Автор: Ботов М.И. Елхина В.Д. Голованов О.М.

Теги: организация производственного процесса производственное планирование управление качеством экономика экономические науки оборудование торговля пищевое производство

ISBN: 5-7695-0750-0

Год: 2003

ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

М. И. БОТОВ, В. Д. ЕЛХИНА, О. М. ГОЛОВАНОВ

ТЕПЛОВОЕ И МЕХАНИЧЕСКОЕ

ОБОРУДОВАНИЕ ПРЕДПРИЯТИЙ

ТОРГОВЛИ И ОБЩЕСТВЕННОГО

ПИТАНИЯ

Рекомендовано

Экспертным советом по начальному профессиональному

образованию Минобразования России в качестве учебника

для учреждений начального профессионального образования

Москва

ACADEMIA

2003

УДК 658.58

ББК 65.431я722

Б86

Рецензент —

преподаватель Московской технологической академии Г. В. Мамонова

Ботов М. И. ,

Б 86 Тепловое и механическое оборудование предприятий тор-

говли и общественного питания: Учебник для нач. проф. об-

разования / М. И. Ботов, В. Д. Елхина, О. М. Голованов. — М.:

Издательский центр «Академия», 2003. — 464 с.

ISBN 5-7695-0750-0

Изложен материал о механическом и тепловом технологическом обо-

рудовании на предприятиях торговли и общественного питания. Матери-

ал систематизирован таким образом, что им удобно пользоваться не только

учащимся, но и практическим работникам. Подготовлен коллективом

преподавателей кафедры торгово-технологического оборудования РЭА им.

Г. В. Плеханова.

Для учащихся начального профессионального образования.

УДК 658.58

ББК 65.431я722

ISBN 5-7695-0750-0

© Ботов М. И., Елхина В. Д., Голованов О. М., 2002

© Образовательно-издательский центр «Академия», 2002

© Оформление. Издательский центр «Академия», 2003

ВВЕДЕНИЕ

Механическое и тепловое технологическое оборудование пред-

приятий торговли и общественного питания — необходимое и

наиболее важное звено соответствующих производств. Оно вклю-

чает большую группу кулинарньгх машин и аппаратов, эксплуати-

руемых индивидуально или в составе поточно-механизированных

автоматических линий по переработке пищевого сырья.

Правильный выбор и эффективная эксплуатация технологи-

ческого оборудования позволяют повысить качество обслужива-

ния клиентов торговых предприятий и предприятий обществен-

ного питания, интенсифицировать труд обслуживающего персо-

нала, снизить затраты физического труда, уменьшить потери сы-

рья и удельные расходы энергии.

В итоге это приводит к снижению себестоимости продукции

при стабильно высоком ее качестве и одновременно дает возмож-

ность создать компактные производственные и торговые предпри-

ятия, цехи и участки с рациональной организацией труда работ-

ников.

Кроме отечественного оборудования на российском рынке

широко представлены и зарубежные машины и аппараты. К сожа-

лению, иногда технический уровень некоторых видов оборудова-

ния не соответствует рекламным параметрам и уровню цен. Насы-

щение рынка происходит на фоне появления большого количе-

ства однотипного оборудования, поставляемого различными за-

рубежными фирмами, при прекращении производства и продажи

отечественных аналогов.

В связи с этим в значительной степени изменились требования

к обслуживающему персоналу, в том числе и к электромехани-

кам, поварам и другим работникам, осуществляющим эксплуата-

цию, а также монтаж, наладку, техническое обслуживание и ре-

монт механического и теплового оборудования.

Работник торгового предприятия или предприятия обществен-

ного питания должен уметь выбрать аппарат, соответствующий

типу предприятия и его технологическому назначению, уметь гра-

мотно его эксплуатировать.

Научить правильному подходу к решению этих задач — главная

Цель данного учебника. В основу изучения конструкций аппаратов

положены классификация по главным признакам и принципи-

альные схемы устройств, общие и для отечественных, и для зару-

бежных аналогов.

3

Раздел первый

МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ

ГЛАВА 1. ОБЩИЕ СВЕДЕНИЯ О МАШИНАХ

И МЕХАНИЗМАХ ПРЕДПРИЯТИЙ ТОРГОВЛИ

И ОБЩЕСТВЕННОГО ПИТАНИЯ

1.1. Устройство технологической машины

Механическое оборудование, используемое на предприятиях

массового питания, относится к классу технологических машин*

и предназначено для механической, первичной обработки пище-

вых продуктов. При этом продукты не изменяют своих свойств, а

могут изменить лишь форму, размеры и другие параметры, кото-

рые можно изменить механическим воздействием на продукт.

Машина состоит из трех основных механизмов: двигательного,

передаточного и исполнительного, а также механизмов управле-

ния, регулирования, защиты и блокировки.

Механизм — совокупность подвижно соединенных материаль-

ных тел или звеньев, совершающих под действием приложенных

сил определенные целесообразные движения.

Двигательные механизмы. В качестве двигательных механизмов

в машинах предприятий общественного питания используют в

основном электродвигатели однофазного или трехфазного пере-

менного тока с короткозамкнутым ротором (асинхронные элек-

тродвигатели), реже электродвигатели постоянного тока.

Передаточные механизмы. Они предназначены для передачи дви-

жения к рабочим органам исполнительных механизмов, измене-

ния скорости и направления вращения, а также для преобразова-

ния одного вида движения в другой. В качестве передаточных ме-

ханизмов в технологических машинах применяют главным обра-

зом механизмы вращательного движения (передачи); механизмы

поступательного и качательного движения (встречаются реже).

Основные виды передач: зубчатые — цилиндрические, коничес-

кие, червячные; ременные — плоскоременные, клиноременные;

цепные — цепи втулочные, втулочно-роликовые, зубчатые, плас-

тинчатые и др.; фрикционные — цилиндрические, конические.

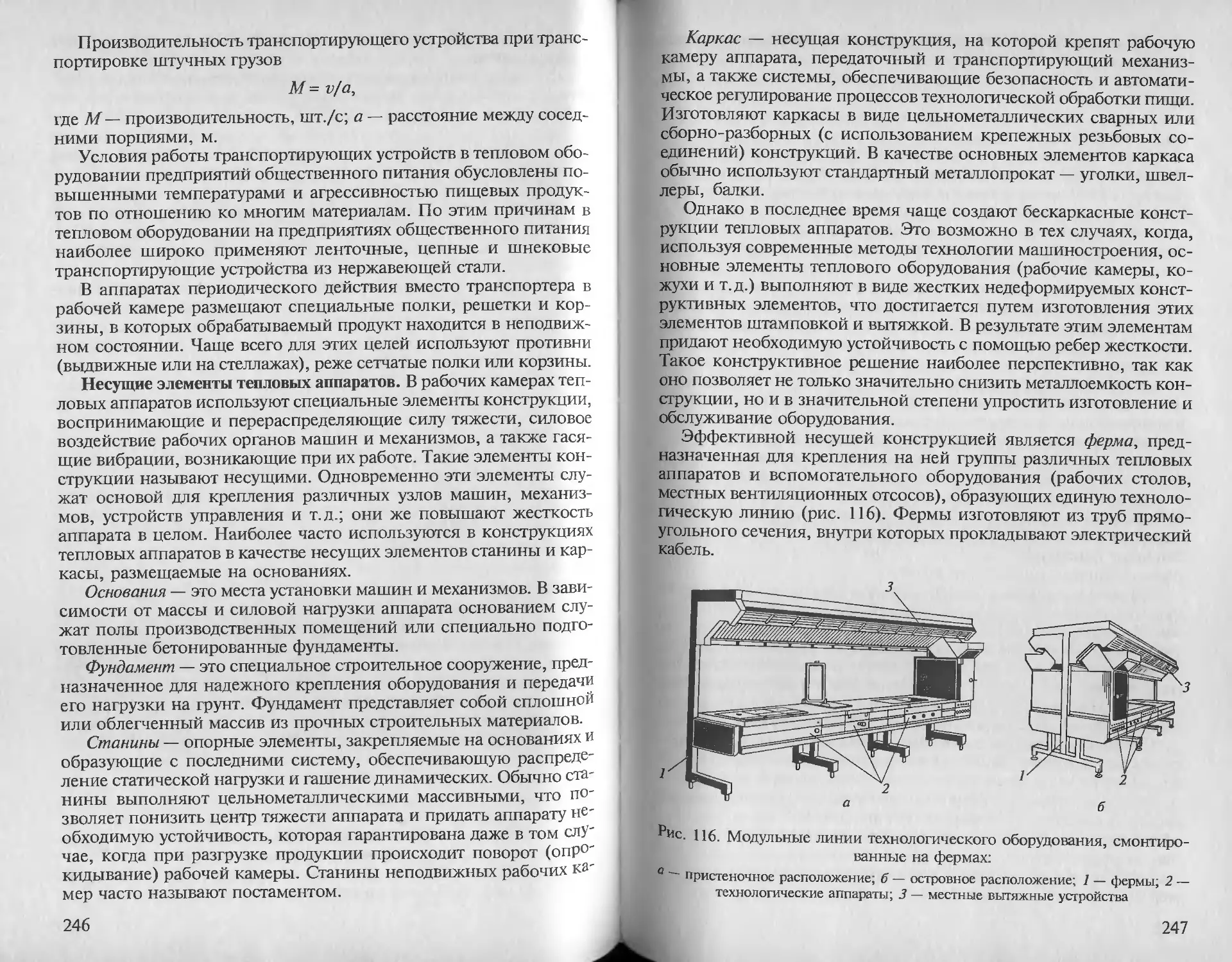

* Под термином «технологическая машина» понимают любое техническое

устройство, предназначенное для осуществления определенной технологичес-

кой операции (процесса) при заданной для нее технологии.

4

Зубчатые передачи. Они состоят из двух входящих в зацепле-

ние зубчатых колес. Для передачи вращательного движения меж-

ду параллельными валами применяют цилиндрические передачи

(рис. 1, а—г), пересекающимися — конические (рис. 1, д, е), пе-

рекрещивающимися — червячные (рис. 1, ж).

По форме и расположению зубьев колеса делятся на прямозу-

бые, косозубые и шевронные (рис. 1, в). Цилиндрические переда-

чи могут быть с внешним зацеплением колес (рис. 1, а—в) или

с внутренним (рис. 1, г).

Для передачи сложного вращательного движения используют

планетарные передачи (рис. 2), которые могут быть с внутренним

(рис. 2, а, в) и внешним зацеплением (рис. 2, б, г). Кроме того, с по-

мощью планетарных передач можно получить на выходном ведомом

валу два вращательных движения (рис. 2, в, г) или одно (рис. 2, а, б)

(взбивальные машины и механизмы). В планетарной зубчатой пере-

даче одно из зубчатых колес делают неподвижным. Ведомое коле-

со, называемое «сателлитом», совершает двойное вращательное дви-

жение, вращаясь вокруг своей оси и вокруг оси неподвижного ко-

леса. Водило соединяет оси неподвижного колеса и «сателлита».

Простейшие планетарные передачи, состоящие из четырех зве-

ньев (сателлита 2, водила 4, подвижного 1 и неподвижного 3

Рис. 1. Зубчатые передачи:

° — прямозубые с внешним зацеплением; б — косозубые с внешним зацеплением;

в — шевронные с внешним зацеплением; г — прямозубые с внутренним зацепле-

нием; д — конические прямозубые; е — конические косозубые; ж — червячные

5

Рис. 2. Простейшие планетарные передачи:

а, в — с внутренним зацеплением сателлита с неподвижным колесом; б, г — с вне-

шним зацеплением сателлита с неподвижным колесом

колес) изображены на рис. 2, а, б. В одном из них (рис. 2, о)

неподвижно большое колесо, в другом (рис. 2, б) — малое. В этих

передачах ведущие валы совершают одно вращательное движе- -

ние, а ведомые — два. Планетарную передачу без ведущего коле-

са (рис. 2, в, г) используют для приведения в сложное вращатель-

ное движение рабочих инструментов, например взбивателей, ко-

торые крепят к сателлиту.

Червячные передачи (см. рис. 1, ж), применяемые для переда-

чи вращательного движения между скрещивающимися валами,

состоят из червяка и червячного колеса и бывают с однозаходной

и многозаходной винтовой нарезкой зубьев. Эти передачи ком-

пактны, обеспечивают бесшумность и плавность работы, суще-

ственно снижают скорость вращения ведомого вала.

Зубчатые передачи широко распространены в оборудовании

предприятий общественного питания.

Ременные передачи (рис. 3). Их применяют для передачи враща-

тельного движения между валами, значительно удаленными один

от другого. При этом валы могут быть параллельными с одинако-

вым (рис. 3, б) и противоположным (рис. 3, в) направлением

вращения или скрещивающимися (рис. 3, г). Ременная передача

состоит из двух шкивов, закрепленных на ведущем и ведомом ва-

лах, и ремня, надетого на эти шкивы. Передача вращательного дви-

жения обеспечивается силой трения между ремнем и шкивами.

6

Рис. 3. Ременные передачи:

а, б, в, г — плоскоременные передачи, д — клиноременные; е — круглоременные

По типу ремня передачи бывают плоскоременные (рис. 3, а, в, г),

клиноременные (рис. 3, д) и круглоременные (рис. 3, ё). При этом

ремни имеют форму поперечного сечения в виде плоского пря-

моугольника, трапеции и круга.

Плоские ремни изготовляют из кожи, прорезиненной или про-

питанной специальным составом хлопчатобумажной ткани, клино-

вые — из прорезиненного корда. Шкивы состоят из обода и ступи-

цы, соединенных спицами или дисками. Форма обода шкива зави-

сит от формы применяемого ремня и может быть цилиндрической

выпуклой или выполненной в виде желоба (трапецеидального либо

кругового).

Для нормальной работы ременных передач необходимо создать

в ремне достаточное натяжение. Натяжение ремня регулируют из-

менением расстояния между шкивами или установкой натяжного

ролика.

Ременные передачи просты в изготовлении, бесшумны в рабо-

те, имеют плавный ход, уменьшают опасность перегрузки двига-

теля (пробуксовки ремня).

Недостатки ременных передач: значительные габариты, а так-

же большая нагрузка на валы и оси.

В механическом оборудовании широко используют клиноре-

менные передачи, применяемые в картофелеочистительных, ово-

щерезательных, взбивальных, тестораскаточных, тестомесильных

и других машинах.

Цепные передачи (рис. 4). Их применяют для передачи движения

между параллельными, значительно удаленными один от другого

валами. Состоят такие передачи из двух звездочек, закрепленных

на ведущем и ведомом валах, и шарнирной гибкой цепи, надетой

на эти звездочки. При этом цепи бывают: втулочными, втулочно-

роликовыми (рис. 4, б), зубчатыми (рис. 4, в) и пластинчатыми.

7

2.

1

Рис. 4. Цепная передача:

а — цепная передача; б — втулочно-ролико-

вая цепь: 1 — ролик; 2 — втулка; в —

зубчатая: 1 — двузубая пластина; 2 —направ-

ляющая пластина

Цепные передачи обеспечивают передачу движения одной це-

пью нескольких валов и позволяют передавать большую нагрузку.

Недостатки цепной передачи: сложность в изготовлении, высо-

кая стоимость в обслуживании, шум в процессе работы. На пред-

приятиях общественного питания цепные передачи применяют в

посудомоечных машинах для передачи движения конвейеру с по-

судой, а также в хлеборезках.

Фрикционные передачи. Их применяют для передачи движения

между параллельными и пересекающимися валами. Состоят такие

передачи из прижатых один к другому цилиндрических (рис. 5, а)

или конических катков (рис. 5, б). От ведущего катка к ведомому

движение передается под действием силы трения, возникающей

в результате прижатия одного катка к другому. Цилиндрические

катки используют для передачи движения между параллельными

валами, а конические — меж-

ду пересекающимися.

Эти передачи просты по

конструкции, бесшумны, ус-

тойчивы к перегрузкам. Недо-

статки фрикционной переда-

чи: быстрый износ катков, не-

обходимость в подпружинива-

ющих устройствах, непостоян-

ство передаточного числа из-

за проскальзывания катков. В

машинах механического обо-

рудования фрикционные пе-

редачи применяют редко.

Механизмы возвратно-по-

ступательного движения. Для

преобразования вращательно-

го движения в возвратно-по-

а

Рис. 5. Фрикционные передачи:

а — с цилиндрическими катками и па-

раллельными валами; б — с коническими

катками и пересекающимися валами

8

ступательное движение рабочего органа применяют кривошипно-

шатунный и кривошипно-кулисный механизмы. Кривошипно-

шатунный механизм (рис. 6, а) состоит из кривошипа (коленча-

того вала) 1, шатуна 2 и ползуна 3. При вращении кривошипа

шатун передает движение ползуну, который совершает возврат-

но-поступательное движение. Этот механизм используют в тес-

томесильных машинах, машине для резки замороженных продук-

тов, хлеборезках и др.

Кривошипно-кулисный механизм (рис. 6, б) состоит из кри-

вошипа (коленчатого вала) 7, рамки 2 с роликами 3, двигающи-

мися по направляющим 4, и ползуна 6 с рабочим валом 5.

Исполнительный механизм. В технологической машине испол-

нительный механизм выполняет непосредственно ту работу, для

которой предназначена эта машина, и определяет ее класс. По-

этому в отличие от передаточных механизмов, конструкция кото-

рых состоит из деталей и узлов общего назначения и не зависит от

функции машины, исполнительные механизмы включают детали

и узлы специального назначения. Конструкция исполнительного

механизма зависит от вида и свойств обрабатываемых продуктов и

осуществляемой технологической операции.

Исполнительный механизм состоит из рабочей камеры, рабо-

чих органов, приводного вала загрузочного и разгрузочного уст-

ройств и станины.

Рабочая камера 7 (рис. 7) предназначена для удержания продук-

та, на который воздействуют рабочие органы, в удобном положе-

нии и снабжена загрузочным и разгрузочным устройствами для по-

ступления на обработку продуктов и удаления их после обработки.

Рабочие органы 2 исполнительного механизма, воздействуют

непосредственно на обрабатываемые продукты. Различают основ-

ные (ножи, сита, лопасти, шнеки, решетки, взбиватели и др.),

Рис. 6. Механизмы возвратно-поступательного движения:

° — кривошипно-шатунный: 1 — кривошип (коленчатый вал), 2 — шатун; 3 —

ползун; б — кривошипно-кулисный: 7 — кривошип; 2 — рамка; 3 — ролики; 4 —

направляющие; 5 — рабочий вал; 6 — ползун (рабочий орган)

9

Рис. 7. Принципиальная схема испол-

нительного механизма:

1 — рабочая камера; 2 — рабочие органы;

3 — приводной вал; 4 — загрузочное уст-

ройство; 5 — разгрузочное устройство; 6 —

станина

а также вспомогательные (за-

жимы, захваты, направляю-

щие, опорные плоскости и

др.) рабочие органы.

Движение рабочим орга-

нам и обрабатываемому про-

дукту сообщается непосред-

ственно от приводного вала 3

или через промежуточные зве-

нья. Приводной вал получает

соответствующее движение от

двигательного и передаточно-

го механизмов. Все перечис-

ленные элементы объединены

в один механизм с помощью

станины 6. Станину закреп-

ляют прямо на фундаменте,

полу, столе, платформе или присоединяют к станине передаточ-

ного и двигательного механизмов.

Механизмы управления, регулирования, защиты и блокировки.

Механизмы управления осуществляют пуск и останов машины, а

также контроль за ее работой. Механизмы регулирования служат для

настройки машин на заданный режим работы, а механизм защиты и

блокировки используют для предотвращения неправильного вклю-

чения машины и предупреждения производственного травматизма.

1.2. Классификация технологических машин

Механическое оборудование, применяемое на предприятиях

массового питания, можно классифицировать по структуре рабо-

чего цикла, функциональному назначению, степени автоматиза-

ции технологических процессов, а также по принципу сочетания

в производственном потоке.

По структуре рабочего цикла механическое оборудование делят

на две группы: машины периодического действия и машины не-

прерывного действия.

В машинах периодического действия загрузку, обработку и выг-

рузку продукта осуществляют поочередно. Приступать к обработке

в такой машине следующей порции продукта можно только после

того, как из рабочей камеры будет выгружен ранее обработанный

продукт. К машинам периодического действия относятся картофе-

леочистительные, тестомесильные, взбивальные машины и др.

В машинах непрерывного действия процессы загрузки, обра-

ботки и выгрузки продукта в установившемся режиме совпадают

по времени, т. е. продукт непрерывно продвигается от загрузочно-

го устройства в рабочую камеру, перемещается вдоль нее и од-

10

повременно подвергается воздействию рабочих органов, после чего

удаляется через разгрузочное устройство. Это дает возможность по-

давать в машину новые порции продукта до окончания обработки

предыдущих и соответственно сокращать время ее работы. К маши-

нам непрерывного действия относятся мясорубки, мясорыхлите-

ли, овощерезки, протирочные машины, просеиватели и др.

По функциональному назначению механическое оборудование

делят на следующие классы:

1. Сортировочно-калибровочное оборудование — машины для

сортировки, калибровки и просеивания сыпучих продуктов.

2. Моечное оборудование — машины для мытья овощей, сто-

ловой и кухонной посуды и др.

3. Очистительное оборудование — машины для очистки ово-

щей, рыбы.

4. Измельчительно-режущее оборудование — машины размо-

лочные, протирочные, для резания пищевых продуктов (овощей,

мяса, хлебобулочных и гастрономических изделий и др.).

5. Месильно-перемешивающее оборудование — машины для

замеса теста, перемешивания фарша, взбивания кондитерских

смесей и т.д.).

6. Дозировочно-формовочное оборудование — машины для де-

ления продукта на порции заданной массы и придания ему опре-

деленной формы (котлетоформовочные и пельменные машины,

делители крема, теста и т.д.).

7. Прессующее оборудование — соковыжималки.

По степени автоматизации выполняемых машиной технологи-

ческих процессов различают машины неавтоматического, полу-

автоматического и автоматического действия.

В машинах неавтоматического действия технологические опе-

рации, такие как подача продуктов в рабочую камеру, удаление

из нее готовой продукции, контроль за готовностью продуктов,

выполняет оператор, обслуживающий машину.

В машинах полуавтоматического действия основные техноло-

гические операции осуществляются машиной, ручными остаются

только вспомогательные операции (например, загрузка и выгруз-

ка продуктов).

В машинах автоматического действия все технологические и

вспомогательные операции выполняются машинами. Такие маши-

ны можно использовать в технологическом процессе автономно

или в составе поточных линий.

1.3. Производительность и мощность технологических машин

Под производительностью технологической машины понима-

ют ее способность вырабатывать определенное количество про-

дукции в единицу времени.

11

Количество вырабатываемой машиной продукции в зависимо-

сти от ее физического состояния можно измерять в единицах мас-

сы (кг), объема (м3) или в штуках (шт.). Соответственно этому

различают массовую, объемную и штучную производительность.

В Международной системе единицей отсчета рабочего времени ма-

шины служит секунда (с). Производительность машины, выражен-

ная отношением количества готовой продукции ко времени в се-

кундах, легко перевести в часовую или минутную, умножив на

соответствующий коэффициент.

Различают три вида производительности машин: теоретичес-

кую, техническую и эксплуатационную. Для практики важное зна-

чение имеют теоретическая и техническая (действительная) про-

изводительность.

Теоретическая производительность. Количество продукции, ко-

торое машина может выпустить в единицу времени при непре-

рывной и бесперебойной ее работе в стационарном режиме, на-

зывают теоретической производительностью машины.

Для машин периодического действия:

теоретическая массовая производительность (кг/с)

= ™ _ ЕоРФп

Т t3 + to+t/

где m — масса продукции, выпускаемой машиной за один рабо-

чий цикл, кг; Т — продолжительность рабочего цикла, с; Го —

свободный объем рабочей камеры, м3; р — насыпная или объем-

ная плотность обрабатываемого продукта, кг/м3; <рп — коэффици-

ент заполнения рабочей камеры:

где Кпр — объем продукта в рабочей камере, м3; t3, to, ty — время

загрузки, обработки и удаления продукта соответственно, с;

теоретическая штучная производительность (шт./с)

&ш=—Z —.

^з + *о +

где z — число предметов, помещаемых в камеру для обработки за

один рабочий цикл, шт.

Для машин непрерывного действия:

теоретическая массовая производительность (кг/с)

Qm = /оЦ)РФн,

12

где Fo — площадь поперечного сечения рабочей камеры, м2; v0 —

скорость продвижения продукта в рабочей камере в направлении,

перпендикулярном Fo, м/с; <рн — коэффициент использования се-

чения Fo рабочей камеры продуктом:

где Гпр — площадь продукта в сечении рабочей камеры Fo, м2;

теоретическая штучная производительность (шт./с)

где К — число предметов, помещающихся в поперечном сечении

конвейера, шт.; v0 — скорость движения конвейера, м/с; L —

расстояние (шаг) между одноименными точками двух соседних

предметов, м.

Техническая производительность. Среднее количество продук-

ции, выпускаемой машиной в единицу времени в условиях эксп-

луатации, называют технической производительностью Qrex ма-

шины

Техническая производительность связана с теоретической Q

следующей зависимостью:

QTex~

где Кги — коэффициент технического использования машины;

______Ч______

Лт.и — . >

Гр + Гт о + Готк

где гр — время работы машины, ч; ZTO — время технического об-

служивания машины (регулировка, переналадка, очистка рабо-

чих органов и т. п.), ч; tmy — время, необходимое на восстановле-

ние работоспособности машины после отказа, ч.

Эксплуатационная производительность. Это показатель, харак-

теризующий машину в условиях эксплуатации на конкретном пред-

приятии с учетом всех потерь рабочего времени.

Эксплуатационная производительность <2ЭКС связана с теорети-

ческой Q следующим образом:

Сэке = ^O.uQi

ГДе ^.и — коэффициент общего использования;

Д' _ ________?р______

ЛО.И ~ 5

Гр + 1ТО + Готк + ГОрГ

13

где Zopr — время, учитывающее простой машины по организаци-

онным причинам.

Коэффициент Ко и определить очень сложно, так как его вели-

чина зависит от специфики работы предприятия, организации

труда в цехе и квалификации обслуживающего персонала.

Мощность машины. В общем случае при работе технологичес-

кой машины мощность расходуется на приведение в движение

рабочего органа и на перемещение продукта.

В зависимости от характера движения рабочего органа машины

мощность можно определить следующим образом:

при поступательном движении

~~ ^р.о^р.оз

= />п;

при вращательном движении

N\ ~ ^р.О^р.О5

N-1 = Л/Пю„,

где — мощность, необходимая для обработки продукта рабочим

органом, Вт; N2 — мощность, необходимая для перемещения про-

дукта в процессе обработки, Вт; Рро и Рп — соответственно усилие,

приложенное к рабочему органу или продукту, Н; Мр о, Мп — соот-

ветственно крутящий момент, приложенный к рабочему органу или

продукту, Н-м; v и со — соответственно линейная и угловая скоро-

сти движения рабочих органов или продукта, м/с или с-1.

Общую мощность, подводимую к входному валу исполнитель-

ного механизма, определяют с учетом всех потерь в исполнитель-

ном и передаточном механизмах:

Т] ’

где г] — общий КПД машины, учитывающий потери мошности

при ее передаче от вала электродвигателя к рабочему органу.

1.4. Основные требования, предъявляемые

к технологическим машинам

Требования к конструкциям технологических машин. На эконо-

мические показатели работы машин решающее влияние оказыва-

ет выбор двигателя, передаточного механизма и вспомогательных

элементов, от которых зависят ее работоспособность, масса, энер-

гоемкость и другие показатели.

Работоспособность — это состояние машины, при котором она

способна выполнять заданные функции в пределах параметров,

установленных требованиями технологического процесса или нор-

14

мативно-технической документацией. Любое нарушение работо-

способности принято называть отказом машины.

Отказ — это частичное или полное нарушение работоспособ-

ности машины. Например, поломка рабочих органов — это час-

тичная потеря работоспособности, поломка рабочего вала и пере-

даточного механизма — полная потеря работоспособности.

Одним из показателей работоспособности является надежность.

Под надежностью понимают свойство машины выполнять опреде-

ленные функции, сохраняя при этом эксплуатационные показате-

ли в заданных пределах в течение требуемого периода времени. На-

дежность машины обусловливается ее безотказностью, долговеч-

ностью и ремонтопригодностью. Таким образом, надежность —

это вероятность безотказной работы машины в пределах заданно-

го периода.

Безотказность работы характеризуется интенсивностью отка-

зов, т. е. отношением среднего числа машин, отказавших в едини-

цу времени, к числу машин, безотказно работающих в данный

период времени.

Долговечность — это свойство машины сохранять работоспо-

собность в течение длительного периода эксплуатации с необхо-

димыми перерывами для технического обслуживания и ремонта.

Показателем долговечности может быть срок службы машины или

коэффициент долговечности.

Коэффициент долговечности

д =_________

д +

где тр м — продолжительность фактической работы машины; Еб —

суммарное время простоев, ремонтов, наладки, обслуживания.

Как видно из формулы, простои снижают долговечность машины.

Надежность и долговечность — не идентичные понятия. Маши-

на может быть надежной, но недолговечной, т. е. может какое-то

время работать безотказно, а затем выйти из строя. Вместе с тем

машина может быть долговечной, но ненадежной, т. е. часто нуж-

даться в ремонте, при котором на восстановление работоспособ-

ности затрачивается много времени и средств.

Под ремонтопригодностью понимают свойство машины, зак-

лючающееся в ее приспособленности к предупреждению либо

обнаружению и устранению отказов.

Ремонтопригодность — это комплекс мероприятий, обеспечи-

вающих технологической машине заданные условия технического

обслуживания (ТО) и ремонта.

В соответствии с Положением о системе технического обслужи-

вания и ремонта торгово-технологического оборудования от 1 ян-

варя 1981 г. структура ремонтного цикла включает в себя следую-

15

шие циклы: межремонтное техническое обслуживание (ТО), те-

кущий ремонт (ТР), средний (С) и капитальный (К) ремонты.

Структуру межремонтного цикла разрабатывают в виде графи-

ков планово-предупредительных ремонтов конкретно для каждо-

го оборудования, исходя из сроков службы последнего и продол-

жительности межремонтных циклов.

Контроль, техническое обслуживание и планово-предупреди-

тельный ремонт машин проводят работники ремонтно-монтаж-

ного участка на основе договоров. Каждая вновь установленная

или отремонтированная машина перед сдачей в эксплуатацию

должна пройти испытание с составлением акта.

Машина должна иметь бирку с техническими данными и фа-

милией работника предприятия, который будет ее обслуживать.

Важными технико-экономическими показателями, характери-

зующими работу технологической машины, являются также удель-

ная производительность, удельная мощность и металлоемкость.

Удельная производительность qya — это количество выпускаемой

машиной продукции, приходящейся на единицу объема рабочей ка-

меры Уо или на единицу площади поверхности рабочих органов Fo,

Яул — j г ИЛИ Яуа р >

И) 'О

где Q — теоретическая производительность машины.

Чем выше #уд, тем лучше технологические возможности маши-

ны, выше ее конкурентоспособность, ниже себестоимость выпус-

каемой продукции.

Удельная мощность Руа — это отношение мощности к произво-

дительности машины

где Ny — установленная мощность технологической машины; £)т —

техническая производительность машины.

Чем ниже удельная мощность, тем меньше расход электричес-

кой энергии при переработке продуктов машиной и ниже себес-

тоимость выпускаемой продукции.

Металлоемкость — это показатель, характеризующий машину

с точки зрения расхода металла на ее изготовление. Чем меньше

металла расходуется на изготовление машины, тем ниже ее сто-

имость.

Требования к деталям и узлам технологических машин. Конст-

руктивное оформление рабочих органов исполнительных механиз-

мов машин зависит от характера их движения, физико-механи-

ческих свойств продуктов и вида выполняемой технологической

операции.

16

Например, рабочие органы очистительных машин выполняют

в виде абразивных дисков, конусных чаш; измельчительно-режу-

щих машин — в виде ножевых режущих инструментов; размолоч-

ных механизмов — в виде зубчатых жерновов, валков; месильно-

перемешивающих машин — в виде месильных лопастей и т. д.

Конструкции загрузочных и разгрузочных устройств, рабочих

органов камеры для обработки продуктов и исполнительных ме-

ханизмов выполняют с учетом физико-механических свойств про-

дуктов.

При обработке продуктов, характеризуемых такими физико-

механическими свойствами, как пластичность, вязкость и упру-

гость, требуется применять режущие инструменты с хорошо зато-

ченными режущими кромками и малыми углами заточки клина,

а обработка хрупких и твердых продуктов связана с необходимос-

тью использования высокопрочных рабочих органов. Принимают

во внимание также сыпучесть, липкость, трение продукта о рабо-

чие поверхности и возможность смачивания поверхности трения.

Рабочие органы и другие элементы исполнительных механиз-

мов, контактирующие с пищевыми продуктами, следует изготов-

лять из материалов, разрешенных Минздравом России на исполь-

зование в пищевом машиностроении. Широко применяют такие

материалы, как нержавеющую сталь, пищевой алюминий, серый

и отбеленный чугун, инструментальную сталь и обычные конст-

рукционные стали.

Из нержавеющих сталей изготовляют почти все детали испол-

нительных механизмов, контактирующих с пищевыми продукта-

ми. Это детали рабочих органов, рабочих камер, загрузочных и

разгрузочных устройств и т. п.

Инструментальные стали и отбеленный чугун применяют в

основном для изготовления режущих инструментов, жерновов и

других рабочих органов с обязательным гальваническим лужени-

ем. Хромировать рабочие органы не рекомендуется, так как хро-

моникелевые покрытия в процессе работы могут отслаиваться и

попадать в перерабатываемые продукты.

Пищевой алюминий используют для изготовления корпусов

рабочих камер, загрузочных и разгрузочных лотков, рабочих орга-

нов и т.п. Серый чугун применяют для изготовления корпусов

рабочих камер и станин машин, корпусов редукторов и др. В боль-

шинстве случаев участки рабочих камер и рабочих органов, со-

прикасающихся с продуктами, подвергают горячему лужению.

Общие требования к технологическим машинам. Любая техноло-

гическая машина должна отвечать технологическим требованиям,

требованиям техники безопасности и производственной санита-

рии, а также требованиям эргономики и эстетики.

Технологическая машина должна отвечать прежде всего своему

технологическому назначению, обеспечивать получение перера-

17

ботанной продукции высокого качества с минимальным количе-

ством отходов, максимальную производительность, минимальный

расход потребляемой электрической энергии. При этом конструк-

тивные и кинематические параметры машины должны соответ-

ствовать оптимальным режимам технологических процессов об-

работки продуктов.

Необходимо также учитывать требования техники безопаснос-

ти и производственной санитарии технологических машин, ис-

пользуемых на предприятиях общественного питания. Общие тре-

бования безопасности технологических машин должны соответ-

ствовать ГОСТ 12.2.057—81ССБТ, а также правилам техники бе-

зопасности и производственной санитарии на предприятиях об-

щественного питания, утвержденным правительственными орга-

нами в установленном порядке.

В соответствии с этими требованиями вращающиеся части ма-

шин должны быть надежно закрыты щитками, кожухами или спе-

циальными устройствами. Загрузочные и разгрузочные устройства

должны иметь предохранительные приспособления, препятству-

ющие попаданию рук обслуживающего персонала в движущиеся

рабочие органы или передачи. Устройства, закрывающие движу-

щие рабочие органы или передачи, должны иметь блокировочные

концевые выключатели, отключающие электродвигатель при сня-

тии защитного устройства.

К рабочей камере должен быть свободный доступ для санитар-

ной обработки, а рабочие органы должны легко сниматься с ра-

бочих валов и выниматься из рабочей камеры. Машина должна

иметь устройство, препятствующее попаданию смазки в рабочую

камеру или на рабочие органы.

В соответствии с требованиями эргономики органы управле-

ния машин (пусковые устройства, рычаги переключения скоро-

стей, регуляторы) следует устанавливать в удобном и доступном

для обслуживания месте. Усилия, прилагаемые к рукояткам и

маховикам управления и регулирования, должны быть не более

0,2 Н.

С учетом требований технической эстетики форма машины долж-

на быть обтекаемой, без острых выступов, впадин и углублений, а

ее окраска отвечать требованиям производственной эстетики.

Правильные пропорции машины, простота ее формы, удоб-

ное расположение пусковых, регулирующих устройств, механиз-

мов управления, удобное расположение загрузочного и разгру-

зочного устройств способствуют повышению производительнос-

ти труда, снижают утомляемость работников и облегчают их труд.

Нормирование расхода электроэнергии механическим оборудова-

нием. Важным показателем работы механического оборудования

является расход электрической энергии. Экономия электроэнер-

гии достигается нормированием ее потребления.

18

Нормирование потребления электрической энергии механичес-

ким оборудованием осуществляют с учетом установочной мощ-

ности машины, коэффициентов использования, прерывистости

работы и запаса мощности.

Кроме того, следует также учитывать фактическую продолжи-

тельность работы оборудования в соответствии с Положением о

нормировании потребления топливно-энергетических ресурсов на

предприятиях общественного питания и торговли (тепловая и элек-

трическая энергия).

Нормативное потребление электроэнергии данной машиной

(кВтч)

NyKMKnpK3tp,

где Кпр, К3 — соответственно коэффициенты использования

машины, прерывистости работы, запаса; tp — продолжительность

работы машины в течение суток, ч.

Коэффициент использования машины является расчетной ве-

личиной и определяется из соотношения

г т

и Qtj

где т — масса продуктов, которые необходимо переработать в

течение рабочей смены, кг; Q— производительность (теоретичес-

кая или техническая) машины, кг/ч; tCM — продолжительность

рабочей смены, ч.

Коэффициент прерывистости работы машины зависит от струк-

туры рабочего цикла машины, ее загруженности, квалификации

обслуживающего персонала и других факторов, влияющих на ра-

боту машины. Его можно определить из соотношения

t +1

lo ' *ост

где /ост и to — соответственно время простоя машины и время

обработки продукта в течение рабочего цикла, с.

Экспериментально установлено, что Кпр составляет 0,3...0,8.

Коэффициент запаса К3 учитывает потери мощности в силовой

сети. Для всех видов оборудования, в том числе механического,

значение его постоянно и равно 1,03.

Важным показателем при расчете нормы потребления элек-

троэнергии является продолжительность работы машины. Этот по-

казатель определяют путем хронометрирования работы каждой ма-

шины.

В таблицах Положения приводятся нормы потребления элект-

роэнергии всем механическим оборудованием по приведенной

выше формуле при продолжительности его работы до 10 ч.

19

Контрольные вопросы и задания

1. Что понимают под термином «технологическая машина»?

2. Какие передаточные механизмы используют в механическом обо-

рудовании?

3. Как принципиально устроен исполнительный механизм?

4. Приведите классификацию механического оборудования.

5. Перечислите требования, предъявляемые к механическому обору-

дованию.

6. Что такое теоретическая, техническая и эксплуатационная произ-

водительность?

7. Что такое надежность машины? Дайте понятия долговечности, без-

отказности и ремонтопригодности.

8. Как определить мощность электродвигателя машин при вращатель-

ном и поступательном движении?

ГЛАВА 2. УНИВЕРСАЛЬНЫЕ КУХОННЫЕ

МАШИНЫ

2.1. Структура универсальной кухонной машины

На предприятиях общественного питания наряду с машинами,

имеющими индивидуальный привод и предназначенными для вы-

полнения какой-либо одной технологической операции, широко

используют кухонные машины, предназначенные для выполнения

множества технологических операций по обработке продуктов.

Универсальной кухонной машиной (рис. 8) называют устрой-

ство, состоящее из привода и комплекта сменных исполнитель-

ных механизмов.

По традиции, установившейся со времени создания первой

универсальной кухонной машины, сменным исполнительным

механизмам в зависимости от их технологического назначения

присвоены соответствующие цифровые обозначения:

1 — привод, 2 — мясорубка, 3 — экстрактор (сокодавилка), 4 —

взбивальный механизм, 5 — картофелеочиститсльный механизм,

6 — мороженица, 7 — протирочный механизм, 8 — фаршемешал-

ка, 9 — куттер, 10 — дисковая овощерезка, 11 — подставка под

привод, 12 — размолочный механизм, 13 — приспособление для

чистки ножей и вилок, 14 — колбасорезка, 15 — костерезка, 16 —

Электро-

двигатель

+ Редуктор

Привод

Механизм

/сменный (МС)

+ 4— МС

МС

МС

Универсальная

кухонная

машина (УКМ)

Рис. 8. Схема универсальной кухонной машины

20

точило, 17 — приспособление для очистки рыбы, 18 — механизм

для нарезания вареных овощей, 19 — рыхлитель мяса, 20 — меха-

низм для взбивания помадки, 21 — котлетоформовочный меха-

низм, 22 — механизм для фигурной резки овощей, 23 — меха-

низм для промывки круп, 24 — просеиватель, 25 — механизм для

смешивания компонентов салатов и винегретов, 26 — делитель

масла, 27 — механизм для нарезания свежих овощей ломтиками,

28 — пуансонная овощерезка.

Кроме того, сменные исполнительные механизмы маркируют бук-

венными обозначениями. Например, мясорубки имеют обозначение

МС 2-70, МС 2-150 или УММ-2, где М — механизм, С — сменный,

2 — порядковый номер механизма, 70 или 150 — часовая произво-

дительность механизма. В обозначении УММ-2: УММ — универсаль-

ная малогабаритная машина, 2 — порядковый номер механизма.

С 1980 г. для сменных механизмов введена другая буквенно-

цифровая маркировка. Так, маркировка МОПП-1 означает: меха-

низм овощерезатсльный привода ПП, модификация 1. В буквен-

ное обозначение сменных механизмов входит первая буква М —

механизм, вторая — наименование выполняемой операции или на-

звание продукта, перерабатываемого механизмом, а именно: Б —

бефстроганов; В — взбивание или перемешивание; Д — дробле-

ние; И — измельчение; М — мясо; О — овощи (вареные и сырые,

нарезка и протирание); П — просеивание; Р — рыхление мяса.

В настоящее время промышленностью выпускаются следующие

типы универсальных кухонных машин; УКМ в девяти исполнени-

ях*, УММ-ПР, УММ-ПС и ПУВР-0,4.

По отношению к универсальной кухонной машине типа УКМ

принята маркировка по назначению сменных механизмов без указа-

ния типа привода. Так, ПМ означает приводной механизм; ММ —

мясорубка; ВМ — механизм для взбивания и перемешивания;

МО — механизм овощерезательно-протирочный; МП — просеи-

ватель; МР — рыхлитель; МБ — механизм для нарезания мяса на

бефстроганов; МИ — механизм для измельчения сухарей и спе-

ций; МД — механизм для дробления орехов; П — подставка.

Все указанные маркировки используют в оборудовании обще-

ственного питания.

2.2. Приводы универсальных кухонных машин

Привод универсальной кухонной машины состоит из электро-

двигателя, редуктора и устройства для поочередного присоедине-

ния исполнительных механизмов. Для фиксации хвостовиков смен-

ных механизмов в горловине привода чаще всего применяют экс-

Число исполнений универсальных кухонных машин непрерывно увеличи-

вается.

21

центриковые и винтовые зажимы, а для включения электродви-

гателя — пусковые устройства.

В настоящее время в промышленности используют следующие

типы приводов к универсальным кухонным машинам: ПМ, П-П,

УММ, ПУВР-0,4.

Малогабаритные приводы выпускаются промышленностью в

исполнениях УММ-ПР и УММ-ПС для предприятий обществен-

ного питания речного и морского транспорта, ПУВР-0,4 для пред-

приятий общественного питания железнодорожного транспорта. В

зависимости от источников питания электроэнергией приводы

оснащают электродвигателями переменного или постоянного тока.

Привод ПМ. Состоит из двухступенчатого соосного цилиндри-

ческого редуктора, одно или двухскоростного электродвигателя,

пульта, рамы, кожуха и рукоятки.

Редуктор 1 (рис. 9) состоит из зубчатого колеса 22, сидящего на

валу 3 на шпонке; на том же валу сидит шестерня 23. Вал 3 враща-

ется в двух шарикоподшипниках 2. Вращение от шестерни 23 пере-

дается зубчатому колесу 8, которое при помощи шпонки передает

вращение приводному валу 6. Вал 6 вращается в двух шарикопод-

шипниках 7и на выходе из редуктора уплотнен манжетой 5. Осевые

усилия воспринимает упорный подшипник 4. С наружной стороны

горловины приводного механизма расположена рукоятка 77 с ку-

лачком 16, который служит для фиксации хвостовиков сменных

механизмов. Головка оси 75 предназначена для правильной ориен-

тировки хвостовиков при установке сменных механизмов и допол-

нительной радиальной фиксации их.

Электродвигатель цилиндрическим выступающим поясом цен-

трируется в корпусе редуктора и крепится к нему. На валу элект-

родвигателя на шпонке смонтирована шестерня 10. В дне корпуса

редуктора предусмотрена сливная пробка 21 с прокладкой. На пульт

20 в зависимости от исполнения выведены ручка переключателя

скоростей или кнопки «Пуск», «Стоп» выключателя 72, кнопка

«Стоп» 77 и индикатор напряжения 19. В верхней части редуктора

установлена пробка-сапун 9. Работа приводного механизма про-

исходит следующим образом: вращение от электродвигателя че-

рез шестерню 10 передается зубчатому колесу 22, сидящему на

валу 3, а затем через шестерню 23, сидящую на этом же валу,

зубчатому колесу 8. От зубчатого колеса 8 через шпонку вращение

передается приводному валу 6, а от приводного вала 6 — валу

сменного механизма.

На предприятиях общественного питания эксплуатируют уни-

версальные приводы зарубежного производства, краткие сведе-

ния о которых приводятся в данной главе.

Привод П-П. Состоит из двухскоростного или односкоростного

электродвигателя, двухступенчатого соосного редуктора, кожуха и

пульта управления с переключателем скорости и пусковой кнопкой.

22

Рис. 9. Привод ПМ:

1 — редуктор; 2. 7 — шарикоподшипники; 3 — вал; 4 — упорный подшипник; 5 — манжета; 6 — приводной вал; 8, 22 — колеса

зубчатые; 9 — пробка-сапун; 10, 23 — шестерни; 11 — кнопка; 12 — переключатель или пускатель; 13 — электродвигатель; 14 —

кожух; 15 — головка оси; 16 — кулачок; 17 — рукоятка; 18 — рама; 19 — индикатор напряжения; 20 — пульт; 21 — сливная пробка

23

В основном привод П-П (рис. 10) аналогичен по принципи-

альному устройству приводному механизму (приводу) ПМ. Раз-

личаются конструктивное оформление редуктора, станины, а так-

же опор рабочего вала привода. Рабочий вал 2 привода П-П вра-

щается в двух конических роликоподшипниках 3, установлен-

ных в расточке присоединительной горловины 1 вместо трех ша-

Рис. 10. Привод П-П:

а — общий; б — климатическая схема; I — горловина; 2 — рабочий вал; 3 —

конические роликоподшипники; 4 — редуктор; 5 — кожух; б — электродвигатель;

7 — пульт управления

24

рикоподшипников привода ПМ (двух радиальных и одного упор-

ного).

Приводы УММ. Приводы УММ-ПР (рис. 11) и УММ-ПС состоят

из электродвигателя 6 и червячного редуктора, соединенных друг

с другом с помощью шпилек и гаек. Вал электродвигателя 1 теле-

скопически соединен с валом червяка 2. Последний смонтирован

в конических роликоподшипниках 3 и уплотнен сальниковой ман-

жетой. Рабочий вал 4 также смонтирован в роликовых подшипни-

ках и уплотнен сальниковой манжетой. На рабочем валу закрепле-

но червячное колесо 5, зацепляющееся с червяком. На торце ра-

бочего вала, выступающего в присоединительную горловину,

имеется квадратный шип, входящий в квадратное гнездо вала

сменного механизма.

Присоединительная горловина снабжена устройством для креп-

ления хвостовиков сменных механизмов. Устройство для крепле-

ния состоит из клина, винта, маховичка и втулки. При вращении

маховичка клин перемещается вдоль оси винта и зажимает хвос-

товик сменного механизма. Вращением в обратную сторону зажим

освобождается, и сменный механизм снимается с привода.

Для заливки смазочного масла в верхней части редуктора пре-

дусмотрено отверстие, закрываемое пробкой-сапуном. Уровень мас-

ла в полости редуктора контролируется с помощью смотрового

окна-указателя, расположенного на боковой стенке корпуса ре-

дуктора. Для слива смазки в днище корпуса есть отверстие, закры-

тое пробкой.

Привод можно крепить к крышке рабочего стола или устанавли-

вать на станине-подставке. Возможно крепление привода к стене.

Привод ПУВР-0,4. Состоит из электродвигателя, клиноремен-

ной передачи, одноступенчатого цилиндрического редуктора и

плиты с натяжным устройством.

На корпусе редуктора выполнен пустотелый прилив 7 (рис. 12),

внутри которого в подшипниках качения установлен рабочий вал 2.

Осевые усилия от работающих сменных механизмов воспринима-

ются упорным подшипником 3, посаженным на шейку рабочего

вала и опирающимся на корпус редуктора. На торце рабочего вала

выполнен паз, с помощью которого рабочий вал соединяется с

приводным валом сменного механизма. Для предотвращения вы-

текания смазки по рабочему валу на его шейку насажена сальни-

ковая манжета. На консоли рабочего вала с помощью шпонки и

торцевого болта с шайбой закреплено зубчатое колесо 4, зацеп-

ляющееся с шестерней, выполненной заодно с промежуточным

валом 5, который смонтирован в опорах качения. На внешнем

конце вала закреплен ведомый шкив 6, а внутри корпуса к валу

прикреплена лопасть, которая при его вращении разбрызгивает

смазку, обеспечивая смачивание всех трущихся и вращающихся

поверхностей редуктора.

25

Рис. 11 Малогабаритный привод УММ-ПР:

общий вид; 6 - кинематическая схема; 1 - вал электродвигателя; 2- червяк; 3- конические роликоподшипники; 4- рабочий вал;

5 — червячное колесо; 6 — электродвигатель

26

1 2

3

4

2 3

4

Рис. 12. Привод ПУВР-0,4:

а — общий вид; б — кинематическая схе-

ма; 1 — пустотелый прилив; 2 — рабо-

чий вал; 3 — упорный подшипник; 4 —

зубчатое колесо; 5 — промежуточный

вал; 6 — ведомый шкив; 7 — рама; 8 —

элект родвигатель

Корпус редуктора закреплен на раме 7, внутри которой подве-

шена качающаяся плита, снабженная натяжным винтом с двумя

контрольными гайками. Снизу к плите прикреплен электродвига-

тель 8 постоянного тока, на валу которого закреплен ведущий

шкив. На ведущий и ведомый шкивы насажен клиновый ремень.

Натяжение ремня обеспечивается опусканием подмоторной пли-

ты с электродвигателем.

Сверху на корпусе с помощью защелок крепится прямоугольная

чаша, которая может использоваться для укладки обрабатываемых

продуктов или хранения сменных рабочих органов и деталей меха-

низмов, присоединяемых к приводу. Присоединительная горловина

снабжена зажимным устройством. Конструкция этого устройства ана-

логичная конструкции зажимного устройства привода УММ.

Привод MKN-11 (Польша). Состоит из электродвигателя и двух-

ступенчатого цилиндрического редуктора.

27

Рис. 13. Кинематическая схема привода

MKN-11:

1 — электродвигатель; 2 — двухступенча-

тый цилиндрический редуктор; 3 — присо-

единительная горловина; 4 — рабочий вал

Редуктор 2 (рис. 13) состо-

ит из двух зубчатых цилинд-

рических передач, смонтиро-

ванных внутри корпуса. Для

крепления сменных механиз-

мов на корпусе имеется при-

соединительная горловина 3 с

рабочим валом 4 и специаль-

ными винтами для крепления

хвостовиков сменных меха-

низмов.

Редуктор и электродвига-

тель 1 закрыты прямоугольным

декоративным кожухом, на бо-

ковой стенке которого разме-

щено пусковое устройство.

Привод может устанавливать-

ся на крышке рабочего стола

или специальной подставке.

Техническая характеристика универсальных приводов приве-

дена в табл. 1.

Таблица 1

Технические характеристики приводов универсальных кухонных машин

Показатель ПМ П-П УММ-ПР УММ-ПС ПУВР-0,4 MKN-11

Частота вращения приводного вала, с 1 2,8/5,5 2,8/5,5 2,6 2,6 2,6 3,0

Мощность электродви- гателя, кВт Не более 1,5 0,6/0,8 0,45 0,6 0,45 1,1

Напряжение, В 380/220 380/220 220/127 220 100/50 380/220

Род тока Переменный Постоянный Пере- менный

Габаритные размеры, мм: длина ширина высота 540 340 325 525 300 325 390 280 280 240 230 485 460 330 775 500 270 330

Масса, кг, не более 38,5 41 18 21 60 40

Примечание. Приведены габаритные размеры и масса приводов без под-

ставок.

28

2.3 Основные тины универсальных кухонных машин

В зависимости от комплекта сменных исполнительных меха-

низмов различают универсальные кухонные машины общего и

специального назначения.

Универсальные кухонные машины общего назначения исполь-

зуют на мелких и средних предприятиях общественного питания в

общезаготовочных цехах, в которых осуществляют механическую

обработку разнородных продуктов (например, мяса, рыбы, ово-

щей, муки и др.).

Универсальные кухонные машины специального назначения

устанавливают на крупных специализированных предприятиях об-

щественного питания, где имеется цеховое деление, и комплек-

туют набором сменных механизмов, предназначенных для работы

в одном цехе с однородными продуктами (например в мясном:

мясорубка, рыхлитель, механизм для измельчения сухарей и спе-

ций; в кондитерском: механизм для взбивания и перемешивания,

просеиватель, мясорубка для измельчения вареных продуктов для

начинок изделий из теста и т.д.).

Универсальные кухонные машины общего назначения. К универ-

сальным кухонным машинам общего назначения можно отнести:

УКМ, УКМ-01, УКМ-02, УКМ-03, УКМ-06, УКМ-10, УММ-ПР,

УММ-ПС и ПУВР-0,4, MKN-11.

Универсальная кухонная машина УКМ. Состоит из приводного

механизма (привода) ПМ и комплекта сменных исполнительных

механизмов следующего назначения: мясорубки ММ для приго-

товления мясного, рыбного и других фаршей; овощерезательно-

протирочного механизма МО для нарезки сырых и вареных ово-

щей, протирания вареного картофеля; механизма для взбивания

и перемешивания ВМ; просеивателя МП и подставки П.

Универсальная кухонная машина УКМ-01. Состоит из приводно-

го механизма (привода) ПМ и комплекта сменных механизмов:

мясорубки ММ; овощерезательно-протирочного механизма МО;

механизма для взбивания и перемешивания ВМ; подставки П.

Универсальная кухонная машина УКМ-02. Состоит из приводно-

го механизма (привода) ПМ и сменных механизмов: мясорубки

ММ; механизма для взбивания и перемешивания ВМ; просеива-

теля МП и подставки П.

Универсальная кухонная машина УКМ-03. Состоит из приводно-

го механизма (привода) ПМ и комплекта сменных механизмов:

мясорубки ММ; механизма для взбивания и перемешивания ВМ;

механизма для измельчения сухарей и специй МИ; рыхлителя МР

и подставки П.

Универсальная кухонная машина УКМ-06. Состоит из приводно-

го механизма (привода) ПМ и комплекта сменных механизмов:

мясорубки ММ и овощерезательно-протирочного механизма МО.

29

Универсальная кухонная машина УКМ-10. Состоит из приводно-

го механизма (привода) ПМ и комплекта сменных механизмов:

мясорубки ММ; рыхлителя МР; механизма для измельчения суха-

рей и специй МИ; овощерезательно-протирочного механизма МО.

Исполнения УКМ-06 и УКМ-10 разрешается поставлять без

подставки П.

Универсальная кухонная машина УММ. Состоит из приводов

УММ-ПР и УММ-ПС и комплектуется следующими сменными

механизмами: мясорубкой УММ-2 для приготовления мясного и

рыбного фаршей; взбивальным механизмом УММ-4 для приго-

товления теста и взбивания кондитерских смесей; картофелеочи-

стителъным механизмом УММ-5 для очистки корнеплодов от ко-

журы; овощерезательным механизмом с протирочным приспособ-

лением УММ-7-10 для нарезки сырых и протирания вареных ово-

щей, рыбоочистительным механизмом УММ-17.

Универсальная кухонная машина ГГУВР-0,4. Состоит из привода и

комплекта сменных механизмов: мясорубки УММ-2 и овощереза-

тельного механизма с протирочным приспособлением УММ-7-10.

Универсальная кухонная машина MKN-11. Состоит из привода

MKN-11 и комплекта исполнительных механизмов следующего

назначения: мясорубки МКМ-82; взбивально-перемешивающего

механизма МКР-25; механизма для нарезки картофеля MKF-270;

механизма для размола кофе МКК-120; механизма для протирания

супов MKZ-20; механизма для нарезки сырых овощей МКУ-250;

механизма для нарезки колбасы и хлеба MKW-250; механизма для

нарезки сыра МКТ-150. Универсальная машина MKN-11 комплек-

туется также ..приспособлением для заточки режущих инструмен-

тов, применяемых в сменных механизмах данной машины.

Универсальные кухонные машины спшщалыюго назначения. К уни-

версальным кухонным машинам специального назначения можно

отнести: УКМ-07 (для кондитерских цехов), УКМ-08 и УКМ-09

(для мясных цехов).

Универсальная кухонная машина УКМ-07. Состоит из приводно-

го механизма (привода) ПМ и комплекта сменных механизмов,

предназначенных для механизации технологических операций в

кондитерском цехе: механизма для взбивания и перемешивания

кондитерских смесей, фаршей ВМ, просеивателя МП; мясорубки

ММ для приготовления начинок из вареных продуктов (мясо, рыбы

и т.д.) и подставки П.

Универсальная кухонная машина УКМ-08. Состоит из привод-

ного механизма (привода) ПМ и комплекта сменных механиз-

мов, предназначенных для механизации технологических опера-

ций в мясном цехе: мясорубки ММ; рыхлителя МР для рыхле-

ния порционных кусков мяса; механизма для измельчения суха-

рей и специй МИ (для панировки рубленых изделий и т.д.); под-

ставки П.

30

Универсальная кухонная машина УКМ-09. Предназначена для

работы в мясном цехе и состоит из приводного механизма (при-

вода) ПМ и комплекта сменных механизмов: мясорубки ММ;

рыхлителя МР; механизма для измельчения сухарей и специй МИ;

механизма для нарезания мяса на бефстроганов МБ и подставки П.

Исполнения УКМ-08 и УКМ-09 разрешается поставлять без

подставки П.

Правила эксплуатации универсальных кухонных машин. К обслу-

живанию универсальных кухонных машин допускаются лица, зна-

ющие их устройство, правила эксплуатации и прошедшие инст-

руктаж по безопасным приемам работы.

Перед началом работы необходимо проверить техническое со-

стояние привода и убедиться в надежном его креплении к крышке

рабочего стола или станине-подставке. Станина в свою очередь

должна быть надежно закреплена на фундаменте или на полу

помещения анкерными болтами. Затем следует проверить нали-

чие и исправность заземления и включить на короткое время

электродвигатель, чтобы определить правильность вращения ра-

бочего вала привода. Вал, если смотреть на него со стороны при-

соединительной горловины, должен вращаться против часовой

стрелки. Направление вращения часто указывают стрелкой, на-

несенной на корпус редуктора или на присоединительную гор-

ловину.

Убедившись в исправности привода, к нему присоединяют

сменный механизм, предназначенный для выполнения требуе-

мой технологической операции. Хвостовик сменного механизма

вдвигают в горловину привода до упора, при этом шип рабочего

вала механизма входит в паз (гнездо) приводного вала. Если смен-

ный механизм полностью не входит хвостовиком в горловину

привода, его проворачивают на угол до 45° вокруг собственной

оси в ту или другую сторону. При этом шип вала соединяется с

гнездом рабочего вала привода и хвостовик механизма полно-

стью вдвигается в горловину привода. После этого хвостовик

закрепляют зажимными винтами или эксцентриковым зажимом,

расположенным на присоединительной горловине. В результате ма-

шина оказывается подготовленной к работе. После включения дви-

гателя предназначенные для обработки продукты порциями за-

гружают в рабочую камеру работающего механизма. Для приема

обработанных продуктов под разгрузочное устройство механизма

подставляют емкость — короб, противень или другую посуду.

Продукты поступают в рабочую камеру механизма только пос-

ле включения электродвигателя. Исключением из правила являет-

ся взбивальный механизм, в который вначале загружают продук-

ты, а затем включают электродвигатель.

При эксплуатации привода П-П для его включения переключа-

тель скорости устанавливают в положение 1 или 2, после чего

31

нажимают пусковую кнопку. Выключают электродвигатель пово-

ротом рукоятки переключателя скорости в нейтральное положе-

ние.

Если при включении электродвигателя его вал не вращается,

проверяют исправность предохранителей на распределительном

щите и нажимают на кнопку теплового реле магнитного пускате-

ля. В случае если при включении электродвигателя слышно силь-

ное гудение, выключают его и проверяют исправность магнитно-

го пускателя и обмоток электродвигателя. Эту работу выполняет

электрик, обслуживающий предприятие.

Чтобы предупредить преждевременный износ вращающихся

деталей привода, необходимо следить за наличием и качеством

смазки редуктора. Смазку периодически (один раз в шесть меся-

цев) меняют, удаляя ее из полости редуктора через отверстие,

закрываемое пробкой. Затем внутреннюю полость редуктора и

его детали промывают керосином в целях удаления металличес-

кой пыли, стружки и т.п. Для промывки во внутреннюю полость

редуктора заливают 1,5 л керосина и на 5... 10 мин включают

электродвигатель привода. После выключения электродвигателя

из полости редуктора сливают керосин, а вместо него заливают

такое же количество машинного масла и включают электродви-

гатель на 10... 15 мин. Затем сливают из полости редуктора ма-

шинное масло и заполняют ее смазочной смесью до уровня бо-

ковой мерной пробки.

Наряду с заменой смазки требуется проводить регулярные про-

филактические осмотры приводов универсальных кухонных ма-

шин для выявления степени износа и замены вышедших из строя

деталей. Это осуществляет в соответствии с графиком планово-

предупредительного ремонта организация, выполняющая техни-

ческое обслуживание и ремонт оборудования.

При эксплуатации универсальных кухонных машин необходи-

мо соблюдать правила безопасности. Нельзя включать электродви-

гатель привода, предварительно надежно не закрепив сменный

механизм в его горловине; в противном случае возможно повора-

чивание присоединяемого механизма в момент пуска, что может

привести к травмированию обслуживающего персонала. Рабочие

органы следует устанавливать и снимать только после полной ос-

тановки машины. Запрещается проталкивать и направлять заст-

рявший продукт руками, опускать руки в загрузочное устройство,

а тем более в рабочую камеру сменного механизма во время его

работы. В случае заклинивания продукта машину останавливают и

удаляют застрявший продукт, соблюдая осторожность при обра-

щении с рабочими органами во избежание пореза рук и других

травм. Запрещается снимать сменный механизм с привода до пол-

ной остановки электродвигателя. Привод обязательно должен быть

заземлен.

32

Контрольные вопросы и задания

1. Что такое привод?

2 что такое универсальная кухонная машина?

3. Как обозначают сменные механизмы к универсальным кухонным

машинам?

4. Какие приводы к универсальным кухонным машинам используют в

оборудовании для предприятий общественного питания?

5. Приведите классификацию универсальных кухонных машин.

6. Какие универсальные кухонные машины общего и специального

назначения применяют в настоящее время? Каковы их устройство, прин-

цип работы и комплектация сменными механизмами?

7. Сформулируйте правила эксплуатации универсальных кухонных

машин.

ГЛАВА 3. СОРТИРОВОЧНО-КАЛИБРОВОЧНОЕ

ОБОРУДОВАНИЕ

3.1. Общие положения

Сущность сортировочно-калибровочного процесса заключает-

ся в разделении сыпучих продуктов на фракции, различающиеся

качеством частиц (сортировка), величиной частиц (калибровка),

а также в отделении от сыпучих продуктов посторонних примесей

(просеивание).

Разделение сыпучих продуктов по размерам частиц называют

классификацией. Путем классификации продукты разделяют на

классы (фракции), имеющие определенные размеры частиц. Раз-

личают гидравлическую, воздушную и механическую классифи-

кацию.

Гидравлическую классификацию применяют для разделения на

фракции продукта тонкого мокрого помола. В основу этого спосо-

ба положен принцип использования разности скоростей падения

зерен или частиц продукта в слое жидкости.

Воздушную классификацию (сепарацию) используют для разде-

ления продукта на фракции в основном при тонком помоле в

воздушном потоке под действием сил тяжести, центробежных сил

и давления струи воздуха.

При механической классификации (грохочение, просеивание)

сыпучие продукты пропускают через сита или решета. Крупность

получаемых фракций при этом определяется размерами отверстий

сит, а число получаемых фракций — числом сит в просеивающей

Установке, т. е.

Ф = п + 1,

где ф — число фракций, п — число сит, шт.

? Ботов 3 3

При прохождении сыпучего продукта через сито получаются

две фракции. Ту часть продукта, которая проходит сквозь отвер-

стия сита, называют проходом, а ту, что остается на сите, — схо-

дом.

Отверстия сит просеивающих устройств могут иметь различ-

ную конфигурацию. Наиболее часто встречаются квадратные, круг-

лые, щелевидные и ромбические отверстия.

Рис. 14. Схемы сортировочно-калибровочных устройств:

а — барабанное многосекционное сортировочное устройство; б — многоярусное

просеивающе-сортировочное устройство с плоскими ситами

34

Для сортировки крупнокусковых сыпучих продуктов по разме-

рам используют устройства, в которых последовательно установ-

лено несколько секций сит с различными размерами отверстий. В

первой секции располагают сита с отверстиями меньшего разме-

ра, а в последующих секциях — с большими размерами отверстий

(рис. 14. а). В первой секции отделяются мелкие частицы продукта

и удаляются из машины в виде прохода (/ фракция), а крупные

частицы поступают в виде схода во вторую секцию, где отделяют-

ся частицы II фракции, и т. д. Сходом являются самые крупные

частицы продукта, представляющие последнюю фракцию.

Для сортировки мелкокусковых сыпучих продуктов (например,

зерновых, семечковых, круп и т.п.) применяют в основном плос-

кие сита, расположенные в несколько ярусов (рис. 14, б). Верхнее

сито имеет крупные отверстия, последующие — постепенно умень-

шающиеся.

Таким образом, с верхнего сита в виде схода удаляются наибо-

лее крупные частицы (/фракция), а в виде прохода — оставшаяся

масса частиц. Со второго сита в виде схода удаляются частицы мень-

шего размера, а в виде прохода — еще более мелкие частицы и т.д.

Гидравлическую и воздушную классификацию на предприяти-

ях общественного питания не применяют, а используют преиму-

щественно на предприятиях пищевой промышленности.

На предприятия общественного питания продукты поступают в

различной таре — мешках, кулях, картонных и деревянных коробах

и т.п., что ведет к их засорению мешковиной, зашивочной нитью,

щепой и другими механическими включениями. Кроме того, при

длительном хранении сыпучих продуктов в них могут появиться орга-

нические примеси как результат жизнедеятельности сельскохозяй-

ственных вредителей, грызунов и др. Все эти механические примеси

необходимо удалять из продуктов путем их просеивания. Просеива-

ние способствует также аэрации продуктов, т. е. насыщению их воз-

духом, что повышаем качество изготовляемой продукции.

3.2. Просеиватели

Просеиватели предназначены для механизации отделения от

сыпучих продуктов посторонних примесей (механических и орга-

нических). Используют просеиватели в основном в кондитерских,

мучных и горячих цехах предприятий общественного питания, а

также на специализированных предприятиях — блинных, пель-

менных, вареничных, пирожковых и др.

Основными рабочими органами просеивателей служат сита раз-

личной конструкции, изготовляемые главным образом из метал-

лических плетеных сеток (реже капроновых или шелковых) или

перфорированной тонколистовой стали с отверстиями круглой,

овальной или прямоугольной формы.

35

Сита имеют номер, который соответствует размеру стороны

его отверстия в свету в миллиметрах. Так, применяют сита № 1,4;

2,8; 4 и др.

В результате просеивания исходные продукты разделяются на

две фракции — качественные продукты (проход) и механические

примеси (сход). Качество просеивания обусловливается следую-

щими факторами: формой и размерами ячеек сит, размерами ча-

стиц и влажностью продукта, толщиной слоя продукта на сите,

характером движения продукта по поверхности сита и характером

движения рабочего органа (сита). На предприятиях общественно-

го питания применяют просеиватели различных конструкций.

Просеиватели с вращающимся ситом. Классификация просеи-

вателей приведена в зависимости от устройства сита и характера

его движения.

Просеиватель МП. Предназначен для просеивания и аэрации

муки всех сортов, а также для просеивания крахмала., сахарного

песка, соли и дробленых круп. Присоединяют просеиватель МП к

приводу ПМ универсальной кухонной машины типа УКМ.

Механизм состоит из следующих узлов; корпуса, конического

зубчатого мультипликатора, хвостовика, легкосъемного просеи-

вающего барабана-сита, загрузочного бункера с прикрепленным

к нему рассекателем и разгрузочного патрубка. Корпус 6 (рис. 15)

имеет рабочую камеру и полость, внутри которой смонтирован ко-

нический мультипликатор, закрытый с двух сторон крышками 12

и 16. В состав последнего входят коническая зубчатая шестерня 14,

закрепленная на приводном валу 75, и коническая зубчатая шес-

терня 7 7, установленная на вертикальном рабочем валу 7, враща-

ющемся в опорах качения 13 (шарикоподшипниках). Просеиваю-

щий барабан-сито 4 насажен с помощью втулки на верхний ко-

нец рабочего вала, который имеет лыску.

Барабан-сито 4 выполнен из днища 3, втулки 11, цилиндри-

ческого барабана и скребков 7. Загрузочный бункер 9 с рассекате-

лем 5 прикреплен к корпусу рабочей камеры с помощью шпилек 10

и гаек 8. В комплект механизма МП входят три сменных барабана-

сита с различными размерами ячеек: № 1,4 — для просеивания

муки всех сортов, крахмала, мелкой соли; № 2,8 — для просеива-

ния сахарного песка и соли; № 4 — для просеивания дробленых

круп.

Принцип действия. При включении электродвигателя

привода вращение от приводного вала через конический мульти-

пликатор передается вертикальному рабочему валу, а от него —

просеивающему барабану-ситу. В загрузочный бункер засыпают

продукт для просеивания, который под действием силы тяжести

по рассекателю поступает внутрь вращающегося барабана-сита,

увлекается им во вращение и под действием центробежной силы

отбрасывается к поверхности просеивающего барабана и просе-

36

31

ивается через него. Частицы продукта, размер которых меньше

размера ячеек сита, проходят через них, удаляются в приемный

патрубок 18 и ссыпаются в подставленную тару. Крупные части-

цы и механические примеси остаются внутри барабана-сита и

периодически удаляются из него после остановки электродвига-

теля привода.

Просеиватель МППП-1. По назначению и конструкции данный

просеиватель аналогичен просеивателю МП. Отличия состоят в

способе прикрепления загрузочного бункера к корпусу рабочей

камеры (с помощью защелок), форме рассекателя (применяют

распределительный конус с ножами-разрыхлителями) и форме

верхнего хвостовика рабочего вала, передающего движение бара-

бану-ситу.

Машина для просеивания муки МПМ-800. Устанавливают маши-

ну в мучных и кондитерских цехах крупных предприятий обще-

Рис. 16. Просеиватель МПМ-800.

Кинематическая и принципиальная

схема:

1, 2 — клиноременные передачи; 3 — электро-

двигатель; 4 — труба; 5 — шнек; 6 — отверстие;

7— магнитная ловушка; 8 — разгрузочный ло-

ток; 9 — просеивающая головка; 10 — крышка;

11 — крестовина; 12 — ножи-разрыхлители; 13—

цилиндрическое сито; 14 — скребки; 15 — рабо-

чая камера; 16— загрузочный бункер; 17— предо-

хранительная решетка; 18— подъемник-опроки-

дыватель; 19 — крыльчатка; 20 — платформа

ственного питания, а так-

же на фабриках-загото-

вочных. Машина (рис. 16)

состоит из приводного ус-

тройства, шнека-питате-

ля, просеивающей голов-

ки, платформы, загрузоч-

ного бункера и разгрузоч-

ного лотка с магнитной

ловушкой.

Платформа 20 выпол-

нена в виде полой короб-

ки, внутри которой разме-

щено передаточное уст-

ройство, состоящее из

двух понижающих клино-

ременных передач 7 и 2.

Рядом с электродвига-

телем 3 на платформе зак-

реплена полая стойка (тру-

ба) 4, внутри которой вра-

щается шнек-питатель 5,

подающий продукт в про-

сеивающую головку 9 че-

рез отверстие 6.

Просеивающая голов-

ка состоит из рабочей ка-

меры 75, вращающегося

цилиндрического сита 13

со скребками 14, закреп-

ленного на верхней кон-

38

соли шнека-питателя, и крестовины 11 с прикрепленными к ней

ножами-разрыхлителями 12. Крестовина закрыта крышкой 10, за-

пирающейся откидным винтом с гайкой.

На уровне днища рабочей камеры выполнен разгрузочный ло-

ток 8 с магнитной ловушкой 7.

На платформе рядом с полой стойкой (трубой) смонтирован

загрузочный бункер 16, имеющий предохранительную решетку

17 и ручной подъемник-опрокидыватель 18 для загрузки бункера

мукой. На дне бункера размещена крыльчатка 19. Машина комп-

лектуется просеивающими барабанами с ситами № 1,4 и 1,6.

Принцип действия. При включении электродвигателя с по-

мощью клиноременных передач во вращение приводятся шнек-пи-

татель, цилиндрическое сито и крыльчатка бункера, которая подает

муку в окно полой стойки, где она подхватывается шнеком-питате-

лем и подается внутрь вращающегося сита. Частицы увлекаются си-

том во вращательное движение и под действием центробежной силы

отбрасываются к стенкам сита, проходят через его отверст гл, ударя-

ются о неподвижную стенку рабочей камеры, падают вниз, а далее

вращающимися скребками сбрасываются к разгрузочному лотку. При

прохождении муки по лотку из нее магнитами извлекаются металли-

ческие примеси. Непросеившиеся частицы и примеси, не прошед-

шие через сито, остаются внутри него и по мере накопления перио-

дически удаляются вручную после отключения электродвигателя.

Слежавшиеся комочки муки и другие органические включения

в процессе работы просеивателя разбиваются ножами-разрыхли-

телями и не исключена возможность их попадания в просеянную

муку. Это считается недостатком конструкций просеивателей с

вращающимся ситом.

Просеиватель с неподвижным ситом. Просеиватель «Пионер»

предназначен для просеивания муки на предприятиях пищевой

промышленности, крупных предприятиях общественного пита-

ния, в специализированных мучных и кондитерских цехах, фаб-

риках-заготовочных.

По конструкции просеиватель «Пионер» аналогичен просеи-

вателю МПМ-800. Отличие состоит в том, что применяется не-

подвижное цилиндрическое сито и верхнее расположение элек-

тродвигателя с передаточным механизмом.

Просеиватель с плоским ситом. Предназначен для отделения от

сыпучих продуктов механических примесей и широко применяет-

ся на предприятиях общественного питания.

Вибрационный просеиватель МВПМ-300. Состоит из основания,

плоского сита, корпуса, электродвигателя, а также загрузочного,

разгрузочного и пускового устройств. Устанавливают просеиватель

на столе.

Корпус 12 (рис. 17) представляет собой цилиндр из тонколис-

товой нержавеющей стали, разделенный плоским ситом 6 на две

39

части. Бункер 7 и сито со-

единены с корпусом быс-

тродействующими защел-

ками 11.

В центре корпуса при-

варена шпилька 10, на

которую насажена пружи-

на Рдля натяжения сита. В

нижней части корпуса сде-

лано окно, к которому

прикреплен разгрузочный

лоток 5. К днищу 13 кор-

пуса по всему периметру

приварены штыри 14,

фиксирующие пружины 4,

а снизу — приварен П-об-

разный кронштейн 15, к

которому прикреплен од-

Рис. 17. Вибрационный просеиватель

МВПМ-300:

1 — грузы-дебалансы; 2 — электродвигатель; 3—

основание; 4 — пружина; 5 — разгрузочный

лоток; б — плоское сито; 7 — бункер; 8 — за-

грузочное окно; 9 — пружина; 10 — шпилька;

11 — защелка; 12 — корпус; 13 — днище; 14 —

штырь; 15 — кронштейн; 16 — рабочий вал

нофазный электродвига-

тель 2. Последний имеет

две консоли рабочего вала

16, на которых закрепле-

ны грузы-дебалансы 1.

Сито изготовлено из