Текст

А.Р. ФРЕЙШИСТ

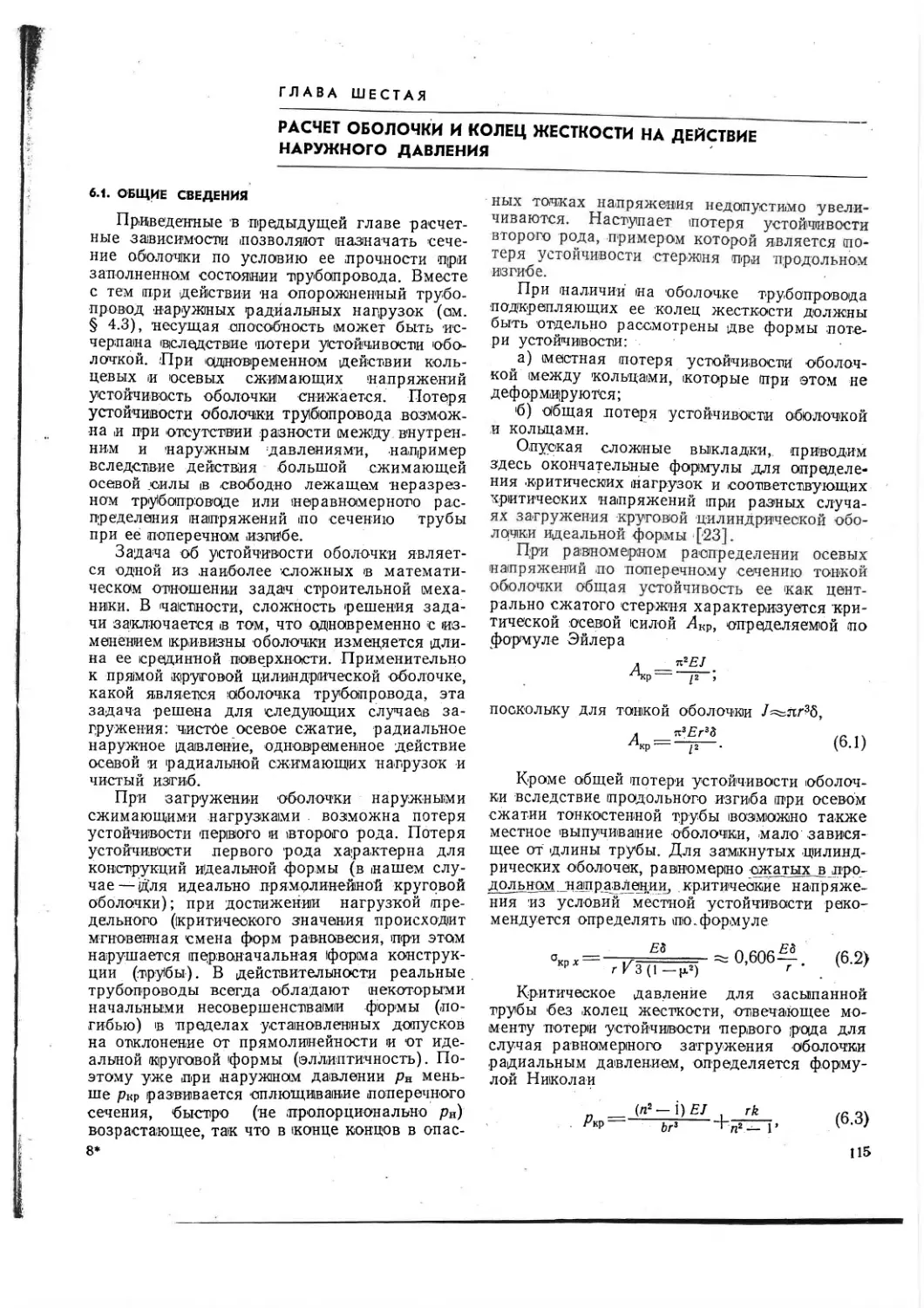

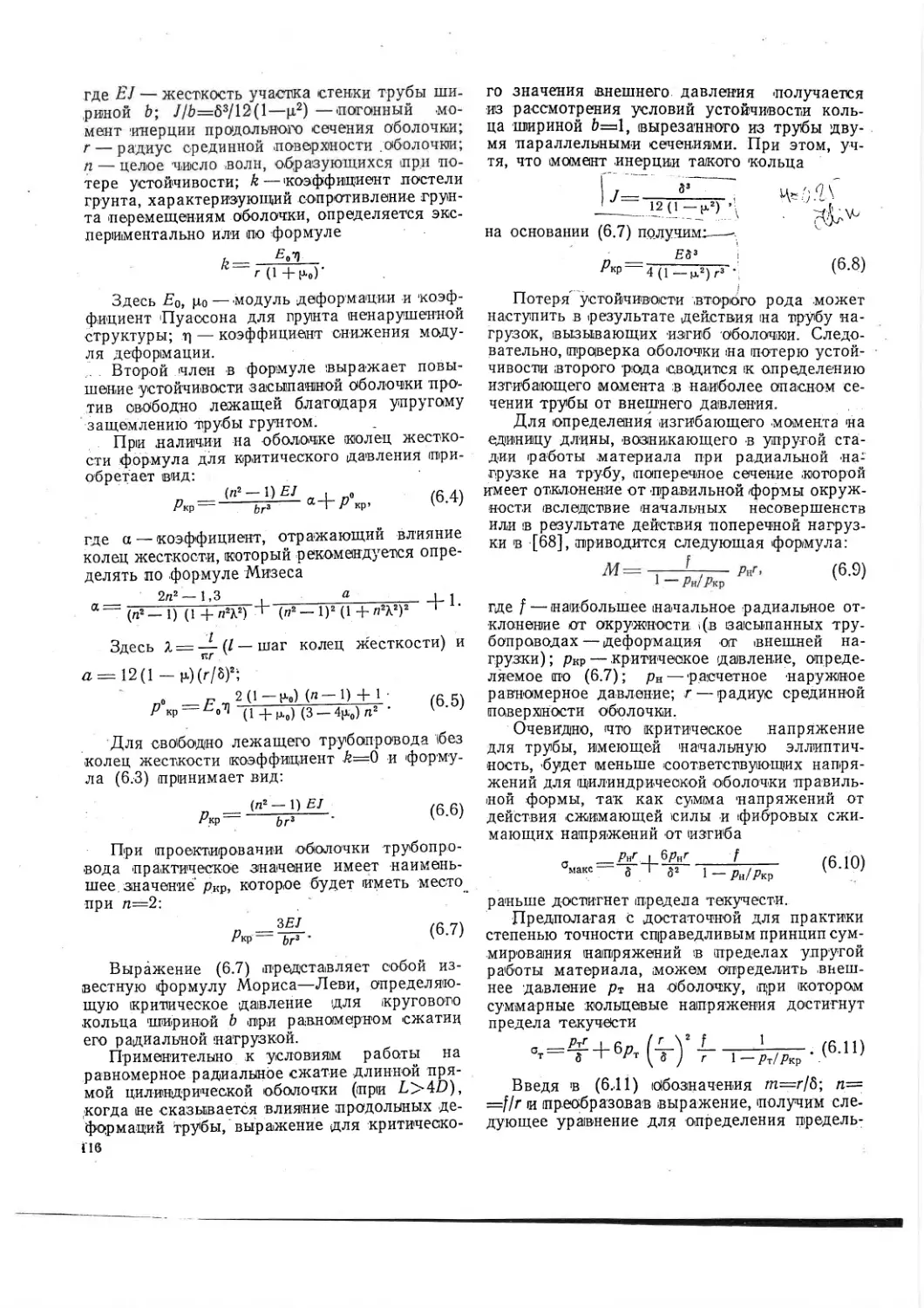

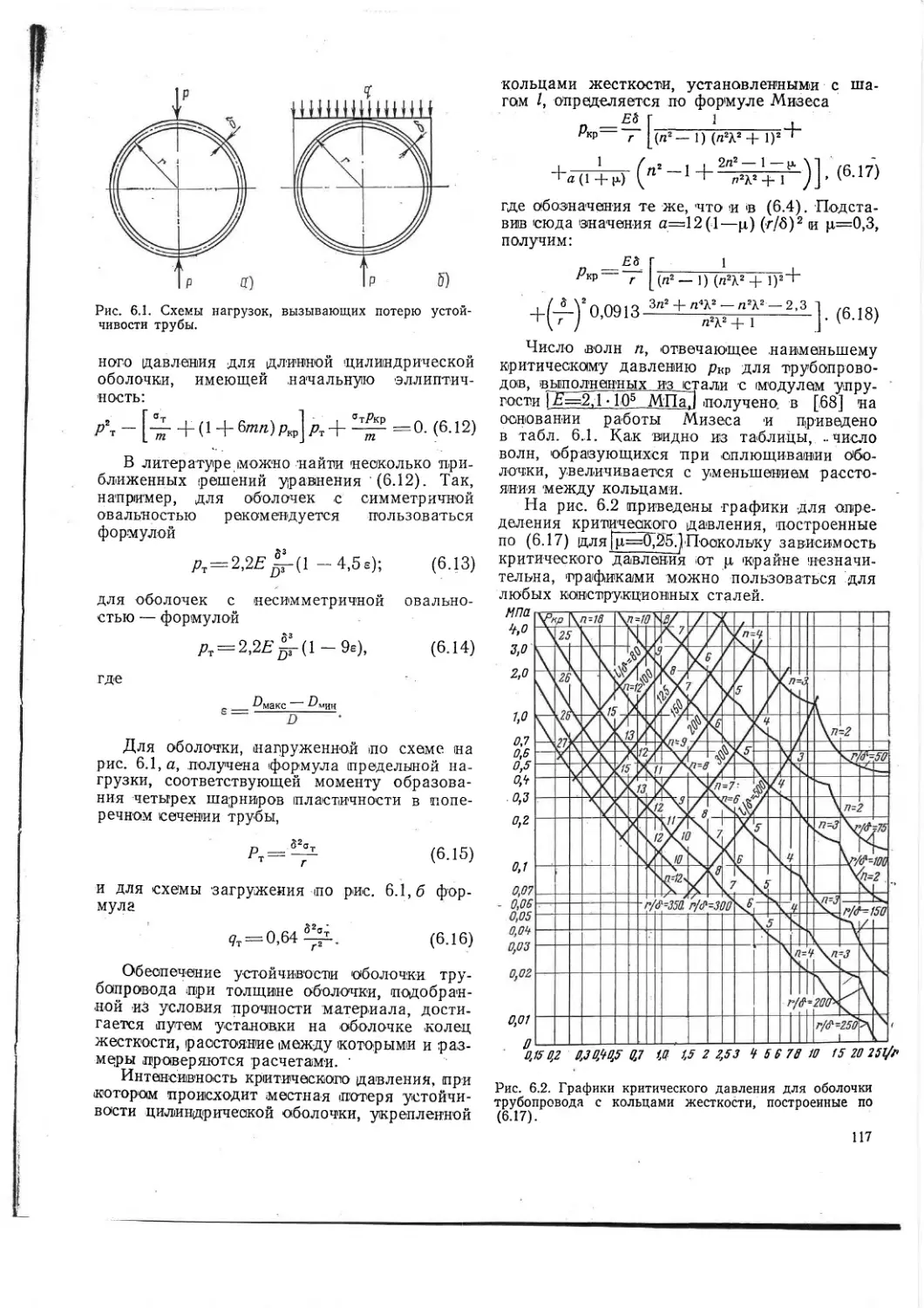

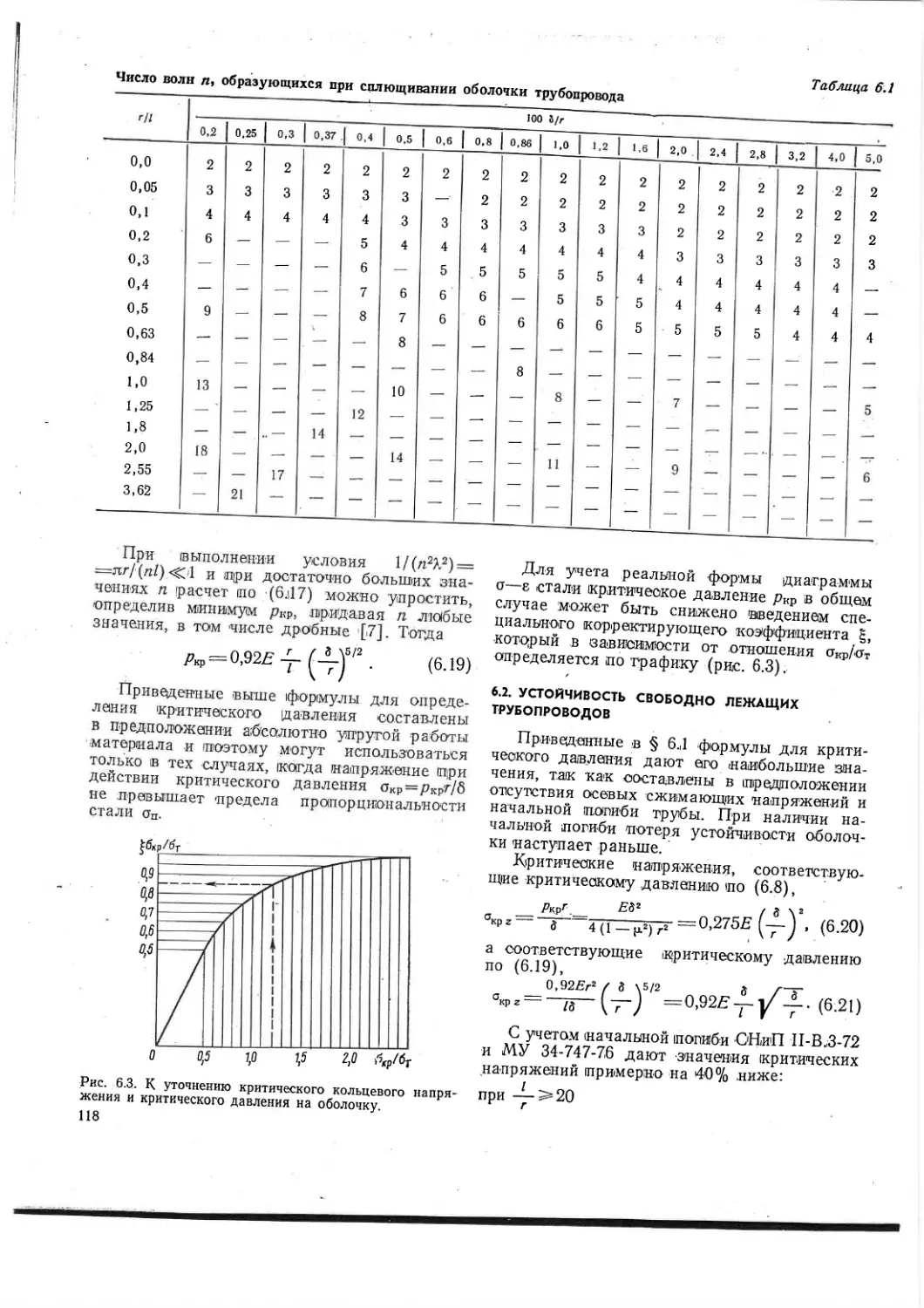

А.Х.ХОХАРИН, А.М. ШОР

СТАЛЬНЫЕ

ТРУБОПРОВОДЫ

ГИДРОЭЛЕКТРО-

СТАНЦИИ

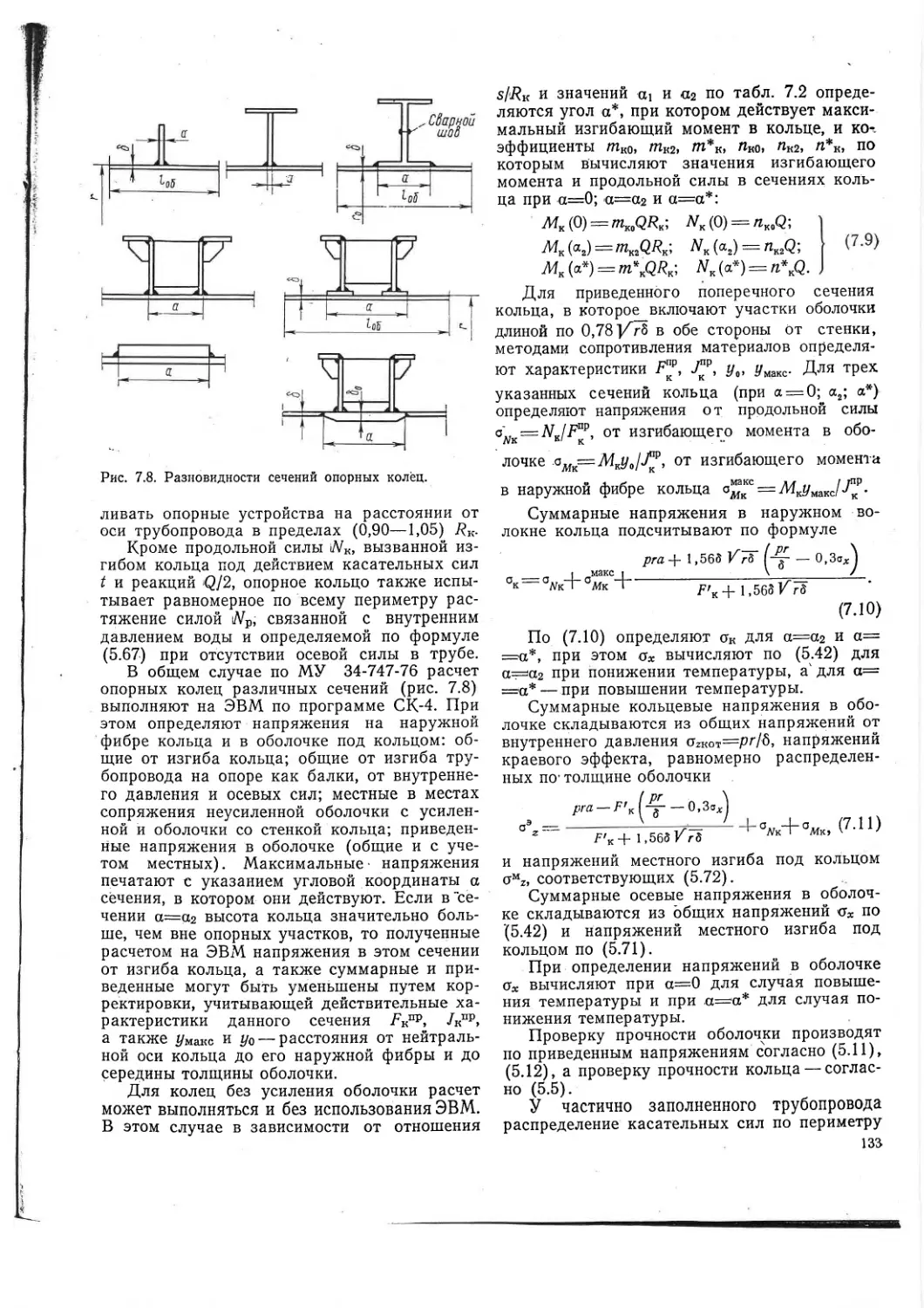

; • - -

1 ; - ’> ' '. \

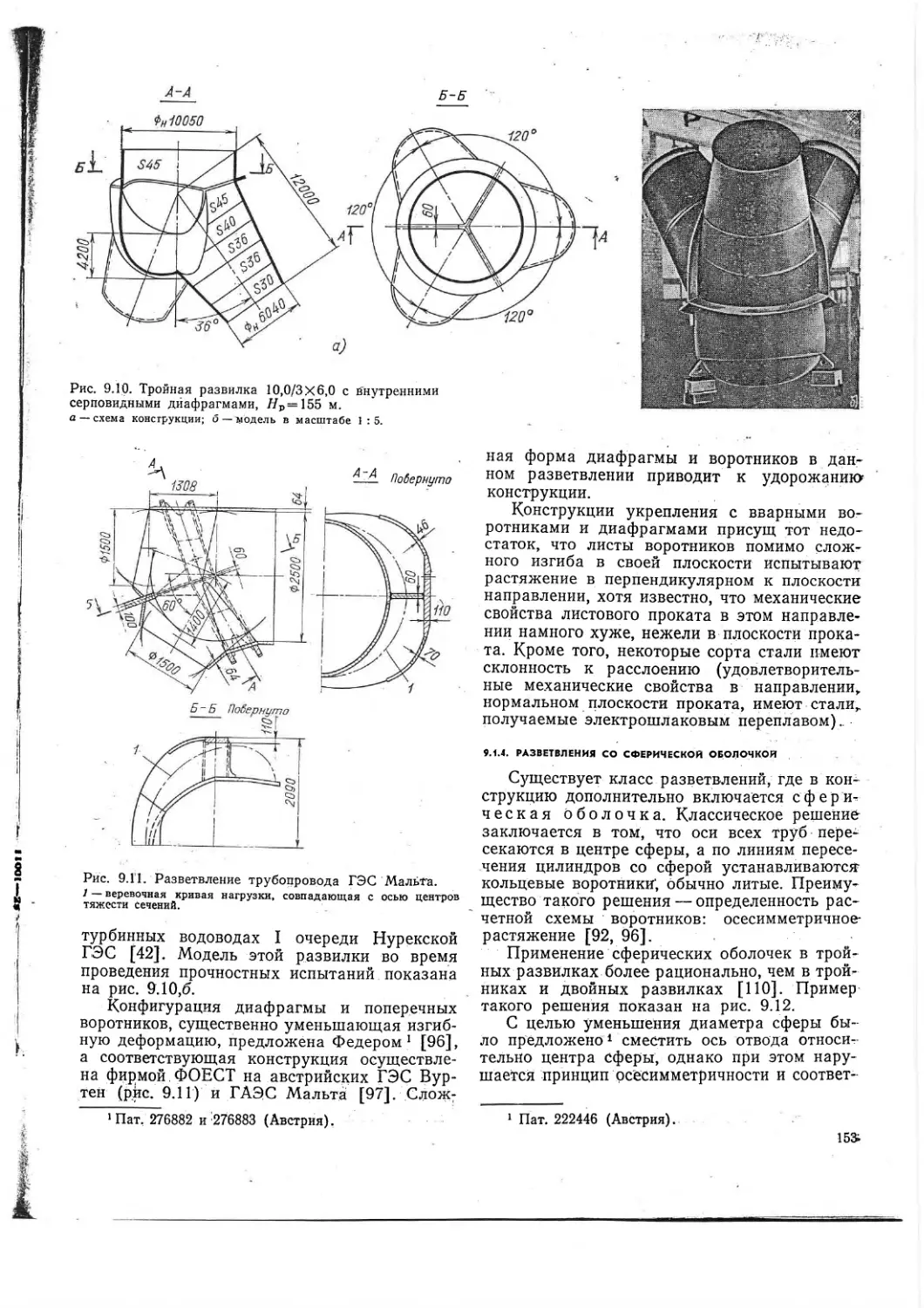

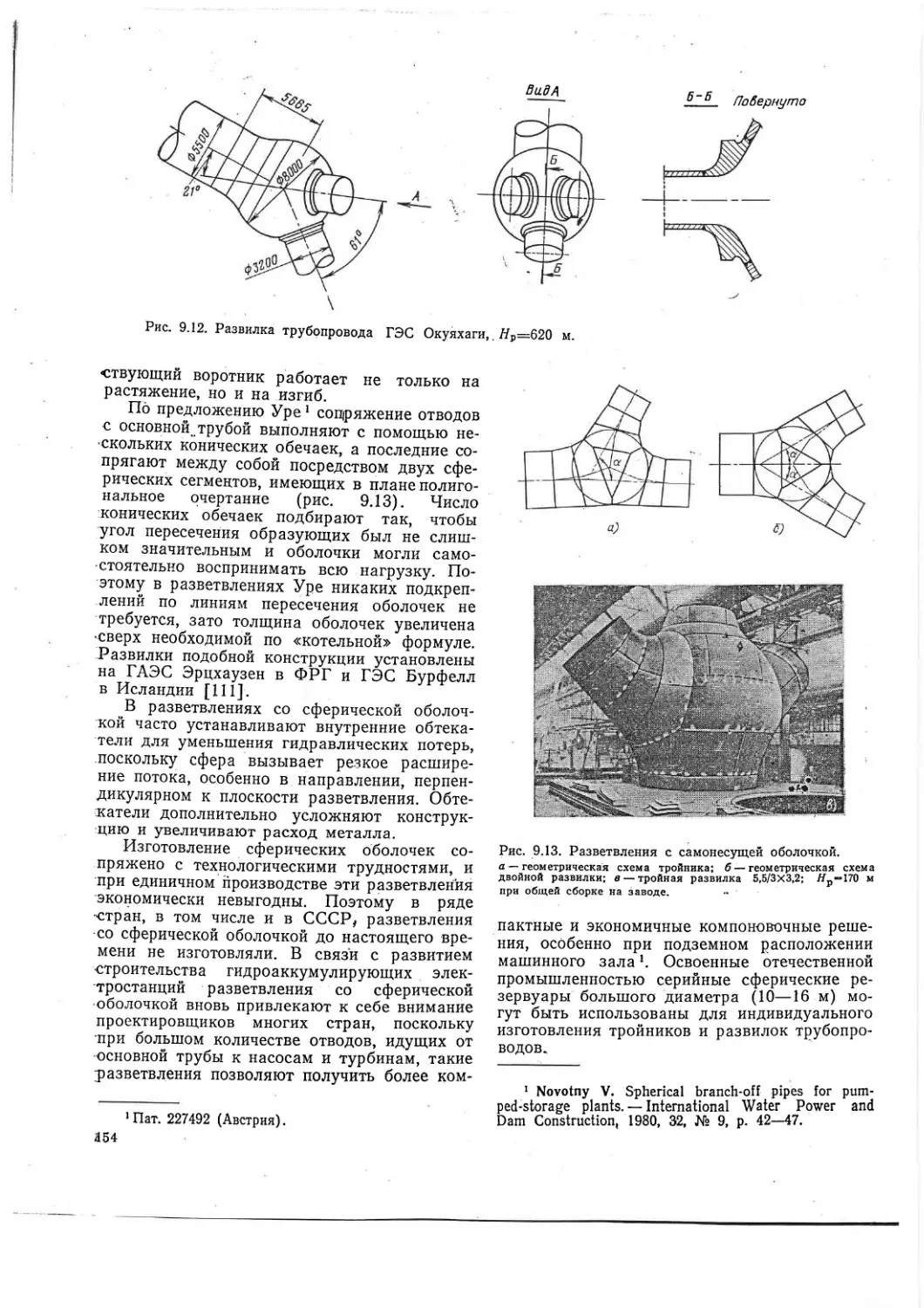

. ‘

л

№

• i' *2* Д -j

•.

-

’.'з- ?:;•

/ i/'i

Fr ;

В, л. ;

4^?

" I' К

Н-Ж. Г . .

А.Р. ФРЕЙШИСТ,

А.Х.ХОХАРИН, А.М. ШОР

СТАЛЬНЫЕ

ТРУБОПРОВОДЫ

ГИДРОЭЛЕКТРО-

СТАНЦИЙ

ИЗДАНИЕ ТРЕТЬЕ,

ПЕРЕРАБОТАННОЕ и ДОПОЛНЕННОЕ

ЕЭ

МОСКВА ЭНЕРГОИЗДАТ 1982

л

ПРЕДИСЛОВИЕ

Стальные напорные трубопроводы отно-

сятся к основным сооружениям гидроэлектро-

станций. В виде свободно уложенных, засы-

панных, заделанных в горной породе или в бе-

тонном массиве конструкций они широко

распространены на средне- и высоконапорных

гидроэнергетических установках. Стальные

трубопроводы также повсеместно используют-

ся на насосных станциях оросительных си-

стем, водопроводов, систем технического во-

доснабжения ТЭС и других промышленных

объектов.

Предыдущее издание книги «Стальные

трубопроводы гидроэлектростанций» (авто-

ров Н. В. Клингерта, А. X. Хохарина,

А. Р. Фрейшиста) вышло в свет в 1973 г.

За этот период произошли существенные из-

менения в теории и практике проектирования

и сооружения крупных высоконапорных водо-

водов. На основе разнообразных теоретиче-

ских и экспериментальных исследований на-

пряженно-деформированного состояния флан-

цевых соединений, лазов, компенсаторов,

опорных колец, разветвлений, открытых ко-

лен разработаны современные методики рас-

чета, основанные на использовании в первую

очередь электронно-вычислительной техники.

Введены в действие новые нормы проектиро-

вания трубопроводов всех типов, усовершен-

ствовано проектирование трубопроводов, за-

деланных в туннелях, и разработаны соответ-

ствующие руководящие материалы. Создан-

ные металлургической промышленностью но-

вые стали используются в трубопроводо-

строении.

Строительство крупных современных гид-

роэнергетических установок, особенно в гор-

ных районах, и- рост единичных мощностей

станций потребовали создания трубопроводов,

рассчитанных на пропуск больших расходов

воды и одновременно выдерживающих высо-

кое внутреннее давление. Конструкция такого

трубопровода должна обладать высокой на-

дежностью, а его сооружение в сжатые сроки

требует передовой организации и технологии

производства работ, обеспечивающих высо-

кую производительность труда при хорошем

качестве. При проектировании и строитель-

стве трубопроводов важнейшей задачей яв-

ляется экономия дефицитного толстолистового

проката, особенно из высококачественных

сталей.

На крупнейших в .мире сибирских гидро-

электростанциях и строящихся гидроаккуму-

лирующих электростанциях в европейской

части страны большое развитие .получили

сталежелезобетонные трубопроводы. Высоко-

напорные гидроузлы энергетического и ком-

плексного назначения, сооружаемые в горных

районах Средней Азии и Кавказа, вызвали

к жизни уникальные туннельные водоводы со

стальной оболочкой диаметром 4—11 м.

Организациями Минэнерго и Минводхоза

СССР, и в первую счередь Всесоюзного тре-

ста Гидромонтаж, получен новый богатый

опыт проектирования и строительства круп-

нейших трубопроводов на Нурекской, Шамб-

ской, Татевской, Ингурской, Чиркейской,

Зейской, Саяно-Шушенской ГЭС, на насос-

ных станциях Комсомольской оросительной

системы, Большого Ставропольского и Аму-

бухарского каналов и других объектах. Вне-

дрено много новых решений по механизации

сборочно-сварочных работ, особенно по мон-

тажу трубопроводов в подземных выработ-

ках. Освоены новые высокопрочные стали и

высокопроизводительные способы сварки. Су-

щественному пересмотру подвергается тради-

ционная технологическая схема изготовления

негабаритных трубопроводов, особенно в свя-

зи с новыми задачами по сооружению трубо-

проводов для Загорской и других ГАЭС, для

Рогунской ГЭС.

Указанные -изменения определили -необхо-

димость подготовки нового (третьего) изда-

ния книги. По сравнению с предыдущим из-

данием, которое в свое время было с удовле-

творением встречено научно-технической

общественностью *, новое издание существен-

но переработано и дополнено. Так, полностью

обновлены разделы, составленные в предыду-

щих изданиях Н. В. Клингертом и касающие-

ся нагрузок и расчета прочности засыпанных

трубопроводов, расчета устойчивости свобод-

но лежащих трубопроводов, проектирования

катковых опорных устройств, заглушек, гео-

1 Отзыв о книге «Стальные трубопроводы гидро-

электростанций». — Гидротехническое строительство,

1974, № 3, с. 61.

3

метрии колен. В соответствии с действую-

щими нормами исключен расчет трубопровода

на частичное заполнение водой.

Необходимая переработка гл. 3 выполнена

в соответствии с действующими нормативами

на стали и другие материалы, применяемые

в настоящее время для трубопроводов. Отра-

жен опыт использования высокопрочных ста-

лей, добавлены сведения о материалах для

сталежелезобетонных трубопроводов.

Глава 4 откорректирована в связи с изме-

нением главы СНиП «Нагрузки и воздей-

ствия». Уточнен вопрос о выборе расчетной

температуры при проектировании трубопро-

вода.

Глава 5 существенно переработана в соот-

ветствии с действующими нормами проекти-

рования, § 5.2 дополнен материалами по рас-

чету трубопровода как неразрезной балки и

по определению местных напряжений в обо-

лочке в местах перелома образующих. В §5.4

впервые подробно рассматриваются условия,

при которых заделанный трубопровод может

рассчитываться с учетом упругого отпора по-

роды. В связи с большим объемом гл. 5 рас-

четы трубопроводов на действие наружного

давления, связанные с проблемой устойчиво-

сти оболочки и колец, выделены в самостоя-

тельную гл. 6, материал которой также под-

вергнут серьезной переработке.

Новая методика расчета катковых опор-

ных устройств приведена в гл. 7. В гл. 8 по-

мещена новая методика расчета общей гео-

метрии трубопровода и установочных углов

колен.

Существенно переработана и расширена

гл. 9 «Разветвления трубопроводов», в кото-

рой нашли отражение результаты недавних

многолетних исследований, проводившихся

в СКВ «Ленгидросталь» и «Мосгидросталь».

Поскольку из всех элементов трубопроводов

разветвления отличаются наибольшей слож-

ностью и многообразием конструкций, авто-

ры сочли целесообразным дать по ним неко-

торый исторический обзор развития конструк-

тивных решений.

В гл. 10 наиболее существенно перерабо-

тан материал, посвященный фланцевым со-

единениям и заглушкам.

В гл. 11 отражен современный передовой

производственный опыт по изготовлению,

монтажу и предпусковым гидравлическим

испытаниям крупных трубопроводов, в част-

ности, заделанных в туннелях. Освещены во-

просы дренажа, бетонирования, цементации.

Наряду с отечественной практикой проек-

тирования и изготовления трубопроводов

в книге отражены достижения ведущих зару-

бежных фирм, работающих в этой области

гидротехники.

Учитывая положительный опыт использо-

вания двух предыдущих изданий книги в ка-

честве руководства по проектированию и по-

желания, высказанные специалистами, в на-

стоящем издании авторы приводят примеры

расчета свободно лежащего и заделанного

в горной породе трубопроводов.

В книге применена Международная систе-

ма (СИ) единиц физических величин. Табли-

ца соотношений между единицами СИ и неко-

торых других систем, дана в приложении в

конце книги.

Автором гл. 9 является канд. техн, наук

А. М. Шор. Им же написаны § 8.2 и 10.7,

а также части § 11.4, касающиеся внутренних’

раскреплений, отверстий для цементации, и

часть примеров расчета. | А. X. Хохарин [

является автором § 1.1, 1.4, 1.6, 1.8, 7.1, 7.4,

8.1, 10.6, а также его материалы использова-

ны частично в § 4.2, 5.2, 6.1 и 11.3. В книге

также использованы текст в § 10.1, 10.2, 10.5,

11.4 и некоторые иллюстрации в гл. 1, 7, 8 и

10, подготовленные редактором первого изда-

ния /А. 3. Хазановой | . Все остальные раз-

делы написаны канд. техн, наук А. Р. Ф(рей-

шистом, который также выполнил общее ре-

дактирование настоящего издания книги.

Книга рассчитана на инженерно-техниче-

ских и научных работников, занимающихся

проектированием, исследованием, строитель-

ством и эксплуатацией стальных трубопрово-

дов гидроэлектрических и насосных станций.

Однако учитывая, что книга также может

служить учебным пособием для студентов

специализированных факультетов вузов и тех-

никумов, авторы помещают в ней некоторые

сведения общего характера.

В новом издании учтены рекомендации

специалистов и преподавателей вузов (МИСИ,

МГМИ), использовавших предыдущее изда-

ние книги в учебном процессе.

Авторы признательны кандидатам техн,

наук В. Ф. Простаку и В. Ф. Илюшину, канд.

физ.-мат. наук Ф. М. Свойскому, инженерам

В. Ф. Рахманову, Г. И. Штейнцайгу, В. А. Гер-

ману и другим товарищам по работе за полез-

ные советы и предоставленные материалы.

Много полезных замечаний по рукописи сде-

лал инж. Я. Н. Ветухновский, которому авто-

ры глубоко благодарны.

Замечания и пожелания по книге просьба

направлять в Энергоиздат по адресу: 113114

Москва М-114, Шлюзовая наб., 10.

А. Р. Фрейишст, А. М. Шор

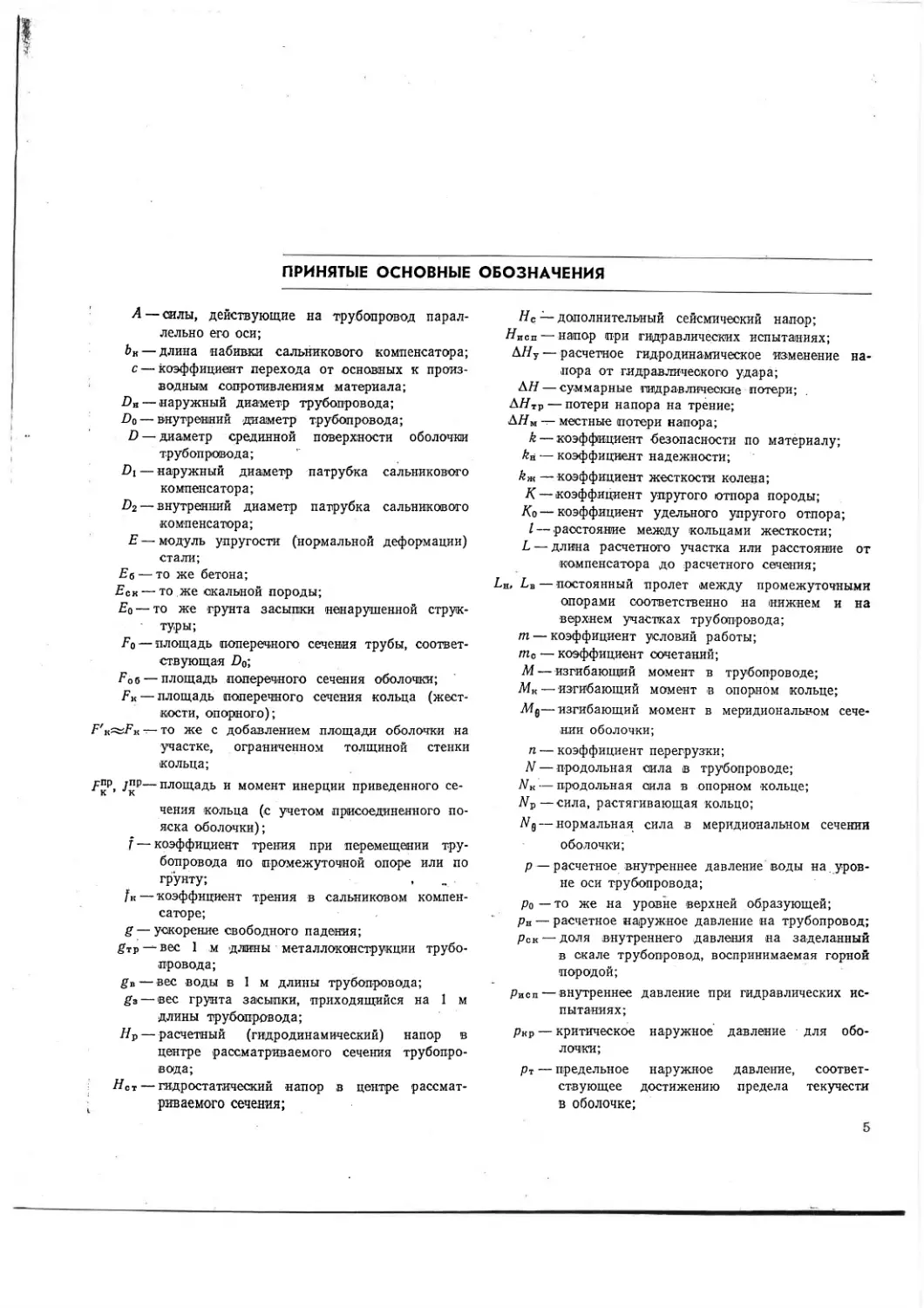

ПРИНЯТЫЕ ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

А — аилы, действующие на трубопровод парал-

лельно его оси;

Ьк — длина набивки сальникового компенсатора;

с — коэффициент перехода от основных к произ-

водным сопротивлениям материала;

Da — наружный диаметр трубопровода;

Do — внутренний диаметр трубопровода;

D — диаметр срединной поверхности оболочки

трубопровода;

Di — наружный диаметр патрубка сальникового

компенсатора;

D2 — внутренний диаметр патрубка сальникового

компенсатора;

Е — модуль упругости (нормальной деформации)

стали;

Еб — то же бетона;

Еск — тоже скальной породы;

Eq — то же грунта засыпки ненарушенной струк-

туры;

Fq — площадь поперечного сечения трубы, соответ-

ствующая jD0;

Го б — площадь поперечного сечения оболочки;

Гк — площадь поперечного сечения кольца (жест-

кости, опорного);

F'K^FK — то же с добавлением площади оболочки на

участке, ограниченном толщиной стенки

кольца;

j£P—площадь и момент инерции приведенного се-

чения кольца (с учетом присоединенного по-

яска оболочки);

f — коэффициент трения при перемещении тру-

бопровода по промежуточной опоре или по

грунту; ,

fK—коэффициент трения в сальниковом компен-

саторе;

g — ускорение свободного падения;

£тр вес 1 м длины металлоконструкции трубо-

провода;

gB—вес воды в 1 м длины трубопровода;

g3 — вес грунта засыпки, приходящийся на 1 м

длины трубопровода;

Нр — расчетный (гидродинамический) напор в

центре рассматриваемого сечения трубопро-

вода;

Нет — гидростатический напор в центре рассмат-

риваемого сечения;

Нс — дополнительный сейсмический напор;

НИсп — напор при гидравлических испытаниях;

А//у — расчетное гидродинамическое изменение на-

пора от гидравлического удара;

АН — суммарные гидравлические потери;

АНтр — потери напора на трение;

АНМ — местные потери напора;

k — коэффициент безопасности по материалу;

kn — коэффициент надежности;

km —коэффициент жесткости колена;

К— коэффициент упругого отпора породы;

Ко—коэффициент удельного упругого отпора;

I — расстояние между кольцами жесткости;

L — длина расчетного участка или расстояние от

компенсатора до расчетного сечения;

Гн, Гв — постоянный пролет между промежуточными

опорами соответственно на нижнем и на

верхнем участках трубопровода;

m — коэффициент условий работы;

тс — коэффициент сочетаний;

М —изгибающий момент в трубопроводе;

Л1К — изгибающий момент в опорном кольце;

Afg—изгибающий момент в меридиональном сече-

нии оболочки;

п — коэффициент перегрузки;

N — продольная сила в трубопроводе;

NK — продольная сила в опорном кольце;

Np—сила, растягивающая кольцо;

Ng— нормальная сила в меридиональном сечении

оболочки;

р — расчетное внутреннее давление воды на уров-

не оси трубопровода;

Ро — то же на уровне верхней образующей;

Рн — расчетное наружное давление на трубопровод;

рек — доля внутреннего давления на заделанный

в скале трубопровод, воспринимаемая горной

породой;

Рисп — внутреннее давление при гидравлических ис-

пытаниях;

Ркр — критическое наружное давление для обо-

лочки;

рт — предельное наружное давление, соответ-

ствующее достижению предела текучести

в оболочке;

5

рх, bpx — горизонтальное давление грунта на засыпан-

ный трубопровод;

ру, Apv — вертикальное давление грунта на засыпанный

трубопровод;

<7тР — поперечная нагрузка на 1 м длины трубопро-

вода от веса его металлоконструкции;

<7в — поперечная нагрузка на 1 м длины трубо-

провода от веса заполняющей его воды;

Q — силы, действующие на трубопровод перпен-

дикулярно его оси; поперечная сила в тру-

бопроводе;

г — радиус срединной поверхности оболочки;

Го — внутренний радиус оболочки;

гн — наружный радиус оболочки (обделки);

Rk—радиус центроиды кольца (жесткости, опор-

ного) ;

R — расчетное сопротивление материала;

Ra — нормативное сопротивление материала;

R — опорная реакция (при расчете трубопровода

. как неразрезной балки);

s — расстояние между центрами опорных катков;

t — расчетная температура;

At — расчетный температурный перепад;

v—’.скорость движения воды в трубопроводе;

а — угловая координата точки в поперечном се-

чении трубопровода, отсчитываемая от ниж-

него радиуса;

— температурный коэффициент линейного рас-

ширения стали;

3 — угол между образующей и осью конической

оболочки;

Y — удельный вес воды;

То — удельный вес материала трубы;

Уск — удельный вес частиц (скелета) грунта засыпки;

Уз — удельный вес грунта засыпки;

Угр — удельный вес скального грунта;

б — толщина оболочки трубопровода;

Д — расчетный зазор между оболочкой заделан-

ного трубопровода и окружающей средой;

е — полный центральный угол колена;

8о — угол скоса обечайки колена;

9 — угловая координата точки в поперечном се-

чении трубопровода, отсчитываемая от верх-

него радиуса;

ц— коэффициент Пуассона стали;

,Цб — то же бетона;

Цск— то же скальной породы;

Цо — то же грунта засыпки ненарушенной струк-

туры;

р — плотность воды;

От—предел текучести стали;

ов—временное сопротивление стали;

Ох — продольное напряжение в оболочке;

Oz—кольцевое напряжение в оболочке;

oz кот—«котельное» напряжение в оболочке;

Оприв—приведенное напряжение;

т — касательное напряжение;

<р — угол наклона оси трубопровода к гори-

зонту;

<Ро — угол внутреннего трения грунта засыпки;

Фа, фв — углы установки колена трубопровода;

<1>зак — площадь закрытия сечения трубы.

ГЛАВА ПЕРВАЯ

ОБЩИЕ СВЕДЕНИЯ О НАПОРНЫХ ТРУБОПРОВОДАХ

1.1. НАЗНАЧЕНИЕ НАПОРНЫХ ТРУБОПРОВОДОВ

Водоводы, выполненные из труб круглого

поперечного сечения, называют трубопро-

водами.

Напорные трубопроводы наряду с тунне-

лями и каналами являются одним из -наиболее

распространенных типов водопроводящих гид-

ротехнических сооружений (водоводов) гидро-

электрических станций, особенно на гидро-

энергетических установках среднего и высо-

кого напоров.

На всех гидроэлектростанциях высокого

напора и на многих гидроэлектростанциях

среднего напора для подвода воды к турби-

нам используют трубопроводы, которые в этом

случае называют турбинными (рис. 1.1).

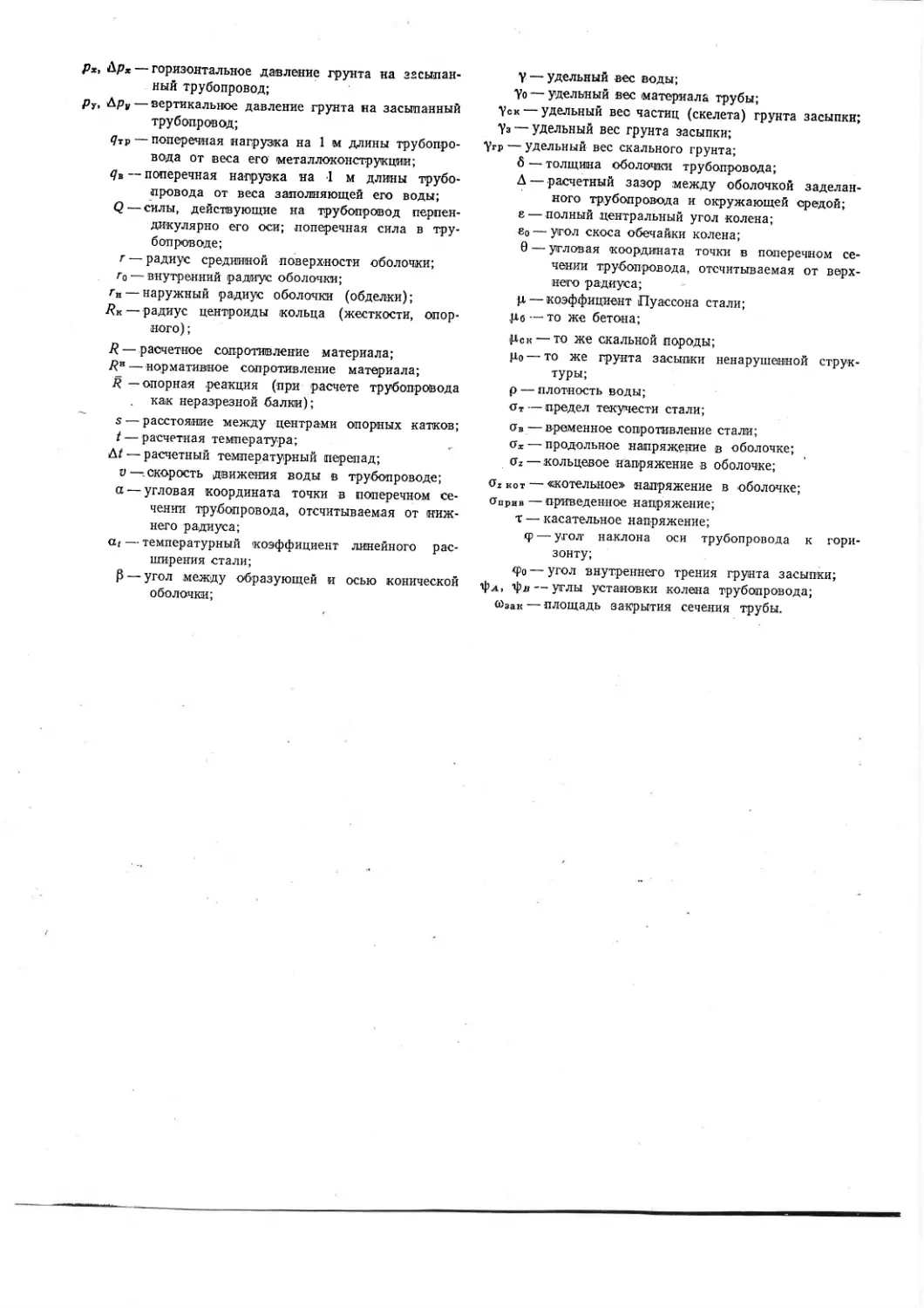

Рис. 1.1. Турбинный трубопровод высоконапорной дери-

вационной -ГЭС, расчетный напор Яр = 380 м, диаметр

£>=3,2ч-2,7 м.

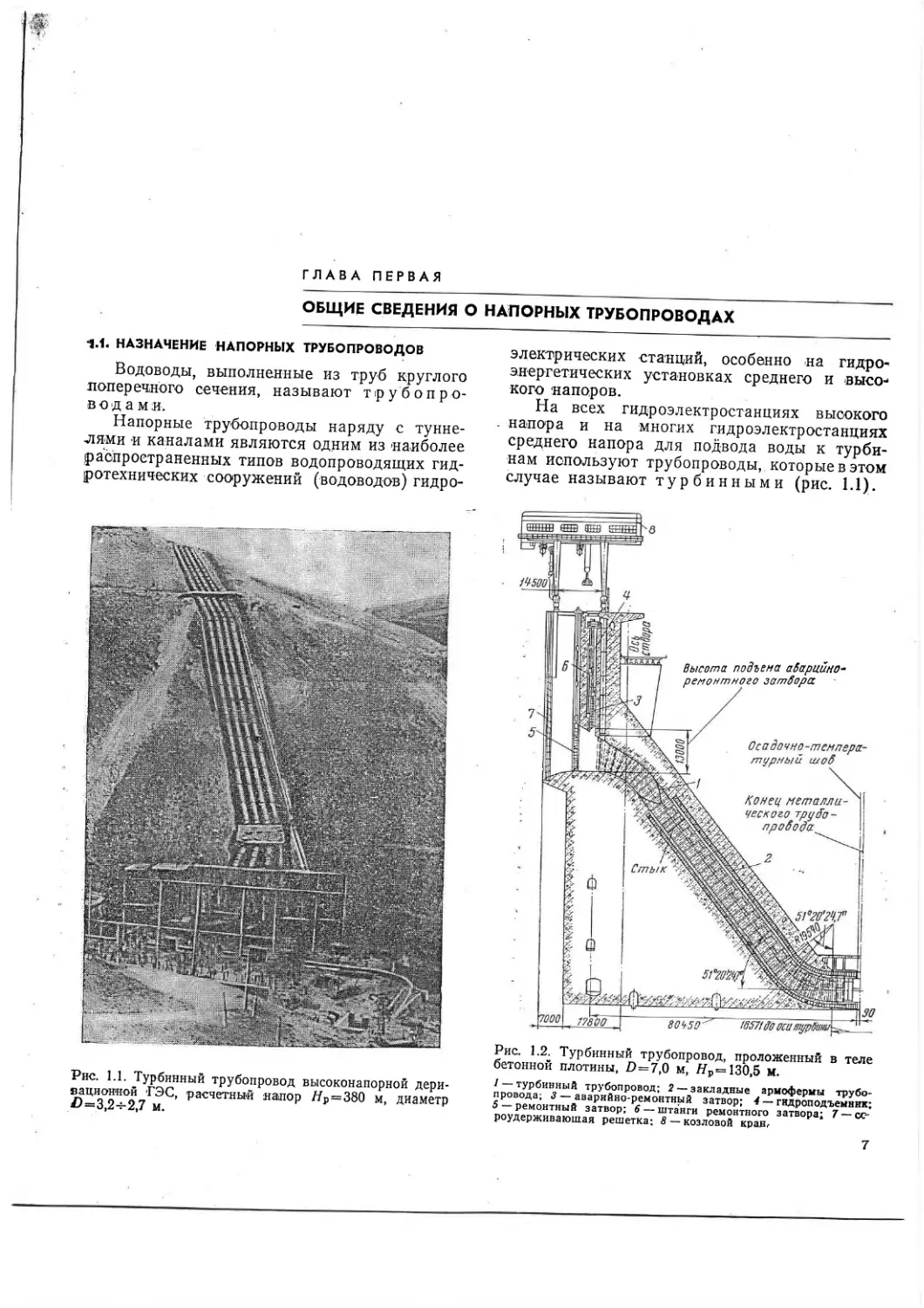

Рис. 1.2. Турбинный трубопровод, проложенный в теле

бетонной плотины, £>=7,0 м, Яр= 130,5 м.

/ — турбинный трубопровод; 2 —закладные армофермы трубо-

провода; 3 — аварийно-ремонтный затвор; 4 — гидроподъемник;

5 — ремонтный затвор; 6 — штанги ремонтного затвора; 7 — ос-

роудерживаюшая решетка: 8 — козловой кран,

7

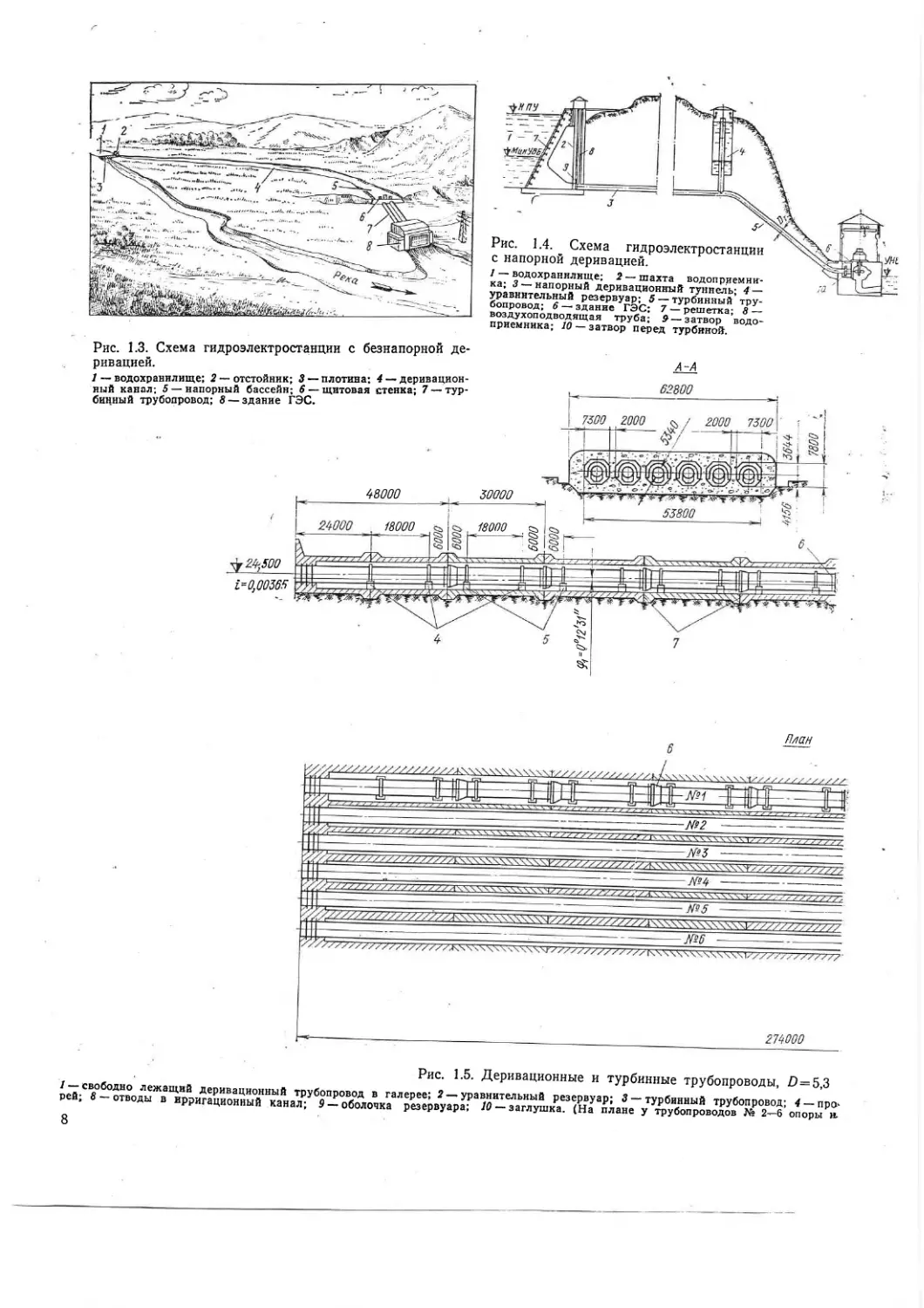

Рис. 1.3. Схема гидроэлектростанции с безнапорной де-

ривацией.

1 — водохранилище; 2 — отстойник; 3 — плотина; 4 — деривацион-

ный канал; 5 — напорный бассейн; 6— щитовая стенка; 7 — тур-

бинный трубопровод; 8 — здание ГЭС.

Рис. 1.4. Схема гидроэлектростанции

с напорной деривацией.

1 — водохранилище; 2 — шахта водоприемни-

ка; 3 — напорный деривационный туннель; 4 —

уравнительный резервуар; 5 — турбинный тру-

бопровод; 6 — здание ГЭС; 7 — решетка; 8 —

воздухоподводящая труба; 9—затвор водо-

приемника; 10 — затвор перед турбиной.

А-А

62800

48000

24000

30000

, 7500 2000

^24,500

1-0,00365

55800

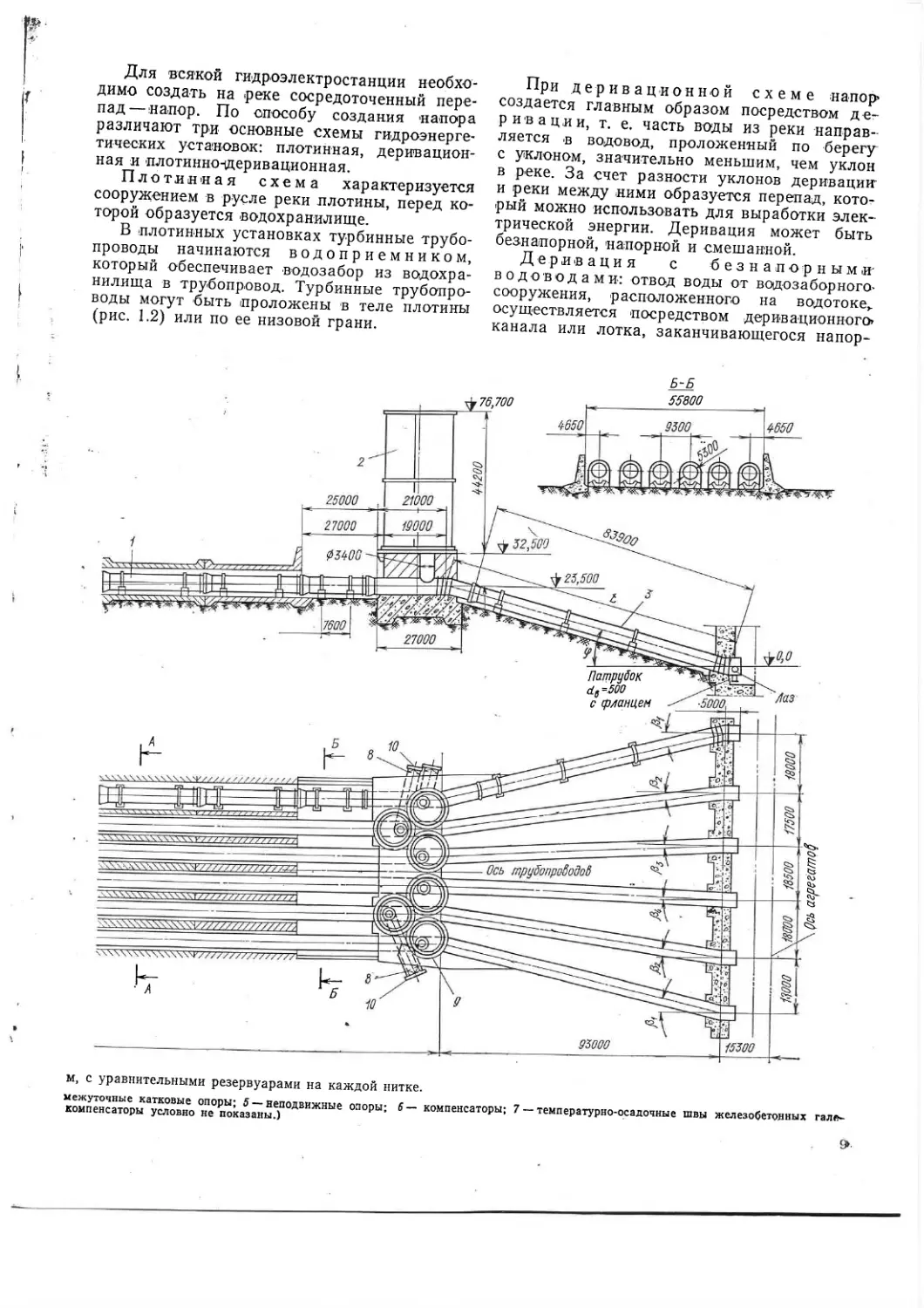

Рис. 1.5. Деривационные и турбинные трубопроводы, Z? = 5,3

1 — свободно лежащий деривационный трубопровод в галерее; 2 — уравнительный резервуар; 3 — турбинный трубопровод; 4 — про^

рей; 8 — отводы в ирригационный канал; 9 — оболочка резервуара; 10 — заглушка. (На плане у трубопроводов № 2--6 опоры и.

8

Для всякой гидроэлектростанции необхо-

димо создать на реке сосредоточенный пере-

пад— напор. По способу создания напора

различают три основные схемы гидроэнерге-

тических установок: плотинная, деривацион-

ная и плотинно-деривационная.

Плотинная схема характеризуется

сооружением в русле реки плотины, перед ко-

торой образуется водохранилище.

В плотинных установках турбинные трубо-

проводы начинаются водоприемником,

который обеспечивает водозабор из водохра-

нилища в трубопровод. Турбинные трубопро-

воды могут быть проложены в теле плотины

(рис. 1.2) или по ее низовой грани.

При деривационной схеме напор»

создается главным образом посредством де-

ривации, т. е. часть воды из реки направ-

ляется в водовод, проложенный по берегу

с уклоном, значительно меньшим, чем уклон

в реке. За счет разности уклонов деривации

и реки между ними образуется перепад, кото-

рый можно использовать для выработки элек-

трической энергии. Деривация может быть

безнапорной, напорной и смешанной.

Деривация с безнапорными

водоводами: отвод воды от водозаборного*

сооружения, расположенного на водотоке,,

осуществляется посредством деривационного»

канала или лотка, заканчивающегося напор-

м, с уравнительными резервуарами на каждой нитке.

межуточные катковые опоры; 5 — неподвижные опоры; 6— компенсаторы; 7 — температурно-осадочные швы железобетонных гале-

компенсаторы условно не показаны.)

О

иы.м бассейном с очистными и водоприемными

устройствами (рис. 1.3).

Деривация с напорными водо-

водами: деривация выполняется в виде на-

порного туннеля или трубопровода, идущего

от водозаборного сооружения и переходящего

в трубопровод, подающий воду к турбинам

гидроэлектростанции (|рис. 1.4).

Деривация с безнапорными и

.напорными водоводами (смешан-

н а я): верхний участок деривации выполняет-

ся в виде открытого канала или безнапорного

туннеля, заканчивающегося напорным бассей-

ном, от которого начинается напорный дери-

вационный туннель или трубопровод.

В установках с безнапорной деривацией

турбинный трубопровод начинается в -щито-

вой стенке напорного бассейна

(рис. 1.3).

В установках с напорной деривацией ко-

нец деривации совпадает с началом турбин-

ного трубопровода. При большой длине на-

порной деривации в месте ее сопряжения

с турбинным трубопроводом часто устраивают

уравнительный резервуар с откры-

той поверхностью воды, который предохра-

няет напорную деривацию от воздействия

ЗРис. 1.6. Распределитель турбинного трубопровода.

10

гидравлического удара, возникающего вслед-

ствие изменения расхода воды в трубопроводе

при нормальном регулировании агрегатов

или аварийной остановке, а также уменьшает

величину гидравлического удара в самом тур-

бинном трубопроводе благодаря ограничению

длины распространения ударной волны. Если

напорная деривация или один из ее участков

выполнены в виде напорного трубопровода, то

такой трубопровод называют деривацион-

ным (рис. 1.5).

Деривационные трубопроводы обычно про-

кладывают на местности с минимальными

уклонами, достаточными лишь для подачи

самотеком необходимого расхода воды. По-

этому они имеют относительно небольшие на-

поры, а благодаря защитному действию урав-

нительного резервуара почти не подвержены

динамическим нагрузкам, возникающим при

гидравлическом ударе в турбинном трубопро-

воде. Турбинный трубопровод стремятся про-

кладывать по кратчайшему расстоянию от

конца деривации до здания гидроэлектростан-

ции. Обычна .он имеет значительный уклон, и

расчетный напор резко увеличивается от на-

чала к концу турбинного трубопровода. По-

этому по соображениям прочности, чтобы не

слишком увеличивать толщину оболочки, не-

редко диаметр трубопровода постепенно

уменьшают к концу.

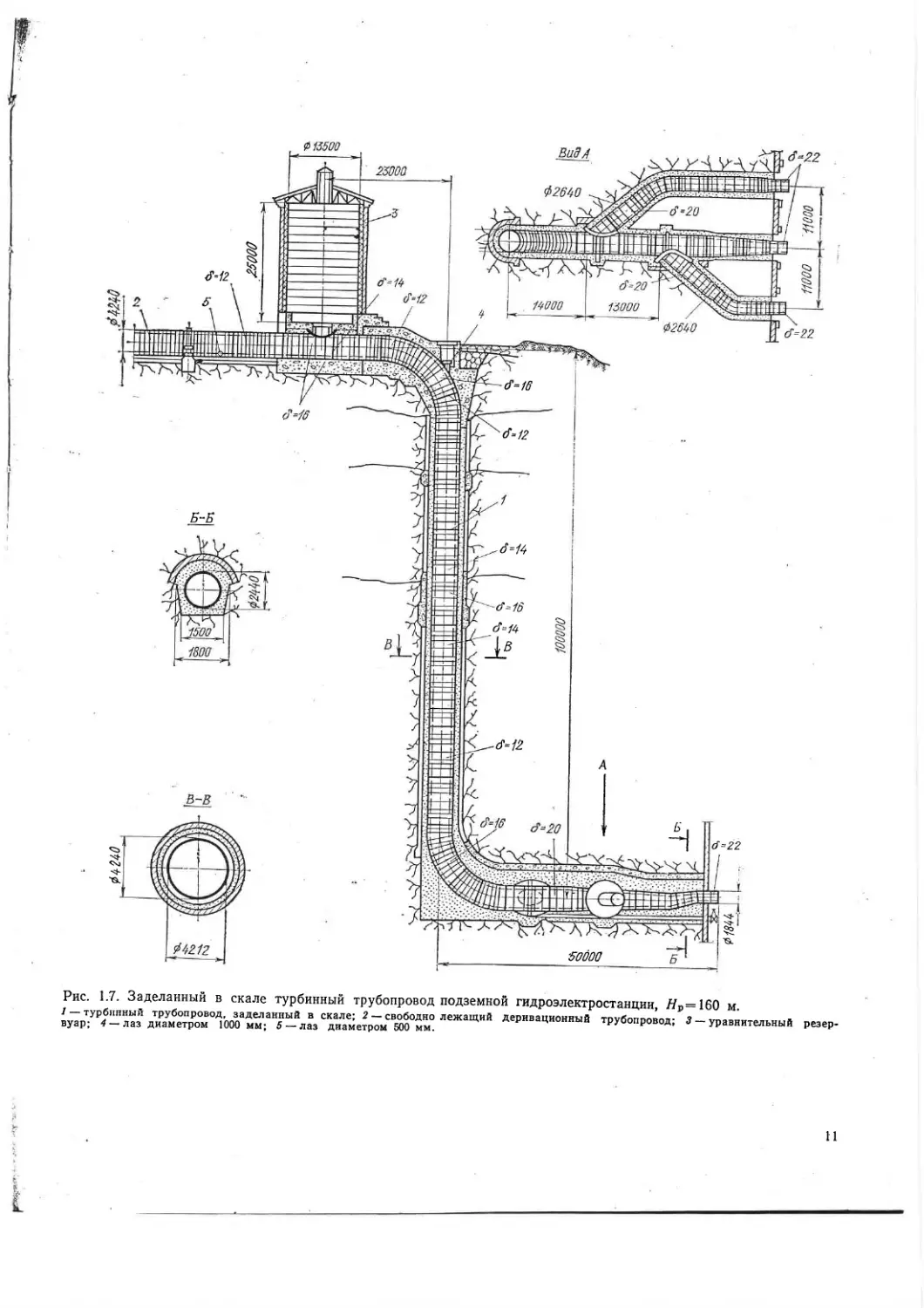

При числе ниток турбинного трубопрово-

да, равном числу агрегатов, каждая турбина

питается индивидуальным трубопроводом

(рис. 1.5) и не зависит от работы других тур-

бин. Если число ниток турбинного трубопро-

вода меньше числа агрегатов, то для подачи

воды к турбинам устраивают р а сп р е д е л и-

т е л ь, или коллектор, представляющий

собой одно или несколько последовательных

разветвлений основного трубопровода, на

определенное количество отводов. Примеры

различных распределителей показаны на

рис. 1.6, 1.7, а также в гл. 9.

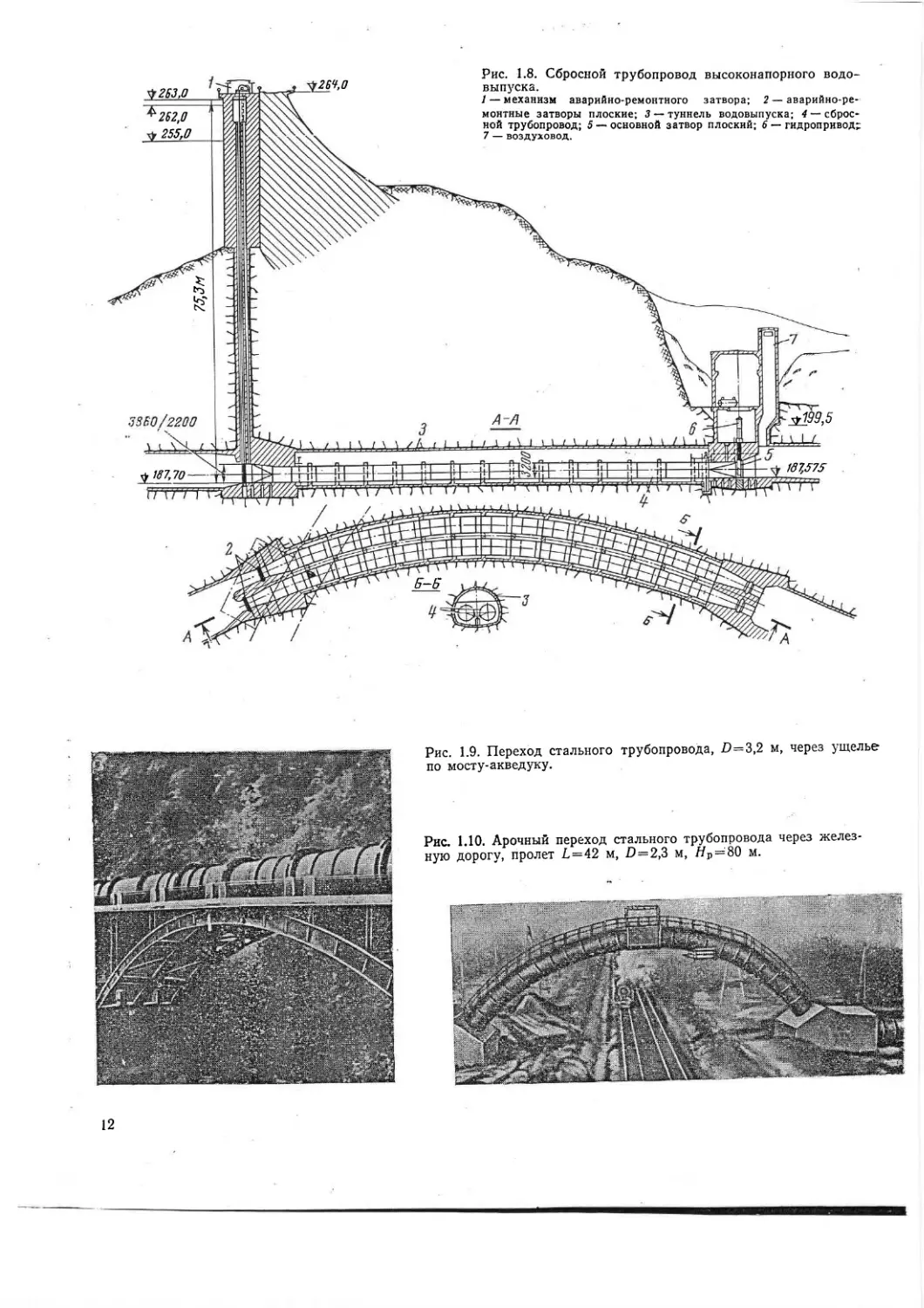

Кроме деривационных и турбинных на

гидроэлектростанциях нередко имеются

сбросные трубопроводы (рис. 1.8), пред-

назначенные для пропуска сбрасываемых па-

водковых расходов, опорожнения водохрани-

лищ и водоводов, осушения подводных частей

гидросооружений. Сбросные трубопроводы

характеризуются более высокими скоростями

движения воды.

В местах пересечения трассы водовода

с шоссейными или железнодорожными маги-

стралями, реками, оврагами и другими пре-

пятствиями устраивают акведуки или

дюкеры.

Устройство акведука в виде мостового пе-

рехода (рис. 1.9) является выгодным в том

случае, если мост одновременно используют

Рис. 1.7. Заделанный в скале турбинный трубопровод подземной гидроэлектростанции, 77р=160 м.

/— турбинный трубопровод, заделанный в скале; 2 — свободно лежащий деривационный трубопровод; 3 — уравнительный резер-

вуар; 4— лаз диаметром 1000 мм; 5— лаз диаметром 500 мм.

$ 263,O_

262,0

7 255,0

$264,0

Рис. 1.8. Сбросной трубопровод высоконапорного водо-

выпуска.

1 — механизм аварийно-ремонтного затвора; 2— аварийно-ре-

монтные затворы плоские; 3 — туннель водовыпуска; 4 — сброс-

ной трубопровод; 5 — основной затвор плоский; 6 — гидропривода

7 — воздуховод.

3360/2200

L $199,5

‘i ,Ш

у 187,575

rrpf3

Рис. 1.9. Переход стального трубопровода, /> = 3,2 м, через ущелье

по мосту-акведуку.

Рис. 1.10. Арочный переход стального трубопровода через желез-

ную дорогу, пролет L=42 м, £) = 2,3 м, //р = 80 м.

12

для автогужевого транспорта. Если мостовой

переход для транспортных целей не требует-

-ся, то трубопровод может быть уложен само-

стоятельно сверху или снизу препятствия. На

рис. 1.10 показан акведук в виде самонесущей

арки над железнодорожной магистралью.

В этом случае сама оболочка трубопровода

является основной несущей конструкцией. Ре-

же переход осуществляется снизу дюкером

(рис. 1.11). Дюкеры устраивают при перехо-

дах через овраги, в горных местностях, в ко-

торых открытая прокладка трубопровода из-

за обвалов и лавин небезопасна. Дюкер мо-

жет быть одним из участков напорного тру-

бопровода или соединять между собой два

участка безнапорного водовода (туннеля,

канала, лотка).

Напорные (нагнетательные)

трубопроводы насосных станций

по своим конструкциям и условиям работы

очень близки к напорным трубопроводам гид-

роэлектростанций. Однако практика показы-

вает, что по сравнению с трубопроводами

ГЭС они в большей степени подвержены виб-

рации при эксплуатации, особенно в неустано-

вившихся режимах.

На гидроаккумулирующих установках на-

порные трубопроводы являются одним из ос-

новных видов гидросооружений. Особенностью

работы ГАЭС является то, что здесь один и

тот же трубопровод поочередно функциони-

рует то как нагнетательный трубопровод на-

сосной станции, то как турбинный трубопро-

вод гидроэлектростанции. Режим работы

ГАЭС определяется в зависимости от характе-

ра графика нагрузки. Практически большин-

ство гидроаккумулирующих установок в тече-

ние суток несколько раз работает в турбинном

режиме и несколько раз — в насосном режиме.

Поэтому напорные трубопроводы ГАЭС

многократно подвергаются пульсационным

нагрузкам, возникающим при неустановив-

шихся режимах в процессе разгона и тормо-

жения гидромашин, и для них становится ак-

туальной задача обеспечения их усталостной

прочности.

Иногда для общего определения напорных

трубопроводов ГЭС, ГАЭС и насосных стан-

ций используют термин станционные тру-

бопроводы.

Трубопроводы могут быть изготовлены из

стали, железобетона, дерева. На современных

гидроэлектрических и насосных станциях де-

ревянные трубопроводы не применяют. Тру-

бопроводы довоенной постройки из деревян-

ной клепки со стальными бандажами успешно

эксплуатировались на многих гидроузлах

вплоть до настоящего времени.

Рис 1.11. Дюкер под руслом водостока, засыпанный

грунтом.

/ — воздушный клапан; 2 — сливная труба; 3 — анкерная опора;

4 — промежуточная опора.

Железобетонные трубопроводы, в том

числе из предварительно напряженного желе-

зобетона, применяют на насосных станциях

и гидроэлектростанциях в качестве дерива-

ционных, а также в качестве турбинных при

умеренных напорах (60—100 м); при наличии

стального сердечника такие трубопроводы

(сталежелезобетонные) можно использовать

при напорах 150—200 м и даже выше. Желе-

зобетонные трубопроводы долговечнее сталь-

ных и требуют меньше эксплуатационных

расходов. Для защиты от температурных воз-

действий железобетонные трубопроводы,

когда это возможно, засыпают грунтом.

Важным эксплуатационным преимуще-

ством железобетонных трубопроводов являет-

ся то, что они не подвержены обрастанию

внутренней поверхности в отличие от сталь-,

ных, у которых внутренняя поверхность бы-

стро покрывается микроорганизмами, отло-

жившимися осадками, продуктами коррозии.

В результате шероховатость у стального тру-

бопровода через несколько лет эксплуатации

сильно возрастает (см. рис. 12.7) и превышает

шероховатость железобетонного трубопро-

вода.

Железобетонные трубопроводы при боль-

ших. диаметрах обеспечивают значительную

экономию стали и в среднем на 30—40% Де-

шевле стальных, однако требуют выполнения

основного объема работ по изготовлению на

полигоне, что экономически оправдано при

общей длине трубопровода не менее 1000 м.

Стальные трубопроводы могут работать

при самых высоких напорах.

В последнее время для изготовления тру-

бопроводов стали применять новые материа-

лы, такие, как асбестоцемент, стеклопласти-

ки и др.

В настоящей книге рассматриваются толь-

ко стальные напорные трубопроводы всех ти-

пов, а также частично сталежелезобетонные.

13

1.2. ТИПЫ ТРУБОПРОВОДОВ

1.2.1 КЛАССИФИКАЦИЯ ТРУБОПРОВОДОЗ

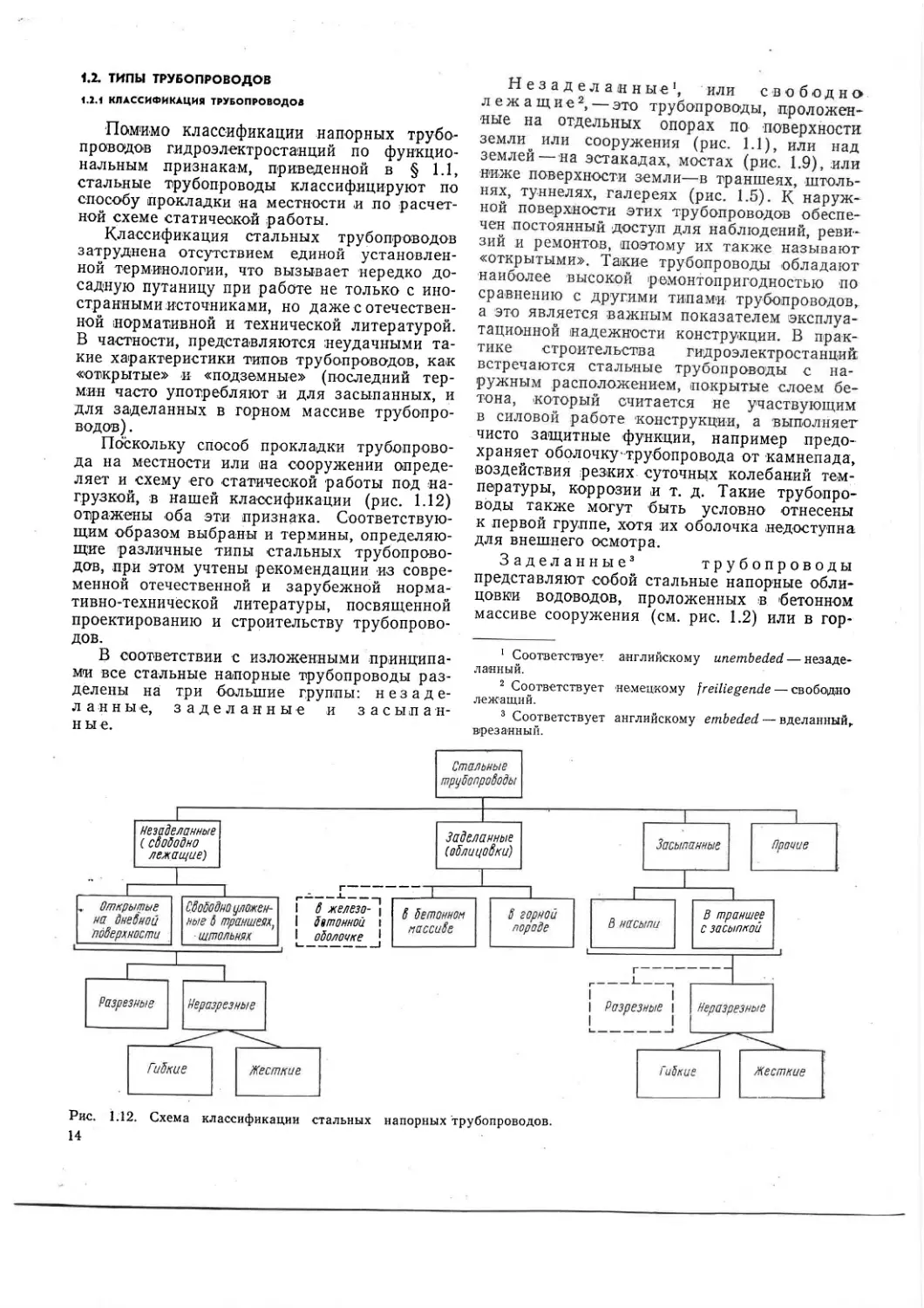

Помимо классификации напорных трубо-

проводов гидроэлектростанций по функцио-

нальным признакам, приведенной в § 1.1,

стальные трубопроводы классифицируют по

способу прокладки на местности и по расчет-

ной схеме статической работы.

Классификация стальных трубопроводов

затруднена отсутствием единой установлен-

ной терминологии, что вызывает нередко до-

садную путаницу при работе не только с ино-

странными источниками, но даже с отечествен-

ной нормативной и технической литературой.

В частности, представляются неудачными та-

кие характеристики типов трубопроводов, как

«открытые» и «подземные» (последний тер-

мин часто употребляют и для засыпанных, и

для заделанных в горном массиве трубопро-

водов) .

Поскольку способ прокладки трубопрово-

да на местности или на сооружении опреде-

ляет и схему его статической работы под на-

грузкой, в нашей классификации (рис. 1.12)

отражены оба эти признака. Соответствую-

щим образом выбраны и термины, определяю-

щие различные типы стальных трубопрово-

дов, при этом учтены рекомендации из совре-

менной отечественной и зарубежной норма-

тивно-технической литературы, посвященной

проектированию и строительству трубопрово-

дов.

В соответствии с изложенными принципа-

ми все стальные напорные трубопроводы раз-

делены на три большие группы: нез а де-

ла иные, заделанные и засыпан-

н ы е.

Незаделанные1, или свободно

лежащие2, — это трубопроводы, проложен-

ные на отдельных опорах по поверхности

земли* или сооружения (рис. 1.1), или над

землей — на эстакадах, мостах (рис. 1.9), или

ниже поверхности земли—в траншеях, штоль-

нях, туннелях, галереях (рис. 1.5). К наруж-

ной поверхности этих трубопроводов обеспе-

чен постоянный доступ для наблюдений, реви-

зий и ремонтов, поэтому их также называют

«открытыми». Такие трубопроводы обладают

наиболее высокой ремонтопригодностью по

сравнению с другими типами трубопроводов,

а это является важным показателем эксплуа-

тационной надежности конструкции. В прак-

тике строительства гидроэлектростанций

встречаются стальные трубопроводы с на-

ружным расположением, покрытые слоем бе-

тона, который считается не участвующим

в силовой работе конструкции, а выполняет

чисто защитные функции, например предо-

храняет оболочку-трубопровода от камнепада,

воздействия резких суточных колебаний тем-

пературы, коррозии и т. д. Такие трубопро-

воды также могут быть условно отнесены

к первой группе, хотя их оболочка недоступна

для внешнего осмотра.

Заделанные3 трубопроводы

представляют собой стальные напорные обли-

цовки водоводов, проложенных в бетонном

массиве сооружения (см. рис. 1.2) или в гор-

1 Соответствуем английскому unembeded — незаде-

л энный.

2 Соответствует немецкому freiliegende — свободно

лежащий.

3 Соответствует английскому embeded — вделанный,

врезанный.

Рис. 1.12. Схема классификации стальных напорных трубопроводов.

14

ной породе (см. рис. 1.7). В последнем случае

затрубное пространство между стальной обо-

лочкой и скалой заполняется бетоном. Таким

образом, условйя прокладки заделанных тру-

бопроводов обеспечивают совместность их

работы с окружающим бетонным или скаль-

ным массивом.

Турбинные трубопроводы многих гидро-

энергетических установок приплотинного типа

(например, Братской, Красноярской, Чиркей-

ской, Саяно-Шушенской ГЭС и др.) выпол-

няют заделанными в бетонный массив стан-

ционной части гравитационной плотины или

располагают на низовой грани последней в ви-

де «выносных» трубопроводов, которые обыч-

но имеют сталежелезобетонную конструкцию

с расположением стальной облицовки внутри

охватывающей ее железобетонной трубы. Та-

кую 'комбинированную систему также можно

условно рассматривать как стальной трубо-

провод, заделанный в железобетонной кон-

струкций 1.

При подземном расположении машинного

зала станции турбинные трубопроводы, а не-

редко также и деривационные, устраивают

с заделкой в коренных горных породах.

1 Следует подчеркнуть условность отнесения ста-

лежелезобетонных трубопроводов к заделанным сталь-

ным трубопроводам. Строго говоря, это совершенно

новый вид трубопроводов. Подобно стальному, стале-

железобетонный трубопровод /может быть засыпан или

заделан в подземной выработке.

В виде заделанных трубопроводов выпол-

няют также цилиндрические облицовки водо-

проводных галерей судоходных шлюзов, холо-

стых водосбросов и другие, воспринимающие-

внутреннее давление воды. Заделанные трубо-

проводы не требуют каких-либо специальных,

опорных устройств.

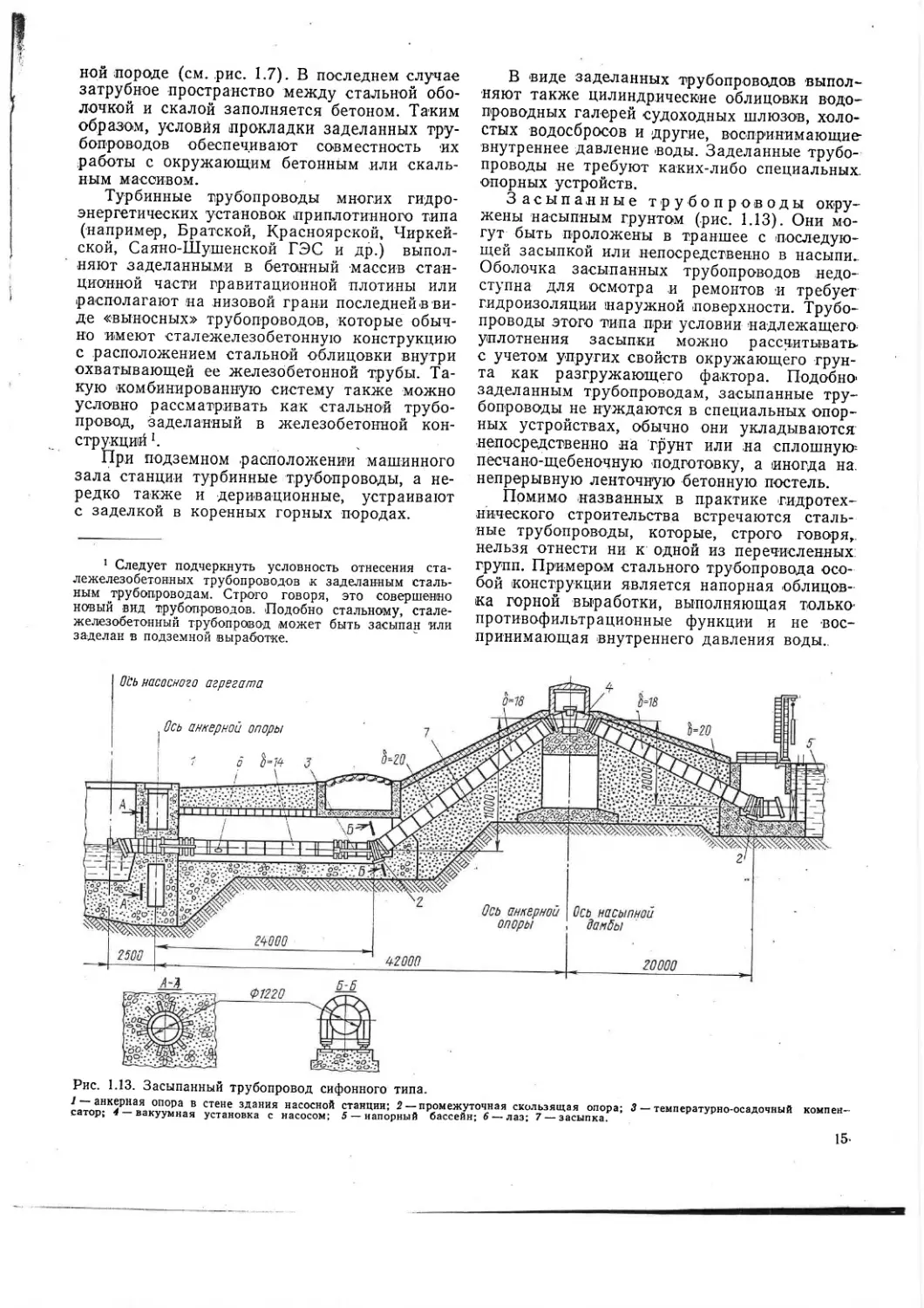

Засыпанные трубопроводы окру-

жены насыпным грунтом (рис. 1.13). Они мо-

гут быть проложены в траншее с последую-

щей засыпкой или непосредственно в насыпи..

Оболочка засыпанных трубопроводов недо-

ступна для осмотра и ремонтов и требует

гидроизоляции наружной поверхности. Трубо-

проводы этого типа при условии надлежащего-

уплотнения засыпки можно рассчитывать-

с учетом упругих свойств окружающего грун-

та как разгружающего фактора. Подобно1

заделанным трубопроводам, засыпанные тру-

бопроводы не нуждаются в специальных опор-

ных устройствах, обычно они укладываются

непосредственно на грунт или на сплошную--

песчано-щебеночную подготовку, а иногда на.

непрерывную ленточную бетонную постель.

Помимо названных в практике гидротех-

нического строительства встречаются сталь-

ные трубопроводы, которые, строго говоря,,

нельзя отнести ни к одной из перечисленных

групп. Примером стального трубопровода осо-

бой конструкции является напорная облицов-

ка горной выработки, выполняющая только-

противофильтрационные функции и не вос-

принимающая внутреннего давления воды..

Рис. 1.13. Засыпанный трубопровод сифонного типа.

/ — анкерная опора в стене здания насосной станции; 2 — промежуточная скользящая опора; 3 — температурно-осадочный компен-

сатор; 4 — вакуумная установка с насосом; 5 — напорный бассейн; 6 — лаз; 7 — засыпка.

15-

Наконец, следует упомянуть стальные

’трубопроводы, оболочка которых окружена

^бетоном, но благодаря особым конструктив-

ным мероприятиям не связана с ним и имеет

-возможность деформироваться самостоя-

тельно.

1.2,2 СВОБОДНО ЛЕЖАЩИЕ ТРУБОПРОВОДЫ

Среди свободно лежащих трубопроводов

преобладают трубопроводы, расположенные

на дневной поверхности земли. Прокладка

свободно лежащих трубопроводов в штольнях

или в галереях требует больших капитало-

вложений и обычно применяется только в тех

случаях, когда сложная топография местности

не позволяет выполнить открытый трубопро-

вод или когда по местным условиям возни-

кает необходимость предохранить оболочку

трубопровода от воздействия селевых пото-

ков, лавин, камнепада.

Трубопровод опирается по длине на ряд

поддерживающих опор, называемых проме-

жуточными, и жестко закрепляется

в анкерных опорах. Анкерные опоры не-

подвижно фиксируют положение трубы на

местности, в то время как промежуточные

опоры, устанавливаемые на участке между

анкерными, допускают подвижность трубы

в направлении ее оси.

По конструкции, определяющей схему ста-

тической работы, трубопровод может быть

выполнен разрезным или неразрез-

ным. В зависимости от расположения анкер-

ных опор различают жесткую и гибкую

схемы прокладки неразрезного трубопровода.

При гибкой схеме прокладки анкерные опоры

устанавливают на прямолинейных участках,

а места перелома оси трубопровода между

ними (колена) остаются свободными. При

жесткой схеме прокладки анкерные опоры

устанавливают в местах изломов оси трубо-

провода (в плане, по высоте или в местах

совмещенного изменения направления оси

в плане и по высоте). Таким образом, участок

неразрезного жесткого трубопровода между

анкерными опорами представляет собой мно-

гопролетную неразрезную балку с прямоли-

нейной осью и жестко заделанными концами.

Крупный трубопровод (Р=5,56 м, L=400 м)

жесткой неразрезной конструкции применен

на австралийской ГЭС Тумут III.

При изменении температуры окружающего

воздуха и от внутреннего давления воды обо-

лочка испытывает поперечные и продольные

деформации. Жесткая заделка неразрезного

трубопровода в анкерных опорах стесняет

свободное проявление деформаций прямоли-

нейного участка трубы. В этом случае изме-

нение температуры воздуха на один градус

вызывает напряжения в оболочке трубы около

16

±2,5 МПа. Эти температурные напряжения

вызывают необходимость увеличения толщи-

ны оболочки.

Основным конструктивным мероприятием,

препятствующим возникновению больших

температурных напряжений в оболочке, яв-

ляется переход от неразрезной к разрезной

конструкции трубопровода. При этой кон-

струкции на каждом прямолинейном участке

между анкерными опорами вставляют специ-

альное устройство, позволяющее трубе доста-

точно свободно удлиняться или укорачиваться

при изменении температуры окружающего

воздуха. Такое устройство, называемое тем-

пературным к о м п е н с а т о р о м, распо-

лагают илиzвблизи верхней анкерной опоры

(см. рис. 1.17) каждого анкерного пролета

(непосредственно ниже анкерной опоры), или

в середине анкерного пролета на пологих,

особенно длинных, участках для уменьшения

количества анкерных опор и сокращения пере-

мещений отдельных концов труб по промежу-

точным опорам. Применение разрезной кон-

струкции свободно лежащего трубопровода

является наиболее распространенным реше-

нием как в отечественной практике трубопро-

водостроения, так и в большинстве зарубеж-

ных стран.

Гибкая неразрезная прокладка трубопро-

водов получила наибольшее распространение

во Франции, поэтому иногда такую систему

называют французской. В гибких трубопро-

водах неразрезной конструкции свободно уло-

женные .между- анкерными опорами изогнутые

участки трубы выполняют роль температур-

ных компенсаторов. Осевое удлинение трубы

при повышении температуры вызывает сме-

щение оси изогнутого участка в плоскости

колена без значительного повышения напря-

жений в металле. Менее благоприятна

работа такого трубопровода при охлаждении,

когда ось трубы сокращается. Однако надле-

жащим выбором температуры замыкания

анкерного участка при монтаже можно до-

биться снижения напряжений и облегчить

работу трубы. Во французской практике за-

мыкание участка принято производить при

температуре несколько ниже средней, наблю-

даемой в районе строительства. В пользу

гибкой неразрезной системы трубопровода

обычно приводят следующие соображения.

1. Температура оболочки трубы, запол-

ненной водой, не может испытывать сильных

колебаний, поэтому температурные напряже-

ния в этот период будут сравнительно неве-

лики. В опорожненном трубопроводе возмож-

ны значительные колебания температуры

оболочки, но при этом отсутствуют основные

напряжения от внутреннего давления и веса

воды.

2. Дополнительное снижение температур-

ных напряжений от непосредственного нагре-

вания солнечными лучами достигается, на-

пример, окраской труб в белый цвет или

устройством теплоизоляции.

3. Устройство в каждом анкерном пролете

достаточно сложного температурного компен-

сатора экономически не всегда оправдано,

так как вызывает удорожание трубопровода

и может привести к дополнительным потерям

энергии вследствие утечки воды, иногда на-

блюдаемой у сальниковых компенсаторов.

Однако неразрезная система трубопровода

имеет ряд серьезных недостатков, которые

послужили причиной ограничения ее приме-

нения. Неразрезной трубопровод является

статически неопределимой системой. Малей-

шая подвижка анкерных опор может настоль-

ко изменить действительные условия работы

по сравнению с расчетной схемой, что степень

надежности конструкции окажется неопреде-

ленной. Безусловным недостатком неразрез-

ной системы является сложность монтажа при

замыкании трубопровода. В этом случае при-

ходится вводить специальное замыкающее

звено или делать особый замыкающий шов,

конструкция которых мало отличается от ком-

пенсатора. Требование замыкания участка

при определенной температуре неудобно, так

как связывает сроки выполнения монтажных

работ с колебаниями температуры в районе

строительства.

Поэтому при значительных климатических

колебаниях температуры и особенно при боль-

шой длине анкерного пролета устройство

температурных компенсаторов на свободно

лежащих трубопроводах следует считать

безусловно необходимым.

Разрезная система лишена большинства

указанных выше недостатков, присущих не-

разрезному трубопроводу. В действующих

нормах проектирования свободно лежащих

стальных трубопроводов гидросооружений

МУ 34 747-76 [73] содержится прямое указа-

ние о необходимости выполнения трубопрово-

дов разрезными. В то же время на участках

распределителей, где имеются отводы и раз-

вилки, в местах примыкания трубопровода

.к гидромашинам и затворам, на участках ароч-

ных переходов допускается прокладка нераз-

резного трубопровода в соответствии с суще-

ствующей практикой.

1.2.3 ЗАДЕЛАННЫЕ ТРУБОПРОВОДЫ

У заделанных в бетонном массиве сталь-

ных турбинных трубопроводов крупных.гидро-

электростанций диаметры достигают 7—10 м.

Бетон вокруг трубопровода обычно 'интенсив-

но армируют. Поскольку деформации трубо-

провода связаны с деформациями окружаю-

щего бетона, в местах пересечения темпера-

турных швов сооружения на трубопроводе

в большинстве случаев устраивают темпера-,

турный компенсатор. Пересечения осадочных

швов также требуют специальных конструк-

тивных мероприятий, обеспечивающих целост-

ность трубопровода при относительных сме-

щениях его смежных участков.

Сталежелезобетонные трубопроводы могут

иметь сплошную связь с бетонным сооруже-

нием (например, при расположении на низо-

вой грани гравитационной плотины) или мо-

гут быть отрезаны от него и передавать на-

грузку через отдельные опоры (например,

ранд-балки). Аналогичным образом стале-

железобетонные трубопроводы опираются на

грунт. Перед свободно лежащими стальными

трубопроводами сталежелезобетонные имеют

важное преимущество, связанное с невозмож-

ностью катастрофического характера разру-

шения сталежелезобетонной конструкции. Кро-

ме того, наружная "поверхность стальной обо-

лочки в них защищена бетоном от коррозии.

Стальные трубопроводы, заделанные

в скальном массиве, выполняют при наличии

крепких горных пород, способных воспринять

значительную часть нагрузки от внутреннего

давления воды. После заполнения бетоном

затрубного пространства между облицовкой и

скалой, как правило, производится нагнетание

цементного раствора за облицовку, для запол-

нения случайных пустот и обеспечения плот-

ного контакта между оболочкой, бетоном и

скалой.

Заполнительная цементация затрубного

пространства при прокладке трубопровода

в бетонном массиве может не производиться,

поскольку условия бетонирования в этом

случае существенно благоприятнее, чем при

заделке трубопровода в штольне, и необходи-

мое качество контакта стальной оболочки

с окружающим бетоном может быть достигну-

то без цементации. Равным образом не тре-

буется заполнительная цементация в тех слу-

чаях, когда заделка стального трубопровода

в вертикальной шахте или в наклонном тун-

неле производится с применением, литого

бетона.

Тем не менее при проектировании' заде-

ланных трубопроводов приходится считаться

с реальной возможностью образования зазора

между оболочкой и бетоном, возникающего

в результате температурных воздействий, а

также усадки бетона и увеличивающегося со

временем вследствие пластической деформа-

ции бетона или горной породы. Более

подробно, этот вопрос рассмотрен в гл. 5.

Нередко бетонный или крепкий скальный

массив, окружающий заделанный трубопро-

вод, способен воспринимать большую часть

2—25

17

нагрузки от внутреннего давления воды, что

позволяет выполнять оболочку трубопровода

достаточно тонкой даже при значительных

диаметрах и напорах. В этих случаях опреде-

ляющим становится расчет трубопровода на

нагрузки, действующие снаружи. При значи-

тельном наружном давлении может появиться

необходимость в увеличении толщины оболоч-

ки против полученной расчетом на внутрен-

нее давление или в установке мощных колец

жесткости. Поэтому мероприятия по ограни-

чению действующего наружного давления на

заделанный трубопровод, особенно в крепком

массиве, приобретают важное технико-эконо-

мическое значение. Следует бороться с обра-

зованием вакуума внутри трубопровода и сни-

жать внешнее фильтрационное давление на

оболочку. Это достигается правильным выбо-

ром трассы трубопровода, а также при помо-

щи специальных устройств для впуска воз-

духа, дренажей вокруг оболочки или дренаж-

ных клапанов в оболочке.

1.2.4. ЗАСЫПАННЫЕ ТРУБОПРОВОДЫ

Трубопровод, изолированный засыпкой от

наружного воздуха, находится в почти по-

стоянном температурном режиме. Поэтому

такой трубопровод, кроме его концевых уча-

стков, примыкающих к строительной части,

выполняется по неразрезной схеме.

По аналогии со свободно лежащими тру-

бопроводами засыпанные трубопроводы вы-

полняют также гибкими и жесткими. Гибкие

участки прокладывают без анкеровки. Сле-

дует всегда стремиться к гибкой системе за-

сыпанного трубопровода.

При гибкой прокладке трубопровода допу-

скается некоторая осевая подвижка отдель-

ных отрезков на. прямолинейных участках,

। вызывающая деформацию колен.

г Гибкая прокладка осуществима, если сум-

марная величина осевых гидравлических,

7 температурных и прочих усилий не превышает

максимальной величины сил трения трубо-

провода о грунт. Практически гибкая проклад-

». ка применяется для труб низкого давления диа-

метром не более 2,0 м на участках с углом

! наклона к горизонту менее 10° и с коленами

: большого радиуса при углах не более 30°. Во

| всех прочих случаях приходится устраивать

неподвижные крепления, т. е. анкерные опоры

I в отдельных точках трассы трубопровода.

Наружную поверхность оболочки засыпан-

ных трубопроводов защищают от коррозии

гидроизоляционными рулонными материалами

на битумной основе. Для удобства нанесения

гидроизоляции предпочтительнее иметь тру-

бопровод с гладкой наружной поверхностью

(без колец жесткости). Тип противокорро-

18

зионной защиты выбирается в зависимости от

степени коррозионной активности грунта и на-

личия блуждающих токов ’в зоне прокладки

трубопровода. В последнее время все более

широкое применение находят холодные масти-

ки на основе лака этиноль. Для защиты от

воздействия блуждающих токов, а также от

почвенной коррозии рекомендуется исполь-

зовать катодную поляризацию.

Засыпанные трубопроводы дают некото-

рую экономию металла по сравнению со сво-

бодно лежащими, однако они предъявляют

специальные требования к производству ра-

бот по уплотнению засыпки. Кроме того, при

укладке в плотных и скальных грунтах удо-

рожается производство1 работ по рытью котло-

вана, а при укладке в мягких грунтах возни-

кают опасения за прочность оболочки из-за

неравномерной просадки грунта под трубо-

проводом большого диаметра. На практике

применение засыпанных трубопроводов огра-

ничено диаметром 3,0 м. Негабаритные засы-

панные трубопроводы встречаются крайне

редко. Поэтому на гидроэлектростанциях

с большими расходами засыпанные трубопро-

воды не получили широкого распространения..

К недостаткам этого типа трубопроводов сле-

дует отнести то, что осмотр и ремонт их вызы-

вают некоторые трудности.

Засыпанные трубопроводы устраивают

при пересечении трассы трубопроводов проез-

жей дорогой, при прокладке трубопровода

в районах прохождения селевых потоков, ла-

вин, при сооружении трубопроводов в районах

с низкими отрицательными температурами,

воздуха и т. п.

Положительным качеством засыпанных:

трубопроводов, уложенных в траншее, яв-

ляется то, что они не занимают места на по-

верхности земли. Это особенно важно при

прохождении трассы по территории производ-

ственных площадок. Засыпанные трубопрово-

ды широко применяют в системах водоснаб-

жения промышленных предприятий и тепло-

электростанций.

1.3. ОБОЛОЧКА ТРУБОПРОВОДОВ

Основным элементом трубопровода яв-

ляется его оболочка. Для нее определяющими

параметрами служат расчетные значения на-

пора и расхода воды в трубопроводе. По-

скольку скорости воды в трубопроводах гид-

роэлектрических и насосных станций колеб-

лются в относительно небольших пределах,

расход через одну нитку трубопровода при-

мерно определяет площадь ее поперечного

сечения или диаметр.

Произведение рЬ (р — внутреннее давле-

ние воды, МПа; D — диаметр трубопровода,

м) называют характеристической величиной^

или характеристикой трубопрово-

да. Эта важная величина численно равна

двойной окружной погонной силе, МН/м, воз-

никающей в оболочке свободно лежащего

трубопровода от действия внутреннего давле-

ния. Характеристика pD может быть также

выражена в кгс/см (1 МН/м 03 кгс/см).

Удобно пользоваться в качестве характери-

стики трубопровода произведением HD, м2

(Н — расчетный напор, м). Между этими по-

казателями существует соотношение

HD, M2=pD, тс/м = 0,1 pD, кгс/см=

= 102 pD, МН/м.

В литературе, посвященной напорным

трубопроводам, характеристику pD(HD) все^

гда используют в качестве главного показате-

ля при , сопоставлении различных проектных

решений или осуществленных конструкций.

Б зависимости от значения pD(HD} про-

изводят выбор материала оболочки трубопро-

вода и типа оболочки (гладкая, бандажиро-

ванная, перенапряженная, многослойная и

т. д.). Так, при H\D, равной приблизительно

1000 м2 и более, для оболочки свободно лежа-

щего трубопровода уже не может быть ис-

пользована обычная малоуглеродистая сталь

и требуется применение низколегированных

сталей повышенной прочности. С дальнейшим

ростом HD приходится применять дефицитные

высокопрочные стали или переходить от глад-

кой оболочки к более сложным конструкциям

(бандажированные, многослойные и др.).

Единого мнения о паилучшей конструкции

оболочки для высоконапорного трубопровода

не существует. Выбор того или иного типа

оболочки определяется развитием промыш-

ленности в стране и конъюнктурными условия-

ми, прежде всего соотношением стоимостей

металла и рабочей силы. В США, например,

благодаря успехам сварочной техники и отно-

сительно невысокой стоимости стали строи-

тельство трубопроводов развивается по пути

применения гладкостенных сварных оболочек

больших толщин — 60 мм и даже более.- При

таких толщинах не требуется устройства ко-

лец жесткости для обеспечения устойчивости

оболочки при действии наружного давления.

В других странах, прежде всего во Франции,

при значениях 1500 м2 часто переходят

к изготовлению труб бандажированных

(рис. 1.14), автобандажированных, перенапря-

женных без бандажей, перенапряженных

с гибкими бандажами и др. [24]. Некоторые

специалисты считают такие трубопроводы бо-

лее выгодными благодаря существенной эко-

номии металла, несмотря на значительную

трудоемкость изготовления и потребность

в специальном оборудовании.

2*

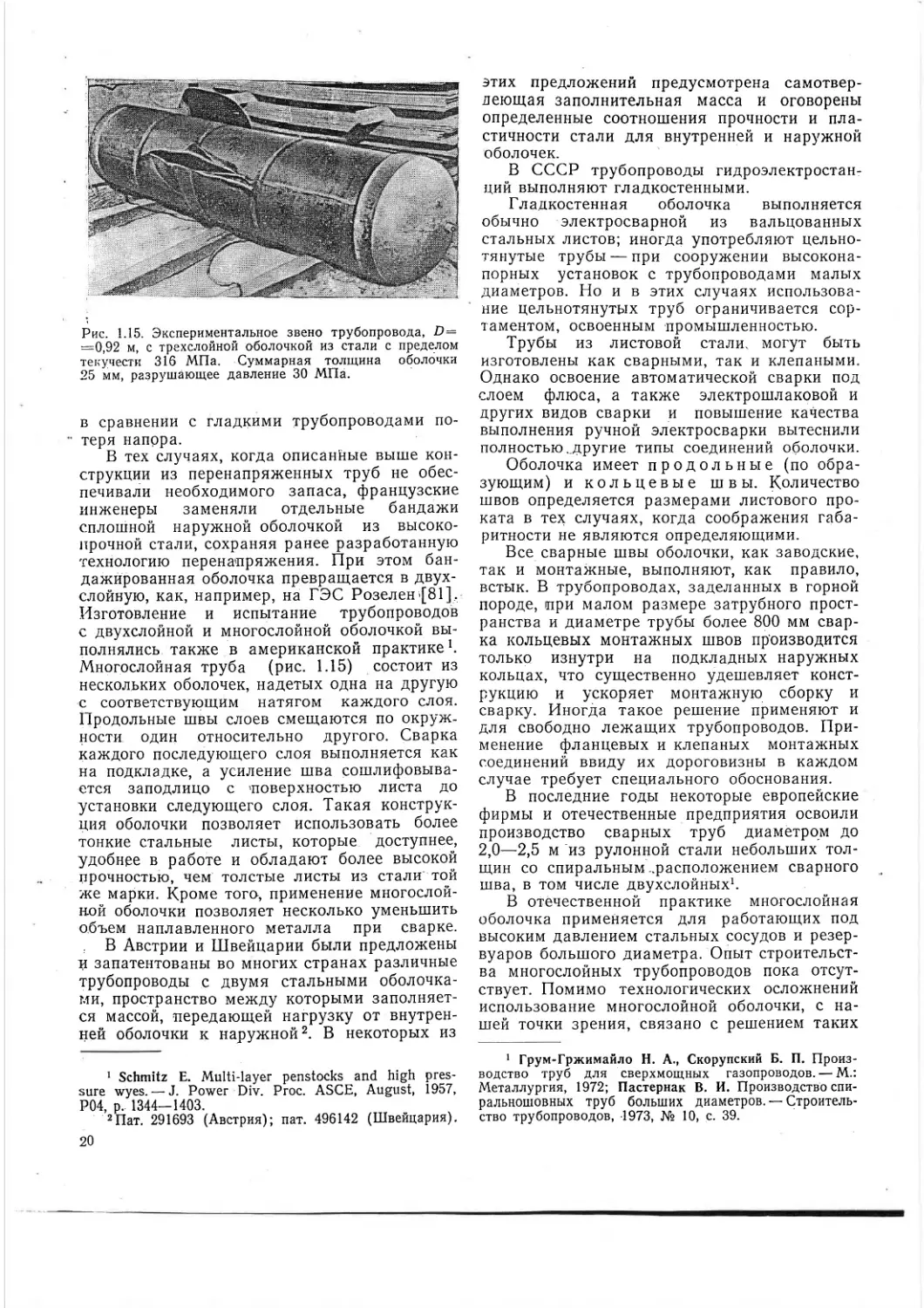

Рис. 1.14. Стальной бандажированный трубопровод.

Банд а жирование представляет собой

усиление оболочки трубопровода насадкой на

нее часто располагаемых цельных стальных

колец-бандажей из более прочной стали, чем

оболочка.

Известны два вида бандажированных

трубопроводов: с гладкой и с волнистой обо-

лочкой. Бандажированный трубопровод с

гладкой оболочкой получают путем насадки

на гладкую поверхность трубы нагретых ко-

лец, которые при остывании обжимают трубу,

вызывая в оболочке напряжения сжатия, т. е.

бандажированный трубопровод с гладкой

оболочкой работает по схеме предварительно

напряженной конструкции с начальными на-

пряжениями, обратными по знаку напряжени-

ям, вызываемым внутренним давлением.

Изготовление бандажированных трубопро-

водов с волнистой оболочкой — автобандажи-

рованных— технологически проще изготовле-

ния бандажированных трубопроводов с глад-

кой оболочкой. В этом случае бандажи

свободно с заранее определенным по расчету

зазором надевают на гладкую оболочку в

холодном состоянии. Обжатие трубы достига-

ется опрессовкой заглушенного по торцам

звена внутренним гидростатическим давлени-

ем, в 2—3 раза превышающим расчетное

давление для данного звена. Такое высокое

давление вызывает в оболочке напряжения,

превышающие предел упругости материала,

поэтому при разгрузке получаются остаточные

деформации, которые и придают оболочке

волнистую форму. При этом вследствие явле-

ния холодной вытяжки несколько повышается

предел текучести материала оболочки.

Нередко применяют трубопроводы с гиб-

кими бандажами в виде стальных канатов, на-

витых на оболочку.

Недостатком бандажированного трубопро-

вода с волнистой оболочкой является большая

19

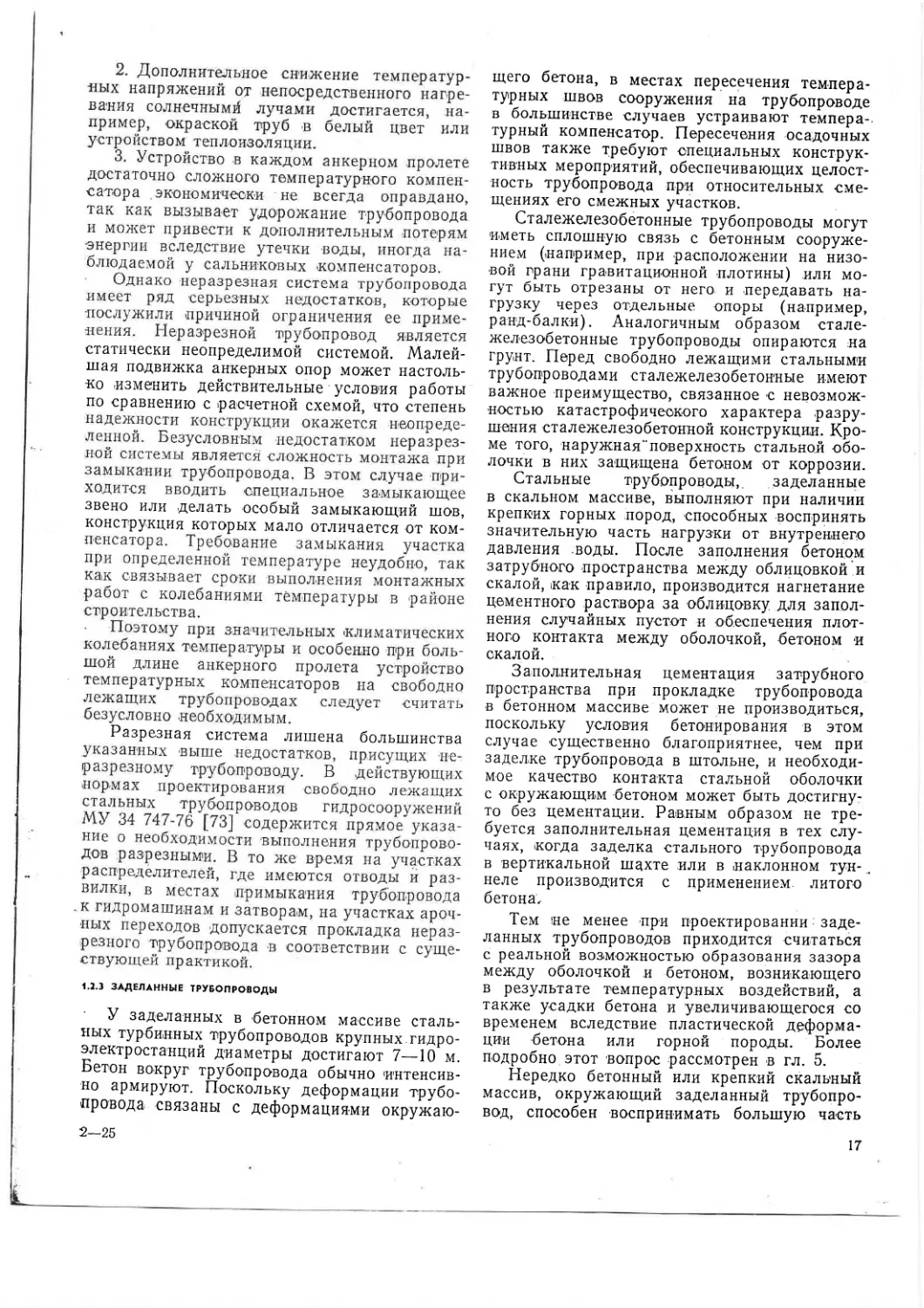

Рис. 1.15. Экспериментальное звено трубопровода, D =

=0,92 м, с трехслойной оболочкой из стали с пределом

текучести 316 МПа. Суммарная толщина оболочки

25 мм, разрушающее давление 30 МПа.

в сравнении с гладкими трубопроводами по-

теря напора.

В тех случаях, когда описанные выше кон-

струкции из перенапряженных труб не обес-

печивали необходимого запаса, французские

инженеры заменяли отдельные бандажи

сплошной наружной оболочкой из высоко-

прочной стали, сохраняя ранее разработанную

технологию перенапряжения. При этом бан-

дажированная оболочка превращается в двух-

слойную, как, например, на ГЭС Розелен [81],

Изготовление и испытание трубопроводов

с двухслойной и многослойной оболочкой вы-

полнялись также в американской практике Г

Многослойная труба (рис. 1.15) состоит из

нескольких оболочек, надетых одна на другую

с соответствующим натягом каждого слоя.

Продольные швы слоев смещаются по окруж-

ности один относительно другого. Сварка

каждого последующего слоя выполняется как

на подкладке, а усиление шва сошлифовыва-

ется заподлицо с поверхностью листа до

установки следующего слоя. Такая конструк-

ция оболочки позволяет использовать более

тонкие стальные листы, которые доступнее,

удобнее в работе и обладают более высокой

прочностью, чем толстые листы из стали той

же марки. Кроме того, применение многослой-

ной оболочки позволяет несколько уменьшить

объем наплавленного металла при сварке.

В Австрии и Швейцарии были предложены

и запатентованы во многих странах различные

трубопроводы с двумя стальными оболочка-

ми, пространство между которыми заполняет-

ся массой, передающей нагрузку от внутрен-

ней оболочки к наружной1 2. В некоторых из

1 Schmitz Е. Multi-layer penstocks and high pres-

sure wyes. — J. Power Div. Proc. ASCE, August, 1957,

P04, p. 1344-1403.

2Пат. 291693 (Австрия); пат. 496142 (Швейцария).

этих предложений предусмотрена самотвер-

деющая заполнительная масса и оговорены

определенные соотношения прочности и пла-

стичности стали для внутренней и наружной

оболочек.

В СССР трубопроводы гидроэлектростан-

ций выполняют гладкостенными.

Гладкостенная оболочка выполняется

обычно электросварной из вальцованных

стальных листов; иногда употребляют цельно-

тянутые трубы — при сооружении высокона-

порных установок с трубопроводами малых

диаметров. Но и в этих случаях использова-

ние цельнотянутых труб ограничивается сор-

таментом, освоенным промышленностью.

Трубы из листовой стали, могут быть

изготовлены как сварными, так и клепаными.

Однако освоение автоматической сварки под

слоем флюса, а также электрошлаковой и

других видов сварки и повышение качества

выполнения ручной электросварки вытеснили

полностью ..другие типы соединений оболочки.

Оболочка имеет продольные (по обра-

зующим) и кольцевые швы. Количество

швов определяется размерами листового про-

ката в тех случаях, когда соображения габа-

ритности не являются определяющими.

Все сварные швы оболочки, как заводские,

так и монтажные, выполняют, как правило,

встык. В трубопроводах, заделанных в горной

породе, при малом размере затрубного прост-

ранства и диаметре трубы более 800 мм свар-

ка кольцевых монтажных швов производится

только изнутри на подкладных наружных

кольцах, что существенно удешевляет конст-

рукцию и ускоряет монтажную сборку и

сварку. Иногда такое решение применяют и

для свободно лежащих трубопроводов. При-

менение фланцевых и клепаных монтажных

соединений ввиду их дороговизны в каждом

случае требует специального обоснования.

В последние годы некоторые европейские

фирмы и отечественные предприятия освоили

производство сварных труб диаметром до

2,0—2,5 м из рулонной стали небольших тол-

щин со спиральным ..расположением сварного

шва, в том числе двухслойных1.

В отечественной практике многослойная

оболочка применяется для работающих под

высоким давлением стальных сосудов и резер-

вуаров большого диаметра. Опыт строительст-

ва многослойных трубопроводов пока отсут-

ствует. Помимо технологических осложнений

использование многослойной оболочки, с на-

шей точки зрения, связано с решением таких

1 Грум-Гржимайло Н. А., Скорупский Б. П. Произ-

водство труб для сверхмощных газопроводов. — М.:

Металлургия, 1972; Пастернак В. И. Производство спи-

ральношовных труб больших диаметров. — Строитель-

ство трубопроводов, 1973, № 10, с. 39.

20

f.

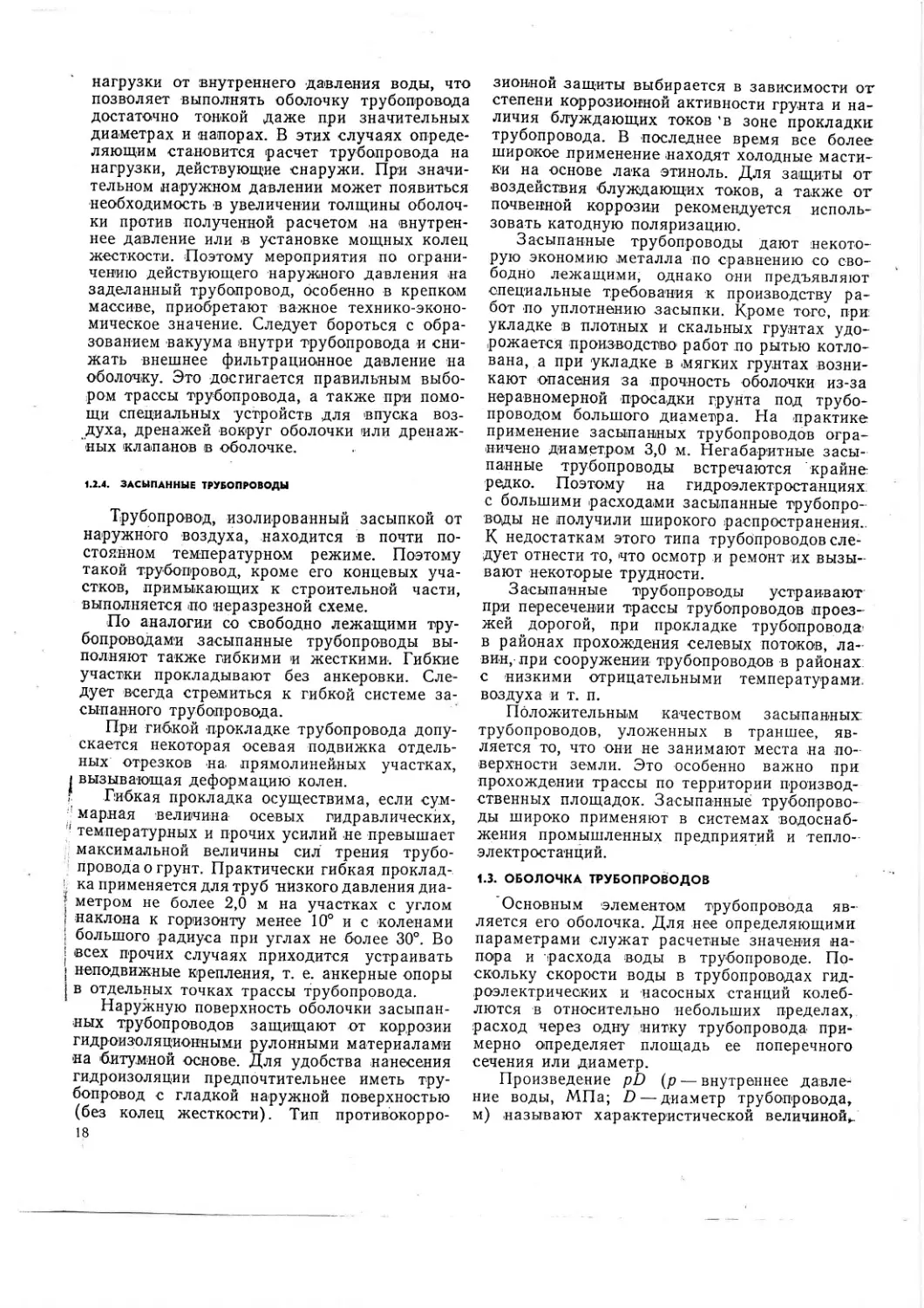

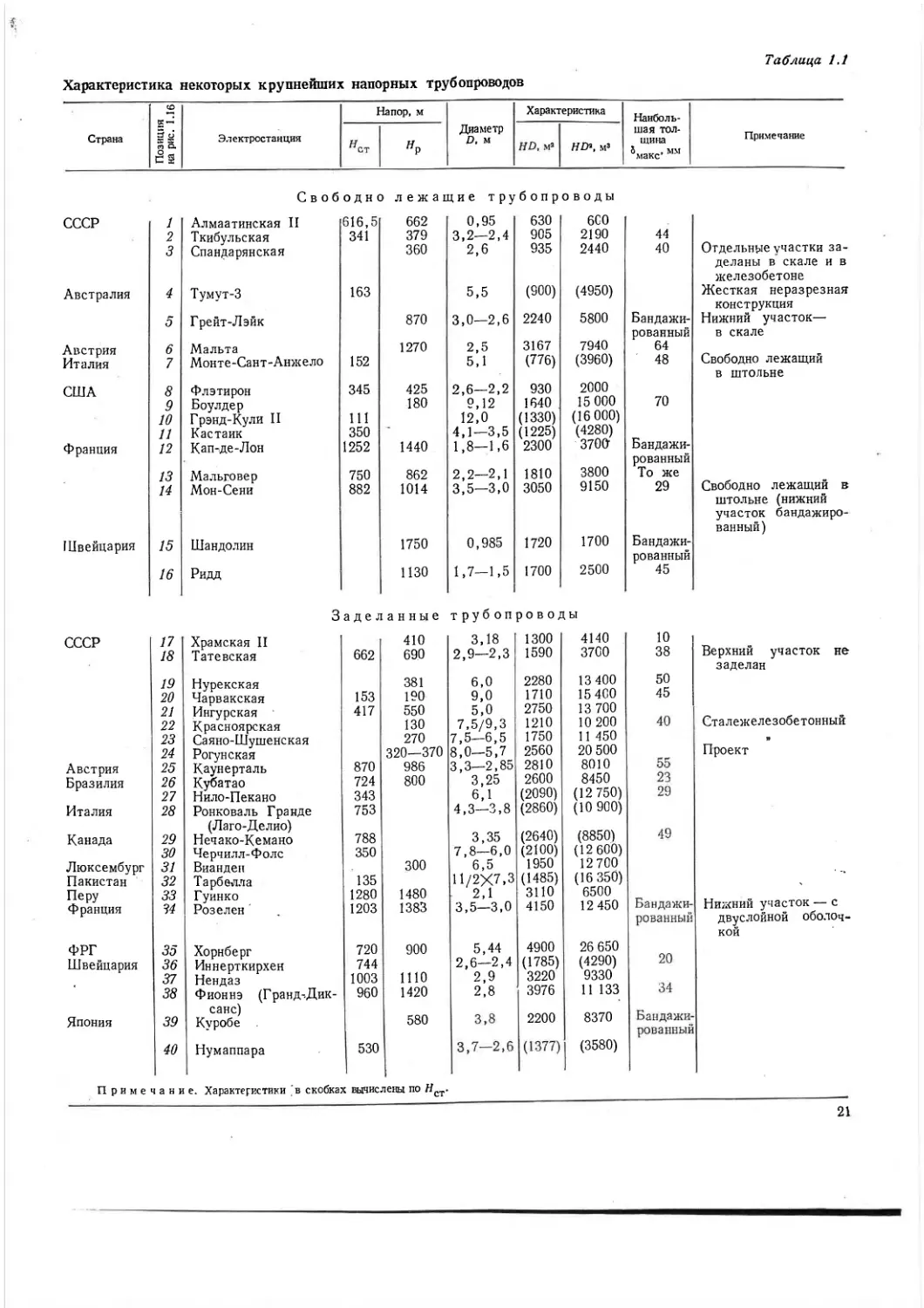

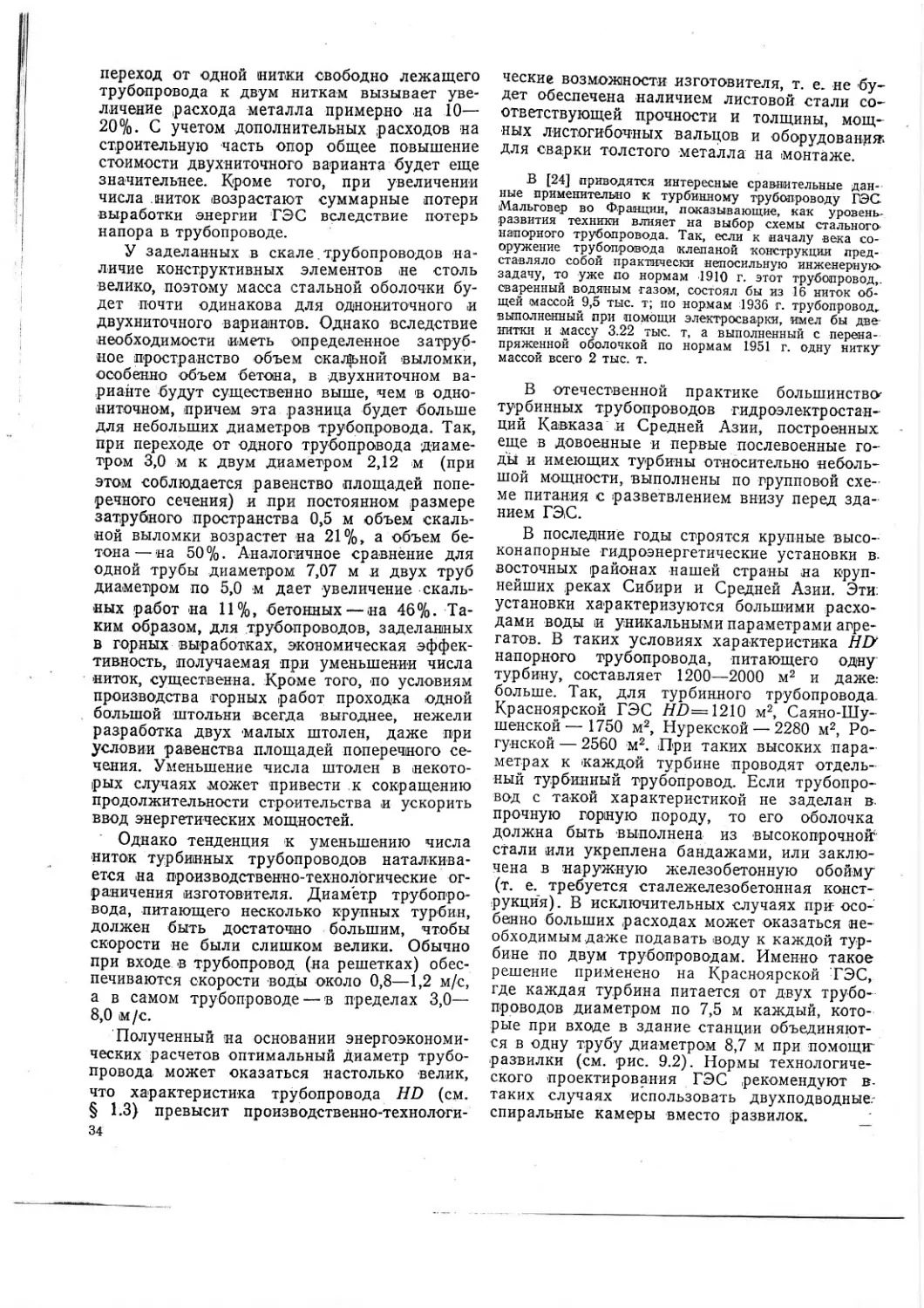

Таблица 1.1

Характеристика некоторых крупнейших напорных трубопроводов

Страна Позиция на рис. 1.16 Электростанция Напор, м Диаметр D, м Характеристика Наиболь- шая тол- щина 5макс’ мм Примечание

"ст "р HD. м» HD1, м3

Свободно лежащие трубопр оводы

СССР 1 Алмаатинская II 616,5 662 0,95 630 6С0

2 Ткибульская 341 379 3,2—2,4 905 2190 44 Отдельное участки за-

3 Спандарянская 360 2,6 935 2440 40

деланы в скале и в железобетоне

Австралия 4 Тумут-3 163 5,5 (900) (4950) Жесткая неразрезная

5 870 3,0—2,6 2240 5800 Бандажи- конструкция Нижний участок—

Грейт-Лэйк

3167 7940 рованный в скале

Австрия 6 Мальта 1270 2,5 64 Свободно лежащий

Италия 7 Монте-Сант-Анжело 152 5,1 (776) (3960) 48

в штольне

США 8 Флэтирон 345 425 2,6—2,2 930 2000

9 Боулдер 180 9,12 1640 15 000 70

10 Грэнд-Кули II 111 12,0 (1330) (16 000)

И Кастаик 350 4,1—3,5 (1225) (4280) Бандажи-

Франция 12 Кап-де-Лон 1252 1440 1,8—1,6 2300 3700- 3800

рованный

13 Мальговер 750 862 2,2—2,1 1810 То же Свободно лежащий в

14 Мон-Сени 882 1014 3,5—3,0 3050 9150 29

штольне (нижний участок бандажиро-

ванный)

Швейцария 15 Шандолин 1750 0,985 1720 1700 Бандажи- рованный

16 Ридд ИЗО 1,7—1,5 1700 2500 45

Заделанные трубопроводы

СССР 17 Храмская II 410 3,18 1300 4140 10 Верхний участок не

18 Татевская 662 690 2,9—2,3 1590 3700 38

заделан

19 Нурекская 381 6,0 2280 13 400 50

20 Чарвакская 153 190 9,0 1710 15 400 45

21 Ингурская 417 550 5,0 2750 13 700 Сталежелезобетонный

22 Красноярская 130 7,5/9,3 1210 10 200 40

23 Саяно-Шушенская 270 7,5—6,5 1750 11 450

24 Рогунская 320—370 8,0—5,7| 2560 20 500 55 Проект

Австрия 25 Каунерталь 870 986 3,3—2,85 2810 8010

Бразилия 26 Кубатао 724 800 3,25 2600 8450 23

27 Нило-Пекано 343 6,1 (2090) (12 750) 29

Италия 28 Ронковаль Гранде 753 4,3—3,8 (2860) (10 900)

(Лаго-Делио) (2640) (8850) 49

Канада 29 Нечако-Кемано 788 3,35

30 Черчилл-Фолс 350 7,8—6,0 (2100) (12 600)

Люксембург 31 Вианден 300 6,5 1950 12 700

Пакистан 32 Тарбелла 135 11/2X7,3 (1485) (16 350)

Перу 33 Гуинко 1280 1480 2,1 3110 6500 Бандажи- Нижний участок — с

Франция 34 Розелен’ 1203 1383 3,5—3,0 4150 12 450

рованныв двуслойной оболоч- кой

ФРГ 35 Хорнберг 720 900 5,44 4900 26 650

Швейцария 36 Иннерткирхен 744 1110 2,6—2,4 (1785) (4290) 20

37 Нендаз 1003 2,9 3220 9330 34

38 Фионнэ (Гранд-.Дик- 960 1420 2,8 3976 11 133

Япония 39 сане) Куробе 580 3,8 2200 8370 Бандажи- рованный

40 Нумаппара 530 3,7—2,6 (1377) (3580)

приме1 I а н и е. Характеристики 'в скобках вычис; 1ены по Нст.

21

вопросов, как устойчивость оболочки при

действии наружного давления, а также корро-

зионные условия на контакте между слоями

оболочки.

Следует заметить, что параметр pD(HD),

по которому производят выбор материала и

конструкции трубы, является по существу

лишь силовой характеристикой оболочки тру-

бопровода, определяющей ее толщину, но не

дающей, представления о масштабах конст-

рукции, металлоемкости, трудоемкости изго-

товления. Известно, что при одной и той же

толщине оболочки сложность изготовления,

особенно монтажа, растет с увеличением

диаметра. Масса трубопровода прямо пропор-

циональна произведению pD2, а не pD. На-

грузки, приходящиеся на анкерные опоры и

заглушки, также следуют изменению pD2.

Таким образом, произведение pD2{HD2) ха-

рактеризует погонную массу металла в тру-

бопроводе, объемы сварочных работ, нагрузки

на анкерные опоры, заглушки, затворы, а

также мощность установки, присоединенной

22

к трубопроводу, т. е. может служить его вто-

рой важной характеристикой [103].

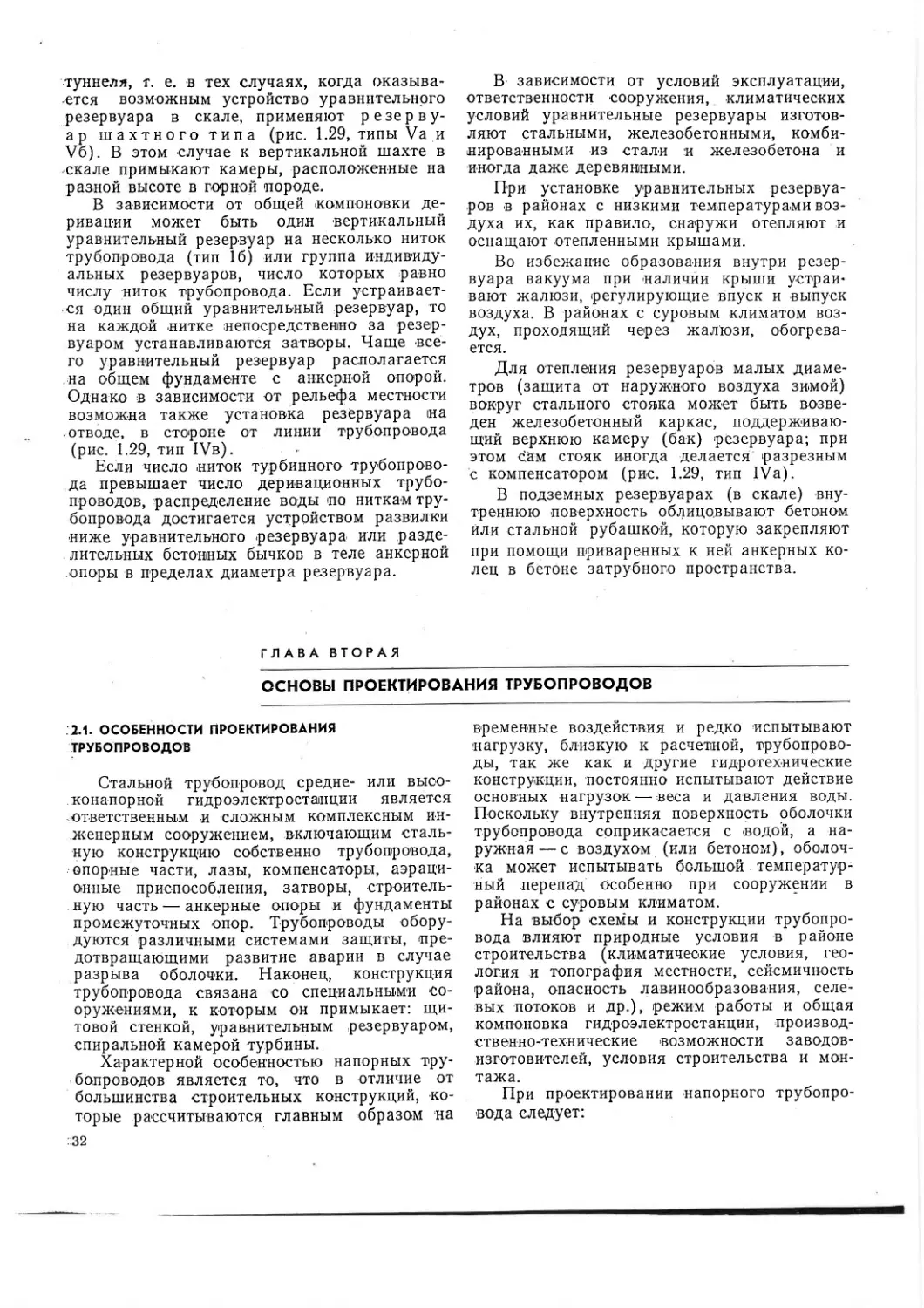

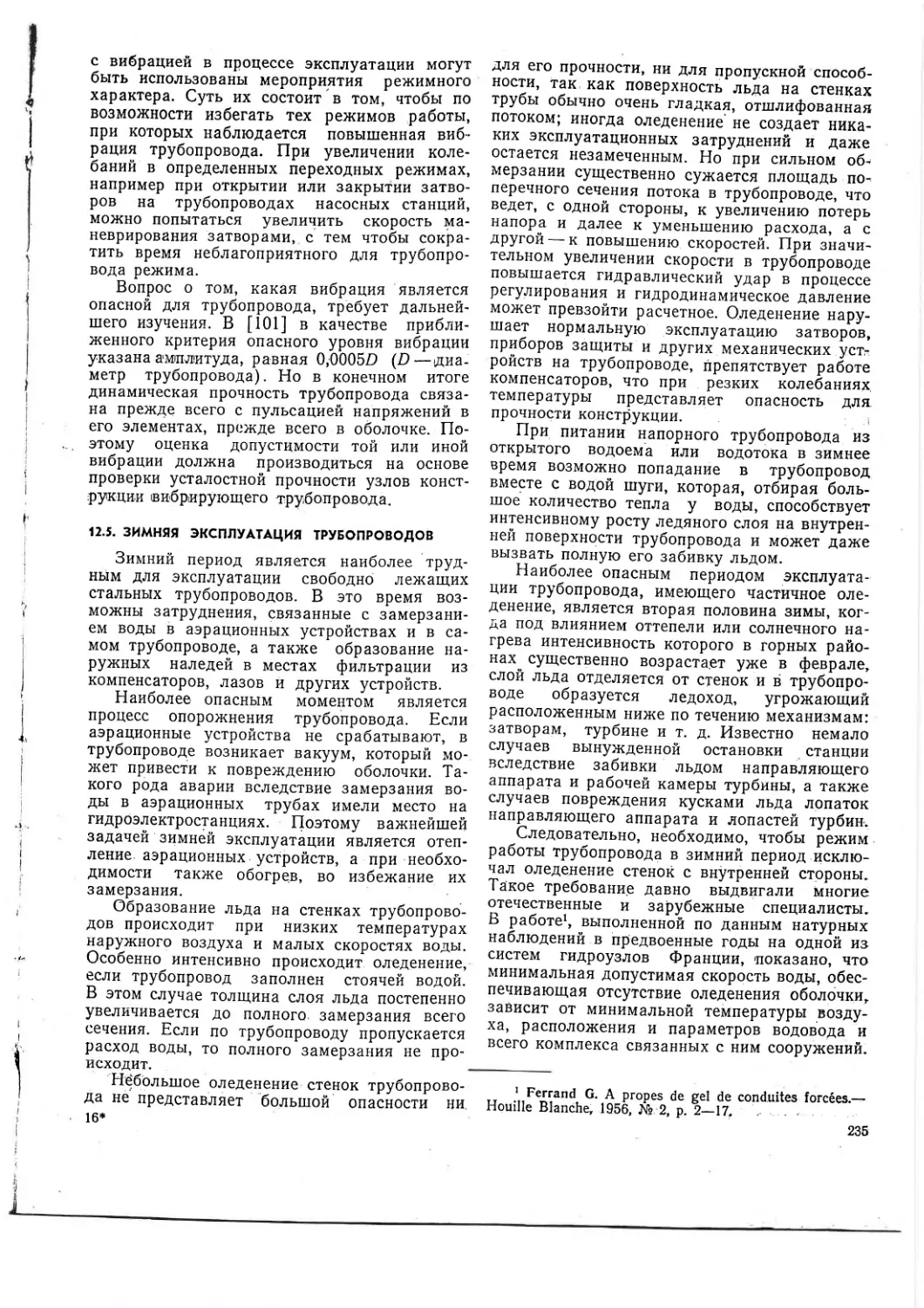

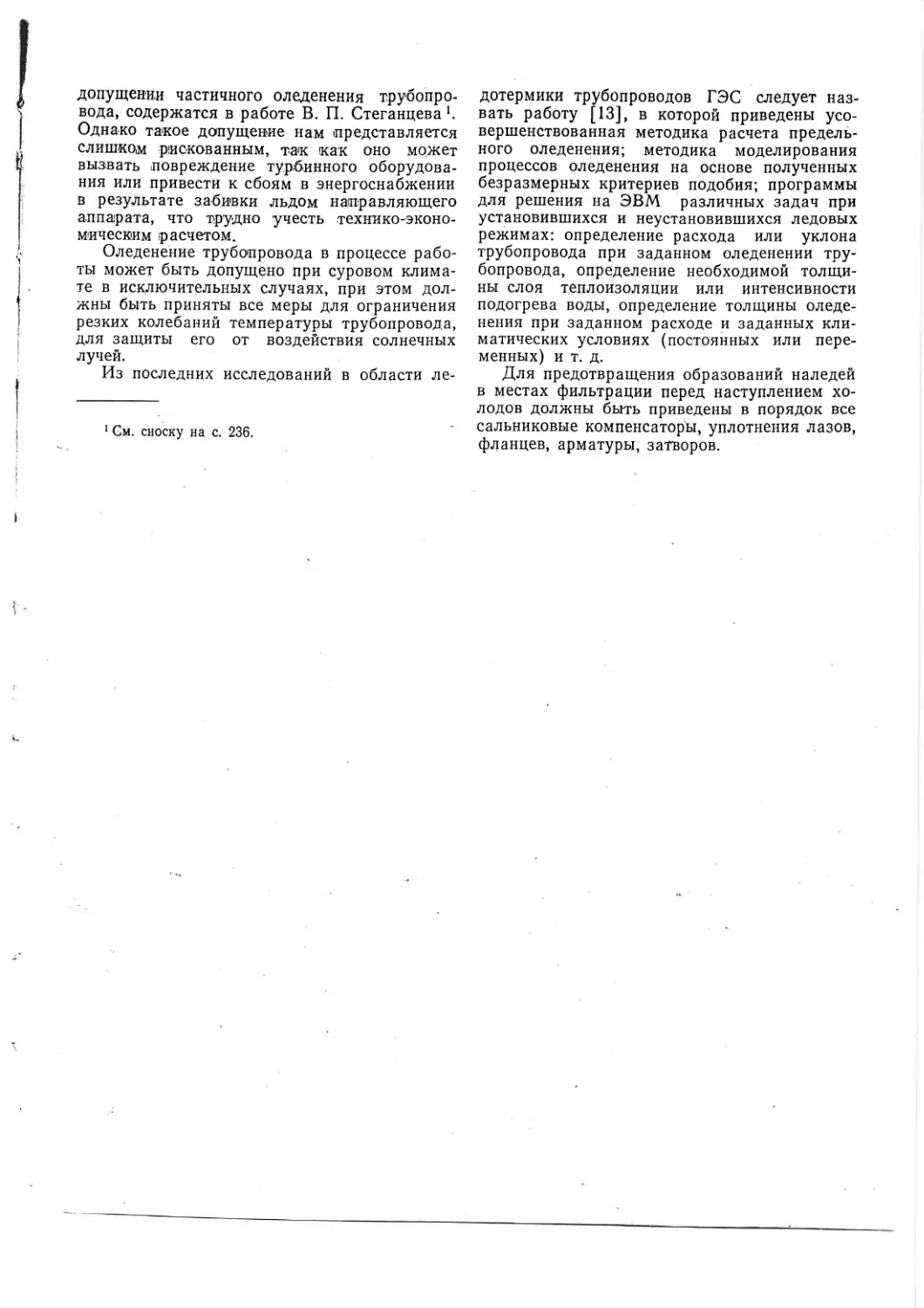

В табл. 1.1 и на рис. 1.16 приведены ос-

новные показатели некоторых крупнейших

свободно лежащих и заделанных трубопрово-

дов ГЭС и ГАЭС, осуществленных в СССР и

за рубежом. На графике изолинии /Z(Z) = const

изображаются горизонтальными прямыми, а

изолинии HD2 = const имеют гиперболическую

форму. Прямые лучи, выходящие из начала

" координат под различными углами qp, соответ-

ствуют определенным значениям напора Н,

так что // = tg(p.

1.4. ОПОРЫ ТРУБОПРОВОДОВ

Опоры являются неотъемлемой частью

конструкции свободно лежащих трубопрово-

дов. В некоторых случаях, как было указано,

требуется устройство опор для засыпанных

трубопроводов.

Различают анкерные опоры, обеспе-

чивающие закрепление нитки трубопровода

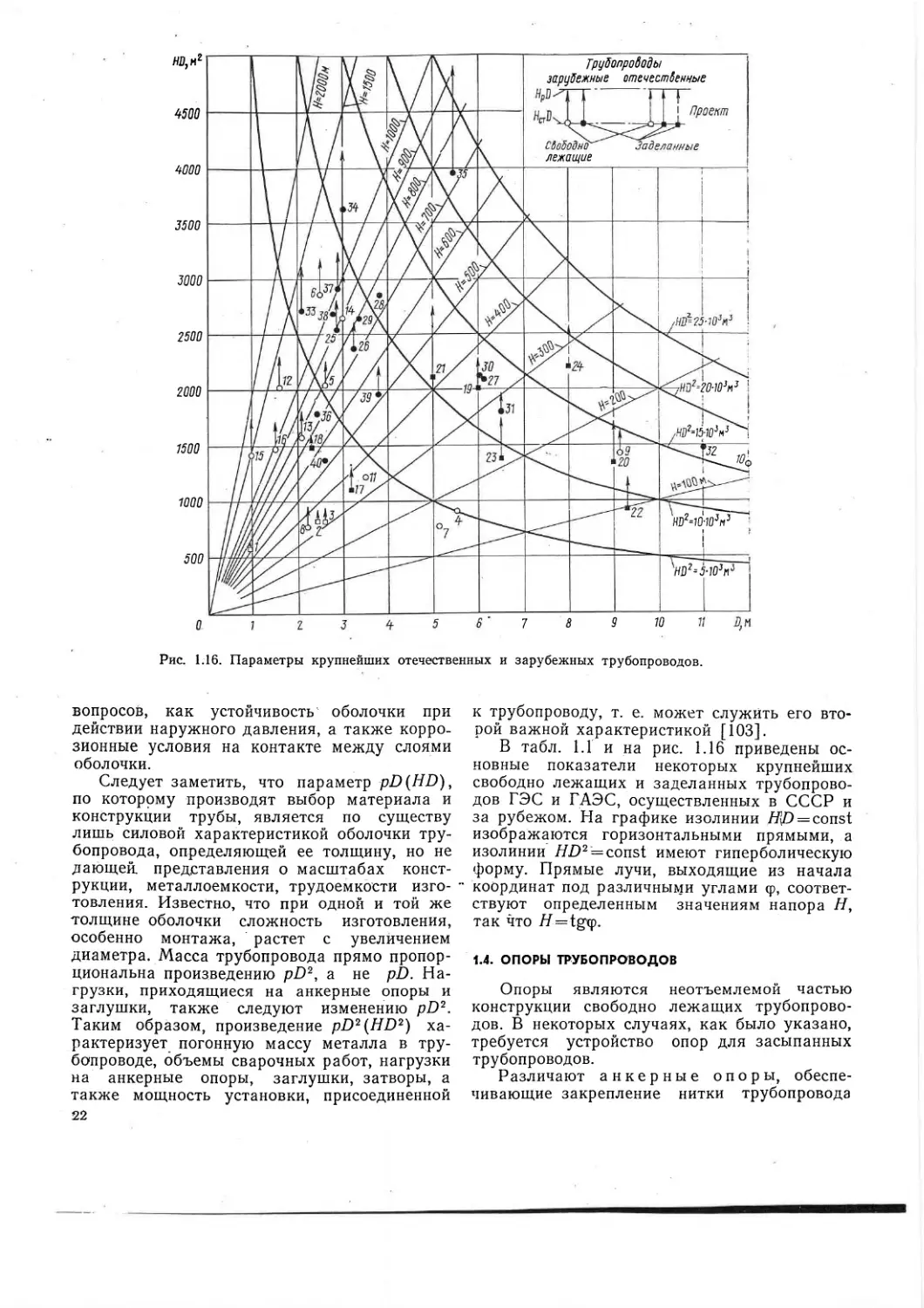

Рис. 1.17. Анкерная опора и температурный компенса-

тор разрезного свободно лежащего трубопровода.

относительно фундамента, и промежуточ-

ные опоры, по которым трубопровод может

перемещаться в осевом направлении. Проме-

жуточные опоры обычно допускают также

некоторый поворот трубопровода в вертикаль-

ной плоскости, а иногда и в горизонтальной.

В зависимости от способа заделки труб

в бетоне анкерные опоры делятся на опоры

закрытого типа (рис. 1.17), когда анке-

ровка трубы осуществляется непосредственной

заделкой ее в кладку опоры по всему перимет-

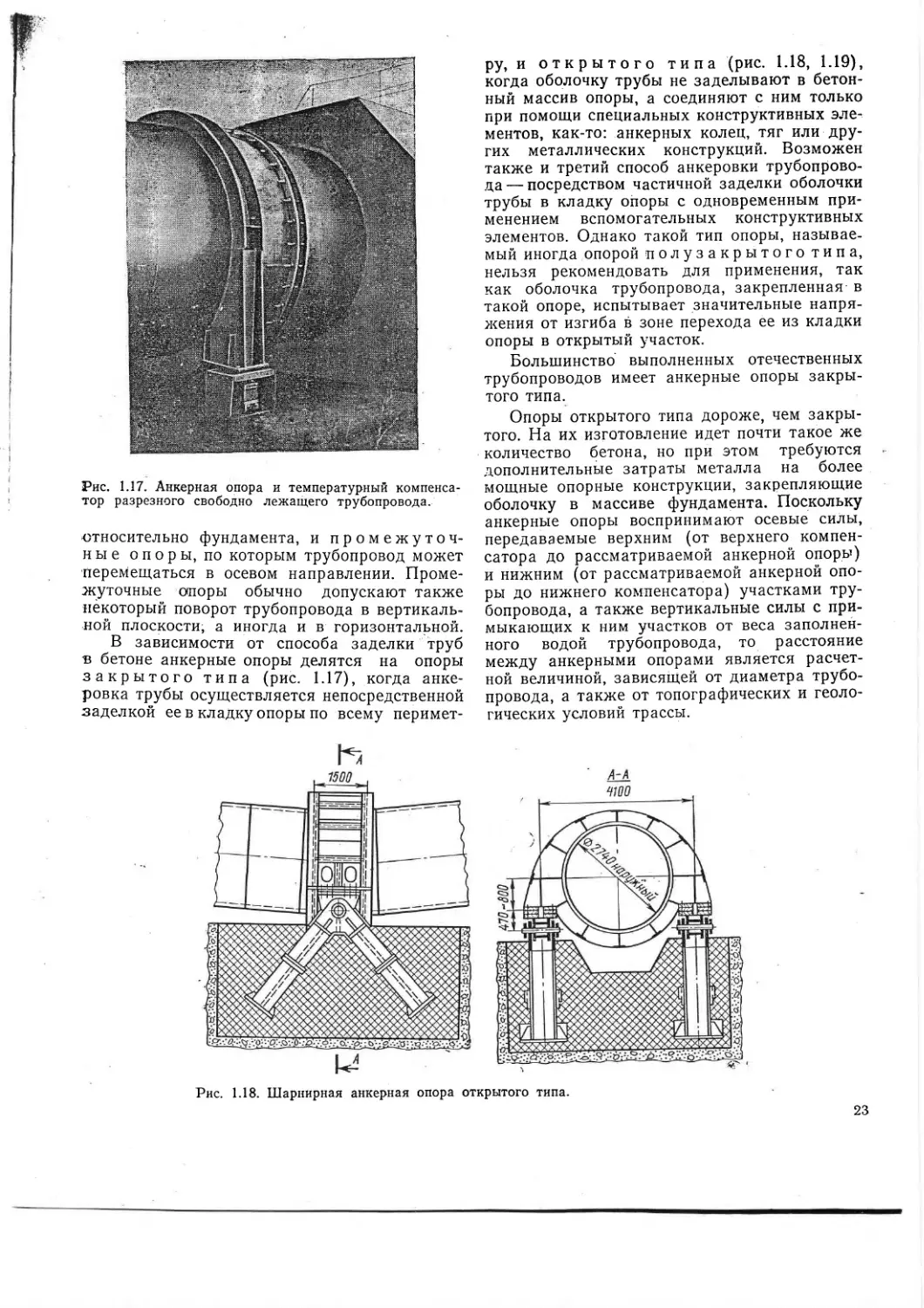

ру, и открытого типа (рис. 1.18, 1.19),

когда оболочку трубы не заделывают в бетон-

ный массив опоры, а соединяют с ним только

при помощи специальных конструктивных эле-

ментов, как-то: анкерных колец, тяг или дру-

гих металлических конструкций. Возможен

также и третий способ анкеровки трубопрово-

да— посредством частичной заделки оболочки

трубы в кладку опоры с одновременным при-

менением вспомогательных конструктивных

элементов. Однако такой тип опоры, называе-

мый иногда опорой полузакрытого типа,

нельзя рекомендовать для применения, так

как оболочка трубопровода, закрепленная в

такой опоре, испытывает значительные напря-

жения от изгиба в зоне перехода ее из кладки

опоры в открытый участок.

Большинство выполненных отечественных

трубопроводов имеет анкерные опоры закры-

того типа.

Опоры открытого типа дороже, чем закры-

того. На их изготовление идет почти такое же

количество бетона, но при этом требуются

дополнительные затраты металла на более

мощные опорные конструкции, закрепляющие

оболочку в массиве фундамента. Поскольку

анкерные опоры воспринимают осевые силы,

передаваемые верхним (от верхнего компен-

сатора до рассматриваемой анкерной опоры)

и нижним (от рассматриваемой анкерной опо-

ры до нижнего компенсатора) участками тру-

бопровода, а также вертикальные силы с при-

мыкающих к ним участков от веса заполнен-

ного водой трубопровода, то расстояние

между анкерными опорами является расчет-

ной величиной, зависящей от диаметра трубо-

провода, а также от топографических и геоло-

гических условий трассы.

Рис. 1.18. Шарнирная анкерная опора открытого типа.

23

Рис. 1.19. Анкерная опора открытого типа фирмы

«Джиованола» (Швейцария) в процессе монтажа (кон-

струкция не рекомендуется ввиду большой длины за-

делки и передачи сил посредством болтов).

1— бетонный массив; 2 — анкерные балки, заделанные в бетоне;

3 — анкерное звено трубопровода, £>=3,5 м; 4—опорная плита,

прикрепляемая к анкерной балке болтами; 5 — опорное кольцо.

Обычно расстояние между анкерными

опорами разрезных трубопроводов делают не

более 150—200 м. При малом угле наклона

трубопровода к горизонту и расположении

компенсатора посередине анкерного пролета

длина последнего может достигать 350—400 м.

Концевые анкерные опоры обычно совме-

щают со строительной частью сооружения, к

которому примыкает трубопровод; так, верх-

няя анкерная опора может быть совмещена

с фронтальной стенкой напорного бассейна,

водоприемника или с фундаментом уравни-

тельного резервуара (см. рис. 1.5), нижняя

анкерная опора — с массивом фундамента

здания ГЭС.

Промежуточные опоры предназначаются

для облегчения работы трубы как балки на

изгиб от собственного веса конструкции и

веса заполняющей ее воды. В отличие от ан-

керных опор промежуточные опоры восприни-

мают лишь нормальные к оси трубы состав-

ляющие от собственного веса конструкции

трубопровода и веса воды, а также незначи-

тельные продольные нагрузки от сил трения

в опорных устройствах (см. гл. 4). Вследствие

этого строительные размеры промежуточных

опор получаются значительно меньшими по

сравнению с анкерными опорами.

В зависимости от способа опирания трубо-

провода на фундамент различают два типа

промежуточных опор: кольцевые и седло-

в ы е. Опора кольцевого типа содержит опор-

ное кольцо 2, неподвижно закрепленное на

оболочке 1 и передающее нагрузку через

плиту 3 и закрытые кожухом 4 опорные

устройства на фундамент 5 (рис. 1.20). При

такой конструкции оболочка трубопровода

на всем протяжении анкерного пролета ока-

зывается доступной для внешнего осмотра и

ремонта.

При опирании трубопровода с помощыа

опорного кольца с достаточной для целей

практики точностью можно определить напря-

женное состояние в оболочке и в кольце от

совместного действия сил внутреннего давле-

ния и реакций опоры.

Промежуточная опора кольцевого типа

может быть выполнена со скользящим, ка-

чающимся или катковым опорным устройст-

вом. Скользящие опоры обеспечивают осевые

Рис. 1.20. Промежуточная

опора кольцевого типа

с катковым опорным

устройством.

24

Рис. 1.22. Опорное катко-

вое устройство на нагрузку

до 3200 кН со сварным кат-

ком (защитный кожух снят)_

Рис. 1.21. Опорное катковое устройство на

нагрузку до 500 кН (защитный кожух снят).

Рис. 1.23. Промежуточная опора кольцевого типа с ка-

чающимися стойками.

перемещения трубопровода при температур-

ных деформациях только за счет преодоления

сил трения скольжения верхней плиты опор-

ной части по нижнему элементу. В этом слу-

чае осевая сила, передаваемая трубопроводом

на промежуточную опору, значительно выше,

чем при качающихся или катковых опорах.

Поэтому скользящие опоры кольцевого типа

применяют в отечественной практике обычно

для трубопроводов малых диаметров (см.

рис. 7.3).

В большинстве случаев промежуточные

опоры кольцевого типа выполняют с опорны-

ми катковыми устройствами (рис. 1.21 и

1.22). Пример промежуточной опоры кольце-

вого типа с качающимися стойками показан

на рис. 1.23.

У седловых опор отсутствуют специальные

опорные устройства и оболочка трубопровода

свободно лежит в бетонном «седле» кладки

опоры (рис. 1.24) или сопрягается с ним через

прокладку, что дает возможность скользить

по седлу при продольных деформациях, вы-

зываемых температурными колебаниями.

Седловые опоры имеют следующие недо-

статки:

а) опорная поверхность оболочки легко

подвержена коррозии и истиранию при сколь-

Рис. 1.24. Промежуточная седловая опора.

жении в «седле», оставаясь недоступной для

ревизий и окраски;

б) распределение реактивных усилий опо-

ры на оболочку не поддается точному расчету;

в) при относительно тонкой оболочке

возможны большие местные деформации ее у

краев «седла».

По этим причинам промежуточные опоры

седлового типа рекомендуется по МУ 34 747-76-

[73] устанавливать только на трубопроводах

малых диаметров (только до 0,8 м) с относи-

тельно толстой оболочкой.

В мировой практике известны случаи, ког-

ца трубопроводы1 были уложены на ряд часто

установленных седловых опор, которые вы-

полняют роль анкерных, без возможности,

скольжения.

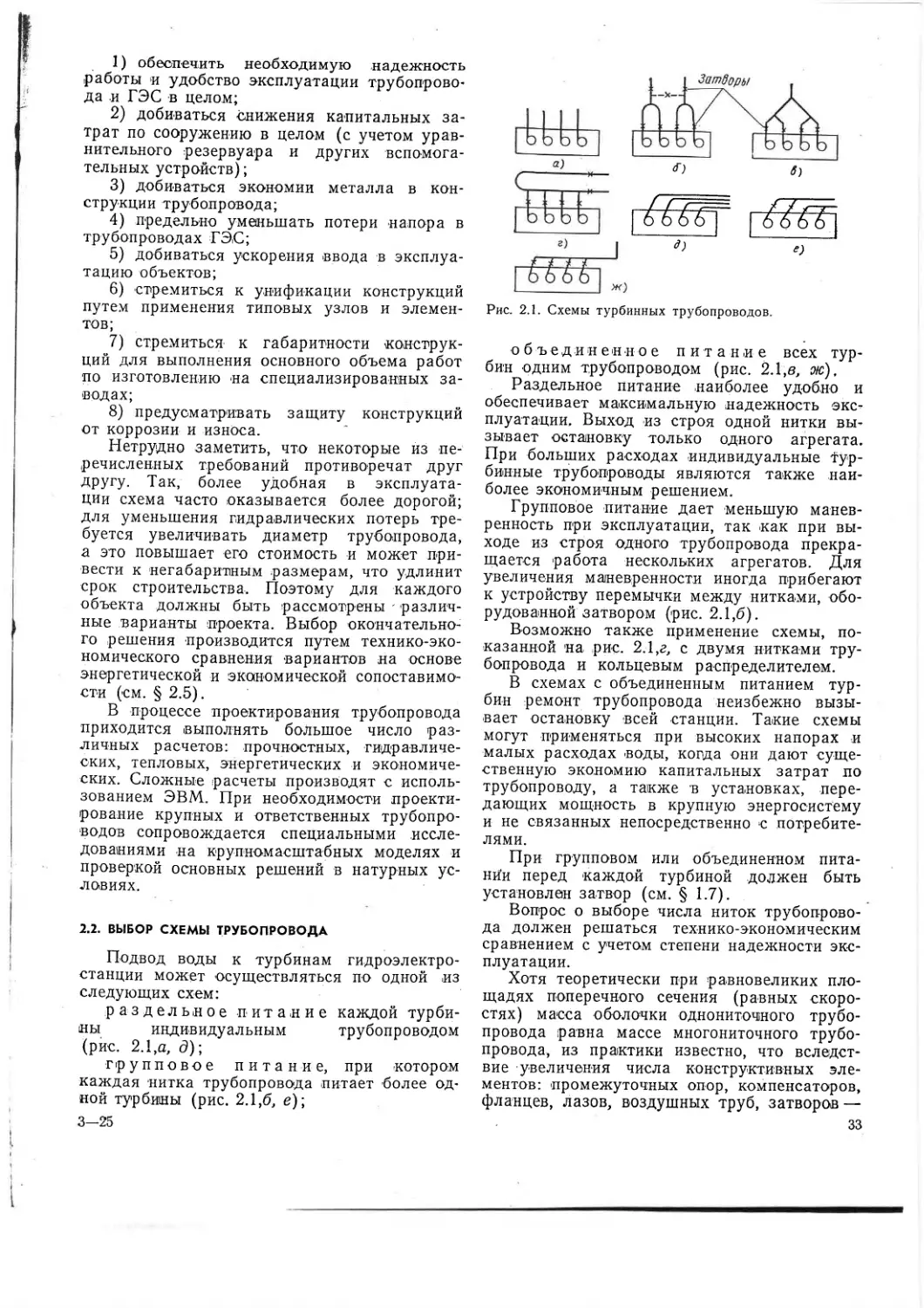

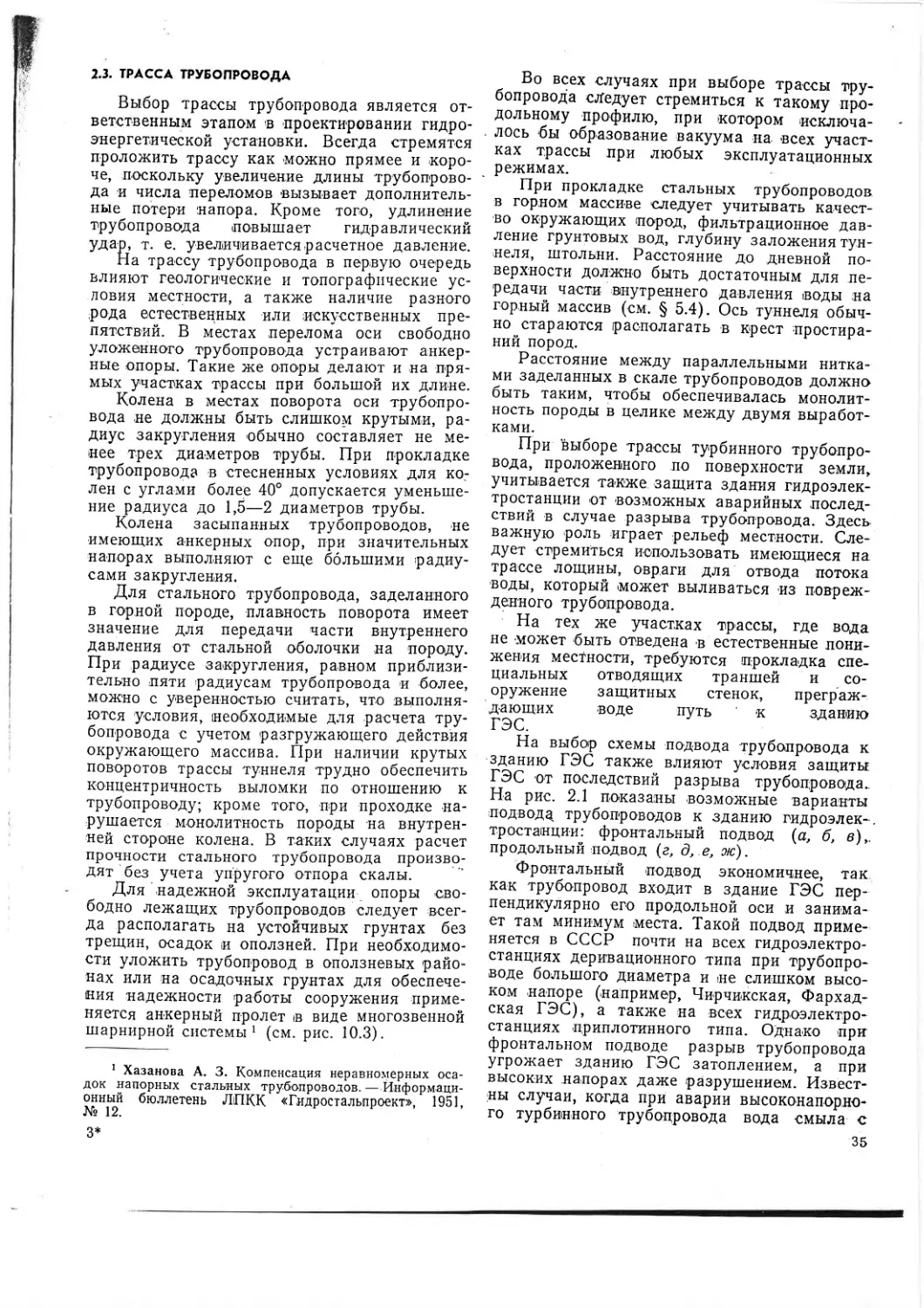

1.5. РАСПРЕДЕЛИТЕЛИ ТРУБОПРОВОДОВ

Распределители (коллекторы) устраивают

при групповом питании нескольких турбин

одной ниткой •• трубопровода (см. рис. 1.6 и

1.7). Распределители в целом, а также от-

дельные узлы их в местах непосредственного-

разветвления трубы — тройники и раз-

вилки— являются конструктивно самыми

сложными, а в изготовлении и монтаже наи-

более трудоемкими узлами трубопроводов.

Распределитель представляет собой сложную'

рамную систему (см. рис. 4.5).

На рис. 1.25 показано расположение трой-

ников и развилок на распределителе трубо-

провода, питающего девять турбин: в начале-

основной трубы установлена тройная развил-

ка /, на каждом отводе установлено по трой-

нику 2, концы левых отводов тройников вновы

разветвляются через двойные развилки 3 на

две трубы; для присоединения сливной трубы

предусмотрен тройник 4.

Размеры сечений разветвлений на входе и

выходе принято записывать в виде условной

1 Eberhardt A. An assessment of penstock designs.

Part 1.—Water Power and Dam Construction, 1975„

№ 6/7, p. 249—253.

Рис. 1.25. Расположение тройников и развилок на рас-

пределителе трубопровода.

25»

•характеристики. Например, распределитель,

изображенный на рис. 1.25, имеет характери-

стику 4,2/(9X 1,4 +1,0), которая означает, что

трубопровод диаметром 4,2 м разветвляется

на девять отводов диаметром 1,4 м и один

отвод диаметром 1,0 м.

При прокладке коллектора на отдельных

опорах его оболочка и другие элементы до-

ступны для осмотра и ремонта. Свободно

лежащие распределители, располагаемые не-

посредственно перед турбинами и испытываю-

щие наибольшее давление, рекомендуется де-

лать без сальниковых компенсаторов. Во

избежание высоких напряжений в распредели-

теле от температурных воздействий и гидрав-

лических сил необходимо соблюдать опреде-

ленные соотношения между длинами основной

трубы, отводов к турбинам и расстояниями

между узлами разветвлений. В исключитель-

ных случаях при чрезмерно укороченных от-

водах приходится разрезать коллектор на

короткие участки, соединяемые между собой

компенсаторами.

В узлах разветвления труб нарушается

непрерывное круговое сечение оболочки и по

контуру нарушения непрерывности концентри-

руются значительные неуравновешенные уси-

лия, вызывающие сложный изгиб конструк-

ции. Конструктивно места разветвлений труб

оформляются различно в зависимости от про-

изводственных возможностей изготовителей.

В отечественной практике широко принято

использование мощных криволинейных ба-

лок— воротников, приваренных к гладкостен-

шой оболочке в местах разрыва ее непрерыв-

ности (см. гл. 9). Высоконапорные трой-

ники диаметром менее 1 м трудно изготовить

'Сварными, поэтому их делают из стальных

отливок, в необходимых случаях легирован-

ных. Развилки легче конструировать, чем

тройники, благодаря симметричной форме.

Часто коллекторы турбинных трубопрово-

дов заключают в сплошной бетонный или же-

лезобетонный массив. Иногда обетонирование

свободно уложенного коллектора производит-

ся в процессе эксплуатации, например для

устранения вибрации распределителя, обнару-

женной в определенных режимах работы

станции. В районах с холодным климатом

бетон вокруг распределителя выполняет так-

же функции теплоизоляции.

1.6. ПРОЧИЕ ЭЛЕМЕНТЫ

Для осмотра внутренней поверхности

оболочки, ее периодической очистки и ремонта

в трубопроводе делают лазы (описание

.лазов дается в § 10.2).

В разрезных трубопроводах предусматри-

вают температурные и осадочные

:2б

компенсаторы, которые придают конст-

рукции трубопровода повышенную деформа-

тивность и благодаря этому защищают ее от

возникновения дополнительных напряжений

вследствие температурных воздействий и не-

равномерной осадки опор. Различные типы

компенсаторов описаны в § 10.1.

Для слива воды из трубопровода устраи-

вают специальные трубопроводы опо-

рожнения (см. § 10.6), а для впуска и вы-

пуска воздуха из трубопровода — воздуш-

ные стояки или воздушные клана-

н ы (см. § 10.5).

Для аварийной защиты станции в случае

разрыва трубопровода предусматривают в ос-

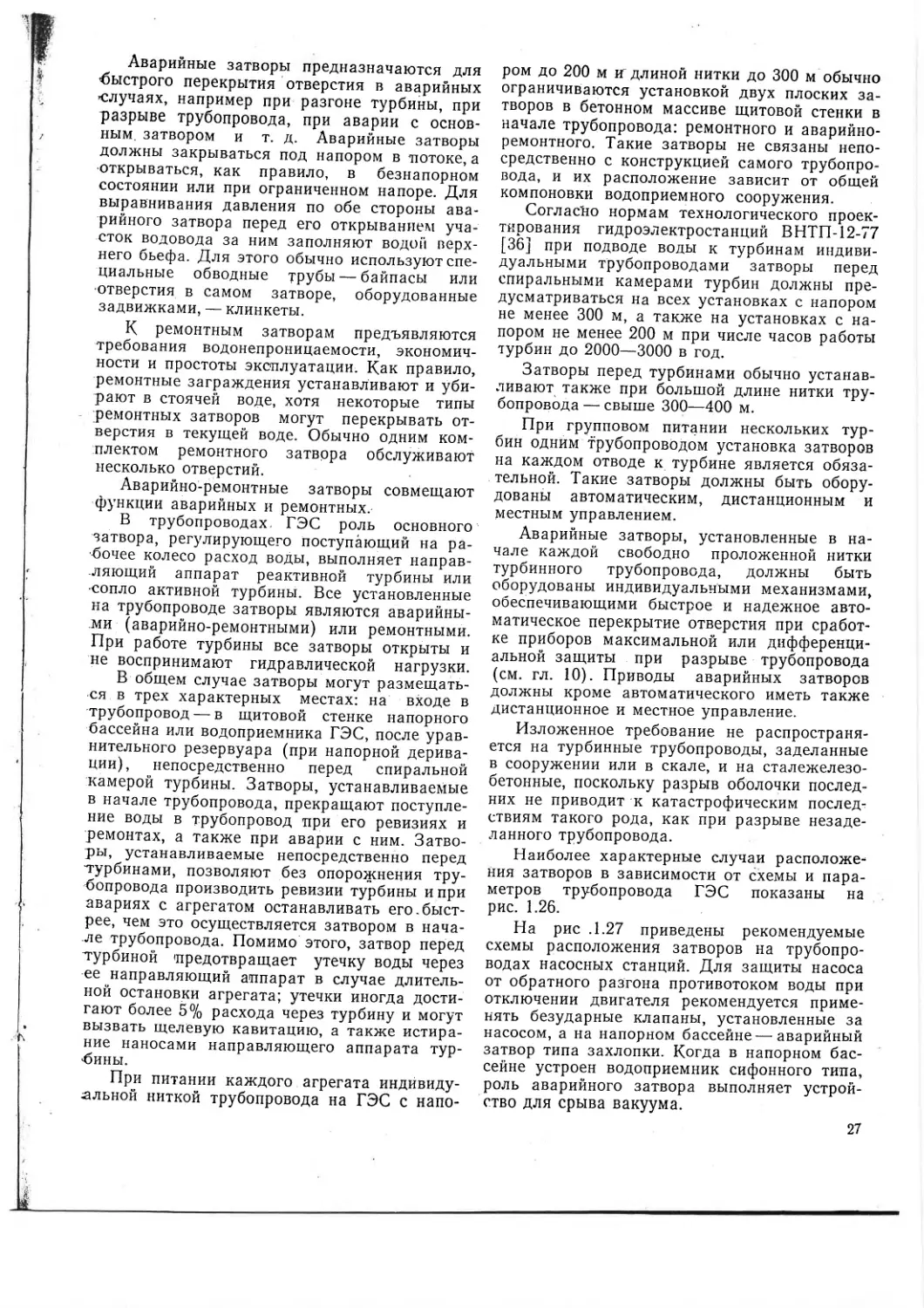

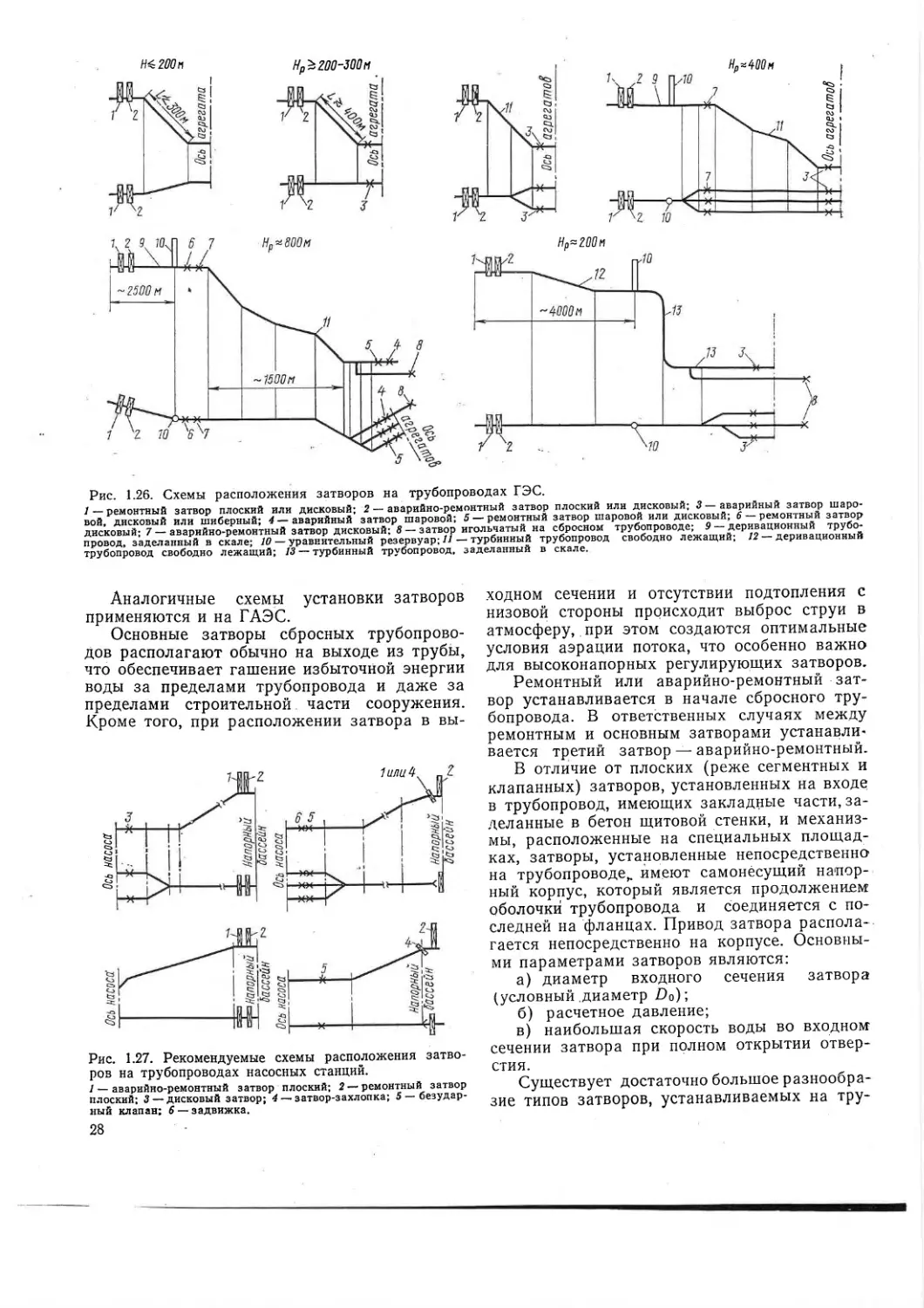

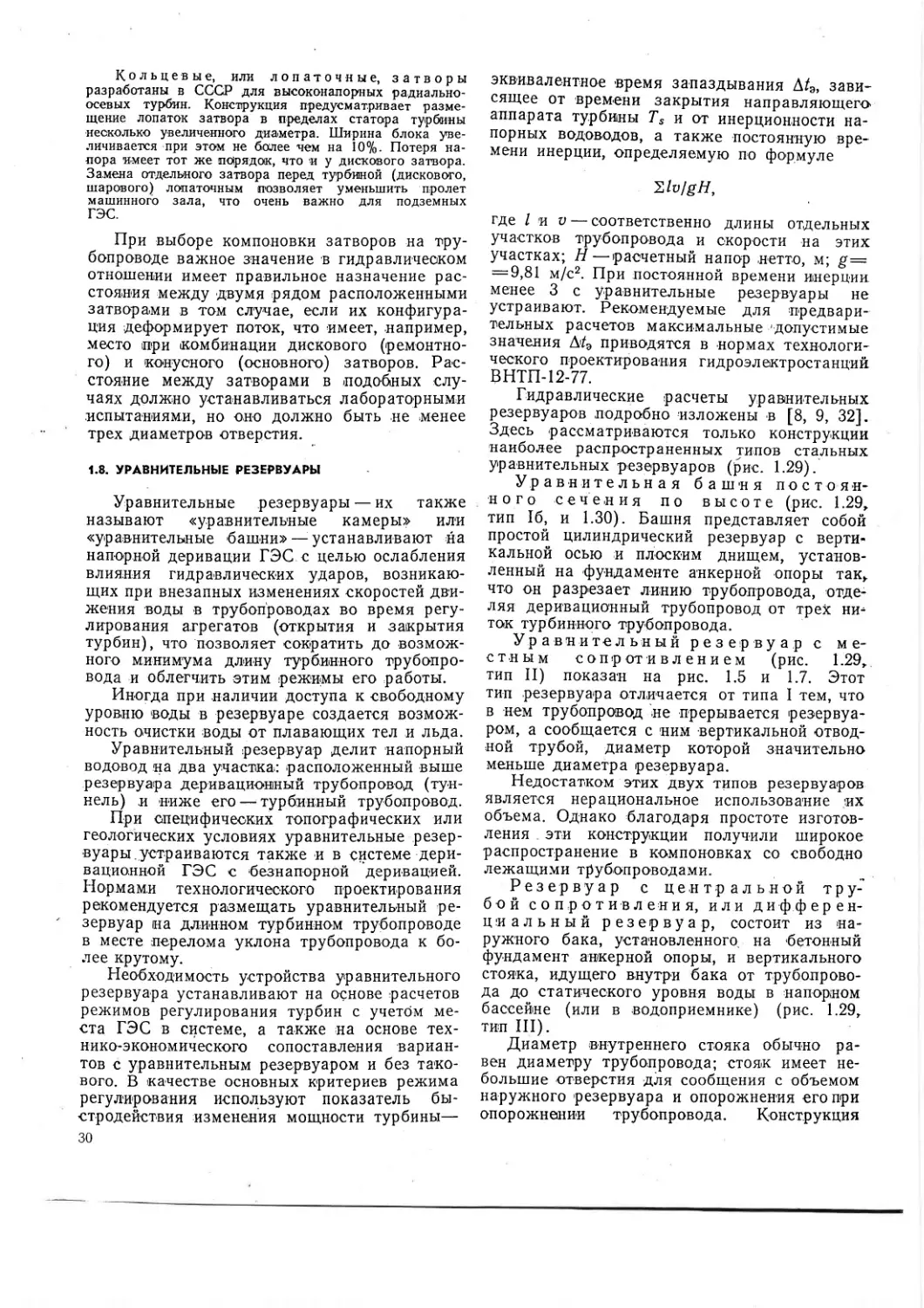

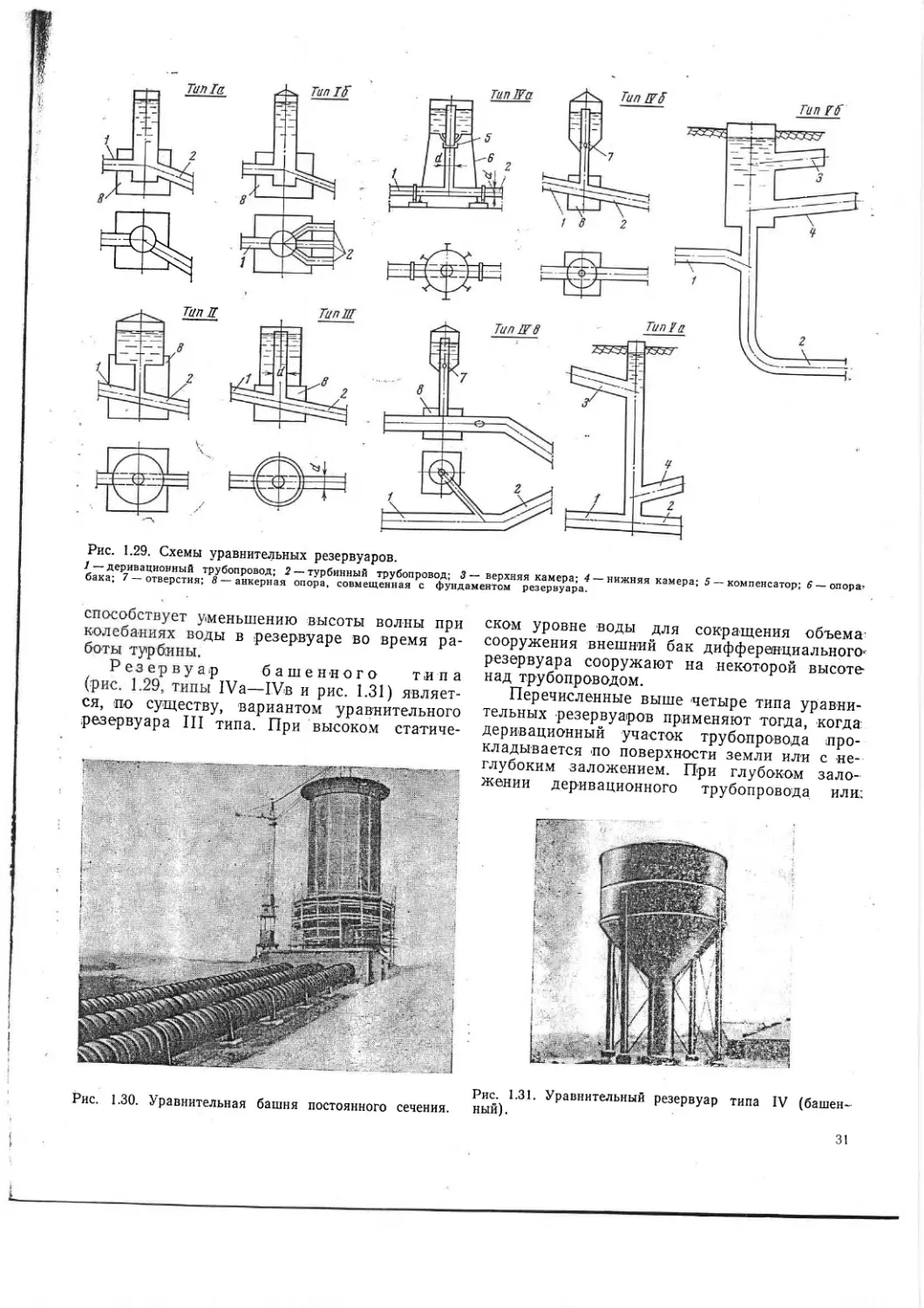

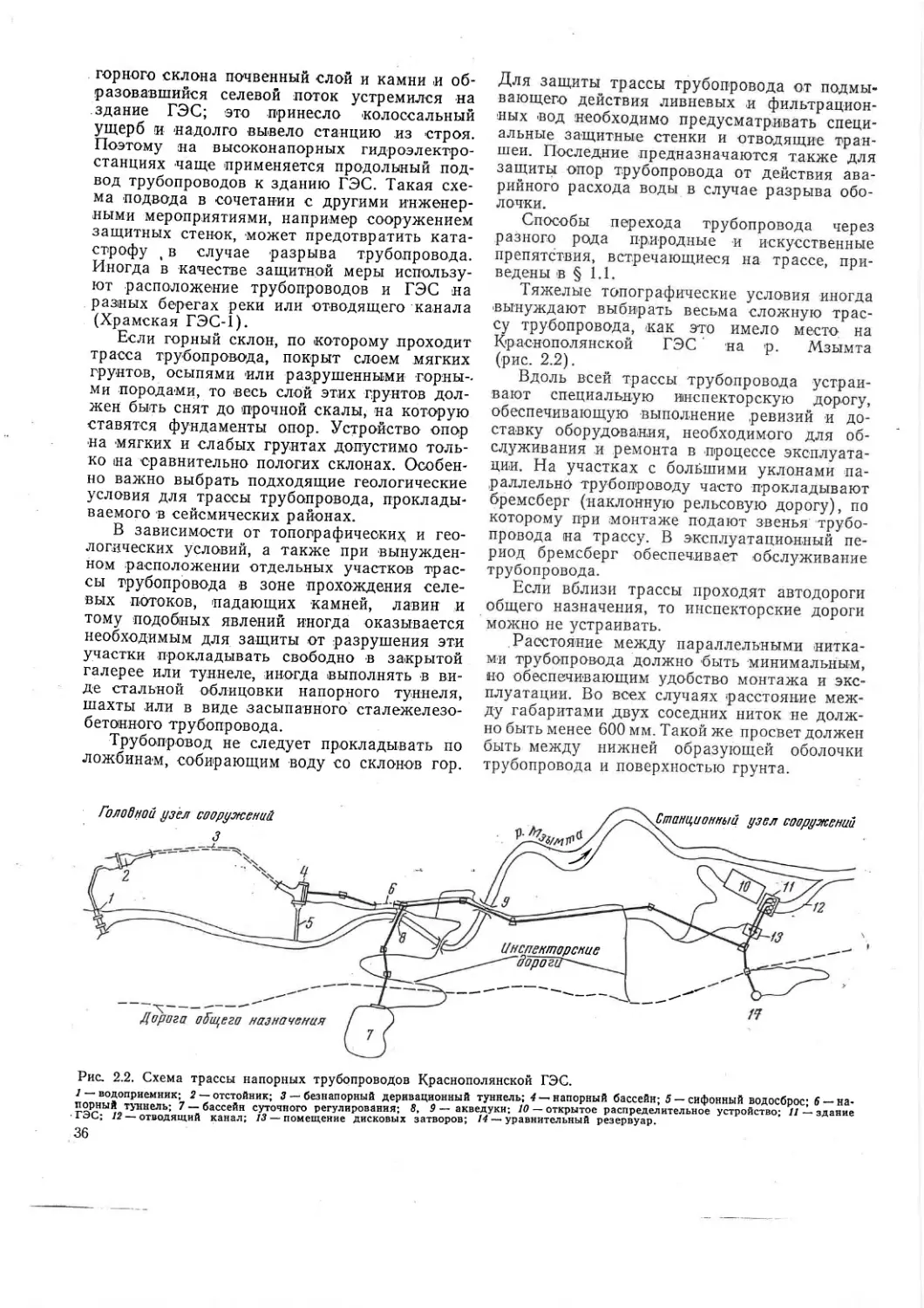

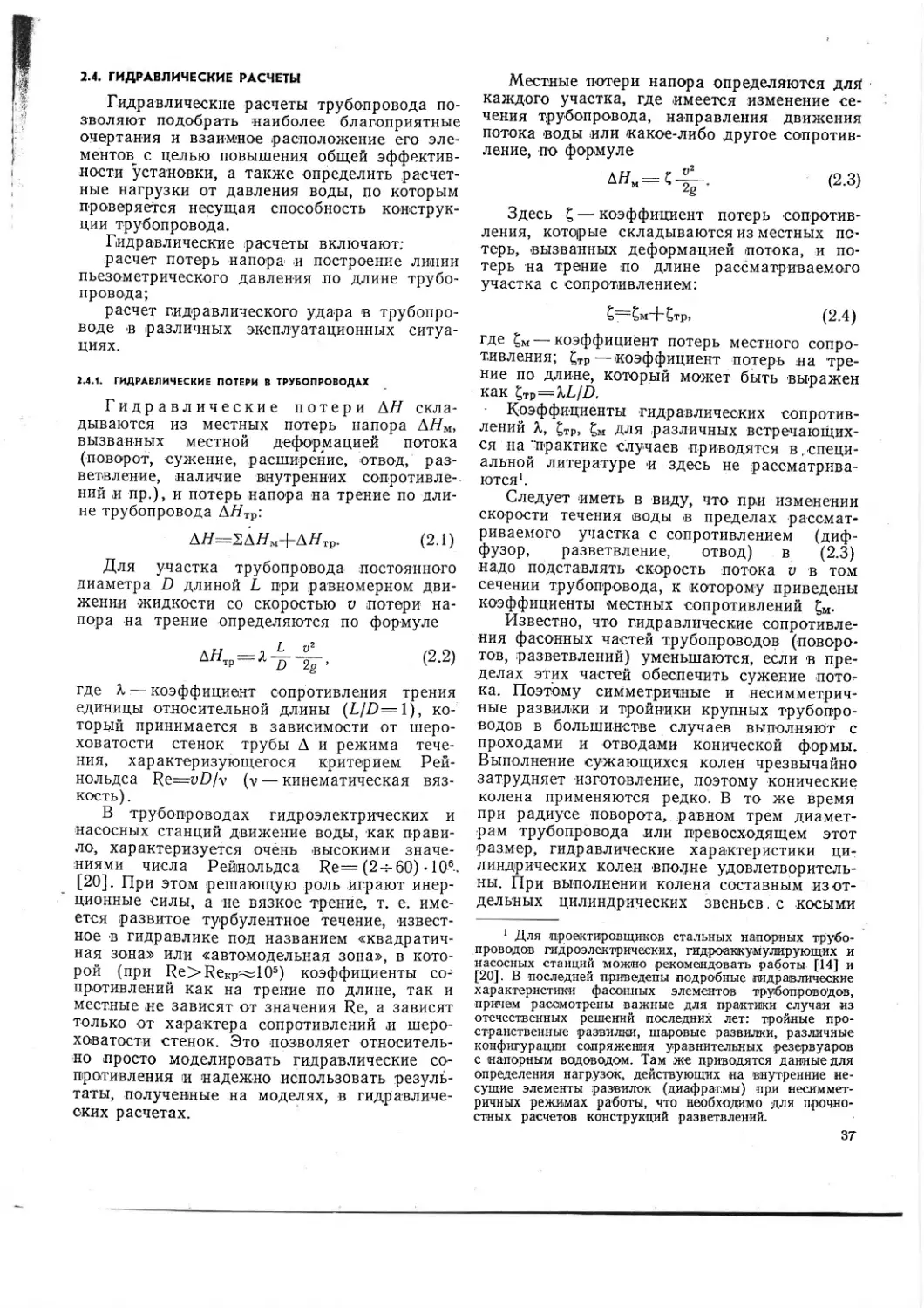

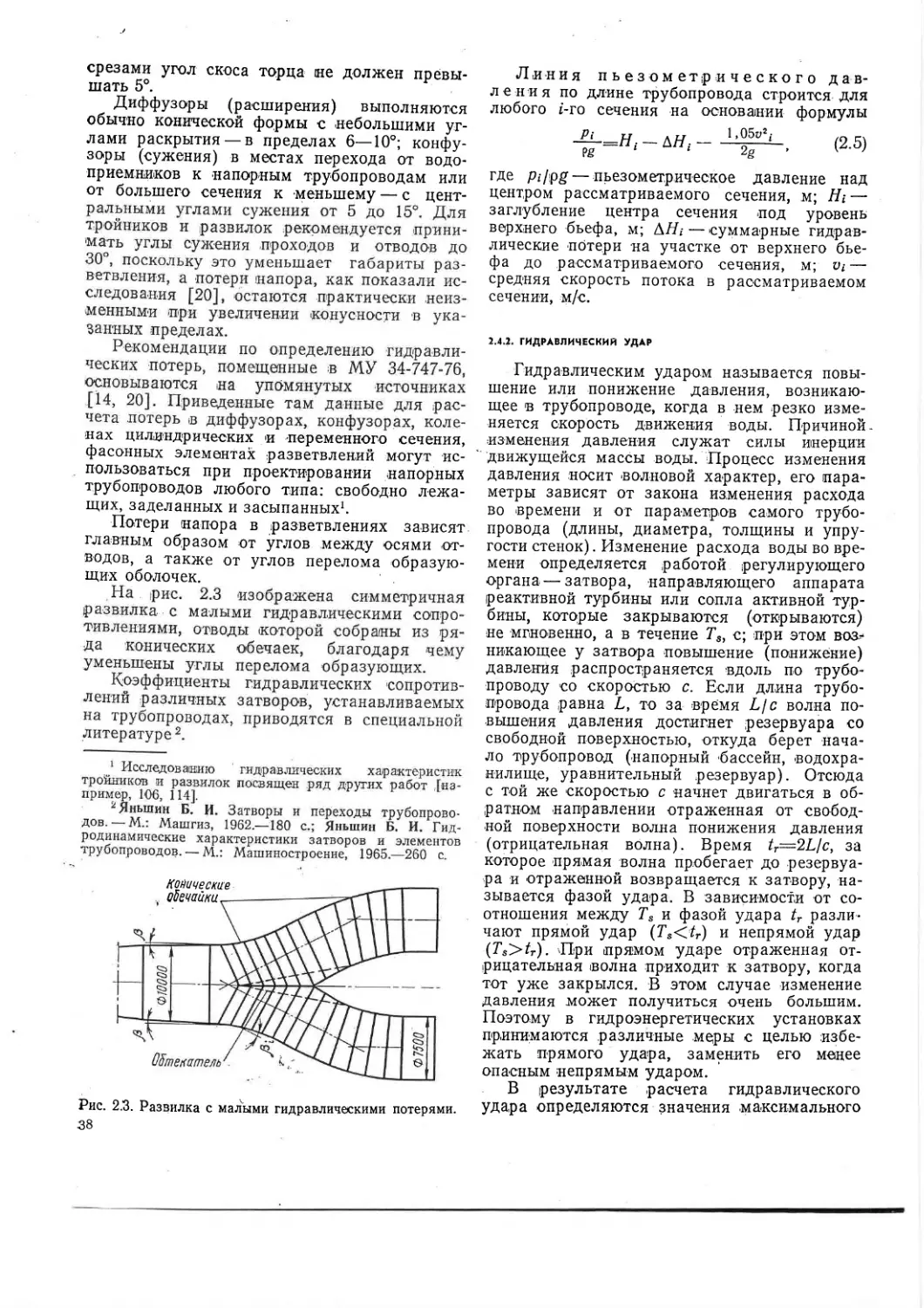

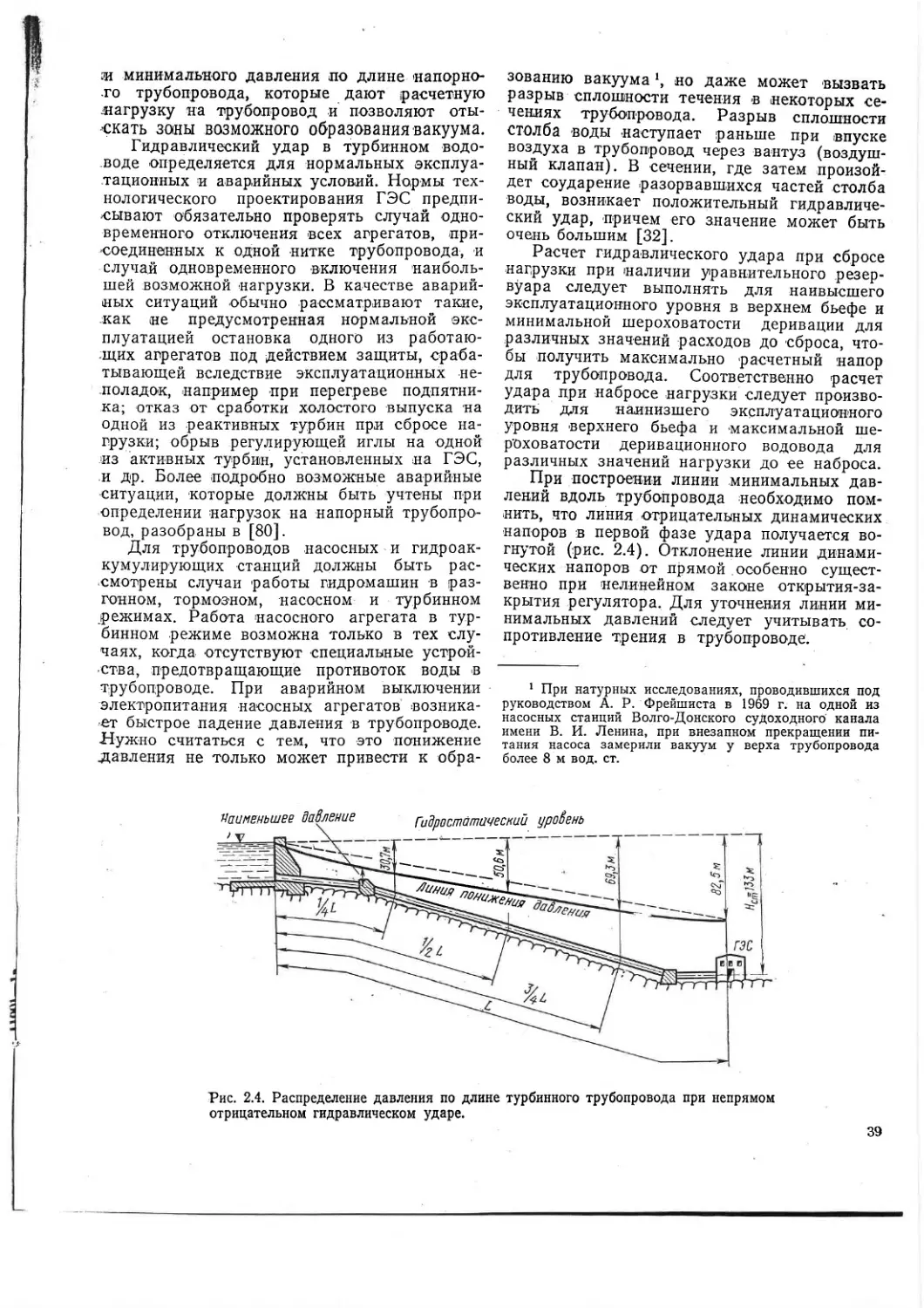

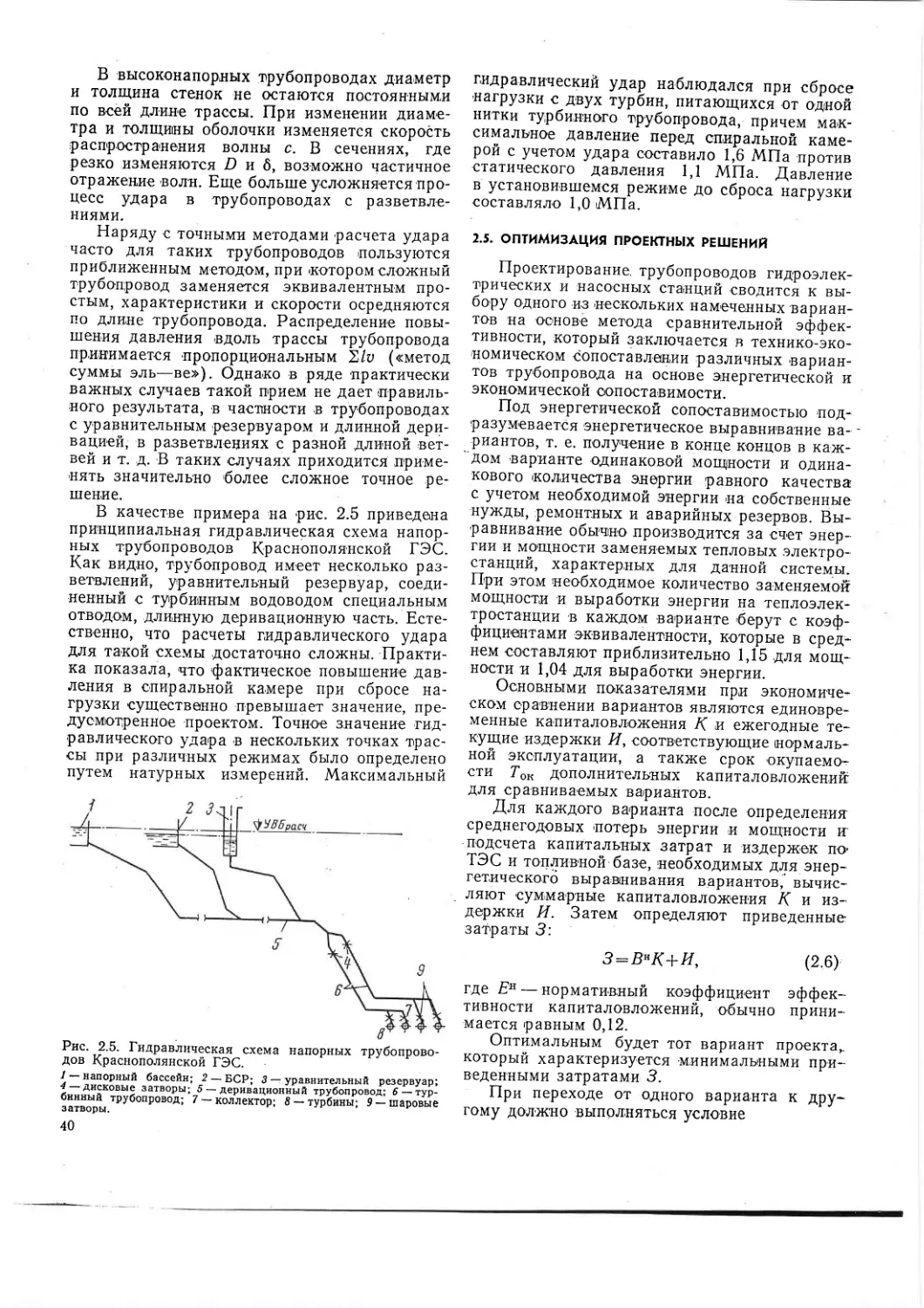

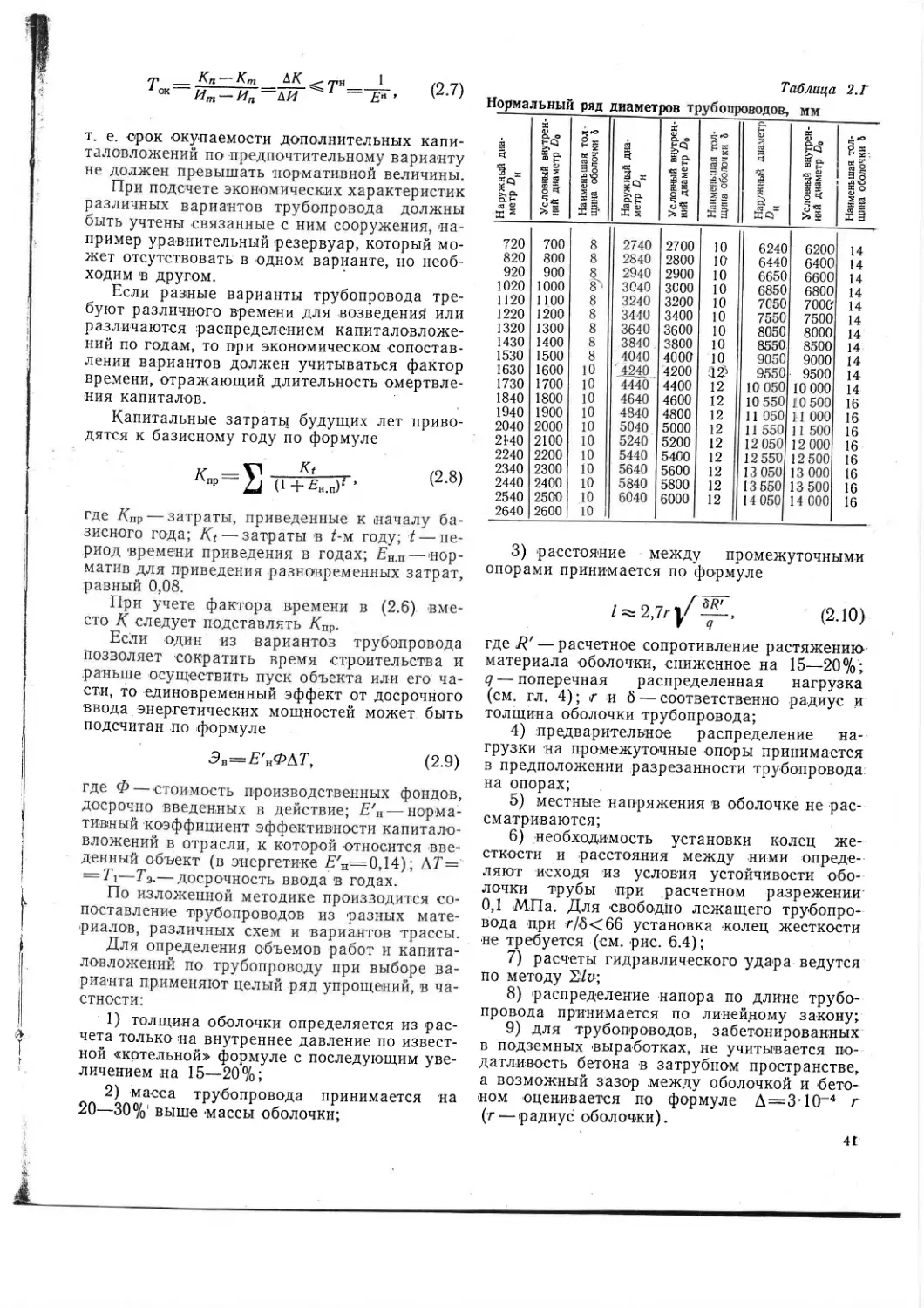

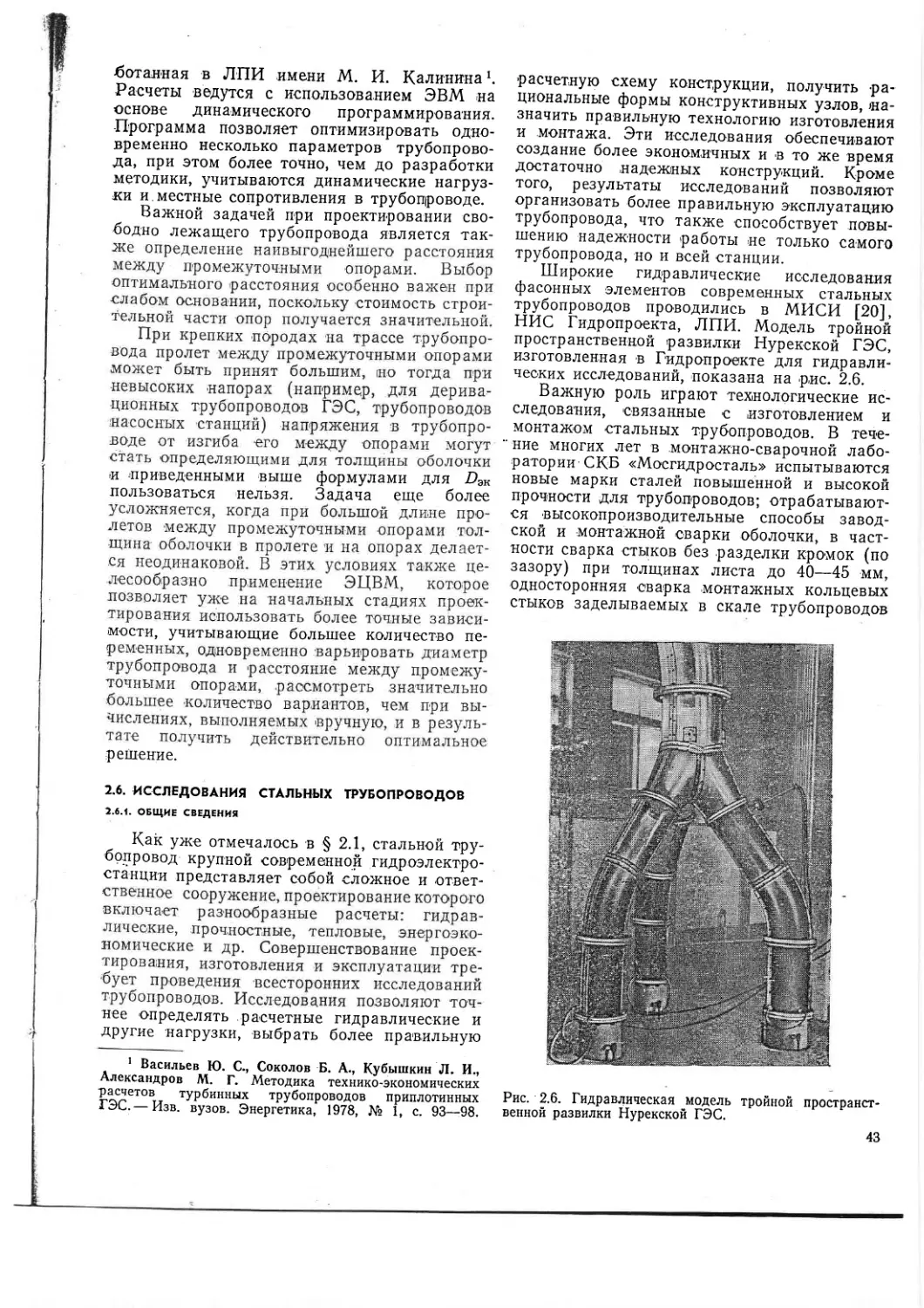

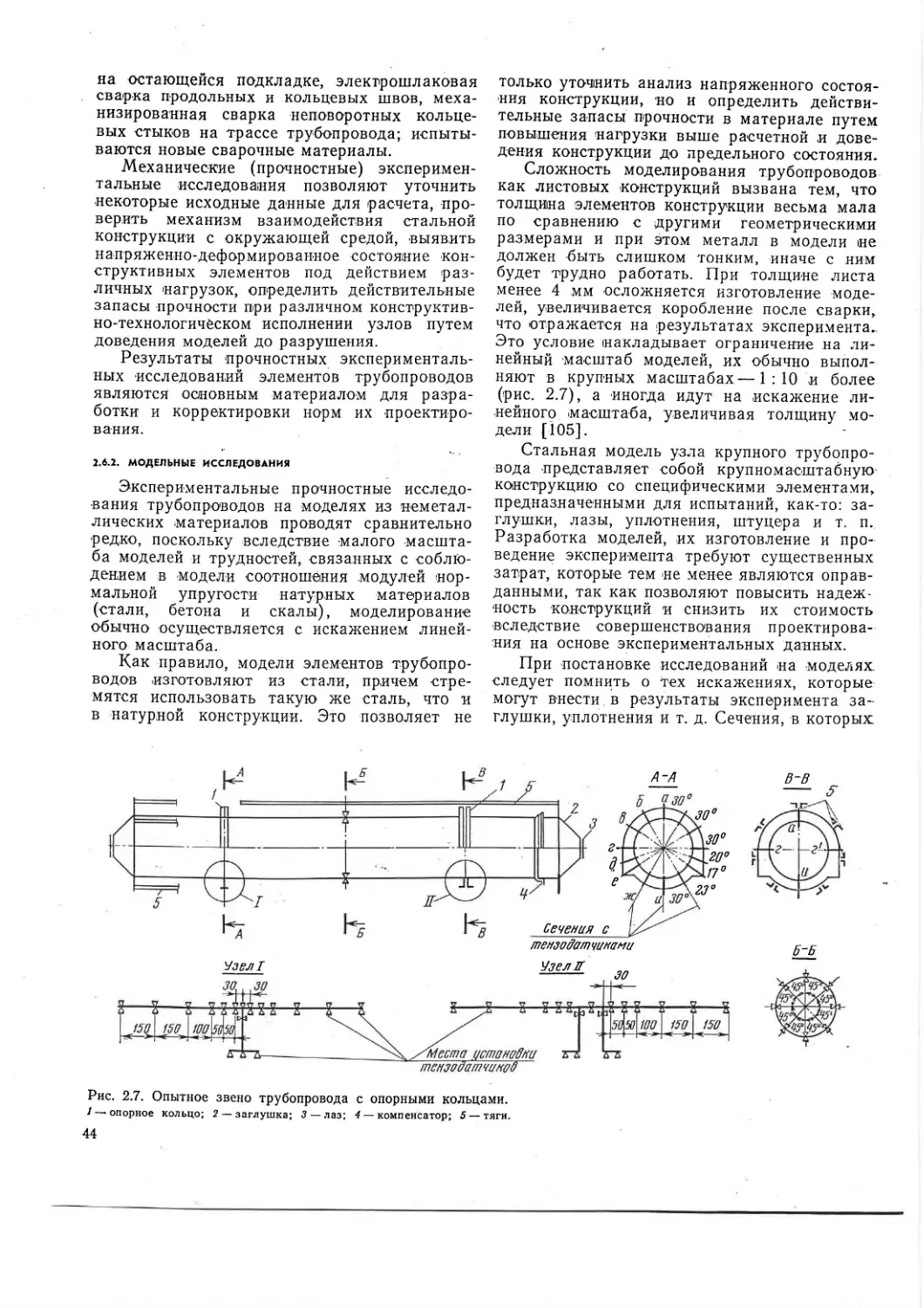

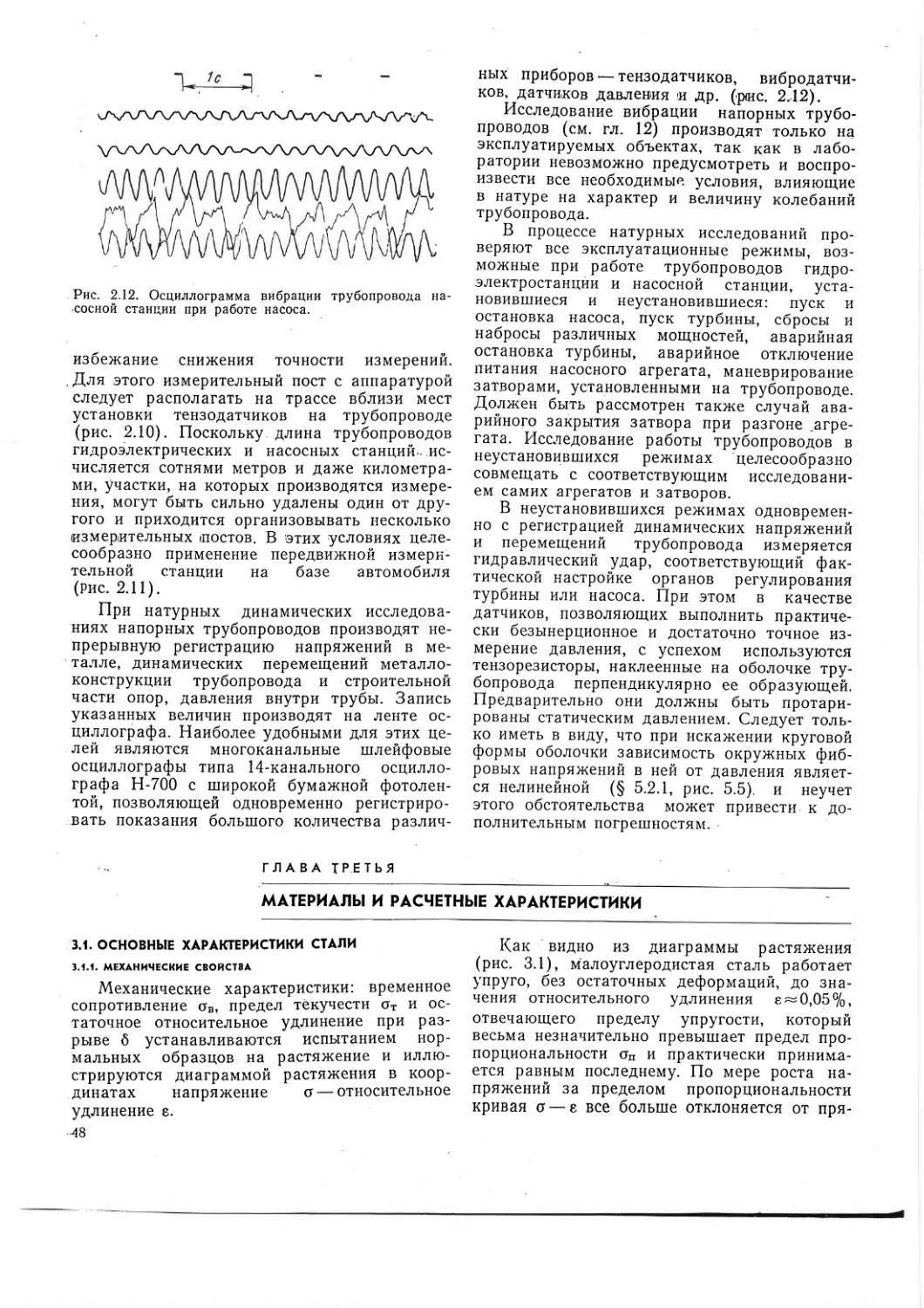

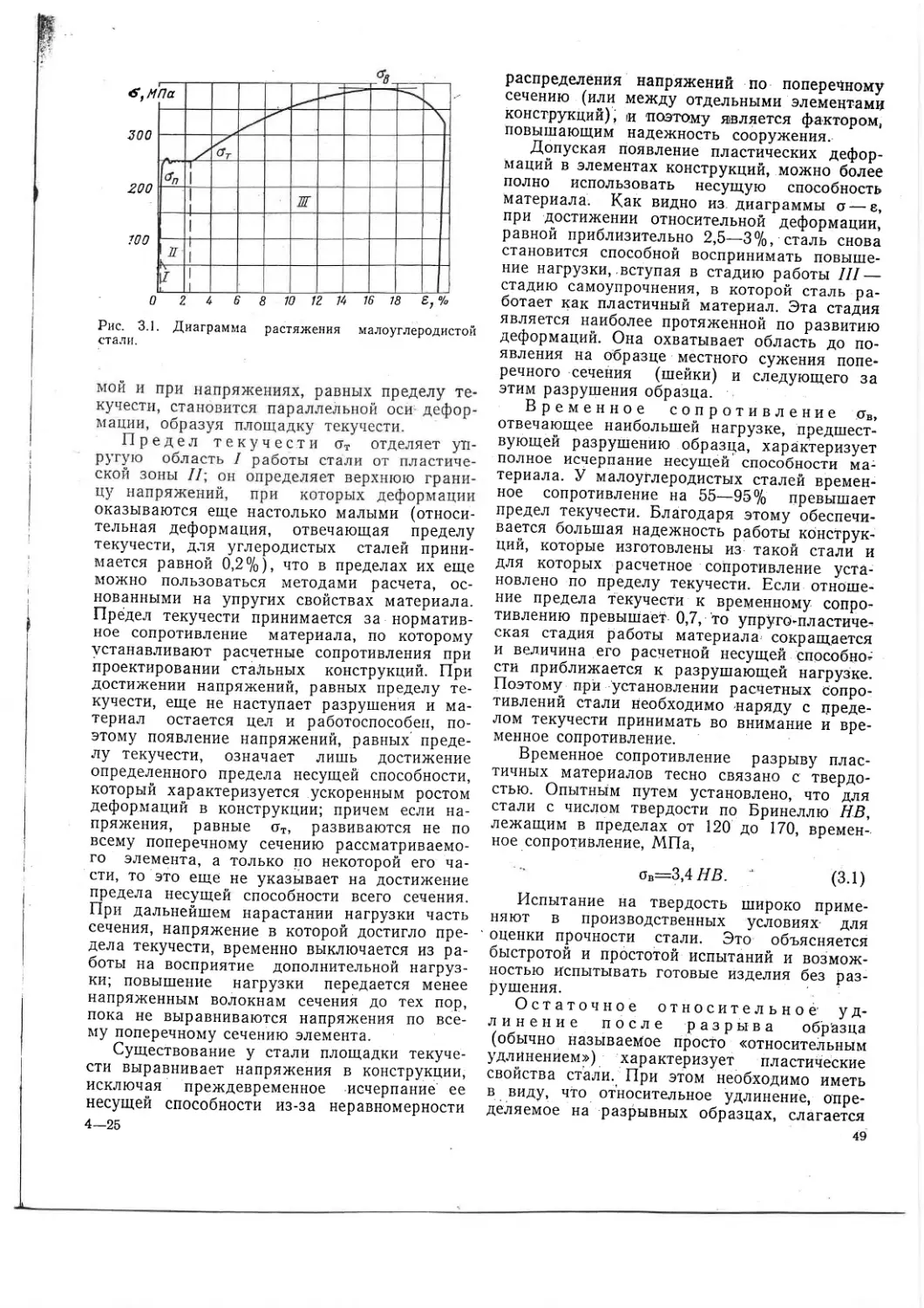

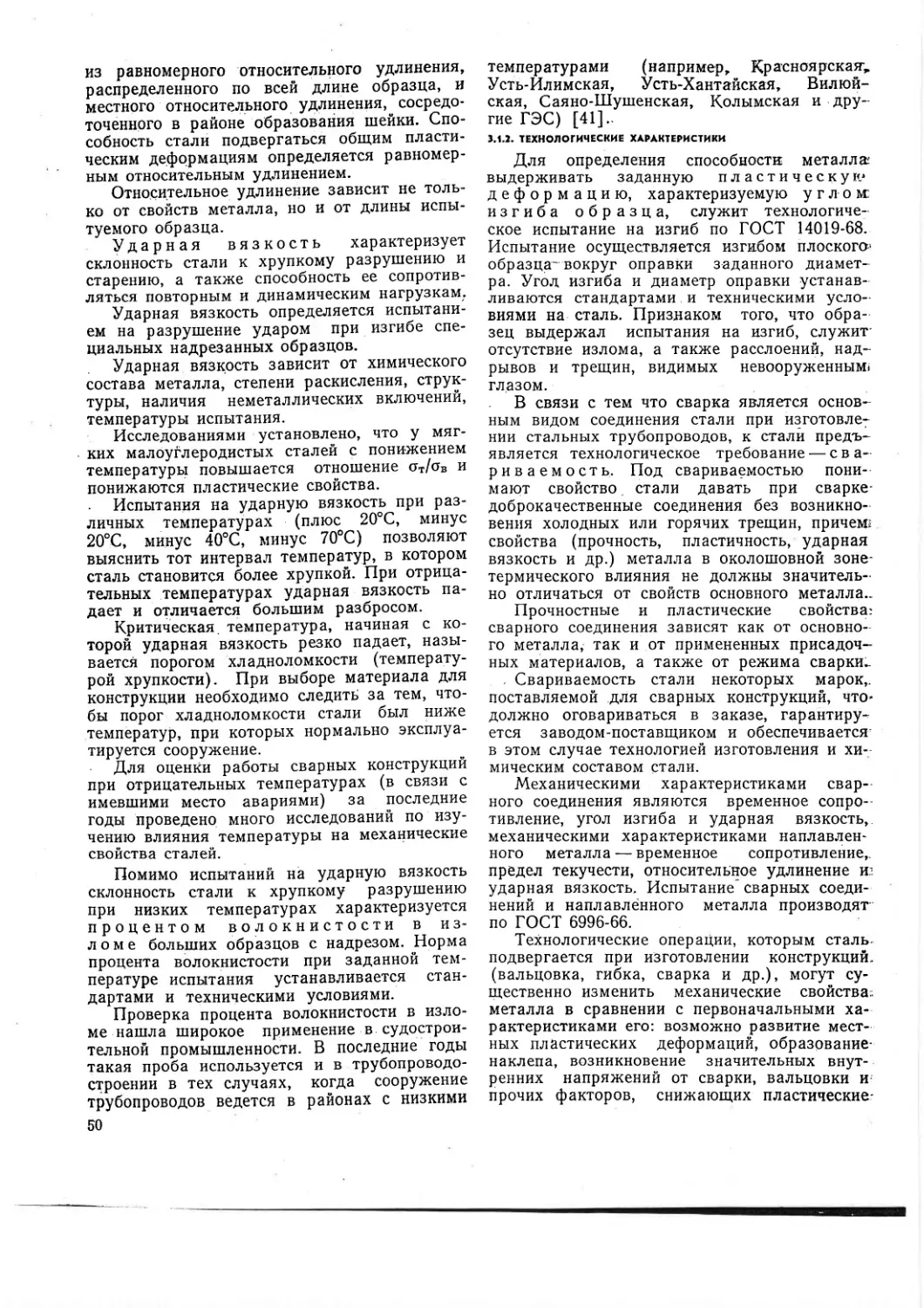

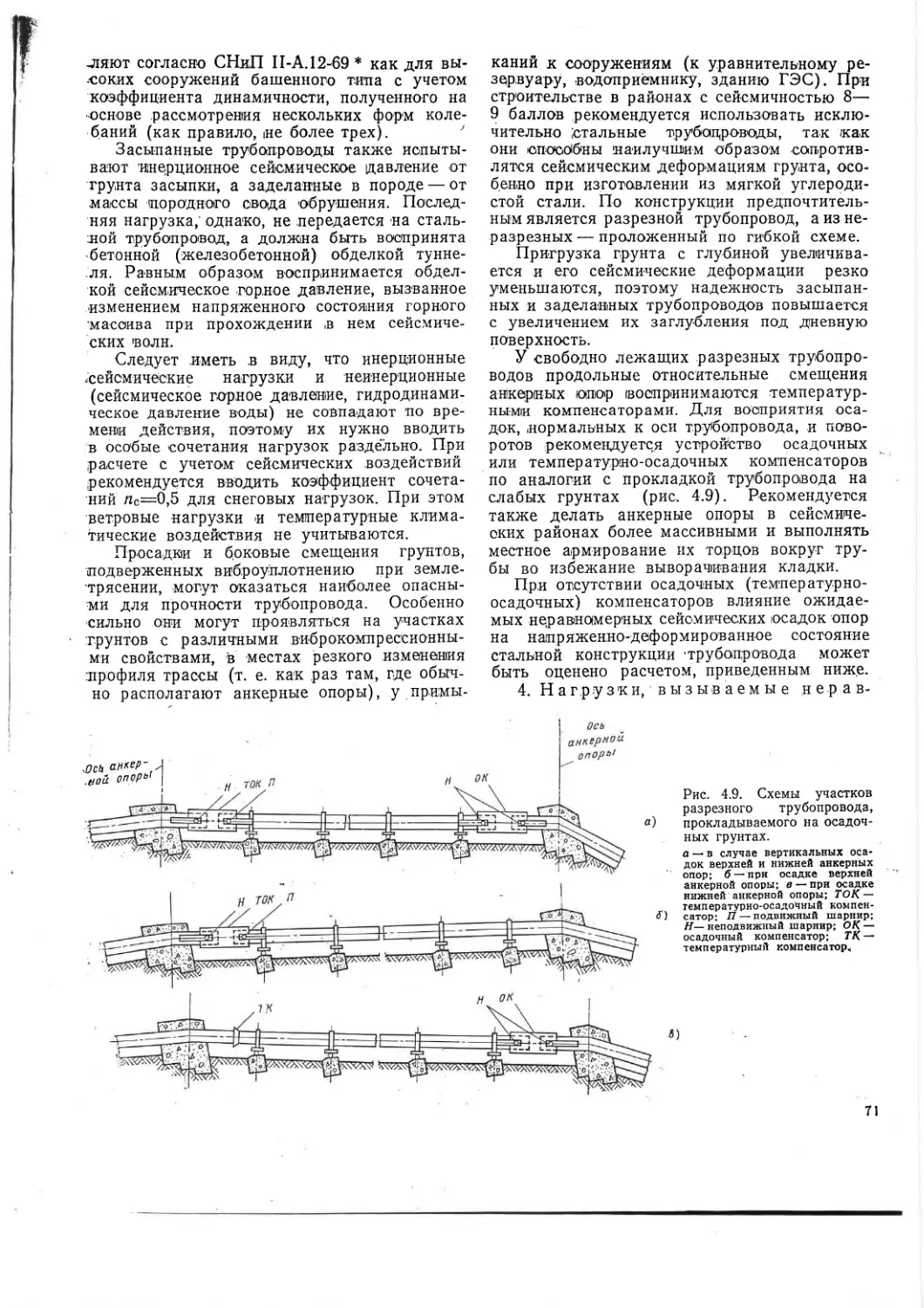

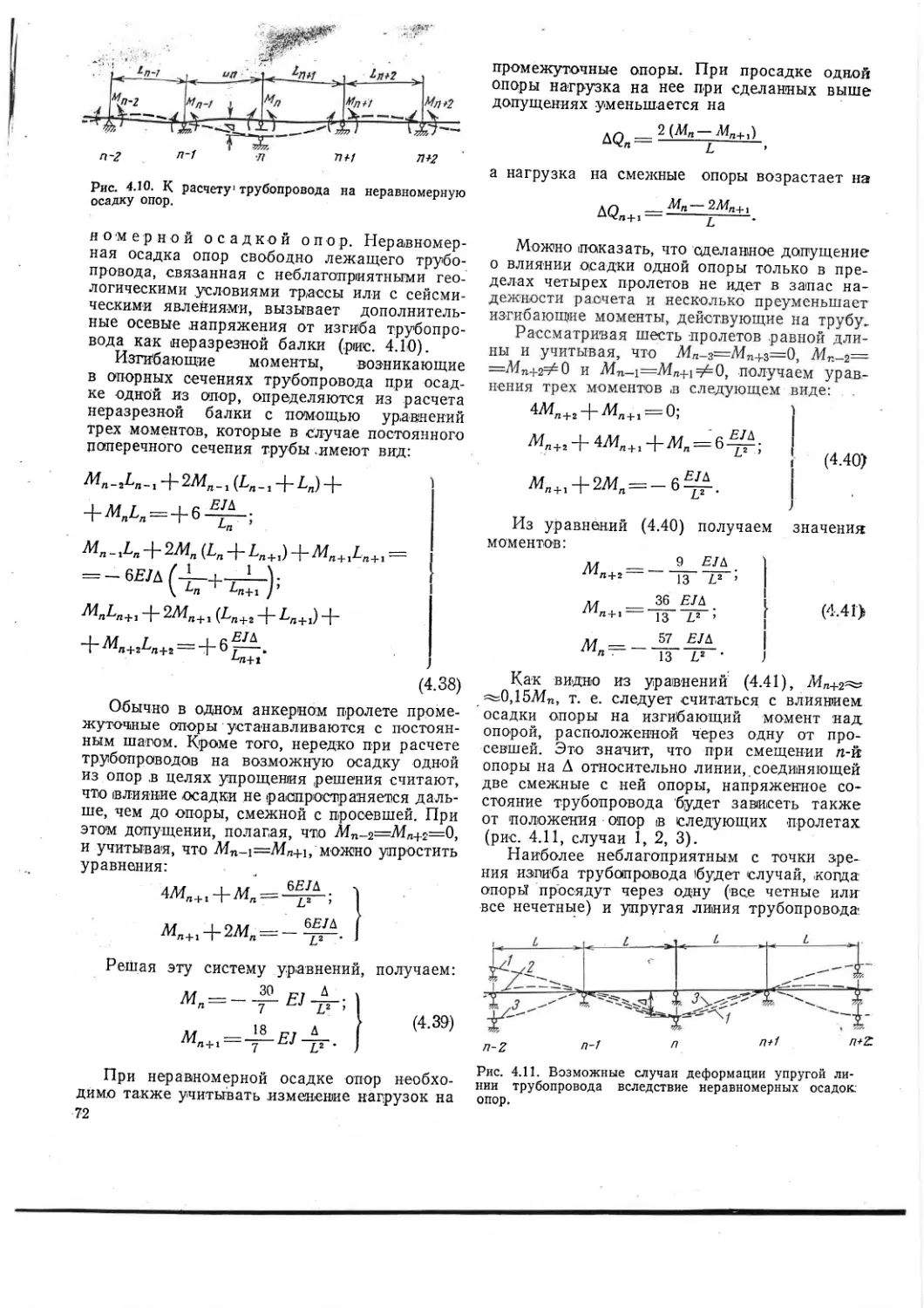

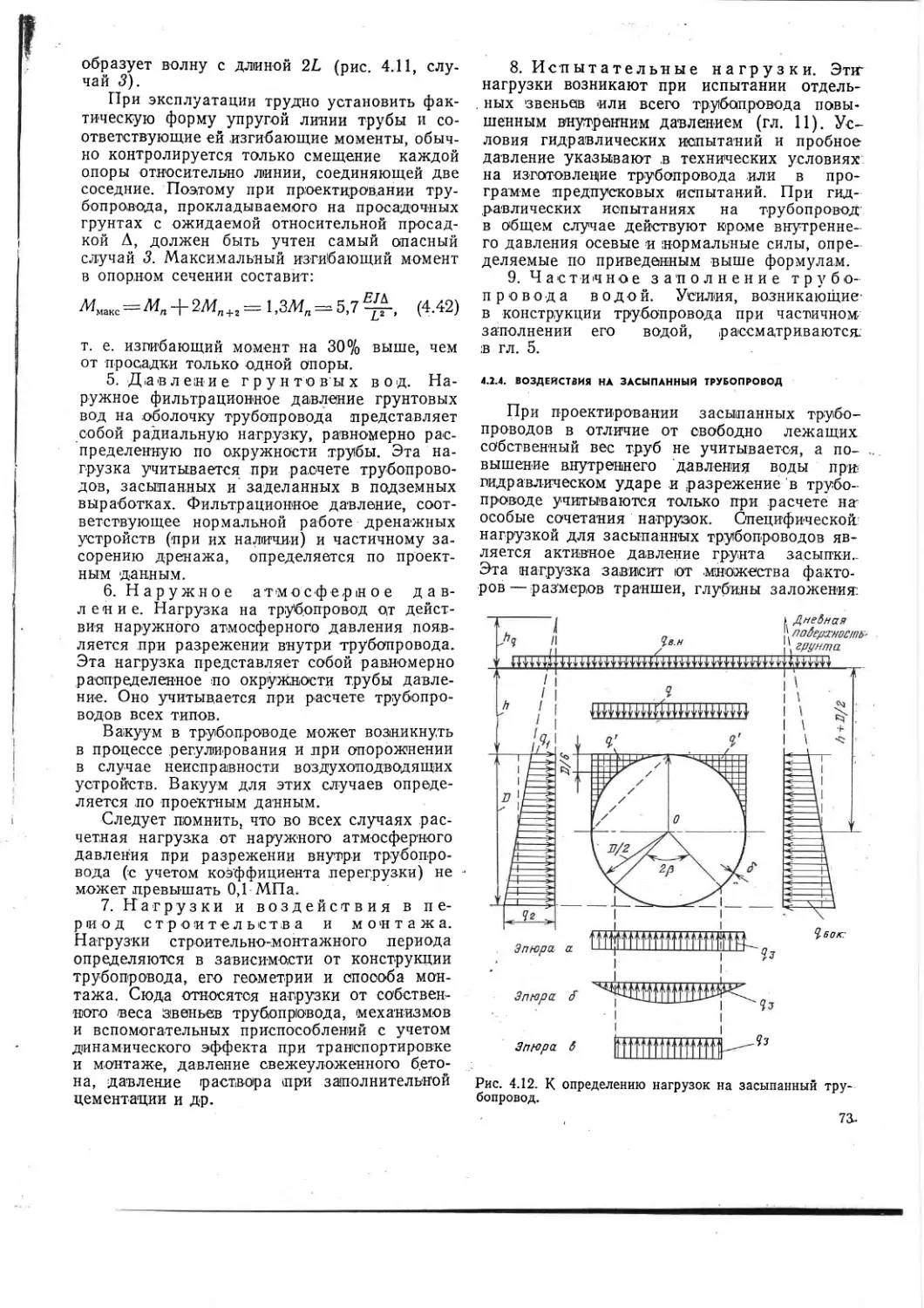

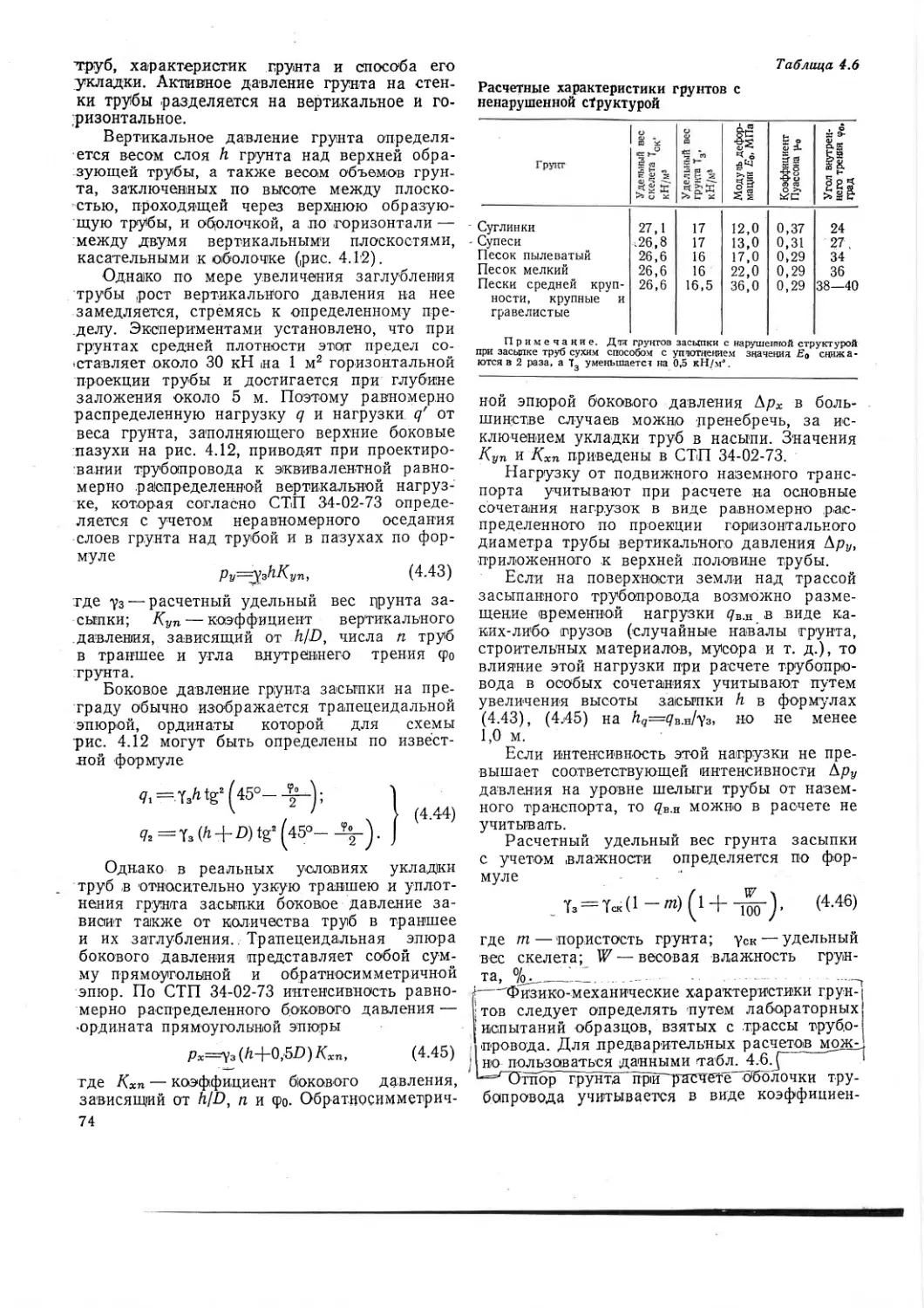

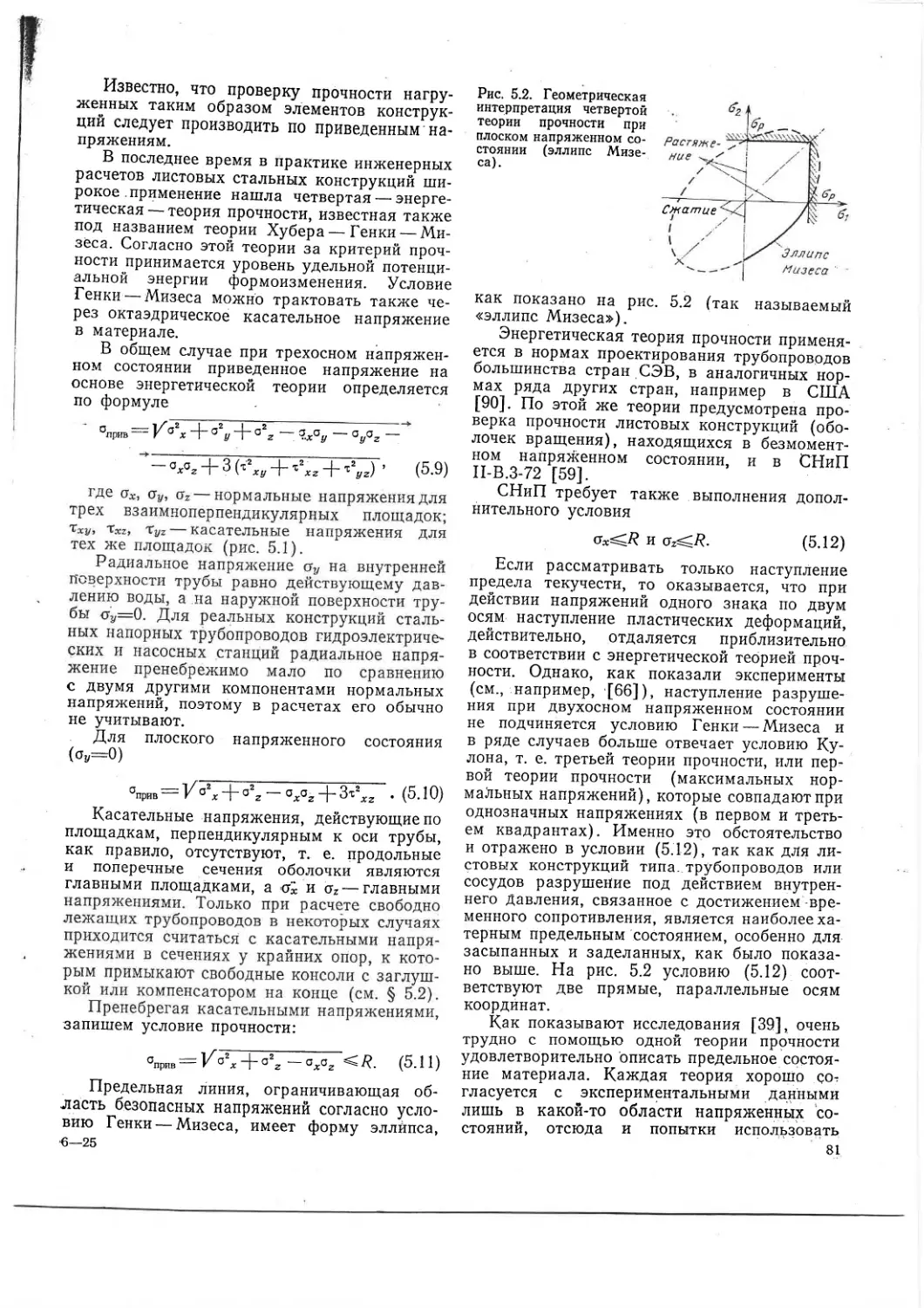

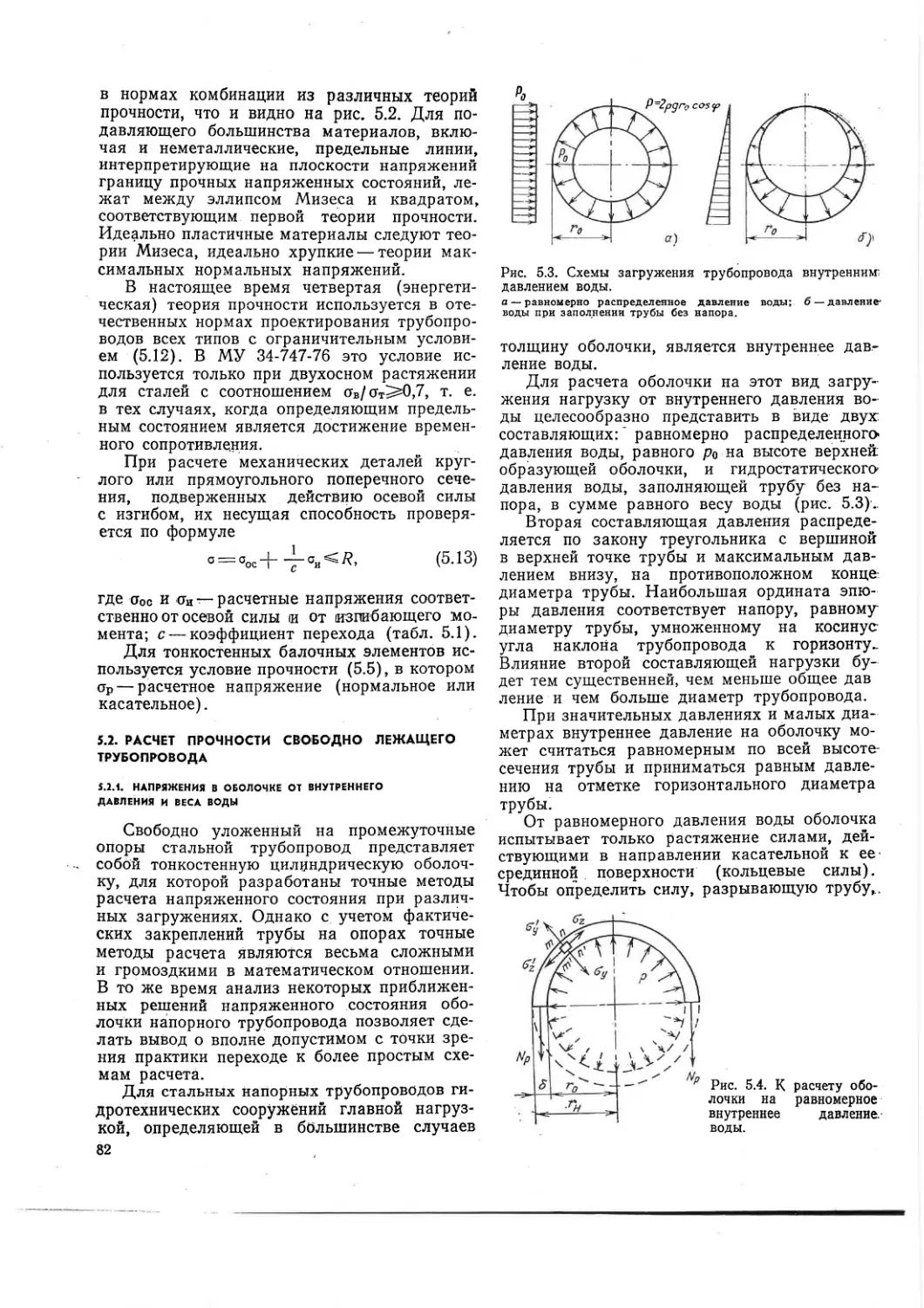

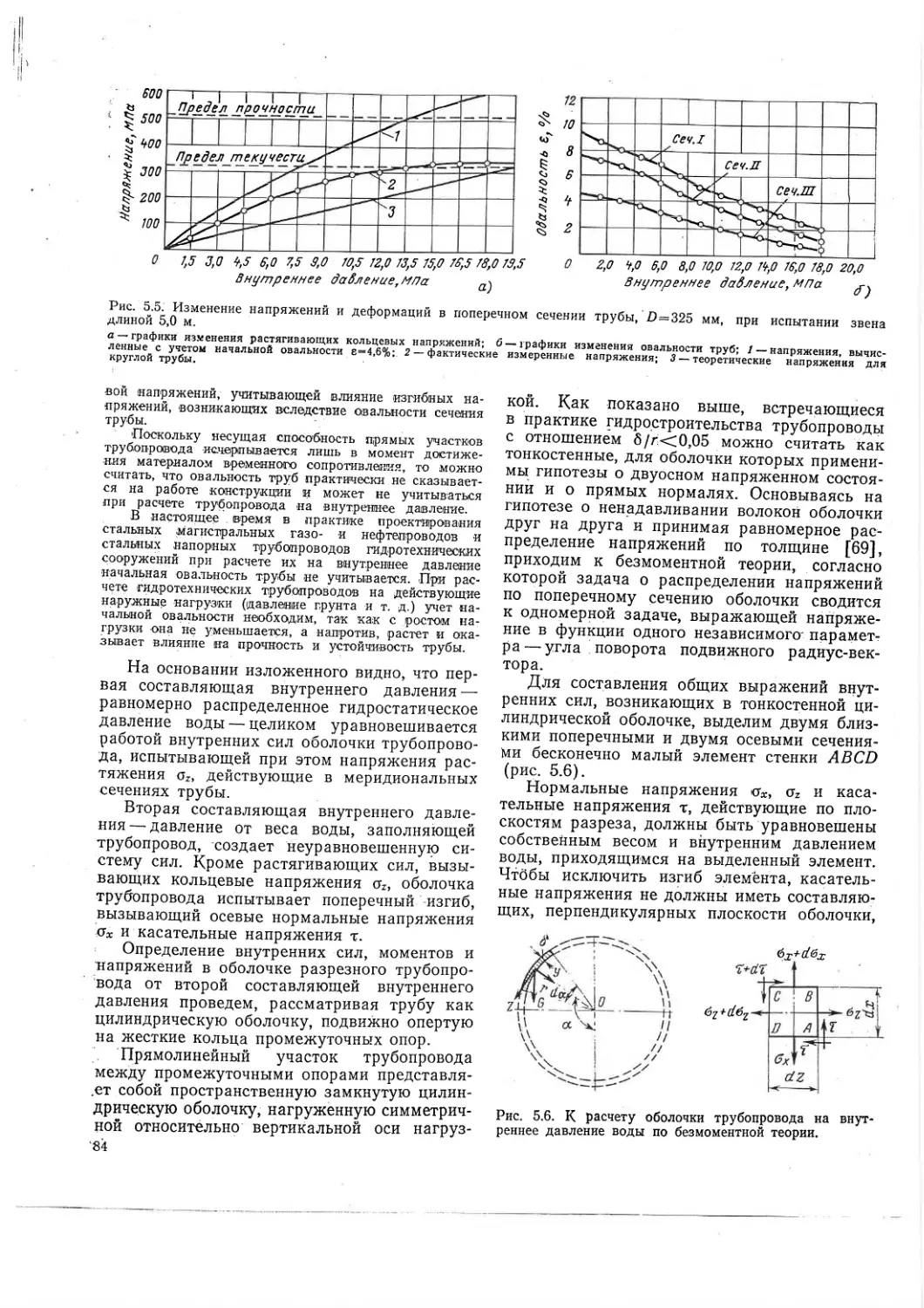

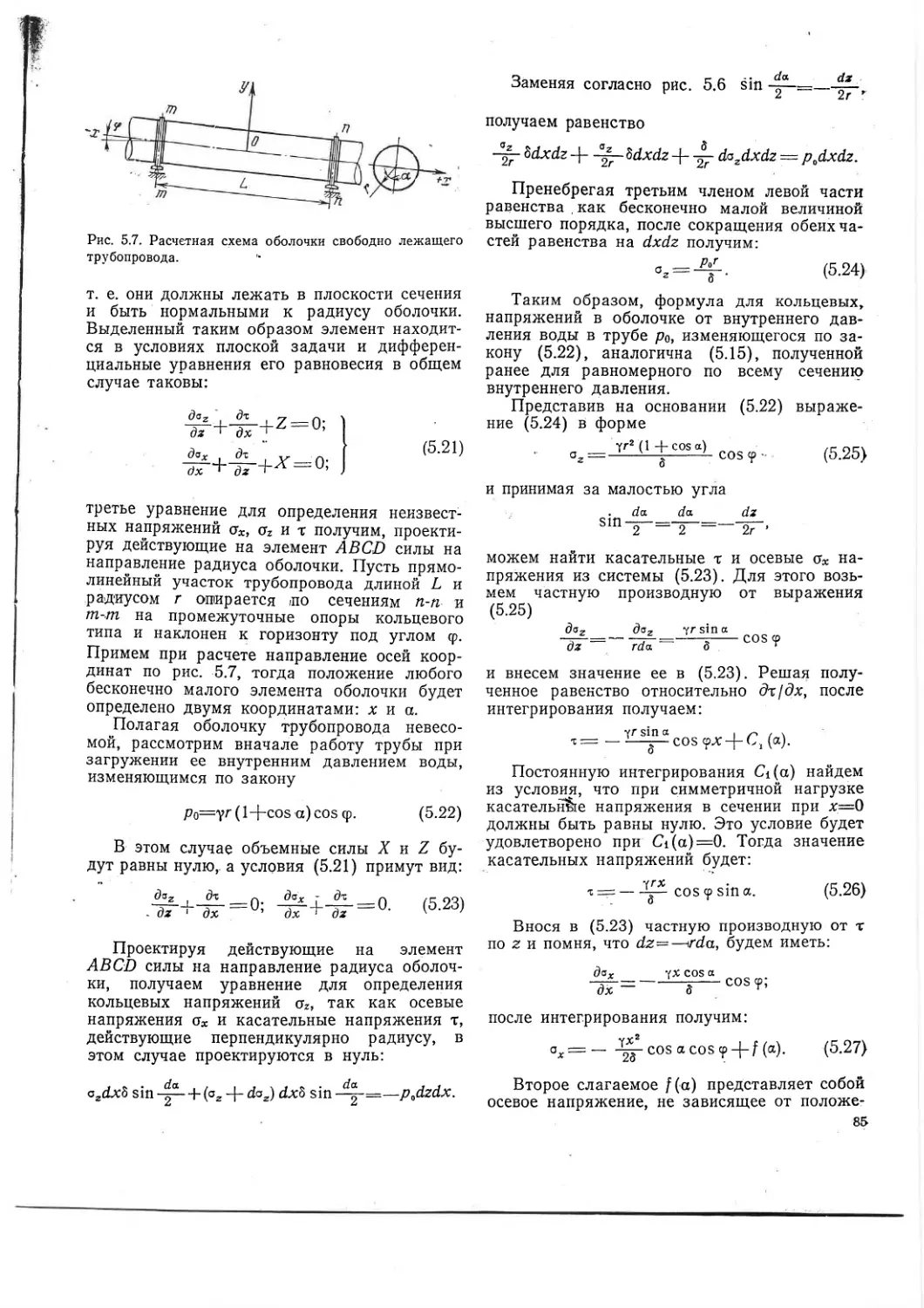

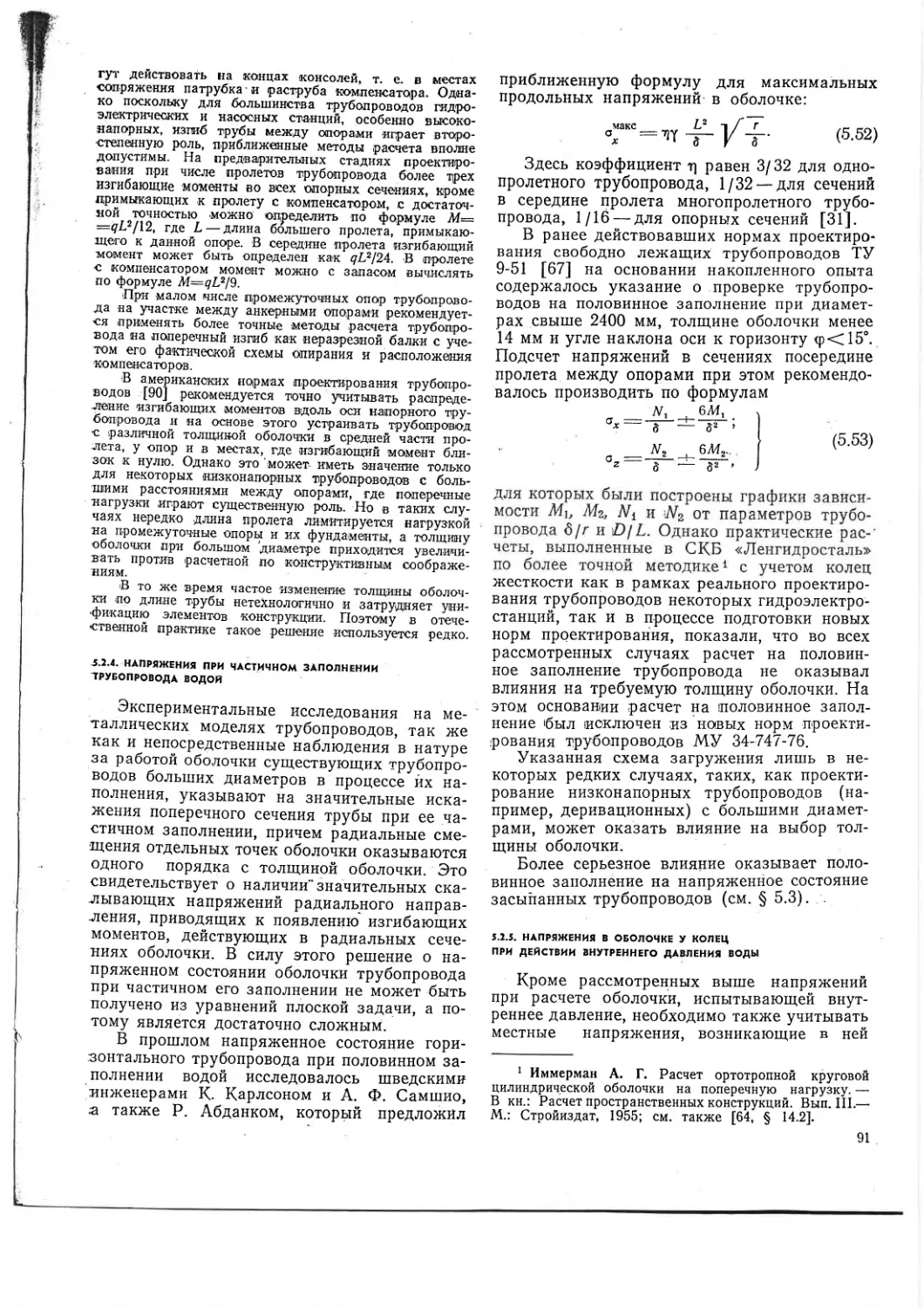

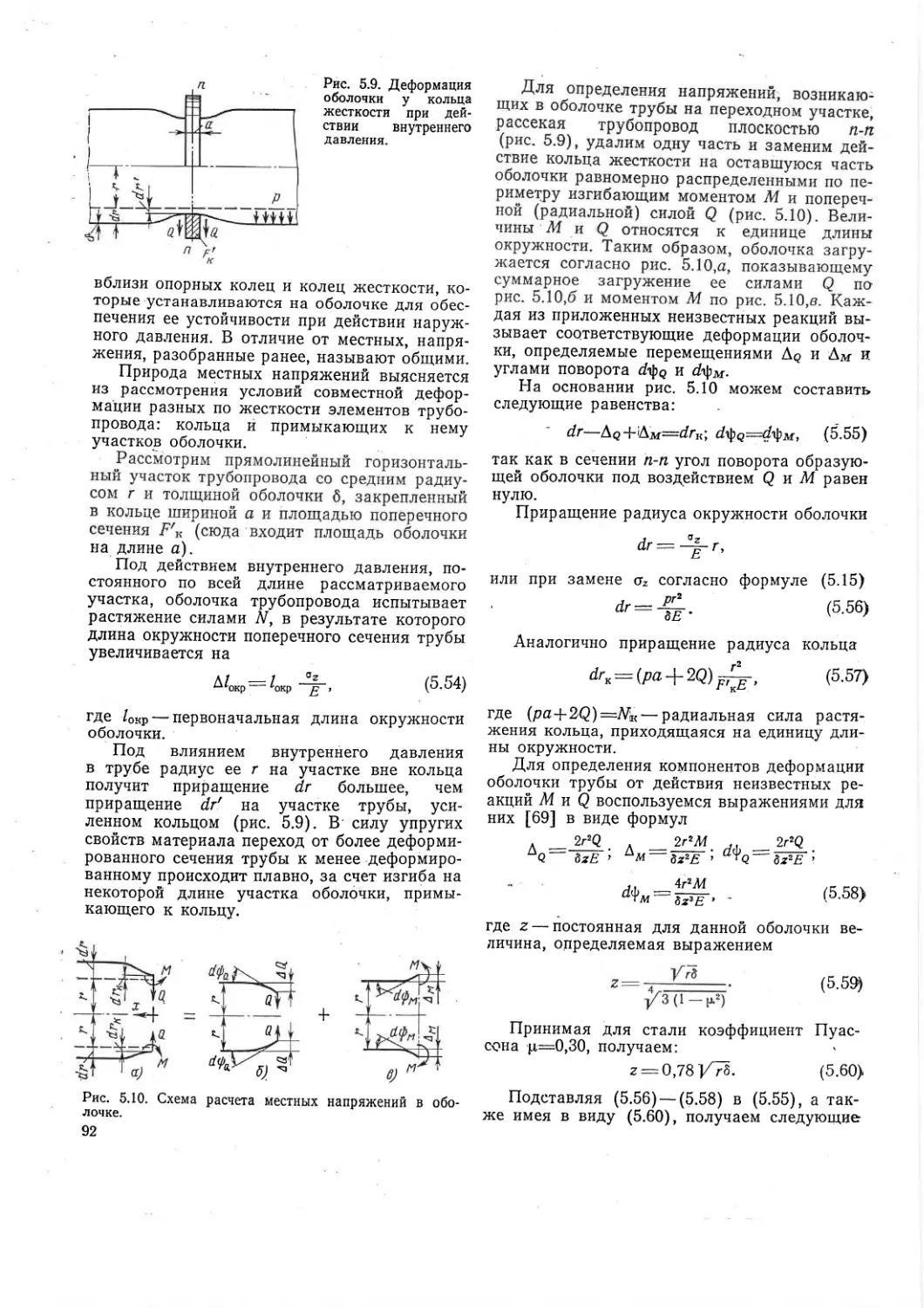

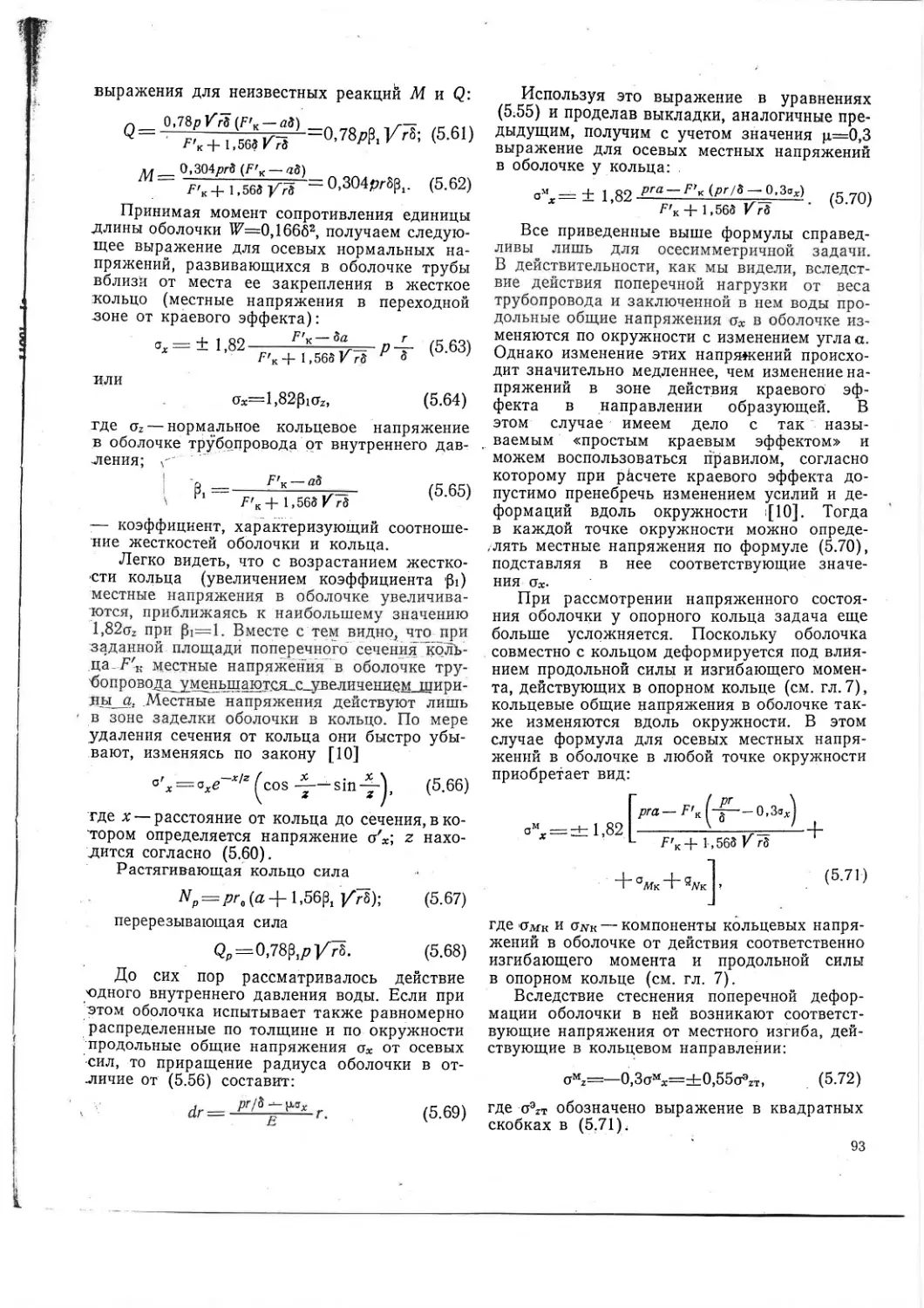

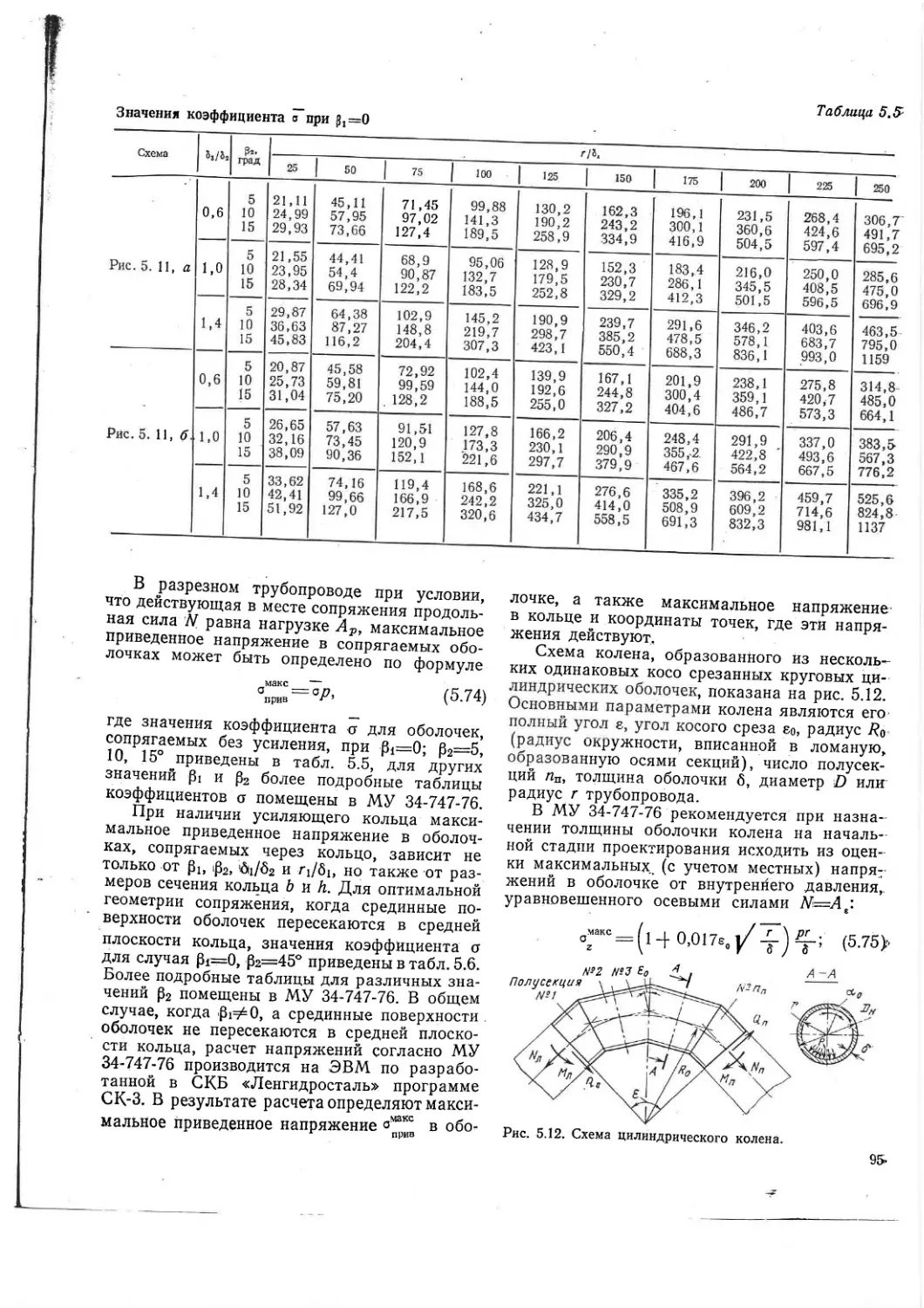

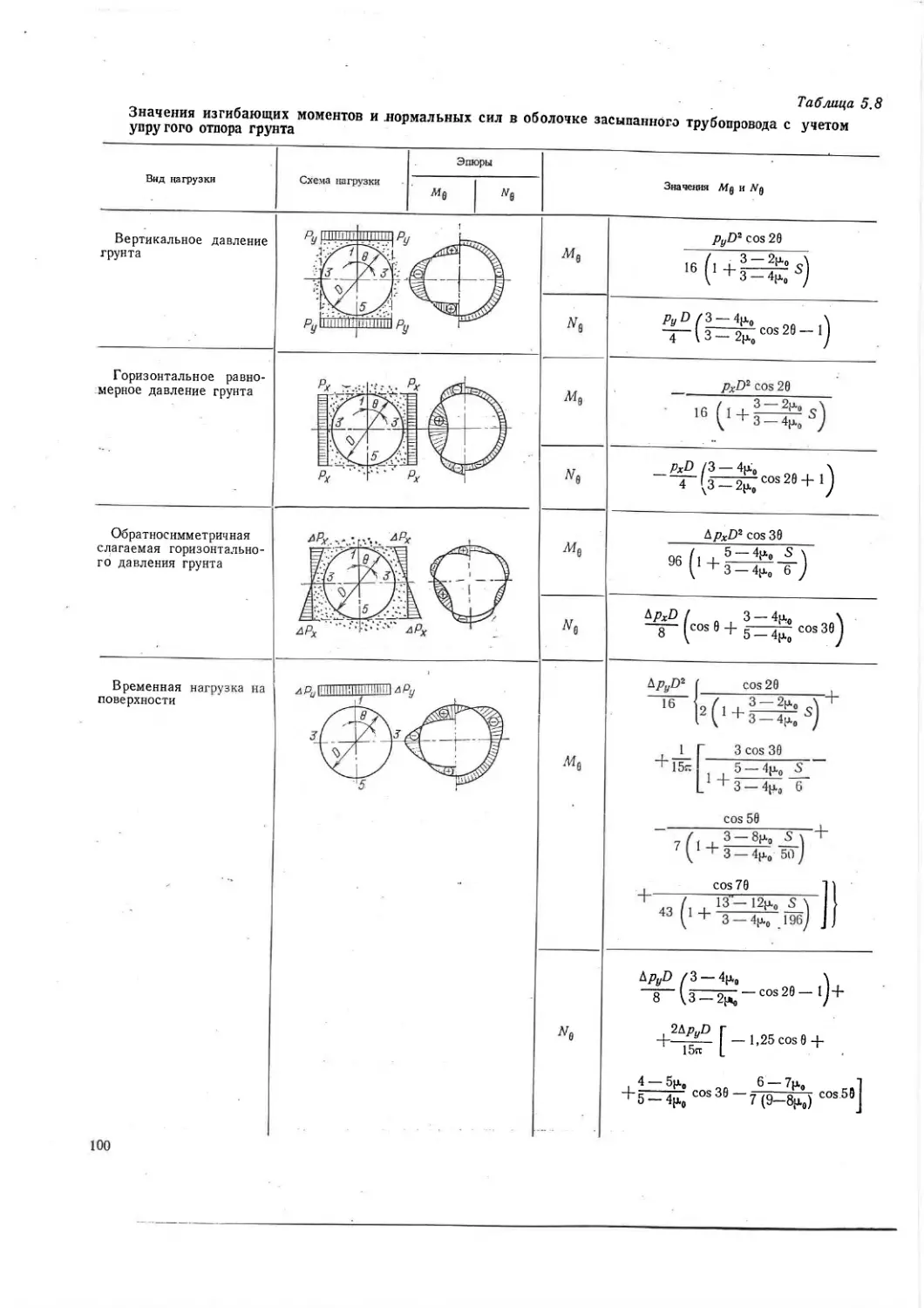

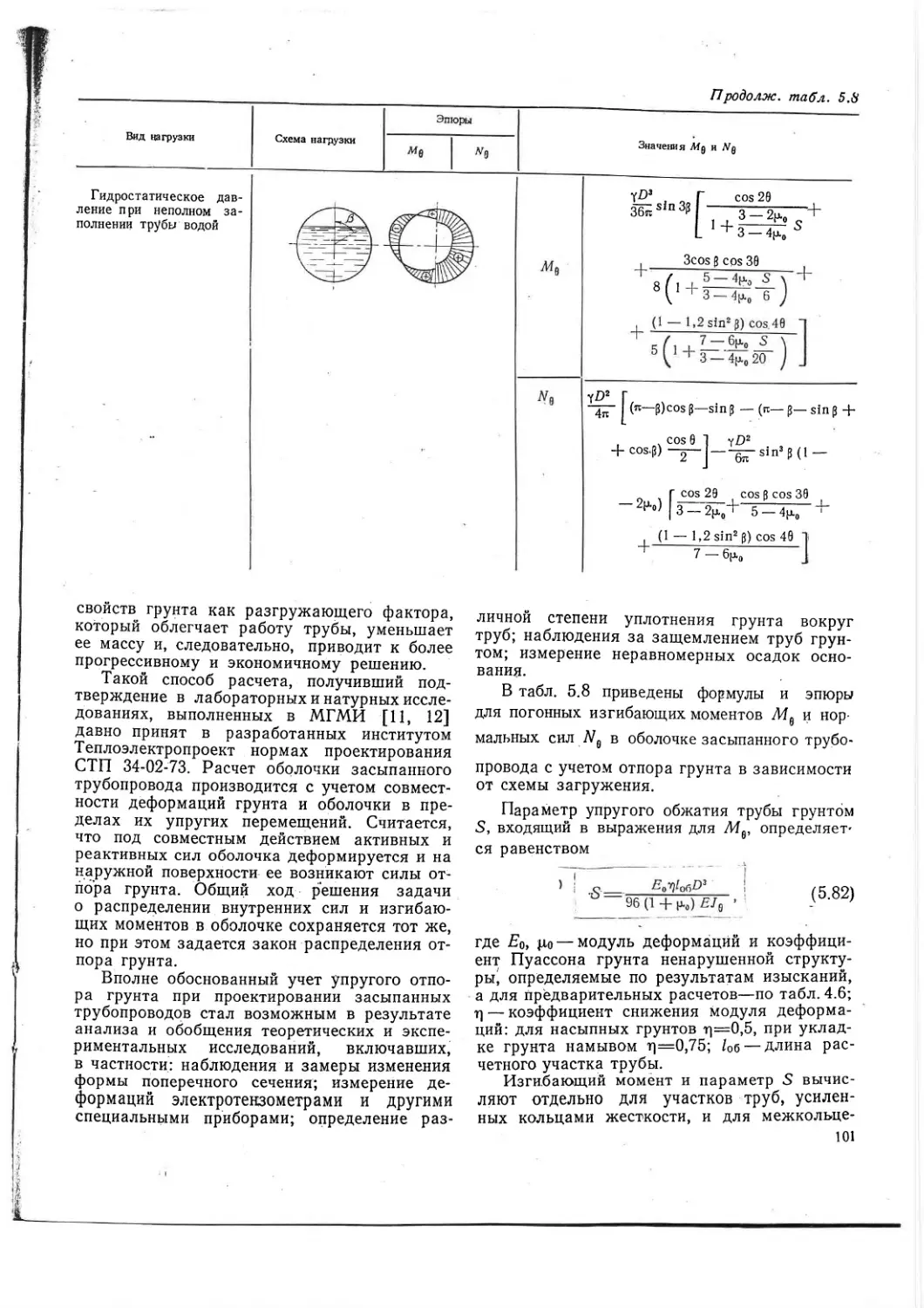

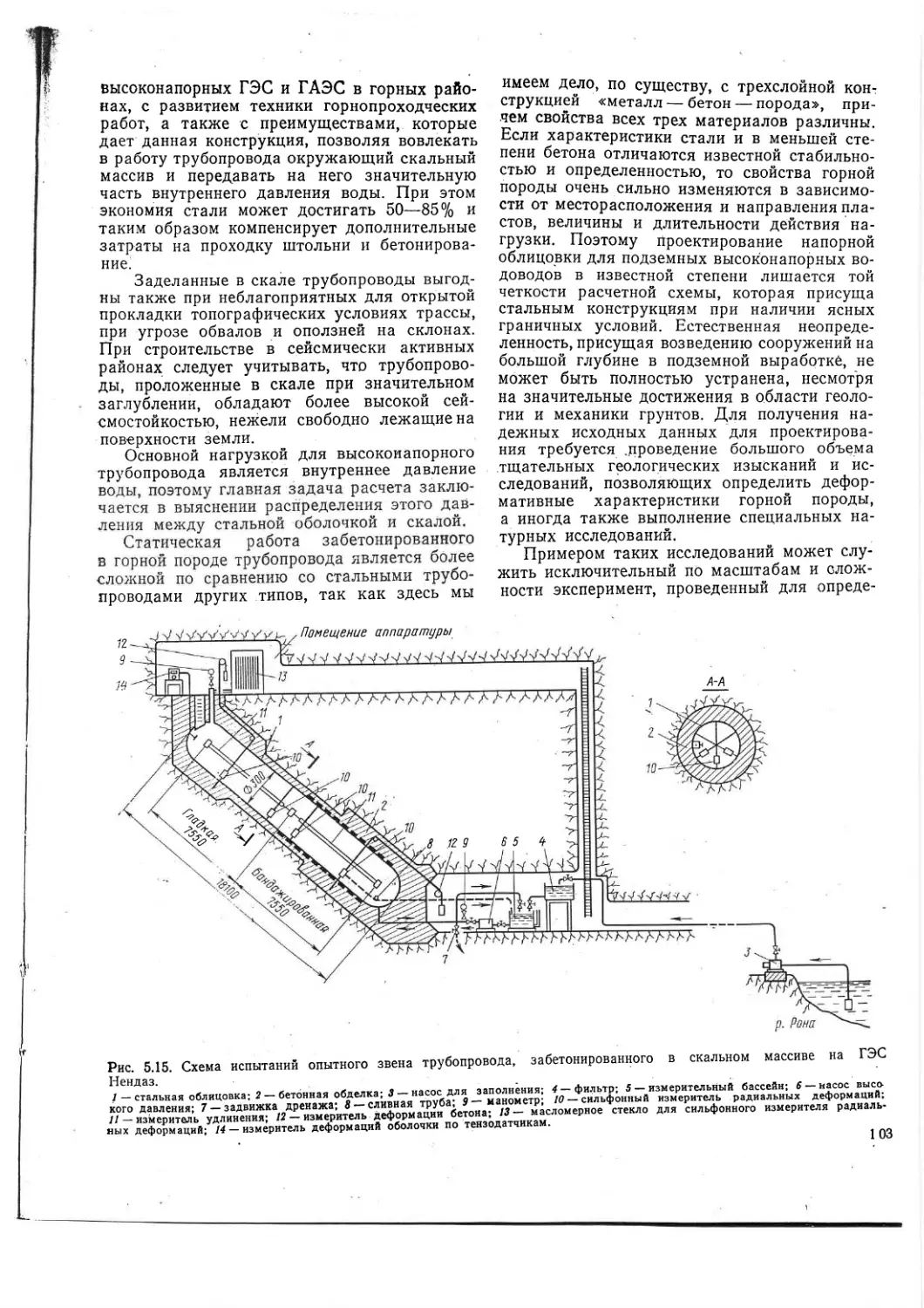

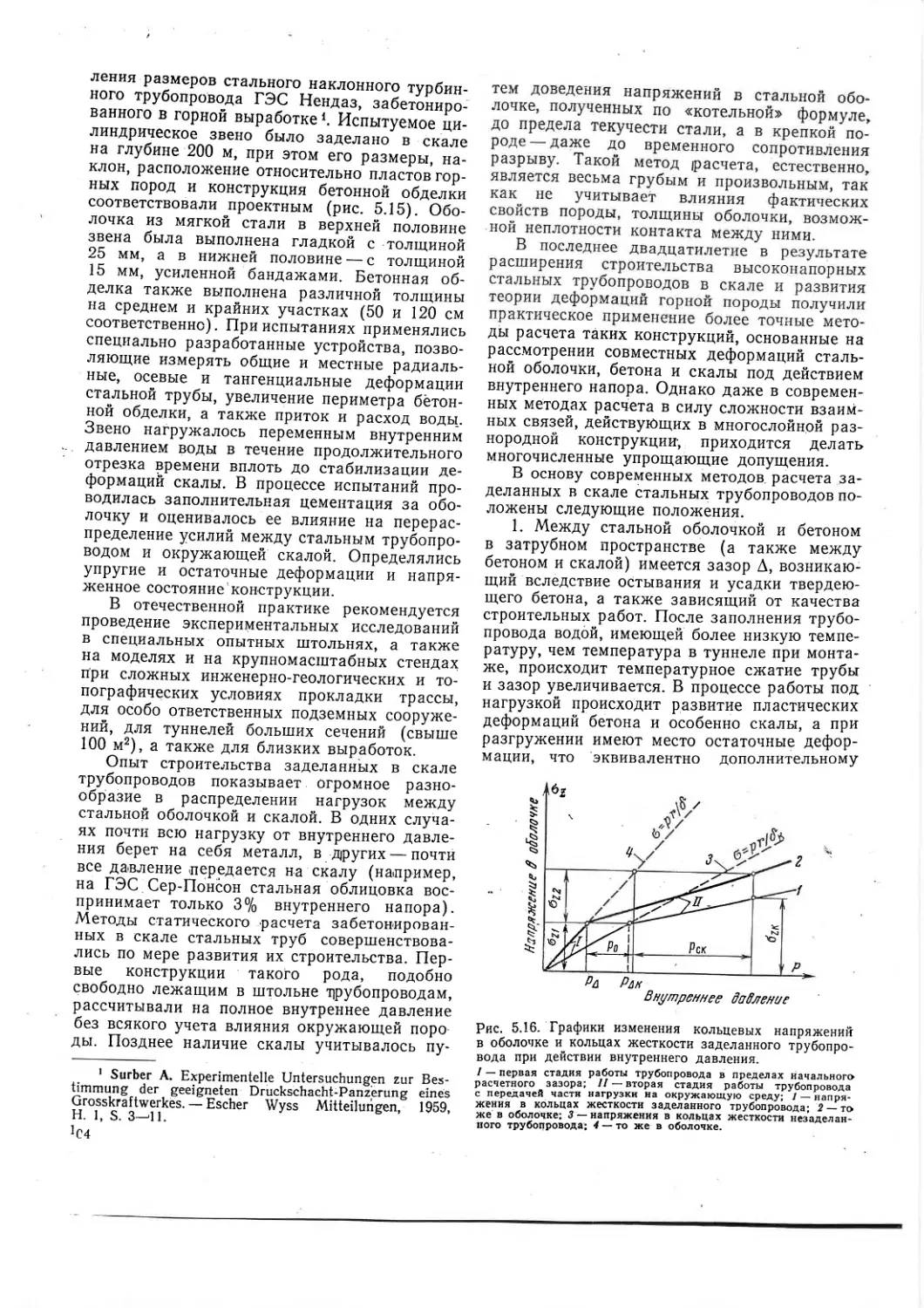

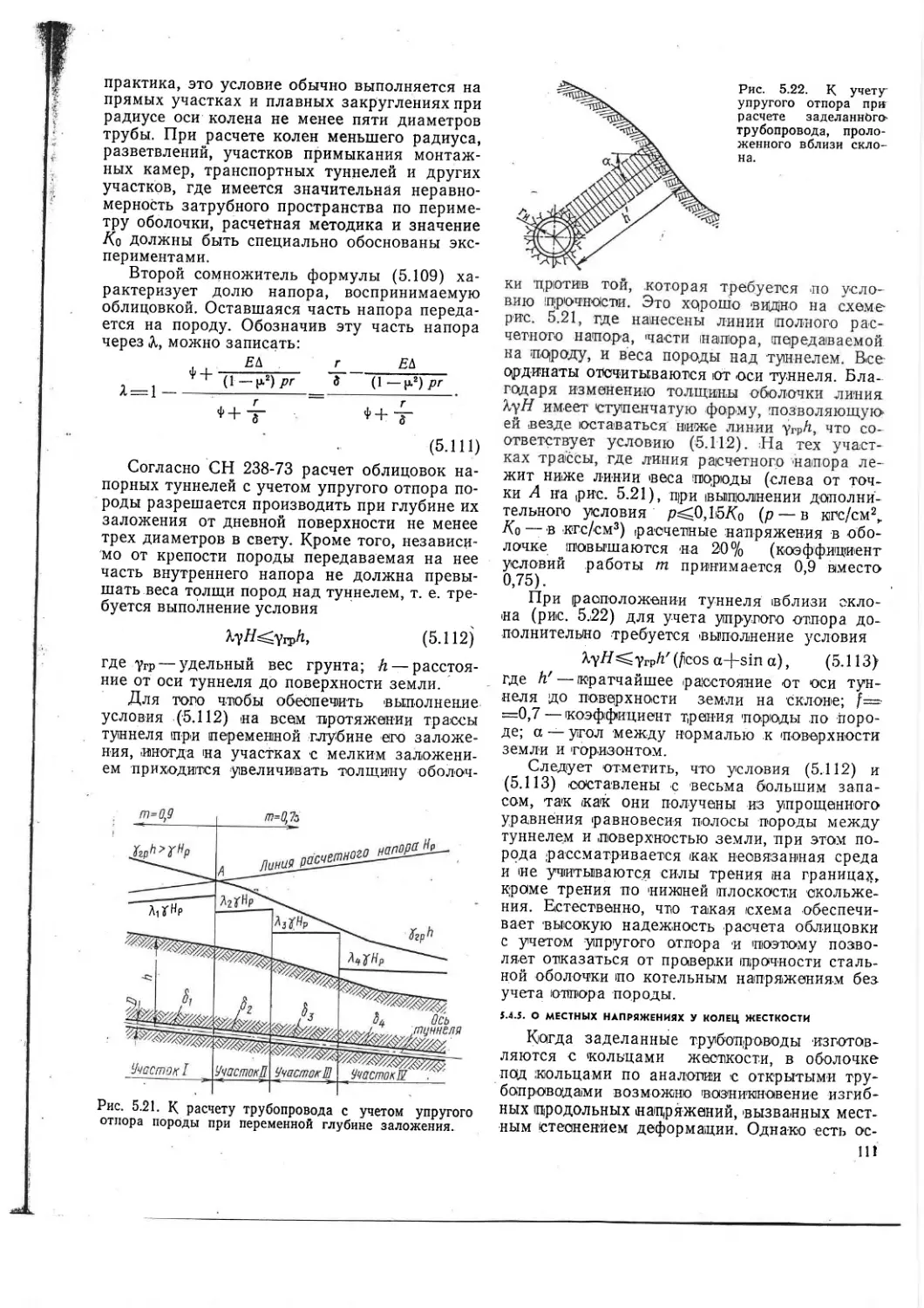

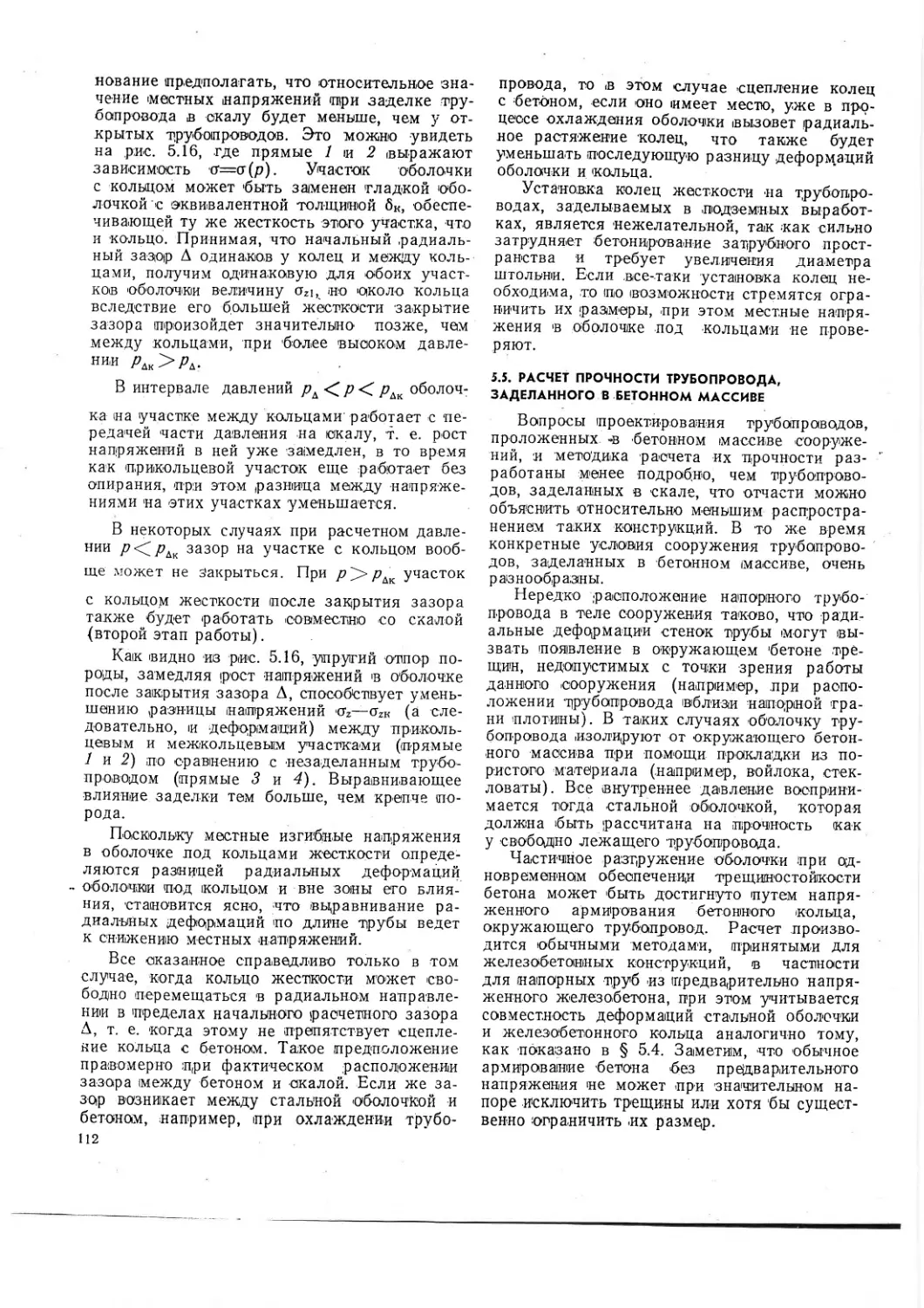

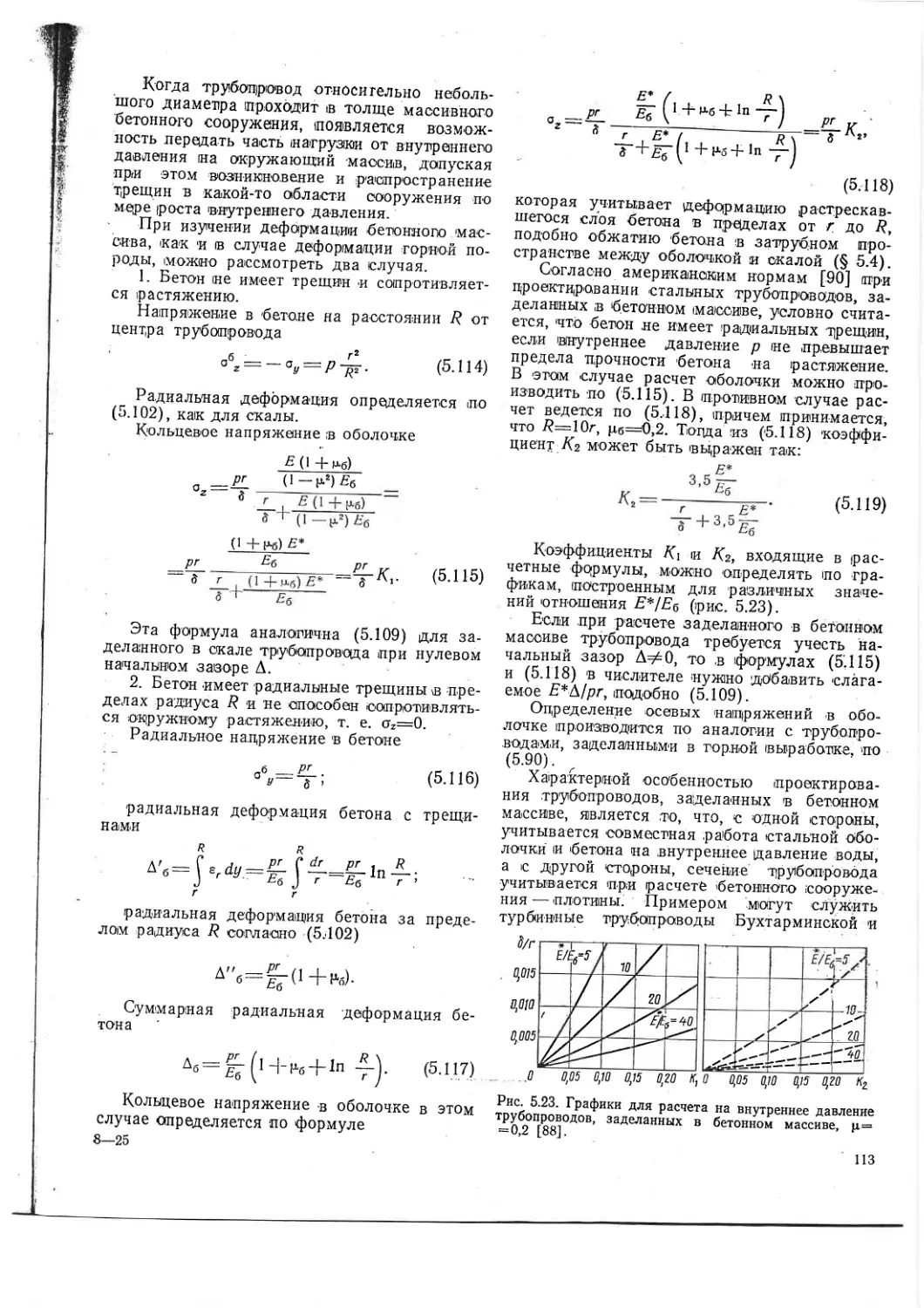

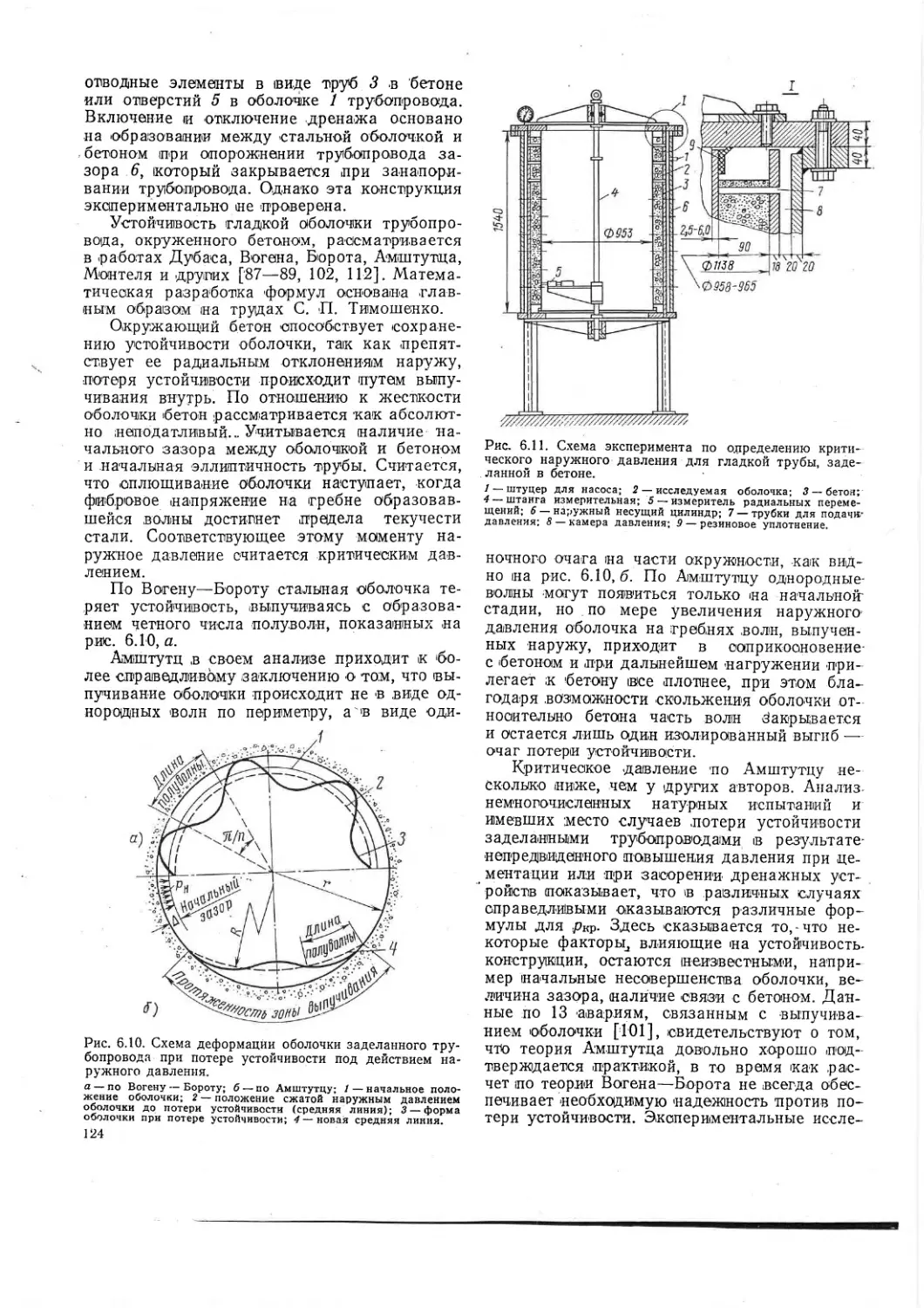

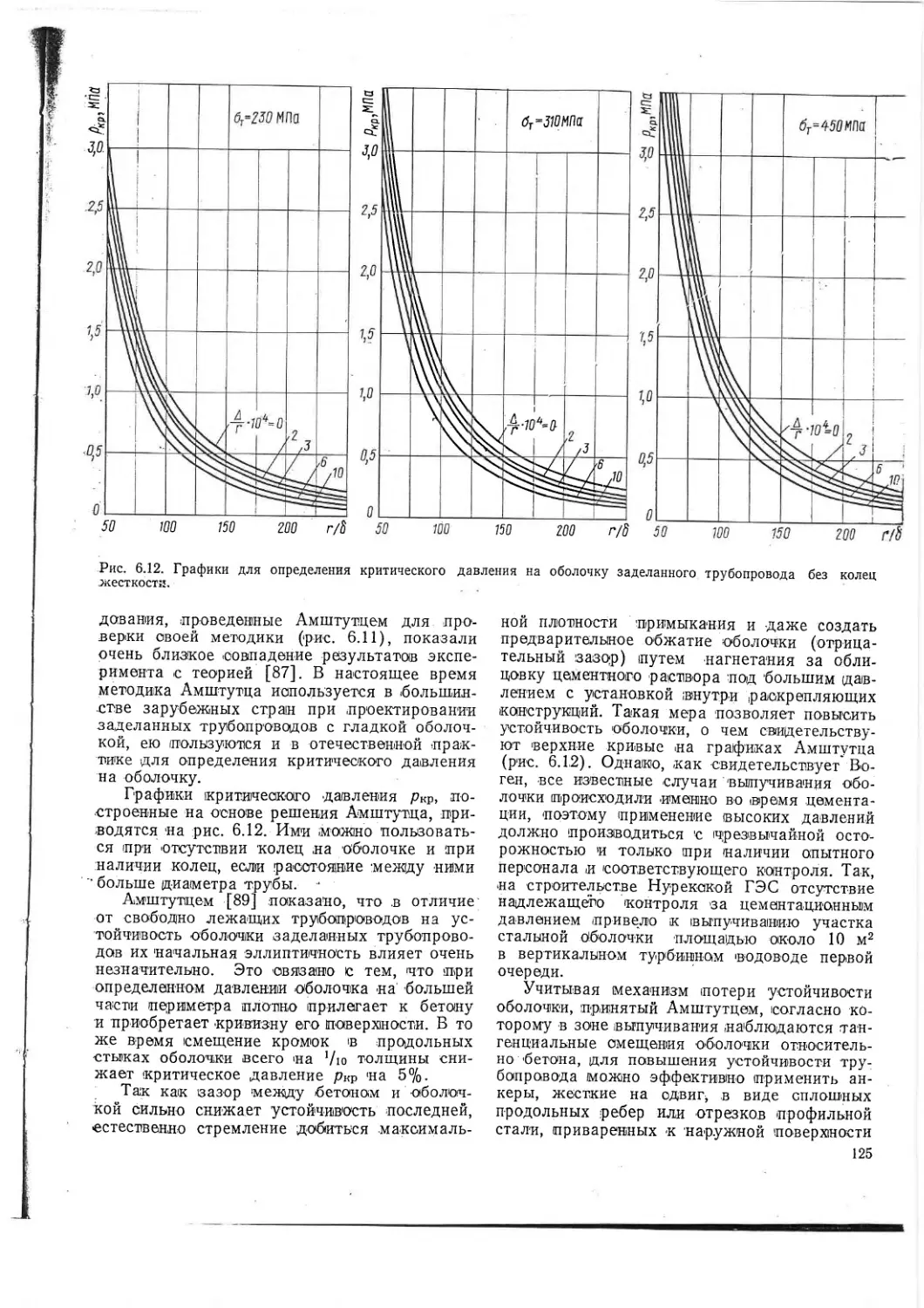

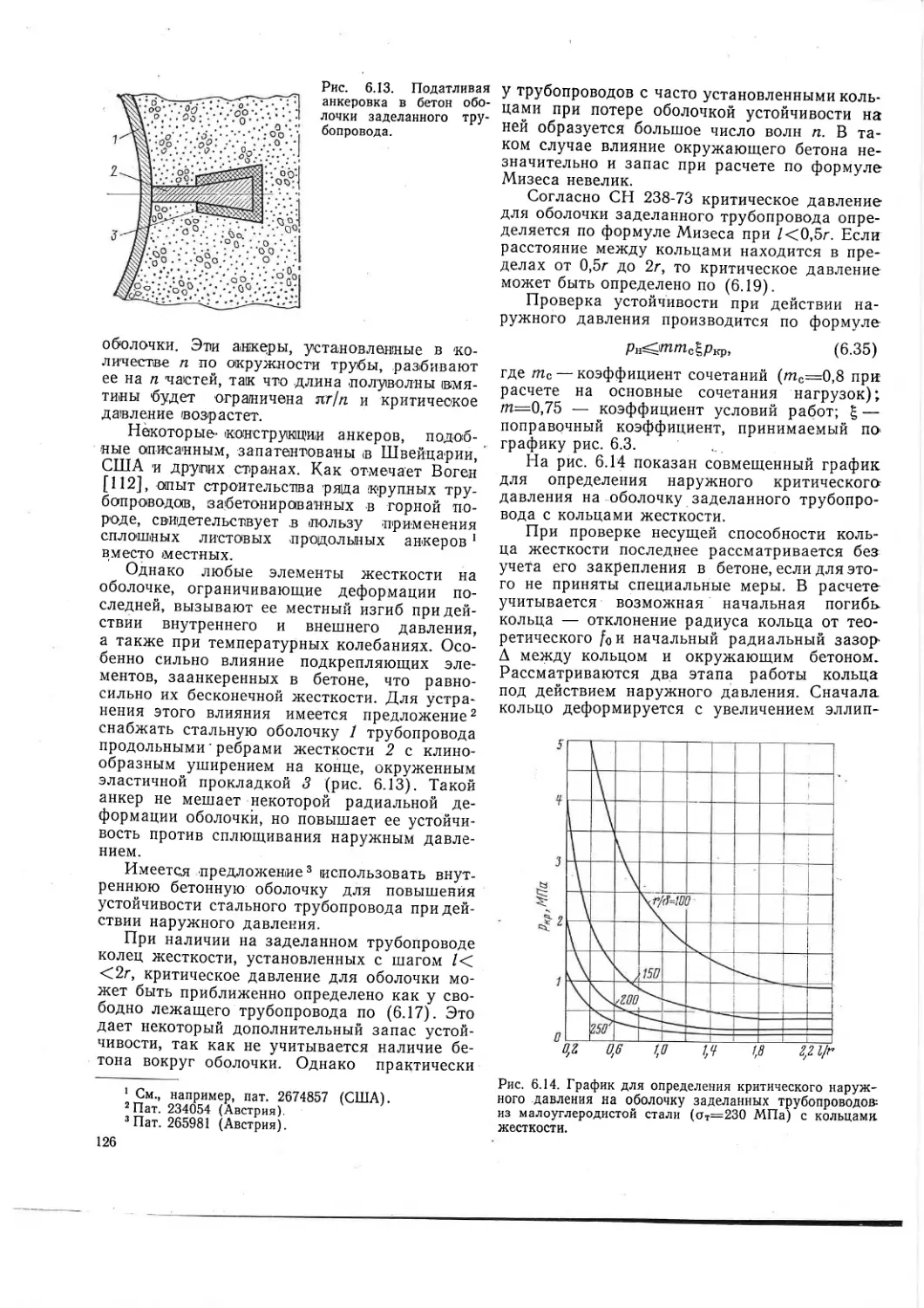

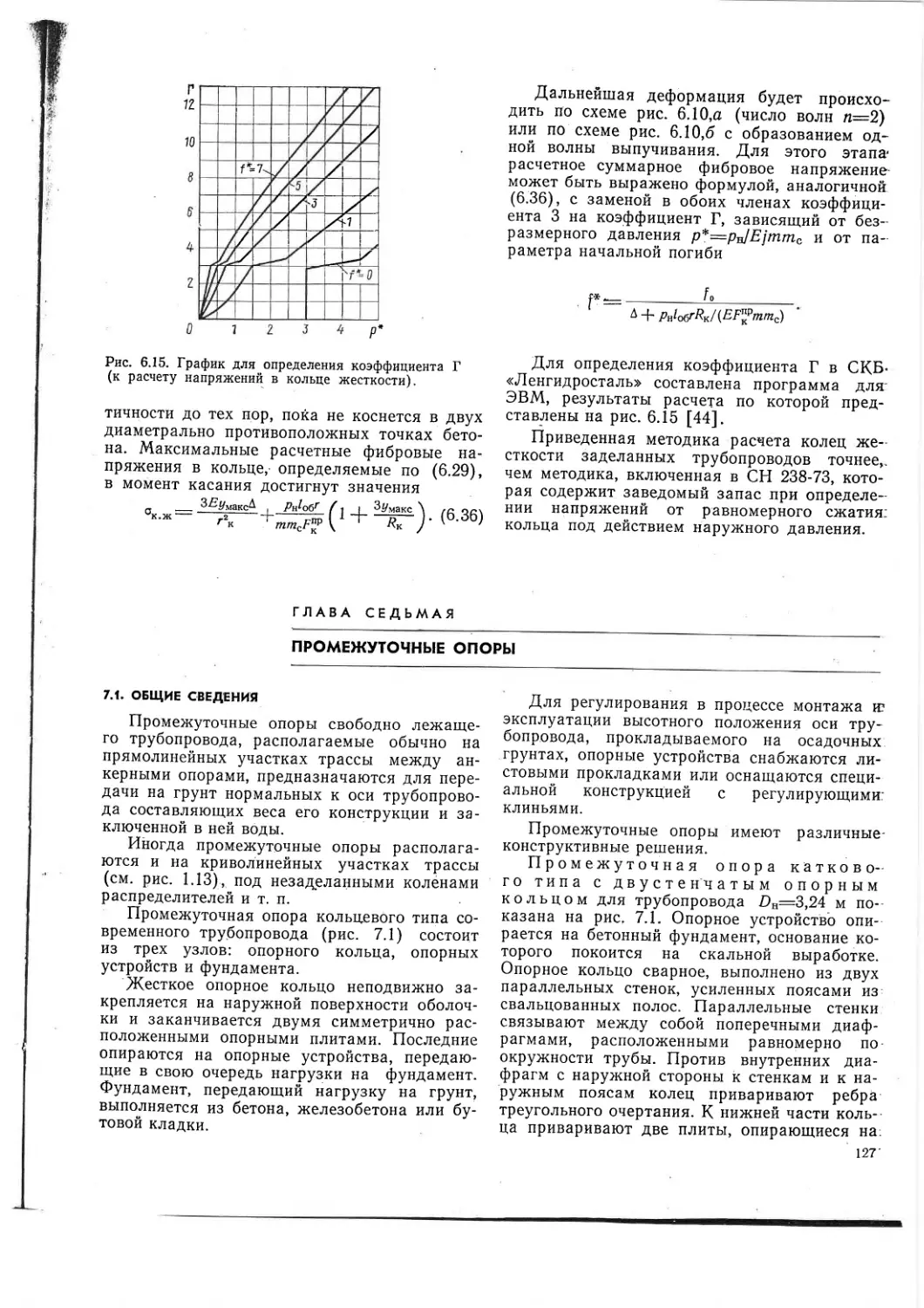

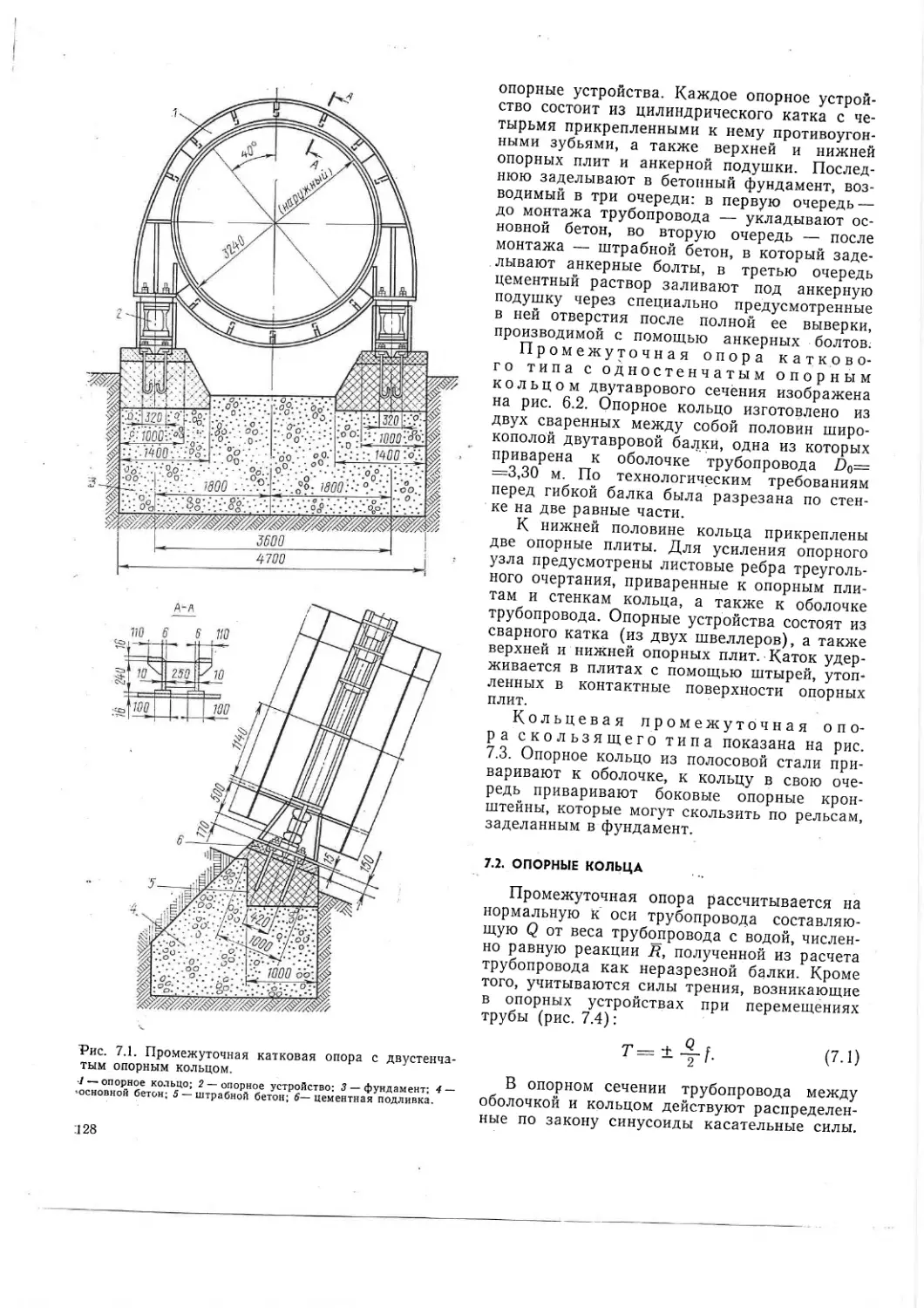

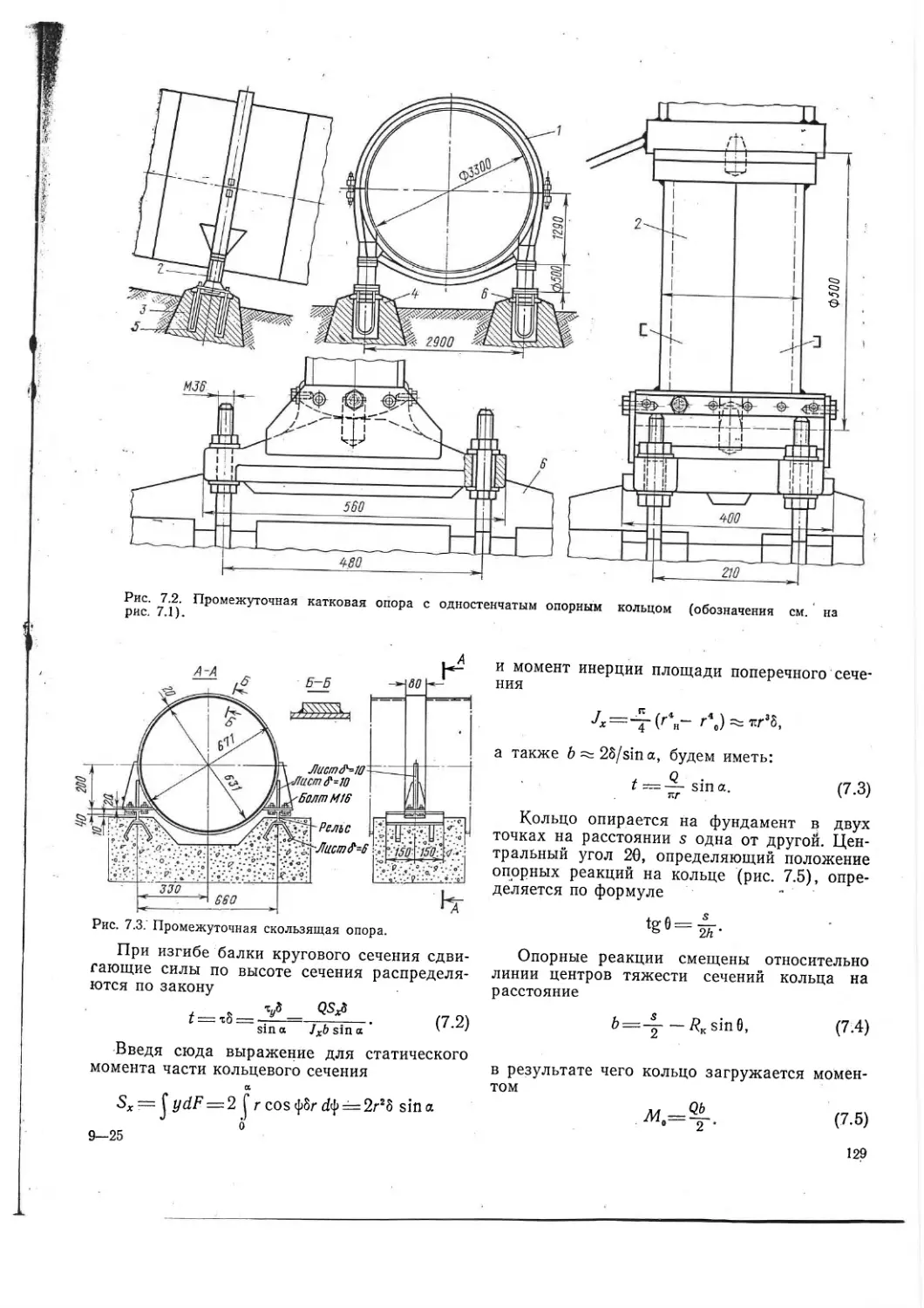

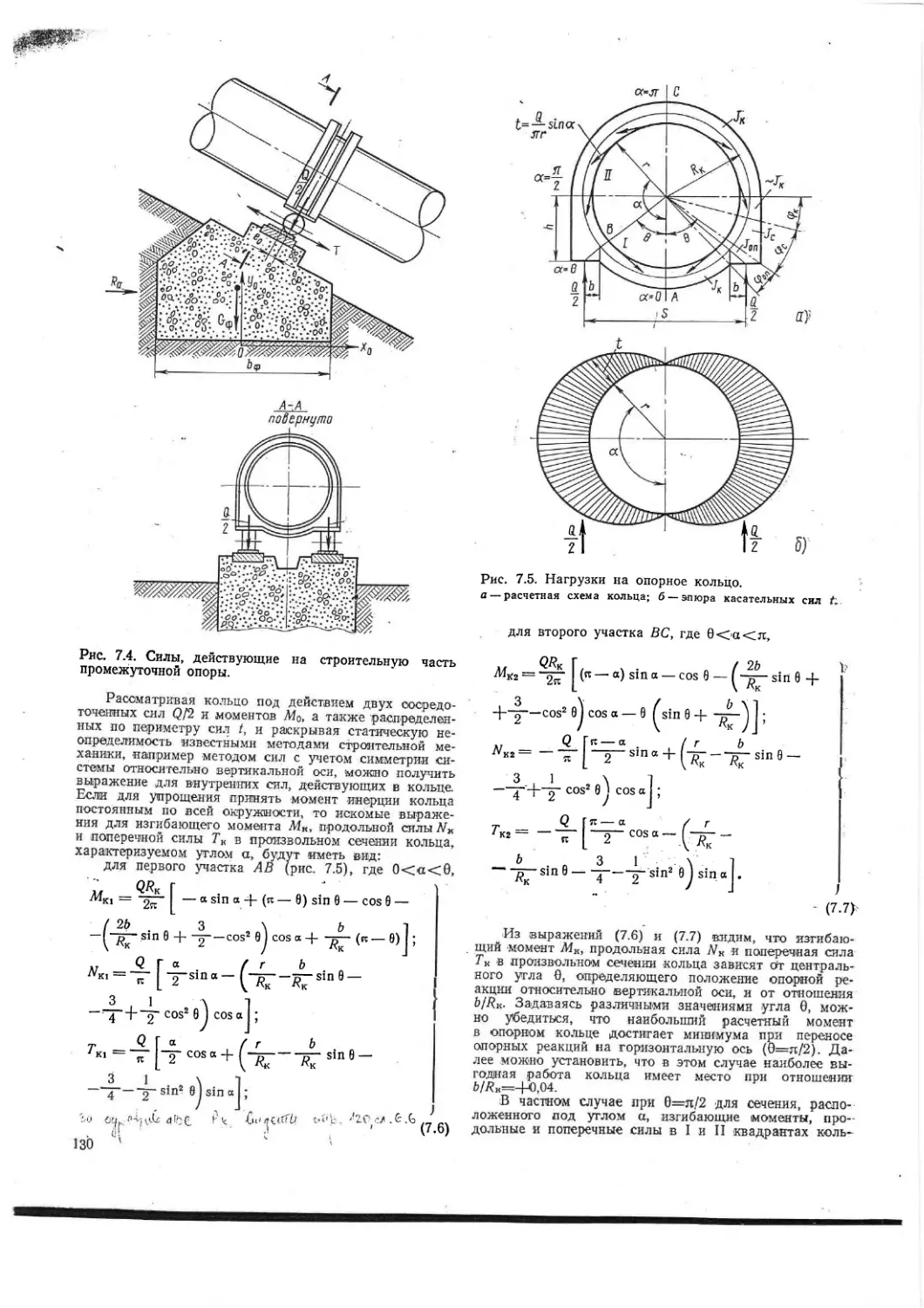

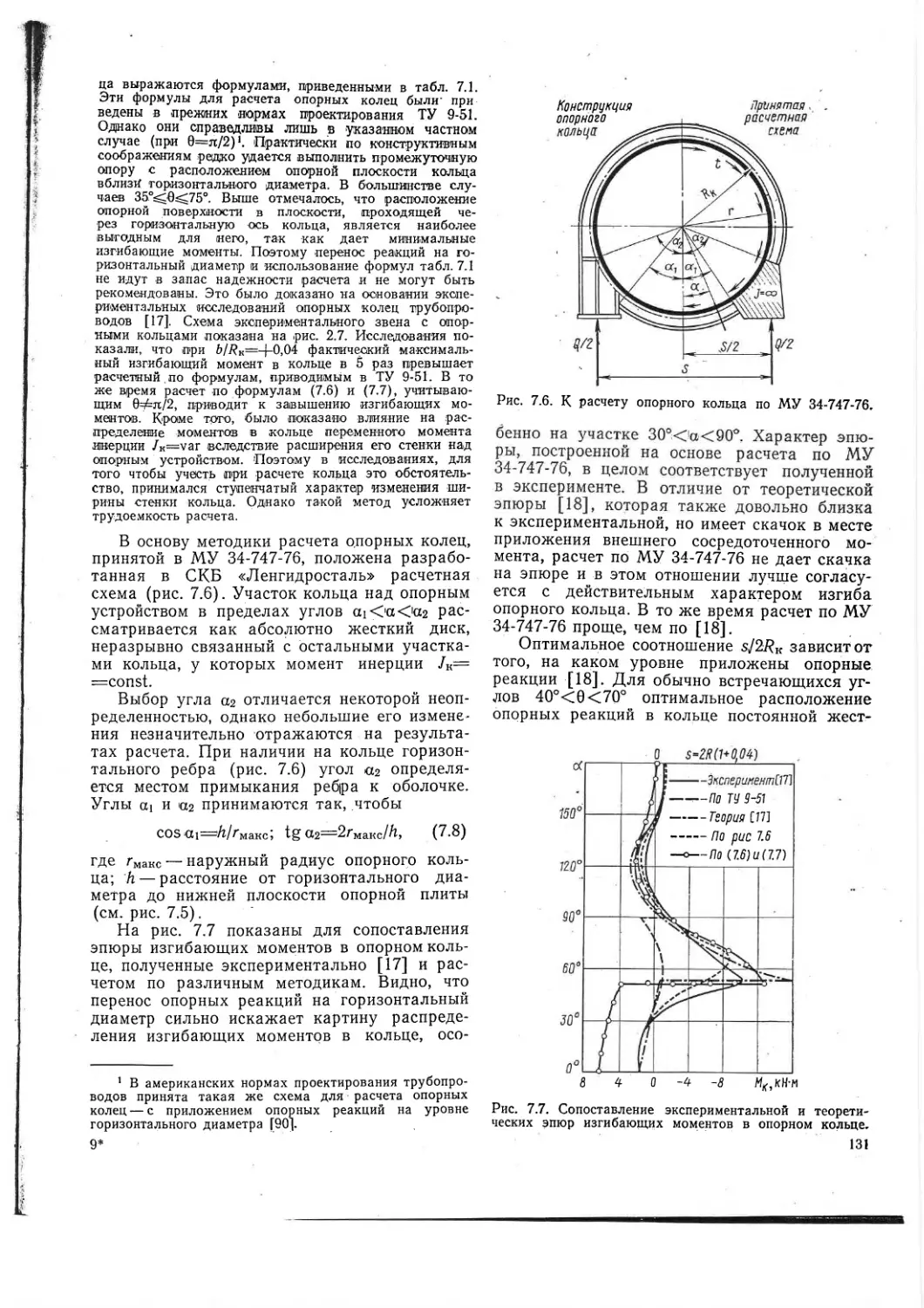

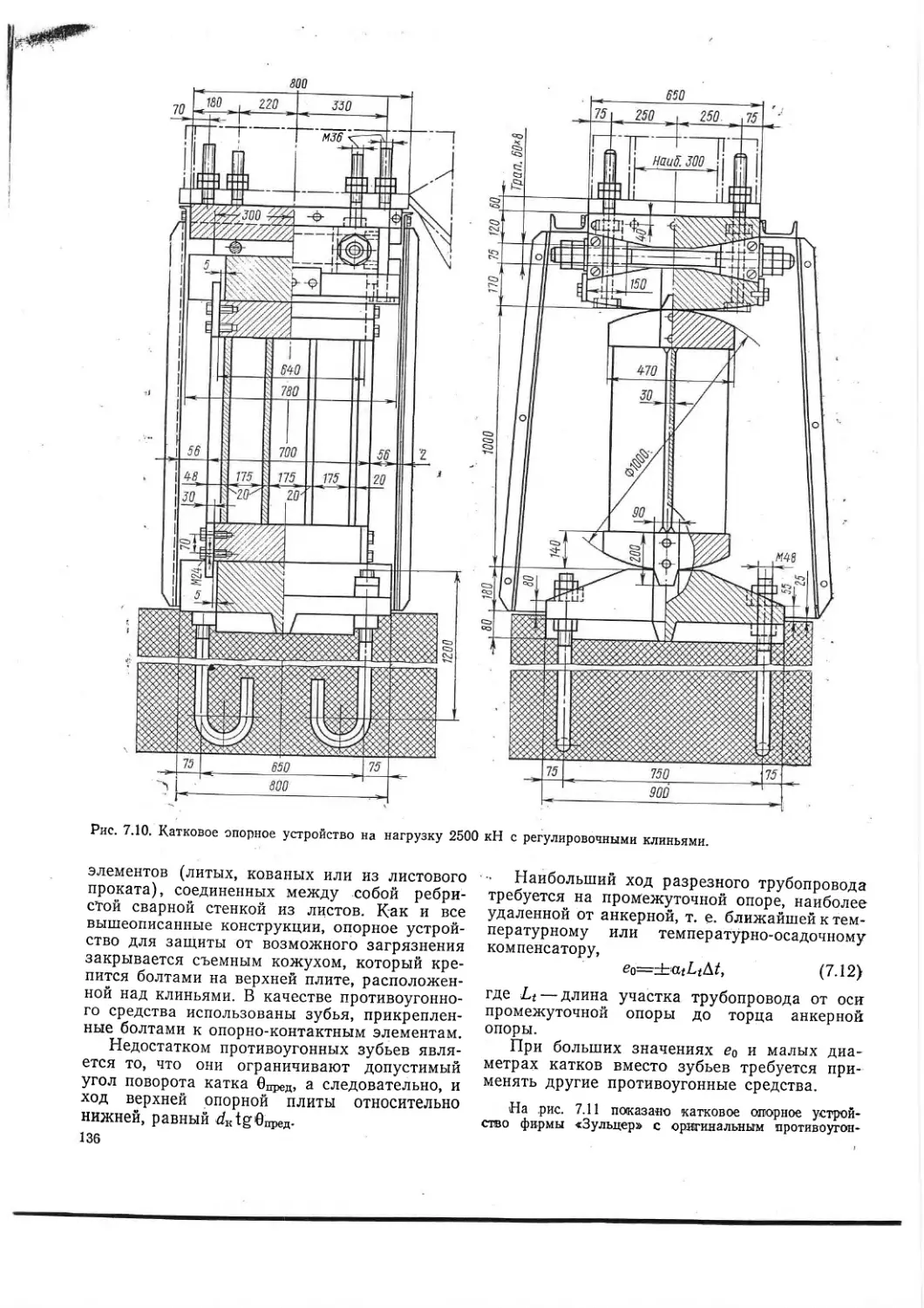

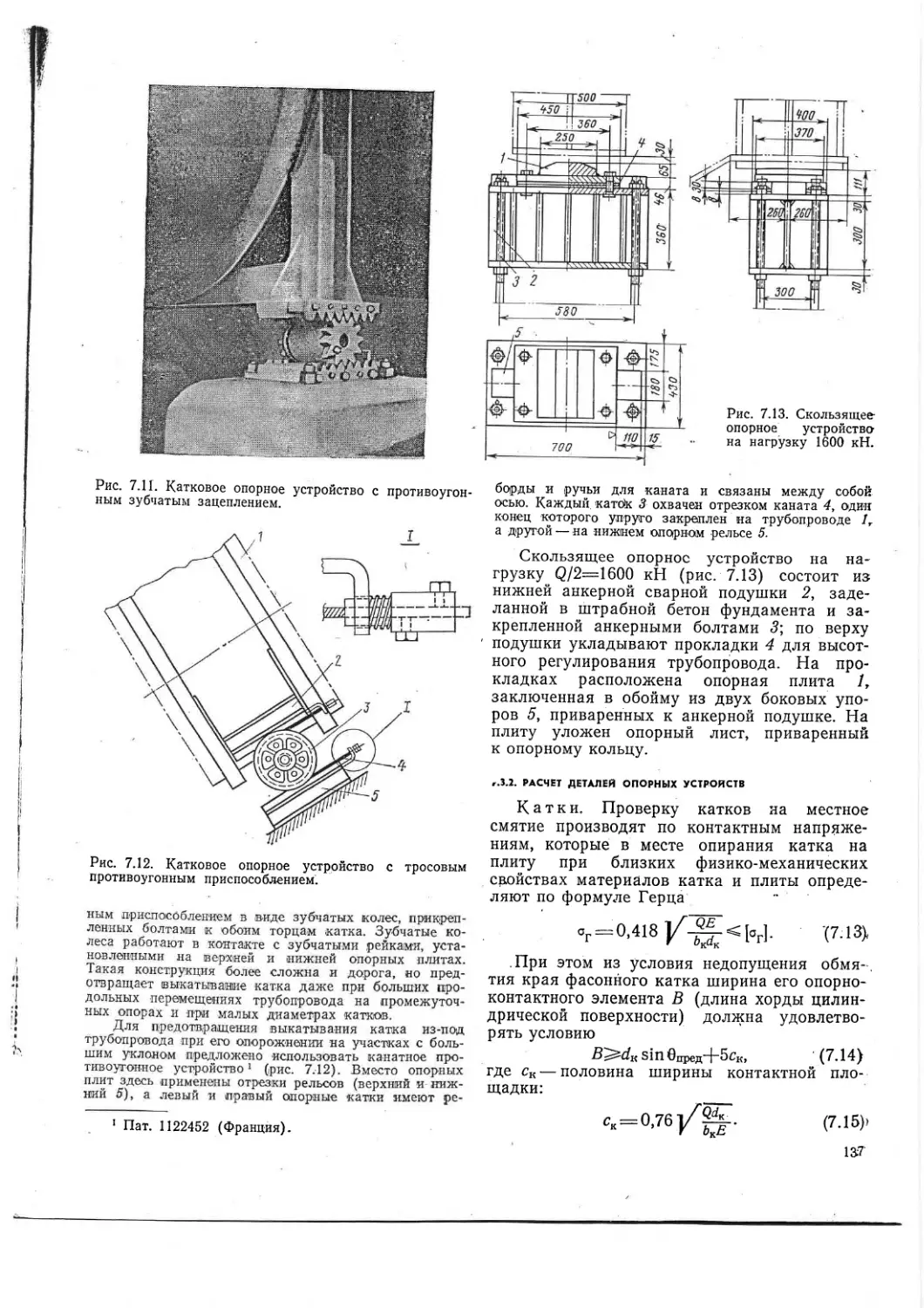

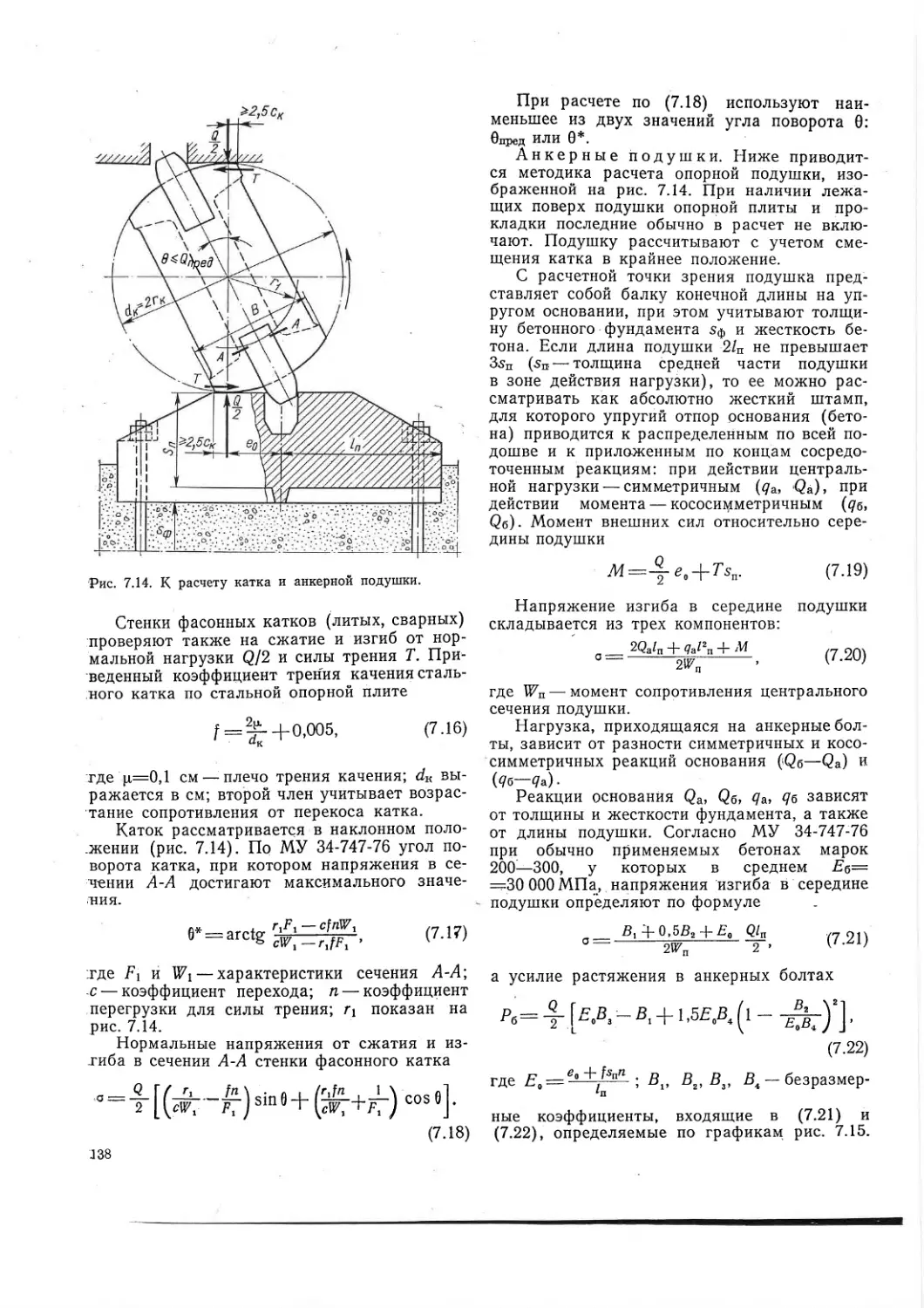

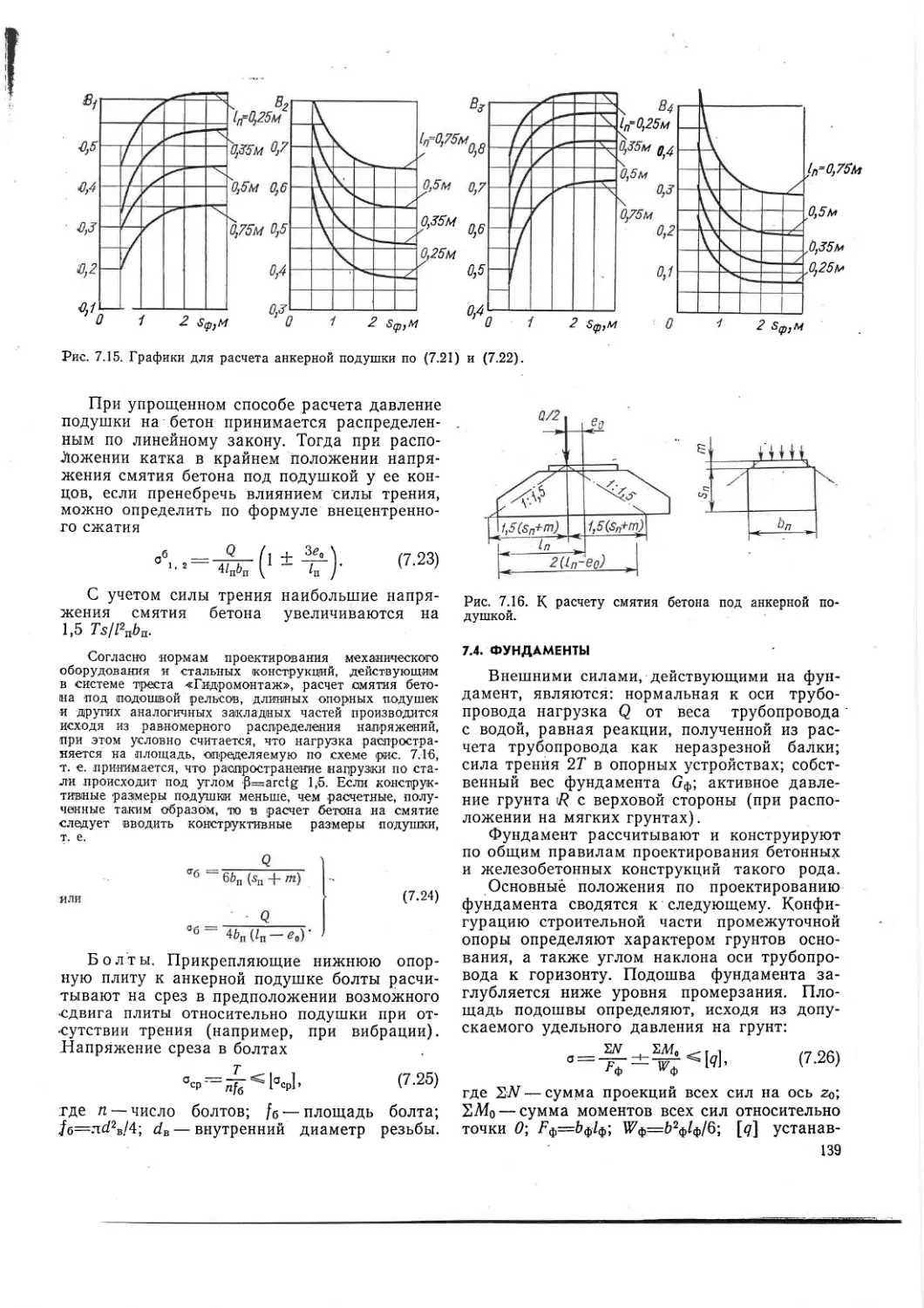

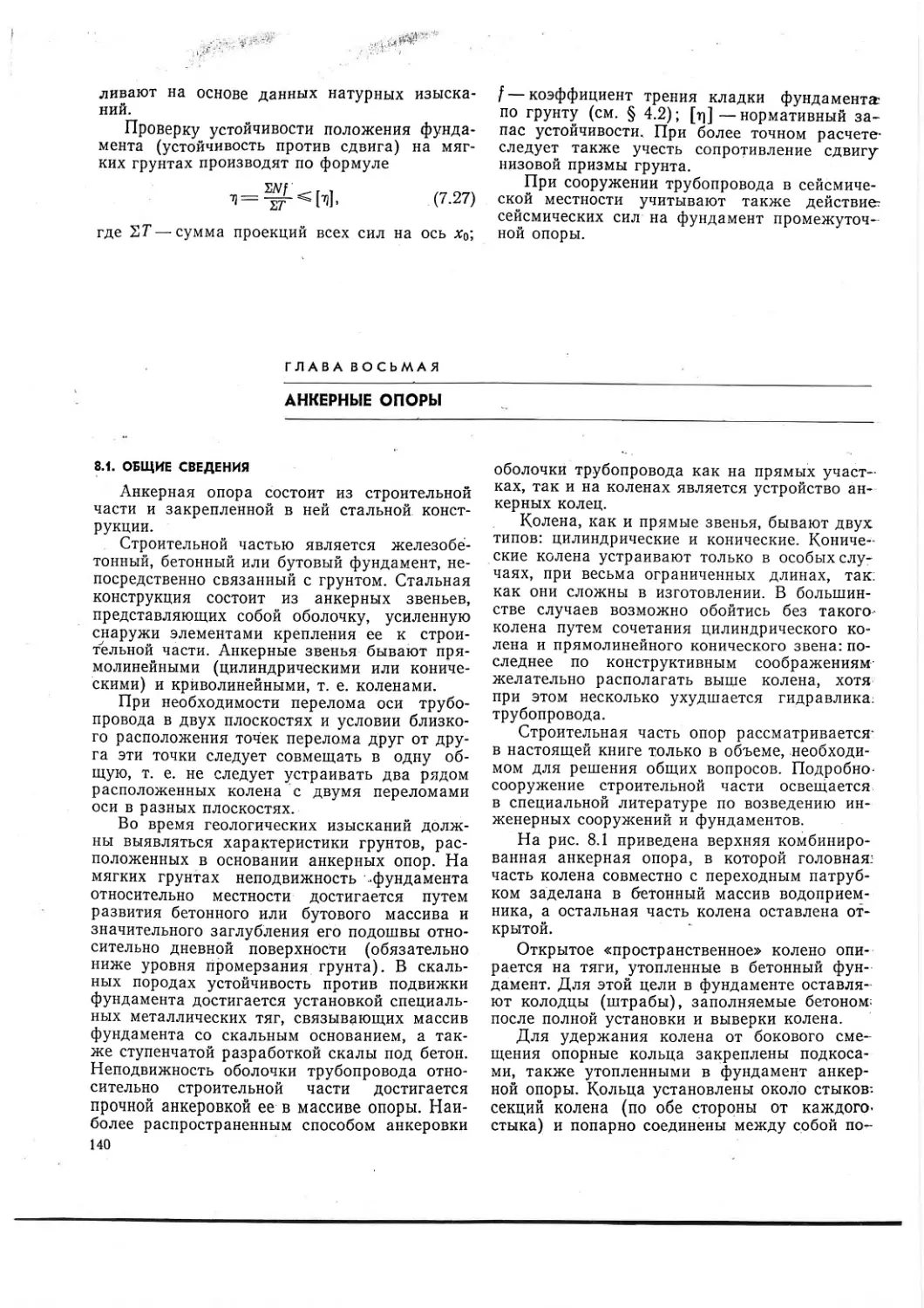

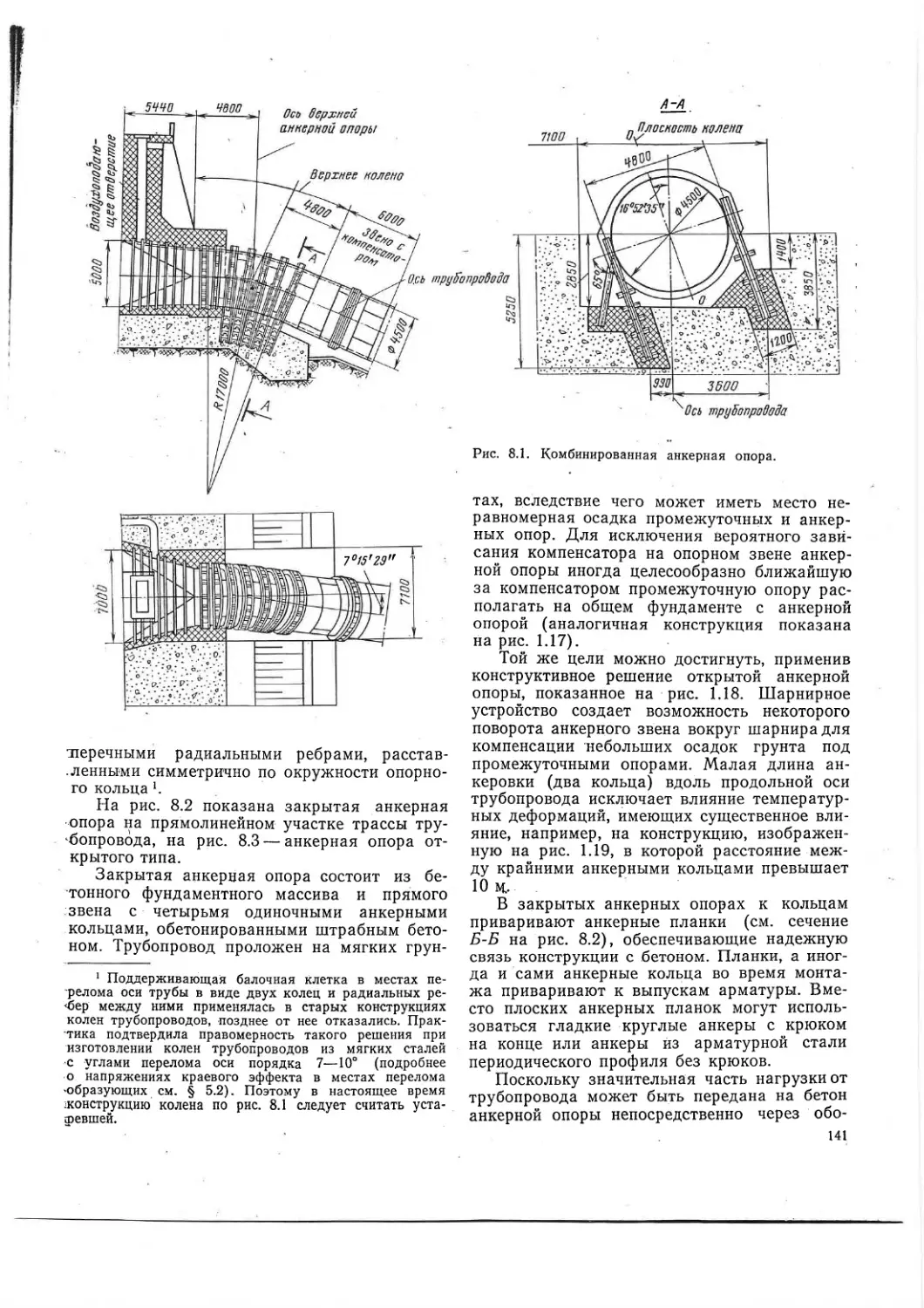

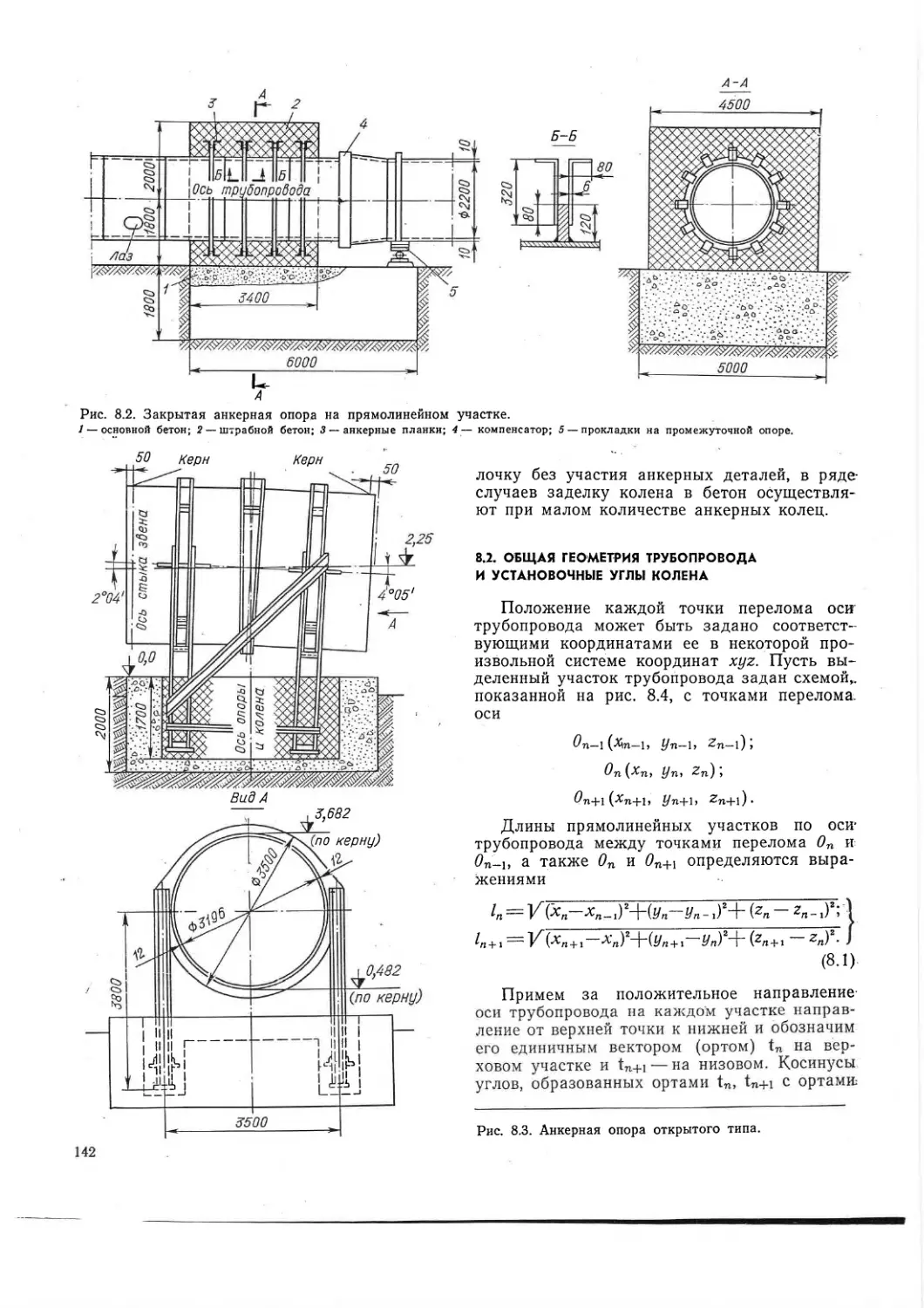

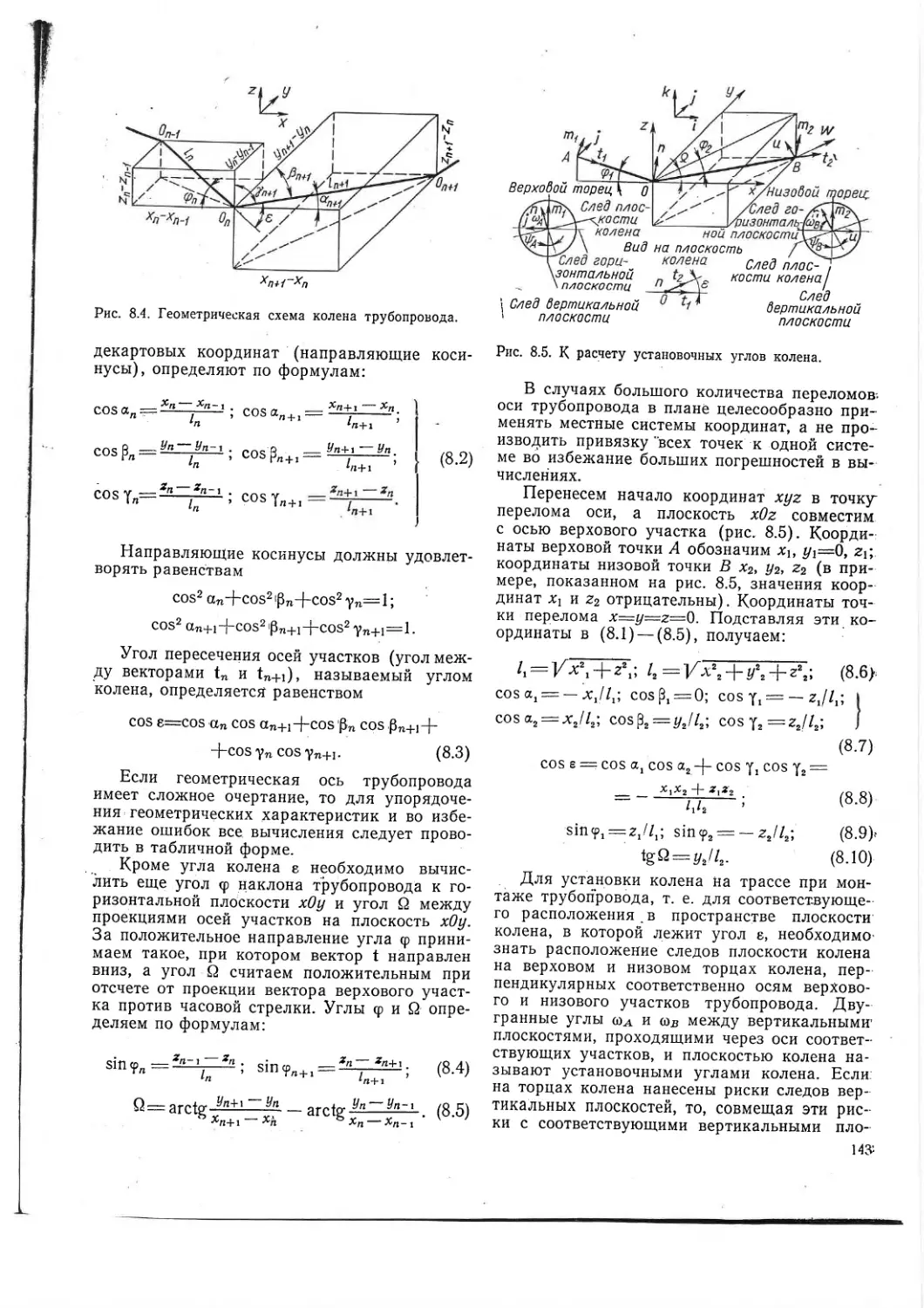

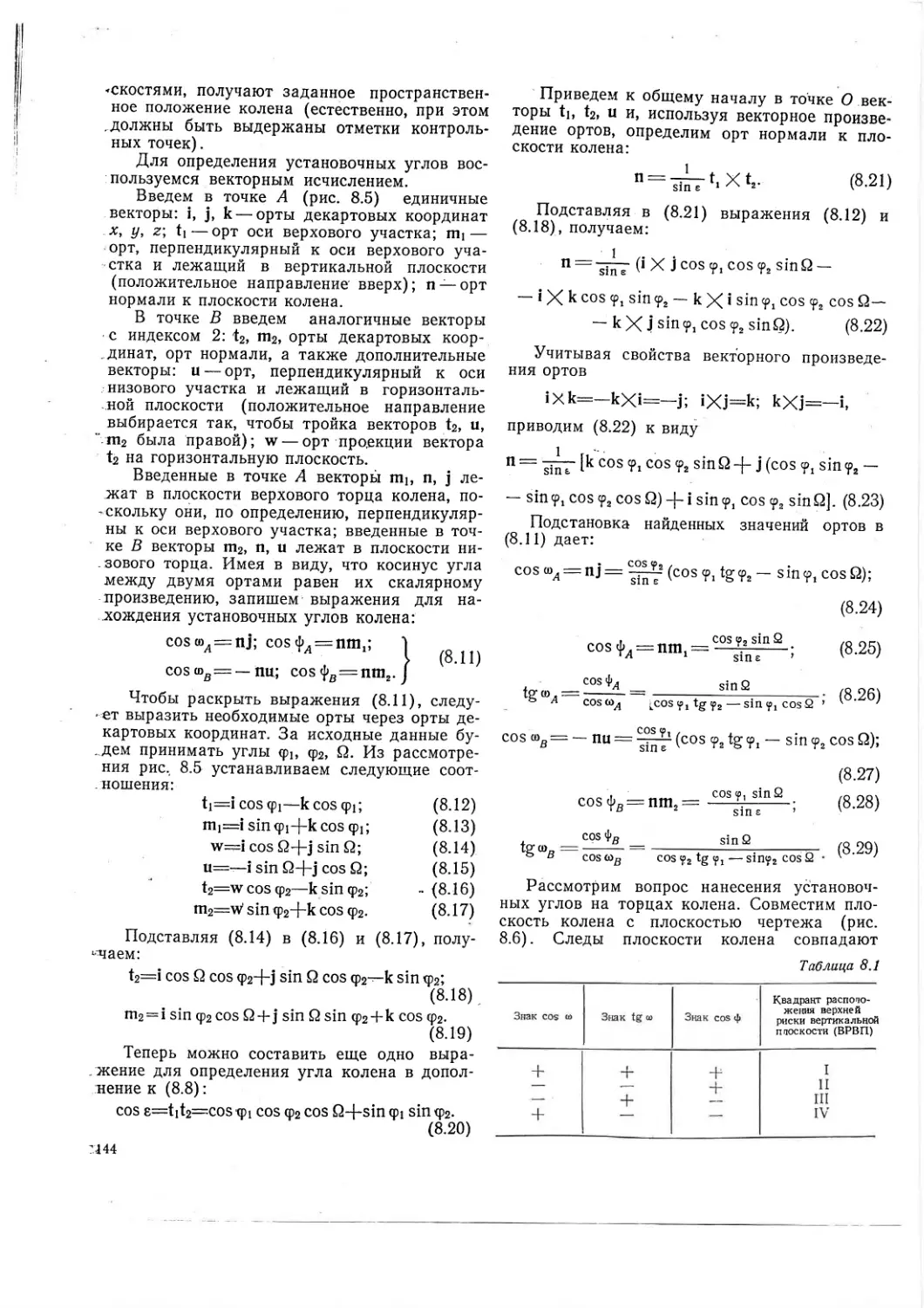

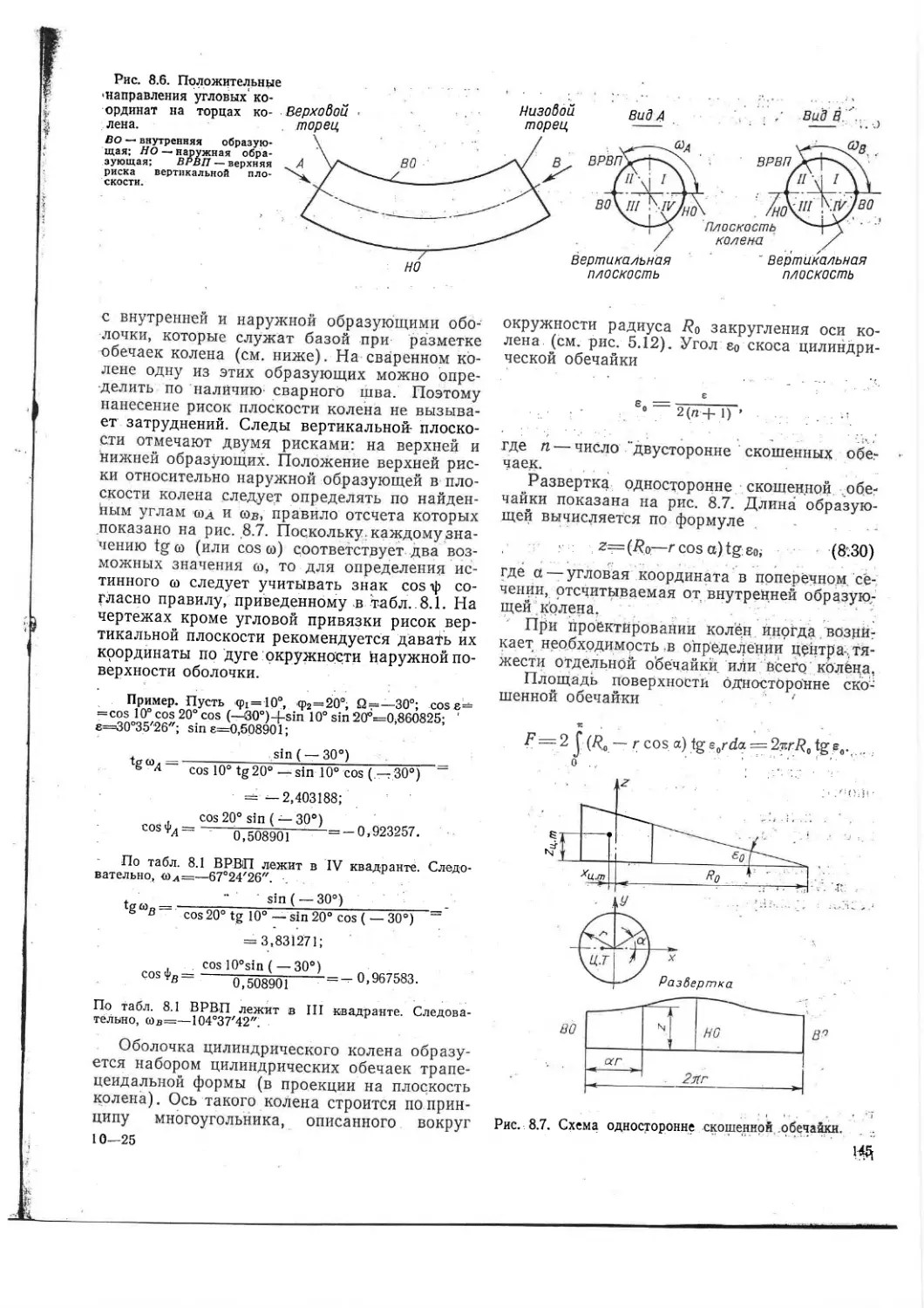

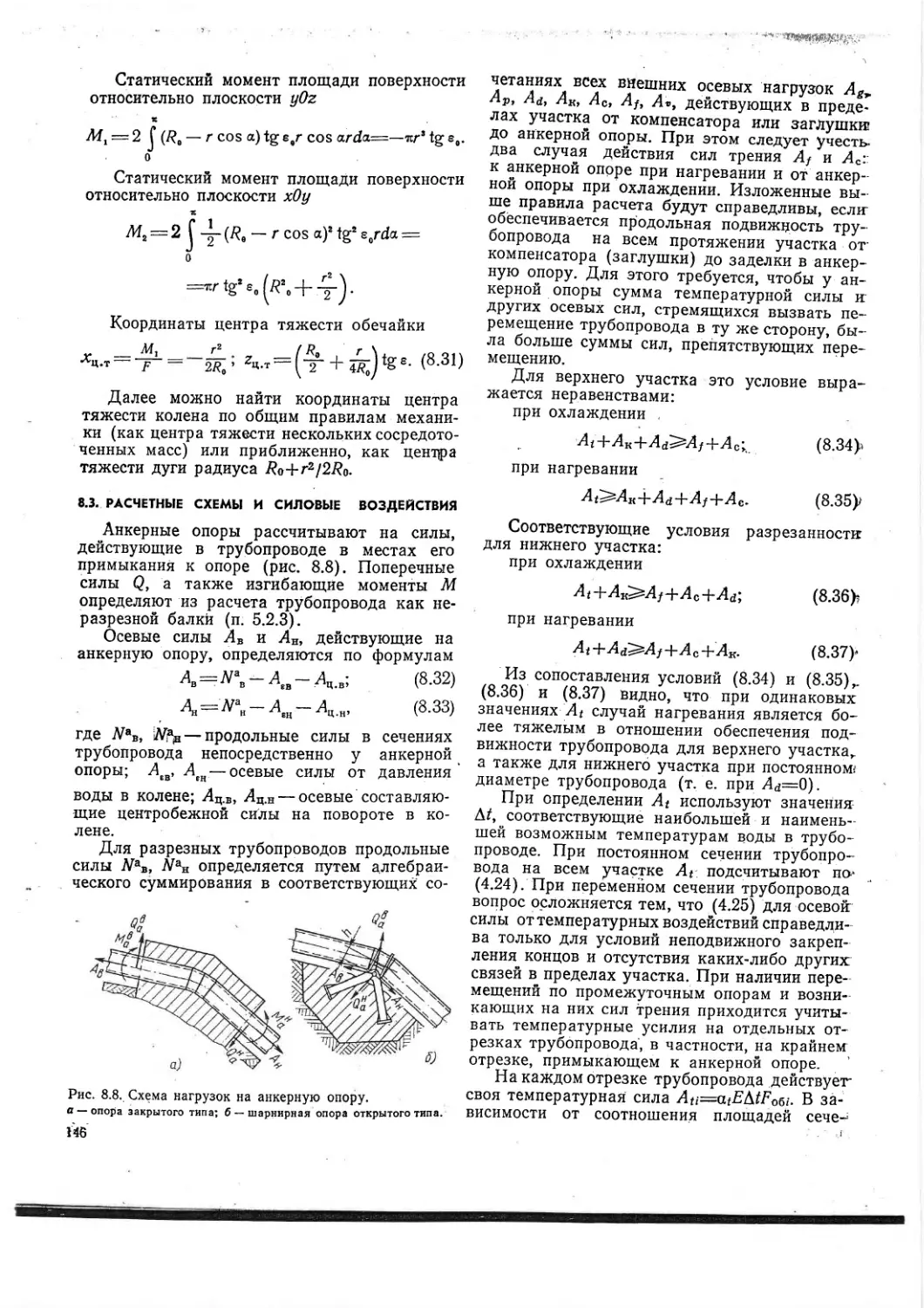

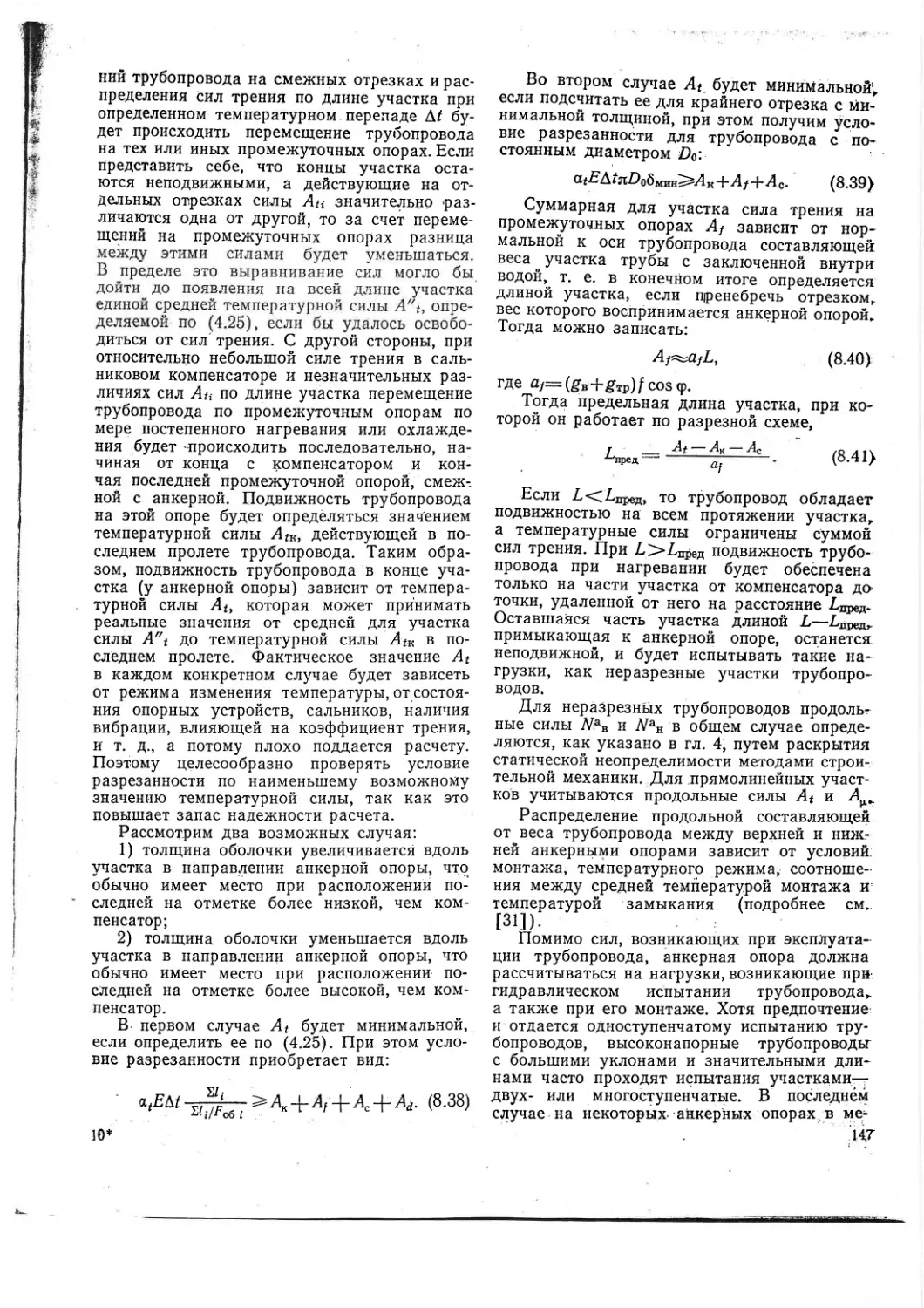

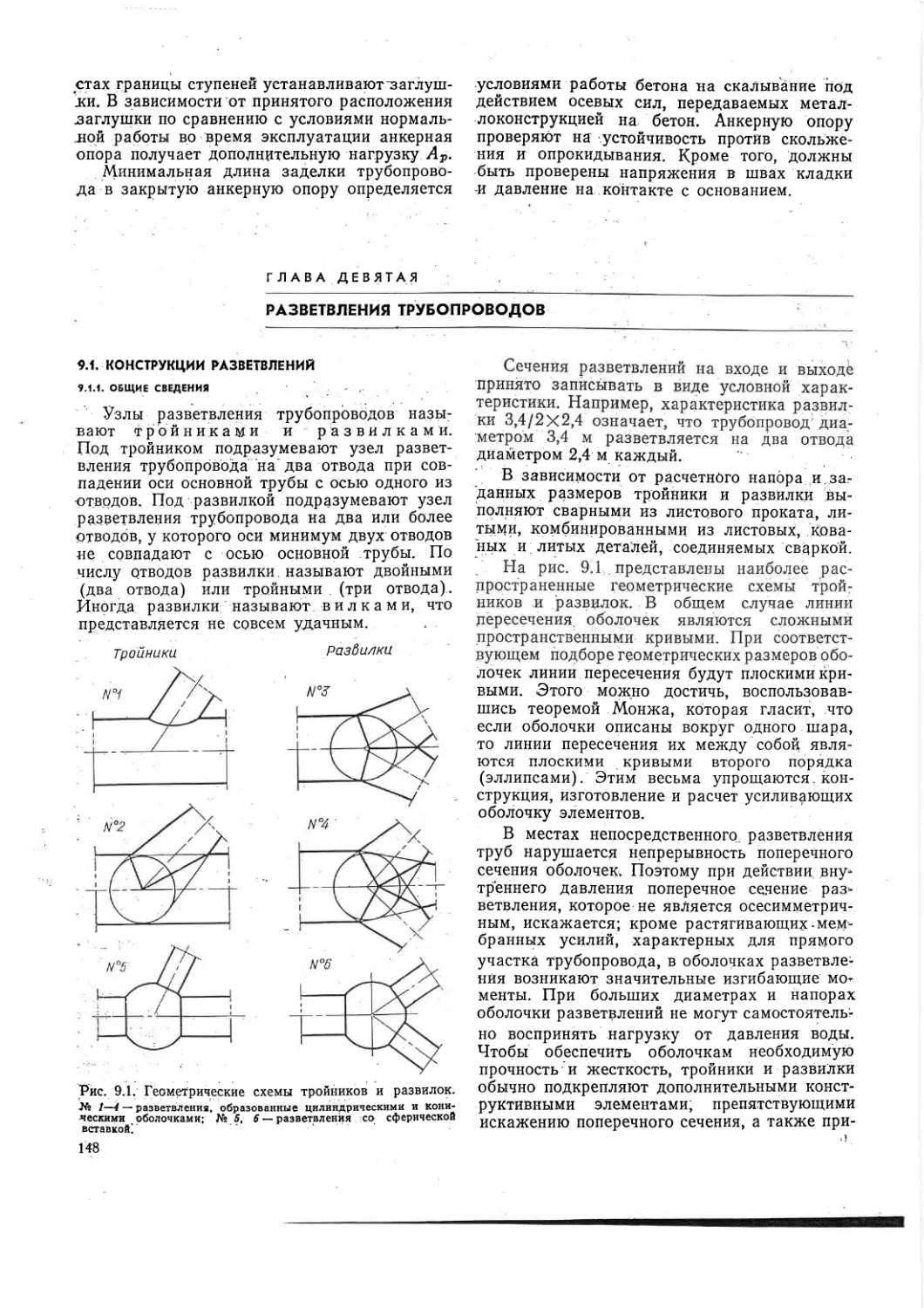

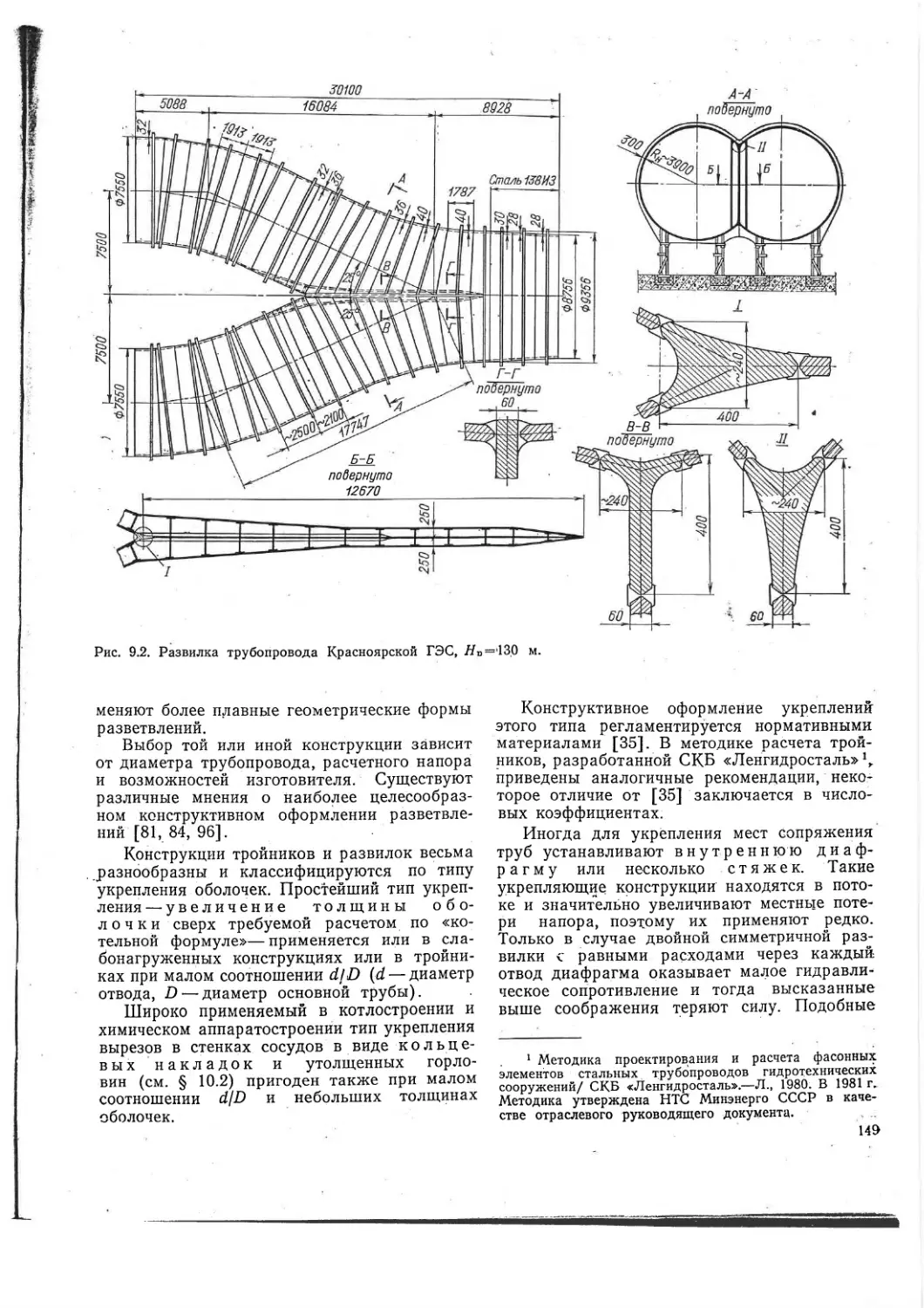

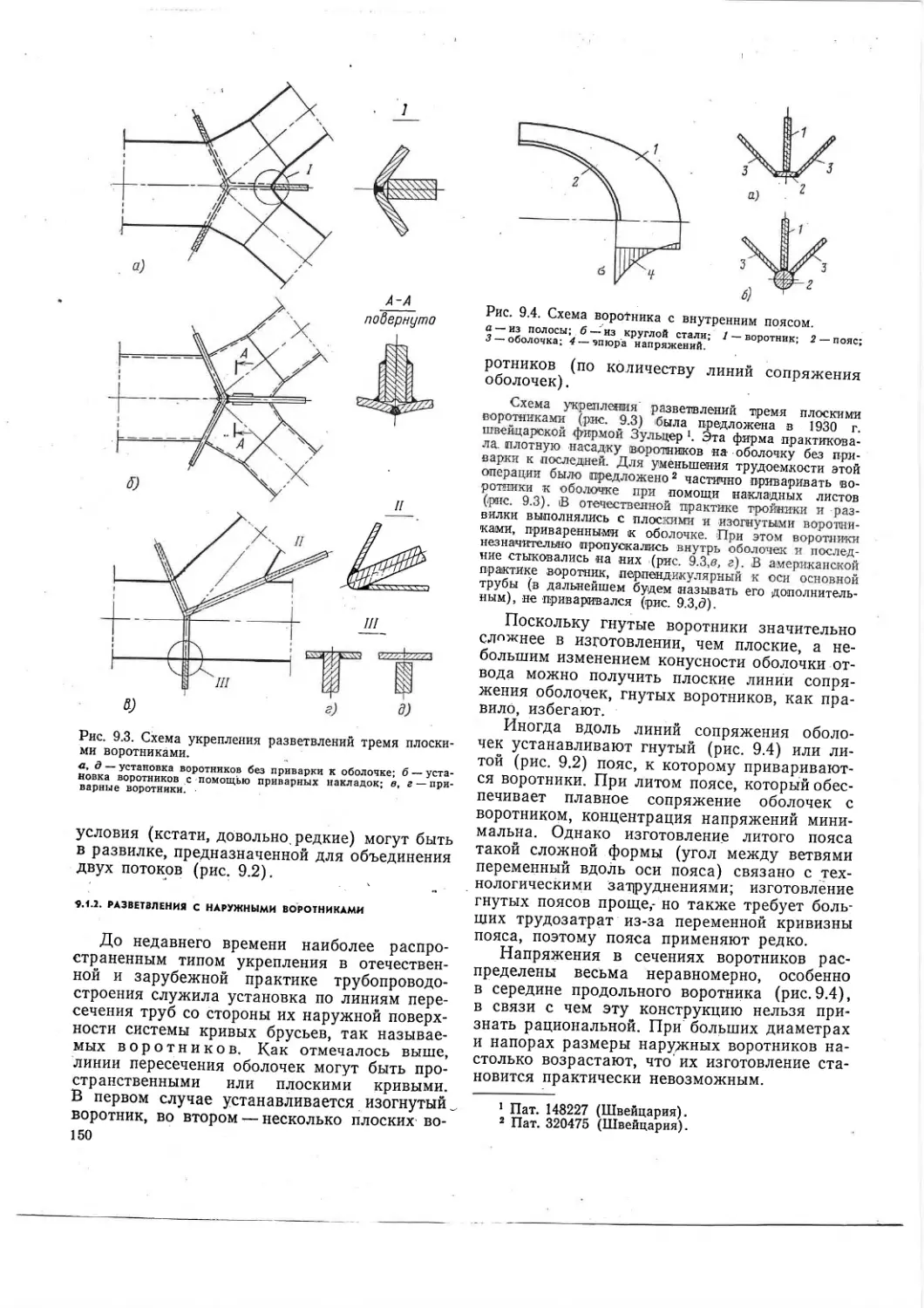

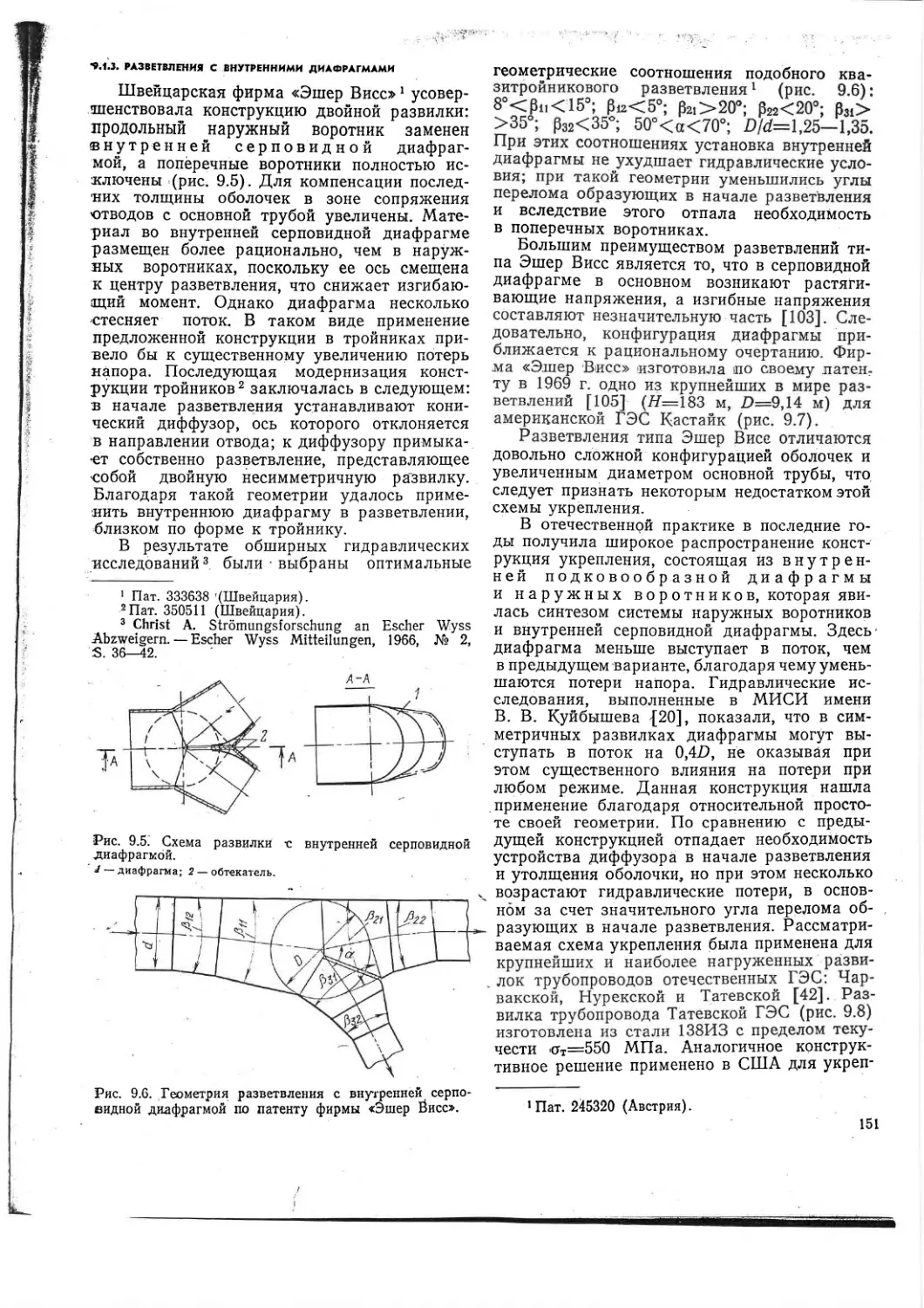

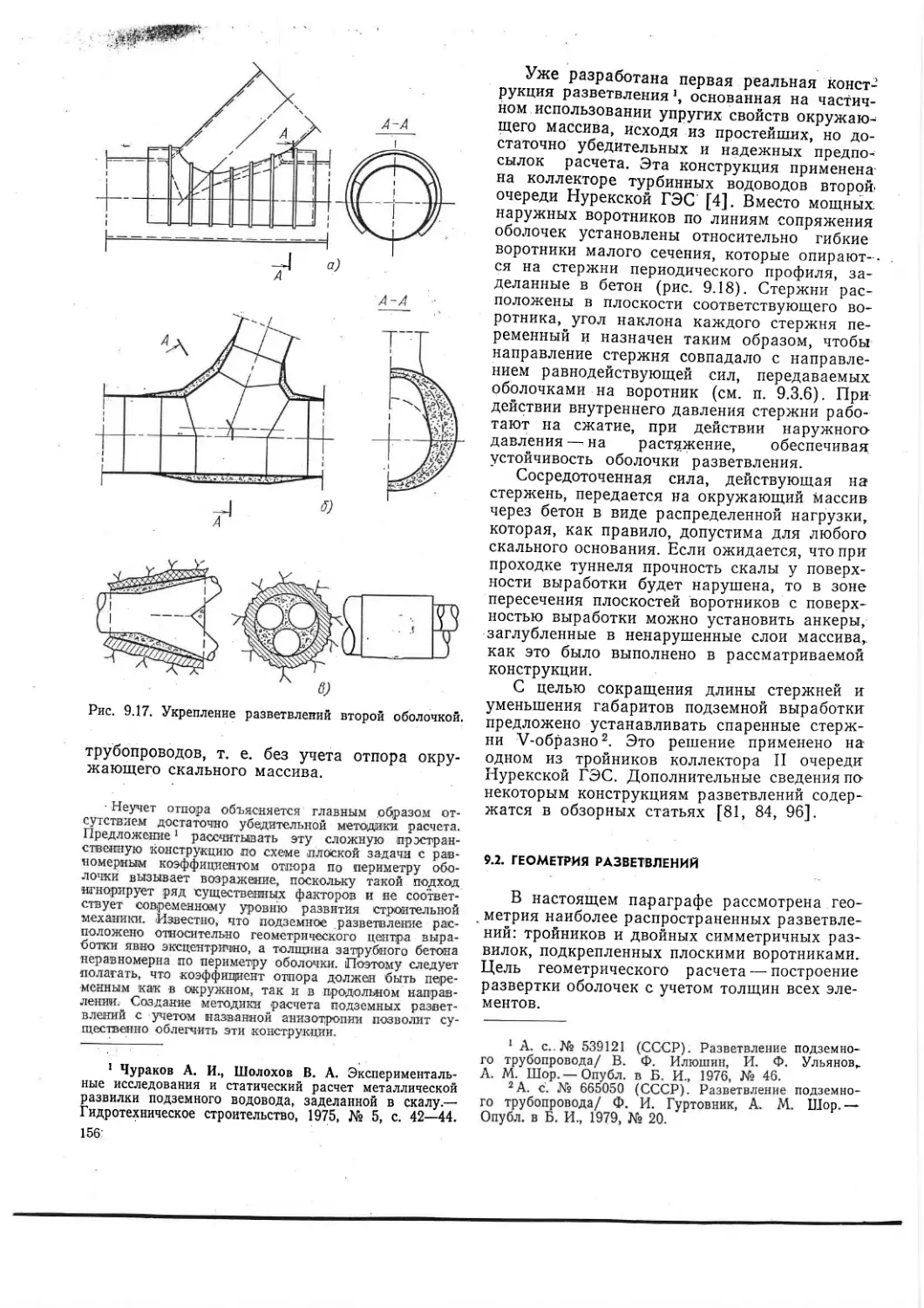

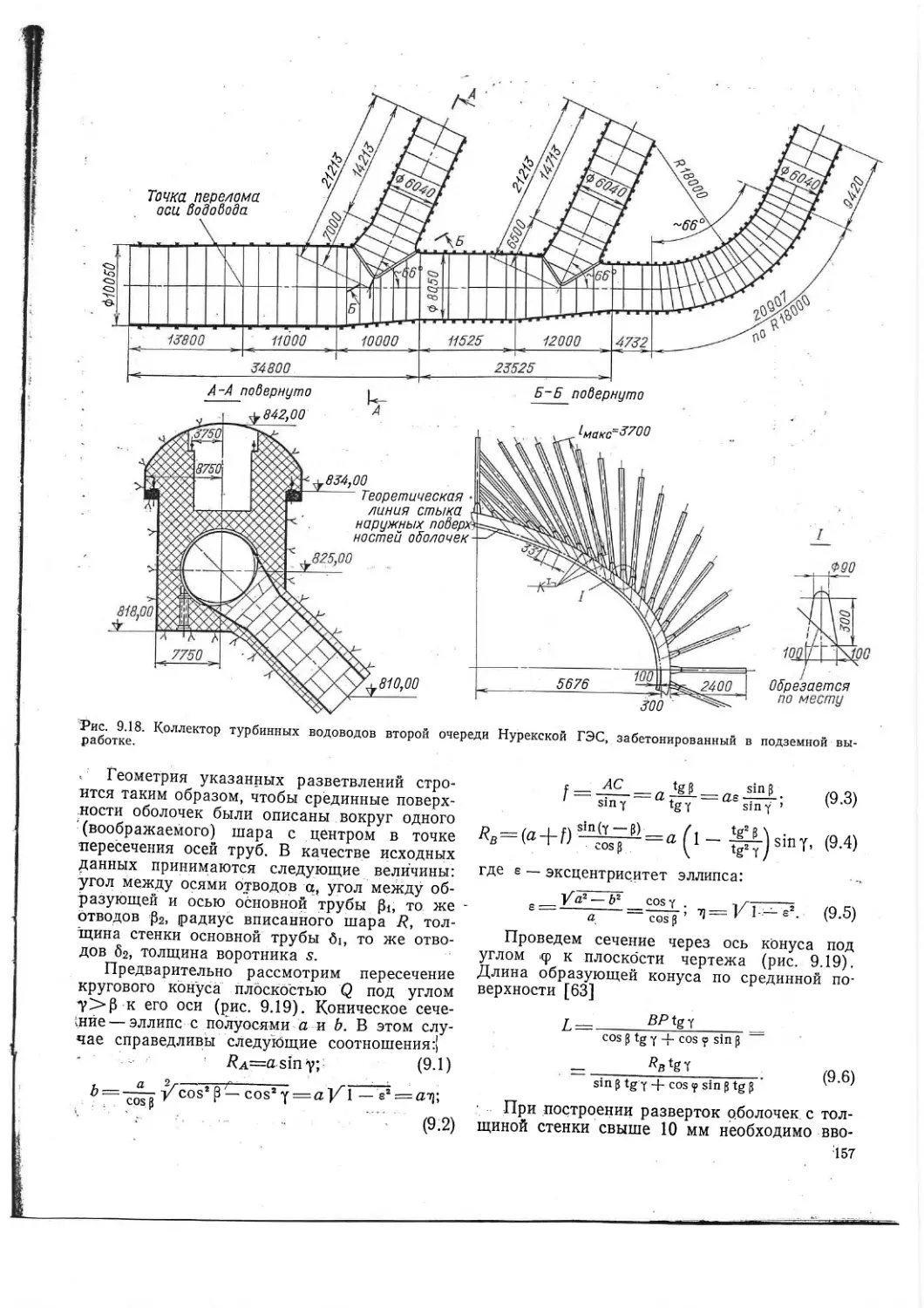

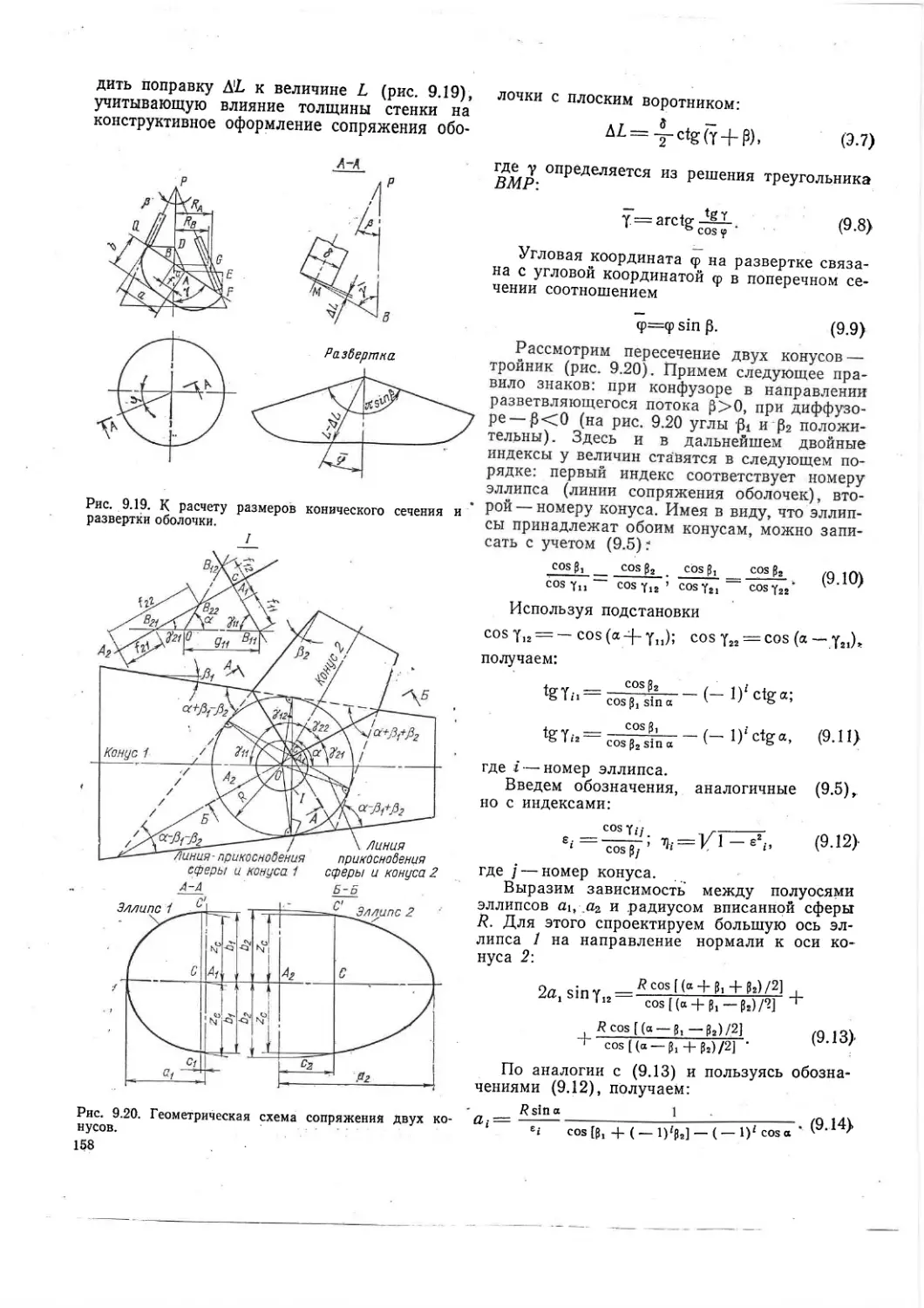

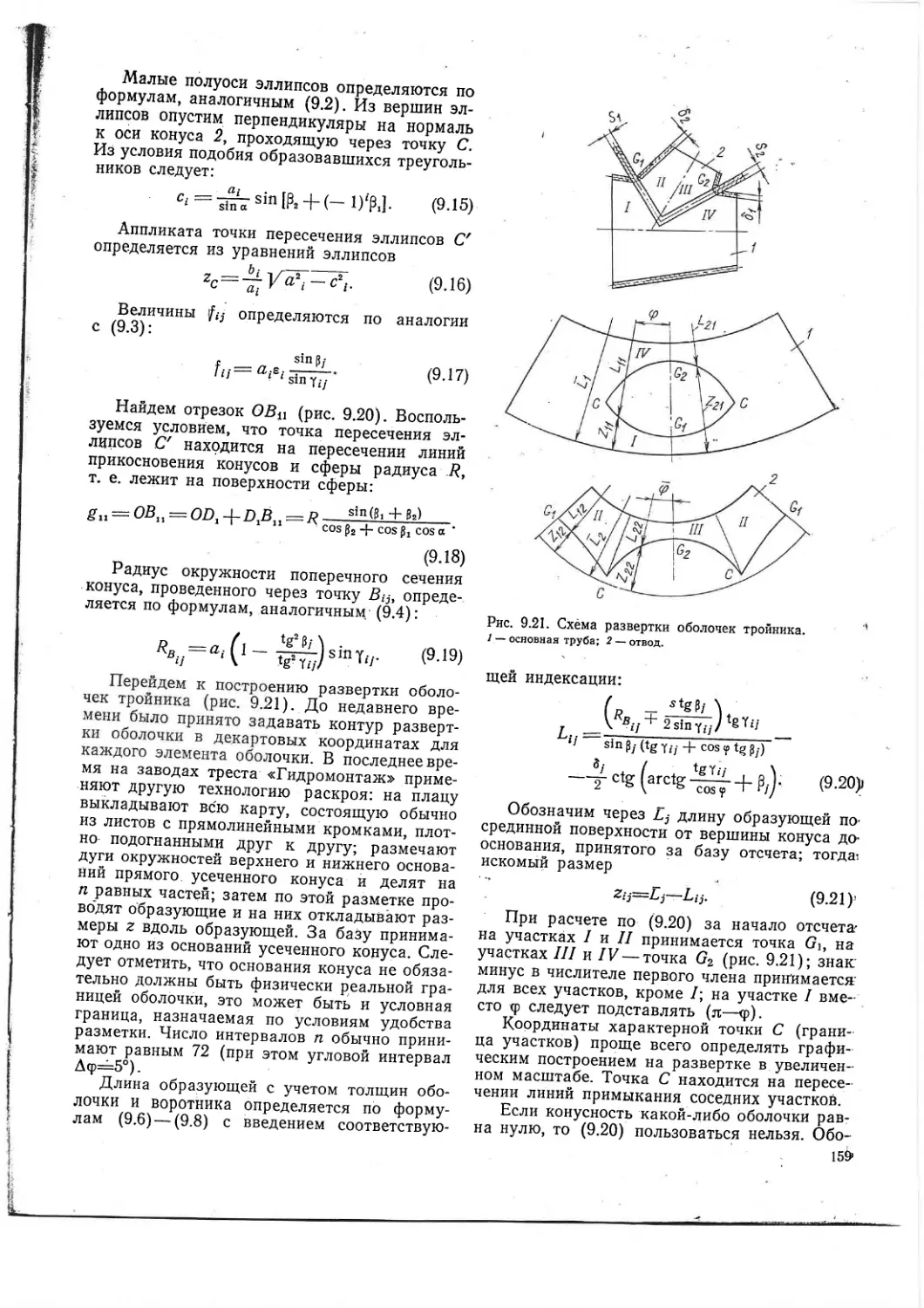

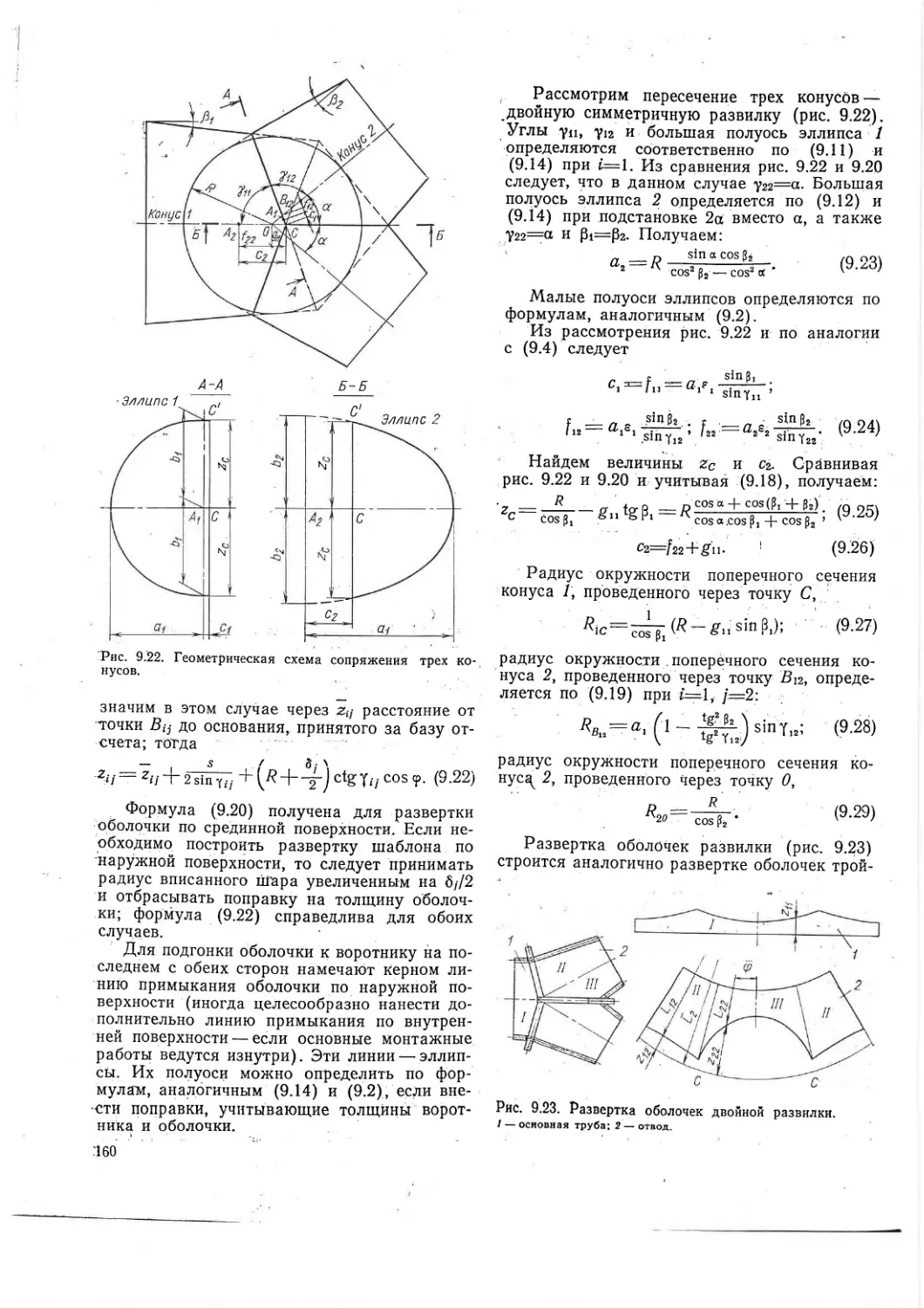

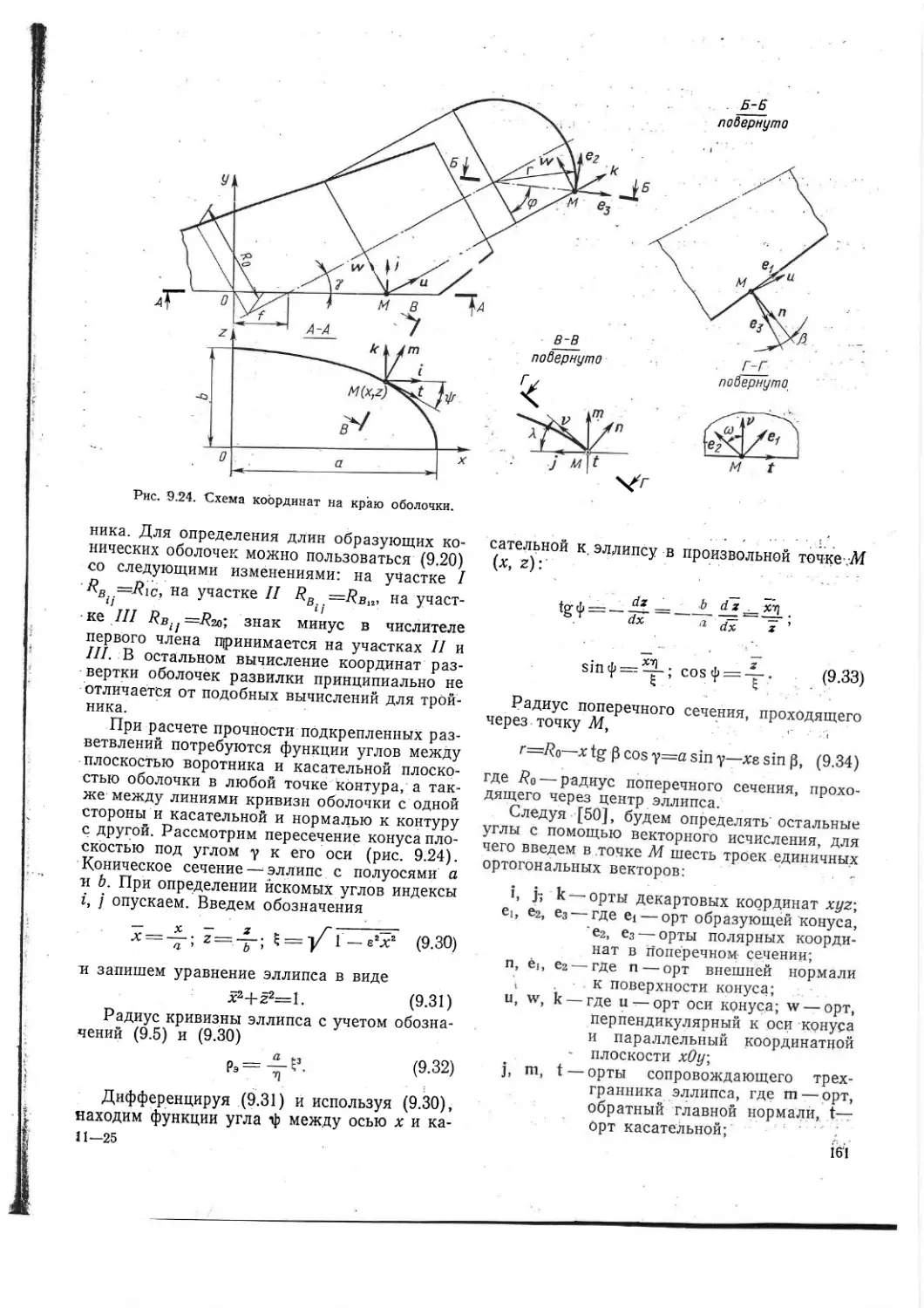

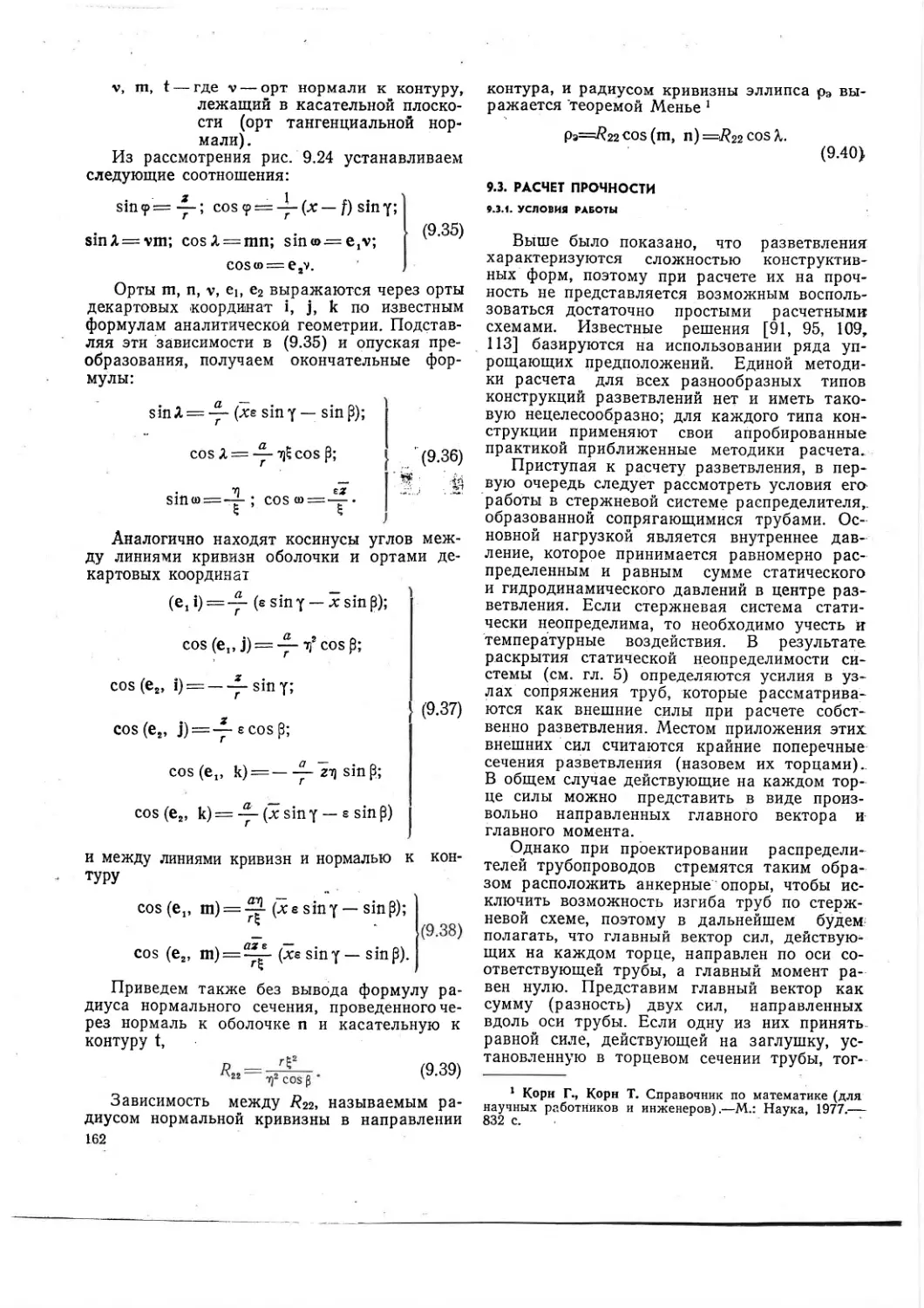

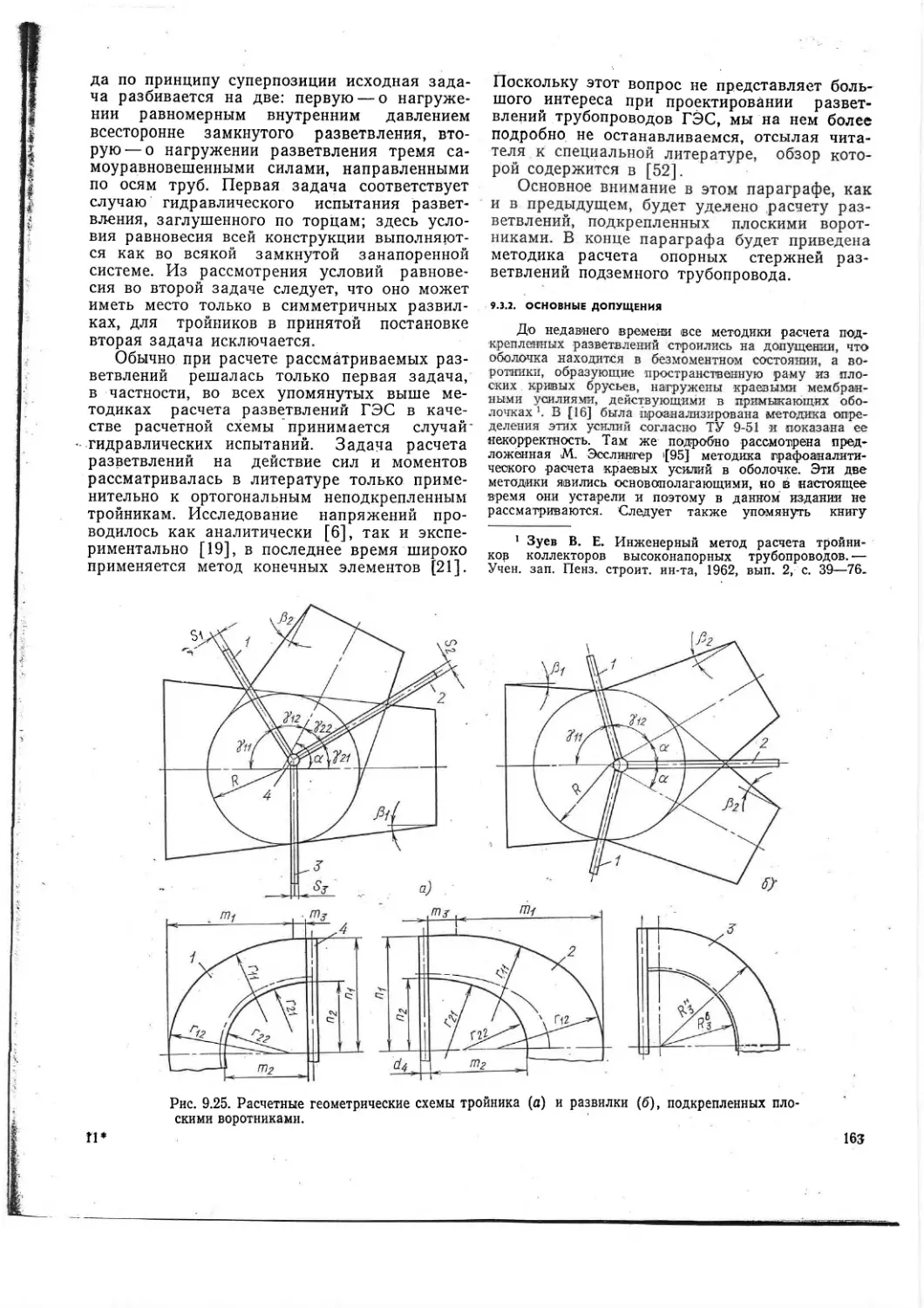

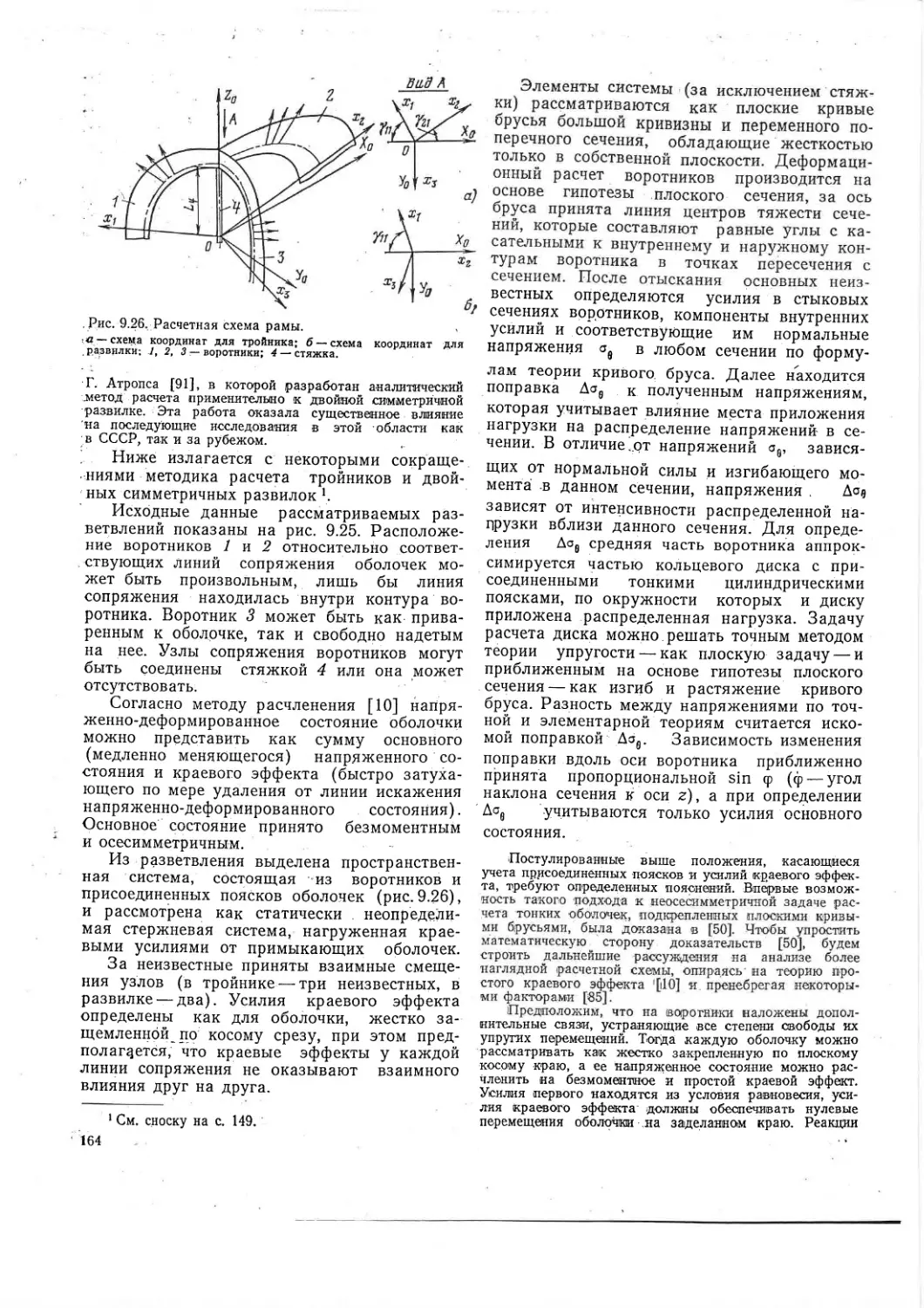

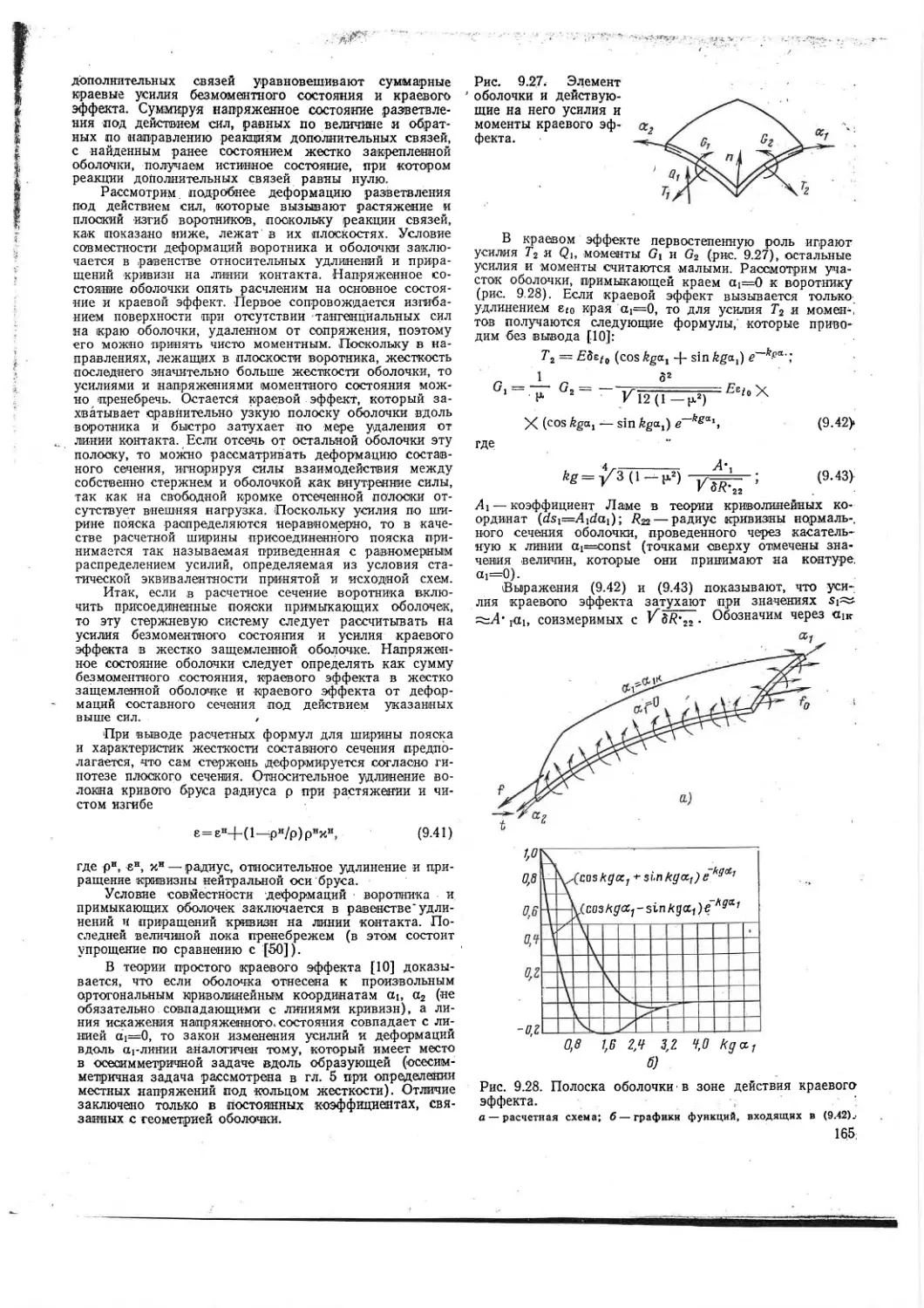

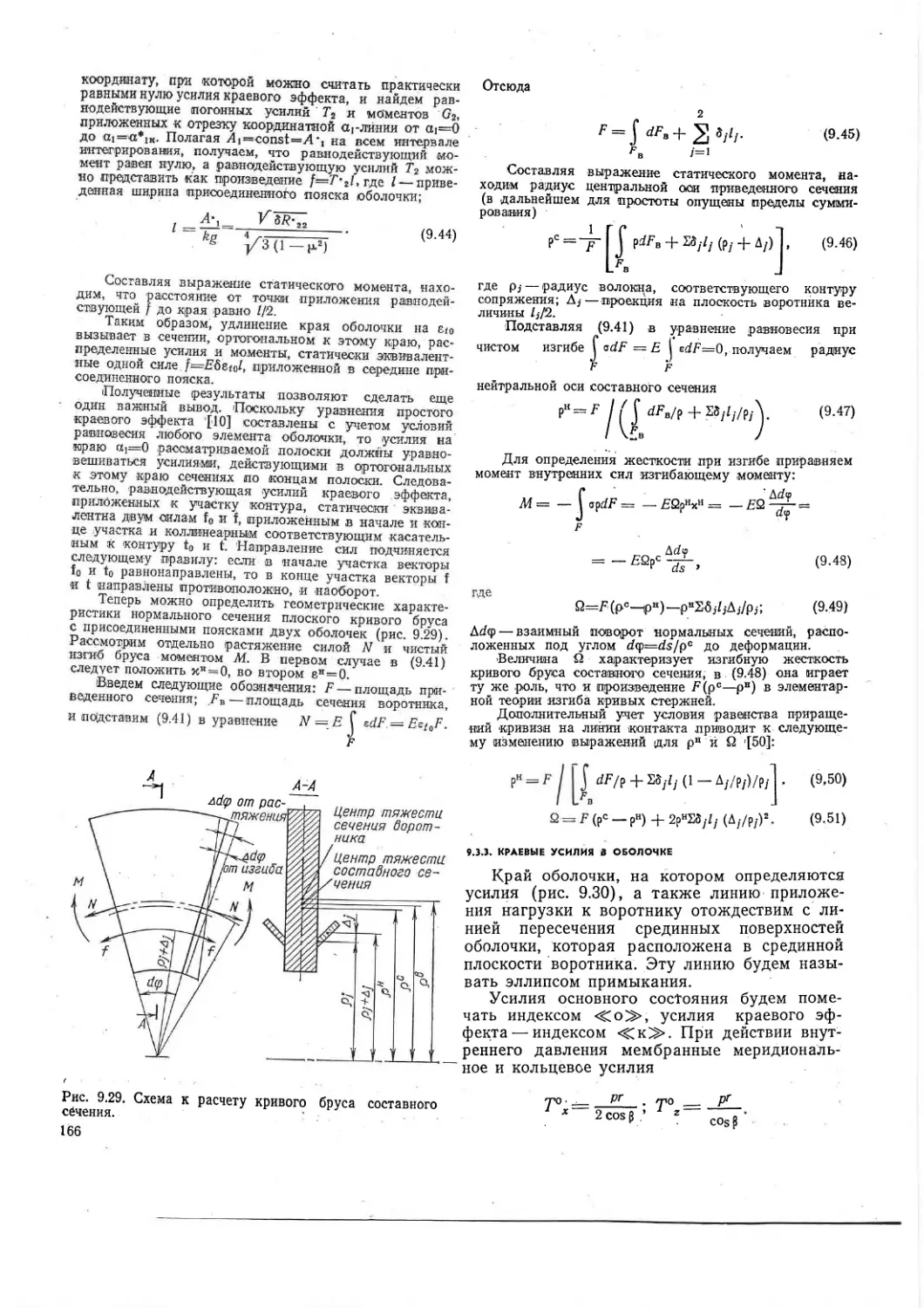

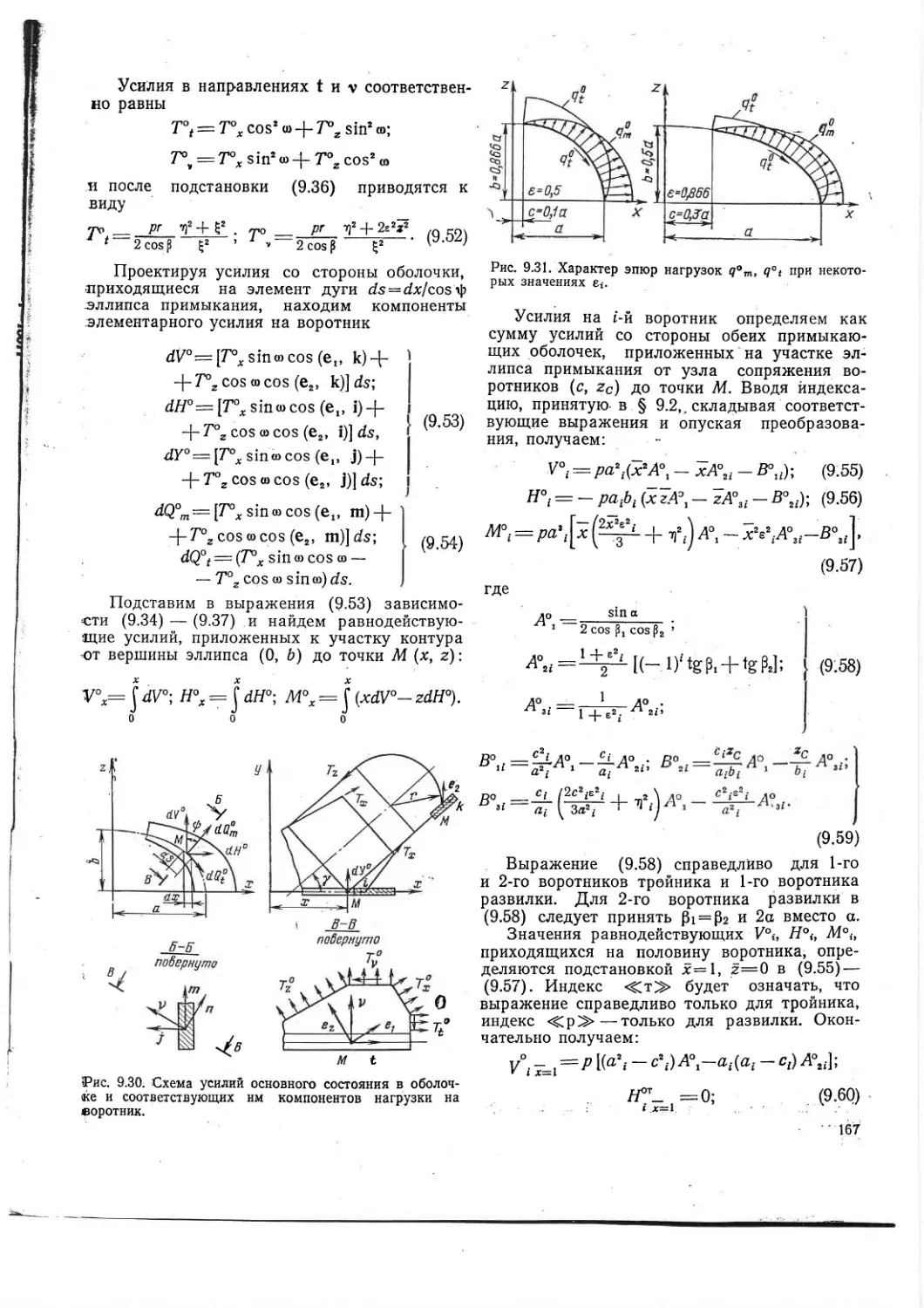

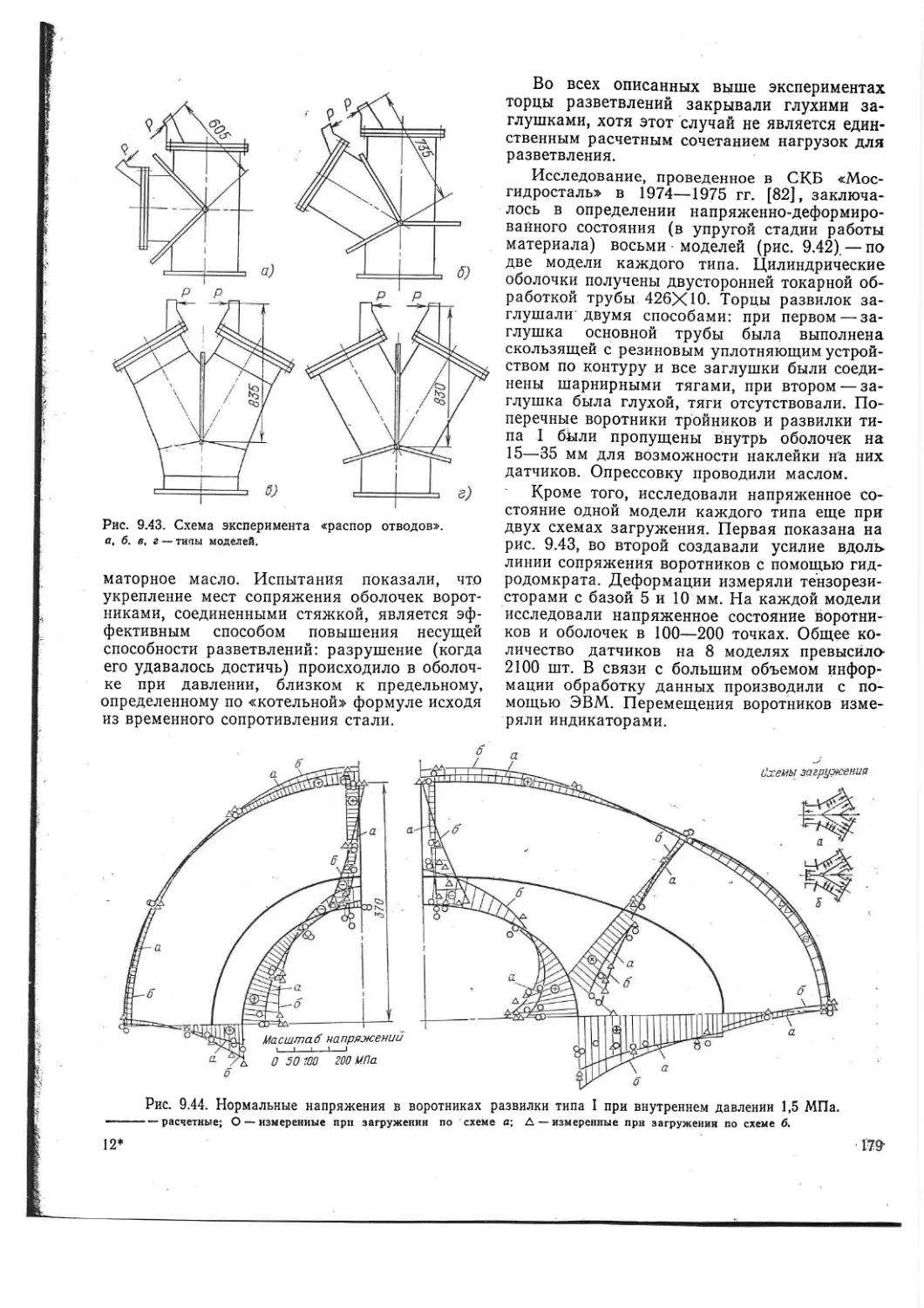

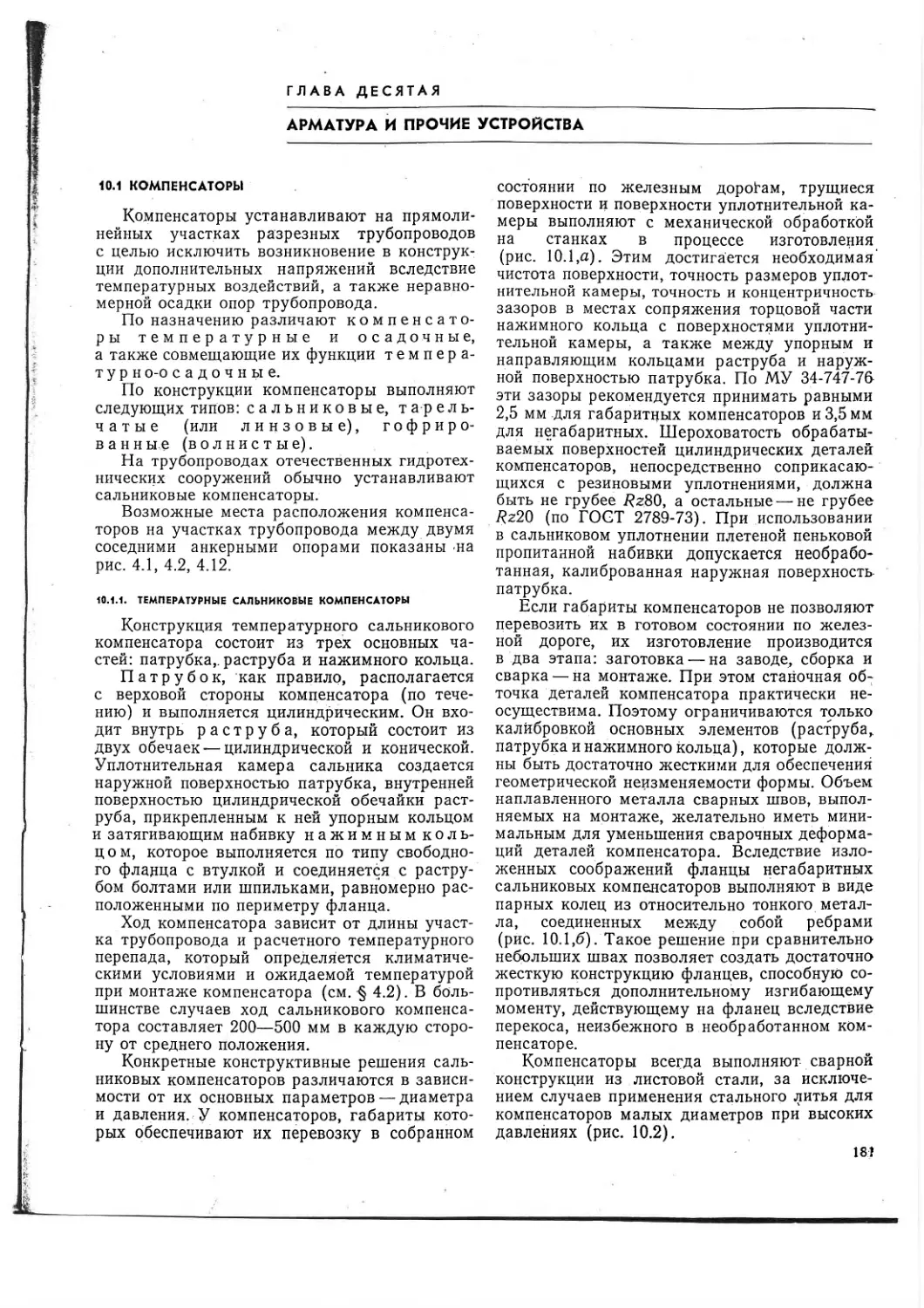

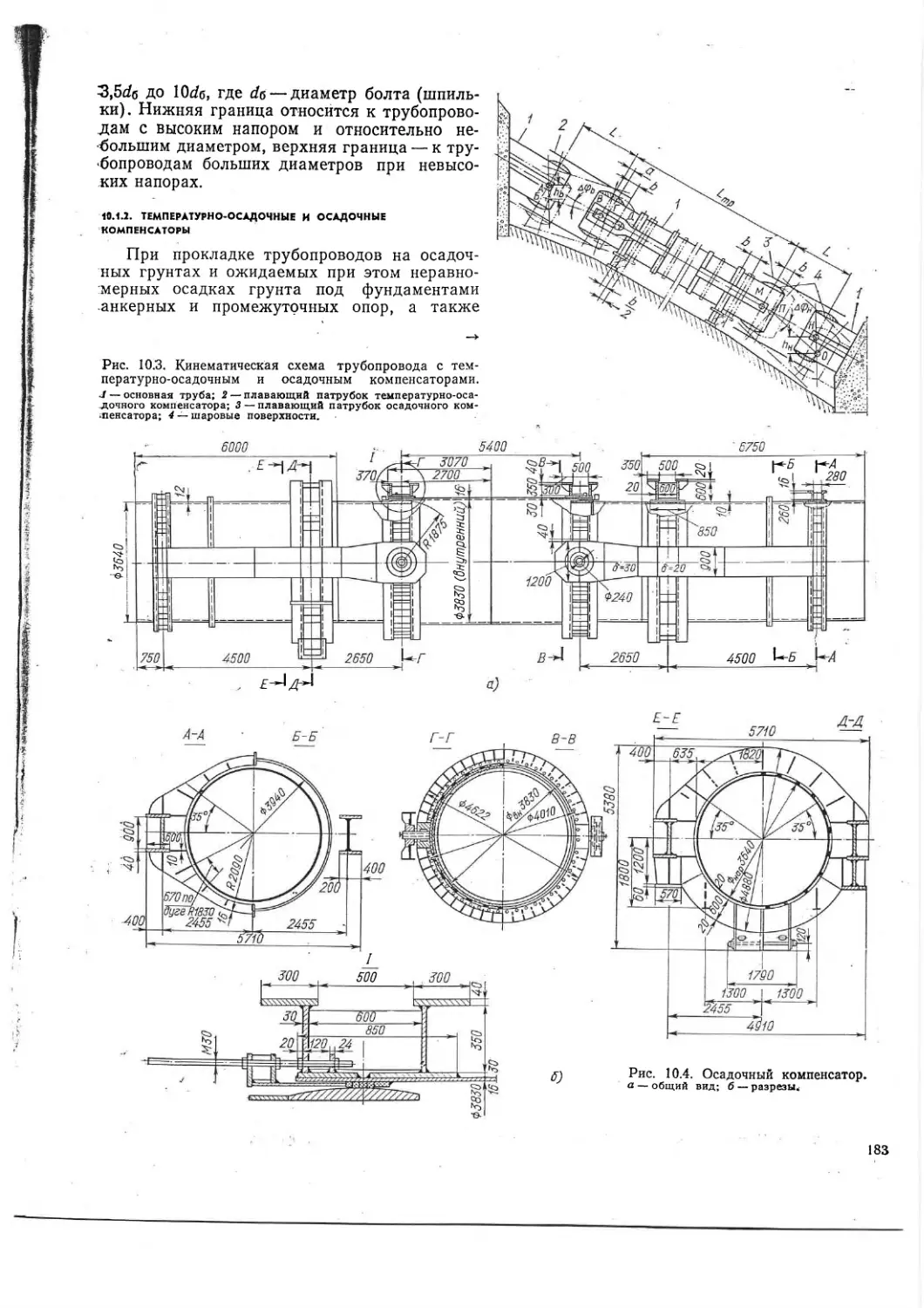

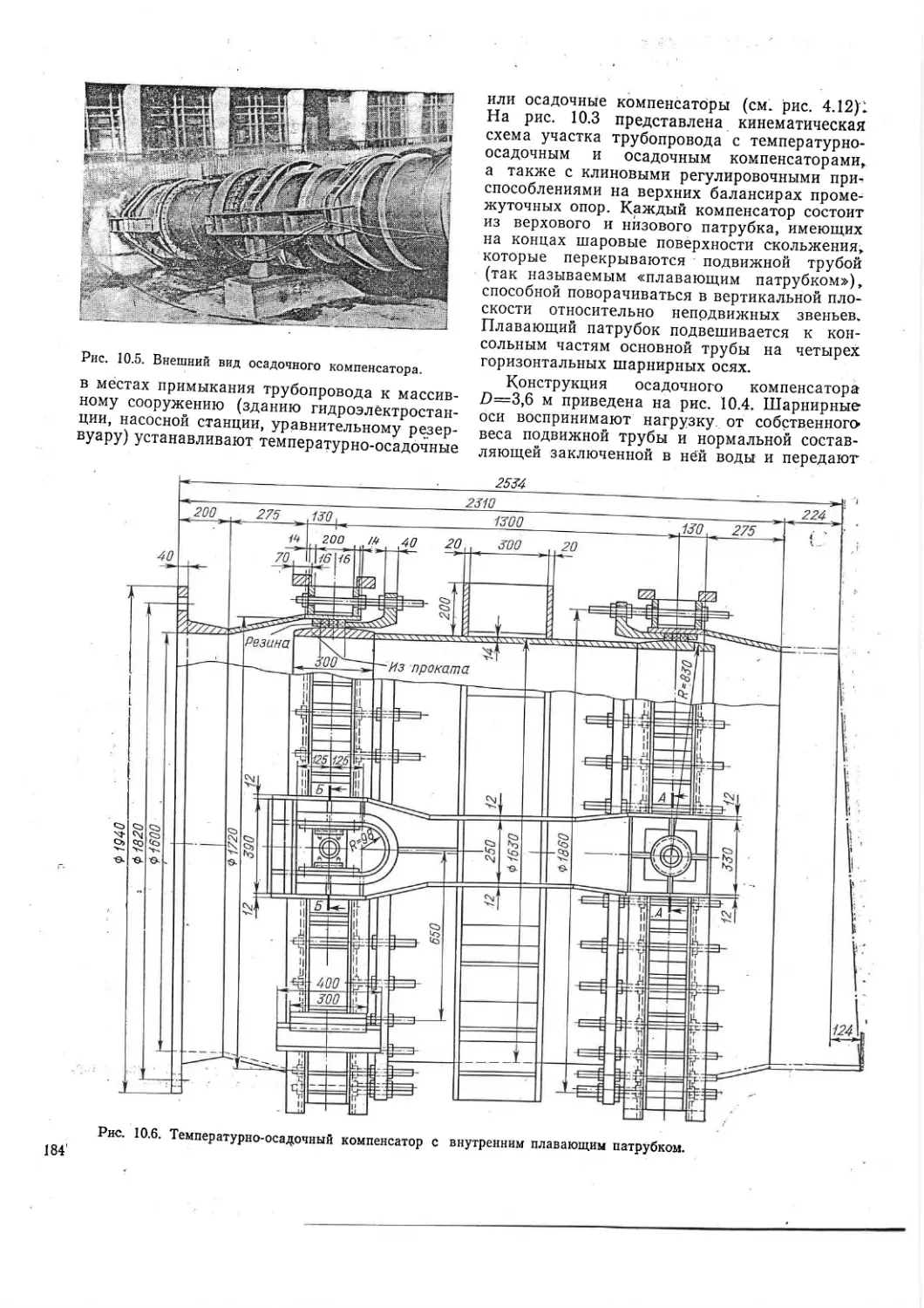

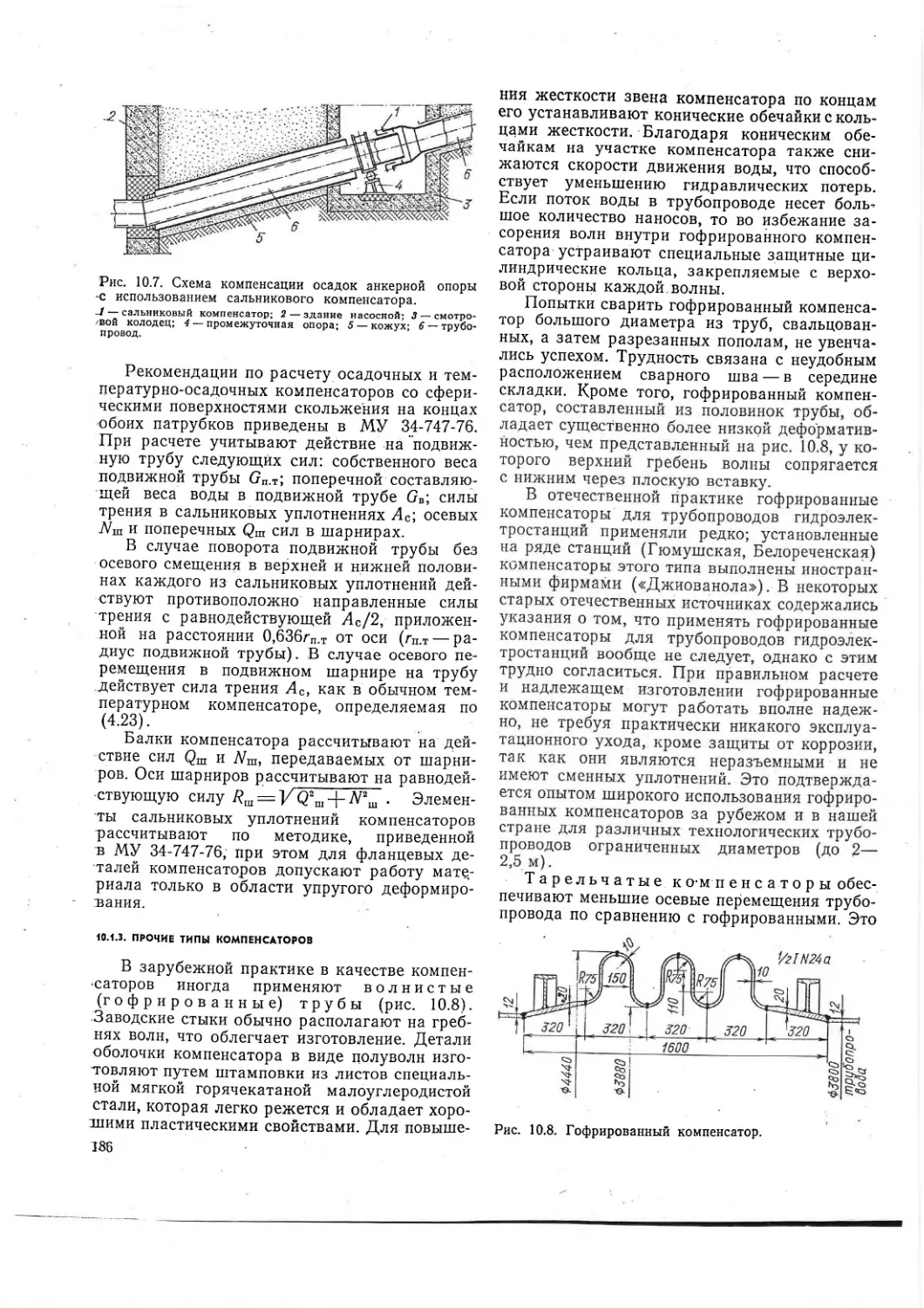

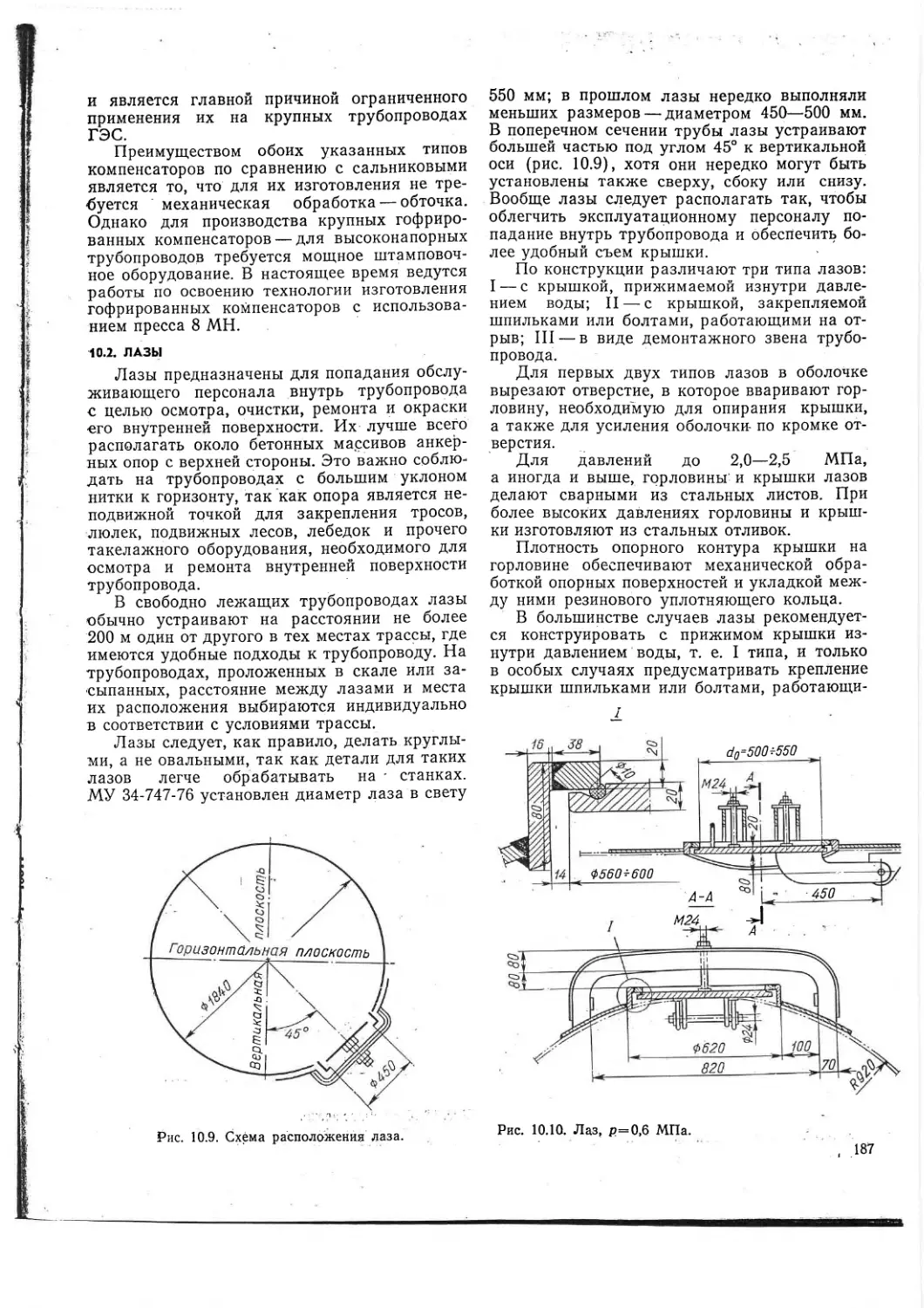

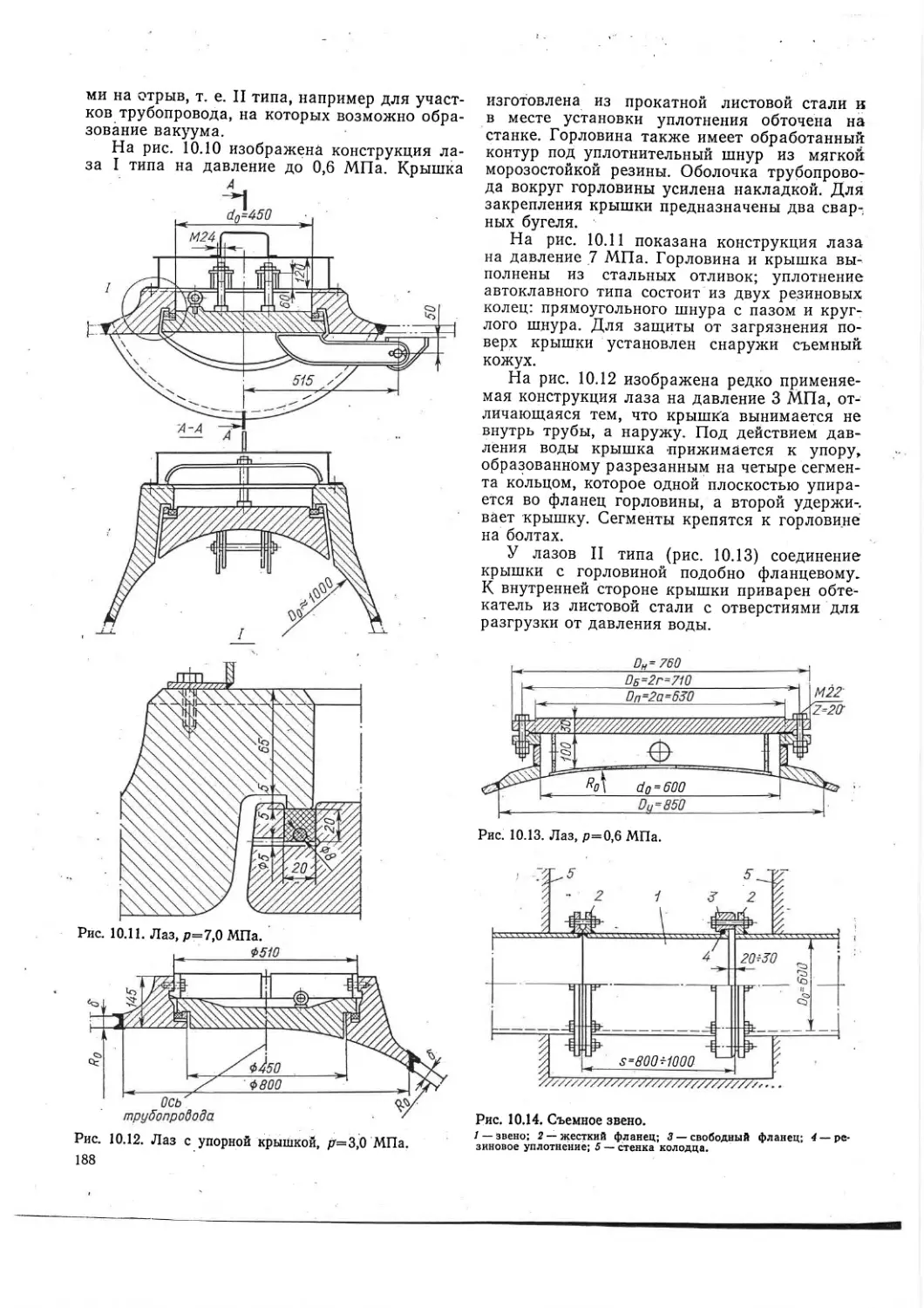

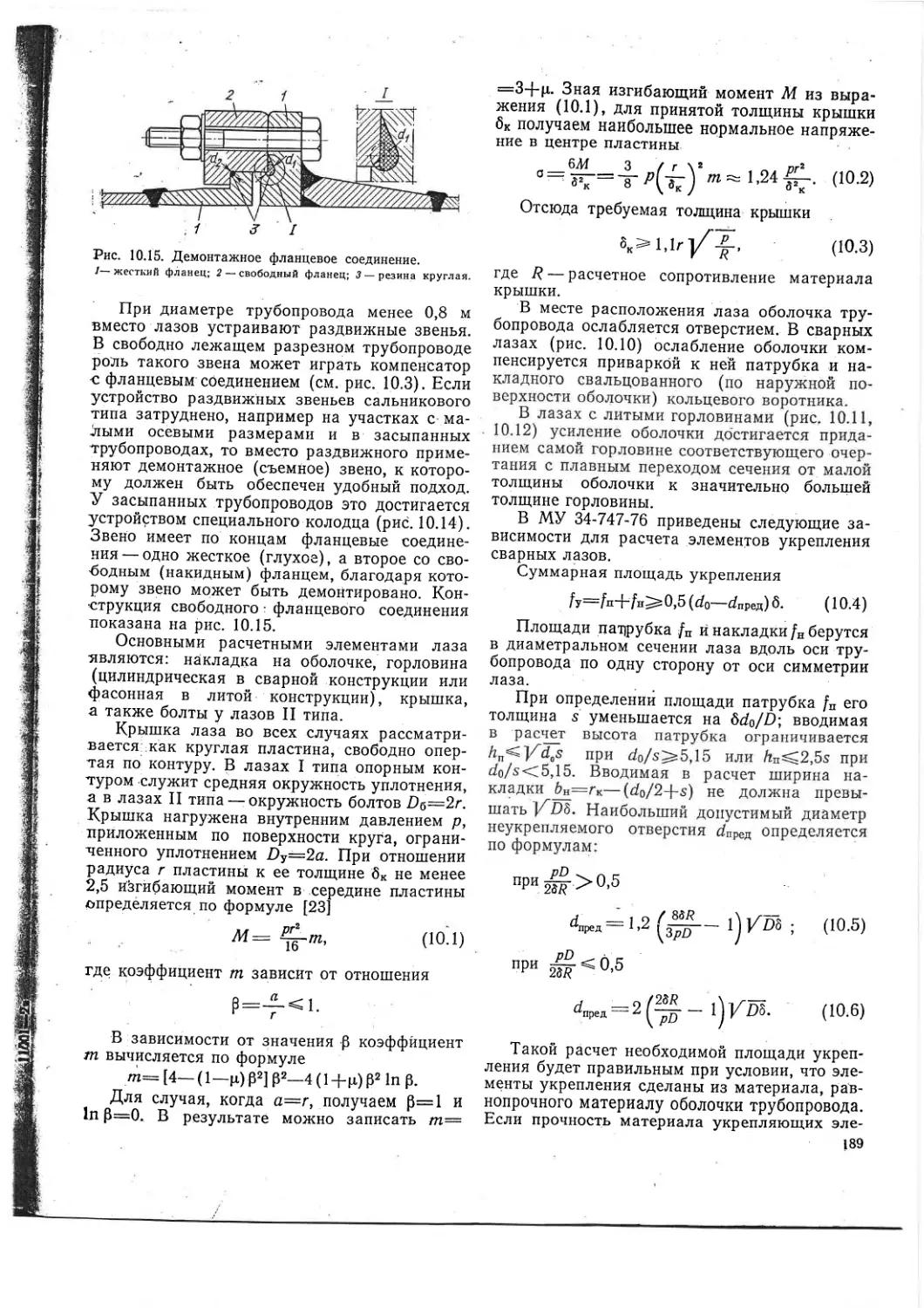

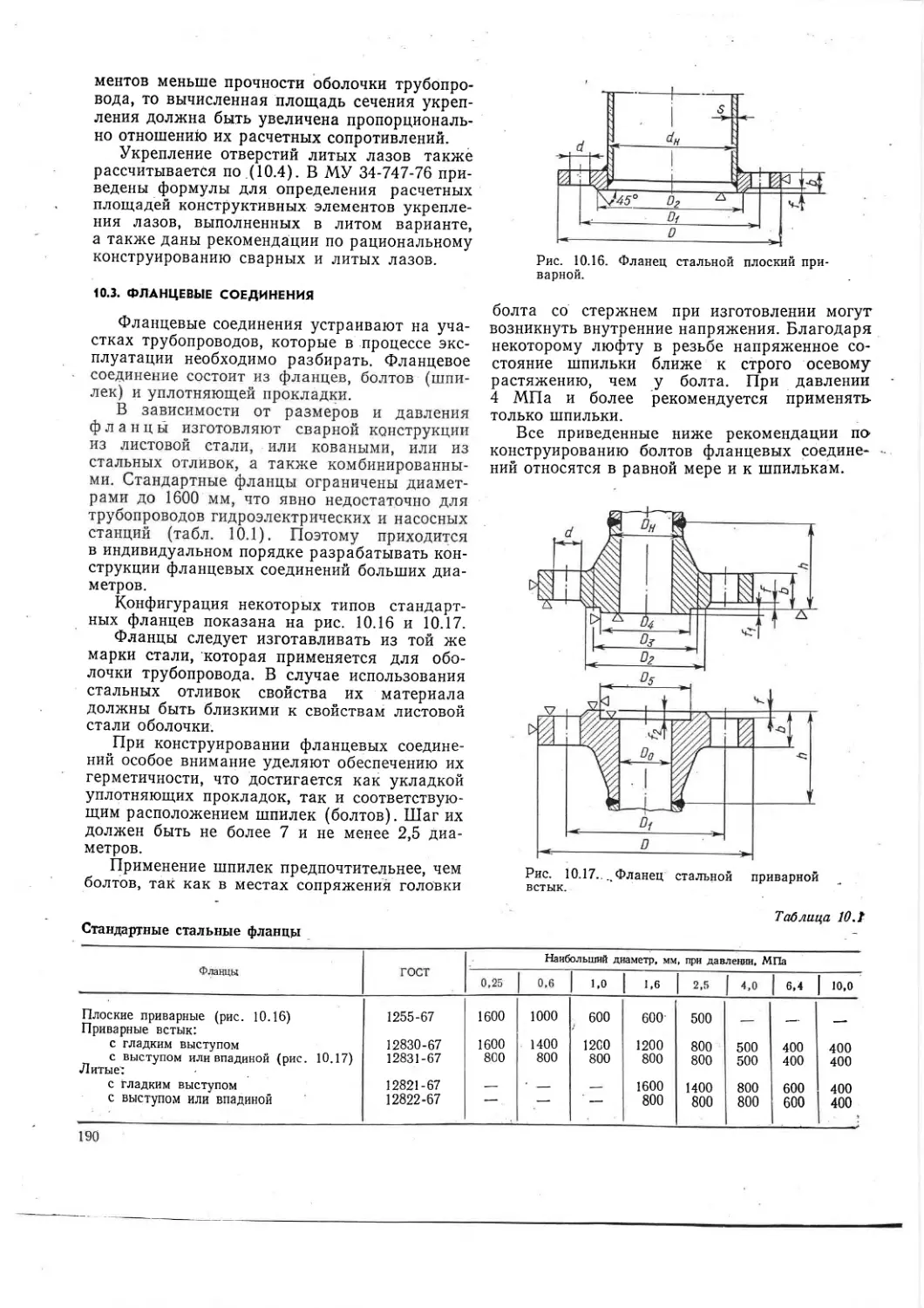

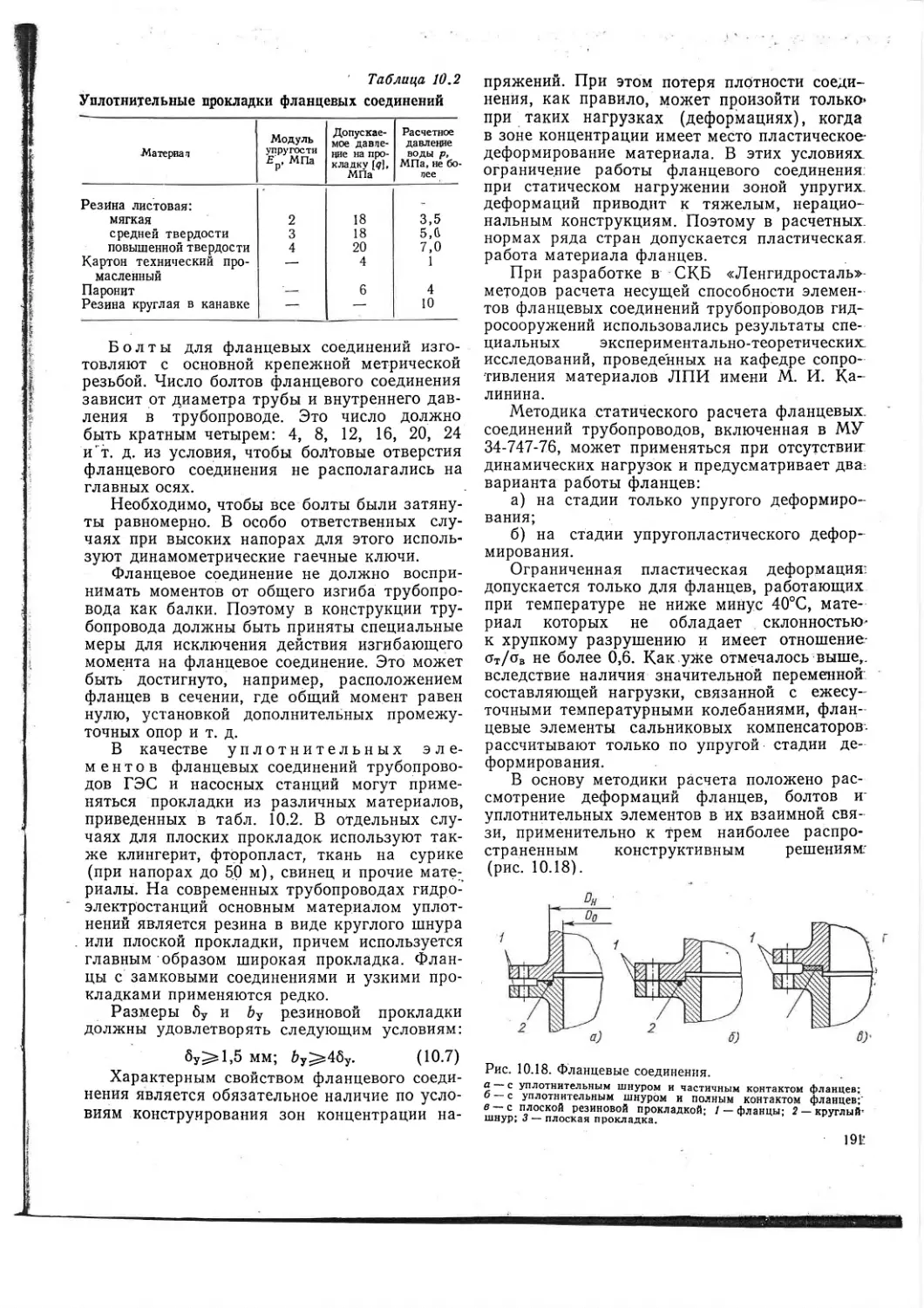

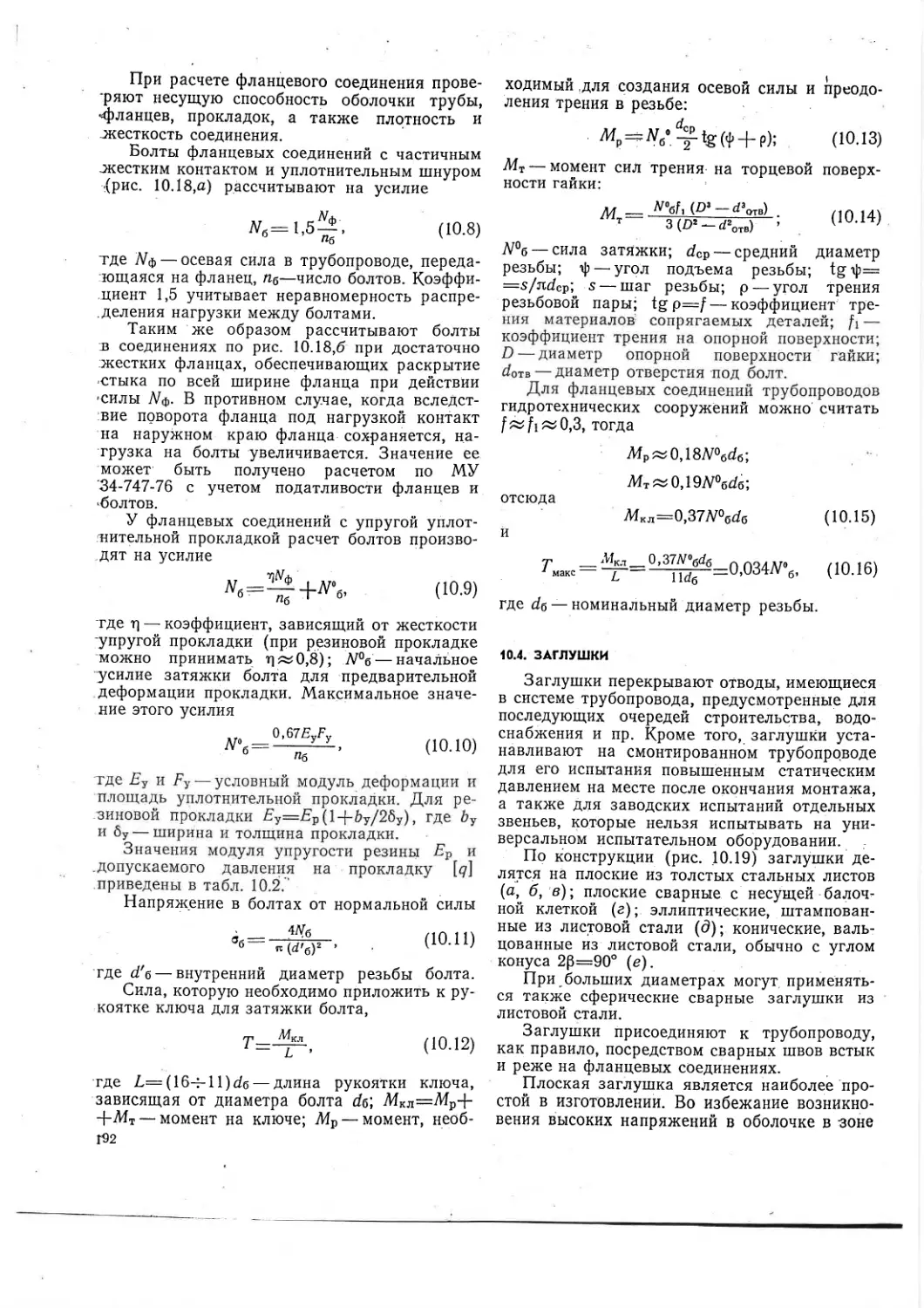

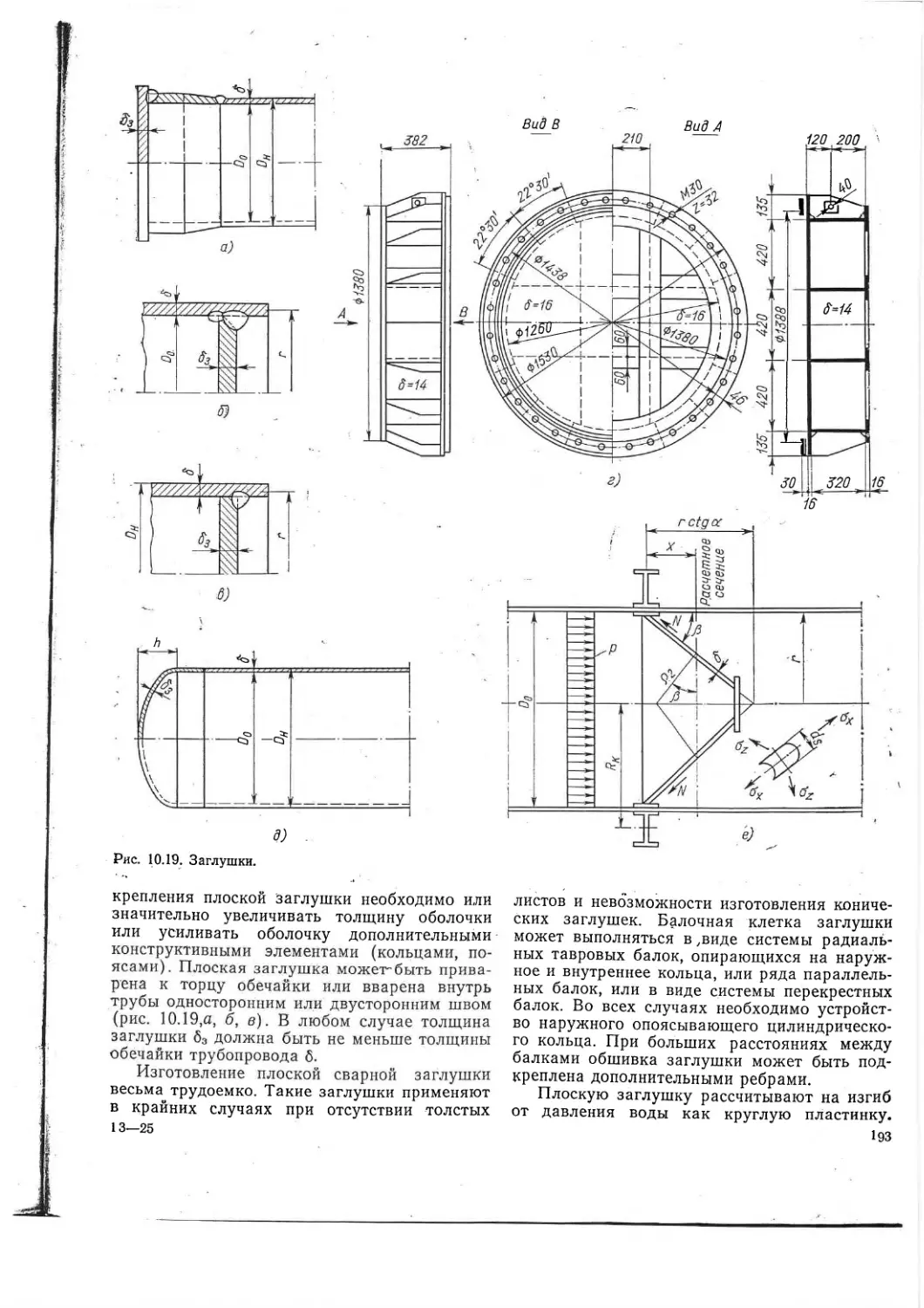

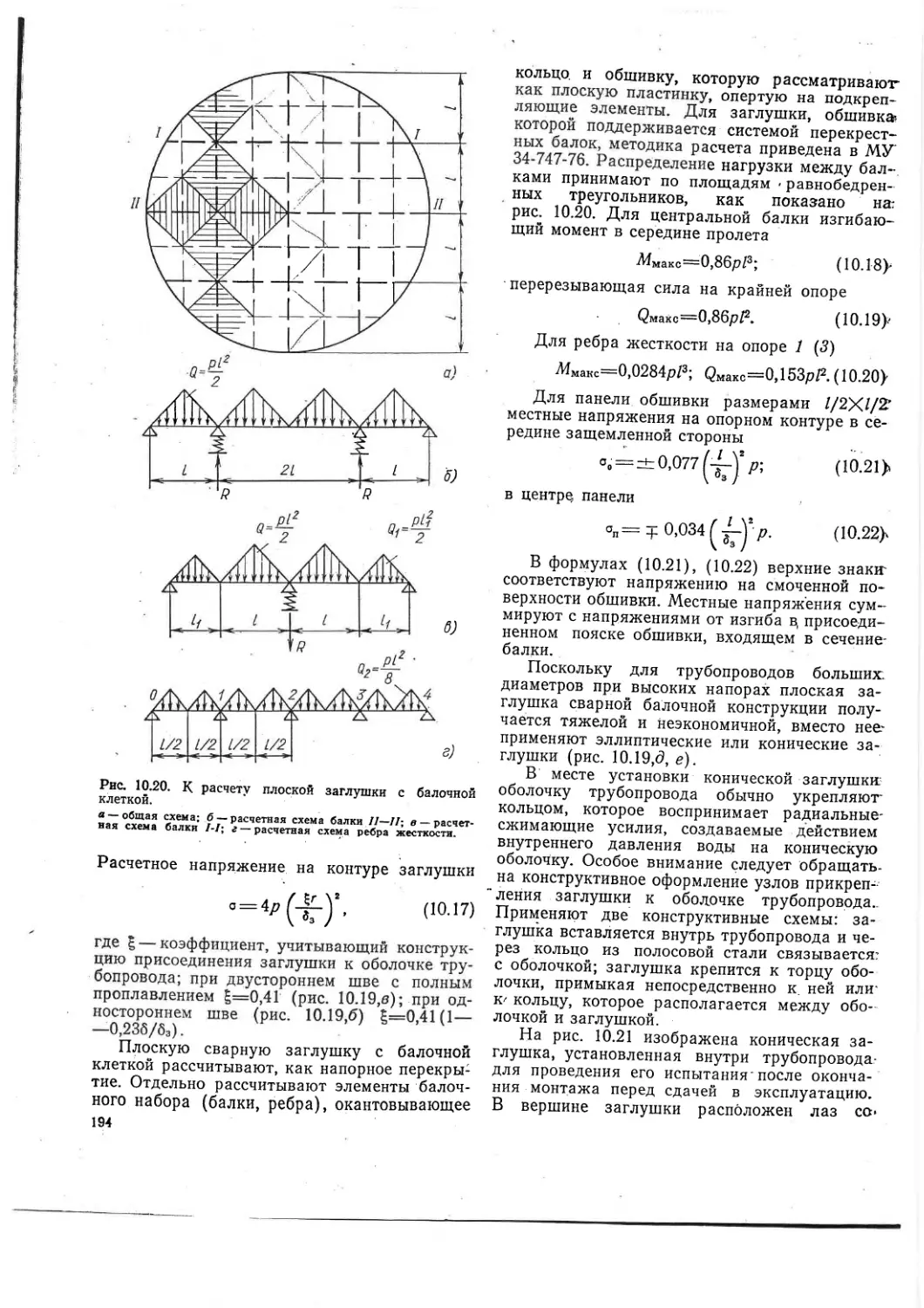

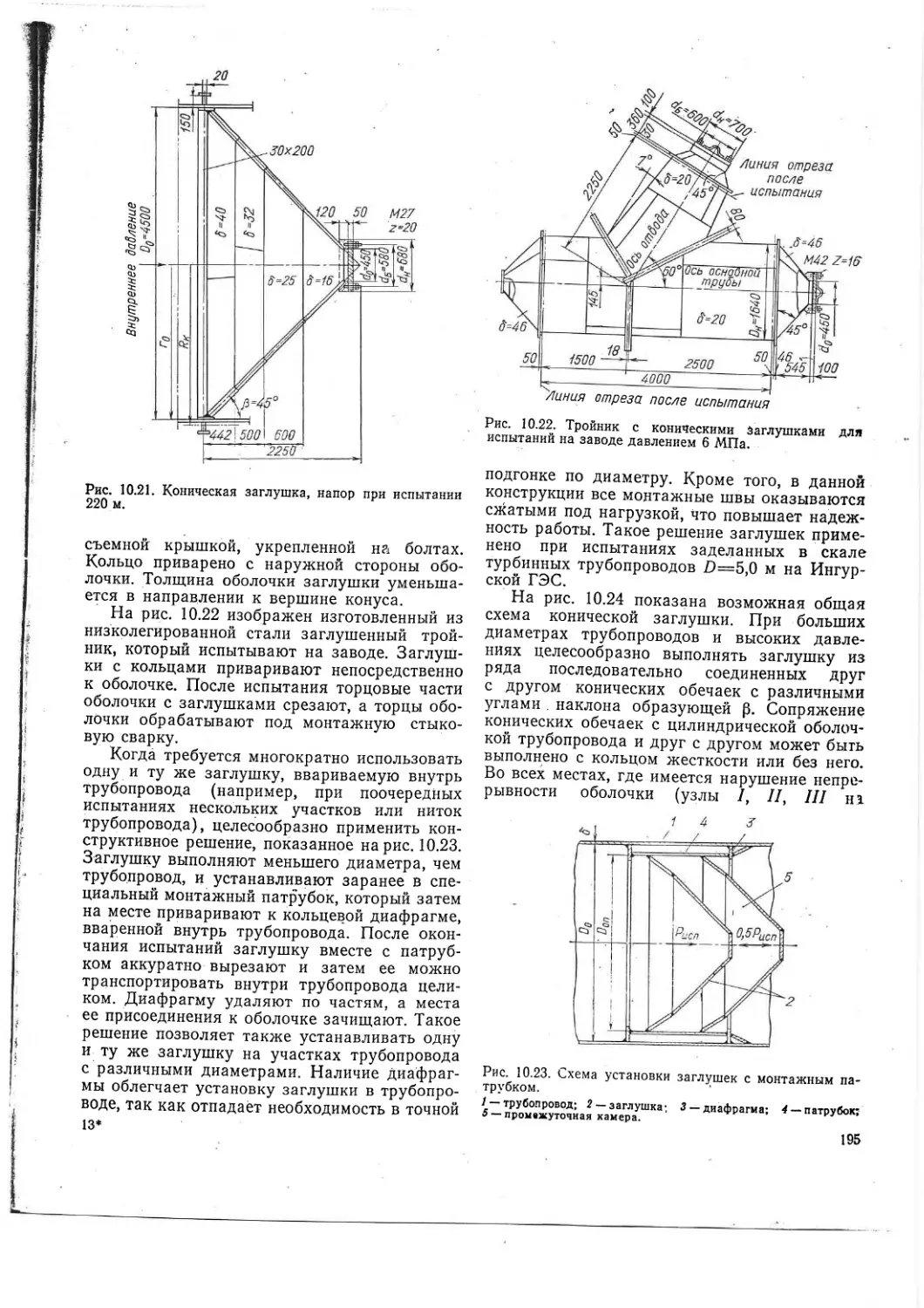

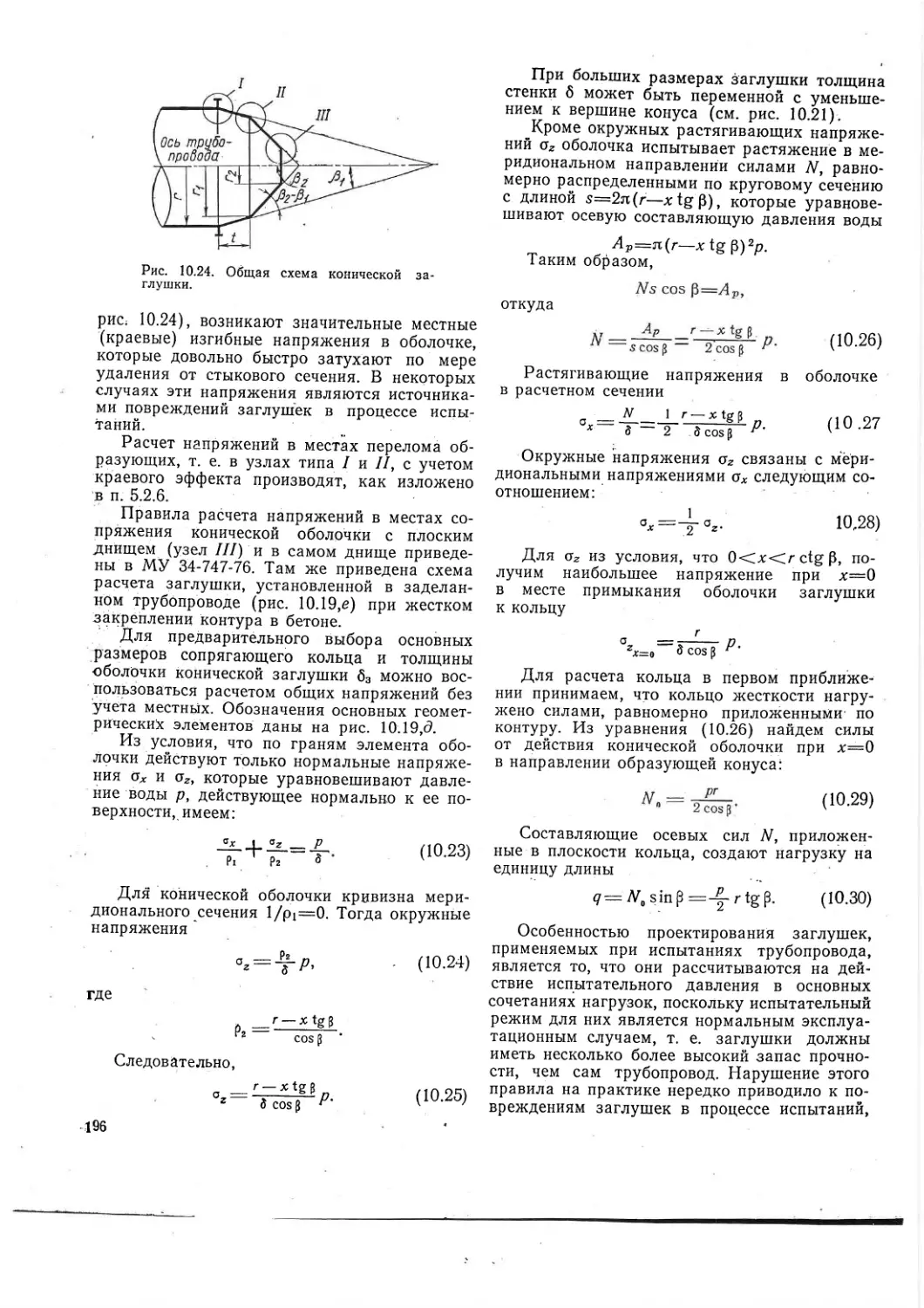

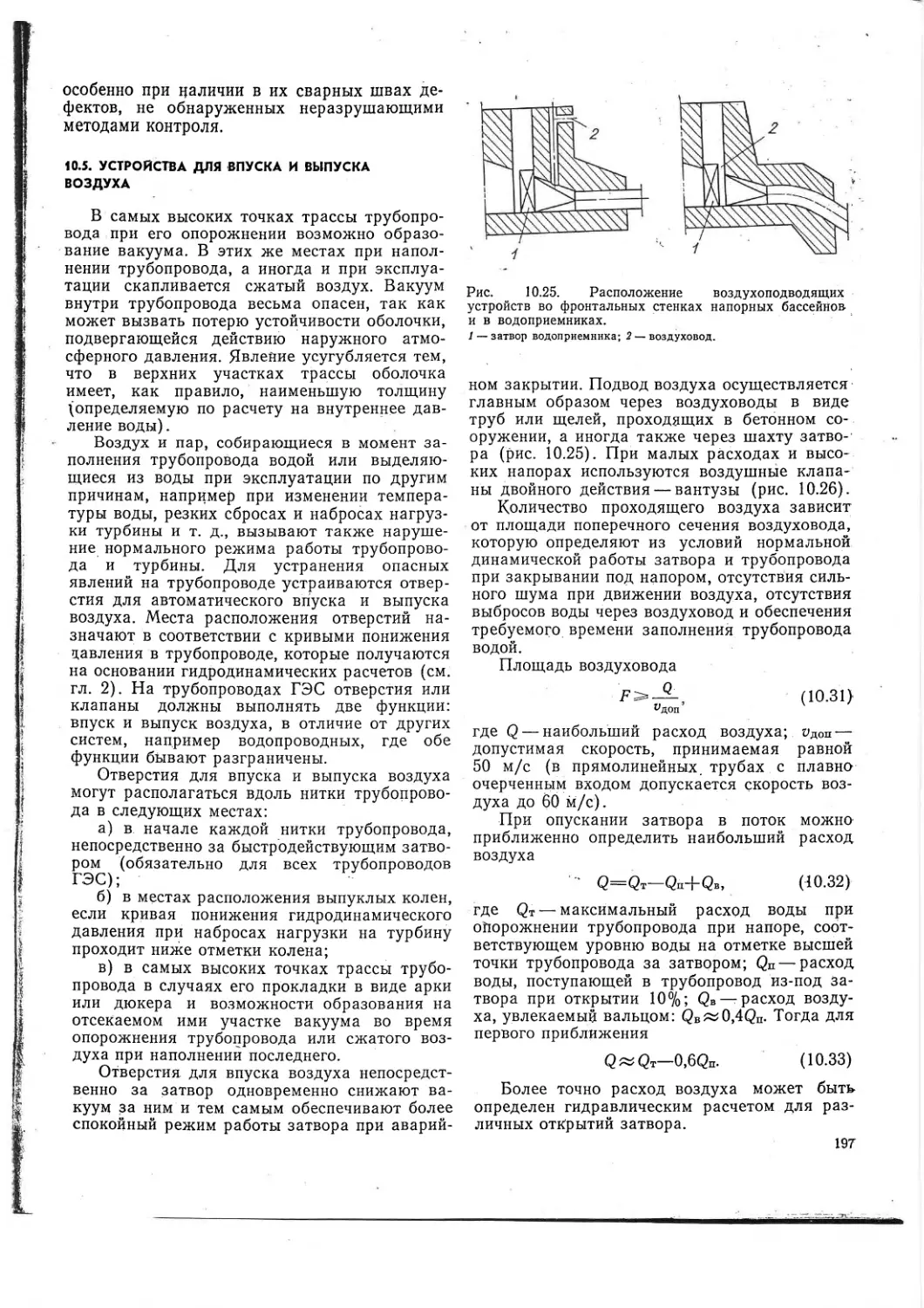

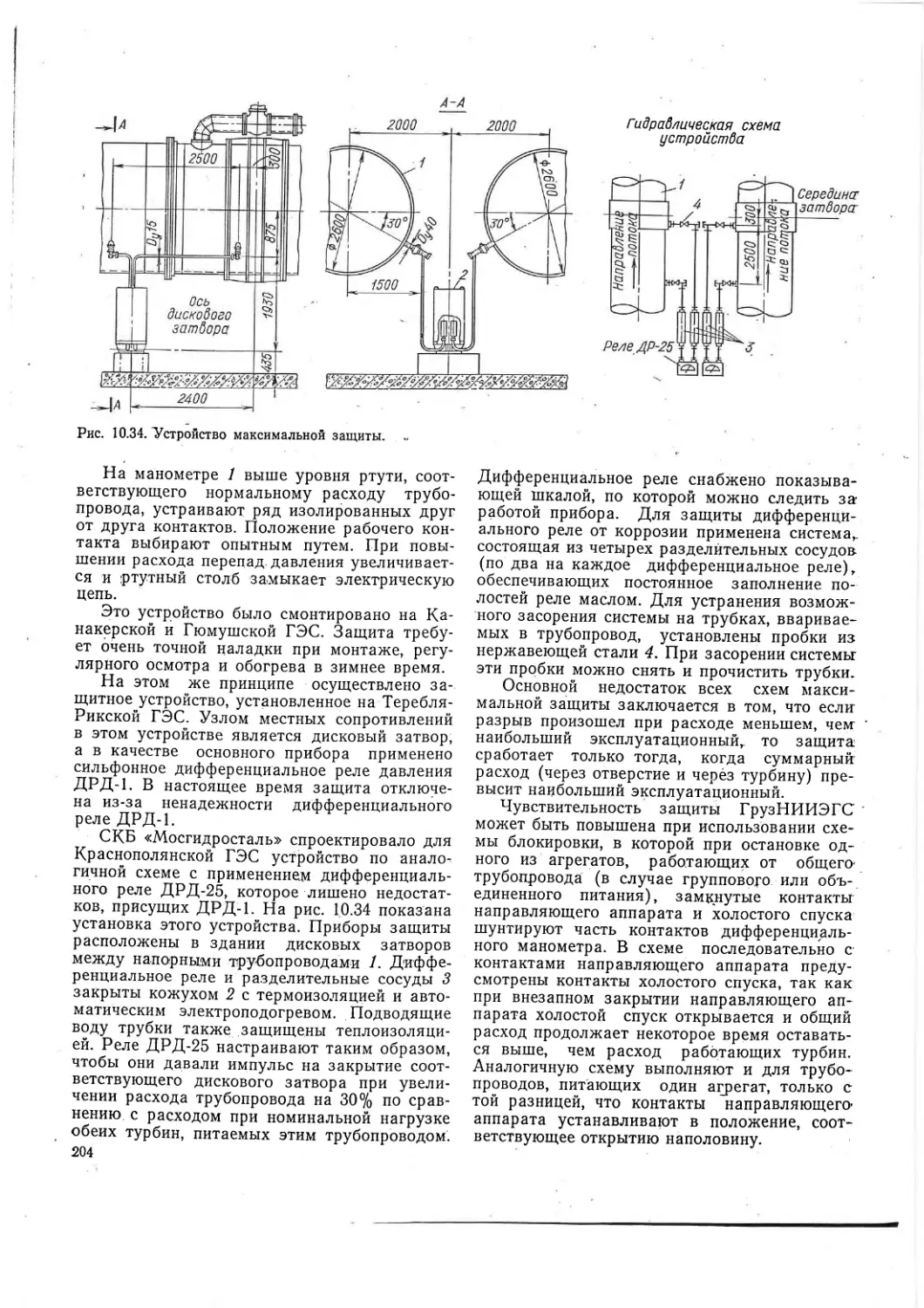

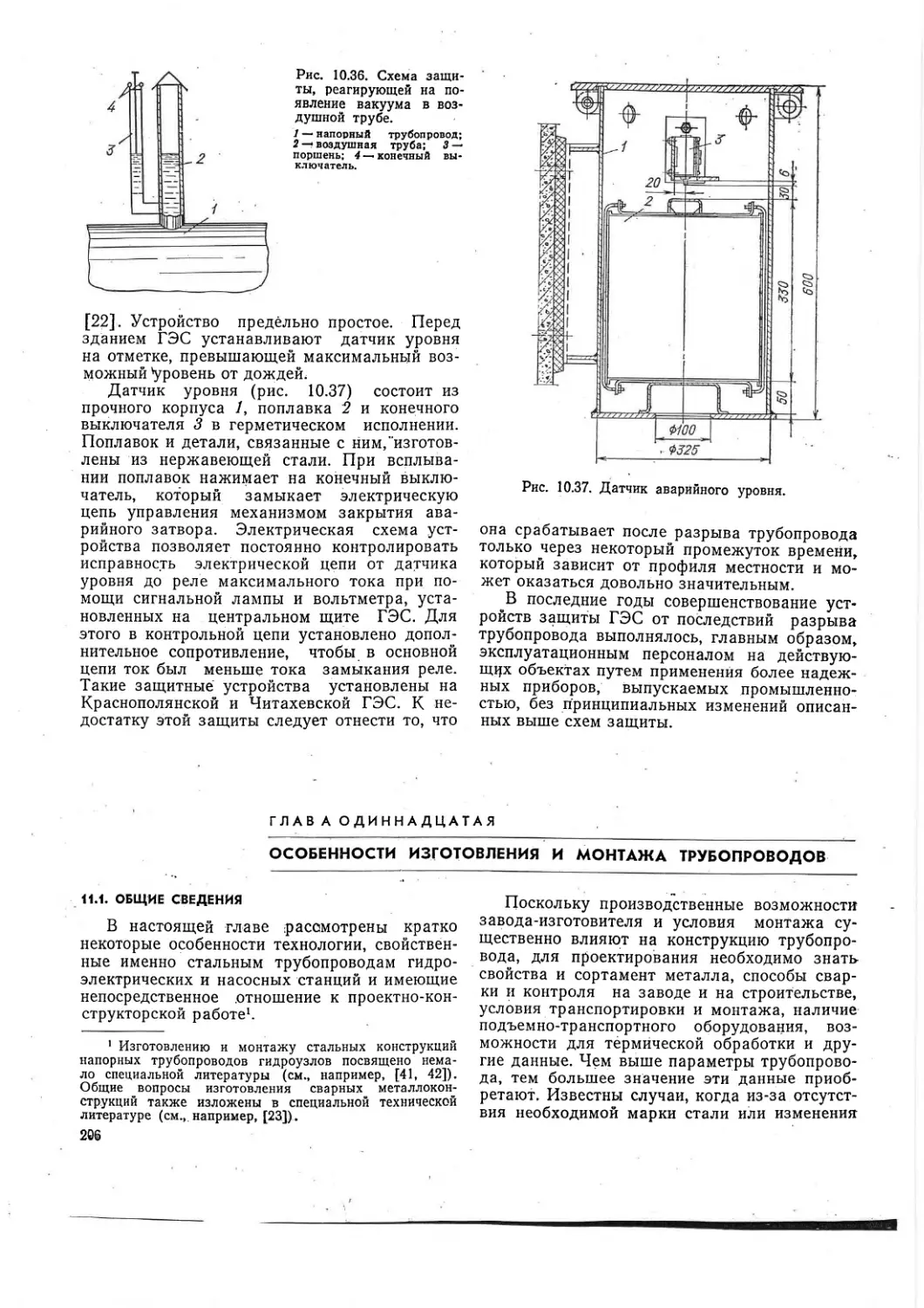

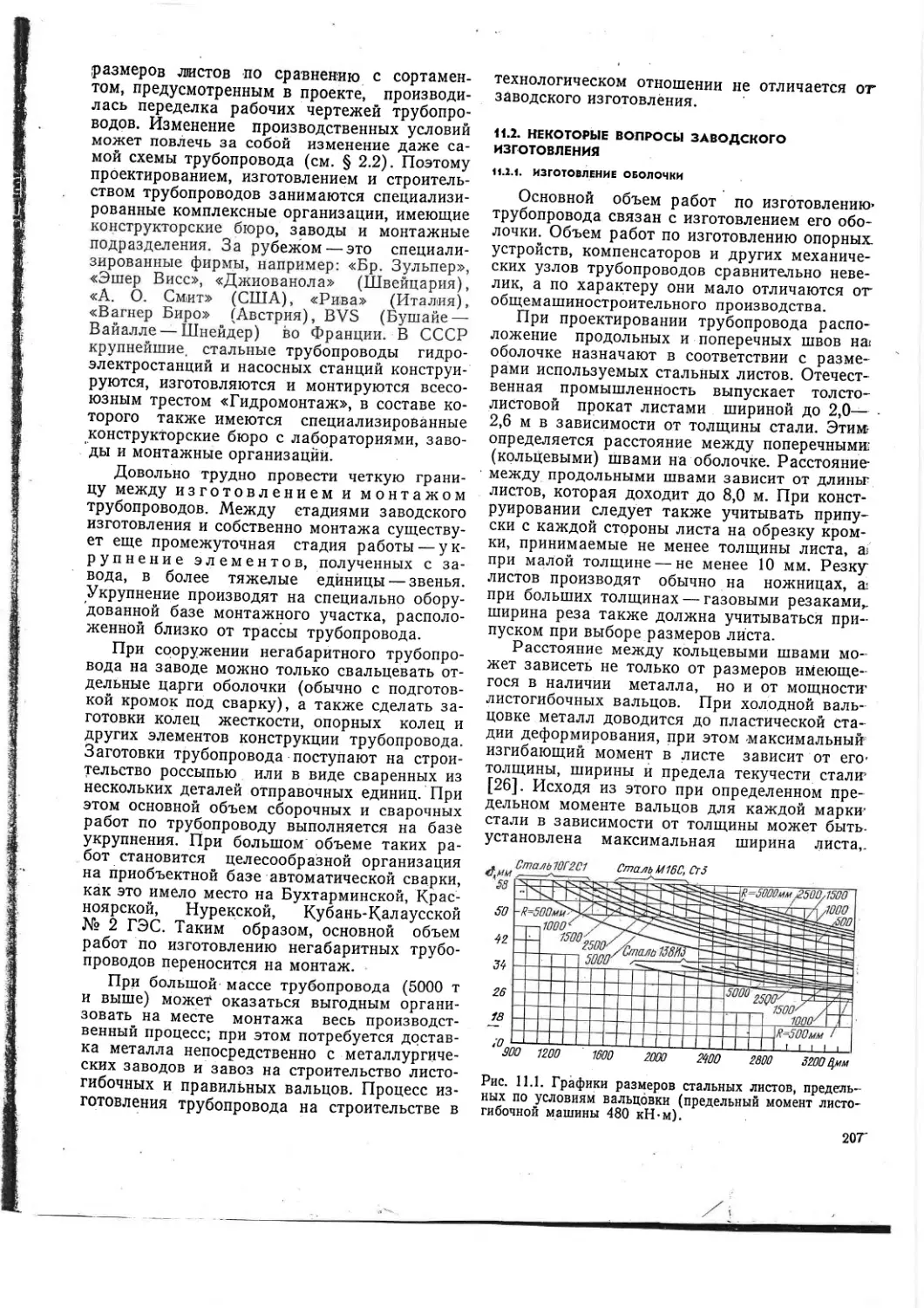

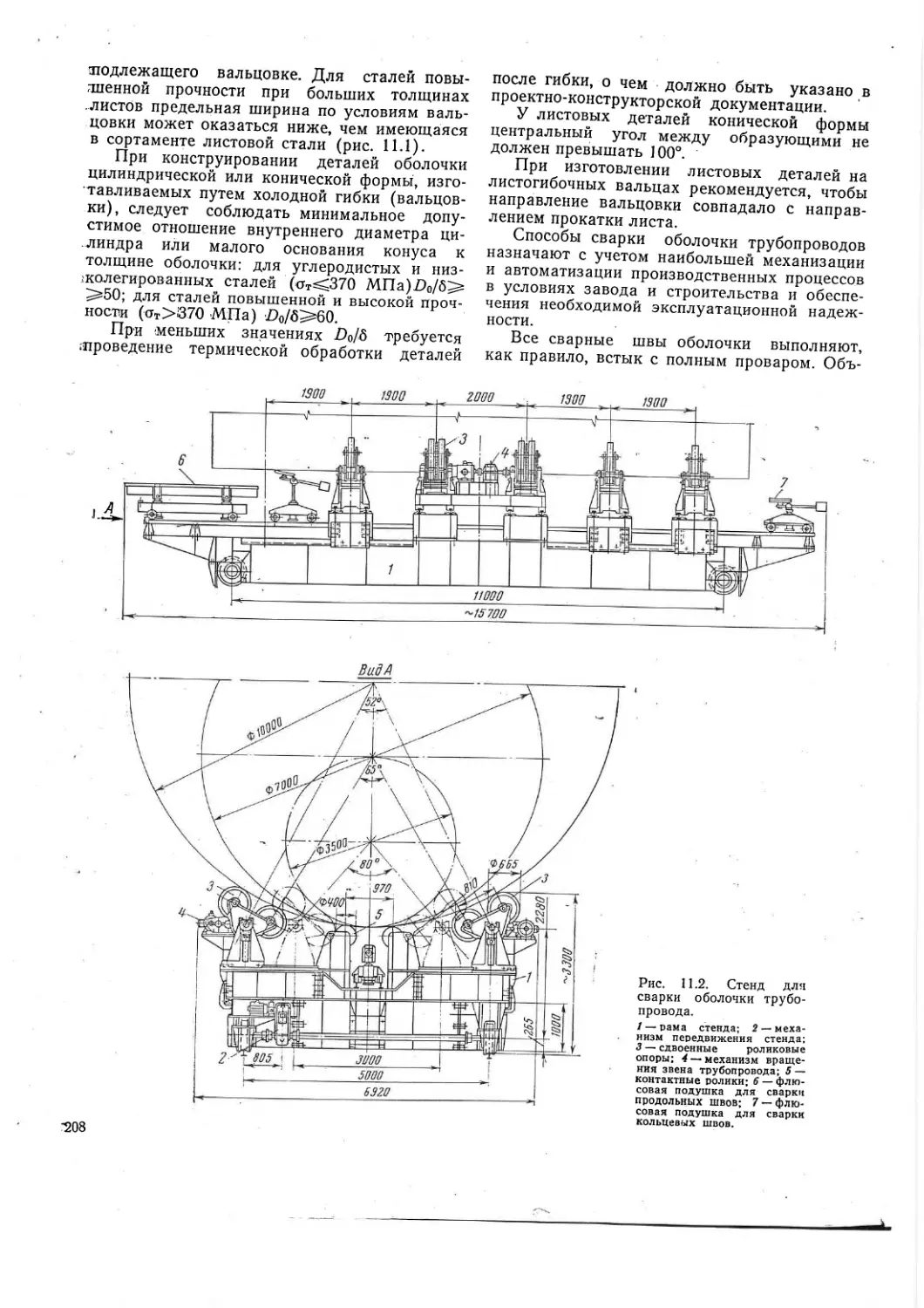

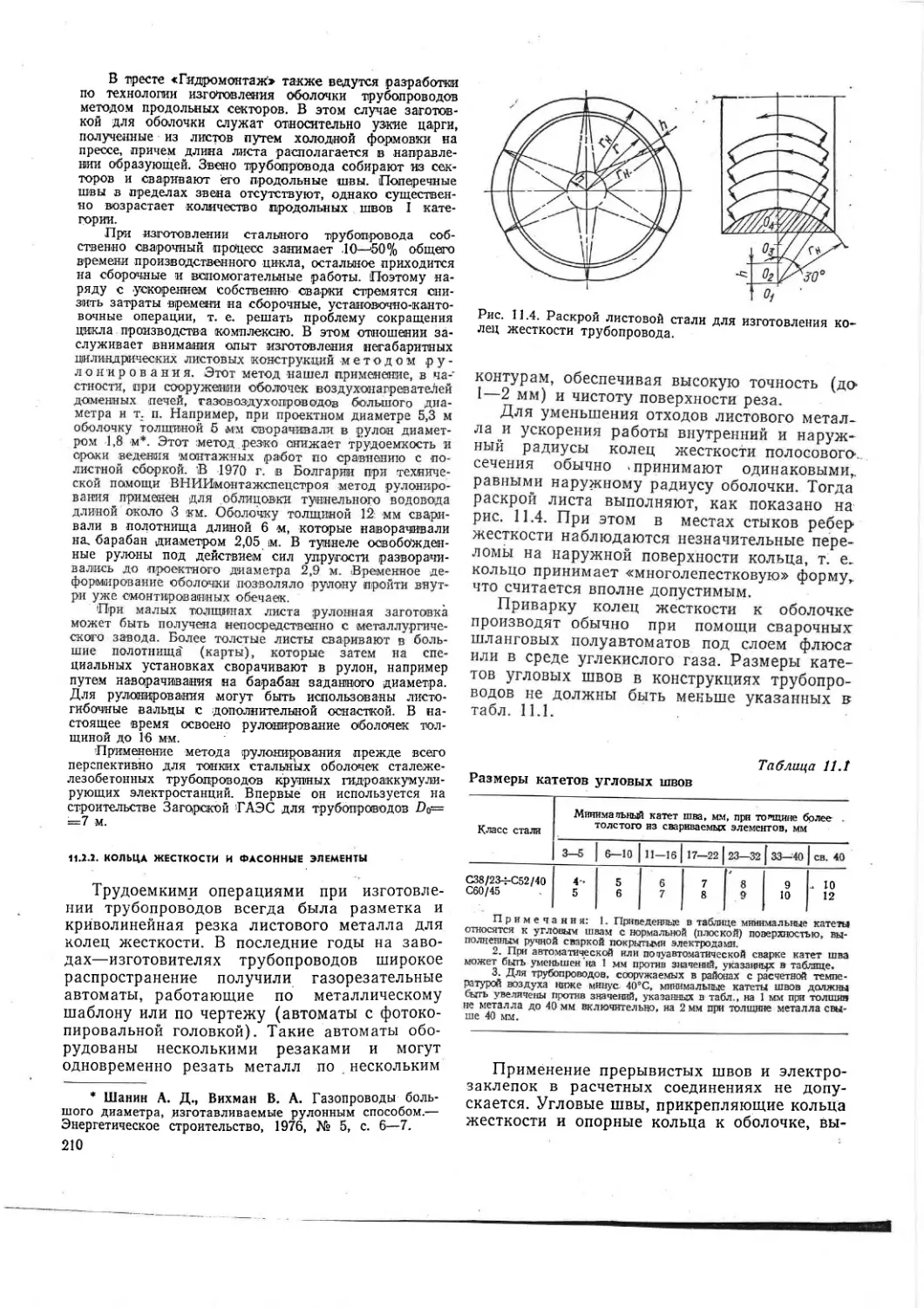

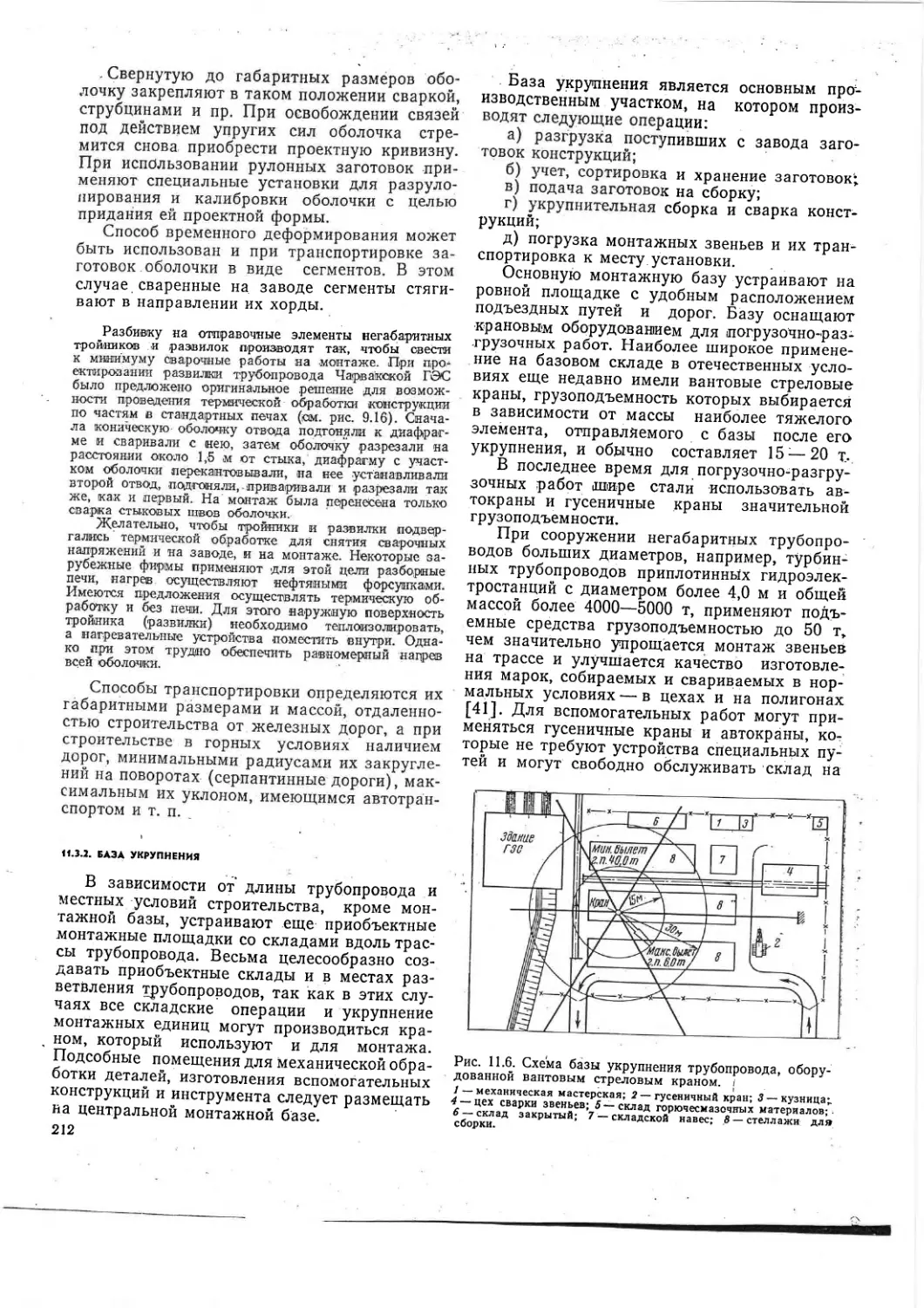

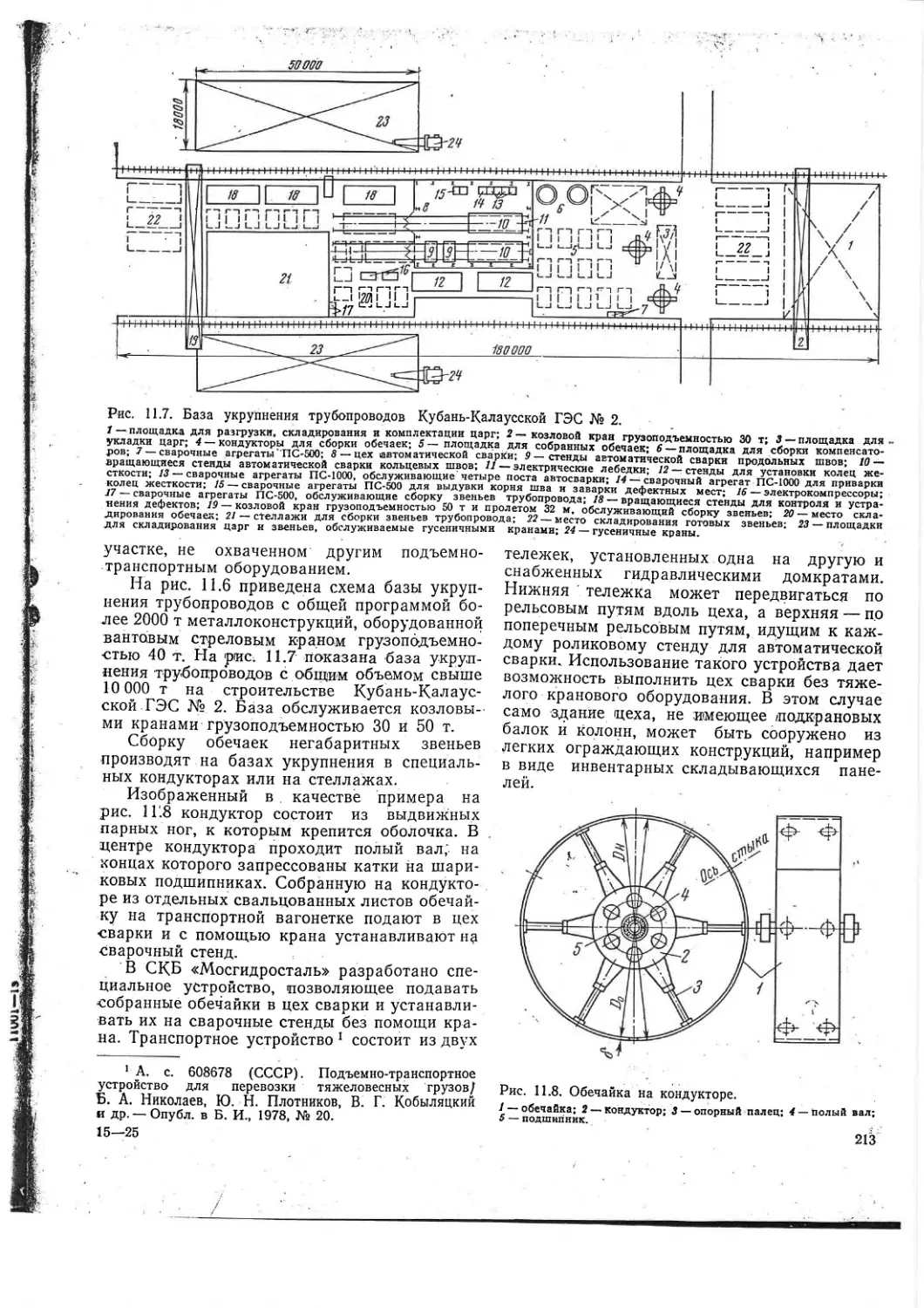

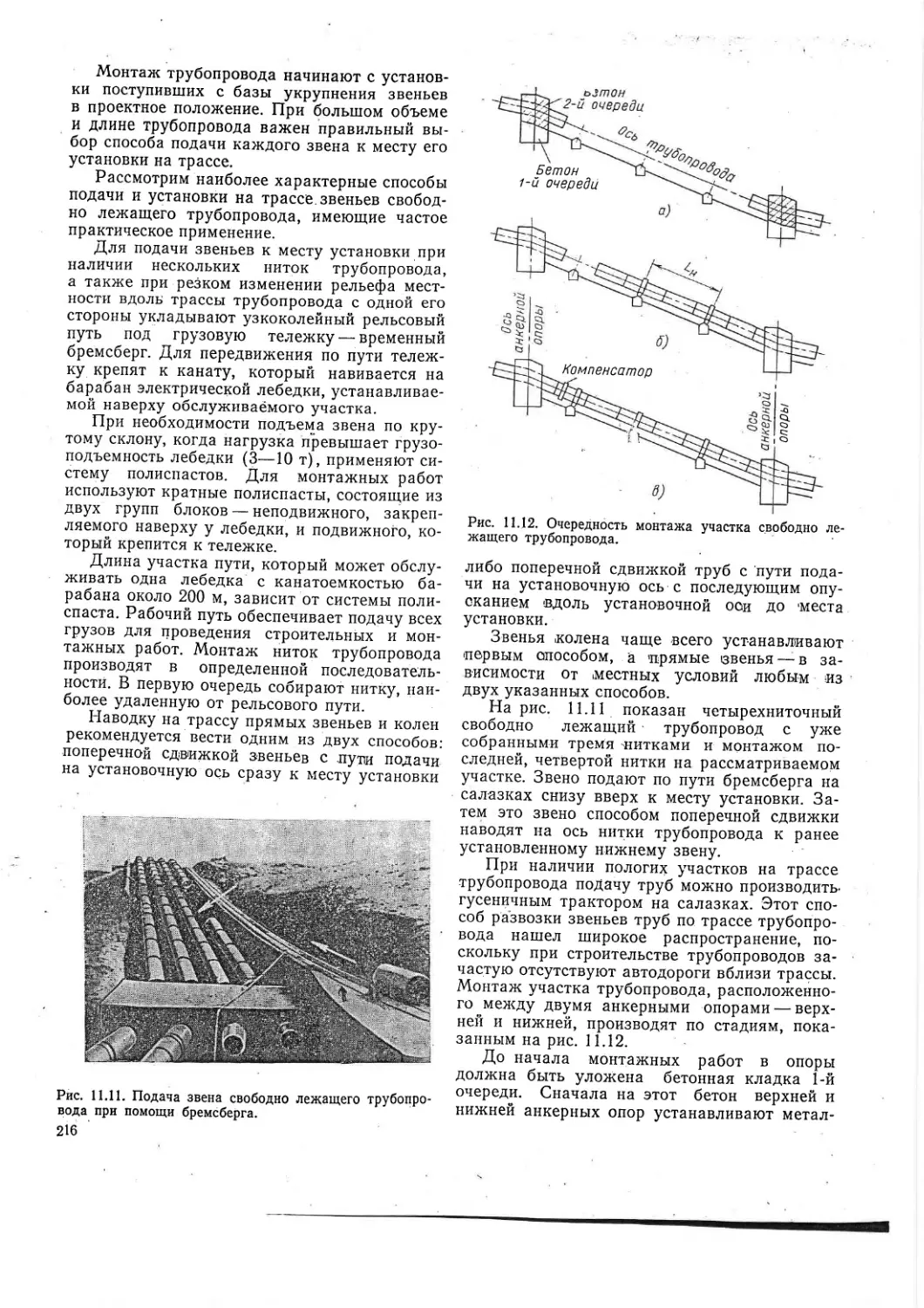

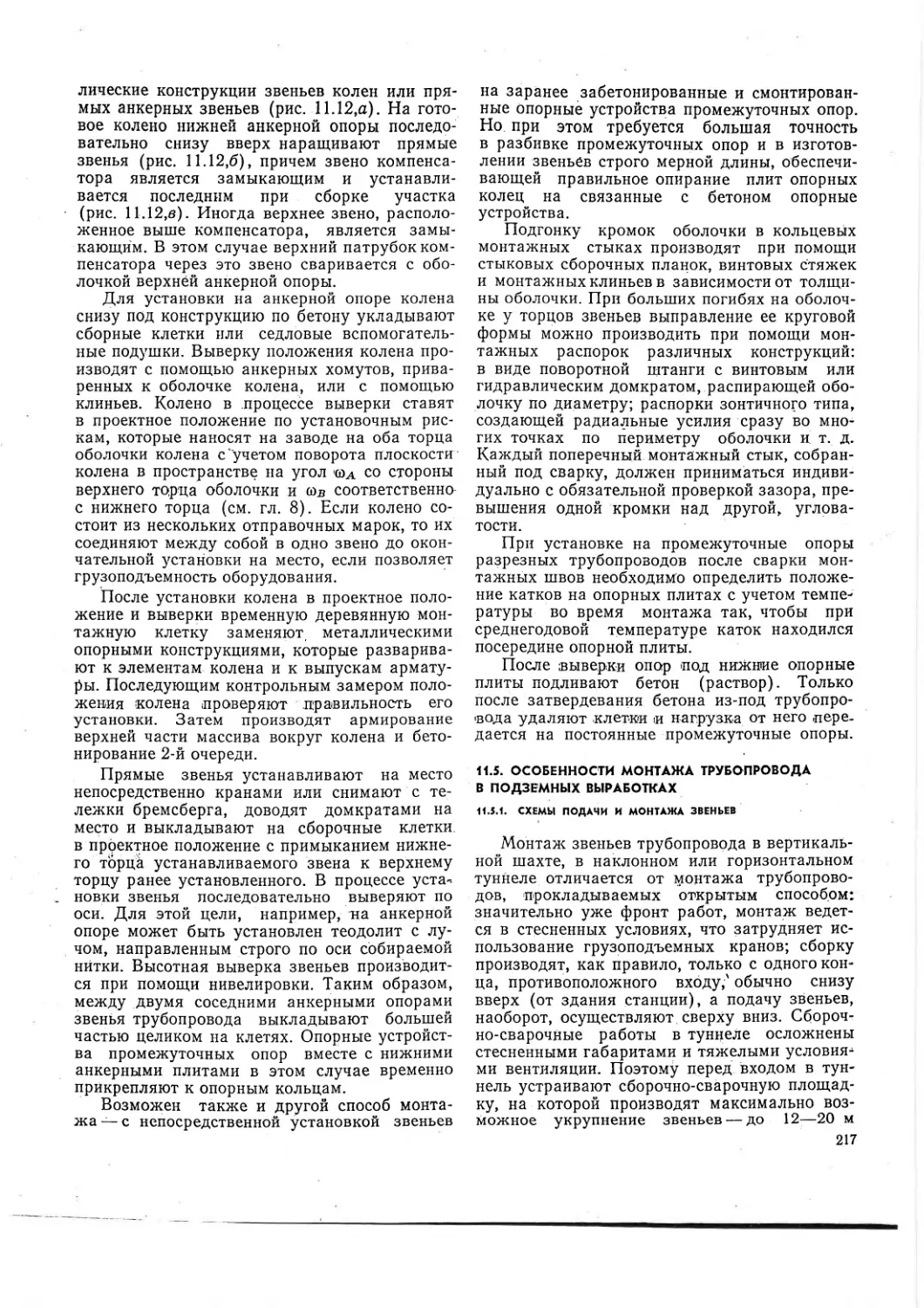

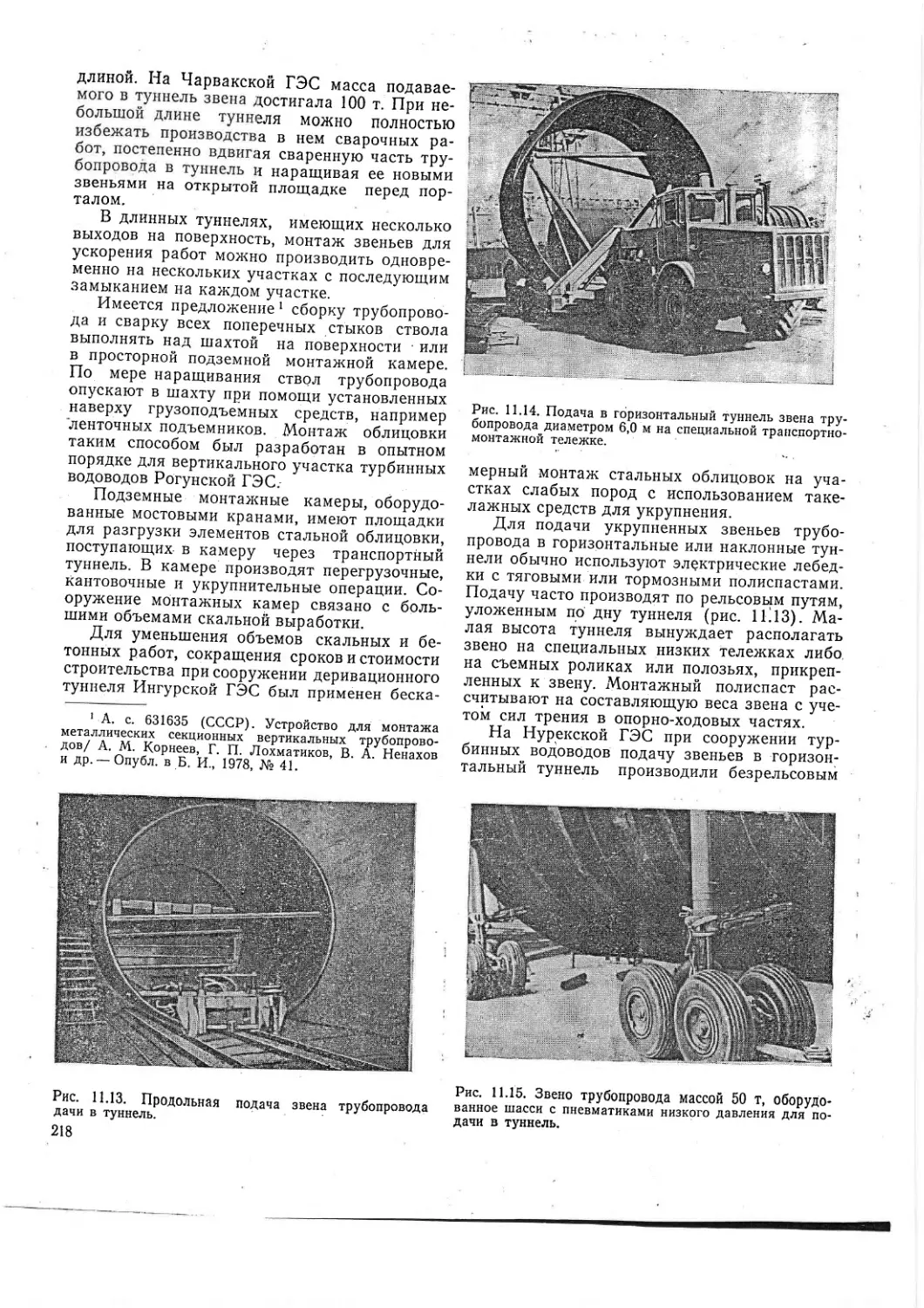

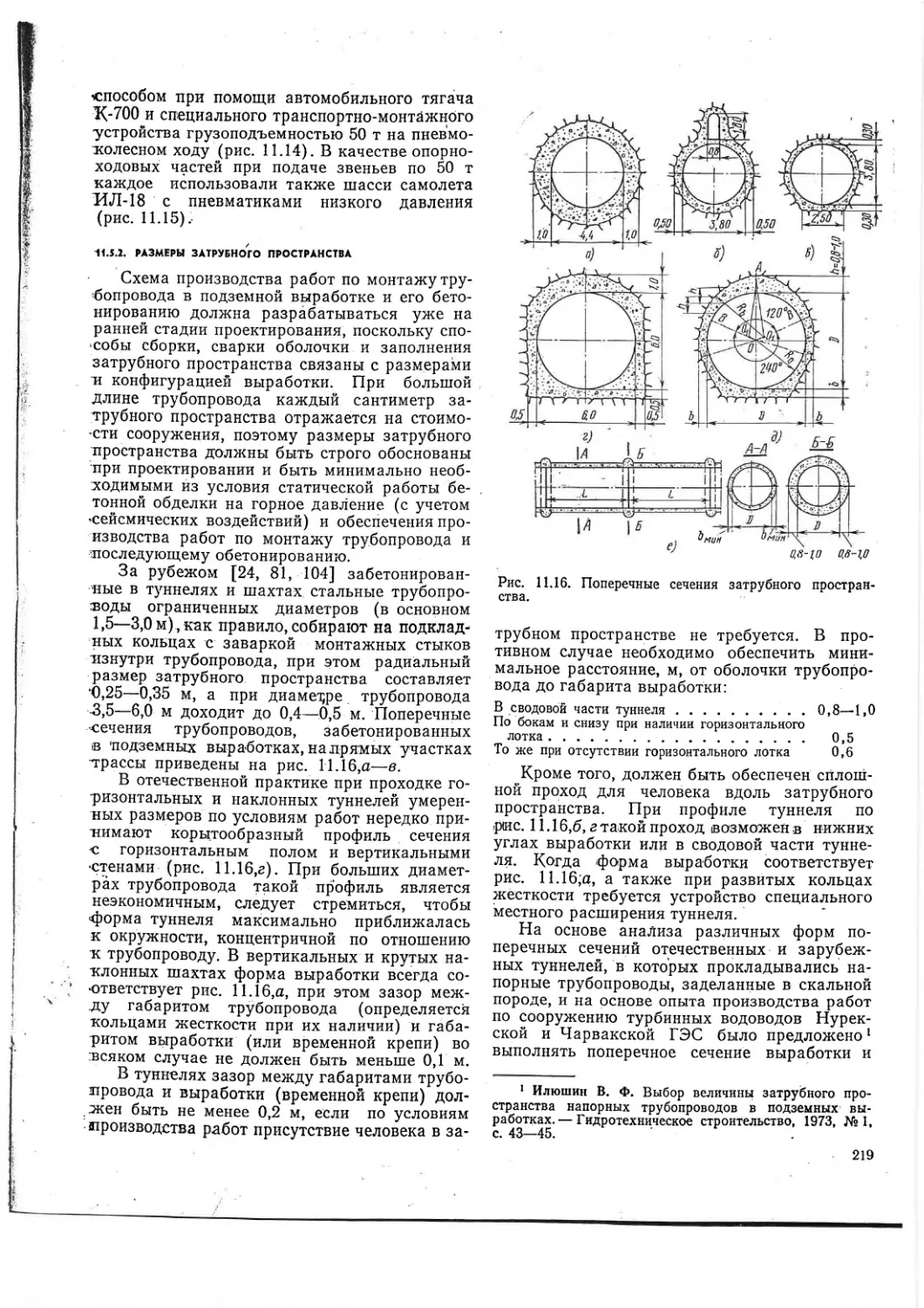

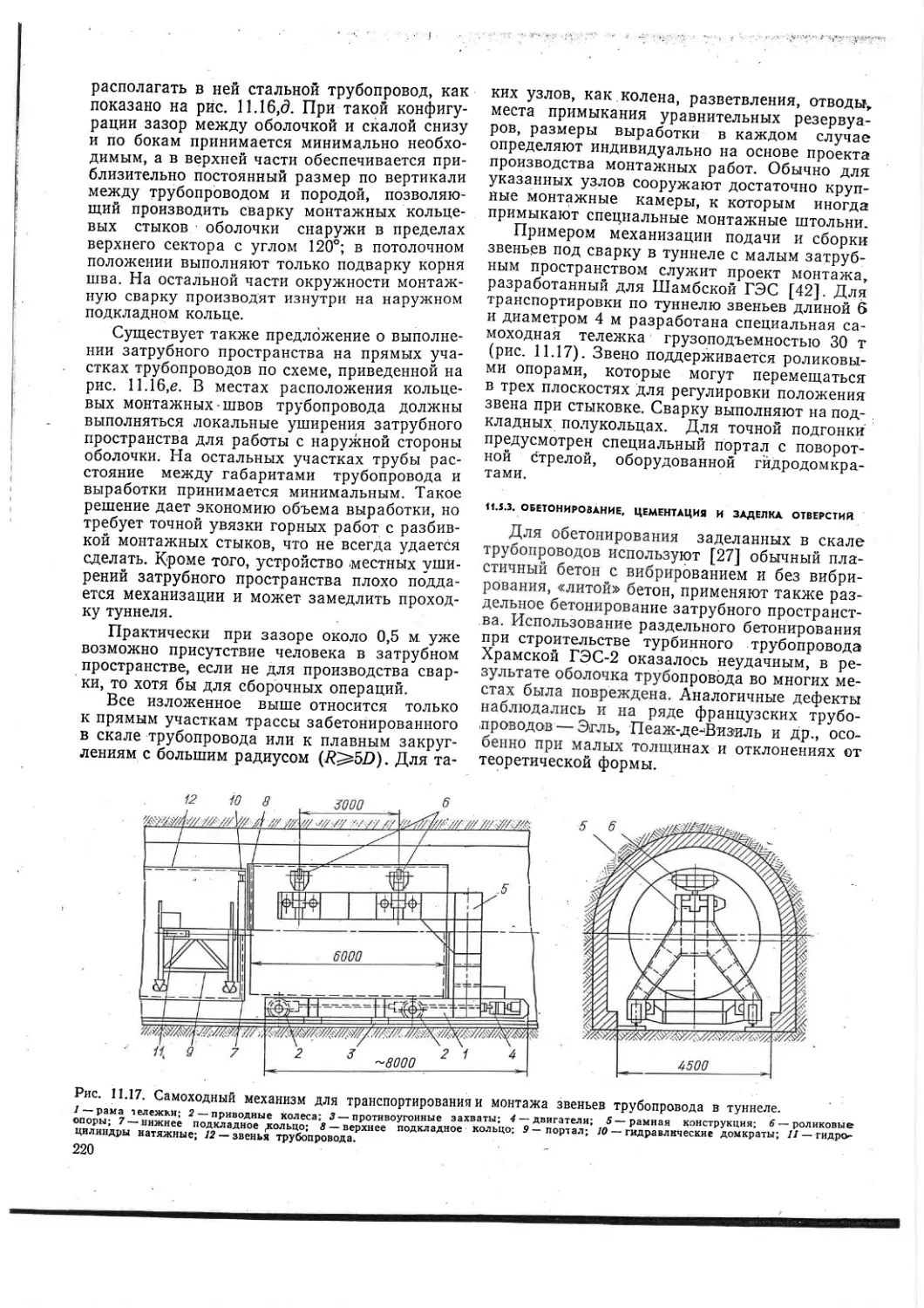

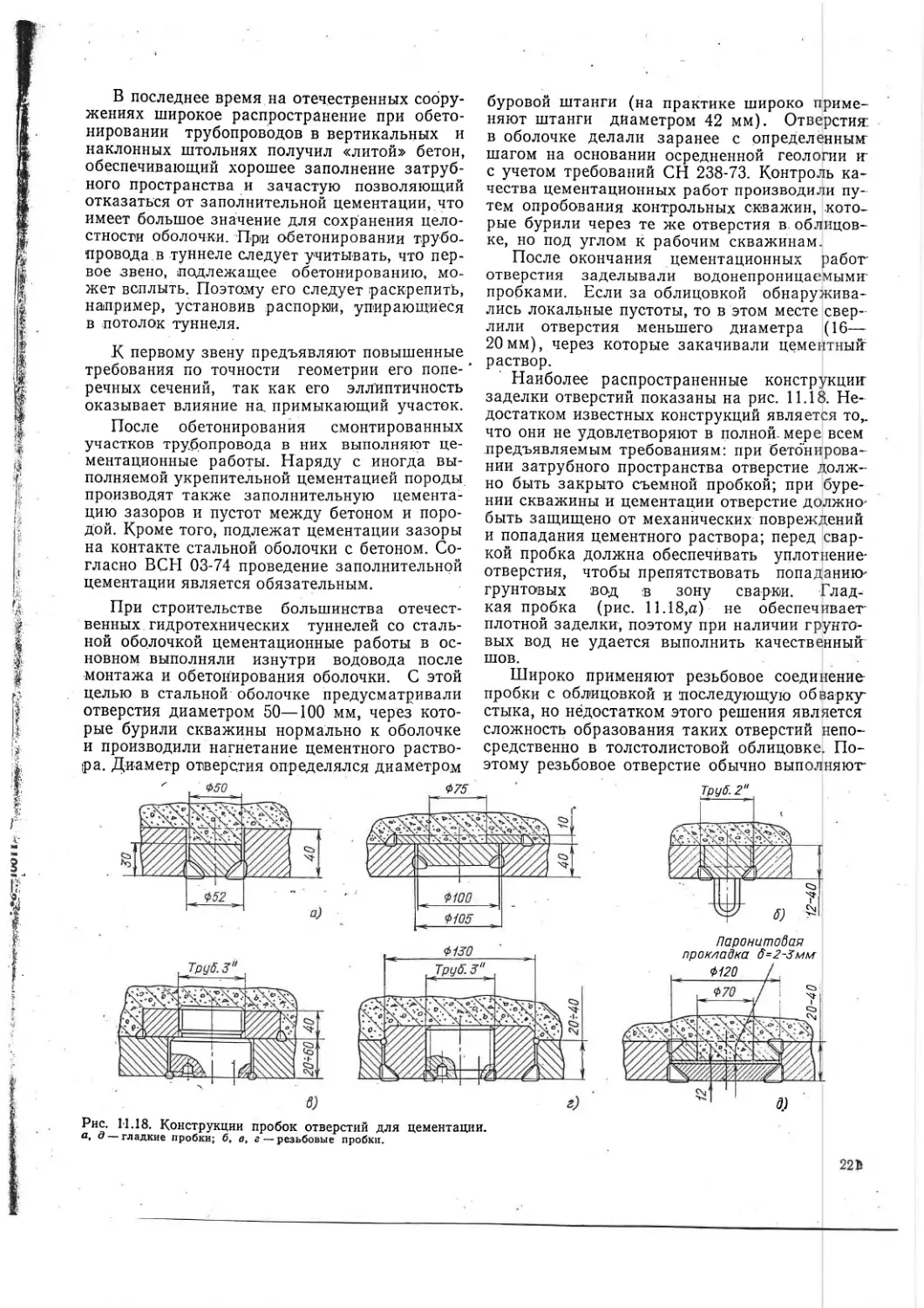

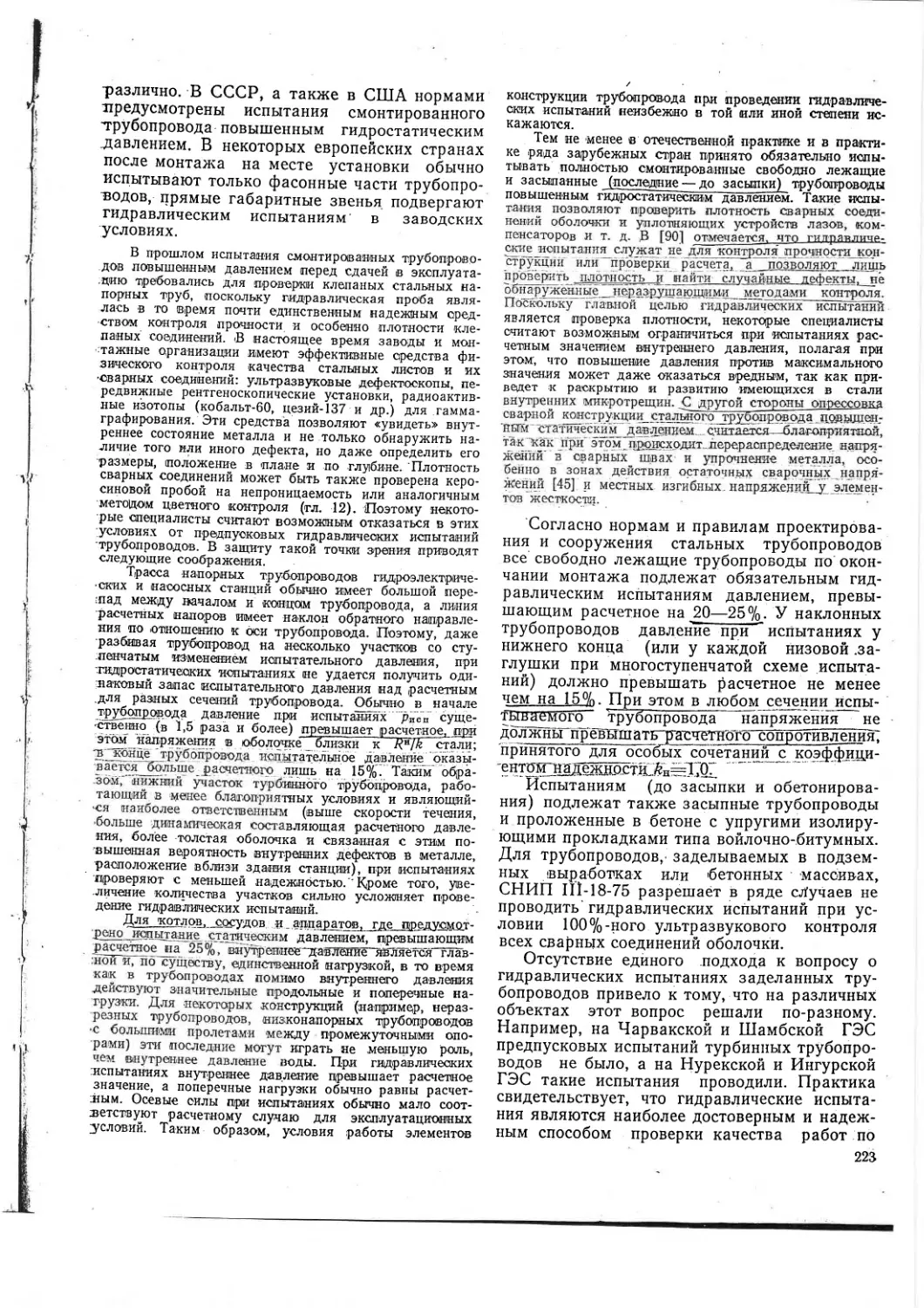

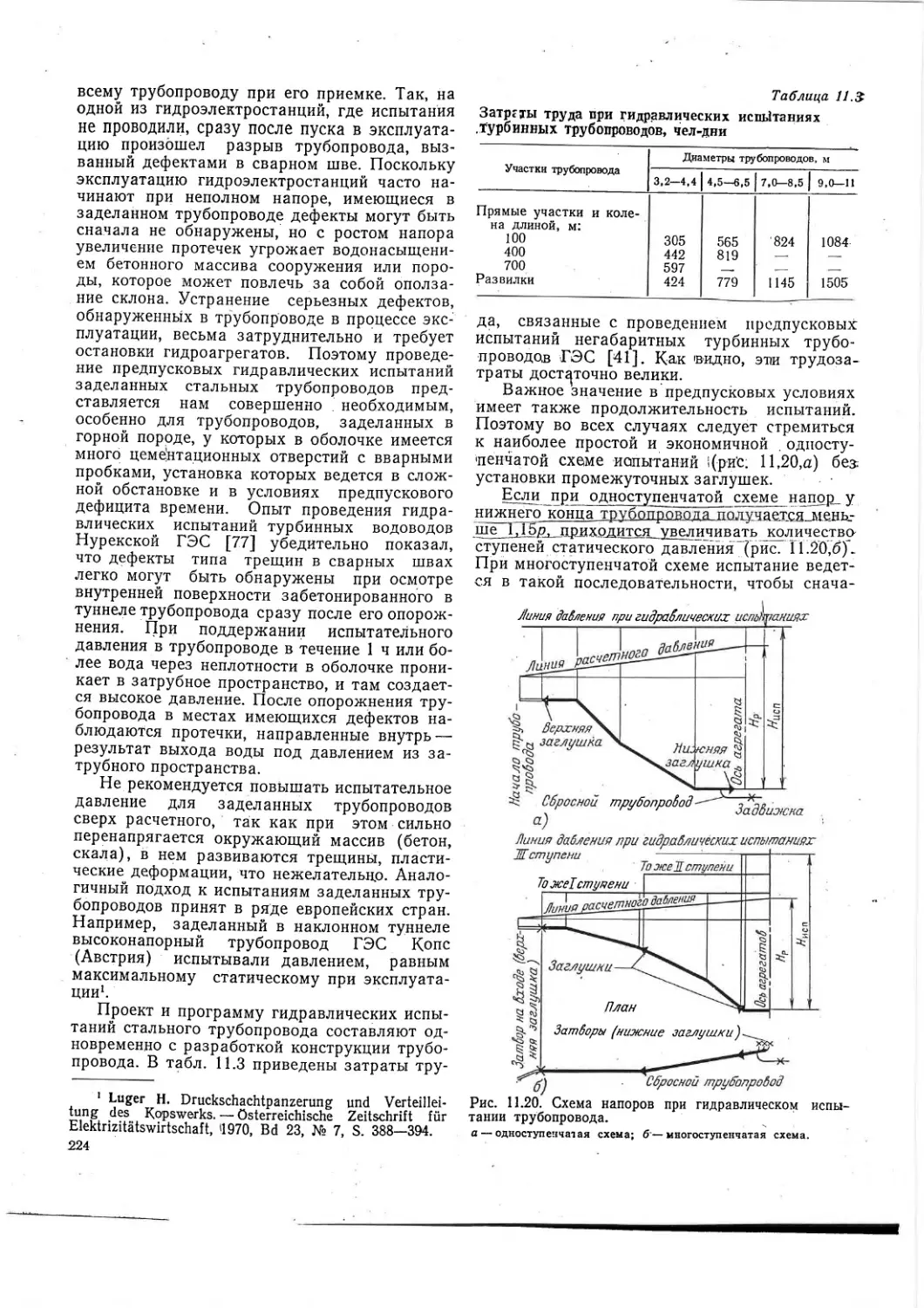

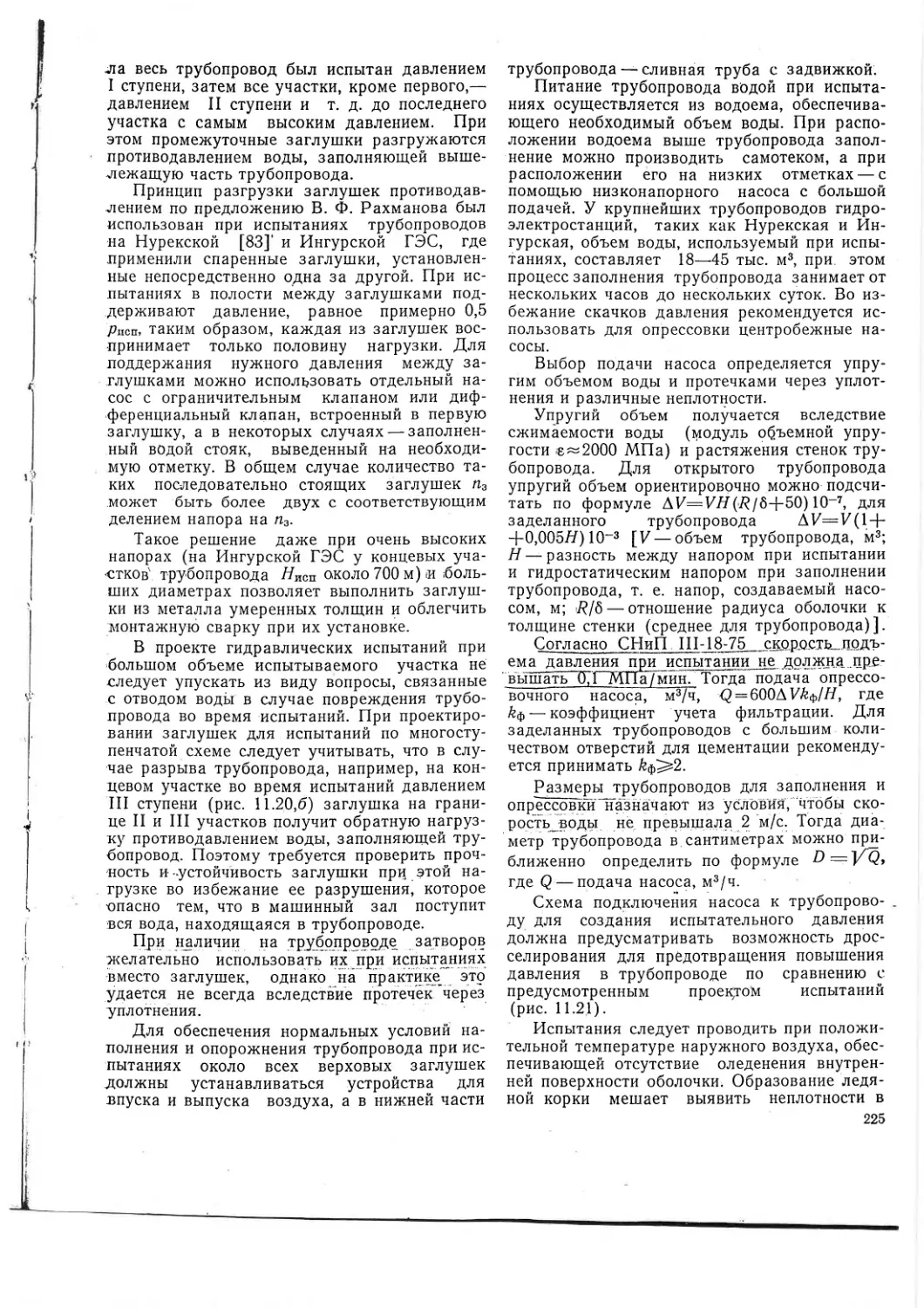

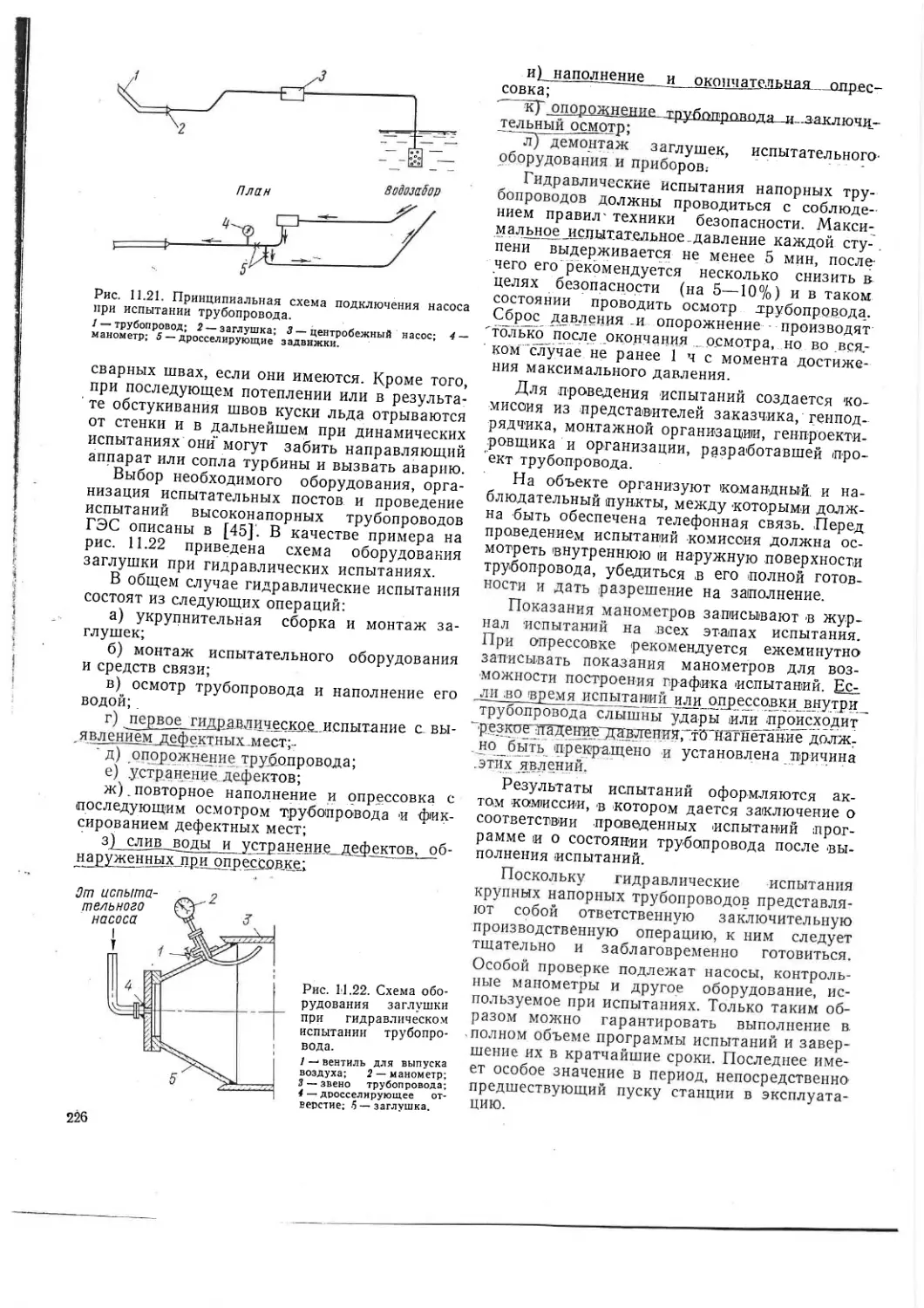

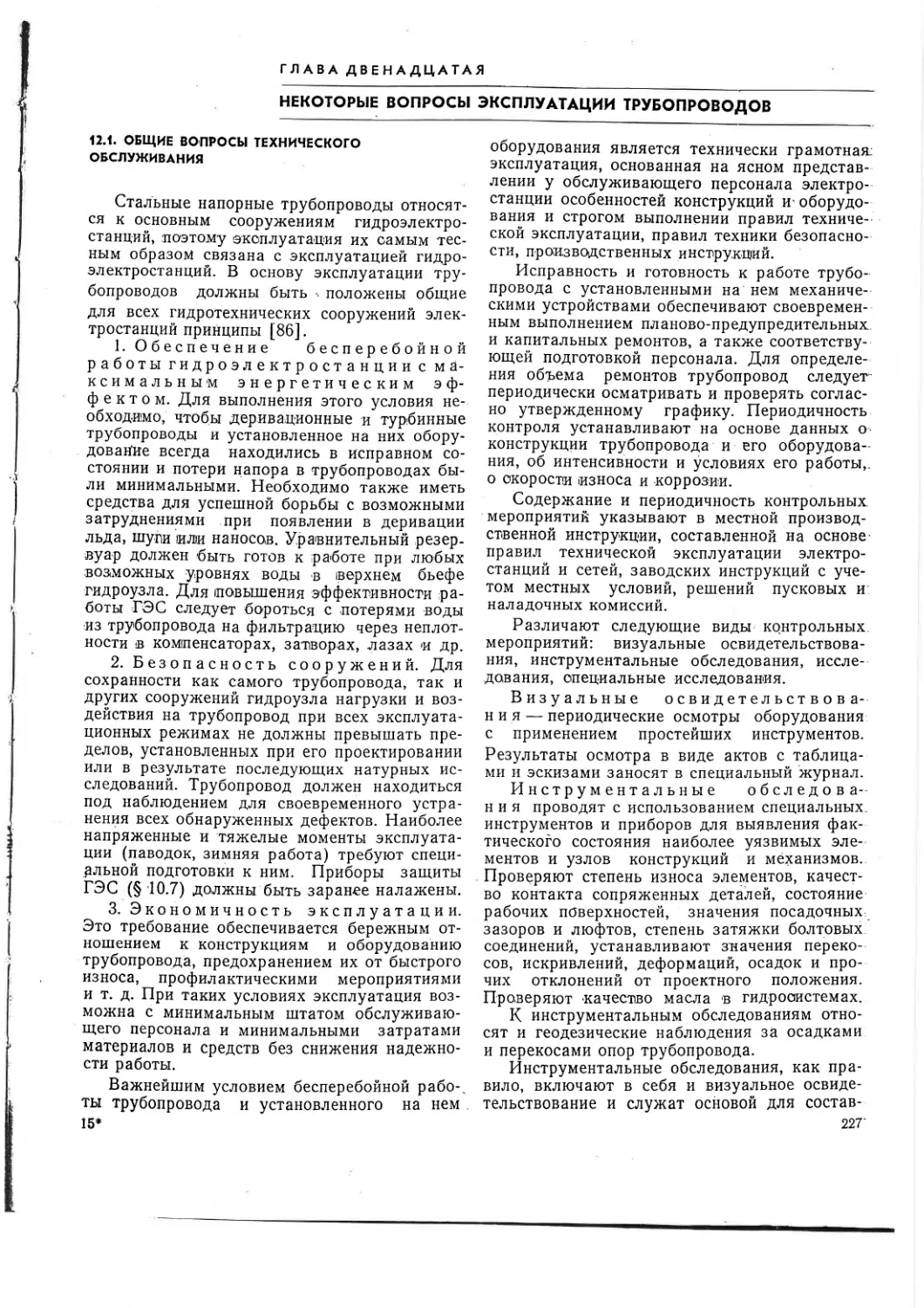

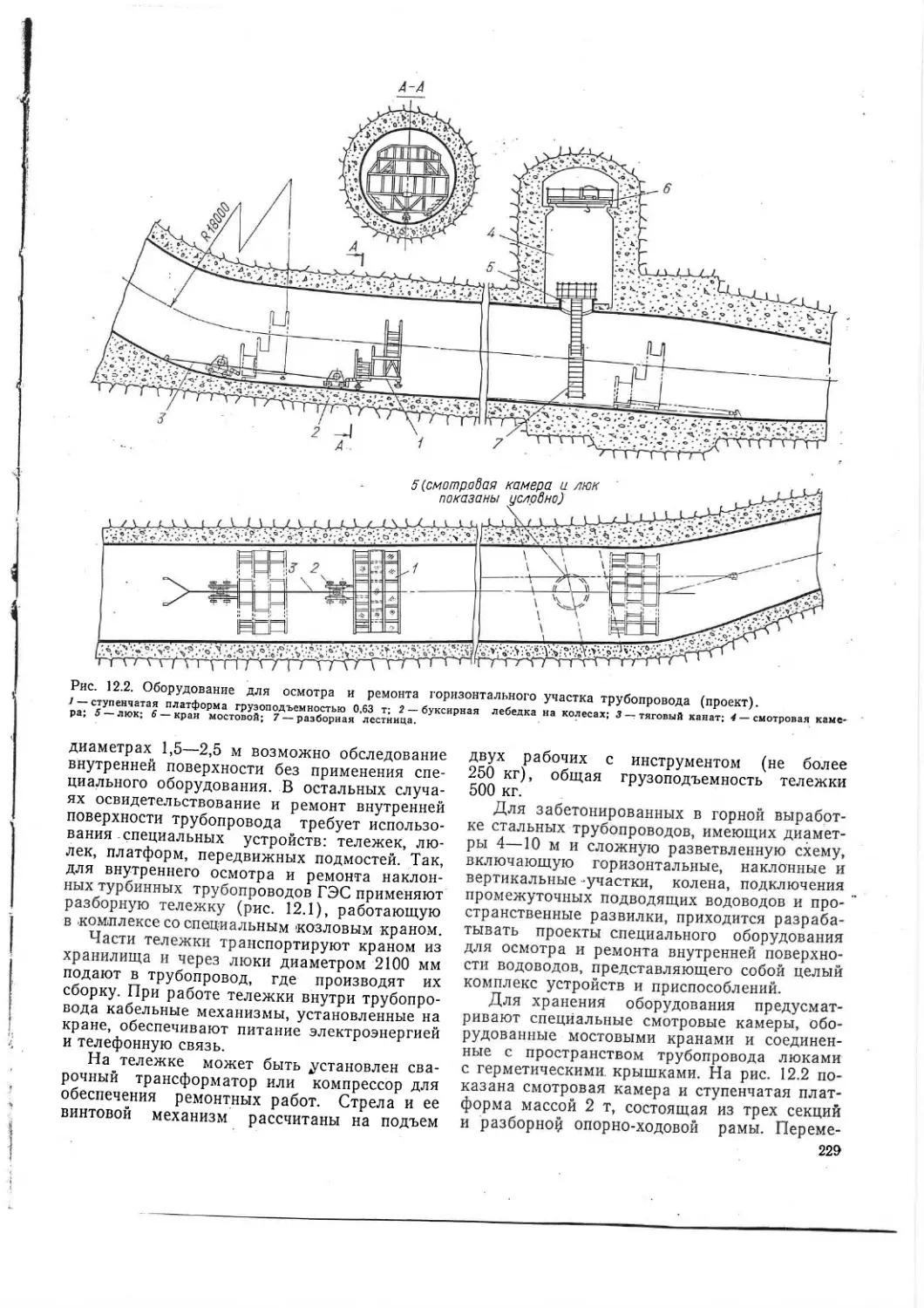

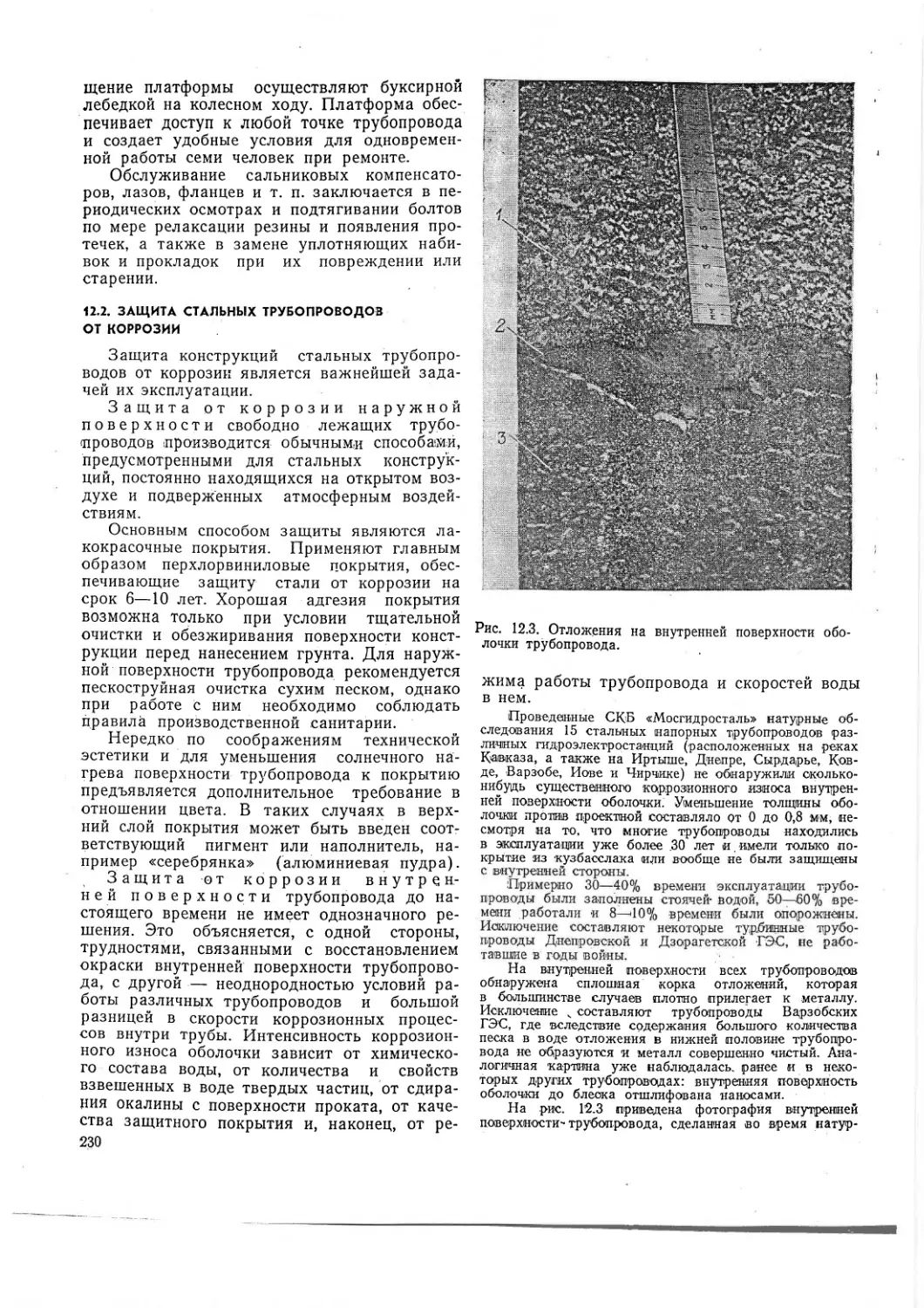

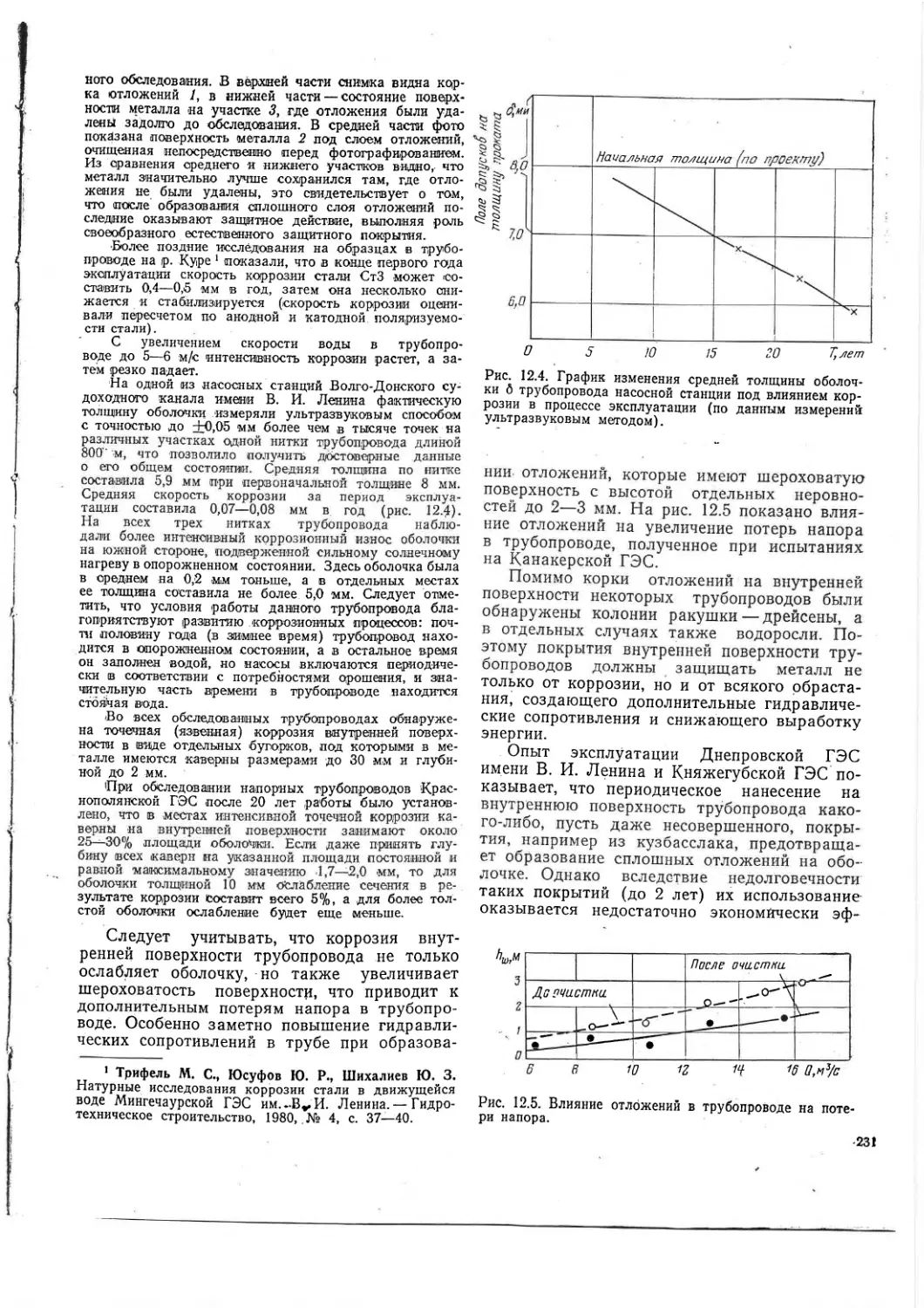

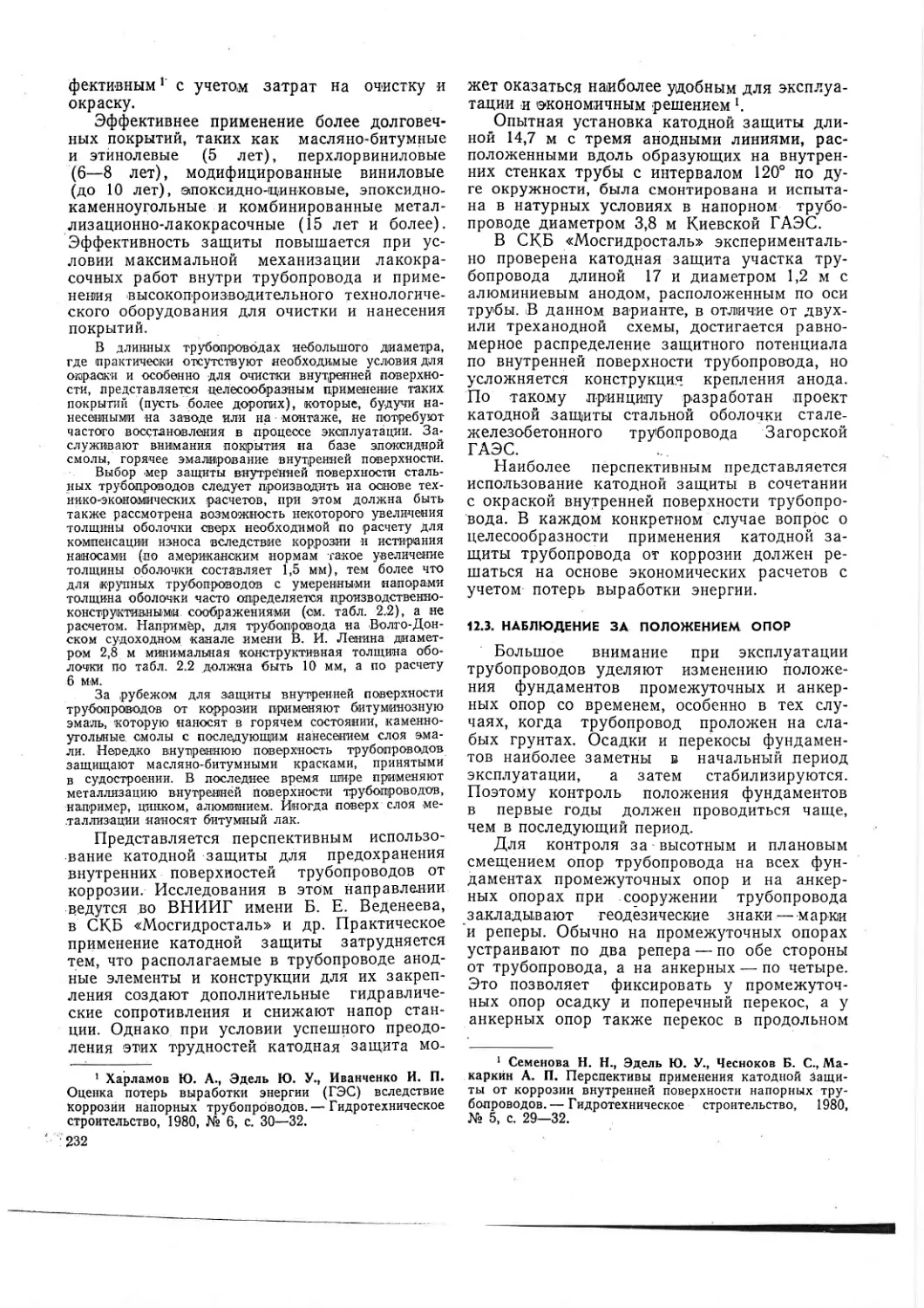

новном два типа приборов защиты: