Текст

«

ЦЕНТРАЛЬНЫЙ ИНСТИТУТ НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ

ПИЩЕВОЙ ПРОМЫШЛЕННОСТИ ГОСУДАРСТВЕННОГО КОМИТЕТА

ПО ПИЩЕВОЙ ПРОМЫШЛЕННОСТИ ПРИ ГОСПЛАНЕ СССР

В. Л. ЯРОВЕНКО, В. А. УСТИННИКОВ, С. В. ПЫХОВА

КОМБИНИРОВАННОЕ

ПРОИЗВОДСТВО

СПИРТА И КРАХМАЛА

НА СПИРТОВЫХ ЗАВОДАХ

Москва — 1965

УДК 663.5.013 : 664.23

В работе публикуются материалы о комбинирован-

ном производстве спирта и крахмала на спиртовых за-

водах, об использовании растворимых веществ зерна и

картофеля. Рассматриваются условия совместного произ-

водства крахмала и спирта при переработке картофеля

с полной утилизацией его сухих веществ. Приводятся

схемы раздельного и комбинированного производства

спирта и крахмала из картофельного и зернового сырья,

а также результаты анализа, баланса промежуточных

продуктов переработки пшеницы.

Обзор представляет интерес для специалистов спир-

товой и крахмало-паточной промышленности, а также

для широкого круга научно-технических работников

этих отраслей.

ВВЕДЕНИЕ

В программе Коммунистической партии Советского Союза,

принятой XXII съездом партии, перед советским народом по-

ставлены задачи по созданию материально-технической базы

коммунизма.

В связи с этим вопросы совершенствования техники и

технологии производства, а также рационального использова-

ния сырья становятся наиболее актуальными проблемами про-

мышленного производства. Это особенно важно для пищевой

промышленности, перерабатывающей ценное сельскохозяйст-

венное сырье. В больщинстве ее отраслей — сахарной, масло-

жировой, крахмало-паточной и других — коэффициент ис-

пользования сырья недостаточно высок.

Одним из путей его повышения является комбинирование

смежных по виду перерабатываемого сырья производств. В

1958 г. впервые было осуществлено комбинированное произ-

водство крахмала и спирта на спиртовых заводах.

За последние годы такого рода комбинирование, позволяю-

щее повысить коэффициент использования сырья, внедрено бо-

лее чем на 60 спиртовых заводах различной мощности.

Имеется и некоторый зарубежный опыт по комбинирова-

нию крахмального производства с другими видами произ-

водств с целью более полного использования перерабатывае-

мого сырья.

. Настоящая работа знакомит широкий круг специалистов с

опытом комбинированной переработки картофеля и зерна на

товарный крахмал и спирт на отечественных и зарубежных

предприятиях. Причем наибольшее внимание уделяется тех-

нологическим процессам производства, химическому составу

полупродуктов и оценке работы технологического оборудова-

ния комбинированного производства.

КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ

КАРТОФЕЛЯ НА КРАХМАЛ И СПИРТ

Химический состав картофеля

"* Картофель не только ценная пищевая культура и кормовой

продукт, используемый в животноводстве, но и один из наибо-

лее распространенных видов сырья для ряда отраслей пище-

3

вой промышленности, в частности спиртовой и крахмало-па-

точной.

Ниже приведен химический состав картофеля (по Цере-

витинову), %:

Вода.................................. 74,93

Безазотистые экстрактивные вещества . . 20,86

Азотистые вещества..................... 1,99

Жир.................................. 0,15

Клетчатка ....................... 0,98

Зола.....................................1,09

Безазотистые экстрактивные вещества представлены в

картофеле крахмалом, сахарами и некоторым количеством

пентозан. В зависимости от условий хранения картофеля со-

держание сахара в нем заметно изменяется.и в отдельных

случаях может превышать 5%.

Азотистые вещества картофеля состоят в основном из ра-

створимых белков и аминокислот, на долю которых преходит-

ся до 80% общего количества белковых веществ.

По условиям технологии производства крахмала раство-

римые вещества, как правило, теряются с промывными во-

дами.

Отходом производства на картофелекрахмальных заводах

является мезга, которую после частичного обезвоживания

(влажность 86—87%) используют на корм скоту.

Химический состав мезги приводится ниже, %:

Вода .......................95,51

Сухие вещества.................4,49

клетчатка................ 1,15

крахмал . ..... 2,30

растворимые углеводы . . 0,13

минеральные вещества . . 0,24

азотистые вещества . '. 0,24

жиры . ....................0,02

прочие вещества .... 0,41

Содержание крахмала в мезге зависит от степени измель-

чения картофеля. По данным М. Е. Бурмана, на крупных, хо-

рошо оснащенных заводах коэффициент извлечения крахмала

из картофеля равен 80—83%, а на заводах малой мощности—

75%. Повышение его связано со значительным увеличением

энергомощности предприятия, а следовательно, и капиталь-

ных затрат. В настоящее время на отдельных передовых пред-

приятиях крахмало-паточной промышленности он достигает

86% и выше.

Мезга, используемая в качестве корма, — малоценный ч

быстропортящийся продукт. В 1 кг мезги содержится 0,13 кор-

мовых единиц, тогда как в свежем картофеле — 0,23. Скарм-

ливание свежей мезги скоту следует ограничивать.

4

f

При переработке картофеля на специализированных крах-

мальных заводах получается 80—100% мезги по весу карто-

феля и значительная часть ее нередко остается нереализо-

ванной.

Использование растворимых веществ картофеля

Многолетний опыт работы крахмальной промышленности

показал, что проблема использования растворимых веществ

картофеля одна из наиболее сложных. Она не разрешена до

сих пор как на отечественных крахмальных заводах, так и на

зарубежных предприятиях.

Еще в дореволюционной России с целью более эффективно-

го использования картофельной мезги ее начали перерабаты-

вать на винокуренных заводах, расположенных вблизи крах-

мальных. Однако, по данным Г. Фота, такая переработка ока-

залась нерентабельной из-за низкого содержания спирта в

бражках.

На некоторых спиртовых заводах Чехословакии применили

комбинированную переработку картофеля на крахмал и спирт,

при которой использовали не только картофельную мезгу, но

и часть концентрированных промывных вод.

Такой прием не только увеличивал коэффициент исполь-

зования крахмала, но и позволил частично использовать раст-

воримые вещества картофеля.

Ниже приведена схема баланса сухих веществ картофеля

при комбинированном производстве крахмала и спирта па

опытном предприятии Норвегии.

В СССР М. Е. Бурман и Е. И. Юрченко предложили ком-

бинирование крахмального и спиртового производств на прин-

ципиально новой основе. Рекомендуется извлекать из карто-

феля лишь 50—60% крахмала, что позволяет передавать для

переработки на спирт более богатую крахмалом мезгу, а

также упростить процесс выделения крахмала, исключив опе-

рации по многократной промывке мезги и по вторичному из-

мельчению.

При таком способе переработки картофеля эффективность

производства обеспечивают следующие факторы:

почти полное использование крахмала, содержащегося в

картофеле, для выработки основных продуктов (крахмала и

спирта);

получение вместо малоценной мезги барды —. весьма цен-

ного питательного корма для скота;

использование большей части растворимых веществ карто-

феля в спиртовом цехе или для микробиологических произ-

водств, организованных при спиртзаводах;

Л

5

Схема баланса сухих веществ картофеля при комбинированном

производстве крахмала н спирта на опытном предприятии Норвегии

сокращение транспортных и общезаводских расходов;

экономия капиталовложений при строительстве крахмале-

ного цеха по упрощенной схеме на действующем заводе.

Способ комбинирования производства крахмала и спирта

на основе спиртового завода нашел широкое применение в

промышленности. К 1963 г. на спиртовых заводах введено в

эксплуатацию более 60 картофелекрахмальных цехов. Техно-

логические схемы производства крахмала основываются на

вышеупомянутом принципе, однако в аппаратурном оформ-

лении они несколько отличаются друг от друга.

Ниже приведена схема, предложенная М. Е. Бурманом и

Е. И. Юрченко для Березинского завода. Она предусматри-

6 •

Принципиальная схема комбинированного производства крахмала и

спирта нз картофеля,

Клеточный сок

7

вает использование в спиртовом производстве не только мез-

ги, но и растворимых веществ картофеля. Последние выделя-

ются в виде клеточного сока на сотрясательном сите при не-

значительном разбавлении картофельной кашки водой. Для

отделения крахмала клеточный сок направляется на осадоч-

ную центрифугу, после которой — в сборник продуктов, пе-

редаваемых в спиртовой цех. Мезга промывается на двухъ-

ярусном экстракторе или сотрясательном сите и направляется

на мезгопресс, затем поступает в сборник.

Для переработки в спиртовой цех подается также грязевой

крахмал из ловушек.

Очищается крахмальное молоко от растворимых веществ

на осадочной центрифуге, а от мелкой мезги — на рафиниро-

вочных ситах. Окончательная очистка его происходит на

желобах.

Отделение растворимых веществ картофеля предусматри-

вается до вымывания крахмала из кашки, чтобы получать

клеточный сок картофеля в слаборазбавленном виде и не

снижать концентрации сухих веществ в смеси продуктов, по-

ступающих в спиртовой цех.

Однако, как показали заводские опыты, сотрясательное си-

то — малопригодный аппарат для выделения концентрирован-

ного клеточного сока. По данным авторских исследований, на

сите площадью 2,5 м2 с саржевой сеткой № 43 при производи-

тельности по картофелю 1,0 т!час на 1 м2 сита и частоте виб-

раций 1000—1200 в минуту клеточный сок из неразбавленной

кашки выделяется в небольшом количестве.

В табл. 1 приведены данные, характеризующие выделение

клеточного сока при разбавлении картофельной кашки водой.

Таблица 1

Характеристика клеточною сока Добавление воды, % по весу картофеля

0 25 50

Количество сока, % к весу карто- феля 2,0 5,0 9,0

% к общему весу сока в картофеле 3,2 7,3 16,0

Концентрация растворимых веществ, % . 6,8 5,0 2,2

При выделении клетбчного сока на саржевом сите в сок

переходят не только растворимые вещества картофеля, но и

значительное количество крахмала и мелкой мезги, поэтому

в схеме, предложенной Бурманом и Юрченко для Березинско-

го завода, выделенный на саржевых ситах клеточный сок на-

8

правляется далее на осадочную центрифугу для отделения

крахмала.

Незначительное количество сока, выделяемого из неразбав-

ленной кашки, не обеспечивает нормальной загрузки центри-

фуги, поэтому в производственных условиях такой способ от-

деления клеточного сока картофеля оказался неприемлемым.

Это подтвердил и опыт работы спиртовых заводов бывше-

го Рязанского совнархоза, где были организованы крахмаль-

ные цехи.

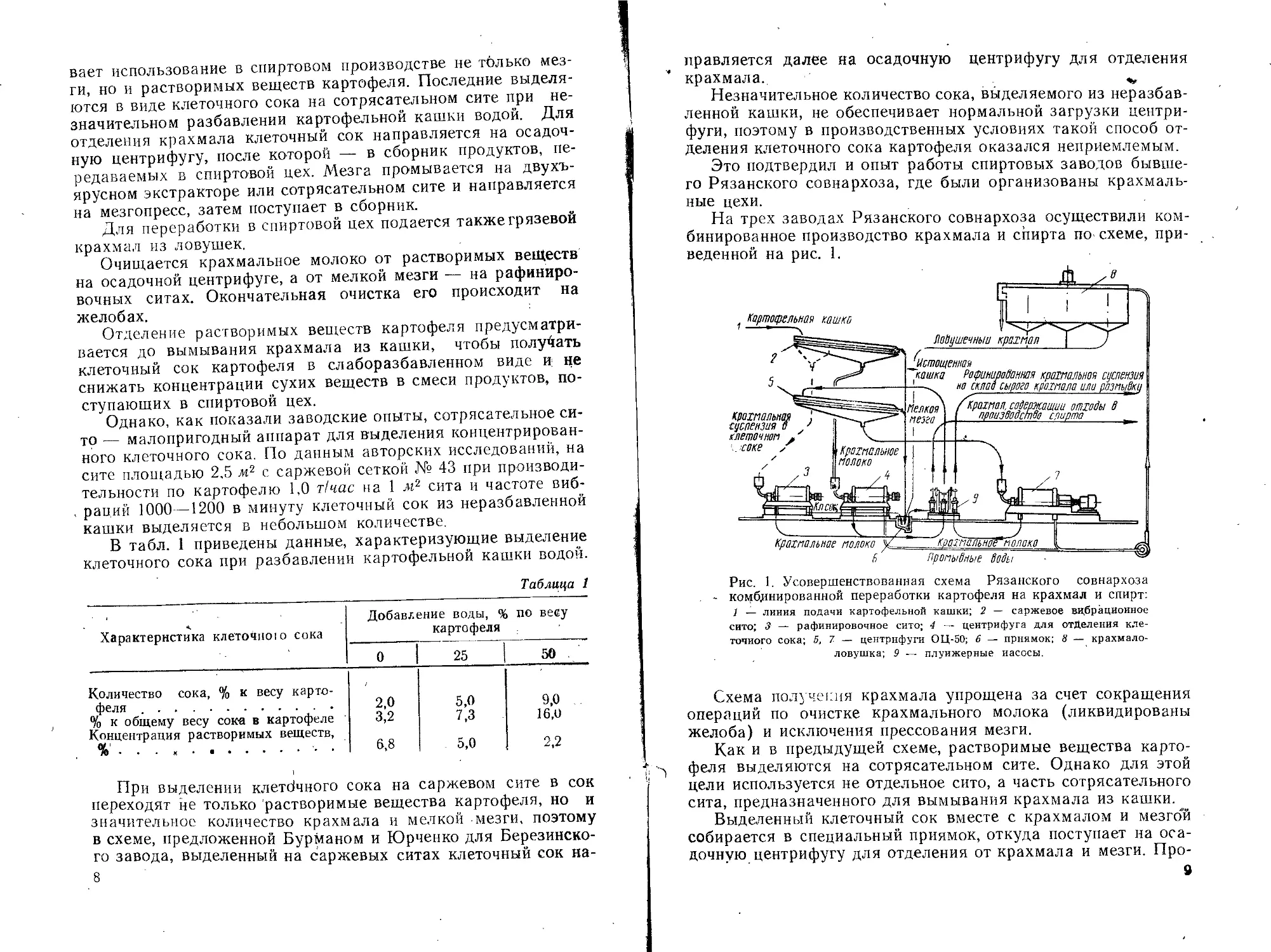

На трех заводах Рязанского совнархоза осуществили ком-

бинированное производство крахмала и спирта по схеме, при-

веденной на рис. 1.

Рис. 1. Усовершенствованная схема Рязанского совнархоза

- комбинированной переработки картофеля на крахмал и спирт:

1 — линия подачи картофельной кашки; 2 — саржевое вцбрациоиное

сито; 3 — рафинировочное сито; 4 — центрифуга для отделения кле-

точного сока; 5, 7 — центрифуги ОЦ-50; 6 — приямок; 8 — крахмало-

ловушка; 9 — плунжерные иасосы.

Схема получения крахмала упрощена за счет сокращения

операций по очистке крахмального молока (ликвидированы

желоба) и исключения прессования мезги.

Как и в предыдущей схеме, растворимые вещества карто-

феля выделяются на сотрясательном сите. Однако для этой

цели используется не отдельное сито, а часть сотрясательного

сита, предназначенного для вымывания крахмала из кашки.

Выделенный клеточный сок вместе с крахмалом и мезго*й

собирается в специальный приямок, откуда поступает на оса-

дочную центрифугу для отделения от крахмала и мезги. Про-

9

изводить такое разделение практически нецелесообразно из-

за малого количества выделяемого клеточного сока.

Некоторые спиртовые заводы небольшой мощности ис-

пользуют аппараты Пазирука-Чудинова (АПЧ-25, АПЧ-10 и

ПКА-10) для организации крахмальных цехов. На рис. 2 при-

ведена схема переработки картофеля при помощи агрегата

на спиртовых заводах Черниговского треста.

, ---- ВсноВнои продут----Пезга

----Войа — —: ПропыВная Вода

Рис. 2. Схема картофелеперерабатывающего агрегата:

1 — картофелемойка; 2 — картофелетерка; 3, 4 — отстойные центрифуги;

5 — отстойно-фильтрующая центрифуга; 6 — четырехплунжерный насос; 7—сбор-

ник для мезги: 8 — сборник для воды; 9, 10 — сита первой и второй рафнниро-

вок; 11 — комбинированное сито; 12 — щеточное сито.

Картофель подается в мойку, затем на терку для измель-

чения. После этого картофельная кашка разбавляется водой

из отстойно-фильтрующей центрифуги п перекачивается на-

сосом на отстойную центрифугу для отделения клеточного со-

ка. Отделенная от клеточного сока кашка разбавляется све-

жей водой и подается на комбинированное сито. С него круп-

ная мезга поступает на щеточное сито, затем передается в

1Q

сборник. Крахмальное молоко со щеточного сита самотеком

поступает на отстойно-фильтрующую центрифугу и далее на

двукратную рафинировку, после чего сгущается, на отстойно-

фильтрующей центрифуге. Влажность крахмала, выходящего

из центрифуги, 38—40%.. При таком варианте комбинирован-

ной схемы производства спирта и крахмала не предусмотрено

использование растворимых веществ картофеля. Содержащая

их соковая вода, отделенная от крахмального молока, отво-

дится непосредственно во внешние крахмалоловушки. Исполь-

зование ее в спиртовом производстве затруднено, поскольку

концентрация сухих веществ в ней не превышает 1%.

Рациональное использование растворимых веществ карто-

феля возможно при условии выделения их в концентрирован-

ном виде на первых стадиях производственного процесса. Этот

способ требует применения быстроходных центрифуг с высо-

ким фактором разделения. Применение центрифуг для выде-

ления клеточного сока картофеля весьма перспективно, так

как позволяет увеличить количество выделенных сухих ве-

ществ картофеля. В зарубежной практике используют гори-

зонтальные непрерывно действующие центрифуги с числом

оборотов барабана до 3000 в минуту, с фактором разделения

2500.

Поступающая на центрифуги картофельная кашка разбав-

ляется водой в соотношении 1 : 0,75—1 : 1,25. Выделенный при

этом клеточный сок имеет концентрацию растворимых ве-

ществ около 3,5 %,. Общее количество выделенного клеточного

сока достигает 80%.

На заводах Чехословакии, работающих по комбиниро-

ванному методу, применяют центрифуги, с помощью которых

из неразбавленной картофельной кашки можно выделить до

60% клеточного сока концентрацией 6—7%..

На основании экспериментальных работ В. А. Рихтера,

проведенных на осадочных центрифугах, было установлено,

что при разбавлении картофельной кашки вдвое можно выде-

лить до 63,65% клеточного сока концентрацией 2,01 %,. Дан-

ные о составе и количестве клеточного сока, выделенного на

осадочной центрифуге (по В. А. Рихтеру)', %, приведены в

Табл’ 2-________________________________________Таблица 2

Количе- Состав клеточного сока

Степень разбавления кашки водой ство по- сухие раствори-

лученно- вещества мые

- го сока вещества

Без разбавления 20,5 5,68 4,9

1 : 1 63,65 2.01 1,86

1 : 1,55 67,3 1.68 1,57

1 : 1,93 71,1 1,32 1,24

11

Горячий Soodpi

Рис. 2. Схема комбинированной переработки картофеля на крахмал и спирт:

1 - • центробежный насос; 2 — осахариватель; 3 — паросепара тор; 4 — трубчатый разварник; 5 — плунжерный насос; 6 буи

кер для зерна; 7 — дозатор зерна; 8 — молотковая дробилка; 9 — предразварник; 10 — смеситель; 11 — дозатор соковых

вод; 12 — бункер для зерна; 15 — сборник мезги; 14 — дозатор мезги; 15 — сборники клеточного сока; 16 — нория для кар-

тофеля; 17 — магнитный сепаратор; 18 — автоматические весы: 19 — короб; 20 — ворошитель; 21 — картофелетерка; 22 — шах-

та для забора воздуха; 23 — вентилятор; 24 — калорифер; 25 — сотенные весы; 26 — щеточная мельница; 27 — сортиро-

вочный бурат; 28 — охлаждающий бурат; 29 — нория для сухого крахмала; 36 — сушилка; 31 — нория для сырого крах-

мала; 32 — центробежный насос; 33 — крахмалоловушка; 34, 46 — насос для соковой воды; 35 — приямок сырого крах-

мала; 36, 43, 52 — приямки соковой воды; 37 — приямок для грязевого крахмала; 38, 47, 48, 53 — насосы для крахмального

молока; 39 — осушающая центрифуга; 40 — центробежный на сос; 41, 49 — расширители; 42, 50 — приямки крахмального

молока; 44, 51 — осадочные центрифуги; 45 — насос калифорнийский; 54 — насос для мез1и; 65 — II рафинировочное сито;

56, 58. 60 — приемники крахмального молока; 57 — I рафиииро вочное сито; 59 — приямок мезги; 61 — сито сотрясательное

саржевое; 62 — плунжерный насос для клеточного сока; 63 — плунжерный насос для полукашки; 64 — приямок клеточного

сока; 65 — первая отстойно-промывная центрифуга; 66 — приямок полукашки; 67 — бункер для кашки; 68 — картофелемойка;

69 — камнеловушка; 70 ~ шнек.

Центральный научно-исследовательский институт крахма-

ло-паточной промышленности предложил для выделения кле-

точного сока картофеля отстойно-промывную центрифугу

ОПЦ-ЮО. Ее наружный барабан имеет' 1350 об/мин, внутрен-

ний 1380 об/мин, фактор разделения 600-

Во ВНИИФСе провели исследования по комбинированно-

му производству крахмала, спирта и кормовых дрожжей при

переработке крахмального сырья на спиртовых заводах.

Схема, предложенная работниками ВНИИФСа и

ЦНИИКПа (рис. 3), предусматривает максимальное исполь-

зование сухих веществ картофеля.

Растворимые вещества картофеля предполагается выде-

лять на первых стадиях процесса из слаборазбавленной кар-

тофельной кашки в виде концентрированного клеточного сока.

Картофельная мезга используется для производства спир-

та вместе с клеточным соком.

Усовершенствованная схема Рязанского совнархоза вклю-

чает центрифугу ОПЦ-ЮО для отделения клеточного сока

(рис. 4).

Состав клеточного сока картофеля и пути его использования

Клеточный сок картофеля имеет высокую питательную цен-

ность. Исследованиями, проведенными во Всесоюзном научно-

исследовательском институте ферментной и спиртовой про-

мышленности, был уточнен состав клеточного сока картофеля

урожая 1960 г. Средние данные о химическом составе клеточ-

ного сока по девяти образцам картофеля представлены

в табл. 3.

Таблица 3

Компоненты Содержание

среднее максималь- ное минималь- ное

Концентрация, град. ... ... 6,3 8,5 5,5

Непосредственно восстанавливающи- еся редуцирующие вещества, г! 100 мл . 1,24 2,76 0,52

Редуцирующие вещества после 5 мин. гидролиза с 2% НС1, г/100 мл . . 1,28 2,79 0,7

Редуцирующие вещества после 2 час. гидролиза с 2°/о НС1, г/100 мл . . 1,44 3,20 0,72

Общий азот, лг/100 мл 331 383 187

Аминный азот, лг/100 мл . . 151 178 129

Зола, % . 0,87 1,1 0,8

Общий фосфор, л«г/100 мл ... . 42 57 32

Минеральный фосфор, лгг'ЮО мл . . 39 47 30

14

Содержание углеводов подвергается наибольшим измене-

нйям. Азотистый состав клеточного сока меняется в меньших

пределах. Следует отметить, что около 50% азота приходится

на долю аминного.

измельченный картофель

Рнс. 4. Аппаратурно-технологическая схема крахмальной

установки на Загородном заводе Рязанского совнархоза:

/ — отстойио-промывная центрифуга ОПЦ-100; 2 — раздели-

тельное снто; 3, 5 — осадочные центрифуги ОЦ-50; 4 — рафини-

ровочное сито; 6 — размывной чаи; 7 — сборник полукашкн:

8 — аппарат для обезвоживания полукашкн; I, II, III, IV,

V, VI, VII, VIII — насосы.

Значительных различий в количестве минеральных ве-

ществ не наблюдалось.

Хроматографическое исследование углеводов клеточного

сока показало, что они в основном представлены моносахара-

ми: глюкозой, маннозой, фруктозой.

Было обнаружено не менее 12 свободных аминокислот, сре-

ди которых такие жизненно необходимые, как валин, лейцин,

метионин, лизин, аргинин.

15

При комбинированной переработке картофеля на крахмал

и спирт растворимые вещества картофеля используют в спир-

товом цехе: их смешивают с мезгой, поступающей на варку-

Белок картофеля коагулирует и переходит в барду, а углево-

ды и аминокислоты потребляются дрожжами.

По данным Зибенда, из клеточного сока получен высоко-

ценный в биологическом отношении белок.

Ниже приведены данные о сравнительной биологической

ценности белков различного происхождения, '%, усвояемости:

Молоко . . . ............80—95

Дрожжи...................81—85

Картофельный белок .... 79—88

Рыбная мука..............74—85

Соевые бобы................67

Кукуруза...................54

Пшеница....................44

В зарубежной практике предлагалось брльщое количест-

во различных способов получения белковый кормов для жи-

вотноводства из клеточного сока картофеля. Из них наиболь-

шее применение нашли следующие.

На нескольких предприятиях Чехословакии белок, выделен-

ный из клеточного сока картофеля, смешивали с влажной

прессованной м.езгой. Смесь содержала 8—9%, сухих веществ,

в том числе 1,2% протеина, 75% которого составлял усвояе-

мый белок.

Для выделения белка слабоподкисленный клеточный сок

картофеля (pH 5) нагревали до 70°С. Смесь нейтрализовали

до pH 6,5 известковым молоком. Скоагулированный белок вы-

падал в осадок. После декантации осадок смешивали с мез-

гой.

Следует отметить, что таким способом удается выделить

лишь 25—30% сухих веществ соковой воды. Если до коагуля-

ции клеточный сок картофеля содержал 2,05%, сухих веществ,

то после отделения белка в декантате содержание сухих ве-

ществ составляло 1,5%’. Такие воды требуют дополнительной

очистки.

В Австрии также в промышленном масштабе был осущест-

влен способ получения белкового корма из клеточного сока

картофеля.

В этом случае применяли стадийную тепловую коагуляцию.

Клеточный сок нагревали под давлением при температуре

120— 130°С, что обеспечивало его нормальную фильтрацию.

Выпавший осадок промывали, отцеживали на сите, прессова-

ли и высушивали.

По составу клеточный сок картофеля удовлетворяет требо-

16

ваниям, предъявляемым к среде для выращивания микроорга-

низмов.

Работами чешского исследователя Зеленка было установ-

лено, что упаренный клеточный сок с успехом заменяет куку-

рузный экстракт при производстве антибиотиков. Препарат

получают упариванием клеточного сока под вакуумом при

температуре 50°С и последующим высушиванием сиропа. При-

менение такого сиропа взамен кукурузного экстракта обеспе-

чивает более высокую активность антибиотиков.

Наличие в клеточном соке ростовых веществ способствует

интенсификации процесса брожения и накопления биомассы

дрожжей. Было отмечено, что применение соковой воды для

рассиропки паточных заторов не только позволяет заменить

минеральное питание, но и ускоряет процесс брожения.

В СССР работники Львовского совнархоза предложили ис-

пользовать соковые воды для рассиропки патоки при броже-

нии смешанных заторов.

Исследования, проведенные во Всесоюзном научно-иссле-

довательском институте ферментной и спиртовой промышлен-

ности, показали, что клеточный сок можно успешно применять

в составе сред для выращивания плесневых грибов глубин-

ным методом, дрожжей и актиномицетов.

На пригодность клеточного сока как среды для выращива-

ния кормовых дрожжей указывает М. В. Малыгина.

В Польше разбавленный клеточный сок с концентрацией

сухих веществ 0,4—0,7%. использовали вместо воды для при-

готовления сусла в дрожжевой промышленности.

На полузаводской установке был получен весьма высокий

выход дрожжевой массы в расчете на весовую единицу саха-

ра. Применение соковых вод позволяет также значительно со-

кратить минеральное питание.

Использование клеточного сока картофеля должно рас-

сматриваться не только как способ сохранения высокопита-

тельных его компонентов, но и как способ очистки сточных вод

крахмальных заводов. Если с этой точки зрения рассмотреть

вышеописанные методы, то окажется, что коагуляция белка и

выращивание микроорганизмов на этих средах полностью не

решают проблемы очистки сточных вод.

Как указывалось выше, при коагуляции белка в осадок вы-

падает не более 30% сухих веществ, содержащихся в клеточ-

ном соке. При выращивании дрожжей потребление азота со-

ставляет также не более 30—40%.

Полное использование сухих веществ клеточного сока воз-

можно при приготовлении из него сухого препарата. Подобно-

го рода производство в промышленном масштабе не осуществ-

2 -7258' --- । 17

лепр, хотя в этом направлении провели значительное число ис-

следований.

; ; По методу, предложенному голландской фирмой, при пе-

реработке 100 т картофеля можно получить 5,4 т высокопита*

тельного белкового корма из выпаренного клеточного сока и.

высушенной мезги. Однако следует учитывать, что при этом»

выделяется только 80% клеточного сока, остальное его коли1»

чество теряется при промывке крахмала. Получение сухого,

корма целесообразно, так как он может храниться длительное-

время, но затраты на упаривание клеточного сока слишком

значительны. По данным той же фирмы, чтобы довести со-

держание сухих веществ в клеточном соке, выделенном из»

100 т картофеля, до 50%, необходимо выпаривать в час 1,65 р

воды, затратив 1,1 т пара. " /

Более простым методом утилизации растворимых веществ

картофеля является использование их в сельском хозяйстве'

без какой-либо дополнительной переработки, в качестве удоб-

рения.

Такие работы в значительном масштабе проводились в.

Германии. Для орошения полей применяли как концентриро-

ванный клеточный сок с содержанием сухих веществ 4,5 %,

так и разбавленный водой в соотношении 1:9.

Рекрмендуется такое удобрение для зерновых культур,

трав и картофеля.

В Чехословакии клеточный сок использовали для разведе-

ния рыб. В естественном водоеме площадью 6,1 га были соб-

раны» воды после переработки 2300 т картофеля. Туда доба-

вили гашеную известь из расчета 3,25 т на 1 га, что ускорило

распад органических веществ. Процесс биологической и хими-

ческой очистки длился в течение девяти месяцев, после че-

го в* пруд внесли 430 кг карпов. Прирост рыбы составил

1720 кг, или 210 кг с 1 га. Этот метод применим при отсутст-

вии анаэробного расщепления шлама, скапливающегося на

днё' водоема, и требует значительного разбавления всех вод.

Условия совместного производства крахмала и спирта

с полной утилизацией сухих веществ картофеля

Условия комбинированного производства спирта и крахма-

ла из картофеля позволяют до минимума сократить потери

сухих веществ, если сточные воды крахмального производст-

ва использовать в спиртовом цехе. Выделение крахмала из

мезги и дальнейшая его очистка связаны с большим разбав:‘

лением исходного продукта. Как правило, количество воды

составляет не менее 450%, по весу картофеля. При комбини-

рованном производстве его можно уменьшить, в основном со-

кратив расход воды на вымывание крахмала. Поскольку из

картофеля требуется извлечь только 50—60% крахмала, эта

задача выполнима.., > ;

Значительную часть растворимых веществ картофеля можч

но, выделять на первых стадиях процесса, при выделении кле-

точного сока в концентрированном виде;

. Внедряя комбинированную схему производства, предло-

женную ВНИЦфСом, на- Мичуринском спиртзаводе, ставили

задачу максимально использовать сухие вещества картофеля;

Для этого предполагалось использовать основное количество

сточных вод крахмального цеха в спиртовом производстве. Ра-

циональное использование растворимых веществ картофеля

достигалось прежде всего выделением их из слаборазбавлен-

ной картофельной кашки на центрифуге ОПЦ-ЮО и умень-

шением количества воды, подаваемой на разделительные си-

та при вымывании крахмала из кашки.

В отличие от схемы, приведенной на рис. 3, на Мичурин-

ском заводе предусматривалась дополнительная очистка крах-

мального молока на гидроциклонах и следующий порядок вы-

полнения отдельных операций: измельчение картофеля на тер-

ке СТ-60, отделение клеточного сока на отстойно-промывной

центрифуге, вымывание крахмала на саржевых ситах мини-

мальным количеством воды, размыв крахмала на центрифуге

ОЦ-50, двойная рафинировка, вторичный размыв на центри-

фуге ОЦ-50, размыв крахмала на гидроциклонах и сушка на

осушающей центрифуге АГ-800.

Для максимального использования растворимых веществ

клеточного сока картофеля соковые воды стервой центрифуги

ОЦ-50 направляются на разбавление кашки перед ОПЦ-ЮО.

Клеточный сок, полученный на ОПЦ-ЮО, намечалось ва-

рить в спиртовом цехе вместе с мезгой и зерном. Соковые во-

ды со второй центрифуги ОЦ-50, с гидроциклонов и с осушаю-’

щей центрифуги АГ-800 предусматривалось собирать в от-

дельном сборнике.

Испытание этой схемы представляло интерес не только с

точки зрения максимального использования сухих веществ

картофеля, но также и потому, что в схему были включены но-

вые, более совершенные виды оборудования, которые не про-

шли еще достаточно широкий производственной проверки.

Работа отдельных узлов оборудования. Конструкция от-

стойно-промывной центрифуги ОПЦ-ЮО, предназначенной для

размывки крахмала или выделения клеточного сока, разрабо-

тана в ЦНИИКПе. Она состоит из двух наружных кониче-

ских барабанов, соединяющихся между собой большими ос-

нованиями и внутренним барабаном с ленточным шнеком

(рис. 5)'. '

2* ’ 19

Крахмальная суспензия подается через ловушку, пустоте-

лую ось и диск питания во внутреннюю часть двухкорпусного

барабана. Зерна крахмала имеют больший удельный вес и

поэтому центробежной силой отбрасываются и прижимаются

к внутренней стенке наружного барабана. Внутренний шнеко-

вый барабан с несколько большей окружной скоростью, чем

наружный, выводит осевший на стенках крахмал в сборник.

Освобожденная от крахмальных зерен вода с мелкой мезгой и

частицами белка сбрасывается в противоположную сторону —

в сборник воды.

Рис. 5. Отстойио-промывная центрифуга.

Консистенция картофельной кашки отличается от конси-

стенции крахмального молока, поэтому по предложению сот-

рудников ЦНИИКПа в конструкцию центрифуги внесли сле-

дующие изменения:

центральную трубку, по которой подается вода внутрь цен-

трифуги, сняли, а отверстие закрыли;

направление витков шнека на внутреннем барабане пере-

делали таким образом, чтобы подача всех взвешенных частиц

производилась в одну сторону.

в центральном патрубке, через который кашка поступает

внутрь центрифуги, закрыли боковые окна и срезали торцевую

трубу. Это предотвратило забивание патрубка нерастертыми

кусочками картофеля. Как показал опыт, грубые примеси

проходили центрифугу и выходили вместе с полукашкой, а

затем, после саржевых сит, направлялись в сборник крупной

мезги, переработка которой вместе с зерном в спиртовом цехе

не вызывала затруднений.

При испытании центрифуги было установлено, что при по-

даче на центрифугу неразбавленной картофельной кашки кле-

20

точный сок не отделяется и вся кашка идет в густой сход. Ес-

ли кашку предварительно разбавлять жидкостью, то на цент-

рифуге выделяется соответствующее ее количество в жидкий

сход.

Концентрация сухих веществ в жидком сходе также ко-

леблется в зависимости от количества жидкости, подаваемой

на предварительное разбавление кашки.

Для поддержания более высокой концентрации клеточного

рока при испытаниях схемы для разбавления кашки, поступа-

ющей на центрифугу ОПЦ-ЮО, подавалась соковая вода с

осадочной центрифуги. '

Концентрация сухих веществ в соковой воде колебалась в

зависимости от количества воды, подаваемой на орошение

картофельной кашки, в пределах 1 —1,5% при подайе на сита

100—150% воды по весу кашки.

В табл. 4 приведены данные о составе клеточного сока в

зависимости от способа разбавления кашки перед ОПЦ.

Таблица 4'

Вода, поданная перед ОПЦ, % к весу картофеля Содержание су- хих веществ в со- ковой воде, % 1 Клеточный сок, % к весу карто- феля Состав клеточного сока

сухие веще- ства, % растворимые вещества, % у крахмал, г/л

Водопроводная вода- . 100 0 100 1,72 1,5 3,2

Соковая вода после ОЦ 100 1,2 100 3,20 3,12 4,8

Jo же . . 100 0,6 100 2,73 2,70 4,2

Так как по схеме предусмотрена варка клеточного сока,

то содержащийся в нем крахмал используется в производстве

спирта.

Чем меньше идет воды на разбавление кашки и орошение

саржевых сит, тем меньше количество соковых вод после ОЦ,

а концентрация растворимых в них сухих веществ увеличи-

вается.

Для окончательной очистки крахмальной суспензии

ВНИИФС на Мичуринском заводе применил батарею гидро-

циклонов.

После первых Дней испытания было установлено, что при

нормальной работе гидроциклонов можно отключить вторую

осадочную центрифугу, не ухудшая качества крахмала.

Сначала предусматривалась последовательная очистка

крахмального молока на трех ступенях гидроциклонов, при-

чем жидкий сход после третьей ступени направлялся для раз-

бавления густого схода, поступающего с первой ступени гид-

роциклонов на вторую. Густой сход после второй ступени раз-

бавлялся чистой водой.

Как было установлено предварительными испытаниями,

при давлении поступающего продукта на гидроциклоны в

4 ат наблюдалось значительное содержание крахмала в жид-

ких сходах после первой и второй ступеней гидроциклонов.

Для уменьшения' потерь крахмала было предложено эти

жидкие сходы направлять на четвертую ступень гидроцикло-

на, где происходит их сгущение. Жидкие сходы после четвер-

того гидроциклона направляются во внешний сборник, а сгу-

щенное крахмальное молоко возвращается в сборник перед

гидроциклонами. Содержание крахмала в жидких сходах пос-

ле четвертой ступени гидроциклонов составляет 3—4 г!л. По-

скольку грязевый крахмал, осевший во вНешнйх ловуЩках,

используется для производства спирта, такие потери допу-

стимы.

Вымывание крахмала. При комбинированном способе про-

изводства необходимо выделить всего Лишь 50% крахмала,

поэтому вымывание его можно производить ограниченным

количеством воды.

На Мичуринском заводе были установлены вибросита си-

стемы Чудинова, обтянутые саржевой сеткой № 43.

Проверяли два варианта конструкции ситового корпуса:

со ступенчатым расположением ситовых рамок и в одной

плоскости. Исследовали также разные углы наклона ситовой

поверхности к горизонту, используя различное количество во-

ды на вымывание крахмала. В табл. 5 приведены данные q

коэффициенте вымывания крахмала при различных количест-

вах воды и разных конструкциях ситового корпуса.

Таблица 5

Производитель- ность сита по картофелю, г /час Вода, % по весу карто- феля Вариант сито? вого корпуса Угол наклона сита к' гори- зонту, г, ад. Коэффи- циент вы- ’ мывания, %

3 240 Плоское —2,5 26

3 220 Ступенчатое +3.5 13

3 ' 260 в + 3.5 "11 1

2,24 350 ; —2.0 54

Плоское , -2,5 .. 65

2,34 210 Ступенчатое ' —2,0 46,9

Плоское • • -*2,5 " 31.0

2,4 370 Ступенчатое . -у 2.0 < • 57,G

Плоское -2,5 . 61,1

22

Из приведенных данных видно, что на ситах Чудинова

можно вымывать 50—55% крахмала не менее чем 300 —-

350% воды по весу картофеля. Коэффициент измельчения

картофеля 78—80%. Применение скоростных сит Рыжова да-

ло лучшие результаты.

В табл. 6 и 7 приводится расчет; продуктов, получаемых

при переработке 100 кг картофеля, выполненный на основе

данных производственных опытов для разного режима работ

сит Рыжова.

Таблица 6

iJ' Аппарат Продукт । Количество продукта, кг i Сухие вещества Крахмал, ,

% к вве- денному .-. количеству

ьг [ % к вве- денному количеству

Терка Кашка 100 23,41 100 15,35 100

Отстойно-промывная центрифуга Клеточный сок 59 ’ ; 1,87 8.0 0,28' л;

Густой сход 113 21,54 92,0 15,07 98,2

Саржевые сита Крупная мезга НО. 12,92 55,2 7,81 50,9

Крахмальное молоко 134 8,62 36,8 7,26 47,3

Осадочная центрифуга . Густой сход 25,4 7,41 31,7 7,10 45,7

Соковая вода 11,2 1,21 5,2 0,17 " 1,1

Ступени гидроциклонов: первая Густой сход 18,6 6,0 25,7 —

Жндкнй 100' 1,41 «0 ' —

вторая Густой 18,9 6,0 25,7 —i ’

Жидкий 100 1,5 6,4 — —

третья Густой 14,2 4,5 19,2 — . —

Жидкий 106 .1,5 6,4 — • —

четвертая Густой 13,5 1,66 7,1 2;05 13,4

Жидкий . 186,5 1,31 5 ,6 0,64 j "4,2

Примечание. Коэффициент измельчения картофеля 66%; добавлено

воды на сита 80% по весу картофеля.

Несмотря на изменение объема соковой воды для разбав-

ления картофельной кашки, концентрация клеточного сака,

выделяемого на центрифуге ОПЦ-100, изменялась незначи-

тельно. >

Большее количество воды, подаваемой на сита для вымы-

вания крахмала, вызывает увеличение объема крахмального

молока, а следовательно, и соковой воды после осадочной

центрифуги. Около 50% этой воды использовалось для- раз-

бавления кашки, поступающей на ОПЦ-ЮО, остальная часть

направлялась во внешние ловушки. ' J-

'23

Таблица' 7

Аппарат Продукт * Количество продукта, кг Содержание сухих веществ Содержание крахмала

м - bi 1 % к вве- i денному количеству % к вве- денному количеству

Терка Кашка 10Q 22,8 100 14,19 100

Отстойно-промывна^ центрифуга Клеточный сок 114 3,19 14 0,32 2,а

Густой сход 93 19,61 86- 13,87 97,7

Саржевые сита Крупная мезга 66 7,64 33,5 5,43 36,7

Крахмальное молоко 235 11,97 52,5 8,44 59,6

Осадочная центрифуга Густой сход 29 10,05 44.0 8,19 57,7

Соковая вода 240 1.92 84,3 0,25 1,8

Ступени гидроциклонов: первая Г устой сход 46 7,03 30,8

Жидкий » 150 3,02 13,2 — —

вторая Г устой ' » 46 7,03 30,8 — . —

Жидкий „ 150 ' 3,02 13,2 — —

третья Густой , 9 3,23 14,2 — —

t Жидкий . 190 3,80 16,7 — —

четвертая Густой ' 17 3,43 15,1 — —

Жидкий » 284 2,59 11,4 1,51 11,0

ЕГр и м е ч а н и е. Коэффициент измельчения картофеля 80%; добавле-

но воды на сита 150% по весу картофеля.

В процессе освоения цеха центрифугу АГ-800 заменили

центрифугой ОЦ7115, более удобной и простой в эксплуата-

ции. •_ '

Технологическая схема комбинированной переработки кар-

тофеля на крахмал и спирт после проведенных испытаний и

усовершенствования выглядит следующим образом (рис. 6).

Отмытый и взвешенный картофель шнек-дозатор подает на

картофелетерку СТ-60. Кашка из-под терки смешивается с

соковыми водами с первой центрифуги ОЦ-50 в бункере. На

центрифуге ОПЦ-ЮО она разделяется на полукашку и клеточ-

ный сок. Полукашка из приямка 12 насосом перекачивается

на сотрясательное саржевое сито для вымывания крахмала.

Клеточный сок из приямка 14 насос подает на варку в спир-

товой цех.

На саржевых ситах Рыжова 17 минимальным количеством

воды (200—250% по весу картофеля) из полукашки вымы-

вается 50—55% крахмала. Крупная мезга подается насосом21

24

Рис. 6. Схема комбинированной переработки кар-

тофеля на крахмал и спирт, внедренная на Ми-

чуринском заводе:

1 — шнек для подачи картофеля; 2 ~ камнеловушк’а;

3 — картофелемойка; 4 — автоматические весы; 5—но-

рия для картофеля; 6 — промежуточный бункер с за-

слонкой: 7 — шнек-дозатор; 8 — картофелетерка СТ-60;

9 — приямок для кашки; 10 - плунжерный насос, для

кашки; 11 — бункер для кашки; 12 - приямок для по-

лукашки; 13— центрифуга отстой но- промывная ОПЦ-ЮО;

14 — прнямок клеточного сока; 15 — плунжерный на-

сос для клеточного сока, 16 — плунжерный насос для

полукашкн; 17 — саржевое сотрясательное сито;

18 —'Приямок для мезги; 19, 20 — рафинировочные сита

первой и второй рафинировок системы Чу-

динова; 21 — плунжерный насос для мез-

ги;

для

для

25;

лока; 28 — плунжерный насос для соковой

воды; 30 — фильтр для воды; 31 — цент-

робежные насосы; 32—гидроциклон ЗГБ-7;

1ГБ-2; 33 — сборник крахмального молока;

35 — дозировочный сборник крахмального

молока; 36 — осушающая центрифуга

ОЦ-115; 37 — питательный бункер; 38 —

питатель; 39 — калорифер КФБ-2; 40, 41,

42 — первый, второй и третий расшири-

тели; 43 — вентилятор ВВП № 8; 44 —

трубопровод; 45 — шахта для отработан-

ного воздуха; 46 — отделительный циклон

4БЦШ; 47 — сборный бункер; 48 — бурат-

просеиватель; 49 — калорифер КФБ-3; 50 — сотенные весы; 51 - крахмалоловушка; 52 — центробежный насос.

Сутоа крахмал

во орошение_земсльны1

и" участкЛ

ЗВ +

52

WOOuT

Продукт

Кошка из терки

Полукашка

Клеточный сок

Соковая Soda

ffoda

мезга

крахмальное молоко

гшш стон c4lieiidpouma

Ющй стоН с^гиНроцшт

22, 26, 27, 34

крахмального

соковой воды;

29 — приямки

— плунжерные насосы

молока; 23 — приямок

24 — центрифуга ОЦ-50;

для крахмального мо-

в предразварник. Крахмальное молоко при помощи насоса 22

поступает на центрифугу ОЦ-50.

Насос 28 качает соковую воду на разбавление кашки перед

центрифугой ОПЦ. Крахмальное молоко плунжерным насо-

сом 26 подается на рафинировочные сита 19 и 20 конструк-

ции Чудинова, работающие последовательно. Мелкая мезга

вместе с крупной направляется в сборник 18, из которого

насос 21 перекачивает ее на разваривание в спиртовой цех.

Крахмальное молоко после второй рафинировки посту-

пает в сборник 29, откуда направляется на гидроциклоны. Ба-

тарея гидроциклонов 32, включающая фильтр для воды и цен-

тробежные насосы, соединена на схеме, описанной выше. Жид-

кие сходы со второго и первого гидроциклонов сгущаются на

четвертом. Густые сходы с четвертого гидроциклона возвра-

щаются в сборник 29. Жидкие сходы идут во внешнюю крах-

малоловушку.

Отстоявшийся крахмал насосом 52 перекачивается в спир-

товой цех на варку. Отделенную жидкость из ловушки мож-

но использовать для орошения полей с целью повышения их

урожайности.

Крахмальное молоко и густой сход с третьего гидроцикло-

на из приямка 33 насос 34 подает в дозировочный сборник и

далее на осушающую центрифугу. Крахмал влажностью 36—

38%. после осушающей центрифуги направляется на пита-

тель пневматической сушилки 37, 38, непосредственно в

центробежный вентилятор аэрофонтанной сушилки «Вавасх>.

Одновременно через калорифер вентилятор засасывает

горячий воздух температурой 80°С. Затем воздушная смесь

поступает в первый расширитель 40 небольшой конусности.

Второй и третий 41, 42 расширители — цилиндрической фор-

мы; их устанавливают один внутри другого. После третьего

расширителя смесь идет на отделительный циклон 46, после

которого отработанный воздух выводится из сушилки. Сухой

крахмал собирается в сборном бункере, а из него поступает

в бурат-просеиватель. Затем его взвешивают, упаковывают

в бумажные или джутовые мешки и направляют на склад.

Для лучшего регулирования процесса в начале третьего

расширителя осуществляется поддувка горячего воздуха, ко-

торый вентилятором 43 засасывается через калорифер

КФБ-2.

Таким образом, основное количество сухих растворимых

веществ клеточного сока картофеля с соковой водой с первой

центрифуги ОЦ-50 идет на ОПЦ и оттуда в спиртовой цех на

варку зерна. В спиртовой цех направляется мелкая и круп-

ная мезга.

В связи с исключением из схемы второй центрифуги

28

ОЦ-50 отпадает необходимость использовать соковую воду с

нее. Во внешнюю ловушку вводится только жидкий сход с

четвертого гмдроциклона, содержащий незначительное коли-

чество сухих растворимых веществ.

Данные проведенных испытаний отдельных узлов пока-

зывают, что крахмальный цех, смонтированный по усовер-

шенствованной схеме, может давать крахмал первого и выс-

щего сортов и одновременно в спиртовом цехе будет исполь-

зоваться основная масса сухих растворимых веществ клеточ-

ного сока.

Для нормальной работы крахмального цеха необходимо

решить вопрос гашения пены. Поскольку клеточный сок кар-

тофеля, выделяемый на центрифуге ОПЦ-ЮО и соковые во-

ды после центрифуги ОЦ-50 при ограниченном объеме воды,

подаваемой на размывку крахмала, содержат значительный

процент растворимых белков, эти продукты дают большую

пену. Для борьбы с ней Мичуринский завод предложил при-

менить воздуходувку РМК-2 (рис. 7).

• Рис. 7. Схема установки

для пеногашения:

1 — приямок клеточного

сока; ‘2 — патрубок; 3 —

всасывающий трубопровод;

4 — сливной трубопровод;

5 — воздуходувка РМК-2;

6 — электродвигатель.

Пена из приямка клеточного сока отсасывается по трубо-

проводу 3 в воздуходувку РМК-2. Внутри воздуходувки ее

гасит вращающийся в водокольцевом пространстве ротор.

Жидкость в этом пространстве постепенно обновляется за

счет притока новых порций. Старая же сливается в сборник

клеточного сока по'трубопроводу 4. Объем сбрасываемой

жидкости не более 2—3 л!мин, что практически не оказывает

большого влияния на концентрацию клеточного сока.

Условия использования отходов крахмального цеха

в спиртовом производстве

Эффективность использования отходов крахмального цеха

зависит от производительности спиртового завода.

В спиртовом производстве целесообразно использовать.

' 29

не только крупную и мелкую мезгу, а также клеточный бок -и

соковые воды с центрифуги после разделительных сит.

Использование других вод в условиях спиртовых заводов

невозможно, так как это будет снижать концентрацию c6paJ

живаемых веществ в смеси отходов крахмального цеха, по-

ступающей в спиртовой цех.

Если принять выход товарного крахмала равным 50%, то

коэффициент измельчения картофеля должен находиться 8

пределах 80%, для вымывания на ситах Рыжова около 60—

-64%, крахмала по отношению к введенному при расходе при-'

мерно 200—250%, воды по весу картофеля.

Учитывая все потери на других станциях, конечный выход

товарного крахмала равен 50—55% по весу введенного.

При расходе 200—250% воды на размывку крахмала-по-

лучается около 200—250 кг клеточного сока или соковых вод

на 100 кг картофеля.

В спиртовой цех направляют 250 кг клеточного сока и

66 кг мезги на 100 кг картофеля, т. е. всего 316 кг полупро-

дуктов, в которых содержится 7 кг крахмала.

Для того чтобы из этой смеси приготовить затор нормаль-

ной концентрации, к ней необходимо добавить 30 кг «крах-

мала или 60 кг зерна.

При производительности крахмального цеха 50 т карто-

феля в сутки для поддержания- Нормальной концентрации

затора потребуется 30 т зерна. По расчету при использова-

нии отходов крахмального цеха и введенного крахмала с зер-

ном можно получить около 1200 дал спирта в сутки. Однако

практически даже на заводе производительностью 1500 дал- в

сутки пе удается обеспечить нормальную концентрацию зато-

ров при переработке всех вышеперечисленных отходов крах-

мального цеха. Поэтому для обеспечения нормальной кой-

центрации заторов в спиртовом цехе необходима строгая до-

зировка зерна и воды. Добавление к этим двум компонентам

мезги и соковых вод из крахмального цеха значительно ус-

' ложняет поддержание необходимого соотношения жидкости

и сухих веществ,- в результате чего концентрация затора на-

чинает резко отклоняться от нормальных пределов.

Следует отметить, что спиртовой цех работает неравно-

' мерно еще и потому, что приходится регулировать произво-

дительность по результатам брожения. Если брожение затя-

гивается, то принудительно сокращают производительность

варочного цеха и наоборот.

Неравномерность работы имеет место и в крахмальном

цехе. Поэтому для более полного использования соковых вод

необходимо сокращать объем воды для вымывания крахмала,

30

в связи с чем соответственно уменьшается количество кле-

точного сока или соковых вод.

ВНИИФС испытал работу центробежно-лопастного, сита

ЦЛС-100 на картофеле. Выяснилось, что при расходе 100—

150%., воды на вымывание можно получать хороший выход

крахмала — до 50—55%.

Схему с применением ЦЛС-100 можно использовать на

спиртовых заводах, перерабатывающих 50 т картофеля, про-

изводительностью от 1000 до 2000 дал в сутки.спирта.

Для более мощных спиртовых заводов рекомендуется та-

кая же схема с соответствующим повышением производи-

тельности крахмального цеха.

Если комбинированное производство осуществляется на

предприятиях небольшой мощности, то переработка на спирт

всех отходов крахмального цеха значительно уменьшит про-

изводительность завода по спирту.

Кроме использования клеточного сока картофеля в спир-

,тоном производстве, в ряде случаев целесообразно организо-

вать его упаривание.

Упаренный концентрированный клеточный сок может с

успехом заменять кукурузный экстракт в микробиологических

производствах,, объем которых в Советском Союзе будет зна?

чительно расширен.

Большим недостатком производства крахмала из карто-

феля является сезонность работы крахмальных цехов. Спир-

товой завод работает в среднем 300 дней в году, так как он

использует различные виды сырья, а крахмальный цех при

нем, (перерабатывающий только картофель, имеет не более

80—90 рабочих дней в году.

С целью ликвидировать сезонность и увеличить выпуск

крахмала ВНИИФС и ЦНИИКП в 1962 г. начали исследо-

вания по переработке зерна в картофелекрахмальных цехах,

построенных при спиртовых заводах.

КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ

ЗЕРНОВОГО СЫРЬЯ НА КРАХМАЛ И СПИРТ

Зерно имеет более сложный химический состав, чем клуб-

ни картофеля. Крахмальные зерна прочнее связаны с други-

ми составными частями зерна. Большое количество нераст-

воримого белка в нем затрудняет очистку крахмала, поэтому

получать зерновой крахмал значительно труднее, чем карто-

фельный. Наличие в зерне ценных питательных и. биологиче-

ски активных веществ обязывает наиболее полно использо-

вать отходы зернокрахмального цеха.

31

Химический состав зерна пшеницы и кукурузы

Для получения зернового крахмала и использования от-

ходов производства необходимо знать химический состав

сырья.

В табл. 8 приводится химический состав отдельных ча-

стей и анатомических тканей пшеничного зерна >(по Н. В.

Ромейскому), % на сухое вещество.

Таблица 8

Составные вещества зерна Целое зерно Мучнис- тое ядро эндо- сперма Алейро- новый слой Зародыш со щитком Оболоч- ки (пло- довые и семен- ные)

Весовое содержание от- дельных частей зерна 100 81,6 6,54 3,24 8,93

Белок (NX5,7) . . 16,07 12,91 53,16 37,63 10,56

100 65 22 8 5

Крахмал ...... 63,07 78,92 0 0 0

• 100,00 100 0 0 0

Сахара ...... 4,32 3,54 6,82 25,12 2,59

100,00 65,00 10,00 20,00 5,00

Клетчатка 2,76 0,15 6,41 2,46 23,73

100,00 5,00 15,00 5,00 75,00

Пентозаны ..... 8,1 2,72 15,44 9,74 51,43

100,00 27 12 - 4,00 57

Жир 2,24 0,68 8,16 15,04 7,46

100 25 25 20 30

Зола . * , . • « « 2,18 0,45 13,93 6,32 4,78

100 17 42 10 20

Как видно из таблицы, второе моего по процентному со- 1

держанию в составе зерна пшеницы занимает белок. Он яв- *

ляется наиболее ценным и наиболее трудноотделимым от I

крахмала веществом. 1

Для облегчения очистки крахмального молока от белка на

специализированных крахмальных заводах применяют ?еа-

генты — щелочи или сернистый ангидрид.

Белок пшеничного зерна можно разделить, пользуясь раз-

личными растворителями, на фракции. Наиболее резко выра- J

жены четыре фракции, выделяемые из белка пшеницы: аль-

буминов — водорастворимых белков; глобулинов — солера- W

створимых; проламинов или глиадинов, растворимых в спир- >

те, и глютелинов, или глютенинов, растворимых в очень ела-

бых водных растворах щелочей.

32

Азот водорастворимого белка составляет 8,5—9,5%. обще-

го азота зерна.

Всего в пшенице содержится от 6,2 до 7,5%, водораствори-

мых веществ. .•

Содержание сахаров колеблется в следующих пределах, %:

глюкозы, фруктозы и других непосредственно восстанав-

ливающих от 0,11 до 0,37, сахарозы 1,93—3,67, мальтозо-

подобных 0,93—2,63,

Водная вытяжка из зерна, смолотого в муку, обладает

способностью связывать щелочь. Кислотность зерна резко ме-

няется в процессе его созревания. Кислотность зрелого здо-

рового зерна 3—4°.

В зерне пшеницы содержится много различных витами-

нов: провитамин А (бета-каротин) в среднем 0,02 мг/100 г су-

хого вещества; витамины Вь Вг, В3, В6; витамин РР — в

среднем 6 мг на 100 г сухого вещества, биотин и др,

В пшеничном зерне вайдены и изучены ферменты, имею-

щие немалое значение для обмена веществ, оценки качества

пшеничного зерна и его переработки. Из литературы извест-

но, что в пшенице имеются амилазы, протеолитические фер-

менты, окислительно-восстановительные ферменты, липокси-

даза, фитаза, липава.

Таким образом, зерно пшеницы обладает богатейшим

комплексом ценных питательных и биологически активных

веществ, что необходимо учитывать при производстве крах-

мала из пшеницы, чтобы наиболее полно использовать все его

составные части после выделения крахмала.

Основной культурой, широко применяющейся для произ-

водства зернового крахмала, является кукуруза.

Химический состав кукурузного зерна и отдельных его

частей, .'%, приведен в табл. 9.

Таблица 9

Состав зерна Сырой белок (NX 6,25) Масло Крахмал Зола Клет- чатка

Зерно Эндос- перм Зародыш 4,9- 6,3 7.0-11,2 . 14,0-26,0 1,0-3,2 0.61-0,73 17,2-56,8 60,9—75,6 77,1—84,0 1,5—5,5 0,91—2,1 0,31-0,79 7,3-10,6 1,68—2,69 2,43-2,56 2,4—5,2

В кукурузном зерне содержится меньше азота, чем в пше-

ничном, однако его объем представляет значительную величи-

ну.

Большая часть азота кукурузного зерна приходится на

долю белковых веществ. Небелковый азот составляет 1,5—

3,7'%, от общей суммы. Белок кукурузы неоднороден. Он со-

3-7258 33

стоит из различных по химическому составу и физико-хими-

’ ческим свойствам групп белков: водорастворимой, солераст-

воримой, спирторастворимой и щелочерастворимой. 1

В табл. 10 приводятся данные об изменении содержания

отдельных белко-вых групп в зерне кукурузы, %, от общего

содержания.

Таблица 10

Колебания Белки растворимые

в воде в 5% H2SO4 в 70 % спирта в 0,2% NaOri

Минимум ...... 5,8 - 6,5 3,9 - 7,2

^Максимум ..... 14,2 22,6 60,0 38,3

Кроме того, в зерно кукурузы входят, %: сахара 1,5—5;

декстрины 1,0—6, пентозаны 7.

В семенах, богатых маслом, содержится от 1,0 до 1,3%.

стеринов и стеролов, 0,82%, фосфора, в том числе 0,27% фи-

тинового. -.

Семена кукурузы богаты различными витаминами. В

зерне и муке желтой кукурузы обнаружен провитамин А; в

красноокрашенных семенах его меньше; в белых он отсутст-

вует.

Большим разнообразием отличаются витамины группы В.

В эндоспермах крахмалистой и сахарной кукурузы найдены

рибофлавин, витамин В6, плацин, тиамин, Инозит, холин, био-

тин.

В семенах кукурузы различной спелости, в листьях и про-

ростках найдены различные группы ферментов: эстеразы —

фосфатаза и липаза; карбогидразы — мальтаза, альфа- ' и

бета-амилазы, цитаза; из ферментов углеводного обмена —

фосфорилаза.

Активность ферментов меняется в зависимости от состоя-

ния зерна: при созревании семян она уменьшается, а при

прорастании усиливается.

На спиртовые заводы может поступать самое различное

зерно. Для комбинированного способа переработки на крах-

мал и спирт, в основном применяется кукуруза и пшеница,

крахмал которых наиболее пригоден для использования его

в народном хозяйстве. Однако, как показал опыт работы по

комбинированной схеме Мичуринского экспериментального

спиртового завода, в некоторых случаях его можно’ получать

и из ячменя.

Ниже приведены средние данные о химическом составе

зерна ячменя, % на сухое вещество:

34

Сырой белок (NX6,25) ..... 13,4

Масло ........................2,0

Крахмал.....................54,0

Пентозаны.....................9,0

Сырая клетчатка..............5,7

Зола .........................3,0

Зерно ячменя имеет богатую ферментную систему, кото-

рая хорошо изучена по сравнению с ферментами других зер-

h НОВЫХ культур. ; '

Амилазы в зерне ячменя находятся в свободном и связан- .

нам состояниях.

. По данным С. С. Елизаровой, активность связанной бета-

амилазы (в мг мальтозы на 10 г зерна) у яровых ячменей

I колеблется от 90 до 205, общей — от 175 до 485.

Кроме амилаз, в зерне ячменя обнаружены пентозиназы,

р-глюкозиназы, экзоцеллюлазы, целлюлаза, протеолитиче-

ские ферменты, каталаза, сахараза, полифенолоксидаза.

Присутствие в зерне ферментов, особенно амилаз, имеет

большое значение при комбинировании крахмального произ-

водства со спиртовым.

> Центрифужные воды, являющиеся фактически водными

вытяжками из муки, содержат ферменты, которые можно

использовать вместо солода в спиртовом производстве.

Учитывая наличие такого богатого комплекса питатель-

ных веществ в зерне, следует уделять особое внимание ис-

; пользованию отходов крахмального производства. В некото-

. рых случаях эти отходы становятся основным продуктом, а

крахмал — побочным. Так, например, в ряде стран за рубет

жом перерабатывают пшеницу с получением глютена и крах-

мала, причем глютен и продукты его переработки являютсй

основными, а крахмал — побочным продуктом.

В СССР использованию отходов крахмального производ-

ства также уделяется большое внимание.

Использование сухих веществ зерна на крахмальных заводах

при производстве крахмала из кукурузы и пшеницы

На специализированных крахмальных заводах в настоя-

щее время при производстве крахмала из кукурузы получа-

ются отходы: крупная и мелкая мезга, кукурузный экстракт,

зародыш и глютен.

Для более эффективного и полного использования отхо-

дов крахмального производства их необходимо получать в.

наиболее концентрированном виде. С этой целью ограничи-

вают количество вод, вводимых в крахмальное производство,

что достигается многократным использованием процессовых

ВОД.

3* 35

Ниже приводится короткозамкнутая технологическая схе-

м<а переработки кукурузного зерна, разработанная

ЦНИИКППом, при внедрении которой сухие вещества ис-

пользуются почти полностью. Потери составляют не более

1-2%.

По этой схеме очищенное зерно замачивают в чанах,* сое-,

диненных в диффузионную батарею, в течение 36—48 час.

при температуре 48-50°С. Перед выгрузкой зерно обраба-

тывают сернистой кислотой с 0,25 %-ным содержанием сер-

нистого ангидрида, а затем промывают водой с температу-

рой 45°С. Замочная вода периодически отбирается из чана

со свежезагруженной кукурузой.

Замоченное зерно подвергают двукратному дроблению с

отделением зародыша.

Кашка, освобожденная от молока, идет для окончатель-

ного измельчения на жернова, затем она обезвоживается на

отцеживающих вакуум-фильтрах.

Фильтрат поступает для отделения крахмала на гидро-

циклоны, после чего подогревается до 45—47°С на решофе-

ре и затем подается на замочную батарею, где используется

как промывная вода.

Вода после промывки зерна подается в башню, где на-

сыщается сернистым ангидридом и в виде кислоты возвра-

щается на замочку.

В процессе отцеживания на вакуум-фильтрах из кашки

отделяется 65—75% растворимых веществ замоченного ку-

курузного зерна, которые и переходят в фильтрат,- возвра-

щаемый на замочку, и попутно из этой же отцеженной

кашки отделяется крупная и мелкая мезга, которая исполь-

зуется для приготовления кормов.

Освобожденное от кашки крахмальное молоко направ-

ляется для отделения белковых веществ на станцию, обору-

дованную центробежными сепараторами.

Основное разделение крахмала и глютена проводят на

сепараторах ПСА-2 в три стадии.

Верхний сход первой стадии — глютен концентрируют

на сепараторах ПСА-3 в две стадии и направляют в кормо-

вой цех. Осветленную воду используют для промывки мезги.

Очищенный крахмал, получаемый на сепараторах треть-

ей стадии, содержит 0,3—0,5 %! протеина. Крахмал промы-

вают на вакуум-фильтрах чистой водой, а фильтрат направ-

ляют как промывную воду на сепараторы. Промывная вода

идет через сепараторы противотоком.

Часть осветленной воды из сепаратора используется Для

промывки зародыша. В результате замочки зерна получает-

36 ;;

Короткозамкнутая схема переработки кукурузы

Вторая сернистая

башня

/

Кукуруза

1_____

„ Экстракт

Замочка----------------------->

Промывная вода

J_______L_______t 45°С

Подогрев на

решофере

Осветление I

на гидро- ।

циклоне ।

f Фильтрат

Молоко

Дробление и I

отделение ________

зародыша I

’ Измельчение

I на жерновах

Отцедка кашки

I на вакуум-

I фильтрах

Промывка

зародыша

Промывка

зародыша

Зародыш

------->

37

ся жидкий экстракт, содержащий 7—8% сухих веществ,, ко-

торый является первым отходом производства.

Кукурузный экстракт в упаренном виде находит приме-

нение для приготовления кормов, а также для производства

антибиотиков и в качестве (питательной среды для выращи-

вания различных’ микроорганизмов.

Для производства кормов, кроме экстракта, крупной и

мелкой мезги, используется и глютен, получаемый при вы-

работке кукурузного крахмала.

Глютен на заводах Советского Союза применяют только

для изготовления кормов, однако за рубежом из него полу-

чают глютамат натрия, различные соусы и зеин.

Из зародыша кукурузного зерна приготовляют кукуруз-

ное масло, а жмых употребляют как .корм,

Описанный сокращенный замкнутый процесс производ-

ства кукурузного крахмала является одним из вариантов

полного замкнутого процесса,, обеспечивающего снижение

расхода воды до .180% по весу абсолютно сухого зерна и

потерь сухого вещества зерна до 1—2%.

Ниже приводятся данные о выходе готовой продукции на

хорошо оснащенных заводах, % по отношению к сухому ве-

ществу зерна кукурузы:

Крахмал..................65

Зародыш ..................7

(Крупная мезга............6

Мелкая мезга ....... 4

Глютен ..................10

Экстракт................ 7

Потери .................. 1

Всего . . . 100

Потери происходят главным образом за счет распыления

при сушке корма.

Эта схема является наиболее рациональной, однако в

крахмальной промышленности существуют и другие, в част-

ности с так называемым открытым процессом, когда потери

сухих веществ достигают 8—10% к их весу. При открытом

процессе осветленная глютеновая вода выводится в канали-

зацию, а для замачивания кукурузного зерна и для всех

промывных операций используют чистую свежую воду. По-

тери сухих веществ могут быть уменьшены до 3—4% при

вываривании и получении товарного экстракта.

На кукурузокрахмальных заводах можно получать крах-

мал и из зерна пшеницы, при этом, по данным ЦНИИКППа,

концентрация сернистой кислоты в замочной воде повы-

шается до 0,4:%.

38

Кроме производства зернового крахмала с применением

сернистой кислоты, в крахмальной промышленности доволь-

но широкое распространение получил способ щелочного

диспергирования,! особенно при переработке пшеничной му-

ки на картофелекрахмальных заводах. В последнее время

этим методом начали перерабатывать кукурузу на крахмал.

Отходами крахмального цеха здесь являются мезга и

щелочно-белковая жидкость, которые после соответствующей

обработки идут на. корм животным. Однако потери сухих

веществ зерна при этом способе достигают 15—17%.

Все описанные методы производства зернового крахмала

с использованием отходов главным образом для корма жи-

вотным широко применяются на крахмальных заводах Со-

ветского Союза.

За рубежом получил распространение способ переработ-

ки пшеничной муки, основанный на так называемом методе

Мартена. Различные модификации этого метода описаны

Р. В. Керром. Заключается он в следующем. Пшеничную

.муку сухого помола замешивают в тесто примерно с 40%

воДы по весу муки. Для этой цели пригодны тестомесилки,

применяемые на крупных хлебозаводах.

Тесто выдерживают для набухания глютена, после чего

разрезают на крупные куски, которые долго месят и раска-

тывают на рифленой поверхности. Затем струи воды сверху

медленно вымывают крахмал сквозь сито, окружающее

рифленую поверхность, в лоток, подведенный к крахмаль-

ным желобам или центрифугам. Выход глютена, счита-

ющегося основным продуктом, составляет 10—15%,- крах-

мала высокого качества в среднем — 55%. Кроме того, по-

лучают примерно 20% крахмала с высоким содержанием

протеина.

Девис, описывая одну из модификаций метода Мартена,

применяемого в Англии, указывает, что в Англии спрос на

натуральный пшеничный глютен значительно возрастает,

что делает его более важным продуктом. Пшеничный же

крахмал является полупродуктом, конкурирующим с куку-

рузным крахмалом, который доминирует на рынке.

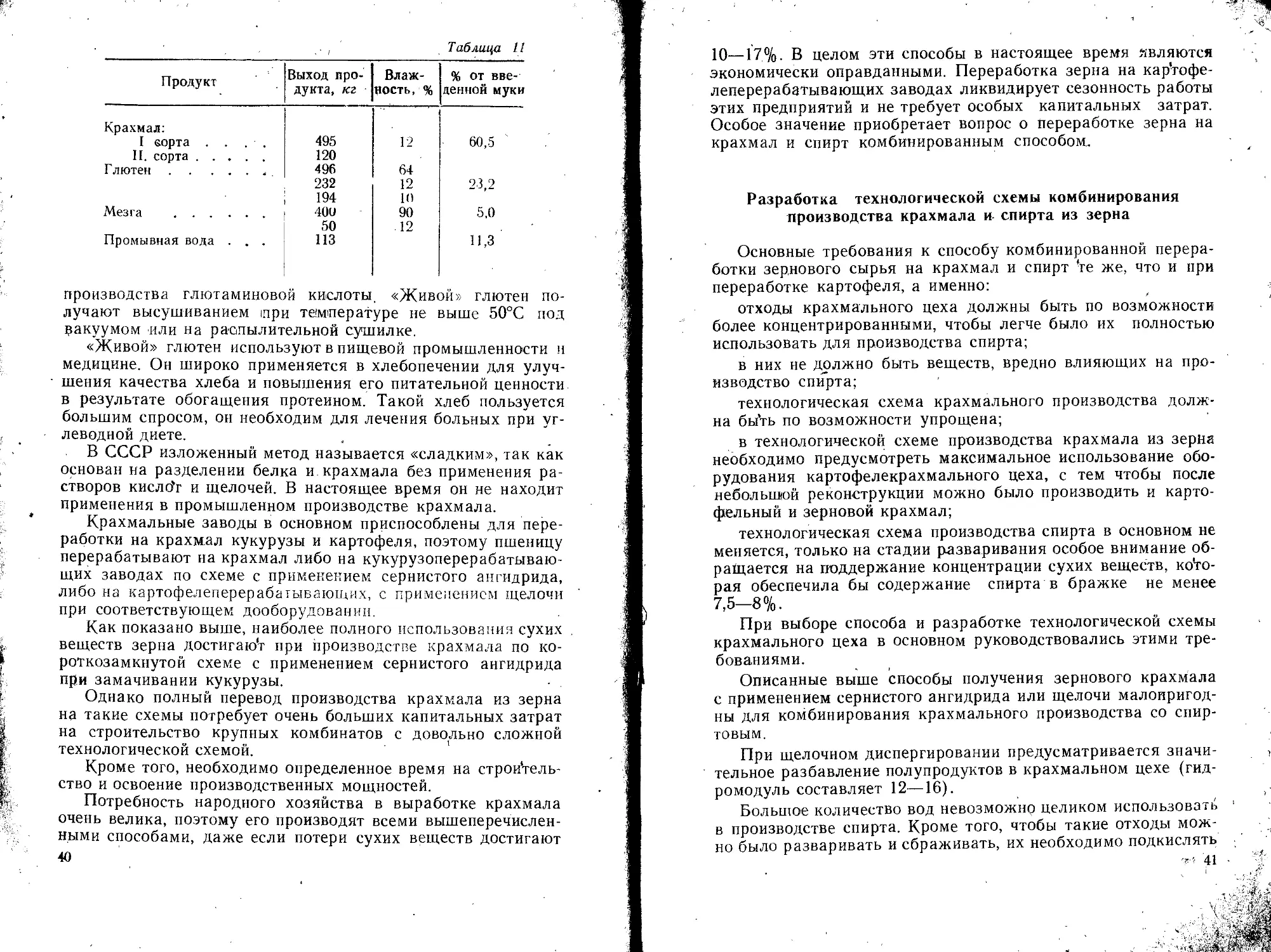

В табл. 11 приведены данные о выходе продуктов при пе-

реработке 1000 кг пшеничной муки 12%-ной влажности но

методу Мартена.

Промывная вода содержит до 1,5% сухих веществ (бе-

лок,. сахар, крахмал, минеральные вещества и витамины).

Продукты ее упаривания идут на корм животным.

Глютен бывает двух видов. «Неживой», получаемый при

жестком режиме высушивания, когда белки денатурируют,

используют как корм в животноводстве и, кроме того, для

39

Таблица It

Продукт Выход про- дукта, кг Влаж- ность, % % от вве- денной муки

Крахмал:

I сорта . . . . 495 12 60,5

II. сорта 120

Глютен 496 64

232 12 23,2

194 10

Мезга 400 90 5,0

50 12

Промывная вода . . . 113 11,3

производства глютаминовой кислоты. «Живой» глютен по-

лучают высушиванием три температуре не выше 50°С под

ракуумом или на распылительной сушилке.

«Живой» глютен используют в пищевой промышленности и

медицине. Он широко применяется в хлебопечении для улуч-

шения качества хлеба и повышения его питательной ценности

в результате обогащения протеином. Такой хлеб пользуется

большим спросом, он необходим для лечения больных при уг-

леводной диете.

В СССР изложенный метод называется «сладким», так как

основан на разделении белка и крахмала без применения ра-

створов кисло'г и щелочей. В настоящее время он не находит

применения в промышленном производстве крахмала.

Крахмальные заводы в основном приспособлены для пере-

работки на крахмал кукурузы и картофеля, поэтому пшеницу

перерабатывают на крахмал либо на кукурузоперерабатываю-

щих заводах по схеме с применением сернистого ангидрида,

либо на картофелеперерабатывающих, с применением щелочи

при соответствующем дооборудовании.

Как показано выше, наиболее полного использования сухих

веществ зерна достигаю'т при производстве крахмала по ко-

роткозамкнутой схеме с применением сернистого ангидрида

при замачивании кукурузы.

Однако полный перевод производства крахмала из зерна

на такие схемы потребует очень больших капитальных затрат

на строительство крупных комбинатов с довольно сложной

технологической схемой.

Кроме того, необходимо определенное время на строитель-

ство и освоение производственных мощностей.

Потребность народного хозяйства в выработке крахмала

очень велика, поэтому его производят всеми вышеперечислен-

ными способами, даже если потери сухих веществ достигают

40

10—17%. В целом эти способы в настоящее время являются

экономически оправданными. Переработка зерна на кар'тофе-

леперерабатывающих заводах ликвидирует сезонность работы

этих предприятий и не требует особых капитальных затрат.

Особое значение приобретает вопрос о переработке зерна на

крахмал и спирт комбинированным способом.

Разработка технологической схемы комбинирования

производства крахмала и спирта из зерна

Основные требования к способу комбинированной перера-

ботки зернового сырья на крахмал и спирт *ге же, что и при

переработке картофеля, а именно:

отходы крахмального цеха должны быть по возможности

более концентрированными, чтобы легче было их полностью

использовать для производства спирта;

в них не должно быть веществ, вредно влияющих на про-

изводство спирта;

технологическая схема крахмального производства долж-

на бы'ть по возможности упрощена;

в технологической схеме производства крахмала из зерна

необходимо предусмотреть максимальное использование обо-

рудования картофелекрахмального цеха, с тем чтобы после

небольшой реконструкции можно было производить и карто-

фельный и зерновой крахмал;

технологическая схема производства спирта в основном не

меняется, только на стадии разваривания особое внимание об-

ращается на поддержание концентрации сухих веществ, кото-

рая обеспечила бы содержание спирта в бражке не менее

7,5—8%.

При выборе способа и разработке технологической схемы

крахмального цеха в основном руководствовались этими тре-

бованиями.

Описанные выше способы получения зернового крахмала

с применением сернистого ангидрида или щелочи малопригод-

ны для комбинирования крахмального производства со спир-

товым.

При щелочном диспергировании предусматривается значи-

тельное разбавление полупродуктов в крахмальном цехе (гид-

ромодуль составляет 12—16).

Большое количество вод невозможнр целиком использовать

в производстве спирта. Кроме того, чтобы такие отходы мож-

но было разваривать и сбраживать, их необходимо подкислять

- 41

- i.

•до необходимого pH, что также вызывает определенные ос-

ложйения в технологической схеме.; -

Способ производства крахмала с применением сернистого

ангидрида нежелателен для спиртового производства, по'тому

что сернистый ангидрид попадает с отходами крахмального

производства в спиртовой цех.

Исследования, проведенные во ВНИИФСе, показали, что

даже незначительные количества сернистого ангидрида, содер-

жащегося в полупродуктах спиртового производства, вредно

влияют на качество спирта. Кроме *гого, при разваривании та-

ких отходов крахмального цеха будет усиливаться коррозия

варочных аппаратов. 1

< Как было отмечено выше, существует «сладкий» метод

производства крахмала, без применения кислот и щелочей.

Однако этот способ пригоден при работе на высококачествен-

ной пшеничной муке с хорошей клейковиной.

В условиях же спиртовых заводов переработка высокока-

чественной пшеничной муки не предусматривается.

Кроме того, для способа с отмывом клейковины требуется

оборудование, отличное от имеющегося в картофелекрахмаль-

ном цехе.

. ’ В связи с этим были начаты работы по выявлению воз-

можности выделения крахмала из водно-мучной суспензии без

применения реагентов, т. е. тоже «сладким» способом, но не

на густом тесте, а на разбавленной суспензии.

На специализированных крахмальных заводах такой путь

являемся, безусловно, неприемлемым, так как крахмал плохо

будет отделяться от белка. В результате либо получится крах-

мал с большим, содержанием белка, либо много крахмала

уйдет с отделяемым белком, что приведет к большим произ-

водственным потерям.

При комбинировании крахмального производства со спир-

товым большое содержание крахмала в отходах крахмально-

го цеха не имеет особого значения, так как они используются

„Как полупродукты в спиртовом производстве.

Крахмал из зерна при рабо'те на водно-мучной суспензии

• без применения реагентов получали в лабораторных, полуза-

водских и в заводских условиях.

: Лабораторные испытания. Сравнивали два способа выде-

ления крахмала: из теста путем отмыва, клейковины и из вод-

но-мучной суспензии.

Опыты ставили на пшеничной муке 96% и 85% выхода.

Крахмал вымывали из теста по следующей схеме. Муку

замешивали с Водой в соотношении 1 : 0,5. После 15-минутной

42

отлежки тесто разминали с одновременной подачей капель

воды из бюретки для вымывания крахмала. Объем воды до

300% по весу муки. Таким образом, общий расход воды со-

ставлял 350%,. Затем отмытое крахмальное молоко пропуска-

ли через сито № 43 и отфуговывали два раза на лаборатор-

ной центрифуге..

Вымывание крахмала из суспензии проводили при сле-

дующем режиме: муку замешивали с 350% воды и вымывали

крахмал на шелковом сите № 43. Затем крахмальное молоко

дважды отфуговывали. Содержание крахмала в готовом про-

дукте определяли поляриметрическим методом по Эверсу.

Результаты опытов даны в табл.'12.

Таблица 12

Сорт муки

96%-ная

85%-ная

Коэффициент извлечения

крахмала, %

из теста | из суспензии

84,0 I 62,7

91,97 | 69,84

Как видно из таблицы, коэффициент извлечения крахмала

из теста значительно выше, чем из суспензии, но для комби-

нированной переработки вполне достаточно даже 35—40%.

После того как лабораторные испытания показали возмож-

ность получения крахмала из мучной суспензии с вполне удов-

летворительным выходом, опыты были перенесены в полупро-

изводственные условия.

Полу заводские опыты были поставлены на Кореневском

опытном крахмальном заводе ЦНИИКППа совместно с сот-

рудниками этого института Б. А. Векслер, А. И. Жушман и

Д. Р. Абрагам.

Опытная’стендовая установка включала обычные производ-

ственные образцы оборудования, и исследования отличались

от заводских Только кратковременностью. В качестве сырья

использовали грубо измельченную пшеницу третьей степени

дефектности.

Химический состав муки следующий:

Влажность, %.......................... 14,4

Крахмалистость, % на сухое вещество . . 64,68

Белок, % на сухое вещество ...... 18,38

Зола, % на сухое вещество ..............2,12

Растворимые вещества, % ....’.. . 10,4

Спирторастворимые вещества, % • . . • 1.01

Ниже представлены данные ситового анализа:

1................................. 22,09

0,5..................... , , . . 15,98

0,25 17,24

0,1 ................................14,96

Проход через

сито

0,1 ........................29,78

f

Крахмал выделяли из водно-мучной суспензии без приме-

нения растворов кислоты или щелочи. Во время опытов были

проведены следующие операции:

1. Замачивание зерна с двукратным количеством воды. В

сборник заливали теплую воду температурой 50°С и затем за-