Автор: Сайфуллин Р.С.

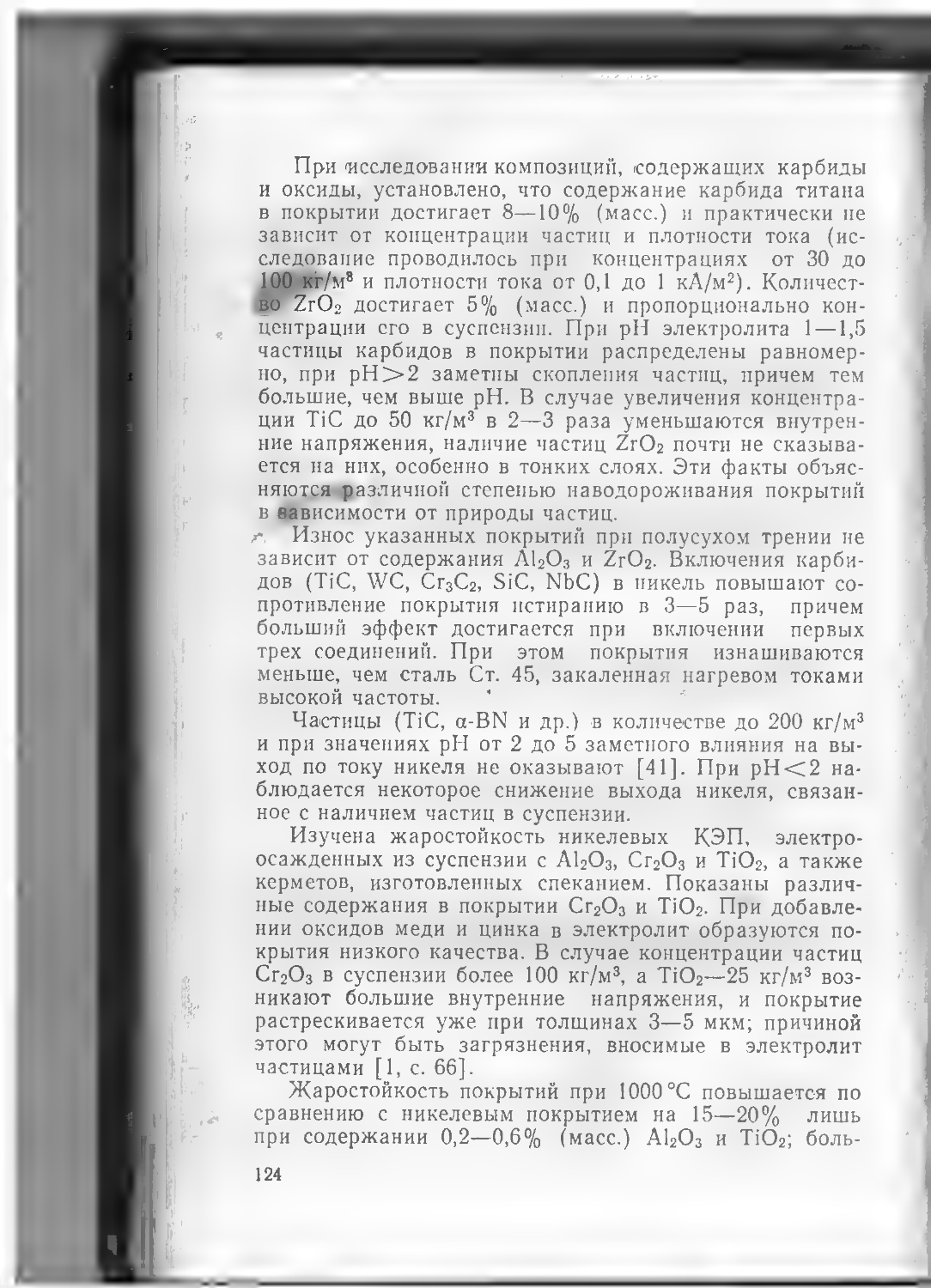

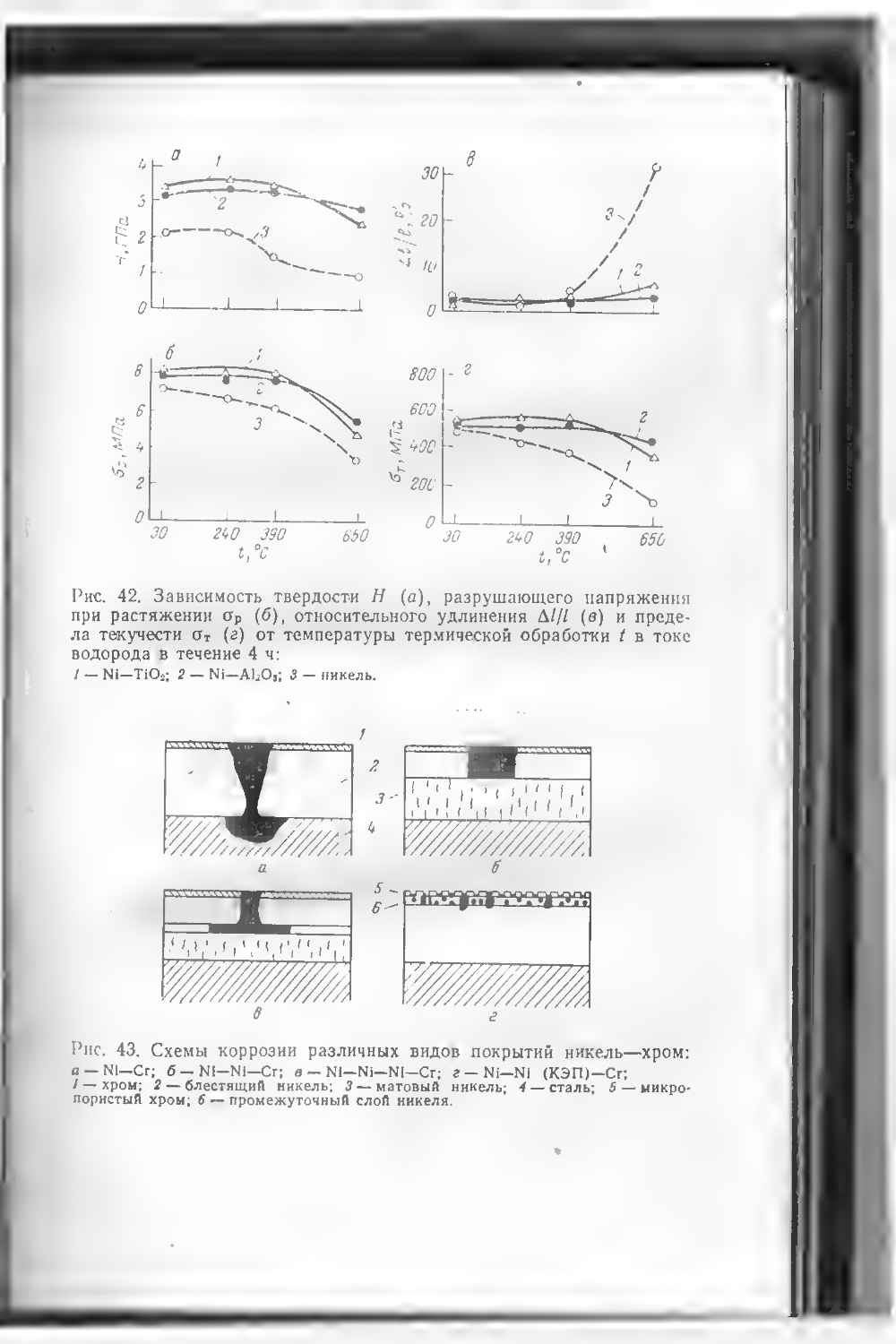

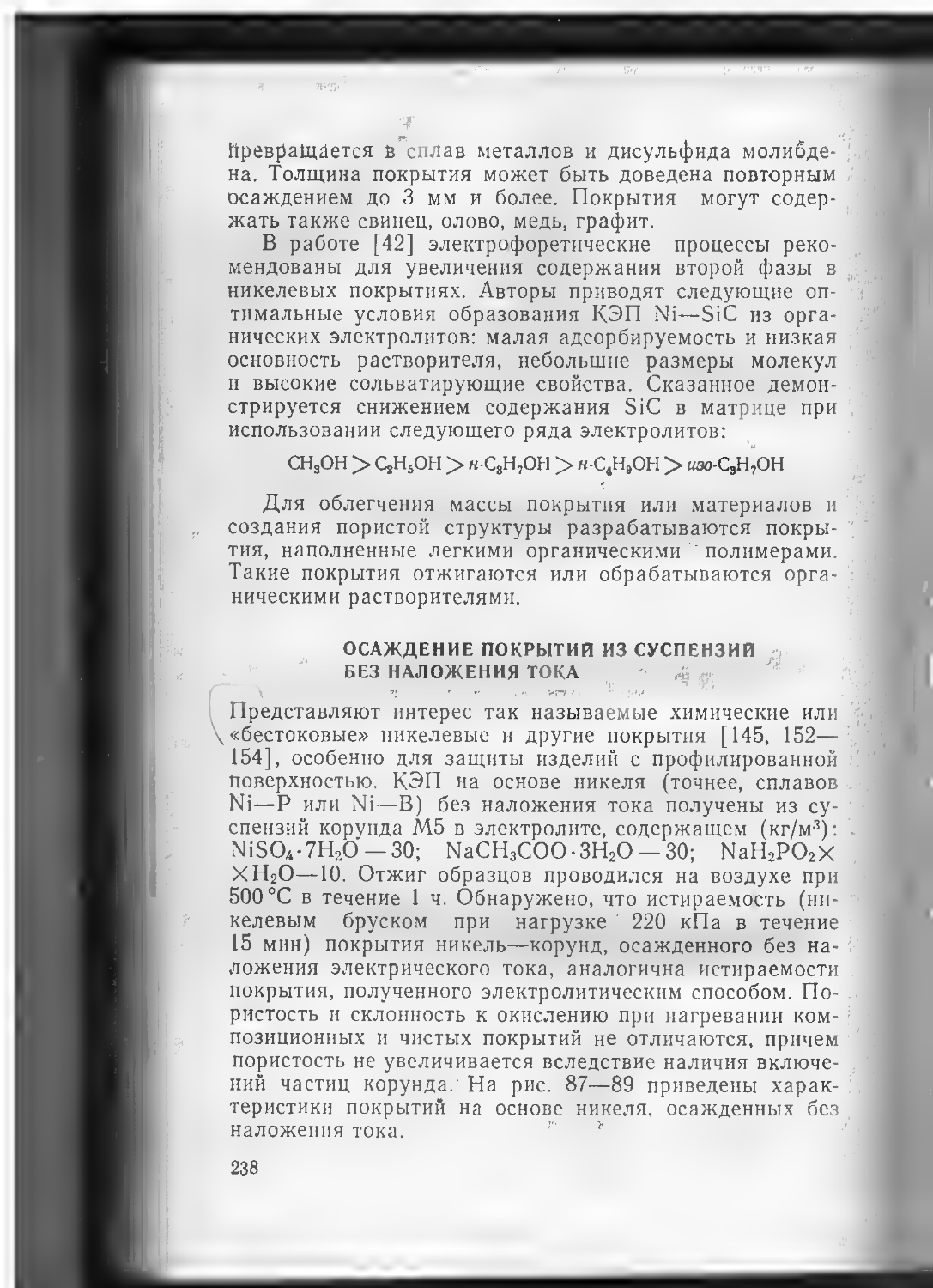

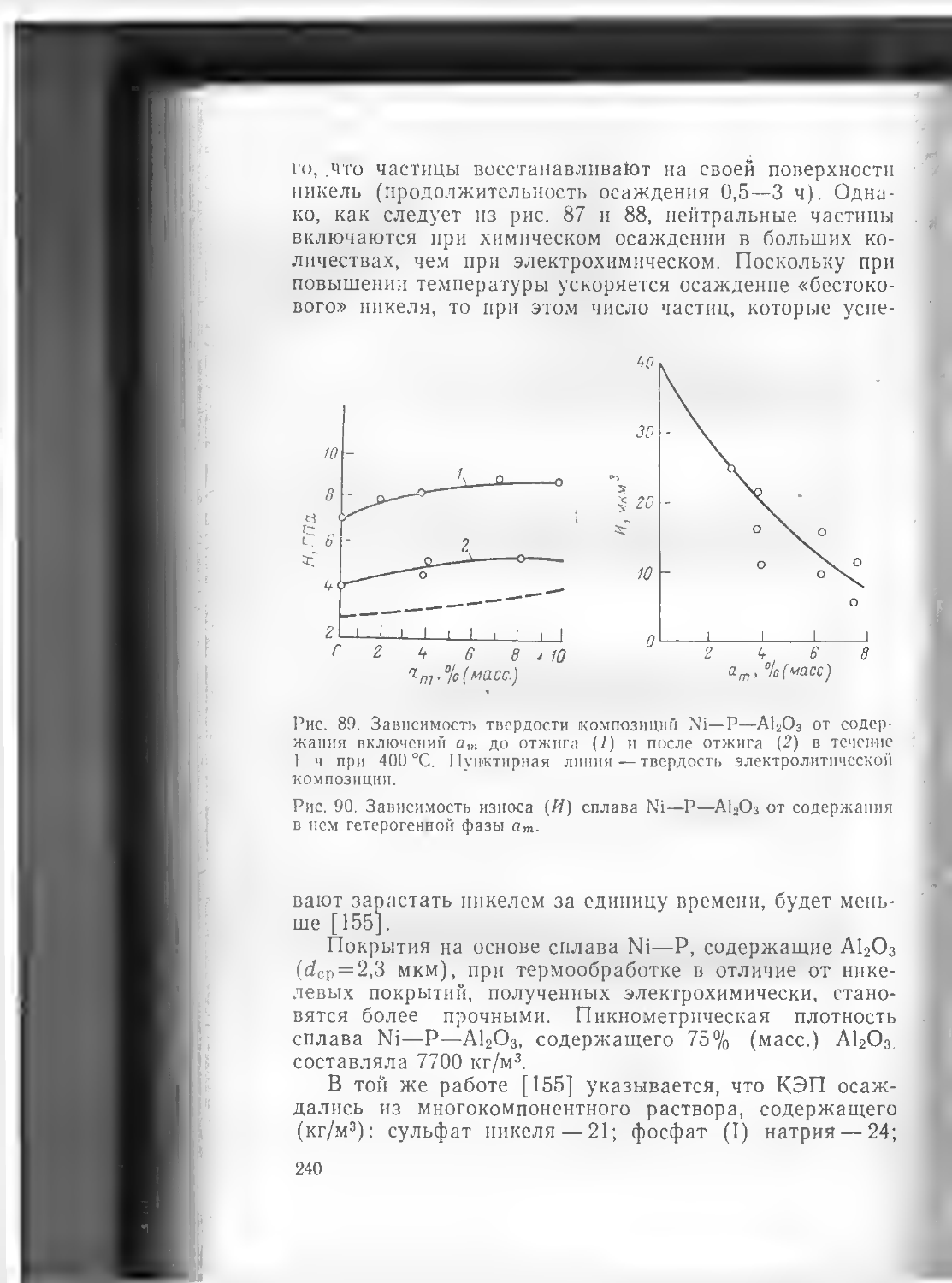

Теги: средства для покрытий и их технология лакокрасочные материалы строительные конструкции

Год: 1977

Текст

УДК 667.633.41/.42

Сайфуллин Р. С.

Композиционные покрытия и материалы. М., «Химия», 1977.

В книге излагаются теоретические основы и способы полу¬

чения композиционных покрытий и материалов. Приведены со¬

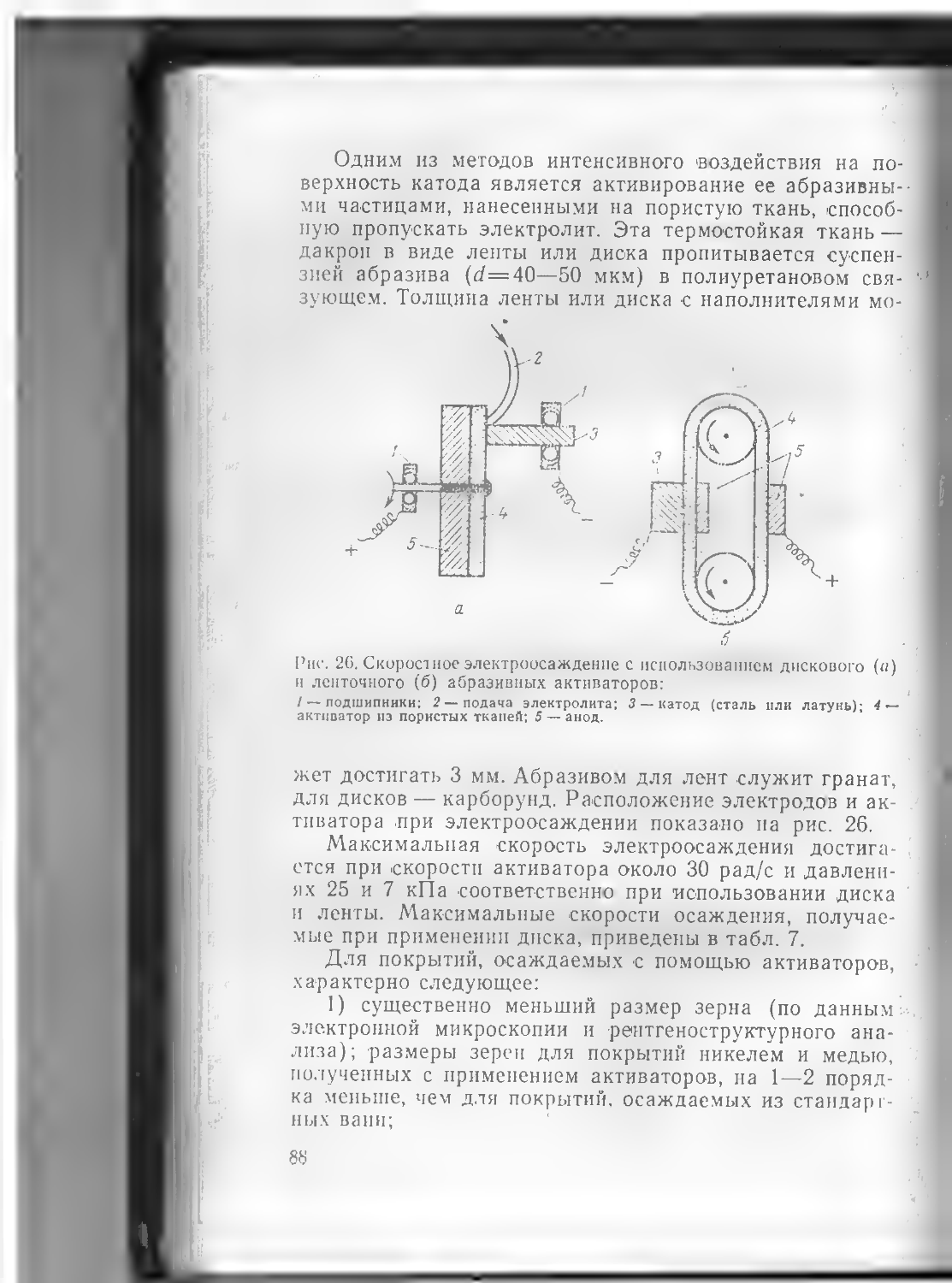

став этих материалов и характеристика компонентов (металлы

и тугоплавкие оксиды, бориды, нитриды, полимерные органи¬

ческие вещества и волокнистые материалы), а также формулы

для расчета состава суспензий. Описаны свойства материалов

и образующихся покрытий.

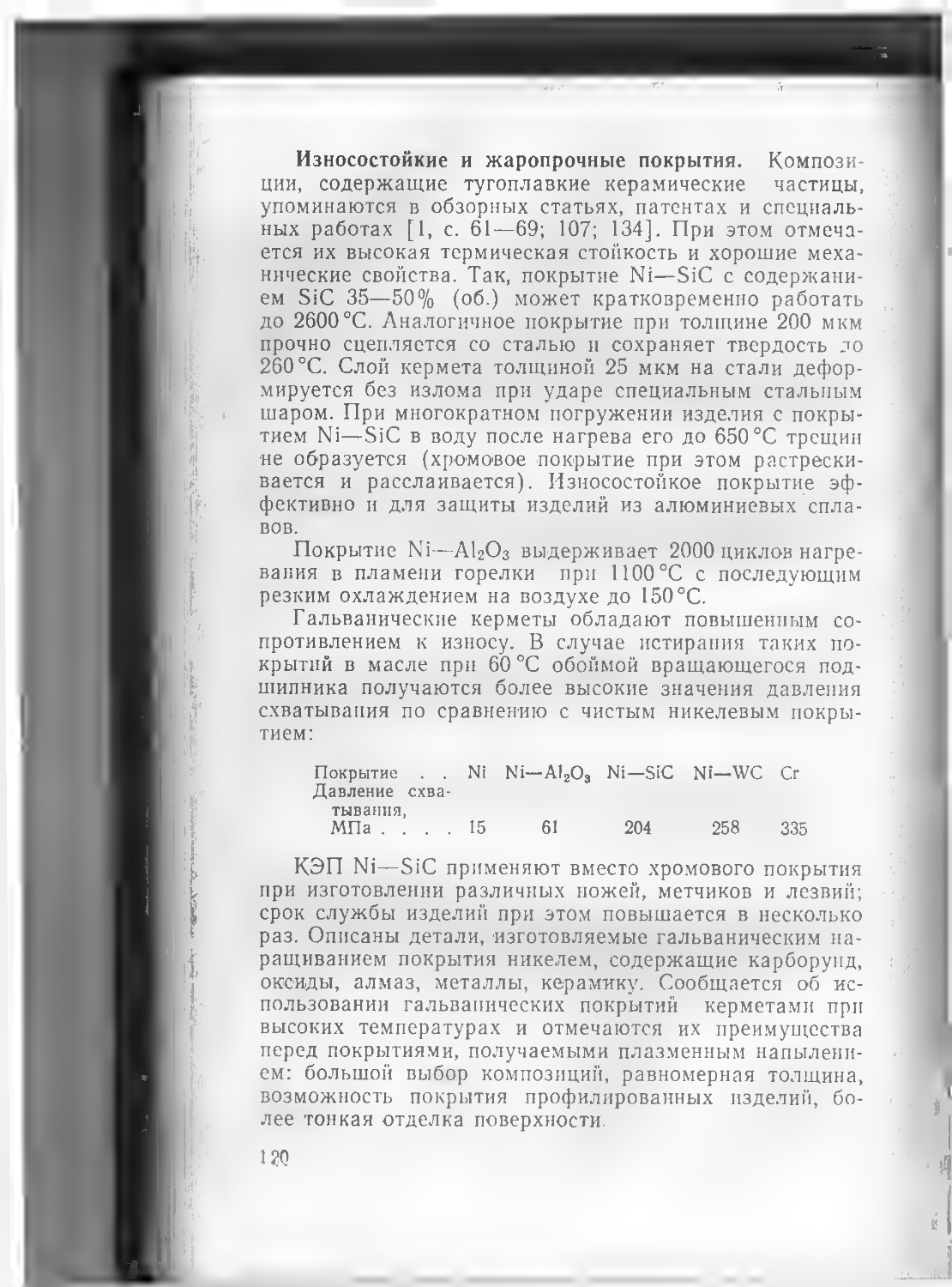

Книга предназначена для инженерно-технических и науч¬

ных работников, занимающихся получением и применением но¬

вых неорганических и жаростойких материалов и покрытий, а

также защитой изделий от коррозии. Она может быть полезна

студентам вузов соответствующих специальностей.

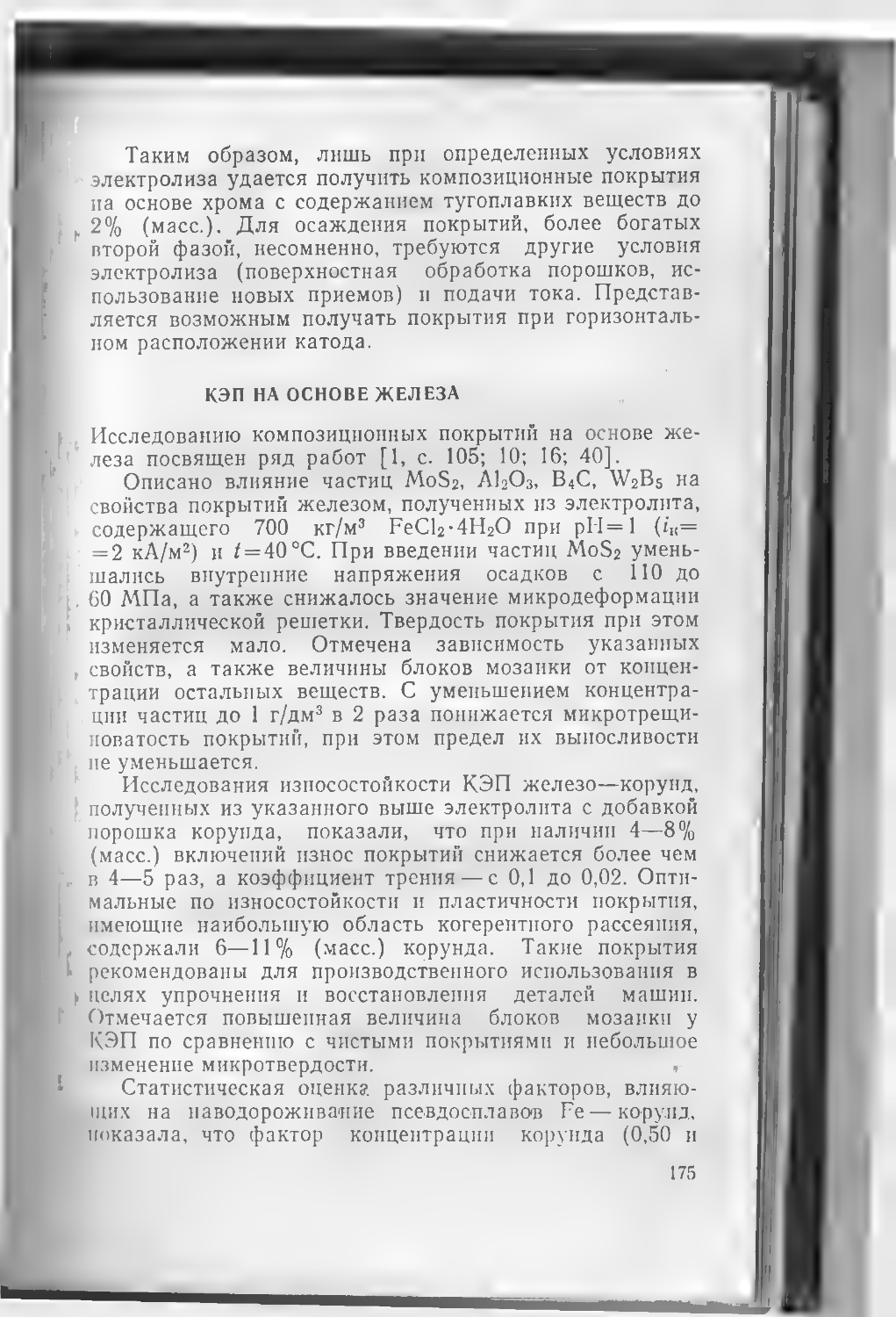

272 с., 90 рис., 30 табл., список литературы 164 ссылки.

С

31413-064

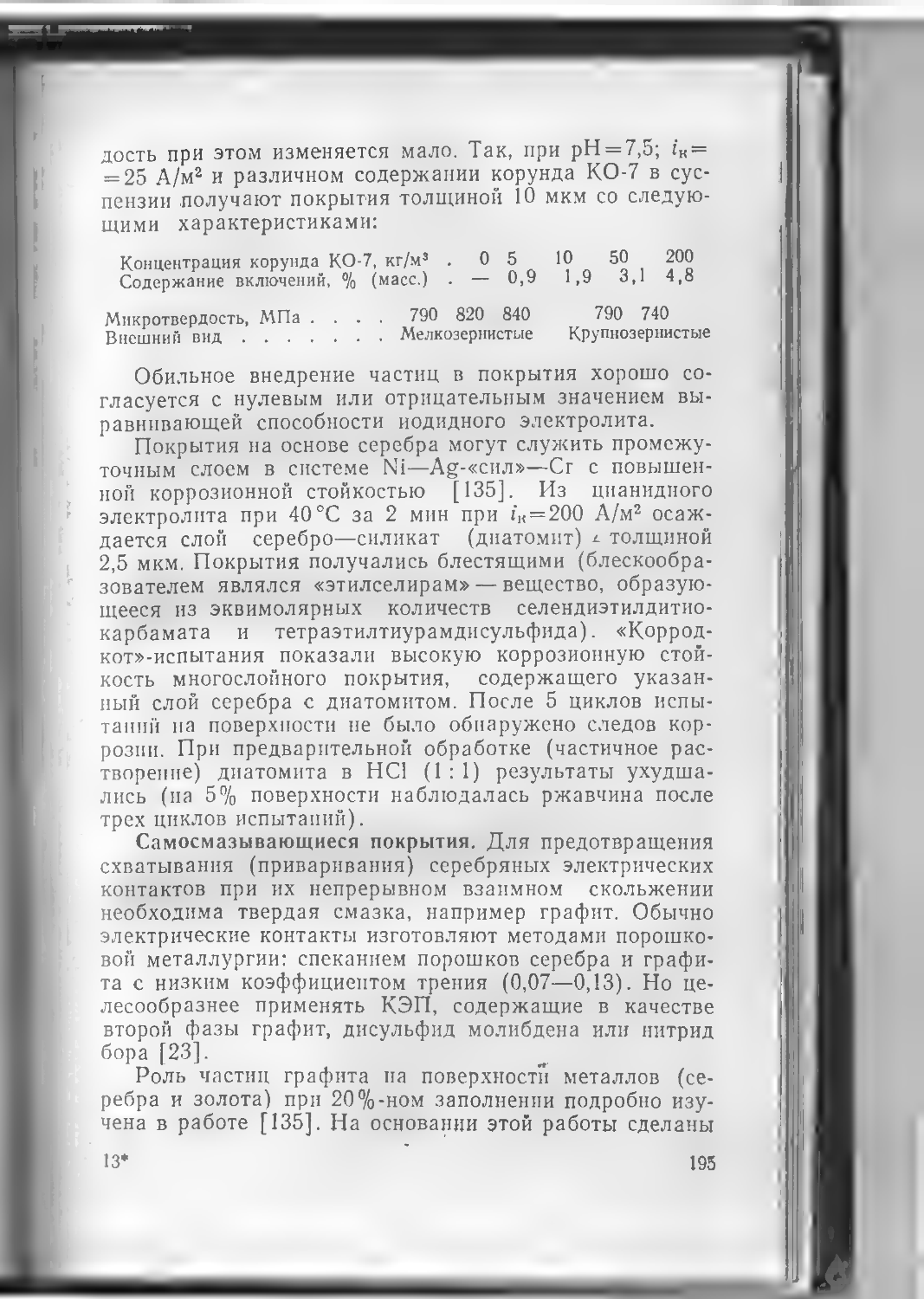

050(01)-77

■64-77

© Издательство «Химия», 1977 г.

СОДЕРЖАНИЕ

Предисловие 5

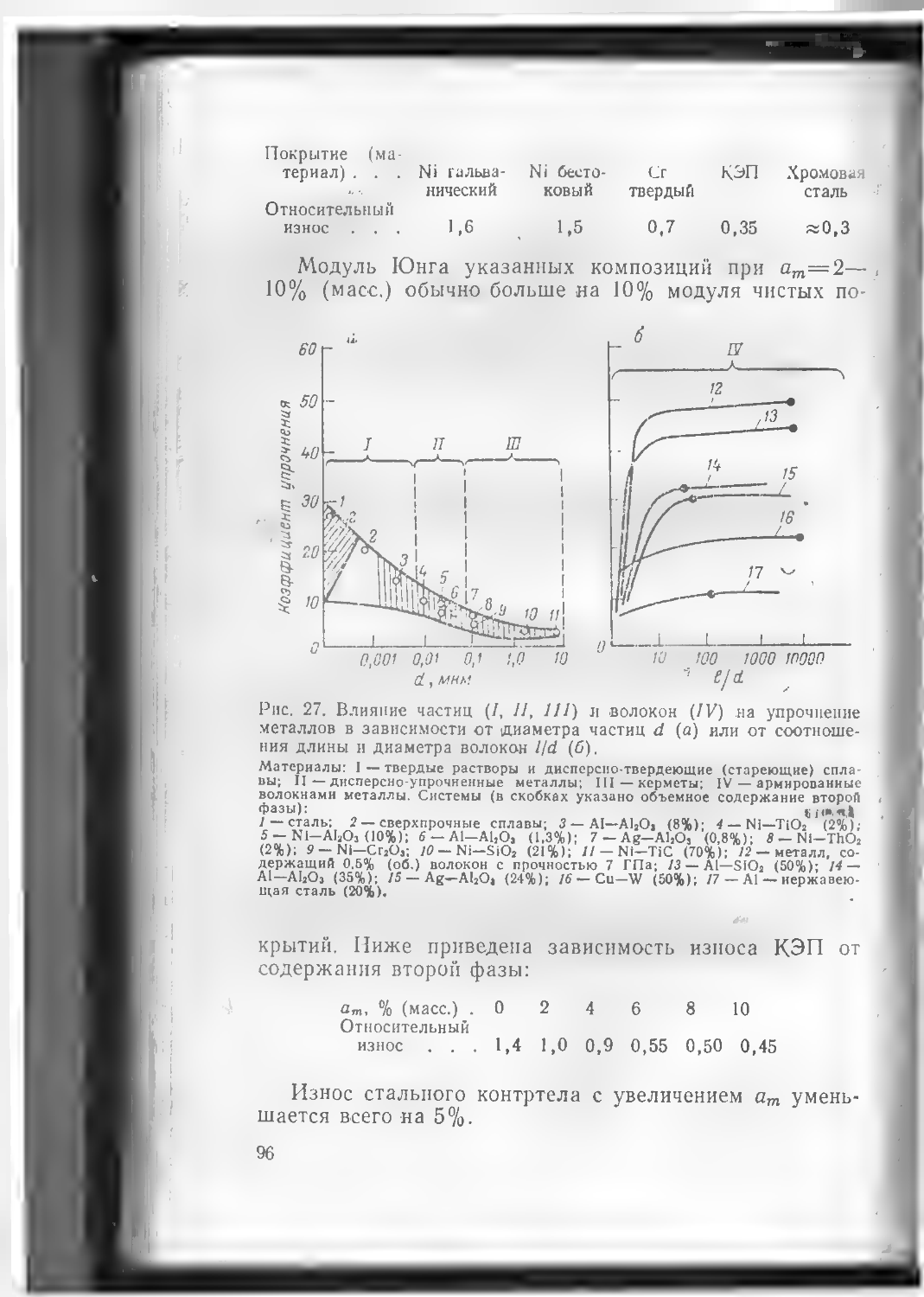

Введение . 7

I'л а в а 1. Получение композиционных электрохимических

покрытий и материалов 9

Вещества второй фазы 11

Методы исследования порошков 23

Суспензии и их свойства 27

Модели и расчеты составов покрытий и материалов ... 40

Влияние условий проведения процесса на составы композиций 51

Механизм образования КЭП 74

Оптимизация процессов образования КЭП 84

Скоростное электроосаждение металлов из суспензий ... 87

Глава 2. Общие свойства композиционных электрохимиче¬

ских покрытий 95

Физико-механические свойства 95

Химические и антикоррозионные свойства ПО

Роль термической обработки и жаростойкость КЭП . . 115

Глава 3. Виды композиционных покрытий 119

КЭП на основе никеля 119

КЭП на основе меди 146

КЭП на основе хрома 168

КЭП на основе железа 175

КЭП на основе кобальта 182

КЭП на основе серебра 187

КЭП на основе золота 204

КЭП на основе легкоплавких металлов 206

КЭП на основе сплавов 213

КЭП на основе платиновых и редких металлов 215··.

3

Глава 4. Электроосаждение чистых металлов и сплавов из

суспензий, содержащих частицы с ограниченной

растворимостью

Глава 5. Специальные способы получения композиционных

покрытий

Получение покрытий, содержащих в качестве частиц второй

фазы волокна и усы

Получение электрофоретических покрытий

Осаждение покрытий из суспензий без наложения тока

Наносное осаждение КЭП .

Механический способ

Плазменный способ

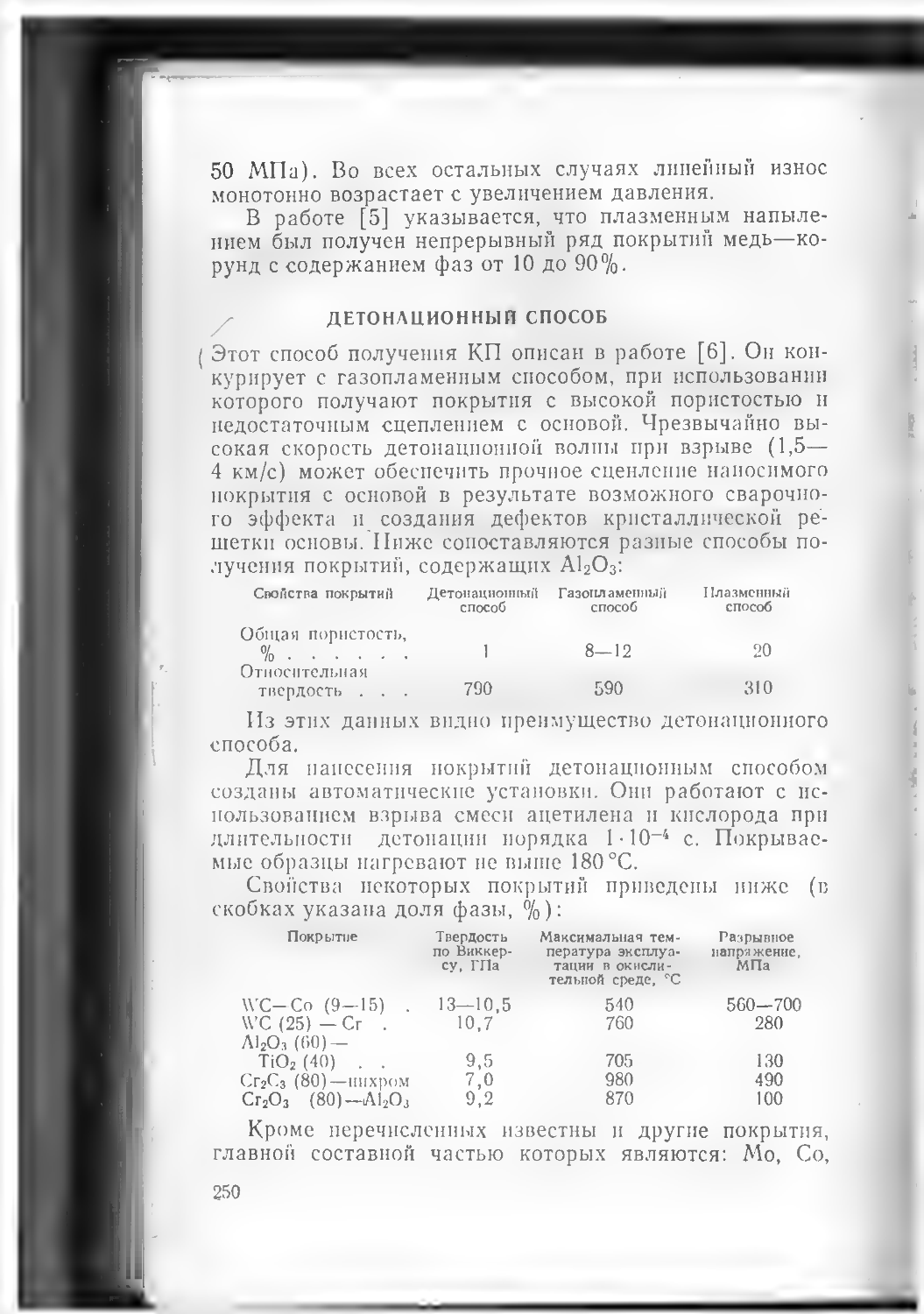

Детонационный способ

Получение пористых и фильтрующих композиционных матери¬

алов и покрытий. Использование полимерных частиц

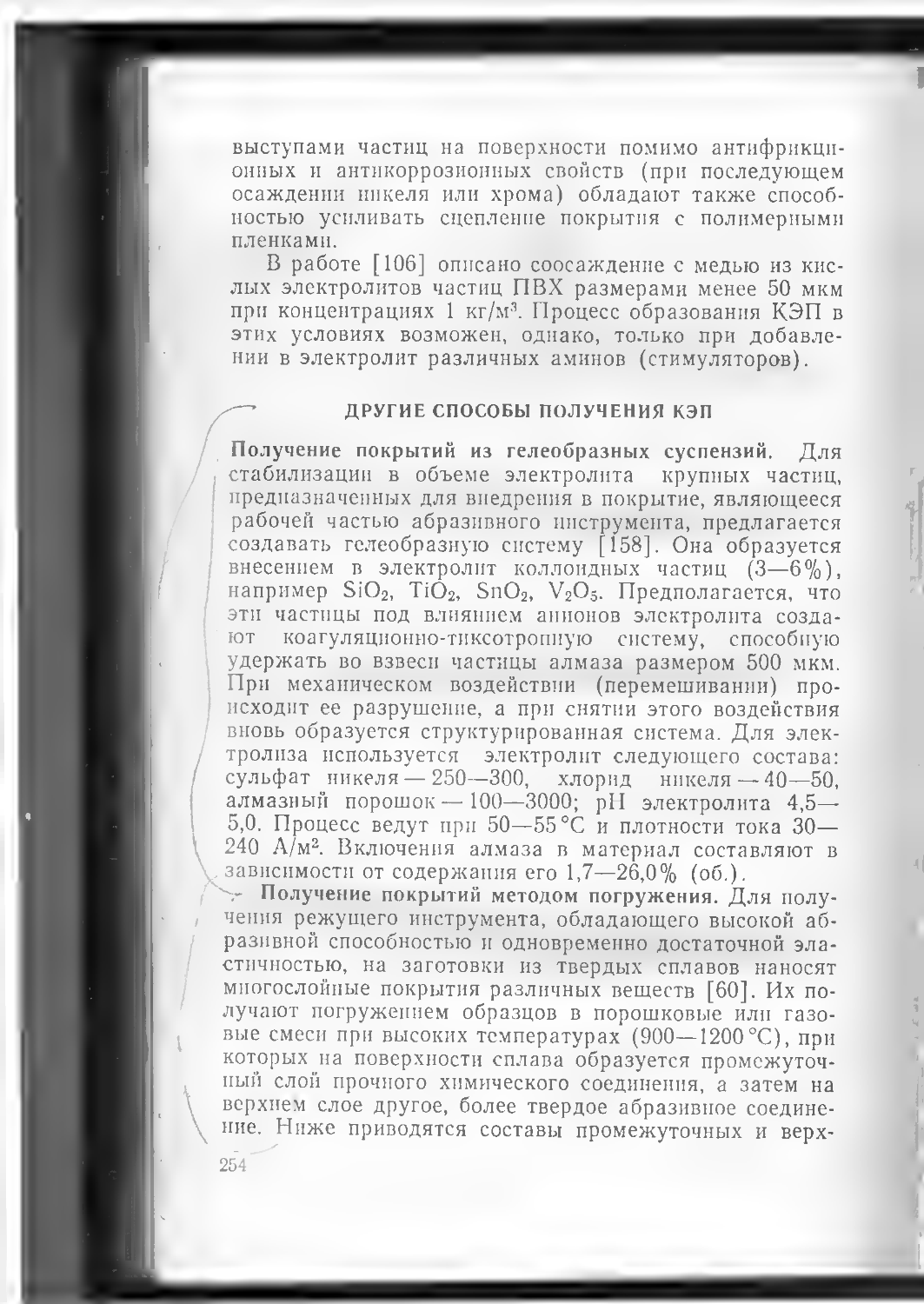

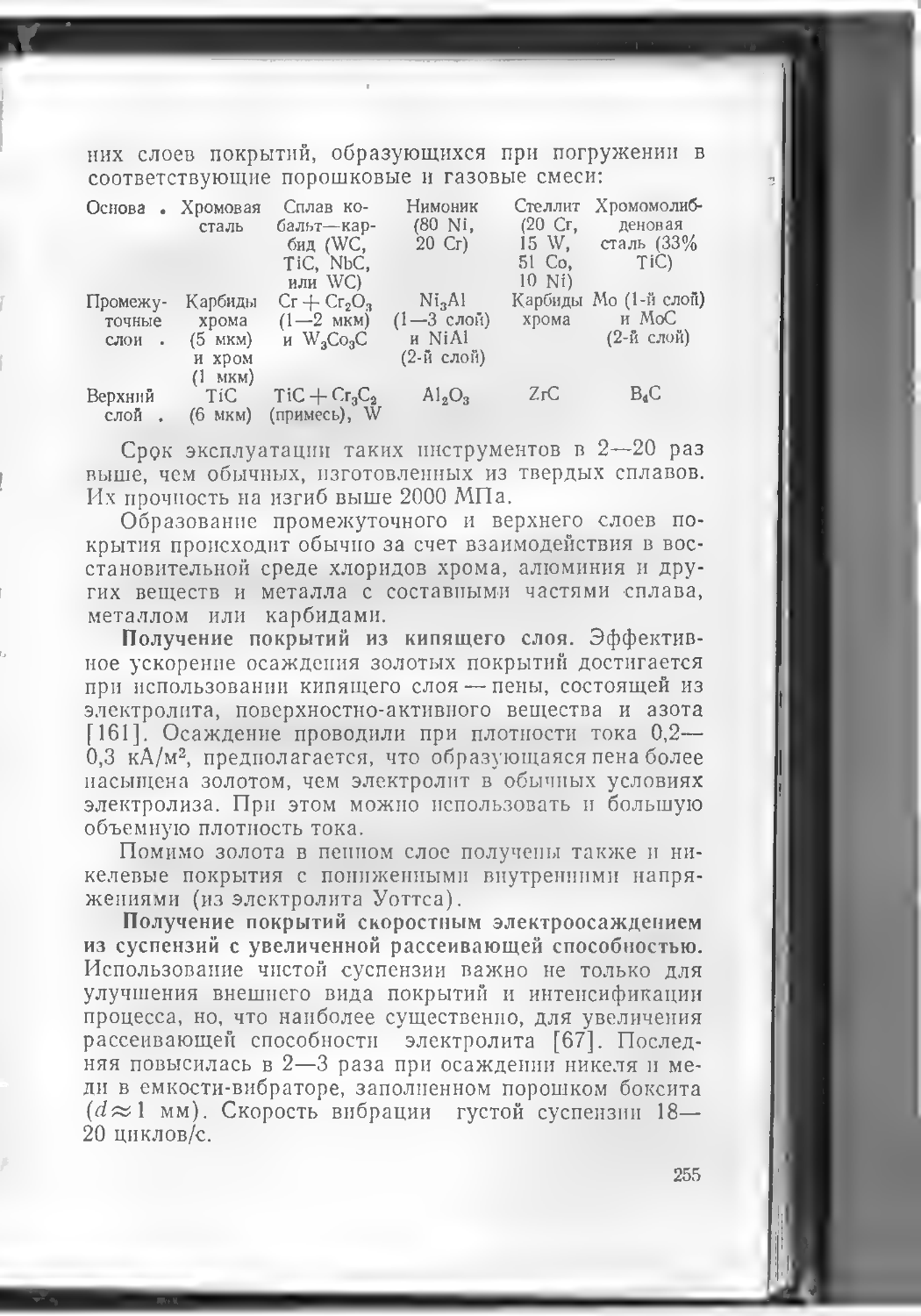

Другие способы получения КЭП

Литература

Предметный указатель

217

226

226

235

238

242

244

247

250

251

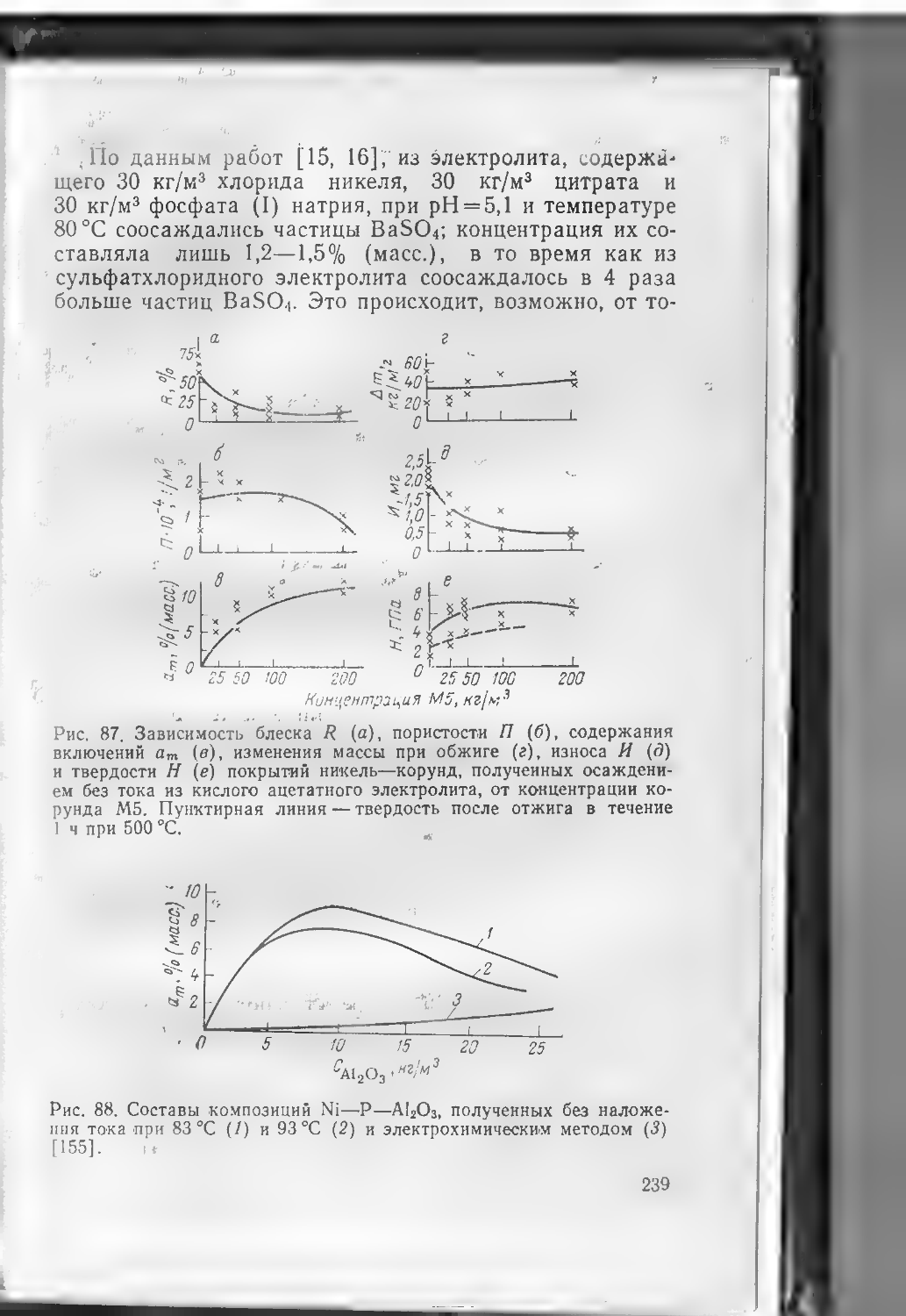

254

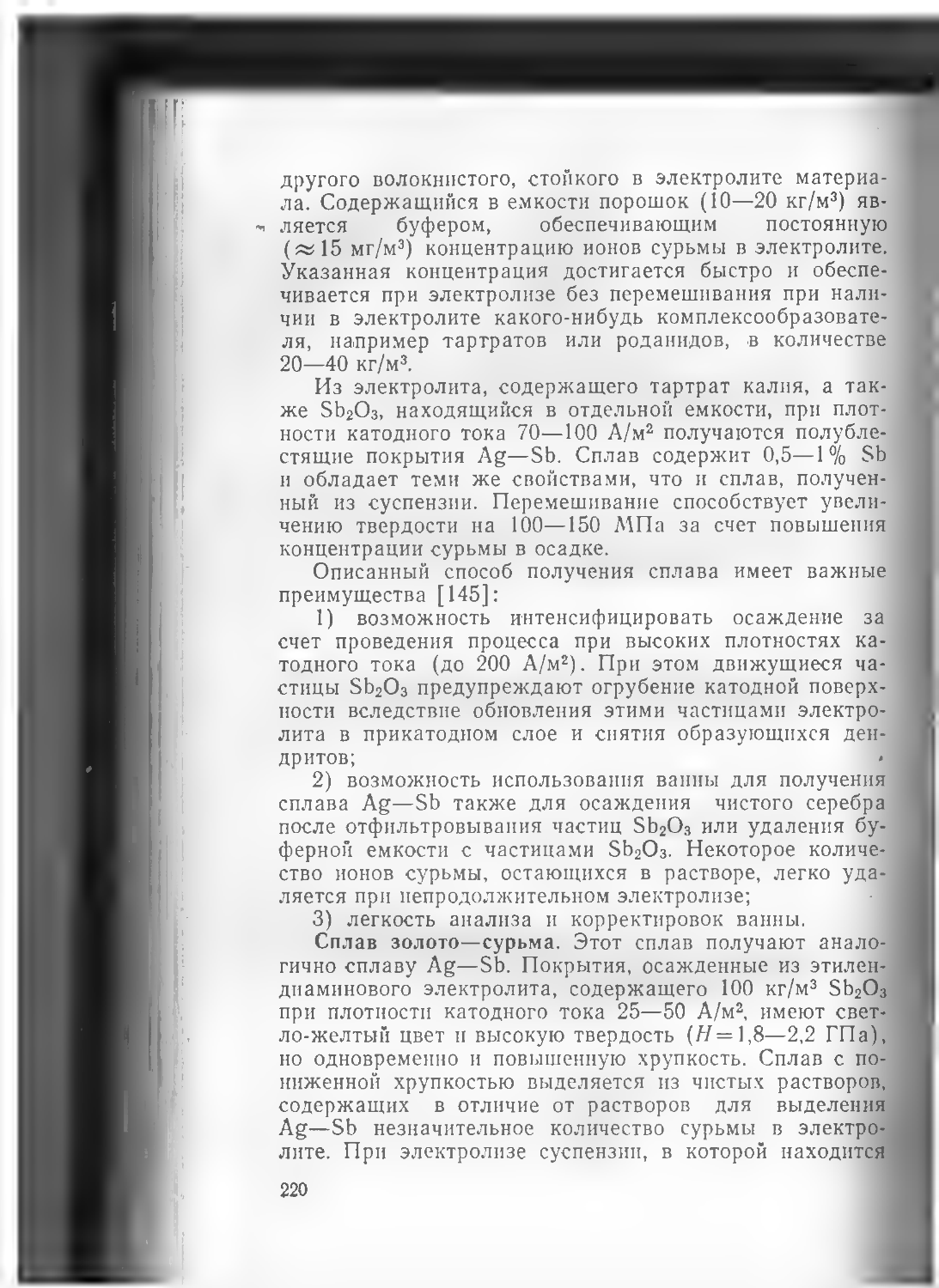

257

265

ПРЕДИСЛОВИЕ

За годы, прошедшие со времени издания книги «Комби¬

нированные электрохимические покрытия и материалы»

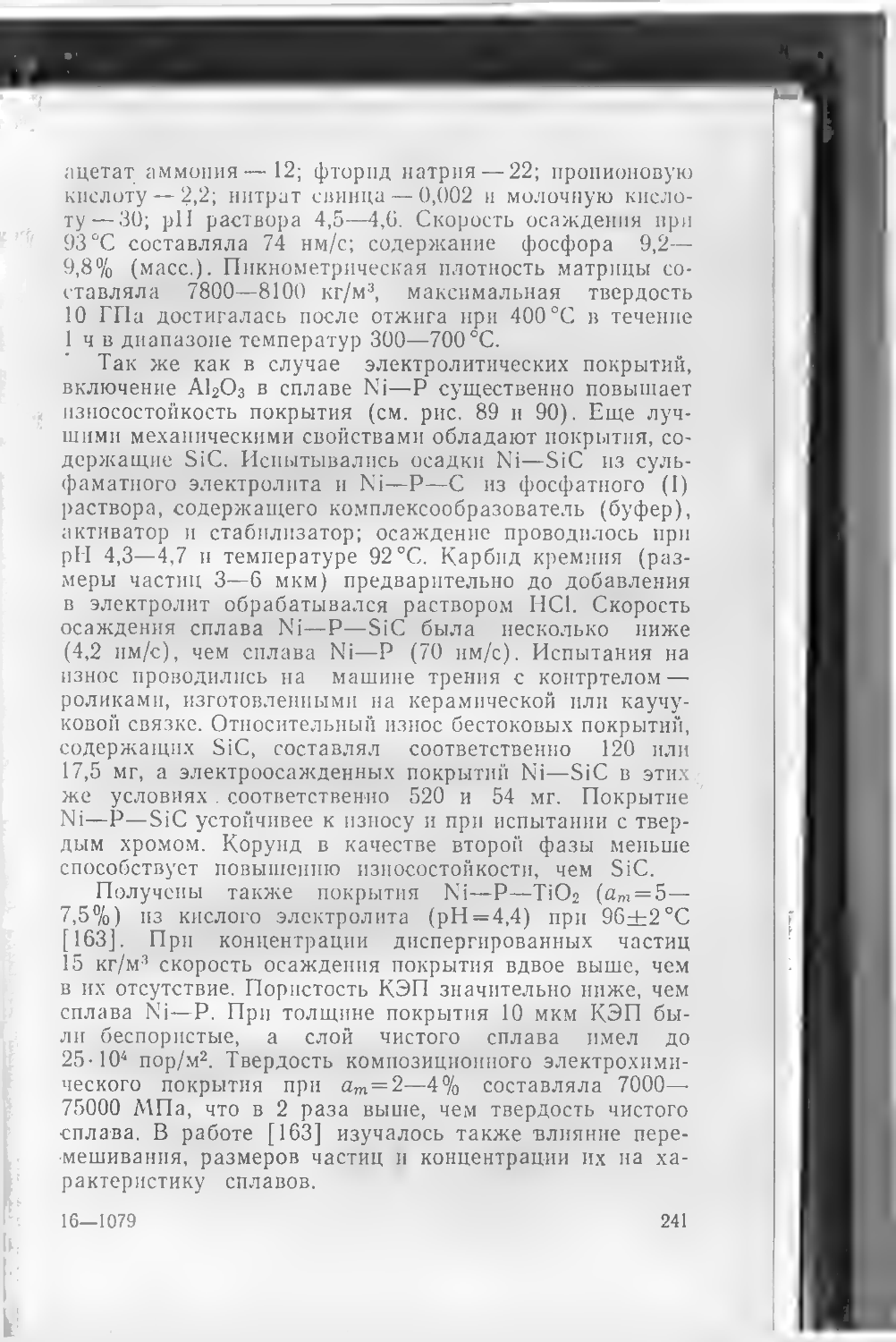

11], появилось много новых сведений в области создания

композиционных материалов и покрытий, получаемых с

наложением и без наложения электрического тока («на¬

носное» осаждение, механический, плазменный, детона¬

ционный и другие методы). В предлагаемой читателю

книге изложены главным образом теоретические основы

и обобщены практические результаты исследовательских

работ по композиционным электрохимическим покрыти¬

ям (КЭП), выполненных за последние 10—15 лет, вклю¬

чая работы автора с сотрудниками в Казанском хими¬

ко-технологическом институте им. С. М. Кирова.

При рассмотрении свойств этих материалов и покры¬

тий подчеркнуты преимущества их перед материалами

и покрытиями, получаемыми классическими мето¬

дами (гальваническим, методами порошковой металлур¬

гии) .

Покрытия, представляющие собой композиции, состоя¬

щие из металла, сплава и частиц диспергированного

в суспензии простого или сложного вещества (в различ¬

ном сочетании), дают возможность резко улучшить ме¬

ханические и антикоррозионные свойства изделий, на ко¬

торые они наносятся, не изменяя внешней формы изде¬

лий. Эти очень ценные свойства покрытий создают

предпосылки для широкого использования их в различ¬

ных отраслях промышленности.

5

Автор считает своим долгом выразить глубокую бла¬

годарность сотрудникам и студентам Казанского хими¬

ко-технологического института им. С. М. Кирова, в тече¬

ние многих лет проводящим совместные исследования

композиционных покрытий и оказавшим помощь в офор¬

млении рукописи; он признателен всем работникам пред¬

приятий, научно-исследовательских институтов и отдель¬

ным лицам, участвовавшим в разработке новых видов

композиционных покрытий.

Автор заранее благодарит за критические и полезные

замечания, которые будут высказаны по содержанию

книги.

ВВЕДЕНИЕ

Композиционные материалы (КМ) совмещают в себе

свойства металлов (электро- и теплопроводность, плас¬

тичность и др.) и неметаллов (жаропрочность, химиче¬

ская стойкость, высокая твердость, смазывающие свой¬

ства) |1, с. 48 60; 2]. Одни из них представляют собой

керамико-металлические композиции (керметы) и изго¬

товляются промышленным способом с использованием

методов порошковой металлургии, другие — волокнистые

композиционные и дисперсно-отвержденные материалы,

которые стали широко известны лишь недавно [1·—4].

В последнее время для получения композиционных

материалов в виде покрытий стали использовать плаз¬

менное напыление [5, 6], детонацию [5] и механический

< пособ [7]. Прогрессивным способом получения таких

материалов является выделение их из водных сред, при

котором предусматривается осаждение композиционных

электрохимических покрытий (КЭП) из электролитов с

наложением электрического тока или без него. Преиму-

Щества этого способа по сравнению с методами порошко¬

вой металлургии или высокотемпературного и плазмен¬

ного напыления заключаются в следующем:

покрытия получаются непосредственно на поверхно¬

сти изделия и имеют заданную толщину;

отпадает необходимость в последующей термической

и механической обработке;

получаются компактные, практически беспористые

материалы;

используются экономичные электрохимические мето¬

ды и приемы (затраты материалов и энергии минималь¬

ны).

Кроме того, осаждением диспергированных частиц

можно получать некоторые сплавы, которые не образу¬

ются при классическом, гальваническом осаждении ме¬

7

таллов из растворов их солей. Практически этим мето¬

дом любое простое или сложное вещество, диспергиро¬

ванное в электролите, в том числе и частицы «неосаж-

даемых» металлов, может быть заращено металлом или

рядом металлов, находящихся в виде ионов.

Первая работа, посвященная получению КЭП, была опублико¬

вана еще в 1929 г. [8]. В ней описывалось образование самосмазы-

ваемого медного покрытия из кислого электролита, содержащего

коллоидные частицы графита. Известно было также заращивание

медью, никелем, железом частиц алмаза и карбида кремния, распо¬

ложенных на поверхности катода. Однако только через три десяти¬

летия возникла техническая необходимость в развитии и использо¬

вании композиционных покрытий.

Образование покрытий с включениями неметаллических приме¬

сей из электролитов, содержащих взвеси загрязнений (примеси), опи¬

сывалось в 1933 г, [1, с. 6].

В 1959 г. появилась обзорная статья, в которой сообщалось о

широких исследованиях КЭП, проводимых различными фирмами.

С этого времени и начались интенсивные работы по изучению КЭП,

хотя некоторые композиционные гальванические материалы были из¬

вестны несколько раньше, например никель—корунд, применяемый

при изготовлении лестниц подводных лодок, никель—карборунд, ис¬

пользуемый для получения зубных боров, и никель—-алмаз, применя¬

емый для изготовления абразивного инструмента.

Исследования КЭП проводятся автором этой книги

с сотрудниками с 1960 г. [1, 9] в Казанском химико¬

технологическом институте им. С. М. Кирова [10—38]

в содружестве с предприятиями и 'научными учрежде¬

ниями. Работы направлены на получение и изучение

КЭП на основе большинства промышленно осаждаемых

гальванических покрытий, а также покрытий, выделяе¬

мых без наложения тока. Кроме того, рассматриваются

вопросы, связанные с механизмом образования и прак¬

тическим использованием КЭП.

Исследование указанных вопросов получило развитие

и в работах других советских авторов [39—59]. Разра¬

боткой и использованием КЭП заняты и различные

крупные компании и фирмы, в том числе в Англии [60—

63], США [64—67], ФРГ [68] и Голландии [69]L Одна¬

ко многие публикации зарубежных авторов по КЭП яв¬

ляются обзорными и рекламными, большинство из них

посвящено покрытиям на основе никеля.

Глава 1

ПОЛУЧЕНИЕ композиционных

электрохимических покрытий

И МАТЕРИАЛОВ

Композиционные электрохимические покрытия (КЭП)

получают из суспензий, представляющих собой электро-

П11Ы с добавкой определенного количества высокодис-

псрспого порошка, или из эмульсий, образующихся при

ιιιιι ίοιιιιιι в электролиты гидрофобных жидкостей, а так¬

же из пенообразных сред. При наложении электрическо-

ю тока или в отсутствие его (бестоковое осаждение)

па поверхности покрываемого изделия осаждается ме¬

тл ι (первая фаза, или матрица) и частицы порошка

(Βοιρ;ι·,ι фа<а), которые цементируются матрицей.

Ч ип. всего КЭП получают из суспензий, содержа¬

щих iiiepjiyio фазу в количестве 50—200 кг/м3, что со-

стапляет 1—20% (об.).

Процесс осаждения КЭП обычно проводят при непре¬

рывном перемешивании суспензии; при этом частицы

второй <|>.з 1ы постоянно находятся во взвешенном состо¬

янии, и осаждение происходит быстрее. Выбор способа

перемешивания определяется формой изделия, условия¬

ми электролиза и экономической целесообразностью.

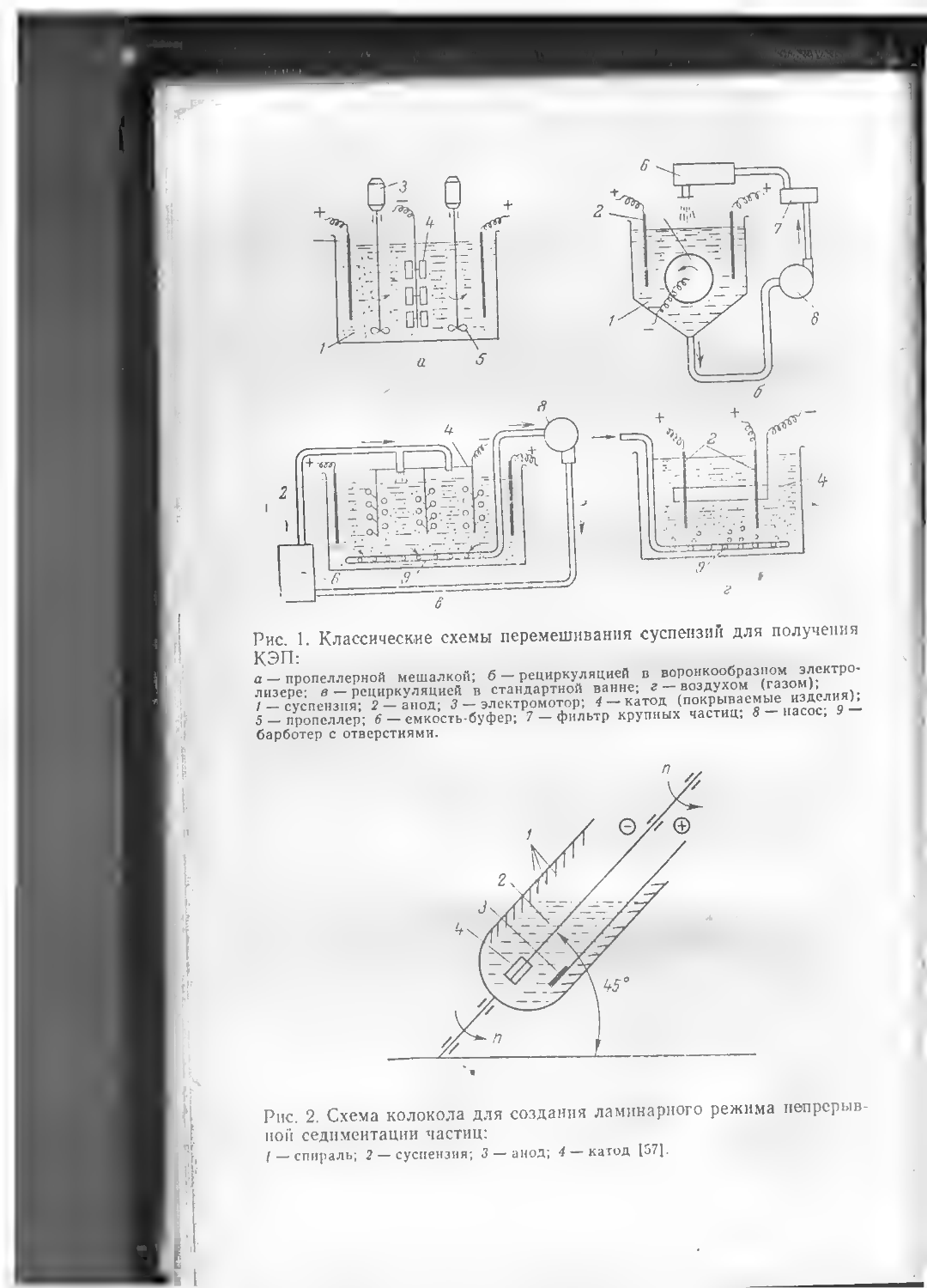

Схемы перемешивания суспензий представлены на рис. 1

и 2.

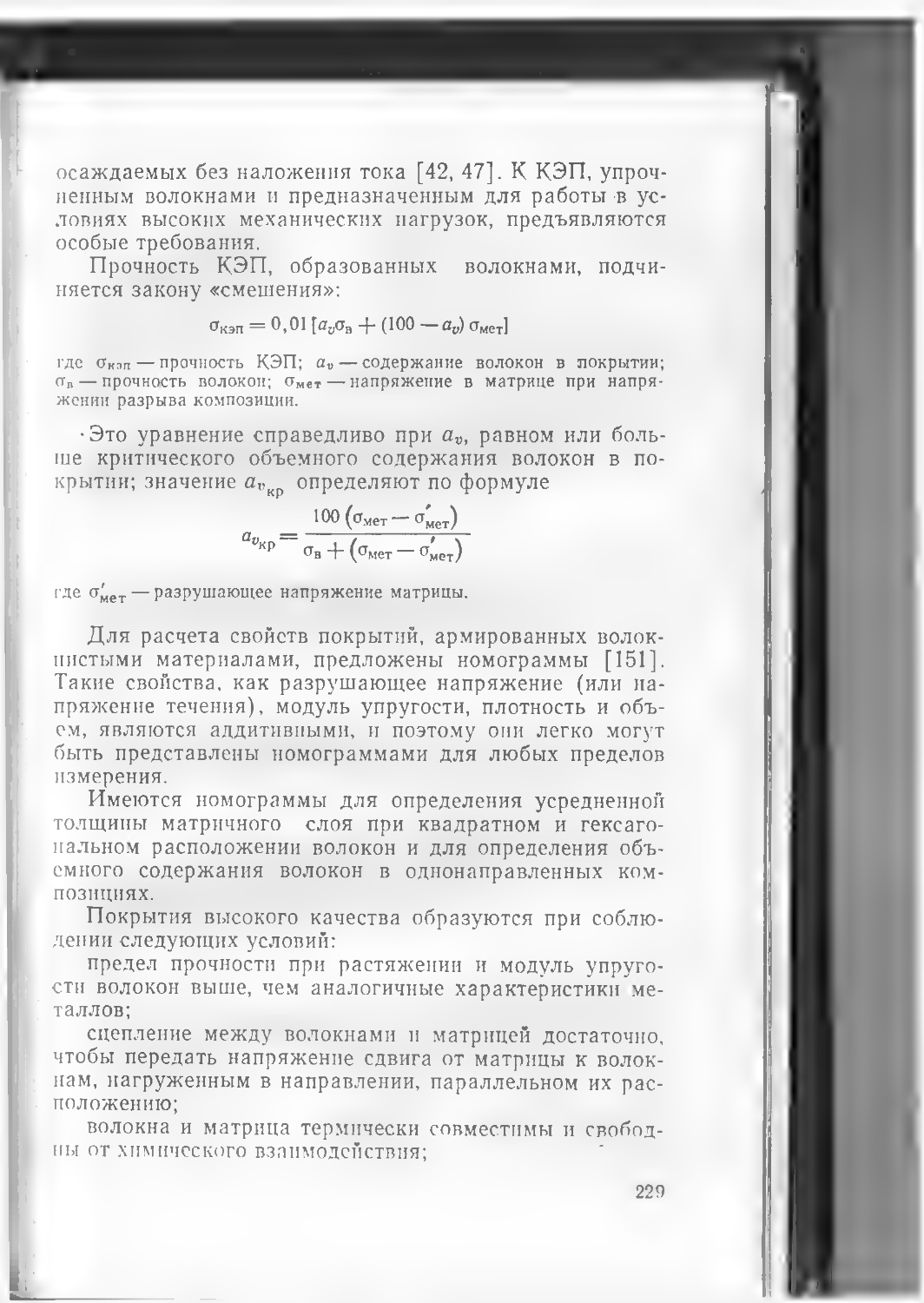

В ваннах малой емкости перемешивание производят

механическим путем, а в более крупных емкостях — с

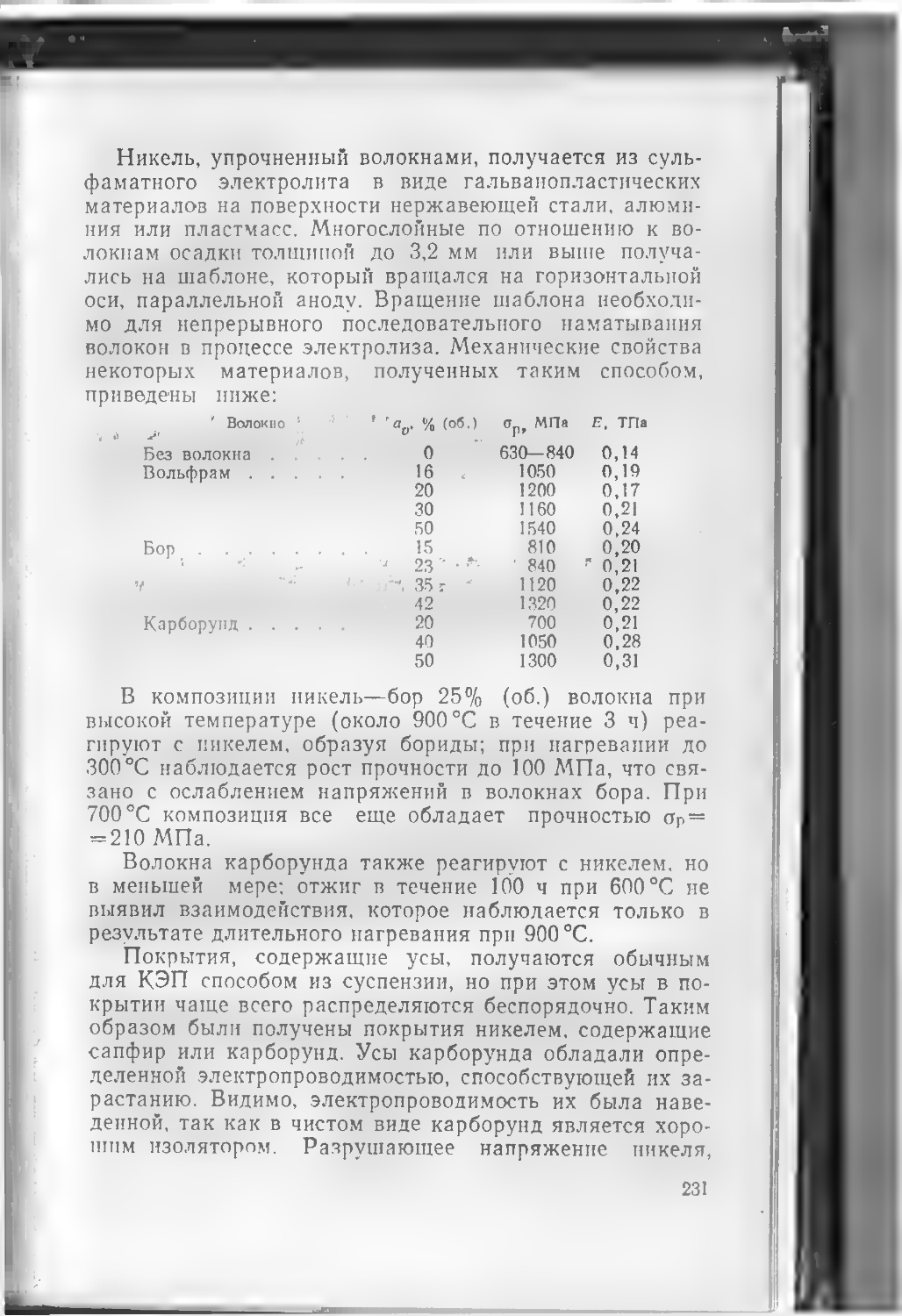

помощью воздуха (или инертного газа). Кроме того,

можно получить равномерное перемещение суспензии

вращением катода или циркуляцией электролита. В по¬

следнем случае отсутствует питтинг и получаются наи¬

более воспроизводимые результаты.

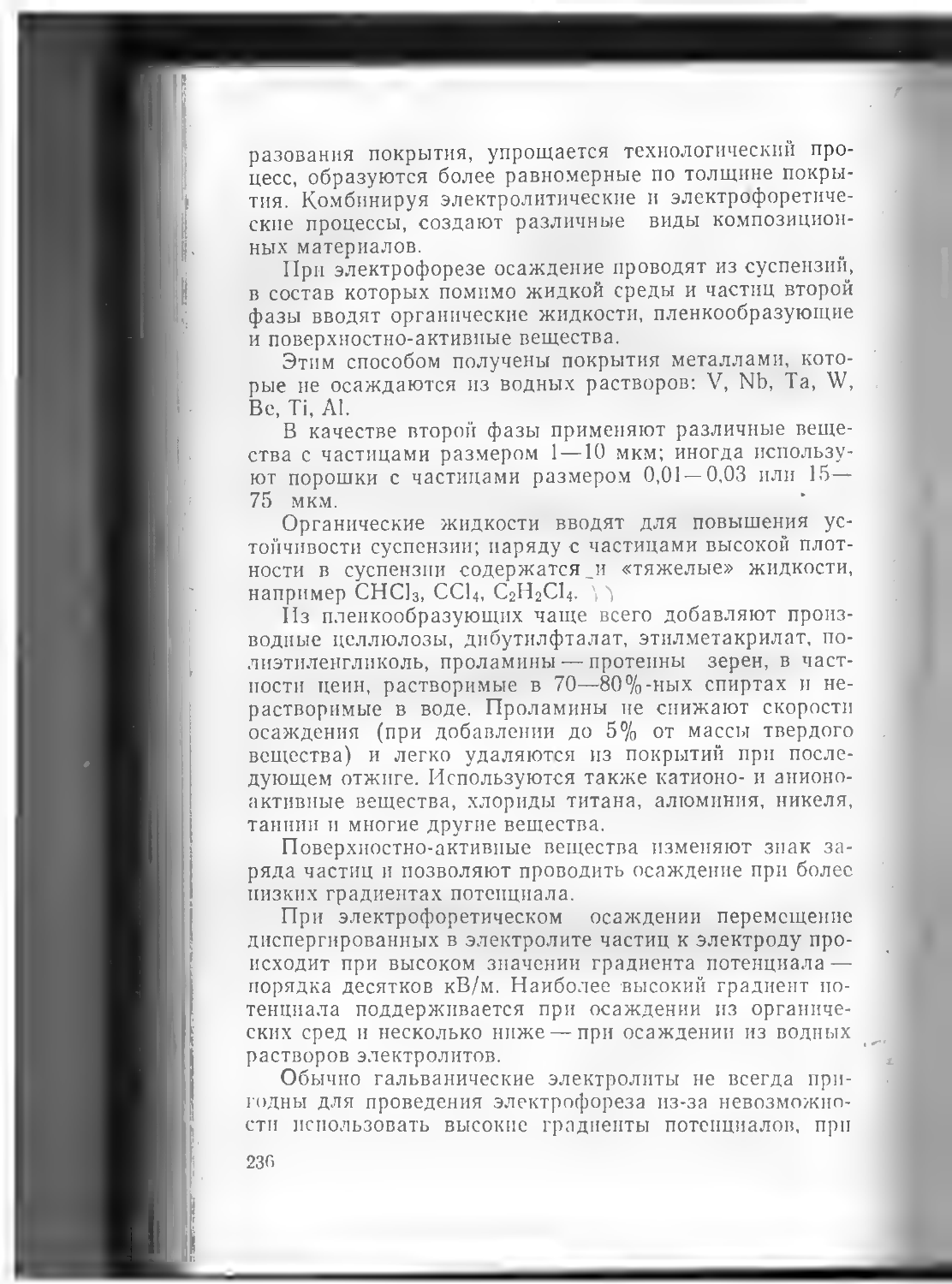

Установка, подобная показанной на рис. 1,6, но с

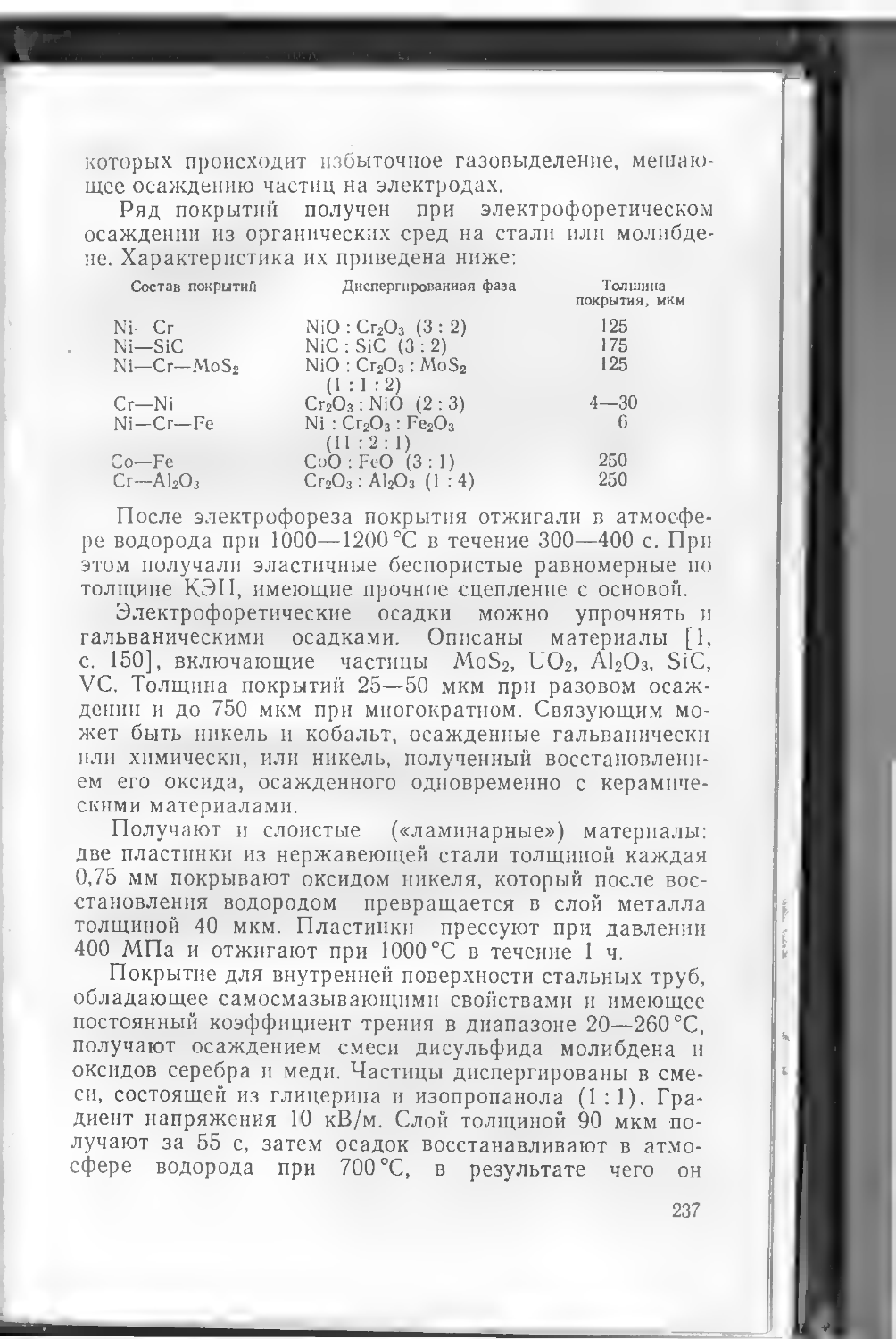

фильтрующей перегородкой в месте перехода цилиндри¬

ческой части в коническую и с движением электролита

от насоса снизу вверх запатентована [60] для осажде-

—

Рис. 1. Классические схемы перемешивания суспензии для получения

КЭП:

а - пропеллерной мешалкой; б - рециркуляцией в, в°Р°™°°®Раз?г°а“’ΐ FKTP°’

лизеое· в — рециркуляцией в стандартной ванне; а воздухом ( «»««>·

Г- суспензия^" -1нод; 3- электромотор; 4 - катод ("θΧ^ΤΛΓοοΓ/-

5 - пропеллер; 6 - емкость-буфер; 7 - фильтр крупных частиц, 8 - насос, 9

барботер с отверстиями.

Рис. 2. Схема колокола для создания ламинарного режима непрерыв¬

ной седиментации частиц:

I — спираль; 2 — суспензия; 3—анод; 4 — катод [57].

пия самосмазываемых КЭП на основе наматываемых

иа цилиндрическую поверхность катода угольных и дру¬

гих волокон. При пропускании потока электролита сни¬

зу частицы все время находятся во взвешенном со¬

стоянии.

Для облегчения разделения шлама и частиц второй

фазы предлагаются ванны, в которых размещается кон-

н'йпер с суспензией и приспособлениями для завешива¬

ния катода [63]. За пределами контейнера находится

чистый электролит с анодами. Стенки контейнера, изго¬

товленные, например, из перхлорвинила, проницаемы

для электролита и непроницаемы для частиц. Особен¬

ностью такой установки является возможность одновре¬

менного осаждения и КЭП, и чистого покрытия. Чистое

покрытис (ц.эждается при наличии дополнительных ка-

годных штанг над чистым раствором.

Для очистки суспензий от шлама и других загрязне-

ИСПОЛ1,зуют различные фильтры [70, 71]. При выбо¬

ре фильтров следует иметь в виду размеры фильтруемых

ίιιι ни тик как фильтровальная бумага пропускает ча-

рз шером I 10 мкм, керамиковый фильтр — 0,1 —

0,1 мкм, мембранные и электрофильтры·—0,001—0,1

мкм Прополочные сита используют редко, потому что

они пригодны лишь для отсева частиц размером более

■ Ь Ю мкм; эти сита применяются лишь при подготовке

| и πΐΊΐ uni для изготовления инструмента с наполнением

.11 мл him или другими сверхтвердыми частицами.

Существенным отличием КЭП от обычных электрохи¬

мических покрытий является»/наличие в них вещества

второй фазы, благодаря чему улучшаются их эксплуата¬

ционные свойства.

ВЕЩЕСТВА ВТОРОЙ ФАЗЫ

В качестве веществ второй фазы применяют тугоплавкие

бориды, карбиды, нитриды и силициды, графиты и угле¬

родистые материалы, абразивные порошки и смазочные

вещества [1, с. 12; 72—-90]. Свойства некоторых ве¬

ществ приведены в табл. 1.

Из абразивных порошков для получения КЭП чаще

всего применяют различные виды корунда (а-А12О3).

Это электрокорунд белый (корракс) твердостью 23—

11

Таблица 1. Свойства веществ второй фазы, применяемых для

Вещество

Плотность

р.10 -з,

кг/мЗ

Температура

плавления,

°C

Температура

кипения,

°C

Температурный

коэффициент

линейного

расширения

а 10 -в, К

Бор

2,32

2300

2550

1,1—8,3

Графит

2,2

3500

3900

1—24

Алмаз

3,50

>3500

4200

0,9

Аморфный уг-

—

3500

3900

5-28

лерод

Кремний

2,4

1410

2480

4,7

Фосфор крас-

2,2

590 (при

—

—

ный

давлении

4,3 МПа)

Сурьма

Бориды

6,7

630

1440

8-16

TiB2

4,50

2930

—

5,9—8,6

ZrB2

6,1

3100

—

4,3—7,5

VB2

5,2

2400

—

6,8—7,5

CrB2

Карбиды

5,6

1850—2280

2400

>3500

6,3—10,8

В4С

2,52

4,7—7,1

Be.sC

4,44

2450

Разлагается

на В4С + В

—

SiC

3,21

2050

2600

4-6

(разл.)

(расчет.)

TiC

4,9

3140

4300

7,4—9,3

ZrC

6,8

3540

5100

6,8—7,5

HfC

12,7

3880

5670

5,2—6,5

VC

5,8

2820

3900

6,8

TaC

14,6

3900

5500

4,6—6,6

Сг2зСб, СгуСз,

7,0-6,7

1540—1880

3800

10

СГЗС2

wc

15,8

2600—2800

6000

5,1-7,2

Нитриды

α-ΒΝ

2,2—2,5

3000 (возг.)

Разложение

0,8—8,0

β-ΒΝ (эльбор,

3,45

—

—

боразон)

AIN

3,26

2230

2330

(возг.)

5,7

S13N4

3,18

1500

1900

2,5—3,6

(α-β)

(возг.)

12

получения КЭП

Удельная

теплоем¬

кость

с 10-3,

Дж/(кгК)

Теплопро¬

водность,

Вт/(м-К)

Удельная

электро¬

проводи¬

мость.

См/м

Микро¬

твердость,

ГПа

Разрушающее напряжение, МПа

при

изгибе

при рас¬

тяжении

при

сжатии

1,15

—

1-ю-1»—

1-ю-2

34,4

530

1600—

2450

—

0,67

50—400

1,610·—

28-10·

0,5-0,7

40—140

120-140

80-3500

0,50

—

ЫО-10-

1-10-»

80

—

—

—

0,7-1,1

1,6

1,5-10·

(при

100 °C)

—

—

—

—

0,5 0,8

02

4 10 11

12±1,4

60

——

—

0,71

4 ·!()-"

—

—

—

0,91

17

2,5·10·

0,3—0,6

—

—

—

0,00

25

0· 10·

30,5 41,0

190—250

—

1350

0,54

' в.

1 10’

19-27

140—450

34

1500

0,67

2,5· Ю"

20,8

150

—

0,46

31

5· 10"

18

600—740

740

1280

1,50

17-35

2-10’

40—49

57

210-360

310

2100

0,0(1

87 170

з.ю-·—

3 10-·

29-35

100—350

30—170

1000—

5700

0,42

36

1,4-10»

18-32

50-80

160—250

1300—

3900

0,42

<31

1,5-10»

26

140—350

70-180

830

0,21

16

1-10»

19,4-23

—

-

0,67

35

6· 10"

21—28

70

140-280

630

0,17

23 20

5· 10"

19

280

20—30

—

0,46

1'1

1 ·10·—

13·105

13-19

140—280

3 (при

100 °C)

1040

0,17

—

510»

24

350-560

350

540

0,80

15-29

6-10-1»

2,3

60—110

50—110

50-110

90

1—1.10-7

80

—

—

—

0,84

>29

1-ю-8—

Ι-10-β

12

280

270

2100

1,05

7

1-ю-3

(при

350 °C)

3 (а)

23 (β)

90-160

120

510-630

13

Вещество

Плотность

рЮ-з,

кг/мЗ

Температура

плавления,

°C

Температура

кипения,

°C

Температурный

коэффициент

линейного

расширения

а- 10-ь, К

Оксиды

ВеО

В2О3

γ-Α12Ο3

α-Α12Ο3

РУВД)

SiO2

TiO2

ZrO2

ThO2

Cr2O3

MoS2

MoSi2

(ко-

3,0

1,84

3,65

3,93—4,02

2,2-2,6

3.8- 4,2

5.6- 6,1

9.7— 10

5,1

4,8

5.9- 6,3

2550

570

750 (α-»γ)

1975+50

1470—1710

1640

(разл.)

2700— 3000

3400—3500

2000—2400

1800-2100

2100

4260

1500

3500

2220—2800

4300

4400

Разложение

5,5—10,3

8

7.5- 13,7

10

7-10

9

7.5— 8,6

8,1—9,2

24 ГПа и с содержанием А12О3 96—99%. Реже исполь¬

зуют электрокорунд нормальный, алунд (алоксит) твер¬

достью 20—22 ГПа, который содержит больше примесей

(86—91% А120з), загрязняющих электролит и в то же

время способствующих образованию КЭП [11].

Карборунд содержит-95—97% SiC и выпускается

двух сортов: зеленый (КЗ) и черный (КЧ) твердостью

35 ГПа. Реже применяют карбид бора (77—97% В4С),

имеющий максимальную после алмаза и эльбора твер¬

дость (40—50 ГПа). При использовании этих частиц по¬

лучают покрытия с высокими эксплуатационными свой¬

ствами.

Применяемые для приготовления суспензий частицы

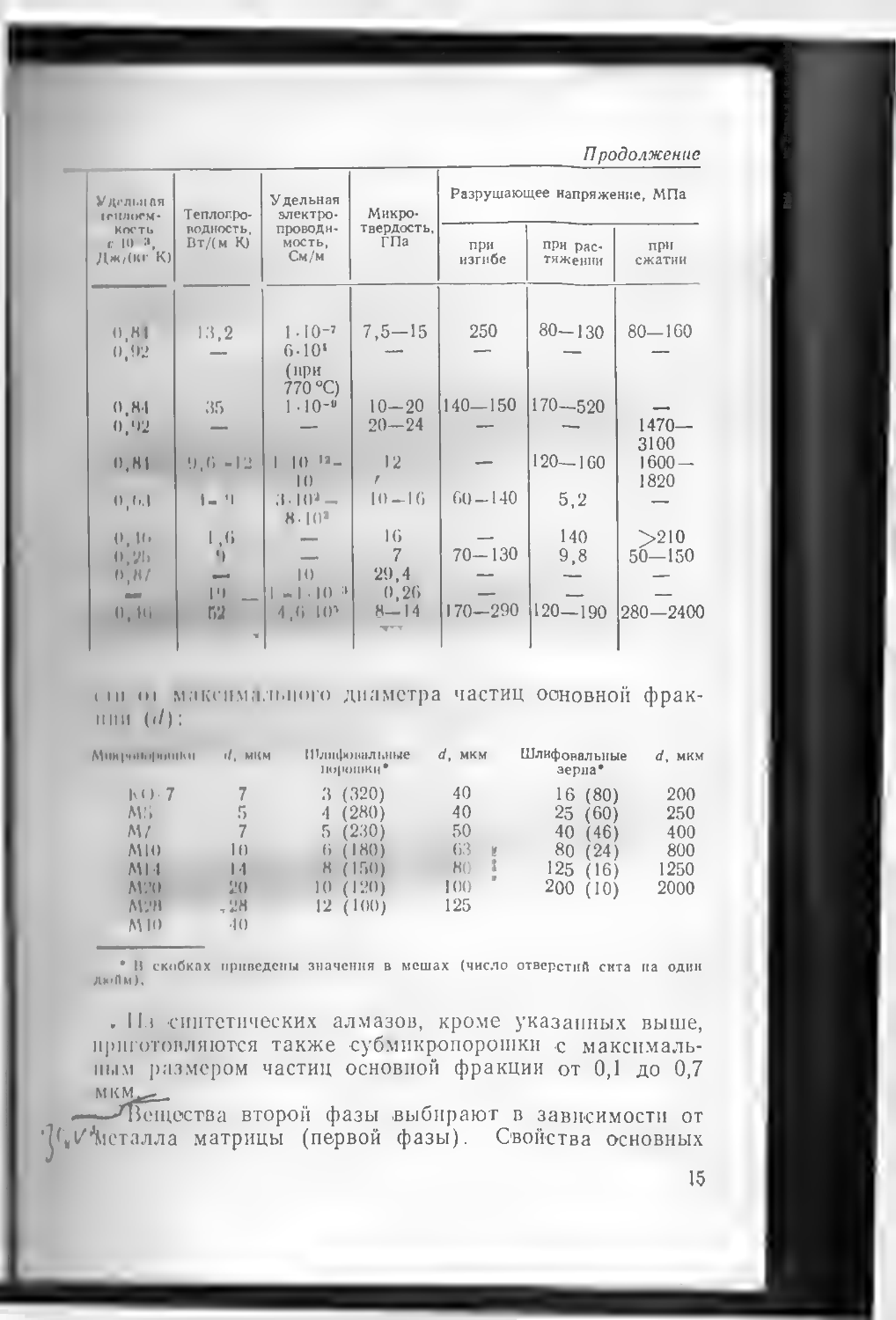

являются полидисперсными (рис. 3). Можно получать

и использовать монодисперсные порошки, но они в сотни

раз дороже, чем полидисперсные, поэтому их применяют

для моделирования процесса или изучения механизма

образования КЭП.

Абразивные порошки, применяемые для получения

КЭП, подразделяются на различные классы в зависимо-

14

Продолжение

Удельная

теплоем¬

кость

с 10

Дж/(кг К)

Теплопро¬

водность,

Вт/(мК)

Удельная

электро¬

проводи¬

мость,

См/м

Микро¬

твердость,

ГПа

Разрушающее напряжение, МПа

при

изгибе

при рас¬

тяжении

При

сжатии

0,84

13,2

1-10-’

7,5-15

250

80-130

80—160

0,92

—

6-Ю4

(при

770 °C)

—

—

—

0,Н4

35

1 10-“

10-20

140—150

170—520

—

0,92

—

—

20—24

—

•—

1470—

3100

0, 84

0,0 12

1 ιο->·—

10

12

—

120—160

1600 —

1820

0,(13

4 9

3·Ι0·—

Н-10“

10—16

60—140

5,2

—

0,40

1,0

16

—

140

>210

0,25

9

7

70-130

9,8

50—150

0,87

19

10

1 — 1. ю-а

29,4

0,26

—

—

0,40

52

4,0·10“

8—14

170—290

120—190

280-2400

( ιιι ιιι максимального диаметра частиц основной фрак¬

ции (</):

Мин INII hlpnlllK II

мкм

Шлифовальные

порошки*

d, мкм

Шлифовальные

зерна*

d, мкм

КО-7

7

3 (320)

40

16 (80)

200

М5

5

4 (280)

40

25 (60)

250

М7

7

5 (230)

50

40 (46)

400

М10

10

6 (180)

63

80 (24)

800

ΜΙ4

14

8 (150)

80

125 (16)

1250

М20

20

10 (120)

100

200 (10)

2000

М28

28

12 (100)

125

М40

40

• В скобках приведены значения в мешах (число отверстий сита на один

дюйм).

Из синтетических алмазов, кроме указанных выше,

приготовляются также субмикропорошки с максималь¬

ным размером частиц основной фракции от 0,1 до 0,7

мкм^ ,

-·■·—-^Вещества второй фазы выбирают в зависимости от

(<ьз/’’Металла матрицы (первой фазы). Свойства основных

15

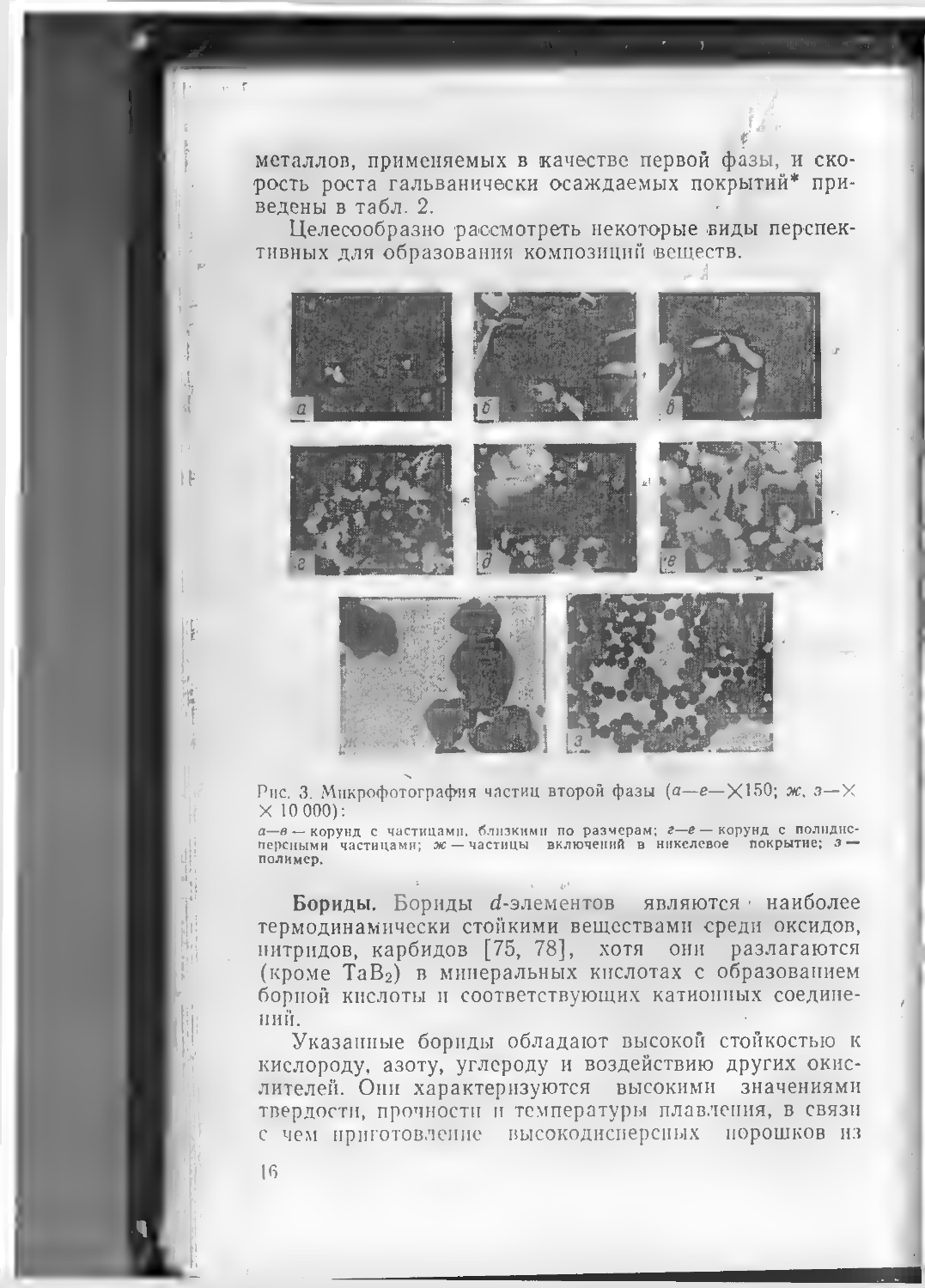

металлов, применяемых в качестве первой фазы, и ско¬

рость роста гальванически осаждаемых покрытий* при¬

ведены в табл. 2.

Целесообразно рассмотреть некоторые виды перспек¬

тивных для образования композиций веществ.

Рис. 3 Микрофотография частиц второй фазы (а—е— XI50; ж, з—X

X 10 000):

<2—в — корунд с частицами, близкими по размерам; г—е — корунд с полидис-

персными частицами; ж — частицы включений в никелевое покрытие; з —

полимер.

Бориды. Бориды d-элементов являются наиболее

термодинамически стойкими веществами среди оксидов,

нитридов, карбидов [75, 78], хотя они разлагаются

(кроме ТаВг) в минеральных кислотах с образованием

борной кислоты и соответствующих катионных соедине¬

ний.

Указанные бориды обладают высокой стойкостью к

кислороду, азоту, углероду и воздействию других окис¬

лителей. Они характеризуются высокими значениями

твердости, прочности и температуры плавления, в связи

с чем приготовление высокодисперсных порошков из

16

них затруднено. Выпускаемые промышленностью порош¬

ки, размер частиц которых не более 59 мкм, пригодны

для создания КЭП обычно после их фракционного раз¬

деления или дополнительного помола сверхтвердыми

дробителями.

Бориды d-элементов чаще всего получают борокар-

бидным методом*:

Ме(МеН, МеС) + ВаС+ В2О3 > МеВ„+ СО

МеО + В4С + С > МеВ„ + СО

Процесс ведется при 1800—1900°С в течение 1 ч в ат¬

мосфере водорода. Не исключено наличие в полученных

ι.ίκημ образом веществах различных примесей, в част¬

ное ш углерода (до 1%).

Нитриды. Наиболее распространенным веществом

иля создания КЭП является нитрид бора [75, 78, 86, 91,

о?|. Он существует в различных модификациях: гексаго-

ппльпый типа графита ΒΝΓ(α-ΒΝ), кубический типа сфа¬

лерита ΒΝ,.φ(β-ΒΝ), имеющий техническое название

■ ο.бор·· или «боразон», и гексагональный типа вюрци-

1л ΒΝ„ II шестни промышленное производство и исполь-

ιοιιιιιιιιο нитрила бора первых двух модификаций. Ал-

м.| с нитриды ΒΝη и ΒΝεφ метастабильны при

нормальных условиях. Особенно важен из них эльбор,

■ •0,1.1 ί,ιιοιηιιιΊ такой же твердостью и прочностью, как и

ihim.ii, по более высокой (до 2000 °C на воздухе) термо-

■ нИпен Iта,, алмаз сгорает на воздухе при 900 °C.

ΙΙιιιριιιι бора и BN выпускается обычно в виде белого

мнжуще! огн порошка («белый графит») благодаря гра-

<|шιοιιο,ιοΟιηηΊ ( inyiciype, размер частиц готового продук-

1.1 0,1. 10 МММ (ТУ 00121 63). При высоких температу¬

ра» и при. ук Hinn 1ИНЛО1 II BN может частично гидроли-

ио IliBOj н ΙΙ;ιΝ. Гидролиз его в кислых

■ ических электролитах практически не наблюда-

■ и ч 0к легко разлагается в 5%-ной H2SO4 и в горячих

пых растворах. В отличие от графита, несмотря

на милое расстояние между слоями в кристаллической

priiiriiu· (для н-BN оно составляет 0,344 нм, для графи-

III 0,310 им), α-ΒΝ неэлектропроводен. При прямом

однофазном переходе порошка α-ΒΝ в кубический β-ΒΝ

получается нысокодисперсный порошок (d«l мкм).

* С е м е И о в Р. Ю. и др., «Порошковая металлургия», 1969,

№ 10 (Н2), с. 111-115.

й-1071» „ ■■···; 17

Ϊ БИБЛИОТЕКА бти ■.

Е; имени С. М НИ; ?·· · ‘ '

Таблица 2. Свойства основных металлов, применяемых в качестве

Показатели

Сг

Fe

Со

Ni

Си

Zn

Плотность р· 10~3, кг/м3 . .

7,19

7,86

8,90

8,90

8,94

7,13

Температура плавления, °C .

1900

1539

1492

1453

1083

419

Температура кипения, °C .

2600

2900

2900

2820

2580

907

Теплопроводность, Вт/(м-К)

Удельная электропроводи-

67

74

69

90

390

106

мость у-10“6, См/м . . .

7,8

9,3

18,3

12,8

59,1

17,4

Микротвердость, ГПа . . .

Валентное состояние в элек-

3,0-

12,6

5,4-

9,2

1,5-

4,0

1,7—

7,0

0,5-

3,1

4,0—

8,0

тролите

6

2

2

2

2

2

Эквивалентная масса, г . .

Скорость осаждения,

8,65

27,8

29,47

29,35

31,77

32,68

мг/(м2-с)

8,82

28,6

30,2

30,0

32,8

33,9

нм/с

1,25

3,61

3,38

3,35

3,69

4,76

* Скорость роста рассчитана для 100%-ного выхода по току

Нитрид бора β-ΒΝ кубической модификации может

быть использован для приготовления абразивного инст¬

румента заращиванием частиц гальванической связкой.

Стоимость его такая же, как и технических алмазных

порошков [57].

Нитриды d-элементов IV—VI групп периодической

системы Менделеева имеют общий состав MeNn (где

п для разных металлов находится в пределах от 0,33 до

1,01 [86]'). Они обладают высокой твердостью (II—20

ГПа) и удельной проводимостью порядка 2-Ю5—5-Ю6

См/м, т. е. близкой к проводимости подобных карбидов.

Для указанных нитридов характерно и проявление

сверхпроводимости обычно при температуре —272—

261 °C. Они обладают высокими температурами плавле¬

ния (1400—2000°C) и насыпной плотностью 6-Ю3—9·

• I03 кг/м3 для порошков нитридов элементов IV—V

групп и 10-103—16-Ю3 кг/м3 для порошков нитридов

VI группы. Указанные значения близки к значениям со¬

ответствующих металлов. Подобные характеристики нит¬

ридов описаны в специальной литературе [86].

Высокой химической стойкостью обладает нитрид

кремния Si3N4. Он не реагирует с НС1, HNO3, H2SO4,

хлором, 50%-ным раствором NaOH. Нитрид кремния

18

первой фазы, и скорость роста гальванически осаждаемых покрытий*

Rh

Pd

Ag

Cd

Sn

Pt

Au

Pb

Bi

12,44

12,02

10,49

8,65

7,28

21,45

19,32

11,34

9,80

1960

1552

961

321

232

1769

1063

327

271

4500

3200

2180

767

2600

3800

2660

1750

1530

151

71

390

99

64

71

296

35

83

21,3

9,7

62,8

14,6

8,7

9,7

42,0

4,54

0,96

5,8-

9,0

1,9—

4,5

0,5—

1,6

0,Ι¬

Ο,8

0,Ι¬

Ο,4

2,0-

6,8

0,5—

1,8

0,04—

0,3

—

3

2

1

2

4

4

1

2

3

33,97

53,2

107,87

56,2

59,34

48,8

196,97

103,6

69,6

34,1

53,6

109

50,8

60,1

50,1

203

107

70,2

2,73

4,46

10,4

6,70

8,40

2,35

10,6

9,41

7,16

и тлотпости тока i„ = 0,1 кА/м2.

практически не окисляется на воздухе до 1000 °C и

\< до 1400°С при кратковременном воздействии

юмпсритуры.

Селениды. Несомненны аналогии в свойствах и при-

менепнп селенидов и сульфидов некоторых d-элементов.

Η частности, представляют интерес MoSe2, NbSe2, TaSe2,

чпί ιΐ"ΐιιιΐ(·( Η полупроводниками и смазочными вещест-

H.IMII Ι'Γ.’Ι Свойства некоторых селенидов и теллуридов

οιιιΐι ивы в 18!)|.

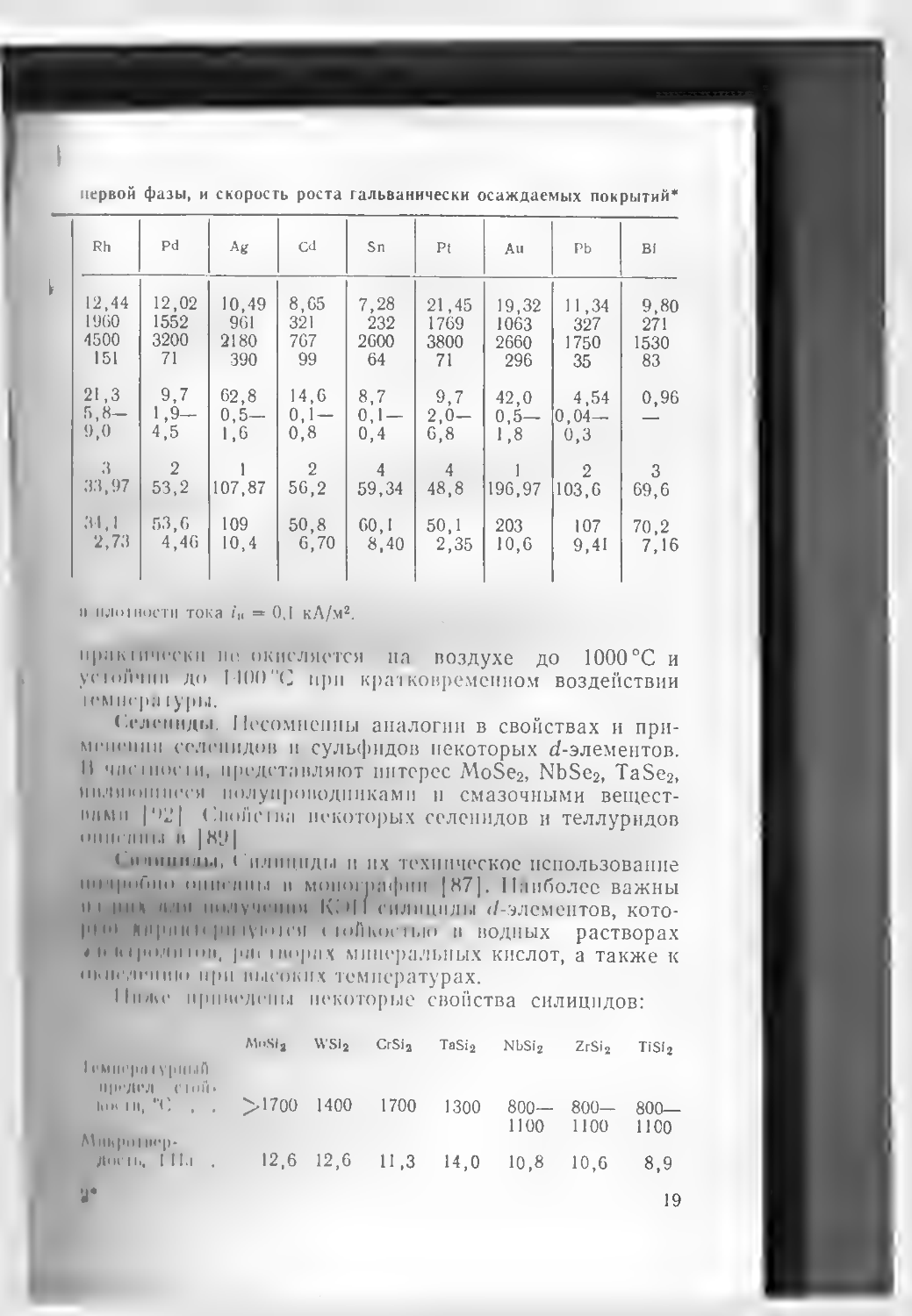

Силициды. Силициды и их техническое использование

""т|’"|'|Ц' null· UII.I и монографии [87]. Наиболее важны

111 ιγιιιιπ |<: >11 силициды d-элементов, кото-

ры'| Μΐριίι, п ри ινί'Ή и стойкостью в водных растворах

♦ '··’», и. р.п гворах минеральных кислот, а также к

iiiiHi'.ieiiiiio при высоких температурах.

Нили· приведены некоторые свойства силицидов:

MoSIg

WSi2

CrSi2

TaSi2

NbSi2

ZrSi2

TiSi2

1 PMIIl'pll 1 yplll.lli

предел СТОЙ¬

КОСТИ, "С . .

>1700

1400

1700

1300

800—

800—

800—

1100

1100

1100

Λ1ιιι<|ΐοτιΐ(·|)-

доеть, ГПа .

12,6

12,6

11,3

14,0

10,8

10,6

8,9

19

Отношение

электрических

сопротивле-

ний силицида

и металла . .

3,4

6,9

7,5

1,8

1,1

3,3

0,35

Плотность

8,83

4,88

4,39

ρ·10~3, кг/м3 .

5,9-

6,3

9,25

5,43

5,45

Стойкость силицидов снижается с уменьшением по¬

рядкового номера d-элемента, образующего силицид.

Силициды легко разрушаются расплавленными метал¬

лами.

Все приведенные данные являются приближенными,

поскольку свойства указанных веществ во многом зави¬

сят от метода их приготовления [87].

Твердые смазки [83, 85, 90}. Число веществ, приме¬

няемых при создании композиционных материалов и по¬

крытий с самосмазываемыми свойствами, обширно и

включает простые вещества, в частности графит, нитри¬

ды (α-ΒΝ), сульфиды (M0S2, WS2, ZnS, CdS), селениды

(NbSe2, TaSe2), галогениды (MgF2, CaF2, BaF2, CdCl2,

Cdl2), фталоцианины.

Частицы графита многих сортов крупнозернисты и

пригодны для создания лишь некоторых видов компози¬

ционных покрытий:

Марка графита

Серебри¬

стый

Тайгин-

ский

ЭУТ

Батоголь-

ский

ЭУБ

Батоголь-

ский

ЭУБА

Искусствен¬

ный (кол¬

лоидный)

Сажа

ДТ-100

Максимальные

размеры ча

стиц, мкм .

. 45

45

45

45

4

—

Зольность, %

. 7

0,5

2

0,5

1,5

0,01

Более мелкозернисты частицы у карандашного графита.

Интересными в химическом отношении являются фта¬

лоцианины металлов, в частности меди, обладающие

смазывающими свойствами. Фталоцианин меди, откры¬

тый в 1928 г., ярко-синее вещество, возгоняющееся лишь

при 550 °C и имеющее симметричную структуру тетра¬

бензотетраазопорфина. Общая формула его СзгН^вСи.

Атом меди координирован четырьмя атомами азота и не

удаляется из комплекса ни кислотами, ни щелочами.

Помимо свойств твердой смазки фталоцианины метал¬

лов обладают и полупроводниковыми каталитическими

свойствами для газовых и электрохимических реакций.

20

Удельная проводимость фталоцианинов лежит между

1-10-4 См/М (MnPhC) и 1-ю-14 См/м (ZnPhC, CuPhC,

NiPhC) [93].

Сульфиды. Для сульфидов магния, кальция и бария

характерны низкие (0,1—0,2) и постоянные до 100 °C

значения коэффициента трения при давлениях до 0,8—

1,0 ГПа. При увеличении температуры выше 100 °C ко¬

эффициент трения возрастает в несколько раз. В отли¬

чие от указанных сульфидов для сульфида цинка свойст¬

венно заметное повышение сопротивления к трению с

ростом нагрузки при сохранении характера зависимости

сопротивления к трению от температуры.

Сульфиды церия (CeS, Ce2S3, Ce3S4) достаточно ог¬

неупорны и не реагируют с расплавленными металлами

до I (ИМ) "С в отсутствие окислительной среды.

Сульфиды молибдена и вольфрама MoS2 и WS2 от-

.потея высокой адгезией к смазываемым металлам,

при введении их в состав композиций подшипников

| понижения они образуют с жидкими смазками системы

| высокими антифрикционными свойствами.

Наиболее интересным из сульфидов с точки зрения

включений в композиции является MoS2 [88]. Он встре¬

чав ня в природе (молибденит) и изготовляется искусст¬

венно, Лучшими смазывающими свойствами обладает

природный MoS2 после очистки, выпускаемый как МВЧ

(молн(1/кч|пг высокой чистоты). Он содержит до 98,5—

1)11,8% MoS,, менее 0,4% SiO2 (являющегося вредной

прими ни») и нс более 1% оксидов металлов; pH водной

ВЫВ1.1·. i n ο,Ι (>, I Искусственный (синтетический) MoS2

НШНдм ,οι ίοπι πι смеси гексагональной и кубической

ΜΟΊΙΐφΠΙΟΙΙΙΙΐύ.

Мп чип >н π и I ( приречный MoS·,.) легко образует мяг-

МНИ Μ»ι|ΐΐνήκιΐ Плн1 пчпрч тому, что ионы молибдена, проч-

II·· 1 пи iiiiiiii.ie ме,кду собой, одновременно слабо связаны

(ноiMioiiiiii, и.hi дер наальсовыми силами) с соседними

глопмп, состоящими из атомов серы. Наилучшие сма-

ю .«■ свойства проявляются у частиц MoS2 размером

Д" I мкм. по не мельче, хотя в зависимости от условий

рекомендуются размеры частиц от 0,5 до 7,5 мкм.

М"'· pa Iчинных модификаций обладают р- или /г-типа-

ми проводимости при ширине запрещенной зоны Δε—

«-•(1,7 1,37 В. Более вероятен, видимо, электронный тип

проводи мости. Электропроводимость вдоль расщепляе¬

21

мых плоскостей в M0S2 на 3 порядка выше, чем в пер¬

пендикулярном направлении.

Коэффициент трения MoS2 составляет 0,05—0,2. На

воздухе M0S2 может эксплуатироваться до 400 °C, в ва¬

кууме— до 800—1150 °C, а в атмосфере инертных га¬

зов— до 1550 °C. При 400—600 °C на воздухе происходит

его окисление:

M0S2 "Ь о2 —> МоО3 so2

При температуре выше 600 °C возможна реакция

MoS2 + МоО3 > МоО2 + SO2

Сульфид молибдена стоек при кипячении в воде, но

разлагается в концентрированных HNO3 и H2SO4. В рас¬

творах с pH =10 он также активно окисляется. Известно

и его анодное растворение в 0,5—5%-ных растворах

H2SO4 или NaOH с образованием ионов SO?' и МоО?'

ИЛИ Н2МОО4.

В композициях MoS2 может играть роль катализато¬

ра в реакциях конденсации и дегидратации.

Дисульфид вольфрама WS2 аналогично M0S2 также

обладает смазочными свойствами, хотя и в меньшей сте¬

пени [85]. Но WS2 более стоек в жестких условиях, чем

MoS2. Он также окисляется концентрированными H2SO4

и HNO3, но стоек в H2SO4 (разбавленной в соотношении

1:1), НС1 (концентрированной и разбавленной в соот¬

ношении 1:1). При кипячении в течение 1 ч в 15%-ном

растворе КОН WS2 растворяется на 10%.

Известны сульфиды для всех элементов периодиче¬

ской системы, однако большинство из них пока не пред¬

ставляет интереса для получения КЭП, поскольку они

растворимы в воде, в кислых средах и не обладают по¬

лезными для композиций свойствами.

Второй фазой композиционных покрытий являются

и металлические порошки [1, с. 13], многие из них по¬

лучают электролитическим путем. Вследствие того что

этот способ неприменим для многих технически важных

металлов, таких, как V, Nb, Та, Mo, W, ультратонкие по¬

рошки (0,07—1 мкм) этих металлов, а также Fe, Со, Ni

получают восстановлением водородом их летучих гало¬

генидов.

Необходимую дисперсность веществ второй фазы до¬

стигают измельчением крупных частиц или конденсаци¬

ей частиц из истинных растворов или газа. Степень по¬

22

мола порошков может быть средней (5—15 мкм) , тонкой

(1—5 мкм), коллоидной или ультратонкой (0,01—

0,1 мкм). Ультратонкие порошки Mg, Al, Zn и Pb полу¬

чают кристаллизацией паров в вакууме на твердой под¬

ложке. При тонком помоле происходит значительное

загрязнение порошков металлом, поэтому перед со¬

ставлением суспензии проверяют наличие растворимых

примесей в порошке кипячением его в чистом электро¬

лите. В случае необходимости загрязнения удаляют.

Для измельчения в лабораторных и полупроизводст-

венных условиях применяют и мельницы, выпускаемые

фирмой «МТА Kutesz» (Венгрия). Это качающаяся

мельница ZE-102/1, обеспечивающая размол частиц раз¬

мером 0,5 мм до дисперсности 1 мкм. Лабораторная сту-

почная (пестиковая) мельница ZE-101 обеспечивает

размол частиц размером 2—5 мм до дисперсности 1—

20 мкм.

Частицы коллоидной дисперсности получают в кол¬

лоидных мельницах. Эти частицы имеют развитую по¬

верхность и поэтому чрезвычайно активны и склонны к

коагуляции. Чаще всего их применяют для получения

ιιικ персно-отвсрждаемых КЭП.

Методы исследования порошков

I Ιρ.ικ iii'H'c.KHe способы изучения и оценки свойств дис¬

персных веществ освещены в монографии [94]. Для

оценки р.ч |мсров частиц используют следующие методы

л и .ι.ί и ι.ί седиметациоппый, микроскопический, рентге-

кип. ситовый, кондуктометрический, пикнометричес-

кнн, а иноке определение насыпной плотности.

• | Ί н м ен 1, 111 in н 111 ы н метод анализа основан на исполь-

ιιιΐιιΐΗΐιπ н пн ί ί uni и ιιίκοιιιι < локса:

Д(/“ (Рд — Рж)

к" ** Ίδη

I Це I . ΐΊιιψιιΐΊΊ, оседания частицы; g— ускорение свободного па-

(ΐοιιιιιι. ι/ нипмотр частицы; рд, р>к — плотность соответственно ча-

< IIHH.I и iiiuihiiii среды; η вязкость жидкой среды.

Хоти этот такой выведен применительно к шарооб-

рн Н1ым частицам, его можно использовать и для оценки

ιιιιιιι /ΐΓΐιιΐΗ несферпческих реальных частиц. В этом слу¬

чит inTio.ni, lyio'i так называемый коэффициент формы,

или жвивалептный диаметр частиц, равный диаметру

шнрообразной частицы, падающей с такой же скоростью,

23

Рис. 4. Влияние ПАВ на резуль¬

таты седиментационного ана¬

лиза частиц ТЮг в различных

средах:

1 — проточная вода; 2 — дистилли¬

рованная вода; 3 — 0,005 М NaClOsi ■

4 — 0,005 М Na4P2O7; 5 — 0,003 М

NaPO3; в — распределение частиц.

на составлять около 0,5%

что и реальная частица. Небольшие отклонения от сфе¬

ричности практически не вносят погрешности при исполь¬

зовании закона Стокса. При большой разнице попереч¬

ных размеров частиц (пластинчатая или игольчатая фор¬

мы) необходимо учитывать поправочные коэффициенты.

Скорость седиментации определяют наиболее часто с по¬

мощью пипетки Андреазена (отбор проб) или весов Фи-

гуровского [95]. В послед¬

нее время разработаны ав¬

томатические разновидности

указанных весов.

При проведении седимен¬

тационного анализа в воз¬

духе в формулу Стокса вво¬

дят поправку, тем большую,

чем меньше размер частиц.

Поправка «уменьшает» раз¬

меры частиц, находящихся

в пределах от 1,0 до 0,05 мкм,

на 15—300%.

При определении вели¬

чины седиментации с помо¬

щью весов Фигуровского

концентрация частиц долж-

(масс.) при их размере 5—

40 мкм и плотности 2-Ю3—7-Ю3 кг/м3.

Вода и некоторые электролиты могут реагировать с

частицами или способствовать их агломерации, поэтому

имеются определенные рекомендации для подбора сред:

в первую очередь жидкость должна иметь высокую энер¬

гию смачивания. Для достижения такой энергии к вы¬

бранной жидкости иногда добавляют поверхностно-ак¬

тивные вещества (ПАВ) с минимальной концентрацией,

достаточной для образования монослоя на поверхности

частиц. Подбор седиментационной жидкости производят

опытным путем: наиболее подходящей является та, в ко¬

торой достигается максимальная оптическая плотность

суспензии. Хорошая смачиваемость порошка жидкостью

(капля ее быстро впитывается порошком) позволяет оп¬

ределять и концентрации ПАВ (для водных растворов

чаще всего применяют пирофосфат или метафосфат нат¬

рия). Влияние различных пептизаторов на кажущиеся

размеры частиц можно проследить по рис. 4.

24

Ниже приведены жидкости (водные растворы солей

натрия, если не указано особо), рекомендованные для

проведения седиментационного анализа различных окси¬

дов [94]:

ΑΙ2Ο3 . . Хлорид углерода, 0,005 М оксалат,

0,2%-ный метафосфат, 0,1%-ный

тартрат

S1O2 0,2%-ный метафосфат, этанол: вода

(1 : 1)

ТЮг 0,1%-ный метафосфат, 0,2%-ный пи¬

рофосфат

ZrO2 0,005 М пирофосфат

Графит, уголь ... 0,1 М хлорид кальция в этаноле,

0,02%-ный олеат

Алмаз 0,1 %-ная желатина +карбонат(pH =9)

Металлы ..... Спирты, кетоны, масла

Скорость седиментации записывается автоматически

фотометрами, например типа ФЭК (ВНИИ абразивов и

шлифования, Ленинград) или разработанными в ИПМ

или МОИХ АН УССР [94]. Как и любой другой способ,

фотоседи’мсптационпый анализ имеет свои ограниче¬

ния. например для частиц размером менее 1,5—2 мкм и

для диекообра шых частиц. Известны также принципы

определения размеров частиц и под действием сил цент¬

робежного поля. Практические и теоретические основы

седиментационного анализа приведены в монографиях

196, 97].

Легкодоступным в лабораторных условиях для непо¬

средственного определения размеров и формы частиц яв-

ляегся микроскопический метод: для частиц диаметром

0,5 мкм и более — световая микроскопия, для частиц

меньших размеров- электронная и отчасти световая

макрос копия с применением иммерсионных жидкостей.

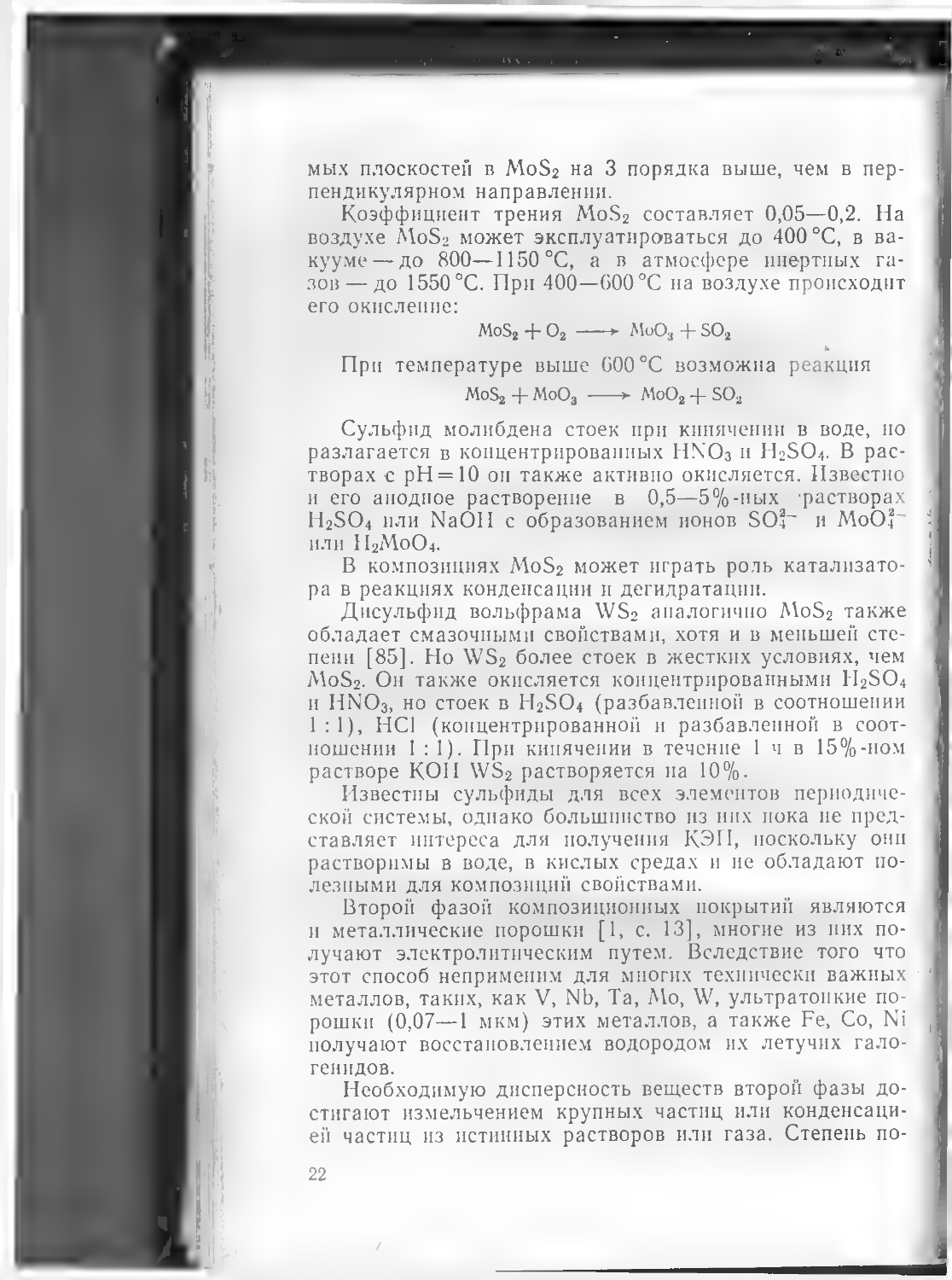

Макрос ΐ4ΐιιιΐ’ΐι·ι ким наблюдением при статистической об¬

работке можно получить интегральную и дифференциа¬

льную кривые распределения частиц, подобные изобра¬

женным на рис. 5 для порошка железа. Микроскопиче¬

ские данные позволяют вычислить и видимую поверх-

по! и, частиц различных размеров.

При затруднении определения минимальных разме¬

ров высокодисперсных частиц вследствие их склонности

к агломерации используют диспергирующие жидкости:

органические или водные растворы ПАВ. Высокая сте¬

пень диспергирования (выявление истинных размеров)

25

достигается и предварительной ультразвуковой обработ¬

кой суспензии, например, в этаноле с применением дис¬

пергатора УЗДН (ультразвукового низкочастотного).

Регистрация размеров (объемов) отдельных частиц

производится и в кондуктометрических установках. Ча¬

стицы предварительно распыляются в растворах элект¬

ролитов с удельным сопротивлением 1 —10 кОм-м, за¬

тем пропускаются по одной через диафрагму и измеря¬

ют сопротивление его канала. Таким образом анализи¬

руются частицы проводников и изоляторов.

Рис. 5. Интегральная (а) и дифференциальная (б) кривые распреде¬

ления частиц порошка железа.

Более трудоемким и мало распространенным спосо¬

бом определения размеров частиц является рентгенов¬

ский анализ.

Для оценки дисперсности и разделения грубых ча¬

стиц (размером более 40 мкм) принимают наиболее

простой способ — ситовой анализ, основанный на ис¬

пользовании системы проволочных сит с последователь¬

но изменяющимся размером отверстия.

Свойства частиц веществ второй фазы, зависящие от

их размера, характеризуются и адсорбционной способ¬

ностью порошков. Методы, аппаратура и особенности

изучения частиц веществ с точки зрения адсорбционной

способности по отношению к газам и растворенным в

электролите веществам описаны в монографии [94].

Размеры поверхности частиц и ее свойства опреде¬

ляют по адсорбции, газопроницаемости, а также при¬

меняя ртутную порометрию и другие способы, исполь¬

зуемые для изучения пористости материалов.

26

СУСПЕНЗИИ И ИХ СВОЙСТВА

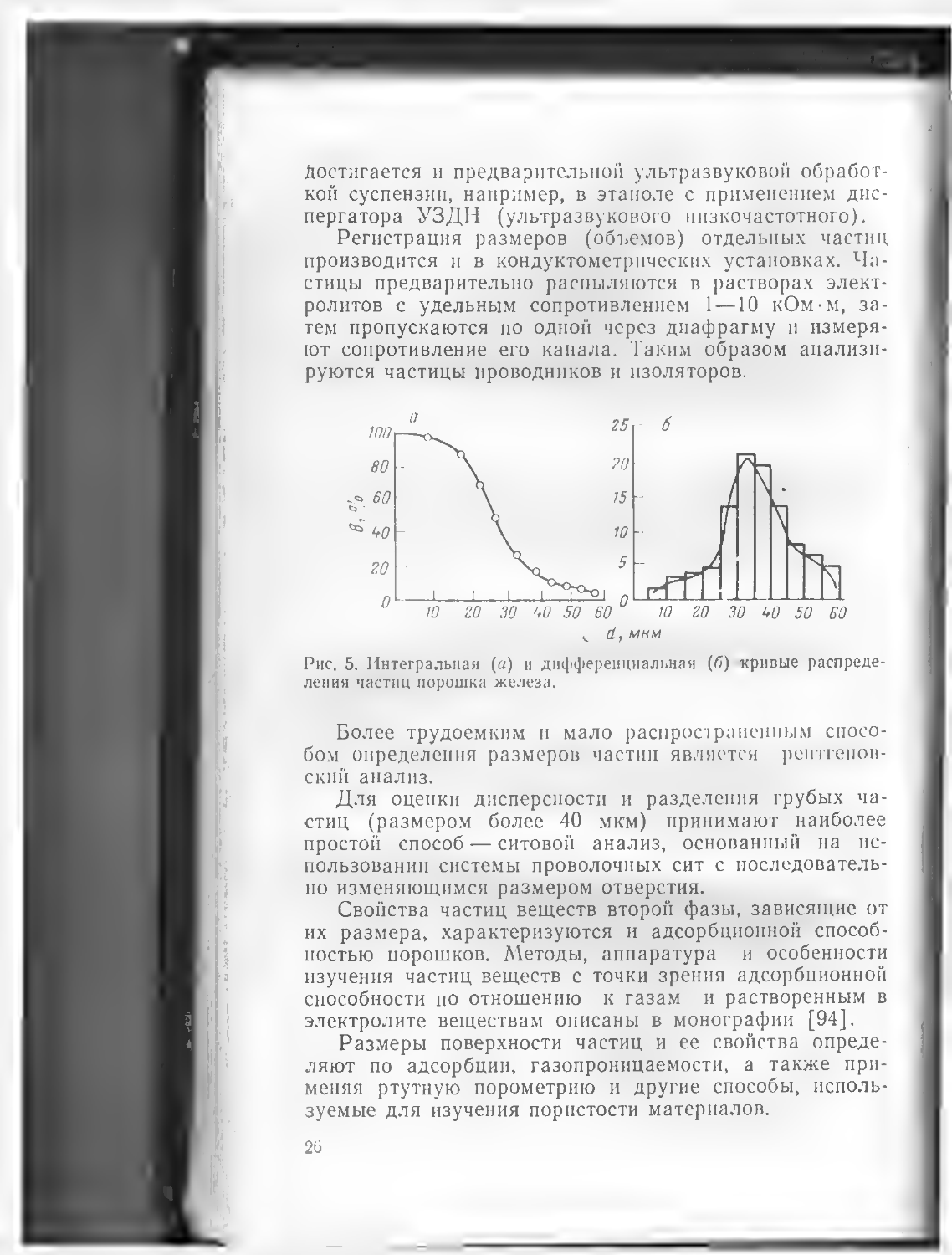

Составы суспензий и их устойчивость. Суспензию для

получения КЭП обычно готовят добавлением вещества

второй фазы к электролиту. В этом случае концентрация

частиц в суспензии равна массе порошка, добавленного

к 1 м3 чистого электролита*, и измеряется в кг/м3. Такое

Рис. 6. Соотношение между фактической Сф и рецептурной С концен-

| рациями частиц. Пунктирной линией обозначено чистое покрытие.

1||.<чспия плотностей добавок рдприведены в относительных едини-

UiX (рн2о = 1,0).

обозначение концентрации (назовем ее рецептурной)

практически удобно при приготовлении суспензии и при

переводе ее снова в чистый электролит удалением из не¬

го второй фазы. Но рецептурная концентрация не соот-

ΙΙΙ Ι4 твует'истинной (или фактической) концентрации ве¬

щества; различие особенно заметно при высоких значе¬

ниях концентрации (рис. 6).

* Под чистым электролитом подразумевается раствор, из кото¬

рого производят электроосаждение чистого, т. е. обычного некомпо-

янционного покрытия. Используемые в классической гальваностегии

электролиты обозначаются как чистые.

27

Для некоторых расчетов необходимо знать именно

фактическую концентрацию* Сф вещества второй фа¬

зы, которую вычисляют по следующей формуле [9, 11]:

где С — рецептурная концентрация вещества второй фазы, кг/м3;

рд —плотность вещества второй фазы, кг/м3.

Абсолютная ошибка концентрации АС (кг/м3), свя¬

занная с использованием С вместо Сф, равна:

С2

АС = С — Сф =-ρ-η—-- (2)

и т Рд

Относительная ошибка δ (%) при этом составляет:

6 =

АС

С

• 100 =

100С

С+ рд

(3)

При низких концентрациях частиц и их плотности бо¬

лее высокой, чем плотность электролита, С»Сф, поэто¬

му практически фактическая концентрация частиц без

особых погрешностей принимается равной С.

Плотность суспензии рс (кг/м3) и концентрацию ча¬

стиц вычисляют по уравнениям

_ Рд (С + рэ)

Рс“ С + Рд

С Рд (Рс Рэ)

Рд Рс

с с (рд ~~

* Рд Рэ

(4)

(5)

(6)

где рэ —плотность чистого электролита, кг/м3.

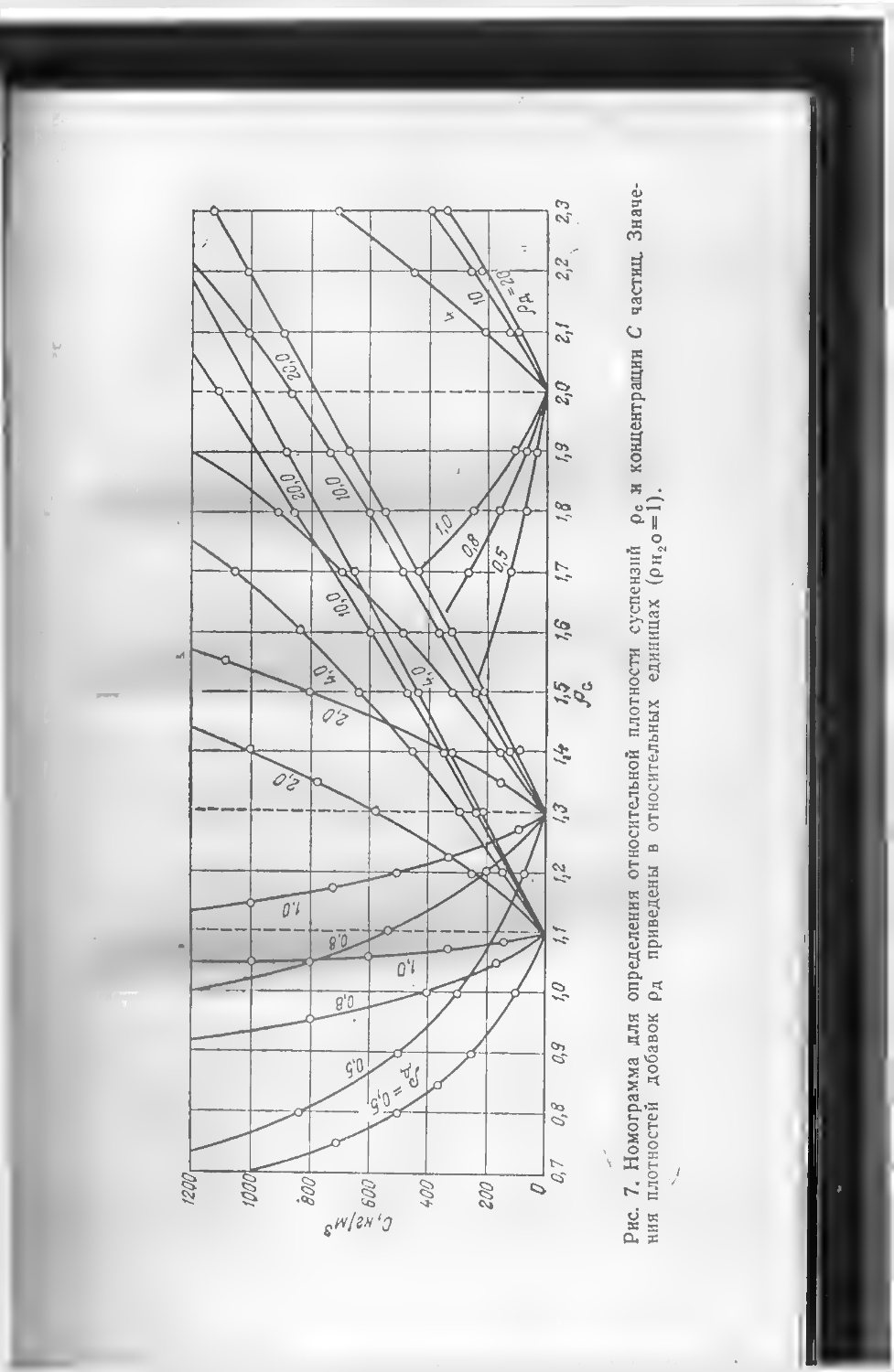

На основе приведенных выше уравнений составлена

номограмма для определения плотности суспензии и кон¬

центрации частиц (рис. 7). Номограмму и уравнения (4)

и (5) нельзя применять в случае Рд=Рэ=Рс, что быва¬

ет крайне редко.

* Масса порошка (кг) в 1 м3 суспензии.

<200

Часто бывает необходимо сопоставить концентрации

частиц, выраженные в различных единицах. Для этого

можно воспользоваться следующими уравнениями:

100С

°~ С+Рд

(7)

ЮОСф 100С

Рс с + Рэ

С __£тРэ__

100—Ст

(8)

(9)

где — концентрация частиц в суспензии, % (об.); Ст—концен¬

трация частиц в суспензии, % (масс.).

Поскольку КЭП могут получаться и из суспензий, со¬

держащих две и более добавок Дг ((=1, 2, ..., и), то

вместо рд нужно использовать среднюю плотность час¬

тиц в суспензии рд.Ср, определяемую по уравнению

Рд.ср = Σ / Σ"ρ^Γ (ΐθ)

i

где Cj — концентрация ί-той добавки; рд.—плотность ί-той добавки.

По условиям получения покрытий иногда требуется

использование суспензии без перемешивания. Устойчи¬

вость суспензии приближенно оценивают по известной

формуле Стокса для нахождения скорости оседания ча¬

стиц Уч (мкм/с), которую после преобразований можно

записать следующим образом:

Цч = М2(рд-Рэ) (П)

где k—коэффициент, равный 544 м2/(кг-с).

Уравнение (11) получено при допущении, что вяз¬

кость среды равна 1 мПа-с (вязкость многих электроли¬

тов близка к этому значению). Оно применимо для ча¬

стиц диаметром от 0,1 до 100 мкм, так как при d<0,l

мкм частицы кинетически устойчивы, а при d> 100 мкм

они оседают с ускорением.

Зная Уч, определяют глубину оседания частиц h по

уравнению

й = 7чтэ (12)

где Та — продолжительность электролиза.

Таким образом узнают глубину, на которую необхо¬

димо опустить электрод, чтобы он находился в области

максимальной концентрации частиц второй фазы. Для

30

предварительной оценки скорости оседания частиц в сус¬

пензии можно использовать данные, приведенные на

рис. 8. Прерывистые горизонтальные линии характери¬

зуют диаметр частиц и разность плотностей (рд—рэ),

соответствующие минимальной глубине расположения

катода в лабораторной (1 см) и в производственной

Рис. 8. Зависимость скорости оседания частиц V4 от их диаметра d

и плотности. На кривых приведены значения разницы плотностей до¬

бавки рд и электролита рэ в относительных единицах (рн2о = 1,0).

(5 см) ваннах при электролизе без перемешивания в те¬

чение 1 ч. За указанное время при iK=0,1 кА/м2 образу¬

ются гальванические покрытия толщиной 10—30 мкм.

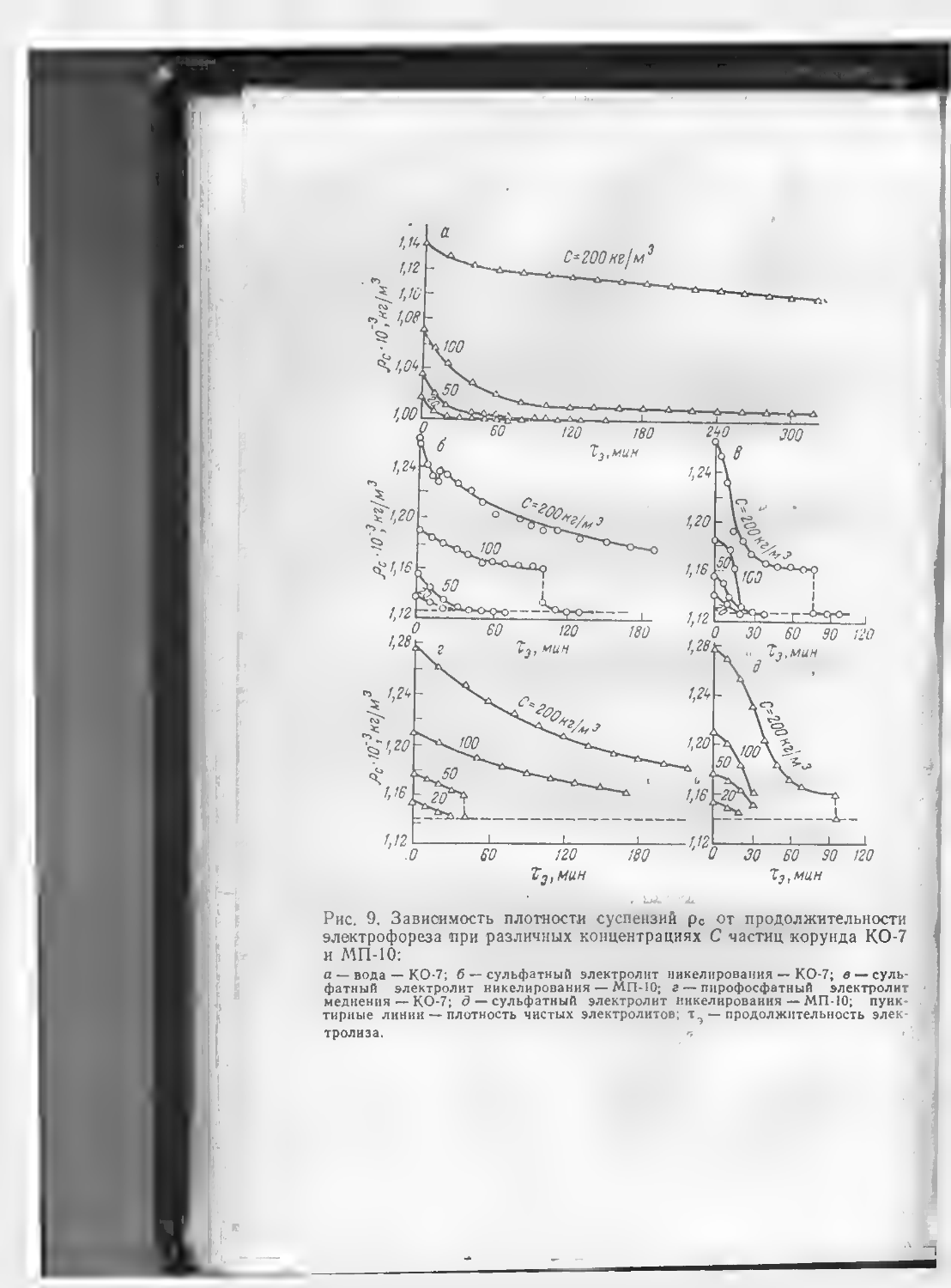

Устойчивость суспензий зависит от природы электро¬

лита и частиц второй фазы, что видно из эксперимен¬

тальных данных, приведенных на рис. 9. Плотность сус¬

пензий измеряли денсиметрами. Наблюдающиеся на

кривых ступени плотности объясняются сменой ден¬

симетра, располагаемого уже на другой, меньшей глу¬

бине, чем предшествующий. Поэтому у малоустойчивых

искусственно неперемешиваемых суспензий желательно

было бы измерять плотность (концентрацию частиц) на

различных участках ванны, особенно по ее высоте, для

31

Рис. 9. Зависимость плотности суспензий рс от продолжительности

электрофореза при различных концентрациях С частиц корунда КО-7

и МП-10:

а —вода —КО-7; б —сульфатный электролит никелирования — КО-7; в —суль¬

фатный электролит никелирования — МП-10; г — пирофосфатный электролит

меднения — КО-7; д — сульфатный электролит никелирования — МП-10; пунк¬

тирные линии — плотность чистых электролитов; тэ — продолжительность элек¬

тролиза.

чего необходимо применять специальный набор денси¬

метров или использовать другой принцип — устанавли¬

вать в разных участках ванны датчики плотности.

Эксплуатация суспензий. Использование суспензий

для осаждения КЭП связано с некоторыми особенностя¬

ми их приготовления, разделения, анализа и фильтро¬

вания. При этом приемлемы известные данные по при¬

менению суспензий в химической и других отраслях про¬

мышленности.

Разделение суспензий и вопросы фильтрования осве¬

щены в [71]. Поскольку для образования КЭП исполь¬

зуют высокодисперсные частицы, следует иметь в виду,

что при их приготовлении большую роль будет играть

влияние физико-химических факторов, тогда как для

первичных частиц* размером более 10—20 мкм более су¬

щественно влияние гидродинамических факторов.

В лабораторных условиях для отделения частиц от

электролита помимо декантации и центрифугирования

используют бумажные, тканевые и стеклянные фильтры.

В производственных условиях целесообразно исполь¬

зовать промышленные фильтры, созданные как из гиб¬

ких (бумага, искусственные и естественные ткани, ас¬

бест), так и негибких (металл, керамика, уголь) мате¬

риалов. Для многих гальванических электролитов можно

применять хлопчатобумажные фильтры (бязь, миткаль,

диагональ, бельтинг), так как при комнатной температу¬

ре они стойки к кислотам концентрацией до 3% и щело¬

чам концентрацией до 10%. При высоких температурах

действие кислот и щелочей проявляется при меньших

концентрациях. В более кислой среде применяют фильт¬

ры из шерсти, так как стойкость ее в 5—6%-ных раство¬

рах минеральных кислот такая же, как у хлопчатобу¬

мажных тканей в нейтральной среде.

Широкое применение в последнее время получили

фильтры из синтетических материалов, в частности из

поливинилхлорида и хлорина, стойких к действию кис¬

лот и щелочей при температуре до 60 °C, из совидена

(сарана)—до 250 °C, орлона — до 150 °C. Полиамидные

ткани стойки к щелочам и разбавленным кислотам.

Стойки к нагреву и воздействию окислителей, кислот и

* Первичные частицы кристаллического строения в результате

флокуляции переходят в более крупные вторичные частицы псевдо-

аморфного состояния.

3—1079

33

щелочей на холоду фильтры из лавсана (терилен, дак¬

рон) и полипропилена (Тил =165 °C). Последний раство¬

рим в бензине, ксилоле и тетрахлорэтане.

Для очистки электролитов от шлама или мельчайших

частиц используют и пористые керамические, металличе¬

ские или смешанные пористые материалы, получаемые

методами порошковой металлургии или осаждением из

суспензий. Размер пор у первых составляет 1—75 мкм,

а пористость (воздушная) достигает 50%.

Физико-химические свойства суспензий [1, с. 21, 22].

При добавлении частиц второй фазы изменяются вяз¬

кость, электропроводимость и pH электролита. Для рас¬

чета относительной электропроводимости у электроли¬

тов, содержащих непроводящие цилиндрические и ша¬

рообразные частицы, предложена, в частности, следую¬

щая эмпирическая формула:

γ = 1 —0,0178Cv+ Ы0-*4 (13)

Справедливость указанного уравнения подтверждает¬

ся экспериментальными данными. Уравнения для элект¬

ролитов, содержащих токопроводящие частицы, более

громоздки.

При образовании суспензии pH электролита меняет¬

ся в результате частичного растворения частиц (напри¬

мер, пленки СиО на меди) или адсорбции ими опреде¬

ленных ионов, а также растворения примесей. Иногда

pH электролита возрастает от добавления сравнительно

нейтральных к электролиту частиц корунда. Из-за хими¬

ческой неустойчивости частиц в некоторых электролитах

нельзя получить желаемых КЭП или вообще качествен¬

ных покрытий.

Некоторые диспергированные в электролите вещест¬

ва могут подвергаться химическим превращениям на

электродах, в первую очередь на катоде. В растворах

сульфата натрия или щелочей на катоде сравнительно

легко восстанавливаются «намазные» электроды: пасты

из оксидов серебра, меди, железа и кобальта. Некото¬

рые из них частично растворимы в концентрированных

растворах щелочей и поэтому могут разряжаться на ка¬

тоде в виде металла из ионного состояния. С трудом вос¬

станавливаются или осаждаются на катоде частицы

CuO, NiO, U3O8, диспергированные в растворах Na2SO4

(рН = 7) или Na2SO4+NaOH (рН=14). Ag2O в этих

34

условиях восстанавливается до серебра и выделяется на

поверхности катода; на аноде при этом осаждается по¬

рошок Ag2O.

Частицы Agl, AgCN или Ag2S, нанесенные на по¬

верхность серебряного катода, находящегося в растворе

К2СО3 (рН = 11), восстанавливаются при определенных

значениях потенциала, соответственно равного или более

отрицательного, чем —100; —160 и —650 мВ. Потенциал

выделения водорода составляет —1,2 В.

Неконтролируемые включения в покрытиях. Как из¬

вестно, осаждению ряда металлов при электролизе пред¬

шествует образование высокодисперсных или коллоид¬

ных систем в околокатодном пространстве. Коллоидные

частицы принимают непосредственное участие в образо¬

вании определенной структуры гальванического покры¬

тия. Их соосаждение на катоде приводит к существен¬

ному отличию свойств гальванических покрытий (Ni, Fe

и др.) от металлургических компактных металлов.

В цинковых покрытиях, полученных из сульфатного

электролита, найдено до 3,5% оксидов. В осадках из

цианидного электролита обнаруживают до 3% оксидов

и цианидов. Это максимальные значения естественных

включений, обычно они меньше, и определить их труд¬

нее. При соосаждении дисперсных частиц с чистыми

гальваническими покрытиями содержание включений

больше, и оно легко регулируется.

При соосаждении с металлом коллоидных частиц, об¬

разующихся в катодном пространстве в результате вза¬

имодействия ионов металла с продуктами восстановле¬

ния органических веществ, иногда образуются блестя¬

щие покрытия. Так, получены блестящие никелевые по¬

крытия из суспензий, содержащих специальные добав¬

ки частиц NiS, Sb2S3 или CoS, а также из золя Ni(OH)2.

Разработан процесс блестящего свинцевания из суспен¬

зии PbS в растворе ацетата свинца в метаноле.

Природа неметаллических примесей, выделяемых из

раствора в процессе катодной электрокристаллизации

металлов, подробно освещена в обзоре [98].

Кроме случаев соосаждения коллоидных частиц, об¬

разующихся в прикатодном пространстве, включения на¬

ходящихся в электролите ионов незначительны. Твер¬

дые вещества, образующиеся в растворах, в наиболь¬

ших количествах включаются в катодный осадок в при¬

3*

35

сутствии органических веществ. В осадке железа обна¬

ружено до 0,7% углерода, а в покрытии медью— 1,0—

1,3% аспарагиновой кислоты, 0,5—1,2% винной кисло¬

ты, 0,7—2,6% лимонной кислоты, 3—4% гликокола. Еще

большие количества этих веществ найдены в серебре.

Содержание оксидов и гидроксидов в гальванических

покрытиях в некоторых случаях достигает 10%.

Природу включений не удается выяснить до конца

из-за разрушения веществ при анализе. Используя ме¬

таллографические методы исследования, можно выяс¬

нить распределение примесей в осадке, применяя рент¬

геноструктурные, — можно получить сведения о фазовом

составе, однако лишь в тех случаях, когда включения

составляют не менее 5—10% от массы покрытий.

Интересные результаты получены при использовании

«сканирующего» (развертывающего) электронного мик¬

роскопа [99]. При изучении излома покрытий и про¬

дуктов, нерастворимых в царской водке, в золотых осад¬

ках и сплавах золота с кобальтом и индием, обнаруже¬

ны полимерные включения, содержащие до 1,1% угле¬

рода. Предполагается, что на аноде образуется продукт

приблизительного состава (HCN)4, который переносится

на катод и включается в покрытия в виде островков

размером обычно 0,1 мкм и менее. Иногда размеры ост¬

ровков достигают 2,5 мкм. Органические полимеры в зо¬

лотых осадках могут содержать помимо азота и углеро¬

да кислород.

Механическое и электрохимическое действие частиц

на поверхность электрода. При перемешивании суспен¬

зии частицы движутся и активируют анод [1, с. 22—25].

Отмечается значительное увеличение анодного тока при

постоянном потенциале на циркониевых и танталовых

электродах в растворах кислот (H2SO4, HNO3, НС1) в

случае механического воздействия наждака. При посто¬

янном токе стационарные потенциалы этих металлов

смещаются в отрицательную сторону на 0,2—1 В. При

изучении влияния механического воздействия в результа¬

те трения фарфора о поверхность стали на его потен¬

циал в 1 н. растворе H2SO4 было показано, что проис¬

ходит смещение потенциала в отрицательную сторону

на 0,25—0,3 В. В результате действия графита потенци¬

ал изменяется на ту же величину, но в положительную

сторону. Последнее объясняется тем, что, поскольку гра¬

36

фит является катодом по отношению к стали, он вызыва¬

ет анодную пассивацию.

Показано затруднение анодной пассивации никеля

и 0,1 н. растворе H2SO4 при механическом воздействии

корунда (круг или игла) [1, с. 23]. Для начала пассиви¬

рования требовалось увеличить ток в 4—6 раз. При ца¬

рапании корундовой иглой поверхности железа в 0,5 М

растворах H2SO4 или NaOH поверхность активировалась

io такой степени, что не удавалось зафиксировать пас¬

сивацию даже при плотности тока 2,5—4,0 кА/м2.

В результате изучения условий воздействия частиц

па электроды установлено, что пассивирующие пленки

обладают защитной способностью против истирания аб-

ра швом при малых скоростях движения. Существует

шачоппе критической скорости вращения ωΚρ, при кото¬

рой скорость разрушения пленки равна скорости ее об¬

разования; при более высоких скоростях движения на¬

ступает депассивация. Например, для стали в 0,5 М

растворе H2SO4 ωκρ=140 рад/с.

Таким образом, из рассмотренного можно сделать вы¬

вод о деполяризующем действии частиц на анодные про¬

цессы. Следует ожидать более подробных исследований

по выявлению указанного действия частиц, особенно на

анодные процессы непосредственно в электролитах.

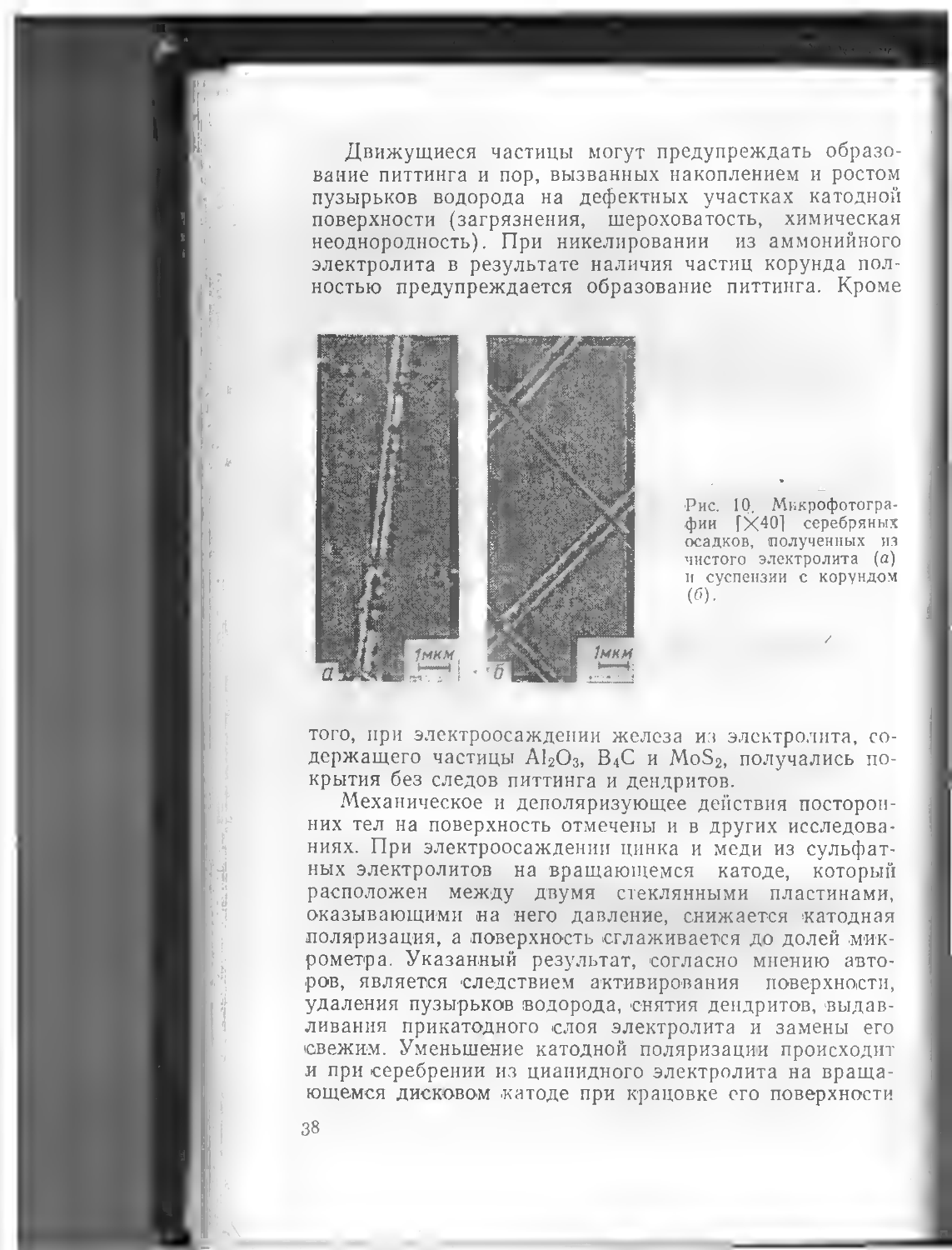

Сглаживающее действие частиц наблюдается при

осаждении серебра, кадмия и олова. Частицы корунда

при серебрении из цианидферратного электролита пре¬

дупреждают образование дендритов, которые, как пра¬

вило, получаются при серебрении из чистого электроли¬

та (рис. 10).

При электролизе из суспензии наблюдается также

исправление» дефектов механической подготовки осно¬

вы. Сглаживающее действие частиц тем заметнее, чем

больше разность их твердостей, скорость, угол соударе¬

ния и меньше вязкость среды.

В результате измерения поляризующего действия ча¬

стиц на катодную поверхность [68] было показано прак¬

тическое отсутствие изменения катодных потенциалов от

действия частиц Ni, SiC и Сг в диапазоне iK=l—

100 А/м2. Наличие 30 кг/м3 графита в этих условиях сни¬

жало напряжение выделения на 190—200 мВ. Последнее

связано со значительным увеличением поверхности

вследствие адсорбции частиц.

37

Движущиеся частицы могут предупреждать образо¬

вание питтинга и пор, вызванных накоплением и ростом

пузырьков водорода на дефектных участках катодной

поверхности (загрязнения, шероховатость, химическая

неоднородность). При никелировании из аммонийного

электролита в результате наличия частиц корунда пол¬

ностью предупреждается образование питтинга. Кроме

Рис. 1Q. Микрофотогра¬

фии [Х40] серебряных

осадков, полученных из

чистого электролита (а)

и суспензии с корундом

(б).

того, при электроосаждении железа из электролита, со¬

держащего частицы А12О3, В4С и MoS2, получались по¬

крытия без следов питтинга и дендритов.

Механическое и деполяризующее действия посторон¬

них тел на поверхность отмечены и в других исследова¬

ниях. При электроосаждении цинка и меди из сульфат¬

ных электролитов на вращающемся катоде, который

расположен между двумя стеклянными пластинами,

оказывающими на него давление, снижается катодная

поляризация, а поверхность сглаживается до долей мик¬

рометра. Указанный результат, согласно мнению авто¬

ров, является следствием активирования поверхности,

удаления пузырьков водорода, снятия дендритов, выдав¬

ливания прикатодного слоя электролита и замены его

свежим. Уменьшение катодной поляризации происходит

и при серебрении из цианидного электролита на враща¬

ющемся дисковом катоде при крацовке его поверхности

38

стеклянной ватой (вата снимает с поверхности катода

пассивную пленку).

Действие наждачного камня облегчает удаление ка¬

тодного водорода с поверхности металлов, которые хо¬

рошо его адсорбируют (Fe, Ni, Pd). В результате прове¬

дения опытов с катодами из свинца и олова не было вы¬

явлено изменений их потенциалов, поскольку перена¬

пряжение водорода на них определяется замедленностью

стадии его разряда, а не стадией десорбции, как у ука¬

занных металлов.

При наличии частиц СаРг (200 кг/м3) согласно [38]

также не происходит питтинг и улучшается внешний вид

покрытия.

Движущиеся частицы TiC полностью освобождают

покрытия никелем от питтинга, так как удаляются обра¬

зующиеся пузырьки водорода [41].

Было изучено [31] воздействие на электродные про¬

цессы твердых частиц, диспергированных в сульфатхло-

ридном электролите никелирования с добавкой сахарина

и бутиндиола. Из потенциостатических данных следует,

что наблюдаемое затруднение пассивирования никеле¬

вого анода тем больше, чем крупнее частицы корунда.

Крупнозернистые порошки или полностью выводят анод

из пассивного состояния, или способствуют существен¬

ному увеличению плотности тока. Порошки с частицами

порядка нескольких микрометров (например, порошок

корунда КО-7) не вызывают активирования анода. Де¬

поляризующее действие частиц концентрацией 25—

150 кг/м3 на катод различно в зависимости от pH элект¬

ролита. При рН = 5 оно достигает 100—200 мВ при iK<

<0,1 кА/м2 и незначительно при более высоких плотно¬

стях тока. В кислом электролите (рН=1,8) деполяриза¬

ция в 80—120 мВ наблюдается лишь при гк>0,15 кА/м2.

Отсутствие эффекта изменения поляризации, наблюдае¬

мого при некоторых условиях электролиза, объясняется

одновременным воздействием деполяризующего (от дви¬

жения частиц, уноса пузырьков водорода и обновления

электролита в приэлектродном пространстве) и поляри¬

зующего (адсорбции частиц, диффузионного ограниче¬

ния) действия полидисперсных порошков.

Из данных рис. 11 можно сделать вывод о благо¬

приятном воздействии частиц на качество покрытий:

механически удаляются центры, вокруг которых возни-

39

кает микропористость. Некоторое увеличение шерохова¬

тости (рис. 11, в) связано с захватом крупных частиц

корунда; при последующем

Рис. 11. Зависимость массового

содержания включений (а), по¬

ристости П (б) и средней высо¬

ты неровностей R?. (в) от кон¬

центрации корунда МП-5 в

электролите блестящего никели¬

рования С:

1 — кривая пористости, полученная

при испытаниях в 0,1 М NaCl; 2 —

кривая пористости, полученная при

испытаниях ферроксиловой пробы.

ли из предположения, что

повышении концентрации ча¬

стиц шероховатость умень¬

шается.

Изучалось влияние дви¬

жущихся частиц (карбида

бора) в кислом электролите

меднения на структуру

осадков в условиях, когда

исключается соосаждение

частиц [37, с. 52, 53]. При

увеличении концентрации

порошка до 15 кг/м3 сред¬

ний размер зерен электроли¬

тической меди повышался с

]1 до 4 мкм, а твердость

осадков понижалась. При

электролизе с постоянным

потенциалом сила тока

увеличивается от 0,45 до

0,60 А. Этот факт подтверж¬

дает высказанные выше со¬

ображения о влиянии дви¬

жущихся частиц на качест¬

во катодного покрытия.

МОДЕЛИ И РАСЧЕТЫ

СОСТАВОВ ПОКРЫТИЙ

И МАТЕРИАЛОВ

Для расчетов составов ком¬

бинированных покрытий и

оценки их свойств предло¬

жен ряд формул [1, с. 25—

32; 11]. При выводе указан¬

ных ниже частных формул

(15) и (16) авторы исходи-

объемное содержание частиц

в покрытии равно содержанию частиц в суспензии и по¬

крытие, вероятно, образуется на вертикально располо¬

женной поверхности катода в суспензии без перемеши-

40

пания в результате обрастания осадком частиц. Такое

покрытие назовем «покрытием теоретического со¬

става».

Контакт поверхности покрытия с частицами более

вероятен при различных плотностях частиц и электроли¬

та. В этих условиях происходит седиментация частиц

со скоростью, значительно превышающей скорость роста

покрытий. Содержание частиц в покрытии αν,τεορ, выра¬

женное в объемных процентах, прямо пропорционально

концентрации частиц в суспензии Сф.·

ЮОСф

аи,теор — рд

(14)

где Рд — плотность добавки.

Содержание частиц, выраженное в массовых процентах,

равно

ЮОСф

рмет

Рд ,

Я/п,теор —

(15)

1 —

где рмет — плотность металла.

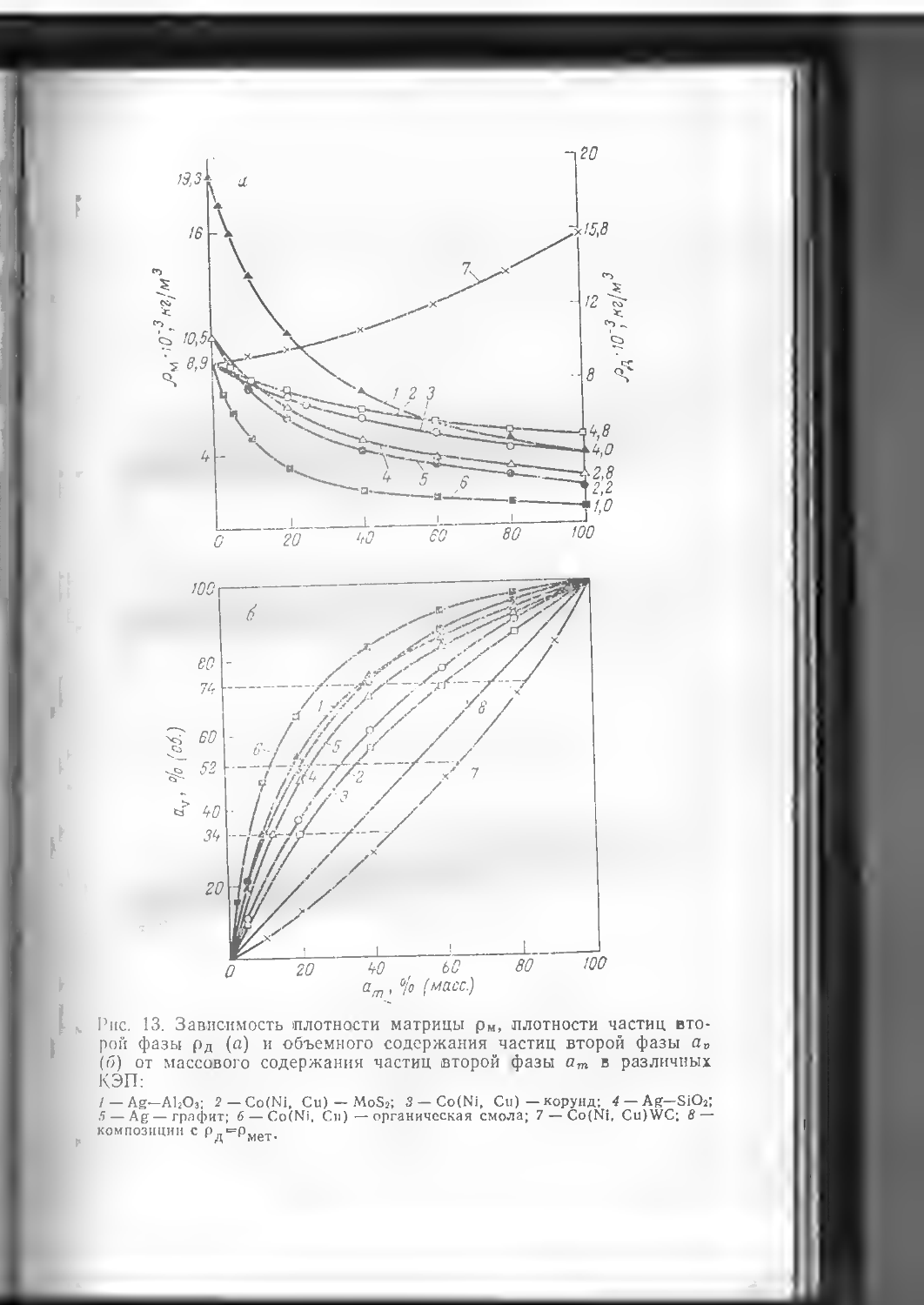

Зависимость состава некоторых покрытий теоретиче¬

ского состава от концентрации частиц в суспензии изо¬

бражена на рис. 12. Из рисунка видно, что в случае ис¬

пользования суспензии с умеренными концентрациями

частиц образуются покрытия с высоким содержанием ве¬

щества второй фазы. Практически иногда наблюдаются

значительные отклонения составов покрытий от рассчи¬

танных по формуле (15). Эти отклонения связаны с тем,

что механизм образования КЭП зависит от множества

условий.

Для того чтобы сделать вывод о качестве образовав¬

шегося КЭП, необходимо знать объемное содержание

частиц αν в покрытии и его плотность рКЭп· Для этого

определяют массовое содержание частиц ат в покрытии

весовым или оптическим методом, а затем вычисляют

значения αν и рКэп по уравнениям

атРмет

°ν Рд + 6>61ат (Рмет — Рд)

РметРд

(16)

(17)

РКЭГ1 Рд + θ·θ1°/η (Рмет Рд)

41

или

iZy

ркэп = Рд

(18)

В случае многокомпонентных покрытий (содержащих

два или более веществ второй фазы) величину ря в

Рис. 12. Теоретические составы КЭП на основе некоторых металлов:

1, 4 — Zn или Сг; 2, 5 — Со, Ni или Си; 3, 6 — Ag; сплошная линия соответст¬

вует· =4000 кг/м3; пунктирная линия соответствует рд =1000 кг/м3; Сф—фак¬

тическая концентрация второй фазы.

уравнениях (14)—(18) заменяют значением средней

ПЛОТНОСТИ ЧаСТИЦ ДОбаВКИ В ПОКРЫТИИ рд ср. кэп·

Рд ср .кэп = χ_, аотРд (19)

i

где aVi — содержание отдельных видов включений в покрытии, %

(об.).

Значение ανι находят из уравнения (16), заменяя в

нем значения ат парциальным массовым содержанием

частиц ami. Последнее определяют экспериментально

при анализе покрытия.

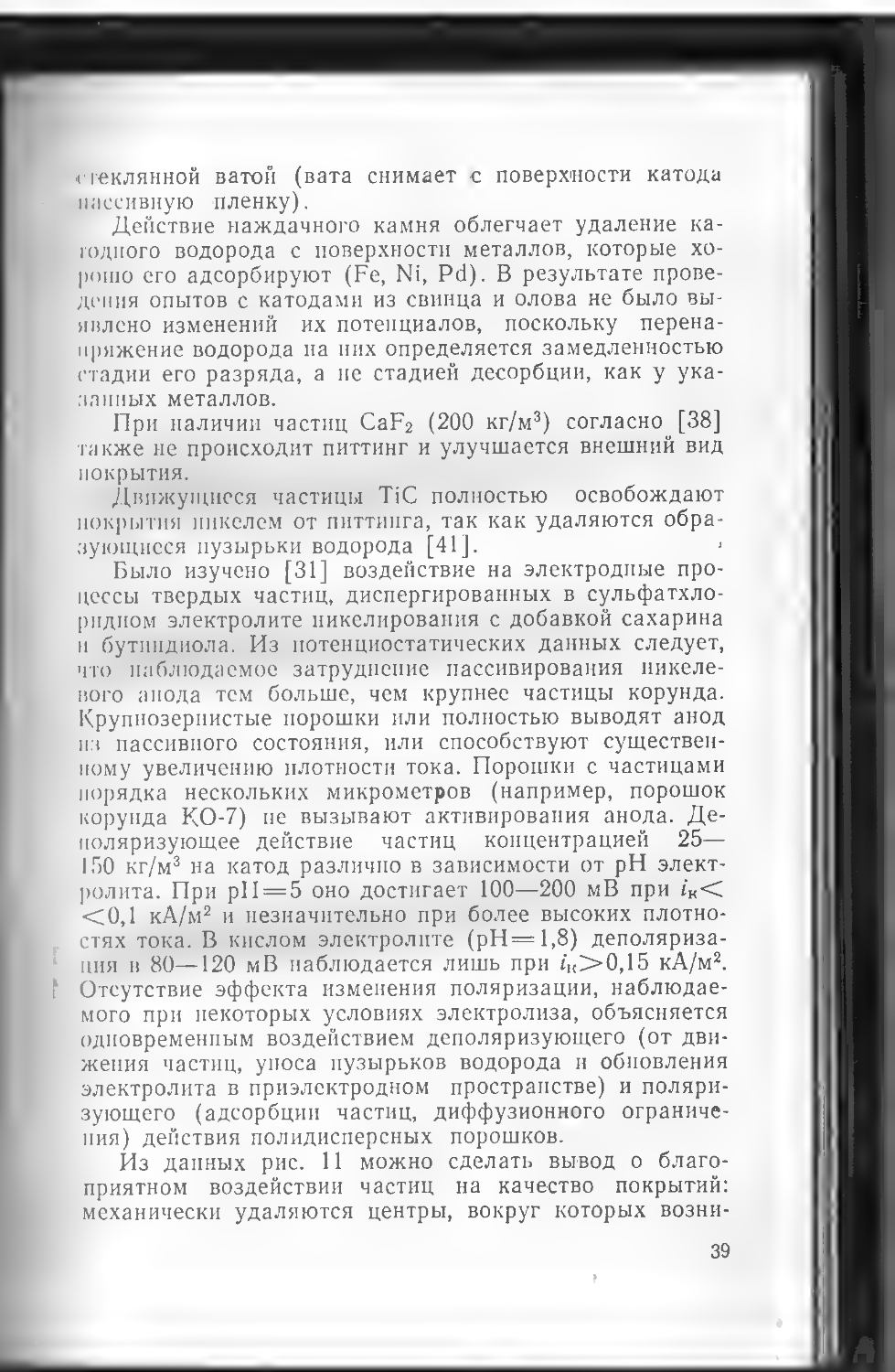

Для практических целей можно воспользоваться диа¬

граммами, приведенными на рис. 13. Горизонтальные

42

Рис. 13. Зависимость плотности матрицы рм, плотности частиц вто¬

рой фазы рд (а) и объемного содержания частиц второй фазы αυ

(б) от массового содержания частиц второй фазы ат в различных

КЭП:

1 — Ag—AI2O3; 2 — Co(Ni, Си)—M0S2; 3 — Co(Ni, Си) — корунд; 4 — Ag— S1O2;

5 — Ag—графит; 6 — Co(Ni, Си) — органическая смола; 7 — Co(Ni, Cu)WC; 8 —

композиции с Рд=Рмет.

пунктирные линии на них соответствуют максимально

возможному содержанию шарообразных частиц в упа¬

ковках различных типов: в алмазе — 34,0% (об.), в про¬

стой кубической — 52,3% (об.), в гранецентрированной

кубической и плотнейшей гексагональной — 74,0% (об.).

Особый интерес представляют условия получения

КЭП с определенным, заранее заданным содержанием

включений. В идеальном случае, когда покрытие имело

бы такое же объемное содержание частиц, что и суспен¬

зия, для расчета можно использовать уравнения (14) и

(15), по которым определяют значение С или Сф в сус¬

пензии, обеспечивающее необходимое значение αυ или

ат. При этом предполагается сохранение постоянства

концентрации частиц в суспензии в процессе электро¬

лиза.

Другой метод определения необходимой концентра¬

ции частиц в суспензии для получения покрытия задан¬

ного состава предусматривает расчет скорости седимен¬

тации частиц и скорости осаждения чистого 'металла на

плоский катод, расположенный горизонтально или на¬

клонно, причем предполагается, что все частицы, осев¬

шие на него в течение электролиза, остаются на нем и

зарастают покрытием [9]:

^т^мет θ, 54d%

100 — ат = ~“η— (РД ~ Рэ) СФ cos « (20)

где аМет—скорость наращивания чистого металла, кг/(м2-с); η — вяз¬

кость среды, Па-с; а — угол отклонения плоскости катода от гори¬

зонтального направления.

Определив Сф, легко находят рецептурную концент¬

рацию частиц по уравнению

С = [рд(Рд-рэ)Р-0,001К1соза <21 >

Значение К вычисляют отдельно:

дг Д/п^метЛ

Л -“0,54d2(100 — ат)

(22)

Теоретические составы суспензий, вычисленные с по¬

мощью уравнения (21), приведены на рис. 14. Диаграм¬

мы построены [9] при допущении, что рэ= 1,2· 103 кг/м3

и η = 1 мПа- с; пМет определена для осаждения при ίκ=

= 0,1 кА/м2 и 100%-ном выходе по току.

44

Анализировать содержание включений в покрытиях

химическим методом трудоемко, поэтому предложено

[13] определять состав покрытий, используя следующие

уравнения:

^кэп ^мет /OQ\

а”1 - 0,01ткэп ( '

^КЭП λΜβΤ ίΟΛ\

йт~ 0,01λΚ9Π (24)

. ^кэп^кул (

Акэп ~ 0,01ткулэмет 1 °1

. _ тметЭкул ,п(П

Амет - 0,01ткул9мет 1 ’

где Откэп, гпмет, Шкул —массы соответственно КЭП, чистого металла

и металла кулометра, кг; λκίιπ, Хмет — выход по току; %; эмет,

Эку л — эквивалентные массы соответственно чистого металла и ме¬

талла кулометра.

Рис. 14. Теоретические составы суспензий при горизонтальном рас¬

положении катода для получения КЭП никель—корунд при плотно¬

сти добавки рд =4000 кг/м3 (а) и серебро—графит при плотности

добавки рд =2200 кг/м3 (б); d —диаметр частиц.

Массы покрытия определяют в электролизерах, со¬

единенных последовательно.

Предложены также [9] уравнения для определения

составов покрытий на основе микроскопического наблю¬

дения их поверхности. Эти уравнения особенно необхо-

45

Димы при анализе очень тонких покрытий или тех, ко¬

торые с трудом поддаются химическому анализу. Пред¬

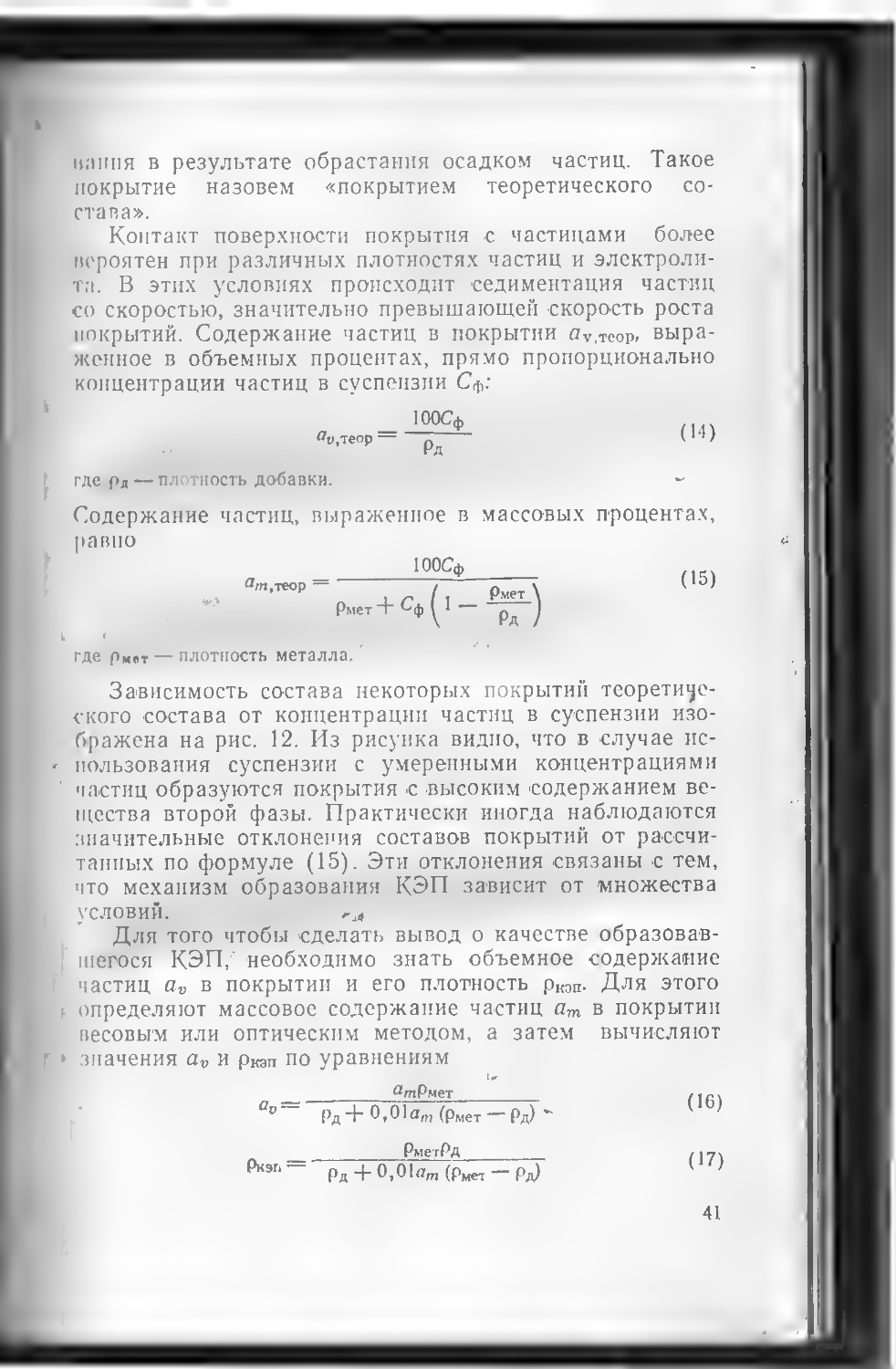

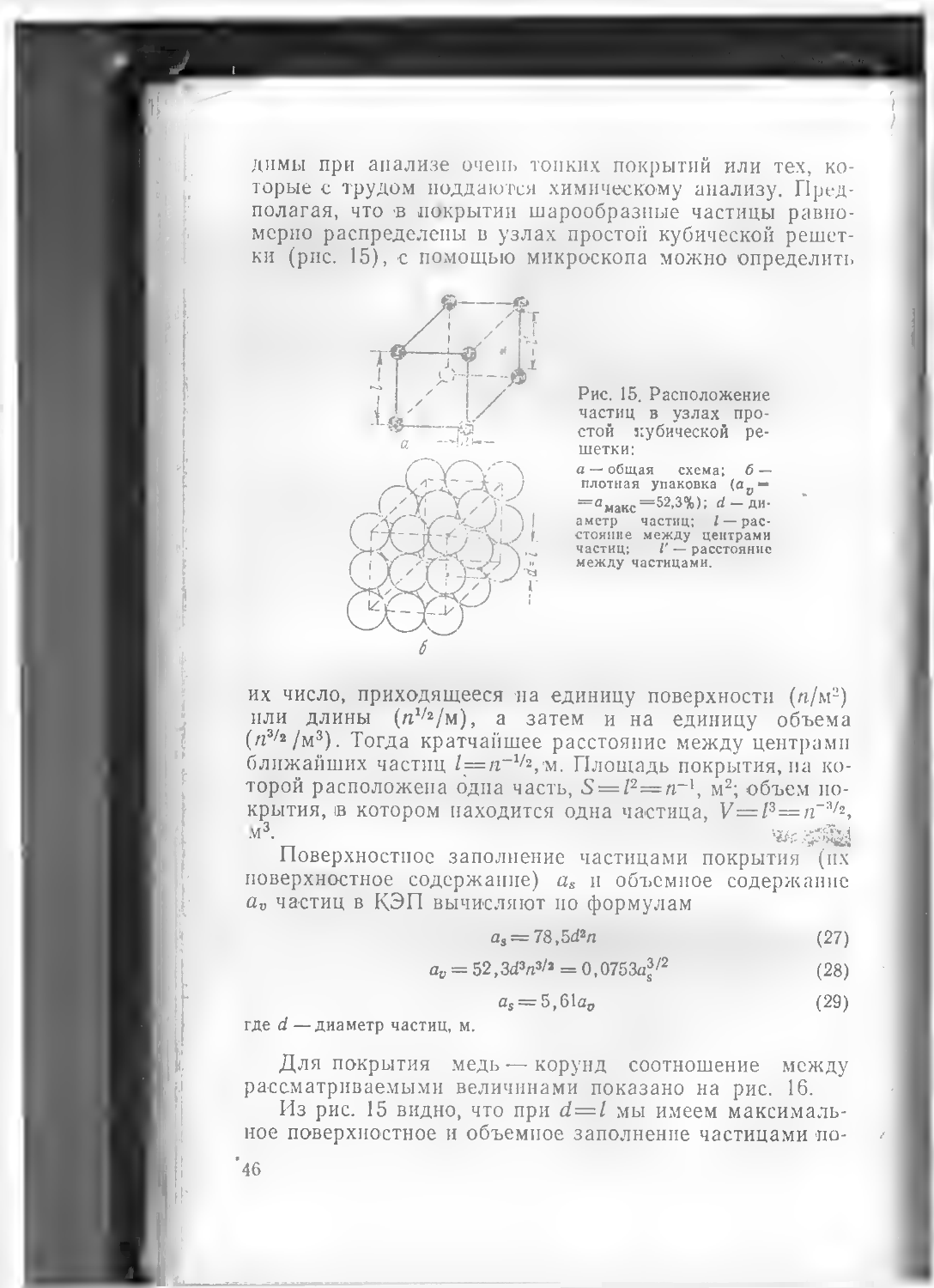

полагая, что в покрытии шарообразные частицы равно¬

мерно распределены в узлах простой кубической решет¬

ки (рис. 15), с помощью микроскопа можно определить

Рис. 15. Расположение

частиц в узлах про¬

стой кубической ре¬

шетки:

а — общая схема; б —

плотная упаковка (а 0 =

=омакс==52-3%>: <*-Ди-

аметр частиц; / — рас¬

стояние между центрами

частиц; V — расстояние

между частицами.

их число, приходящееся на единицу поверхности (и/м2)

или длины (п1/2/м), а затем и на единицу объема

(п3/2/м3). Тогда кратчайшее расстояние между центрами

ближайших частиц /_=п_1/2,м. Площадь покрытия, на ко¬

торой расположена одна часть, S=l2=n~l, м2; объем по¬

крытия, в котором находится одна частица, V=/3=n-3/2,

м3. ■ .·λ,

Поверхностное заполнение частицами покрытия (их

поверхностное содержание) as и объемное содержание

av частиц в КЭП вычисляют по формулам

as = 78,5d2n

(27)

= 52,3d3n3/2 = 0,0753aj/2 (28)

as = 5,61a0 (29)

где d — диаметр частиц, м.

Для покрытия медь — корунд соотношение между

рассматриваемыми величинами показано на рис. 16.

Из рис. 15 видно, что при d—l мы имеем максималь¬

ное поверхностное и объемное заполнение частицами по-

46

Рис. 16. Зависимость содер¬

жания включений корунда а

в медных покрытиях из эти¬

лендиаминового электролита

от диаметра частиц d. (С—

— 100 кг/м3):

аа— поверхностное содержание;

<7р— объемное содержание; ат~~

массовое содержание; п — число

частиц в 1 м3 объема.

крытая, при этом αυ — 52,3% (об.), a as=78,5%. Как

известно, максимально плотные упаковки для шаров —

это гексагональная и гранецентрированная кубическая

решетки, для которых макс = 74,0% (об.), для менее

плотной упаковки (типа алмаза) αυ макс = 34,0% (об.).

Предположение о шарообраз¬

ной форме частиц и их распо¬

ложении в КЭП по типу прос¬

той кубической решетки облег¬

чает расчеты составов покры¬

тий и обосновано совпадением

практических результатов с

экспериментальными. Так, в

результате проведения опытов

по получению покрытий ни¬

кель—корунд с максималь¬

ным содержанием второй фазы

было определено значение αυ =

= 50% (об.). При естественном

воздушном заполнении поли-

дисперсных и полиморфных

частиц корунда а„ = 51,8—

53,8% (об.)

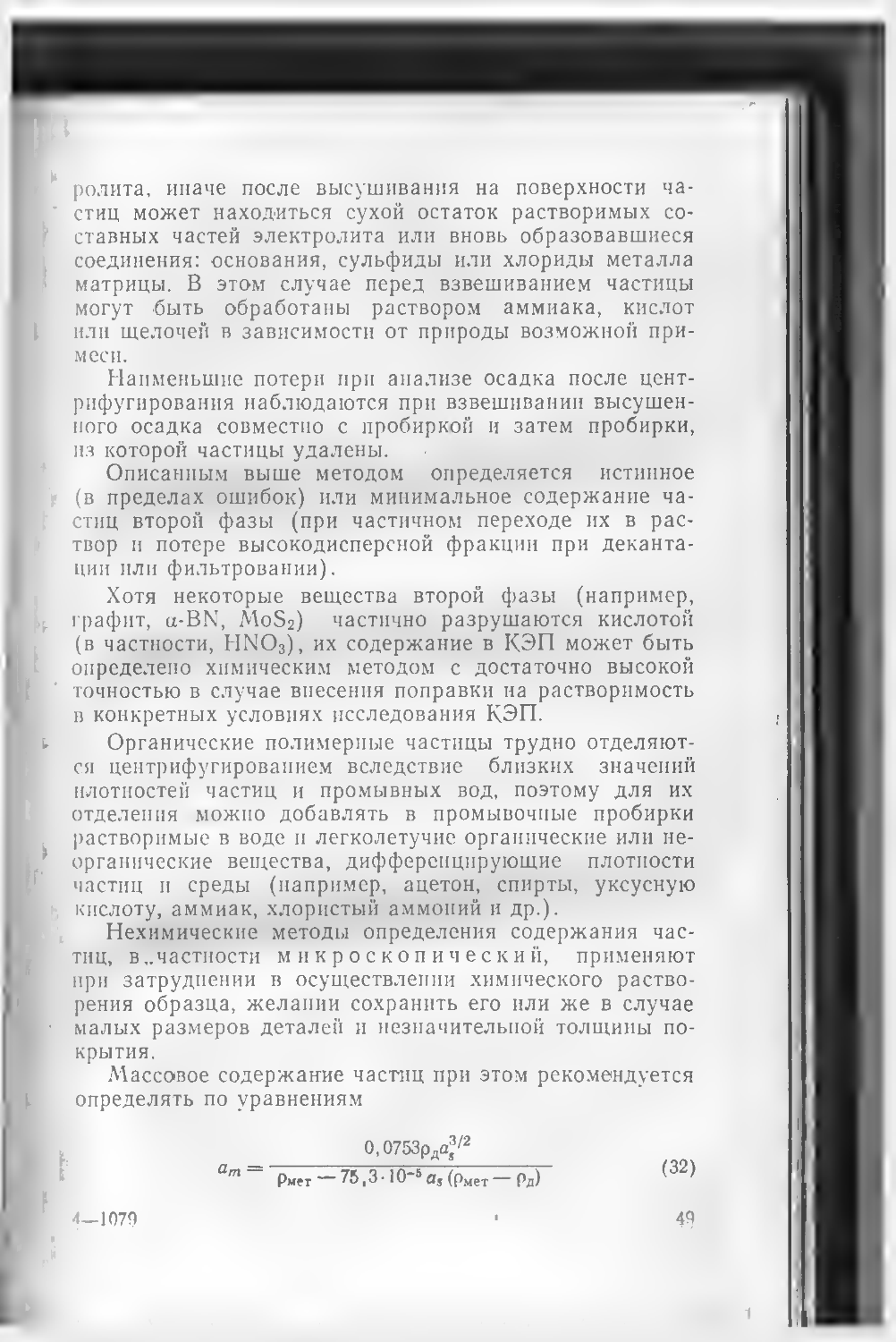

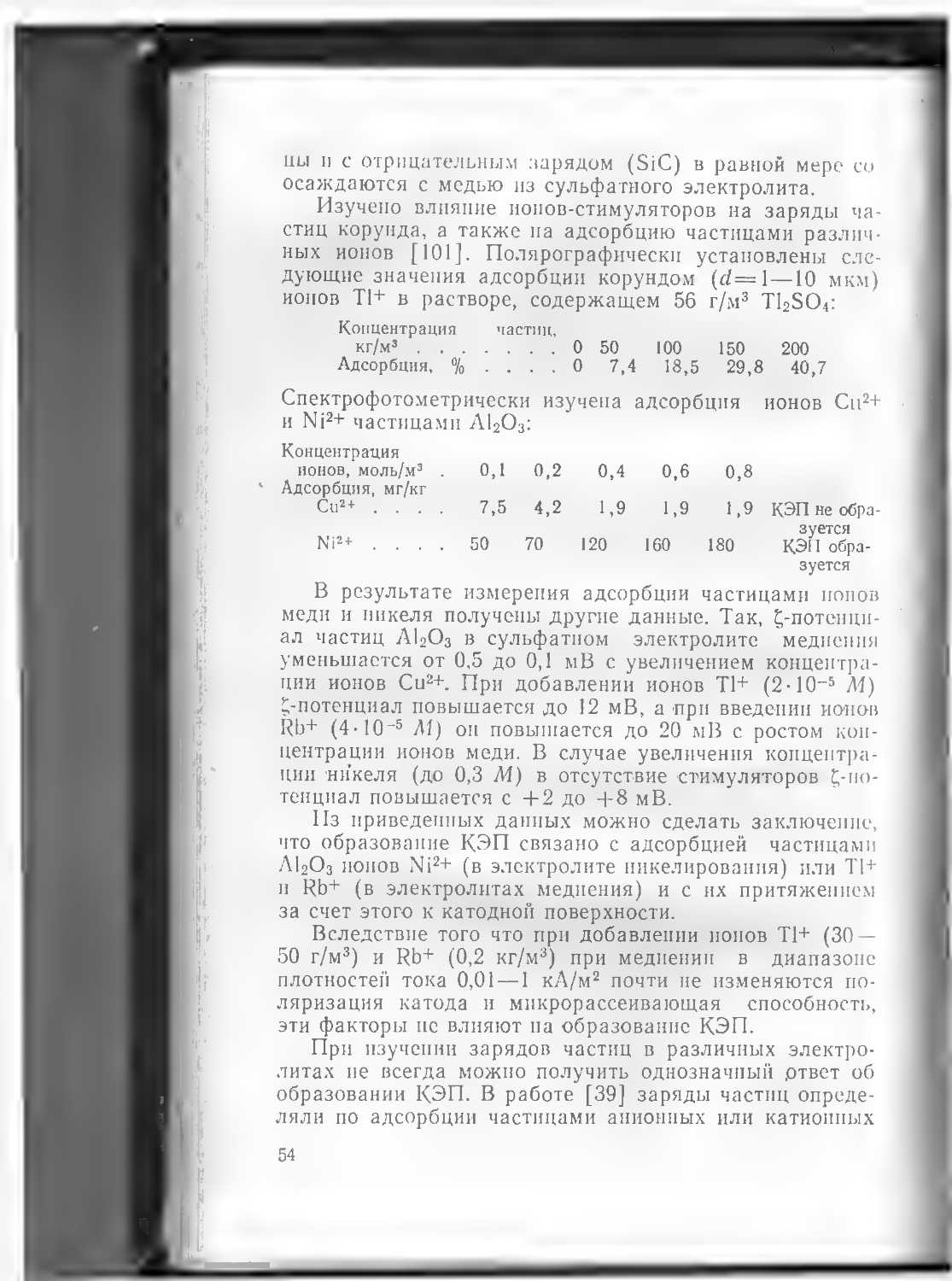

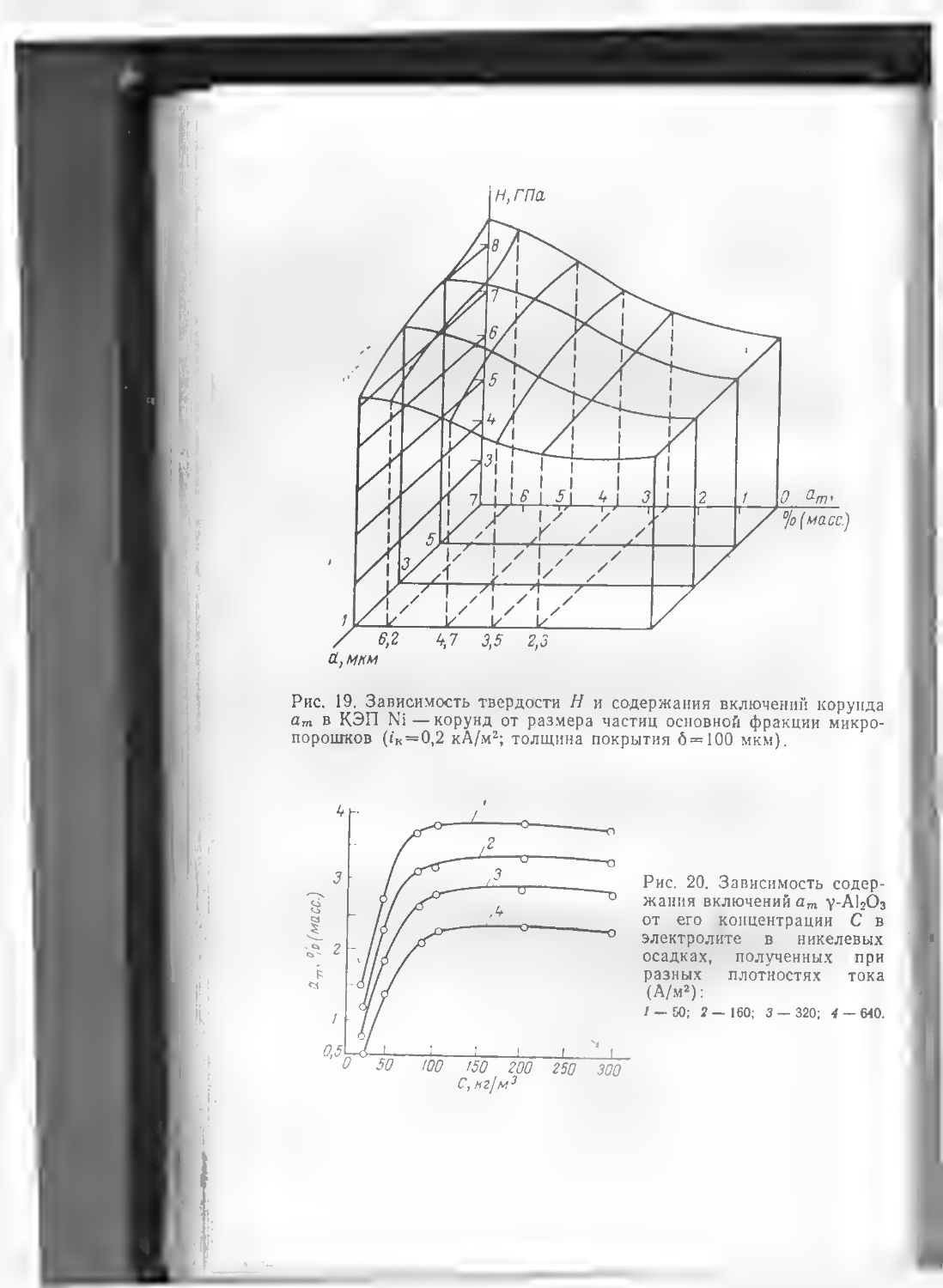

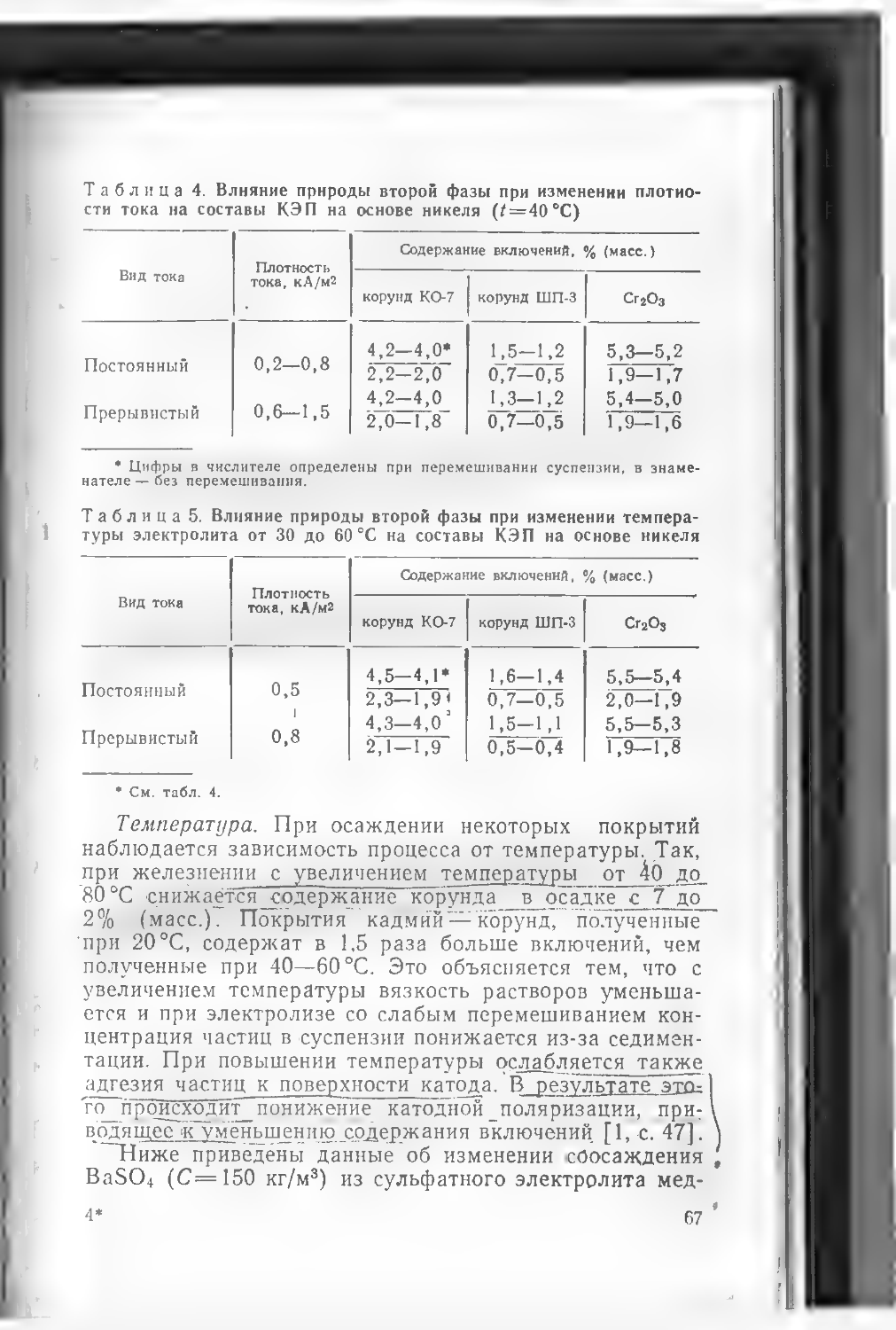

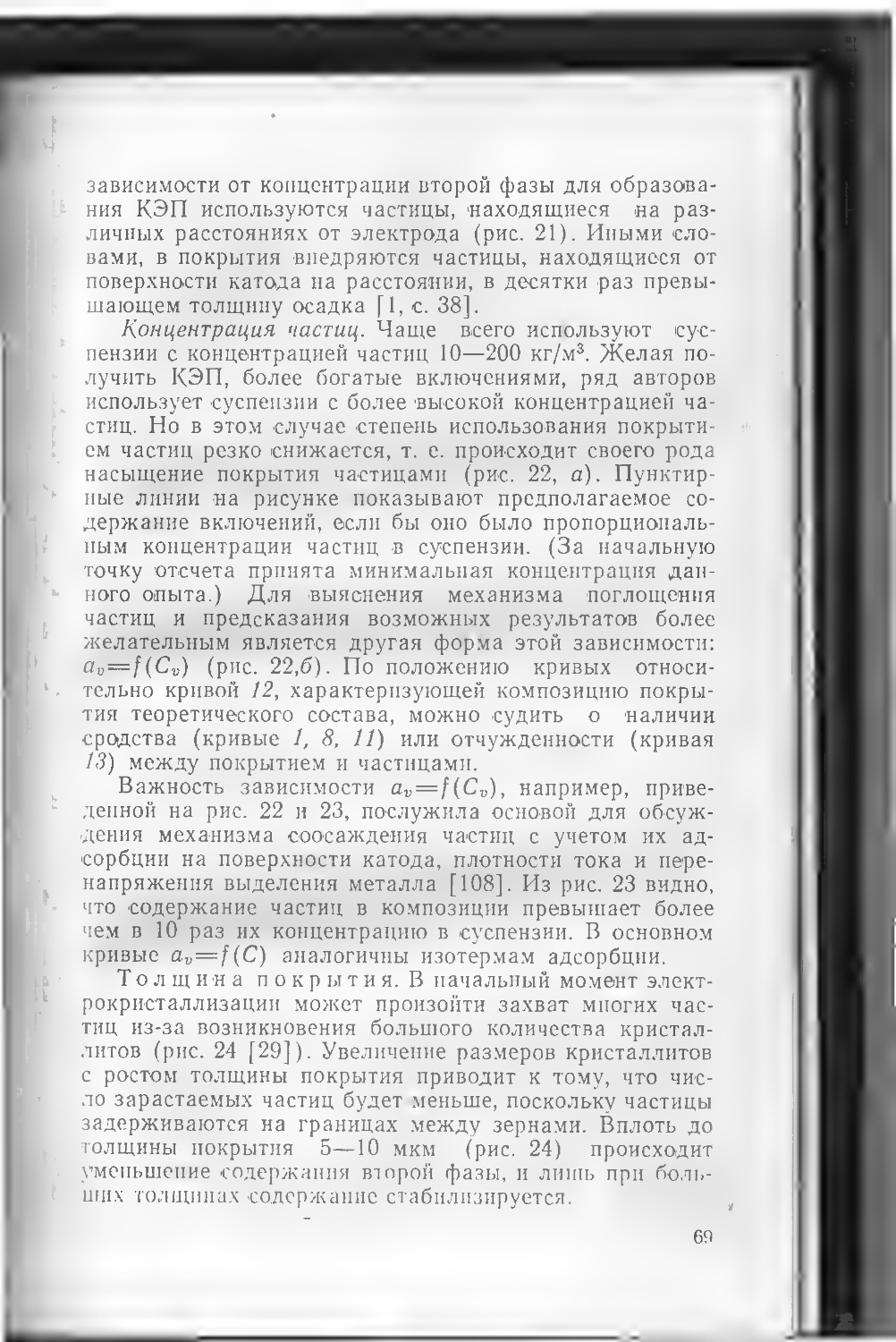

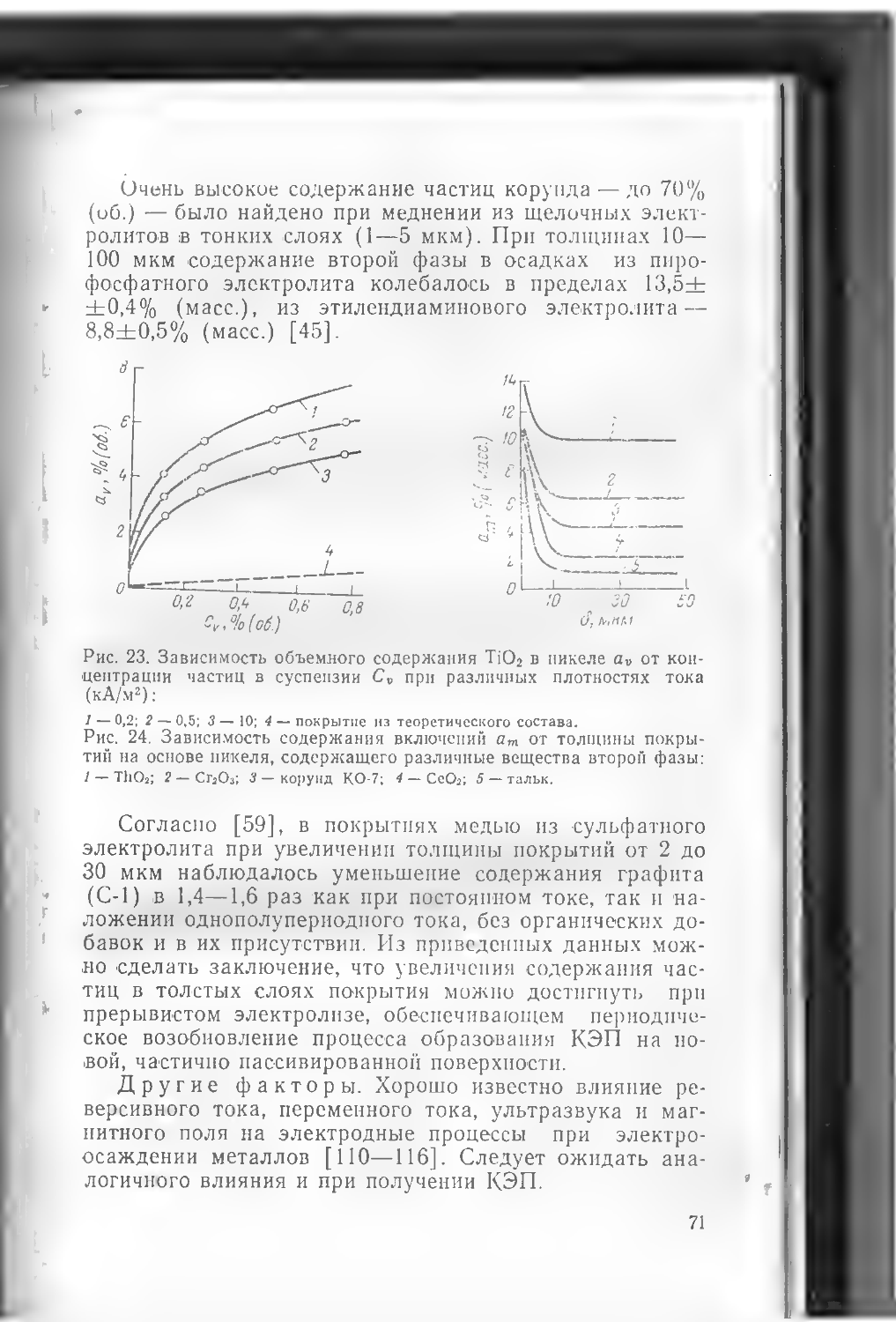

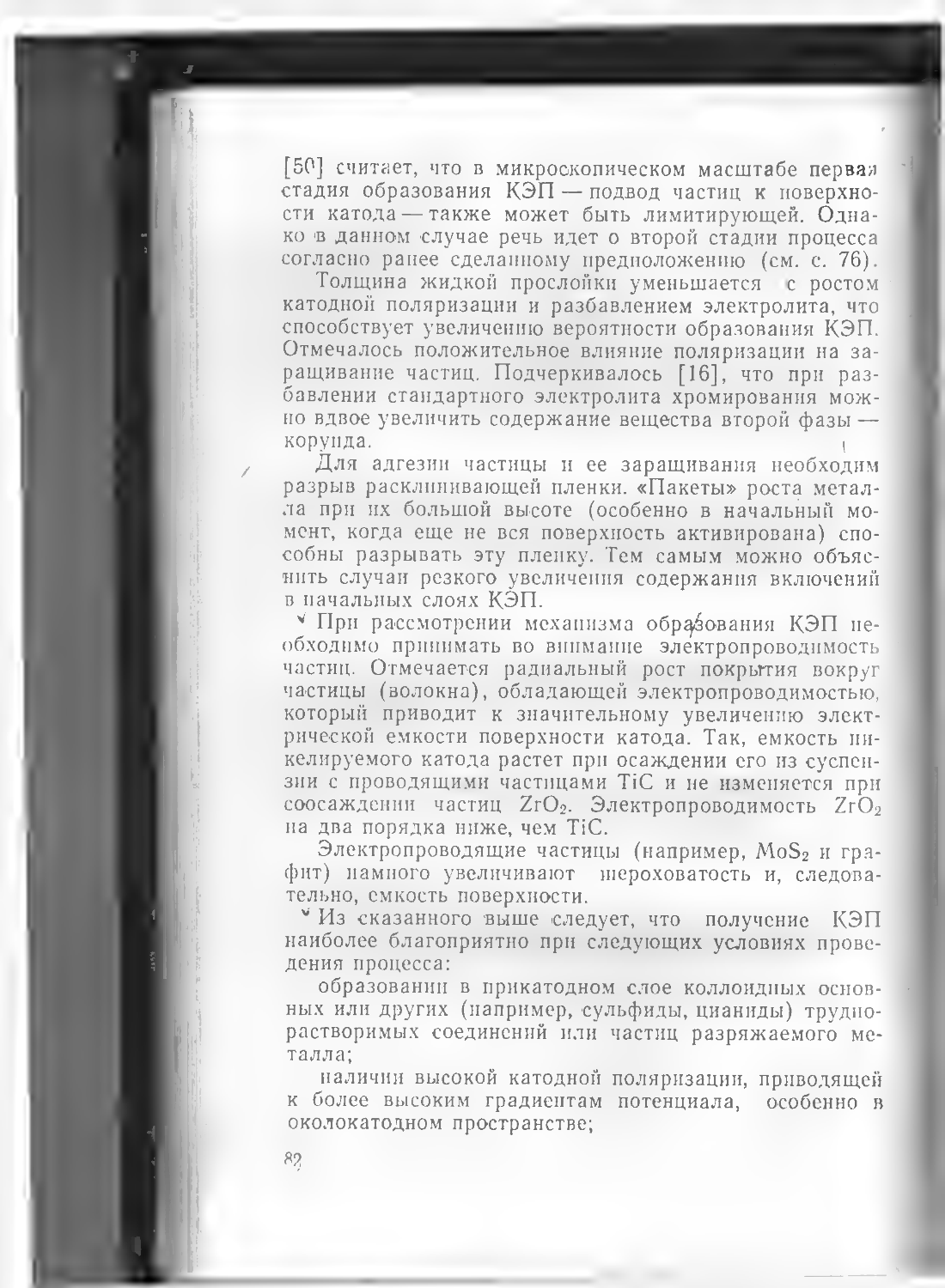

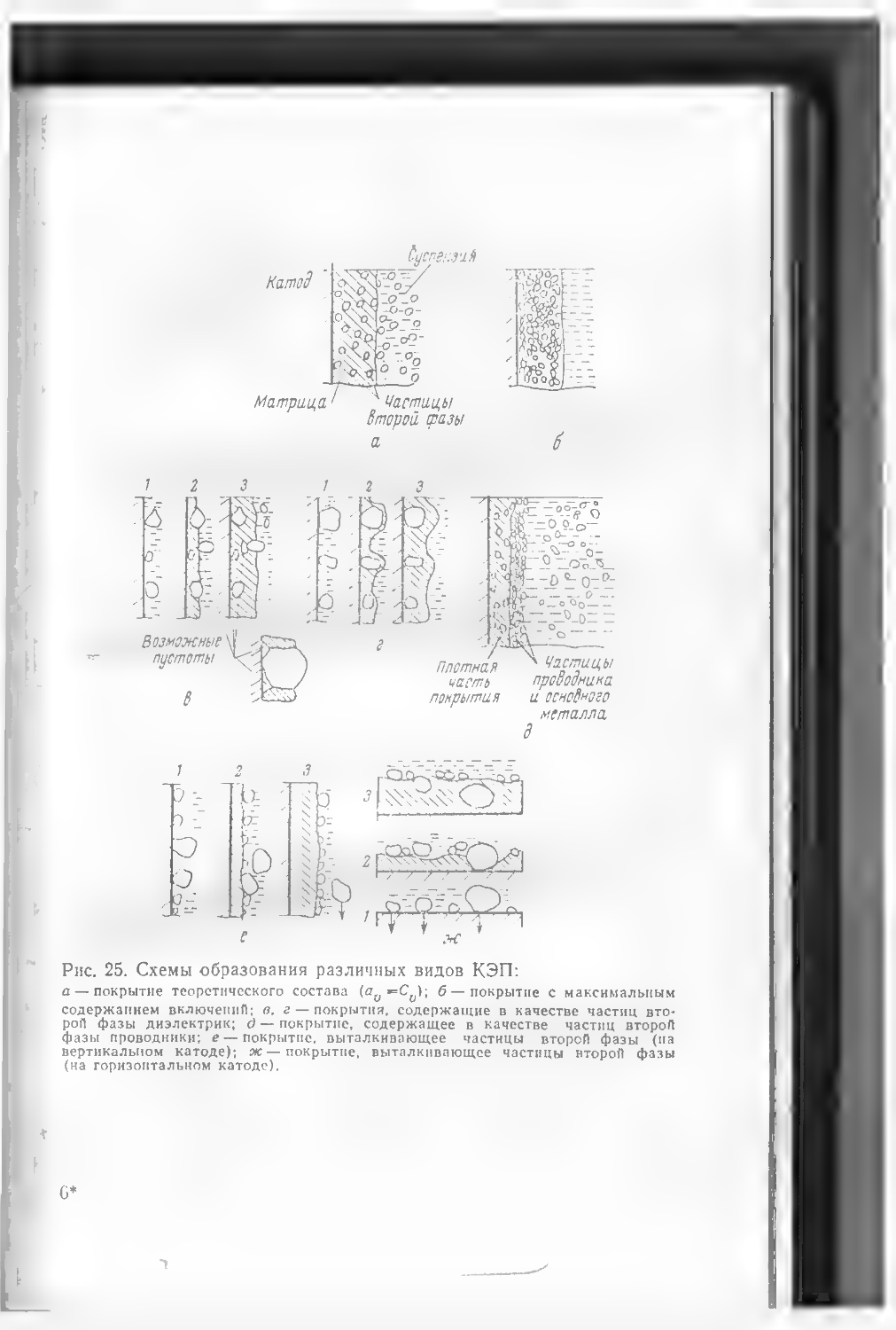

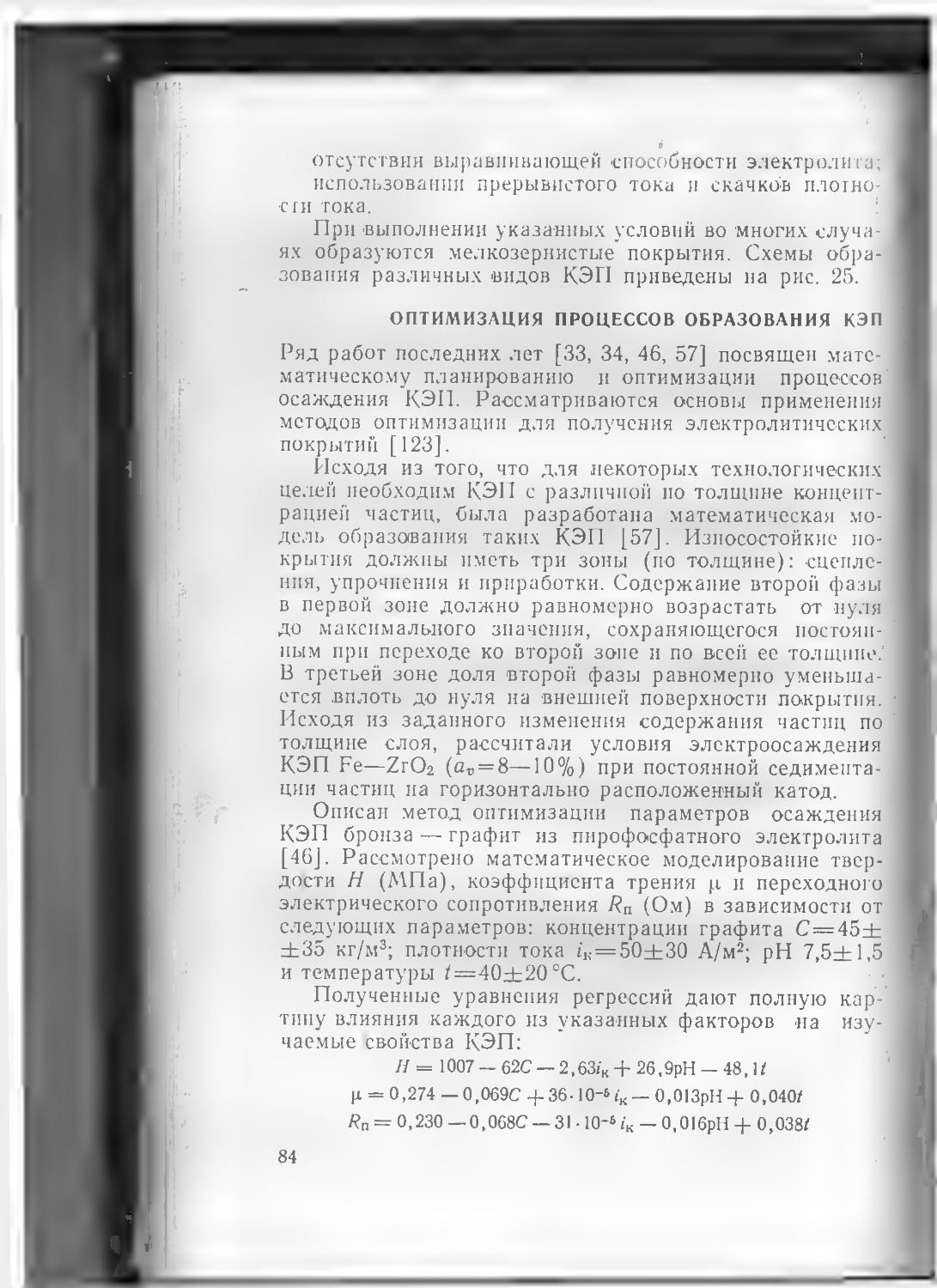

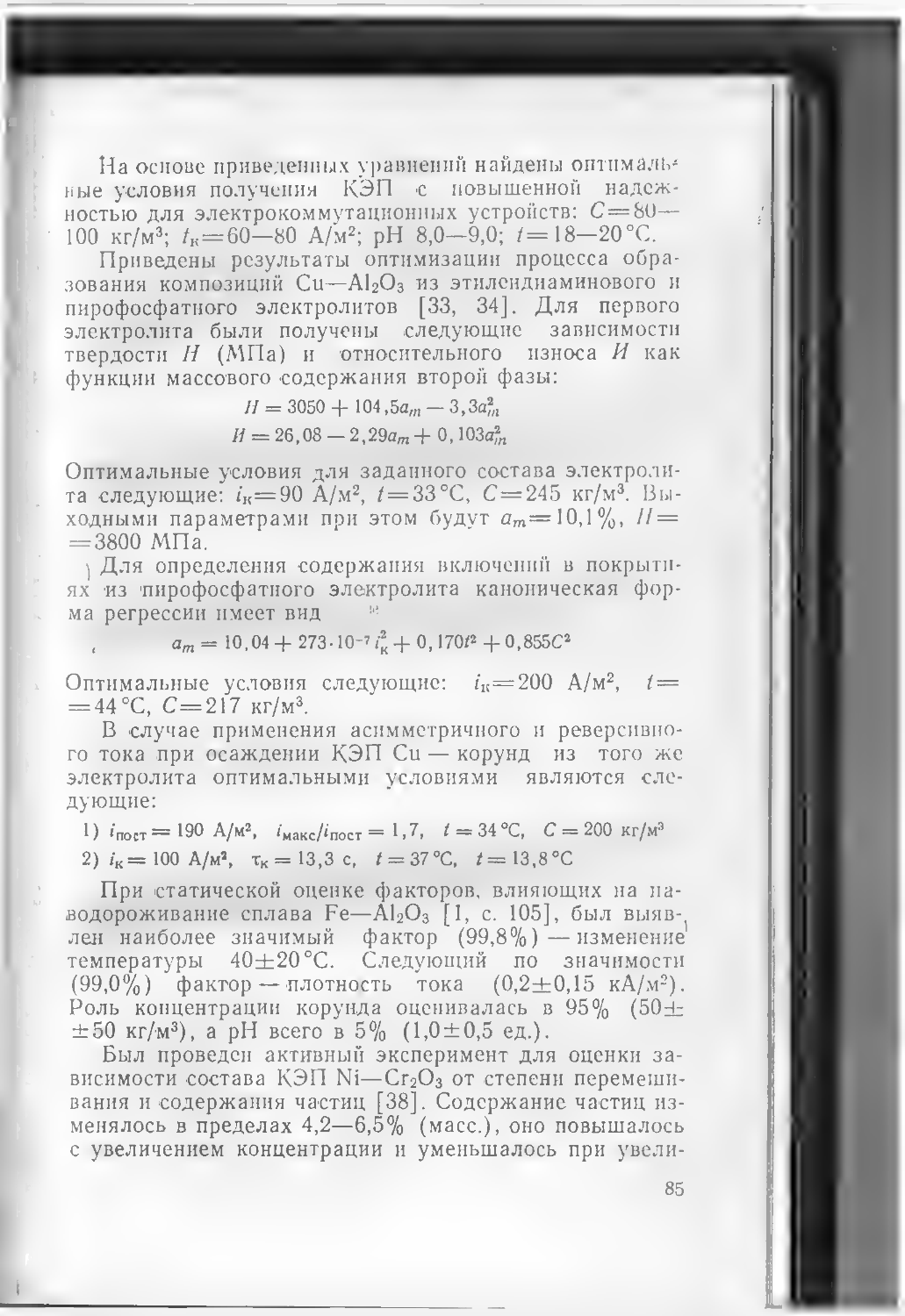

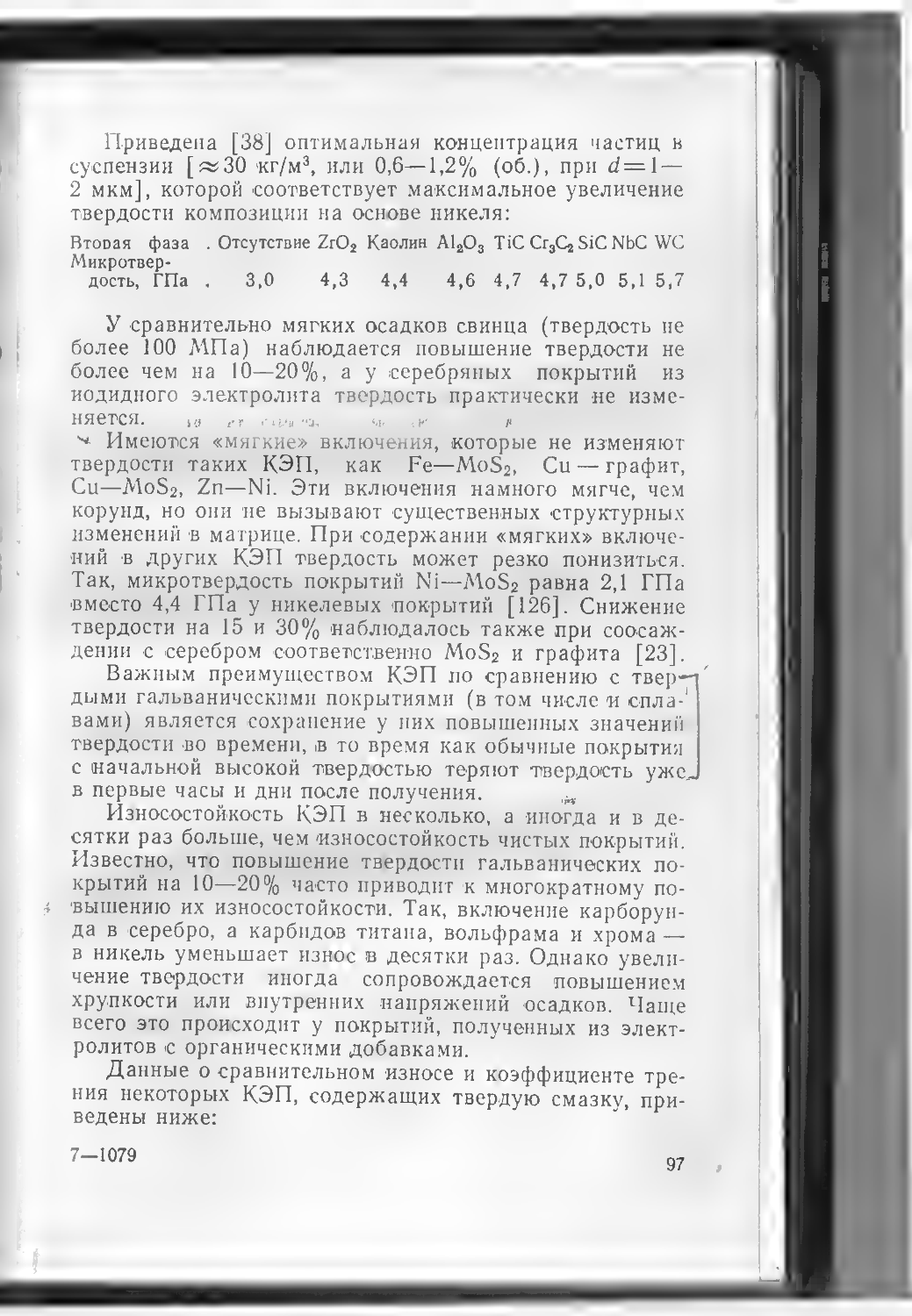

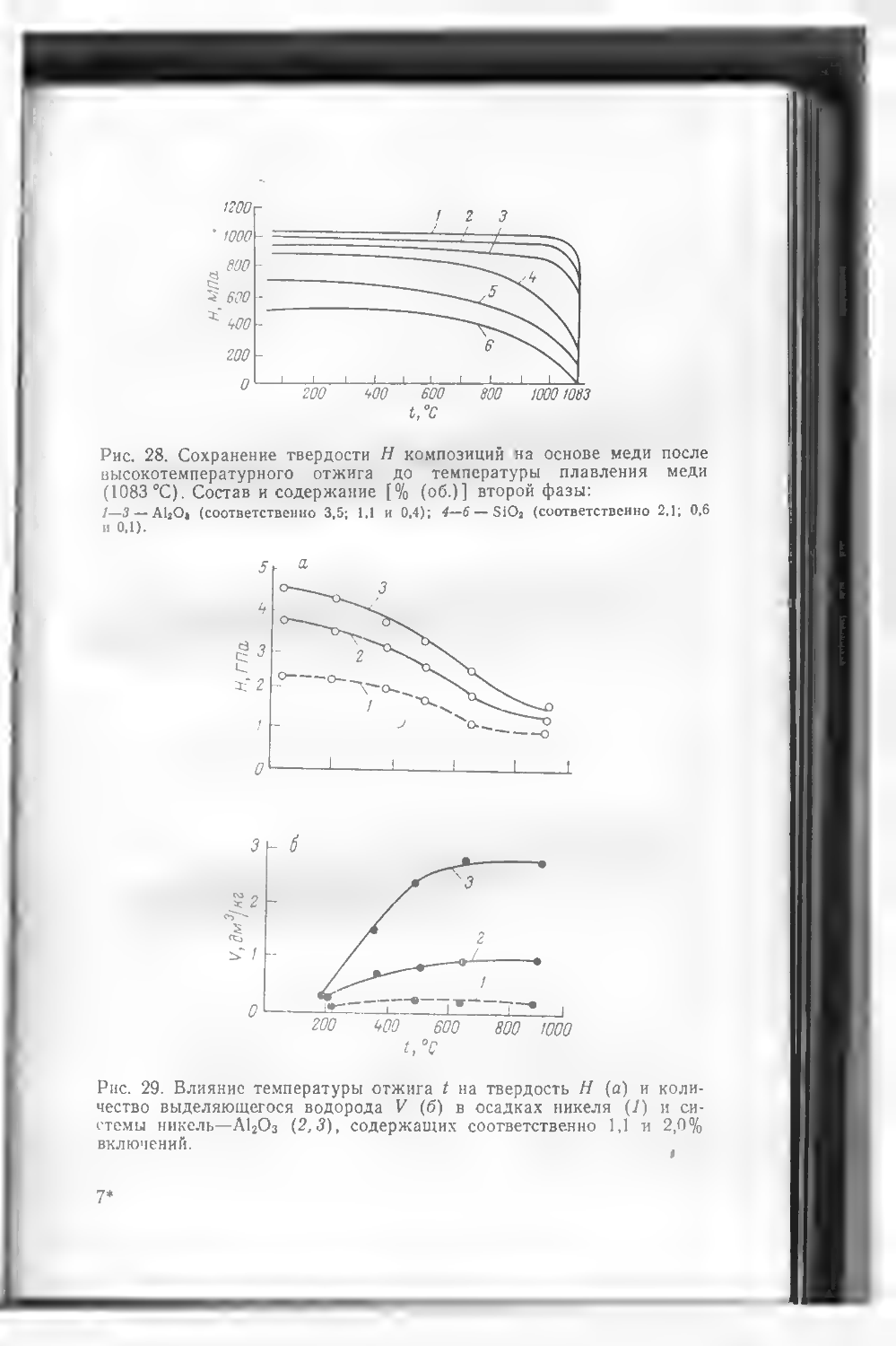

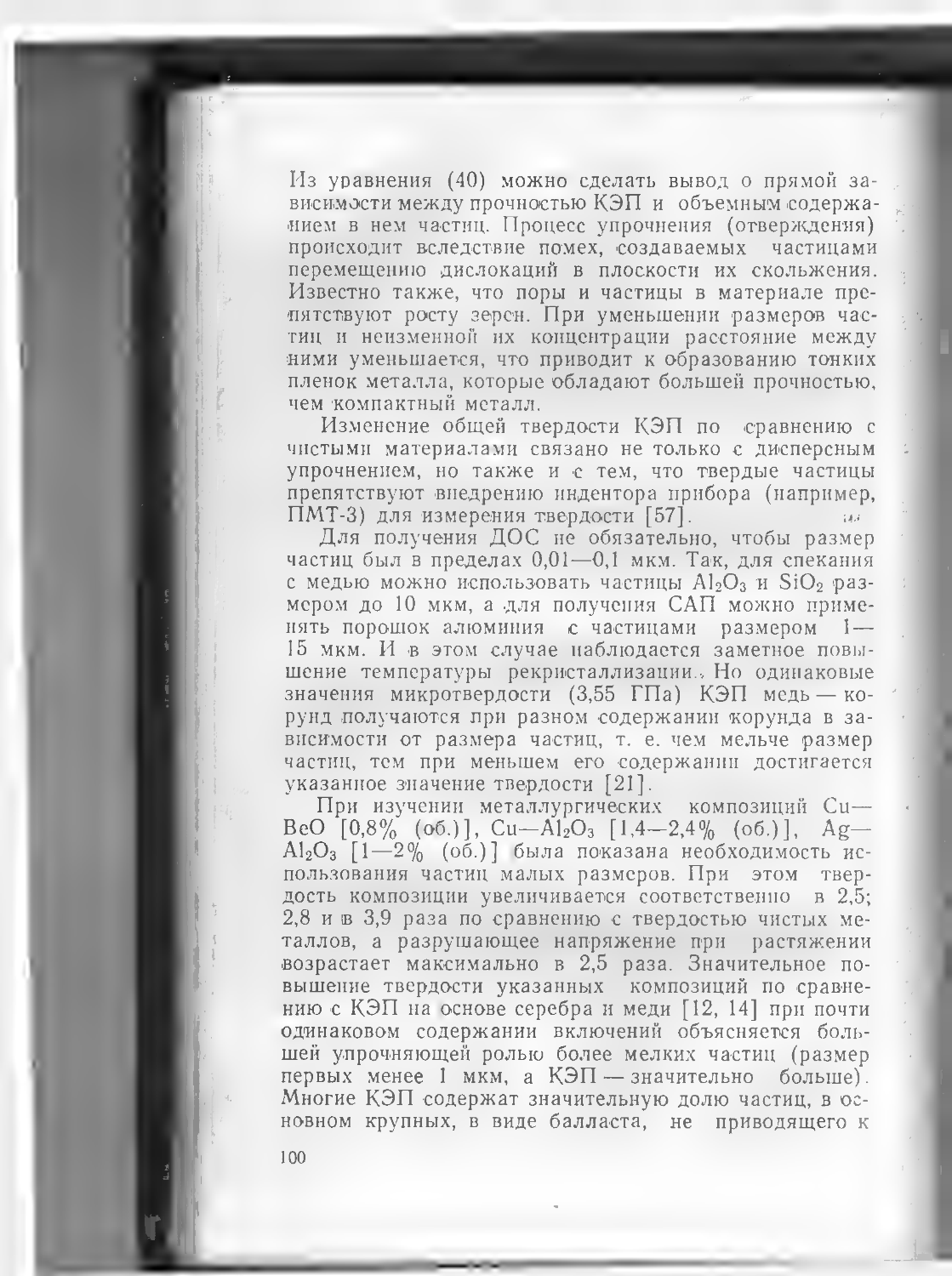

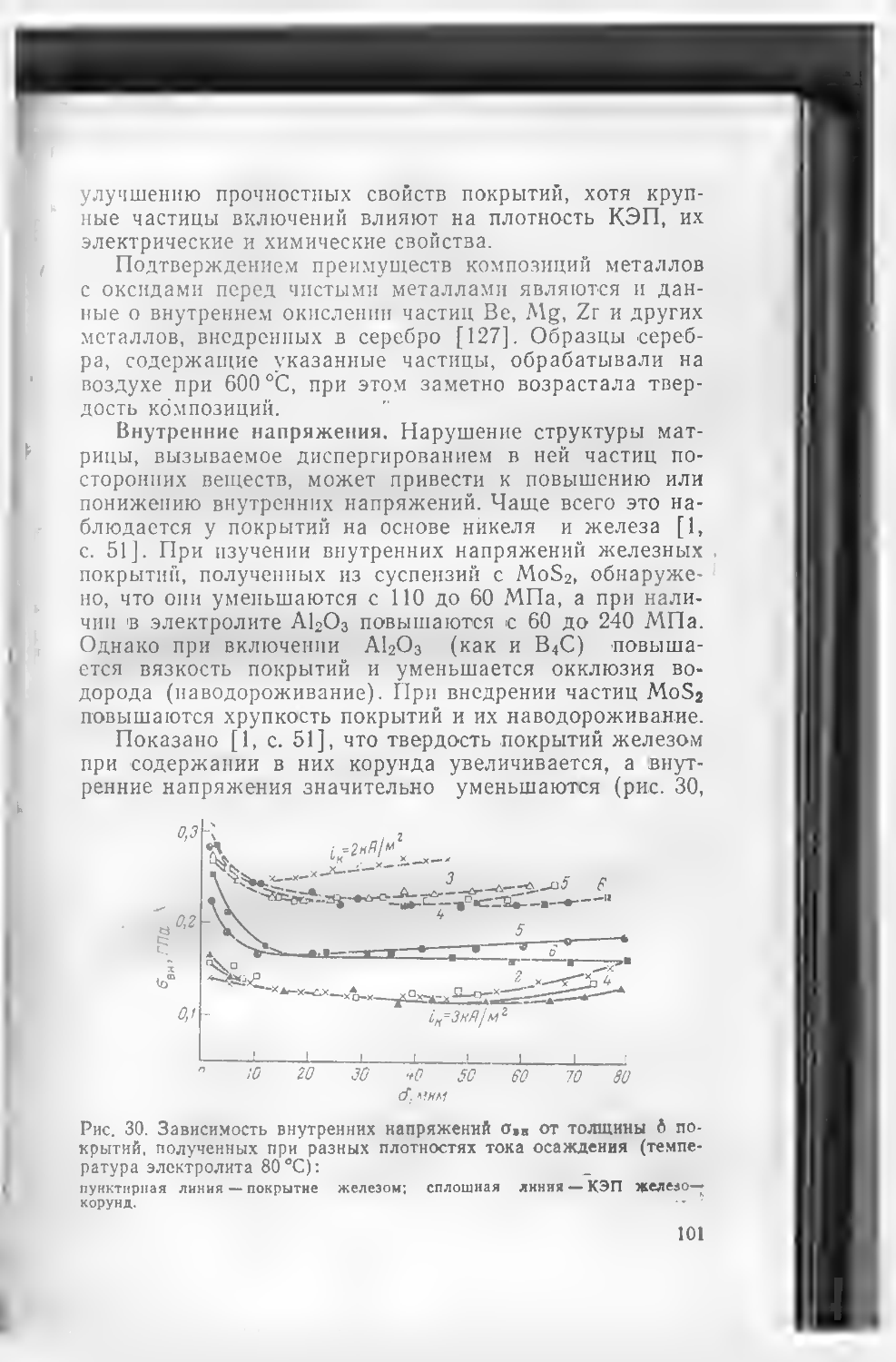

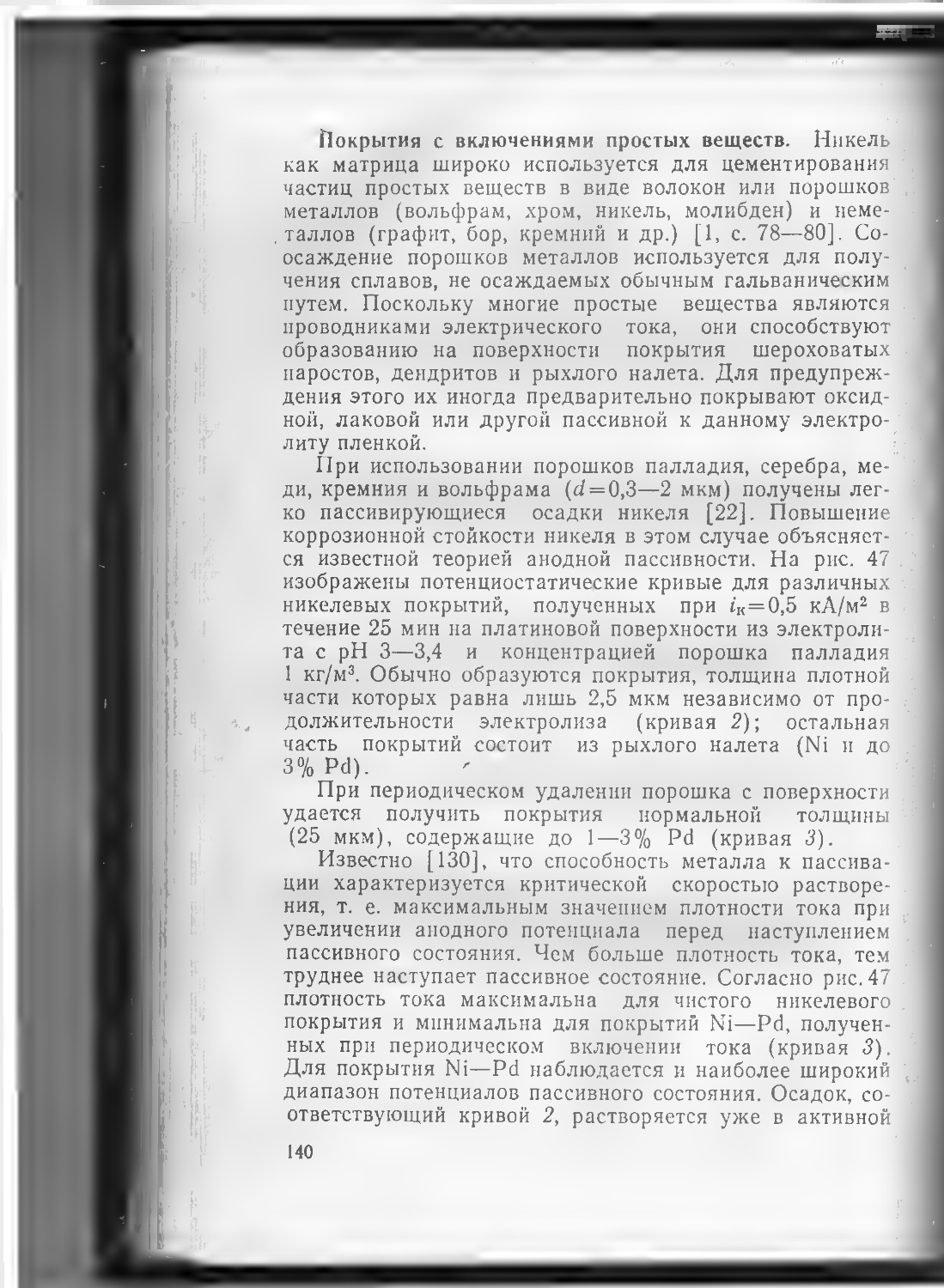

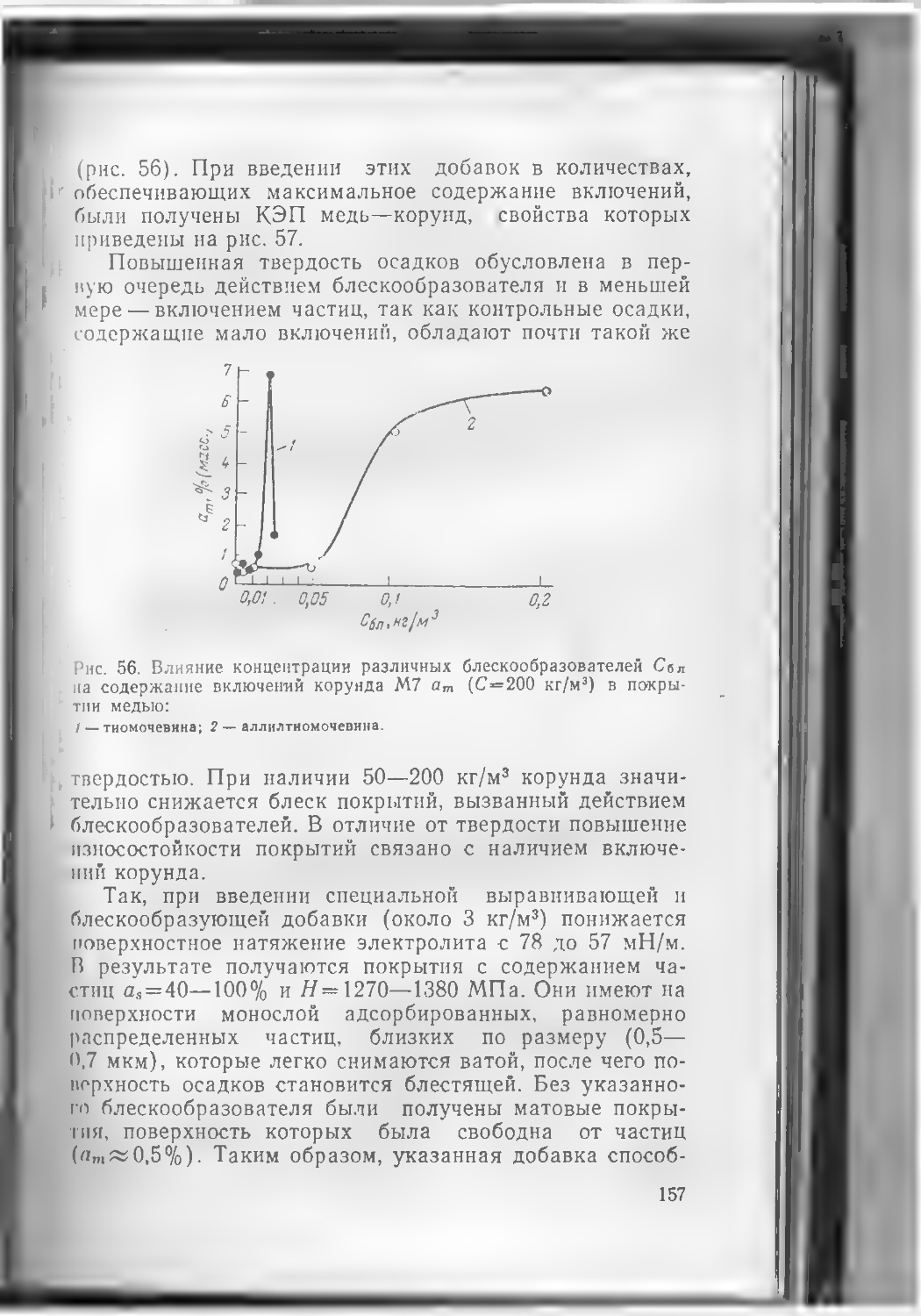

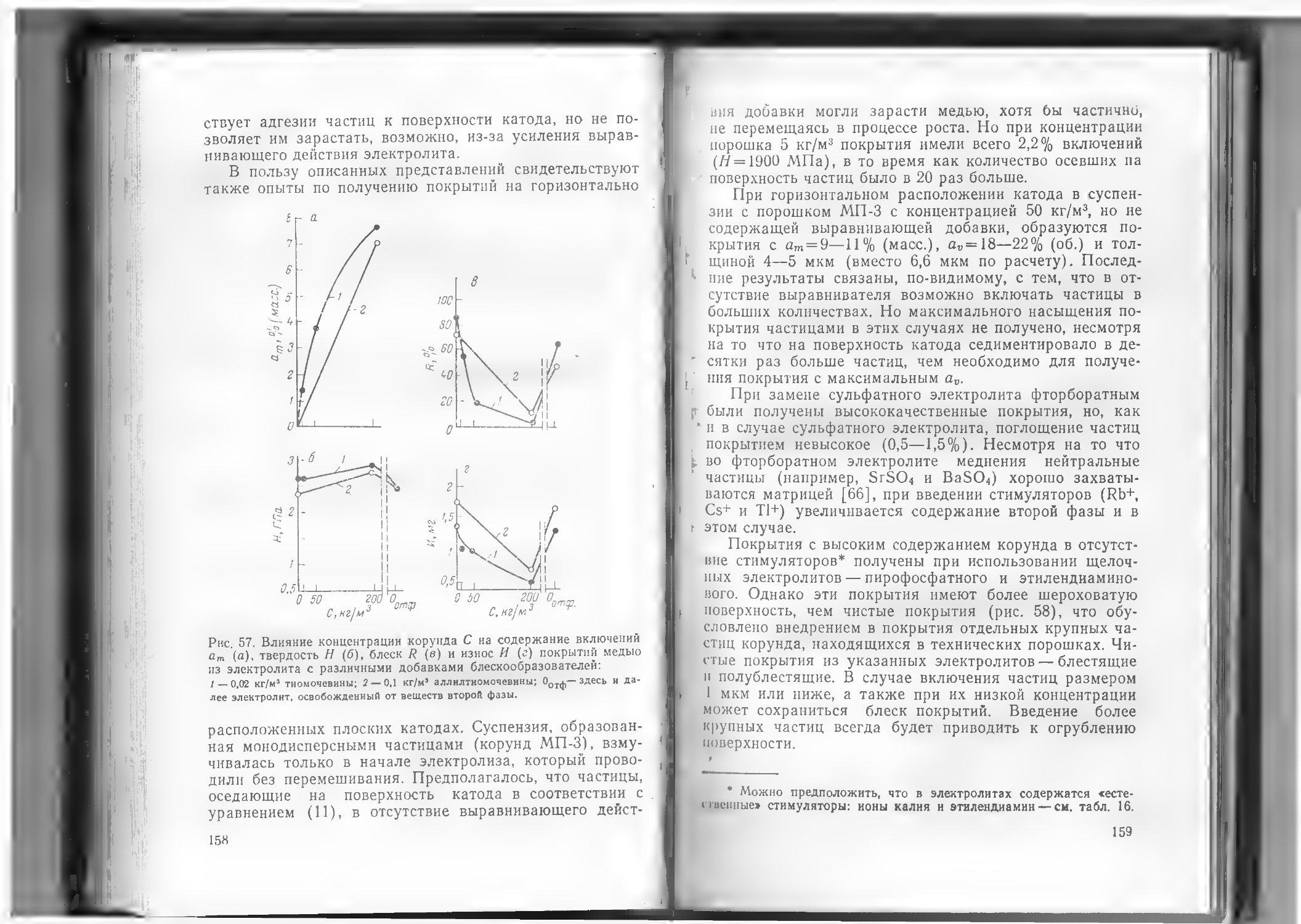

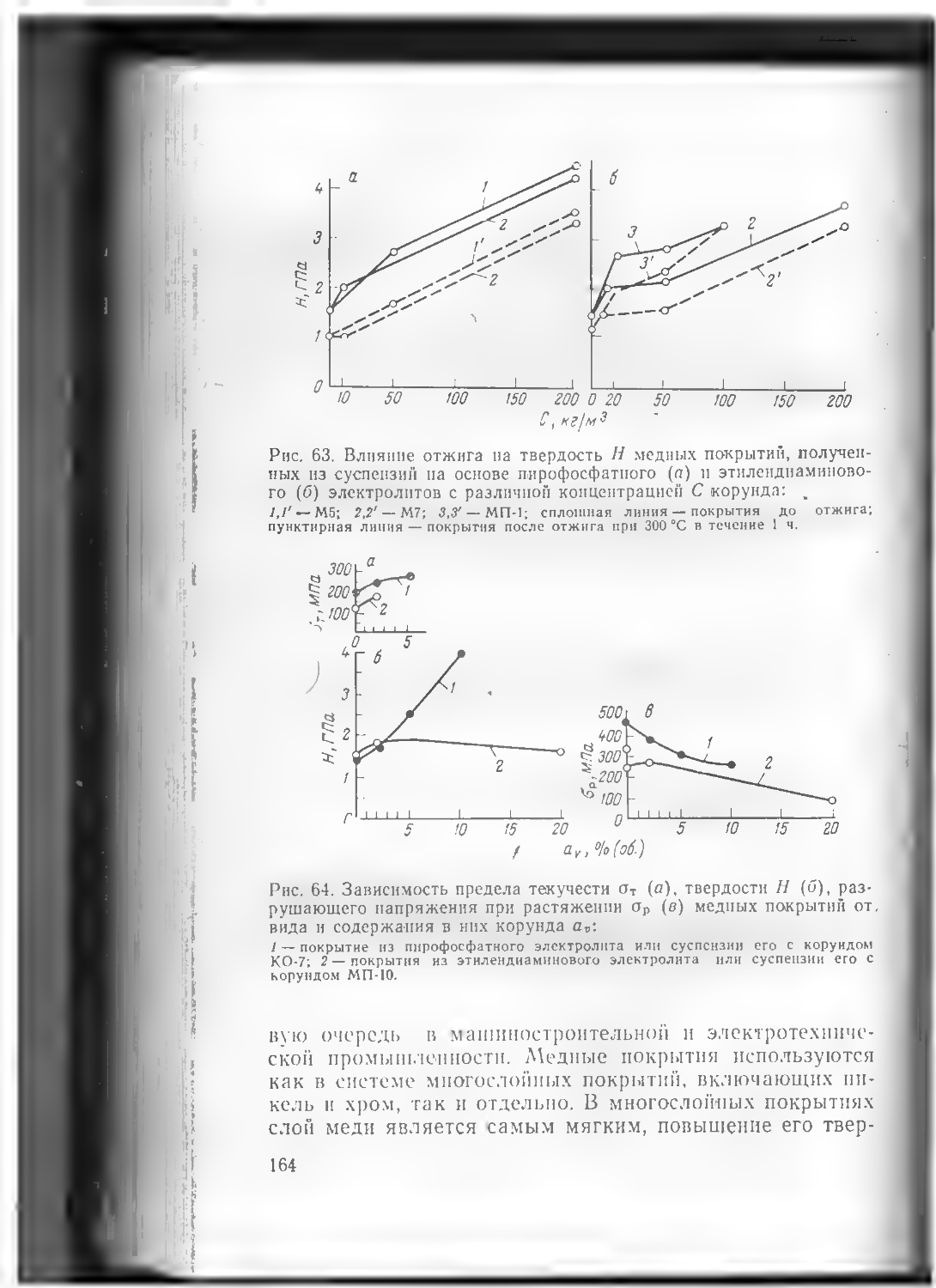

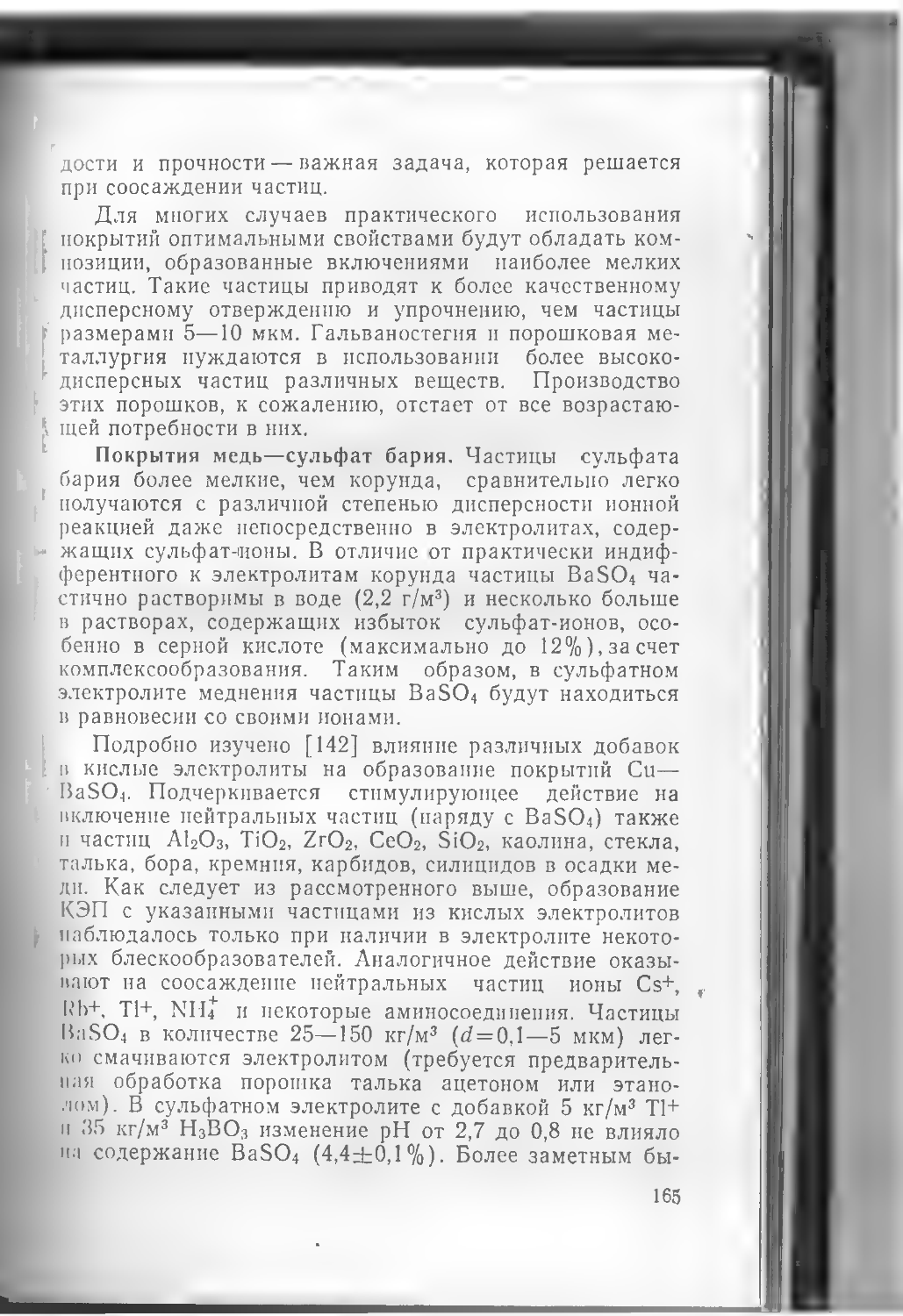

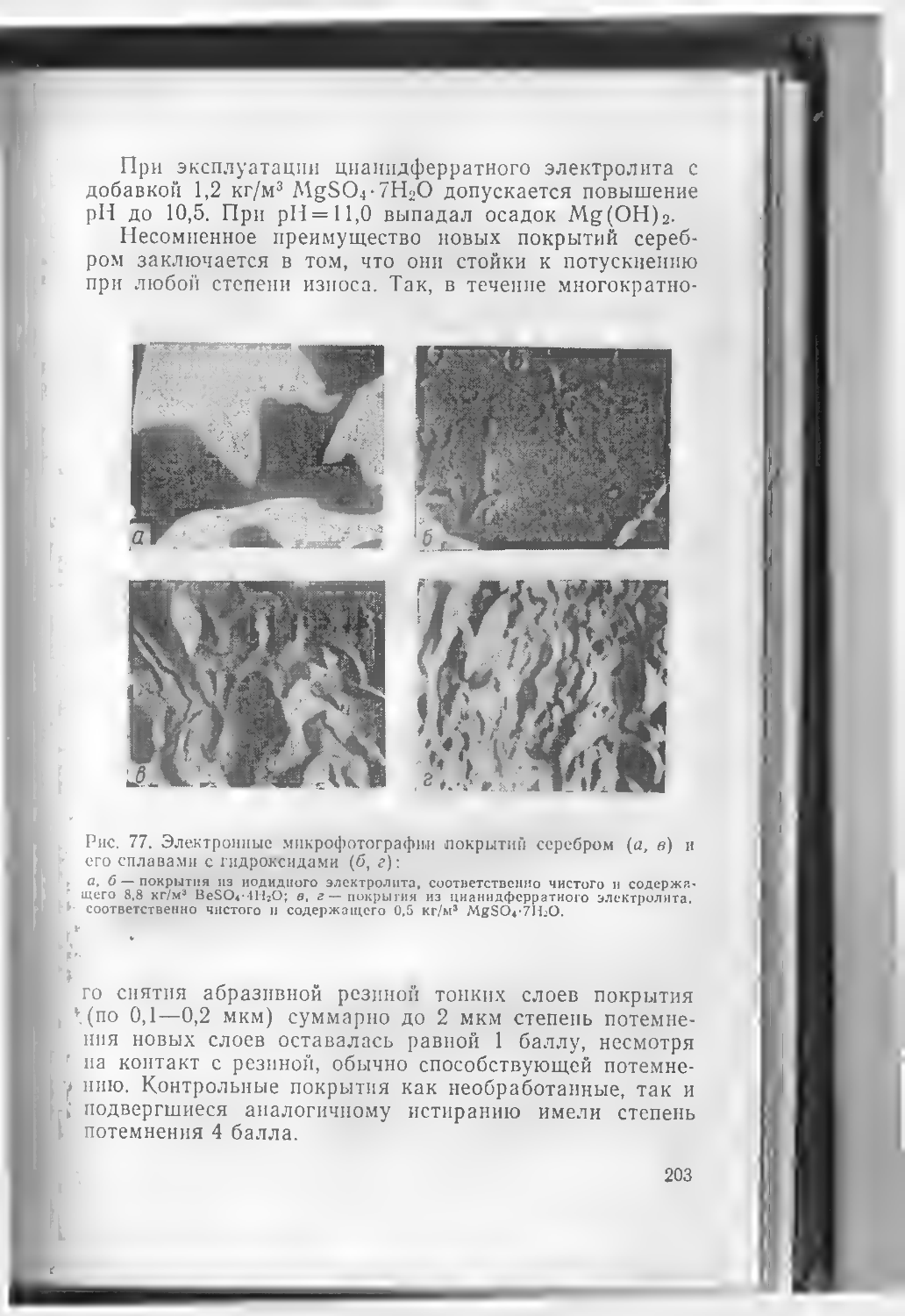

Встречающиеся в литерату¬