Автор: Яковлев А.Д.

Теги: средства для покрытий и их технология лакокрасочные материалы строительство строительные материалы

ISBN: 978-5-93808-160-4

Год: 2008

Текст

t%9 L- 1.© /

v л • -

4 ....Л ^у

4^*4.

А. Д. Яковлев

ХИМИЯ

И ТЕХНОЛОГИЯ

ЛАКОКРАСОЧНЫХ

ПОКРЫТИЙ

3-е издание, переработанное

Рекомендовано Ученым Советом Санкт-Петербургского

государственного технологического института

(Технического университета) в качестве учебника для студентов

высших учебных заведений, обучающихся по специальности

"Химическая технология высокомолекулярных соединений"

Санкт-Петербург

ХИМИЗДАТ

2008

УДК 667.64 (075.8)

Я 474

ББК6П7.51

Рецензент:

Кафедра химической технологии органических покрытий

Ярославского государственного технического университета

(зав. каф. д-р хим. наук, проф. И. В. Голиков)

Яковлев А. Д.

Я 474 Химия и технология лакокрасочных покрытий:

Учебник для вузов. - 3-е изд., перераб. - СПб.: ХИМИЗДАТ,

2008. - 448 с, ил.

ISBN 978-5-93808-160-4

Излагаются основы формирования и свойства

лакокрасочных покрытий, технология их получения на поверхности разных

материалов, вопросы организации труда, экологии и техники

безопасности.

Третье издание учебника (2-е изд. - 1989 г.) переработано с

учетом имеющихся достижений в науке и технологии.

Рекомендуется для студентов химико-технологических

вузов. Может быть полезен для специалистов, связанных с

производством лакокрасочных покрытий.

я 2804090000-006 Без объявл.

050(01)-08 ББК 6П7.51

©Яковлев А. Д., 1981, 2008

ISBN 978-5-93808-160-4 ©химиздат, 2008

ПРЕДИСЛОВИЕ

Лакокрасочные покрытия, являясь основным средством

защитно-декоративной отделки машин и механизмов, промышленных и бытовых

изделий, зданий и сооружений, в большой мере определяют их товарный вид,

работоспособность, конкурентную и покупательную способность.

Широкомасштабное их использование увеличивает срок жизни указанных объектов,

обеспечивает значительную экономию материальных ресурсов.

Несмотря на то, что история получения и применения лакокрасочных

покрытий уходит в глубокую древность, химия и технология лакокрасочных

покрытий как научная дисциплина определилась относительно недавно.

Этому способствовали резкое расширение научно-исследовательских работ,

обусловленное потребностями производства, и накопление в связи с этим

значительной научной информации, а также углубление основополагающих

разделов науки, в первую очередь физики и химии полимеров, и

организация в стране специализированных кафедр для подготовки инженерных и

технических кадров по технологии лакокрасочных материалов и покрытий.

За последние три четверти века разными авторами было написано

несколько учебных пособий по этой дисциплине. Последнее учебное пособие

"Химия и технология лакокрасочных покрытий", написанное автором,

вышло в Ленинградском отделении издательства "Химия" в 1989 году. В связи с

проводимой в стране перестройкой системы высшего образования и

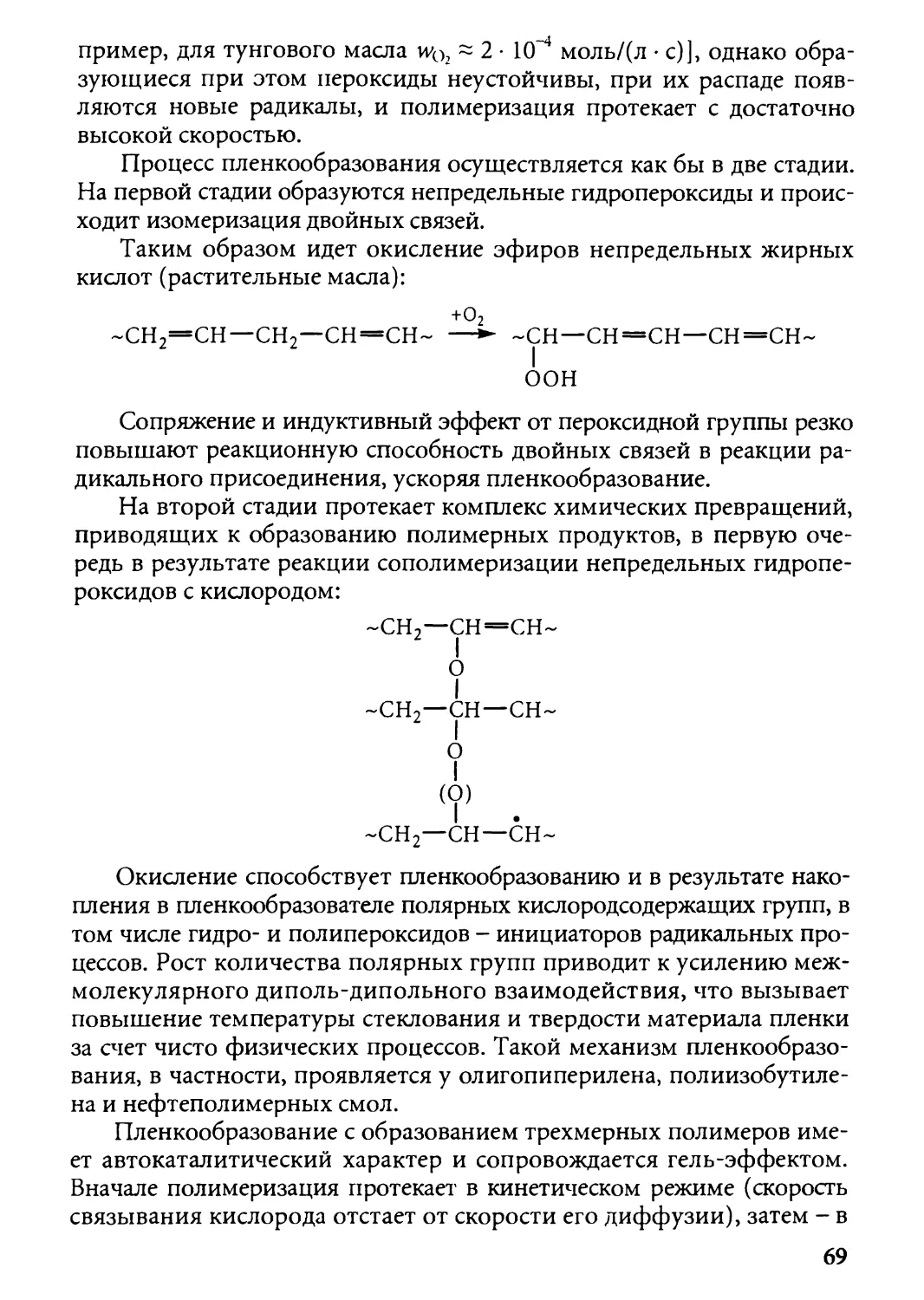

возросшими требованиями к подготовке специалистов возникла необходимость

в подготовке учебника, который в сжатой и доступной форме отражал бы

последние научно-технические достижения в данной области знаний.

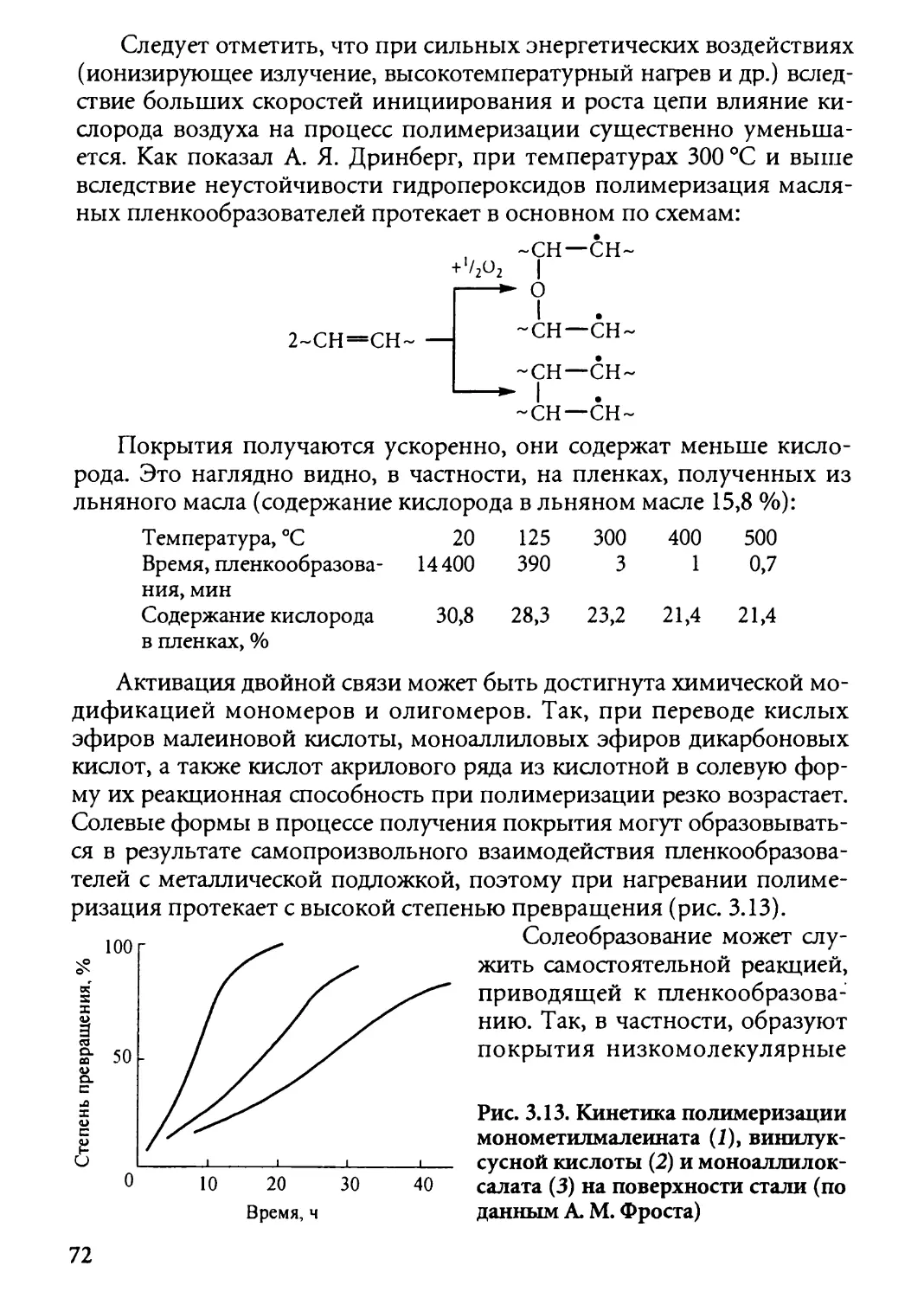

Книга написана в соответствии с программой и на основе многолетнего

опыта чтения курса "Химия и технология лакокрасочных покрытий" в

Санкт-Петербургском государственном технологическом институте

(Техническом университете). Учитывая ограниченность объема, основное

внимание в ней сосредоточено на принципиальных вопросах физикохимии и

технологии лакокрасочных покрытий.

Хотя книга рассчитана в первую очередь на студентов вузов, надеюсь,

что она будет полезна и более опытной категории читателей - аспирантам,

инженерно-техническим и научным работникам, связанным с получением и

применением лакокрасочных покрытий.

Считаю своим приятным долгом выразить благодарность

преподавательскому составу кафедр химической технологии органических покрытий

Санкт-Петербургского государственного технологического института

(Технического университета) и Ярославского государственного технического

университета, первому - за содействие и помощь в подготовке рукописи,

второму - за ценные замечания и советы при рецензировании. Особая

благодарность - к.т.н. С. А. Яковлеву, без огромного напряженного труда которого

невозможно было бы увидеть это издание.

Возможно, читатели найдут те или иные недостатки книги; все

критические замечания будут с благодарностью приняты.

Автор

ВВЕДЕНИЕ

На протяжении тысячелетий человечество пользуется лаками и

красками; их потребительские качества, однако, проявляются в

покрытиях. В настоящее время лакокрасочные покрытия - основное

средство защиты и отделки объектов, предметов и изделий

различного назначения. На их долю приходится около 80 %

противокоррозионной защиты изделий машиностроения; свыше 90 %

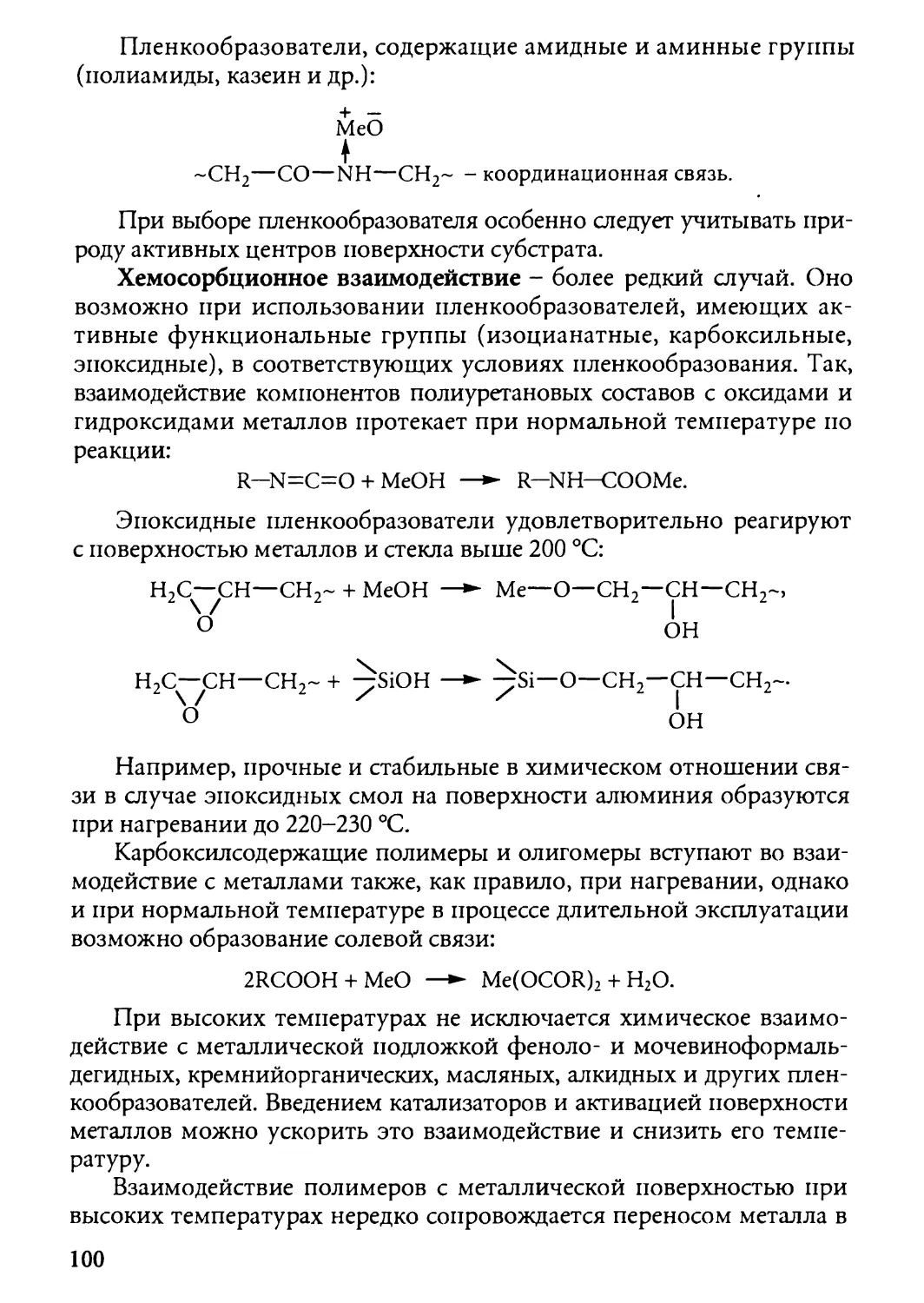

поверхности зданий и строительных конструкций подвергаются

окрашиванию. Нанесением лакокрасочных покрытий также заканчивается

процесс производства изделий мебельной, полиграфической

промышленности, многих изделий из пластмасс. Велика и ответственна

роль лакокрасочных покрытий как основного средства

электроизоляции, герметизации, защиты от излучения, декоративной

отделки в радио-, электротехнической и электронной

промышленности, при производстве космических кораблей и летательных

аппаратов.

Три основные функции выполняют лакокрасочные покрытия:

декоративную, защитную и специальную. По мере развития науки

и промышленности удельное значение второй и третьей функций

все более возрастает.

Роль покрытий как средства защиты материалов от разрушения

особенно проявилась с ростом производства и потребления

металлов. Убытки, причиняемые коррозией в различных странах,

составляют значительную долю национального дохода; они, как правило,

тем выше, чем больше производится и находится в эксплуатации

металла. Усиление борьбы с коррозией предусматривает не только

увеличение доли потребления лакокрасочных материалов, но и, в

первую очередь, резкое улучшение качества и защитной

способности покрытий. С развитием потребляющих отраслей

промышленности все более возрастают требования к лакокрасочным

покрытиям. Сейчас уже нельзя говорить об универсальных покрытиях, как

это было несколько десятилетий назад. Все более существенной

становится роль покрытий целевого назначения: химически-, термо-,

морозо-, огне-, радиационностойких, антифрикционных,

антиадгезионных, демпфирующих, фотоактивных и оптически прозрачных,

камуфляжных, криофобных и т. д. Такие покрытия нужны для

борьбы с кавитацией, обледенением, грязеудержанием, обрастанием в

4

морских условиях, разрушением микроорганизмами, для целей

звукоизоляции, светомаскировки и создания источников света,

измерения температуры, регулирования физиологической и оптической

активности материалов, решения ряда санитарно-гигиенических

задач. Покрытия, предназначенные для решения специальных

(целевых) задач, нередко называют "умными" покрытиями. Они

привлекают особое внимание.

Рост материального производства находит отражение и в

масштабах использования лакокрасочных покрытий. В настоящее время

мировое производство лакокрасочных материалов составляет более

27 млн. т. В России при потреблении лаков и красок порядка 1 млн. т

ежегодно окрашивается до 10 млрд. м2 различных поверхностей.

Большие объемы окрасочных работ при еще значительном

использовании органорастворимых лакокрасочных материалов

вынуждают обращать самое пристальное внимание на вопросы экологии и

защиты окружающей среды.

Особенность технологии лакокрасочных покрытий состоит в

том, что она касается разнообразных по назначению, форме и

габаритам объектов, начиная от тончайших (до 1 мкм) изделий

электроники, кончая гигантскими танкерами и огромными

строительными сооружениями, которые изготовлены из самых разных

металлов (черных, цветных, благородных), дерева, бумаги, тканей,

пластмасс, силикатов и их многочисленных сочетаний. Это находит

отражение в ассортиментном составе применяемых материалов,

который включает тысячи наименований, оборудовании и

своеобразных технологических приемах производства покрытий. Самые

крупные потребители лакокрасочных материалов - строительная

индустрия и машиностроение, значительным является их

потребление в быту.

Большие масштабы использования лакокрасочных покрытий

неслучайны, они связаны со многими их достоинствами: много-

цветностью, разнообразием свойств и фактуры поверхности,

удобством нанесения и реставрации, возможностью сочетания с

другими, в первую очередь неорганическими покрытиями, относительно

невысокой стоимостью, многоцелевым назначением.

Лакокрасочные покрытия получили практическое применение раньше других

покрытий и в настоящее время являются доминирующими.

Современная технология покрытий - высокоорганизованное

механизированное производство, базирующееся на последних на-

5

учно-технических достижениях в области химии, механики,

электротехники, электроники. Ее создание - заслуга многих

коллективов инженеров, ученых, специалистов разных отраслей страны,

результат широкого использования достижений мировой науки и

зарубежного опыта.

При рыночной экономике в условиях жесткой конкуренции в

области покрытий определяющими являются следующие факторы:

- постоянное повышение качества - обеспечение

декоративности, требуемых эксплуатационных свойств, гарантированных

сроков службы, что достигается обычно применением более

совершенных лакокрасочных материалов и новых технологий;

- повышение экономичности производства за счет уменьшения

затрат на материалы, расхода энергоресурсов;

- внедрение нового прогрессивного оборудования, средств

механизации и автоматизации;

- резкое повышение экологической полноценности

производств путем применения безрастворительных лакокрасочных

материалов (водные, порошковые) и материалов с высоким сухим

остатком, устранения вредных выбросов и загрязнений, создания

безотходных технологий.

При выполнении указанных и других мероприятий важная роль

отводится фундаментальной и прикладной наукам, оригинальным

конструкторским и технологическим решениям, маркетинговым и

патентным проработкам, а также средствам информации и

рекламированию имеющихся достижений. В последнем случае

определенную помощь могут оказать специализированные отечественные

журналы "Лакокрасочные материалы и их применение",

"Промышленная окраска" и "Лакокрасочная промышленность", а также

многочисленные зарубежные издания по этой специальности.

ГЛАВА 1

ОБЩИЕ СВЕДЕНИЯ

О ЛАКОКРАСОЧНЫХ ПОКРЫТИЯХ

И МАТЕРИАЛАХ, ПРИМЕНЯЕМЫХ

ДЛЯ ИХ ПОЛУЧЕНИЯ

Для получения покрытий используются разные по химической

природе лакокрасочные материалы. Их ассортимент

достаточно широк, разнообразен, постоянно растет и обновляется. На смену

органорастворимым материалам приходят безрастворительные,

увеличивается доля лаков и красок на основе синтетических

пленкообразующих веществ.

Условия получения и качество покрытий во многом зависит от

химической природы и свойств исходных материалов. Чем шире их

ассортимент, тем больше возможностей у потребителей для

варьирования свойствами покрытий. Качество покрытий, однако, во

многом зависит от выбранной технологии их получения.

1.1. ХАРАКТЕРИСТИКА И КЛАССИФИКАЦИЯ

ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ

1.1.1. ОСОБЕННОСТИ ПОКРЫТИЙ

Основу лакокрасочных покрытий составляют полимерные

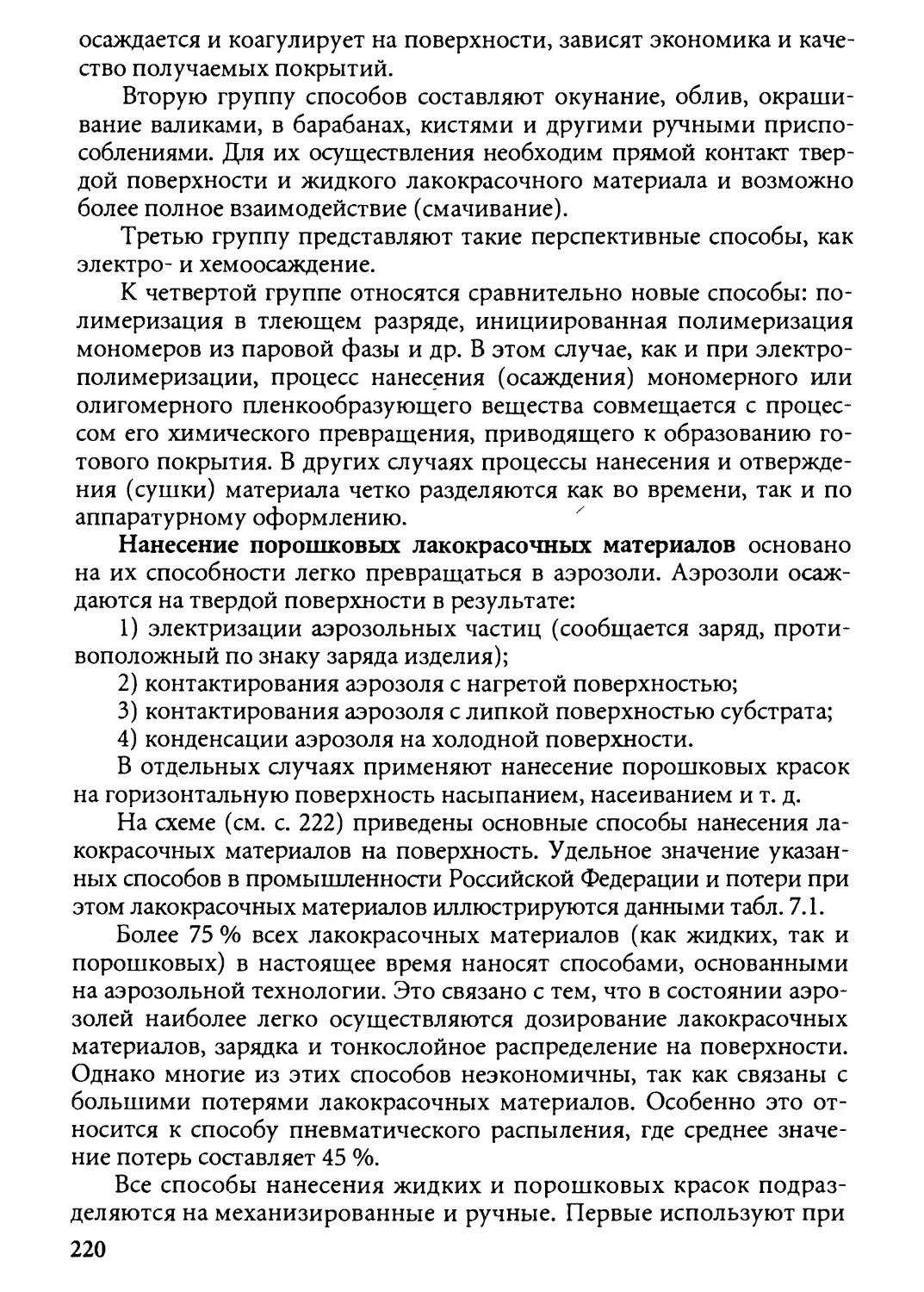

пленки преимущественно органической природы, поэтому нередко

лакокрасочные покрытия называют органическими.

Под термином пленка понимают состояние вещества в виде

сплошного тонкого слоя. Различают пленки свободные и адгезиро-

ванные. Лакокрасочные покрытия - это пленки, связанные

адгезионными силами с твердой поверхностью (субстратом). Такое

состояние обеспечивается спецификой лакокрасочной технологии:

связь с субстратом создается не посредством наложения готовой

пленки, а в процессе ее формирования (пленкообразования).

Лакокрасочные покрытия имеют ряд особенностей. Они

характеризуются определенными пределами толщины, чаще всего 10-

300 мкм. Из-за небольшой толщины покрытия имеют высокую

удельную поверхность, которая колеблется от 10 до 1000 см /см .

Пленочное состояние покрытий обусловливает своеобразное

формирование их свойств: чем тоньше пленка, тем в большей мере

7

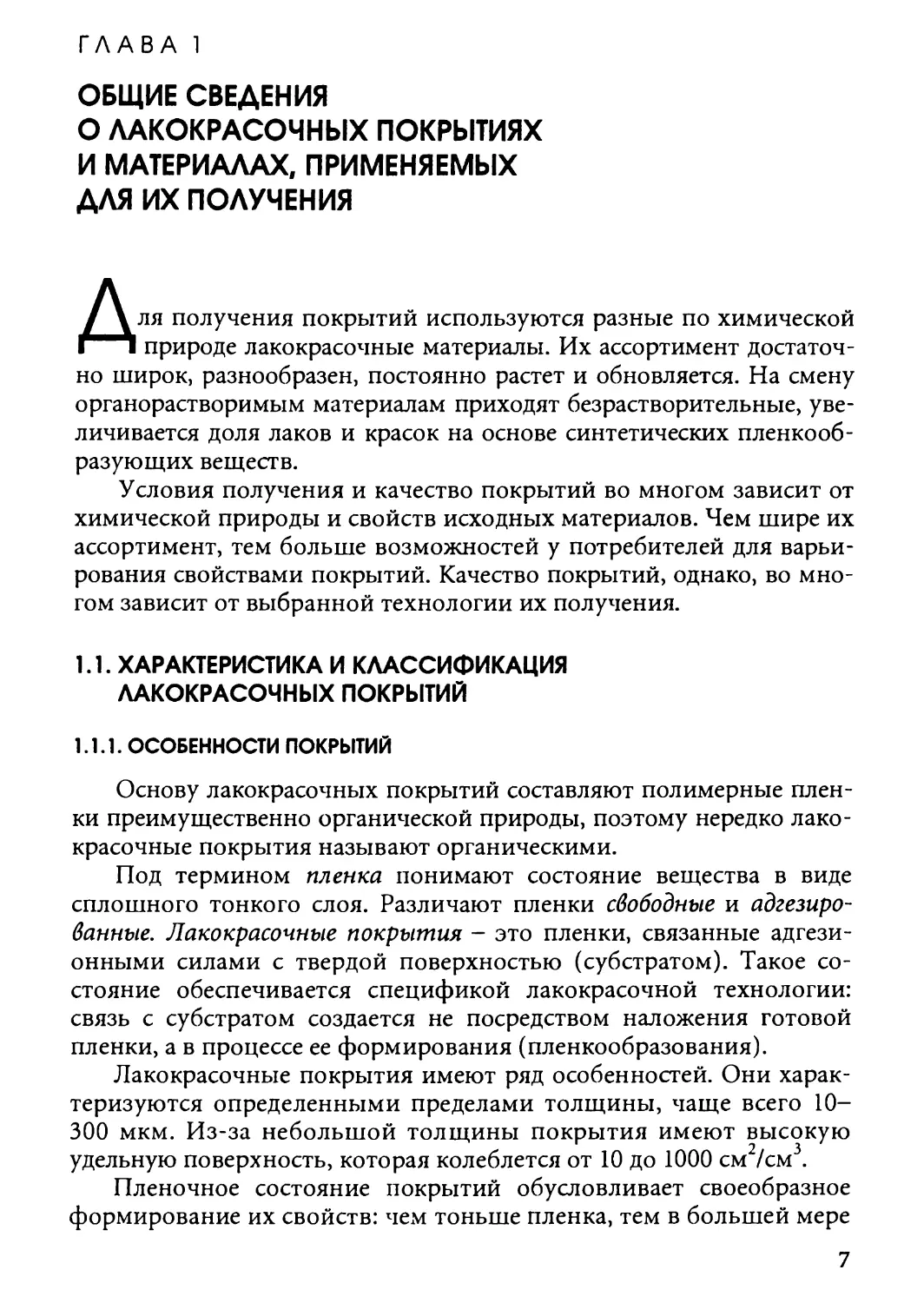

Рис. 1.1. Схема строения лакокрасочного

2 покрытия:

1 - верхний, контактирующий с внешней

•? средой слой; 2 - промежуточный слой; 3 -

нижний (адгезионный) слой; 4 - подложка

4

проявляется роль ее поверхности. Высокая удельная поверхность

создает неблагоприятные условия для эксплуатации материалов в

покрытиях.

Лакокрасочные покрытия имеют две разные поверхности

контакта: одну с внешней средой (как правило, газообразной или

жидкой), другую - с твердым телом или подложкой. Это отличает их от

клеевых соединений, где клеевой слой с обеих сторон связан лишь с

твердыми субстратами. Влияние внешней среды и подложки

проявляется в химическом составе и структуре материала контактных

слоев пленок. Поэтому лакокрасочные покрытия следует

рассматривать как физически и химически неоднородные системы.

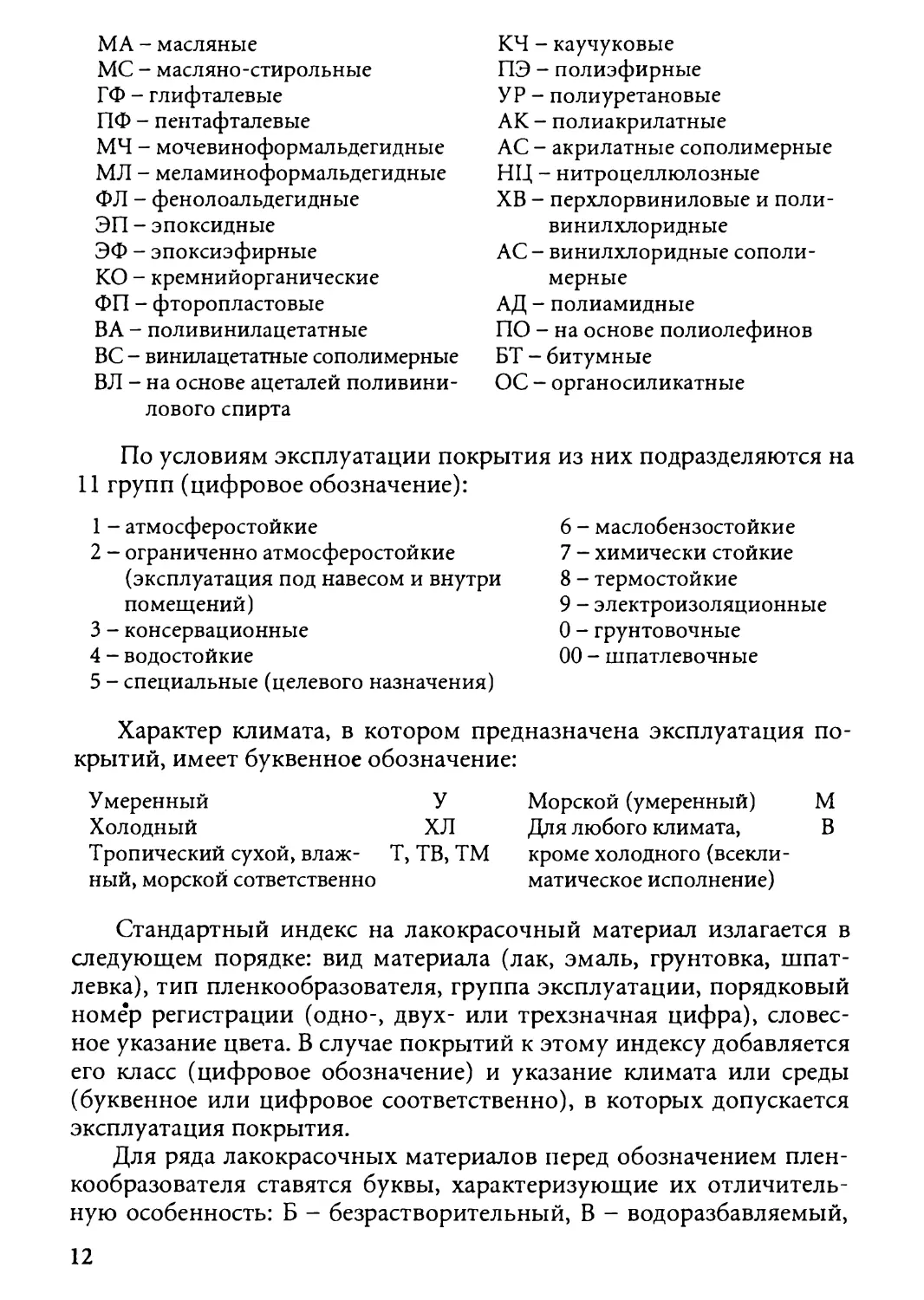

Так, в покрытиях, сформированных из растворов или

расплавов пленкообразователей, можно выделить по крайней мере три

слоя, имеющих непрерывные границы перехода (рис. 1.1): верхний

(или "воздушный"), промежуточный (или средний) и нижний -

адгезионный, или "зеркальный". Верхний слой, соприкасающийся в

процессе формирования пленки с воздухом или другой средой, в

наибольшей степени подвержен их влиянию. Степень

окислительной деструкции и нередко других видов химических превращений

пленкообразователя, протекающих с участием, например,

кислорода и влаги воздуха, как правило, наиболее значительны в этом слое.

Проникновение их в средний, а тем более в нижний (адгезионный)

слой (в случае безпористых субстратов) замедляется. Субстрат

(подложка) также может участвовать в протекании химических реакций:

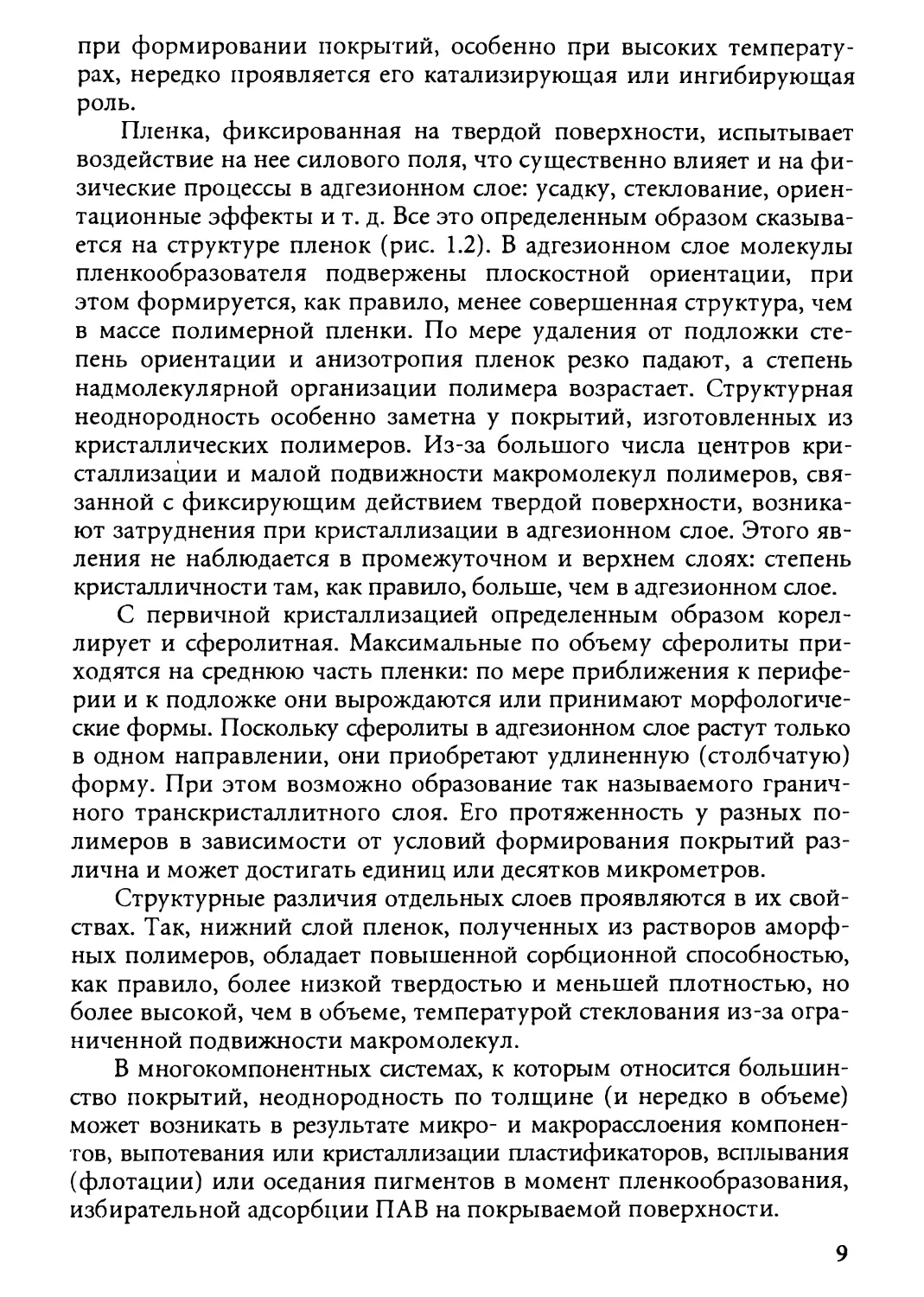

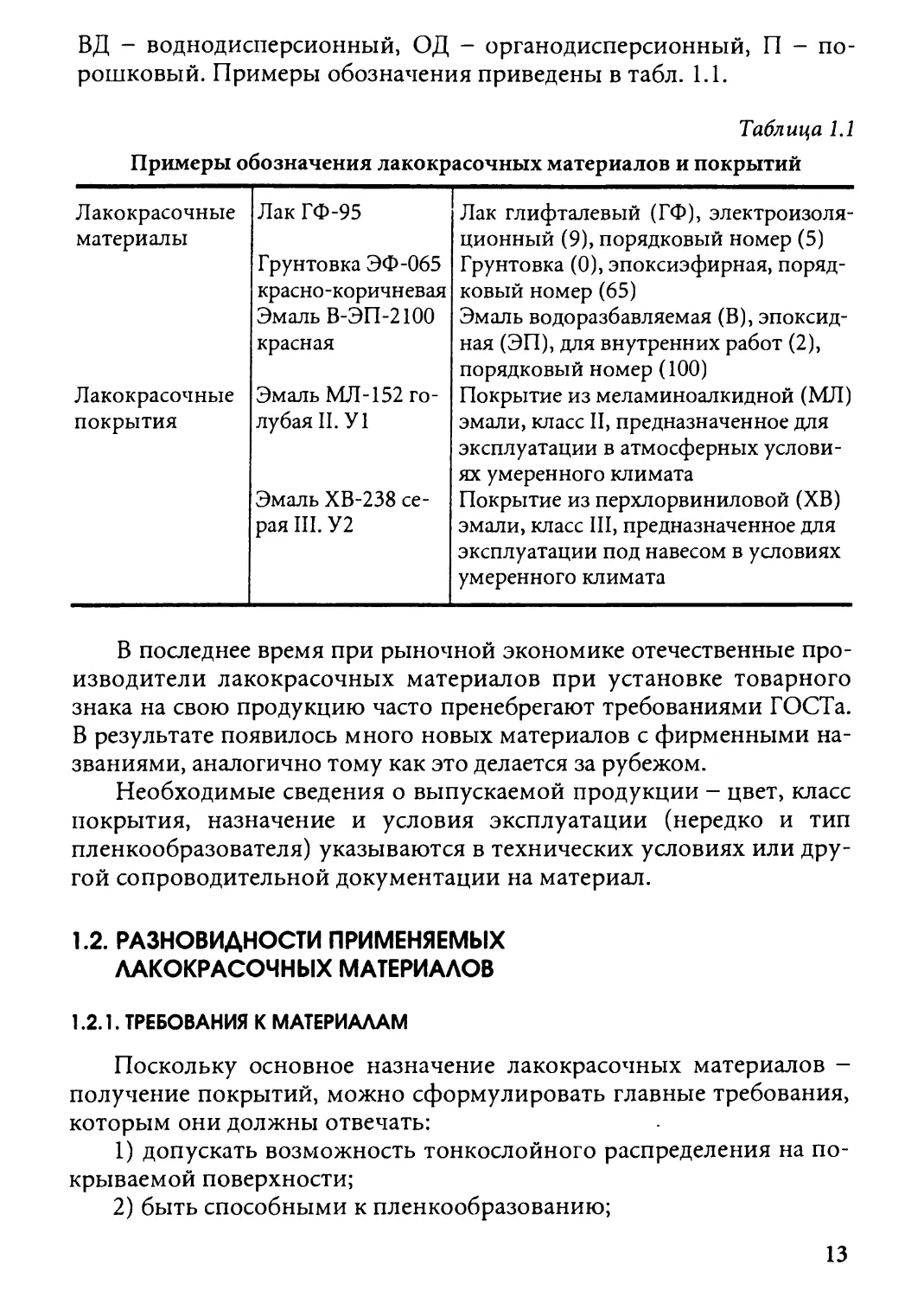

Рис. 1.2. Структура покрытия, полученного из эпоксидного олигомера

ЭД-20 на стекле, в адгезионном (а), среднем (б) и верхнем (в) слоях (по

данным П. И. Зубова, и Л. А. Сухаревой)

8

при формировании покрытий, особенно при высоких

температурах, нередко проявляется его катализирующая или ингибирующая

роль.

Пленка, фиксированная на твердой поверхности, испытывает

воздействие на нее силового поля, что существенно влияет и на

физические процессы в адгезионном слое: усадку, стеклование, ориен-

тационные эффекты и т. д. Все это определенным образом

сказывается на структуре пленок (рис. 1.2). В адгезионном слое молекулы

пленкообразователя подвержены плоскостной ориентации, при

этом формируется, как правило, менее совершенная структура, чем

в массе полимерной пленки. По мере удаления от подложки

степень ориентации и анизотропия пленок резко падают, а степень

надмолекулярной организации полимера возрастает. Структурная

неоднородность особенно заметна у покрытий, изготовленных из

кристаллических полимеров. Из-за большого числа центров

кристаллизации и малой подвижности макромолекул полимеров,

связанной с фиксирующим действием твердой поверхности,

возникают затруднения при кристаллизации в адгезионном слое. Этого

явления не наблюдается в промежуточном и верхнем слоях: степень

кристалличности там, как правило, больше, чем в адгезионном слое.

С первичной кристаллизацией определенным образом корел-

лирует и сферолитная. Максимальные по объему сферолиты

приходятся на среднюю часть пленки: по мере приближения к

периферии и к подложке они вырождаются или принимают

морфологические формы. Поскольку сферолиты в адгезионном слое растут только

в одном направлении, они приобретают удлиненную (столбчатую)

форму. При этом возможно образование так называемого

граничного транскристаллитного слоя. Его протяженность у разных

полимеров в зависимости от условий формирования покрытий

различна и может достигать единиц или десятков микрометров.

Структурные различия отдельных слоев проявляются в их

свойствах. Так, нижний слой пленок, полученных из растворов

аморфных полимеров, обладает повышенной сорбционной способностью,

как правило, более низкой твердостью и меньшей плотностью, но

более высокой, чем в объеме, температурой стеклования из-за

ограниченной подвижности макромолекул.

В многокомпонентных системах, к которым относится

большинство покрытий, неоднородность по толщине (и нередко в объеме)

может возникать в результате микро- и макрорасслоения

компонентов, выпотевания или кристаллизации пластификаторов, всплывания

(флотации) или оседания пигментов в момент пленкообразования,

избирательной адсорбции ПАВ на покрываемой поверхности.

9

Образование так называемой послойно-неоднородной

структуры покрытий может быть запрограммировано самой рецептурой

лакокрасочного материала, например, путем использования смесей

взаимонесовместимых пленкообразователей.

Неоднородность состава, структуры и, как следствие этого,

анизотропию свойств, присущие лакокрасочным покрытиям, нельзя

рассматривать как отрицательные явления. В этом может быть

определенный положительный эффект, особенно при получении

многослойных покрытий.

Формирование покрытий на подложке сопряжено с усадочными

явлениями. При отсутствии полной релаксации усадка приводит к

возникновению остаточных напряжений. Таким образом,

большинство лакокрасочных покрытий, особенно на основе жесткоцепных

аморфных или кристаллических полимеров, представляет собой

напряженные системы. Об этом свидетельствует хотя бы тот факт,

что тонкий слой акварельной краски, нанесенный на бумагу, при

высыхании закручивает ее на себя.

Лакокрасочные покрытия, даже самые тонкие, следует отличать

от жидкостных или газовых адсорбционных слоев. Если последние

существуют лишь при наличии поверхности адсорбента, то

лакокрасочные пленки могут сохраняться и вне ее в силу определенной

когезионной прочности.

Отмеченные особенности покрытий следует учитывать при их

получении и эксплуатации. В первую очередь это относится к

тонким пленкам, принимая во внимание общую тенденцию к

уменьшению толщины эксплуатационно-способных покрытий.

1.1.2. КЛАССИФИКАЦИЯ ПОКРЫТИЙ

Лакокрасочные покрытия классифицируют преимущественно по

химическому и эксплуатационному признакам, а также внешнему виду.

В основу химической классификации положена природа

пленкообразующего вещества лакокрасочного состава, из которого

изготовлено покрытие. Так, говоря об эпоксидных, полиакрилатных,

кремнийорганических, масляных и других покрытиях понимают,

что они получены в основном с применением соответствующих

лакокрасочных материалов: эпоксидных, полиакрилатных и т. д.

Классификация покрытий по эксплуатационному признаку или

по назначению (например, на атмосферостойкие, химически

стойкие, термостойкие и т. д.) также очень распространена. Хотя она и

не дает какого-либо представления о природе материала пленки,

для потребителей она важна, так как нацеливает на области

использования того или иного покрытия.

10

Внешний вид покрытий характеризуется цветом, фактурой

поверхности и качеством исполнения (отсутствием или присутствием

тех или иных дефектов). Согласно ГОСТ 9.032-74 по внешнему

виду покрытия делятся на семь классов: самый высокий класс I, самый

низкий - VII.

Менее популярна структурная классификация, введенная

А. Я. Дринбергом, по которой все лакокрасочные покрытия

подразделяются на две группы: непревращаемые и превращаемые в трехмерное

состояние. Однако она не лишена смысла: по ней можно судить о

процессах формирования покрытий (получены они без химических

превращений или в результате таких превращений), а также о

некоторых их свойствах (растворимость, термопластичность и др.).

По строению лакокрасочные покрытия подразделяют на одно- и

многослойные; последние, в свою очередь, могут быть однородными

и разнородными, т. е. изготовленными из одного или из разных по

химической природе лакокрасочных материалов. Для

многослойных разнородных покрытий принято соответствующее название

слоев. Первый, контактирующий с субстратом слой называется

грунтовочным или грунтом, далее следуют промежуточные слои и,

наконец, верхнее покрытие. При изготовлении декоративных

покрытий роль промежуточных слоев нередко выполняет шпатле-

вочное покрытие, цель которого - выравнивание дефектов

поверхности. Широкое применение имеют комбинированные покрытия. Их

изготавливают путем сочетания лакокрасочных покрытий с

другими видами покрытий (металлическими, термодиффузионными,

фосфатными, оксидными и т. д.). Сочетание последовательно

нанесенных слоев в многослойных, в том числе и комбинированных,

покрытиях называют системой покрытия.

Несмотря на общую тенденцию к сокращению числа слоев

(получение однослойных покрытий), многослойные покрытия

сохраняют свое значение, так как в ряде случаев, особенно в жестких

условиях эксплуатации, они обеспечивают более надежную защиту.

1.1.3. ИНДЕКСАЦИЯ ПОКРЫТИЙ

Согласно ГОСТ 9.032-74 существует система обозначений

покрытий, которая учитывает химическую природу лакокрасочного

материала, условия эксплуатации, требования к внешнему виду

(класс покрытия), характер среды (для покрытий,

эксплуатирующихся в химически активных средах).

Указанный ГОСТ касается обозначения и исходных

лакокрасочных материалов. Ниже указаны буквенные обозначения

материалов разной химической природы:

11

MA - масляные

MC - масляно-стирольные

ГФ - глифталевые

ПФ - пентафталевые

МЧ - мочевиноформальдегидные

МЛ - меламиноформальдегидные

ФЛ - фенолоальдегидные

ЭП - эпоксидные

ЭФ - эпоксиэфирные

КО - кремнийорганические

ФП - фторопластовые

ВА - поливинилацетатные

ВС - винилацетатные сополимерные

ВЛ - на основе ацеталей

поливинилового спирта

КЧ - каучуковые

ПЭ - полиэфирные

УР - полиуретановые

АК - полиакрилатные

АС - акрилатные сополимерные

НЦ - нитроцеллюлозные

ХВ - перхлорвиниловые и поли-

винилхлоридные

АС - винилхлоридные

сополимерные

АД - полиамидные

ПО - на основе полиолефинов

БТ - битумные

ОС - органосиликатные

По условиям эксплуатации покрытия из них подразделяются на

11 групп (цифровое обозначение):

1 - атмосферостойкие

2 - ограниченно атмосферостойкие

(эксплуатация под навесом и внутри

помещений)

3 - консервационные

4 - водостойкие

5 - специальные (целевого назначения)

6 - маслобензостойкие

7 - химически стойкие

8 - термостойкие

9 - электроизоляционные

О - грунтовочные

00 - шпатлевочные

Характер климата, в котором предназначена эксплуатация

покрытий, имеет буквенное обозначение:

Умеренный У Морской (умеренный)

Холодный ХЛ Для любого климата,

Тропический сухой, влаж- Т, ТВ, ТМ кроме холодного (всекли-

ный, морской сответственно матическое исполнение)

М

В

Стандартный индекс на лакокрасочный материал излагается в

следующем порядке: вид материала (лак, эмаль, грунтовка,

шпатлевка), тип пленкообразователя, группа эксплуатации, порядковый

номер регистрации (одно-, двух- или трехзначная цифра),

словесное указание цвета. В случае покрытий к этому индексу добавляется

его класс (цифровое обозначение) и указание климата или среды

(буквенное или цифровое соответственно), в которых допускается

эксплуатация покрытия.

Для ряда лакокрасочных материалов перед обозначением

пленкообразователя ставятся буквы, характеризующие их

отличительную особенность: Б - безрастворительный, В - водоразбавляемый,

12

ВД - воднодисперсионный, ОД - органодисперсионный, П -

порошковый. Примеры обозначения приведены в табл. 1.1.

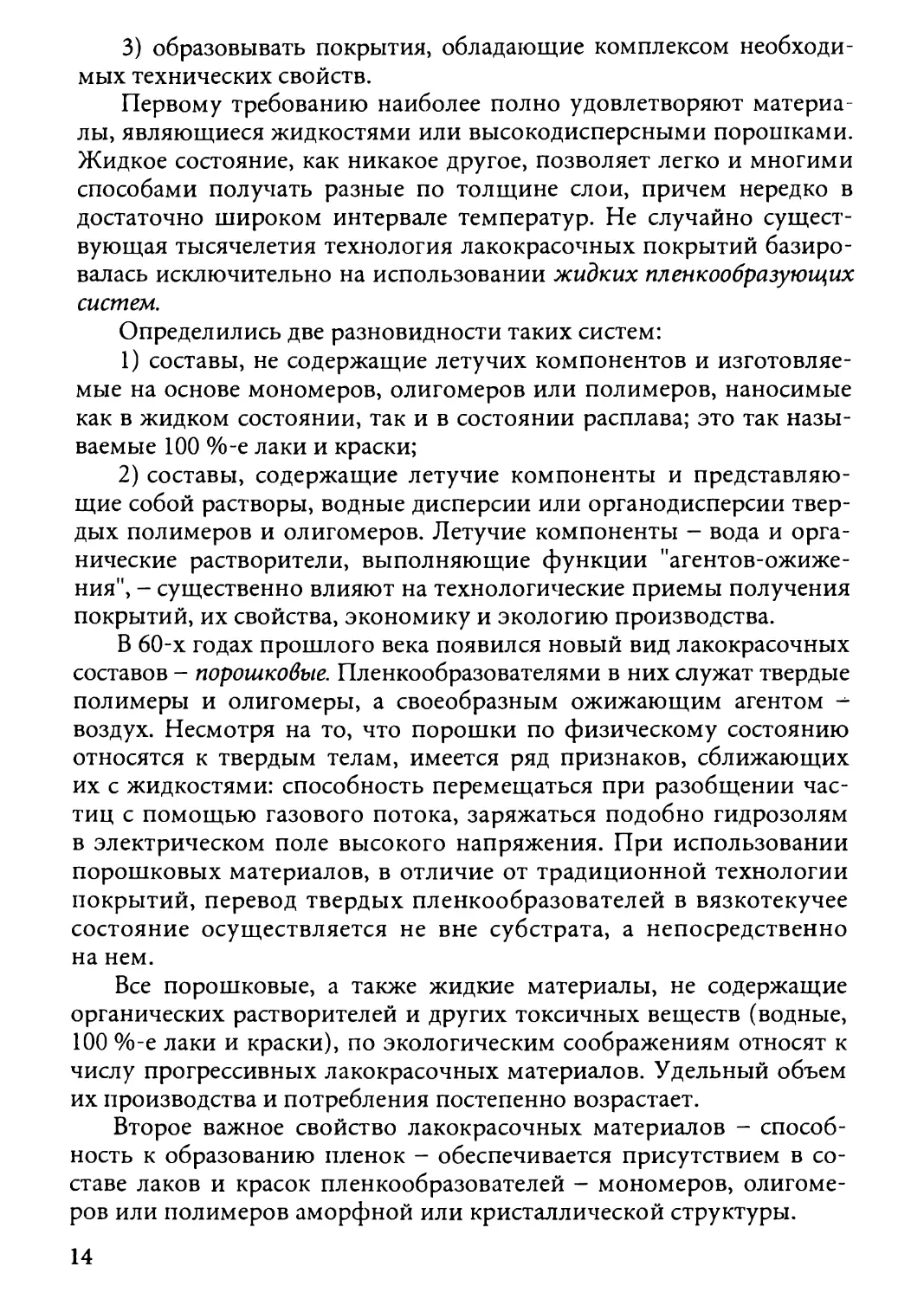

Таблица 1.1

Примеры обозначения лакокрасочных материалов и покрытий

Лакокрасочные

материалы

Лакокрасочные

покрытия

ЛакГФ-95

Грунтовка ЭФ-065

красно-коричневая

Эмаль В-ЭП-2100

красная

Эмаль МЛ-152

голубая II. У1

Эмаль ХВ-238

серая III. У2

Лак глифталевый (ГФ),

электроизоляционный (9), порядковый номер (5)

Грунтовка (0), эпоксиэфирная,

порядковый номер (65)

Эмаль водоразбавляемая (В),

эпоксидная (ЭП), для внутренних работ (2),

порядковый номер (100)

Покрытие из меламиноалкидной (МЛ)

эмали, класс II, предназначенное для

эксплуатации в атмосферных

условиях умеренного климата

Покрытие из перхлорвиниловой (ХВ)

эмали, класс III, предназначенное для

эксплуатации под навесом в условиях

умеренного климата

В последнее время при рыночной экономике отечественные

производители лакокрасочных материалов при установке товарного

знака на свою продукцию часто пренебрегают требованиями ГОСТа.

В результате появилось много новых материалов с фирменными

названиями, аналогично тому как это делается за рубежом.

Необходимые сведения о выпускаемой продукции - цвет, класс

покрытия, назначение и условия эксплуатации (нередко и тип

пленкообразователя) указываются в технических условиях или

другой сопроводительной документации на материал.

1.2. РАЗНОВИДНОСТИ ПРИМЕНЯЕМЫХ

ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ

1.2.1. ТРЕБОВАНИЯ К МАТЕРИАЛАМ

Поскольку основное назначение лакокрасочных материалов -

получение покрытий, можно сформулировать главные требования,

которым они должны отвечать:

1) допускать возможность тонкослойного распределения на

покрываемой поверхности;

2) быть способными к пленкообразованию;

13

3) образовывать покрытия, обладающие комплексом

необходимых технических свойств.

Первому требованию наиболее полно удовлетворяют

материалы, являющиеся жидкостями или высокодисперсными порошками.

Жидкое состояние, как никакое другое, позволяет легко и многими

способами получать разные по толщине слои, причем нередко в

достаточно широком интервале температур. Не случайно

существующая тысячелетия технология лакокрасочных покрытий

базировалась исключительно на использовании жидких пленкообразующих

систем.

Определились две разновидности таких систем:

1) составы, не содержащие летучих компонентов и

изготовляемые на основе мономеров, олигомеров или полимеров, наносимые

как в жидком состоянии, так и в состоянии расплава; это так

называемые 100 %-е лаки и краски;

2) составы, содержащие летучие компоненты и

представляющие собой растворы, водные дисперсии или органодисперсии

твердых полимеров и олигомеров. Летучие компоненты - вода и

органические растворители, выполняющие функции

"агентов-ожижения", - существенно влияют на технологические приемы получения

покрытий, их свойства, экономику и экологию производства.

В 60-х годах прошлого века появился новый вид лакокрасочных

составов - порошковые. Пленкообразователями в них служат твердые

полимеры и олигомеры, а своеобразным ожижающим агентом -1-

воздух. Несмотря на то, что порошки по физическому состоянию

относятся к твердым телам, имеется ряд признаков, сближающих

их с жидкостями: способность перемещаться при разобщении

частиц с помощью газового потока, заряжаться подобно гидрозолям

в электрическом поле высокого напряжения. При использовании

порошковых материалов, в отличие от традиционной технологии

покрытий, перевод твердых пленкообразователей в вязкотекучее

состояние осуществляется не вне субстрата, а непосредственно

на нем.

Все порошковые, а также жидкие материалы, не содержащие

органических растворителей и других токсичных веществ (водные,

100 %-е лаки и краски), по экологическим соображениям относят к

числу прогрессивных лакокрасочных материалов. Удельный объем

их производства и потребления постепенно возрастает.

Второе важное свойство лакокрасочных материалов -

способность к образованию пленок - обеспечивается присутствием в

составе лаков и красок пленкообразователей - мономеров,

олигомеров или полимеров аморфной или кристаллической структуры.

14

Свойства покрытий весьма разнообразны, многообразны и

требования к ним со стороны потребителей. Нередко возникает

заинтересованность в покрытиях с прямо противоположными

свойствами, например электроизоляционных и токопроводящих, гибких,

эластичных и хрупких, трескающихся при малейшей деформации,

с высокой адгезионной прочностью и антиадгезионных (съемных)

и т. д. Удовлетворение этих требований достигается, с одной

стороны, соответствующим подбором лакокрасочных материалов, с

другой - применением необходимой технологии покрытий.

1.2.2. ХАРАКТЕРИСТИКА ЖИДКИХ МАТЕРИАЛОВ

Жидкие лакокрасочные материалы - традиционный и

доминирующий вид лакокрасочной продукции. По химической природе

они подразделяются на растворы, органодисперсии, водные

дисперсии, безрастворительные (100 %-е) составы.

Растворы как пленкообразующие системы - наиболее

распространенный вид лакокрасочных составов. Летучими компонентами

в них служат органические растворители или вода.

Поскольку подавляющее число известных пленкообразователей

растворяется в органических растворителях, а не в воде, несмотря

на экологические соображения, пока используют преимущественно

органорастворимые составы. В зависимости от содержания

растворителя (оно может находиться в пределах от 10 до 90 % масс.)

лакокрасочные составы условно разделяют на материалы с низким

сухим остатком - до 70 % (так называемые традиционные) и с

высоким - более 70 %. В первом случае пленкообразователем служат,

как правило, полимеры, олигомеры или их смеси, во втором -

исключительно жидкие олигомеры с небольшой молекулярной

массой и нередко с добавкой реакционноспособных мономеров

(активных растворителей), участвующих в химическом образовании

пленки.

В материалах растворного типа, в зависимости от природы плен-

кообразователя и способа нанесения, применяют самые разные

растворители - как индивидуальные, так и смесевые с различной

степенью летучести; они испаряются при формировании покрытий.

Необходимый растворитель для того или иного пленкообра-

зователя в простейшем варианте может быть выбран, исходя из их

параметров растворимости 5! и 52, значения которых для разных

пленкообразователей и растворителей имеются в справочной

литературе.

Р = (5,-52)2.

15

Величина Р - параметр совместимости. Чем она меньше, т. е.

чем ближе между собой параметры растворимости компонентов,

тем более приемлем растворитель.

Растворы являются термодинамически равновесными

однофазными системами. Из-за присутствия органического растворителя

они имеют низкое поверхностное натяжение (25-35 мДж/м2), поэтому

удовлетворительно смачивают как гидрофильные, так и гидрофобные

поверхности. Изменяя содержание растворителей, т. е. сухой остаток,

можно получать покрытия разной толщины. Органорастворимые

материалы можно хранить в холодном помещении и на улице, однако

для их хранения требуется герметичная тара. Примером таких

материалов могут служить эфироцеллюлозные, виниловые, многие поли-

акрилатные лаки и эмали. Их главные недостатки - повышенная по-

жароопасность, токсичность, неэкономичность применения, загряз-

няемость атмосферы, связанная с испарением растворителей. Поэтому

традиционные материалы (с низким сухим остатком) считаются

неперспективными, их удельное значение в ассортименте лакокрасочной

продукции разных стран постепенно снижается, уступая место

материалам с высоким сухим остатком и безрастворительным.

Из материалов растворного типа заслуживают внимания

составы, растворителем в которых служит вода или их смесь с

водорастворимыми алифатическими спиртами или неполными простыми

эфирами (этил-, бутилцеллозольв и др.). Присутствие

растворителей делает эти составы более стабильными, одновременно

снижается их поверхностное натяжение. Условно такие материалы можно

отнести к экологически чистым, но они, как правило, требуют

горячей сушки (температура 140-170 °С).

Полимерные органодисперсии, применяемые для получения

покрытий, изготовляют преимущественно на основе полимеров -

аморфных и кристаллических. Это двухфазные системы,

занимающие промежуточное положение между коллоидными системами и

грубыми дисперсиями. Размер частиц дисперсной фазы колеблется

от долей микрометра до десятков микрометров. Дисперсионной

средой служит органический растворитель или смесь

растворителей: активного (диспергатора) и неактивного (разбавителя).

Наибольшее применение в технологии покрытий получили

органодисперсии фторопластов, пентапласта, поливинилхлорида, полиакри-

латов, полиэтилена, хлорированного полиэтилена. В зависимости

от состава они могут быть дисперсиями как лиофобного, так и

переходного типа.

В лиофобных дисперсиях (например, дисперсиях фторопластов)

отсутствует заметный переход жидких компонентов в полимерную

16

фазу; частицы полимера практически не набухают в дисперсионной

среде. Такие дисперсии обладают большим избытком

поверхностной энергии AGI10H, которая зависит от удельной поверхности Syn

(дисперсности порошка) и межфазного натяжения с на границе

полимер - среда:

Поскольку в лиофобных дисперсиях величина межфазного

поверхностного натяжения выше критической, для повышения агре-

гативной устойчивости в них вводят поверхностно-активные

вещества или используют принцип внутренней стабилизации -

включают в полимерную цепь или прививают звенья, имеющие

сродство к дисперсионной среде. Такие дисперсии могут быть

достаточно стабильны при хранении, а в случае расслаивания легко

переходят в исходное состояние при взбалтывании.

Дисперсии переходного типа (поливинилхлоридные, полиак-

рилонитрильные и др.) вследствие более высокой степени

взаимодействия полимерной фазы со средой (они состоят из частиц,

ограниченно набухших в растворителях) имеют меньшие значения

межфазного натяжения и соответственно более низкое значение AGn0B-

Они более стабильны кинетически, но неустойчивы

термодинамически.

Дисперсионное распределение полимеров в растворителях

приводит к получению менее вязких составов по сравнению с

однотипными растворами и, соответственно, с более высоким сухим

остатком (до 40-60 %). Кроме того, представляется возможным получать

лакокрасочные материалы на основе кристаллических и других

полимеров, нерастворимых или труднорастворимых в естественных

условиях.

Важное значение также имеет экономия дорогих и дефицитных

органических растворителей, поскольку значительную часть

дисперсионной среды могут составлять разбавители - дешевые

продукты типа нефтяных углеводородов и спиртов.

Органодисперсионные материалы получили наибольшее

применение для получения химически стойких покрытий и окрашивания

рулонного металла, это в основном составы горячей сушки. Лишь

дисперсии эластомеров (хлорсульфированный полиэтилен, каучуки)

могут формировать покрытия при комнатной температуре.

Водные дисперсии, получившие развитие в последние 60 лет,

считаются в настоящее время одним из доминирующих видов

экологически чистой лакокрасочной продукции. В ведущих странах

мира объем их потребления достигает 50 % всех лакокрасочных

материалов.

17

Основой таких материалов являются синтетические дисперсии

полимеров (латексы), получаемые, как правило, эмульсионной

полимеризацией или сополимеризацией мономеров, и искусственные

дисперсии, изготавливаемые посредством эмульгирования в воде

жидких пленкообразователей (олигомеров), а также растворов и

расплавов полимеров.

Особую группу дисперсий представляют водносуспензионные

составы, получаемые диспергированием в воде твердых полимеров,

олигомеров или готовых порошковых красок.

Краткая характеристика воднодисперсионных материалов дана

в табл. 1.2.

Все указанные водные материалы - двухфазные системы,

относящиеся к дисперсиям лиофобного или переходного типа.

Синтетические дисперсии содержат 40-50 % (масс.) полимеров

в виде сферических частиц (глобул) размером 10-104 нм и ПАВ,

распределенных на поверхности частиц и водной фазе. Они имеют

поверхностное натяжение порядка 35-55 мДж/м , что выше

критического поверхностного натяжения на межфазной границе

полимер - среда (2—10 мДж/м2 при степени адсорбционной

насыщенности эмульгаторов 60-90 %).

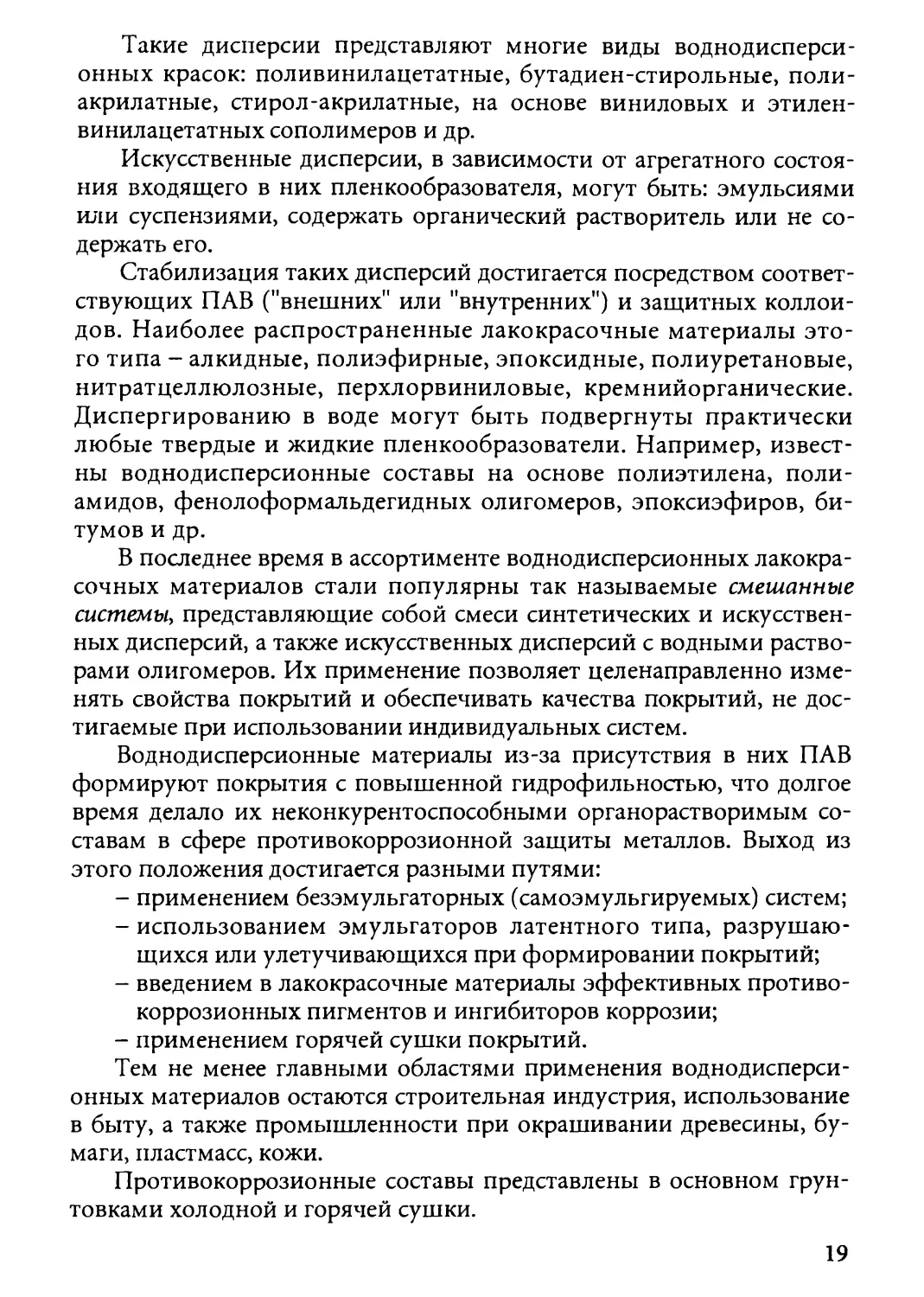

Таблица 1.2

Характеристика воднодисперсионных лакокрасочных материалов

Показатели

Вид пленкообра-

зователя

Форма

стабилизации

Размер частиц,

Наличие

растворителя

Условия

отверждения

Области

применения

Тип дисперсии

Синтетическая

Полимер

Искусственная

Эмульсии

Олигомер (реже

полимер)

С помощью ПАВ, самостабилизация

0,01-0,1

Отсутствует

Естественное

В строительстве,

в быту, частично

в

промышленности

0,1-1,0

Чаще присутствует

Естественное, при

нагревании

В строительстве, в

промышленности

Суспензии

Твердый

олигомер, полимер

С помощью ПАВ

1-5

Отсутствует

При нагревании

В

промышленности (по металлу)

18

Такие дисперсии представляют многие виды воднодисперси-

онных красок: поливинилацетатные, бутадиен-стирольные,

полиакрилатные, стирол-акрилатные, на основе виниловых и этилен-

винилацетатных сополимеров и др.

Искусственные дисперсии, в зависимости от агрегатного

состояния входящего в них пленкообразователя, могут быть: эмульсиями

или суспензиями, содержать органический растворитель или не

содержать его.

Стабилизация таких дисперсий достигается посредством

соответствующих ПАВ ("внешних" или "внутренних") и защитных

коллоидов. Наиболее распространенные лакокрасочные материалы

этого типа - алкидные, полиэфирные, эпоксидные, полиуретановые,

нитратцеллюлозные, перхлорвиниловые, кремнийорганические.

Диспергированию в воде могут быть подвергнуты практически

любые твердые и жидкие пленкообразователи. Например,

известны воднодисперсионные составы на основе полиэтилена,

полиамидов, фенолоформальдегидных олигомеров, эпоксиэфиров,

битумов и др.

В последнее время в ассортименте воднодисперсионных

лакокрасочных материалов стали популярны так называемые смешанные

системы, представляющие собой смеси синтетических и

искусственных дисперсий, а также искусственных дисперсий с водными

растворами олигомеров. Их применение позволяет целенаправленно

изменять свойства покрытий и обеспечивать качества покрытий, не

достигаемые при использовании индивидуальных систем.

Воднодисперсионные материалы из-за присутствия в них ПАВ

формируют покрытия с повышенной гидрофильностью, что долгое

время делало их неконкурентоспособными органорастворимым

составам в сфере противокоррозионной защиты металлов. Выход из

этого положения достигается разными путями:

- применением безэмульгаторных (самоэмульгируемых) систем;

- использованием эмульгаторов латентного типа,

разрушающихся или улетучивающихся при формировании покрытий;

- введением в лакокрасочные материалы эффективных

противокоррозионных пигментов и ингибиторов коррозии;

- применением горячей сушки покрытий.

Тем не менее главными областями применения

воднодисперсионных материалов остаются строительная индустрия, использование

в быту, а также промышленности при окрашивании древесины,

бумаги, пластмасс, кожи.

Противокоррозионные составы представлены в основном

грунтовками холодной и горячей сушки.

19

Безрастворительные (100 %-е) составы - один из перспективных

видов жидких лакокрасочных материалов. Старейшим и простейшим

видом таких составов с сухим остатком, близким к 100 %, являются

почти забытая натуральная олифа, получаемая на основе

высыхающих растительных масел, и краски, изготовляемые с ее применением.

Стремление к сокращению потребления пищевых масел в

лакокрасочной промышленности и повышению качества покрытий

привели к созданию серии новых материалов на синтетической основе.

Наибольшее применение получили составы, представляющие собой:

1) растворы жидких олигомеров в реакционноспособных

(активных) и не способных к реакциям (неактивных) разбавителях;

2) растворы твердых полимеров и реакционноспособных

олигомеров в мономерах;

3) низкоплавкие составы, наносимые в нагретом (расплавленном)

состоянии.

Наиболее типичные представители лакокрасочных материалов

первой группы - безрастворительные эпоксидные составы (БЭП).

Это растворы низкомолекулярных эпоксидных смол в смеси жидких

нелетучих компонентов - разбавителей (глицидиловые эфиры, эпок-

сидированный каучук, гликоли, этилсиликат и др.) и отвердителя

аминного типа, вводимого перед применением состава. Эмали БЭП

нашли широкое применение в судостроении, химическом

машиностроении и пищевой промышленности.

Ко второй группе безрастворительных материалов можно

отнести составы на основе ненасыщенных полиэфиров (олигоэфирма-

леинатов и олигоэфиракрилатов), применяемых в виде растворов в

мономерах (стирол, акриловые эфиры и др.) с добавлением (перед

применением) инициирующей системы для ускорения отверждения.

Лаки и эмали этого типа нашли применение в мебельной,

радиотехнической и других отраслях промышленности.

Низкоплавкие составы получают на основе природных и

синтетических мономеров и олигомеров (битумы, канифоль и др.) с

добавлением пластификаторов. Их используют в судостроении, при

защите подземных сооружений, труб и других объектов.

1.2.3. ХАРАКТЕРИСТИКА ПОРОШКОВЫХ МАТЕРИАЛОВ

Порошковые материалы - один из наиболее перспективных

видов лакокрасочной продукции промышленного назначения. Главные

их достоинства: отсутствие растворителей, практически безотходная

технология покрытий (близкая к 100 % степень утилизации краски

при нанесении), относительная простота и экономичность процесса

получения покрытий, хорошие их защитные свойства. Существуют

20

две группы порошковых лакокрасочных материалов:

термопластичные и термореактивные. Первые образуют покрытия без химических

превращений, в основном за счет сплавления частиц и охлаждения

расплавов. Получаемые из них пленки обратимы - термопластичны

и нередко растворимы. Материалы второй группы формируют

покрытия в результате сплавления частиц и последующих химических

превращений. Такие покрытия необратимы - неплавки и

нерастворимы. По объему производства и применения преобладают

материалы второй группы, они составляют более 85 %.

Порошковые составы - дисперсные сыпучие материалы с

размером частиц от нескольких микрометров до 80-100 мкм у

термореактивных красок и 200-300 мкм - у термопластичных. Это

многокомпонентные системы. Входящие в их состав ингредиенты - пленкообра-

зователи, пигменты, наполнители, пластификаторы, модификаторы,

агенты отверждения, розлива и др. - смешивают либо сухим способом

(в форме порошков), либо мокрым (в состоянии расплава) с

последующим измельчением сплава. Первый способ используют для

получения термопластичных красок из полимеров, второй -

термореактивных из олигомеров.

К порошковым лакокрасочным материалам предъявляют ряд

специфических требований. Они должны быть стабильны (не

агрегироваться, не комковаться) при транспортировке и хранении, оставаясь

сыпучими и подвижными порошками. С этой целью применяют

пленкообразователи с температурой стеклования не менее 60 °С.

Температуру хранения красок ограничивают 27 °С (не более).

Во избежание химического старения термореактивных красок от-

вердители выбирают таким образом, чтобы исключить их химическое

взаимодействие с пленкообразователем при нормальной температуре.

Необходимое требование к порошковым лакам и краскам -

способность к сплавлению при нагревании (монолитизации частиц), а

термореактивных составов - дополнительно к химическому

отверждению в относительно короткий промежуток времени.

Наиболее распространенные термореактивные составы:

эпоксидные, полиэфирные, эпоксидно-полиэфирные (гибридные), по-

лиуретановые, полиакрилатные; термопластичные: поливинилхло-

ридные, поливинилбутиральные, на основе полиэтилена,

полипропилена, полиамидов, пентапласта, фторопластов.

Мировой объем производства порошковых лакокрасочных

материалов в 2007 году превысил 1 млн. т. Сфера их применения

достаточно разнообразна. В наибольшем количестве порошковые материалы

применяют для окрашивания бытовой техники, средств транспорта,

металлической мебели, труб, инструмента. Крупными потребителя-

21

ми являются также автомобильная, электротехническая

промышленность и радиоэлектроника. В этих отраслях и частично в

строительной индустрии они все в большей степени вытесняют жидкие

органоразбавляемые лакокрасочные материалы. Покрытия из

порошковых красок также служат хорошей заменой гальванических,

силикатных покрытий и сложных видов электроизоляции.

1.3. ОСНОВНЫЕ СВОЙСТВА ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ

При всем многообразии свойств жидких и порошковых лаков и

красок можно выделить показатели, общие для каждой из групп

указанных материалов. Так, наиболее существенное значение при

получении покрытий из жидких материалов имеют вязкость,

поверхностное натяжение, параметры отверждения (превращения в твердое

состояние), а для порошковых - дисперсность, сыпучесть,

показатели, связанные с нанесением и отверждением покрытий. Знание этих

показателей и методов их регулирования позволяет целенаправленно

влиять на технологию и свойства получаемых покрытий.

1.3.1. ВЯЗКОСТЬ ЖИДКИХ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ

В зависимости от метода нанесения и условий формирования

покрытий применяют лакокрасочные материалы с разной вязкостью. По

консистенции они могут быть жидкими, вязкими и пастообразными.

Вязкость лаков и красок, как и вязкость любых жидкостей,

определяется внутренним трением, возникающим между их слоями при

перемещении под действием внешних сил.

Разновидности течения. Для неструктурированных жидкостей,

например воды, органических растворителей, вязкость может быть

вычислена по уравнению Ньютона:

от = F/5 = г|у.

Для них свойственна прямо пропорциональная зависимость

между напряжением сдвига ат (отношение силы трения F к площади

сдвига S) и скоростью сдвига, или скоростью течения у.

Коэффициент пропорциональности г| служит мерой динамической вязкости; он

выражается в Па • с (1 Па • с = 10 П). Отношение коэффициента

динамической вязкости к плотности материала представляет собой

кинематическую вязкость, выражаемую в м2/с (1 м2/с = 104 Ст).

Неструктурирующиеся (ньютоновские) жидкости

характеризуются постоянством вязкости в широком интервале напряжений и

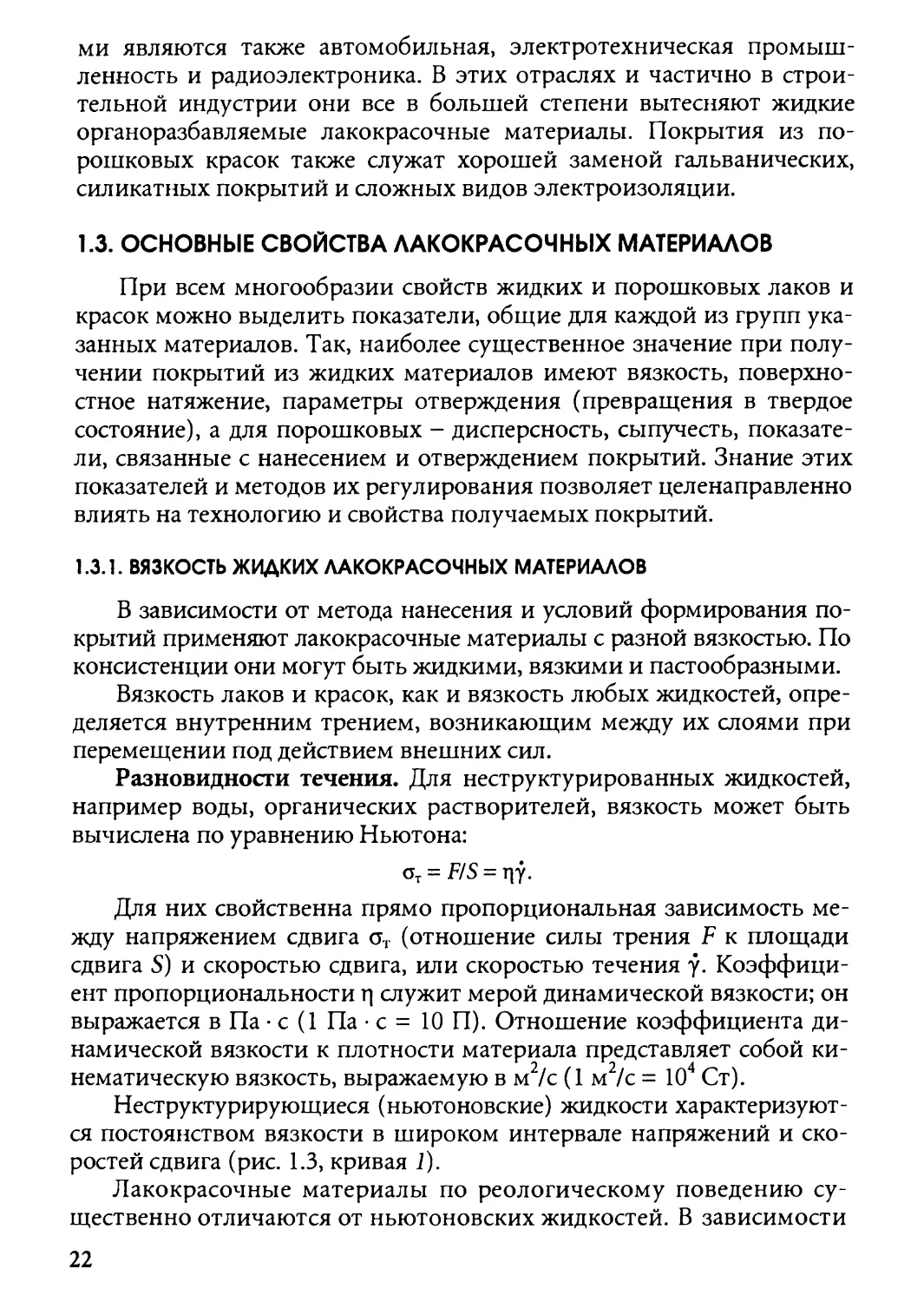

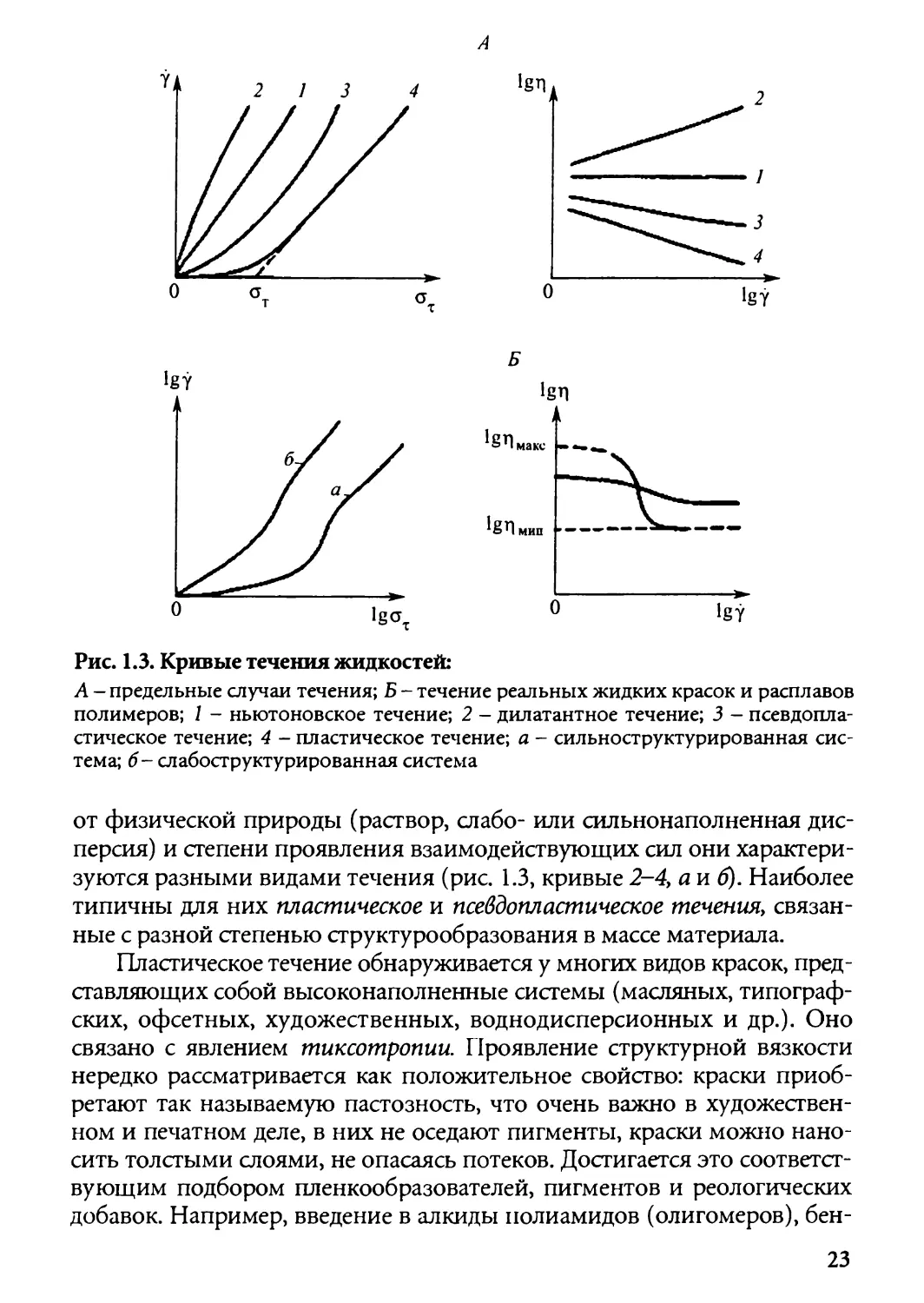

скоростей сдвига (рис. 1.3, кривая 1).

Лакокрасочные материалы по реологическому поведению

существенно отличаются от ньютоновских жидкостей. В зависимости

22

А

ign

IgY

!sn*

1ёПл

о

IgY

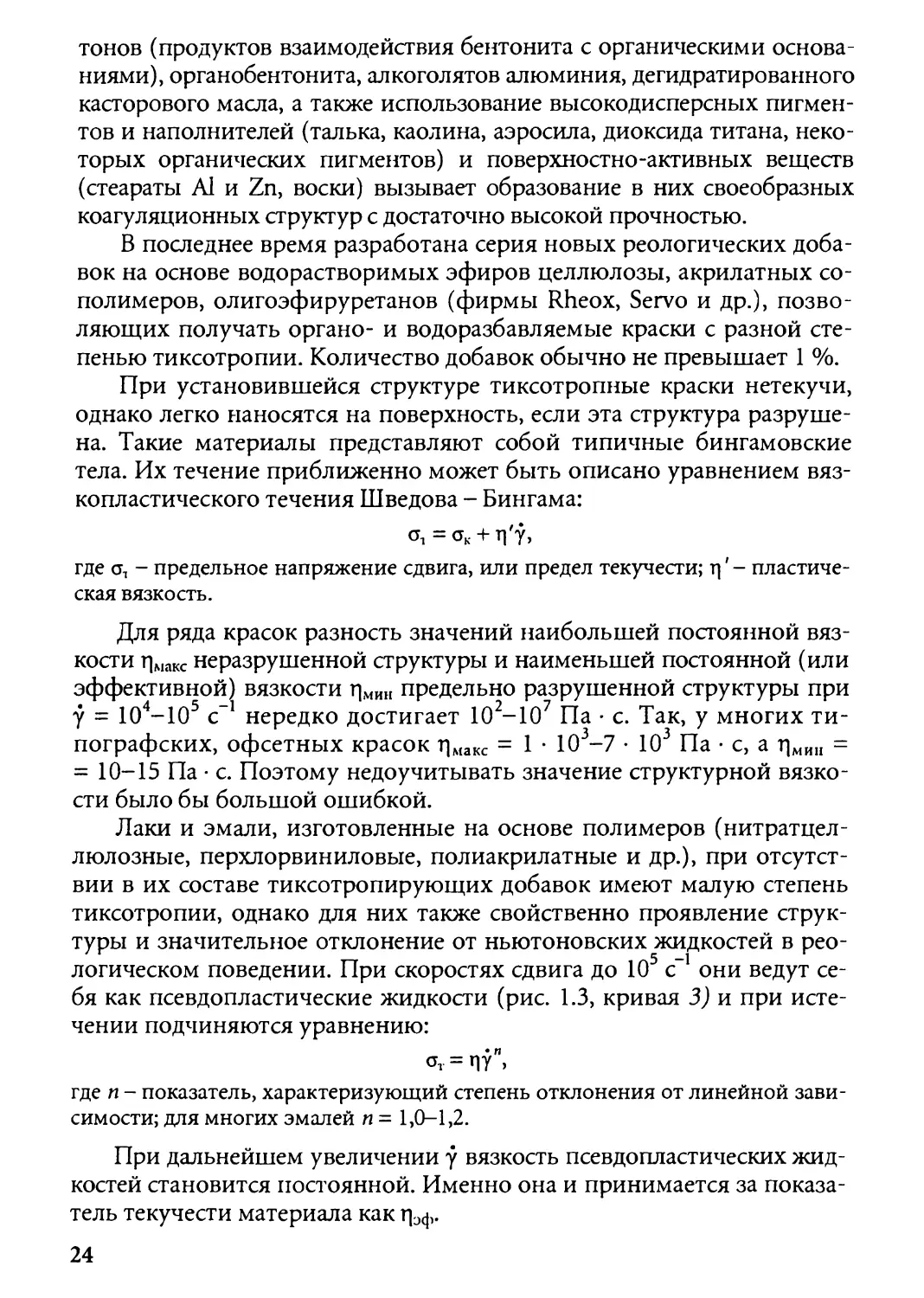

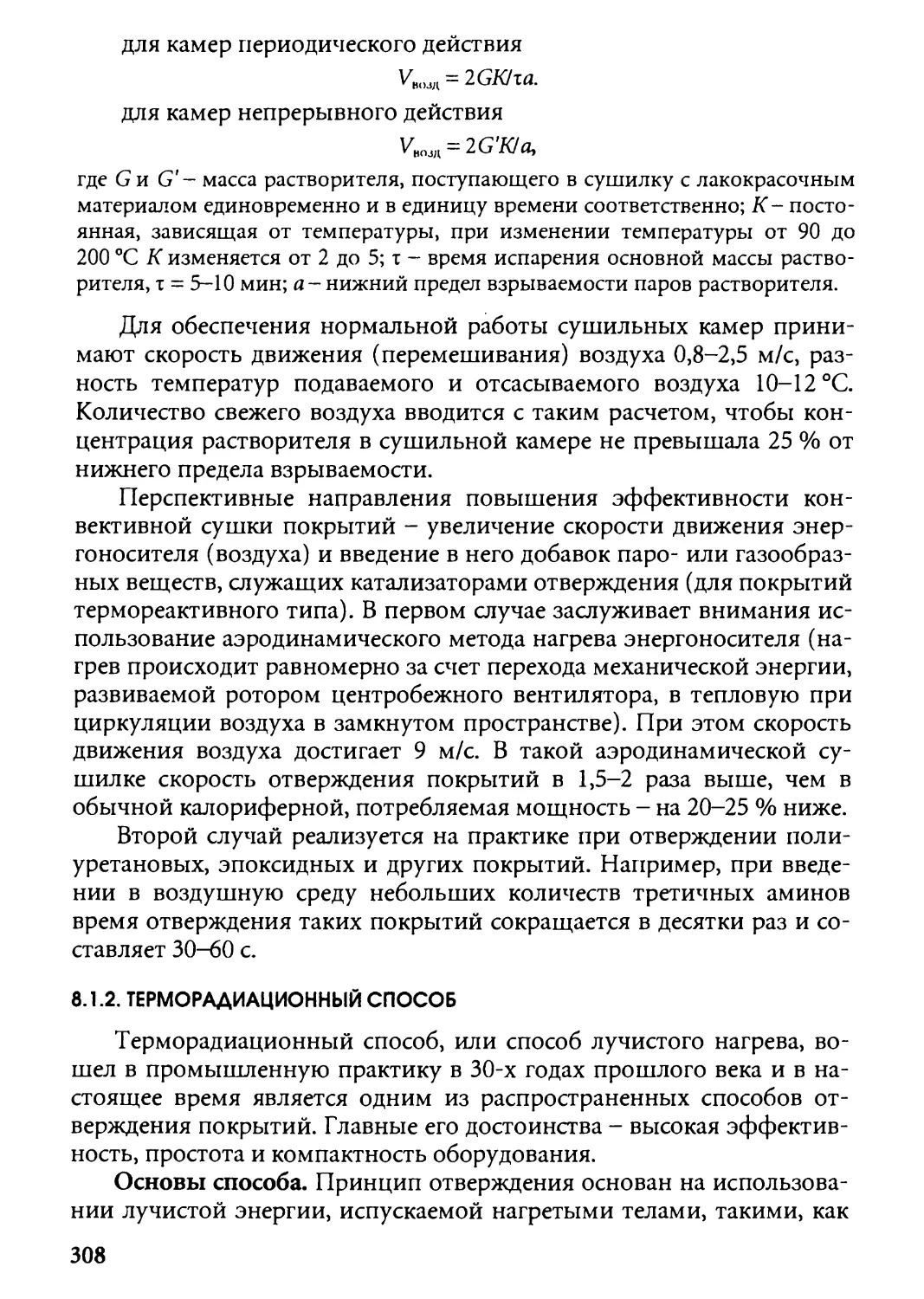

Рис. 1.3. Кривые течения жидкостей:

А - предельные случаи течения; Б - течение реальных жидких красок и расплавов

полимеров; 1 - ньютоновское течение; 2 - дилатантное течение; 3 -

псевдопластическое течение; 4 - пластическое течение; а - сильноструктурированная

система; б- слабоструктурированная система

от физической природы (раствор, слабо- или сильнонаполненная

дисперсия) и степени проявления взаимодействующих сил они

характеризуются разными видами течения (рис. 1.3, кривые 2-4, а и б). Наиболее

типичны для них пластическое и псевдопластическое течения,

связанные с разной степенью структурообразования в массе материала.

Пластическое течение обнаруживается у многих видов красок,

представляющих собой высоконаполненные системы (масляных,

типографских, офсетных, художественных, воднодисперсионных и др.). Оно

связано с явлением тиксотропии. Проявление структурной вязкости

нередко рассматривается как положительное свойство: краски

приобретают так называемую пастозность, что очень важно в

художественном и печатном деле, в них не оседают пигменты, краски можно

наносить толстыми слоями, не опасаясь потеков. Достигается это

соответствующим подбором пленкообразователей, пигментов и реологических

добавок. Например, введение в алкиды полиамидов (олигомеров), бен-

23

тонов (продуктов взаимодействия бентонита с органическими

основаниями), органобентонита, алкоголятов алюминия, дегидратированного

касторового масла, а также использование высокодисперсных

пигментов и наполнителей (талька, каолина, аэросила, диоксида титана,

некоторых органических пигментов) и поверхностно-активных веществ

(стеараты А1 и Zn, воски) вызывает образование в них своеобразных

коагуляционных структур с достаточно высокой прочностью.

В последнее время разработана серия новых реологических

добавок на основе водорастворимых эфиров целлюлозы, акрилатных

сополимеров, олигоэфируретанов (фирмы Rheox, Servo и др.),

позволяющих получать органо- и водоразбавляемые краски с разной

степенью тиксотропии. Количество добавок обычно не превышает 1 %.

При установившейся структуре тиксотропные краски нетекучи,

однако легко наносятся на поверхность, если эта структура

разрушена. Такие материалы представляют собой типичные бингамовские

тела. Их течение приближенно может быть описано уравнением вяз-

копластического течения Шведова - Бингама:

о\ = ск + т1'у>

где о, - предельное напряжение сдвига, или предел текучести; г|' -

пластическая вязкость.

Для ряда красок разность значений наибольшей постоянной

вязкости г|макс неразрушенной структуры и наименьшей постоянной (или

эффективной) вязкости пмин предельно разрушенной структуры при

у = 104-105 с-1 нередко достигает 102-107 Па • с. Так, у многих

типографских, офсетных красок лмакс = 1 • 103-7 • 103 Па • с, а г|мип =

= 10-15 Па • с. Поэтому недоучитывать значение структурной

вязкости было бы большой ошибкой.

Лаки и эмали, изготовленные на основе полимеров (нитратцел-

люлозные, перхлорвиниловые, полиакрилатные и др.), при

отсутствии в их составе тиксотропирующих добавок имеют малую степень

тиксотропии, однако для них также свойственно проявление

структуры и значительное отклонение от ньютоновских жидкостей в

реологическом поведении. При скоростях сдвига до 105 с-1 они ведут

себя как псевдопластические жидкости (рис. 1.3, кривая 3) и при

истечении подчиняются уравнению:

от = ПУ">

где п - показатель, характеризующий степень отклонения от линейной

зависимости; для многих эмалей п= 1,0-1,2.

При дальнейшем увеличении у вязкость псевдопластических

жидкостей становится постоянной. Именно она и принимается за

показатель текучести материала как пэф.

24

Менее характерен для лакокрасочных составов обратный случай

реологического поведения - повышение вязкости с увеличением

скорости сдвига, свойственный дилатантным системам (рис. 1.3, кривая 2).

Он отмечается, в частности, у высоконаполненных составов

(густотертые масляные краски и шпатлевки) особенно при введении в них

водных разбавителей.

При получении покрытий из расплавов полимеров и олигомеров

также возникает необходимость в оценке их реологических свойств.

Типовая кривая течения расплавов полимеров в логарифмических

координатах имеет S-образную форму (кривые а и 6 на рис. 1.3, Б). При

низких и высоких значениях напряжений и скоростей сдвига

наблюдается прямолинейная зависимость, что соответствует наибольшей г|макс и

наименьшей Г|мии ньютоновским вязкостям. Отклонения от

прямолинейной зависимости на среднем участке кривой вызваны структурными

изменениями в полимерах: эта ветвь называется структурной ветвью.

Регулирование и определение реологических свойств. В

практических условиях при получении покрытий нередко возникает

заинтересованность в регулировании вязкости лакокрасочных

материалов. Это достигается применением соответствующих растворителей,

разбавителей, пластификаторов или нагреванием. Температурная

зависимость вязкости подчиняется уравнению:

ц=АеЕ*т\

где Е^ - энергия активации вязкого течения.

Вязкость увеличивается при наполнении, при этом ее изменение

может быть описано уравнением Гута - Гольда:

т1 = Ло(1 +ЗФ + 23Ф2),

где т]о - вязкость ненаполненной системы; Ф - объемная доля наполнителя.

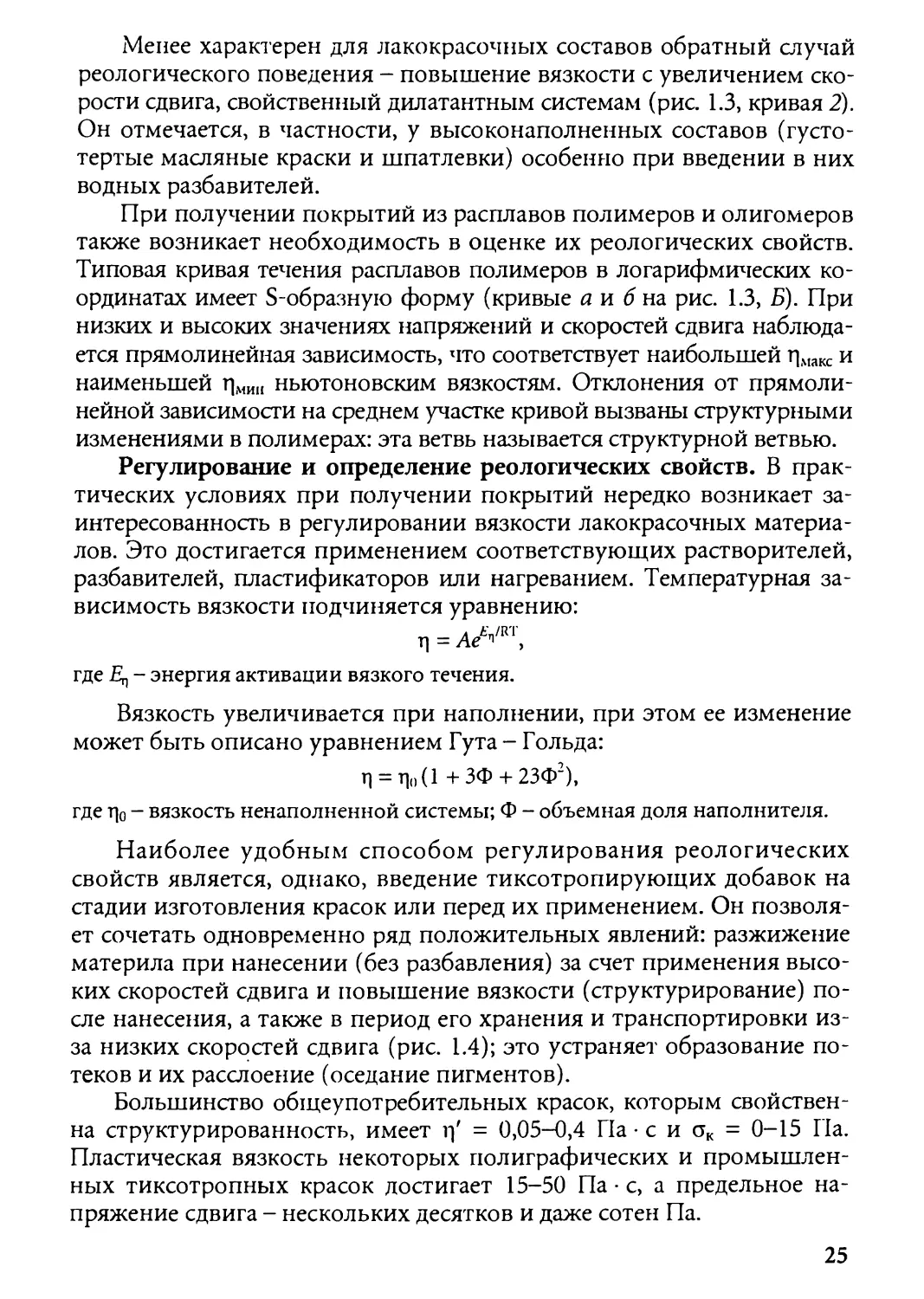

Наиболее удобным способом регулирования реологических

свойств является, однако, введение тиксотропирующих добавок на

стадии изготовления красок или перед их применением. Он

позволяет сочетать одновременно ряд положительных явлений: разжижение

материла при нанесении (без разбавления) за счет применения

высоких скоростей сдвига и повышение вязкости (структурирование)

после нанесения, а также в период его хранения и транспортировки из-

за низких скоростей сдвига (рис. 1.4); это устраняет образование

потеков и их расслоение (оседание пигментов).

Большинство общеупотребительных красок, которым

свойственна структурированность, имеет г|' = 0,05-0,4 Па • с и ок = 0-15 Па.

Пластическая вязкость некоторых полиграфических и

промышленных тиксотропных красок достигает 15-50 Па • с, а предельное

напряжение сдвига - нескольких десятков и даже сотен Па.

25

П, Пас

1000

100

10

0,1

0,01

|ХраНСНИС

Осед

1

L Транспортировка

^w I

Образование ^^

натеков

Растска!

анис пигм

1

1ИС

ента

1

1

Изготовление л мм

Нанесение ЛКМ

w II

Консистенция в таре

1 1

Нанесение кистью

Распыление

валиком

0,001 0,01

0,1

10

100

1000

юооо yc-i

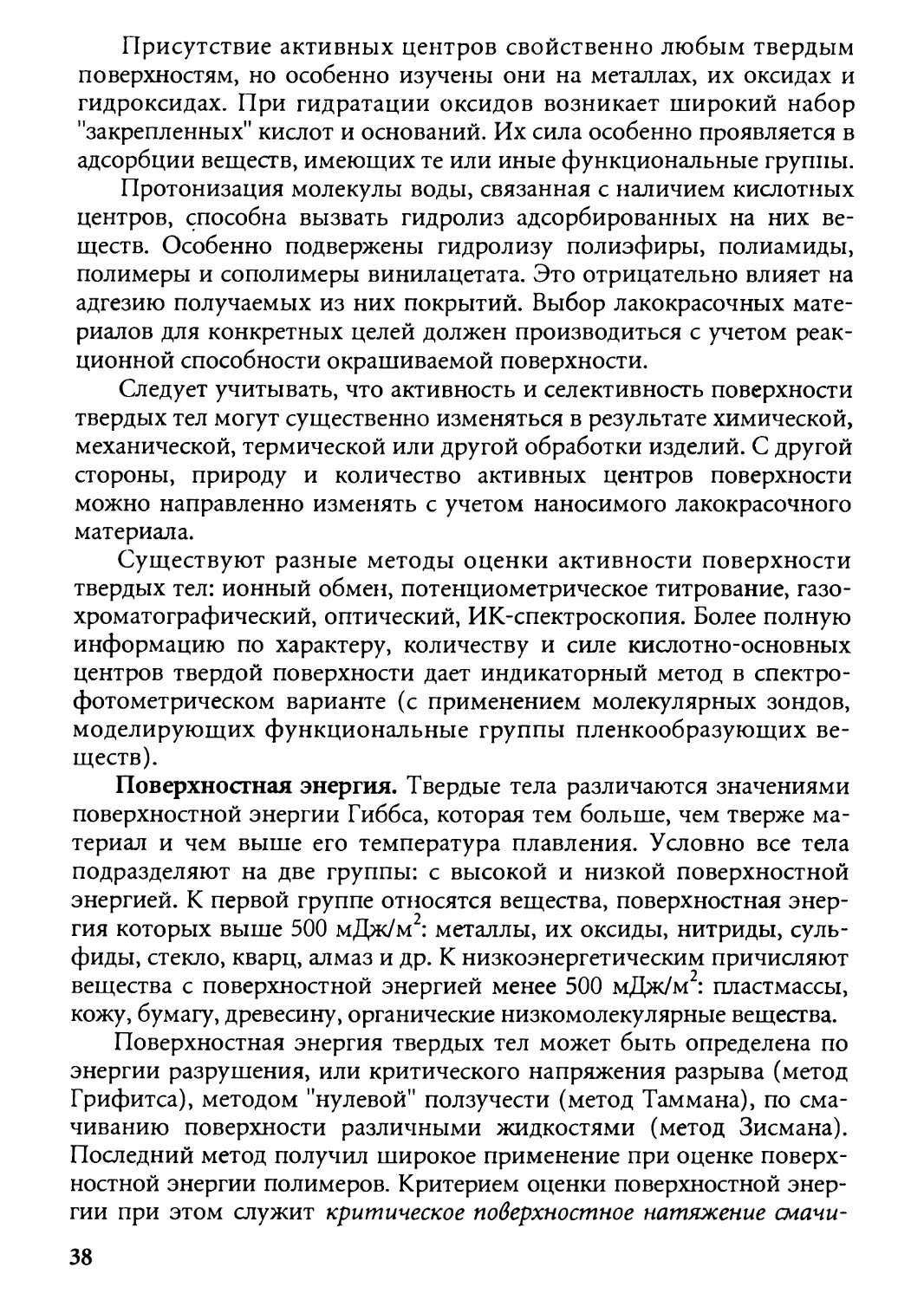

Рис. 1.4. Кривая течения тиксотропного материала:

/- область малых скоростей сдвига; //- область больших скоростей сдвига

Сильно структурирующиеся краски непригодны для нанесения

методами окунания и облива, так как избыток краски не стекает с

поверхности. Они удовлетворительно наносятся способами, при

которых обеспечиваются большие напряжения или скорости сдвига,

например распылением, кистью и особенно валковым способом.

Практика показывает, что при кистевом окрашивании (скорость движения

кисти 0,5-0,9 м/с) у достигает 5000-30000 с-1. Время восстановления

разрушенной структуры должно быть подобрано таким образом,

чтобы краска успела растечься по поверхности, но не образовала натеков

на вертикальных поверхностях. Опасность натеков особенно

возрастает при нанесении медленно высыхающих лакокрасочных

материалов толстыми слоями. Это следует из формулы, определяющей

скорость стекания v лаков и красок с вертикальных поверхностей:

v=pgh2/2^

где р - плотность краски; g - ускорение свободного падения; h - толщина

слоя краски; т\ - вязкость краски.

Лаки и краски с плохо подобранной вязкостью трудно наносятся,

часто возникают дефекты поверхности покрытий. Необходимо тем

или иным способом строго контролировать вязкость лакокрасочных

материалов перед нанесением.

26

Наиболее удобными приборами для определения реологических

свойств жидких красок являются ротационные вискозиметры,

которые могут работать по CR-принципу (Controlled Rate) - задается

скорость сдвига и измеряется касательное напряжение - или по CS-

принципу (Controlled Stress) - задается касательное напряжение и

измеряется скорость сдвига. К их числу относятся вискозиметры

ХААКЕ, Феррани, Брукфильда, Стомера, реометры ХААКЕ Ротови-

ско, ХААКЕ Реостресс, Реотест, эластовискозиметр Михайлова,

вискозиметр с коаксиальными цилиндрами (прибор Шведова), приборы

СНС-2иПСП-Зидр.

Для оценки вязкости неструктурирующихся материалов с

известным допущением могут быть использованы вискозиметры,

основанные на принципах истечения и падающего шарика, например

вискозиметр Гепплера и др. Для оценки отдельных партий лаков и

красок служат экспресс-методы определения так называемой

условной вязкости с применением вискозиметров (воронок ВЗ-246 и др.).

Определения проводят по ГОСТ 8420-74 или по стандарту ИСО 2431.

Вязкость расплавов порошковых красок определяют

капиллярными вискозиметрами АКВ-2, КВПД и ротационным РВ-7 или

условно по длине образующегося следа при стекании капли расплава с

поверхности стеклянной пластинки, установленной под углом 60° к

горизонту. Для сравнительной характеристики однотипных

полимерных красок, например полиэтиленовых, пользуются прибором

для определения показателя текучести расплава (ПТР). ПТР

выражают массой расплава (в граммах), выдавливаемой из сопла прибора

под действием груза за 10 мин.

1.3.2. ПОВЕРХНОСТНОЕ НАТЯЖЕНИЕ ЖИДКИХ МАТЕРИАЛОВ

Поверхностное натяжение во многом определяет такие важные

технологические свойства жидких лаков, красок и расплавов пленко-

образователей, как способность к распылению и смачиванию

субстрата, скорость слияния нанесенных капель жидкости, их растекание

на поверхности. Работа, затрачиваемая на создание новой поверхности

при диспергировании (распылении) лакокрасочных материалов и

высвобождаемая при слиянии дисперсных частиц (пленкообразовании),

пропорциональна их поверхностному натяжению.

Поверхностное натяжение лакокрасочных материалов как

многокомпонентных систем определяется поверхностной активностью

входящих в их состав жидких компонентов. Краски, изготовленные с

применением растительных масел, имеют невысокое поверхностное

натяжение на границе с воздухом (25-35 мДж/м ). Поэтому они хо-

27

рошо смачивают самые разные поверхности. Среди олигомерных

пленкообразователей поверхностная активность уменьшается в ряду:

Алкидные > Полиэфирные > Эпоксидные > Фенолоформальдегидные >

> Мочевиноформальдегидные

Ниже приведены значения поверхностного натяжения а (в

мДж/м ) для ряда пленкообразователей, найденные

экспериментально или расчетным путем:

Алкид, модифицированный жирными кислотами 36-37

Поливинилацетат 39

Полибутилметакрилат 40

Полистирол 41

Фенолоформальдегидный олигомер 41

Меламиноформальдегидный олигомер 42

Ацетобутират целлюлозы 42

Циклогексанонформальдегидный олигомер 44

Поливинилбутираль 53

Хлорированный каучук 57

Поверхностное натяжение лаков и красок, представляющих собой

растворы полимеров, во многом определяется природой растворителей.

Для большинства наиболее употребительных растворителей

(ароматических и алифатических углеводородов, сложных эфиров, спиртов,

кетонов) а = 22-36 мДж/м . С увеличением содержания растворителей

поверхностное натяжение лаков и красок, как правило, уменьшается,

причем тем значительнее, чем меньше поверхностное натяжение

взятых растворителей (рис. 1.5). Соотношение значений поверхностного

натяжения пленкообразователя и растворителя играет важную роль в

процессах формирования покрытий из растворов (см. гл. 3).

Наиболее высокие значения поверхностного натяжения имеют

краски, в которых растворителем или

дисперсионной средой служит вода,

так как для воды а = 72,7 мДж/м .

Такие краски неудовлетворительно

смачивают гидрофобные и плохо

обезжиренные поверхности. Для

уменьшения поверхностного

натяжения в состав водоразбавляемых

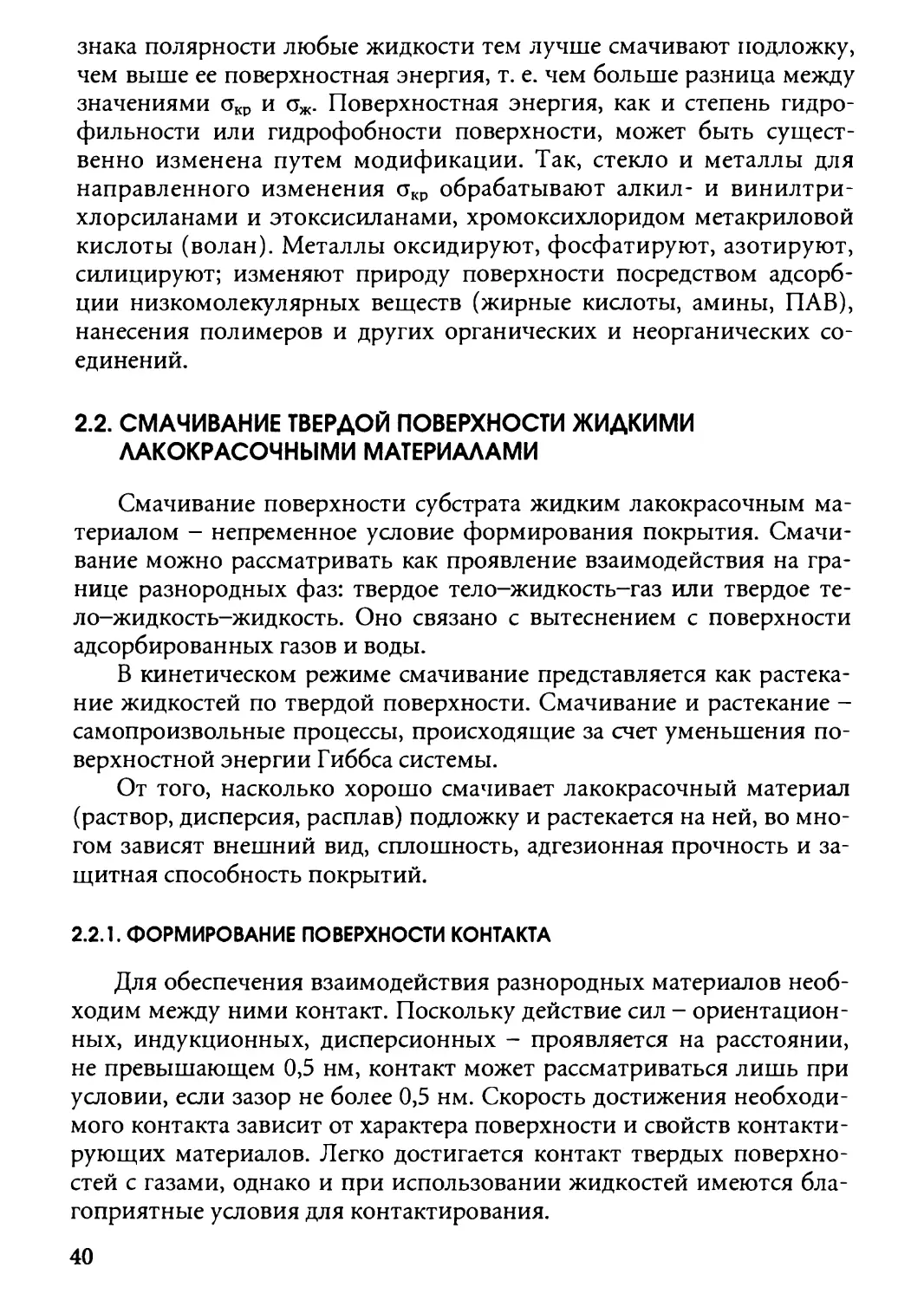

Рис. 1.5. Зависимость поверхностного

I натяжения растворов полистирола от

22 I ' ' ' ' ' содержания растворителей:

0 20 40 60 80 100 j _ циклогексанон; 2 - ксилол; 3 - метил-

Содсржаиис растворителя, % этилкетон

28

красок вводят спирты, а воднодисперсионных - поверхностно-

активные вещества (ПАВ).

Присутствие неионогенных ПАВ благоприятно сказывается и на

поверхностной активности неводных красок. Особенно эффективно

снижают поверхностное натяжение таких составов фторированные

соединения, силиконовые масла и полисилоксаны,

модифицированные простыми и сложными полиэфирами. ПАВ позволяют

одновременно регулировать и другие свойства красок: реологические,

электрические (способность заряжаться в электрополе), стабильность

(отсутствие расслоения) при хранении.

Поверхностное натяжение расплавов определяется

исключительно химической природой пленкообразователя. Оно мало зависит от

его молекулярной массы, но линейно уменьшается с увеличением

температуры, при этом тангенс угла наклона прямой может служить

мерой поверхностной энтропии расплава:

Температурный градиент поверхностного натяжения невелик; у

различных пленкообразователей он колеблется от 0,06 до 0,11.

Замечено, что материалы с более высокими значениями температурного

градиента лучше растекаются по поверхности при нанесении в

нагретом состоянии.

Для уменьшения поверхностного натяжения расплавов и

улучшения смачивания ими поверхности в состав красок вводят

смачивающие вещества: силиконовые масла, акрилатные олигомеры,

полимеры простых виниловых эфиров, низкомолекулярные

пластификаторы, некоторые ПАВ.

Поверхностное натяжение жидких красок определяют

общепринятыми для текучих жидкостей методами, например по отрыву

капли, поднятию жидкости в капилляре, продавливанию воздушного

пузырька. В случае расплавов чаще пользуются косвенными

методами: по смачиванию пленки жидкостями, набуханию в растворителях,

плотности энергии когезии, "нулевой" ползучести и т. д.

1.3.3. СВОЙСТВА ПОРОШКОВЫХ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ

Имеется комплекс физико-химических и технологических

показателей, по которым оценивают качество порошковых лаков и

красок. К первой группе относятся дисперсионный состав, сыпучесть,

насыпная плотность, ко второй - способность к псевдоожижению и

электризации, время гелеобразования, растекаемость, температура и

продолжительность формирования покрытий.

29

Дисперсионный состав. Все промышленные краски

полидисперсны; размер их частиц обычно находится в пределах 5-350 мкм.

Дисперсность во многом определяет выбор способа нанесения красок

на поверхность; порошки с диаметром частиц до 100 мкм наносят

электростатическим распылением или в "облаке" заряженных частиц,

из грубодисперсных порошков, которые меньше слеживаются и

легче псевдоожижаются, покрытия получают в аппаратах кипящего

слоя. Более грубодисперсные порошки образуют более толстые

покрытия, соответственно, больше их расход.

Важное значение имеет и характеристика полидисперсности

красок. Полидисперсные порошки склонны к сепарации и пылению при

переводе их в аэрозольное состояние. Присутствие крупных частиц и

агрегатов служит причиной дефектов покрытия: "шагрени"

(волнистость), кратеров и др.

С дисперсностью непосредственно связано одно из важных

свойств порошковых тел - их удельная поверхность Sv;i (она обычно

находится в пределах 10-100 м/г):

5Уд = Л/(г0р),

где А - константа, зависящая от степени полидисперсности и формы частиц

порошка; г0 - средний радиус частиц; р - плотность порошкового материала.

Будучи своеобразной мерой поверхностной энергии, удельная

поверхность во многом определяет скорость слияния частиц и в

целом продолжительность формирования покрытий.

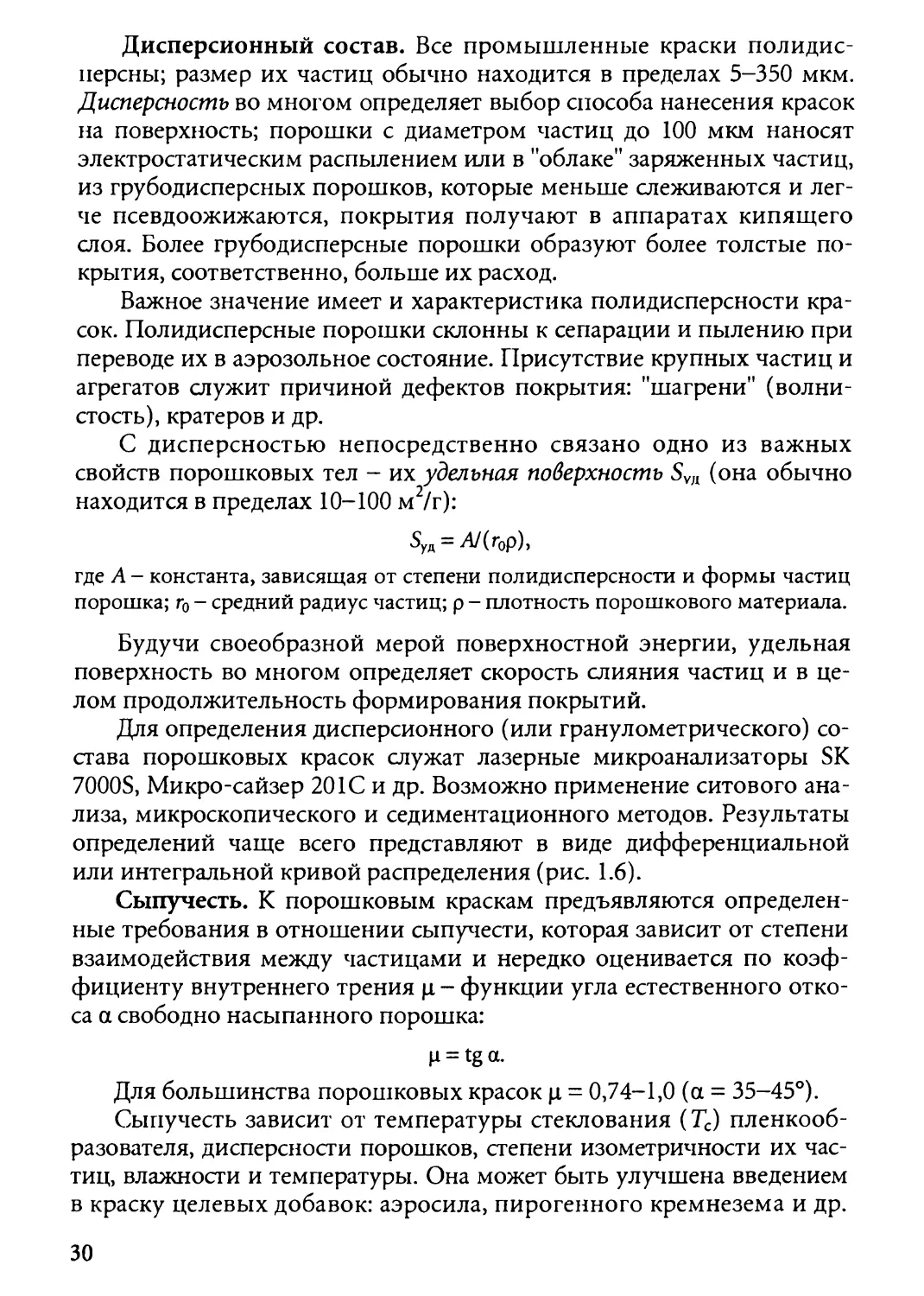

Для определения дисперсионного (или гранулометрического)

состава порошковых красок служат лазерные микроанализаторы SK

7000S, Микро-сайзер 201С и др. Возможно применение ситового

анализа, микроскопического и седиментационного методов. Результаты

определений чаще всего представляют в виде дифференциальной

или интегральной кривой распределения (рис. 1.6).

Сыпучесть. К порошковым краскам предъявляются

определенные требования в отношении сыпучести, которая зависит от степени

взаимодействия между частицами и нередко оценивается по

коэффициенту внутреннего трения \i - функции угла естественного

откоса а свободно насыпанного порошка:

H = tg<x.

Для большинства порошковых красок ц = 0,74-1,0 (а = 35-45°).

Сыпучесть зависит от температуры стеклования (Тс) пленкооб-

разователя, дисперсности порошков, степени изометричности их

частиц, влажности и температуры. Она может быть улучшена введением

в краску целевых добавок: аэросила, пирогенного кремнезема и др.

30

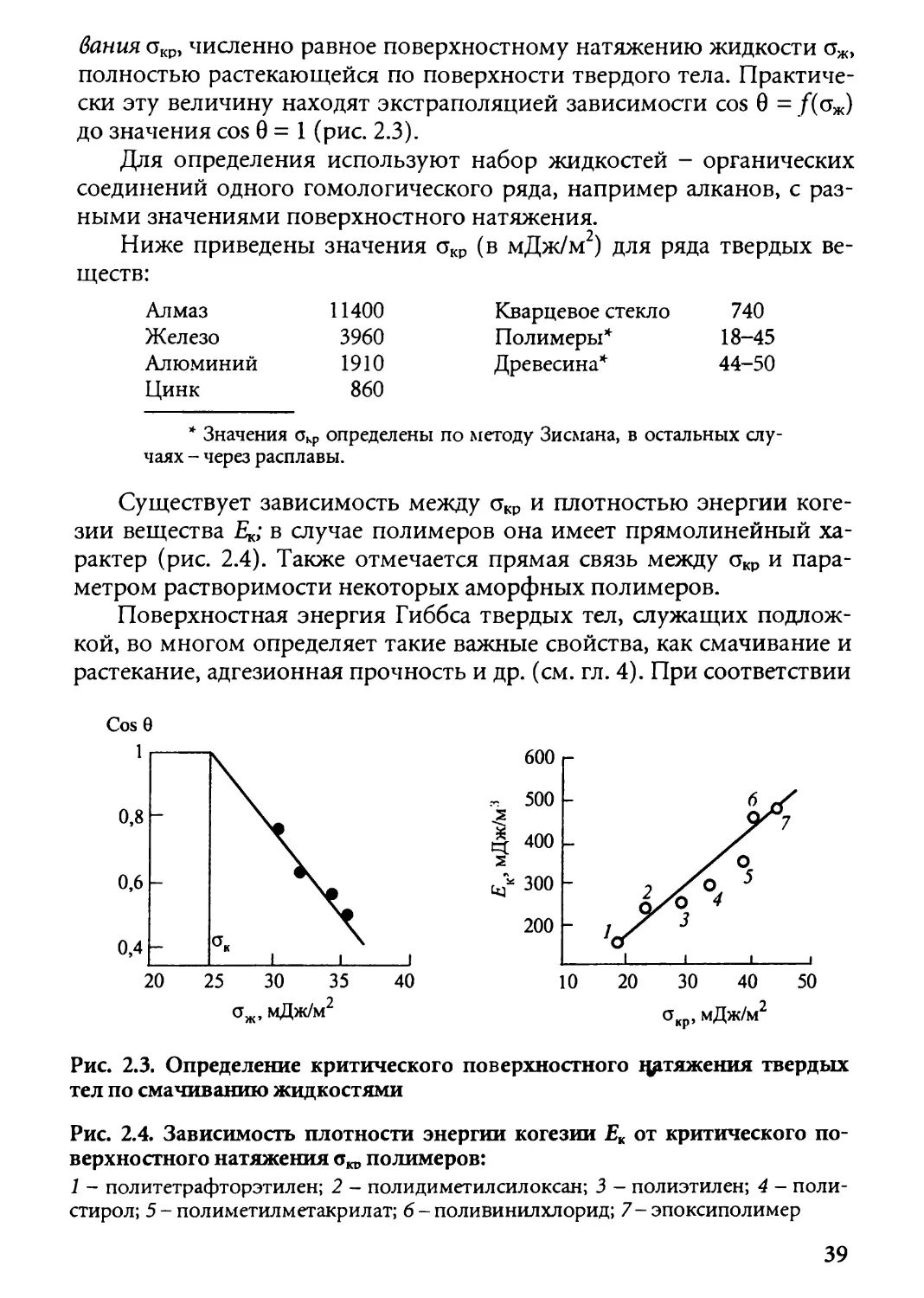

с, %

20

Рис. 1.6.

Дифференциальные кривые распре- 15

деления частиц

порошковых красок (производ-

ственные образцы) с

широким (1) и с более узким

распределением (2) 5

0 20 40 60 80 100 а, мкм

Для получения покрытий всегда желательно иметь более сыпучие

порошки с меньшими значениями ji. Они легче псевдоожижаются,

равномернее осаждаются на поверхности при любых способах

нанесения и образуют более качественные покрытия в отношении

декоративности и сплошности.

Насыпная плотность. Способность порошковых материалов

наноситься на поверхность в определенной степени зависит от

насыпной плотности рпас (масса свободно насыпанного порошка в единице

объема):

Рнас= ГП/Vy

где т - масса порошка, кг; V- объем порошка, м .

Насыпная плотность промышленных порошковых красок

находится в пределах 200-800 кг/м3. Она зависит от состава красок

(пигментированные материалы имеют более высокие значения рпас, чем

непигментированные), формы частиц, степени их

полидисперсности. Отношение насыпной плотности к истинной плотности -

относительная плотность р0П1; она характеризует порозностъ материала.

Для многих лаков и красок ротп = 20-50 %; иначе говоря, твердое

вещество (дисперсная фаза) в них составляет не более 0,2-0,5 объема.

Рыхлые порошки, имеющие малые значения ротн и рнас,

нетехнологичны, поэтому перед их нанесением иногда предусматриваются

операции по повышению плотности. Например, в случае

фторопластовых составов проводится нагревание при температуре, близкой к

температуре потери прочности (температура, характеризующая

начало деструкции материала). При этом частицы укрупняются, их

форма выравнивается и р11ас увеличивается в 1,5-2 раза.

Время гелеобразования - один из показателей характеристики

реакционной способности термореактивных красок. Оценивают

время, за которое материал при заданной температуре (как правило, при

31

температуре формирования покрытия) переходит в состояние геля.

Определение обычно проводят на полимеризационной плите

(экспресс-метод). Более точным является определение реакционной

способности порошковых красок по изменению вязкости расплавов

(приборы Канавца, пружинный маятник), а также по тепловым

эффектам при нагревании (дифференциальный сканирующий

калориметр, дериватограф и др.).

Способность к псевдоожижению и электризации -

технологические показатели порошковых красок, определяющие их пригодность

для нанесения в состоянии аэрозоля. На псевдоожижение порошков

влияют многие факторы: форма и размер частиц, влажность,

давление подаваемого воздуха, конструктивные особенности ванны.

Способность порошковых красок заряжаться в поле высокого

напряжения и осаждаться на изделиях зависит в равной степени как

от типа краски (определяющее влияние оказывают электрические

свойства материала частиц - удельное объемное сопротивление и

диэлектрическая постоянная), так и аппаратуры (тип

краскораспылителя, способ зарядки частиц, качество заземления).

Способность красок к псевдоожижению оценивают визуально по

характеру "кипения" порошка в ванне кипящего слоя, по

коэффициенту псевдоожижения или расширения слоя. Последний должен

быть не менее 1,3.

Мерой электризации порошковых составов служит средний

удельный массовый заряд частиц qm> представляющий собой

отношение общего заряда частиц q к массе порошка га:

qm = qlm.

Оптимальное значение qm, при котором краска

удовлетворительно осаждается на поверхности, лежит в пределах 0,3-3,5 мкКл/г.

При нанесении красок способом электростатического распыления

косвенной характеристикой электризации порошка могут служить

коэффициенты электроосаждения К,к и предельной степени

осаждения К1Ю. Первый представляет собой отношение (в %) массы осевшего

на изделие порошка га к массе распыленного Мза время нанесения т:

i^c = (m/M-T)-100.

Второй характеризует предельное количество порошка га (в г/м2),

которое может удержаться на единице поверхности изделия F при

однократном нанесении:

Kup=m/F.

Приемлемыми считаются показатели осаждения Кос > 60 % и

Кио > 150 г/м . Существуют соответствующие приборы и методы

определения указанных показателей.

32

ГЛАВА 2

ВЗАИМОДЕЙСТВИЕ

ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ

С ТВЕРДОЙ ПОВЕРХНОСТЬЮ

Свойства лакокрасочных покрытий во многом зависят от

характера взаимодействия материала пленки с субстратом - типа

возникающих между ними связей. Адсорбционное взаимодействие

устанавливается уже в момент нанесения жидкого лакокрасочного

материала на твердую поверхность. Степень этого

взаимодействия, связанного с природой лакокрасочного материала и характером

окрашиваемой поверхности, определяет полноту ее смачивания,

которая проявляется во многих показателях покрытий: сплошности,

адгезии, оптических, противокоррозионных и др.

2.1. ОБЩИЕ СВОЙСТВА ТВЕРДОЙ ПОВЕРХНОСТИ

Поверхность любого твердого тела, независимо от того, является

ли оно кристаллическим или аморфным, неизбежно отражает

специфику его внутренней структуры. Вместе с тем по физическому

состоянию и химическому составу поверхностные слои нередко

значительно отличаются от вещества в объеме.

Чистота поверхности. Поверхность практически всех твердых тел

вследствие сорбционной способности содержит различные загрязнения

и примеси (адсорбированные газы и влагу из воздуха и др.).

Типичными загрязнениями металлов являются оксиды. Оксидные пленки в

естественных условиях содержатся практически на всех металлах, за

исключением золота, платины и серебра. На железе оксидные пленки имеют

толщину 1,5-15 нм, на алюминии 5-20 нм. В зависимости от условий

обработки и хранения металла толщина и химический состав оксидов

могут сильно различаться. Например, железу присуще трехслойное

строение оксидной пленки: FeO/Fe304/Fe203, меди -двухслойное Cu20/CuO.

Неизбежный спутник всех металлов, содержащих оксидные слои, -

физио- и хемосорбированная вода. В зависимости от адсорбционной

активности металла и влажности воздуха количество воды может

достигать нескольких десятков монослоев (рис. 2.1).

Энергия связи молекул адсорбированной воды уменьшается по

мере удаления от поверхности подложки; наиболее прочно связан

первый монослой. Температурная область десорбции физиосорбирован-

ной воды у многих металлов составляет 50-230 °С, хемосорбированной

33

н н

\ /

0

1

0

1

н н

н н

V

1

у

н н

4 / \/ \ / \

о о о с

1 ' I

le Me Me M

N/ \/ N/

Рис. 2.1. Схема строения

поверхности металла

250-430 °С; энергия

активации десорбции с поверхности

железа в первом случае

порядка 38 кДж/моль, во втором

84 кДж/моль.

О N о' Х0^ \) Таким образом, при нане-

| | | | сении на металлические по-

Ме^ ^Ме Me Me верхности лакокрасочный

материал практически всегда

контактирует не с металлом, а с

находящимися на поверхности его кислородными и иными

соединениями и адсорбированной водой.

Специфика поверхности проявляется и у стекол. Поверхность

стекла обычно обогащена кремнеземом; ей свойственно наличие си-

ланольных групп —Si—ОН , которые являются донорами водорода,

вследствие чего на поверхности, как и в случае металлов, хемосорби-

руется вода. Толщина адсорбционного слоя воды достигает десятков

нанометров, причем вода с трудом удаляется даже при нагревании в

вакууме при 400-500 °С

Адсорбированная вода всегда имеется также на поверхности

силикатных строительных материалов - бетона, штукатурки, кирпича,

камня. Кроме того, в связи со щелочностью поверхность многих

строительных материалов обогащена карбонатами за счет диоксида

углерода воздуха.

Поверхность органических полимерных субстратов (кожи,

пластмасс, резины), как правило, загрязнена несовместимыми с

полимерами примесями - восками, жирами, а также ингредиентами,

вводимыми при синтезе и переработке материалов (катализаторы,

стабилизаторы, ПАВ и др.). В случае кристаллических полимеров на

межфазную границу нередко вытесняются низкомолекулярные

фракции и незаполимеризовавшийся мономер. Наличие примесей

затрудняет истинный контакт между пленкообразователем и

основным материалом и, как правило, отрицательно сказывается на

адгезионной прочности покрытий.

Макро- и микрорельеф поверхности. Микрорельефу или атомно-

молекулярная шероховатость, поверхности обусловливается

кристаллической и надмолекулярной структурой вещества. В случае

металлов образование такого рельефа может быть следствием разной

34

степени ориентации кристаллов относительно поверхности. Кроме

того, металлам, как и другим кристаллическим телам, свойственны

поверхностные трещины и полости микро- и субмикроскопических

размеров (эллиптические и клинообразные трещины Грифитса и

Ребиндера), также имеющие структурное происхождение.

Макрорельеф поверхности связан с природой материала и

условиями изготовления и обработки изделий. Разновидностями

макрорельефа являются волнистость, шероховатость, пористость; рельеф

создается также возможными дефектами поверхности - рисками,

царапинами, раковинами и т. д. Наиболее объективные данные о

геометрии поверхности можно получить путем снятия профило-

грамм (рис. 2.2).

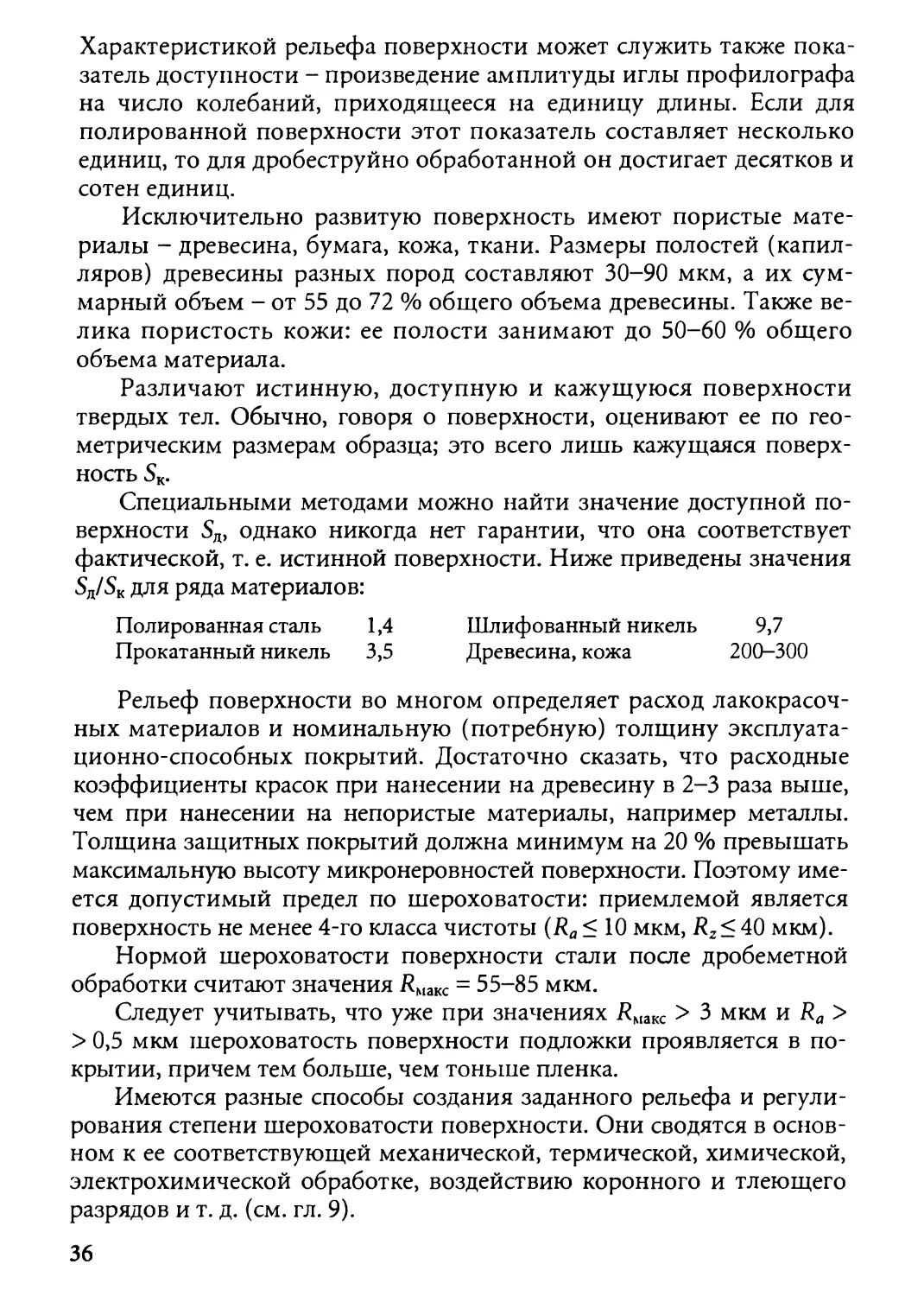

Шероховатость оценивают по ГОСТ 2789-73 с учетом высотных

и шаговых параметров (рис. 2.2, б). Высотные параметры (Кд, i?^,

#макс) позволяют судить о средней и наибольшей высоте

неровностей, шаговые (S, Sm, tp) - о взаимном расположении характерных

точек (вершин) неровностей. (Параметры Ra -

среднеарифметическое отклонение, Rz- высота неровностей по 10 точкам и tp -

относительная средняя длина профиля - на рисунке не указаны.) Определено

14 классов шероховатости (чистоты) поверхности. Высшему 14-му

классу соответствуют поверхности, имеющие i?a< 0,01 мкм и Rz< 0,05 мкм.

а

I и ш IV

6 sm ^

I / J

I* *]

Рис. 2.2. Разновидности неровностей (а) и профилограмма (б) твердой

поверхности:

/ - макроскопические отклонения, Дмакс = 1,0-0,1 мм; // - волнистость, RMaKC -

= 10ч-10~3 мм; III- микронеровности, Кмакс = 10~3-10~5 мм; IV - ультрамикроне-

ровности, Дмакс = 10~3-10~7мм

Характеристикой рельефа поверхности может служить также

показатель доступности - произведение амплитуды иглы профилографа

на число колебаний, приходящееся на единицу длины. Если для

полированной поверхности этот показатель составляет несколько

единиц, то для дробеструйно обработанной он достигает десятков и

сотен единиц.

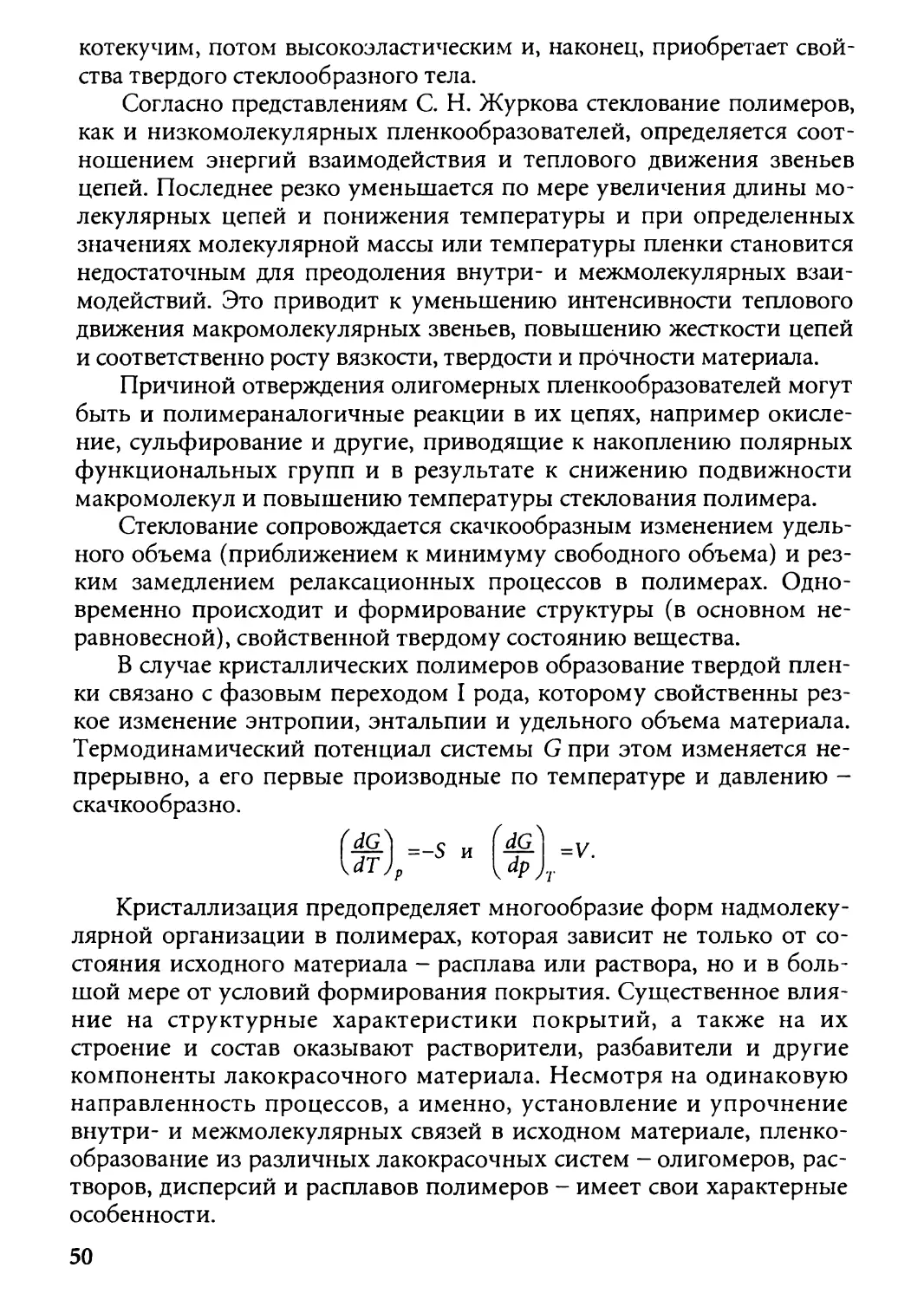

Исключительно развитую поверхность имеют пористые

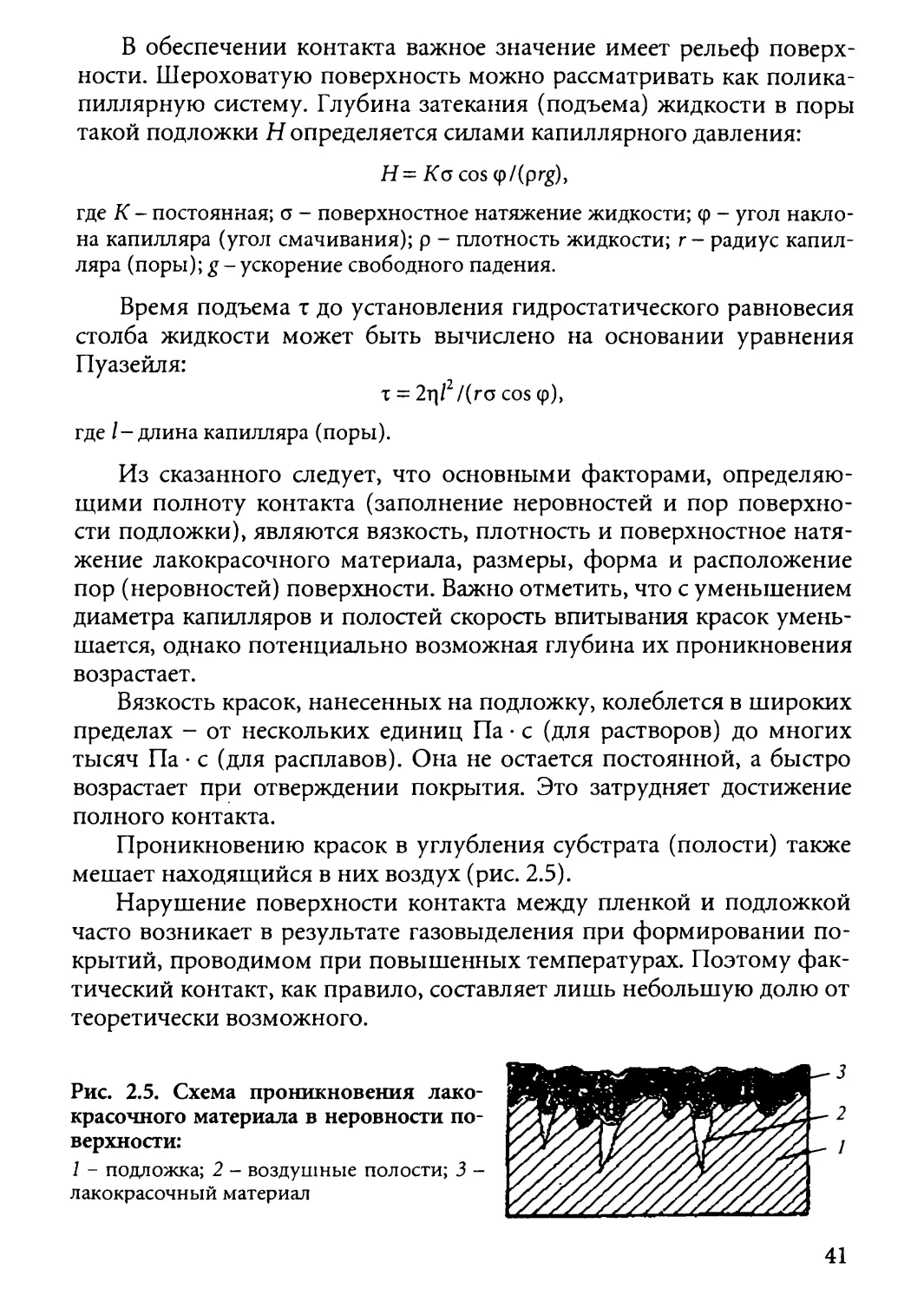

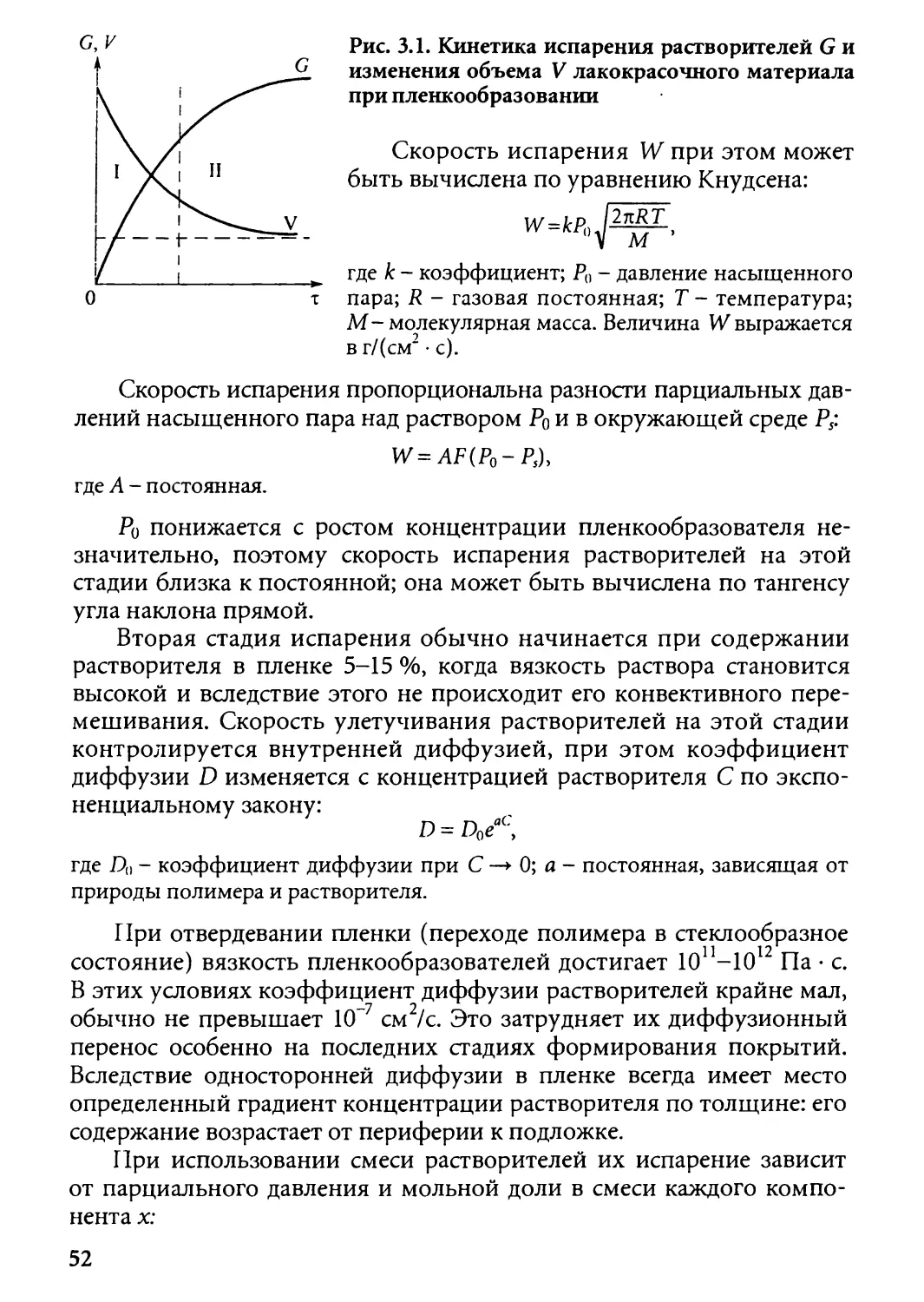

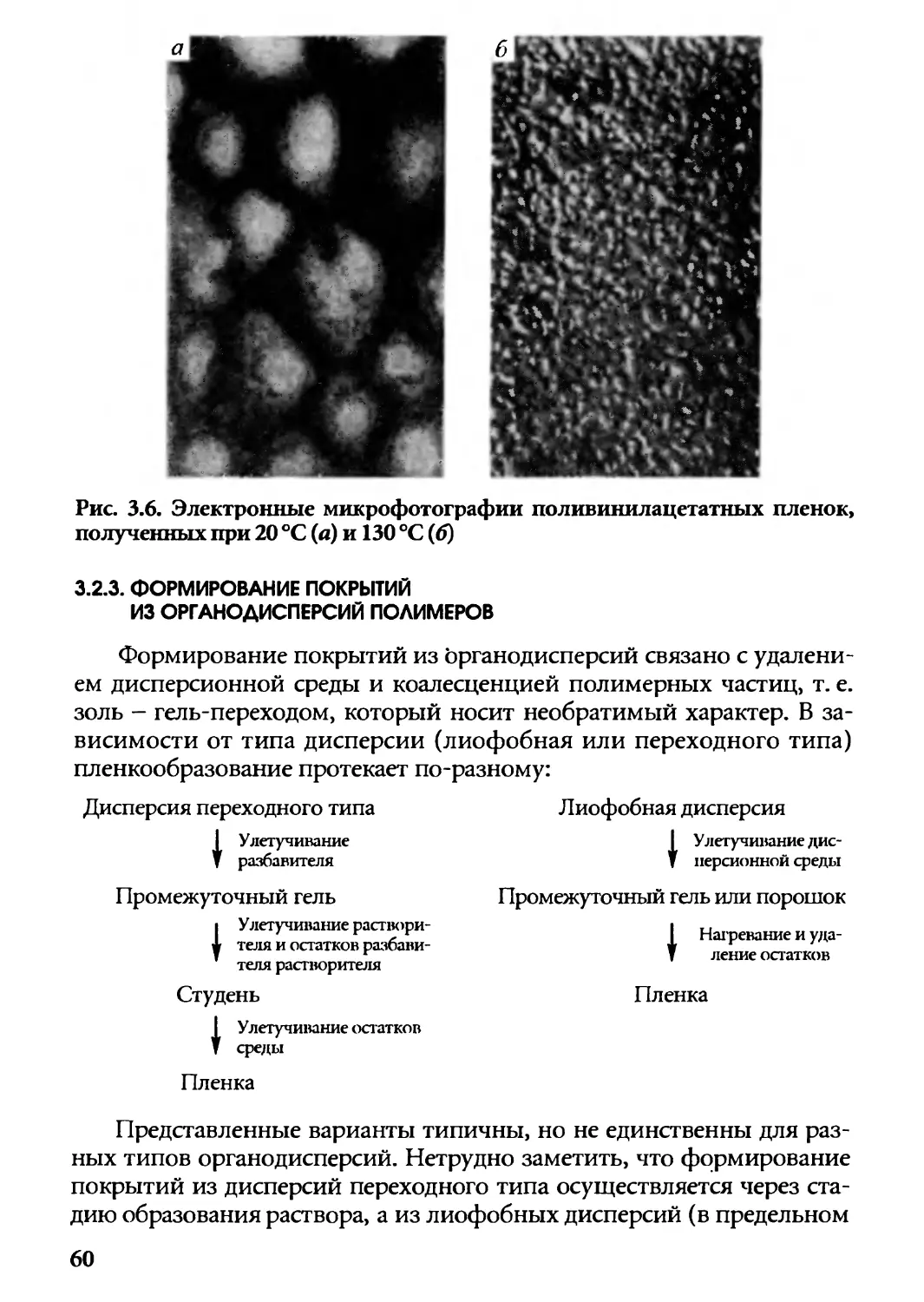

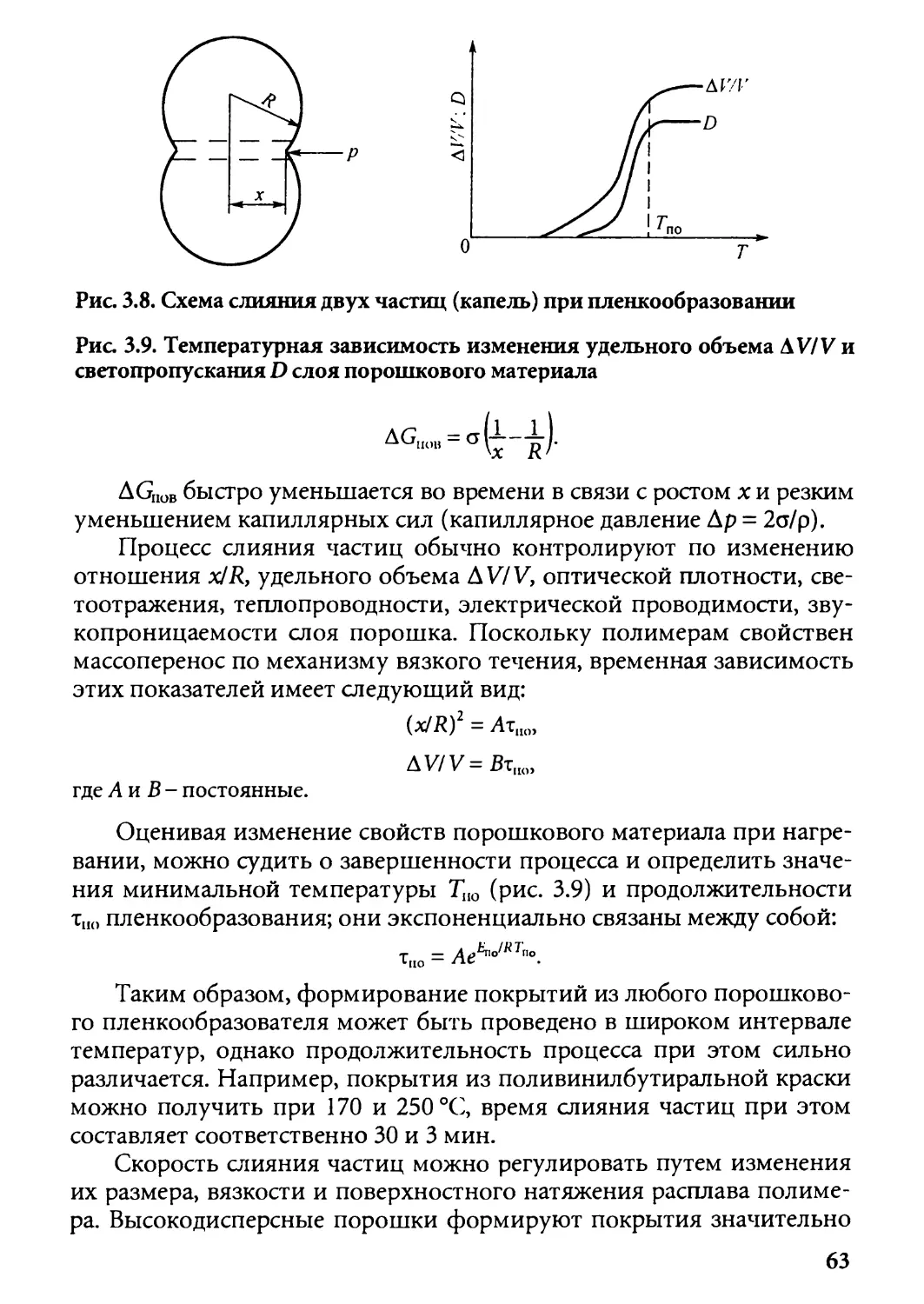

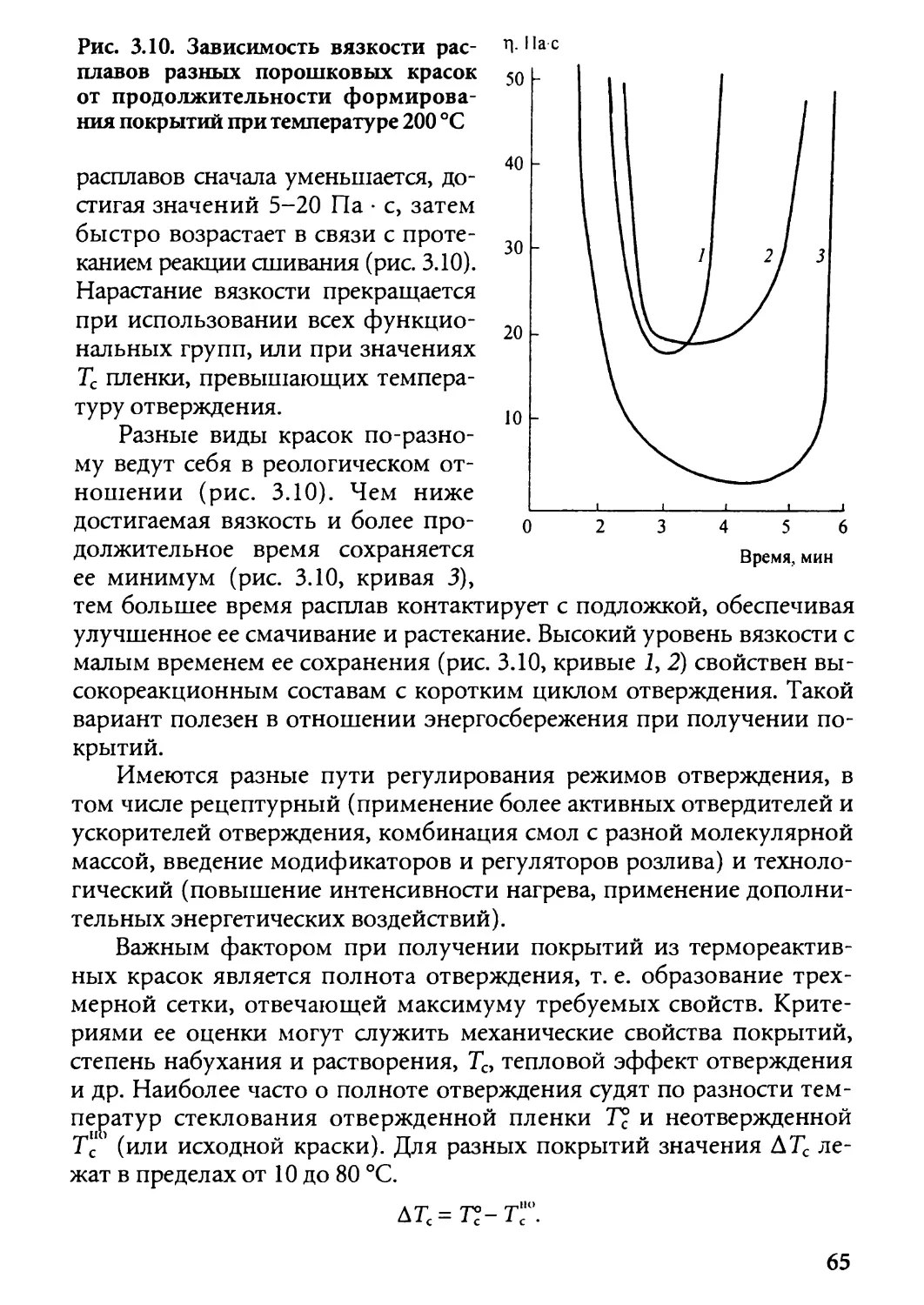

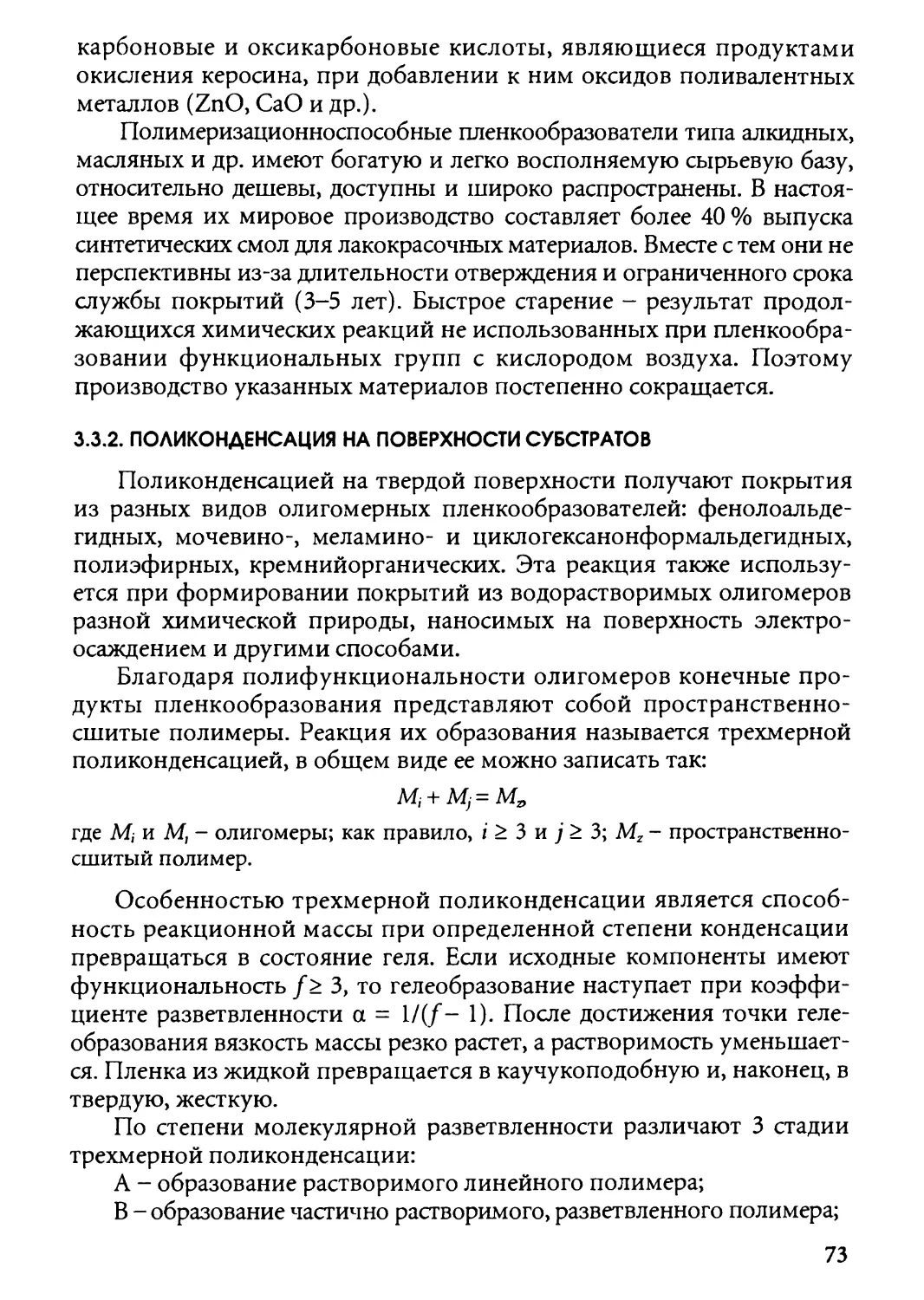

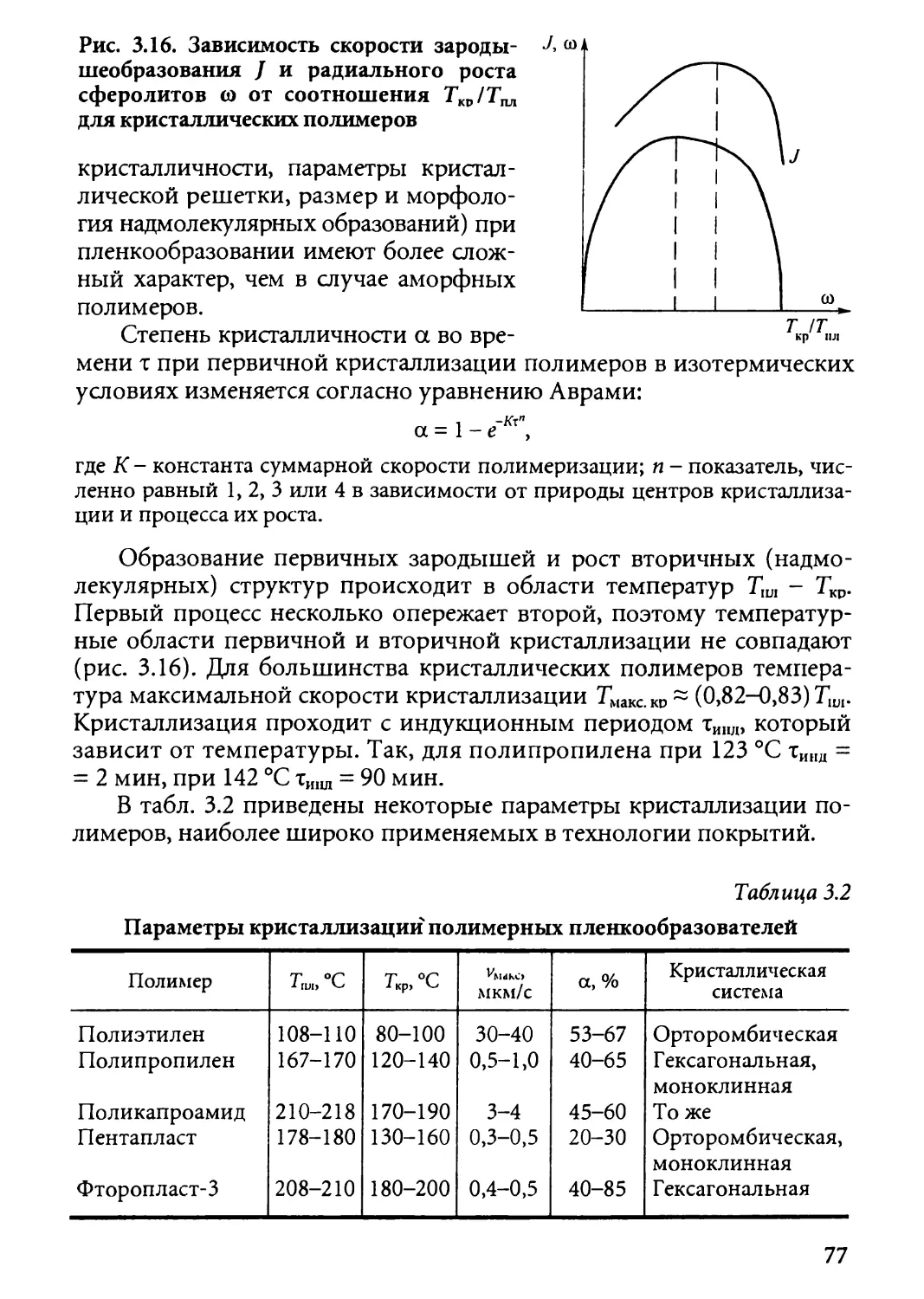

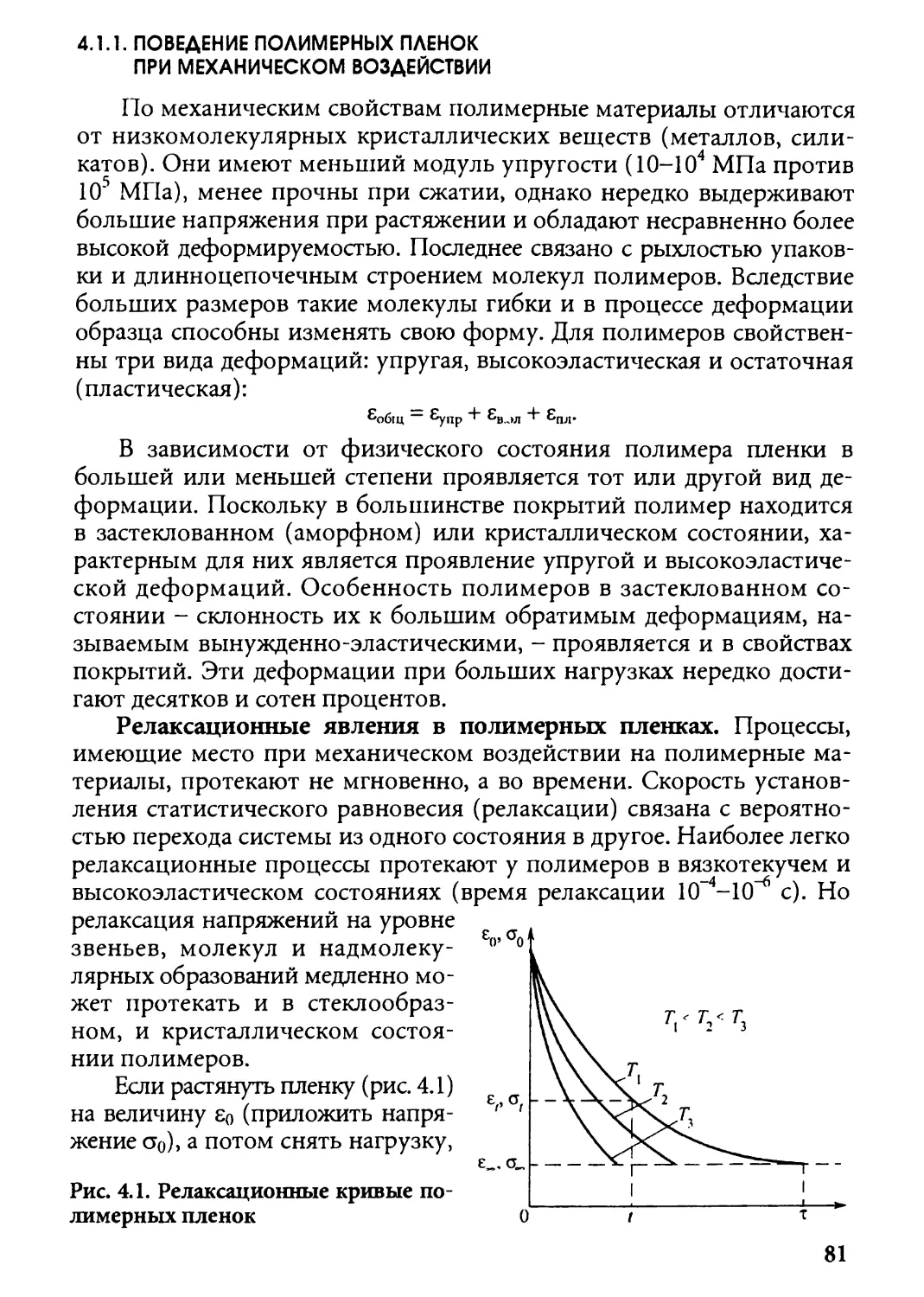

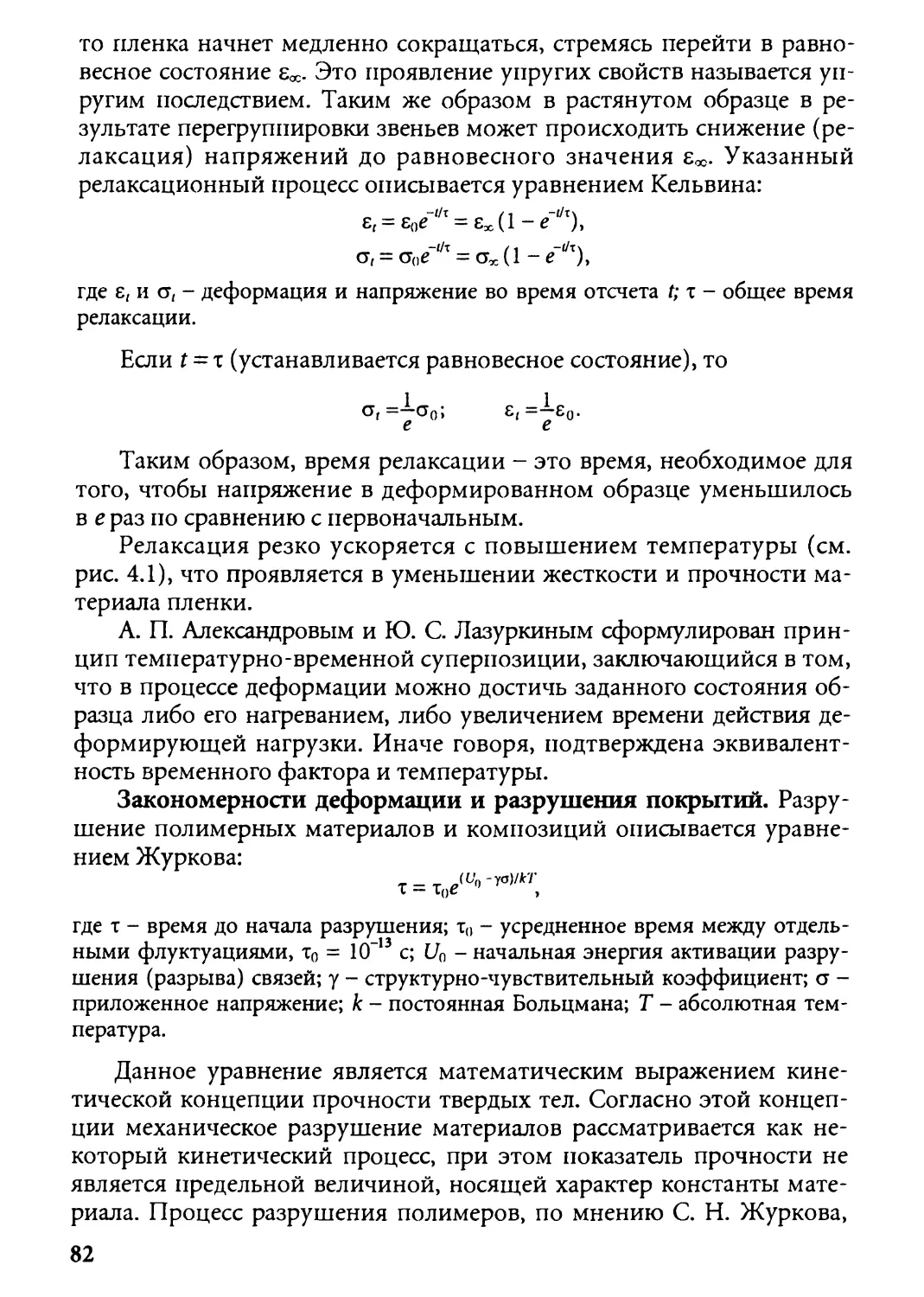

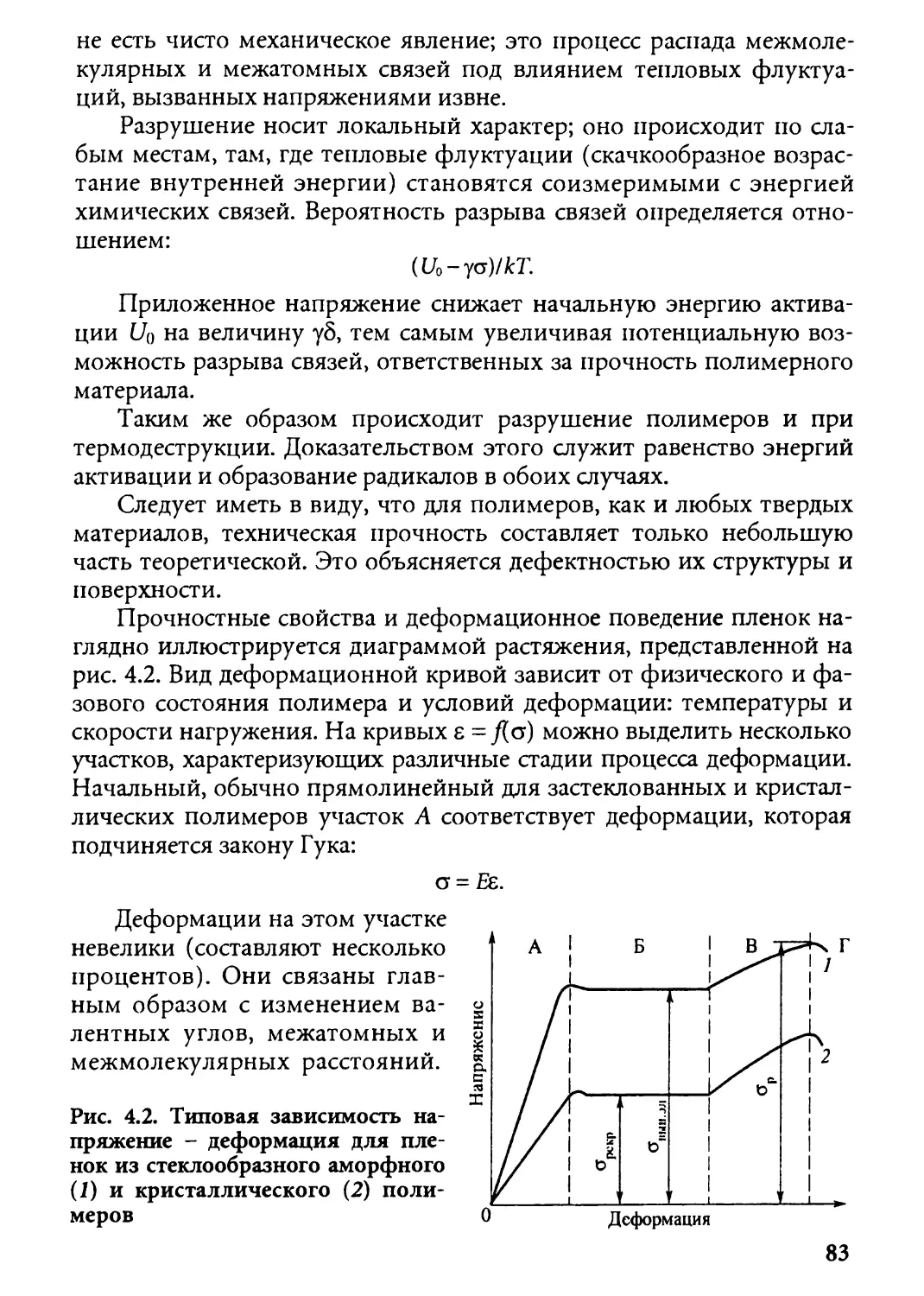

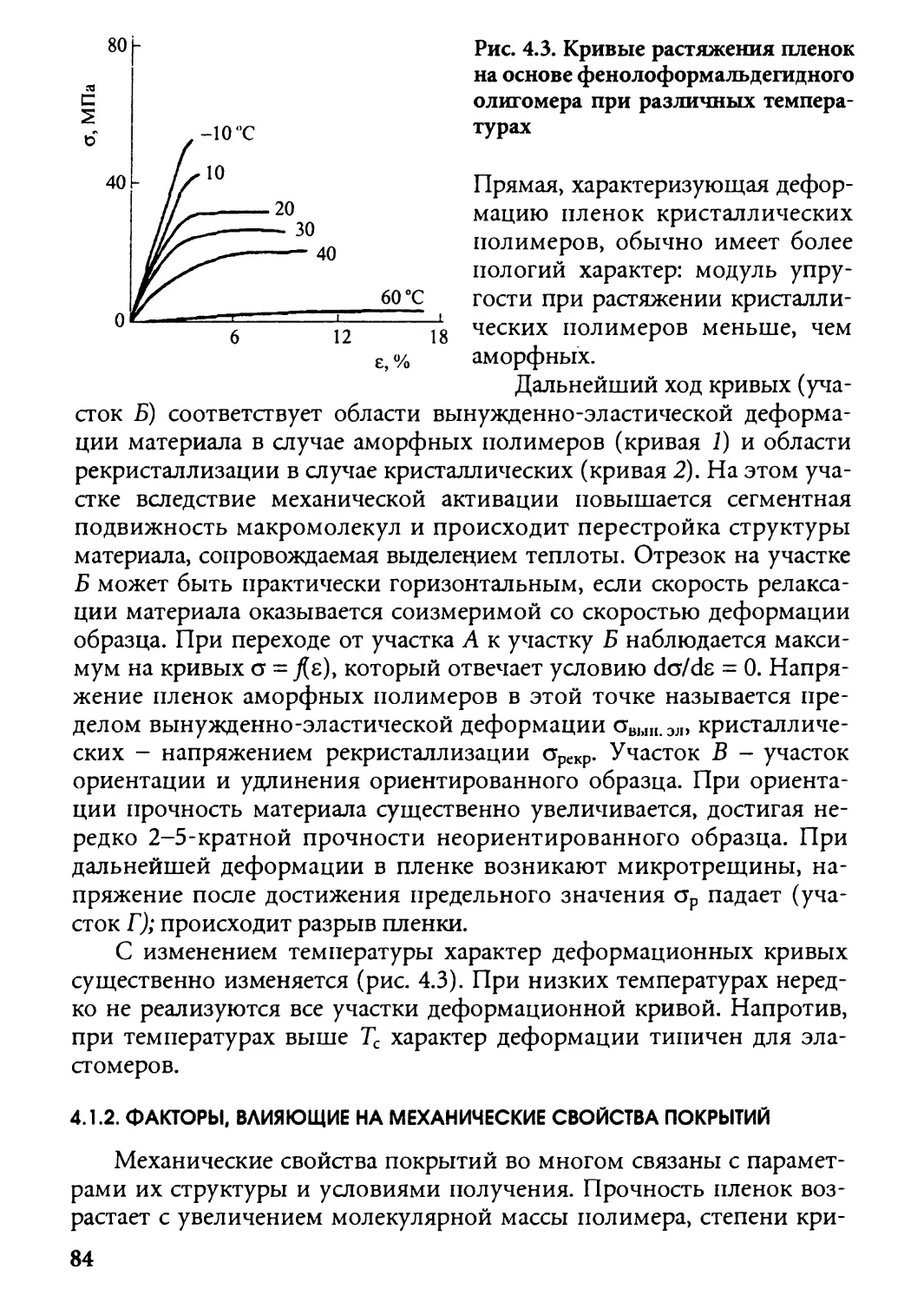

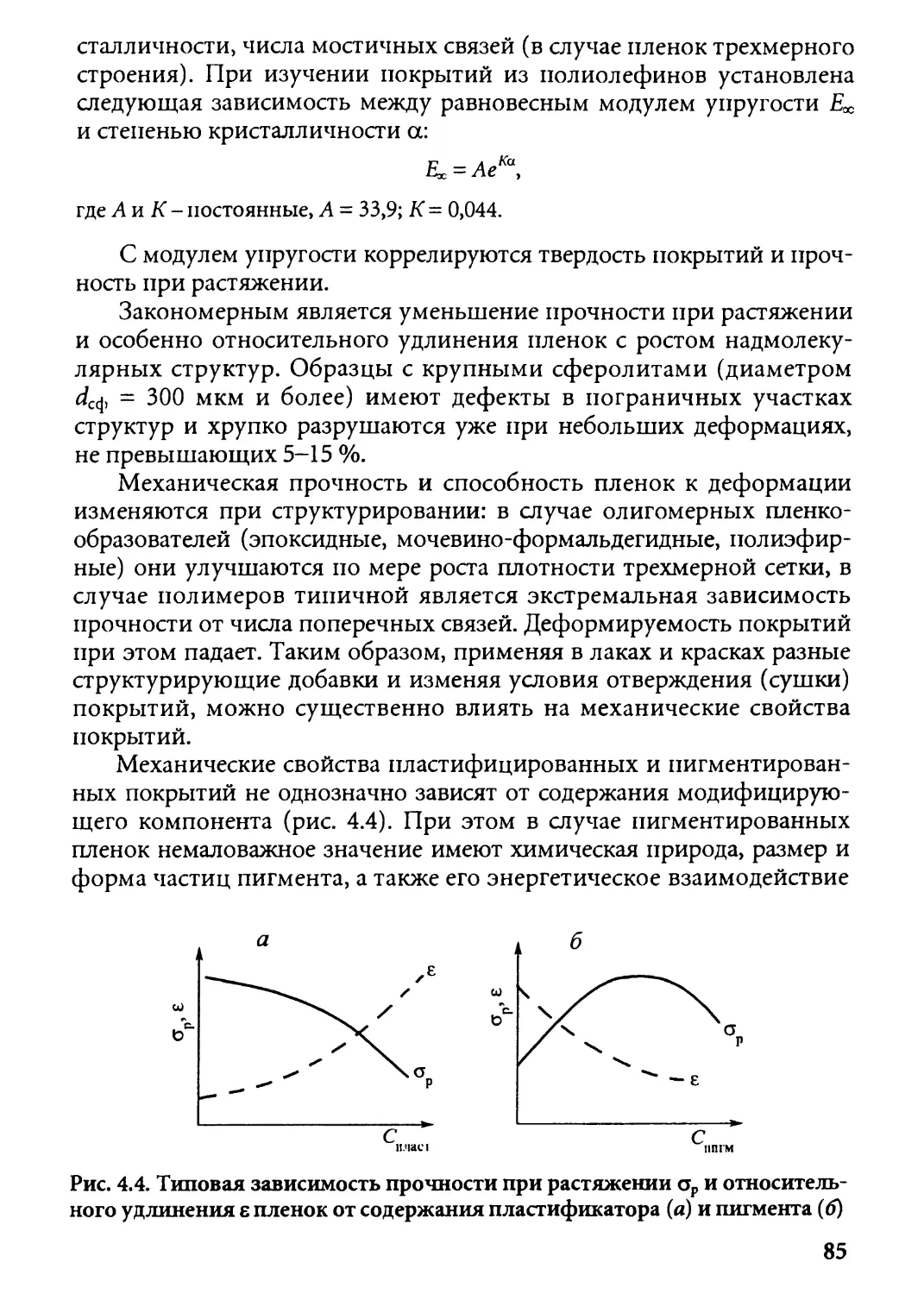

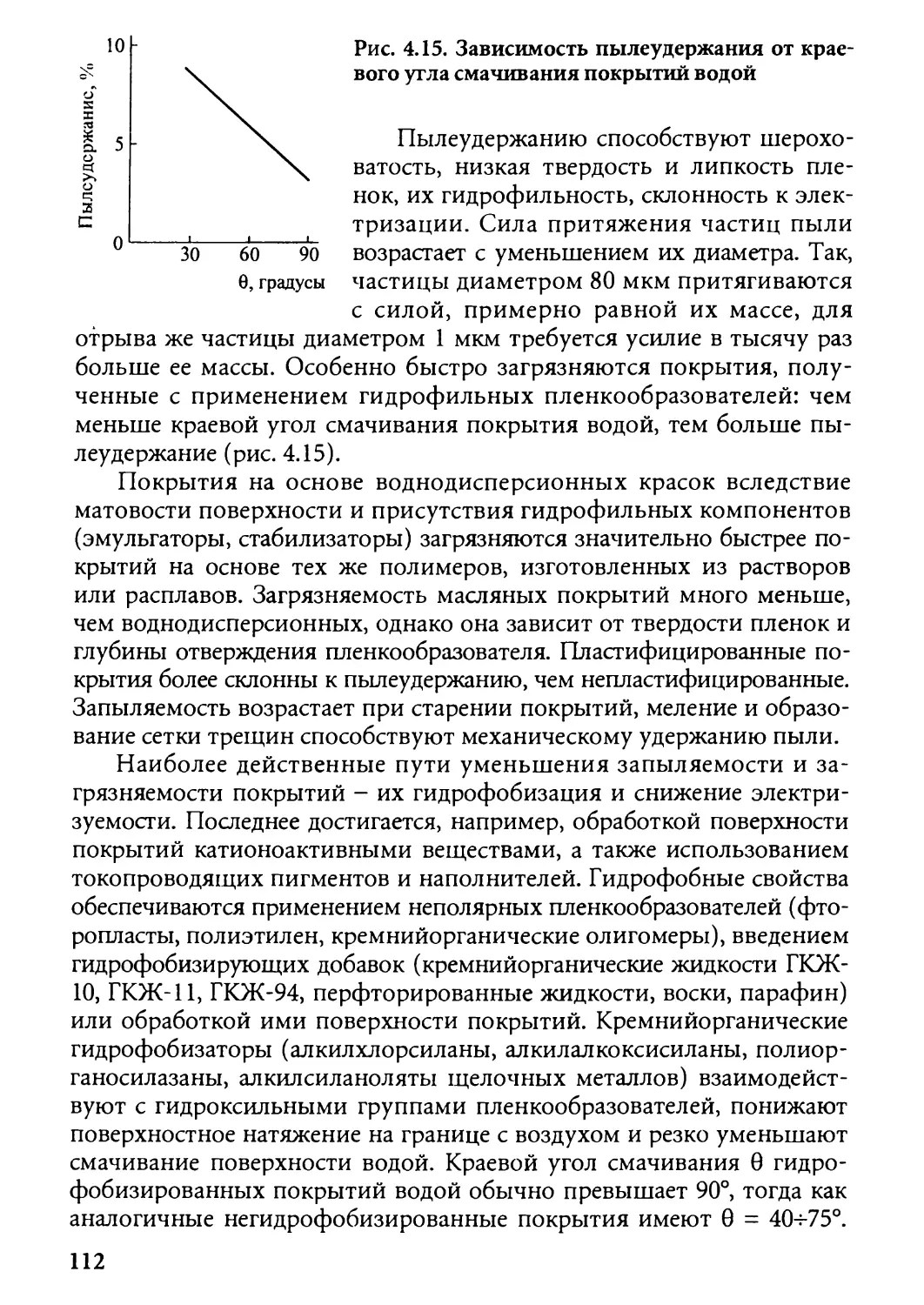

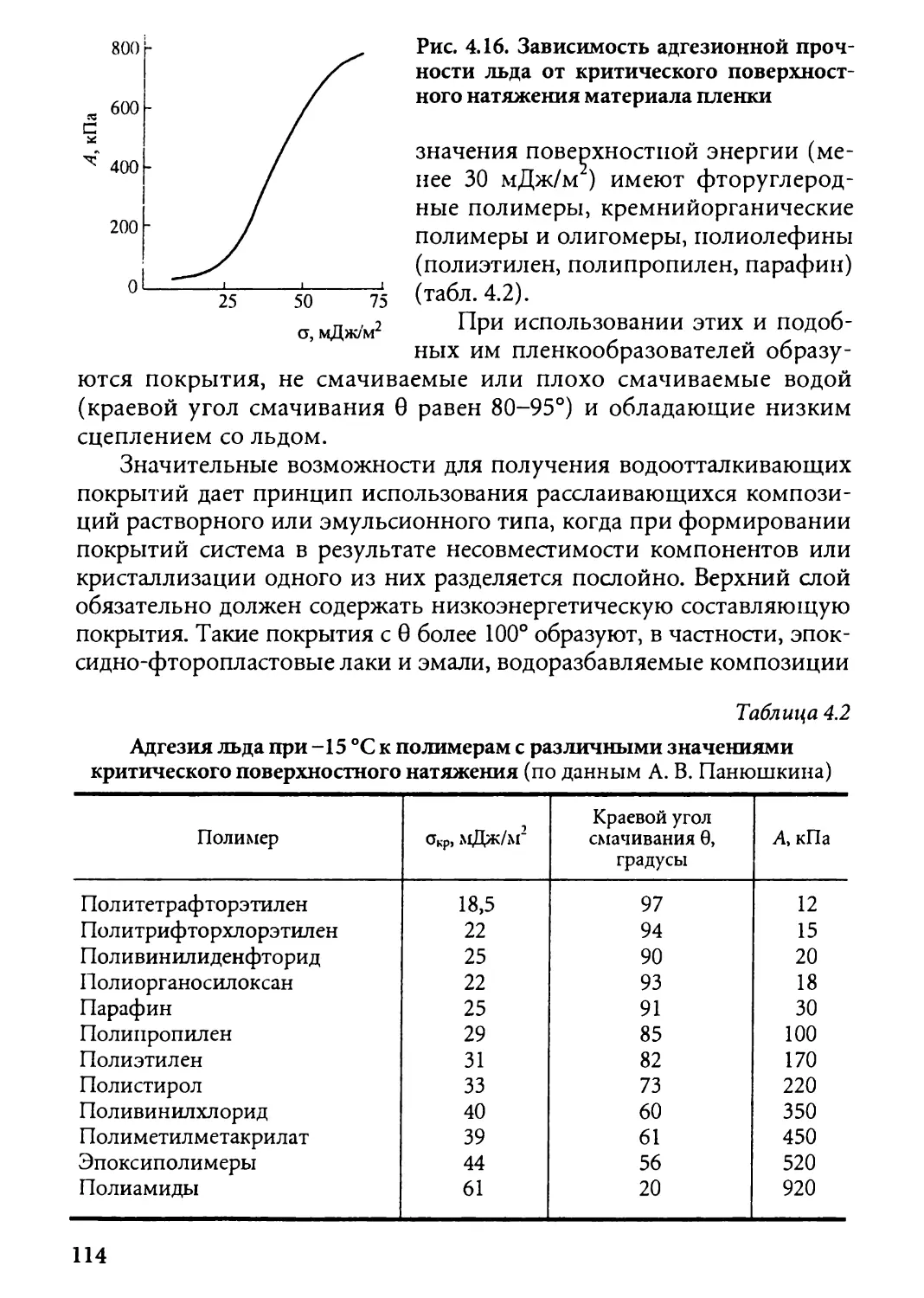

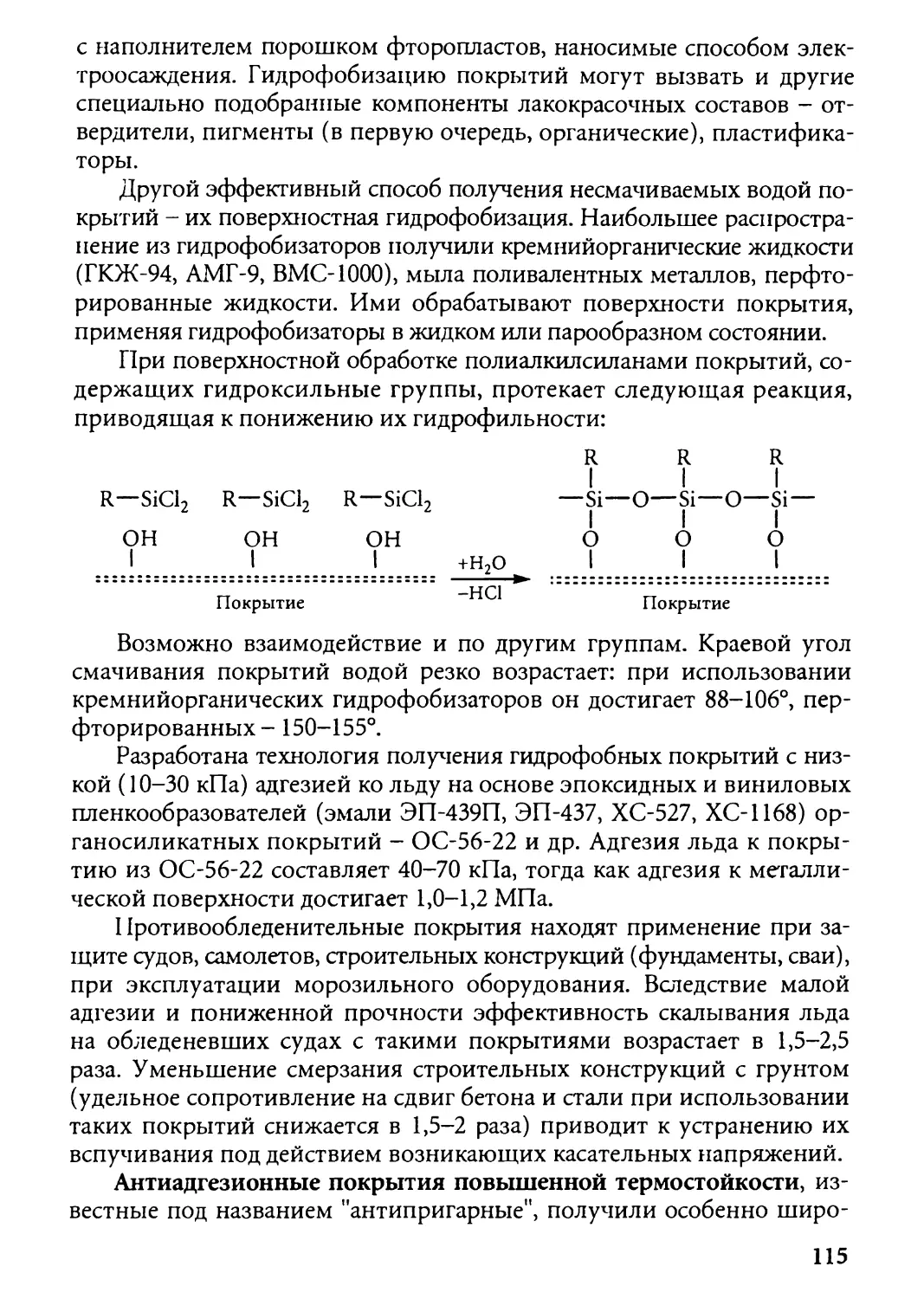

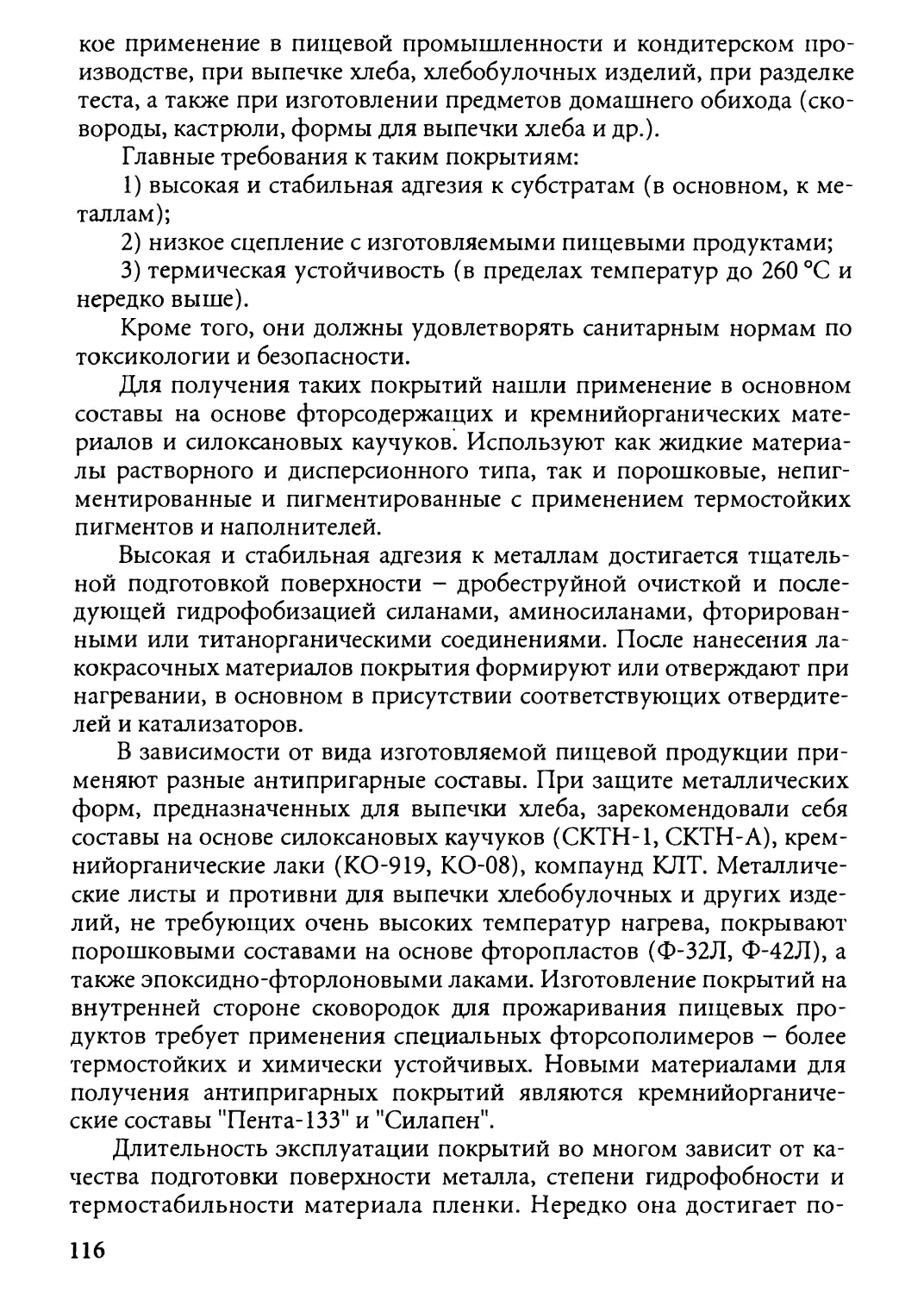

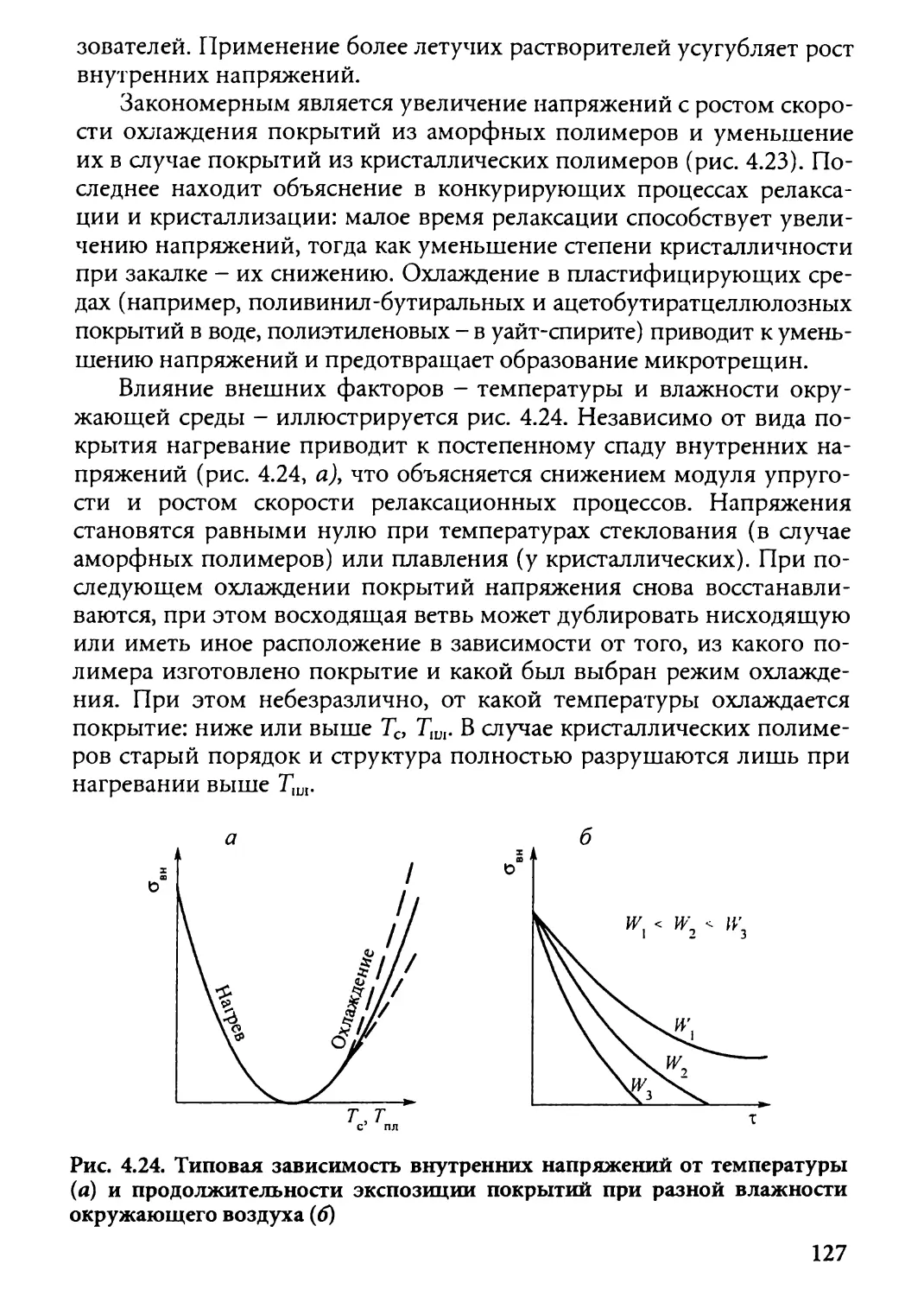

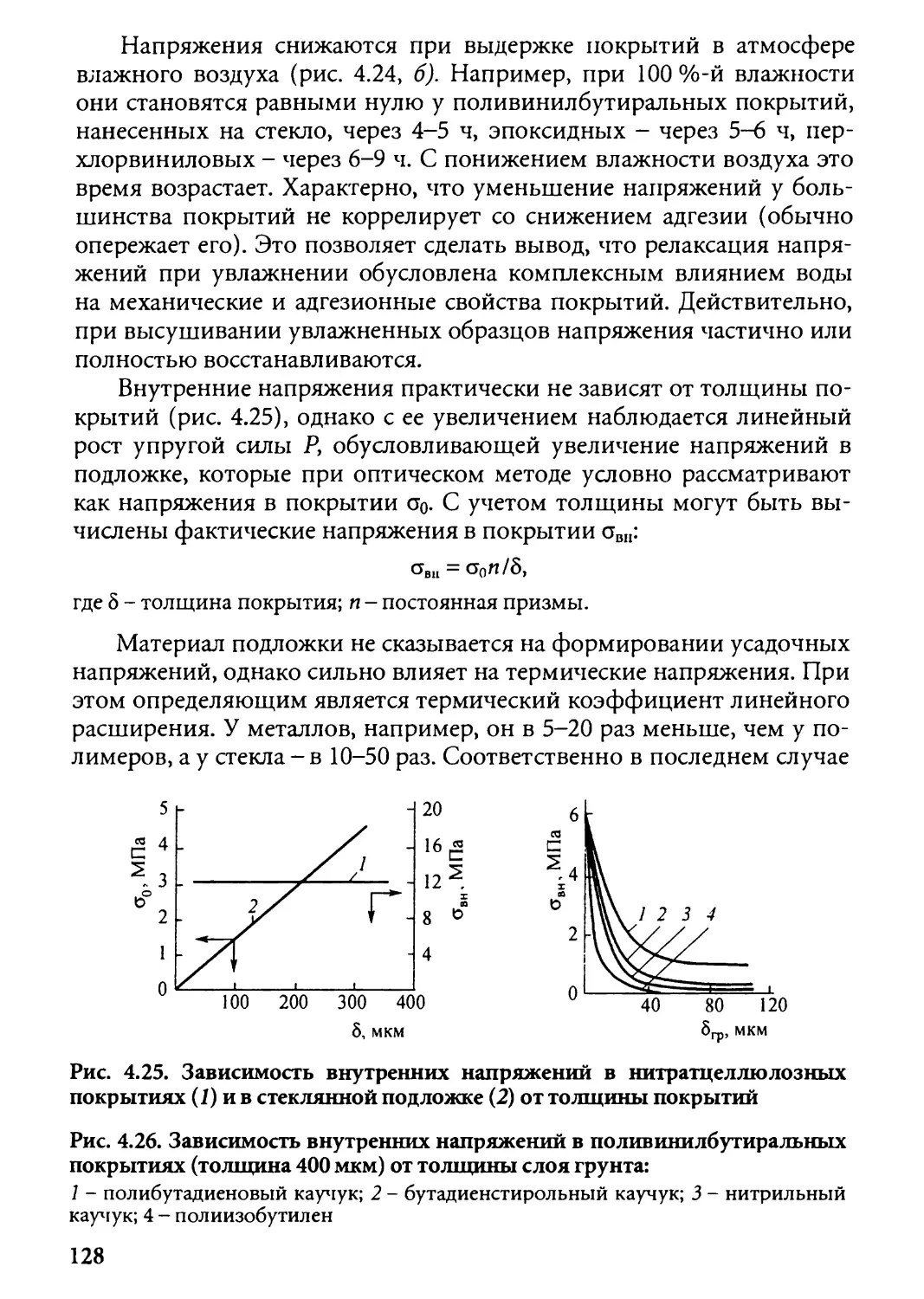

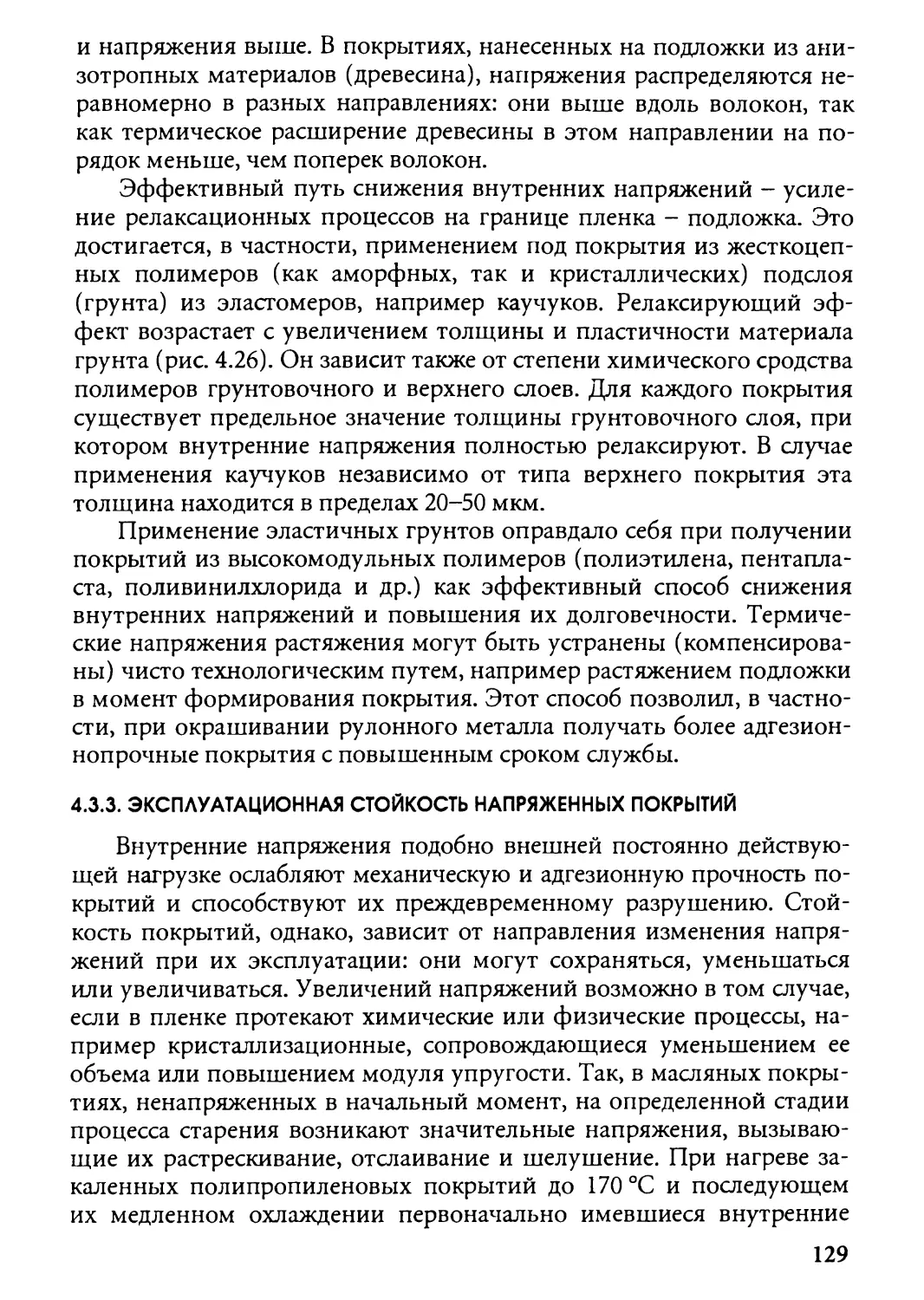

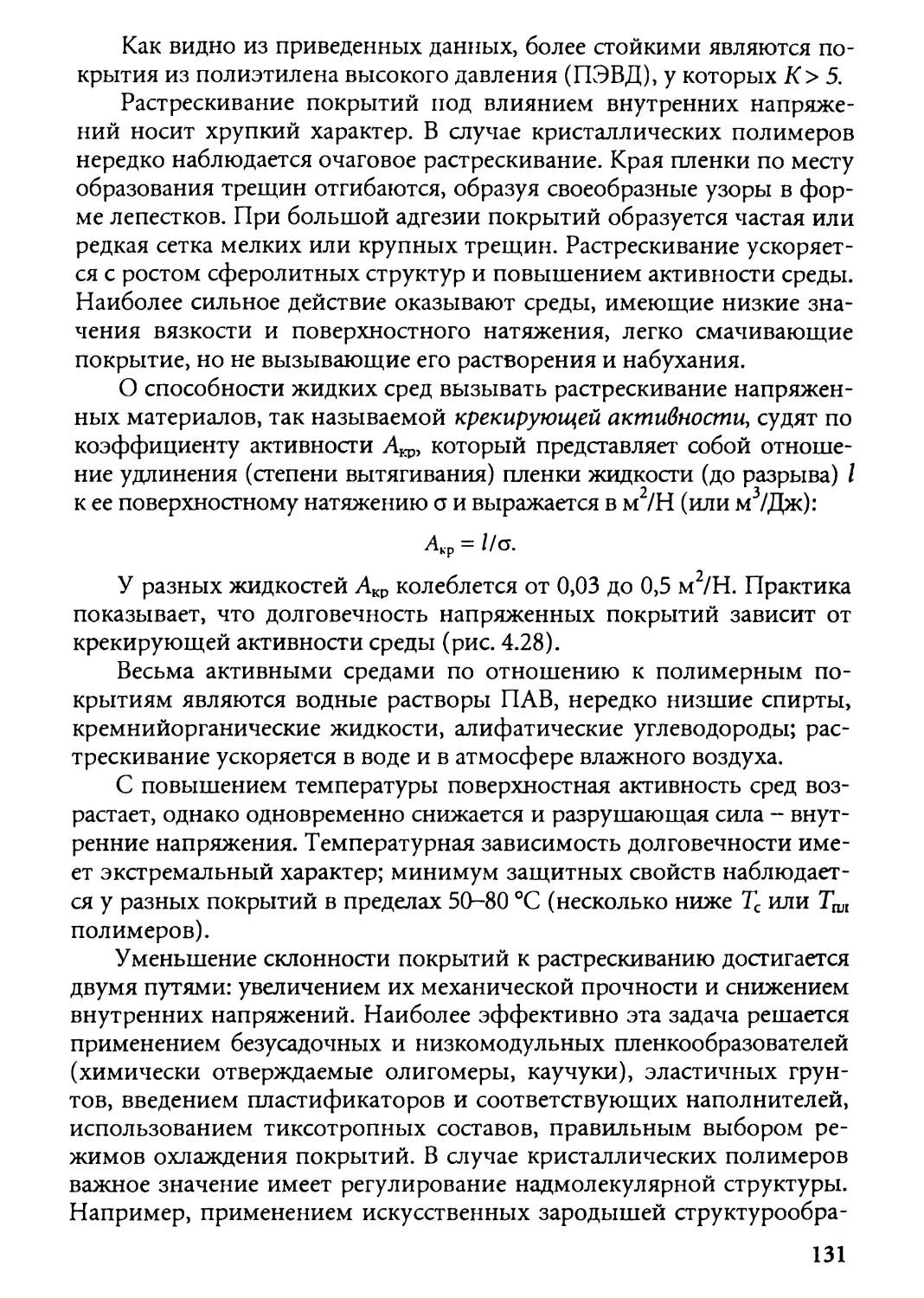

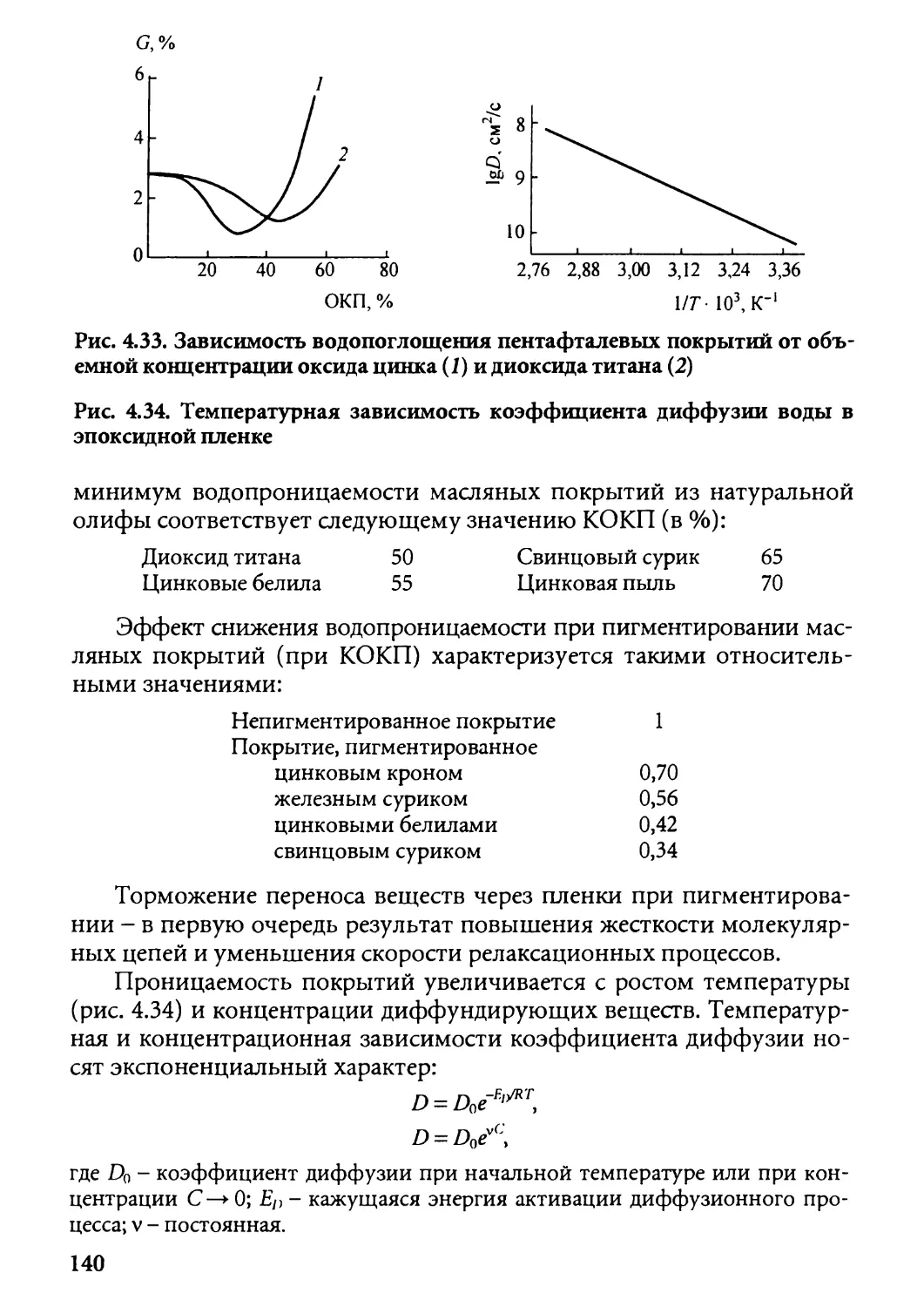

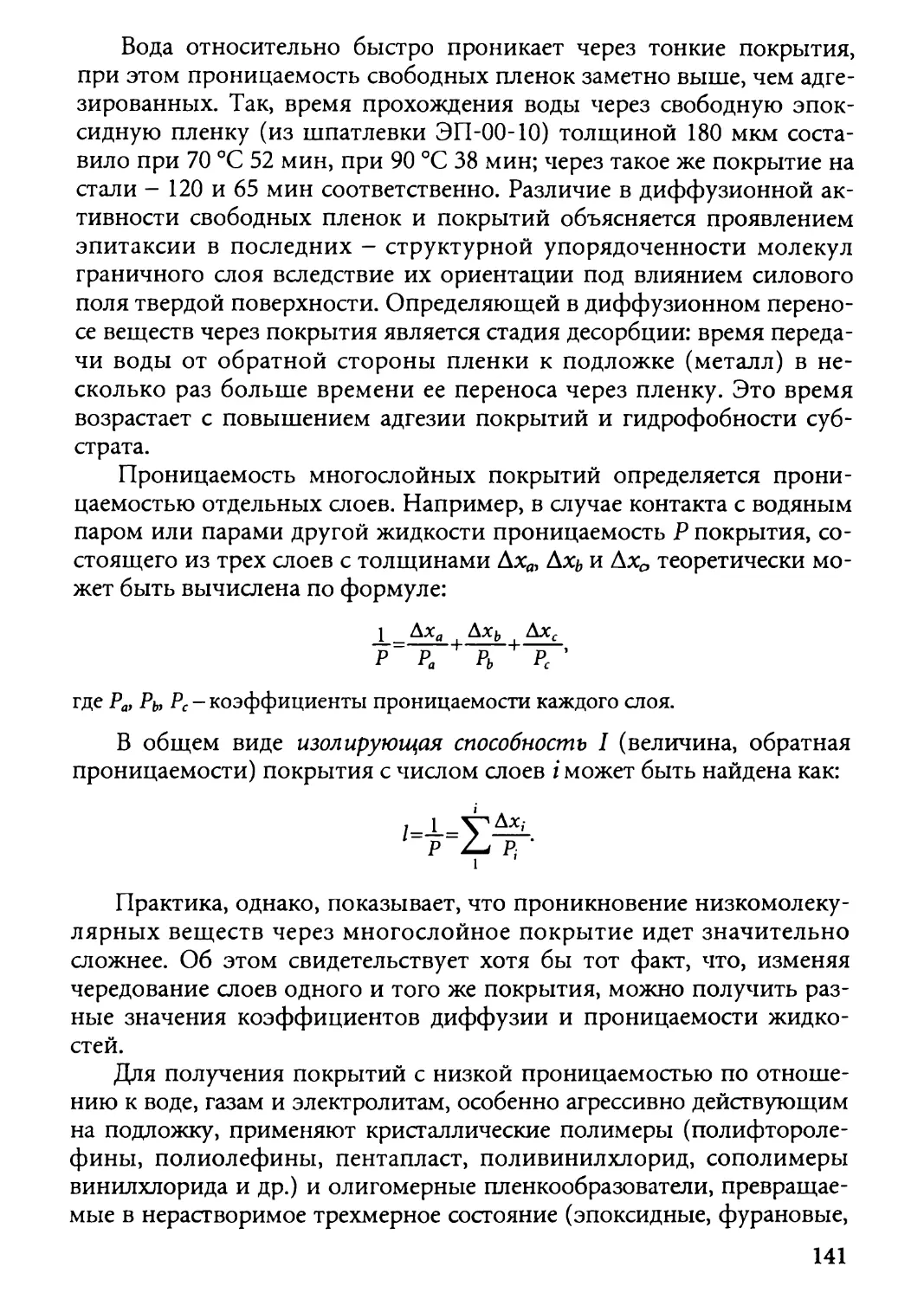

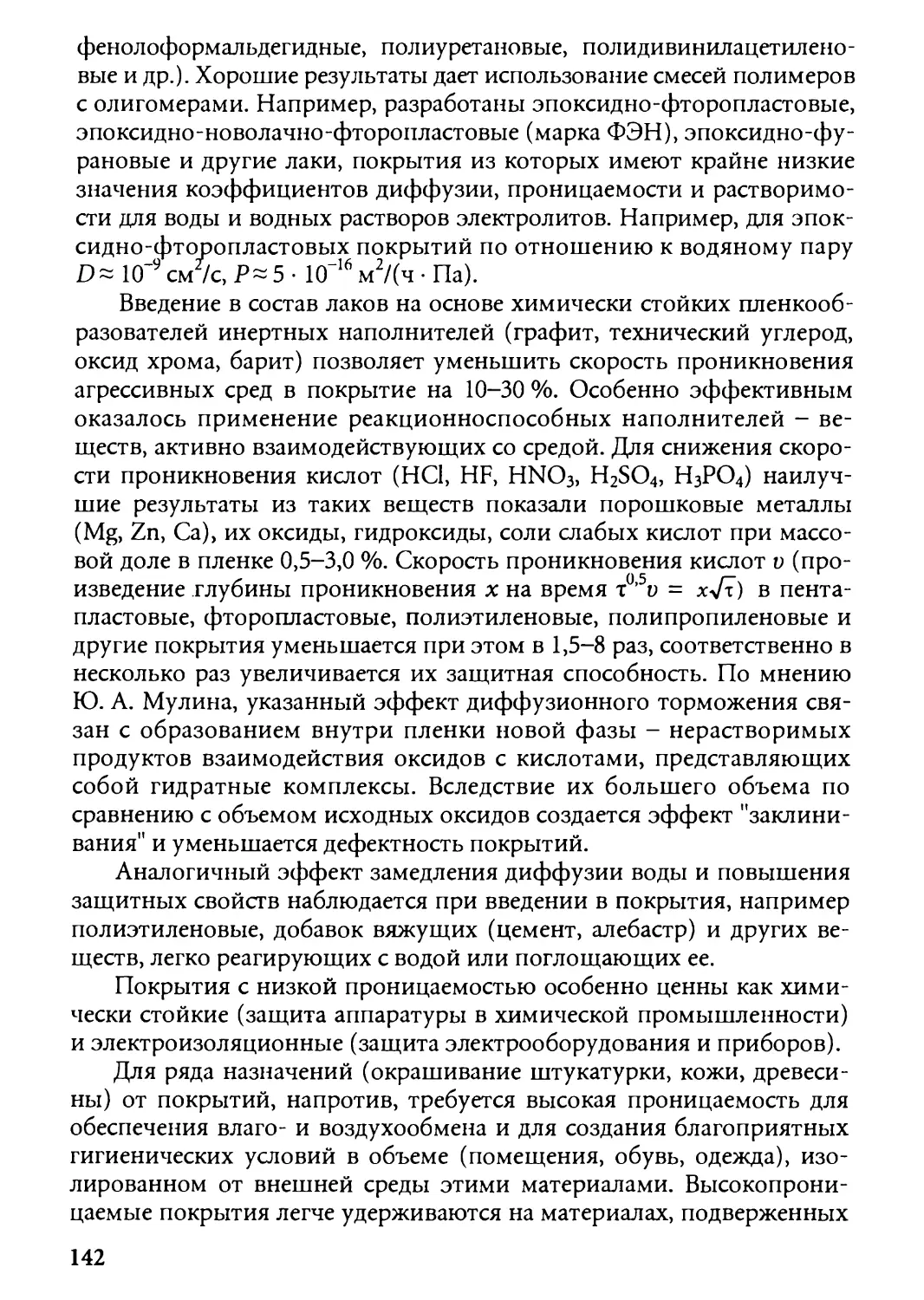

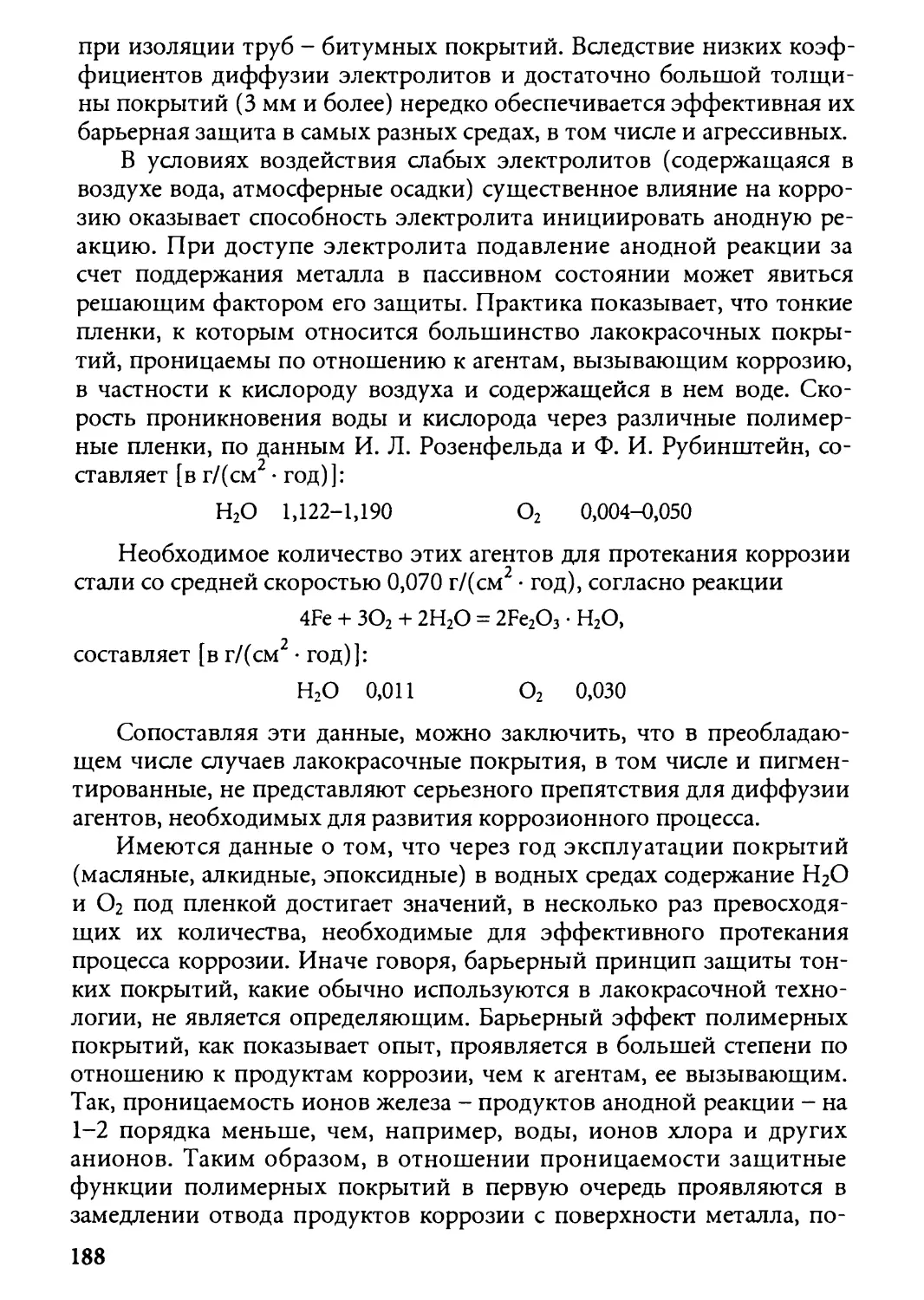

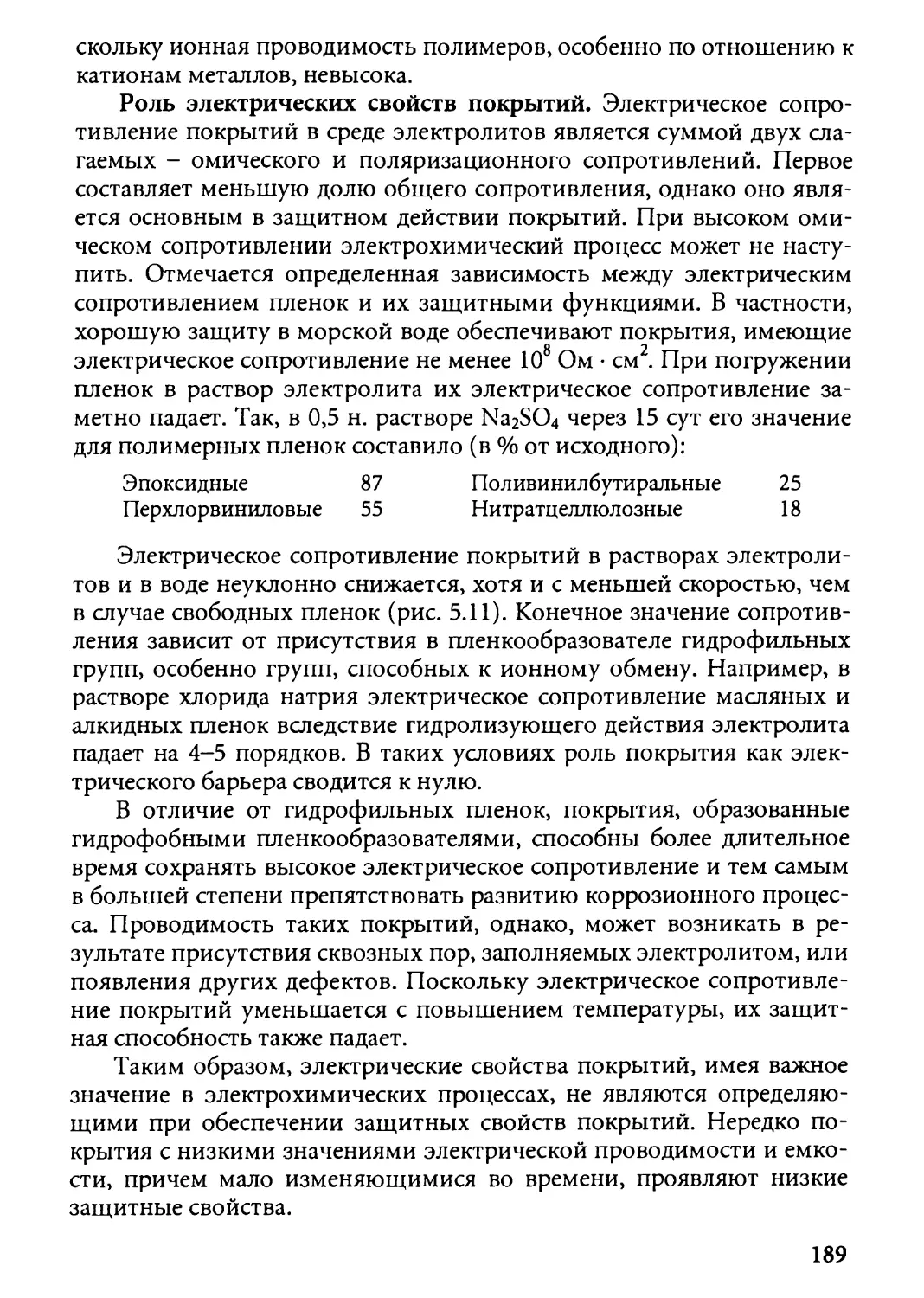

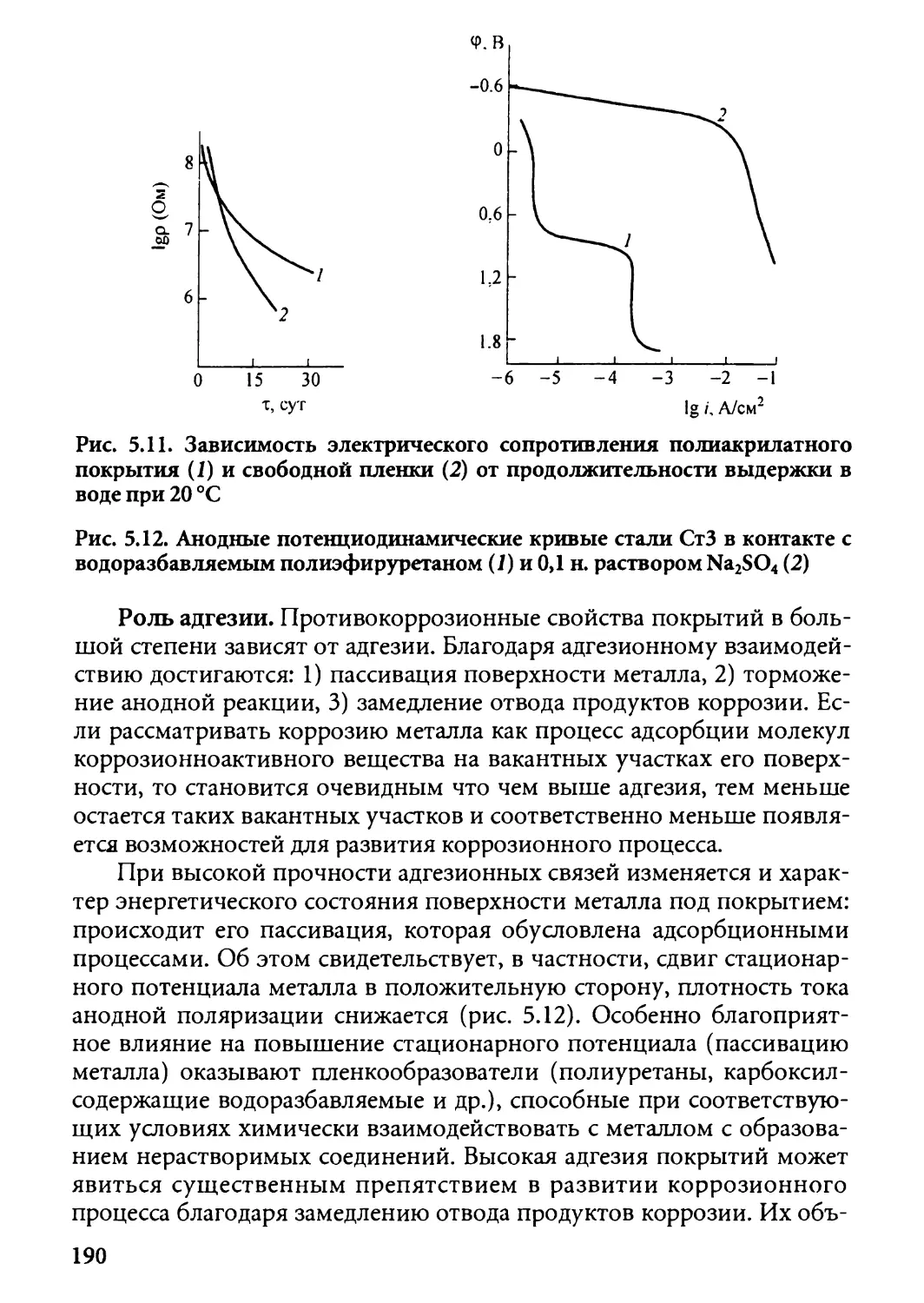

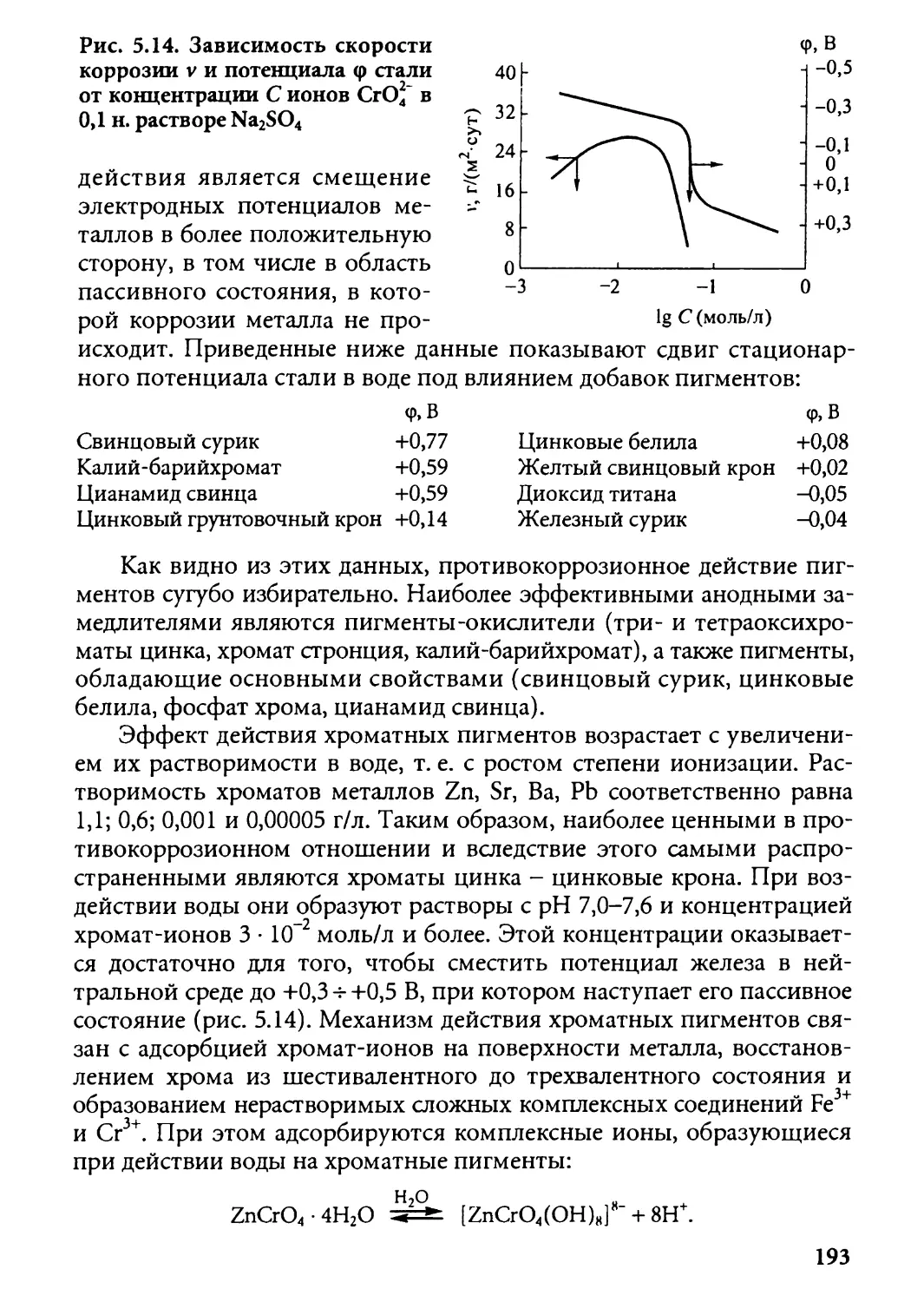

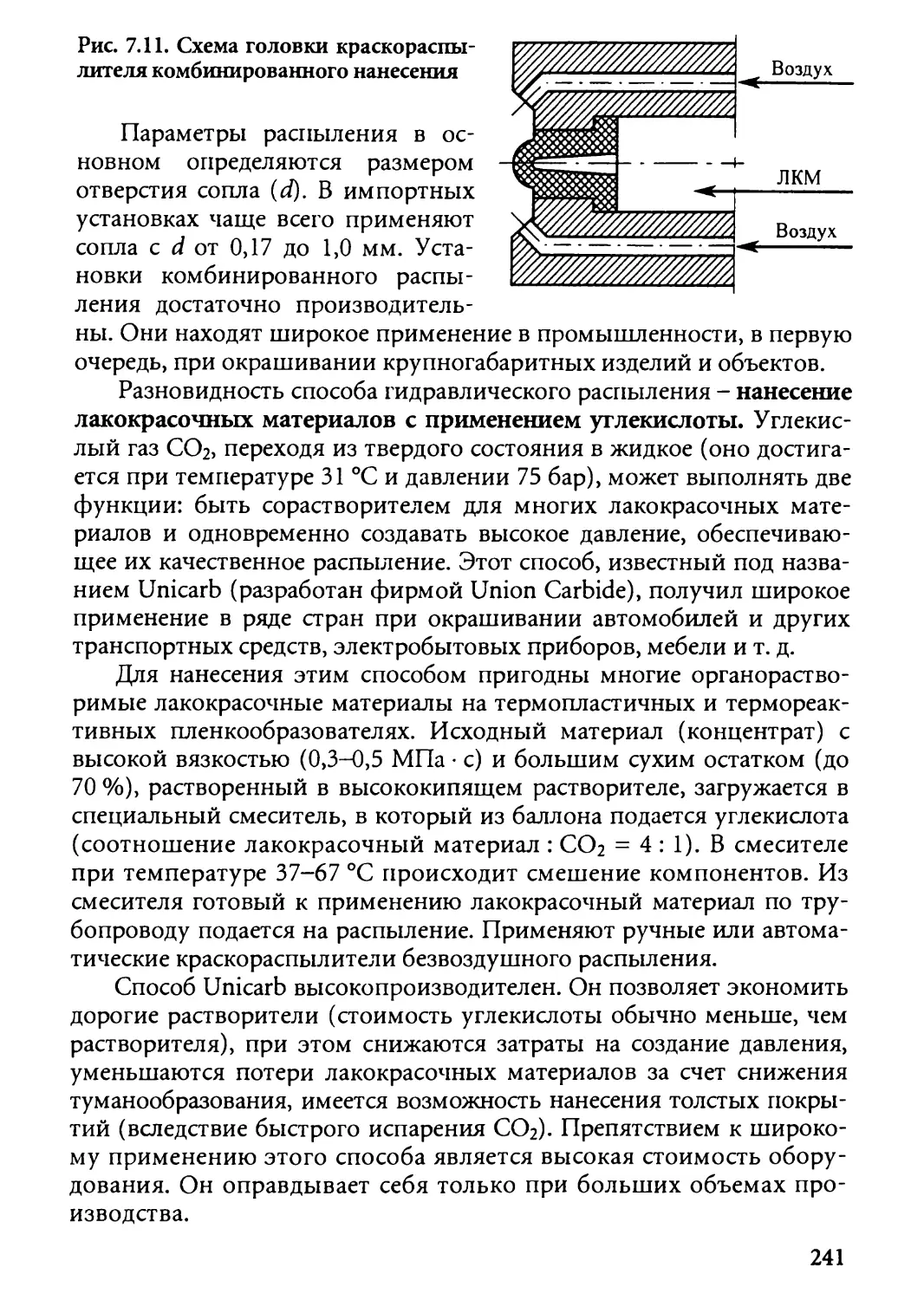

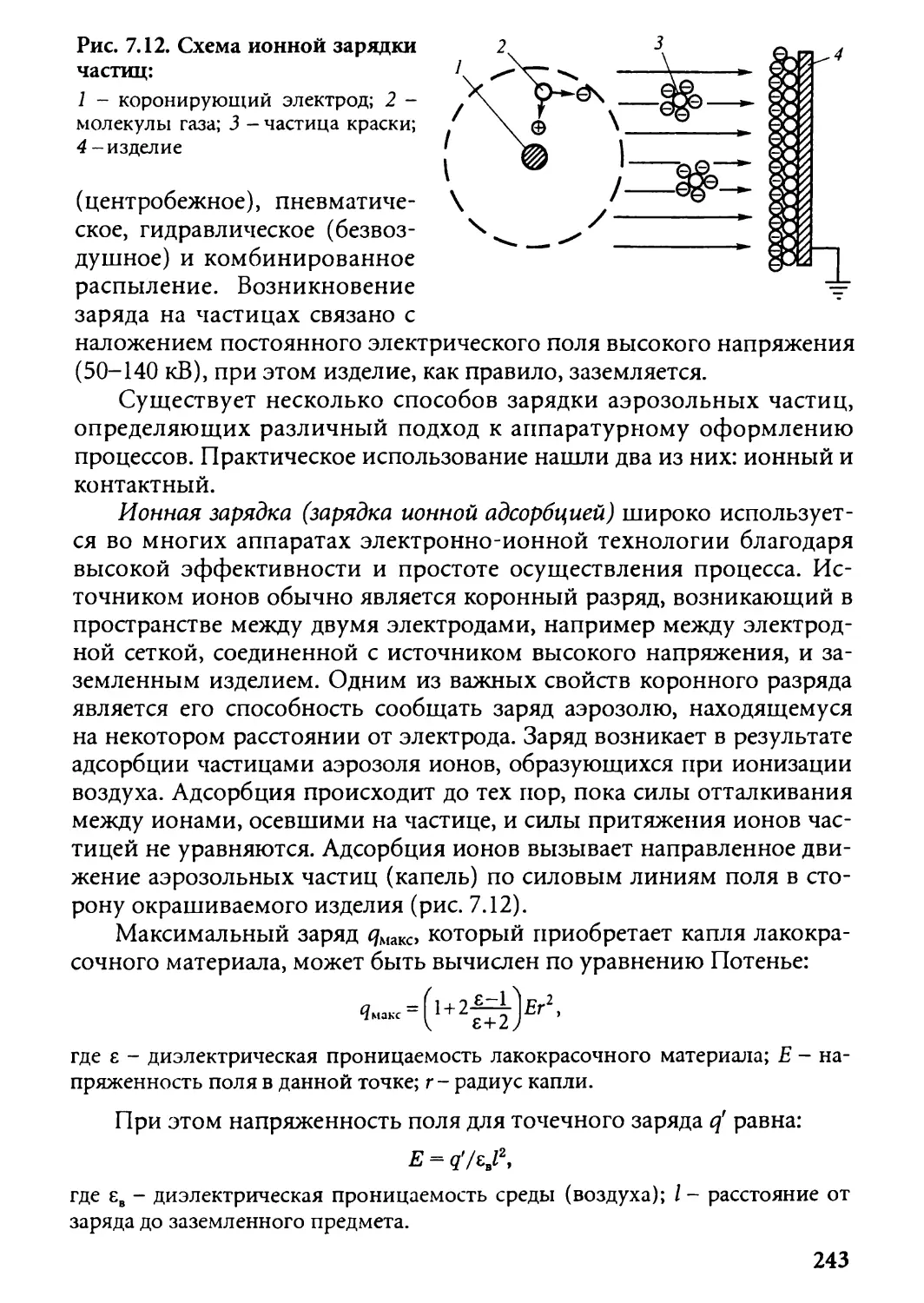

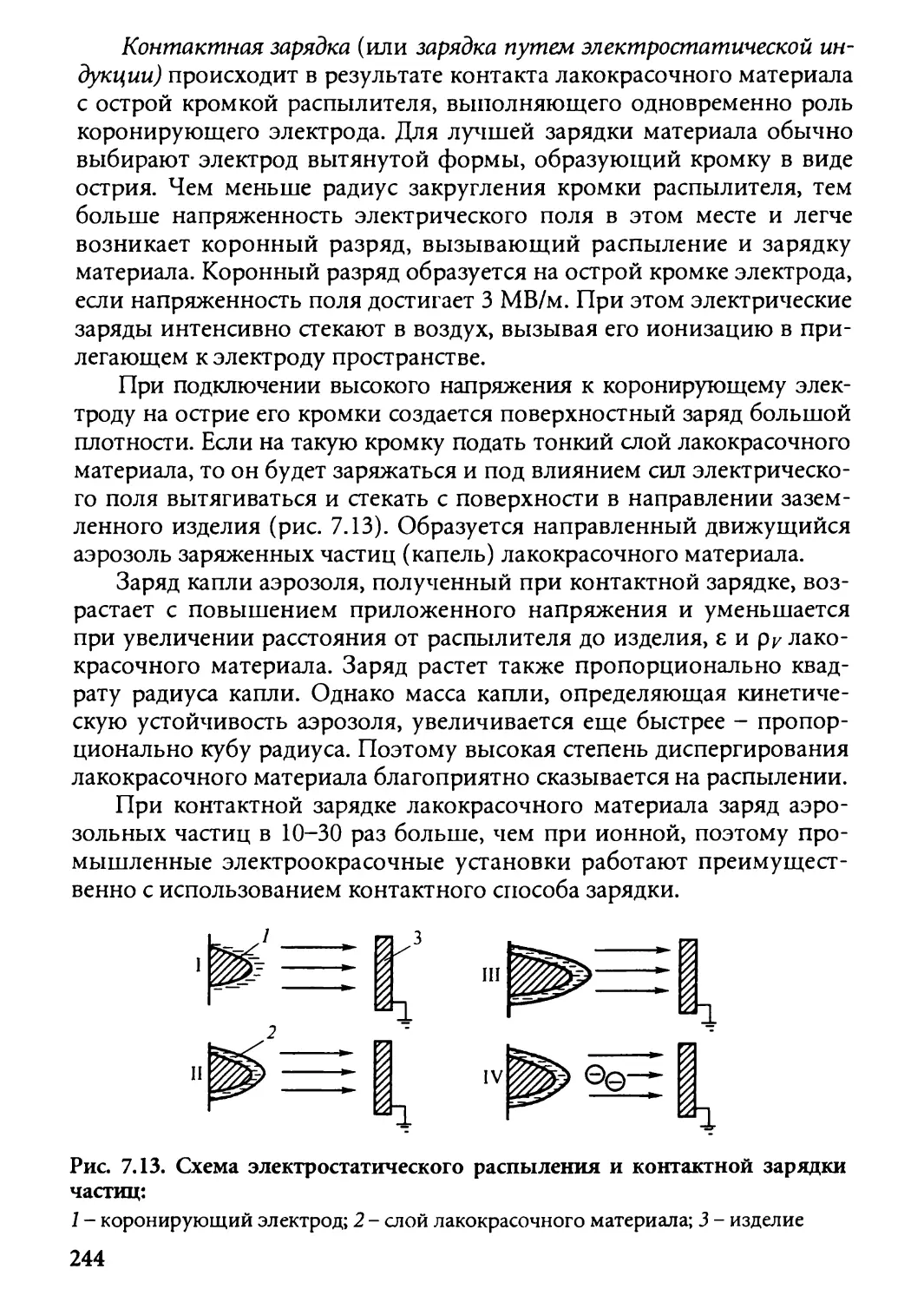

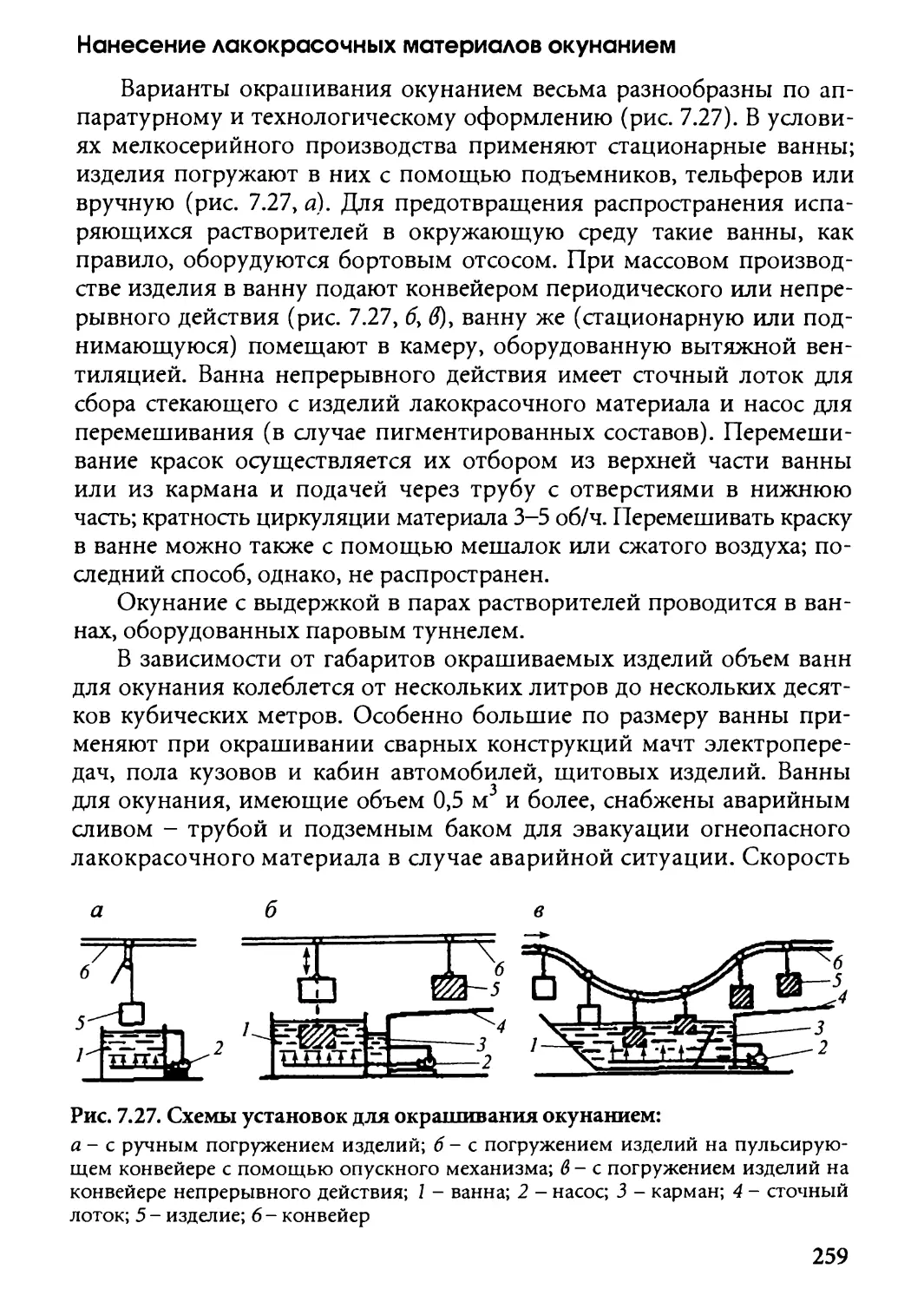

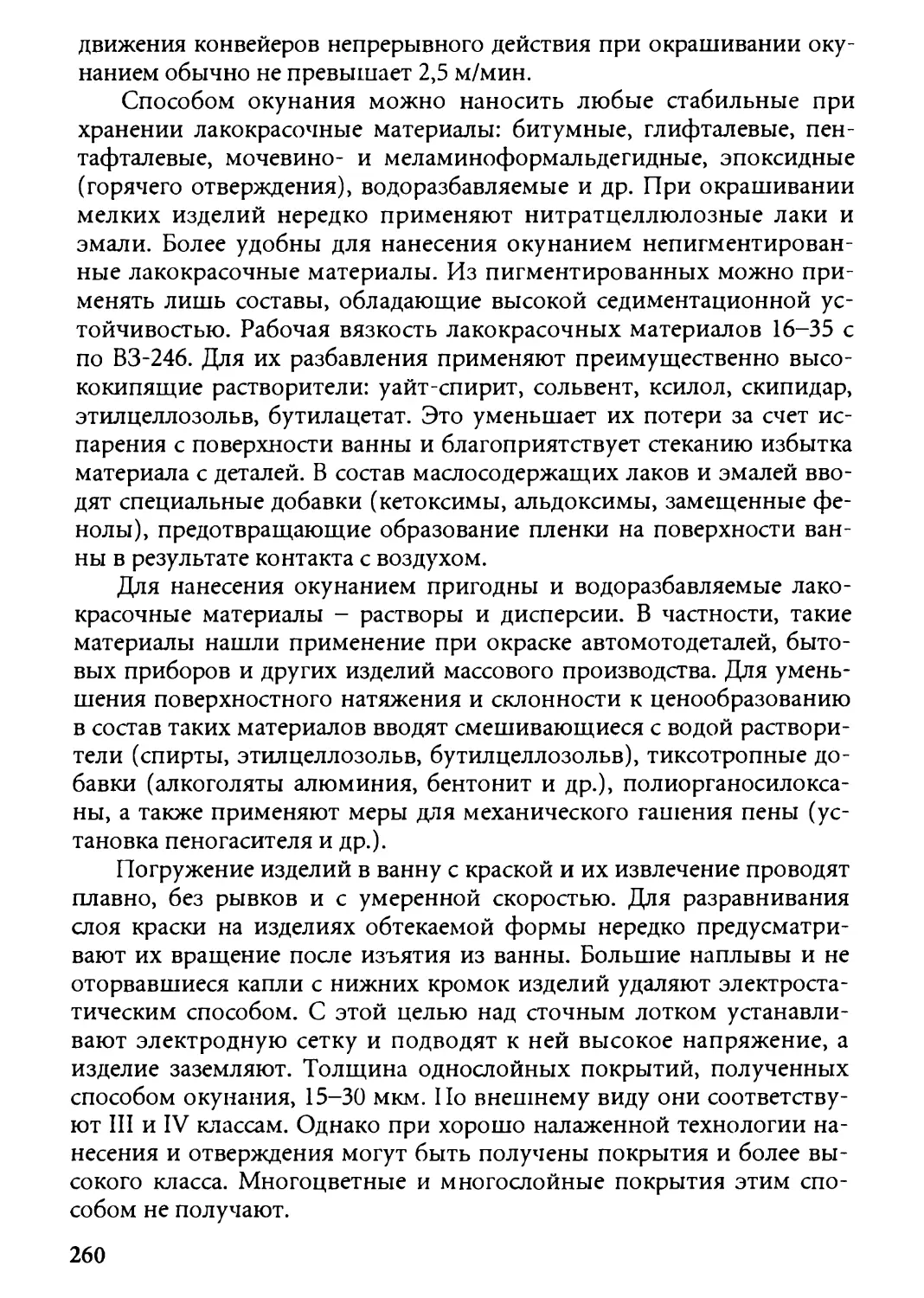

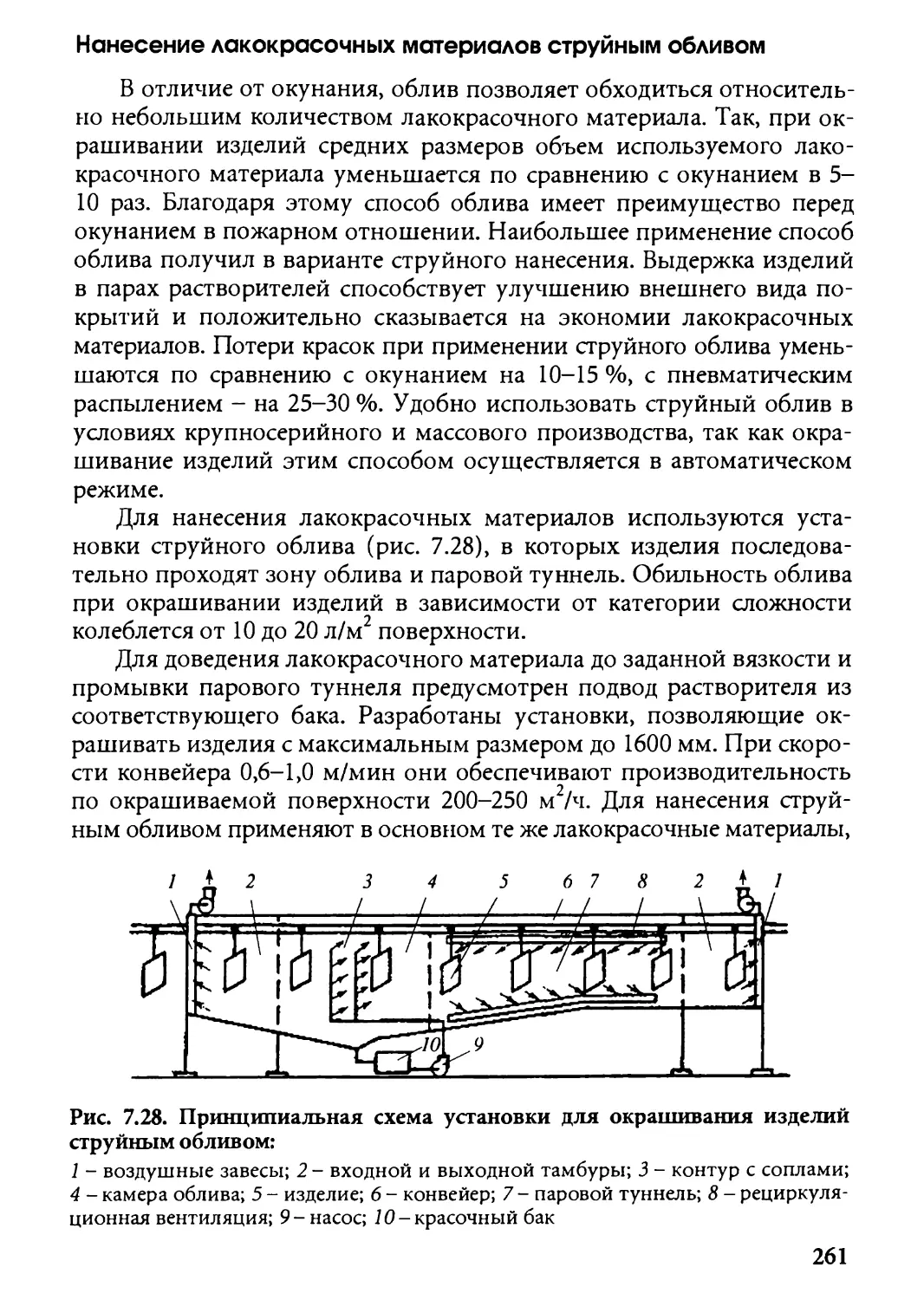

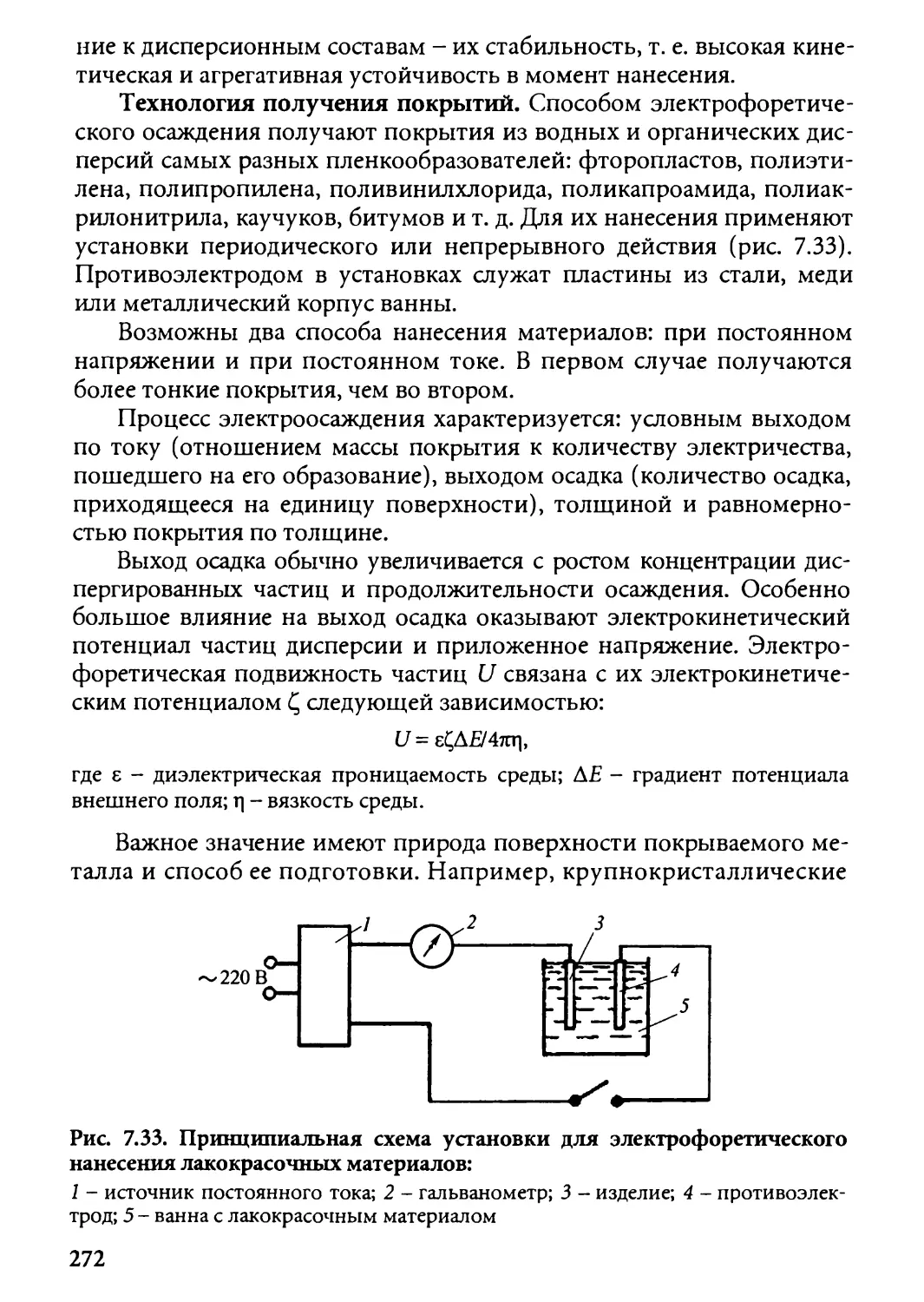

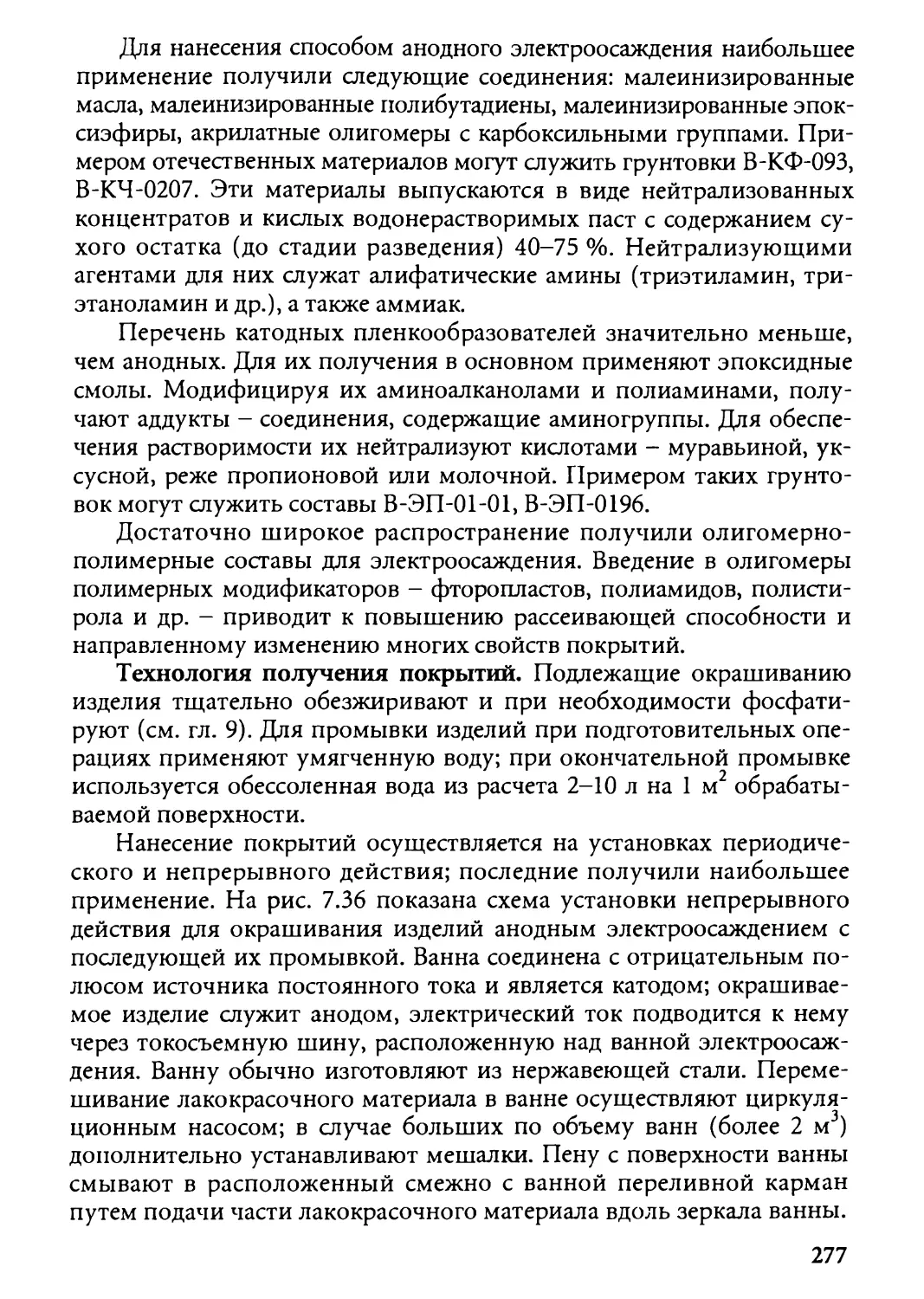

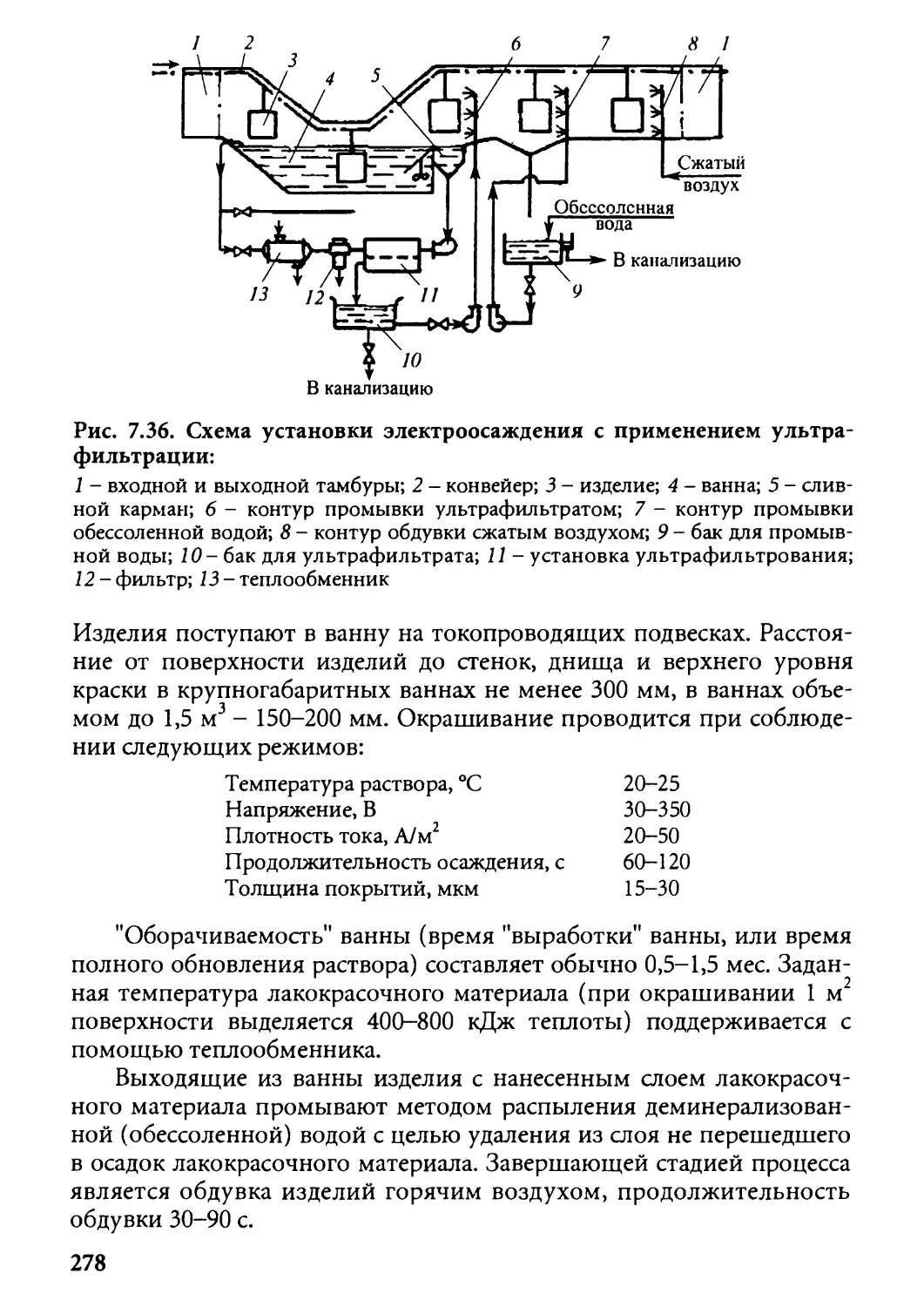

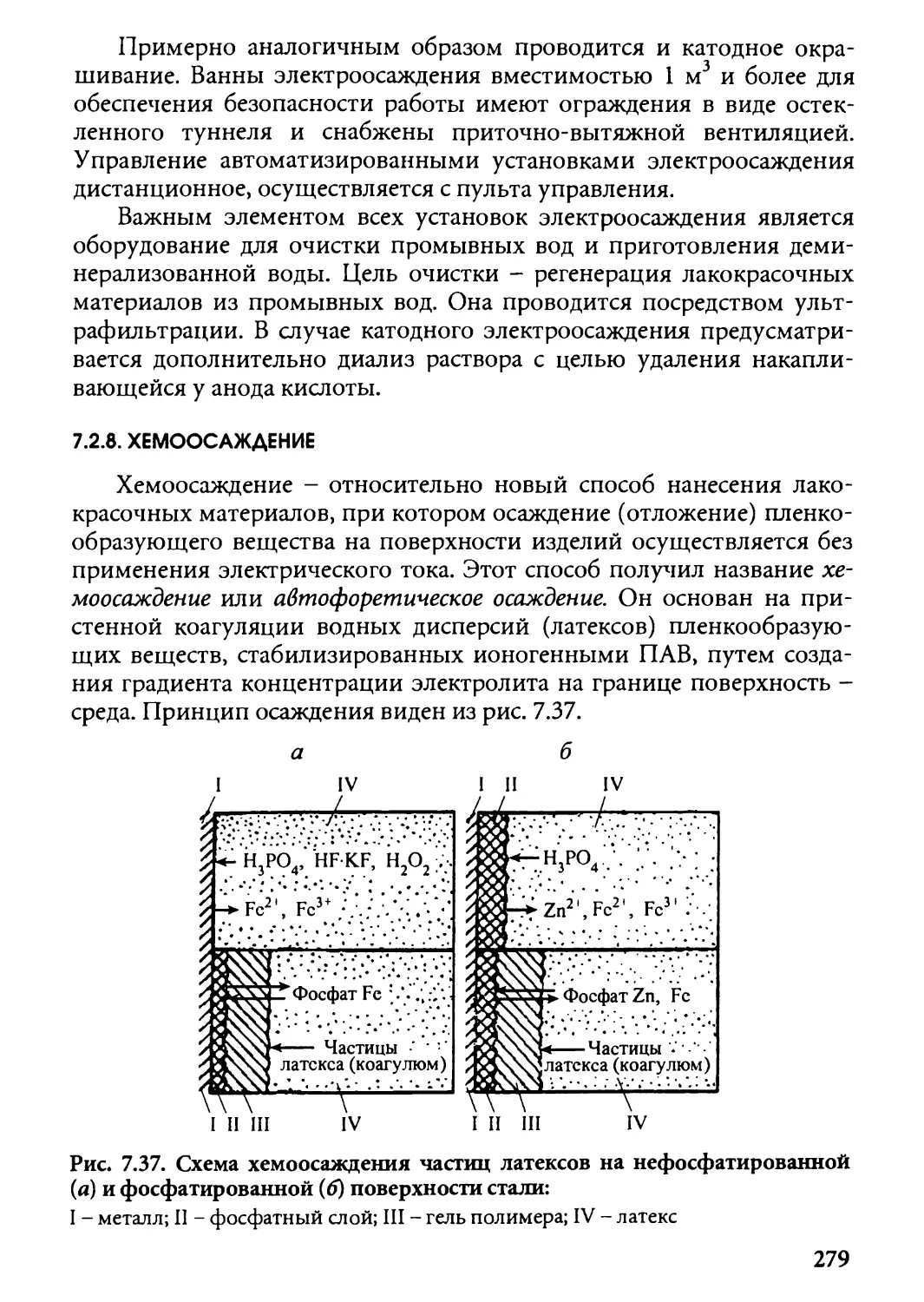

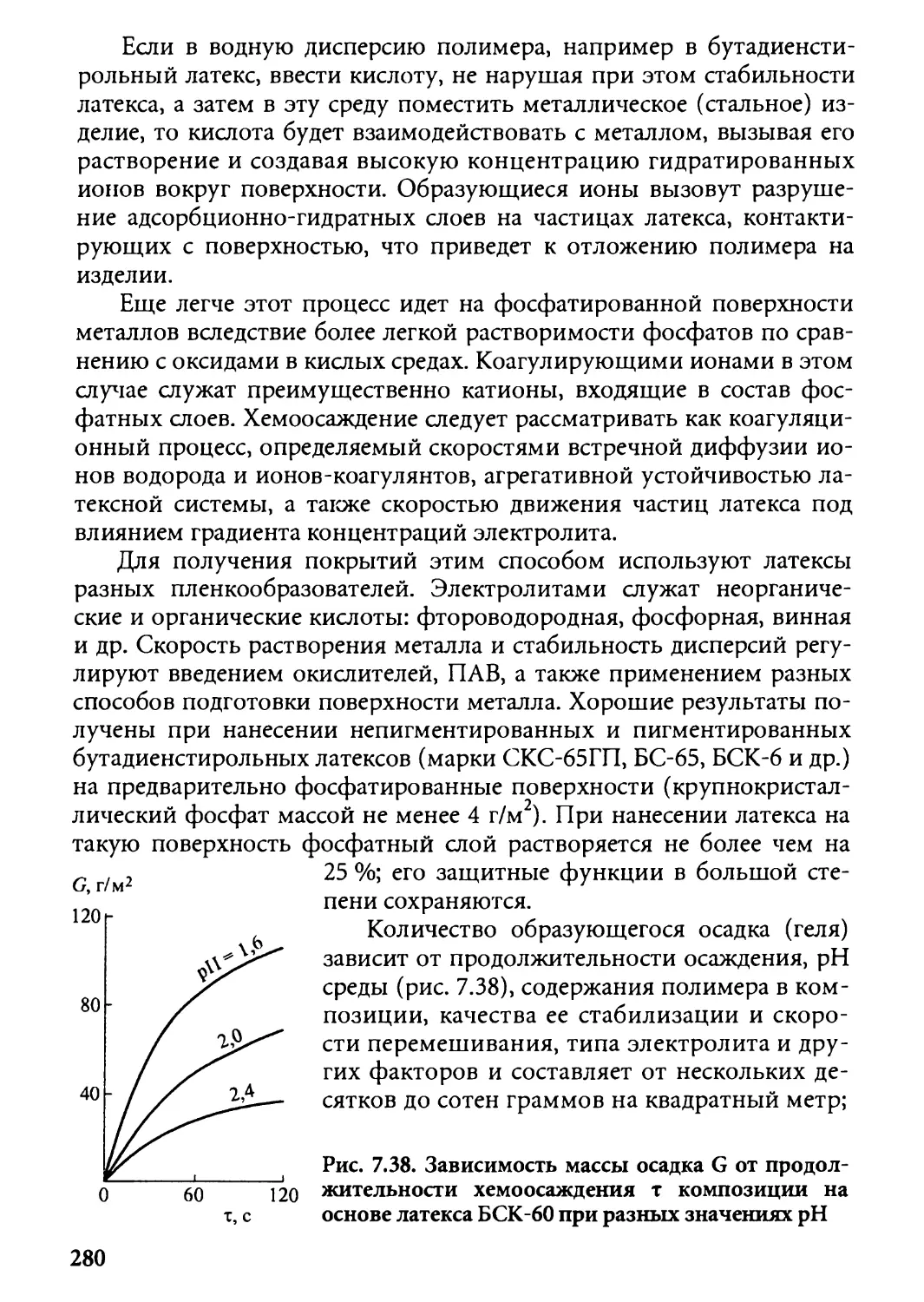

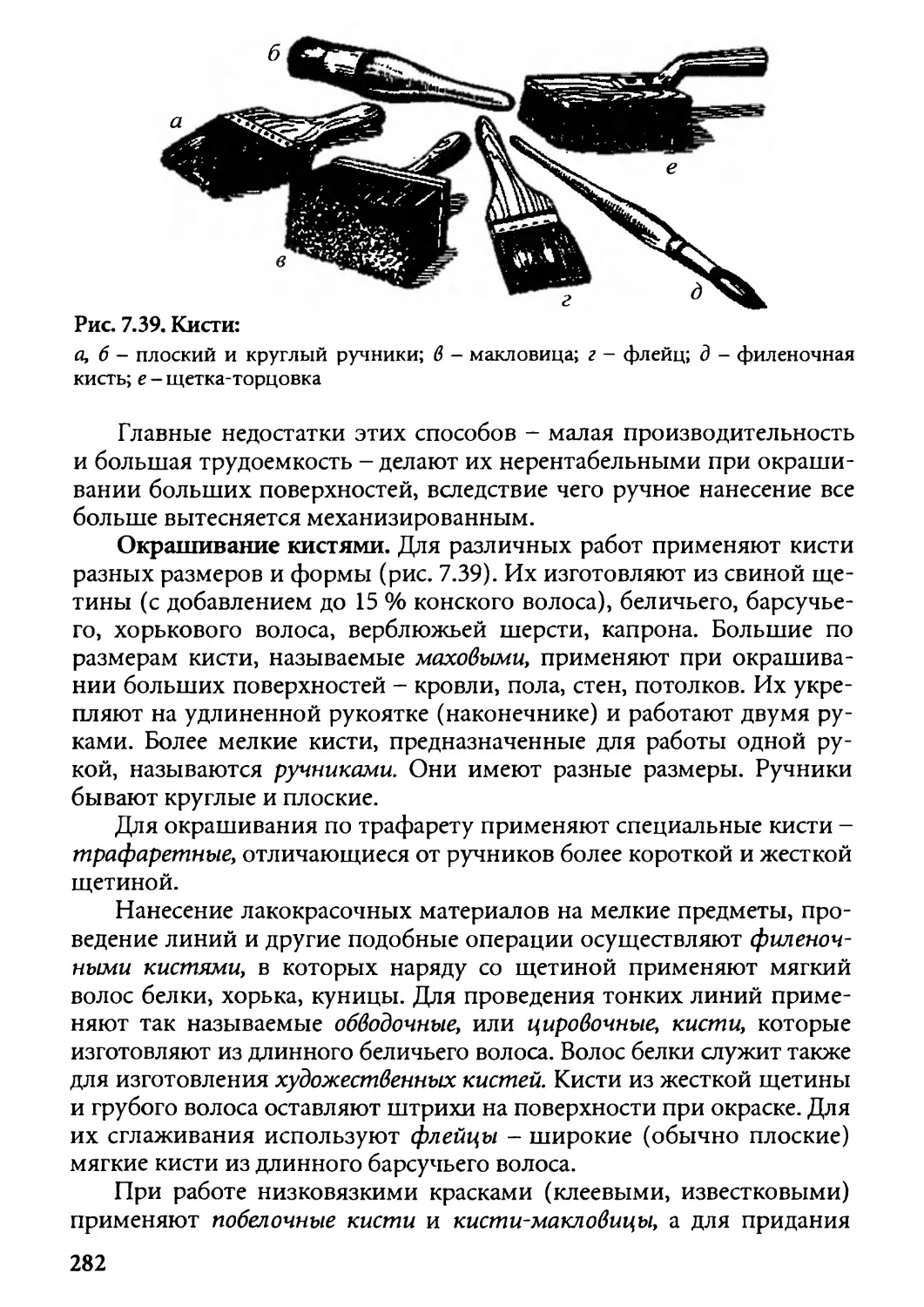

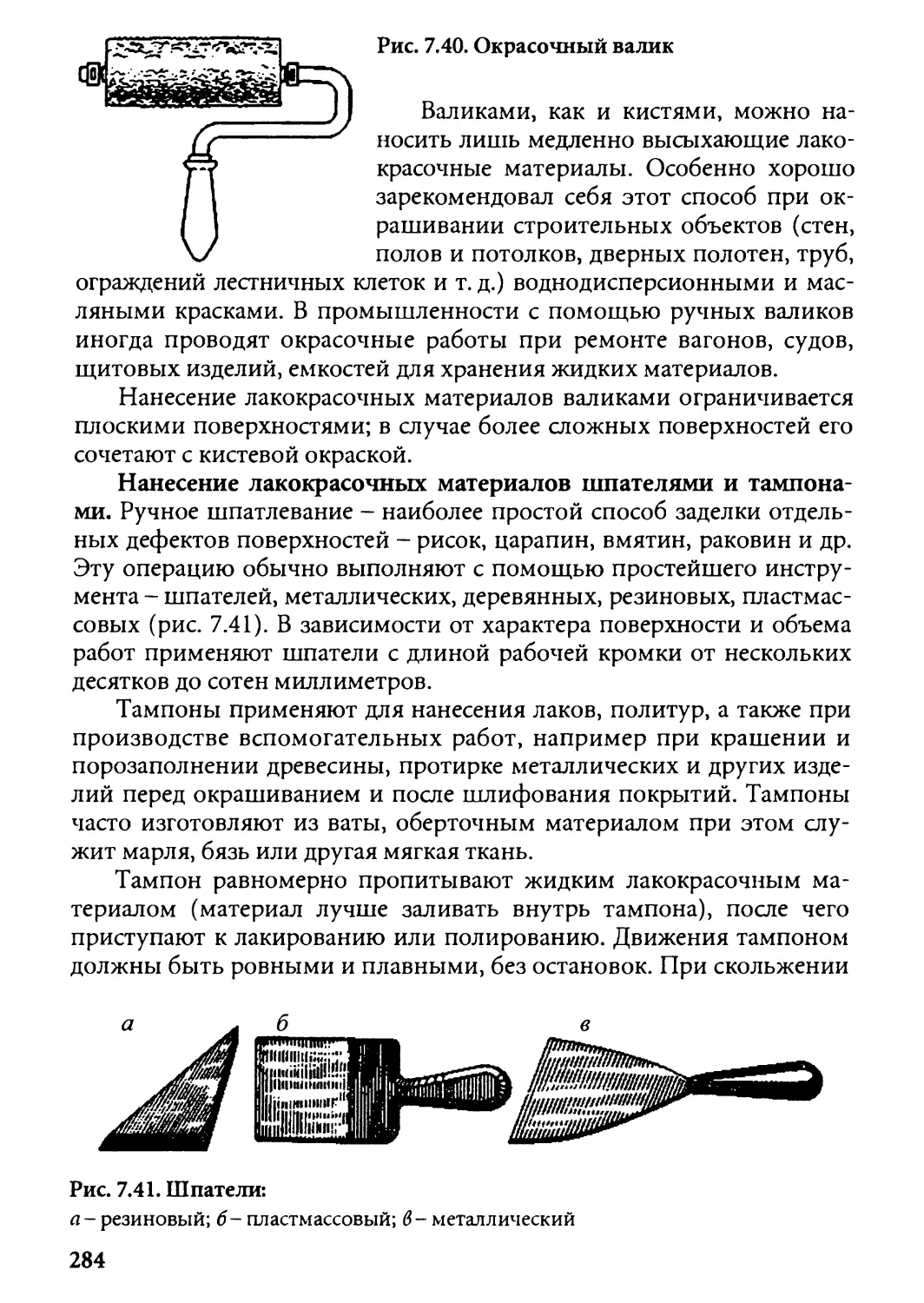

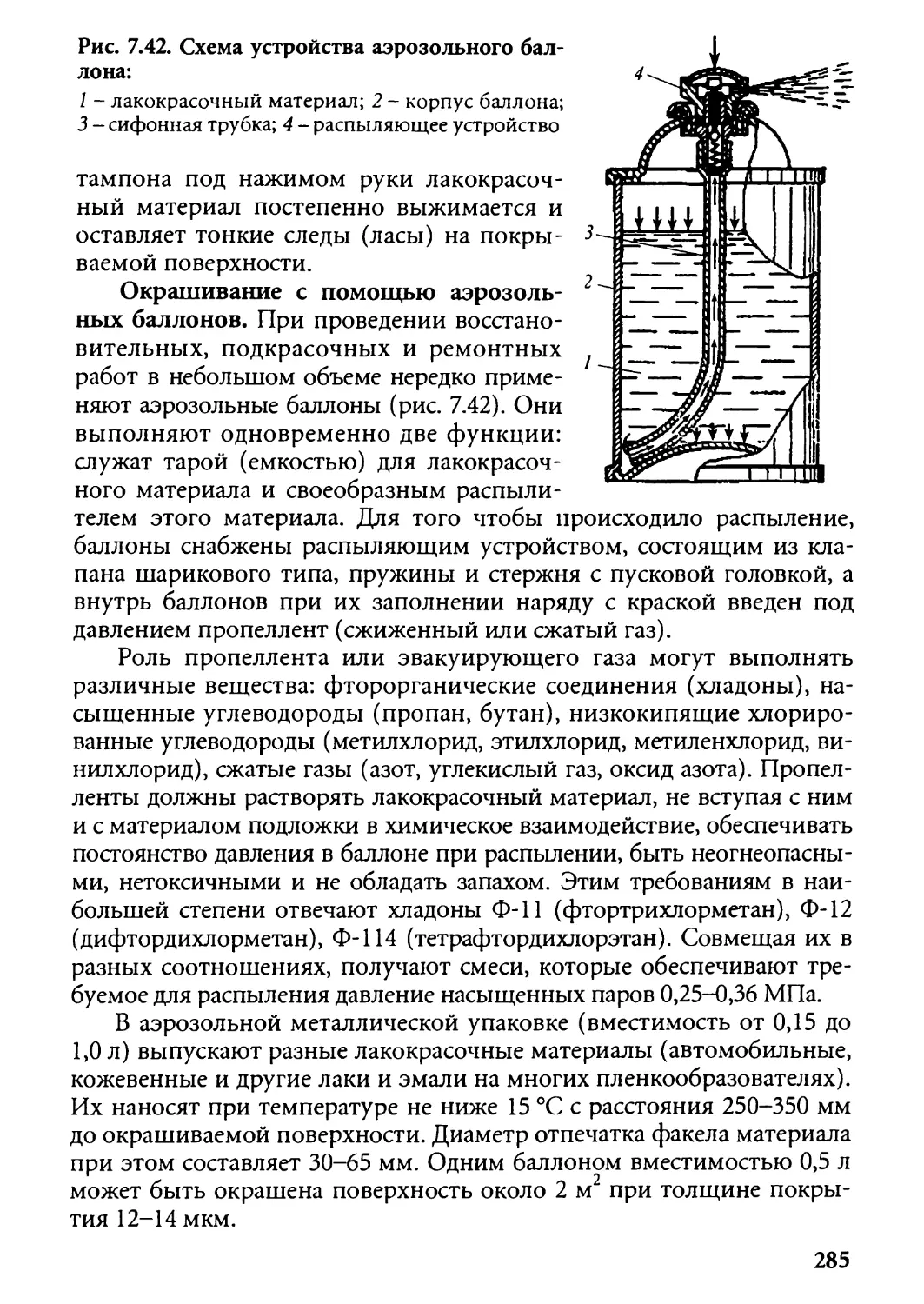

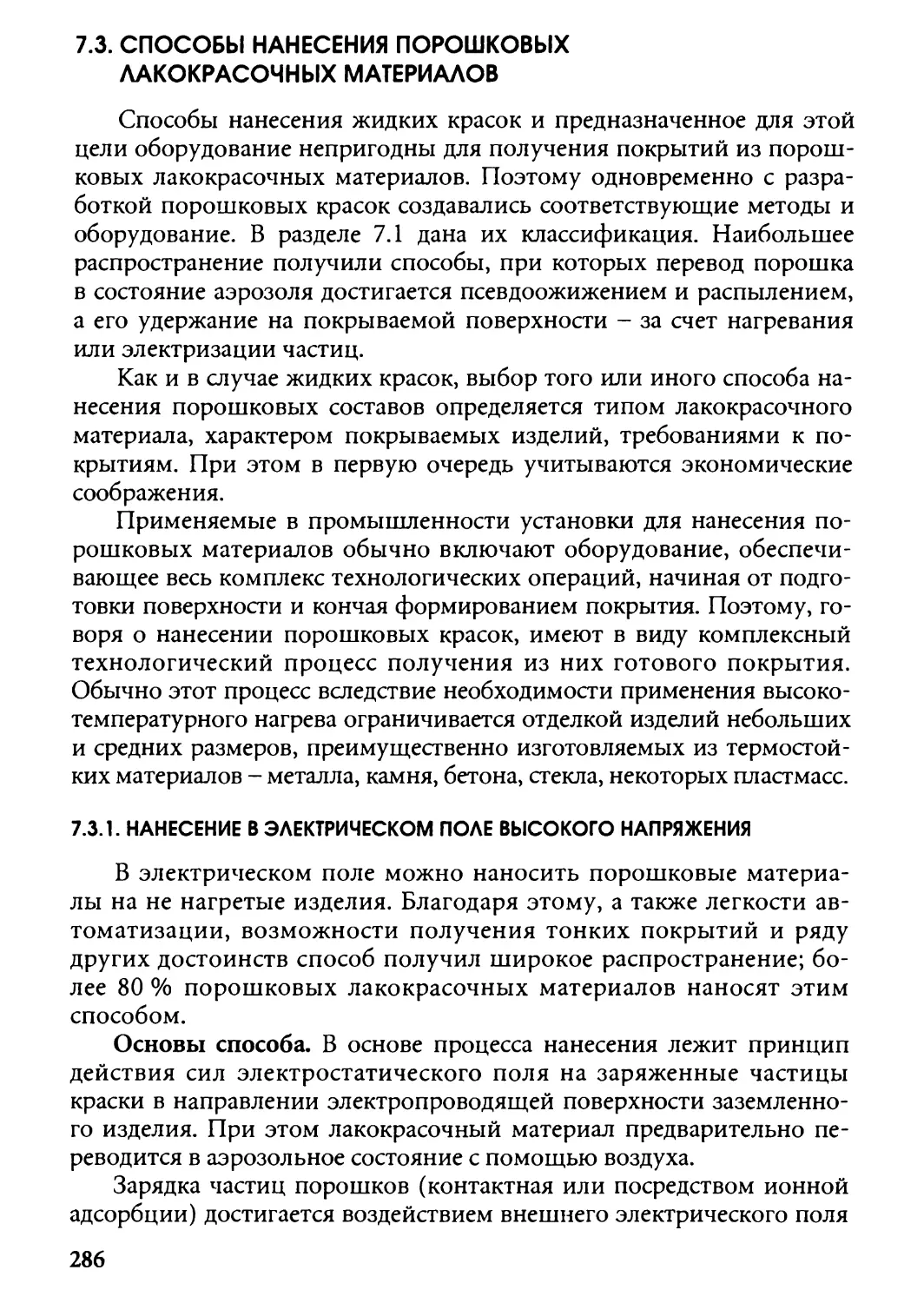

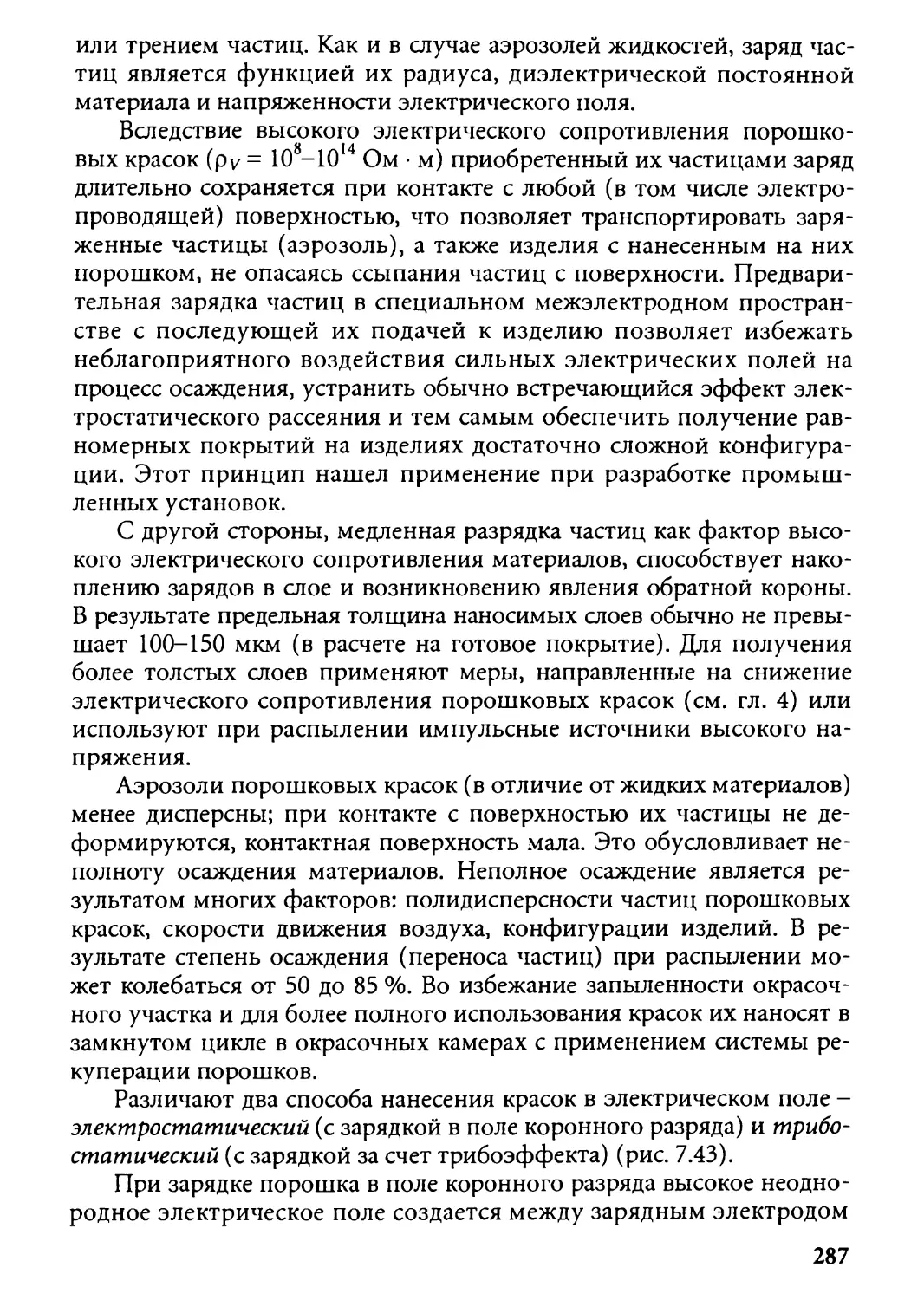

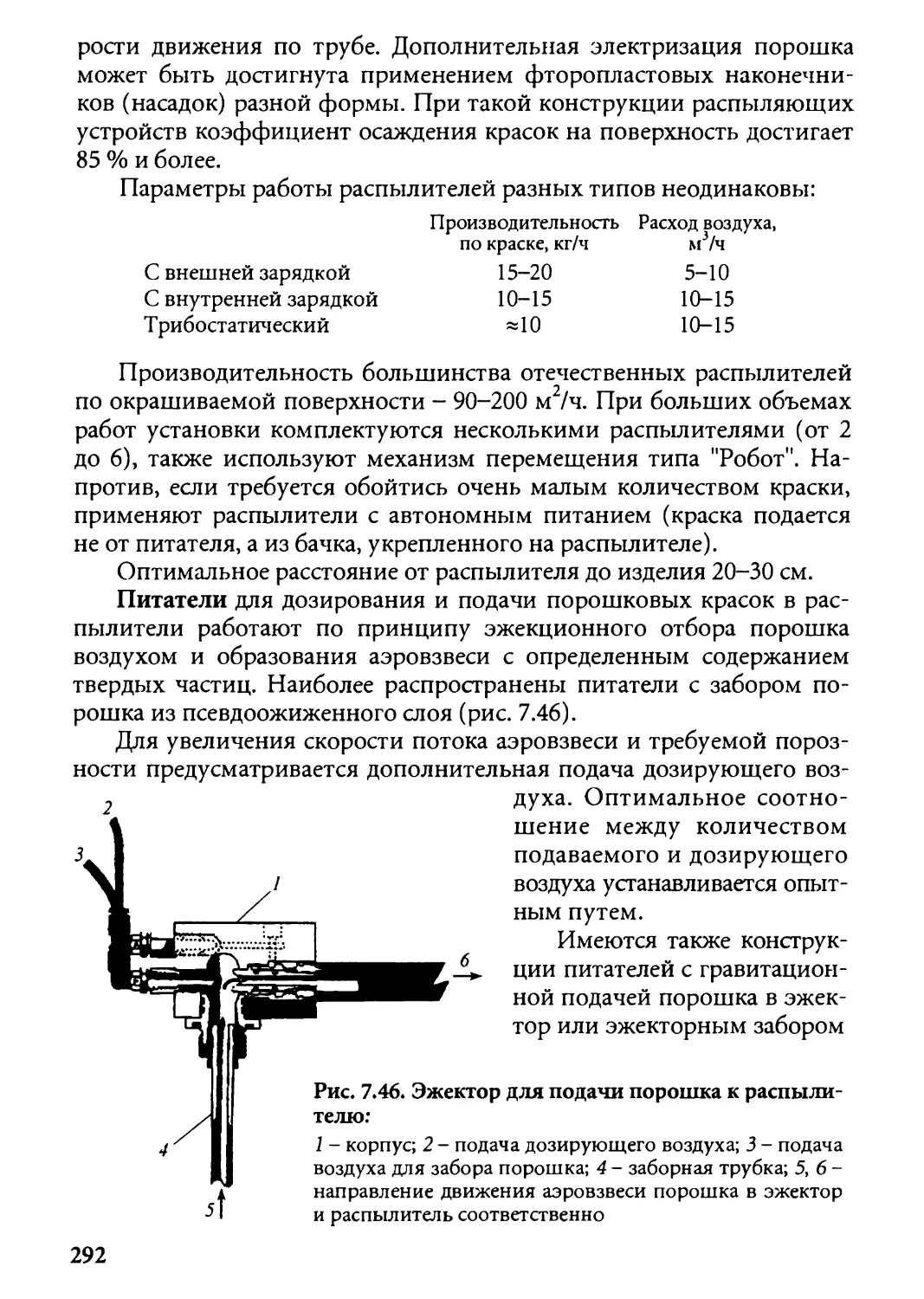

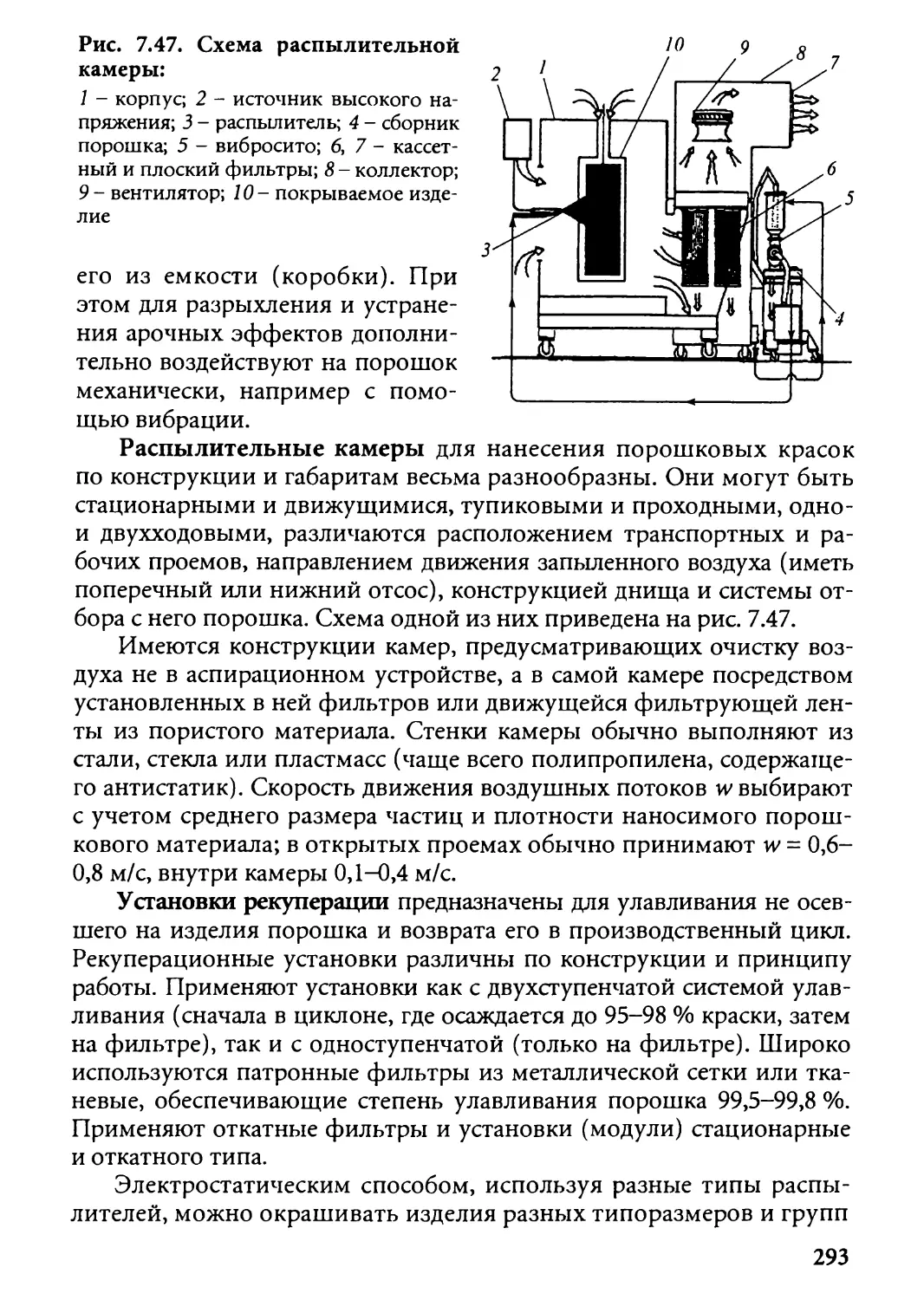

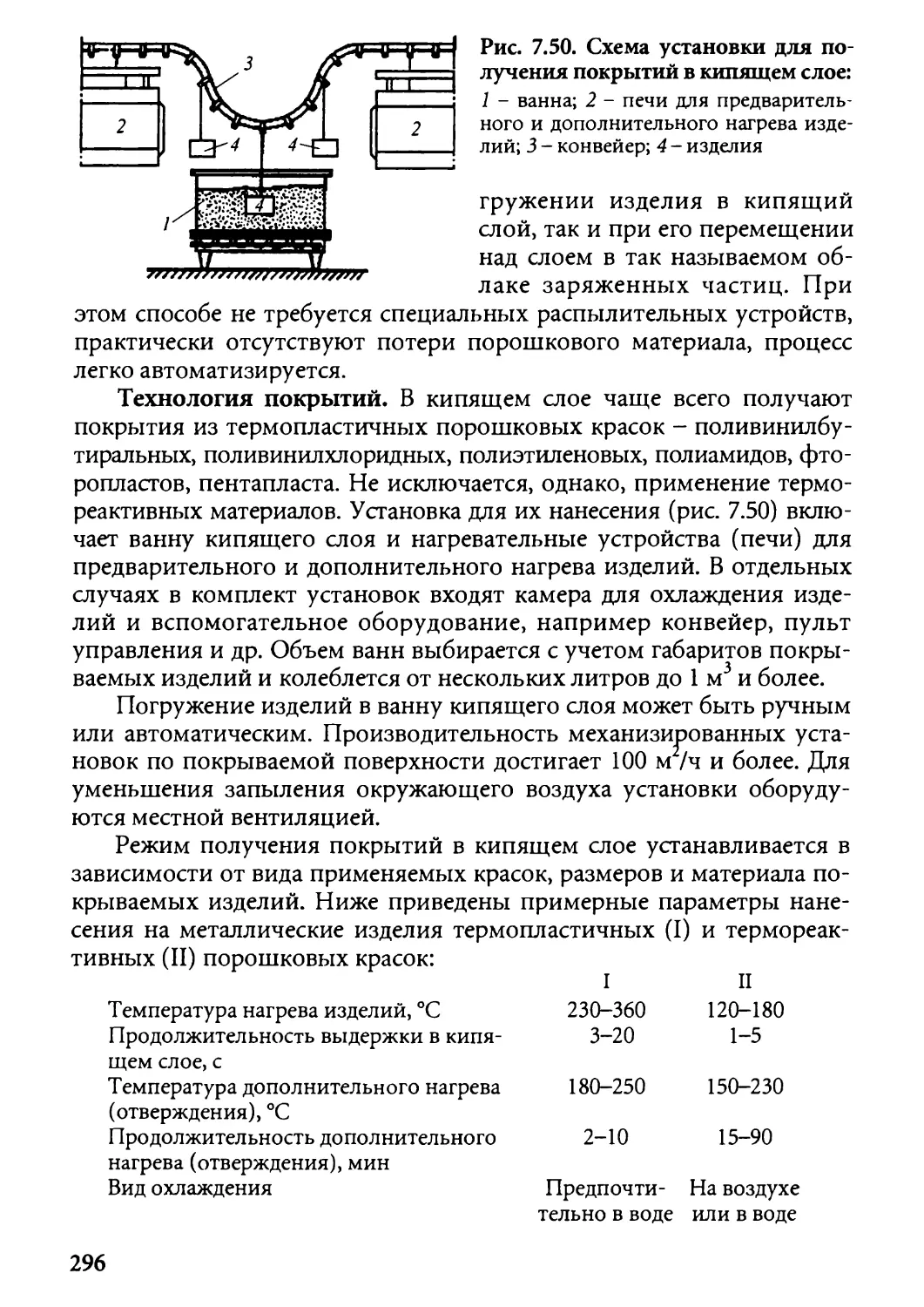

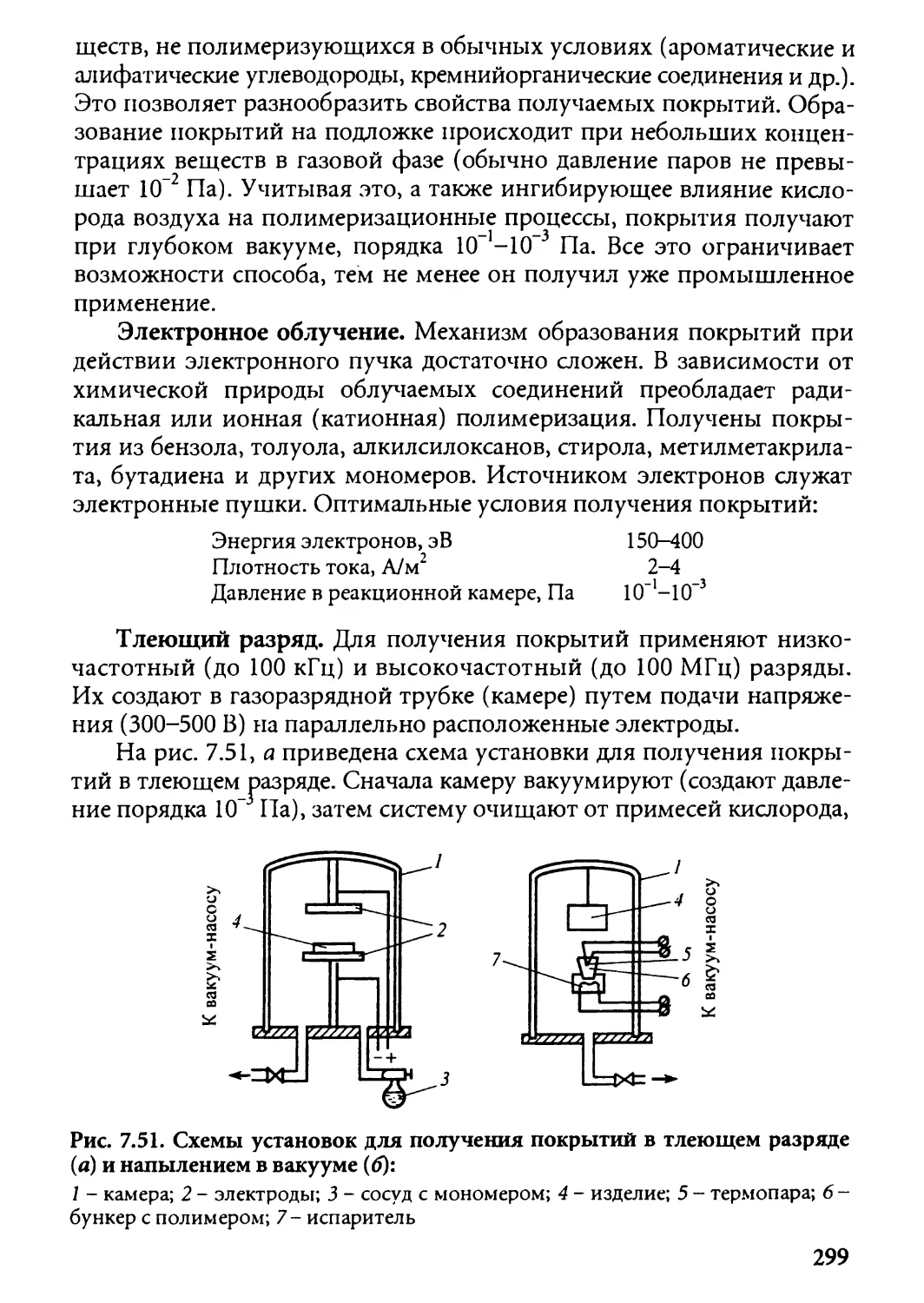

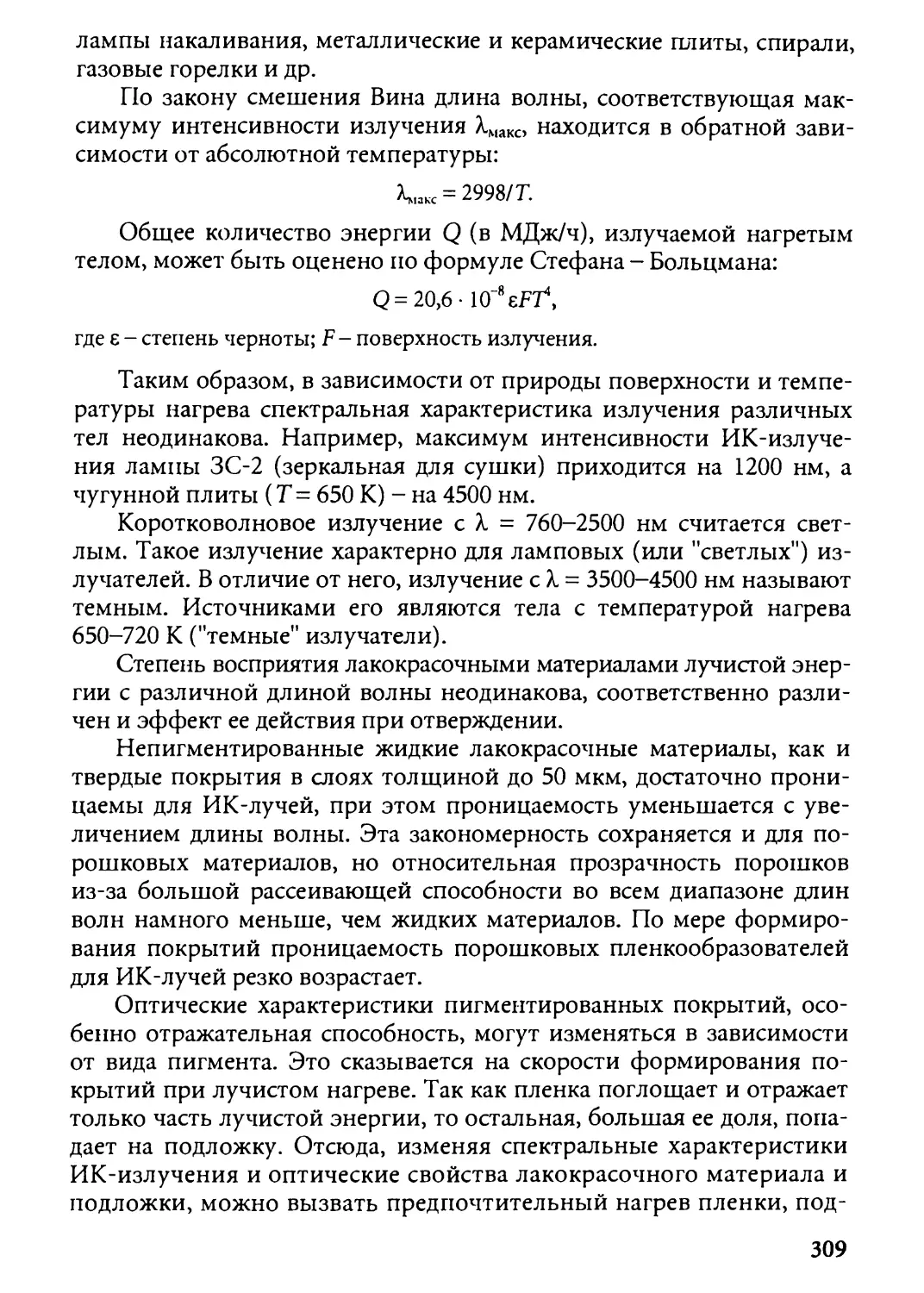

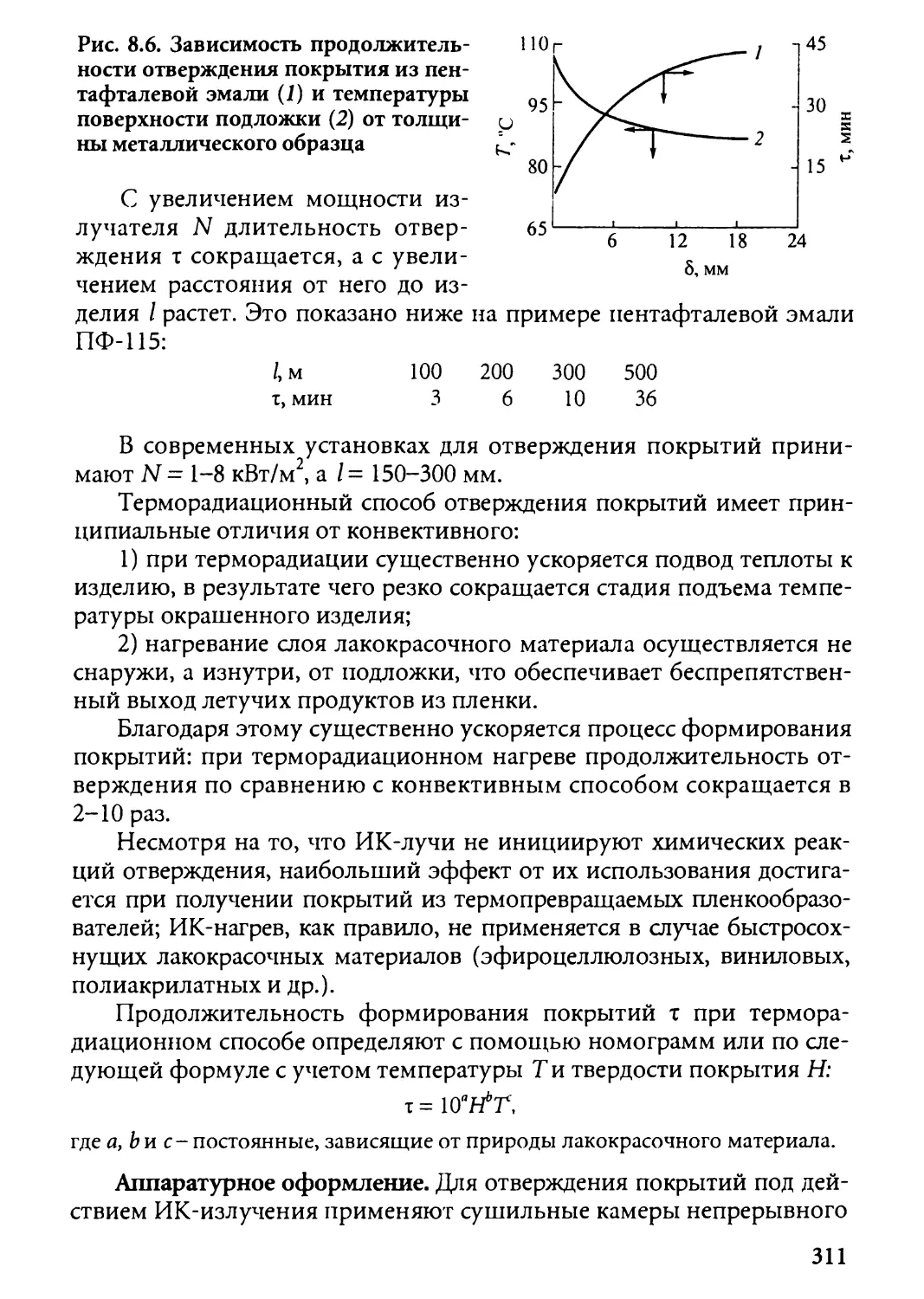

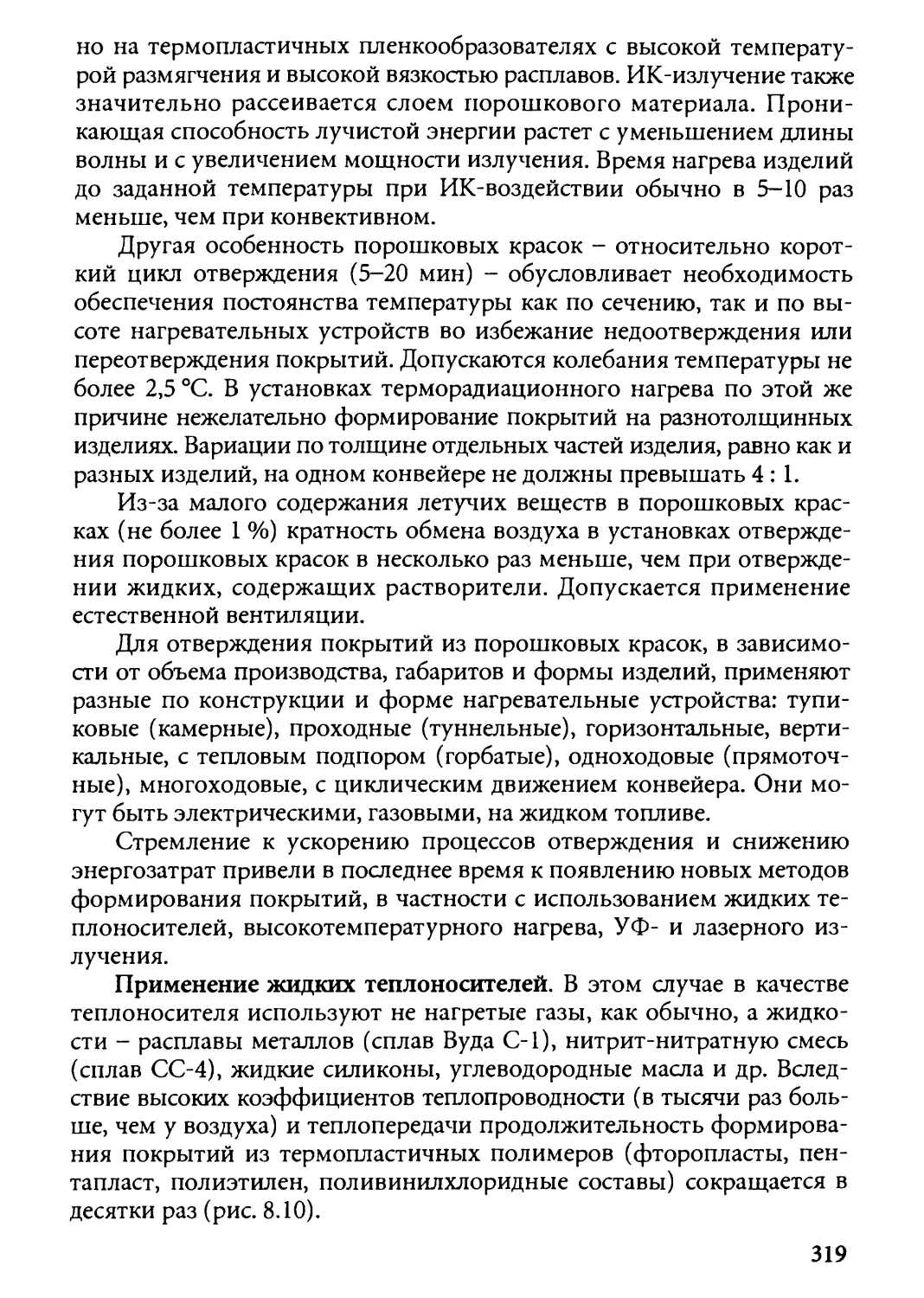

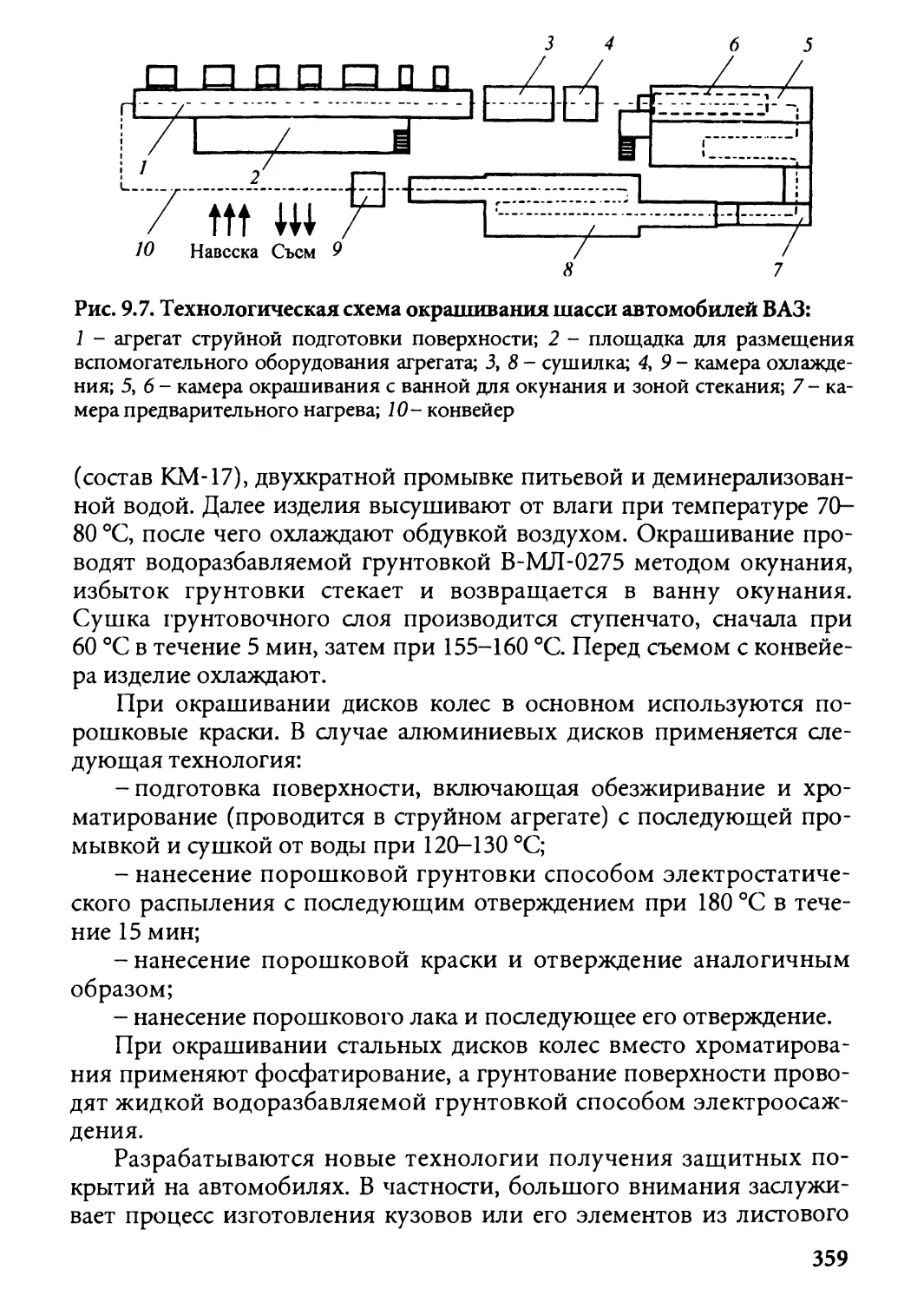

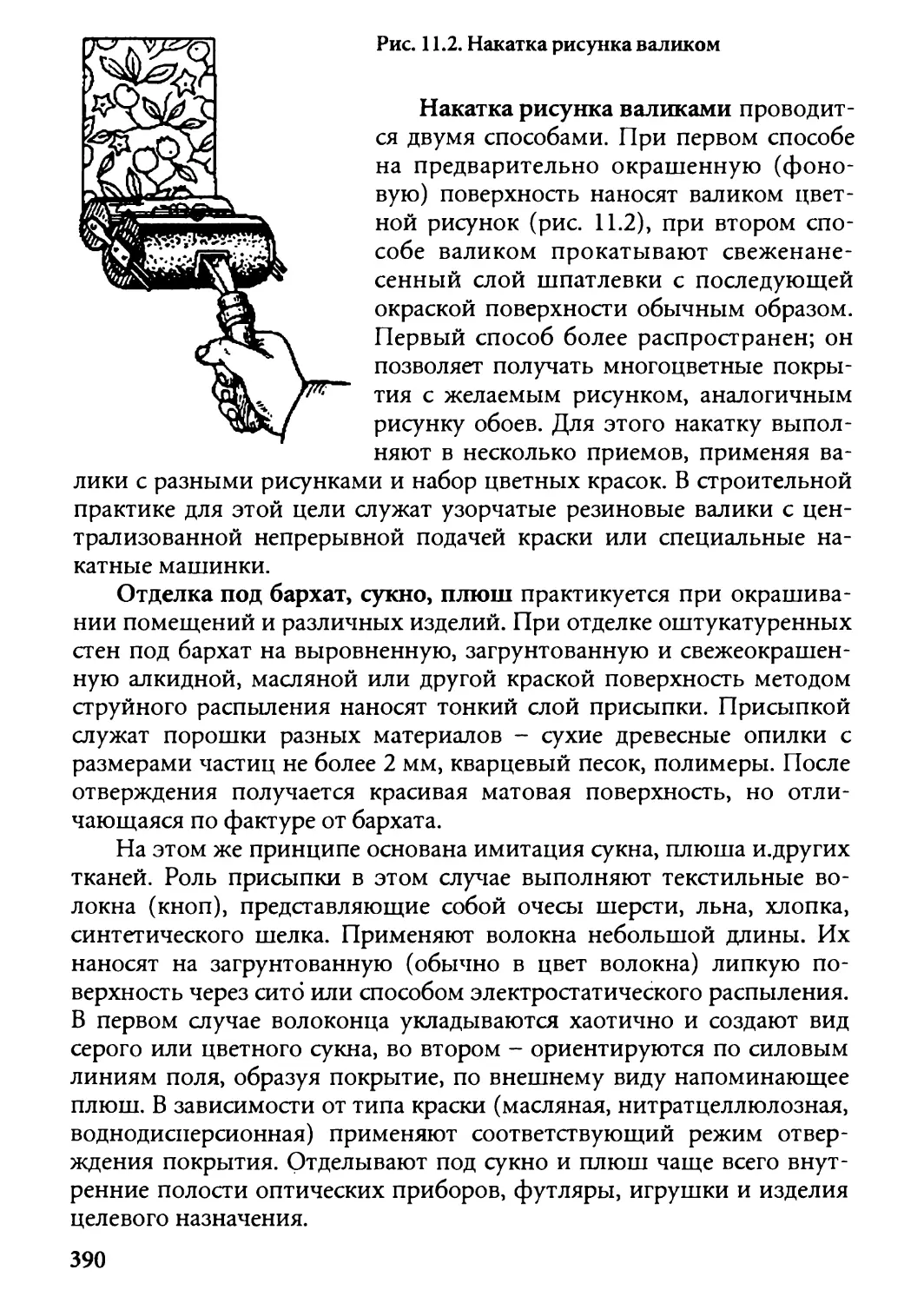

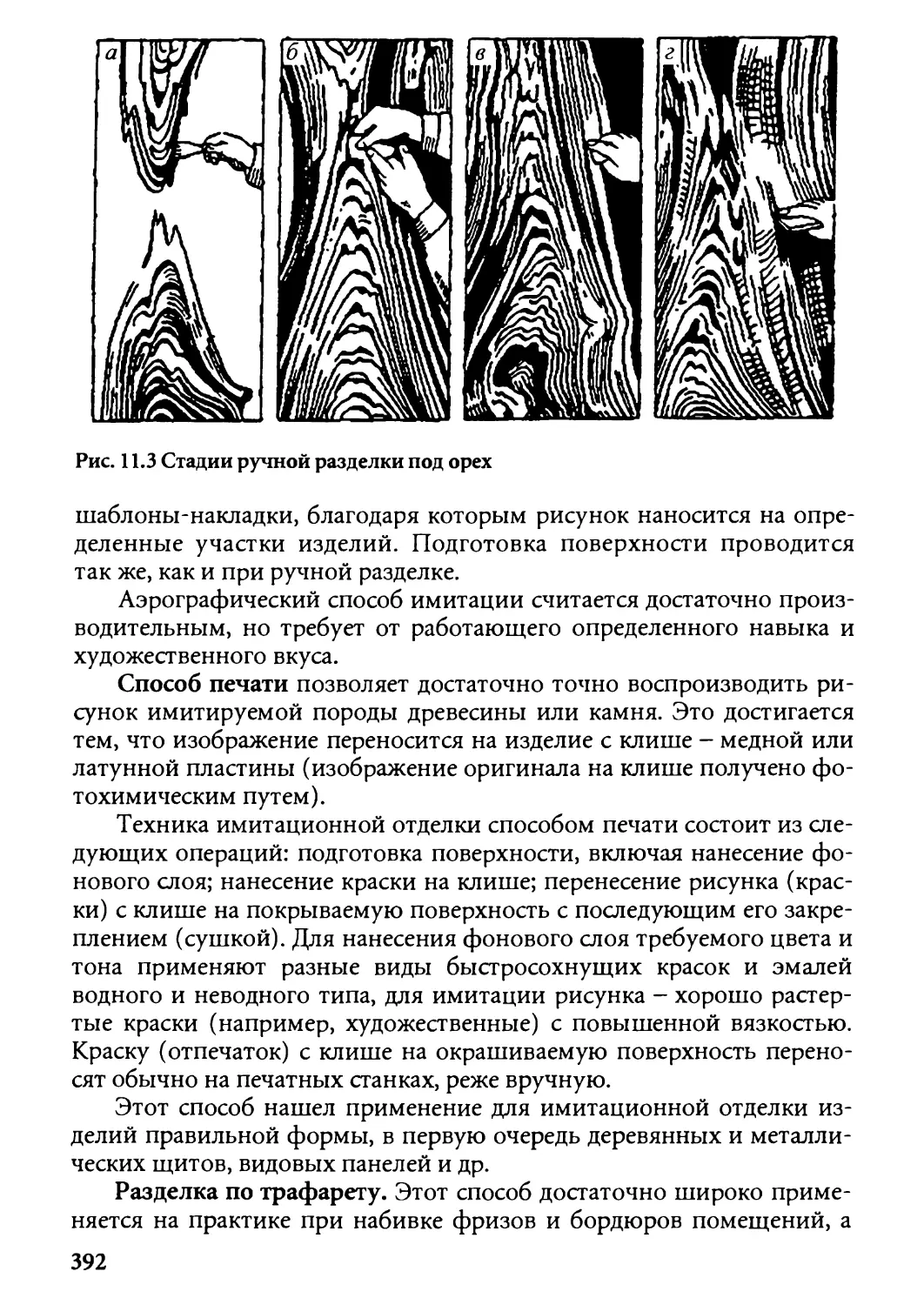

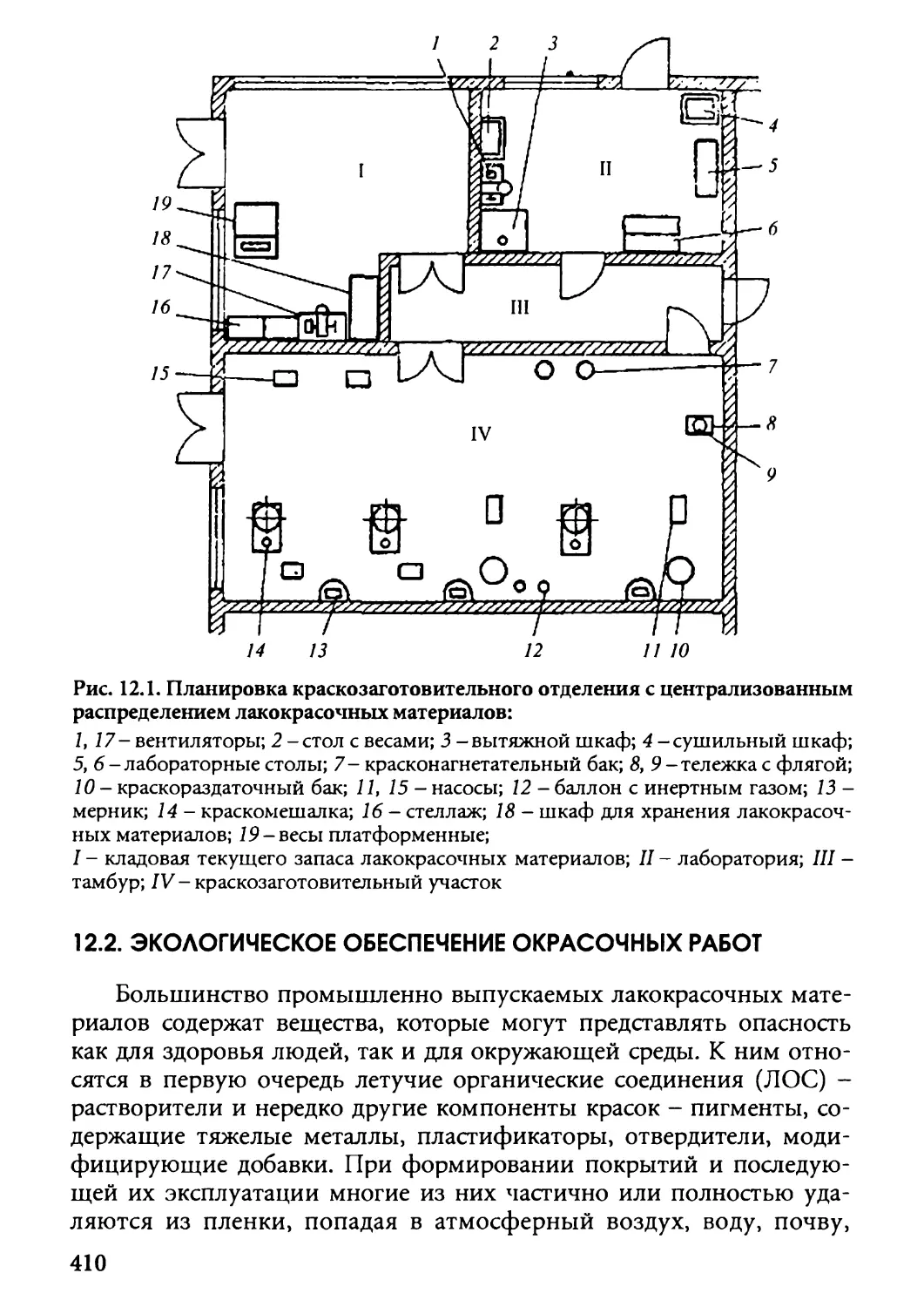

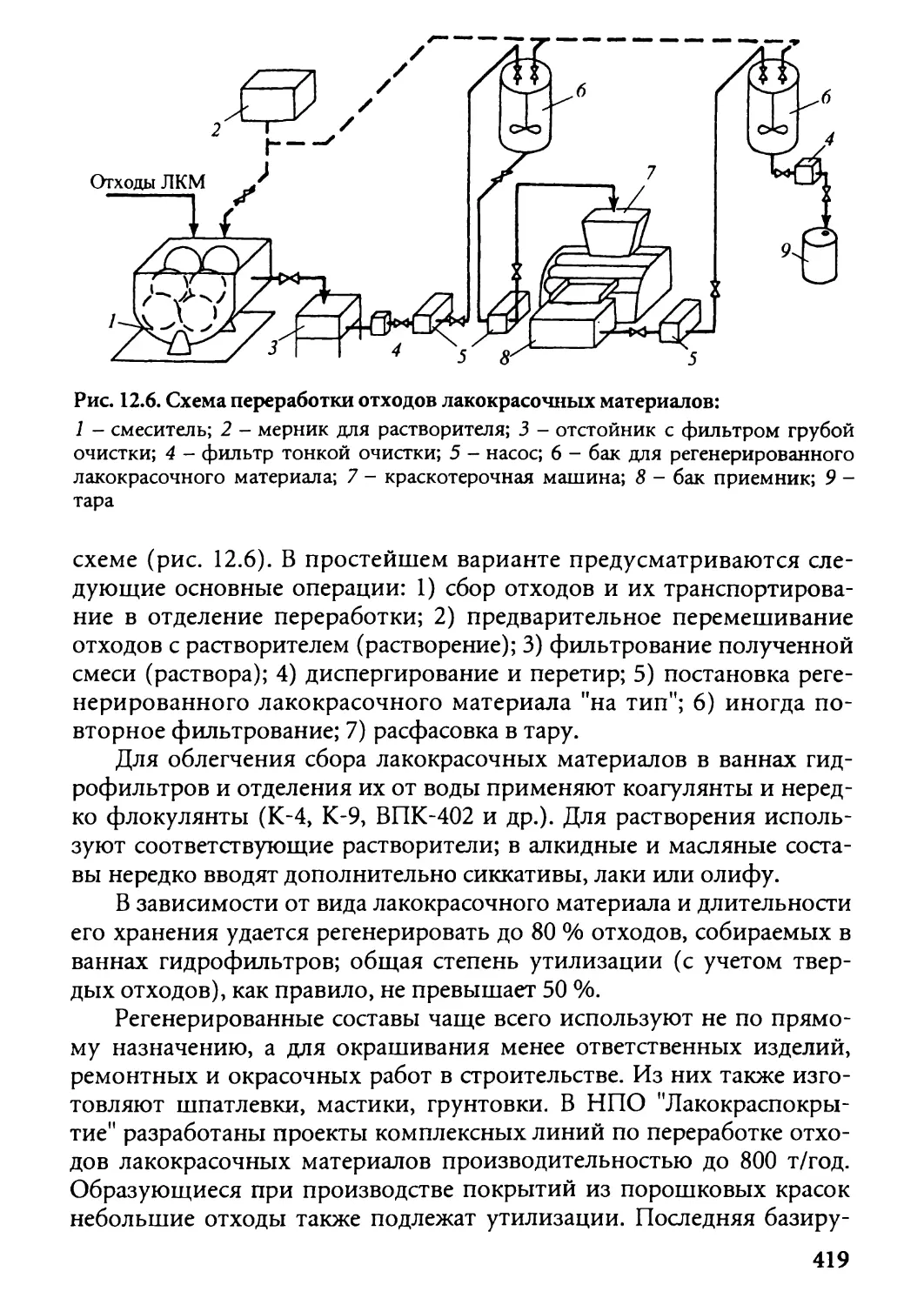

материалы - древесина, бумага, кожа, ткани. Размеры полостей