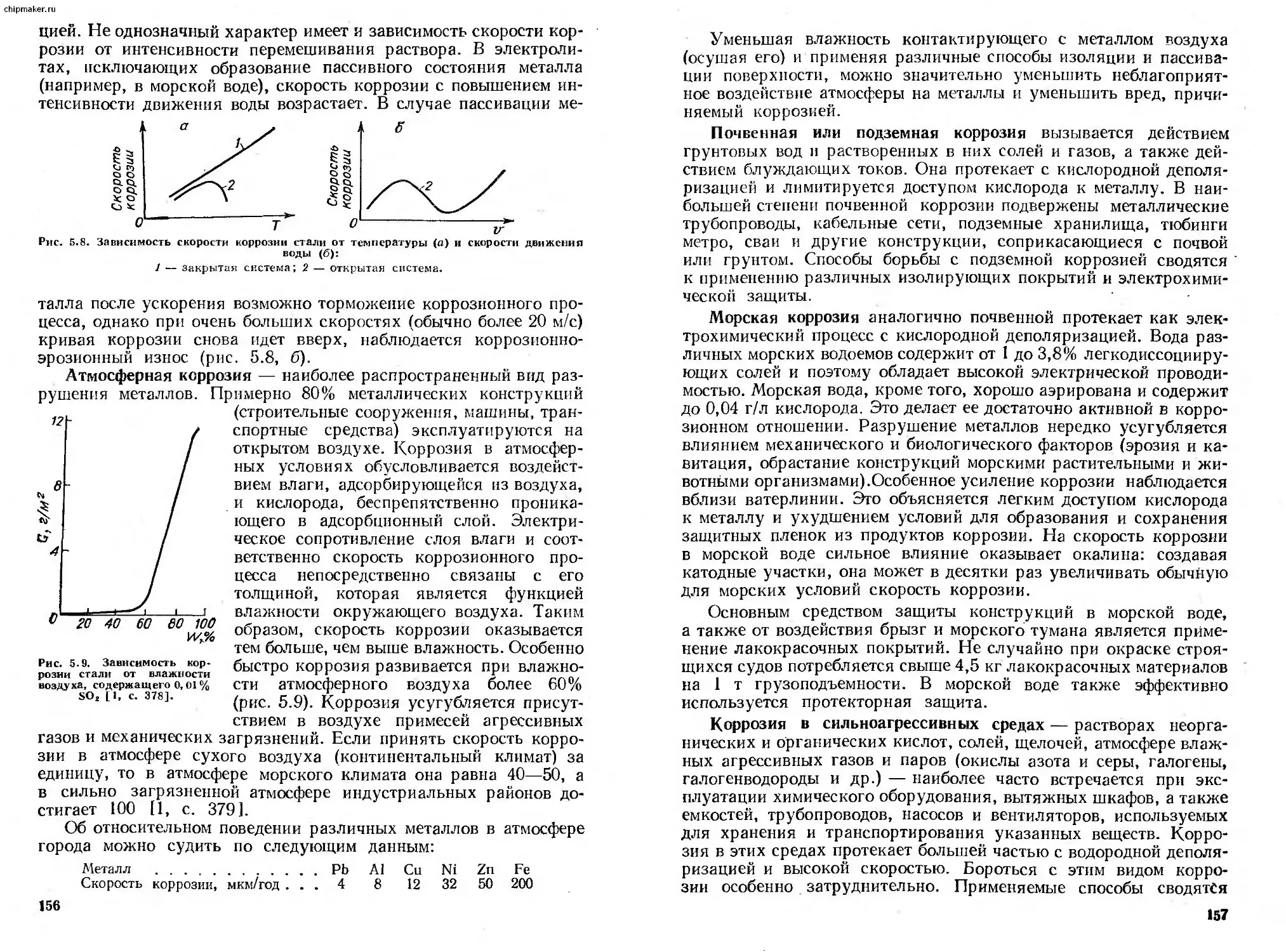

Автор: Яковлев А.Д.

Теги: средства для покрытий и их технология лакокрасочные материалы строительство строительные материалы

Год: 1981

Текст

А.Д. ЯКОВЛЕВ

ХИМИЯ

И ТЕХНОЛОГИЯ

ЛАКОКРАСОЧНЫХ

ПОКРЫТИЙ

chipmaker.ru

А. Д. ЯКОВЛЕВ

химия

И ТЕХНОЛОГИЯ

ЛАКОКРАСОЧНЫХ

ПОКРЫТИЙ

Допущено Министерством высшего и среднего специаль-

ного образования СССР в качестве учебного пособия

для студентов вузов, обучающихся по специальности

«Химическая технология лаков, красок и лакокрасоч-

ных покрытий»

Chipmaker.ru

ЛЕНИНГРАД • «ХИМИЯ»

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

198 1

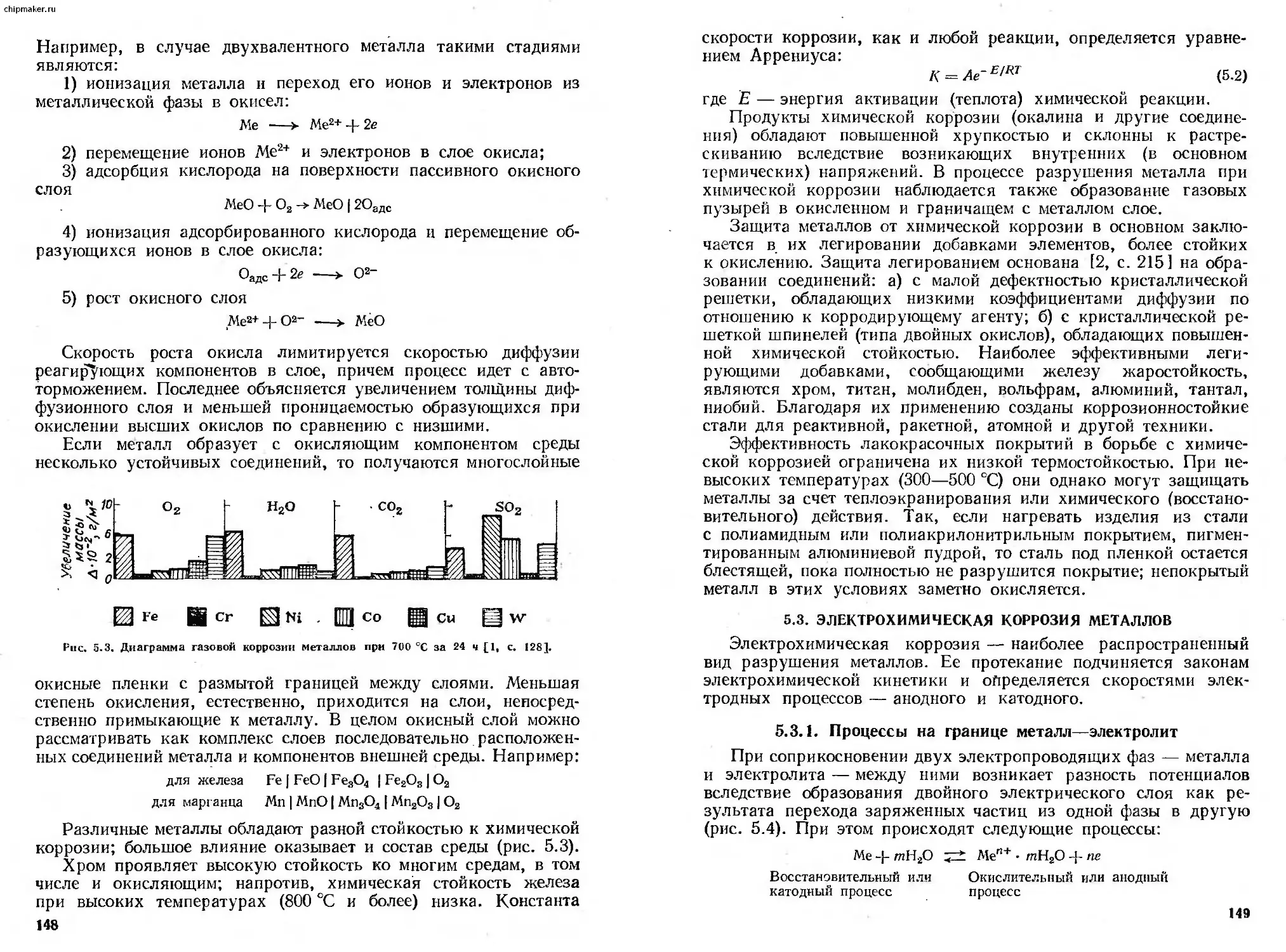

chipmaker.ru

6П7-7

Я47

УДС 667.64(075.8)

Яковлев А. Д.

Химия и технология лакокрасочных покрытий:

Учебное пособие для вузов. — Л.: Химия, 1981 — 352

с., ил.

Учебное пособие для студентов химико-технологнче-

ских вузов.

Подробно рассмотрены фнзнко-химические и техноло-

гические основы, а также способы получения лакокрасоч-

ных покрытий на изделиях нз различных материалов. Рас-

сматриваются вопросы формирования покрытий, их свой-

ства и структура, процессы старения и долговечность

покрытий*

Может служить руководством Для инженерно-техни-

ческих работников лакокрасочной промышленности, а также

отраслей, связанных с применением лакокрасочных мате-

ри алов.

352 стр., 160 рис., 6 табл., список литературы 207 ссылок.

Рецензенты: 1. Кафедра химической технологии лаков, красок и лако-

красочных покрытий Ивановского химико-технологиче-

ского института (зав. кафедрой докт. техн, наук

В. А. Игнатов).

2. Заведующий лабораторией ЛНПО «Пигмент» канд. техн,

наук, доцент А. М. Фрост.

© Издательство «Химия», 1981

ПРЕДИСЛОВИЕ

Программой развития народного хозяйства страны, принятой

XXV съездом КПСС, предусмотрено дальнейшее повышение эф-

фективности всего общественного производства и значительное

улучшение качества продукции.

Долговечность и надежность изделий во многом зависят от со-

хранности лакокрасочных покрытий, применяемых для их за-

щиты. Являясь основным средством защитно-декоративной от-

делки машин и механизмов, промышленных и бытовых изделий,

зданий и сооружений, лакокрасочные покрытия в большой мере

определяют их товарный вид, работоспособность и нередко стои-

мость, конкурентную и покупательную способность.

Несмотря на то, что история получения и применения лако-

красочных покрытий уходит в глубокую древность, химия и тех-

нология лакокрасочных покрытий как научная дисциплина опре-

делилась совсем недавно. Этому способствовали резкое расши-

рение объема научно-исследовательских работ, обусловленное

потребностями производства, и накопление в связи с этим значитель-

ной научной информации, углубление и становление основопола-

гающих разделов науки, в первую очередь, физики и химии поли-

меров, организация в стране специализированных кафедр для под-

готовки инженеров по технологии лакокрасочных материалов и

покрытий. Первая попытка систематизации материала по курсу

покрытий и представления его в виде учебного пособия была сде-

лана в 1937 г. (Гольденштейн Е. Д. Технология неметаллических

защитных покрытий. Л., Химтеорет, 1937).

Позднее вышли пособия: Дринберг А. Д., Снедзе А. А., Ти-

хомиров А. В. Технология лакокрасочных покрытий (Л., Госхим-

нздат, 1951) и Дринберг А. Д., Гуревич Е. С., Тихомиров А. В.

Технология неметаллических покрытий (Л., Госхимиздат, 1957),

в которых вопросы технологии покрытий впервые были поставлены

на научно-теоретическую основу.

За прошедшие более чем два десятилетия со времени выхода

последнего издания наука и промышленность обогатились новыми

знаниями и достижениями. Изменились ранее существовавшие

воззрения на многие процессы и явления, возросло функциональ-

ное значение покрытий, коренным образом изменились методы их

3

chipmaker.ru

получения в связи с увеличением объема окрасочных работ. Все

эти изменения нашли свое отражение в предлагаемом учебном по-

собии.

Книга написана в соответствии с программой и на основе много-

летнего опыта чтения автором курса «Химия и технология лако-

красочных покрытий» в Ленинградском технологическом инсти-

туте им. Ленсовета. В отличие от предшествующих изданий в нее

не включено описание оборудования для производства лакокра-

сочных покрытий. Накопившийся огромный материал по этому

вопросу найдет освещение в самостоятельном учебном пособии.

Основное внимание в книге сосредоточено на принципиальных

вопросах физикохимии и технологии лакокрасочных покрытий.

В ней содержатся сведения, представляющие интерес также для

инженерно-технических и научных работников и аспирантов.

Автор приносит благодарность проф. И; С. Охрименко, до-

центу А. М. Бочаровой, ст. преподавателю В. Д. Суворовой,

инж. Т. Н. Яковлевой, всему коллективу кафедры химической

технологии органических покрытий за содействие и помощь в под-

готовке рукописи; выражает признательность доцентам В. А. Иг-

натову и А. М. Фросту за большой труд по рецензированию книги

и полезные советы; благодарит доцента С. Г. Багажкова, доцента

Н. А. Суханову и канд. техн, наук П. Г. Гисина за просмотр ру-

кописи и критические замечания.

ВВЕДЕНИЕ

Большинство окружающих нас предметов и изделий защи-

щены лакокрасочными покрытиями. Последние стали настолько

привычными и очевидными, что замечаются лишь тогда, когда они

нарушаются, в результате чего ухудшается внешний вид изделия,

появляются очаги коррозии, выходят из строя приборы, машины,»

агрегаты и т. д.

Действительно, на долю лакокрасочных покрытий приходится

более 85% защиты изделий машиностроения; свыше 90% поверх-

ности зданий и строительных конструкций подвергаются окраске.

Нанесением лакокрасочных покрытий также заканчивается про-

цесс производства изделий мебельной, кожевенно-обувной, по-

лиграфической промышленности, многих резиновых изделий.

Велика и ответственна роль лако'Красочных покрытий как основ-

ного средства электроизоляции, герметизации, защиты от излуче-

ния, декоративной отделки в радио-электротехнической и элек-

тронной промышленности, при производстве космических кораб-

лей и летательных аппаратов. Лакокрасочные покрытия исполь-

зуют для борьбы с кавитацией, обледенением, грязеудержанием,

обрастанием в морских условиях микроорганизмами, для целей

звукоизоляции, светомаскировки и создания источников света, из-

мерения температуры, регулирования физиологической и оптиче-

ской активности материалов, решения ряда санитарно-гигиениче-

ских задач.

Три основные функции выполняют лакокрасочные покрытия:

декоративную, защитную и специальную. По мере развития науки

и промышленности удельное значение второй и третьей функций

все более возрастает.

Роль покрытий как средства защиты материалов от разрушения

особенно проявилась с ростом производства и потребления метал-

лов. Подсчитано*, что прямые убытки, причиняемые коррозией

в нашей стране, составляют около 14 млрд. руб. при ю-

довой потере черных металлов около 15 млн. т. В последние

полвека потребление лакокрасочных материалов и выплавка

стали в стране развивались синхронно: в разные годы на 1 т стали

* Арчаков Ю. И., Новаковская Е. П. — В кв.: Современные методы за-

щиты от коррозии металлов в промышленности. Л., ЛДНТП, 1978, с. 4.

5

chipmaker.ru

приходилось от 15 до 20 кг краски. Усиление борьбы с коррозией

предусматривает не только увеличение доли потребления лако-

красочных материалов, но, в первую очередь, резкое улучшение

качества и защитной способности покрытий. С развитием потреб-

ляющих отраслей промышленности все более возрастают требо-

вания к лакокрасочным покрытиям. Сейчас уже нельзя говорить

об универсальных покрытиях, как это было несколько десятиле-

тий назад. Все более существенной становится роль покрытий целе-

вого назначения: химически, термо-, морозо-, огне- и радиационно-

стойких, антифрикционных, антиадгезионных, демпфирующих,

фотоактивных и оптически прозрачных, камуфляжных, криофоб-

ных и т. д.

Рост материального производства находит отражение и в мас-

штабах использования лакокрасочных покрытий. В настоящее

время в нашей стране, занимающей второе место в мире по вы-

пуску лакокрасочных материалов и изготовляющей свыше 3 млн. т

лаков и красок, окрашивается ежегодно около 25 млрд, м2, или

ежесекундно 800 м , различных поверхностей.

В этих условиях особенно поучительными становятся слова

К- Осовецкого — автора книги «Малярное дело» (1886 г.), явля-

ющейся первым практическим руководством по технологии покры-

тий: «Всякая окраска должна производиться настолько обдуманно,

чтобы все зависимое от нашей воли было исполнено в пользу наи-

большей прочности красочного слоя».

Особенность технологии лакокрасочных покрытий состоит

в том, что она касается разнообразных по назначению, форме и

габаритам объектов, начиная от тончайших (до 1 мкм) изделий

электроники, кончая гигантскими танкерами и огромными строи-

тельными сооружениями, которые изготовлены из самых разных

материалов: металлов (черных, цветных, благородных), дерева,

бумаги, кожи, тканей, пластмасс, силикатов и их многочислен-

ных сочетаний. Это находит отражение в ассортиментном составе

применяемых материалов, оборудовании и своеобразных техно-

логических приемах производства покрытий.

Свыше половины всех лакокрасочных покрытий приходится

на долю машиностроения, около четверти — на строительную ин-

дустрию, значительным является потребление красок в быту.

Среди отраслей промышленности наибольший объем работ по

производству покрытий имеет автомобильная, которая потребляет

более 20% всех промышленных лакокрасочных материалов, име-

ющих несколько сот наименований. Видное место занимают лако-

красочные покрытия в судо-, тракторо- и авиастроении, сельско-

хозяйственном машиностроении, электро-, радио- и электронной

промышленности; для получения покрытий применяются лако-

красочные материалы в большом объеме и широком ассортименте

(от 120 до 250 наименований). Заметно возросли требования к лако-

красочным покрытиям при изготовлении мебели, разных видов

обуви, в полиграфии.

6

Отметим, что несмотря на значительный прогресс, достигнутый

в последние годы в технологии покрытий, механизацию и автома-

тизацию процессов, удельные затраты на их производство во мно-

гих отраслях, особенно в строительстве, все еще остаются высо-

кими. Стоимость изготовления покрытий нередко в несколько раз

превышает стоимость потребляемых лакокрасочных материалов.

Поэтому вопросы совершенствования технологии и увеличения

срока службы покрытий приобретают важное значение.

Большие масштабы использования лакокрасочных покрытий

неслучайны, они связаны со многими их достоинствами: много-

цветностью, разнообразием свойств и фактуры поверхности, удоб-

ством нанесения и реставрации, возможностью сочетания с дру-

гими, в первую очередь неорганическими, покрытиями, отно-

сительно невысокой стоимостью, многоцелевым назначением.

Лакокрасочные покрытия получили практическое применение

раньше других покрытий и в настоящее время являются домини-

рующими.

Возникновение покрытий и красок как исходных материалов

для их изготовления представляет единый этап в эволюции лако-

красочного производства. Судя по раскопкам, покрытия в древ-

ности применяли в основном при изготовлении разнообразных

украшений из дерева и камня, а также для росписи стен дворцов,

храмов, усыпальниц, саркофагов (Древний Египет, Китай, Вави-

лон, I—IV вв. до н. э.).

В последующем (средние века) покрытия все шире применяются

для защиты орудий производства, творений зодчества, художе-

ственных ценностей. Роль и значение лакокрасочных покрытий

особенно возросли с развитием металлургии и машиностроения

(XIX—XX вв.) в связи с необходимостью противокоррозионной

защиты изготовляемых металлоизделий. Несмотря на это ассорти-

мент лакокрасочных материалов оставался крайне узким, а тех-

ника окрасочных работ низкой, при изготовлении покрытий при-

менялся исключительно ручной труд.

Научно-технические основы технологии лакокрасочных по-

крытий стали закладываться в нашей стране только после Вели-

кой Октябрьской социалистической революции, а точнее в начале

тридцатых годов, когда широким фронтом началась индустриали-

зация народного хозяйства и стали входить в строй крупнейшие

автомобильные, тракторные, станкостроительные и другие за-

воды. Для окраски их продукции потребовались технологичные

лакокрасочные материалы, высокопроизводительное оборудова-

ние и эффективные методы окраски.

На ряде заводов были созданы специальные окрасочные цехи

и лаборатории покрытий. В это же время организуется Централь-

ная научно-исследовательская лаборатория (НИЛК), а в после-

дующем научно-исследовательский институт лакокрасочной про-

мышленности (ГИПИ ЛКП) с филиалами в Ленинграде, Челя-

бинске и Ярославле; создаются первые кафедры технологии

7

chipmaker.ru

лаков, красок и лакокрасочных покрытий в Химико-технологиче-

ских институтах Иванова, Москвы и Ленинграда (1930—1932 гг.).

Для оказания технической помощи промышленности по ис-

пользованию передовой окрасочной технологии в 1935 г. органи-

зуется Всесоюзная контора «Лакокраспокрытие» с отделениями

в Ленинграде, Харькове, Баку, Тбилиси, а в последующем (1956 г.)

Центральная научно-исследовательская лаборатория ВПК «Лако-

краспокрытие». В 1960 г. на ее базе был создан головной институт

технологии лакокрасочных покрытий НИИТЛП, а затем Научно-

производственное объединение «Лакокраспокрытие».

Значительный вклад в освоение новых материалов и техники

окрасочных работ внесли коллективы лабораторий отраслевых

институтов, центральных лабораторий заводов, передовики и но-

ваторы производства.

Немалую роль в распространении научных достижений и пере-

дового опыта сыграли периодические издания: «Малярное деле»,

«Бюллетень обмена опытом малярной техники», «Техника окраски»,

журнал «Лакокрасочные материалы и их применение».

Современная технология покрытий — высокоорганизованное

механизированное производство, базирующееся на последних

научно-технических достижениях в области химии, механики,

электротехники, электроники. В соответствии с решениями

XXV съезда КПСС предусматривается дальнейшее ее совершен-

ствование, в первую очередь на базе использования новых без-

масляных, а также не содержащих растворителей лакокрасочных

материалов, прогрессивных технологических процессов и более

совершенного оборудования, автоматизации, устранения произ-

водственных выбросов.

Глава

понятия О ЛАКОКРАСОЧНЫХ покрытиях

И ТРЕБОВАНИЯ К МАТЕРИАЛАМ

ДЛЯ ИХ ПОЛУЧЕНИЯ

1.1. ХАРАКТЕРИСТИКА И КЛАССИФИКАЦИЯ

ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ

Основу лакокрасочных покрытий составляют полимерные

пленки преимущественно органической природы, поэтому нередко

лакокрасочные покрытия называют органическими.

Под термином пленка понимают состояние вещества в виде

сплошного тонкого слоя. Различают пленки свободные и адгези-

рованные. Лакокрасочные покрытия — это пленки, связанные

адгезионными силами с твердой поверхностью (субстратом). Та-

кое состояние обеспечивается спецификой лакокрасочной техно-

логии; связь с субстратом создается не посредством наложения

готовой пленки, а в процессе ее формирования (пленкообрааова-

ния).

Лакокрасочные покрытия имеют ряд особенностей. Они харак-

теризуются определенными пределами толщины, чаще всего 10—

300 мкм. Из-за небольшой толщины покрытия имеют высокую

удельную поверхность, которая колеблется от 10 до 1000 см2/см3.

Пленочное состояние покрытий обусловливает своеобразное

формирование их свойств: чем тоньше пленка, тем в большей мере

проявляется роль ее поверхности. Высокая удельная поверхность

создает неблагоприятные условия для эксплуатации материалов

в покрытиях.

Лакокрасочные покрытия имеют две разные поверхности кон-

такта: одну — с внешней средой (как правило, газообразной или

жидкой), другую — с твердым телом, или подложкой. Это отли-

чает их от клеевых соединений, где клеевой слой с обеих сторон

связан лишь с твердыми субстратами. Влияние внешней среды и

подложки проявляется в химическом составе и структуре мате-

риала контактных слоев пленок. Поэтому лакокрасочные покрытия

следует рассматривать как физически и химически неоднородные

системы.

По мнению Козлова [1, с. 340], в покрытиях, сформированных

из растворов или расплавов пленкообразователей, можно выде-

лить по крайней мере 3 слоя, имеющих непрерывные границы

перехода (рис. 1.1); верхний (или «воздушный»), промежуточный

9

chipmaker.ru

(или средний) и нижний — адгезионный, или «зеркальный».

Верхний слой, соприкасающийся в процессе формирования пленки

с воздухом, в наибольшей степени подвержен его влиянию. Сте-

пень окислительной деструкции и нередко других видов химиче-

ских превращений пленкообразователя, протекающих с участием

кислорода и влаги воздуха, как правило, наиболее значительны

в этом слое; проникновение кислорода и влаги в средний, а тем

более в нижний (адгезионный) слой (в случае беспористых подло-

жек) замедляется. Подложка также участвует в протекании хими-

ческих реакций: при формировании покрытий, особенно при вы-

соких температурах, нередко про-

является ее катализирующая или

ингибирующая роль.

Фиксация пленки на подложке

и воздействие на нее силового псля

твердой поверхности существенно

влияют и на физические процессы

7/7//7/////7/7//////^4

Рис. 1.1. Схема строения лакокрасочно-

го покрытия:

1 — верхний, контактирующий с

внешней средой слой; 2 — промежуточ-

ный слой; 3 — нижний (адгезионный)

слой; 4 — подложка.

в адгезионном слое: усадку, стек-

лование, ориентационные эффекты

и т. д. Все это определенным об-

разом сказывается на структуре

пленок. Адгезионный слой обла-

дает, как правило, анизотропной

плоскоориентированной структурой. Степень ориентации и ани-

зотропия пленок резко падают по- мере удаления от подложки.

Структурная неоднородность особенно- заметна у покрытий, изго-

товленных из кристаллических полимеров.

В нижних слоях, лежащих в пределах так называемой «эф-

фективной толщины» (обычно менее 1 мкм) подвижность макромо-

лекул полимеров из-за фиксирующего действия твердой поверх-

ности настолько затруднена, что кристаллизация делается

практически невозможной. Этого явления не наблюдается в про-

межуточном и верхнем слоях.

С первичной кристаллизацией определенным образом корре-

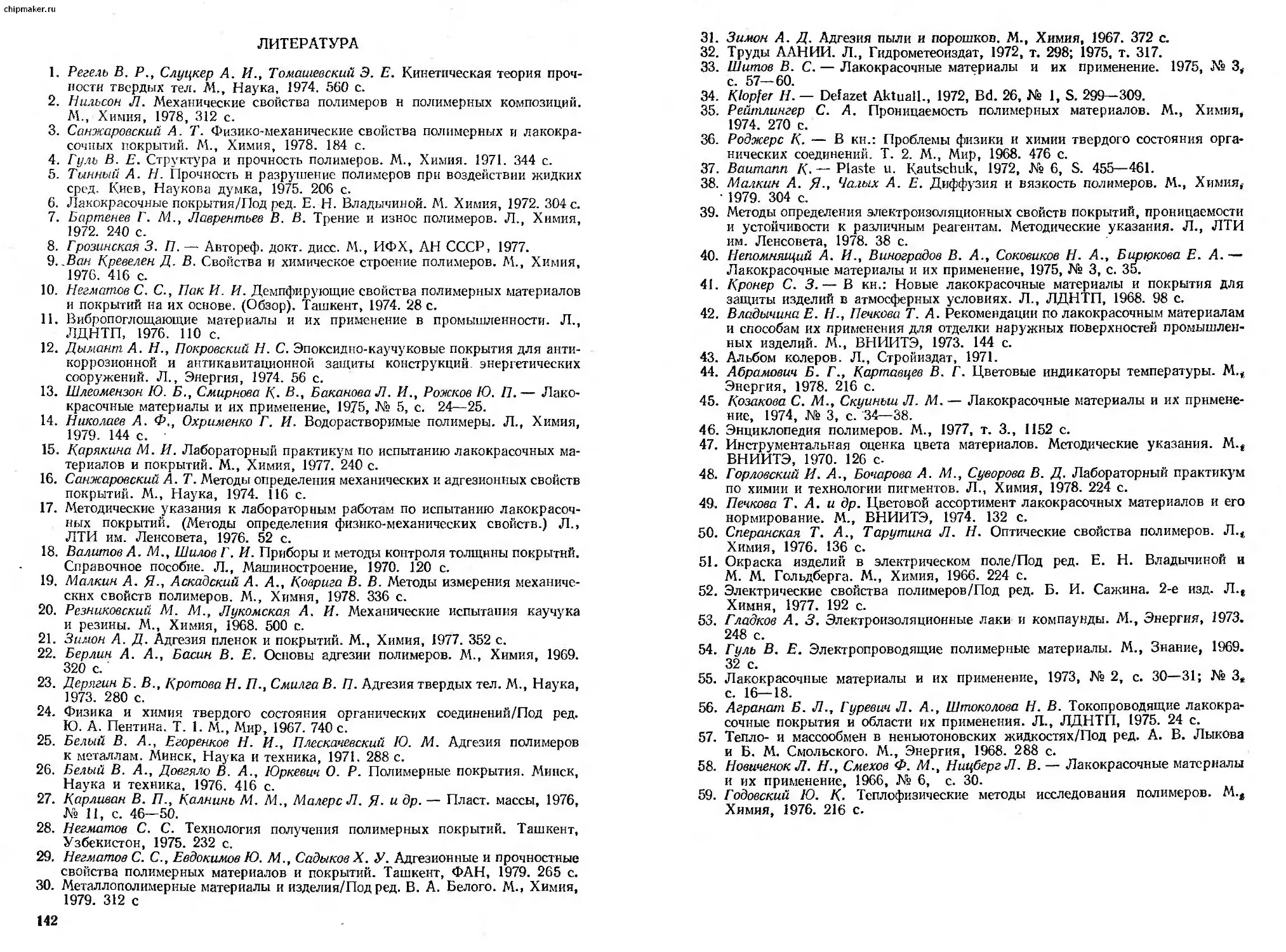

лирует и сферолитная. Максимальные по объему сферолиты при-

ходятся на среднюю часть пленки; по мере приближения к пери-

ферии и к подложке они вырождаются (рис. 1.2) или принимают

иные морфологические формы.

Структурные различия отдельных слоев находят подтвержде-

ние при экспериментальных исследованиях 12, с. 19]: так, ниж-

ний слой пленок, полученных нз растворов аморфных полимеров,

обладает повышенной сорбционной способностью и нередко более

низкой твердостью по сравнению с промежуточными слоями; при

рентгеноструктурном анализе покрытия из кристаллических по-

лимеров показывают большую степень упорядоченности с внеш-

ней стороны, чем с внутренней, т. е. от подложки.

В многокомпонентных системах, к которым относится боль-

шинство покрытий, неоднородность по толщине (и нередко в объ-

10

Толщина покрытия

Рис. 1.2. Кривая распределения

дискретных структур по толщине

покрытий, полученных из кри-

сталлических полимеров.

сохраняться и вне ее

еме) может возникать в результате микро- и макрорасслоения

пленкообразователей, выпотевания или кристаллизации пласти-

фикаторов, всплывания (флотации) или оседания пигментов в мо-

мент пленкообразования.

Неоднородность состава, структуры и, как следствие этого,

анизотропию свойств, присущие лакокрасочным покрытиям,

нельзя рассматривать только как отрицательные явления. В этом

может быть определенный положительный эффект, особенно при

получении многослойных покрытий.

Формирование покрытий на подложке сопряжено с усадочными

явлениями. При отсутствии полной релаксации усадка приводит

к возникновению остаточных напряже-

ний. Таким образом большинство ла-

кокрасочных покрытий, особенно по-

лучаемых на основе жесткоцепных

аморфных или кристаллических поли-

меров, представляет собой напряжен-

ные системы. Об этом свидетельствует

хотя бы тот факт, что тонкий слой аква-

рельной краски, нанесенный на бумагу,

при высыхании закручивает ее на себя.

Лакокрасочные покрытия даже са-

мые тонкие следует отличать от жид-

костных или газовых адсорбционных

слоев. Если последние существуют

лишь при наличии активной поверхно-

сти, то лакокрасочные пленки могут

в силу определенной когезионной прочности.

Многочисленные особенности лакокрасочных покрытий — хи-

мическая и физическая (структурная) неоднородность, плоскост-

ная ориентация, анизотропия, напряженность, высокая удель-

ная поверхность и другие — должны учитываться при их

эксплуатации и оценке, особенно в связи с наметившейся общей

тенденцией к уменьшению толщины эксплуатационно-способных

покрытий за счет использования новых технических приемов их

получения.

Лакокрасочные покрытия классифицируют преимущественно

по химическому и эксплуатационному признакам.

В основу химической классификации положена природа пленко-

образующего вещества лакокрасочного состава, из которого из-

готовлено покрытие. Так, говоря об эпоксидных, полиакрилатных,

кремнийорганических, масляных и других покрытиях, понимают,

что они получены в основном с применением соответствующих им

лакокрасочных материалов: эпоксидных, полиакрилатных и т. д.

Классификация покрытий по эксплуатационному признаку,

или по назначению (например, на атмосферостойкие, химически-

стойкие, термостойкие и т. д.) также очень распространена. Хотя

она и не дает какого-либо представления о природе материала

11

chipmaker.ru

пленки, для потребителей она важна, так как нацеливает на об-

ласти использования того или иного покрытия.

Менее популярна структурная классификация, введенная

Дринбергом [3, с. 68], по которой все лакокрасочные покрытия

подразделяются на 2 группы: непревращае.мые и превращаемые

в трехмерное состояние. Однако она не лишена смысла: по ней

можно судить о процессах формирования покрытий (получены ли

они без химических превращений или в результате таких превра-

щений), а также о некоторых их свойствах (растворимость, термо-

пластичность и др.).

По строению лакокрасочные покрытия подразделяют на одно-

н многослойные; последние, в свою очередь, могут быть однород-

ными и разнородными, т. е. изготовленными из одного или из раз-

ных по химической природе лакокрасочных материалов. Для

многослойных разнородных покрытий принято соответствующее

название слоев. Первый, контактирующий с подложкой слой на-

зывается грунтовочным или грунтом, далее следуют промежуточ-

ные слои и, наконец, верхнее покрытие. При изготовлении деко-

ративных покрытий роль промежуточных слоев нередко выпол-

няет шпатлевочное покрытие, цель которого — выравнивание

дефектов поверхности. Комбинированные покрытия изготовляют

путем сочетания лакокрасочных покрытий с другими видами по-

крытий (металлическими, термодиффузионными, фосфатными,

оксидными и т. д.). Несмотря на общую тенденцию к сокращению

числа слоев (получению однослойных покрытий), многослойные

покрытия сохраняют свое значение, так как в ряде случаев, осо-

бенно в жестких условиях эксплуатации, они обеспечивают более

надежную и долговременную защиту, чем однослойные.

1.2. СВОЙСТВА ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ,

НАИБОЛЕЕ ВАЖНЫЕ В ТЕХНОЛОГИИ ПОКРЫТИЙ

1.2.1. Общие требования к лакокрасочным материалам

Условия получения и качество лакокрасочных покрытий во

многом зависят от свойств исходных материалов, которые должны

отвечать следующим главным требованиям:

1) допускать возможность тонкослойного распределения на

покрываемой поверхности;

2) быть способными к пленкообразованию;

3) образовывать покрытия, обладающие комплексом требуе-

мых технических свойств.

Первому требованию наиболее полно удовлетворяют мате-

риалы, являющиеся жидкостями или высокодисперсными порош-

ками. Жидкое состояние, как никакое другое, позволяет легко

и многими способами получать разные по толщине слои, причем

нередко в достаточно широком интервале температур. Не слу-

чайно существующая тысячелетия технология лакокрасочных по-

крытий базировалась исключительно на использовании жидких

пленкообразующих веществ.

Определились две разновидности жидких лакокрасочных си-

стем:

1) составы, не содержащие летучих компонентов и изготов-

ляемые на основе жидких мономеров, олигомеров или полимеров,

наносимых в состоянии расплава; это так называемые 100%-ные

лаки и краски;

2) составы, содержащие летучие компоненты и представляю-

щие собой растворы, водные дисперсии или органодисперсии твер-

дых полимеров и олигомеров. Летучие компоненты — вода и орга-

нические растворители, выполняющие функции «агентов ожиже-

ния», существенно влияют на технологические приемы получения

покрытий, их свойства, экономику и экологию производства.

В начале 60-х годов этого века появился новый вид лакокра-

сочных составов — порошковые. Пленкообразователями в них

служат твердые полимеры и олигомеры, а своеобразным ожижаю-

щим агентом — воздух. Несмотря на то, что порошки по физиче-

скому состоянию относятся к твердым телам, имеется ряд призна-

ков, сближающих их с жидкостями; способность перемещаться

при разобщении частиц с помощью газового потока, заряжаться

подобно гидрозолям в электрическом поле высокого напряжения.

При использовании порошковых материалов в отличие от тради-

ционной технологии покрытий перевод твердых пленкообразова-

телей в вязкотекучее состояние осуществляется не вне подложки,

а непосредственно на ней.

Второе важное свойство лакокрасочных материалов — спо-

собность к образованию пленок -— обеспечивается присутствием

в составе лаков и красок пленкообразователей — мономеров, оли-

гомеров или полимеров аморфной или кристаллической струк-

туры [4, с. 19].

Свойства покрытий весьма разнообразны, многообразны и тре-

бования к ним со стороны потребителей. Нередко возникает

заинтересованность в покрытиях с прямо противоположными свой-

ствами, например, электроизоляционных и токопроводящих, гиб-

ких, эластичных и хрупких, трескающихся при малейшей дефор-

мации, с высокой адгезионной прочностью и антиадгезионных

и т. д. Удовлетворение этих требований достигается, с одной сто-

роны, соответствующим подбором лакокрасочных материалов,

с другой — применением необходимой технологии покрытий.

При технологической оценке свойств исходных жидких мате-

риалов существенное значение имеют вязкость, поверхностное на-

тяжение, скорость отверждения (превращения в твердое состоя-

ние), а для порошковых систем — дисперсность, сыпучесть, пара-

метры формирования покрытий. Знание этих показателей и мето-

дов их регулирования позволяет целенаправленно влиять на техно-

логию и свойства получаемых покрытий.

13

chipmaker, ru

1.2.2. Вязкость жидких лакокрасочных материалов

В зависимости от метода нанесения и условий формирования

покрытий применяют лакокрасочные материалы с разной вяз-

костью. По консистенции они могут быть жидкими, вязкими и

пастообразными.

Вязкость лаков и красок, как и вязкость любых жидкостей,

определяется внутренним трением, возникающим между их слоями

при перемещении под действием внешних сил.

Разновидности течения. Для неструктурированных жидко-

стей, например воды, органических растворителей, вязкость мо-

жет быть вычислена по уравнению Ньютона:

0t=F/S = t)y (1.1)

Для них свойственна прямо пропорциональная зависимость

между напряжением сдвига от и скоростью сдвига, или скоростью

течения у. Коэффициент пропорциональности i] служит мерой ди-

намической вязкости; в системе СИ он выражается в Па-с

(1 Па-с = 10 П). Отношение коэффициента динамической вяз-

кости к плотности материала представляет кинематическую вяз-

кость, выражаемую в м2/с (1 м2/с = 104 Ст).

Неструктурирующиеся (ньютоновские) жидкости характери-

зуются постоянством вязкости в широком интервале напряжений

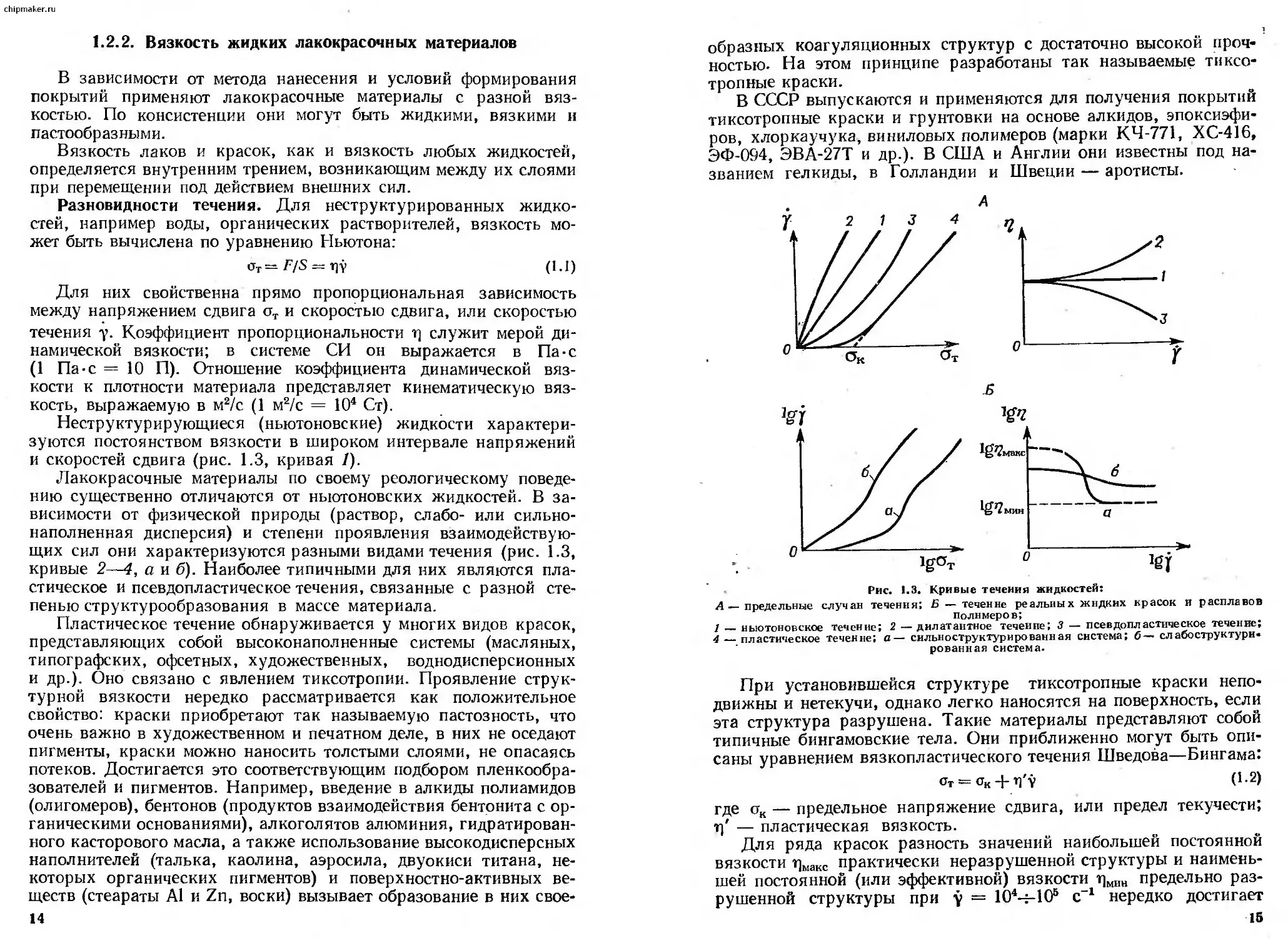

и скоростей сдвига (рис. 1.3, кривая /).

Лакокрасочные материалы по своему реологическому поведе-

нию существенно отличаются от ньютоновских жидкостей. В за-

висимости от физической природы (раствор, слабо- или сильно-

наполненная дисперсия) и степени проявления взаимодействую-

щих сил они характеризуются разными видами течения (рис. 1.3,

кривые 2—4, а и б). Наиболее типичными для них являются пла-

стическое и псевдопластическое течения, связанные с разной сте-

пенью структурообразования в массе материала.

Пластическое течение обнаруживается у многих видов красок,

представляющих собой высоконаполценные системы (масляных,

типографских, офсетных, художественных, воднодисперсионных

и др.). Оно связано с явлением тиксотропии. Проявление струк-

турной вязкости нередко рассматривается как положительное

свойство: краски приобретают так называемую пастозность, что

очень важно в художественном и печатном деле, в них не оседают

пигменты, краски можно наносить толстыми слоями, не опасаясь

потеков. Достигается это соответствующим подбором пленкообра-

зователей и пигментов. Например, введение в алкиды полиамидов

(олигомеров), бентонов (продуктов взаимодействия бентонита с ор-

ганическими основаниями), алкоголятов алюминия, гидратирован-

ного касторового масла, а также использование высокодисперсных

наполнителей (талька, каолина, аэросила, двуокиси титана, не-

которых органических пигментов) и поверхностно-активных ве-

ществ (стеараты А1 и Zn, воски) вызывает образование в них свое-

14

образных коагуляционных структур с достаточно высокой проч-

ностью. На этом принципе разработаны так называемые тиксо-

тропные краски.

В СССР выпускаются и применяются для получения покрытий

тиксотропные краски и грунтовки на основе алкидов, эпоксиэфи-

ров, хлоркаучука, виниловых полимеров (марки КЧ-771, X С-416,

ЭФ-094, ЭВА-27Т и др.). В США и Англии они известны под на-

званием гелкиды, в Голландии и Швеции — аротисты.

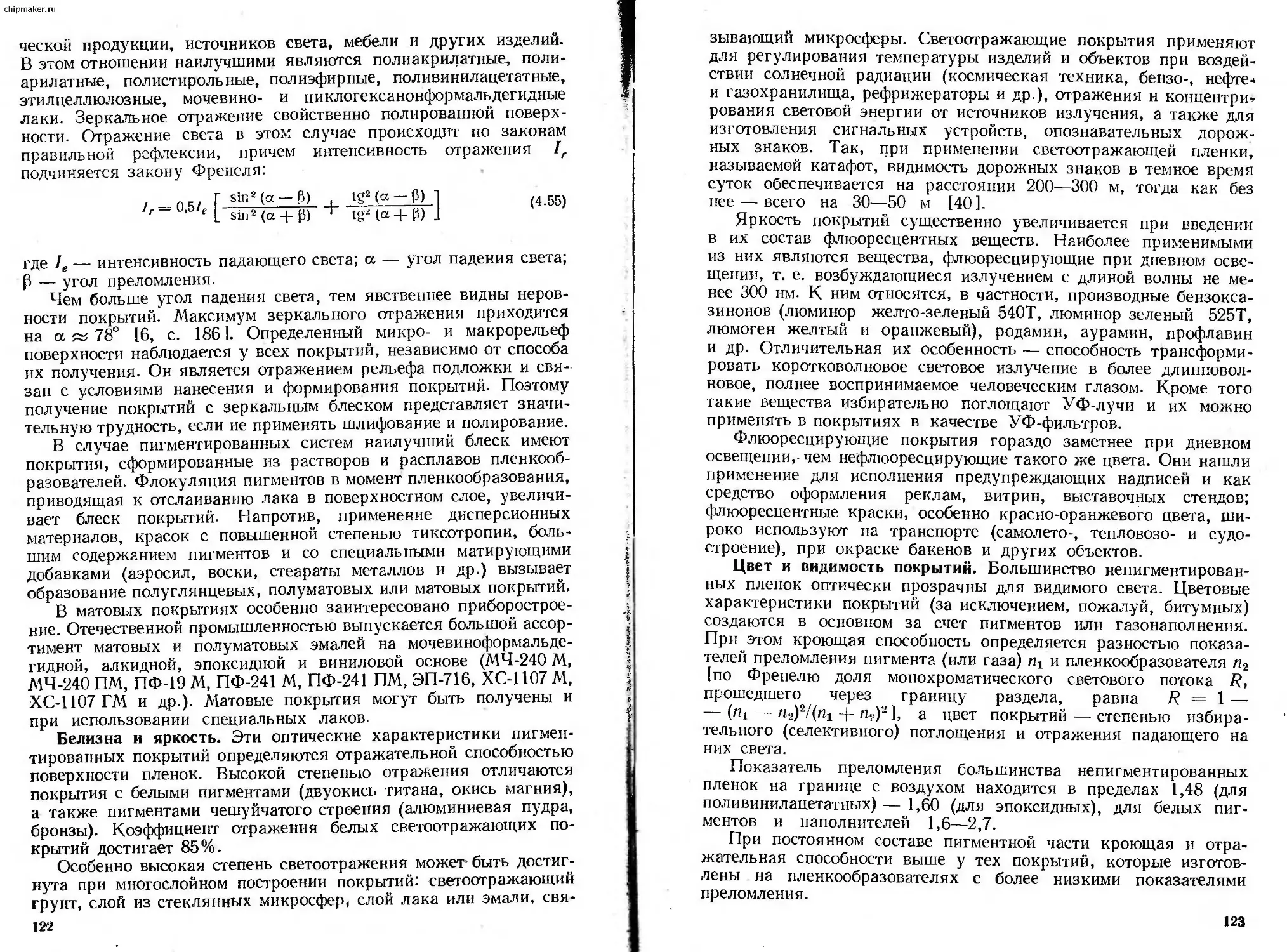

Рис. 1.3. Кривые течения жидкостей:

А — предельные случаи течения; Б — течение реальных жидких красок и расплавов

полимеров;

1 — ньютоновское течение; 2 — дилатантное течение; 3 — псевдопластическое течение;

4 — пластическое течение; а— сильноструктурированная система; б~ слабо структури-

рованная система.

При установившейся структуре тиксотропные краски непо-

движны и нетекучи, однако легко наносятся на поверхность, если

эта структура разрушена. Такие материалы представляют собой

типичные бингамовские тела. Они приближенно могут быть опи-

саны уравнением вязкопластического течения Шведова—Бингама:

ат = ок + фу (1.2)

где ок — предельное напряжение сдвига, или предел текучести;

т/ — пластическая вязкость.

Для ряда красок разность значений наибольшей постоянной

вязкости 1]макс практически неразрушенной структуры и наимень-

шей постоянной (или эффективной) вязкости т]МИ11 предельно раз-

рушенной структуры при у = IC^-r-lO5 с-1 нередко достигает

15

chipmaker.ru

102—107 Па-с. Так, у многих типографских офсетных красок

>1макс — ЫОМ-У-Ю8 Па-с, а т)мвн = 10—г-15 Па-с. Поэтому не-

доучитывать значение структурной вязкости было бы большой

ошибкой.

Лаки и эмали, изготовленные на основе полимеров (нитрат-

целлюлозные, перхлорвиниловые, полиакрилатные и др.), при

отсутствии в их составе тиксотропирующих добавок имеют малую

степень тиксотропии, однако для них также свойственно проявле-

ние структуры и значительное отклонение от ньютоновских жид-

костей в реологическом поведении. При скоростях сдвига до

105 с-1 они ведут себя как псевдопластические жидкости (рис. 1.3,

кривая 3) и при истечении подчиняются уравнению:

<tt = t]y” (1-3)

где п — показатель, характеризующий степень отклонения х от

линейной зависимости; для многих эмалей п = 1,0-н1,2.

При дальнейшем увеличении у вязкость псевдопластических

жидкостей становится постоянной. Именно она и принимается за

показатель текучести материала как

Менее характерен для лакокрасочных составов обратный слу-

чай реологического поведения — повышение вязкости с увеличе-

нием степени перемешивания (ростом у), свойственный дилатант-

ным системам (рис. 1.3, кривая 2). Он отмечается, в частности,

у высоконаполненных составов (густотертые масляные краски и

шпатлевки) особенно при введении в них водных разбавителей.

При получении покрытий из расплавов полимеров и олигоме-

ров также возникает необходимость в оценке их реологических

свойств. Типовая кривая течения расплавов полимеров в логариф-

мических координатах имеет S-образную форму (кривые а и б на

рис. 1.3, Б). При низких и высоких значениях напряжений и

скоростей сдвига наблюдается прямолинейная зависимость, что

соответствует наибольшей т)ыакс и наименьшей г)мин ньютоновским

вязкостям. Отклонения от прямолинейной зависимости на сред-

нем участке кривой вызваны структурными изменениями в поли-

мерах; эта ветвь называется структурной ветвью [5, с. 215].

Регулирование и определение реологических свойств. В прак-

тических условиях при получении покрытий нередко возникает

заинтересованность в уменьшении вязкости расплавов и раство-

ров. Это достигается применением соответствующих растворите-

лей, разбавителей, пластификаторов или нагреванием. Темпера-

турная зависимость вязкости подчиняется уравнению:

т1=Де£ч/Л:7’ (1.4)

где £п — энергия активации вязкого течения.

Вязкость увеличивается при наполнении, и для систем, где

отсутствует взаимодействие дисперсных частиц с дисперсионной

16

средой, ее изменение может быть описано уравнениями Эйнштейна

(1.5) и Гута (1.6):

Т)=т)о(1 +2.5Ф) (1.5)

г)=Пе(1+аФ+₽®г) (1-6)

где По — вязкость ненаполненной системы; Ф — объемная доля

наполнителя; а и Р — коэффициенты.

Большинство общеупотребительных красок, которым свой-

ственна структурированность, имеет т)' = 0,01ч-0,4 Па-с и ок =

= 0—15 Па. Пластическая вязкость некоторых полиграфических

и промышленных тиксотропных красок достигает 15—50 Па-с,

а предельное напряжение сдвига — нескольких десятков и даже

сотен Па.

Сильно структурирующиеся краски не пригодны для нанесе-

ния методами окунания и облива, так как избыток краски не сте-

кает с поверхности. Они удовлетворительно наносятся способами,

при которых обеспечиваются большие напряжения или скорости

сдвига, например распылением, кистью и особенно валковым

способом. Практика показывает, что при кистевой окраске (ско-

рость движения кисти 0,5—0,9 м/с) у достигает 5000—30 000 с-1.

Время восстановления разрушенной структуры должно быть по-

добрано таким образом, чтобы краска успела растечься по поверх-

ности, но не образовала натеков на вертикальных плоскостях.

Опасность натеков особенно возрастает при нанесении медленно

высыхающих лакокрасочных материалов толстыми слоями. Это

следует из формулы, определяющей скорость стекания v лаков и

красок с вертикальных поверхностей:

где р — плотность краски; g — ускорение . силы тяжести; h —

толщина слоя краски; т) — вязкость краски.

Лаки и краски с плохо подобранной вязкостью трудно на-

носятся, часто возникают дефекты поверхности покрытий. Не-

обходимо строго контролировать вязкость лакокрасочных мате-

риалов перед нанесением-

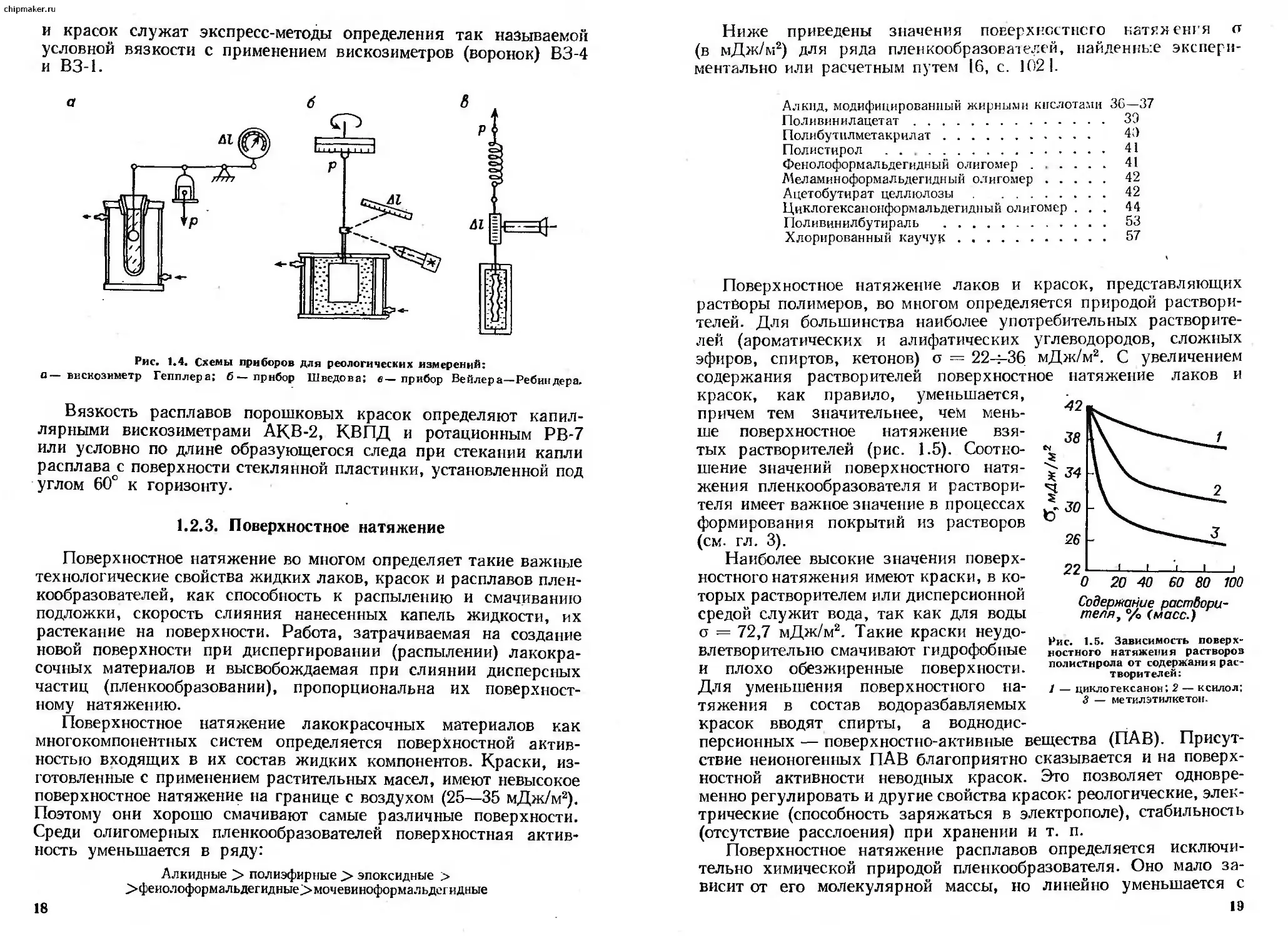

Наиболее удобными приборами для определения реологических

свойств жидких красок являются ротационные вискозиметры:

реотест, эластовискозиметр Михайлова, прибор конструкции

ГИПИ ЛК.П, реоадгезиметр РА-2, вискозиметр с коаксиальными

цилиндрами (прибор Шведова), приборы СНС-2 и ПСП-3, виско-

зиметр типа конус-пластинка, прибор Бейлера—Ребиндера. Для

оценки вязкости неструктурирующихся материалов с известным

допущением могут быть использованы вискозиметры, основанные

на принципах истечения и падающего шарика, например виско-

зиметр Гепплера и др. Схемы некоторых из перечисленных при-

боров приведены на рис. 1.4. Для оценки отдельных партий лаков

17

и красок служат экспресс-методы определения так называемой

условной вязкости с применением вискозиметров (воронок) ВЗ-4

и ВЗ-1.

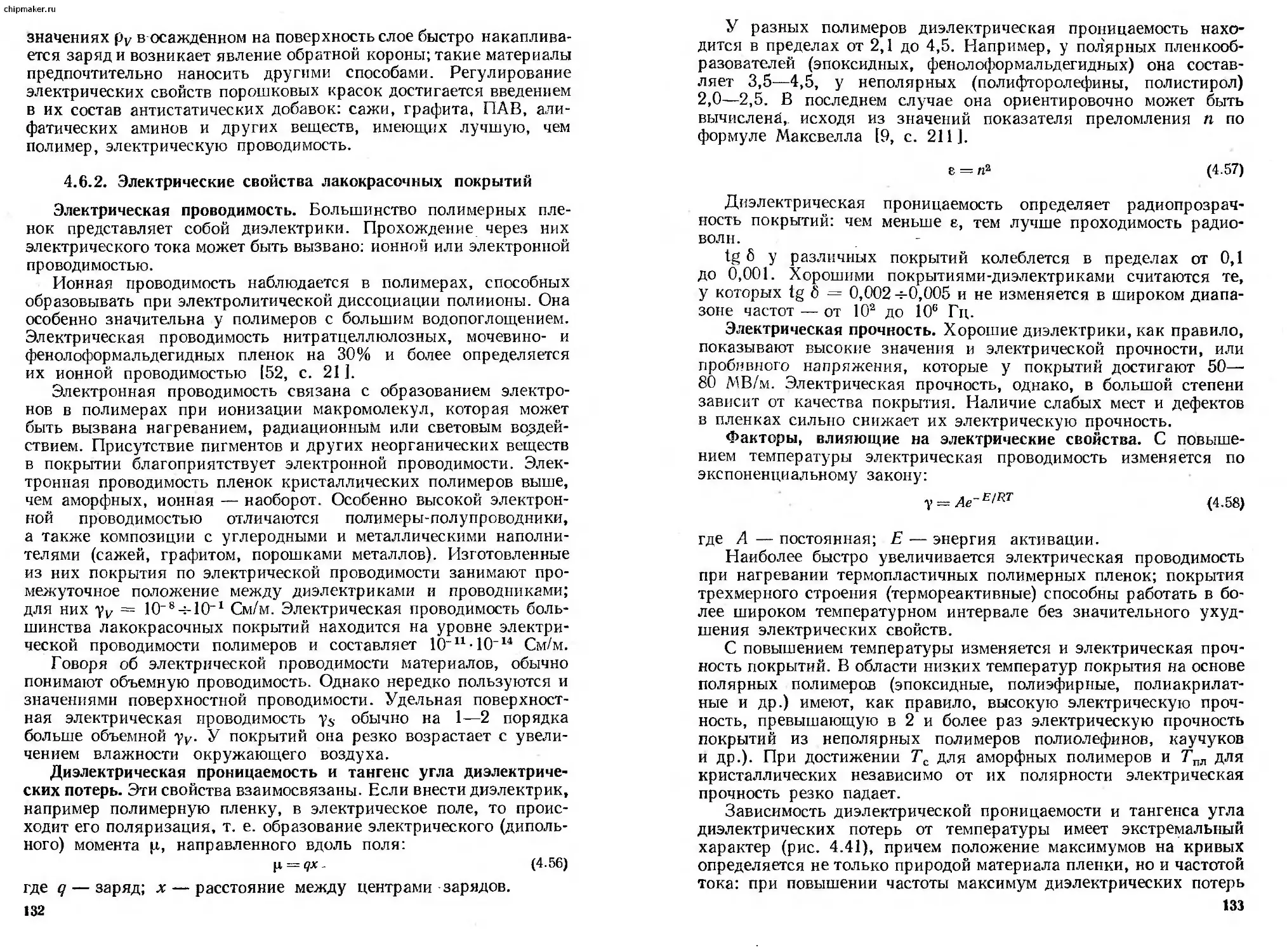

Рис. 1.4. Схемы приборов для реологических измерений:

а— вискозиметр Гепплера; б—прибор Шведова; в—прибор Бейлер а—Ребиндера.

Вязкость расплавов порошковых красок определяют капил-

лярными вискозиметрами АК.В-2, КВПД и ротационным РВ-7

или условно по длине образующегося следа при стекании капли

расплава с поверхности стеклянной пластинки, установленной под

углом 60° к горизонту.

1.2.3. Поверхностное натяжение

Поверхностное натяжение во многом определяет такие важные

технологические свойства жидких лаков, красок и расплавов плен-

кообразователей, как способность к распылению и смачиванию

подложки, скорость слияния нанесенных капель жидкости, их

растекание на поверхности. Работа, затрачиваемая на создание

новой поверхности при диспергировании (распылении) лакокра-

сочных материалов и высвобождаемая при слиянии дисперсных

частиц (пленкообразовании), пропорциональна их поверхност-

ному натяжению.

Поверхностное натяжение лакокрасочных материалов как

многокомпонентных систем определяется поверхностной актив-

ностью входящих в их состав жидких компонентов. Краски, из-

готовленные с применением растительных масел, имеют невысокое

поверхностное натяжение на границе с воздухом (25—35 мДж/м2).

Поэтому они хорошо смачивают самые различные поверхности.

Среди олигомерных пленкообразователей поверхностная актив-

ность уменьшается в ряду:

Алкидные > полиэфирные > эпоксидные >

>феиолоформальдегидные>мочевиноформальдегндные

18

Ниже приведены значения поверхностного натяяенгя п

(в мДж/м2) для ряда пленкообразовачелей, найденные экспери-

ментально или расчетным путем 16, с. 1021.

Алкид, модифицированный жирными кислотами 3G—37

Поливинилацетат........................... 33

Полибутплметакрилат ...................... 43

Полистирол . ............................. 41

Фенолоформальдегидный олигомер............ 41

А1еламиноформальдегидный олигомер......... 42

Ацетобутират целлюлозы.....................42

Циклогексанонформальдегидный олигомер ... 44

Поливинилбутираль ........................ 53

Хлорированный каучук...................... 57

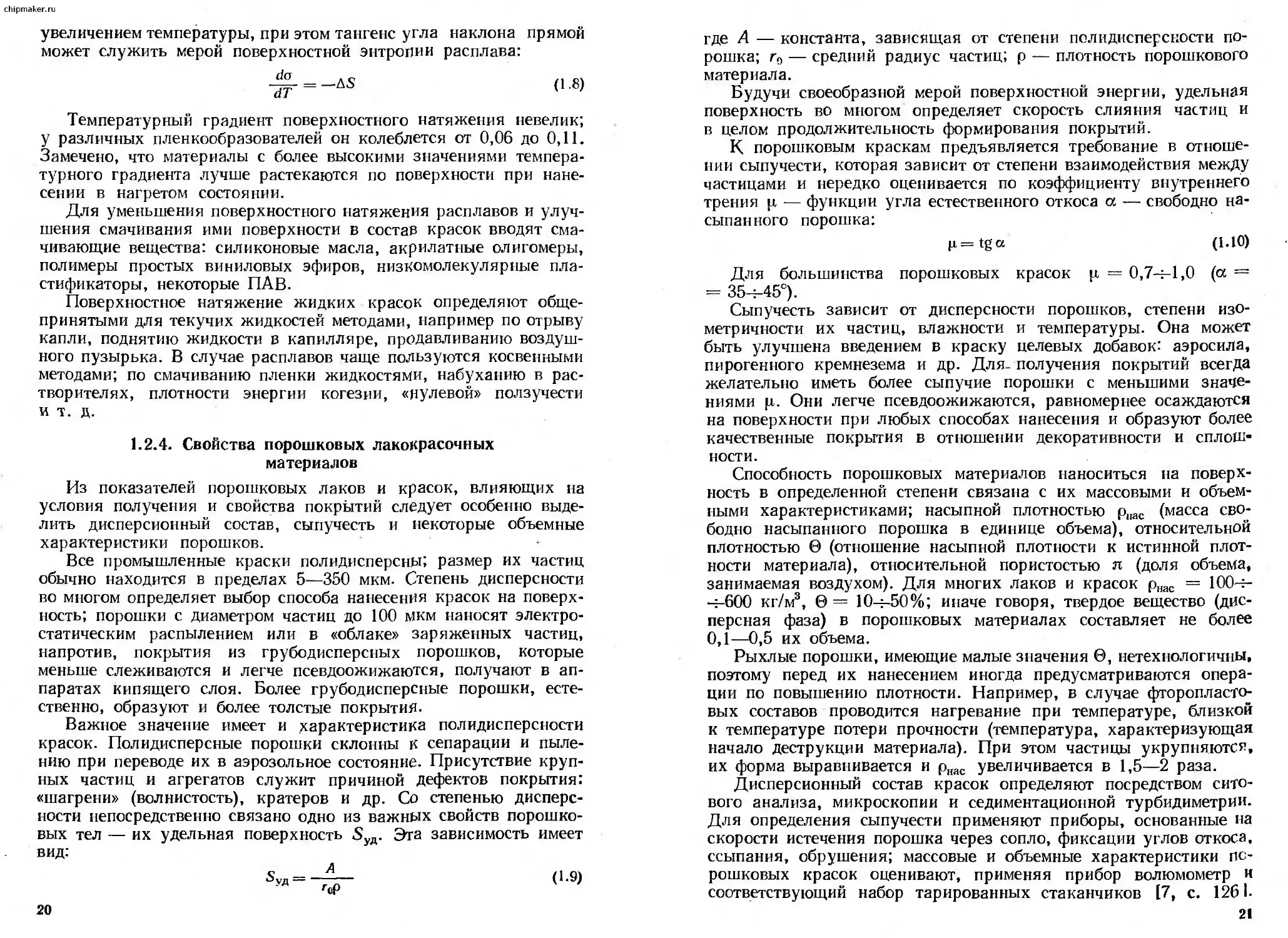

Поверхностное натяжение лаков и красок, представляющих

растворы полимеров, во многом определяется природой раствори-

телей. Для большинства наиболее употребительных растворите-

лей (ароматических и алифатических углеводородов, сложных

эфиров, спиртов, кетонов) о = 22—36 мДж/м2. С увеличением

содержания растворителей поверхностное натяжение

красок, как правило, уменьшается,

причем тем значительнее, чем мень-

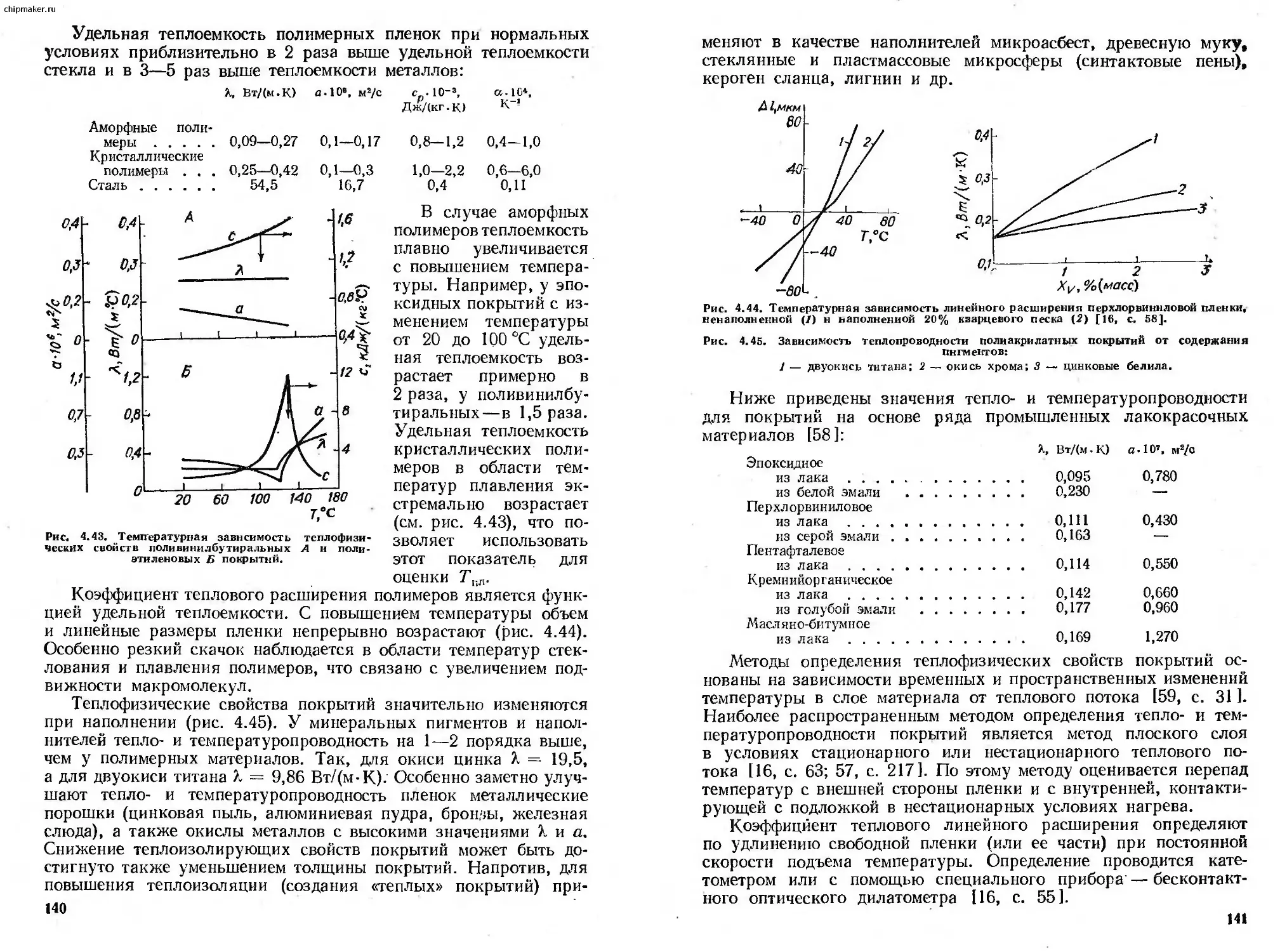

ше поверхностное натяжение взя-

тых растворителей (рис. 1.5). Соотно-

шение значений поверхностного натя-

жения пленкообразователя и раствори-

теля имеет важное значение в процессах

формирования покрытий из растворов

(см. гл. 3).

Наиболее высокие значения поверх-

ностного натяжения имеют краски, в ко-

торых растворителем или дисперсионной

средой служит вода, так как для воды

о = 72,7 мДж/м2. Такие краски неудо-

влетворительно смачивают гидрофобные

и плохо обезжиренные поверхности.

Для уменьшения поверхностного на-

тяжения в состав водоразбавляемых

лаков и

Содержание раствори-

теля, % (масс.)

Рис. 1.5. Зависимость поверх-

ностного натяжения растворов

полистирола от содержания рас-

творителей:

/ — циклогексанон; 2 — ксилол;

3 — ме тилэтил кетон.

красок вводят спирты, а воднодне-

персионных — поверхностно-активные вещества (ПАВ). Присут-

ствие неионогенных ПАВ благоприятно сказывается и на поверх-

ностной активности неводных красок. Это позволяет одновре-

менно регулировать и другие свойства красок: реологические, элек-

трические (способность заряжаться в электрополе), стабильность

(отсутствие расслоения) при хранении и т. п.

Поверхностное натяжение расплавов определяется исключи-

тельно химической природой пленкообразователя. Оно мало за-

висит от его молекулярной массы, но линейно уменьшается с

19

chipmaker.ru

увеличением температуры, при этом тангенс угла наклона прямой

может служить мерой поверхностной энтропии расплава:

Температурный градиент поверхностного натяжения невелик;

у различных пленкообразователей он колеблется от 0,06 до 0,11.

Замечено, что материалы с более высокими значениями темпера-

турного градиента лучше растекаются по поверхности при нане-

сении в нагретом состоянии.

Для уменьшения поверхностного натяжения расплавов и улуч-

шения смачивания ими поверхности в состав красок вводят сма-

чивающие вещества: силиконовые масла, акрилатные олигомеры,

полимеры простых виниловых эфиров, низкомолекулярные пла-

стификаторы, некоторые ПАВ.

Поверхностное натяжение жидких красок определяют обще-

принятыми для текучих жидкостей методами, например по отрыву

капли, поднятию жидкости в капилляре, продавливанию воздуш-

ного пузырька. В случае расплавов чаще пользуются косвенными

методами; по смачиванию пленки жидкостями, набуханию в рас-

творителях, плотности энергии когезии, «нулевой» ползучести

и т. Д.

1.2.4. Свойства порошковых лакокрасочных

материалов

Из показателей порошковых лаков и красок, влияющих на

условия получения и свойства покрытий следует особенно выде-

лить дисперсионный состав, сыпучесть и некоторые объемные

характеристики порошков.

Все промышленные краски полидисперсны; размер их частиц

обычно находится в пределах 5—350 мкм. Степень дисперсности

во многом определяет выбор способа нанесения красок на поверх-

ность; порошки с диаметром частиц до 100 мкм наносят электро-

статическим распылением или в «облаке» заряженных частиц,

напротив, покрытия из грубодисперсных порошков, которые

меньше слеживаются и легче псевдоожижаются, получают в ап-

паратах кипящего слоя. Более грубодисперрные порошки, есте-

ственно, образуют и более толстые покрытия.

Важное значение имеет и характеристика полидисперсности

красок. Полидисперсные порошки склонны к сепарации и пыле-

нию при переводе их в аэрозольное состояние. Присутствие круп-

ных частиц и агрегатов служит причиной дефектов покрытия:

«шагрени» (волнистость), кратеров и др. Со степенью дисперс-

ности непосредственно связано одно из важных свойств порошко-

вых тел — их удельная поверхность 5уд. Эта зависимость имеет

вид:

20

где А — константа, зависящая от степени полидисперсности по-

рошка; г0 — средний радиус частиц; р — плотность порошкового

материала.

Будучи своеобразной мерой поверхностной энергии, удельная

поверхность во многом определяет скорость слияния частиц и

в целом продолжительность формирования покрытий.

К порошковым краскам предъявляется требование в отноше-

нии сыпучести, которая зависит от степени взаимодействия между

частицами и нередко оценивается по коэффициенту внутреннего

трения it — функции угла естественного откос а а — свободно на-

сыпанного порошка:

p=tga (1.10)

Для большинства порошковых красок р = 0,7-5-1,0 (а =

= 35—45°).

Сыпучесть зависит от дисперсности порошков, степени изо-

метричности их частиц, влажности и температуры. Она может

быть улучшена введением в краску целевых добавок: аэросила,

пирогенного кремнезема и др. Для. получения покрытий всегда

желательно иметь более сыпучие порошки с меньшими значе-

ниями р. Они легче псевдоожижаются, равномернее осаждаются

на поверхности при любых способах нанесения и образуют более

качественные покрытия в отношении декоративности и сплош*

ности.

Способность порошковых материалов наноситься на поверх-

ность в определенной степени связана с их массовыми и объем-

ными характеристиками; насыпной плотностью рпас (масса сво-

бодно насыпанного порошка в единице объема), относительной

плотностью 0 (отношение насыпной плотности к истинной плот-

ности материала), относительной пористостью л (доля объема,

занимаемая воздухом). Для многих лаков и красок рнас = 100-н

-4-600 кг/м3, 0= 10-5-50%; иначе говоря, твердое вещество (дис-

персная фаза) в порошковых материалах составляет не более

0,1—0,5 их объема.

Рыхлые порошки, имеющие малые значения О, нетехнологичны,

поэтому перед их нанесением иногда предусматриваются опера-

ции по повышению плотности. Например, в случае фторопласто-

вых составов проводится нагревание при температуре, близкой

к температуре потери прочности (температура, характеризующая

начало деструкции материала). При этом частицы укрупняются,

их форма выравнивается и рнас увеличивается в 1,5—2 раза.

Дисперсионный состав красок определяют посредством сито-

вого анализа, микроскопии и седиментационной турбидиметрии.

Для определения сыпучести применяют приборы, основанные на

скорости истечения порошка через сопло, фиксации углов откоса,

ссыпания, обрушения; массовые и объемные характеристики по-

рошковых красок оценивают, применяя прибор волюмометр и

соответствующий набор тарированных стаканчиков [7, с. 1261.

21

I chipmaker.ru

Перечисленные показатели не исчерпывают всех свойств

порошковых и жидких красок, влияющих на технологический про-

цесс получения покрытий. При применении жидких лаков и кра-

сок немаловажное значение нередко имеют цвет и сорность, одно-

родность, содержание сухого вещества, стабильность при хране-

нии, электрические и другие параметры. Также достаточно разно-

' образны требования и к порошковым материалам. Эти вопросы,

имеющие прямое отношение к технологии производства лакокра-

сочных материалов, нашли освещение в соответствующей литера-

туре 18, 9].

ЛИТЕРАТУРА

1. Козлов П. В., Брагинский Г. И. Химия и технология полимерных пленок.

М., Искусство, 1965. 624 с.

2. Полимерные пленочные материалы/Под ред. В. Е. Гуля. М., Химия, 1976.

248 с.

3. ДринбергА. Д., Гуревич В. С., Тихомиров А. В. Технология неметаллических

покрытий. Л., Госхимиздат, 1957, 588 с.

4. Охрименко И. С., Верхоланцев В. В. Химия и технология пленкообразующих

веществ. Л., Химия, 1978. 392 с.

5. Тагер А. А. Физикохимия полимеров. 3-е изд. М., Химия, 1978. 544 с.

6. Ермилов П. И. Диспергирование пигментов. М., Химия, 1971. 300 с.

7. Яковлев А. Д., Здор В. Б., Каплан В. И. Порошковые полимерные материалы

и покрытия на их основе. 2-е изд. Л., Химия, 1979. 256 с.

8. Методы анализа лакокрасочных материалов. М., Химия, 1974. 472 с.

9. Лившиц М. Л. Технический анализ и контроль производства лаков и красок.

М., Высшая школа, 1980. 216 с.

I

Глава

ВЗАИМОДЕЙСТВИЕ ЛАКОКРАСОЧНЫХ

МАТЕРИАЛОВ С ТВЕРДОЙ ПОВЕРХНОСТЬЮ

Chipmaker.ru

2.1. ОБЩИЕ СВОЙСТВА ТВЕРДОЙ ПОВЕРХНОСТИ

Поверхность любого твердого тела, независимо от того, яв-

ляется ли оно кристаллическим или аморфным, низко- или высоко-

молекулярным, неизбежно отражает специфику его внутренней

структуры. Вместе с тем по своему физическому состоянию и хи-

мическому составу поверхностные слои нередко значительно от-

личаются от вещества в объеме.

Чистота поверхности. Поверхность практически всех твер-

дых тел вследствие сорбционной способности содержит различ-

ные загрязнения и примеси (асдорбированные газы из воздуха,

водяные пары и др.). Типичными загрязнениями металлов яв-

ляются окислы. Окисные пленки в естественных условиях содер-

жатся практически на всех металлах, за исключением золота,

платины и серебра. На железе окисные пленки имеют толщину

1,5—15 им, на алюминии — 5—20 нм. В зависимости от условий

обработки и хранения металла толщина и химический состав окис-

лов могут сильно различаться. Например, железу присуще трех-

слойное строение окисной пленки: FeO/FesO4/Fe2Os, меди — двух-

слойное Cu2O/Ci>O.

Таким образом, при нанесении на металлические поверхности

лакокрасочный материал практически всегда контактирует не

с металлом, а с находящимися на поверхности его кислородными

и иными соединениями.

Специфика поверхности проявляется и у стекол. Поверхность

стекла обычно обогащена кремнеземом; ей свойственно наличие

силанольных групп ^>Si—ОН, которые являются донорами водо-

рода, вследствие чего на 'поверхности хемосорбируется влага.

Толщина адсорбционного слоя влаги достигает десятков наномет-

ров, причем влага с трудом удаляется даже при нагревании в ва-

кууме при 400—500 °C.

Адсорбированная влага всегда имеется также на поверхности

силикатных строительных материалов — бетона, штукатурки,

кирпича, камня. Кроме того, в связи со щелочностью поверхность

23

chipmaker.ru

ность многих строительных материалов обогащена карбонатами

за счет двуокиси углерода воздуха.

Поверхность органических полимерных субстратов (кожи,

пластмасс, резины), как правило, загрязнена несовместимыми

с полимерами примесями — восками, жирами, а также ингредиен-

тами, вводимыми при синтезе материалов (катализаторы, стабили-

заторы, ПАВ и др.). В случае кристаллических полимеров на меж-

фазную границу нередко вытесняются низкомолекулярные фрак-

ции и незаполимеризовавшийся мономер. Наличие примесей

затрудняет истинный контакт между пленкообразователем и ос-

новным материалом и, как правило, отрицательно сказывается

па адгезионной прочности покрытий.

Макро- и микрорельеф поверхности. Микрорельеф или атомно-

молекулярная шероховатость поверхности обусловливается кри-

сталлической и надмолекулярной структурой вещества. В случае

металлов образование такого рельефа может быть следствием раз-

ной степени ориентации кристаллов относительно поверхности.

Кроме того, металлам, как и другим кристаллическим телам, свой-

ственны поверхностные трещины и полости микро- и субмикро-

скопичёских размеров (эллиптические и клинообразные трещины

Грифитса и Ребиндера), также имеющие структурное происхожде-

ние.

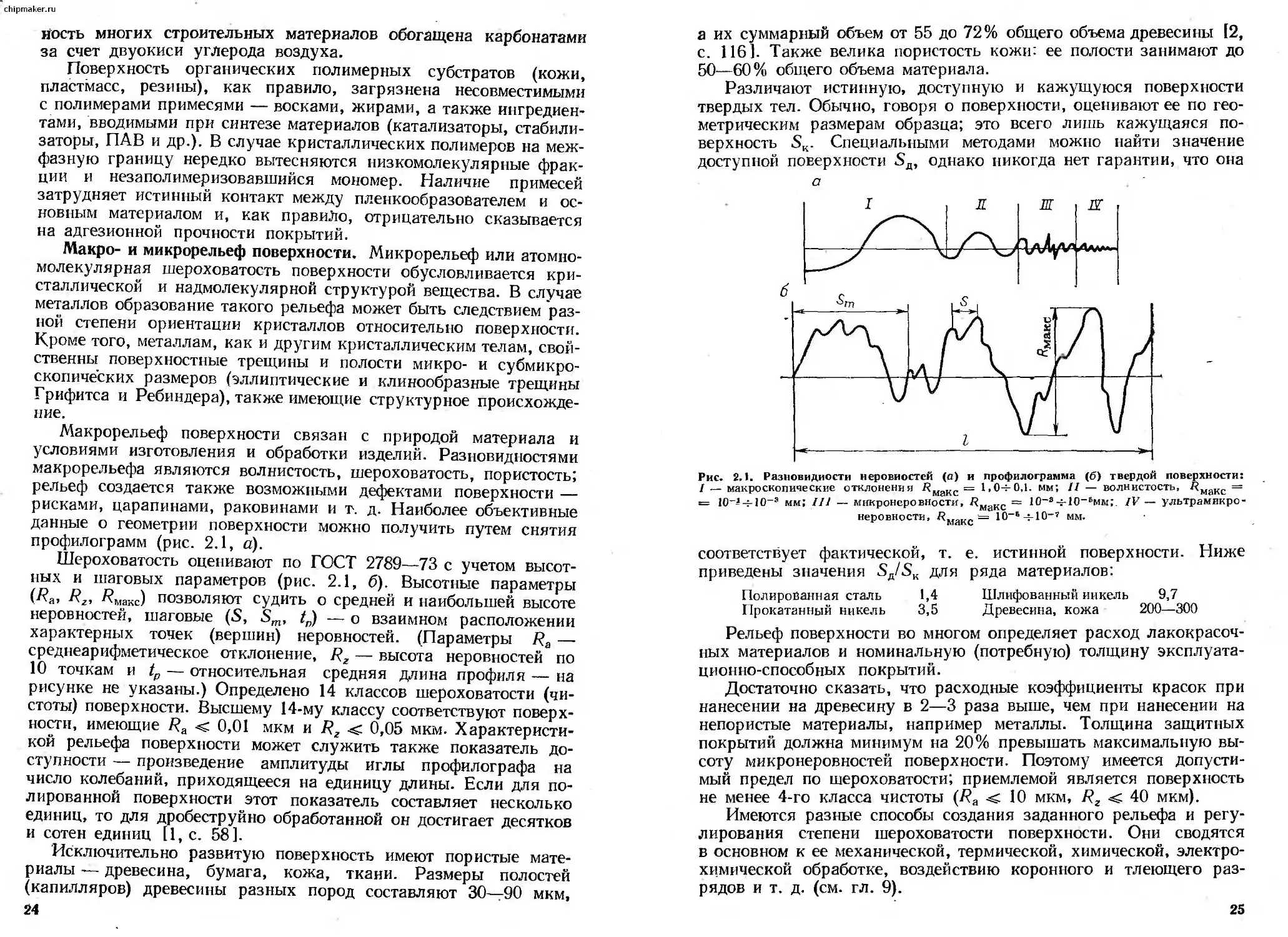

Макрорельеф поверхности связан с природой материала и

условиями изготовления и обработки изделий. Разновидностями

макрорельефа являются волнистость, шероховатость, пористость;

рельеф создается также возможными дефектами поверхности —

рисками, царапинами, раковинами и т. д. Наиболее объективные

данные о геометрии поверхности можно получить путем снятия

профилограмм (рис. 2.1, а).

Шероховатость оценивают по ГОСТ 2789—73 с учетом высот-

ных и шаговых параметров (рис. 2.1, б). Высотные параметры

(Ra, Rz, /?макс) позволяют судить о средней и наибольшей высоте

неровностей, шаговые (S, Sm, t„) — о взаимном расположении

характерных точек (вершин) неровностей. (Параметры Ra —

среднеарифметическое отклонение, Rz — высота неровностей по

10 точкам и tp — относительная средняя длина профиля — на

рисунке не указаны.) Определено 14 классов шероховатости (чи-

стоты) поверхности. Высшему 14-му классу соответствуют поверх-

ности, имеющие Ra < 0,01 мкм и Rz с 0,05 мкм. Характеристи-

кой рельефа поверхности может служить также показатель до-

ступности — произведение амплитуды иглы профилографа на

число колебаний, приходящееся на единицу длины. Если для по-

лированной поверхности этот показатель составляет несколько

единиц, то для дробеструйно обработанной он достигает десятков

и сотен единиц [1, с. 58].

Исключительно развитую поверхность имеют пористые мате-

риалы — древесина, бумага, кожа, ткани. Размеры полостей

(капилляров) древесины разных пород составляют 30—90 мкм,

24

а их суммарный объем от 55 до 72% общего объема древесины 12,

с. 116]. Также велика пористость кожи: ее полости занимают до

50—60% общего объема материала.

Различают истинную, доступную и кажущуюся поверхности

твердых тел. Обычно, говоря о поверхности, оценивают ее по гео-

метрическим размерам образца; это всего лишь кажущаяся по-

верхность 5К. Специальными методами можно найти значение

доступной поверхности Зд, однако никогда нет гарантии, что она

Рис. 2.1. Разновидности неровностей (а) и профилограмма (б) твердой поверхности:

У — макроскопические отклонения ^маКС = 1,04-0,1. мм; It — волнистость, -RMaKC =

= мм; III — мнкронеровнести, ^маКС = 10~2 4-10-Бмм;. IV — ультрамикро-

неровности, Ямакс = 10-‘4-10-7 мм,

соответствует фактической, т. е. истинной поверхности. Ниже

приведены значения Sfi/SK для ряда материалов:

Полированная сталь 1,4 Шлифованный никель 9,7

Прокатанный никель 3,5 Древесина, кожа 200—300

Рельеф поверхности во многом определяет расход лакокрасоч-

ных материалов и номинальную (потребную) толщину эксплуата-

ционно-способных покрытий.

Достаточно сказать, что расходные коэффициенты красок при

нанесении на древесину в 2—3 раза выше, чем при нанесении на

непористые материалы, например металлы. Толщина защитных

покрытий должна минимум на 20% превышать максимальную вы-

соту микронеровностей поверхности. Поэтому имеется допусти-

мый предел по шероховатости; приемлемой является поверхность

не менее 4-го класса чистоты (/?а < 10 мкм, Rz < 40 мкм).

Имеются разные способы создания заданного рельефа и регу-

лирования степени шероховатости поверхности. Они сводятся

в основном к ее механической, термической, химической, электро-

химической обработке, воздействию коронного и тлеющего раз-

рядов и т. д. (см. гл. 9).

25

chipmaker.ru

Гидрофильность и гидрофобность поверхности — свойства, ха-

рактеризующие сродство твердых тел к воде.

По мнению Ребиндера, металлы по своей молекулярной струк-

туре гидрофобны. Однако присутствие окислов и сорбированных

газов сообщает гидрофильность их поверхности. Удаление окис-

лов шлифованием в присутствии воды приводит к увеличению

краевого угла смачивания поверхности водой [1, с. 53] и, следо-

вательно, к гидрофобизации поверхности.

Древесина имеет сродство к полярным жидкостям. Максималь-

ное ее набухание отмечается в воде; с уменьшением диэлектриче-

ской постоянной е степень поглощения жидкостей уменьшается.

Древесина практически не набухает в жидкостях с е 4 5 — арома-

тических и особенно алифатических углеводородах. Имеет место

лишь их капиллярное впитывание.

Кожа как подложка гидрофильна, но наличие жировых за-

грязнений придает ей свойство гидрофобности. После тщатель-

ного обезжиривания кожа приобретает способность смачиваться

водными красками, такими, как казеиновые, полнакрилатные и др.

Пластмассы в зависимости от химической природы полимера

имеют не одинаковую по знаку полярности поверхность. Хорошо

смачиваются водными растворами пленкообразователей органи-

ческое стекло, полиамидные и полиацетатпые пластмассы, фено-

и аминопласты. Напротив, возникают большие затруднения при

нанесении красок, содержащих полярные растворители, на поли-

меры с высокой гидрофобностью поверхности — полиолефины,

полифторолефины.

Поверхностная энергия. Твердые тела различаются значе-

ниями поверхностной энергии Гиббса, которая тем больше, чем

тверже материал и чем выше его температура плавления. Условно

все тела подразделяют на две группы: с высокой и низкой поверх-

ностной энергией. К первой группе относятся вещества, поверх-

ностная энергия которых выше 500 мДж/м2: металлы, их окислы,

нитриды, сульфиды, стекло, кварц, алмаз и др. К низкоэнергети-

ческим причисляют вещества с поверхностной энергией менее

500 мДж/м2: пластмассы, кожу, бумагу, древесину, органические

низкомолекулярные вещества [3, с. 280].

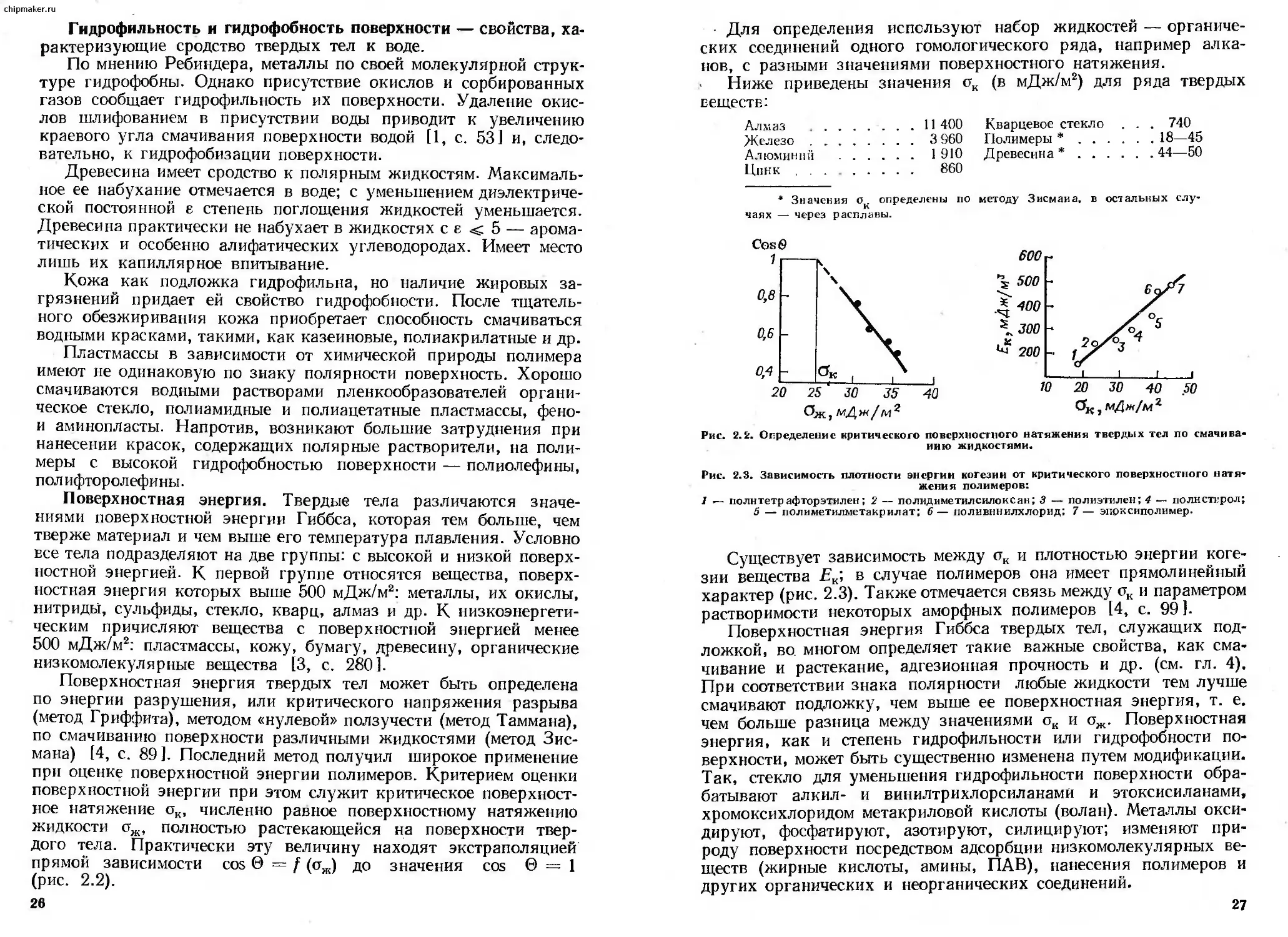

Поверхностная энергия твердых тел может быть определена

по энергии разрушения, или критического напряжения разрыва

(метод Гриффита), методом «нулевой» ползучести (метод Таммана),

по смачиванию поверхности различными жидкостями (метод Зис-

мана) [4, с. 89]. Последний метод получил широкое применение

при оценке поверхностной энергии полимеров. Критерием оценки

поверхностной энергии при этом служит критическое поверхност-

ное натяжение ок, численно равное поверхностному натяжению

жидкости ож, полностью растекающейся на поверхности твер-

дого тела. Практически эту величину находят экстраполяцией

прямой зависимости cos 0 = f (аж) до значения cos 0 = 1

(рис. 2.2).

26

• Для определения используют набор жидкостей — органиче-

ских соединений одного гомологического ряда, например алка-

нов, с разными значениями поверхностного натяжения.

Ниже приведены значения ок (в мДж/м2) для ряда твердых

веществ:

Алмаз ...............11 400

Железо............... 3 960

Алюминий .............1 910

Цинк................... 860

Кварцевое стекло . . . 740

Полимеры *...........18—45

Древесина *...........44—50

* Значения oR определены

чаях — через расплавы.

Рис. 2.2. Определение критического поверхностного натяжения твердых тел по смачива-

нию жидкостями.

по методу Зисмана, в остальных слу-

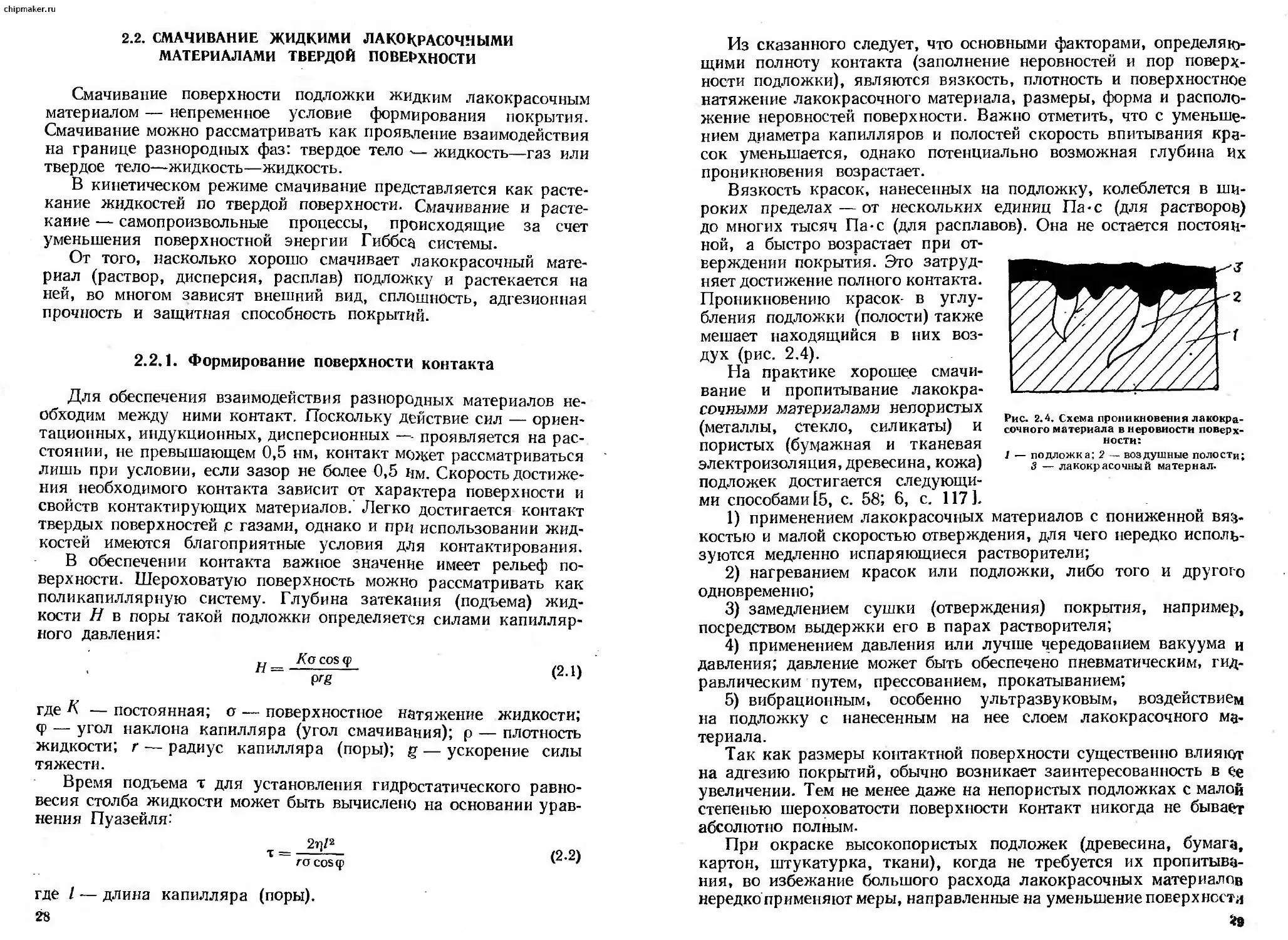

Рис. 2.3. Зависимость плотности энергии когезии от критического поверхностного натя-

жения полимеров:

1 — политетрафторэтилен; 2 — полидиметил силоксан; 3 — полиэтилен; 4 — полн стирол;

5 — полиметилметакрилат; 6 — поливинилхлорид; 7 — эпоксиполимер.

Существует зависимость между ок и плотностью энергии коге-

зии вещества Ек', в случае полимеров она имеет прямолинейный

характер (рис. 2.3). Также отмечается связь между ок и параметром

растворимости некоторых аморфных полимеров [4, с. 99].

Поверхностная энергия Гиббса твердых тел, служащих под-

ложкой, во. многом определяет такие важные свойства, как сма-

чивание и растекание, адгезионная прочность и др. (см. гл. 4).

При соответствии знака полярности любые жидкости тем лучше

смачивают подложку, чем выше ее поверхностная энергия, т. е.

чем больше разница между значениями ок и ож. Поверхностная

энергия, как и степень гидрофильности или гидрофобности по-

верхности, может быть существенно изменена путем модификации.

Так, стекло для уменьшения гидрофильности поверхности обра-

батывают алкил- и винилтрихлорсиланамй и этоксисиланами,

хромоксихлоридом метакриловой кислоты (волан). Металлы окси-

дируют, фосфатируют, азотируют, силицируют; изменяют при-

роду поверхности посредством адсорбции низкомолекулярных ве-

ществ (жирные кислоты, амины, ПАВ), нанесения полимеров и

других органических и неорганических соединений.

27

chipmaker.ru

2.2. СМАЧИВАНИЕ ЖИДКИМИ ЛАКОКРАСОЧНЫМИ

МАТЕРИАЛАМИ ТВЕРДОЙ ПОВЕРХНОСТИ

Смачивание поверхности подложки жидким лакокрасочным

материалом — непременное условие формирования покрытия.

Смачивание можно рассматривать как проявление взаимодействия

на границе разнородных фаз: твердое тело •— жидкость—газ или

твердое тело—жидкость—жидкость.

В кинетическом режиме смачивание представляется как расте-

кание жидкостей по твердой поверхности. Смачивание и расте-

кание — самопроизвольные процессы, происходящие за счет

уменьшения поверхностной энергии Гиббса системы.

От того, насколько хорошо смачивает лакокрасочный мате-

риал (раствор, дисперсия, расплав) подложку и растекается на

ней, во многом зависят внешний вид, сплошность, адгезионная

прочность и защитная способность покрытий.

2.2.1. Формирование поверхности контакта

Для обеспечения взаимодействия разнородных материалов не-

обходим между ними контакт. Поскольку действие сил — ориен-

тационных, индукционных, дисперсионных — проявляется на рас-

стоянии, не превышающем 0,5 нм, контакт может рассматриваться

лишь при условии, если зазор не более 0,5 нм. Скорость достиже-

ния необходимого контакта зависит от характера поверхности и

свойств контактирующих материалов. Легко достигается контакт

твердых поверхностей с газами, однако и при использовании жид-

костей имеются благоприятные условия для контактирования.

В обеспечении контакта важное значение имеет рельеф по-

верхности. Шероховатую поверхность можно рассматривать как

поликапиллярную систему. Глубина затекания (подъема) жид-

кости Н в поры такой подложки определяется силами капилляр-

ного давления:

Н = *?C0S<P- (2.1)

prg ' ’

где К — постоянная; о — поверхностное натяжение жидкости;

<р — угол наклона капилляра (угол смачивания); р — плотность

жидкости; г — радиус капилляра (поры); g — ускорение силы

тяжести.

Время подъема т для установления гидростатического равно-

весия столба жидкости может быть вычислено на основании урав-

нения Пуазейля:

где / — длина капилляра (поры).

28

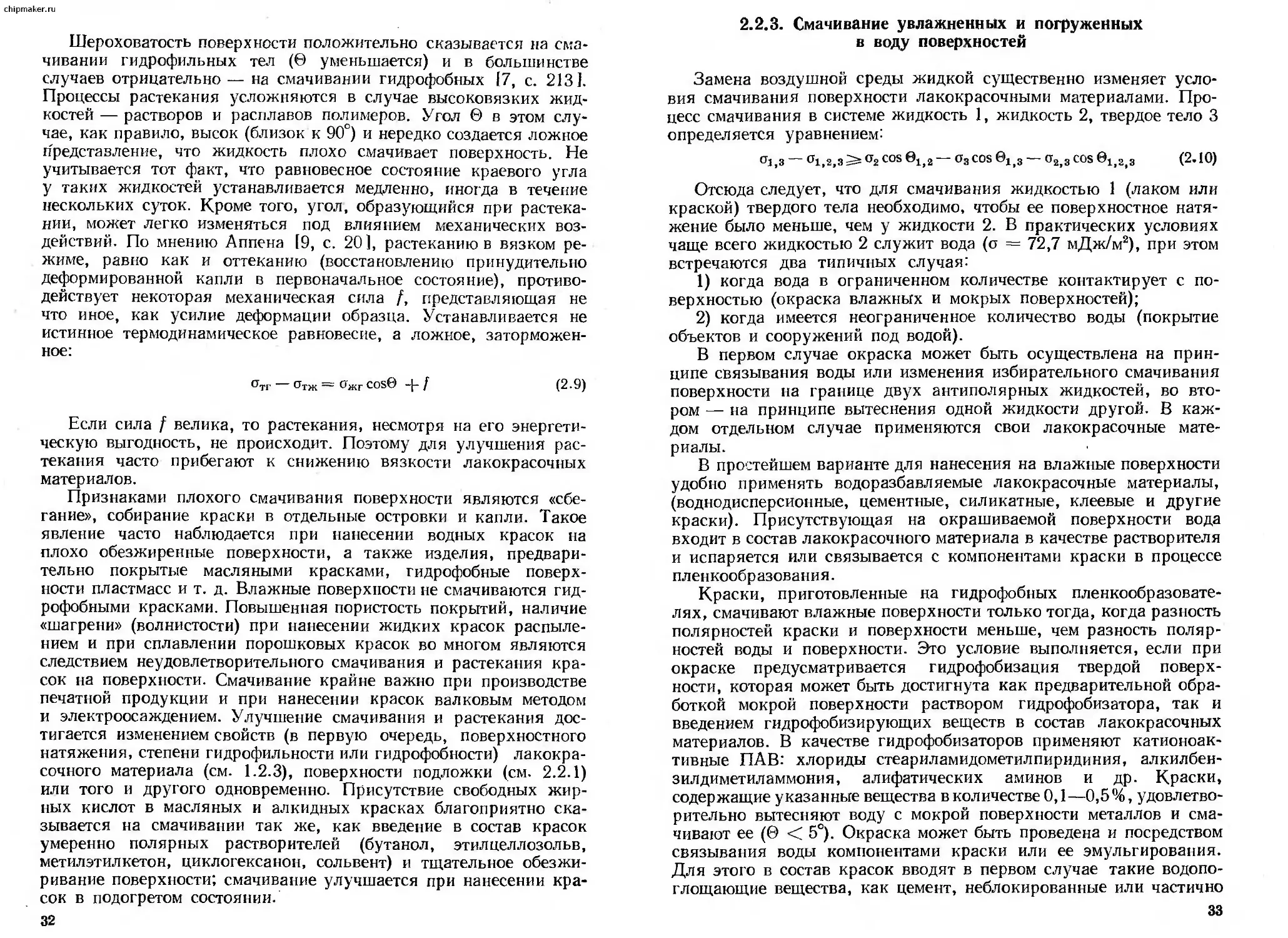

Рис. 2.4. Схема проникновения лакокра-

сочного материала в неровности поверх-

ности:

1 — подложка; 2 — воздушные полости;

3 — лакокрасочный материал.

Из сказанного следует, что основными факторами, определяю-

щими полноту контакта (заполнение неровностей и пор поверх-

ности подложки), являются вязкость, плотность и поверхностное

натяжение лакокрасочного материала, размеры, форма и располо-

жение неровностей поверхности. Важно отметить, что с уменьше-

нием диаметра капилляров и полостей скорость впитывания кра-

сок уменьшается, однако потенциально возможная глубина их

проникновения возрастает.

Вязкость красок, нанесенных на подложку, колеблется в ши-

роких пределах — от нескольких единиц Па-с (для растворов)

до многих тысяч Па-с (для расплавов). Она не остается постоян-

ной, а быстро возрастает при от-

верждении покрытия. Это затруд-

няет достижение полного контакта.

Проникновению красок- в углу-

бления подложки (полости) также

мешает находящийся в них воз-

дух (рис. 2.4).

На практике хорошее смачи-

вание и пропитывание лакокра-

сочными материалами нелористых

(металлы, стекло, силикаты) и

пористых (бумажная и тканевая

электроизоляция, древесина, кожа)

подложек достигается следующи-

ми способами [5, с. 58; 6, с. 117].

1) применением лакокрасочных материалов с пониженной вяз-

костью и малой скоростью отверждения, для чего нередко исполь-

зуются медленно испаряющиеся растворители;

2) нагреванием красок или подложки, либо того и другого

одновременно;

3) замедлением сушки (отверждения) покрытия, например,

посредством выдержки его в парах растворителя;

4) применением давления или лучше чередованием вакуума и

давления; давление может быть обеспечено пневматическим, гид-

равлическим путем, прессованием, прокатыванием;

5) вибрационным, особенно ультразвуковым, воздействием

на подложку с нанесенным на нее слоем лакокрасочного ма-

териала.

Так как размеры контактной поверхности существенно влияют

на адгезию покрытий, обычно возникает заинтересованность в ее

увеличении. Тем не менее даже на непористых подложках с малой

степенью шероховатости поверхности контакт никогда не бывает

абсолютно полным.

При окраске высокопористых подложек (древесина, бумага,

картон, штукатурка, ткани), когда не требуется их пропитыва-

ния, во избежание большого расхода лакокрасочных материалов

нередко применяют меры, направленные на уменьшение поверхности

St»

chlpmaker.ru

контакта. Это достигается применением высоковязких быстро

отверждающихся лакокрасочных материалов, а также расплавов

пленкообразователей.

2.2.2. Смачивание поверхностей на воздухе

Рис. 2.5. Капля жидкости на поверхности твер-

дого тела:

1 — твердое тело; 2 — жидкость; 3 —газ.

Рассмотрим каплю жидкого лакокрасочного материала с крае-

вым углом 0, помещенную на твердую горизонтальную поверх-

ность в воздушной среде. При отсутствии внешних воздействий

капля имеет форму шарового сегмента (рис. 2.5).

Если обозначить через отг, отж, <тжг поверхностные натяжения

на границе раздела фаз твердое тело — газ, твердое тело—жид-

кость и жидкость—газ, а через <отг, <втж, <ожг -— соответственно

площади поверхностей раздела фаз, участвующих в смачивании, то

можно оценить поверхност-

ную энергию системы, как

бпов = Щг®тг 4“ ртж®тж + Ожг®жг

(2.3)

Она всегда меньше суммы

поверхностных энергий от-

дельно взятых веществ, по-

скольку имеет место смачи-

вание поверхности, которое

связано с понижением по-

верхностной энергии системы (выделяется до 10~3—10'5 кДж/см2

теплоты). Для удаления капли с поверхности должна быть за-

трачена работа, которую можно вычислить как произведение

работы адгезии lFa на площадь поверхности контакта жидкости

с твердым телом а>гж:

Г=М7а<оТж (2-4)

В свою очередь, работа адгезии 1^а может быть определена из

известного уравнения Юнга:

Ртг ихта х1Чтг

Отг Отж — Ожг COS 0

(2-5)

(V'a — ожг отг — отж — ожг (1 -}- cos©) (2.6)

Произведение ожг cos 0 нередко называют энергией смачива-

ния или адгезионным напряжением 17, с. 12 ]. Работа адгезии тем

больше, чем сильнее взаимодействие контактирующих фаз.

Шенборн для характеристики процесса смачивания ввел коэф-

фициент растекания S — разность между работой адгезии и ра-

ботой когезии WK, численно равной 2ожг:

S — й^а — П к — Wa — 2ожг — ОЖГ(СО5 0 — 1)

(2.7)

30

При полном смачивании S—>0. В этом случае необходимо,

чтобы работа адгезии примерно в 2 раза была больше поверх-

ностного натяжения жидкости на границе с окружающей средой.

Из уравнения (2.7) также следует, что чем меньше работа когезии

жидкости (меньше ожг), тем легче эта жидкость смачивает различ-

ные твердые тела. Действительно, неполярные жидкости (алифа-

тические и ароматические углеводороды), имеющие поверхност-

ное натяжение около 20 мДж/м2, удовлетворительно смачивают

большинство твердых тел различной природы, в том числе и по-

лярные вещества. Напротив, жидкости с высоким поверхностным

натяжением (например, вода), не смачивают многие тела.

Другой характеристикой смачивающей способности может слу-

жить относительная работа адгезии [7, с. 19]:

Wa 1 + cos е

а~ «'к ~ 2

В зависимости от взаимодействия на межфазной границе зна-

чение Za может колебаться от 1 до 0.

Работа адгезии при смачивании твердых тел обычно положи-

тельна [8, с. 23], поскольку между телами любой природы всегда

действуют силы межмолекулярного притяжения. Поэтому равно-

весные краевые углы, как правило, меньше 180° (абсолютное не-

смачивапие не реализуется).

Рассмотренные термодинамические зависимости характерны

для идеального случая: капля жидкости на чистой, гладкой по-

верхности. В реальных условиях на процессах смачивания и рас-

текания сказываются многие факторы: шероховатость и неодно-

родность поверхности, присутствие загрязнений в виде адсорби-

рованных газов и паров, многокомпонентность лакокрасочных

составов. Поэтому более правильно говорить о равновесной обра-

тимой работе адгезии Ж, которая может быть вычислена по урав-

нению [5, с. 38]:

Га = Ожг (m + COS ®) + Ф

(2.8)

где тиф — постоянные; т = (ожг/ожг) > 1 (ожг — поверхност-

ное натяжение жидкости, ориентированной силовым полем твер-

дой поверхности); ф = отв — отг (сгтв и отг — поверхностное

натяжение твердого тела в вакууме и в среде газа—воздуха).

Для подложек с высокой поверхностной энергией (металлы,

силикаты) ф нередко достигает больших значений; так для железа

в контакте с углеводородами ф = 53 мДж/м2.

Высокоэнергетические поверхности смачиваются легче, чем

йизкоэпергетические, работа адгезии при этом та.кже выше. Так,

при нанесении водных растворов пленкообразователей на поли-

стирол (ок = 33 мДж/м2) Wa = 72 мДж/м2, на олово (ок =*

= 540 мДж/м2) Га = 312 мДж/м2.

31

chipmaker.ru

Шероховатость поверхности положительно сказывается на сма-

чивании гидрофильных тел (0 уменьшается) и в большинстве

случаев отрицательно— на смачивании гидрофобных 17, с. 2131.

Процессы растекания усложняются в случае высоковязких жид-

костей — растворов и расплавов полимеров. Угол в в этом слу-

чае, как правило, высок (близок к 90°) и нередко создается ложное

представление, что жидкость плохо смачивает поверхность. Не

учитывается тот факт, что равновесное состояние краевого угла

у таких жидкостей устанавливается медленно, иногда в течение

нескольких суток. Кроме того, угол, образующийся при растека-

нии, может легко изменяться под влиянием механических воз-

действий. По мнению Аппена [9, с. 20], растеканию в вязком ре-

жиме, равно как и оттеканию (восстановлению принудительно

деформированной капли в первоначальное состояние), противо-

действует некоторая механическая сила f, представляющая не

что иное, как усилие деформации образца. Устанавливается не

истинное термодинамическое равновесие, а ложное, заторможен-

ное:

<JTr сГтж ~ Пжг cos© -р / (2-9)

Если сила f велика, то растекания, несмотря на его энергети-

ческую выгодность, не происходит. Поэтому для улучшения рас-

текания часто прибегают к снижению вязкости лакокрасочных

материалов.

Признаками плохого смачивания поверхности являются «сбе-

гание», собирание краски в отдельные островки и капли. Такое

явление часто наблюдается при нанесении водных красок на

плохо обезжиренные поверхности, а также изделия, предвари-

тельно покрытые масляными красками, гидрофобные поверх-

ности пластмасс и т. д. Влажные поверхности не смачиваются гид-

рофобными красками. Повышенная пористость покрытий, наличие

«шагрени» (волнистости) при нанесении жидких красок распыле-

нием и при сплавлении порошковых красок во многом являются

следствием неудовлетворительного смачивания и растекания кра-

сок на поверхности. Смачивание крайне важно при производстве

печатной продукции и при нанесении красок валковым методом

и электроосаждением. Улучшение смачивания и растекания дос-

тигается изменением свойств (в первую очередь, поверхностного

натяжения, степени гидрофильности или гидрофобности) лакокра-

сочного материала (см. 1.2.3), поверхности подложки (см. 2.2.1)

или того и другого одновременно. Присутствие свободных жир-

ных кислот в масляных и алкидных красках благоприятно ска-

зывается на смачивании так же, как введение в состав красок

умеренно полярных растворителей (бутанол, этилцеллозольв,

метил этил кетон, циклогексанон, сольвент) и тщательное обезжи-

ривание поверхности; смачивание улучшается при нанесении кра-

сок в подогретом состоянии.

32

2.2.3. Смачивание увлажненных и погруженных

в воду поверхностей

Замена воздушной среды жидкой существенно изменяет усло-

вия смачивания поверхности лакокрасочными материалами. Про-

цесс смачивания в системе жидкость 1, жидкость 2, твердое тело 3

определяется уравнением:

Щ,3 — 01,2,3 S== о2 cos 01>2 — о3 cos 0li3 — <t2j3 cos 0lj2)3 (2.10)

Отсюда следует, что для смачивания жидкостью 1 (лаком или

краской) твердого тела необходимо, чтобы ее поверхностное натя-

жение было меньше, чем у жидкости 2. В практических условиях

чаще всего жидкостью 2 служит вода (о = 72,7 мДж/м2), при этом

встречаются два типичных случая:

1) когда вода в ограниченном количестве контактирует с по-

верхностью (окраска влажных и мокрых поверхностей);

2) когда имеется неограниченное количество воды (покрытие

объектов и сооружений под водой).

В первом случае окраска может быть осуществлена на прин-

ципе связывания воды или изменения избирательного смачивания

поверхности на границе двух антиполярных жидкостей, во вто-

ром — на принципе вытеснения одной жидкости другой. В каж-

дом отдельном случае применяются свои лакокрасочные мате-

риалы.

В простейшем варианте для нанесения на влажные поверхности

удобно применять водоразбавляемые лакокрасочные материалы,

(воднодисперсионные, цементные, силикатные, клеевые и другие

краски). Присутствующая на окрашиваемой поверхности вода

входит в состав лакокрасочного материала в качестве растворителя

и испаряется или связывается с компонентами краски в процессе

пленкообразования.

Краски, приготовленные на гидрофобных пленкообразовате-

лях, смачивают влажные поверхности только тогда, когда разность

полярностей краски и поверхности меньше, чем разность поляр-

ностей воды и поверхности. Этс условие выполняется, если при

окраске предусматривается гидрофобизация твердой поверх-

ности, которая может быть достигнута как предварительной обра-

боткой мокрой поверхности раствором гидрофобизатора, так и

введением гидрофобизирующих веществ в состав лакокрасочных

материалов. В качестве гидрофобизаторов применяют катионоак-

тивные ПАВ: хлориды стеариламидометилпиридиния, алкилбен-

зилдиметиламмония, алифатических аминов и др. Краски,

содержащие указанные вещества в количестве 0,1 —0,5 %, удовлетво-

рительно вытесняют воду с мокрой поверхности металлов и сма-

чивают ее (0 < 5°). Окраска может быть проведена и посредством

связывания воды компонентами краски или ее эмульгирования.

Для этого в состав красок вводят в первом случае такие водопо-

глощающие вещества, как цемент, неблокированные или частично

33

chipmaker.ru

блокированные изоцианаты, отверждаемые Водой полиуретаны,

во втором — ионогенные ПАВ (олеат триэтаноламина, мыла жир-

ных кислот и др.).

Смачивание поверхности под водой — наиболее сложный слу-

чай поверхностного взаимодействия. Большинство красок, хорошо

смачивающих поверхности на воздухе, не наносятся под слоем

воды. Для них краевой угол смачивания в воде таких подложек,

как металлы, стекло, керамика, превышает 90°.

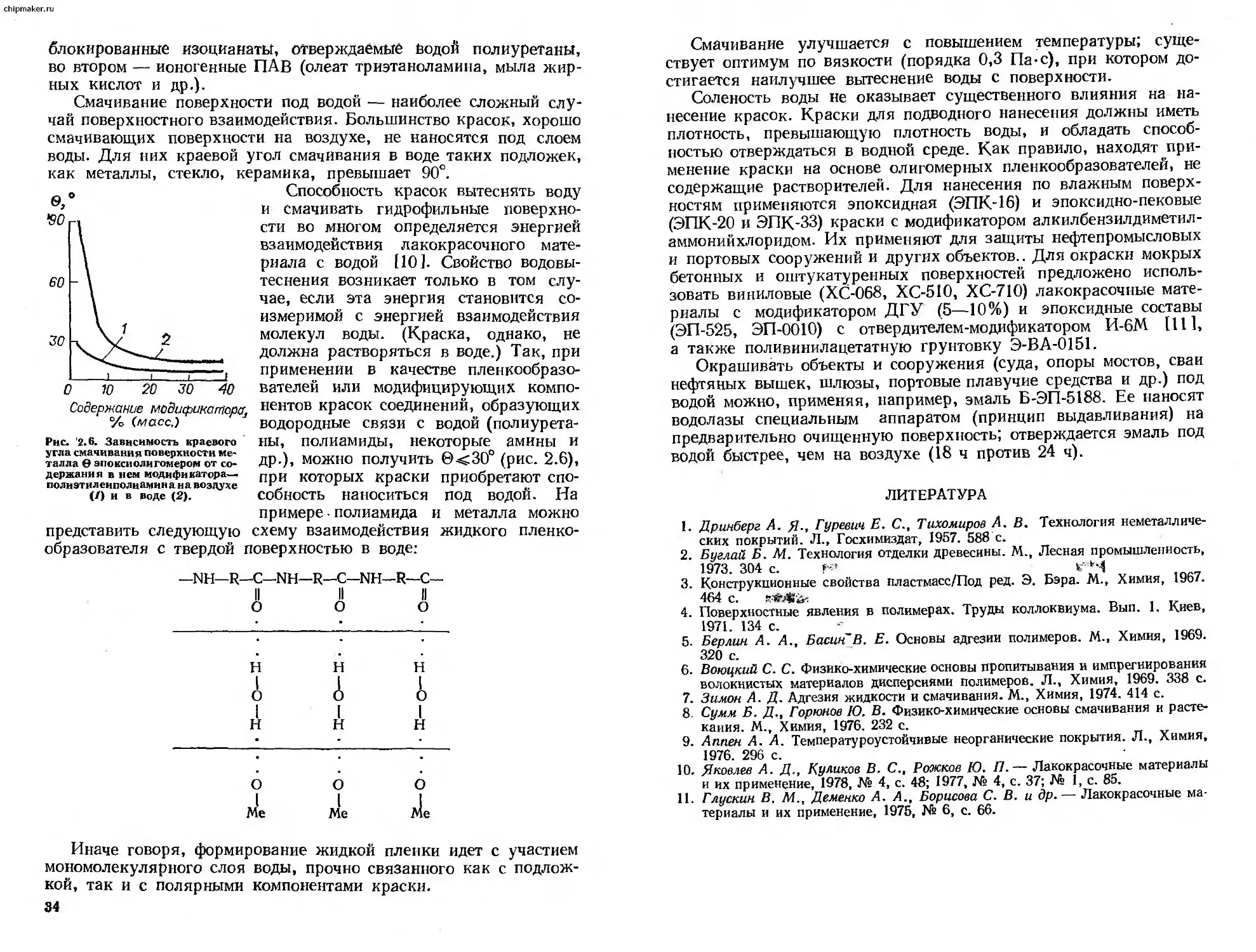

Содержание модификатора,

% (масс.)

Рис. '2.6. Зависимость краевого

угла смачивания поверхности ме-

талла 0 эпоксиолигомером от со-

держания в нем модификатора—

полиэтил еиполиамин а на воздухе

(/) и в воде (2).

Способность красок вытеснять воду

и смачивать гидрофильные поверхно-

сти во многом определяется энергией

взаимодействия лакокрасочного мате-

риала с водой [10]. Свойство водовы-

теснения возникает только в том слу-

чае, если эта энергия становится со-

измеримой с энергией взаимодействия

молекул воды. (Краска, однако, не

должна растворяться в воде.) Так, при

применении в качестве пленкообразо-

вателей или модифицирующих компо-

центов красок соединений, образующих

водородные связи с водой (полиурета-

ны, полиамиды, некоторые амины и

др.), можно получить @<30° (рис. 2.6),

при которых краски приобретают спо-

собность наноситься под водой. На

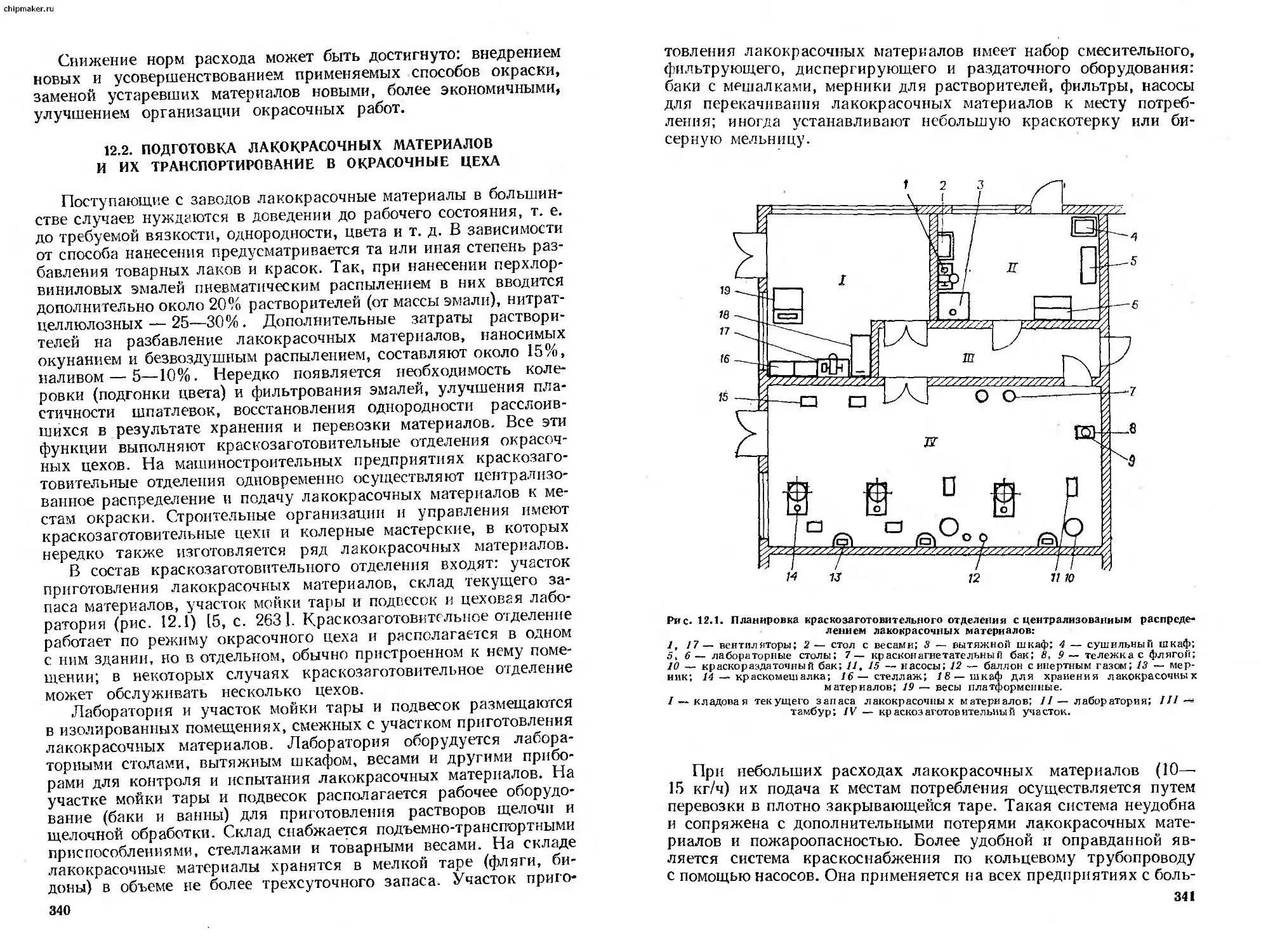

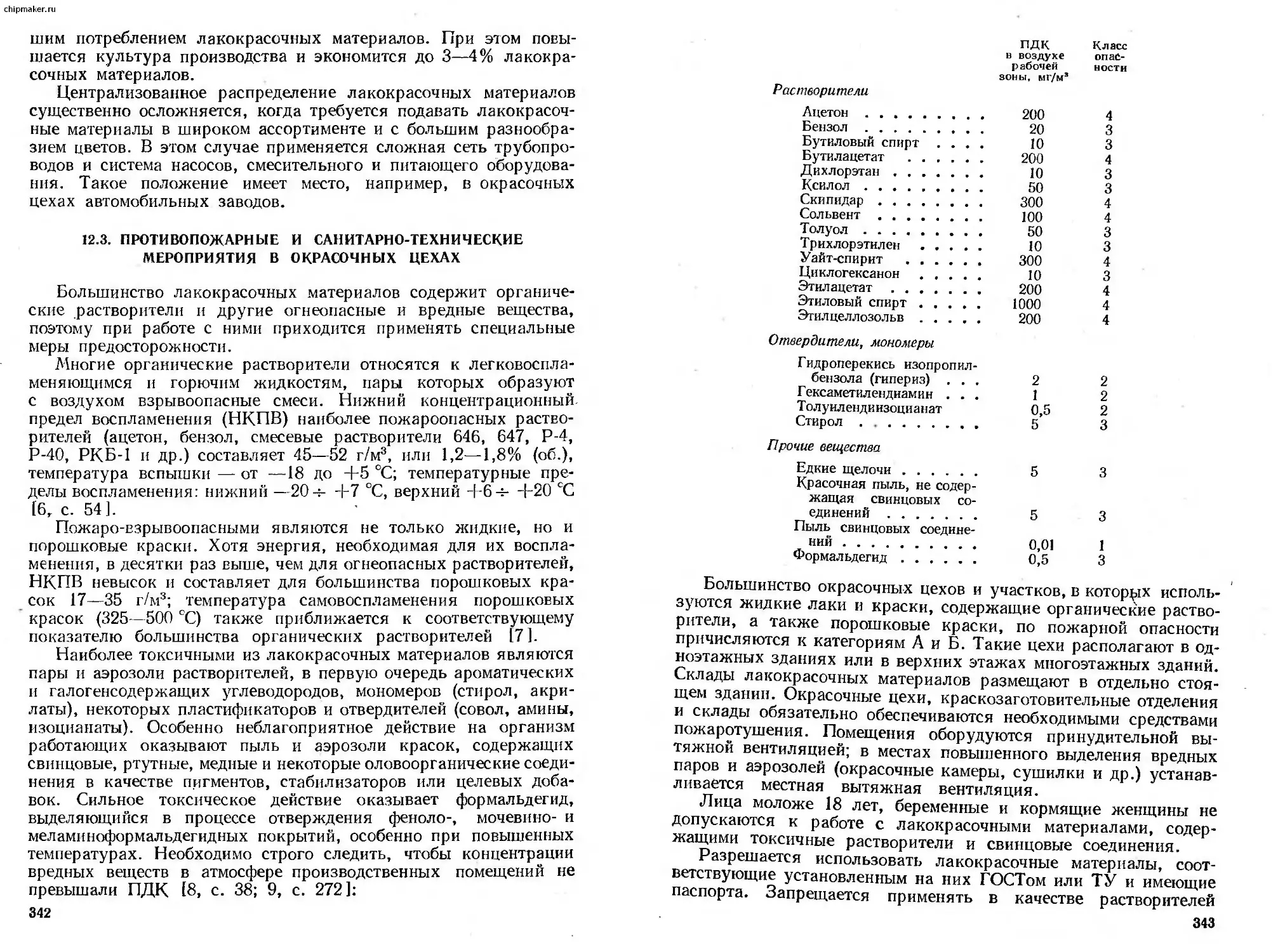

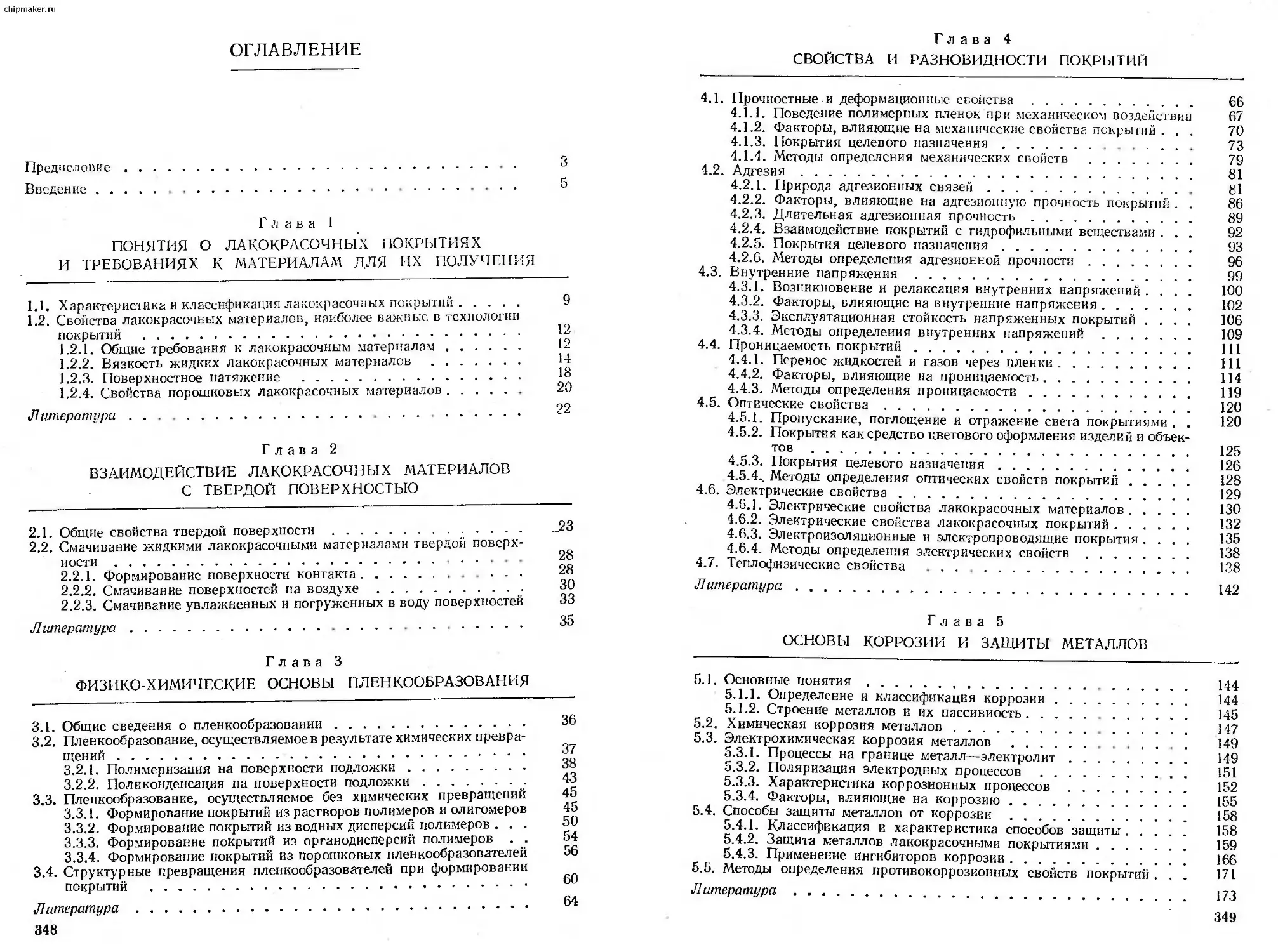

примере полиамида и металла можно