Автор: Худяков В.А. Прошин А.П. Кислицына С.Н.

Теги: строительные материалы и изделия испытания материалов товароведение силовые станции общая энергетика строительные конструкции

ISBN: 5-93093-410-Х

Год: 2006

ВЛ Худяков А.П. Прошии С.Н. Кислицына

Современные композиционные

строительные материалы

В.А. Худяков, А.П. Прошин, C.H. Кислицына

СОВРЕМЕННЫЕ КОМПОЗИЦИОННЫЕ

СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

Допущено Министерством образования и науки

Российской Федерации в качестве учебного пособия для студентов

высших учебных заведений, обучающихся по специальности

«Производство строительных материалов, изделий и конструкций»

направления подготовки «Строительство»

Издательство Ассоциации строительных вузов

Москва 2006

УДК 691:620.22 (075.8)

ББК 38.3 я 73

Х98

Рецензенты: кафедра строительного производства МГУ

им. Н.П. Огарева (зав. кафедрой, член-корреспондент

РААСН, доктор технических наук, профессор Ерофеев В. Т.);

доктор технических наук, профессор, член-корреспондент

РААСН Баженов ЮМ

Х98 Худяков В.А., Прошин А.П., Кислицына С.Н.

Современные композиционные материалы: Учебное

пособие / М.: Издательство АСВ, 2006. - 144 с.

ISBN 5-93093-410-Х

Приведены сведения о современных композиционных

материалах широкого назначения, применяемых в строительстве.

Учебное пособие подготовлено на кафедре строительных

материалов и предназначено для студентов специальностей 270102

«Промышленное и гражданское строительство», 270106

«Производство строительных материалов, изделий и конструкций» и 270205

«Автомобильные дороги и аэродромы» дневной, заочной форм

обучения и для обучения по форме экстерната, а также для

специалистов строительных, дорожных и отделочных организаций.

ISBN 5-93093-410-Х © Издательство АСВ, 2006

© Пензенский государственный

университет архитектуры

и строительства, 2006

© Худяков В.А., Прошин А.П.,

Кислицына С.Н., 2006

ПРЕДИСЛОВИЕ

В данном пособии рассматриваются, в основном, те композиционные

строительные материалы, которым уделено недостаточно внимания или

которые вообще не рассматриваются в общем курсе «Строительное

материаловедение».

Материалы, рассмотренные в данном учебном пособии, являются

новыми и перспективными и в отличие от классических материалов (таких

как бетоны на минеральных вяжущих, стекло, керамика и др.) требуется

проведение дополнительной работы по систематизации и изучению

отечественного и зарубежного научно-исследовательского опыта.

Текст учебного пособия составлен из пяти разделов: 1 - «Понятие о

композиционных материалах», 2 - «Цементнополимерные бетоны», 3 -

«Бетоны и растворы на жидком стекле», 4 - «Композиционные материалы

на основе серы» и 5 - «Полимерные композиционные материалы».

Первый раздел содержит общие сведения о композиционных

материалах и их классификацию.

Во втором разделе даны сведения о цементнополимерных бетонах с

добавками водных дисперсий полимеров и с добавками водорастворимых

полимеров, а также приведены другие способы модификации бетона

полимерами.

Третий раздел содержит сведения о бетонах и растворах на жидком

стекле. Приведены сведения о кислотоупорном цементе и полимерсиликат-

ных бетонах.

В четвертом разделе рассмотрены композиционные материалы на

основе серы (серные и полимерсерные бетоны; бетоны, пропитанные серой;

серные бетоны на основе полимерной серы).

Пятый раздел посвящен рассмотрению полимерных композиционных

материалов. Приведены сведения о материалах на основе карбамидных, кар-

бамидноформальдегидных, фенолформальдегидных, полиэфирных, фурано-

вых смол. Рассмотрены материалы на основе эпоксидных смол и на основе

полиуретана, полиэтилена, полипропилена и полистирола. Уделено внимание

современным материалам на основе акрилатов и кремнийорганических

соединений.

Учебное пособие написано в соответствии с программой дисциплины

«Современные композиционные строительные материалы» и

предназначено для студентов строительных вузов специальностей 270102

«Промышленное и гражданское строительство», 270106 «Производство строительных

материалов, изделий и конструкций» и 270205 « Автомобильные дороги и

аэродромы».

3

ПРИНЯТЫЕ СОКРАЩЕНИЯ

КСМ - композиционные строительные материалы;

ПАВ - поверхностно-активные вещества;

ЦПБ - цементополимерные бетоны;

СДБ - сульфитно-дрожжевая барда;

ПЭПА - полиэтиленамин;

ФАМ - фурфуролацетоновые мономеры;

ПСБ - полимерсерные бетоны;

БПС - бетоны, пропитанные серой;

ПБ - полимербетоны;

ПКМ - полимерные композиционные материалы;

КФС - карбамидноформальдегидные смолы;

ФФС - фенолформальдегидные смолы;

СВАМ - стекловолокнистые анизотропные материалы;

ДСП - древесно-слоистые пластики.

4

ВВЕДЕНИЕ

Научно-технический прогресс в строительной отрасли предполагает

применение новых и эффективных строительных материалов с различным

комплексом свойств, различного назначения.

В течение длительного времени основными строительными

материалами были древесина, керамика, сталь, бетон и железобетон. С развитием

научно-технического прогресса и строительной индустрии в строительную

практику во второй половине XX века стали интенсивно внедряться новые

материалы - композиционные строительные материалы, без которых

сегодня не осуществимо строительство большинства объектов промышленного,

гражданского и жилого комплексов.

Композиционные строительные материалы представляют собой

многофазные системы, состоящие из двух или более мономатериалов с

различными свойствами. Вследствие рационального сочетания нескольких

исходных компонентов образуются новые материалы с заданными свойствами,

не присущими исходным компонентам, но сохранившие, в то же время,

индивидуальные особенности каждого из них.

Цель создания композиционных строительных материалов -

улучшение тех или иных свойств, по сравнению с такими свойствами исходных

компонентов, как механические, теплофизические, а также химическая

стойкость, долговечность и т.п., или снижение себестоимости материалов, в

том числе и за счет применения различных отходов.

К композиционным строительным материалам можно отнести:

растворы, бетоны, керамику, мастики, клеи, замазки, лакокрасочные материалы,

стеклопластики и другие искусственные многокомпонентные материалы.

Идея создания композиционных материалов не нова. Так, например,

издавна в строительстве применяют материал - саман, состоящий из глины

и соломы. В этом материале глина служит в качестве связующего вещества

(матрицы), а солома - в качестве упрочняющей арматуры.

В строительстве давно уже применяют такой композиционный

материал, как асбестоцемент, в котором в качестве матрицы выступает цемент, а в

качестве арматуры - волокнистый природный материал асбест.

С развитием химической промышленности появилась возможность

создания новых композиционных строительных материалов - полимербе-

тонов. В таких материалах в качестве связующего применяют различные

синтетические смолы, позволяющие значительно улучшить ряд основных

свойств по сравнению с традиционными бетонами на минеральных

вяжущих. При этом следует отметить, что вследствие высокой себестоимости

таких материалов область их применения определяется исходя из технико-

экономического обоснования.

5

1. ПОНЯТИЕ О КОМПОЗИЦИОННЫХ МАТЕРИАЛАХ

1.1. ОБЩИЕ СВЕДЕНИЯ

Производство композитов в мире стремительно растет. В 1977 г. в

Западной Европе и США было продано по 350 тыс. т композитов

соответственно, в 1986 г. - уже по 1 млн. т. К 2004 - 2005 гг. годовое потребление

композитов превысило 2,5-3,0 млн. т.

К композитам можно отнести многие строительные материалы: бетон,

железобетон, фибробетон, асбестоцемент, древесностружечные и

древесноволокнистые плиты и др.

Композиционные материалы представляют собой неоднородные (гете-

рофазные) системы, состоящие из двух и более компонентов с сохранением

индивидуальности каждого из них.

В отличие от металлических сплавов отдельные физически соединенные

составляющие сохраняют свои свойства, образуя при этом, вследствие

физического или физико-химического взаимодействия, новые материалы с

улучшенными свойствами, недостижимыми в отдельно взятых компонентах.

Один из компонентов, обладающий непрерывностью по всему объему,

является матрицей. Другой компонент - прерывный, разделенный в объеме

композиции, считается упрочняющим, или армирующим.

Матричными материалами могут быть металлы и их сплавы, керамика,

неорганические и органические связующие.

Упрочняющими или армирующими компонентами чаще всего

являются тонкодисперсные порошкообразные частицы или волокнистые

материалы различной природы.

Матрица обеспечивает монолитность композита, фиксирует форму

изделия и взаимное расположение армирующих волокон, распределяет

действующие напряжения по объему материала, обеспечивая равномерную

нагрузку на волокна и ее перераспределение при разрушении частиц волокон.

Материал матрицы определяет метод изготовления изделий, возможность

выполнения конструкций заданных габаритов и формы, параметры

технических процессов и т.д.

Компоненты композиционных материалов должны обладать хорошей

совместимостью. Это относится не только к прочности сцепления (адгезии)

между разными составляющими, но и к ряду других свойств.

Например, если композиционный материал предназначен для

эксплуатации в условиях переменных температур, то необходимым условием

высокой долговечности материала будет близость коэффициентов теплового

расширения компонентов. Этим объясняется, например, хорошая стойкость

к температурным деформациям железобетона: 0^= (10-14) Ю-6, а^. арматуры =

= (11-12)10Л

Улучшение свойств композиционных материалов по сравнению со

свойствами их отдельных составляющих компонентов называют

неаддитивностью.

6

Правильно разработанный материал должен отвечать этому условию.

В композиционных материалах отдельные компоненты должны

взаимодействовать так, чтобы в итоге проявлялись только их достоинства, т.е.

положительные свойства, а недостатки полностью или частично исключались.

При этом важную роль для получения материалов с заданным комплексом

свойств играет принцип рациональной технологии.

В современном строительном материаловедении наибольшее

признание получил принцип раздельной технологии, вытекающий из

полиструктурной теории школы профессора В.И. Соломатова.

В соответствии с полиструктурной теорией композиционные материалы

рассматриваются как материалы, состоящие из взаимосвязанных и

взаимопроникающих структур, от атомных и молекулярных до грубых

макроструктур в объеме всего материала - по принципу "структура в структуре".

При решении инженерных задач достаточно ограничиться изучением

свойств композиционных материалов на двух уровнях: микро- и макро-

структурных. При этом микроструктурный уровень характеризуется

свойствами матрицы (связующего или вяжущего вещества), а макроструктура

является характеристикой для композита в целом.

Согласно полиструктурной теории композиционных материалов

следует применять раздельную технологию приготовления смесей. А именно:

отдельно и по собственной технологии приготавливается вяжущее

(минеральное или полимерное), которое затем совмещают с заполнителями и

армирующими элементами. Такая технология приготовления обеспечивает

высокую однородность смесей при сокращении затрат и времени для

приготовления.

Современные технологии приготовления композиционных

строительных материалов базируются на следующих основных принципах:

1. Широкое применение на стадии приготовления вяжущего

химических добавок (модификаторов, пластификаторов, поверхностно-активных

веществ) с целью сокращения расхода вяжущих веществ и улучшения

физико-механических, технологических и эксплуатационных свойств

композитов;

2. Применение наполнителей и заполнителей требуемого дисперсного,

гранулометрического состава и физико-химической активности;

3. Активизация наполнителей и заполнителей физическими и

химическими методами;

4. Использование бинарных наполнителей для улучшения свойств

композитов;

5. Применение в качестве упрочняющих добавок армирующих волокон;

6. Оптимальное наполнение композитов, исходя из их

функционального назначения;

7. Назначение технологических режимов приготовления смесей с

учетом обеспечения оптимальных условий структурообразования на микро- и

макроуровнях: уплотнение смесей, термообработка, прессование и т.п.

7

1.2. КЛАССИФИКАЦИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Создание в конце XX века большого количества композиционных

строительных материалов на различной основе требует систематизации и

классификации материалов по различным признакам. При этом следует

иметь в виду, что многие классификации являются достаточно условными.

По назначению композиционные строительные материалы

подразделяют на:

а) конструкционные, предназначенные для изготовления строительных

конструкций: несущих, ограждающих, технологических емкостей и

оборудования;

б) теплоизоляционные - для изоляции ограждающих конструкций,

зданий, сооружений, технологического оборудования и приборов;

в) гидроизоляционные - для производства гидроизоляционных, паро-

изоляционных, кровельных и отделочных работ;

г) химически стойкие - для устройства химически стойкой облицовки

или отделки существующих объектов и сооружений;

д) электроизоляционные - для диэлектрических конструкций и

аппаратов;

е) отделочные - для улучшения архитектурной выразительности и для

реставрации или ремонта строительных объектов;

ж) специального назначения: радиационно-стойкие, огнестойкие,

огнеупорные, тампонажные и др.

По виду вяжущего композиционные строительные материалы

подразделяют на следующие группы:

а) материалы на основе минеральных вяжущих веществ (цементные,

известковые, гипсовые, магнезиальные и др.);

б) материалы на основе органических вяжущих (битумные, дегтевые);

в) материалы на основе синтетических полимерных связующих

(термопластичных и термореактивных);

г) материалы на основе комплексных вяжущих (например полимерце-

ментные).

По способу твердения в зависимости от особенности микроструктуры

композиционные строительные материалы подразделяют на:

а) твердеющие при понижении температуры (водные растворы,

асфальтовые, битумные, металлические, керамические, стекла, каменное

литье, серы, термопластичные полимеры);

б) твердеющие в результате удаления части компонентов жидкой

фазы - растворителей или разбавителей (лакокрасочные составы, эмульсии,

холодные мастики и замазки);

в) твердеющие в процессе физико-химического взаимодействия с

газообразными средами (воздухом, углекислым газом, кислородом) -

материалы на основе воздушной извести и жидкого стекла;

г) твердеющие в результате физико-химического взаимодействия с

жидкими средами (водой, растворами солей, щелочей, кислот) с

образованием новых продуктов реакций - материалы на основе минеральных вяжущих;

8

д) твердеющие в результате полимеризации и поликонденсации

термопластичных или термореактивных синтетических полимеров (замазки,

шпаклевки, клеи, связующие полимеррастворов и полимербетонов,

стеклопластики, дерево пластики и др.);

е) твердеющие после обжиговых процессов (керамика, ситаллы).

В зависимости от строения макроструктуры композиционные

строительные материалы подразделяют на:

а) дисперснонаполненные (мастики, шпаклевки, замазки, клеи,

растворы), содержащие связующее и дисперсный наполнитель;

б) дисперсноармированные (стеклопластики, асбестоцемент и др.),

состоящие из связующих и волокнистых хаотично расположенных

наполнителей;

в) волокнистые композиты (фанера, деревопласты, стекловолокнистые

анизотропные материалы, стеклотекстолиты), включающие связующие и

ориентированные волокна;

г) растворы - материалы, состоящие из вяжущего и мелкого

заполнителя (или дисперсного наполнителя); выделяют традиционные простые и

сложные растворы и полимеррастворы;

д) бетоны - в отличие от растворов содержат крупные заполнители; к

ним относятся традиционные бетоны на минеральных вяжущих, полимер-

бетоны и их комбинации - бетонополимеры (с комплексными вяжущими).

По плотности композиционные строительные материалы

подразделяют на:

а) особо легкие (средняя плотность до 400 кг/м3);

б) легкие (средняя плотность от 400 до 1200 кг/м3);

в) обычные (средняя плотность от 1200 до 2200 кг/м3);

г) тяжелые (средняя плотность от 2200 до 2800 кг/м3);

д) особо тяжелые (средняя плотность выше 2800 кг/м3).

Вопросы для самоконтроля

1. Что такое композиционные материалы?

2. Что такое матрица? Ее роль в композиционном материале.

3. Что такое упрочняющие компоненты?

4. Из каких материалов можно получать наиболее прочные композиты?

5. Как классифицируются композиты по плотности?

6. На какие виды подразделяются композиты по способу твердения?

7. На какие виды подразделяются композиты в зависимости от

строения макроструктуры?

8. На какие виды подразделяются композиты по назначению и виду

вяжущего?

2. ЦЕМЕНТНОПОЛИМЕРНЫЕ БЕТОНЫ

В конце XX начале XXI века бетоны остаются по-прежнему одним из

самых главных строительных материалов.

Однако следует отметить, что наряду с огромным количеством

достоинств (доступность сырья, технологичность, долговечность) эти материалы

не всегда удовлетворяют новым требованиям, обусловленным научно-

техническим прогрессом.

Большие возможности в области создания новых строительных

материалов открываются за счет использования последних достижений в

области химической промышленности - модификации структуры бетона

полимерами.

При этом возможны различные пути улучшения свойств бетона:

введение в состав бетона новых компонентов, воздействие химическими

веществами на традиционные составляющие бетонной смеси или готовый бетон

и другие способы.

Объединение в одну систему материалов, сочетающих в себе

органические и неорганические компоненты, позволяет получать новые

композиционные строительные материалы, отличающиеся улучшенными

свойствами по сравнению с традиционными бетонами.

В строительном материаловедении такие материалы называют цементо-

полимербетонами. Под этим термином объединяют разновидности бетонов,

в которых в той или иной степени используются полимеры. Большой

теоретический и практический вклад в развитие отечественной промышленности и

научных методов производства ЦПБ внес академик Ю.М. Баженов.

Улучшение свойств традиционных бетонов полимерами может быть

осуществлено несколькими путями:

1. За счет введения в бетонные смеси на стадии приготовления

небольших концентраций полимерных добавок (пластификаторов,

суперпластификаторов, гидрофобизаторов и др.);

2. Путем пропитки бетона полимерными или мономерными

соединениями с последующей их полимеризацией в теле бетона;

3. Применение полимерных волокон в качестве упрочняющей арматуры;

4. Применение легких полимерных заполнителей или обработка

поверхности традиционных заполнителей полимерами.

В настоящее время, к сожалению, не существует единых подходов и

единой терминологии в данной области строительных материалов.

Поэтому в разных литературных источниках существуют разная

трактовка и разные названия указанных материалов. Так, композиционные

материалы, о которых идет речь в данном разделе, называют и цементнопо-

лимерными бетонами, и полимерцементными бетонами, возможны и другие

названия.

10

2.1. БЕТОНЫ С ХИМИЧЕСКИМИ ДОБАВКАМИ

Особое место в технологии изготовления ЦПБ занимают химические

добавки в бетоны, вводимые в небольшом количестве, около 0,1-2 % от

массы цемента, вместе с водой затворения для изменения в необходимом

направлении свойств бетонной смеси.

По своему эффекту химические добавки классифицируются на

следующие группы:

1. Добавки, регулирующие свойства бетонных смесей. К ним относятся

пластифицирующие добавки, т.е. улучшающие подвижность бетонной

смеси; стабилизирующие добавки, т.е. предотвращающие расслоение смеси, и

водоудерживающие добавки, т.е. уменьшающие водоотделение;

2. Добавки, регулирующие схватывание бетонных смесей {ускоряющие

и замедляющие), регулирующие твердение бетона {ускоряющие, противо-

морозные);

3. Добавки, регулирующие плотность и пористость смеси и готового

бетона: воздухововлекающие, газообразующие, пенообразующие,

уплотняющие, расширяющие и др.;

4. Добавки, придающие бетону специальные свойства: гидрофобизи-

рующие, антикоррозионные, красящие и др.

Некоторые добавки обладают полифункциональным действием,

например, пластифицирующим и воздухововлекающим.

Нередко для получения эффекта полифункционального действия

применяют комплексные добавки, состоящие из нескольких компонентов.

Пластифицирующие добавки подразделяют на две группы:

1. Добавки гидрофильного типа, способствующие диспергированию

коллоидной системы цементного теста и, тем самым, улучшающие

текучесть бетонной смеси. Наиболее часто в промышленности применяют

сульфитно-дрожжевую барду (СДБ), представляющую собой кальциевые

соли лигносульфоновых кислот. Сульфитно-дрожжевая барда воздействует,

в основном, на цементное тесто и ее добавление эффективно в бетоны с

большим расходом цемента.

2. Гидрофобизирующие добавки, вовлекающие в смесь мельчайшие

пузырьки воздуха и улучшающие, тем самым, подвижность смеси. Молекулы

гидрофобных добавок, адсорбируясь на поверхности раздела фаз "воздух -

вода", снижают поверхностное напряжение и стабилизируют мельчайшие

пузырьки воздуха в цементном тесте.

К добавкам этой группы относят: абиенат натрия (натриевая соль

абиеновой кислоты), получаемый в виде порошка или жидкости путем

омыления канифоли едким натром; омыленный древесный пек в виде

пасты, получаемый нейтрализацией едким натром жирных кислот древесного

пека; мылонафт - мазеобразное вещество желто-коричневого цвета,

представляющее собой натриевые соли нерастворимых в воде органических

кислот, получаемых из отходов переработки нефти. Воздухововлекающие

добавки более эффективны в бетонах с малым расходом цемента.

11

Указанные выше поверхностно-активные вещества повышают

подвижность бетонной смеси, однородность, нерасслаиваемость, текучесть при

перекачивании насосом. Кроме того, за счет уменьшения расхода воды

можно на 8-12 % снизить расход цемента, либо при неизменном расходе

цемента понизить водоцементное отношение и несколько повысить

прочность бетона, его водонепроницаемость и морозостойкость.

К гидрофобно-пластифицирующим добавкам относят также кремний-

органические жидкости: метилселиконат натрия (ГКЖ-11), этилсиликонат

натрия (ГКЖ-10), этилгидросилоксановая жидкость (старая марка ГКЖ-94,

новая 136-41).

Эти добавки применяют для увеличения стойкости бетонов и

растворов в агрессивных средах, для повышения долговечности и для

поверхностной гидрофобизации.

Широко применяются в строительстве, так называемые,

суперпластификаторы: С-3 на основе нафталинсульфокислоты; 10-03 и КМ-30 на основе

меламиновой смолы. Эти суперпластификаторы разжижают бетонную

смесь в большей мере, чем обычные пластификаторы (увеличивают

подвижность смеси с 2 до 20 см или на 20-25 % уменьшают водопотребность

бетонной смеси). Эти добавки, в отличие от многих других, не тормозят

процесс твердения бетонов, и поэтому их применяют в заводских условиях

при производстве бетона и железобетона.

Сильными разжижителями являются и другие полимерные добавки:

СПД, ОП-7, 40-03 и др. Их следует отнести к добавкам переходного типа,

т.к. они несколько замедляют твердение бетона.

В качестве ускорителей твердения бетона применяют: хлорид кальция,

сульфат натрия, нитрит-нитрат-хлорид кальция и др. Применение этих

химических добавок ограничивается вследствие коррозии арматуры и

появления высолов на поверхности бетона.

В качестве противоморозных добавок применяют поташ, хлориды

натрия и кальция. Концентрация добавок может превышать 10 % от массы

цемента.

В качестве газообразующих добавок применяют алюминиевую пудру

(ПАК) и жидкость 136-41.

Для замедления схватывания применяют сахарную патоку и добавки

СДБ, ГКЖ-10, жидкость 136-41 в повышенных дозировках.

Для получения расширяющихся бетонов применяют

многокомпонентную добавку, состоящую из СДБ, алюминиевого порошка, сульфата

алюминия и хлорида кальция.

Большинство добавок растворимы в воде и их вводят в

бетоносмеситель в виде предварительно приготовленного раствора. Некоторые добавки

вводят в виде эмульсии или взвесей в воде.

Оптимальная концентрация добавки зависит от вида цемента, состава

бетонной смеси, технологии изготовления конструкций.

Наиболее часто применяют следующие концентрации добавок, % от

массы цемента:

12

- пластифицирующие 0,1 - 0,3;

- суперпластификаторы 0,5 - 1;

- воздухововлекающие 0,01 - 0,05;

- ускорители твердения 1,0 - 2,0.

Оптимальную концентрацию добавки определяют опытным путем.

2.2. ПРОПИТКА БЕТОНОВ ПОЛИМЕРАМИ

2.2.1. Общие сведения

Наиболее заметное изменение свойств бетона наблюдается при пропитке

его специальными полимерными составами. По существу такие цементнопо-

лимерные бетоны являются новыми материалами со своей технологией,

свойствами, методами расчета, рациональной областью применения.

Главным вяжущим в таких композитах являются цементы, поровое

пространство которых полностью или частично заполнено отвержденным

полимером.

Процесс обработки бетонных и железобетонных изделий включает

следующие основные операции: сушку до 1 % влажности, пропитку,

полимеризацию.

Для сушки материалы помещают в герметичный контейнер или автоклав

и вакуумируют. Затем в камеру заливают мономер или олигомер и

пропитывают изделие, после чего излишки пропитывающего состава сливают.

Полимеризация мономера или олигомера в поровом пространстве

бетона происходит в той же камере двумя возможными способами:

1) термокаталитическим;

2) радиационной полимеризацией.

При термокаталитическом способе отверждения в мономер вводят

инициаторы полимеризации (гидроперекись изопропилбензола или

перекись бензола). При радиационном способе используют источники гамма-

излучения - изотопы Со60.

Изделие пропитывают полностью или только с поверхности на

глубину до 15-20 мм в зависимости от области применения и назначения цемент-

нополимерых бетонов.

Время пропитки цементнополимерых бетонов определяется глубиной

пропитки, размерами изделия, вязкостью олигомера или полимера.

В среднем время пропитки материала составляет от 2-х до 4-х часов.

Время каталитической полимеризации при температуре +(20-100) °С

составляет 4-6 часов.

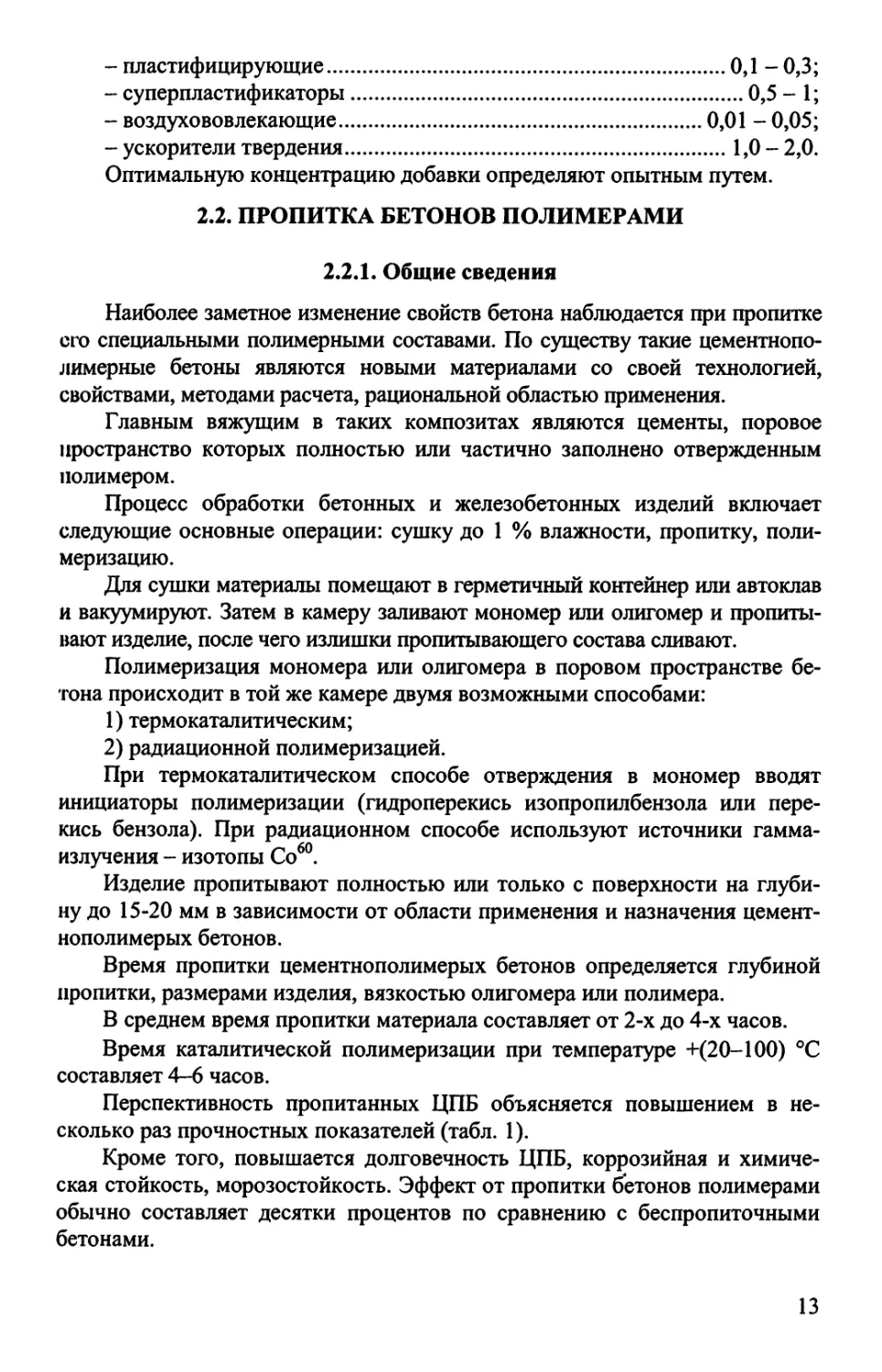

Перспективность пропитанных ЦПБ объясняется повышением в

несколько раз прочностных показателей (табл. 1).

Кроме того, повышается долговечность ЦПБ, коррозийная и

химическая стойкость, морозостойкость. Эффект от пропитки бетонов полимерами

обычно составляет десятки процентов по сравнению с беспропиточными

бетонами.

13

Таблица 1

Прочность пропитанных ЦПБ

Предел прочности, МПа

При сжатии

При растяжении

При изгибе

Пропитанный ЦПБ

100-200

6-19

14-28

Исходный бетон

30-50 1

2-3

5-6

Перспективность метода пропитки бетона заключается еще и в том,

что, изменяя технологию и вид пропитывающего материала, можно

получать цементнополимерные бетоны с самыми разными свойствами:

теплоизоляционные, электроизоляционные, химически стойкие,

конструкционные и др.

Важным преимуществом метода пропитки является то, что

специальной обработке могут быть подвергнуты различные исходные бетоны

(капиллярно-пористые тела), как уже существующие, так и приготавливаемые

по упрощенной технологии (например, без виброуплотнения). При этом

можно обрабатывать либо весь объем бетона, либо только его поверхность

или отдельные участки.

Различают тяжелые цементнополимерные бетоны, получаемые на

основе различных видов тяжелого бетона с плотностью выше 2200 кг/м3, и

легкие, в том числе и ячеистые бетоны с плотностью ниже 1200 кг/м3.

В зависимости от вида пропиточного материала различают следующие

виды цементнополимерных бетонов:

- бетоны на основе искусственных синтетических полимеров;

- бетоны, пропитанные вязким органическим материалом (битумами,

парафином и др.);

- бетоны на основе серы;

- бетоны на основе жидкого стекла.

Строго говоря, пропитку серой и жидким стеклом нельзя отнести к

полимерной, но технология обработки схожа с полимерной и такие материалы

можно условно отнести к цементнополимерным бетонам.

К недостаткам способа пропитки бетонов полимерами следует отнести

достаточно высокую стоимость последних (которая в XXI веке будет

несколько снижаться с развитием химической промышленности), а также

старение, ползучесть и ограниченную термостойкость полимеров.

Большого технического эффекта удается достигнуть при небольших

объемных концентрациях полимеров. Так, при пропитке одним

килограммом полимера 1 м бетона прирост прочности составляет 10 МПа, т.е. 1 кг

полимера заменяет около 10 кг цемента.

2.2.2. Материалы для пропитки

Для пропитки бетонов применяют разнообразные полимеры с

невысокой вязкостью, способные проникать на большую глубину в тело бетона.

При последующем выдерживании (охлаждении или нагреве)

происходит затвердевание или загустевание полимера в порах бетона. При этом в

14

твисимости от типа пропиточного материала прочность может достигать

различных значений.

Низкий диапазон прочности (до 1 МПа) применяют, в основном, для

повышения долговечности, коррозионной стойкости и непроницаемости

1\ПБ. Упрочнение бетона после пропитки до 80 МПа и выше используют

для высокопрочных бетонов.

Как уже отмечалось выше, для пропитки применяют как органические

материалы (сера, жидкое стекло), так и органические мономеры и

полимеры (различные эмульсии, смолы, каучуки, битумы, гудроны,

высокомолекулярные углеводороды, спирты и т.д.).

Рассмотрим некоторые примеры пропитки бетонов полимерами:

- метилметакрилатом и стиролом с последующей полимеризацией при

повышенной температуре;

- эпоксидными смолами с отвердителями (например, полиэтиленпо-

лиамином - ПЭПА);

- фурфуролацетоновыми полимерами (ФАМ) с отвердителем бензо-

сульфокислотой (БСК);

- иденкумаровой смолой, отверждаемой гидроперекисью кумола и

нафтенатом кобальта;

- акриловой и метакриловой кислотами с раствором нафтената

кобальта в метакриловой кислоте.

В России и за рубежом накоплен богатый опыт по пропитке бетона.

В качестве примера можно привести пропитку монолитного бетона при

ремонте дорожного покрытия, а также водослива и днища бассейна

"Дворжак" в штате Айдахо, США.

Для пропитки был использован состав, состоящий из 95 % метилме-

такрилата и 5 % триметилпропилен-метилметакрилата с добавлением 0,5 %

патентованного реактива "Дюпон-Вазо-64".

Обработка включала следующие операции :

1) высушивание и прогрев поверхности бетона (до трех теплых дней

или инфракрасными обогревателями);

2) насыщение бетона высокоподвижным мономерным составом;

3) полимеризация мономера в водной среде при температуре (+65...

190°С).

Рассмотрим подробнее технологию пропитки дорожного покрытия.

Необходимую для ремонта площадь ограничивают легкоразборным

деревянным или алюминиевым каркасом, накрывают сверху пленкой и

просушивают бетон с помощью калориметров. В случае применения

естественной сушки (более трех теплых дней) каркас не возводится.

После подготовки поверхности на ней рассыпают слой сухого песка

толщиной до 5 см. Затем осуществляют полив мономером до полного

заполнения в песке. Так как бетон имеет более тонкие капилляры, чем пустоты в

песке, то он постепенно впитывает мономер из песка за счет сил

капиллярного подсоса, что предохраняет мономер от высыхания и растекания.

15

Обработанную таким образом поверхность необходимо укрыть

пленкой и прогреть калориметрами.

Можно применять и несколько иную технологию. После пропитки

бетона счистить песок и укрыть бетон матами.

Приведенная выше технология пропитки бетона широко применяется и

в нашей стране, например, при ремонте настила мостов.

На настил наносят слой песка, поливают мономером, а сушку и

прогрев осуществляют с нижней стороны настила.

Более упрощенная схема пропитки разработана в Швейцарии. Для

обработки в этом случае применяют запатентованный состав Р-300,

представляющий собой самоотверждающуюся систему на основе метилметакрилата.

Передвижная установка, двигаясь по предварительно высушенному

покрытию, поливает его пропиточным составом. Через 1,5-2 часа пропитка

заканчивается и остатки состава смывают струей воды. Состав

самопроизвольно отверждается в порах и капиллярах бетона. При этом бетон

сохраняет необходимую пористость, предохраняющую его нижние слои от

переувлажнения. Такой способ пропитки бетона позволил повысить

морозостойкость в 1,5-2 раза.

В случае пропитки бетона на глубину 20-25 мм стиролом

водонепроницаемость материала повышается до 12 атмосфер. К недостаткам стирола

следует отнести летучесть и токсичность паров, недостаточную адгезию к

бетону и значительную усадку при твердении.

Более эффективным пропиточным материалом оказался лак этиноль,

представляющий собой темную жидкость с неприятным запахом. Этот

полимер в твердом состоянии стоек к действию многих реагентов

(растворителей, щелочей, нефтепродуктов, морской воды и др.). Кроме того,

пропитка бетона способствует повышению прочности и морозостойкости.

Имеется опыт по пропитке бетона перхлорвиниловой смолой,

растворенной в дихлорэтане. Прочность бетона при сжатии увеличивается на 20 %,

а при растяжении - на 25-30 %.

Бетонные образцы, пропитанные мочевино-формальдегидной смолой,

показали прирост прочности при сжатии на 40 % и при растяжении - на 30 %.

2.3. ЦЕМЕНТНОПОЛИМЕРНЫЕ БЕТОНЫ С ДОБАВКАМИ

ВОДНЫХ ДИСПЕРСИЙ ПОЛИМЕРОВ

Наибольшую группу цементнополимерных бетонов составляют

композиты с добавками водных дисперсий - эмульсий и латексов.

Для приготовления ЦПБ обычно применяют портландцементы

обычных марок (400, 500, 600), глиноземистый, магнезиальный цементы,

гипсовые и известковые вяжущие вещества.

Из термопластов в качестве добавок в ЦПБ применяют

высокомолекулярные эмульсии на основе винильных соединений: поливинилацетат, по-

ливинилхлорид, полистирол, поливинилпропионат, полиакрилат и различ-

16

ные сополимеры. Общим для перечисленных соединений является наличие

в молекулярной цепи реакционно-способных групп: -СН2 -СН -

Указанные полимеры имеют невысокую плотность (950-1380 кг/м3)

при высокой прочности на растяжении (15-78 МПа).

В качестве других наиболее часто встречающихся добавок используют

латексы на основе натурального, дивинилстирольного, дивинилакрилонит-

рильного, полихлоропреного и полисульфидного каучуков. При обычных

температурах каучуки находятся в высокоэластичном состоянии,

характеризуются малым модулем упругости (ниже 10 МПа), высокой скоростью

релаксации и растяжимостью (до 200 %).

Важнейшим критерием пригодности полимеров для полимерцемент-

ных композиций является их адгезия, т.е. способность склеивать частицы

заполнителя. Чем выше клеящая способность полимера, тем лучше

обеспечивается соединение цементных новообразований и частиц заполнителя. В

связи с этим предпочтительнее является поливинилацетат - полимер

полярной структуры с высокими адгезионными свойствами.

В большинстве случаев применяют ПЦБ на кварцевом песке. Реже

применяют гранит, андезит и другие горные породы.

Как правило, соотношение цемента и песка в таких материалах

составляет 1:3, реже 1:2. Применение крупного заполнителя не нашло широкого

использования в ЦПБ, т.к. эти материалы являются по сути растворами и к

бетонам относятся условно.

Максимальная прочность ЦПБ соответствует дозировке полимеров в

количестве 15-20 % от массы цемента в пересчете на сухое вещество. При

такой концентрации полимерных добавок сохраняется сплошность

цементного геля в структуре бетона, полимер же заполняет мельчайшие поры и

капилляры, обволакивает цементные сростки и частицы заполнителя.

Анализ экспериментальных данных многих ученых показал, что при

увеличении концентрации полимера выше 20 % доля полимера в теле

бетона становится преобладающей, цементные новообразования создают

беспорядочные включения, что приводит к ухудшению физико-механических

свойств композитов.

При дозировке полимеров ниже оптимальной концентрации (до 15 %)

прочностных преимуществ не наблюдается и также отмечается снижение

прочности по сравнению с бетонами без добавок.

Введение водных эмульсий и латексов в бетон улучшает их

реологические свойства и удобоукладываемость. Однако при этом может произойти

ухудшение виброуплотняемости смесей при традиционных для цементных

смесей виброчастотах.

Важной проблемой и задачей при приготовлении ЦПБ является

процесс стабилизации, т.е. предотвращения преждевременной коагуляции

латексов и эмульсий при смешивании с цементами. От правильности выбора

добавки стабилизатора зависит качество и свойства ЦПБ.

17

2w#

f4K*» f»j

*1

^

Простое совмещение цемента с латексом приводит к распаду

последнего с выделением хлопьев полимера. Быстрая коагуляция полимеров

объясняется плохой совместимостью цементных составляющих (в основном за

счет Са*4") с отрицательно заряженными частицами полимера.

Стабильность эмульсий и латексов в полимерцементной смеси до

начала схватывания цемента удается поддержать за счет введения

специальных веществ - стабилизаторов.

В зависимости от характера действия стабилизаторы бывают двух типов:

1. Поверхностно-активные вещества и коллоиды, образующие на

поверхности частиц полимера защитную гидрофильную пленку. К ним

относятся белки (желатин, казеин и др.); неионогенные ПАВ (ОП-7; ОП-10);

соли органических сульфокислот.

2. Электролиты, подавляющие действие ионов кальция: едкие щелочи,

соли щелочных металлов (поташ, сода), силикат и фосфат натрия.

Большое влияние на свойства

композиционных материалов оказывает природа эмульгатора,

введенного на стадии приготовления эмульсии

или латекса.

Высокой стабильностью отличаются

эмульсии на основе поливинилацетата и сополимеров

винилацетата с эмульгатором - поливиниловым

спиртом. Такие эмульсии не требуют

дополнительного стабилизатора при совмещении

полимеров с цементными вяжущими.

В каучук-цементных композитах наиболее

эффективно применение в качестве

стабилизаторов солей сульфокислот (никеля), несколько хуже -

солей жирных кислот (парафината натрия).

В отечественной практике наибольшее

распространение получили ЦПБ, состоящие из

портландцемента с дивинилстирольными латексами марок

СКС-30, СКС-50, СКС-65, СКМ-40, СКД-1, ДВХВ-70.

Для их стабилизации может быть рекомендована

смесь следующего состава (в частях по массе):

казеин кислотный - 1; аммиак водный (25 %-й) - 1; не-

ионогенное вещество ОП-7 - 1; вода - 4.

Состав приготавливают следующим образом.

При нагреве (до +70...80 °С) казеин растворяют в

смеси водного аммиака и воды, затем вводят ОП-7.

Готовый стабилизатор вводят в количестве 5-10 %

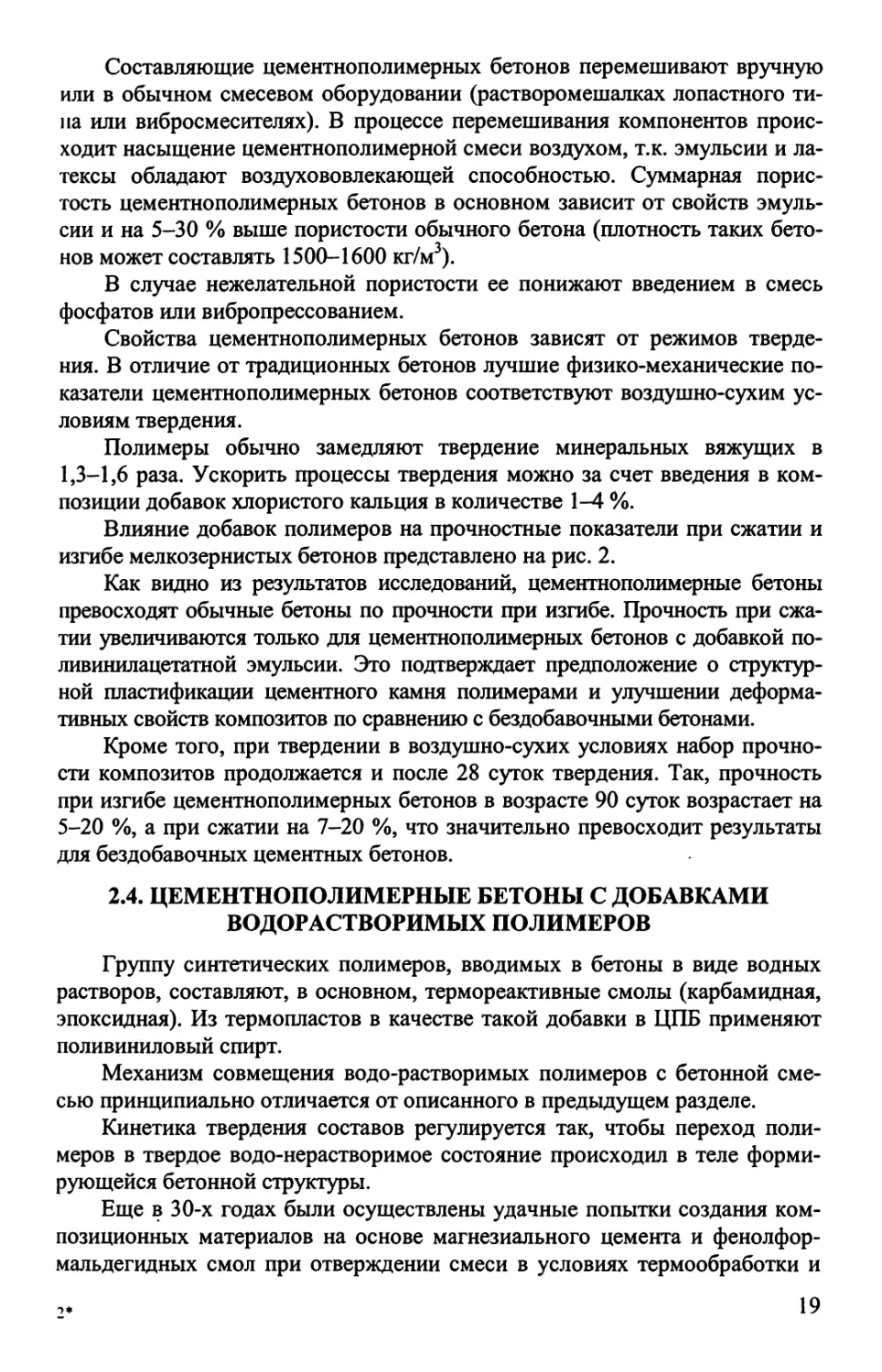

Рис. 1. Полимерцемент- от массы цемента. Точную концентрацию стаби-

ные полы типа террацо лизатора уточняют пробными замесами, т.к.

отклонение концентрации стабилизатора от

оптимума способствует снижению прочности бетона.

Щ*> Ф 4#

18

Составляющие цементнополимерных бетонов перемешивают вручную

или в обычном смесевом оборудовании (растворомешалках лопастного

типа или вибросмесителях). В процессе перемешивания компонентов

происходит насыщение цементнополимерной смеси воздухом, т.к. эмульсии и ла-

тексы обладают воздухововлекающей способностью. Суммарная

пористость цементнополимерных бетонов в основном зависит от свойств

эмульсии и на 5-30 % выше пористости обычного бетона (плотность таких

бетонов может составлять 1500-1600 кг/м3).

В случае нежелательной пористости ее понижают введением в смесь

фосфатов или вибропрессованием.

Свойства цементнополимерных бетонов зависят от режимов

твердения. В отличие от традиционных бетонов лучшие физико-механические

показатели цементнополимерных бетонов соответствуют воздушно-сухим

условиям твердения.

Полимеры обычно замедляют твердение минеральных вяжущих в

1,3-1,6 раза. Ускорить процессы твердения можно за счет введения в

композиции добавок хлористого кальция в количестве 1-4 %.

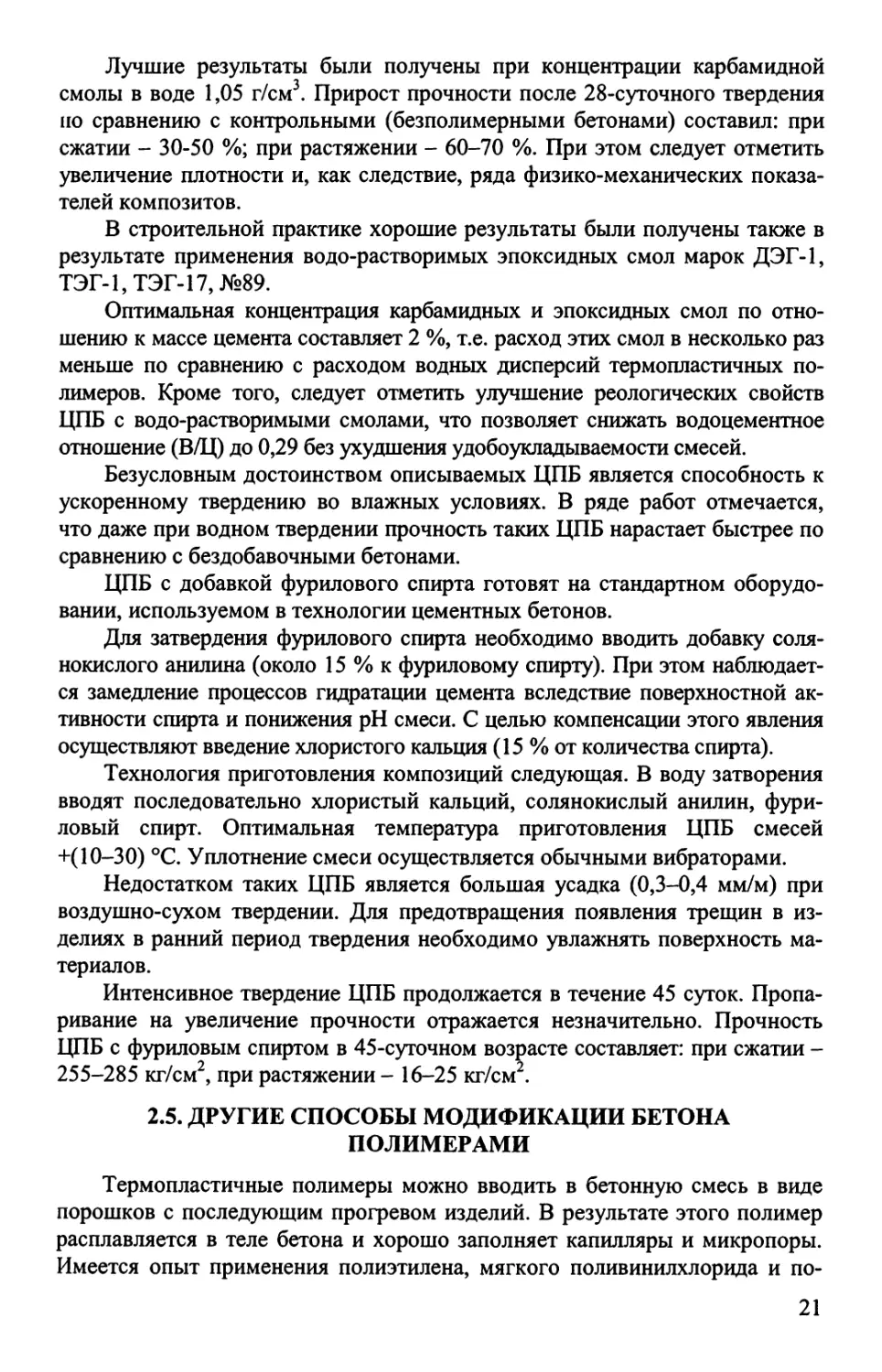

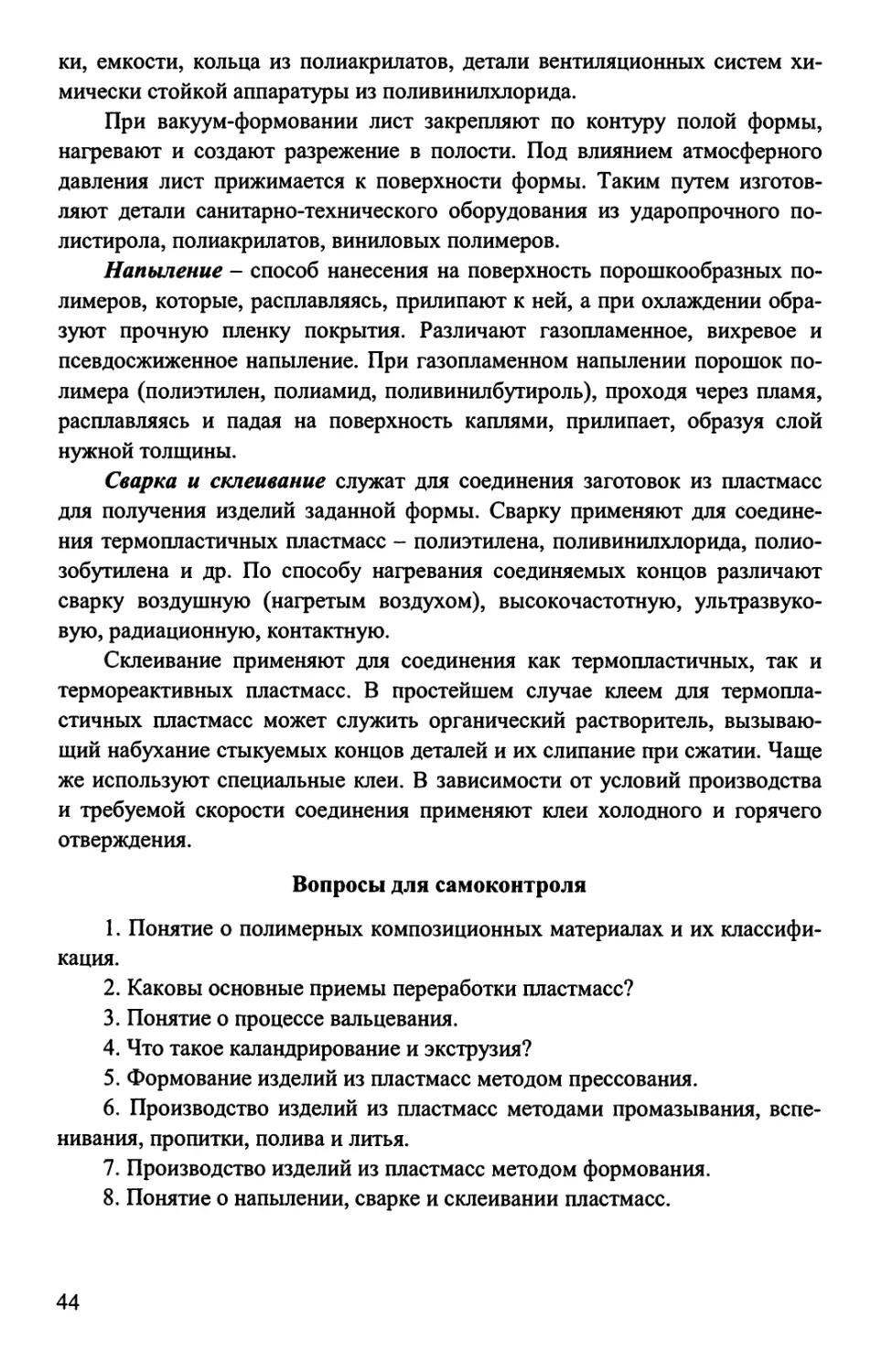

Влияние добавок полимеров на прочностные показатели при сжатии и

изгибе мелкозернистых бетонов представлено на рис. 2.

Как видно из результатов исследований, цементнополимерные бетоны

превосходят обычные бетоны по прочности при изгибе. Прочность при

сжатии увеличиваются только для цементнополимерных бетонов с добавкой по-

ливинилацетатной эмульсии. Это подтверждает предположение о

структурной пластификации цементного камня полимерами и улучшении деформа-

тивных свойств композитов по сравнению с бездобавочными бетонами.

Кроме того, при твердении в воздушно-сухих условиях набор

прочности композитов продолжается и после 28 суток твердения. Так, прочность

при изгибе цементнополимерных бетонов в возрасте 90 суток возрастает на

5-20 %, а при сжатии на 7-20 %, что значительно превосходит результаты

для бездобавочных цементных бетонов.

2.4. ЦЕМЕНТНОПОЛИМЕРНЫЕ БЕТОНЫ С ДОБАВКАМИ

ВОДОРАСТВОРИМЫХ ПОЛИМЕРОВ

Группу синтетических полимеров, вводимых в бетоны в виде водных

растворов, составляют, в основном, термореактивные смолы (карбамидная,

эпоксидная). Из термопластов в качестве такой добавки в ЦПБ применяют

поливиниловый спирт.

Механизм совмещения водо-растворимых полимеров с бетонной

смесью принципиально отличается от описанного в предыдущем разделе.

Кинетика твердения составов регулируется так, чтобы переход

полимеров в твердое водо-нерастворимое состояние происходил в теле

формирующейся бетонной структуры.

Еще в 30-х годах были осуществлены удачные попытки создания

композиционных материалов на основе магнезиального цемента и фенолфор-

мальдегидных смол при отверждении смеси в условиях термообработки и

19

избыточного давления. Однако вследствие высокой токсичности полимеров

этой группы такие материалы имеют ограниченную область применения.

Известен опыт создания цементнополимерных бетонов на основе кар-

бамидной (мочевиноформальдегидной) смолы. Такую смолу вводят в воду

затворения. Мелкозернистый цементнополимерный бетон состава Ц:П=1:3

отверждали первоначально в течение 14 суток во влажных условиях, а

затем последующие 7 суток прогревали при температуре 60 °С.

Рис. 2. Кинетика набора прочности мелкозернистых бетонов. Состав бетонов:

Ц:П = 1:3; 1 - мелкозернистый бетон (без добавок); 2 - ЦПБ с добавкой поливинил-

ацетатной эмульсии; 3 - ЦПБ с добавкой латекса СКС-65

20

Лучшие результаты были получены при концентрации карбамидной

смолы в воде 1,05 г/см3. Прирост прочности после 28-суточного твердения

по сравнению с контрольными (безполимерными бетонами) составил: при

сжатии - 30-50 %; при растяжении - 60-70 %. При этом следует отметить

увеличение плотности и, как следствие, ряда физико-механических

показателей композитов.

В строительной практике хорошие результаты были получены также в

результате применения во до-растворимых эпоксидных смол марок ДЭГ-1,

ТЭГ-1,ТЭГ-17,№89.

Оптимальная концентрация карбамидных и эпоксидных смол по

отношению к массе цемента составляет 2 %, т.е. расход этих смол в несколько раз

меньше по сравнению с расходом водных дисперсий термопластичных

полимеров. Кроме того, следует отметить улучшение реологических свойств

ЦПБ с водо-растворимыми смолами, что позволяет снижать водоцементное

отношение (В/Ц) до 0,29 без ухудшения удобоукладываемости смесей.

Безусловным достоинством описываемых ЦПБ является способность к

ускоренному твердению во влажных условиях. В ряде работ отмечается,

что даже при водном твердении прочность таких ЦПБ нарастает быстрее по

сравнению с бездобавочными бетонами.

ЦПБ с добавкой фурилового спирта готовят на стандартном

оборудовании, используемом в технологии цементных бетонов.

Для затвердения фурилового спирта необходимо вводить добавку

солянокислого анилина (около 15 % к фуриловому спирту). При этом

наблюдается замедление процессов гидратации цемента вследствие поверхностной

активности спирта и понижения рН смеси. С целью компенсации этого явления

осуществляют введение хлористого кальция (15 % от количества спирта).

Технология приготовления композиций следующая. В воду затворения

вводят последовательно хлористый кальций, солянокислый анилин, фури-

ловый спирт. Оптимальная температура приготовления ЦПБ смесей

+(10-30) °С. Уплотнение смеси осуществляется обычными вибраторами.

Недостатком таких ЦПБ является большая усадка (0,3-0,4 мм/м) при

воздушно-сухом твердении. Для предотвращения появления трещин в

изделиях в ранний период твердения необходимо увлажнять поверхность

материалов.

Интенсивное твердение ЦПБ продолжается в течение 45 суток. Пропа-

ривание на увеличение прочности отражается незначительно. Прочность

ЦПБ с фуриловым спиртом в 45-суточном возрасте составляет: при сжатии -

255-285 кг/см2, при растяжении - 16-25 кг/см2.

2.5. ДРУГИЕ СПОСОБЫ МОДИФИКАЦИИ БЕТОНА

ПОЛИМЕРАМИ

Термопластичные полимеры можно вводить в бетонную смесь в виде

порошков с последующим прогревом изделий. В результате этого полимер

расплавляется в теле бетона и хорошо заполняет капилляры и микропоры.

Имеется опыт применения полиэтилена, мягкого поливинилхлорида и по-

21

листирола. Оптимальная концентрация термопластов составляет 20 %.

Лучшие результаты получены с применением полистирола.

Одним из способов модификации бетона является обработка

полимерами заполнителей.

Известен опыт обработки поверхности кварцевого песка эпоксидной

смолой. Такая модификация весьма эффективна в тощих составах (Ц:П =

(1:6)—(1:8)), которые сохраняют прочность при изгибе на уровне

^модифицированного бетона состава 1:3.

В ряде зарубежных работ (в Германии, Англии, Франции и Японии)

были предложены пути улучшения свойств бетона вследствие обогащения

полимерами цементного клинкера при помоле, а также введения в состав

бетона мелкоразмерных элементов полимеров в виде пластинок из

термопластов, обладающих армирующим действием на бетон.

Вопросы для самоконтроля

1. Каковы пути улучшения свойств традиционных бетонов?

2. Добавки, используемые в качестве модификаторов бетонов.

3. Как осуществляется пропитка бетонов полимерами?

4. Какие материалы используют в качестве пропиточных?

5. Понятие о цементнополимерных бетонах с добавками водных

дисперсий полимеров.

6. Понятие о цементнополимерных бетонах с добавками

водорастворимых полимеров.

7. Способы введения в бетоны термореактивных полимеров.

8. Способы введения в бетоны терморпластичных полимеров.

22

3. БЕТОНЫ И РАСТВОРЫ НА ЖИДКОМ СТЕКЛЕ

3.1. ОБЩИЕ СВЕДЕНИЯ

Бетоны на жидком стекле могут быть легкими (средняя плотность до

2000 кг/м3) и тяжелыми (средняя плотность свыше 2000 кг/м3). Они

приготавливаются на основе жидкостекольного связующего, минерального

наполнителя и различных заполнителей.

В качестве жидкостекольного вяжущего применяют растворимое стекло,

представляющее собой натриевый (Na20nSi02) или калиевый (K20nSi02)

силикаты, где п = 2,5-4 - модуль стекла. Растворимое стекло получают из

смеси кварцевого песка с содой () или сульфатом натрия (Na2S04) - для

натриевого жидкого стекла, и с поташом (К2С03) - для калиевого.

В стекловаренных печах получают расплавленную стекломассу,

которую из печи для быстрого охлаждения выгружают в вагонетки. При этом

образуются стекловатые куски, которые принято называть "силикат-глыбой".

Растворение силикат-глыбы производят водяным паром в автоклаве

при давления 0,5-0,6 МПа и температуре около +150 °С.

Товарное жидкое стекло содержит 50-70 % воды и имеет плотность

1300-1500 кг/м3.

Силикаты натрия или калия являются основными компонентами

жидкого стекла и в воде подвергаются гидролизу. Образующийся при этом гель

кремниевой кислоты Si(OH)4 обладает вяжущими свойствами. По мере

испарения жидкой фазы концентрация коллоидного кремнезема повышается,

он коагулируется и уплотняется.

Кроме того, в твердении жидкого стекла принимает участие и

углекислота воздуха, поэтому это минеральное вяжущее относят к классу

воздушных вяжущих веществ. Углекислота нейтрализует едкую натриевую или

калиевую щелочь, которая образуется в растворе при гидролизе и

способствует коагуляции кремнекислоты, а также более быстрому затвердеванию

жидкого стекла. При этом происходит выделение и высыхание (довольно

медленно) аморфного кремнезема Si02 -2Н20 (или - Si(OH)4):

Na2Si03 + C02 + 2H20-»Si(OH)4 + Na2C03.

Однако глубина проникания углекислоты воздуха сравнительно

невелика и положительное ее действие наблюдается только на поверхности.

Твердение растворимого стекла существенно ускоряется при

повышении температуры, а также при введении веществ, ускоряющих гидролиз и

выпадение геля кремниевой кислоты (катализаторов, например, кремнеф-

тористого натрия Na2SiF6).

Кремнефтористый натрий в воде гидролизуется по следующей реакции:

Na2SiF6 + 4 Н20 -> Si(OH)4 + 2NaF + 4HF.

Затем происходит реакция:

HF + NaOH->NaF + H20.

23

Образующийся при этом фтористый натрий мало растворим в воде,

поэтому процесс расщепления силикатов жидкого стекла и выделения геля

кремниевой кислоты (клеящего вещества) ускоряется, что приводит к

быстрому твердению системы.

Натриевое жидкое стекло используют для изготовления

кислотоупорных, жароупорных и огнеупорных бетонов, огнезащитных обмазок и

силикатизации грунтов. Калиевое жидкое стекло применяют для приготовления

силикатных красок, мастик и кислотоупорных растворов и бетонов.

3.2. КИСЛОТОУПОРНЫЙ ЦЕМЕНТ

Кислотоупорный цемент изготавливают из тонко измельченных смесей

кислотоупорных наполнителей (кварца, кварцита, диабаза, андезита,

базальта, шамота, керамзита и др.) и ускорителя твердения жидкого стекла -

кремнефтористого натрия. На практике часто применяют совместный

помол наполнителя и катализатора. Название "цемент" для таких порошков

носит условный характер, т.к. они при затворении водой вяжущими

свойствами не обладают. Вяжущим веществом в кислотоупорных цементах

является жидкое стекло, на водном растворе которого их и затворяют.

Основное достоинство и принципиальное отличие кислотоупорного

цемента от других неорганических вяжущих веществ - его способность

сопротивляться действию большинства минеральных и органических кислот

(кроме фтористоводородной, кремнефтористоводородной и фосфорной).

Кислотоупорный цемент неводостоек, его нельзя использовать для

конструкций, подверженных длительному воздействию воды и пара. Он

разрушается от действия едких щелочей и низких температур (ниже -20 °С).

Для повышения водостойкости в составы вводят 0,5 % льняного масла

или 2 % гидрофобизирующей добавки. Полученный таким образом гидрофо-

бизированный цемент называют кислотоупорным водостойким цементом

(КВЦ).

Для повышения кислотостойкости кислотоупорных бетонов

рекомендуется обрабатывать их поверхность разбавленной соляной или серной

кислотой, раствором хлористого кальция или хлористого магния.

Отечественная промышленность выпускает кислотоупорный

кварцевый кремнефтористый цемент, состоящий из смеси тонкомолотого чистого

кварцевого песка 15-30 % и кремнефтористого натрия 4-6 % от массы

наполнителя.

Схватываются кислотоупорные цементы в пределах 0,3-8 часов. Предел

прочности при растяжении через 28 суток должен быть не менее 2,0 МПа, а

кислотостойкость - не ниже 33 %. Предел прочности при сжатии

стандартом не нормируется, но можно получить бетоны с прочностью при сжатии

до 30-40МПа.

Кислотоупорный цемент применяют для изготовления

кислотоупорных растворов, бетонов, замазок и мастик.

Из бетона изготавливают резервуары, башни, технологические емкости

на химических заводах и в травильных цехах.

24

Кислотоупорные растворы применяют при футеровке

кислотоупорными плитками (керамическими, стеклянными, диабазовыми)

железобетонных, бетонных и кирпичных конструкций на предприятиях химической

промышленности.

3.3. ПОЛИМЕРСИЛИКАТНЫЕ БЕТОНЫ

Бетон на основе жидкого стекла, обладая рядом положительных свойств,

имеет достаточно высокую пористость (до 18-20 %), низкую прочность и

недостаточную водостойкость. Поэтому такие бетоны не могут быть

использованы как кислотостойкие материалы для несущих конструкций.

Лучшими показателями обладают полимерсиликатные бетоны (ПСБ)

на основе натриевого жидкого стекла и полимерных добавок,

разработанных В .Я. Долматовым, В.В. Патуровым и И.Е. Путляевым.

Полимерные материалы, применяемые для модификации

кислотостойких бетонов на жидком стекле, могут быть разными как по природе, так и

по механизму их воздействия на составляющие кислотоупорного бетона.

К уплотняющим и диспергирующим добавкам относятся фурановые,

фенольные и некоторые другие смолы; к водосвязующим - соединения с

группами NCO; к снижающим усадку - олигоэфиры; к замедлителям

твердения - сульфанол и кремнийорганические жидкости; к кольматирующим -

канифоль и сера.

Для получения комплексного эффекта модифицирующие добавки в

полимерсиликатные бетоны могут вводиться самостоятельно или в

различных сочетаниях.

Бетоны на жидком стекле, как уже отмечалось, обладают недостаточно

плотной структурой. Улучшить структуру таких материалов удается за счет

введения добавок фурановых и фенольных смол. При этом наблюдается

диспергирование жидкого стекла от частиц размером (20-30)-10"7 мкм до

более мелких — 3-Ю"7 мкм.

Такая структура сохраняется и после отверждения жидкого стекла. При

этом уменьшается не только пористость композитов, но и происходит

существенное снижение внутренних напряжений в материалах.

В указанных полимерсиликатных бетонах процесс твердения

качественно не отличается от твердения бездобавочных систем: гель -» агрегация

дисперсной фазы -» уплотнение геля с возможной перекристаллизацией Si02.

Анализ экспериментальных данных, приведенных В.В. Патуровым,

показал, что значительно снизить усадку полимерсиликатных бетонов

можно за счет введения добавок фурилового спирта или фурфурола. Эти

полимеры, обволакивая частицы геля кремниевой кислоты, препятствуют их

сближению - агрегации (явление защитного действия гидрозолей), при

этом ограничивается сжатие системы и выделение воды из геля, что

значительно снижает усадку.

Оптимальной является концентрация этих полимеров в количестве 3-5 %

по массе от жидкого стекла. Эта концентрация способствует не полному, а

лишь частичному обволакиванию частиц геля Si(OH)4, что приводит к не-

25

значительному замедлению процесса агрегации. Кроме того, эти

модифицирующие добавки способствуют гидрофобизации и уплотнению

композитов. Обволакивание частиц кремнегеля происходит сорбционно, т.е. фури-

ловый спирт и фурфурол имеют в своих составах концевые полярные

группы ОН и СНО, соответственно, которыми они ориентируются в сторону

Si(OH)4. Радикалы этих полимеров, обладающие гидрофобными

свойствами, ориентируются наружу, гидрофобизируя и уплотняя систему.

Кроме того, важным свойством этих двух полимеров и других

органических соединений с активными радикалами является способность отвер-

ждаться кислотами, что способствует дополнительному уплотнению поли-

мерсиликатных бетонов при действии на них растворов кислот.

Таким образом, добавки фурилового спирта и фурфурола являются

комплексными. Под их действием уплотнение композитов происходит по

следующим схемам: диспергирование жидкого стекла, обволакивание и

защитное действие к кремнегелю, гидрофобизация и полимеризация

(поликонденсация) под действием раствора кислот.

Глубина проникания раствора кислот в композиты после длительного

воздействия не превышает 3-5 мм. Причем, чем выше концентрация

кислоты, тем меньше глубина ее проникновения.

Полимерсиликаты с повышенной кислотостойкостью в зависимости от

гранулометрического состава наполнителей и заполнителей могут быть

приготовлены в виде мастик, легких растворов или бетонов.

В качестве примера, приведем усредненный состав полимерсиликатно-

го бетона на натриевом или калиевом жидком стекле, % по массе:

- связующее (жидкое стекло с плотностью 1380-1400 кг/м3) 13,6;

- отвердитель (кремнефтористый натрий) 2,5;

- наполнитель (мука андезитовая или диабазовая, крупностью

до 0,15 мм) 24,0;

- мелкий заполнитель (песок с крупностью частиц 1-3 мм) 44,0;

- крупный заполнитель (щебень с крупностью частиц 10-20 мм)... 15,9;

- модификатор (фуриловый спирт или фурфурол)

(от массы жидкого стекла) 3-5 %.

Состав полимерсиликатных бетонов подбирают исходя из условий

наименьшего расхода связующего, соблюдения хорошей удобоукладывае-

мости и высокой плотности. Учитывая повышенную вязкость жидкого

стекла, для приготовления композитов применяют бетономешалки

принудительного действия. Способы формирования изделий такие же, как и для

цементных блоков.

Недостатком полимерсиликатных бетонов является небольшая

жизнеспособность - около 45 минут. Допустимое сокращение кремнефтористого

натрия приводит к незначительному удлинению жизнеспособности на 10-15

минут.

Твердение полимерсиликатных бетонов при нормальной температуре

продолжается 1 месяц. Для ускорения можно применить сухой прогрев при

температуре +70-100 °С в течение 8-10 часов.

26

Влияние добавок на прочность полимерсиликатных композитов

ощутимо только в мастичных системах. При оптимальной по прочности

концентрации добавок (3 % от массы жидкого стекла) предел прочности при

изгибе составил: с добавкой фурфурола - 31,5 МПа, с добавкой фурилового

спирта - 24 МПа.

Влияние добавок на более сложные композитные системы проявляется

в меньшей степени - прочность на сжатие практически не отличается от

бездобавочных бетонов и составляет: для фурфурола - 36 МПа, а для

фурилового спирта -31,5 МПа.

Результаты испытания показали достаточно хорошую адгезию

полимерсиликатных бетонов к цементному бетону - 2,5-3 МПа.

Кроме того, полимерсиликатные бетоны обладает высокой

водонепроницаемостью. Образцы из ПСБ выдерживают давление воды в 0,6 МПа в

течение 8 часов, в то время как обычные силикатные оказываются

водонепроницаемыми уже через 3-3,5 часа при давлении в 0,1 МПа.

Исследования химической стойкости полимерсиликатных бетонов в

растворах различных кислот (серной, соляной, азотной) показали, что они

являются более стойкими по сравнению с ^модифицированными

бетонами. Лучшие результаты ПСБ показали в соляной и серной кислотах, чем в

азотной. Так, значения коэффициента химической стойкости в 10 %-х

растворах этих кислот после 90-суточного испытания составили,

соответственно: 0,84; 0,80; и 0,75. Коэффициент водостойкости за указанный

промежуток времени составил 0,87.

Из полимерсиликатных бетонов изготавливают следующие

строительные материалы и изделия: половые плиты, фундаменты под оборудование,

футеровочные блоки и плитки, плиты газоходов и др.

Вопросы для самоконтроля

1. К какому классу по способу твердения относят жидкое стекло?

2. Виды жидкого стекла.

3. Понятие о полимерсиликатных бетонах.

4. Что такое "силикат-глыба"?

5. В чем заключается процесс карбонизации жидкого стекла?

6. Применение жидкостекольных композитов в строительстве.

7. Состав и свойства кислотоупорного цемента.

8. К действию каких кислот не стоек кислотоупорный цемент?

9. За счет чего обеспечивается повышение водостойкости

кислотоупорного цемента?

10. Применение кислотоупорного цемента.

27

4. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ

СЕРЫ

4.1. МАТЕРИАЛЫ ДЛЯ СЕРНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Сера в строительстве в виде серных мастик и растворов применяется с

XIX века - для зашивки швов каменных кладок, заделки металлических

стоек перил маршей и металлических связей каменных конструкций.

В дальнейшем с развитием строительства серу начали применять для

приготовления антикоррозионных мастик и растворов, получивших

название серные цементы. Их применяли для заливки швов, в качестве

футеровки емкостей, аппаратов и строительных конструкций штучными

кислотоупорными материалами.

В состав серных строительных материалов входят связующее,

наполнитель, заполнитель и модифицирующие добавки. В качестве вяжущего

вещества в серных материалах используют техническую серу или

серосодержащие отходы различных производств. В качестве наполнителей и

заполнителей используют природные или искусственные материалы с

соответствующей крупностью зерен. Для регулирования свойств серного

материала на стадии приготовления, а также для получения

высококачественного материала со стабильными во времени свойствами в состав серных

композиций вводят различные модифицирующие добавки.

Сера (S) - химический элемент VI группы периодической системы с

атомной массой 32,06 и плотностью 2,1 г/см3. Температура плавления

+117...+119 °С, кипения +445 °С.

Молекулярная структура серы отличается большим разнообразием

полиморфных модификаций - более тридцати аллотропных соединений серы.

Это объясняется высокой способностью атомов серы соединяться друг с

другом с образованием кольцевых или цепных молекул. Физические и

химические свойства серы в значительной степени определяются ее

аллотропным составом.

Наиболее стабильными аллотропами серы являются ромбическая сера,

моноклинная сера и полимерная сера. При обычной температуре устойчива

ромбическая сера (сс-сера), кристаллы которой имеют форму октаэдров.

Ромбическая сера плавится при температуре 112,8 °С (при быстром

нагревании). При температурах выше 95,6 °С устойчива моноклинная сера

(р-сера), которая плавится при 119,3 °С. Ее кристаллы имеют форму

длинных иглообразных призм. Переход одной из этих форм в другую

происходит не мгновенно, а со временем, в зависимости от температуры.

Жидкая сера содержит три аллотропические модификации (S^, S^, 5Я),

количественное содержание которых зависит от температуры расплава. Если

сильно нагретую серу вливать в холодную воду, то получается коричнево-

желтая вязко-эластичная масса, которая получила название пластической или

полимерной серы. Скорость перехода полимерной серы в другие аллотроп-

28

ные формы составляет около 7 % в месяц. Путем добавления небольших

количеств йода или других веществ можно задержать процесс превращения,

увеличивая, тем самым, устойчивость пластической серы.

При резком охлаждении насыщенного раствора серы в бензоле или

спирте образуется перламутроподобная модификация 5у, метастабильная

при всех температурах.

Переход серы из жидкого состояния в твердое сопровождается

заметным уменьшением объема (примерно на 14 %).

Твердость элементарной серы по шкале Мооса составляет 1,5-2,5,

предел прочности при сжатии 12-22 МПа. Сера обладает малыми электро- и

теплопроводностью.

При низкой температуре сера сравнительно инертна. При высоких

температурах взаимодействует со многими элементами, кроме йода, азота,

золота, платины, иридия и инертных газов. Сера реагирует со многими

органическими соединениями. Реакция серы с олефинами имеет большое

практическое значение, так как ее используют для вулканизации каучука.

В воде сера практически нерастворима, очень плохо растворяется в

спирте и эфире. Хорошо растворяется сера в сероуглероде и скипидаре.

Чистая сера не ядовита.

Производство первичной и вторичной серы в мире неуклонно

возрастает. Так, в 1982 г. в мире было произведено 50,97 млн. т., в том числе: в

США - 10,76; Канаде - 6,25; Польше - 5,08; СССР - 4,66 млн. т.

Перспектива увеличения производства серы связана не только с

увеличением ее добычи, но и с получением серы при очистке нефти, природного

газа и других промышленных выбросов, что является важной

экономической, экологической и энергетической задачей.

Серосодержащие отходы

Кроме технической серы для производства серных композиционных

материалов используют различные серосодержащие отходы.

Использование серосодержащих отходов позволяет значительно снизить

себестоимость изготовляемых изделий и конструкций из серобетона. а также

способствует решению задачи утилизации отходов.

В больших количествах (1000-3000 т/год) серосодержащие отходы

имеются практически на всех предприятиях по добыче природной и

попутной серы, а также в отраслях, использующих серу в качестве исходного

сырья для производства удобрений, кислот и т.д.

Исследования, проведенные учеными Орловским Ю.И., Волгушевым А.Н.

и др. показали, что свойства серных композиционных материалов,

изготовленных на основе серосодержащих отходов, и технология их приготовления

практически не отличаются от технологии и свойств серных материалов на

основе технической серы.

Наполнители

Основные физико-технические свойства серных композиционных

материалов в значительной степени зависят от количества, вида и природы

29

наполнителей. Роль наполнителей весьма многообразна. Они могут

существенно изменять свойства серных материалов - упрочнять, армировать,

уплотнять, стабилизировать, изменять твердость и т.д.

В качестве наполнителей применяют высокодисперсные порошки

минералов, горных пород и искусственных материалов: андезит, бой кирпича,

гипс, глину различного минералогического состава, графит, диабаз,

доломит, известняк, кварц, маршалит, мрамор, слюду, тальк, трепел, шамот и

другие. Кроме того, используют различные органические и неорганические

волокна: асбестовое волокно, нейлоновое, полиметафосфатное,

полипропиленовое, полиэтилентерефталевое, полиэфирное, металлическое,

стекловолокно и другие.

Существенное влияние на свойства серных композитов оказывают

геометрические размеры наполнителя, а также форма и характер поверхности.

Заполнители занимают в серном бетоне до 80 % его объема и

оказывают существенное влияние на свойства бетона, его долговечность и

стоимость. Введение заполнителей в бетон позволяет значительно сократить

расход серы (до 10-15 % по массе). Кроме того, заполнители улучшают

многие технические свойства бетона.

Выбор крупного и мелкого заполнителей производится в зависимости

от вида и назначения изготовляемых изделий, а также от условий их

эксплуатации.

В качестве крупного заполнителя для изготовления легкого серного

бетона применяют керамзитовый, шунгизитовый, аглопоритовый гравий,

азерит, термолит, вулканический шлак, туф, пемзу, древесные стружки,

опилки и т.д.

Для изготовления обычного тяжелого серобетона могут применяться

щебень и гравий из естественного камня, различные промышленные

отходы (доменные и металлургические шлаки, серосодержащие отходы и др.),

бой керамики, дробленный бетон и т.д.

Мелким заполнителем для приготовления обычного серного бетона

могут служить кварцевые пески, а также другие пески, полученные

измельчением различных горных пород, минералов и т.д.

Модифицирующие добавки

Для регулирования свойств серных композитов применяют различные

модифицирующие добавки. Использование модифицирующих добавок

является одним из наиболее распространенных способов управления

технологией изготовления серных композитов и регулирования их свойств. В

качестве модифицирующих добавок используют различные органические и

неорганические соединения.

В зависимости от функционального назначения модифицирующие

добавки подразделяются на пластифицирующие; стабилизирующие; газо- и

воздухововлекающие; добавки повышающие огнестойкость серных

материалов; добавки, повышающие биостойкость серных материалов и т.д.

В качестве пластифицирующих добавок наиболее часто используют:

нафталин, парафин, дициклопентадиен, тиокол, резиновую крошку и другие.

30

В качестве стабилизирующих добавок используют красный фосфор, йод,

селен, полуторный сульфид мышьяка, тиокол, гексахлорпараксилол и другие.

Для получения теплоизоляционных серных материалов вводят

различные газо- и воздухововлекающие добавки, которые представляют собой

низкокипящие вещества органического происхождения, например,

фторированные и хлорированные углеводороды. Введение этих добавок

позволяет существенно снизить среднюю плотность изготовляемого материала.

Одним из недостатков серных материалов является их низкая

огнестойкость. Снижение горючести серобетона достигается введением в его

состав антипиренов: гексабромбутена, пятихлористого фосфора и др.

В настоящее время в строительстве определились два основных пути

применения серы: получение серных и полимерсерных бетонов при

смешивании серы с минеральными заполнителями по асфальтовой технологии и

применение серы для пропитки цементного бетона, асбестоцемента,

древесины и других пористых строительных материалов.

4.2. СЕРНЫЕ И ПОЛИМЕРСЕРНЫЕ БЕТОНЫ

Серные бетоны (СБ) обладают рядом положительных свойств:

быстрый набор прочности (только время остывания серы), высокая прочность,

химическая стойкость, низкое водопоглощение и высокая морозостойкость.

Наиболее перспективны серные строительные материалы для

изготовления конструкций, в период эксплуатации которых предъявляются

повышенные требования по стойкости к агрессивным средам, морозо- и атмо-

сферостойкости, проницаемости. К таким конструкциям относятся:

элементы дорожных покрытий (тротуарные плитки, торцовые шашки, бортовые

камни, дорожные ограждения); конструкции, подверженные солевой

агрессии (полы, сливные лотки, фундаменты); инженерные сооружения

(коллекторные кольца, канализационные трубы, очистные сооружения); футеро-

вочные блоки.

Технология получения серных бетонов незначительно отличается от

технологии асфальтобетона.

Известен опыт применения серных бетонов в качестве дорожных

покрытий. В Канаде широко применяют битумно-серные бетоны с

соотношением битумхера = 1:1, а на наиболее ответственных участках - серные

бетоны, не содержащие битум. Такие покрытия более прочны, обладают

хорошим сцеплением, незначительным водопоглощением и высокой

долговечностью.

Известен опыт нанесения защитных серных растворов на грунт

толщиной 5-6 мм. Для этих целей применяют специальное передвижное полевое

оборудование. По сравнению с защитой из обычных цементных бетонов

серные торкрет-покрытия значительно плотнее и долговечнее.

В зонах вечной мерзлоты применяют вспененные серные композиции

для теплоизоляции дорог.

Полимерсерные бетоны (ПСБ) с добавкой "сульфуркрит" применяют в

Канаде в производстве антикоррозионно-стойких строительных конструкций,

31

а также как ремонтные материалы. На основе полимерсерных бетонов можно

производить футеровку даже при отрицательных температурах (до -40 °С).

Положительной особенностью серных бетонов является возможность

повторного использования бракованных изделий путем их дробления,

вторичного расплава и формовки.

В нашей стране накоплен богатый опыт по изготовлению

строительных материалов на основе серы на асфальтобетонных заводах без

проведения дополнительного переоснащения и переоборудования.

Исследования серных бетонов, проведенные в НИИЖБе, показали ярко

выраженную зависимость прочности композитов от степени наполнения,

вида, дисперсности и концентрации наполнителей.

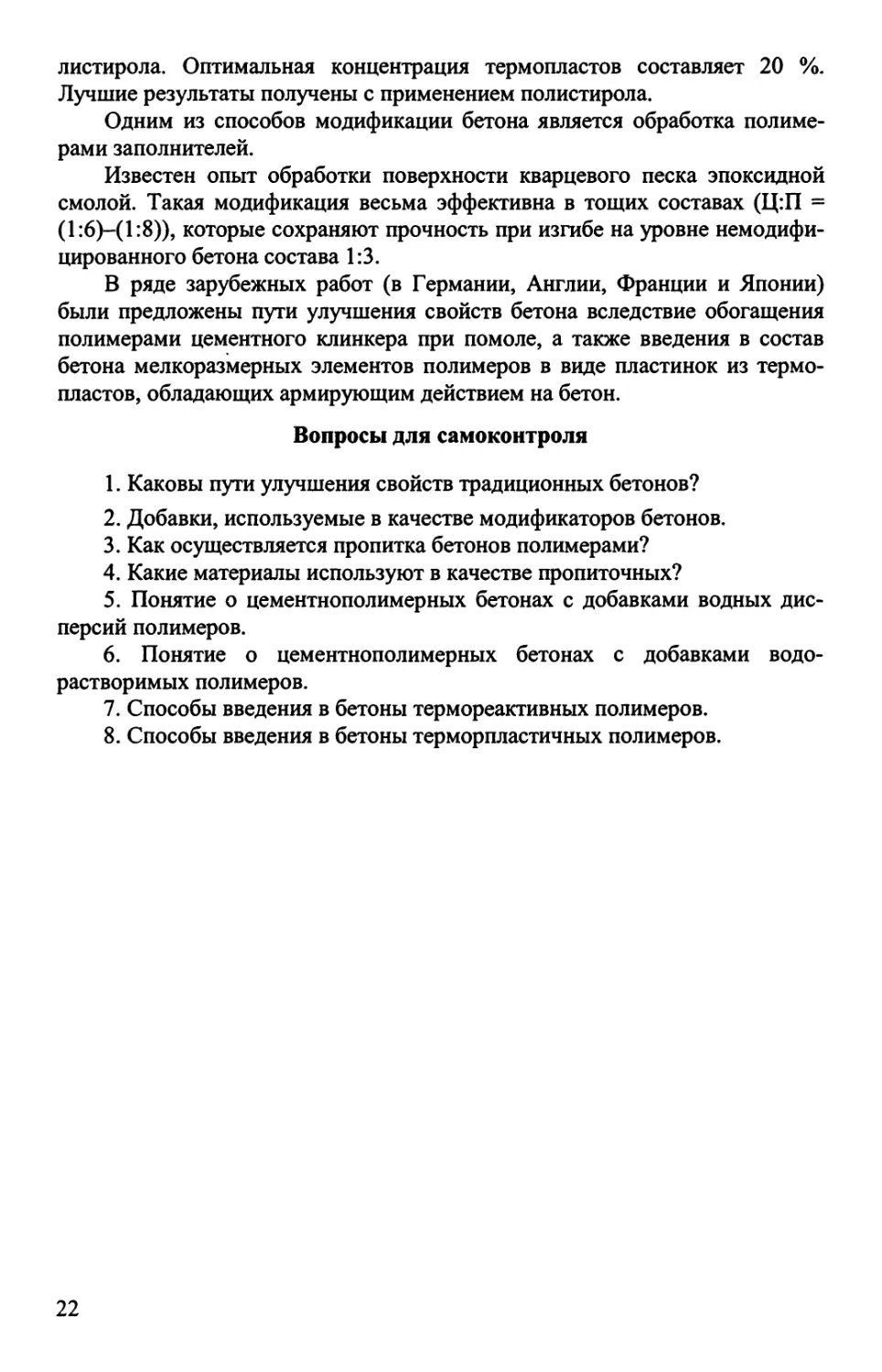

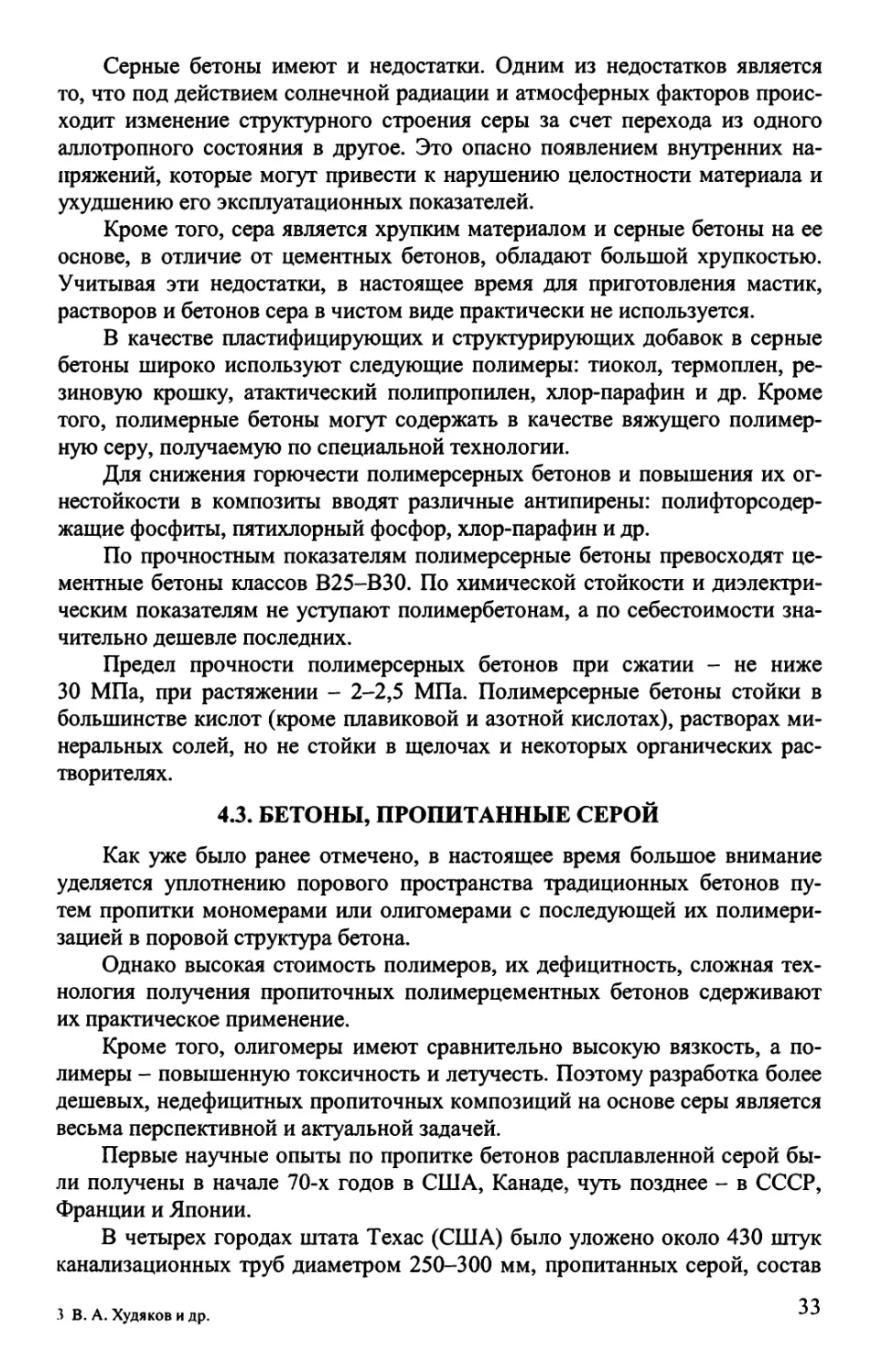

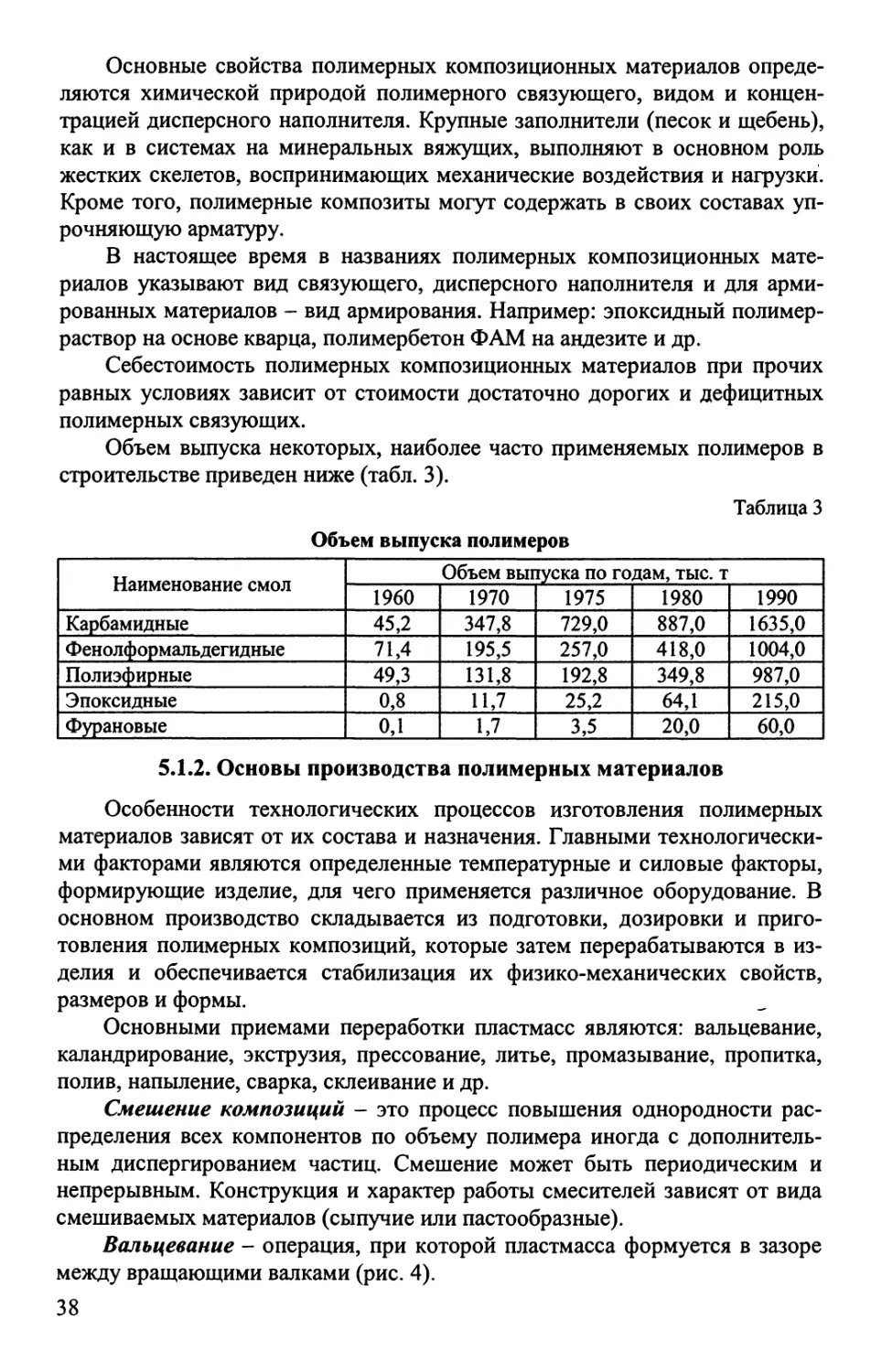

Так, например, прочность серных композитов может изменяться от

18-20 МПа - для ненаполненных систем, до 60-63 МПа при наполнении

кварцевой мукой 200-250 % (рис. 3).

i

а?

з

1

I-

I

о

/и

60

50

40

30

V

\

\

о

12 3 4

А - Соотношение сера: наполнитель (1:А)

Рис. 3. Зависимость предела прочности при сжатии полимерсерной мастики на

кварцевой муке от степени наполнения

Результаты исследований показали, что при оптимальной степени

наполнения практически вся сера переходит в более однородное и

мелкокристаллическое состояние, что обеспечивает более высокие прочностные

показатели. Это хорошо согласуется с полиструктурной теорией

композиционных материалов. Ниже приведены оптимальные составы серных бетонов,

% по массе, полученные по результатам отечественных исследований:

-сера 12-15;

-щебень 50;

-песок 22-24;

-минеральная мука 12-11;

- модифицирующие добавки 2.

Для изготовления химически стойких серных бетонов используют

химически стойкие заполнители и наполнители: кварц, андезит, золу-унос и

др., кроме диабаза. Удельная поверхность наполнителей должна быть в

пределах 2500-3000 см2/г.

32

Серные бетоны имеют и недостатки. Одним из недостатков является

то, что под действием солнечной радиации и атмосферных факторов

происходит изменение структурного строения серы за счет перехода из одного

аллотропного состояния в другое. Это опасно появлением внутренних

напряжений, которые могут привести к нарушению целостности материала и

ухудшению его эксплуатационных показателей.

Кроме того, сера является хрупким материалом и серные бетоны на ее

основе, в отличие от цементных бетонов, обладают большой хрупкостью.

Учитывая эти недостатки, в настоящее время для приготовления мастик,

растворов и бетонов сера в чистом виде практически не используется.

В качестве пластифицирующих и структурирующих добавок в серные

бетоны широко используют следующие полимеры: тиокол, термоплен,

резиновую крошку, атактический полипропилен, хлор-парафин и др. Кроме

того, полимерные бетоны могут содержать в качестве вяжущего

полимерную серу, получаемую по специальной технологии.

Для снижения горючести полимерсерных бетонов и повышения их

огнестойкости в композиты вводят различные антипирены: полифторсодер-

жащие фосфиты, пятихлорный фосфор, хлор-парафин и др.

По прочностным показателям полимерсерные бетоны превосходят

цементные бетоны классов В25-В30. По химической стойкости и

диэлектрическим показателям не уступают полимербетонам, а по себестоимости

значительно дешевле последних.

Предел прочности полимерсерных бетонов при сжатии - не ниже

30 МПа, при растяжении - 2-2,5 МПа. Полимерсерные бетоны стойки в

большинстве кислот (кроме плавиковой и азотной кислотах), растворах

минеральных солей, но не стойки в щелочах и некоторых органических

растворителях.

4.3. БЕТОНЫ, ПРОПИТАННЫЕ СЕРОЙ

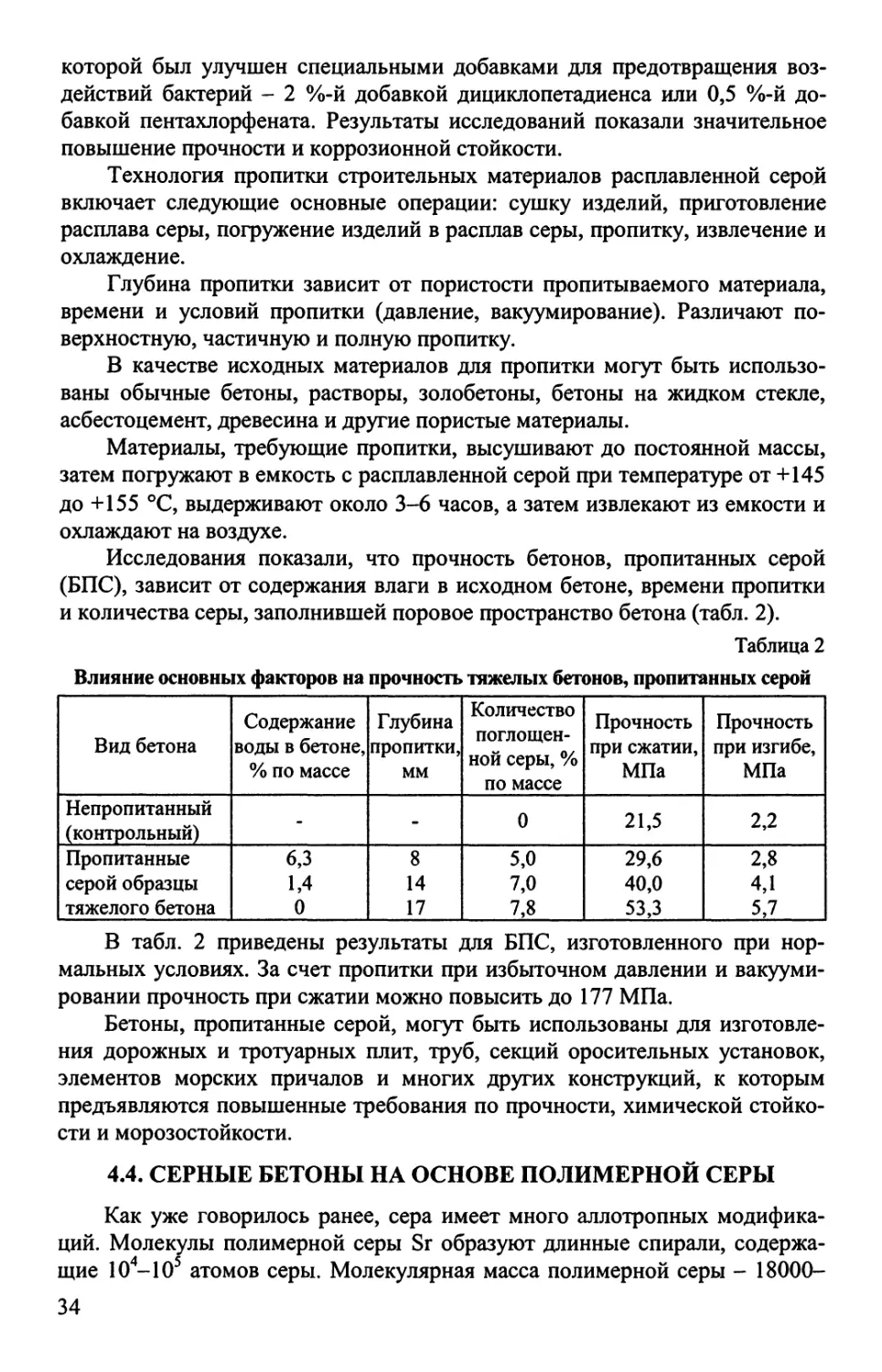

Как уже было ранее отмечено, в настоящее время большое внимание

уделяется уплотнению порового пространства традиционных бетонов

путем пропитки мономерами или олигомерами с последующей их

полимеризацией в поровой структура бетона.