Автор: Кочнев А.М. Заикин А.Е. Галибеев С.С. Архиреев В.П.

Теги: этика учение о морали практическая философия высокомолекулярные соединения (полимеры) и пластмассы физика химия полимеры

ISBN: 5-7544-0218-Х

Год: 2003

АКАДЕМИЯ НАУК РЕСПУБЛИКИ ТАТАРСТАН

А.М. Кочнев, А.Е.Заикин, С.С. Галибеев,

В.П. Архиреев

ФИЗИКОХИМИЯ

ПОЛИМЕРОВ

Казань

Издательство «Фэн»

2003

УДК 17.6. (43.9.2.)

ББК 35.71

К 55

Кочнев А.М., Заикин А.Е., Галибеев С.С., Архиреев В.П.

Физикохимия полимеров, - Казань: Изд-во «Фэн», 2003. - 512с.

Рекомендовано к печати решением Ученого совета КГТУ

Издание осуществлено но решению экспертного совета АН РТ при финансовой поддержке

фонда НИОКР РТ (грант Ns 07-71-139 / 2002 (Ф))

Рецензенты: д.т.н., профессор А.Г. Лиакумович

д.т.н., профессор Э.Р. Галимов

В учебнике изложены основы физикохимии полимеров: даны по-

нятия гибкости цепи, представления о надмолекулярной структуре,

фазовых, физических, жидкокристаллическом, ориентированном со-

стояниях. Учебник составлен по оригинальным отечественным и за-

рубежным источникам последних лет. Рекомендован студентам и ас-

пирантам химико-технологических вузов.

ISBN 5-7544-0218-Х

© Издательство «Фэн», 2003

ОГЛАВЛЕНИЕ

стр

ВВЕДЕНИЕ 8

Глава 1. СТРУКТУРА И КЛАССИФИКАЦИЯ ВЫСОКОМОЛЕКУЛЯРНЫХ

СОЕДИНЕНИЙ 9

§ 1.1. Основные понятия и определения 9

§ 1.2. Классификация высокомолекулярных соединений 13

§ 1.3. Молекулярная масса полимеров 25

Список литературы 29

Глава 2. МЕЖМОЛЕКУЛЯРНЫЕ ВЗАИМОДЕЙСТВИЯ В ПОЛИМЕРАХ 31

Введение 31

§2.1. Классификация межмолекулярных сил 31

§ 2.2. Основные характеристики межмолекулярных сил 32

§ 2.3. Взаимосвязь различных видов межмолекулярных взаимодействий 38

§ 2.4. Факторы, влияющие на энергию когезии 42

Список литературы 42

Глава 3. ГИБКОСТЬ ЦЕПИ ПОЛИМЕРОВ 43

Введение 43

§ 3.1. Поворотные изомеры 44

§ 3.2. Факторы, определяющие гибкость цепи 50

§ 3.3. Модели макроцепей 54

§ 3.4. Параметры гибкости цепи 59

§ 3.5. Конформации макромолекул 61

Список литературы 66

Глава 4. НАДМОЛЕКУЛЯРНАЯ СТРУКТУРА ПОЛИМЕРОВ 67

Введен ие 67

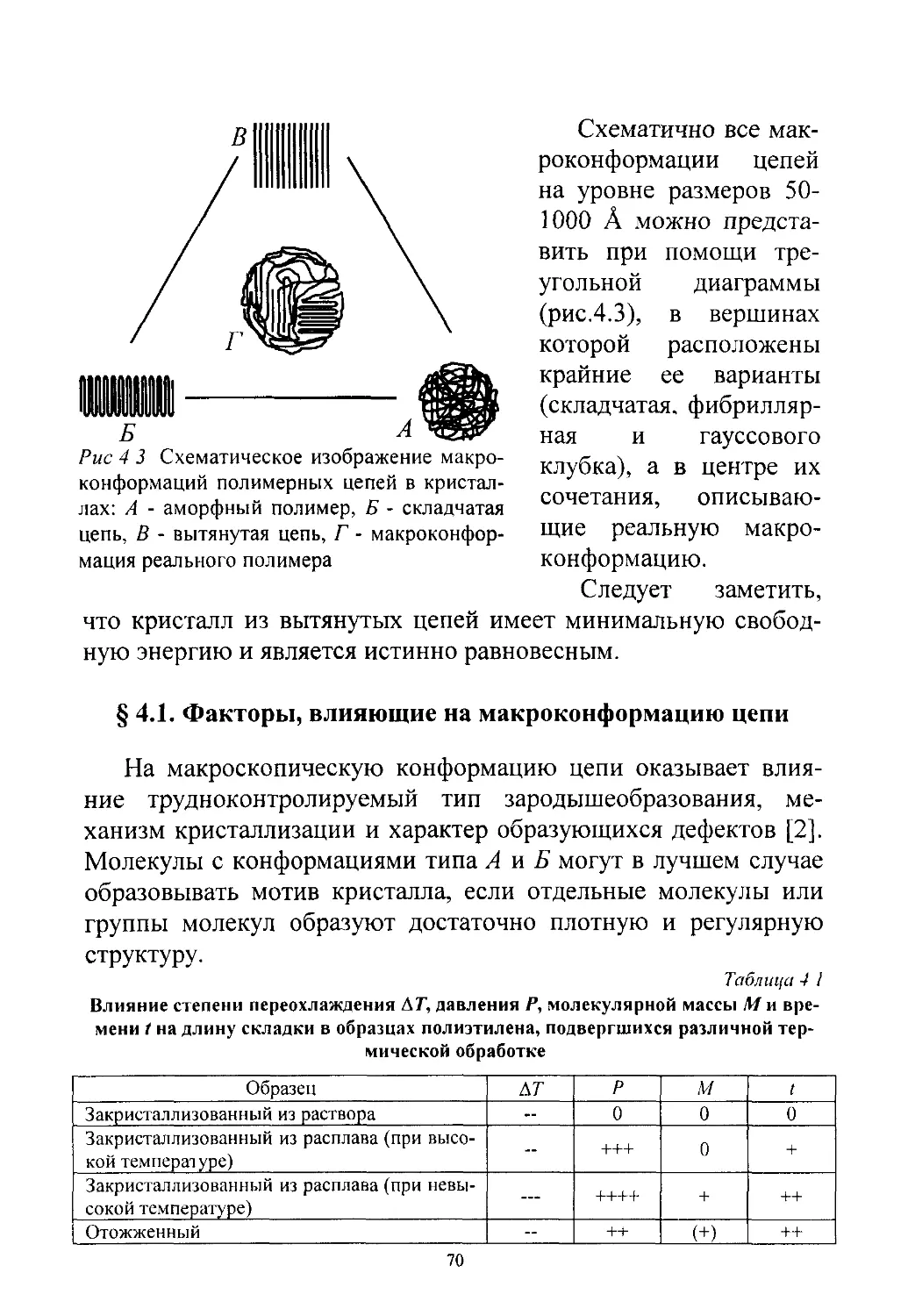

§4.1. Факторы, влияющие на макроконформацию цепи 70

§ 4.2. Ламеллярные монокристаллы 73

§ 4.3. Фибриллярные монокристаллы 76

§ 4.4 Изометрические кристаллы 77

§ 4.5. Двойниковые кристаллы 78

§ 4.6. Полукристаллические образования 79

§ 4.6.1. Эпитаксия 79

§ 4.6.2. Дендриты 79

§ 4.7. Поликристаллические образования. Сферолиты 80

§ 4.8. Дефекты кристаллической упаковки 83

Список литературы 88

Глава 5. ФАЗОВЫЕ СОСТОЯНИЯ И ФАЗОВЫЕ ПЕРЕХОДЫ 90

Список литературы 95

Глава 6. КРИСТАЛЛИЗАЦИЯ ПОЛИМЕРОВ 96

Введение 96

§6.1. Основные кинетические закономерности кристаллизации 96

§ 6.2. Основные стадии кристаллизации 100

§ 6.2.1. Зародышеобразование 100

3

§ 6.2.2. Рост кристаллов 104

§ 6.2.3. Полиморфизм 107

§ 6.3. Факторы, влияющие на процесс кристаллизации 109

Список литературы 115

Глава 7. ПЛАВЛЕНИЕ ПОЛИМЕРОВ 116

§7.1. Особенности плавления полимеров 116

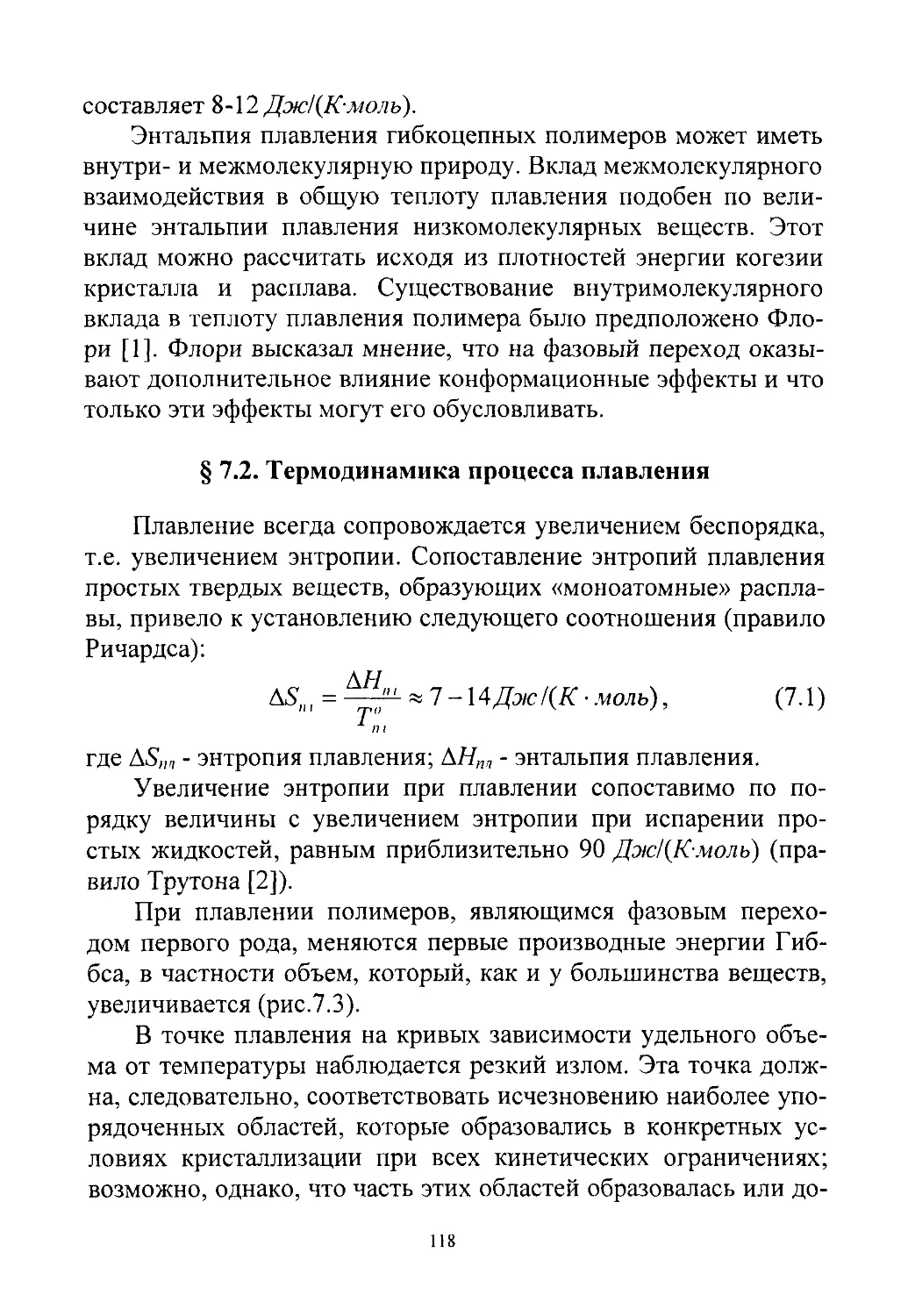

§ 7.2. Термодинамика процесса плавления 118

§ 7.3. Равновесная температура плавления 119

§ 7.4. Факторы, влияющие на температуру плавления 120

§ 7.5. Методы расчета равновесной температуры плавления 129

§ 7.6. Необратимое плавление 133

§ 7.7. Методы исследования плавления в полимерах 135

Список литературы 136

Глава 8. РЕЛАКСАЦИОННЫЕ ЯВЛЕНИЯ В ПОЛИМЕРАХ 138

Введение 138

§8.1. Время релаксации и характер релаксационного процесса 139

§ 8.2. Типы релаксационных процессов 146

§ 8.3. Модели и теория релаксационных процессов 151

§ 8.4. Методы изучения релаксационных явлений 153

§ 8.5. Практическое значение релаксационных процессов 157

Список литературы 158

Глава 9. СТЕКЛООБРАЗНОЕ СОСТОЯНИЕ ПОЛИМЕРОВ 160

§9.1. Понятие стеклообразного состояния 160

§ 9.2. Типы процессов стеклования 162

§9.2.1. Структурное стеклование 164

§ 9.3. Теории стеклования 171

§ 9.3.1. Теория локальных межмолекулярных связей 171

§ 9.3.2. Статистическая термодинамическая теория Адама и Гиббса 172

§ 9.3.3. Теория свободного объема 173

§ 9.4. Механическое стеклование 174

§ 9.5. Факторы, влияющие на температуру стеклования 179

§ 9.6. Методы расчета температуры стеклования по химической структуре полимеров 186

§ 9.7. Методы определения температуры стеклования 187

Список литературы 188

Глава 10. ВЯЗКОТЕКУЧЕЕ СОСТОЯНИЕ ПОЛИМЕРОВ 190

Введение 190

§ 10.1. Основные понятия реологии 190

§ 10.2 Кривая течения и аномалии вязкости 192

§ 10.3. Особенности течения полимеров 195

§ 10.4. Факторы, влияющие на вязкость полимеров 199

§ 10.5. Практическое использование реологических характеристик 207

Список литературы 207

Глава 11. ДЕФОРМАЦИОННО-ПРОЧНОСТНЫЕ СВОЙСТВА ПОЛИМЕРОВ 209

Введение 209

§ 11.1. Деформация полимеров 209

4

§ 11.2. Влияние различных факторов на деформационные свойства полимеров 215

§ 11.3. Разрушение и прочность полимеров 219

§ 11.4. Теоретическая прочность 220

§ 11.5. Теория прочности Гриффита 220

§ 11.6. Долговечность полимеров 222

§ 11.7. Термо-флуктуационная теория прочности 224

§ 11.8. Механизм разрушения полимеров 227

§ 11.9. Влияние различных факторов на прочность полимеров 228

Список литературы 231

Глава 12. ЭЛЕКТРИЧЕСКИЕ СВОЙСТВА ПОЛИМЕРОВ 232

Введение 232

§ 12.1. Диэлектрическая проницаемость 232

§ 12.2. Диэлектрические потери 237

§ 12.3. Электрическое сопротивление 241

§ 12.4. Электрическая прочность 245

Список литературы 247

Глава 13. ФАЗОВЫЕ РАВНОВЕСИЯ В РАСТВОРАХ ПОЛИМЕРОВ 248

Список литературы 253

Глава 14. РАСТВОРЫ ПОЛИМЕРОВ 254

Введение 254

§ 14.1. Термодинамические критерии растворимости полимеров 256

§ 14.2. Идеальные и неидеальные растворы 258

§ 14.3. Теории растворов полимеров 267

§ 14.3.1. Теория регулярных растворов Гильдебранда-Скетчарда 267

§ 14.3.2. Теория строго регулярных растворов 274

§ 14.3.3. Классическая теория растворов Флори-Хаггинса 275

§ 14.3.4. Теория разбавленных растворов 281

§ 14.3.5. Усовершенствованная теория растворов 286

§ 14.4. Концентрированные растворы 292

§ 14.5. Студни полимеров 298

Список литературы 302

Глава 15. ЖИДКОКРИСТАЛЛИЧЕСКОЕ СОСТОЯНИЕ ПОЛИМЕРОВ 303

Введение 303

§ 15.1. Классификация жидких кристаллов 304

§ 15.2. Количественные характеристики жидкокристаллического состояния 306

§ 15.3. Структурные мезогенные факторы 307

§ 15.4. Фазовые диаграммы жидких кристаллов 313

§ 15.5. Свойства жидких кристаллов 315

§ 15.6. Области применения жидких кристаллов 320

§ 15.7. Методы исследования жидких кристаллов 321

Список литературы 323

Глава 16. ОРИЕНТИРОВАННОЕ СОСТОЯНИЕ ПОЛИМЕРОВ 325

Введение 325

§ 16.1. Количественные характеристики ориентированного состояния 326

§ 16.2. Факторы, влияющие на ориентируемость макромолекул 327

5

§ 16.3. Термодинамика ориентации полимеров 329

§ 16.4. Способы ориентации полимеров 333

§ 16.5. Свойства ориентированных полимеров 338

§ 16.6. Применение ориентации в процессе получения волокон 340

§ 16.7. Методы исследования ориентированного состояния в полимерах 343

Список литературы 344

Глава 17. АДГЕЗИЯ ПОЛИМЕРОВ 3 46

Введение 346

§ 17.1. Термодинамические аспекты и работа адгезии 346

§ 17.2. Кинетические аспекты адгезии 348

§ 17.3. Адгезионная прочность 349

§ 17.3. Теории адгезии 351

§ 17.3.1. Адсорбционная (молекулярная) теория адгезии 351

§ 17.3.2. Химическая теория адгезии 354

§ 17.3.3. Теория адгезии, основанная на рассмотрении разрушения 355

§ 17.3.4. Теория слабого граничного слоя 356

§ 17.3.5. Механическая теория адгезии 357

§ 17.3.6. Диффузионная теория адгезии 357

§ 17.4. Адгезия между полимерами 357

§ 17.5. Способы повышения адгезии между полимерами 359

Список литературы 362

Глава 18. МОДИФИКАЦИЯ ПОЛИМЕРОВ 363

Введение 363

§ 18.1. Классификация способов модификации 365

§ 18.2. Основные способы химической модификации полимеров 370

§ 18.3. Основные способы физической модификации полимеров 378

§ 18.4. Модификация многокомпонентными системами 383

§ 18.5. Концепции модификации 385

§ 18.6. Принципы выбора модификаторов 387

Список литературы 390

Глава 19. ПЛАСТИФИКАЦИЯ ПОЛИМЕРОВ 392

§ 19.1. Явление пластификации полимеров 392

§ 19.2. Механизм пластификации 393

§19.3 Влияние пластификатора на свойства полимеров 394

§ 19.4. Влияние характеристик пластификатора на его пластифицирующую

эффективность 397

§ 19.5. Теории пластификации 398

§ 19.6. Некоторые особенности пластификации полимеров 402

§ 19.6.1. Антипластификация полимеров 402

§ 19.6.2 Структурная пластификация 404

§19.7. Общие требования к пластификаторам 406

Список литературы 408

Глава 20. НАПОЛНЕНИЕ ПОЛИМЕРОВ 410

Введение 410

§ 20.1. Адсорбция макромолекул на поверхности наполнителя 410

6

§ 20 2 Характер распределения наполнителя в полимере 412

§ 20 3 Деформационные и реологические свойства полимеров с

дисперсными наполнителями 413

§ 20 4 Прочность наполненных полимеров 420

§ 20 4 1 Разрушение и прочность композиций 420

§ 20 4 2 Механизм упрочнения полимеров высокодисперсными

частицами 422

§ 20 4 3 Работа разрушения и ударная вязкость 425

§ 20 4 4 Температура хрупкости 426

Список литературы 427

Глава 21 СМЕСИ ПОЛИМЕРОВ 429

Введение 429

§ 21 1 Термодинамика смешения полимеров 430

§212 Структура гетерогенных смесей полимеров 436

§ 21 3 Механизм смешения полимеров и размер полимерных частиц 438

§214 Механические свойства смесей полимеров 440

§ 21 5 Применение смесей полимеров 443

Список литературы 448

Глава 22 I АЗОНАПОЛНЕННЫЕ ПОЛИМЕРЫ 449

Введение 449

§ 22 1 Структура и свойства газонаполненных полимеров 449

§ 22 2 Общие принципы получения газонаполненных полимеров 452

§ 22 3 Теоретические основы вспенивания полимеров 454

§ 22 4 Основные методы получения пенопластов 459

§ 22 4 1 Механическое вспенивание 459

§ 22 4 2 Методы вспенивания полимеров газом, образующимся

непосредственно в объеме композиции 459

§ 22 4 3 Характеристика твердых газообразователей 463

§ 22 5 Методы получения изделий из вспененных полимеров 465

§ 22 6 Применение газонаполненных полимеров 468

Список литературы 469

Глава 23 МЕТОДЫ ОПРЕДЕЛЕНИЯ МОЛЕКУЛЯРНОЙ МАССЫ ПОЛИМЕРОВ 470

Введение 470

§23 1 Осмометрия 471

§ 23 2 Эбулиоскопия и криоскопия 475

§ 23 3 Анализ концевых групп 477

§ 23 4 Светорассеяние 482

§ 23 5 Седиментация 488

§ 23 6 Вискозиметрия 492

Список литературы 497

Глава 24 МЕТОДЫ ОПРЕДЕЛЕНИЯ МОЛЕКУЛЯРНО-МАССОВОГО

РАСПРЕДЕЛЕНИЯ ПОЛИМЕРОВ 498

Введение 498

§ 24 I Фракционирование полимеров 498

§ 24 2 Обработка результатов фракционирования 507

Список литературы 511

7

ВВЕДЕНИЕ

Основой для написания учебника явился курс лекций, читаемый в

течение 15 лет на кафедре технологии пластмасс Казанского госу-

дарственного технологического университета.

«Физикохимия полимеров» является базовой дисциплиной учеб-

ного плана подготовки инженеров технологов по специальности

250500 - Химическая технология высокомолекулярных соединений.

Основная задача курса - дать представления о параметрах, ха-

рактеристиках молекулярной и надмолекулярной структуры и, что

еще важнее, показать их взаимосвязь с технологическими и эксплуа-

тационными свойствами полимеров и изделий.

От мономера до полимера путь долгий: синтез, конфекциони-

рование, переработка, для управления которыми необходимо знание

физико-химических закономерностей протекающих при этом процес-

сов.

Эти закономерности, так же как и все свойства полимерных

материалов, обусловлены во многом структурой и гибкостью макро-

молекулы. Поэтому в книге подробно описаны параметры гибкости,

конформации, конфигурации, явление внутреннего вращения.

Фазовые и физические состояния определяют возможности пе-

реработки и эксплуатации материала: температурные режимы пе-

реработки, теплостойкость, морозостойкость, температурный ин-

тервал вынужденной эластичности. Этим объясняется подробное

описание плавления, кристаллизации и процессов течения полимеров.

При написании учебника проанализированы отечественные и

зарубежные источники информации как учебного, так и научно-

исследовательского характера. В книге приводятся не только тео-

ретические основы, но и дается богатый экспериментальный и спра-

вочный материал по перечисленным выше проблемам. Это делает ее

ценной для студентов, аспирантов и инженерных работников.

8

Глава 1

СТРУКТУРА И КЛАССИФИКАЦИЯ

ВЫСОКОМОЛЕКУЛЯРНЫХ СОЕДИНЕНИЙ

§ 1.1. Основные понятия и определения

Высокомолекулярными соединениями называются химиче-

ские соединения, характеризующиеся высокими значениями моле-

кулярной массы (от тысяч до миллионов) и состоящие из большого

количества атомов, связанных между собой в макромолекулы си-

лами ковалентных и/или донорно-акцепторных связей.

По своему происхождению высокомолекулярные соедине-

ния (ВМС) делятся на природные (белки, нуклеиновые кислоты,

целлюлоза, натуральный каучук, кремнезем, кварц, корунд, си-

ликаты и алюмосиликаты, стекло, слюда, асбест, глина и др.) и

синтетические (полиэтилен, поливинилхлорид, поливиниловый

спирт, полифосфонитрилхлорид и др.). Природные ВМС орга-

нического характера образуются в процессе биосинтеза в клет-

ках живых организмов и растений, неорганические или безугле-

родные - в результате геохимических процессов, происходящих

в земной коре. Синтетические ВМС получают реакциями поли-

меризации и поликонденсации из низкомолекулярных соедине-

ний - мономеров, а также химическими превращениями природ-

ных полимеров.

Строение макромолекул ВМС может иметь характер откры-

той цепи в виде вытянутой в линию последовательности атомов

и звеньев (линейные ВМС), в виде длинной цепи с разветвле-

ниями (разветвленные ВМС), либо в виде пространственно-

сетчатой структуры, состоящей из связанных в узлах соедине-

ний отрезков цепей (сшитые ВМС). В случае линейных и сла-

боразветвленных ВМС, если их молекулярные цепи состоят из

большого числа повторяющихся звеньев, имеющих одинаковое

9

строение, ВМС называют полимерами [1]. Увеличение или

уменьшение молекулы ВМС на одно звено не оказывает влия-

ния на его свойства.

Важнейшими характеристиками ВМС являются химический

состав, молекулярная масса, молекулярно-массовое распределе-

ние (ММР), стереорегулярностъ в расположении звеньев, сте-

пени разветвленности и сшивки. Все эти признаки, характери-

зующие молекулярный и топологический уровни организации

ВМС, определяют характер межмолекулярного взаимодействия

и тем самым их надмолекулярную структуру. Способ укладки

(упаковки) макромолекул в конденсированном состоянии опре-

деляется регулярностью их строения. Регулярные макромолеку-

лы кристаллизуются, нерегулярные образуют аморфные систе-

мы.

Молекулярная масса является однозначной характеристикой

индивидуальных химических соединений и многих биополиме-

ров. Молекулярная масса макромолекул полимеров определяет-

ся числом п повторяющихся звеньев, которое называется степе-

нью (или коэффициентом) полимеризации и является основным

критерием оценки размера макромолекул. Особенность синте-

тических полимеров заключается в том, что их нельзя характе-

ризовать одним определенным значением п или молекулярной

массы М. Практически любой реальный синтетический полимер

представляет собой набор полимергомологов, т.е. макромолекул

разной степени полимеризации. Это свойство называется поли-

дисперсностью, или полимолекулярностью. Поэтому размеры

макромолекул определяют усредненной величиной - средней

степенью полимеризации п, рассчитанной из соотношения

п = М/Мм , где М - средняя молекулярная масса полимера;

Мм - молекулярная масса составного повторяющегося звена [2].

Олигомеры - члены гомологических рядов, занимающие по

размеру молекул область между мономерами и ВМС. Опреде-

ленной границы между индивидуальными химическими веще-

ствами и олигомерами не существует. Обычно в химии и физике

полимеров олигомерами называют смеси индивидуальных ве-

ществ одинаковой химической природы, отличающиеся друг от

10

друга числом составляющих их молекулы звеньев (и). Свойства

таких смесей связаны со строением и размерами молекул со-

ставляющих их индивидуальных соединений, но обычно отли-

чаются от свойств каждого отдельного компонента. При этом по

достижении некоторого предела дальнейшее возрастание моле-

кулярной массы перестает отражаться на свойствах этих ве-

ществ. При достижении такого п вещества начинают относить к

полимерам. Таким образом, в отличие от ВМС, физические

свойства олигомера существенным образом изменяются при до-

бавлении или удалении одного или нескольких составных

звеньев его молекулы [3]. Этот предел быстрее всего достигает-

ся для агрегатных состояний (жидкие олигомеры становятся

воскоподобными уже при п порядка 20-30), несколько медлен-

нее - для химических свойств (исчезает влияние концевых

групп) и еще медленнее - для механических и релаксационных

свойств. Для большинства олигомеров значение п>100 является

достаточным для отнесения их к полимерам.

Длинноцепное строение ВМС предопределяет специфику

фазовых и агрегатных состояний и появление у них ряда осо-

бых физических свойств, отсутствующих у низкомолекулярных

тел (например, способность к большим обратимым деформаци-

ям - явление высокоэластичности, способность образовывать

высокопрочные анизотропные волокна и пленки, растворение

через стадию набухания, высокая вязкость растворов др.). Этот

комплекс свойств обусловлен высокой молекулярной массой,

цепным строением, а также гибкостью макромолекул и наиболее

полно выражен у линейных ВМС. При переходе от линейных

цепей к разветвленным, редким трехмерным сеткам и, наконец,

к густым сетчатым структурам этот комплекс свойств становит-

ся все менее выраженным. Сильно сшитые ВМС нерастворимы,

неплавки и неспособны к высокоэластическим деформациям.

ВМС могут существовать в кристаллическом и аморфном

состояниях. Необходимое условие кристаллизации - регуляр-

ность достаточно длинных участков макромолекулярной цепи. В

кристаллических полимерах возможно возникновение разнооб-

разных кристаллических форм {фибрилл, сферолитов, монокри-

н

сталлов и др.), тип которых во многом определяет свойства по-

лимерного материала. Незакристаллизованные полимеры могут

находиться в трех физических состояниях: стеклообразном, вы-

сокоэластическом и вязкотекучем. ВМС с низкой (ниже ком-

натной) температурой перехода из стеклообразного в высоко-

эластическое состояние называются эластомерами, с высокой -

пластиками. Свойства отдельных ВМС определяются химиче-

ским составом, строением и взаимным расположением макро-

молекул (надмолекулярной структурой) в конденсированной фа-

зе. В зависимости от этих факторов свойства ВМС могут ме-

няться в очень широких пределах. Так, 1,4-г/пс-полибутадиен,

построенный из гибких углеводородных цепей, при температуре

=20°С представляет собой эластичный материал, который при

температуре менее -90°С переходит в стеклообразное состояние,

в то время как полиметилметакрилат, построенный из более же-

стких цепей, при температуре «20°С - твердый стеклообразный

продукт, переходящий в высокоэластическое состояние лишь

выше 100°С. Целлюлоза - полимер с очень жесткими цепями,

соединенными межмолекулярными водородными связями, во-

обще не может существовать в высокоэластическом состоянии

до температуры ее разложения. Большие различия в свойствах

ВМС могут наблюдаться даже в том случае, если различия в

строении макромолекул на первый взгляд и невелики. Так, изо-

тактический полистирол - кристаллическое вещество с темпера-

турой плавления «235°С, атактический же полистирол вообще

не способен кристаллизоваться и размягчается при температуре

®80°С. В данном случае различия в микроструктуре макромоле-

кулярной цепи влекут за собой и различия в надмолекулярной

структуре [1].

Значение ВМС в жизни современного общества огромно.

Трудно назвать какую-либо отрасль промышленности и транс-

порта, культуры и быта, сельского хозяйства и медицины, обо-

ронной и космической техники, где можно было бы обойтись

без полимерных материалов в виде пластмасс, резин, волокон,

пленок, лаков, эмалей, клеев и т.д. Биологическое значение

ВМС определяется тем, что они составляют основу всех живых

12

организмов и растений и участвуют во всех процессах жизне-

деятельности.

§ 1.2. Классификация высокомолекулярных соединений

Классификацию ВМС с целью систематизации большого

числа известных к настоящему времени таких соединений мож-

но проводить по ряду признаков: по процессам образования (или

по их происхождению - природные и синтетические, органиче-

ские и неорганические); в зависимости от состава и строения

основной (главной) цепи; по конфигурационным характеристи-

кам составного повторяющегося звена и цепи в целом; по пове-

дению при нагревании (термопласты и реактопласты); по меха-

ническим свойствам (пластики и эластомеры).

В соответствии с классификацией по процессам образования

все известные полимеры делятся на полимеризационные (адди-

ционные) и конденсационные.

Полимеризационными называют полимеры, образующиеся

из мономеров без выделения низкомолекулярных побочных

продуктов. Элементный состав полимеризационного ВМС и его

мономера одинаков.

Конденсационными называют полимеры, которые образуют-

ся из полифункциональных мономеров различными реакциями

конденсации, протекающими с выделением низкомолекулярного

продукта (воды, спирта, амина, галогеноводорода и т.п.). В слу-

чае поликонденсации элементный состав составного повторяю-

щегося звена образующегося полимера отличается от состава

исходного мономера или смеси мономеров.

Классификация, базирующаяся на способах синтеза или про-

исхождении полимеров, несмотря на ее простоту, обнаруживает

ряд недостатков и не позволяет провести всеобъемлющей сис-

тематизации ВМС.

Так, поли-^-капроамид может быть синтезирован и поликон-

денсацией, и анионной полимеризацией ^-капролактама:

13

о=с

n НООС-(CH2)5NH2 — -[—С—(CH2)5NH-]n-<— n |\CH2)5

-П II z

2 О HN

Левая реакция - типичный процесс поликонденсации, правая

- полимеризации.

Во избежание ошибок в таких случаях при определении

класса полимеров было предложено различать их по химиче-

скому строению составных звеньев. По этому принципу конден-

сационными называют полимеры, составные повторяющиеся

звенья которых соединены различными функциональными

группами - сложноэфирными, амидными, уретановыми, про-

стыми эфирными, аминными и др. Однако и этот подход не все-

гда соблюдается. Так, полиэтилен может быть синтезирован как

полимеризацией этилена по радикальному или ионному меха-

низму, так и разложением диазометана.

nCH2=CH2—» fCH2-CH2}n

2nCH9N7 —* fCH2-CHHn

~-2nN2

Выделение азота при синтезе из диазометана позволяет отне-

сти этот процесс к поликонденсации, а образующийся при этом

полиэтилен, следовательно, должен являться конденсационным

полимером. В то же время полиэтилен - типично полимеризаци-

онный полимер, так как в составе его звеньев нет функциональ-

ных групп.

Многочисленные примеры несовершенства классификации

полимеров по типу реакции образования привели к появлению

классификации по химической структуре.

В зависимости от состава основной (главной) цепи ВМС де-

лят на два больших класса: гетероцепные, в основной цепи ко-

торых содержатся атомы различных элементов, чаще всего уг-

лерода, азота, кремния, фосфора, и гомоцепные, основные цепи

которых построены из одинаковых атомов. Из гомоцепных ВМС

наиболее распространены карбоцепные, например полиэтилен,

полиметилметакрилат, политетрафторэтилен, полихлоропрен,

14

гуттаперча, главные цепи которых состоят только из атомов уг-

лерода. Примерами гетероцепных ВМС являются полиэфиры

(полиэтиленоксид, полиэтилентерефталат, поликарбонаты и

др.), полиамиды, мочевино-формальдегидные смолы, белки,

целлюлоза, кремнийорганические полимеры. ВМС, макромоле-

кулы которых наряду с углеводородными группами содержат

также атомы неорганогенных элементов, называются элементо-

органическими ВМС. В элементоорганических полимерах, со-

держащих атомы поливалентных металлов (например, Zn, Mg,

Си), обычные ковалентные и ионные связи могут сочетаться с

координационными. Обширную группу ВМС образуют неорга-

нические полимеры, например пластическая сера, полифосфо-

нитрилхлорид.

В случае классификации по конфигурационным характери-

стикам в макромолекуле с учетом порядка чередования звеньев

(«голова к хвосту», «голова к голове», «хвост к хвосту», «хвост

к голове») выделяется основное конфигурационное звено, ха-

рактеризующее пространственное расположение атомов и ради-

калов. Так, если в макромолекуле полипропилена составное по-

вторяющееся звено -СН (СН3)- СН2-, то конфигурационными

основными звеньями являются:

Н СН,

I I

-С-СН,- И -С-СН2-

I I

СНз н

(D) (L)

Эти D и L - конфигурации основного звена являются зер-

кальным отображением друг друга в плоскости, проходящей че-

рез связи, образующие основную цепь.

При соединении в цепи только звеньев D- или L-

конфигурации полипропилен является изотактическим', при че-

редовании этих звеньев он будет синдиотактическим. Эти по-

лимеры пропилена называются стереорегулярными. Ниже при-

ведены их схематические изображения, полученные в предпо-

ложении, что основная цепь располагается в очерченной плос-

кости, а заместители - выше или ниже ее:

15

н н н

н | н | н I н

|/Сх|/Сх|/СхI

С ; С i С \ С

н : н н

н н н

/сн] Н | сн3| н~

\|/С\ I /<\| /Сч I/

с ; с ; с i с

J_G—!—□___!_о__1/ / ; Н Н Н ; /

СНз сн3 сн3 сн3 й йнГ...........н---снз

изотактический полипропилен

синдиотактический полипропилен

В атактическом полипропилене асимметрические атомы уг-

лерода D- и L-конфигурации располагаются беспорядочно. Все

эти виды полипропилена, отличающиеся порядком чередования

основного конфигурационного звена, существенно различаются

по свойствам.

Тактические полимеры, т.е. регулярные полимеры, строение

молекул которых может быть представлено единственной по-

следовательностью конфигурационных повторяющихся звеньев

одного типа, могут быть синтезированы и из дизамещенных мо-

номеров типа CHR = CHY .

В этом случае возможно образование трех типов стереорегу-

лярных полимеров: эритро-, /ирео-диизотактического и дисин-

диотактического, схематическое строение которых представлено

ниже:

R R R R

Н Н Н Н эрширо-диизотактический

R Н R Н

ДП н I y I н I 7

( ЬСх 1/Сх I zcx I /Сх /

С ; С \ С ; С - /

; н ! R ; Н ; R/

Н Y Н Y дисиндиотактический

R R R R _____

/ьП н~ I н I н I 7

\ 7С\7С\1/с\1/с\ /

с ; с ; с ; с ; /

н : н : н ; н/

Y Y Y Y /ирео-диизотактический

16

В случае диеновых полимеров важной характеристикой

звеньев является их цис- или шрянс-конфигурация, т.е. взаимное

расположение 1-го и 4-го углеродных атомов по отношению к

двойной связи. Данный уровень конфигурации макромолекул

предопределяет все основные физические свойства таких поли-

меров. Например, цпс-полиизопрен - каучук, транс-

полиизопрен - гуттаперча, хотя построены они из одинаковых

элементарных звеньев, но отличаются пространственным распо-

ложением их - периодом идентичности (0,816 и 0,48 нм).

сн3< - 0-816^--------.сн3

I

сн2 с = сн сн2 сн2 с = сн

/Хсн2 Хсн2Хс=сн СН2 ХСН2

СН3

г/пс-полиизопрен

он * 0*480 си

I 3 I 3

СН2 СН2 сн2

х Хсн2 сн Хсн2 сн х

шраис-полиизопрен

Поскольку конфигурация цепи в целом является суперпози-

цией локальных конфигураций, которые сами по себе достаточ-

но сложны, число возможных конфигураций макромолекул

весьма велико.

Составные звенья полимерных молекул могут быть соедине-

ны в цепи различным образом, формируя разнообразные струк-

турные виды макромолекул, варианты которых схематично

представлены на рис. 1.1 [2,3].

Соединенные последовательно составные повторяющиеся

звенья формулы -CH(r)CH2 - образуют, как правило, линей-

ные однотяжные цепи. Если R будет достаточно длинным, то та-

кие линейные однотяжные полимеры называют гребнеобразны-

ми (рис. 1.1 в). К числу линейных однотяжных относят также по-

ст

лимеры циклоцепной структуры, синтезируемые различными

способами.

Рис 1 1 Схематическое изображение различных структур полимер-

ных молекул: а - линейные однотяжные; б - разветвленные; в - греб-

необразные; г - разветвленные со многими ветвлениями; д - линейные

циклоцепные; е - катенановые (цепи из завешенных друг в друга ко-

лец); ж - макроциклические; з - линейные двухтяжные (лестничные);

и - звездообразные; к - трехмерные сшитые

18

К линейным циклоцепным полимерам однотяжного типа от-

носятся многочисленные полигетероарилены - полиимиды, по-

либензоксазолы, полибензимидазолы и др.

К квазиоднотяжным линейным относят полициклические

полимеры, циклы в которых объединены через общий атом:

где М - четырехвалентный элемент. Примером являются поли-

кетоны и полисилоксаны спироциклической структуры:

Макроциклические полимеры могут быть получены реакция-

ми полимеризации и поликонденсации. Наиболее типичным

примером их синтеза является реакция метатезиса циклоолефинов:

ОСЬ О

(МХП - галогениды вольфрама или других металлов). Молеку-

лярная масса образующихся циклических полиенов превышает

несколько десятков тысяч.

Примером лестничных двухтяжных полимеров являются

кремнийорганические высокомолекулярные соединения, обра-

зующиеся в процессе гидролитической поликонденсации фе-

нилтрихлорсилана или фенилтриэтоксисилана:

19

Ph Ph Ph

I I I

— Si —О —Si —О —Si—О —

I I I

PhSi(OEt)3 + l,5H2O-^ ООО

— Si — O —Si —O—Si—O—

I I I

Ph Ph Ph

Разветвленные полимеры образуются как в реакциях поли-

меризации, так и поликонденсации. На рис. 1.1 б узлы ветвлений

для наглядности показаны точками. Существуют различные ти-

пы разветвленных полимеров, например «древовидной» струк-

туры (рис.1.1 г), когда боковые ветви многократно разветвляются.

Полимеры, цепи которых соединены друг с другом посред-

ством химических связей с образованием единой пространст-

венной структуры, называют сшитыми или сетчатыми.

Согласно современным представлениям полимерная сетка

рассматривается как пространственная структура, полимерные

цепи которой соединены между собой в узловых точках. Число

цепей, сходящихся в одном узле, называется функционально-

стью полимерной сетки (f). Чаще всего у=4. В этом случае сетка

называется тетраэдрической [4].

Цепи, оба конца которых соединены в различных узлах сет-

ки, называются эффективными. Цепи, соединенные только с

одним узлом сетки (свободные концы и петли), образуют дефек-

ты сетки и являются неэффективными. В сетке могут также

возникать зацепления вследствие перехлестывания или запуты-

вания цепей; такие зацепления рассматривают как дополнитель-

ные узлы (рис. 1.2).

Важнейшие структурные характеристики полимерной сетки:

молекулярная маса (Л/с) отрезка цепи, заключенного между уз-

лами; частота узлов, которая характеризуется числом цепей (Nc),

заключенных между узлами сетки в единице объема; числом

молей цепей (ис), заключенных между узлами сетки в единице

объема, а также числом узлов (ис) в единице объема. Эти пара-

метры связаны между собой соотношениями

20

P Nc

П -__c_ = __c_

Mc A c 2

где A - число Авогадро; p - плотность полимера.

Глубина сшивания характеризуется показателем сшивания

(ус) - числом поперечных связей, приходящихся на одну макро-

молекулу и степенью сшивания J3C) - долей сшитых звеньев,

приходящихся на одну макромолекулу:

7 Р

L Мс ‘ ML

где Мп - среднечисловая молекулярная масса; Мм - молекуляр-

ная масса повторяющегося мономерного звена.

Все эти характеристики выведены, исходя из понятия об

идеальной полимерной сетке (рис. 1.2 а), которую представляют

как бесконечную пространственную структуру, образованную

абсолютно гибкими цепями, концы которых соединены в узлах.

Если различные типы полимерных молекул получены на ос-

нове двух или более мономеров (рис. 1.1,1.2), то они являются

сополимерами. Различают статистические, чередующиеся,

привитые и блок-сополимеры.

Статистические сополимеры характеризуются произвольным

распределением звеньев исходных сомономеров по макромоле-

куле; в случае чередующихся сополимеров имеет место строго

регулярное чередование по цепи звеньев, образованных исход-

ными мономерами А и В: -А-В-А-В-А-В- или

-(АВ).-.

Чередующиеся сополимеры можно считать гомополимерами,

в которых повторяющееся звено состоит из одинаковым образом

связанных остатков исходных мономеров.

Строение привитого сополимера, синтезированного привив-

кой к цепи полимера - (а)п - цепей мономера В, схематически

представлено ниже:

21

-A-A-A-A’-A-A-A- A’— A—A— A—A— A — A’— A — A — A—

I । I

В В В

I I I

(B)p (B)q (B)m

B’ B’ B’

Химическое строение звена -А- после присоединения к не-

му цепи из звеньев -В- изменяется, поэтому в схеме строения

привитого сополимера это звено обозначено А’, так же как и

концевое звено привитых цепей В’. К боковым цепям из звеньев

В можно привить цепи, образованные третьим мономером; ме-

тодом последовательной прививки получают многократно при-

витые сополимеры [2].

Макромолекулы блок-сополимеров построены из химически

Рис. 1.2. Типы сшитых полимерных структур, а - идеальные сетки; б - реаль-

ные: 1 - эффективные цепи; 2 - неэффективные цепи; 3 - небольшие ответвле-

ния; 4 - петли; 5 - короткие свободные концы; 6 - захлесты; 7 - золь фракция

22

связанных последовательностей звеньев, образованных каждым

из сомономеров: -(а)п -(B)m -(А)р -(B)q

Блок-сополимеры могут содержать два и более блоков раз-

личных типов.

В 1977 г. В.В.Коршаком, Н.А.Платэ и сотрудниками была

предложена общая классификация полимеров, базирующаяся на

последовательном делении множества полимеров по одному

классификационному признаку - по изменению химического

строения основной цепи макромолекул [5]. В зависимости от

строения основной цепи все полимеры, согласно этой классифи-

кации, разделяют на 5 ступеней деления (табл. 1.1).

Таблица 1.1

Общая классификация полимеров

Ступени де- ления Классификационный при- знак Примеры деления по классификацион- ному признаку

I (класс) По однородности элемент- ного состава основной це- пи макромолекул Гомоцепные и гетероцепные полимеры

II (подкласс) По виду химических эле- ментов в основной цепи Гомоцепные: углеродцепные (карбоцеп- ные), кремнийцепные (полисиланы), германийцепные (полигерманы), сера- цепныс (полисера) и т.п. Гетероцепные: оксикарбоцепные, азот- карбоцепные, кремнийкарбоцепные. азоткремнийцепные, серакремнийцеп- ные, оксилалюминийцепные и т.д.

III (группа) По характеру химических связей в основной цепи макромолекул Полимеры, содержащие в цепи: одинар- ные, двойные и тройные связи, ацикли- ческие, ароматические, гетероцикличе- ские группировки и т.п.

IV (подгруппа) По типу заместителей у элементов основной цепи макромолекул Полианы (карбоцепные полимеры, со- держащие только одинарные связи в ос- новной цепи): полиолефины (атомы Н или алкильные группы в качестве боко- вых заместителей); галогеносодержащие полианы. Полифосфазены: полигалогенфосфазе- ны, полиорганоксифосфазены

V (вид) По структурной формуле составного повторяющего- ся звена Галогеносодержащие полианы: поливи- нилхлорид, поливинилиденхлорид, тет- рафторэтилен Полиолефины: полиэтилен, полипропи- лен, полиизобутилен Полидиорганосилоксаны: полидиметил-

23

силоксан, полиметилтрифторфенилси- локсан, полифенил-/?-цианэтилсилоксан Полиамиды: полигексаметиладипамид, поли-п-фенилентрифталамид и т.п. Полидиорганосиланы: полидиметилси- лан, полиметилциклогексилсилан и т.п.

Все полимеры на I ступени разделяют на два больших клас-

са: гомоцепные и гетероцепные, о которых упоминалось выше.

Классы гомо- и гетероцепных полимеров в свою очередь

подразделяются на подклассы. В гомоцепных полимерах выде-

ляют подклассы: карбоцепные полимеры, основные цепи мак-

ромолекул которых включают только атомы углерода; полиме-

ры кремнийцепные - цепи построены только из атомов кремния

и т.д. В настоящее время число известных подклассов гомоцеп-

ных полимеров сравнительно невелико; кроме перечисленных в

табл. 1.1 можно назвать еще такие элементы, способные к обра-

зованию гомоцепей, как селен, олово, мышьяк и др.

Значительно большее число подклассов можно выделить

среди класса гетероцепных полимеров: практически все элемен-

ты периодической таблицы Д.И. Менделеева, за исключением

благородных газов и некоторых щелочных элементов, могут в

различной комбинации образовывать гетероцепи.

Любой из подклассов может быть разбит на группы в соот-

ветствии с'характером связей и структур в основной цепи.

В соответствии с классификационным признаком IV ступени

деления полимеров их разделяют на подгруппы в соответствии с

природой боковых заместителей.

Общая классификация полимеров позволяет на V ступени

деления дойти до конкретных видов полимеров в зависимости

от химического строения составного повторяющегося звена.

Предложенные принципы классификации позволяют охва-

тить все известные к настоящему времени линейные полимеры,

равно как и те, которые будут получены в дальнейшем, посколь-

ку сохраняется возможность добавления новых подклассов,

групп и подгрупп при сохранении основного классификацион-

ного признака [2].

24

§ 1.3. Молекулярная масса полимеров

С учетом знания химической структуры, т.е. конфигурации

элементарного звена и цепи в целом, одной из важнейших ха-

рактеристик полимеров является молекулярная масса. Молеку-

лярная масса, конфигурация и гибкость макромолекулы предо-

пределяют все остальные физические характеристики изолиро-

ванных макромолекул, такие как размеры, форма, способность к

спонтанному или вынужденному изменению формы и др. Моле-

кулярная масса лежит в основе определения понятий грамм-

молекулы (моля) и мольных включений (т.е. физико-химических

характеристик при расчете на один моль) - таких, как молярные

(мольные) концентрации, объем, теплоемкость, электропровод-

ность, теплота реакции и т.д. Молекулярная масса входит во

многие уравнения и соотношения, выражающие связь между

различными физико-химическими величинами. Многие универ-

сальные законы и величины, не зависящие от индивидуальных

свойств вещества, приведены к одному молю и, следовательно,

также содержат молекулярную массу в скрытом виде.

В связи с переходом на СИ, в соответствии с которой «вес»

заменен на термин «масса», возникли некоторые трудности в

соответствующей терминологии и для полимеров [2]. В настоя-

щее время ИЮПАК рекомендует применять два основных тер-

мина:

• молекулярная масса (М) - масса вещества, деленная на его

количество. Молекулярную массу обычно выражают в г/моль

или кг/моль;

• относительная молекулярная масса (Мг) - отношение мас-

сы вещества согласно его формуле к 1/12 массы атома углерода

12С. Относительная молекулярная масса (или молекулярный вес)

- безразмерная величина, не связанная с какими-либо единицами

измерения. Если молярная масса имеет размерность г/моль, то ее

значение совпадает с относительной молекулярной массой (ин-

декс г можно опустить). В настоящее время чаще всего исполь-

зуется термин «молекулярная масса» как эквивалент термина

«относительная молекулярная масса».

25

Для высокомолекулярных соединений понятия о молекуле и

молекулярной массе имеют свои особенности, главные из кото-

рых заключаются в следующем:

• природный или синтетический полимер в большинстве

случаев является смесью макромолекул с различной молекуляр-

ной массой (смесью полимергомо логов). Для такой смеси вели-

чина молекулярной массы, найденная тем или иным способом,

будет некоторой средней величиной, которая зависит от степени

полидисперсности (молекулярной неоднородности), от вида

функции ММР и от способа экспериментального определения;

• большинство природных и синтетических полимеров име-

ют большую молекулярную массу. Разрыв цепи полимера при-

водит к изменению его полидисперсности и снижению средних

значений молекулярных масс, но не к потере основных химиче-

ских свойств.

Существует огромное число полимеров, для которых поня-

тия «молекула» и «молекулярная масса» теряют общепринятый

смысл. Эти вещества, имеющие пространственную «сверхмоле-

кулярную структуру», такие как алмаз, отвержденные полиэфи-

ракрилаты, фенолальдегидные, эпоксидные, меламиновые и др.

смолы, вулканизованные каучуки и т.д. Термин «молекулярная

масса» здесь неприменим и для них можно ограничиться опре-

делением густоты пространственной сетки или массы сегмента

между узлами [6].

Среднее значение молекулярной массы одного и того же по-

лимера в зависимости от способа усреднения при эксперимен-

тальном определении существенно различается, характеризуя

молекулярно-массовое распределение, т.е. вклад низко- или вы-

сокомолекулярных фракций. Его можно рассчитать следующи-

ми способами.

Среднечисловая молекулярная масса Мп вычисляется как

среднестатистическое или среднечисловое значение, т.е. пред-

ставляет собой отношение массы полимера W к общему числу

его макромолекул:

26

„ _NiMi+N2Mi + N,M, +... _ w

' =К 1л '

где N, - число молекул с молекулярной массой М,.

Это соотношение можно представить в виде:

где У - массовая доля молекул с молекулярной массой М,:

f M,N,

J’ Ж

(1-2)

(1-3)

Среднемассовую молекулярную массу вычисляют из соотно-

шения:

(1.4)

Полученные значения молекулярной массы называются

средневзвешенными [6] и вычисляются как:

или

, M2N3M2 , у

или

(1.5)

1ЛМ, 1Л,М,

1Л,м,

Можно видеть, усреднение в случае Mw проводится в соот-

ветствии с массовым вкладом фракций различной молекулярной

массы, при этом больший вклад в Mw вносят высокомолекуляр-

ные фракции в связи с их более высокой массовой долей.

Средняя молекулярная масса Mz используется для интер-

претации поведения макромолекул в растворах и расчетах моле-

кулярно-массового распределения:

- усх

Л/, = -- ,

Ес,м,

где С, - масса молекул с молекулярной массой Mt. Так как

С /

/ = уг, где С - суммарная масса всех макромолекул, т.е.

(1-6)

27

C = ^C, = • С учетом этого уравнение (1.6) можно за-

писать следующим способом:

_ Yn,m'

5>х2

(1.7)

Как следует из уравнений (1.6) и (1.7), высокомолекулярные

фракции оказывают на М, даже большее влияние, чем на сред-

немассовую молекулярную массу.

Средневязкостная молекулярная масса определяется из со-

отношения:

где а - показатель степени в уравнении [ту] = кМа, определяе-

мый экспериментально.

Значение среднечисловой молекулярной массы Мп экспери-

ментально определяют методами осмометрии, эбулиоскопии,

криоскопии, а также по данным количественного определения

концевых групп макромолекул спектроскопическими и химиче-

скими методами. Среднемассовую и среднюю молекулярную

массу получают путем измерений методом светорассеяния, а

также из данных измерения седиментационного равновесия.

Средние молекулярные массы, полученные различными ме-

тодами, различаются между собой в тем большей степени, чем

шире ММР полимера. В случае монодисперсного полимера, со-

стоящего из молекул строго одинаковой длины,

Мп = Mw - М = М,. Для полидисперсного полимера по отно-

сительному значению они располагаются в ряд

Мп < Mw < < Mz, т.к. Mw, М, и Mt) более чувствительны к

содержанию высокомолекулярных фракций, а Мп - низкомоле-

кулярных. Совершенно очевидно, что чем сильнее различаются

молекулярные массы фракций полимера, тем больше должно

быть отношение Mw / Мп. Величина Mw / Мп, характеризующая

28

полидисперсность полимера, называется показателем или ко-

эффициентом полидисперсности.

При малом содержании в полимере низкомолекулярной

фракции значения Mw и Мп незначительно отличаются друг от

друга, и отношение Mw/Mn приближается к единице. При

большом содержании низкомолекулярной фракции расхождения

между значениями Mw и Мп резко возрастают и отношение

Mw / Мп становится весьма большим. Для примера ниже приво-

дятся вычисленные значения Mw и Мп для смеси, состоящей из

молекул с молекулярной массой 100000 и 1000 [7]:

Содержание фракции с молекулярной массой 100000, % 99 50

Содержание фракции с молекулярной массой 1000, % 1 50

99000 50500

м„ 50000 1980

1,98 25,50

Определение Mw и М„ полезно и тогда, когда известно, что

полимер более или менее монодисперсен. Если в этом случае

наблюдается значительное расхождение между Mw и Мп, то это

свидетельствует о разветвленном строении молекул.

Список литературы

1.Кабанов В.А., Зубов В.П. Высокомолекулярные соединения. М.:

Энциклопедия полимеров. Т.1. 1972. С.548-552.

I.Kupeee В.В. Высокомолекулярные соединения. М.: Высшая

школа, 1992. 512 с.

3. Френкель С.Я. Макромолекула. - М.; Энциклопедия полимеров.

Т.2. 1974. С.100-133.

^.Бабаевский П.Г., Иржак В.И. Трехмерные полимеры. - М.: Эн-

циклопедия полимеров. Т.З. 1977. С.652-659.

З.Коршак В.В., Платэ НА. и др. Классификация полимеров //

ЖВХО им. Д.И. Менделеева, 1977. Т.22. №3. С.393.

29

6.Рафиков С.Р., Будтов В.П., Монаков Ю.Б. Введение в физико-

химию растворов полимеров. -М.: Наука, 1978. 328 с.

7.Тагер А.А. Физикохимия полимеров. -М.: Химия, 1978. 544 с.

Глава 2

МЕЖМОЛЕКУЛЯРНЫЕ ВЗАИМОДЕЙСТВИЯ

В ПОЛИМЕРАХ

Введение

Межмолекулярные силы влияют на большинство физиче-

ских свойств полимеров: в частности, температуры стеклования,

размягчения и плавления, растворимость, летучесть, поверхно-

стные свойства, совместимость, вязкость расплавов, кристал-

личность, электрические и многие механические свойства, они

обуславливают агрегацию молекул с образованием твердых или

жидких веществ.

Межмолекулярные силы на 1-2 порядка слабее химических

и они сильно уменьшаются при удалении молекул друг от друга,

но их суммарный эффект в полимерах может превышать энер-

гию химических связей.

Межмолекулярные силы имеют электрическую природу и

связаны с взаимным возмущением электронных облаков моле-

кул, при котором энергия системы понижается на величину

энергии возмущения, называемой энергией межмолекулярного

взаимодействия.

§ 2.1. Классификация межмолекулярных сил

Межмолекулярные силы можно разделить на две группы:

дальнодействующие (ван-дер-ваальсовы), которые складывают-

ся из энергий ориентационного Еор, индукционного Еинд и дис-

персионного Едисп взаимодействий, и короткодействующие (ва-

лентные или химические) силы [1].

Первые делятся на три основных типа (табл.2.1).

31

1. Неполярные взаимодействия (силы Лондона, дисперси-

онные силы), которые обусловлены синхронным возникновени-

ем и изменением мгновенных диполей в атомах и молекулах при

движении их электронов. Дисперсионное взаимодействие объ-

ясняется законами квантовой механики.

2. Взаимодействия наведенных диполей (силы Дебая, ин-

дукционные силы), связанные с образованием наведенного ди-

поля у одной молекулы постоянным диполем другой молекулы.

3. Ориентационные взаимодействия (силы Кизома, диполь-

ные, электростатические силы), которые проявляются между

постоянными диполями. Особый вклад в этот вид взаимодейст-

вия вносит водородная связь.

Квантово-механические расчеты показывают, что электро-

статические силы следует отнести к энергии возмущения перво-

го порядка, а индукционные и дисперсионные - к энергии воз-

мущения второго порядка.

Кроме этих типов межмолекулярных сил существуют и дру-

гие, специфические. Например, резонансные силы, которые дей-

ствуют между двумя молекулами, если между ними происходит

свободный обмен фотонами. Существуют взаимодействия меж-

ду молекулами и в комплексах, которые также характеризуются

значениями определенных сил взаимодействия.

§ 2.2. Основные характеристики межмолекулярных сил

Неполярные взаимодействия широко распространены и

проявляются между любыми молекулами. Даже молекулы

инертных газов (гелия, аргона, криптона) вследствие проявления

дисперсионных сил обладают межмолекулярным притяжением.

Возникновение их тесно связано с непрерывным движением, в

котором находятся внутренние составные части молекул - атом-

ные ядра и электроны, и вызвано поляризацией атомов и молекул.

Все атомы, даже со сферически симметричным распределе-

нием заряда, обладают меняющимися во времени дипольными

моментами с частотой 1015 циклов в секунду, которые возника-

ют вследствие того, что каждое мгновение центры тяжести по-

ложительных и отрицательных зарядов смещаются относитель-

32

но друг друга. Такие мгновенные диполи смещают заряды в со-

седних атомах, что приводит к ориентировке относительно друг

друга, к синхронному изменению электронной плотности ато-

мов и возникновению сил притяжения.

Это уменьшает потенциальную энергию системы на вели-

чину, называемую энергией дисперсионного взаимодействия.

Усредненные во времени значения дипольных моментов равны

нулю.

Из квантово-механических представлений следует рассмот-

рение электронов в атомах как колеблющихся около ядра час-

тиц, которые можно назвать осцилляторами, обладающих коле-

банием даже при абсолютном нуле с так называемой нулевой

энергией Ео= y^hV0 (Ео - частота колебаний осциллятора, h -

постоянная Планка).

До сближения двух частиц сумма их нулевой энергии равна

двум Ео, но при сближении, когда происходит взаимное возму-

щение электронного облака двух частиц, суммарная нулевая

энергия станет равной:

-h^V^hV. 1-^ , (2.1)

2 I 2r J

а

“Т

где V\, Vi - колебания осцилляторов после сближения; г - рас-

стояние между молекулами; а - поляризуемость молекул; Ео -

частота колебаний молекул, отвечающая нулевой энергии Ео.

При этом происходит понижение нулевой энергии системы (ос-

цилляторов hVo) на величину:

( hV

г - _ __о

^дисп I

где Едисп - потенциальная энергия.

Если считать электроны в атомах и молекулах не линейны-

ми, а пространственными осцилляторами, то:

а2

г6

(2.2)

'МУ0

I 4

Е()исп

(2.3)

2. Я-808

33

Величину hV0 можно заменить на потенциал ионизации I,

который для различных молекул колеблется в нешироких пре-

делах вблизи 10 эВ; дисперсионные взаимодействия определя-

ются, главным образом, поляризуемостью молекул.

Таблица 2 1

Основные характеристики межмолекулярных сил

Тип Полимеры Энергия Е Расстояние, г, нм Силы, кДж/ моль Харак- тер адди- тив- ности

Дисперси- онные атактический полипро- пилен, полиизобути- лен, полистирол, аморфные и низкомо- лекулярные полимеры 3hV0 а2 4 г6 0,3-0,5 до 40 аддитив- ный

Индукцион- ные _ 2ац2 г6 до 2 не аддитив- ный

Ориентаци- онные -2MTNA не аддитив- ный

3r6RT

У всех органических веществ на долю дисперсионного

взаимодействия приходится 80-100% общей величины межмо-

лекулярного взаимодействия. Лишь у весьма немногочисленных

сильно полярных молекул (Н2О, NH3) дипольное взаимодейст-

вие превышает дисперсионное.

Степень проявления дисперсионных сил, во-первых, зави-

сит, главным образом, от поляризуемости молекул.

Дисперсионные взаимодействия носят аддитивный харак-

тер. Например, для 3 частиц:

Едисп 1,2,3 ~~ Едисп 1,2 Ео11СП 2,3 Erjucn [,3

В больших молекулах длина осциллирующего диполя так

велика, что взаимодействуют уже не мгновенные диполи, а ме-

34

няющие положение отдельные заряды, что является униполяр-

ным взаимодействием, энергия которого обратно пропорцио-

нальна второй степени расстояния.

Дисперсионные силы оказывают значительное влияние на

свойства полимеров, особенно при увеличении их молекулярной

массы и степени кристалличности (табл. 2.2).

Таблица 2 2

Влияние дисперсионных сил на некоторые

свойства полиэтилена

Степень кристалличности, % 55 62 70 77 85

Температура плавления, °C 382 389 398 403 406

1 [лотность, кг/м* 920 930 940 950 960

В кристаллических углеводородных полимерах (полиэти-

лен, полипропилен, поли-tz-бути лен, поли-4-метилпентен-1 и

др.) дисперсионные силы также играют значительную роль в

появлении прочности и повышении температуры плавления. В

полистироле проявляются дисперсионные силы как основной

цепи, так и бензольного цикла, что приводит к их увеличению,

сказывающемуся на появлении жесткости и повышенной темпе-

ратуре размягчения.

Общая энергия их взаимодействия Едисп , как было установ-

лено, убывает уже пропорционально не в шестой, а во второй

степени расстояния по уравнению:

4.„=-(ot%)A2, (2.5)

где п - число молекул в 1 см3 вещества; г\ - расстояние между

поверхностями частиц; С - константа Лондона, равная:

„ За21

С =---- для одинаковых частиц,

4

За.ссДДз

С = 7 ..-' ( для неодинаковых частиц,

2(А + Л)

где а - поляризуемость частиц, I- потенциал ионизации частиц.

Индукционные взаимодействия. При взаимодействии по-

лярной молекулы с постоянным дипольным моментом и непо-

лярной молекулы (рис.2.1) всегда происходит смещение элек-

тронов и ядер у неполярной молекулы под действием близко-

35

расположенного полюса полярной молекулы. Вследствие этого

в неполярной молекуле возникает индуцированный дипольный

момент и возникает индукционное взаимодействие, потенциаль-

ная энергия которого мала, почти не зависит от температуры и

выражается следующим уравнением:

. (2.6)

г

где Ew,d - потенциальная энергия; // - дипольный момент (его ве-

личины для ряда ковалентных связей приведены в табл.2.3).

Таблица 2.3

Величина дипольного момента р ряда ковалентных связей

Связь P-D Связь P,D Связь pD

С-Н 0.4 С-С1 1.5 H-N 1.0

С-0 0,7 С=О 2,3 Н-0 1,6

Наводящая дипольный момент полярная молекула также

обладает определенной поляризуемостью, поэтому Еи„д прини-

мает вид:

(2.7)

Неполярные Взаимодействие Ориентационные

взаимодействия наведенных диполей взаимодействия

Рис.2.1. Схематическое изображение межмолекулярных взаимодействий раз-

личного типа

Когда три и более атомов связаны в группу или вводят в мо-

лекулу, полярность индивидуальных связей и углы между свя-

зями определяет дипольный момент всей группы (табл.2.4) и его

36

можно представить в виде векторной суммы моментов, принад-

лежащих отдельным связям (рис.2.2).

Таблица 2.4

Дипольные моменты некоторых групп

Группа д в полимерах, D д в жидкостях, D

-С1 0,45 1,80

-СС1 0,40 —

-cf2 0,25 ---

—C=N 0,50 3,90

-соон — 1,90

-О- 0,45 1,20

-он — 1,51

-NH- — 2,00

-ын2- — 1,44

Дипольный

момент

связи ВА

Дипольный

момент

связи ВС

Дипольный

момент

группы АВС

Рис. 2.2. Дипольный момент трехатомной группы

Дипольные момен-

ты различных мономе-

ров представлены в

табл.2.5 и равны:

р-еД (2.8)

где е - заряд, / - расстоя-

ние между зарядами.

Индукционное

взаимодействие чаще

В

С

всего наблюдается в растворах полярных веществ в неполярных

и существенно для молекул со значительной поляризуемостью.

Дипольные моменты ряда соединений

Таблица 2.5

Вещество Структурная формула

Акрилонитрил ch2=chcn 3,88

Бутадиен СН2=СНСН=СН2 0,00

Бутен-1 СН2=СНСН2СН3 0,37

Винилацетат СН2=СНОСОСН3 1,75

Винилбутиловый эфир СН2=СНОС4Н9 1,25

Винилизобутиловый эфир CH2=CHOC4HQ 1,20

Винилметилкетон СН2=СНСОСН3 2,98

Дивиниловый эфир СН2=СНОСН=СН2 1,06

Изобутилен СН2=С(СН3)2 0,00

Малеиновая кислота нооссн=снсоон 2,38

Метакриловая кислота СН2=С(СН3)СООН 1,79

37

Метакрилонитрил CH2=C(CH3)CN 3,17

Метилакрилат СН2=СНСООСН3 1,55

Пропилен СН2=СНСН3 0,35

Стирол СН2=СНС6Н, 0,37

Фумаровая кислота нососн=снсоон 2,46

§ 2.3. Взаимосвязь различных видов межмолекулярных

взаимодействий

Энергия ван-дер-ваальсовых сил притяжения (Епр) всех ти-

пов у низкомолекулярных веществ обратно пропорциональна

шестой степени расстояния между молекулами (г):

Епр = = + + Е"р (2 * * *-9)

Равновесное расстояние го, при котором силы отталкивания

и притяжения равны, составляет 0,3-0,5 нм.

Для определения потенциальной энергии сил отталкивания

(Еот) можно использовать эмпирическое выражение:

£,„.=4. (2.10)

г

где п,В- константы (и = 7-12).

Когда силы притяжения и отталкивания действуют одно-

временно, полная потенциальная энергия Е равна (рис.2.3)

Е = Е + Е = -^ + — = -Г+ 2aju2 + V6 * * + Вг~п (2.11)

пр от Г6 г" 4 ЗКТ)

При расстоянии, меньшем равновесного го, сила общего

взаимодействия (кривая 4) имеет отрицательный знак (происхо-

дит отталкивание), при го эта энергия равна нулю, при г>г0 дос-

тигает максимума и затем постепенно падает. Заштрихованная

область между кривой 4 и абсциссой выражает количество энер-

гии, которое необходимо затратить, чтобы оторвать молекулы

друг от друга.

Температура влияет на величину межмолекулярных сил в

зависимости от химического состава и структуры молекул.

Для определения Е используют широко известный «потен-

циал 6-12» Ленар да-Джонса:

38

Е = 4 Епр

(2-12)

где ст - постоянная, равная значению г, при котором £=0; Епр -

максимальное значение энергии притяжения (глубина потенци-

альной ямы).

Рис.2.3. Схема изменения потенциальной

энергии сил притяжения и отталкивания в

зависимости от расстояния между моле-

кулами: 1 - потенциальная энергия сил

отталкивания; 2 - потенциальная энергия

сил притяжения; 3 - суммарная кривая

потенциальной энергии сил отталкивания

и притяжения; 4 - сила общего взаимо-

действия между молекулами

Суммарной характе-

ристикой межмолекуляр-

ных сил является энергия

когезии. Она относится к

1 молю вещества.

Энергию когезии

можно определить по

значениям скрытых теп-

лот парообразования, ко-

торые зависят от химиче-

ского состава молекул и

являются суммой отдель-

ных эквивалентов энер-

гий, характерных для каж-

дой атомной группы, вхо-

дящей в состав молекулы:

ЬЕког = ЬНиа1-ЕТ, (2.13)

где \Еког - энергия коге-

зии, \Нисп - молярная теп-

лота парообразования.

Энергию когезии,

приходящуюся на едини-

цу объема вещества, называют удельной энергией когезии или

плотностью энергии когезии (ПЭК):

пэк = ^^ = ^

д/£) V

(2.14)

С повышением молекулярной массы полимеров молярная

энергия когезии макромолекул достигает такой величины, что

39

она превышает энергию диссоциации химических связей. Это

приводит к тому, что при нагревании полимеров сначала проис-

ходит их размягчение (плавление), а затем при повышенных

температурах - постепенный разрыв макромолекул

(деструкция), но не парообразование как у низкомолекулярных

соединений.

Экспериментально определить значение теплоты парообра-

зования для полимеров даже в расчете на повторяющееся звено

макромолекулы невозможно. Поэтому предложен ряд эмпири-

ческих методов для оценки плотности энергии когезии.

Один из них основан на оценке ПЭК по химическому строе-

нию повторяющегося звена, при этом допускается, что ПЭК

представляет собой аддитивную величину из вкладов различных

функциональных групп, найденных из экспериментальных зна-

чений для низкомолекулярных веществ различного химического

строения (метод Смолла). В табл.2.6 приводятся данные энергии

когезии групп атомов, а в табл.2.7 ПЭК некоторых линейных

полимеров.

Таблица 2 6

Энергия когезии некоторых групп атомов

Группа Энергия когезии, кДж/молъ Группа Энергия коге- зии, кДж/моль

>СН- 1,6 -СООН 23,4

-СН2- 2,8 -NH- 6,3

-СН3 7,1 -nh2- 13,4

-СН(СНз)- 5,7 -OCONH- 36,6

-С(СНз)- 7,9 -CONH- 35,6

-СН= 3,8 -conh2 35,6

=СН2 7,5 -СН(ОН)- 21,4

-сн=сн- 7,1 -СН(СООСНз)- 14,7

-сн=сн2 11,3 -СН(ОСОСНз)- 21,4

-осн П,5 -F 5,0

-С(СН3)=СН- 10,0 -cf2- 3,2

-с6н4- 16,3 -CF3 7,5

-С6н5 22,6 -Cl 11,7

-СН(С6Н5)- 18,0 -СНС1- 9,9

-О— 6,7 -CC12- 13,0

-он 24,3 -Br 13,0

-со- 11,7 -I 17,6

-соо- 12,1 -s- 6,3

40

ПЭК линейных полимеров

Таблица 2.7

Полимер Повторяющееся звено ПЭК, кДж/моль

Полиэтилен -СН2СН2- 260

Полиизобутилен -СН2С(СН3)2- 272

Полигексаметиленоксид ЧСН2)6О- 275

Полиизопрен -СН2С(СН3)=СН-СН2- 280

Полистирол -СН2СН(С6Н5)- 390

Поли(метил)метакрилат -СН2С(СН)3(СООСН3)- 348

Поливинилацетат -СН2СН(ОСОСН3)- 368

Поливинилхлорид -СН2СНС1- 381

Полиэтилентерефталат -СН2СН2ОСОС6Н4СОО- 477

Полигексаметиленадипамид -NH(CH2)6NHCO(CH2)4CO- 775

Полиакрилонитрил -ch2chcn- 995

Хотя гипотеза об аддитивности вкладов является довольно

грубым приближением, она все же позволяет установить качест-

венную связь между межмолекулярным взаимодействием и хи-

мическим строением полимера.

Значения энергии когезии линейных полимеров значительно

возрастают с повышением концентрации полярных групп и в

расчете на 0,5 нм (5 А) длины макромолекулы (табл.2.8). Для

определения энергии когезии для какой-либо молекулы необхо-

димо сложить эквиваленты энергий для групп атомов, входящих

в эту молекулу, взяв данные из табл.2.6.

Таблица 2.8

Значения энергии когезии линейных полимеров

Полимер Повторяющееся звено Энергия когезии отрезка цепи 0,5 нм, кДж!моль

Полиэтилен -СН2СН2- 4,2

Полибутадиен -СН2СН=СНСН2- 4,6

Полиизобутилен -СН2С(СН3)2- 5,0

Каучук натуральный -СН2С(СН3)=СН-СН2- 5,5

Поливинилхлорид -СН2СНС1- 11,7

Поливинилацетат -СН2СН(ОСОСН3)- 14,0

Полистирол -СН2СН(С6Н5)- 16,8

Поливиниловый спирт -СН2-СН(ОН)- 17,6

Полиамиды -OC(CH2)xCONH(CH2)4NH- 24,4

Шелк натуральный -CH(R)-CO-NH 41,2

41

§ 2.4. Факторы, влияющие на энергию когезии

1. Тип и число атомных групп, входящих в состав молеку-

лярной цепи.

2. Геометрическая форма и длина макромолекул. С энерги-

ей взаимодействующих групп обычно хорошо коррелирует ме-

ханическая прочность. Так, полярные карбо- и гетероцепные

полимеры при прочих равных условиях имеют большую проч-

ность, чем неполярные.

Структура (химическая и надмолекулярная). Взаимосвязи

энергии когезии и свойств неоднозначны [2]. По Марку, если

межмолекулярное взаимодействие мало (энергия когезии 4-8

кДж/звено), то полимеры обладают относительно гибкими це-

пями и имеют свойства, характерные для каучуков и эластоме-

ров. С увеличением энергии когезии до 8-20 кДж/молъ возрас-

тают твердость, жесткость, прочность полимеров, и их можно

отнести к пластикам. Превышение энергии когезии свыше 20

кДж/звено приводит к появлению волокнообразующих свойств,

высокой прочности полимеров и способности образовывать

упорядоченные кристаллические области.

На величину межмолекулярных сил большое влияние ока-

зывают полярность молекул, плотность упаковки макромолекул

по прямо пропорциональной зависимости.

Список литературы

1. Николаев А.Ф. Межмолекулярные взаимодействия в полиме-

рах. Текст лекций. - Л. 1986. 53 с.

2. Энциклопедия полимеров. - М.: Советская энциклопедия,

1977. Т.1. С.1047.

Глава 3

ГИБКОСТЬ ЦЕПИ ПОЛИМЕРОВ

Введение

Исходя из определения полимеров, можно представить мак-

ромолекулу как длинную жесткую палочку. Именно такие пред-

ставления имелись в начале 20-го века. Опираясь на эти пред-

ставления, невозможно было объяснить многие характерные

особенности полимеров, такие как эластичность, неньютонов-

ский характер течения растворов и расплавов полимеров. Боль-

шинство реальных макромолекул обладают способностью до-

вольно легко гнуться.

Под гибкостью цепи понимается ее способность изменять

пространственную форму под действием различного рода

внешних сил и легкость, с которой эта форма меняется

Гибкость цепи является тем ключевым параметром, который

во многом обуславливает свойства полимеров и формальное или

аналитическое описание которого с этой точки зрения носит

предсказательный характер. Уровень гибкости цепи сказывается

на формировании надмолекулярной структуры полимеров,

определяет их реологические, физико-механические,

теплофизические свойства, технологические режимы

переработки [1].

Рассмотрим, чем обусловлена гибкость макромолекул и от

чего она зависит.

Гибкость макромолекул обусловлена их способностью к

внутреннему вращению вокруг ковалентных a-связей и нахож-

дением соседних о-связей под определенным углом (л-0) (рис. 3.1).

Внутреннее вращение возможно в соединениях, где между

атомами имеются одинарные ковалентные связи (ст-связи), на-

43

пример, С-С в карбоцепных полимерах. Соседняя С-С связь на-

ходится по отношению к первой С-С связи под некоторым фик-

сированным углом (л-0), называемым валентным. Для большин-

ства карбоцепных полимеров этот угол близок к значению

109°28'.

Рис. 3./. Схема отрезка цепи макро-

молекулы, демонстрирующая про-

явление ею гибкости за счет враще-

ния вокруг о-связей (модель со сво-

бодным вращением)

Благодаря вращению углеродный атом Сз (рис. 3.1) может

занимать множество положений относительно атома Сг, атом С4

имеет еще большее число положений (степеней свобод) относи-

тельно атома С2, С5 еще больше, и так далее. В результате тако-

го вращения макромолекулярная цепь может изгибаться под

действием внешних сил и принимать различные формы. Различ-

ные пространственные формы макромолекулы, переходы между

которыми не связаны с разрывом химических связей, называют-

ся конформациями, а сами переходы - конформационными.

§ 3.1. Поворотные изомеры

В рассмотренной выше модели свободного вращения (рис.

3.1) предполагается, что внутреннее вращение молекулы являет-

ся свободным (вращению ничто не препятствует). Однако в дей-

ствительности внутреннее вращение в молекуле не является

свободным вследствие наличия у атома углерода боковых за-

местителей, взаимодействующих между собой. Рассмотрим это

подробнее на примере молекулы этана (рис.3.2).

В молекуле этана у каждого атома углерода имеется по три

атома водорода. Расстояния между атомами водорода очень ма-

лы, и поэтому атомы испытывают взаимное отталкивание. При

вращении вокруг С-С связи расстояние между атомами водоро-

да изменяется, изменяются силы отталкивания между ними и

44

Рис. 3.2. Пространственное расположе-

ние атомов водорода в молекуле этана

(внизу показаны проекции молекулы): а

- /иранс-положение; б - цис-положение

потенциальная энергия мо-

лекулы. Наиболее энерге-

тически выгодным являет-

ся /иронс-положение (рис.

3.2 а), в котором атомы во-

дорода максимально уда-

лены. В i/wc-положении

(рис. 3.2 б) атомы водорода

наиболее сближены и мо-

лекула обладает макси-

мальной внутренней энер-

гией. Это положение тер-

модинамически наименее

устойчиво, а, поэтому, ма-

ловероятно. В результате

при вращении атомов во-

дорода вокруг С-С связи

потенциальная энергия мо-

лекулы существенно меня-

ется (рис. 3.3). Из-за этого внутреннее вращение не является

свободным. Молекула метана имеет три транс- и три цис-

положения. Для перехода из одного выгодного транс-

положения в другое /иронс-положение необходим переход через

невыгодное г/пс-положение. Переход через г/мс-положение пред-

ставляет собой энергетический барьер, а на это требуются затра-

ты внешней энергии и времени.

На величину энергетического барьера вращения влияют ха-

рактер заместителей и их расположение. Если в молекуле мета-

на один или большее число атомов водорода заместить на дру-

гие атомы или группы атомов, то зависимость изменения потен-

циальной энергии молекулы при вращении вокруг С-С связи

существенно изменится.

Например, в молекуле дихлорэтана электронное облако

связи С-С1 существенно смещено в сторону атома хлора. В ре-

зультате отрицательно заряженные атомы хлора испытывают

сильное электростатическое отталкивание. Это отталкивание

45

Рис 3 3. Зависимость потенциальной энергии

внутреннего вращения этана Uo от угла пово-

рота ср

значительно больше,

чем между атомами

водорода в молекуле

метана. В данном

случае говорят о по-

лярном взаимодейст-

вии групп С-С1 в мо-

лекуле. Для этой мо-

лекулы наиболее тер-

модинамически ус-

тойчивым является

поворотный изомер, в

котором атомы хлора

наиболее удалены, а

наименее устойчивым

- изомер с самым

близким положением атомов хлора (как показано на рисунке).

Вследствие сильного электростатического отталкивания атомов

хлора поворот вокруг сг-связи в молекуле дихлорэтана требует

больших затрат энергии, чем в молекуле этана.

Повышение энергетического барьера вращения будет на-

блюдаться и при замене атома водорода в метане на неполярную

химическую группу, но имеющую больший размер, чем атом

водорода, например на группу СНз или на бензольное ядро. Ван-

дер-ваальсовые радиусы этих групп гораздо больше радиуса во-

дорода. В результате им не хватает места для сближения с ато-

мом водорода или другим аналогичным заместителем у сосед-

него атома углерода, и потенциальный энергетический барьер

внутреннего вращения такой молекулы существенно возрастает.

Затруднения в сближении молекул из-за их больших размеров

называются стерическими затруднениями.

Энергетический барьер не исключает вращения, но обуслав-

ливает лишь различную вероятность определенных положений и

увеличивает время перехода из одного энергетически выгодного

состояния в другое. Значения потенциальных барьеров враще-

ния могут быть настолько велики, что о свободном тепловом

46

вращении вокруг сг-связи при ком-

натной температуре не может быть и

речи.

Можно скорее говорить о кру-

тильных колебаниях около положе-

ния равновесия. Чем больше требует-

ся энергии для преодоления внутрен-

него потенциального барьера враще-

ния молекулы, тем меньше вероят-

ность такого вращения. При неболь-

шом запасе кинетической энергии

(например, низкой температуре)

группы молекулы не могут выйти из

наиболее выгодного энергетического

положения, и наблюдаются только

колебания около этого положения, а

вращение не имеет место. Такое яв-

ление носит название ограниченного

внутреннего вращения.

В общем виде потенциал моле-

кулы как функция угла поворота мо-

жет быть выражен уравнением:

W = Utmep + U вращ + Uiia ,с„,„ (3.1)

Первый член Ucmep характеризует

стерические затруднения в случае

объемных заместителей и может быть выражен в виде соответ-

ствующих потенциалов приближения и отталкивания, например,

потенциала Ленарда-Джонсона:

U(R,) = aR;s: -bR4 ,

(3-2)

где Rt - расстояние между парой взаимодействующих атомов /.

Следующий член в уравнении (3.1) Uepaut характеризует тор-

мозящий потенциал, возникающий вследствие перекрывания

орбиталей, который можно представить в виде ряда Фурье, учи-

тывая при этом кратность симметрии связи:

47

ивращ =—(l-cos3<p)+—(l-cos6p)+... (3.3)

Эксперименты показывают, что величина £/(6) настолько ма-

ла, что ею можно пренебречь. Графическое решение уравнения

(3.3) представлено на рис. 3.3.

Вклад третьего члена ивалент, как и первого, существен толь-

ко в случае больших заместителей. Он зависит от деформации ва-

лентного угла, за равновесное значение которого принимается его

значение в пространственно-ненапряженных молекулах.

В большинстве случаев для иваЛент можно использовать

квадратичное приближение:

„Идо,)1

(3.4)

где к- константа, Д0- деформация угла в.

Высота потенциального барьера 3,0 ккал/моль, обычная для

заторможенного вращения вокруг связи С-С, обуславливает час-

тоту переходов одной конформации звеньев макромолекулы в

другую, равную 10° (при комнатной температуре). Это соответ-

ствует приблизительно 500 колебаниям на каждый переход.

Таблица 3.1

Потенциальные барьеры внутреннего вращения

ряда соединений

Соединение мч ккал/моль

формула название

СНз-СНз этан 2,875

CH3-CH2F фтористый этил 3,33

СН3-СН2С1 хлористый этил 3,68

СН,-СН,Вг бромистый этил 3,68

СН3-СН21 иодистый этил 3,22

CF3-CF3 гексафторэтан 3,92

CCI3-CCI3 гексахлорэтан 10,8

сн3-с=с-сн3 диметилацетилен <0,03

СН3-СН2ОН этанол 0,77

CHj-SiHj метилсилан 1,70

CHj-SiFj метилтрифторсилан 1,40

(CH3-)4Si тетраметилсилан 1,40

CHj-GeHj метилгерман 1,24

(CH3-)4Ge тетрамегилгерман 0,65

(CH3-)4Sn тетраметилстанан 0,46

48

(СН3-)4РЬ тетраметилсвинец 0,18

(CH3-)NH2 метиламин 1,98

(CH3-)2NH диметиламин 3,62

(CH3-)3N триметиламин 4,41

сн3-он метанол 1,07

СН3-О-СН3 диметиловый эфир 2,70

(CH3-)2SO диметилсульфоксид 2,94

CH3-SCN диметилтиоцианат 1,59

CH3-SeH метилселенан 1,01

(CH3-)3B триметилбор 0

(CH3-)2Zn диметилцинк 0

ch3-no2 нитрометен 0,00603

ch3-c6h5 толуол 0,0139

C6H5-CH2-CH3 этилбензол 2,7

ohc-nh2 формамид 18,0

В связи с этим обоснованно считать, что в молекулах с за-

торможенным вращением каждому минимуму потенциальной

энергии отвечает отдельный поворотный изомер, называемый

также конформером. У этана их три при 0°, 120° и 240°, у бутана

- 27°. В виниловых полимерах обычно существует три поворот-

ных изомера: один транс и два свернутых, или гош (рис.3.4).

G~

Рис.3.4. Участок цепи полиэтилена (д) и вращательные изомеры (Г - транс-,