Текст

ЭНЦИКЛОПЕДИЯ

ПОЛИМЕРОВ

РЕДАКЦИОННАЯ КОЛЛЕГИЯ

В. А. КАБАНОВ (главный редактор), М. С. АКУТИН, Н. Ф. БАКЕЕВ,

Е. В. ВОНСКИЙ (ответственный секретарь), В. Ф. ЕВСТРАТОВ, Н. С. ЕНИ-

КОЛОПЯН, В. В. КОРШАК, М. М. КОТОН, Б. А. КРЕНЦЕЛЬ, А. Б. ПАК-

ШВЕР, В. С. СМИРНОВ, Г. Л. СЛОНИМСКИЙ (зам. главного редактора),

С. Я. ФРЕНКЕЛЬ, С. В. ЯКУБОВИЧ.

2

Л—Полинозные волокна

ИЗДАТЕЛЬСТВО «СОВЕТСКАЯ ЭНЦИКЛОПЕДИЯ»

54.01@3)

Э.68

РЕДАКТОРЫ ОТДЕЛОВ ЭНЦИКЛОПЕДИИ ПОЛИМЕРОВ

Полимеризационные процессы. Члены редколлегии: член-корр. АН СССР Н. С.

ЕНИКОЛОПЯН, член-корр. АН СССР В. А. КАБАНОВ. Редакторы-консультанты: канд. химич.

наук А. А. АРЕСТ-ЯКУБОВИЧ, доктор химич. наук Б. Л. ЕРУСАЛИМСКИЙ, доктор химич.

наук В. П. ЗУБОВ, доктор химич. наук Н. А. ПЛАТЭ.

Поликонденсационные процессы. Член редколлегии член-корр. АН СССР

В. В. КОРШАК. Редакторы-консультанты: канд. химич. наук П. М. ВАЛЕЦКИЙ, канд. химич.

наук В. А. ВАСНЕВ, доктор химич. наук Л. Б. СОКОЛОВ.

Физика и физик о-х имия полимеров. Члены редколлегии: доктор химич. наук

Н. Ф. БАКЕЕВ, доктор химич. наук Г. Л. СЛОНИМСКИЙ, доктор физ.-мат. наук С. Я. ФРЕН-

ФРЕНКЕЛЬ. Редакторы-консультанты: канд. физ.-мат. наук Ал. Ал. БЕРЛИН, канд. химич. наук

A. Б. ЗЕЗИН, доктор физ.-мат. наук А. Я. МАЛКИН, канд. химич. наук Э. Ф. ОЛЕЙНИК, доктор

физ.-мат. наук С. Б. РАТНЕР, канд. химич. наук Л. А. ШИЦ.

Индивидуальные полимеры и их классы, мономеры. Члены редколлегии:

член-корр. АН СССР М. М. КОТОН, доктор химич. наук Б. А. КРЕНЦЕЛЬ. Редакторы-консуль-

Редакторы-консультанты: доктор химич. наук А. А. ЖДАНОВ, доктор химич. наук К. С. МИНСКЕР, канд. технич.

наук М. В. ПРОКОФЬЕВА, канд. химич. наук Е. Ф. РАЗВОДОВСКИЙ, канд. химич. наук

B. П. ШИБАЕВ.

Пластмассы. Члены редколлегии: доктор технич. наук М. С. АКУТИН, канд. химич. наук

В. С. СМИРНОВ. Редакторы-консультанты: канд. химич. наук А. Б. ДАВЫДОВ, канд. химич.

наук В. В. КОВРИГА, доктор химич. наук П. В. КОЗЛОВ, канд. технич. наук А. А. ПЕШЕХО-

НОВ, доктор химич. наук Е. Б. ТРОСТЯНСКАЯ.

Каучуки и резины. Член редколлегии член-корр. АН СССР В. Ф. ЕВСТРАТОВ. Ре-

Редактор-консультант доктор технич. наук А. И. ЛУКОМСКАЯ.

Лакокрасочные материалы. Член редколлегии доктор химич. наук С. В. ЯКУ БО-

ВИЧ. Редактор-консультант канд. технич. наук М. М. ГОЛЬДБЕРГ.

Химические волокна. Член редколлегии доктор технич. наук А. Б. ПАКШВЕР.

Переработка полимерных материалов. Член редколлегии доктор технич. наук

М. С. АКУТИН. Редакторы-консультанты: канд. технич. наук В. К. ЗАВГОРОДНИЙ, канд.

химич. наук М. Л. КЕРБЕР, доктор технич. наук Р. В. ТОРНЕР.

РЕДАКЦИЯ

Заведующий редакцией В. М. САХАРОВ; научные редакторы: канд. химич. наук

Е. В. ВОНСКИЙ, Э. С. ДРАГУНОВ, Н. А. ДУБРОВСКАЯ, Р. Я. ПЕСЧАНСКАЯ,

Л. С. СОЛОДКИН; младшие редакторы: А. А. МЕРКУЛОВА, В. А. СОЛОМЕН-

НИКОВА.

Редактор-библиограф Е. И. ШАРОВА

Художественный редактор И. П. САХАРОВА

Технический редактор Г. В. СМИРНОВА

Указатель составил А. Б. ДМИТРИЕВ

r 20505-023 ,-, rr~

007@1)-74 П°Дписное (& ИЗДАТЕЛЬСТВО «COBETCI^JyfГМОЦЕДИЯ». 1974 •

л

ЛАВСАН — см. Полиэфирные волокна.

ЛАКИ И ЭМАЛИ (varnishes and enamels, Lacke und

Emaillen, vernis et emaux). Лаки (Л.) — р-ры при-

природных или синтетич. пленкообразующих веществ (плен-

кообразователей) в органич. растворителях. Э м а-

л и (Э.), или эмалевые краски, — суспензии

пигментов (иногда в смеси с наполнителями) в Л. После

нанесения тонким слоем на подложку и высыхания Л.

образуют прозрачные, Э.— непрозрачные лакокрасоч-

лакокрасочные покрытия. В зависимости от вида пленкообразую-

пленкообразующего различают масляные, алкидные, кремнийоргани-

ческие, полиэфирные, полиуретановые, полиакриловые,

хлоркаучуковые и др. Л. и Э.

Состав. Л. и Э. содержат нелетучие и летучие компо-

компоненты. К нелетучим относятся пленкообразующие, пиг-

пигменты, наполнители, сиккативы, отвердители, пласти-

пластификаторы, стабилизаторы, поверхностно-активные ве-

вещества и др. Летучие компоненты Л. и Э.— раство-

растворители и разбавители.

Пленкообразующие вещества — ос-

основные компоненты любого лакокрасочного материала,

которые после высыхания слоя Л. или Э. создают на

окрашиваемой поверхности прочное лакокрасочное по-

покрытие и обусловливают его адгезию к подложке. В

Э. пленкообразующие, кроме того, смачивают и проч-

прочно удерживают частицы пигментов и наполнителей.

Большинство пленкообразующих — олигомеры, пере-

переходящие в высокомолекулярные продукты в процессе

пленкообразования (превращаемые, или термореактив-

термореактивные, пленкообразующие). В нек-рых случаях они м. б.

высокомолекулярными продуктами, не претерпевающи-

претерпевающими при пленкообразовании химич. изменений (непре-

вращаемые, или термопластичные, пленкообразующие).

К непревращаемым пленкообразующим относятся эфи-

ры целлюлозы (см. Эфироцеллюлозные лаки и эмали),

битумы (см. Битумные лаки и эмали), перхлорвинило-

вые смолы (см. Перхлорвиниловые лаки и эмали) и др.;

к превращаемым — высыхающие масла (см. Масла ра-

растительные), алкидные смолы (см. Алкидные лаки и

эмали), ненасыщенные полиэфиры (см. Полиэфирные

лаки и эмали), полиуретаны (см. Полиуретановые лаки

и эмали) и др. См. также Пленкообразующие вещества.

Пигменты придают Э. цвет и укрывистость,

т. е. способность перекрывать цвет подложки (делать

ее невидимой). При изготовлении Э. используют гл.

обр. неорганич. пигменты (TiO2, ZnO, литопон, Fe2O3

и др.). Применяют также органич. пигменты (голубой

и зеленый фталоцианиновые и др.). В Л. иногда входят

растворимые органич. красители, к-рые позволяют

сохранить прозрачность окрашенной пленки. Тип

пигмента, а также количественное соотношение между

пленкообразующим и пигментом оказывают сущест-

существенное влияние на важнейшие свойства лакокрасочных

покрытий — свето-, атмосферо- и влагостойкость, анти-

антикоррозионные свойства и др. Важной характеристикой

является критич. объемная концентрация пигмента,

вблизи к-рой происходит скачкообразное изменение

нек-рых свойств лакокрасочного покрытия. См. также

Пигменты лакокрасочных материалов, Красители.

Наполнители вводят в состав Э. гл. обр. для

улучшения их малярно-технич. свойств, повышения

прочности, влаго-, свето-, термостойкости и др. эксплуа-

эксплуатационных свойств покрытий, а также для экономии

пигментов. Наполнителями служат неорганич. тонко-

тонкодисперсные природные (мел, слюда, тальк, каолин) и

синтетич. (окись алюминия, карбонат бария и др.) про-

продукты. См. также Наполнители лакокрасочных мате-

материалов.

Пластификаторы улучшают технологиче-

технологические свойства лакокрасочного материала и расширяют

интервал вы со ко эластического состояния лакокрасочно-

лакокрасочного покрытия. Кол-во пластификатора может в зависи-

зависимости от природы пленкообразующего, содержания

пигмента и наполнителя изменяться в пределах 5—40%

(от массы пленкообразующего). Пластификаторами

Л. и Э. служат сложные эфиры (фталаты, себацинаты,

фосфаты), невысыхающее касторовое масло, невысыхаю-

невысыхающие алкидные смолы, а также хлорпарафин (при полу-

получении химстойких покрытий). См. также Пластифика-

Пластификаторы.

Сиккативы ускоряют высыхание Л. и Э. на

основе растительных масел. Сиккативы представляют

собой линолеаты, резинаты, нафтенаты, октоаты Со,

Mn, Pb, реже Zn, Ca и др. В состав лакокрасочного

материала часто вводят одновременно соли двух или

трех металлов, что дает синергич. эффект. Количество

сиккатива в Л. и Э. строго лимитируется, т. к. с повы-

повышением его концентрации ускоряется старение покры-

покрытий. См. также Сиккативы, Олифы.

Стабилизаторы замедляют окисление, дест-

деструкцию и др. превращения пленкообразующих, приво-

приводящие к ухудшению свойств как самих Л. и Э., так и

покрытий. Замещенные фенолы, гс-аминофенол и др.

стабилизаторы препятствуют образованию пленки окис-

окисленного продукта на поверхности Л. и Э. при их хра-

хранении; эпоксидированные масла связывают НС1, отще-

отщепляющийся при нагревании и действии УФ-света на Л.

и Э. на основе хлорсодержащих пленкообразующих и

ускоряющий их деструкцию (см., напр., Винилхлорида

полимеры), и т. д. Стабилизатор не должен замедлять

пленкообразование и изменять цвет пленки. См. также

А нтиоксиданты, Светостабилизаторы.

Растворителями служат органич. жидко-

жидкости, к-рые не вызывают химич. превращений пленкооб-

пленкообразующего и испаряются в процессе пленкообразова-

пленкообразования. В зависимости от темп-ры кипения различают

низко- (ниже 100 °С), средне- A00—150 °С) и высококи-

пящие (до 250 °С) растворители. Многие лакокрасочные

материалы содержат смеси нескольких растворителей

(иногда с добавкой нерастворителя, или разбавителя).

Составом смесей растворителей и разбавителей, зави-

зависящим от природы пленкообразующего, атмосферных

условий и способов нанесения, определяются важней-

важнейшие технологич. свойства Л. и Э. — вязкость, дли-

длительность сушки и др. См. также Растворители лако-

лакокрасочных материалов.

Прочие компоненты. В состав Л. и Э. вво-

вводят матирующие агенты (напр., воски, алюминиевые

соли жирных к-т или к-т канифоли); поверхностно-ак-

поверхностно-активные вещества (напр., алифатич. амины с длинной

углеводородной цепью), к-рые облегчают смачивание

пигментов при получении Э. (см. Краски) и препятст-

препятствуют осаждению пигментов из Э. при их хранении.

11

ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ

12

При введении специальных добавок, напр, бентонита

или тонкодисперсной двуокиси кремпля «аэросил»,

образуются обратимые коагуляционные (тиксотропные)

структуры, благодаря которым лакокрасочный матери-

материал утрачивает текучесть и удерживается на вертикаль-

вертикальных поверхностях. Такие материалы называются тиксо-

тропными.

Пленкообразование. Высыхание слоя Л. и Э. на под-

подложке возможно в результате: 1) чисто физического про-

процесса улетучивания растворителя (достоинство таких

материалов — быстрое высыхание при комнатной тем-

температуре); 2) химического превращения пленкообразу-

пленкообразующего, к-рое может сопровождаться испарением рас-

растворителя.

Пленкообразование в результате

улетучивания растворителя происходит в три

стадии: 1) кратковременное испарение растворителя

из верхних слоев покрытия, сопровождающееся повы-

повышением концентрации и, следовательно, вязкости лако-

лакокрасочного материала; 2) более продолжительная диф-

диффузия растворителя из нижнего слоя покрытия к по-

поверхности; 3) длительное A0—15 сут) испарение остат-

остатков растворителя из практически высохшей пленки.

Испарение обусловливает понижение теми-ры лакокра-

лакокрасочного материала и, следовательно., возможность кон-

конденсации влаги на поверхности еще не высохшей плен-

пленки. Это нежелательное явление м. б. устранено введе-

введением в состав Л. и Э. высококипящих соединений

(бутил- или амилацетата, циклогексанона, бутилового

спирта и др.)- Формирование пленки происходит

вследствие сближения макромолекул пленкообразую-

пленкообразующего и их физич. взаимодействия, определяющего

когезионную прочность пленки (см. Ногезия). Возни-

Возникающие при формировании пленки внутренние напря-

напряжения могут вызывать ее растрескивание или даже

отслаивание от подложки. Пластификация пленки

позволяет устранить это нежелательное явление.

Пленкообразование вследствие

химических превращений м. б. обуслов-

обусловлено двумя процессами: полимеризацией и иоликонден-

сацией. Так, пленкообразование в Л. и Э. на основе

высыхающих масел или высыхающих алкидных смол

происходит в результате окислительной полимеризации

пленкообразующего. Полиэфирные лаки и эмали высы-

высыхают в результате сополимеризации нолиалкиленгли-

кольмалеинатов (фумаратов) со стиролом или с др. мо-

мономерами (в этих Л. и Э. мономеры служат одновре-

одновременно и растворителями).

Высыхание феноло-альдегидных лаков и эмалей обу-

обусловлено поликонденсацией пленкообразующего после

испарения растворителя, высыхание полиуретановых

лаков и эмалей — поликонденсацией диизоцианатов и

соединений с подвижными атомами водорода, напр, гли-

колей или олигоэфиров. Л. и Э., содержащие отверди-

тели или инициаторы сополимеризации, обладают, как

правило, низкой жизнеспособностью. Поэтому указан-

указанные компоненты вводят в Л. и Э. обычно непосредствен-

непосредственно перед их нанесением.

Применение. Л. и Э. — важнейшие промышленные про-

продукты, применяемые практически во всех отраслях

народного хозяйства, а также в быту. Л. и Э. исполь-

используют для получения защитных и декоративных покры-

покрытий но металлу, дереву, пластмассам и др. Важные

области применения Л.— приготовление эмалей, грун-

грунтовок, шпатлевок, а также пропитка электроизоляци-

электроизоляционных обмоток. Наиболее широко как в СССР, так и

за рубежом применяют алкидные Л. и Э., что объяс-

объясняется доступностью и сравнительной дешевизной ис-

исходного сырья, хорошими технологическими свойства-

свойствами этих материалов, а также возможностью их моди-

модификации.

Основные тенденции развития производства лакокра-

лакокрасочных материалов: 1) замена природных пленкообра-

пленкообразующих синтетическими; 2) сокращение потребления

органич. растворителей в результате применения водо-

водорастворимых пленкообразующих (см., напр., Водораз-

бавляемые грунтовки и эмали, Полиакриловые лаки и

эмали); 3) расширение применения полиуретановых,

эпоксидных, кремнийорганических пленкообразующих,

на основе к-рых получают покрытия, обладающие цен-

ценными специальными свойствами. О методах испытаний

Л. и Э. см. Испытания лакокрасочных материалов и

покрытий, о методах нанесения — Лакокрасочные по-

покрытия.

Лит.: Дринберг А. Я., Технология пленкообразую-

пленкообразующих веществ, 2 изд., Л., 1955; Лакокрасочные материалы,

Справочник, под ред. И. Н. Сапгира, М., 1961; Гольд-

б е р г М. М., Материалы для лакокрасочных покрытий, М.,

1972; Справочник по лакокрасочным покрытиям в машино-

машиностроении, под ред. М. М. Гольдберга, 2 изд., М., 1974; Ш а м-

петьв Г., Р а б а т э Г., Химия лаков, красок и пигмен-

пигментов, [пер. с франц.], т. 2, М., 1962; Лакокрасочные покрытия,

под ред. X. В. Четфилда, пер. с англ., М., 1968.

В. В. Чеботаревский.

ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ (paint materi-

materials, Anstrichstoffe, peintures et vernis) — жидкие или

пастообразные составы, к-рые при нанесении тон-

тонким слоем на твердую подложку высыхают с образо-

образованием пленки (лакокрасочного покрытия), удержива-

удерживаемой на поверхности силами адгезии. К Л. м. отно-

относятся лаки (см. Лаки и эмали), краски, грунтовки,

шпатлевки.

ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ (paint coatings,

Anstrichiiberzuge, revetements de peintures et vernis).

Содержание:

Строение покрытий 13

Подготовка поверхности 13

Методы нанесения лакокрасочного материала ... 17

Сушка покрытий 22

Отделочные работы 24

Лакокрасочные покрытия — покрытия, к-рые обра-

образуются в результате пленкообразования (высыхания)

лакокрасочных материалов, нанесенных на поверхность

изделий, зданий, сооружений. Основное назначение

Л. п.— защита металлов и неметаллич. материалов

(дерева, бетона, пластмасс и др.) от разрушения (кор-

(коррозии) под действием внешней среды и придание

поверхности изделий требуемого внешнего вида. См.

также Защитные лакокрасочные покрытия, Декора-

Декоративные лакокрасочные покрытия, Лакокрасочные по-

покрытия по дереву, Лакокрасочные покрытия по пласт-

пластмассам.

По стойкости в различных условиях эксплуатации

различают атмосферостойкие Л. и. (см. Атмосферо-

стойкость), бензо- и маслостойкие лакокрасочные по-

покрытия, водостойкие лакокрасочные покрытия, термо-

термостойкие лакокрасочные покрытия, химстойкие лако-

лакокрасочные покрытия, электроизоляционные лакокрасоч-

лакокрасочные покрытия. В особую группу выделяют покрытия

специального назначения, напр, противодействующие

обрастанию морскими организмами (см. Необрастаю-

щие лакокрасочные покрытия), антимикробные поли-

полимерные покрытия, флуоресцентные и фосфоресцентные

(см. Светящиеся лакокрасочные покрытия), сигнализи-

сигнализирующие о достижении температурного предела процес-

процесса (см. Термоиндикаторные лакокрасочные покрытия),

регулирующие темп-ру (см. Терморегулирующие лако-

лакокрасочные покрытия), а также стойкие к механическим

воздействиям и др.

Л. п. могут быть прозрачными и непрозрачными (ук-

рывистыми); прозрачные получают при нанесении ла-

лаков (см. Лаки и эмали), укрывистые — при нанесении

грунтовок, шпатлевок, красок (в том числе и эмалей).

В большинстве случаев наносят укрывистые Л. п.;

прозрачные применяют преимущественно для деревян-

деревянных изделий и заготовок из листового металла, дета-

деталей электро- и радиотехнич. назначения.

13

ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ

14

Строение покрытий

Толщина Л. п. составляет обычно 60—100 мкм, иног-

иногда — ок. 300 мкм. Лакокрасочные материалы наносят,

как правило, несколькими слоями толщиной 10—

25 мкм и сушат после нанесения каждого слоя. Необ-

Необходимость нанесения нескольких слоев обусловлена

во многих случаях невозможностью получить Л. п.

с хорошими защитными свойствами, т. к. при нанесе-

нанесении одного утолщенного слоя затрудняются улетучива-

улетучивание растворителя и др. процессы пленкообразования

и может получиться Л. п. с подтеками и наплывами.

Слоем толщиной ~350 мкм м. б. нанесены густые шпат-

шпатлевки, тиксотропные лаки и эмали, а также материалы,

содержащие реакционноспособные растворители, напр.

полиэфирные лаки и эмали.

Во многих случаях отдельные функции Л. п. выпол-

выполняют различные его слои, для к-рых выбирают соответ-

соответствующие материалы. Нижние слои (грунтовоч-

(грунтовочные) обеспечивают прочное сцепление с подложкой

и антикоррозионную стойкость Л. п. и при необходи-

необходимости заполняют также поры подложки. Для их полу-

получения применяют грунтовки, к-рые наносят одним или

двумя слоями.

Верхние слои Л. п. (покровные) сообщают по-

поверхности нужные декоративные свойства, укрывис-

тость и стойкость к действию внешней среды. Число

покровных слоев обычно бывает не менее двух, а иногда

достигает пяти—восьми (напр., в химстойких Л. п.).

Для нанесения покровных слоев используют гл. обр.

краски. Верхний слой краски иногда покрывают слоем

лака, придающим Л. п. блеск или матовость.

Между грунтовочными и покровными слоями иногда

наносят промежуточные слои различного назначения,

напр, для выравнивания поверхности и заделки свар-

сварных и заклепочных швов (шпатлевочные),

для предотвращения набухания грунтовочного или др.

ранее нанесенного слоя в растворителе, содержащемся

в покровной краске. В зависимости от типа лакокрасоч-

лакокрасочного материала операции нанесения отдельных слоев

наз. соответственно грунтованием, шпатлеванием, ок-

окрашиванием, лакированием.

Отдельные слои Л. п. должны быть окрашены в раз-

разные цвета, т. к. в противном случае трудно отличить

их друг от друга при получении Л. п., его разрушении

во время эксплуатации, а также при ремонте. В то же

время цвета слоев не должны быть резко контрастными

во избежание увеличения числа слоев Л. п., необходи-

необходимых для достижения укрывистости.

Подготовка поверхности

Для обеспечения прочной адгезии Л. п. к подложке

необходима очистка окрашиваемой поверхности, а так-

также придание ей шероховатости глубиной 1 — 10 мкм.

Очистку осуществляют механич. и химич. способами.

Первые в большинстве случаев менее производительны,

однако, в отличие от химических, не связаны с после-

последующей промывкой водой и горячей сушкой поверх-

поверхности.

Технология подготовки поверхности под окраску

включает, помимо очистки, получение фосфатных, ок-

оксидных или металлич. подслоев, что повышает адге-

адгезию лакокрасочного материала к поверхности и за-

защитные свойства Л. п.

Механическая очистка. При очистке механи-

механизированным инструментом, к-рая в 5

и более раз производительнее ручной (стальными шпа-

шпателями, скребками, зубилами, молотками, металлич.

щетками), применяют легкие и компактные машинки

типа пневматич. молотков и дрелей и электрич. дрелей.

Первые исключают опасность пожаров и возможность

поражения током, более пригодны для использования

во влажной среде, при высокой температуре, но менее

экономичны, чем электрические. Рабочей частью ма-

машинок могут служить бойки молотков, шарошки, абра-

абразивные круги, щетки (металлич., из капрона и др.).

Инструмент надевают непосредственно на вал электрич.

или пневматич. двигателя или (в тех случаях, когда

двигатель нельзя поместить у рабочего места) на конец

гибкого вала, соединенного с двигателем. Недостатки

машинок — невозможность обработки углублений, за-

зазоров, а также быстрый износ рабочего инструмента.

Повышенной износостойкостью обладают жесткие ме-

металлич. щетки нового типа, т. наз. иглофрезы. Прово-

Проволоки иглофрезы, собранные в пакеты, с одного конца

опрессованы и сварены вместе, а с другого могут откло-

отклоняться при работе на очень небольшой угол, образуя

своеобразные полужесткие микрорезцы. При чередова-

чередовании направления вращения иглофреза самозатачивает-

самозатачивается. Срок службы иглофрез 200—300 ч (обычных метал-

металлич. щеток — 10—12 ч). Они пригодны для удаления

толстых слоев окалины.

Мелкие детали можно очищать во вращающихся ба-

барабанах (т. наз. галтовка), к-рые загружают на

80—85% их объема. Для ускорения очистки в барабан

загружают также звездочки из белого чугуна, рубле-

рубленую проволоку или др. Производительность галтовки

повышается в 2—3 раза в случае применения вибра-

вибрационных барабанов.

При гидроабразивной (гидропеско-

(гидропескоструйной) очистке поверхность обрабатывают

струей водной суспензии абразива (кварцевого песка,

молотого гранита). Во избежание коррозии очищаемой

поверхности в суспензию добавляют пассиватор (NaNO2,

К2Сг207) или после очистки промывают деталь р-ром

пассиватора. Производительность гидропескоструйной

очистки в 2—3 раза выше, чем очистки механизиро-

механизированным инструментом. Недостатки способа — сильное

загрязнение смежных необрабатываемых поверхнос-

поверхностей и необходимость последующей промывки и сушки

изделия.

Окрашиваемые изделия можно очищать также м е-

таллич. дробью @,5—0,8 мм) или песком

@,3—2,5 мм), к-рые подаются струей сжатого воздуха.

При этом поверхность приобретает микрошерохова-

микрошероховатость, обеспечивающую лучшую адгезию Л. п., чем при

использовании др. способов очистки. Дробеструйную

очистку применяют для изделий с толщиной стенок не

менее 3 мм. Изделия из черных металлов очищают чу-

чугунной и стальной дробью или песком, изделия из

цветных металлов — алюминиевой и латунной дробью

или алюминиевым песком. Иногда при очистке изделий

из цветных металлов взамен дроби или песка применяют

гранулят из скорлупы грецких орехов или фруктовых

косточек с частицами размером 0,5 —1,0 мм. Обрабо-

Обработанные поверхности рекомендуется грунтовать во избе-

избежание их коррозии на воздухе.

Очистку металлич. дробью или песком осуществляют

в камерах, снабженных вытяжными устройствами,

фильтрами и уловителями пыли, песка, дроби. Усовер-

Усовершенствованные аппараты снабжены устройствами для

отсасывания отработанного абразива, его воздушной

сепарации и системой подачи в аппарат для повторного

использования. Мелкие изделия очищают в дробе-

или пескоструйных барабанах.

Дробеметная очистка осуществляется

под действием крупной дроби или стальной рубленой

проволоки, выбрасываемой на поверхность изделий

лопатками ротора дробеметного аппарата. Частота

вращения ротора 2000—2500 об/мин, скорость, с к-рой

выбрасывается дробь, —50—70 м/сек. С помощью дробе-

метных установок очищают изделия с толщиной стенок

не менее 5 мм. Очищенные изделия после обдувки

воздухом по возможности быстро грунтуют. Крупные

и средние изделия чаще всего очищают в камерах не-

непрерывного действия, оборудованных вытяжной вен-

15

ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ

16

тиляцией, транспортерами для загрузки и возврата

отработанной дроби, приспособлениями для транспор-

транспортировки изделий. Мелкие изделия очищают в дробемет-

ных барабанах. Из механич. способов очистки дробе-

метный — наиболее производительный, экономичный и,

кроме того, он не вызывает сильного пылеобразования.

Недостатки способа — быстрый износ узлов аппарата и,

прежде всего, лопаток ротора, а также шум при работе.

Химическая очистка. Способы химич. очистки поверх-

поверхности включают операции обезжиривания и травления.

При щелочном обезжиривании в ста-

стационарных ваннах применяют водные р-ры NaOH,

а также Na2CO3, INa3PO4 или смесей этих солей. Смеси

солей, в отличие от щелочи, не разрушают металлы

с амфотерными свойствами (напр., алюминий и его

сплавы) и дольше сохраняют щелочность р-ра на нуж-

нужном уровне. В р-р добавляют эмульгаторы — мыло,

жидкое стекло или неионогенные поверхностно-актив-

поверхностно-активные вещества типа ОП-7 или ОП-10. Оптимальные ре-

результаты получают при концентрации р-ра 50—150 г/л,

темп-ре 70—90 °С, продолжительности обработки

5—20 мин. Р-р омыляет растительные и животные жи-

жиры и эмульгирует нефтяные масла. Остатки щелочи

удаляют промывкой горячей и холодной водой. Во

избежание отложения на поверхности изделий нераст-

нерастворимых кальциевых и магниевых мыл в воду добав-

добавляют Триполи-, тетрапиро- или гексаметафосфат натрия

или применяют деминерализованную воду.

В условиях массового производства обезжиривание

осуществляют в т. наз. струйных агрегатах. Детали,

движущиеся на подвесном конвейере или на транспор-

транспортерной ленте, проходят сквозь камеры обезжиривания

и промывки, где их обрабатывают струями щелочного

р-ра или воды из контура труб, снабженных гидрофор-

гидрофорсунками или патрубками. Ударное действие струй

ускоряет обезжиривание и промывку и способствует

удалению прилипшей грязи. В нижней части камеры

установлена ванна, где стекающая жидкость подогре-

подогревается и с помощью насоса вновь нагнетается в обли-

обливающий контур, проходя по пути очистной фильтр.

Для очистки крупных объектов эффективен способ об-

обработки поверхности смесью горячего моющего р-ра

с перегретым паром, выходящей из распылительной

головки. Установки для такой очистки м. б. перенос-

переносными и стационарными.

Щелочное обезжиривание рационально применять

перед операциями, к-рые проводят в водных р-рах (трав-

(травление, фосфатирование и др.). В противном случае

обезжиренные этим способом поверхности необходимо

перед нанесением Л. п. подвергать горячей сушке

(исключение — нанесение водоразбавляемых лакокра-

лакокрасочных материалов).

Обезжиривание растворителями не

требует последующей горячей сушки, т. к. растворители

сравнительно быстро улетучиваются при комнатной

темп-ре. При использовании горючих и взрывоопасных

растворителей (бензина, уайт-спирита и др.) детали

протирают смоченными растворителем полотенцами.

Безопасные в пожарном отношении негорючие раство-

растворители (напр., три- или тетрахлорэтилен) токсичны, по-

поэтому при работе с ними применяют герметизированную

аппаратуру. Детали погружают в ванны, обрабатывают

струей жидкого растворителя или в паровой фазе.

Применяют также агрегаты, в к-рых детали последова-

последовательно обезжиривают всеми тремя способами. Наиболее

эффективно обезжиривание в паровой фазе. При этом

детали на конвейере проходят сквозь камеру, запол-

заполненную парами растворителя, к-рый испаряется из

ванны, расположенной в нижней части камеры. При

обезжиривании деталей, изготовленных из металлов

(напр., из алюминия и его сплавов), к-рые могут реа-

реагировать с трихлорэтиленом с большим тепловыделени-

тепловыделением, применяют тетрахлорэтилен.

Детали можно обезжиривать, погружая их в ванну

с эмульсией, к-рую готовят перемешиванием 60—

80% растворителя (уайт-спирита, бензина) с 40—20%

воды в присутствии 0,5% неионогенного эмульгатора.

Преимущества обезжиривания эмульсиями перед ис-

использованием горючих растворителей — меньшая пожа-

роопасность и возможность одновременного удаления

неорганич. загрязнений.

Для обезжиривания мелких деталей щелочными

р-рами, органич. растворителями или эмульсиями

применяют вращающиеся барабаны.

Травление поверхности (обычно предваритель-

предварительно обезжиренной) производят для удаления с нее слоя

окалины, ржавчины и др. продуктов коррозии. Выбор

состава для травления зависит от природы металла

и удаляемых продуктов. С углеродистых сталей окали-

окалину удаляют в 20%-ном р-ре H2SO4 при 70—80 °С или

18—20%-ном р-ре НС1 при 30—40 °С. Продолжитель-

Продолжительность процесса в обоих случаях 10—30 мин. Во избе-

избежание образования на поверхности металла травиль-

травильных раковин в р-р вводят 1—3% ингибитора кислотной

коррозии. По окончании процесса поверхность нейтра-

нейтрализуют 3—5%-ным р-ром Na2CO3 и промывают

водой. Травление проводят обычно в ваннах, стенки

и днище к-рых защищены кислотостойким материалом

(свинцом, винипластом и др.). При использовании

струйных агрегатов скорость травления увеличивается

в 3—5 раз. Имеются составы для одновременного обез-

обезжиривания и травления стальных деталей.

Для травления крупногабаритных изделий и конст-

конструкций применяют травильные пасты, для пассивиро-

пассивирования — пассивирующие пасты (дисперсии минераль-

минеральных наполнителей соответственно в р-ре к-ты или пасси-

ватора), к-рые наносят щетками, после чего поверх-

поверхность промывают водой. Для стальных поверхностей

разработаны т. наз. преобразователи ржавчины, нане-

нанесение к-рых исключает необходимость ее удаления (см.

Защитные лакокрасочные покрытия).

Медь и ее сплавы травят в 10%-ной HNO3, а затем

пассивируют в р-ре, содержащем 100 г/л К2Сг207 и

10 г/л H2SO4. Для травления алюминия и его сплавов

применяют водный р-р NaOH с концентрацией 100—

150 г/л, после чего поверхность осветляют 2—3 мин,

в 15—20%-ном р-ре HNO3.

Термическая (пламенная) очистка. Поверхность изде-

изделия обрабатывают пламенем кислородно-ацетиленовой

горелки. Образующаяся при этом окисная пленка рас-

растрескивается, что обусловлено различием коэфф. линей-

линейного расширения металла и его окислов, и отслаивается.

Остатки окислов удаляют проволочной щеткой. По-

Поверхность, остывшую *до 50—70 °С, грунтуют. Метод

применяют для изделий с толщиной стенки не менее

3 мм, покрытых толстым слоем окалины, ржавчины или

старым Л. п.

Получение фосфатных, оксидных и металлических

подслоев. Фосфатирование — процесс обра-

образования на поверхности металла микропористой плен-

пленки из нерастворимых в воде трехзамещенных ортофос-

фатов, напр. Zn3(PO4J-Fe3(PO4J. Это происходит при

взаимодействии металла с водорастворимыми одно-

замещенными ортофосфатами марганца — железа

Mn(H2PO4J-Fe(H2PO4J (препарат «мажеф»), цинка

или железа. Пленка имеет кристаллическое строение

и обладает низкой электрической проводимостью. Наи-

Наиболее часто фосфатируют черные металлы. При этом

преимущественно используют р-р Zn(H2PO4J A0—25

г/л), к к-рому добавляют ускоритель — NaNO3 или

Zn(NO3JB1—30 г/л), NaNO2 @,2—1,0 г/л), а также со-

соли никеля, меди и др. Изделие погружают на 5—15 мин

в ванну с р-ром при 65—98 °С. Имеются составы для

фосфатирования алюминия и его сплавов, одновремен-

одновременного фосфатирования стальных, оцинкованных, кад-

мированных и др. поверхностей.

17

ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ

18

В массовом производстве детали, размещенные на

конвейере, фосфатируют в струйных камерах, совме-

совмещенных в одном агрегате с камерами струйного обез-

обезжиривания и промывки. Продолжительность процесса

составляет 1,5—3 мин при темп-ре р-ра 45—55 °С.

Фосфатную пленку для повышения ее защитных свойств

промывают водой и пассивируют 0,04%-ным р-ром хро-

хромовой к-ты, после чего промывают деминерализован-

деминерализованной водой и сушат.

Повышенной прочностью при ударе и изгибе обла-

обладают тонкие фосфатные пленки мелкокристаллич.

структуры: их масса составляет 1,5 г (вместо 5 г для

обычных пленок) на 1 м2 поверхности.

Качество кристаллич. фосфатных пленок сильно за-

зависит от режима нанесения. Значительно проще в этом

отношении щелочное фосфатирование (фосфатное пасси-

пассивирование), при к-ром под действием р-ра NaH2PO4

или NH4H2PO4 на поверхности образуется тонкий слой

аморфной Fe3(PO4J @,2—0,5 г/м2). Защитные свойства

таких слоев хуже, чем кристаллических; их достоинст-

достоинство — способность выдерживать значительные деформа-

деформации при ударе и изгибе, что особенно важно в произ-

производстве окрашенных металлич. листов и ленты.

Оксидирование имеет наибольшее значение

для изделий из алюминия и его сплавов. Чаще всего

применяют электрохимич. способ (анодное оксидиро-

оксидирование), т. к. он позволяет получать пленку наилучшего

качества. Процесс обычно проводят при постоянном

токе. Электролитом служит 20%-ный р-р H2SO4, ано-

анодом — оксидируемые детали, катодом — свинцовые

пластины. Темп-pa р-ра 20 ^ 5 °С, анодная плотность

тока 0,7—2,0 а/м2, продолжительность процесса 20—

60 мин, толщина образующейся пленки 5—25 мкм.

После промывки и пассивирования 10%-ным кипящим

р-ром К2Сг207 в течение 20 мин или уплотнения стенок

пор в подкисленной горячей воде изделия подвергают

горячей сушке.

При химическом оксидировании детали из алюминия

и его сплавов погружают, напр., в р-ры состава (в г/л):

Н3РО4 — 40—50; СгО3 — 8—10; NaF — 4—5. Темп-pa

р-ра 15—20 °С; продолжительность обработки 10—15

мин; толщина пленки 2—3 мкм. Пленку дополнитель-

дополнительно пассивируют 2—5 сек 2%-ным р-ром СгО3.

Магниевые сплавы чаще всего оксидируют химич.

способом. Напр., детали из литейных сплавов оксиди-

оксидируют в р-ре, содержащем (в г/л): К2Сг207 — 40—55;

HNO3 (плотн. 1,4 г/см3)—110; NH4C1 — 1,0. Темп-ра

р-ра 70—80 °С, продолжительность процесса 30—120

сек; толщина пленки 0,25—3 мкм. Пленку пассиви-

пассивируют р-ром К2Сг207.

Металлические подслои получают эле-

электролитическим способом на катоде (цинкование или

кадмирование). Значительное улучшение защитных

свойств и адгезии достигается при нанесении слоя

цинка или алюминия методом напыления. Сочетание

такого подслоя с Л. п. наз. комбинированным покры-

покрытием.

Методы нанесения лакокрасочного материала

Метод пневматического распыления

наиболее широко распространен в машиностроении.

Оборудование — пистолетообразные краскораспылите-

краскораспылители, снабженные распыляющими форсунками. Лако-

Лакокрасочный материал из стаканчика @,5—0,8 л), уста-

установленного на корпусе распылителя, или из бака ем-

емкостью 15—100 л нагнетается в распылитель под дав-

давлением очищенного от влаги и масла сжатого воздуха

[50 кн/м2 @,5 кгс/см2)]. В массовом производстве приме-

применяют системы централизованной подачи лакокрасоч-

лакокрасочного материала из краскозаготовительного отделения

к рабочим местам. Обычно применяют краскораспыли-

краскораспылители высокого давления [250—450 кн/м2 B,5—

4,5 кгс/см2)]\ррш^-^низкого давления [30—100 кн/м2

@,3—1,0 кгс/см2)]. Диаметр сопел распылителей нахо-

находится в пределах 1,4—2,5 мм. Оптимальное расстояние

от распылителя до окрашиваемой поверхности — 300—

500 мм при плоской струе и 250—300 мм при круглой.

В автоматизированных установках применяют рас-

распылители с автоматич. пусковым устройством дистан-

дистанционного управления. Разработаны автоматич. распы-

распылители для окраски внутренней поверхности труб,

а также небольшие распылители (аэрографы) с соплом

диаметром 0,4—1,2 мм для художественной окраски.

Двухупаковочные лакокрасочные материалы наносят

с помощью двухсопловых распылителей, в к-рых ком-

компоненты смешиваются внутри форсунки или на выходе

из нее.

Метод пневматич. распыления обеспечивает в 4 — 5 раз

большую производительность, чем при нанесении ки-

кистью, дает возможность получать Л. п. высокого каче-

качества на поверхностях разнообразной формы (за исклю-

исключением внутренних полостей сложного профиля), на-

наносить лакокрасочный материал на конвейерных ли-

линиях и автоматич. установках.

При пневматич. распылении лакокрасочные мате-

материалы разбавляют в 2,5—3 раза большим количеством

растворителя, чем при окраске кистью (рабочая вяз-

вязкость при 20 °С — 15—35 сек по вискозиметру ВЗ-4).

Это обусловливает больший расход растворителей, ог-

ограничивает толщину наносимого слоя и, соответст-

соответственно, вызывает необходимость увеличения числа слоев

для получения Л. п. требуемой толщины.

Применение метода пневматич. распыления с подо-

подогревом материала до 55—70 °С (в стаканчике или кра-

сконагревателе циркуляционной системы) позволяет

существенно уменьшить его вязкость и благодаря этому

сократить количество добавляемого растворителя или

исключить его совсем. В аппаратах нек-рых конструк-

конструкций предусмотрен подогрев не только материала, но

и воздуха, расходуемого на распыление. При использо-

использовании этого метода однократное нанесение дает возмож-

возможность получить слой толщиной 35—60 мкм.

Существенный недостаток пневматич. распыления —

большие потери материала B5—50%) на рассеивание

в воздухе и связанные с этим пожароопасность и плохие

санитарно-гигиенич. условия производства. Все это

вызывает необходимость осуществлять окрашивание

в камерах с местным отсосом загрязненного воздуха,

что сильно удорожает производство.

В машиностроении применяют распыление

под высоким давлением, создаваемым на-

насосом (безвоздушное распыление). При распылении

с подогревом материал, нагретый до 60—100 °С, нагне-

нагнетается к керамич. соплу распылителя диаметром 0,3—

0,5 мм под давлением 4—10 Мн/м2 D0—100 кгс/см2).

Способ имеет ряд преимуществ перед пневматич. рас-

распылением: потери материала на рассеивание в воздухе

уменьшаются до 15—30%, значительно сокращается

расход растворителей, при однократном нанесении

получаются слои большей толщины. Применение мето-

метода распыления под высоким давлением с подогревом

вызывает затруднения при окраске деталей сложной

формы.

При распылении без подогрева материал нагнетается

насосом к распылителю под давлением 10—25 Мн/м2

A00—250 кгс/см2). Установки компактнее, дешевле

и проще в обслуживании, чем установки с подогревом,

и могут применяться для более широкого ассортимента

лакокрасочных материалов. Недостатки метода — на

5—15% большие потери материала, худший внешний

вид и меньшая толщина слоев Л. п., чем при распыле-

распылении с подогревом.

Принцип метода распыления в электри-

электрическом поле высокого напряжения (—100 кв)

заключается в следующем. Частицы материала, рас-

распыленного тем или иным способом, направляются к от-

19

ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ

20

рицательному коронирующему электроду, приобрета-

приобретают заряд и под действием сил электрического ноля оса-

осаждаются на противоположно заряженном электроде,

роль к-рого выполняет окрашиваемая деталь. Коро-

нирующим электродом в нек-рых установках служит

медная сетка. В этом случае материал подают в элект-

рич. ноле сжатым воздухом из автоматич. краскораспы-

краскораспылителя; частицы материала заряжаются, адсорбируя

ионы газов воздуха (ионная зарядка). В др. установ-

установках распыляющее устройство служит одновременно

коропирующим электродом. Такие устройства бывают

вращающиеся и неподвижные; первые имеют форму

чаши, воронки, диска, грибка. Материал, нагнетаемый

насосом, приобретает на них заряд и под его дейст-

действием, а при использовании вращающихся устройств —

также и центробежной силы распыляется с острой

кромки на мелкие частицы (контактная зарядка). В

неподвижных щелевых электрораспылителях, удобных

при окраске плоских изделий, материал распыляется

с коронирующей кромки стальной пластины, закреп-

закрепленной в щели корпуса распылителя.

В электрич. поле наносят многослойные Л. п. как

на металлы, так и на немета л лич. материалы, напр,

на дерево, влажность к-рого должна быть при этом не

менее 8%. При окраске стеклопластиков, во избежание

отталкивания частиц лакокрасочного материала из-за

скопления электрич. зарядов, окрашиваемую поверх-

поверхность смачивают р-ром поверхностно-активного веще-

вещества или для снижения сопротивления стеклопластика

устанавливают за изделием дополнительный отрица-

отрицательный электрод, создающий нейтрализующий по-

потенциал.

Окрашивание в электрич. поле можно осуществлять

автоматически на стационарных установках или с по-

помощью ручных электрораспылителей. В автоматических

установках ток поступает от высоковольтно-выпрями-

тельного устройства. Камеры, внутри к-рых на конвей-

конвейере двигаются детали, снабжены приспособлениями для

отсоса паров растворителей и устройствами для дози-

дозированной подачи лакокрасочных материалов, предуп-

предупреждения образования искры, системой автоблокиров-

автоблокировки, включающей или, в случае необходимости, снимаю-

снимающей высокое напряжение. Электрораспылители раз-

размещают в камерах на стойках, к-рые могут подниматься

и опускаться. Такие установки можно использовать

и для окрашивания непрерывно движущейся металлич.

ленты или полосы, из к-рой изготовляют изделия спо-

способом глубокой вытяжки.

Ручные электрораспылители, для к-рых источником

высокого напряжения служат электростатические ге-

генераторы, используют для окраски единичных или

разнотипных изделий. Такие распылители безопасны

в работе (сила тока короткого замыкания не превыша-

превышает 300 мка).

Недостаток метода электрораспыления — невозмож-

невозможность получения Л. п. равномерной толщины на по-

поверхностях сложного профиля с глубокими впадинами.

Это вызывает необходимость последующей ручной

окраски отдельных участков пневматич. распылителя-

распылителями. Для устранения этого недостатка сконструированы

комбинированные распылители, в к-рых материал

можно распылять как в электрич. поле, так и сжатым

воздухом или гидравлич. давлением, создаваемым на-

насосом.

Для распыления в электрич. поле пригодны материа-

материалы с уд. объемным электрич. сопротивлением в преде-

пределах 50—500 ком-м E-Ю6—5- 107ом-см) и диэлектрич.

проницаемостью 6—11. Материалы с такими парамет-

параметрами м. б. получены введением в их состав соответст-

соответствующих растворителей или поверхностно-активных

веществ. Материалы, не удовлетворяющие этим требо-

требованиям, обычно подают в электрич. поле пневматич.

или ультразвуковым распылителем. В электрич. поле

чаше всего наносят алкидные, а также мочевино- и ме-

ламино-алкидные материалы.

При электрораспылении потери материала на рассеи-

рассеивание в воздухе значительно меньше, чем при пневма-

пневматич. распылении. Так, при ионной зарядке они не

превышают 10%, при контактной — 5% от расхода

лакокрасочного материала.

Аэрозольное распыление производит-

производится под давлением сжиженных газов (иропеллентов),

заключенных вместе с лакокрасочным материалом

в баллончик из жести, алюминия или стекла. Емкость

баллончика 0,5—1 л, давление 80—250 кн/м2 @,8—

2,5 кгс/см2). В качестве пропеллента применяют инерт-

инертные низкокииящие нетоксичные фторхлорпроизводные

углеводородов — фреоны, напр, смесь фреона-11 и

фреона-12 (т. кип. соответственно 23,7 и 29,3 °С). Про-

пеллент должен быть разбавителем лакокрасочного ма-

материала и не вызывать коагуляции пленкообразующего.

Этим методом наносят алкидные, нитроцеллюлозные

и др. лакокрасочные материалы преимущественно хо-

холодной сушки при подкраске, восстановлении внешне-

внешнего вида мебели, легковых автомобилей и др.

Методом окунания в ванну с лакокрасочным

материалом Л. п. наносят преимущественно на кон-

конвейерной поточной линии. Избыток материала стекает

с извлекаемых из ванны деталей на наклонный лоток,

откуда снова попадает в ванну. Мелкие изделия наве-

навешивают в несколько ярусов на подвески или окраши-

окрашивают в сетчатых корзинах. Метод сравнительно прост,

дешев, позволяет быстро окрасить большое количество

продукции как снаружи, так и изнутри. Его используют

в основном в тех случаях, когда к качеству Л. п. не

предъявляют высоких требований. Недостаток метода —

необходимость применения больших объемов лако-

лакокрасочных материалов; поэтому он безопасен в пожар-

пожарном отношении только при работе с водоразбавляемы-

ми материалами.

Лакокрасочный материал можно наносить на детали,

движущиеся на конвейере, обливанием их из

контура труб с соплами диаметром 6—9 мм. Избыток

материала стекает в ванну, откуда насосом через фильтр

вновь нагнетается к соплам. В усовершенствованных

установках контур труб заменен одной трубой, уста-

установленной под деталями и снабженной 5—8 соплами,

из к-рых материал фонтанирует на высоту верхней

кромки деталей. Труба совершает возвратно-поступа-

возвратно-поступательное движение в направлении, перпендикулярном

направлению движения конвейера, и одновременно

качательное (в пределах 50°) относительно своей оси.

Преимущество обливания перед окунанием — возмож-

возможность окрашивания крупногабаритных деталей и при-

примерно десятикратное уменьшение количества краски

в системе.

Методы окунания и обливания пригодны лишь для

деталей, окрашиваемых со всех сторон в один цвет и

имеющих обтекаемую форму и гладкую поверхность.

Их используют для нанесения материалов горячей

сушки. Чтобы получить Л. и. равномерной толщины

без подтеков и наплывов, применяют ряд мер: подве-

подвешивают детали на конвейер в положении, обеспечи-

обеспечивающем максимальное стекание избытка лакокрасоч-

лакокрасочного материала; удаляют этот избыток быстрым враще-

вращением деталей после окраски; устанавливают в ванне

т. наз. «волнообразователь», к-рый удаляет (смывает)

избыток материала с нижних частей детали; создают

в установке электрич. поле постоянного тока высокого

напряжения, причем одним из электродов служат де-

детали, а другим — устанавливаемая под ними медная

сетка. Однако наиболее эффективный способ — про-

пропускание окрашенных деталей через туннель с контро-

контролируемым количеством паров растворителя, поступаю-

поступающих из сушильной камеры. Благодаря этому замед-

замедляется испарение растворителя из нанесенного слоя,

21

ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ

22

материал загустевает медленнее и, следовательно, боль-

большее его количество успевает стечь с детали.

При использовании метода обливания с выдержкой

в парах растворителя потери лакокрасочного материа-

материала на 25—30% меньше, чем при пневматнч. распылении.

При работе с водоразбавляемыми материалами метод

безопасен в пожарном отношении.

Разновидность обливания — нанесение покрытий

с помощью лаконаливных машин. Потери материала при

этом на 10—20% меньше, чем при нневматич. распыле-

распылении (об этом методе см. Лакокрасочные покрытия по

дереву).

На очень мелкие изделия (болты, пряжки, крючки

для одежды и т. п.) Л. и. наносят в барабанах, вра-

вращающихся с частотой 20—80 об/мин, или в центрифугах

при частоте вращения ок. 200 об/мин. Барабаны м. б.

снабжены нагревателями для последующей сушки Л. п.

При нанесении Л. и. э л е к т р о о с а ж д е н и е м

изделия, движущиеся на конвейере, погружают в ван-

ванну с водоразбавляемым лакокрасочным материалом

(см. Водоразбавляемые грунтовка и эмали). Окраши-

Окрашиваемое изделие служит анодом; корпус ванны, а иног-

иногда, кроме того, и специальные пластины — катодом.

Частицы материала в результате электрофореза дви-

движутся к аноду и, разряжаясь, осаждаются на нем,

т. к. вследствие низкого значения рН в прианодной

зоне переходят в водонерастворимую кислую форму.

При этом, помимо электрофореза, протекают одновре-

одновременно электролиз и электроосмос воды. В начале

процесса материал осаждается преимущественно на

острых кромках и выступах окрашиваемой поверхности.

В дальнейшем силовые линии электрич. поля перерас-

перераспределяются вследствие изолирующего действия нане-

нанесенного слоя Л. п. Это обеспечивает образование на

всей поверхности, даже сложной формы, плотной плен-

пленки равномерной толщины B0—25 мкм), содержащей

не более 5% влаги. Изделия из черных металлов иног-

иногда предварительно фосфатируют для улучшения адге-

адгезии пленки и предотвращения сильного растворения

металлич. подложки на аноде.

Метод позволяет хорошо защитить от коррозии ост-

острые углы и кромки изделий, сварные швы, внутренние

полости, сократить потери лакокрасочных материалов,

улучшить санитарно-гигиенич. условия труда. Уста-

Установки безопасны в пожарном отношении. Недостаток

метода — возможность применения его только для на-

нанесения первого слоя Л. и. (напр., грунтовки), т. к.

этот изолирующий слой препятствует электроосажде-

электроосаждению след. слоя.

Лакокрасочный материал можно наносить также

ручными валиками, напр, в строительстве при

окраске стен и фасадов зданий. Систему валиков исполь-

используют для механизированного нанесения лакокрасоч-

лакокрасочного материала на металлич. листы или непрерывно

движущуюся металлич. ленту. Нанесение лакокрасоч-

лакокрасочного материала возможно как на одну, так и одновре-

одновременно на обе стороны изделия. Обычно для этого спосо-

способа применяют густые лакокрасочные материалы, т. к.

жидкие плохо удерживаются на валках.

Наиболее старые и малопроизводительные метода

нанесения Л. п. (кистью или шпателем)

применяют обычно при работе с медленно высыхающи-

высыхающими материалами.

Новые методы получения покрытий из адсорби-

адсорбированных на подложке мономеров

под действием электронного излучения или тлеющего

разряда позволяют получать топкие покрытия без при-

применения растворителей, обладающие хорошими ди-

электрич. свойствами, высокой адгезией к подложке

и химстойкостью. Покрытия можно получать на метал-

металлич. и неметаллич. подложках; на последние иногда

предварительно наоносят тонкий слой алюминия

[~ 100 нм (~ 1000А)] методом вакуумного напыления.

Механизм образования покрытий сложен. Предпола-

Предполагают, что при неупругих столкновениях электронов

с мономерами образуются возбужденные молекулы,

ионы, радикалы, к-рые адсорбируются на твердой под-

подложке и взаимодействуют друг с другом с образованием

полимерных пленок. Действие ионов и электронов на

полимер приводит, в свою очередь, к образованию

макроионов и макрорадикалов и протеканию в пленке

процессов сшивания и деструкции.

С помощью источника электронного излучения (элект-

(электронной пушки, ускорителя) на изделиях различной

конфигурации получают очень тонкие покрытия (до

1 мкм) из различных мономеров, в частности оргаиоси-

локсанов. Покрытия образуются в заполненной парами

мономера вакуум-камере [разрежение 133—13,3 мн/м2

A0~3—10~4 мм рт. ст.), энергия потока электронов

1—2 кэв, плотность тока не более 2 ма/см2].

Под действием тлеющего разряда [разрежение в ва-

вакуум-камере 1,333—666,6 н/м2 A0~2 — 5 мм рт. ст.),

напряжение переменного тока 500—700 в] полимери-

зуются стирол, акриловые соединения и др. с образо-

образованием покрытий толщиной 0,01—10 мкм. Преимуще-

Преимущества этого способа перед электронным облучением —

более простое оборудование, большая скорость роста

пленки (~1 мкм/мин). Кроме того, способ не требует

радиационной защиты.

Сушка покрытий

Во время сушки из нанесенного слоя лакокрасоч-

лакокрасочного материала улетучивается растворитель и могут

также протекать химич. процессы пленкообразования

(см. Лаки и эмали).

Холодную сушку A5 — 25 °С) применяют

преимущественно для быстровысыхающих термопла-

термопластичных материалов (нитроцеллюлозных, перхлорвинн-

ловых и др.). Ее используют также для медленно вы-

высыхающих материалов при их нанесении на крупные

конструкции и сооружения. Продолжительность холод-

холодной сушки быстровысыхающих материалов составляет

1—3 ч, медленно высыхающих — ~16—30 ч.

Без горячей сушки во многих случаях невозможно

получить Л. п. из материалов на основе термореактив-

термореактивных пленкообразующих (алкидных, меламино-алкид-

ных, феноло-формальдегидных и др.)- Наиболее рас-

распространенные способы такой сушки — конвективный,

терморадиационный, индукционный. Пары растворите-

растворителей, к-рые отсасываются из сушильных камер, м. б.

подвергнуты окислению на палладии, платине или др.

катализаторах. Тепловыделение при окислении обус-

обусловливает повышение темп-ры потока окисленных па-

паров, основная часть к-рых м. б. возвращена в камеру

для использования в качестве теплоносителя. Такой

рациональный способ использования растворителей

позволяет одновременно уменьшить загрязнение атмо-

атмосферы.

При конвективной сушке окрашенное

изделие нагревается циркулирующим горячим возду-

воздухом в камерах с теплоизоляционным ограждением

и с нагревательными приборами, к-рые м. б. помещены

внутри или вне камеры. Загрязненный парами раство-

растворителя рециркулирующий воздух подогревается и час-

частично заменяется свежим.

При конвективном способе сушки сначала высыхает

поверхностный слой Л. п., что затрудняет улетучивание

растворителя из нижних слоев и может приводить к об-

образованию покрытия с пузырями -и кратерами. Кроме

того, передача тепла к Л. п. происходит сравнительно

медленно, и сушка длится 0,5 — 0,3 ч.

Т е р м о р а д и а ц и о н и а я сушка осущест-

осуществляется под действием ИК-излучения. Процесс начи-

начинается от поверхности металла, который поглощает

ИК-лучи, прошедшие через покрытие, и поэтому про-

прогревается в начале сушки сильнее, чем Л. п. Такое

23

ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ ПО ДЕРЕВУ

24

направление теплового потока обеспечивает беспрепят-

беспрепятственное улетучивание растворителя. Кроме того, ИК-

лучи ускоряют химич. процессы пленкообразования.

Источниками ИК-лучей служат ламповые и т. наз.

«темные» излучатели. Применение ламп накаливания

в сочетании с алюминиевыми рефлекторами позволяет

сократить длительность сушки в 3—6 раз по сравнению

с длительностью конвективной сушки. Ламповые су-

сушильные установки просты по конструкции, однако

они не обеспечивают равномерного обогрева изделий,

а расход электроэнергии при их эксплуатации на 15—

20% больше, чем при эксплуатации установок с тем-

темными излучателями. Кроме того, лампы хрупки, не-

недолговечны, через их стекло проникает И К-излучение

с максимальной длиной волны 0,5 мкм, недостаточной

для эффективной сушки. Вместо обычных осветитель-

осветительных используют также зеркальные лампы параболич.

формы, лампы с двумя спиралями накаливания разной

мощности и др. Для сушки отдельных подкрашенных

участков поверхности применяют передвижные щиты

с несколькими ламповыми излучателями.

Темные излучатели изготовляют в виде трубчатых

электронагревателей, к-рые снабжают рефлекторами из

полированного алюминия (трубчатый излучатель) или

заключают их в чугунную нагревательную плиту (па-

нельно-плиточный излучатель). Применяют также газо-

газовые генераторы излучения в виде нагревательных пане-

панелей с внутренним или выносным расположением горе-

горелок. Изделия сложного профиля сушат в терморадиа-

ционно-конвективных газовых установках (с рецирку-

рециркуляцией отходящих газов для дополнительного конвек-

конвективного нагрева). Такие установки в 2—3 раза дешевле

электрич. в эксплуатации. Очень эффективны установ-

установки с газовыми беспламенными горелками, керамич.

пористой излучающей поверхностью и алюминиевыми

рефлекторами.

Темные излучатели испускают основной тепловой по-

поток на волнах длиной 3,5—5 мкм, к-рые в одинаковой

степени отражаются и поглощаются лакокрасочными

материалами любого цвета и хорошо проникают в Л. п.

Оптимальное расстояние от генераторов излучения до

изделий 100—400 мм. Терморадиационная сушка не-

нерациональна для массивных отливок с толщиной стен-

стенки более 300 мм.

При индукционной сушке окрашенное

изделие помещают в переменное электромагнитное

поле, к-рое создается в индукторах токами повышенной

или промышленной частоты. Процесс длится несколько

минут. Метод рационально применять для сушки Л. п.

на металлич. лентах, листах обшивки, изделиях с об-

обмоткой, пропитанной лакокрасочными материалами.

Сушка с помощью УФ-излучения

и электронного излучения имеет огра-

ограниченное применение для материалов на основе р-ров

ненасыщенных полиэфиров и др. олигомеров в реак-

ционноспособных растворителях (мономерах). С по-

помощью УФ-излучения можно отверждать только про-

проницаемые для него материалы, напр, лаки, а также

шпатлевки, содержащие соответствующие наполнители

(микрослюду, бланфикс и др.). В состав материалов

должен быть введен фотосенсибилизатор. Источниками

излучения служат след. лампы: суперактиничные,

люминесцентные, синего света, ртутные высокого и

низкого давления. Продолжительность отверждения

1 —12 мин вместо 16—24 ч, необходимых в случае ис-

использования химич. инициатора и ускорителя сополи-

меризации.

Отверждение под действием образующегося в уско-

ускорителе мощного пучка электронных лучей с энергией

100—500 кэв можно применять как для наполненных,

так и ненаполненных лакокрасочных материалов в от-

отсутствие инициаторов. Покрытия отверждаются с боль-

большой скоростью. Так, при окрашивании непрерывно

движущейся металлич. полосы скорость конвейера

может достигать 200 м/мин (при сушке др. способами

она не превышает ~100 м/мин). Способ более дорог,

энерго- и трудоемок, чем отверждение под действием

УФ-излучения, и требует радиационной защиты.

Отделочные работы

После сушки Л. п. обычно шлифуют и полируют.

Шлифование промежуточных слоев способст-

способствует улучшению адгезии между ними благодаря появ-

появлению микроцарапин на их поверхности, а также удале-

удалению механич. включений. Кроме того, шлифование

придает Л. п. матовость. Для шлифования применяют

тканевые и бумажные шкурки с различными абрази-

абразивами. Процесс м. б. «сухим» и «мокрым»; в последнем

случае шкурку для ускорения шлифования смачивают

уайт-спиритом или водой.

Полирование применяют для получения Л. п.

с зеркальным блеском. Это достигается последователь-

последовательной обработкой покрытия нанесенными на мягкую

ткань полировочными пастами (смесью мягкого абра-

абразива, напр, трепела, со связующим, напр, минераль-

минеральным маслом), дисперсией мягкого абразива в водной

эмульсии уайт-спирита и сухой овечьей шкуркой.

Шлифование и полирование производят вручную или

с помощью аппаратов, рабочие инструменты к-рых

(жесткие или мягкие круги, абразивная лента и др.)

совершают вращательное, возвратно-поступательное

или поступательное движение. Л. п. на плоских по-

поверхностях полируют с помощью полировальных авто-

автоматов. Для получения высококачественных Л. п. по

дереву применяют шеллачные политуры, к-рые наносят

вручную ватным тампоном.

Помимо шлифования и полирования, выполняют

и др. отделочные работы, напр, наносят на Л. п. опоз-

опознавательные знаки, рисунки и т. д.

Л. п. применяют во всех отраслях народного хозяй-

хозяйства, а также в быту. По масштабам использования они

значительно превосходят металлические, стеклоэмале-

вые и др. покрытия, несмотря на то, что уступают этим

видам покрытий по твердости, абразиво- и термостой-

термостойкости. Широкое распространение Л. п. обусловлено

их высокой атмосферостойкостью, возможностью при-

придавать поверхности изделия разнообразный внешний

вид, простотой нанесения и ремонта, относительной де-

дешевизной. В 1972 во всем мире для получения Л. п.

было израсходовано ок. 14,5 млн. т лакокрасочных

материалов.

Лит.: Любимов Б. В., Специальные защитные покры-

покрытия в машиностроении, 2 изд., М.— Л., 1965; А р о н о в Н. В.,

Оборудование и механизация цехов металлических: защитных

покрытий, М., 1969; Справочник по лакокрасочным покрытиям

в машиностроении, под ред. М. М. Гольдберга, 2 изд., М.,

1974; Мачевская Р. А., Мочалова О. С, Подго-

Подготовка поверхности под окраску, М., 1971; Альбом оборудо-

оборудования окрасочных цехов, М., 1970; Аппаратура и приборы

для нанесения и испытания лакокрасочных покрытий, М., 1973.

М. М. Голъдберг.

ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ ПО ДЕРЕВУ

(paint coatings on wood, Anstrichuberziige auf Holz,

revetements vernis des bois). Лакокрасочные покрытия

(Л. п.) по дереву выполняют две основные функции:

защищают дерево от гниения и придают изделиям

красивый внешний вид. В ряде случаев эти Л. п. пони-

понижают также горючесть дерева, повышают его стойкость

к агрессивным средам, улучшают эксплуатационные

свойства изделий и др.

Л. п. по дереву бывают прозрачными (на основе ла-

лаков) и непрозрачными, или укрывистыми (на основе

эмалей). Для отделки дерева применяют материалы

воздушной или низкотемпературной сушки, т. к. низ-

низкая теплостойкость дерева и склонность фанерованных

изделий к короблению исключают возможность их на-

25

ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ ПО ДЕРЕВУ

26

грева выше 60 °С. Выбор лакокрасочного материала

(таблица) определяется требованиями к эксплуатаци-

эксплуатационным свойствам изделия и к его внешнему виду, фор-

формой изделия, способом нанесения материала на под-

подложку.

Технология отделки дерева лакокрасочными материа-

материалами включает: 1) подготовку поверхности древесины

(столярную обработку, отбелку, крашение, заполнение

пор древесины, нанесение грунтовок, шпатлевок);

2) нанесение лака или эмали; 3) сушку покрытия;

4) обработку (облагораживание) покрытия (шлифование,

полирование и др.)-

Подготовка поверхности древесины. Деревянная под-

подложка отличается от металлической рядом специфич.

особенностей: гигроскопичностью, пористостью, раз-

различной структурой вдоль и поперек волокон. Приме-

Применение влажной древесины обусловливает низкую адге-

адгезию Л. п. и его растрескивание вследствие деформации

подложки при высыхании в процессе эксплуатации.

Поэтому древесину сначала подсушивают (в сушилках

или в естественных условиях) до влажности 6—10%

(по массе). Не менее важно и качество столярной подго-

подготовки древесины, обеспечивающей создание гладкой

поверхности с чистотой не ниже 10 класса.

При необходимости изменения естественного цвета

древесины ее обрабатывают отбеливающими веществами

(окислителями) или красителями. Наибольшее приме-

применение в качестве окислителя нашла перекись водорода,

к-рая разлагается в щелочной среде с выделением ки-

кислорода. При отбелке древесину сначала обрабатывают

48%-ным р-ром NaOH, выдерживают на воздухе в тече-

течение 30—40 мин, а затем смачивают 30%-ным водным

р-ром Н2О2. После этого поверхность древесины нейт-

нейтрализуют 2—4%-ным водным р-ром уксусной или щаве-

щавелевой к-ты и сушат на воздухе в течение одних суток.

Отбелке обычно подвергают древесину наиболее свет-

светлых пород — березу, бук, ясень. Крашение в большин-

большинстве случаев проводят с целью имитации дешевых пород

под дорогостоящие, а также для выравнивания естест-

естественного цветового тона древесины. Чаще всего приме-

применяют 0,5—3,0%-ные водные р-ры коричневых и красных

кислотных азокрасителей широкой гаммы оттенков,

к-рые наносят распылением. Поверхность древесины,

применяемой для изготовления изделий, эксплуати-

эксплуатируемых в условиях влажного тропич. климата, проти-

протирают специальными пропиточными материалами, обла-

обладающими фунгицидными свойствами и предотвращаю-

предотвращающими образование плесени. К таким материалам отно-

относится т. наз. «окситерпеновый растворитель» — отход

от очистки скипидара, содержащий 55—60% терпено-

вых спиртов.

Проникновение лакокрасочного материала в поры

древесины («проседание») приводит к тому, что покры-

покрытие, нанесенное ровным слоем, становится по мере его

высыхания неровным. Для устранения этого явления

после описанных выше подготовительных операций по-

поры древесины заполняют специальными материалами.

Для прозрачной отделки применяют т. наз. поро-

заполнители, к-рые втирают тампоном (вруч-

(вручную или на станке). Избыток порозаполнителя удаляют,

тщательно протирая поверхность ветошью поперек

волокон. Порозаполнители (напр., марок Кф-1 и Кф-2)

для дуба, ореха, ясеня представляют собой конц. сус-

суспензию (пасту), получаемую диспергированием тонко-

тонкодисперсного стеклянного порошка или кремнезема

в р-ре смеси льняного масла с глицериновым эфиром

канифоли в нетоксичном высококипящем растворителе

(скипидаре, уайт-спирите, этилцеллозольве). Для крас-

красного дерева применяют порозаполнители (напр., марки

Кф-3), подкрашенные красными органич. или неорга-

нич. пигментами. Заполнение пор при отделке дерева

спиртовыми шеллачными лаками в мелких кустарных

мастерских или в домашних условиях производят

р-ром воска в скипидаре, к-рый наносят подогретым

до 50—60 °С вручную тампоном.

На поверхность древесины мелкопористых пород

(береза, бук), не требующей применения порозаполни-

телей, наносят прозрачные грунтовки, не содержащие

порошкообразных наполнителей, напр. 45—53%-ную

водную дисперсию поливинилацетата. Операцию за-

заполнения пор удается исключить при использовании

парафинсодержащэго ненасыщенного полиэфирного ла-

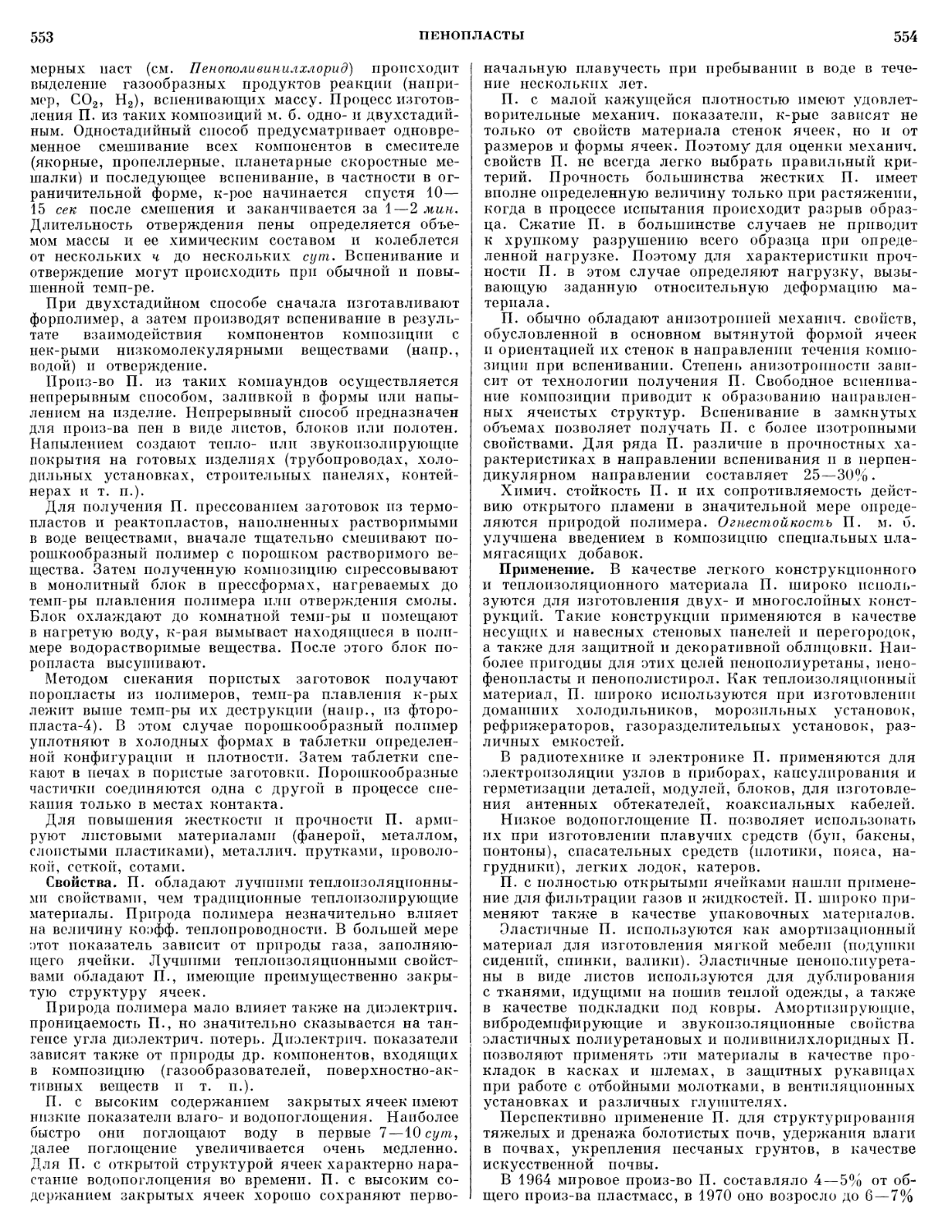

Лакокрасочные материалы для покрытий по дереву

Тип лака

Полиэфирный парафинсо-

держащий

Полиэфирный беспарафино-

беспарафиновый

Нитроцеллюлозный(для рас-

распыления с подогревом)

Нитроцеллюлозный (для рас-

распыления без подогрева)

Нитро-алкидно-карбамид-

ный кислотного отверж-

отверждения

Нитро-алкидно-эпоксидный

Алкидно-карбамидный кис-

кислотного отверждения

Алкидно-стирольный

Алкидный (пентафталевый)

Перхлорвиниловый

Пол иу рет анов ый

Характеристика покрытия

Глянцевое с зеркальным блеском, свето-

светопрочное, стойкое к спирту, ацетону, при

темп-pax от —40 до 100 °С

То же

Глянцевое с неоднородным блеском*,

стойкое при темп-pax до —12 °С, не

стойкое к спирту и ацетону

Глянцевое с открытыми порами

Глянцевое с неоднородным блеском, стой-

стойкое к спирту и при темп-pax до —20 °С

Полуматовое, атмосферостойкое при эк-

эксплуатации под навесом

Полуглянцевое, стойкое к спирту и при

темп-pax до —15 °С

Глянцевое, стойкое в условиях тропич.

климата

На основе лака — глянцевое, стойкое при

темп-pax до 40 °С, на основе эмали —

полуглянцевое, атмосферостойкое

Полуглянцевое, с пониженной" горючестью

Глянцевое, износостойкое

Окрашиваемые объекты

лаком

Щитовые элементы мебели

Футляры телевизоров в

собранном виде

Щитовые элементы мебели

Решетчатая мебель и др.

изделия в собранном ви-

виде, детские игрушки

Щитовые элементы мебели

Лыжи, стулья

Деревянная тара для при-

приборов

Сидения в вагонах город-

городского и железнодорож-

железнодорожного транспорта

Паркетные полы

эмалью

Мебель кухонная, меди-

медицинская, детская, щитовая,

мебель из древесностру-

древесностружечных плит, пианино, ро-

рояли

Мебель кухонная и дет-

детская в собранном виде

Мебель кухонная, меди-

медицинская, детская (щитовая

и в собранном виде)

Мебель садово-парковая,

устанавливаемая под кры-

крышей

Лыжи, мебель кухонная

Мебель садово-парковая

Деревянные детали в ваго-

вагонах городского и железно-

железнодорожного транспорта

* Покрытия на основе эмалей м. б. также полуглянцевыми, матовыми, с «молотковым» узором, с рисунком под крокодиловую

кожу (см. Декоративные лакокрасочные покрытия).

27

ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ ПО МЕТАЛЛУ

28

ка (см. Полиэфирные лаки и эмали), т. к. этот лак нано-

наносят толстым слоем (порядка 350—500 мкм) и, кроме

того, он обладает малой усадкой в процессе сушки.

При укрывистой отделке поверхность древесины вы-

выравнивают теми же грунтовками и шпатлевками воз-

воздушной или низкотемпературной сушки, что и при от-

отделке металлич. поверхностей. Специально для дерева

разработаны шпатлевки ПЭШ, к-рые представляют

собой густую пасту, получаемую диспергированием

смеси талька, литопона и мела в полиэфирном лаке.

Перед нанесением на поверхность к ПЭШ добавляют

инициатор полимеризации — гидроперекись кумола

и ускоритель — нафтенат кобальта. Такую композицию

(жизнеспособность не менее 16 ч) наносят шпателем или

распылением и отверждают при 60 °С в течение 2—2,5 ч.

ПЭШ благодаря их низкой усадке можно применять

для выравнивания поверхности даже древесностружеч-

древесностружечных плит. Покрытие на основе ПЭШ толщиной 2 мм

не растрескивается при —40 °С в течение 25 ч.

Нанесение лака или эмали. Способы нанесения ла-

лаков и эмалей на подготовленную поверхность древесины

аналогичны тем, к-рые применяют при окраске металла

(см. Лакокрасочные покрытия). Специфическим для

дерева является метод налива, используемый только

при отделке плоских деталей, напр. щитовых элемен-

элементов мебели, футляров, радиоприемников и телевизоров.

Для нанесения Л. п. этим методом применяют л а к о-

наливные машины, снабженные одной или

двумя головками, конструкция к-рых аналогична кон-

конструкции фильер, испольауемых в поливочных машинах

для изготовления пленок методом полива (см. Пленки

полимерные). Головки размещают над движущейся

плоскостью, на к-рую помещают отделываемую деталь.

Лаконаливные машины с двумя головками применяют

для нанесения лаков с ограниченной жизнеспособ-

жизнеспособностью, напр. парафинсодержащих полиэфирных.

В этом случае в одну из головок загружают лак с уско-

ускорителем, в другую — лак с инициатором. Оба нолу-

фабрикатных лака наливают последовательно на дви-

движущийся щит; при смешении компонентов начинается

сополимеризация полиэфира с входящим в состав лака

мономером, обусловливающая отверждение покрытия.

При использовании метода налива потери лакокрасоч-

лакокрасочных материалов в 6—10 раз меньше, чем при их нане-

нанесении методом пневматич. распыления, и, кроме того,

в этом случае можно применять материалы с повышен-

повышенной рабочей вязкостью (т. е. с большим содержанием

пленкообразующих веществ). Лакокрасочный материал

можно наносить на высокопроизводительных поточных

линиях (скорость движения щитов 40—120 м/мин).

При нанесении методом распыления в электрич. поле

высокого напряжения поверхность древесины предва-

предварительно обрабатывают материалами, придающими

ей электрич. проводимость: 7 — 10%-ным р-ром продук-

продукта алкамон ОС-2 в уайт-спирите или р-рами других

поверхностно-активных веществ.

Сушка покрытия. Продолжительность воздушной

сушки (в естественных условиях) может в отдельных

случаях, особенно при нанесении многослойных Л. п.,

достигать ~72 ч. Поэтому такие покрытия сушат обыч-

обычно в искусственных условиях. Для того чтобы избежать

пересыхания, растрескивания или коробления древе-

древесины, Л. п. по дереву сушат в среде влажного воздуха.

Так, при темп-ре сушки 30—60 СС и влажности древе-

древесины 6—8% влажность воздуха в сушильной камере

должна составлять 30—40%.

Покрытия на основе нитроцеллюлозных лаков сушат

конвекционным способом при 40—60 °С;

при этом продолжительность высыхания в 2—3 раза

меньше, чем при комнатной темп-ре. Еще большее

ускорение процесса достигается при нанесении лака на

щиты, предварительно нагретые до 45 °С. Такой способ

сушки позволяет, кроме того, получать покрытия без

воздушных пузырьков, т. к. воздух удаляется из дре-

древесины при ее предварительном прогреве. На нагретый

щит можно наносить материалы с повышенной вязко-

вязкостью, уменьшая таким образом число слоев лака или

эмали.

Терморадиационный способ (под дей-

действием И К-излучения) наиболее пригоден для сушки

полиэфирных лаков. Сушка нитроцеллюлозных лаков

эффективна при толщине пленки до 100 мкм, т. к. при

большей толщине резко уменьшается проникновение

ИК-лучей в нижние слои покрытия.

Применительно к полиэфирным лакам развиваются

новые методы ускоренной сушки: с по-

помощью УФ-лучей и быстрых электронов. Продолжи-

Продолжительность отверждения в первом случае составляет

1 —12 мин, во втором — 0,1 — 2 сек. С помощью УФ-

лучей можно сушить однокомпонентные полиэфирные

лаки, обладающие ограниченной жизнеспособностью;

в случае сушки под действием быстрых электронов

из состава лака м. б. исключены т. наз. всплывающие

добавки, к-рые вводят для подавления ингибирующего

действия кргслорода воздуха на процесс отверждения

(см. также Полиэфирные лаки и эмали). О способах суш-

сушки см. также Лакокрасочные покрытия.

Обработка покрытий. Покрытия на основе парафинсо-

парафинсодержащих полиэфирных лаков шлифуют и полируют.

Эти операции выполняют с помощью тех же материалов,