Автор: Фомин Г.С.

Теги: средства для покрытий и их технология лакокрасочные материалы испытания материалов товароведение силовые станции общая энергетика стандартизация продукции, процессов, мер, весов и времени стандарты технические требования нормы и правила рекомендации строительство строительные материалы

ISBN: 5-900631-12-5

Год: 2008

« - "*■" т"" ^

/^" * ь'" '~V

п

-J

" - Р

*ч*с г-

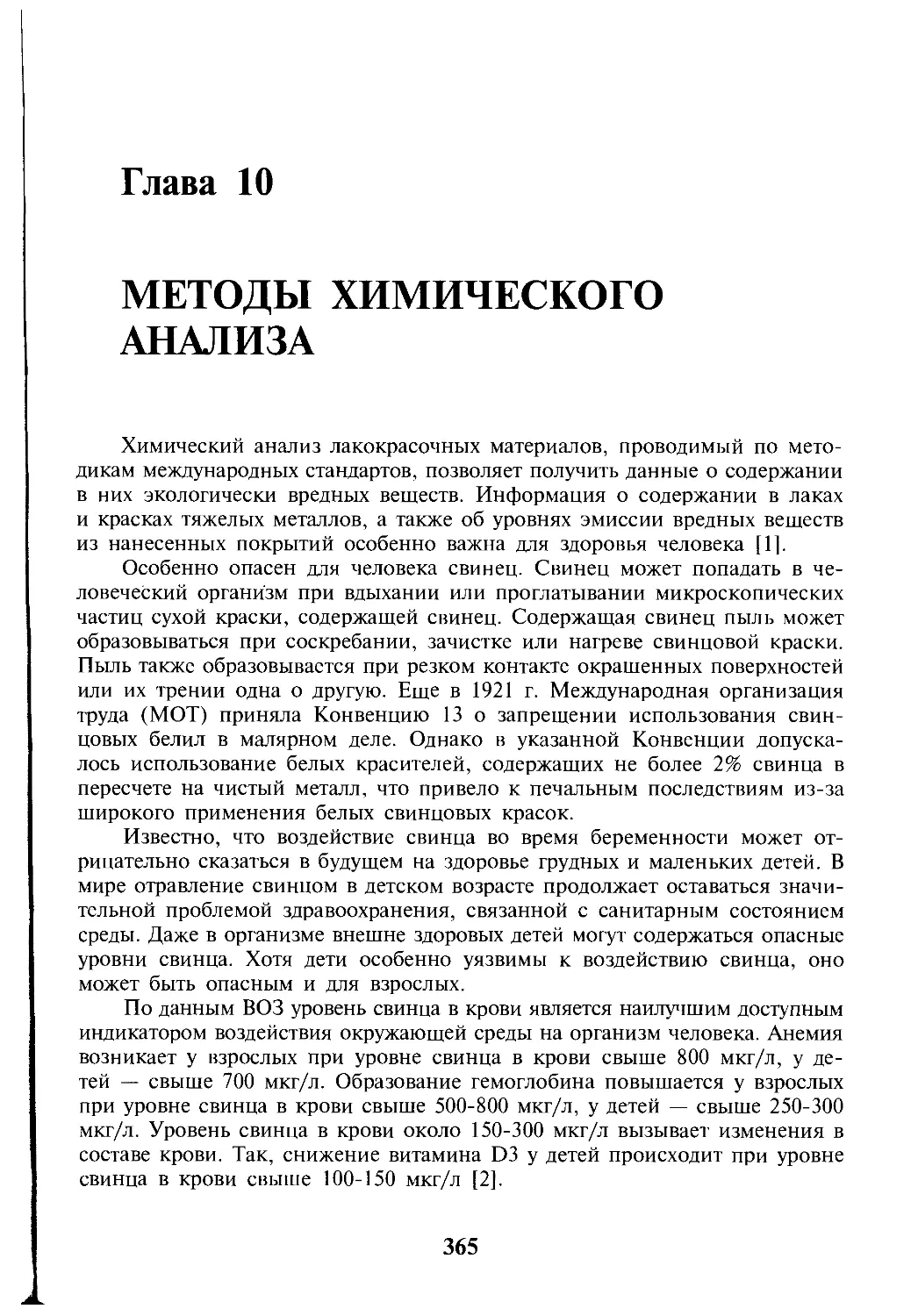

Серия «Международные стандарты —

народному хозяйству России»

Учреждена приказом Госстандарта России

от 1 июня 1993 г., № 117

ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ

И ПОКРЫТИЯ

Энциклопедия международных

стандартов

PAINT

AND SURFACE

COATINGS

Encyclopedia

of International Standards

Dr. Gennady S. Fomin

Second edition

MOSCOW

2008

Г.С. ФОМИН

ЛАКОКРАСОЧНЫЕ

МАТЕРИАЛЫ

И ПОКРЫТИЯ

Энциклопедия

международных стандартов

2-е издание,

переработанное и дополненное

МОСКВА

2008

УДК 667.612/613+620.197.6:006(100)ISO:031

ББК 6П7.7

Ф76

Рецензент — канд. хим. наук Н.В. Майорова

Одобрено к печати Техническим комитетом по стандартизации ТК 214

«Защита изделий и материалов от коррозии»

Фомин Г.С.

Ф76

Лакокрасочные материалы и покрытия. Энциклопедия международных

стандартов. — 2-е изд. перераб. и доп. М.: Издательство «Протектор», 2008.

— 752 с, ил.

ISBN 5-900631-12-5

Настоящая книга является первым в России и в мире справочным

руководством по применению международных стандартов на лакокрасочные материалы

и покрытия.

В книге приведены все современные требования к лакокрасочным материалам

и методам их контроля и испытаний, установленные Международной

организацией по стандартизации (ИСО). Во втором издании переработаны все главы,

приведены новые современные методы испытаний лакокрасочных материалов и

защитных покрытий.

Книга предназначена для специалистов предприятий лакокрасочной

промышленности, а также для всех организаций и предприятий, применяющих

отечественные и импортные лакокрасочные материалы.

Рекомендуется студентам, обучающимся по специальностям «Технология

лакокрасочных материалов и покрытий», «Химическое сопротивление материалов

и защита от коррозии», «Метрология, стандартизация и сертификация».

Табл. 123. Ил. 90. Библиогр.: 99 назв.

ISBN 5-900631-12-5

Все авторские права сохранены. Перепечатка и

копирование любой части настоящего издания, а также размещение

на компьютерных носителях, сайтах компаний и частных

лиц без письменного разрешения автора запрещены

© Г.С. Фомин, 1998,

© Г.С. Фомин, 2008,

с изменениями и дополнениями

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ 9

Глава 1. ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ В НАРОДНОМ

ХОЗЯЙСТВЕ 11

Глава 2. МЕЖДУНАРОДНАЯ И РЕГИОНАЛЬНАЯ

СТАНДАРТИЗАЦИЯ 15

2.1. Международная стандартизация 16

2.2. Региональная стандартизация 25

2.3. Системы менеджмента 35

2.4. Термины и определения 42

Глава 3. ОТБОР ПРОБ И ПОДГОТОВКА К ИСПЫТАНИЯМ 51

3.1. Методы отбора проб лакокрасочных материалов и сырья 52

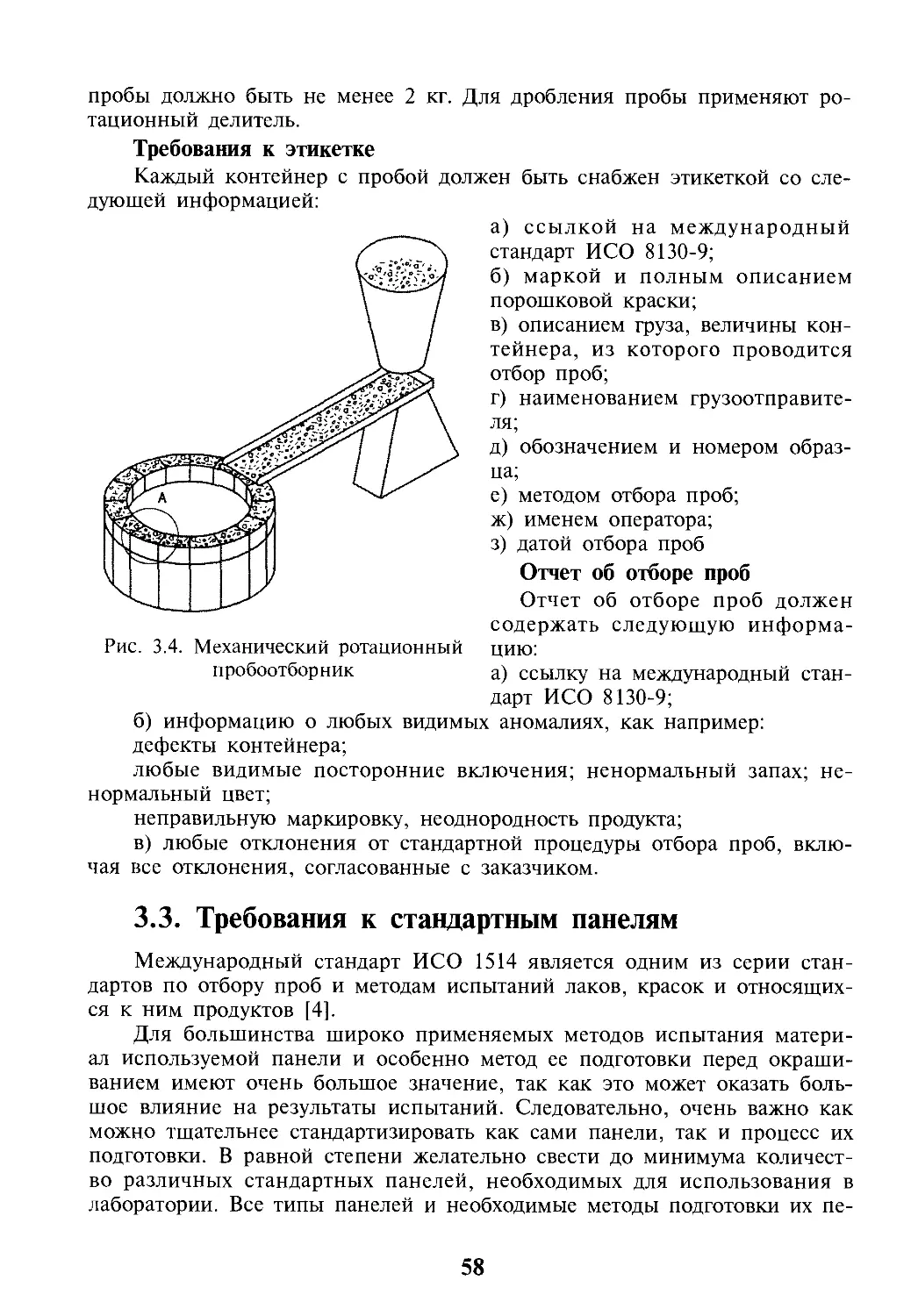

3.2. Методы отбора проб порошковых красок 57

3.3. Требования к стандартным панелям 58

3.4. Условия кондиционирования и испытаний 67

3.5. Методы подготовки образцов для испытаний 68

3.6. Требования к испытаниям 70

3.7. Требования к лабораториям 71

Глава 4. ПЛЕНКООБРАЗУЮЩИЕ И РАСТВОРИТЕЛИ 73

4.1. Определение кислотного числа 74

4.2. Определение гидроксильного числа 77

4.3. Определение числа омыления 80

4.4. Определение температуры размягчения 83

4.5. Определение температуры стеклования 85

4.6. Определение мутности 85

4.7. Требования и методы испытаний льняного масла 88

4.8. Требования и методы испытаний тунгового масла 89

4.9. Требования и методы испытаний талловых жирных кислот 90

4.10. Требования и методы испытаний алкидных смол 90

4.11. Требования и методы испытаний эпоксидных смол 92

4.12. Требования и методы испытаний аминовых смол 93

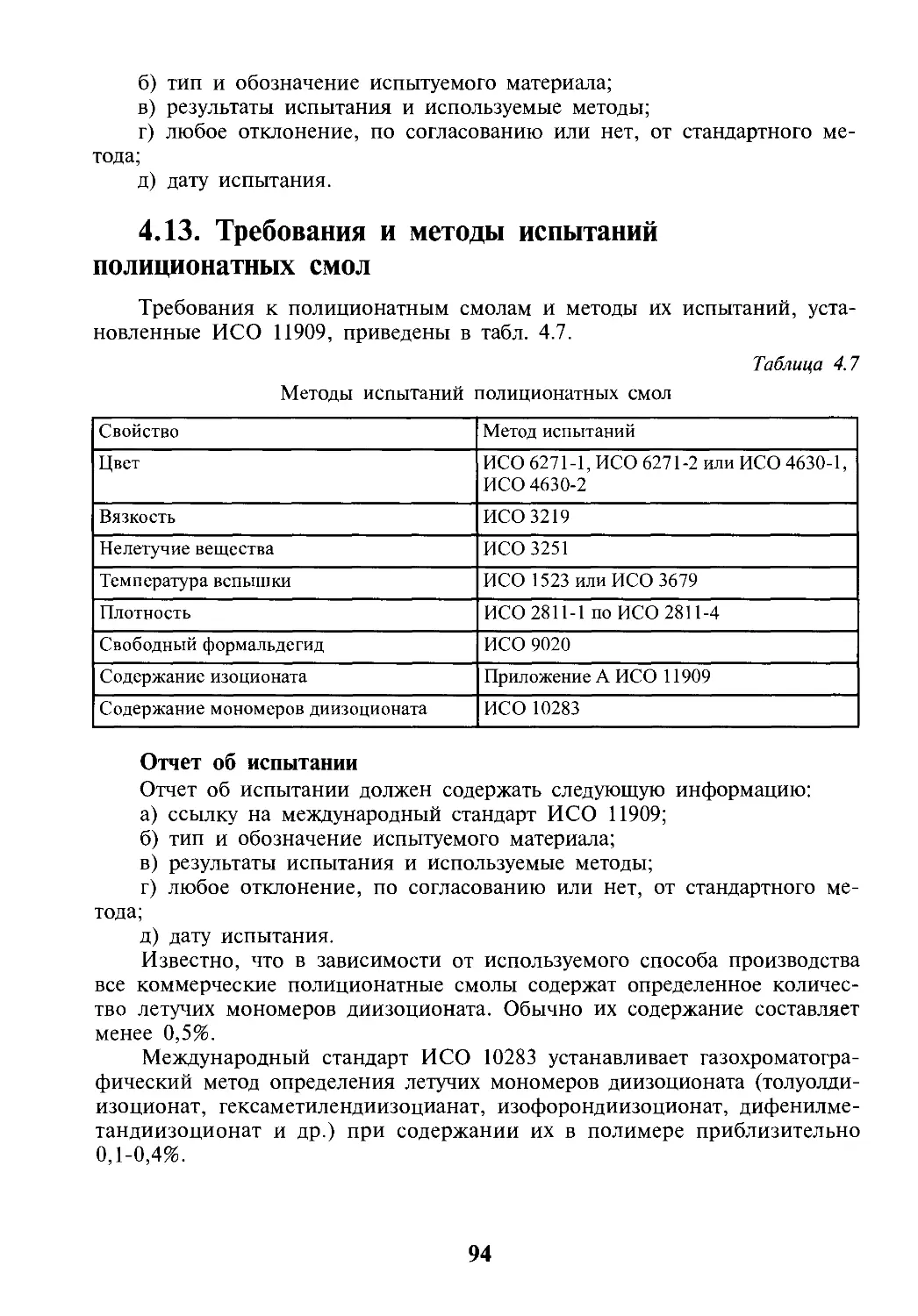

4.13. Требования и методы испытаний полиизоционатных смол 94

4.14. Требования и методы испытаний хлорированных

полимерных смол 95

4.15. Требования и методы испытаний нитроцеллюлозных

растворов 95

4.16. Требования и методы испытаний дисперсий

на водной основе 96

4.17. Требования и методы испытаний сиккативов 97

Глава 5. ПИГМЕНТЫ И НАПОЛНИТЕЛИ 101

5.1. Общие требования к методам испытаний пигментов 102

5.2. Общие требования к методам испытаний наполнителей 108

5.3. Общие требования к дисперсиям пигментов

и наполнителей 118

5

5.4. Сравнение цвета пигментов 119

5.5. Определение цвета белых, черных и цветных пигментов 121

5.6. Определение светостойкости цветных пигментов 123

5.7. Определение рН водной суспензии 125

5.8. Определение кислотности и щелочности

водного экстракта 127

5.9. Определение удельной электропроводности

водной вытяжки 128

5.10. Определение содержания веществ, растворимых в воде 132

5.11. Определение водорастворимых сульфатов, хлоридов

и нитратов 136

5.12. Определение плотности 142

5.13. Определение объёма и кажущейся плотности

после уплотнения 148

5.14. Определение остатка на сите 150

5.15. Определение маслопоглощения 155

5.16. Определение массовой доли летучих веществ 156

5.17. Определение термостойкости 157

5.18. Определение относительной красящей способности

пигментов 158

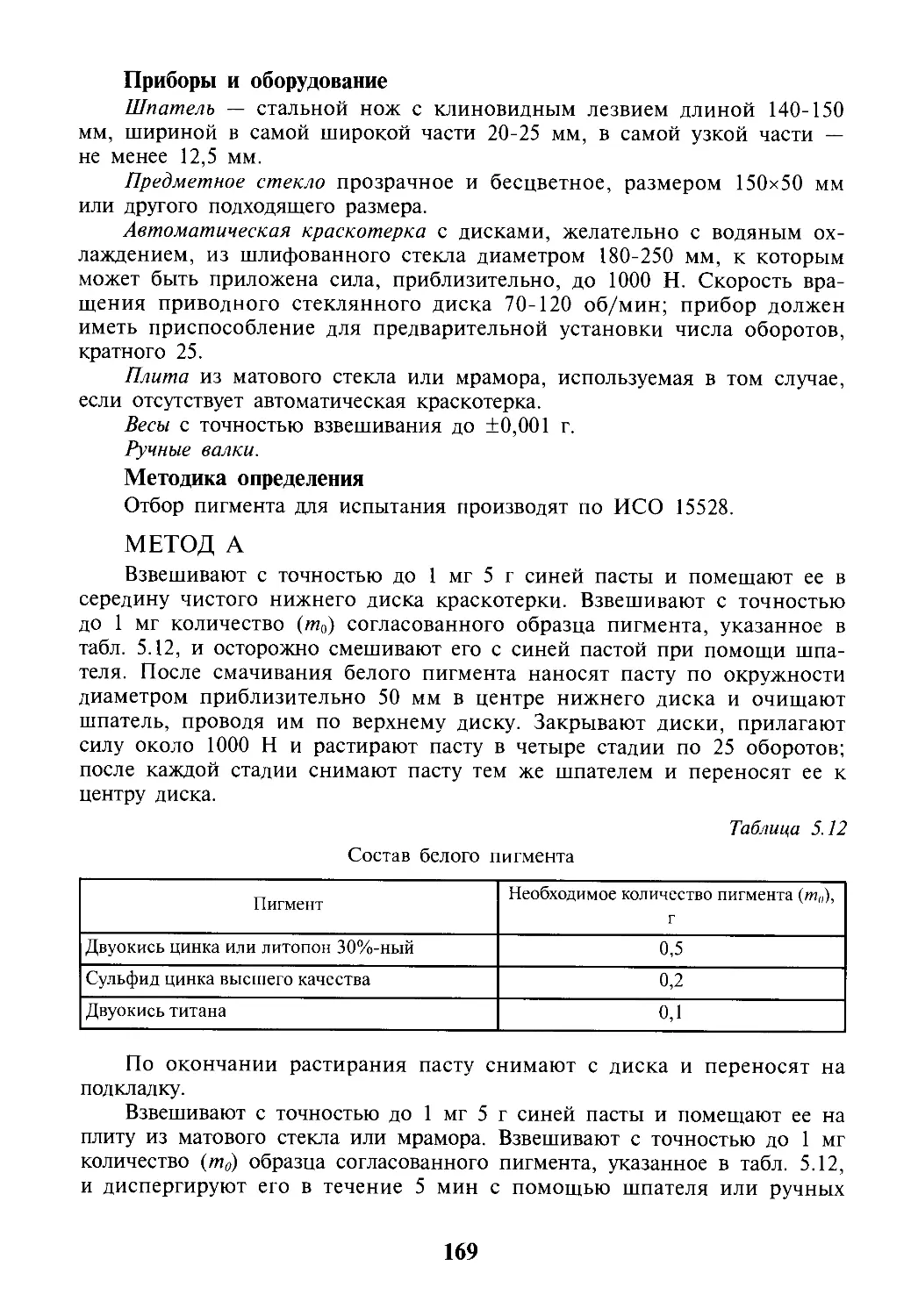

5.19. Определение разбеливающей способности белых пигментов... 168

5.20. Определение стойкости пигментов к миграции 172

Глава 6. ЖИДКИЕ ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ 174

6.1. Определение цвета 175

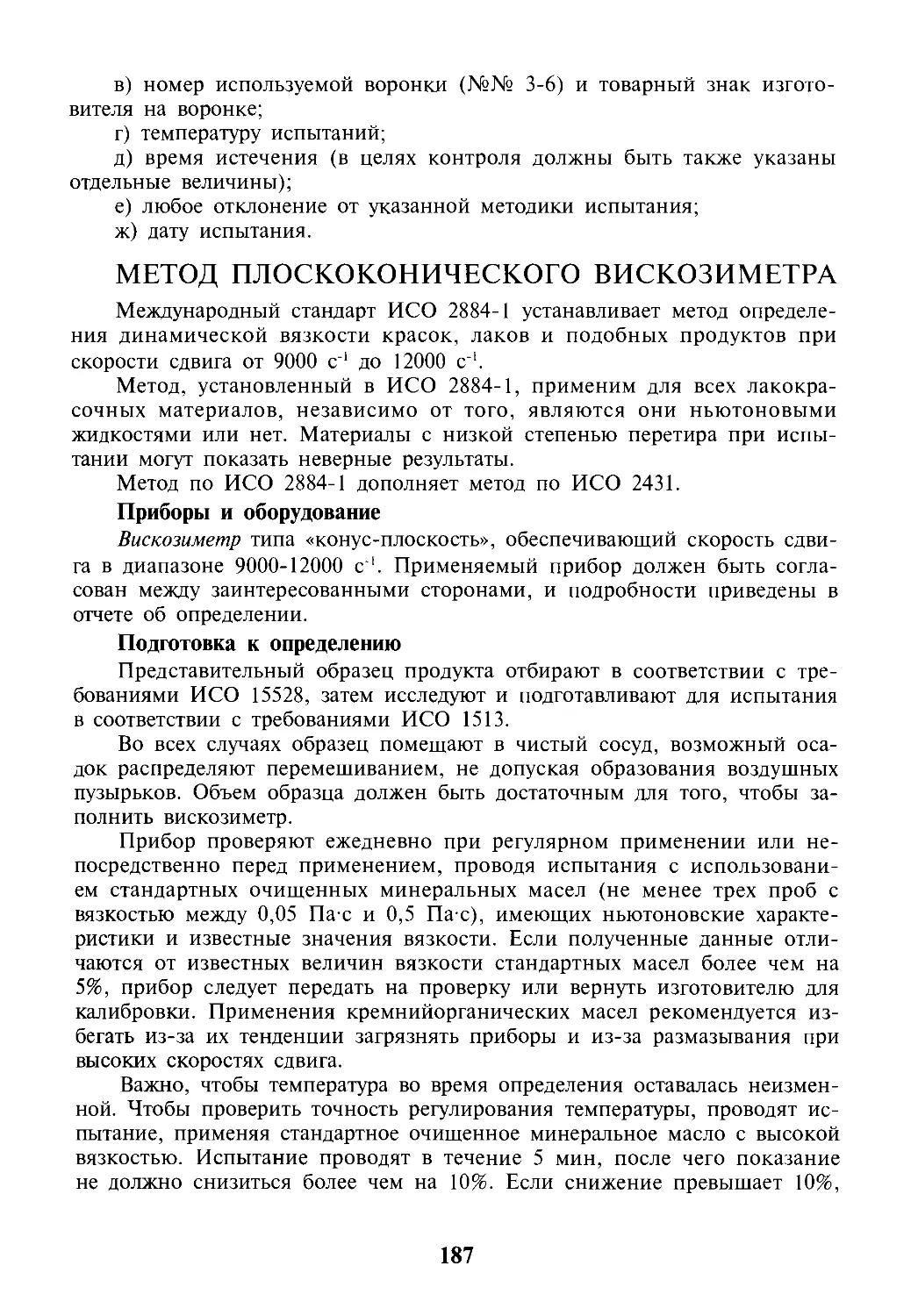

6.2. Определение вязкости 181

6.3. Определение плотности 190

6.4. Определение степени перетира 198

6.5. Определение объема сухого покрытия 201

6.6. Определение степени провисания 207

6.7. Определение степени высыхания 210

6.8. Определение укрывистости 213

6.9. Определение жизнеспособности 223

6.10. Определение содержания нелетучих веществ 225

6.11. Определение содержания летучих веществ 227

Глава 7. ПЛЕНКИ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ 236

7.1. Определение цвета 237

7.2. Определение блеска 239

7.3. Определение толщины 243

7.4. Определение адгезии 260

7.5. Определение устойчивости к отпечатку 272

7.6. Определение слипаемости под давлением 274

7.7. Определение содержания пигмента 276

7.8. Определение паропроницаемости 281

7.9. Определение стойкости к воздействию жидкостей 285

7.10. Определение стойкости к тепловому воздействию 295

6

Глава 8. МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ ПОКРЫТИЙ 297

8.1. Определение эластичности при изгибе 298

8.2. Определение эластичности при вдавливании 310

8.3. Определение стойкости к удару 313

8.4. Определение стойкости к влажному царапанию 324

8.5. Определение твердости 328

8.6. Определение стойкости к царапанию 332

8.7. Определение стойкости к абразивному износу 337

Глава 9. ПОРОШКОВЫЕ МАТЕРИАЛЫ 344

9.1. Определение гранулометрического состава 345

9.2. Определение плотности 348

9.3. Определение нижнего предела взрываемости 350

9.4. Определение способности к псевдоожижению 351

9.5. Определение продолжительности пленкообразования 353

9.6. Определение потери массы при нагреве 355

9.7. Определение стабильности при хранении 356

9.8. Определение текучести на наклонной плоскости 358

9.9. Определение совместимости 359

9.10. Определение эффективности осаждения 361

Глава 10. МЕТОДЫ ХИМИЧЕСКОГО АНАЛИЗА 365

10.1. Методы приготовления кислотных экстрактов из жидких

и порошковых красок 366

10.2. Определение содержания «растворенного» свинца 376

10.3. Определение общей массовой доли свинца 383

10.4. Определение содержания «растворенной» ртути 391

10.5. Определение общей массовой доли ртути 398

10.6. Определение содержания «растворенного» хрома 400

10.7. Определение содержания «растворенного» кадмия 406

10.8. Определение содержания «растворенной» сурьмы 413

10.9. Определение содержания «растворенного» бария 420

10.10. Определение содержания биоцидов 423

Глава 11. КОРРОЗИВНОСТЬ ОКРУЖАЮЩЕЙ СРЕДЫ 426

11.1. Классификация коррозивности атмосферы 429

11.2. Методы измерения загрязнений атмосферы 431

11.3. Международная программа коррозионных испытаний 436

11.4. Классификация коррозивности воды и почвы 438

11.5. Классификация коррозивности космического пространства....439

Глава 12. ОБЩИЕ ТРЕБОВАНИЯ К КОРРОЗИОННЫМ

ИСПЫТАНИЯМ 441

12.1. Образцы 442

12.2. Проведение испытаний 444

12.3. Коррозионные станции 446

12.4. Испытательные камеры 452

12.5. Методы нанесения надреза на покрытия 453

12.6. Методы удаления продуктов коррозии 457

12.7. Отчет об испытании 459

7

Глава 13. ИСПЫТАНИЯ В ПРИРОДНЫХ УСЛОВИЯХ 461

13.1. Методы испытаний в атмосфере 462

13.2. Методы испытаний в воде 470

13.3. Методы испытаний в почве 473

Глава 14. УСКОРЕННЫЕ ИСПЫТАНИЯ 475

14.1. Методы испытаний на нитевидную коррозию 480

14.2. Метод испытаний в сернистом газе 487

14.3. Метод испытаний в нейтральном соляном тумане 489

14.4. Методы испытаний при непрерывной конденсации влаги 494

14.5. Методы испытаний при переменной конденсации влаги 501

14.6. Методы испытаний при непрерывной конденсации влаги

и воздействии излучения 502

14.7. Методы циклических испытаний 508

14.8. Методы испытаний при переменном погружении 517

Глава 15. БЕЗОПАСНОСТЬ МАТЕРИАЛОВ И ПОКРЫТИЙ 521

15.1. Определение температуры вспышки 522

15.2. Определение температуры воспламенения 547

15.3. Определение способности поддерживать горение 556

15.4. Определение эмиссии формальдегида 558

Глава 16. КОНСТРУИРОВАНИЕ И ПОДГОТОВКА ИЗДЕЛИЙ

ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЙ 564

16.1. Классификация стальной поверхности до и после очистки.... 568

16.2. Методы контроля очищенной стальной поверхности 570

16.3. Требования и методы контроля металлических абразивов 571

16.4. Требования и методы контроля неметаллических абразивов... 574

Глава 17. ЗАЩИТНЫЕ ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ 576

17.1. Требования к защитным покрытиям стальных конструкций,

эксплуатируемых в морской среде 578

17.2. Определение толщины защитных покрытий стальных

конструкций 582

17.3. Определение адгезии защитных покрытий стальных

конструкций 583

Приложение 1. ПЕРЕЧЕНЬ МЕЖДУНАРОДНЫХ СТАНДАРТОВ 589

Приложение 2. ПЕРЕЧЕНЬ АМЕРИКАНСКИХ СТАНДАРТОВ 626

Приложение 3. ПЕРЕЧЕНЬ ЕВРОПЕЙСКИХ СТАНДАРТОВ 668

Приложение 4. ПЕРЕЧЕНЬ РОССИЙСКИХ СТАНДАРТОВ 703

Приложение 5. МЕТОДЫ ОЦЕНКИ РАЗРУШЕНИЯ

ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ 715

ЛИТЕРАТУРА 731

SUMMARY 737

CONTENTS 738

ИНФОРМАЦИЯ 742

8

ПРЕДИСЛОВИЕ

ко второму изданию

Прошло десять лет со времени выхода первого издания настоящей

книги. Учитывая, что международные стандарты, как правило,

обновляются раз в пять лет, появилась необходимость доработки и переиздания

настоящей книги.

Эта книга предназначена, прежде всего, для специалистов народного

хозяйства России, которая вступает во Всемирную торговую организацию.

Поэтому все новые стандартные методики контроля качества лакокрасочных

материалов и покрытий были включены в книгу с целью их использования

в отечественных лабораториях.

Благодаря новым материалам, включенным в книгу, особенно

полезной она будет для производителей самых современных лакокрасочных

материалов, а также быстрорастущих предприятий автомобилестроения и

производства другой современной техники. Книга будет необходима для

сертификационных центров и испытательных лабораторий, а также для

производителей контрольно-измерительной аппаратуры и испытательного

оборудования, необходимого для применения международных стандартов

по контролю лакокрасочных материалов и покрытий в российской

промышленности.

Автор приносит благодарность Наталье Владимировне Майоровой за

ценные замечания при работе над книгой, Ольге Михайловне Андруцкой

за содействие в осуществлении настоящего издания, а также Ольге

Николаевне Фоминой за помощь в подготовке книги к печати.

Автор в этой работе попытался систематизировать все стандарты в

области лакокрасочных материалов и покрытий и сделать доступными на

русском языке эффективные методики анализа, потому все пожелания,

критические замечания и указания на новые источники данных будут

приняты автором с благодарностью.

Е mail: protec@list.ru

2008 г. Г.С. Фомин

9

ПРЕДИСЛОВИЕ

к первому изданию

Вниманию специалистов предлагается книга, в которой автор обобщил

свой опыт работы по стандартизации в области лакокрасочных покрытий.

Данная работа начиналась более пятнадцати лет назад, когда автор

участвовал в разработке государственных стандартов на лакокрасочные

покрытия с обязательным учетом требований международных и лучших

национальных стандартов.

Широкое применение в народном хозяйстве лакокрасочных материалов

требует проверки их качества как перед применением, так и при

производстве. В предлагаемой читателю книге обобщены требования всех

международных стандартов на лакокрасочные материалы и покрытия, утвержденные

Международной организацией по стандартизации (ИСО). Кроме того, автор

попытался показать взаимосвязь международных стандартов на

лакокрасочные материалы и покрытия с другими международными стандартами

по коррозии и на защитные металлические покрытия. Справочник

фактически является продолжением вышедшей в 1994 г. в ИПК Издательство

стандартов монографии «Коррозия и защита от коррозии. Энциклопедия

международных стандартов».

Данный справочник целесообразно рассматривать как практическое

руководство для всех специалистов российской лакокрасочной

промышленности по применению современных методов испытаний лакокрасочных

материалов.

Книга не свободна от недостатков, однако автор надеется, что

изложенные в ней сведения позволят отечественным специалистам повысить

конкурентоспособность выпускаемой лакокрасочной продукции.

Международная стандартизация в области лакокрасочных покрытий

развивается быстрыми темпами и вскоре настанет необходимость

переиздания этой монографии. Если Ваше предприятие получило пользу от этого

справочника, то любая финансовая помощь для подготовки нового издания

будет принята с благодарностью.

1998 г. Г.С. Фомин

10

Глава 1

ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ

В НАРОДНОМ ХОЗЯЙСТВЕ

Лакокрасочные материалы начали широко применяться человеком

еще до возникновения промышленности. С красками был знаком

первобытный человек, производство разнообразных красок существовало в

Древнем Египте. За сто лет до Рождества Христова Плинием были

описаны методы сохранения блеска бронзы с помощью масла, способы защиты

изделий из железа свинцовыми белилами.

Для защиты от коррозии лакокрасочные материалы начали

применять в средние века, в XVIII веке началось кустарное производство лаков

и красок. В 1870 г. появились первые заводы по промышленному

производству лакокрасочных материалов, применяемых для защиты

конструкций и сооружений железных дорог. С начала XX века благодаря

развитию химической промышленности и автомобилестроения началось

широкое производство лакокрасочных материалов на основе нитроцеллюлозы,

а затем и синтетических красок.

До революции в России существовала развитая лакокрасочная

промышленность — в стране действовало около 100 заводов. После

революции разрушенные заводы были восстановлены, в годы индустриализации

были созданы десятки новых предприятий. В новой России после 1991 г.

осталось 2/3 лакокрасочной промышленности бывшего Союза,

Лакокрасочные материалы широко используются в современном

народном хозяйстве для придания изделиям декоративных свойств и

обеспечения защиты окрашиваемой поверхности. Сформированное покрытие

должно удовлетворять разнообразным требованиям по декоративности —

цвету, глянцу, шероховатости и т.п., а также защищать от внешних

воздействий подложку, которая может представлять собой сталь,

пластмассу, бетон, дерево или другой материал.

Важнейшую роль лакокрасочные материалы играют в защите

металлических изделий от коррозии. Прямые потери от коррозии в промыш-

ленно развитых странах составляет 2-4% валового национального

продукта (рис. 1.1) [1].

Затраты на предотвращение коррозии в мире достигают в год сотен

миллионов долларов, при этом средства, выделенные на защиту от корро-

11

Процент от валового

национального продукта

Германия Франция

США Великобритания Россия

Рис. 1.1. Годовые затраты на борьбу с коррозией в разных странах

(по данным журнала «Werkstoffe und Korrosion». 1995 г.)

зии лакокрасочными покрытиями (рис. 1.2), составляют около 40% от

всех ассигнований [2].

Лакокрасочные покрытия 39,50%

Коррозионностойкие материалы 20,50%

Конструктивная

приспособленность 4,50%

Металлические

покрытия 15,60%

Электрохимическая

защита 11,30%

Ингибиторы 8,60%

Рис. 1.2. Структура затрат на противокоррозионную защиту в России (по данным

ВНИИ организации, управления и экономики нефтегазовой промышленности)

Проблема коррозии существует постоянно. Однако многие

предприниматели и руководители предпочитают не тратить средства на

осуществление должной защиты от коррозии, объясняя это кризисом в

экономике или стремлением обеспечить экономию средств в текущем году. Но

12

через несколько лет реальные убытки от коррозии перекроют мнимую

экономию сегодня.

Производство лакокрасочных материалов представляет собой сейчас

отрасль промышленности, в которой заняты миллионы людей.

В связи с большим разнообразием применяемых исходных

компонентов для производства лакокрасочных материалов, необходимо создание

единых методов оценки качества красок и их защитной способности. В

начале XX века началась разработка первых стандартов на лакокрасочные

материалы и покрытия.

Появление стандартов в данной области способствовало повышению

качества производимых лакокрасочных материалов, повышению культуры

производства и применения красок, а также росту международной

торговли продукцией лакокрасочной промышленности и сырьем для

производства лакокрасочных материалов.

В свою очередь, новые лаки и краски изменили облик городов мира,

оживили яркими домами сельскую местность, способствовали

конкурентоспособности изделий машиностроения благодаря разнообразию

окрашенных поверхностей автомобилей, самолетов и судов.

Окрашенные поверхности увеличили срок службы изделий,

обеспечили легкий уход за ними. Специальные лакокрасочные материалы

способствовали повышению обороноспособности страны: увеличили скорость

обтекания поверхности ракеты, обеспечили быстроходность и защитили от

обрастания боевые корабли, сделали невидимыми для радара целые

самолеты, скрыли от глаз врага боевую технику.

Мировое производство лакокрасочных материалов в настоящее

время оценивается в 25-30 млн. тонн [3]. Лидером среди

фирм-производителей традиционных лакокрасочных материалов является британская

фирма ICI, порошковых красок — шведская фирма Akzo Nobel, в десятку

крупнейших фирм входят различные компании США, Германии, Японии,

Франции, России, Финляндии.

Мировая лакокрасочная промышленность под давлением

конкуренции и ужесточения законодательства по охране здоровья персонала и

защите окружающей среды производит широкий ассортимент экологически

безопасных лакокрасочных материалов. Наиболее быстро развивается

производство порошковых красок, а также лакокрасочных материалов на

водной основе, с высоким сухим остатком, фотоотверждаемых и др.

Структура ассортимента производимых в мире лаков и красок

представлена на рис. 1.3.

Крупнейшими потребителями лакокрасочных материалов в мире

являются автомобильная, консервная и оборонная промышленности, а

также судостроение, строительство, бытовое хозяйство и мебельная

промышленность.

В конце XX века отечественная лакокрасочная промышленность

переживала этап подъема со времени, когда импортные лакокрасочные

материалы стали недоступными для большинства потребителей после

дефолта 1998 г. Предприятия начали смену ассортимента выпускаемой

продукции в соответствии с требованиями рынка, стали наращивать объемы

13

Традиционные 38%

С высоким сухим остатком 16%

—

—>. „

Прочие 2% ^--

Радиационного

отверждения 2%

:— ;.. . -r=z- ^

- .—~~

"7

/

/

i '

——-—

тНа

\

/

Водоразбавляемые 12%

Порошковые 16%

Двухкомпо-

нентные 14%

Рис. 1,3. Структура ассортимента лакокрасочных материалов [4]

производства современных лакокрасочных материалов. Однако уже с

первых лет нового века темпы роста импорта лакокрасочных материалов

превзошли темпы роста производства отечественных материалов.

Успешной конкуренции на внутреннем рынке с зарубежными

производителями будет способствовать выпуск только высококачественных и

экологически безопасных лакокрасочных материалов. Решению этой

проблемы поможет знание международных стандартов, в которых обобщен

опыт работы лучших специалистов и опыт управления ведущих

компаний.

14

Глава 2

МЕЖДУНАРОДНАЯ И РЕГИОНАЛЬНАЯ

СТАНДАРТИЗАЦИЯ

Первые международные стандарты ведут свою историю из глубины

веков. История их появления связана с великими империями и великими

людьми. Например, ширина колеи железных дорог в странах Западной

Европы и Северной Америки равна в точности ширине колеи римских

колесниц, запрягаемых двойкой лошадей. За тысячелетия господства Рима

римские легионы на дорогах Европы сделали такую глубокую колею, что

и через десять веков после падения Римской империи средневековые

мастера делали повозки и кареты с колесной базой по римскому

стандарту. А когда в XIX веке англичане принимали решение о ширине колеи

железной дороги, то не оставалось выбора, кроме как принять римский

стандарт — 4 фута и 8,5 дюймов. На железных дорогах с этим

стандартом колеи сохранилось левостороннее движение, которое существовало с

незапамятных времен повсюду — вооруженным всадникам, держащим в

правой руке меч или копье, так разъезжаться на дорогах было безопаснее.

А стандарт на правостороннее движение на дорогах континентальной

Европы 200 лет назад ввел Наполеон, запретивший своей гвардии уступать

кому-либо дорогу. И она двинулась по правой стороне, сметая всех со

своего пути.

Рыночную стоимость международных стандартов трудно

переоценить. Они содействуют применению законов, формируют общее

взаимопонимание, помогают международной торговле, ускоряют разработку

продукции, экономят деньги и помогают сохранить жизнь. Международные

стандарты имеют уникальный статус и олицетворяют ключевые ценности

— консенсуальность, открытость, прозрачность, сбалансированность и

добровольность.

Принятие национального стандарта в качестве международного

стандарта позволяет избежать расходов по пересмотру национальных

документов, способствует проникновению отечественной продукции на рынки

других стран под защитой международных стандартов. Например,

британский стандарт BS 0 предписывает прямое применение международных

стандартов. Если при введении международного стандарта в качестве

национального необходимо внести дополнения или изменения, то характер

15

таких отклонений оговаривается во вводной части национального

стандарта, с приведением аутентичного текста международного стандарта, так

как справедливо считается, что практика корректировок международного

стандарта может стать барьером в международной торговле.

2.1. Международная стандартизация

Существование несогласованных стандартов в различных областях

народного хозяйства является сегодня техническим барьером для

международной торговли и кооперации предприятий при производстве

высокотехнологичной продукции. Для координации работ по созданию

международных стандартов в интересах развития мирового рынка и унификации

существующих технических норм были созданы международные

организации по стандартизации.

Работы по международной стандартизации позволяют использовать в

национальной практике научно-технический и производственный опыт

развитых стран, содействуют взаимному обмену информацией о

достигнутом научно-техническом уровне продукции, способствуют устранению

торговых барьеров.

Международные стандарты облегчают торговлю внутри страны и

международную торговлю, обеспечивая:

единую терминологию для устранения непонимания между

торговыми партнерами;

единые методы отбора проб и методов испытаний, чтобы избегать

повторных действий при оценке качества продукта;

единые методы измерения для исключения повторных действий при

оценке количества продукта;

классификацию продукта и установление технических требований,

когда достаточно включения в контракт обозначения марки продукта;

общие процедуры для устранения различий при проверке качества

продукта.

Практика международной стандартизации показывает, что требования

к продукции при заключении контрактов на поставку могут меняться в

довольно широких пределах, а стандарты на методы испытаний, ссылка

на которые дана в технических регламентах, являются обязательными и

должны строго выполняться. Поэтому следует учитывать, что при

переходе на международные стандарты в области лакокрасочных материалов в

первую очередь нужен переход на международные методы испытаний.

Международная организация по стандартизации

В сентябре 1886 г. в Дрездене (Германия) состоялось первое

международное совещание, посвященное разработке общих стандартов на

методы испытаний материалов. Эта дата стала днем рождения международной

стандартизации, которая сегодня интенсивно развивается в интересах

всего мирового сообщества [1].

В 1926 г. координацию работ по международной стандартизации

возглавила Международная федерация национальных организаций по стан-

16

дартизации (ISA), которая работала до начала Второй мировой войны.

Еще в 1935 г. для координации работ по созданию унифицированных

методик и испытаний лакокрасочных материалов и покрытий в рамках ISA

был создан Технический комитет ТК 35 «Лаки и краски» [2], который

провел координационные заседания специалистов в Будапеште (1936 г.) и

в Берлине (1938 г.).

Международная организация по стандартизации (ИСО), начавшая

свою работу 23 февраля 1947 г., была создана в 1946 г. 25 странами на

конференции в Лондоне. Согласно Конституции ИСО ее главной задачей

является разработка и публикация международных стандартов,

способствующих облегчению международного товарооборота и расширению

сотрудничества в области интеллектуальной, научной, технической и

экономической деятельности.

ИСО, ставшая после второй мировой войны преемником ISA,

воссоздала в своей структуре Технический комитет ТК 35 «Лаки и краски»,

областью деятельности которого стала стандартизация лаков, красок и

соответствующих продуктов, включая сырье [2].

Сегодня ИСО является наиболее представительной среди

международных организаций, занимающихся стандартизацией и управлением

качеством. Сфера деятельности ИСО, штаб-квартира которой находится в

Женеве, охватывает практически все области экономики. Членами ИСО

являются 150 стран, производящих практически всю

конкурентоспособную на мировом рынке продукцию. Одним из главных партнеров ИСО

является Всемирная торговая организация (ВТО), чья деятельность

способствует устранению барьеров в торговле. ИСО предоставлен статус

специализированного агентства ООН [3].

Первый стандарт ИСО был опубликован в 1951 г.

Сегодня уже утверждено более 15000 международных

стандартов ИСО, разработанных 200 Техническими

комитетами ИСО (ТК). В разработке международных

стандартов принимают участие более 30000

инженеров, ученых и администраторов разных стран, около

500 международных организаций сотрудничают с ТК

ИСО (рис. 2.1).

Рис. 2.1. Каждая страна может быть представлена в ИСО

Эмблема ИСО только одной национальной организацией, которая

может быть правительственной — как Федеральное

агентство по техническому регулированию России (Ростехрегулирование) —

или неправительственной — как Шведский институт стандартов (SIS).

При этом правительство Швеции ратифицирует устав SIS и назначает

президента SIS. В большинстве стран правительственные органы не

устраняются от финансовой помощи общественным организациям по

стандартизации. Например, в бюджетах более 50% органов по стандартизации

правительственные субсидии составляют от 50% до 100% [4].

Сегодня специалисты 40 разных стран обеспечивают работу

секретариата ИСО, Технических комитетов (ТК) или подкомитетов (ПК) или

рабочих групп (РГ). Самыми активными национальными организациями

17

являются: Американский национальный институт стандартов (ANSI),

специалисты которого ведут 130 ТК/ПК, Германский институт по стандартам

(DIN) — 124 ТК/ПК и Британский институт стандартов (BSI) — 99

ТК/ПК. Ростехрегулирование России (GOST R) является ответственным

за пятнадцать ТК/ПК [3].

Представители России регулярно входят в состав руководящих

органов ИСО. Членами ИСО являются также бывшие республики СССР —

Азербайджан, Армения, Белоруссия, Казахстан, Узбекистан и Украина.

Членами-корреспондентами ИСО являются Киргизия, Латвия, Литва,

Молдавия, Туркмения и Эстония.

Высшим органом ИСО является Генеральная Ассамблея, проводимая

ежегодно (рис. 2.2). Работу ИСО в период между сессиями Генеральной

Ассамблеи направляет Президент ИСО. Организует работу ИСО ее

Генеральный секретарь.

Президентами ИСО избираются ученые и специалисты, внесшие

значительный вклад в развитие международной и национальной

стандартизации. В прошлом веке Президентами ИСО дважды избирались

руководители отечественной стандартизации — в 1962-1964 гг. им был А.Е. Вят-

кин, в 1977-1979 гг. - В.В. Бойцов.

Международные стандарты ИСО издаются на английском и

французском языках (терминологические стандарты выпускаются, как правило, на

английском, французском и русском языках). Издание международного

стандарта ИСО на русском языке осуществляет Ростехрегулирование

России.

Технический комитет ИСО/ТК 35 «Лаки и краски». В Техническом

комитете ИСО/ТК 35 активно работают представители более 20 стран, в

качестве наблюдателей принимают участие специалисты 50 стран.

Специалисты России принимают активное участие в работе ИСО/ТК 35,

секретариат которого возглавляют Нидерланды [3]. Состав ИСО/ТК 35

представлен в табл. 2.1.

В настоящее время в рамках ИСО/ТК 35 разработку стандартов ведут

пять подкомитетов (ПК) и рабочие группы (РГ). Структура ИСО/ТК 35

представлена на рис. 2.3. Перечень международных стандартов, созданных

специалистами ИСО/ТК 35, приведен в приложении 1. Там же приведен

перечень международных стандартов ИСО и МЭК по коррозии,

разработка которых проводилась в тесном взаимодействии со специалистами

ИСО/ТК 35. На рис. 2.4 приведен титульный лист международного

стандарта ИСО.

В области стандартизации лакокрасочных материалов и покрытий

ИСО/ТК 35 сотрудничает с другими техническими комитетами ИСО, а

также с Техническим комитетом CEN/TK 139 «Лаки и краски»

Европейского комитета по стандартизации (CEN).

Технический комитет ИСО/ТК 156 «Коррозия металлов и сплавов».

Основным направлением деятельности ИСО/ТК 156 (секретариат — Россия)

является стандартизация в области коррозии металлов и сплавов, включая

методы коррозионных испытаний, методы предотвращения коррозии, а

также координация деятельности в этих областях в ИСО. Разработку

18

Стратег

комитеты

леские 1

развития 1

Исполни

ком

Технически

тельный 1

/1тет 1

Подкомитеты 1

Рабочи(

Генеральная

Ассамблея

Совет ИСО

Центральный

секретариат

Рабочий

аппарат

Рис. 2.2. Организационная структура ИСО

19

Таблица 2.1

Состав Технического комитета ИСО/ТК 35 «Лаки и краски»

Секретариат — Нидерланды

Активные члены

(Р-члены)

Бельгия

Великобритания

Германия

Египет

Иордания

Иран

Испания

Италия

Кения

Китай

Корея

Нигерия

Нидерланды

Норвегия

Португалия

Российская Федерация

Румыния

Турция

Филиппины

Франция

Швеция

Южная Африка

Япония

Пассивные члены

(О-члены)

Австралия

Австрия

Аргентина

Барбадос

Бенин

Берег Слоновой кости

Болгария

Ботсвана

Венгрия

Венесуэла

Гонконг (Китай)

Греция

Дания

Израиль

Индия

Индонезия

Ирак

Ирландия

Исландия

Камерун

Колумбия

Куба

Литва

Маврикий

Малайзия

Монголия

Пакистан

Польша

Саудовская Аравия

Сербия

Сингапур

Словакия

США

Танзания

Тринидад и Тобаго

Тунис

Украина

Финляндия

Хорватия

Чехия

Швейцария

Шри-Ланка

Эквадор

Эфиопия

Ямайка

стандартов в ИСО/ТК 156 ведут 13 рабочих групп, состоящих из

специалистов-экспертов, персонально назначенных Р-членами.

В настоящее время специалисты ИСО/ТК 156 все большее внимание

уделяют проблемам коррозии в промышленности, в том числе

комплексной защите от коррозии с применением лакокрасочных покрытий. К

важнейшим стандартам ТК относятся стандарты на методы испытаний,

имитирующие различные условия эксплуатации [5].

Технический комитет ИСО/ТК 28 «Нефтепродукты и смазки».

Технический комитет ИСО/ТК 28 был создан в 1947 г. для разработки

международных стандартов в области нефти и нефтепродуктов.

Целью указанного комитета является стандартизация методов

измерений, отбора проб и испытаний, терминологии, классификации и

технических требований для нефти, нефтепродуктов, а также смазок и

гидравлических жидкостей. За прошедшие годы специалисты ИСО/ТК 28

разработали более 250 международных стандартов, которые стали основой

национальных стандартов многих стран.

При разработке международных стандартов специалисты ИСО/ТК 28

сотрудничают с другими техническими комитетами, например, с ИСО/ТК

20

ч

Технический комитет

ИСОДК 35

«Лаки и краски»

ПК 2

Пигменты наполнители

Ч

Германия

ПК 9

Общие методы

испытаний лаков и красок

Великобритания

ПК 10

Методы испытаний связующих |

для лаков и красок

Германия

ПК 12

Подготовка стальной

поверхности перед окрашиванием

Великобритания

ПК 14

Защитные покрытия

стальных сооружений

Норвегия

РГ1

Летучие органические

соединения

Ч

Германия

РГ2

Терминология

Нидерланды

РГ

Консультативная группа

Председателя

Ч

Нидерланды

Рис. 2.3. Структура Технического комитета ИСО/ТК 35 «Лаки и краски»

21

INTERNATIONAL

STANDARD

NORME

INTERNATIONALE

Paints and varnishes —

terms

ISO

4617

First edition

Premiere edition

2000-03-01

List of equivalent

Peintures et vernis — Liste des termes

equivalents

/фч

ISO

УфУ

Reference number

Numero de reference

ISO4817:2000(E/F)

© ISO 2000

Рис. 2.4. Титульный лист международного стандарта ИСО

35 «Лаки и краски» создана совместная групп по разработке стандартов

ТК 28/РГ 9 «Методы определения вспышки» [3].

Международная электротехническая комиссия

С 1911 г. Россия является членом Международной

электротехнической комиссии (МЭК), созданной сто лет назад в 1906 г. в Женеве по

решению Международного электротехнического конгресса, состоявшегося в

1904 г. в Сент-Луисе (США). Членами МЭК являются более 50 стран

Европы, Азии, Америки и других континентов, которые разработали более

2500 международных стандартов в области электротехники, электроники и

дальней связи. Основной вклад в деятельность МЭК вносят

Великобритания, Германия, Россия, США, Франция и Япония, которые определяют

основную техническую политику этой международной организации [6].

Стремление мирового сообщества к разработке взаимосогласованных

норм проявилось в образовании совместных ТК крупнейших организаций

по стандартизации МЭК и ИСО. В результате сотрудничества ИСО и

МЭК разработаны единые требования к построению и содержанию

международных стандартов.

Перечень важнейших стандартов МЭК в области климатических

условий эксплуатации приведен в приложении 1.

Международная комиссия по освещению

В 1911 году Международный электротехнический конгресс в Турине

(Италия), учитывая значительный прогресс светотехники, указал на

необходимость организации международной комиссии для изучения проблем

освещения.

Учитывая эти рекомендации, в 1913 г. была создана Международная

комиссия по освещению (МКО). Штаб-квартира МКО находится в

Вене, Австрия. В состав МКО входят представители 37 стран (табл. 2.2).

Свой первый стандарт МКО опубликовала еще в 1931 г. [7].

Разработку основных стандартов и методов измерения, широко

применяемых при оценке цвета лакокрасочных материалов и покрытий,

МКО проводит совместно с ИСО (приложение 1).

Международная морская организация

Россия, как правопреемник СССР, входит в число стран —

учредителей Международной морской организацией (ИМО), являющейся

специализированным органом ООН.

Сегодня в члены ИМО входит 165 стран [8]. В число основных задач

ИМО входит и задача применения при окрашивании судов экологически

безопасных лакокрасочных материалов, не содержащих оловоорганических

биоцидов.

23

Таблица 2.2

Страны-члены МКО

Австралия

Австрия

Бельгия

Болгария

Бразилия

Великобритания

Венгрия

Германия

Гонконг (Китай)

Греция

Дания

Новая Зеландия

Израиль

Индия

Испания

Италия

Канада

Китай

Нидерланды

Норвегия

Польша

Российская Федерация

Румыния

Сербия

Словакия

Словения

США

Таиланд

Турция

Финляндия

Франция

Хорватия

Чехия

Швейцария

Швеция

Южная Корея

Япония

Всемирная организация здравоохранения

Всемирная организация здравоохранения (ВОЗ) родилась благодаря

воле народов положить конец эпидемиям, в первую очередь холеры,

возникающих из-за вируса холеры в воде, используемой для питья.

Конвенция об учреждении ВОЗ в качестве специализированной

организации ООН со штаб-квартирой в Женеве вступила в силу 7 апреля

1948 г., а первые санитарные нормы были утверждены в 1951 г. [9].

Ныне ВОЗ является крупнейшей международной организацией в

области здравоохранения. Исследования специалистов ВОЗ в области

воздействия соединений свинца на организм человека легли в основу

нормативов ВОЗ по запрету применения лакокрасочных материалов,

содержащих соединения свинца.

Международная организация труда

Международная организация труда (МОТ) появилась вместе с Лигой

Наций на основании Версальского договора в 1919 году. Она была

учреждена после Первой мировой войны для реформирования трудового

законодательства на международном уровне [10].

После Второй мировой войны в 1946 году МОТ стала первым

специализированным учреждением в системе вновь созданной Организации

Объединенных Наций. В 1969 году в связи с 50-летней годовщиной МОТ

ей была присуждена Нобелевская премия мира. Членами МОТ, штаб-

квартира которой находится в Женеве (Швейцария), являются около 350

профессиональных организаций почти всех государств планеты.

24

Первая Международная конференция труда состоялась в

октябре-ноябре 1919 года в Вашингтоне. В 1921 г. МОТ приняла Конвенцию 13 о

запрещении использования свинцовых белил в малярном деле.

2.2. Региональная стандартизация

Региональная стандартизация развивается в Северной Америке, в

Европе и на других континентах. В настоящее время существует два типа

региональных организаций по стандартизации. Первый — национальные

неправительственные организации, имеющие в своем составе

иностранных членов и выпускающие стандарты, которые широко применяются в

различных странах. Такой организацией, например, является

Американское общество по испытаниям и материалам (ASTM International),

стандарты которого широко применяются не только в США, но и в Канаде,

Мексике, странах Центральной и Южной Америки, Юго-Восточной Азии,

Ближнего Востока и Европы.

Ко второму типу относятся собственно региональные организации,

объединяющие заинтересованные независимые страны. Это Европейский

комитет по стандартизации (CEN), Консультативный комитет по

стандартизации и качеству стран-членов ACEAN, Конгресс по стандартизации

стран Тихоокеанского бассейна (PASC), Арабская организация по

промышленному развитию и горному делу (AIDMO), Африканская

региональная организация по стандартизации (АРОС), Панамериканская

комиссия по стандартам (COPANT), Евразийский международный совет по

стандартизации, метрологии и сертификации (EASC) и существовавший

до 1991 г. Совет Экономической Взаимопомощи (СЭВ).

Резолюцией Совета ИСО предусмотрено установление сотрудничества

с любой региональной организацией по стандартизации при условии, что:

не менее 50% членов региональной организации являются членами

ИСО;

региональная организация обязуется, насколько возможно,

использовать международные стандарты ИСО как основу для гармонизации

стандартов ее членов [3].

СЕВЕРНАЯ АМЕРИКА

Огромный опыт североамериканских специалистов обобщен в

стандартах, разрабатываемых как правительственными, так и общественными

организациями. Канада и Мексика, входящие вместе с США в

Североамериканскую зону свободной торговли (NAFTA), широко применяют

стандарты организаций, указанных ниже.

Американское общество по испытаниям и материалам

Огромный опыт разработки стандартов в различных областях

накоплен в ASTM International. ASTM International, отметившее 100 лет своего

существования (основано в 1898 г.), является крупнейшей научной и

технической неправительственной организацией, занимающейся

стандартизацией свойств материалов. В составе ASTM International работает более

130 ТК, объединяющих 35000 активных членов, из которых 15% находят-

25

m

ся за пределами США в более чем 100 странах (рис. 2.5). Более 17400

активных членов ASTM International, представляющих изготовителей и

разработчиков, потребителей продукции, широкую общественность, работают

в качестве технических экспертов [11].

Американский национальный институт стандартов

(ANSI) признал большинство стандартов ASTM

International в области лакокрасочных материалов в

качестве национальных стандартов. Ряд стандартов

ASTM International стал основой международных

стандартов ИСО благодаря своему высокому качеству и

INTERNATIONAL широкой международной апробации.

Одна из важнейших целей ASTM International —

Риг 2 5

^ ■ расширение международного применения стандартов

Эмблема ASTM ASTM и координация работ с ИСО. В рамках ASTM

разработку стандартов в области лакокрасочных

материалов ведет комитет ASTM D01 «Лакокрасочные и подобные покрытия,

материалы и их применение» (рис. 2.6). Перечень стандартов,

разработанных комитетом ASTM D01, приведен в приложении 2.

Комитет ASTM по лакам и краскам ведет свою историю с 1902 г,

когда в ASTM был образован Комитет Е по защитным покрытиям для

железа и стали. Свое наименование D1 комитет получил в 1910 г. [12].

Сегодня в ASTM D01 работает более 200 специалистов как

правительственных ведомств — ЕРА, министерства обороны, так и крупнейших

фирм и университетских центров. Сотни экспертов разных стран мира

сотрудничают с ASTM D01. Специалисты комитета разработали и

поддерживают в актуальном состоянии около 700 стандартов — больше, чем в

любом другом комитете ASTM. Структура ASTM D01 представлена на

рис. 2.6.

Руководители ASTM D01 и ИСО/ТК 35 подписали меморандум

понимания в июне 2001 г. для устранения дублирования деятельности по

разработке стандартов и унификации методов испытаний. ASTM D01 и

ИСО/ТК 35 согласились не разрабатывать стандарты в тех областях, где

существующие рыночно актуальные стандарты уже удовлетворяют

потребности международного сообщества. ASTM D01 и ИСО/ТК 35 в

дальнейшем соглашаются тесно работать, чтобы выявить все дублирующие

стандарты и предпринять активные шаги, чтобы создавать единый стандарт

[13,14].

Национальная ассоциация коррозионных инженеров

Национальная ассоциация коррозионных инженеров (NACE

International), основанная в 1943 г., насчитывает более 15000 членов в

США и в других стран. Более 3000 специалистов NACE International

активно работают в комитетах по разработке стандартов для различных

отраслей промышленности [15].

Ряд комитетов активно работает по решению проблем защиты от

коррозии, применению защитных покрытий, защиты от коррозии

нефтяных платформ в открытом море и др.

26

Технический комитет

ASTM D01

«Лакокрасочные и подобные

покрытия, материалы

и их применение»

D01.08

Окружающая среда

D01.16

Терминология

D01.21

Химический анализ лакокрасочных

материалов и покрытий

D01.23

Физические свойства

лакокрасочных пленок

D01.25

Определение дефектов

под влиянием атмосферных

воздействий

D01.27

Ускоренные испытания

D01.31

Требования к пигментам

D01.34

Военно-морское имущество

J

3IX I

D01.06, D01.09

Технические группы

по сотрудничеству с ИСО/ТК 35

D01.20

Управление качеством

и статистика

D01.22

Воспламеняемость и безопасность

D01.24

Физические свойства жидких

лакокрасочных материалов и сырья

D01.26

Оптические свойства

D01.28

Биоповреждения

D01.33

Полимеры и смолы

D01.35

Растворители, пластификаторы

и химические полупродукты

J

ть|

)ья1

Рис. 2.6а. Структура Технического комитета ASTM D01 «Лакокрасочные

и подобные покрытия, материалы и их применение»

27

Технический комитет

ASTM D01

«Лакокрасочные и подобные

покрытия, материалы

и их применение»

D01.36

Целлюлоза и её производные

D01.38

Углеводородные полимеры

D01.44

Покрытия для транспортных

средств

D01.46

Промышленные защитные

покрытия

D01.48

Долговечность внешних

и внутренних покрытий

трубопроводов

D01.52

Покрытия деревянных изделий

в заводских условиях

D01.55

Покрытия полуфабрикатов

в заводских условиях

D01.57

Художественные краски

J

D01.37

Связующие для красок

D01.42

Покрытия архитектурных

сооружений

D01.45

Морские покрытия

D01.47

Обработка каменной кладки

и бетона

D01.51

Порошковые покрытия

D01.53

Покрытия металлической ленты

заводских условиях (койл-коутинг)

D01.56

Печатные краски

D01.61

Оборудование для нанесения

покрытий

J

Рис. 2.66. Структура Технического комитета ASTM D01 «Лакокрасочные

и подобные покрытия, материалы и их применение»

28

Агентство по охране окружающей среды

В декабре 1970 г. в США было создано правительственное Агентство

по охране окружающей среды (ЕРА) на базе 44 организаций, рассеянных

ранее в девяти ведомствах. Это позволило правительству скоординировать

работу федеральных ведомств в национальном масштабе при поддержке

общественных движений по защите окружающей среды.

В ЕРА был создан отдел воздуха, специалисты которого во

исполнение Закона о чистом воздухе разработали общенациональные стандарты

качества воздуха. Особое внимание в работе ЕРА уделяется вопросам

снижения эмиссии в атмосферу легколетучих органических соединений,

стимулированию применения лакокрасочных материалов без

углеводородных растворителей [16].

Специальная служба в ЕРА занимается разработкой и внедрением

методов удаления ранее применявшихся красок, содержавших свинец.

ЗАПАДНАЯ ЕВРОПА

Европейский комитет по стандартизации

В связи с необходимостью координации работ по европейской

стандартизации, проводимой с начала 1950-х годов западноевропейскими

отраслевыми организациями (Европейское общество угля и стали, Евроатом

и др.), 16 стран Западной Европы, в том числе страны-члены

Европейского Экономического Сообщества, в 1961 г. создали Европейский

комитет по стандартизации (CEN) [17].

В 1989 г. Генеральная Ассамблея CEN подтвердила необходимость

базировать, насколько это возможно, европейские стандарты на основе

международных под лозунгом: «Делай один раз, делай правильно, делай

международно». В целях устранения дублирования страны-члены CEN

(все они являются членами ИСО — см. табл. 2.3) подписали с ИСО ряд

соглашений об обмене технической информацией и координации работ,

создали гибкую систему своевременного отказа от разработки

региональных стандартов при целесообразности решения проблемы на

международном уровне.

Только при отсутствии необходимых стандартов или, если они

окажутся неполными, слишком общими, CEN предпринимает разработку

регионального стандарта с последующим отстаиванием своей позиции в

ИСО.

Координация работ между ИСО и CEN, предусмотренная

Лиссабонским соглашением (1989 г.) между указанными организациями по

стандартизации, переросла в кооперацию. Венским соглашением (1991 г.)

предусмотрено образование совместных рабочих групп по созданию новых

международных стандартов, которые утверждаются ИСО и принимаются CEN

в качестве европейских и обязательны к применению в странах

Европейского Союза. Перечень европейских стандартов в области лакокрасочных

материалов и покрытий приведен в приложении 3.

Технический комитет CEN/TK 139 «Лаки и краски». В целях

координации работ по стандартизации в области лакокрасочных материалов и

покрытий на европейском уровне в рамках CEN был создан Технический

29

Таблица 2.3

Страны-члены Европейского комитета по стандартизации CEN

Страна

Австрия

Бельгия

Болгария

Великобритания

Венгрия

Германия

Греция

Дания

Ирландия

Исландия

Испания

Италия

Кипр

Латвия

Литва

Люксембург

Членство в

Европейском Союзе

X

X

X

X

X

X

X

X

X

—

X

X

X

X

X

X

Страна

Мальта

Нидерланды

Норвегия

Польша

Португалия

Румыния

Словакия

Словения

Турция

Финляндия

Франция

Швейцария

Швеция

Чехия

Эстония

Членство в

Европейском Союзе

X

X

—

X

X

X

X

X

—

X

X

—

X

X

X

комитет CEN/TK 139. Структура представлена на рис. 2.7. Учитывая

тесное сотрудничество ИСО и CEN, европейские специалисты в рамках

CEN/TK 139 оперативно создают рабочие группы по разработке

опережающих стандартов, если работа в ИСО замедляется. Технический комитет

CEN/TK 139 в соответствии с Венским соглашением между ИСО и CEN

проводит работу по устранению дублирования при разработке стандартов.

Технический комитет CEN/TK 298 «Пигменты и наполнители».

Технический комитет CEN/TK 298 разрабатывает европейские стандарты на

пигменты и наполнителя для лакокрасочной промышленности, пластмасс,

цемента. В структуре указанного комитета работают две рабочие группы.

Перечень европейских стандартов приведен в приложении 3.

ВОСТОЧНАЯ ЕВРОПА

Россия

Важность и необходимость стандартизации Российское государство

поняло еще в 1900 г., когда начались работы по торговой классификации

зерновых, проводились работы по унификации вооружений, вводились

нормы проектирования электротехнических изделий и т.д. В 1918 г. был

подписан декрет о введении в стране международной метрической

системы мер и весов. В 1925 г. был создан Комитет по стандартизации при

30

Технический комитет

CEN/TK 139

«Лаки и краски»

i

Секретариат - Германия

РГ1

Системы покрытий

для каменной кладки

ч

РГ2

Системы покрытий

для дерева

РГ5

Органические покрытия

для алюминия

строительного назначения

г РГ8

Порошковые

органические покрытия для сталь-1

ных изделий с горячим

V покрытием

РГ9

Испытания рулонного

металла с нанесенным

лакокрасочным

покрытием (койл-коутинг)

ПК1

Системы лакокрасочных

покрытий для защиты

стальных сооружений

от коррозии

Ч

ПК 1/РГ 1

Оценка обработки

поверхности

ПК 1/РГ 2

Методы испытаний

и интерпретация

результатов испытаний

Рис. 2.7. Структура технического комитета CEN/TK 139 «Лаки и краски»

31

Совете труда и обороны. Первым стандартом, утвержденным 7 мая

1926 г. государственным органом по стандартизации, был ОСТ 1 на

технические требования к пшенице.

В области лакокрасочных материалов первые общесоюзные стандарты

были созданы в 1930-х годах. В основном это были стандарты на

требования к краскам на масляной основе. В их создание наибольший вклад

внесли специалисты ведущих научно-исследовательских институтов

России и Украины.

В конце 2002 г. в России был принят Федеральный закон «О

техническом регулировании», регламентирующий отношения, возникающие при

разработке, принятии, применении и исполнении обязательных

требований к продукции, процессам производства, эксплуатации, хранения,

перевозки, реализации и утилизации [18].

С вступлением в силу Федерального закона реформируется вся

национальная система стандартизации. Это продиктовано необходимостью

перехода на принципы стандартизации, принятые в международной

практике: изменяется статус технических комитетов по стандартизации, статус

стандартов, условия финансирования работ по стандартизации, цели и

задачи стандартизации в целом.

Технические комитеты по стандартизации. Сегодня в России

стандартизация в интересах лакокрасочной промышленности распылена между

несколькими техническими комитетами по стандартизации, созданными в

последние десять лет прошлого века по инициативе отраслевых НИИ

(табл. 2.4).

Таблица 2.4

Российские технические комитеты по стандартизации

Номер ТК

195

221

222

290

385

Наименование

Материалы лакокрасочные

Пигменты, наполнители, лакокрасочные материалы водно-

дисперсные, судового и строительного назначения, краски

порошковые, материалы для живописи

Ароматические углеводороды и спирты

Покрытия лакокрасочные

Материалы лакокрасочные на природных связующих.

Растворители. Сиккативы. Вспомогательные материалы. Тара,

упаковка, маркировка и транспортирование лакокрасочных

материалов

Разработка отдельных российских национальных стандартов и

совершенствование существующих стандартов проводится специалистами

технических комитетов по стандартизации с участием ассоциаций

предприятий лакокрасочной промышленности [19]. Структура двух ведущих ТК,

разработавших большинство отечественных национальных стандартов,

приведена на рис. 2.8 и рис. 2.9. Перечень российских национальных

32

Технический комитет ГОСТ/ТК 195

«Материалы лакокрасочные»

ПК1

Терминология,

классификация,

обозначения

}

ПК 2

Методы испытаний

лакокрасочных

материалов

ПКЗ

Лакокрасочные

материалы

для машиностроения

ПК 5

Лакокрасочные

материалы для

аппаратуры, приборов и специ-

. ального назначения

ПК 4

Лакокрасочные

материалы

для химстойких покрытие

V

ПК 6

Лакокрасочные

материалы отдельных

марок

Рис.

2.8. Структура Технического комитета ГОСТ/ТК 195 «Материалы

лакокрасочные»

Технический комитет ГОСТ/ТК 290

«Покрытия лакокрасочные»

J

ПК1

Технология

лакокрасочных покрытий

ПКЗ

Методы нанесения

лакокрасочных покрытий

1Й I

ПК 2

Испытания лакокрасочны

покрытий

ПК 4

Подготовка металличе

ских поверхностей перед

окрашиванием

ых|

1

ПК 5

Абразивы из металла

и металлургических шлаков

J

Рис. 2.9. Структура Технического комитета ГОСТ/ТК 290 «Покрытия

лакокрасочные»

33

стандартов в области лакокрасочных материалов и покрытий приведен в

приложении 4.

Содружество независимых государств

Независимые государства, образовавшиеся в результате распада

СССР, получили в наследство от СССР единые стандарты, действующие

на огромном экономическом пространстве Европы и Азии. 100%-ная

унификация практически всех стандартов, к которой стремятся

западноевропейские страны, существует в системе государственных стандартов

«ГОСТ», которые практически стали международными.

На первом заседании Межгосударственного совета по

стандартизации, метрологии и сертификации (МГС), состоявшемся 13 марта 1992 г.,

было подписано Соглашение о проведении согласованной политики в

области стандартизации, метрологии и сертификации. Согласно ст. 1

Соглашения 12 государств-участников признают действующие стандарты

«ГОСТ» в качестве межгосударственных стандартов. МГС признан ИСО

(Резолюция Совета ИСО 26/1996) в качестве региональной организации

по стандартизации как Евро-Азийский совет по стандартизации,

метрологии и сертификации (EASC). Секретариат МГС находится в Минске [20].

Разработка межгосударственных стандартов проводится

специалистами стран-членов МГС (табл. 2.5), хотя некоторые из государств-членов

также создают собственные национальные стандарты.

Таблица 2.5

Страны-члены Межгосударственного Совета по стандартизации

Азербайджанская Республика

Республика Беларусь

Республика Казахстан

Республика Молдова

Республика Таджикистан

Республика Узбекистан

Республика Армения

Грузия

Киргизская Республика

Российская Федерация

Туркменистан

Украина

Совет экономической взаимопомощи

Международная организация многостороннего экономического

сотрудничества — Совет Экономической Взаимопомощи (СЭВ) —

объединяла Болгарию, Венгрию, ГДР (Восточная Германия), Польшу, Румынию,

СССР, Чехословакию, а также Кубу, Вьетнам, Монголию и Югославию

(в качестве наблюдателя). В своей деятельности СЭВ, существовавший с

1949 по 1991 гг., большое внимание уделял стандартизации, которая была

отнесена к объектам долгосрочного сотрудничества. В целях содействия

развития и координации работ по стандартизации была создана

Постоянная комиссия СЭВ по сотрудничеству в области стандартизации и

Институт СЭВ по стандартизации (1962 г.).

Статус стандартов СЭВ был утвержден в 1974 г. Согласно этому

документу, стандарты СЭВ использовались при взаимном сотрудничестве, а

34

после одобрения страной-членом СЭВ подлежали применению в качестве

национального стандарта.

В основу создания стандартов СЭВ на лакокрасочные материалы и

покрытия был положен принцип учета рекомендаций и стандартов

международных и крупных национальных организаций — ИСО, ASTM. На

разработку стандартов СЭВ планом отводилось 1,5-2 года (см.

приложение 3).

Большинство разработанных стандартов СЭВ были приняты в

качестве национальных стандартов или их требования включены в

национальные стандарты. Благодаря внедрению стандартов СЭВ предприятия

страны еще в прошлом веке стали применять на практике международные

стандарты.

2.3. Системы менеджмента

В 1987 г. ИСО ввела новый тип международного стандарта — по

менеджменту, в первую очередь по менеджменту систем качества и

экологическому менеджменту. Сегодня почти каждый знает о стандартах ИСО

серии 9000 и ИСО серии 14000, которые стали глобальным явлением.

Практически любой специалист, каждое предприятие, которые

соприкоснулись с указанными стандартами, извлекли для себя пользу.

Стандарты ИСО серии 9000 адресуются организациям и

предприятиям любой формы собственности и любого рыночного сектора экономики.

Сегодня в мире зарегистрировано более 500000 компаний во всех странах,

применяющих у себя системы менеджмента качества. Стандарты ИСО

серии 9000 разрабатываются и совершенствуются, чтобы помочь

предприятиям и организациям улучшать качество продукции и услуг, улучшать

организационную эффективность и уменьшать общие финансовые

издержки.

Часто руководители отрасти недооценивают возможности стандартов

менеджмента как сильнейшего оружия в конкурентной борьбе, часто не

осознают возможности возникновения ответственности за экологические

последствия своей деятельности при расширении производства, при

экспорте своей продукции. Например, Всемирный банк не выделяет займы

для расширения действующих и создания новых производств без

тщательной экологической экспертизы проектов. Если отечественные

предприятия хотят выйти на западные рынки со своей продукцией и быть там

конкурентоспособными, то их производства должны соответствовать

стандартам ИСО серии 14000.

Сегодня правительственные органы, например, министерство

обороны РФ, ведут дела только с организациями, сертифицированными на

соответствие стандартам ИСО серии 9000. Можно прогнозировать, что в

ближайшем будущем федеральные ведомства при закупках для

государственных нужд не захотят связываться с организациями, не отвечающими

требованиям стандартов ИСО серии 14000, а спустя несколько лет будут

вести дела только с организациями, соблюдающими требования

стандартов ИСО серии 26000 по социальной ответственности.

35

МЕНЕДЖМЕНТ КАЧЕСТВА

Стандарты ИСО серии 9000 были созданы на основе британских

стандартов BS 5750, которые были утверждены в 1979 году. В свою

очередь, эти стандарты ведут свою историю от американских военных

стандартов MIL-Q9858, принятых в конце 50-х годов. Стандарты ИСО серии

9000 разработаны специалистами ИСО/ТК 176 «Менеджмент качества и

гарантии качества», секретариат которого возглавляет Канада. Перечень

важнейших стандартов серии ИСО 9000 приведен в табл. 2.6 [3].

Таблица 2.6

Стандарты ИСО серии 9000

ИСО 9000:2005

ИСО 9001:2000

ИСО 9004:2000

ИСО 19011:2002

Системы менеджмента

качества. Основные положения и

словарь

Системы менеджмента

качества. Требования

Системы менеджмента

качества. Руководство по

улучшению деятельности

Руководство по аудиту систем

менеджмента качества и/или

экологического менеджмента

Quality management systems —

Fundamentals and vocabulary

Quality management systems —

Requirements

Quality management systems —

Guidelines for performance

improvements

Guidelines for quality and/or

environmental management

systems auditing

Менеджмент качества при анализе лакокрасочных материалов

покрытий. Важную роль в признании результатов анализов и испытаний,

проводимых в лабораториях по анализу лакокрасочных материалов, играет

сертификат о внедрении системы обеспечения качества согласно

требованиям стандартов ИСО серии 9000. Хотя эти стандарты разработаны,

прежде всего, для промышленности, их универсальный характер предполагает

использование и в других сферах деятельности. Более того, при анализе

химических продуктов соблюдение технологии испытания влияет на

конечные результаты не меньше, чем в машиностроении и других отраслях

[4].

Сертификат соответствия требованиям стандартов ИСО серии 9000,

выдаваемый, как правило, национальной организацией по

стандартизации, доказывает, что основные подразделения предприятия действуют по

инструкциям, которые определяют политику качества и структуру

системы качества, содержат подробные указания по практическому

выполнению всех требований системы персоналом предприятия. Согласно

стандартам ИСО серии 9000 в организационных документах лабораторий по

анализу и испытаниям лакокрасочных материалов должны быть

закреплены полномочия и ответственность работников управления и производства

за высокую квалификацию специалистов, качество, сохранность

оборудования и материалов.

В международных стандартах ИСО серии 9000 большое внимание

уделяется оценке деятельности субподрядных организаций. Для лаборато-

36

рий по анализу и испытаниям лакокрасочных материалов в роли

субподрядчиков могут выступать поставщики реактивов, материалов, приборов и

оборудования для контроля. Требования к качеству должны быть четко

определены в договорах на поставку продукции. Указанные стандарты

ориентируют на то, чтобы в договорах лабораторий с поставщиками

дорогих или нестабильных химических реактивов были четко установлены

порядок решения всех спорных вопросов, право на расторжение

договоров одной из сторон, если поставляемая продукция некачественна или не

доставлена в заранее определенные сроки.

Должна быть установлена жесткая ответственность за поставку

материалов и приборов со скрытыми дефектами, не выявленными в ходе

проверки, если они явились причиной ухудшения результатов испытаний.

Для лабораторий должны быть документированы все технологии

проведения испытаний и допустимый разброс результатов.

Менеджмент качества лабораторий по анализу и испытаниям

лакокрасочных материалов предусматривает регулярную проверку состояния

применяемых приборов и оборудования. Главная цель контроля —

выявление и устранение возможных причин получения нестабильных или

неправильных результатов.

Если система менеджмента качества в лаборатории по анализу и

испытаниям лакокрасочных материалов будет сертифицирована, то

результаты, полученные в ней, будут признаны лабораториями других стран, а

она сможет участвовать в разработке новых методик испытаний и их

проверке при международном межлабораторном эксперименте.

ЭКОЛОГИЧЕСКИЙ МЕНЕДЖМЕНТ

Международное сообщество проявляет все большую

заинтересованность в охране окружающей среды, обеспечении устойчивости развития

стран и регионов, защите интересов будущих поколений.

Промышленно развитые страны прежде других ощутили приближение

экологического кризиса. Еще в 1970-х гг. они предприняли

природоохранные меры законодательного и нормативного характера, выработали и

в последующем реализовали определенную стратегию экологического

менеджмента, другими словами, применили экологически ориентированные

методы управления.

Развитие этих работ потребовало создания стандартов, определяющих

единую методологию их проведения. В 1992 г. появился первый

национальный стандарт в этой области — британский стандарт BS 7750

«Системы экологического менеджмента». Стандарт охватывает все стороны

деятельности предприятия — вводится регистрация выбросов в атмосферу и

сбросов сточных вод, проводится тщательный экологический анализ

работы предприятия, назначается руководитель, персонально ответственный за

соблюдение требований стандарта. Стандарт вводит особый порядок

управления предприятием — на предприятии организуется

целенаправленная работа по снижению загрязнения окружающей среды.

В целях координации работ по разработке систем экологического

менеджмента в 1993 г. в структуре ИСО был создан технический комитет

37

ИСО/ТК 207 «Экологический менеджмент», секретариат которого

возглавляет Канада. Основной целью ИСО/ТК 207 является разработка

комплекса стандартов ИСО серии 14000 (табл. 2.7), устанавливающего

систему экологического менеджмента на предприятии [21].

Стандарты ИСО серии 14000 предусматривают создание на каждом

предприятии или фирме системы экологического менеджмента, которая

должна быть сертифицирована независимой организацией-аудитором.

Наличие сертифицированной системы экологического менеджмента позволит

отечественным предприятиям, экспортирующим свою продукцию на

рынки ЕС и США, избежать запрета на импорт или экономических санкций

по экологическим причинам.

Системы экологического менеджмента, являясь составной частью

общей системы административного управления предприятиями, имеют

много общего с системами менеджмента качества продукции. Это

определяет значительное сходство методологий управления качеством продукции и

защитой окружающей среды, что отражается и в определенной общности

стандартов ИСО серии 14000 и ИСО серии 9000. Различие указанных

систем между собой заключается, в частности, в том, что в защите

окружающей среды заинтересована вся общественность, а в качестве

продукции заинтересован, прежде всего, потребитель.

Таблица 2.7

Стандарты серии ИСО 14000

ИСО 14001:2004

ИСО 14004:2004

ИСО 14020:2000

ИСО 14031:1999

Руководство ИСО

64:1997

Экологический менеджмент.

Требования и руководство по

использованию

Экологический менеджмент.

Руководство по принципам

организации и методам обеспечения

функционирования

Экологическая маркировка.

Основные принципы

Экологический менеджмент.

Оценка характеристик

экологичное™. Руководящие принципы

Руководство по включению

экологических аспектов в

стандарты на продукцию

Environmental management

systems — Requirements with

guidance for use

Environmental management

systems — General guidelines on

principles, systems and support

techniques

Environmental labels and

declarations — General

principles

Environmental management —

Environmental performance

evaluation — Guidelines

Guide for the inclusion of

environmental aspects in product

standards

В 1996 г. был опубликован стандарт ИСО 14001, который

устанавливает основные положения экологического менеджмента. В ИСО 14004

рассматриваются основные положения экологической политики

предприятия, принципы формирования программ и планов экологического

менеджмента, действия специалистов предприятия по обеспечению функци-

38

онирования системы экологического менеджмента и мероприятия по ее

дальнейшему совершенствованию.

Стандарт ИСО 19011 (см. табл. 2.7) стал первым стандартом,

который совместно разработали эксперты ИСО/ТК 176 и ИСО/ТК 207 для

аудита систем менеджмента качества и экологического менеджмента.

Введение экологического менеджмента согласно требованиям

стандартов ИСО серии 14000 будет способствовать снижению

антропогенного воздействия на окружающую среду. Система экологического

менеджмента на предприятии позволяет:

разработать собственную экологическую политику;

идентифицировать экологические аспекты и определить их

значимость;

идентифицировать требования законодательных и нормативных актов;

разработать программу внедрения экологической политики;

адаптироваться к изменяющимся обстоятельствам;

получить дополнительные экономические выгоды в результате

признания деятельности предприятия в области охраны окружающей среды

со стороны потребителей, поставщиков, населения и общественности.

Ведущие химические компании мира сегодня демонстрируют

существенные результаты в области уменьшения отрицательного воздействия на

окружающую среду при одновременном увеличении объемов

производства, снижении удельных расходов сырья и материалов, экономии

энергоресурсов, повышении качества продукции. Эти достижения в большой

степени обусловлены функционированием на предприятиях систем

экологического менеджмента.

СОЦИАЛЬНАЯ ОТВЕТСТВЕННОСТЬ

В 2008 г. ИСО планирует опубликовать стандарт ИСО 26000

«Руководящие принципы социальной ответственности», устанавливающий

основные принципы социальной ответственности компаний. В работе над

стандартом принимают участие представители 43 стран и 24

международных организаций [3].

Для гарантии сбалансированности мнений при создании указанного

стандарта ИСО привлекает к работе представителей промышленности,

правительств, профсоюзов, потребителей, неправительственных

организаций и др.

Особо важен этот стандарт для предпринимателей, учитывая, что

сегодня уровень социальной ответственности бизнеса за свою деятельность

крайне низок. Резкий рост оплаты труда руководителей отрасли на фоне

неоправданно низких окладов рядовых работников, участившиеся случаи

несоблюдения работодателями трудового законодательства и т.п.

вызывают социальную напряженность, которая сказывается на

производительности труда и качестве продукции.

Международный стандарт ИСО 26000 разрабатывается на базе

стандарта SA 8000 «Социальная ответственность», утвержденного в 1997 г. с

учетом конвенций Международной организации труда ООН (МОТ) и

Деклараций ООН. Стандарт SA 8000 подготовлен рабочей группой Эконо-

39

мического агентства оценки приоритетов (СЕРАА), которое с 2000 г.

именуется как Международная социальная ответственность (SAI). Рабочая

группа включает 25 экспертов из большого числа фондов, предприятий,

торговых союзов и других неправительственных организаций [22].

SA 8000 построен на тех же системных подходах, что и стандарты

ИСО серии 9000 и ИСО серии 14000. SA 8000 устанавливает

определенные базовые требования, и только при их выполнении компания может

быть признана соответствующей указанному стандарту [23].

SA 8000 определяет требования по социальной ответственности с

тем, чтобы предоставить компании возможность:

развивать, поддерживать и проводить в жизнь политику и

процедуры с целью управления теми проблемами, которые она может

контролировать и на которые может оказывать влияние;

продемонстрировать заинтересованным сторонам, что политика,

процедуры и действительность находятся в соответствии с требованиями

этого стандарта.

Требования стандарта универсальны и распространяются везде,

независимо от географического расположения компании. Стандартом

установлены требования по исключению применения труда детей,

принудительного труда, стандарт обязывает проявлять особую заботу о молодых

рабочих. В стандарте регламентированы требования по продолжительности

рабочего времени, длительности сверхурочных работ, требования по

достойной оплате труда, исключения вычетов из заработной платы с целью

наказания за производственные нарушения.

Согласно стандарту компания обязана обеспечить для пользования

всему персоналу чистые туалетные комнаты, доступ к питьевой воде и,

если приемлемо, гигиенические условия для хранения пищи, а также,

если предусмотрено для персонала, условия для сна, чтобы они были

чистыми, надежными и удовлетворяли основным требованиям персонала.