Текст

В. Ф. РИС

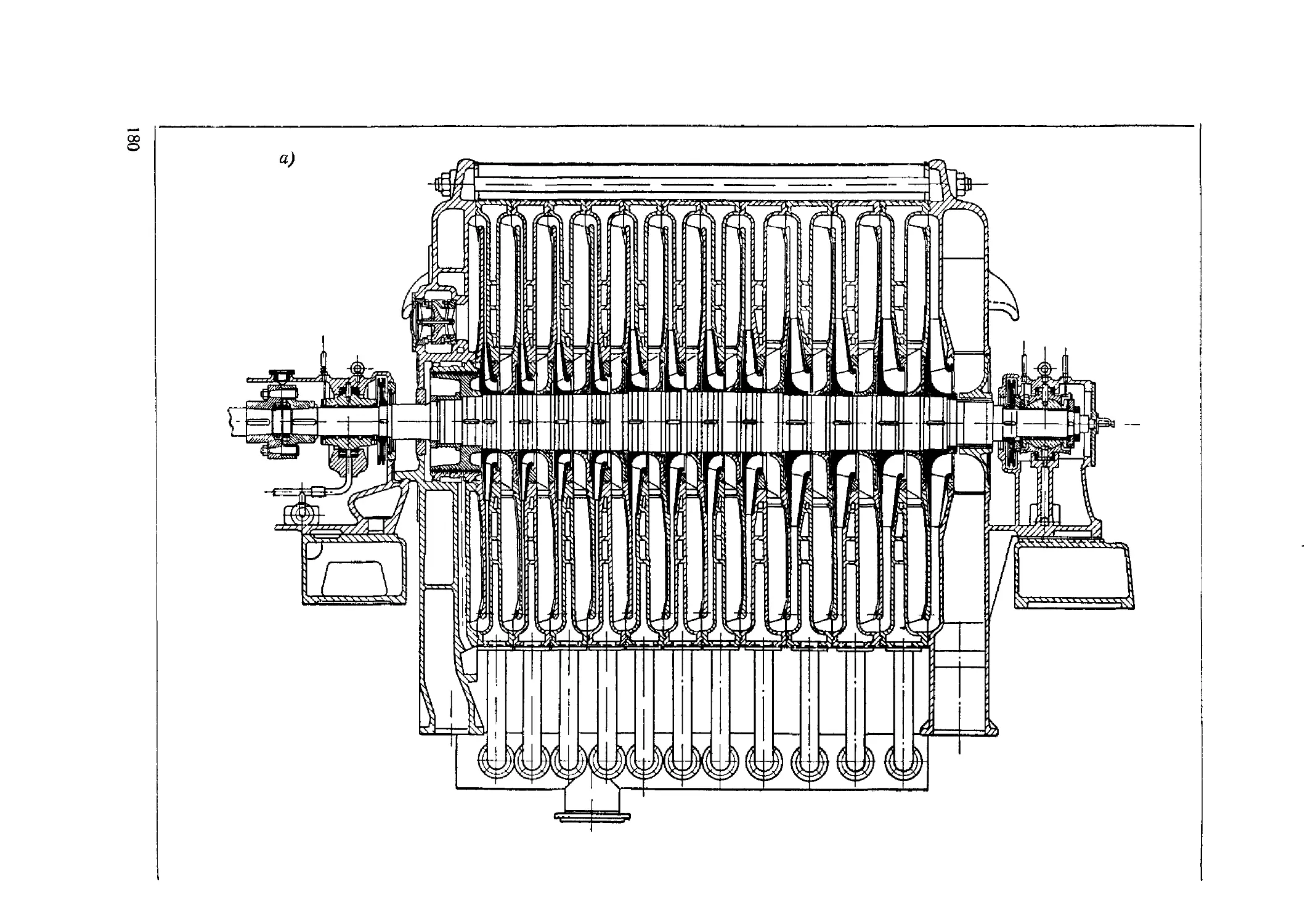

ЦЕНТРОБЕЖНЫЕ

КОМПРЕССОРНЫЕ

МАШИНЫ

Второе переработанное издание

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

МОСКВА 19 64 ЛЕНИНГРАД

УДК 621.515.001.12

РИС в. Ф.

Центробежные компрессорные машины.

М. — Л., Изд. «Машиностроение», 1964. 336 с. с илл.

В монографии рассмотрены вопросы теории, испытания и расчета

высоконапорных центробежных компрессорных машин — нагнетателей

и компрессоров. Систематизирован и критически изложен накопив-

шийся за последние 10—15 лет экспериментальный материал, характе-

ризующий течение и потери в элементах ступени и влияние отдельных

факторов конструкции проточной части на к. п. д. и форму характе-

ристик.

Дается подробное рассмотрение влияния основных критериев подо-

бия (чисел Re и М и показателя адиабаты) на газодинамические харак-

теристики. Предложен метод получения характеристик машин, рабо-

тающих на реальных газах, путем испытания их на воздухе. Приводятся

методические и практические указания по исследованию на моделях,

а также испытанию натурных машин. Подробно рассматривается задача

рационального выбора элементов проточной части: колеса, диффузора,

обратного направляющего аппарата и улитки. Рассмотрено охлаждение

компрессоров и дан метод сравнительной оценки различных типов

поверхностей охлаждения. Приводится подробное критическое рас-

смотрение возможных методов изменения характеристик в целях регу-

лирования режима работы машины. Обстоятельно рассмотрены основ-

ные вопросы проектирования нагнетателей и компрессоров, приводится

ряд уточнений расчетов, даны законченные примеры расчета.

Книга предназначена для инженерно-технических и научных работ-

ников, связанных с исследованием, испытанием и проектированием

компрессорных майшн центробежного типа, а также может быть исполь-

зована студентами втузов соответствующей специальности.

Рецензент докт. техн, наук проф. К. И. Страховым.

ПРЕДИСЛОВИЕ

Развитие отечественного компрессоростроения неразрывно следовало

за всеми этапами индустриального и промышленного развития нашей

страны. В течение первых пятилеток основным потребителем машин явля-

лись черная и цветная металлургия, в последние годы ими являются

бурно развивающиеся химическая, газовая и нефтяная промышленности.

За 13 лет, прошедших с момента выхода в свет первого издания книги

автора «Центробежные компрессорные машины», произошли большие из-

менения, главным образом в двух направлениях: появилось сравнительно

большое число экспериментальных работ как отечественных (НЗЛ, ЦКТИ,

ЛПИ и др.), так и зарубежных; в результате потребностей химической

промышленности расширилась область параметров в сторону больших

давлений газа, степеней сжатия и перехода на сжимаемые среды, представ-

ляющие реальные газы со сложными физико-химическими и термодинами-

ческими свойствами.

Появление ряда новых экспериментальных материалов в такой области,

как компрессорные машины центробежного типа, для которой, пожалуй,

самым характерным является весьма слабая изученность течения и потерь

в проточной части машины и совершенно недостаточное развитие теории,

потребовало систематизации и критического изложения новых опытных

фактов, а также пересмотра ряда ранее принятых теоретических и расчет-

ных положений;

Важно отметить, что, несмотря на исключительное значение факта

появления новых экспериментальных материалов, их анализ и правиль-

ная оценка с точки зрения возможности переноса на другие геометрические

комбинации проточной части представляет собой пока что большие и часто

непреодолимые затруднения в связи с тем, что ни методически правильная

постановка опыта, ни оценка пределов его применимости не могут быть

выполнены без теоретических представлений, позволяющих вполне уве-

ренно оценить, какие именно факторы конструкции исследуемых элемен-

тов оказывают незаметное и какие — существенное или решающее влия-

ние на к. п. д. и характеристики ступени. Однако именно в этом важном

вопросе мы еще не можем опереться на теорию и поэтому встречаемся

с чрезвычайными трудностями как в решении актуальной проблемы опти-

мизации геометрических параметров ступени, так и в вопросе правильного

понимания накопленного опыта.

Расширение области применения компрессорных машин центробеж-

ного типа выдвинуло с большой остротой ряд новых вопросов, в том числе

задачу совершенствования метода подобия, разработку методов получения

характеристик машин, работающих на газе, путем испытания их на

1*

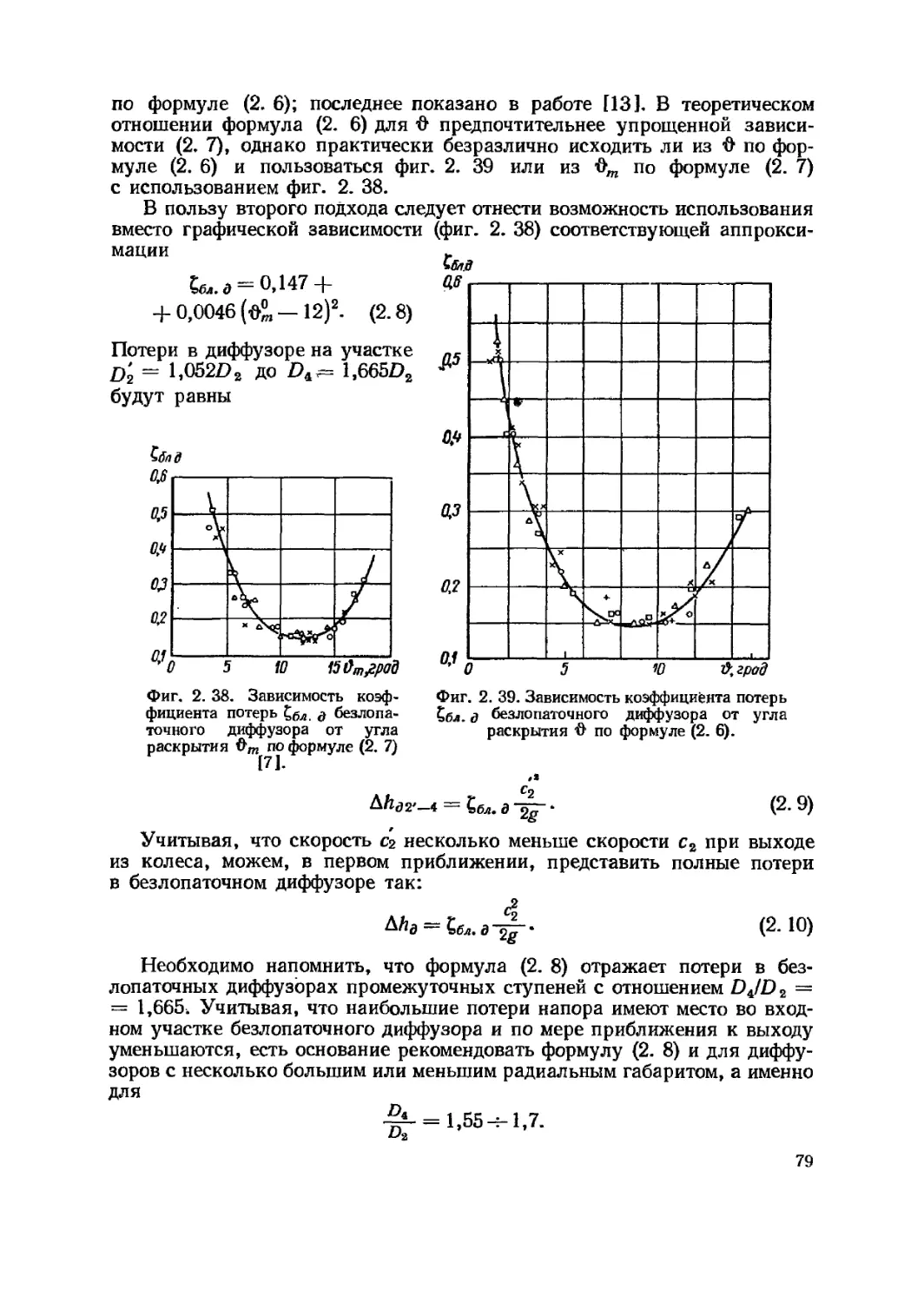

з

воздухе, изучение сил, действующих со стороны потока на элементы ротора,

как основу для решения задач динамической прочности.

Все изложенное выше не могло не привести к необходимости радикаль-

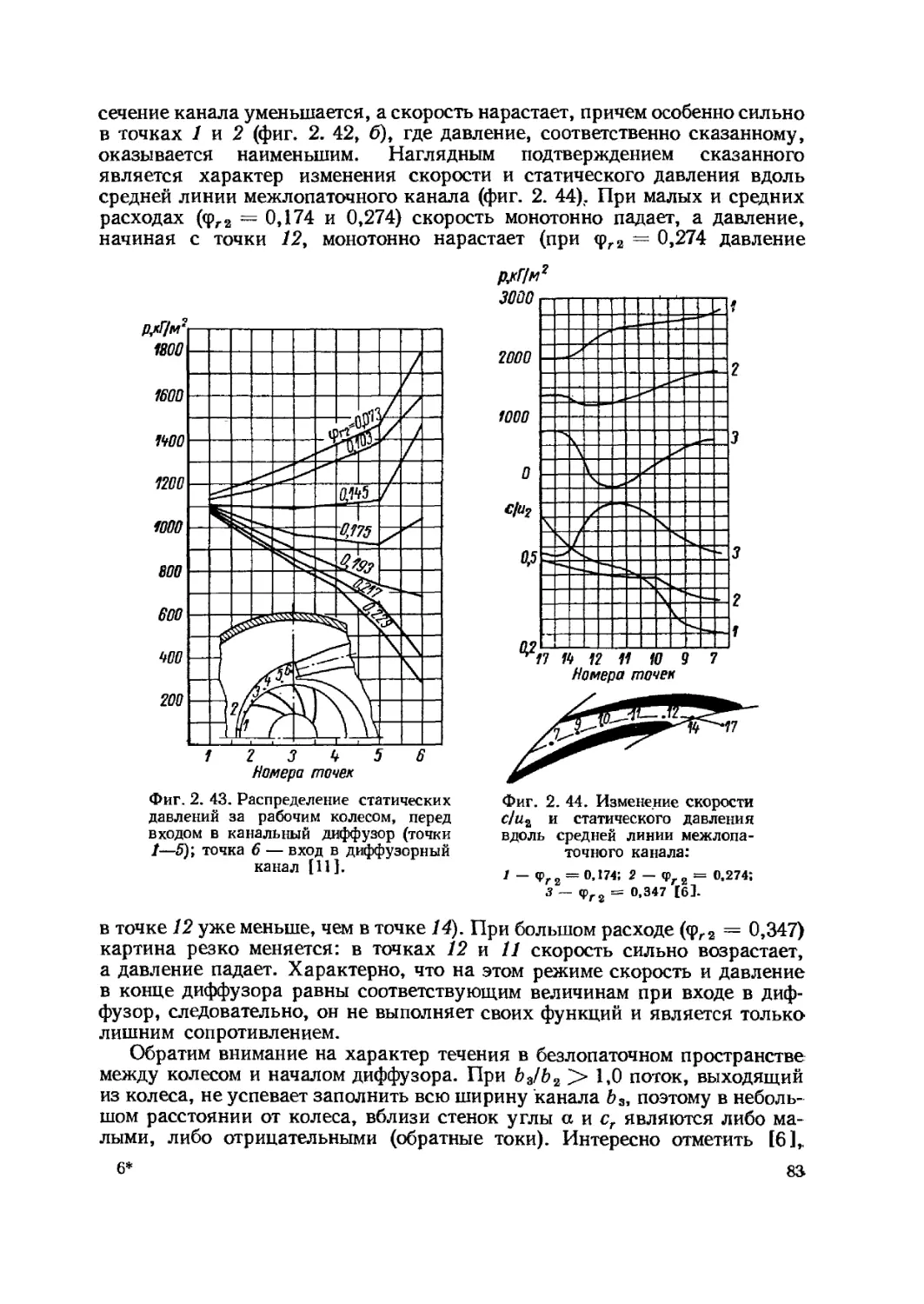

ного изменения содержания первого издания книги. В настоящем издании

сделана попытка возможно полного охвата и критического рассмотрения

известного автору экспериментального материала, развиты некоторые тео-

ретические вопросы и изложены основы проектирования и исследования

центробежных компрессорных машин. При этом автор стремился дать

хотя бы частичный ответ на новые вопросы, поставленные практикой.

Автор счел также необходимым в интересах дальнейшего развития

теории компрессорных машин подвергнуть технической критике ряд

ошибочных идей и мнений, высказанных в изданных трудах некоторых

специалистов и явившихся, по-видимому, естественным следствием сла-

бого развития теории и недостаточности опытных данных.

При создании книги были использованы не только имеющиеся литера-

турные материалы, но и богатый опыт коллектива Невского машино-

строительного завода им. В- И. Ленина (НЗЛ), а также личный опыт

автора, накопленный им в результате длительной работы на НЗЛ.

Параграф 2. 16, посвященный течению и потерям в обратном направ-

ляющем аппарате (о. н. а.), написан канд. техн, наук Г. Н. Деном, па-

раграф 2. 17, посвященный течению и потерям в улитке, написан инж.

А. Н. Шершневой.

В составлении графиков и примера расчета принимали участие

инж. А. Ф. Пожарова и В. П. Зегржда.

Считаю своим долгом выразить благодарность докт. техн, наук

проф. К. И. Страховичу за обстоятельный критический разбор рукописи

книги и ценные советы по ее улучшению, а также Г. Н. Дену, замечания

которого помогли автору в написании книги.

Автор

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

р — давление, кПсм2абс (ата), кГ!м*абс;

&р — перепад давлений, кГ/м2, мм вод. ст., кГ)см2;

др — потеря давления, кГ/м2, мм вод. ст., кГ/см2;

рп — парциальное давление насыщенных водяных паров, ата;

ра — барометрическое давление, кПм2абс, ата;

р0 — полное давление, ата, к!7м2абс;

ркр — критическое давление, ата;

Т — температура по абсолютной шкале, °К;

Т — осевое усилие, кГ;

t — температура по стоградусной шкале, °C;

t — шаг лопаток, м, см, мм;

у — удельный объем, м2!кГ;

у — удельный вес, кПм2;

Q — массовая плотность, кГ.сек2]м*;

Q — коэффициент реакции;

7?— газовая постоянная, кГ-м/кГ-°К;

k — показатель адиабаты;

Ср, cv — удельные теплоемкости при постоянном давлении и при постоянном объеме,

ккал/кГ • °C;

i — теплосодержание, ккал/кГ, кдж/кГ;

i — угол атаки, град;

s — энтропия, ккал/°К;

s — зазор, толщина, м, см, мм;

ц — коэффициент динамической вязкости, кГ • сек!м2;

ц — поправка на конечное число лопаток;

v = —-----коэффициент кинематической вязкости, м2!сек;

к— коэффициент, теплопроводности, ккал/м-ч-сС;

к — коэффициент потерь на трение;

х — влагосодержание;

Ф — относительная влажность;

4Q

Ф = —s-------коэффициент расхода;

^2и2

__ СГ1 « ।

Фп —-------коэффициент расхода;

Ы2

Фг2 = —— — коэффициент расхода;

U2

F

Ф = р-----коэффициент оребрения;

Г гпр

5

q — количество тепла на 1 кг, ккал/кГ;

q — газодинамическая функция;

h, Н ~ затраченный напор (удельная мощность) соответственно для ступени

и всей машины, кГ-м/кГ;

ha= (U2CH2 — ntcH1) — напор по Эйлеру, кГ-м/кГ;

ё

h-эф, Нэф — эффективный напор, соответственно для ступени и всей машины, кГ-м/кГ,

G — весовая производительность, кГ/сек, кГ/мин;

G

Q ~------объемная производительность, м3/сек, м3/мин;

Y«

Qg — производительность, отнесенная к 0° С и 760 мм рт. ст., нм3/мин;

W — расход охлаждающей воды, м3/ч;

с — абсолютная скорость, м/сек;

— относительная скорость, м/сек;

и — окружная (переносная) скорость, м/сек-,

а — угол между абсолютной и окружной скоростями, град;

а — угол лопаток диффузора и обратного направляющего аппарата, град;

a, — коэффициент теплоотдачи от газа к стенке и от стенки к воде, ккал/м3-ч ~аС;

а — коэффициент расхода;

р' — угол между относительной скоростью и обратным направлением окружной

скорости, граЭ;

Р — угол лопаток рабочего колеса, град;

ы — угловая скорость вращения колеса, рад/сек;

п — число оборотов в минуту, об/мин;

о Q2 .

ns2 — 3,65—— удельное число оборотов;

пк1, пк.ч — первое и второе критические числа оборотов ротора, об/мин;

а-= gzkRT — скорость звука, м/сек;

а — ширина канала в радиальной плоскости, м, см, мм;

Ъ — ширина лопаток и каналов в меридиональной плоскости, м, см, мм;

т — показатель политропы;

т

ст = —

т— 1

ст — напряжение, кГ/мм3, кГ/см1;

Рк

е = — степень сжатия;

Рн

у — СТ (е° — 1);

/ /г-1 \

( Л» ,-|

~ -- ^2

У Т"*—

N — мощность, кет;

Ni — внутренняя мощность, кет;

Ммех — мощность механических потерь, кет;

П— к. п. д.;

q£- — внутренний к. п. д.;

Ппол — политропический к. п. д.;

6

— напорный к. п. д.;

Чай — адиабатический к. п. д.;

Чыз — изотермический к. п. д.;

гуф — к. п. д. эксплуатации;

Члех — механический к. п. д.;

ф — — коэффициент напора;

и2

ф — относительный диаметральный зазор;

pv

z ~ пт — коэффициент сжимаемости;

z — число лопаток;

2 — число колодок упорного подшипника;

z — шаг трубного пучка, м, см, мм;

кт — средняя логарифмическая разность температур, °C;

и=-------ПГ

°v-

d,

f,

Л ’

T

T ji »

1 Kp

т — коэффициент уменьшения площади за счет лопаток;

т — угол поворота дроссельной заслонки и лопаток поворотного регулирую-

щего аппарата, град',

X — число ступеней;

£ — коэффициент потерь;

О' — угол расширения (раскрытия) канала, град',

б — угол охвата улитки, град',

0 — угол наклона покрывающего диска, град',

К — коэффициент теплопередачи, ккал/м2-ч-сС;

I, L — длина, глубина, м, см, мм;

b — ширина, м, см, мм;

— радиусы, м, см, мм;

D — диаметры, м, см, мм;

б — толщина лопаток, мм;

F — площадь, м2;

F\ = nDjfep At2;

Fi — nTjDiOj, M2;

F2 м2;

Z — число гребней уплотнения;

j — коэффициент восстановления термометра;

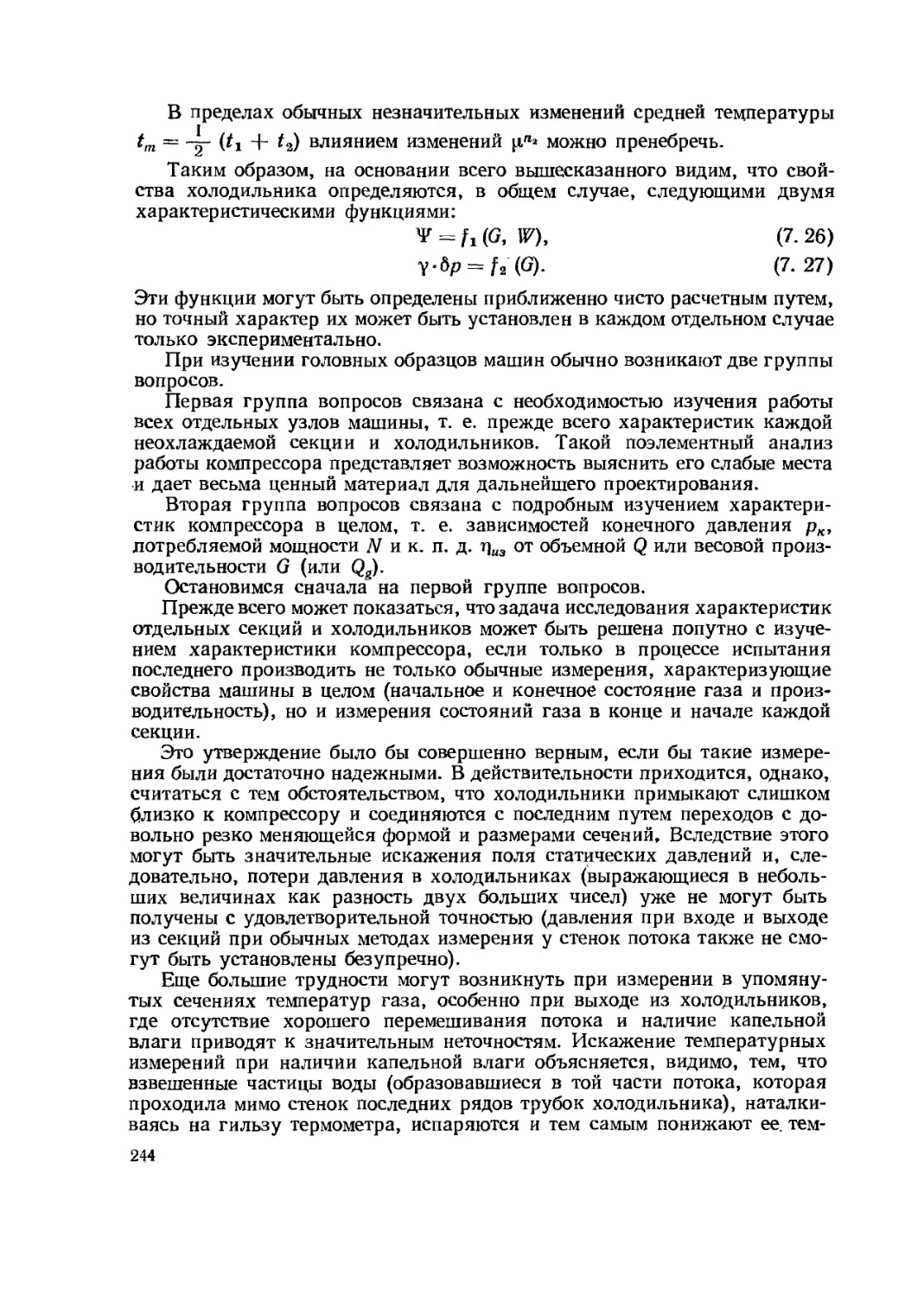

Ркр

1 Р ж

л - 1----------газодинамическая функция;

Ро

Re — число Рейнольдса;

£

М =-------число М;

а

м __ иа — условное чисдо М;

Рг — число Прандтля;

Y .

Ун

Dz

1 — у.----масштабный множитель.

Индексы:

н — начальное состояние (вход в патрубок машины или секции);

к — конечное состояние (выход из патрубка машины или секции).

ВВЕДЕНИЕ

Прежде чем приступить к изложению вопросов теории, расчета и экс-

периментального исследования компрессорных машин центробежного

типа представляется необходимым остановиться на принятой ниже тер-

минологии. Нами принимается следующая классификация центробежных

компрессорных машин:

1) машины со степенью сжатия е < 1,1 называются вентиляторами;

при сжатии атмосферного воздуха максимальное повышение давления

составляет около 1000 мм вод. ст.\

2) машины со степенью сжатия е >> 1,1, не имеющие устройств для

охлаждения воздуха или других газов в процессе сжатия, называются

нагнетателями;

3) машины со степенью сжатия е > 1,1, снабженные специальными

устройствами для охлаждения воздуха или других газов, называются

компрессорами Ч

Производительность компрессорной машины понимается следующим

образом:

весовая производительность G — количество газа, протекающее в еди-

ницу времени через сечение всасывающего патрубка;

г- г/ч G

объемная производительность .Q = — , где ун — удельный вес газа

по параметрам состояния на входе во всасывающий патрубок;

производительность отнесенная к 0° С и 760 мм рт. ст.; последняя

пропорциональна G [ = ------1.

\ То0,760 у

Объемная производительность, как известно, определяет геометриче-

ские размеры машины и имеет важное значение для физических процессов

сжатия. При сжатии объемная производительность будет меняться от

сечения к сечению, т. е. будет величиной переменной, не желая вводить

для нее специального обозначения (например, Qx) будем пользоваться

1 Необходимо отметить некоторую условность принятого в русской технической литера-

туре термина «компрессорные машины». Понятие «компрессорные машины» охватывает все

возможные типы машин, предназначенные для сжатия газов и, вместе с тем, как бы дубли-

рует название одного из типов — компрессор. Трудно дать этой двойственности вполне

удовлетворительное объяснение, поскольку исторически терминология складывается не

всегда удачно. Однако из перечисленных трех типов компрессор является наиболее общей

машиной для сжатия газа и поэтому становится до некоторой степени понятным, почему

в качестве общего наименования для всех типов принят термин «компрессорные машины».

9

величиной Q!kv, где k ~ —------поправка на сжимаемость. Тогда урав-

нение расхода может быть записано так:

— nxDbcr или Q — ztxkvDbcr.

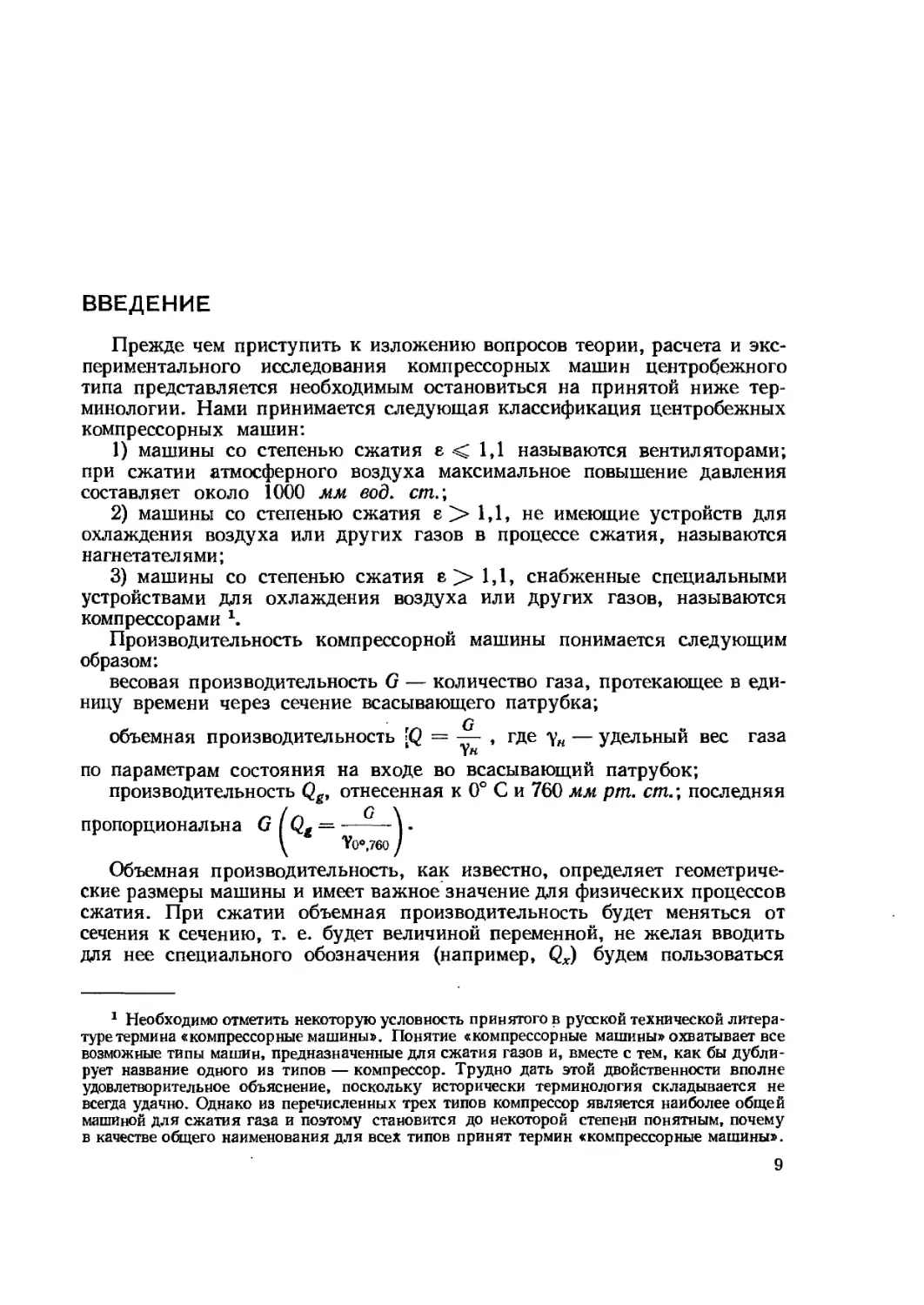

В дальнейшем будут рассматриваться два существенно различных

типа ступеней: промежуточная и концевая. Промежуточной ступенью

(фиг. 1, а) мы называем сочетание рабочего колеса, диффузора и обратного

направляющего аппарата (о. н. а.), концевой ступенью (фиг. 1,6) — соче-

тание рабочего колеса, диффузора и нагнетательной камеры (улитки).

Фиг. 1. Промежуточная (а) и концевая (б) ступени и принятые обозначения характерных

сечений и величин:

О — вход во всасывающее отверстие первого колеса; I — вход на рабочие лопатки; 2 — выход из

рабочих лопаток; 3 — вход на лопатки диффузора или (условно) вход в безлопаточный диффузор;

4 — выход из диффузора; 5 — вход на лопатки лопаточного о. и. а. или в каналы канального о- н. а.;

6 — выход из о. н. а.; 7 — вход в улитку; О' — вход во всасывающее отверстие последующего колеса-

Концевая ступень не обязательно должна быть последней; в компрессорах

каждая ступень, выдающая газ в холодильник, является концевой.

Любая ступень может быть выполнена с осевым всасыванием (см.

фиг. 2. 31) или со всасывающей камерой (см. фиг. 3. 2).

Для существующих типов диффузоров принимаются следующие наи-

менования: 1) безлопаточный, 2) лопаточный (круговая решетка) и

3) канальный (см. фиг. 8. 25), когда диффузорное течение осуществляется

в отдельных каналах, не образованных лопатками.

В промежуточной ступени после безлопаточного или лопаточного

диффузоров располагается о. н. а. лопаточного типа (см. фиг. 8. 23),

тогда как за канальным диффузором всегда следует о. н. а. также каналь-

ного типа (см. фиг. 8. 25); при этом каналы диффузора непосредственно

переходят в каналы о. н. а. Если в концевой ступени имеется лишь

небольшой безлопаточный диффузор, за которым располагается улитка,

то последняя называется бездиффузорной (см. фиг. 8. 27). Наконец

различаем улитки внешние и внутренние. В последнем случае сечения

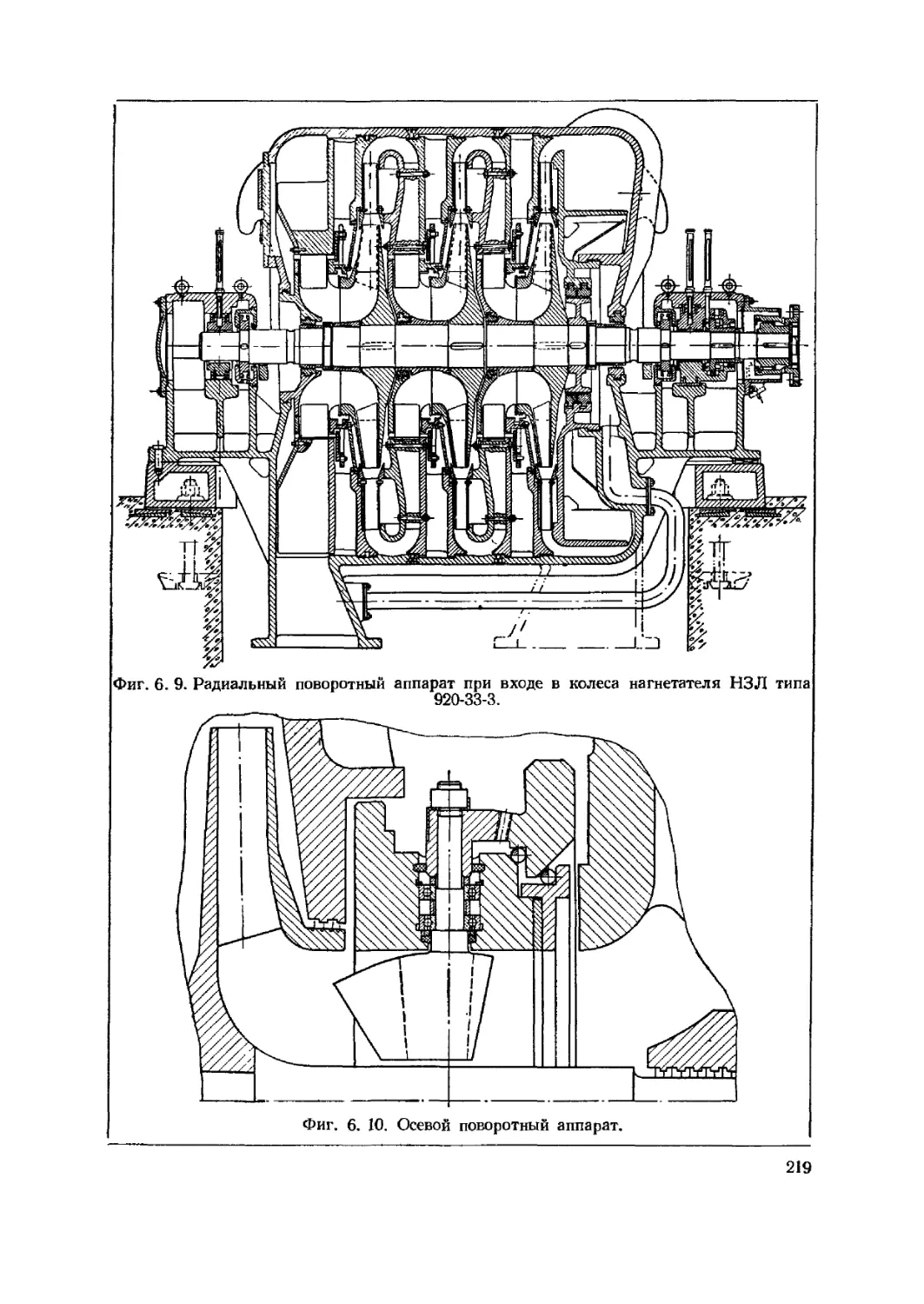

улитки по ходу потока развиваются в направлении к центру (см. фиг. 6. 9).

Глава 1

ОБЩИЕ ВОПРОСЫ

1.1. ТЕРМОДИНАМИЧЕСКИЕ СВОЙСТВА

СЖИМАЕМОЙ СРЕДЫ

В определенном интервале приведенных давлений л = р/ркр и тем-

ператур т = Т!Ткр (где ркр и Ткр — соответственно критические давление

и температура) газы могут рассматриваться как идеальные, т. е. подчи-

няющиеся уравнению состояния

pv = RT. (1. 1)

Кроме того, для небольших диапазонов изменения температур тепло-

емкости ср и cv идеальных газов могут быть приняты постоянными, и

поэтому при адиабатическом изменении состояния давление и удельный

вес газа подчиняются известному уравнению адиабаты

pvk = = const, (1.2)

Y

где показатель адиабаты

* = £-. (1.3)

Только в этом простейшем случае (идеальный газ с постоянными ср

и c.J) представляется возможным вычислить строго аналитическим путем

(не прибегая к диаграммам состояния) такие важные величины, как

работа сжатия, изменение удельного объема и температуры, скорость

звука и пр.

В общем случае сжимаемая среда является реальным газом, т. е. не

подчиняется уравнению состояния pv = RT и имеет теплоемкости ср и cv,

зависящие не только от температуры, но и от давления.

Напомним основные свойства реальных газов. Уравнение состояния

пишется в форме

pv = zRT, (1.4)

где z = f(p,T) — коэффициент сжимаемости.

н

Далее следует иметь в виду, что ср — с0 Ф AR и k ф c.Jcu. При адиа-

батическом изменении состояния между v, Т и р может быть установлена

следующая связь:

1

^ = Х=(Л)‘, (1.5)

У Yh \ Рн ) ’

(1.6)

где показатели k и kT при заданном начальном состоянии (ря, Тн) зависят

от р и в общем случае отличны друг от друга и не равны показателю

адиабаты k данного газа в его предельном идеальном состоянии (при р -> 0).

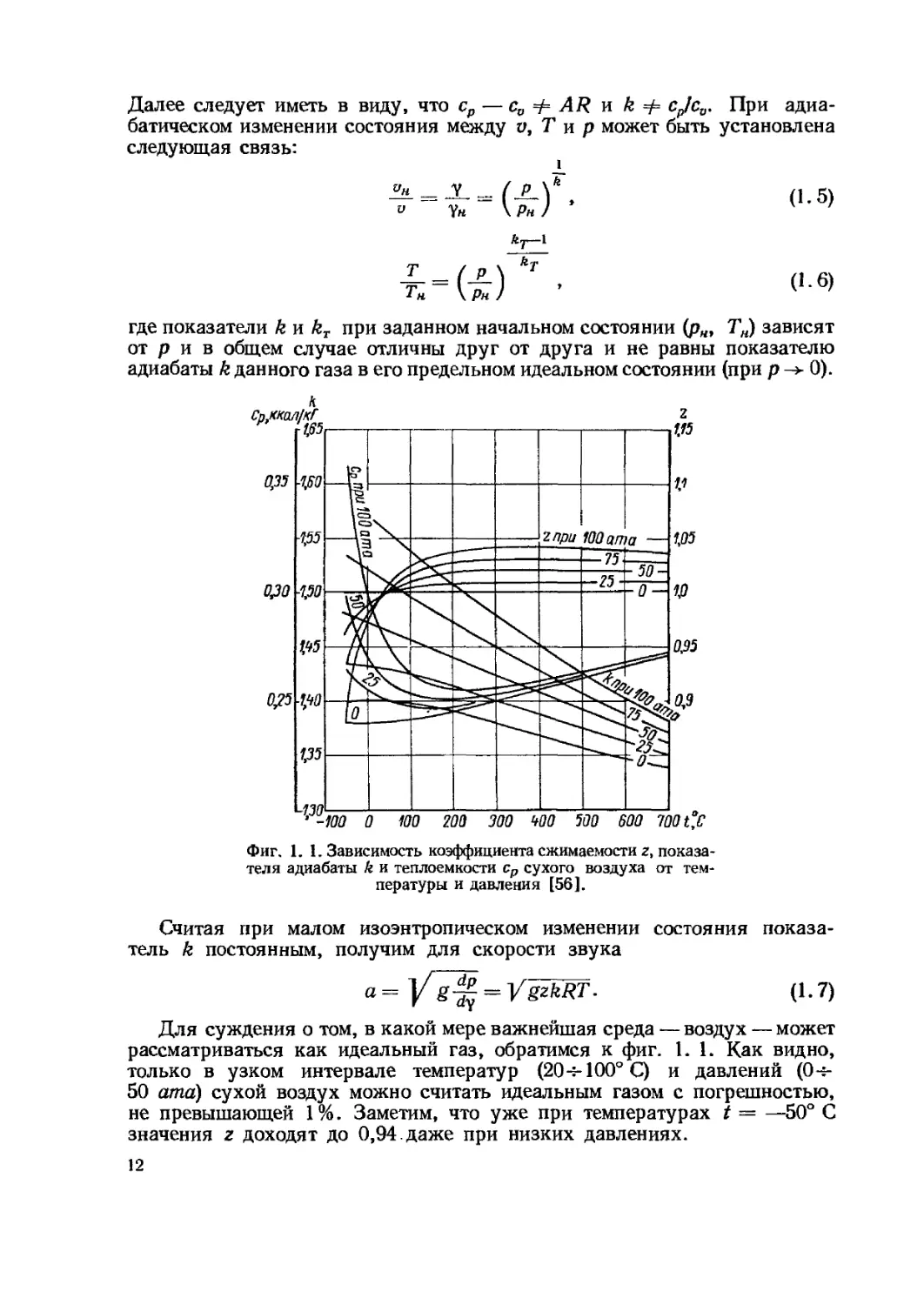

Фиг. 1.1. Зависимость коэффициента сжимаемости z, показа-

теля адиабаты k и теплоемкости ср сухого воздуха от тем-

пературы и давления [56].

Считая при малом изоэнтропическом изменении состояния показа-

тель k постоянным, получим для скорости звука

a^Vg^ = Vg2kRT- (1.7)

Для суждения о том, в какой мере важнейшая среда — воздух — может

рассматриваться как идеальный газ, обратимся к фиг. 1. 1. Как видно,

только в узком интервале температур (20-:-100° С) и давлений (0~

50 ата) сухой воздух можно считать идеальным газом с погрешностью,

не превышающей 1%. Заметим, что уже при температурах t = —50° С

значения г доходят до 0,94. даже при низких давлениях.

12

Вычисление термодинамических свойств реальных газов и в особен-

ности их смесей представляет одну из сложнейших проблем молекулярной

физики. Не имея возможности входить в подробности вопроса, приведем

здесь лишь одно приближенное соотношение, известное как закон соответ-

ственных состояний. Согласно закону соответственных состояний приве-

денные параметры газа

связаны между собой универсальным уравнением состояния

л = f(v, т),

пригодным для всех газов.

Исследования показали, что закон соответственных состояний является

лишь первым приближением и имеет разную, точность по отношению к раз-

личным газам. Наиболее точно этот закон применим для гомологов и газов

с незначительно отличающимися критическими температурами. Для повы-

шения точности закона соответственных состояний и распространения его

на многокомпонентные газовые смеси прибегают к различным приемам,

изложенным в специальной литературе [19].

Используя идею закона соответственных состояний, обычно изобра-

жают коэффициент сжимаемости г как функцию лит (фиг. 1. 2). Эта

диаграмма дает возможность оценить значение гн и, следовательно,

степень отклонения данного реального газа от его идеального состояния.

13

Для расчета компрессорной машины при существенных отклонениях

сжимаемой среды от идеального состояния необходимо располагать диа-

граммой состояния газа. Обычно такие диаграммы строятся в координа-

тах 1g р — i и могут быть вычислены только специализированными орга-

низациями. Для получения достаточной точности диаграммы должны

содержать удобные логарифмические масштабы р и большое количество

линий v — const, Т = const и s = const.

1. 2. РАБОТА СЖАТИЯ. ОПРЕДЕЛЕНИЕ ПОНЯТИЯ К. П. Д.

Для вычисления работы сжатия Н воспользуемся уравнением энергии ,

и первым законом термодинамики

п

Г г2 — г2

н~- + +

i

и

in — i'i = Л f v dp + qr — q,

(1-8)

(1-9)

где q — количество тепла, выведенное наружу между сечениями I и II;

qr — АНг — тепло трения.

Исключая дг, получаем третье, важное для практики уравнение

АН = („ - i, + А + ч. (1.10)

Уравнения (1. 8), (1. 9) и (1. 10) справедливы для любой среды — как

для идеального, так и для реального газа. Рассмотрим вначале только

случай идеального газа с постоянными ср и са. .Тогда уравнение (1. 10)

упрощается, так как для теплосодержания можно написать

. = с,Т = AR-^ Т

и, следовательно,

Ч = « +т-

(1. 10а)

Необходимо принять во внимание, что для нагнетателей и неохлаждае-

мых отсеков компрессоров величиной q можно, в первом приближении,

пренебречь. Так, например, при сжатии воздуха и степенях сжатия

от 2 до 4 потери тепла q через поверхность корпуса не превышают 1—3%

от И. При некоторой тепловой изоляции горячих частей величина q может

стать пренебрежимо малой. В дальнейшем важно иметь в виду, что

существующие термометры измеряют температуру Z", близкую к темпе-

ратуре торможения, связанную с действительной температурой соотно-

шением

где з — коэффициент восстановления термометра;

с — скорость потока, омывающего термометр.

14

Коэффициент восстановления обычного лабораторного ртутного термо-

метра согласно опытам ЦКТИ колеблется в пределах 0,854-0,9 при ско-

ростях до 100 м/сек. Следовательно, при g = 0,875 получаем завышение

измеренной температуры t” в сравнении с истинной t для скоростей 25,

50, 75 и 100 м/сек соответственно на 0,27; 1,1; 2,4 и 4,3°. Из сказанного

следует, что ошибка, связанная с неучетом скоростной надбавки, будет

тем больше, чем меньше разность температур Тц — Т\ и выше разность

квадратов скоростей.

Если ввести температуры торможения Топ и Гoi (вспомним, что То =

= Т -|-cV2g7?-£-^-|^, то уравнение (1. 10а) примет простой вид (величиной q

пренебрегаем)

(Т„п-Тл). (1.11)

При пользовании формулами (1. 8) и (1. 9) возникают затруднения при

вычислении интеграла

п k

\vdp = dp,

i н

так как для этого необходимо знать закон изменения v от р в процессе

сжатия. Полная определенность имеется только в одном случае, когда

q = qr = 0, т. е. при адиабатическом (изоэнтропическом) сжатии, так как

при этом имеет место уравнение (1. 2). В этом случае получаем

Л- 1

(1- 12)

Для вычисления интересующего нас интеграла в условиях реального

сжатия (q я» 0 и qr =/= 0) представляется наиболее рациональным исходить

из допущения, что последнее протекает по политропе с постоянным пока-

зателем m и, следовательно, имеет место зависимость

pVm JL-__ const.

~ ym

(1. 13)

Ясно, что искомый интеграл, который назовем

нения (1. 12) заменой

показателя k на показатель

получим из

Тк на Т’

кад к

урав-

пг

т —• I

т—1

п \ т

-1 =R

(1- И)

Нзф = RTH

Ндф,

m и

m

m — 1

Показатель политропы для любой среды может быть получен из равен-

ства (1. 13)

р р

рн _ Рн

1 1g

VK zKTKpH

(1. 15)

15

Для идеального газа имеем также

т

ст —------г =

tn— 1

, Рк

1g—

р

Igp^

J н

(1.16)

С целью облегчения вычислений НЭф и Над целесообразно ввести вспо-

могательную функцию

/ т—1

и = т - 1

У т~ 1

(1-17)

или при т = k

А—1

У к k —

график которой дан в приложении I. Тогда будем иметь

H^RThU, (1.18)

= (1-19)

Многие авторы вводят в качестве характеристики экономичности

компрессорных машин так называемый адиабатический к. п. д.

«1<й-т- (1-20)

Рациональное понятие о к. п. д. компрессорной машины может быть

построено только на оценке внутренних потерь Hrt возникающих вслед-

ствие несовершенства динамики потока в проточной части. Соответствую-

щий к. п. д. назовем внутренним

—<?к —

-Нг _ НэФ + ~^Г- _ Н^ф + —

н ~ н - 102^-^ех-

G

(1.21)

Внутренний к. п. д. является универсальной характеристикой внутрен-

них потерь, справедливой для любого типа компрессорной машины (цен-

тробежной, осевой, поршневой и т. д.), для любой напорности (в частности

для вентилятора), для любой сжимаемой среды как для неохлаждае^ой,

так и для охлаждаемой машины. К. п. д. T]t- учитывает все потери, за ис-

ключением обычно незначительных потерь расхода через концевые уплот-

нения машины и механических потерь.

Наибольшее практическое значение имеет случай, когда влиянием

небольших скоростей ск и с„, а также потерь тепла q (при малых Н это

должно быть учтено) можно пренебречь. В этом случае выражение для r]z

значительно упрощается

т

« — п — — т~ 1 —_______р* Л 22\

л» —Пяол— н — k — k Т • {

16

Внутренний к. п. д., полученный при указанных допущениях, носит

название политропического.

Выражение (1. 22) для т]пол замечательно тем, что оно позволяет опре-

делить к. п. д. без измерений мощности и расхода, опираясь только на

замеренные начальные и конечные статические давления и соответствую-

щие температуры.

Преобразуем формулу (1. 21), предполагая потери тепла q пренебре-

жимо малыми. Пользуясь зависимостью между температурами То и Т

и формулами (1. 11) и (1. 14), получим

(1.21а)

где

Ы=ТК-ТН и А/0 = ТОЛ-ТОК.

При пользовании формулой (1. 21а) может быть допущена большая

ошибка, если при достаточно большой разности квадратов скоростей

(т. е. разности А/о — А/) вычислять величину <т не по действительным тем-

пературам Тк и Тн, а по замеренным Т" и Т".

Сказанное лучше всего пояснить на примере. Пусть Тн = 290° К,

Тк = 340° К, е = 1,561, сн = 15 м/сек и ск = 60 м/сек. Тогда А/ = 50° С

и А£о = 51,67° С. При § = 0,875 по показаниям термометров Т* —

= 290,1° К и Т”к = 341,56° К. Исходя из Тн и Тк, получаем из выраже-

ния (1. 16) значение о == 2,8, тогда как по температурам Т*н и Т* получаем

а" — 2,727. Подставляя найденные значения о и о" в формулу (1. 21а),

получаем соответственно т];. = 0,8065 и т)* = 0,7863, т. е. ошибка при

использовании температур Т” и Т* составляет 2,5%. Рассмотренный при-

мер (А/ = 50° С) относится к испытанию модели ступени с окружной

скоростью «2 = 280 м/сек-, при более низком и2, например 200 м/сек,

ошибка от использования температур Г" и Т” при тех же сн и ск составит

около 5%. Интересно отметить, что если пользоваться истинными темпе-

ратурами Тн и Тк и, несмотря на большие значения с2к — с2н, вычислять

к. п. д. т](- по формуле (1. 22), то получим t)z = 0,8, т. е. лишь на 0,8%

меньшее значение, чем исходя из точной зависимости (1. 21а). Следова-

тельно, при вычислении к. п. д. ступени весьма важно либо производить

измерения температур tH и tK в сечениях с низкими скоростями, либо

вводить поправки на динамическую надбавку, т. е. пользоваться только

температурами Тн и Тк и ТОн и ТОк.

Отметим, что в ряде случаев (см. п. 3. 7) представляется более точным

измерять полные давления рОн и рОк, после чего статические давления рн

и рк могут быть получены расчетным путем, например, пользуясь газоди-

намическими функциями или из соотношения (при с < 100 м/сек)

с2

P = Po-Yo 2^-

2 В. Ф. Рис

17

Если известны полные давления, то внутренний к. п. д. может быть

вычислен по приближенной формуле

Рок

(1.216)

Вычисления показывают, что даже при малых Ми высоких с* —

разница между приближенной формулой (1. 216) и точной (1. 21а) очень

мала: так, например, при М = 25° С, ск = 100 м,1сек и сн — 0 погреш-

ность формулы (1. 216) составляет лишь 0,3%.

Отметим, что между степенями сжатия е = — , е0 = — и отноше-

Рн Ро н

ниями температур TJTH и ТОк!ТОн существует следующая связь:

7* \ —1

7 к \

е / Т* ]

откуда получаем подстановкой в (1. 216)

Полученную формулу легко сравнить с точным выражением (1. 21а).

При динамическом напоре c^f2g— c?/2g, не превышающем 8% от Нзфг

в формуле (1. 216) можно вместо ТОн и ТОк принять Т" и Т*, что приводит

к погрешности, по сравнению с точной зависимостью (1. 21а), не выше

0,5% для к. п. д. > 0,7.

Итак, во избежание ошибок при вычислении к. п. д., всегда необходимо

контролировать скорости сн и ск в местах измерения температур tH и tK

и в случае необходимости пользоваться не температурами fH и Г, а тем-

пературами

/;2

t — t 4- - -

<о — * -Г 2020 •

Полезно иметь в виду также следующее видоизменение (1. 21а):

’Iz — 1 0 ’Ъкм)

(1.21в)

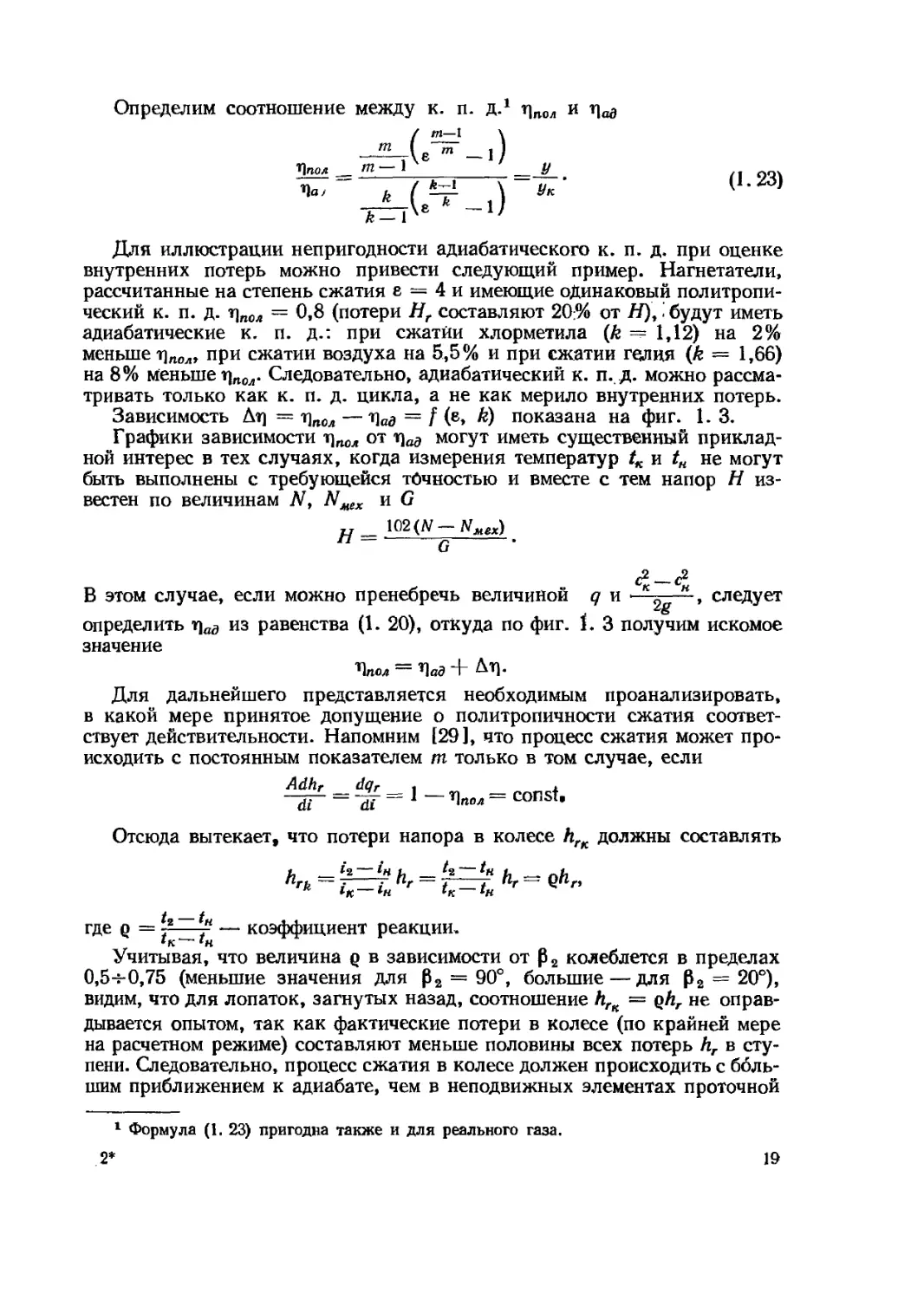

Определим соотношение между к. п. д.1 т)пол и т]са

/ т— I \

. т ( с т ___1 )

Лпол __ — 1__________ ___ У

Ъ? " k ( \~ Ук’

... le k il

fc-lxe 17

(1.23)

Для иллюстрации непригодности адиабатического к. п. д. при оценке

внутренних потерь можно привести следующий пример. Нагнетатели,

рассчитанные на степень сжатия е = 4 и имеющие одинаковый политропи-

ческий к. п. д. т]пол = 0,8 (потери Нг составляют 20:% от Я),. будут иметь

адиабатические к. п. д.: при сжатии хлорметила (k == 1,12) на 2%

меньше 1]пол, при сжатии воздуха на 5,5% и при сжатии гелия (k — 1,66)

на 8% меньше т)пол. Следовательно, адиабатический к. п. д. можно рассма-

тривать только как к. п. д. цикла, а не как мерило внутренних потерь.

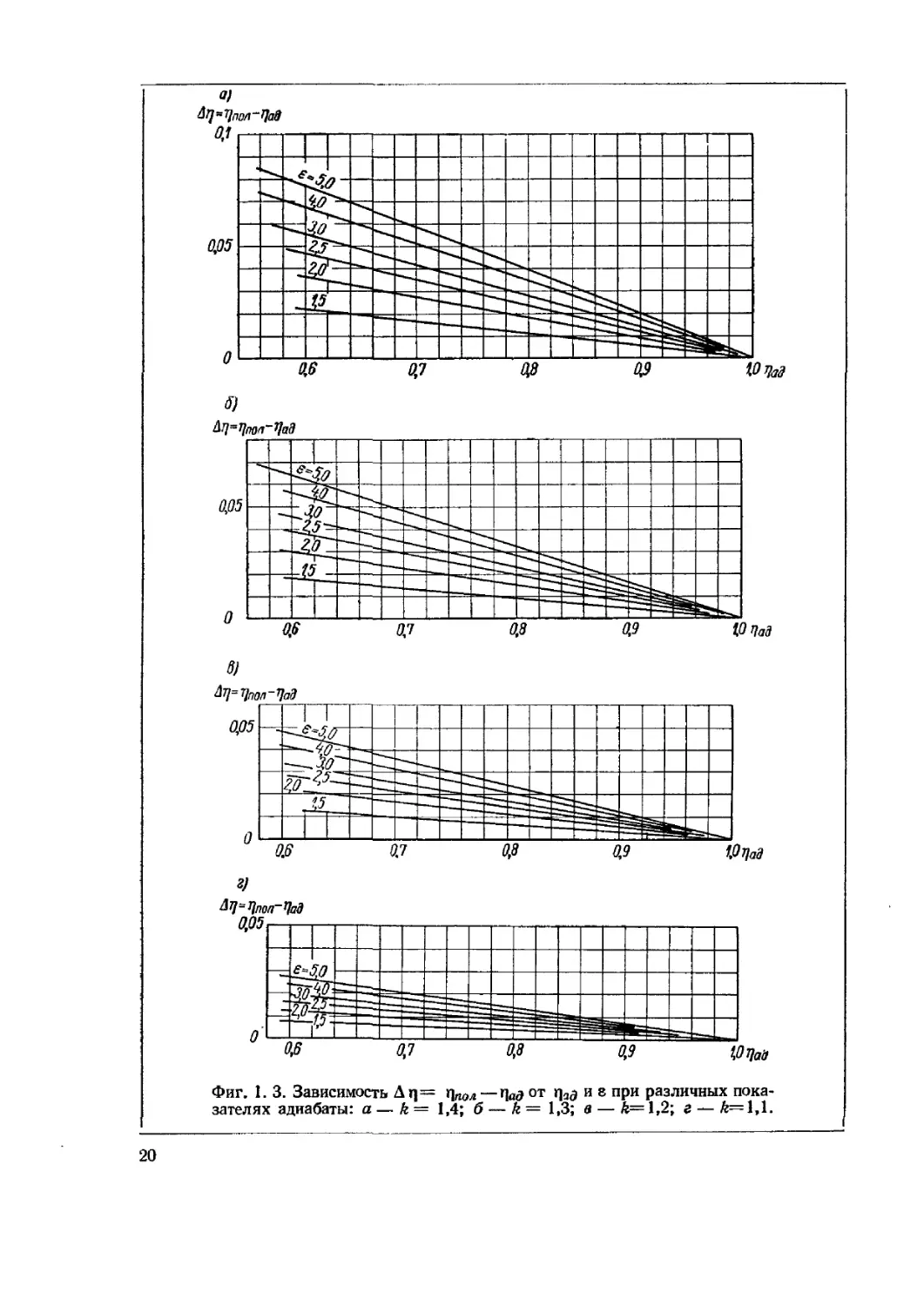

Зависимость Дт] = i]nOjt — = f (в, k) показана на фиг. 1. 3.

Графики зависимости т]пол от могут иметь существенный приклад-

ной интерес в тех случаях, когда измерения температур tK и tH не могут

быть выполнены с требующейся точностью и вместе с тем напор Н из-

вестен по величинам JV, NMex и G

v W2(N-NMex)

Н = ------g------

С2 —

В этом случае, если можно пренебречь величиной q и следует

, ^8

определить из равенства (1. 20), откуда по фиг. 1. 3 получим искомое

значение

Лпол = ЛаЭ +

Для дальнейшего представляется необходимым проанализировать,

в какой мере принятое допущение о политропичности сжатия соответ-

ствует действительности. Напомним [29], что процесс сжатия может про-

исходить с постоянным показателем т только в том случае, если

= = 1-4»..= const.

Отсюда вытекает, что потери напора в колесе hfK должны составлять

h - f 2 ~*н h — ~tfl h - oh

пгь — f _________________; llr — / _f flr —

K IК---*« lK

где q = — коэффициент реакции.

Учитывая, что величина q в зависимости от 02 колеблется в пределах

0,5-7-0,75 (меньшие значения для 02 = 90°, большие — для 02 = 20°),

видим, что для лопаток, загнутых назад, соотношение hrK = qhr не оправ-

дывается опытом, так как фактические потери в колесе (по крайней мере

на расчетном режиме) составляют меньше половины всех потерь hr в сту-

пени. Следовательно, процесс сжатия в колесе должен происходить с боль-

шим приближением к адиабате, чем в неподвижных элементах проточной

1 Формула (1. 23) пригодна также и для реального газа.

2*

19

6)

^т1='Цпол~'Чад

Фиг. 1. 3. Зависимость Aq= qrt(W—W от и 8 ПРИ различных пока-

зателях адиабаты: а — k = 1,4; б — k— 1,3; а — k= 1,2; г — й=1,1.

20

части. Предполагая процесс сжатия в колесе происходящим по политропе

с показателем т2, получим для его вычисления, пользуясь равенством (1. 9)

и считая q = О,

^2 hi —

k

k—l

(^2 — Q = Л vdp + AhfK =

н

= AR (4 + О -W M

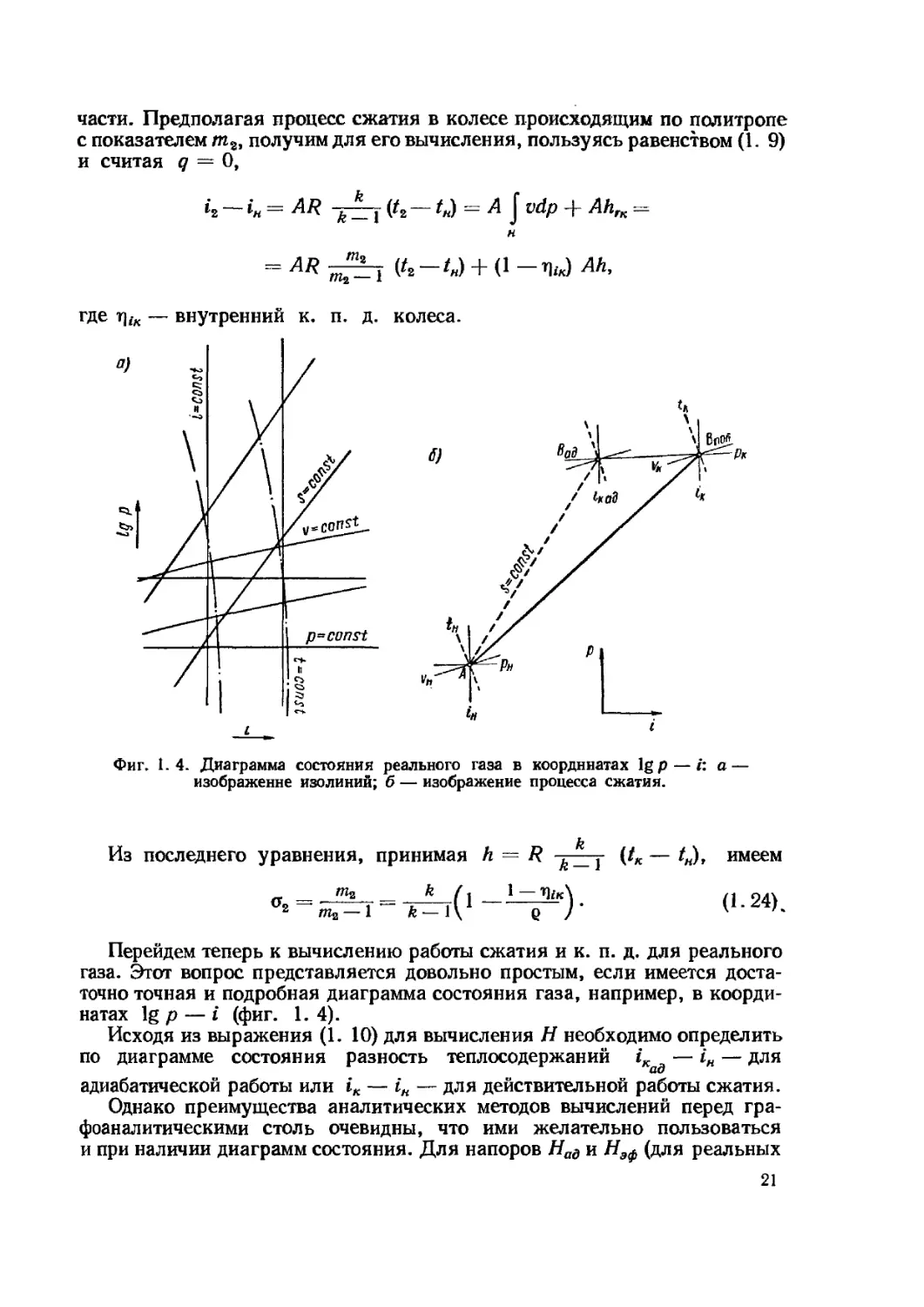

Фиг. 1.4. Диаграмма состояния реального газа в координатах 1g р — i: а —

изображение изолиний; б — изображение процесса сжатия.

Из последнего уравнения, принимая h = R , _ . (tK — tH), имеем

— _____ f | _____ 1 'Пг'к\

2 /7Z2 — 1 k — 1 \ Q /

(1-24).

Перейдем теперь к вычислению работы сжатия и к. п. д. для реального

газа. Этот вопрос представляется довольно простым, если имеется доста-

точно точная и подробная диаграмма состояния газа, например, в коорди-

натах 1g р — i (фиг. 1.4).

Исходя из выражения (1. 10) для вычисления И необходимо определить

по диаграмме состояния разность теплосодержаний — iH — для

адиабатической работы или iK — iH — для действительной работы сжатия.

Однако преимущества аналитических методов вычислений перед гра-

фоаналитическими столь очевидны, что ими желательно пользоваться

и при наличии диаграмм состояния. Для напоров Над и Нэф (для реальных

21

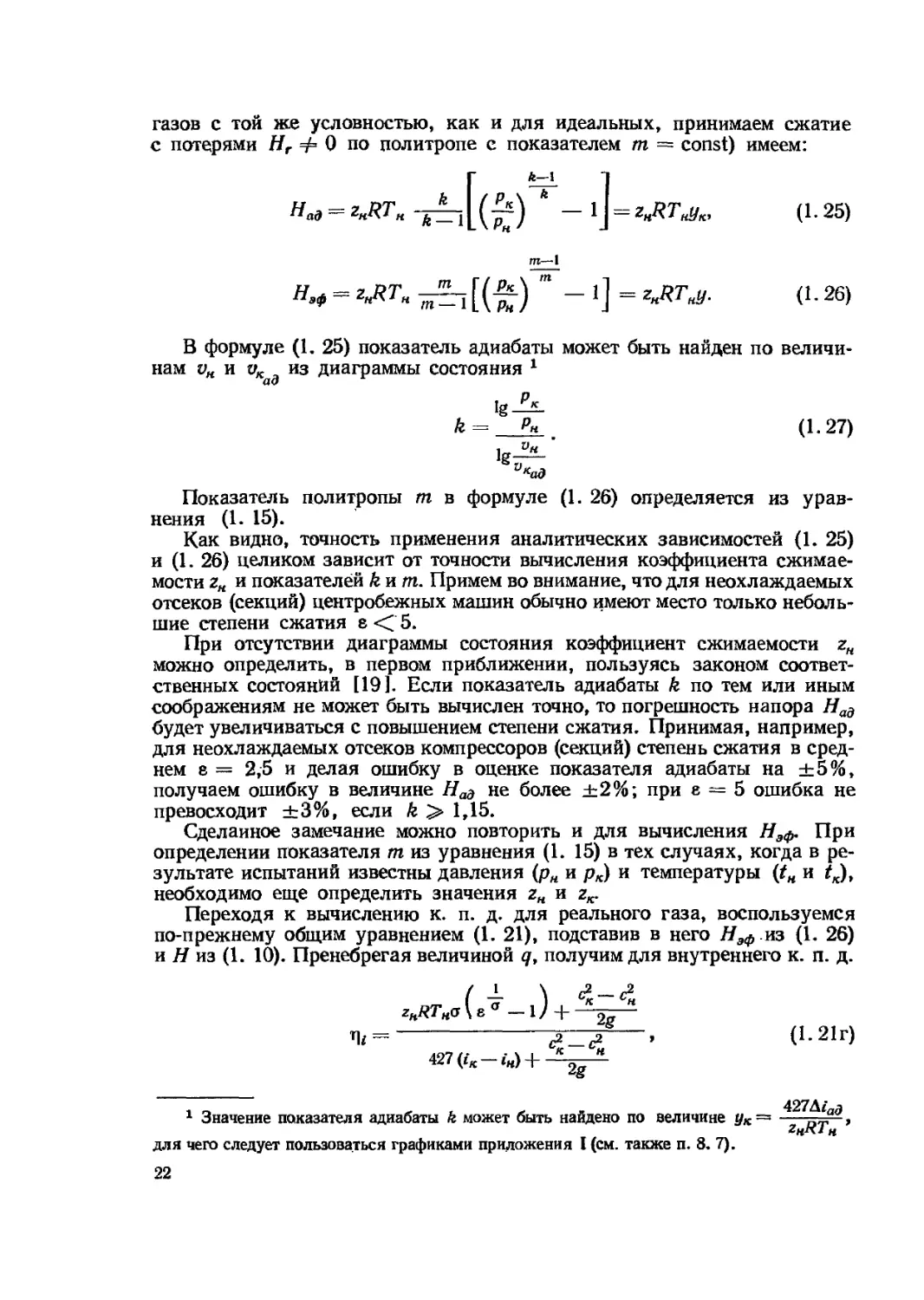

газов с той же условностью, как и для идеальных, принимаем сжатие

с потерями Нг 4= 0 по политропе е показателем т = const) имеем:

Над = гн1?Гк

(1.25)

т—I

н.ф = [(-g-) " - 1] = zJtTiU- (1. 26)

может быть найден по величи-

(1.27)

(1. 26) определяется из урав-

В формуле (1. 25) показатель адиабаты

нам vH и vK из диаграммы состояния * 1

Ig-^

k Рн

кад

Показатель политропы т в формуле

нения (1- 15).

Как видно, точность применения аналитических зависимостей (1. 25)

и (1. 26) целиком зависит от точности вычисления коэффициента сжимае-

мости zH и показателей k и т. Примем во внимание, что для неохлаждаемых

отсеков (секций) центробежных машин обычно имеют место только неболь-

шие степени сжатия е 5.

При отсутствии диаграммы состояния коэффициент сжимаемости zH

можно определить, в первом приближении, пользуясь законом соответ-

ственных состояний [19]. Если показатель адиабаты k по тем или иным

соображениям не может быть вычислен точно, то погрешность напора Над

будет увеличиваться с повышением степени сжатия. Принимая, например,

для неохлаждаемых отсеков компрессоров (секций) степень сжатия в сред-

нем 8 = 2,5 и делая ошибку в оценке показателя адиабаты на ±5%,

получаем ошибку в величине Над не более ±2%; при е — 5 ошибка не

превосходит ±3%, если k > 1,15.

Сделанное замечание можно повторить и для вычисления Нэф. При

определении показателя т из уравнения (1. 15) в тех случаях, когда в ре-

зультате испытаний известны давления (рн и рк) и температуры (tH и /ж),

необходимо еще определить значения гн и zK.

Переходя к вычислению к. п. д. для реального газа, воспользуемся

по-прежнему общим уравнением (1. 21), подставив в него Нэф-лз (1. 26)

и Я из (1. 10). Пренебрегая величиной q, получим для внутреннего к. п. д.

( — \ ^к~^н

zhRT№(J \ в ° — 1 / + 2g

(?к — с2

427(zx-tw)+ K2g

(1.21г)

. л 427Ыаэ

1 Значение показателя адиабаты k может быть найдено по величине ук ~>

для чего следует пользоваться графиками приложения I (см. также п. 8. 7).

22

где из равенства (1. 15)

Как видно из уравнения (1. 21г), вычисление к. п. д. для реального газа

требует, помимо опытным путем полученных величин рю рк, Тн и Тк,

также определения коэффициентов сжимаемости гн и гк или удельных

объемов vH и vK, а также теплосодержаний iH и iK. В связи с этим, в срав-

нении с идеальным газом, значительно возрастает трудоемкость вычисле-

ний и падает их точность. Прежде всего для многокомпонентной газовой

смеси или для единичного газа, существенно отклоняющихся (в рассма-

триваемой области параметров) от идеального состояния, величины гид

могут быть определены с более или менее удовлетворительной точностью

только при наличии диаграммы состояния. Однако непосредственное

нанесение на диаграмму состояния точек А и В начального и конечного

состояний (фиг. 1. 4) не позволяет определить с требующейся точностью

величины д и v (т. е. г) ввиду недостаточной густоты изолиний и необ-

ходимости приближенной интерполяции «на глаз». Поэтому становится

необходимым строить вспомогательные диаграммы z = f (р, t) и д =

= fi (Р> 0, охватывающие интересующий нас в данном эксперименте

диапазон р и t. Необходимо отметить, что коэффициент сжимаемости г

меняется в процессе сжатия в каждой секции сравнительно мало, поэтому

наиболее существенным является достаточно точное определение дк и iK.

Из сказанного видно, что для реального газа представляется важным

определять величину

/7 = 427(дк-дЛ--^1

опытным путем из соотношения

н= 102(7У-Л^х)

G

Все сказанное показывает, что при работе на реальных газах экспе-

риментальное определение к. п. д. наталкивается на ряд трудностей и не

может быть выполнено с той точностью, которая может быть достигнута

при работе на воздухе.

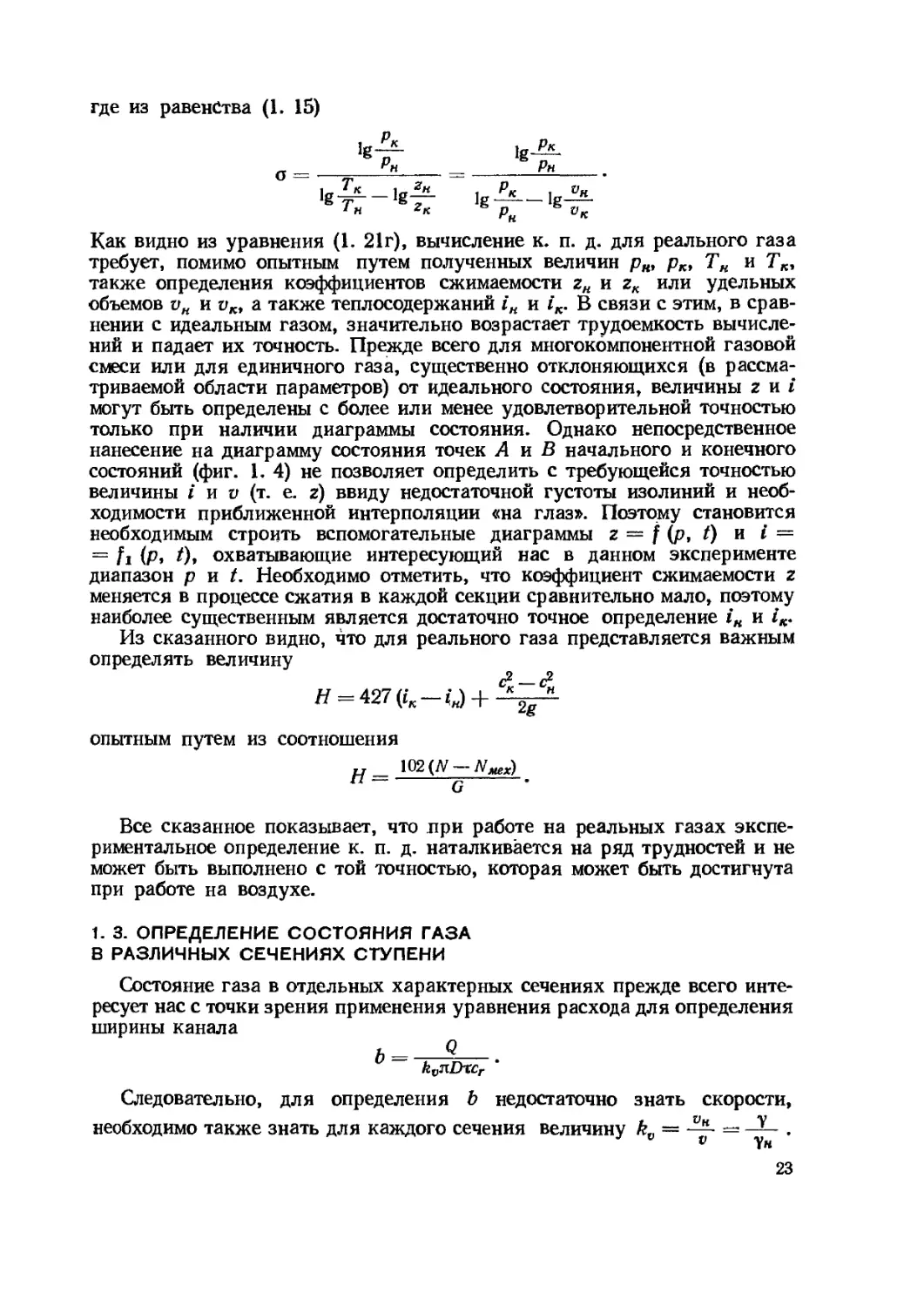

1. 3. ОПРЕДЕЛЕНИЕ СОСТОЯНИЯ ГАЗА

В РАЗЛИЧНЫХ СЕЧЕНИЯХ СТУПЕНИ

Состояние газа в отдельных характерных сечениях прежде всего инте-

ресует нас с точки зрения применения уравнения расхода для определения

ширины канала

kvnDxcr

Следовательно, для определения b недостаточно знать скорости,

необходимо также знать для каждого сечения величину kv — .

23

Напомним, что производительность Q понимается отнесенной к состоянию

вблизи входа во всасывающий патрубок, т. е. к удельному весу ум-

Знание состояния газа (р, t, у) в характерных сечениях необходимо

для вычисления осевого давления, протечек, а также для различных

расчетов на прочность. Для определения состояния газа примем два

допущения:

1) на всем протяжении движения газа внутри проточной части данной

секции теплообмен с окружающей средой отсутствует;

2) процесс сжатия протекает политропически.

Первое предположение достаточно близко к действительности; второе

представляет собой лишь первое приближение к истине, но все же дает

практически приемлемый результат.

Предполагая газ идеальным (задача для реального газа рассмотрена

в п. 8. 7) с постоянными ср и можно воспользоваться формулой (1. 10а);

при q = 0 получим

«»-<=л <г‘ - г«> + •

где Нн^ — работа, затраченная на пути н. — i.

Исходя из того, что скорость см, как правило, не превосходит 20—

25 м1се& и, следовательно, ею можно пренебречь *, получим для повыше-

ния температуры А^ = Т( — Тн, отсчитанной от температуры газа перед

входом во всасывающий патрубок,

। / с? \

А/(. = Ti — Тн ----V- Нн^ — 4- . (1- 28)

I * It А? I П—1 yrf 1 ' '

Для вычисления давлений pt и удельных объемов имеем

lg5r = <Hg(i; + 4H> <1-29)

Рн \ 1 н /

ig *«.=(° -1) ig (1 +4^)- (L3())

\ 1 н /

Наиболее важными сечениями ступени являются вход и выход из

колеса, а также выход из ступени.

Для первой ступени получаем, например,

А^ = - * k ’

1 / Со \ Д/ — I h £_ . 2 о k У1 2g У К k — 1 д/ = — 1 h ) . D k \ / R k— 1

В одноступенчатой машине вместо скорости с& необходимо принять

скорость ск.

1 Учитывая, что величины A/j используются только для определения р и о, видим, что,

например, при сп = 40 м!сек, ^t—tK — tK= 25° С ошибка при определении р не превосхо-

дит 0,8% и при определении о не более 0,5%.

24

В многоступенчатой машине для определения второго и последую-

щих колес необходимо в формуле (1. 28) принять для Нн_± сумму напоров

предшествующих ступеней, а для Д/2 и Д/6 — эту же сумму плюс напор

данной ступени.

При систематических лабораторных испытаниях одноступенчатых

моделей и одиночных ступеней натурных машин возникает потребность

в определении величин fe01 и kv2 для

соответствующей обработки опытных

данных. В этом случае вычисления

рекомендуется производить по фор-

мулам

= 1 —4 (тгУМ“ = f М, (1.32)

где для kvl ввиду малых потерь до-

пущено, что т = k, и, следователь-

но, kvl будет определяться величи-

ной газодинамической функции 1 qlt

равной, например, для воздуха

Qi =-----^7= = Ь73-^-М„.(1. 33)

Коэффициент 1,73 в формуле

(1. 33) равен ]/

Зависимость kvl от qt для воз-

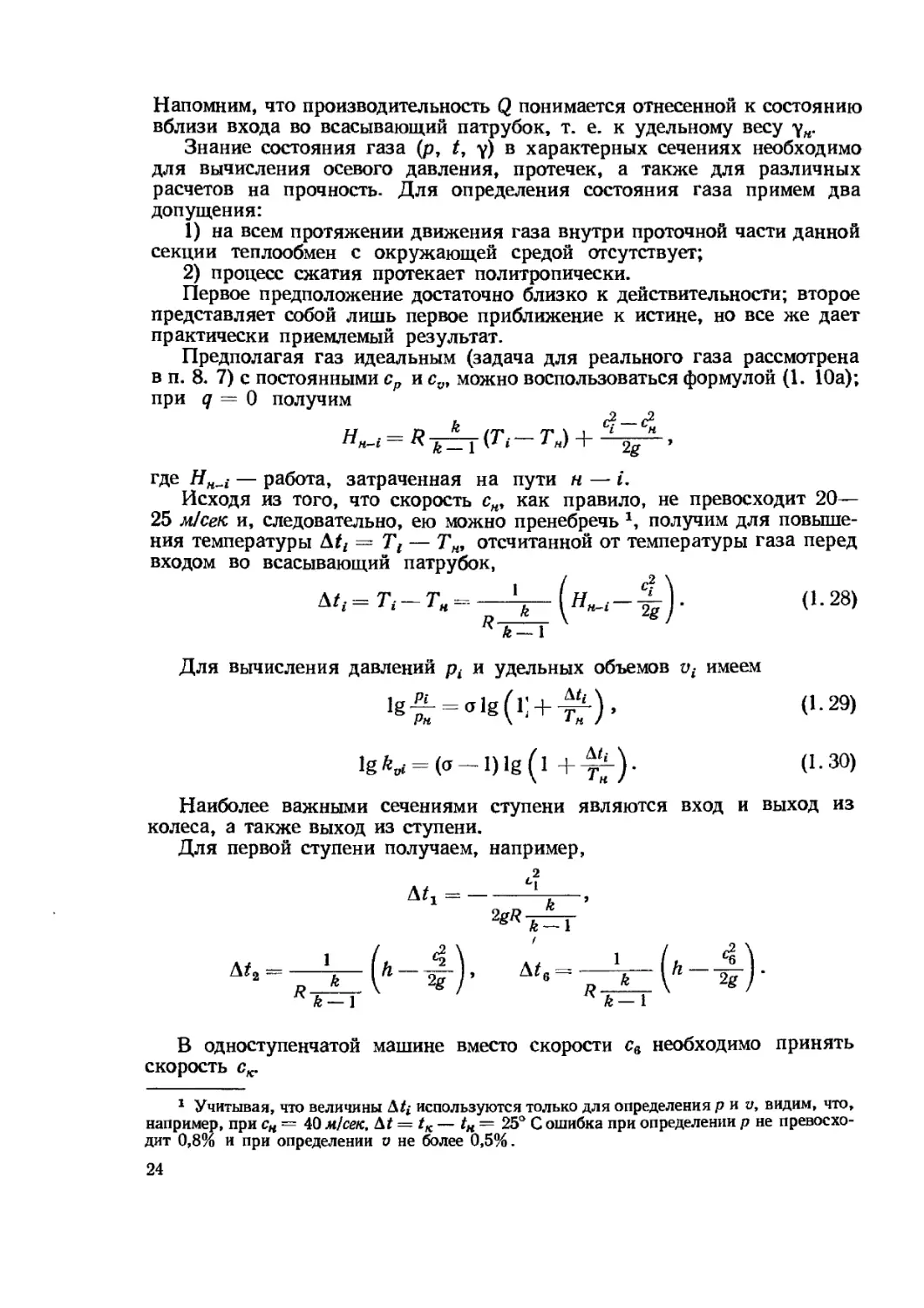

духа представлена на фиг. 1. 5.

Отметим, что вопрос о вычисле-

нии коэффициента реакции Q будет

разобран ниже (см. п. 1. 5).

В ряде случаев в процессе исш

более надежно может быть

измерено полное давление р0. В этом случае статическое давление р

может быть найдено для любой величины скорости с по газодинамической

функции

’ = 2’52®’ о-34)

где F — площадь сечения, в котором измерено давление р0, и о =

/fe-ы __________

, / 2 \ k—1 1 f о .

k (т+т) V ir <для воздуха)-

Статическое давление р находится из соотношения

Р — Ро — лРо»

(1. 35)

где л = f (q) представлена на фиг. 1. 5.

Величины kvl и kv2, учитывающие сжимаемость газа в процессе сжа-

тия, приобретают тем большее значение, чем больше величина Ми = .

1 О газодинамических функциях см. в литературе [38].

25

Поэтому при больших Ми было бы правильнее принимать в формуле (1. 31)

вместо о — 1 более точное значение а2 — 1, где а2 = -- f дается урав-

нением (1. 24). Такое уточнение возможно, однако, только в том случае,

когда представляется возможным достаточно точно определить к. п. д.

колеса для различных режимов работы.

1. 4. НАПОРНЫЙ К. П. Д. ПОТЕРИ НА УТЕЧКИ И ТРЕНИЕ ДИСКОВ

В соответствии с формулой Эйлера работа, затрачиваемая на 1 кг

газа при радиальном входе на лопатки колеса (сы1 = 0),

Величина h3 не учитывает, однако, утечки газа через уплотнения по-

G/ip

крывающего диска в количестве , что увеличивает работу сжатия до

[1 4—h3, а также потерь на трение боковых поверхностей колеса

в среде газа. Если эти потери для данной ступени составляют Nmp кет,

то полная работа, затрачиваемая на сжатие 1 кг газа, проходящего через

всю проточную часть ступени, равна

. (1 @пр \ . 1O22Vтр ЬЭф

п = 11 4--I п, 4---------=----.

\ 1 G / 9 G 1]пол

Введем обозначения для долевых потерь на утечки и трение дисков

о &яр о _

Рпр — Q и Ртр — Qfi3 •

Получим

»=(1+PW+W^=X

Т|/1ол

откуда для эффективного напора ступени имеем

л^> = п„«,. (1 + + м ha = (1 + + м 4 (1 • 36)

О

Нетрудно видеть, что в последнем уравнении произведение Япол О “Н

+‘ + Ртр) есть также к. п. д., называемый напорным т)Л,

Пл = Ппол (1 + $пР + W- (1 • 37)

Напорный к. п. д. выше политропического и учитывает все внутренние

потери в ступени hr за исключением потерь на утечки газа через уплотне-

ния колеса и на работу трения дисков.

Определение долевых потерь и $тр является важной задачей,

без решения которой нельзя воспользоваться напором h3 по Эйлеру.

Обратимся к вычислению потерь на протечки и трение дисков.

Протечки через уплотнения покрывающего диска могут быть подсчи-

таны по формуле Стодолы. При диаметре уплотнений Z)s, радиальном

26

зазоре s, числе уплотнений Z, перепаде давлений Др и среднем удельном

весе газа в уплотнении ут получим

Измерения перепада давлений Др показывают, что на расчетном

режиме ступени эта величина может быть подсчитана с приемлемой точ-

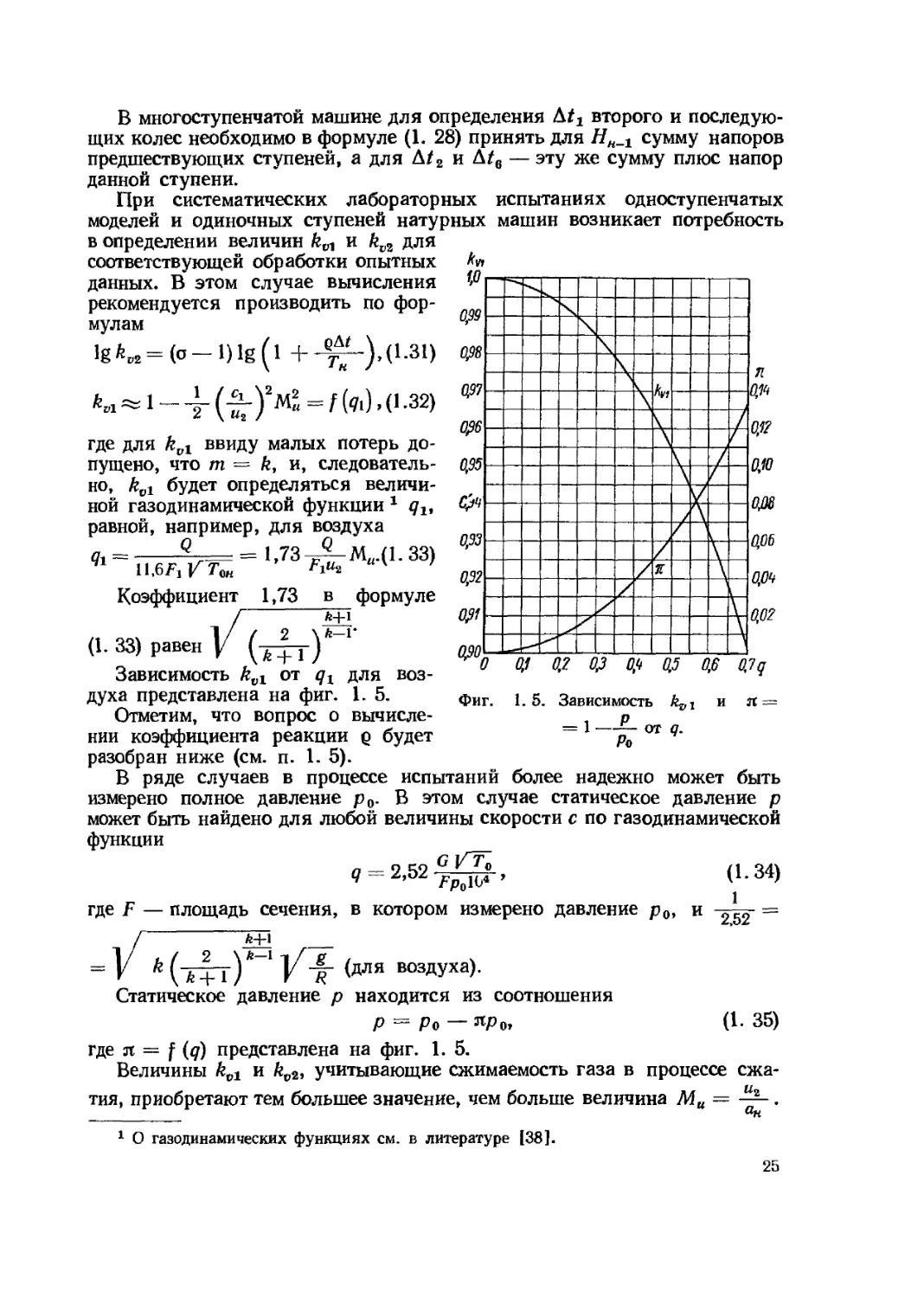

Фиг. 1. 6. Зависимости потерь на протечки &пр при 1000

дисков (б).

S

= 1,0 (а) и потерь на трение

Вводя весовой расход G = у2лт2О2Ь2сг2, получим для расчетного

режима, а также режима оптимального к. п. д.

а

Gnp _

Рпр О Q

В формуле (1. 39) 1—

г &V2

Ds 1000s 1 д/ 3 I. Д? \

Д8 Да Г « \ P'j)

1000r2^-<pra

является приближенным значением

(1.39)

Ут

Y2

Коэффициент расхода а следует принимать в зависимости от конструкции

уплотнения.

Для ориентировки на фиг. 1. 6, а представлена зависимость в функ-

ции от 1000т2<рга для 10004-= 1Д 1 2 -%- = М#- и а = 0,7

JL/g L/% *-'2 JL/g

1 Измерения, проводившиеся на НЗЛ, показали, что при износе уплотнений (повы-

s \

шейных зазорах ) происходит заметное падение--------.

^2 / Ут

S S

2 Обычно 1000--- < 1,0; величины 0np по фиг. 1,6, а надо помножить на 1000-=—.

Д/2

27

(ступенчатое уплотнение). Значения для любого режима могут быть

оценены по приближенному соотношению

Потери на трение дисков К- Пфлейдерер и А. И. Степанов принимают

по измерениям Цумбуша, которые могут быть выражены зависимостью

AUp = KY3D1(-^-)3(1 +-gj-) кет. (1.41)

Коэффициент К зависит от числа Рейнольдса Re = J 2- , отношения

бокового зазора В (см. фиг. 8. 16) между диском и корпусом к диаметру D2

и шероховатости поверхности дисков. Для оптимального значения боко-

вого зазора = 0,01-^0,03 гладкого шлифованного диска при е= 0

(е — толщина диска на диаметре £)2) и при Re > л-105 по Г. Е. Дик-

ману [541 можно представить формулу (1. 41) в виде

N =

тр Re0,2

9 / U2

ъоЦ-гёг) кат-

Вместо коэффициента 10,9 В. Траупель принимает значение 12,0 и

Б. Эккерт — 13,5. Шероховатость не оказывает влияния на величину К

только при Re < 106. При более высоких значениях Re, которые имеют

место для компрессорных машин центробежного типа (Re примерно 5 • 106

до 10е), коэффициент К для шероховатых (т. е. обточенных, но не отшлифо-

ванных) дисков значительно возрастает. Исходя именно из этого случая

и полагая, что = 0,014-0,03, а также для обоих дисков е = 0,01, полу-

чим вместо формулы (1. 41)

N„ = 0,54V2Di (4^-)3 кет. (1.42)

Теперь получаем для $тр

ЬпР =--------°Л72& - • (1-43)

1000Т2фм2 фг 2

Отметим, что для колес с двусторонним всасыванием значения $тр,

полученные по формуле (1. 43), необходимо уменьшить вдвое.

Значение $тр представлено на фиг. 1. 6, б в функции от знаменателя

1000т2фы2 -?р-фг2- На потери в основном влияют у.2- и фг2; при

достаточно больших ~ потери не превышают 1-г-3%,тогда как при

б2 2

малых -т^- и фг2 они могут существенно возрасти.

Отметим, что до сего времени остается неясным, насколько вообще пра-

вильным является непосредственное использование формул для мощности

трения дисков Nmp, полученных, как известно, для случая вращения отно-

28

сительно тонких дисков в закрытом цилиндрическом пространстве. В дей-

ствительности величина потерь на трение должна быть различной для

покрывающего и рабочего дисков, так как эти потери должны зависеть

от направления и величины радиальных токов в полости между дисками

и стенками корпуса, в частности, движение к центру (под влиянием про-

течек Gw) уменьшает потери (см. также п. 8. 5). Движение газа в за-

зоре между дисками и корпусом оказывает также определенное влияние

на картину потока при выходе из колеса (при входе в диффузор); это влия-

ние может быть в ряде случаев частично положительным, т. е. не вся энер-

гия тратится даром.

1. Б, КОЭФФИЦИЕНТ РЕАКЦИИ

Из практических соображений представляется удобным определять

коэффициент реакции q как отношение

о-44)

Пользуясь для А/2 выражением, полученным в п. 1.3,

1 / с2 \

Д/2 =---Цг- (h — ~ I,

о k \ /

* k — 1

а также учитывая, что на основании формулы (1. 36) имеем

Л = Д/= (1+ 4

О

получим для коэффициента реакции

= . ^2 + ^2

® 2(1 + + р/np) 4>и 2

(1.45)

(1.46)

При обработке опытных данных может оказаться удобнее пользоваться

величиной

~jj~ — G + Рир “I" Pmp) <Ры2

_JL_

'Пяол

В этом случае

/ М \2

I U . 2

1_ X 1+^p+jUp/------(1.46а)

2сГ

где

Теоретические подсчеты, а также опыт испытания большого числа

разнообразных ступеней показывает, что коэффициент реакции зависит

29

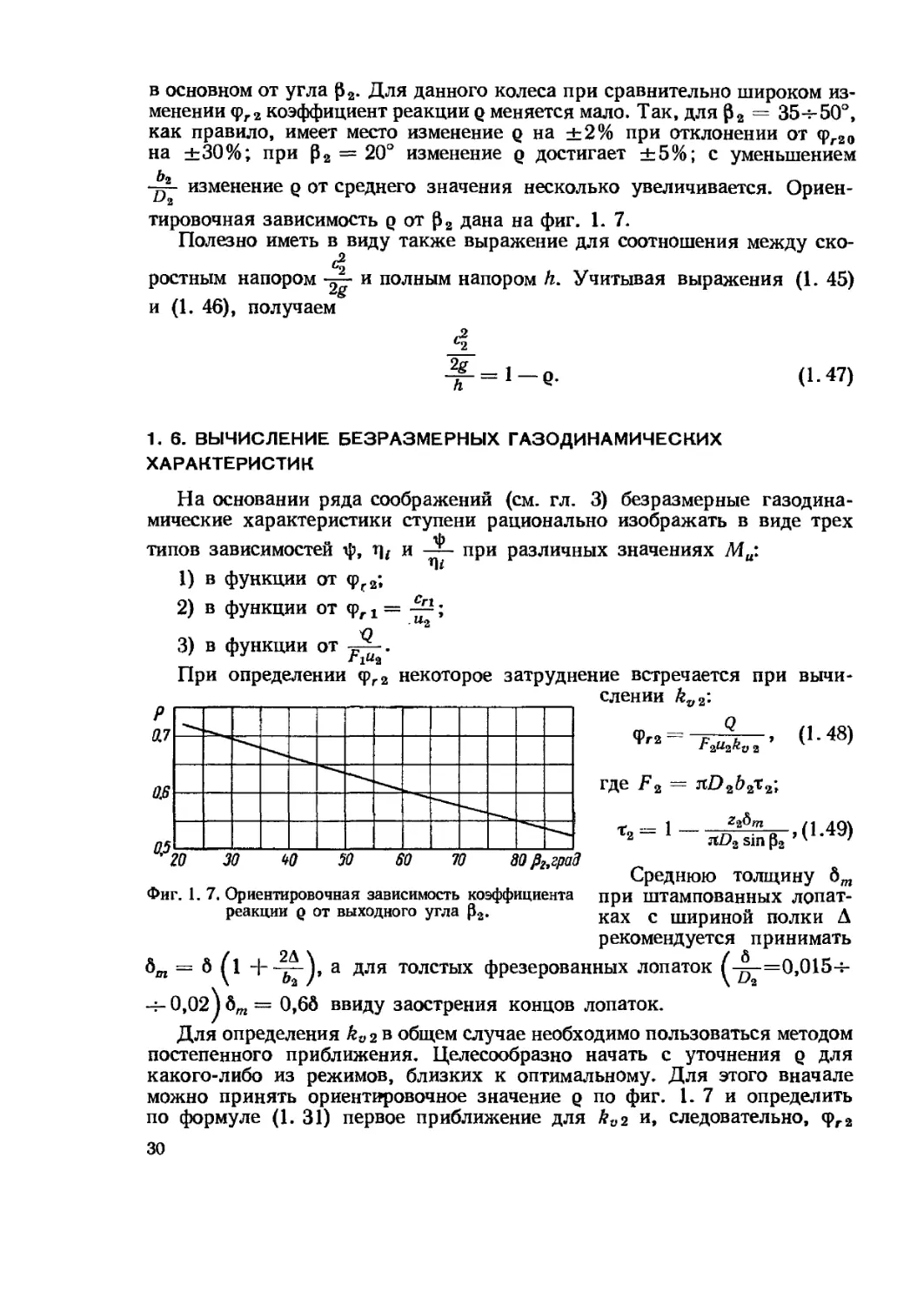

в основном от угла fJ2. Для данного колеса при сравнительно широком из-

менении <рг2 коэффициент реакции q меняется мало. Так, для р2 354-50°,

как правило, имеет место изменение q на ±2% при отклонении от <pr20

на ±30%; при 02 = 20° изменение q достигает ±5%; с уменьшением

изменение q от среднего значения несколько увеличивается. Ориен-

тировочная зависимость q от р2 дана на фиг. 1. 7.

Полезно иметь в виду также выражение для соотношения между ско-

4

ростным напором и полным напором h. Учитывая выражения (1. 45)

и (1. 46), получаем

4

^-=1-8- (1-47)

1. 6. ВЫЧИСЛЕНИЕ БЕЗРАЗМЕРНЫХ ГАЗОДИНАМИЧЕСКИХ

ХАРАКТЕРИСТИК

На основании ряда соображений (см. гл. 3) безразмерные газодина-

мические характеристики ступени рационально изображать в виде трех

типов зависимостей ф, т]; и при различных значениях Ми:

Л/

1) в функции от <pf2;

2) в функции от ф, 1 = —;

и2

3) в функции ОТ

Фиг. 1. 7. Ориентировочная зависимость коэффициента при штампованных лопат-

реакции Q от выходного угла 02« ках С шириной ПОЛКИ А

рекомендуется принимать

= 6 0 а для толстых фрезерованных лопаток ^-^-=0,015-4-

-н 0,02^ &т = 0,66 ввиду заострения концов лопаток.

Для определения ko 2 в общем случае необходимо пользоваться методом

постепенного приближения. Целесообразно начать с уточнения q для

какого-либо из режимов, близких к оптимальному. Для этого вначале

можно принять ориентировочное значение q по фиг. 1. 7 и определить

по формуле (1. 31) первое приближение для kO2 и, следовательно, фг2

30

31

по выражению (1. 48). Находим приближенное значение фи2, полагая

пока 0пр - = 0, тогда

Д£ _ -ф

Фа2о ^ 4/ ^)7'

По формулам (1. 39) и (1. 43) определяем значения рпр0 и $тр. Отсюда

получаем из выражения (1. 46а) уточненное значение q0. Принимая теперь

для всех режимов q = q0, находим приближенные значения &о2 и фг2,

а по формулам (1. 40) и (1. 43) — также PrtO и (при подсчете можно

принимать Далее определяем уточненные значения Q.

В зависимости от величины расхождения между q и q0 следует расчет

повторить еще раз или остановиться на достигнутом.

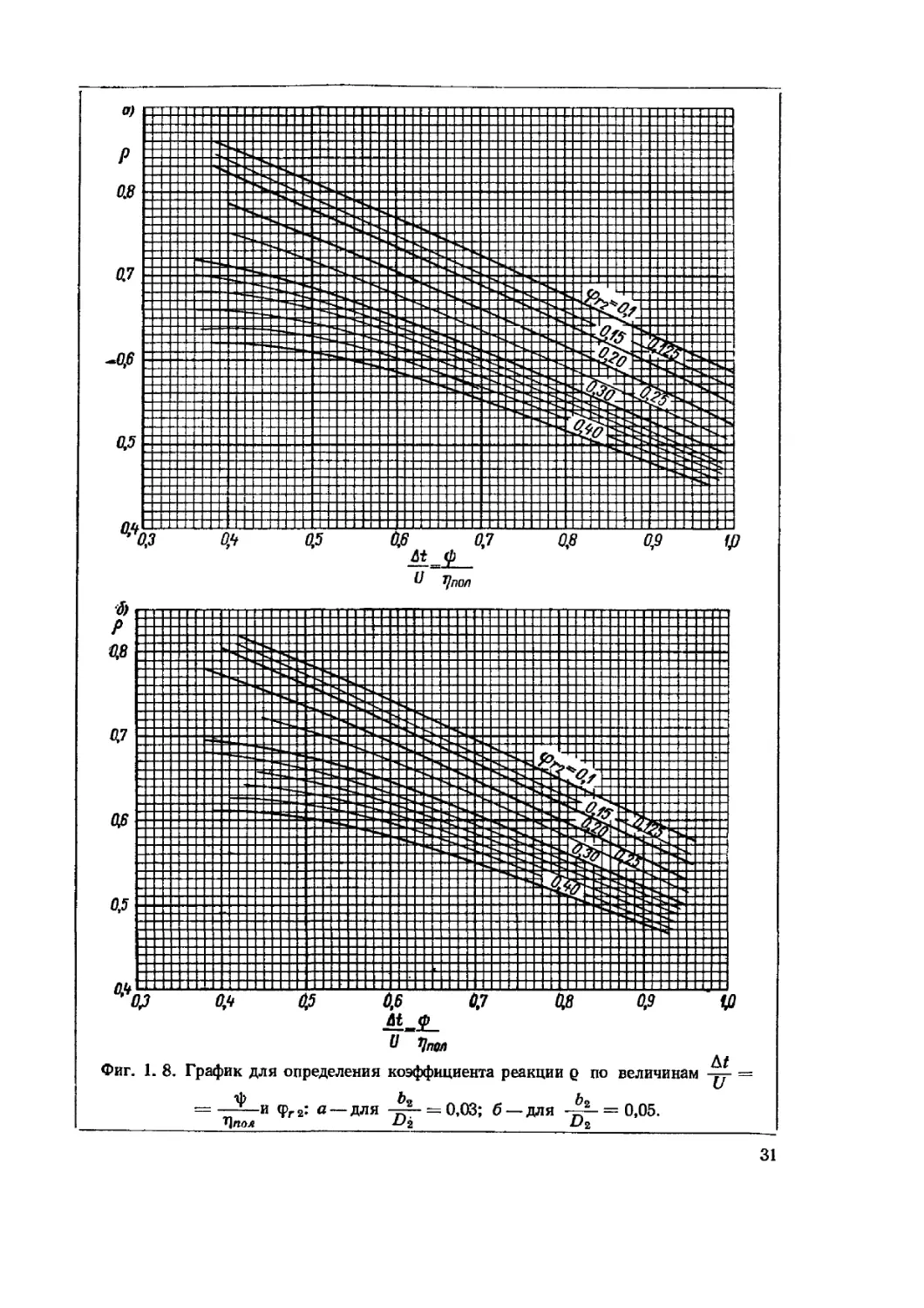

Учитывая сравнительную трудоемкость вычисления Q методом посте-

пенного приближения, рекомендуем пользоваться графиками q в функции

от — — при различных фг2 (фиг. 1. 8). Эти графики построены для

T]j

32

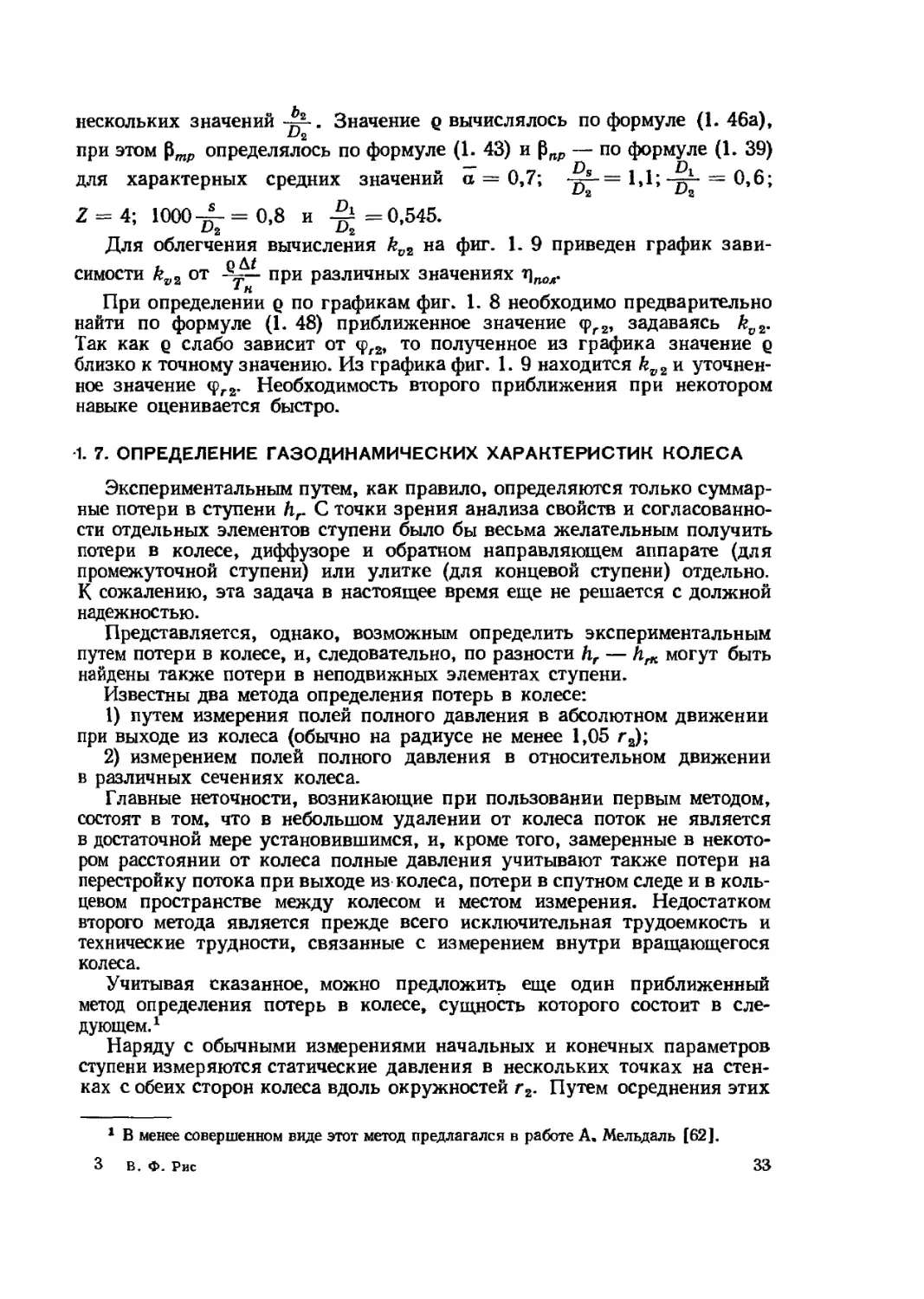

нескольких значений Значение q вычислялось по формуле (1. 46а),

при этом Ртр определялось по формуле (1. 43) и — по формуле (1. 39)

для характерных средних значений а = 0,7; -~= 1,1;-gp-= 0,6;

Z = 4; 1000-^=0,8 и 4г =0,545.

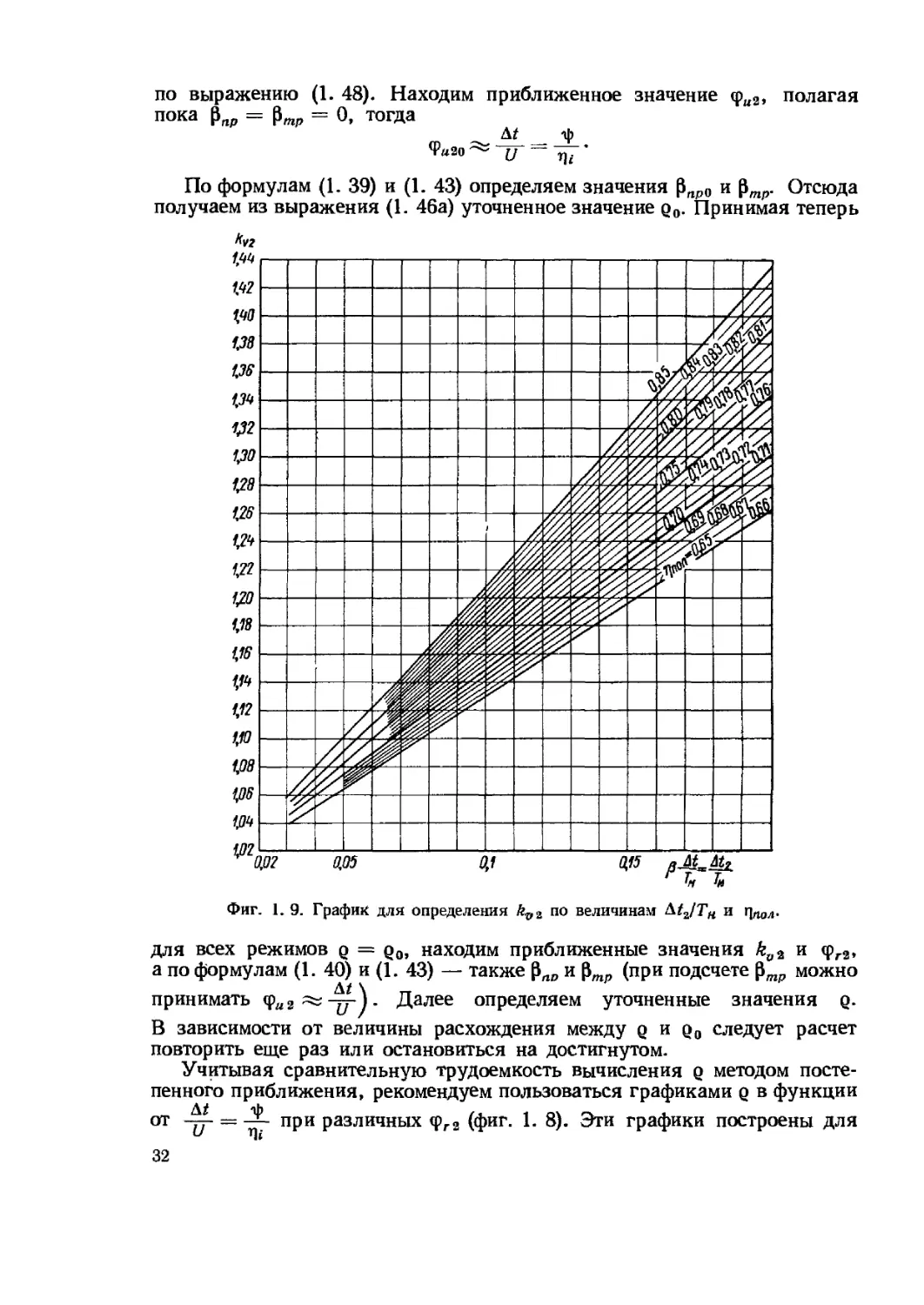

Для облегчения вычисления ko2 на фиг. 1. 9 приведен график зави-

, о Д/

симости « а от при различных значениях т]пол.

* н

При определении Q по графикам фиг. 1. 8 необходимо предварительно

найти по формуле (1. 48) приближенное значение <рг2, задаваясь ko2.

Так как q слабо зависит от то полученное из графика значение q

близко к точному значению. Из графика фиг. 1. 9 находится kv2 и уточнен-

ное значение <рг2. Необходимость второго приближения при некотором

навыке оценивается быстро.

1. 7. ОПРЕДЕЛЕНИЕ ГАЗОДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК КОЛЕСА

Экспериментальным путем, как правило, определяются только суммар-

ные потери в ступени hr. С точки зрения анализа свойств и согласованно-

сти отдельных элементов ступени было бы весьма желательным получить

потери в колесе, диффузоре и обратном направляющем аппарате (для

промежуточной ступени) или улитке (для концевой ступени) отдельно.

К сожалению, эта задача в настоящее время еще не решается с должной

надежностью.

Представляется, однако, возможным определить экспериментальным

путем потери в колесе, и, следовательно, по разности hr — hrK могут быть

найдены также потери в неподвижных элементах ступени.

Известны два метода определения потерь в колесе:

1) путем измерения полей полного давления в абсолютном движении

при выходе из колеса (обычно на радиусе не менее 1,05 га);

2) измерением полей полного давления в относительном движении

в различных сечениях колеса.

Главные неточности, возникающие при пользовании первым методом,

состоят в том, что в небольшом удалении от колеса поток не является

в достаточной мере установившимся, и, кроме того, замеренные в некото-

ром расстоянии от колеса полные давления учитывают также потери на

перестройку потока при выходе из колеса, потери в спутном следе и в коль-

цевом пространстве между колесом и местом измерения. Недостатком

второго метода является прежде всего исключительная трудоемкость и

технические трудности, связанные с измерением внутри вращающегося

колеса.

Учитывая сказанное, можно предложить еще один приближенный

метод определения потерь в колесе, сущность которого состоит в сле-

дующем.1

Наряду с обычными измерениями начальных и конечных параметров

ступени измеряются статические давления в нескольких точках на стен-

ках с обеих сторон колеса вдоль окружностей г2. Путем осреднения этих

1 В менее совершенном виде этот метод предлагался в работе А. Мельдаль [62].

3 в. Ф. Рис 33

измерений может быть получено давление при выходе из колеса.

Примем в первом приближении для р те значения, которые получаются

при обработке опытных данных ступени. Тогда для любого режима

будем иметь кроме еще и Т2 = Тн + Q-At.

Теперь можно найти показатель политропы /п2 для процесса сжатия

в колесе

„ Рн

2 т^1 1«2V

g тн

Вполне понятно, что новые значения показателей политропы т2

приводят к необходимости уточнения kv2

(1-50)

Ig^e, = (°#“ l)lg(l

\ *« /

а также <рг2 и р методом последовательных приближений. Процесс расчета

быстро сходится; в результате будут получены окончательные значения

Фг2» ° 2 И Q-

Пользуясь уравнением (1. 8), получим для сечений н — 2:

с2

= А/2 + + Ь-гк,

k

откуда для внутреннего к. п. д. колеса получаем с учетом h = R ^-__-Д/

и уравнения (1. 47)

ч« = -Ц^ = 1-еЛ—v-V (1.51)

\ /г--1)

Ясно, что тот же результат получается и непосредственно по (1. 24).

Необходимо отметить, что рассмотренный метод определения к. п. д.

колеса не может дать желательной точности для ступеней с бездиффузор-

ными улитками, где распределение давления р2 по окружности г2, ввиду

близости языка к колесу, является резко неравномерным, и поэтому

надежное осреднение давления невозможно; хорошие результаты могут

быть получены для промежуточных ступеней с безлопаточный диффу-

зором.

Полезно обратить внимание на некоторую особенность введенного

нами внутреннего к. п. д. колеса %*, который согласно формуле (1. 51)

дает непосредственные полные потери к. п. д. в колесе в виде разности

Дт)^ = 1 — Bzk’. следовательно, к. п. д. ступени, состоящей из колеса

и диффузорной части (рассматриваемой как совокупность неподвижных

элементов ступени), не может быть представлен произведением

где л£<) — к. п. д. диффузорной части. Однако справедливо следующее

равенство между потерями к. п. д.:

Дт)г. = Дт]г-к + Д W (1-52)

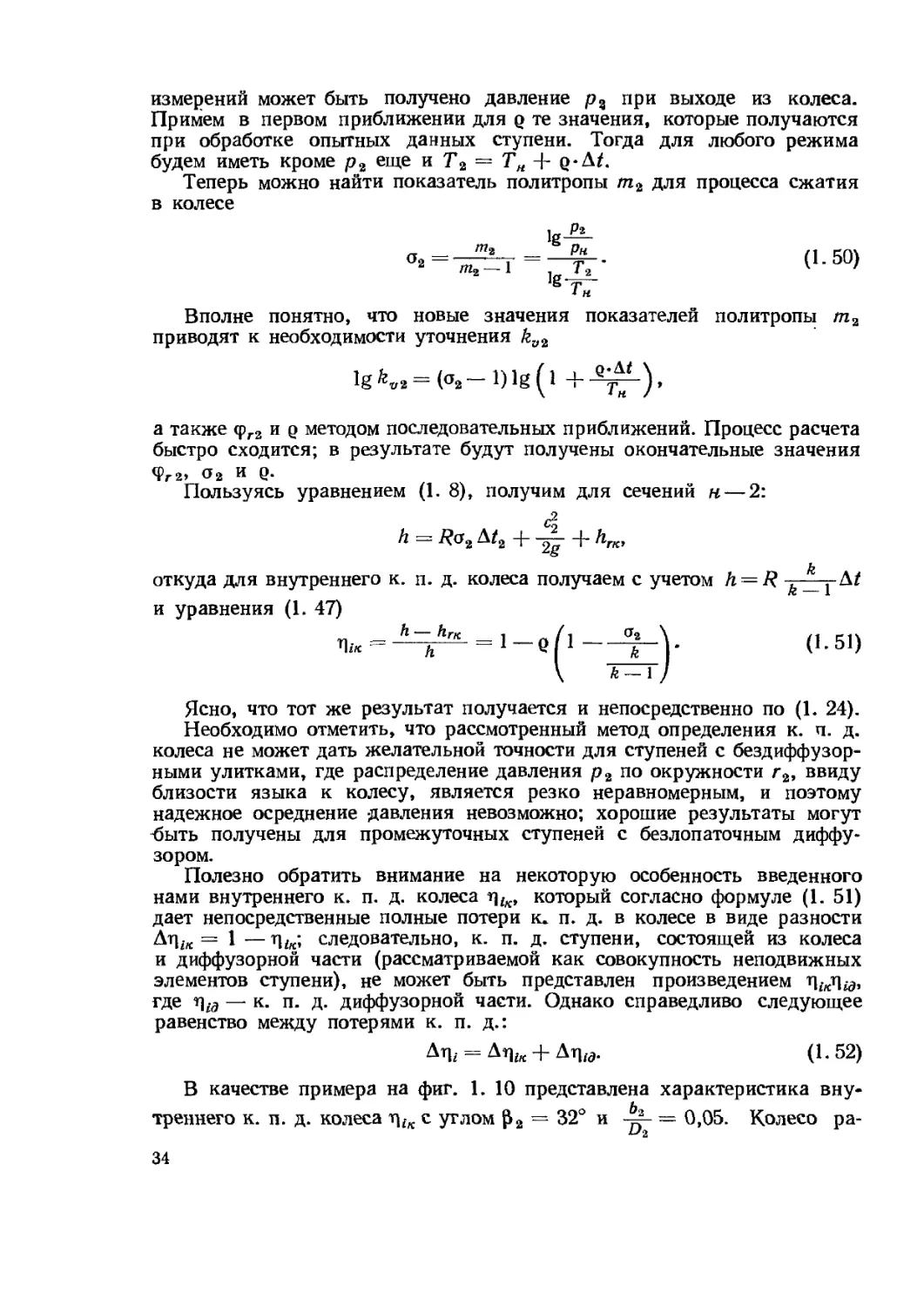

В качестве примера на фиг. 1. 10 представлена характеристика вну-

треннего к. и. д. колеса т|£л. с углом ^2 32° и = 0,05. Колесо ра-

34

ботает в концевой ступени с лопаточным диффузором при = 1,0 .

Как видно, внутренний к. п. д. колеса меняется с изменением режима

работы сравнительно мало и имеет максимум при <рга 0,22, тогда как

максимум к. п. д. ступени соответствует значительно меньшему =

= 0,15. Таким образом, сопоставление к. п. д. ступени и колеса вскрывает

несогласованность минимума потерь в колесе и неподвижных элементах

ступени. В рассматриваемом случае сечения диффузорно-улиточной части

являются явно заниженными, напрашивается увеличение , что

0«

должно повысить к. п. д. ступени и

увеличить <pr2onm.

Из сказанного видно, что дополни-

тельные замеры, необходимые для по-

лучения внутреннего к. п. д. колеса,

следует рекомендовать во всех случаях,

когда поле давлений р2 является более

или менее равномерным по окружности г2

со стороны обоих дисков колеса: кри-

вая является ценным подспорьем

при анализе потерь в элементах сту-

пени.

1. 8. ТЕОРЕТИЧЕСКИЙ НАПОР.

ХАРАКТЕРИСТИКИ МОЩНОСТИ

Рассмотрим задачу расчета теоре-

тического напора, для которого при

радиальном входе в лопатки колеса

(c„i = 0) согласно уравнению Эйлера

имеем

ЛЭ = ^.Ы2, (1.53)

Фиг. 1. 10. Внутренний к. п. д. колеса

для ступени концевого типа: 02 =

= 32°, ₽i= 26°,ф-= 1,0.

»2

где

Ф«2 = ~~ и си2 = pcu2« = Р (1 — cr2ctgp2).

w2

Вся сложность вопроса состоит в правильном Определении вели-

чины р — поправки на конечное число лопаток. Нет смысла останавли-

ваться на большом числе формул, предложенных различными авторами для

вычисления р, так как почти все они дают плохую сходимость с опытом.

Некоторое исключение составляют, по нашему мнению, формулы, пред-

ложенные Стодолой и Пфлейдерером. Для вычисления <р„ 2 Стодола пред-

ложил формулу <Р«2 = kz— <Pr2CtgP2> U-54)

где kz = 1 — -^-sin £2.

По Пфлейдереру

Ф«2 = Р О ~ <Рг2 ctg Р2), (1.55)

з*

35

где

(1-56)

a|-1,2 sinp2 ’

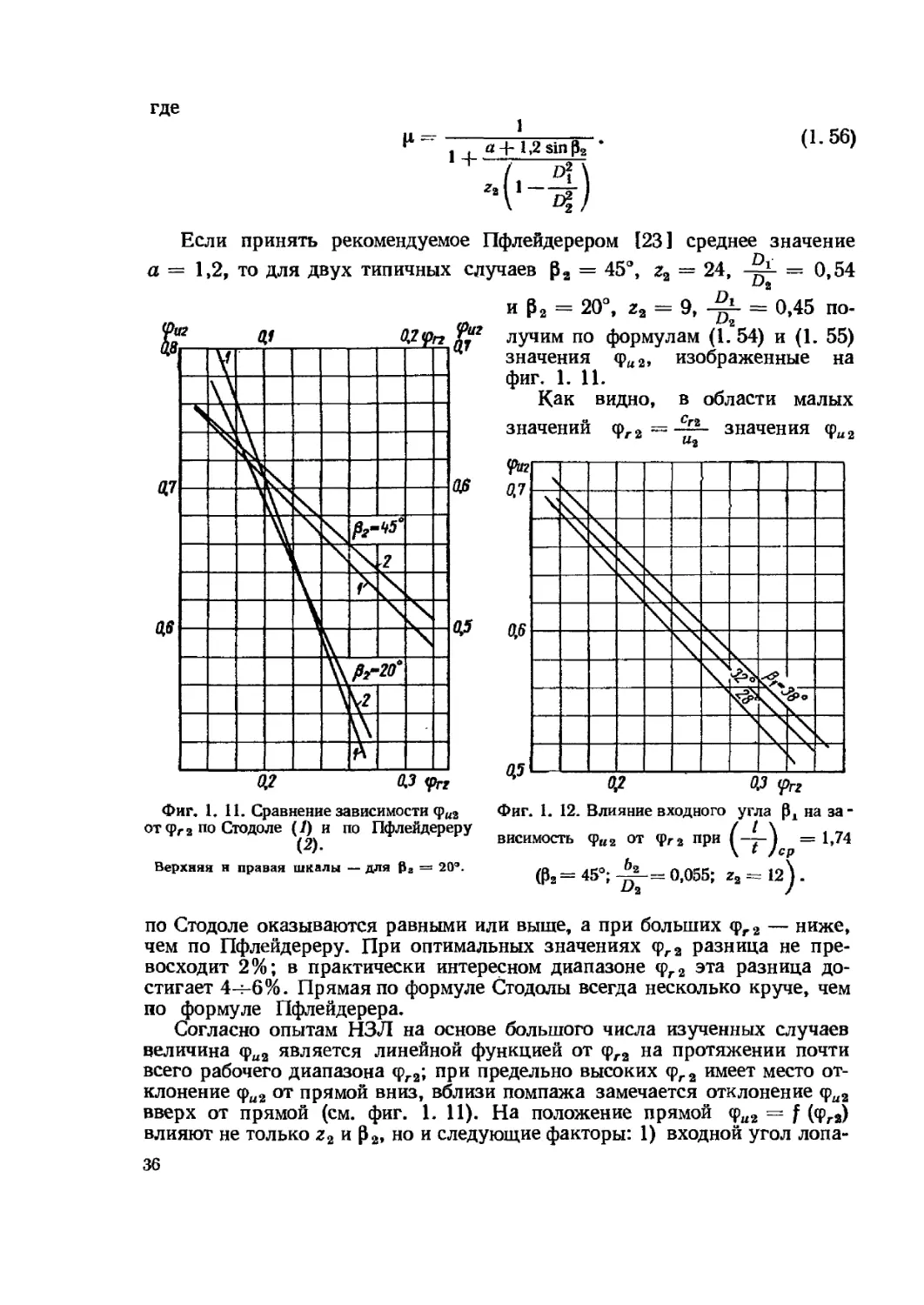

Если принять рекомендуемое Пфлейдерером [231 среднее значение

а = 1,2, то для двух типичных случаев = 45°, г» = 24, = 0,54

Фиг. 1. 11. Сравнение зависимости фиа

от 2 по Стодоле (/) и по Пфлейдереру

(2).

Верхняя н правая шкалы — для Ря = 20°.

и ₽2 = 20°, z2 = 9, -%- = 0,45 по-

1>2

лучим по формулам (1. 54) и (1. 55)

значения ф„2, изображенные на

фиг. 1. 11.

Как видно, в области малых

значений значения фи2

Фиг. 1. 12. Влияние входного угла Р± на за -

висимость фи2 от фг2 при = 1,74

(р2 = 45°; 0,055; z2 = 12 V

£/2 /

по Стодоле оказываются равными или выше, а при больших фг2 — ниже,

чем по Пфлейдереру. При оптимальных значениях фг2 разница не пре-

восходит 2%; в практически интересном диапазоне фг2 эта разница до-

стигает 4-ч-6%. Прямая по формуле Стодолы всегда несколько круче, чем

по формуле Пфлейдерера.

Согласно опытам НЗЛ на основе большого числа изученных случаев

величина фи2 является линейной функцией от фг2 на протяжении почти

всего рабочего диапазона фг2; при предельно высоких фг2 имеет место от-

клонение фи2 от прямой вниз, вблизи помпажа замечается отклонение фм2

вверх от прямой (см. фиг. 1. 11). На положение прямой фи2 = f (фг2)

влияют не только z2 и р2, но и следующие факторы: 1) входной угол лопа-

36

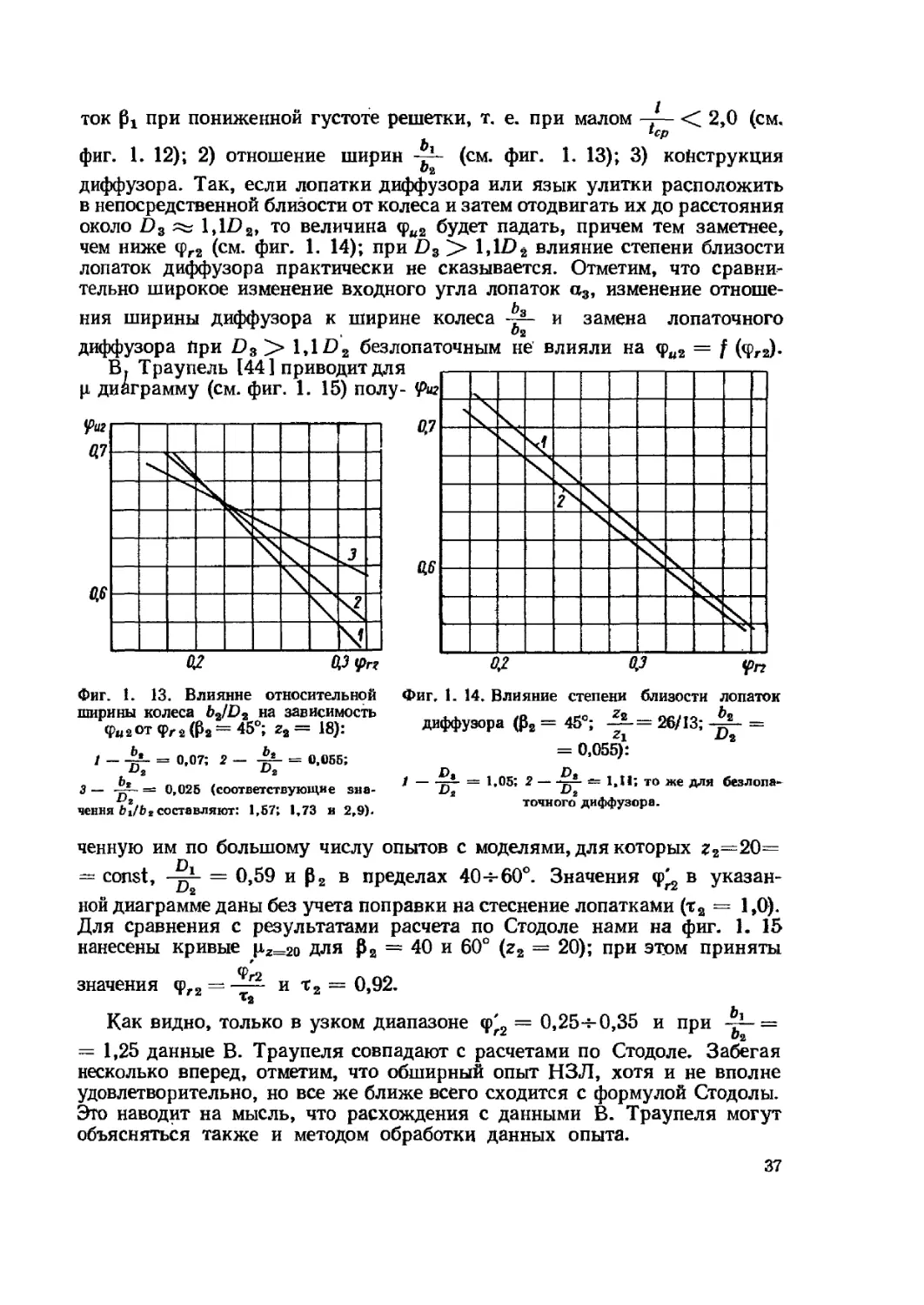

ток pi при пониженной густоте решетки, т. е. при малом < 2,0 (см.

*ср

фиг. 1. 12); 2) отношение ширин — (см. фиг. 1. 13); 3) койструкция

©а

диффузора. Так, если лопатки диффузора или язык улитки расположить

в непосредственной близости от колеса и затем отодвигать их до расстояния

около £)3 1,Ю2, то величина <pw2 будет падать, причем тем заметнее,

чем ниже фг2 (см. фиг. 1. 14); при £>3 > 1,1Р2 влияние степени близости

лопаток диффузора практически не сказывается. Отметим, что сравни-

тельно широкое изменение входного угла лопаток а3, изменение отноше-

ния ширины диффузора к ширине колеса ~~ и замена лопаточного

#2

диффузора При Ds >> 1,1 £>2 безлопаточным не влияли на <рм2 = f (фг2).

В. Траупель [44 ] приводит для

р диаграмму (см. фиг. 1. 15) полу-

Фиг. 1. 14. Влияние степени близости лопаток

диффузора (02 = 45°; — = 26/13; =

= 0,055):

1 — = 1,05; 2 —«= 1,11; то же для безлопа-

точного диффузора.

Фн2°т (Ра — » za — iOJ-

1 — = 0,07; 2-----~~ = 0,055;

^2 ^2

3 — = 0,025 (соответствующие зна-

2^2

чення fe 1/52 составляют: 1,57; 1,73 и 2,9).

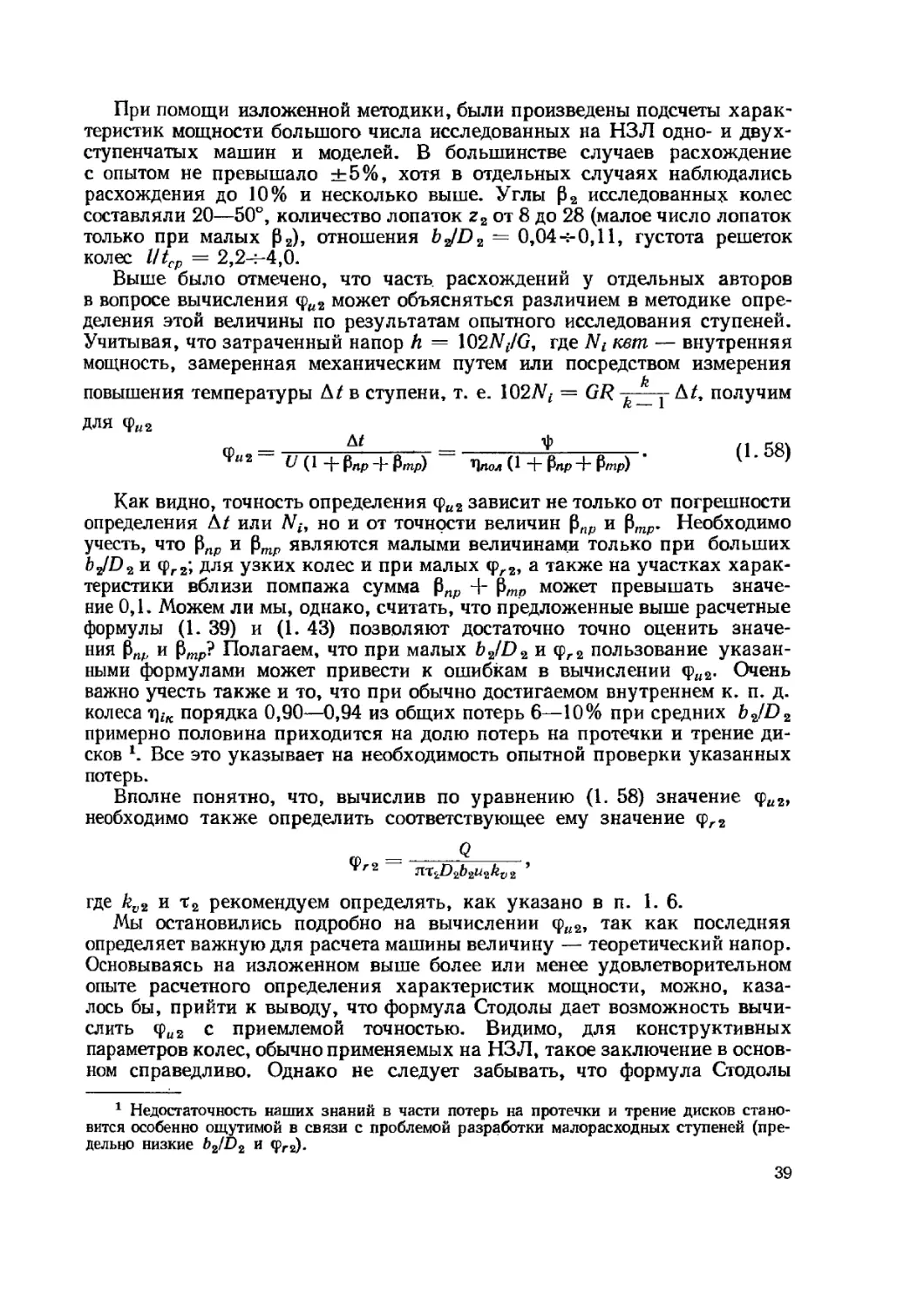

ченную им по большому числу опытов с моделями, для которых г2- 20 —

— const, = 0,59 и 02 в пределах 40-е-60°. Значения ф'2 в указан-

ной диаграмме даны без учета поправки на стеснение лопатками (т2 = 1,0).

Для сравнения с результатами расчета по Стодоле нами на фиг. 1. 15

нанесены кривые pz=2o Для 02 = 40 и 60° (z2 = 20); при этом приняты

Фг2

значения фг2 = — и т2 = 0,92.

Как видно, только в узком диапазоне ф'2 = 0,25-1-0,35 и при -у- =

= 1,25 данные В. Траупеля совпадают с расчетами по Стодоле. Забегая

несколько вперед, отметим, что обширный опыт НЗЛ, хотя и не вполне

удовлетворительно, но все же ближе всего сходится с формулой Стодолы.

Это наводит на мысль, что расхождения с данными В. Траупеля могут

объясняться также и методом обработки данных опыта.

37

Необходимо, наконец, обратить внимание на тот факт, что в работах

А. И. Степанова [35, 361 приводится расчетная диаграмма автора (см.

фиг. 4. 1), устанавливающая зависимость ф = т]дфи2 от фГ2 ПРИ различ-

ных Р2 ДЛЯ режИМОВ ОПТИМалЬНОГО напорНОГО К. П. Д. Т]Атах. В этой диа-

грамме для углов от Ю до 90°, независимо от каких-либо других величин

(в частности z2), автор принимает, по непонятным соображениям, постоян-

ное значение р = 0,725.

Из сделанного краткого обзора видно, что в вопросе вычисления по-

правки р на конечное число лопаток, т. е. вычисления теоретического

напора ha или фи2, не существует единого мнения так же, как и достаточно

Фиг: 1. 15. Коэффициент уменьшения напора

рг=20 п0 Траупелю [44] (пунктирные ли-

нии — Pz—го по Стодоле для ра = 40 и 60°).

точного и надежного метода рас-

чета рассматриваемых величин.

Прежде чем сделать какие-либо

выводы, необходимо рассмотреть

два важных вопроса: вычисление

характеристики внутренней мощ-

ности W — NMex и определе-

ние фи3 по результатам опытного

исследования ступеней.

Для внутренней мощности

имеем

v /1 I ft ift \ у

i 102 — 102 ' ' “пр ' *tnp>

(1.57)

Как показал, опыт НЗЛ, характеристика мощности Ni = f (Q) может

быть вычислена с более или менее удовлетворительной точностью по

формуле (1. 57). Для этого вначале следует, пользуясь формулами (1. 39)

и (1. 43), определить значения и соответствующие расчет-

ному фг20. Далее необходимо задаться рядом значений фг2 (обычно от

9.7 <рг 20 до 1,3 фГ2о) и вычислить по формуле Стодолы соответствующие зна-

чения фи2. Потери и для принятых фг2 находятся из выражений

ft _ R фг2о l/ Фаз „ft ft фггоФмзо

- Рпро фгз у фаад и ртр - рОТР0 ф'2(риа .

Для подсчета Q и соответственно N{ необходимо еще определить kv2 =

= и> следовательно, коэффициент реакции q и повышение темпера-

туры AZ в ступени. Эти подсчеты проводятся в следующем порядке:

2

, Ф,2

Фаз + — •

о : 1___________________

е 2(i + pnp+pmp) ’

А/ = Щ1 + Ряр + Ротр) фи2,

l)lg(l +-^-)

Q = 2^o2"

1 Для определения <т следует приближенно задаться к. п. д.; обычно при фгз= 0,70 фг2о

и Фг2= Ъ2фгго к. п. д. nrtCM= 0,95г)поло»

3»

При помощи изложенной методики, были произведены подсчеты харак-

теристик мощности большого числа исследованных на НЗЛ одно- и двух-

ступенчатых машин и моделей. В большинстве случаев расхождение

с опытом не превышало ±5%, хотя в отдельных случаях наблюдались

расхождения до 10% и несколько выше. Углы |32 исследованных колес

составляли 20—50°, количество лопаток z2 от 8 до 28 (малое число лопаток

только при малых 02), отношения bJD2 = 0,04ч-0,11, густота решеток

колес Utcp = 2,2-f4,0.

Выше было отмечено, что часть, расхождений у отдельных авторов

в вопросе вычисления %2 может объясняться различием в методике опре-

деления этой величины по результатам опытного исследования ступеней.

Учитывая, что затраченный напор h = \№NJG, где Ni кет — внутренняя

мощность, замеренная механическим путем или посредством измерения

k

повышения температуры А/ в ступени, т. е. 1027Vt- = GR-^—у А/, получим

Для % 2

(1

Фы2 {/(!_[_ prtp (1 _|_ prtp $тр)

Как видно, точность определения q>u2 зависит не только от погрешности

определения А/ или Nh но и от точности величин и $тр. Необходимо

учесть, что и $тр являются малыми величинами только при больших

b^D2 и срг2; для узких колес и при малых <рг2, а также на участках харак-

теристики вблизи помпажа сумма 4- fim„ может превышать значе-

ние 0,1. Можем ли мы, однако, считать, что предложенные выше расчетные

формулы (1. 39) и (1. 43) позволяют достаточно точно оценить значе-

ния и р„2р? Полагаем, что при малых и <рг2 пользование указан-

ными формулами может привести к ошибкам в вычислении <рн2. Очень

важно учесть также и то, что при обычно достигаемом внутреннем к. п. д.

колеса т]£-к порядка 0,90—0,94 из общих потерь 6—10% при средних b^/D^

примерно половина приходится на долю потерь на протечки и трение ди-

сков Все это указывает на необходимость опытной проверки указанных

потерь.

Вполне понятно, что, вычислив по уравнению (1. 58) значение <ри2,

необходимо также определить соответствующее ему значение фг2

г 2 2

где kv2 и т2 рекомендуем определять, как указано в п. 1. 6.

Мы остановились подробно на вычислении <рн2, так как последняя

определяет важную для расчета машины величину — теоретический напор.

Основываясь на изложенном выше более или менее удовлетворительном

опыте расчетного определения характеристик мощности, можно, каза-

лось бы, прийти к выводу, что формула Стодолы дает возможность вычи-

слить % 2 с приемлемой точностью. Видимо, для конструктивных

параметров колес, обычно применяемых на НЗЛ, такое заключение в основ-

ном справедливо. Однако не следует забывать, что формула Стодолы

1 Недостаточность наших знаний в части потерь на протечки и трение дисков стано-

вится особенно ощутимой в связи с проблемой разработки малорасходных ступеней (пре-

дельно низкие b2!D2 и <рг2)-

39

совершенно не отражает влияния величин b г/Ь 2 (или b^D^), степени

удаления колеса от лопаток диффузора и других еще недостаточно изучен-

ных факторов (например числа Л4и). Формула Стодолы дает приемлемое

соответствие с опытными данными при достаточно густых решетках ко-

леса, т. е. при больших l!tcp и для сравнительно широких колес.

Как показывает опыт, в сющем случае использования колес различных

конструкций формулы Стодолы и Пфлейдерера могут дать ошибку при

определении напора, доходящую до 10%; такое состояние теории, конечно,

нельзя считать удовлетворительным. Необходимо отметить, что методы

определения р, основанные на расчете течения идеальной несжимаемой

жидкости в круговых решетках, несмотря на достигнутое упрощение

вычислительного аппарата [9], также не свободны от недостатков и,

в частности, не могут учесть влияния пространственности (bjbz), степени

близости лопаток диффузора и вязкости.

В заключение отметим, что, учитывая линейный характер зависи-

мости <ра2 от Фг2 почти на всем протяжении характеристик, необходимо

попытаться выразить уравнение для <pu2 в виде следующей общей зави-

симости:

фа2 — Рг- (1.59)

Здесь Xi и К2 — коэффициенты, которые могли бы быть определены

на основе обработки большого имеющегося опытного материала. По-види-

мому, эти коэффициенты должны зависеть не только от z2, Р2 и DJD*,

но и от &i/68, Pi и /Ис2.

1. 9. ПРЕДЕЛЬНАЯ ПРОИЗВОДИТЕЛЬНОСТЬ СТУПЕНИ

В последние годы в связи с ростом применения компрессорных машин

центробежного тина для сжатия тяжелых газов, а также общим форсиро-

ванием окружных скоростей вопросы определения предельной производи-

тельности, вследствие достижения звуковой скорости в каком-либо сече-

нии ступени, становятся важными и для стационарных машин.

Рассмотрим этот вопрос вначале применительно к рабочему колесу.

Пусть Fle — zrfle, где — площадь горла входного участка канала,

в котором скорость wXe равна скорости звука а1е (см. фиг. 1. 16). Применим

для движения на пути н — \е уравнение (1. 10а), считая q = 0 и см = О

и принимая во внимание, что работа Н = Ьг_1е. Согласно формуле

Эйлера

4е — С1 И1 а’1~ “’le

| | •

тт 2 2,2

При радиальном входе Wi = + щ, и, следовательно, подставляя

уравнение (1. 10а) и умножая на 2g, получим

Cie Uie । 2gRTle J 2gRTн 4~ <?ie.

1 Обычно высокие значения bjb2 (см. фиг. 1. 13) соответствуют малым b^fD^. Поэтому

можно предположить, что резкое повышение фа2 в области больших фГ2 объясняется тор-

можением осевого вихря при малых за счет сил треиия.

2 Сечение fle показано на фиг. 1. 16, а условно; в действительности оно расположено,

как правило, несколько дальше по течению (подробнее см. работы [60] и [42]).

40

Для скоростей звука в сечениях н и 1е имеем

а2н gkRTH’, a2ie = gkRTle и а2е =

Из последнего уравнения получаем

4'^ 1 + —“&)•

тн 2at

п

(1.60)

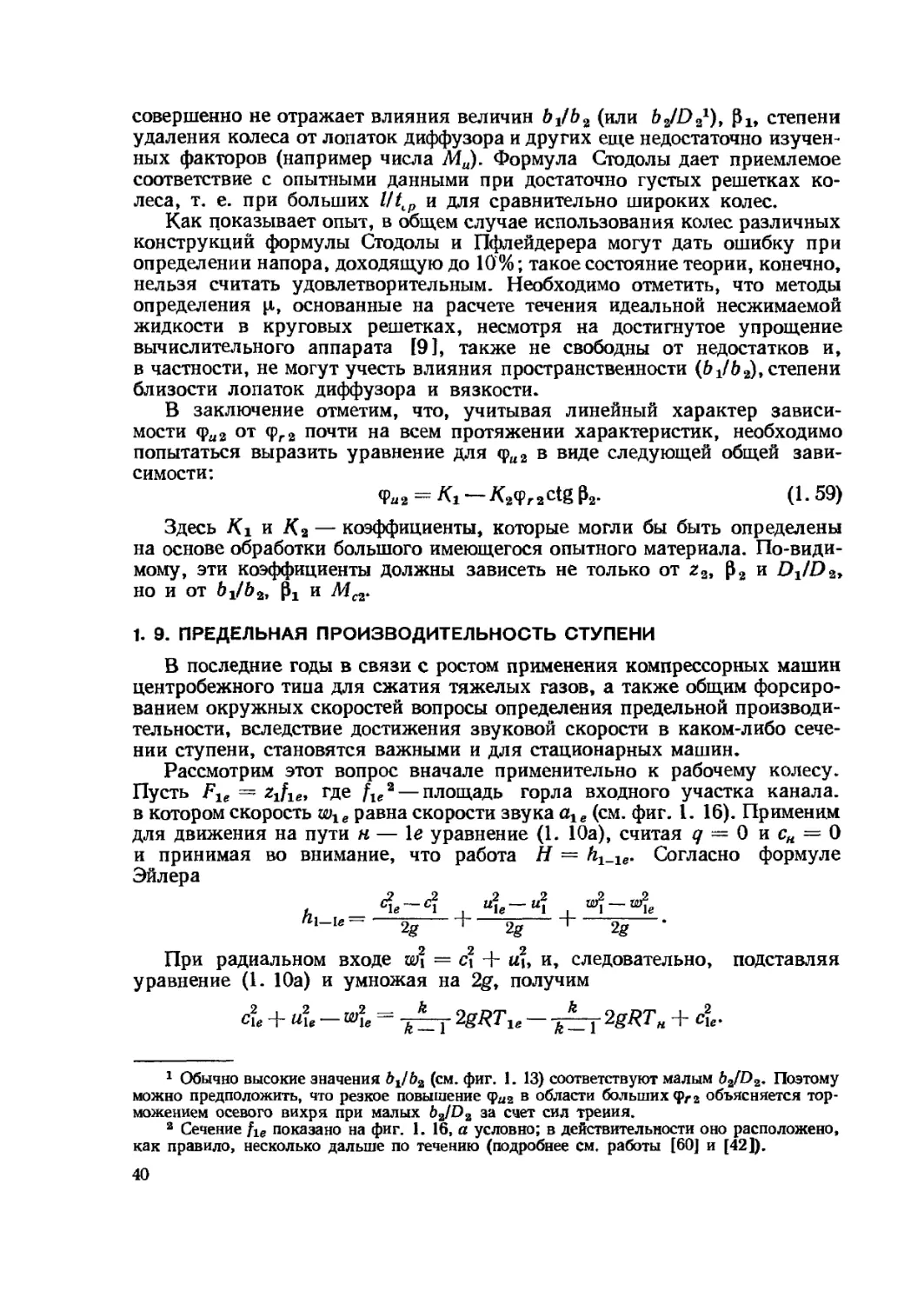

Фиг. 1. 16. Сечение горла при входе в решетку колеса (а) и лопаточного диффу-

зора (б).

Если в горле канала достигается скорость звука, то w2e = dL = &н .

* н

т

Подставляя в формулу (1. 60) и решая ее относительно получим

* н

т„ = 2+

Тн k + 1

(1-61)

Пренебрегая потерями на участке н — 1е, получим для изменения

удельного объема

I

k-l

1

k — VH

vle~ vle

d2 ) “

Предельная теоретическая производительность получится из уравне-

ния расхода

(.Qnped)meop —

После соответствующих подстановок получаем

Л+1

(.Qnpedjmeop — ^1е

Действительная предельная производительность Qnped должна быть

меньше теоретической, во-первых, вследствие уменьшения геометрической

площади горла ввиду нарастания пограничного слоя и, во-вторых, вслед-

ствие наличия потерь ЛГн_1е, не учтенных при вычислении kvle (вместо

41

показателя k следовало бы принять /пй). Учитывая эти поправки коэффи-

циентом расхода а, получим

Qnped

= aFleu2Y. (1.62)

*+1

2 (k-1)

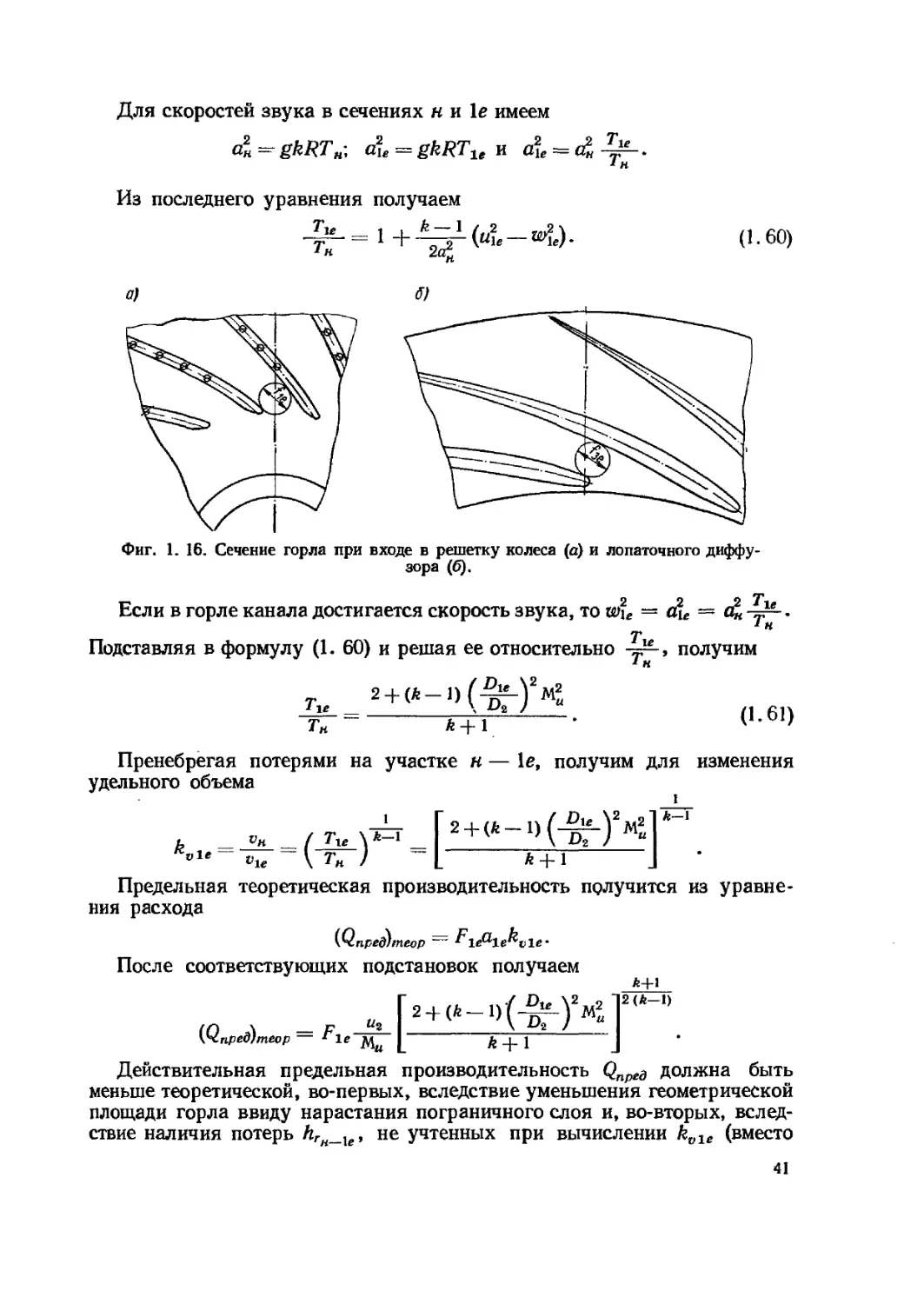

Фиг. 1. 17. Зависимость величины Y в формуле для Qnped от Ма

Кривые для показателей адиабаты k = 1,4 и k = 1Г1 практически

сливаются^

Для удобства вычисления величина Y представлена на фиг. 1. 17

в зависимости от Ми при различных Dle/D2 и при двух значениях k

(1,4 и 1,1). Как видно, показатель адиабаты практически никакого влияния

на 0,през не оказывает. Отметим,

что с увеличением числа Ми пре-

дельная производительность

при u2 = const (а также отно-

шение Q/u2) падает. Так, на-

пример, при переходе с воз-

духа на фреон F = 113 (7? =

= 4,52 и k = 1,09) и окружной

скорости и2 = 240 м/сек про-

изойдет увеличение числа Ми с

0,7 до 2,0 (при /н=20° С), вслед-

Фиг. 1. 18. Коэффициент расхода а в формуле ствие чего предельная произ-

для Qnped в функции от угла атаки [60]. водительность уменьшится в

1,9 раза.

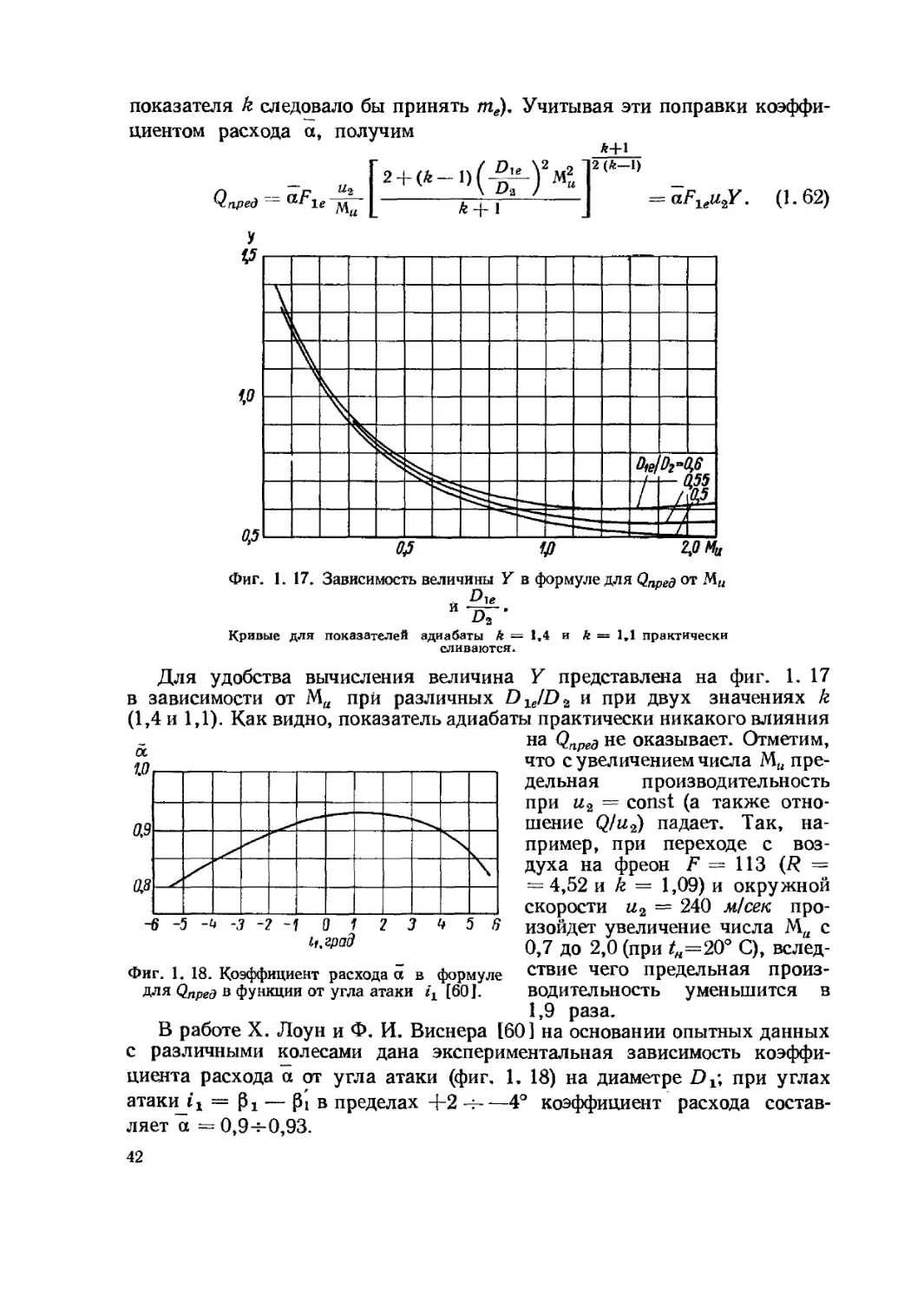

В работе X. Лоун и Ф. И. Виснера [60] на основании опытных данных

с различными колесами дана экспериментальная зависимость коэффи-

циента расхода а от угла атаки (фиг. 1. 18) на диаметре Dy, при углах

атаки^ = Pi — Pi в пределах +2 4° коэффициент расхода состав-

ляет а = 0,9 -ь 0,93.

42

Перейдем к вычислению предельной производительности для того

случая, когда скорость звука достигается в горле лопаточного диффузора

(фиг. 1. 16).

Применяя по-прежнему уравнение (1. 10а) и учитывая, что теперь

работу И = h следует принять по формуле (1. 45), получаем для пути

н — Зе

. с2

(i + ₽w+ад = я Гу (т„ - TJ+.

Отсюда для отношения температур имеем

Т« + 2? ’ (1М>

Н-

Считая, что в горле канала диффузора достигается скорость звука

cle = ale = ан , получим, подставляя с3с в формулу (1. 63) и решая

1 н

Тзе

ее относительно

* н

т„ 2+2(*-1)Ф„а(1+₽„р+адмг„ „ ял>

тн ~ fe + 1 •

Для изменения удельного объема получаем

vti _ / Т’зе 1

v3e~ vae Тн ) *

Предельная производительность по пропускной способности горла

лопаточного диффузора

Qnped — Ct F

Зе

«2

Мн

2+2(*-1)Ф„2(1+₽„р+адм^

(1.65)

Как видно, в рассматриваемом случае предельная производительность

зависит не только от Ми, но и от режима работы, т. е. от величины <рг2>

определяющей <рн2 и а.

Для уяснения того, когда физически возможно появление предельной

производительности (режим «запирания»), целесообразно рассмотреть

изменение скоростей wle = а1е и с3е = а3е, для которых нетрудно полу-

чить следующие выражения:

2-f-(£— 1) (4v)2m“

Г+1

С3е _ _______

1^2

2 + 2 (Л - 1) <po! (1 + + ₽тр) М*

43

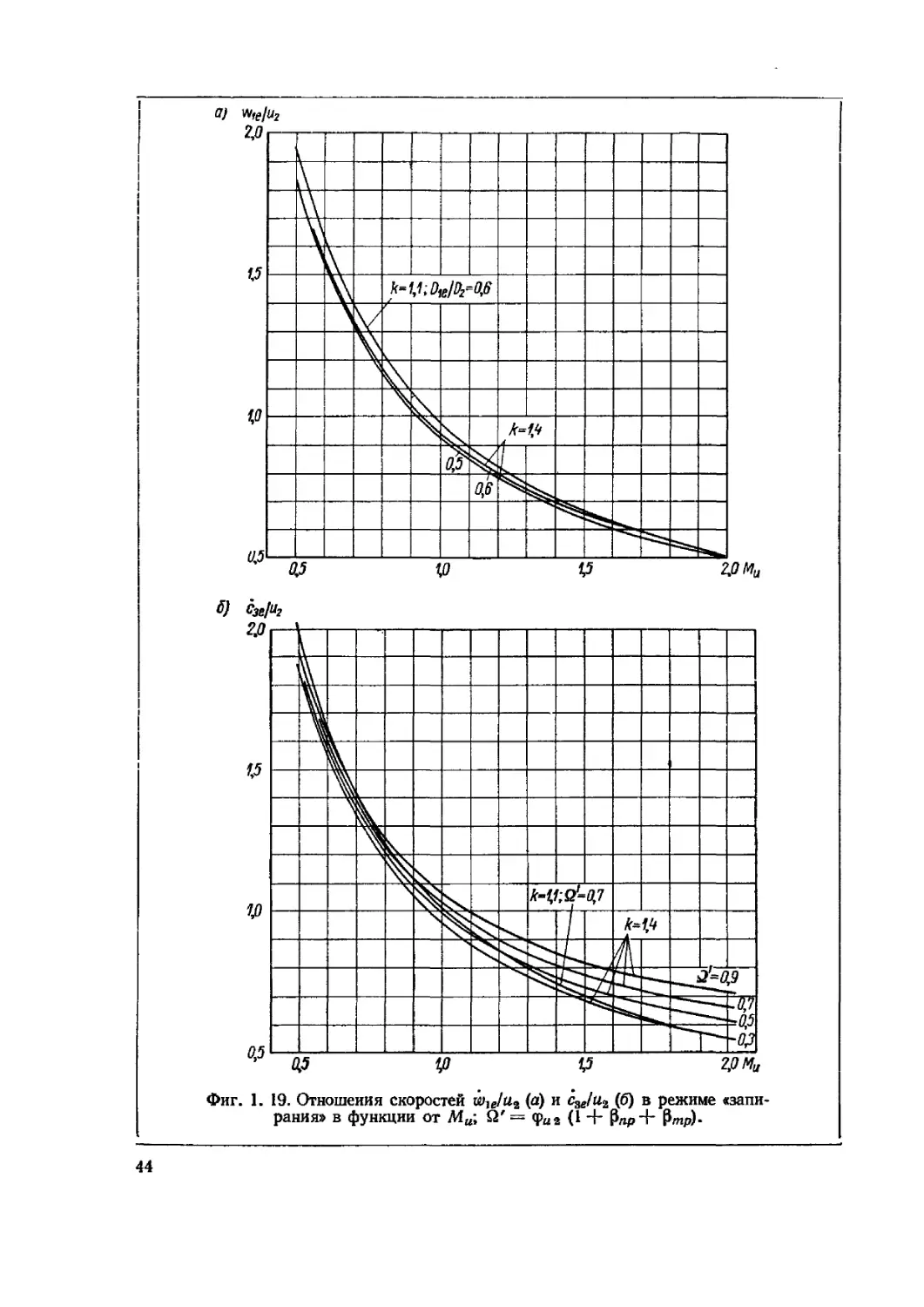

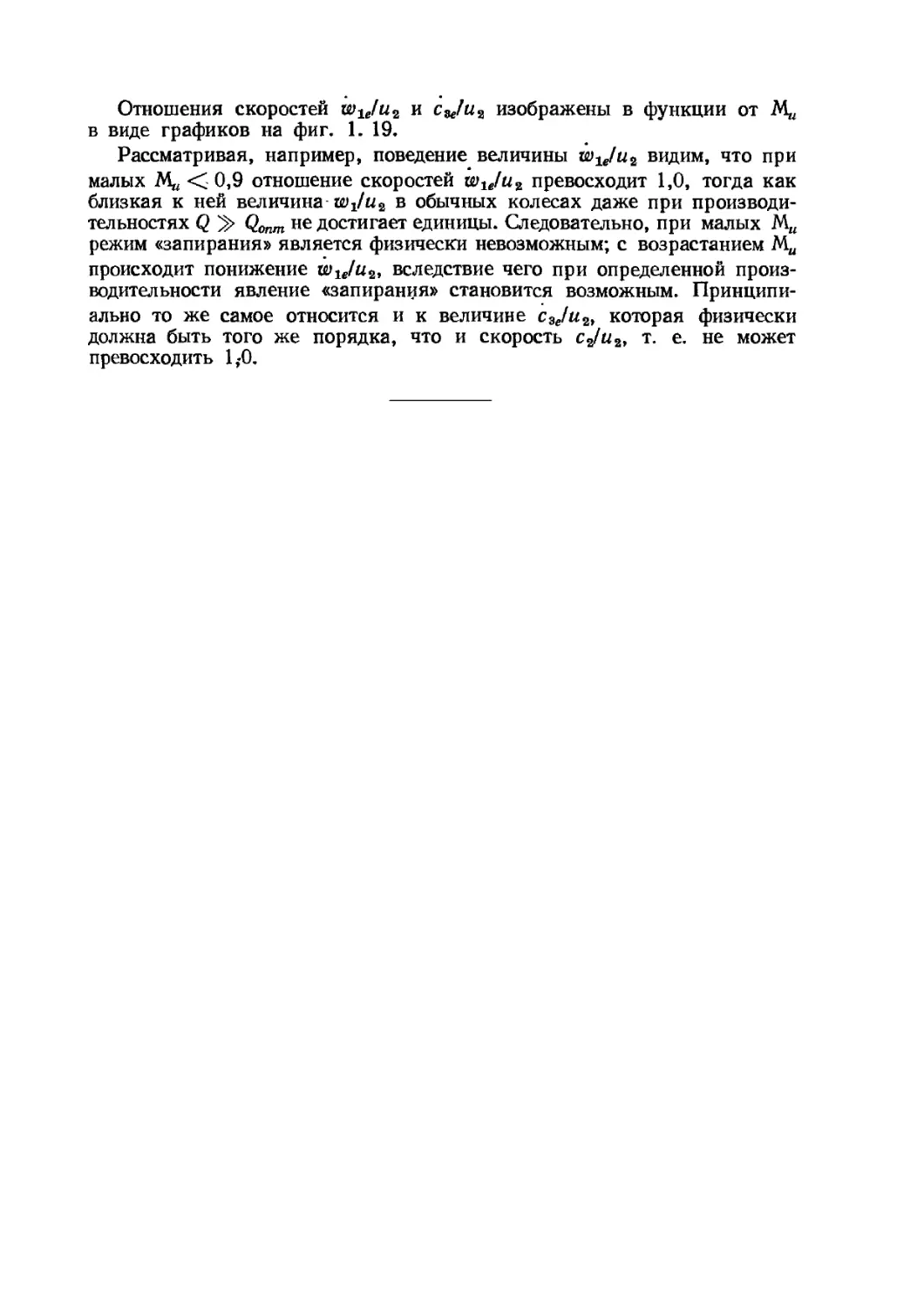

Фиг. 1. 19. Отношения скоростей а>1е/и2 (а) и сяг/и2 (б) в режиме «запи-

рания» в функции от Ми-, Q' = фа2 (1 + Рпр+ Ротр)-

44

Отношения скоростей tt»le/u2 и CsJu* изображены в функции от M,z

в виде графиков на фиг. 1. 19.

Рассматривая, например, поведение величины и>1е/и2 видим, что при

малых M,z < 0,9 отношение скоростей wle/uz превосходит 1,0, тогда как

близкая к ней величина в обычных колесах даже при производи-

тельностях Q > Qonm не достигает единицы. Следовательно, при малых Мы

режим «запирания» является физически невозможным; с возрастанием Мы

происходит понижение wle/u^ вследствие чего при определенной произ-

водительности явление «запирания» становится возможным. Принципи-

ально то же самое относится и к величине с3е!и^ которая физически

должна быть того же порядка, что и скорость т. е. не может

превосходить 1,-0.

Глава 2

ОПЫТНЫЕ ДАННЫЕ О ДВИЖЕНИИ

И ПОТЕРЯХ В СТУПЕНИ

Центробежное компрессоростроение находится в настоящее время

в таком состоянии, когда, вследствие специфической сложности течения

в машине, чисто теоретическим путем не может быть решена основная

задача проектирования — вычисление потерь в элементах проточной

части.

Эта задача не может быть решена путем использования существующего

опытного материала о потерях, во-первых, вследствие крайней скупости

такого материала и, во-вторых (и это главное), в силу определенной огра-

ниченности экспериментальным путем полученных потерь (или особен-

ностей движения) рамками геометрической комбинации проточной части,

соответствующей данному конкретному опыту. Опыт экспериментального

изучения течения вскрывает картину взаимного влияния одного элемента

на другой (например, влияние улитки не только на поток в диффузоре,

но и на поток в колесе). Это обстоятельство не позволяет получить кар-

тину течения и потери в данном элементе (например, в рабочем колесе)

в изолированном виде и, таким образом, осложняет задачу эксперимен-

тального исследования.

Однако, несмотря на малочисленность существующих опытных дан-

ных и их ограниченный характер, часто противоречивый, даже взаимно

исключающий, представляется совершенно необходимым рассмотреть

главные опытные факты и попытаться сделать некоторые выводы из них.

В этой главе не нашли отражения экспериментальные материалы о влия-

нии чисел Re„ и Мн на работу ступени, а также влияние закручивания

потока при входе в колесо; для удобства изложения они рассматриваются

в других главах.

А. Рабочее колесо

Хотя потери в каналах колеса на расчетном режиме составляют всего

лишь 4—7% от напора Л, изучение течения в колесе и влияние его на ра-

боту ступени имеет актуальное значение для понимания и улучшения орга-

низации потока, направляемого в диффузор и последующие элементы

статора, а также для уменьшения потерь в колесе как на расчетном режиме,

так и, в особенности, при нерасчетных режимах и (что очень важно) при

высоких числах (этот последний вопрос будет рассмотрен в гл. 3).

46

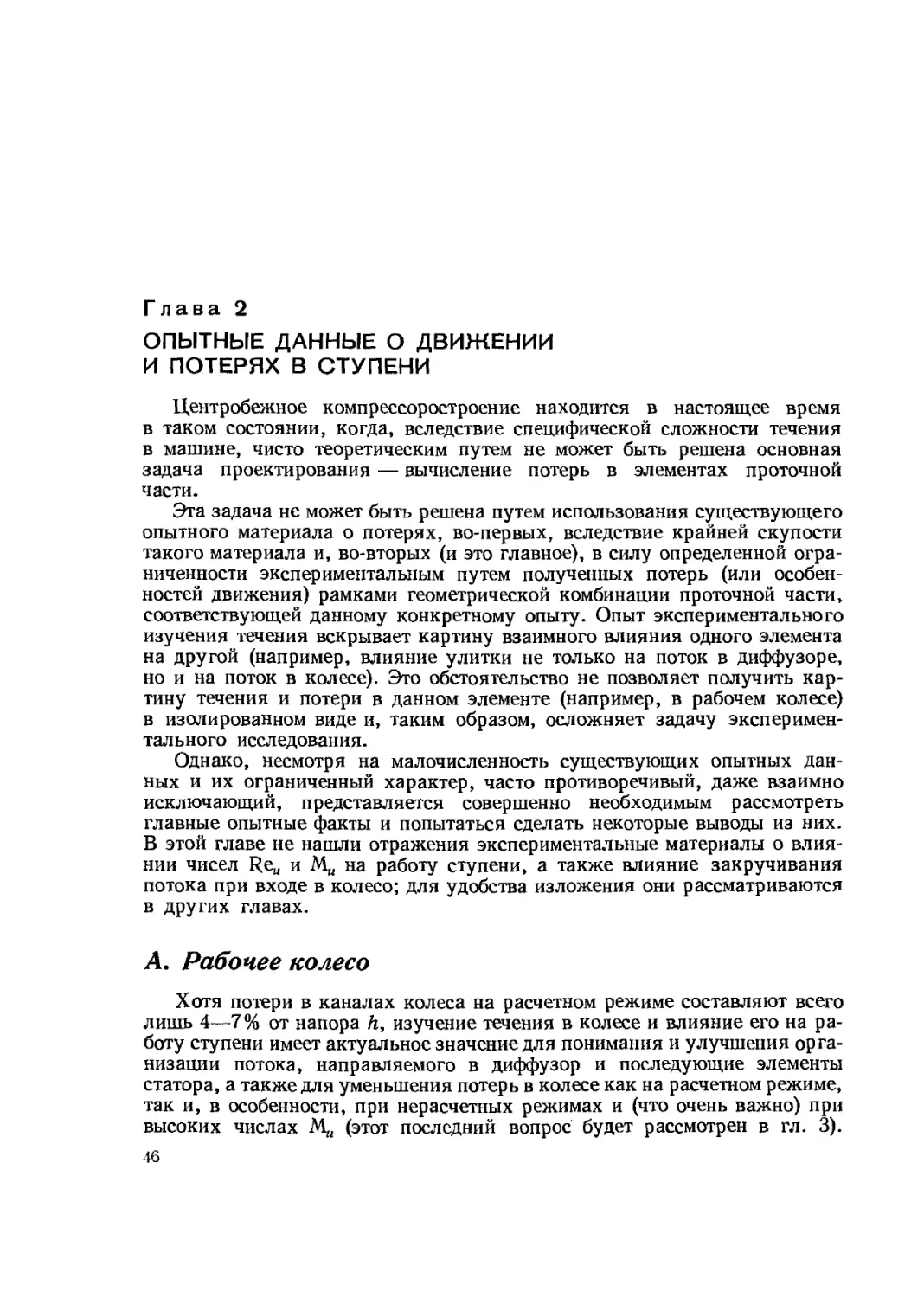

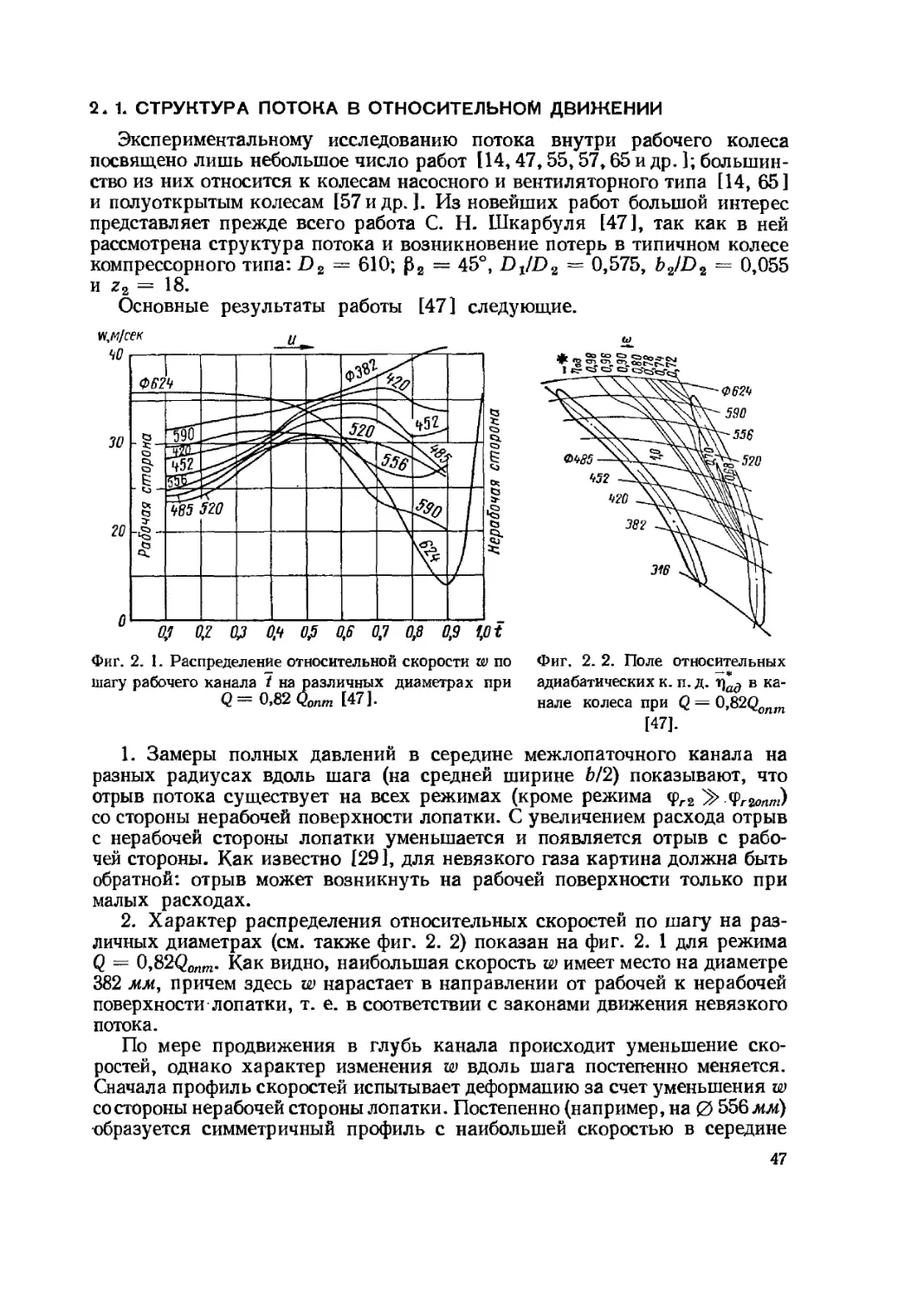

2. 1. СТРУКТУРА ПОТОКА В ОТНОСИТЕЛЬНОМ ДВИЖЕНИИ

Экспериментальному исследованию потока внутри рабочего колеса

посвящено лишь небольшое число работ [14,47,55,57,65 и др, ]; большин-

ство из них относится к колесам насосного и вентиляторного типа [14, 65]

и полуоткрытым колесам [57 и др. ]. Из новейших работ большой интерес

представляет прежде всего работа С. Н. Шкарбуля [47], так как в ней

рассмотрена структура потока и возникновение потерь в типичном колесе

компрессорного типа: Dz = 610; [}2 — 45°, DtIDz = 0,575, bzfDz = 0,055

и z2 — 18.

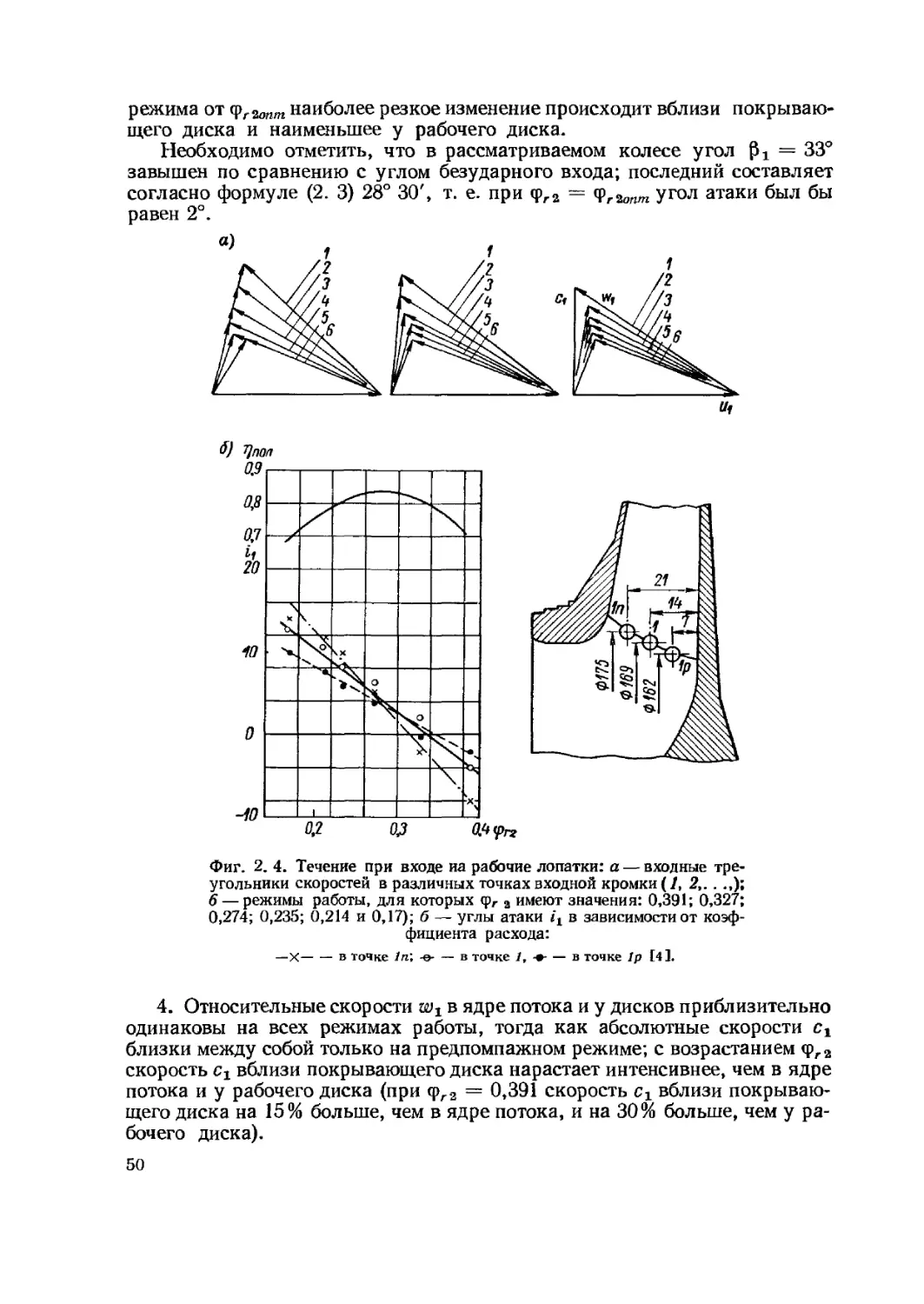

Основные результаты работы [47] следующие.

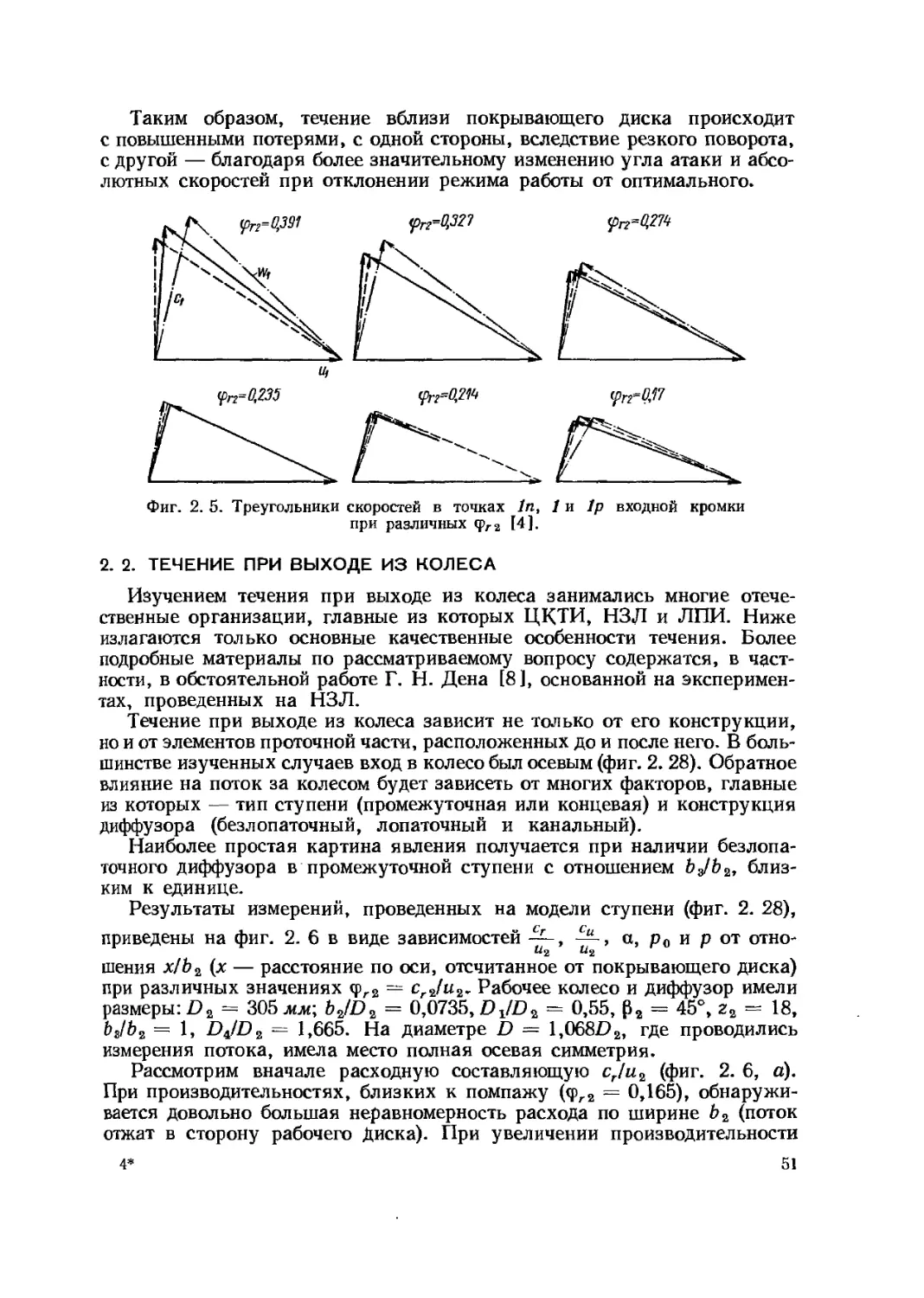

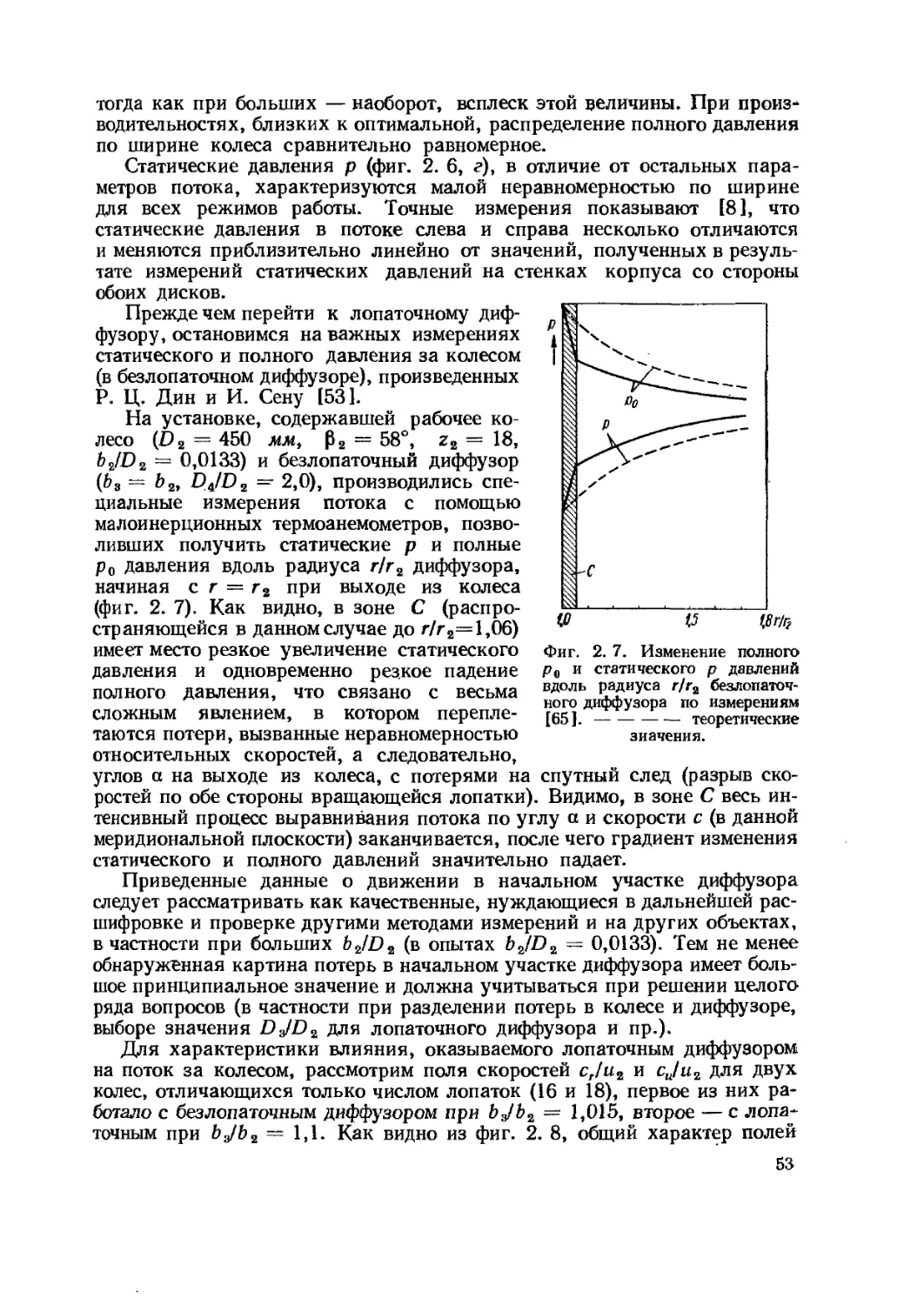

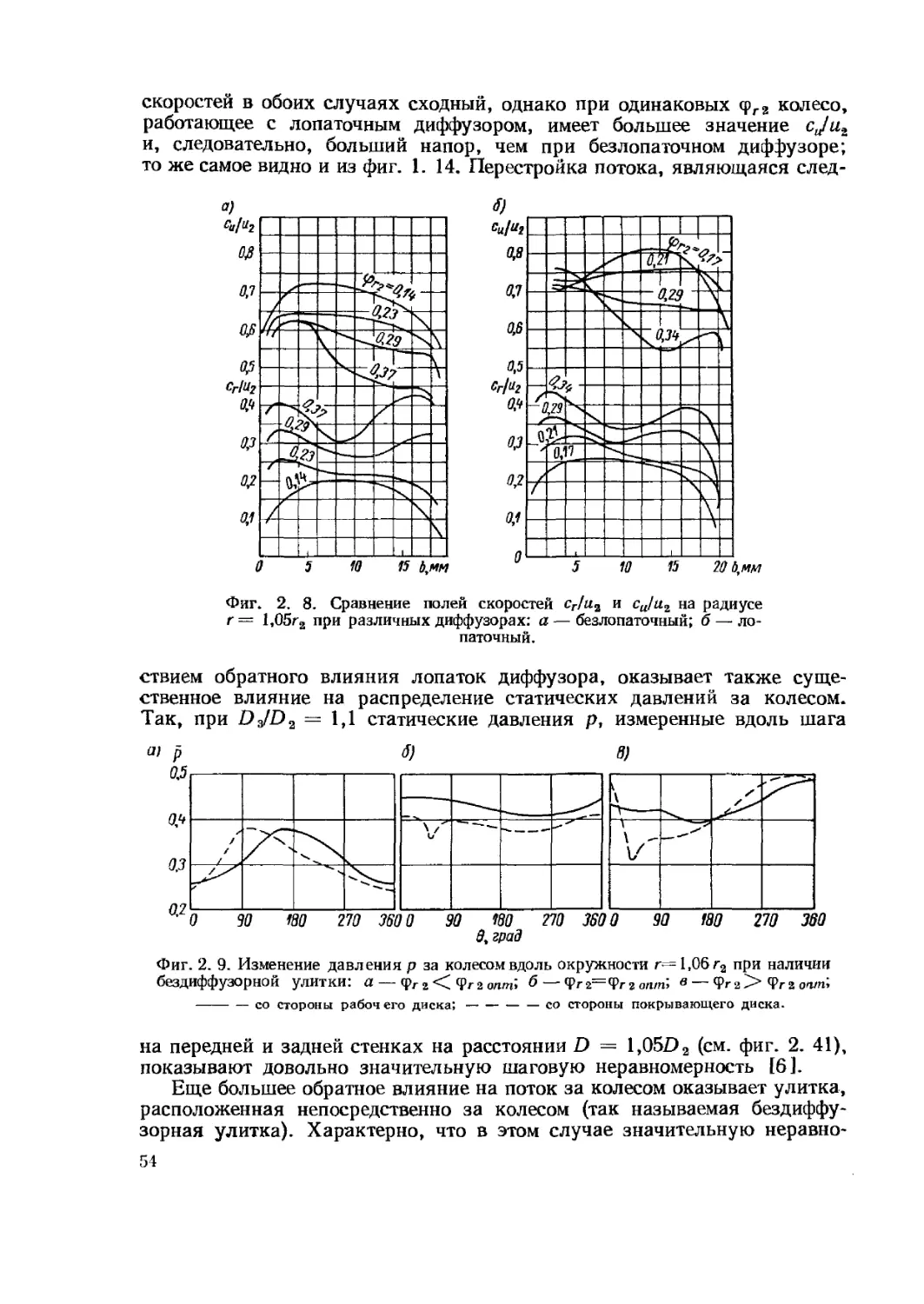

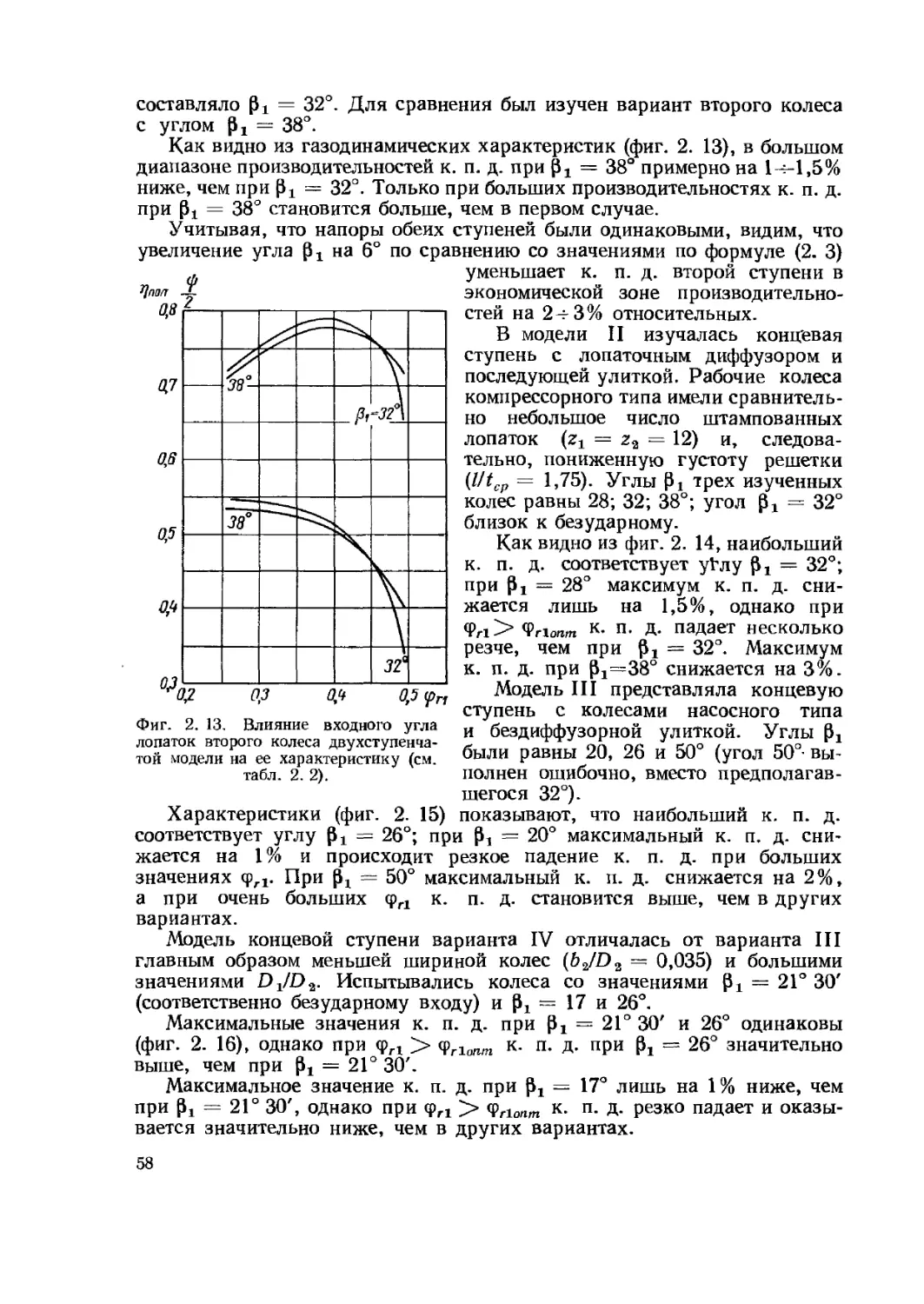

Фиг. 2. 1. Распределение относительной скорости w по

шагу рабочего канала 7 на различных диаметрах при

Q = 0,82 Qonm [47].

Фиг. 2. 2. Поле относительных

адиабатических к. п. д. в ка-

нале колеса при Q = 0,82Qonm

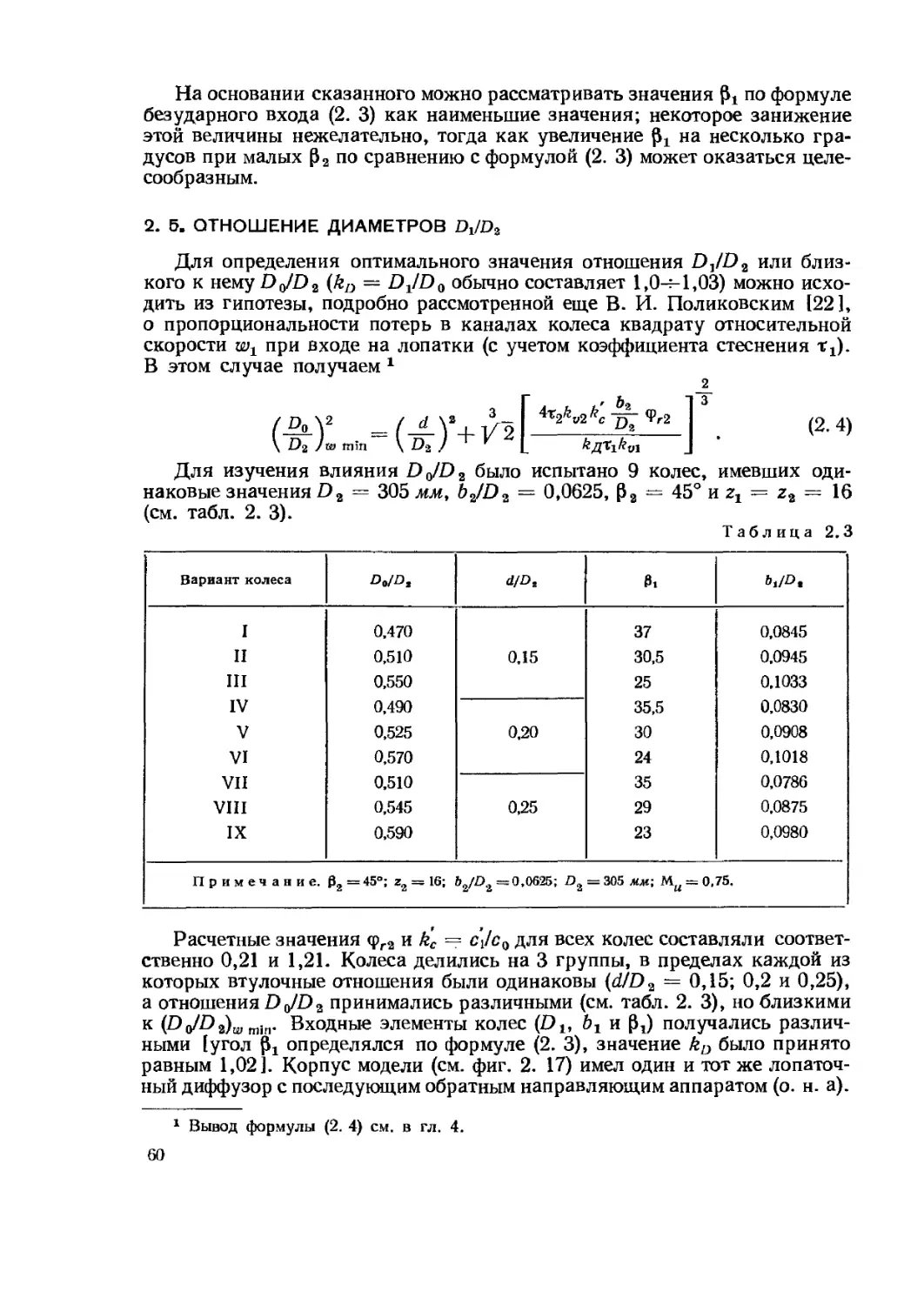

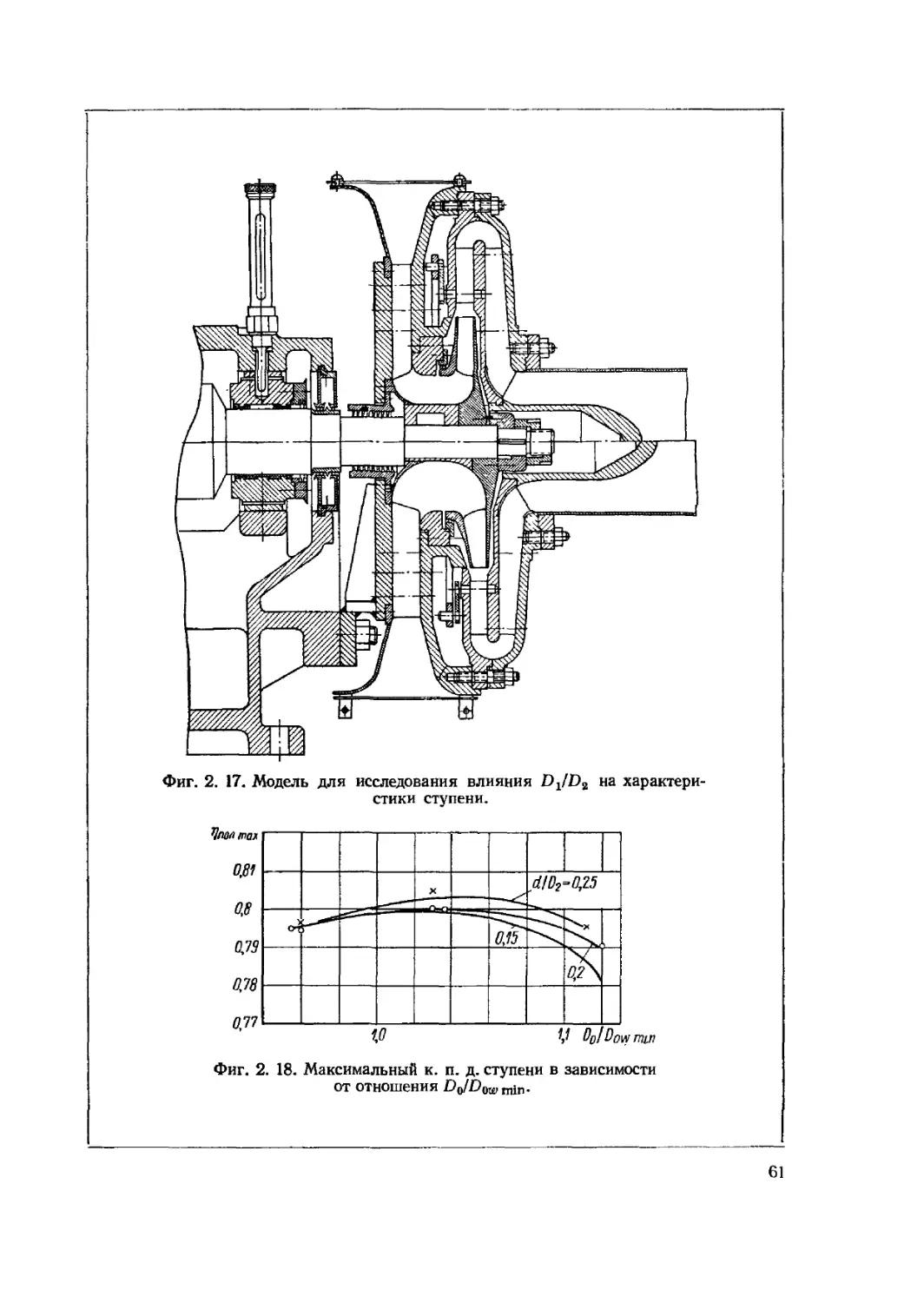

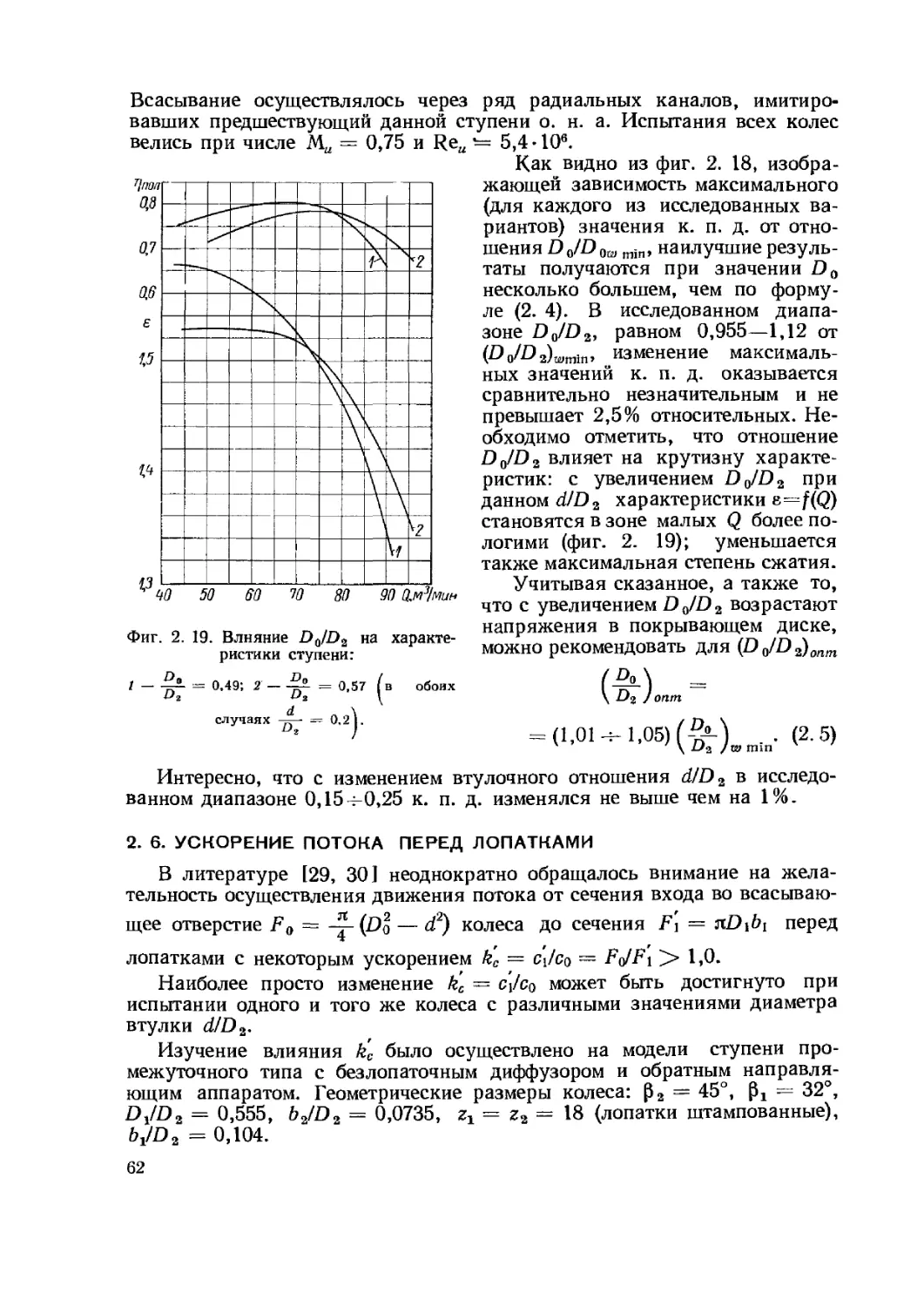

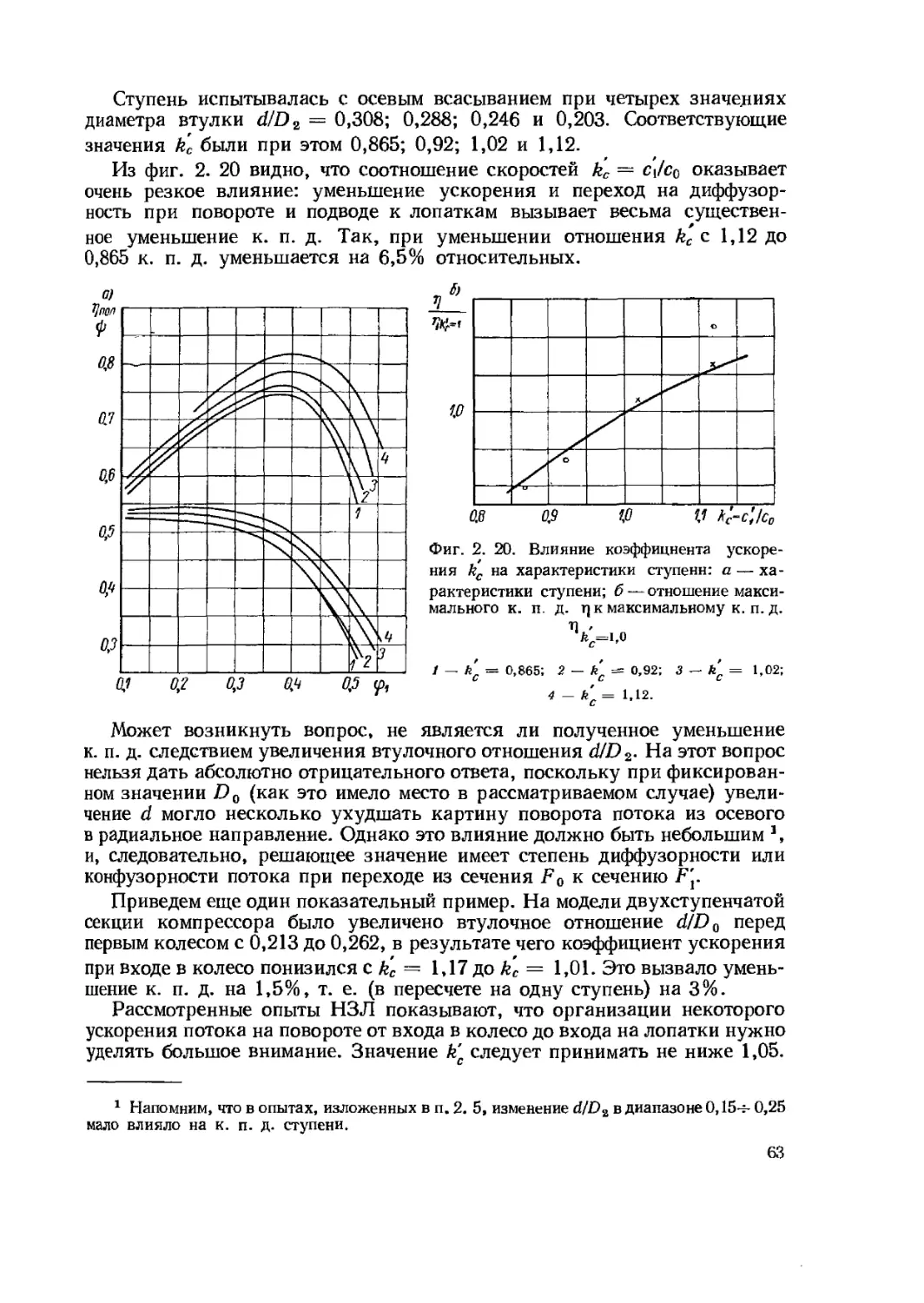

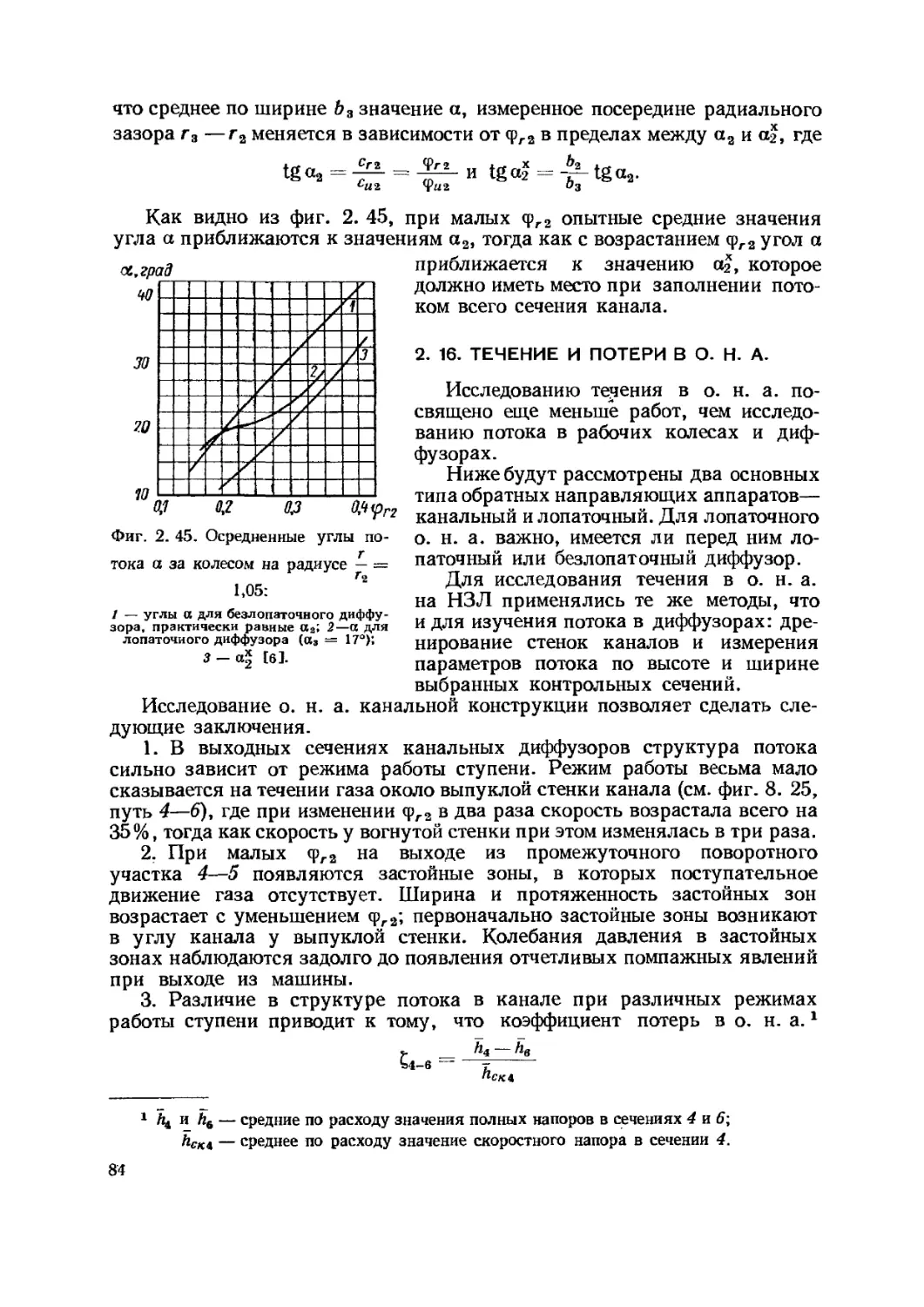

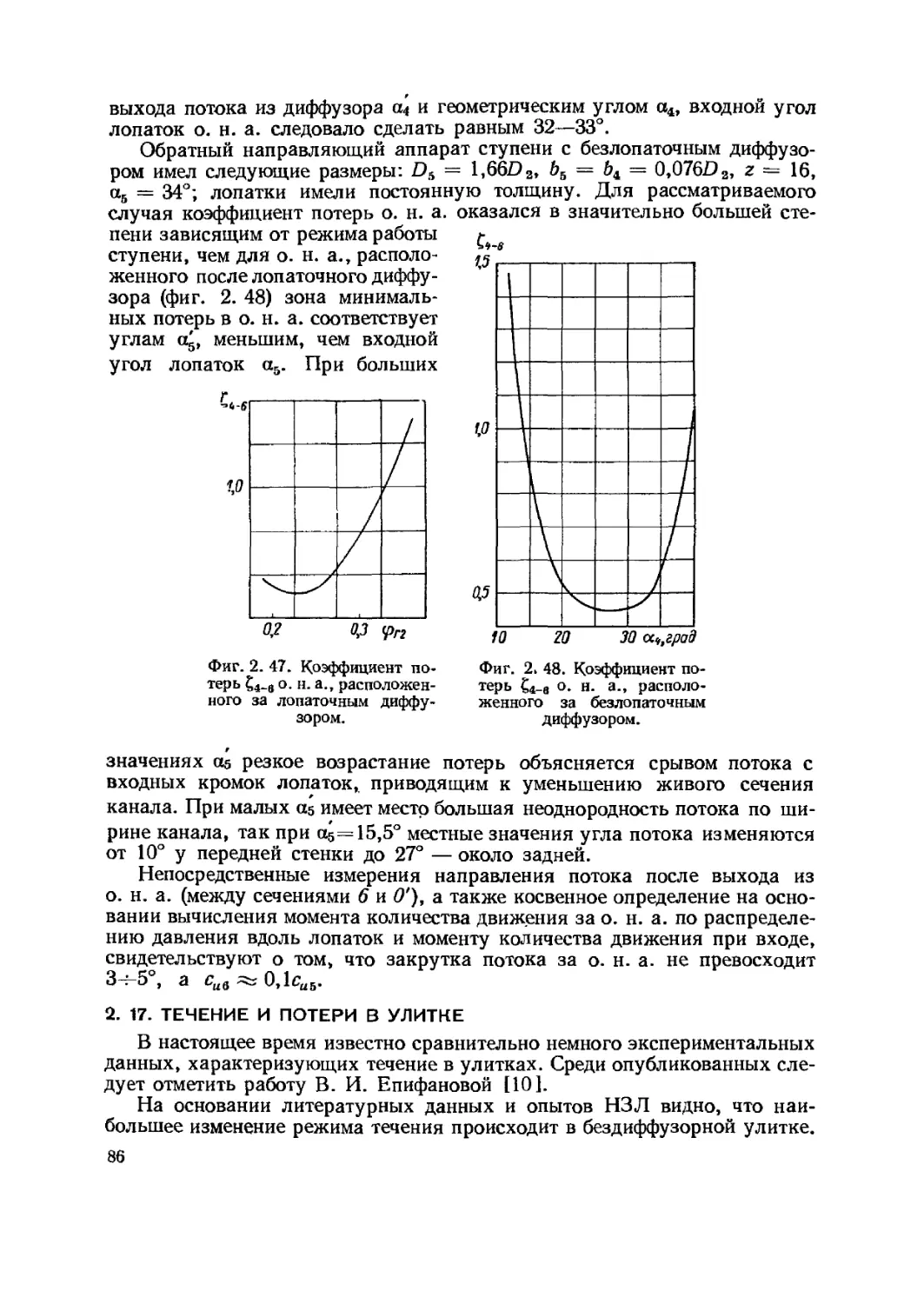

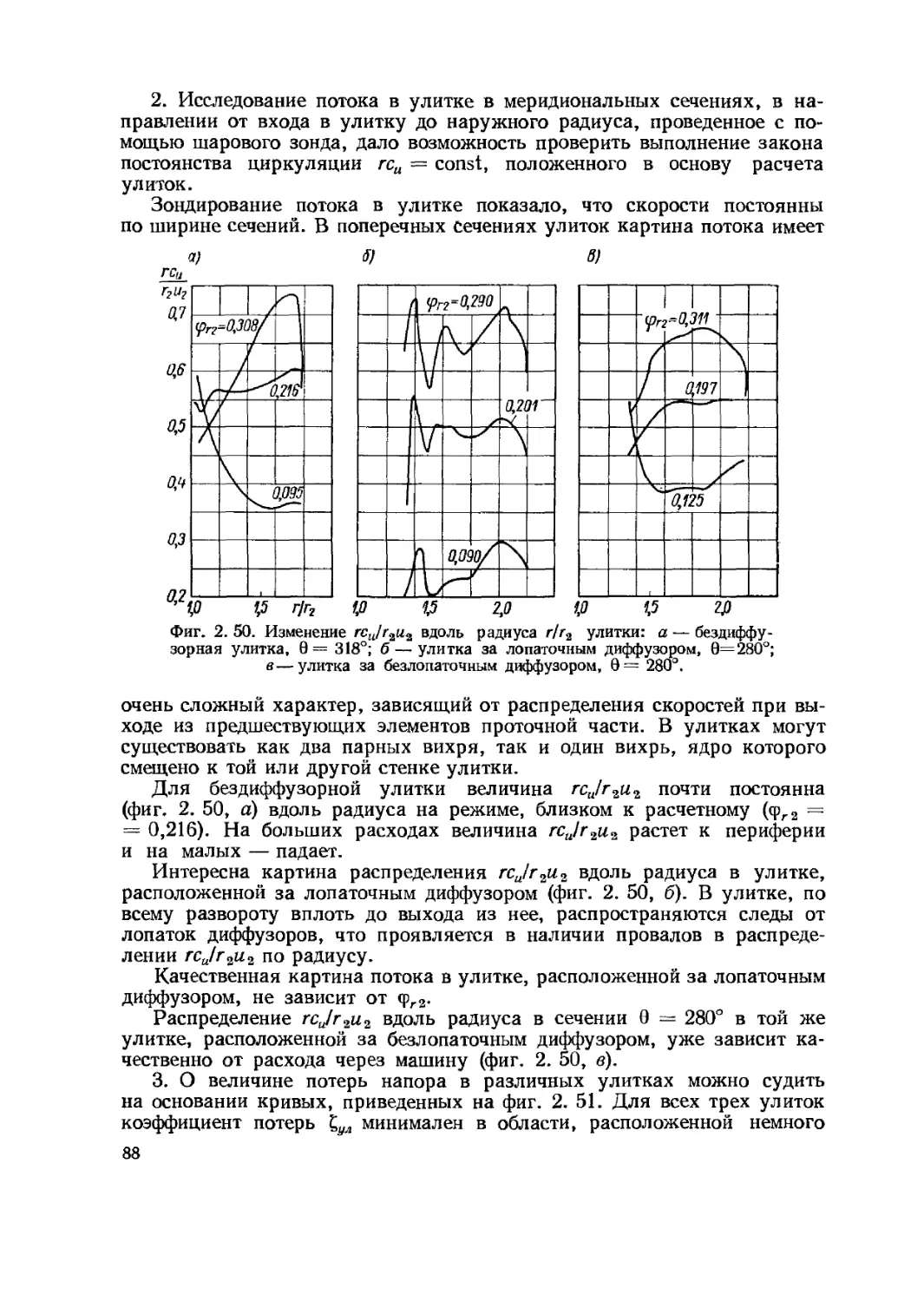

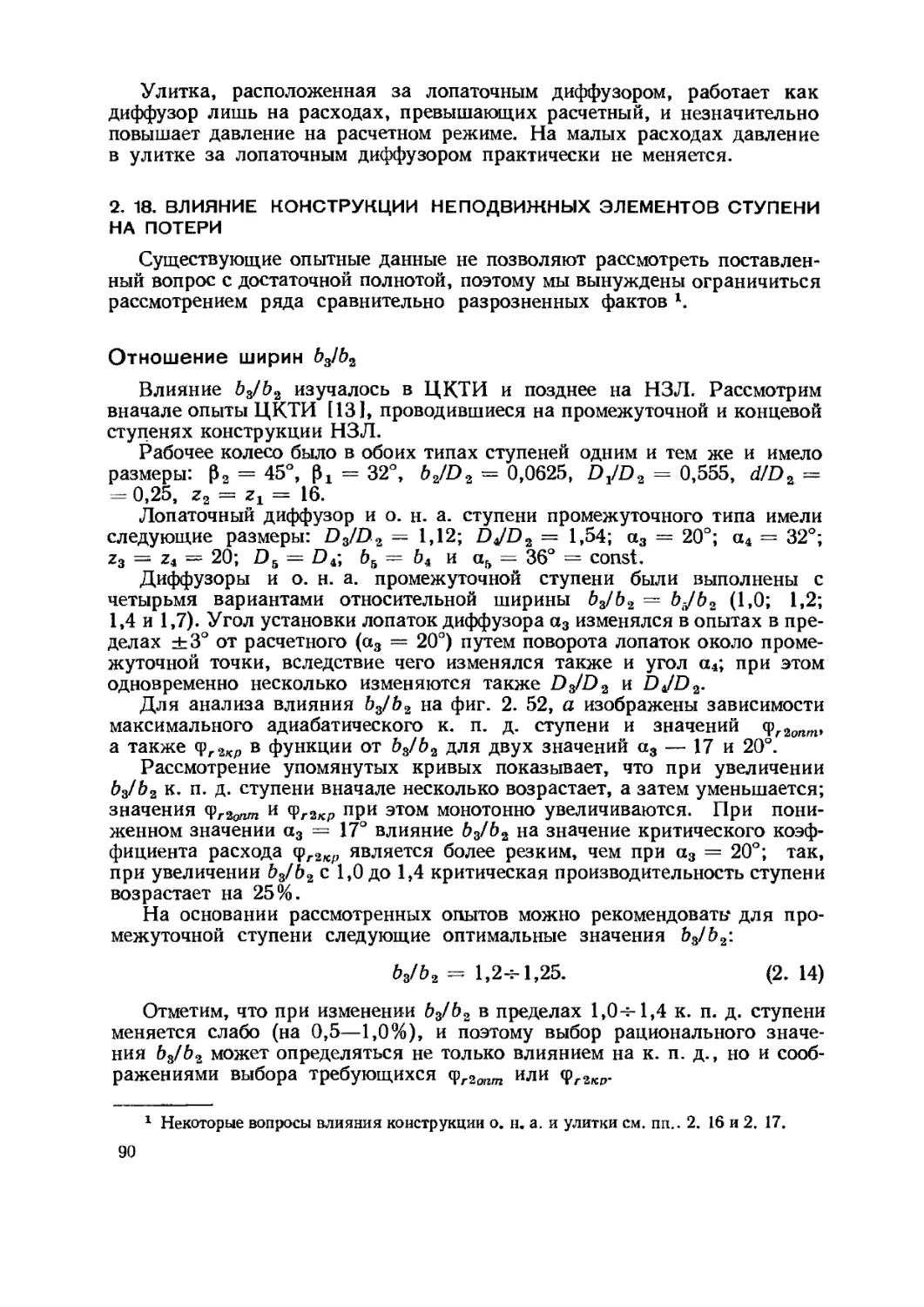

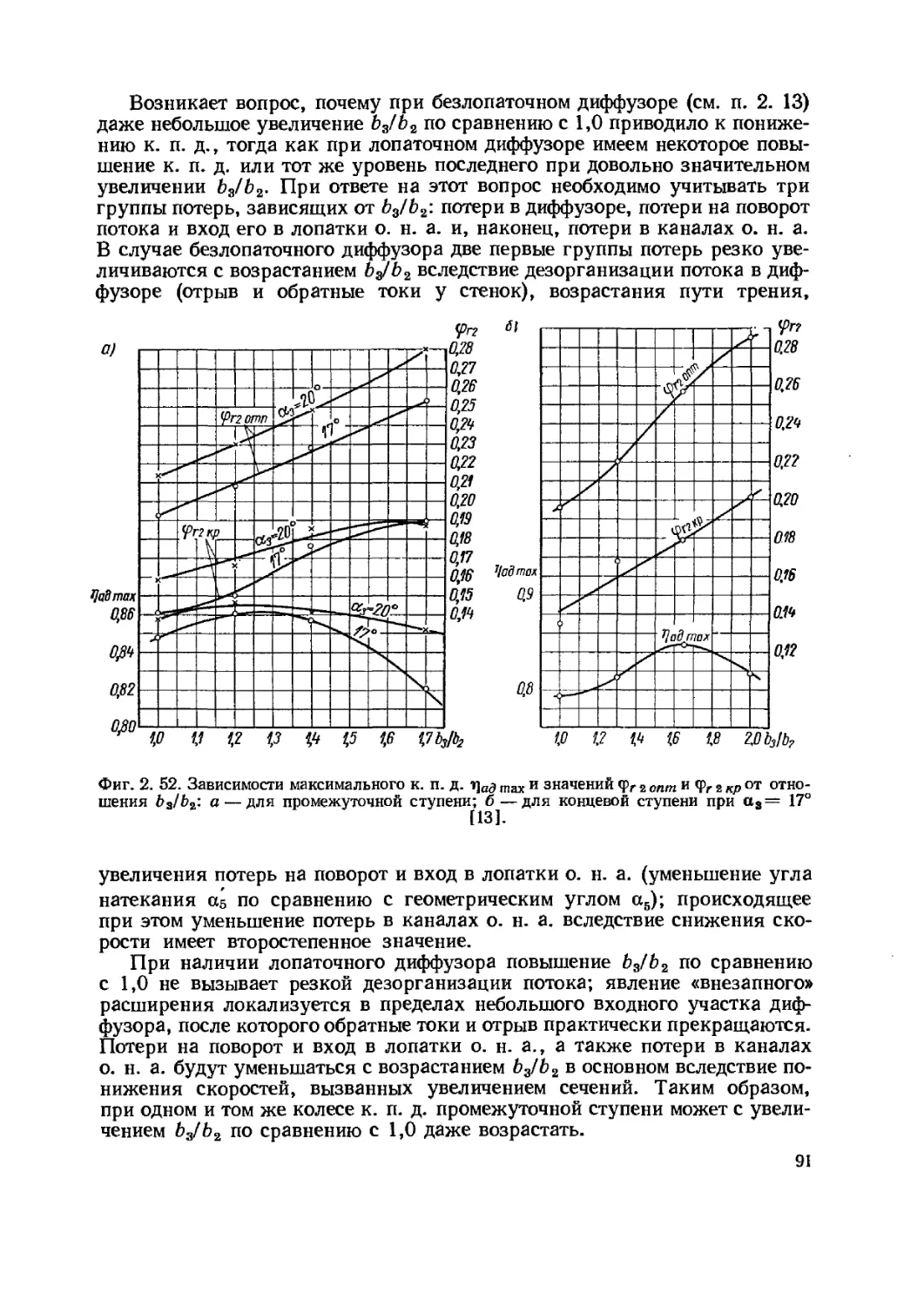

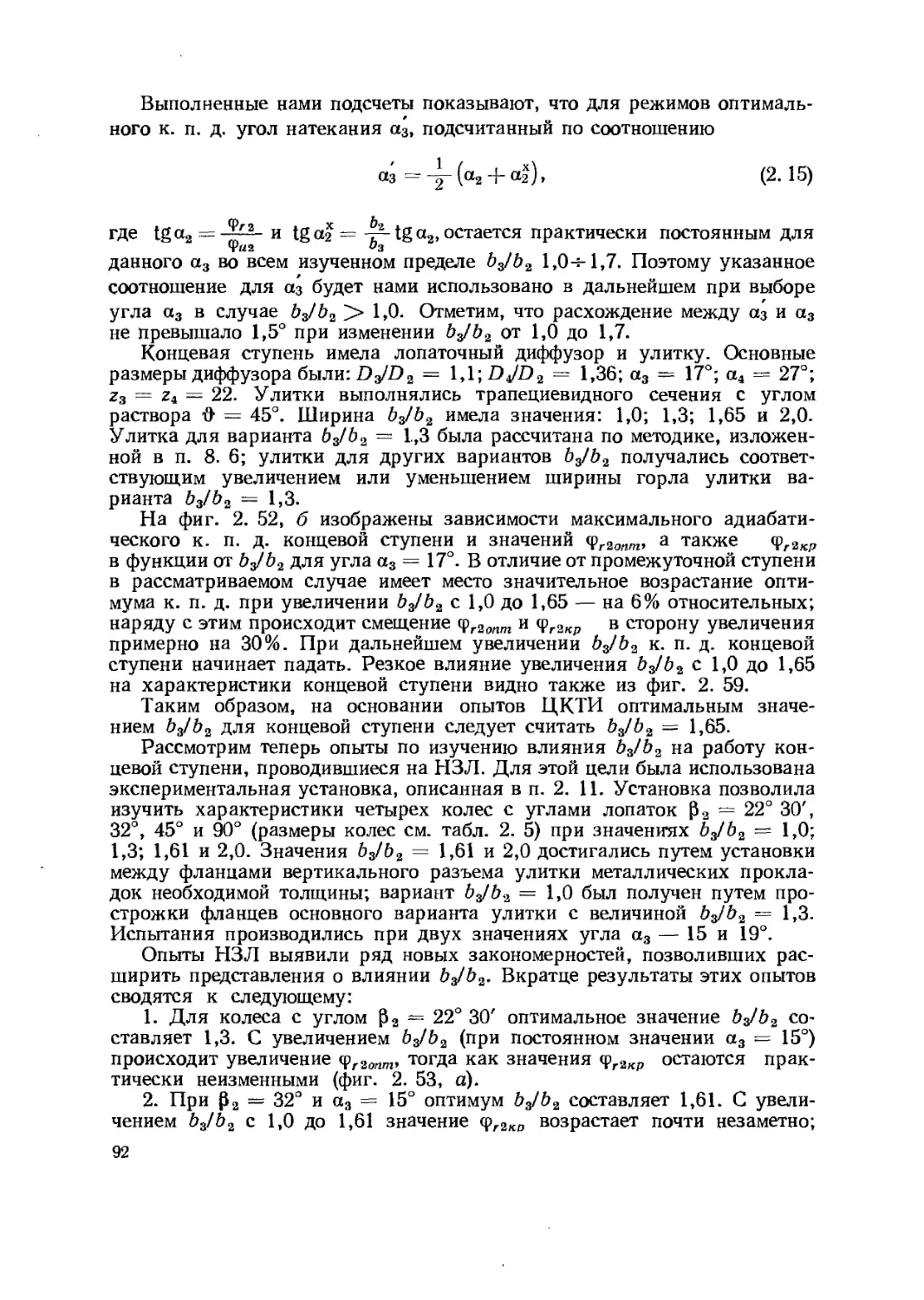

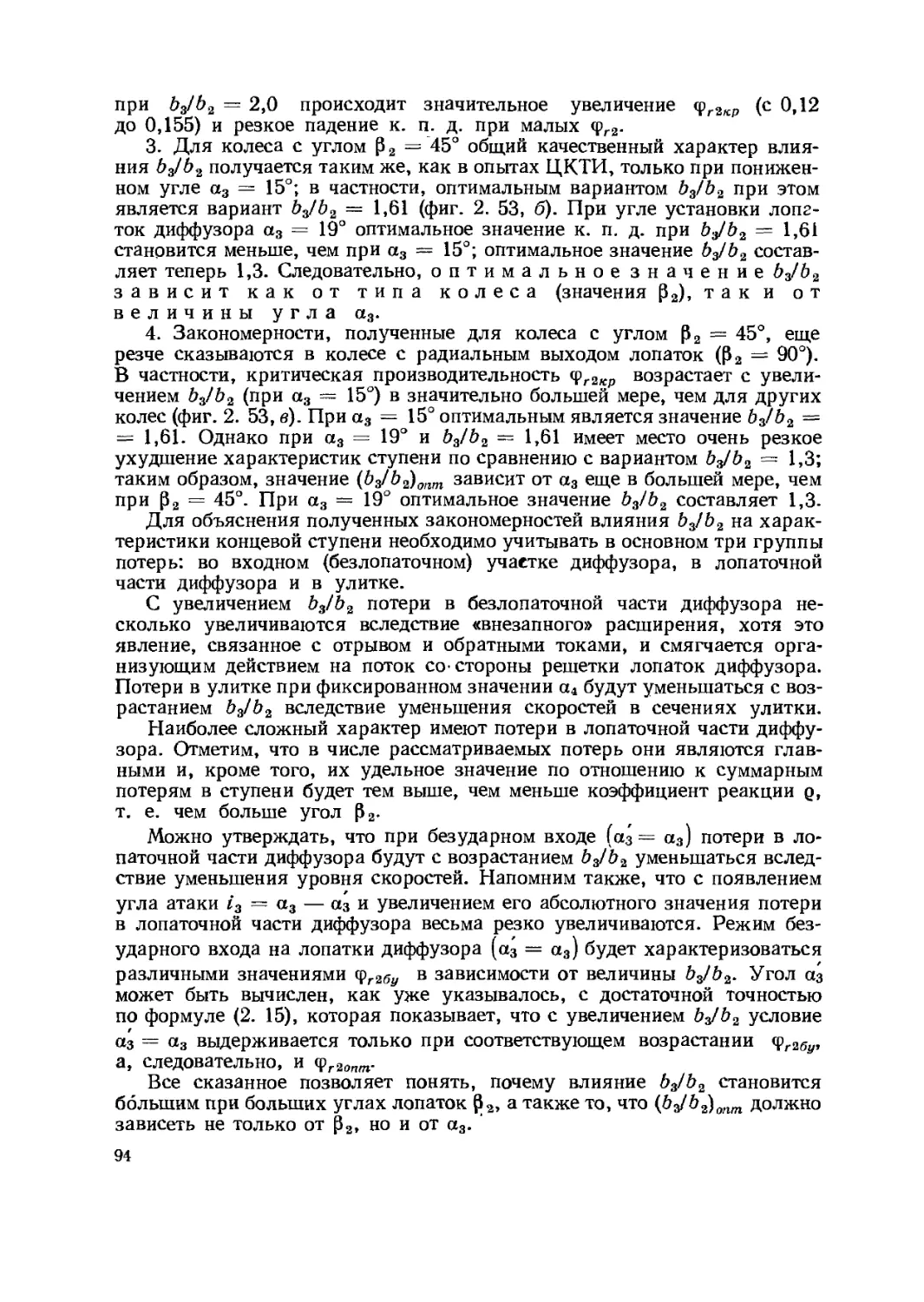

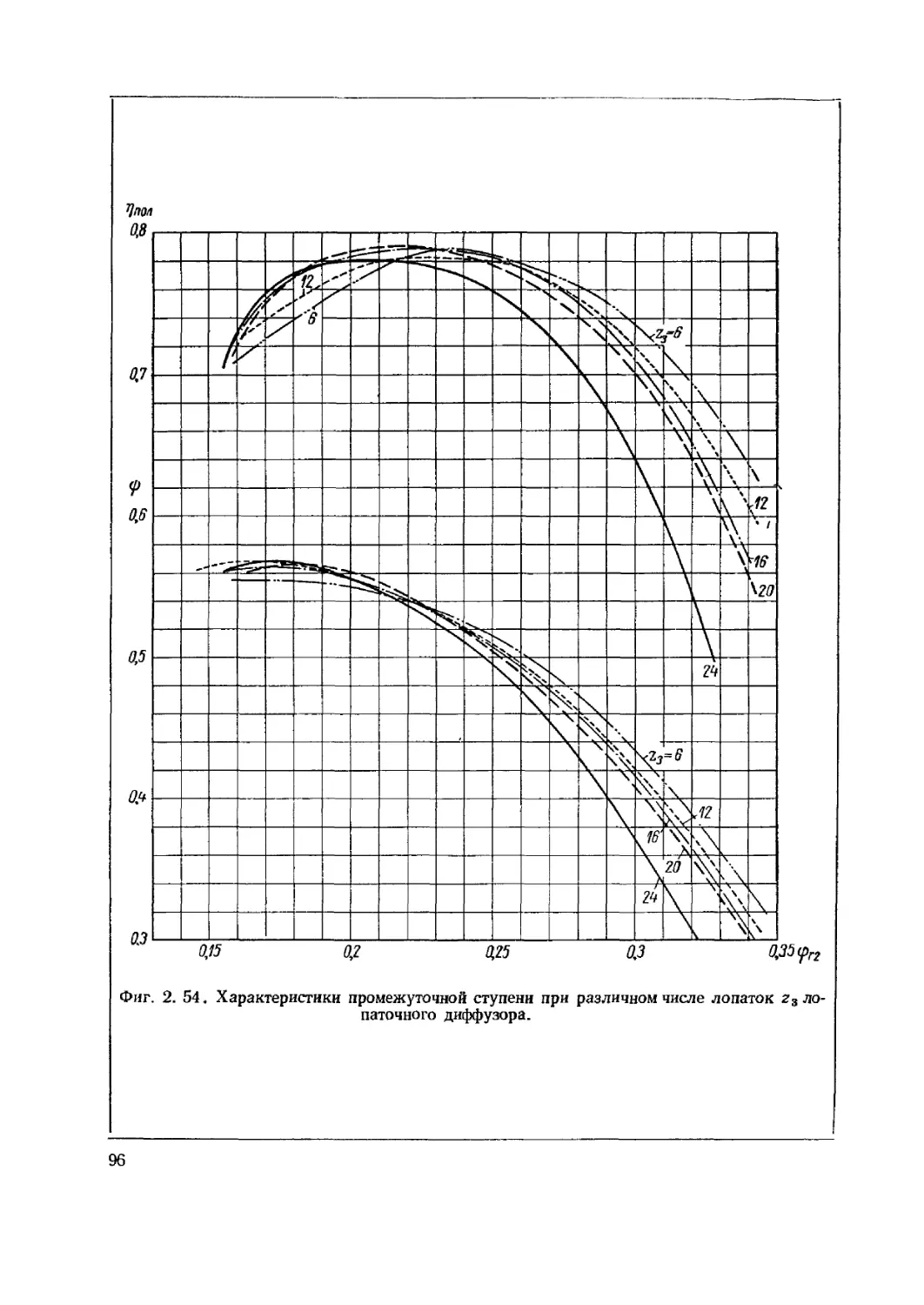

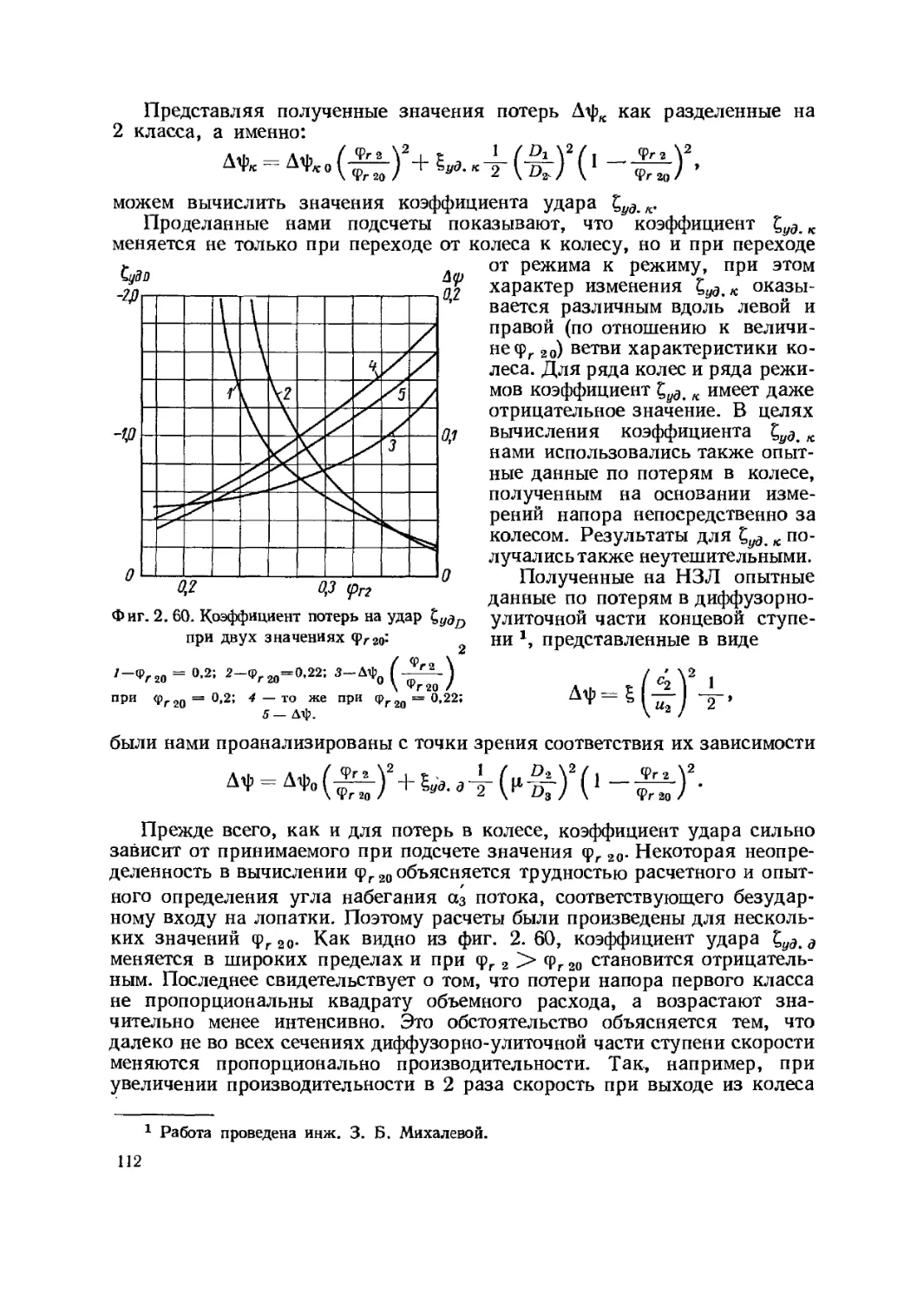

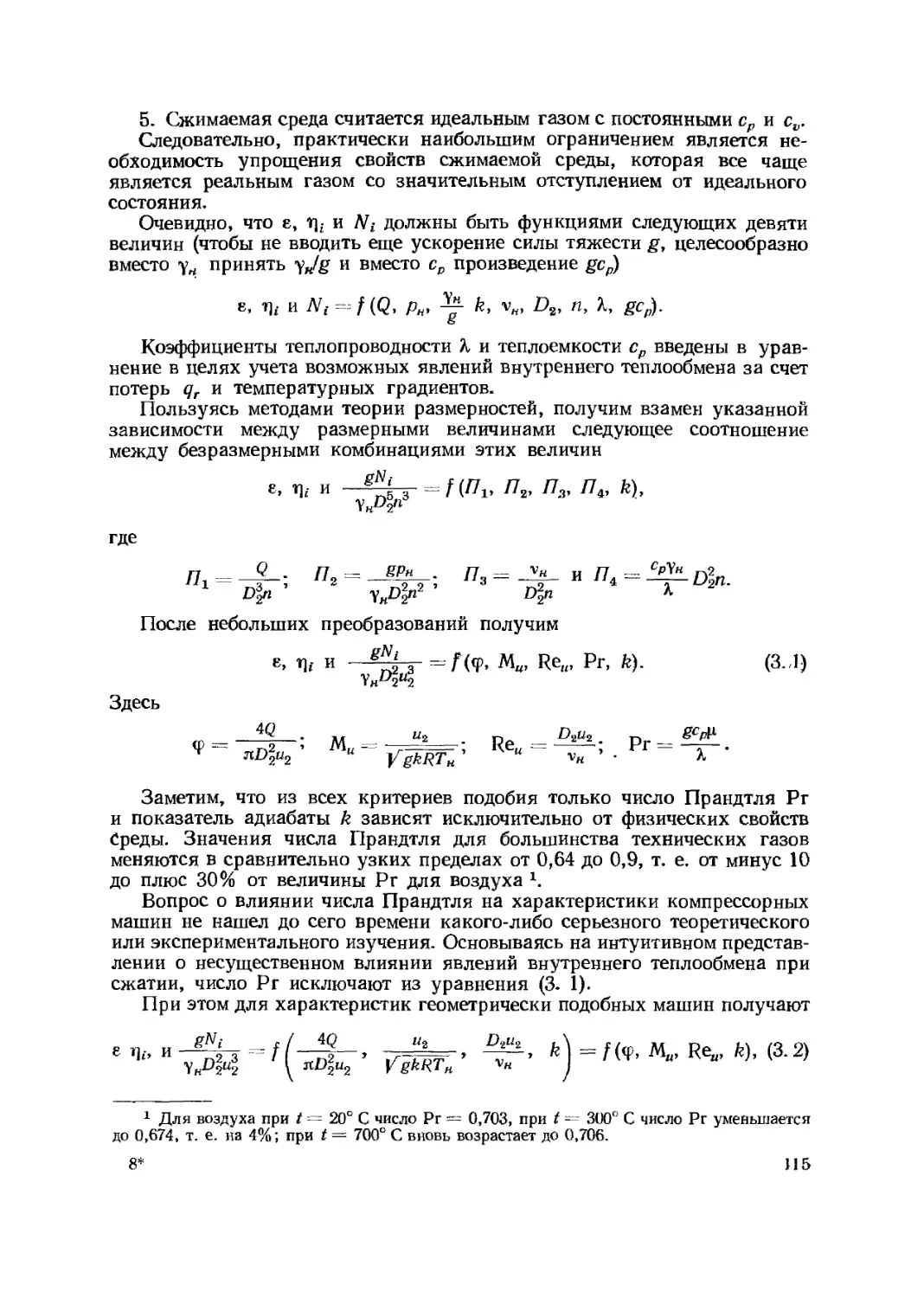

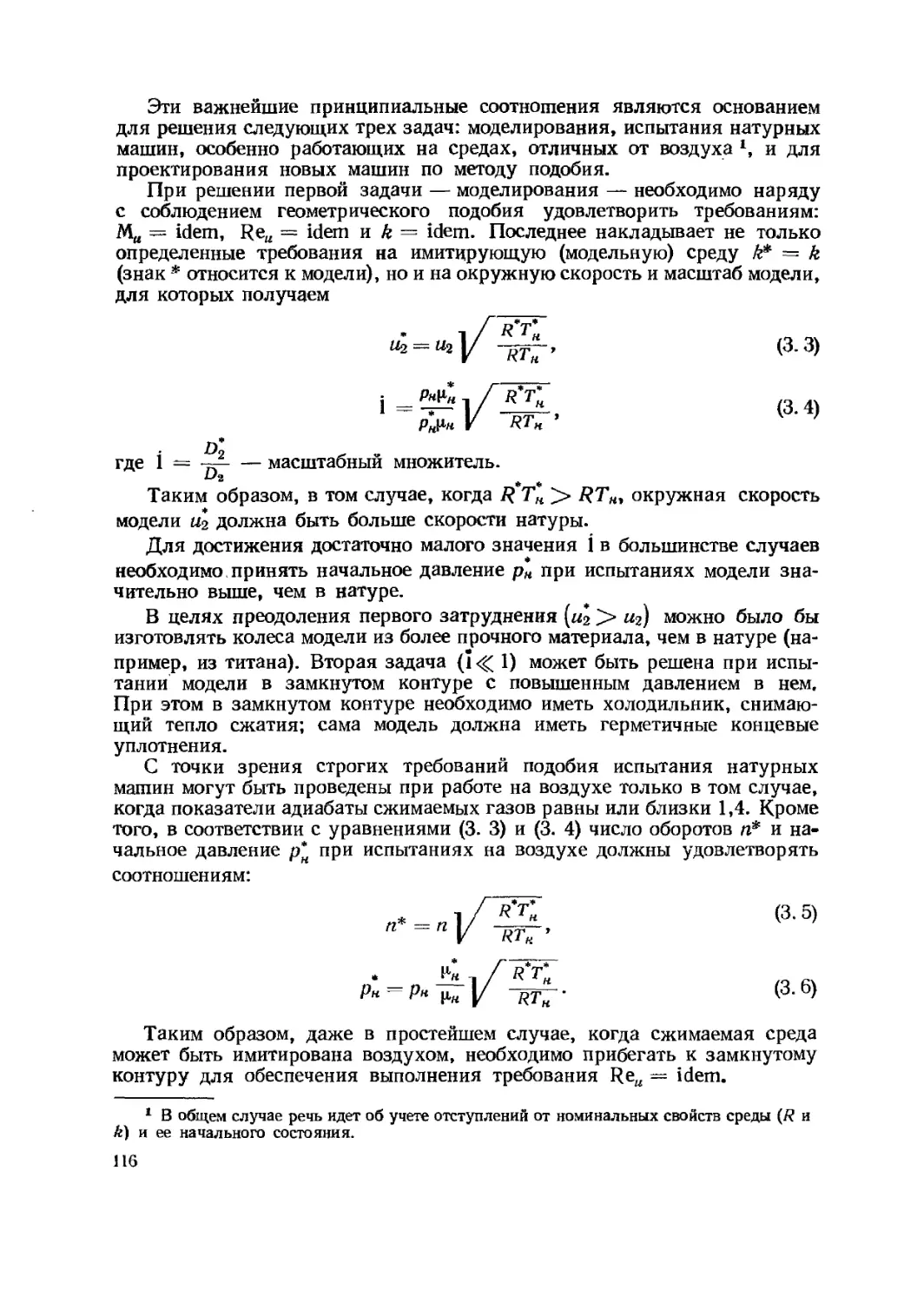

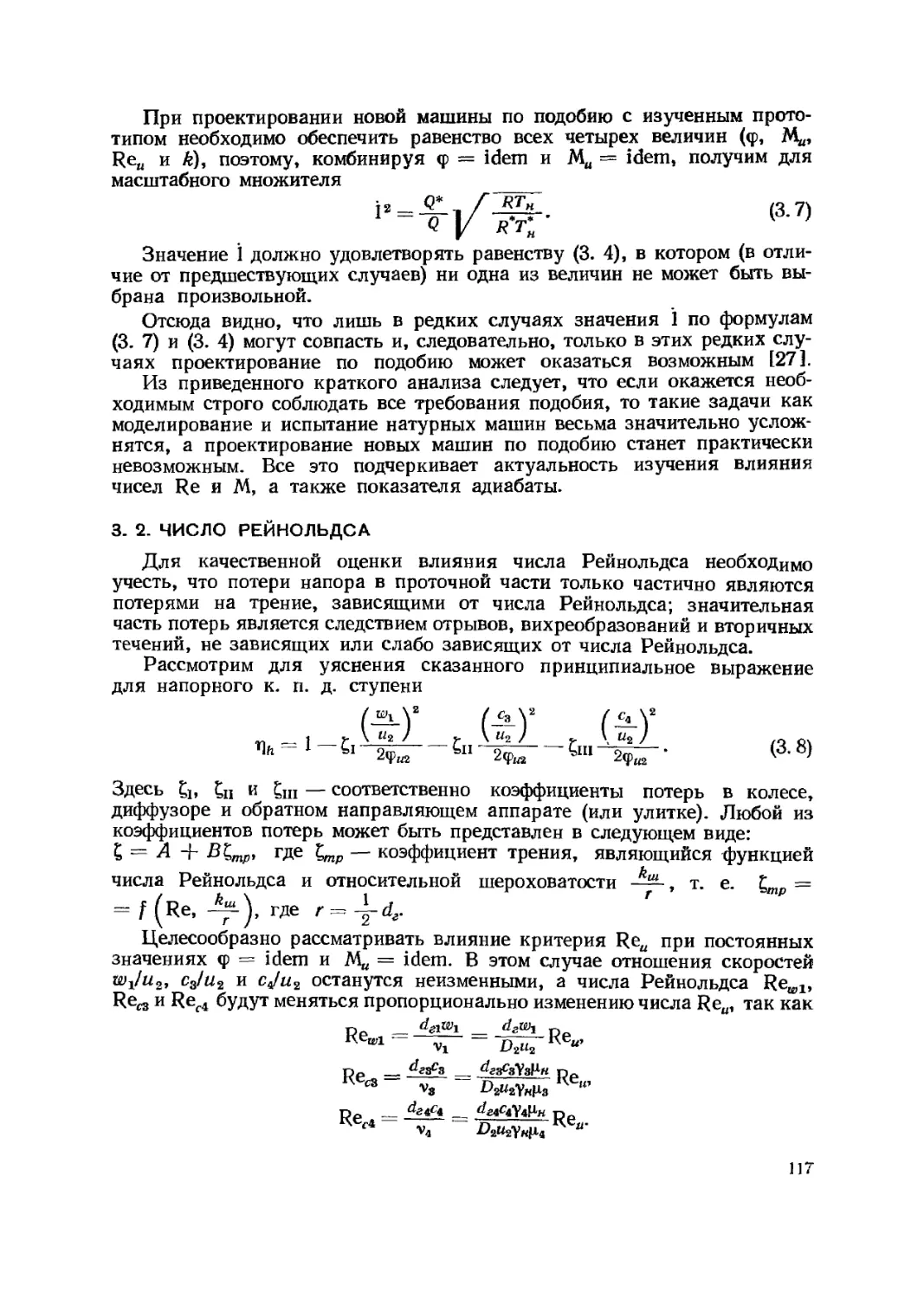

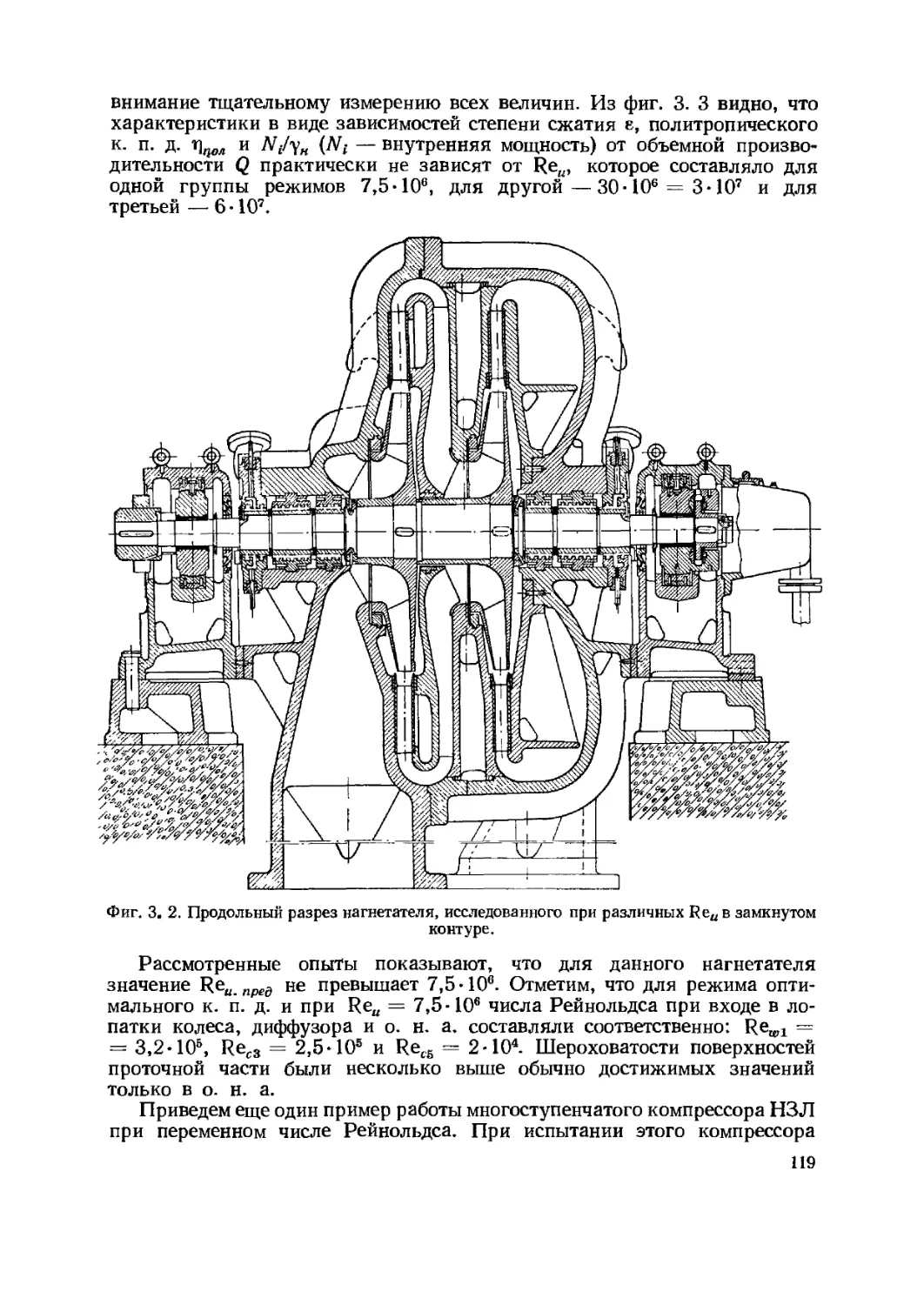

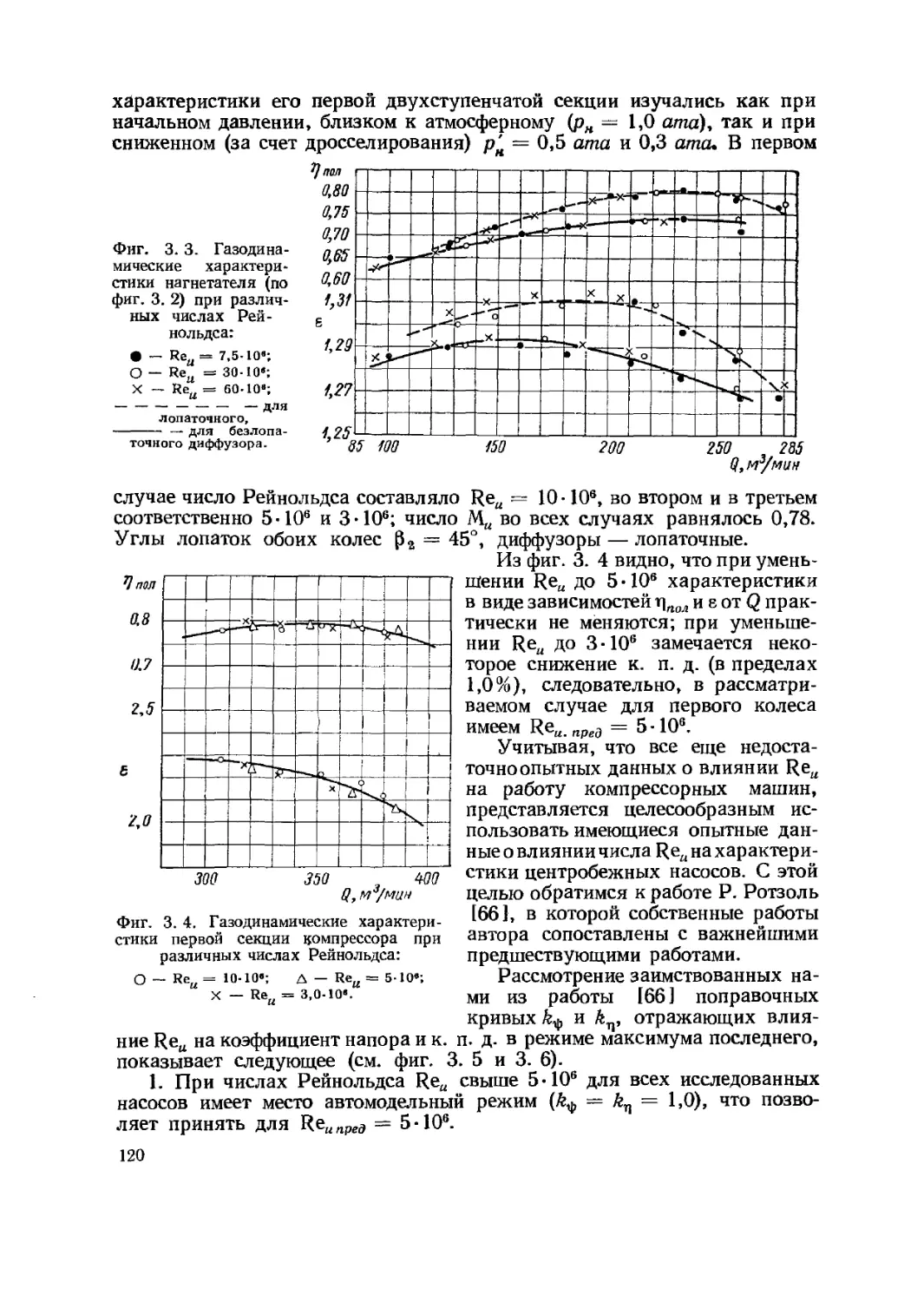

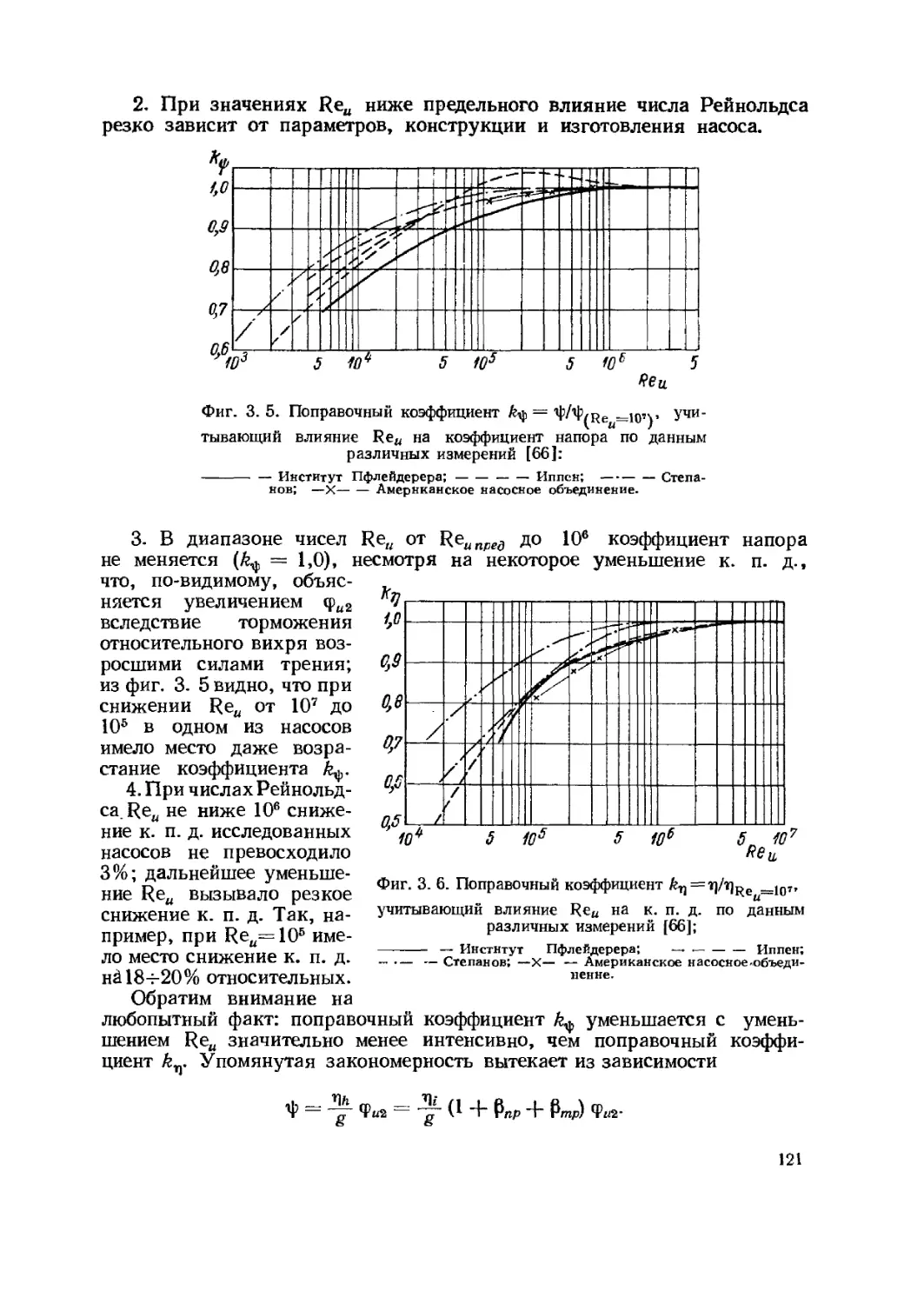

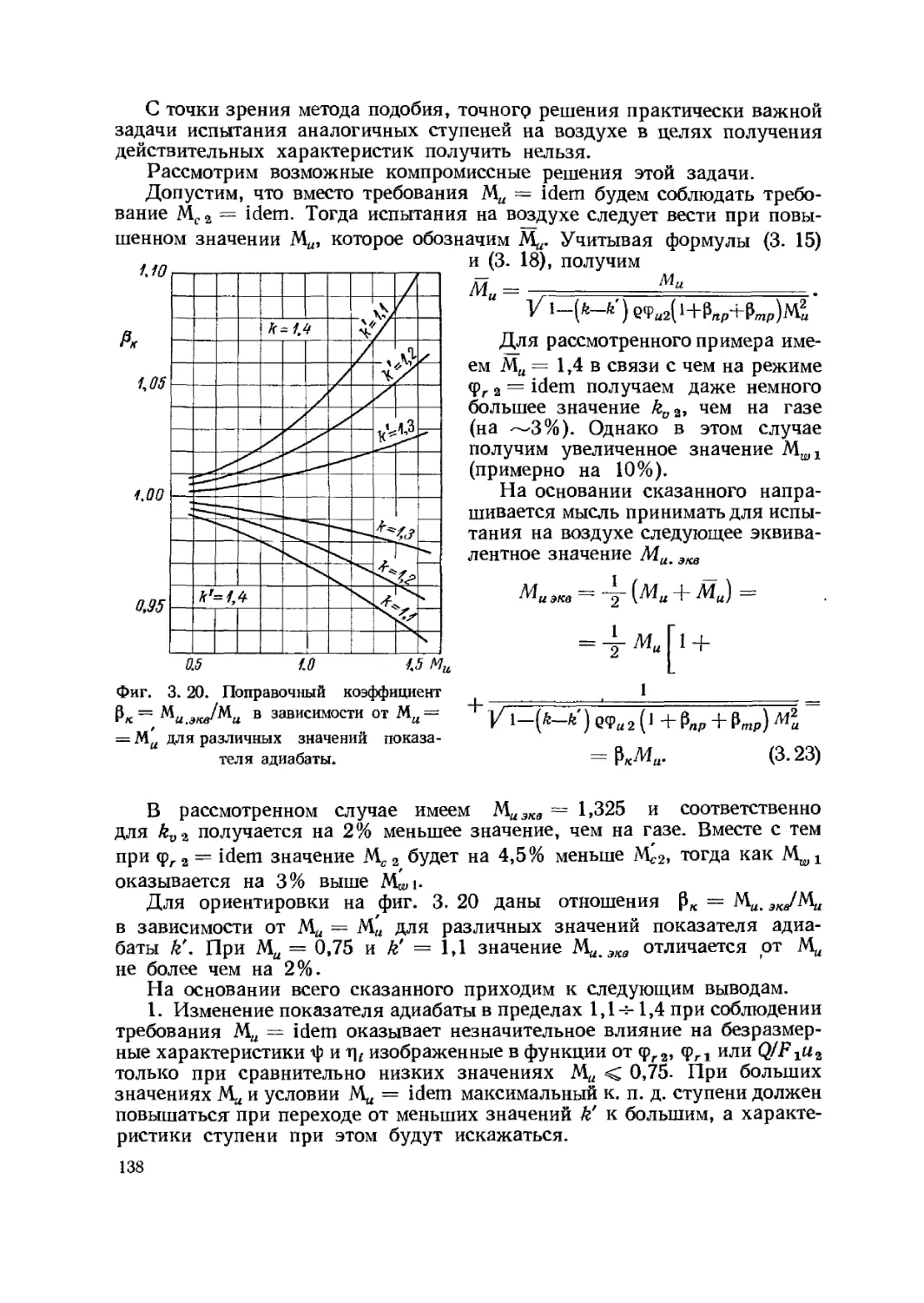

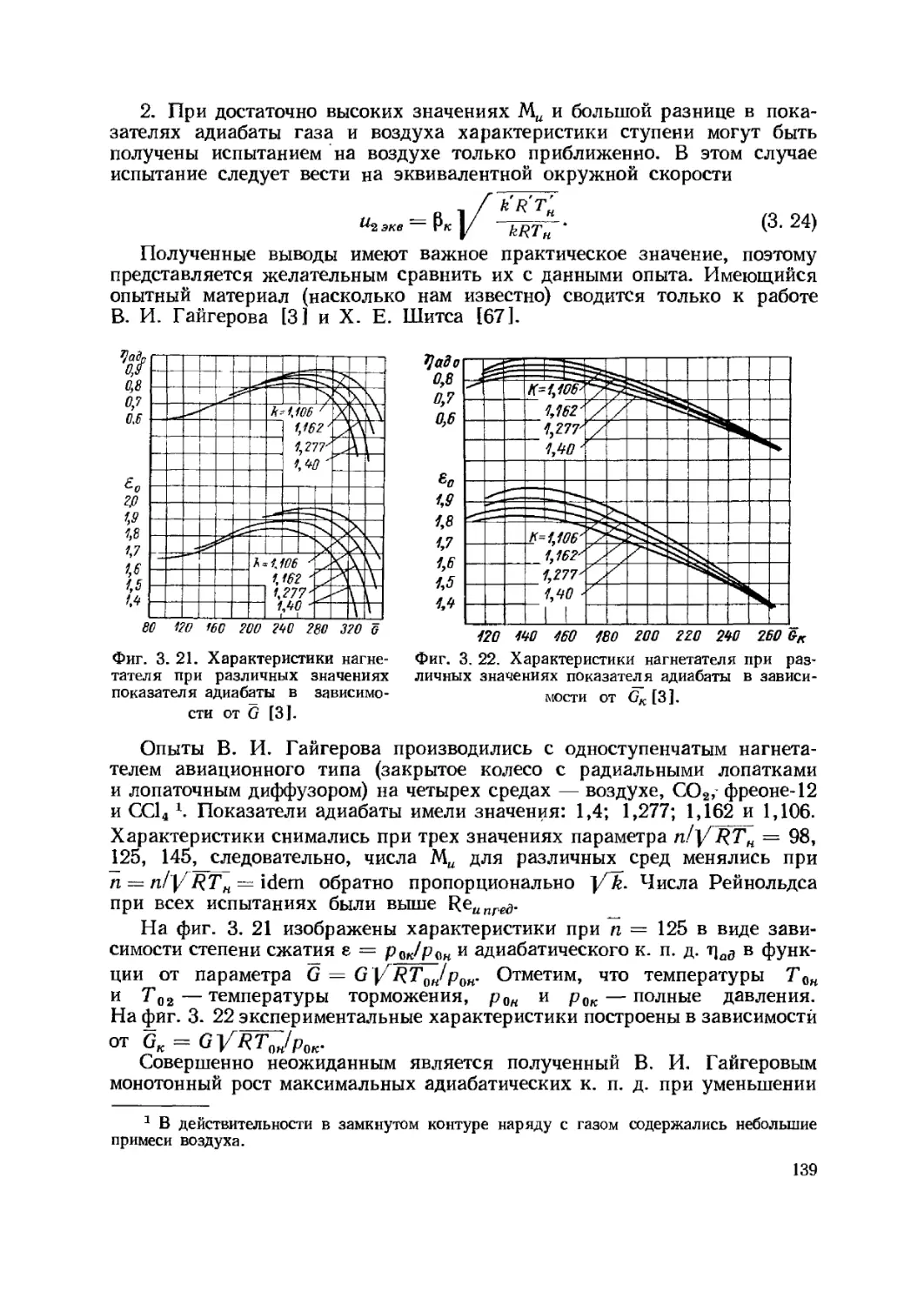

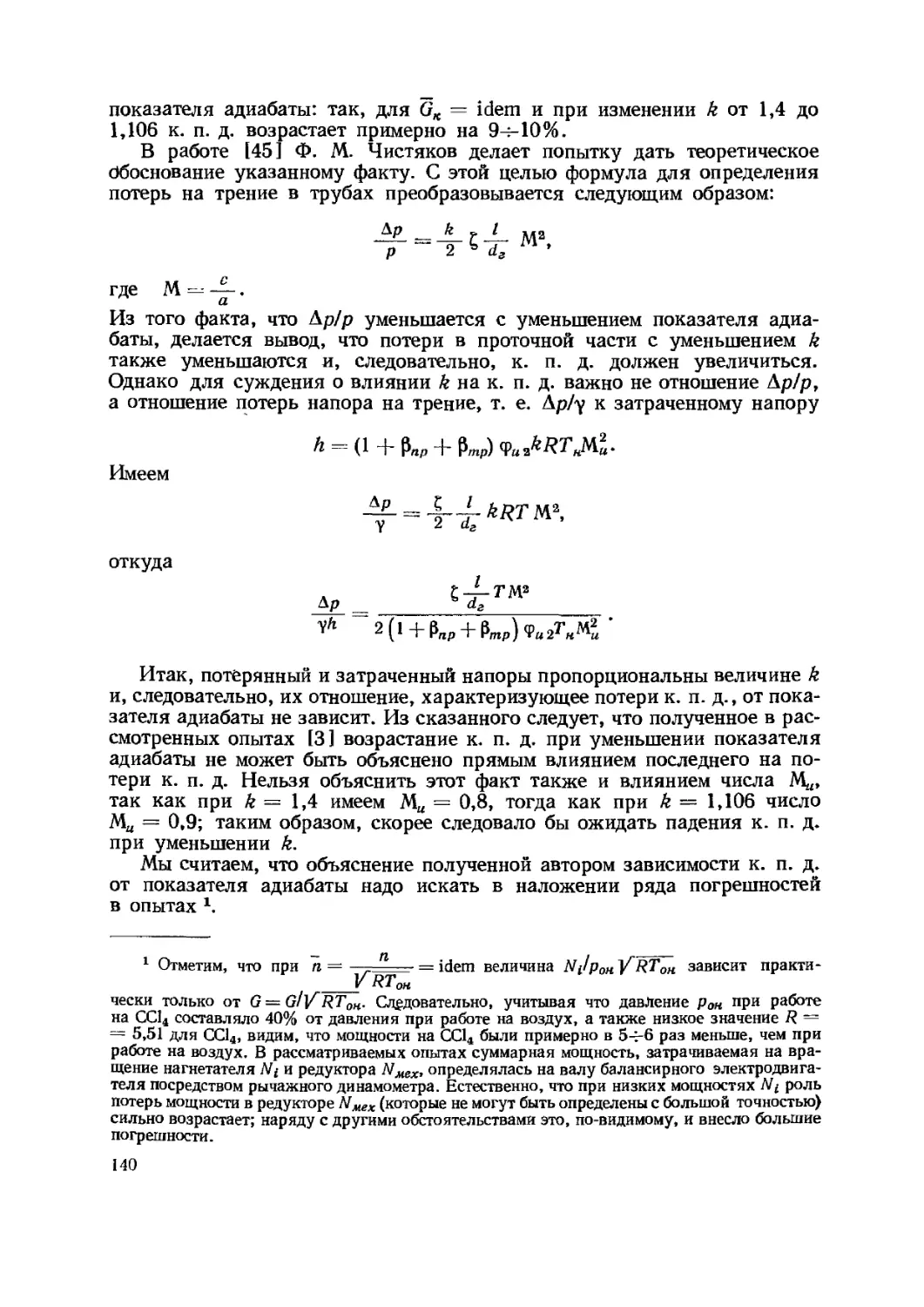

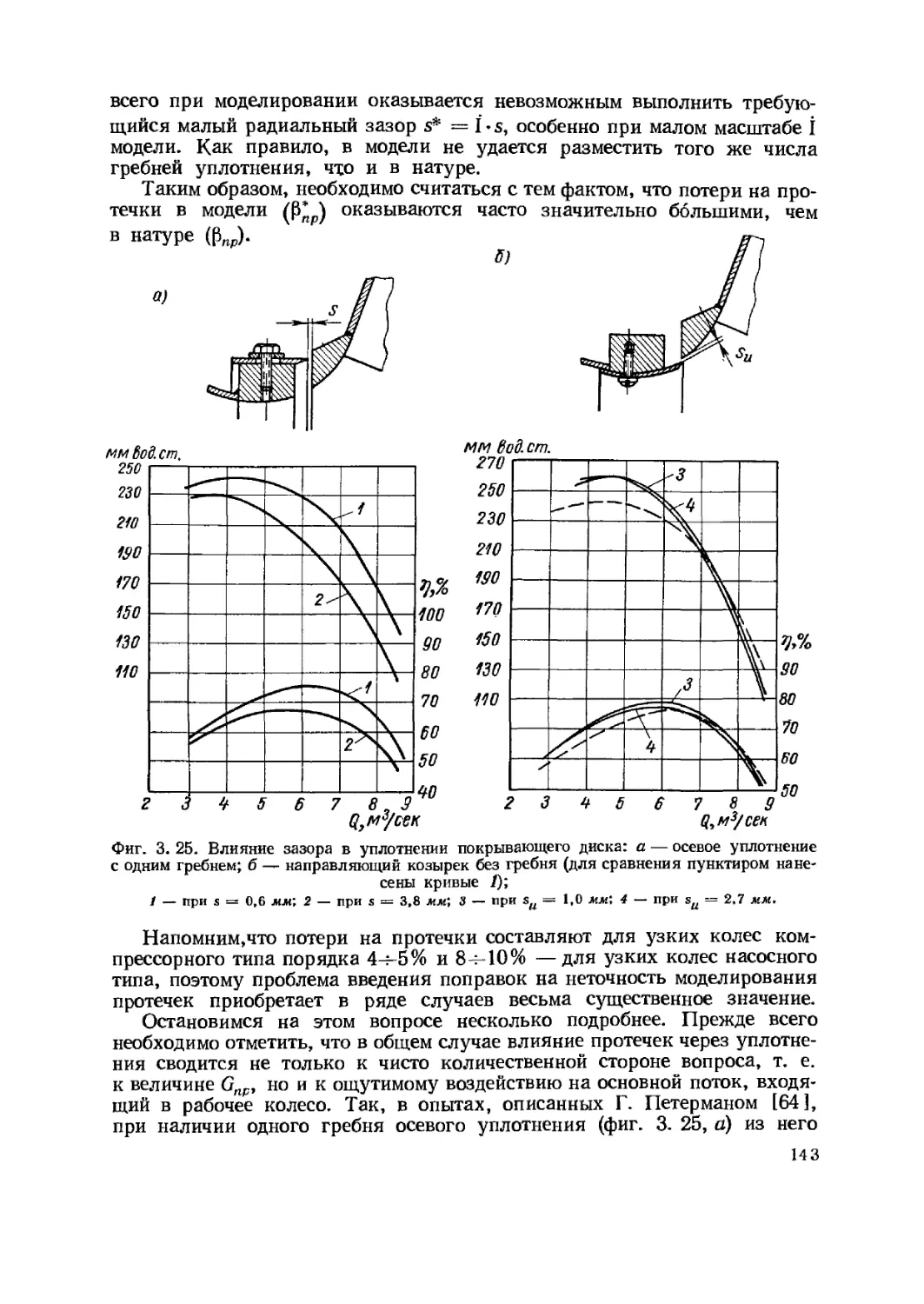

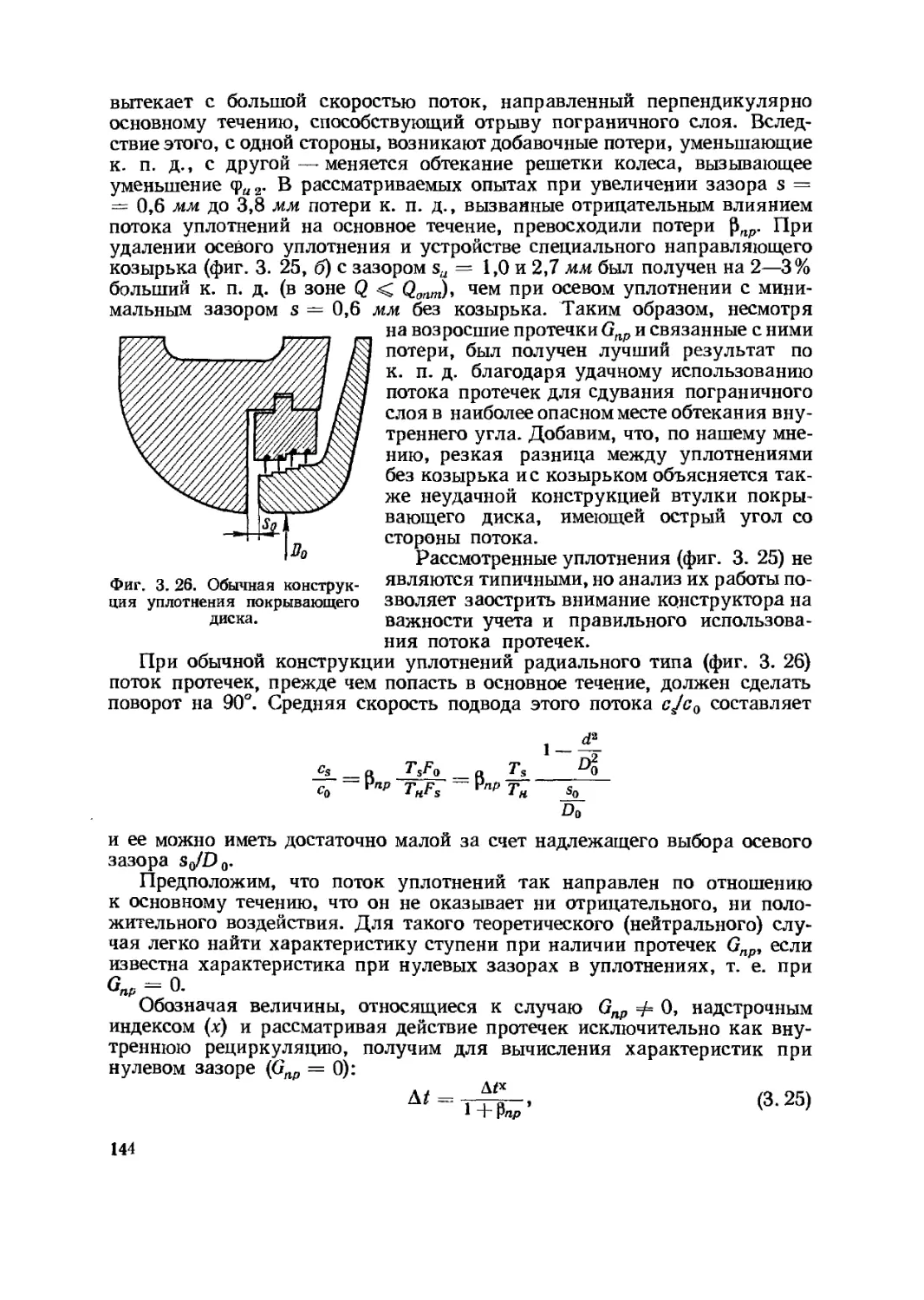

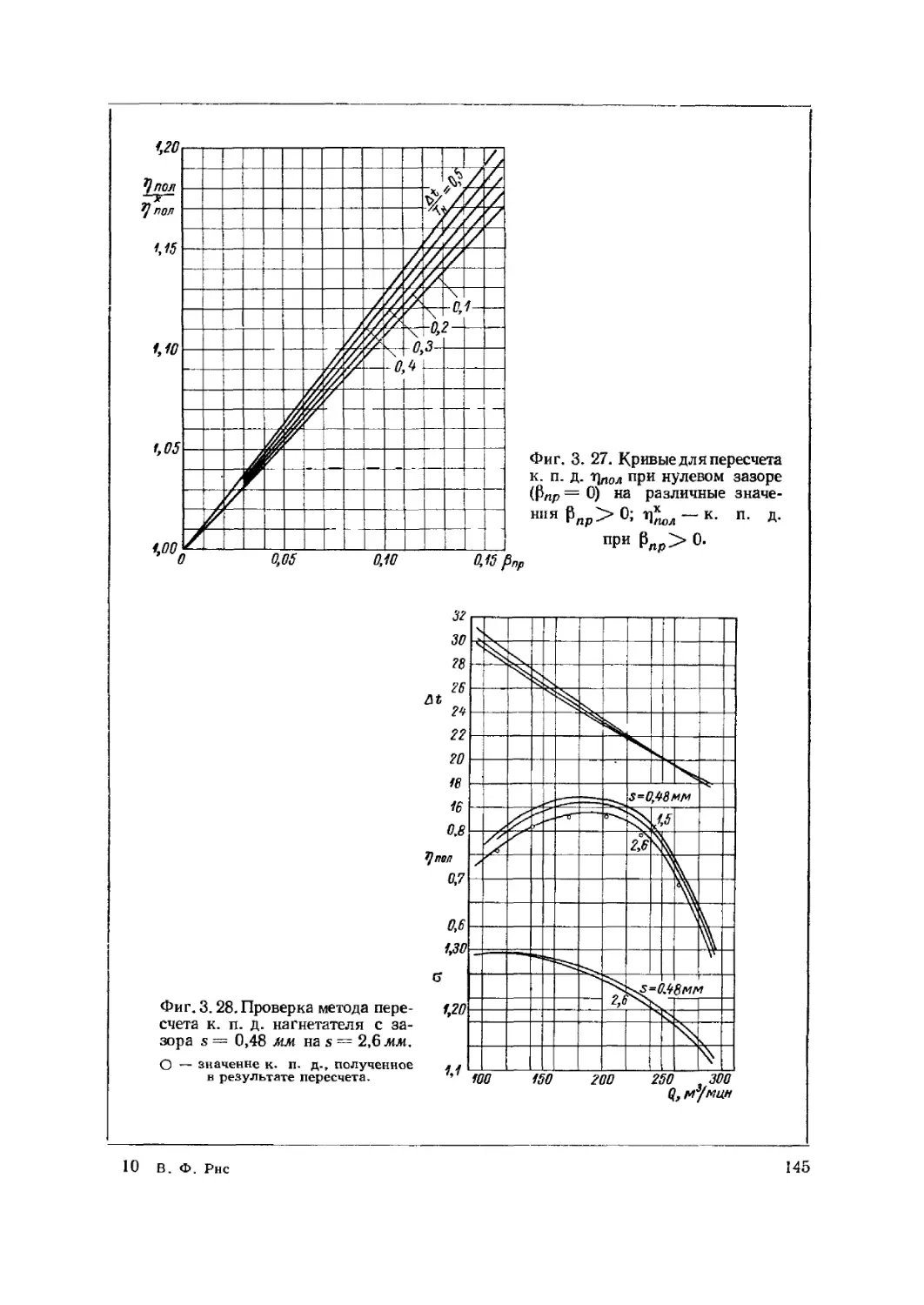

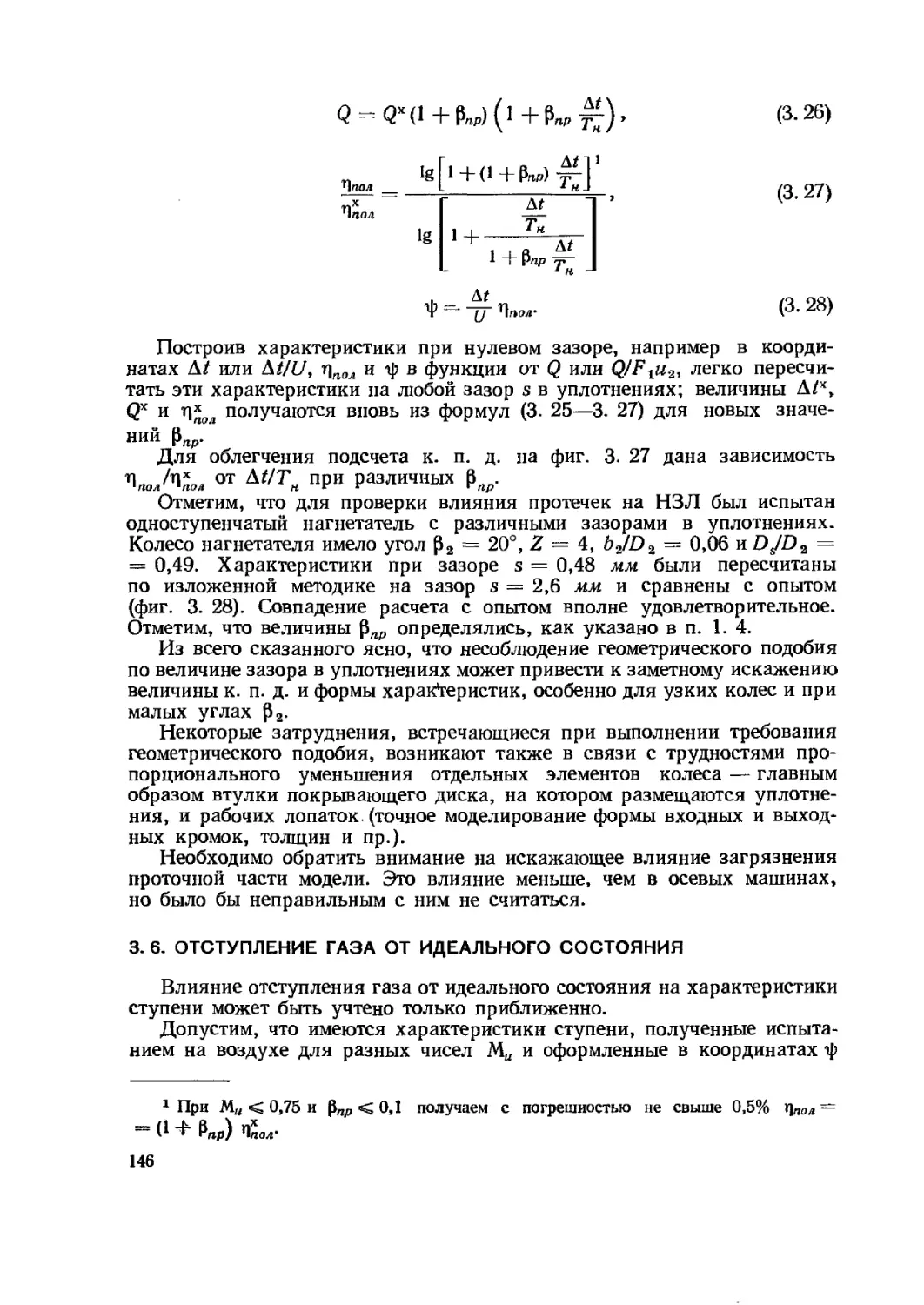

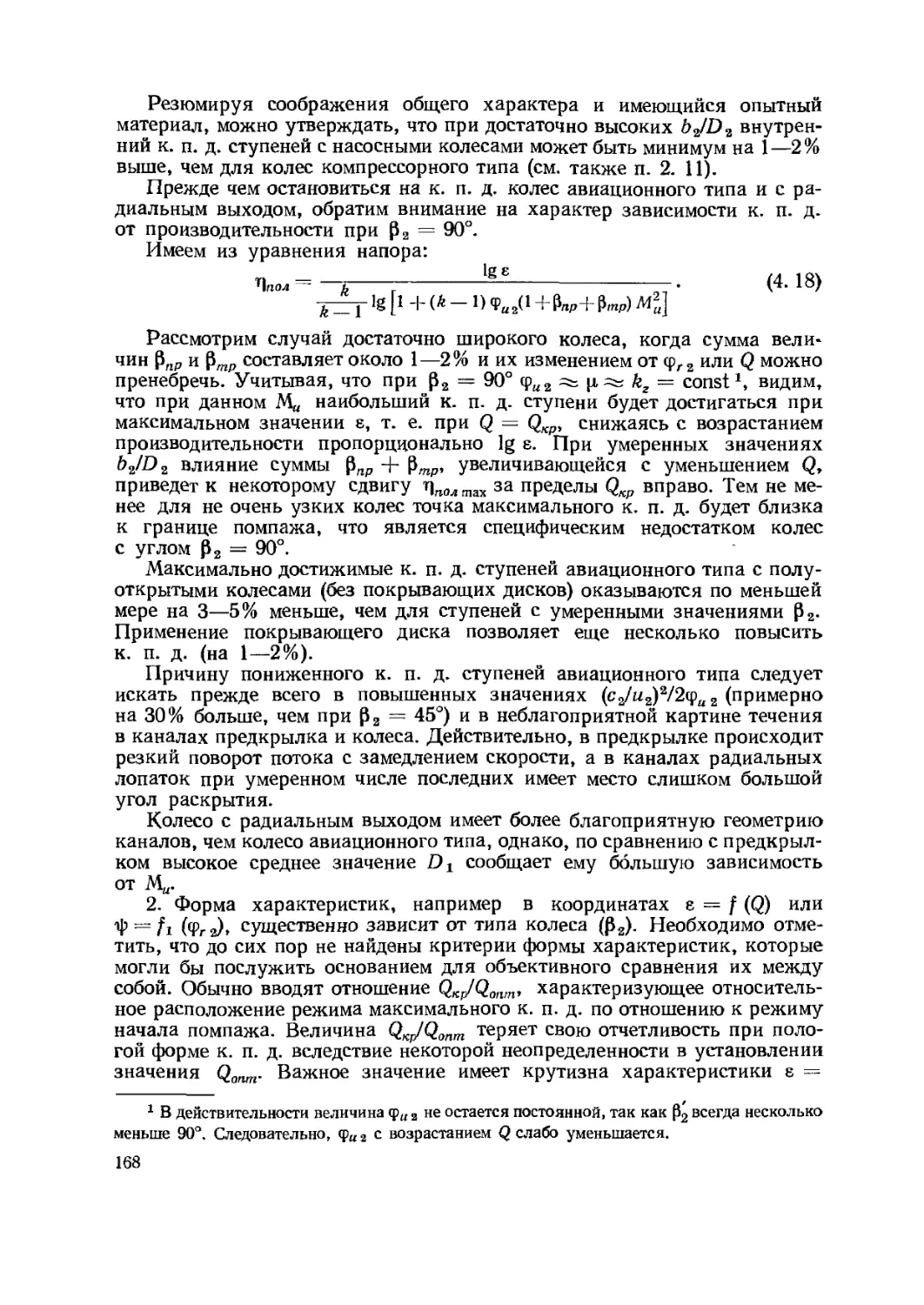

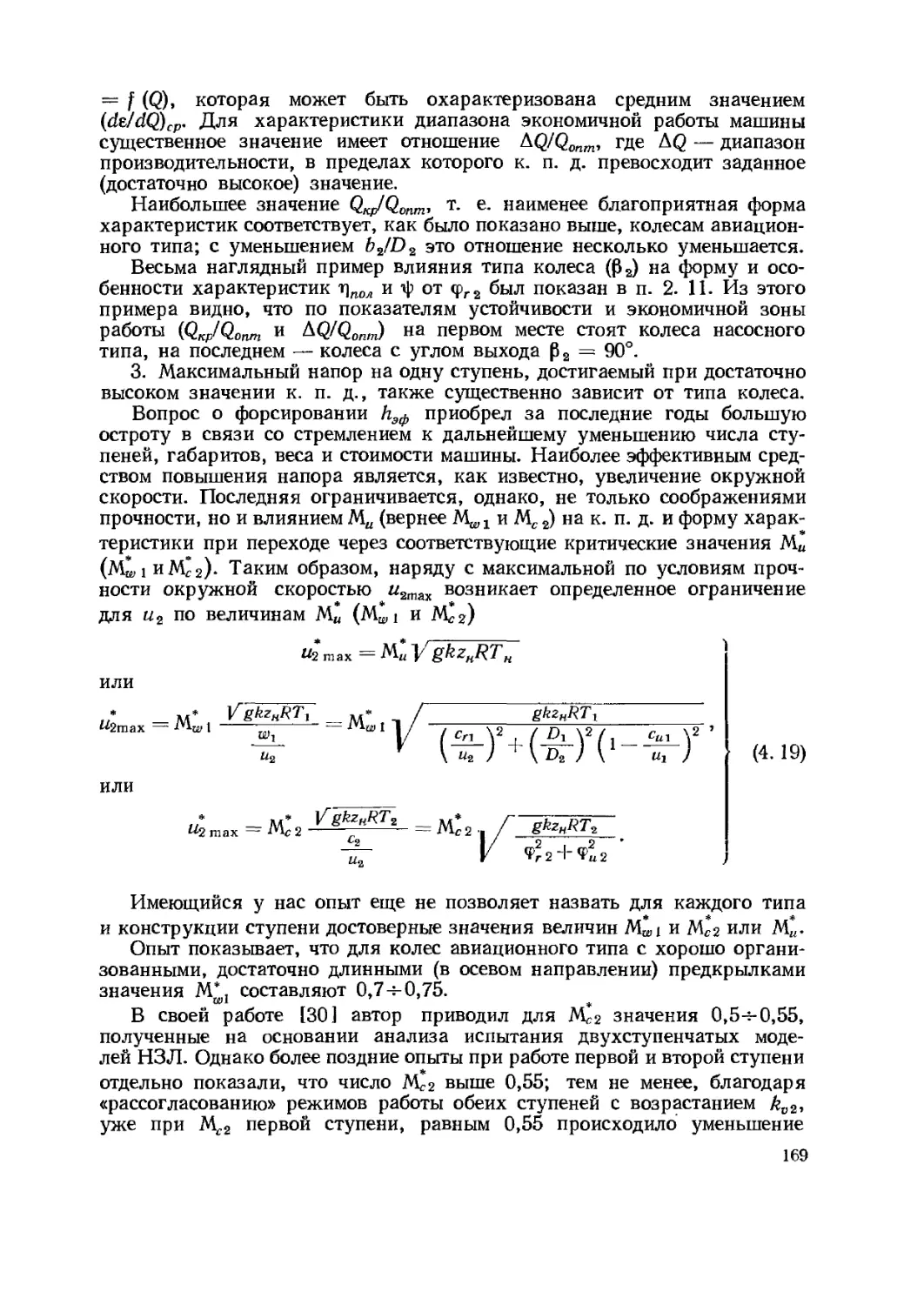

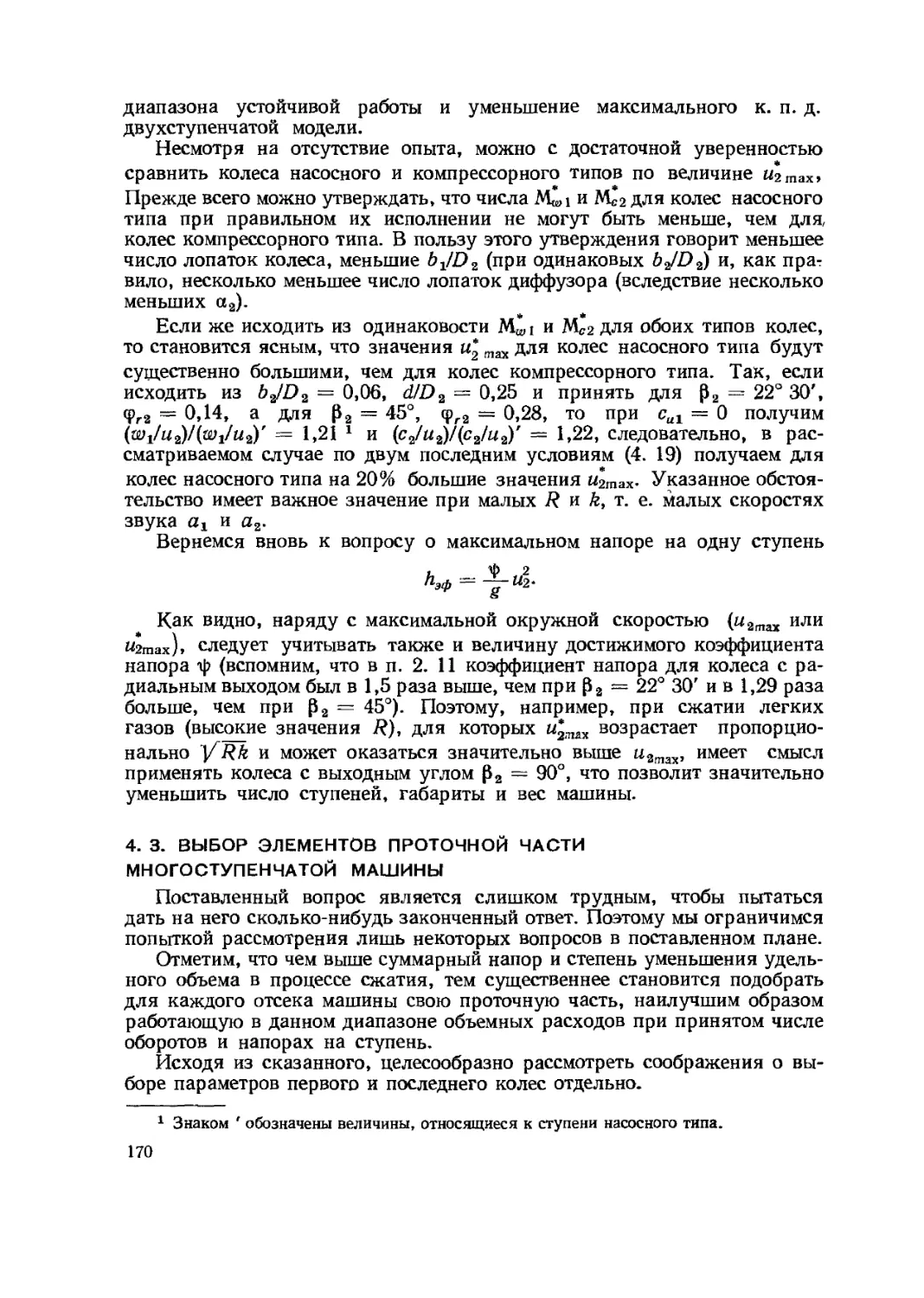

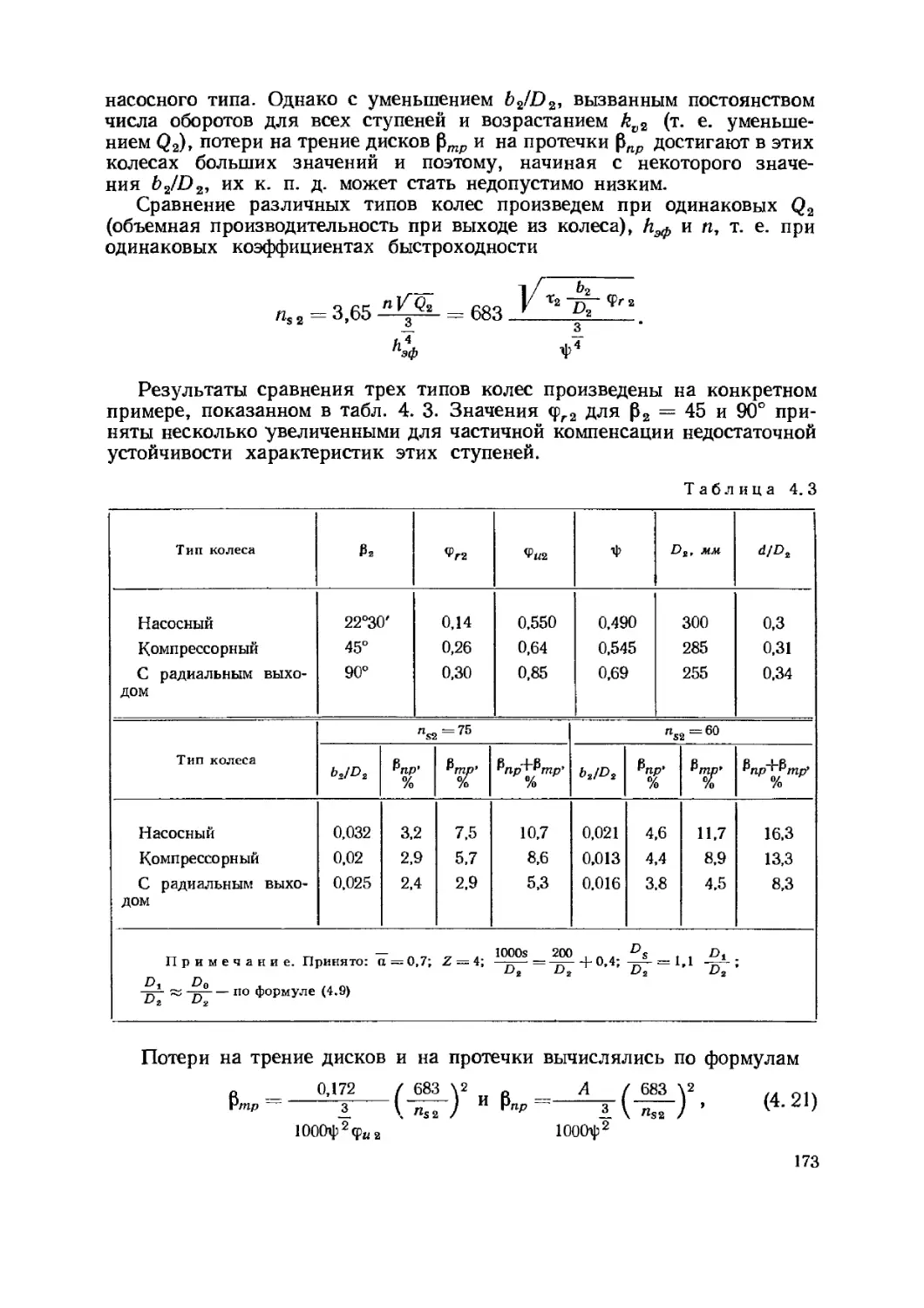

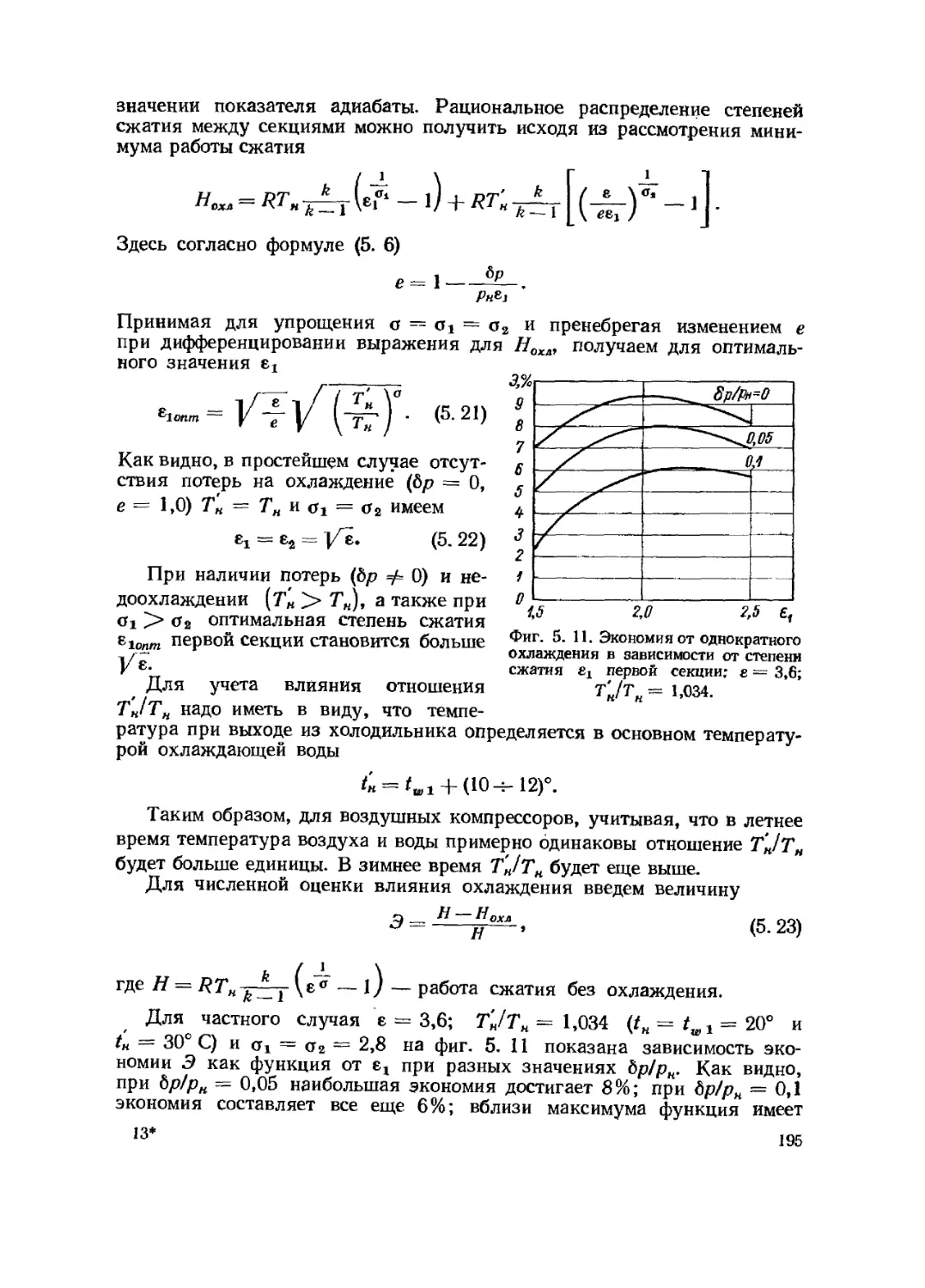

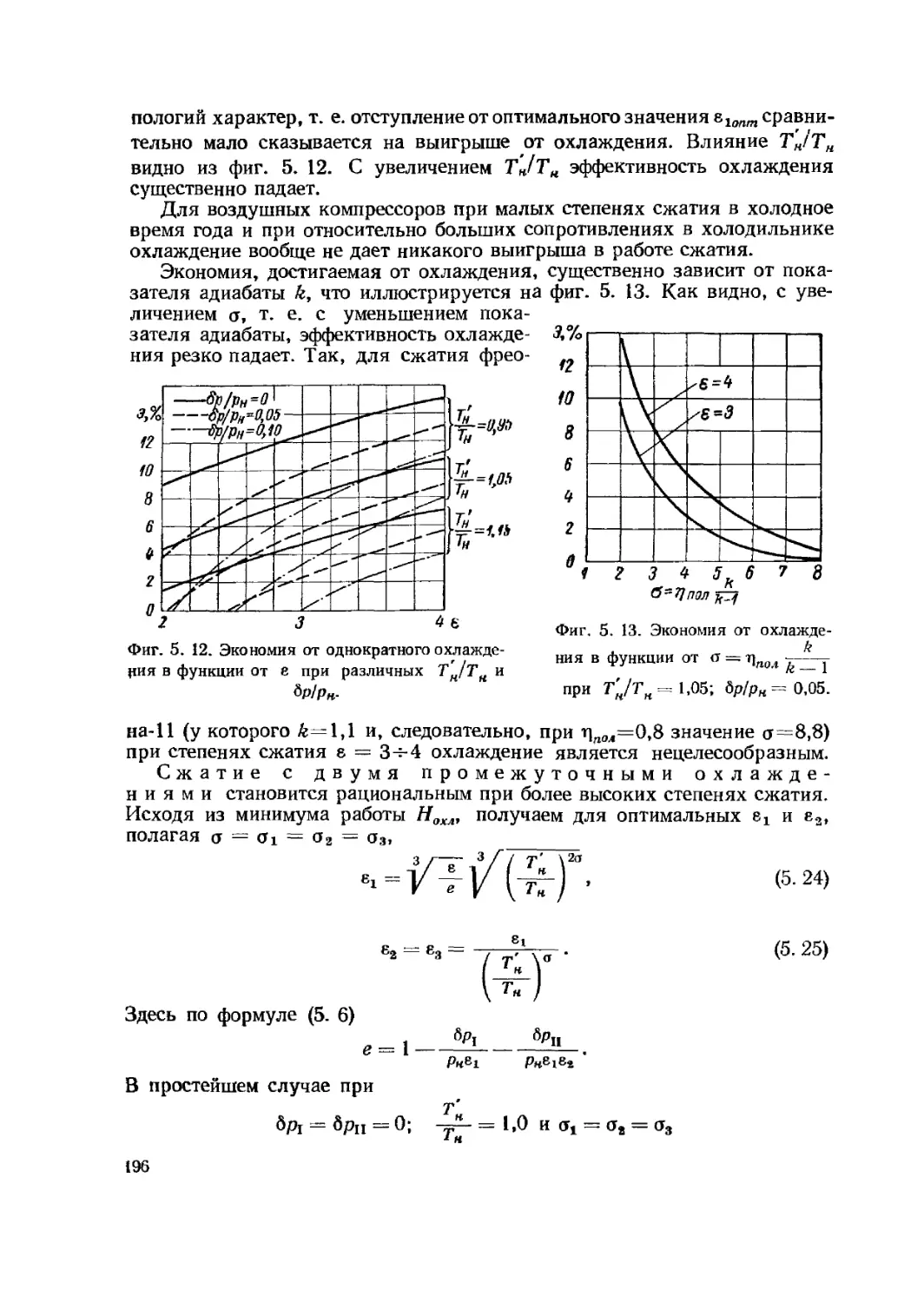

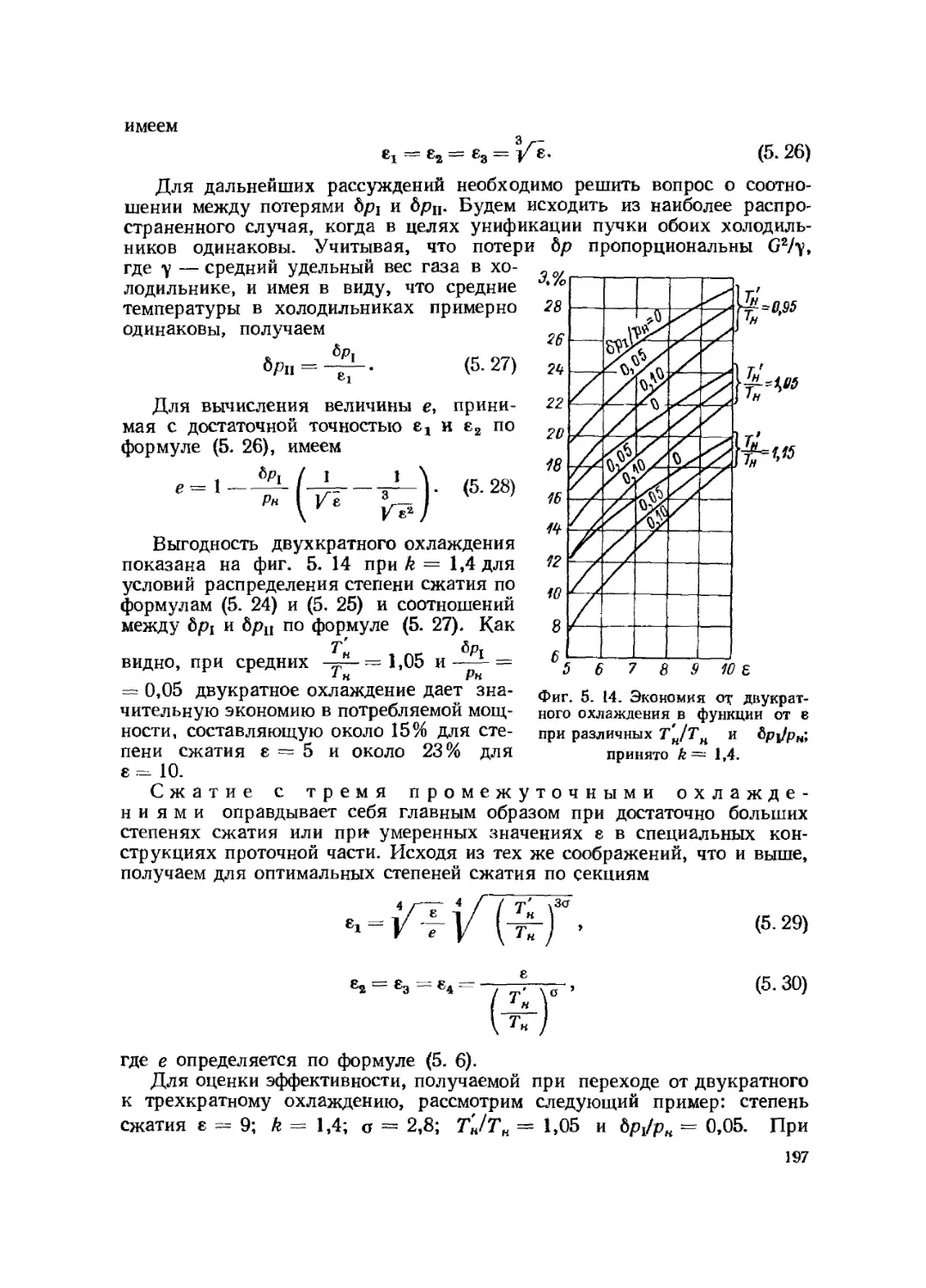

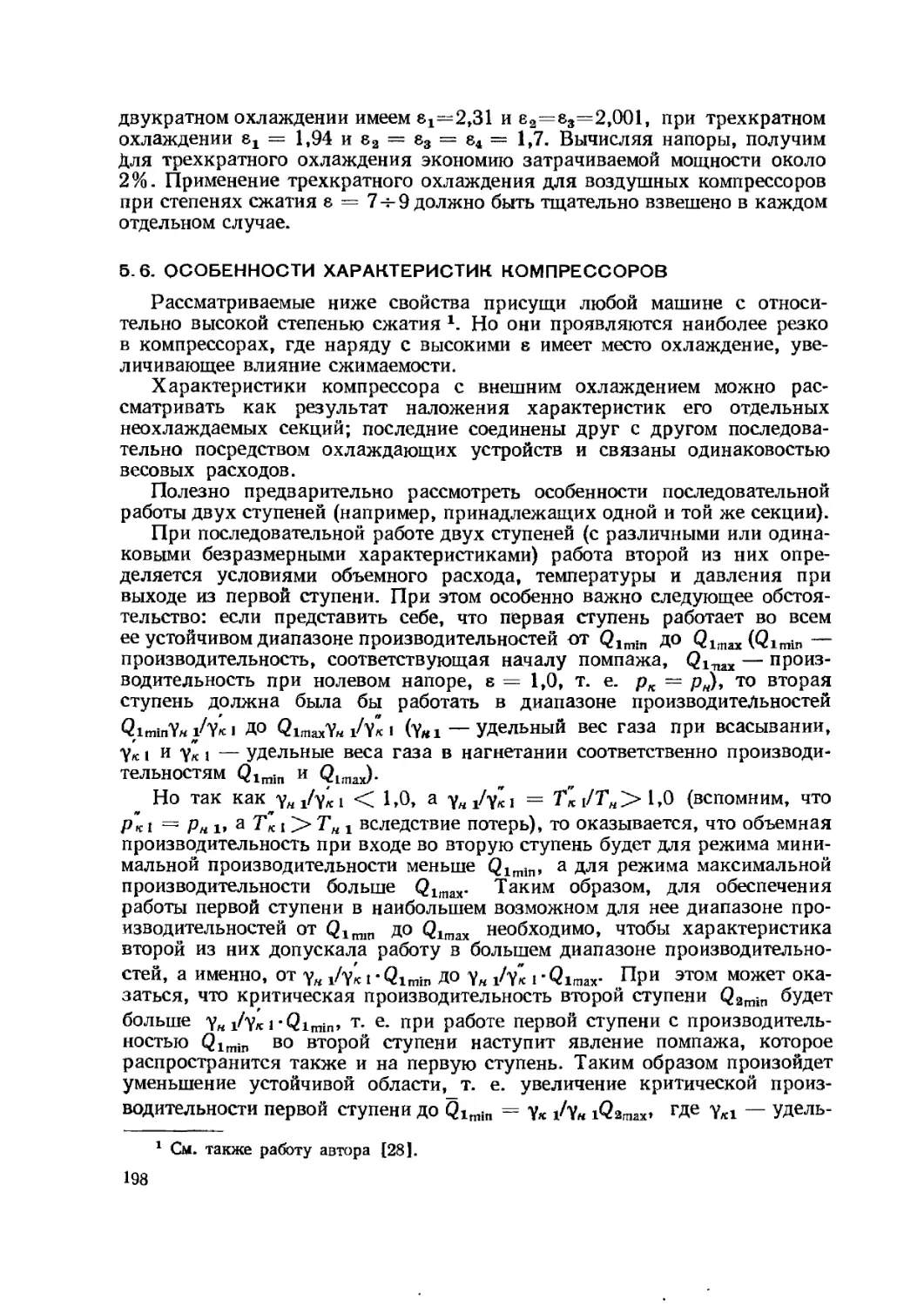

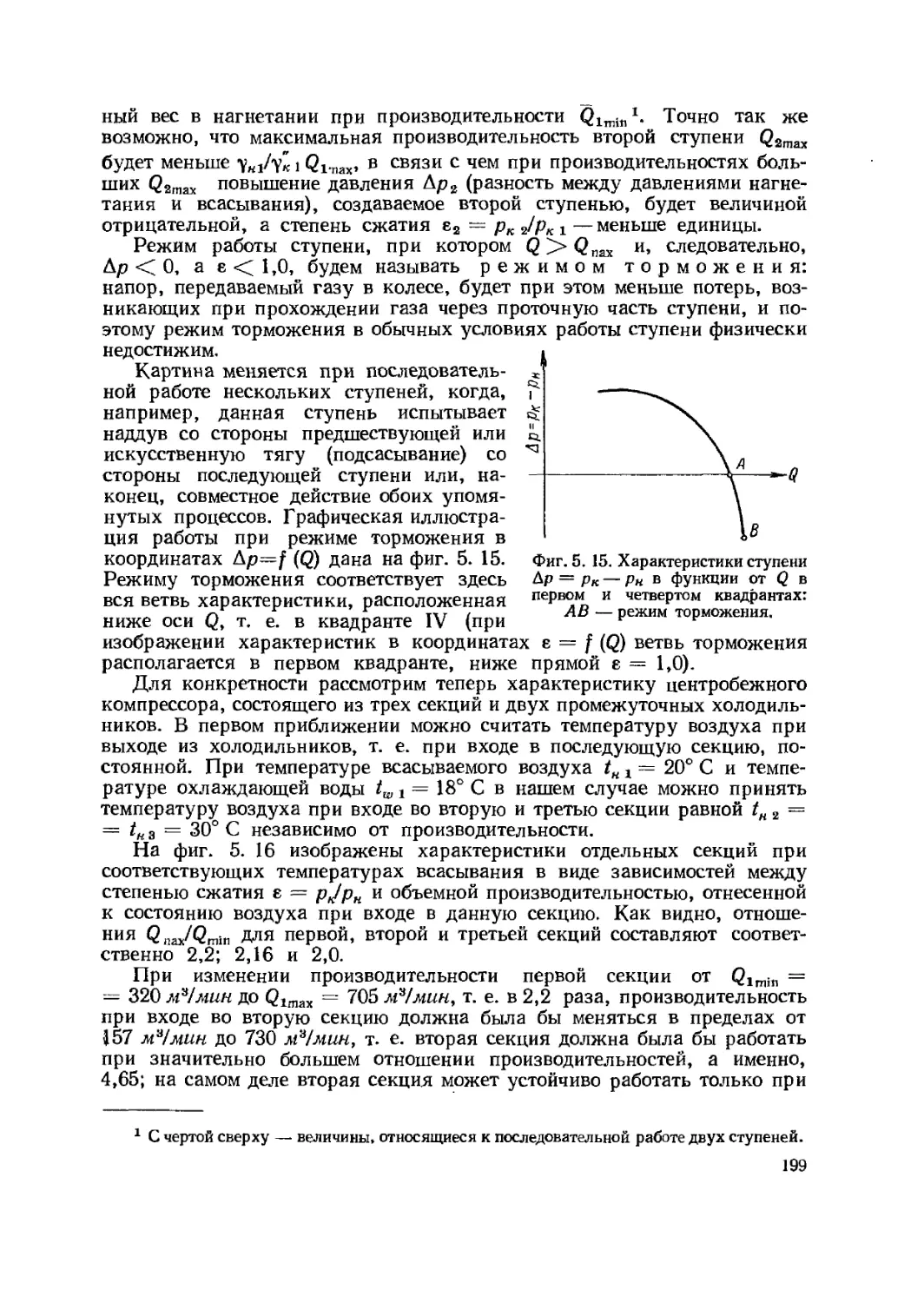

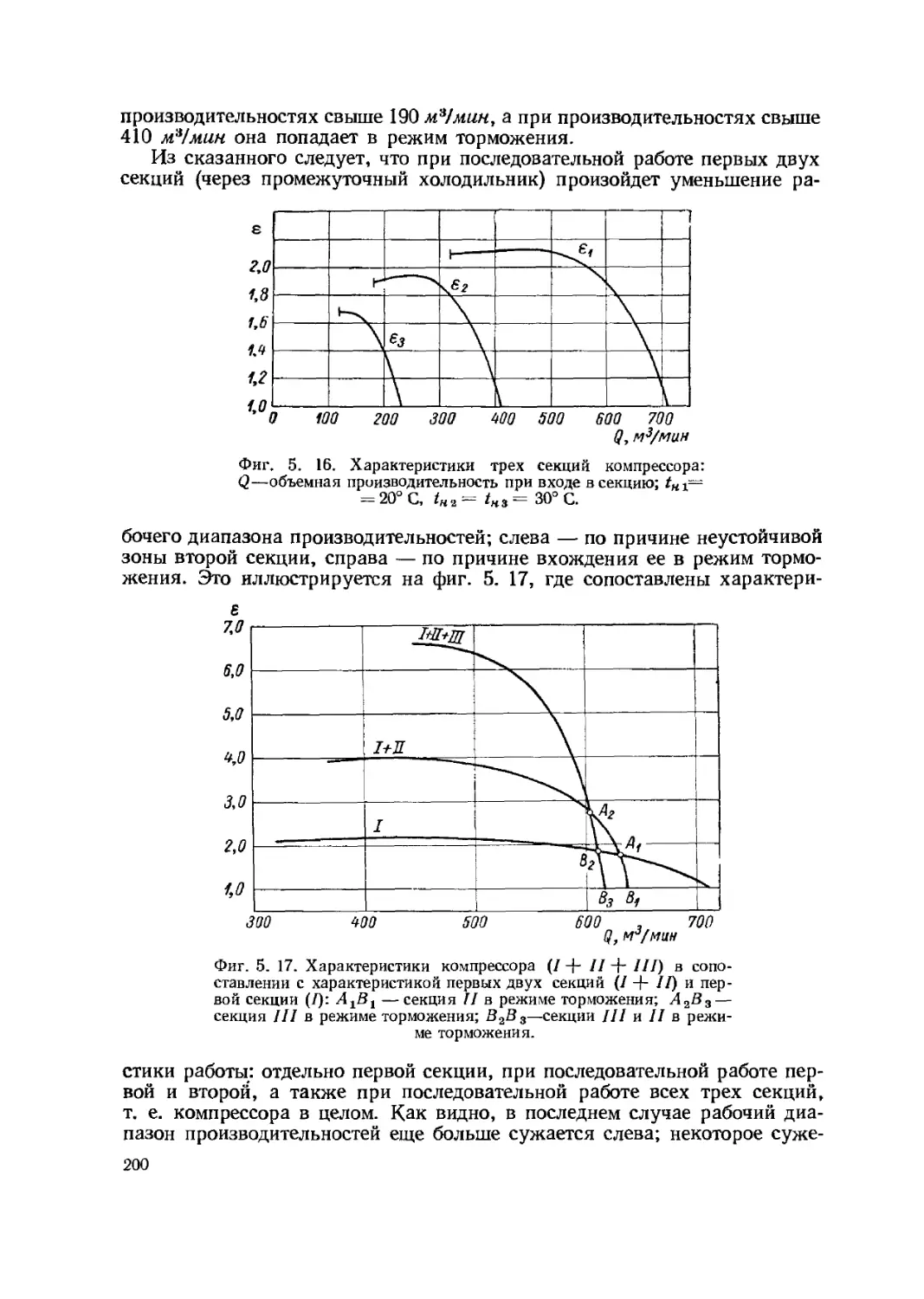

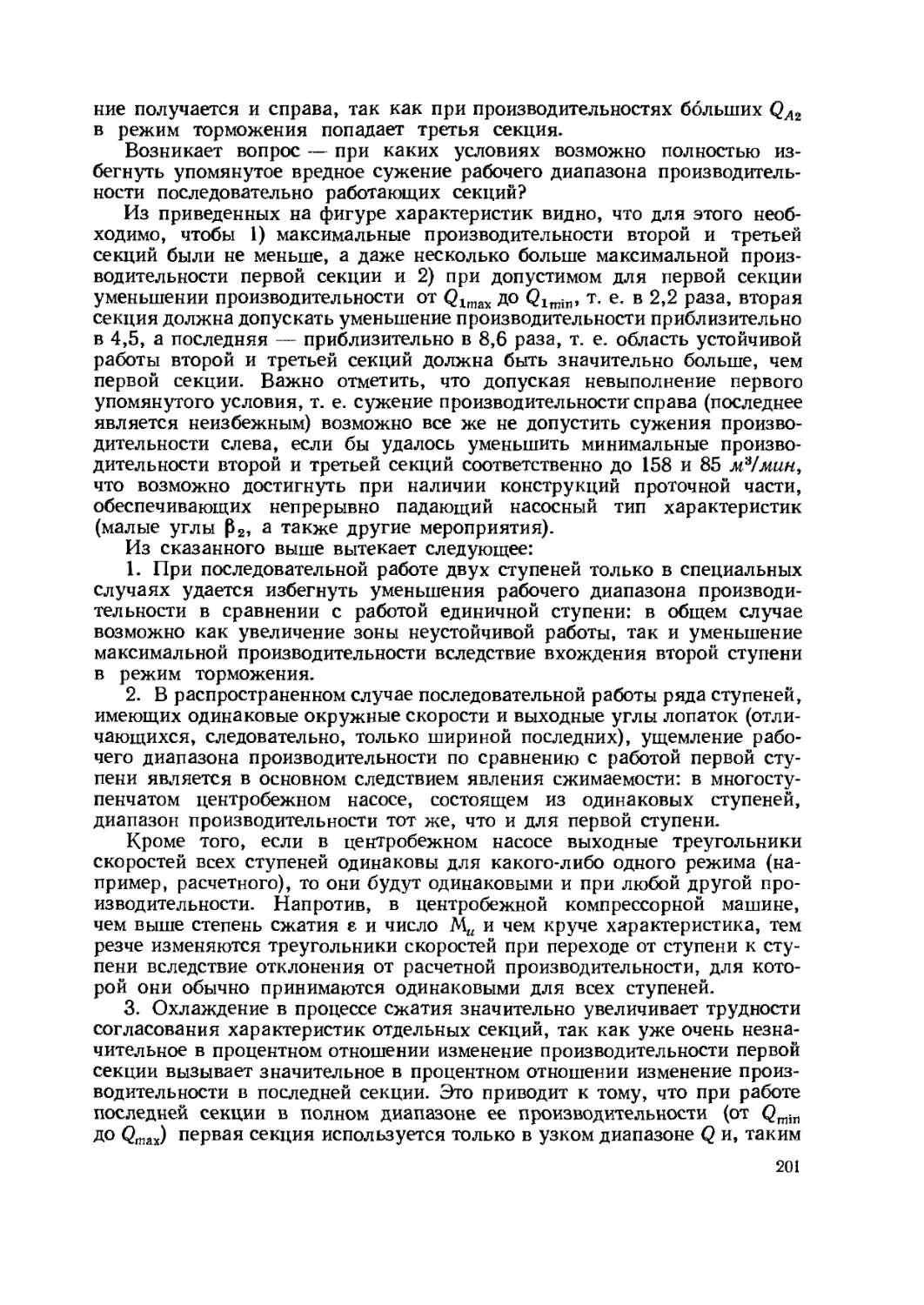

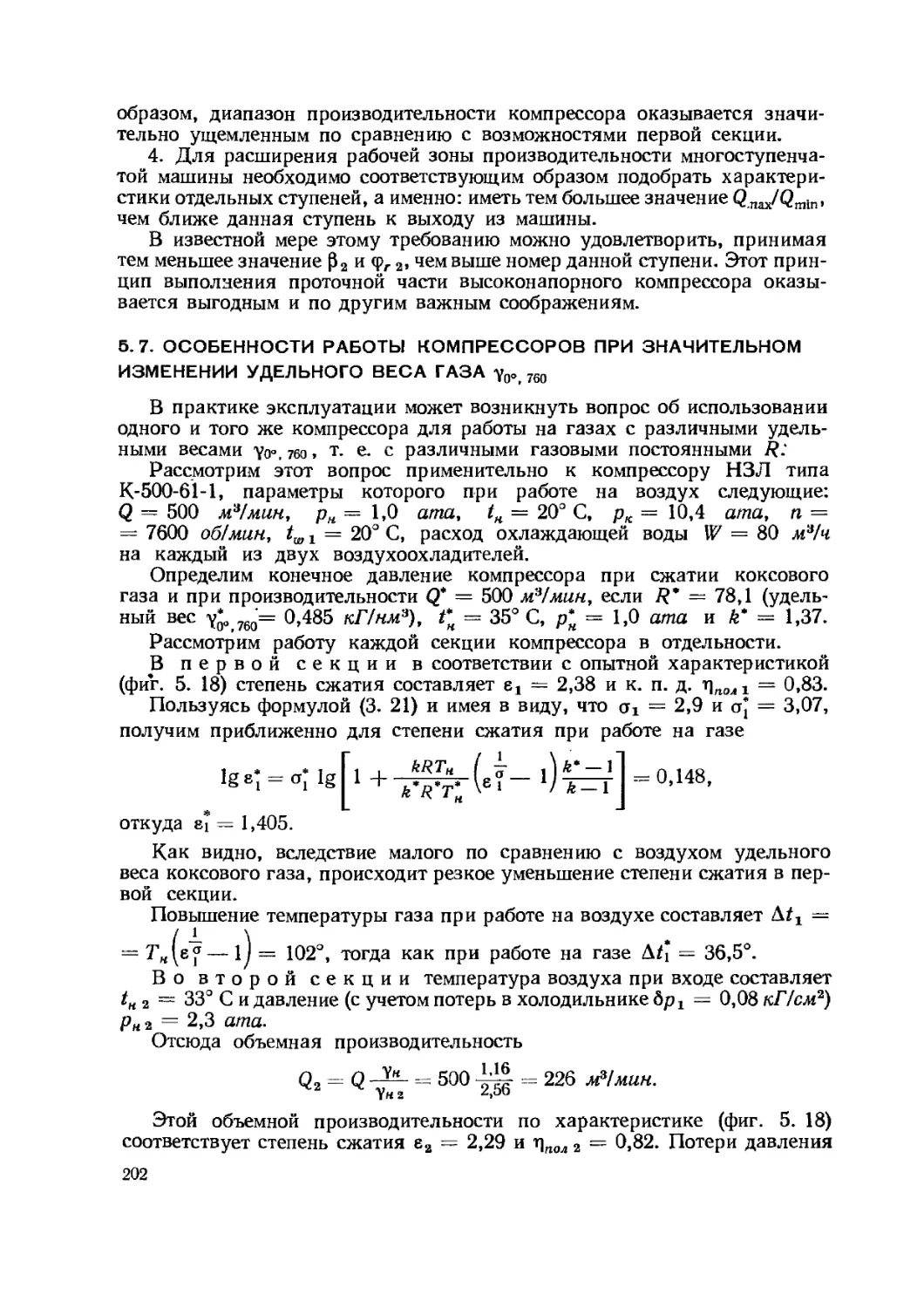

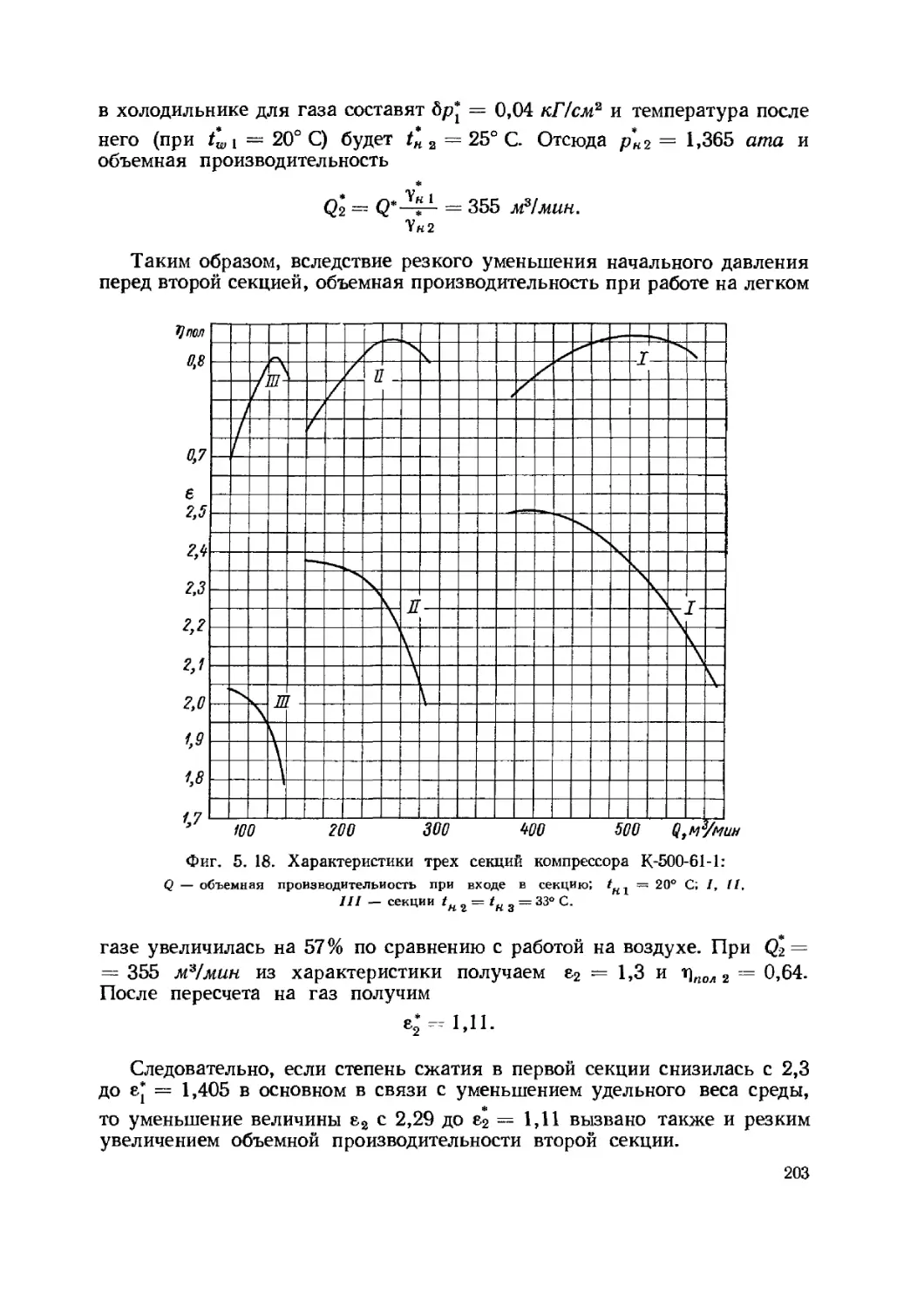

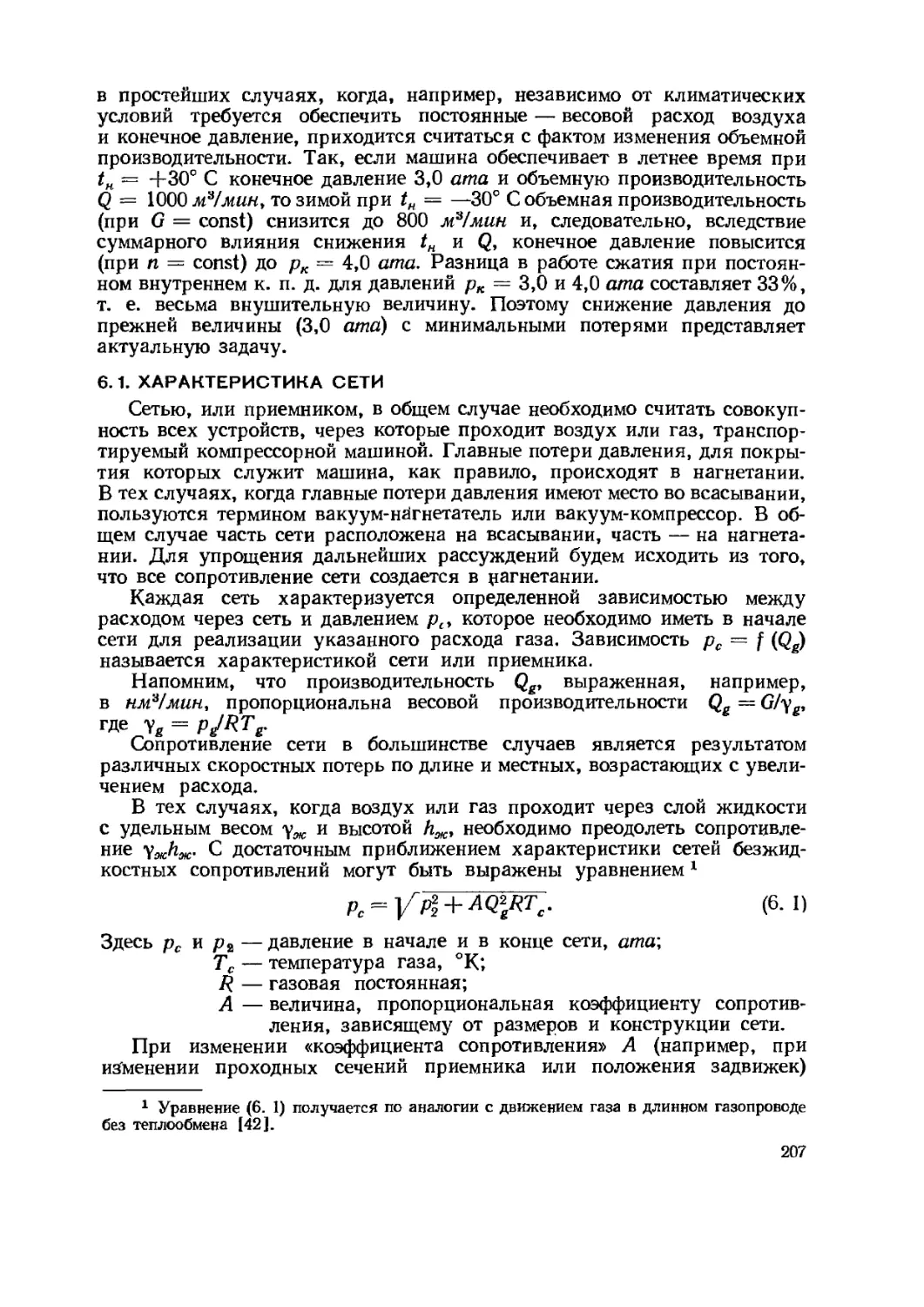

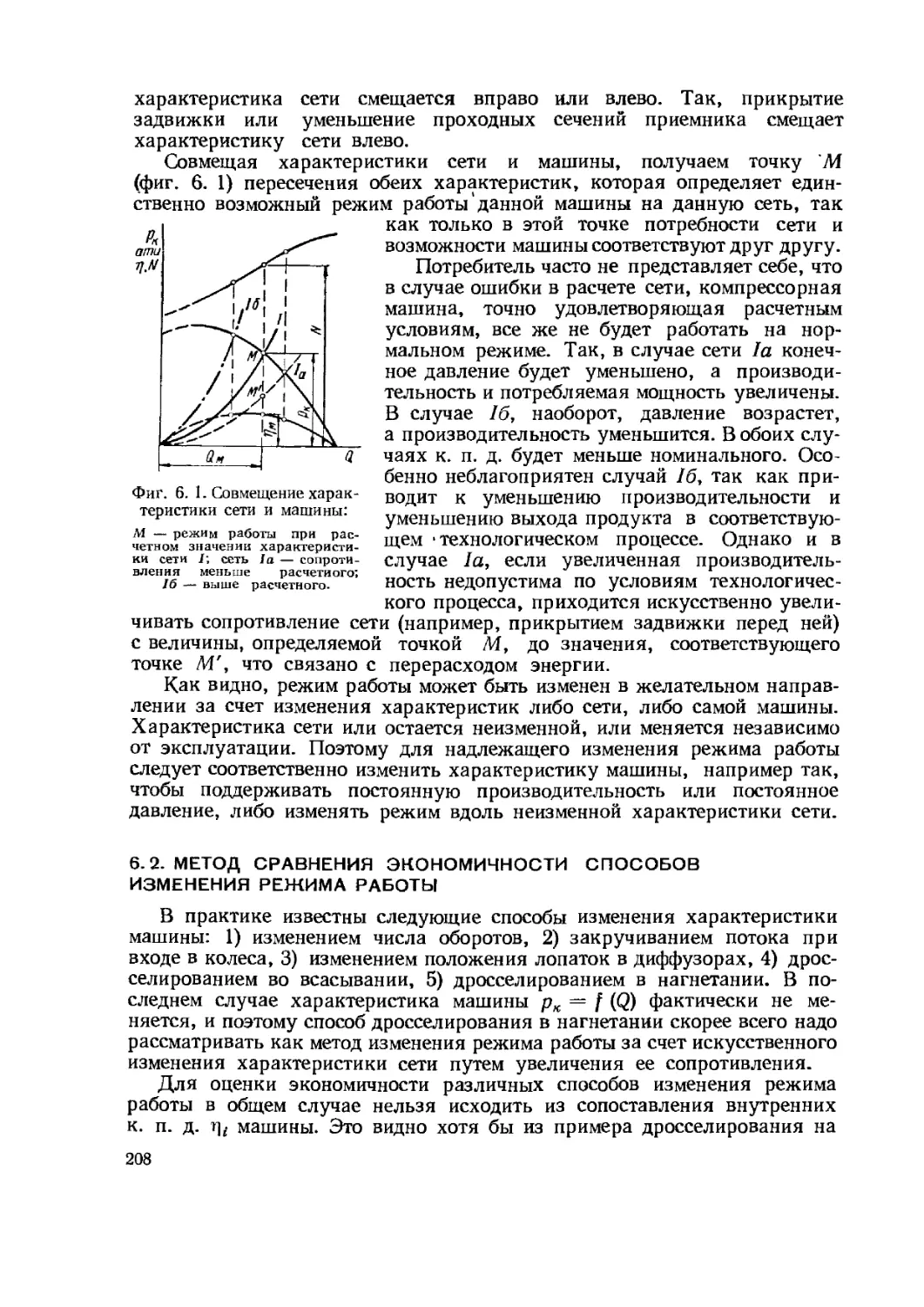

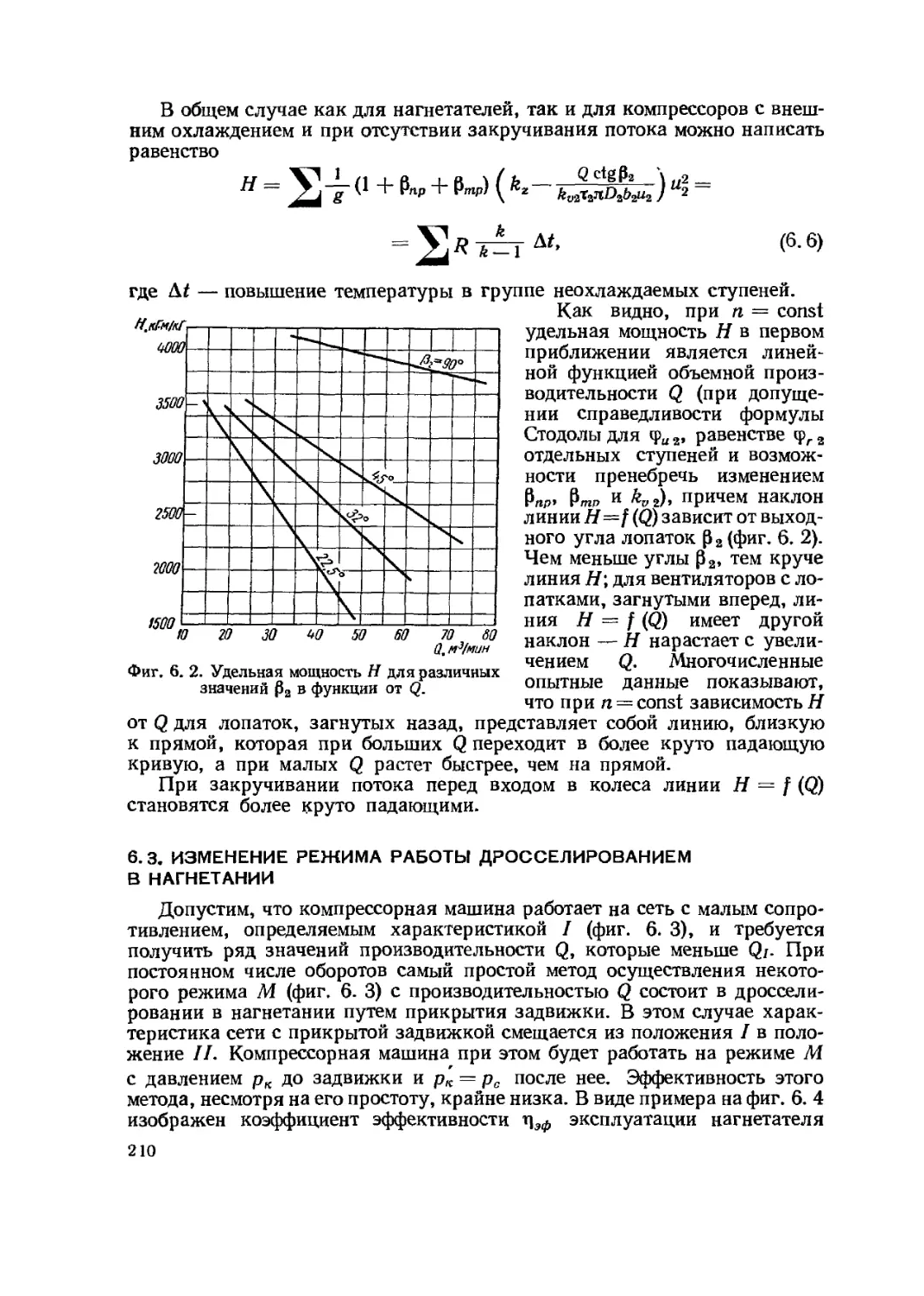

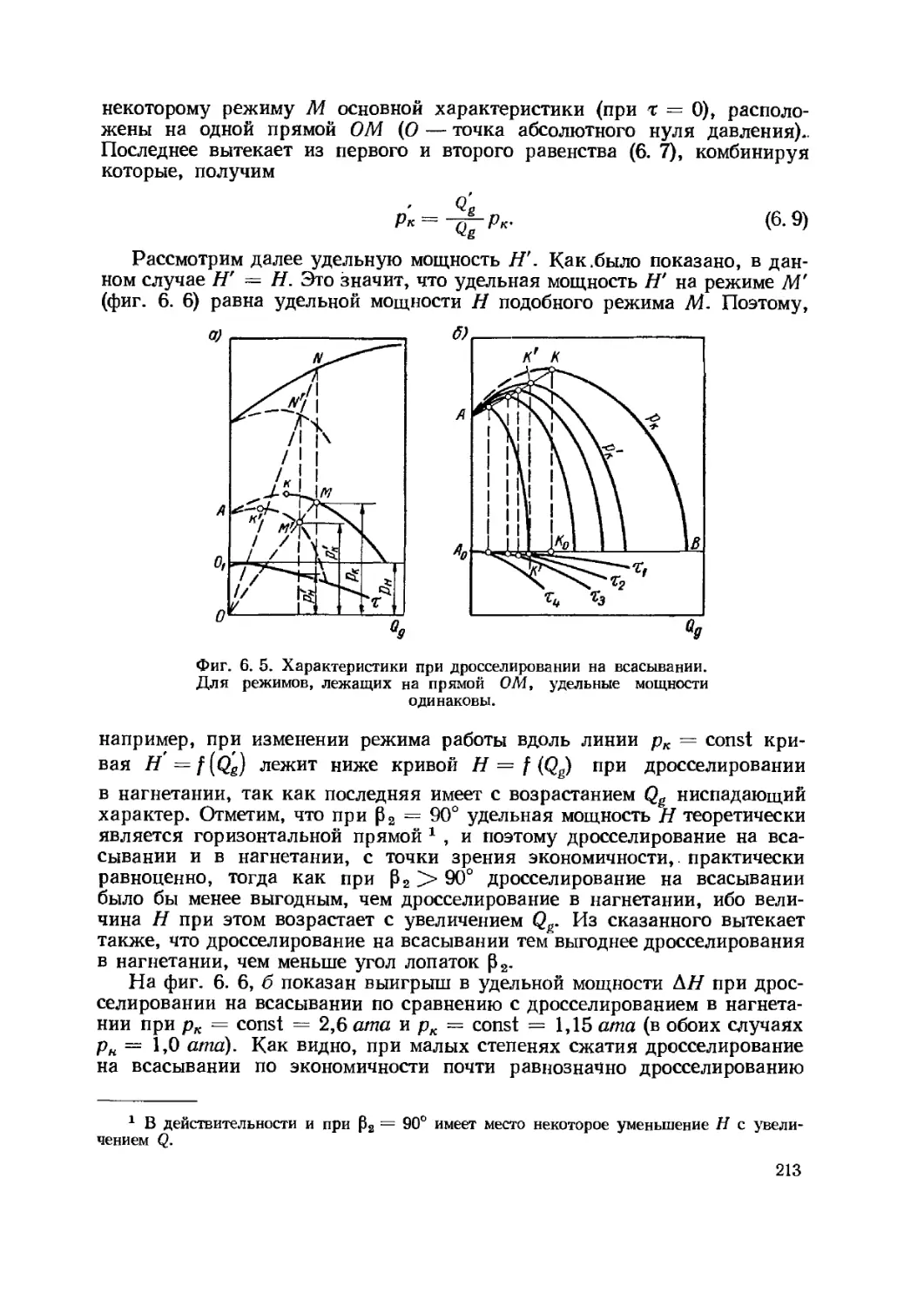

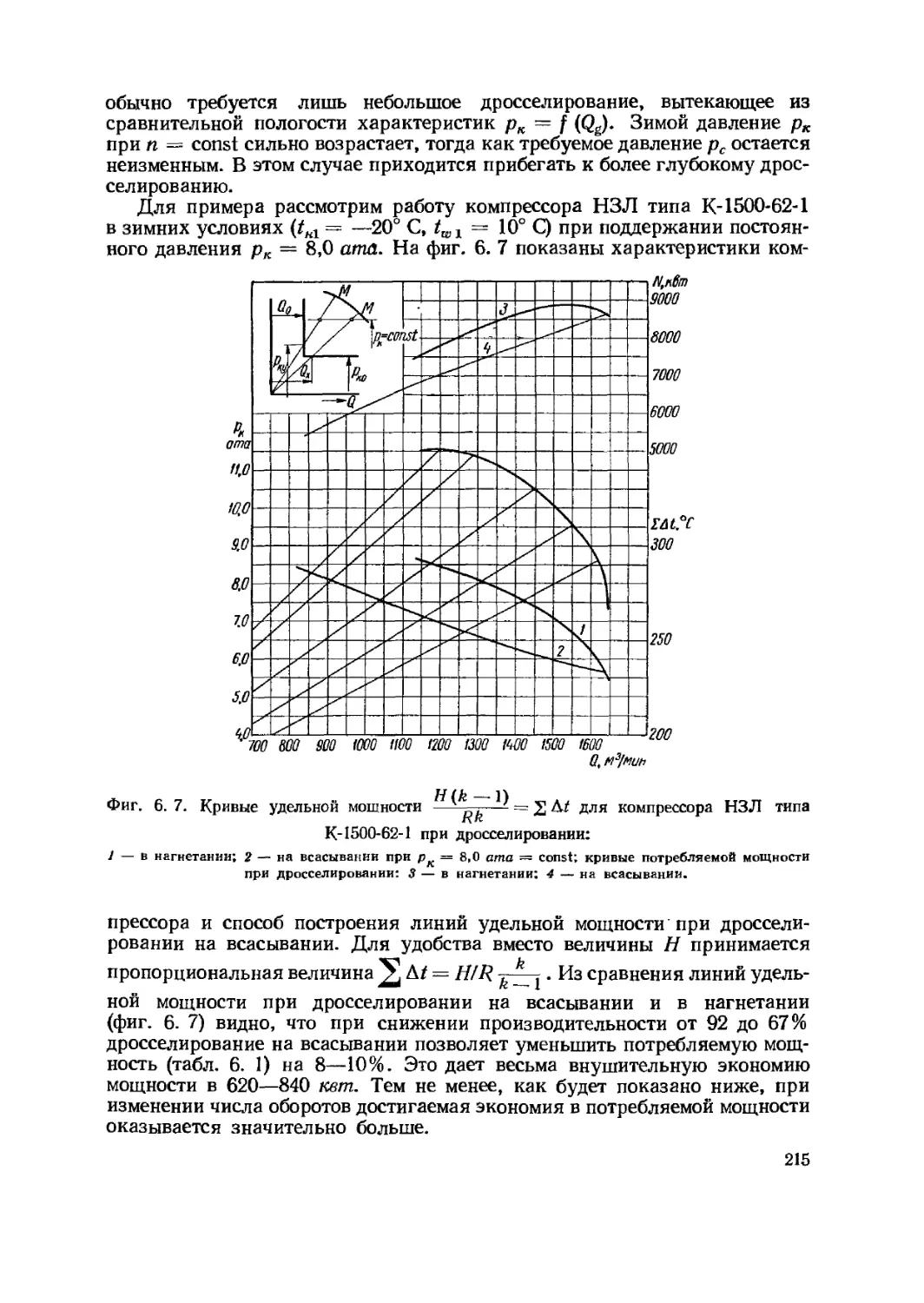

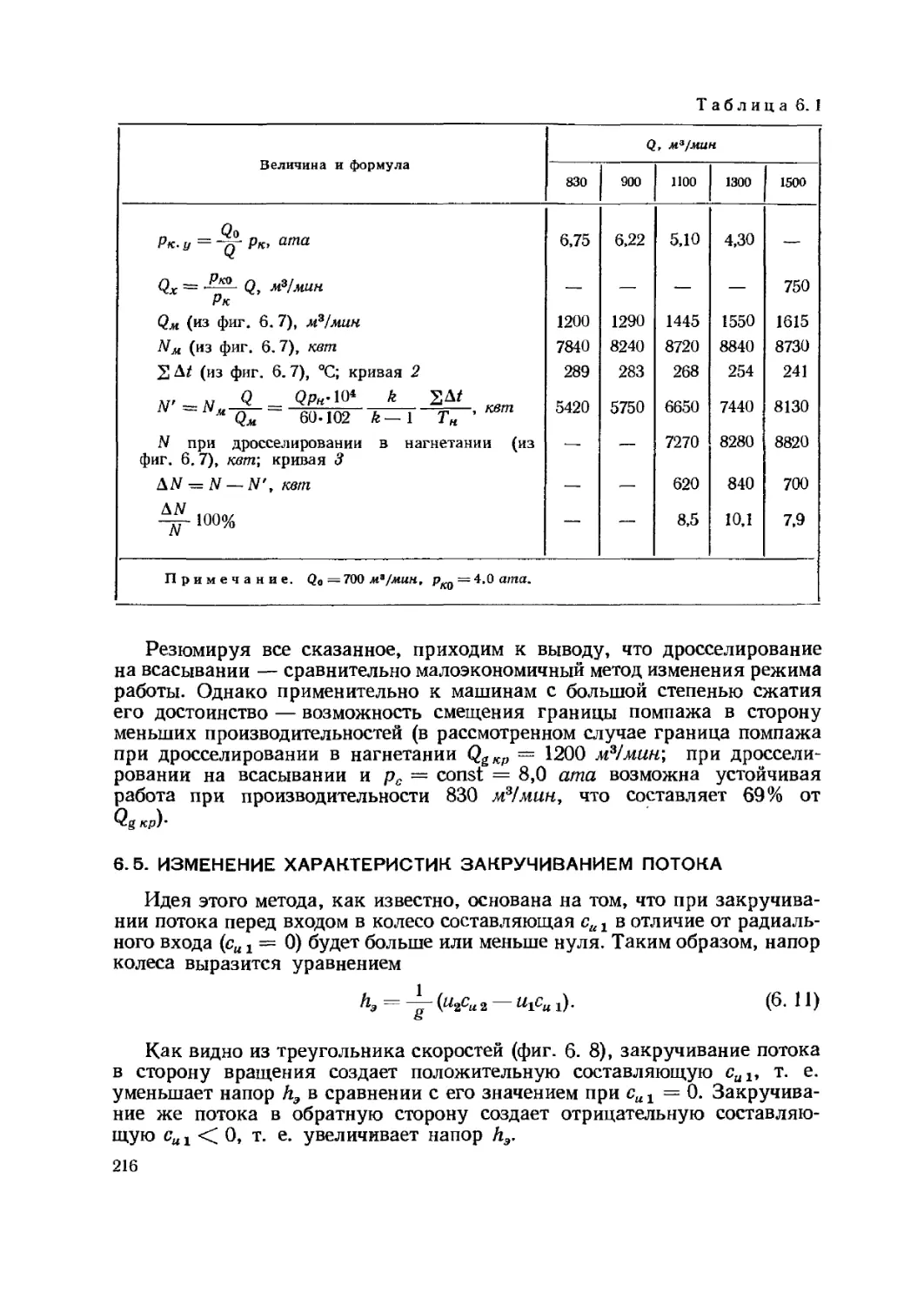

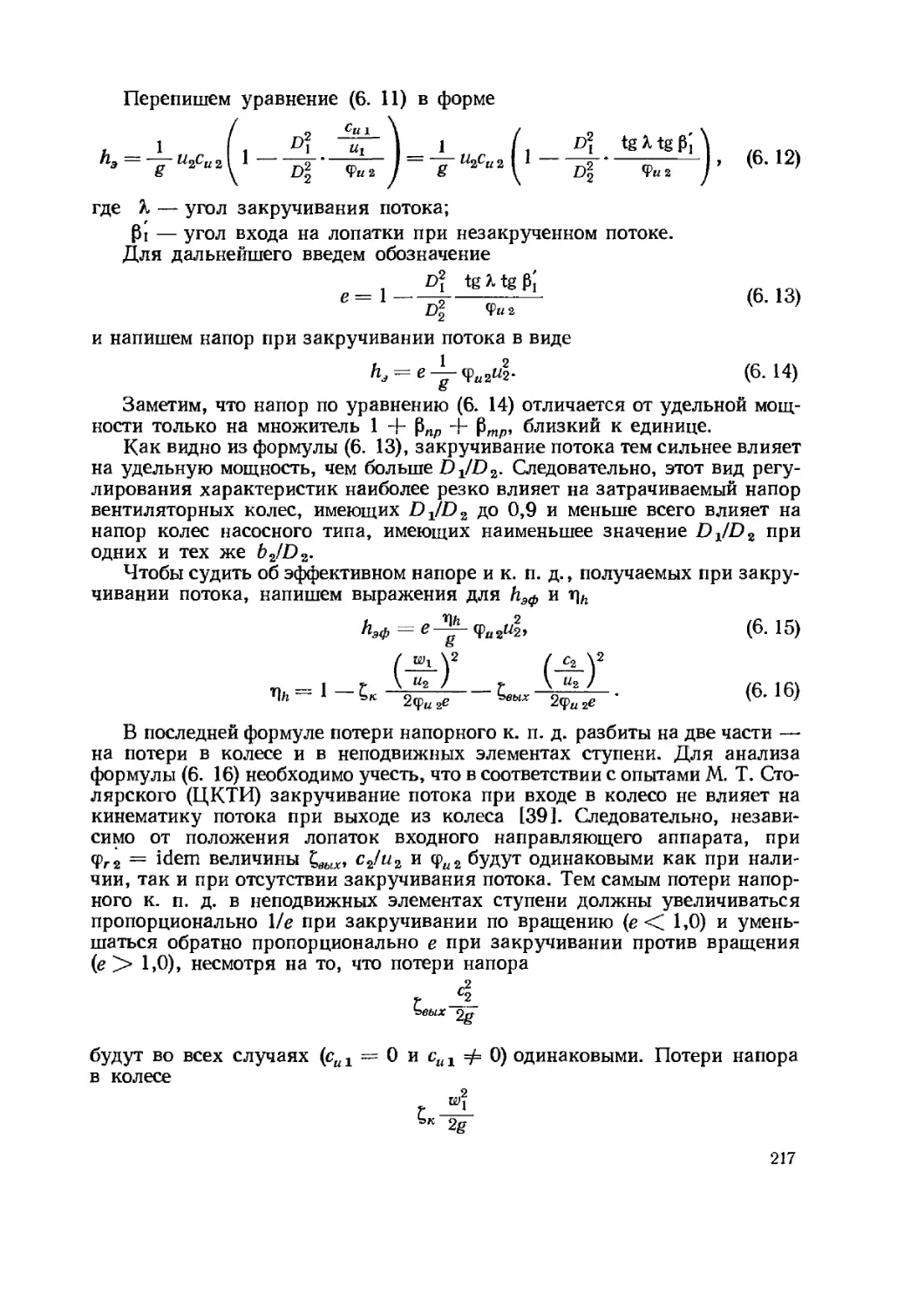

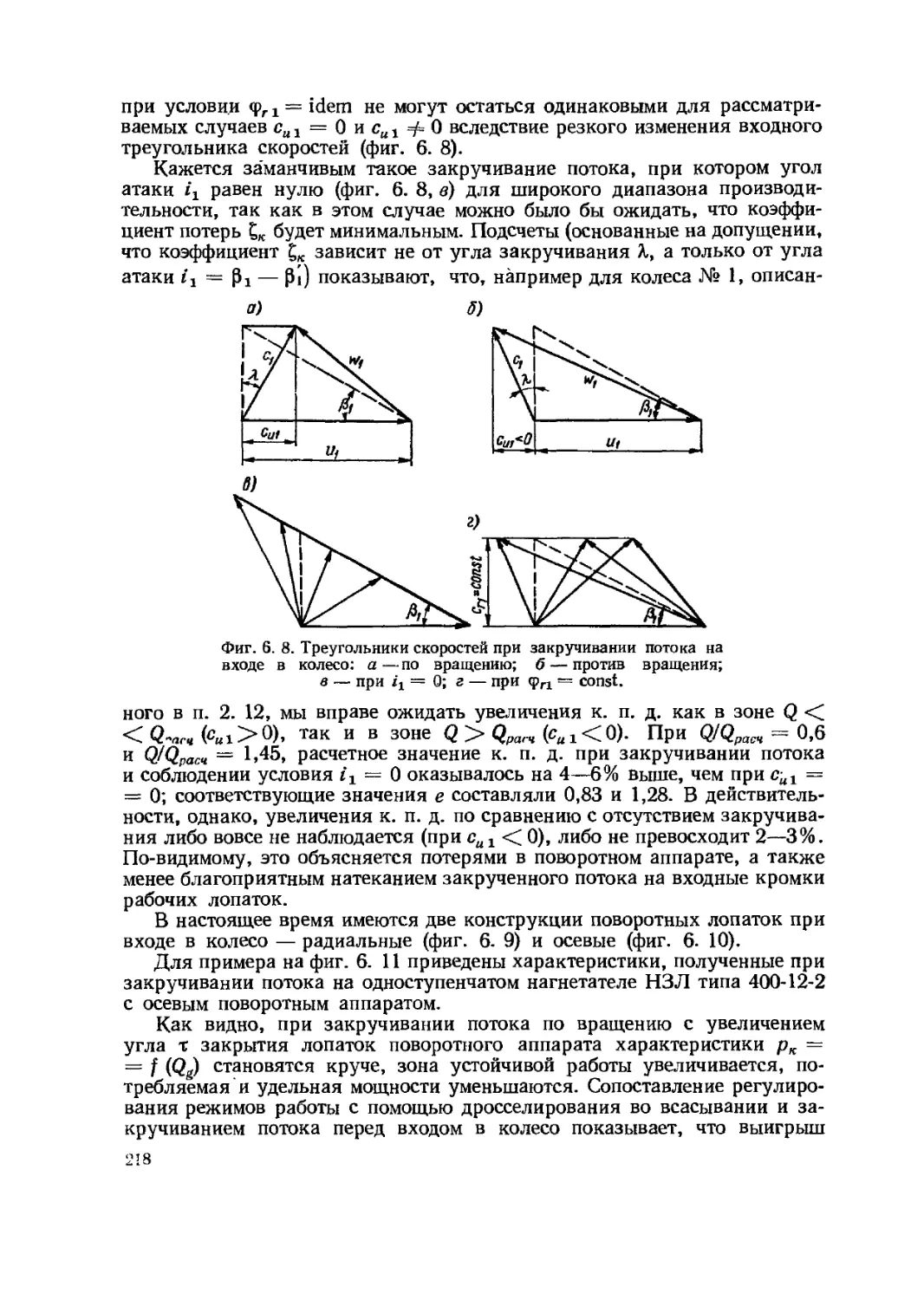

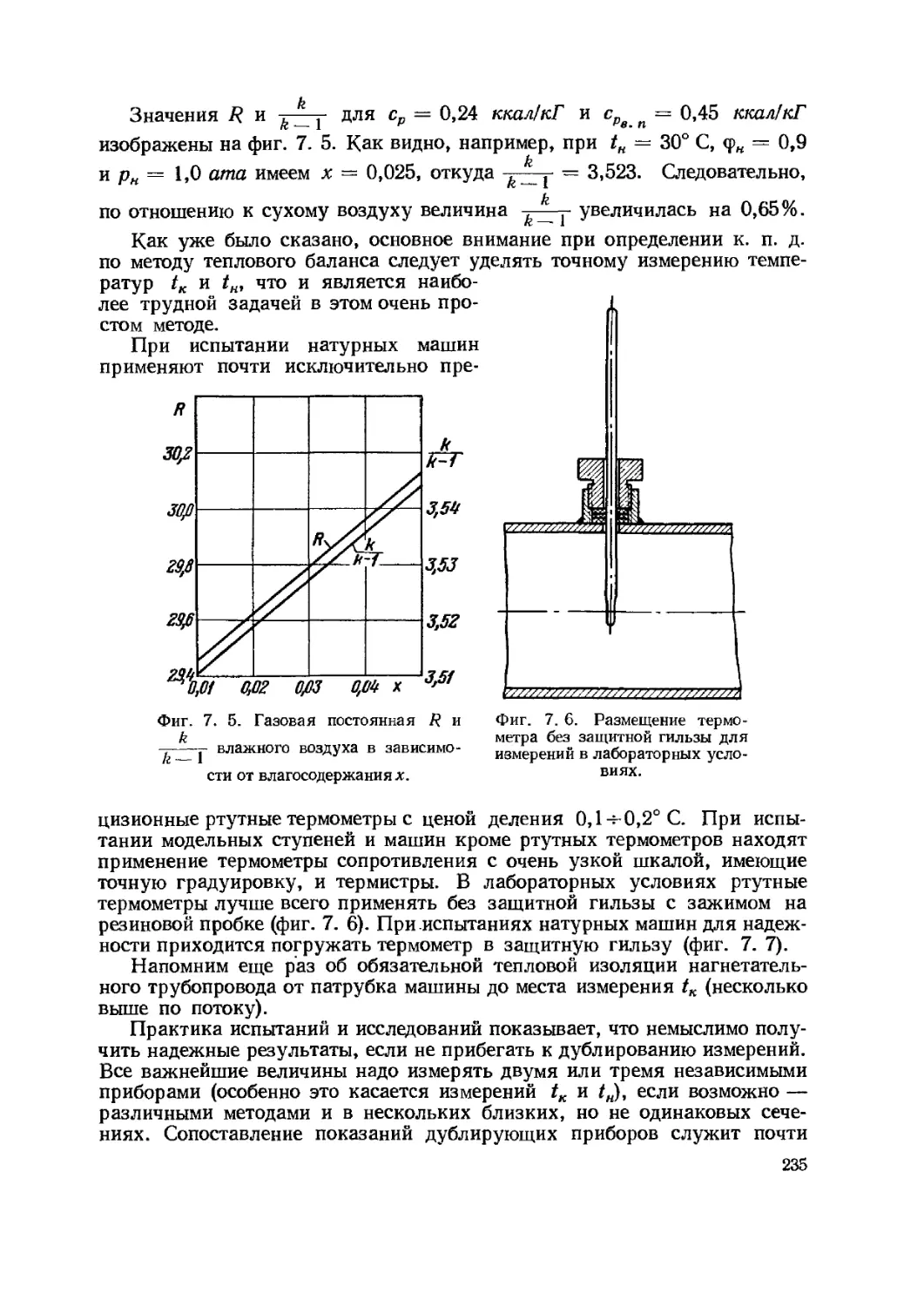

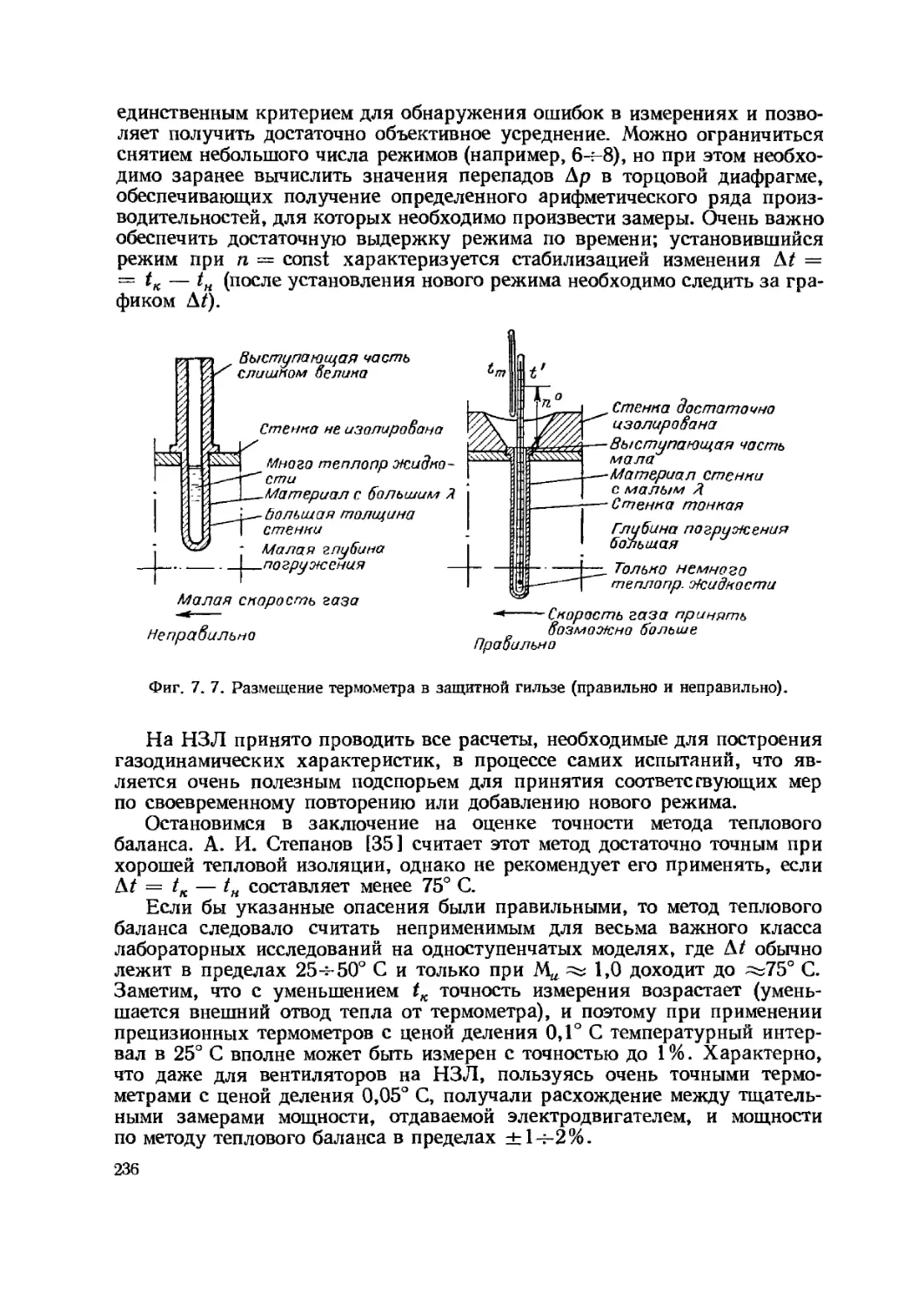

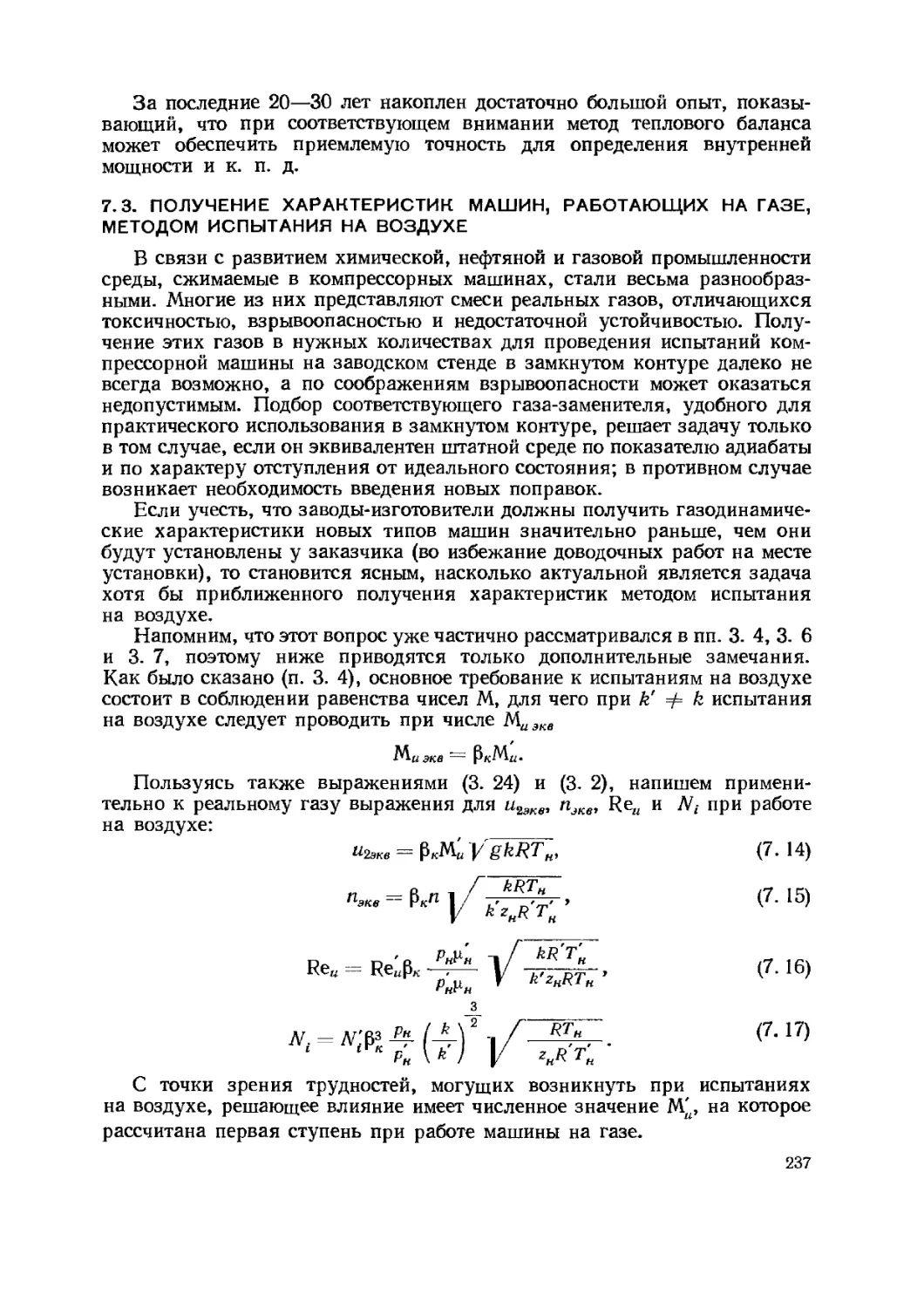

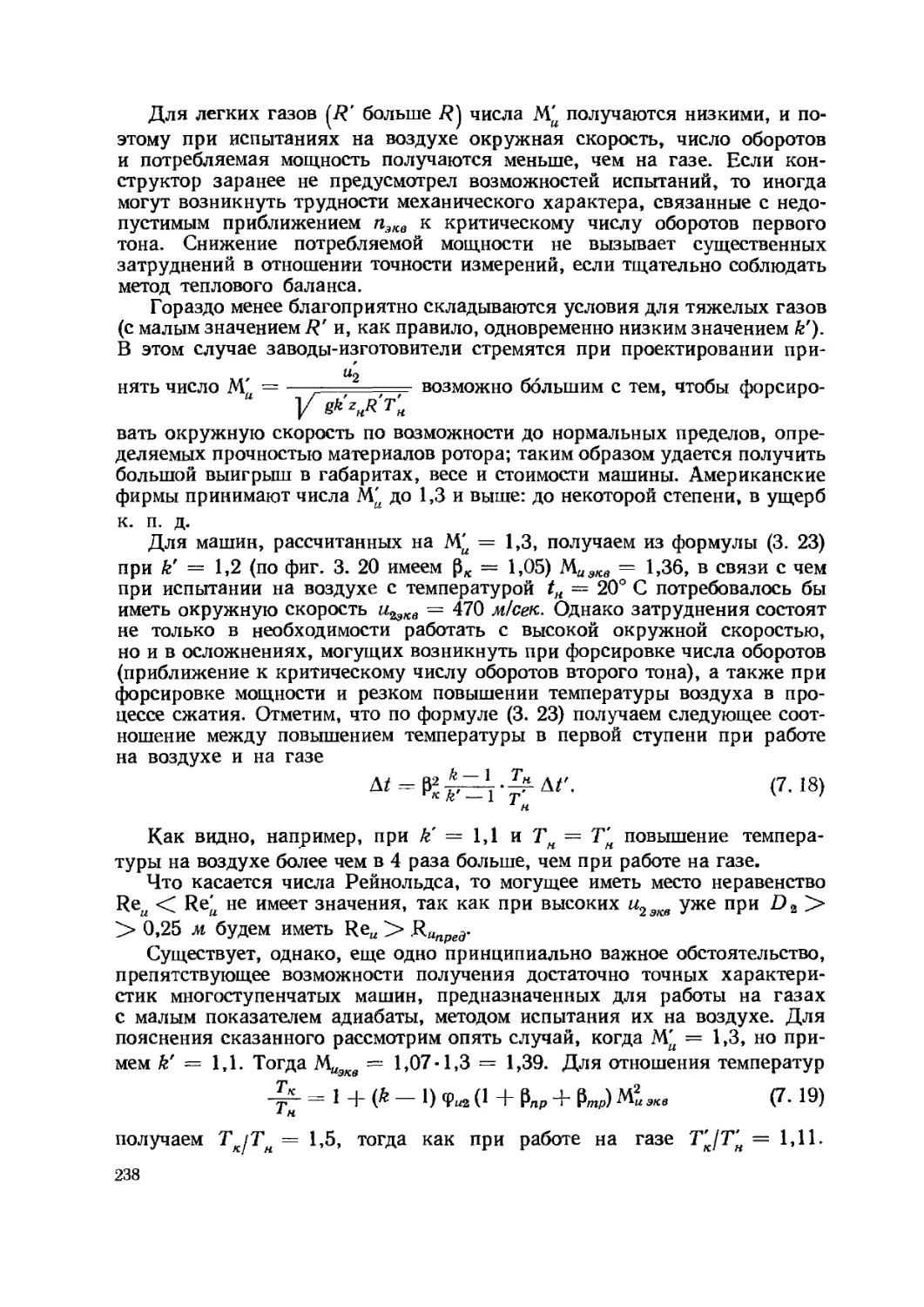

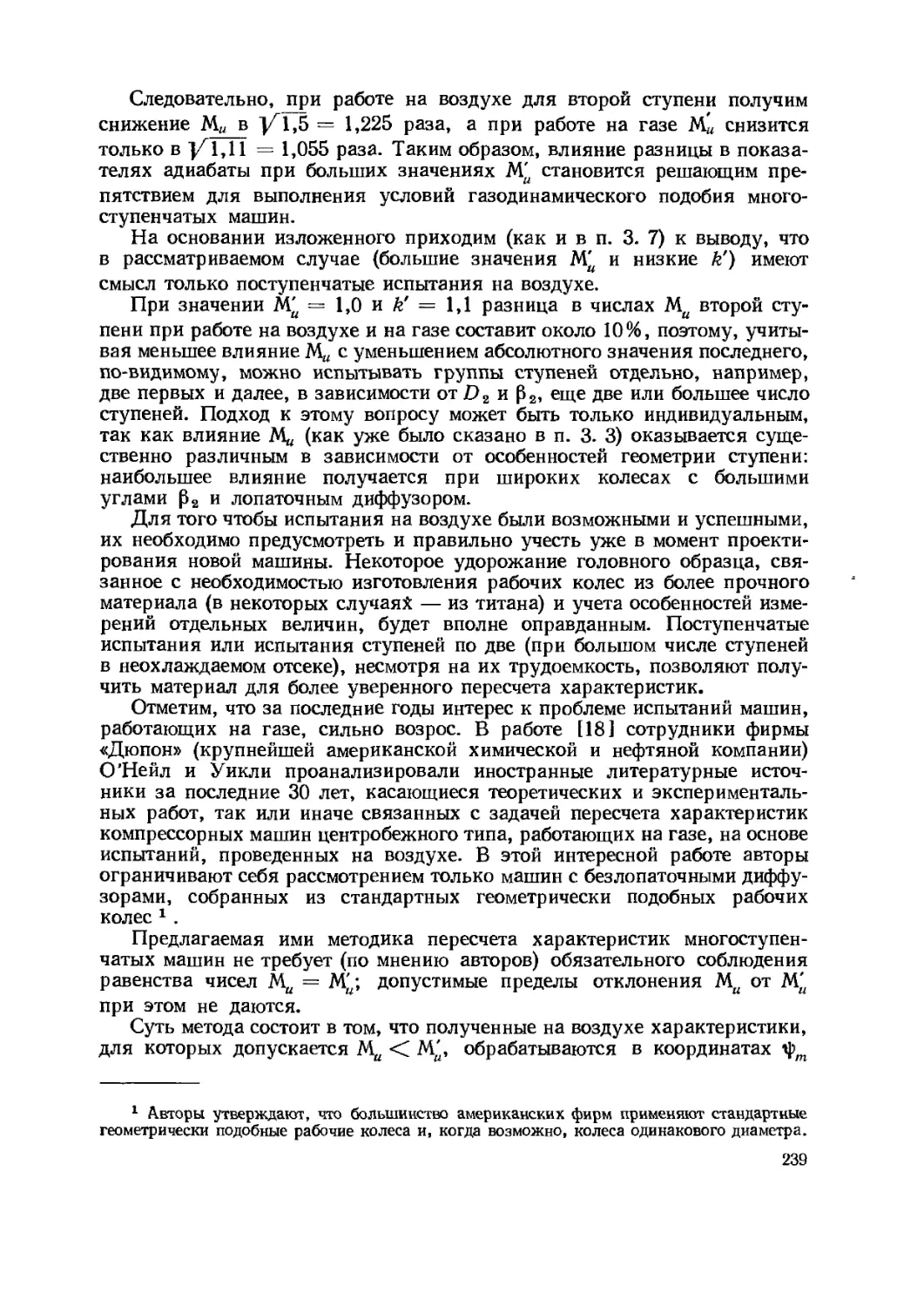

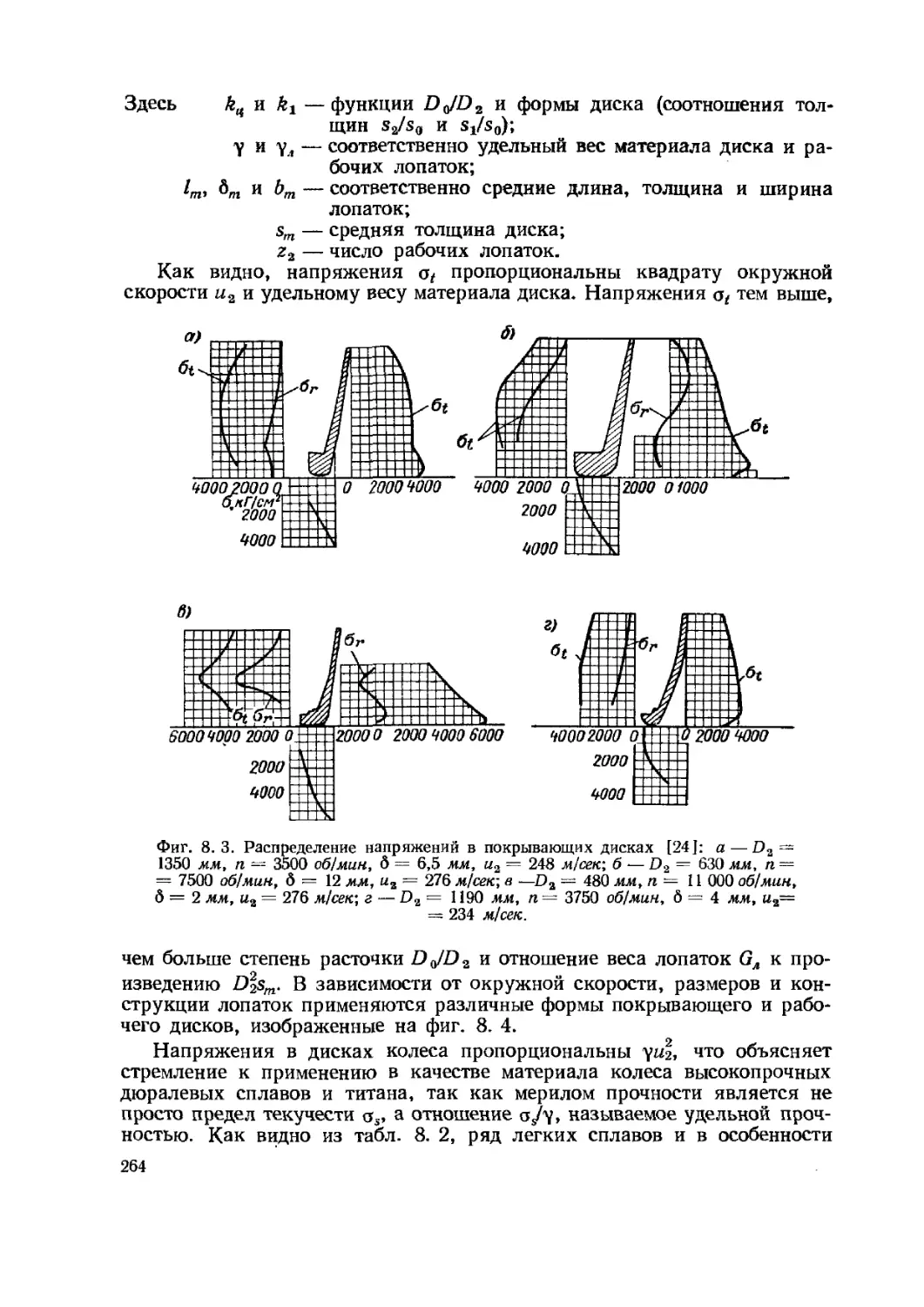

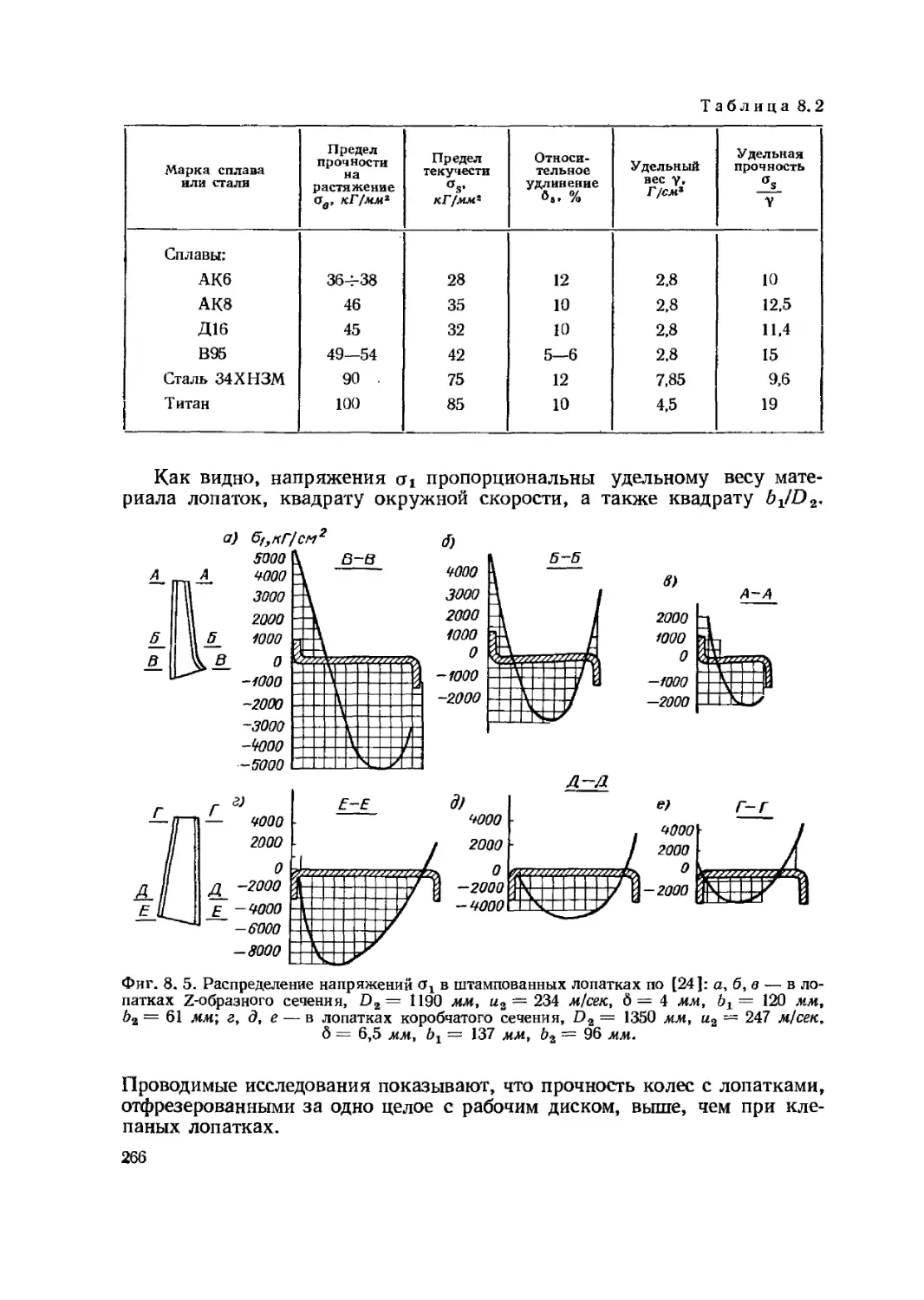

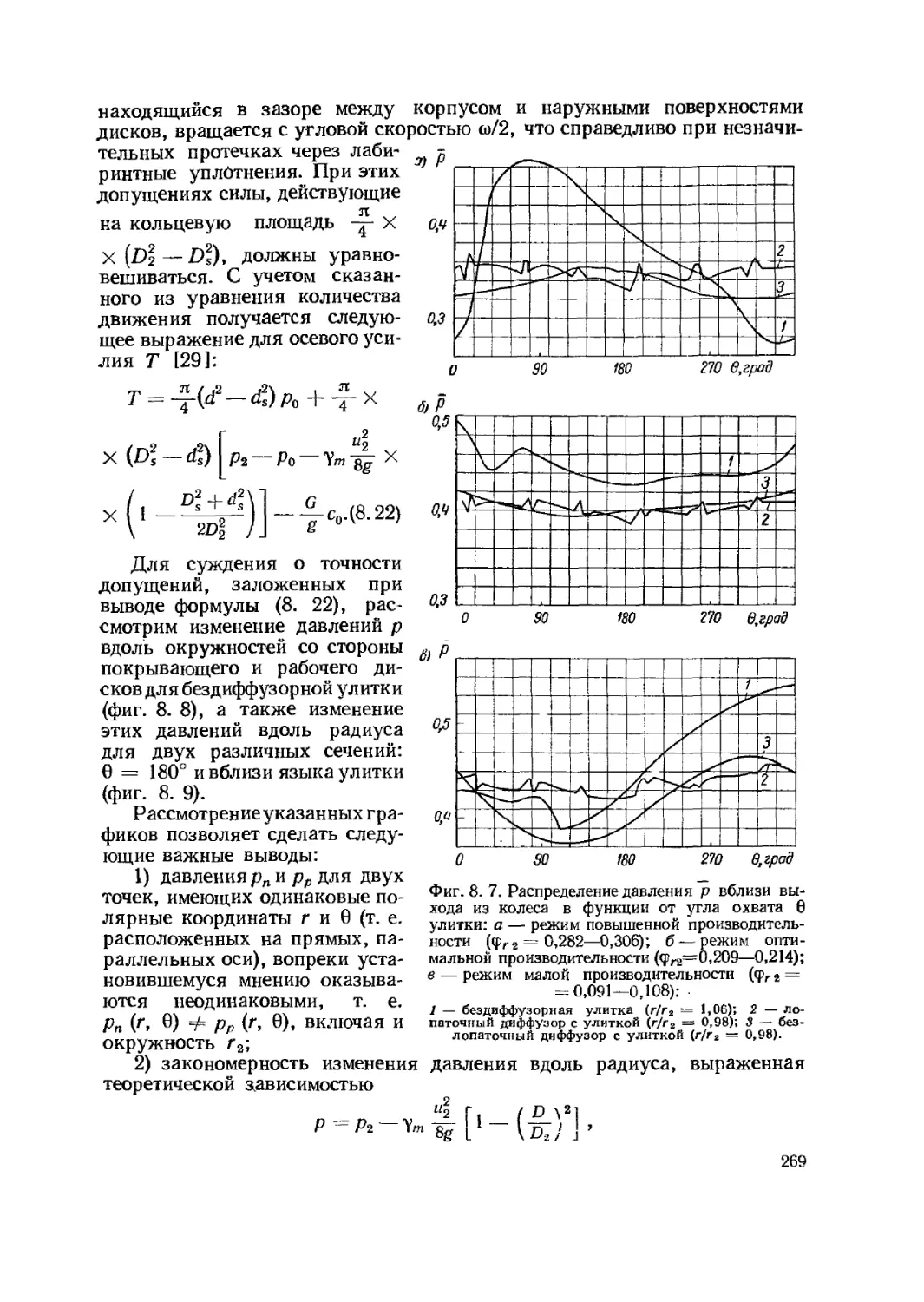

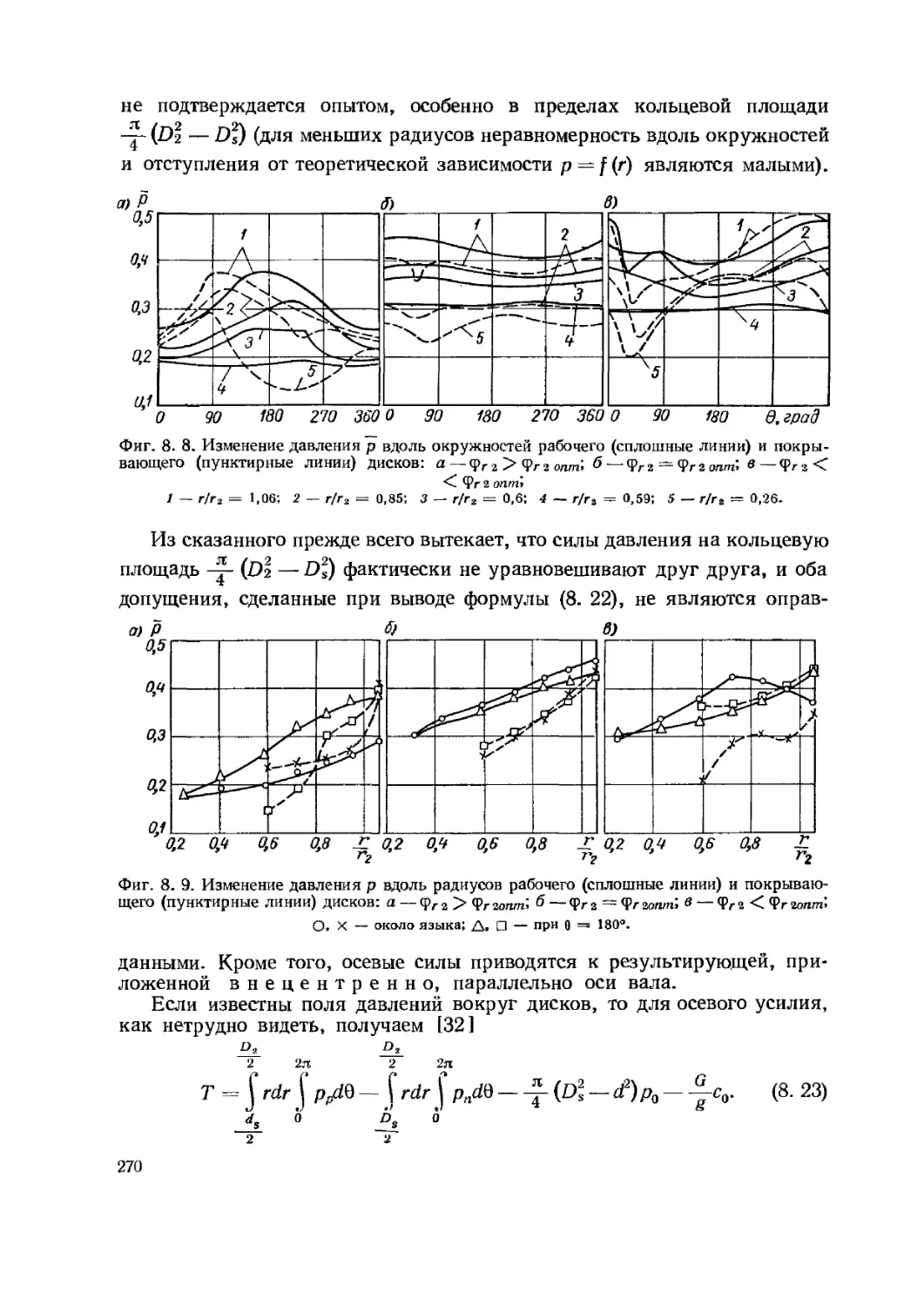

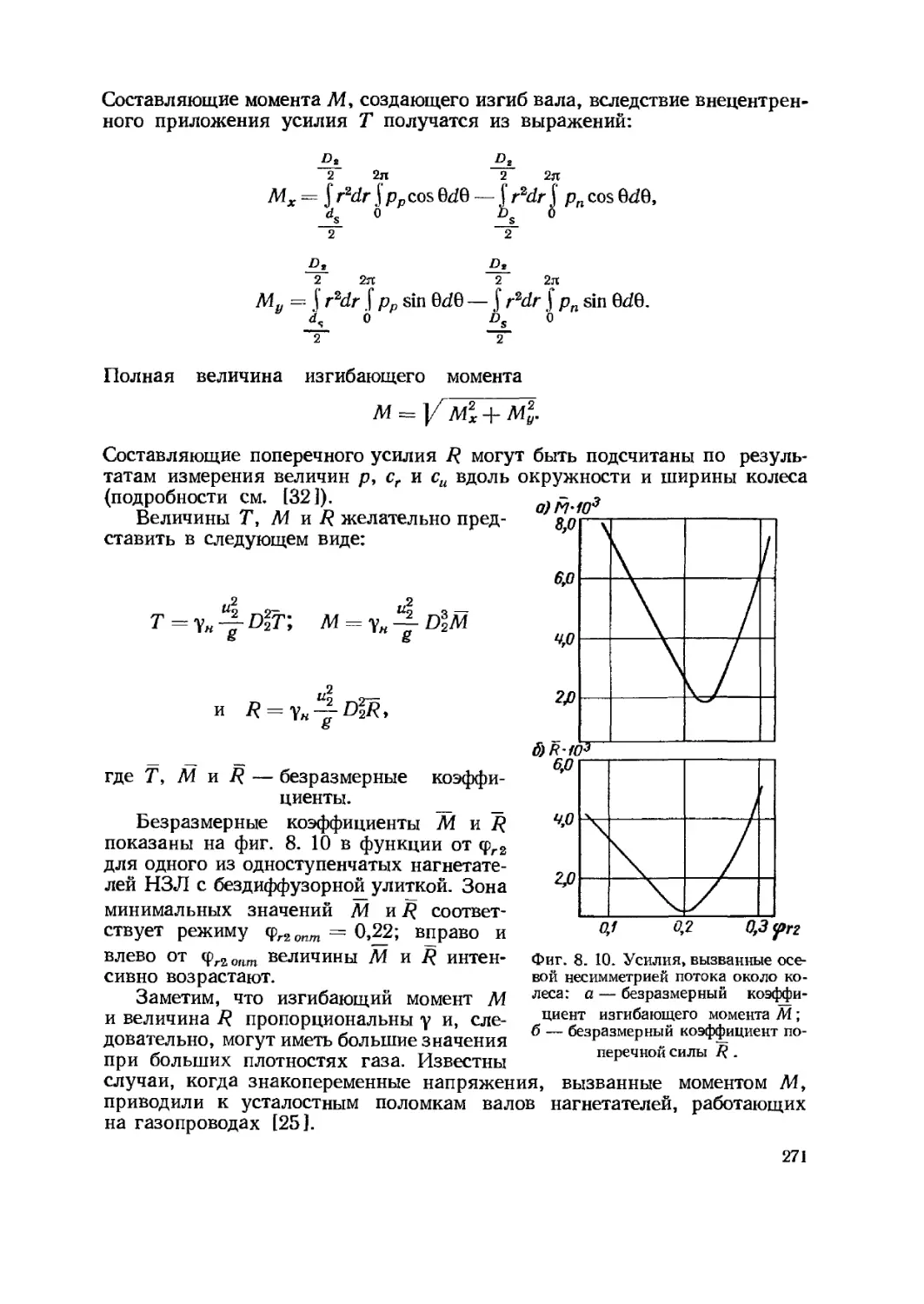

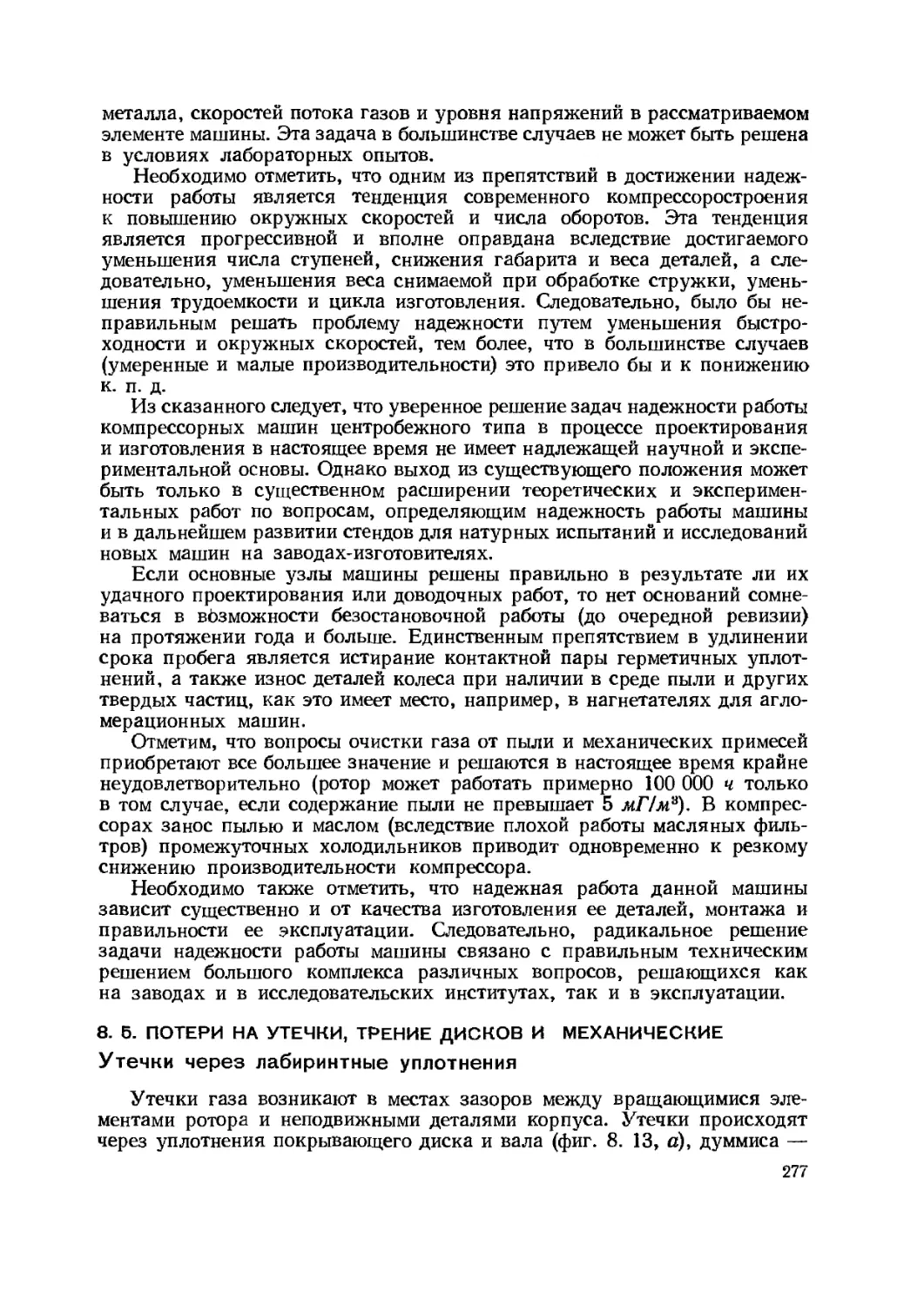

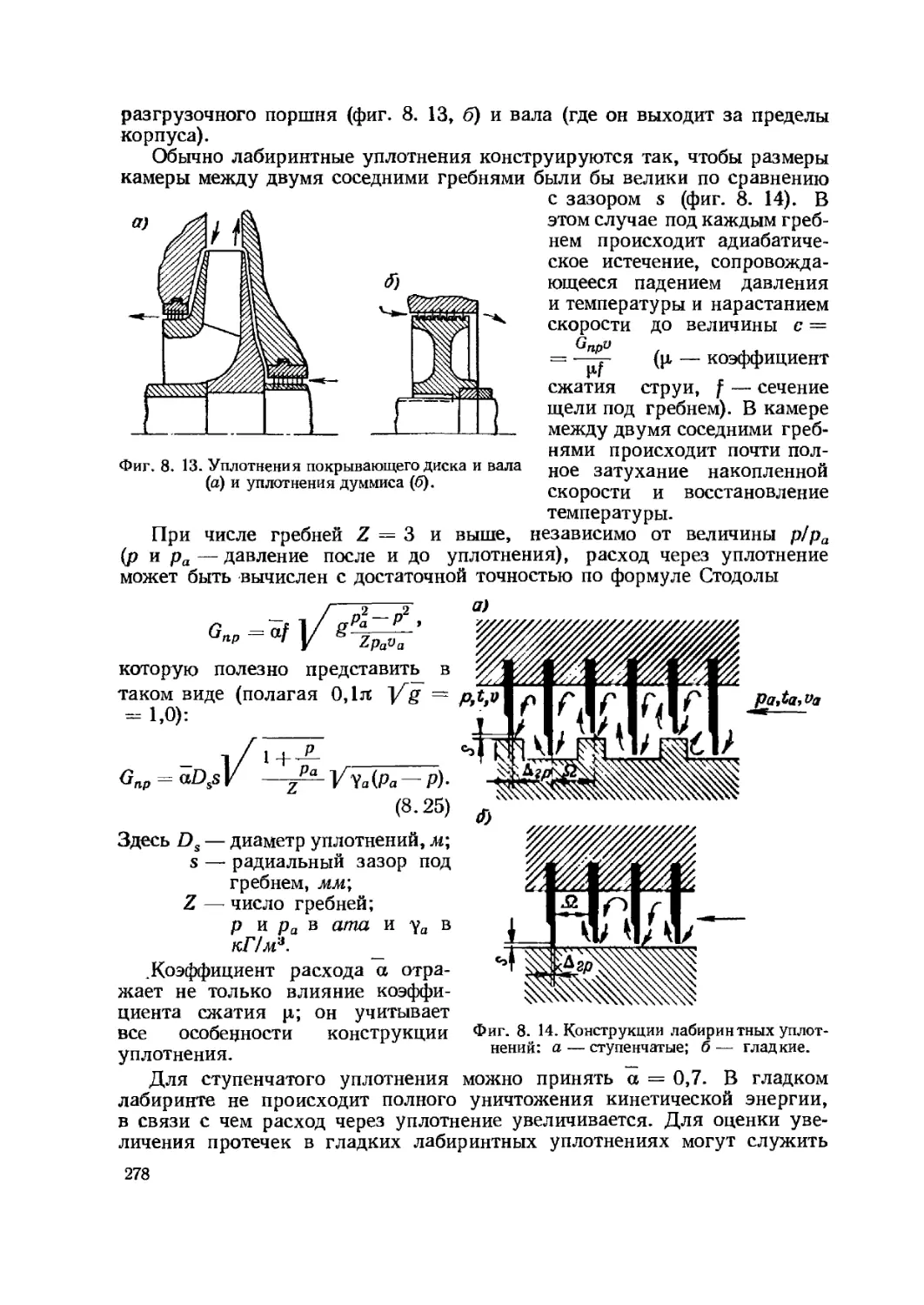

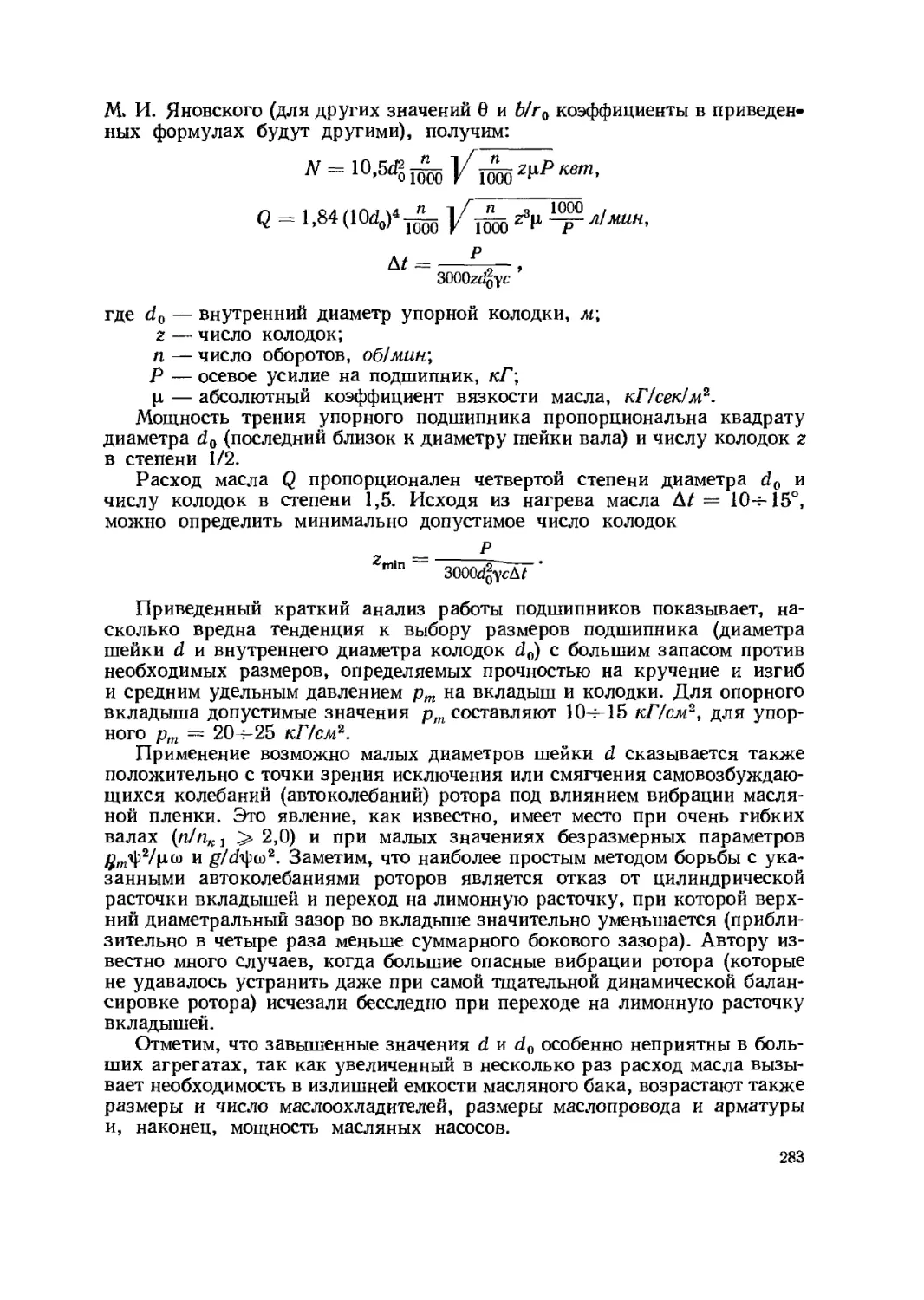

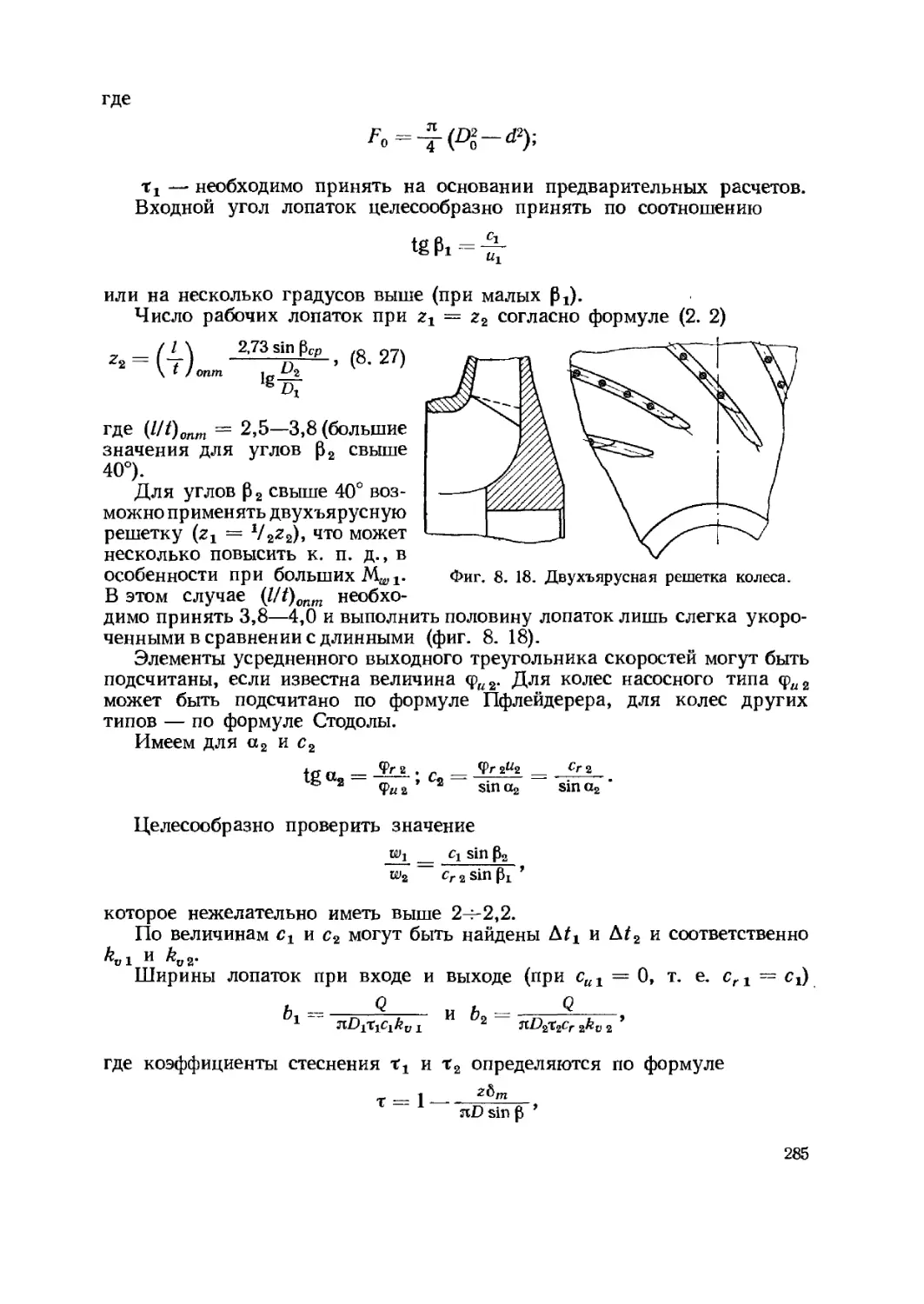

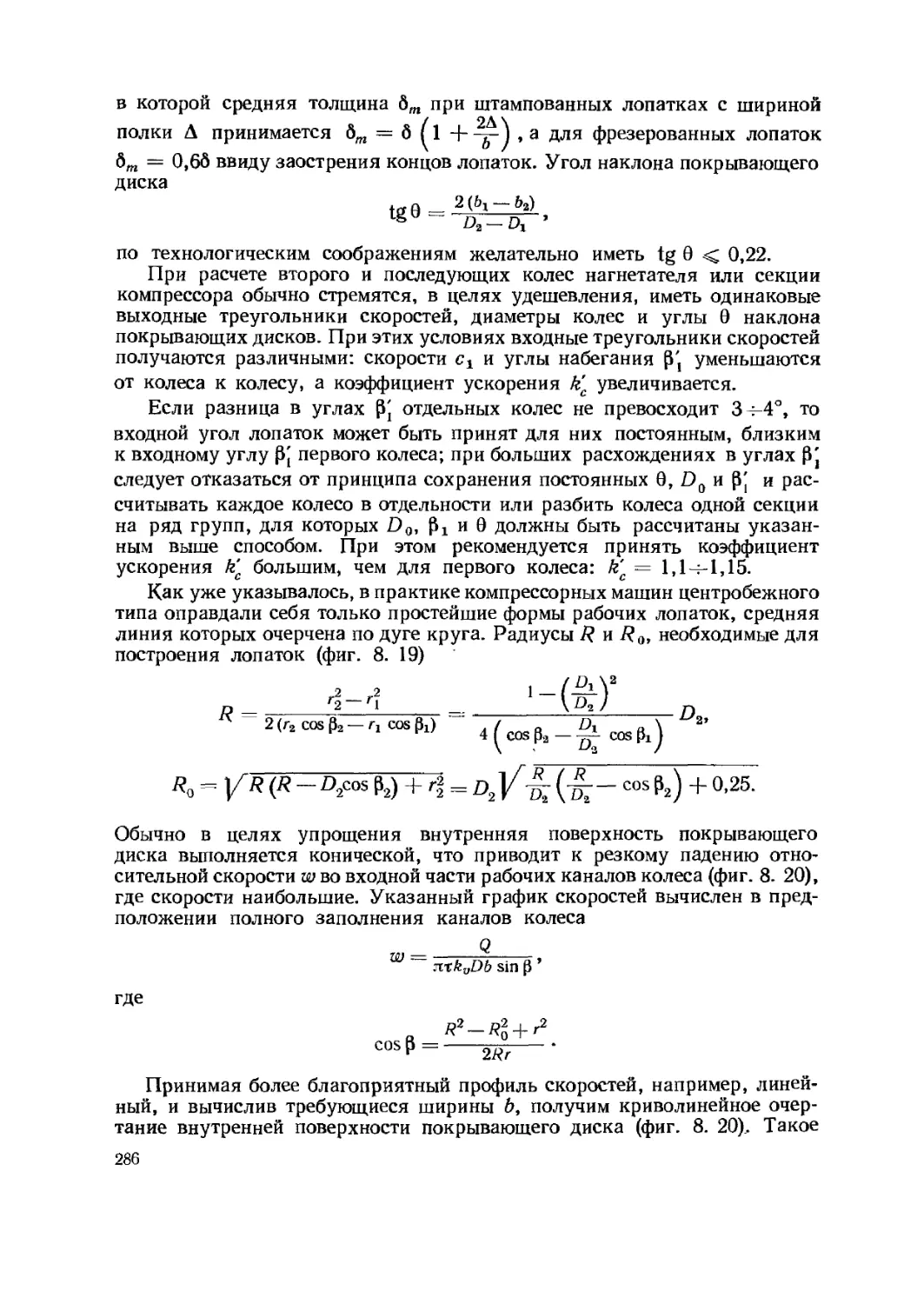

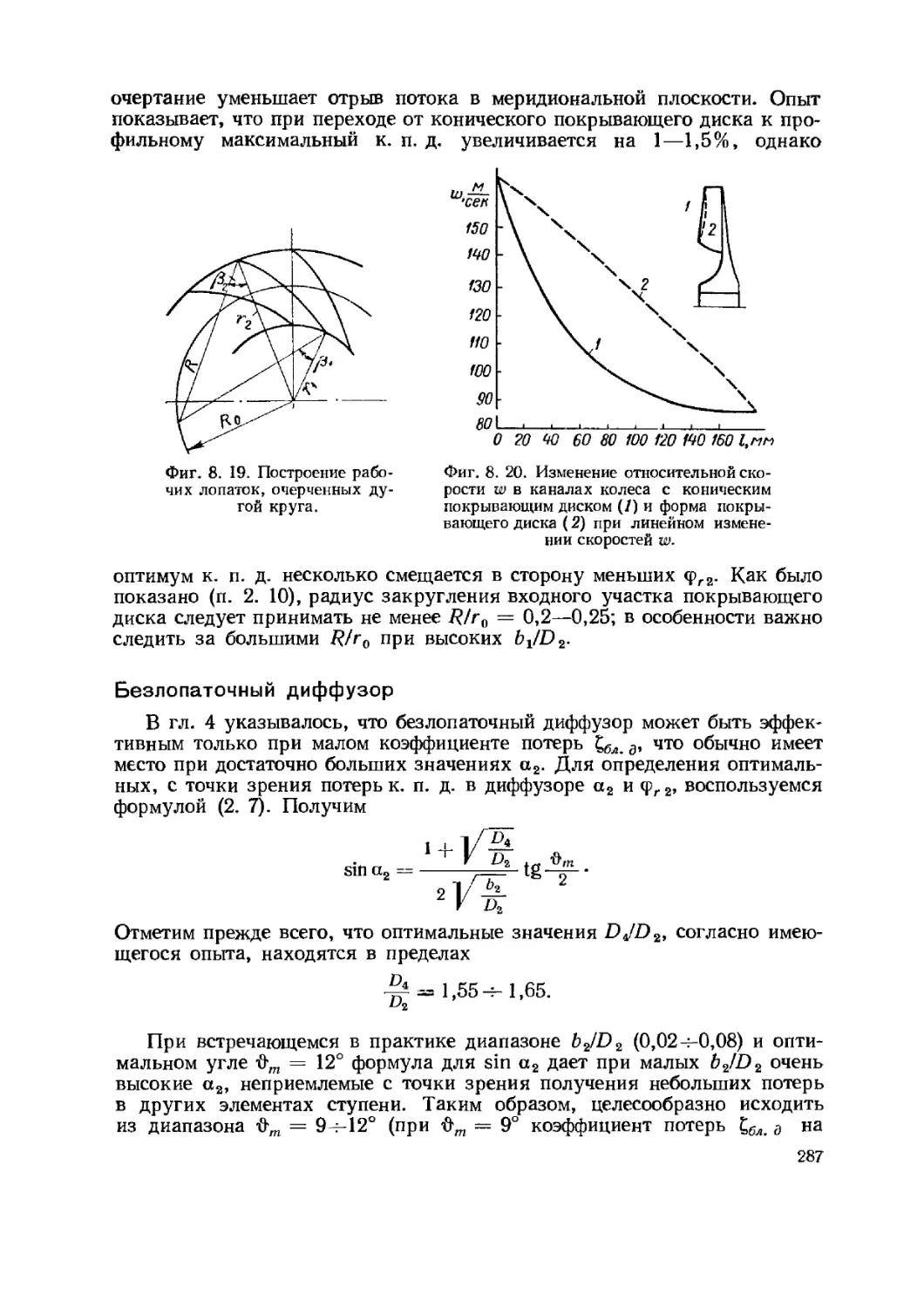

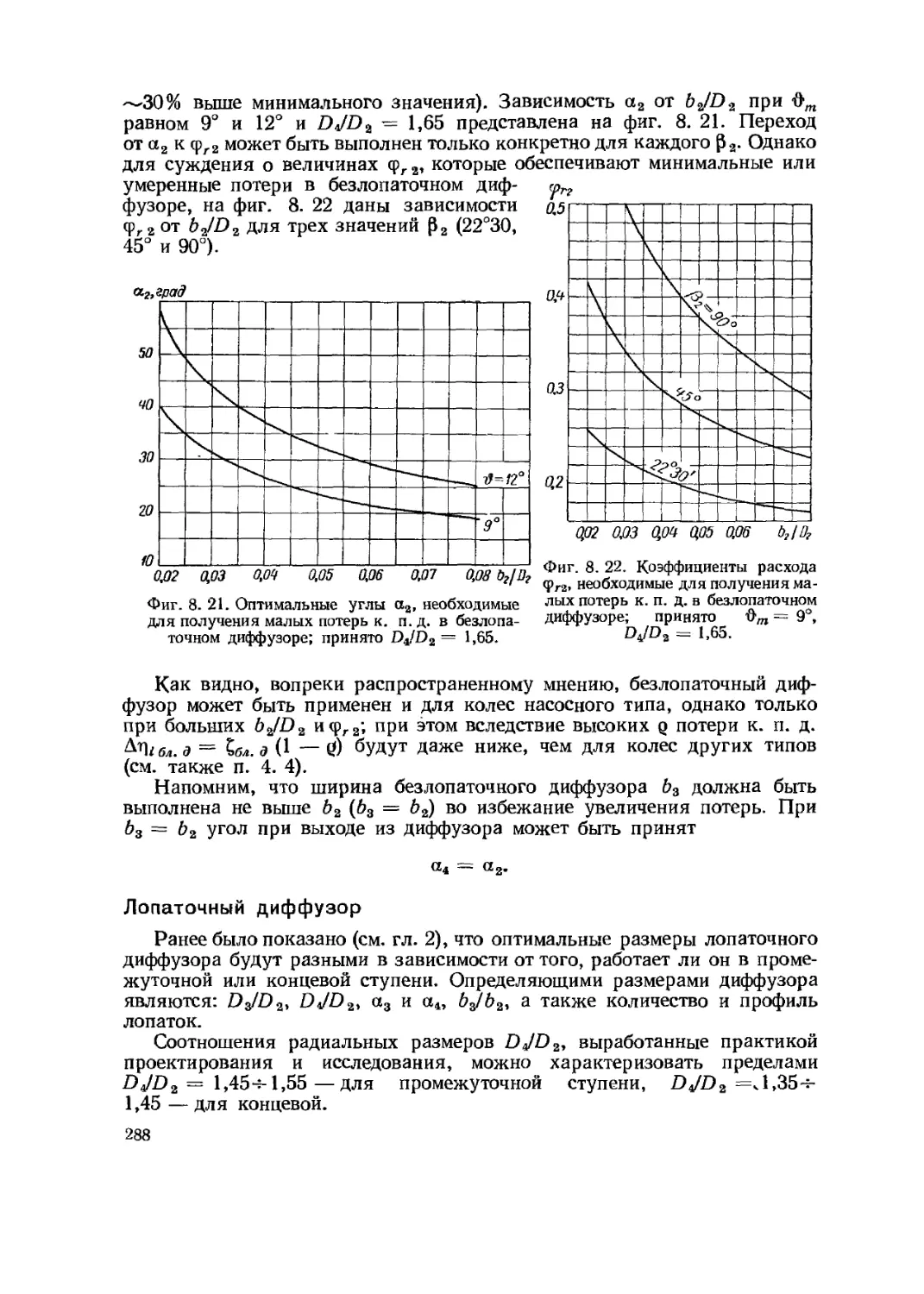

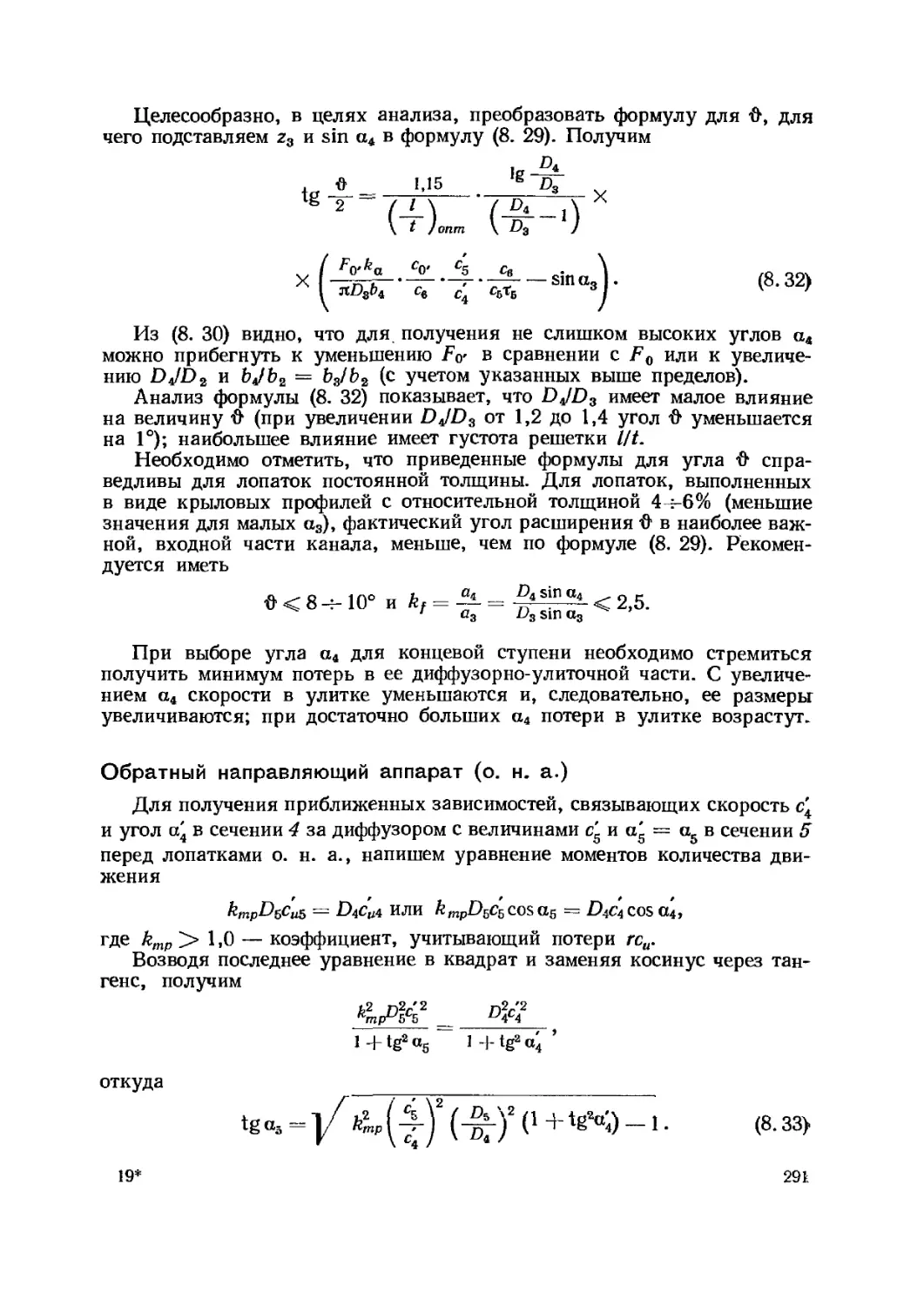

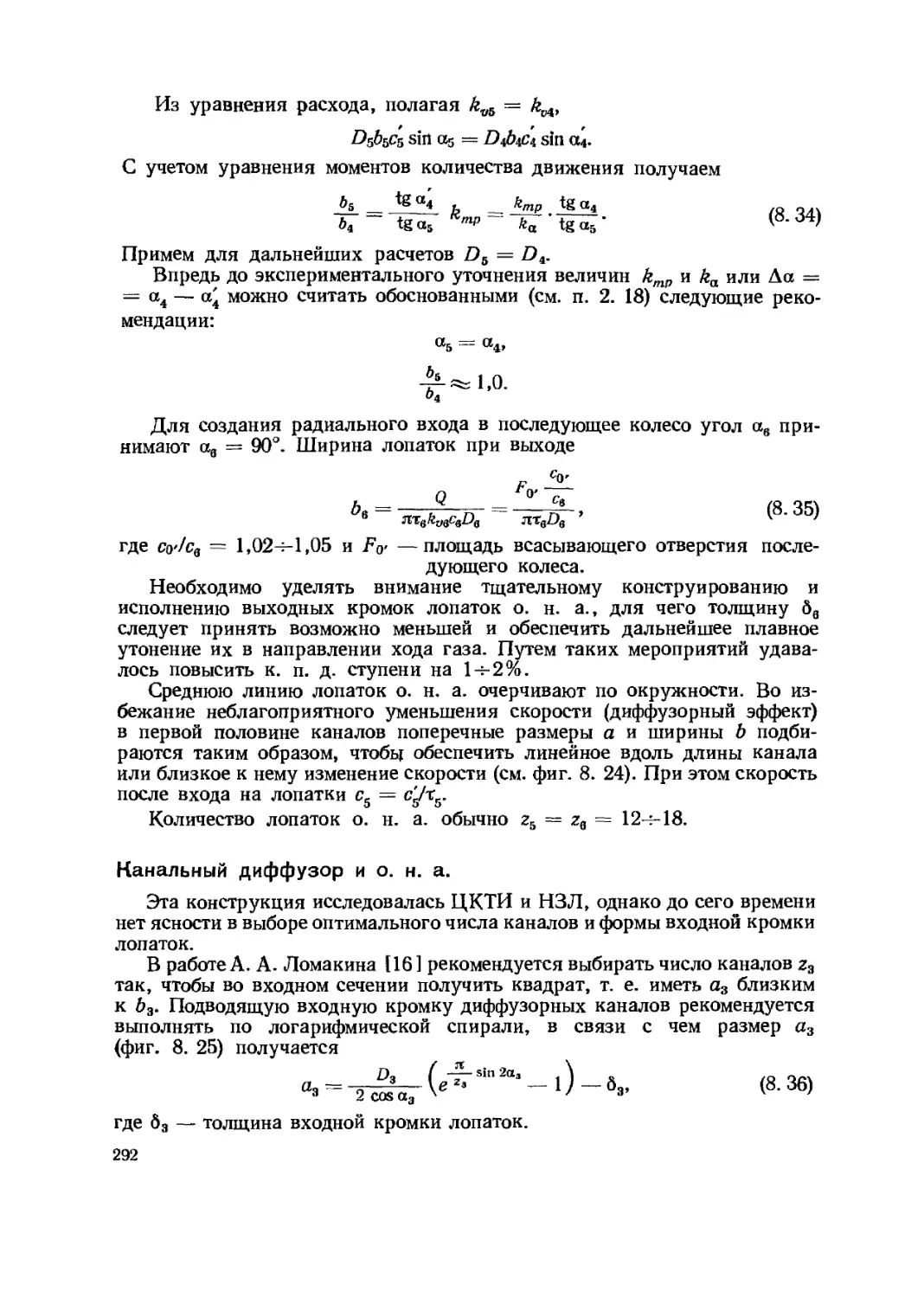

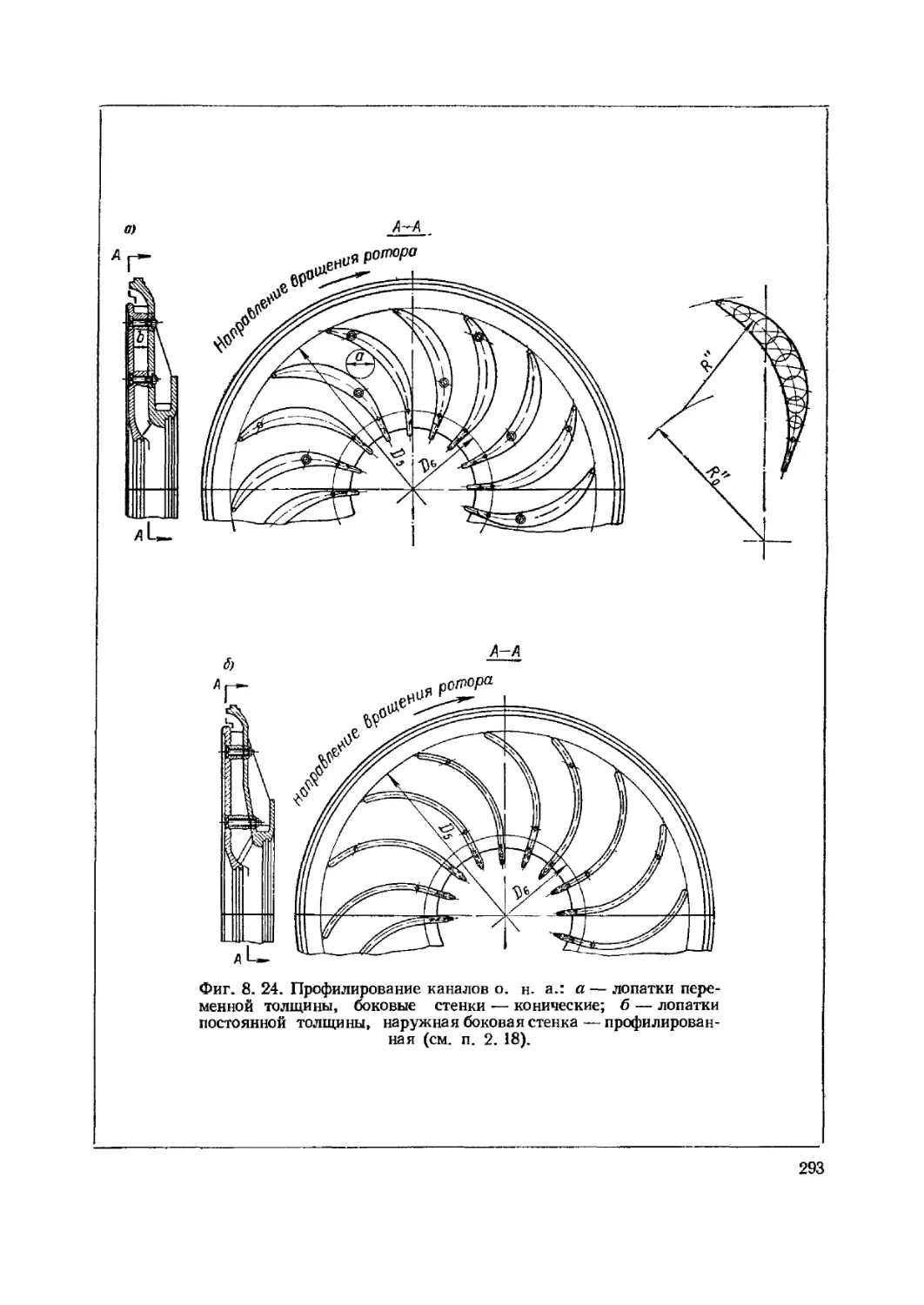

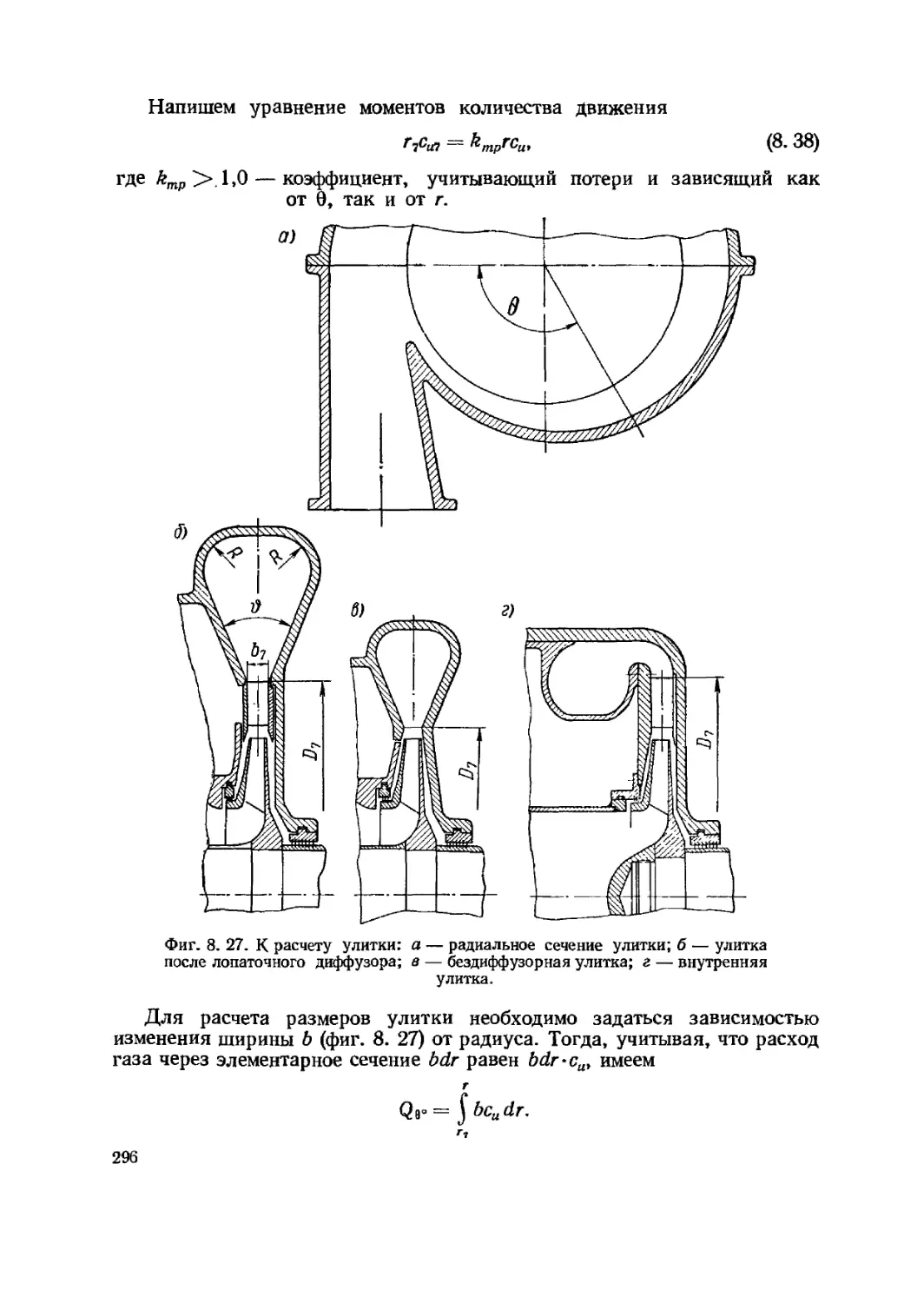

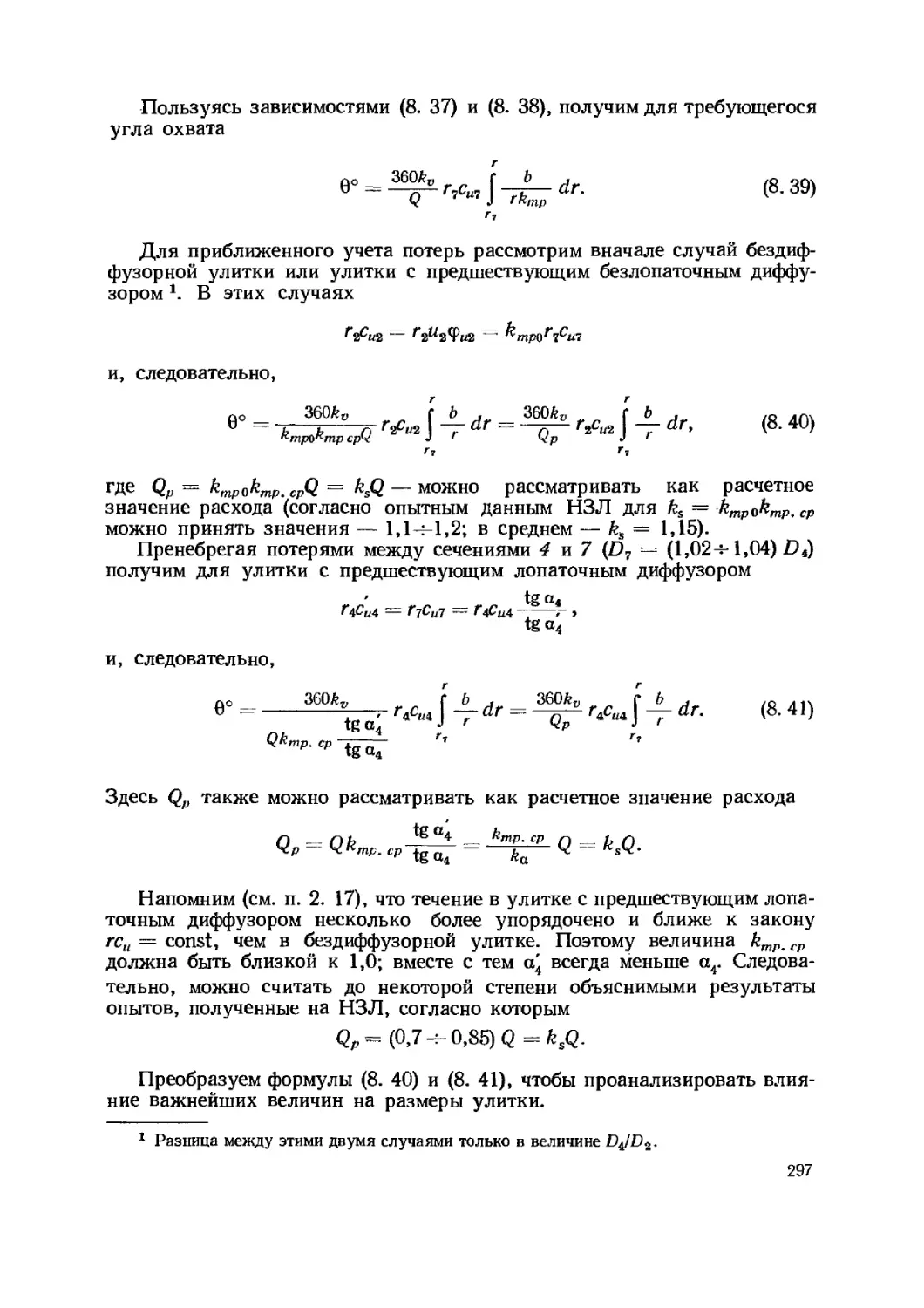

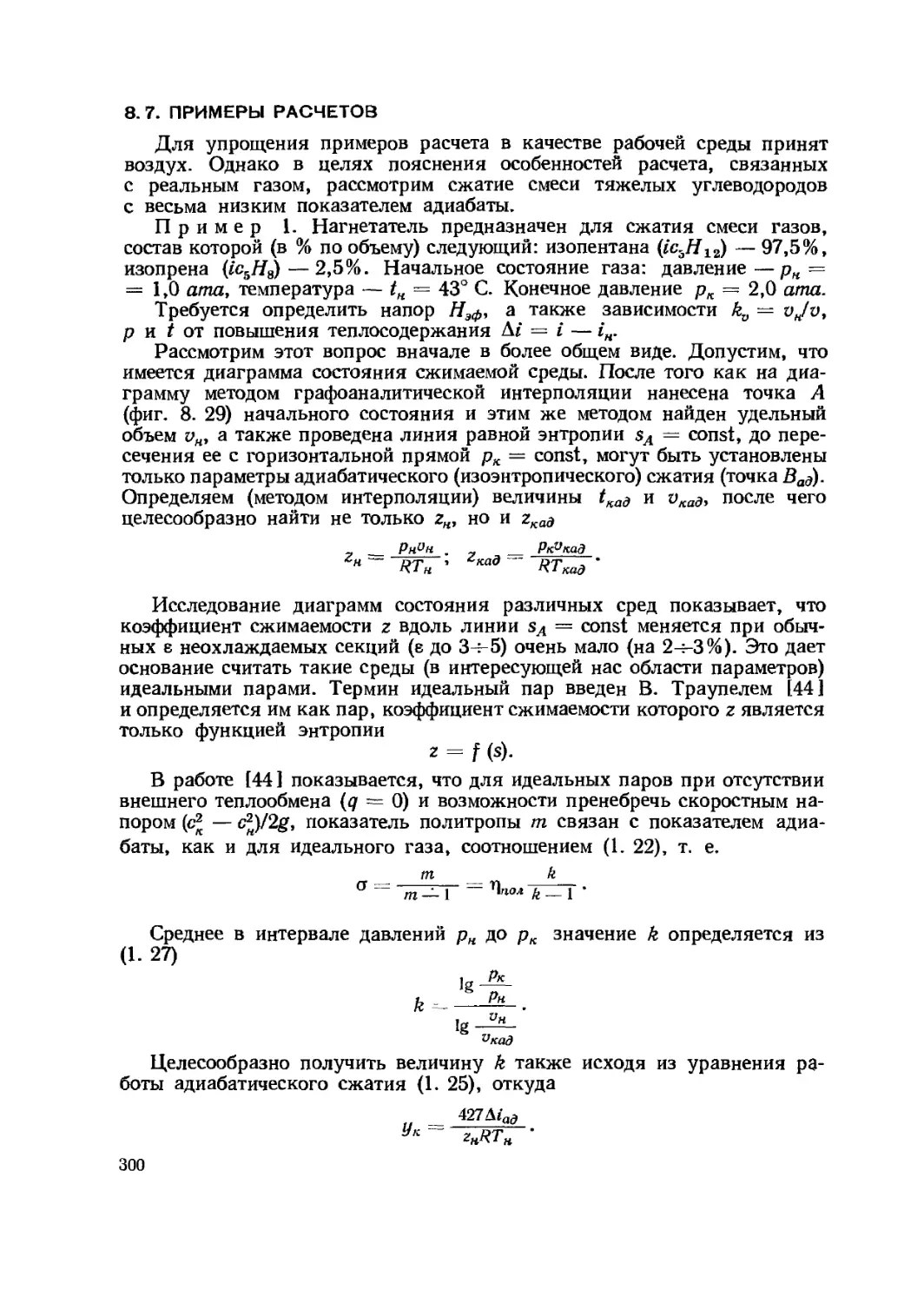

[47].