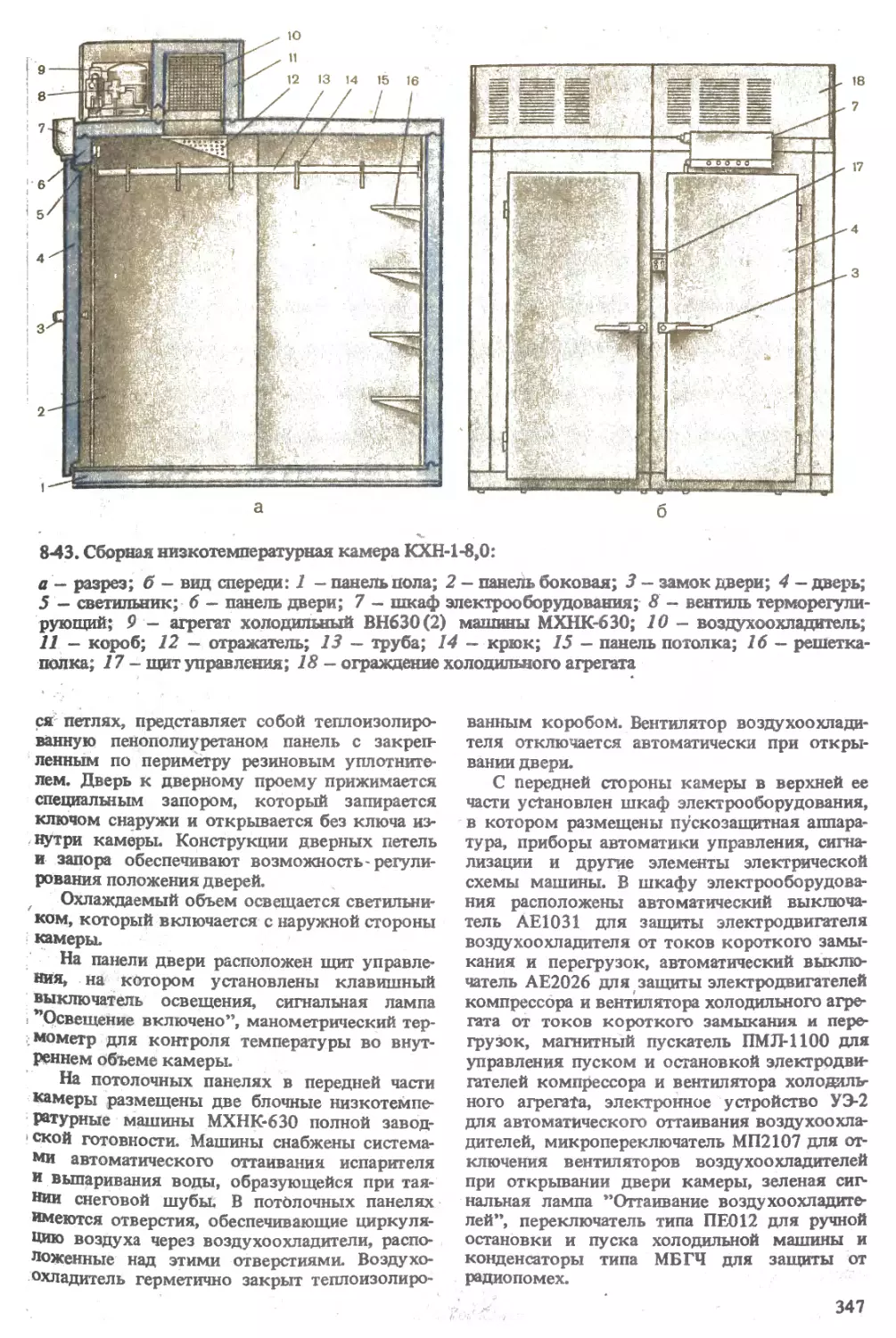

Автор: Зеликовский И.Х. Каплан Л.Г.

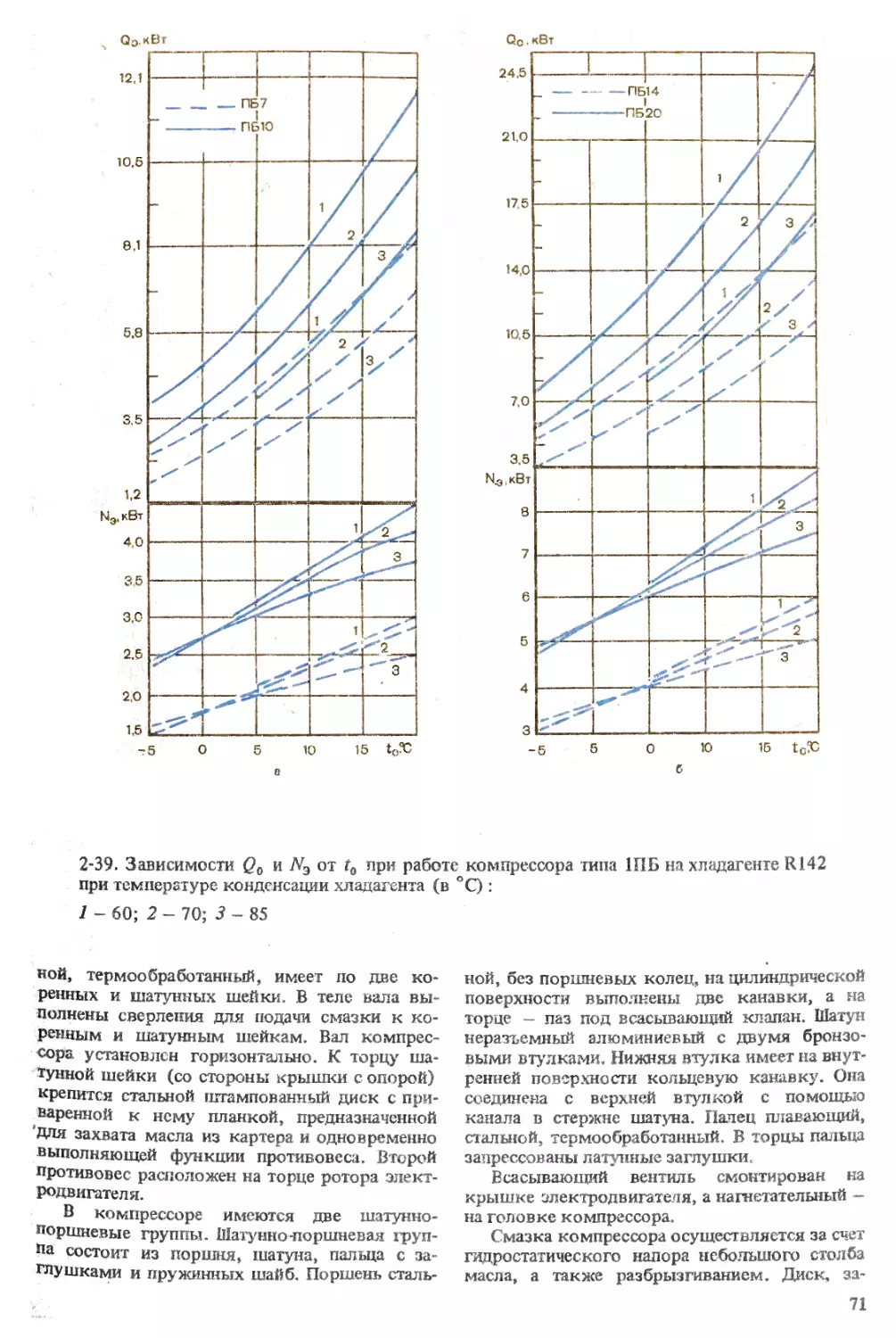

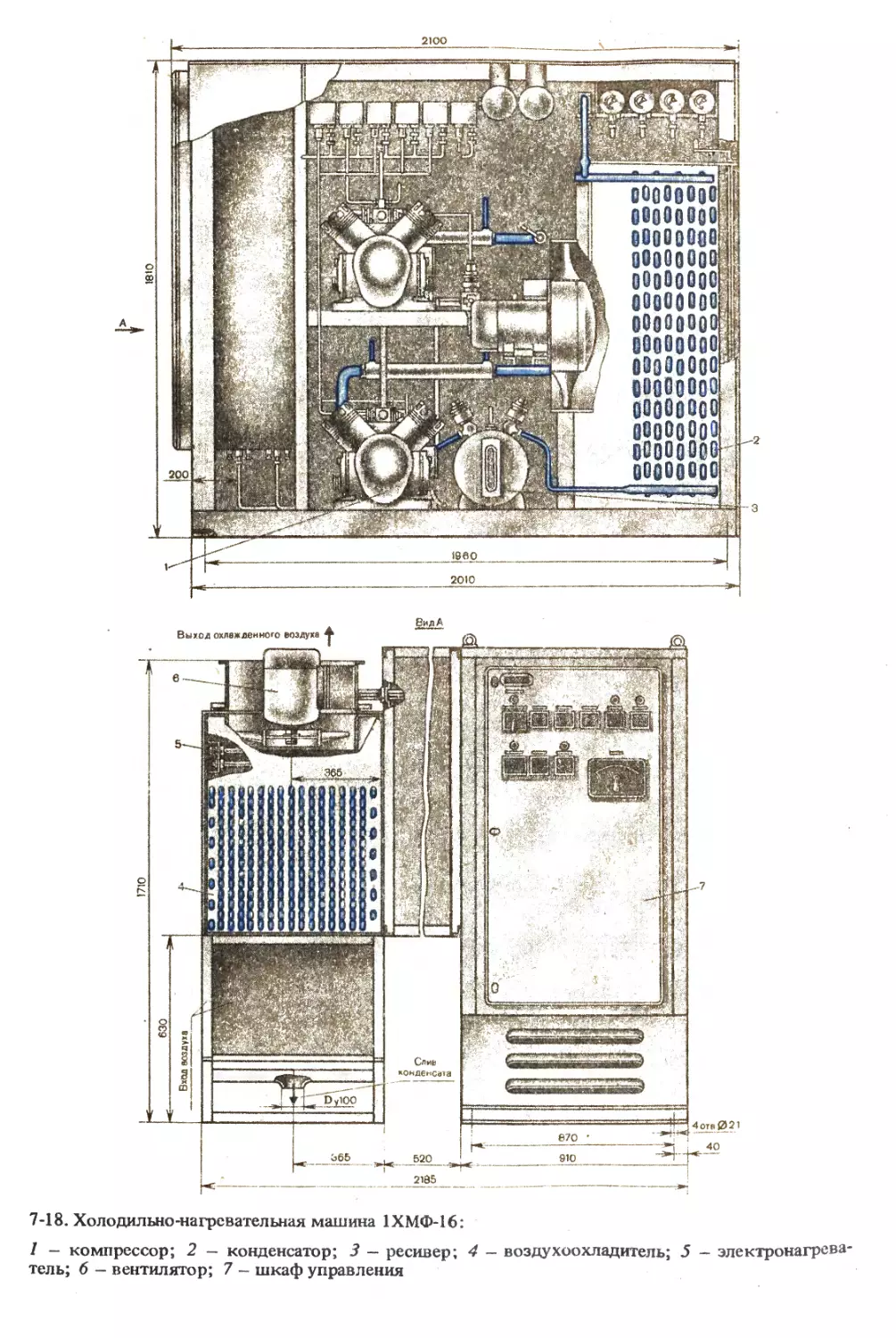

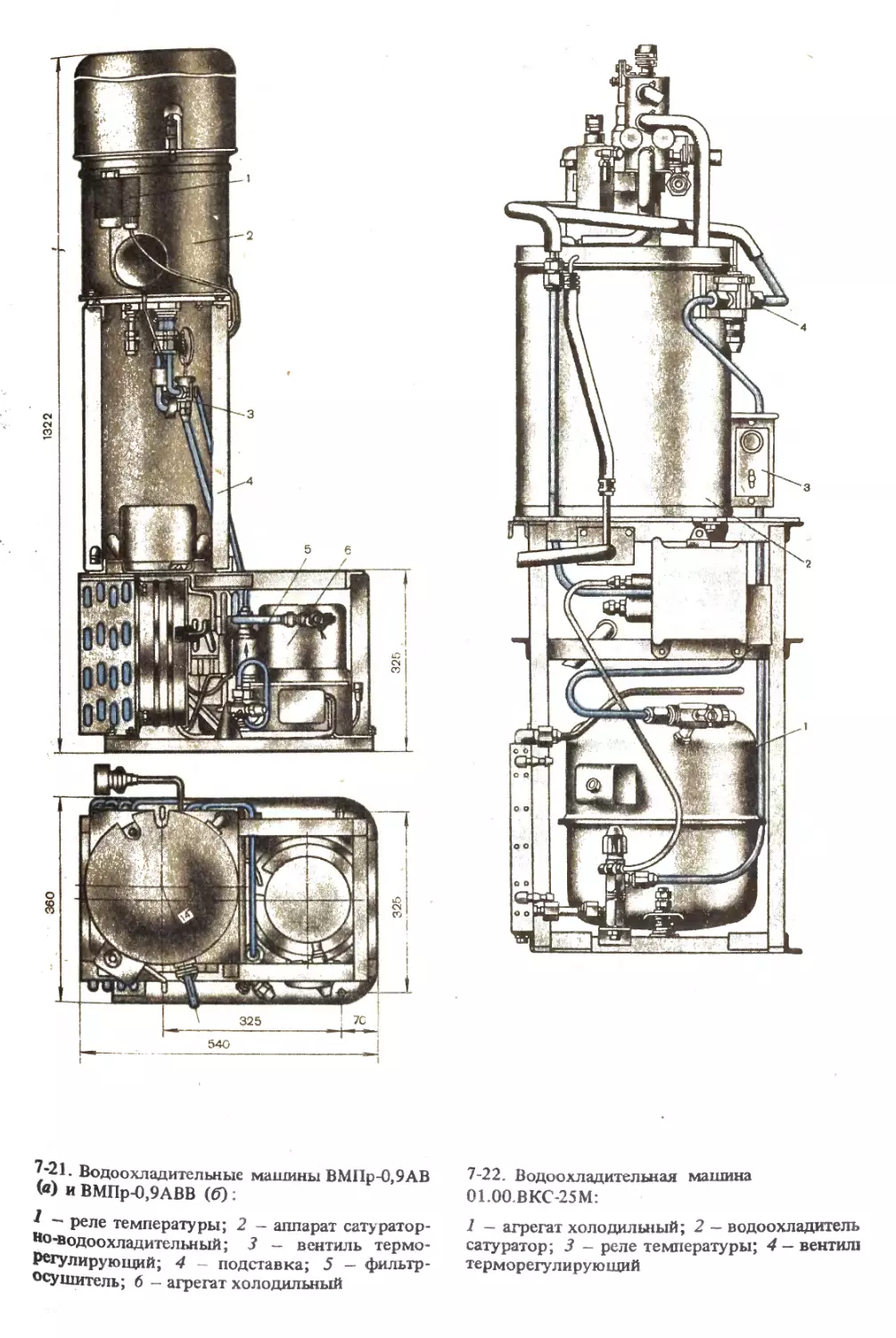

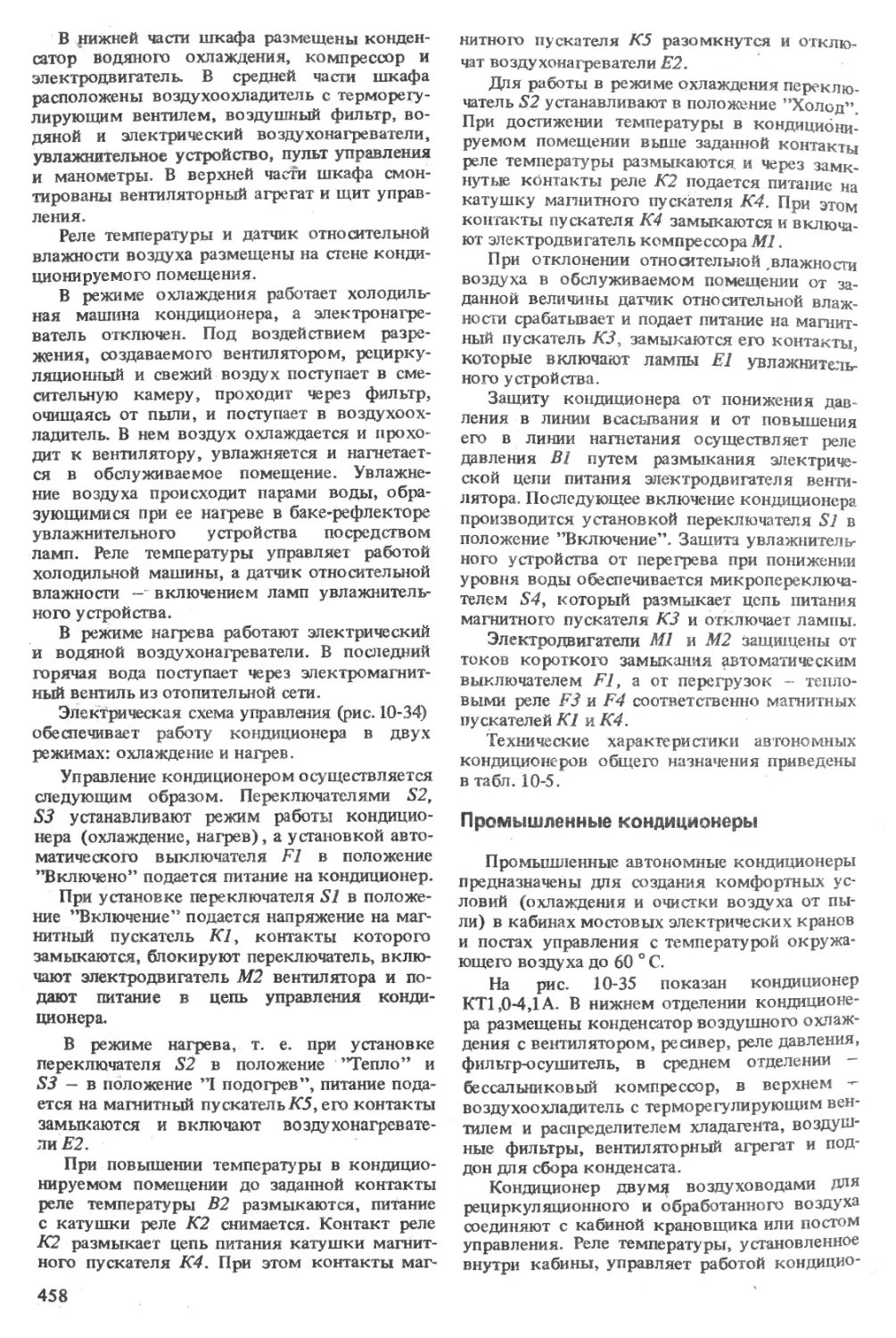

Теги: пневмоэнергетика машины и инструменты холодильная техника холодильное оборудование теплоэнергетика теплотехника

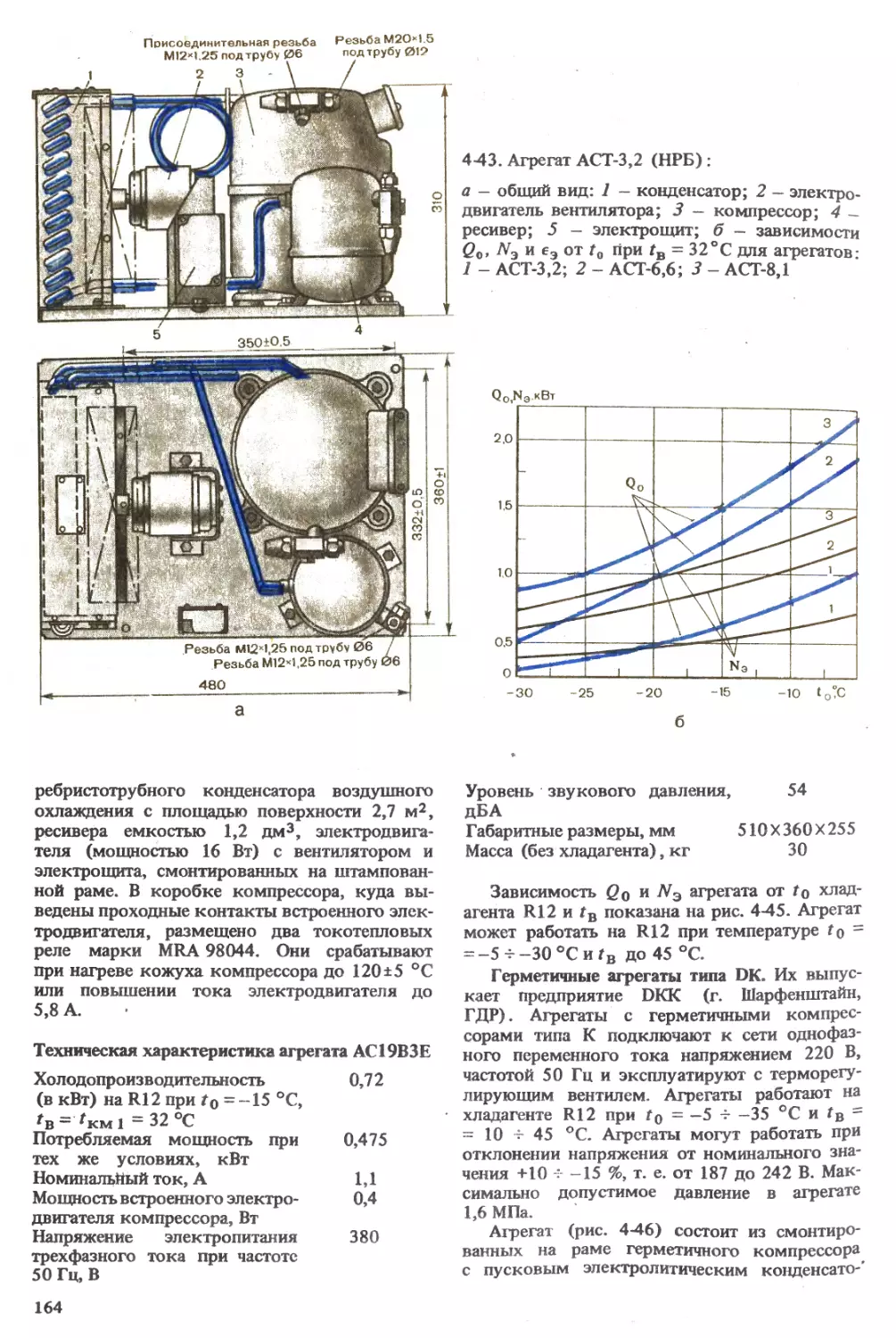

ISBN: 5-10-000203-4

Год: 1989

Текст

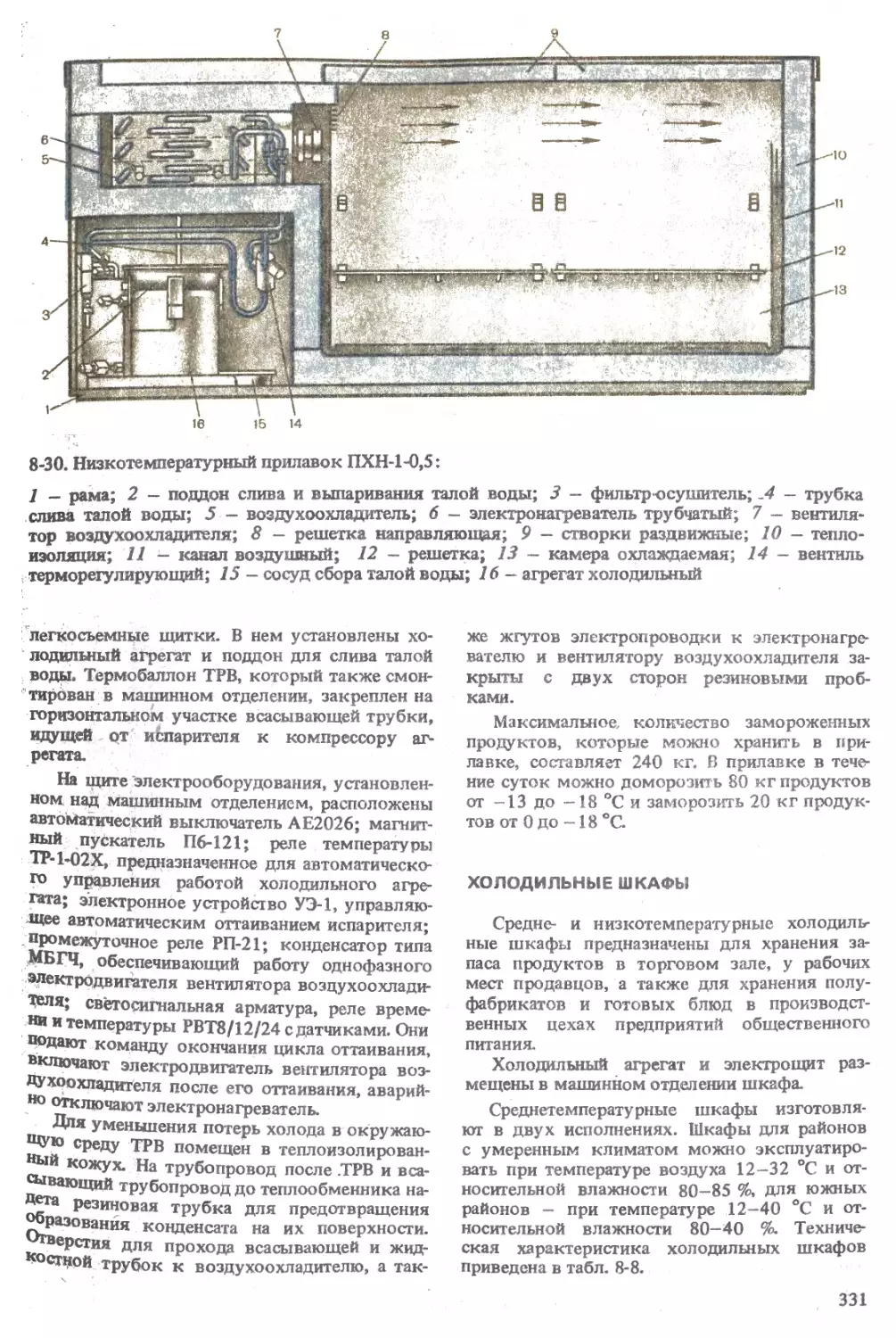

сливочник

И.Х.ЗЕЛИКОВСКИЙ

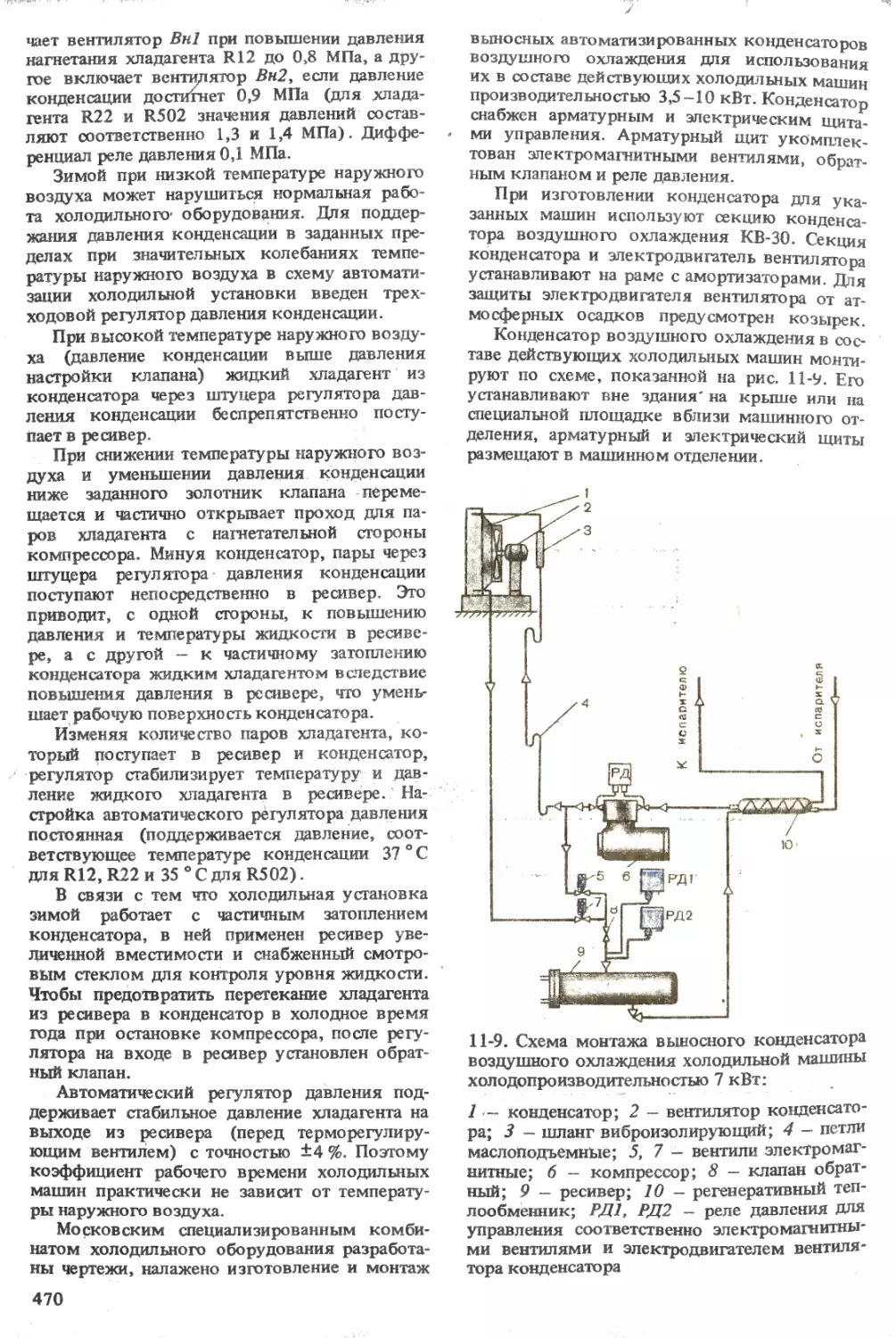

Л.Г. КАПЛАН

МАЛЫЕ

ХОЛОДИЛЬНЫЕ

МАШИНЫ

И УСТАНОВКИ

М0СК6А ВО -АГРОПРОМИЗДАТ* 1989

ББК 31.392

3-49

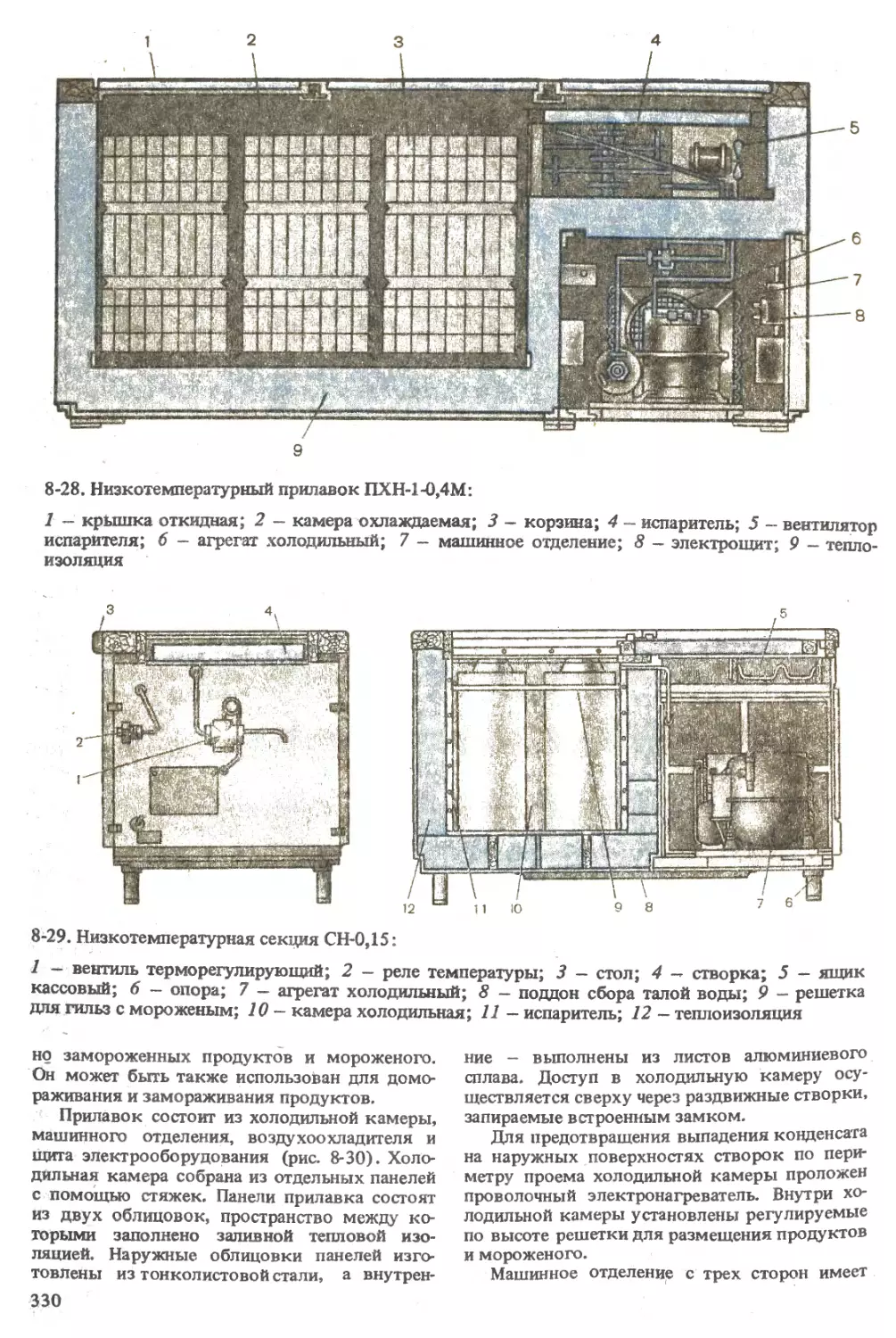

УДК 621.57 (03)

Редактор Яковлева С. И.

Зеликовский И.Х., Каплан ПТ.

3-49 Малые холодильные машины и установки: Справочник. — 3-е изд.,

перераб. и доп. — М.: Агропромиздат, 1989.— 672 с.: ил.

ISBN 5-10-000203-4

Рассмотрены основные свойства и применяемость хладагентов и смазочных

масел, устройство и технические данные компрессоров, агрегатов, теплообмен-

ных аппаратов и холодильных машин на их базе.

Изложен материал по торговому холодильному оборудованию и торговым

охлаждаемым автоматам и устройствам. Рассмотрены холодильное оборудование

для транспорта и другого назначения, а также средства и системы автоматизации

малых холодильных установок. Большое внимание уделено вопросам монтажа,

технического обслуживания и ремонта малых холодильных машин.

Справочник предназначен для электромехаников и инженерно-технических

работников, занимающихся монтажом и ремонтом малых холодильных машин и

установок; он может быть полезен работникам проектных организаций и студен-

там специальных учебных заведений.

2204000000 - 011

3 ——------------- 122-88

035 (01)-89

ББК 31.392

ISBN 5-10-000203-4

©Издательство "Пищевая промышленность”,

1978,1979

©ВО ’’Агропромиздат”, 1989

ПРЕДИСЛОВИЕ

В Основных направлениях экономического

и социального развития СССР на 1986-1990

годы и на период до 2000 года предусмотрено

улучшать качество сельскохозяйственной про-

дукции на всех стадиях ее производства,

транспортировки, хранения и реализации, уско-

ренными темпами внедрять новейшую холо-

дильную технику, развивать сеть холодиль-

ников, повысить оснащение отраслей агро-

промышленного комплекса рефрижераторным

транспортом. Осуществляется рациональное,

наиболее удобное для населения размещение

торговой сети за счет строительства крупных

предприятий торговли в сочетании с разви-

тием небольших, расположенных в жилых

районах магазинов. Опережающими темпами

развивается общественное питание, укрепляет-

ся материально-техническая база этой отрасли.

Существенно расширяется производство обо-

рудования, в том числе холодильного, для

предприятий торговли и общественного пи-

тания.

Объекты агропромышленного комплекса,

предприятия торговли и общественного пи-

тания, рефрижераторный транспорт, осуществ-

ляющие производство, транспортировку, хра-

нение и реализацию пищевых продуктов

населению, занимают одно из ведущих мест

среди потребителей искусственного холода.

Комплексной программой развития произ-

водства товаров народного потребления и сфе-

ры услуг на 1986-2000 годы предусматрива-

ется ускоренное развитие сети предприятий

торговли и общественного питания, в част-

ности, увеличение количества магазинов с

прогрессивной формой торговли — самообслу-

живанием, создание крупных заготовочных

фабрик по выпуску полуфабрикатов и про-

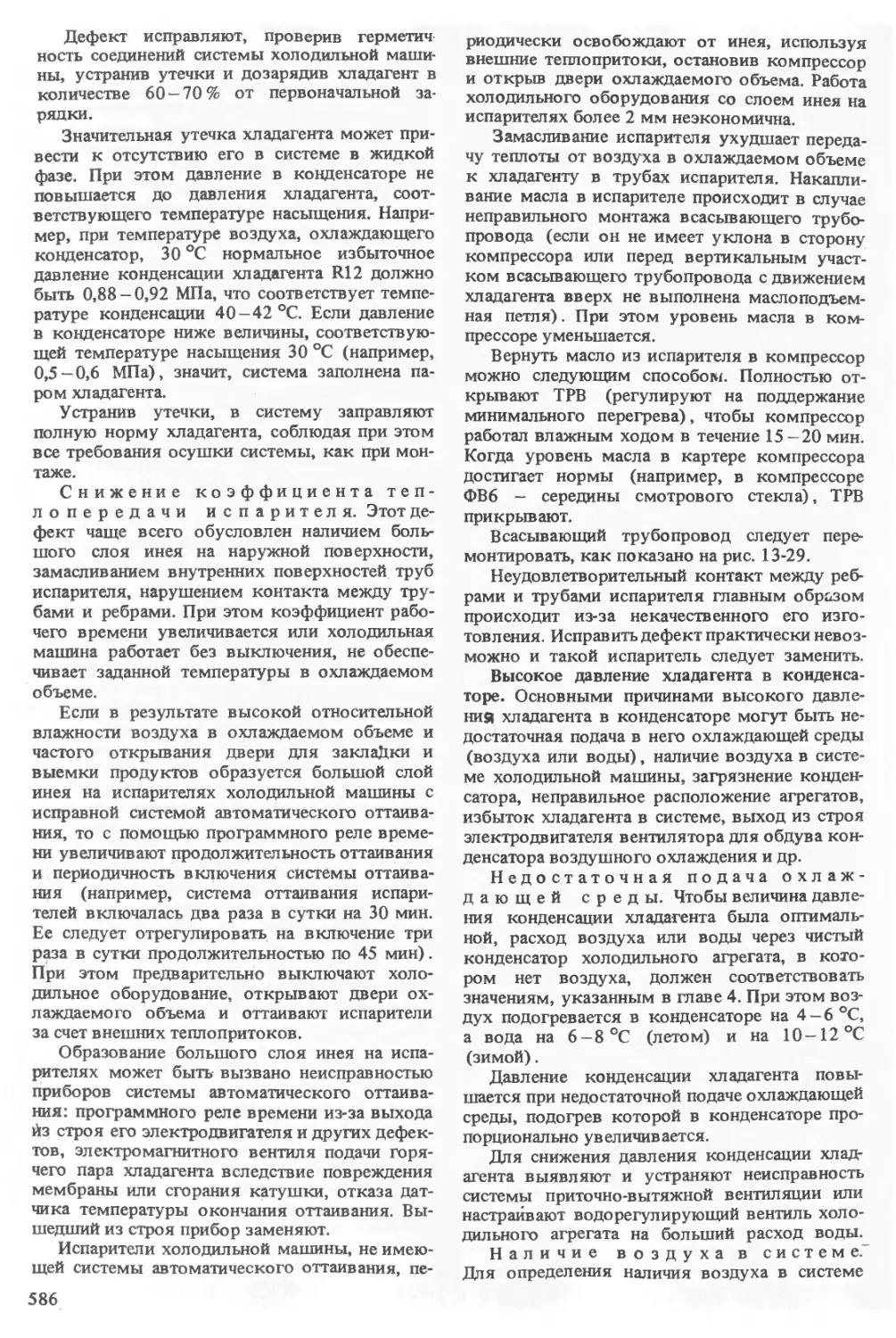

дукции высокой степени готовности и центра-

лизованное снабжение ими предприятий об-

щественного питания, расширение специализи-

рованных предприятий быстрого обслу-

живания.

В связи с этим резко возрастает потреб-

ность в торговом холодильном оборудовании

для кратковременного хранения и реализации

пищевых продуктов, к нему предъявляются

дополнительные требования, обусловленные

1 *

внедрением индустриальных технологий при-

готовления пищи, новых прогрессивных форм

товародвижения и реализации продукции.

Созданы новые виды открытого торго-

вого холодильного оборудования для ма-

газинов типа ’’Универсам”, в том числе тара-

оборудование. В новом торговом холодильном

оборудовании для предприятий общественного

питания функциональные емкости для полу-

фабрикатов размещают непосредственно в вит-

ринах, шкафах, прилавках или в контейнерах

или передвижных стеллажах, установленных

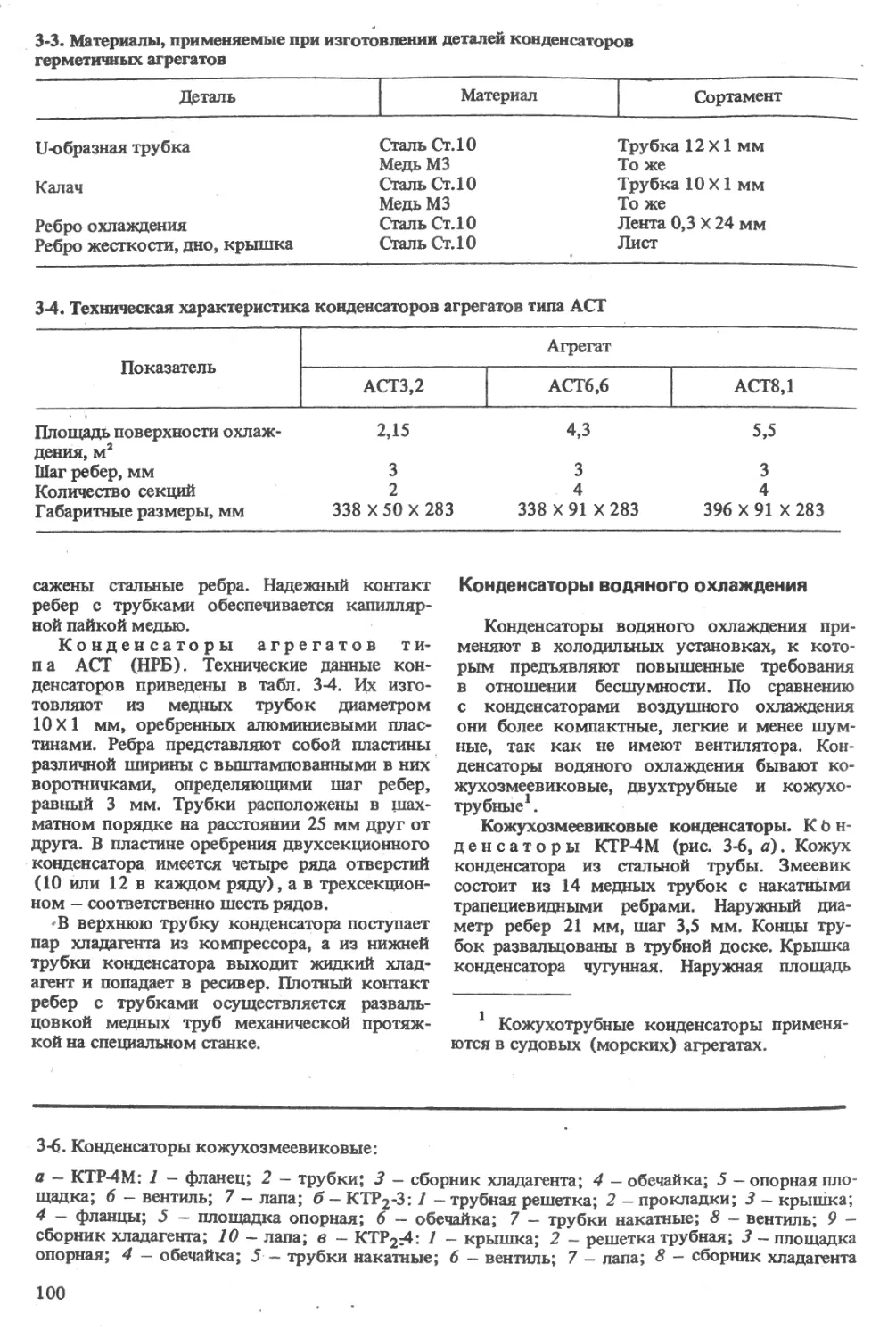

в сборных камерах

Предприятия общественного питания быст-

рого обслуживания оснащаются новыми спе-

циальными видами торгового холодильного

оборудования - охладителями соков и других

напитков, льдогенераторами пищевого льда,

фризерами для изготовления мягкого мо-

роженого и другими устройствами.

Для обслуживания стационарных охлаждае-

мых камер выпускается новый ряд холодиль-

ных машин на базе бессальниковых компрес-

соров с интенсивными охлаждающими при-

борами - воздухоохладителями, оборудован-

ных системой автоматического оттаивания

Для предприятий мясо-молочной промыш-

ленности выпускаются моноблочные холодиль-

ные машины с воздушными конденсаторами,

полностью автоматизированные, включая про-

цесс оттаивания воздухоохладителей, а также

охладители молока для животноводческих

ферм, в том числе с утилизацией теплоты

охлаждаемого молока и одновременным полу-

чением ледяной воды.

В связи с ускоренным развитием в СССР

за последнее десятилетие малого холодиль-

ного оборудования производительностью до

20 кВт, которое широко применяется в пред-

приятиях торговли, общественного питания и

агропромышленного комплекса, на транспор-

те, в детских и медицинских учреждениях и

других отраслях народного хозяйства страны,

третье издание справочника ’’Малые холодиль-

ные машины и установки” существенно отли-

чается от второго.

Значительно обновлен материал по комп-

рессорам, агрегатам, машинам и торговому

3

холодильному оборудованию в связи с освое-

нием производства нового ряда герметичных

агрегатов, холодильных машин с бессальни-

ковыми компрессорами и воздухоохладителя-

ми, а также оснащением торговых предприя-

тий новыми моделями прилавков, витрин,

шкафов и сборных камер, широко рассмотре-

ны автоматы и устройства для охлажденных

напитков и мороженого, продажа которых

значительно выросла.

Важное место уделено сведениям по авто-

матизации, монтажу, техническому обслужива-

нию и ремонту малых холодильных установок,

а также вопросам модернизации холодильного

оборудования, которое обеспечивает значи-

тельную экономию энергетических, водных и

трудовых ресурсов при эксплуатации.

Авторы надеются, что справочник будет

полезным пособием для специалистов по

монтажу, эксплуатации, ремонту и проектиро-

ванию малых холодильных машин и yci ано-

вок, а также и для студентов специализиро-

ванных учебных заведений.

Авторы выражают признательность за цен-

ные рекомендации и советы рецензенту книги

В. Г. Васильеву.

Отзывы и замечания просьба направлять по

адресу: 113035, Москва, М-35, 1-й Кадашев-

ский пер., 12, Агропромиздат.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

с — удельная. теплоемкость,

Вт/(м2 - К);

С - коэффициент излучения,

Дж/ (кг • К);

cos<£ - коэффициент мощности;

F - площадь, м2;

G — массовый расход, кг/с;

i — удельная энтальпия, Дж/кг;

/п ~ пусковой ток, А;

/ном ~ номинальный ток, А;

к — коэффициент теплопередачи,

Вт/(м2 - К);

тп — масса, кг;

Мп - пусковой момент, Н ° м;

^ном ~~ номинальный пусковой момент,

Нм;

Ммакс ~ максимальный пусковой момент,

Н • м;

п — частота вращения, 1/с;

Nq — потребляемая мощность, Вт;

N3 - электрическая мощность, Вт;

р - давление, Па;

Ро ~ давление кипения хладагента, Па;

Рк ~ давление конденсации хладагента,

Па;

Q — количество теплоты, Дж;

Qo — холодопроизводительность, Вт;

г — удельная теплота парообразования,

Дж/кг;

Т - абсолютная температура, К;

t - температура, ° С;

f0 - температура кипения хладагента,

°C;

tK - температура конденсации хладаген-

та, ° С;

- температура жидкого хладагента

перед ТРВ, ° С;

гкм ~ температура хладагента на входе в

компрессор, ° С;

tц/ - температура воды, ° С;

- температура воды на входе в кон-

денсатор, ° С;

tB - температура воздуха, ° С;

~ температура воздуха на входе в

конденсатор, ° С;

tgl — температура хладоносителя на вхо-

де в испаритель, ° С;

tS2 ~ температура хладагента на выходе

из испарителя, ° С;

^обм ~ температура обмотки электродви-

гателя, ° С;

Af — разность температур, ° С;

и - окружная скорость, м/с;

<7НОМ ~ номинальное напряжение, В;

V — объем, м3;

е — холодильный коэффициент;

0 - температурный напор, ° С;

А - коэффициент теплопроводности,

Вт/ (м2 • К);

v — коэффициент кинематической вяз-

кости, м2/с;

К - массовая концентрация, %;

р - плотность, кг/м3;

т — время, с;

— относительная влажность, %.

1

ХОЛОДИЛЬНЫЕ АГЕНТЫ

СМАЗОЧНЫЕ МАСЛА

АДСОРБЕНТЫ

р,МПа

ХОЛОДИЛЬНЫЕ АГЕНТЫ

СМАЗОЧНЫЕ МАСЛА

АДСОРБЕНТЫ

ХОЛОДИЛЬНЫЕ АГЕНТЫ

В малых холодильных машинах в качест-

ве рабочих веществ используют хладон-12

(международный индекс R12), хладон-22

(R22), хладон-502 (R502), хладон-13 (R13).

Хладагенты поставляют потребителям в

стальных баллонах, бочках и контейнерах,

окрашенных алюминиевой или светло-серой

краской. На емкости наносится черной крас-

кой название хладагента. Емкость заполняют

хладагентом из расчета не более 1,1 кг жид-

кого R12; 1,0 кг R22 и R502; 0,7 кг R13

на 1 л ее вместимости.

Реальная опасность хладагента в производ-

ственных условиях характеризуется коэффи-

циентом токсической опасности, определяе-

мым отношением плотности пара хладагента

при 20 ° С к предельно допустимой его кон-

центрации. Чем больше этот коэффициент,

тем более строгими должны быть меры пре-

досторожности при работе с хладагентом.

Хладагент R12 (дифтордихлорметан

CC12F2). R12 (ГОСТ 19212-73) - наиболее

распространенный холодильный агент. Он пред-

ставляет собой тяжелый текучий бесцветный

rat> с очень слабым запахом. При концентра-

ции в воздухе более 20% R12 обнаруживает-

ся по слабому сладковатому запаху эфира.

Хладагент не проводит электрического тока,

хорошо растворяет смазочное масло в рабочем

диапазоне температур, не горюч и не взрыво-

опасен. Растворимость воды в хладагенте

в зависимости от его температуры и фазового

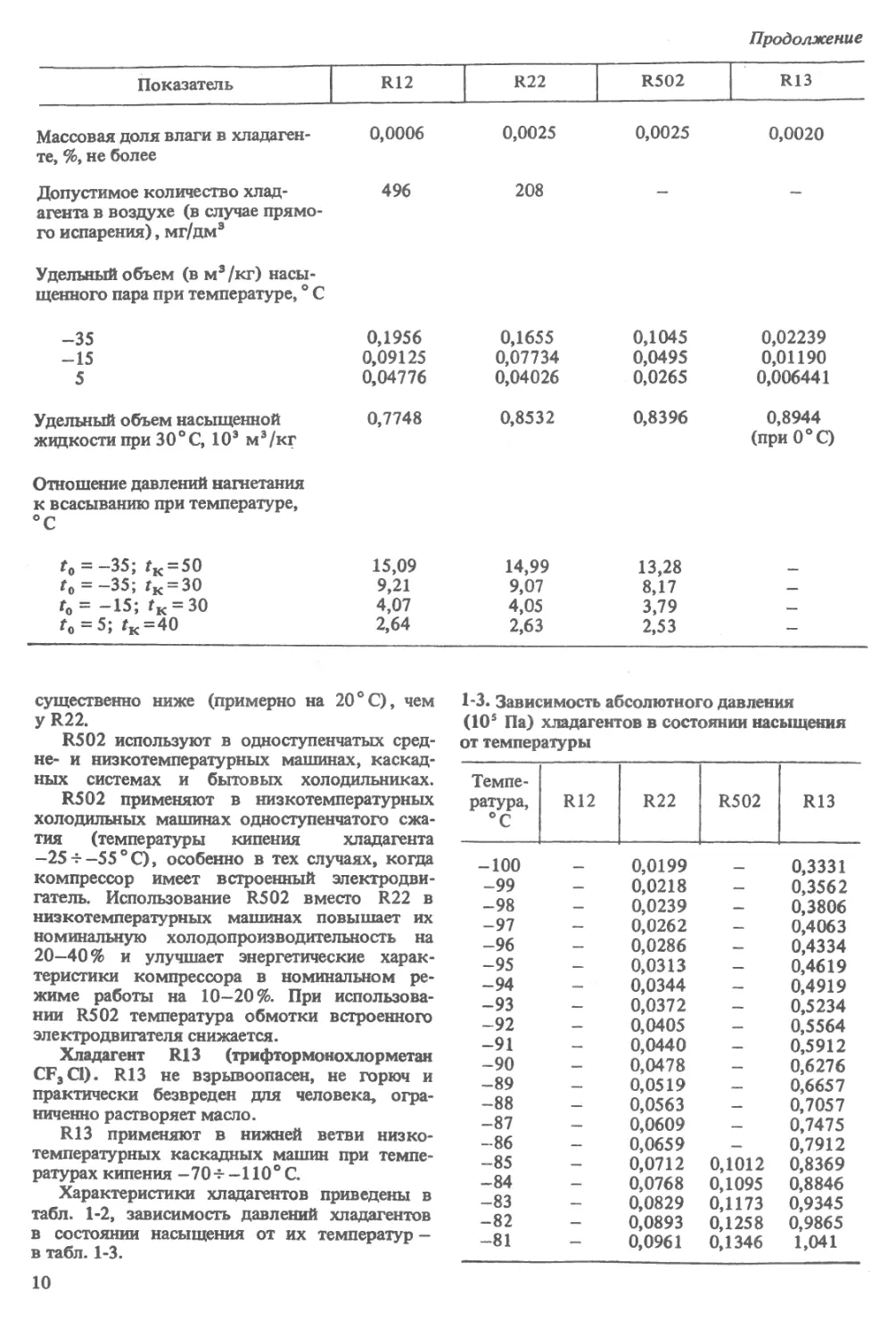

состояния показана на рис. 1-1.

При отсутствии в системе холодильной

машины влаги R12 нейтрален ко всем ме-

таллам (исключение составляют сплавы, со-

держащие более 2% Mg). При температуре

выше 330° С в присутствии металлов R12

разлагается с образованием хлористого во-

дорода, фтористого водорода и небольшого

количества фосгена (ядовитого газа). R12

безвреден для человека при содержании его

в воздухе до 20%. Токсичность R12 следую-

щая. Коэффициент токсической опасности

составляет 0,009. Предельно допустимая кон-

центрация при длительности воздействия 2ч-

28,5-30,4% объема, или 6000 мг/м3. Пре-

дельно допустимая концентрация продуктов

распада R12 в результате воздействия откры-

того пламени равна 1% объема при длитель-

ности воздействия 20 ч. R12 применяют в одно-

ступенчатых среднетемпературных холодиль-

ных машинах в диапазоне температур кипе-

ния + 10 + —25 °C. Термодинамические свой-

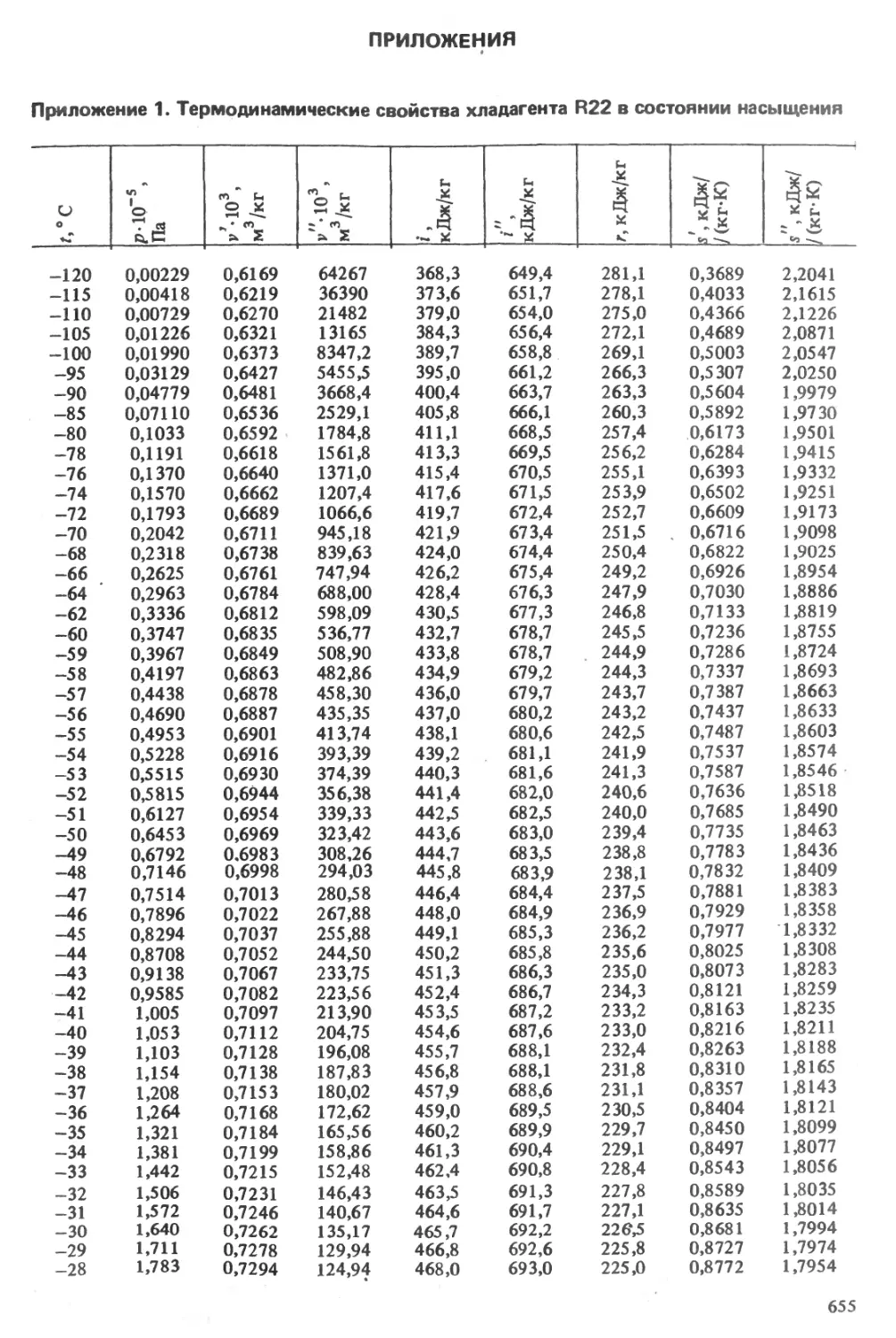

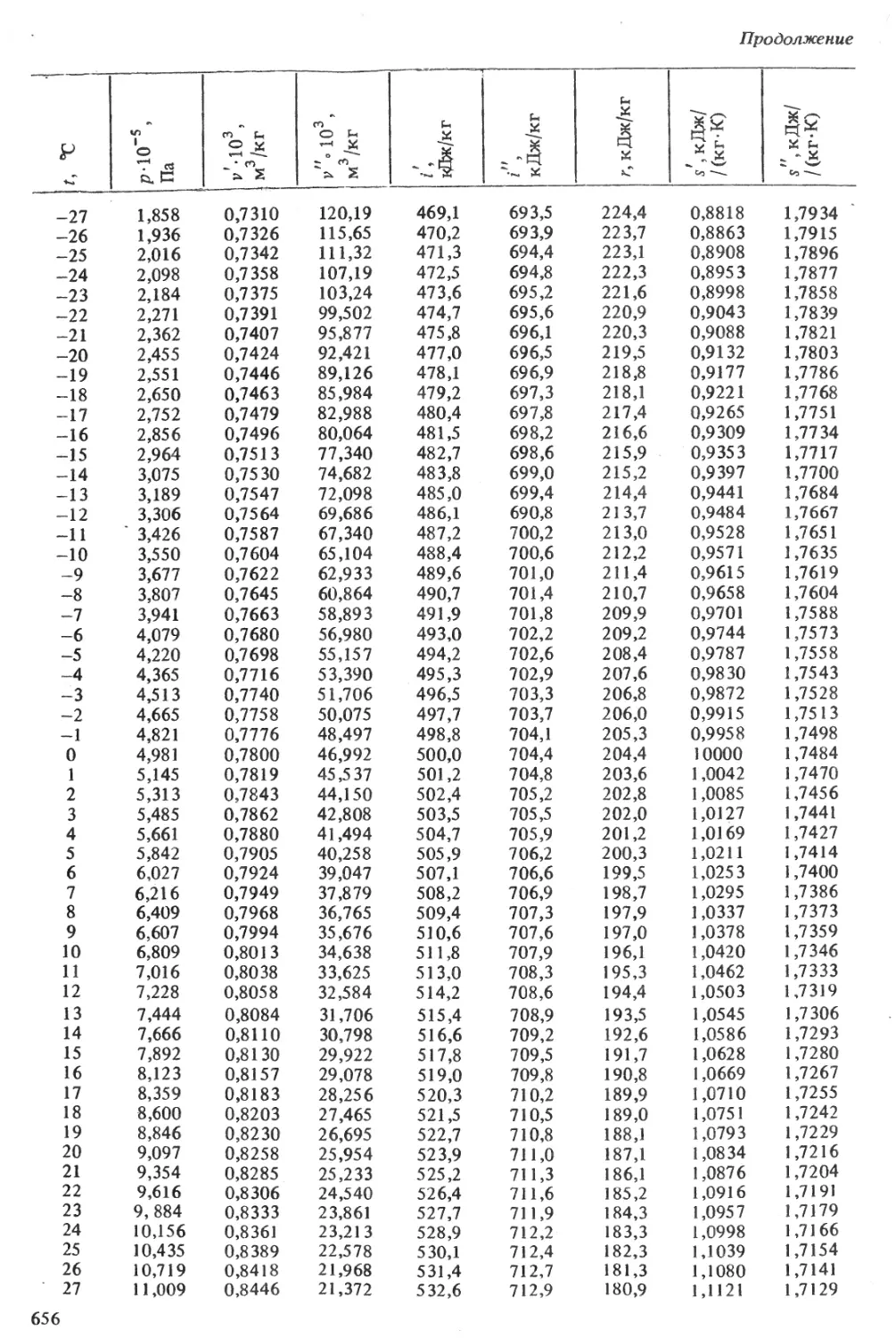

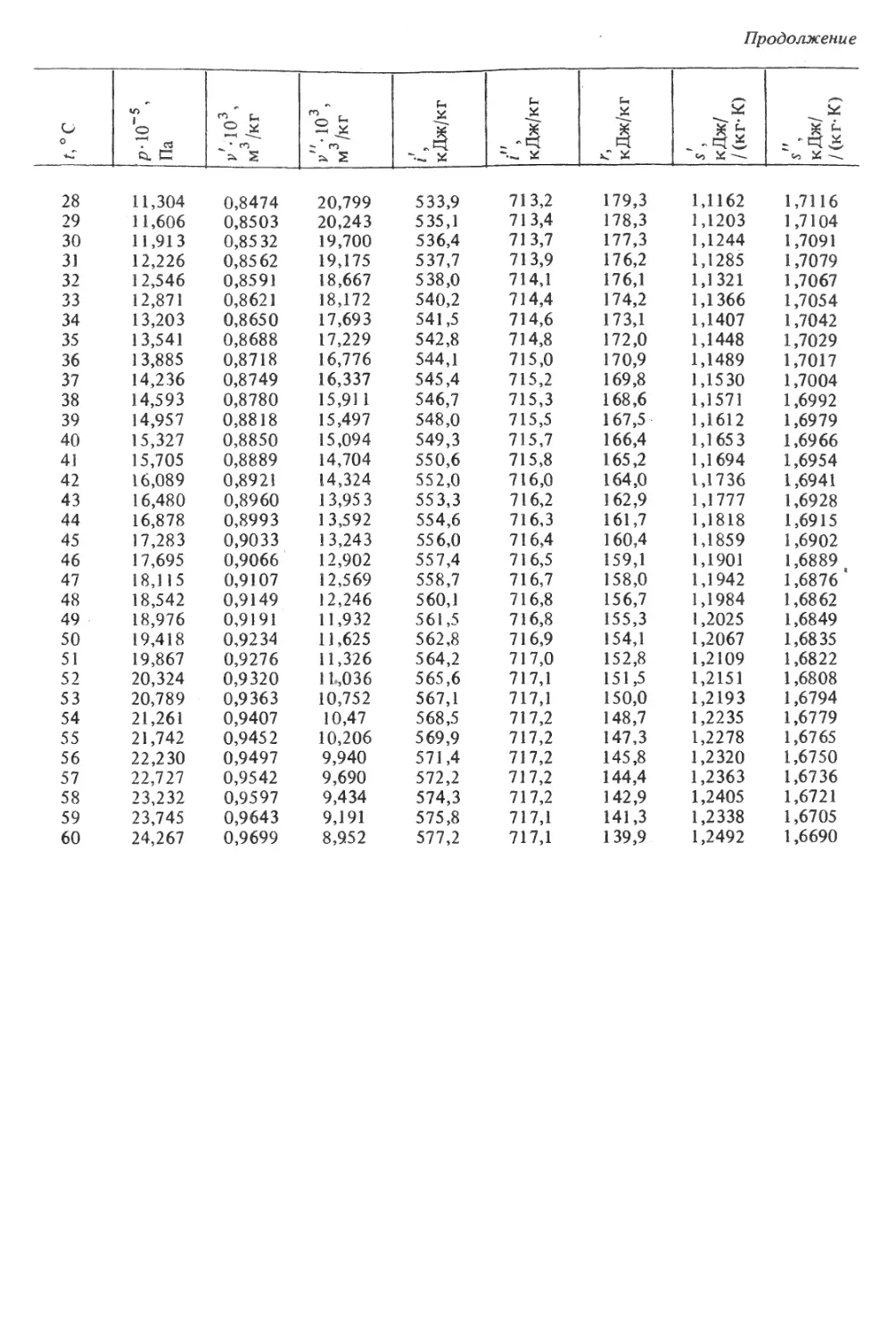

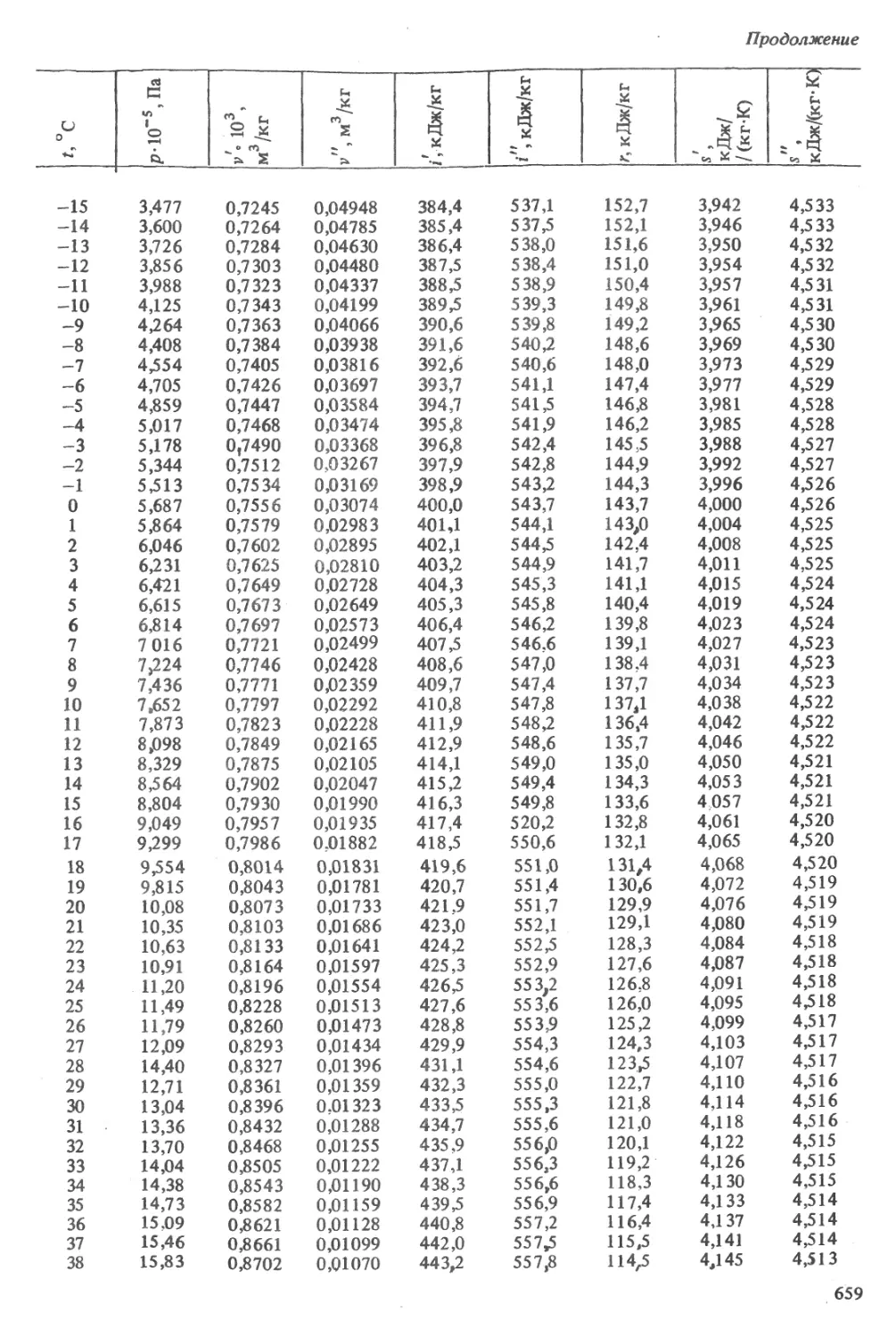

ства хладагентов R12, R22, R502 приведены в

табл. 1-1 и приложениях 1 и 2 соответственно.

Хладагент R22 (дифтормонохлорметан

CHF2C1). R22 (ГОСТ 8502-73) - бесцветный

текучий газ со слабым запахом хлороформа.

Он неограниченно растворяет смазочное мас-

ло при температурах не ниже —10 + —20° С,

нейтрален к металлам, не горюч и не взрыво-

опасен. При температуре более 550° С в при-

сутствии металлов R22 разлагается с обра-

зованием тех же веществ, что и R12.

Растворимость воды в R22 в зависимости

от его температуры и фазового состояния по-

казана на рис. 1-1.

R22 характеризуется более низкой тем-

пературой кипения и более высоким давле-

нием конденсации, чем R12. R22 более вре-

ден для человека, чем R12. Максимально

допустимая концентрация его в воздухе 10%.

Токсичность R22 следующая. Коэффициент

токсической опасности 0,01. Предельно до-

пустимая концентрация 3000 мг/м3 при дли-

тельности воздействия 1 ч. Предельно допус-

тимая концентрация продуктов распада R22

при длительности воздействия 16 ч состав-

ляет 1 % объема.

Использование R22 вместо R12 в малых

холодильных машинах позволяет уменьшить

объем цилиндров компрессора на 35-40%

при той же производительности, в результате

чего удельная металлоемкость существенно

снижается. Кроме того, отсутствие вакуума

в системе при температурах кипения R22

от -40,8 до -30° С повышает надежность

работы компрессоров, что особенно важно

при эксплуатации низкотемпературных уста-

новок. Более высокие коэффициенты теп-

лоотдачи при конденсации и кипении улуч-

шают энергетические показатели машин,

работающих в низкотемпературном ре-

жиме. R22 по сравнению с R12 имеет преиму-

щества при работе в высокотемпературном

режиме. В то же время большие давления

конденсации и более высокие температуры

в системе с R22 по сравнению с R12 предъ-

являют повышенные требования к увеличе-

нию вращающих моментов (пускового и

максимального) встроенного электродвига-

теля. R22 характеризуется более высокой

агрессивностью по отношению к неметал-

лическим деталям, чем R12. R22 используют

в низкотемпературных одно- и двухступенча-

тых холодильных машинах, а также в установ-

ках кондиционирования воздуха с темпера-

турами кипения +10 + -70 °C.

Хладагент R502. Это азеотропная смесь,

состоящая R22, массовая доля которого

составляет 48,8%, и R115 (пентафтормоно-

хлорэтан C2C1F5), массовая доля которого

равна 51,2%. R502 должен соответствовать

требованиям ТУ 6-02-1200-804.

R502 не горюч и не взрывоопасен, хими-

чески более стабилен и менее токсичен, чем

R22. По взаимодействию с маслами R502

близок R22. Токсичность R502 следующая.

Коэффициент токсической опасности состав-

ляет 0,02. Предельно допустимая концент-

рация 3000 мг/м3.

Объемная холодопроизводительность R502

несколько выше, а температура нагнетания

7

1-1. Термодинамические свойства хладагента R12 в состоянии насыщения

Г,°C Св С «Л 1 О Q. ‘£01 -,п I X <п Р' 10~3, кг/м3 р”, кг/м3 V, кДж/кг кДж/кг 1 . г, кДж/кг s', кДж/ (кг*К) | 1 i s", кДж/ (кг* К)

-48 0,4345 0,6492 0,3484 1,540 2,870 356,29 529,84 173,55 3,8249 4,5958

-46 0,4806 0,6515 0,3172 1,535 3,153 358,05 530,78 172,73 3,8327 4,5931

-44 0,5306 0,6539 0,2893 1,529 3,456 359,81 531,72 171,91 3,8404 4,5906

-42 0,5847 0,6564 0,2644 1,524 3,782 361,57 532,66 171,09 3,8481 4,5882

-40 0,6430 0,6588 0,2421 1,518 4,131 363,34 533,60 170,26 3,8557 4,5859

-38 0,7057 0,6613 0,2220 1,512 4,504 365,12 534,54 169,43 3,8632 4,5837

-36 0,7732 0,6639 0,2039 1,506 4,904 366,90 535,48 168,58 3,8708 4,5816

-34 0,8457 0,6664 0,1876 1,500 5,330 368,69 536,42 167,73 3,8782 4,5796

-32 0,9234 0,6690 0,1729 1,495 5,784 370,49 537,36 166,87 3,8857 4,5777

-30 1,006 0,6717 0,1595 1,489 6,268 372,29 538,30 166,00 3,8932 4,5759

-28 1,095 0,6744 0,1474 1,483 6,782 374,10 539,23 165,13 3,9005 4,5741

-26 1,190 0,6771 0,1365 1,477 7,328 375,91 540,17 164-26 3,9078 4,5725

-24 1,291 0,6798 0,1265 1,471 7,907 377,73 541,10 163,36 3,9152 4,5709

-22 1,399 0,6826 0,1174 1,465 8,520 379,56 542,03 162,47 3,9224 4,5693

-20 1,513 0,6854 0,1091 1,459 9,169 381,38 542,96 161,58 3,9296 4,5679

-18 1,634 0,6883 0,1015 1,453 9,856 383,22 543,88 160,66 3,9368 4,5665

-16 1,763 0,6913 0,09451 1,447 10,58 385,06 544,80 159,75 3,9440 4,5652

-14 1,899 0,6942 0,08813 1,440 11,35 386,91 545,72 158,81 3,9511 4,5639

-12 2,044 0,6972 0,08228 1,434 12,15 388,76 546,64 157,88 3,9582 4,5628

-10 2,196 0,7003 0,07689 1,428 13,00 390,63 547,55 156,92 3,9653 4,5616

-8 2,357 0,7034 0,07194 1,422 13,90 392,48 548,46 155,98 3,9723 4,5605

-6 2,526 0,7066 0,06738 1,415 14,84 394,36 549,37 155,01 3,9793 4,5595

-4 2,705 0,7098 0,06316 1,409 15,88 396,23 550,27 154,04 3,9862 4,5585

-2 2,893 0,7131 0,05926 1,402 16,87 398,12 551,17 153,05 3,9931 4,5576

0 3,091 0,7164 0,05566 1,396 17,96 400,00 552,06 152,06 4,G000 4,5567

2 3,298 0,7198 0,05232 1,389 19,11 401,90 552,95 151,05 4,0069 4,5558

4 3,516 0,7232 0,04923 1,383 20,31 403,80 553,84 150,04 4,0137 4,5550

6 3,745 0,7268 0,04635 1,376 21,57 405,70 554,71 149,01 4,0205 4,5543

8 3,984 0,7303 0,04368 1,369 22,89 407,62 555,59 147,97 4,0272 4,5536

10 4,235 0,7340 0,04119 1,362 24,28 409,54 556,45 146,92 4,0340 4,5528

12 4,497 0,7377 0,03888 1,356 25,72 411,46 557,32 145,86 4,0407 4,5522

14 4,772 0,7415 0,03672 1,349 27,23 413,38 558,17 144,78 4,0473 4,5516

16 5,058 0,7453 0,03470 1,342 28,82 415,32 559,02 143,69 4,0540 4,5510

18 5,357 0,7493 0,03282 1,335 30,47 417,27 559,86 142,58 4,0606 4,5504

20 5,669 0,7533 0,03105 1,327 32,20 419,22 560.69 141,46 4,0672 4,5498

22 5,994 0,7574 0,02940 1,320 34,01 421,18 561,51 140,33 4,0738 4,5493

24 6,333 0,7616 0,02786 1,313 35,90 423,14 562,33 139,18 4,0803 4,5487

26 6,686 0,7659 0,02641 1,306 37,87 425,11 563,13 138,02 4,0868 4,5482

28 7,053 0,7703 0,02504 1,298 39,93 427,10 563,93 136,83 4,0934 4,5478

30 7,435 0,7748 0,02376 1,291 42,08 429,08 564,72 135,64 4,0998 4,5473

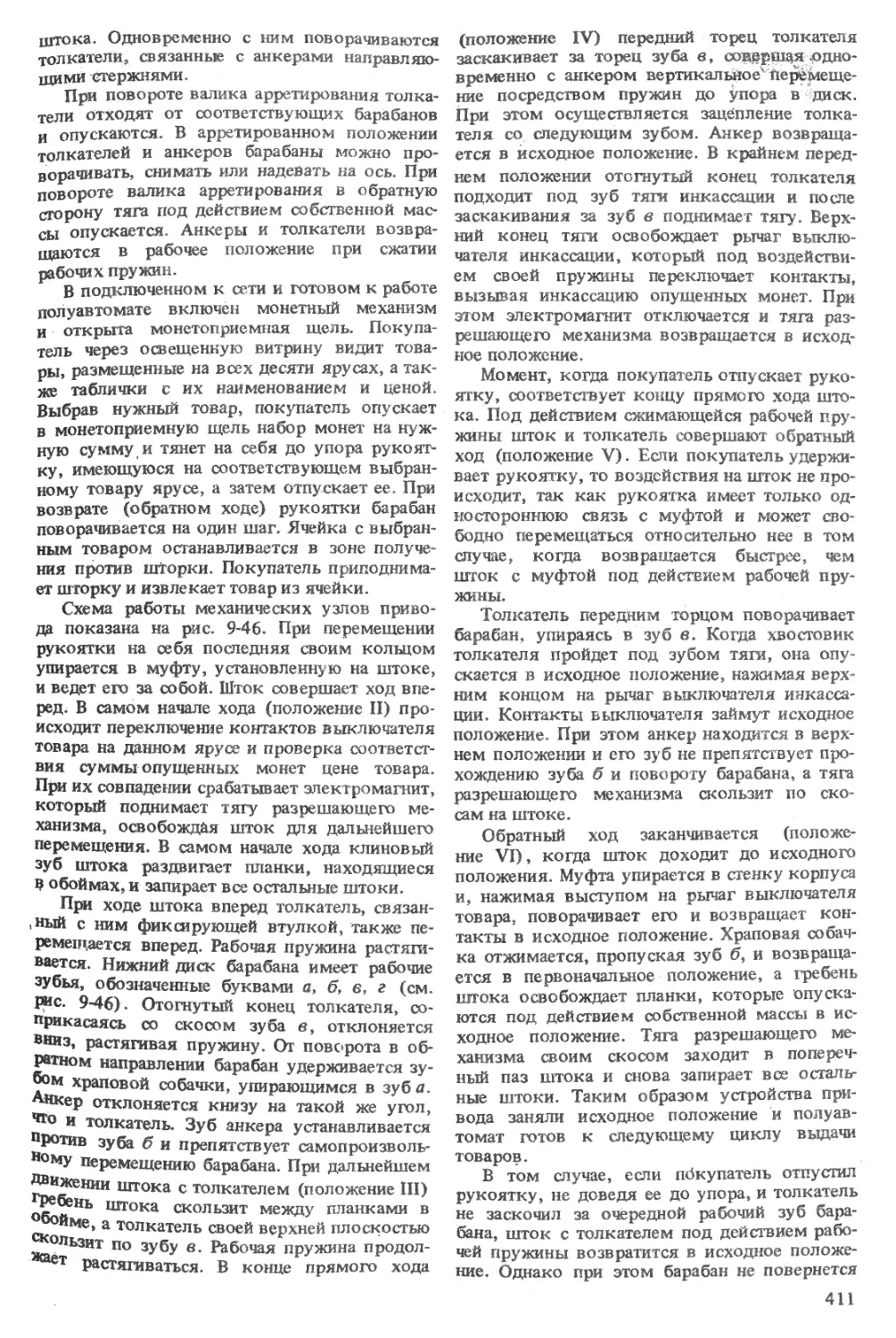

32 7,832 0,7794 0,02256 1,283 44,32 431,08 565,49 134,42 4,1063 4,5468

34 8,244 0,7840 0,02143 1,275 46,67 433,09 566,26 133,17 4,1128 4,5463

36 8,672 0,7889 0,02036 1,268 49,12 435,10 567,01 131,91 4,1192 4,5459

38 9,116 0,7938 0,01935 1,260 51,67 437,12 567,75 130,63 4,1256 4,5454

40 9,577 0,7989 0,01840 1,252 54,34 439,16 568,48 129,32 4,1320 4,5450

42 10,05 0,8041 0,01750 1,244 57,13 441,20 569,19 127,99 4,1384 4,5445

44 10,55 0,8094 0,01666 1,235 60,04 443,25 569,89 126,64 4,1448 4,5440

46 11,06 0,8149 0,01585 1,227 63,08 445,32 570,57 125,26 4,1511 4,5436

48 11,59 0,8206 0,01509 1,219 66,25 447,40 571,24 123,84 4,1575 4,5431

50 12,14 0,8264 0,01437 1,210 69,58 449,49 571,89 122,40 4,1638 4,5426

52 12,71 0,8324 0,01369 1,201 73,05 451,60 572,52 120,92 4,1702 4,5421

54 13,30 0,8386 0,01304 1,192 76,68 453,72 573,13 119,41 4,1765 4,5415

56 13,91 0,8450 0,01242 1,183 80,48 455,86 573,72 117,86 4,1829 4,5410

58 14,54 0,8516 0,01184 1,174 84,46 458,01 574,29 116,28 4,1892 4,5404

60 15,19 0,8585 0,01128 1,165 88,63 460,18 574,83 114,65 4,1956 4,5398

62 15,86 0,8656 0,01075 1,155 93,00 462,38 575,35 112,98 4,2020 4,5391

64 16,55 0,8730 0,01025 1,145 97,59 564,59 575,84 111,26 4,2084 4,5384

66 17,27 0,8806 0,009765 1,136 102,4 466,82 576,31 109,48 4,2148 4,5377

68 18,00 0,8886 0,009306 1,125 107,5 469,07 576,74 107,67 4,2213 4,5369

70 18,77 0,8970 0,008866 1,115 112,8 471,36 577,14 105.78 4,2277 4,5360

8

6

14. Зависимость растворимости воды Р в хладагентах R12, R22, R502 от

температуры и фазового состояния:

а — пар; б - жидкость

12. Термодинамические и физи«еские характеристики хладагентов

Показатель R12 R22 R502 R13

Температура, ° С кипения при давлении 105 Па -29,8 '—40,8 -45,6 -81,6

затвердевания -155 -160 -90 -180

критическая 112,04 96,13 82,16 28,78

Давление критическое, 105 Па 41,2 49,86 40,1 38,68

Объем удельный критический, 1,793 1,95 1,788 1,721

м3 /кг Плотность при 30° С, кг/м3 жидкого 1292 1175 1214 834

парообразного 0,041 0,051 0,075 (при 25 ° С) 0,338

Удельная теплота пэрообразова- 159,28 215,79 152,7 (при 25 ° С) 106,14

ния при t0 = -15 ° С, кДж/кг Растворимость воды в хладагенте (массовая доля, %) при темпера- туре, ° С -17,8 0,0008 0,0310 0,226

30 0,012 0,15 (при 0 ° С) 0,056 (при 25 ° С)

9

Продолжение

Показатель R12 R22 R502 R13

Массовая доля влаги в хладаген- те, %, не более 0,0006 0,0025 0,0025 0,0020

Допустимое количество хлад- агента в воздухе (в случае прямо- го испарения), мг/дм3 496 208 — —

Удельный объем (в м3/кг) насы- щенного пара при температуре, ° С

-35 0,1956 0,1655 0,1045 0,02239

-15 0,09125 0,07734 0,0495 0,01190

5 0,04776 0,04026 0,0265 0,006441

Удельный объем насыщенной 0,7748 0,8532 0,8396 0,8944

жидкости при 30°С, 103 м3/кг (при 0°C)

Отношение давлений нагнетания

к всасыванию при температуре, °C

t„ = -35; tK=50 15,09 14,99 13,28

t0 = -35; Гк = 30 9,21 9,07 8,17

f0 = —15; tK = 30 4,07 4,05 3,79 —

tQ = 5; t-к =40 2,64 2,63 2,53 —

существенно ниже (примерно на 20 ° С), чем

у R22.

R502 используют в одноступенчатых сред-

не* и низкотемпературных машинах, каскад-

ных системах и бытовых холодильниках.

R502 применяют в низкотемпературных

холодильных машинах одноступенчатого сжа-

тия (температуры кипения хладагента

-25-г-55 ° С), особенно в тех случаях, когда

компрессор имеет встроенный электродви-

гатель. Использование R502 вместо R22 в

низкотемпературных машинах повышает их

номинальную холодопроизводительность на

20—40 % и улучшает энергетические харак-

теристики компрессора в номинальном ре-

жиме работы на 10-20%. При использова-

нии R502 температура обмотки встроенного

электродвигателя снижается.

Хладагент R13 (трифтормонохлорметан

CF3C1). R13 не взрывоопасен, не горюч и

практически безвреден для человека, огра-

ниченно растворяет масло.

R13 применяют в нижней ветви низко-

температурных каскадных машин при темпе-

ратурах кипения -70-110° С.

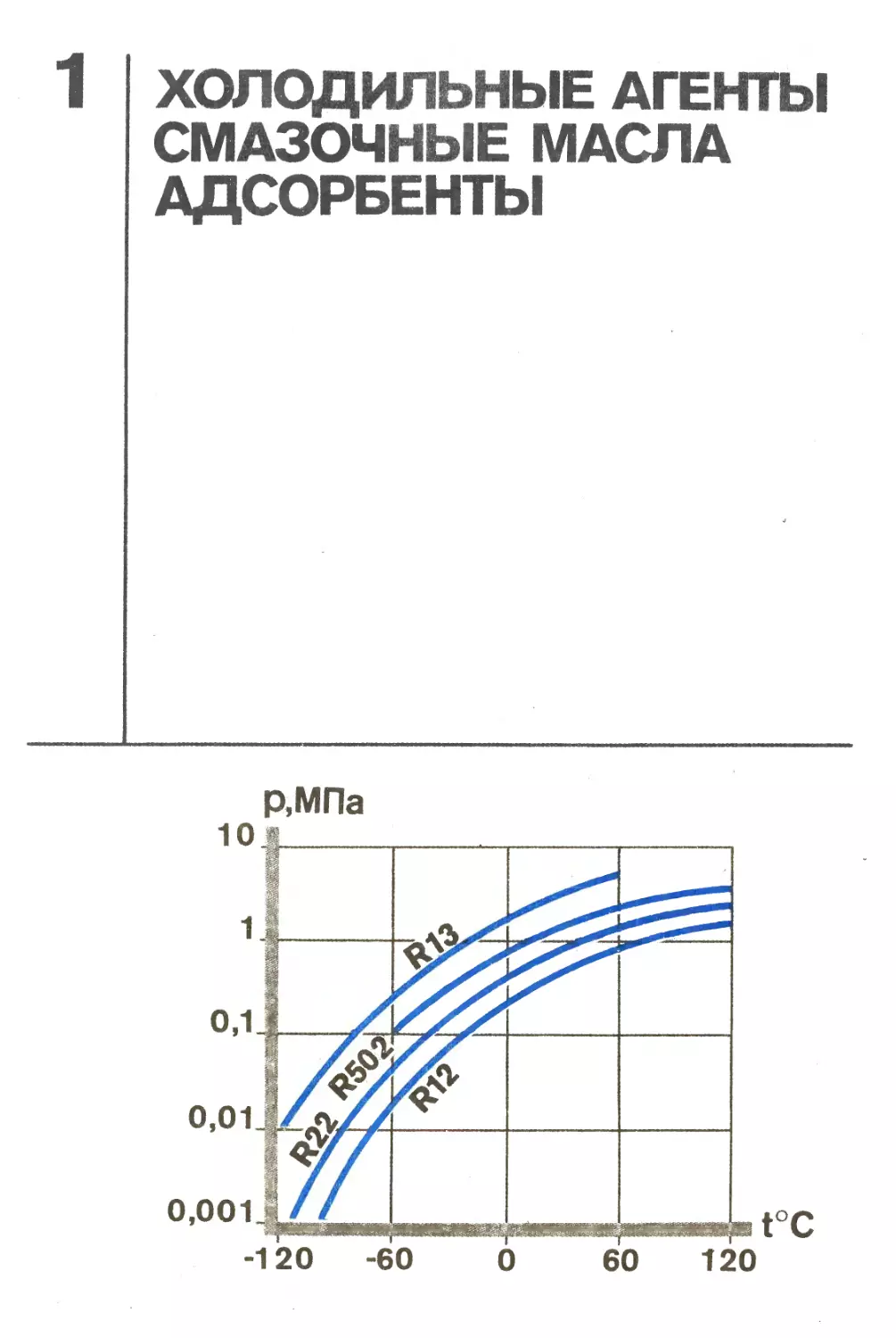

Характеристики хладагентов приведены в

табл. 1-2, зависимость давлений хладагентов

в состоянии насыщения от их температур -

в табл. 1-3.

1-3. Зависимость абсолютного давления

(10s Па) хладагентов в состоянии насыщения

от температуры

Темпе- ратура, °C R12 R22 R502 R13

-100 — 0,0199 0,3331

-99 — 0,0218 — 0,3562

-98 — 0,0239 — 0,3806

-97 — 0,0262 — 0,4063

-96 — 0,0286 0,4334

-95 — 0,0313 — 0,4619

-94 — 0,0344 — 0,4919

-93 — 0,0372 — 0,5234

-92 — 0,0405 — 0,5564

-91 0,0440 0,5912

-90 — 0,0478 — 0,6276

-89 — 0,0519 — 0,6657

-88 — 0,0563 — 0,7057

-87 — 0,0609 — 0,7475

-86 — 0,0659 — 0,7912

-85 — 0,0712 0,1012 0,8369

-84 — 0,0768 0,1095 0,8846

-83 — 0,0829 0,1173 0,9345

-82 — 0,0893 0,1258 0,9865

-81 — 0,0961 0,1346 1,041

10

Продолжение

Продолжение

Темпе- ратура, °C R12 R22 R502 R13 Темпе- ратура, °C R12 R22 R502 R13

-80 0,1034 0,1462 1,097 -25 1,240 2,017 2,4182 9,811

-79 —— 0,1111 0,1563 1,156 -24 1,291 2,100 2,5124 10,11

-78 «км 0,1193 0,1671 1,217 -23 1,344 2,185 2,6095 10,42

-77 ММ 0,1280 0,1783 1,281 -22 1,309 2,273 2,7094 10,74

-76 — 0,1372 0,1874 1,347 -21 1,455 2,363 2,8122 11,06

-75 0,0879 0,1469 0,2028 1,416 -20 1,513 2,456 2,9180 11,39

-74 0,0940 0,1572 0,2162 1,498 -19 1,573 2,552 3,0268 11,78

-73 0,1006 0,1681 0,2302 1,562 -18 1,634 2,651 3,1386 12,07

—72 0,1075 0,1796 0,2449 1,639 -17 1,698 2,753 3,2534 12,43

-71 0,1148 0,1917. 0,2604 1,719 -16 1,763 2,858 3,3715 12,78

-70 0,1226 0,2045 0,2767 1,802 -15 1,830 2,966 3,4928 13,15

-69 0,1307 0,2180 0,2938 1,898 -14 1,899 3,076 3,6173 13,53

-68 0,1393 0,2322 0,3177 1,978 -13 1,970 3,190 3,7445 13,91

-67 0,1484 0,2471 0,3305 2,070 -12 2,044 3,308 3,8764 14,30

-66 0,1579 0,2629 0,3502 2,165 -11 2,119 3,428 4,0112 14,70

-65 0,1679 0,2794 0,3710 2,264 -10 2,196 3,552 4,1493 15,11

-64 0,1785 0,2968 0,3927 2,366 -9 2,275 3,679 4,2910 15,52

-63 0,1897 0,3150 0,4154 2,472 -8 2,357 3,809 4,4364 15,95

-62 0,2012 0,3341 0,4391 2,581 -7 2,440 3,943 4,5853 16,38

-61 0,2134 0,3541 0,4639 2,694 -6 2,526 4,081 4,7361 16,82

-60 0,2262 0,3752 0,4899 2,810 -5 2,614 4,222 4,8945 17,27

-59 0,2396 0,3972 0,5170 2,930 —4 2,705 4,367 5,0549 17,73

-58 0,2537 0,4202 0,5452 3,054 -3 2,798 4,515 5,2191 18,20

-57 0,2634 0,4443 0,5747 3,182 —2 2,893 4,667 5,3873 18,67

-56 0,2838 0,4695 0,6055 3,314 -1 2,990 4,823 5,5694 19,16

-55 0,2999 0,4958 0,6376 3,450 0 3,091 4,983 5,7358 19,66

-54 0,3168 0,5234 0,7610 3,590 1 3,193 5,147 5,9161 20,16

-53 0,3344 0,5521 0,7058 3,734 2 3,298 5,315 6,1007 20,58

-52 0,3527 0,5821 0,7421 3,893 3 3,406 5,487 6,2994 21,20

-51 0,3719 0,6134 0,7798 4,036 4 3,516 5,663 6,4826 21,74

-50 0,3919 0,6459 0,8190 4,193 5 3,629 5,844 6,5639 22,28

-49 0,4127 0,6799 0,8597 4,365 6 3,745 6,026 6,8820 22,84

-48 0,4345 0,7152 0,9021 4,521 7 3,863 6,217 7,0884 23,40

-47 0,4571 0,7520 0,9460 4,692 8 3,984 6,411 7,2602 23,98

-46 0,4806 0,7903 0,9916 4,868 9 4,108 6,608 7,5150 24,57

-45 0,5051 0,8302 1,0390 5,049 10 4,235 6,811 7,7352 25,16

-44 0,5306 0,8715 1,0881 5,234 11 4,365 7,018 7,9603 25,77

-43 0,5571 0,9145 1,1391 5,425 12 4,497 7,229 8,1901 26,39

~42 0,5847 0,9592 1,1919 5,621 13 4,633 7,445 8,4248 27,02

-41 0,6133 1,006 1,2465 5,822 14 4,772 7,667 8,6644 27,67

-40 0,6430 1,054 1,3032 6,028 15 4,913 7,892 8,9091 28,32

-39 0,6738 1,104 1,3617 6,239 16 5,058 8,133 9,1588 28,99

-38 0,7057 1,155 1,4221 6,456 17 5,206 8,359 9,4236 29,67

-37 0,7389 1,209 1,4851 6,679 18 5,357 8,600 9,6737 30,36

-36 0,7732 1,265 1,5500 6,907 19 5,511 8,846 9,9390 31,06

-35 0,8088 1,322 1,6170 7,141 20 5,689 9,097 10,2097 31,78

-34 0,8457 1,382 1,6863 7,380 21 5,830 9,353 10,4857 32,51

-33 0,8839 1,433 1,7578 7,626 22 5,994 9,615 10,7673 33,25

-32 0,9234 1,507 1,8317 7,872 23 6,162 9,882 11,0544 34,01

-31 0,9643 1,573 1,9079 8,134 24 6,333 10,154 11,3471 34,78

-30 1,006 1,641 1,9866 8,398 25 6,508 10,432 11,6455 35,56

-29 1,050 1,712 2,0678 8,668 26 6,686 10,716 11,9496 36,36

-28 1,095 1,784 2,1514 8,944 27 6,868 11,005 12,2697 37,17

-27 1,142 1,860 2,2377 9,226 28 7,053 11,300 12,5756 37,99

-26 1,190 1,937 2,3266 9,515 29 7,242 11,601 12,8976 —

11

Продолжение

Темпе- ратура, °C R12 R22 R502 R13

30 7,435 11,908 13,2256 —

31 •7,631 12,221 13,5597 —

32 7,382 12,539 13,9000 —

33 8,036 12,864 14,2467 —

34 8,244 13,196 14,5997 —

35 8,456 13,532 14,9592 —

36 8,672 13,876 15,3253 —

37 8,982 14,226 15,5979 —*

38 9,116 14,582 16,0774 —

39 9,344 14,945 16,4835 —

40 9,577 15,315 16,8567 —

41 9,814 15,691 17,2567 —

42 10,05 16,074 17,6639 —

43 10,30 16,464 18,0782 —

44 10,55 16,862 18,4998 —

45 10,80 17,266 18,9287 —

46 11,06 17,677 19,3651 —

47 11,33 18,095 19,8090 —

48 11,59 18,521 20,2606 —

49 11,87 18,954 20,7199 —

50 12,14 19,395 21,1871 —

51 12,43 19,843 21,55 —

52 12,71 20,299 22,03 —

53 13,00 20,763 22,51 —

54 13,30 21,235 22,90 —

55 13,60 21,714 23,30 —

56 13,91 22,202 23,70 —

57 14,22 22,698 24,30 —

58 14,54 23,202 24,80 —

59 14,86 23,715 25,40 —•

60 15,19 24,236 26,00 —

СМАЗОЧНЫЕ МАСЛА

В холодильных компрессорах для смазки

используют специальные минеральные или

синтетические масла. Минеральные масла из-

готовляют из нефти. Нафтеновые масла ха-

рактеризуются наиболее низкими для мине-

ральных масел температурами застывания,

а присутствие ароматических углеводородов

в маслах улучшает их противоизносные ка-

чества.

Синтетические масла по сравнению с ми-

неральными имеют лучшие смазывающие свой-

ства, более высокие термическую стабиль-

ность и стойкость в смеси с хладагентами,

более низкие температуры застывания, мень-

шую агрессивность к материалам.

Смазочные масла, используемые во фрео-

новых холодильных машинах в зависимости

от применяемого хладагента и температур

его кипения, приведены в табл. 1-4. Харак-

теристики холодильных масел указаны в

табл. 1-5.

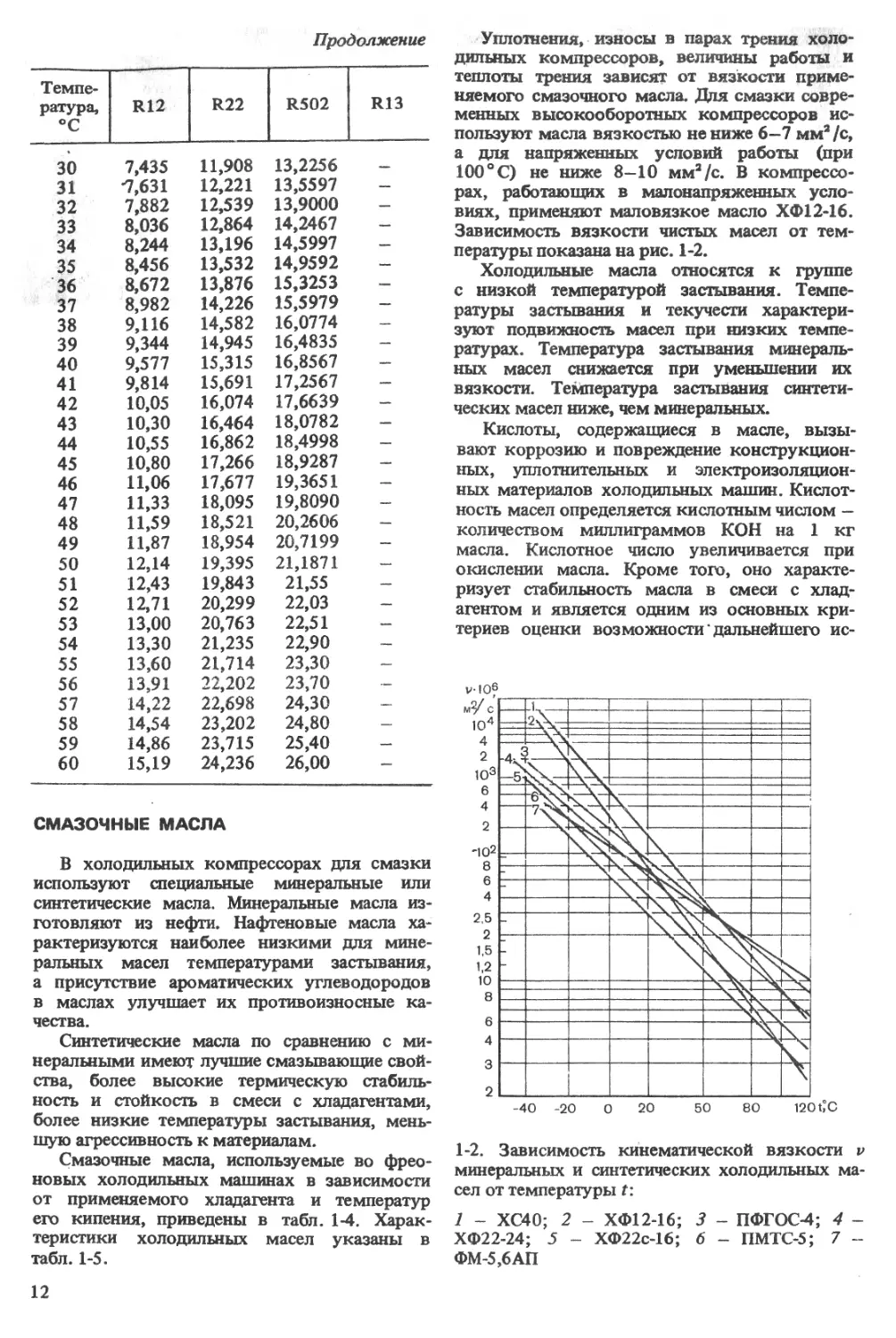

Уплотнения, износы в парах трения холо-

дильных компрессоров, величины работы и

теплоты трения зависят от вязкости приме-

няемого смазочного мас-ш. Для смазки совре-

менных высокооборотных компрессоров ис-

пользуют масла вязкостью не ниже 6—7 мм1 /с,

а для напряженных условий работы (при

100 ° С) не ниже 8—10 мм3/с. В компрессо-

рах, работающих в малонапряженных усло-

виях, применяют маловязкое масло ХФ12-16.

Зависимость вязкости чистых масел от тем-

пературы показана на рис. 1-2.

Холодильные масла относятся к группе

с низкой температурой застывания. Темпе-

ратуры застывания и текучести характери-

зуют подвижность масел при низких темпе-

ратурах. Температура застывания минераль-

ных масел снижается при уменьшении их

вязкости. Температура застывания синтети-

ческих масел ниже, чем минеральных.

Кислоты, содержащиеся в масле, вызы-

вают коррозию и повреждение конструкцион-

ных, уплотнительных и электроизоляцион-

ных материалов холодильных машин. Кислот-

ность масел определяется кислотным числом —

количеством миллиграммов КОН на 1 кг

масла. Кислотное число увеличивается при

окислении масла. Кроме того, оно характе-

ризует стабильность масла в смеси с хлад-

агентом и является одним из основных кри-

териев оценки возможности дальнейшего ис-

1-2. Зависимость кинематической вязкости v

минеральных и синтетических холодильных ма-

сел от температуры t:

1 - ХС40; 2 - ХФ12-16; 3 - ПФГОС-4; 4 -

ХФ22-24; 5 - ХФ22с-16; 6 - ПМТС-5; 7 -

ФМ-5,6АП

12

1-4а Смазочные масла, используемые в холодильных машинах

Масла ГОСТ, ТУ Температура кипения хладагента, °C Применение

ХФ12-16 ГОСТ 5546—86 До -30 Холодильные одноступенчатые машины, работающие на R12

ХФ22-24 ГОСТ 5546-86 До -40 Холодильные одноступенчатые машины, работающие на R22 и R502

ХС40 ТУ 38-40151—73 До —40 То же

ХФ22С-16 ГОСТ 5546-86 До -40 До -70 Холодильные двухступенчатые машины, работающие на R22 и R502

ПФГОС-4 ТУ 6-02-1474-70 До-70 То же

ФМ-5.6АП ГОСТ 14361-78 До -100 Нижняя ветвь каскадной холодильной машины, работающей на R13

ПМТС-5 — До -100 То же

1-5. Физико-химические характеристики масел

Показатель ХФ12-16 ХФ22-24 ХС40 ХФ22с46 ПФГОС-4 ФМ~5,6АП ПМТС-5

Тип масла1 Вязкость, 10~6 м2/с М М3 СУ С С С С

при 50° С 18 25 42 16 42 13 35

при 100 ° С Температура, ° С 4,6 7 10 5,3 11,5 5 15

застывания -40 -55 -48 -58 -70 -ПО -128

текучести -38 -52 -42 -54 -65 Ниже —90 Ниже -100

помутнения -30 -55 — — — — —

вспышки 160 130 240 225 Более 210 247 Более 210

Плотность р30, кг/м3 874 883 845 994 1050 970 1020

Кислотное число, кг КОН Содержание, % свободной серы смолы 0,03 0,15 0,22 0,05 0,15 1,06 0,011 0,05 0,35 ( Нейтральная среда Отсутствует Отсутствует

Пробивное напря- жение, кВ — — 45 — — — —

Анилиновая точка, °C Цвет, марка NPA 105 2 81 4 120 1 4 —— Белое

Поверхностное на- тяжение при 50° С, 10“3 Н/м 23 24 30 25 25 16 25

Противоизносные качества2 2 2 4 3 4 1 3

Стабильность с хладагентом 3 1 4 3 4 4 4

1 М - минеральное; С - синтетическое; СУ - синтетическое углеводородное; М3 - минерал*-

ное^загущенное.

Противоизносные качества и стабильность с хладагентом тем выше, чем больше цифра.

13

t3C

20

10

0

-10

-20

-30

-40

-60

-60

-70

-80

\2

2

1

О 10 20 30 40 60 60 70 80

a

пользования масла. Кислотное число высоко-

качественных холодильных масел не превы-

шает 0,03-0,05 мг КОНна 1 кг масла.

Вода растворяется в холодильных мас-

лах в небольших количествах, и степень ее

растворения зависит от типа масла и темпе-

ратуры (чем выше температура, тем боль-

ше растворимость). Ниже показана рас-

творимость воды в маслах при температуре

20°С:

Масло Растворимость воды

в масле, 10“4 %

ХФ12-16 0,007

ХФ22-24 0,015

ХФ22с-16 0,47

Вода, попадающая в систему холодильной

машины, ухудшает стабильность масла, спо-

собствует возникновению химических реак-

ций между хладагентом и маслом, вызывает

коррозию материалов и сгорание встроенного

в компрессор электродвигателя. В системе

холодильных машин, работающих на хлад-

агентах R12, R22, R502, концентрация воды

в масле не должна превышать 10-60 миллион-

ных долей по массе.

Смазывающие качества масла характери-

зуют его способность снижать изнашивание

пар трения компрессора, а противозадирные -

способность предотвращать задиры и заеда-

ния. Эти свойства зависят от типа масел,

их вязкости и величины поверхностного на-

тяжения. Последнее влияет на удерживание

пленки масла в зазорах пар трения компрес-

сора. В диапазоне температур от -20 до 100°C

поверхностное натяжение минеральных и син-

тетических углеводородных масел состав-

ляет в среднем (25-^34) 10 “3 Н/м. При рас-

творении хладагента поверхностное натяже-

ние масла, как правило, уменьшается.

Содержащиеся в минеральных и синтети-

ческих маслах асфальтосмолистые вещества

являются причиной появления осадка и от-

ложений на клапанах, цилиндрах, деталях

механизма движения и масляных фильтрах

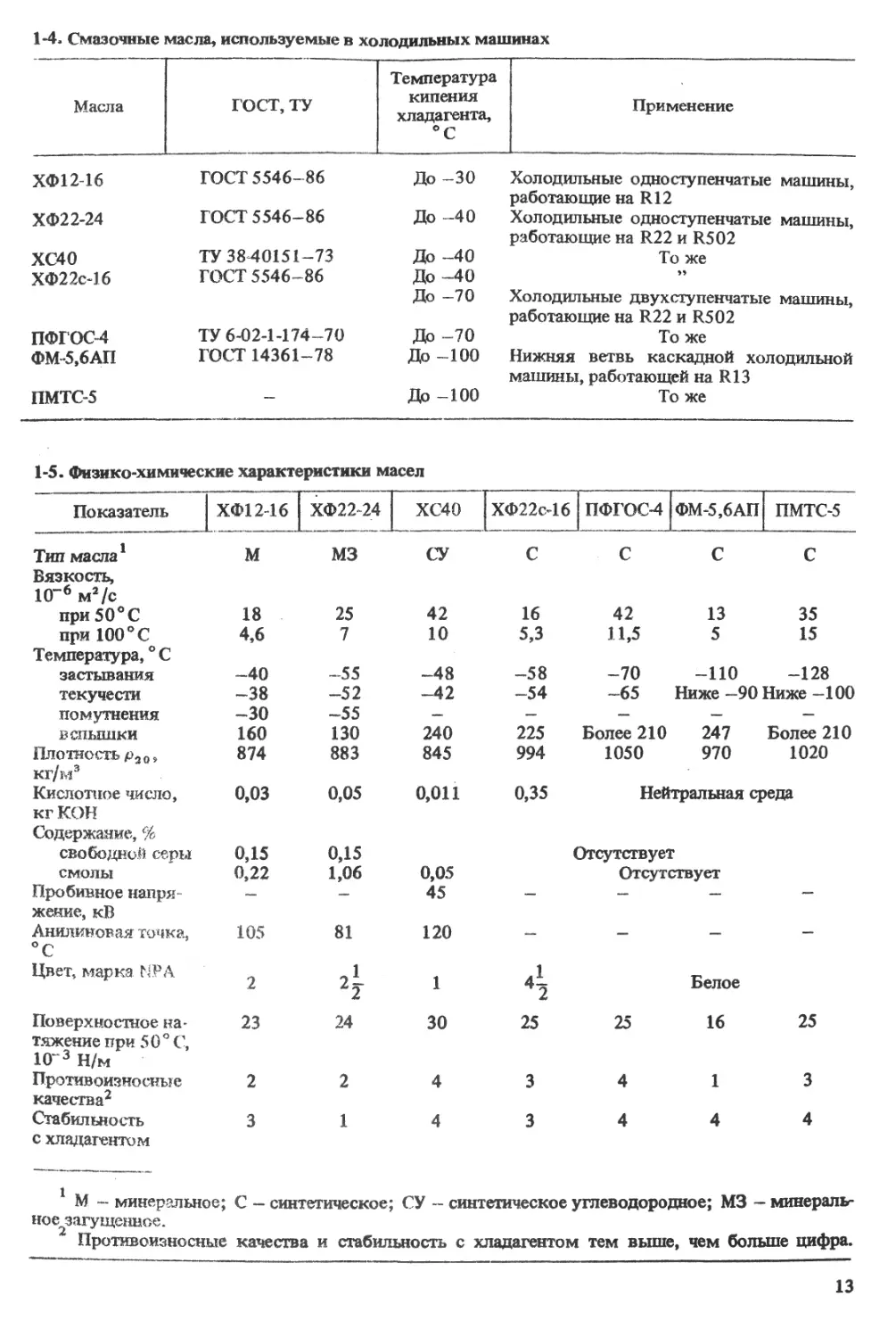

1-3. Кривые расслоения смеси масел с хлад-

агентами в зависимости от ее температуры и

концентрации масла:

1 - ХФ22с-16 с R502; 2 - ПМТС-5 с R13;

3 - ХС40 с R22; 4 - ХФ12-16 с R22; 5 -

ХФ22-24 с R22

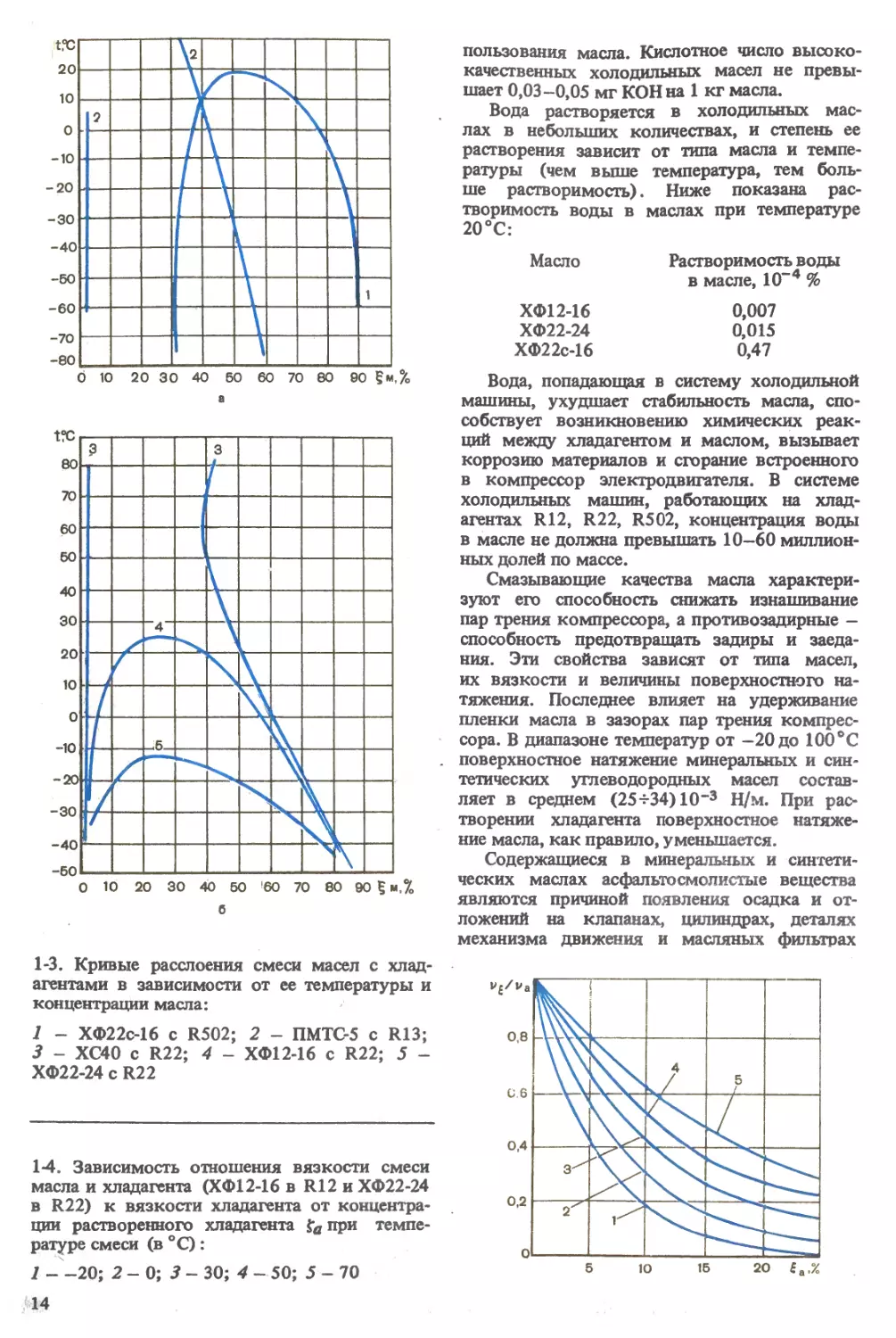

1*4. Зависимость отношения вязкости смеси

масла и хладагента (ХФ12-16 в R12 и ХФ22-24

в R22) к вязкости хладагента от концентра-

ции растворенного хладагента при темпе-

ратуре смеси (в °C):

1 - —20; 2 - 0; 3 - 30; 4 - 50; 5-70

14

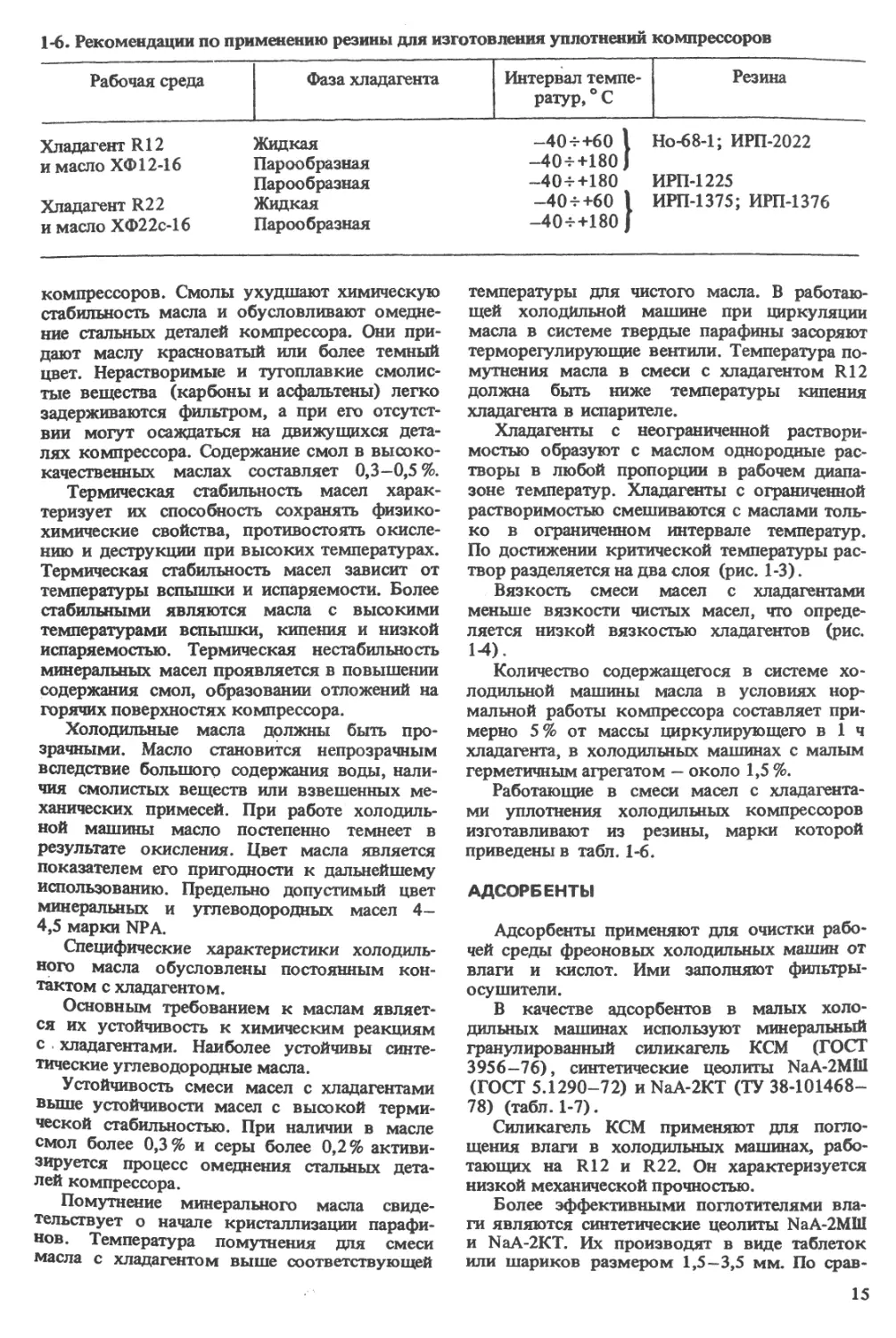

1-6. Рекомендации по применению резины для изготовления уплотнений компрессоров

Рабочая среда Фаза хладагента Интервал темпе- ратур, ° С Резина

Хладагент R12 Жидкая —40++60 1 Но-68-1; ИРП-2022

и масло ХФ12-16 Парообразная Парообразная —40 ++180 J -40++180 ИРП-1225

Хладагент R22 и масло ХФ22с-16 Жидкая Парообразная -40 ++60 1 -40++180] | ИРП-1375; ИРП-1376

компрессоров. Смолы ухудшают химическую

стабильность масла и обусловливают омедне-

ние стальных деталей компрессора. Они при-

дают маслу красноватый или более темный

цвет. Нерастворимые и тугоплавкие смолис-

тые вещества (карбоны и асфальтены) легко

задерживаются фильтром, а при его отсутст-

вии могут осаждаться на движущихся дета-

лях компрессора. Содержание смол в высоко-

качественных маслах составляет 0,3—0,5 %.

Термическая стабильность масел харак-

теризует их способность сохранять физико-

химические свойства, противостоять окисле-

нию и деструкции при высоких температурах.

Термическая стабильность масел зависит от

температуры вспышки и испаряемости. Более

стабильными являются масла с высокими

температурами вспышки, кипения и низкой

испаряемостью. Термическая нестабильность

минеральных масел проявляется в повышении

содержания смол, образовании отложений на

горячих поверхностях компрессора.

Холодильные масла должны быть про-

зрачными. Масло становится непрозрачным

вследствие большого содержания воды, нали-

чия смолистых веществ или взвешенных ме-

ханических примесей. При работе холодиль-

ной машины масло постепенно темнеет в

результате окисления. Цвет масла является

показателем его пригодности к дальнейшему

использованию. Предельно допустимый цвет

минеральных и углеводородных масел 4-

4,5 марки NPA.

Специфические характеристики холодиль-

ного масла обусловлены постоянным кон-

тактом с хладагентом.

Основным требованием к маслам являет-

ся их устойчивость к химическим реакциям

с . хладагентами. Наиболее устойчивы синте-

тические углеводородные масла.

Устойчивость смеси масел с хладагентами

выше устойчивости масел с высокой терми-

ческой стабильностью. При наличии в масле

смол более 0,3% и серы более 0,2% активи-

зируется процесс омеднения стальных дета-

лей компрессора.

Помутнение минерального масла свиде-

тельствует о начале кристаллизации парафи-

нов. Температура помутнения для смеси

масла с хладагентом выше соответствующей

температуры для чистого масла. В работаю-

щей холодильной машине при циркуляции

масла в системе твердые парафины засоряют

терморегулирующие вентили. Температура по-

мутнения масла в смеси с хладагентом R12

должна быть ниже температуры кипения

хладагента в испарителе.

Хладагенты с неограниченной раствори-

мостью образуют с маслом однородные рас-

творы в любой пропорции в рабочем диапа-

зоне температур. Хладагенты с ограниченной

растворимостью смешиваются с маслами толь-

ко в ограниченном интервале температур.

По достижении критической температуры рас-

твор разделяется на два слоя (рис. 1-3).

Вязкость смеси масел с хладагентами

меньше вязкости чистых масел, что опреде-

ляется низкой вязкостью хладагентов (рис.

14).

Количество содержащегося в системе хо-

лодильной машины масла в условиях нор-

мальной работы компрессора составляет при-

мерно 5% от массы циркулирующего в 1 ч

хладагента, в холодильных машинах с малым

герметичным агрегатом — около 1,5 %.

Работающие в смеси масел с хладагента-

ми уплотнения холодильных компрессоров

изготавливают из резины, марки которой

приведены в табл. 1-6.

АДСОРБЕНТЫ

Адсорбенты применяют для очистки рабо-

чей среды фреоновых холодильных машин от

влаги и кислот. Ими заполняют фильтры-

осушители.

В качестве адсорбентов в малых холо-

дильных машинах используют минеральный

гранулированный силикагель КСМ (ГОСТ

3956—76), синтетические цеолиты NaA-2MIH

(ГОСТ 5.1290-72) и NaA-2KT (ТУ 38-101468-

78) (табл. 1-7).

Силикагель КСМ применяют для погло-

щения влаги в холодильных машинах, рабо-

тающих на R12 и R22. Он характеризуется

низкой механической прочностью.

Более эффективными поглотителями вла-

ги являются синтетические цеолиты NaA-2MIU

и NaA-2KT. Их производят в виде таблеток

или шариков размером 1,5—3,5 мм. По срав-

15

Влагосодержание хладагента,%

Влагосодержание хладагента

и смеси'хладагента с маслом.%

б

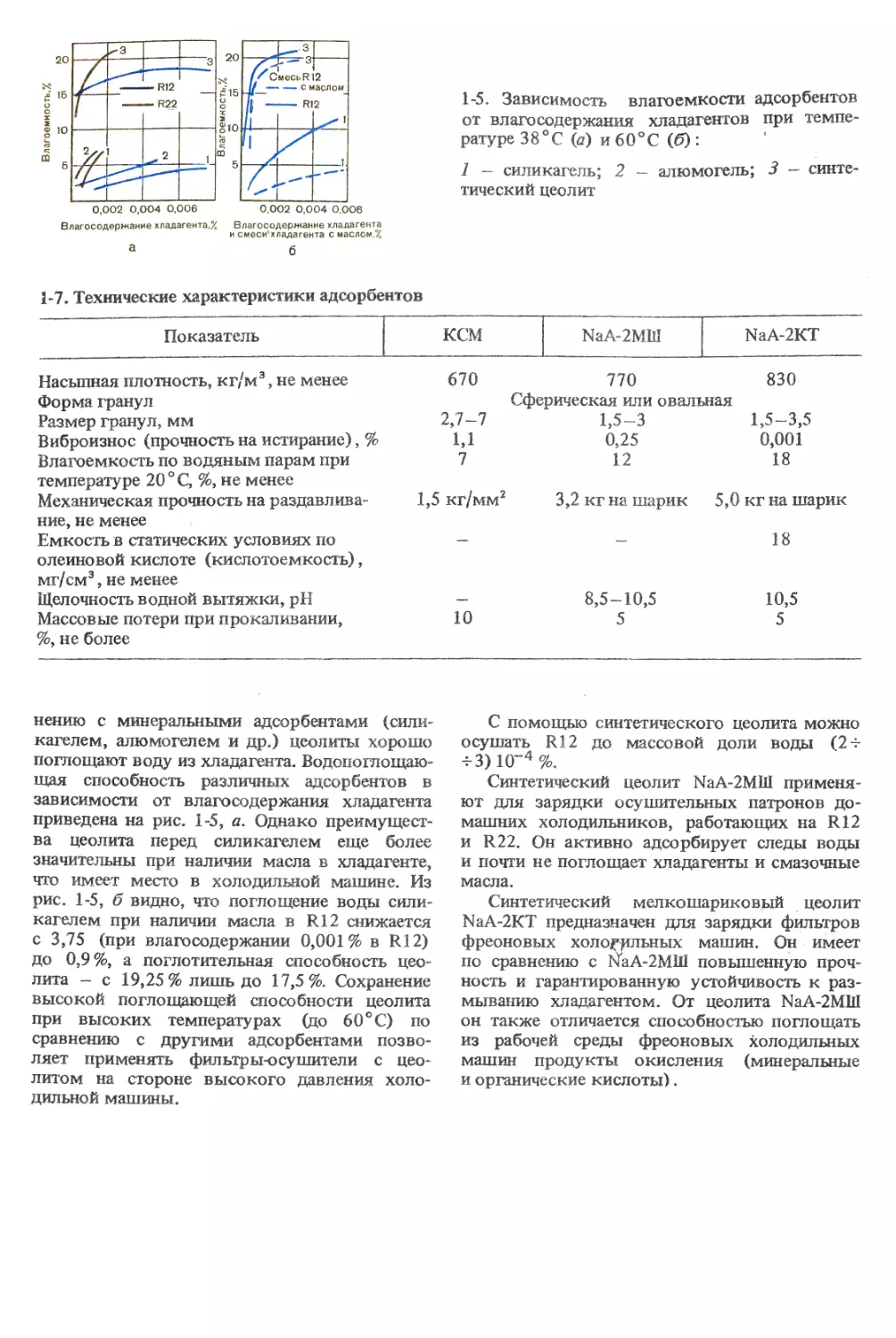

1-5. Зависимость влагоемкости адсорбентов

от вл аго содержания хладагентов при темпе-

ратуре 38 ° С (а) и 60°C (б) :

1 — силикагель; 2 - алюмогель; 3 — синте-

тический цеолит

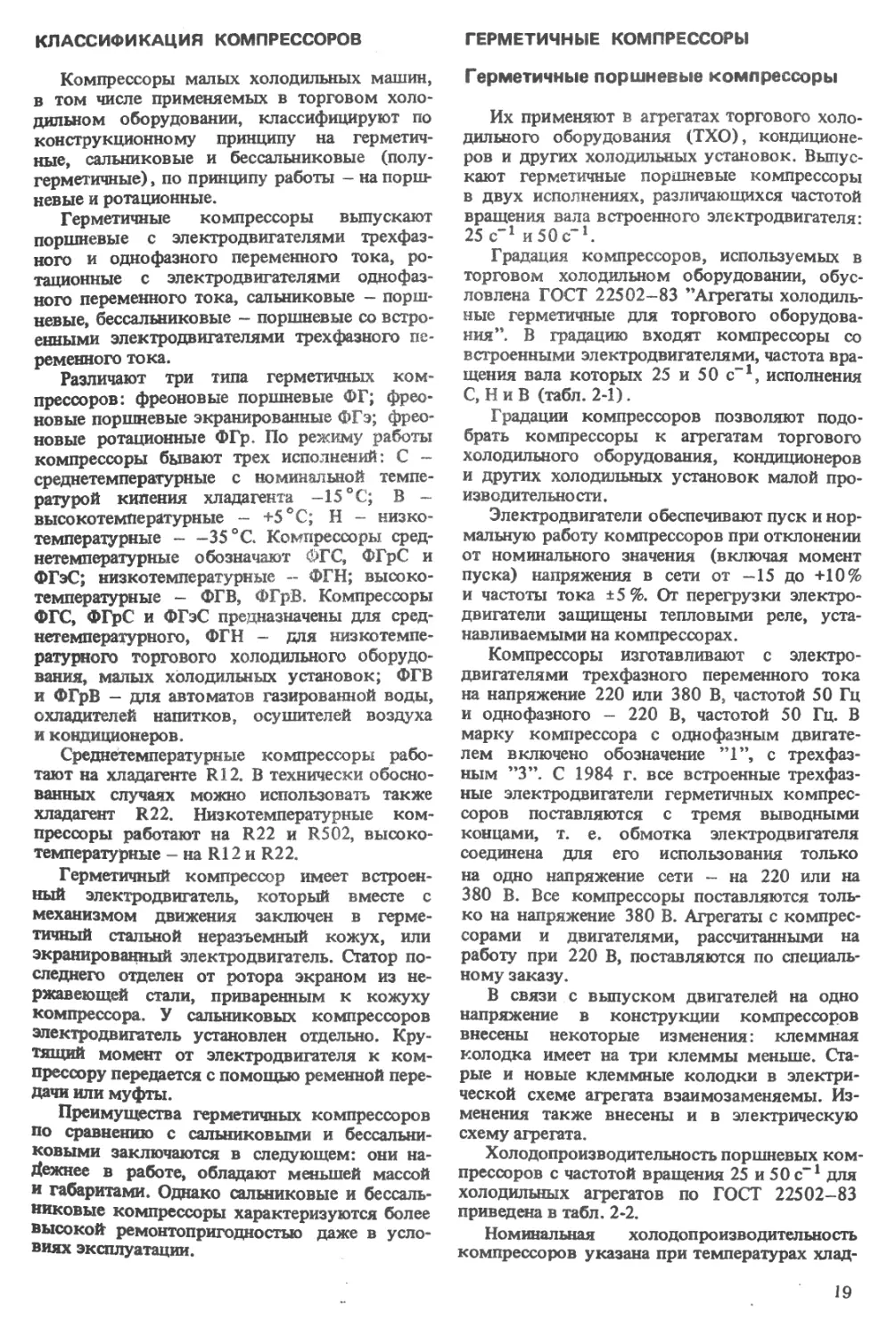

1-7. Технические характеристики адсорбентов

Показатель кем NaA-2MHI NaA-2KT

Насыпная плотность, кг/м3, не менее Форма гранул Размер гранул, мм Виброизнос (прочность на истирание), % Влагоемкость по водяным парам при температуре 20 ° С, %, не менее Механическая прочность на раздавлива- ние, не менее Емкость в статических условиях по олеиновой кислоте (кислотоемкость), мг/см3, не менее Щелочность водной вытяжки, pH Массовые потери при прокаливании, %, не более 670 770 830 Сферическая или овальная 2,7-7 1,5-3 1,5-3,5 1,1 0,25 0,001 7 12 18 1,5 кг/мм2 3,2 кг на шарик 5,0 кг на шарик - - 18 8,5-10,5 10,5 10 5 5

нению с минеральными адсорбентами (сили-

кагелем, алюмогелем и др.) цеолиты хорошо

поглощают воду из хладагента. Водопоглощаю-

щая способность различных адсорбентов в

зависимости от влагосодержания хладагента

приведена на рис. 1-5, а. Однако преимущест-

ва цеолита перед силикагелем еще более

значительны при наличии масла в хладагенте,

что имеет место в холодильной машине. Из

рис. 1-5, б видно, что поглощение воды сили-

кагелем при наличии масла в R12 снижается

с 3,75 (при влагосодержании 0,001% в R12)

до 0,9%, а поглотительная способность цео-

лита - с 19,25 % лишь до 17,5%. Сохранение

высокой поглощающей способности цеолита

при высоких температурах (до 60 ° С) по

сравнению с другими адсорбентами позво-

ляет применять фильтры-осушители с цео-

литом на стороне высокого давления холо-

дильной машины.

С помощью синтетического цеолита можно

осушать R12 до массовой доли воды (24-

4-3) 10~4 %.

Синтетический цеолит NaA-2MIH применя-

ют для зарядки осушительных патронов до-

машних холодильников, работающих на R12

и R22. Он активно адсорбирует следы воды

и почти не поглощает хладагенты и смазочные

масла.

Синтетический мелкошариковый цеолит

NaA-2KT предназначен для зарядки фильтров

фреоновых холодильных машин. Он имеет

по сравнению с NaA-2MUI повышенную проч-

ность и гарантированную устойчивость к раз-

мыванию хладагентом. От цеолита NaA-2MllI

он также отличается способностью поглощать

из рабочей среды фреоновых холодильных

машин продукты окисления (минеральные

и органические кислоты).

КОМПРЕССОРЫ

• КЛАССИФИКАЦИЯ КОМПРЕССОРОВ

• ГЕРМЕТИЧНЫЕ КОМПРЕССОРЫ

• САЛЬНИКОВЫЕ ПОРШНЕВЫЕ

КОМПРЕССОРЫ

• БЕССАЛЬНИКОВЫЕ КОМПРЕССОРЫ

• ЭЛЕКТРОДВИГАТЕЛИ БЕССАЛЬНИКОВЫХ

КОМПРЕССОРОВ

• КОМПРЕССОРЫ ИНОСТРАННОГО

ПРОИЗВОДСТВА

КЛАССИФИКАЦИЯ КОМПРЕССОРОВ

ГЕРМЕТИЧНЫЕ КОМПРЕССОРЫ

Компрессоры малых холодильных машин,

в том числе применяемых в торговом холо-

дильном оборудовании, классифицируют по

конструкционному принципу на герметич-

ные, сальниковые и бессальниковые (полу-

герметичные) , по принципу работы - на порш-

невые и ротационные.

Герметичные компрессоры выпускают

поршневые с электродвигателями трехфаз-

ного и однофазного переменного тока, ро-

тационные с электродвигателями однофаз-

ного переменного тока, сальниковые - порш-

невые, бессальниковые — поршневые со встро-

енными электродвигателями трехфазного пе-

ременного тока.

Различают три типа герметичных ком-

прессоров: фреоновые поршневые ФГ; фрео-

новые поршневые экранированные ФГэ; фрео-

новые ротационные ФГр. По режиму работы

компрессоры бывают трех исполнений: С -

среднетемпературные с номинальной темпе-

ратурой кипения хладагента -15 °C; В -

высокотемпературные — +5 °C; Н — низко-

температурные — —35 °C. Компрессоры сред-

нетемпературные обозначают ФГС, ФГрС и

ФГэС; низкотемпературные - ФГН; высоко-

температурные — ФГВ, ФГрВ. Компрессоры

ФГС, ФГрС и ФГэС предназначены для сред-

нетемпературного, ФГН - для низкотемпе-

ратурного торгового холодильного оборудо-

вания, малых холодильных установок; ФГВ

и ФГрВ — для автоматов газированной воды,

охладителей напитков, осушителей воздуха

и кондиционеров.

Среднетемпературные компрессоры рабо-

тают на хладагенте R12. В технически обосно-

ванных случаях можно использовать также

хладагент R22. Низкотемпературные ком-

прессоры работают на R22 и R5O2, высоко-

температурные - на R12 и R22.

Герметичный компрессор имеет встроен-

ный электродвигатель, который вместе с

механизмом движения заключен в герме-

тичный стальной неразъемный кожух, или

экранированный электродвигатель. Статор по-

следнего отделен от ротора экраном из не-

ржавеющей стали, приваренным к кожуху

компрессора. У сальниковых компрессоров

электродвигатель установлен отдельно. Кру-

тящий момент от электродвигателя к ком-

прессору передается с помощью ременной пере-

дачи или муфты.

Преимущества герметичных компрессоров

по сравнению с сальниковыми и бессальни-

ковыми заключаются в следующем: они на-

дежнее в работе, обладают меньшей массой

и габаритами. Однако сальниковые и бессаль-

никовые компрессоры характеризуются более

высокой ремонтопригодностью даже в усло-

виях эксплуатации.

Герметичные поршневые компрессоры

Их применяют в агрегатах торгового холо-

дильного оборудования (ТХО), кондиционе-

ров и других холодильных установок. Выпус-

кают герметичные поршневые компрессоры

в двух исполнениях, различающихся частотой

вращения вала встроенного электродвигателя:

25 с”1 и 50 с”1.

Градация компрессоров, используемых в

торговом холодильном оборудовании, обус-

ловлена ГОСТ 22502-83 ’’Агрегаты холодиль-

ные герметичные для торгового оборудова-

ния”. В градацию входят компрессоры со

встроенными электродвигателями, частота вра-

щения вала которых 25 и 50 с”1, исполнения

С, Н и В (табл. 2-1).

Градации компрессоров позволяют подо-

брать компрессоры к агрегатам торгового

холодильного оборудования, кондиционеров

и других холодильных установок малой про-

изводительно сти.

Электродвигатели обеспечивают пуск и нор-

мальную работу компрессоров при отклонении

от номинального значения (включая момент

пуска) напряжения в сети от —15 до +10%

и частоты тока ±5%. От перегрузки электро-

двигатели защищены тепловыми реле, уста-

навливаемыми на компрессорах.

Компрессоры изготавливают с электро-

двигателями трехфазного переменного тока

на напряжение 220 или 380 В, частотой 50 Гц

и однофазного - 220 В, частотой 50 Гц. В

марку компрессора с однофазным двигате-

лем включено обозначение ”1”, с трехфаз-

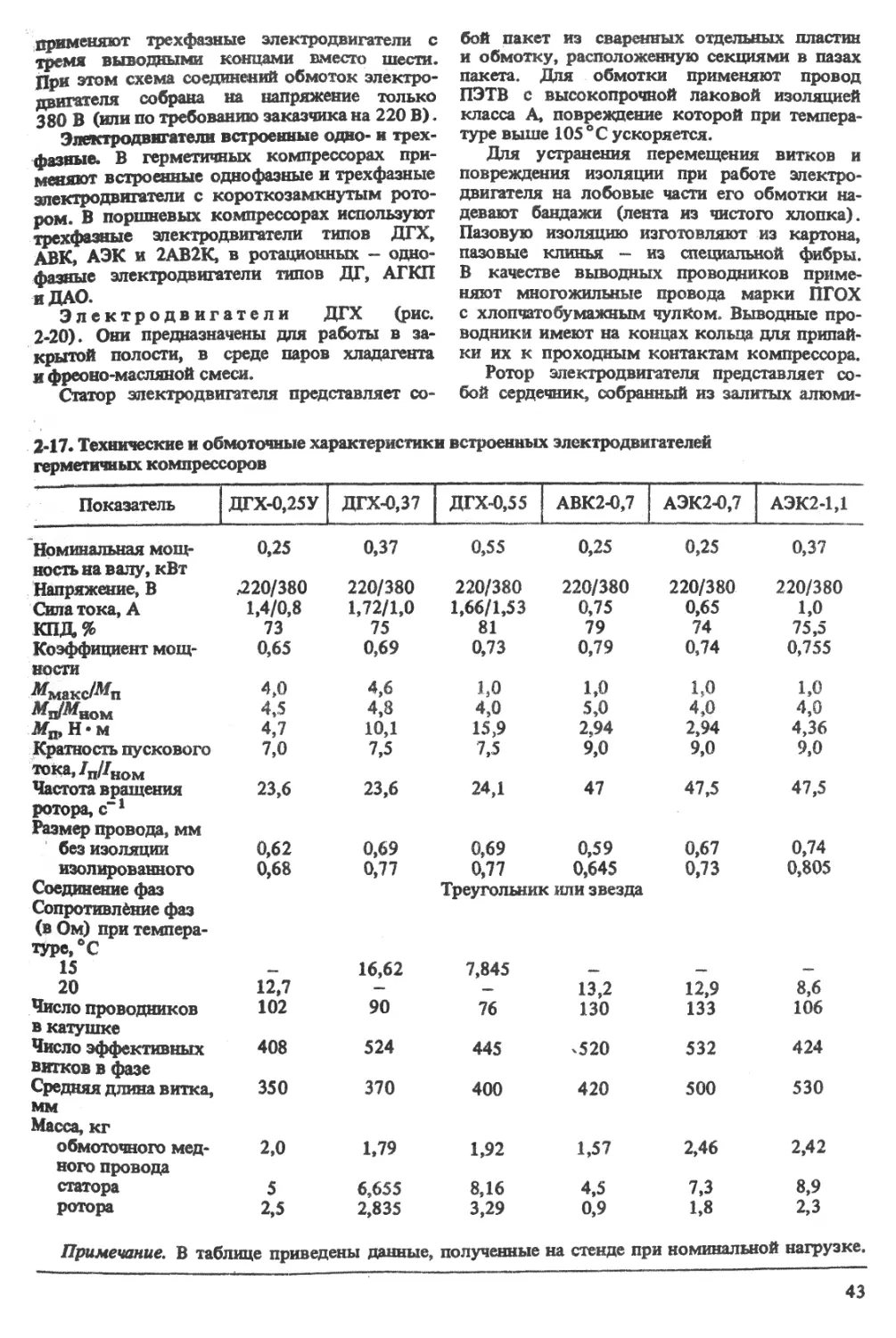

ным ”3”. С 1984 г. все встроенные трехфаз-

ные электродвигатели герметичных компрес-

соров поставляются с тремя выводными

концами, т. е. обмотка электродвигателя

соединена для его использования только

на одно напряжение сети - на 220 или на

380 В. Все компрессоры поставляются толь-

ко на напряжение 380 В. Агрегаты с компрес-

сорами и двигателями, рассчитанными на

работу при 220 В, поставляются по специаль-

ному заказу.

В связи с выпуском двигателей на одно

напряжение в конструкции компрессоров

внесены некоторые изменения: клеммная

колодка имеет на три клеммы меньше. Ста-

рые и новые клеммные колодки в электри-

ческой схеме агрегата взаимозаменяемы. Из-

менения также внесены и в электрическую

схему агрегата.

Холодопроизводительность поршневых ком-

прессоров с частотой вращения 25 и 50 с”1 для

холодильных агрегатов по ГОСТ 22502-83

приведена в табл. 2-2.

Номинальная холодопроизводительность

компрессоров указана при температурах хлад-

19

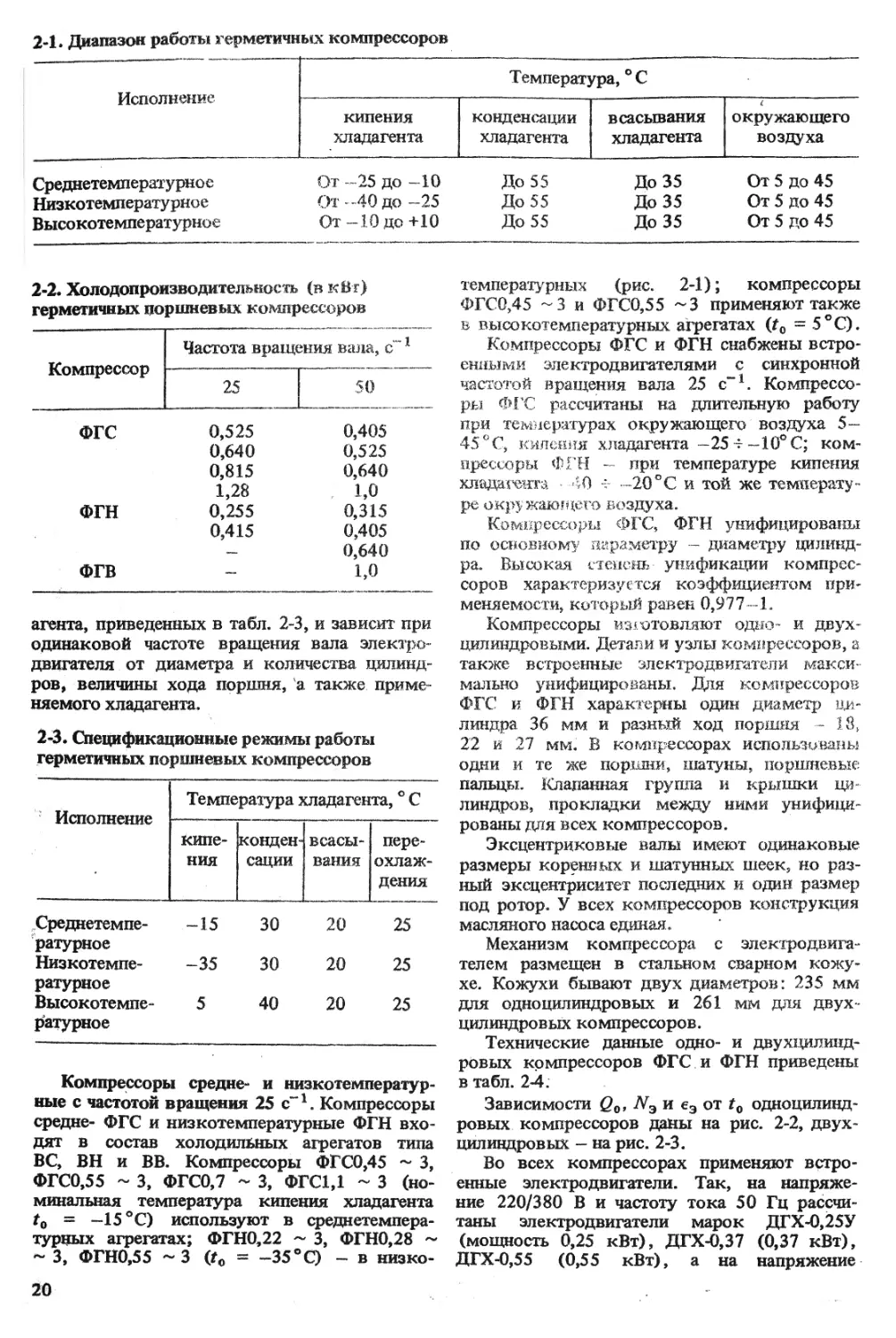

2-1. Диапазон работы герметичных компрессоров

Исполнение Температура, ° С

кипения хладагента конденсации хладагента всасывания хладагента окружающего воздуха

Среднетемпературное От -25 до -10 До 55 До 35 От 5 до 45

Низкотемпературное От —40 до —25 До 55 До 35 От 5 до 45

Высокотемпературное От - ГО до +10 До 55 До 35 От 5 до 45

2-2. Холодопроизводительность (в кВт)

герметичных поршневых компрессоров

Компрессор Частота вращения вала, с"1

25 50

ФГС 0,525 0,405

0,640 0,525

0,815 0,640

1,28 1,0

ФГН 0,255 0,315

0,415 0,405

0,640

ФГВ — 1,0

агента, приведенных в табл. 2-3, и зависит при

одинаковой частоте вращения вала электро-

двигателя от диаметра и количества цилинд-

ров, величины хода поршня, а также приме-

няемого хладагента.

2-3. Спецификационные режимы работы

герметичных поршневых компрессоров

Исполнение Температура хладагента, ° С

кипе- ния конден- сации всасы- вания пере- охлаж- дения

Среднетемпе- ратурное -15 30 20 25

Низкотемпе- -35 30 20 25

ратурное Высокотемпе- ратурное 5 40 20 25

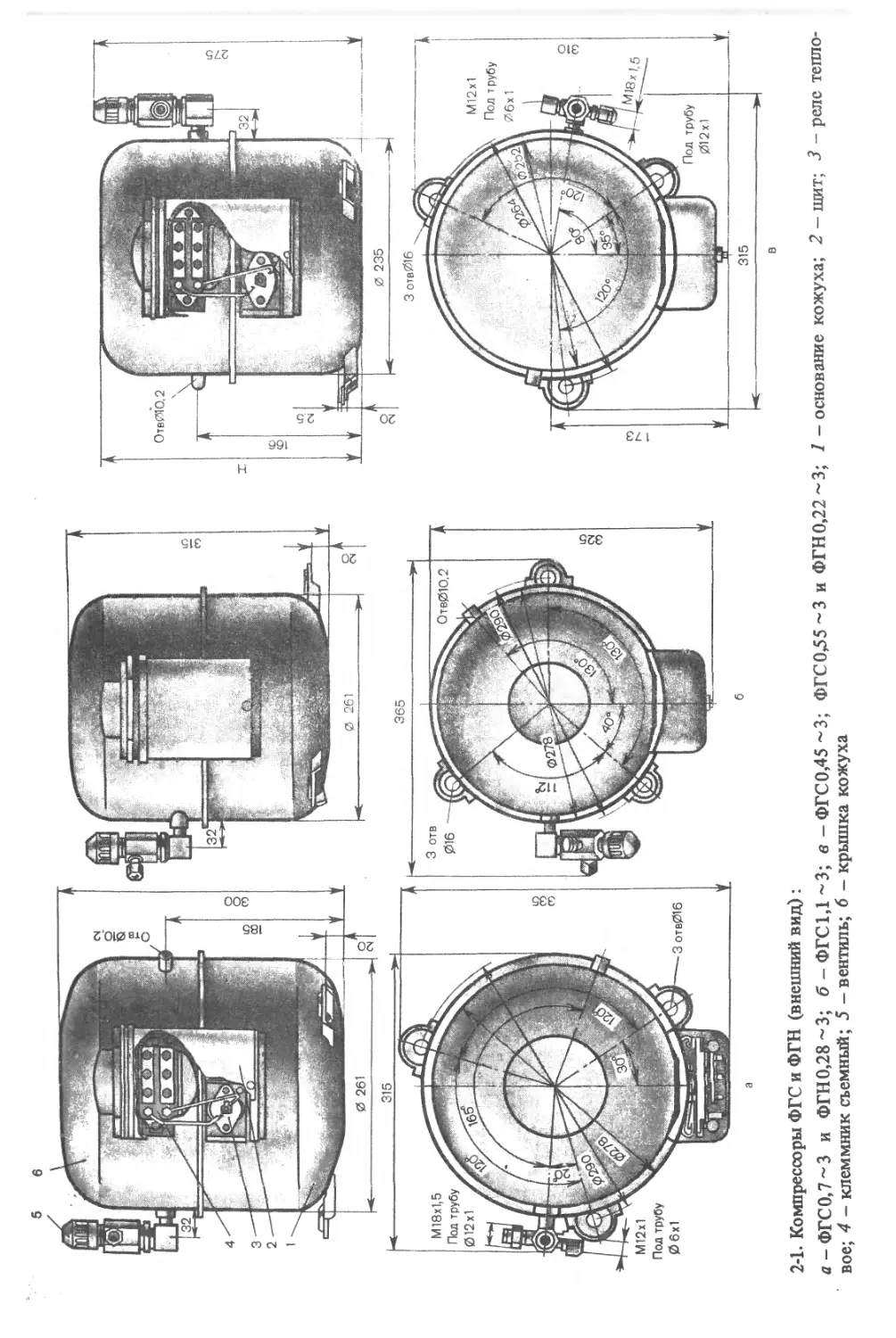

Компрессоры средне- и низкотемператур-

ные с частотой вращения 25 с"1. Компрессоры

средне- ФГС и низкотемпературные ФГН вхо-

дят в состав холодильных агрегатов типа

ВС, ВН и ВВ. Компрессоры ФГС0,45 ~ 3,

ФГС0,55 ~ 3, ФГС0,7 - 3, ФГС1,1 ~ 3 (но-

минальная температура кипения хладагента

t0 = -15 °C) используют в среднетемпера-

турных агрегатах; ФГН0,22 ~ 3, ФГН0,28 ~

~ 3, ФГН0,55 ~3 (Го = -35 ° С) - в низко-

температурных (рис. 2-1); компрессоры

ФГС0,45 ~3 и ФГС0,55 ~3 применяют также

в высокотемпературных агрегатах (t0 = 5 ° С).

Компрессоры ФГС и ФГН снабжены встро-

енными электродвигателями с синхронной

частотой вращения вала 25 с-1. Компрессо-

ры ФГС рассчитаны на длительную работу

при температурах окружающего воздуха 5—

45°C, кипения хладагента —25 + —10°С; ком-

прессоры ФГН -- при температуре кипения

хладгента 40 + —20 ° С и той же температу-

ре окружающего воздуха.

Компрессоры ФГС, ФГН унифицированы

по основному параметру - диаметру цилинд-

ра. Высокая степень унификации компрес-

соров характеризуется коэффициентом при-

меняемости, который равен 0,977-1.

Компрессоры изготовляют одно- и двух-

цилиндровыми. Детали и узлы компрессоров, а

также встроенные электродвигатели макси-

мально унифицированы. Для компрессоров

ФГС и ФГН характерны один диаметр ци-

линдра 36 мм и разный ход поршня - 18,

22 и 27 мм. В компрессорах использованы

одни и те же поршни, шатуны, поршневые

пальцы. Клапанная группа и крышки ци-

линдров, прокладки между ними унифици-

рованы для всех компрессоров.

Эксцентриковые валы имеют одинаковые

размеры коренных и шатунных шеек, но раз-

ный эксцентриситет последних и один размер

под ротор. У всех компрессоров конструкция

масляного насоса единая.

Механизм компрессора с электродвига-

телем размещен в стальном сварном кожу-

хе. Кожухи бывают двух диаметров: 235 мм

для одноцилиндровых и 261 мм для двух-

цилиндровых компрессоров.

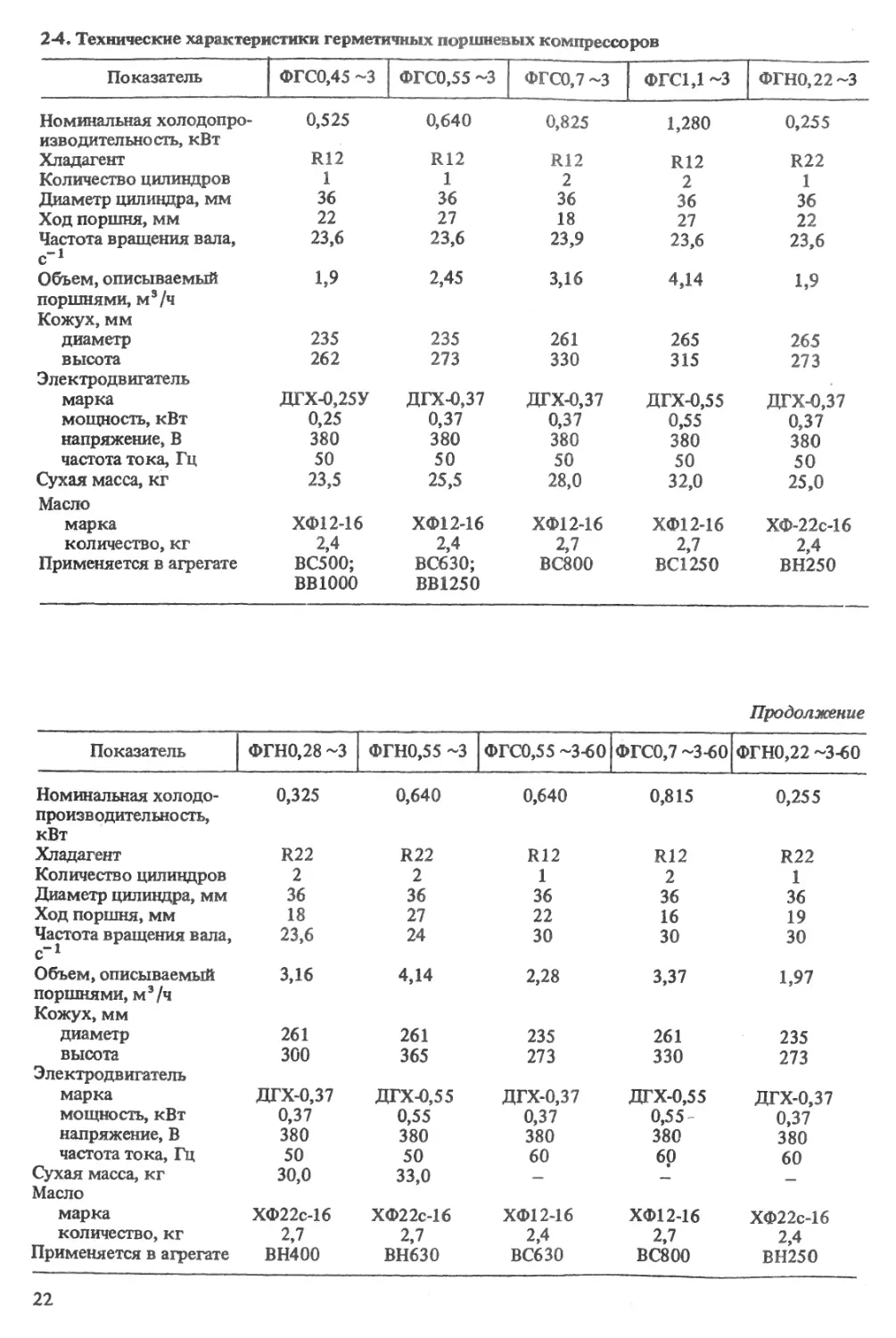

Технические данные одно- и двухцилинд-

ровых компрессоров ФГС и ФГН приведены

в табл. 2-4.

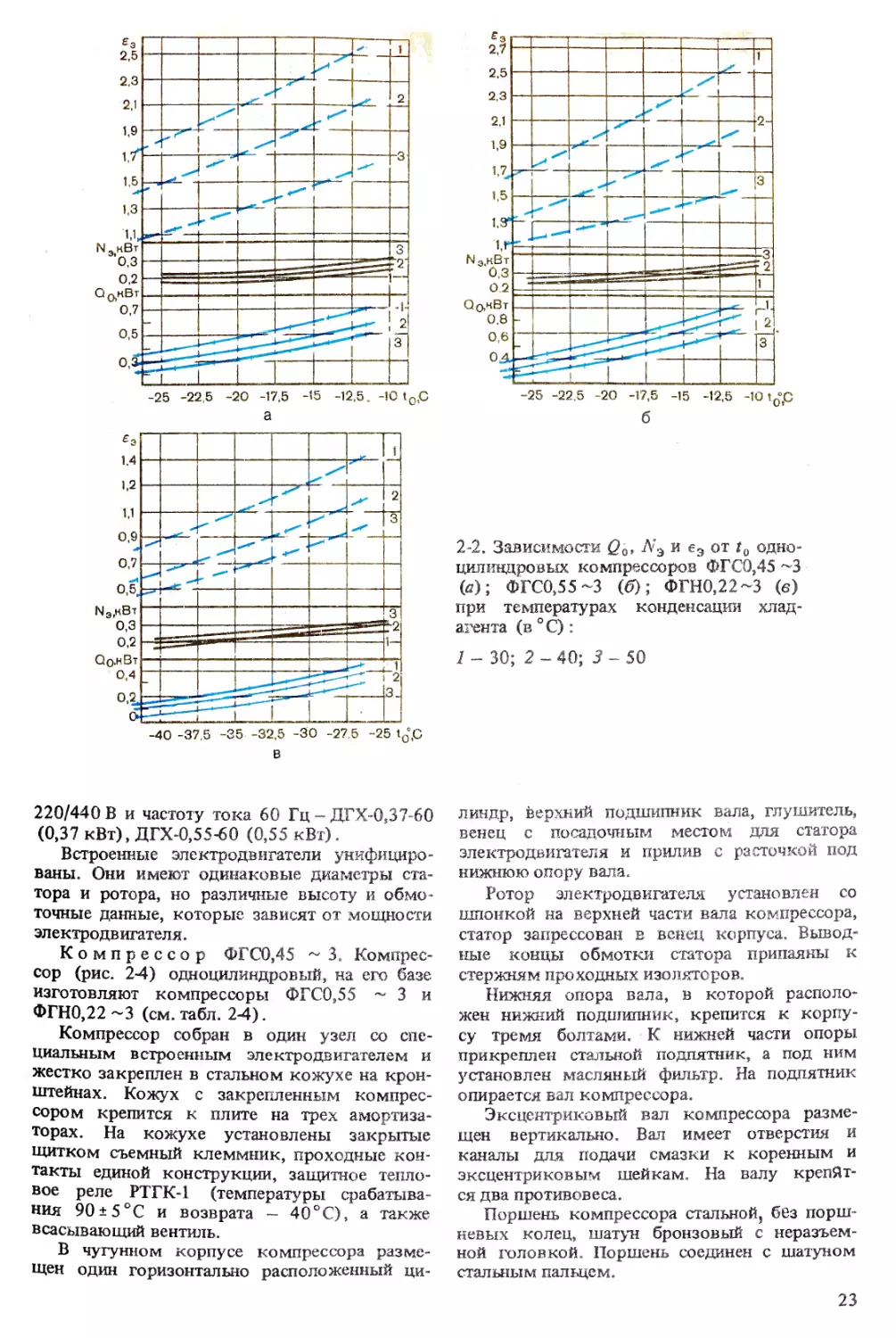

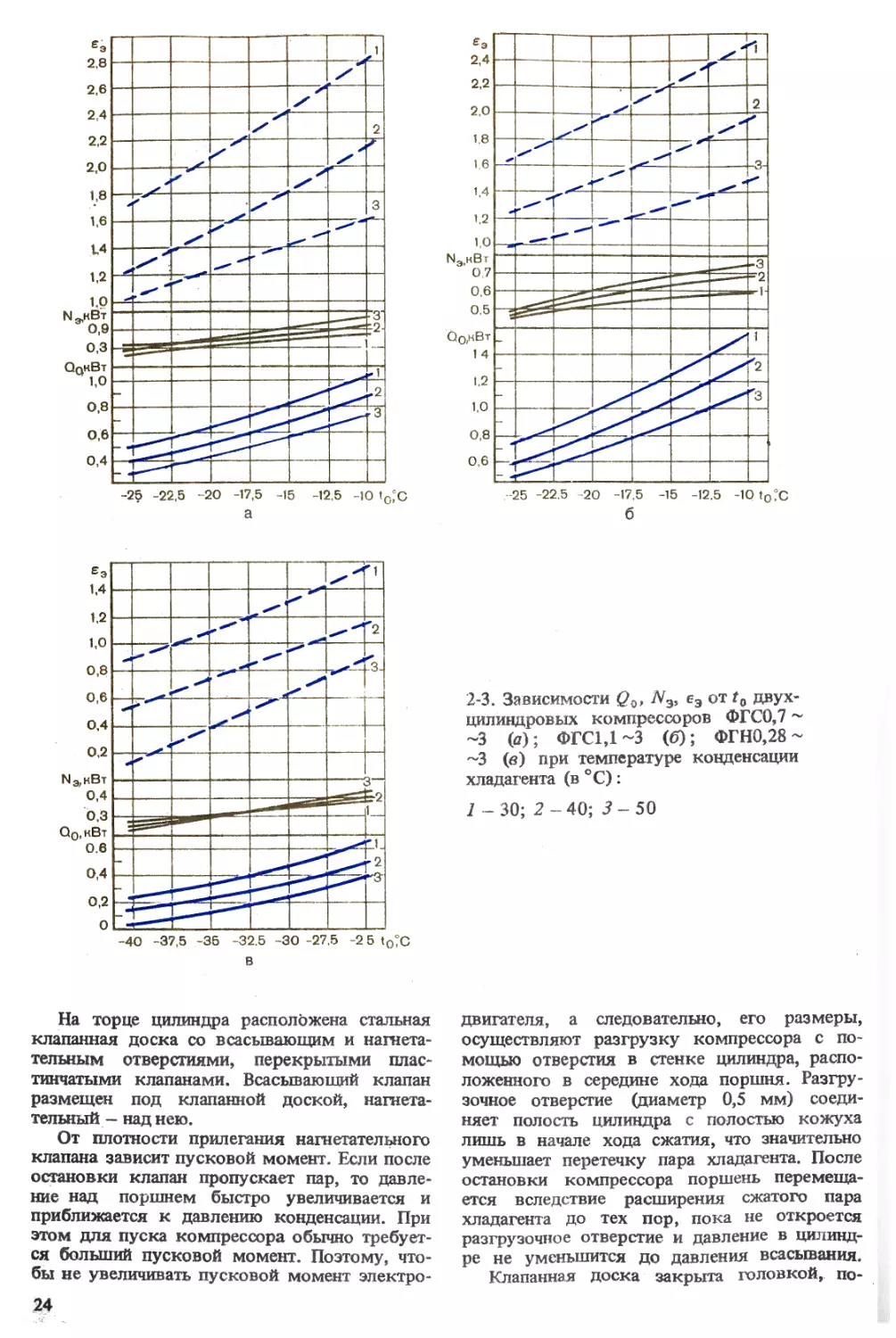

Зависимости Qo, N3 и еэ от tQ одноцилинд-

ровых компрессоров даны на рис. 2-2, двух-

цилиндровых - на рис. 2-3.

Во всех компрессорах применяют встро-

енные электродвигатели. Так, на напряже-

ние 220/380 В и частоту тока 50 Гц рассчи-

таны электродвигатели марок ДГХ-0,25У

(мощность 0,25 кВт), ДГХ-0,37 (0,37 кВт),

ДГХ-0,55 (0,55 кВт), а на напряжение

20

5

6

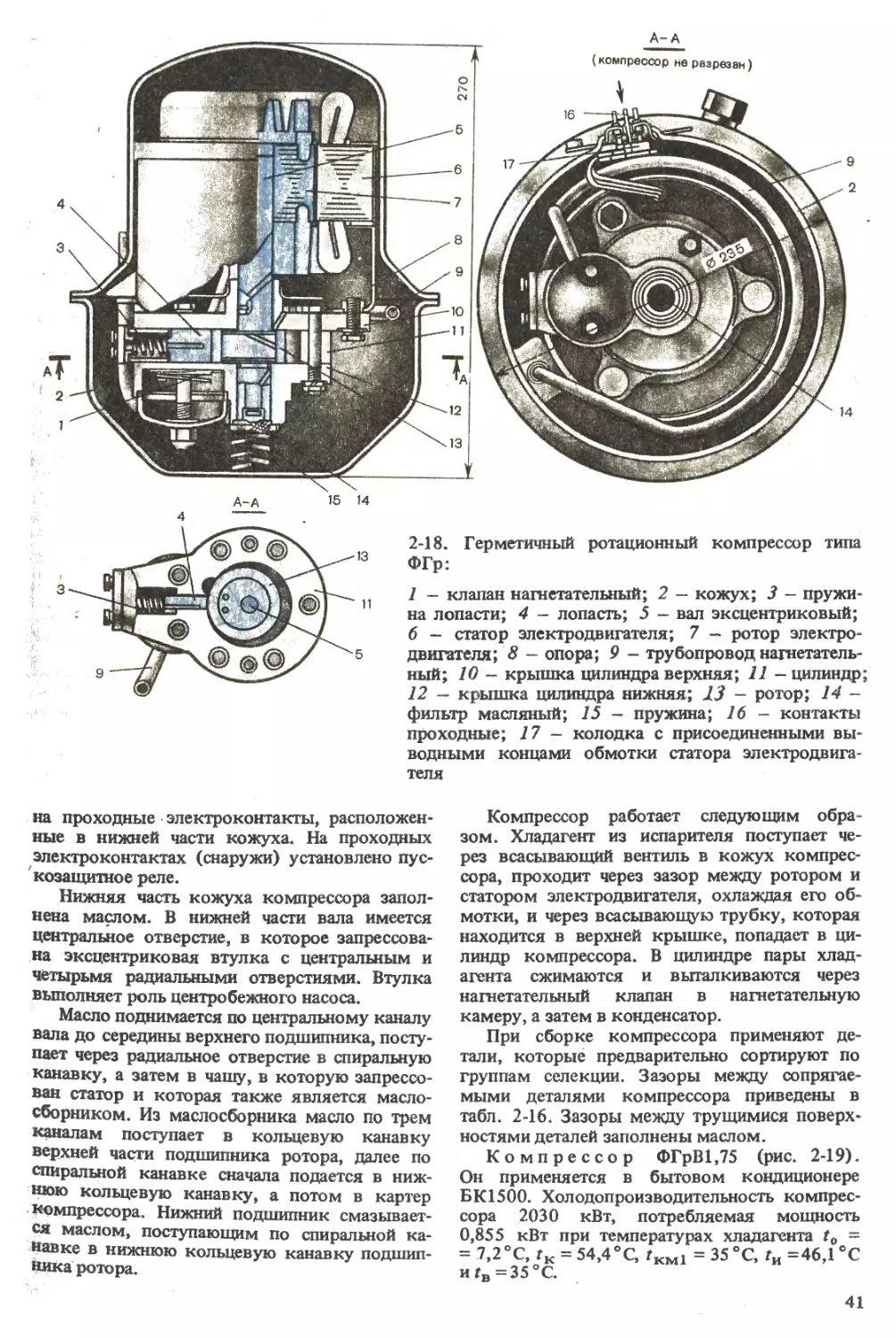

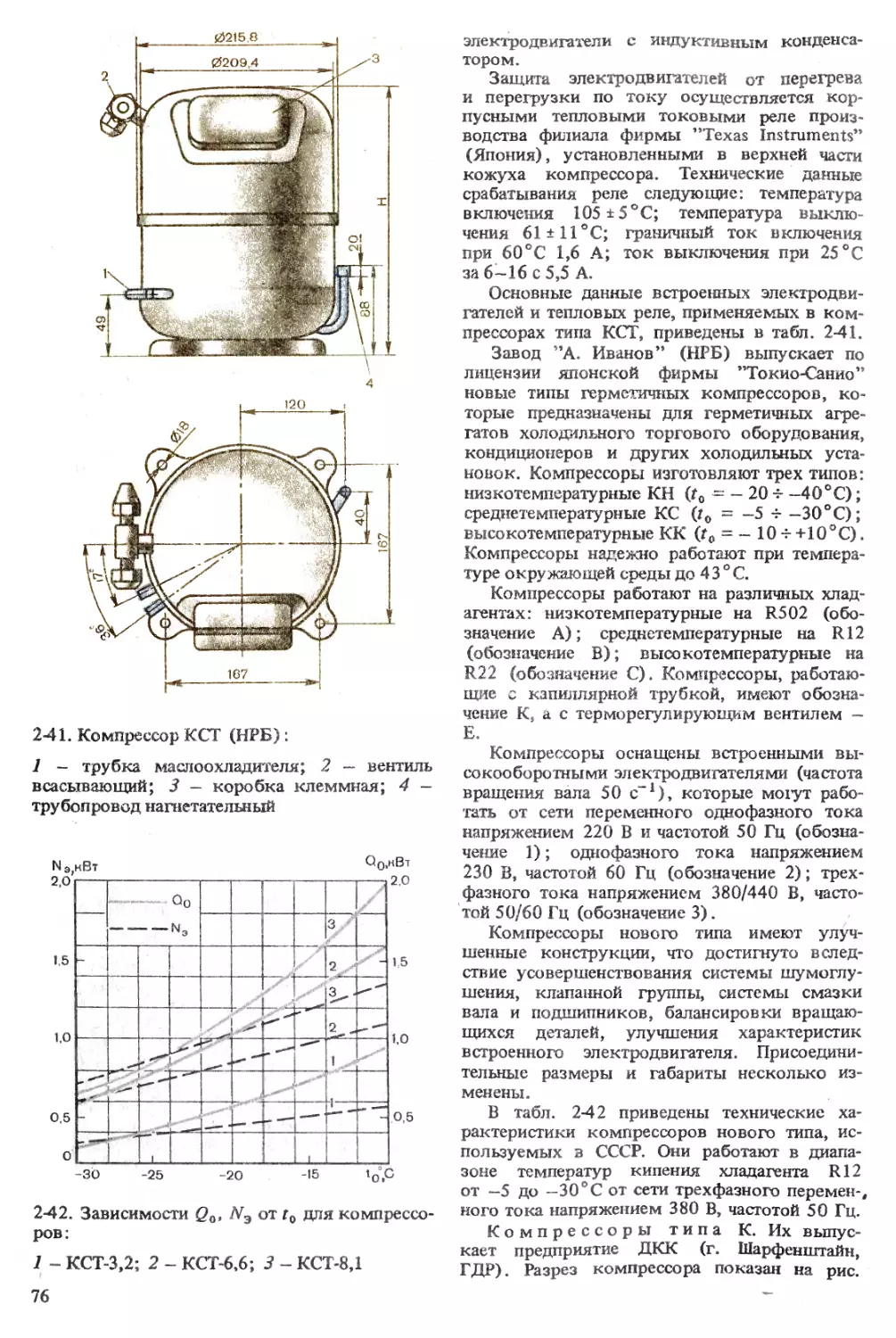

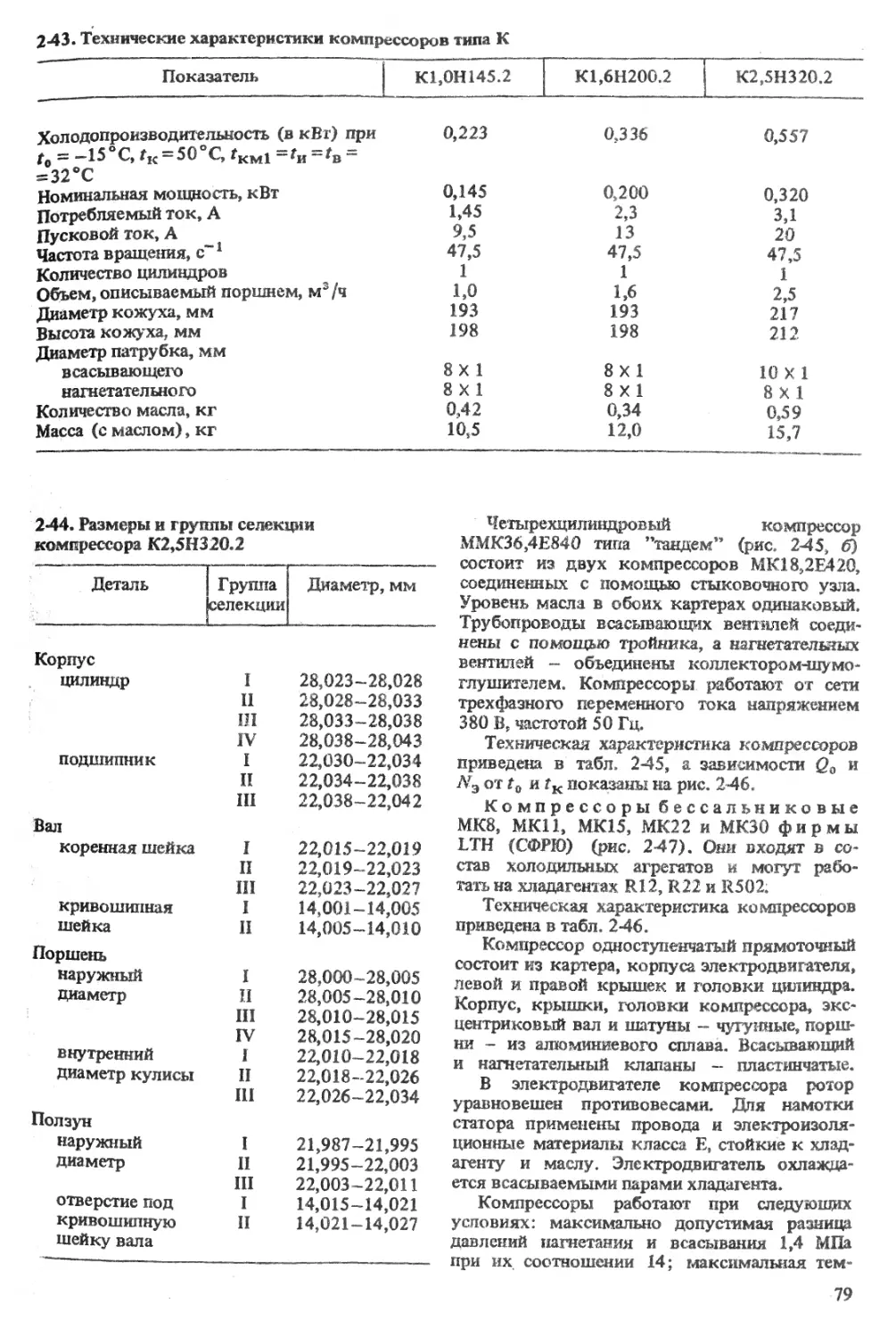

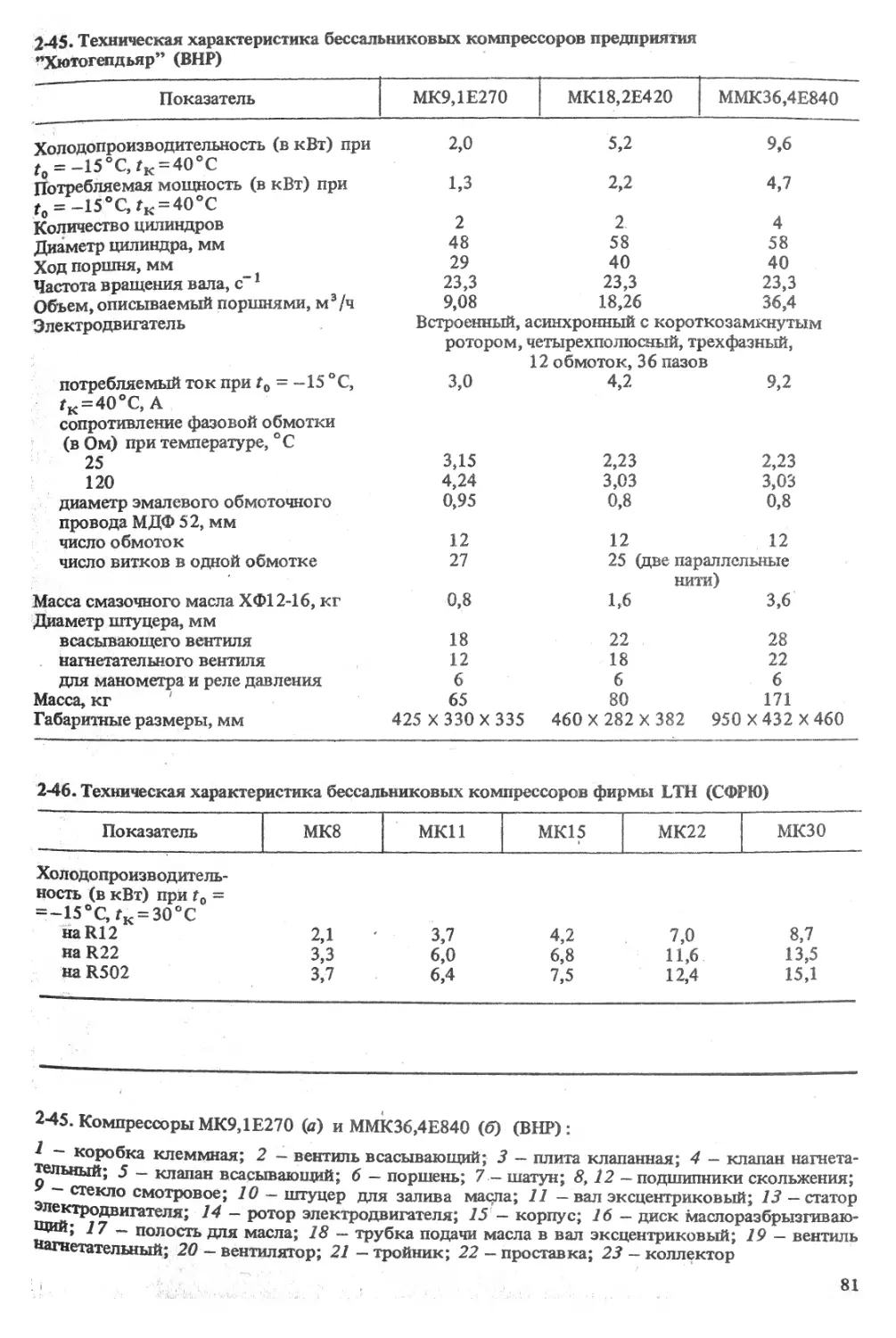

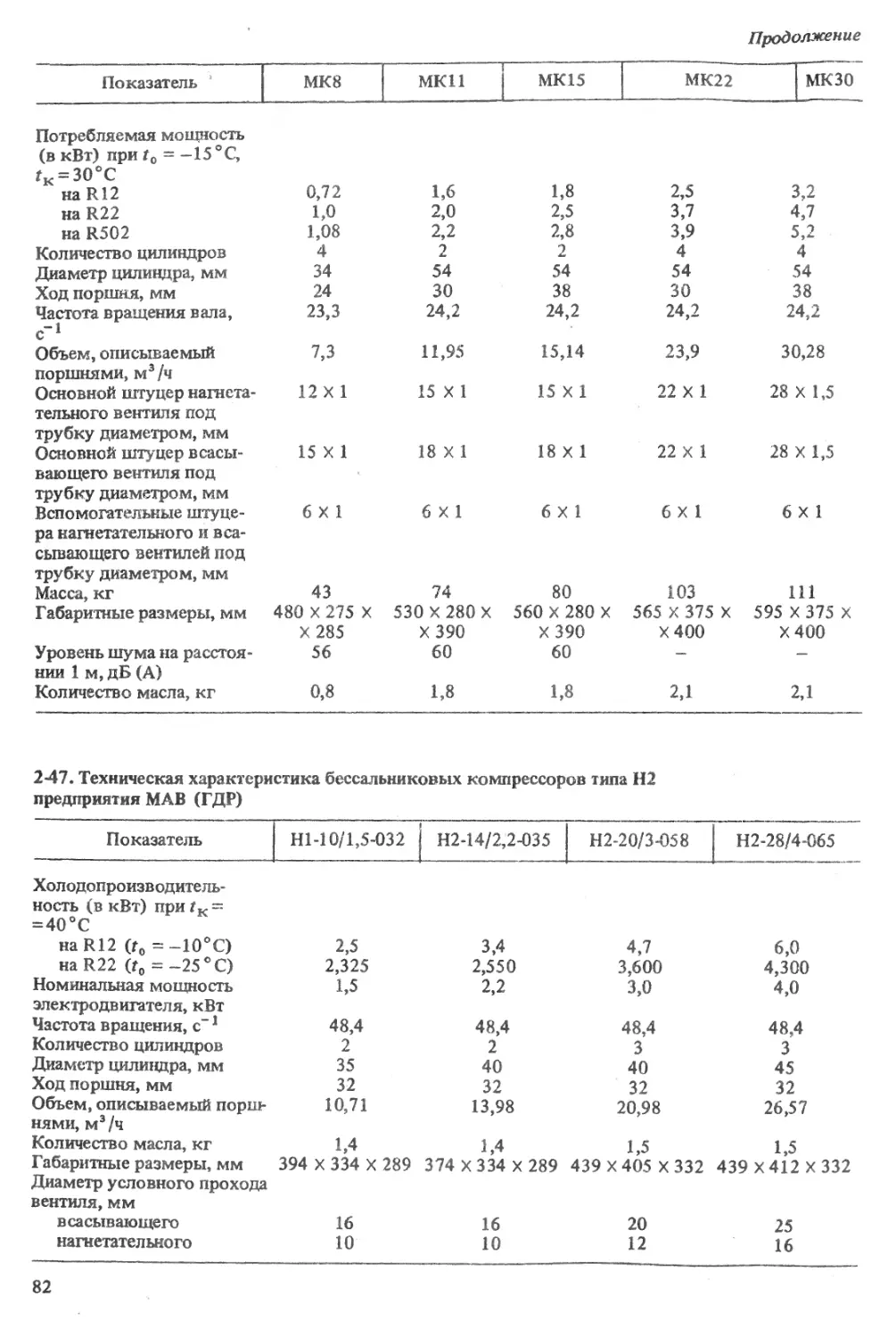

2-1. Компрессоры ФГС и ФГН (внешний вид) :

а-ФГС0,7~3 и ФГН0,28~3; 6-ФГС1Д-3; в-ФГС0,45~3; ФГС0.55 ~3 и ФГН0.22 ~3; 1 - основание кожуха; 2-щит; 3 - реле тепло-

вое; 4 - клеммник съемный; 5 - вентиль; 6 - крышка кожуха

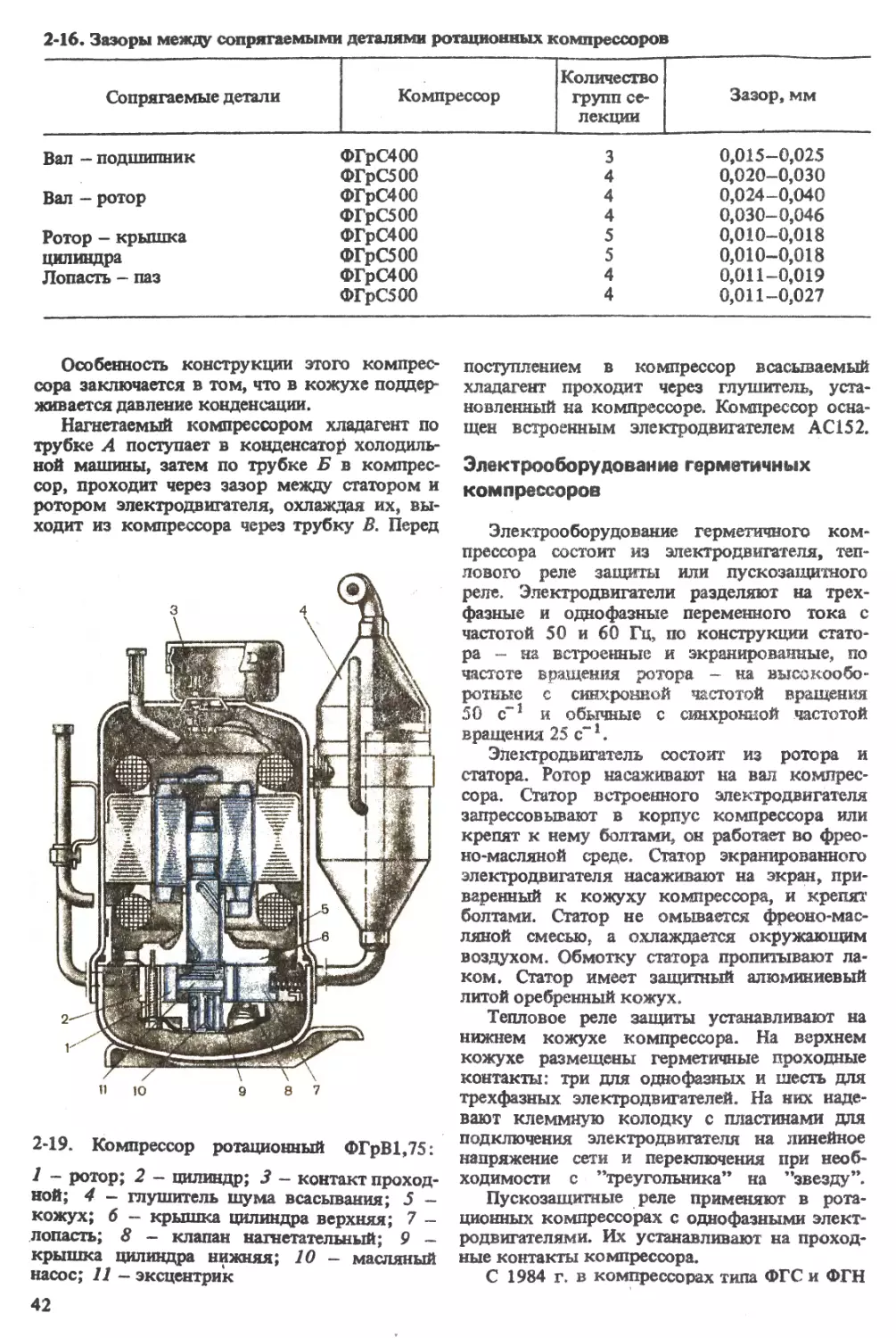

2-4. Технические характеристики герметичных поршневых компрессоров

Показатель ФГС0,45 -3 ФГС0.55 ~3 ФГС0,7 ~3 ФГС1Д-3 ФГН0,22~3

Номинальная холодопро- изводительность, кВт 0,525 0,640 0,825 1,280 0,255

Хладагент R12 R12 R12 R12 R22

Количество цилиндров 1 1 2 2 1

Диаметр цилиндра, мм 36 36 36 36 36

Ход поршня, мм 22 27 18 27 22

Частота вращения вала, 23,6 23,6 23,9 23,6 23,6

с Объем, описываемый поршнями, м3/ч Кожух, мм 1,9 2,45 3,16 4,14 1,9

диаметр 235 235 261 265 265

высота Электродвигатель 262 273 330 315 273

марка ДГХ-0,25У ДГХ-0,37 ДГХ-0,37 ДГХ-0,55 ДГХ-0,37

мощность, кВт 0,25 0,37 0,37 0,55 0,37

напряжение, В 380 380 380 380 380

частота тока, Гц 50 50 50 50 50

Сухая масса, кг Масло 23,5 25,5 28,0 32,0 25,0

марка ХФ12-16 ХФ12-16 ХФ12-16 ХФ12-16 ХФ-22с-16

количество, кг 2,4 2,4 2,7 2,7 2,4

Применяется в агрегате ВС500; ВВ1000 ВС630; ВВ1250 ВС800 ВС125О ВН250

Продолжение

Показатель ФГН0,28 -3 ФГН0.55 ~3 ФГС0,55 -3-60 ФГС0,7 -3-60 ФГН0,22 -3-60

Номинальная холодо- производительность, кВт 0,325 0,640 0,640 0,815 0,255

Хладагент R22 R22 R12 R12 R22

Количество цилиндров 2 2 1 2 1

Диаметр цилиндра, мм 36 36 36 36 36

Ход поршня, мм 18 27 22 16 19

Частота вращения вала, 23,6 24 30 30 30

V Объем, описываемый поршнями, м3/ч Кожух, мм 3,16 4,14 2,28 3,37 1,97

диаметр 261 261 235 261 235

высота Электродвигатель 300 365 273 330 273

марка ДГХ-0,37 ДГХ-0,55 ДГХ-0,37 ДГХ-0,55 ДГХ-0,37

мощность, кВт 0,37 0,55 0,37 0,55- 0,37

напряжение, В 380 380 380 380 380

частота тока, Гц 50 50 60 60 60

Сухая масса, кг Масло 30,0 33,0 — — —

марка ХФ22с-16 ХФ22с-16 ХФ12-16 ХФ12-16 ХФ22с-16

количество, кг 2,7 2,7 2,4 2,7 2,4

Применяется в агрегате ВН400 ВН630 ВС630 ВС800 ВН250

22

-25 -22,5 -2С -17.5 -15 -12.5. -10 t0,C

а

1

2

3

,3 У2

—— 1-

. 1

- г , со 1 L . 1 к>

-40 -37.5 -35 -32,5 -30 -27 5 -25 tJ.C

В

2-2. Зависимости Qo, Лтэ и еэ от г0 одно-

цилгщдровыу компрессоров ФГСЭ,45 ~3

(д); ФГС0,55-3 (6); ФГН0,22~3 (в)

при температурах конденсации хлад-

агента (в °C) :

2- 30; 2-40; 3- 50

220/440 В и частоту тока 60 Гц - ДГХ-0,37-60

(0,37 кВт), ДГХ-0,55-60 (0,55 кВт).

Встроенные электродвигатели унифициро-

ваны Они имеют одинаковые диаметры ста-

тора и ротора, но различные высоту и обмо-

точные данные, которые зависят от мощности

электродвигателя.

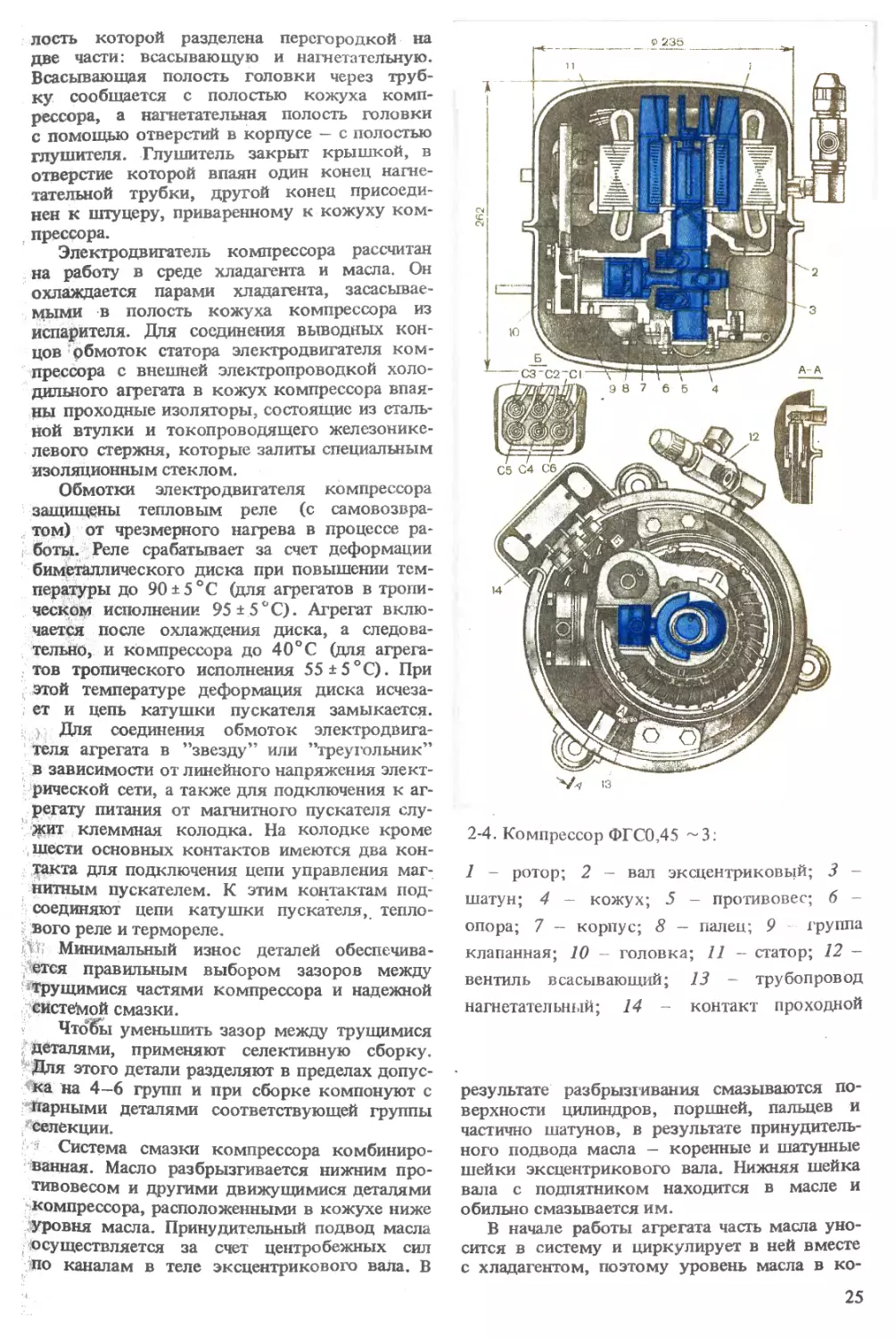

Компрессор ФГС0,45 ~ 3 Компрес-

сор (рис. 2-4) одноцилиндровый, на его базе

изготовляют компрессоры ФГС0,55 ~ 3 и

ФГН0,22 ~3 (см. табл. 2-4).

Компрессор собран в один узел со спе-

циальным встроенным электродвигателем и

жестко закреплен в стальном кожухе на крон-

штейнах. Кожух с закрепленным компрес-

сором крепится к плите на трех амортиза-

торах. На кожухе установлены закрытые

Щитком съемный клеммник, проходные кон-

такты единой конструкции, защитное тепло-

вое реле РТГК-1 (температуры срабатыва-

ния 90±5°C и возврата — 40°С), а также

всасывающий вентиль.

В чугунном корпусе компрессора разме-

щен один горизонтально расположенный ци-

линдр, верхний подшипник вала, глушитель,

венец с посадочным местом для статора

электродвигателя и прилив с расточкой под

нижнюю опору вала.

Ротор электродвигателя установлен со

шпонкой на верхней части вала компрессора,

статор запрессовал в венец корпуса. Вывод-

ные концы обмотки статора припаяны к

стержням проходных изоляторов.

Нижняя опора вала, в которой располо-

жен нижний подшипник, крепится к корпу-

су тремя болтами. К нижней части опоры

прикреплен стальной подпятник, а под ним

установлен масляный фильтр. На подпятник

опирается вал компрессора.

Эксцентриковый вал компрессора разме-

щен вертикально. Вал имеет отверстия и

каналы для подачи смазки к коренным и

эксцентриковым шейкам. На валу крепят-

ся два противовеса.

Поршень компрессора стальной, без порш-

невых колец, шатун бронзовый с неразъем-

ной головкой Поршень соединен с шатуном

стальным пальцем.

23

2-3. Зависимости £>0, 7V3, еэ от Zo двух-

цилиндровых компрессоров ФГС0,7 ~

~3 (а); ФГС1Д-3 (б); ФГН0,28 ~

~3 (в) при температуре конденсации

хладагента (в °C):

1 - 30; 2-40; 5-50

На торце цилиндра расположена стальная

клапанная доска со всасывающим и нагнета-

тельным отверстиями, перекрытыми плас-

тинчатыми клапанами. Всасывающий клапан

размещен под клапанной доской, нагнета-

тельный — над нею.

От плотности прилегания нагнетательного

клапана зависит пусковой момент. Если после

остановки клапан пропускает пар, то давле-

ние над поршнем быстро увеличивается и

приближается к давлению конденсации. При

этом для пуска компрессора обычно требует-

ся больший пусковой момент. Поэтому, что-

бы не увеличивать пусковой момент электро-

24

двигателя, а следовательно, его размеры,

осуществляют разгрузку компрессора с по-

мощью отверстия в стенке цилиндра, распо-

ложенного в середине хода поршня. Разгру-

зочное отверстие (диаметр 0,5 мм) соеди-

няет полость цилиндра с полостью кожуха

лишь в начале хода сжатия, что значительно

уменьшает перетечку пара хладагента. После

остановки компрессора поршень перемеща-

ется вследствие расширения сжатого пара

хладагента до тех пор, пока не откроется

разгрузочное отверстие и давление в цилинд-

ре не уменьшится до давления всасывания.

Клапанная доска закрыта головкой, по-

лость которой разделена перегородкой на

две части: всасывающую и нагнетательную.

Всасывающая полость головки через труб-

ку сообщается с полостью кожуха комп-

рессора, а нагнетательная полость головки

с помощью отверстий в корпусе — с полостью

глушителя. Глушитель закрыт крышкой, в

отверстие которой впаян один конец нагне-

тательной трубки, другой конец присоеди-

нен к штуцеру, приваренному к кожуху ком-

прессора.

Электродвигатель компрессора рассчитан

на работу в среде хладагента и масла. Он

охлаждается парами хладагента, засасывае-

мыми в полость кожуха компрессора из

испарителя. Для соединения выводных кон-

цов рбмоток статора электродвигателя ком-

прессора с внешней электропроводкой холо-

дильного агрегата в кожух компрессора впая-

ны проходные изоляторы, состоящие из сталь-

ной втулки и токопроводящего железонике-

левого стержня, которые залиты специальным

изоляционным стеклом.

Обмотки электродвигателя компрессора

защищены тепловым реле (с самовозвра-

том) от чрезмерного нагрева в процессе ра-

боты. Реле срабатывает за счет деформации

биметаллического диска при повышении тем-

пературы до 90 ±5 °C (для агрегатов в тропи-

ческом исполнении 95 ± 5с С). Агрегат вклю-

чается после охлаждения диска, а следова-

тельно, и компрессора до 40 ° С (для агрега-

тов тропического исполнения 55 ±5°C). При

этой температуре деформация диска исчеза-

, ет и цепь катушки пускателя замыкается.

Для соединения обмоток электродвига-

! теля агрегата в ’’звезду” или ’’треугольник”

в зависимости от линейного напряжения элект-

рической сети, а также для подключения к аг-

регату питания от магнитного пускателя слу-

жит клеммная колодка. На колодке кроме

•шести основных контактов имеются два кон-

такта для подключения цепи управления маг-

нитным пускателем. К этим контактам под-

соединяют цепи катушки пускателя, тепло-

вого реле и термореле.

Минимальный износ деталей обеспечива-

ется правильным выбором зазоров между

врущимися частями компрессора и надежной

системой смазки.

Чтобы уменьшить зазор между трущимися

деталями, применяют селективную сборку.

Для этого детали разделяют в пределах допус-

ка на 4—6 групп и при сборке компонуют с

парными деталями соответствующей группы

селекции.

Система смазки компрессора комбиниро-

ванная. Масло разбрызгивается нижним про-

тивовесом и другими движущимися деталями

компрессора, расположенными в кожухе ниже

Уровня масла. Принудительный подвод масла

. осуществляется за счет центробежных сил

по каналам в теле эксцентрикового вала. В

2-4. Компрессор ФГС0,45 ~3:

1 - ротор; 2 - вал эксцентриковый; 3 -

шатун; 4 - кожух; 5 - противовес; 6 -

опора; 7 — корпус; 8 — палец; 9 группа

клапанная; 10 - головка; 11 - статор; 12 -

вентиль всасывающий; 13 - трубопровод

нагнетательный; 14 - контакт проходной

результате разбрызгивания смазываются по-

верхности цилиндров, поршней, пальцев и

частично шатунов, в результате принудитель-

ного подвода масла — коренные и шатунные

шейки эксцентрикового вала. Нижняя шейка

вала с подпятником находится в масле и

обильно смазывается им.

В начале работы агрегата часть масла уно-

сится в систему и циркулирует в ней вместе

с хладагентом, поэтому уровень масла в ко-

25

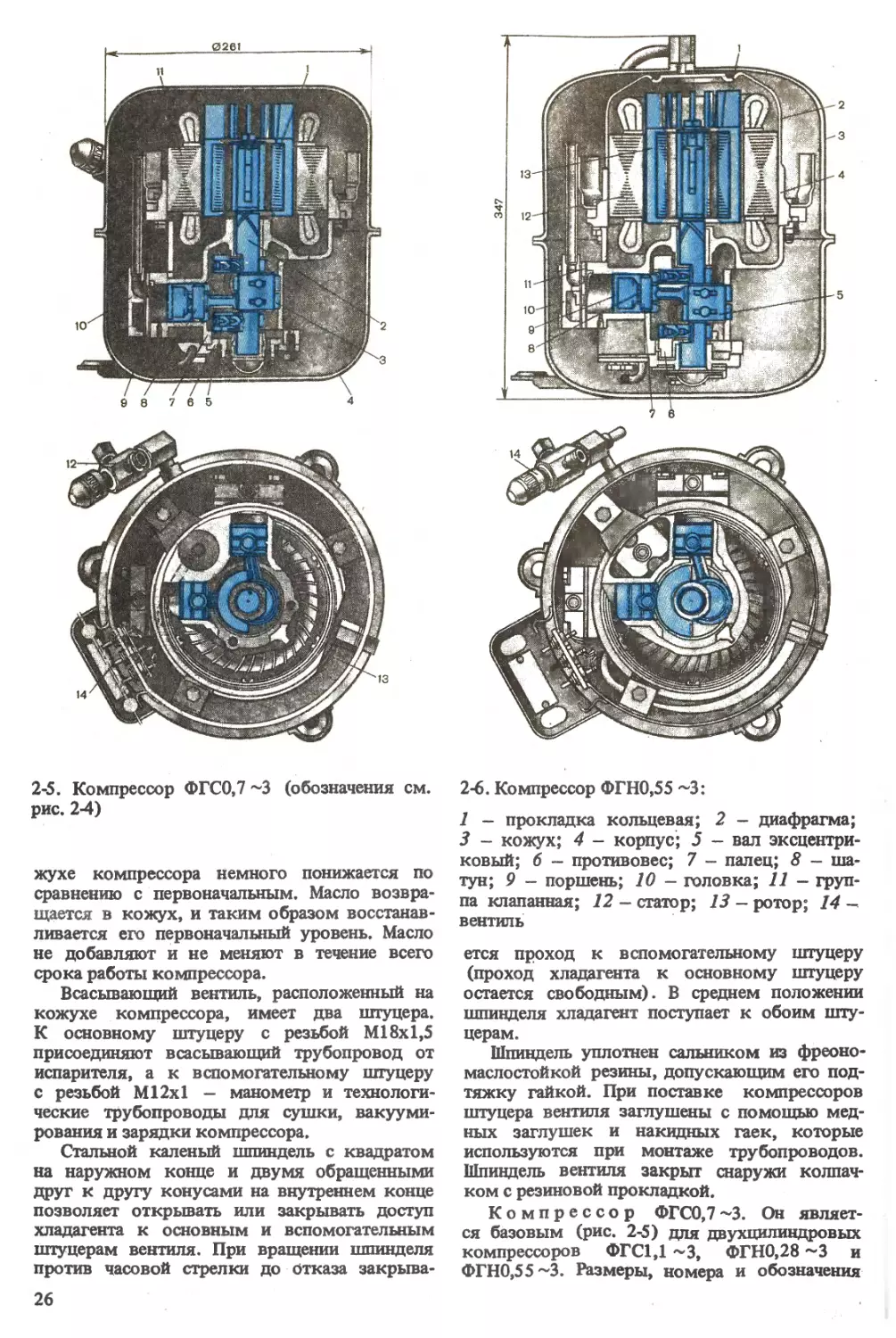

2-5. Компрессор ФГС0,7 ~3 (обозначения см.

рис. 24)

жухе компрессора немного понижается по

сравнению с первоначальным. Масло возвра-

щается в кожух, и таким образом восстанав-

ливается его первоначальный уровень. Масло

не добавляют и не меняют в течение всего

срока работы компрессора.

Всасывающий вентиль, расположенный на

кожухе компрессора, имеет два штуцера.

К основному штуцеру с резьбой Ml8x1,5

присоединяют всасывающий трубопровод от

испарителя, а к вспомогательному штуцеру

с резьбой М12х1 - манометр и технологи-

ческие трубопроводы для сушки, вакууми-

рования и зарядки компрессора.

Стальной каленый шпиндель с квадратом

на наружном конце и двумя обращенными

друг к другу конусами на внутреннем конце

позволяет открывать или закрывать доступ

хладагента к основным и вспомогательным

штуцерам вентиля. При вращении шпинделя

против часовой стрелки до отказа закрыва-

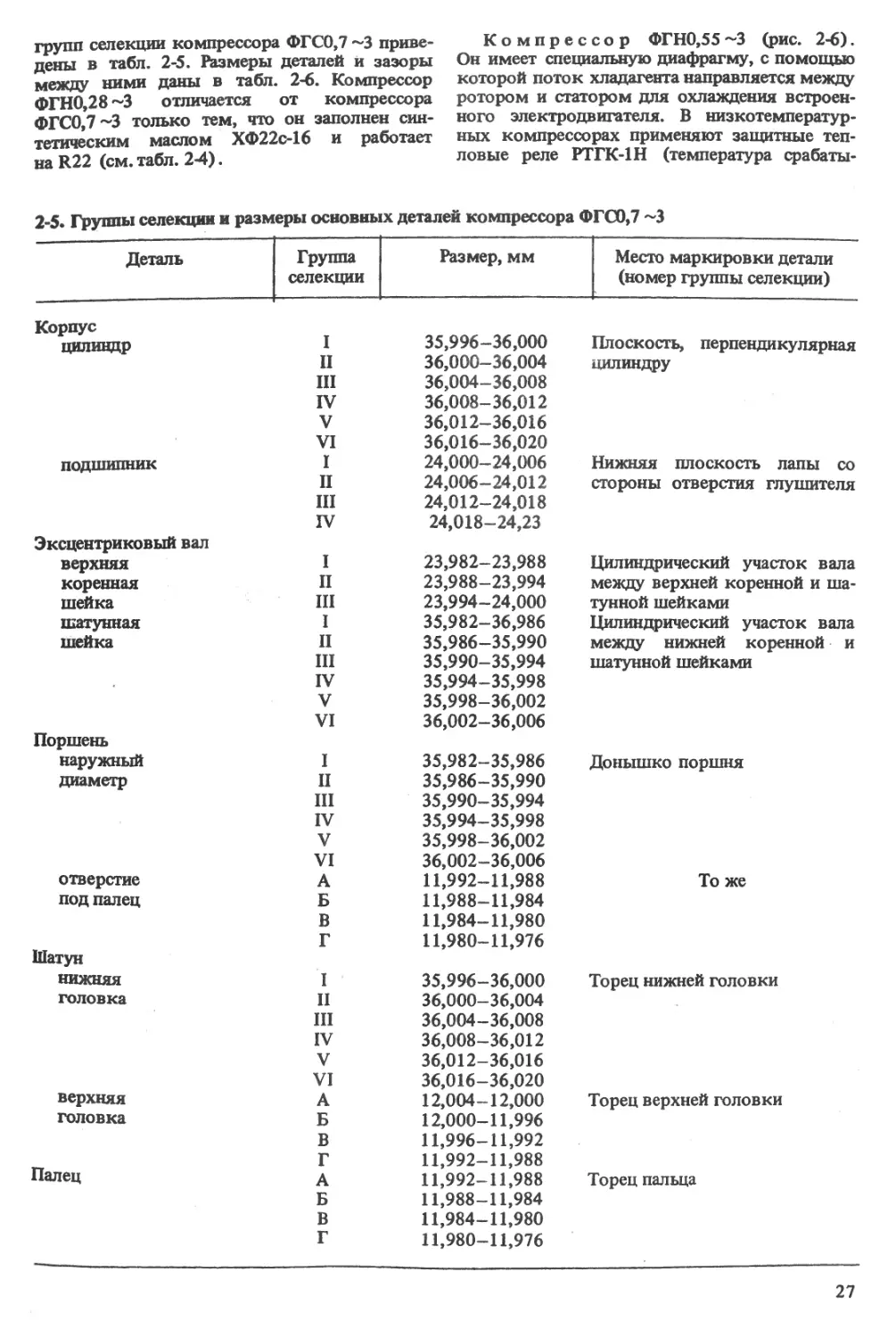

2-6. Компрессор ФГН0,55 ~3:

1 - прокладка кольцевая; 2 - диафрагма;

3 - кожух; 4 - корпус; 5 - вал эксцентри-

ковый; 6 - противовес; 7 - палец; 8 - ша-

тун; 9 - поршень; 10 - головка; 11 - груп-

па клапанная; 12 - статор; 13 - ротор; 14 -

вентиль

ется проход к вспомогательному штуцеру

(проход хладагента к основному штуцеру

остается свободным). В среднем положении

шпинделя хладагент поступает к обоим шту-

церам.

Шпиндель уплотнен сальником из фреоно-

маслостойкой резины, допускающим его под-

тяжку гайкой. При поставке компрессоров

штуцера вентиля заглушены с помощью мед-

ных заглушек и накидных гаек, которые

используются при монтаже трубопроводов.

Шпиндель вентиля закрыт снаружи колпач-

ком с резиновой прокладкой.

Компрессор ФГС0,7~3. Он являет-

ся базовым (рис. 2-5) для двухцилиндровых

компрессоров ФГС1,1 ~3, ФГН0,28 ~3 и

ФГН0,55~3. Размеры, номера и обозначения

26

групп селекции компрессора ФГС0,7 ~3 приве-

дены в табл. 2-5. Размеры деталей и зазоры

между ними даны в табл. 2-6. Компрессор

ФГН0,28 ~3 отличается от компрессора

ФГС0,7~3 только тем, что он заполнен син-

тетическим маслом ХФ22с-16 и работает

на R22 (см. табл. 2-4).

Компрессор ФГН0,55~3 (рис. 2-6).

Он имеет специальную диафрагму, с помощью

которой поток хладагента направляется между

ротором и статором для охлаждения встроен-

ного электродвигателя. В низкотемператур-

ных компрессорах применяют защитные теп-

ловые реле РТГК-1Н (температура срабаты-

2-5. Группы селекции и размеры основных деталей компрессора ФГС0,7 ~3

Деталь

Группа

селекции

Размер, мм

Место маркировки детали

(номер группы селекции)

Корпус

цилиндр

подшипник

Эксцентриковый вал

верхняя

коренная

шейка

шатунная

шейка

Поршень

наружный

диаметр

отверстие

под палец

Шатун

нижняя

головка

верхняя

головка

Палец

I

II

III

IV

V

VI

I

II

III

IV

I

II

III

I

II

III

IV

VI

I

II

III

IV

V

VI

А

Б

В

Г

I

II

III

IV

VI

А

Б

В

Г

Б

В

Г

35,996-36,000

36,000-36,004

36,004-36,008

36,008-36,012

36,012-36,016

36,016-36,020

24,000-24,006

24,006-24,012

24,012-24,018

24,018-24,23

23,982-23,988

23,988-23,994

23,994-24,000

35,982-36,986

35,986-35,990

35,990-35,994

35,994-35,998

35,998-36,002

36,002-36,006

35,982-35,986

35,986-35,990

35,990-35,994

35,994-35,998

35,998-36,002

36,002-36,006

11,992-11,988

11,988-11,984

11,984-11,980

11,980-11,976

35,996-36,000

36,000-36,004

36,004-36,008

36,008-36,012

36,012-36,016

36,016-36,020

12,004-12,000

12,000-11,996

11,996-11,992

11,992-11,988

11,992-11,988

11,988-11,984

11,984-11,980

11,980-11,976

Плоскость, перпендикулярная

цилиндру

Нижняя плоскость лапы со

стороны отверстия глушителя

Цилиндрический участок вала

между верхней коренной и ша-

тунной шейками

Цилиндрический участок вала

между нижней коренной и

шатунной шейками

Донышко поршня

То же

Торец нижней головки

Торец верхней головки

Торец пальца

27

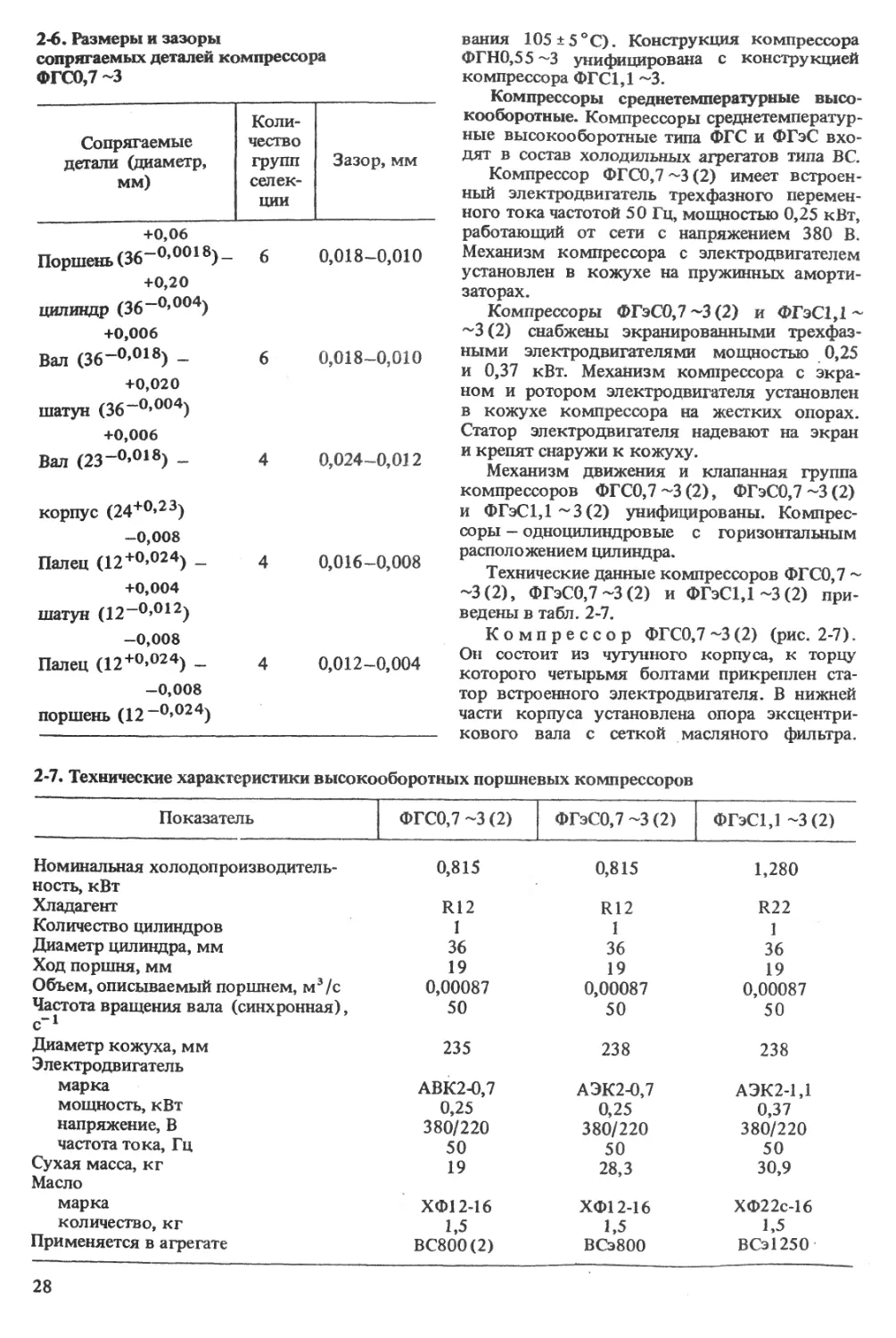

2-6. Размеры и зазоры

сопрягаемых деталей компрессора

ФГС0,7 ~3

Сопрягаемые детали (диаметр, мм) Коли- чество групп селек- ции Зазор, мм

+0,06 Поршень (36“0,0018) - 6 0,018-0,010

+0,20 цилиндр (36 “°’°04) +0,006 Вал (36-°’°18) - 6 0,018—0,010

+0,020 шатун (36 ~0,°04) +0,006 Вал (23-°’018) - 4 0,024-0,012

корпус (24+0*23)

-0,008

Палец (12+0»024) - 4

0,016-0,008

+0,004

шатун (12—°»012)

-0,008

Палец (12+0»°24) -

-0,008

поршень (12 “°*02 4)

0,012-0,004

вания 105 ±5°C). Конструкция компрессора

ФГН0,55 ~3 унифицирована с конструкцией

компрессора ФГС1,1 ~3.

Компрессоры среднетемпературные высо-

кооборотные. Компрессоры среднетемператур-

ные высокооборотные типа ФГС и ФГэС вхо-

дят в состав холодильных агрегатов типа ВС.

Компрессор ФГС0,7 ~3 (2) имеет встроен-

ный электродвигатель трехфазного перемен-

ного тока частотой 50 Гц, мощностью 0,25 кВт,

работающий от сети с напряжением 380 В.

Механизм компрессора с электродвигателем

установлен в кожухе на пружинных аморти-

заторах.

Компрессоры ФГэС0,7 ~3 (2) и ФГэС1,1 ~

~3 (2) снабжены экранированными трехфаз-

ными электродвигателями мощностью 0,25

и 0,37 кВт. Механизм компрессора с экра-

ном и ротором электродвигателя установлен

в кожухе компрессора на жестких опорах.

Статор электродвигателя надевают на экран

и крепят снаружи к кожуху.

Механизм движения и клапанная группа

компрессоров ФГС0,7 ~3 (2), ФГэС0,7 ~3 (2)

и ФГэС1,1~3(2) унифицированы. Компрес-

соры - одноцилиндровые с горизонтальным

расположением цилиндра.

Технические данные компрессоров ФГС0,7 ~

—3(2), ФГэС0,7~3(2) и ФГэС1,1~3(2) при-

ведены в табл. 2-7.

Компрессор ФГС0,7 ~3 (2) (рис. 2-7).

Он состоит из чугунного корпуса, к торцу

которого четырьмя болтами прикреплен ста-

тор встроенного электродвигателя. В нижней

части корпуса установлена опора эксцентри-

кового вала с сеткой масляного фильтра.

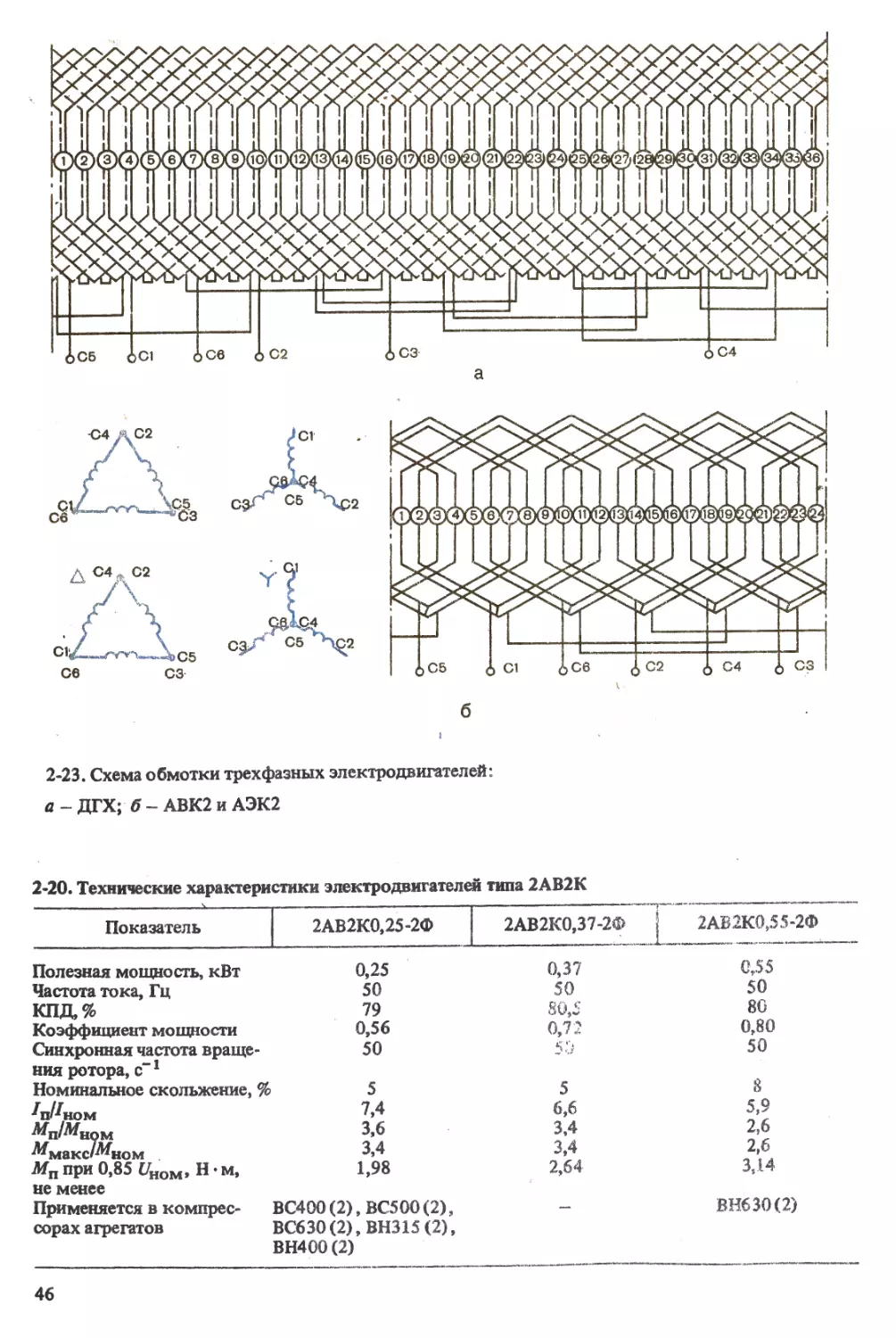

2-7. Технические характеристики высокооборотных поршневых компрессоров

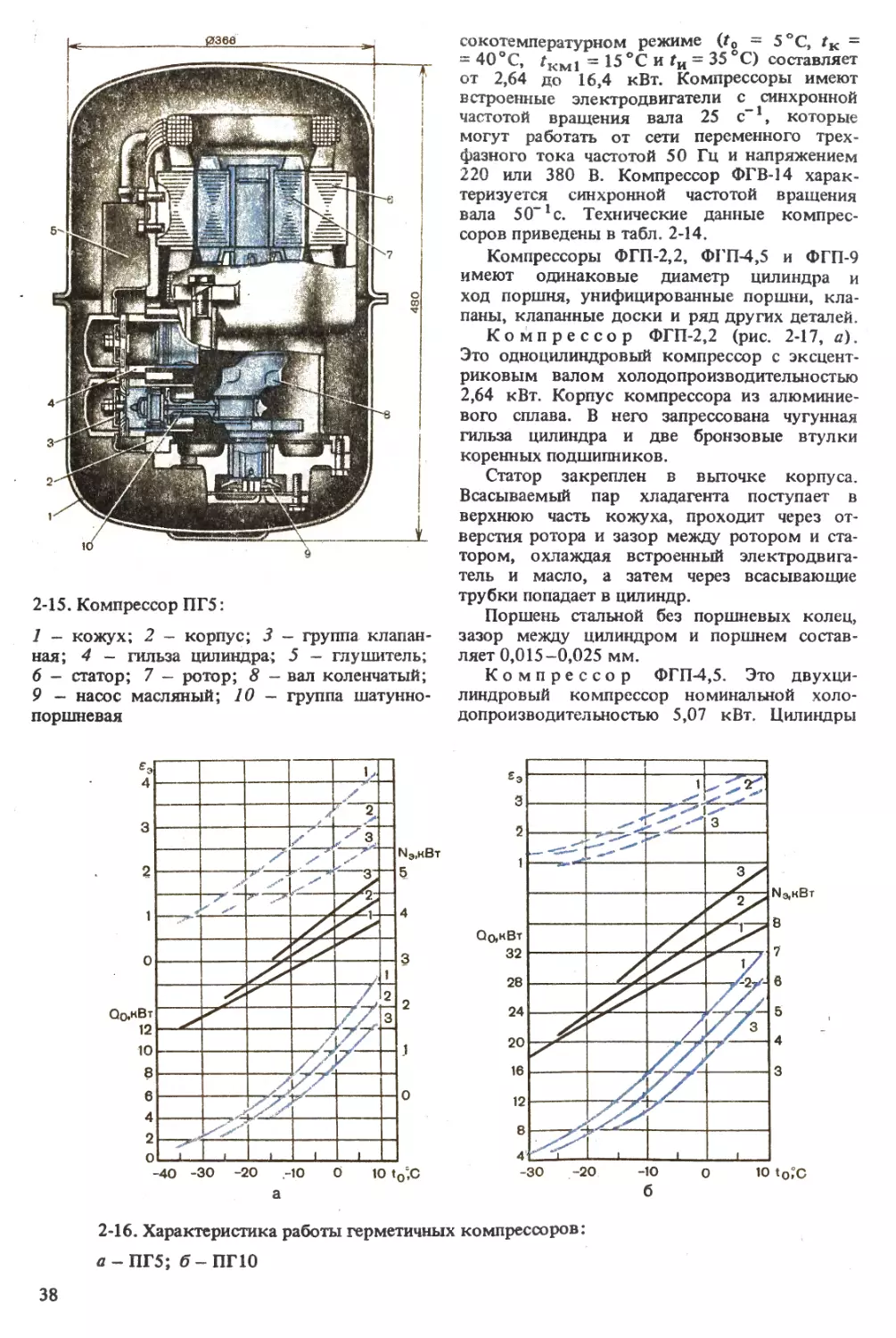

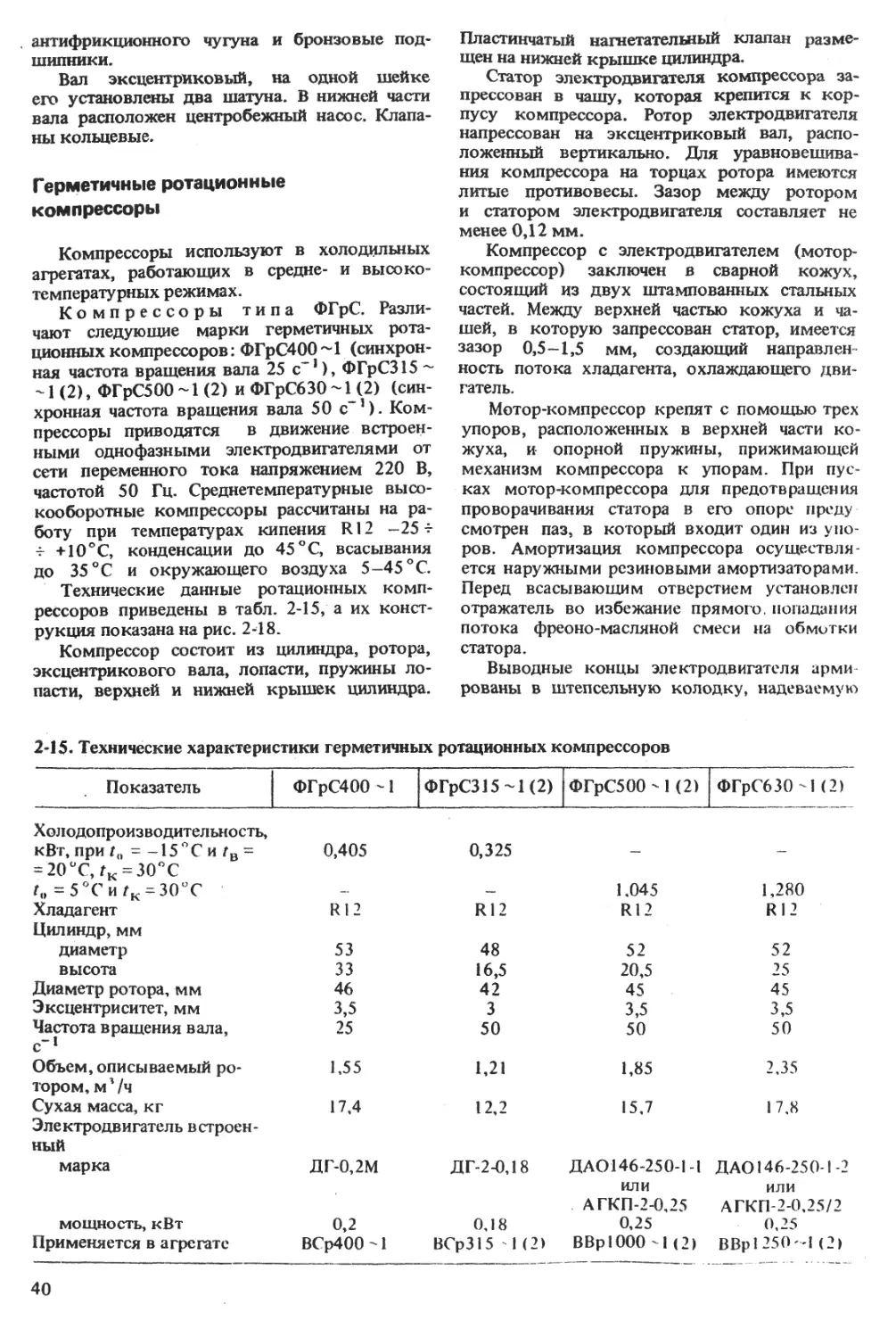

Показатель ФГС0,7 -3 (2) ФГэС0,7 ~3 (2) ФГэС1,1 ~3(2)

Номинальная холодопроизводитель- ность, кВт 0,815 0,815 1,280

Хладагент R12 R12 R22

Количество цилиндров 1 1 1

Диаметр цилиндра, мм 36 36 36

Ход поршня, мм 19 19 19

Объем, описываемый поршнем, м3/с 0,00087 0,00087 0,00087

Частота вращения вала (синхронная), С~ 1 50 50 50

Диаметр кожуха, мм Электродвигатель 235 238 238

марка АВК2-0,7 АЭК2-0.7 АЭК2-1Д

мощность, кВт 0,25 0,25 0,37

напряжение, В 380/220 380/220 380/220

частота тока, Гц 50 50 50

Сухая масса, кг Масло 19 28,3 30,9

марка ХФ12-16 ХФ12-16 ХФ22с-16

количество, кг 1,5 1,5 1,5

Применяется в агрегате ВС800(2) ВСэ800 ВСЭ1250

28

вращается в двух бронзовых подшипниках

скольжения, запрессованных в корпус и ниж-

нюю опору. Вал опирается на пятку, закреп-

ленную на нижней опоре. На верхний конец

вала напрессовывают ротор.

Шатунно-поршневая группа компрессора

состоит из стального поршня, алюминиевого

шатуна с армированными верхним и нижним

бронзовыми подшипниками. Поршень и ша-

тун соединены между собой пальцем, кото-

рый зафиксирован штифтом в поршне. Смаз-

ка верхнего и нижнего подшипников экс-

центрикового вала принудительная. Масло

подается по каналам эксцентрикового вала,

далее по каналу, проходящему в стержне

шатуна, и через палец на поверхность поршня.

В верхнем кожухе размещены шесть про-

ходных контактов, к внутренним концам

которых припаяны выводные концы элект-

родвигателя. С наружной стороны на проход-

ные контакты насажена клеммная колодка,

на кожухе установлено тепловое реле КРТ-2,

закрытое крышкой. К нижнему кожуху ком-

прессора приварены всасывающий и нагнета-

тельный вентили.

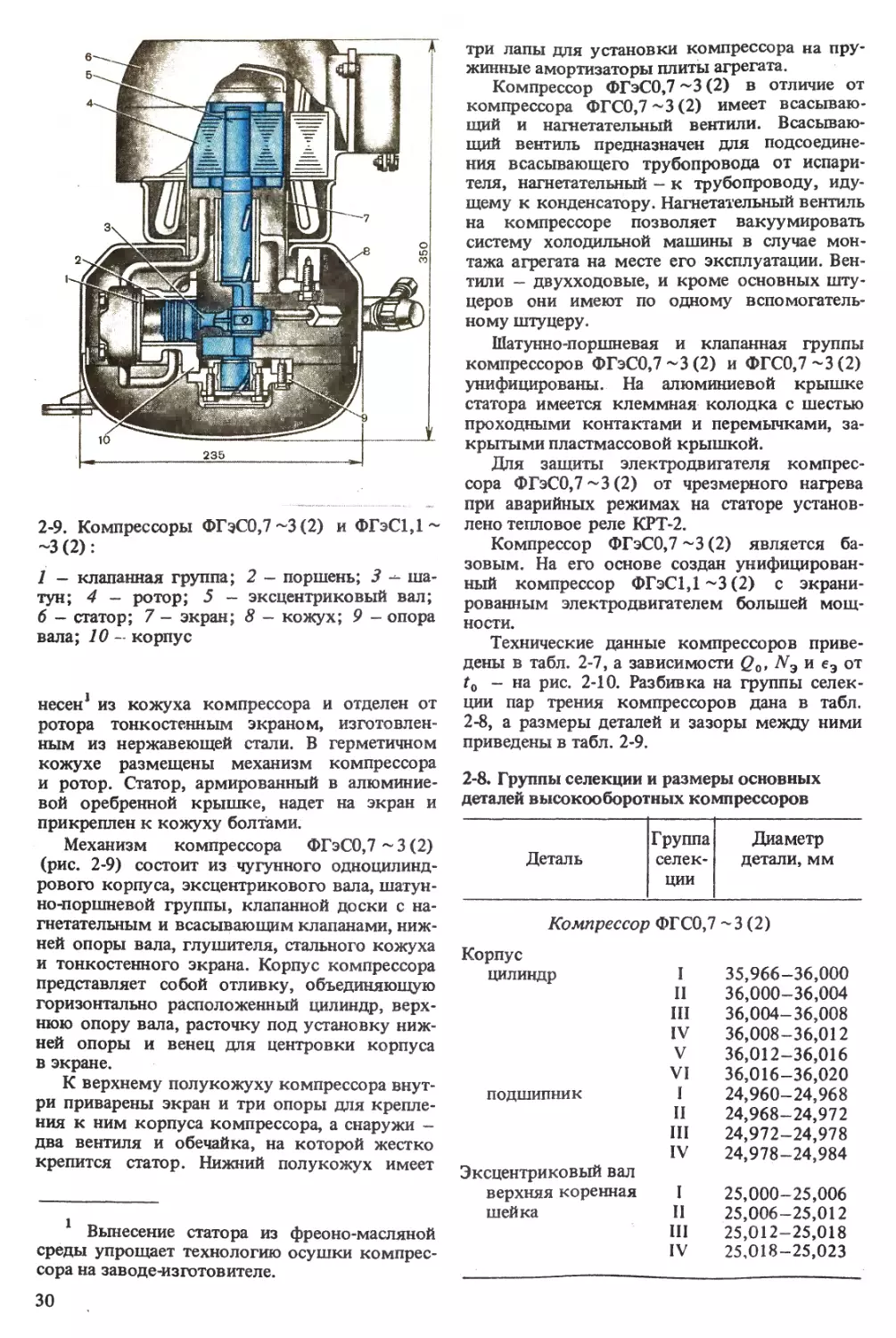

Зависимость Со, N3 и еэ компрессора

ФГС0,7 ~3 (2) от t0 показана на рис. 2-8.

Компрессоры ФГэС0,7~3(2) и

ФГэС1,1~3(2) с экранированными

электродвигателями. Они отличают-

ся от компрессоров со встроенными электро-

двигателями тем, что статор последнего вы-

2-7. Компрессор ФГС0,7 ~3 (2):

1 - корпус; 2 - группа клапанная; 3 - пор-

шень; 4 - палец; 5 — годовка; 6 - статор;.

7 ротор; 8 - контакт проходной; 9 — вал

эксцентриковый; 10 - шатун; 11 - пружина

подвески; 12 - кожух; 13 - опора

В расточку корпуса запрессована гильза из

антифрикционного чугуна, являющаяся ра-

бочим цилиндром компрессора. В корпус

вставлена бронзовая втулка, служащая верх-

ней опорой эксцентрикового вала.

Корпус имеет три лапы с отверстиями

Для установки на пружинные амортизато-

ры цижнего кожуха компрессора. На тор-

цовой плоскости цилиндра крепят клапан-

ную доску и головку компрессора. Между

ними паронитовые прокладки. На клапан-

ной доске установлены нагнетательные плас-

тинчатые клапаны, подпружиненные рессорой.

Под доской размещен язычковый всасываю-

щий клапан. Чугунный эксцентриковый вал

2-8. Зависимости Qo, N3 и еэ от То компрес

сора ФГС0,7~3(2) при температуре конден

сации хладагента (вс С):

1 - 30; 2 ~ 40; 5-55

29

2-9. Компрессоры ФГэС0,7~3(2) и ФГэС1,1 ~

-3(2):

1 - клапанная группа; 2 - поршень; 3 ша-

тун; 4 - ротор; 5 - эксцентриковый вал;

6 - статор; 7 - экран; 8 - кожух; 9 - опора

вала; 10 - корпус

несен1 из кожуха компрессора и отделен от

ротора тонкостенным экраном, изготовлен-

ным из нержавеющей стали. В герметичном

кожухе размещены механизм компрессора

и ротор. Статор, армированный в алюминие-

вой оребренной крышке, надет на экран и

прикреплен к кожуху болтами.

Механизм компрессора ФГэС0,7 ~ 3 (2)

(рис. 2-9) состоит из чугунного одноцилинд-

рового корпуса, эксцентрикового вала, шатун-

но-поршневой группы, клапанной доски с на-

гнетательным и всасывающим клапанами, ниж-

ней опоры вала, глушителя, стального кожуха

и тонкостенного экрана. Корпус компрессора

представляет собой отливку, объединяющую

горизонтально расположенный цилиндр, верх-

нюю опору вала, расточку под установку ниж-

ней опоры и венец для центровки корпуса

в экране.

К верхнему полукожуху компрессора внут-

ри приварены экран и три опоры для крепле-

ния к ним корпуса компрессора, а снаружи —

два вентиля и обечайка, на которой жестко

крепится статор. Нижний полукожух имеет

Вынесение статора из фреоно-масляной

среды упрощает технологию осушки компрес-

сора на заводе-изготовителе.

три лапы для установки компрессора на пру-

жинные амортизаторы плиты агрегата.

Компрессор ФГэС0,7~3(2) в отличие от

компрессора ФГС0,7 ~3 (2) имеет всасываю-

щий и нагнетательный вентили. Всасываю-

щий вентиль предназначен для подсоедине-

ния всасывающего трубопровода от испари-

теля, нагнетательный — к трубопроводу, иду-

щему к конденсатору. Нагнетательный вентиль

на компрессоре позволяет вакуумировать

систему холодильной машины в случае мон-

тажа агрегата на месте его эксплуатации. Вен-

тили — двухходовые, и кроме основных шту-

церов они имеют по одному вспомогатель-

ному штуцеру.

Шатунно-поршневая и клапанная группы

компрессоров ФГэС0,7~3(2) и ФГС0,7~3(2)

унифицированы. На алюминиевой крышке

статора имеется клеммная колодка с шестью

проходными контактами и перемычками, за-

крытыми пластмассовой крышкой.

Для защиты электродвигателя компрес-

сора ФГэС0,7~3(2) от чрезмерного нагрева

при аварийных режимах на статоре установ-

лено тепловое реле КРТ-2.

Компрессор ФГэС0,7 ~3 (2) является ба-

зовым. На его основе создан унифицирован-

ный компрессор ФГэС1,1~3(2) с экрани-

рованным электродвигателем большей мощ-

ности.

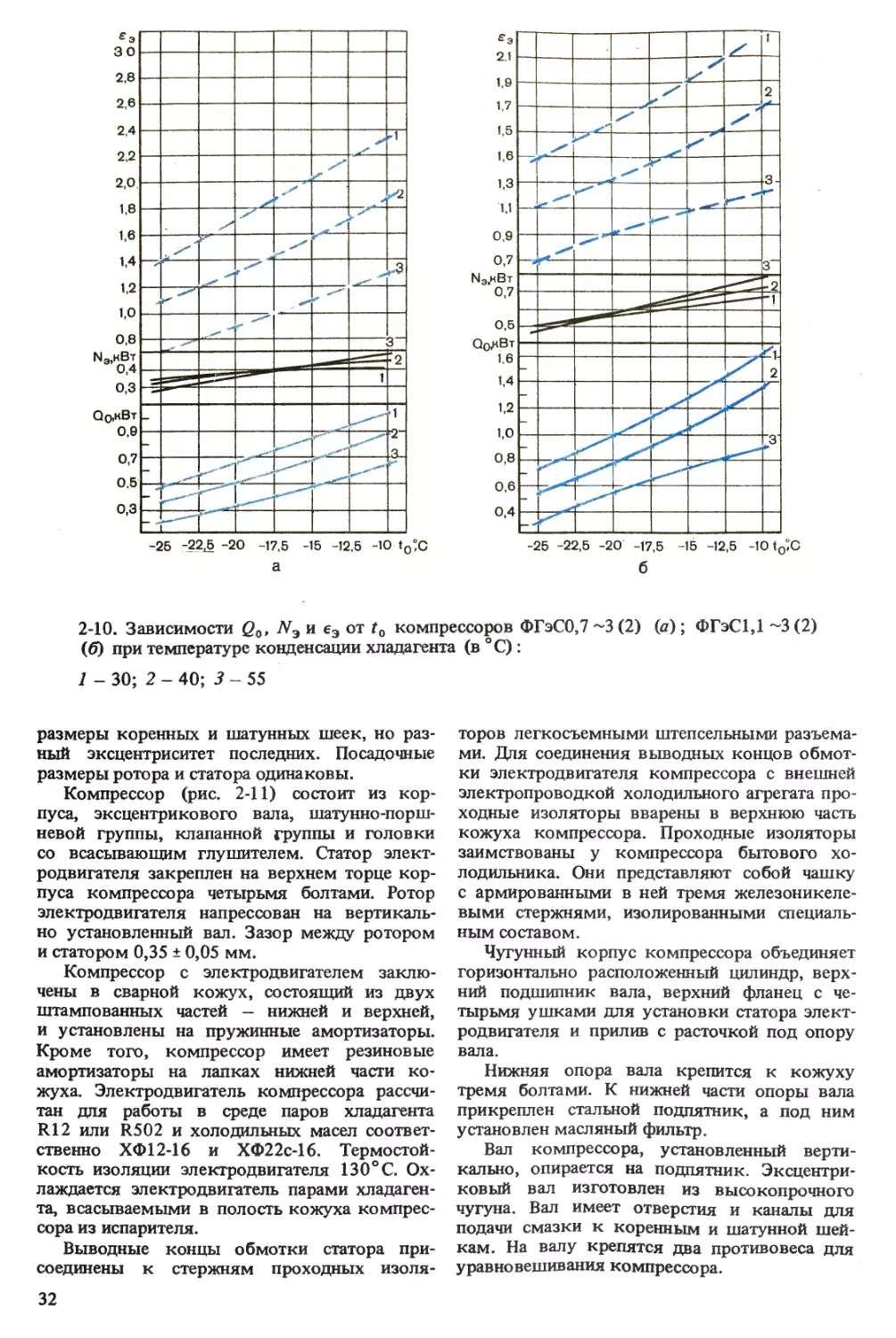

Технические данные компрессоров приве-

дены в табл. 2-7, а зависимости Qo, N3 и еэ от

t0 — на рис. 2-10. Разбивка на группы селек-

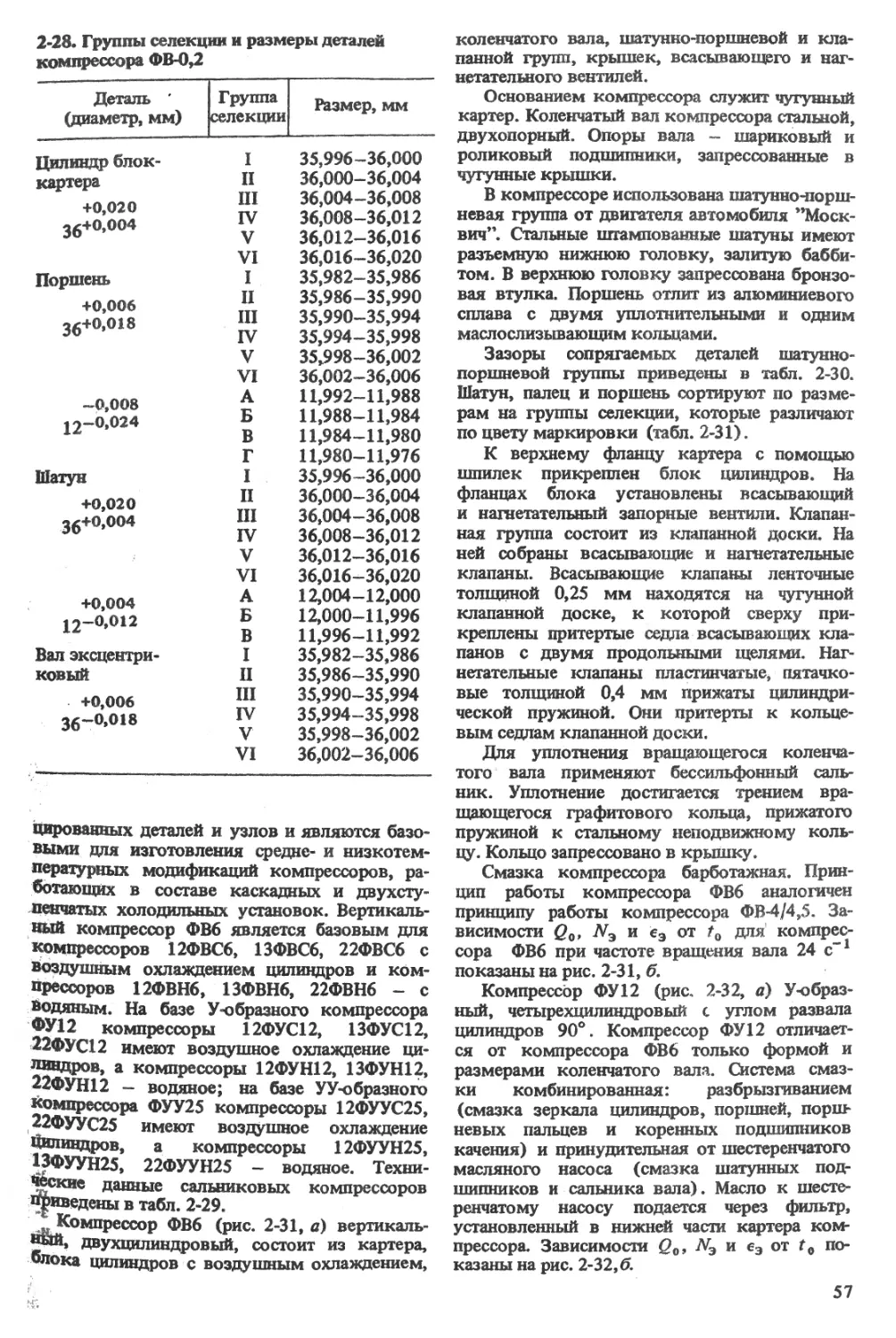

ции пар трения компрессоров дана в табл.

2-8, а размеры деталей и зазоры между ними

приведены в табл. 2-9.

2-8. Группы селекции и размеры основных

деталей высокооборотных компрессоров

Деталь Группа селек- ции Диаметр детали, мм

Компрессор ФГС0,7 -3(2)

Корпус цилиндр I 35,966-36,000

II 36,000-36,004

III 36,004-36,008

IV 36,008-36,012

V 36,012-36,016

VI 36,016-36,020

подшипник I 24,960-24,968

II 24,968-24,972

III 24,972-24,978

IV 24,978-24,984

Эксцентриковый вал верхняя коренная I 25,000-25,006

шейка II 25,006-25,012

III 25,012-25,018

IV 25,018—25,023

30

Продолжение

Продолжение

Деталь Группа селек- ции Диаметр детали, мм

шатунная шейка 1 27,974-27,978

11 27,978-27,982

III 27,982-27,986

IV 27,986-27,990

V 27,990-27,994

VI 27,994-27,998

Поршень наружный диаметр 1 35,982-35,986

11 35,986-35,990

III 35,990-35,994

IV 35,994-35,998

V 35,998-36,002

VI 36,002-36,006

отверстие под А 11,996-11,992

палец Б 11,992-11,988

В 11,988-11,984

Г 11,984-11,980

Шатун нижняя головка 1 27,996-28,000

11 28,000-28,004

1(1 28,004-28,008

IV 28,008-28,012

V 28,012-28,016

VI 28,016-28,020

верхняя головка А 12,004-12,000

Б 12,000-11,996

В 11,996-11,992

Г 11,992-11,988

Палец А 11,992-11,988

Б 11,988-11,984

В 11,984-11,980

Г 11,980-11,976

Компрессоры ФГэС0,7 3(2) и ФГэС1,1 ^3(2)

Корпус

цилиндр I 35,996-36,000

11 36,000-36,004

Ill 36,004-36,008

IV 36,008-36,012

V 36,012-36,016

VI 36,016-36,020

подшипник — +0,043 25+0,025

Эксцентриковый вал верхняя коренная -0,008 25 -0,022

шейка шатунная шейка I 27,974-27,978

II 27,978-27,982

П1 27,982-27,986

IV 27,986-27,990

V 27,990-27,994

VI 27,994-27,998

Деталь Группа селек- ции Диаметр детали, мм

Поршень наружный диаметр 1 35,982-35,986

11 35,986-35,990

111 35,990-35,994

IV 35,994-35,998

V 35,998 - 36,002

VI 36,002-36,006

отверстие под I 13,980-13,984

палец II 13,984-13,988

111 13,988-13,992

IV 13,992-13,995

Шатун *

нижняя головка 1 27,996-28,000

11 28,000-28,004

III 28,004-28,008

IV 28,008-28,012

V 28,012-28,016

VI 28,016-28,020

верхняя головка I 13,988-13,992

11 13,992-13,996

III 13,996-14,000

IV 14,000- 14,004

Палец I 13,974 13,978

11 13,978 13,982

III 13,982 13.986

IV 13,986 13,990

Компрессоры средне- и низкотемператур-

ные высокооборотные нового ряда. Новый

ряд высокооборотных герметичных компрес-

соров с частотой вращения вала 50 с"1 пред-

назначен для работы в составе холодильных

агрегатов ВС и ВН в средне- и низкотемпера-

турных режимах.

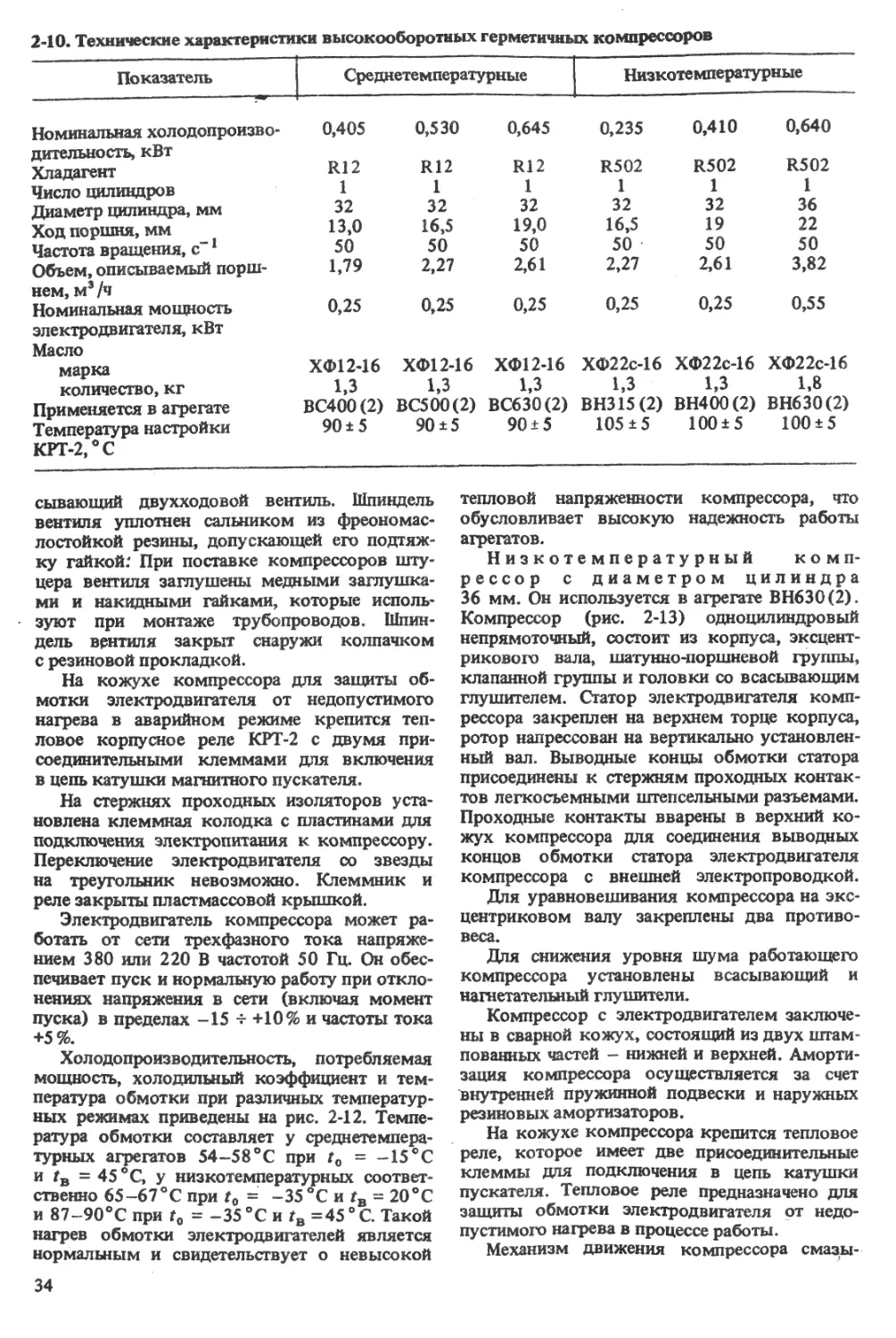

В табл. 2-10 приведены технические харак-

теристики новых компрессоров.

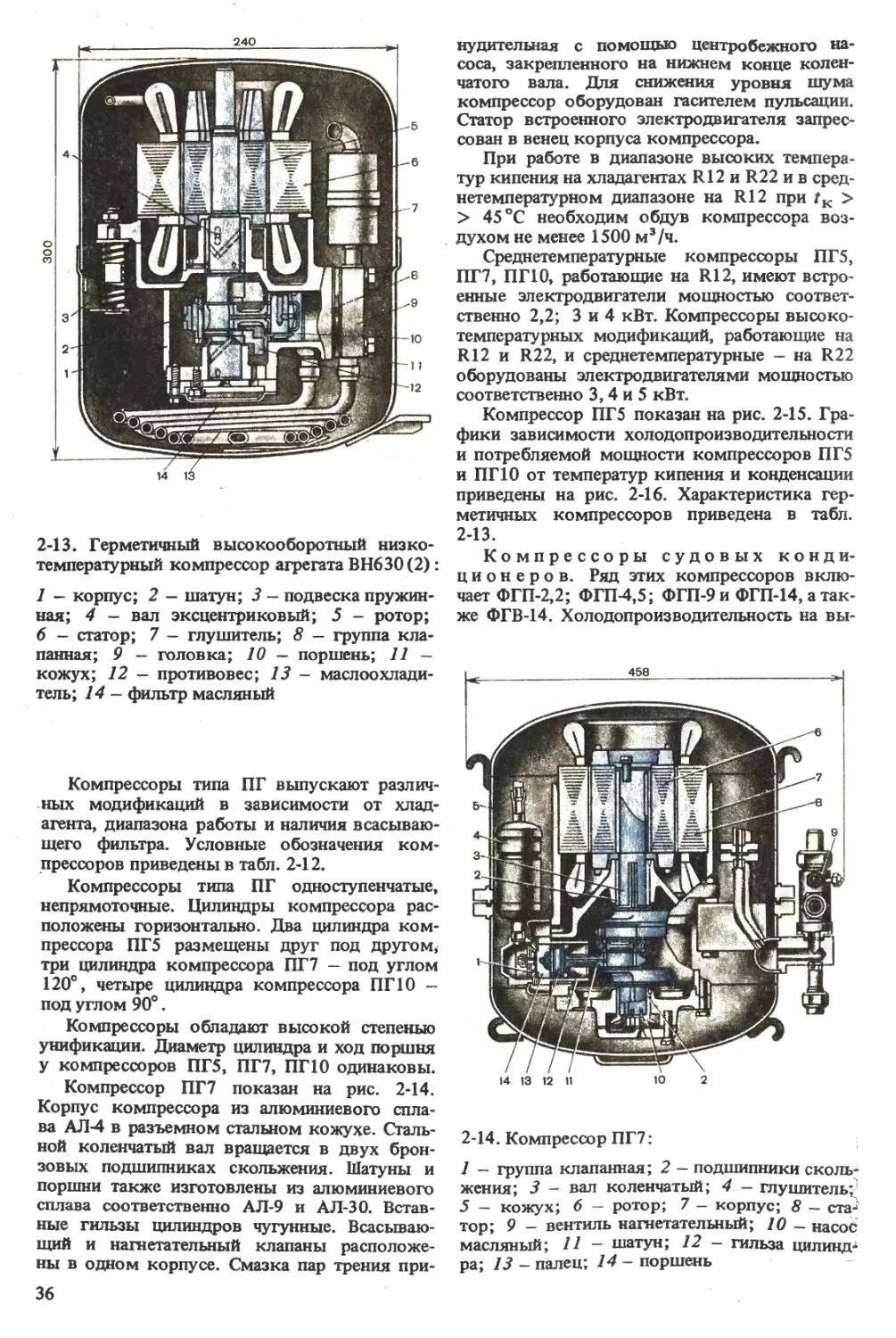

Компрессоры с диаметром ци-

линдра 32 мм. Детали и узлы средне- и

низкотемпературных компрессоров, а также

электродвигатели максимально унифицирова-

ны. Степень унификации характеризуется ко-

эффициентом применяемости 0,95. Пять мо-

делей новых компрессоров базируются на

одном типоразмере с диаметрами цилиндра

32 мм, кожуха 221 мм (высота 255 мм).

Масса компрессора 16 кг.

Все компрессоры одноцилиндровые. Изме-

нение холодопроизводительности достигается

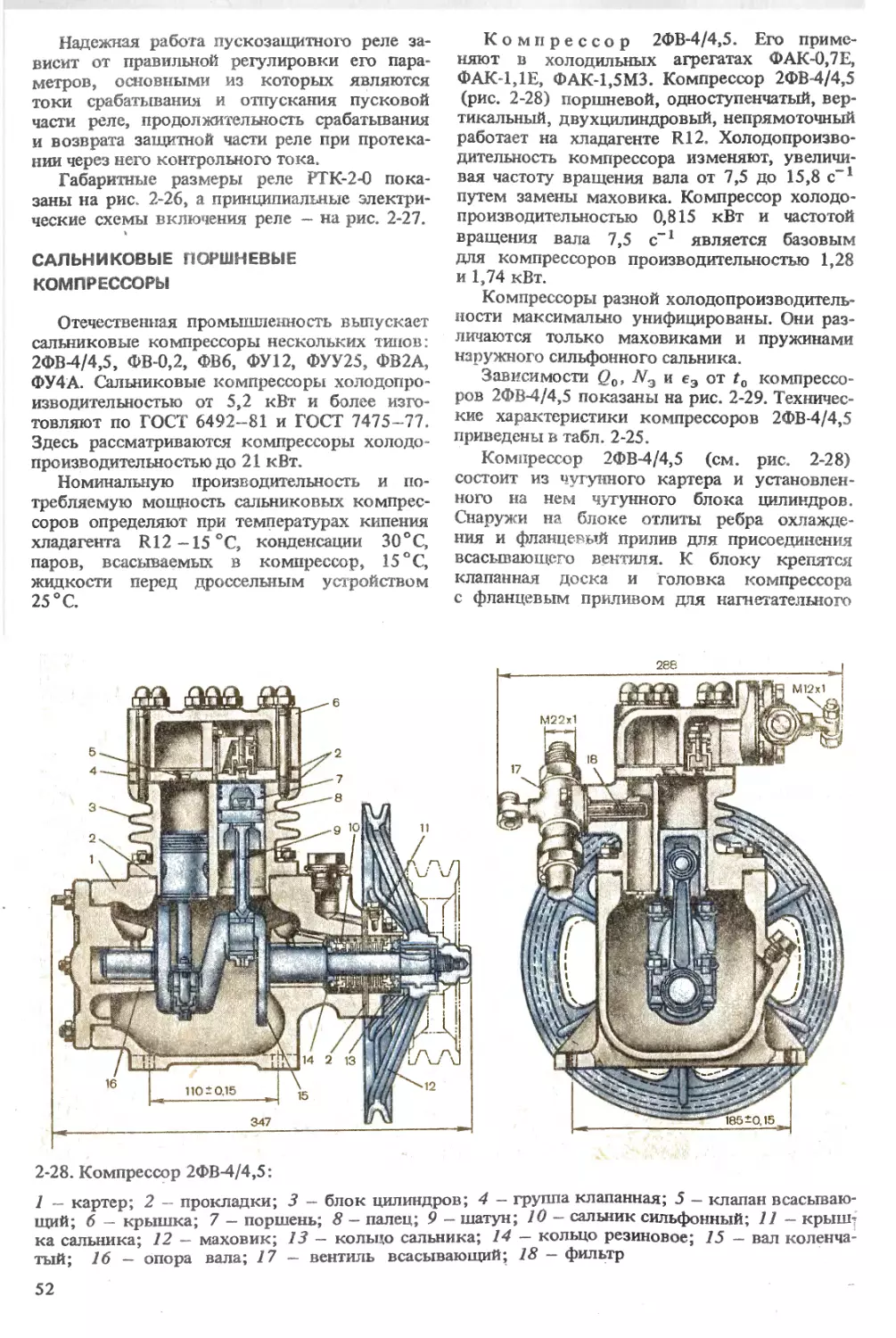

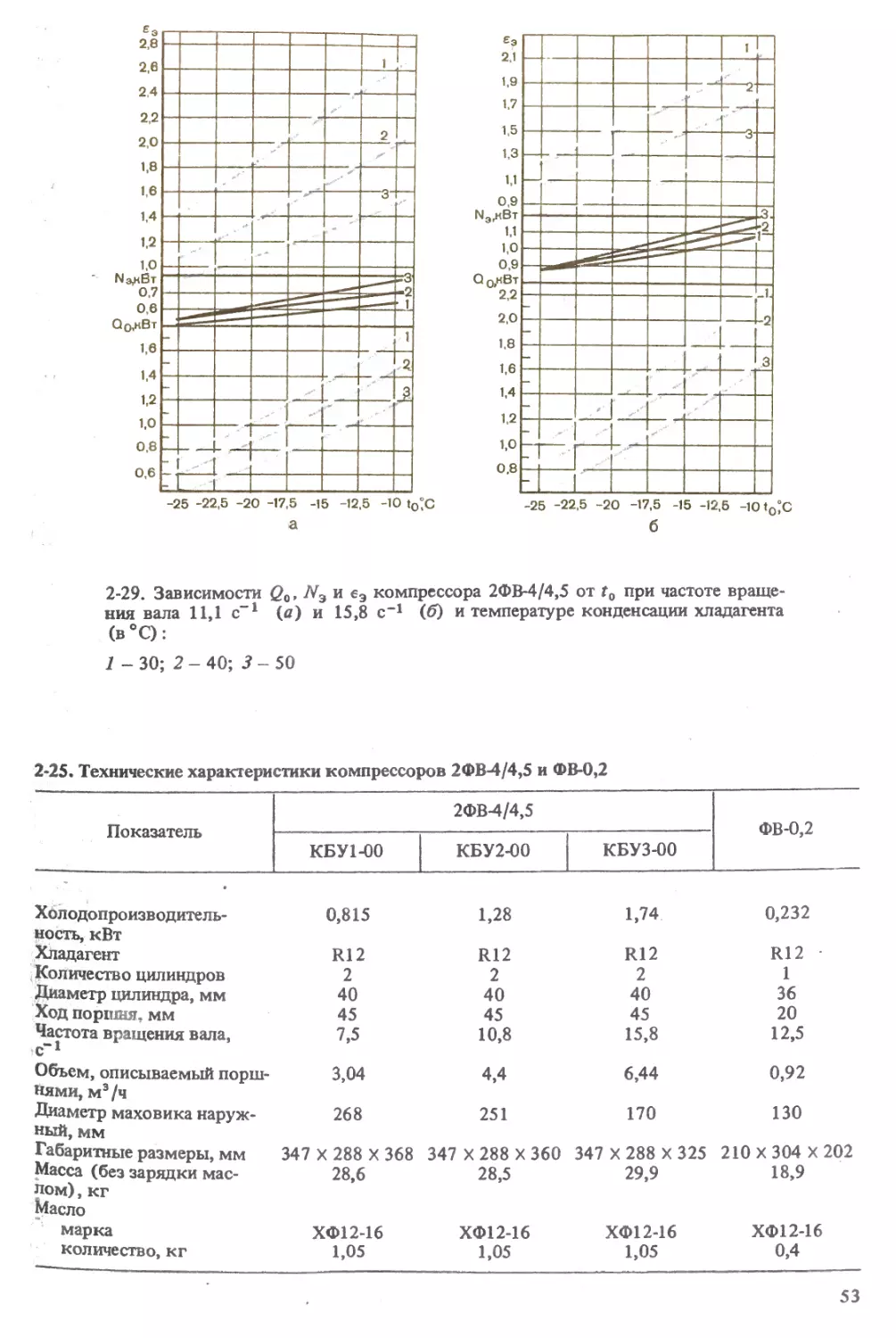

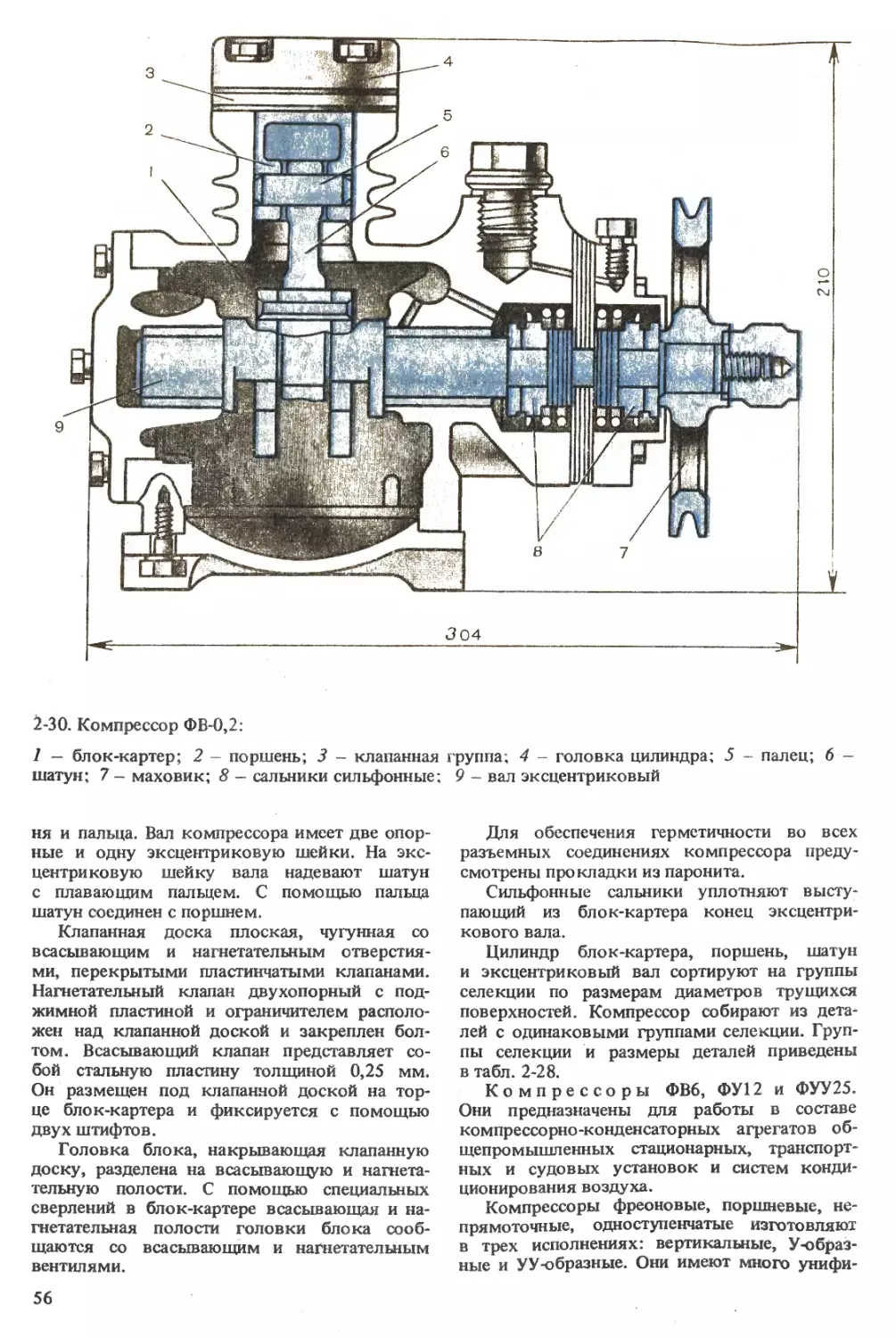

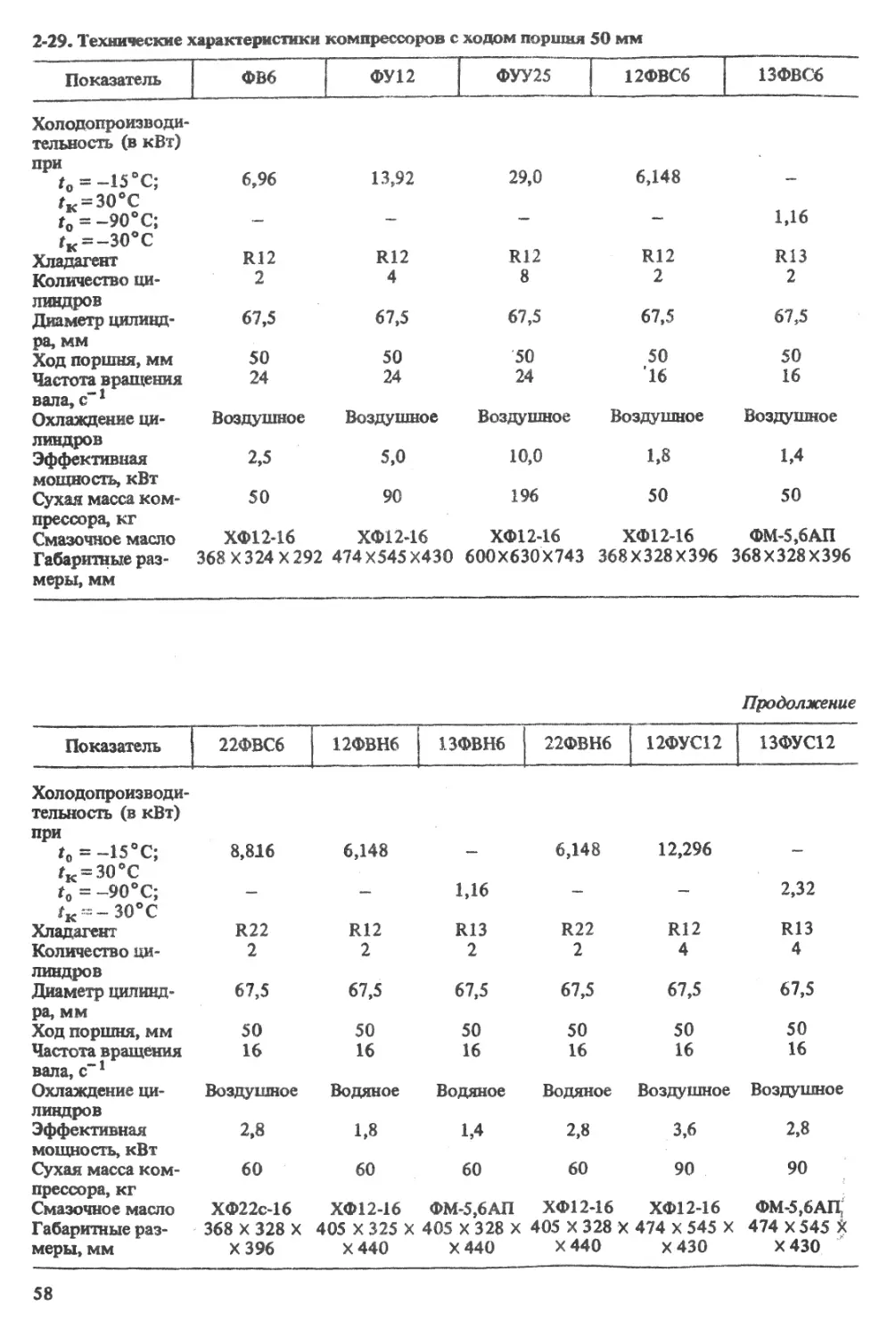

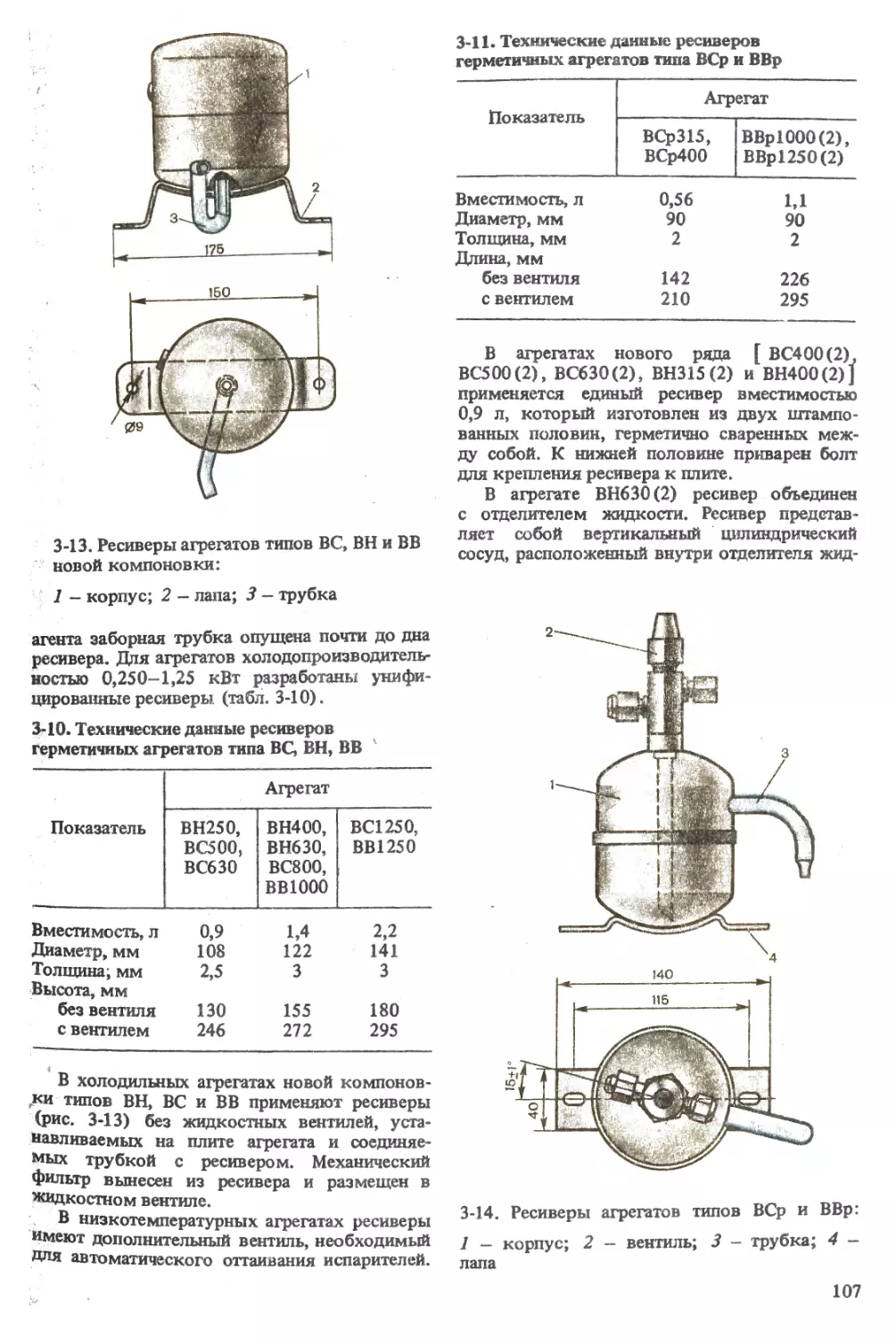

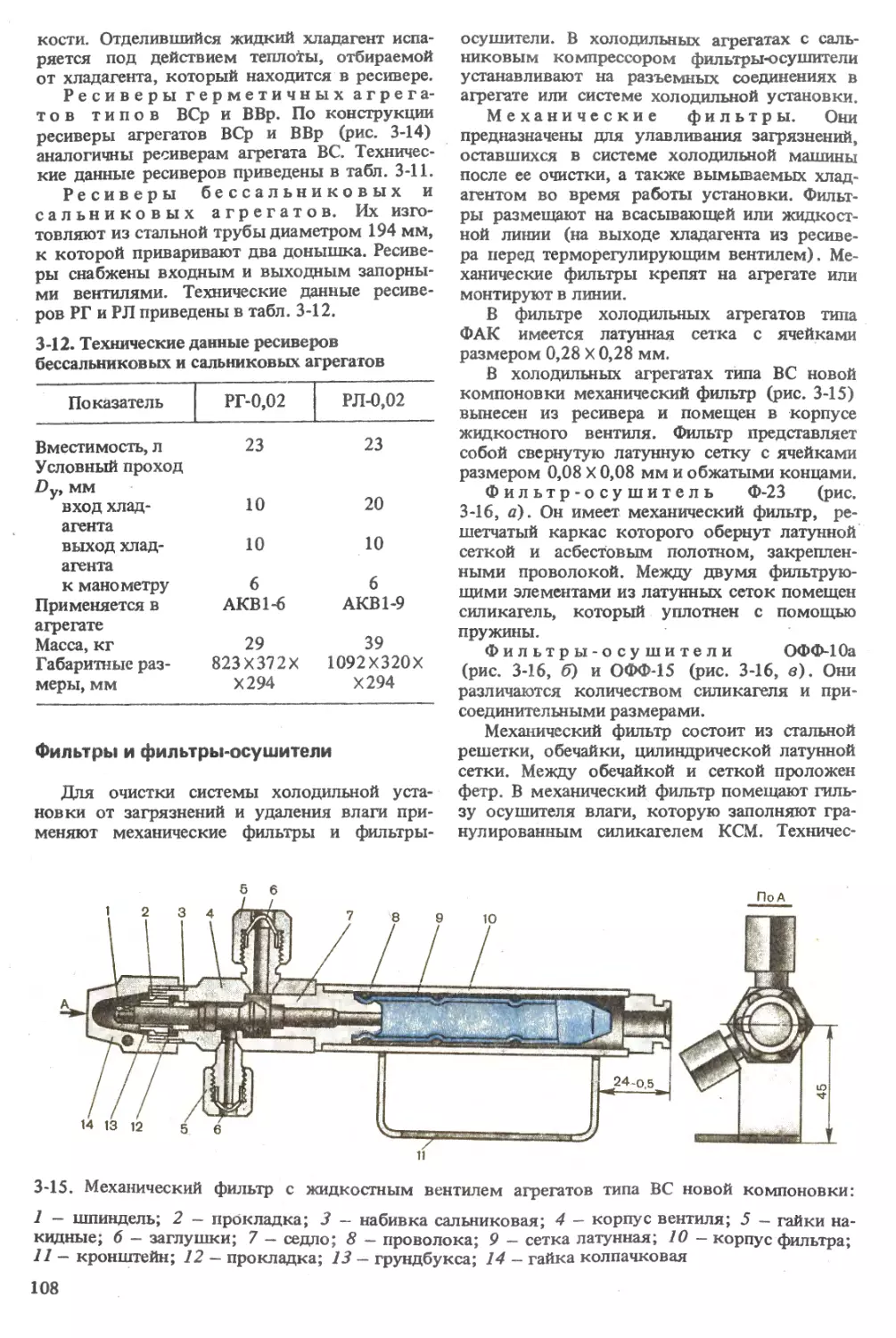

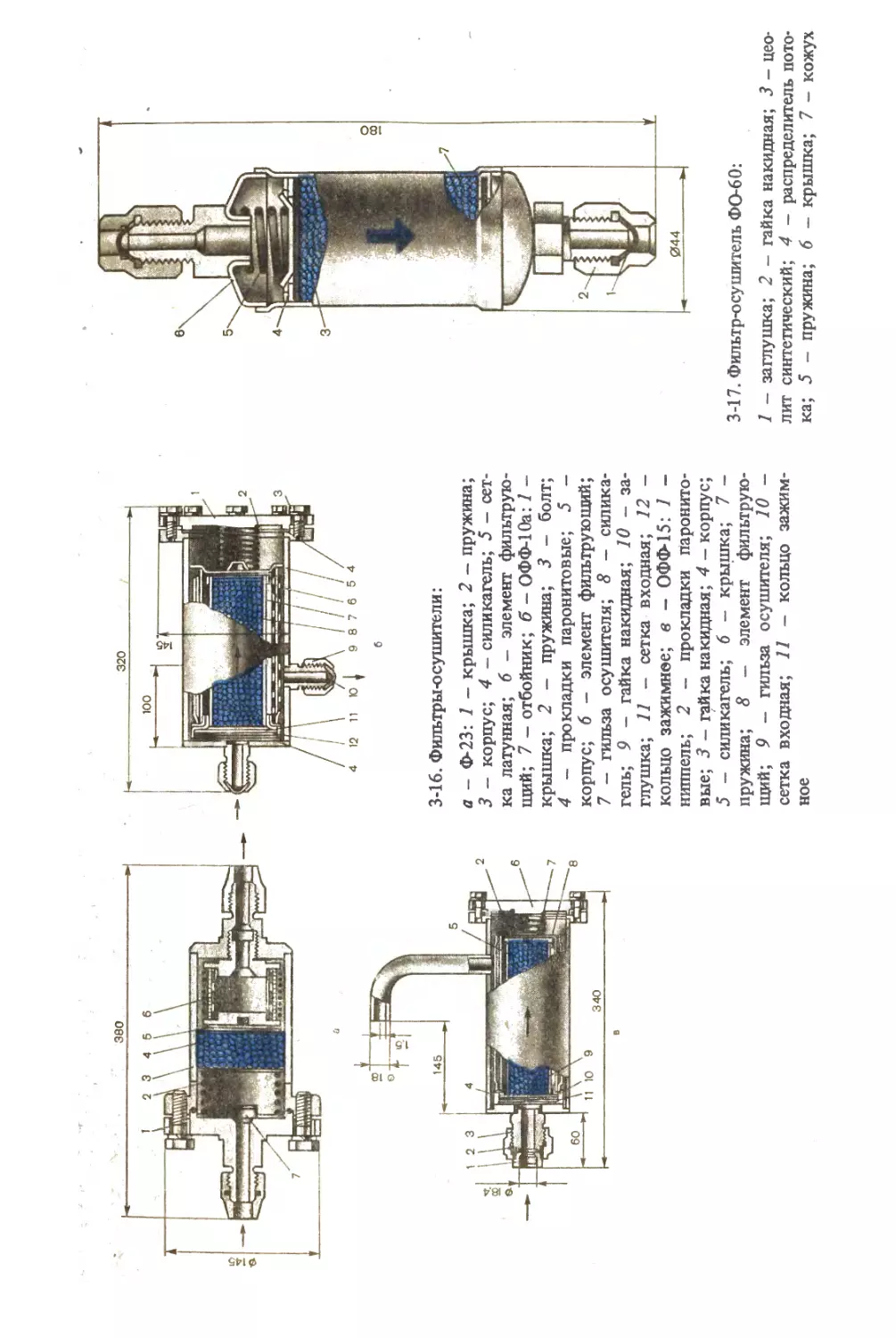

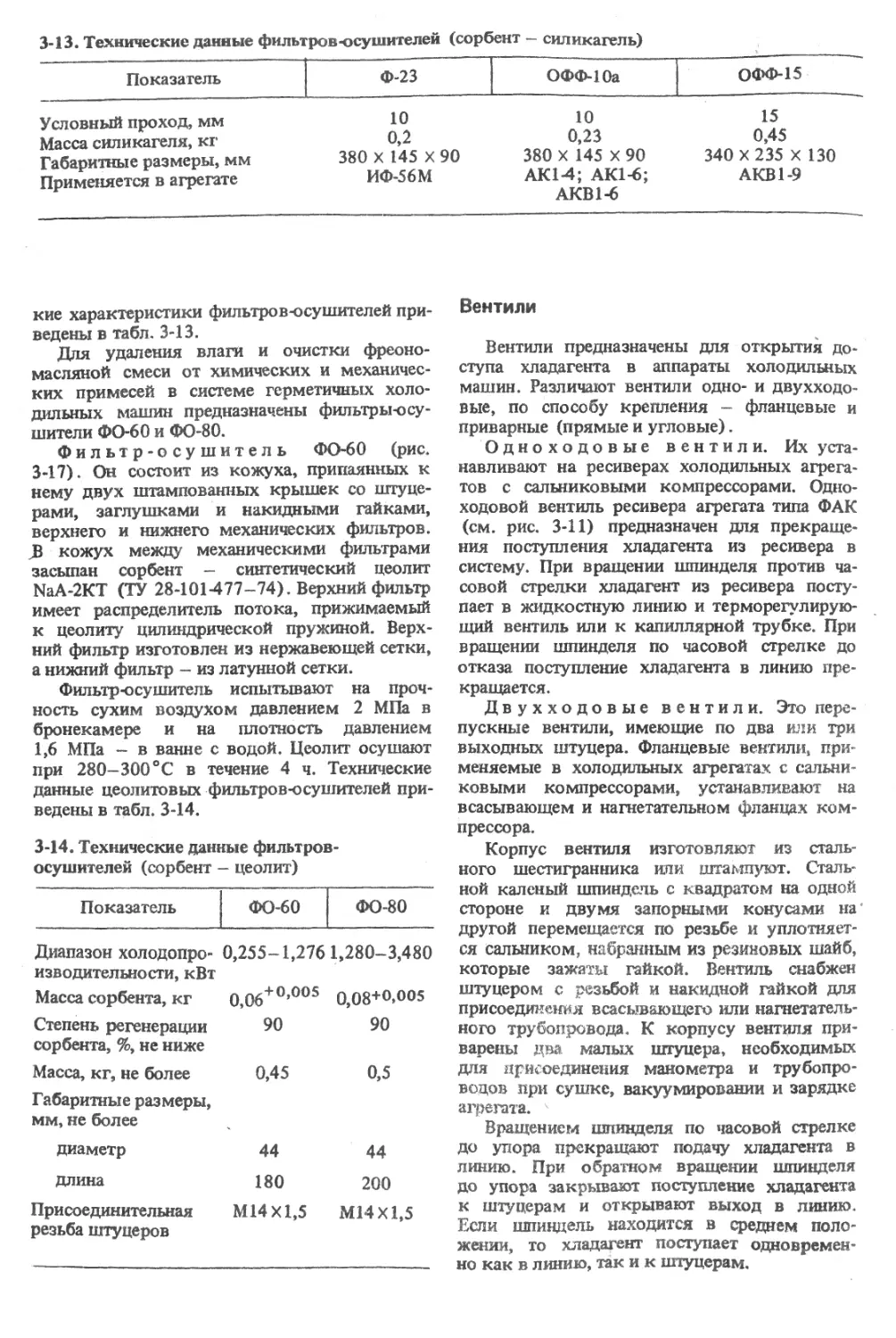

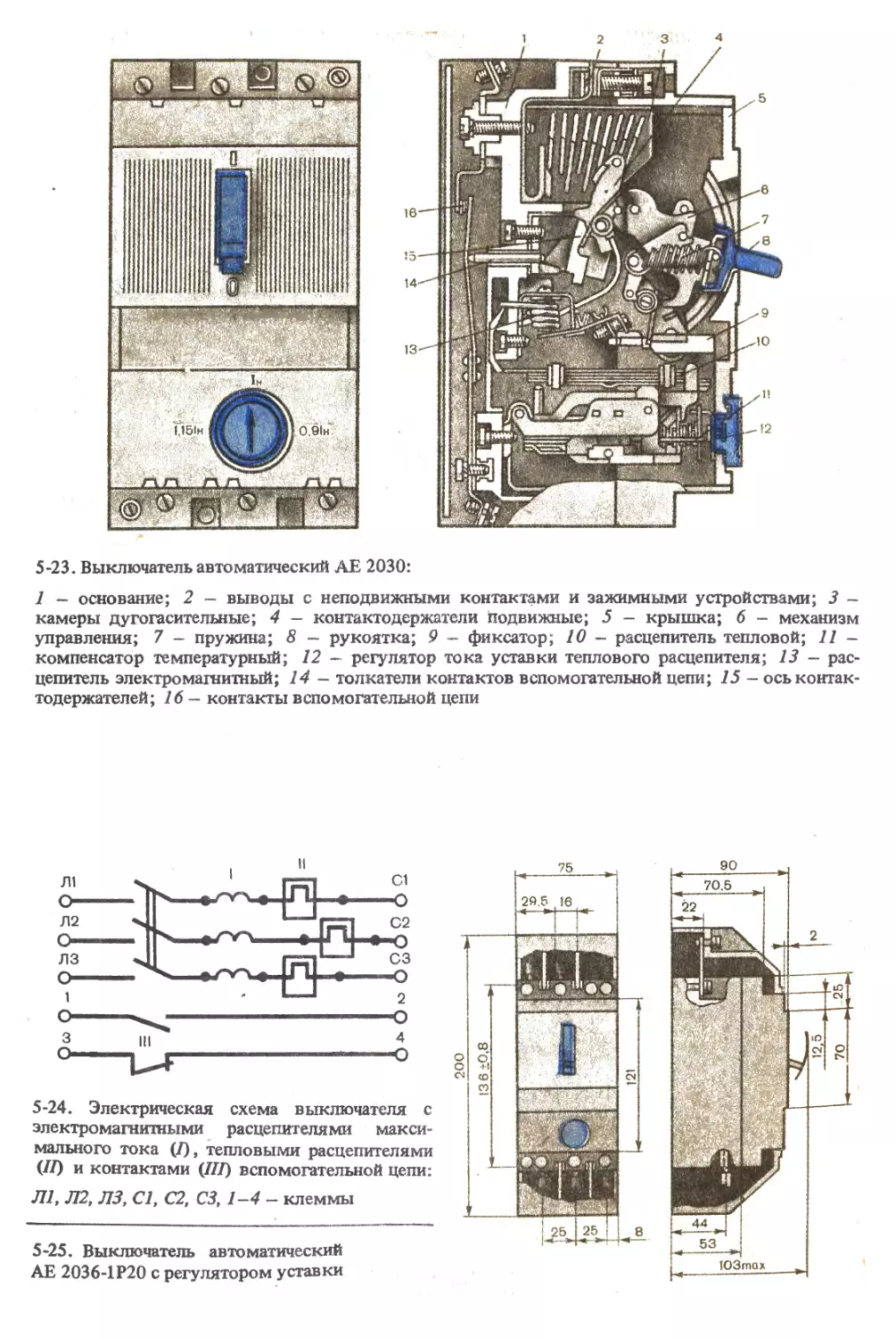

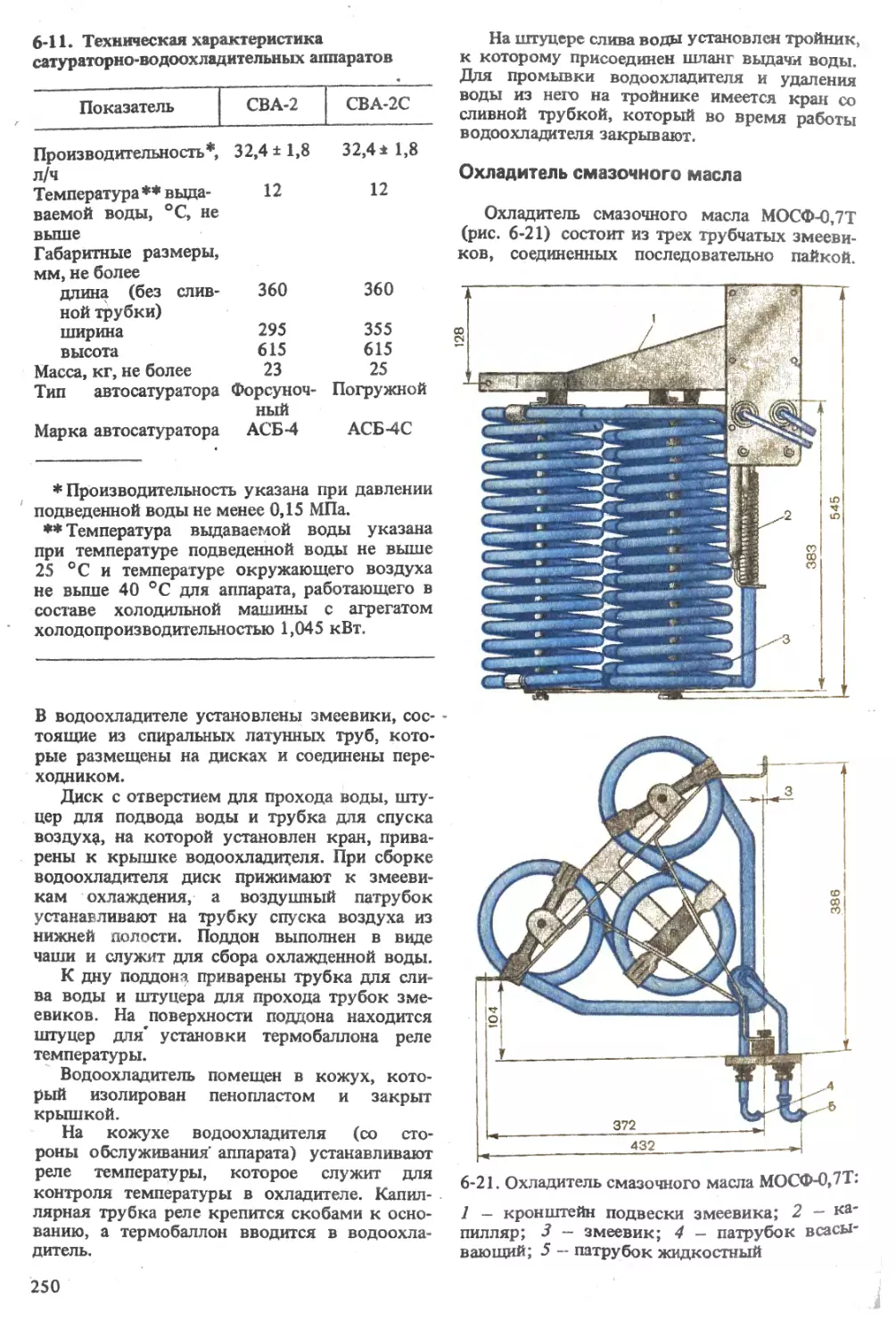

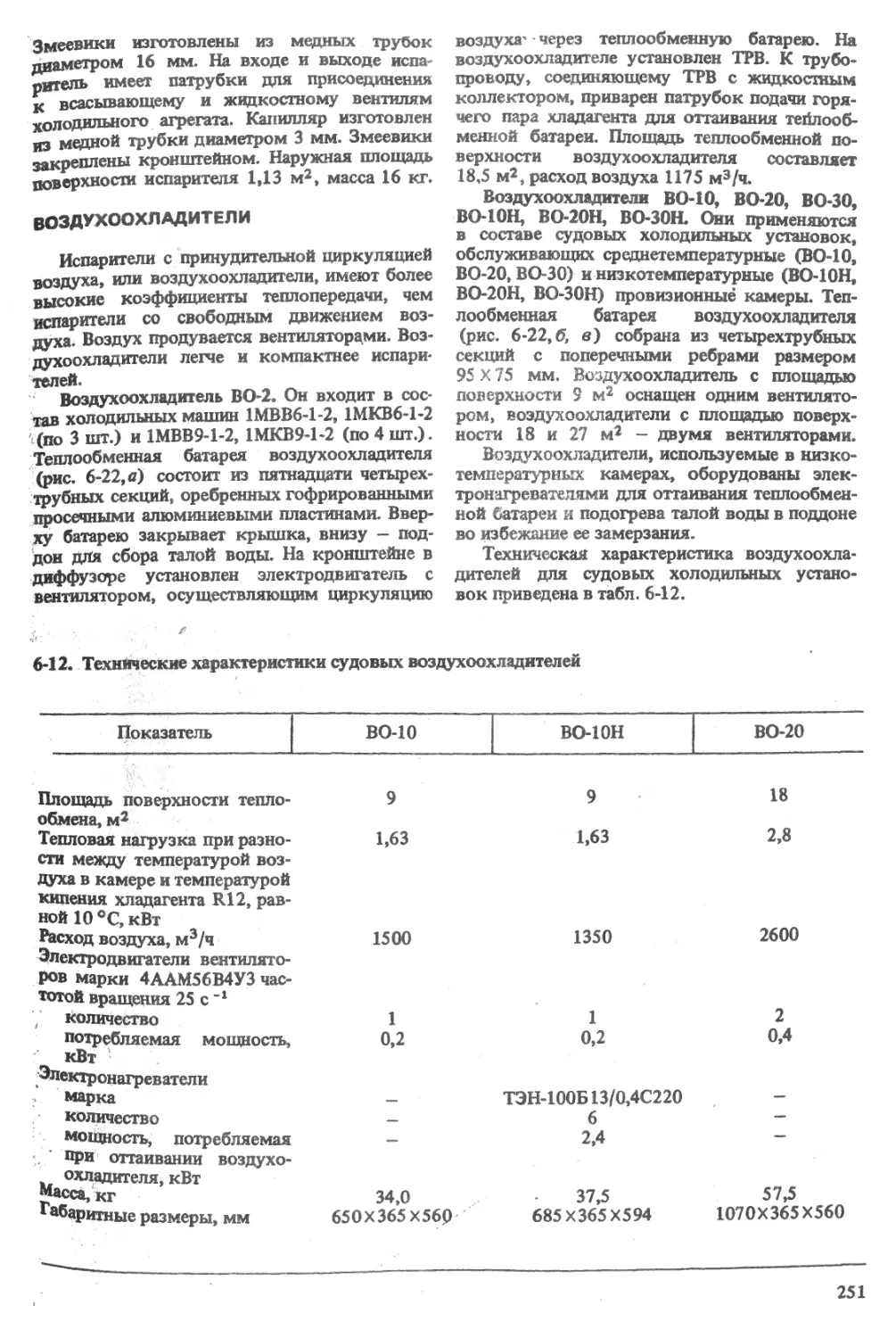

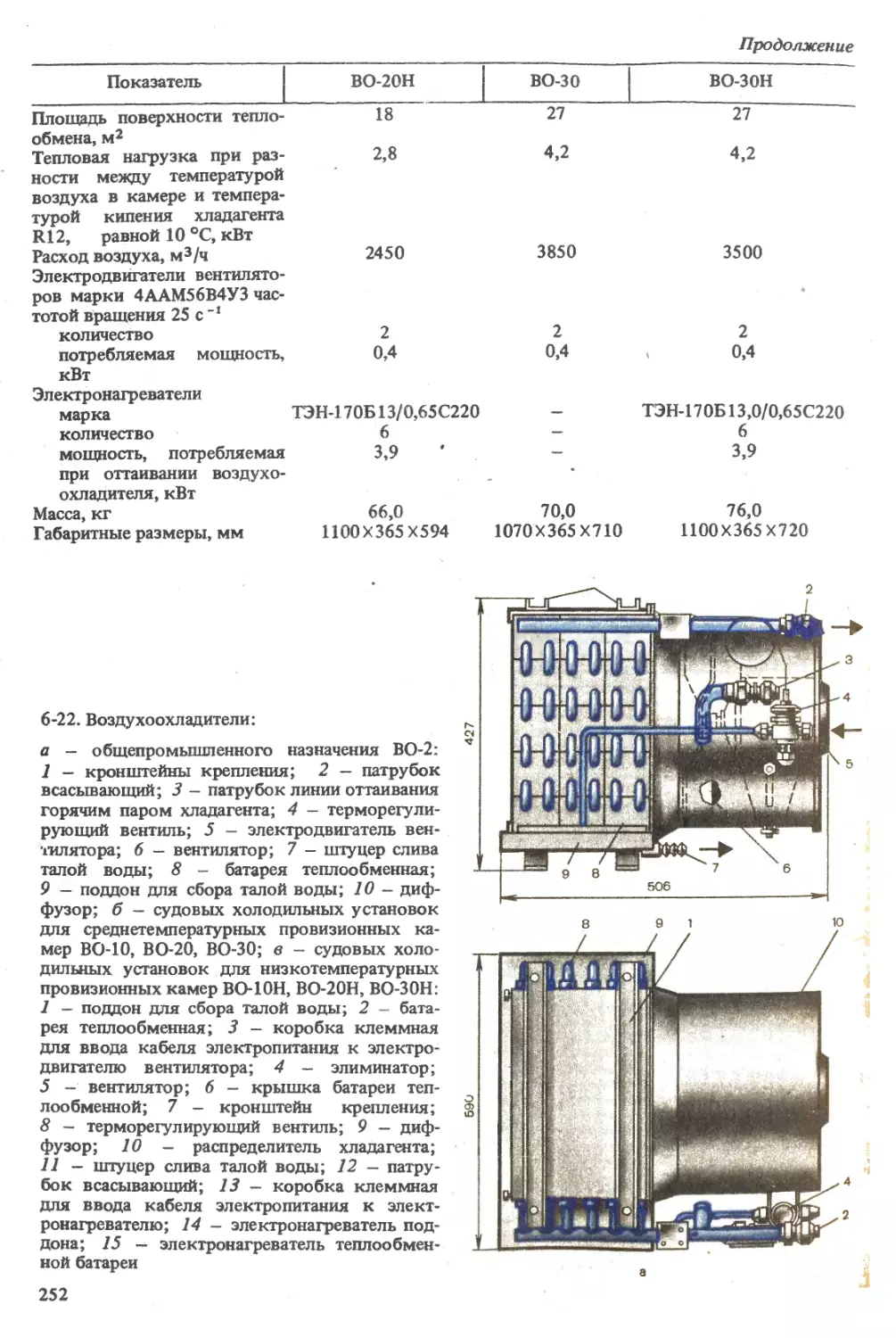

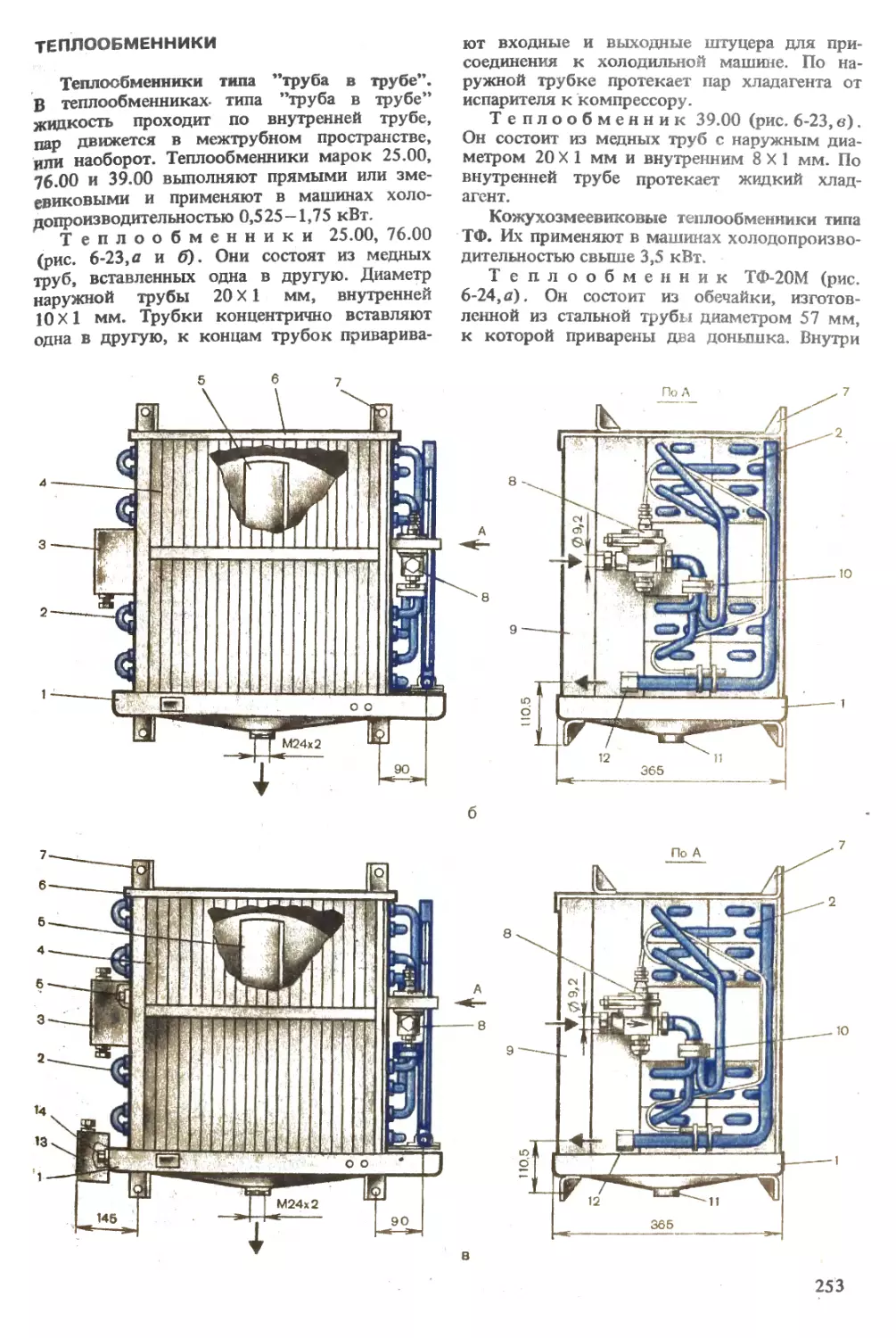

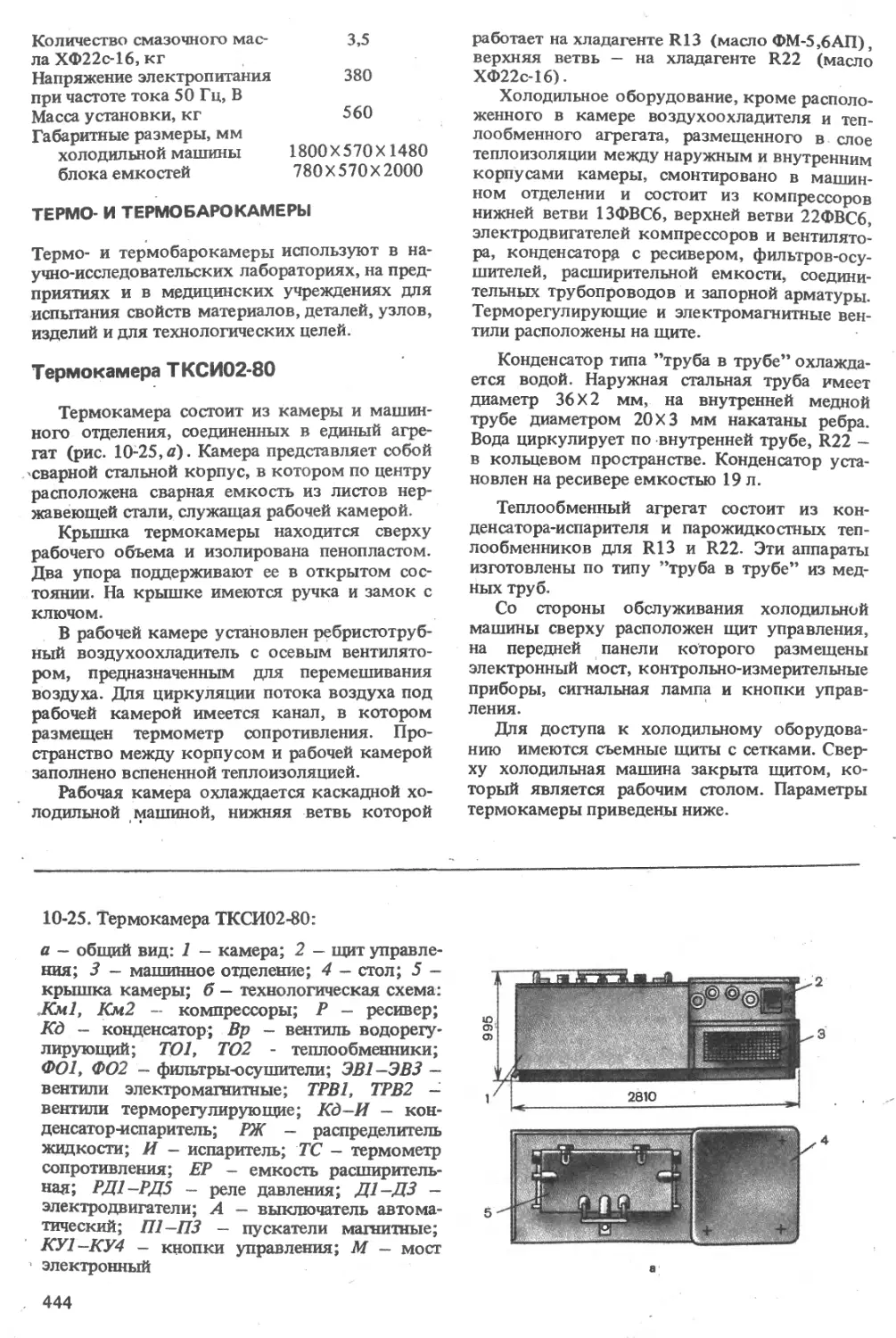

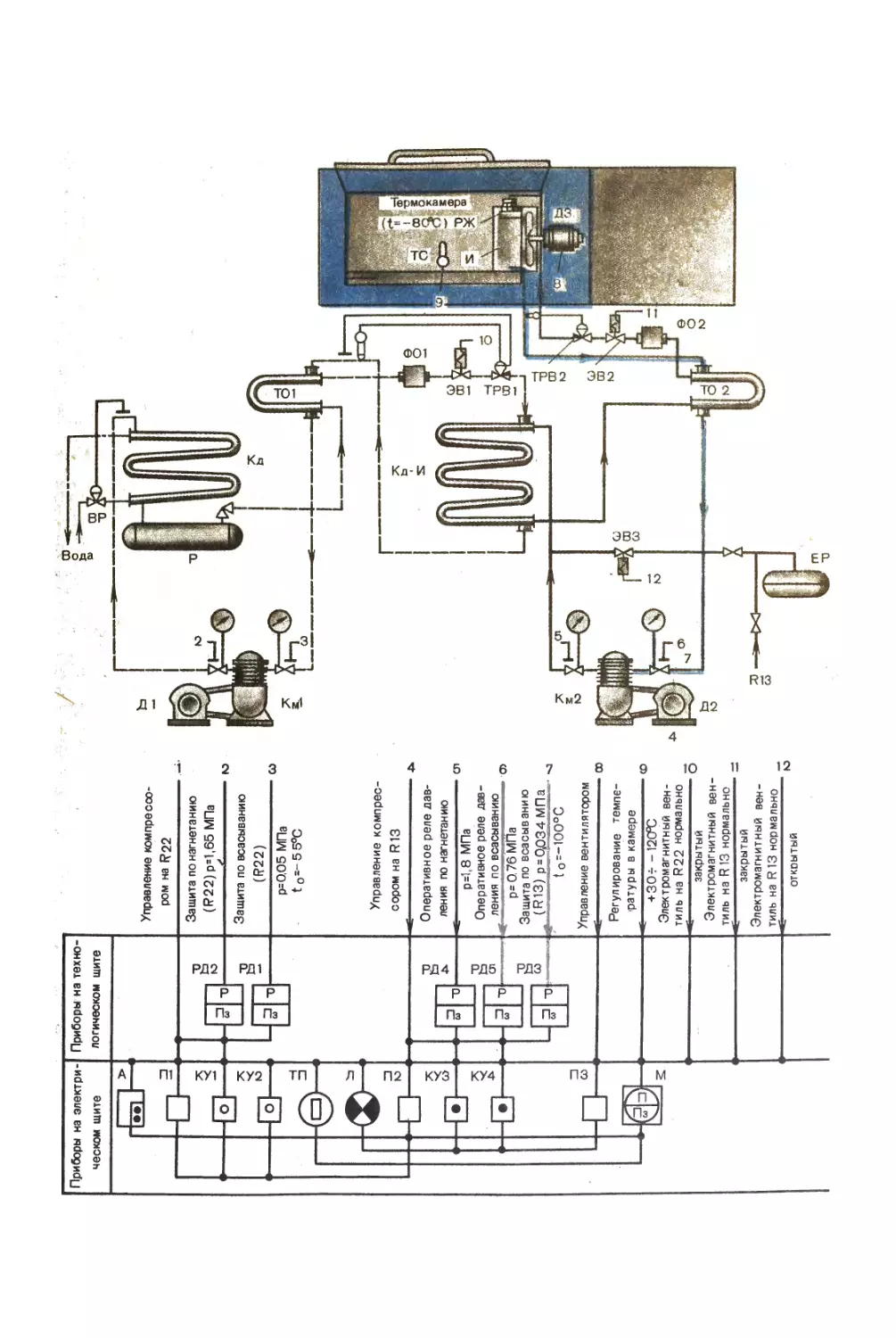

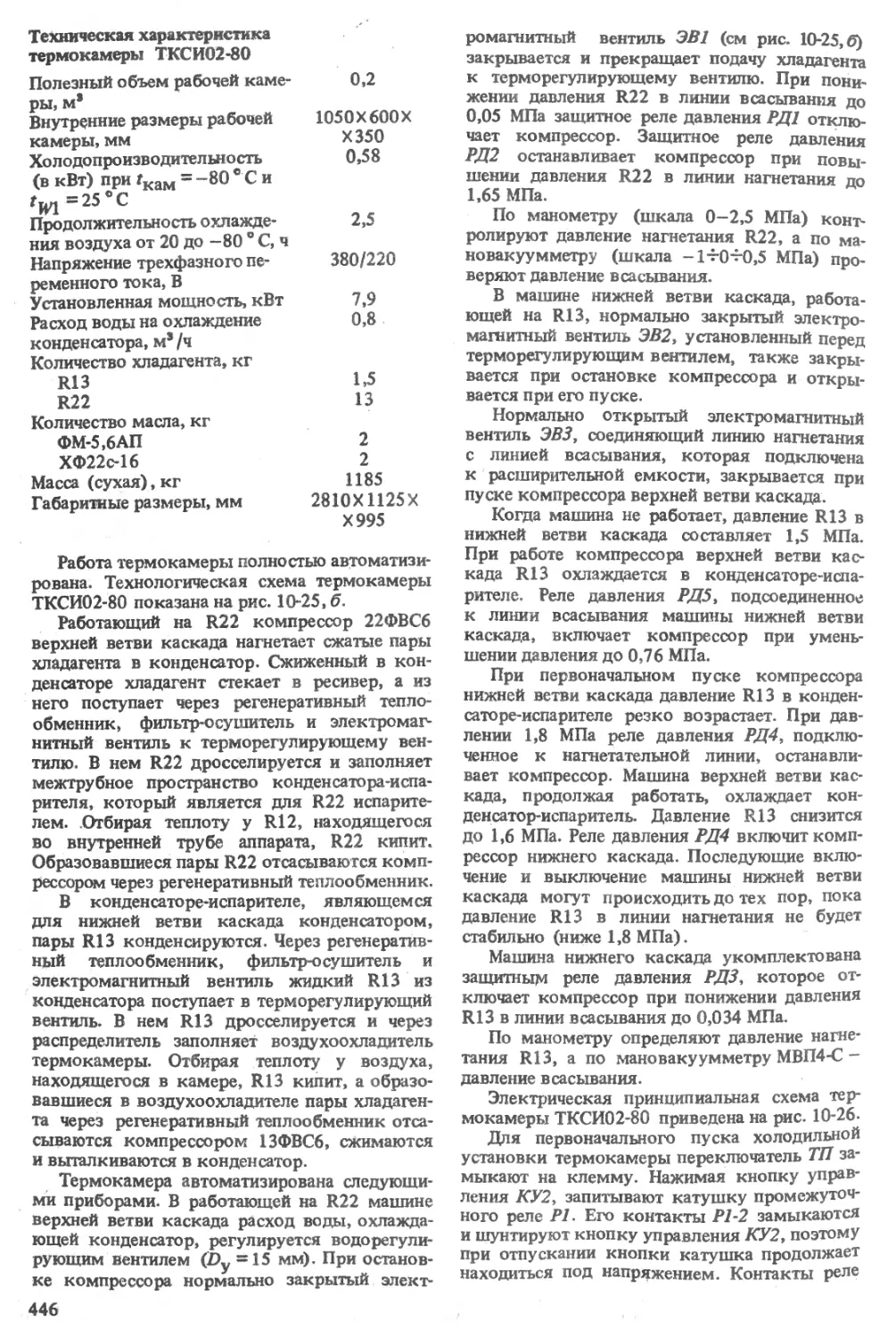

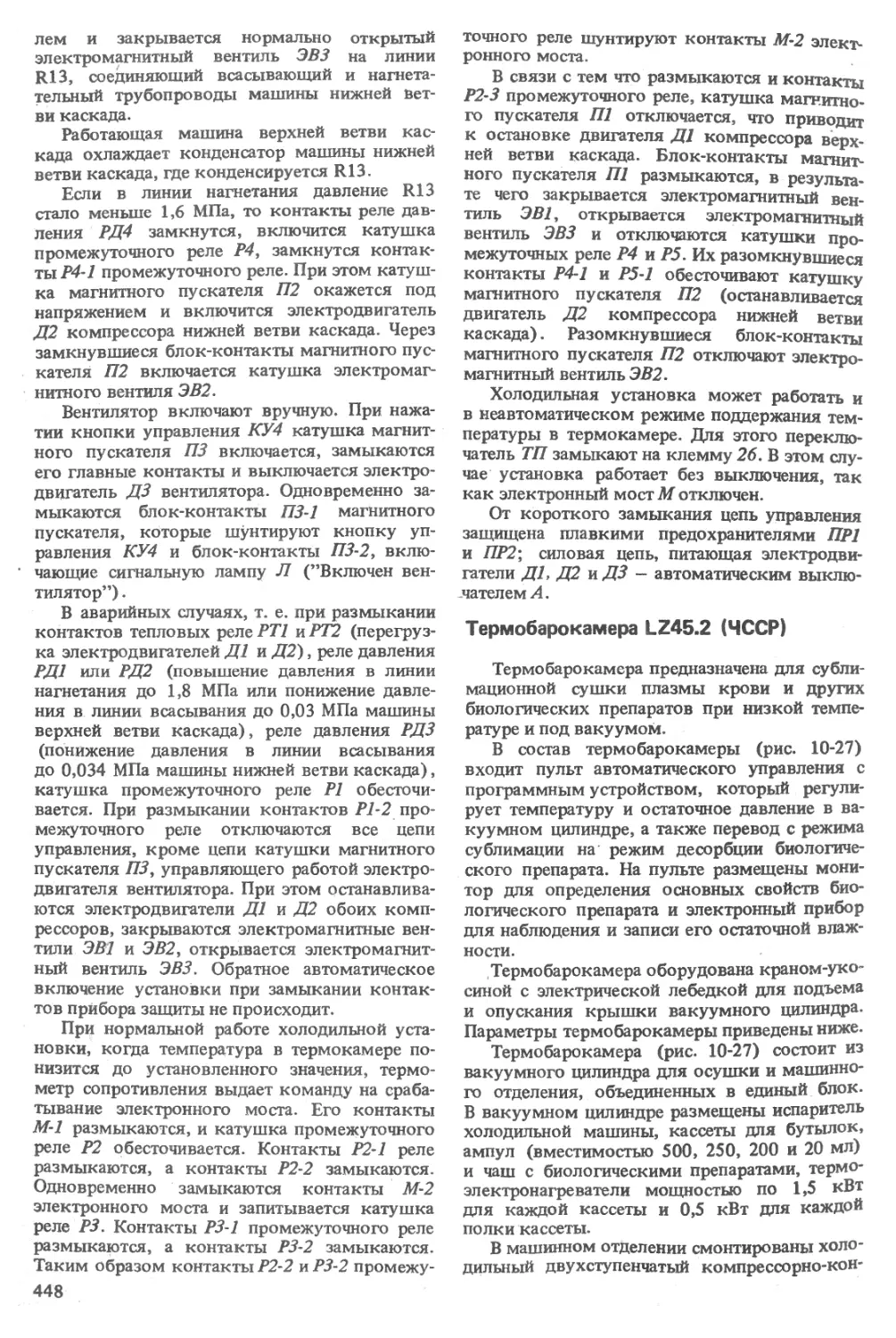

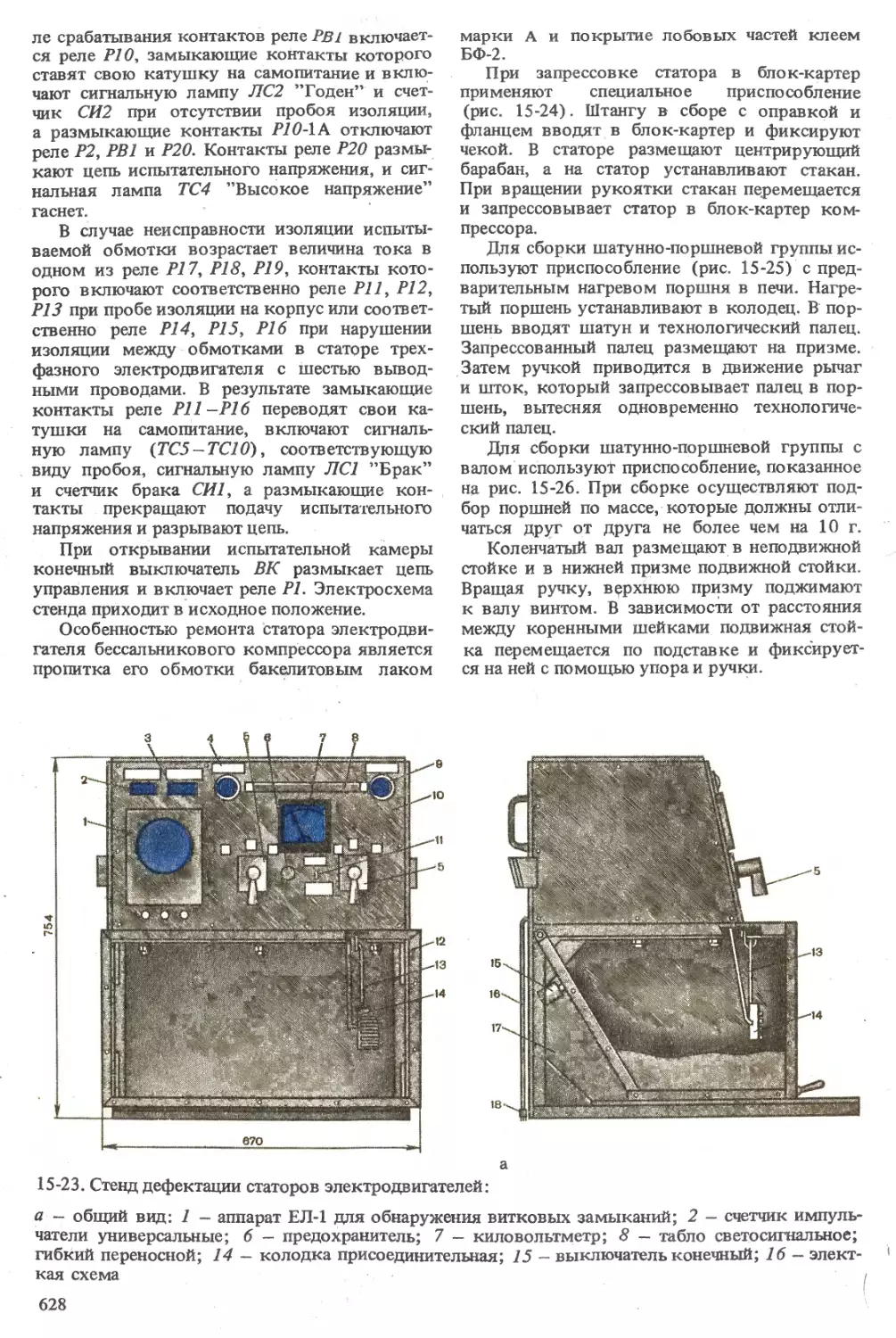

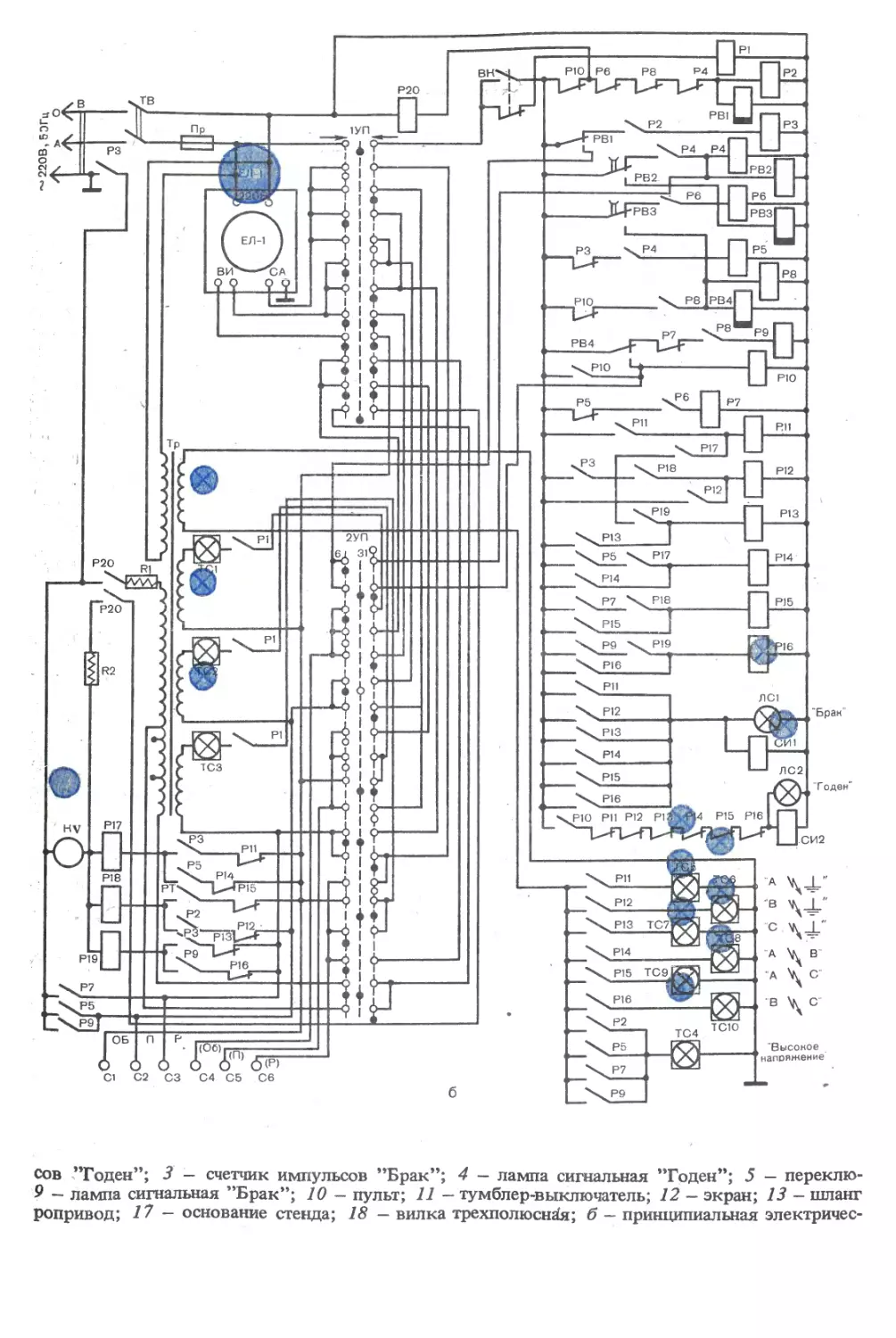

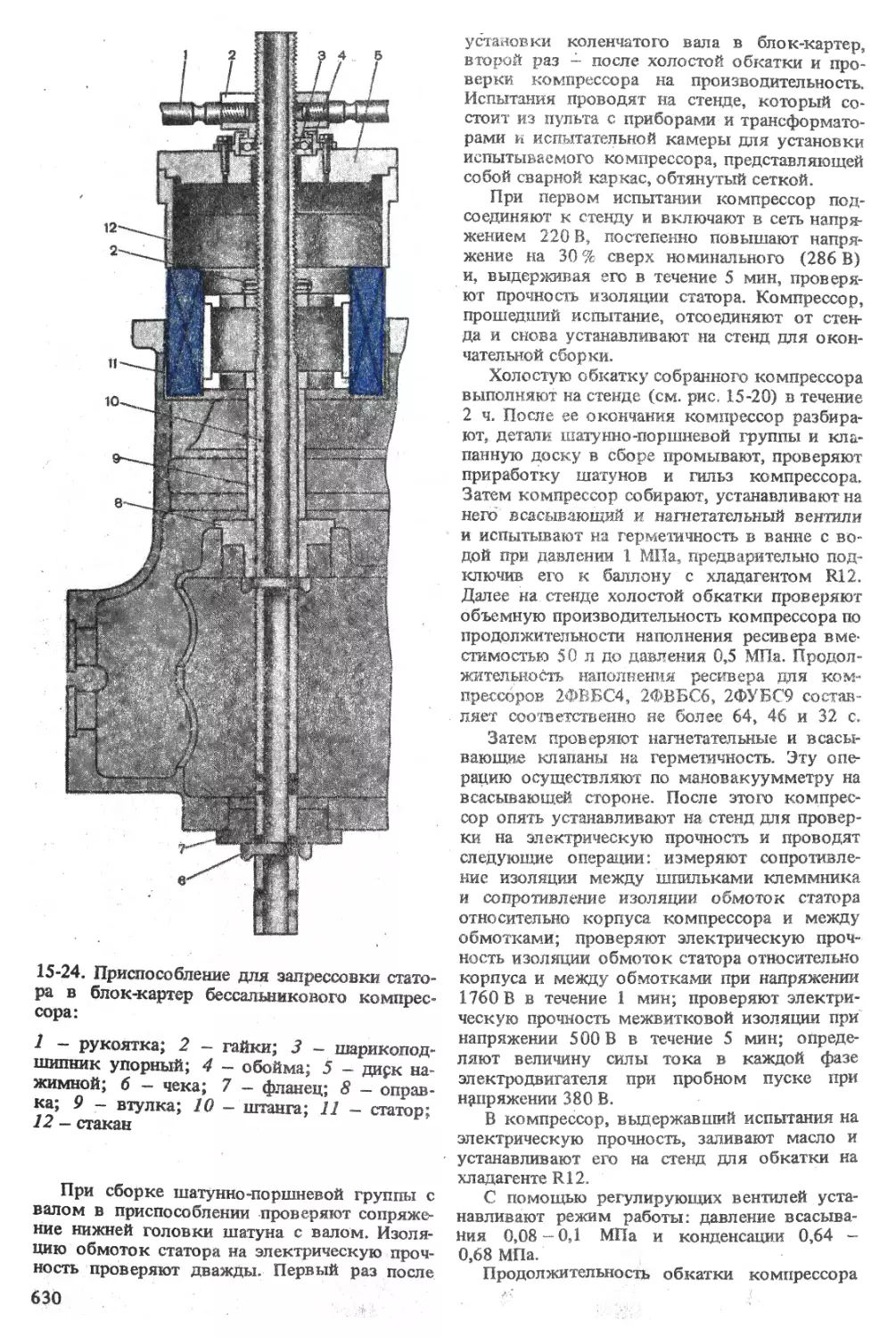

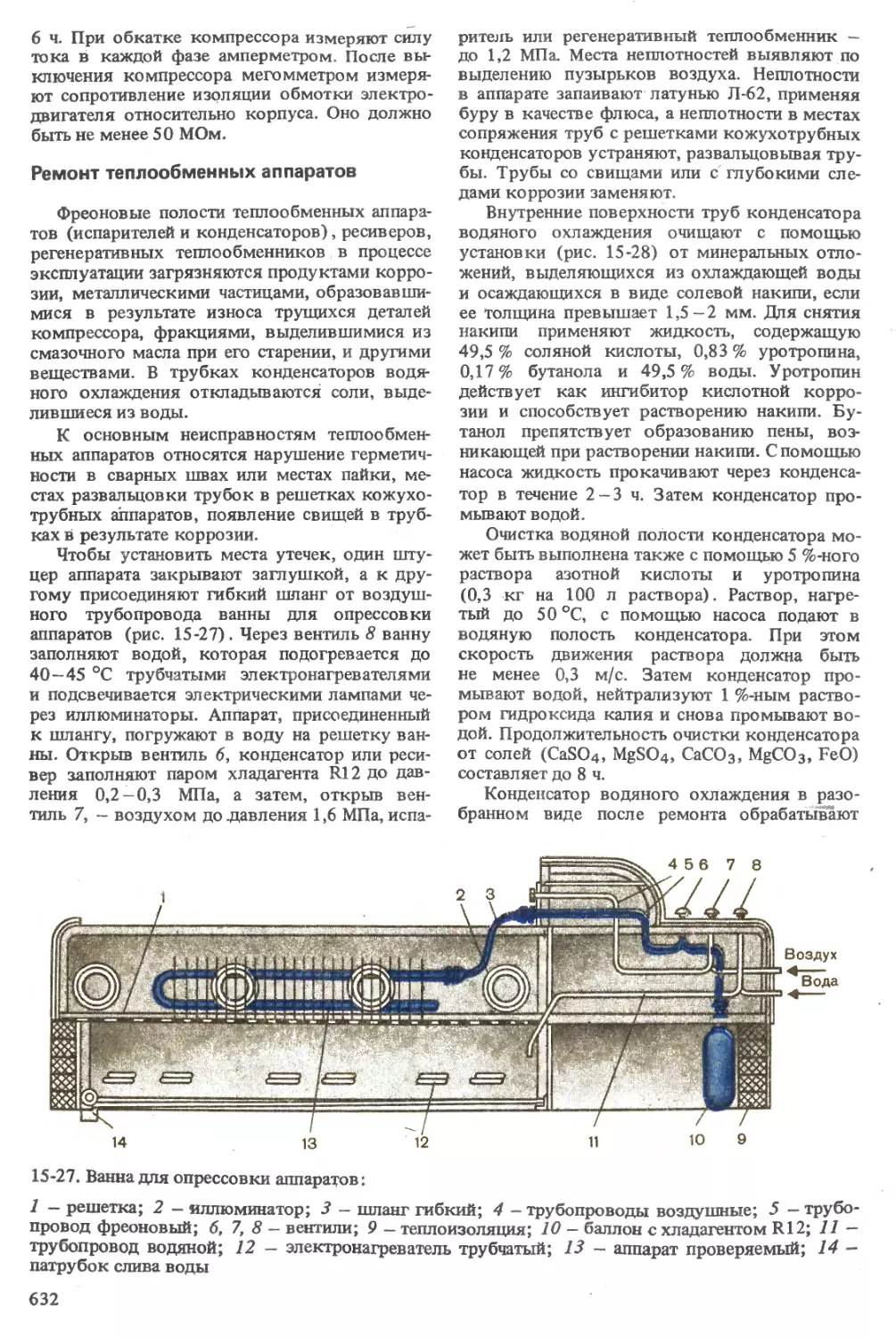

изменением хода поршня (13,0; 16,5 и