Текст

ВИНТОВЫЕ КОМПРЕССОРНЫЕ МАШИНЫ

СПРАВОЧНИК

ЛЕНИНГРАД «МАШИНОСТРОЕНИЕ» ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ 1977

6П5.7

В 50

УДК 621.514.5

Авторы: П. Е. АМОСОВ, Н. И. БОБРИКОВ, А. И. ШВАРЦ, А. Л. ВЕРНЫЙ

Рецензенты: д-р техн, наук К. П. СЕЛЕЗНЕВ, канд. техн: наук И. К- ПРИЛУЦКИИ

4 8 712

В 50 Винтовые компрессорные машины. Справочник. Л., «Машиностроение» (Ленингр. отд-ние), 1977.

256 с. с ил.

На обороте тит. л. авт-: П. Е. Амосов и др.

В справочнике приведены технико-экономические данные, описаны типовые конструкции й схемы винтовых компрессорных машин различного назначения. Представлены справочные материалы по методам тепловых, газодинамических и прочностных расчетов винтового компрессора, его узлов и деталей, а также рекомендации по расчету режущего и мерительного инструмента для нарезки зубьев роторов компрессора и их контролю.

Справочник предназначен для инженерно-технических работников, занимающихся проектированием, изготовлением и эксплуатацией винтовых компрессорных машин. Он может быть также использован студентами вузов соответствующих специальностей.

31306-147

В-----------

038(01)-77

147-77

Нзучио-тех.^пч.

БакНИИ НП

6П5.7

© Издательство «Машиностроение», 1977 г.

ПРЕДИСЛОВИЕ

В десятой пятилетке в соответствии с основными направлениями развития отечественного компрессоростроения необходимо значительно увеличить мощность установок компримирования воздуха и газов, эффективность и надежность их работы на основе применения новой техники и прогрессивной технологии. Большое внимание при этом будет уделено ускоренному развитию винтовых компрессорных машин, которые благодаря их надежности, простоте конструкции и другим преимуществам получили широкое распространение в различных областях техники. Однако книг, описывающих эти машины, очень мало. Перед авторами стояла задача впервые дать в небольшом по объему справочнике систематизированный материал по проектированию винтовых компрессорных машин.

За период промышленного освоения этих машин целым рядом организаций был выполнен большой комплекс научно-исследовательских и опытно-конструкторских работ. При составлении справочника авторы использовали результаты этих работ.

В справочнике приведены основные сведения по конструкциям винтовых компрессорных машин, расчету профилей зубьев роторов, проектированию основных узлов, даны рекомендации по расчету рабочего процесса, а также режущего и мерительного инструмента.

В создании первых отечественных образцов винтовых компрессоров следует отметить большие заслуги инж. |Б, Л, Гринпресса,|

Авторы благодарны д-ру техн, наук проф. П. А. Андрееву за помощь и критические замечания при подготовке рукописи справочника, а также канд. физ.-мат. наук Е. И. Михайловскому, инж. С. Г. Михееву, Д. А. Каплун, которые любезно предоставили для справочника материалы, освещающие разработанный ими метод определения напряжений и деформаций корпуса компрессора.

Гл. I (п. 1, 2, 3), III, IV написаны инж. А. П. Верным; гл. I (п. 4), II — канд техн, наук А. И. Шварцем; гл. V — канд. техн наук П. Е. Амосовым; гл. VI —канд. техн, наук Н. И. Бобриковым; гл. VII — всеми авторами совместно.

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

Геометрия проточной части

dj, d2 — диаметры начальных окружностей соответственно ведущего и ведомого роторов;

1\, ri — радиусы начальных окружностей; г — радиус окружного участка профиля;

Dei, De2 — диаметры окружностей выступов соответственно ведущего и ведомого роторов;

Rei, Rei — радиусы окружностей выступов соответственно ведущего и ведомого роторов;

hi, h2 — высота головки зуба ведущего и ведомого роторов;

hi, h2 — относительная высота головки зуба ведущего и ведомого роторов, отнесенная к радиусу начальной окружности;

Hi, Н2 — относительная высота головки зуба ведущего и ведомого роторов, отнесенная к диаметру начальной окружности dji А — расстояние между осями роторов;

Zj, г2 — число зубьев ведущего и ведомого роторов;

i = z2/zi — отношение чисел зубьев роторов;

bi, b2 — осевой шаг зубьев ведущего и ведомого роторов на начальной

__ Ь^ _______ b2

Рх ~ 2л ’ Ра — 2л

окружности;

— винтовые параметры ведущего

и ведомого роторов;

L — длина винтовой части ротора;

LK — длина линии контакта;

Dh, Di2 — диаметры окружностей впадин соответственно ведущего и ведомого роторов;

Rilt — радиусы окружностей впадин соответственно ведущего и ведомого роторов;

kL — L!di — относительная длина винтовой части ротора, отнесенная к диаметру начальной окружности;

L/Dei — относительная длина винтов, отнесенная к диаметру окруж-

ности выступов ведущего ротора;

Fi, F2 — площади торцового сечения винтовых впадин соответственно ведущего и ведомого роторов;

Tj, т2 — углы закрутки зубьев ведущего и ведомого роторов;

Ti, Т2 — расстояния между осью фрезы и осью ведущего и ведомого

роторов;

Т = (Rei — r)/ri — относительное расстояние от оси ведущего ротора до центра дуги окружного участка профиля;

S = г/г,—относительный радиус окружного участка профиля;

Р — угол подъема винтовой линии на начальном цилиндре;

6Н — зазор по линии контакта сопряженного профиля в нормальной плоскости;

6Т — зазор по линии контакта сопряженного профиля в торцевой плоскости;

«1, п2 — частоты вращения ведущего и ведомого роторов.

Параметры рабочего процесса компрессора

Рн, Рв л = Рц/Рв

— давление газа соответственно на стороне нагнетания и всасывания;

— степень повышения давления газа;

— геометрическая степень сжатия;

4

яг = е* — степень повышения давления в парной полости при адиабатном про-цессе;

/„(Тв) — температура газа на стороне всасывания, °С(К);

/Н(ТН) — температура газа на стороне нагнетания, °С(К);

R — газовая постоянная;

k — показатель адиабаты;

1/д, Ит — объемная производительность соответственно действительная и теоретическая при условиях всасывания;

Vrl.n — объем парной полости;

N — мощность;

Ne — эффективная мощность на валу компрессора;

Nt — индикаторная мощность;

и — окружная скорость на окружности выступов;

г; — к. п. д. компрессора;

Tjp — коэффициент подачи;

— хладопроизводительность, ккал/ч;

/0 — температура кипения хладагента, °C;

/к — температура конденсации хладагента, °C.

Глава I

ТИПОВЫЕ КОНСТРУКЦИИ И СХЕМЫ ВИНТОВЫХ КОМПРЕССОРНЫХ МАШИН

Компрессорные машины по принципу преобразования энергии можно разделить на газодинамические и объемные. Объемные машины, к которым относятся винтовые компрессоры, обладают общими характерными свойствами, основными из которых являются следующие [1, 4, 8]:

прямопропорциональпая зависимость между теоретической объемной производительностью и скоростью движения рабочего органа, в частности частотой вращения ротора;

независимое друг от друга изменение основных параметров машины — давления и производительности.

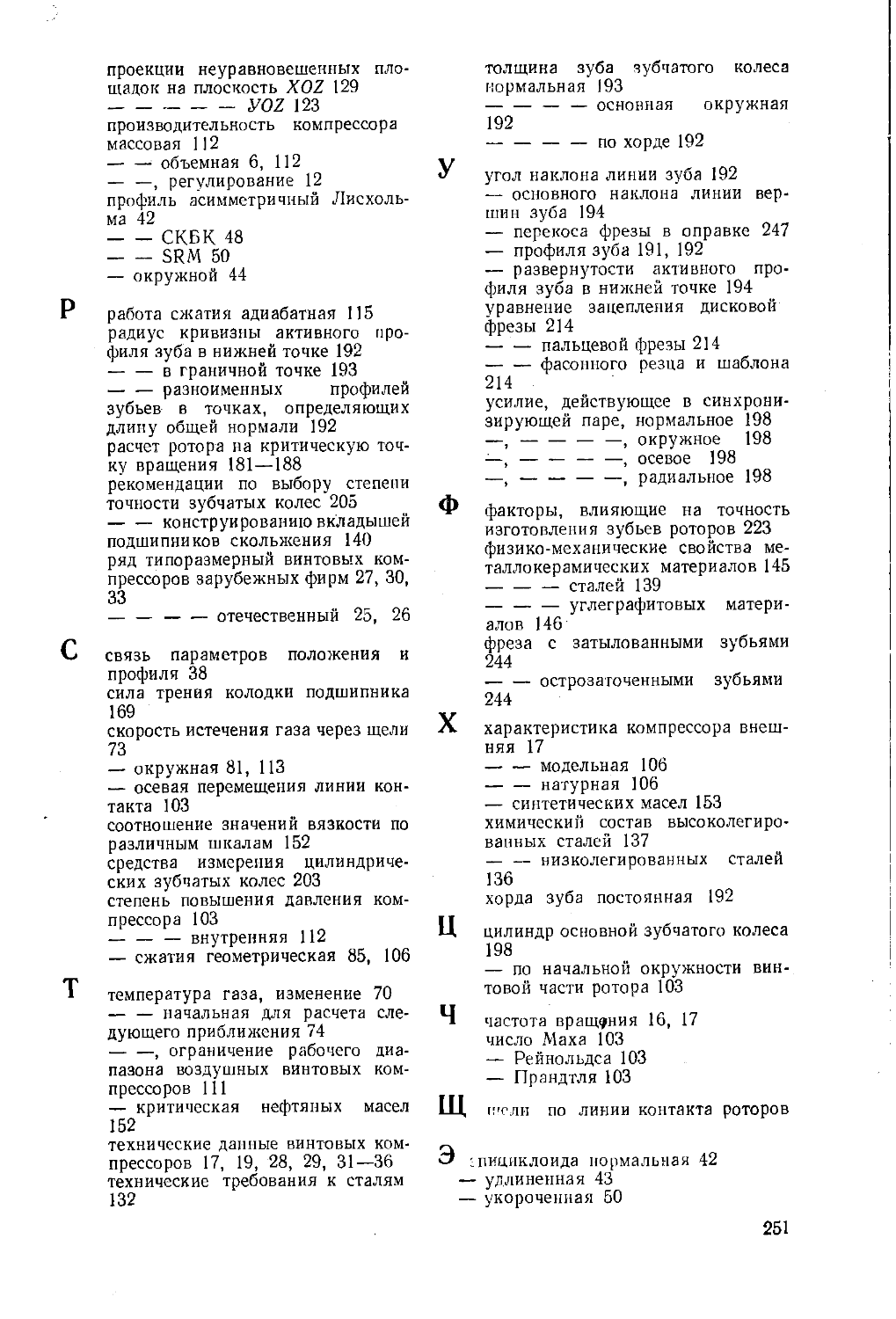

Рис, 1.1. Области применения компрессоров:

X—X—X — поршневых; □ — □ — □ — центробежных; О—О—О— винтовых; д—Д—Л — осевых; ® — воздуходувок Руста; ▼—▼ —

пластинчатых

Винтовые компрессоры имеют ряд существенных преимуществ перед другими типами компрессорных машин.

По сравнению с поршневыми; высокая надежность и долговечность в связи с отсутствием клапанов и деталей, совершающих возвратно-поступательное движение; равномерность подачи газа, что исключает необходимость в газосборниках большой емкости; значительно меньшая удельная металлоемкость и габариты установки; полная уравновешенность роторов и, как следствие, отсутствие необходимости в тяжелых фундаментах.

По сравнению с центробежными: отсутствие помпажных зон; незначительное изменение производительности и к. п. д. машины в широких пределах изменения степени повышения давления; надежность работы на запыленных конденсирующихся и полимеризующихся газах без ухудшения характеристики компрессора; возможность сжатия газов с большим содержанием жидкой фазы.

По сравнению с пластинчатыми; высокая надежность в связи с отсутствием деталей, имеющих трущиеся поверхности; более высокие значения

6

к. п. д. в широком диапазоне изменения параметров компрессора; более широкая область применения по давлению и производительности.

Кроме перечисленных важными преимуществами винтовых машин по сравнению с другими типами являются простота конструкции н высокая технологичность. Отмеченные преимущества определили широкое применение винтовых машин в различных отраслях промышленности. Являясь сравнительнр молодой и развивающейся отраслью, винтовое компрессоростроен не имеет еще значительные неиспользованные резервы. Однако уже сейчас технический уровень винтовых компрессоров позволяет им успешно конкурировать с компрессорами других типов в довольно большой области параметров.

На рис. 1.1 показаны области применения различных типов компрессоров [7]. Основным критерием при выборе того или иного типа компрессора должен служить технико-экономический анализ, учитывающий конкретные условия работы установки.

1. ТИПОВЫЕ КОНСТРУКЦИИ

Различают два типа винтовых компрессоров.

1. Компрессоры сухого сжатия, которые сжимают и подают газ, не загрязненный маслом. Аналогичную конструкцию имеют компрессоры с внутренним охлаждением газа легкоиспаряющейся жидкостью, например водой.

Рис 1.2. Винтовой компрессор сухого сжатия

2. Маслозаполненные компрессоры, в полость сжатия которых подается в больших количествах масло. Масло охлаждает сжимаемый газ и уплотняет зазоры между рабочими органами компрессора.

Конструкция винтового компрессора сухого сжатия показана на рис. 1.2. Ведущий ротор 2 и ведомый 5 расположены в корпусе 1, который имеет водяную рубашку охлаждения 7. Роторы компрессора вращаются в опорных 3 и опорно-упорных 6 подшипниках скольжения и имеют шестерни связи 4, благодаря которым исключается взаимное касание роторов во время работы. Для предотвращения внешних утечек применяются уплотнения 8. Роторы компрессора являются его основными рабочими органами, в винтовой части которых осуществляется сжатие газа. Ведущий ротор имеет выпуклые зубья, а ведомый — вогнутые. Привод компрессора

7

осуществляется обычно через ведущий ротор. На торцах винтовой части роторов, а также на наружном диаметре предусмотрены дополнительные усики (рис. 1.3, а),

Рис. 1.3. Уплотнительные усики винтов

Рис. 1.4. Способы соединения составных роторов

показаны на

выполненные за одно целое с роторами или зачеканенные в профрезерованные узкие канавки (рис. 1.3, б). Роторы компрессоров сухого сжатия обычно выполняются полыми, в них подается охлаждающее масло. Конструктивно роторы могут быть выполнены за одно целое с винтовой частью из одной поковки или насадными, когда материалы винтовой части и вала различные. Способы присоединения хвостовиков

рис. 1.4. Роторы обычно изготовляются из сталей различных марок. Корпус винтового компрессора изготовляют чаще всего из чугунного литья. Машины сухого сжатия с диаметром роторов до 250 мм обычно имеют один вертикальный разъем корпуса на стороне всасывания. У крупных машин сухого сжатия корпус компрессора имеет, кроме того, горизонтальный разъем в плоскости, проходящей через оси роторов.

Корпуса маслозаполненных компрессоров часто выполняют с двумя вертикальными разъемами — на стороне нагнетания и на стороне всасывания. Наличие двух вертикальных разъемов упрощает технологию изготовления корпуса, что важно при серийном производстве. В отечественных холодильных маслозаполненных компрессорах с целью унификации корпусов торцевую часть окна нагнетания выполняют в проставках /, которые крепятся болтами к корпусу (рис. 1.5). При этом цилиндрическая

часть окна нагнетания выполняется в золотниковом регуляторе производительности 2.

Корпуса сухих машин имеют водяную рубашку. Корпуса неохлаждаемых машин, как сухих, так и маслозаполненных, имеют оребренную поверхность Ребра

8

Рис. 1.5. Холодильный винтовой маслозаполненный компрессор

служат не только для придания корпусу необходимой жесткости, но и улучшают теплоотвод в окружающую среду. Важное значение при разработке винтового компрессора имеет выбор зазоров как между роторами компрессора, так и между роторами и корпусом Зазоры должны быть минимальными, но при этом обеспечивать безопасную работу компрессора. Зазор между рабочими органами компрессора сухого сжатия обычно составляет примерно 0,1% наружного диаметра роторов. Для маслозаполненных компрессоров зазор принимают обычно в два раза меньшим.

В винтовых компрессорах сухого сжатия, работающих на высоких окружных скоростях, применяются опорные и упорные подшипники скольжения. В маслозаполненных компрессорах, для которых характерны сравнительно невысокие окружные скорости, обычно применяют подшипники качения. Радиальные нагрузки воспринимаются роликовыми подшипниками, установленными в камерах всасывания и нагнетания. Осевые нагрузки — радиально-упорными шариковыми подшип-

А б 3 Г

Рис. 1.6. Концевое уплотнение винтового компрессора сухого сжатия

никами.

В маслозаполненных холодильных компрессорах, у которых перепады давлений между нагнетанием и всасыванием водной ступени достигают ->-17 — 18 кгс/см-, возникают большие радиальные и осевые силы. Для восприятия осевых нагрузок применяется разгрузочное устройство, которое представляет собой поршень, вращающийся с небольшим зазором в корпусе компрессора; в полость перед поршнем подается масло высокого давления. Для восприятия радиальных нагрузок применяются опорные подшипники скольжения.

Концевые уплотнения валов предназначены для предотвращения утечек газа из компрессора или подсоса воздуха и масла в камеру всасывания. В компрессорах сухого сжатия применяют следующие уплотнения: бесконтактные щелевые, с неразрезными или разрезными графитовыми кольцами, лабиринтные и комбинированные угольнолабиринтные, Чаще всего применяют уплотнения с неразрезными графитовыми кольцами, которые использованы, в частности, для компрессоров типораз

мерного отечественного ряда. Конструкция этого узла приведена на рис. 1.6. Такой тип уплотнения пригоден как при сжатии воздуха в компрессоре, так и практически любых газов. С целью надежной герметизации компрессора в корпусе машины в местах уплотнения выполнены три камеры, что позволяет осуществить работу уплотнений по нескольким различным схемам. Если загрязнение сжимаемого газа запорным газом недопустимо, то камера А соединяется с камерой всасывания, а в камеру В подается запорный газ. Через камеру А большая часть газа протечек, прошедшего несколько колец, отводится на всасывание. Остальная часть газа попадает в камеру Б, где перемешивается с запорным газом и отводится. Для уменьшения расхода газа протечек и запорного газа в камере В автоматически поддерживается давление, превышающее давление в камерах А и Б на 0,02—0,08 кгс£м2. Чтобы полностью устранить попадание газа в подшипниковые полости в случае сжатия особо агрессивных газов, в масляное уплотнение по каналу Г подается под давлением воздух. Масляное уплотнение выполняется в этом случае лабиринтным, а в воздушных компрессорах в виде импеллера.

В маслозаполненных компрессорах конструкция уплотнения значительно упрощается. В воздушных компрессорах оно представляет собой бронзовую втулку, закрепленную в корпусе, в которой с малым зазором вращается ротор. В этот зазор подается под давлением масло, которое и предотвращает утечки воздуха. Обычно такое уплотнение устанавливается только на стороне нагнетания. Кроме того, в газовых и холодильных компрессорах, в которых требуется повышенная герметичность, предусматривают концевое уплотнение обычно торцевого типа. На рис. 1.7

10

показано уплотнение холодильного винтового компрессора, установленное на стороне всасывания ведущего ротора. Оно состоит из корпуса 2, неподвижной втулки 4, графитового кольца 1, вращающегося упорного диска 8 и пружин 5, прижимающих втулку и графитовое кольцо к упорному диску. Газ уплотняется маслом, которое подается в полость А через жиклер 6, охлаждает трущиеся поверхности и проходит на всасывание через манжету 7. Давление в камере А обеспечивается жиклером

Рис. 1.7. Концевое уплотнение холодильного винтового компрессора

6 таким образом, чтобы оно превышало давление всасывания (камера Б) на 0,3 — 0,5 кгс/см2. Утечки масла проходят по зазору между неподвижной втулкой 4 и ротором, сливаются через отверстие в крышке 3 и отводятся в дренаж. При этом величина утечек незначительна — 2—3 гс/ч, что составляет (3 4- 4) 1СГа гс/м3 сжимаемого газа. Манжета 7 служит для уплотнения газа во время останова.

Шестерни связи служат для обеспечения необходимого зазора между зубьями роторов компрессора. Поэтому зазор в зацеплении шестерен должен быть примерно в два раза меньше зазора между зубьями роторов.

В маслозаполненных винтовых компрессорах шестерни связи обычно не применяются.

2. КОМПОНОВКИ ВИНТОВЫХ КОМПРЕССОРНЫХ МАШИН В УСТАНОВКАХ

Компрессорные установки с машинами сухого сжатия состоят из следующих основных агрегатов: винтового компрессора, мультипликатора, привода компрессора, газоохладителей, запорной и регулирующей арматуры, а также систем: водяной, масляной, шумоглушения, уплотнений, автоматики и защиты.

Н

Компрессорные установки могут быть одно-, двух- и трехступенчатыми. Приводом компрессора обычно служит электродвигатель. В зависимости от числа оборотов ведущего ротора привод осуществляется либо непосредственно, либо через мультипликатор.

На рис. 1.8 приведены компоновки компрессорных установок унифицированных компрессоров типоразмерного ряда.

При их разработке приняты следующие ограничения.

1. Ведущий ротор располагается справа, если смотреть со стороны всасывания, а ведомый — слева.

2. Привод компрессора осуществляется со стороны нагнетания через ведущий ротор.

3. Расположение патрубка всасывания у компрессоров нижнее, патрубка нагнетания — верхнее.

4. Направление вращения ведущего ротора, если смотреть со стороны всасывания, против часовой стрелки.

Концы ведущего ротора могут иметь различные исполнения, которые на рис. 1.8 имеют следующие обозначения: В2 — свободный конец вала ведущего ротора со стороны всасывания; В2 — соединение зубчатой муфтой вала ведущего ротора со стороны всасывания с валом ведущего ротора другой ступени; Н} — соединение пальцевой муфтой вала ведущего ротора со стороны нагнетания с валом электродвигателя; Н2 — соединение вала ведущего ротора со стороны нагнетания с валом мультипликатора с помощью гибкого торсионного валика; На — соединение зубчатой муфтой вала ведущего ротора со стороны нагнетания с валом ведущего ротора другой ступени.

Мультипликаторы применяются обычно одноступенчатые двухвальные и трехвальные для получения разных оборотов на ступенях компрессора. Компрессор, двигатель и мультипликатор обычно располагаются на общей раме, которая одновременно служит маслобаком. На раме также обычно размещаются различные агрегаты компрессорной установки.

Газовые холодильники бывают промежуточные, концевые и байпасные. Для охлаждения масла, идущего на смазку подшипниковых узлов и на охлаждение роторов, применяются масляные холодильники. В установках с винтовыми компрессорами сухого сжатия чаще всего применяется для охлаждения вода. Однако применяется и воздушное охлаждение, в особенности для небольших машин. Маслосистема установки обеспечивает смазку подшипников и синхронизирующей пары, а также охлаждение роторов. В нее входят пусковой и циркуляционный насосы, фильтры грубой и тонкой очистки, система трубопроводов. Для обеспечения подогрева масла при пуске, если ее температура ниже допустимой, предусматривается подвод к маслоохладителю горячей воды или установка подогревателя.

Система автоматики и защиты компрессорной установки предназначена для осуществления запуска и' остановки компрессора и вспомогательных агрегатов, автоматического регулирования и защиты компрессора от ненормальных режимов работы.

Существуют следующие способы регулирования производительности.

1. Байпасирование части сжатого газа на всасывание или для воздушных компрессоров выпуск сжатого воздуха в атмосферу. Это простейший способ регулирования. Однако он неэкономичен, так как потребляемая мощность в процессе регулирования остается неизменной.

2. Изменение частоты вращения, что экономически наиболее целесообразно. В этом случае должен применяться привод, позволяющий изменить частоту вращения.

3. Перевод компрессора на режим холостого хода при достижении верхнего предела давления в сети. При этом в воздушных компрессорах нагнетательный патрубок сообщается с атмосферой, а всасывающий трубопровод перекрывается дроссельным клапаном.

4. Пуск и останов компрессора.

5. Дросселирование сжимаемой среды на всасывании.

6. Изменение объема полостей, участвующих в процессе сжатия.

Для снижения шума, создаваемого компрессором, на всасывающем и нагнетательном трубопроводах устанавливаются глушители шума обычно реактивного типа При повышенных требованиях к уровню шума вся компрессорная установка закрывается звукоизолирующим кожухом.

12

Рис. 1.8. Компоновки компрессорных установок типоразмерного ряда: тых; в — трехступенчатых;

а — одноступенчатых; б — двухступенча-

/ — ступень компрессора; 2 — привод; 3 — мультипликатор

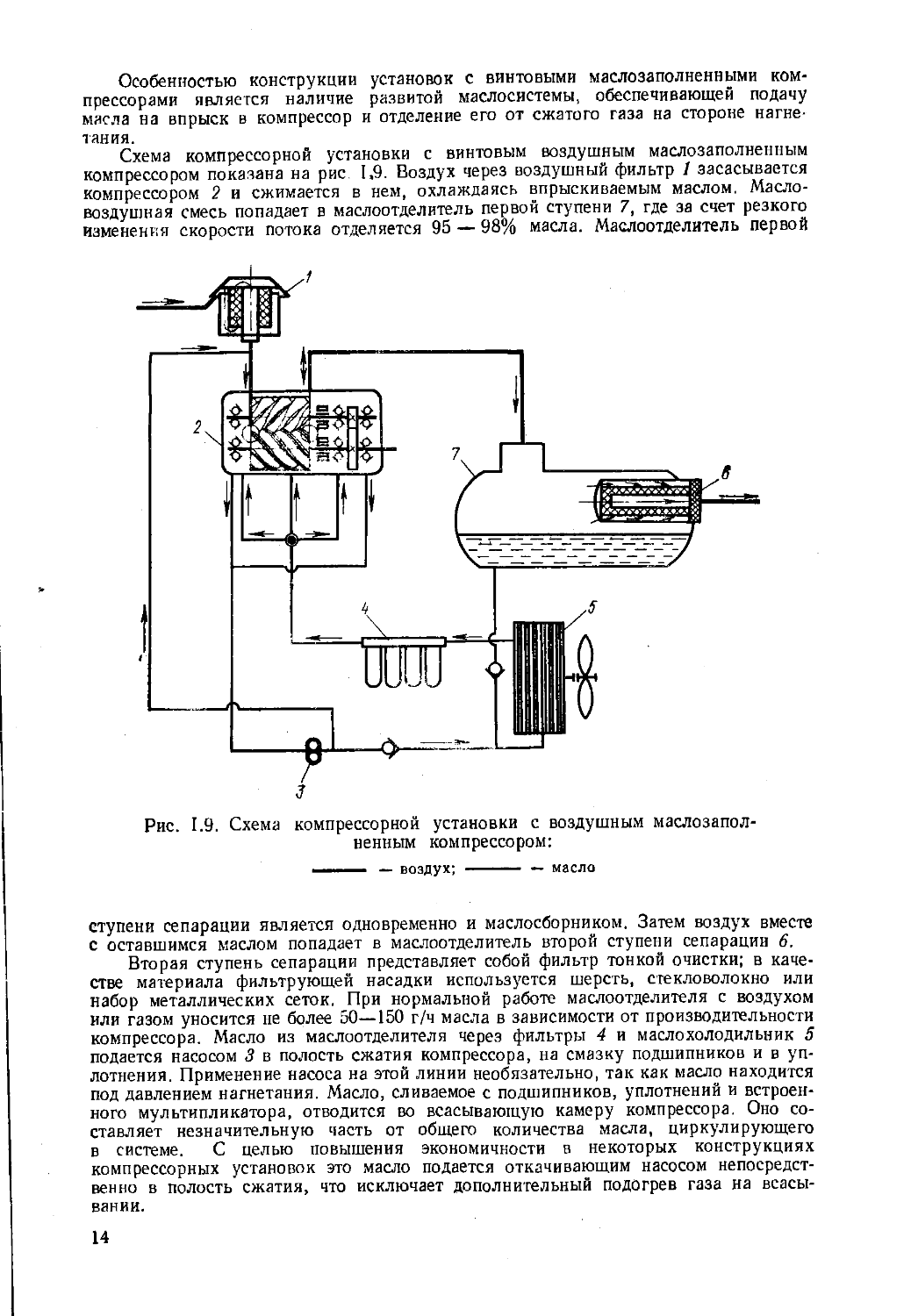

Особенностью конструкции установок с винтовыми маслозаполненными компрессорами является наличие развитой маслосистемы, обеспечивающей подачу масла на впрыск в компрессор и отделение его от сжатого газа на стороне нагнетания.

Схема компрессорной установки с винтовым воздушным маслозаполненным компрессором показана на рис 1,9. Воздух через воздушный фильтр 1 засасывается компрессором 2 и сжимается в нем, охлаждаясь впрыскиваемым маслом. Масловоздушная смесь попадает в маслоотделитель первой ступени 7, где за счет резкого изменения скорости потока отделяется 95 — 98% масла. Маслоотделитель первой

Рис. 1.9. Схема компрессорной установки с воздушным маслозаполненным компрессором:

------ — воздух; ------ — масло

ступени сепарации является одновременно и маслосборником. Затем воздух вместе с оставшимся маслом попадает в маслоотделитель второй ступени сепарации 6.

Вторая ступень сепарации представляет собой фильтр тонкой очистки; в качестве материала фильтрующей насадки используется шерсть, стекловолокно или набор металлических сеток. При нормальной работе маслоотделителя с воздухом или газом уносится не более 50—150 г/ч масла в зависимости от производительности компрессора. Масло из маслоотделителя через фильтры 4 и маслохолодильник 5 подается насосом 3 в полость сжатия компрессора, на смазку подшипников и в уплотнения. Применение насоса на этой линии необязательно, так как масло находится под давлением нагнетания. Масло, сливаемое с подшипников, уплотнений и встроенного мультипликатора, отводится во всасывающую камеру компрессора. Оно составляет незначительную часть от общего количества масла, циркулирующего в системе. С целью повышения экономичности в некоторых конструкциях компрессорных установок это масло подается откачивающим насосом непосредственно в полость сжатия, что исключает дополнительный подогрев газа на всасывании.

14

Воздушные маслозаполненные компрессоры нашли широкое применение в стационарных и передвижных компрессорных установках. Казанский компрессорный завод серийно выпускает установку 6ВКМ 25/8 с производительностью 25 м3/мин и давлением нагнетания 8 кгс/см2. Компрессор и электродвигатель смонтированы на горизонтальном маслоотделителе, к которому крепятся также водяной холодильник и арматура. Установка может выпускаться и с воздушным холодильником, который располагается рядом с маслоотделителем. Такая компоновка дала возможность получить хорошие массогабаритные показатели установки.

В компрессорных установках более высокой производительности (40—50 м3/мин) компрессор, электродвигатель и горизонтальный маслоотделитель чаще всего распо-

Рис. 1.10. Принципиальная схема винтового компрессорного агрегата А350-2-5ОМ

лагают на общей раме, как, например, у компрессора KST75 фирмы «Кобе Скрью». Маслоотделитель может быть также расположен отдельно. В последнее время ряд фирм выпускает компрессорные установки, в которых маслоотделитель имеет выносной фильтр тонкой очистки, установленный вертикально. Приводом компрессора в передвижных компрессорных установках обычно служит двигатель внутреннего сгорания.

Так, например, серийно выпускаемая Читинским машиностроительным заводом компрессорная станция ПВ-10 с винтовым компрессором 14ВК приводится от автомобильного двигателя типа ЯМЗ-236.

Компрессорные установки, предназначенные для сжатия попутного нефтяного газа, работают по той же схеме, что и воздушные. Отличием их является то, что в полость сжатия и на смазку подшипников может подаваться вместо масла нефть. В этом случае необходимо предусмотреть хорошую очистку нефти от механических примесей, а также обеспечить отсутствие в ней воды и других веществ (например, серы), которые резко снижают работоспособность подшипников.

На рис. 1.10 приведена принципиальная схема холодильного винтового компрессорного агрегата А350-2-5ОМ Казанского компрессорного завода (3].

Винтовой компрессор /, приводимый электродвигателем 3, сжимает пары хладона-22 и направляет их в маслоотделитель первой ступени 10, а затем второй ступени 11. Масло из маслосборника подается в компрессор через фильтры грубой

15

очистки 9 и маслоохладитель 7 насосом 8, причем через фильтр тонкой очистки б проходит только масло, идущее на смазку подшипников и уплотнения. На линии входа хладона установлен газовый фильтр 2. Золотник, служащий для регулирования производительности компрессора, приводится в движение электродвигателем 5 {4 — щит управления).

3. ПАРАМЕТРЫ И ХАРАКТЕРИСТИКИ

К основным параметрам винтовых компрессоров относятся производительность, давления нагнетания и всасывания, степень повышения давления, коэффициенты подачи и полезного действия. Характеристики винтового компрессора являются типичными для машин объемного сжатия.

На рис. 1.11 приведена зависимость производительности от частоты вращения при различных степенях повышения давления. Причем с ростом степени повышения

Рис. 1.11. Зависимость производительности компрессора от частоты вращения ротора (Лд /> Лд ^1)

давления при неизменных оборотах производительность компрессора уменьшается, что связано с утечками газа из рабочих полостей через зазоры.

Характеристики компрессоров сухого сжатия. Винтовые компрессоры сухого сжатия изготавливают в настоящее время с производительностью от 3 до 800 м3/мин.

На рис. 1.12, а приведена зависимость коэффициента подачи компрессора сухого сжатия SK25 фирмы ГХХ от степени повышения давления при частоте вращения rtj = 5500 об/мин.

При одинаковых степенях повышения давления коэффициент подачи зависит от окружной скорости и от величины зазоров в проточной части компрессора. Приведенная на рис. 1.12, б зависимость показывает, что коэффициент подачи уве-

личивается с уменьшением относительной величины зазоров и увеличением окружной скорости. Совершенство рабочего процесса ком-

прессоров сухого сжатия принято оценивать адиабатным к. п. д., который зависит от окружной скорости и степени повышения давления (рис. 1.12, а).

С ростом окружной скорости, с одной стороны, увеличивается коэффициент

подачи компрессора и уменьшаются потери мощности от внутренних перетечек, с другой — растут газодинамические потери. Поэтому существует оптимальная окружная скорость, при которой к. п. д. компрессора максимальный.

На рис. 1.12, в приведены потери мощности в процентах от теоретической в воздушном компрессоре в зависимости от окружной скорости при степени повышения давления л = 3. Современные винтовые компрессоры большой производительности (свыше 150 м3/мин) имеют к. п. д. до 0,84.

На рис. 1.13 приведены характеристики крупного стационарного винтового компрессора фирмы «Атлас Копко». К. п. д. этого компрессора достигает значения 0,82—0,83 при степени повышения давления л = 3 -т- 3,5. На рис. 1.14 приведены зависимости удельной мощности воздушных винтовых двухступенчатых компрессоров сухого сжатия при давлении 1 нагнетания 9 кгс/см2 от производительности.

1 В дальнейшем под давлением нагнетания и всасывания понимается абсолютное дав-

ление.

16

Винтовые компрессоры сухого сжатия меньшей производительности (до 100 м3/мин) как одно-, так и двухступенчатые имеют более низкий к. п. д. и соответственно, более высокую удельную мощность.

На рис. 1.15 приведены характеристики серийно выпускаемого в СССР компрессора ВК 4/5—13. Компрессор дожимает попутный нефтяной газ первой ступени сепарации с 5 до 13 кгс/см2 в передвижных автоматизированных электрических станциях (ПАЭС). Производительность компрессора на номинальном режиме (л =

Рис. 1.12. Характеристики винтового компрессора сухого сжатия; а — зависимость коэффициента подачи и адиабатного к. п. д. от степени повышения давления; 6 — зависимость коэффициента подачи от окружной скорости и относительной величины зазора 6 = бт/Ое1 (бт — величина зазора); в — потери мощности в зависимости от окружной скорости;

I—в = 2-10-3; 2 — в = 1,6-10-3; 3 — 6 = 1,2 КГ3; 4 — 6 = 0,8 10-3; 5 — потери вну-тренних перетечек; 6 — газодинамические потери; ? — суммарные потери

= 2,6) составляет 4,74 м3/мин, потребляемая мощность — 92 кВт, частота вращения компрессора 15 000 об/мин, что соответствует окружной скорости на наружном диаметре ведущего ротора 78,5 м/с.

Рис. 1.13, Характеристики крупного винтового компрессора фирмы «Атлас Коп-ко»: а — зависимость коэффициента подачи и адиабатного к. п. д. от давления нагнетания; б — зависимость коэффициента подачи и адиабатного к.п.д. от частоты вращения ротора

Степень повышения давления у одноступенчатых компрессоров сухого сжатия обычно не превышает 3—4, а у двухступенчатых — л = 9 ч- 12.

Применение легко испаряющейся жидкости, например воды, позволяет получить степень повышения давления газа в ступени л > 5.

Характеристики маслозаполненных компрессоров. Маслозаполненные компрессоры получили распространение для сжатия воздуха, попутного нефтяного газа и различных холодильных агентов. Впрыск масла в рабочую полость винтового компрессора дает возможность увеличить степень повышения давления в ступени л до 8—9 при высоких значениях к. п. д. компрессора, однако он приводит к росту

N№, к&г/(^]мин)

400 500 '/ ,м!/мин ’to 20 30 40 Уд.^/шн

Рис. 1.14. Удельная мощность компрессоров сухого сжатия;

/ _ фирмы «Атлас Копко»; 2 — фирмы ГХХ; 3 — серии ZR фирмы «Атлас Копке»

газодинамических потерь и, как следствие этого, снижению оптимальной окружной скорости на 60—65% по сравнению с компрессорами сухого сжатия.

Эффективность маслозаполненных компрессоров, как и компрессоров сухого сжатия, зависит от окружной скорости и степени повышения давления и, кроме того, от количества впрыскиваемого масла.

В табл. 1.1 и на рис. 1.16, 1.17 приведены основные технические данные и характеристики воздушных и газовых маслозаполненных компрессоров, серийно выпускаемых отечественными заводами. Все приведенные выше компрессоры являются одноступенчатыми. С целью снижения потребляемой мощности в последнее время наметилась тенденция к изготовлению двухступенчатых маслозаполненных компрессоров, рассчитанных на давление 9—16 кгс/см2.

К особому классу маслозапол-

Рис 1.15. Характеристики компрессора

ВК 4/5— 13

ненных машин относятся винтовые холодильные компрессоры.

В табл. 1.2 приведены технические данные холодильных компрессоров, серийно выпускаемых у нас в стране на основе разработанного типоразмерного ряда.

На рис. 1.18 приведена зависимость хладопроизводительности и потребляемой мощности агрегата А350-2-5ОМ от температуры кипения, а на рис. 1.19 зависимость д. от степени повышения давления при

коэффициента подачи и эффективного к. п. различных температурах конденсации.

На рис. 1.20 представлена зависимость потребляемой мощности компрессора при частичных нагрузках от хладопроизводительности для различных способов регулирования. Серийные холодильные машины снабжены золотниковым регулятором производительности, что обеспечивает бесступенчатое регулирование производительности в пределах от 100 до 10% номинального.значения с примерно пропорциональным изменением мощности. График приведен для режима t0 — —25° С, /к=+35 °C, но может быть распространен и на другие режимы работы компрессора, так как построен в относительных величинах.

18

1.1. Технические данные отечественных маслозаполненных компрессоров

Марка компрессора или компрессорной установки Сжимаемая рн »е. Габаритные размеры компрессорной установки, мм Масса компрессорной установки, кг

среда мэ/мнн кгс/см2 кВт

ЗИФ-55 Воздух 5,2 Атмосферное 8 35 3462 X 1820Х 1770 2050

ПВ-10 10,4 То же 8 72 3370 X 1730 X 1870 8250

5ВКГ 10/6 Попутный нефтяной газ 10 1 6 80 2796 х 1610 X 1830 3500

6ВКМ25/8* Воздух 25 Атмосферное 8 156 3100 х 1060 X 1705 3780

7ВКГ 25/5А Попутный нефтяной газ 27 0,8 5 142 3100 X 1845X2130 5285

7ВКГ 45/7 То же 45 0,8 7 254,5 3030 X 1530 x 2145 5500

7ВКМ 48/8 * Варна! Воздух 1Т с воздушным 48 ©хлаж/ Атмосферное (ением. 8 287 3100 х 1500 X 2150 । 8400

Характеристики аммиачных компрессорных агрегатов A350-7-3OM и А350-7-ЮМ приведены на рис. 1.21 и 1.22, а бустер-компрессора А700-7-70М на рис. 1.23. Иностранные фирмы выпускают холодильные винтовые компрессоры также на основе типоразмерных рядов.

Рис. 1.16, Характеристики маслозаполненного компрессора 6ВКМ 25/8

Рис. 1.17. Характеристики газово го маслозаполненного компрессора 7ВКГ 25/5

В качестве примера на рис. 1.24 и 1.25 приведены характеристики винтовых холодильных компрессоров фирмы «Салэа» (США). Компрессоры каждой базы ряда

19

Рис. 1.19. Коэффициент подачи и эффективный к. и. д. компрессорного агрегата А350-2-5ОМ

Рис, 1,18. Характеристики холодильного винтового компрессорного агрегата А350-2-5ОМ

Рис. 1.20. Изменение эффективной мощности холодильного компрессора при регулировании производительности:

/ — частотой вращения; 2 — зал ота иновым пор ш нем; 3 — дросселированием на всасывании

Рис. 1.21. Характеристики аммиачного компрессорного агрегата A350-7-3OM (ег = 4,0)

20

компрессорного агрегата А350-7-ЮМ ного компрессорного агрегата (ег = 2,6) А700-7-70М

Рис. 1.24. Хладопроизводитель-ность холодильных винтовых компрессоров фирмы «Салэа» (США).

Рабочее тело — хладон-22

Рис. 1.25. Потребляемая мощность холодильных винтовых компрессоров фирмы «Салэа» (США). Рабочее тело — хладон-22:

/ - ег = 2,6: 2 — ег = 3,6; Я — ег = = 4,8

21

в зависимости от режима работы и применяемого холодильного агента имеют разные геометрические степени сжатия (ег = 2,6; 3,6; 4,8)

1.2. Технические данные отечественных холодильных винтовых компрессоров

Марка компрессора Рабочий агент Qo- Ю-з, ккал/ч ** N кВт £ < » Габаритные размеры компрессорной установки, мм 1 Масса ком-11 прессорной и установки, кг

ч

А350-2-5ОМ Хладон-22 105 —40 35 105 1000 3400 X 1000 X 2100 4180

A350-7-3OM Аммиак 158 -30 35 125 1240 2900 X 1150X 2100 4100

А350-7-ЮМ 670 0 35 167 4012 2900 X 1150X2100 4100

А700-7-70М 233 —42 — 10 71 3282 3200 X 1600x2560 5000

ВХ350-7-6 * » 130 —40 —10 41 3171 2065 X 656 X 651 580

1ВХ350-7-6* » 135 —40 -10 39 3461 1055 X 632 X 595 580

ВХ350-2-6* Хладон-22 НО —50 —20 37,3 2949 1030 X 585 X 595 580

ВХ700-7-6* Аммиак 260 —40 —10 73 3561 1275 X 732 X 695 905

Примечание. Хладопроизводительность дана при *= —15 °C и tK == 35 ®С. * Габаритные размеры и масса собственно компрессора.

4. ТИПОРАЗМЕРНЫЕ РЯДЫ

Отечественными заводами, так же как и зарубежными фирмами, винтовые компрессоры изготавливаются на базе разработанных типоразмерных унифицированных рядов.

Унифицированные типоразмерные ряды отечественных винтовых компрессоров. Отечественные винтовые компрессоры выпускаются на базе трех унифицированных рядов: компрессоров сухого сжатия, маслозаполненных и холодильных. Не вошедшие в ряды машины допускаются к производству лишь в специальных случаях.

Унифицированный ряд винтовых компрессоров сухого сжатия состоит из десяти подобных базовых компрессоров, характеризуемых наружным диаметром винтовой

1.3. Базы унифицированного ряда винтовых компрессоров сухого сжатия

Основной ряд Модифицированный ряд Основной ряд Модифицированный РНД

Обо-значе- Del L Обо-эиаче- Del L Обо-значе- Del L Обо-значе- Del L

ние базы ММ ние базы ММ ние базы ММ ние базы ММ

1В 80 110 1аВ 80 80 6В 250 340 6аВ 250 250

2В 100 135 2аВ 100 100 7В 315 425 7аВ 315 315

ЗВ 125 170 За В 125 125 8В 400 540 8а В 400 400

4В 160 220 4аВ 160 160 9В 500 675 9аВ 500 500

5В 200 270 5а В 200 200 10В 630 850 ЮаВ 630 630

22

части роторов. Они выбраны по ряду предпочтительных чисел Rl0. Наружные диаметры и длины винтовой части роторов приведены в табл. 1.3.

Десять базовых компрессоров ряда позволяют получить винтовые компрессорные установки, охватывающие область производительности от 6 до 400 м3/мин (при работе на воздухе):

одноступенчатые с номинальным давлением нагнетания 3 кгс/см2 и максимальным — 4 кгс/см2;

двухступенчатые с номинальным давлением нагнетания 9 кгс/см2 и максимальным — 11,5 кгс/см2.

Параметры воздушных винтовых компрессоров, построенных на базах унифицированного ряда винтовых компрессоров сухого сжатия, приведены в табл. 1.4.

1.4. Параметры воздушных винтовых компрессоров сухого сжатия типоразмерного ряда

Марка компрессора м3/мин Марка компрессора м3/мин Марка компрессора м3/мин Марка компрессора м8/мин

О д ноступенчатые Двухступенчатые

1В6/3 6,3 6В 63/3 63 21аВ 10/9 10 75 В 100/9 100

2В 10/3 10 7В 100/3 100 31В 16/9 16 86В 160/9 160

ЗВ 16/3 16 8В 160/3 160 42 В 25/9 25 97В 250/9 250

4 В 25/3 25 9В 250/3 250 53В 40/9 40 108В 400/9 400

5В 40/3 40 10В 400/3 400 64В 63/9 63 — —

Примечание. У одноступенчатых компрессоров рн чатых — 9 кгс/см2. = 3 кгс/см2, а у двухступец-

' Промежуточная производительность компрессоров ряда может быть получена за счет изменения частоты вращения. Требования к конструктивному исполнению базовых компрессоров ряда содержатся в отраслевой нормали ОН 26-12-9—69 «Компрессоры винтовые сухого сжатия. Основные параметры, основные элементы конструкции и основные размеры» [2].

Согласно требованиям нормали конструкция компрессоров ряда имеет следующие особенности: корпуса компрессоров всех десяти баз имеют вертикальный разъем по торцу всасывания; компрессоры с седьмой по десятую базу имеют дополнительно горизонтальный разъем в плоскости осей роторов; оси роторов лежат в горизонтальной плоскости; расположение патрубка нагнетания у компрессоров всех десяти баз верхнее; расположение патрубка всасывания у компрессоров с первой по пятую базу верхнее, с шестой по десятую — нижнее; ведущий ротор имеет четыре зуба, ведомый — шесть; зубья роторов выполняются с асимметричным профилем СКБК; корпуса компрессора имеют водяную рубашку, роторы — каналы для подачи охлаждающей жидкости; компрессоры каждой базы выпускаются с геометрическими степенями сжатия 1,6; 1,9; 2,2; 2,5; 2,8, получаемыми за счет соответствующей формы и расположения окна нагнетания; модификации базовых компрессоров отличаются от базовых моделей только длиной нарезанной части роторов.

В случае работы машины на газе, утечка которого недопустима, герметизация компрессора осуществляется с помощью запорного газа или жидкости.

Винтовые компрессоры сухого сжатия унифицированного ряда имеют следующее обозначение. Первые цифры показывают номер базы (в случае модификации базы к номеру базы добавляется буква а), буква В обозначает винтовой компрессор сухого сжатия; в дроби числитель показывает производительность машины в м3/мин, а знаменатель —давление всасывания и через тире давление нагнетания в кгс/см2. Давление всасывания не обозначается, если оно равно атмосферному Например: двухступенчатый винтовой компрессор, выполненный на седьмой и пятой базах, производительностью 100 м3/мин и с давлением нагнетания 8 кгс/см2 обозначается

23

75В 100/8, а одноступенчатый дожимающий компрессор, выполненный на базе 4а, производительностью 20 м3/мин с давлением всасывания 3 кгс/см2 и нагнетания 7 кгс/см2 —4аВ 20/3—7.

Унифицированный ряд винтовых маслозаполненных компрессоров состоит из машин, выполненных на четырех базах (табл. 1.5) [6], а параметры их, как воздушных, так и газовых, приведены в табл. 1.6 и 1.7.

1.6. Параметры воздушных и газовых винтовых маслозаполненных компрессоров типоразмериого ряда

1.5. Базы унифицированного ряда винтовых маслозаполненных компрессоров

D., L А

Обозначение

базы мм

звкм 125 115; 170 100

5ВКМ 200 180; 270 160

6ВКМ 250 340 200

7ВКМ 315 280; 425 252

1.7. Базы унифицированного ряда винтовых холодильных компрессоров

Обозначение базы Dei L А

ММ

5ВХ 200 270 160

6ВХ 250 340 200

баВХ 250 225 200

7ВХ 315 425 252

Марка компрессора мя/мип Марка компрессора %. м3/мин

В о з д у ш н ы е Газовые

ЗВКМ 4/8 4 — —

ЗВКМ 6,3/8 6,3 — —

5ВКМ 10/8 10 5ВКГ 10/7 10

5 В КМ 16/8 16 5ВКГ 16/7 16

6ВКМ 25/8 25 7ВКГ 25/7 25

7ВКМ 40/8 40 7ВКГ 40/7 40

Примечание. У воздушных компрессоров /?н — 8 кгс/см2, а у газовых — 7 кгс/см2.

Особенности конструкции маслозаполненных компрессоров (отраслевая нормаль 26-12-4—68 «Компрессоры винтовые маслозаполненные. Параметры, конструкция и основные размеры») следующие:

1) модификации базовых компрессоров, имеющие отношение LlDcr = 0,9, отличаются от основных базовых моделей только длиной нарезанной части роторов;

2) корпуса компрессоров имеют два вертикальных разъема по торцам всасывания и нагнетания;

3) оси роторов лежат в горизонтальной плоскости;

4) ведущий ротор имеет четыре зуба, ведомый — шесть;

5) зубья роторов выполняются с асимметричным профилем СКВ К;

6) опорами роторов служат подшипники качения;

7) узел уплотнения на стороне всасывания не предусматривается; уплотнение достигается за счет малого зазора между корпусом и шейкой вала;

8) уплотнение со стороны нагнетания выполняется в виде втулки; в качестве запорной жидкости в пространство между втулкой и шейкой вала подается масло от общей масляной системы компрессора;

9) зубья роторов компрессора при работе непосредственно контактируют друг с другом; шестерни связи в компрессорах ряда не применяются.

Компрессоры типоразмерного ряда газовых маслозаполненных компрессоров отличаются от воздушных только наличием торцевого уплотнения на выходном валу. Торцевое уплотнение препятствует утечке сжимаемого газа в атмосферу.

Обозначение машин унифицированного типоразмерного ряда маслозаполиенных винтовых компрессоров следующее. Первая цифра показывает номер базы, на основе 24

которой выполнен компрессор. Буквы ВКМ обозначают винтовой компрессор масло-заполненпый воздушный, а ВКГ — газовый. В дроби числитель показывает производительность машины в м3/мин, а знаменатель — давление нагнетания в кгс/см2. На базах ряда маслозаполнениых компрессоров выпускаются стационарные и транспортабельные компрессорные установки с воздушным и водяным охлаждением и передвижные компрессорные станции.

Унифицированный ряд винтовых холодильных компрессоров [4, 5] состоит из компрессоров, сжимающих аммиак в диапазоне хдадопроизводительности 300 000—150000 ккал/ч (tn = —15 °C, /к = 35 °C). Ряд состоит из грех базовых компрессоров и одной модификации базовой модели. Основные характеристики базовых компрессоров приведены в табл. 1.7.

Модификация баВХ отличается от базовой модели 6ВХ только длиной винтовой части роторов. Винтовая часть роторов холодильных компрессоров такая же, как и у маслозаполненных воздушных и газовых.

Компрессоры каждой базы выпускаются со следующими четырьмя геометрическими степенями сжатия ег:

Компрессоры: вг

высокотемпературные ...........................................2,6

бустер-компрессоры.............................................. 3

среднетемпературные............................................ 4

низкотемпературные ............................................. 5

Различные геометрические степени сжатия достигаются за счет изменения окна нагнетания, выполненного в специальных проставках, которые крепятся к торцу нагнетания. В связи с этим корпуса компрессоров одной базы, имеющих разные геометрические степени сжатия, не изменяются.

В качестве опорных подшипников в компрессорах применены подшипники скольжения с баббитовой заливкой, которые одновременно служат концевыми уплотнениями. Осевые силы воспринимаются сдвоенными радиально-упорными подшипниками качения.

На основе компрессоров унифицированного ряда предусмотрен выпуск широкой номенклатуры типоразмеров холодильных агрегатов (табл. 1.8) для работы на аммиаке и хладоне-22. В состав холодильного компрессорного агрегата входят: компрессор, электродвигатель, маслоотделитель с маслосборником, маслосистема компрессора, регулирующая и запорная арматура, система автоматики. Все компрессорные агрегаты ряда имеют непосредственный привод от электродвигателя с частотой вращения 3000 об/мин.

В обозначения винтовых холодильных компрессоров типоразмерного ряда по ОСТ 25.03-1018—74 входят следующие компоненты: тип компрессора, хладопроиз-води гельность, хладагент, температурный диапазон и наличие регулирования, а также климатическое исполнение. Например, марки ВХ350-2-1 и ВХ350-7-2 винтовых холодильных компрессоров расшифровываются следующим образом:

ВХ —винтовой сальниковый; 350 — хладопроизводителыюсть Qo 10 3, ккал/ч при /0 = —15 °C и tK = 30 °C; 2 или 7 — соответственно хладон-22 пли аммиак; 1 или 2 — температурные диапазоны и наличие регулирования производительности.

Обозначения температурного диапазона и наличия регулирования производительности следующие:

Без регу- G регули.

дарования рованием

Диапазон: высокотемпературный ................................ 0 1

среднетемпературный.......................... 2 3

низкотемпературный........................... 4 5

® для бустерных компрес-

соров ..................................... 6 7

Все винтовые холодильные компрессоры имеют золотниковое устройство для регулирования производительности. Термин «с регулированием производительности» относится к варианту с приводом, обеспечивающим дистанционное управление золотником.

25

1.8. Технические данные винтовых холодильных компрессорных агрегатов типоразмерпого ряда

Диапазон Хладагент Марка агрегата ‘о ч 'к Vio-1. ккал/ч

Высокотемпературный Хладон-22 ВХ350-2-1 ВХ470-2-1 ВХ700-2-1 ВХ1400-2-1 5 40 650 875 1250 2500

Среднетемпературный Аммиак ВХ350-7-3 ВХ470-7-3 ВХ700-7-3 ВХ 1400-7-3 -15 1 350 470 700 1400

Хладон-22 ВХ350-2-3 ВХ470-2-3 ВХ 700-2-3 ВХ1400-2-3 30 340 460 670 1350

Низкотемпературный (одноступенчатые компрессоры) ВХ350-2-5 ВХ470-2-5 ВХ700-2-5 ВХ 1400-2-5 85 115 170 340

Аммиак ВХ350-7-6 ВХ470-7-6 ВХ700-7-6 ВХ 1400-7-6 —40 140 188 270 530

Низкотемпературный (бустерные компрессоры) Хладон-22 ВХ350-2-6 ВХ470-2-6 ВХ700-2-6 ВХ 1400-2-6 — 170 230 330 660

ВХ350-2-6 ВХ470-2-6 ВХ700 2-6 ВХ 1400-2-6 -70 300 400 600 1200

26

Диапазон температур кипения хладагента (°C) следующий:

Хладон

Аммиак

Высокотемпературный Среднетемпер ату р и ы й.................

Низкотемпературный.......................

» для бустерных компрессоров .

От 15 до —15

От —10 до —30

От —20 до —45

От —30 до —100

От 5 до —1в От 0 до —30

От —25 до —60

Климатическое исполнение по ГОСТ 15150—69 обозначается русскими буквами (умеренный климат, обозначаемый буквой у, допускается не указывать).

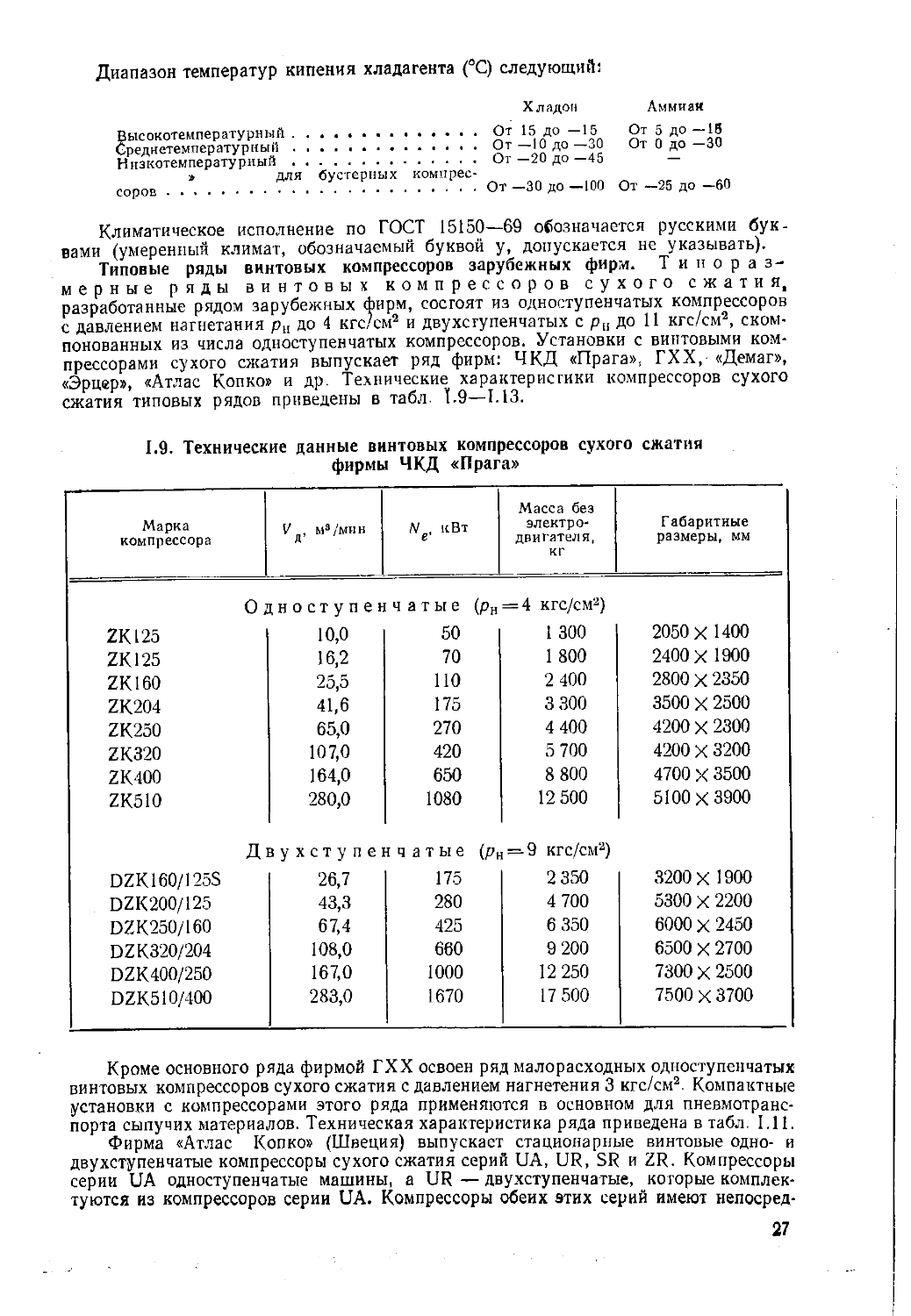

Типовые ряды винтовых компрессоров зарубежных фирм. Т и п о р а з-мерные ряды винтовых компрессоров сухого сжатия, разработанные рядом зарубежных фирм, состоят из одноступенчатых компрессоров с давлением нагнетания рн до 4 кгс/см2 и двухступенчатых с рп до 11 кгс/см2, скомпонованных из числа одноступенчатых компрессоров. Установки с винтовыми компрессорами сухого сжатия выпускает ряд фирм: ЧКД «Прага», ГХХ, «Демаг», «Эрцер», «Атлас Колко» и др. Технические характеристики компрессоров сухого сжатия типовых рядов приведены в табл. 1.9—1.13.

1.9. Технические данные винтовых компрессоров сухого сжатия фирмы ЧКД «Прага»

Марка компрессора V ма/мин N , кВт е Масса без электродвигателя, кг Габаритные размеры, мм

Одноступенчатые (рн = 4 кгс/см2)

ZK125 10,0 50 1 300 2050 X 1400

ZK125 16,2 70 1 800 2400 X 1900

ZK160 25,5 ПО 2 400 2800 X 2350

ZK204 41,6 175 3 300 3500 X 2500

ZK250 65,0 270 4 400 4200 X 2300

ZK320 107,0 420 5 700 4200 X 3200

ZK400 164,0 650 8 800 4700 X 3500

ZK510 280,0 1080 12 500 5100X3900

Двухступенчатые (р. = 9 кгс/сма)

DZK160/125S 26,7 175 2 350 3200 X 1900

DZK200/125 43,3 280 4 700 5300 X 2200

DZK250/160 67,4 425 6 350 6000 х 2450

DZK320/204 108,0 660 9 200 6500 X 2700

DZK400/250 167,0 1000 12 250 7300 X 2500

DZK510/400 283,0 1670 17 500 7500 х 3700

Кроме основного ряда фирмой ГХХ освоен ряд малорасходных одноступенчатых винтовых компрессоров сухого сжатия с давлением нагнетения 3 кгс/см2. Компактные установки с компрессорами этого ряда применяются в основном для пневмотранспорта сыпучих материалов. Техническая характеристика ряда приведена в табл. 1.11.

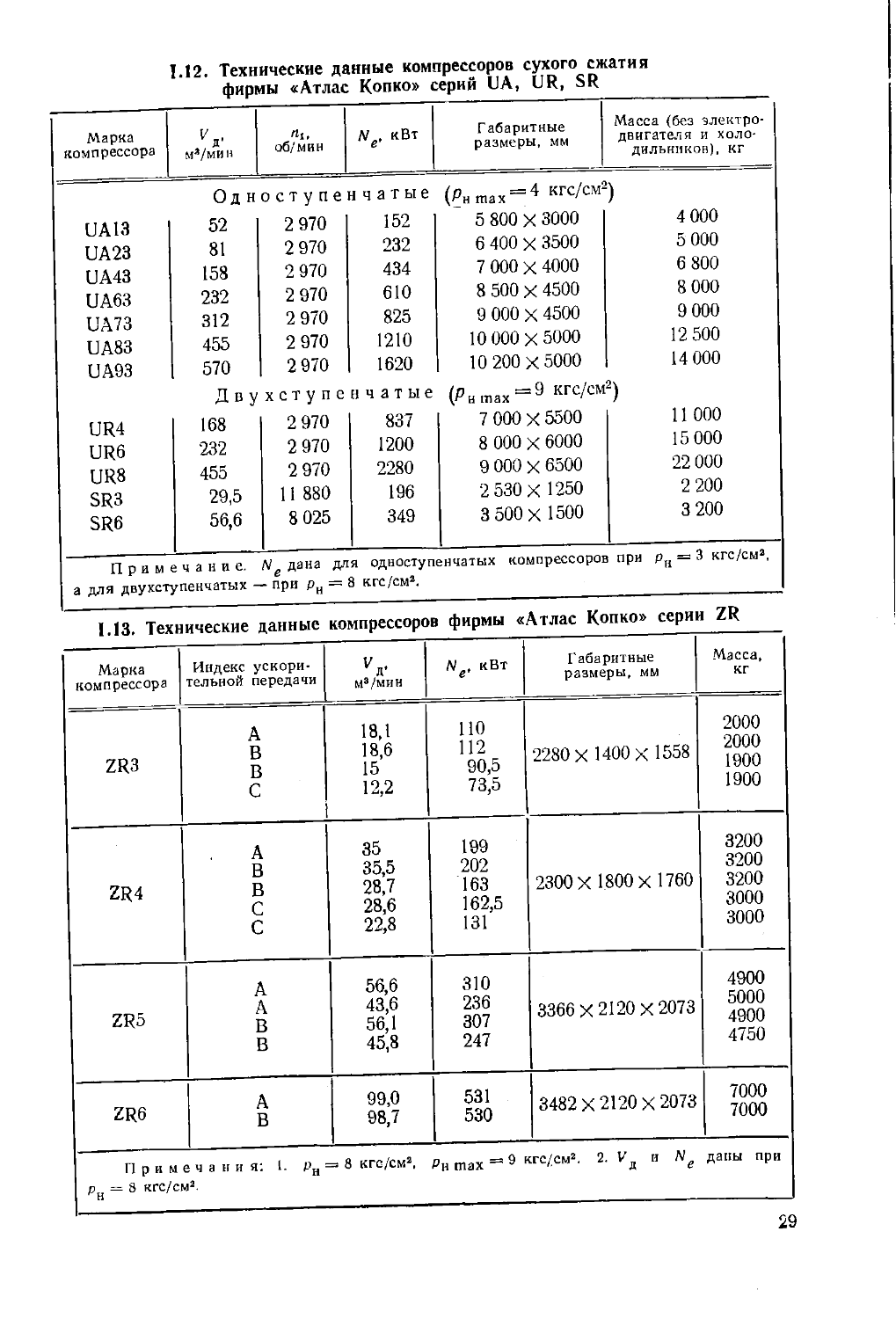

Фирма «Атлас Копко» (Швеция) выпускает стационарные винтовые одно- и двухступенчатые компрессоры сухого сжатия серий UA, UR, SR и ZR. Компрессоры серии UA одноступенчатые машины, a UR — двухступенчатые, которые комплектуются из компрессоров серии UA. Компрессоры обеих этих серий имеют непосред-

27

1.10. Технические данные винтовых компрессоров сухого сжатия фирмы ГХХ (ФРГ)

Марка компрессора м3/мин кВт Масса компрессорной установки, кг Марка компрессор* v д-м3/мнн Ne-кВт Масса компрессорной установки, кг

Од н (Р. SK10 SK12 SK16 SK20 SK25 SK25.2 SK31 SK40 SK50 SK63 SK63,2 0 с т у г max 10 18,3 30 50 83,4 100 133 217 334 500 700 е н ч а 4 кгс/с 34 57 91 150 245 288 386 621 939 1380 2000 т ы е м2) 1 700 2 000 2 500 3 000 3 500 3 600 5 000 7 000 10 000 13 000 18 000 Две (Рн 1 SK16/I0 SK20/12 SK25/16 SK25.2/16 SK31/20 SK40/25 SK50/31 SK63/40 SK63,2/50 < с т у г ,а.х=‘ 30 50 83,4 100 133 217 334 500 666 е н ч а КГС/С! 196 320 512 615 813 1292 1965 2875 3795 т ы е я2) 3 800 6 400 8 600 8 800 12 000 17 000 27 000 35 000 38 000

Примечания:! дана для одноступенчатых компрессоров при ра = 3 кгс/см2, а для двухступенчатых — при рн = 9 кгс/см2. 2. и Nе приведены для рв = 1 кгс/см2 и /в = 20 °C.

ственный привод от электродвигателя. Компрессоры серии SR — двухступенчатые машины, которые приводятся во вращение через встроенный мультипликатор.

Оригинальную компоновку имеют воздушные компрессоры сухого сжатия средней производительности ZR. Ряд конструктивных улучшений позволил получить хорошие энергетические и массогабаритные показатели компрессоров этой серии.

Две ступени компрессоров серии ZR V-образно прифланцованы к корпусу муль-типликатора, который, в свою очередь, присоединяется к электродвигателю.

1.11. Технические данные малорасходных винтовых компрессоров сухого сжатия фирмы ГХХ

Марка компрессора Уд, мэ/мин Ne, кВт Частота вращения привода, об/мин Масса компрессора, кг

Ski 10 5,8—7,5 20—25,8 3000—3800 100

Ski 10,2 8—9,7 27,2—32,4 3000—3600 120

Ski 12 13,3—15,5 44—51,5 3000—3400 190

П р им е ч а н и е. рн = 3 кгс/см2.

Компрессоры сухого сжатия на передвижных станциях серии РТ имеют такую же V-образную компоновку, как и в стационарных машинах серии ZR.

28

1.12. Технические данные компрессоров сухого сжатия фирмы «Атлас Копко» серий UA, UR, SR

Марка компрессора v к-м*/мин Лх, об/мин N , кВт Г абаритные размеры, мм Масса (без электродвигателя и холодильников), кг

Одноступе н ч а т ы е (Рнтах = 4 кгс/см 2)

UA13 52 2 970 152 5 800 X 3000 4 000

UA23 81 2 970 232 6 400 X 3500 5 000

UA43 158 2 970 434 7 000 X 4000 6 800

UA63 232 2 970 610 8 500 X 4500 8 000

UA73 312 2 970 825 9 000 X 4500 9 000

UA83 455 2 970 1210 10 000X5000 12 500

UA93 570 2 970 1620 10 200X5000 14 000

Двухступе н ч а т ы е (РНтах = 9 кгс/см 2)

UR4 168 2 970 837 7 000 X 5500 11 000

UR6 232 2 970 1200 8 000 х 6000 15 000

UR8 455 2 970 2280 9 000 х 6500 22 000

SR3 29,5 11 880 196 2 530 X 1250 2 200

SR6 56,6 8 025 349 3 500 X 1500 3 200

Примечание. V дана для одноступенчатых компрессоров При Рн = 3 кгс/сма,

а для двухступенчатых — при рн = 8 кгс/сма.

1.13. Технические данные компрессоров фирмы «Атлас Копко» серии ZR

Марка компрессора Индекс ускорительной передачи ма/мин Л/ , кВт е Г абаритные размеры, мм Масса, кг

А 18,1 но 2000

ZR3 В В 18,6 15 112 90,5 2280 X 1400 X 1558 2000 1900

С 12,2 73,5 1900

А 35 199 3200

В 35,5 202 3200

ZR4 В 28,7 163 2300 X 1800 X 1760 3200

с 28,6 162,5 3000

с 22,8 131 3000

А 56,6 310 4900

ZR5 А В 43,6 56,1 236 307 3366X2120X2073 5000 4900

В 45,8 247 4750

ZR6 А В 99,0 98,7 531 530 3482x2120x2073 7000 7000

Примечания: 1. рн = 8 кгс/см2, рн тах = 9 кгс/см2. 2. и Ne даны при Рн — 8 кгс/см2

29

Характеристики передвижных компрессорных станций фирмы «Атлас Копко» следующие:

Марка компрессора.........................................

V м’/мин...........................................

Ри, кгс/см"........................................

Рнтах- кгс/см" ....................................

Габаритные размеры, мм: длина...................................................•

ширина...................................... . • •

высота...................................... . . . .

Масса, кр ................................................

РТ1050 30

8 8,75

3380

1760 1900

3075

РТ1200 34

8

9,75

3330 1760 1900

3430

Типораамерные ряды маслозаполненных винтовых компрессоров зарубежных фирм состоят из одно- и двухступенчатых машин с давлением нагнетания у одноступенчатых в основном до 9 кгс/см2 и двухступенчатых — до 19 кгс/см2.

Маслозаполиенные винтовые компрессоры выпускают фирмы: ЧКД «Прага» (ЧССР), ГХХ (ФРГ), «Кайзер компрессорен» (ФРГ), «Брум Вейд» (США), «Гарднер Денвер» (США), «Джой» (США), «Ингерсолл-Рэнд» (США), «Салэа» (США), «Тампела» (Финляндия), «Кобе-Стил» (Япония), «Атлас Копко» (Швеция) и др. Технические данные маслозаполненных компрессоров некоторых фирм приведены в табл. 1.14—1.19.

1.14. Технические данные передвижных и переносных маслозаполненных компрессорных станций фирмы ЧКД «Прага»

Марка компрессора V , м3/мин рн, кгс /см* Ne-кВт Привод И«полнеиие

ZK160M 10,5 8 73,5 Дизель На тележке для передвижения по дорогам

ZK200M 16,7 8 117,5 > То же

ZK220M 27,3 8 180 Электродвигатель »

ZK160MD 10,5 7 68 Взр ывобезоп ясный электродвигатель На шахтной тележке

ZK220MD 27,3 8 180 То же То же

1.15. Параметры одноступенчатых воздушных маслозаполненных винтовых компрессоров фирмы ГХХ

Марка компрессора rit, об/мин V ма/мин кВт

SKF82 6 987—11 646 2,38— 4,27 15,7— 28,1

SKF102 5 617— 9 362 3,77- 6,73 24,3— 43,5

SKF128 4 476— 7 461 6,08-10,79 38,3— 68,5

SKF163 3 515— 5 859 10,1 -17,8 62,0—111,0

SKF204 2 809— 4 681 16,17—28,36 97,1—174,0

SKF255 2 247— 3 745 25,83-45,05 151,7—291,8

П р и м е ч а и и е Ые приведена о учетом потерь в редукторе при кго/ем*.

30

1.16. Технические данные стационарных установок е маслозаполненными компрессорами фирмы «Ингерсолл-Рэнд»

Марка компрессора кВт м8/мин Масса установки, кг Марка компрессора "дв’ кВт ма/мин Масса установки, кг

с водяным охлаждением с воздушным охлаждением с водяным охлаждением с воздушным охлаждением

Стандартная Повышенная

производительность производите Л Ь Н О С Т Ь

(Ритах = 9-8 кгс/см2) (Рн = 8,7 кгс/см2)

РА-75 55,2 9,25 2138 3000 РА-75 55,2 10,6 2230 3090

РА-100 73,5 11,75 2184 3080 РА-100 73,2 13,4 2270 3170

РА-125 92 15,1 2310 3340 РА-125 92 17,1 2310 3340

РА-150 НО 18,2 2400 3660 РА-150 НО 19,9 2400 3660

РА-200 147 24,6 3330 4660 РА-200 147 28,0 3420 4800

РА-250 184 30,8 3580 5150 РА-250 184 34,3 3580 5150

РА-300 221 36,4 3780 5680 РА-300 221 40,7 3780 5680

При меча а и е, V приведена при р = 8 кгс/сма.

1.17. Технические данные компрессорных суперустановок с винтовыми маслозаполненными компрессорами фирмы «Ингерсолл-Рэнд»

Марка компрессора N о, кВт дв* V м’/мин Габаритные размеры, мм Масса, кг

Стандартная производительность (рн = 9,8 кгс/см2)

SPA-300 221 41,0 2700x2130x1550 5170

SPA-350 258 47,5 2700x2130x1550 5400

SPA-400 /94 53,7 3000 x 2290x1675 6060

SPA-500 368 66,5 3000x2290x1675 6060

Повышенная производительность (рн = 8,7 кгс/см2)

SPA-300 221 43,4 2700x2130x1550 5170

SPA-350 258 50,4 2700x2130x1550 5400

SPA-400 294 57,5 3000x2290x1675 6300

SPA-500 368 70,0 3000x2290x1675 6300

Ряд воздушных маслозаполненпых компрессоров фирмы ГХХ (ФРГ) состоит из шести типоразмеров машин, рассчитанных на работу при давлении нагнетания от 6 до 14 кгс/см2.

Из числа одноступенчатых компрессоров фирма ГХХ (ФРГ) комплектует двухступенчатые компрессорные установки, рассчитанные на давление нагнетания до 18,8 кгс/см2. В этом случае компрессоры монтируются на фланцах трехосного

31

1.18. Технические данные компрессорных станций с винтовыми компрессорами фирмы «Ингерсолл-Рэнд»

Тип станции ма/мин ^Н* кгс/см2 Привод Габаритные размеры, мм

Малошумные серии, XL 21,25 25,5 29,7 34,0 9,8 Дизель 4000X1910X2200 3980X2040X2410 3980 x 2040 x 2410 4400x2200x2620

Малошумпые серии II 49,6 56,6 59,5 70,8 9,8 11,6 9,8 11 Дизель » Электродвигатель Дизель 7290x2340x2820 7290x2340x2820 5940x2340x2740 5950x2340x2820

Станции повышенного шумоглушения 141,6 9,8 Дизель 12200x2440x3840

1.19. Технические данные стационарных и передвижных маслозаполненных компрессоров фирмы «Кобе-Стил»

Марка компрессора мэ/мин «1, об/мин Охлаждение масла N дв* кВт Габаритные размеры, мм Масса, КР

KSS175 5 4700 Стадиона Воздушное р н ые 37 2800X1250X1200 1500

KSS390 11 3720 Воздушное, 75 2700x1500x1500 2000

KSS920 26 1955 водяное То же 150 3150x1900x2620 4800

KSS175 5 7100 Передвижные - 1 - 3700x1400x1800 170Л

KSS250 7,1 6400 — — 3200x1400x1900 2000

KSS370 10,5 3750 — — 3800x1600x2100 2900

KSS600 17,0 3903 — — 4100x1700x2500 4100

При м е ч а н и е. и Wдв приведены при р <= 8 кгс/см2.

редуктора, обеспечивающего каждой ступени необходимое число оборотов. Характеристики двухступенчатых маслозаполненных винтовых компрессоров фирмы ГХХ следующие:

Марка компрессора ...................................

V , м3/мин................................ . , . .

Рн, кгс/см2..........................................

We, кВт..............................................

SKF163/102 9,98—17,6

18,8

92—167

SKF204/128 15,85—28

18,8

142—258

Фирма «Ингерсолл-Рэнд» выпускает компрессорные установки с звукоизолирующими кожухами. В установках с воздушным охлаждением масляный радиатор

32

с вентилятором и электродвигателем представляет собой отдельный узел, который может быть размещен вне помещения. Фирма выпускает также ряд суперустановок.

Передвижные компрессорные станции каждого типоразмера фирма выпускает в двух модификациях — в обычном исполнении и в исполнении с пониженным уровнем шума (до 85 дБ). Модификации отличаются только выполнением защитного кожуха. В передвижных установках фирма применяет двухступенчатые маслозаполненные винтовые компрессоры.

Фирма «Кобе-Стил» (Япония) выпускает воздушные маслозаполненные винтовые компрессоры (стационарные и передвижные).

Типоразмерные ряды холодильных винтовых компрессоров выпускают следующие фирмы: ЧКД «Прага» (ЧССР), «Кюльавто-мат» (ГДР), «Саброе» (Дания), «Стал Рефриджерейшин АВ» (Швеция), «Кобе-Стил» (Япония), «Салэа» (США), «Майекава» (Япония) и др. Технические данные холодильных компрессоров некоторых фирм даны в табл. 1.20—1.24.

1.20. Технические данные холодильных компрессоров фирмы ЧКД «Прага»

Марка компрессора Qo-10-3, ккал/ч А/ , кВт е' Масса (без электродвигателя), кг Г абаритные размеры, мм

Аммиак Хладон-12 Аммиак Хладон-12

ZK204R-S 300 180 125 73 1120 3000X1100

ZK204R 480 290 196 115 1300 3350x1400

ZK255R-S 608 370 245 143 1550 3450X1400

ZK255R 906 585 384 220 1850 4000X1700

Примечания: 1. При сжатии аммиака /0=—15°C, /К = 35°С, а при сжатии хладона-12 t0 = —15°С, /к = 40°С; 2. Частота вращения ^, = 3000 об/мин.

1.21. Технические данные холодильных компрессорных агрегатов фирмы «Кюльавтомат»

Марка компрессора Qo- Ю-3, ккал/ч А , кВт е Габаритные размеры, мм Масса (без электродвигателя) , кг

S3-900 350 120 2970X860X2065 2100

S3-1800 590 250 3545x1140x2400 4100

S3-2500 900 380 3545x1140x2400 4200

Приме ч а н и е. и А/ приведены при сжатии аммиака (ZQ=— -15®С; /к = 30’С).

Фирма ГХХ (ФРГ) выпускает винтовые холодильные компрессорные агрегаты, используя для этого шесть компрессоров типоразмерного ряда винтовых холодильных машин: SKK128, SKK163, SKK204, SKK225, SKK321, SKK408, характеристики которых приведены на рис. 1.26, 1.27, 1.28.

Фирма «Стал Рефриджерейшин АВ» (Швеция) специализируется на выпуске винтовых холодильных компрессорных агрегатов. Она выпускает компрессоры двух модификаций: нормального исполнения и для работы в цикле с двухступенчатым

2 Амосов и др, 33

1.22. Параметры холодильных компрессорных агрегатов фирмы «Саброе»

Марка компрессора ^ДВ’ об/мин пь об/мин Qa- Ю -а , ккал/ч к Вт

Хладон-12 Хладон-22 Хладон-12 Хладон-22

2950 2950 391 128 93 37

VMY225LD 3550 2950 3550 4650 485 649 156 207 116 162 47 66

3550 5820 810 257 206 84

VMY325SD 2950 3550 2950 3550 567 691 185 224 135 166 54 68

VMY325LD 2950 3550 2950 3550 799 970 261 314 190 234 76 95

VMY325LG 2950 3690 1013 328 252 103

2950 4650 1281 412 328 134

VMY425LD 2950 3550 2950 3550 1598 1917 522 626 381 464 151 189

VMY425LG 2950 3690 1997 652 500 204

VMY525LD 2950 2950 3403 1112 811 322

3550 3550 4084 1334 989 402

Примечание. Qo, Ng даны для хладона-12 при /0 = —Ю^С, а для хладона-22 при /0 = — 40 °C, <Пр=—10“С (<пр—промежуточная температура).

1.23. Хладопроизводительность компрессоров фирмы «Стал Рефриджерейшин АВ»

Марка компрессора <?»• 1«~3, ккал/ч

Хладон-22 Аммиак

при /0 =— 10 °C. <К = 25°С при tf)=— 40X’ при (0 — —Ю°С, („ •= 25 °C при 1а L нр = — 40 °C, = — 10°С

— 10 -с

S51 475 (570) 180 )220i 465 (560) 1 лп (170)

S51E 540 (650) — — 515 (620) 150 (185)

S57 720 (865) 275 (330) 710 (855) 210 (255)

S57E 820 (985) — — 790 (950) 230 (275)

S71 930 (1110) 345 (415) 920 (1100) 270 (325)

S71E 1060 (1260) — — 1020 (1220) 295 (355)

S73 1400 (1650) 543 (650) 1350 (1620) 410 (490)

S73E 1600 (1880) — — 1500 (1800) 445 (535)

S75 —- — 835 (1000) — — 635 (760)

S75E — — — — — — 690 (830)

S93 3220 (3800) 1250 (1500) 3100 (3700) 950 (1150)

S93E 3700 (4350) — — 3450 (4150) 1000 (1250)

Примечание. — 3540 об/мин. Qo приведена при 2950 об/мин. •i в скобках — при =

34

1.24. Параметры винтовых компрессоров фирмы «Кобе-Стил»

Марка компрессора П1, об/мин Qo 10-a, ккал/ч Л*г, кВт

Аммиак Хладон-12 Хладон-22 Аммиак Хладон-12 Хладон -22

1750 4580 2820 4540 1463 933 1484

oOLK 1450 3800 2330 3740 1213 771 1224

1750 3050 1880 3015 972 622 987

oUoK 1450 2530 1560 2510 809 515 819

31LR 3550 2300 1425 2200 744 477 777

2950 1905 1185 1830 617 397 633

3550 1527 950 1470 495 318 517

31 SR 2950 1268 790 1220 411 264 423

3550 1137 710 1140 372 234 378

L L\ 2950 936 588 948 309 194 309

25SR 3550 750 472 761 246 156 252

2950 624 392 631 206 130 206

плт n 3550 565 355 575 191 119 191

.2U.LK 2950 465 294 468 158 98,8 158

20SR 3550 382 242 388 130 80,7 130

2950 315 200 319 107 67,3 107

16LR 3550 2950 282 179 288 98,1 60,6 98,1

12LR 6000 232 150 237 81,0 55,0 81,0

4000 153 90,3 156 53,9 30,2 53,9

6000 118 75,5 120 41,5 25,2 41,5

1ULK 4000 74,8 46,2 78,4 27,7 17,0 27,7

При м e ч а н и e. Qo и Ne приведены при t «—15°C, /R = 3C °C.

дросселированием. Компрессоры, работающие в цикле с двухступенчатым дросселированием, имеют индекс Е. Фирма приступила к выпуску компрессорных агрегатов в вертикальном исполнении, хладопроизводительность которых при t0 = —10 °C, /к = 25 °C следующая:

S33 S33E

Хладон-22 при П1 = 2950 об/мин...........................................280 310

при П\ = 3540 об/мин.................................... 340 370

Аммиак при rtt = 2950 об/мин..............................................300

при nt = 3540 об/мин.....................................«20 360

Компрессорные агрегаты о вертикальном исполнении занимают площадь всего 1,5 м2.

35

Цо-1О'1,ккап/ч Ne,n&T

4'е,г:Вт

0,1 0,10,3 ОД 07 1 2 34 5 7 ю

QB-1O'S,ккал/ч

(1„-1(Г6.ккап/ч

005 о.о7а; о.2 оз аз ал 2 з 4

0,05 0070.1 0,2 02 0,5 0,7 1 2 3 4

Qg -10 ~е,ккап/ч

Ме.к8т Ов1О',вккал/ч

„„_„0.1 0,20.3 0,50,7 1 2 3 45 7 10

0,1 02 03 02071 2 3 45 710

0о-10е,кквл/ч

Рис. 1.26. Параметры холодильных винто-Рис. 1.27. Параметры холодильных вин- Рис. 1.28. Параметры холодильных винных компрессоров фирмы ГХХ (/к = 45° С) товых бустер-компрессоров фирмы ГХХ товых компрессоров фирмы ГХХ (1К = (/к = —Ю8 С) = 35° С)

СПИСОК ЛИТЕРАТУРЫ К ГЛ. Г

1. Андреев П. А. Винтовые компрессорные машины. Л., «будпромгиз», 1961, 251 о.

2. Немчак В. Н. Отраслевая нормаль. Компрессоры винтовые сухого сжатия. Сановные параметры, основные элементы конструкции и основные размеры. — «Компрессорное и холодильное машиностроение», 1970, № 2, с. 10—16.

3. Освоение холодильных винтовых компрессоров. — «Холодильная техника», 1974, № 2, с. 8—13. Авт,: А. В. Быков, И. М. Калнинь, Г. А. Канышев, В. Б. Шнепгг, А. И. Шварц, А. Л. Верный.

4. Шварц А. И., Верный А. Л. Конструкция, характеристики и области применения винтовых компрессоров. — «Компрессорное и холодильное машиностроение», 1972. № 4, с. 12 — 22.

5. Шварц А. И., Верный А. Л., Цырлин Б. Л. Характеристики и конструкция унифицированного типоразмерного ряда винтовых холодильных компрессоров. — В сбд Повышение эффективности процессов в оборудования холодильной и пищевой промышленности. Л., 1972, с. 15—23.

6. Шнепп В. Б., Шварц А. И., Немчак В. Н. Основные принципы унификации винтовых маслозаполненных компрессоров. — «Компрессорное и холодильное машиностроение», 1969, № 2, с. 3—5.

7. Compact oil-free screw type industrial compressor. — «Fluid Powe. Power International», 1970, vol. 35, № 415, p. 64 — 65.

8. Entwicklungstendenzen moderner Kompressoren. — «Bohren-Sprengen Raumen», 1960, № 10, S. 20—28.

Глава II

ГЕОМЕТРИЯ ВИНТОВОЙ ЧАСТИ РОТОРОВ

5. ТИПЫ ПРОФИЛЕЙ ЗУБЬЕВ РОТОРОВ

Сопряженные профили зубьев роторов должны отвечать основному закону зацепления и для обеспечения герметичности рабочих полостей компрессора должны образовывать неразрывную линию контакта.

Основной закон зацепления требует, чтобы общие нормали к профилям зубьев в точке их взаимного касания в любой момент времени проходили через полюс зацепления [5]. Определение профилей сопряженных зубьев вследствие постоянства их осевого шага сводится к нахождению сгибающих кривых в торцевом сечении.

Для определения огибающих имеем четыре системы координат (рис. II.1):

1) подвижная система корординат связанная с ведущим ротором;

2) подвижная система координат Х2О2У2, связанная с ведомым ротором;

3) неподвижная система координат XljOlY.l с началом координат, находящимся в центре ведущего ротора;

4) неподвижная система координат с началом координат, находящимся

в центре ведомого ротора.

Перечисленные системы координат связаны друг с другом следующими зависимостями:

х0 = %1 cos <р, +i/j sin фь ) z/o =— Ху sin <pt + £/) cos <рг; f

X! = cos <P! — y0 sin Ф1; )

Уi = x0 sin <pi + z/0 cos <p,; /

Xi = A cos <p; + x2 cos kqt — y-, sin fezp1; )

y2 — A sin ф[ + х2 sin kifiA-'Ji cosferpp, J x2~ — A cos (<Pi/z) J- Xj cos kvji -f- z/j sin /.’(pi; "i y.2 = A sin (<pt/i)—x( sin/icp! 4- z/j cos бфр J

где I *= <рх/ф2 = — передаточное отношение; <p, — угол поворота ведущего

ротора; k = (t + 1 )/z.

Согласно теории зацепления [41, если один из профилей, огибаемый, задается уравнениями х, (в) = 0; у, (6) — 0 или х2 (0) = 0; у., (0) = 0, то второй., огибающий, определяется одним из следующих стнкобоь-.

1) формулами (II.4) если огибаемый профиль (ведущий) находится в системе координат л101У1;

2) формулами (11.3), если огибаемый профиль (ведомый) находится в системе координат Х20,2У.2.

Связь параметров положения (рх и профиля 0, входящих в (11.3) и (II.4) после подстановки в них уравнений х3 (0) — 0; у, (О) - 0 или к, (в) = 0; у2 (0) — 0, находится из выражения:

(ду2/д&) [(A/i) sin — fa/J — (rjZj/сКЭ) [— (/z/z) cos cp, + kx21 = 0 (II.5)

Линия зацепления сопряженных профилей зубьев определяется в неподвижной плоскости Хо О1Уи следующим образом:

1) уравнение исходного огибаемого профиля, заданною в подвижной системе координат Ylt переводится в систему координат Х0О.,Ул с помощью формулы (ПЛ) связи систем координат;

2) из формулы (II.5) определяется связь между параметром положения у. и параметром профиля 0.

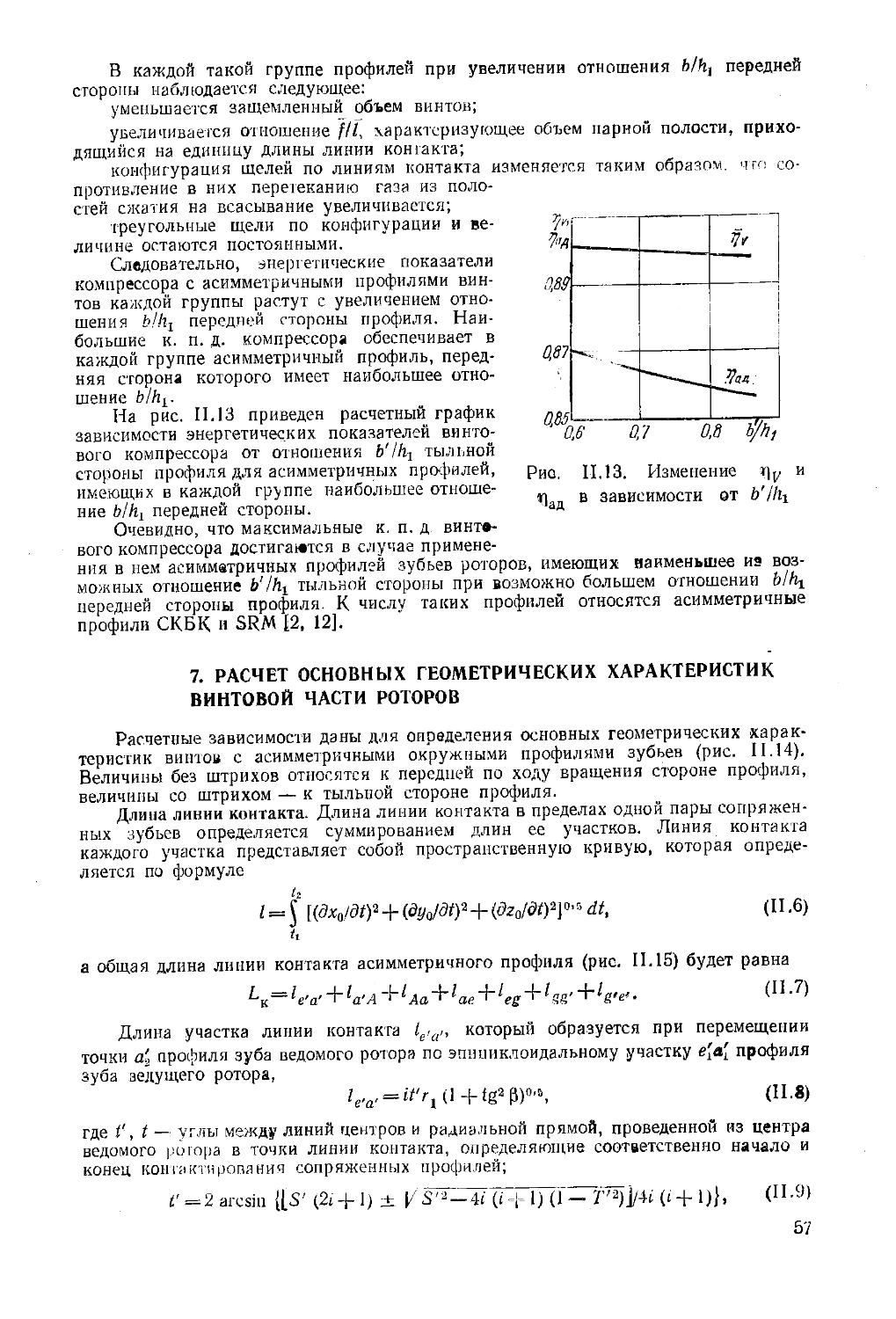

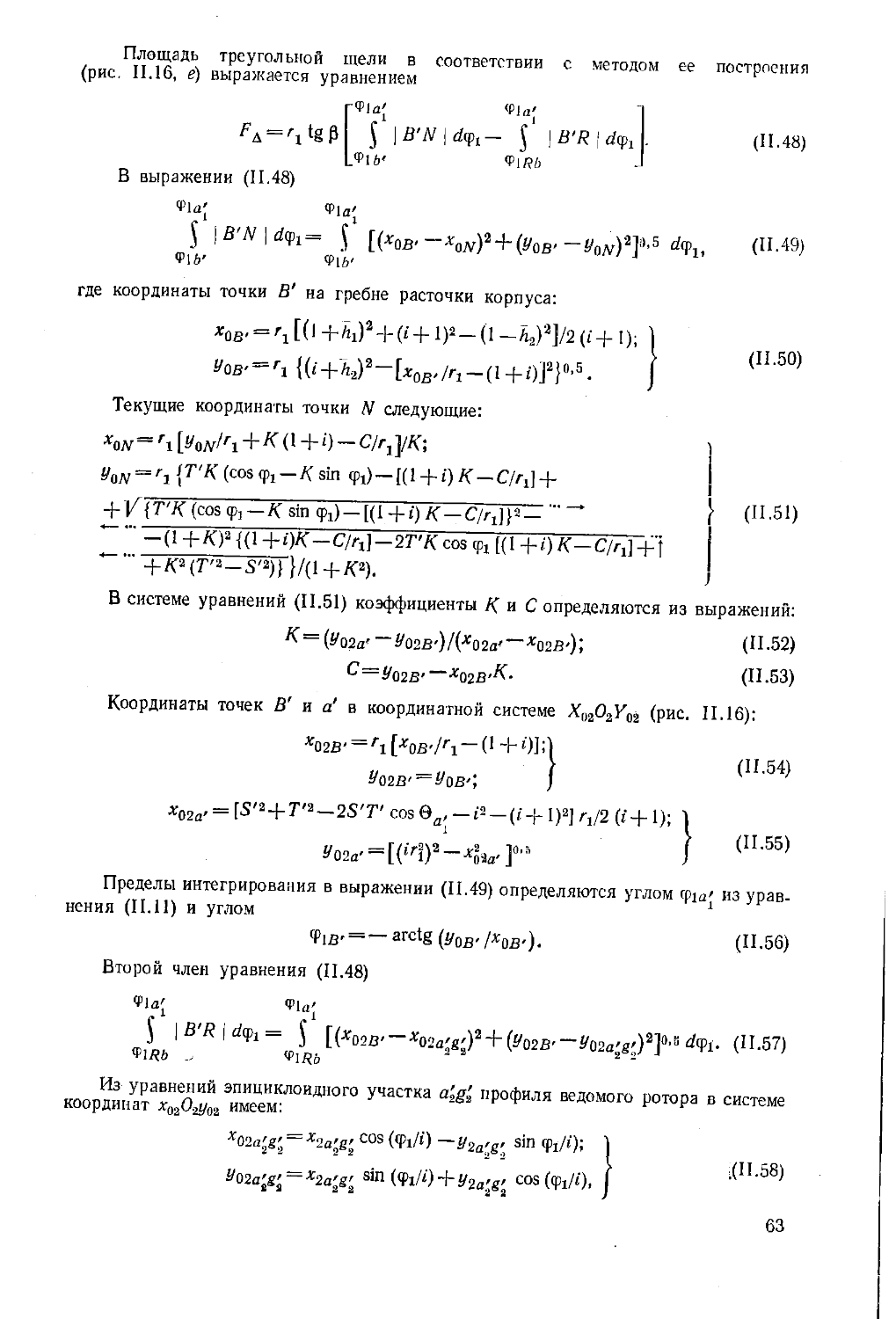

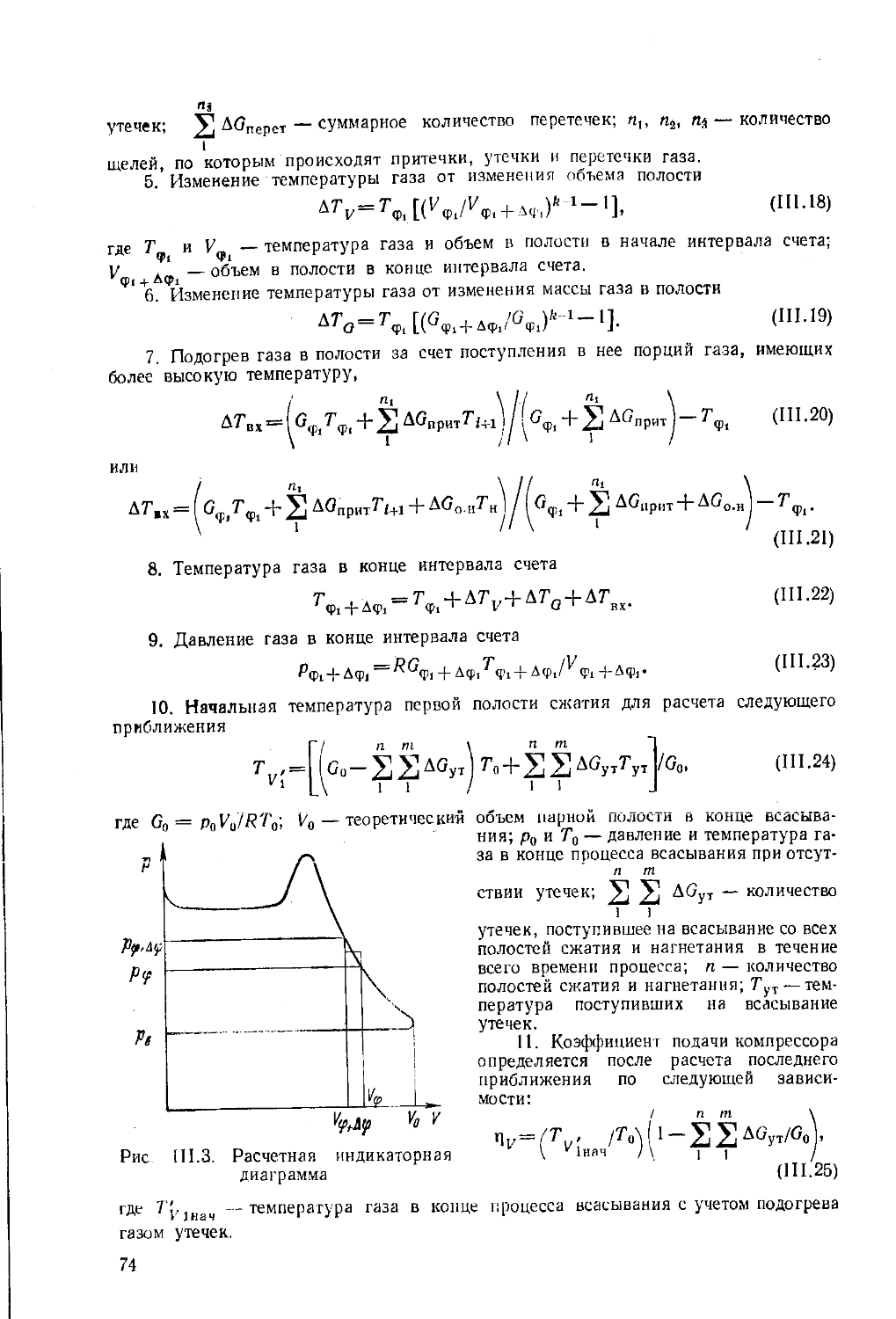

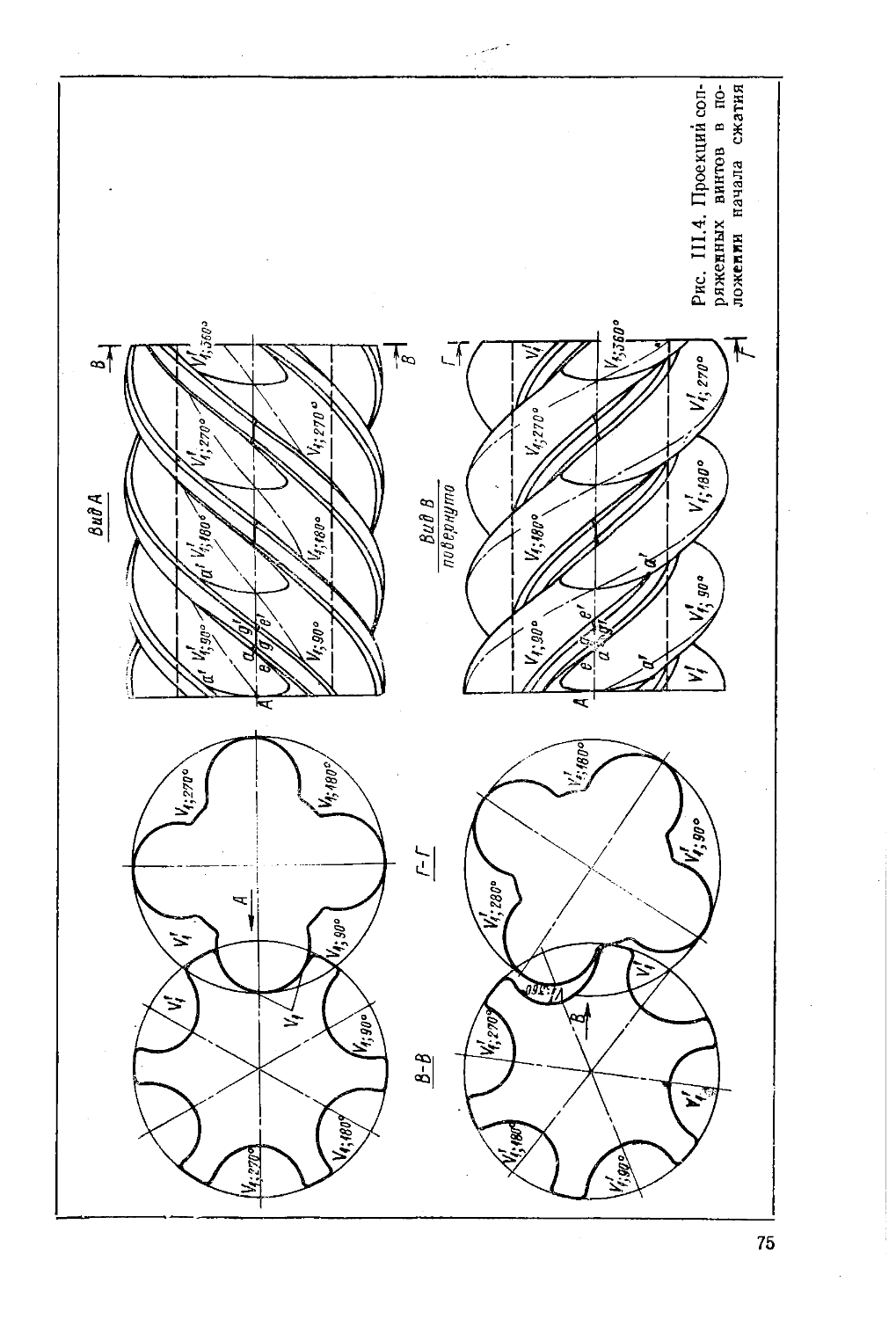

Основные данные по сопряженным профилям зубьев (рис II.2 — II.б) нашедшим применение в винтовых компрессорах, сведены в табл. II.I—II.5.

38

Рис/ II.1. Системы прямоугольных осей координат

Рис, II.2. Асимметричный профиль Лисхольма

39

Рис. II.3, Окружной профиль

Рис 11.4. Эллиптический профиль

40

Рис. II.5. Асимметричный профиль СКБК

Рис П.6. Асимметричный профиль SRM

41

11.1. Асимметричный профиль Лисхольма (см. рис. 11.2)

Обозначение учаетка Наименование учаетка профиля Уравнение участка профиля Пределы изменения параметра

Профиль ведущего ротора

Дуга окружности радиуса г, центр которой лежит на начальной окружности хг = г cos0-}-rt; yj = — г sin 0 0 - ~ 0 ©1

М1В1 Эпициклоида, образованная точкой В2 начальной окружности ведомого ротора при качении ее по начальной окружности, ведущего ротора *i = A соз(ф—ф2)—ггсов[(1 4- 1/i) ф—ф2]; У1 = А sin (ф— ф,) — г2 sin [(1 + I/O ф—ф2] ф2 Ф 0

SA Дуга окружности радиуса г0, центр которой лежит на начальной окружности, Г0 = Г1 Xi = rr cos ф4—rn cos (а+ф4); У1=— Н sin ф4+г0 sin (а+ф4) ах а > 0

QDt Дуга окружности радиуса Rn xt = Ra cos ф4; = —/?;•! sin ф4 ф4 фх 0,5 (л/2+ + Ф1— Фз)

АЛ Эпициклоида, образованная точкой начальной окружности ведомого ротора при качении ее по начальной окружности ведущего ротора Xi = 4 cos (— ф+фД—r2 cos [ф1 — (1 + + 1/0 ф]; У1=А sin (—ф + ih) — r2 sin [фх — — (1 + 1/0 ф] Ф1 + Ф'1н^ф^0

Дуга окружности радиуса г0 xi = ri cos Фз — r0 cos (а ф3); Й = Г1 sin Фз —г0 sin (аД-фз) «1 а 0

» > » А'л = Rn cos ф; yi = Rn sin ф Фз ф =£ 0,5 (л/2— —Фз+Фз)

Продолжение табл. II.1

Обозначение участка Наименование участка профиля Уравнение участка профиля Пределы изменения параметра

Профил ь ведомого ротора

^2^ 2 Дуга окружности радиуса г, центр которой лежит на начальной окружности х2 = г cos 0 — г2; у2 — — г sin 6 0 -0 J== 0J

Й2С, Дуга окружности радиуса г0, центр которой лежит на начальной окружности х2 = — r2 cos Aj — r0 cos (a — ; y2 — — r2 sin + rn sin (a ~ ^4) <г2 a 5 0

c2d2 Дуга окружности радиуса Re2 x2 — — Re2 cos tp; y2 = — Re2 sin <p 7$ <р ==: 0,5 (t4 — — <з+л/3)

^2^2 Удлиненная эпициклоида, образованная точкой Л1т принадлежащей наружной окружности ведущего ротора, при качении начальной окружности ведомого ротора по начальной окружности ведущего ротора x2 —— A cos (<p/t) + Rel cos (1 + 1/e) (p; y2 — A sin (q>/0 — Йе1 sin (1 + I z t) <p

F2E2 Дуга окружности радиуса г0 x2 — — r2 cos — r0 cos (a — 73); y2 = r2 sin t2—r0 sin (a — £3) tXg g: а 0

Е 4Р2 Дуга окружности радиуса Re2 x2 = — Re2 cos ip; y2 = Re2 sin (p 7з Ф 0,5 (t3 — G + Л/З)

Примечание. Характеристические углы зубьев роторов с асимметричным профилем Лнсхольма следующие:: 6i = arccos [r2/(2rr1)]; t&, = arccos [(2r2 — га)/2г2]; фа = ф3 = arccos [(2г| — re)/2r2j; ф4 — Фг + Фб’. — 0.5 (Я — ф8);

t' = 2arcsin HV— 41 (i + 1) [1 — (7?el/ri)2]J/[4i (i 4- 1)]}; fti = — (RelZr1)2]72i + !)} — <PiH; 4>> = 4>i + Уь, 4 = W: h = t, arcsin [(Г1/Яе1) cos (/72)]: Ф1н = 0,5 (п — Г) — в4; 4- /б, = Ф1//: /3 = /i 4~ = я — 0,5 (л — /а). = Zarccos {[1 4- 2Z + 2t‘=—

61.2. Окружной профиль (см. рис. 11.3)

Обозначение участка Наименование участке профиля Уравнение участка профиля Пределы изменения параметра

Профиль ведущего ротора

л^/и, Дуга окружности радиуса г, центр которой лежит на начальной окружности х, = г cos 0; ух = г sin 0 ф V/ ф W ф 1

AMi Эпициклоида, образованная точкой В» начальной окружнссти ведомого ротора при качении ее по начальной окружности ведущего ротора X] — A cos (ф — ф2) — Гц cos [(1 i/i) ф — ф2]; У1 = Л sin (ф — ф2) — г., sin ((I + 1/i) ф —ф2)1 Фз Ss Ф > о

BiCj Дуга окружности радиуса г0, центр которой лежит на начальной окружности (г0 = г,— Rix) *х = Гх cos ф4 — r0 cos (a -J- ф4); Ух = —гх sin ф4 — г.} sin (а + ф4) a, S-- а У 0 !

CjDj Дуга окружности радиуса xi = Rtx cos ф; ух = — Rix sin ф Ф-i ' Д1 === гг/4 + + 0,5 (ф- — ф3)

NJ, Эпициклоида, образованная точкой Л» начальной окружности ведомого ротора при качении ее по начальной окружности ведущего ротора Хх = А cos (ф — ф4)— r2cos [(1 + 1/i) <р — ф4]; Ух =— A sin (ф —ф1)+г2 sin |(1 + 1/i) ф — Ф1 > ф 2= 0

№ Дуга окружности радиуса гс Xj = i'x cos ф3 — r0 cos (а + ф3); Ух = х, sin фа — Г,, sin (о: + ф3) а, > а 3= 0

EiDx Дуга окружности радиуса Rix Xj = Rjx cos ф; ух = Rix sin ф ф3<-ф5£л,/4 + + 0,5 (ф3 — ф4>

Продолжение табл. II.2

Обозначение участка Наименование участка профиля Уравнение участка профиля Пределы изменения параметра

Профиль ведомого ротора

F 2^2^2 Дуга окружности радиуса г, центр которой лежит на начальной окружности x2 = rcos©— r2; y2 = rsmQ —01 0 ©1

В2С2 Дуга окружности радиуса г0, центр которой лежит на начальной окружности х2 =— г,, cos /4—r0 cos (а — Z4); у,, = — г2 sin /4+r0 sin (а — Ц) a2 5: a 0

c2d2 Дуга окружности радиуса Rel х2 =— Re2 cos (р; у2 =—Re2 sin <p 4 < a> < л/6 + + 0,o (t:i — /3)

F 2E2 Дуга окружности радиуса г0 х2 = — r2 cos — r0 cos (a — /4); y2 = r2 sin /4 — r0 sin (a — Q a,? s3:0

e2d2 Дуга окружности радиуса Re2 x2 = — T?e2 cos cp; y2 = Re2 sin tp ts =< <P n/6 + + 0,o (t3 — tt}

Примечание: Характеристические углы зубьев роторов с окружным профилем следующие; 0, = arccos (г2/2ггг); t2 = arccos х X [(2r| — r2)/2r|]; М>2 = it2 Я>5 = arccos [(2г2 — z-2)/2r2]; 1|>4 = ife + ife: М>1 = ta = HU; <Xi = Л/2 — 46/2; tL - ifc/t; = t2 + te, tl = i2, i„ = it, a = n — 0,5 (л— /„).

о

П.З.Эллиптический профиль (см. рис. П.4)

Обозначение участка Наименование участка профиля Уравнение участка профиля Пределы изменения параметра

П р о ф и л ь ведущего ротора

,¥1ДхЛ11 Часть эллипса, большая ось которого лежит на радиальной прямой, проходящей через вершину зуба, а центр находится на начальной окружности *1 = a cos ф + гг; уг = b sin q> — Фв2 Ф Фв2

AfxBi Эпициклоида, образованная точкой В2 начальной окружности ведомого ротора при качении ее по начальной окружности ведущего ротора ; Х-, — A COS (— ф, + ф) — 1’2 cos [— ф2 -J-+ (1 4-1/0 ф]; У1 = А sin (—ф34-ф) — — г2 sin [— ф2 4- (1 4-1 /0 Ч>1 Ф2+fp£2 Ф °

SjCj Дуга окружности радиуса г0, центр которой лежит на начальной окружности хх = ту cos ф4 — rn cos (a 4- Ф0; У1 = — fi sin ф.34- ro sin (a 4- ф4) а, >= cl • 0

CxDj Дуга окружности радиуса Ra Xi = Rn cos <p; i/x = — Rft sin (p Фх Ф л/4

A^l • Эпициклоида, образованная точкой F2 начальной окружности ведомого ротора при качении ее по начальной окружности ведущего ротора xx = A cos (фд — <p) — r2 cos [ф1 — (1 4- 1/0 ф]; У1=А sin (фх — <p)— r2 sin [фх —(14-1/0ф] 0 ф === ф 4-фв2

F^i Дуга окружности радиуса г(|, центр которой лежит на начальной окружности = zy cos ф3 — r0 cos (a 4* Фз)! У1 = rt sin фз — r„ sin (a 4- ф3) С4[ > a Js 0

EiDi Дуга окружности радиуса R;i Хд = Rtl cos ф; = Rir sin <p Фз s£ Ф п/4

Продолжение табл. II.3

Обозначение участка Наименование участка профиля Уравнение участка профиля Пределы изменения параметра

F 2^2^3 Профи. Кривая, сопряженная с эллиптическим участком профиля зуба ведущего ротора тьведомого ротора х2 —— A cos (ф/О+н cos (1 +1 /г) ф+ + a cos ф cos (1 + 1 /() ф — ft sin ф sin (1 + 1 /г) ф; у2 = A sin (ф/0 + г! sin (1 + 1/i) ф — — a cos ф sin (1 + 1 /г) ф — ft sin ф cos (1 + 1 /() q> —'Фвг 'Ф - Фвг

^2^2 » Дуга окружности радиуса г0, центр которой лежит на начальной окружности х2 = —r2 cos ti — r0 cos (a — i4); y2 = — r2 sin f4 + r0 sin (a — /4) 0 - ; a ’ a2

C%D-% Дуга окружности радиуса /?е2 x2 = — Re2 cos ф; у., = — Re2 sin ф /4 < ф л/6

F 2Е2 Дуга окружности радиуса г0, центр которой лежит на начальной окружности x2 = —r2 cos t3 — r0 cos (a —t3); y2 = r2 sin t3 — r0 sin (a — Z3) 0 ' : И <Х2

e2d2 Дуга окружности радиуса Де2 x2 = — Re2 cos ф; y2 = Re2 sin ф (3 - ф л/6

Примечания: 1. Характеристические углы зубьев роторов с эллиптическим профилем следующие: ф\ = хра = ф3 = 4-ф5; = ф2 + фв; ф6 = arccos [(2гэ _ /2г|]: at = л/2 ф„/2; а3 = л — (л/2 — Z5/2); t. = t2 = arctg [#в2/*в.2]; 6 = Л + 6; /< = + h\ *з=Ф&Л‘. 2. Координаты yz и хг точки В2 определяются из уравнений для определения координат точек кривой Г2А2В2. 3. Углы ф^0 и (р&9 определяются методом подбора при решении уравнения (а2 — b2) sin ф^2 cos Ф32 + ari sin ф/^ (1 — cos ф^2) — brt sin фд.2 cos Ф52 ~ °* "правильность подбора контролируется выполнением условия ~ г9г 4- ^Глы Ф и ф в уравнениях координат участка F2A2B2 подстав- ляются попарно и определяются из уравнения связи (а2 — b2) sin ф cos ф + art sin ф (1 — cos ср) — br} sin ф cos ф = 0.

Ос

II.4. Асимметричный профиль СКБК (см. рис. II.5)

Обозначение участка Наименование участка профиля Уравнение участка профиля Пределы изменения параметра

Профиль ведущего ротора

Дуга окружности радиуса г, центр которой лежит внутри начальной окружносги ротора = г (cos 0 — 1) + /?г1; уг = — г sin 0 0 =£ 0 ‘ ©1