Автор: Крестов И.Т. Антипов С.Т.

Теги: микробиологические производства бродильная промышленность оборудование предприятий

ISBN: 5-7455-0811-6

Год: 1997

Текст

И.Т. Кретов, С.Т. Антипов

ТЕХНОЛОГИЧЕСКОЕ

ОБОРУДОВАНИЕ

ПРЕДПРИЯТИЙ

БРОДИЛЬНОЙ

ПРОМЫШЛЕННОСТИ

Рекомендовано

Министерством общего и профессионального

образования Российской Федерации

в качестве учебника

для студентов высших учебных заведений,

обучающихся по специальностям

"Машины и аппараты пищевых производств",

"Технология бродильных производств

и виноделие"

Издательство

Воронежского государственного

университета

1997

УДК 663.15.002.5 (075.8)

Кретов И.Т., Антипов С.Т. Технологическое оборудование пред-

приятий бродильной промышленности: Учебник. — Воронеж: Изда-

тельство государственного университета, 1997. — 624 с.

ISBN 5-7455-0811-6

В учебнике описаны машины и аппараты предприятий бродильной промышлен-

ности, входящие в состав машинно-аппаратурных линий производства солода и пи-

ва, спирта и ликеро-водочных изделий, хле^рпекарных дрожжей и хлебного кваса,

газированных напитков и жидкого диоксида углерода, а также агрегаты для подго-

товки посуды, фасовки пищевых жидкостей и оформления готовой продукции. Осве-

щены вопросы эксплуатации оборудования, улучшения качества продукции, целесо-

образности использования нового оборудования, его модернизации, механизации

трудоемких процессов, а также достижения зарубежной науки и техники. Приведе-

ны основные параметры расчетов технологического оборудования.

Для студентов вузов, обучающихся по специальностям "Машины и аппараты пи-

щевых производств" и "Технология бродильных производств и виноделие".

Табл. 64. Ил. 328. Библиогр.: 22 назв.

Рецензенты:

кафедра технологического оборудования пищевых производств

Московского государственного университета пищевых производств

(зав. кафедрой д-р техн, наук, проф., акад. РАСХН

В. А. Панфилов),

д-р техн, наук, проф., член-кор. РАСХН

Б. А. Устинников

„2103000000-039, ,

М174(03)—97 663°6ЪЯВЛ-

ISBN 5-7455-0811-6

© Кретов И.Т., Антипов С.Т., 1997

© Оформление. Издательство

Воронежского государственного

университета, 1997

ПРЕДИСЛОВИЕ

Бродильная промышленность — одна из старейших отраслей

промышленности в России. Анализ современного технического

уровня предприятий бродильной промышленности показывает, что

его совершенствование осуществляется в направлении повышения

единичной мощности, сокращения вспомогательных операций, по-

вышения уровня механизации и автоматизации, снижения матери-

але- и энергоемкости, улучшения санитарной обработки.

Модернизация предприятий бродильной промышленности, стро-

ительство крупных заводов требуют четкой организации проекти-

ровочных работ с учетом достижений мировой практики, внедрения

новых технологических процессов и оборудования, ликвидации дис-

пропорций в мощностях цехов, повышения уровня механизации

транспортно-складских работ.

На солодовенных и пивоваренных заводах установлены поточные

механизированные линии, широкое внедрение получили прогрес-

сивные методы замачивания, солодоращения и сушки высокофер-

ментативного солода, успешно эксплуатируются цилиндрокониче-

ские бродильные аппараты для ускоренного брожения и дображива-

ния пива, диатомитовые фильтры и гидроциклонные аппараты для

осветления горячего сусла и пива. Появился целый ряд дополни-

тельных операций: карбонизация, стабилизация пива, а также ути-

лизация вторичных материальных ресурсов.

На спиртовых и ликеро-водочных заводах внедрена новая совре-

менная техника. Многие заводы перешли на непрерывную тепло-

вую обработку сырья с использованием вакуум-охлаждения при

осахаривании, широкое распространение получили непрерывно-по-

точный и циклический методы брожения, новые способы переработ-

ки мелассы на спирт, а также современные методы и аппаратура

для мембранного разделения и фракционирования на основе ульт-

рафильтрации, обратного осмоса и ионного обмена. Разработано но-

вое оборудование для непрерывного приготовления и очистки вод-

ки, а также экстракционно-выпарное оборудование.

Дрожжевые заводы оснащены сложным высокопроизводитель-

ным оборудованием: дрожжерастильными аппаратами, сепаратора-

ми, фильтрами, машинами для фасовки и др. Ассортимент безалко-

гольных напитков представлен газированной водой, фруктовыми

напитками и минеральными водами. Из слабоалкогольных напит-

ков производятся хлебный квас, напитки на основе концентрата

квасного сусла и напитки на зерновом сырье.

Перед бродильной промышленностью стоят задачи по внедрению

новой, более эффективной техники и технологии, обеспечивающих

полное и комплексное использование сырья, высокоэффективных

машин и аппаратов непрерывного действия, создающих возмож-

ность интенсифицировать и автоматизировать процессы и внедрять

АСУТП. При этом в условиях перехода к рыночным отношениям

важно обеспечить их конкурентоспособность при борьбе за рынок с

зарубежными партнерами. Эффективность предприятий бродиль-

ной промышленности определяется в основном степенью использо-

вания сырья и связанными с ней потерями, а также издержками

производства, среди которых главными являются затраты электро-

энергии.

В настоящем учебнике рассмотрены современные виды оборудо-

вания предприятий бродильной промышленности и приведены их

расчеты с использованием современных инженерных методов.

Глава 1

ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ

ПРЕДПРИЯТИЙ БРОДИЛЬНОЙ ПРОМЫШЛЕННОСТИ

Требования, предъявляемые к качеству продуктов, выпускаемых

предприятиями бродильной промышленности, определяют не толь-

ко тип оборудования, который выполняет ту или иную операцию,

но и условия, принципы и методы его работы, а также обусловлива-

ют наличие различных типов и марок машин и аппаратЪв, приме-

няемых в промышленности.

Вместе с тем существующее оборудование, несмотря на различ-

ное назначение и разнообразие конструкций, имеет много общего

как в машинно-аппаратурных схемах, так и в методах его расчета.

Это позволяет дать общие сведения о машинах и аппаратах пред-

приятий бродильной промышленности, зная их конструкцию и

функциональное назначение.

Практически каждый вид оборудования состоит из питательного

устройства, исполнительных механизмов с рабочими органами,

приводного механизма и устройств управления и регулирования.

Питательное устройство кроме подачи сырья может осуществ-

лять его дозировку по массе или объему. Исполнительный механизм

передает движение рабочим органам оборудования. Рабочие органы

непосредственно воздействуют на обрабатываемый продукт. При-

меняемое оборудование обеспечено устройствами для защиты и

блокировки, которые предотвращают неправильное или несвоевре-

менное включение или отключение приводных устройств.

В результате проведения структурного анализа оборудования

можно построить его технологическую схему, определить динами-

ческие условия работы механизмов, узлов и деталей и на этой осно-

ве осуществить расчет и конструирование.

1.1. Классификация оборудования бродильных производств

В бродильной промышленности применяются разнообразные ви-

ды оборудования, которые классифицируются по следующим при-

знакам: характеру воздействия на обрабатываемый продукт; струк-

туре рабочего цикла; степени механизации и автоматизации; прин-

ципу сочетания в производственном потоке; функциональному

признаку. Кроме перечисленных признаков каждый вид оборудова-

ния может иметь специфические признаки.

5

По характеру воздействия на обрабатываемый продукт разли-

чают оборудование, в котором продукт подвергается механическо-

му воздействию (свойства продукта не изменяются, а изменяются

его форма и размеры), и оборудование, в котором продукт подверга-

ется физико-химическим, биохимическим, тепловым и другим воз-

действиям (физические, химические свойства и агрегатное состоя-

ние продукта меняются). Инотда в одном виде оборудования совме-

щаются механические, физико-химические, тепловые и другие про-

цессы.

По структуре рабочего цикла оборудование делится на непре-

рывное и периодического действия.

По степени механизации и автоматизации оборудование быва-

ет неавтоматическое, полуавтоматическое и автоматическое. По

мере развития и совершенствования бродильной промышленности

оборудование последовательно заменяется на полуавтоматическое

и автоматическое.

По принципу сочетания в производственном потоке оборудова-

ние классифицируется на отдельные аппараты, агрегаты или комп-

лексы, комбинированные и автоматические системы. Более совер-

шенными являются комбинированные виды оборудования, выпол-

няющие определенный законченный цикл операций и процессов.

По функциональному признаку оборудование делится на две

группы, объединяющие принципиально одинаковые по‘характеру

воздействия на продукт и конструктивному решению аппараты. В

частности, технологическое оборудование бродильной промышлен-

ности можно объединить в следующие группы:

1 — оборудование для подготовки сырья к переработке:

1.1 — для мойки и замачивания;

1.2 — для очистки и сортировки;

1.3 — для хранения и транспортирования;

2 — оборудование для механической переработки разделением:

2.1 — для дробления и измельчения;

2.2 — для выделения из жидких гетерогенных систем взве-

шенных твердых и коллоидных частиц;

2.3 — для отделения жидкой фракции;

3 — оборудование для механической переработки соединением:

3.1 — для перемешивания с целью получения сыпучих, жид-

ких и пастообразных продуктов;

4 — оборудование для проведения тёпло- и массообменных про-

цессов:

4.1 — для проведения тепловых процессов;

4.2 — для проведения массообменных процессов;

4.3 — для сушки и обезвоживания;

4.4 — для разваривания и варки;

4.5 — для охлаждения и замораживания;

5 — оборудование для проведения микробиологических процес-

сов:

5.1 — для солодоращения;

5.2 — для получения биомассы;

5.3 — для получения вторичных метаболитов;

6 — оборудование для выполнения финишных операций:

6.1 — для санитарной обработки тары;

6.2 — для дозирования и укупоривания;

6.3 . — для инспекции и этикетировки;

6.4 . — для извлечения бутылок и укладки их в ящики.

В табл. 1.1 показано использование этих видов оборудования в

производстве продуктов предприятиями бродильной промышленно-

сти.

1.2. Формирование оптимальных вариантов

структур технологических линий

бродильной промышленности

Возрастающая потребность отраслей народного хозяйства в про-

дуктах предприятий бродильной промышленности обусловливает

разработку новых принципов подхода к проектированию техноло-

гических линий бродильных производств. Очевидно, что разработка

технологических линий должна осуществляться с учетом функцио-

нально-целевого назначения системы, особенностей продукта про-

изводства и совокупности ограничений, налагаемых спецификой

объекта на структуру и функции системы.

При проектировании и разработке технологических схем на типы

используемого оборудования, виды сырья и способы реализации

технологического процесса, а также с учетом требований, предъяв-

ляемых к качеству продукта, эффективности разрабатываемой схе-

мы, экономии затрачиваемых на производственный процесс ресур-

сов и др., возможно получение большого числа вариантов структур

технологических схем, что создает определенные трудности для

разработчиков. Такая задача может быть решена на основе систем-

ного анализа технологического потока.

Этот метод создания новой технологической схемы производства

и оптимизации ее структуры заключается в рассмотрении различ-

ных аспектов системы, базирующихся на выделении в исследуемой

системе структурных составляющих и определении их роли относи-

тельно друг друга.

7

8

Сущность системного подхода состоит в расчленении целого на

образующие его компоненты, части, в выделении и изучении функ-

ций каждой части. Расчленение системного объекта (физическое

или мысленное) производится не произвольно, а в соответствии с

присущими ему закономерностями, его функциями и структурой, с

учетом состава компонентов и внутрисистемных связей.

Решение задачи анализа системы на практике осуществляется

методом последовательных приближений. Сначала на основе ори-

ентировочных представлений об организации системы выполняется

предварительный анализ. В ходе самого анализа уточняются функ-

ция, строение и другие особенности системы. Затем следует новый,

более точный анализ и т.д. Такая итерационная процедура осущест-

вляется несколько раз.

Данная оценка осуществляется коллективом экспертов, каждый

из которых проводит ранжировку критериев технологического цик-

ла(таких как производительность, удельное потребление энергии,

технологическая надежность, удельные капвложения и т.д.) по сте-

пени значимости. В зависимости от целей разработки линии (мак-

симальная или минимальная производительность, качество продук-

та и т.п.) требования, предъявляемые к отдельным стадиям техно-

логического процесса, будут иметь и различную значимость.

В результате введения такой системы оценок каждая возможная

реализация всех технологических процессов описывается опреде-

ленным методом критериев различного ранга. При этом для всей

технологической линии совокупность таких наборов представляет

собой уже достаточно сложную матрицу рангов критериев. В ре-

зультате анализа этих матриц определяют коллективные ранги спо-

собов раелизации технологических схем, которые используются в

качестве исходной информации для машинного выбора оптималь-

ного варианта технологической линии.

Набор параметров, определяющих варианты структур технологи-

ческих схем, представляет собой вектор X, который формируется из

отдельных параметров:

X-<Xi;X2;...;Xg;...;X/>,

где g - 1...Z, (Z — общее число параметров).

Любой набор параметров оборудования линии может быть пред-

ставлен точкой в Z-мерном пространстве Е1, где I определяет раз-

мерность пространства.

Требования, предъявляемые к оборудованию технологической

схемы, и условия его применения накладывают на параметры огра-

ничения, которые задаются системой неравенств и равенств:

9

Ri(Xi;X2;...;Xg;...;X/)< 0, i= Z,q;

Ь,(Х1;Х2;...;Хв;.„;Х/) =0, i“g + Z; g + p,

где q — общее число областных ограничений; р — общее число

функциональных ограничений.

Эта система в Z-мерном пространстве задает область G возмож-

ных решений — вариантов технологических линий X;:

Xi е G С Ez,

среди которых и имеется оптимальный вариант.

Таким образом, системный подход, используемый для формиро-

вания предпочтительных вариантов технологических линий произ-

водства различных продуктов брожения, позволяет оптимально ор-

ганизовать структуру линии, а следовательно, добиться максималь-

ной эффективности производства и выбрать наиболее оптимальный

вариант системы из большего числа возможных вариантов.

1.3. Машинно-аппаратурные схемы производства продуктов

предприятиями бродильной промышленности

Технологические схемы бродильных производств включают

большое количество операций. Из них можно выделить важнейшие,

в процессе которых происходит существенное изменение сырья или

промежуточных продуктов производства. Совокупность машин и

аппаратов, применяемых для осуществления основной или вспо-

могательных операций, называют машинно-аппаратурной схе-

мой.

Ниже приводятся машинно-аппаратурные схемы основных про-

изводств бродильной промышленности.

1.3.1. Производство солода и пива

Приготовление с о л о д а — сложный комплекс специфических

процедур, состоящий из очистки, сортировки, замачивания и раще-

ния зерна, а также обработки свежепроросшего солода.

Солод, проросший при оптимальных условиях, имеет свежий

огуречный запах. При наступлении анаэробного дыхания солод

приобретает эфирный, яблочный запах. Основным признаком окон-

чания проращивания является растворимость мучнистого тела зер-

на, о чем свидетельствует легкое растирание его между пальцами.

По принятой в производстве схеме (рис. 1.1) поступивший на

предприятие ячмень направляется на хранение в бункер 1, откуда с

помощью переключателей потока 2 подается в промежуточный бун-

кер 3. Из него после взвешивания на весах 4 ячмень первично очи-

щается в воздушно-ситовом сепараторе 5. Предварительно очищен-

ное зерно взвешивается на весах 6 и направляется в силос 7, те со-

храняется до момента вторичной переработки. При необходимости

проветривания ячмень из силоса 7 направляется снова в бункер 1.

Вторичная очистка ячменя предусматривает воздушно-ситовую

сепарацию в машине 8, отделение ферропримесей в магнитном се-

параторе 9, отбор куколя и овсюга в триерах 10 и 11 и разделение

ячменя по крупности в ситовой машине 12. Фракции ячменя I и II

сортов собираются в бункерах 13, а фракция III сорта направляется

на корм скоту. На выходе из бункеров 13 установлены распредели-

тели потока 14.

Очищенный и отсортированный ячмень в определенном количе-

стве дозатором 15 засыпается в замочный чан 16, где отмывается от

загрязнений и при необходимости обрабатывается дезинфицирую-

щими средствами. В чан 16 подаются вода и сжатый воздух, обеспе-

чивающий перемешивание зерна. Легкое зерно и мелкие примеси

(сплав) во время мойки всплывают на поверхность и .удаляются

вместе с моечной водой. Вымытое зерно перекачивается в замочный

чан 17, где его влажность повышается до 41...42%. После оконча-

ния замачивания зерно с водой перекачивается в солодорастильный

аппарат 18 для проращивания в течение 6...8 суток. В нем зерно

продувается воздухом с относительной влажностью 96...98 % и тем-

пературой 12° С. При необходимости зерно орошается водой темпе-

ратурой 12° С. Температура зерна при этом должна быть 14...18° С.

Из солодорастильного аппарата 18 продукт питателем 19 загру-

жается в камеру подвяливания 20, а затем в вертикальные сетчатые

каналы сушилки 21. Сушилка имеет до четырех зон, благодаря че-

му теплый воздух несколько раз проходит сквозь слой солода. Тем-

пература воздуха 40...85° С, продолжительность сушки 24...36 ч в

зависимости от конструкции сушилки.

Сухой горячий солод из сушилки 21 очищается от ростков в рост-

коотбойной машине 22. Ростки собираются в бункере 23. Сухой со-

лод без ростков направляется в силос 24 на отлежку в целях повы-

шения влажности оболочки и ее эластичности. Сухой солод без рос-

тков очищается от загрязнений, полируется в полировочной маши-

не 25 и направляется в склад готового солода. Часть свежепророс-

шего солода, минуя сушилку, направляется в обжарочный барабан

26 для приготовления карамельного солода.

Производство пива из солода, несоложеных материалов, хмеля

и воды с применением ряда вспомогательных материалов состоит из

п

Рис, 1.1. Машинно-аппаратурная схема производства солода

оишэпьо* бонппид^и

12

следующих операций: дробление солода и несоложеных материа-

лов, приготовление сусла и чистой культуры дрожжей, главное бро-

жение и дображивание. (созревание) пива, фильтрование и осветле-

ние пива, фасование и розлив пива.

Пиво — игристый освежающий напиток с характерным хмеле-

вым запахом и приятным горьковатым вкусом, насыщенный диок-

сидом углерода, образовавшимся в процессе брожения.

Очищенный солод измельчается в вальцовой дробилке / в целях

получения максимального количества мелкой однородной крупки и

сохранения шелухи (рис. 1.2). Дробленый солод взвешивают веса-

ми 2 и ссыпают в бункер 3. Отлежавшийся дробленый солод прохо-

дит магнитную очистку в магнитоуловителе 4 и подается в затор-

ный аппарат 5, где смешивается с теплой водой (около 60е С) и пе-

ремешивается. По окончании перемешивания (затирания) часть за-

торной массы (около 40%) перекачивают в другой заторный аппа-

рат 6, тде нагревают до температуры осахаривания (около 70° С), а

по окончании осахаривания — до кипения. При кипячении крупные

частицы солода развариваются, после чего первую отварку возвра-

щают в аппарат 5. При смешивании кипящей части затора с зато-

ром, оставшимся в аппарате 5, температура всей массы достигает

70° С. Затор оставляют в покое для осахаривания.

По окончании осахаривания часть затора снова перекачивают в

аппарат 6 (вторая отварка) и нагревают до кипения для разварива-

нии крупки. Вторую отварку возвращают в аппарат 5, тде после

смешивания обеих частей затора температура его повышается до

75...80° С. Затем весь затор перекачивают в фильтрационный аппа-

рат 7. Прозрачное сусло стекает в сусловарочный аппарат 8.

В аппарате 8 сусло кипятится с хмелем. При кипячении сусла

выпаривается некоторое количество воды, происходят частичная

денатурация белков сусла и его стерилизация. Горячее охмеленное

сусло спускают в хмелеотделитель 9, где вываренные хмелевые ле-

пестки задерживаются, а сусло перекачивается в сборник горячего

сусла 10.

Горячее сусло из сборника 10 подается в центробежный тарель-

чатый сепаратор 11, в котором оно очищается от взвешенных час-

тиц коагулированных белков. Из сепаратора 11 сусло нагнетается в

пластинчатый теплообменник 12, где охлаждается до 5...60 С. Ох-

лажденное сусло сливают в бродильный чан 13 вместе с дрожжами

из чана 14. Брожение длится б...8 сут. По окончании главного бро-

жения молодое пиво отделяют от дрожжей и перекачивают в танк

15 для дображивания в течение 11...90 сут. По окончании дображи-

вания пиво под давлением диоксида углерода нагнетается в сепара-

13

Рис. 1.2. Машинно-аппаратурная схема производства пива

оюо апнэудошогпдц

14

тор-осветлитель 16 и фильтр 17, хде оно освобождается от взвешен-

ных в нем дрожжей, других микроорганизмов и мелкодисперсных

частиц. Осветленное пиво охлаждается рассолом в теплообменнике

18, насыщается <при необходимости) диоксидом углерода в карбо-

низаторе 19 и сливается в танк 20. Отфильтрованное пиво из танка

20 под давлением подается в отделение розлива.

1.3.2. Производство спирта и его ректификация

Производство спирта состоит из отдельных биохимических про-

цессов: гидроферментативная обработка дробленого зерна или кар-

тофеля, охлаждение и осахаривание затора, сбраживание осахарен-

ной массы, перегонка бражки и ректификация спирта.

Спирт этиловый ректификованный — прозрачная бесцветная

жидкость без привкуса и запаха посторонних веществ. Пищевой

спирт применяют для приготовления ликеро-водочных изделий, ви-

ноградных и плодово-ягодных вин, в производстве парфюмерных

изделий и некоторых медицинских препаратов.

На рис. 1.3 представлена машинно-аппаратурная схема произ-

водства спирта с использованием механико-ферментативной обра-

ботки сырья, где стадия разваривания сырья паром повышенного

давления заменена гидроферментативной обработкой замеса с по-

мощью бактериальной а-амилазы при температурах клейстериза-

ции крахмала 60...900 С.

Измельченное зерно после молотковой дробилки 3 поступает в

смеситель 5 через лоток 2, ще смешивается с теплой водой темпера-

турой 60...650 С и а -амилазой ферментативного препарата, посту-

пающего из расходного сборника 1. Соотношение зерна и воды, по-

ступающих в смеситель, составляет 1:3, а температура замеса под-

держивается на уровне 50...550 С. Продолжительность пребывания

замеса в смесителе 5 составляет 10... 12 мин. В смесителе 5 происхо-

дит начальная стадия разжижения крахмала и растворения сухих

веществ, а также обеспечивается нормальная текучесть массы за

счет действия а-амилазы.

При переработке картофеля измельченная на молотковой дро-

билке 4 картофельная кашка также подается в смеситель 5, тде сме-

шивается в нем с жидким ферментным препаратом.

Из смесителя 5 зерновой замес насосом 7 подается на контактную

головку 6, где подогревается паром до 70...72° С, и далее в аппараты

8 и 13 гидродинамической и ферментативной обработки I ступени,

объем которых обеспечивает выдержку в нем замеса не менее

3,5...4,0 ч. После заполнения аппарата примерно на 1/3 подключа-

ется циркуляционный контур, включающий центробежные насосы

15

3

Рис. 1.3. Машинно-аппаратурная схема производства спирта из крахмалосодержащего сырья

14 и 15, обеспечивающие перемешивание массы в аппарате при ее

температуре 65...70°С. Во время гидродинамической обработки

сырья происходит дальнейшее разжижение, растворение крахмала

и сухих веществ зерна за счет действия а-амилазы.

При переработке измельченный картофель, смешанный с а-ами-

лазой, закачивается насосом 7 через контактную головку 6 в аппа-

раты 8 и 13. Далее процесс осуществляется по параметрам, приме-

няемым при переработке зерна.

Ферментативно-тепловая обработка сырья осуществляется следу-

ющим образом. Замес или картофельная кашка из аппаратов I сту-

пени 8 и 13 с помощью дозировочных устройств 9 и 12 отводится в

горизонтальный, разделенный на три отсека аппарат 11 гидродина-

мической и ферментативной обработки II ступени, снабженный ме-

шалками.

В первой секции аппарата 11 крахмалосодержащая масса выдер-

живается при перемешивании 15...16 мин при 65...72° С, после чего

перетекает через переливное отверстие во второй отсек, нагревает-

ся в нем острым паром до 72...75° С и выдерживается 15...16 мин. В

третьем отсеке температура массы путем подачи в нее пара подни-

мается до 85...95° С.

Хорошо разжиженная и гидролизованная крахмалосодержащая

масса из аппарата 11 насосом 17 закачивается через трубчатый сте-

рилизатор 20 и регулирующий клапан 19 в паросепаратор 25, из

которого отводится на осахаривание. Учитывая, что на заводах час-

то перерабатывается некачественное дефектное сырье, требующее

более высокой температуры стерилизации, предусматривается кон-

тактная головка 18. В этом случае вторичный пар из паросепарато-

ра 25 направляется в первый отсек аппарата 11.

В процессе осахаривания стерилизованная масса в испарителе-

осахаривателе 23 смешивается с глюкоамилазой, поступающей из

расходного сборника 22 через дозатор 21, и выдерживается при

55° С в течение 30...35 мин. Основное количество формалина, по-

давляющее развитие кислотообразующих бактерий при сбражива-

нии, подается из сборника 24.

Сусло из испарителя-осахаривателя 23 плунжерным насосом 26

закачивается в теплообменный аппарат 27 и после охлаждения до

температуры складки 18...20° С поступает в бродильные аппараты

31 и 33, где сбраживается непрерывно-поточным способом. При

этом способе приготовленные в дрожжанках 28 дрожжи поступают

во взбраживатель 29, откуда подаются в головной бродильный ап-

парат 31. Сбраживаемое сусло из головного бродильного аппарата

31 последовательно по переточным трубам поступает в бродильные

18

аппараты 33. Из последнего бродильного аппарата зрелая бражка

насосом 38 подается на перегонку в дефлегматор ректификацион-

ной колонны 43. Насосами 30 и 32 сусло удаляется из бродильных

аппаратов на случай дезинфекции. Из выделившегося при броже-

нии диоксида углерода спирт улавливается в спиртоловушке 34.

Выделение спирта из бражки и очистка спирта-сырца (ректифи-

кация) от примесей производится в брагоректификационном ваку-

умном аппарате, который состоит из трех колонн: брагоэпюрацион-

ной 55, эпюрационной 48 и ректификационной 42, теплообменной

аппаратуры, сборных емкостей, насосного хозяйства и системы

КИПиА.

В дефлегматоре 43 бражка нагревается теплом конденсации

спиртовых паров ректификационной колонны 42 до 40...50° С. Из

теплообменника бражка поступает в дефлегматор эпюрационной

колонны 46, догревается в нем водно-спиртовыми парами эпюраци-

онной колонны 48 до 50...550 С и переходит в дополнительный подо-

греватель бражки 49, тде ее температура за счет утилизации тепла

не сконденсировавшихся в дефлегматоре-испарителе 56 водно-

спиртовых паров брагоэпюрационной колонны 55 доводится до

70...75° С. Окончательный догрев бражки до 85...90°С осуществля-

ется в подогревателе бражки 50.

Нагретая бражка из теплообменника 49 поступает в сепаратор 7,

освобождается от диоксида углерода в конденсаторе 53 и из него до-

полнительным насосом 51 подается на верхнюю тарелку брагоэпю-

рационной колонны 55. Колонна 55 состоит из 34 тарелок, 18 из ко-

торых расположены в отгонной части колонны, 11 — в эпюрирую-

щей и 5 (пеноулавливающие) — над эпюрирующей частью колон-

ны. Эпюрирующая и отгонная части брагоэпюрационной колон-

ны 55 разграничены между собой цилиндрической обечайкой с пат-

рубком для отбора эпюрированных водно-спиртовых паров.

В эпюрирующей части колонны 55 из бражки отгоняется часть

спирта с сопутствующими спирту головными и промежуточными

примесями, который в виде парового потока поступает в межтруб-

ное пространство испарителя, испаряет лютерную воду, конденси-

руется и поступает в коллектор бражного дистиллята 56.

Эпюрированная бражка переходит в отгонную часть брагоэпюра-

ционной колонны 55, где из нее полностью отгоняется спирт. Барда

отводится в теплообменник 58, тде отдает тепло бражке и охлажда-

ется до 70...75° С. Колонна 55 работает при давлении 150...170 кПа.

Эпюрированные водно-спиртовые пары из брагоэпюрационной

колонны 55 через пеноловушку 54 тюсгуъаип в кипятильник 50,

обогревая при этом эпюрационную колонну 48. Конденсат этпори-

2*

19

рованных паров из кипятильника 50 направляется на 10-ю или

15-ю тарелку эпюрационной колонны 48. Бражной дистиллят из

коллектора 56 поступает на 20-ю и 25-ю тарелки эпюрационной ко-

лонны 48.

Эпюрационная колонна 48 содержит 39 многоколпачковых таре-

лок, из которых 20...25 работают в режиме выварки примесей, 6...11

— в режиме гидроселекции примесей и 8 — на концентрирование

примесей. Работает колонна при давлении 50...65 кПа. Конденсат с

дефлегматора 46 и избыток дистиллята из конденсатора 47 и спир-

толовушки 45 возвращаются на верхнюю тарелку колонны для ее

орошения флегмой. Лютерная вода в колонну 48 подается насо-

сом 41 из сборника лютерной воды 40.

Эпюрат из эпюрационной колонны 48 поступает на 16-ю тарелку

ректификационной колонны 42. Ректификационная колонна 42 со-

стоит из 81 многоколпачковой тарелки, 16 из которых работают на

отгонку спирта, 10... 15 — на пастеризацию спирта и 55 — на укреп-

ление спирта. Колонна снабжена дефлегматором 43, конденсато-

ром 44 и спиртоловушкой 39. Не выделенные в эпюрационной ко-

лонне 48 примеси конденсируются в нижней части ректификацион-

ной колонны 42 и отводятся с 7...10-й тарелки из паровой фазы.

Ректификационная колонна 42 орошается флегмой из дефлегмато-

ра 43 и конденсаторов 44 и 39. Отбор ректифицированного спирта

производится с 72...75-Й тарелок ректификационной колонны 42.

Ректификационная колонна 42 работает при давлении 50...70 кПа.

Отбор головной фракции этилового спирта производится из допол-

нительного конденсатора 45 эпюрационной колонны 48, откуда

фракция отводится в сборник головных фракций.

Вакуум в колоннах 55, 46 и 42 создается вакуум-насосом 35. В

вакуумную систему входит барометрический конденсатор 37, где в

качестве абсорбера используется 10-тарельчатая царга с многокол-

пачковыми тарелками. Вода, поступающая на орошение в баромет-

рический конденсатор 37, отводится в сборник барометрической во-

ды 36.

1.3.3. Производство ликеро-водочных изделий

Ликеро-водочные изделия включают широкий ассортимент наи-

менований, который можно разделить на две группы: водка и слабо-

градусные водочные изделия (наливки, настойки и ликеры), зави-

сящие от вида исходного продукта.

Водка — крепкий алкогольный напиток, приготовленный сме-

шиванием ректификованного спирта и воды с последующей обра-

боткой активным углем и фильтрованием.

20

Производство водки (рис. 1.4) состоит из следующих технологи-

ческих операций: приемка ректификованного спирта, подготовка

воды, приготовление водно-спиртовой смеси, обработка водно-спир-

товой смеси активным углем, фильтрование, доведение водки до

стандартной крепости и розлив водки.

Ректификованный спирт высшей степени очистки (или спирт

экстра), поступающий на приготовление водки, принимают по объ-

ему, измеряемому специальными мерниками, с одновременным оп-

ределение»! содержания этилового спирта.

Сортировку или водно-спиртовой раствор приготавливают клас-

сическим периодическим или непрерывным способом. При получе-

нии водки периодическим способом (см. рис. 1.4) вода, используе-

мая для приготовления водки, должна содержать минимальное ко-

личество продуктов распада органических азотистых веществ и лег-

коокисляющихся неорганических примесей. Воду с общей жестко-

стью 1...7 мг-экв/л умягчают катионитами, а с жесткостью более

7 мг-экв/л подвергают до обработки катионитами известкованию

или же совместному Na-катионированию.

Для улучшения качества воды применяют отстаивание и фильт-

рование, коагуляцию и дезодорацию, обезжелезивание и умягче-

ние.

Вода из напорного бака 7 для снижения жесткости проходит че-

рез слой сульфоугля или глауконита в катионитовом фильтре 4.

Сульфоуголь регенирируется раствором поваренной соли, которую

готовят в солерастворителе 3. Умягченная вода собирается в емко-

сти 5 и через мерники воды 23 поступает в сортировочный аппа-

рат 17.

Спирт из спиртохранилища через конический 22 и цилиндриче-

ский 21 мерники поступает в сортировочный аппарат 17. Сюда же

из бачков 75 поступают ингредиенты, водно-спиртовая жидкость из

бачка 19 после промывки в песочных фильтрах 7, водно-спиртовая

жидкость из цеха розлива и остатки других сортировок из бачка 20.

В сортировочном аппарате 17 смесь перемешивается мешалкой

или насосом 16. Этим же насосом сортировка перекачивается в на-

порные баки 2 и далее через форфильтры 10 в угольные колонки 9.

Скорость потока жидкости контролируется ротаметрами 6. В уголь-

ных колоннах 9 смесь фильтруется через слой активного угля, в ре-

зультате чего из нее удаляются примеси, придающие ей неприят-

ный вкус и запах. Для регенерации активного угля его обрабатыва-

ют паром при температуре 11О...115°С, а образующиеся при этом

пары спирта конденсируются в холодильнике 11 и собираются в ем-

кости 12.

21

Рис. 1.4. Машинно-аппаратурная схема производства водки периодическим способом

22

Из угольных колонок 9 очищенная смесь через песочные фильт-

ры 7 попадает в сборник водки, из которого водка направляется на

разливочные автоматы 13. Получающийся брак водки при розливе

собирается в сборник 14.

Производство слабоградусных водочных изделий

(наливок, настоек и ликеров) состоит из следующих операций: под-

готовка сырья и полуфабрикатов, купаживание (смешивание),

фильтрование, выдержка и розлив.

Спиртованный сок — доброкачественный сок плодов или ягод,

законсервированный этиловым спиртом высшей очистки до крепо-

сти 25%. Спиртованный морс получают настаиванием свежего или

сушеного плодово-ягодного сырья с водно-спиртовым раствором

крепостью 40...45%. Спиртованные настои — водно-спиртовые вы-

тяжки из эфиромасличного или неароматного сырья. Ароматные

спирты — продукты, получаемые путем перегонки пряного расти-

тельного сырья, залитого водно-спиртовым раствором крепостью

50...60%.

Для получения наливок, настоек и ликеров в качестве сырья при-

меняют этиловый спирт, ароматный спирт, спиртованные соки и

морсы, сахарный сироп и другие компоненты. Машинно-аппаратур-

ная схема производства настоек, наливок и ликеров показана на

рис. 1.5.

При получении ароматного спирта растительное сырье измельча-

ется в корнедробилке 1 и траворезке 2. Измельченное сырье загру-

жается в экстракционный аппарат 4 и заливается водно-спиртовым

раствором. Для ускорения процесса экстрагирования водно-спирто-

вой раствор насосом 3 многократно прокачивается через слой из-

мельченного сырья. Полученный настой направляется в перегонный

аппарат 5, в котором получают ароматный спирт крепостью

60...80%. В холодильнике 8, снабженном смотровым фонарем 6 и

дефлегматором 7, ароматный спирт охлаждается и направляется в

сборник 9.

Сахарный сироп приготавливается в сироповарочном аппарате

23, обогреваемом паром через паровую рубашку и снабженном ме-

шалкой. Готовый сироп фильтруется через фильтр 21 и насосом 22

через холодильник 12 перекачивается в сборник 11.

Спиртованные морсы получают из сушеного плодово-ягодного

сырья, которое измельчается в дробилке 32. Дробленое сырье загру-

жается в настойный аппарат 31, в который добавляют водно-спир-

товой раствор крепостью 40...50%. В процессе настаивания раствор

перемешивают насосом 30. Длительность настаивания 10...14 сут.

Готовый спиртованный морс насосом 30 перекачивают в сборник 10.

73

z» DtMtfyrtg

Г*---------->

24

Остаток сырья из настойного аппарата 31 насосом 29 подается в

пресс 27. После прессования остаток сырья направляется в выпар-

ной аппарат 25, в котором из отжатого сырья извлекается спирт.

Спиртованные соки на ликеро-водочных заводах изготавливают-

ся в сокоморсовых цехах и хранятся в емкостях 26. При подаче

спиртованных соков в производство их фильтруют в фильтре 28 и

направляют в сборник 10.

Смесь из ароматного спирта, соков, сиропа, воды и других состав-

ных частей приготавливается в купажных аппаратах 22 и 24. Спирт

в купажные аппараты 22 и 24 подается из мерника 13. Для улучше-

ния вкуса и аромата изделий смесь (купаж) выдерживается

24...72 ч. После выдержки изделия фильтруются в фильтр-прессе

19. Наливки и настойки направляются в напорные баки 14, из кото-

рых изделия через контрольный фильтры 15 поступают в разливоч-

ный автомат 16.

Ликеры из купажных аппаратов 22 и 24 подаются на выдержку,

при которой улучшается их качество. Выдержка ликеров осуществ-

ляется в емкости 18 при температуре 8...200 С. Время выдержки

1...6 месяцев, для некоторых сортов ликеров — до 2 лет. Насосом 17

ликеры подаются на розлив в автомат 16 через контрольный

фильтр 15.

1.3.4. Производство хлебопекарных дрожжей

Дрожжевое производство основано на способности дрожжевых

клеток (микроорганизмов) расти и размножаться. Технологический

процесс выращивания дрожжей складывается из следующих основ-

ных этапов: приготовление питательной среды, выращивание ма-

точных и товарных дрожжей, выделение товарных дрожжей из

дрожжевой суспензии, формование и упаковка прессованных дрож-

жей, сушка дрожжей.

Дрожжи используются в хлебопечении для разрыхления теста, а

также в кондитерском и консервном производствах. Их применяют

для получения витаминов, лекарственных препаратов и питатель-

ных сред.

Производство хлебопекарных дрожжей осуществляется по следу-

ющей машинно-аппаратурной схеме (рис. 1.6). Из сборника 1 ме-

ласса насосом 2 направляется в рассиропник 3, в котором она раз-

бавляется горячей фодой (90° С), выдерживается 30 мин и подается

на кларификатор 5, где освобождается от механических примесей.

Осветленное сусло нагревают до 120° С в пластинчатом теплооб-

меннике 4, выдерживают 30 с, охлаждают до 80° С и направляют в

приточный сборник 6, откуда подают в дрожжерастильные аппара-

25

то&ление питательной среды

Рис. 1.6. Машинно-аппаратурная схема производства хлебопекарных дрожжей

ты: 8 — предварительный дрожжерастильный аппарат; 9, 10, 11 —

дрожжерастильные аппараты соответственно I, II и III стадии ма-

точных дрожжей. Осветление и стерилизация осуществляются в не-

прерывном режиме.

Минеральные соли (диамонийфосфат, сульфат магния, дестиоби-

отин и др.) растворяют в бачке 7 и направляют в аппараты для раз-

множения дрожжей 8 и 21 в строго определенных количествах.

Выращивание хлебопекарных дрожжей складывается из получе-

ния маточных и товарных дрожжей. Маточные дрожжи чистой

культуры готовят в количестве, обеспечивающем засев непосредст-

венно в товарный аппарат 21, и хранят в виде дрожжевого молока

при температуре 2° С. Перед засевом в товарный аппарат 21 маточ-

ные дрожжи подвергают жесткой обработке при pH 1,8...2,0 в тече-

ние 30 мин. Товарные дрожжи получают по периодической схеме

без отборов среды.

Различия в технологии прессованных и сушеных дрожжей прояв-

ляются, начиная с выделения и подготовки штамма и до получения

товарной продукции. Они состоят в величинах удельной скорости

роста, засевов, длительности выращивания и концентрации сред.

Выросшие маточные и товарные дрожжи выделяют из дрожжевой

суспензии, промывают холодной водой и сгущают в сепараторах 12,

14, 16 — соответственно, I, II, III ступени маточных и товарных

дрожжей. Дрожжевое молоко после III ступени сепарации маточ-

ных и товарных дрожжей собирается в сборник 17, откуда направ-

ляется соответственно в сборники 18 и 22 — маточного и товарного

дрожжевого молока. Для промывания дрожжей используют специ-

альные промывные бачки 13 и 15. Кислотную обработку маточных

дрожжей перед засевом проводят в сборнике 19, куда из мерника 20

дозируется серная кислота.

Окончательное выделение товарных дрожжей из дрожжевого мо-

лока происходит в вакуум-фильтре 24, предварительно обработан-

ного раствором поваренной соли из сборника 23. Пластины дрож-

жей из вакуум-фильтра 24 попадают в сушилку для дрожжей 26

через шнек 25, при этом пылевидная фракция улавливается в цик-

лоне 27. Прессованные дрожжи формуются в бруски и упаковыва-

ются в формовочно-упаковочном автомате.

1.3.5. Производство хлебного кваса

По технологическим приемам хлебные квасы можно разделить на

две группы: квасы, получаемые с использованием процесса броже-

ния, и квасы, получаемые купажированием. Технология получения

хлебного кваса методом брожения включает следующие операции:

27

приготовление квасного сусла, молочнокислое и спиртовое броже-

ние, охлаждение и купажирование кваса и розлив его в емкости.

Хлебный квас — прохладительный напиток, насыщенный угле-

кислым газом, с приятным ароматом ржаного хлеба.

На рис. 1.7 представлена машинно-аппаратурная схема получе-

ния хлебного кваса методом брожения. По этой схеме концентрат

квасного сусла, доставляемый на завод в автоцистернах /, перека-

чивается насосом 2 через мерник 4 в сборник 3. При поступлении

концентрата квасного сусла в бочках 5 их устанавливают на под-

дон 6, ополаскивают горячей водой и концентрат насосом 7 перека-

чивают через мерник 4 в сборник 3 для хранения.

Сахар (жидкий рафинированный), доставляемый в автоцистер-

нах И, Джосом 2 через теплообменник 12 и мерник 14 подают в

сборники 13 с бактерицидными лампами 15. При поступлении на

завод затаренного в мешки 16 сахара-песка последние снимают с

автомашины на поддоны 18 автопогрузчиком 19 и перевозят для

хранения на склад. По мере надобности сахар взвешивают на весах

20, норией 21 загружают в бункер 22 и подают в сироповарочный

котел 23, куда предварительно налита вода. Готовый сахарный си-

роп насосом перекачивают через фильтр 24 и теплообменник 25 в

сборник 17.

Для приготовления квасного сусла концентрат квасного сусла на-

сосом 2 перекачивают через мерник 4 в сборник 8, где его разбавля-

ют горячей водой. Из сборника 8 разбавленный концентрат квасно-

го сусла насосом 9 через теплообменник 10 поступает в бродильно-

купажный аппарат 27. Сюда же из сборника 17 подают расчетное

количество сахарного сиропа, из сборника 40 — воду, а из аппарата

33 — смешанную дрожжевую и молочнокислую закваску.

Чистую культуру дрожжей готовят в аппаратах 31 и 32, а чистую

культуру молочнокислых бактерий — в аппаратах 34 и 35. Затем

чистые культуры дрожжей и бактерий перекачивают в аппарат 33.

Сброженное в аппарате 27 квасное сусло охлаждают, выводят

осевшие дрожжи в сборник 26, а в бродильно-купажный аппарат

вводят еще раз расчетное количество сахарного сиропа и колера,

который готовят в аппарате 30 и выдерживают в сборнике 29. Ку-

паж кваса тщательно перемешивают и направляют на розлив в ав-

тоцистерны 28. При розливе в бочки в схеме предусмотрено исполь-

зование изобарических разливочных аппаратов.

Воду, используемую на технологические нужды, направляют в

промежуточный сборник 36. Оттуда она поступает в песочный

фильтр 37 и из него через сборник 38 насосом направляется на ке-

28

29

рамические свечные фильтры 39 для тонкого фильтрования. От-

фильтрованная вода поступает в сборник 40.

1.3.6. Производство газированных безалкогольных напитков

Производство газированных безалкогольных напитков в соответ-

ствии с принятой технологией сострит из следующих операций:

кондиционирование воды, приготовление сахарного сиропа, колера

и настоек, купажирование смеси сиропа и воды диоксидом углеро-

да, розлив.

Газированная вода — питьевая вода, насыщенная диоксидом уг-

лерода, с кисловатым вкусом, своеобразной свежестью и способная

хорошо утолять жажду.

Машинно-аппаратурная схема производства газированных без-

алкогольных напитков представлена на рис. 1.8. Вода, являющаяся

основным компонентом газированного напитка, сначала фильтру-

ется в песочном фильтре 9 грубой очиргки. Тонкая обеспложиваю-

щая фильтрация воды осуществляется в керамическом свечном

фильтре 8.

Для тонкой очистки воды используют фильтр-пресс 7, также ра-

ботающий под давлением. Осветленная вода насосом 6 подается в

катионитовый фильтр 5 для умягчения. Регенерация фильтров осу-

ществляется с помощью солерастворителя 3 путем изменения тока

воды. Умягченная вода подвергается обеззараживанию ультрафио-

летовыми лучами в бактерицидной установке 4. Насосом 1 вода по-

дается в холодильник 2, где охлаждается до температуры 4...7° С и

направляется в производство.

Сахар по мере надобности очищают от посторонних примесей,

взвешивают и загружают в сироповарочный аппарат 12. Туда же

наливают воду в количестве 40% к массе сахара, подают исправи-

мый бак из цеха и кипятят в течение 20...25 мин. Готовый сахарный

сироп насосом 13 подают на охлаждение в теплообменник 14.

В целях предотвращения кристаллизации сахарозы и придания

сахарному сиропу мягкого и приятного вкуса его направляют в си-

роповарочный аппарат 15 для инверсии. Инвертный сахарный си-

роп после охлаждения в теплообменнике 17 до 25° С насосом 16 пе-

рекачивается в сборник 22.

Соки и настои из сборника 19, отфильтрованные при необходи-

мости в фильтр-прессе 20, насосом 18 подаются в стальной эмалиро-

ванный сборник 21. Для растворения лимонной кислоты и эссен-

ции, а также для приготовления разных добавок на предкупажной

площадке размещены сборники 24 и 25.

Колер, используемый для окраски напитков, готовят путем на-

30

Приготовление сахарного сиропа, иолеро, ностаек

«вжммм

(О « а а (Г a ff ff ID 2f 2Z

31

гревания сахара до 180...20QP С в колеровочном аппарате 10, куда

наливают воду в количестве 1...3% к массе сахара. Из колеровочно-

го аппарата 10 колер насосом 11 направляется в сборник 23.

Купажный сироп готовится в вертикальных купажных аппаратах

26—28, снабженных мешалками якорного типа. Все компоненты

купажа поступают в аппарат самотеком из сборников 21—25, смон-

тированных на предкупажной площадке. Готовый купажный сироп

фильтруется на фильтре 29, охлаждается до температуры 8...10° С и

насосом 30 подается в напорный сборник 31, откуда самотеком по-

дается на непрерывнодействующую установку для смешивания ку-

пажа с водой и насыщения напитка диоксидом углерода.

1.3.7. Производство жидкого диоксида углерода

Процесс спиртового брожения сводится в итоге к разложению мо-

носахаров на спирт и диоксид углерода и описывается уравнением

вида

СбНцОб * 2С2Н5ОН+2СО2+И8КДЖ.

Наряду с этиловым спиртом и диоксидом углерода при брожении

всегда образуются в небольших количествах высшие спирты, альде-

гиды, эфиры, органические кислоты и др. Практический выход ди-

оксида углерода на спиртовых заводах составляет 5 кг на каждый

декалитр спирта, на пивоваренных заводах — 0,13 кг на каждый де-

калитр пива.

Производство жидкого диоксида углерода состоит из следующих

операций: отделение побочных продуктов, сжатие, охлаждение,

осушка и очистка, конденсация и фасовка.

Двуокись углерода (СОг) используют в жидком, газообразном и

твердом (в виде сухого льда) состояниях в зависимости от темпера-

туры и давления. В газообразном состоянии это бесцветное вещест-

во, не имеющее запаха и обладающее кисловатым вкусом. В жид-

ком состоянии — бесцветная, прозрачная, легкоподвижная жид-

кость (при температуре 12...15° С и давлении 5,9...6,3 МПа).

Машинно-аппаратурная схема утилизации диоксида углерода

представлена на рис. 1.9.

Выделяемый в процессе брожения и дображивания газ поступает

на двойную промывку в насадочные скрубберы 3 и 4, а затем на газ-

гольдер 5. Из газгольдера через каплеотделитель газ поступает в

первую ступень компрессора 7. После первой и второй ступени газ

охлаждается в теплообменниках 8 и 10, проходит через влагомасло-

отделители 9 и 11 и поступает на третью ступень компрессора, где

сжимается до 7,0 МПа. Затем через холодильник 12, влагоотдеди-

32

омхгхм

Охлаждение Осусма и очистка Конденсация

Отделение Смнпие

Уис. 1.9. Staiuiuino-aiwiapajypiiaucKCMa усилилацин диоксида yiuep»M.a

зз

тель 13 и фильтр высокого давления 14 газ направляется в блок

сушки 15 и очистки /б. Жидкая двуокись углерода из конденсатора

17 поступает в ресивер высокого давления 18, откуда через теплооб-

менник 19 направляется в изометрический сосуд-накопитель 20 и

затем в газификатор 21. Концентрация поступающего на утилиза-

цию СОг постоянно контролируется автоматическим газоанализа-

тором.

Двуокись углерода относится к категории опасных грузов, поэто-

му транспортируют ее в бесшовных стальных баллонах емкостью до

50 л. Хранят баллоны в одноэтажных складах без чердачных пере-

крытий или под навесом. В складах, где температура не должна

превышать 35° С, их устанавливают в вертикальном положении.

1.4. Автоматизация производственных процессов

в бродильной промышленности

Автоматизация технологических процессов предприятий' бро-

дильной промышленности является важнейшим средством повыше-

ния производительности труда, сокращения расхода материалов и

энергии, улучшения качества продукции и внедрения прогрессив-

ных методов управления производством. Многообразные техниче-

ские средства автоматического контроля, регулирования и управле-

ния позволяют создать в бродильной промышленности автоматизи-

рованные производства.

На рис. 1.10 приведена функциональная схема автоматизации

мини-пивзавода, включающая заторно-сусловарочный аппарат 3,

фильтрационный аппарат 1, регулятор фильтрации 4, гидроцик-

лон 5, теплообменник 6, бродильный аппарат 8, аппарат дображи-

вания 9, дрожжевую ванну 7, сепаратор 10.

В заторно-сусловарочный аппарат 3 поступают теплая вода,

дробленый солод и хмель. Уровень среды в аппарате контролирует-

ся датчиком 10а уровнемера 10$ с пневматическим выходным сигна-

лом, который подается на вторичный прибор 10в с станцией управ-

ления и далее на автоматический регулятор 10g. Исполнительное

устройство 10g установлено на линии подачи тепловой воды в аппа-

рат 3.

Температура воды в заторно-сусловарочном аппарате 3 измеря-

ется двумя термометрами сопротивления 1а и 2а, установленными в

верхней и нижней частях аппарата. Сигналы поступают на автома-

тические мосты 1g и 2g и далее через дистанционные панели управ-

ления 1в и 2в, заводятся на пневматические исполнительные уст-

ройства 1г и 2g, которые изменяют подачу пара в паровые рубашки

заторно-сусловарочного аппарата 3. Давление в паропроводах из-

34

eOHQOimf

puc. 1.10. Схема автоматизации минп-нивзавода

3*

35

меряется передающими преобразователями 7а и 8а и вторичными

приборами 7б 8g,

По окончании затирания затор насосом подается в фильтрацион-

ный аппарат /. Температура среды в фильтрационном аппарате /

измеряется термометром сопротивления За и вторичным прибо-

ром Зб • После начала фильтрования мутное сусло, проходя через

регулятор фильтрации 2, перекачивается в фильтрационный аппа-

рат 1. Уровень продукта в фильтрационном аппарате 1 контролиру-

ется уровнемером 11а , сигнал подается на вторичный прибор 11д

через преобразователь 11б и далее через регулирующее устройство

11 г, подается на исполнительное устройство 11g , которое установ-

лено на линии подачи промывной воды в аппарат 1.

По окончании фильтрования закрывается запорный вентиль 14а,

открывается вентиль 15а, и сусло насосом перекачивается в затор-

но-сусловарочный аппарат 3, где кипятится с хмелем. Охмеленное

сусло подается через хмелеотделитель 4 в гидроциклонный аппа-

рат 5. О наполнении гидроциклона 5 сигнализирует уровнемер 12g.

По окончании осветления открывается вентиль 18а, и сусло перека-

чивается в теплообменник 6, где охлаждается до температуры 5° С

холодной (ледяной) водой. Регулирование температуры сусла на

выходе из теплообменника 5 происходит следующим образом: тем-

пература измеряется термометром сопротивления 4а, сигнал с кото-

рого поступает на автоматический мост 4g и далее, через дистанци-

онную панель управления 4в , на пневматическое исполнительное

устройство 4г , которое изменяет подачу холодной воды в теплооб-

менник 6.

Далее охлажденное сусло насосом перекачивается в бродильный

аппарат 8, куда добавляются дрожжи из ванны для дрожжей 7. По-

сле этого пиво перекачивается в аппарат дображивания 9. По окон-

чании дображивания пиво направляется в сепаратор-осветли-

тель 10, а затем на розлив.

На рис. 1.11 приведена функциональная схема автоматизации

мини-спиртзавода, включающая бродильные аппараты 1, спиртоло-

вушку 2, сборник бражки 3, бражную и ректификационную колон-

ны 4 и 7, дефлегматоры 5 и 8, конденсаторы б и 9, спиртоприем-

ник 10. В батарею бродильных аппаратов 1 загружаются сырье для

получения бражки и холодная вода. Температура массы регулиру-

ется термометрами сопротивления 1а, 2а и За, сигнал от которых

поступает на автоматические мосты со встроенными пневматиче-

скими регуляторами 1а, 2а и За и далее, через байпасные панели 1в,

2ви Зд , подается на исполнительные устройства 1г, 2г и Зг, уста-

новленные на трубопроводах подачи холодной воды в батареи. Вер-

36

Рис. I.JJ. Схема ашомашзации мнии-сицрианела

37

хний и нижний уровни бражки в бродильных аппаратах 1 регулиру-

ются и сигнализируются уровнемерами 17g, 18g и 19 g.

Спиртосодержащие пары, выделяющиеся в ходе брожения, на-

правляются в спиртоловушку 2, куда также подается холодная во-

да. Схемой предусмотрено регулирование соотношения расходов

спиртосодержащие пары — холодная вода. В качестве датчиков рас-

хода использованы диафрагмы 12а и 13а соответственно, перепады

давления на которых в дифманометрах 12g и 13g преобразуются в

унифицированные пневматические сигналы. Далее сигналы посту-

пают через вторичный прибор 13в со встроенной станцией управле-

ния на регулятор соотношения 13? Исполнительное устройство 13g

управления — на линии подачи холодной воды в спиртоловушку 2.

Бражка из бродильных аппаратов 1 перекачивается в напорный

бак 3, в котором уровень контролируется поплавковым реле 20g,

при этом выдается сигнал на запорный клапан 20в. Из напорного

бака 3 бражка поступает на питательную тарелку бражной колон-

ны 4 и по тарелкам стекает вниз. Расход бражки, определяющий на-

грузку брагоперегонной колонны 4, регулируется системой: камер-

ная диафрагма 14а , дифманометр 14g, вторичный прибор со стан-

цией управления 14в, пневматический регулятор 14г, а также кла-

пан 14g.

Пары спирта, выходящие из верхней части брагоперегонной ко-

лонны 4, охлаждаются в дефлегматоре 5 и конденсируются в кон-

денсаторе 6.

Схемой предусматривается регулирование температуры в браж-

ной колонне 4 с коррекцией по давлению в нижней части колонны,

температура в колонне измеряется термобаллоном 4а манометри-

ческого термометра 4g с пневматическим выходным сигналом. Дав-

ление низа колонны 4 в манометре 8а также преобразуется в уни-

фицированный сигнал. Преобразованные сигналы поступают на

вторичные приборы 4в и 8g и далее на пневматические регуляторы

4г и 8в соответственно. Исполнительное устройство 8г установлено

на трубопроводе подачи пара в бражную колонну 4. Давление в тру-

бопроводе подачи пара поддерживается постоянным с помощью ре-

гулятора прямого действия давления 9.

Уровень барды в нижней части брагоперегонной колонны 4 регу-

лируется сигнализатором уровня 21g.

Расход конденсата 6 регулируется камерной диафрагмой 15а в

комплекте с сильфонным дифманометром 15g, сигнал с которых по-

ступает соответственно на вторичный прибор 15в, пневматический

регулятор 15 г и далее на регулирующий клапан 15g.

38

Спирт-сырец из брагоперегонной колонны 4 и сконденсирован-

ные пары из конденсатора б поступают в куб ректификационной

колонны 7, где происходит очистка от головных и хвостовых приме-

сей в виде сивушно-эфироальдегидной фракции. Уровень поступа-

ющего спирта регулируется сигнализатором уровня 22g. Нагрев

спирта-сырца в кубе ректификационной колонны 7 осуществляется

изменением расхода греющего пара, поступающего в кипятильник

куба. Температура среды в кубе контролируется термометром со-

противления ба и автоматическим мостом 6g.

Регулирование концентрации ректификованного спирта, отбира-

емого из колонны 7, осуществляется по расходу спирта-ректифика-

та с коррекцией по температуре на контрольной тарелке. Датчиком

расхода является ротаметр 1ба, пневматический сигнал которого

подается на вторичный прибор 16g, регулятор 16в и на регулирую-

щий клапан 16г, установленный на линии подачи спирта в дефлег-

матор 8. Температура на контрольной тарелке измеряется термо-

баллоном 5а манометрического термометра 5 g, пневмосигнал с кото-

рого поступает на вторичный прибор 5в и далее на регулятор 16в в

качестве задания.

Давление в верхней части колонны 7 поддерживается подачей

холодной воды в дефлегматор 8, а внизу — подачей пара в колонну

7. В обоих случаях используются дифманометры с пневматически-

ми сигналами 11а и 10а, вторичные приборы 11g и 10g с станциями

управления, автоматические регуляторы 11в и 10д и клапаны 11г и

10г соответственно.

Температура спирта-ректификата, поступающего в спиртопри-

емник 10, после конденсатора 9 регулируется манометрическим

термометром 7g, вторичным прибором 7в, регулятором 7г, сигнал с

которого поступает на регулирующий клапан 7д, установленный на

линии отводящей воды конденсатора 9. Перелив спирта в спирто-

приемник 10 контролируется уровнемером 23g.

На рис. 1.12 приведена функциональная схема автоматизации

непрерывнодействующей линии приготовления водки, в основе ко-

торой лежит способ получения сортировки в непрерывном потоке,

когда в смесителе приготовляют водно-спиртовой раствор концент-

рацией на 2...5% выше, чем у водки, а затем добавляют умягчен-

ную воду и крепость сортировки доводят до нормальной.

В схеме непрерывнодействующей линии получения водки спирт

из емкости 1 и вода из емкости 7 через промежуточные резервуары

39

Лолера/1

Рис. 1.12. Схема автоматизации непрерывнодействующей линии приготовления водки

40

2 и 6 подаются в смеситель 4. Предусматривается регулирование

уровня в резервуарах 2 и 6, а также регулирование соотношения

спирт—вода.

В качестве преобразователей уровня в резервуарах 2 и 6 исполь-

зуются уровнемеры буйковые 6g и 7g соответственно с пневматиче-

скими выходными сигналами, которые подаются на вторичные при-

боры 6в и 7в с станциями управления и далее на автоматические ре-

гуляторы бг и 7г и на пневматические исполнительные устройства

6g и 7^1 установленные на трубопроводах подачи спирта и воды со-

ответственно в резервуары 2 и 6.

В качестве преобразователей расхода спирта и воды используют-

ся индукционные расходомеры 1g и 2б с пневматическими выходны-

ми сигналами, которые подаются на вторичный прибор 1в с стан-

цией управления и далее на пневматический регулятор соотноше-

ния 1г. Пневматическое исполнительное устройство 1g установлено

на трубопроводе воды в смесителе 4.

После смесителя для доведения концентрации спирта в водке

нормальной спирто-водная смесь подается на смеситель 20, куда

также подается из резервуара 6 вода и вводят из резервуара 8 инг-

редиенты. Схемой предусматривается регулирование плотности ко-

нечной сортировки смеси и регулирование расхода ингредиентов.

Глава 2

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА СОЛОДА

На солодовенных и пивоваренных заводах в течение продолжи-

тельного времени хранятся большие количества ячменя, пшеницы,

ржи и других злаковых культур, предназначенных для производст-

ва пива и кваса.

Зерно, поступающее на элеватор солодовенного цеха или завода

от поставщиков, содержит самые разнообразные примеси и в боль-

шинстве случаев имеет повышенную влажность. В таком виде зер-

новая масса не может храниться и перерабатываться, а должна очи-

щаться, подсушиваться, сортироваться и храниться в оптимальных

условиях.

2.1. Зерноочистительные и сортирующие машины

Различают зерновую, сорную и минеральную примеси. К зерно-

вой примеси относят травмированные, щуплые, проросшие и по-

врежденные зерна, а также другие зерновые культуры. К сорной

примеси относят семена дикорастущих растении, органическую

примесь (полова, ости и др.). Минеральная примесь включает кам-

ни, песок, пыль, металлические включения и др. Все эти примеси,

ухудшая качество зерна и солода, значительно снижают сохран-

ность зерновой массы.

Для выделения из зерновой массы примесей, отличающихся от

зерен основной культуры по ширине и толщине, применяют маши-

ны, основным рабочим органом которых является система вибриру-

ющих, вращающихся или движущихся возвратно-поступательных

сит.

Принцип действия зерноочистительных машин основан на отде-

лении примесей от основной массы зерна по линейным размерам и

аэродинамическим свойствам.

В зерноочистительных машинах применяют различные спосо-

бы пневмосепарирования: в вертикальном, наклонном или попереч-

ном воздушном потоке; с использованием поля центробежных сил;

пневмоинерционное; пневмоситовое и др. Наибольшее распростра-

нение благодаря конструкционной простоте и компактности уст-

ройств получил способ сепарирования зерновой смеси в вертикаль-

ном воздушном потоке.

Сортирующие машины разделяют очищенное зерно по толщине

42

и ширине, а триеры — по длине частиц. Металлические примеси

извлекаются из массы зерна магнитными аппаратами. Во время

мойки зерна частицы с малой плотностью всплывают на поверх-

ность воды и удаляются из моечного аппарата в отдельный сборник.

2.1.1. Воздушные сепараторы

Воздушные сепараторы (аспираторы) применяют для отделения

воздушным потоком примесей, отличающихся от зерна основной

культуры аэродинамическими свойствами. Воздушные сепараторы

применяют при сепарировании продуктов шелушения зерновых

культур.

Воздушные сепараторы подразделяют на две группы: с разомкну-

тым и замкнутым циклом воздуха. К первой группе относят аспира-

ционные колонки и пневмосепараторы, которые выпускают с отно-

соотделительной камерой и без иее. Во вторую группу входят в ос-

новном воздушные сепараторы.

Основные параметры пневмосепараторов, обеспечивающих эф-

фективность очистки зерна, — это удельная зерновая нагрузка,

размеры пневмосепарирующего канала, скорость воздушного пото-

ка, равномерность распределения зерновой смеси по каналу и поте-

ри давления в пневмосепараторе. Основной показатель аэродинами-

ческих свойств компонентов разделяемой смеси — скорость витания

(табл. 2.1).

Для эффективного ведения процесса удельная нагрузка не долж-

на превышать 2,0...2,2 кг/(ч-м) даже при максимальной ширине

канала (до 0,2 м). Для достижения высокой эффективности пневмо-

сепарирования не следует принимать удельные нагрузки выше

1,5...1,6кг/(ч-м).

Пневмосепарирующий канал характеризуется шириной, высотой

от места поступления зерна в канал до поворота в осадочное устрой-

ство, высотой от места поступления воздуха в канал до места по-

ступления в него зерна и углом ввода сепарируемой смеси в канал.

Длину L (м) пневмосепарирующего канала выбирают по оптималь-

ной удельной нагрузке q (кг/ч-м) и заданной производительности

G (кг/ч):

L-G/q.

43

Таблица 2.1

Скорость витания основных культур и примесей

Культура, примеси ^вит* м/с

2 3 4 S 6 7 8 9 10 11 12 1

Ячмень

Пшеница

Рожь

Овес

Куколь

Овсюг

Пырей

Легкие

сорняки

Мякина

С увеличением ширины канала эффективность очистки возраста-

ет, достигая некоторой максимальной величины. При дальнейшем

увеличении ширины канала она снижается, так как приходится

уменьшать скорость воздуха, обеспечивающую регламентирован-

ную четкость сепарирования. Такая закономерность объясняется

временем воздействия воздушного потока на компоненты зерновой

смеси.

Эффективность очистки зерна воздушным потоком зависит от

начальной скорости поступления зерна в пневмосепарирующий ка-

нал и средней скорости воздушного потока. Оптимальная начальная

скорость воздушного потока составляет 0,2...0,4 м/с. С повышением

средней скорости воздушного потока эффективность очистки увели-

чивается, после чего зерно переходит в “кипящее" состояние, при

котором возрастает унос нормального зерна в отходы. При началь-

ной скорости 0,3 м/с и нагрузках 0,5...2,0 кг/ (чм) предельная ско-

рость составляет 8,5 м/с.

При расчете пневмосепарирующего канала скорость воздушного

потока для очистки зерна принимают (0,4...0,8) Увит (¥вит опреде-

ляют по табл. 2.1).

Равномерность распределения зерновой смеси по длине канала

оценивают коэффициентом неравномерности Кн, который опреде-

ляют соотношением

Кн =

i=n/2 i = n/2 "I i=n

S (Ч1)шах — S (4i)min / S Qb

1=1 1=1 1=1

44

i=n/2

где n — число частей секций пробоотборника; У. (<h)max

i=l '

i=n/2

S (4i)min — сумма выборочных величин зерновой нагрузки в

1=1

половине секций пробоотборника соответственно с наибольшим и

наименьшим заполнением, кг.

Значения коэффициентов неравномерности распределения могут

колебаться в пределах от нуля до единицы. При Кн = 0 зерновая

смесь распределяется по длине рабочего органа наиболее равномер-

но, при Кн = 1 — наиболее неравномерно.

При выборе вентилятора расход воздуха Q(m3/c) в пневмосепа-

рирующем канале рассчитывается по формуле

Q-BLv,

где В — ширина канала, м; L — длина канала, м; v — скорость воз-

душного потока, м/с.

Потери давления в пневмосепараторе определяются сопротивле-

нием АН (Па), которое вычисляют по формуле

AH-kQ2,

где к — коэффициент сопротивления машины, Н-с2/м8; Q — рас-

ход воздуха, м3/с.

Коэффициент сопротивления зависит от конструкции пневмосе-

паратора и равен 0,02...0,15. Потери полного давления составляют

от 300 до 800 Па.

Воздушный сепаратор А1-БВЗ с замкнутым циклом воздуха

предназначен для очистки злаковых культур от примесей, отлича-

ющихся аэродинамическими свойствами, а также для отделения

лузги после шелушения или полирования.

В сварном корпусе воздушного сепаратора А1-БВЗ (рис. 2.1) на-

ходятся центробежный вентилятор 6, канал 3 с рассекателем 2, при-

емный патрубок 1, рабочая камера 13, пневмосепарирующий канал

4 и осадочная камера 5 со шнеком 9 для вывода относов. Вентилятор

и шнек приводятся в движение от общего электродвигателя через

клиноременную передачу. В нижней части канала 3 для зерна уста-

новлен грузовой клапан 14.

В рабочей камере расположены три отражательные планки 11 и

гребенки. Выпускной патрубок 10 для предотвращения подсоса воз-

духа снабжен клапаном. В верхней части осадочной камеры уста-

новлен дроссель 7, представляющий собой трубу, которая проходит

по всей ширине осадочной камеры и имеет трапецеидальный вырез

45

Рис. 2.1. Воздушный сепаратор А1 -БВЗ

на боковинах. Внутри трубы установлена ось, на которой закреплен

сектор из листовой стали. Один конец оси выведен за пределы каме-

ры и на него насажена рукоятка для перемещения сектора. Она по-

зволяет изменять величину щели и тем самым количество воздуха,

циркулирующего в сепараторе. К боковой стенке сепаратора присо-

единяют вентилятор.

Воздушный поток вентилятором отсасывается через щель дроссе-

ля из осадочной камеры и нагнетается в рабочую камеру. Гребенки

позволяют равномерно распределить воздушный поток по длине ка-

меры. Зерно, преодолевая сопротивление грузового клапана, падает

вниз с одной отражательной планки на другую, при этом подверга-

ясь действию воздушного потока. Захваченные легкие примеси

осаждаются в камере 5 и выводятся шнеком. Очищенное зерно уда-

ляют через патрубок 12.

Техническая характеристика воздушного сепаратора А1-БВЗ

Производительность, т/ч 10

Эффективность, % • 50...60

Длина пневмосепарирующего канала, мм 1200

Ротор вентилятора:

диаметр, мм 606

частота вращения, об/мин 1100

46

a

Расход воздуха, м /ч

Частота вращения шнека, об/мин

Мощность электродвигателя, кВт

Габаритные размеры, мм

Масса, кг

5000 .6000

180...200

3,0

1860x1550x1960

830

Воздушный сепаратор РЗ-БАБ предназначен для очистки злако-

вых культур от легких примесей.

Приемная камера 12 сепаратора (рис. 2.2) сварной конструкции

Рис. 2.2 . Воздушный сепаратор РЗ-БАБ

47

имеет отверстие в верхней части для поступления зерна в смотровое

окно. Корпус изготовлен из листовой стали в виде вертикального

прямоугольного канала. Его основание сварено из уголков.

На боковинах сепаратора по всей высоте расположены смотровые

окна 1. Задняя стенка имеет жалюзи 8 для поступления воздуха в

пневмосепарирующий канал. Внутри корпуса установлена подвиж-

ная стенка 5, которая с передней стенкой корпуса образует пневмо-

сепарирующий канал 6. Подвижная стенка состоит из верхней и

нижней частей, шарнирно соединенных между собой. Положение

обеих частей регулируют штурвалами 4 и 9 так, что можно уста-

навливать различную скорость воздуха в верхней и нижней частях

пневмосепарирующего канала.

В верхней части пневмосепарирующего канала установлена дрос-

сельная заслонка 2 для регулирования расхода воздуха. Ее положе-

ние фиксируют штурвалом 3. Вибролоток 11 сварной конструкции

обеспечивает подачу зерна в пневмосепарирующий канал. Резино-

вая накладка вибролотка служит днищем приемной камеры. С кор-

пусом лоток соединен резиновыми подвесками и пружинами 7, ко-

торые обеспечивают необходимый подбор зерна в приемной камере

независимо от нагрузки, что предотвращает подсос воздуха в пнев-

мосепарирующий канал. Для установления начального зазора меж-

ду вибролотком и приемной камерой служит ось с ограничителем

хода 13. Это винтовое устройство, на которое опирается вибролоток.

Вибролоток приводится в колебательное движение инерцион-

ным вибратором 10, который представляет собой электродвига-

тель с дебалансными грузами. Изменяя их положение, увеличива-

ют или уменьшают амплитуду колебаний вибролотка в пределах

1,5...2,5 мм. На боковой стенке корпуса расположена люминесцент-

ная лампа, освещающая пневмосепарирующий клапан, что облег-

чает визуальный контроль и регулирование рабочего процесса. Се-

паратор устанавливают на подставке, которую крепят к перекры-

тию этажа.

Технологический процесс в воздушном сепараторе происходит

следующим образом. Зерно поступает в приемную камеру 12, затем

на вибролоток 11. Подпор зерна препятствует подсосу воздуха в

приемную камеру. Вибролоток не только выравнивает слой зерна по

всей длине пневмосепарирующего канала, но и способствует рассло-

ению зерновой смеси так, что легкие примеси перемещаются в вер-

хний слой. Это способствует более эффективному их выделению

воздухом. Кроме того, подвижную стенку 5 в нижней части уста-

навливают в такое положение, чтобы слой зерна, сходящего с виб-

48

ролотка 11, был практически горизонтальным. Все это создает оп-

тимальные условия для пневмосепарирования.

Основное количество воздуха, проходя под вибролотком 11, объ-

единяется с воздухом, поступающим через жалюзи задней стенки,

и пронизывает слой зерна. Дополнительное поступление воздуха

через жалюзи препятствует оседанию пыли в пневмосепарирующем

канале. Легкие примеси вместе с воздухом поднимаются вверх по

каналу и уносятся в аспирационную систему, а очищенное зерно

выводится через выпускной патрубок.

Отличительная особенность воздушного сепаратора РЗ-БАБ —

это наличие вибролотка, обеспечивающего надежное распределение

и расслоение зерна по длине пневмосепарирующего канала, а также

возможность регулирования сечения и формы пневмосепарирующе-

го канала, что существенно повышает эффективность очистки зер-

на от легких примесей.

Техническая характеристика воздушного сепаратора РЗ-БАБ

Производительность, т/ч 10,5

Эффективность, % 65...75

Расход воздуха, м^/ч 4800

Частота колебаний вибролотка, колеб/мин 1420

Мощность, кВт:

электровибратора 0,12

светильника 0,04

Размеры пневмосепарирующего канала, мм:

длина 1005

ширина 180

высота 1450

Габаритные размеры, мм 1130x950x1450

Масса, кг 270 .

2.1.2. Зерновые сепараторы

Для очистки зерна от примесей, отличающихся от него геометри-

ческими размерами (шириной и толщиной), применяют ситовые се-

параторы с плоскими и цилиндрическими ситами. Сепараторы с

плоскими ситами бывают с возвратно-поступательным и круговым

поступательным в горизонтальной плоскости движением сит. К се-

параторам с цилиндрическими ситами относят виброцентробежные

сепараторы, рабочие цилиндры которых установлены вертикально,

и барабанные с горизонтальным расположением барабана.

Воздушно-ситовые сепараторы очищают зерно от примесей по

аэродинамическим свойствам и линейным размерам. В них зерно от

мелких и крупных примесей очищают на ситах, а от легких — в

4. Заказ 5901

49

пневмосепарирующих каналах до поступления зерна на сита и на

выходе из машины.

Основными расчетными параметрами плоских сит сепараторов

являются: ширина и длина подсевных сит, угол наклона их к гори-

зонтали, угол направления колебаний и кинематические парамет-

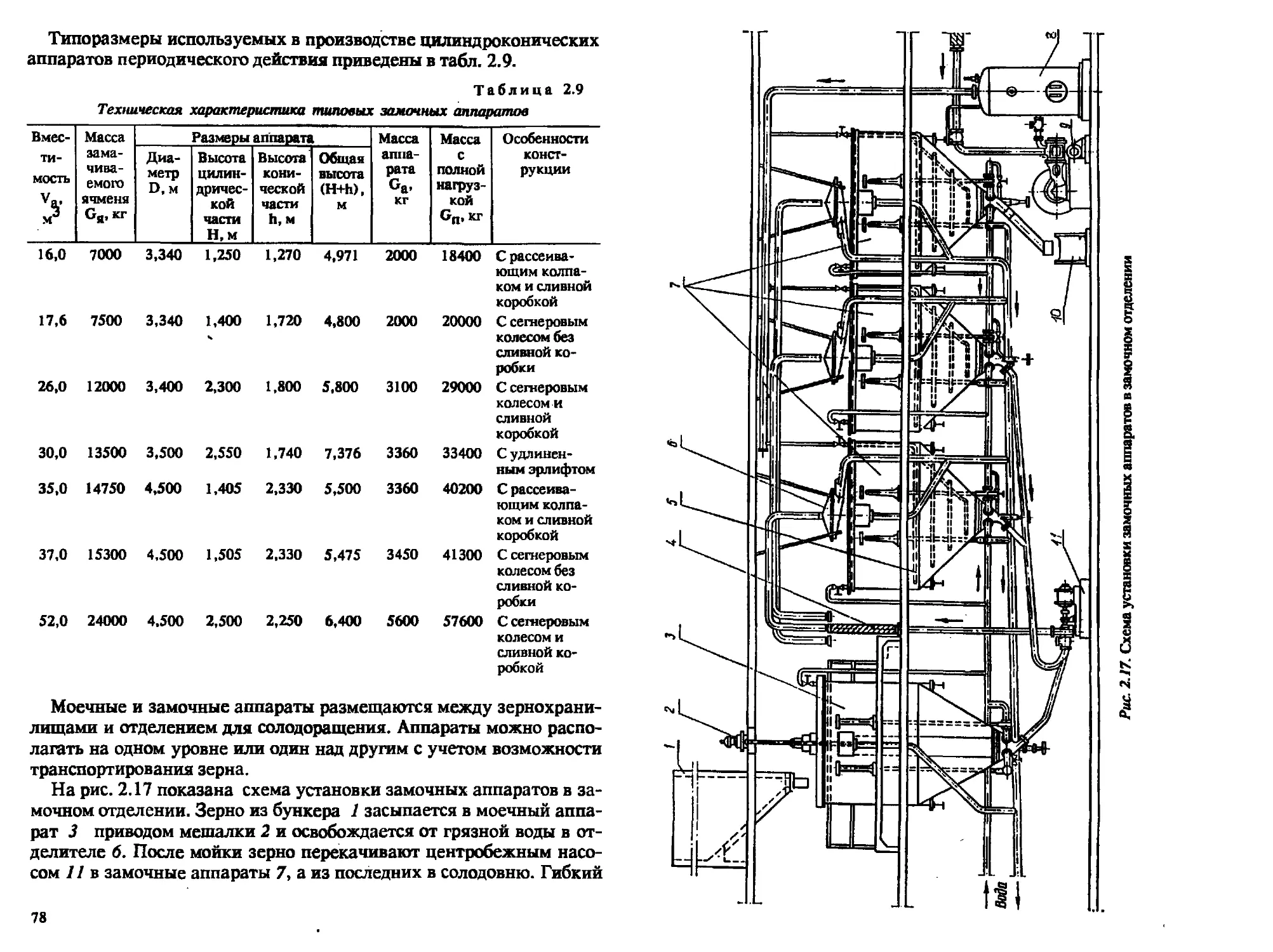

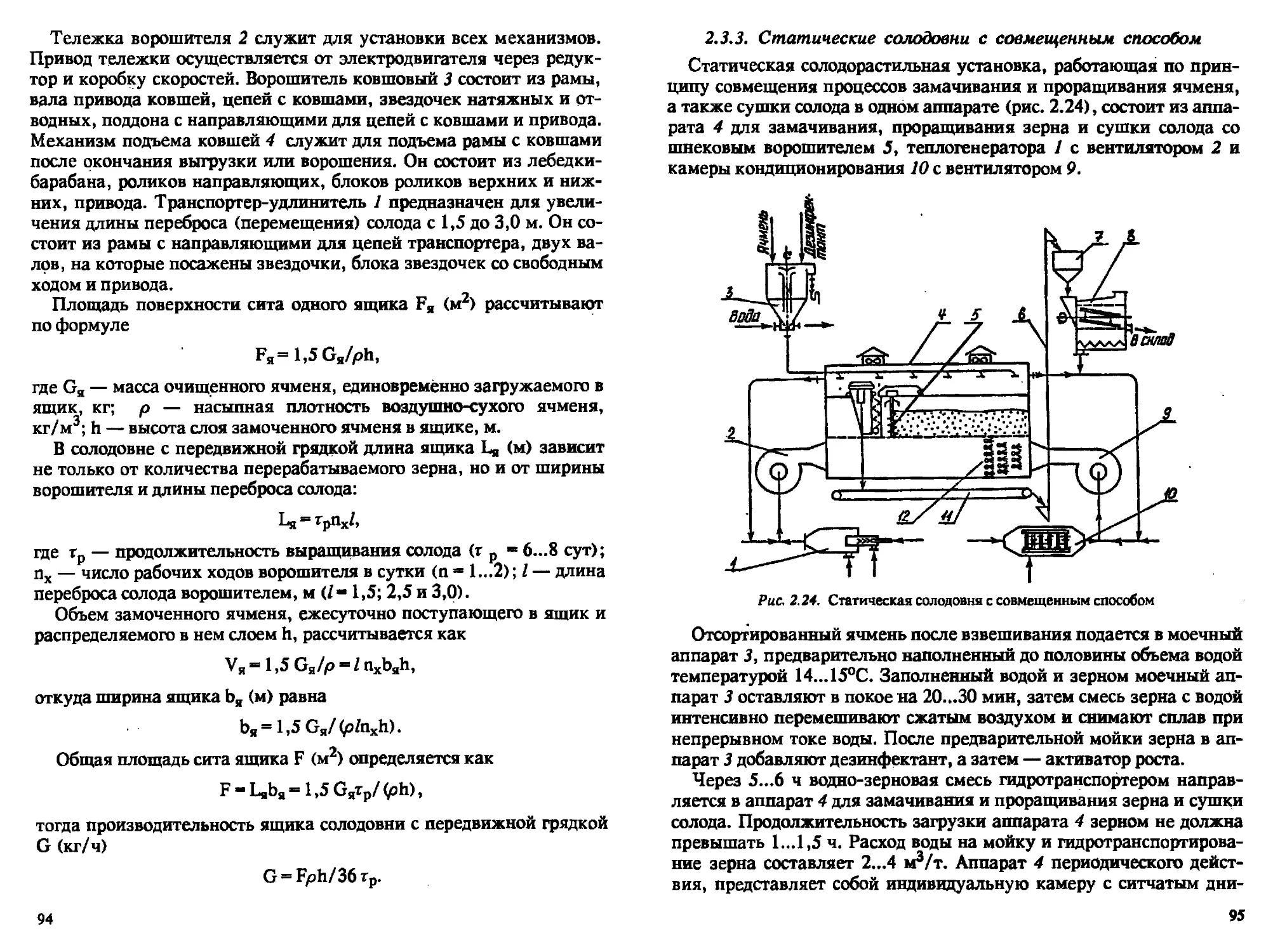

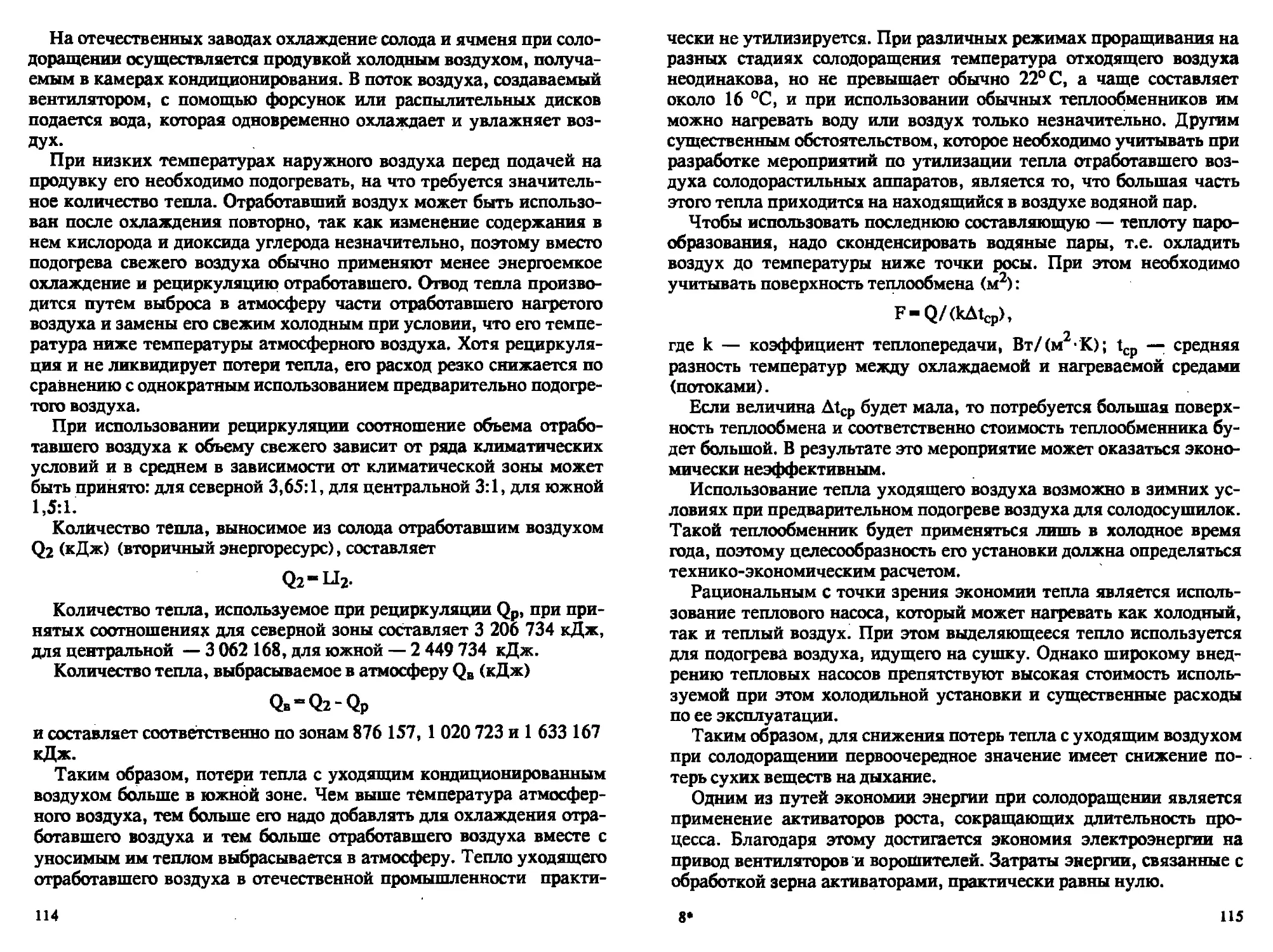

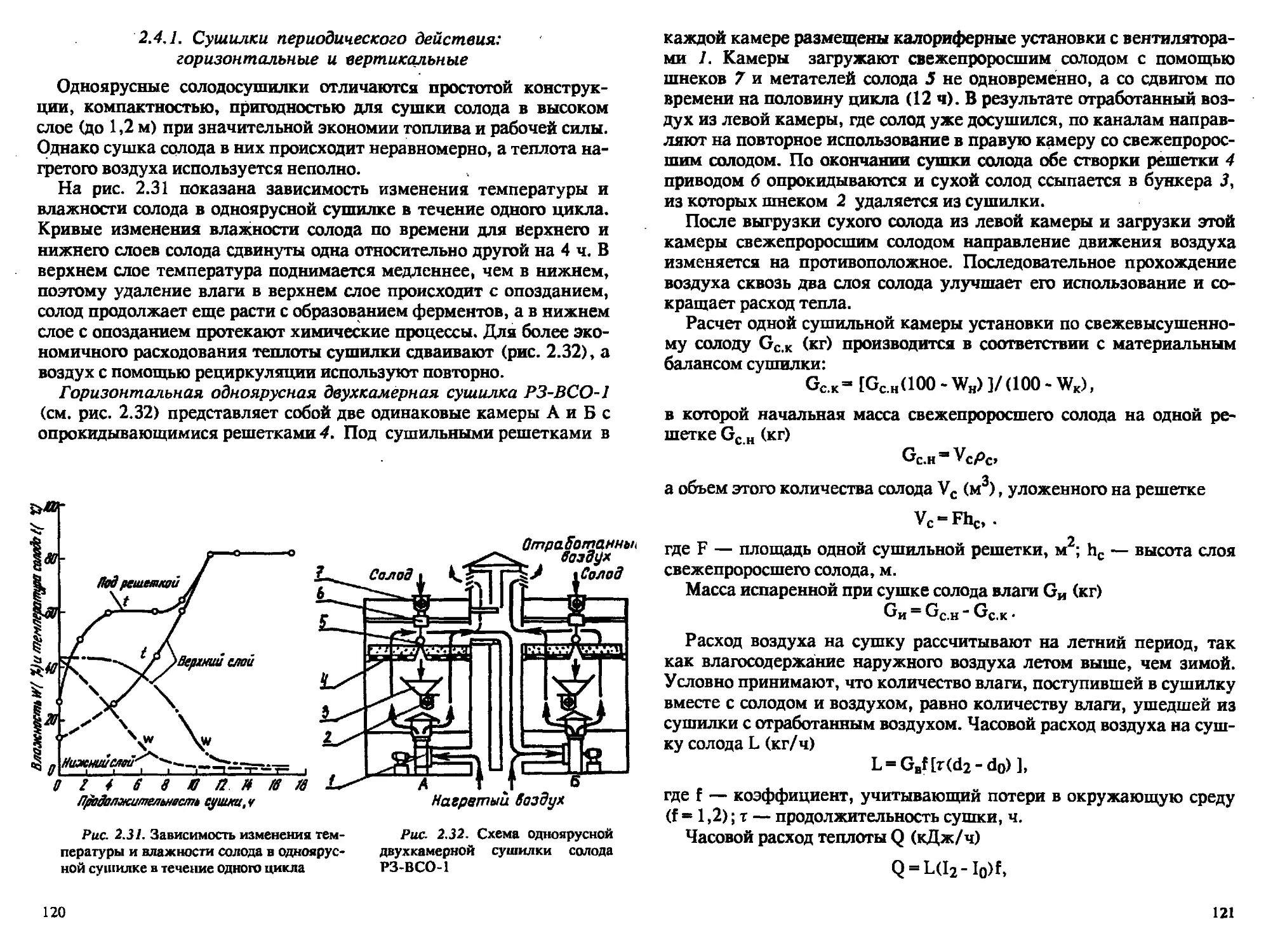

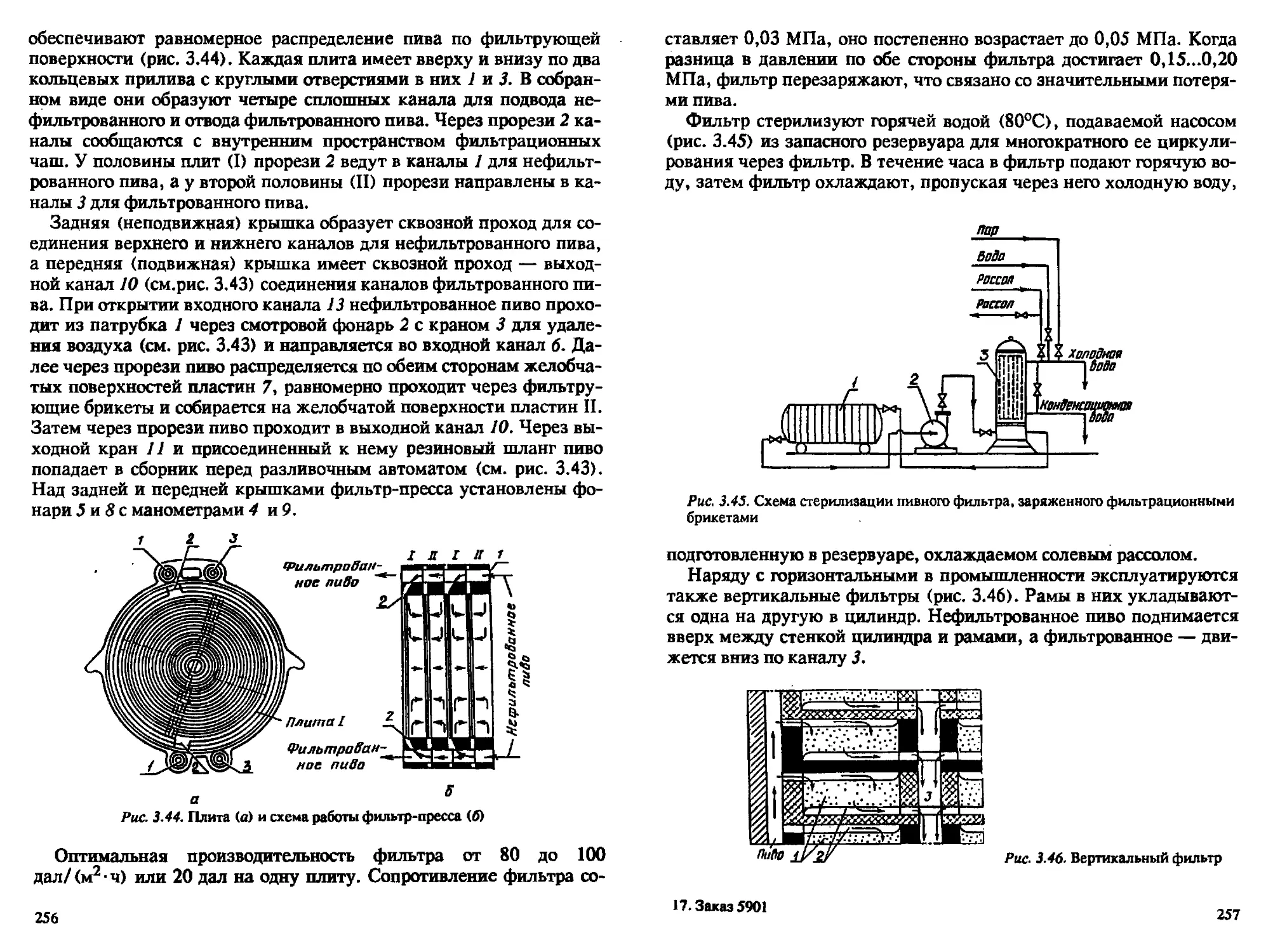

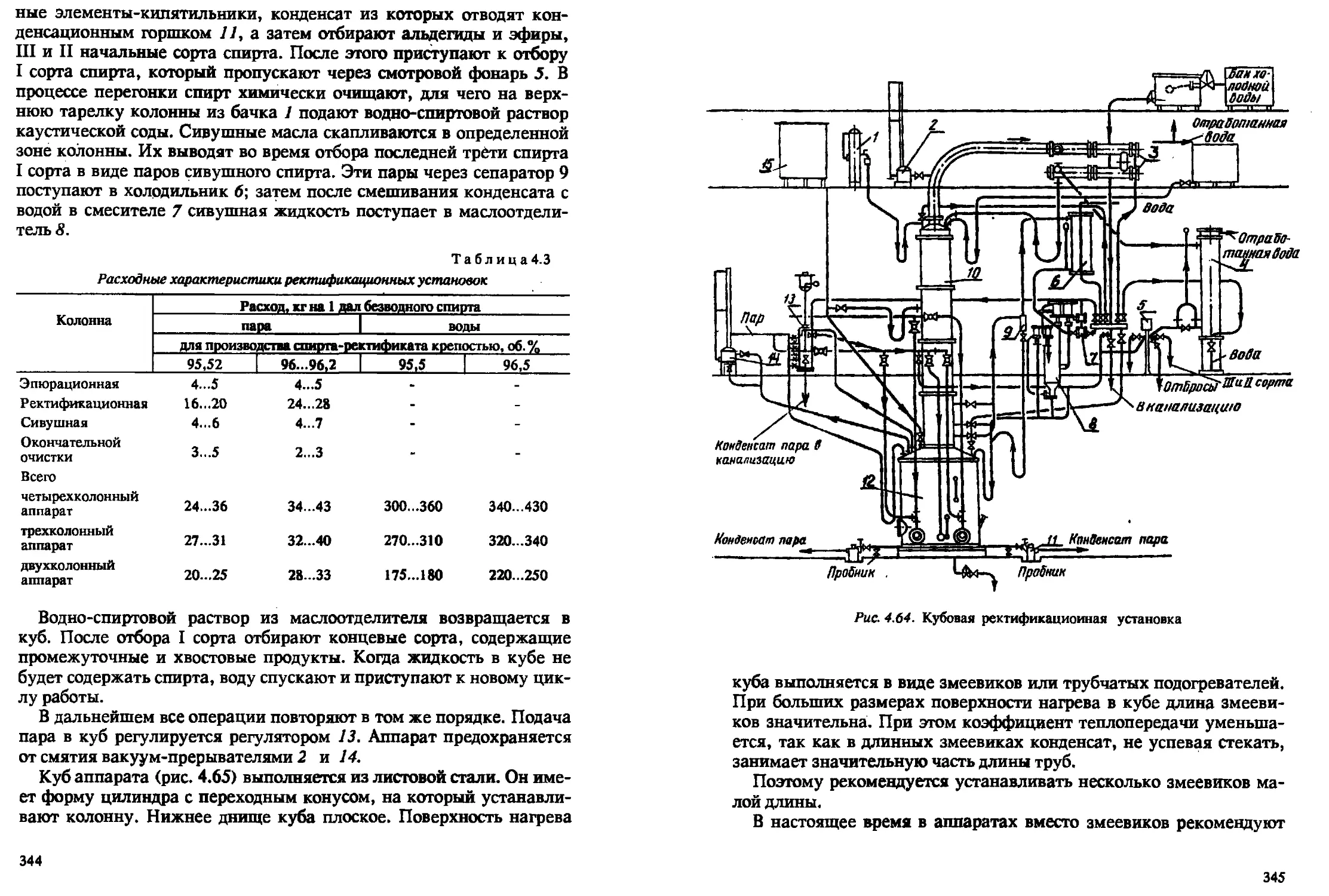

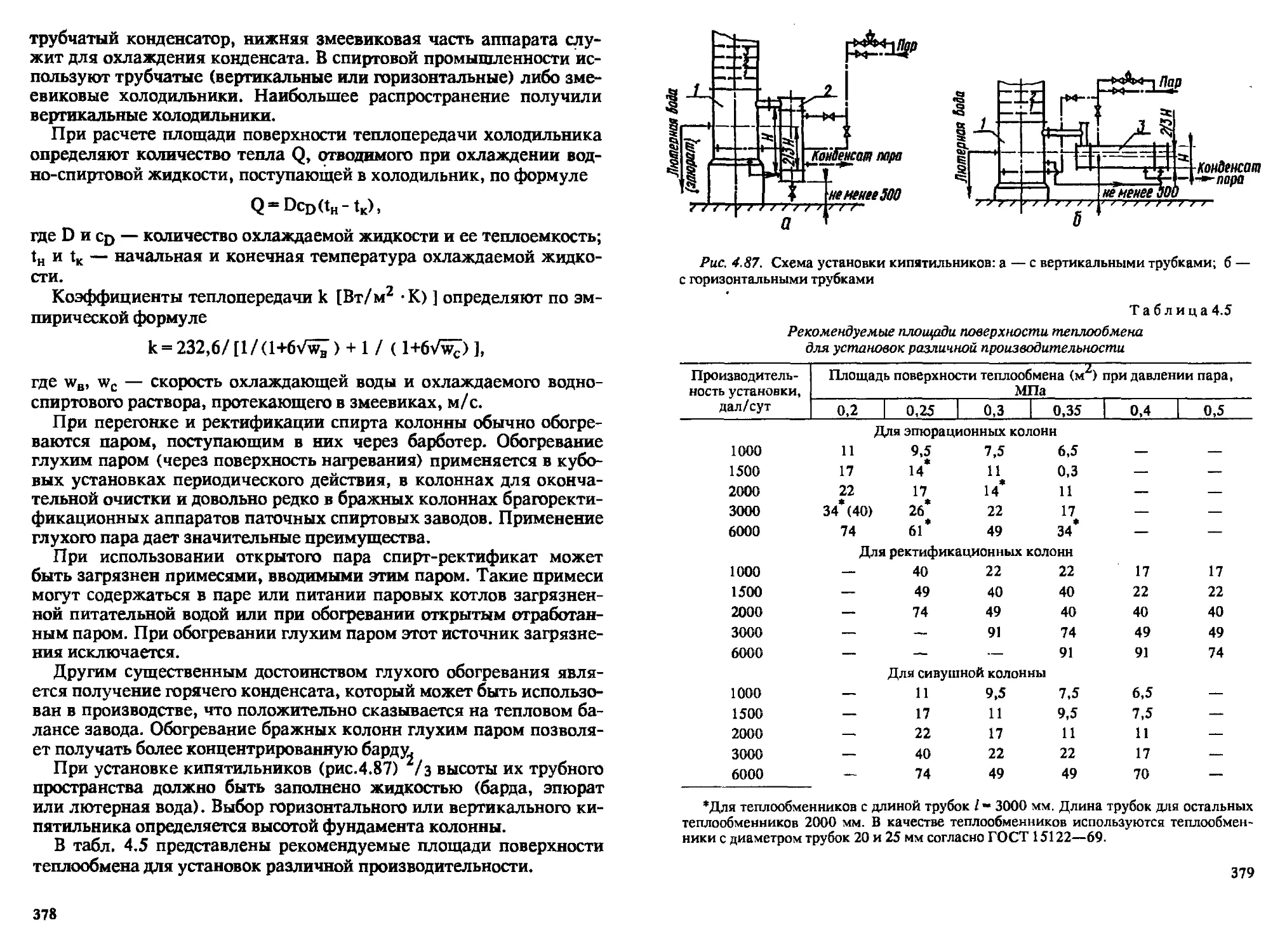

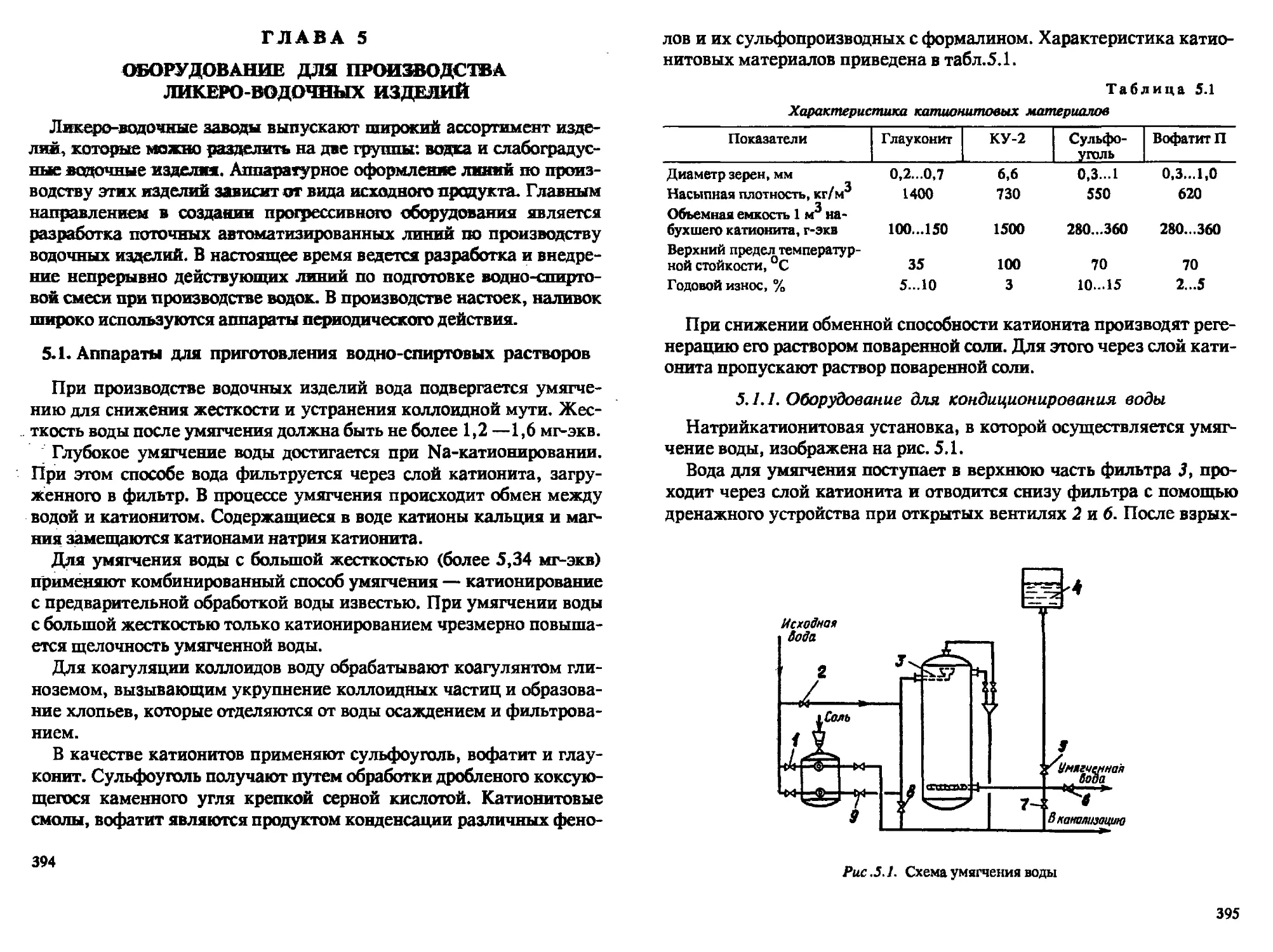

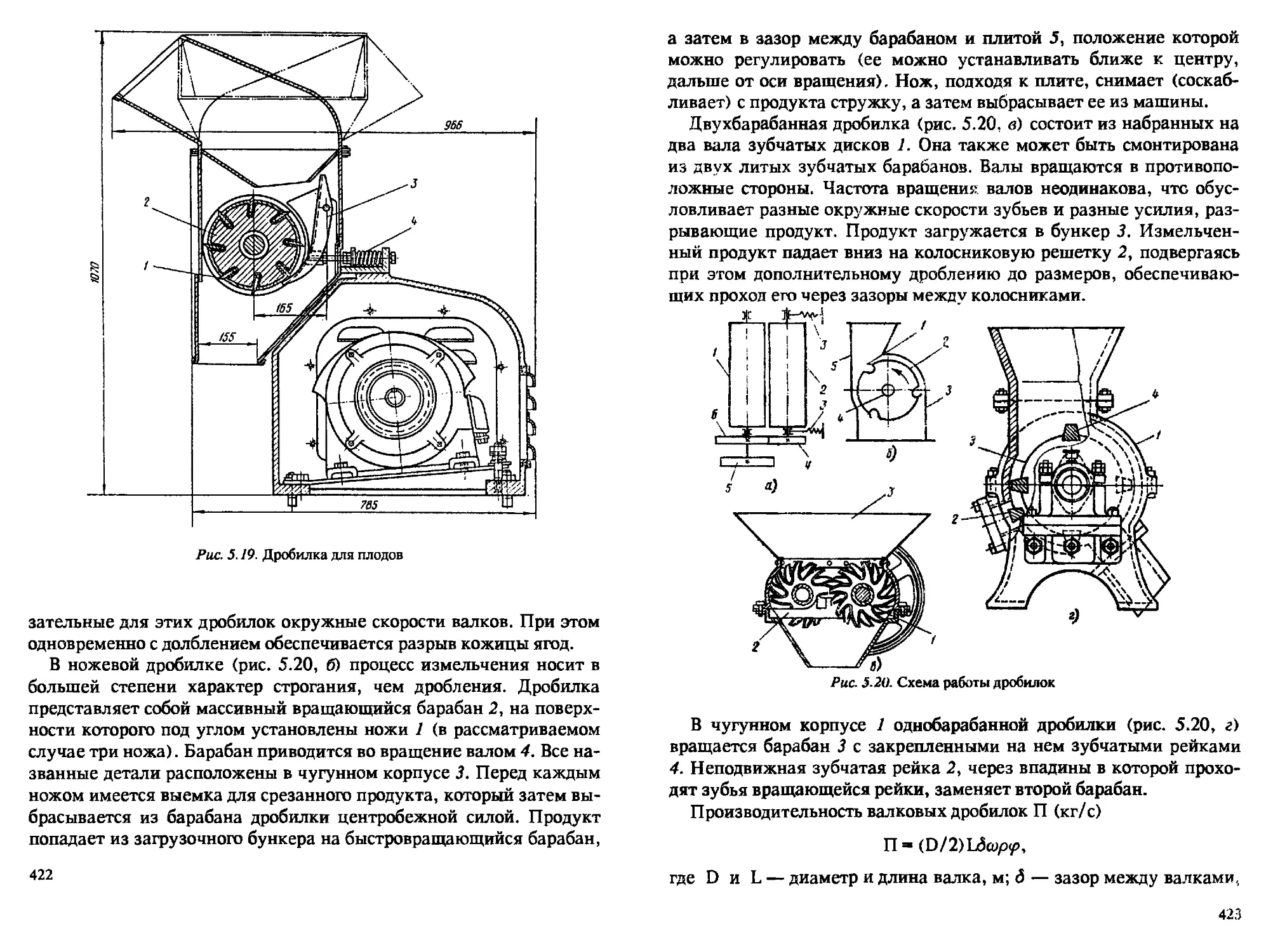

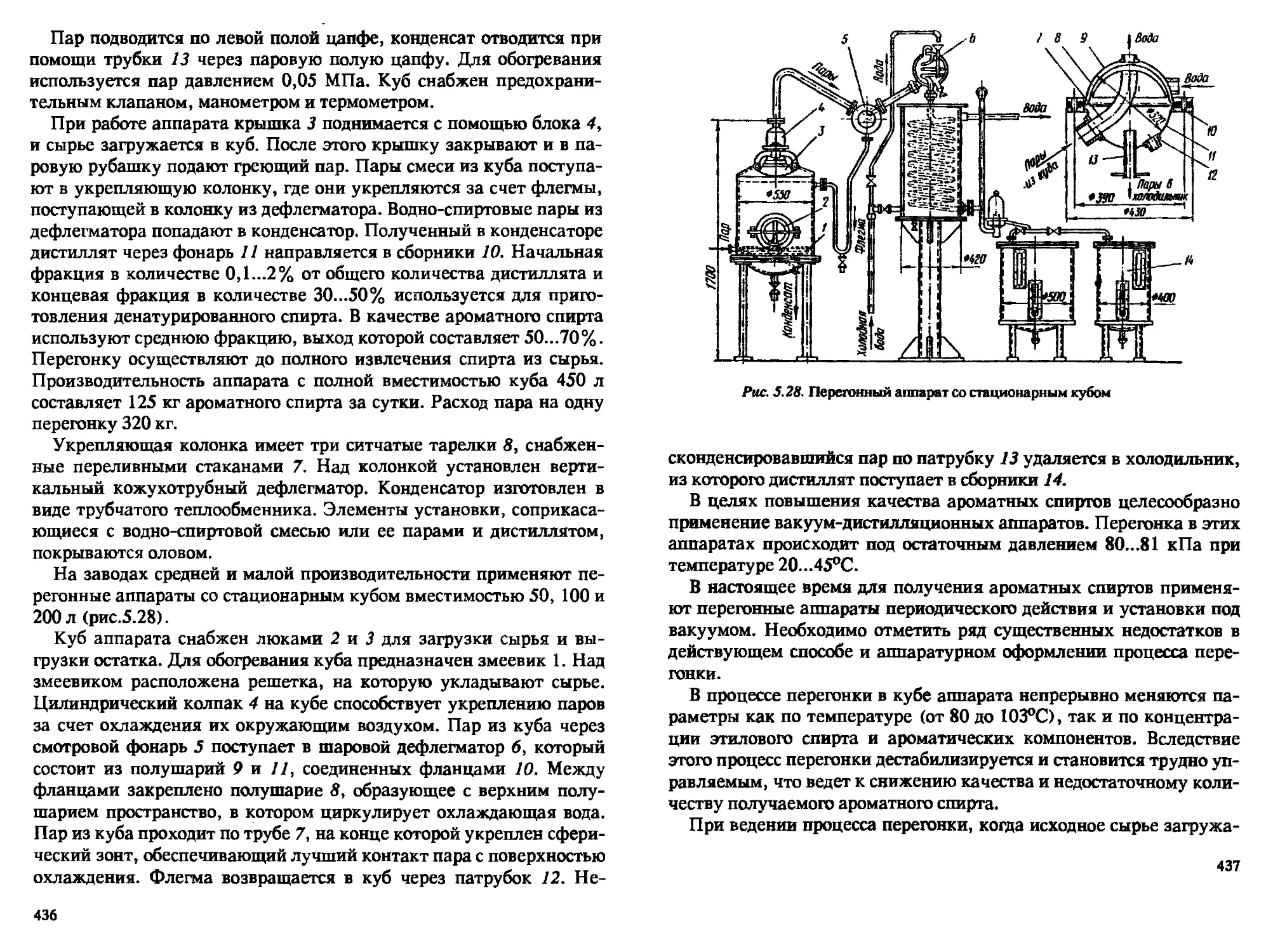

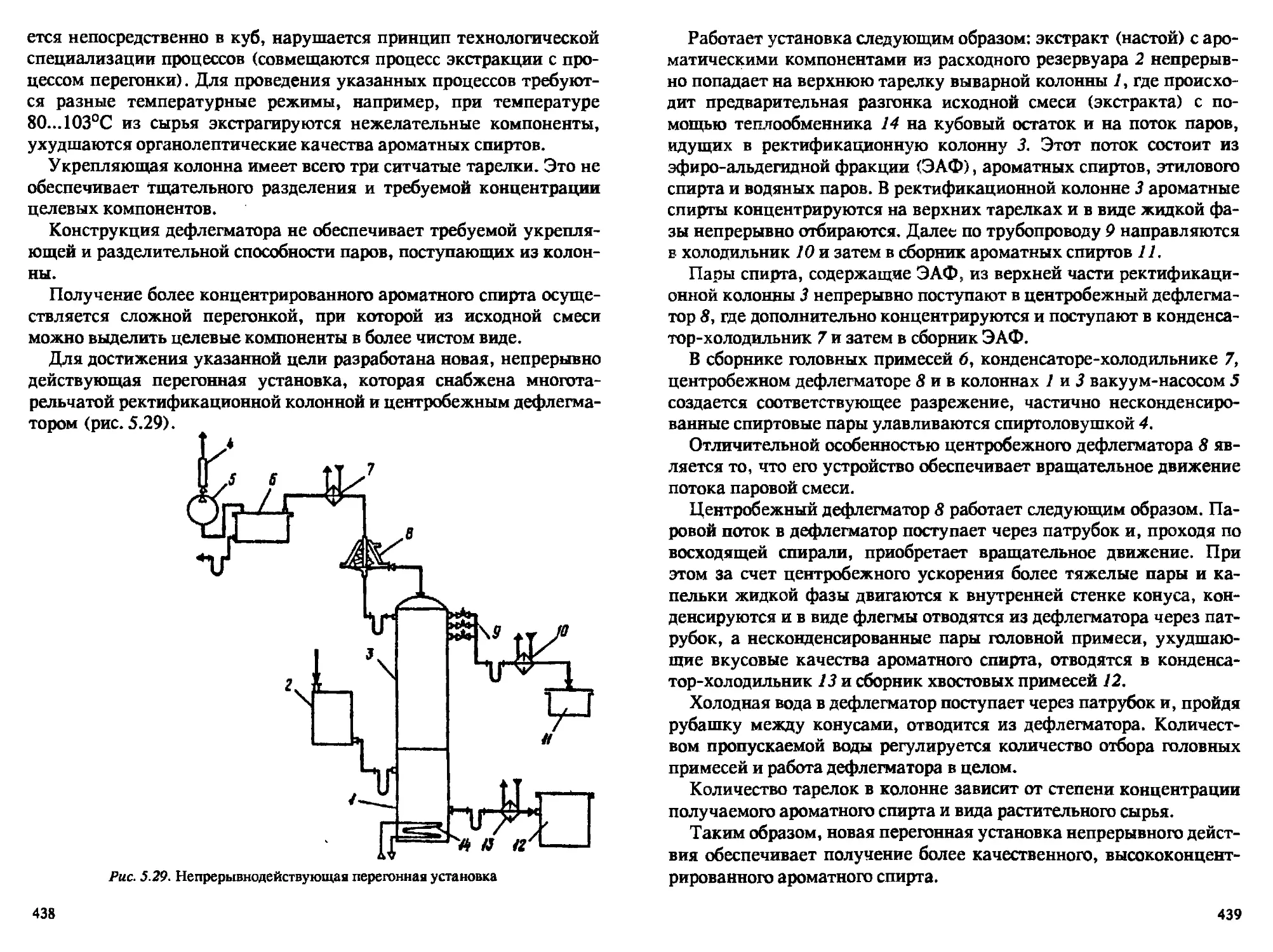

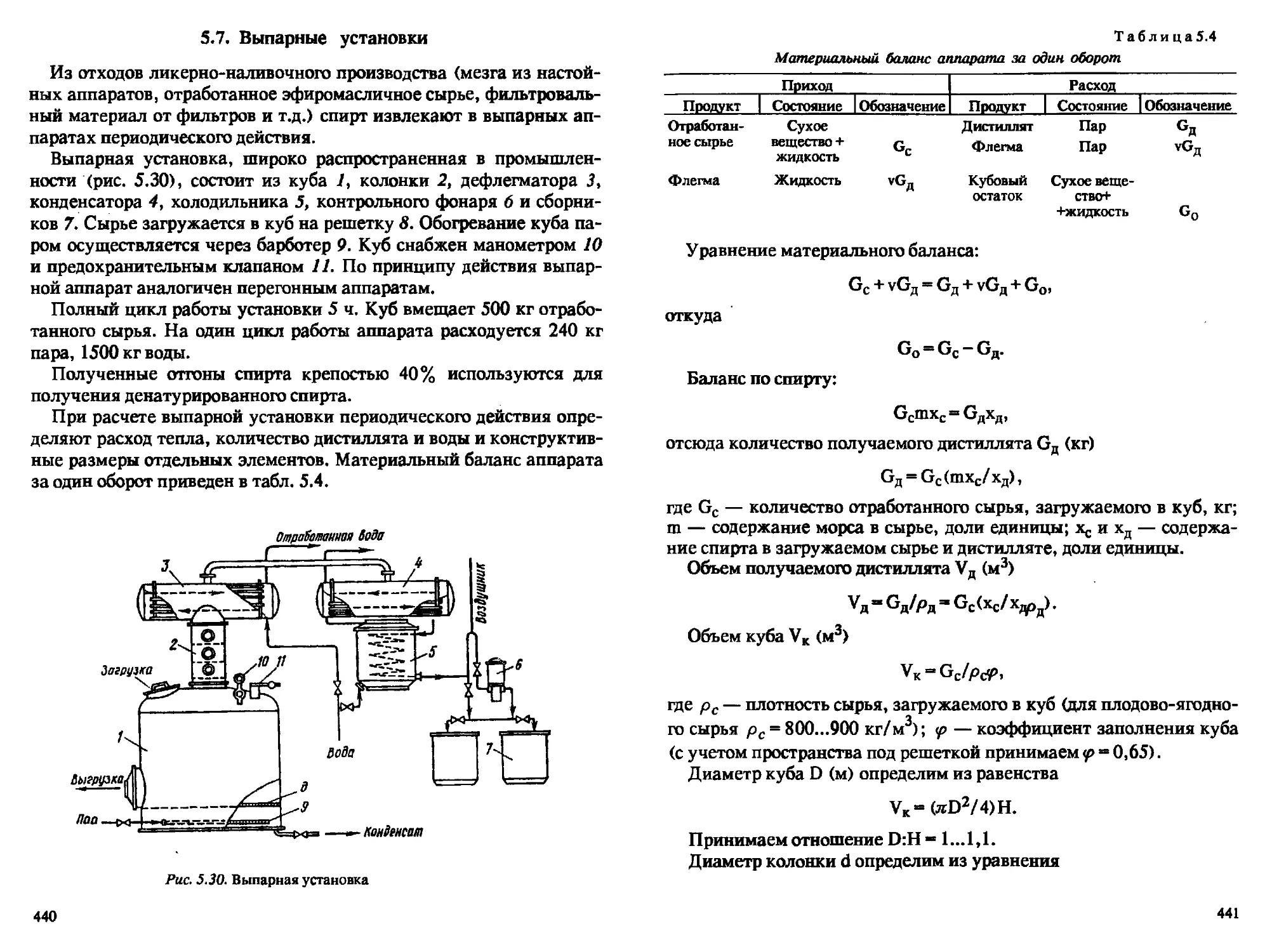

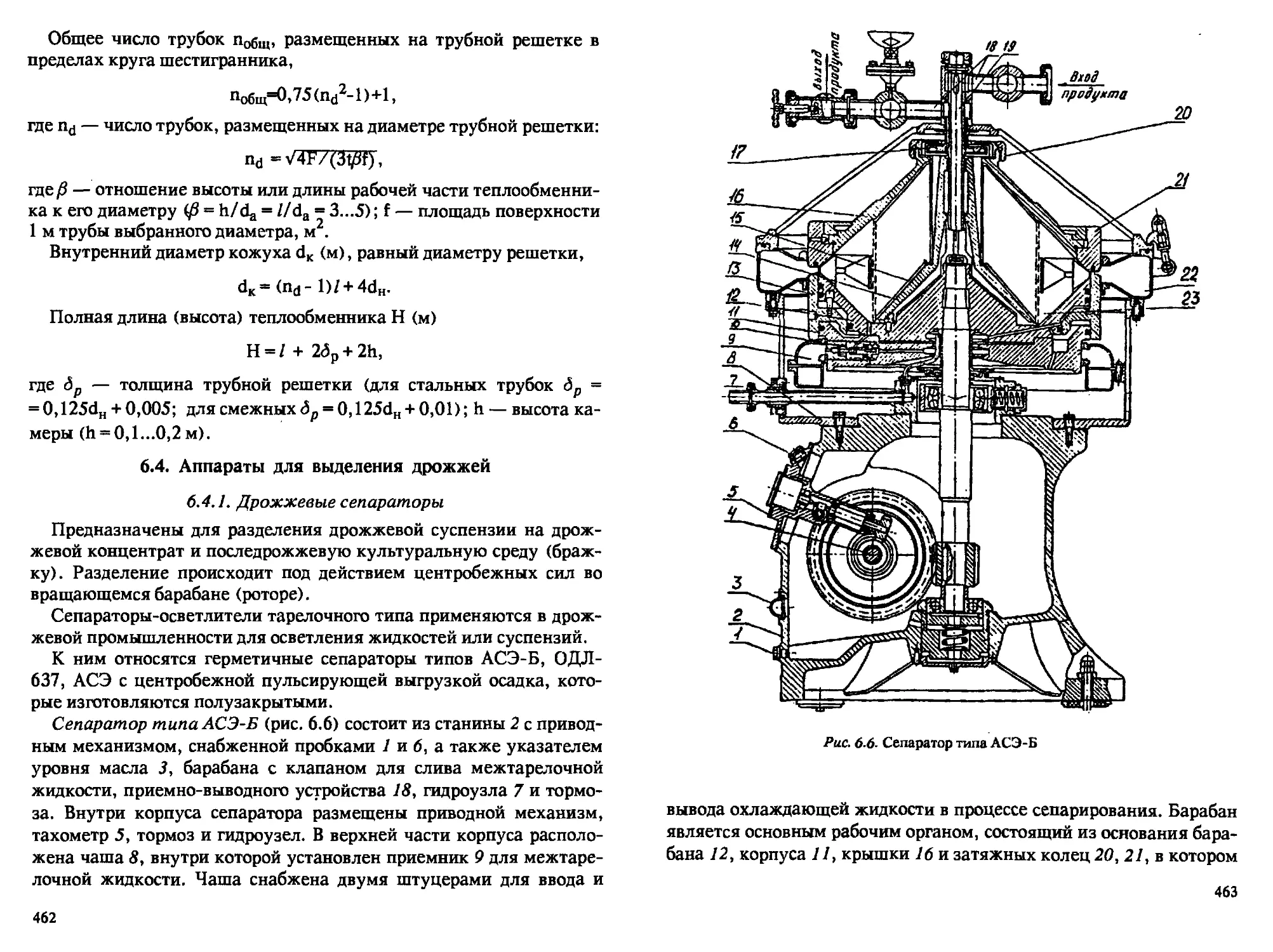

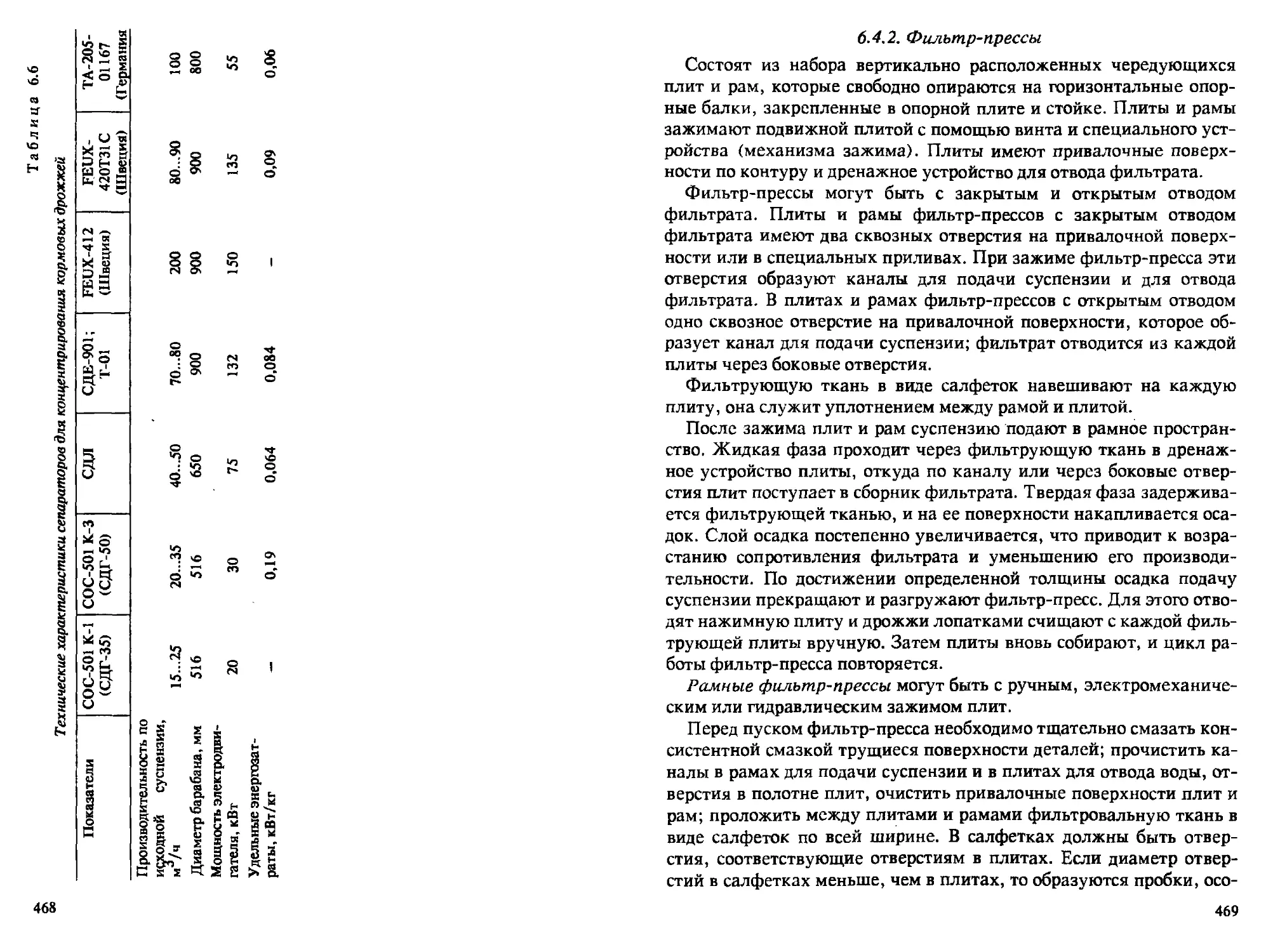

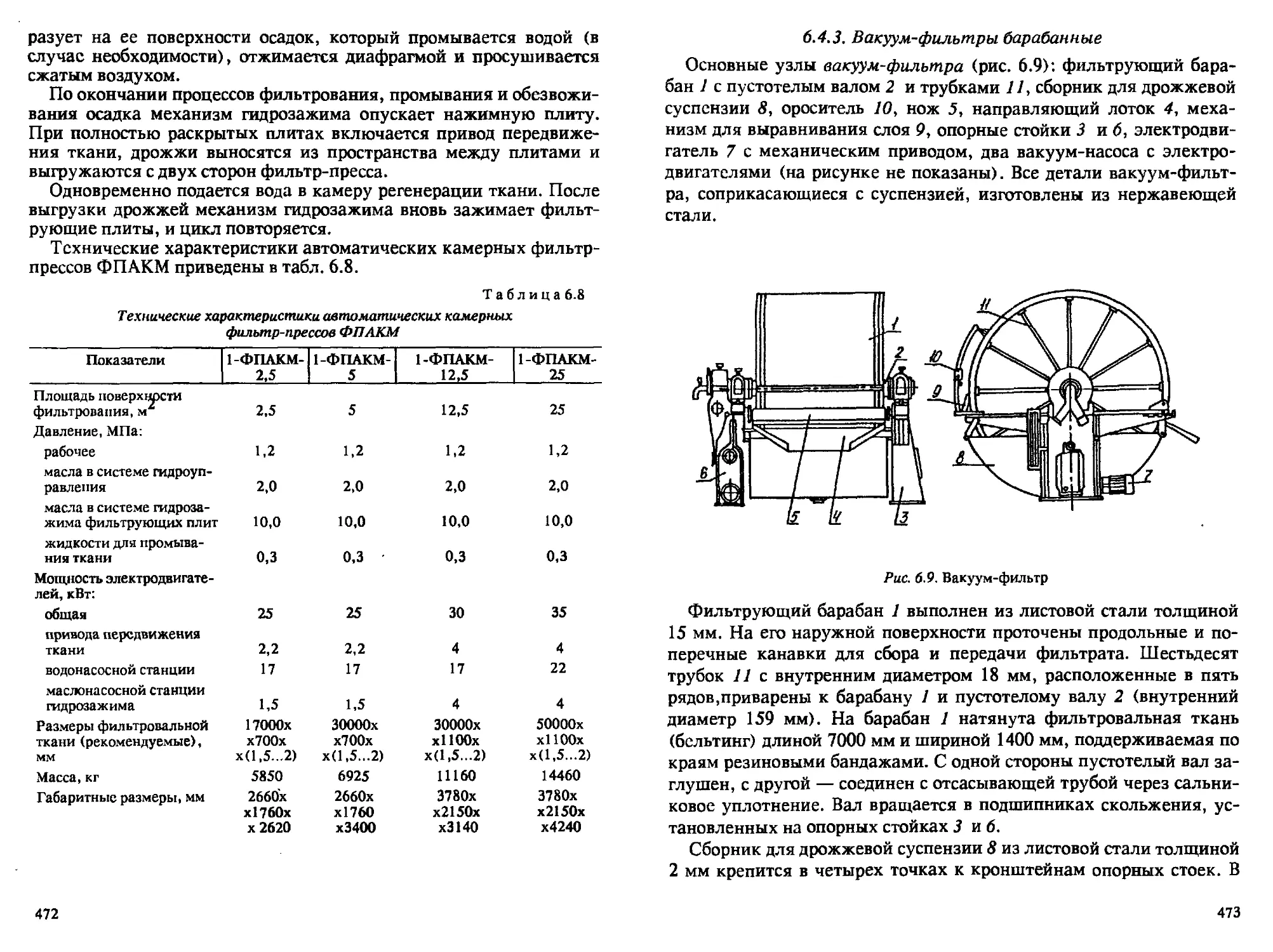

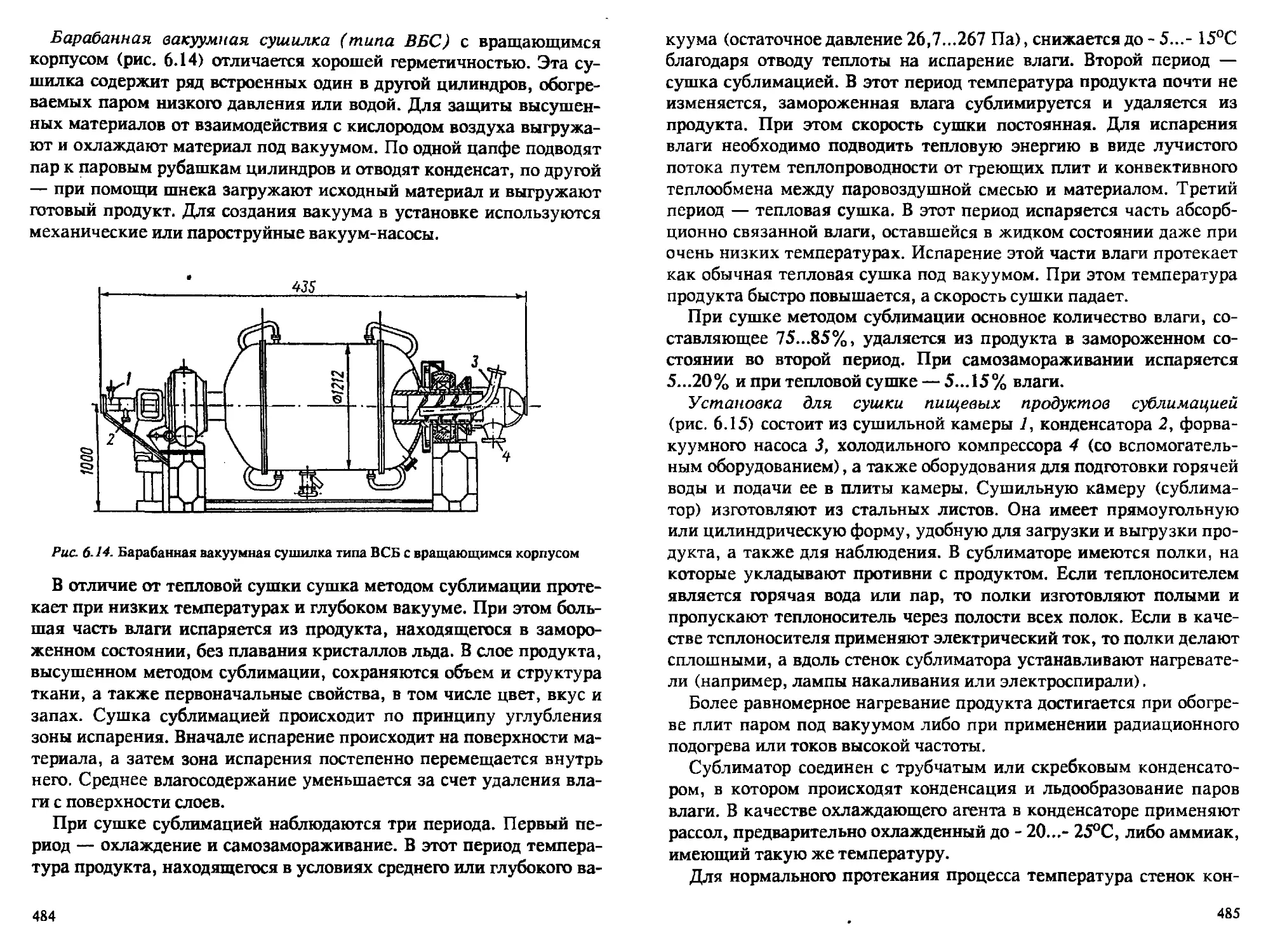

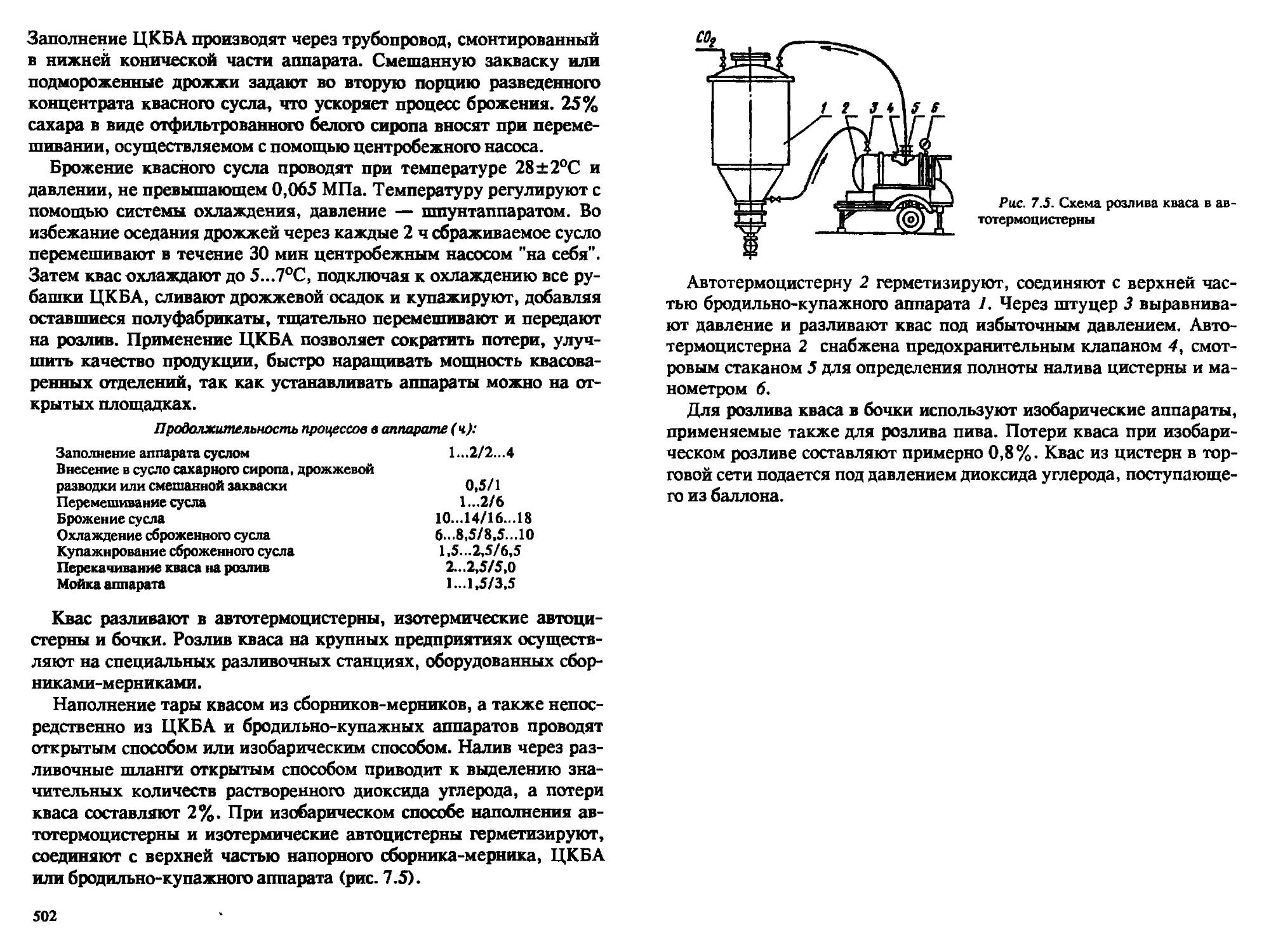

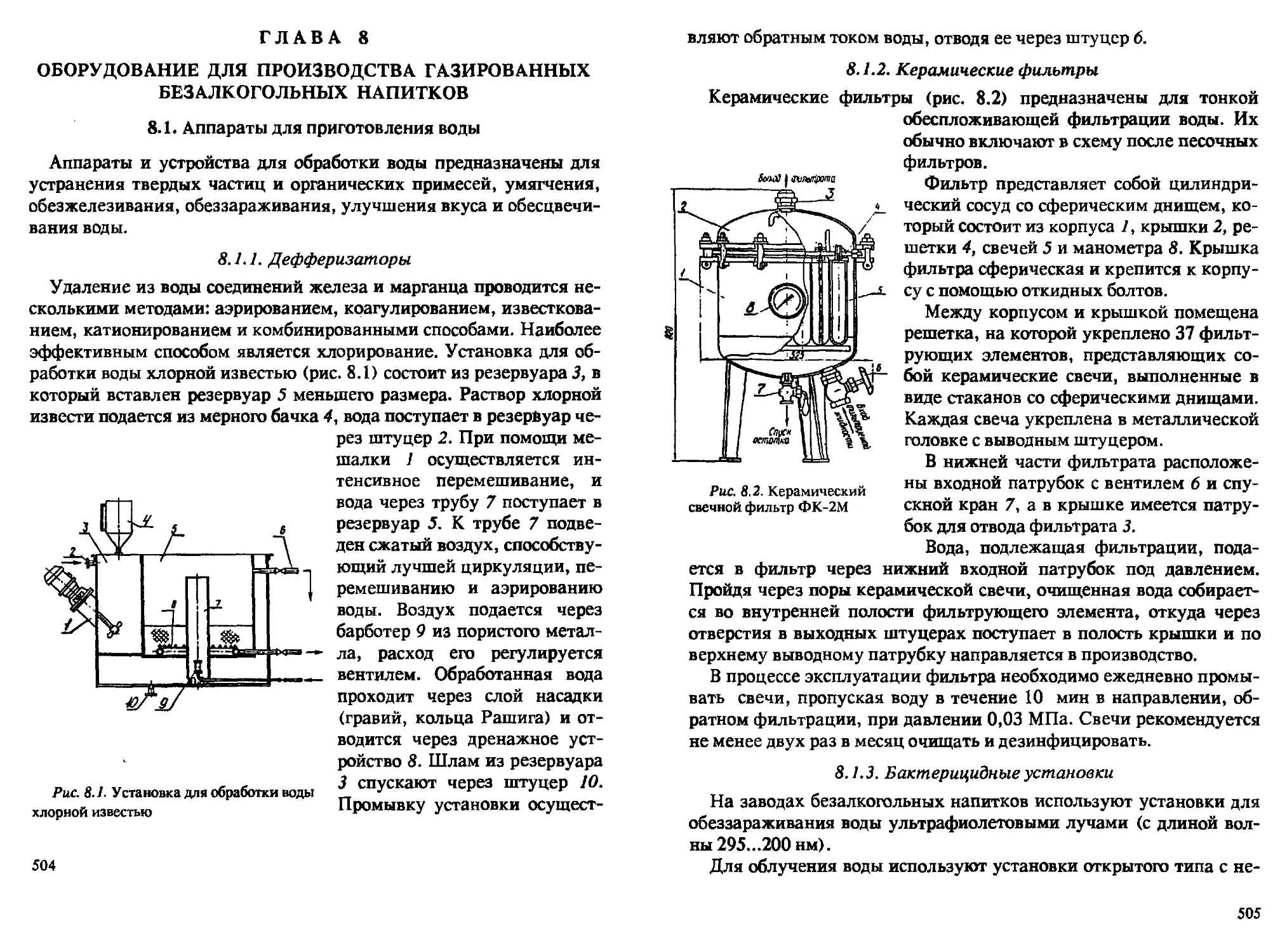

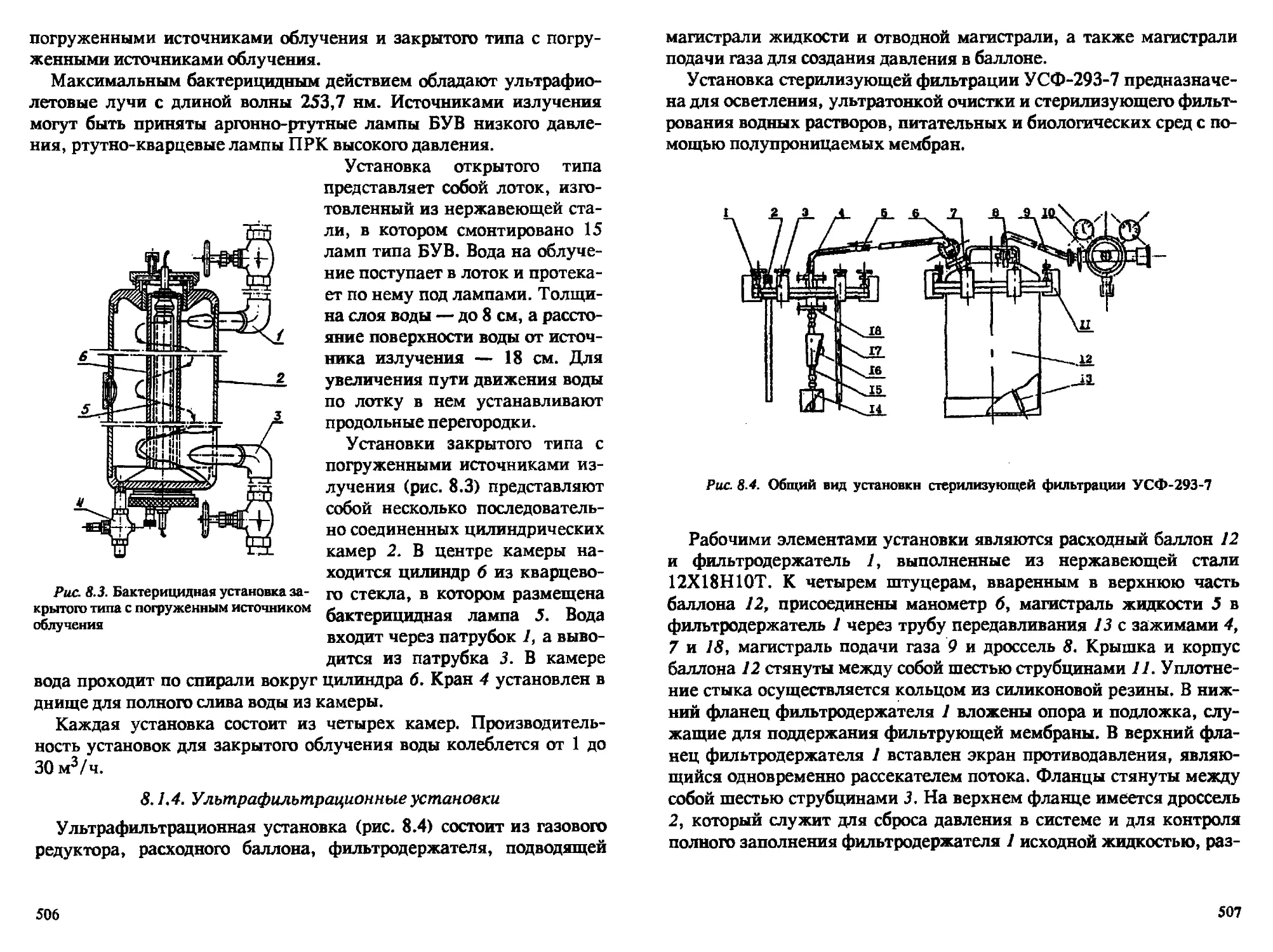

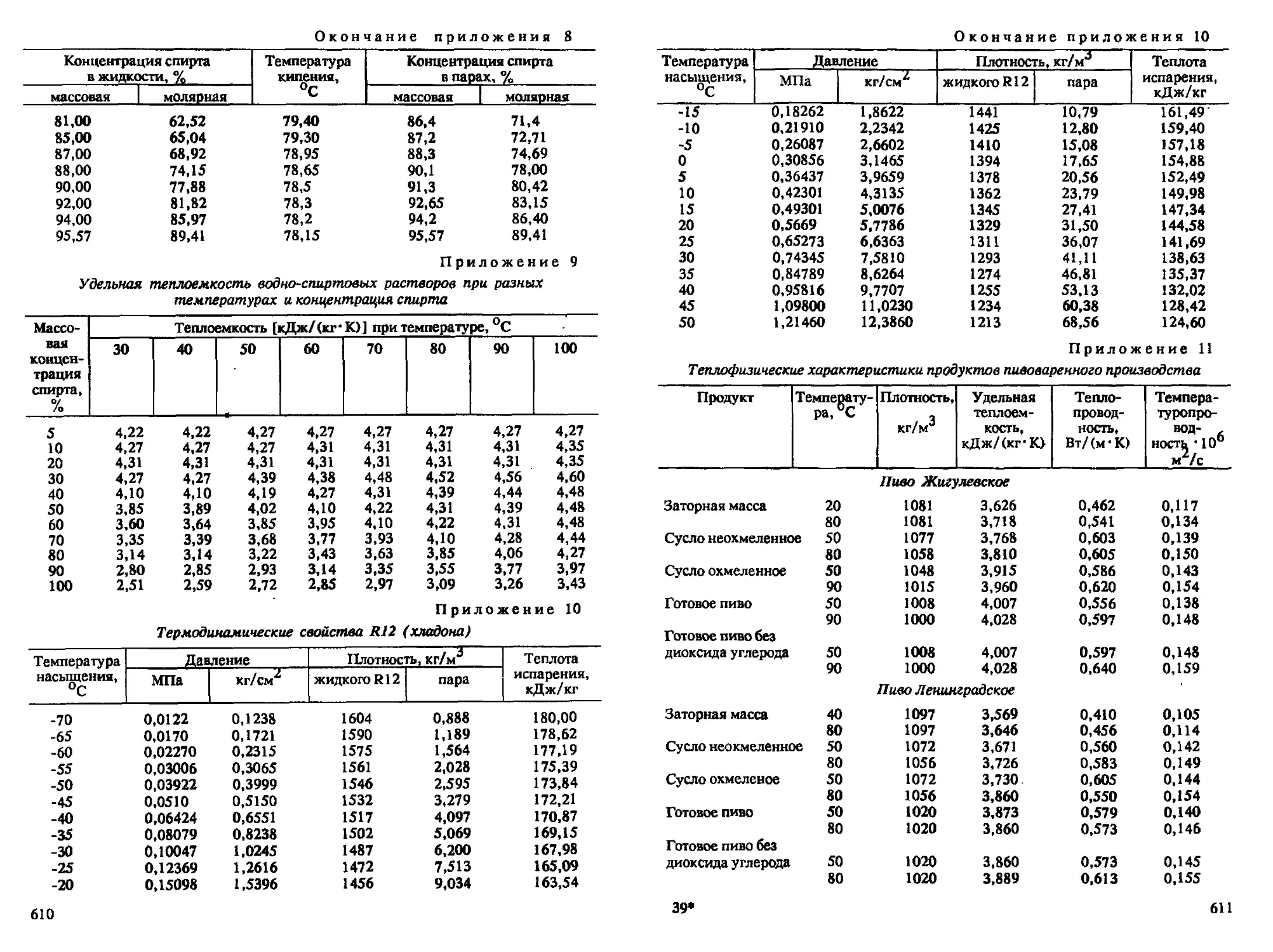

ры.