Автор: Сурков В.Д. Липатов Н.Н. Золотин Ю.П.

Теги: продукты животноводства и охоты пищевое производство молочная промышленность

Год: 1983

Текст

В.Д. СУРКОВ

Н.Н. ЛИПАТОВ

Ю.П. золотин

ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ПРЕДПРИЯТИЙ МОЛОЧНОЙ

ПРОМЫШЛЕННОСТИ

Издание 3-е, переработанное и дополненное

Допущено Министерством высшего и среднего специального образования СССР в качестве учебника для студентов втузов, обучающихся по специальности «Технология молока и молочных продуктов»

МОСКВА

«ЛЕГКАЯ И ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ» 1983

Г>БК 36.95

С90

УДК 637.1.002.5(075.8)

Сурков В. Д. и др.

С90 Технологическое оборудование предприятий молочной промышленности / Сурков В. Д., Липатов Н. Н., Золотин Ю. П. — 3-е изд., перераб. и доп. — М.: Легкая и пищевая пром-сть, 1983. — 432 с.

В учебнике описано оборудование транспортировки и хранения молока. Большое внимание уделено рассмотрению оборудования для механической н тепловой обработки, применяемого в молочной промышленности. Специальный раздел посвящен оборудованию для выработки молочных продуктов, а также оборудованию для подготовки продуктов к реализации и общезаводского назначения.

Учебник предназначен для студентов, обучающихся по специальности «Технология молока и молочных продуктов».

г 2904000000—081

V--------------о!—оо

044(01)—83

ББК 36.95

6П8.7

РЕЦЕНЗЕНТ: кафедра «Технологическое оборудование предприятий молочной промышленности» Ленинградского технологического института холодильной промышленности (канд. техн, наук В. А. Бе-резко).

© Издательство «Легкая и пищевая промышленность», 1983.

ВВЕДЕНИЕ

Одобренная на майском (1982 г.) Пленуме ЦК КПСС Продовольственная программа СССР на период до 1990 года —программа реализации аграрной политики, выработанной Коммунистической партией на историческом мартовском (1965 г.) Пленуме ЦК КПСС и раз-шпой на последующих Пленумах, а также на XXIII —XXVI съездах КПСС.

XXVI съезд КПСС, выдвигая широкую программу социального развития и повышения народного благосостояния, на первый план поставил задачу улучшить снабжение населения продуктами питания.

Продовольственная программа предусматривает широкое исполь-пование производственного потенциала сельского хозяйства нашей страны и всех отраслей агропромышленного комплекса.

В целях значительного увеличения производства продуктов питания намечены меры по увеличению объемов переработки молока, улучшению ассортимента и повышению качества молочных продуктов. Осуществление этих мер связано с реализацией задач агропромышленного комплекса и техническим перевооружением отраслей пищевой промышленности, в том числе молочной.

При техническом перевооружении молочной промышленности предусматривается использование высокопроизводительного технологического оборудования, изготовление комплектов машин, аппаратов и поточных технологических линий, обеспечивающих повышение производительности труда, освоение нового технологического оборудования и автоматизированных линий для розлива молока и оборудования для упаковки молочных продуктов.

Одной из основных задач, поставленных Продовольственной программой, является завершение в период до 1990 года перевооружения молочной промышленности на новой технической основе, обеспечивающей повышение технического уровня, качество и надежность используемых машин и аппаратов.

В настоящее время машины и аппараты периодического действия нее больше вытесняются оборудованием непрерывного действия, что позволяет увеличить объем производства и значительно повысить эффективность использования техники.

Научно-технический прогресс в молочной промышленности способствует внедрению новых способов обработки и переработки молока па основе применения прогрессивного, наиболее высокопроизводительного оборудования. При использовании такого оборудования

3

очень важно максимально сохранить первоначальные' свойства молока и его составных частей. Поэтому обязательным условием рационального технического оснащения предприятия является соблюдение технологических требований к вырабатываемому продукту.

Современная технология базируется на большом опыте развития техники переработки молока. Возрастают роль и значение мировой науки, в которую советские ученые внесли существенный вклад.

В области технологии молока и молочных продуктов и техники широко используются результаты многодетных трудов Г. А. Кука, С. В. Паращука, М. М. Казанского, П. Ф. Дьяченко, Г. В. Твердо-хлеб, А. П. Белоусова, Д. А. Граникова, П. И. Болдырева, Н. И. Селиванова, Н. Я. Лукьянова и других ученых, а также трудов в области химии молока, микробиологии.

Машины и аппараты для выработки молочных продуктов, а также для проведения операций, предшествующих обработке или переработке и подготовке продуктов к реализации, должны отвечать следующим условиям:

высокая производительность и технологически оптимальное воздействие на обрабатываемый продукт;

минимальные затраты на единицу продукта, вырабатываемого на технологических линиях с включением соответствующих машин и аппаратов;

герметизация процесса;

автоматизированный контроль и регулирование рабочих процессов;

безразборная мойка и использование стандартных моющих средств.

Технологическое оборудование разнообразно. В основу его классификации можно положить различные признаки: структуру рабочего цикла, степень механизации и автоматизации, принцип сочетания элементов машины в производственном потоке, функциональный признак. В зависимости от структуры рабочего цикла различают машины и аппараты периодического и непрерывного действия, от степени механизации и автоматизации —машины неавтоматического и полуавтоматического действия, а также машины-автоматы, от принципа сочетания в производственном потоке — отдельные (частные) машины и аппараты, агрегатные, комбинированные, автоматическую систему машин. По функциональному признаку и характеру воздействия на обрабатываемый продукт различают машины и аппараты, в которых продукт, подвергаемый энергетическому воздействию, не изменяет свойства, форму и размеры, машины и аппараты, в рабочих органах которых осуществляются физико-механические, биохимические изменения в продукте и создание готового продукта, машины и аппараты, в которых продукт подготовляется к реализации.

Функциональный признак положен в основу классификации технологического оборудования в программе курса «Технологическое оборудование предприятий молочной промышленности» и структуры настоящего учебника. Оборудование подразделяют на оборудование хранения и транспортировки, для механической и тепловой обработ

4

ки молока, выработки молочных продуктов, подготовки продуктов к реализации и общезаводского назначения.

Оборудование хранения и транспортировки включает транспортные цистерны и емкости хранения молока, емкости технологического и межоперационного назначения и трубопроводы, насосы и пневматические транспортные системы. Как правило, в этом оборудовании не должно происходить каких-либо изменений в структуре продукта. Исключение составляют лишь емкости технологического назначения, в которых такие изменения задаются.

К оборудованию для механической, тепловой обработки молока относят фильтры, фильтр-прессы и мембранные фильтрационные аппараты, гомогенизаторы и гомогенизаторы-пластификаторы, сепараторы и центрифуги, а также установки для термовакуумной обработки, нагреватели и охладители. В этом оборудовании достигается определенный технологический эффект. Однако составные части остаются неизменными, т. е. при концентрации отдельных составных частей после смешивания можно получить первоначальный продукт.

К оборудованию для выработки молочных продуктов относят пастеризационные и стерилизационно-охладительные установки, фризеры и морозильные аппараты, маслоизготовители и систему машин для изготовления сыра, для сгущения и сушки молочных продуктов; к оборудованию для подготовки продуктов к реализации —машины для фасовки и упаковки молочных продуктов, оборудование для подготовки тары к наполнению (бутылкомоечные машины и др.), приборы для учета количества и оценки качества продуктов в технологических линиях.

Учебник «Технологическое оборудование предприятий молочной промышленности» является третьим изданием. Первое (1961 г.) и второе (1970 г.) издания, подготовленные авторами В. Д. Сурковым, Н. Н. Липатовым и Н. В. Барановским, предназначались для подготовки инженеров-механиков. Третье издание соответствует программе «Технологическое оборудование» и предназначено для подготовки инженеров-технологов молочной промышленности. В связи с этим материал второго издания существенно переработан в соответствии с программой данного курса. В учебнике описаны прогрессивные машины и аппараты, приведены примеры комплектного их использования в технологических линиях, последовательно рассматриваются оборудование для проведения операций, предшествующих переработке, а также для обработки и переработки молока, оборудование для подготовки продуктов к реализации и общезаводское. Учтены общие тенденции совершенствования машин и аппаратов.

В соответствии с задачами курса «Технологическое оборудование предприятий молочной промышленности» в учебнике рассматриваются устройства машин (аппаратов) и даются основные их расчеты. В отдельных случаях указываются оптимальные технологические режимы. С помощью основных расчетов можно определить производительность машин и аппаратов, в необходимых случаях — качественные показатели. Однако расчетные характеристики ограничиваются показателями, достаточными для разработки рациональных технологических

5

режпмоп п схем, а также для выбора типов агрегатов при проектиро-паппп новых нропзиодств, чтобы правильно оценивать результаты денствптелы1ых процессов в машинах и аппаратах и реализовывать их в производственных условиях.

Курс «Технологическое оборудование предприятий молочной промышленности» базируется на предшествующих курсах «Процессы и аппараты пищевых производств», «Гидравлика и насосы» и «Техническая механика», а также сочетается с курсом «Технология молока и молочных продуктов».

Введение и главы I—VII, IX—XI и XV написаны проф. В. Д. Сурковым, главы XIII и XIV —проф. Н. Н. Липатовым, главы VIII, XII и XVII —доц. Ю. П. Золотиным, глава XVI — проф. Н. Н. Липатовым совместно с проф. В. Д. Сурковым.

Как и предыдущие издания, учебник подготовлен коллективом авторов под общей редакцией проф. В. Д. Суркова.

Авторы выражают благодарность коллективу кафедры «Технологическое оборудование предприятий молочной промышленности» Ленинградского технологического института холодильной промышленности за ценные советы при подготовке учебника.

РАЗДЕЛ А.

ОБОРУДОВАНИЕ ТРАНСПОРТИРОВКИ, ХРАНЕНИЯ МОЛОКА

И МЕЖОПЕРАЦИОННОГО НАЗНАЧЕНИЯ

Глава I. ТРАНСПОРТНЫЕ ЦИСТЕРНЫ

И ЕМКОСТИ ХРАНЕНИЯ

Транспортировка молока в цистернах, предназначенных для доставки его на заводы, получила преимущественное распространение, вытеснив транспортировку молока на заводы во флягах. Преимущества применения крупной тары, какой являются цистерны, в большей степени проявляются при доставке молока от крупных хозяйств (совхозов и колхозов).

Емкости хранения на заводе выполняют функции накопителей молока перед его переработкой. Они необходимы вследствие разницы от доставки молока во времени до его переработки.

I ТРАНСПОРТНЫЕ ЦИСТЕРНЫ

Их устанавливают на щасси автомашин различной грузоподъемности, а также на платформы железнодорожного транспорта. Возможны использование цистер и транспортировка молока на специализированных теплоходах водного транспорта.

Для каждого из видов транспорта изготовляются специальные цистерны. Таким образом, по виду транспортных средств, на которых цистерны устанавливаются, различают цистерны для автомобильного, железнодорожного и водного транспорта.

Автомобильные цистерны (рис. 1, а) имеют один, два или даже три закрывающиеся емкости /, установленные на грузовых автомашинах, прицепах или полуприцепах. Форма емкости малой вместимости (до 3000 л) цилиндрическая. Емкости большей вместимости имеют эллиптическую форму: они более устойчивы при движении автомашины. Вместимость цистерны должна соответствовать грузоподъемности автомашины. Вместимость известных автоцистерн достигает 30 000 л.

При заполнении автомобильных цистерн молоком используют вакуум или специальные насосы.

Вакуум создается в секциях от всасывающего коллектора двигателя автомобиля. Вакуумное устройство состоит из воздушного насоса и воздухопровода. На воздухопроводе размещены натяжные муфтовые краны, обратные клапаны, исключающие попадание газа в секции от двигателя автомобиля, предохранительные клапаны, предупреждающие превышение в секциях и воздуховодах вакуума (обычно не более 0,5 • 102 кПа), заборники в горловинах люков и манова-куумметры.

7

Рис. 1. Транспортные цистерны:

а — автомобильные: 1 — емкость; 2 — деревянная обшивка; 3 — термоизоляция; 4 — кожух;

5 — люк-лаз; 6 — клапаны;

б — железнодорожные: / — наружная обшнвка; 2—поперечная площадка; 3 — крышка люка; 4 — колпак; 5 — слнвиое устройство; 6 — натяжной хомут; 7 — емкость; 8— термоизоляция

При заполнении цистерны с помощью насоса центробежный насос приводится в действие от двигателя автомобиля или путем включения электродвигателя насоса в электросеть приемо-сдаточного пункта.

Максимально допустимый уровень заполнения цистерны молоком контролируется контактным сигнальным устройством поплавкового типа. Ток подается к корпусу цистерны и контакту, установленному в верхней части цистерны. При заполнении цистерны поплавок поднимается. Когда цистерна заполнена, то поплавок, касаясь верхнего контакта, замыкает цепь. В кабине водителя зажигается лампочка и включается звуковой сигнал.

Цистерны опорожняются самотеком либо под действием сжатого воздуха, поступающего из воздушно-компрессионной установки общезаводского назначения. Выпускной патрубок цистерны можно присоединить к всасывающему трубопроводу насоса для молока.

Железнодорожные цистерны (рис. 1, б) состоят из двух или трех емкостей. Вместимость их 12 000—30 000 л.

8

В железнодорожные цистерны молоко подается насосом, который установлен на платформе.

Цистерны водного транспорта устанавливаются на катерах-теплоходах (две емкости вместимостью 13 000 и 0000 л на каждом катере-теплоходе).

В цистерны водного транспорта молоко подается насосом, размещенным на катере. Разгружают эти цистерны так же, как и автомобильные, центробежным насосом через систему трубопроводов.

Емкости цистерн изготовляют из нержавеющей стали, реже из алюминия (толщина стенки 6—10 мм). Как правило, цистерны имеют теплоизоляцию. В автомобильных цистернах и цистернах водного транспорта теплоизоляция 3 (см. рис. 1, а) выполнена из мипоры. В качестве изоляционного материала используют также алюминиевую фольгу и пенопласты (применение крошки не допускается). Толщина слоя изоляции от 40 (автомобильные цистерны) до 200 мм (железнодорожные цистерны). Для изоляции цистерн можно применять полистирол (толщина слоя 50 мм).

Изоляция на емкости удерживается деревянной обшивкой 2 (см. рис. 1, а). Сверху она покрыта одним или двумя слоями рубероида или пергамина из битума (гидроизоляция). Обшивка стянута проволокой и покрыта стальными листами (толщина 2 мм).

Применение цистерн без изоляции ограниченно. Это обычно цистерны малой вместимости (до 2000 л). Преимуществом этих цистерн является то, что их можно снимать с автомашины для мойки и заполнения.

Во всех цистернах имеются люки для очистки и мойки 5 (см. рис. 1, а), а также сливные устройства. Цистерны водного транспорта, кроме того, снабжены мешалкой пропеллерного типа, которая приводится во вращение через редуктор от электродвигателя, и термометром.

Иногда цистерны, преимущественно автомобильные, оснащаются устройствами для отбора проб, дистанционными термометрами и приборами для определения pH молока. Объемные счетчики для определения количества принятого молока, устанавливаемые на автомобильных цистернах, снабжаются печатными устройствами. Реже в комплекте автомобильной цистерны имеются приборы для определения чистоты молока.

ЕМКОСТИ ХРАНЕНИЯ

Транспортные цистерны с молоком (сливками), поступившие на молочный завод, разгружаются в емкости хранения. В них молоко (сливки) накапливается и хранится весь период (примерно в течение суток без заметного изменения качества), предшествующий переработке.

Емкости храпения бывают различной вместимости. В настоящее время их изготовляют вместимостью до 100 000—120 000 л и более. За рубежом в отдельных случаях используют емкости вместимостью до 250 000 л.

9

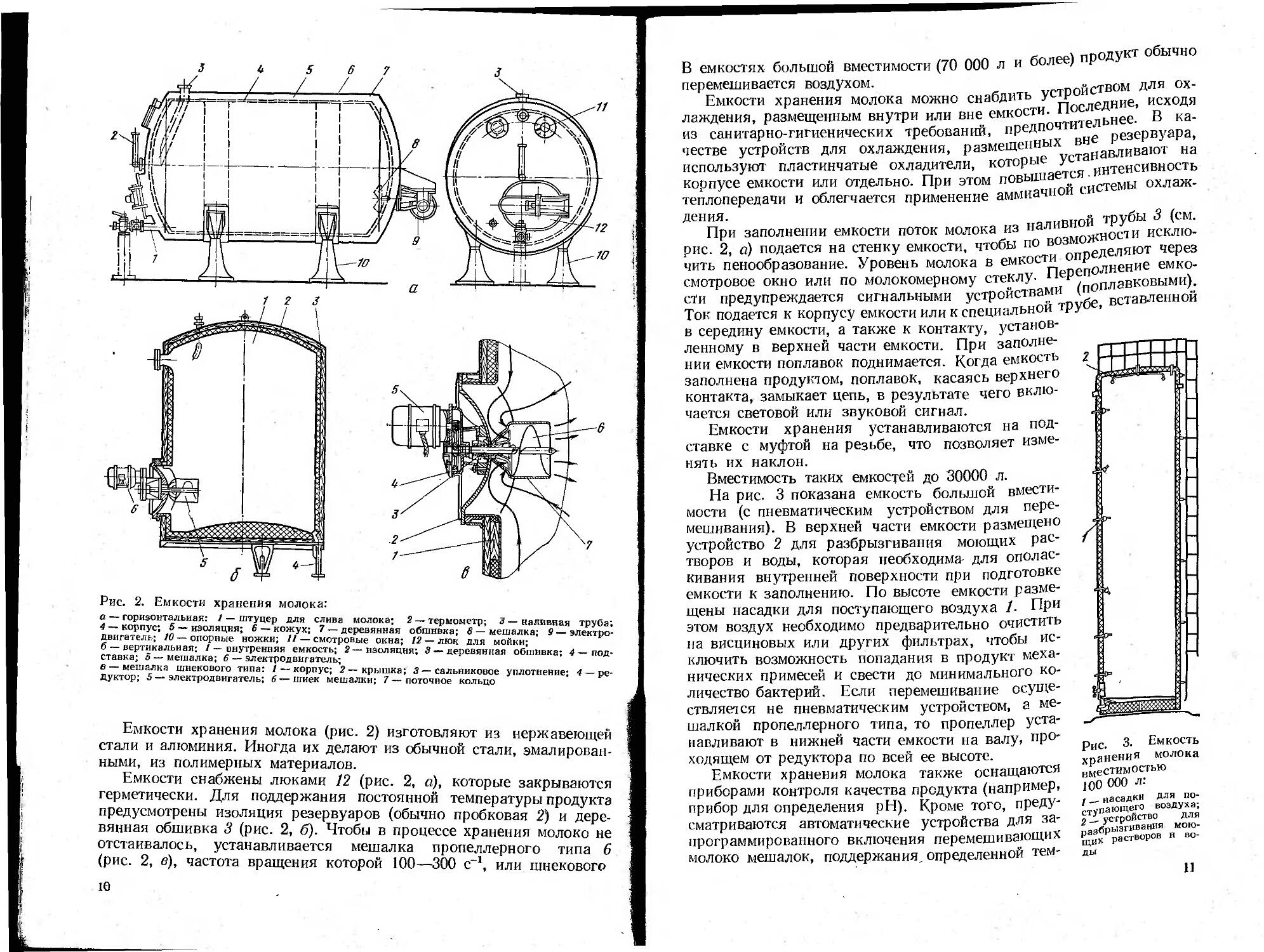

Рис, 2. Емкости хранения молока:

а — горизонтальная: 1 — штуцер для слива молока; 2 — термометр; 3 — наливная труба; 4— корпус; 5 — изоляция; 6— кожух; 7 — деревянная обшнвка; 8 — мешалка; Р—электродвигатель; 10 — опорные ножки; И — смотровые окна; 12 — люк для мойки;

б — вертикальная: / — внутренняя емкость; 2—изоляция; 3 **• деревянная обшивка; 4—подставка; 5 — мешалка; 6 — электродвигатель;

в — мешалка шнекового типа: 1—корпус; 2 — крышка; 3—сальниковое уплотнение; 4 — редуктор; 5 — электродвигатель; 6 — шиек мешалки; 7 — поточное кольцо

Емкости хранения молока (рис. 2) изготовляют из нержавеющей стами и алюминия. Иногда их делают из обычной стали, эмалированными, из полимерных материалов.

; Емкости снабжены люками 12 (рис. 2, а), которые закрываются

Г герметически. Для поддержания постоянной температуры продукта

i предусмотрены изоляция резервуаров (обычно пробковая 2) и дере-

вянная обшивка 3 (рис. 2, б). Чтобы в процессе хранения молоко не отстаивалось, устанавливается мешалка пропеллерного типа 6

I (рис. 2, в), частота вращения которой 100—300 с-1, или шнекового

10

В емкостях большой вместимости (70 000 л и более) продукт обычно перемешивается воздухом.

Емкости хранения молока можно снабдить устройством для охлаждения, размещенным внутри или вне емкости. Последние, исходя из санитарно-гигиенических требований предпочтительнее. В качестве устройств для охлаждения, размещенных вне резервуара, используют пластинчатые охладители которые устанавливают на корпусе емкости или отдельно. При этом повышается. интенсивность теплопередачи и облегчается применение аммиачной системы охлаж

дения.

При заполнении емкости поток молока из наливной трубы 3 (см. рис. г, а) подается на стенку емкости чтобы по возможности исключить пенообразование. Уровень молока в емкости определяют через смотровое окно или по молокомерному стеклу. Переполнение емкости предупреждается сигнальными устройствами (поплавковыми), юь подается к корпусу емкости или к специальной трубе, вставленной

в середину емкости, а также к контакту, установленному в верхней части емкости. При заполнении емкости поплавок поднимается. Когда емкость заполнена продуктом, поплавок, касаясь верхнего контакта, замыкает цепь, в результате чего включается световой или звуковой сигнал.

Емкости хранения устанавливаются на подставке с муфтой на резьбе, что позволяет изменять их наклон.

Вместимость таких емкостей до 30000 л.

На рис. 3 показана емкость большой вместимости (с пневматическим устройством для перемешивания). В верхней части емкости размещено устройство 2 для разбрызгивания моющих растворов и воды, которая необходима для ополаскивания внутренней поверхности при подготовке емкости к заполнению. По высоте емкости размещены насадки для поступающего воздуха /. При этом воздух необходимо предварительно очистить на висциновых или других фильтрах, чтобы исключить возможность попадания в продукт механических примесей и свести до минимального количество бактерий. Если перемешивание осуществляется не пневматическим устройством, а мешалкой пропеллерного типа, то пропеллер устанавливают в нижней части емкости на валу, проходящем от редуктора по всей ее высоте.

Емкости хранения молока также оснащаются приборами контроля качества продукта (например, прибор для определения pH). Кроме того, предусматриваются автоматические устройства для запрограммированного включения перемешивающих молоко мешалок, поддержания, определенной тем-

Рис. 3. Емкость хранения молока вместимостью 100 000 л:

I__насадки Для по-

ступающего воздуха; о__устройство для

разбрызгивания моющих растворов и во-

ды

11

псратуры продукта, заполнения и опорожнения отдельных емкостей с соответствующей сигнализацией (световой или звуковой), а в некоторых случаях для учета степени заполнения емкости продуктом.

Емкости большой вместимости по сравнению с другими имеют преимущества. Молоко в них хранится в течение длительного времени без значительного изменения температуры как в зимний, так и в летний периоды, даже если они установлены не внутри, а вне помещения. При хранении молока в емкостях упрощается эксплуатация и уменьшаются первоначальные затраты на их изготовление (в расчете на единицу продукции).

ОСНОВНЫЕ РАСЧЕТЫ

При расчете цистерн и емкостей хранения требуется определить вместимость и пропускную способность, температуру молока в начале и конце транспортировки, эффективность перемешивания и мощность, потребляемую мешалкой при перемешивании.

В расчетах вместимость V (в м3) цистерн и емкостей храпения определяется по упрощенной формуле

V = (tcDbh/4)/7 (L),

где DB„ — внутренний диаметр, м; H(L) — средняя внутренняя длина в горизонтальных емкостях (высота в вертикальных), м.

Для горизонтальных емкостей, имеющих глубину выпуклости днищ Л, внутренняя длина I (в м) принимается равной

I — 1ц 4- h,

где 1и — длина цилиндрической части емкости, м.

Для вертикальных емкостей с вогнутым дном общую высоту принимают равной высоте цилиндрической части.

Пропускная способность цистерн и емкостей хранения зависит от продолжительности технологического цикла тц, которая складывается из продолжительности резервирования или доставки тРез (устанавливается, исходя из технологических условий или дальности перевозки), продолжительности наполнения тнап и продолжительности опорожнения топ.

Таким образом,

Тц = т-рез 4" тнап 4" топ-

Исходя из технологического цикла и продолжительности смены тсм, выявляется пропускная способность М цистерн и емкостей хранения

М — = ^смЛ^рез 4“ ^нап 4- хоп)-

Если необходимо устанавливать несколько емкостей хранения молока (блок), то общую вместимость блока определяют для каждого часа работы по разности между количеством продукта, поступающего

12

за весь период работы и израсходованного за этот период. Блок должен быть по возможности небольшим, но достаточным для обеспечения производственного процесса.

В баланс времени технологического процесса эксплуатации цистерны и емкости хранения молока входят продолжительность их заполнения и опорожнения. При загрузке и разгрузке с помощью насоса продолжительность этих этапов технологического процесса зависит от производительности насоса. Если же заполнение происходит с помощью вакуумной системы или пневматического устройства, а опорожнение самотеком, то расчет продолжительности загрузки и разгрузки цистерны или емкости хранения должен быть выполнен с учетом принятой системы.

В основе расчетов лежит известная в гидравлике формула скорости истечения v (в м/с)

v = Н y<2g//CT , где ц — коэффициент расхода, зависящий от вязкости вытекающей жидкости (для молока [1 = 0,7 0,75); g — ускорение силы тяжести, м/с2; //ст — вы-

сота столба (продукта) от сливного устройства до уровня жидкости в емкости, м.

При опорожнении емкости значения //ст и V уменьшаются.

Продолжительность опорожнения топ (в с) емкости определяют по формулам:

вертикальной

%n=2F/W/W/^);

горизонтальной

топ = 2V/(p/ /2gtf max)’

где f — площадь поперечного сечения сливного патрубка, м; /7тах — наибольшая высота уровня жидкости, м.

При опорожнении емкости самотеком автомобильных цистерн, горизонтальных емкостей хранения расчет продолжительности ведут по формулам:

Топ ~ (8/г/(Зр./)1 V1' Г1 & > Ton ~ 1 >7V/(Zoraax),

где I — длина цистерны (емкости для хранения), м; г — внутренний радиус, м; Стах — наибольшая скорость истечения, м/с.

При заполнении с помощью вакуумной системы или вытеснении жидкости под давлением сжатого воздуха скорость наполнения (вакуумное) или опорожнения (пневматическое) определяют по формуле

+ Ризб/(Рё)1 •

гДе Ризб — перепад давления; Па; р — плотность жидкости, кг/м8.

Исходя из уравнения неразрывности, количество жидкости, поступающей в емкость при загрузке и вытекающей при разгрузке за 1 с, будет V

V = fv = (та/2/4) v.

13

Количество теплоты Q (в Дж), воспринимаемое продуктом при хранении или нахождении в пути, определяют по уравнению

Q = mc(tK —t„), (1)

где гп — количество продукта в емкости, кг; с— удельная теплоемкость продукта, Дж/(кг • К); (/к — /„) — изменение температуры продукта, К.

Кроме того, количество теплоты, воспринимаемое продуктом можно найти из уравнения теплопередачи

Q = kFAtr, (2)

где k — коэффициент теплопередачи, Вт/(м2 • К) [в цистернах обычно 4—7 Вт/(м2 • К), а в емкостях хранения 1 —1,5 Вт/(м2 • K)l; F — поверхность резервуара, м2; Д/ — средняя разность между температурами продукта и окружающей среды; т — продолжительность хранения или транспортировки молока, с.

Из формул (1) и (2) получают, исключая Q, ~ FkAt I {V рс).

Приведенный расчет служит основанием для определения интенсивности нагрева (охлаждения) в емкостях различной вместимости, а именно

^уЛ — Он /k)/(Vt) .

Показатель эффективности перемешивания определяется следующим образом. Если среднюю концентрацию компонента, однородность которого достигается перемешиванием, например жира в молоке, обозначить через Со, то практически в разных точках концентрация будет Сь С?, С3....С. В отдельных точках емкости отклонение кон-

центрации от средней составит (С,—Со), (С2 —Со), ..., (С —Со).

Если абсолютные величины этих отклонений просуммировать и разделить на общее количество замеров, то получится среднее отклонение Сср» которое выражают в процентах от Со. Отношение

₽ = (АСср/С„) 100%

будет характеризовать распределение компонента в перемешиваемом объеме емкости. Чем меньше Р, тем эффективнее перемешивание. При идеальном перемешивании р — 0. Эффективность перемешивания зависит от частоты вращения мешалки.

Чтобы обеспечить тщательное перемешивание продукта, частота вращения мешалки должна быть достаточно большой. Однако выбирают такую частоту вращения, при которой качественные изменения продукта минимальны и в то же время достигается требуемая однородность его. Частота вращения мешалок пропеллерного типа обычно принимается равной 100—140.

При перемешивании мешалками пропеллерного типа объем Е°с (в м3/с) жидкости, проходящей через пропеллер, определяют по формуле

= Vem/(z 60),

где Уе — объем жидкости в емкости, м3; т — кратность пропускания жидкости через пропеллер.

14

При этом осевая скорость t'o (в м/с) перемешивания жидкости е0 = V°c/Fo.

где Fo — площадь сечения пропеллера, через которую проходит поток жидкости в осевом направлении, м2;

Fo = n (1 — 0,25D^)/4 ,

D„ — диаметр пропеллера, м.

Учитывая особенности молока и жидких молочных продуктов, повышение частоты вращения мешалки ограничивают. Недопустимо достижение кавитационных скоростей, вызывающих разрывное течение перемешиваемой жидкости.

При перемешивании с помощью пневматического устройства давление р (в Па) сжатого воздуха должно быть достаточным для создания напора и преодоления сопротивлений

pgZ/т],

где р — плотность перемешиваемой массы, кг/м3; Н — высота слоя жидкости м; и — коэффициент, учитывающий потери напора (т; = 1,2ч- 2,0).

Общий расход сжатого воздуха GB (в м3/ч) рассчитывают по формуле

бв = 60gBF,

где F — открытая поверхность емкости, м2; gB — удельный расход сжатого воздуха, мин/м2 (изменяется от 0,4 до 1.0).

При выборе перемешивающего устройства учитывают технологические требования, и оно должно обеспечивать равномерное, быстрое перемешивание продукта, исключающее раздробление частиц жировой фракции.

При перемешивании продукта в емкостях хранения мощность, потребляемую мешалками пропеллерного типа, N (в кВт) рассчитывают по формуле

„ „ ,4,36 2,78 0,78

N — 0,01/ld п р pt,

где А — коэффициент, равный 1,5—2,0; d — диаметр машалки, м; п — частота вращения мешалки, об/мин; р— плотность жидкости, кг/м3; и — динамическая вязкость жидкости, Па-с. .

Если же при перемешивании используется пневматическое устройство, то расчет мощности ведется по формуле

W = Gb(/7 + fto)pg/(102 - Ю^), где (Н + hn) — напор, м; ч — коэффициент полезного действия (д =» 0,7 4- 0,9).

В пусковой период мощность мешалки пропеллерного типа выше на 15—20%. При подборе электродвигателя мощность его берется с запасом на 50% против расчетной,

Основными технико-экономическими и технологическими показателями цистерн и емкостей хранения являются соотношения

15

F1V. m/V, (3)

где /•' — поверхность, ма; I/ — вместимость, м3; т — масса, кг.

11о соотношениям (3) можно судить о возможных изменениях температуры продукта и расходе металла на единицу объема. Чем меньше удельная поверхность (F/V), тем меньше изменение температуры продукта и расход металла на изготовление оборудования. С учетом этих показателей повышение вместимости во всех случаях целесообразно. Следует иметь в виду и срок службы. Так, для автомобильных цистерн из алюминия он составляет 12 лет, а для цистерн из нержавеющей стали — 25 лет.

Глава II. ЕМКОСТИ ТЕХНОЛОГИЧЕСКОГО

И МЕЖОПЕРАЦИОННОГО НАЗНАЧЕНИЯ

Емкости технологического назначения соответствуют технологическим функциям и существенно различаются в конструктивном отношении. Иногда они взаимозаменяемы. В зависимости от назначения различают емкости для биохимических, физико-химических и тепловых процессов.

К емкостям межоперационного назначения относят емкости накопительные и уравнительные.

ЕМКОСТИ ТЕХНОЛОГИЧЕСКОГО НАЗНАЧЕНИЯ

Емкости для биохимических процессов

Емкости для биохимических процессов входят в состав технологических линий получения кисломолочных продуктов, заквасок и других продуктов повышенной кислотности.

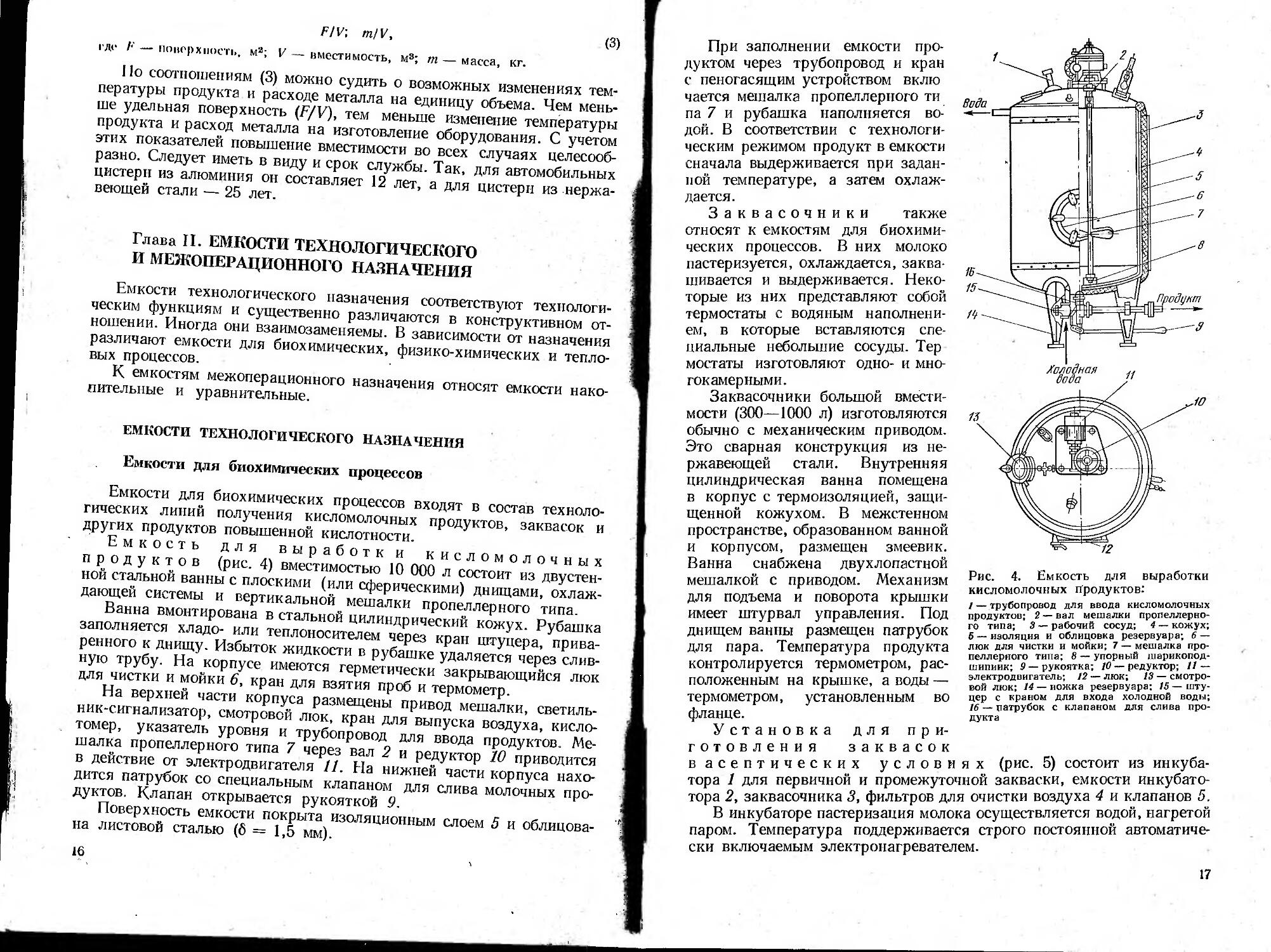

Емкость для выработк и кисломолочных продуктов (рис. 4) вместимостью 10 000 л состоит из двустенной стальной ванны с плоскими (или сферическими) днищами, охлаждающей системы и вертикальной мешалки пропеллерного типа.

Ванна вмонтирована в стальной цилиндрический кожух. Рубашка заполняется хладо- или теплоносителем через кран штуцера, приваренного к днищу. Избыток жидкости в рубашке удаляется через сливную трубу. На корпусе имеются герметически закрывающийся люк для чистки и мойки 6, кран для взятия проб и термометр.

На верхней части корпуса размещены привод мешалки, светильник-сигнализатор, смотровой люк, кран для выпуска воздуха, кислотомер, указатель уровня и трубопровод для ввода продуктов. Мешалка пропеллерного типа 7 через вал 2 и редуктор 10 приводится в действие от электродвигателя 11. На нижней части корпуса находится патрубок со специальным клапаном для слива молочных продуктов. Клапан открывается рукояткой 9.

Поверхность емкости покрыта изоляционным слоем 5 и облицована листовой сталью (б = 1,5 мм).

16

При заполнении емкости продуктом через трубопровод и кран с пеногасящим устройством вклю чается мешалка пропеллерного ти па 7 и рубашка наполняется водой. В соответствии с технологическим режимом продукт в емкости сначала выдерживается при заданной температуре, а затем охлаждается.

Заквасочники также относят к емкостям для биохимических процессов. В них молоко пастеризуется, охлаждается, заквашивается и выдерживается. Некоторые из них представляют собой термостаты с водяным наполнением, в которые вставляются специальные небольшие сосуды. Тер мостаты изготовляют одно- и многокамерными.

Заквасочники большой вместимости (300—1000 л) изготовляются обычно с механическим приводом. Это сварная конструкция из нержавеющей стали. Внутренняя цилиндрическая ванна помещена в корпус с термоизоляцией, защищенной кожухом. В межстенном пространстве, образованном ванной и корпусом, размещен змеевик. Ванна снабжена двухлопастной мешалкой с приводом. Механизм для подъема и поворота крышки имеет штурвал управления. Под днищем ванны размещен патрубок для пара. Температура продукта контролируется термометром, расположенным на крышке, а воды — термометром, установленным во фланце.

Установка для при-

Рис. 4. Емкость для выработки кисломолочных продуктов:

/ — трубопровод для ввода кисломолочных продуктов; 2 — вал мешалки пропеллерного типа; 3 — рабочий сосуд; 4 — кожух;

5 — изоляция и облицовка резервуара; 6 — люк для чистки и мойки; 7 — мешалка пропеллерного типа; 8 — упорный шарикоподшипник; 9 — рукоятка; 10— редуктор; 11 — электродвигатель; 12 — люк\ 13 — смотровой люк; 14 — иожка резервуара: 15 — штуцер с краном для входа холодной воды; 16 — патрубок с клапаном для слива продукта

готовления заквасок

в асептических условиях (рис. 5) состоит из инкубатора 1 для первичной и промежуточной закваски, емкости инкубато-тора 2, заквасочника 3, фильтров для очистки воздуха 4 и клапанов 5.

В инкубаторе пастеризация молока осуществляется водой, нагретой

паром. Температура поддерживается строго постоянной автоматиче-

ски включаемым электронагревателем.

17

Рис. 5. Установка для приготовления заквасок:

1 — асептический инкубатор для первичной закваски; 2— емкость инкубатора для промежуточной закваски; 8 — заквасочник; 4 — фильтры для очистки воздуха: 5 — клапаны

Из инкубатора после соответствующей выдержки закваска подается через асептический трубопровод в емкость, трехстенную и снабженную лопастными мешалками. Мешалка оснащена двойным уплотнением и приводится в действие электродвигателем.

До внесения промежуточной закваски нагревание молока осуществляется горячей водой или паром, а последующее его охлаждение и охлаждение готовой производственной закваски — водой в рубашке

Для предотвращения обсеменения заквасочник 3 оснащен фильтром для очистки воздуха.

Установка оснащена также клапанами для ввода воздуха или пара при стерилизации продукта и клапанами для регулирования всего процесса.

Емкости для физико-химических процессов

Наиболее типичным оборудованием для физико-химических процессов являются емкости, в которых происходят созревание сливок перед сбиванием их в масло, кристаллизация сахара при выработке сгущенного молока, нормализация высокожирных сливок при получении масла.

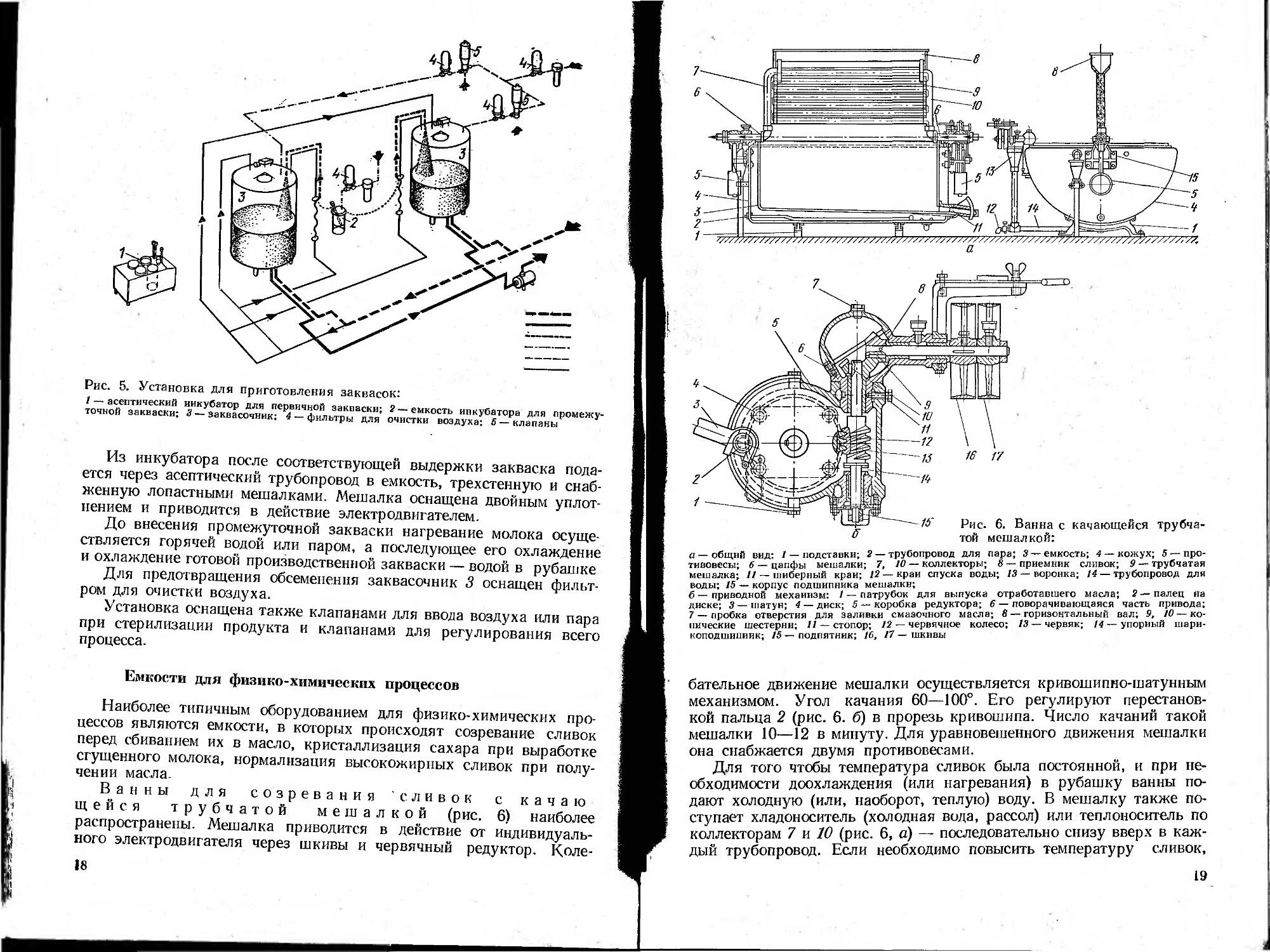

Ванны для созревания сливок с качаю щей с я трубчатой мешалкой (рис. 6) наиболее распространены. Мешалка приводится в действие от индивидуального электродвигателя через шкивы и червячный редуктор. Коле-

18

а—общий вид: / — подставки; 2 — трубопровод для пара; 3 —емкость; 4 — кожух; 5 — противовесы; 6 —цапфы мешалки; 7, /0 — коллекторы; 8 — приемник сливок; 9 — трубчатая мешалка; // — шиберный край; 12 — край спуска воды; /3 — воронка; 14 — трубопровод для воды; 15 — корпус подшипника мешалки;

б—приводной механизм: / — патрубок для выпуска отработавшего масла; 2—палец на диске; 3 — шатун; 4— диск; 5 — коробка редуктора; 6 — поворачивающаяся часть привода; 7 — пробка отверстия для заливки смазочного масла; 8 — горизонтальный вал; 9, Ю — конические шестерни; // — стопор; 12 — червячное колесо; 13 — червяк; 14— упорный шарикоподшипник; 15 — подпятник; 16, 17 — шкивы

бательное движение мешалки осуществляется кривошипно-шатунным механизмом. Угол качания 60—100°. Его регулируют перестановкой пальца 2 (рис. 6. б) в прорезь кривошипа. Число качаний такой мешалки 10—12 в минуту. Для уравновешенного движения мешалки она снабжается двумя противовесами.

Для того чтобы температура сливок была постоянной, и при необходимости доохлаждения (или нагревания) в рубашку ванны подают холодную (или, наоборот, теплую) воду. В мешалку также поступает хладоноситель (холодная вода, рассол) или теплоноситель по коллекторам 7 и 10 (рис. 6, а) — последовательно снизу вверх в каждый трубопровод. Если необходимо повысить температуру сливок,

19

Рис. 7. Емкость вертикальная для созревания сливок:

1 — кран для выгрузки слнвок; 2 — скребок; 3 — устройство гидравлической мойки; 4 — редуктор планетарного типа; 5 — патрубок для наполнения емкости сливками; 6 — цилиндрическая емкость; 7 — мешалка планетарного типа

ности.

то перед выпуском в рубашку подают пар, который нагревает находящуюся в ней воду.

Емкость вертикальная для созревания сливок (рис. 7) может быть различной вместимости. Она представляет собой цилиндрическую емкость 6 с устройствами для подогрева и охлаждения стенок внутреннего сосуда, мешалкой планетарного типа 7 со скребком, приводом и приборами регулирования автоматического режима созревания сливок. Между средней стенкой и облицовкой имеется изоляция.

Внутренняя емкость с наружной стороны орошается водой, которая поступает через отверстия кольцевой трубы. Отверстия находятся в верхней части емкости.

Коническая форма днища емкости позволяет осуществить полную его разгрузку самотеком. К емкости присоединены выпускной кран и кран для отбора проб продукта.

В верхней части корпуса имеются люк с крышкой и смотровым

окном, светильник для освещения внутренней части емкости, устройство для мойки внутренней поверхности, патрубок для наполнения емкости продуктом 5. В нижней части внутренней емкости размещены датчики температуры и кислот-

Мешалка выполнена в виде рамы из труб с лопастями и закреплена на валу редуктора планетарного типа 4. С противоположной стороны мешалки размещен скребок.

Управление процессом осуществляется в автоматическом режиме, но может быть и дистанционное ручное. При автоматическом режиме заданная температура сливок поддерживается на основании показаний датчика температуры, подающего сигналы для впуска теплоносителя, включения и выключения мешалки. Мешалка автоматически,

циклично включается в течение всего периода созревания сливок. Таким образом, обеспечивается равномерность процесса созревания сливок во всем объеме. По окончании процесса созревания мешалка выключается автоматически (по показанию датчика кислотности), прекращается подача теплоносителя и включаются световая и звуковая сигнализации. После опорожнения резервуара осуществляются мойка и дезинфекция емкости.

20

Рис. 8. Кристаллизатор-охладитель:

*- 1 — кран выгрузки продукта; 2 — трубопро-

вод для пара; 3 — корпус ванны; 4 — ролик; 5 — редуктор; 6 — электродвигатель; 7 — электродвигатель; 8 — вал мешалки; 9 — направляющие роликов; 10 — пружина; 11 — скребок; 12 — лопасти мешалки; 13 — ннжняя штанга; 14 — ванна; 15 — ннжние лопасти

Рис. 9. Ванна для нормализации " высокожирных сливок:

7 — корпус; 2 — ванна; 3 — кожух; 4 — стойка; 5 — крышка; 6 — рама; 7 — редуктор; 8 — электродвигатель; 9 — привод;

10 — соединительная муфта; 11 — прижимная стойка; 12— прижимной винт; 13 — мешалка; 14 — дистанционный термометр;

15 — кран для выпуска сливок; 16 — сливной патрубок дЛя воды; 17 — ножки; 18 — подпятник; 19 перфорированный патрубок для ввода воды

Р Кристаллизаторы- охладители для сгущенного молока (с сахаром) бывают вертикальными и горизонтальными и представляют собой ванны с мешалками: барабанной, лопастной или змеевиковой.

На рис. 8 показан кристаллизатор-охладитель (вертикальный). В ванне 14 сгущенный продукт охлаждается холодной водой, циркулирующей в рубашке ванны.

Лопасти мешалки 12 совершают поворот на определенный угол и одновременно вращательные движения. От электродвигателя 6 через редуктор 5 и вал 8 мешалка приобретает вращательное движение. Колебательное движение создается направляющей 9, по которой передвигаются ролики 4. Охлажденный слой снимается со стенок скребками 11 и интенсивно перемешивается. Готовый продукт выпускается через кран 1.

Ванна для нормализации высокожирных сливок (рис. 9) состоит из двустенного корпуса 1, мешалки 13 и ее привода. Корпус стальной. Внутренняя ванна 2 имеет уклон 18°. Снаружи корпус покрыт обшивкой из листовой нержавеющей ! стали.

Стойка 4 на корпусе является шарнирной опорой для редуктора привода мешалки и электродвигателя. Мешалка опирается на подпят

21

ник 18 в дне ванны и крепится к валу редуктора быстросъемным соединением.

В низу ванны размещен перфорированный патрубок для ввода в межстенное пространство охлаждающей воды.

Сначала ванну заполняют высокожирными сливками и определяют массовую долю в них жира. Затем в нее добавляют пахту для нормализации, регулируют температуру продукта и тщательно перемешивают.

Емкости для тепловых процессов

Наиболее распространены универсальные ванны и ванны длительной пастеризации. Эти емкости во многих случаях взаимозаменяемы.

Универсальная ванна (рис. 10, а) имеет внутреннюю рабочую емкость с уклоном на 2° в сторону крана для слива. Емкость размещена в цилиндрическом корпусе 10. Дно емкости опирается на ножки, регулируемые по высоте. Корпус снабжен кожухом с теплоизоляционным слоем.

В водяной рубашке помещены переливная труба и труба для интенсивной циркуляции теплоносителя. В пространстве между дном корпуса и дном емкости установлен трубчатый змеевиковый охладитель 12, вводные патрубки которого соединяются с магистралью для рассола.

В корпусе под змеевиком размещен барботер для подогрева воды паром.

В емкости расположены мешалка 11, соединенная непосредственно с валом электродвигателя, и нагнетающее устройство.

Универсальная ванна снабжена поплавковым устройством регулятора уровня, который при полном заполнении автоматически отключает насосы, и дистанционным термометром, размещенным в термопатроне. Вся контрольная аппаратура смонтирована на специальном пульте.

Ванна длительной пастеризации (рис. 10, б) вместимостью 600 л представляет собой рабочую емкость 1, которая изготовлена из нержавеющей стали. Рабочая емкость установлена в корпусе. Рубашка 10 предназначена для пароводяного обогрева через теплопередающую поверхность. Под корпусом рабочей емкости размещено устройство, представляющее собой кольцо из трубы с отверстиями для выхода пара.

Избыток воды в рубашке, возникающий при конденсации пара, удаляется через переливную трубу 9. Наружная емкость с внешней стороны закрыта кожухом.

Воздушная прослойка между кожухом и наружной емкостью выполняет функции теплоизоляции.

Внутри рабочей емкости установлена мешалка пропеллерного типа 2, которая приводится во вращение от привода. Последний состоит из электродвигателя 4 и фрикционного редуктора 5.

Некоторые ванны длительной пастеризации вместимостью 1000 л

22

Рис. 10. Ванны универсальная и длительной пастеризации:

а — универсальная ванна; 1— стойка; 2 — кран для выпуска продукта; 3 — душевое устройство; 4 — приемник; 5 — выдвижная площадка; 6 — редуктор; 7 — рабочая емкость; 8 — рубашка; 9— изоляция; 10 — корпус; // — мешалка; 12 — змеевик; 13 — переливная труба; 14 — коллектор; 15 — паропровод

б — ванна длительной пастеризации: / — рабочая емкость; 2 — мешалка; 3 — насос; 4— электродвигатель; 5 — редуктор; 6 — труба для поступающего молока; 7 — кривошипно-шатунный механизм; 8 — край для слива молока; 9 — труба для слнва воды; 10 ~ водяная рубашка

имеют устройства для орошения в виде кольца из трубы с отверстиями. Вода в это устройство подается центробежным насосом. Нагретая паром вода из рубашки нагнетается насосом в устройство для орошения и из него на стенку внутреннего резервуара. Обтекание стенки рабочей емкости водой улучшает теплообмен.

23

ЕМКОСТИ И ЕМКОСТНЫЕ АППАРАТЫ МЕЖОПЕРАЦИОННОГО НАЗНАЧЕНИЯ

Емкости межоперационного назначения, устанавливаемые в технологических линиях, применяют в качестве накопителей продукта (накопительные емкости) для бесперебойной работы последующей машины или аппарата, а также в качестве уравнителей (уравнительные емкости) для поддержания постоянного уровня продукта и равномерной подачи продукта в последующую машину или аппарат.

Накопительные емкости изготовляют из листовой стали или алюминия. Их вместимость 400—2000 л. В одной из боковых стенок расположен патрубок для выхода молока. Для полного опорожнения бака днища делают с уклоном 1/40—1/50.

Уравнительная емкость (рис. 11) представляет собой емкость 1 с -днищем и съемной крышкой. Внутри нее размещен поплавок 2, обеспечивающий постоянный гидростатический напор, а следовательно, и равномерный выпуск продукта в аппарат или технологическую линию.

Емкостный аппарат вертикальный промежуточного хранения в асептических условиях (рис. 12) обеспечивает условия хранения молока, при которых попадание в продукт микроорганизмов исключено. Вместимость рабочей емкости до 20 000 л и рабочее давление до 2,7 • 106 Па. В последнее время такие аппараты получают распространение. Они могут быть вертикальными и горизонтальными.

Каждый емкостный аппарат снабжен рубашкой для охлаждающей воды, внутренними распылительными соплами для автоматической

Рис. 11. Уравнительная емкость с поплавковым регулятором уровня: 1 — емкость; 2 поплавок; 3 — клапан; 4 — втулка клапана

Рис. 12. Емкостный аппарат промежуточного хранения в асептических условиях:

1 — трубопровод для молека; 2 — трубопровод для сжатого воздуха; 3 — фильтры (воздушные); 4 — рабочая емкость

24

1, 2 — емкости хранения; 3, 4, ё, 6 — разливочные машины; 7 — фильтр для очистки воздуха;

3 — разбрызгиватель моющих растворов; 9 — центробежный иасос

безразборной мойки, лазом, пневматическим уровнем и трубопроводами для подачи продукта, сжатого воздуха и моющего раствора. В комплект оборудования входят также воздушный компрессор, приборы для автоматического регулирования давления и клапаны.

Постоянное давление на выходе регулируется автоматическим регулятором давления, работающим на не содержащем масла воздухе из компрессора. Перед поступлением в емкостный аппарат воздух очищается в двух фильтрах. Продукт может подаваться либо в аппарат, либо по обводному трубопроводу на фасовку.

Емкостный аппарат в установках для стерилизации молока (горизонтальный) выполняет функцию буфера между стерилизатором и последующим аппаратом (обычно упаковочной машиной). Схема коммуникаций показана на рис. 13.

Емкостный аппарат в установках для стерилизации молока (горизонтальный) промежуточного хранения автоматически обеспечивает заданное давление для продукта независимо от давлений в других узлах оборудования.

ОСНОВНЫЕ РАСЧЕТЫ

Основные расчетные характеристики емкостей технологического назначения определяются условиями теплообмена и перемешивания продукта. Исходя из условий теплообмена, определяют продолжительность процесса, баланс тепла и количество тепло- или хладоно-сителя, а исходя из условий перемешивания, — мощность, необходимую для работы перемешивающих устройств.

Количество теплоты Q (в Дж) определяют по формуле ?

Q = kF (t — t0) dt,

где t — температура продукта в аппарате, К; /0 — средняя температура охлаждающей воды, К; Л — бесконечно малый промежуток времени.

25

Температура молока за период dx изменится на dt, а количество теплоты, отданной молоком, составит mcdt. Следовательно, при отсутствии потерь

— mcdt = kF (t — tB) dt. (4)

Если считать коэффициент теплопередачи k величиной постоянной, то после разделения переменных получают d(t — t0) = dt'-

— dt/(t — tB) = [kF/(me)] dr;

— d(t — tB)/(t — t0) = [kFI(mc)] dt.

После интегрирования в пределах от /,,ач до /кон:

fKOH X

d In (t — t0) = [kF/(mc)] j dt;

Фач °

In (Фон ^o) 4" In (Фач — Ф) = [kF / (me)] t;

lg [(Фач ФЖФон Ф)! — [®’4343/(me)] t,

где ^4 и /кои — начальная и конечная температуры продукта, К; F — поверхность теплообмена, м2; т — количество молока, кг; т — продолжительность процесса, с: с — удельная теплоемкость продукта, Дж/(кг • К).

Коэффициент теплопередачи k при неподвижном продукте принимается равным 120—150 Вт/(м2 • К), а при циркуляции, создаваемой мешалкой, — примерно в 1,4—1,5 раза выше.

Из соотношения (4) определяется продолжительность процесса по заданной вместимости и режиму теплообмена.

Охлаждение или нагревание продуктов в емкостях технологического назначения, осуществляемое с помощью рабочих сред — теплоносителей, можно представить уравнением теплового баланса

Q = тс (t2 — to = твсв (t9 — t3),

где т, тв — масса продукта и теплоносителя (воды), кг; с, св — удельная теплоемкость продукта и теплоносителя, Дж/(кг • К); tj, t2 — начальная и конечные температуры продукта, К; t3, t4 — начальная и конечная температуры теплоносителя, К.

Количество воды тв (в кг/ч), необходимой для теплообмена, рассчитывают по формуле

тв = 3600(2/[св( tKB-tHB)Tj,

где /к.в , tn.B — конечная и начальная температуры воды, К.

Мощность, необходимую для работы перемешивающих устройств, рассчитывают по следующим формулам:

мешалка пропеллерного типа

,, л л. 2>78 °’78 °'22

NM = 0,01 Ad п р т]

лопастная горизонтальная мешалка

Лф = 0,038^p/in3d* z;

26

лопастная вертикальная мешалка

= О.ОЗвфри’гй ( d* - d*) ;

решетка

Wp = 0,098p/izn3[((7?H + Яв)/2 + тиЪ)* - ((/?н + /?В)/2)Д,

где А — коэффициент, равный 1,5—2,0; d — диаметр мешалки, м; п — частота вращения мешалки, об/мин; р — плотность жидкости, кг/м3; t] — динамическая вязкость жидкости, Па-с; ф — коэффициент, зависящий от соотношения размеров лопасти; h — высота лопасти, м; d„ — диаметр лопасти, м; г — число лопастей; dH, dB — наружный и внутренний диаметры, м; 7?н, ₽в — наружный и внутренний радиусы; м; ты — количество отдельных элементов мешалки; 5 — толщина элементов мешалки, м.

Коэффициент ф, зависящий от соотношения размеров лопасти, выбирают из данных, приведенных ниже:

r/h 1 2 4 10 18 —

ф 1,1 1,15 1,19 1,29 1,4 2,0

При подборе электродвигателя мощность его берется с запасом на 50% против расчетной.

Пропускная способность ванны М (в м3) характеризуется формулой

М = К-Ссм/Тц,

где V — вместимость ванны, м3; тц, тсм — продолжительность цикла и смены, мин.

Продолжительность цикла, устанавливаемая в соответствии с технологическими требованиями, зависит от продолжительности наполнения и опорожнения емкости.

Технологический расчет накопительных и уравнительных емкостей заключается в проверке соответствия конструкций и размеров входного и выпускного патрубков при заданном их наполнении производительности последующего аппарата. При этом справедливо соотношение ____ ___________

> М,

где ф — коэффициент истечения из насадка; /Т и /2 — площади поперечного сечения входного и выходного патрубков, ма; Н, и Н2 — напор перед входным и выходным патрубками, Па.

Таким образом, возможное количество продукта, подаваемого в аппарат, должно превышать действительно необходимое. Возможность переполнения накопительной и уравнительной емкостей исключается. Они снабжаются поплавковыми регуляторами, размещаемыми на входе продукта.

Глава III- ТРУБОПРОВОДЫ, НАСОСЫ

И ПНЕВМАТИЧЕСКИЕ ТРАНСПОРТНЫЕ СИСТЕМЫ

Трубы и соединительные части к ним образуют трубопроводы, по которым транспортируются маловязкие, высоковязкие и сухие молочные продукты. На трубопроводах устанавливают арматуру, необходимую для регулирования расхода и давления среды, измене-

27

пня направления движения и впуска в аппараты и коммуникационные ДИННИ.

Коммуникационные линии представляют собой системы трубопроводов с арматурой. На коммуникационных линиях можно устанавливать элементы или датчики автоматических приборов для контроля и регулирования температуры, давления, уровня и расхода жидкости.

В качестве побудителей движения продукта применяют специальные насосы для перемещения молока и жидких молочных продуктов, а также воздушные нагнетательные или вакуумные в пневматических транспортных системах.

ТРУБОПРОВОДЫ

Трубопроводы, применяемые на молочных заводах, должны быстро разбираться и собираться, а также быть доступными для мойки и чистки. Материал, из которого они изготовлены, должен быть стойким против воздействия на них молочных продуктов и моющих растворов.

Трубы, используемые для перемещения молока и молочных продуктов, изготовляют из нержавеющей стали, меди и алюминия. Медные грубы обязательно покрывают слоем пищевого олова. Металлические трубы изготовляют длиной 2,5—3 м, диаметром 25, 35, 50 и 75 мм, толщина стенок 1—2 мм.

В последнее время получили широкое распространение стеклянные трубы, а также трубы из полимерных материалов.

Стеклянные трубы выпускают длиной 1,5—3 м. Внутренний диаметр их 37—100 мм, толщина стенок 4—8 мм. В зависимости от диаметра труб, конструкции и материала стыкового соединения стеклянные трубы можно эксплуатировать при рабочих давлениях (2 4- 5)106 Па и температурах 30—50°С. Резкий температурный перепад (тепловой удар) не превышает 60—70°С. При температурах выше 70—80°С в стыковых соединениях необходимо применять термостойкую резину.

Обычно соединение стеклянных труб болтовое, но иногда применяют фланцевое, безболтовое фланцевое и со стягивающей муфтой на резьбе.

Металлические и стеклянные трубы имеют повсеместное распространение. Реже используются металлические трубы с внутренним покрытием из стекла. Наряду с высокой прочностью металла они обладают химической стойкостью стекла. Толщина слоя стекла в трубах 0,1—0,3 мм.

Для перемещения молока на большие расстояния (подземный мо-локопровод) применяют трубы из полимерных материалов (винипласта, полиэтилена и др.). Они легки, прочны и обладают высокой химической стойкостью. Трубы из винипласта рассчитаны на рабочее давление до 2,5 • 105 Па (с условным проходом 6—60 мм). Трубы из полиэтилена низкой плотности с наружным диаметром 10—160 мм бывают трех типов: Л — легкие (условное давление до 2,5 • Ю5 Па);

28

Рис. 14. Система трубопроводов блока емкостей хранения молока:

1 — емкости хранения блока; 2 — трубопроводы для наполнения емкостей; 3 — трубопроводы для выпуска из емкостей молока; 4— клапаны распределительные; б — клапаны отсечные

С — средние (условное давление 6 • 105 Па); Т — твердые (условное давление 100 • 10Б Па).

Применяют также трубы из полиэтилена высокой плотности, отличающиеся от труб из полиэтилена низкой плотности большой механической прочностью, жесткостью и более высокой теплостойкостью Они сохраняют свои качества при нагревании до 70°С. Трубы из полиэтилена в 8 раз легче стальных и в 2 раза легче труб из винипласта.

К основной арматуре труб относят краны проходной, трехходовой и трехмуфтовый, прямой тройник, тройник двухмуфтовый, соединительные муфты, отводы двух- и одномуфтовые, а к автоматически действующей - краны с дистанционным управлением в совокупности с сигнализаторами уровня, протока и температуры, предназначенными для автоматического и дистанционного управления потоком молока в трубопроводах.

На трубопроводах для молока устанавливают приборы технологического контроля: сигнализаторы протока молока, сигнализаторы

29

качественной (кислотность, температура) и количественной (счетчики) оценки продукта в потоке.

На рис. 14 показана система трубопроводов блока емкостей хранения молока.

Система состоит из четырех емкостей хранения молока. В то время как первая емкость наполняется, вторая освобождается от продукта, в третьей емкости в это же время происходит мойка, а четвертая подготовлена к заполнению. В течение цикла осуществляется мойка системы освобожденных от продукта трубопроводов.

Переключатель подлежащей очистке емкости вводится в действие по заданной программе. При этом клапаны трубопровода, по которому поступает продукт, закрываются, а выпускной клапан открывается.

В состав системы входят клапаны отсечного типа и распределительный. Обычно клапан отсечного типа в закрытом положении удерживается пружиной. Егр открытие осуществляется сжатым воздухом. Распределительный клапан можно использовать и как клапан отсечного типа. Такой клапан может иметь и больше (до пяти) присоединений к блоку емкостей. Корпус распределительного клапана имеет два патрубка для подвода сжатого воздуха. При его поступлении вверх тарелка клапана прижимается к нижнему гнезду. Когда подача сжатого воздуха прекращается, пружина возвращает тарелку клапана в верхнее положение. В некоторых случаях пружина может отсутствовать, тогда сжатый воздух поступает попеременно в верхнюю часть системы и тем самым клапан выполняет функции распределителя.

НАСОСЫ

В молочной промышленности применяют насосы различных типов и конструкций.

В зависимости от конструкции различают центробежные, роторные, мембранные и поршневые насосы.

Центробежные насосы

Их применяют для маловязких однородных продуктов (молоко, обезжиренное молоко и сыворотка).

Выпускают центробежные лопастные (одноступенчатые с одной лопастью и многолопастные), дисковые и самовсасывающие насосы. КПД одноступенчатых насосов 0,4—0,5, двухступенчатых —0,7—0,8. Производительность центробежных насосов для молока до 50 м8/ч. Они конструктивно просты, компактны, доступны для мойки, легко разбираются и собираются. Привод осуществляется непосредственно от вала электродвигателя. Частота вращения рабочего органа 15—30 с"1.

Принцип действия лопастных и дисковых центробежных насосов одинаков. При быстром вращении лопаток или дисков развивается центробежная сила, под влиянием которой жидкость отбрасывается к периферии камеры насосов, а из нее поступает в нагнетательный

30

Рис. 15. Центробежные дисковые насосы:

а — одноступенчатый: 1 — нагнетательный патрубок; 2 — электродвигатель; 3 — насадка; 4 — кронштейн; 5 — торцевое уплотнение; 6 — сальник; 7 — корпус; 8 — рабочее колесо; 9 — всасывающий патрубок;

б — схема поступления продукта в двухступенчатый иасос: / — диск первой ступени; 2 — перепускной канал: 3—второй диск

трубопровод. Освободившееся от жидкости центральное пространство этой камеры заполняется жидкостью, поступающей по всасывающему трубопроводу под действием атмосферного давления на свободную поверхность.

Лопастные насосы изготовляют с прямыми и загнутыми назад лопатками, которые могут быть размещены на валу или на диске, установленном со стороны электродвигателя. Лопастные насосы нагнетают жидкость на относительно небольшую высоту (5—10 м). Как правило, они не обладают способностью самовсасывания, поэтому работают под заливом.

Дисковые насосы бывают одно- и двухступенчатыми.

В корпусе дискового одноступенчатого насоса (рис. 15, а) размещен диск с направляющими каналами диаметром 10—15 мм. Конец вала электродвигателя удлинен насадкой 3, на которую насажен стакан диска. В задней стенке стакана расположены отверстия для молока, проникшего в пространство. Создаваемый дисковыми насосами напор достигает 30 м и более.

Дисковые двухступенчатые насосы (рис. 15, б) создают напор до 100 м. Они представляют собой две последовательно размещенные камеры, в каждой из них создается определенный перепад давления, вследствие чего напор увеличивается в 1,5 —1,8 раза.

Самовсасывающий насос (рис. 16, а) можно отнести к центробежным. Рабочий орган насоса, выполненный в виде ротора / с прямыми или изогнутыми лопатками, установлен эксцент-

31

Рис. 16. Самовсасывающий насос (типа во до кольцевого насоса):

(1 — общий вид: / — ротор; 2 — вал; 3 — крышка; 4 — пробка; 5 — фланец; б —» электродвигатель;

б — схема работы: / — входное окно; 2 — выходное окно

рично к корпусу. Перед первым пуском в камеру насоса заливают жидкость. При небольших перерывах в работе жидкость из насоса можно не удалять.

При вращении рабочего колеса насоса жидкость под действием центробежной силы отбрасывается к стенкам корпуса и образуется жидкостное кольцо (рис. 16, б). Лопасти рабочего колеса, поочередно погружаясь в жидкостное кольцо, выходят из него. В пространстве между погруженными в жидкость лопастями создается разрежение, или сжатие. Сторона, на которой создается разрежение, является всасывающей. На ней расположено всасывающее отвер стие, а на противоположной — нагнетательное.

В начале работы насос откачивает воздух из патрубка, в результате чего жидкость поступает в камеру.

Самовсасывающий насос производительностью 13 м3/ч при температуре 80°С может всасывать молоко на высоту 3 м и подавать жидкость на высоту 9—11 м.

Роторные насосы

Их применяют для продуктов вязких однородных (сгущенное молоко, сливки, смеси для мороженого и молочно-белковые), высоковязких однородных (высокожирные сливки), пластичных однородных мягких разрушающихся (кисломолочные продукты) и легкоизменяю-щихся при механическом воздействии (творог, сырное зерно в сыворотке).

Роторные насосы для молочных продуктов бывают шестеренные, винтовые, шиберные и кулачковые.

Шестеренные насосы могут быть с внутренним и внешним зацеплением шестерен (рис. 17).

У шестеренных насосов с внутренним зацеплением (рис. 17, а) ведущим органом является зубчатый диск (или внутренняя зубчатка). Вращаясь, он приводит в движение зубчатый диск. При этом жидкость из всасывающего патрубка поступает в пространство между

32

Рис. 17. Роторные шестеренные насосы:

а — с внутренним зацеплением: 1 — крышка; 2 — малая шестерня; 3 — большая шестерня; 4 — нагнетательный патрубок; 5 — корпус; 6 — электродвигатель; 7 — всасывающий патрубок; б — с внешним зацеплением: 1 — нагнетательный патрубок; 2 — ведущая шестерня; 3 — всасывающий патрубок; 4 — цапфы; 5 — подшипник; 6 — зазор; 7 — передняя крышка; 8 — уплотнение; 9 — задняя крышка; 10 — вал

зубьями шестерен и перемещается ими по периферии к нагнетательному патрубку. В результате зацепления шестерен жидкость вытесняется в нагнетательный патрубок.

Серповидный вкладыш (съемный или вмонтированный в крышку насоса) предотвращает обратное движение жидкости и смещение ше- стерен, а также облегчает сборку насоса. При нарушении гладкой поверхности зубьев или неточном изготовлении их происходит зажим жидкости, что может привести к аварии. Чтобы избежать зажима жидкости, в некоторых насосах во впадинах между зубьями шестерен имеются специальные каналы для ее отвода.

Частота вращения шестерен от 3—6 до 20—23 с"1. КПД 0,6—0,75.

На рис. 17, б показан насос с внешним зацеплением для нагнетания молока после осаждения белков. Шестерни насоса имеют по восемь зубьев. Сгусток, поступающий через всасывающий патрубок, заполняет объемы, образованные впадинами зубьев и торцевыми сторонами крышки, и перемещается к противоположной стороне. Здесь зубья шестерен приходят в зацепление и жидкость вытесняется в линию нагнетания.

2—1275

33

Продукт

Рис. 18. Роторный одновинтовой насос:

/ — станина; 2 — тахометр; 3 — дисковый вариатор; 4 — фланец; 5 — обойма; б — винт; 7 — муфта; 8 — электродвигатель

Одновинтовой насос (рис. 18) по сравнению с шестеренным в меньшей степени воздействует на продукт. При этом не происходит существенного изменения структур или качественных изменений. Насос снабжен приводом с дисковым вариатором. В корпусе насоса установлены обойма 5 и фланец 4, с помощью которого осуществляется уплотнение между корпусом и фланцем, а также предотвращается поворачивание обоймы во время работы. Рабочим органом насоса является винтовая пара —винт 6 с обоймой. Дисковый вариатор 3 позволяет изменять частоту вращения от 16 до 9 с'1.

При работе насоса продукт перемещается винтом по спирали, образуемой свободными полостями обоймы. Производительность насоса до 5 м3/ч творожного сгустка, давление нагнетания до 2 • 105 Па и потребляемая мощность 1,5 кВт.

Шиберные насосы (рис. 19) обычно небольшой производительности (до 1000 л/ч), относительно тихоходные (0,6 с-1) в создающие напор до 2 • 106 Па.

34

Рис. 19. Роторный шиберный насос: 1 — всасывающий патрубок; 2 — корпус на-сос.а; 3 — ротор; 4 — шиберные пластины; 5 — нагнетательный патрубок

Рис. 20. Роторный кулачковый насос:

1 — предохранительный клапан; 2 — трубопровод; 3 — зуб ротора; 4, 5 — патрубки

В этих насосах при вращении ротора шиберы, выходящие из пазов, прижимаются к стенкам корпуса под действием центробежной силы. В тех случаях, когда центробежная сила недостаточна (при малой частоте вращения или высокой вязкости продукта), устанавливаются пружины, которыми шиберы выталкиваются. При вращении ротора объем камер постепенно уменьшается и продукт выходит в нагнетательный патрубок. Таким образом, при подаче продукта из полости всасывания в полость нагнетания уменьшается объем между шиберами, вследствие чего и создается давление нагнетания.

Кулачковые насосы (рис. 20) бывают низкого давления — до 6 • 104 Па —и высокого —от 6 • 10® до 20 • 10® Па. Частота вращения 0,25—7 с-1. Производительность до 40 м3/ч. Рабочими органами этих насосов являются два ротора, приводимые в движение от электродвигателя через передаточный механизм.

В результате обработки продукта такими насосами структура или консистенция изменяются незначительно.

Мембранные насосы

Мембранные насосы (рис. 21) предназначены для перекачивания сливок повышенной жирности, мо-лочно’белковых смесей и закваски.

При движении поршня с мембраной попеременно создается пониженное или повышенное давление. В первом случае открывается всасывающий клапан и продукт поступает в насос, во втором при избыточном давлении, достаточном для подачи продукта в нагрева-

Рис. 21. Мембранный насос:

1 — клапаны; 2 — гайка; 3 — мембрана;

4 — поршень; 5 — шатун

2*

35

Рис. 22. Насос-дозатор:

1 — электродвигатель; 2 — вариатор скорости; 3 — дозатор закваски; 4 — крышка; 5 — иасос; 6 — редуктор; 7 — подставка

тельный патрубок, всасывающий клапан закрывается. Производи-тельность до 1000 л/ч, рабочее давление до 1,5 • 105 Па. Высота всасывания до 0,3 • 10® Па.

Поршневые насосы и насосы-дозаторы

Поршневые насосы применяют для подачи жидкости в форсунки распиливающих устройств сушильных установок, при транспортировке молока на дальние расстояния, для закачивания молока в систему и когда требуется преодолевать значительные противодавления (10-4-100) 10® Па. Обычно это насосы трехцилиндровые, состоящие из станины, блока цилиндров с клапанами кривошипно-шатунного механизма с плунжерами. Электродвигатель сообщает движение шкиву, посаженному на коленчатый вал насоса, колена которого смещены на 120° по окружности.

Несколько плунжеров обеспечивают равномерную подачу продукта в трубопровод. Вследствие смещения хода плунжеров нагнетание и всасывание молока происходит поочередно. Для этой же цели на нагнетательном трубопроводе устанавливается воздушный колпак.

Плунжер совершает 75—100 возвратно-поступательных движений в минуту. Насос работает и на всасывание. Допустимая высота вса-36

С 1 схемный КПД насоса 0,70— сывания не должна превышать о—7 м. иоъемн

I ’ Насос-дозатор (рис. 22), состоящий из ^^^родукт? ^вьюоко-’ рующего устройства, осуществляет перемещен * 'ной закваСки.

жирных сливок) и синхронную подачу в никой е . Ю6 Па

При производительности насоса до 1200 л/ч и ___

производительность дозирующего устройства ель i конусный

Основными узлами насоса являются электрки{, едуктор 6. фрикционный вариатор скорости 2 и плунжерный насос,

Дозирующее устройство представляет сооо ный насос

размещенный на крышке 4 корпуса редукто) • и вагнетатель-состоит из рабочего цилиндра, плунжера, всасыи

ного патрубков с резиновыми клапанами. ктродвиГателя через

Плунжер приводится в действие от общСГ”*ательное движение вариатор скорости 2 и редуктор. Возвратно по у ем валу ре.

плунжеру сообщается кулачком, Установлены П03в£ляеТ изменЯть дуктора. Кулачок имеет переменный профиль, льность Д03ирую-длину хода плунжера, а следовательно, и ПР01'и„оНТальной плоскости щего устройства при его перемещении в гор>и. винтом> которые

специальными направляющими и регулирую регулиро-

размещены на крышке корпуса редуктора. 1Ф J-релке) дозирующее вочного винта в одном направлении (по часовик ичивается, устройство перемещается вправо и ход плу наем< бактериаль-в результате чего увеличивается количество " " о устройства ной закваски, и наоборот. При перемещении Д Р* возвратно-посту-в крайнее левое положение плунжер не совер ски преКращает-пательного движения и подача бактериальном обыкновенный

ся. Таким образом, насос-дозатор может работе масла) насос (например, при выпуске сладкосливочно

ПНЕВМАТИЧЕСКИЕ ТРАНСПОРТНЫЕ СИСТЕМЫ

гортся вследствие рззно-

При транспортировке продукт перемешав или разре.

стеи между давлениями, создаваемыми сжатие перемещения жид-жением. Пневматическую систему использую* “ а также для вы-ких продуктов (молока) и твердых (сухого моли /,

Рис. 23. Принципиальная схема подземного молОК°^°Ор°^ _ центробежный на-1 — весы для взвешивания молока; 2 — бак для мокшего ^рЫЗГОуловитель; 1 — воздухоох-сос; 4, // — емкости хранения; 5 — угольный фильтр; 6 для молока ладитель; 8 — маслоотделитель; 9 — компрессор; Ю — счетч

37

В атмосферу

Рис. 24. Принципиальная схема пневматической всасывающей системы для транспортировки сухого молока (линии подачи молока в бункер и на фасовку): /, 12, 13 — приемные устройства; 2, 14—матерналопроводы; 3, 15 — цнрлоны-разгрузнтели, 4— бункер; 5, 17 — батареи; 6, 18 — фильтры; 7, 19 — вентиляторы; 8, 20—глушители шума; 9, 16 — воздухопроводы; 10, 21 — шлюзовые затворы; 11, 22 — клапаны переключения воздухопроводов; 23 — двухходовые переключатели

грузки масла, сырной массы и т. д. Во всех случаях минимальная разность между давлениями на напорной стороне и участке приема продукта должна обеспечить создание необходимых скоростей движения продуктов.

В последнее время используется пневматическая система, предназначенная для подземной транспортировки молока непосредственно из хозяйств на завод, а также от сливных пунктов или же от хозяйств на сливной пункт (рис. 23). В молокопроводе две трубы: одна для подачи молока, другая —воздуха. Трубы между собой закольцованы для того, чтобы можно было сжатым воздухом с фермы на завод подавать молоко, а с завода на ферму —моющие растворы. Резиновые шарики выполняют функции поршней. Возможно обратное движение обезжиренного молока или сыворотки с завода на ферму для использования в сельском хозяйстве. Мойка осуществляется без-разборно с помощью моющих средств и резиновых шариков.

Сжатый воздух для продавливания молока по трубам подвергается очистке. Он должен быть сухим и охлажденным после сжатия в компрессоре 9. Для этого воздух предварительно проходит через маслоотделитель 8, воздухоохладитель 7, брызгоуловитель 6 и угольный фильтр 5. Давление воздуха, выходящего из компрессора, уменьшается до требуемого.

Обе трубы молокопровода укладываются в одной траншее шириной 0,5 м. Глубина укладки должна быть ниже глубины промерзания грунта.

38

На способности газа при движении по трубам с определенной скоростью перемещать сыпучие материалы (сухое молоко, сахар) во взвешенном состоянии основано перемещение по пневматической транспортной системе. Применяют всасывающие и нагнетательные системы транспортирования сухого молока.

Всасывающая система (рис. 24) включает в себя две пневматические линии производительностью 550 и 600 кг/ч. Одна линия предназначена для подачи сухого молока в промежуточный бункер, а другая —для подачи сухого молока на фасовку.

При работе линии для подачи сухого молока в промежуточный бункер сухое молоко из сушилки поступает в приемное устройство 1, из которого струей воздуха по материалопроводу 2 передается в циклон-разгрузитель 3. Из него молоко через шлюзовой затвор 10 поступает в бункер 4. Воздух из циклона-разгрузителя 3 по воздухопроводу 9 поступает вначале на предварительную очистку в батарею 5, а затем по воздухопроводу — в фильтр для очистки от остатков сухого молока. Очищенный вентилятором 7 воздух через глушитель 8 аэродинамического шума удаляется в атмосферу.

Линия транспортировки сухого молока из промежуточного бункера на фасовку работает следующим образом. Сухое молоко подается в приемные устройства 12 и 13. По материалопроводу 14, расположенному вертикально, оно поступает сначала в циклон-разгрузитель 15, а затем через шлюзовой затвор 21 — в бункер для фасовки. Из циклона-разгрузителя 15 по воздухопроводу 16 воздух подается в батарею 17 для предварительной очистки и по воздухопроводу —

Рис. 25. Принципиальная схема нагнетательной системы для транспортировки сухого молока (линии подачи в промежуточный бак и на фасовку):

1, 12, 13—приемные устройства; 2, 14—материалопроводы; 3, 15 — циклоиьиразгрузители; 4 — бункера; 5, 16 — воздухопроводы; 6, 17 — батареи; 7 — фильтр; 8, 18 — вентиляторы; 9 — глушитель шума; 10, 19 — шлюзовые затворы; 11, 20 — клапаны переключения воздухопроводов; 14 — двухходовые переключатели

39

в матерчатый всасывающий фильтр 18 для окончательной очистки. Вентилятором 19 очищенный воздух выбрасывается в атмосферу.

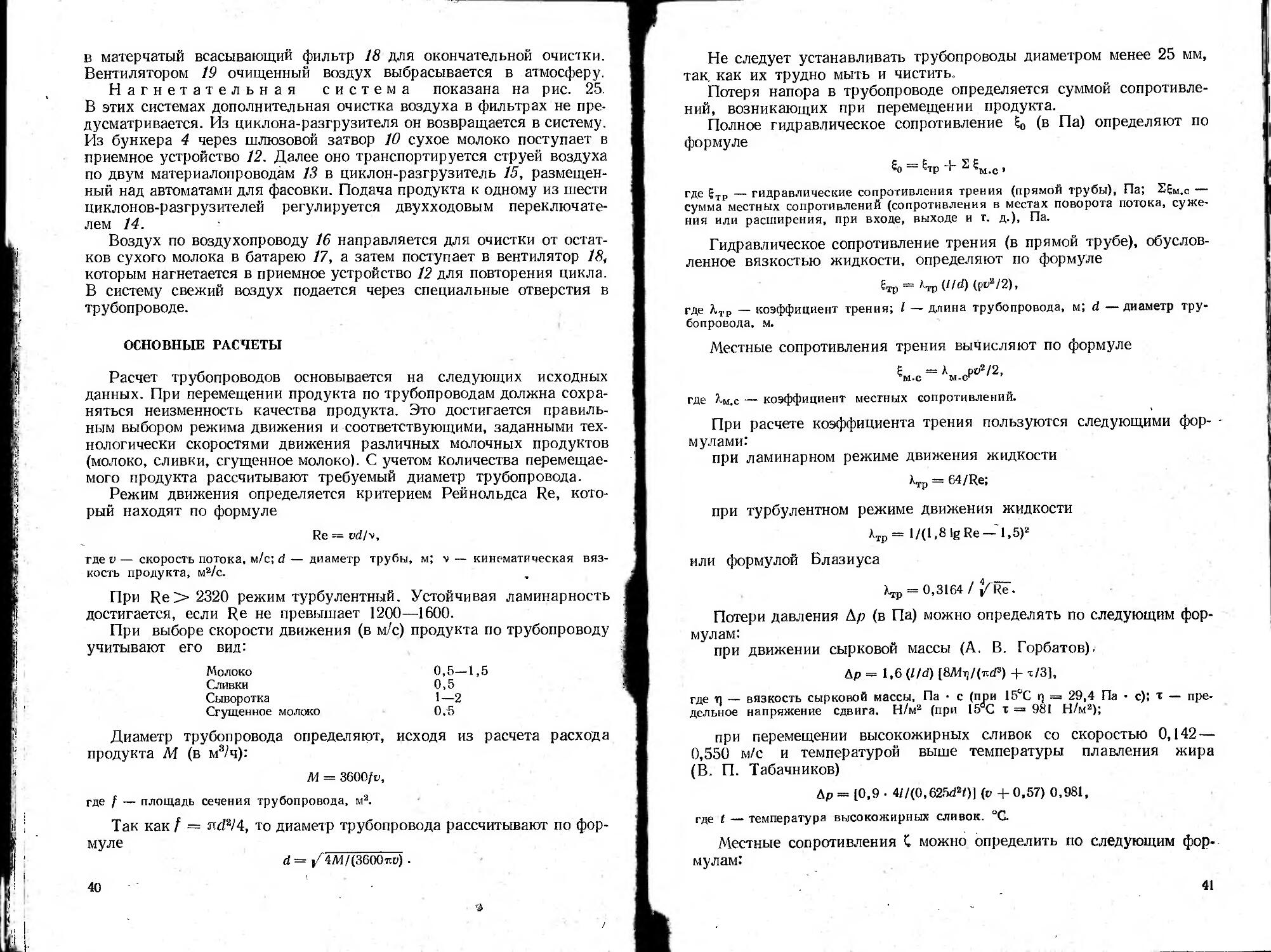

Нагнетательная система показана на рис. 25. В этих системах дополнительная очистка воздуха в фильтрах не предусматривается. Из циклона-разгрузителя он возвращается в систему. Из бункера 4 через шлюзовой затвор 10 сухое молоко поступает в приемное устройство 12. Далее оно транспортируется струей воздуха по двум материалопроводам 13 в циклон-разгрузитель 15, размещенный над автоматами для фасовки. Подача продукта к одному из шести циклонов-разгрузителей регулируется двухходовым переключателем 14.

Воздух по воздухопроводу 16 направляется для очистки от остатков сухого молока в батарею 17, а затем поступает в вентилятор 18, которым нагнетается в приемное устройство 12 для повторения цикла. В систему свежий воздух подается через специальные отверстия в трубопроводе.

ОСНОВНЫЕ РАСЧЕТЫ

Расчет трубопроводов основывается на следующих исходных данных. При перемещении продукта по трубопроводам должна сохраняться неизменность качества продукта. Это достигается правильным выбором режима движения и соответствующими, заданными технологически скоростями движения различных молочных продуктов (молоко, сливки, сгущенное молоко). С учетом количества перемещаемого продукта рассчитывают требуемый диаметр трубопровода.

Режим движения определяется критерием Рейнольдса Re, который находят по формуле

Re = vdh,

где v — скорость потока, м/с; d — диаметр трубы, м; м — кинематическая вязкость продукта, м2/с.

При Re > 2320 режим турбулентный. Устойчивая ламинарность достигается, если Re не превышает 1200—1600.

При выборе скорости движения (в м/с) продукта по трубопроводу учитывают его вид:

Молоко 0,5—1,5

Сливки 0,5

Сыворотка 1 —2

Сгущенное молоко 0.5

Диаметр трубопровода определяют, исходя из расчета расхода продукта М (в м8/ч):

М = ЗбОО/о, где f — площадь сечения трубопровода, м2.

Так как f — nd2) 4, то диаметр трубопровода рассчитывают по формуле

d = /444/(3600 ли) -

40

4»

Не следует устанавливать трубопроводы диаметром менее 25 мм, так, как их трудно мыть и чистить.

Потеря напора в трубопроводе определяется суммой сопротивлений, возникающих при перемещении продукта.

Полное гидравлическое сопротивление Ео (в Па) определяют по формуле

^0 — £тр + 2 6М С ,

где Етр — гидравлические сопротивления трения (прямой трубы), Па; SjM.c — сумма местных сопротивлений (сопротивления в местах поворота потока, сужения или расширения, при входе, выходе и г. д.), Па.

Гидравлическое сопротивление трения (в прямой трубе), обусловленное вязкостью жидкости, определяют по формуле

5тр = Лтр (Ud) (р^/2),

где Лтр — коэффициент трения; / — длина трубопровода, м; d — диаметр трубопровода, м.

Местные сопротивления трения вычисляют по формуле

g = X ро2/2, м.с м-сг *

где Хм.с — коэффициент местных сопротивлений.

При расчете коэффициента трения пользуются следующими фор- • мулами:

при ламинарном режиме движения жидкости

Хтр = 64/Re;

при турбулентном режиме движения жидкости

Лтр= l/(l,8lgRe-l,5)2

или формулой Блазиуса

хтр = 0,3164 / J<Re.

Потери давления Др (в Па) можно определять по следующим формулам:

при движении сырковой массы (А, В. Горбатов).

Ар = 1,6 (l/d) (8МЧ/(я£р) -|- т/3],

где г; — вязкость сырковой массы, Па • с (при 15°С q = 29,4 Па • с); т — предельное напряжение сдвига. Н/м2 (при 15°С т = 981 Н/м2);

при перемещении высокожирных сливок со скоростью 0,142 — 0,550 м/с и температурой выше температуры плавления жира (В. П. Табачников)

Др = [0,9 • 4//(0,625d2/)| (V + 0,57) 0,981,

где t — температура высокожирных сливок. °C.

Местные сопротивления С можно определить по следующим формулам:

41

для поворотов трубопровода

С = С90<р/90 = [о, 131 + 0,16 (d/R)3’5 (у/90)] ,

где С — коэффициент местного сопротивления на изгибе; С90 — коэффициент местного сопротивления на повороте на 90°; <р — угол поворота, град (<р = 90°); R—радиус поворота трубопровода, м;

для расчета местного сопротивления колена, угольника и тройника

С = 0,946 sin8 (0/2) + 2,05 sin (у/2);

при внезапном расширении и сужении

где/х//2— отношение площадей расширенной и суженной частей трубопроводов.

Местные сопротивления зависят от вязкости жидкости. В связи с этим в формулы коэффициентов местного сопротивления необходимо вводить коэффициент [3, который определяют по формуле

Р = Г^м/^в ’

где vM, vB — кинематическая вязкость молока и воды, м2/с.

При перемещении молока по трубам из полимерных материалов расчет потерь напора в трубах осуществляют с учетом материалов, из которых эти трубы изготовлены.

Требуемый напор для перемещения жидкостей определяют по формулам

по трубам из винипласта

юоо/ = 0,25/и1’774/ d4’774;

1000/ = 0,32/И1’75/ d4’65 ,

где / — гидравлический уклон (потери); d — расчетный внутренний диаметр, дм;

по трубам из полиэтилена

1000/ = 0,27М1’78/ d4’78.

Производительность Мо (в м8/'с) для всех насосов выражается унифицированной формулой

Мв = Vn 60т;,

где |/ — объем продукта, подаваемого насосом за один оборот (ход поршня): М3; п — частота вращения (число ходов поршня), с"1; т) — коэффициент объемного наполнения.

Объем продукта V —это объем камеры насоса или камер (исключая центробежные насосы), определяется геометрически.

Для центробежных насосов должны быть учтены зависимости между производительностью /Ио, напором Н и частотой вращения п:

Мг1М2= nt/n2; НцШ2— n2t/ ; N j / N, — п\/ п%.

42

В роторных насосах следует учитывать возможное падение производительности, если перекачиваемая жидкость отличается от молока повышенной вязкостью. В этом случае производительность можно определить ориентировочно по формуле

Мх = (Л^о/^о) П — (* —’lo) О'Лч)], где Мх — производительность насоса при измененной вязкости жидкости vj и давлении нагнетания р, л/с; Мо — производительность насоса при вязкости молока v и давлении нагнетания р, л/с; т)0 — объемный КПД при вязкости v и давлении р.

Создаваемый центробежным насосом напор Н (в м) можно рассчитывать по упрощенной формуле

= <ft)2m/(2g),

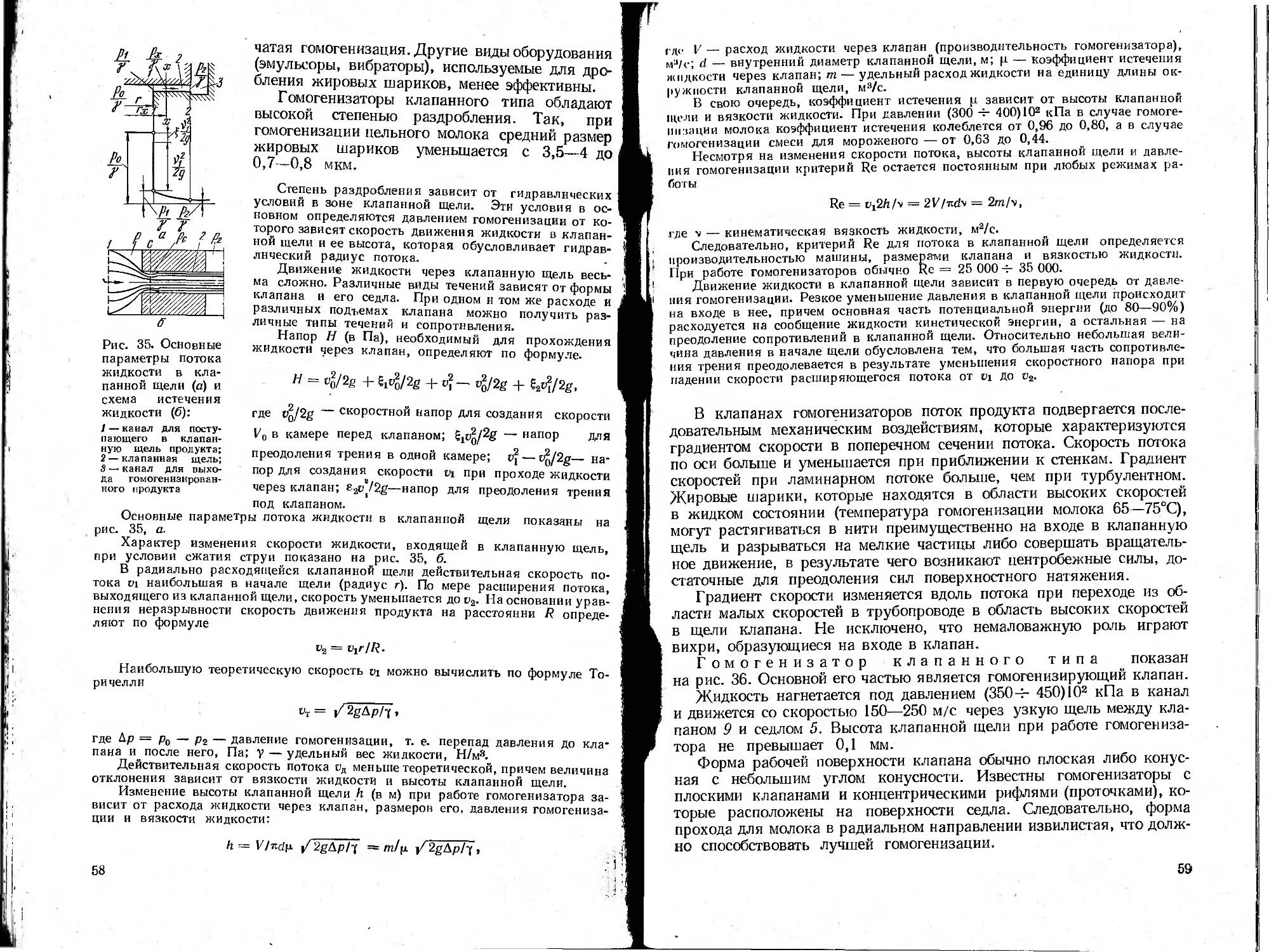

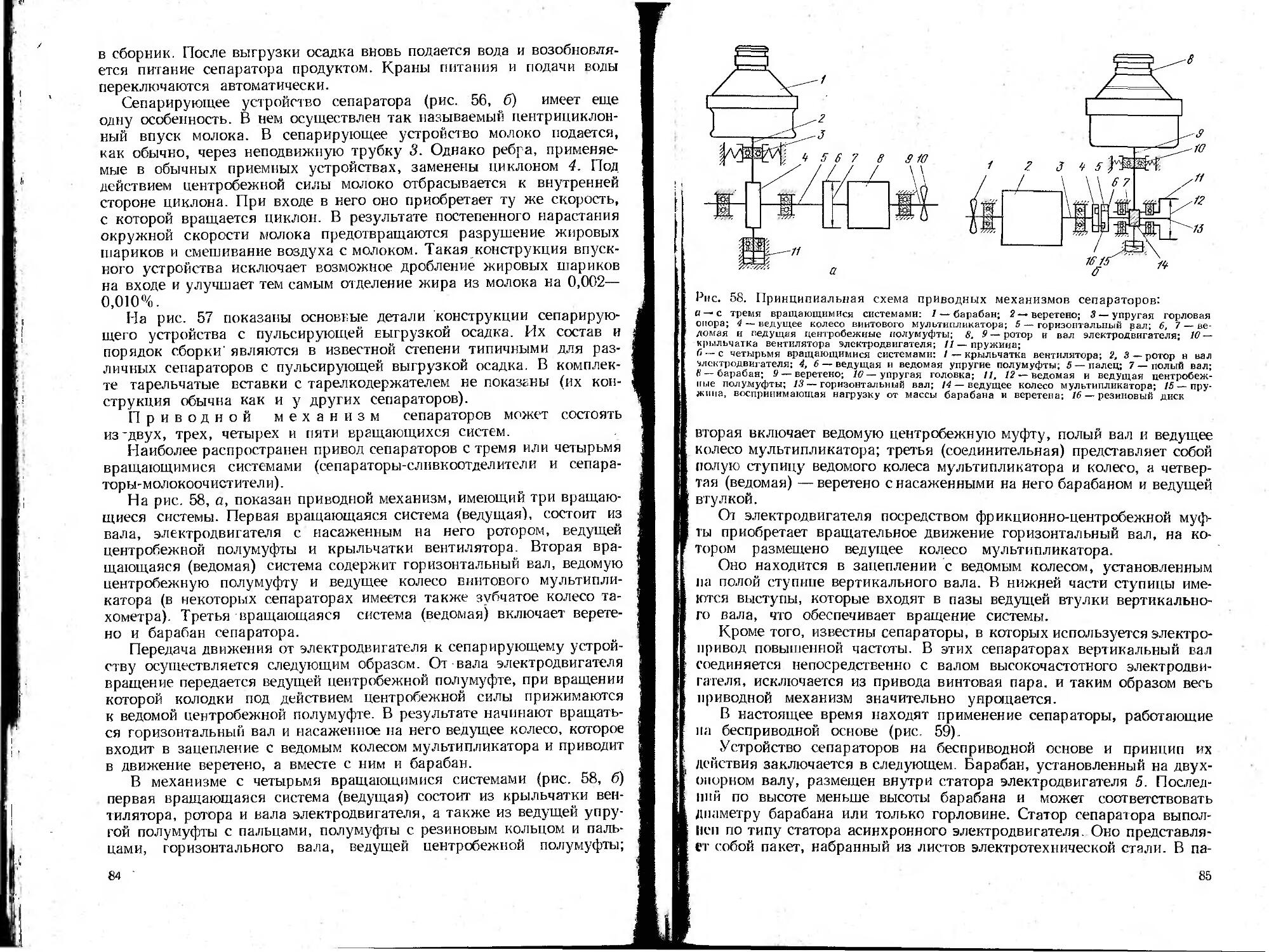

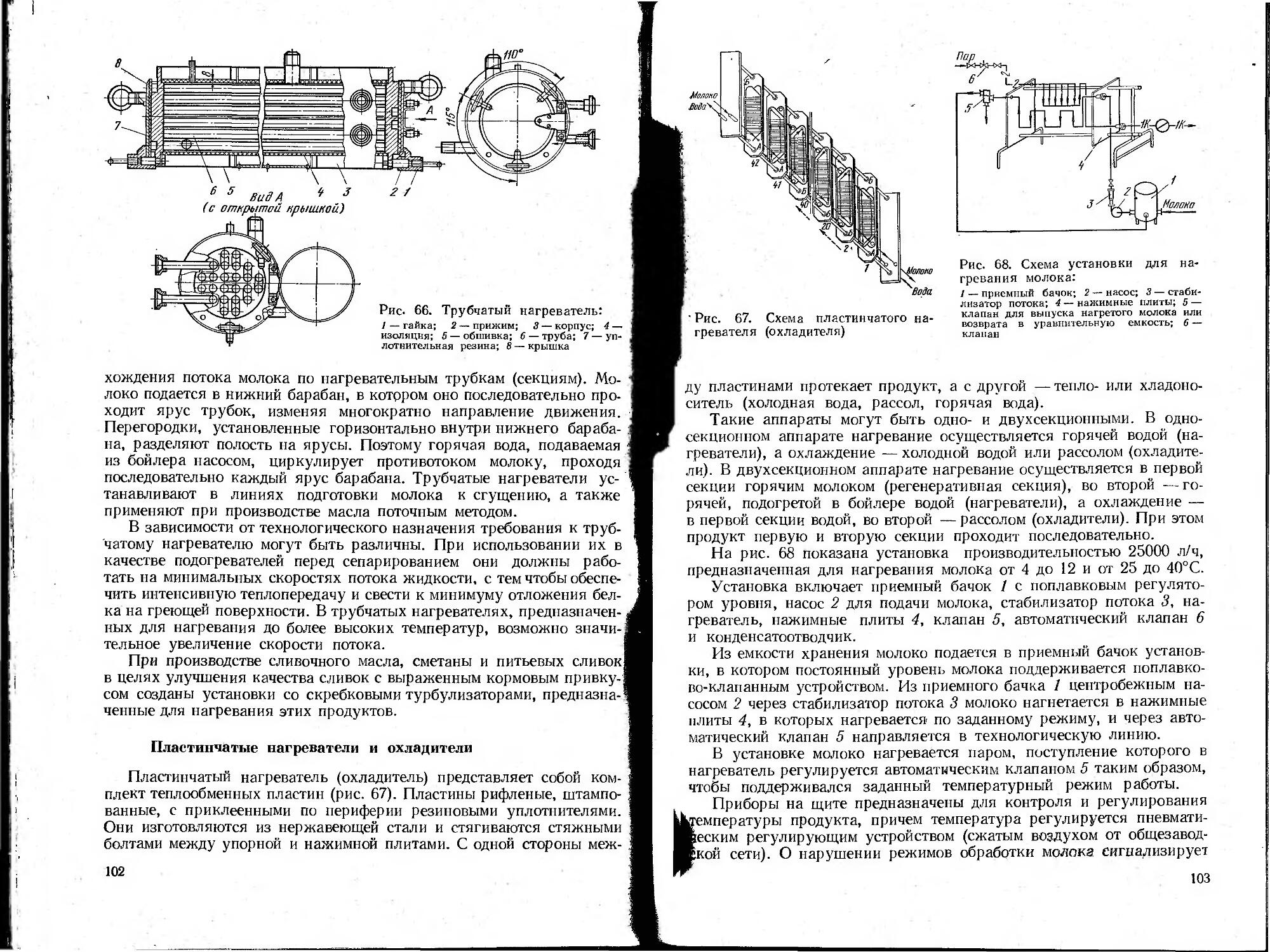

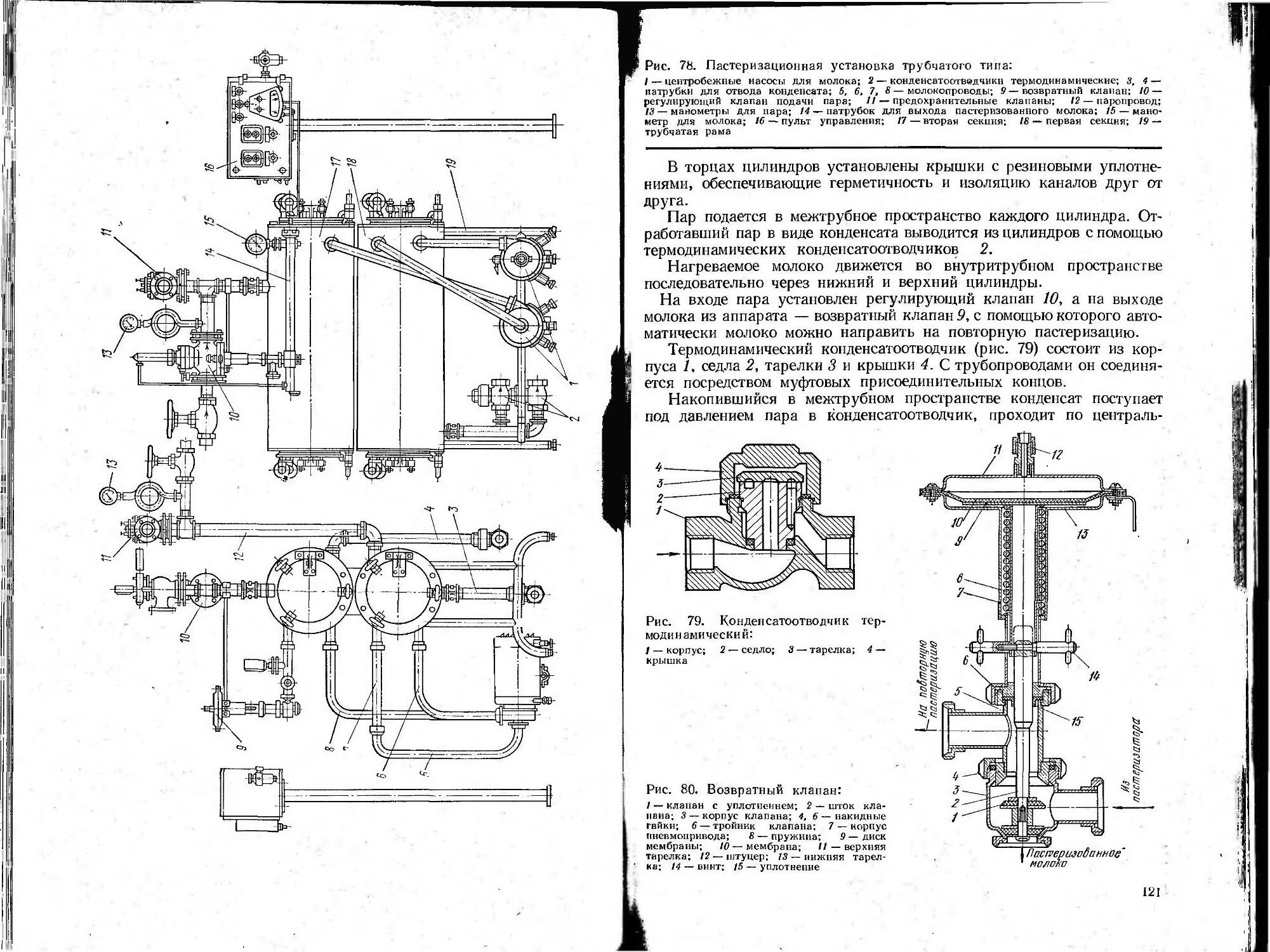

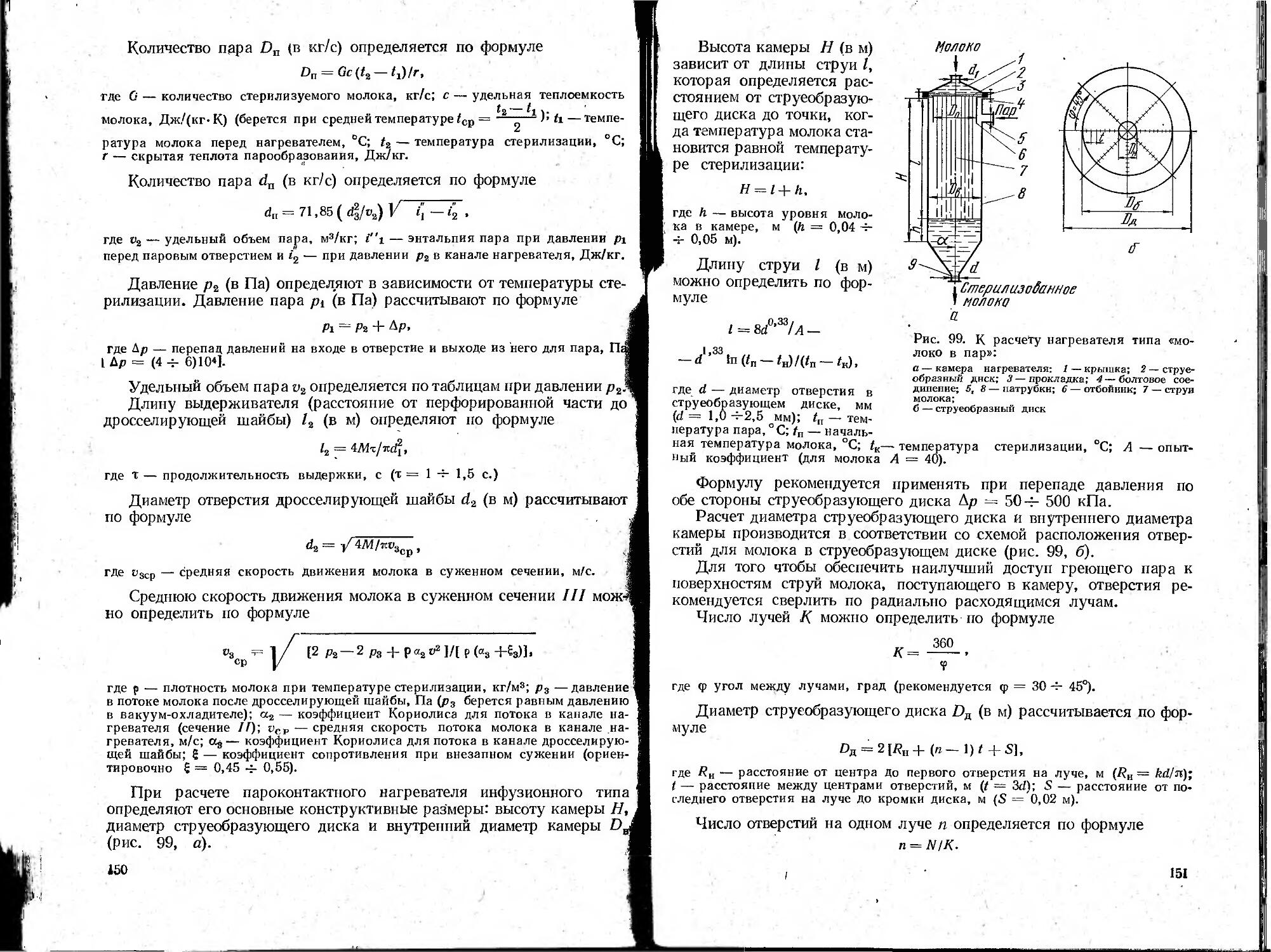

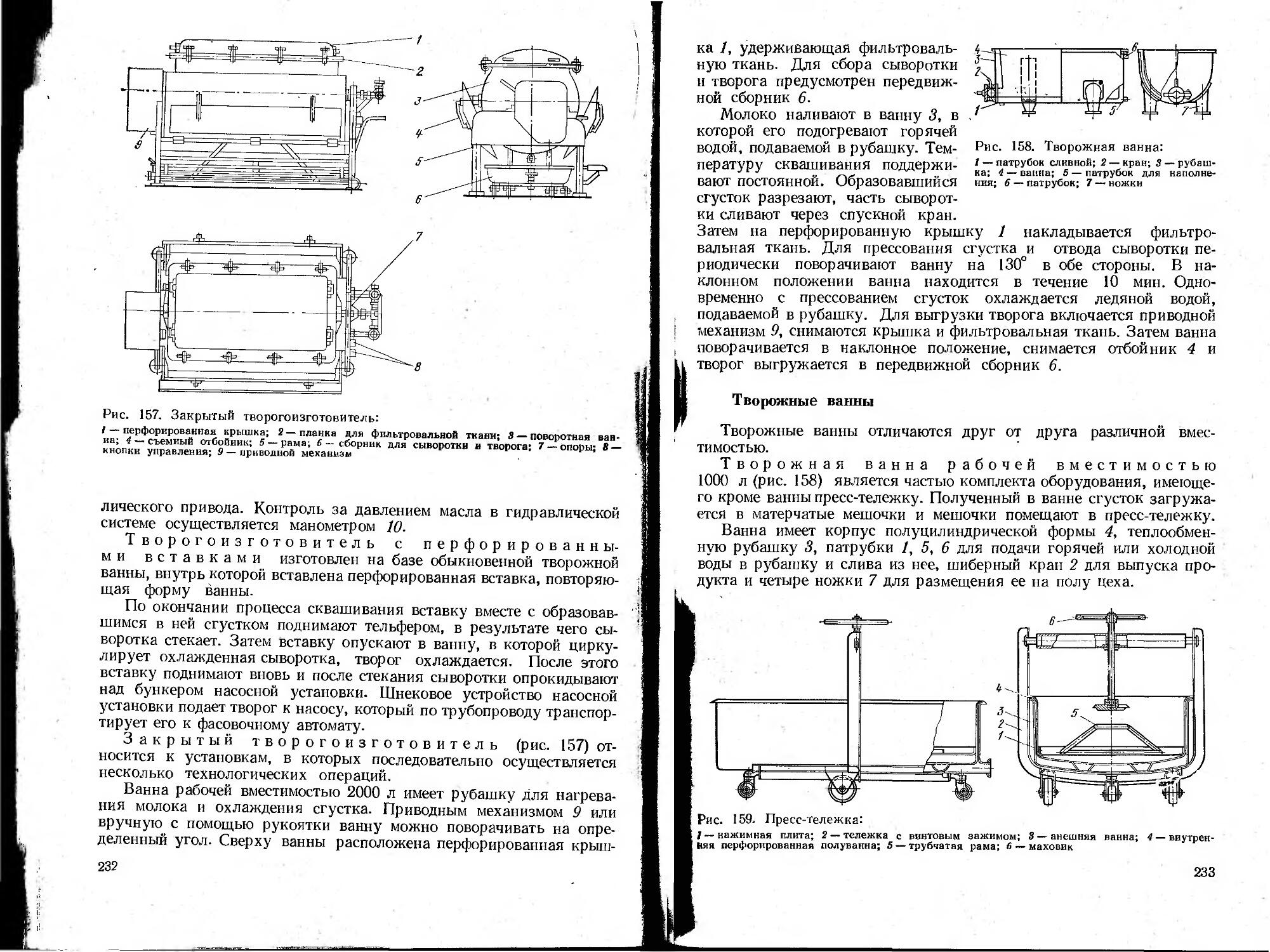

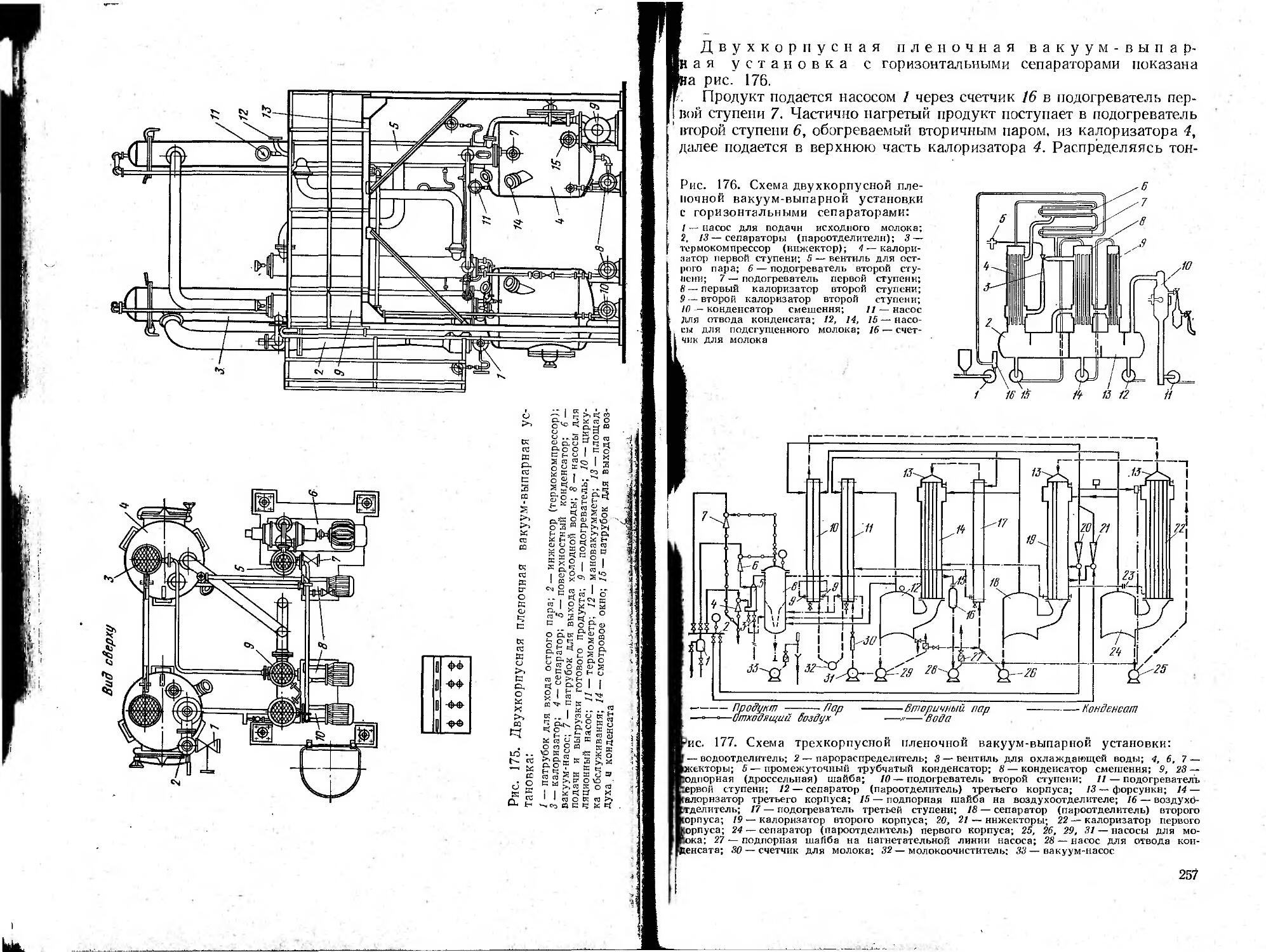

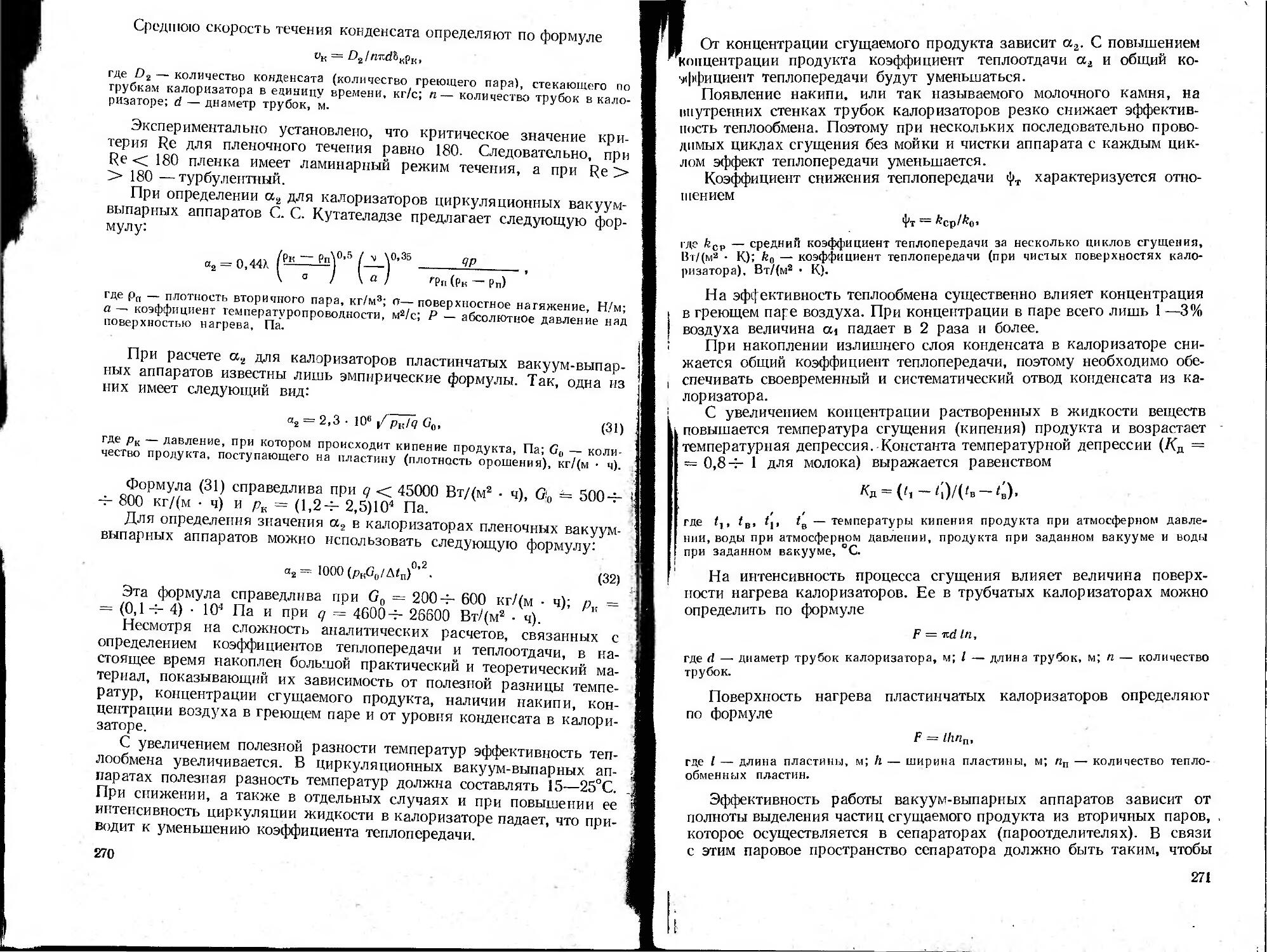

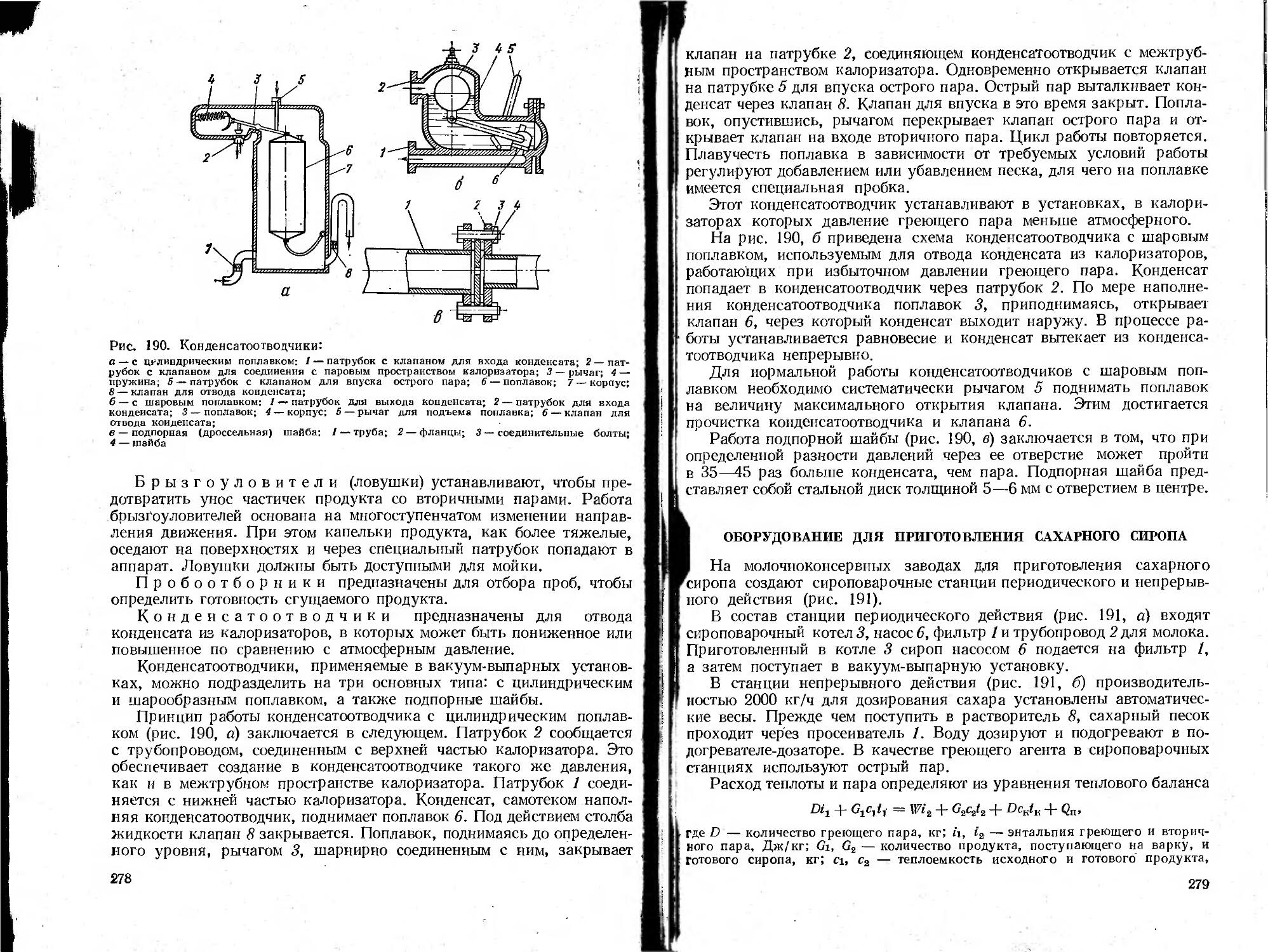

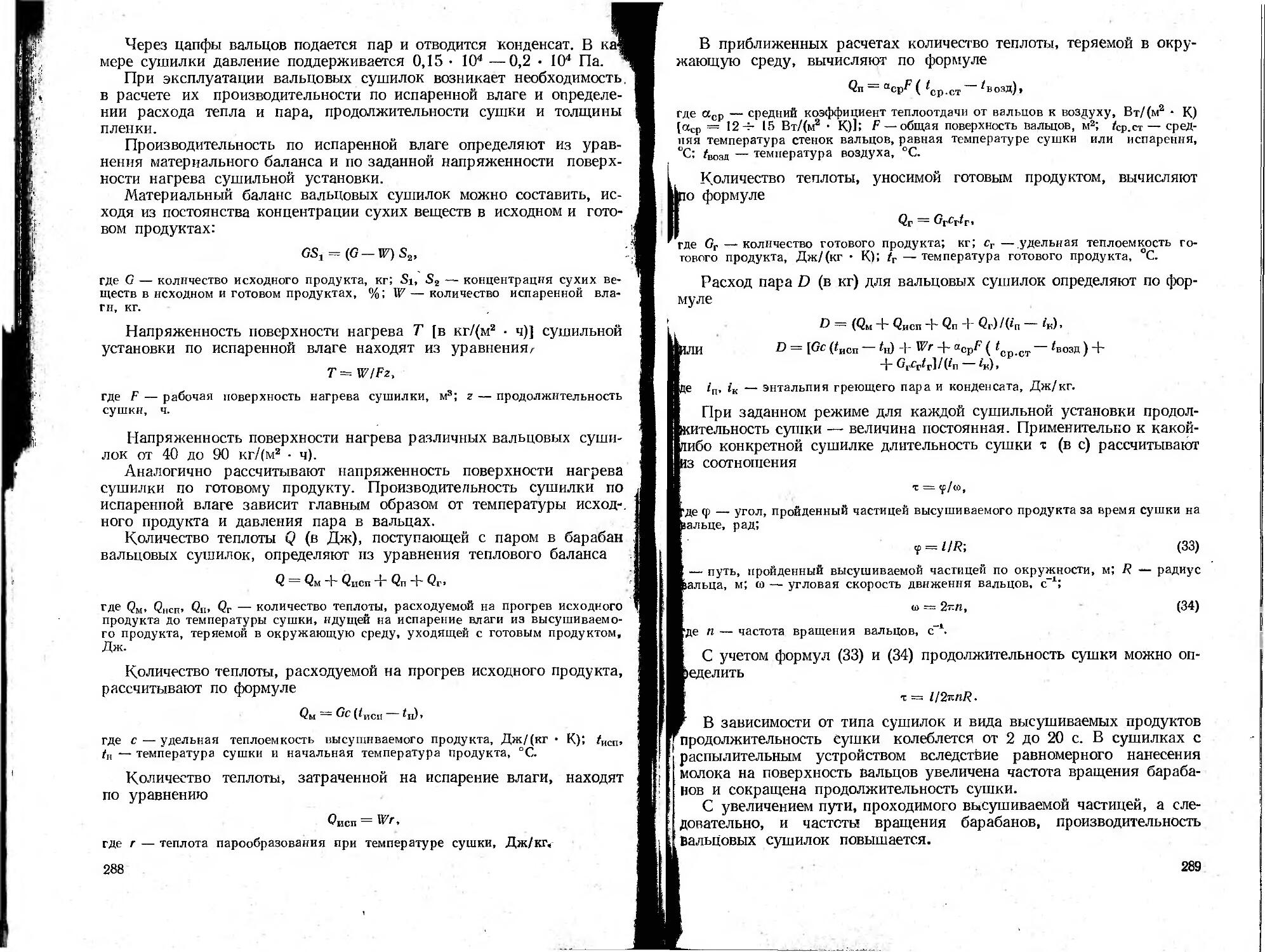

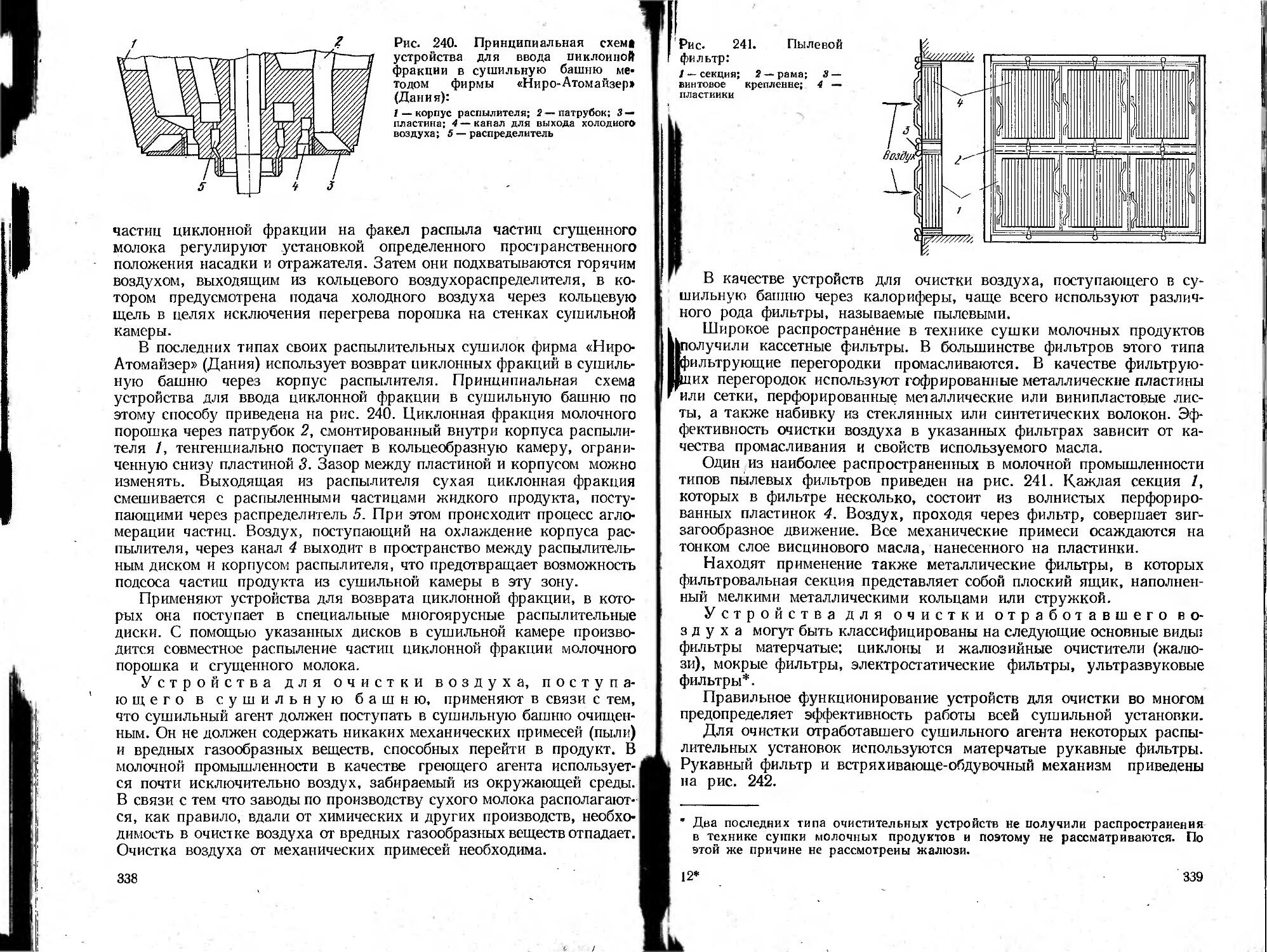

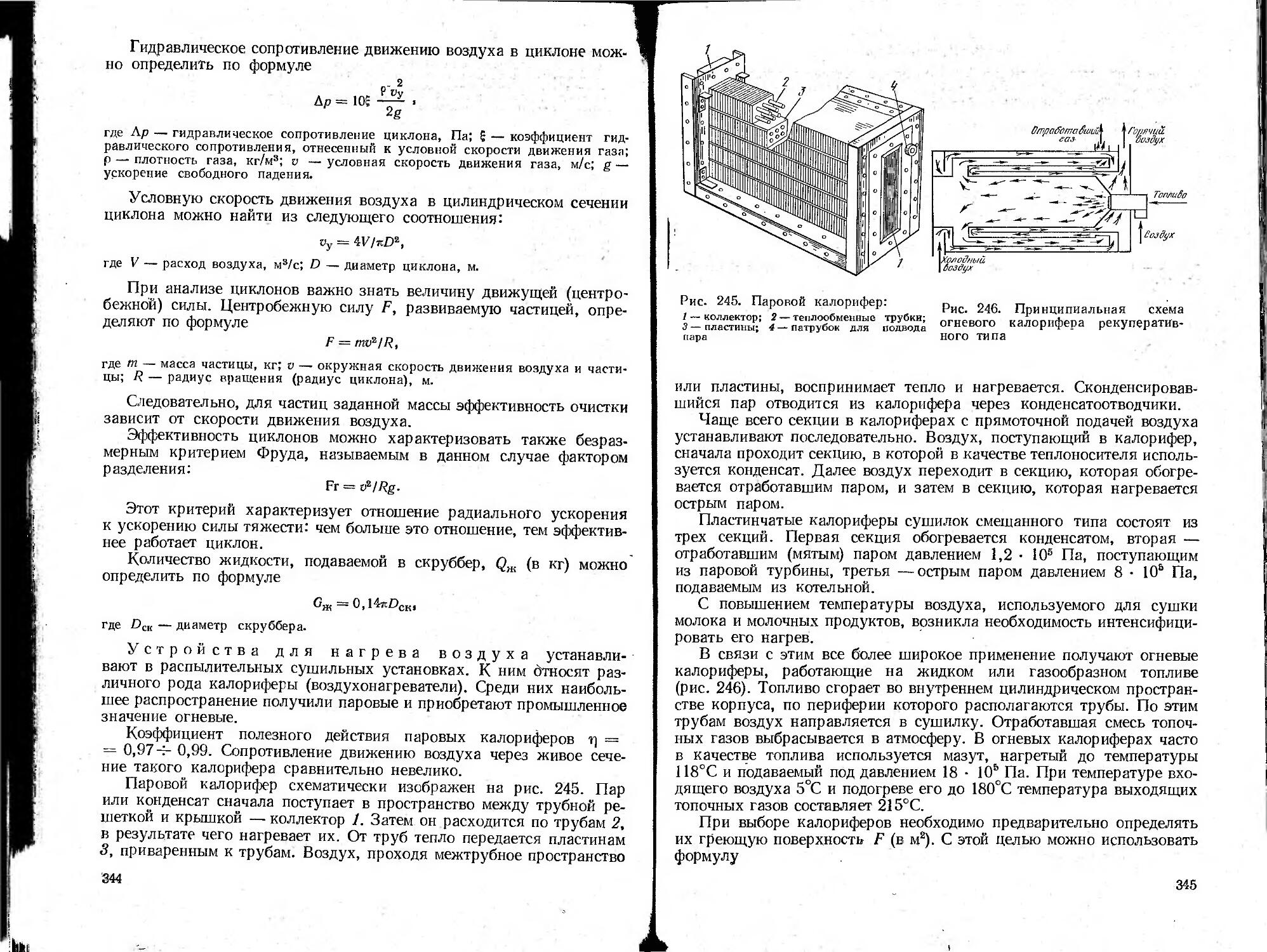

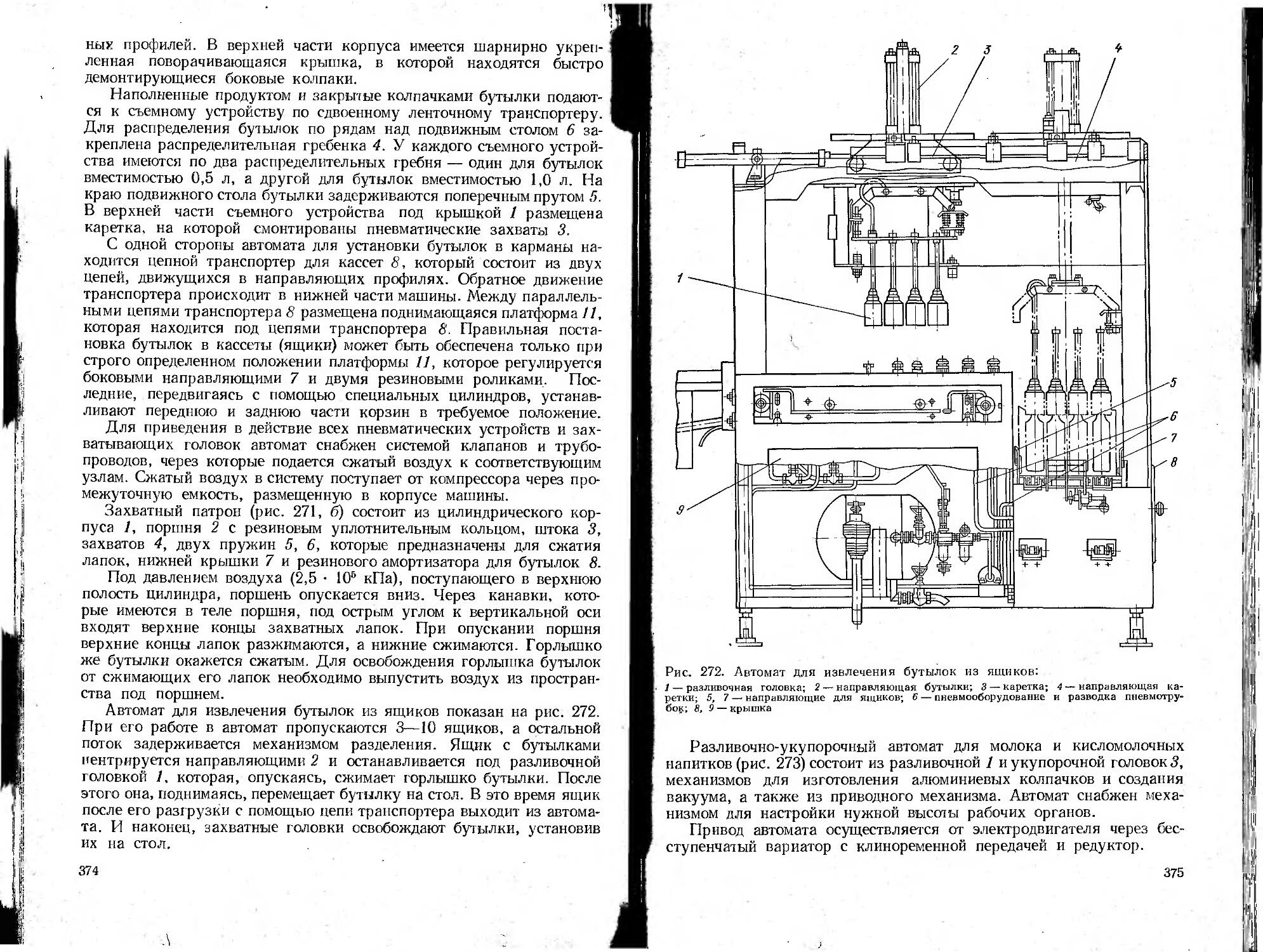

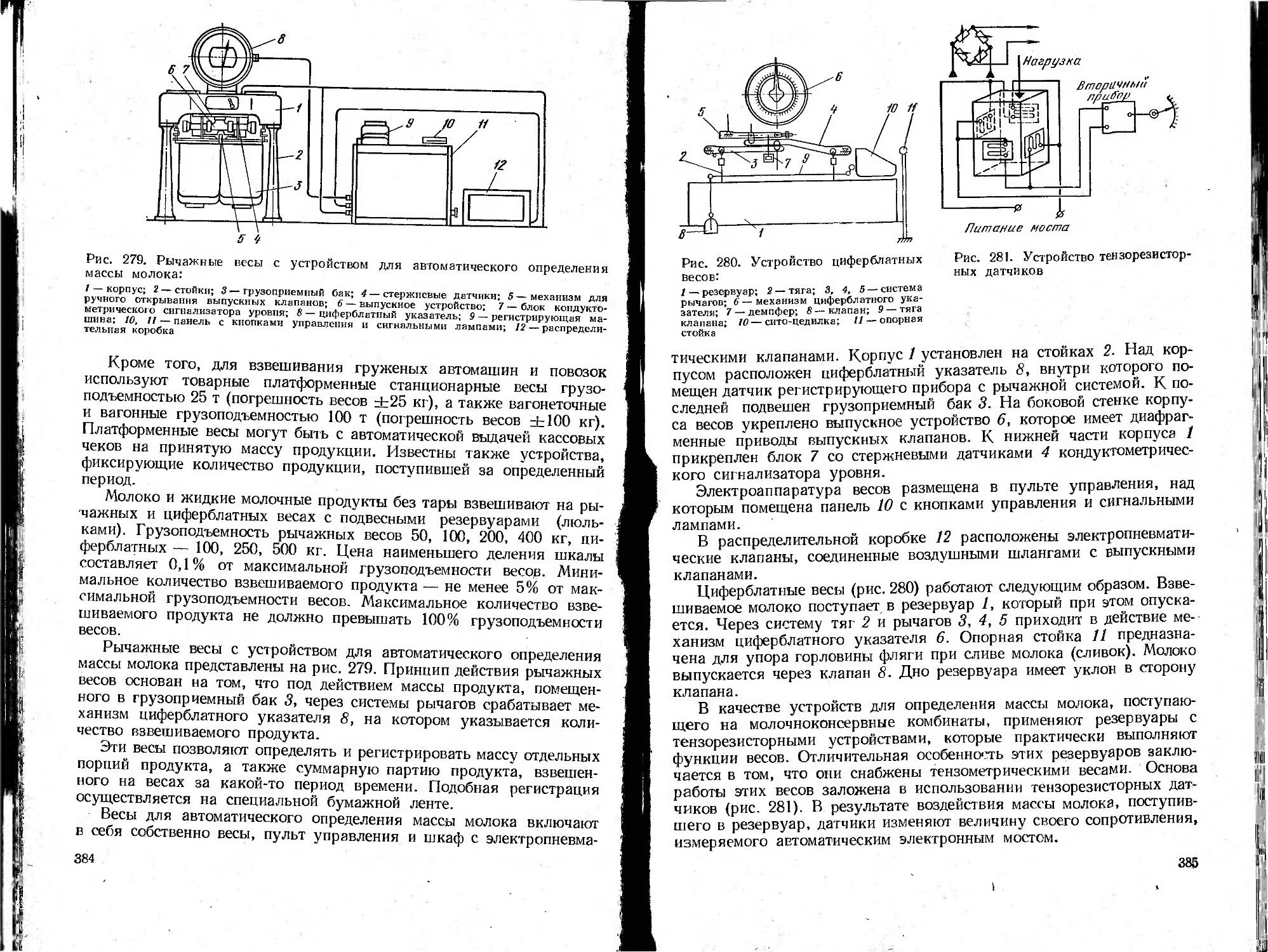

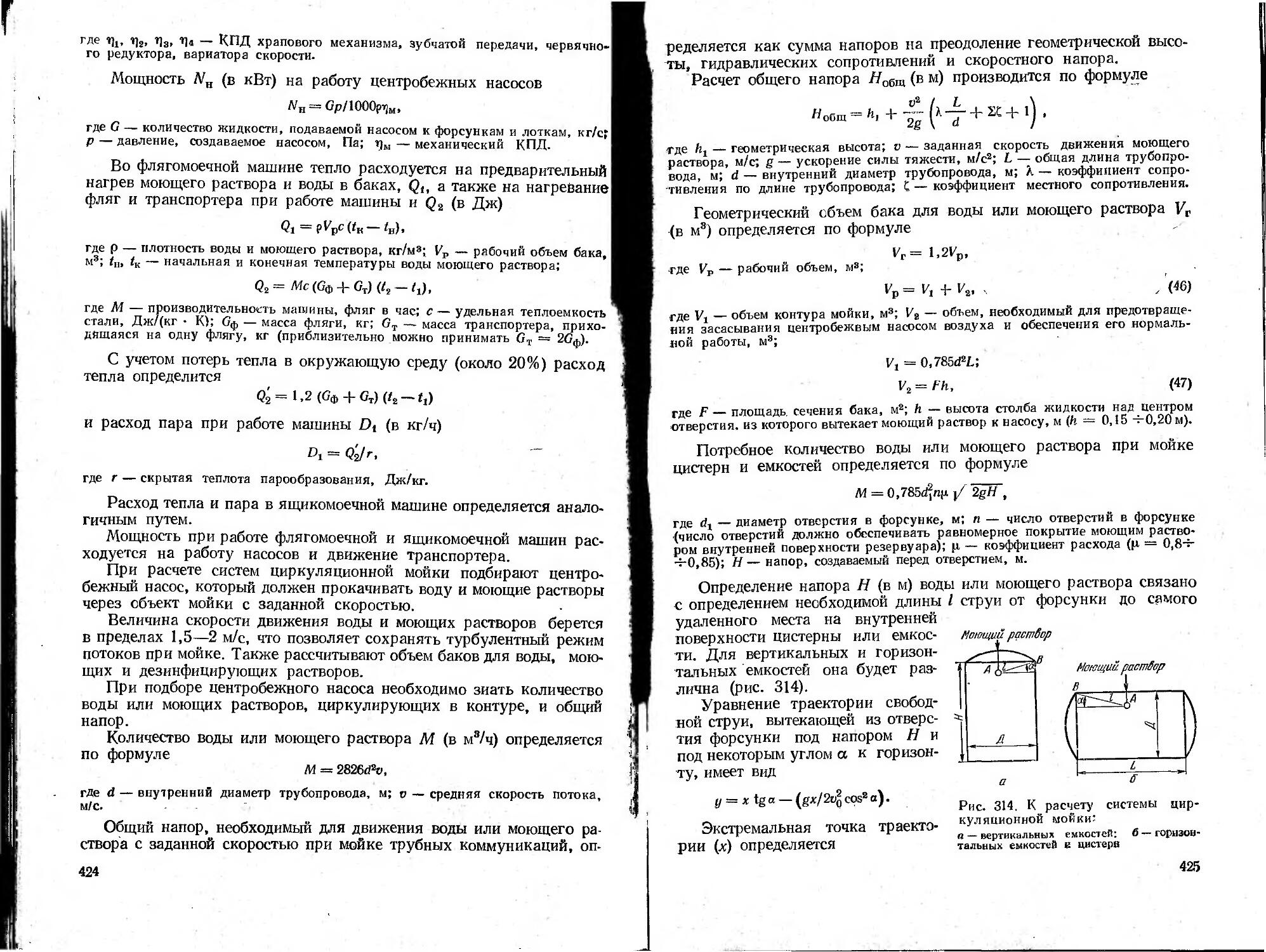

где <р — коэффициент напора (<р = 0,8 4- 0,85); v — окружная скорость вращения рабочего колеса или диска, м/с; т — количество последовательно расположенных дисков.