Текст

ВН КАРЛО

Оборудований

предприятий

резиновой

промышленности

дм техникумов

В.Н. КАРПОВ

Оборудование

предприятий

резиновой

промышленности

ВТОРОЕ ИЗДАНИЕ

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Допущено Министерством нефтеперерабатывающей

и нефтехимической промышленности СССР

в качестве учебника для средних

специальных учебных заведений

МОСКВА -ХИМИЯ-1987

6П7.54

К26

УДК (678.4 +678.7)-.678.05 (075.8)

Рецензенты: профессор МИХМа д-р техн, наук Ю. В. Казан-

ков и преподаватель Ярославского химико-механического техни-

кума Б. М. Сторожев

УДК (678.4 +678.7) :678.05 (075.8)

Карпов В. Н. Оборудование предприятий резиновой

промышленности: Учебник для техникумов. 2-е изд.,

перераб. и доп. М.: Химия, 1987. 336 с.

Во втором издании (первое издание— 1979 г.) освещены проблемы

роботизации и создания гибких автоматизированных производств. Изло-

жены правила техники безопасности при эксплуатации оборудования.

Описывается оборудование, используемое на 'заводах резиновых тех-

нических изделий й шинных заводах (машины и аппараты общего назна-

чения и специализированное оборудование). Оснещены проблемы автома-

тизации и механизации, приведены сведения об основных видах приводов.

Для учащихся средних специальных учебных заведений. Может быть

также полезна студентам вузов соответствующих специальностей и инже-

нерно-техническим работникам резиновой промышленности.

Ил. 250. Библиогр. список: 17 назв.

„2803090200-104

К050(01)-87 104-87

© Издательство «Химия», 1987 г.

ОГЛАВЛЕНИЕ

Предисловие ко второму изданию '

Введение 8

ЧАСТЬ ПЕРВАЯ. ОБОРУДОВАНИЕ ОБЩЕГО НАЗНАЧЕНИЯ ... 12

Глава 1. Оборудование для подготовки каучуков и ингредиентов к

смешению . ..........'2

1.1. Установки для декристаллизации каучуков . . . 12

1.2. Машины для резки каучуков.............................. 15

1.3. Оборудование для хранения и подготовки сыпучих компонен-

тов ...................................................... 18

1.4. Оборудование для хранения и подготовки вязкотекучих ком-

понентов ................................................. 27

1.5. Оборудование для пластикации каучуков 29

1.6. Расчеты ... 31

Глава 2. Вальны

2.1. Назначение, устройство и принцип работы 32

2.2. Основные параметры и типы вальцов . 34

2.3. Основы вальцевания....................................... 36

2.4. Конструкция основных узлов вальцов . . .40

2.5. Правила эксплуатации и техника безопасности 49

2.6. Расчеты 49

Глава 3. Резиносмесители 52

3.1. Назначение, устройство и принцип работы...................52

3.2. Основные параметры резиносмесителей периодического дей-

ствия ...................................................... 55

3.3. Конструкция основных узлов резиносмесителей .... 57

3.4. Привод резиносмесителей.................................. 63

3.5. Система охлаждения резииосмесителя и контрольно-измери-

тельные приборы.................................................66

3.6. Преимущества и недостатки резиносмесителей периодического

действия................................................. 69

3.7. Смесители непрерывного действия . 70

3.8. Схемы установки резиносмесителей ... 74

3.9. Правила эксплуатации и техника безопасности 77

3.10. Расчеты.................................. . 77

Глава 4. Червячные машины 79

4.1. Назначение, устройство и принцип работы . 79

4.2. Основные параметры и типы червячных машин . 81

4.3. Конструкция основных узлов червячпой машины 84

4.4. Привод червячных машин...................................90

4.5. Система терморегулирования червячных машин и контроль-

но-измерительные приборы...................... . . 92

4.6. Вспомогательные устройства червячных машин . 93

4.7. Правила эксплуатации и техника безопасности 93

4.8. Дисковые экструдеры..................................... 94

4.9. Расчеты ... ................... . . 95

3

Глава 5. Оборудование поточных автом.инлпронапных линий для при-

готовлеиия резиновых смесей . ...

5.1. Состав поточных линий для приготовления резиновых смесей 96

5.2. Размещение оборудования для развески и смешения . . 98

5.3 Системы управления линиями приготовления резиновых сме-

сей .............................................. 103

Глава 6. Каландры ^6

6.1 Назначение, устройство н принцип работы 106

62. Основные параметры калаидров ... 109

6.3. Конструкция основных узлов калаидров .....................ИО

6.4. Система терморегулирования каландров и смазка машины 117

6.5. Системы регулирования зазоров между валками . . • П9

6.6 Контрольно-измерительные приборы и автоматизация работы

каландров.................................................. 125

6.7 Вспомогательные механизмы каландровых агрегатов 128

6.8. Правила эксплуатации н техника безопасности .... 135

6.9. Поточная автоматизированная линия изготовления обрезинен-

ного корда 136

6.10. Расчеты . 139

Глава 7. Гидравлические вулканизационные прессы 141

7.1. Назначение, устройство и принцип работы 141

7.2. Основные параметры вулканизационных прессов . . . 142

7.3. Конструкция основных узлов вулканизационных прессов 143

7.4. Индивидуальный и групповой приводы вулканизационных

прессов.......................................................159

7.5. Контрольно-измерительные приборы и системы управления

вулканизационными прессами....................................154

7.6 Пресс-формы, их назначение и конструкция..........157

7.7. Вспомогательные механизмы вулканизационных прессов 159

7.8. Правила эксплуатации и техника безопасности . . 161

7.9 Расчеты......................... 162

Глава 8. Машины для литья под давлением 163

8.1. Назначение, устройство и принцип работы....163

8.2. Конструкция н работа основных узлов литьевых машин 168

8.3. Конструкция пресс-форм...................................175

8.4. Контрольно-измерительные приборы и автоматизация рабо-

ты литьевых машин.............................................178

8.5. Правила эксплуатации и техника безопасности 179

8.6. Расчеты......................................... 180

Глава 9. Резательные машины и вырубные прессы 181

9.1. Назначение, устройство н принцип работы резательных машин 181

9.2. Назначение, устройство и принцип работы вырубных прессов 183

9.3. . Правила эксплуатации и техника безопасности .... 185

Глава 10. Вулканизационные автоклавы 186

ЮЛ. Устройство и принцип работы................................186

10.2. Конструкция корпуса, днища, запирающих н блокирующих

устройств......................................................187

10.3. Приборы автоматического регулирования и контроля. Пра-

вила эксплуатации и техника безопасности . . 189

10.4. Расчеты . ,........................................... 190

4

Глава 11. Клеемешалки и клеепромазочиые машины . 19*

11.1. Конструкция и принцип работы клеемешалок; техника без-

опасности ................................................ *91

11.2. Конструкция н принцип работы клеепромазочных машин;

техника безопасности.......................................*92

11.3. Рекуперационная установка для улавливания растворителей 195

ЧАСТЬ ВТОРАЯ. ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА РЕЗИНО-

ВЫХ ТЕХНИЧЕСКИХ ИЗДЕЛИЙ..........................................196

Глава 12. Оборудование для изготовления иеформовых резиновых из-

делий .... . . . 196

12.1. Поточные линии для изготовления иеформовых изделий из

монолитных н губчатых резин..................................196

12.2. Оборудование для непрерывной вулканизации неформовых

резиновых изделий............................................197

12.3. Оборудование для непрерывной вулканизации иеформовых

резиновых изделий под давлением..............................202

12.4. Поточные линии для изготовления флокироваипых профи-

лей и резиновых изделий с магнитными свойствами . 205

12.5. Правила эксплуатации н техника безопасности . . 205

Глава 13. Оборудование для производства изделий из резиновых клеев

и латексов . . 206

Глава 14. Оборудование для производства транспортерных лент и при-

водных ремней . .210

14.1. Линии сборки транспортерных леит и приводных ремней 210

14.2. Агрегаты для сборки сердечников лент . . . 210

14.3. Агрегаты для обкладки сердечников лент ... 212

14.4. Оборудование для вулканизации транспортерных лент . . 213

14.5. Оборудование для получения заготовок и сборки клиновых

ремней...................................................... 215

14.6. Оборудование для вулканизации клиновых ремней 217

Глава 15. Оборудование для изготовления рукавов . , 221

15.1. Оборудование для -изготовления рукавов прокладочной кон-

струкции .................................................. .221

15.2. Машины для навивки и оплеткн...........................222

15.3. Оборудование для производства рукавов бездорновым мето-

дом и на гибких дорнах...................................... 224

15.4. Оборудование для вулканизации рукавов . . 227

15.5. Оборудование для вспомогательных операций 230

Глава 16. Оборудование для производства обуви и пустотелых изделий

бытового и санитарного назначения . 231

16,1. Оборудование для изготовления заготовок резиновой обуви 231

16.2. Установки для сборки, вулканизации н отделки обуви . . 232

16.3. Оборудование для производства обуви методом штамповки

в вулканизационных прессах...................................233

16.4. Поточные линии производства обуви методом литья под дав-

лением ......................................................235

16.5. Оборудование для изготовлении обуви литьем смесей оли-

гомеров .....................................................237

16.6. Оборудование для производства пустотелых изделий быто-

вого и санитарного назначения . .............................239

5

ЧАСТЬ ТРЕТЬЯ. ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ШИН .

241

Глава 17. Оборудование для изготовления деталей покрышек 241

17.1. Агрегаты для раскроя обрезиненного корда н подготовки де-

талей к сборке........................................ 241

17.2. Оборудование для изготовления протекторов 252

Глава 18. Оборудование для сборки покрышек 255

18.1. Назначение, конструкция и классификация сборочных стан-

ков .................................................. .... 255

18.2. Конструкция и работа основных частей сборочного станка 258

18.3. Особенности конструкции отдельных моделей сборочных

станков.................................................... 269

18.4. Поточная линия сборки радиальных покрышек .... 274

18.5. Перспективы развития и совершенствования оборудования

для сборки покрышек....................................... 276

Глава 19. Оборудование для вулканизации покрышек 277

19.1. Устройство и работа форматоров и индивидуальных вулка-

низаторов покрышек......................................... 278

19.2. Форматоры-вулканизаторы для покрышек . . . 280

19.3. Устройство основных узлов форматора-вулканизатора 285

19.4. Устройство пресс-форм для вулканизации покрышек 289

19.5. Многопозиционные вулканизаторы........................292

19.6. Перспективы совершенствования оборудования для вулкани-

зации покрышек . . . 297

Глава 20. Оборудование для изготовления автокамер 297

20.1. Лииин для изготовления заготовок автокамер 297

20.2. Устройство стыковочных станков . . 301

20.3. Вулканизаторы для автокамер . 301

Глава 21. Оборудование для восстановления изношенных покрышек 306

Глава 22. Оборудование для производства регенерата , 311

Глава 23. Монтаж и ремонт оборудования 318

23.1. Основные правила монтажа 318

23.2. Ремонт оборудования ... 320

Глава 24. Привод машин и аппаратов в промышленности переработки

резины. Механизация и автоматизация процессов 323

24.1. Привод ... ................................323

24.2. Пуск, торможение и регулирование скорости электродвига-

телей ......................................................326

24.3. Механизация и автоматизация на заводах резиновой про-

мышленности . . .... ... 329

Библиографический список . . . . 333

ПРЕДИСЛОВИЕ К ВТОРОМУ ИЗДАНИЮ

Генеральным направлением экономической политики партии

па предстоящий период является ускорение развития народ-

ного хозяйства на основе интенсификации производства и вне-

дрения новейшей техники. От каждой отрасли для народного

хозяйства требуются изделия определенной номенклатуры и

высокого качества, причем затраты на их производство долж-

ны быть как можно ниже. Чтобы удовлетворять этим требова-

ниям, предприятие должно располагать высокоэффективной

технологией и современным автоматизированным оборудова-

нием, способным к быстрой перестройке на производство дру-

гого вида продукции.

Промышленность по переработке резины является важной

отраслью промышленного комплекса. От уровня производства

резиновых изделий зависит успешное развитие и функциониро-

вание всех без исключения отраслей народного хозяйства.

Прогресс в резиноперерабатывающей отрасли в свою оче-

редь зависит от обеспечения ее современным оборудованием,

которое является основой для создания гибких технологических

комплексов (ГТК)-

Гибкие технологические комплексы являются материальной

базой современного высокоэффективного, способного к быст-

рой переналадке на другой вид продукции ресурсе- и энерго-

сберегающего производства. На обеспечение резиновой про-

мышленности таким оборудованием, позволяющим комплексно

автоматизировать производство и в то же время быстро менять

номенклатуру и типоразмер выпускаемой продукции, и направ-

лены усилия полимерного машиностроения.

Как правило, ГТК создаются на основе высокопроизводи-

тельных машин и аппаратов, объединенных в линии, на кото-

рых вспомогательные операции осуществляются промышлен-

ными роботами или манипуляторами. На таких линиях уча-

стие человека в процессе производства минимально. Зато зна-

чительно возрастает роль обслуживающего персонала в налад-

ке, ремонте и обеспечении бесперебойной многосменной работы

всех механизмов ГТК.

В связи с изложенным второе издание книги дополнено

сведениями о приводе машин и аппаратов как силовой основе

автоматизации, о промышленных манипуляторах (роботах) и

о гибких технологических системах.

7

ВВЕДЕНИЕ

В промышленности по переработке резины эксплуатируются

разнообразные отечественные и импортные машины, аппараты,

линии и автоматизированные системы для производства шин и

резиновых технических изделий.

Завод по переработке резины — это сложное предприятие с

большим числом разнообразного оборудования, мощным энер-

гохозяйством, оснащенное системами автоматики и контроль-

но-измерительными приборами.

Завод принимает и отправляет ежедневно сотни тонн раз-

личных по характеру грузов и, следовательно, нуждается в раз-

витой сети складов с механизированными средствами приема,

хранения и транспортирования этих грузов.

Производство резиновых изделий является весьма энергоем-

ким. Завод должен располагать энергохозяйством, способным

бесперебойно снабжать производство электроэнергией, паром,

водой и справляться с пиковыми нагрузками. Установленная

мощность потребителей электроэнергии на шинном заводе до-

стигает десятков киловатт на одного работающего при числе

работающих, составляющем несколько тысяч.

Завод должен иметь эффективные и надежно работающие

системы очистки выбросов в атмосферу и сточных вод, предо-

твращающие загрязнение окружающей среды.

Широкое использование на заводе мощных и точных машин,

систем автоматики, контрольно-измерительных приборов, на-

личие большого парка пресс-форм для вулканизации обуслов-

ливает большую потребность завода в квалифицированном

обслуживающем и ремонтном персонале. Однако не все про-

цессы шинного производства можно механизировать и автома-

тизировать. Большую роль в основном производстве играют

рабочие высшей квалификации, в частности сборщики покры-

шек. Завод обычно состоит из производственных и вспомога-

тельных цехов, различных служб и отделов.

Цехи завода организуют по принципу единства или общ-

ности технологических процессов, что и предопределяет более

или менее однородный характер технологического оборудования

цеха. На рис. 1 представлены основные технологические цехи

шинного завода и показана их связь между собой.

Склады, подъездные пути и погрузочно-разгрузочные сред-

ства являются важной составной частью предприятия. Система

складов сырья имеет разнообразное оборудование, приспособ-

ленное для приема большого числа штучных грузов (каучуки,

полуфабрикаты в виде текстильного и металлического корда

и некоторые ингредиенты), а также сыпучих (технический угле-

род, мел, тальк) и жидких (пластификаторы, мягчители, раст-

ворители) материалов.

Особую сложность представляют прием, хранение и транс-

портирование технического углерода вследствие его высокой

8

I

дисперсности. При небольшом ассортименте и значительном

потреблении технического углерода для его хранения приме-

няют специальные бункерные склады, в которых технический

углерод хранится в герметичных емкостях (бункерах) объемом

200 -300 м3. Технический углерод на склад подается с помощью

закрытой системы скребковых и винтовых транспортеров и

элеваторов. Применяются и пневматические системы подачи,

но в этом случае нужны сложные устройства очистки воздуха.

Гранулированный технический углерод можно транспорти-

ровать в мешках или в мягких контейнерах вместимостью не-

сколько кубических метров, в этом случае контейнеры могут

подаваться непосредственно к аппаратам для развески.

Прием и хранение сыпучих компонентов имеют свои осо-

бенности. Главной задачей при хранении высокодисперсных

материалов является предотвращение сводообразования или

зависания их в бункерах и течках. Для борьбы с этим явлением

применяют специальные устройства.

Жидкие компоненты хранят в емкостях, а к местам потреб-

ления перекачивают насосами. Для уменьшения вязкости пере-

качиваемых материалов емкости и трубопроводы оборудуют

системами обогрева и теплоизолируют.

Для обеспечения минимального простоя вагонов на завод-

ских путях динамические характеристики складов сырья долж-

ны быть такими, чтобы производительность их транспортных

систем по приему сырья в 4—5 раз превышала производи-

тельность при подаче его в производство.

Сырье со склада направляется в подготовительный цех, где

его подготавливают к дозированию, производят его развеску,

смешивают и получают резиновую смесь в виде листов, гранул

или лент, используемых для дальнейшей переработки. В под-

готовительных цехах приготавливают клеи и пропиточные ком-

позиции.

Основное оборудование цеха составляют смесители, вальцы,

развешивающие устройства, агрегаты для подсушки и просеи-

вания дисперсных компонентов, установки декристаллизации

каучуков, ножи для резки каучуков, клеемешалки, гранулято-

ры, пластикаторы. Большую часть оборудования составляют

механизмы, транспортирующие материалы со склада и между

цехами. Из подготовительного цеха смеси и другие материалы

подаются в каландровый цех, цех автокамер и т. д.

В каландровом цехе производятся пропитка и обрезинива-

ние корда, раскрой его и подготовка к передаче в сборочный

цех. В этом же цехе могут изготавливаться протекторные за-

готовки. Основное оборудование цеха составляют каландровые

линии для пропитки и обрезинивания корда, диагонально-ре-

зательные и продольно-резательные машины, линии для произ-

водства протекторов, оборудованные червячными машинами

или профильными каландрами, агрегаты для производства

бортовых колец и системы транспортирования с промежуточ-

10

ными складами. Б цехе могут устанавливаться вальцы для

разогревания смесей и другое вспомогательное оборудование.

В сборочном цехе из полуфабрикатов н заготовок собирают

покрышки, которые затем отправляют на вулканизацию. Обо-

рудование цеха составляют сборочные станки и линии сборки

покрышек, оснащенные средствами транспортирования.

В цехе вулканизации производится формование сырых по-

крышек и их вулканизация. Основным оборудованием этого

цеха являются форматоры-вулканизаторы и (или) линии вул-

канизации покрышек, устройства для окраски покрышек,

средства транспорта.

В автокамерном цехе изготавливают заготовки автокамер,

устанавливают н опрессовывают вентили, стыкуют камеры и

производят их вулканизацию и контроль. В этом цехе обычно

производят варочные камеры и диафрагмы для вулканизацион-

ного оборудования.

Производственный цикл заканчивается балансировкой по-

крышек, их комплектованием, техническим контролем и пере-

дачей на склад готовой продукции.

Контроль качества продукции обеспечивают технологическая

служба, отдел технического контроля и заводская лаборатория.

Руководство производственным процессом осуществляет

служба главного технолога предприятия.

Основное производство обеспечивают службы главного ме-

ханика, главного энергетика, служба КИП (контрольно-изме-

рительных приборов) и центральная заводская лаборатория.

Технической политикой на заводе руководит главный инженер.

Производство включает службы снабжения и сбыта, а также

финансовые и вспомогательные службы. Общее руководство

предприятием осуществляет директор.

Завод резиновых технических изделий (РТИ) отличается от

шинного завода, как правило, гораздо большей номенклатурой

выпускаемых изделий и, следовательно, большим разнообра-

зием технологических процессов, рецептур, а также видов и

типоразмеров технологического оборудования. Заводы этой

отрасли имеют большое число цехов, в которых сосредоточены:

производство формовых изделий методами прессования и литья

под давлением; производство транспортерных лент, приводных

ремней различных типов, неформовых изделий; рукавные про-

изводства, а также изготовление изделий из латексов и др.

На территории этих заводов размещены подготовительные от-

деления, состоящие из большего, чем на шинных заводах, чис-

ла независимых агрегатов приготовления смесей (для обеспе-

чения изготовления большого ассортимента их), парки вулка-

низационных прессов и литьевых машин, агрегаты и линии

для изготовления изделий всех типов, предусмотренных произ-

водственной программой. Создать единые производственные

потоки на этих заводах труднее, чем на шинных, вследствие

большего разнообразия производства.

11

Часть первая.

ОБОРУДОВАНИЕ ОБЩЕГО НАЗНАЧЕНИЯ

ГЛАВА 1

ОБОРУДОВАНИЕ ДЛЯ ПОДГОТОВКИ КАУЧУКОВ

И ИНГРЕДИЕНТОВ К СМЕШЕНИЮ

Сырье, поступающее со склада, перед развеской и смешением

подготавливают: сыпучие материалы растаривают, просеивают

и подсушивают; жидкие вязкие компоненты подогревают для

снижения их вязкости; каучуки в кипах отделяют от упаковоч-

ного материала и очищают от загрязнений. Натуральный каучук

(НК) еще и декристаллизуют (подогревают до 45°C и выше),

так как при длительном хранении он способен кристаллизо-

ваться, а при кристаллизации повышается его твердость, что

затрудняет резку и дальнейшую обработку. После декристал-

лизации кипы каучука (обычно массой 100 кг) режут на части

для облегчения дозирования и смешения.

1.1. УСТАНОВКИ ДЛЯ ДЕКРИСТАЛЛИЗАЦИИ КАУЧУКОВ

Установка для декристаллизации каучуков представляет собой

устройство для разогрева кип или кусков каучука тем нли

иным способом с целью снижения его твердости и облегчения

дальнейшей переработки.

Установки для декристаллизации могут быть периодиче-

ского и непрерывного действия. В зависимости от потребляе-

мой энергии их подразделяют на воздушные, использующие в

качестве теплоносителя подогретый воздух, и электрические,

использующие энергию токов высокой частоты.

Воздушная декристалл из а цио иная установка периодического

действия показана на рис. 1.1. Кипы каучука на специальных

металлических поддонах 6 помещают в камеру, куда непрерыв-

но подают воздух, подогретый в калорифере 4, и выдерживают

в течение 35—70 ч. В процессе декристаллизации каучук пере-

ходит в аморфное состояние, и его дальнейшая переработка об-

легчается.

Однако производительность таких установок мала вслед-

ствие медленного разогрева больших кип каучука. При этом

кипы прогреваются неравномерно: внешние слои их перегре-

ваются. Для устранения этих недостатков используют воздуш-

ные декристаллизационные установки непрерывного действия.

Камера таких установок отличается от камеры установок пе-

риодического действия тем, что в ней находится непрерывно

12

Рис. 1.1. Воздушная декристаллнзационная установка периодического дей-

ствия:

1 — корпус установки; 2 — трубопровод для отсоса воздуха из камеры; 3 — вентилятор;

4— калорифер; 5 — трубопровод для подачи воздуха; 6— поддон; 7 — канал для подачи

воздуха в камеру; S — шлюз; 9— кипа каучука

движущийся конвейер с уложенными на его полки кусками

каучука, к тому же меньшей массы (20—25 кг), что позволяет

сократить продолжительность подогрева до 6 ч.

Чтобы еще больше сократить продолжительность декристал-

лизации и уменьшить неравномерность разогрева кипы каучу-

ка, характерную для всех установок с воздушным обогревом,

вместо этих установок применяют установки, основанные на

использовании токов высокой частоты, в которых разогрев про-

исходит одновременно во всем объеме материала.

На рис. 1.2 показана высокочастотная декристаллизацион-

иая установка периодического действия. Металлический кор-

пус камеры 3 препятствует распространению действия высоко-

частотного излучения в окружающую среду, т. е. выполняет

функции экрана. Кипы каучука подают в камеру по рельсово-

му пути на тележках 5. После того как тележка войдет в ка-

меру, электрод 2 опустится на кипу; между ним и тележкой

Рис. 1.2. Высокочастотная декристаллнзационная установка периодического

действия:

1, 6 — концевые выключатели механизма транспортирования тележек; 2—электрод; 3 —

корпус камеры; 4 — дверь камеры; 5 — тележка с кипами каучука; 7 —рельсовый путь;

£ — загрузочный механизм; 9 — рольганг

13

Рнс, 1.3. Высокочастотная декрнсталлнзациоииая установка непрерывного

действия:

! — механизм для отбора кип; 2— устройство для контроля степени декристаллизации;

-3 — плита; 4— камеры; 5 — механизм для поворота кипы; 6 — транспортер; 7 — высоко-

частотные генераторы ЛГД-32; 8— шкаф управления; 9— противопожарное устройство

создастся высокочастотное электрическое поле, в результате

чего кипа начнет разогреваться; продолжительность прогрева

40—50 мин. Однако вследствие ряда причин, в частности раз-

личия электрических характеристик соседних слоев кипы,

разогрев происходит также неравномерно. Поэтому после из-

влечения кипы из камеры ее выдерживают на воздухе в тече-

ние 1 ч; этого достаточно для выравнивания температуры по

всему объему материала.

t Для интенсификации высокочастотной декристаллизации

была сконструирована установка непрерывного действия (рис.

1.3). Установка состоит из двух камер 4 и пульсирующего

транспортера 6, перемещающего кипы последовательно через

обе камеры. В каждой из камер в момент остановки транспор-

тера электрод опускается в рабочее положение, включается

генератор, и кипа каучука обрабатывается в течение несколь-

ких минут. После окончания обработки электроды поднимаются

и кипы перемещаются в следующую камеру, при этом в пер-

вую камеру подаются новые кипы материала, а из второй из-

влекаются обработанные. Для контроля степени декристалли-

зации кипы на выходе из камеры установлен щуп 2, приводи-

мый в движение пневмоцилиидром. По глубине погружения

щупа в материал судят о степени декристаллизации каучука.

Если кипа не прогрелась (материал остался твердым), щуп не

может погрузиться на заданную глубину, и кипа возвращается

на повторную обработку.

Установки декристаллизации с помощью токов высокой ча-

стоты более производительны и гигиеничны, чем установки с

воздушными камерами. Они перспективнее, хотя и не лишены

14

существенных недостатков. Такие установки сложнее по конст-

рукции, и стоимость их выше; кроме того, кипы каучука долж-

ны иметь стандартные размеры и быть однородными по свой-

ствам. На заводах, потребляющих разнородное сырье, наряду

с этими установками необходимо иметь воздушные камеры.

Так как генераторы высокочастотных установок работают

на частоте 30—75 МГц, рабочее пространство камер должно

быть надежно экранировано, чтобы высокочастотное поле не

создавало помех установкам связи и не оказывало нежелатель-

ного действия на обслуживающий персонал. При подаче кип

каучука в установку необходимо следить за тем, чтобы в них

не было посторонних предметов, особенно металлических.

1.2. МАШИНЫ ДЛЯ РЕЗКИ КАУЧУКОВ

Резка кип каучуков производится после их декристаллизации.

В некоторых случаях для сокращения продолжительности разо-

грева резку кип каучука производят перед его декристалли-

зацией.

Машины для резки каучуков снабжены гильотинными или

вращающимися ножами. Наиболее распространены гидравличе-

ские ножи вертикального и горизонтального типа, менее —

ножи с механическим приводом или_с вращающимися режу-

щими устройствами. Усилие, необходимое для разрезания кип

Рис. 1.4. Одиолучевой гидравлический нож вертикального типа:

/— верхняя траверса; 2 — нож; 3-—колонна; 4— подвижная плита; 5 — силовой цилиндр;

6 — нижняя траверса; 7 — плунжер

Рис. 1.5. Загрузочное приспособление гидравлического иожа:

1 — ось вращения рольганга; 2 — силовой цилиндр; 3 — рольганг с вилкой

15

закристаллизованного каучука, составляет 980 кН/м рабочей

длины лезвия; при резке каучука, обработанного в камере, это

усилие снижается до 98—300 кН/м.

Для резки закристаллизованного каучука применяют одио-

лучевые ножи с приводом от гидроцилиндра, развивающего

усилие до 56 кН.

На рис. 1.4 изображена схема устройства однолучевого

гидравлического ножа вертикального типа. Силовой контур

машины состоит из колонн 3, верхней 1 я нижней 6 траверс.

На верхней траверсе неподвижно укреплен нож 2. Силовой ци-

линдр 5 установлен в нижней траверсе и служит для переме-

щения в вертикальном направлении плунжера 7 с жестко

укрепленной на нем плитой 4. Кипу каучука помещают на

плиту 4, после чего в силовой цилиндр подают рабочую жид-

кость, под действием которой плунжер 7 начнет перемещать

плиту 4 с помещенной на ней кипой каучука по направлению

к ножу, разрезающему кипу на части по мере движения ее

вверх. Вниз плита возвращается под действием собственного

веса. Чтобы полностью разрезать кипу и не затупить лезвие

ножа о нижнюю плиту, в последней делают проточку с поме-

щенной в нее деревянной плаикой или полосой резины, в ко-

торую и входит лезвие в конце рабочего хода. Рабочий цикл

ножа длится около 1 мин.

Для удобства загрузки кип каучука массой по 100 кг ножи

иногда оборудуют загрузочными приспособлениями (рис. 1.5).

Загрузчик имеет рольганг с вилкой 3, который может повора-

чиваться на 90° вокруг оси /. Кипу каучука помещают иа вил-

ку, а рольганг гидроцилиндром 2 с помощью рычага повора-

чивают в горизонтальное положение для подачи в рабочее

пространство ножа.

Для резки каучука после декристаллизации могут приме-

няться многолучевые горизонтальные ножи. Общий вид много-

лучевого ножа, способного разрезать кипу за один рабочий

ход иа десять частей, приведен на рис. 1.6. Режущие лезвия

Рис. 1.6. Горизонтальный многолучевой гидравлический нож:

1 — подвижная плита с прорезями; 2—неподвижная плита с ножами; 3 — система при-

вода и управления

16

Рис. 1.7. Нож с механиче-

ским приводом:

1 — рама; 2 — направляющая;

3 — ползун; 4 — нож-. 5 — палец;

6 — шатун; 7 — приводная ше-

стерня; 8 — вал; 9 — подшипник

вала; 10 — нижний палец шату-

на; 11—шестерня промежуточ-

ного вала; 12— рольганг; 13—

муфта; 14 — редуктор; 15 — дви-

гатель

ножа расположены по радиусам и закреплены неподвижно в

правой части машины. Подвижная плита 1 под действием ра-

бочей жидкости, подаваемой в одну из полостей гидроцилинд-

ра, перемещается вправо и прижимает кипу каучука к режу-

щим лезвиям. В исходное положение (обратный ход) поршень

гидроцилиндра возвращается при подаче жидкости в другую

полость цилиндра. Рабочий ход ножа продолжается около ми-

нуты. Производительность ножа 40—50 кип/ч.

Привод гидравлических ножей осуществляется от индиви-

дуальных насосных агрегатов. Он имеет много общего с при-

водом гидравлических прессов, подробное описание его дано

в гл. 7.

Каучук можно разрезать ножами с механическим приводом

(рис. 1.7). Кипа каучука, циклично перемещающаяся по роль-

гангу 12, режется ножом 4, жестко связанным с ползуном 3.

Ползун совершает возвратно-поступательное движение в на-

правляющих 2. Толщину отрезаемых от кипы каучука кусков

регулируют путем изменения частоты вращения приводной

2—651 17

Рис. 1.8. Дисковый нож:

I. 4 рольганг; 2—подающий валик; 3—

дисковый нож; 5 — поддон, 6—рама; 7 —

кожух, И ппл

шестерни 7. Привод механиз-

ма подачи связан с приводом

ножа, что позволяет резать

кипу на куски постоянной тол-

щины. Нож может работать

с частотой 6—10 резов/мин.

Производительность такого

ножа достигает 5—6 т/ч. Наи-

большей производительность^

обладают дисковые ножи, осо-

бенно при резке жестких кау-

чуков. Максимальная произ-

водительность многодисковых

ножей достигает 35 т/ч.

Устройство четырехдиско-

вого ножа показано на рис. 1.8.

Кипа каучука подается по

рольгангу 1 в направлении, указанном стрелкой. Рифленые

приводные подающие валики 2 транспортируют кипу к режу-

щим дискам 3 и после резки сталкивают куски на рольганг 4.

Режущие диски жестко закреплены на валу 8 иа расстоянии

друг от друга, равном 150 мм. Последний подающий валик

имеет четыре кольцевые проточки на поверхности; это необхо-

димо для того, чтобы режущие кромки дисков заходили в них

и полностью разрезали материал. Эти ножи могут резать ма-

териал толщиной до 250 мм. Скорость резания достигает

20 м/мин.

Ножи для резки каучука относятся к оборудованию, работа

на котором требует особых мер предосторожности. Кипы в

зону резки подаются механически; подавать кипы руками ка-

тегорически запрещается. При работе на ножах следует следить

за исправностью ограждений и устройств аварийной остановки

машины. Особое внимание необходимо при работе на механи-

ческих и дисковых ножах вследствие их быстродействия. Нель-

зя допускать, чтобы с кипой каучука в зону резки попадали

посторонние предметы (особенно металлические), которые мо-

гут вывести машину из строя.

1.3. ОБОРУДОВАНИЕ ДЛЯ ХРАНЕНИЯ И ПОДГОТОВКИ

СЫПУЧИХ КОМПОНЕНТОВ

Оборудование для приема, хранения и подготовки сыпучих

компонентов является громоздким и довольно сложным из-за

специфических свойств высокодисперсных материалов. Наибо-

лее высокими дисперсностью и летучестью обладает техниче-

18

ский углерод. Работа с техническим углеродом связана с пы-

лением, загрязнением окружающей среды и оборудования.

Очистка воздушных выбросов, содержащих технический угле-

род, сложна и требует применения громоздких циклонов и

фильтров большой площади. Поэтому лучше использовать пы-

лящие материалы в гранулированном виде или в виде компо-

зиций с жидкими компонентами (паст), максимально сокра-

щать число их перегрузок и все операции с пылящими мате-

риалами проводить в закрытых (капсулированных) агрегатах,

а также стремиться максимально механизировать и автомати-

зировать производственный процесс.

В промышленности для хранения технического углерода

используют автоматизированные склады. Они могут принимать,

как правило, лишь несколько (три — пять) сортов этого мате-

риала. Сыпучие материалы хранятся в различных емкостях

(бункерах, силосных банках и др.).

Бункера. Разгрузка, заполнение бункеров и подача техническо-

го. углерода в производство осуществляются закрытыми меха-

низмами автоматически.

Конструкция бункера для хранения технического углерода

показана на рис. 1.9.

Рис. 1.9. Бункер для хранения технического углерода:

/ — корпус; 2—устройство сводообрушения; 3— винтовой транспортер (питатель)

Рис. 1.10. Бункер для светлых сыпучих материалов:

I—корпус; 2 —устройство сводообрушения; 3— винтовой транспортер (питатель); 4,

5 — уровнемеры

2*

19

Бункер для светлых сыпучих материалов (рис. 1.10) отли-

чается от бункера для технического углерода большим верти-

кальным размером. Это связано с тем, что каолин и особенно

мел склонны к образованию сводов, часто зависают в узких

местах, вследствие чего разгрузка бункера прекращается.

Способность сыпучих материалов высыпаться из отверстий называют те-

кучестью. Текучесть зависит от гранулометрического состава материала,

4>ормы частиц, коэффициента внутреннего трения, влажности, способности

материала к структурированию. Чем тоньше измельчен материал (чем вы-

ше его дисперсность), тем ниже его текучесть. Подвижность сыпучего ма-

териала в значительной степени определяется углом естественного откоса.

Любой сыпучий материал, свободно высыпаемый на горизонтальную плос-

кость, будет располагаться на ней в виде конуса. Угол между образую-

щей конуса и горизонтальной плоскостью называется углом естественного

откоса. Значение этого угла зависит от плотности материала и сил сцеп-

ления частиц между собой. Бункеры должны конструироваться так, чтобы

угол, составляемый их стенками с горизонтальной плоскостью, был значи-

тельно больше угла естественного откоса материала, для которого бункер

предназначен. Угол естественного откоса для серы молотой, графита и таль-

ка равен 40°, а для мела — 42°.

В бункерах для облегчения вытекания из них сыпучего

материала и разрушения образующихся сводов устраивают

ворошители — гребенки, совершающие вращательное и воз-

вратно-поступательное движения. Вытеканию материала также

способствуют вибраторы, располагаемые вблизи отверстия бун-

кера. На рис. 1.11 изображен простейший электромагнитный

вибратор.

Успешно работают в качестве сводообрушителей пневмати-

ческие устройства (рис. 1.12). По трубке 2 под резиновую диа-

, фрагму 3, укрепленную внутри бункера с помощью кольца 4,

подается сжатый воздух. Диафрагма раздувается, смещая сы-

Рис. 1.11. Электромагнитный вибратор для предотвращения зависания ма-

териала в бункере:

/—основание вибратора; 2 —корпус бункера; 3 — обмотка электромагнита; 4 — вибра-

тор. 5 — регулятор амплитуды

Рис. 1.12. Пневматический сводообрушитель:

/ — корпус бункера; 2 —трубка для подачи воздуха; 3 —резиновая диафрагма; 4 —

кольцо

20

Рнс. 1.13. Конвейер с погружными

скребками:

1—короб; 2—скребок в форме сегмента (ра-

бочая ветвь); 3 — пластмассовая пластина; 4—

алюминиевая направляющая; 5 — тянущий ор-

ган

пучий материал, соприкасаю-

щийся с ней; затем воздух

стравливается, и диафрагма со-

кращается, при этом материал

ссыпается, и происходит разру-

шение свода.

Транспорт для сыпучих. Сыпучие материалы транспортируют

пневмотранспортом, ленточными, винтовыми транспортерами

или конвейерами с погружными скребками.

Система пневмотранспорта обладает высокой производи-

тельностью, проста в обслуживании, но энергоемка и требует

применения громоздких систем очистки воздуха.

Ленточные транспортеры просты и производительны, одна-

ко они неэффективны при перемещении материалов малой плот-

ности и их трудно герметизировать. Винтовые транспортеры

измельчают транспортируемый материал.

Конвейеры с погружными скребками (рис. 1.13) также

имеют ряд недостатков, но они удобны в эксплуатации и тре-

буют меньших удельных энергозатрат на транспортирование,

вследствие чего их часто предпочитают другим видам меха-

низмов. Материал в таких конвейерах с помощью скребков

2 перемещается по герметичному коробу 1. Тянущий орган в

виде бесконечной цепи с закрепленными на ней сребками при-

водится в движение от двигателя, расположенного вне короба.

Затворы и дозаторы. В тех случаях, когда внутренняя полость

бункера находится под разрежением или небольшим избыточ-

ным давлением, ее необходимо изолировать от окружающей

среды, обеспечив при этом возможность выгрузки сыпучего

материала из бункера. Эти функции выполняют затворы.

На рис. 1.14 изображены схемы винтового и шлюзового за-

Рис. 1.14. Винтовой (а) н шлюзовой (б) затворы-дозаторы:

/ — бункер; 2—корпус затвора; 3 — червяк; 4— фигурный барабан

21

Рис. 1.15. Порционные весы:

/ весовой ковш; 2— подвеска ковша; 3— приз-

мы; 4 — тяга-, 5 — коромысло; 6 — передвижной:

груз; 7 — весовые коромысла (рычаги); 8— пнев-

матический механизм подключения коромысла;

9— грузы; 10— механизм открывания ковша; 11 —

откидное днище ковша (заслонка); 12 — питатель;

13 — циферблатная головка

творов; они также могут играть

роль объемных дозаторов, т. е. при-

боров, отпускающих отмеренные

с известной точностью порции ма-

териала.

В винтовом затворе-дозаторе

(рис. 1.14, nJ отделение полости

бункера от внешней среды обеспе-

чивается слоем материала, нахо-

дящегося в нарезке червяка и со-

здающего сопротивление движению

воздуха. Производительность этого

дозатора зависит от частоты вра-

щения червяка 3.

В шлюзовом затворе-дозаторе (рис. 1.14, б) полость бункера

изолируется от внешней среды установленным в корпусе фи-

гурным барабаном 4. При вращении барабана в его полости

поочередно засыпается материал, который после поворота ба-

рабана поочередно высыпается из него в разгрузочную воронку.

Производительность шлюзового затвора (объем выгруженного

из бункера материала) зависит от числа и объема полостей и

частоты вращения барабана.

Используются и другие конструкции затворов и затворов-

дозаторов. Однако объемное дозирование сыпучих материалов

не может обеспечить высокой точности (из-за неодинаковой на-

сыпной плотности материала). Непрерывное повышение требо-

ваний технологии к точности дозирования привело к созданию

и использованию целой гаммы весовых дозаторов, где главный

элемент системы — весы производят дозирование материалов с

точностью до 1%.

Принцип работы весов (рис. 1.15) заключается в сравнении

действия, оказываемого на один из рычагов 7 весом груза 9

и весом помещенного в весовой ковш 1 материала. При на-

стройке весов включают один из рычагов 7 (остальные служат

для расширения диапазона работы устройства). Груз 6 служит

для уравновешивания ковша без материала. После подачи пи-

тателем 12 в ковш необходимой массы материала, регистрируе-

мой головкой 13, от последней исходит команда на остановку

питателя и выгрузку материала из ковша открытием заслон-

ки 11.

Сигнализаторы уровня. Объем материала в бункере контроли-

руют указателями уровня, которые играют особо важную роль

22

при автоматизации работы складов и транспортных систем.

В системах бункеров могут применяться сигнализаторы уровня

мембранного и емкостного типов.

Обычно по высоте емкости для хранения сыпучих материа-

лов устанавливают несколько сигнализаторов уровня. Точность

измерения объема материалов, находящихся в емкости, зави-

сит от числа установленных приборов.

Принцип работы сигнализатора мембранного типа заклю-

чается в том, что под давлением сыпучего материала резино-

вая диафрагма прогибается и включает переключатель, свя-

занный с элементом на пульте управления. После снижения

уровня материала ниже того, на котором находится сигнали-

затор, диафрагма под действием пружины возвращается в ис-

ходное положение и размыкает контакт.

Принцип работы емкостных сигнализаторов заключается в

измерении изменения емкости конденсатора, образуемого дву-

мя электродами. Электроды размещены таким образом, что

при наполнении бункера пространство между ними заполняет-

ся сыпучим материалом, что изменяет электрическую емкость

системы. Изменение емкости фиксируется приборами, програ-

дуированными в долях объема бункера. Такие измерители

уровня (ЭСУ-2 и ИУ-2) выпускаются нашей промышленностью.

Принцип работы сигнализатора уровня, действие которого

основано на использовании проникающего излучения (рис. 1.16),

заключается в измерении интенсивности поглощенного излу-

Рис. 1.16. Сигнализатор уровня с использованием проникающего излучения:

1 — бункер; 2 — источники излучения; 3 — приемники излучения; 4 — прибор, регистри-

рующий положение уровня материала по интенсивности принятого излучения; 5 — вин-

товой затвор

Рис. 1.17. Сигнализатор уровня материала, действие которого основано на

измерении массы:

1 — жидкость; 2 — месдоза; 3 — трубка, 4 — показывающий прибор; 5 — бункер; 6 — лапы

бункера; 7—диафрагма; 8— бетонная опора

23

Рнс. 1.18 Газоструйная мельница-

сушилка:

/ — бункер; 2 — винтовой дозатор-, 3 —

винтовой затвор-питатель; 4— камеры

сгорания; 5 — разгонная трубка; 6 —

помольная камера; 7 — вентилятор;

8 — насос для подачи топлива; 9—

шлюзовой затвор; /0—циклон; II —

вентилятор отсоса газов; 12— класси-

фикатор; 13 — течка возврата материа-

ла на домол

чения, меняющейся в зави-

симости от заполнения

бункера, так как материал

поглощает часть энергии

источника.

Сигнализатор уровня материала, принцип действия которого

основан на определении массы (рис. 1.17), состоит из месдозы

2, соединительной трубки 3 и показывающего прибора 4. Дав-

ление, развиваемое в месдозе, расположенной между лапой 6

бункера и бетонной опорой 8, зависит от массы материала в

бункере. Измеряя это давление, можно судить о количестве

материала в нем.

Сушилки и классификаторы. Сыпучие материалы, особенно

гигроскопичные н склонные к слеживанию, перед подачей в

производство иногда необходимо дополнительно подсушивать,

просеивать или измельчать.

Подсушка может. производиться либо в специальных су-

шилках, либо в процессе передачи материала пневмотранс-

портом с горячим теплоносителем (воздухом). Дополнительное

измельчение производится в обычных агрегатах: шаровых

мельницах, дезинтеграторах и более современных газоструйных

мельницах-сушнлках.

Газоструйная мельница-сушилка (рис. 1.18)—эффективное

устройство, позволяющее одновременно измельчать, подсуши-

вать (или сушить) и классифицировать (разделять по разме-

рам частиц) большинство сыпучих материалов. Установка ра-

ботает на жидком топливе или газе. Топливо, подаваемое на-

сосом 8, сгорает в камерах 4, которые питают воздухом венти-

лятор 7. Подготовленный к измельчению материал из бункера

1 винтовым дозатором 2 подается в винтовой затвор-питатель

3, из которого он попадает в струю газов и разгоняется в труб-

ках 5. Два встречных потока горячих газов со взвешенными

частицами материала сталкиваются в помольной камере 6.

За счет большой скорости частицы материала приобретают

большой запас кинетической энергии и, соударяясь, измель-

чаются.

Из камеры 6 пылегазовая смесь подается в классификатор

12, где происходит отделение частиц, не удовлетворяющих тре-

бованиям по крупности, и возврат их на домол через течку 13

в затвор-питатель 3. Готовый—измельченный и высушенный —

24

продукт высаживается в циклоне 10. Отработанные газы сбра-

сываются через вентилятор 11 в атмосферу. При необходимо-

сти их пропускают через фильтр.

С помощью газоструйной мельницы-сушилки можно дома-

лывать и сушить материал с начальным размером частиц

10 мм и относительной влажностью 5—10%. Сушка материалов

таким способом очень эффективна благодаря высокой темпера-

туре процесса и равномерному распределению частиц в потоке

газа. Расход теплоносителя при обработке материала в про-

мышленных газоструйных установках составляет 1 кг на 1 кг

материала; расход топлива — 60—70 г на 1 кг материала.

Газоструйная мельница требует точной регулировки режи-

ма работы, зато позволяет получать материал с узким распре-

делением по гранулометрическому составу. Еще одним преиму-

ществом такого способа помола является отсутствие мелющих

тел, износ которых в установках других типов приводит к за-

грязнению материала.

Для четкого разделения порошкообразных материалов по

крупности кроме обычных сит и сеялок чаще всего применяют

воздушные классификаторы, которые, несмотря на более слож-

ную конструкцию, обладают неоспоримыми преимуществами:

они позволяют более точно отделить необходимые фракции

материала, более производительны и удобны в эксплуатации.

Общий вид одного из таких классификаторов приведен на

рис. 1.19.

Принцип действия воздушного классификатора виден из

рис. 1.20. Взвесь материала в воздухе подается в периферий-

Рис. 1.19. Воздушный классификатор:

I — откидная половина камеры; 2 — отверстие для удаления крупных частиц; 3 — патру-

бок для отвода газа; 4 — корпус классификатора; 5 — патрубок для ввода пылегазовой

смеси; 6 — вращающийся диск; 7 — лопатки, направляющие поток воздуха

Рис 1.20. Схема разделения частиц по размерам в воздушном классифика-

торе:

s — траектория движения воздуха в камере классификатора; К — траектория движения

яастицы. находящейся в равновесии; G — частица находящаяся в равновесии; F — цент-

робежная сила; R— центростремительная сила; I— отверстие для удаления воздуха

25

Рнс. 1.21. Сушильно-просевной агрегат:

1 — приемный бункер; 2— червяк; 3 — корпус;

4—рама агрегата; 5 — подогреватель; б —

электродвигатель привода червяка; 7 — редук-

тор; 8 — промежуточный бункер; 9— питатель

просевного агрегата; 10 — просевной агрегат;

//—электродвигатель привода просевного аг-

регата

ную часть цилиндрической камеры с вращающимся ротором с

лопастями, а отсасывается через центральную часть I камеры

по направлениям стрелок $. При вращении ротора создаются

центробежные силы F, отбрасывающие частицы материала к

периферии, в то же время поток воздуха стремится увлечь

частицы к центру и вывести их из камеры (центростремитель-

ные силы R). Чем крупнее частицы, тем сильнее сказывается

действие на них центробежных сил и слабее — центростреми-

тельных.

Изменяя соотношение центробежных и центростремитель-

ных сил, можно добиться того, что частицы точно определен-

ного размера будут находиться в камере в равновесном состоя-

нии (частица на траектории К). Все частицы большего разме-

ра будут отброшены к периферии и выведены из камеры спе-

циальным устройством, а частицы меньшего размера будут

вынесены потоком воздуха через центральное отверстие каме-

ры и затем высажены в циклоне.

В настоящее время существуют газоструйные мельницы-

сушилки производительностью до 10 т/ч и более. При обработке

в газоструйпых мельницах сыпучие материалы приобретают

специфические свойства в результате взаимодействия свежеоб-

разованной поверхности частиц с продуктами сгорания (размол

происходит в среде горячих газов). Они становятся более те-

кучими, менее склонными к зависанию в бункерах, легче рас-

пределяются в массе смеси, проявляют гидрофобные свой-

ства.

Воздушные классификаторы получили широкое распростра-

нение. Они компактны и обладают высокой производитель-

ностью. Кроме того, они позволяют получать высокодисперс-

26

ный материал с частицами строго определенного размера. Про-

изводительность воздушных классификаторов может достигать

2—5 т/ч по исходному материалу. Такие классификаторы мож-

но применять для разделения порошков с минимальным раз-

мером частиц от 10 мкм.

Для сушки и просева материала, не требующего точного

разделения по крупности, могут применяться и более простые

установки — сушильно-просевные агрегаты .(рис. 1.21). Мате-

риал загружается в бункер 1 и червяком 2 подается вдоль кор-

пуса 3 пилиндра, снабженного подогревателем 5. По мере дви-

жения в горячем корпусе материал подсушивается и через пи-

татель 9 попадает в просевной агрегат 10. Просушенный и про-

сеянный материал удаляется из агрегата через две разные

течки. Этот агрегат сравнительно прост по конструкции и с

успехом может использоваться на заводах с небольшим рас-

ходом материала. Производительность агрегата в зависимости

от состава и влажности исходного продукта может достигать

250—500 кг/ч.

На некоторых заводах для просева порошкообразных ма-

териалов довольно часто применяют вибрационные сита произ-

водительностью от 50 до 400 кг/ч. Эти установки просты, но

менее удобны, чем классификаторы, и обладают меньшей про-

изводительностью. При использовании вибросит труднее пред-

отвращать попадание пыли в окружающую среду.

1.4. ОБОРУДОВАНИЕ ДЛЯ ХРАНЕНИЯ И ПОДГОТОВКИ

ВЯЗКОТЕКУЧИХ КОМПОНЕНТОВ

В производстве шин и резиновых технических изделий для

приготовления резиновых смесей применяют текучие материа-

лы (нефтяные масла, жирные кислоты, смолы, мазуты) в ко-

личестве 15—20% от массы каучука. Для хранения и подготов-

ки таких материалов используют специальные склады.

Как правило, эти материалы обладают высокой вязкостью,

которая повышается в холодное время года. Высокая вязкость

затрудняет перекачивание текучих веществ па склад и со скла-

да в производство, осложняет их дозирование.

Для снижения вязкости перекачиваемых материалов ем-

кости для их хранения снабжены обогревательными устрой-

ствами. Транспортирующие трубопроводы также обогреваются.

Для этого рядом с ними прокладывают трубу, по которой по-

дают теплоноситель; обе трубы заключены в теплоизоляцион-

ный кожух. Расходные трубопроводы представляют собой

кольцо, по которому материал непрерывно циркулирует и от-

водится из него к потребителю по мере надобности.

Схема склада для пластификаторов приведена на рис. 1.22.

На складе установлено несколько баков 2 для пластификаторов

с системами парового обогрева. Продукт в емкости может по-

27

Рнс. 1.22. Схема склада для пластификаторов:

1 — воронки для приема пластификаторов из бочек; 2 — баки с пластификаторами; 3 —

насос для подачи пластификаторов в производство; 4 — теплообменник; 5 — шестеренча-

тый насос; (> — фильтр; 7 — железнодорожная цистерна; 8 — змеевик;--------пар;

— • — ---материальные потоки;--------— конденсат

даваться как из бочек, так и из железнодорожных 7 или авто-

цистерн.

Для перекачивания высоковязких веществ (например, рас-

плавленных пластификаторов) из железнодорожных цистерн

на складе имеются циркуляционный шестеренчатый насос. 5 и

теплообменник 4. Циркуляционный насос непрерывно откачи-

вает из цистерны 7 способный течь материал, подает его в теп-

лообменник 4, из которого подогретый материал возвращается

в цистерну; циркуляция продолжается до тех пор, пока все

содержимое не разогреется.

Для ускорения разогрева материала в цистернах имеется

змеевик 8, через который пропускается пар. Для очистки про-

дукта перед подачей его в емкости установлен фильтр 6. Каж-

дая емкость оборудована устройством для слива отстоя. Насос

3 предназначен для подачи пластификатора из емкостей в про-

изводство.

Жидкие компоненты можно дозировать как по объему, так

и по массе. Вследствие практически постоянной плотности

жидких тел при данной температуре, объемное дозирование

по точности аналогично дозированию по массе. Для дозирова-

ния могут использоваться мерные емкости или специальные

поршневые насосы-дозаторы (рис. 1.23). Производительность

насоса-дозатора зависит от частоты вращения кривошипного

Рнс. 1.23. Насос-дозатор:

1—ползун; 2— маховик; 3 — цилиндр; 4—

поршень

28

механизма и хода поршня. В насосах-дозаторах ход поршня

можно регулировать путем изменения положения ползуна 1.

Для облегчения транспортирования и дозирования вязко-

текучих компонентов все устройства должны быть теплоизоли-

рованы. При транспортировании агрессивных сред применяют

оборудование и насосы, изготовленные из кислотостойких ма-

териалов.

1.5. ОБОРУДОВАНИЕ ДЛЯ ПЛАСТИКАЦИИ КАУЧУКОВ

Для доведения каучуков (главным образом натуральных) до

требуемой пластичности их подвергают интенсивным механи-

ческим воздействиям. На пластикацию затрачивается большое

количество энергии. При проведении этого процесса на валко-

вых машинах энергозатраты составляют 1080 Дж/кг каучука

(0,3 кВт-ч). Чаще всего каучук пластицируют в резиносмеси-

телях и червячных пластикаторах—более производительных

и экономичных машинах — с энергозатратами 700—800 Дж/кг

каучука (0,2 кВт-ч).

Червячный пластикатор состоит из цилиндрического кор-

пуса с устройствами терморегулирования, в котором вращается

рабочий орган — червяк.

Куски каучука массой до 20 кг после прогрева в камере

декристаллизации подаются в загрузочную воронку пластика-

тора. Захваченный червяком, приводимым во вращение от мощ-

ного электродвигателя через редуктор и приводную шестерню,

каучук подвергается интенсивным деформациям, в основном

сдвигового характера. В результате интенсивных механических

воздействий каучук претерпевает значительные изменения и

становится пластичным.

По мере прохождения вдоль цилиндра машины материал

разогревается и постепенно изменяет свои свойства. Для того

чтобы геометрическая форма червяка, от которой зависит ин-

тенсивность воздействия на материал, соответствовала меняю-

щимся свойствам каучука, червяк изготавливают разделенным

на две зоны. Нарезки первой и второй зоны отличаются друг

от друга и являются оптимальными по форме для материала,

упругого в самом начале и более пластичного в конце его об-

работки.

Пластицированпый каучук выходит через кольцевую щель

(между дорном и головкой) в виде трубки, которая разрезает-

ся неподвижным ножом, укрепленным в нижней части машины,

и в виде лепты подается на дальнейшую переработку.

Головка червячной машины может быть приспособлена для

выпуска пластицированного каучука в виде гранул. Ленты и

гранулы охлаждают и покрывают антиадгезивом.

Для оптимального проведения процесса пластикации необ-

ходимо строго поддерживать температурный режим работы

машины. Перед началом работы червяк и головку разогревают.

29-

Рис. 1.24. Бункер для хране-

ния гранул каучука:

а — верхняя секция бункера; 6 —

бункер; 1 — секция бункера; 2 — на-

правляющие для выдвижения дна;

3, 6 — выдвижное дно; 4— гранулы;

5 — питающий транспортер; 7 — от-

борочный транспортер; 8 — секции

бункера

Но так как во время работы в каучуке выделяется большое

количество тепла вследствие интенсивных деформаций, то чер-

вяк необходимо охлаждать, чтобы избежать перегрева. Обычно

в процессе работы температура цилиндра пластикатора поддер-

живается в пределах 120—130°C, а головки—110—115 °C. Про-

филирующая шайба и нож подогреваются до температуры

160 °C. Производительность пластикатора с червяком диамет-

ром 508 мм достигает 3—4 т/ч, мощность двигателя машины

520 кВт.

Листы пластицированного каучука хранят на специальных

стеллажах. Транспортируют их в вагонетках, автокарах или на

подвесных конвейерах. Гораздо удобнее для транспортирования

и дозирования применять гранулированный каучук.

Каучук в гранулированном виде хранят в специальных бун-

керах с выдвижными днищами. Устройство многоэтажного

бункера показано на рис. 1. 24. После охлаждения и обрыз-

гивания суспензией талька гранулы каучука транспортером 5

подаются в секцию бункера 1 с выдвижным днищем 3, из ко-

торого они пересыпаются в

следующую секцию и далее в сек-

ции, расположенные ниже, по

мере подачи материала в произ-

водство. Благодаря периодиче-

скому пересыпанию гранул, а

также небольшой толщине слоя

в каждой секции обеспечиваются

сыпучесть и дискретность грану-

лированного материала, что по-

зволяет автоматизировать систе-

му развески (дозирования) кау-

чуков и применить пневмотранс-

порт для передачи их на перера-

ботку, а также механизировать

Рис. 1.25. Схема усилий, действующих

на нож при резании каучука. Поясне-

ния в тексте.

30

н автоматизировать большую часть операций по подготовке

каучуков. Однако сложность оборудования для гранулирования

и хранения гранул затрудняет повсеместное применение гра-

нулированных каучуков.

Системы подготовки каучуков и ингредиентов к смешению

непрерывно совершенствуются. Наибольшие трудности вызы-

вает обработка высокодисперсных пылящих компонентов.

Имеется опыт гранулирования пылящих веществ (техниче-

ского углерода). В виде гранул технический углерод легче

транспортировать и дозировать, чем в дисперсной форме, но

для их изготовления необходимо применять дополнительное

оборудование.

Широко используются также маточные смеси при производ-

стве резиновых композиций.

1.6. РАСЧЕТЫ

Определение производительности оборудования. Производительность G

(кг/ч) декристаллизапнонной установки периодического действия определя-

ют по формуле

G = Qk/t,

где Q — масса загружаемого в камеру каучука, кг; k — коэффициент исполь-

зования машинного времени (й=0,9); t — продолжительность декристалли-

зации, ч.

Производительность G (кг/ч) гидравлического многолучевого ножа для

резки каучука рассчитывают по этой же формуле, где Q — масса кипы

каучука, кг; k — коэффициент использования машинного времени (k=0,95);

t — продолжительность цикла, ч.

Определение усилия, необходимого для резки каучука. Необходимым

условием прн резке каучука является равенство силы резання Р (Н), дви-

жущей нож, и суммы всех сил сопротивления движению ножа (рис. 1.25):

Р = Q + 2АГ sin а -|- 2Г cos а, (1.1)

где Q — сила сопротивления движению ножа разрезаемых слоев каучука, Н;

N — сила нормального давления на боковую грань лезвия ножа, Н; 2а —

угол заточки ножа, град; Т — сила трения ножа о каучук, Н.

Подставив значения Т=ц,М в уравнение (1.1), получим:

Р = Q 22V(sin а 4- p, cos а),

где |i — коэффициент трення.

Для приближенных расчетов усилие резания Р (Н) можно определить

из уравнения

Р = LQ,

где L — длина режущей части ножа, м; Q — усилие резання '(для закристал-

лизованных каучуков Q«980 кН/м, для декристаллизованных Q»984-

4-270 кН/м).

ГЛАВА 2

ВАЛЬЦЫ

2.1. НАЗНАЧЕНИЕ, УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

Вальцы являются одним из самых распространенных видов

оборудования, их применяют на всех шинных заводах и заво-

дах РТИ, а также на многих заводах других отраслей про-

мышленности.

Вальцы представляют собой машину с двумя горизонталь-

ными валками, вращающимися навстречу друг другу. Они

предназначены для обработки вязкоупругих или пластичных

материалов путем их многократного пропускания через зазор

между валками, где они подвергаются интенсивным деформа-

циям сдвигового характера. Машина может работать как в

периодическом, так и в непрерывном режиме.

Вальцы используют: для смешения, когда требуются мягкие

условия проведения этого процесса; для подогрева смесей перед

их дальнейшей переработкой; для получения листов смеси; для

размола регенерата; для очистки смесей от посторонних вклю-

чений (рафинирования).

Обработка смеси на вальцах происходит следующим обра-

зом. Смесь загружают в пространство между вращающимися

валками, которые захватывают ее и затягивают в зазор; вели-

чина зазора может изменяться от нескольких долей миллимет-

ра до 10—12 мм. В зазоре смесь подвергается сжатию и по-

степенно равномерно распределяется по всей длине валка.

Кроме того, в зазоре на резиновую смесь действуют значи-

тельные усилия сдвига, вызывающие ее перетирание. Сдвиго-

вые усилия возникают также вследствие различия частот вра-

щения переднего и заднего валков, т. е. за счет фрикции, кото-

рая может быть значительной. Фрикция — отношение линейных

скоростей поверхностей заднего и переднего валков; так как

задний валок вращается быстрее, чем передний, то значение

фрикции больше единицы. После прохода через зазор смесь

прилипает к одному из валков, обычно к переднему, и обра-

зует на нем сплошной слой. При этом часть смеси перед зазо-

ром за счет фрикции также вращается. Такую бесформенную

вращающуюся массу называют «вращающимся запасом».

При дальнейшей обработке все новые и новые порции резиновой

смеси из вращающегося запаса будут затягиваться в зазор и

равномерно распределяться по поверхности валка. Обработка

смеси происходит в зоне зазора между валками; интенсивность

обработки зависит от величины зазора. Смесь можно много-

кратно пропускать через зазор и после достаточной ее прора-

ботки снять с вальцов в виде листа. Такой режим работы

машины называется периодическим.

32

Рнс. 2.1. Устройство вальцов:

1 — передний валок; 2— задний валок; 3— ограничительная стрелка; 4—большая при-

водная шестерня; 5, 17 — траверсы; 6 — делительные диски; 7 — регулирующие винты;

8. 12— детали станины; 9, /4 — подшипники трансмиссионного вала; 10 — тяги; 11 — фун-

даментная плита; 13— монтажное окно; 15— трансмиссионный вал; 16— фрикционные

шестерни; 18—масленки; 19—коробка аварийного выключателя; 20 — балансир

При непрерывном режиме работы смесь загружается в про-

странство между валками и после равномерного ее распреде-

ления по всей длине валка срезается в виде узкой ленты и

непрерывно отбирается транспортером. Вращающийся запас

перед зазором расходуется на возобновление слоя массы на

валке и пополняется питающим устройством.

Вальцы — тяжелая машина, масса ее может достигать 50 т;

мощность двигателя привода 300 кВт. Основанием вальцов

(рис. 2.1) служит массивная фундаментная плита 11, на кото-

рую монтируют детали станины 8 и 12. В станине расположены

мощные подшипники, в которых вращаются валки 1 и 2.

Для увеличения прочности и жесткости станины на правую и

левую ее части устанавливают траверсы 5 и 17. Задний валок

приводится во вращение от приводной шестерни 4. Передний

валок вращается от пары шестерен 16, одна из которых укреп-

лена на заднем, а другая иа переднем валке. Разность частот

вращения валков зависит от соотношения чисел зубьев этих

шестерен. Зазор между валками регулируется перемещением

переднего валка винтами 7, величина перемещения фиксирует-

ся с помощью делительных дисков 6.

Устройства регулирования зазора расположены со стороны

рабочего места вальцовщика. Ближайший к рабочему месту

валыювщика валок называют передним.

Для того чтобы смесь в процессе вальцевания не выдавли-

валась за пределы валков и не забивала подшипники, на валь-

цах устанавливают ограничительные стрелки 3, представляю-

щие собой металлические щитки, нижняя часть которых тща-

3—651

зз

тельно пригнана к поверхности валков. Стрелки крепятся к

подшипникам валков.

Подшипники несут большую нагрузку и требуют обильной

смазки. Подшипники скольжения смазывают с помощью мас-

ленок 18. На современных вальцах установлены подшипники

качения, смазываемые централизованной системой смазки,

Вальцы относятся к машинам повышенной опасности, так

как их рабочие органы (валки) открыты. Для аварийного

останова машины предусмотрена специальная система. При

нажатии на балансир 20 производится переключение выключа-

телей в коробке /9, которые выключают двигатель и приводят

в действие тормоз.

Приводные и фрикционные шестерни на вальцах закрыты

металлическими кожухами (на рисунке не показаны).

2.2 ОСНОВНЫЕ ПАРАМЕТРЫ И ТИПЫ ВАЛЬЦОВ

В нашей стране и за рубежом изготавливаются вальцы раз-

личного назначения и разных типоразмеров.

Вальцы, выпускаемые на отечественных заводах, должны

соответствовать по своим параметрам ГОСТ 14333—79.

Пример условного обозначения вальцов: Пд800^П. Это

подогревательные (Пд) вальцы с длиной рабочей части валка

800 мм и одинаковыми диаметрами валков (550 мм). Буква П

обозначает правое расположение привода (двигателя и редук-

тора). Он может находиться и слева, в этом случае в конце

ставят букву Л. Положение привода определяется по отноше-

нию к работающему на вальцах со стороны его рабочего места.

Основными параметрами вальцов, от которых зависит их

производительность и особенности работы, являются: длина

рабочей части валков, их диаметр и значение фрикции.

Дополнительными характеристиками являются распориоб

усилие, на которое рассчитана машина, мощность и располо-

жение привода, оснащение вспомогательными устройствами.

От длины и диаметра валков зависит важная характеристи-

ка вальцов — литражная емкость (условная величина, харак-

теризующая производительность машины); расчет литражной

емкости приведен в конце главы. В зависимости от назначения

вальпы имеют различные литражную емкость, фрикцию, по-

верхность валков, а иногда и разное число валков (на некото-

рых вальцах устанавливают три валка).

Подогревательные вальцы. Их применяют для разогрева рези-

новых смесей перед подачей их на каландр, в червячные ма-

шины некоторых типов, клеемешалки. Иногда для подогрева

особо жестких смесей один из валков выполняют рифленым.

В подогревательных вальцах фрикция может достигать 1,22—

1,27. Ряд подогревательных вальцов начинается с небольшой

модели Пд32о||^ и заканчивается моделью Пд 2100^ с дви-

гателем мощностью 180 кВт. Выпускают установки, состоящие

из двух и трех вальцов.

Смесительные вальцы. Эти вальцы используют в тех слу-

чаях, когда для введения в смесь компонентов требуются бо-

лее мягкие условия смешения по сравнению с условиями сме-

шения в резиносмесителе. Обычно такие вальцы устанавли-

вают после резиносмесителя. Смесительные вальцы могут при-

меняться также для дополнительной обработки смеси с целью

улучшения ее гомогенности и консистенции. Фрикция у таких

вальцов составляет 1,07. В обозначении смесительных вальцов

перед цифрами ставятся буквы См. Ряд моделей смесительных

вальцов включает в себя модели от См 800— до См 2100 —

550 660

с двигателем мощностью 180 кВт. Агрегаты могут состоять из

двух или трех вальцов модели См 2100—.

Листовальные вальцы. Они отличаются от смесительных в

основном вспомогательным оборудованием и применяются

для получения листов резиновой смеси.

Смесительно-подогревательные вальцы. Эти вальцы имеют в

обозначении индекс См-Пд в характеризуются фрикцией 1,14.

Дробильные вальцы (крекер-вальцы). Их используют в произ-

водстве регенерата для дробления старой резины. Они отли-

чаются от вальцов других типов тем, что имеют рифление на

обоих валках и фрикцию от 2,55 до 3,08. Кроме того, валки

могут быть разными по диаметру. Выпускают дробильные

вальцы с длиной рабочей части валков, равной

800 мм (Др 800—, Др 800—), с двигателем мощностью

610 710

350 кВт.

500

Размалывающие вальцы (Рз 800 —). Эти вальцы устанавли-

550

вают после дробильных для более тонкого размола старой ре-

зины. Поверхность валков может быть рифленой и гладкой.

Фрикция достигает 4,0; мощность двигателя 125 кВт.

490

Рафинирующие вальцы (Рф 800 —). Они предназначены для

очистки смесей от твердых включений, которые выдавливаются

к краям валков благодаря их бочкообразной форме. Иногда

рафинирующие вальцы имеют три валка. Фрикция рафини-

рующих вальцов составляет 2,55-

Кроме перечисленных выпускаются вальцы для лаборатор-

ных работ. На лабораторных вальцах можно изменять фрик-

цию, частоту вращения валков. Они оборудованы устройством

для замера распорного усилия и потребляемой мощности.

Вальцы, выпускаемые зарубежными фирмами, по своим

размерам и исполнению аналогичны рассмотренным выше.

Основные параметры их выражают в дюймах; например, 84X26

означает, что машина имеет длину валков 84" (2130 мм) и

диаметр 26" (660 мм).

35

2.3. ОСНОВЫ ВАЛЬЦЕВАНИЯ

Загруженная в межвалковое пространство смесь за счет тре-

ния о поверхности вращающихся валков и адгезии к этим

поверхностям втягивается в зазор между валкамн и попадает

в область деформации. Областью деформации считается про-

странство между поверхностями валков Л1С1 и А2С2 (рис. 2.2);

она расположена между сечениями XjX, и х2х2-

В этом пространстве образуется клин из резиновой смеси.

По мере движения смеси вместе с валками в межвалковое

пространство ширина его уменьшается, и под давлением вал-

ков материал частично продавливается вниз через зазор, а ча-

стично выдавливается в обратном направлении. Это движение

вызывает интенсивные деформации сдвига и сжатия смеси.

Деформации сдвига возникают также вследствие разности

окружных скоростей валков, так как грань клина, касающаяся

поверхности валка Д2С2, движется быстрее противоположной

грани.

Часть смеси, выдавленная в сторону, противоположную

движению валков, вследствие разности их скоростей начинает

вращаться, образуя вращающийся запас. Содержание смеси в

запасе постоянно обновляется, в него включается часть смеси,

которая прошла зазор и совершила полный оборот с валком, а

смесь из запаса постоянно втягивается в зазор и образует слой

иа валке.

При движении смеси к сечению минимального зазора К1К2

(см. рис. 2.2) давление в массе возрастает. Скорость массы в

этой части клипа меньше скорости движения поверхности вал-

ков. После того как смесь пройдет минимальное сечение, дав-

ление в ней резко падает, а скорость возрастает, и смесь опе-

режает рабочую поверхность валков.

Слой смеси обычно остается на поверхности переднего

валка. Но в зависимости от состава смеси и температуры по-

верхности она может оставаться и на заднем валке. В процес-

се деформации смесь

> нагревается и передает часть

тепла валку. Во избежание

перегрева материала валки

охлаждают водой.

При обработке резиновой

смеси на вальцах в зоне де-

формации протекает ряд фи-

зико-химических и механиче-

Рнс. 2.2. Схема течения резиновой

смеси в межвалковом пространстве:

x,xt — сечение захвата материала валка-

мн; Xn-vD — сечение минимального зазора;

х2х2 — сечение выхода материала из зоны

деформации

36

ских процессов (совмещение полимера с добавками, пластика-

ция, изменение вязкости системы и конформации молекул,

деструкция и др.).

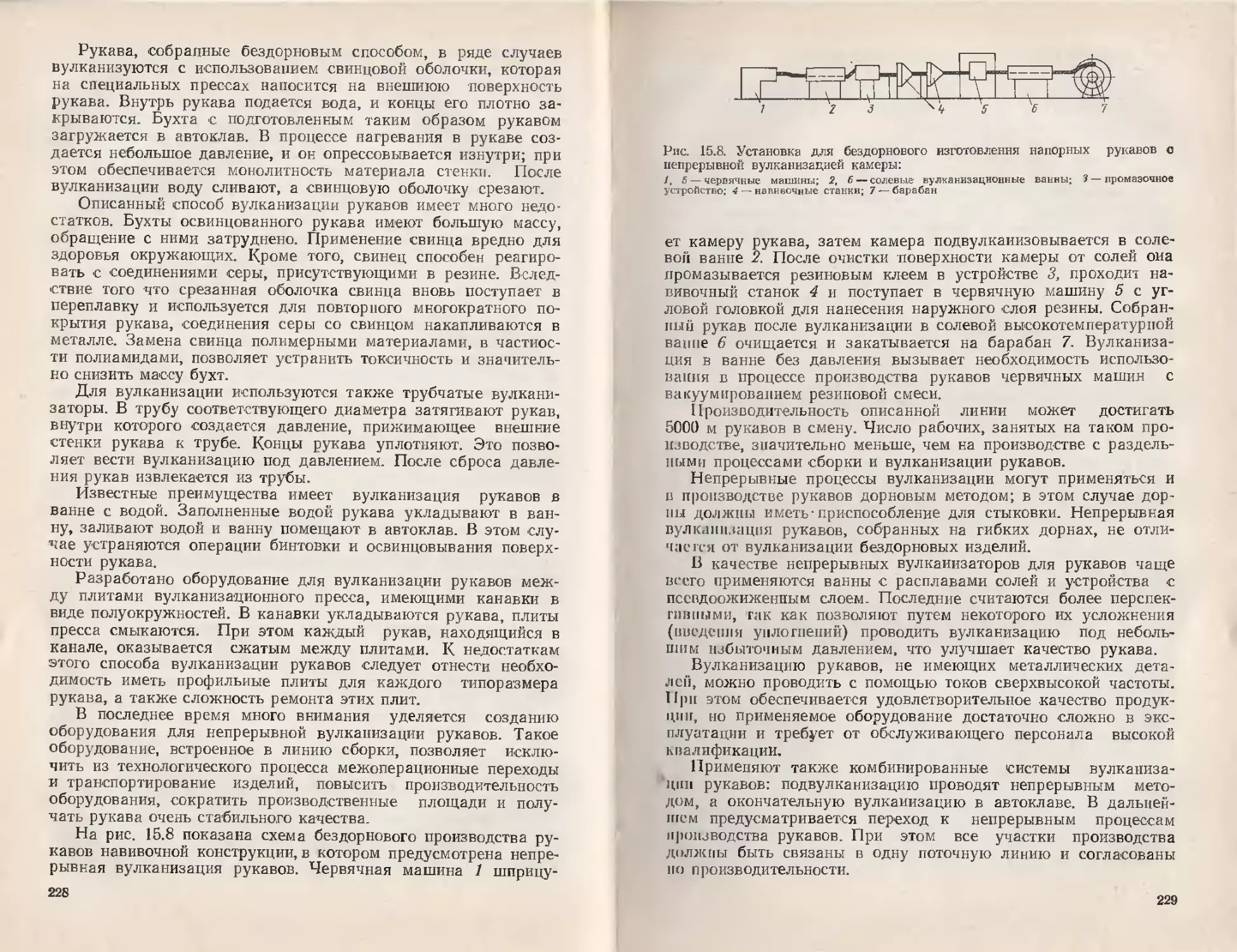

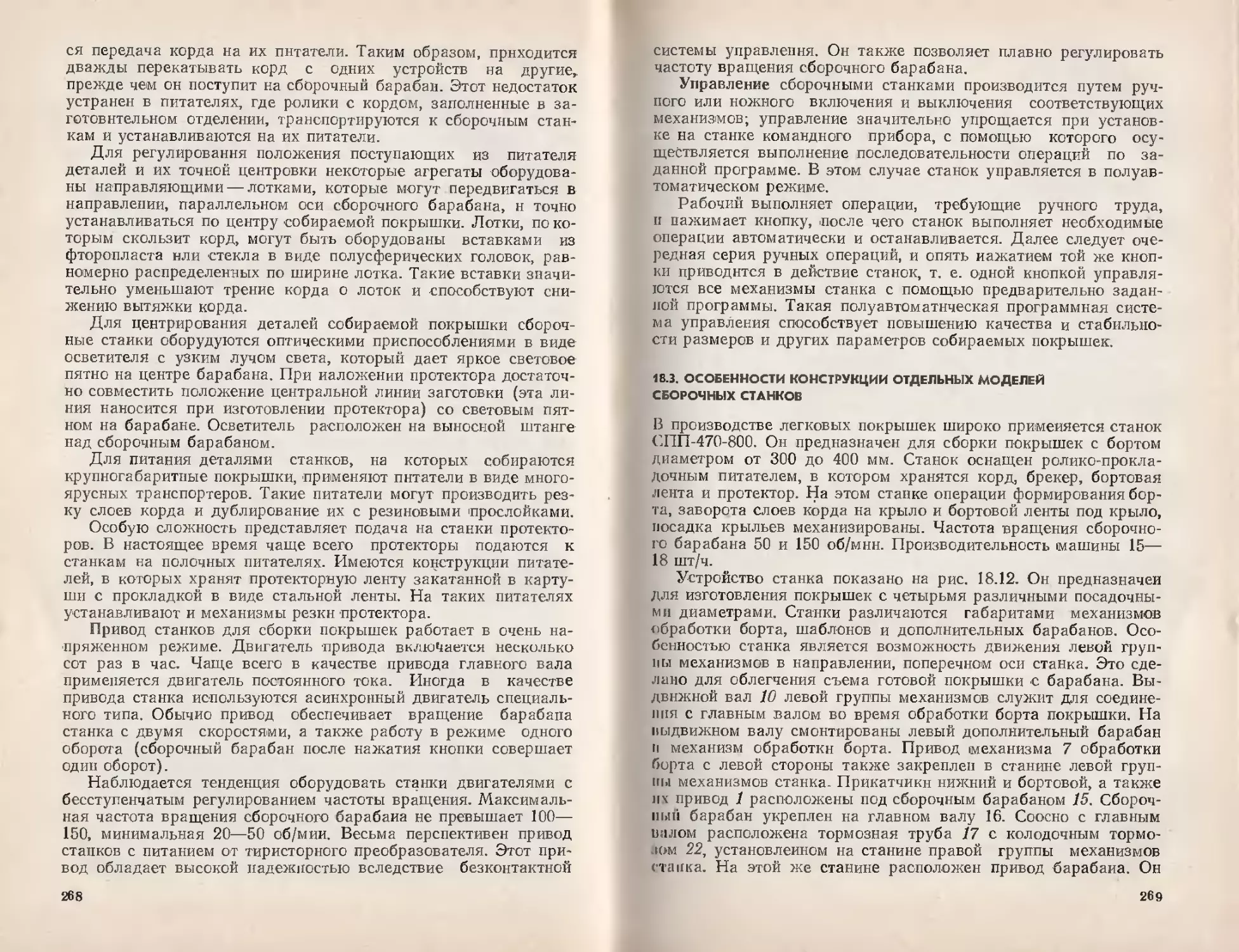

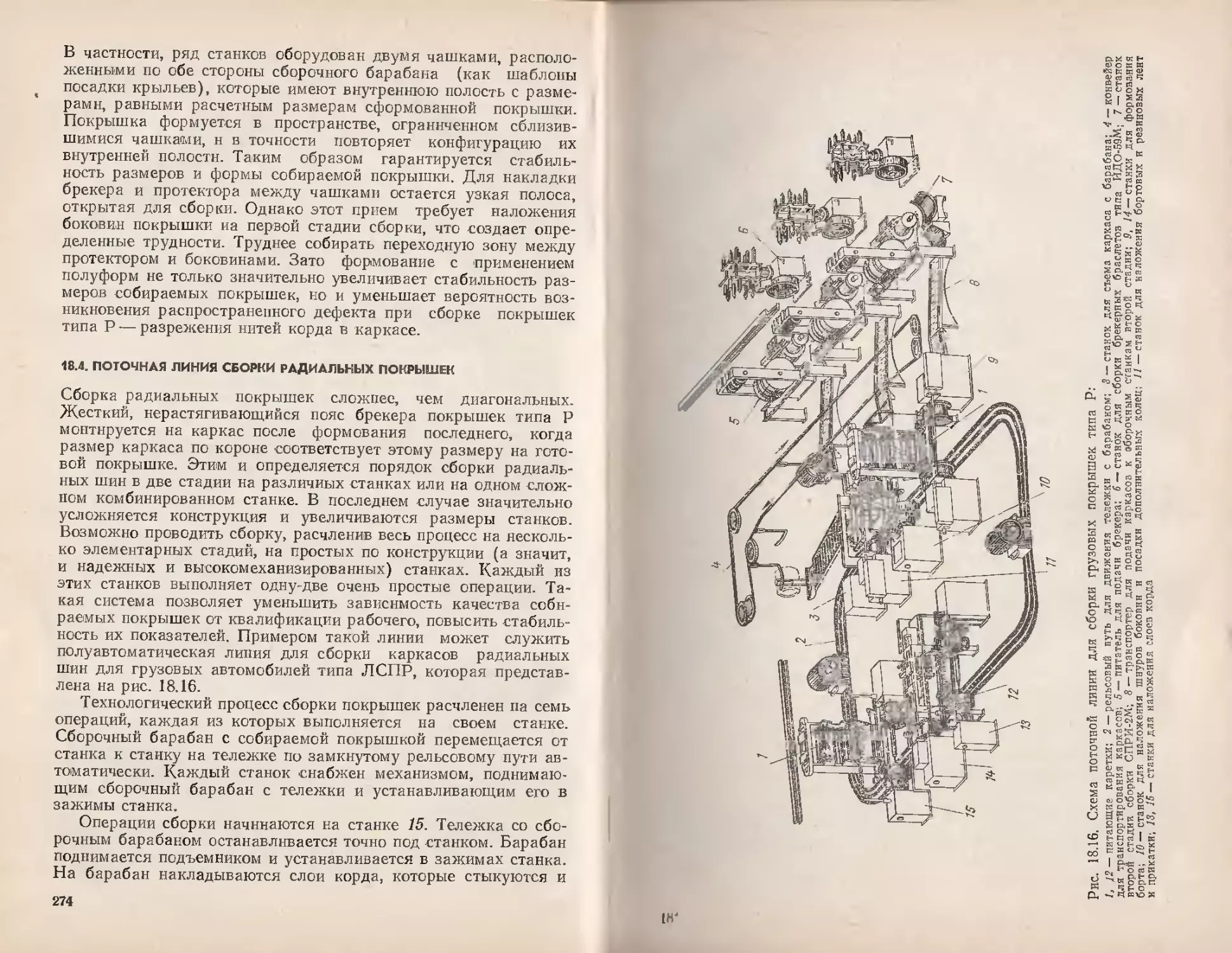

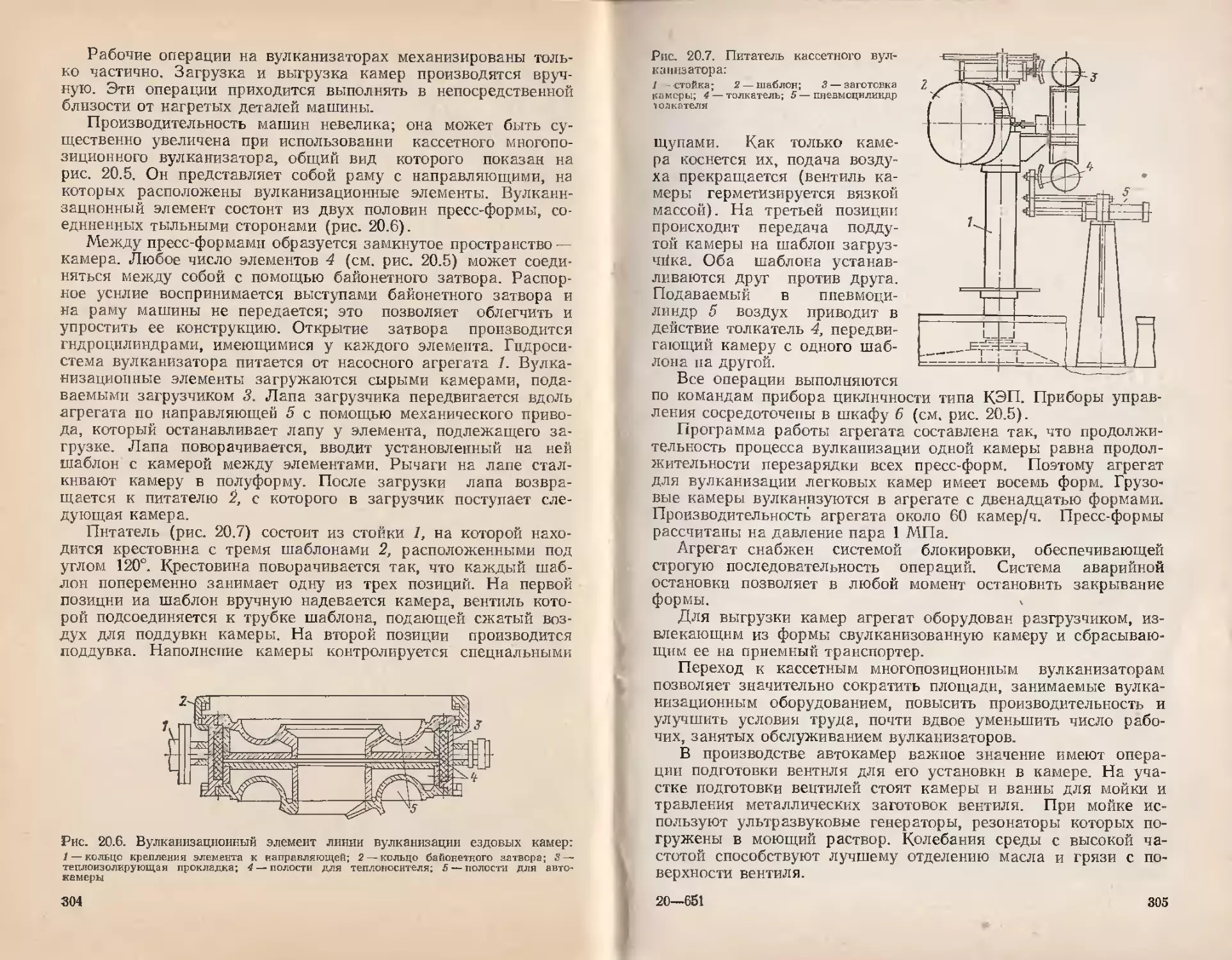

Резиновые смеси и каучуки являются высокоэластичными