Автор: Ланген А.М. Красник В.В.

Теги: текстильная промышленность производства легкой промышленности промышленность электрооборудование предприятий

ISBN: 5-7088-0341-Х

Год: 1991

Похожие

Текст

А.М.Ланген

В.В.Красник

ЭЛЕКТРО-

ОБОРУДОВАНИЕ

ПРЕДПРИЯТИЙ

ТЕКСТИЛЬНОЙ

ПРОМ ЫШЛЕННОСТИ

Допущено Государственным комитетом СССР

по народному образованию в качестве

учебника для студентов технологических

специальностей текстильных вузов

Москва

Ле г промбыти здат

1991

I.I.h Л/'.’З

JI ??.

У/IK (.77 05 83(075.8)

Рецензенты: кафедра электротехники ИвТИ им. М. В. Фрунзе, д-р техн,

наук А. А. Грищенко-Меленевский (МТИЛП)

Ланген А. М., Красник В. В.

Л 22 Электрооборудование предприятий текстильной

промышленности: Учеб, для вузов.— М_: Легпром-

бытиздат, 1991.— 320 с.: ил.— ISBN 5-7088-0341-X.

Описаны аппаратура управления и защиты электротехнических

устройств, автоматизированный электропривод текстильного оборудо-

вания. Приведены характеристика и расчет осветительных сетей. Рас-

смотрено электроснабжение текстильных предприятий, а также учет

и экономия электроэнергии на них.

Для студентов неэлектротехнических специальностей текстильных

вузов

Г Б1’Т НОТИСА

3002000000 - 086 . , г! о

044(01")—91" I твнс1 . з > итут»

ББК 37.23

ISBN 5-7088-0341-X

© Ланген А. М., Красник В. В..

1991

ПРЕДИСЛОВИЕ

Энергетика и электрификация являются основой техни-

ческого прогресса во всех отраслях народного хозяй-

ства. Рост электровооруженности сопровождается глу-

бокими качественными изменениями, повышением эф-

фективности производства, улучшением технико-эконо-

мических и эксплуатационных показателей.

Легкая промышленность, включающая 28 подот

раслей, потребляет около 24-109 кВт-ч электроэнергии

в год. Наиболее энергоемка текстильная промышлен-

ность, потребляющая около 60 % этой электроэнергии.

Самым массовым видом электрооборудования на пред-

приятиях текстильной промышленности является асин-

хронный электропривод, отличающийся от подобного

вида привода в других отраслях промышленности не

только конструкцией, установленными и потребляемыми

мощностями, способами защиты от воздействия окру-

жающей среды, но и условиями и режимами его работы.

Эксплуатируемые на предприятиях текстильной про

мышленности электроприводы представляют собой в

основном маломощные асинхронные двигатели (АД),

работающие в сложных режимах с неблагоприятными

параметрами окружающей среды (увеличенные влаж-

ность, запыленность и температура, наличие химически

активных веществ и др.). Текстильные АД должны

иметь повышенные вращающие моменты и стойкость

к перегревам, закрытое исполнение, а также ряд других

особенностей для исключения аварийных режимов ра-

боты и непредусмотренного снижения их технико-

экономических показателей.

Приводные АД в текстильной промышленности по-

требляют порядка 90 % активной мощности, используе-

мой всеми видами электродвигателей, и 80 % общей

реактивной мощности (РМ), потребляемой в отрасли.

На предприятиях легкой промышленности эксплуа-

тируется свыше 2 млн электродвигателей, 4 млн светиль-

ников, 75 тыс. вентиляционных установок, 11 тыс. сило-

вых трансформаторов с общей присоединенной мощ-

ностью свыше 7 млн кВ-А. Средняя установленная

мощность электродвигателей на предприятиях отрасли

составляет 3,3 кВт, электрических аппаратов — 5 кВт,

силовых трансформаторов — 800 кВ-А.

Основным потребителем электрической энергии на

предприятиях текстильной промышленности является

электропривод технологического оборудования, по-

1* 3

требляющий около 81 % всей электроэнергии; примерно

14 % потребляемой электроэнергии приходится на

освещение и оставшиеся 5 % ее распределяются на

электротехнологию и потери в сети. В текстильной

промышленности высокая по сравнению с другими

отраслями легкой промышленности электровооружен-

ность труда (5500 кВт-ч на I рабочего) и самый

высокий коэффициент электрификации силовых процес-

сов, т. е. доля мощности электродвигателей в общей

мощности всех двигателей (около 83 %).

С 1987 г. легкая промышленность работает в новых

условиях хозяйствования. Новый экономический метод

охватил все службы, в том числе и электроэнерге-

тическую, поскольку эффективность ее работы оказы-

вает значительное влияние на производительность и

качество товаров легкой промышленности, экономию и

рациональное использование энергоресурсов, улучше-

ние условий труда и технику безопасности. В новых

условиях хозяйствования важное значение приобрели

вопросы совершенствования организации технического

обслуживания и ремонта электрооборудования, изыска-

ние резервов экономии энергии, автоматизация и мо-

дернизация электроприводов текстильного оборудо-

вания.

Настоящий учебник подготовлен в соответствии с

программой курса для студентов неэлектротехнических

специальностей 1007, 1707, 2103, 2203, 2202, 2802 и

2804 текстильных вузов страны, изучающих основы

автоматизированного электропривода текстильных

машин и электротехнику с основами электроники.

4

1. АППАРАТУРА УПРАВЛЕНИЯ И ЗАЩИТЫ

ЭЛЕКТРОТЕХНИЧЕСКИХ УСТРОЙСТВ

1.1. КЛАССИФИКАЦИЯ ЭЛЕКТРОАППАРАТУРЫ

К электрическим аппаратам относятся все электротехнические

устройства, предназначенные для включения и отключения,

управления, регулирования и защиты электрических цепей, а

также для контроля и регулирования неэлектротехнических про-

цессов.

Электрические аппараты различаются по назначению, роду

тока и уровню рабочего напряжения, по степени защиты от

воздействия окружающей среды и ряду других факторов.

По назначению (основной функции, выполняемой аппаратом)

электрические аппараты делятся на следующие группы:

коммутационные — для включения и отключения элек-

трических цепей (выключатели, разъединители, рубильники, кон-

такторы, магнитные пускатели, отделители, кнопки, короткозамы-

катели и др.);

защитные — для защиты электроустановок от токов корот-

кого замыкания (предохранители), перегрузок (тепловые реле),

перенапряжений (разрядники);

измерительные — для изоляции измерительных приборов

от высокого напряжения путем преобразования измеряемых

величин тока и напряжения до стандартных, удобных для

измерения значений (измерительные трансформаторы тока и

напряжения);

п у с к о р е г у л и р у ю щ и е — для пуска и регулирования

скорости, тока и напряжения электроприемников, рассчитанные

на частые включения и отключения;

контролирующие — для контроля заданных электриче-

ских и неэлектрических параметров (регуляторы частоты вра-

щения, температуры, тока, напряжения и др ).

В зависимости от рабочего напряжения электрические ап-

параты разделяются на аппараты для электроустановок на-

пряжением до 1 кВ и аппараты для электроустановок напряже-

нием 1 кВ и выше.

Каждый электрический аппарат обтекается рабочим током, а

в аварийных режимах может обтекаться перегрузочным или током

5

короткого замыкания (КЗ), что вызывает выделение тепла и

нагревание аппарата. При этом температура аппарата и его дета-

лей не должна превышать допустимых для них значений при

номинальных режимах, а возникающие термические и динами-

ческие перегрузки не должны вызывать остаточных неблаго-

приятных явлений.

Кроме того, изоляция электрических аппаратов должна вы-

держивать возможные перенапряжения, т с. иметь определенный

запас электрической прочности.

Все электрические аппараты должны быть механически проч-

ными и удобными в обслуживании, иметь минимальные мас-

согабаритные показатели, быстродействие и электрическую из-

носостойкость.

Металлические основания выдвижных аппаратов, предназна-

ченные для встраивания в какое-либо устройство, электрически

не связанное с токоведущими частями, должны иметь электри-

ческое соединение основания с заземляемой частью устройства,

в которое аппарат встраивается.

По конструкции аппараты могут быть контактными и бес-

контактными. Контактные аппараты предназначены в основном

для коммутации больших токов. Они имеют контактно-дугога-

сительные системы с подвижными элементами. Бесконтактные

аппараты коммутируют меньшие токи и напряжения. Они не

имеют подвижных систем и осуществляют переключения путем

изменения своих электрических параметров.

1.2. ПРОЦЕССЫ, ВОЗНИКАЮЩИЕ

ПРИ РАЗМЫКАНИИ КОНТАКТОВ

В ЭЛЕКТРИЧЕСКОЙ ЦЕПИ

При размыкании контактов сила нажатия уменьшается, возра-

стает переходное сопротивление, вследствие чего быстро нагре-

ваются точки касания. В момент разъединения контактов темпе-

ратура в точке касания достигает температуры плавления и

между контактами возникает мостик из жидкого металла. При

увеличении расстояния между контактами мостик обрывается

и в зависимости от параметров отключаемой цепи возникает

либо дуговой, либо тлеющий разряд.

Для существования дугового разряда величины напряжения

и тока должны быть больше соответственно 12—20 В и 0,4—

1 А (в зависимости от материала контакта). Если ток в цепи

меньше указанных значений, то при напряжении цепи 270—

330 В возникает тлеющий разряд или искра. Если контакты

разрывают токи от долей ампера до нескольких ампер, тлею-

щий разряд или искру можно устранить путем использования

схемных методов.

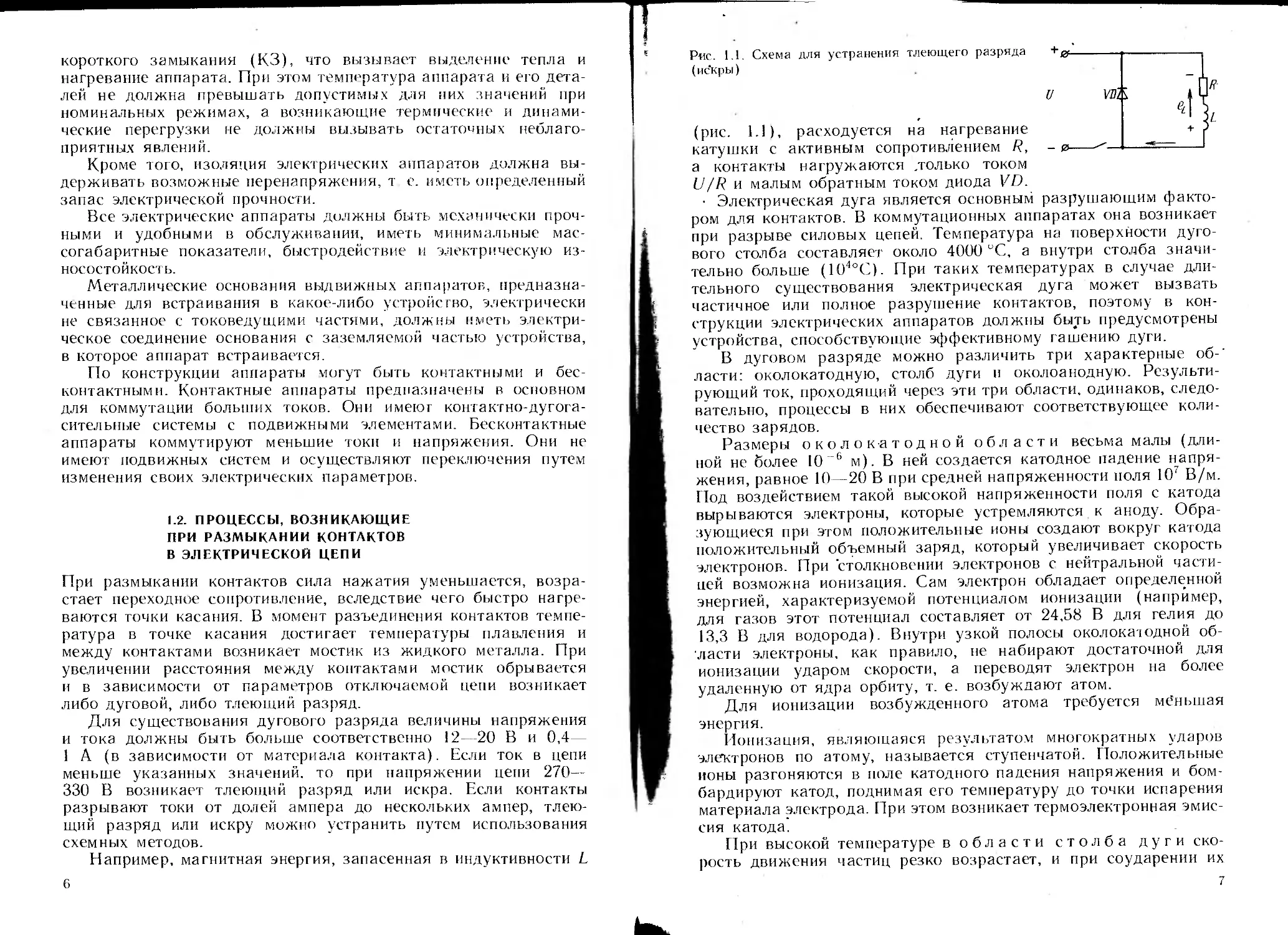

Например, магнитная энергия, запасенная в индуктивности L

6

Рве. 1.1. Схема для устранения тлеющего разряда +0---------

(искры) I

U |

(рис. 1.1), расходуется на нагревание + ?

катушки с активным сопротивлением /?, - ——=£= 1

а контакты нагружаются .только током

U/R и малым обратным током диода VD.

Электрическая дуга является основным разрушающим факто-

ром для контактов. В коммутационных аппаратах она возникает

при разрыве силовых цепей. Температура на поверхности дуго-

вого столба составляет около 4000 иС, а внутри столба значи-

тельно больше (104оС). При таких температурах в случае дли-

тельного существования электрическая дуга может вызвать

частичное или полное разрушение контактов, поэтому в кон-

струкции электрических аппаратов должны быть предусмотрены

устройства, способствующие эффективному гашению дуги.

В дуговом разряде можно различить три характерные об-'

ласти: околокатодную, столб дуги и околоанодную. Результи-

рующий ток, проходящий через эти три области, одинаков, следо-

вательно, процессы в них обеспечивают соответствующее коли-

чество зарядов.

Размеры около катод ной области весьма малы (дли-

ной не более 10 6 м). В ней создается катодное падение напря-

жения, равное 10—20 В при средней напряженности поля 10' В/м.

Под воздействием такой высокой напряженности поля с катода

вырываются электроны, которые устремляются к аноду. Обра-

зующиеся при этом положительные ионы создают вокруг катода

положительный объемный заряд, который увеличивает скорость

электронов. При столкновении электронов с нейтральной части-

цей возможна ионизация. Сам электрон обладает определенной

энергией, характеризуемой потенциалом ионизации (например,

для газов этот потенциал составляет от 24,58 В для гелия до

13,3 В для водорода). Внутри узкой полосы околокатодной об-

ласти электроны, как правило, не набирают достаточной для

ионизации ударом скорости, а переводят электрон на более

удаленную от ядра орбиту, т. е. возбуждают атом.

Для ионизации возбужденного атома требуется мёньшая

энергия.

Ионизация, являющаяся результатом многократных ударов

электронов по атому, называется ступенчатой. Положительные

ионы разгоняются в поле катодного падения напряжения и бом-

бардируют катод, поднимая его температуру до точки испарения

материала электрода. При этом возникает термоэлектронная эмис-

сия катода.

При высокой температуре в области столба дуги ско-

рость движения частиц резко возрастает, и при соударении их

с атомами происходит ионизация последних, так называемая

термическая ионизация, которая является основным источником

ионизации в столбе дуги. Степень ионизации связана с давле-

нием газа обратной пропорциональностью: чем выше давление,

тем ниже степень ионизации. В дуговом столбе одновременно

с ионизацией происходит деионизация вследствие процессов

рекомбинации и диффузии.

Рекомбинация—нейтрализация частиц за счет соединения ионов с заря-

дами противоположных знаков - реализуется при соединении двух противополож-

но заряженных ионов (а не иона с электроном). Рекомбинация резко

возрастает при снижении температуры.

Диффузия — выравнивание плотности заряженных частиц вследствие их

теплового движения - уменьшает число частиц в столбе дуги, т. е. увеличи-

вает сопротивление дугового столба.

Таким образом, скорость ионизации в столбе дуги равна скорости возникно-

вения зарядов за счет термической ионизации минус скорость убывания

заряженных частиц за счет рекомбинации и диффузии

Поток электронов из столба дуги устремляется к аноду, созда-

вая вблизи него, в так называемой околоанодной обла-

с т и, отрицательный объемный заряд (анод при дуговом разряде

не излучает положительных ионов, способных нейтрализовать

электроны). Этот заряд вызывает появление околоанодного паде-

ния напряжения, которое обычно составляет 5—10 В.

Электроны, разгоняемые полем анода и отрицательным объ-

емным зарядом, соударяются с анодом и разогревают его до

очень высокой температуры. Однако эта температура, как и вся

околоанодная область, не оказывает существенного влияния

на условия существования дугового разряда.

Эффективное гашение дуги может быть достигнуто в том

случае, когда будут устранены или значительно уменьшены при-

чины ее возникновения, т. е. ликвидирована частично или пол-

ностью ионизация.

Основными мероприятиями по гашению дуги являются:

увеличение скорости расхождения контактов, способствующее

быстрому падению напряженности поля, а следовательно, и кине-

тической энергии электронов, и замедлению образования новых

частиц;

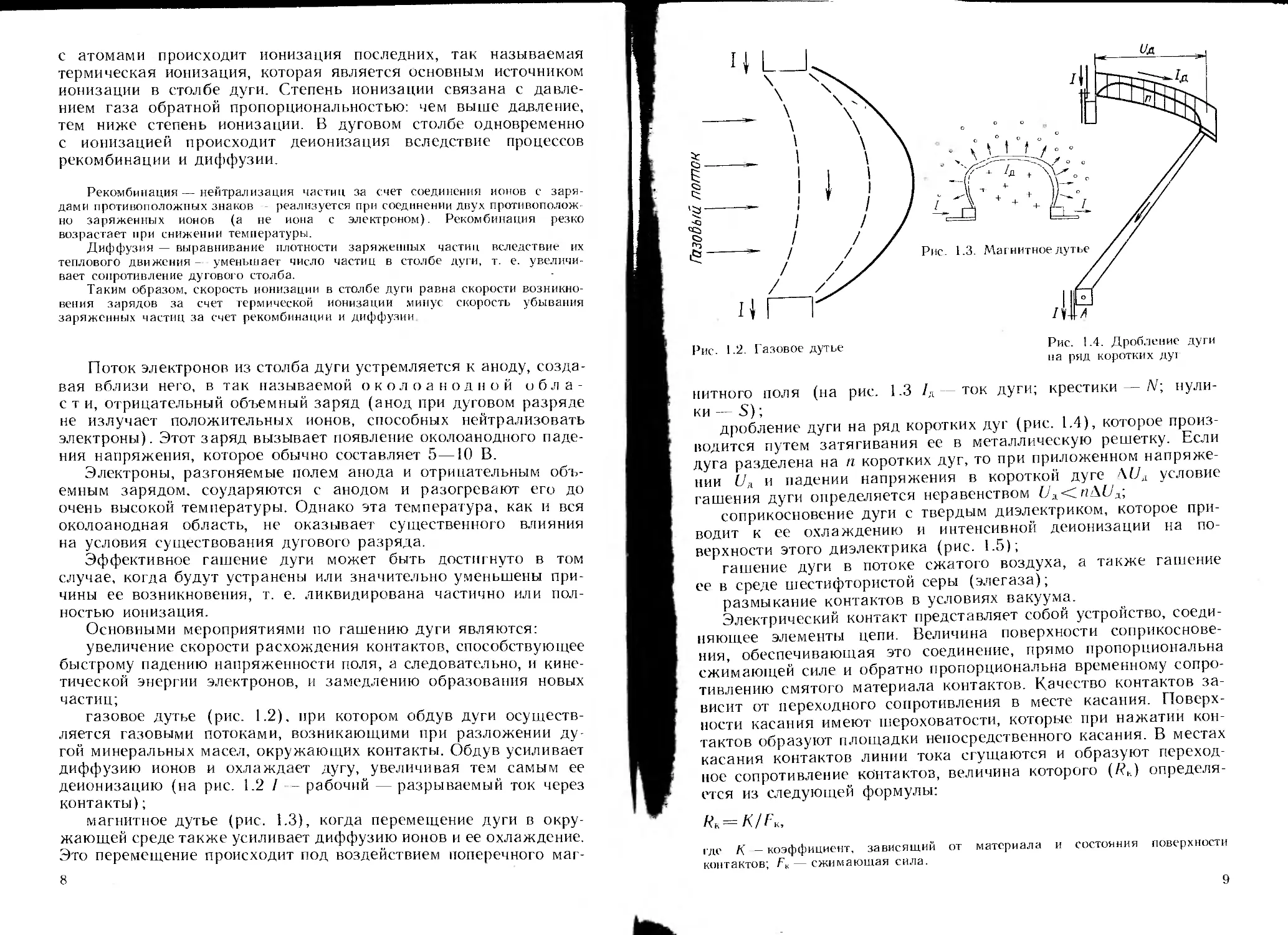

газовое дутье (рис. 1.2), при котором обдув дуги осуществ-

ляется газовыми потоками, возникающими при разложении ду-

гой минеральных масел, окружающих контакты. Обдув усиливает

диффузию ионов и охлаждает дугу, увеличивая тем самым ее

деионизацию (на рис. 1.2 / - рабочий — разрываемый ток через

контакты);

магнитное дутье (рис. 1.3), когда перемещение дуги в окру-

жающей среде также усиливает диффузию ионов и ее охлаждение.

Это перемещение происходит под воздействием поперечного маг-

8

нитного поля (на рис. 1.3 /д—ток дуги; крестики — N; нули-

ки — S);

дробление дуги на ряд коротких дуг (рис. 1.4), которое произ-

водится путем затягивания ее в металлическую решетку. Если

дуга разделена на п коротких дуг, то при приложенном напряже-

нии Uл и падении напряжения в короткой дуге \UA условие

гашения дуги определяется неравенством Ux<Zn\U

соприкосновение дуги с твердым диэлектриком, которое при-

водит к ее охлаждению и интенсивной деионизации на по-

верхности этого диэлектрика (рис. 1.5);

гашение дуги в потоке сжатого воздуха, а также гашение

ее в среде шестифтористой серы (элегаза);

размыкание контактов в условиях вакуума.

Электрический контакт представляет собой устройство, соеди-

няющее элементы цепи. Величина поверхности соприкоснове-

ния, обеспечивающая это соединение, прямо пропорциональна

сжимающей силе и обратно пропорциональна временному сопро-

тивлению смятого материала контактов. Качество контактов за-

висит от переходного сопротивления в месте касания. Поверх-

ности касания имеют шероховатости, которые при нажатии кон-

тактов образуют площадки непосредственного касания. В местах

касания контактов линии тока сгущаются и образуют переход-

ное сопротивление контактов, величина которого (/?,.) определя-

ется из следующей формулы:

А?к = К/Ек,

где К — коэффициент, зависящий от материала и состояния поверхности

контактов; F* — сжимающая сила.

9

Рис 1.5. Соприкосновение

дуги с твердым диэлек-

триком

Рис. 1.6. Система параллельных контактных пар

Чем больше переходное сопротивление контактов, тем больше

потерь и больший нагрев этих контактов. При увеличении тем-

пературы нагрева более 150 °C может произойти сильное окисле-

ние поверхности и проводимость контактной пары снизится

до нуля.

Кроме окисления на контактную пару действуют электродина-

мические силы (особенно при КЗ), которые стремятся ослабить

силу нажатия контактов или полностью разорвать их соприкосно-

вение. Эти силы возникают вследствие искривления линий тока

в местах касания контактов. Их нейтрализуют путем подбора

соответствующей силы нажатия контактов.

, Эффективным средством поддержания малого переходного со-

противления контактов является система параллельных контакт-

ных пар — главной ГК и дугогасительной ДГК (рис. 1.6). Дуго-

гасительные пары выполняются из тугоплавких материалов,

менее подверженных плавлению при горении дуги. При отклю-

чении цепи сначала размыкаются главные контакты, а потом

дуго гасительные.

1.3. КОММУТАЦИОННАЯ И ЗАЩИТНАЯ

АППАРАТУРА НАПРЯЖЕНИЕМ ДО 1 кВ*

К основным коммутационным аппаратам напряжением до 1 кВ

относятся рубильники, пакетные выключатели и переключатели,

контакторы, магнитные пускатели, автоматические выключатели

(автоматы), контроллеры.

Рубильники являются наиболее простыми по конструкции

аппаратами и служат для ручного включения и отключения элек-

трических цепей постоянного тока напряжением до 440 В и пере-

менного тока напряжением до 500 В. Они изготовляются с цен-

* Написано совместно с В. В. Красником.

10

Рис. 1.7. Общий вид пакетного выклю-

чателя

Р ис. 1.8. У стр о и ст во од в о пол ю с ног о

контактора

тральной или боковой рукояткой, а также могут быть с рычажным

приводом в одно- или двухполюсном исполнении. Наибольшее

распространение получили рубильники с боковой рукояткой

типов РБ, РБП. Рубильники с центральной рукояткой находят

ограниченное применение для отключения лишь обесточенных

« цепей с целью создания видимого разрыва при проведении работ

в электроустановках. Рубильники с рычажным приводом при-

меняются для отключения номинальных гоков, если они снабжены

дутогасительной камерой, и токов до 0,2—0,3 от номинального

й при ее отсутствии.

При выключении из неподвижных контактов сначала выходит

главный нож. Электрическая дуга не возникает, поскольку ток

продолжает протекать по моментному ножу, на котором возни-

кает дуга. Пружина создает увеличенный момент отключения,

К что способствует улучшенному гашению дуги.

ЯГ Для повышения надежности работы в рубильниках уста-

if навливают простейшие дугогасительные камеры. Пластинами

К дугогасительной решетки дуга делится на несколько самостоя-

тельных дуг и быстрее гаснет (см. рис. 1.4).

5 П а кет н ые в ы к л ю ч а г е л if и пере к л ю ч а т е л и отли-

чаются от рубильников тем, что имеют несколько систем кон-

тактов и коммутирующих положений и служат для осуществле-

ния достаточно сложных переключений одновременно в несколь-

ких электрических цепях. Их изготовляют на токи до 400 А при

напряжении 220 В и до 250 А при напряжении 380 В.

Выключатель представляет собой набор колец — пакетов

(рис. 1.7) из изолирующего материала, внутри полостей кото-

рых расположены контактные устройства. Контактное устрой-

11

ство состоит из неподвижных контактов 6, закрепленных на

корпусе 8, и подвижных контактов 5, жестко связанных с поворот-

ным пакетом. Все ножи перемещаются вертикальным валиком 4

при помощи рукоятки 1. Пакеты стягиваются вместе стяжными

шпильками 9. В крышке 2 размешен пружинный механизм 3

мгновенного переключения и фиксации положения рукоятки /.

Дуга гасится в закрытой камере, образованной пакетами и

снабженной дугогасительными газогенерирующими шайбами.

Для изоляции служат диски 7.

По сравнению с рубильниками пакетные выключатели и пере-

ключатели имеют меньшие габаритные размеры, более удобны для

монтажа и имеют преимущество в том, что гашение дуги про-

исходит в замкнутом объеме. Но эти аппараты имеют ограни-

ченный срок службы, рассчитанный на 10 тыс. операций в обычных

цепях и 5 тыс. операций в сильноиндуктивных цепях.

Контакторы и магнитные пускатели применяются

для дистанционного и автоматического управления электропри-

емниками в цепях постоянного и переменного тока.

Контакторы — это выключатели с электромагнитным управле-

нием. Они не защищают электрические цепи от перегрузок или

КЗ, а служат лишь для частых включений и отключений

электрических цепей. На рис. 1.8 показано устройство однополюс-

ного контактора. При замыкании ключом 1 цепи, удерживающей

катушки 2, якорь 3 притягивается к ее сердечнику и контакты 4

контактора замыкаются. Контакторы обычно снабжаются дуго-

гасительными решетками 5 с пластинами из дугостойкого мате-

риала. Гибкий медный провод 6 осуществляет связь между под-

вижными контактами и электрической цепью.

Магнитные пускатели — это трехполюсные контакторы со

встроенными тепловыми реле и вспомогательными контактами,

служат в основном для управления трехфазными электродвига-

телями. Магнитные пускатели могут иметь до четырех замыкаю-

щих и размыкающих вспомогательных контактов.

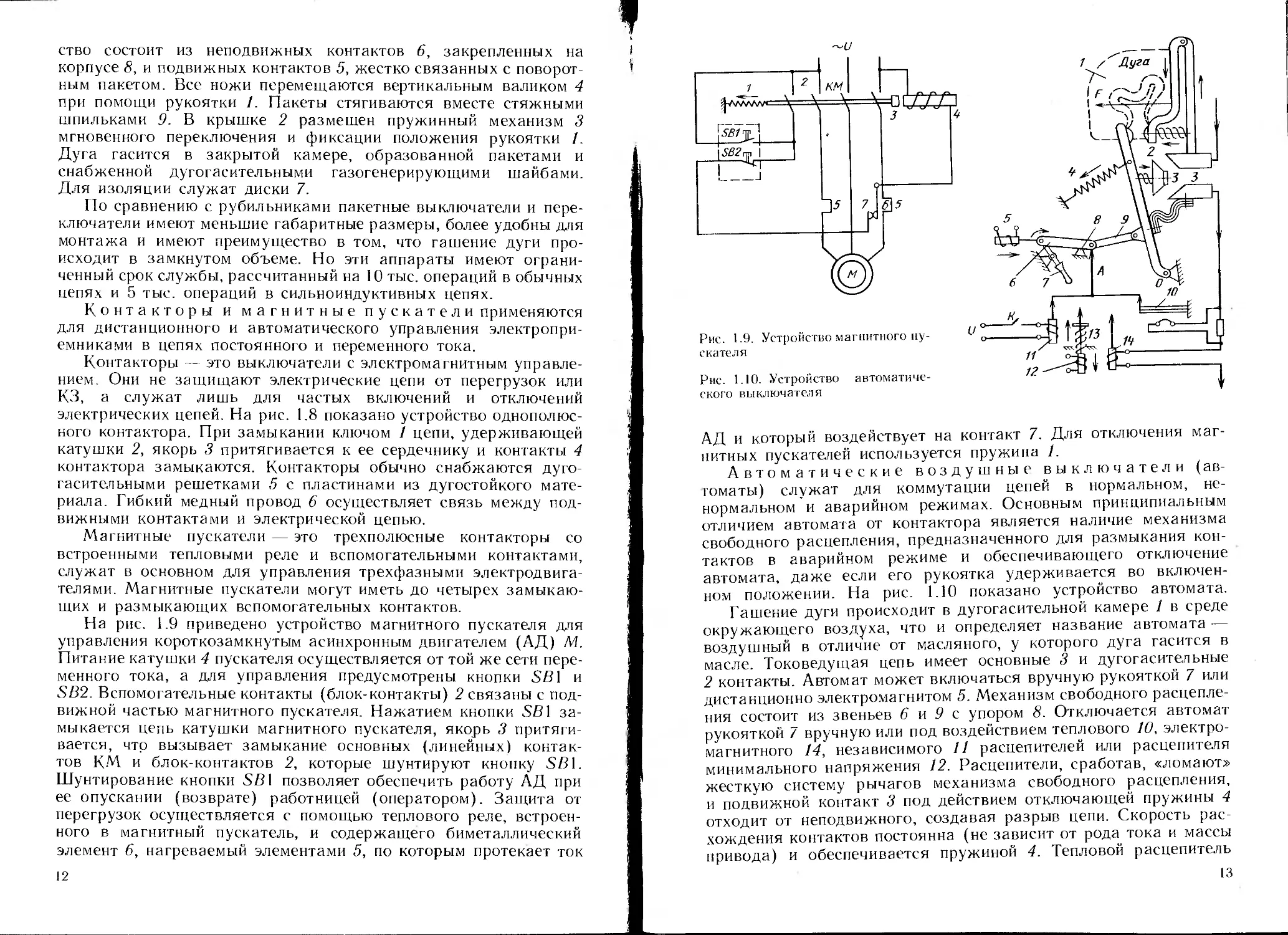

На рис. 1.9 приведено устройство магнитного пускателя для

управления короткозамкнутым асинхронным двигателем (АД) М.

Питание катушки 4 пускателя осуществляется от той же сети пере-

менного тока, а для управления предусмотрены кнопки SB1 и

SB2. Вспомогательные контакты (блок-контакты) 2 связаны с под-

вижной частью магнитного пускателя. Нажатием кнопки SB] за-

мыкается цепь катушки магнитного пускателя, якорь 3 притяги-

вается, что вызывает замыкание основных (линейных) контак-

тов КМ и блок-контактов 2, которые шунтируют кнопку SB1.

Шунтирование кнопки SB1 позволяет обеспечить работу АД при

ее опускании (возврате) работницей (оператором). Защита от

перегрузок осуществляется с помощью теплового реле, встроен-

ного в магнитный пускатель, и содержащего биметаллический

элемент 6, нагреваемый элементами 5, по которым протекает ток

12

Рис. 1.9. Устройство магнитного пу-

скателя

Рис. 1.10. Устройство автоматиче-

ского выключателя

АД и который воздействует на контакт 7. Для отключения маг-

нитных пускателей используется пружина 1.

Автоматические воздушные выключатели (ав-

томаты) служат для коммутации цепей в нормальном, не-

нормальном и аварийном режимах. Основным принципиальным

отличием автомата от контактора является наличие механизма

свободного расцепления, предназначенного для размыкания кон-

тактов в аварийном режиме и обеспечивающего отключение

автомата, даже если его рукоятка удерживается во включен-

ном положении. На рис. 1.10 показано устройство автомата.

Гашение дуги происходит в дугогасительной камере 1 в среде

окружающего воздуха, что и определяет название автомата —

воздушный в отличие от масляного, у которого дуга гасится в

масле. Токоведущая цепь имеет основные 3 и дугогасительные

2 контакты. Автомат может включаться вручную рукояткой 7 или

дистанционно электромагнитом 5. Механизм свободного расцепле-

ния состоит из звеньев 6 и 9 с упором 8. Отключается автомат

рукояткой 7 вручную или под воздействием теплового 10, электро-

магнитного 14, независимого 11 расцепителей или расцепителя

минимального напряжения 12. Расцепители, сработав, «ломают»

жесткую систему рычагов механизма свободного расцепления,

и подвижной контакт 3 под действием отключающей пружины 4

отходит от неподвижного, создавая разрыв цепи. Скорость рас-

хождения контактов постоянна (не зависит от рода тока и массы

привода) и обеспечивается пружиной 4. Тепловой расцепитель

13

обеспечивает защиту от перегрузок за счет изгибания нагретой

биметаллической пластины с последующим воздействием на меха-

низм свободного расцепления.

Электромагнитный расцепитель обеспечивает защиту от корот-

ких замыканий за счет притягивания якоря к сердечнику с

воздействием на механизм свободного расцепления.

Независимый расцепитель обеспечивает дистанционное от-

ключение автомата со щита управления за счет того, что при за-

мыкании кнопки Л' якорь электромагнита притягивается к сердеч-

нику и воздействует на механизм свободного расцепления.

Расцепитель минимального напряжения обеспечивает защиту

при понижении напряжения в сети на 20—30 % номинального

значения. При снижении напряжения якорь под воздействием от-

ключающей пружины /,? отпадает и воздействует на механизм

свободного расцепления.

Автоматы имеют различное исполнение, что определяется их

назначением, параметрами электрической цепи и условиями экс-

плуатации. Так, автоматы типов АП-25 и АП-50 (т. е. на номи-

нальные токи 25 и 50 А) предназначены для работы в сетях по-

стоянного и переменного тока и снабжены электромагнитными

токовыми (в обозначении буква М), тепловыми (в обозначении

буква Т) расцепителями и расцепителями минимального на-

пряжения (в обозначении буква Н). Например, тип автомата

АП-50-2Т означает, что это двухполюсный автомат с тепловой

защитой на номинальный ток 50 А. Ток срабатывания автомата

в среднем в 6—10 раз больше номинального, а время отключения

составляет порядка 0,01-0,7 с.

Воздушные автоматы АВ выпускаются на номинальные токи от

400 до 2000 Айв обозначении могут иметь следующие буквы:

Б — без выдержки времени, В — выдвижное исполнение, С —

избирательный с выдержкой времени при перегрузке и коротком

замыкании, Н неизбирательный с выдержкой времени. Напри-

мер, тип АВ20Н означает автомат воздушный на номинальный

ток 2000 А неизбирательный с выдержкой времени.

Установочные автоматы типа А3100 служат для коммутации

в сетях постоянного тока напряжением 220 В и переменного тока

напряжением 380 и 500 В и имеют лишь ручной привод.

Автоматы типа АК.50К служат для коммутаций в сетях постоян-

ного тока напряжением до 220 В и переменного тока напря-

жением до 380 В. Выпускаются на номинальные токи от 0,6 до

50 А и могут быть оборудованы электромагнитным расцепи-

телем (в обозначение добавляется буква М), электромагнитным

расцепителем с гидравлическим замедлителем срабатывания

(добавляются буквы МГ), независимым расцепителем (добавля-

ется буква Д).

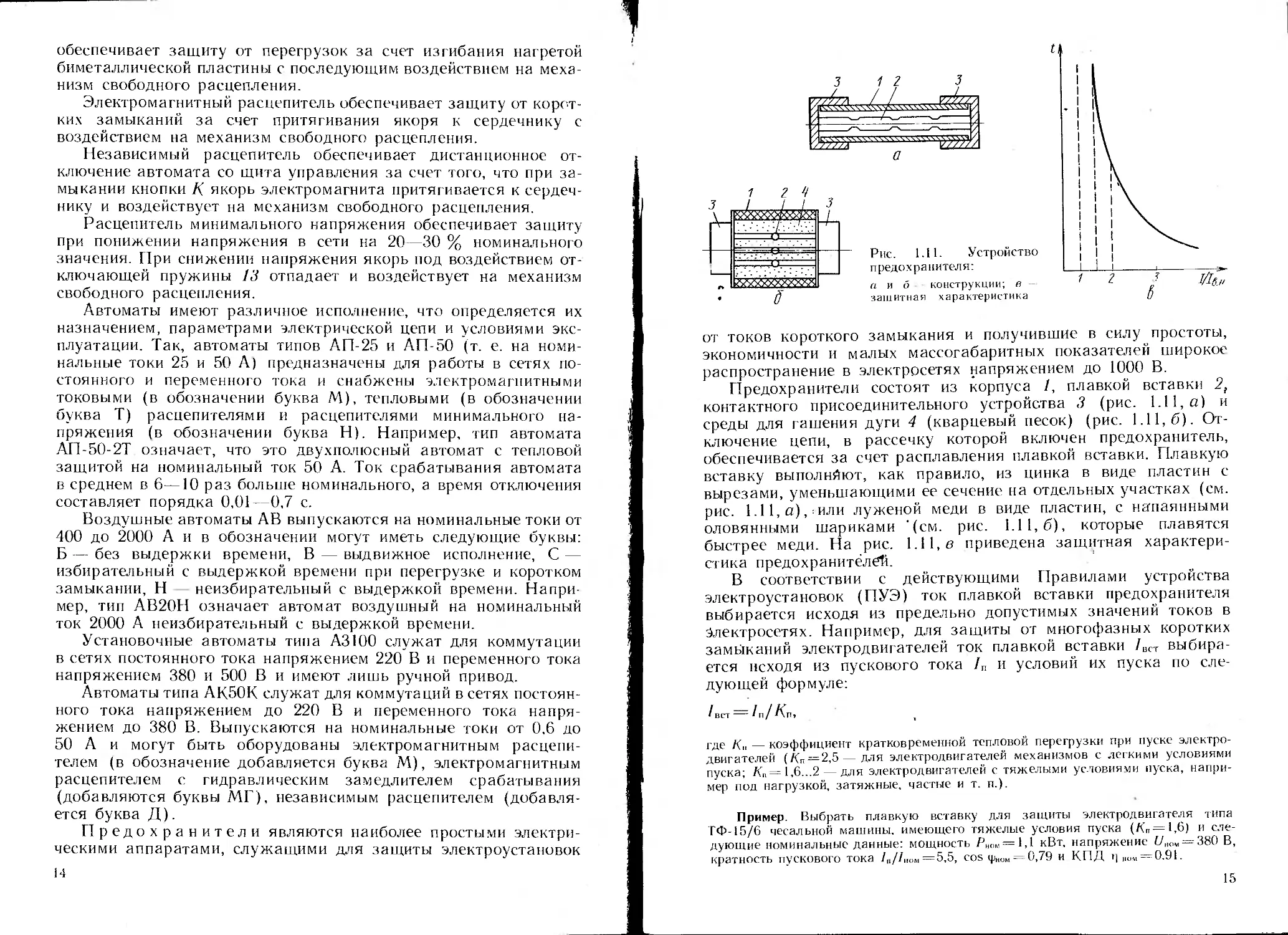

Предохранители являются наиболее простыми электри-

ческими аппаратами, служащими для защиты электроустановок

14

Рис. 1.11. Устройство

п редо х ра нител я:

а и б конструкции; в —

защитная характеристика

от токов короткого замыкания и получившие в силу простоты,

экономичности и малых массогабаритных показателей широкое

распространение в электросетях напряжением до 1000 В.

Предохранители состоят из корпуса /, плавкой вставки 2,

контактного присоединительного устройства 3 (рис. 1.11, а) и

среды для гашения дуги 4 (кварцевый песок) (рис. 1.11,6). От-

ключение цепи, в рассечку которой включен предохранитель,

обеспечивается за счет расплавления плавкой вставки. Плавкую

вставку выполняют, как правило, из цинка в виде пластин с

вырезами, уменьшающими ее сечение на отдельных участках (см.

рис. 1.11, а), - или луженой меди в виде пластин, с напаянными

оловянными шариками ’(см. рис. 1.11,6), которые плавятся

быстрее меди. На рис. 1.11, в приведена защитная характери-

стика предохранителей.

В соответствии с действующими Правилами устройства

электроустановок (ПУЭ) ток плавкой вставки предохранителя

выбирается исходя из предельно допустимых значений токов в

Электросетях. Например, для защиты от многофазных коротких

замйканий электродвигателей ток плавкой вставки /нст выбира-

ется исходя из пускового тока /„ и условий их пуска по сле-

дующей формуле:

/ВСТ === Iп/Ап,

где К„ — коэффициент кратковременной тепловой перегрузки при пуске электро-

двигателей (/<„ = 2,5— для электродвигателей механизмов с легкими условиями

пуска; /<„=1,6...2— для электродвигателей с тяжелыми условиями пуска, напри-

мер под нагрузкой, затяжные, частые и т. п.).

Пример. Выбрать плавкую вставку для защиты электродвигателя типа

ТФ-15/6 чесальной машины, имеющего тяжелые условия пуска (Л’„=1,6) и сле-

дующие номинальные данные: мощность Р„„„ = 1,1 кВт, напряжение {/„„„ = 380 В,

кратность пускового тока /,,//„ом =5,5, cos <рнО„ = 0,79 и КПД 1) „„„ = 0.91.

15

Решение. 1. Находим номинальный ток электродвигателя: /„о„ = Р„Ом/

(л'3(/„<)4,cos/ноч=1.1/(у'З-0,38-0,79-0,91) =2,5 А.

2. Наименьшее значение номинального тока плавкой вставки /Вст = 5,5/„„»,/

1.6; /вст = 5,5-2.5/1,6 =8.6 А.

3. Выбираем ближайшее большее (стандартизированное) сечение плавкой

вставки на ток 10 Л.

Предохранители бывают с закрытым разборным патроном

без наполнителя (типов ПР-2), с мелкозернистым наполните-

лем из кварцевого песка (типов ПН-2), инерционные и безынер-

ционные.

Предохранители типа ПР-2 изготовляют на напряжение

220 В (габарит I) и 500 В (габарит II) с номинальными токами

плавких вставок от 6 до 1000 А. Предохранители типа ПН-2

имеют более совершенные характеристики по сравнению с пре-

дохранителями ПР-2. Инерционные предохранители служат

для защиты цепей электродвигателей от пусковых токов.

Кон г р о л леры служат для одновременного переключения

в нескольких цепях с целью пуска, останова и регулирования

частоты вращения электрических машин. Контроллеры по кон-

структивному исполнению бывают барабанные, кулачковые и

плоские.

Барабанные контроллеры имеют подвижные медные или

бронзовые контакты в виде сегментов, расположенные на изоля-

ционном барабане. Неподвижные пружинные контакты, к ко-

торым подключают провода, крепятся на изолированной рейке.

Замыкание соответствующих неподвижных и подвижных кон-

тактов осуществляется при вращении барабана. Необходимая

схема соединения во внешней цепи достигается за счет опреде-

ленного расположения на барабане сегментов-контактов и вы-

полнения их различной длины. Эти контроллеры имеют неболь-

шую частоту переключения контактов (до 150—200 переклю-

чений в час).

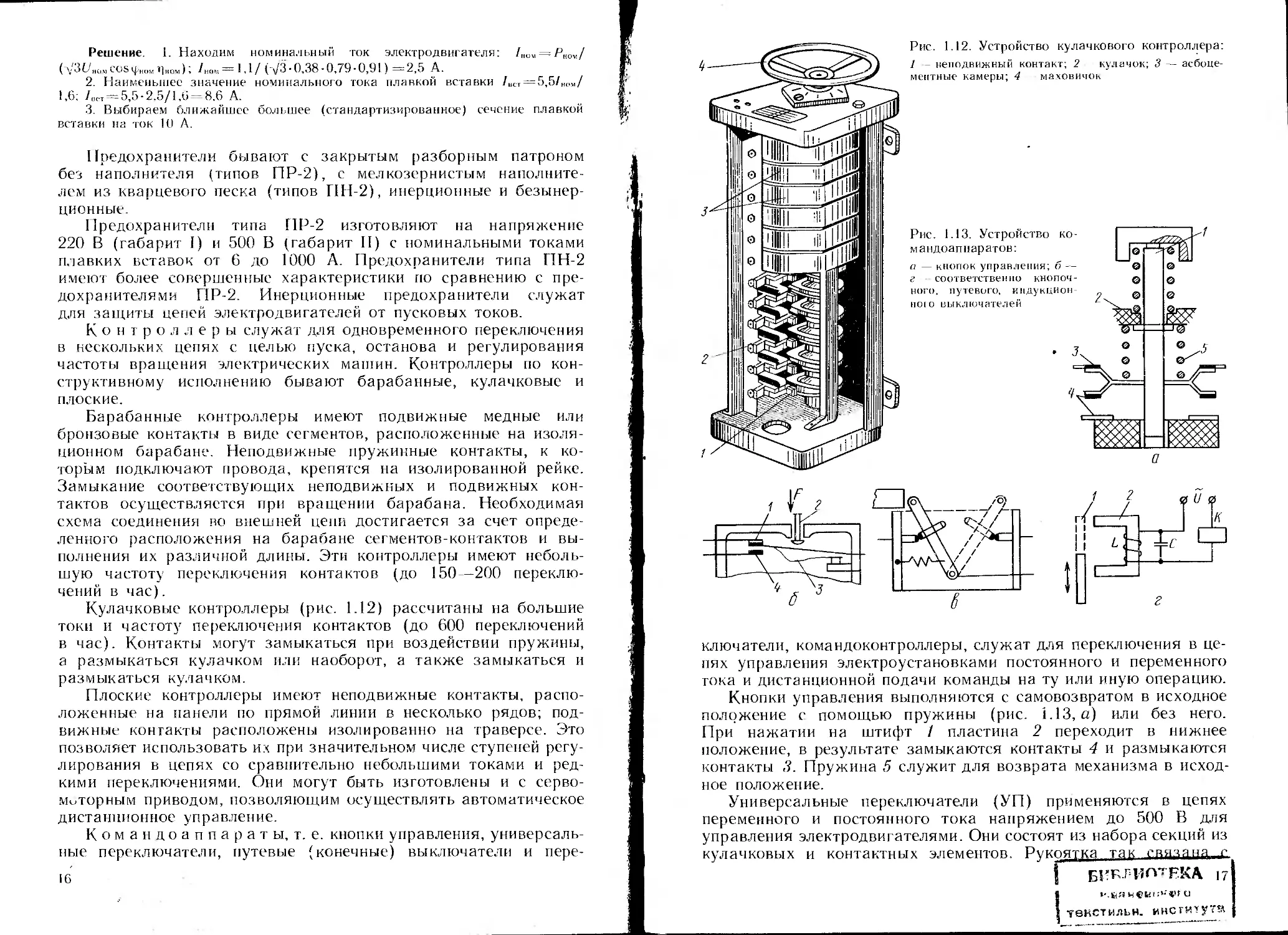

Кулачковые контроллеры (рис. 1.12) рассчитаны на большие

токи и частоту переключения контактов (до 600 переключений

в час). Контакты могут замыкаться при воздействии пружины,

а размыкаться кулачком пли наоборот, а также замыкаться и

размыкаться кулачком.

Плоские контроллеры имеют неподвижные контакты, распо-

ложенные на панели по прямой линии в несколько рядов; под-

вижные контакты расположены изолированно на траверсе. Это

позволяет использовать их при значительном числе ступеней регу-

лирования в цепях со сравнительно небольшими токами и ред-

кими переключениями. Они могут быть изготовлены и с серво-

моторным приводом, позволяющим осуществлять автоматическое

дистанционное управление.

К о м а н д о а п п а р а т ы, т. е. кнопки управления, универсаль-

ные переключатели, путевые (конечные) выключатели и пере-

16

Рис. 1.12. Устройство кулачкового контроллера:

1 - неподвижный контакт; 2 кулачок; 3 — асбоце-

ментные камеры; 4 маховичок

г

ключатели, командоконтроллеры, служат для переключения в це-

пях управления электроустановками постоянного и переменного

тока и дистанционной подачи команды на ту или иную операцию.

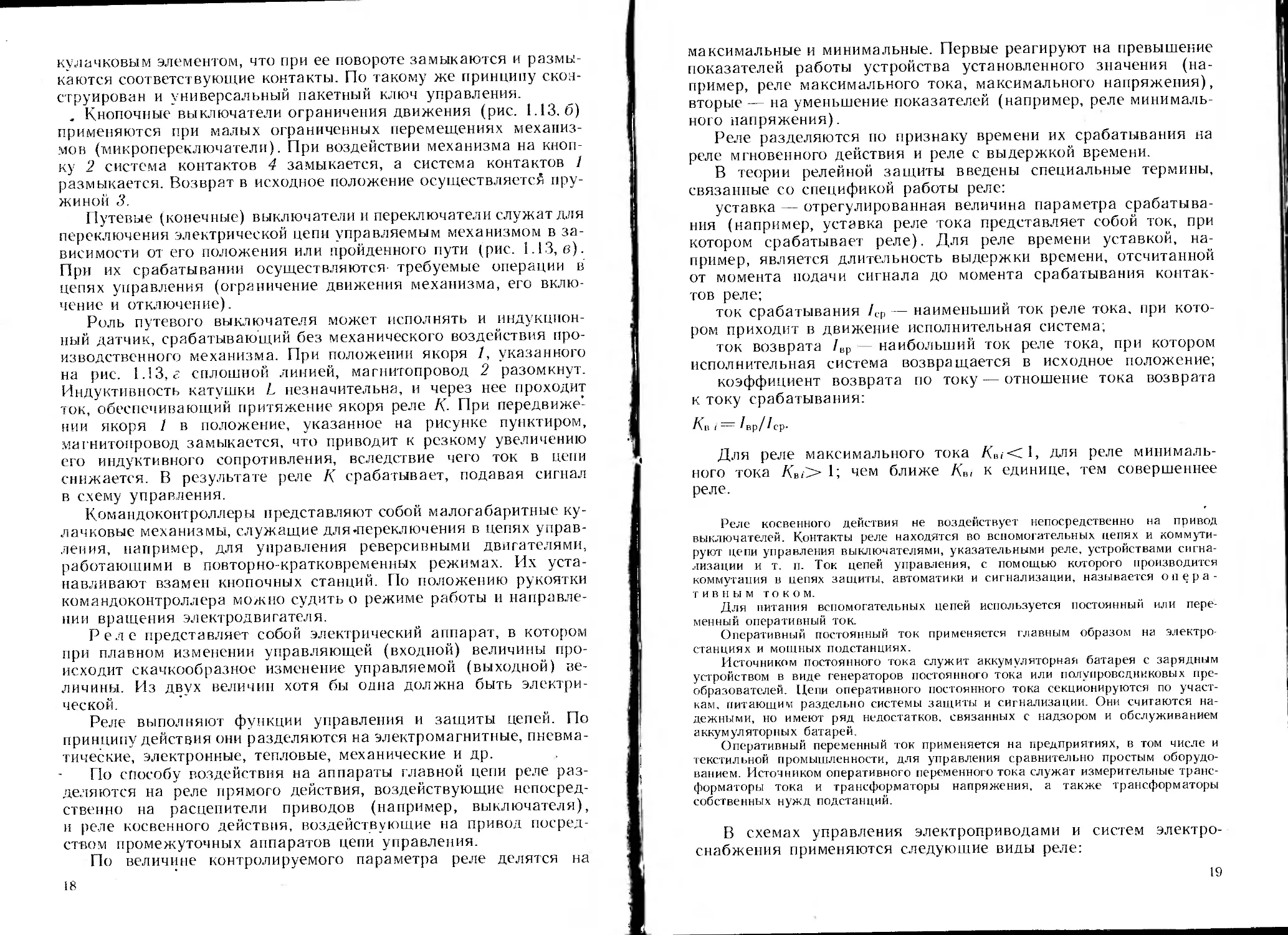

Кнопки управления выполняются с самовозвратом в исходное

положение с помощью пружины (рис. i.13, а) или без него.

При нажатии на штифт / пластина 2 переходит в нижнее

положение, в результате замыкаются контакты 4 и размыкаются

контакты 3. Пружина 5 служит для возврата механизма в исход-

ное положение.

Универсальные переключатели (УП) применяются в цепях

переменного и постоянного тока напряжением до 500 В для

управления электродвигателями. Они состоят из набора секций из

кулачковых и контактных элементов. Рукоятка так связана -г

I БИВ.ГНГП ЕКД 17

1 м. ня нфш.'»*'«>> и

текстильн. института

кулачковым элементом, что при ее повороте замыкаются и размы-

каются соответствующие контакты. По такому же принципу скон-

струирован и универсальный пакетный ключ управления.

. Кнопочные выключатели ограничения движения (рис. 1.13.6)

применяются при малых ограниченных перемещениях механиз-

мов (микропереключатели). При воздействии механизма на кноп-

ку 2 система контактов 4 замыкается, а система контактов 1

размыкается. Возврат в исходное положение осуществляется пру-

жиной 3.

Путевые (конечные) выключатели и переключатели служат для

переключения электрической цепи управляемым механизмом в за-

висимости от его положения или пройденного пути (рис. 1.13, в).

При их срабатывании осуществляются требуемые операции в

цепях управления (ограничение движения механизма, его вклю-

чение и отключение).

Роль путевого выключателя может исполнять и индукцион-

ный датчик, срабатывающий без механического воздействия про-

изводственного механизма. При положении якоря 1, указанного

на рис. 1.13, г сплошной линией, магнитопровод 2 разомкнут.

Индуктивность катушки L незначительна, и через нее проходит

ток, обеспечивающий притяжение якоря реле К. При передвиже-

нии якоря / в положение, указанное на рисунке пунктиром,

магнитопровод замыкается, что приводит к резкому увеличению

его индуктивного сопротивления, вследствие чего ток в цепи

снижается. В результате реле К срабатывает, подавая сигнал

в схему управления.

Командоконтроллеры представляют собой малогабаритные ку-

лачковые механизмы, служащие для-переключен и я в цепях управ-

ления, например, для управления реверсивными двигателями,

работающими в повторно-кратковременных режимах. Их уста-

навливают взамен кнопочных станций. По положению рукоятки

командоконтроллера можно судить о режиме работы и направле-

нии вращения электродвигателя.

Реле представляет собой электрический аппарат, в котором

при плавном изменении управляющей (входной) величины про-

исходит скачкообразное изменение управляемой (выходной) ве-

личины. Из двух величин хотя бы одна должна быть электри-

ческой.

Реле выполняют функции управления и защиты цепей. По

принципу действия они разделяются на электромагнитные, пневма-

тические, электронные, тепловые, механические и др.

По способу воздействия на аппараты главной цепи реле раз-

деляются на реле прямого действия, воздействующие непосред-

ственно на расцепители приводов (например, выключателя),

и реле косвенного действия, воздействующие на привод посред-

ством промежуточных аппаратов цепи управления.

По величине контролируемого параметра реле делятся на

18

максимальные и минимальные. Первые реагируют на превышение

показателей работы устройства установленного значения (на-

пример, реле максимального тока, максимального напряжения),

вторые — на уменьшение показателей (например, реле минималь-

ного напряжения).

Реле разделяются по признаку времени их срабатывания на

реле мгновенного действия и реле с выдержкой времени.

В теории релейной защиты введены специальные термины,

связанные со спецификой работы реле:

уставка — отрегулированная величина параметра срабатыва-

ния (например, уставка реле тока представляет собой ток, при

котором срабатывает реле). Для реле времени уставкой, на-

пример, является длительность выдержки времени, отсчитанной

от момента подачи сигнала до момента срабатывания контак-

тов реле;

ток срабатывания /ср — наименьший ток реле тока, при кото-

ром приходит в движение исполнительная система;

ток возврата /вр — наибольший ток реле тока, при котором

исполнительная система возвращается в исходное положение;

коэффициент возврата по току — отношение тока возврата

к току срабатывания:

Кв I === Iвр/I ср-

Для реле максимального тока КВ1<1, для реле минималь-

ного тока Л'в,> 1; чем ближе к единице, тем совершеннее

реле.

Реле косвенного действия не воздействует непосредственно на привод

выключателей. Контакты реле находятся во вспомогательных цепях и коммути-

руют цепи управления выключателями, указательными реле, устройствами сигна-

лизации и т. п. Ток цепей управления, с помощью которого производится

коммутация в цепях защиты, автоматики и сигнализации, называется опера-

тивным током.

Для питания вспомогательных цепей используется постоянный или пере-

менный оперативный ток.

Оперативный постоянный ток применяется главным образом на электро-

станциях и мощных подстанциях.

Источником постоянного тока служит аккумуляторная батарея с зарядным

устройством в виде генераторов постоянного тока или полупроводниковых пре-

образователей. Цепи оперативного постоянного тока секционируются по участ-

кам. питающим раздельно системы защиты и сигнализации. Они считаются на-

дежными, но имеют ряд недостатков, связанных с надзором и обслуживанием

аккумуляторных батарей.

Оперативный переменный ток применяется на предприятиях, в том числе и

текстильной промышленности, для управления сравнительно простым оборудо-

ванием. Источником оперативного переменного тока служат измерительные транс-

форматоры тока и трансформаторы напряжения, а также трансформаторы

собственных нужд подстанций.

В схемах управления электроприводами и систем электро-

снабжения применяются следующие виды реле:

19

измерительные — реле контроля и защиты (максимального

тока и минимального напряжения), тепловые, газовые. Реле

контроля устанавливают соответствие показателя в цепи задан-

ному значению, а реле защиты отключают цепь при отклоне-

нии показателя от заданного (нормального) значения;

логические — реле времени, которые создают регулируемую

выдержку времени замыкания или размыкания пары контактов

или нескольких пар контактов с различными выдержками вре-

мени для каждой пары (программное реле); реле счета импуль-

сов, контакты которых замыкаются после отсчета заданного числа

импульсов, подаваемых на систему управления;

промежуточные, которые передают команды из одной электри-

ческой цепи в другую, размножают сигналы и увеличивают

их мощность.

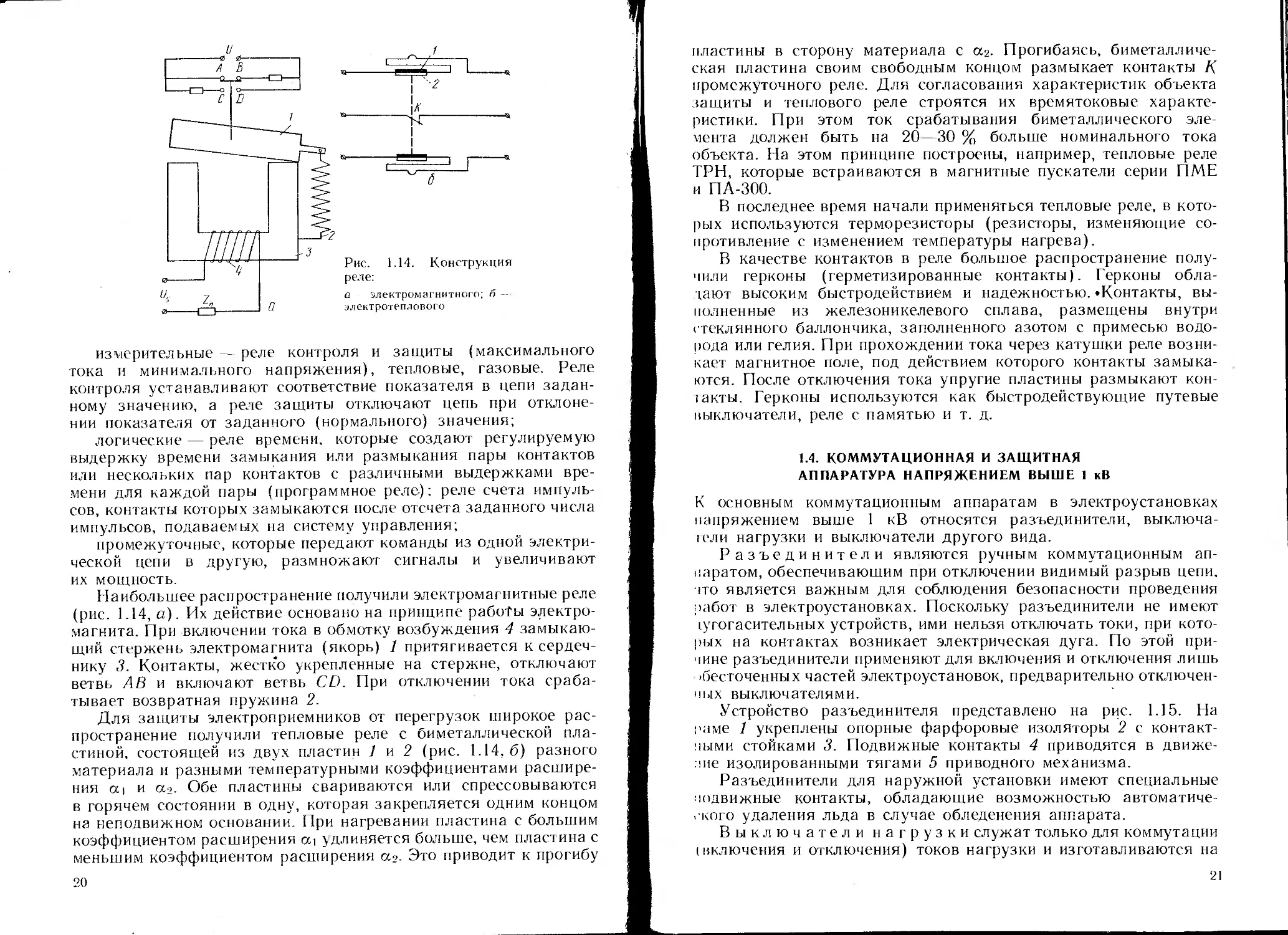

Наибольшее распространение получили электромагнитные реле

(рис. 1.14, а). Их действие основано на принципе работы электро-

магнита. При включении тока в обмотку возбуждения 4 замыкаю-

щий стержень электромагнита (якорь) 1 притягивается к сердеч-

нику 3. Контакты, жестко укрепленные на стержне, отключают

ветвь АВ и включают ветвь CD. При отключении тока сраба-

тывает возвратная пружина 2.

Для защиты электроприемников от перегрузок широкое рас-

пространение получили тепловые реле с биметаллической пла-

стиной, состоящей из двух пластин 1 и 2 (рис. 1.14,6) разного

материала и разными температурными коэффициентами расшире-

ния а, и а-2- Обе пластины свариваются или спрессовываются

в горячем состоянии в одну, которая закрепляется одним концом

на неподвижном основании. При нагревании пластина с большим

коэффициентом расширения оц удлиняется больше, чем пластина с

меньшим коэффициентом расширения а2. Это приводит к прогибу

20

пластины в сторону материала с «2- Прогибаясь, биметалличе-

ская пластина своим свободным концом размыкает контакты А

промежуточного реле. Для согласования характеристик объекта

защиты и теплового реле строятся их времятоковые характе-

ристики. При этом ток срабатывания биметаллического эле-

мента должен быть на 20 30 % больше номинального тока

объекта. На этом принципе построены, например, тепловые реле

ТРИ, которые встраиваются в магнитные пускатели серии ПМЕ

и ПА-300.

В последнее время начали применяться тепловые реле, в кото-

рых используются терморезисторы (резисторы, изменяющие со-

противление с изменением температуры нагрева).

В качестве контактов в реле большое распространение полу-

чили герконы (герметизированные контакты). Герконы обла-

тают высоким быстродействием и надежностью. «Контакты, вы-

полненные из железоникелевого сплава, размещены внутри

стеклянного баллончика, заполненного азотом с примесью водо-

рода или гелия. При прохождении тока через катушки реле возни-

кает магнитное поле, под действием которого контакты замыка-

ются. После отключения тока упругие пластины размыкают кон-

1акты. Герконы используются как быстродействующие путевые

выключатели, реле с памятью и т. д.

1.4. КОММУТАЦИОННАЯ И ЗАЩИТНАЯ

АППАРАТУРА НАПРЯЖЕНИЕМ ВЫШЕ 1 кВ

К основным коммутационным аппаратам в электроустановках

напряжением выше 1 кВ относятся разъединители, выключа-

юли нагрузки и выключатели другого вида.

Разъединители являются ручным коммутационным ап-

паратом, обеспечивающим при отключении видимый разрыв цепи,

по является важным для соблюдения безопасности проведения

работ в электроустановках. Поскольку разъединители не имеют

(угогасительных устройств, ими нельзя отключать токи, при кото-

рых на контактах возникает электрическая дуга. По этой при-

чине разъединители применяют для включения и отключения лишь

юесточенных частей электроустановок, предварительно отключен-

ных выключателями.

Устройство разъединителя представлено на рис. 1.15. На

гаме 1 укреплены опорные фарфоровые изоляторы 2 с контакт-

ными стойками 3. Подвижные контакты 4 приводятся в движе-

ние изолированными тягами 5 приводного механизма.

Разъединители для наружной установки имеют специальные

подвижные контакты, обладающие возможностью автоматиче-

ского удаления льда в случае обледенения аппарата.

Выключатели нагрузки служат только для коммутации

(включения и отключения) токов нагрузки и изготавливаются на

21

Рис. 1.15. Устройство разъединителя

напряжения би 10 кВ с номинальными

токами соответственно на 200 и 400 Л.

Дугогасительные камеры этих выключа-

телей рассчитаны на гашение только

маломощной дуги, возникающей при

отключении токов нагрузки, но не дуги

от возникновения токов короткого замы-

кания.

На рис. 1.16 показано устройство вы-

ключателя нагрузки, основу которого состав-

ляет трехполюсный разъединитель с при-

строенными к нему отключающими пружинами 1 и дугогаситель-

ными камерами 2. Подвижный контакт выключателя выполнен

в виде двухполосного ножа (рабочие контакты 5), который

в рабочем положении охватывает контактную стойку 3. Дугога-

сительный нож 4 закреплен между рабочими контактами и при

включении входит в щель дугогасительной камеры, врубаясь в не-

подвижные дугогасительные контакты. Затем уже при замкнутой

дугогасительной цепи замыкаются и рабочие контакты.

При отключении, наоборот, сначала размыкаются рабочие кон-

такты, а затем дугогасительные, между которыми и возникает

дуга. Высокая скорость расхождения контактов 5 обеспечивается

отключающими пружинами 1. Для защиты от коротких замыка-

ний используются пристроенные предохранители 6.

Включение и отключение выключателей осуществляется при

помощи специальных ручных (например, типов ПРА, ПРБА) или

пружинных (например, типов ППМ-10, ПП-67) приводов, которые

представляют собой механизм, предназначенный для включения

выключателя, удержания его во включенном положении и его от-

ключении. В электросетях напряжением 6 или 10 кВ для управле-

ния выключателями применяются также и электромагнитные при-

воды, например, тина ПЭ-11.

В распределительных устройствах (РУ) на 6—10 кВ широкое

применение находят горшковые маломасляные выключатели, так

как они по своим параметрам лучше всего подходят для под

станций промышленных предприятий. Маломасляные выключа-

тели содержат масло только в дугогасящей камере. Поэтому

они имеют относительно небольшие габариты, что позволяет укреп-

лять их на стенах. Наибольшее распространение на напряжение

10 кВ имеют подвесные выключатели ВМП-10 и горшковые

выключатели ВМГ-10.

На рис. 1.17 схематически представлена конструкция мало-

масляного выключателя. На раме 3 укреплены фарфоровые изо-

22

ляторы 2, на которых смонтированы три (по числу фаз сети)

цилиндрических блока /. Каждый блок содержит контактную

систему 4, дугогасительное устройство (ДУ) 5 и привод кон-

тактов. Контактная система розеточного типа размещена в нижней

части цилиндра. Она имеет неподвижный контакт в виде ро-

зетки, облицованный металлокерамикой для уменьшения обгора-

ния, и подвижный контакт-свечу б, связанный с приводным

механизмом системой изолированных рычагов. ДУ размещено в

средней части цилиндра /. Оно собирается из пластин фибра и

етинакса. В пластинах вырезаны полости и каналы для гаше-

ния дуги. Принцип гашения электрической дуги — газовое дутье.

При расхождении контактов возникающая дуга разлагает масло.

!> цилиндре образуются газы, которые выходят под высоким

давлением через зигзагообразный канал в верхней части головки

блока.

23

Достоинством маломасляных выключателей являются малые

габариты и невысокая стоимость. Недостатком являются их

взрыво- и пожароопасность.

Особенно эффективны элегазовые выключатели.

Свойства элегаза (шестифтористая сера), па которых основывается действие

элегазовых выключателей, приведены ниже:

электрическая прочность в 2,5 раза bi.. чем у воздуха, при давлении

0,2 МПа прочность элегаза приближается к прочности трансформаторного

масла;

высокая удельная объемная теплоемкость (почти в 4 раза выше, чем у

воздуха), позволяющая увеличивать нагрузку токоведущих частей и уменьшить

массу меди в выключателях;

дугогасяшая способность камеры продольного дутья в 5 раз выше, чем камеры

с воздухом;

малая напряженность поля в столбе дуги, вследствие чего резко сокра-

щается износ контактов;

использование инертного газа, не вступающего в реакцию с кислородом

и водородом.

Недостатком элегаза является высокая температура сжижения (при давле-

нии 1,31 МПа из газообразного состояния элегаз переходит в жидкое при темпе-

ратуре 0 °C; при давлении 0,35 МПа при температуре 40''С).

Наиболее эффективно используется дугогасяшая способность

элегаза тогда, когда струя газа с большой скоростью омывает

горящую дугу. Применяются следующие конструктивные испол-

нения:

автопневматическое дутье (принудительное дутье подается

энергией отключающих пружин);

электромагнитное дутье (движение дуги происходит за счет ее

взаимодействия с магнитным полем);

система с двойным давлением (гашение дуги происходит за

счет интенсивного дутья при переходе газа из резервуара с высо-

ким давлением в резервуар с низким давлением).

Принципиальная схема дугогасительного устройства с авто-

пневматическим дутьем показана на рис. 1.18.

При отключении дуга возникает между неподвижным / и

подвижным 2 контактами. Вместе с контактом 2 движутся сопло

3 из изоляционного материала (фторопласта), перегородка 4 и

Рис. 1.18. Дутогасительное устройство элегазового выключателя с авто-

матическим дутьем

24

цилиндр 5; поршень 6 неподвижен. Элегаз сжимается и его по-

ток, проходя через сопло, продольно омывает дугу и обеспечи-

вает условия для эффективного гашения.

Дугогасительное устройство располагается в герметическом

баке с добавлением газа 0,2—0,28 МПа.

1.5. БЕСКОНТАКТНАЯ АППАРАТУРА

Невысокая надежность контактной аппаратуры управления и

ограниченный срок ее службы объясняют необходимость исполь-

зования бесконтактной аппаратуры с полупроводниковыми при-

борами.

Системы управления с бесконтактными электрическими аппа-

ратами отличаются высокой чувствительностью и надежностью.

Достоинством бесконтактных аппаратов является отсутствие у них

размыкающихся контактов, к недостаткам можно отнести наличие

гальванической связи в цепи управления и нагрузки.

Изменение состояния силовой цепи (коммутация) осуществля-

ется силовыми элементами аппарата типа тиристоров. Управление

аппаратами строится на логических элементах. Схемы системы

управления могут составляться из типовых узлов или проектиро-

ваться различными методами логического синтеза. Однако для

серийных установок целесообразно использовать комплектные

бесконтактные устройства, например серии «Логика-М», и про-

граммируемые контроллеры. Основной элементной базой бескон-

тактных устройств служат приборы цифровой электроники, про-

стейшими из которых являются транзисторный ключ и триггер.

Транзисторный (полупроводниковый) ключ. Полупроводнико-

вый ключ (или выключатель) имеет два состояния: запертое

(рис. 1.19, а) и открытое (рис. 1.19,6), или соответственно

выключенное и включенное.

Запертое состояние транзистора р — п — р обеспечивается

положительным потенциалом на базе U,-, , = 0,5—1 В по отноше-

нию к эмиттеру. При этом Ua^Uu, а До ,^ДН; Да -

напряжение эмиттер-коллектора; (7„ - номинальное напряжение

высокого уровня; U6 э напряжение между базой и эмиттером

транзистора; Uu — номинальное напряжение низкого уровня.

Полностью открытое состояние транзистора должно быть при

Дб.э^Да, тогда Да^Д„ при условии, ЧТО ТОК- /fi>/K/P (/к —

ток коллектора; (3 — коэффициент усиления).

Таким образом, ключ обеспечивает либо высокий уровень

состояния схемы, когда он заперт, либо низкий, когда он открыт.

Значения Д„ и Д„ зависят от типов применяемых полупро-

водников.

Триггеры. Триггер является двухпозиционным переключателем

с двумя устойчивыми состояниями, который формирует прямо-

угольные импульсы заданной длительности или неопределенно

25

Рис. 1.19. Схема транзисторного ключа с

пневмати чески м дутьем

Рис. 1.20. Схема симмет-

ричного триггера

долго находится в состоянии 7/в или е„. Триггер объединяет

два каскада со взаимной положительной обратной связью, обес-

печивающей практически мгновенное переключение его состояния

под действием внешнего сигнала управления.

Сх'ема симметричного триггера изображена на, рис. 1.20.

Поясним принцип работы триггера. При подаче управляющего

импульса на вход 5 открывается транзистор ГЛ и потенциал

точки А падает. Падение потенциала точки А вызывает уменьше-

ние тока базы транзистора 4'7’2 и, следовательно, увеличение

потенциала точки В. Повышение потенциала точки В увеличи-

вает ток через резисторы RA и /?2, а значит, и ток базы транзистора

Г71, который его полностью открывает и вводит в режим на-

сыщения. Транзистор VT2 при этом оказывается запертым, а

транзистор ГЛ будет открыт до тех пор, пока внешний поло-

жительный импульс, поданный на вход сброса R, не выведет

его из этого состояния.

«Логические устройства электроавтоматики. В системах автома-

тического управления промышленным 'оборудованием широко

применяются релейно-контактные (дискретные) схемы управле-

ния, построенные на базе логических устройств.

Эти устройства имеют только два состояния: состояние логи-

ческой единицы, которому соответствует, допустим, замкнутое

положение контактов, и состояние логического нуля, кото-

рому соответствует разомкнутое положение контактов.

Простейшим исполнением релейно-контактной схемы является

цепь обмотки реле, в которой состояние обмотки (функция У)

определяется положением ключа в этой цепи V (аргумента).

Если полагать Л' независимой переменной, то

Г-НА’).

Включение элемента Л’ в схеме (рис. 1.21, а) вызывает вклю-

чение обмотки реле, размыкание — отключение обмотки. Такую

логическую связь называют повторением:

У=Л.

Рис. 1.21. Логическое изо-

бражение цепи обмотки

реле

Рис. 1.22. Примеры реа-

лизации логических опе-

раций:

а логическое сложение —

функция «ИЛИ»; б— логи-

ческое умножение — функ-

ция «И»

Включение элемента X в схеме на рис. 1.21, б вызывает

отключение обмотки реле, так как в цепи обмотки теперь на-

ходится размыкающий контакт, и, наоборот, отключение элемен-

та А' приводит к включению обмотки.

Такое сочетание операций называется логическим отрица-

нием — инверсией. Формально инверсия описывается выражением

ТА.

Если состояние Y определяется многими аргументами, то

Y=f (X,. Х2, ..., Х„).

Операция над переменными производится в соответствии с

законами алгебры логики (или алгебры Буля). Основными дей-

ствиями булевой алгебры являются: логическое сложение (дизъ-

юнкция) — функция „ИЛИ"; логическое умножение (конъюнк-

ция) — функция „И“; логическое отрицание (инверсия) —функ-

ция „НЕ“.

Логическое сложение обозначается знаками « + » или \/.

Логическая сумма равна единице, когда одно или несколько

слагаемых равны единице

14-0=1; 1 4-1 ++ 1 = Г 04-0 = 0.

Примером реализации функции „ИЛИ“ являются параллель-

но включенные контакты, замыкающие одну и ту же цепь. До-

статочно замыкания одной пары, чтобы цепь оказалась замкну-

той (рис. 1.22, а).

27

Логическое умножение обозначается знаками • или Д (или

вообще не обозначается).

Логическое произведение равно единице, если все множимые

равны единице:

1 1 -...-1 = 1; 1 -0 = 0; 0-0 = 0.

Примером реализации функции „И“ являются последовательно

включенные контакты в одной цепи. Цепь будет замкнута только

тогда, когда будут замкнуты все контакты этой цепи (рис. 1.22, б).

Логическое отрицание (инверсия) обозначается чертой над ар-

гументом.

Логическое отрицание равно величине, обратной данной. Ин-

версия единицы будет равна нулю:

0=1; Т=0; 0 = 0; Т=1.

Примером реализации функции „НЕ“ является размыкание

размыкающих контактов при включении обмотки реле (см.

рис. 1.21,6).

Основные законы алгебры Буля:

переместительный

аb = bст, ab = ba;

сочетательный

ф-с = а-|- (6-|-с); (ab) с = а(Ьс) -,

распределительный

а(Ь -ф с) =ab +ас; а -\-Ьс= (аф-с);

закон отрицания

a-{-b = ab\ ab= а-]-Ь.

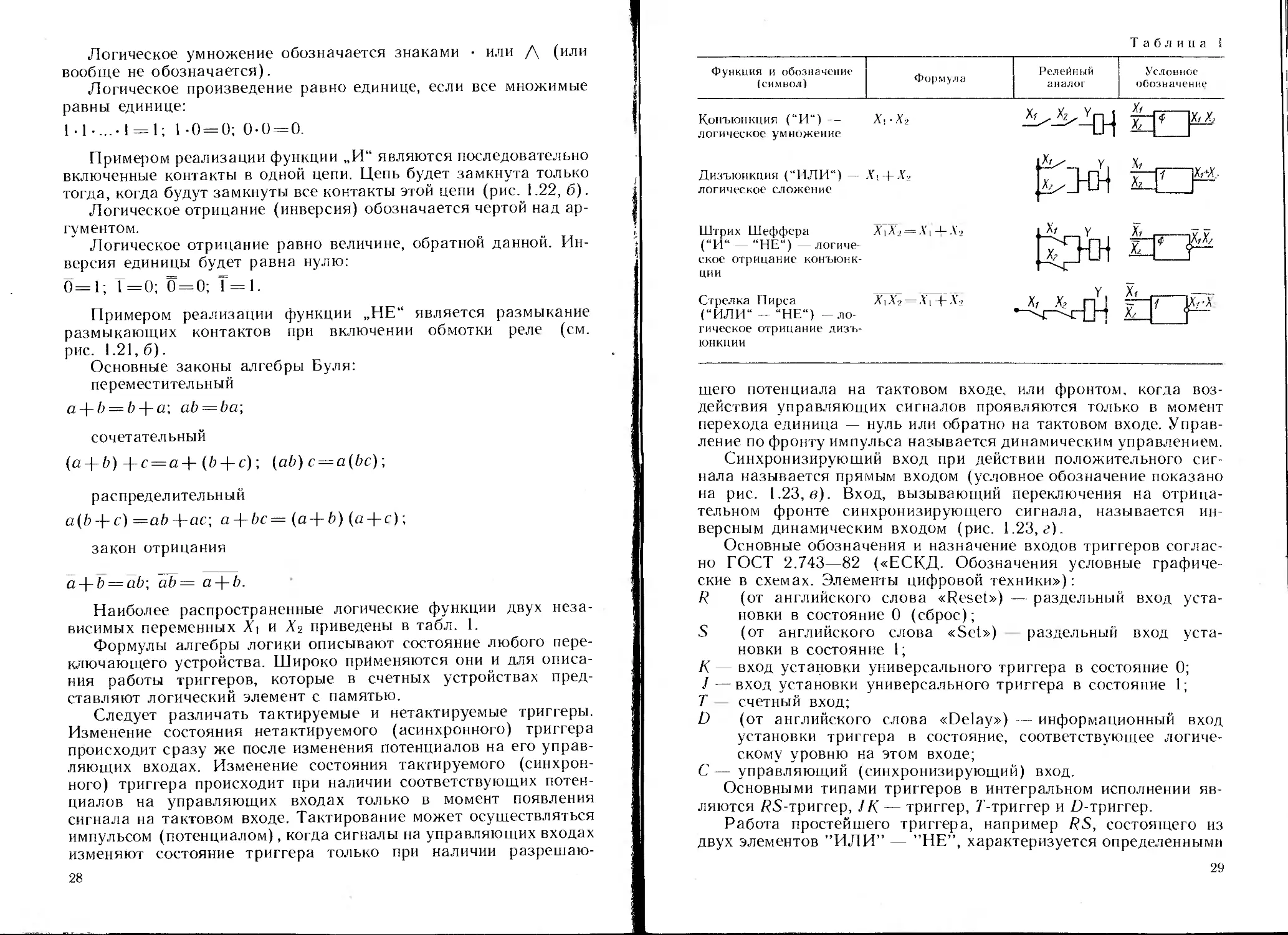

Наиболее распространенные логические функции двух неза-

висимых переменных Х, и Х2 приведены в табл. 1.

Формулы алгебры логики описывают состояние любого пере-

ключающего устройства. Широко применяются они и для описа-

ния работы триггеров, которые в счетных устройствах пред-

ставляют логический элемент с памятью.

Следует различать тактируемые и нетактируемые триггеры.

Изменение состояния нетактируемого (асинхронного) триггера

происходит сразу же после изменения потенциалов на его управ-

ляющих входах. Изменение состояния тактируемого (синхрон-

ного) триггера происходит при наличии соответствующих потен-

циалов на управляющих входах только в момент появления

сигнала на тактовом входе. Тактирование может осуществляться

импульсом (потенциалом), когда сигналы на управляющих входах

изменяют состояние триггера только при наличии разрешаю-

28

Таблица 1

Функция и обозначение (символ) Формула Релейн ни аналог Условное обозначение

Конъюнкция (“И") -- А.-А':> Y[~| 1 ~Х~ логическое умножение LJ] —— 1 7, X/

х,х,

Дизъюнкция (“ИЛИ") — Л'.-|-АД , 1 ГЦ т— логическое сложение , ГЕГ] £1— Xi+X_-

Штрих Шеффера А'|А’? = A',-J-А-> X/ у Д (“И“ — “НЕ“) — логиче- ~'"ГТД“Ъ| скос отрицание конъюнк- , Д- Г~1—Г| —— ции Y у7 р

Стрелка Пирса Х\А-2^Лi —Л*> X? X? 1—I 1 ~— (“ИЛИ“ - “НЕ") -—.по- 1 J ХГА

гическое отрицание дизъ- юнкции

щего потенциала на тактовом входе, или фронтом, когда воз-

действия управляющих сигналов проявляются только в момент

перехода единица — нуль или обратно на тактовом входе. Управ-

ление по фронту импульса называется динамическим управлением.

Синхронизирующий вход при действии положительного сиг

нала называется прямым входом (условное обозначение показано

на рис. 1.23, в). Вход, вызывающий переключения на отрица-

тельном фронте синхронизирующего сигнала, называется ин-

версным динамическим входом (рис. 1.23, г).

Основные обозначения и назначение входов триггеров соглас-

но ГОСТ 2.743—82 («ЕСКД. Обозначения условные графиче-

ские в схемах. Элементы цифровой техники»):

R (от английского слова «Reset») — раздельный вход уста-

новки в состояние 0 (сброс);

S (от английского слова «Set») раздельный вход уста-

новки в состояние 1;

К — вход установки универсального триггера в состояние 0;

J — вход установки универсального триггера в состояние 1;

Т счетный вход;

D (от английского слова «Delay») — информационный вход

установки триггера в состояние, соответствующее логиче-

скому уровню на этом входе;

С— управляющий (синхронизирующий) вход.

Основными типами триггеров в интегральном исполнении яв-

ляются RS-триггер, 1К — триггер, 7-триггер и О-триггер.

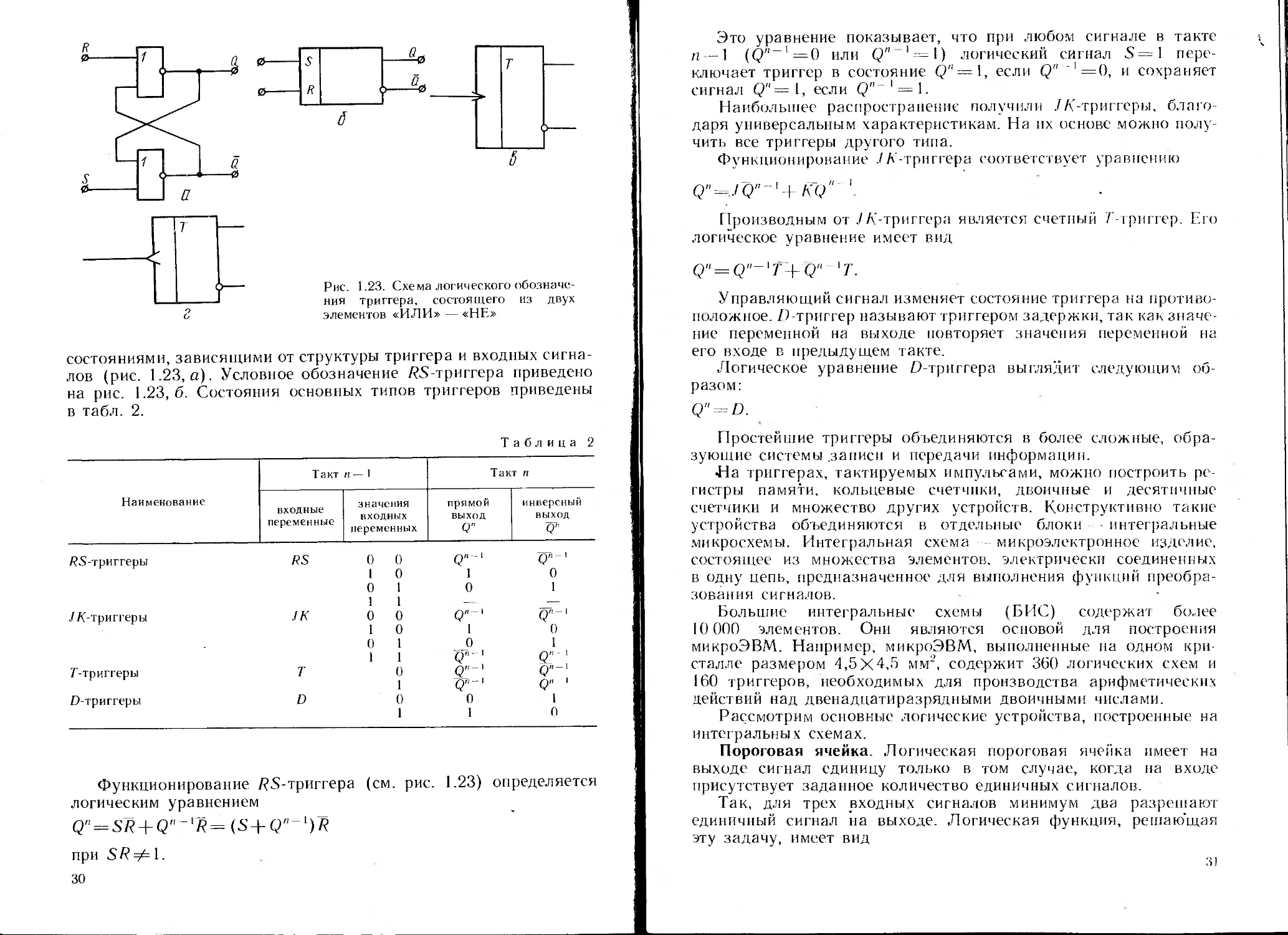

Работа простейшего триггера, например RS, состоящего из

двух элементов ’’ИЛИ” — ”НЕ”, характеризуется определенными

29

состояниями, зависящими от структуры триггера и входных сигна-

лов (рис. (.23, а). Условное обозначение /^-триггера приведено

на рис. 1.23,6. Состояния основных типов триггеров приведены

в табл. 2.

Таблица 2

Наименование Такт п — 1 Такт я

входные переменные значения входных переменных прЯМОЙ ВЫХОД Q" инверсный выход Qn

/?Х-триггеры DS 0 0 Q"' (/-'

1 0 1 0

0 1 0 1

1 1 — —

//(-триггеры JK 0 0 Q"-' Q"-'

1 0 1 0

0 1 0 1

1 1 Q" Q" 1

/-триггеры Т 0 Q"-1

1 Q""1 Q" 1

D-триггеры D 0 0 1

1 1 0

Функционирование /?5-триггера (см. рис. 1.23) определяется

логическим уравнением

Q" = SR + Qn lR = (S+Qn~')R

при SR=^ 1.

зо

Это уравнение показывает, что при любом сигнале в такте

и -1 (Q" ’=0 или Q" ' = !) логический сигнал S--1 пере-

ключает триггер в состояние Q" = l, если Q" '=(), и сохраняет

сигнал Q"= 1, если Q"~ 1 = 1.

Наибольшее распространение получили /Л'-триггсры, благо-

даря универсальным характеристикам. На их основе можно полу-

чить все триггеры другого типа.

Функционирование ./Л-триггера соответствует уравнению

Q"-=.JQ" ' + KQ" '

Производным от ./Л'-триггера является счетный Г-триггер. Его

логическое уравнение имеет вид

Управляющий сигнал изменяет состояние триггера на противо-

положное. /7-триггер называют триггером задержки, так как значе-

ние переменной на выходе повторяет значения переменной на

его входе в предыдущем такте.

Логическое уравнение /7-триггера выглядит следующим об-

разом:

Q” = D.

Простейшие триггеры объединяются в более сложные, обра-

зующие системы .записи и передачи информации.

На триггерах, тактируемых импульсами, можно построить ре-

гистры памяти, кольцевые счетчики, двоичные и десятичные

счетчики и множество других устройств. Конструктивно такие

устройства объединяются в отдельные блоки интегральные

микросхемы. Интегральная схема - микроэлектронное изделие,

состоящее из множества элементов, электрически соединенных

в одну цепь, предназначенное для выполнения функций преобра-

зования сигналов.

Большие интегральные схемы (БИС) содержат более

10 000 элементов. Они являются основой для построения

микроЭВМ. Например, микроЭВМ, выполненные на одном кри-

сталле размером 4,5X4,5 мм2, содержит 360 логических схем и

160 триггеров, необходимых для производства арифметических

действий над двенадцати разрядными двоичными числами.

Рассмотрим основные логические устройства, построенные на

интегральных схемах.

Пороговая ячейка. Логическая пороговая ячейка имеет на

выходе сигнал единицу только в том случае, когда на входе

присутствует заданное количество единичных сигналов.

Так, для трех входных сигналов минимум два разрешают

единичный сигнал на выходе. Логическая функция, решающая

эту задачу, имеет вид

Рис 1.24. Схема пороговой ячейки

Рис. 1.25. Схема полусумматора

Рис. 1.26. Схема сумматора

F = X|X2 + X2X.< + X3X|,

где Л'|, Л.., А'з - входные сигналы.

Схема, реализующая пороговую ячейку, представлена на

рис. 1.24.

Полусумматоры. Полусумматор (HS) вырабатывает сигналы

суммы (S) и переноса (Р) при сложении двух двоичных чисел

(а и Ь). Сумма будет равна единице, когда одно слагаемое

равно единице, а другое нулю. Если оба слагаемых равны еди-

нице, то сигнал переноса равен единице, а сумма равна нулю..

Логическая функция

S=ab -\-ab; Р=аЬ.

На рис. 1.25 приведена схема полусумматора.

Сумматоры. Сумматор в отличие от полусумматора воспри-

нимает три входных сигнала: два слагаемых и сигнал пере-

носа с предыдущего разряда (рис. 1.26).

Сумматор может быть построен на двух полусумматорах

и одной ячейке «ИЛИ» (рис. 1.26). Первый полусумматор,

суммируя числа а, и 6„ вырабатывает промежуточные сигналы

S' и Р'. Второй полусумматор складывает сумму S' и перенос

с предыдущего разряда Р,_ ( и образует на выходе сигналы суммы

S, и второго промежуточного переноса Р,"_ Общий сигнал пере

носа является суммой сигналов Р' и Р''. Схемы сумматоров

могут быть построены и по другому принципу.

Регистры. Регистры предназначены для хранения одного

многоразрядного числа, представленного в двоичной системе

счисления. Для хранения «-разрядного двоичного числа регистр

должен содержать п триггеров.

32

Рис. 1.27. Схемы регистров:

а — четырехразрядный регистр памяти на базе S/? триггера;

б — регистр сдвига, построенный на /^-триггерах

Различают два вида регистров: параллельные и последо-

вательные. В параллельном регистре предназначенное для хране-

ния число подается одновременно всеми разрядами, т. е. в парал-

лельной форме (параллельный код). В последовательном реги-

стре ввод числа производится путем последовательной во времени

подачи цифр, т. е. в последовательной форме (последователь-

ный код). Последовательные регистры могут выполнять и другие

функции, например, сдвигать хранимое в регистре число на опре-

деленное число разрядов влево или вправо. Регистры памяти

целесообразно строить на D-триггерах.

На рис. 1.27, а представлена схема четырехразрядного реги-

стра памяти. Он состоит из четырех тактируемых потенциалом

D-триггеров. Если на тактовые входы триггеров подан потен-

циал С — 1, то информация со входов D/— /^.устанавливает

триггеры Т1 — Т4 в соответствующие состояния. Если на тактовых

входах С=0, триггеры хранят информацию независимо от того,

какие потенциалы имеются на входах D1 —D4.

Регистры памяти представляют собой простейшие оперативные

запоминающие устройства (ОЗУ).

Регистры сдвига преобразуют последовательный код в парал-

лельный и обратно. Они также строятся на D-триггерах. На

рис. 1.27,6 показан регистр сдвига, построенный на D-триггерах,

тактируемых фронтом. При воздействии тактового импульса,

записанная в регистре информация перемещается на один раз-

ряд вправо (или влево), так как выход Q предыдущего раз-

ряда присоединен ко входу D последующего. Каждый тактовый

импульс устанавливает последующий триггер в состояние, в кото-

ром до этого находился предыдущий. Информация в виде после-

довательного кода подается на вход D первого разряда. Запись

2 А. М. Ланген, В. В. Красник

33

параллельного кода может быть произведена через тактируемые

установочные входы Q1 — Q4. С выхода Q4 снимается последо-

вательный выходной код.

Счетчики. Счетчик — цифровое устройство, осуществляющее

счег числа появления на входе определенного логического уровня

(обычно числа переходов от логического нуля к уровню логиче-

ской единицы). Если для регистрации двоичного числа в счетчике

используется п триггеров, то максимальное значение числа, до

которого может вестись счет N = 2"—1. Так, при /?=3 (V = 7.

В суммирующем двоичном счетчике поступление на вход

очередного импульса увеличивает на единицу хранимое в нем

число.

Суммирование числа с единицей производится по обычным

правилам выполнения операции сложения в двоичной системе

счисления. Например,

переносы 11

исходное число 10110 10011

результат Д- If I

10 111 10 100

Наряду с операцией счета, т. е. сложения импульсов, счет-

чики могут выполнять и операции вычитания и запоминания

числа импульсов, поступающих на их счетный вход.

Счетчики делятся по распределению отсчета во времени на

асинхронные с последовательной передачей сигнала от предыду-

щего триггера к последующему, и синхронные с одновременным

срабатыванием всех триггеров. По виду операции они делятся на

реверсивные, обеспечивающие только сложение или только вычи-

тание сигналов, и реверсивные, обеспечивающие как сложение,

так и вычитание входных сигналов. По коэффициенту пере-

счета они делятся на двоичные, десятичные, двоично-десятич-

ные и др.

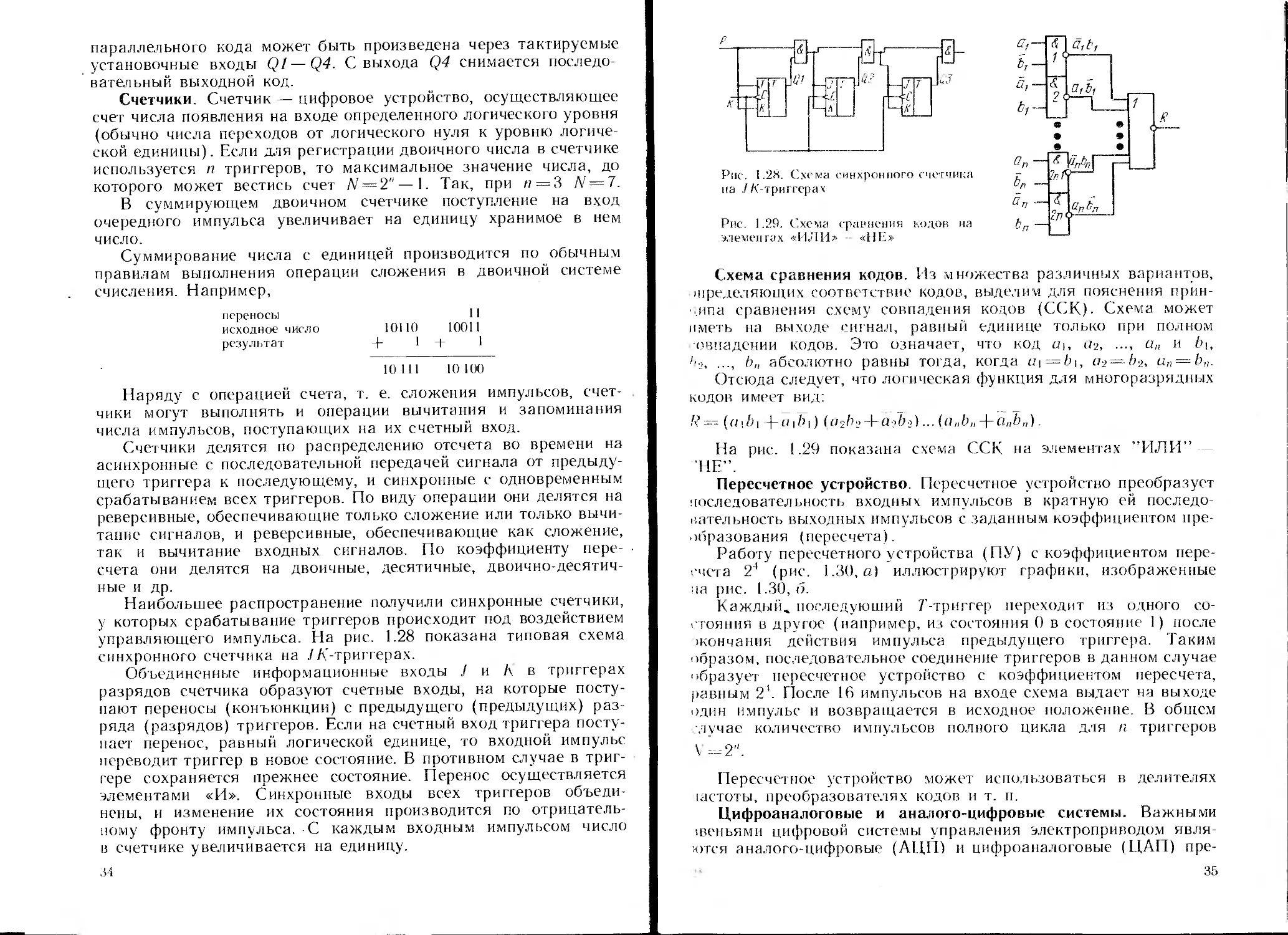

Наибольшее распространение получили синхронные счетчики,

у которых срабатывание триггеров происходит под воздействием

управляющего импульса. На рис. 1.28 показана типовая схема

синхронного счетчика на /Л'-триггерах.

Объединенные информационные входы J и Л в триггерах

разрядов счетчика образуют счетные входы, на которые посту-

пают переносы (конъюнкции) с предыдущего (предыдущих) раз-

ряда (разрядов) триггеров. Если на счетный вход триггера посту-

пает перенос, равный логической единице, то входной импульс

переводит триггер в новое состояние. В противном случае в триг-

гере сохраняется прежнее состояние. Перенос осуществляется

элементами «И». Синхронные входы всех триггеров объеди-

нены, и изменение их состояния производится по отрицатель-

ному фронту импульса. С каждым входным импульсом число

в счетчике увеличивается на единицу.

34

Рис. 1.28. Схема синхронного счетчика

на /Л'-триггерах

Рис. 1.29. Схема сравнения кодов на

элементах «ПЛИ» «НЕ»

Схема сравнения кодов. Из множества различных вариантов,

шределяющих соответствие кодов, выделим для пояснения прин-

ципа сравнения схему совпадения кодов (ССК). Схема может

иметь на выходе сигнал, равный единице только при полном

(впадении кодов. Это означает, что код щ, </2, ..., а„ и /ц,

!--2, ..., Ь„ абсолютно равны тогда, когда Ц|==/.ц, о2 = /?2, а„ = Ь„.

Отсюда следует, что логическая функция для многоразрядных

кодов имеет вид:

R=-~ 1(цЬ\ фО|/м)

На рис. 1.29 показана схема ССК на элементах ’’ИЛИ” —

НЕ”.

Пересчетное устройство. Пересчетное устройство преобразует

последовательность входных импульсов в кратную ей последо-

вательность выходных импульсов с заданным коэффициентом пре-

образования (пересчета).

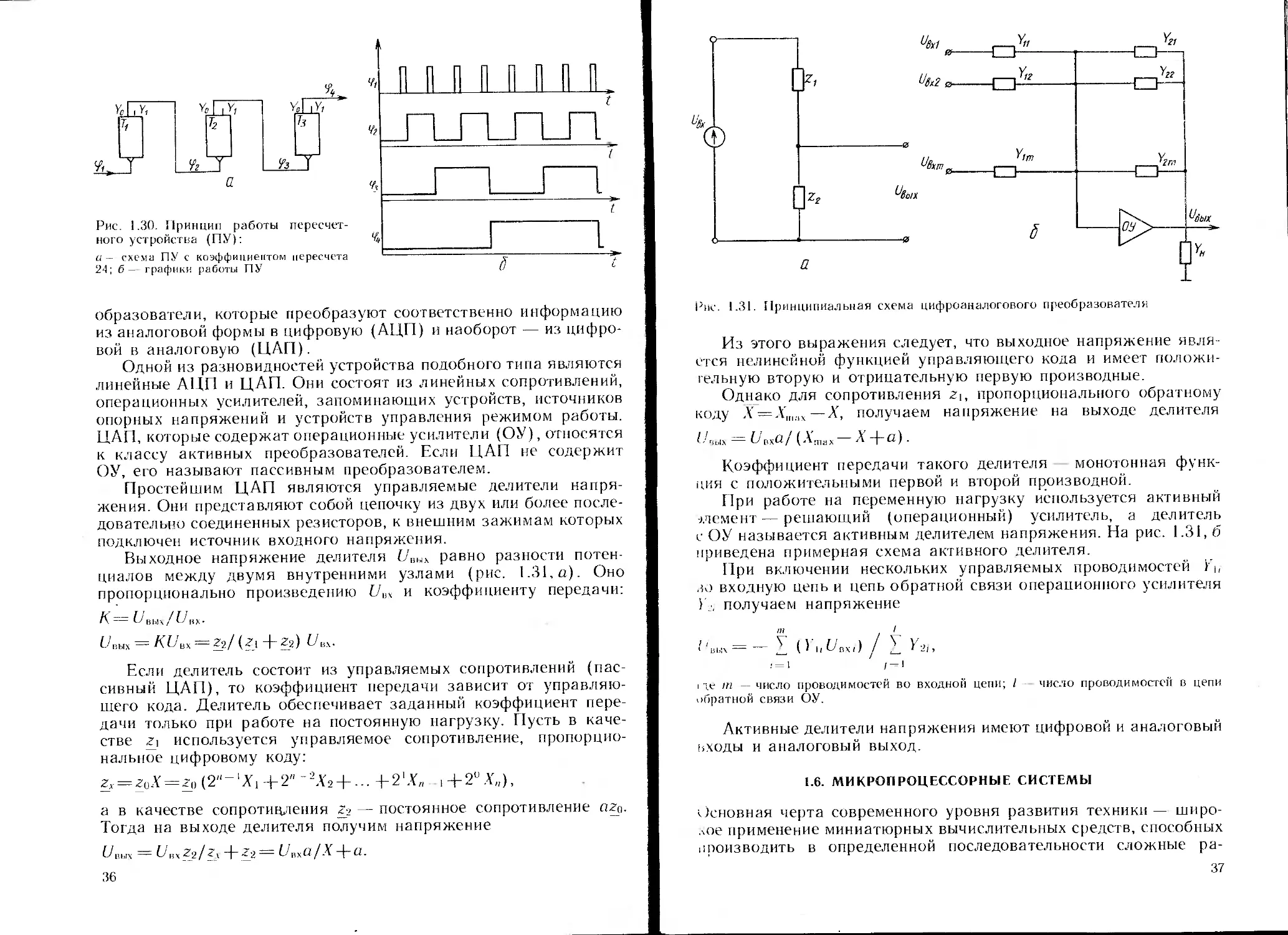

Работу пересчетного устройства (ПУ) с коэффициентом пере-

счета 24 (рис. 1.30,0) иллюстрируют графики, изображенные

на рис. 1.30, (5.

Каждый, последующий /’-триггер переходит из одного со-

стояния в другое (например, из состояния 0 в состояние 1) после

жончания действия импульса предыдущего триггера. Таким

образом, последовательное соединение триггеров в данном случае

образует пересчетное устройство с коэффициентом пересчета,

равным 2*. После 16 импульсов на входе схема выдает на выходе

один импульс и возвращается в исходное положение. В общем

лучае количество импульсов полного цикла для п триггеров

V —-2".

Пересчетное устройство может использоваться в делителях

щетоты, преобразователях кодов и т. и.

Цифроаналоговые и аналого-цифровые системы. Важными

щеньями цифровой системы управления электроприводом явля-

ются аналого-цифровые (АЦП) и цифроаналоговые (ЦАП) пре-

35

Рис. 1.30. Принцип работы пересчет-

ного устройства (ПУ):

а — схема ПУ с коэффициентом пересчета

24; б— графики работы ПУ

образователи, которые преобразуют соответственно информацию

из аналоговой формы в цифровую (АЦП) и наоборот — из цифро-

вой в аналоговую (ЦАП).

Одной из разновидностей устройства подобного типа являются

линейные АЦП и ЦАП. Они состоят из линейных сопротивлений,

операционных усилителей, запоминающих устройств, источников

опорных напряжений и устройств управления режимом работы.

ЦАП, которые содержат операционные усилители (ОУ), относятся

к классу активных преобразователей. Если ЦАП не содержит

ОУ, его называют пассивным преобразователем.

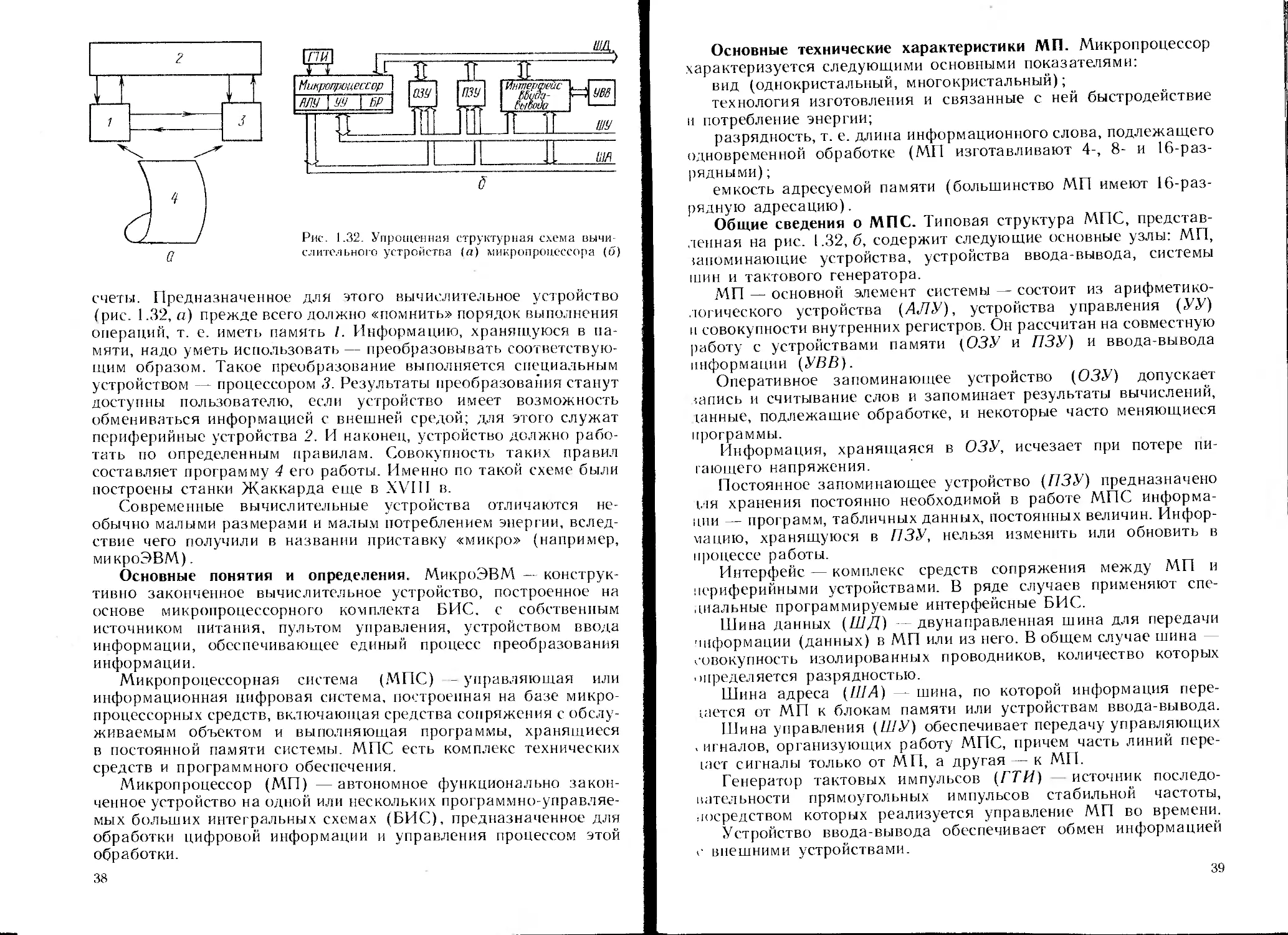

Простейшим ЦАП являются управляемые делители напря-

жения. Они представляют собой цепочку из двух или более после-

довательно соединенных резисторов, к внешним зажимам которых

подключен источник входного напряжения.

Выходное напряжение делителя Ц„ых равно разности потен-

циалов между двумя внутренними узлами (рис. 1.31, а). Оно

пропорционально произведению Um и коэффициенту передачи:

К-— E|ih!4/£7кх.

ПВь,х = АИвх = (г, + г2) Пвх.

Если делитель состоит из управляемых сопротивлений (пас-

сивный ЦАП), то коэффициент передачи зависит от управляю-

щего кода. Делитель обеспечивает заданный коэффициент пере-

дачи только при работе на постоянную нагрузку. Пусть в каче-

стве г, используется управляемое сопротивление, пропорцио-

нальное цифровому коду:

zA. = ZoA' = zp(2"-|X1+2"-2X24-... +2Х 4-2°.¥„),

а в качестве сопротивления — постоянное сопротивление nz0.

Тогда на выходе делителя получим напряжение

Двых == ПвхД?/^у “Е £2 ==- Ч-О.

36

рис. 1.31. Принципиальная схема цифроаналогового преобразователя

Из этого выражения следует, что выходное напряжение явля-

ется нелинейной функцией управляющего кода и имеет положи-

тельную вторую и отрицательную первую производные.

Однако для сопротивления Z\, пропорционального обратному

коду А=А„,.,Х—X, получаем напряжение на выходе делителя

рых === ОрхП/ (А:пах А ~|- а).

Коэффициент передачи такого делителя монотонная функ-

ция с положительными первой и второй производной.

При работе на переменную нагрузку используется активный

элемент—решающий (операционный) усилитель, а делитель

с ОУ называется активным делителем напряжения. На рис. 1.31, б

приведена примерная схема активного делителя.

При включении нескольких управляемых проводимостей щ,

во входную цепь и цепь обратной связи операционного усилителя

1 л получаем напряжение

т I

У ()„(/„,) / У y2i,

:=i I- I

। те in — число проводимостей во входной цепи; I число проводимостей в цепи

обратной связи ОУ.

Активные делители напряжения имеют цифровой и аналоговый

входы и аналоговый выход.

1.6. МИКРОПРОЦЕССОРНЫЕ СИСТЕМЫ

Основная черта современного уровня развития техники — широ-

лое применение миниатюрных вычислительных средств, способных

производить в определенной последовательности сложные ра-

37

счеты. Предназначенное для этого вычислительное устройство

(рис. 1.32, а) прежде всего должно «помнить» порядок выполнения

операций, т. е. иметь память /. Информацию, хранящуюся в па-

мяти, надо уметь использовать — преобразовывать соответствую-

щим образом. Такое преобразование выполняется специальным

устройством — процессором 3. Результаты преобразования станут

доступны пользователю, если устройство имеет возможность

обмениваться информацией с внешней средой; для этого служат

периферийные устройства 2. И наконец, устройство должно рабо-

тать по определенным правилам. Совокупность таких правил

составляет программу 4 его работы. Именно по такой схеме были

построены станки Жаккарда еще в .XVIII в.

Современные вычислительные устройства отличаются не-

обычно малыми размерами и малым потреблением энергии, вслед-

ствие чего получили в названии приставку «микро» (например,

микроЭВМ).

Основные понятия и определения. МикроЭВМ — конструк-

тивно законченное вычислительное устройство, построенное на

основе микропроцессорного комплекта БИС. с собственным

источником питания, пультом управления, устройством ввода

информации, обеспечивающее единый процесс преобразования

информации.

Микропроцессорная система (.МПС) - управляющая или

информационная цифровая система, построенная на базе микро-

процессорных средств, включающая средства сопряжения с обслу-

живаемым объектом и выполняющая программы, хранящиеся

в постоянной памяти системы. МПС есть комплекс технических

средств и программного обеспечения.

Микропроцессор (МП) —автономное функционально закон-

ченное устройство на одной или нескольких программно-управляе-

мых больших интегральных схемах (БИС), предназначенное для

обработки цифровой информации и управления процессом этой

обработки.

38

Основные технические характеристики МП. Микропроцессор

характеризуется следующими основными показателями:

вид (однокристальный, многокристальный);

технология изготовления и связанные с ней быстродействие

и потребление энергии;

разрядность, т. е. длина информационного слова, подлежащего

одновременной обработке (МП изготавливают 4-, 8- и 16-раз-

рядными);

емкость адресуемой памяти (большинство МП имеют 16-раз-

рядную адресацию).

Общие сведения о МПС. Типовая структура МПС, представ-

ленная на рис. 1.32, б, содержит следующие основные узлы: МП,

запоминающие устройства, устройства ввода-вывода, системы

шин и тактового генератора.

МП — основной элемент системы — состоит из арифметико-

логического устройства (АЛУ), устройства управления (УУ)

и совокупности внутренних регистров. Он рассчитан на совместную

работу с устройствами памяти (ОЗУ и ПЗУ) и ввода-вывода

информации (УВВ}.

Оперативное запоминающее устройство (ОЗУ) допускает

запись и считывание слов и запоминает результаты вычислений,

щнные, подлежащие обработке, и некоторые часто меняющиеся

программы.

Информация, хранящаяся в ОЗУ, исчезает при потере пи-

тающего напряжения.

Постоянное запоминающее устройство (ПЗУ) предназначено

ня хранения постоянно необходимой в работе МПС информа-

ции — программ, табличных данных, постоянных величин. Инфор-

мацию, хранящуюся в ПЗУ, нельзя изменить или обновить в

процессе работы.

Интерфейс — комплекс средств сопряжения между МП и

периферийными устройствами. В ряде случаев применяют спе-

циальные программируемые интерфейсные БИС.

Шина данных (ШД) —двунаправленная шина для передачи

информации (данных) в МП или из него. В общем случае шина -

совокупность изолированных проводников, количество которых

определяется разрядностью.

Шина адреса (ША) — шина, по которой информация пере-

шется от МП к блокам памяти или устройствам ввода-вывода.

Шина управления (ШУ) обеспечивает передачу управляющих

. игналов, организующих работу МПС, причем часть линий пере-

щет сигналы только от МП, а другая — к МП.

Генератор тактовых импульсов (ГТИ} — источник последо-

вательности прямоугольных импульсов стабильной частоты,

посредством которых реализуется управление МП во времени.

Устройство ввода-вывода обеспечивает обмен информацией

с внешними устройствами.

39

Микропроцессор. Основными узлами МП. как отмечено выше,

являются арифметико-логическое устройство (АЛУ), блок ре-

гистров (БР) и устройство управления (УУ).

Арифметико-логическое устройство (АЛУ) совершает ариф-

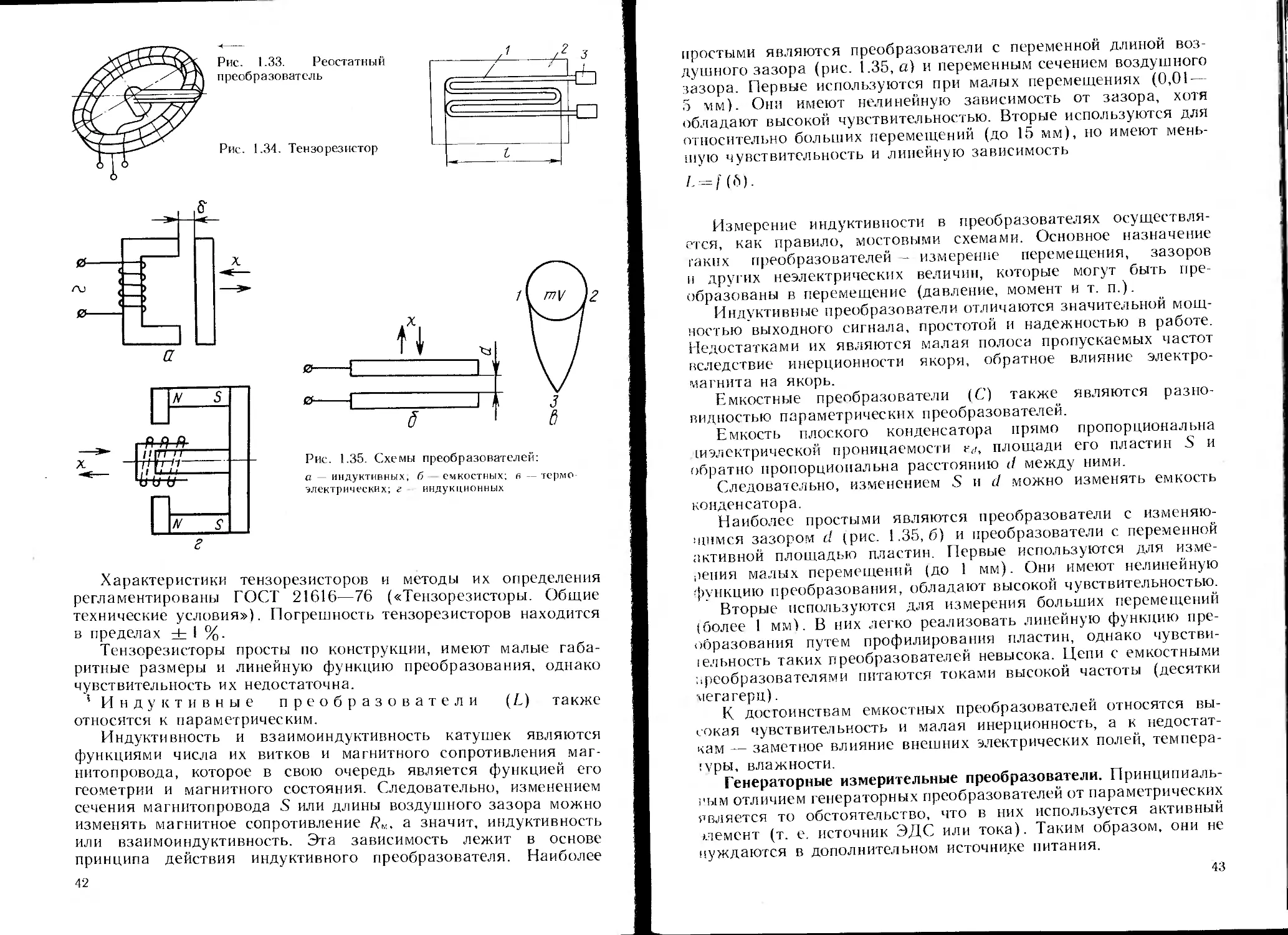

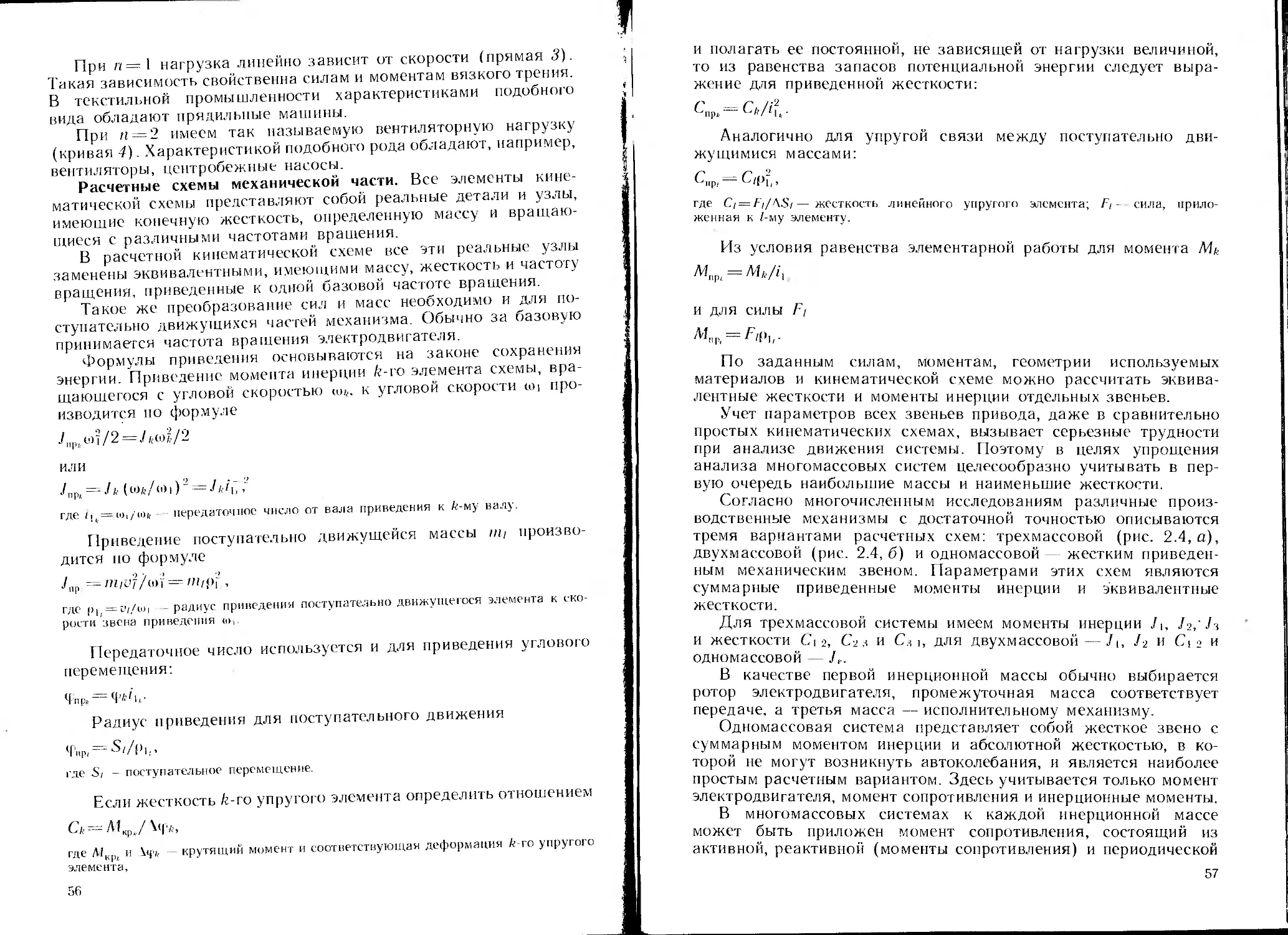

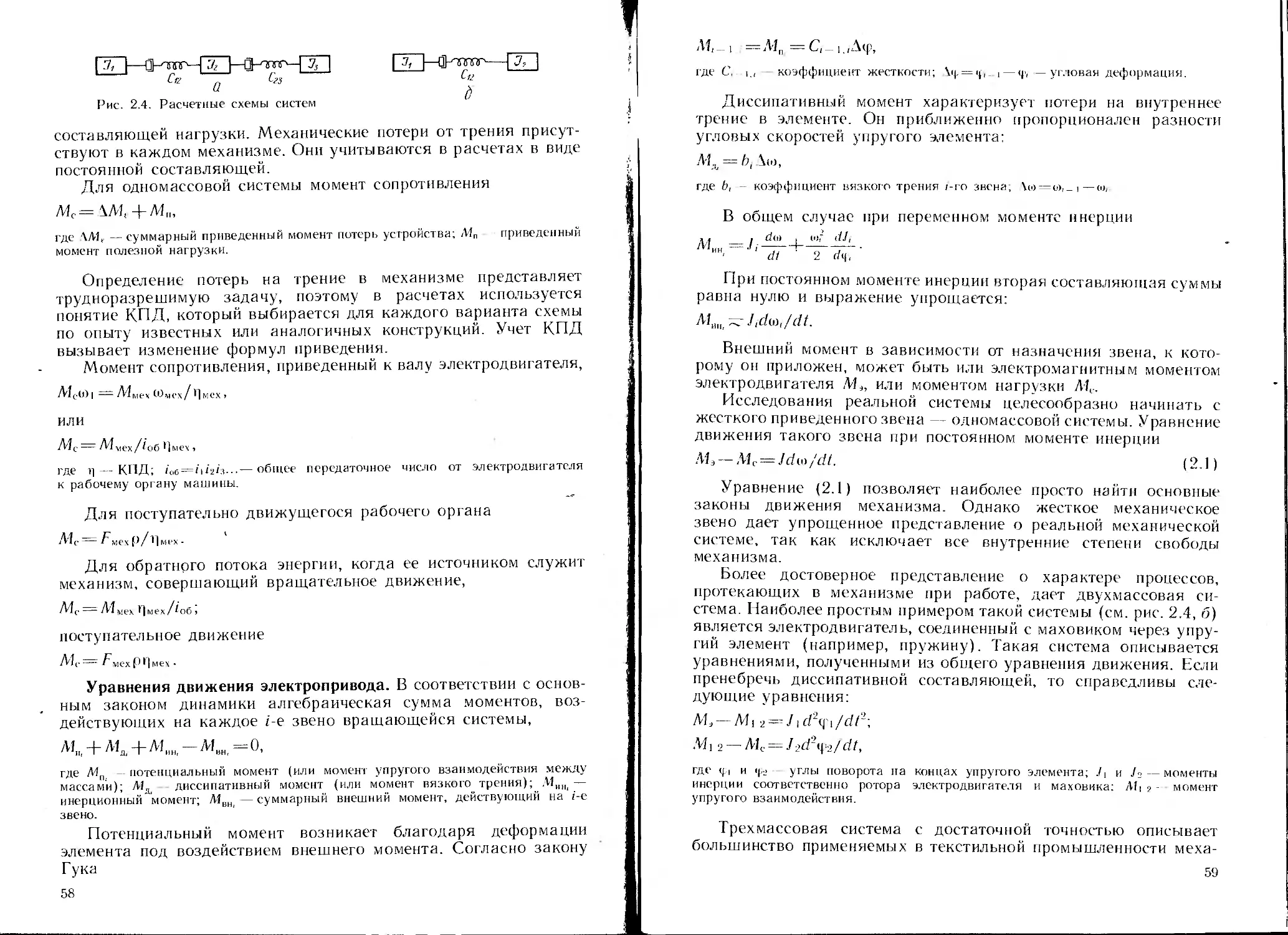

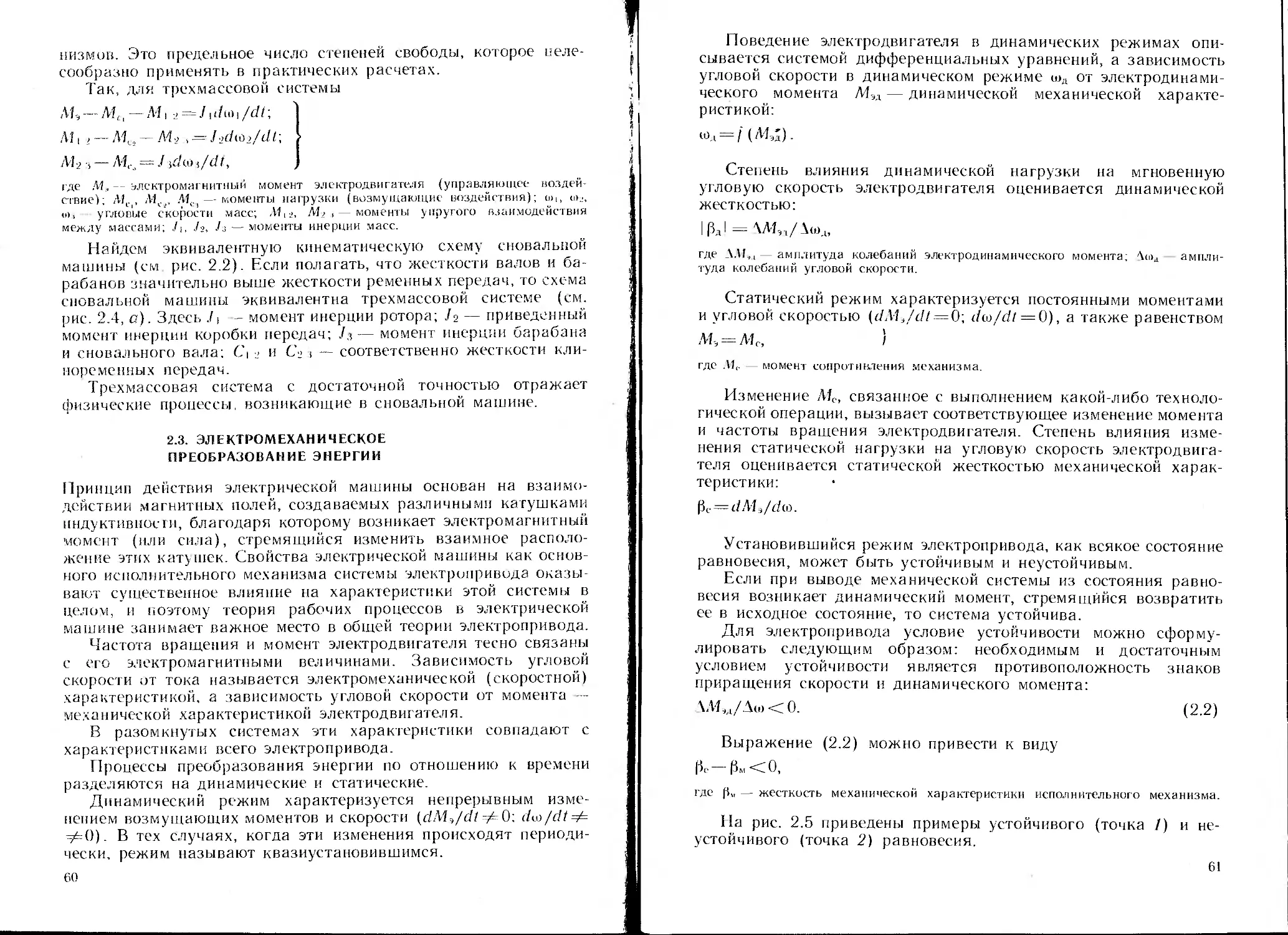

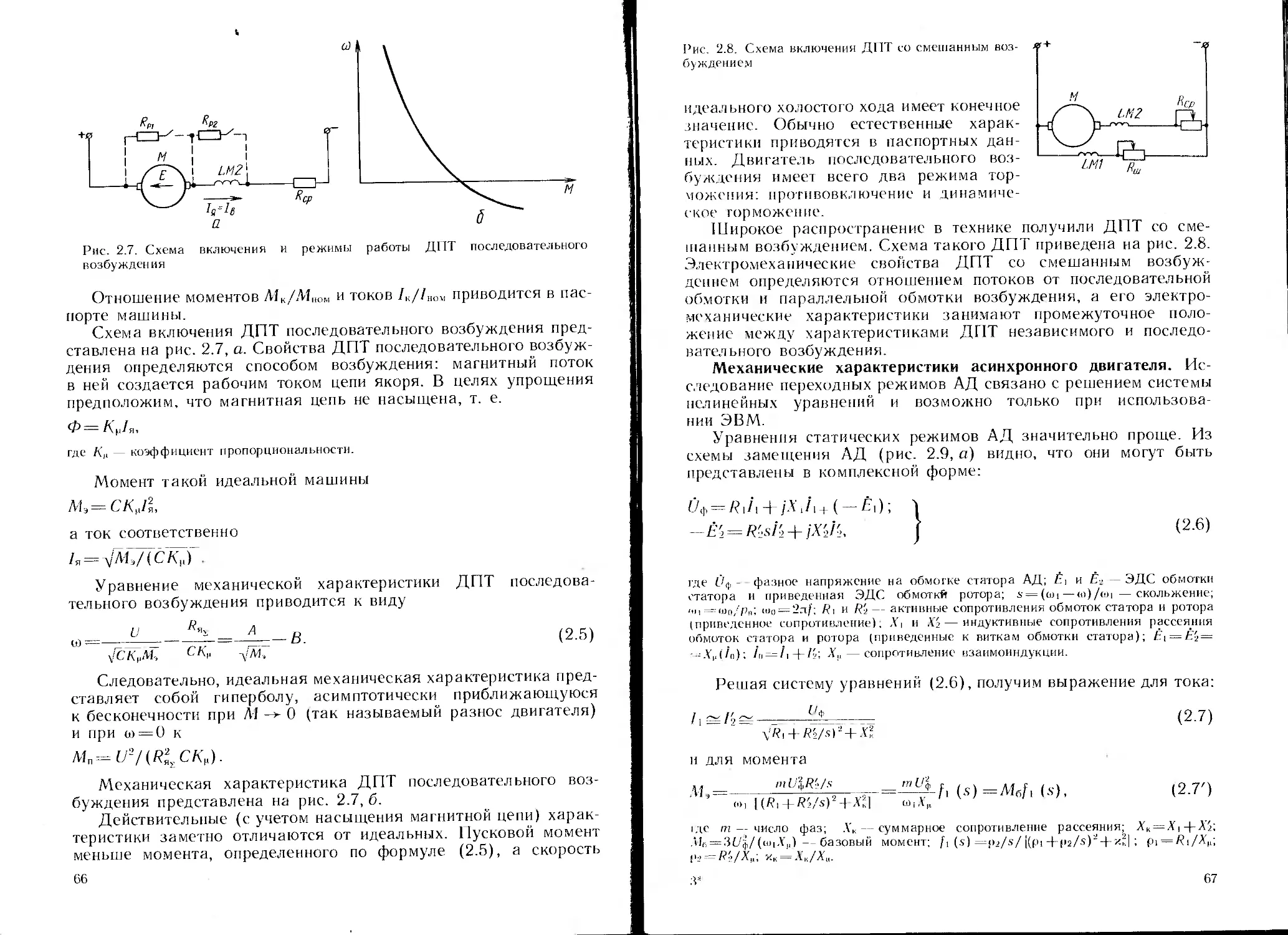

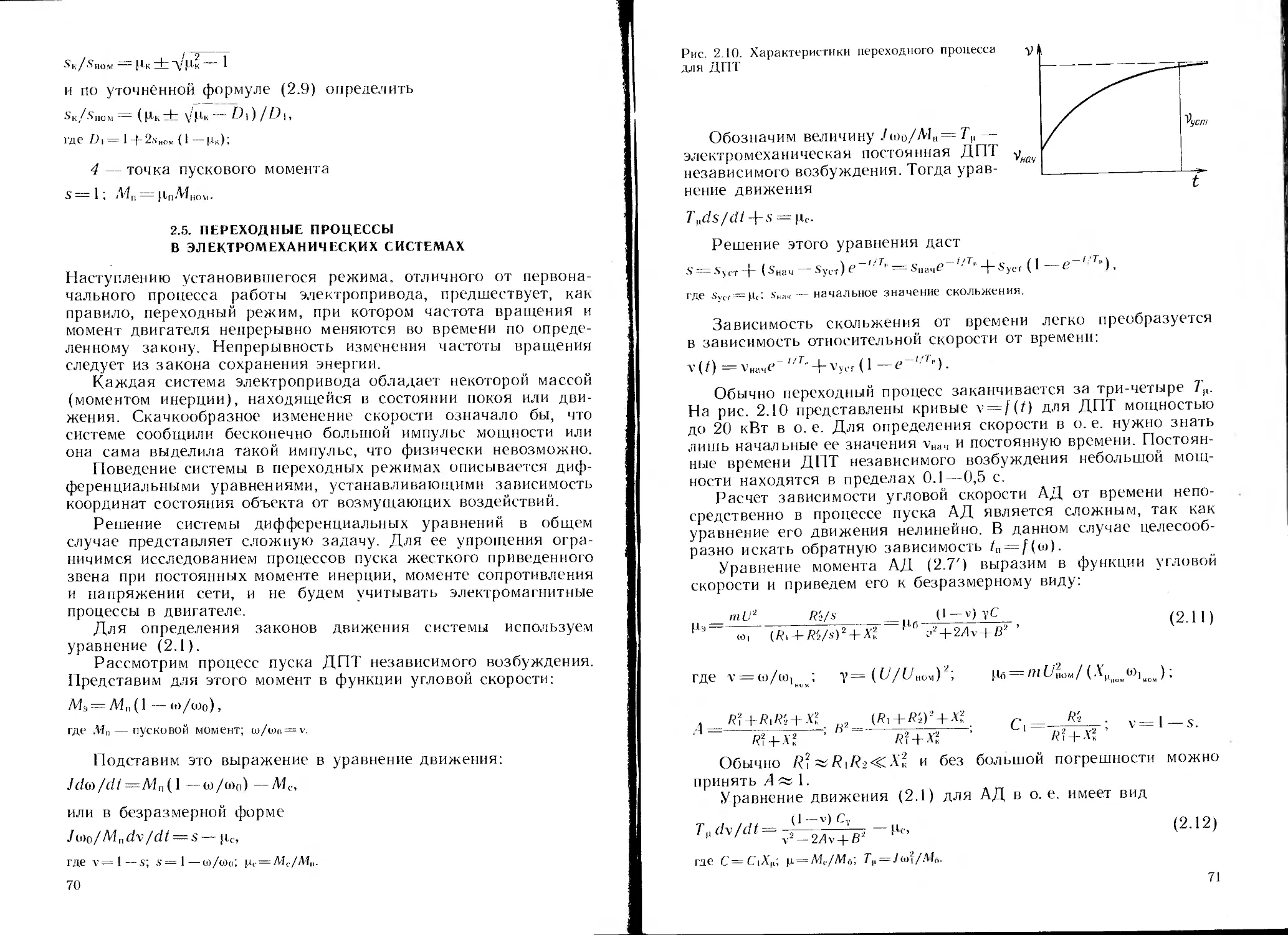

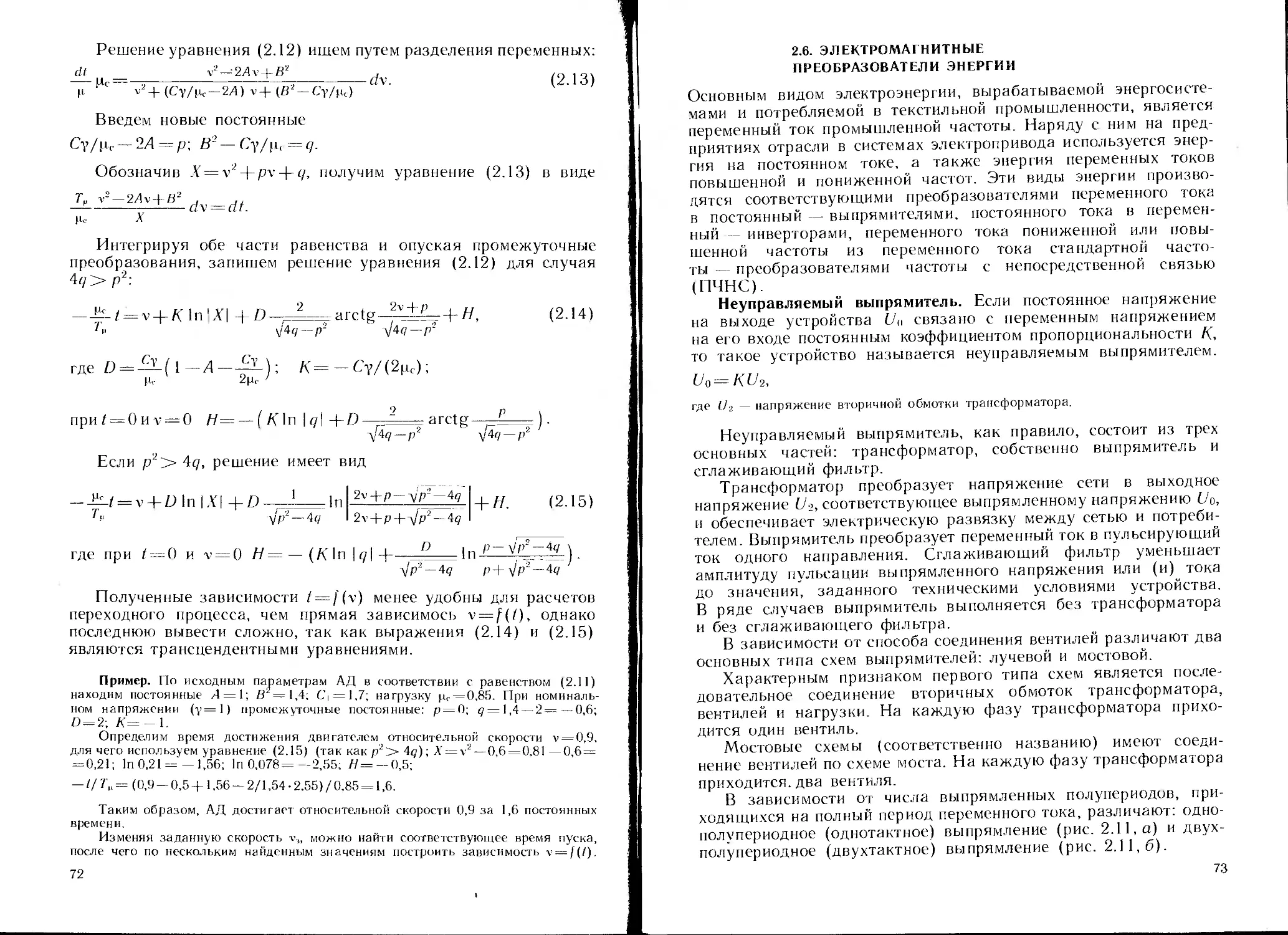

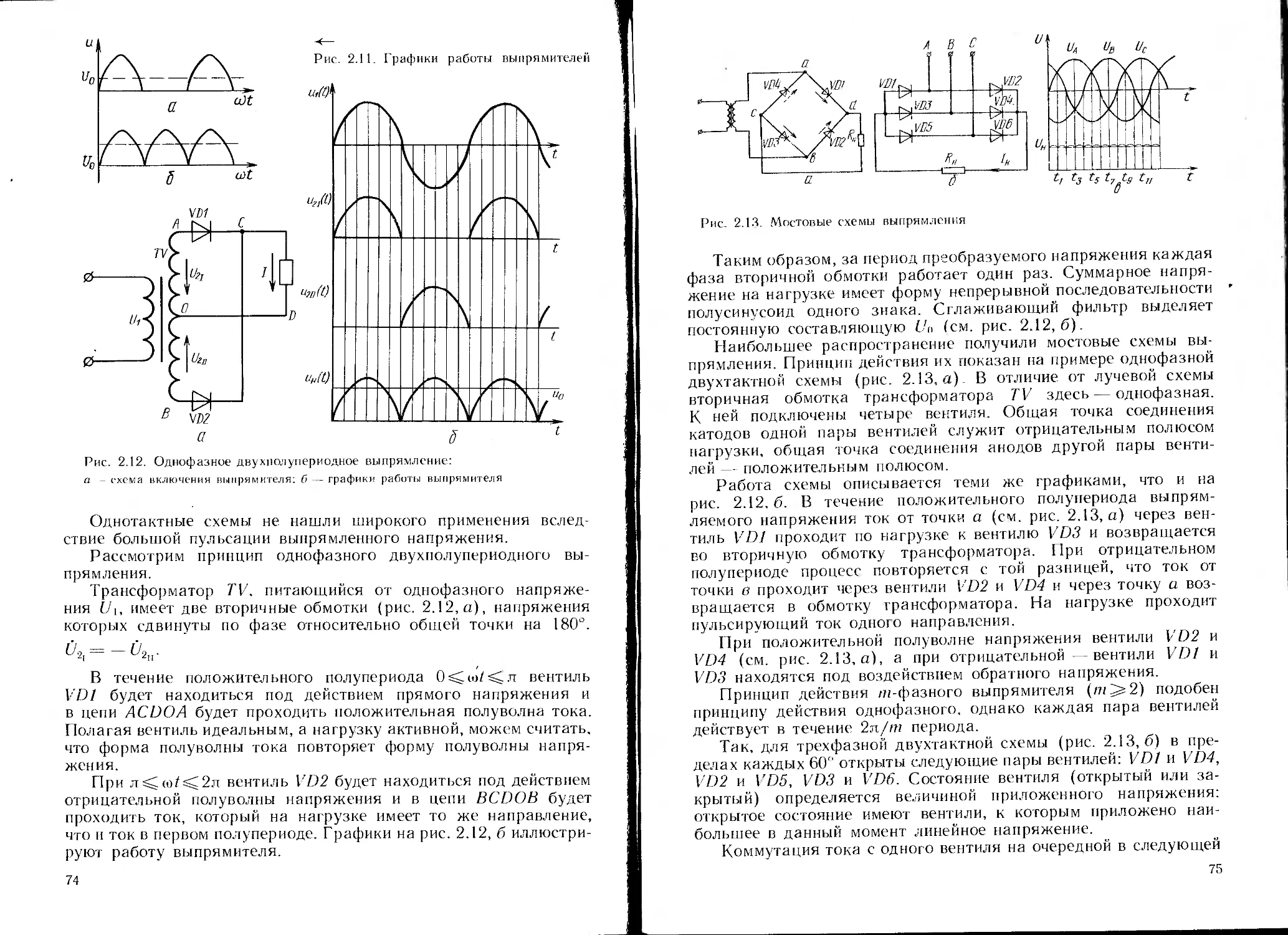

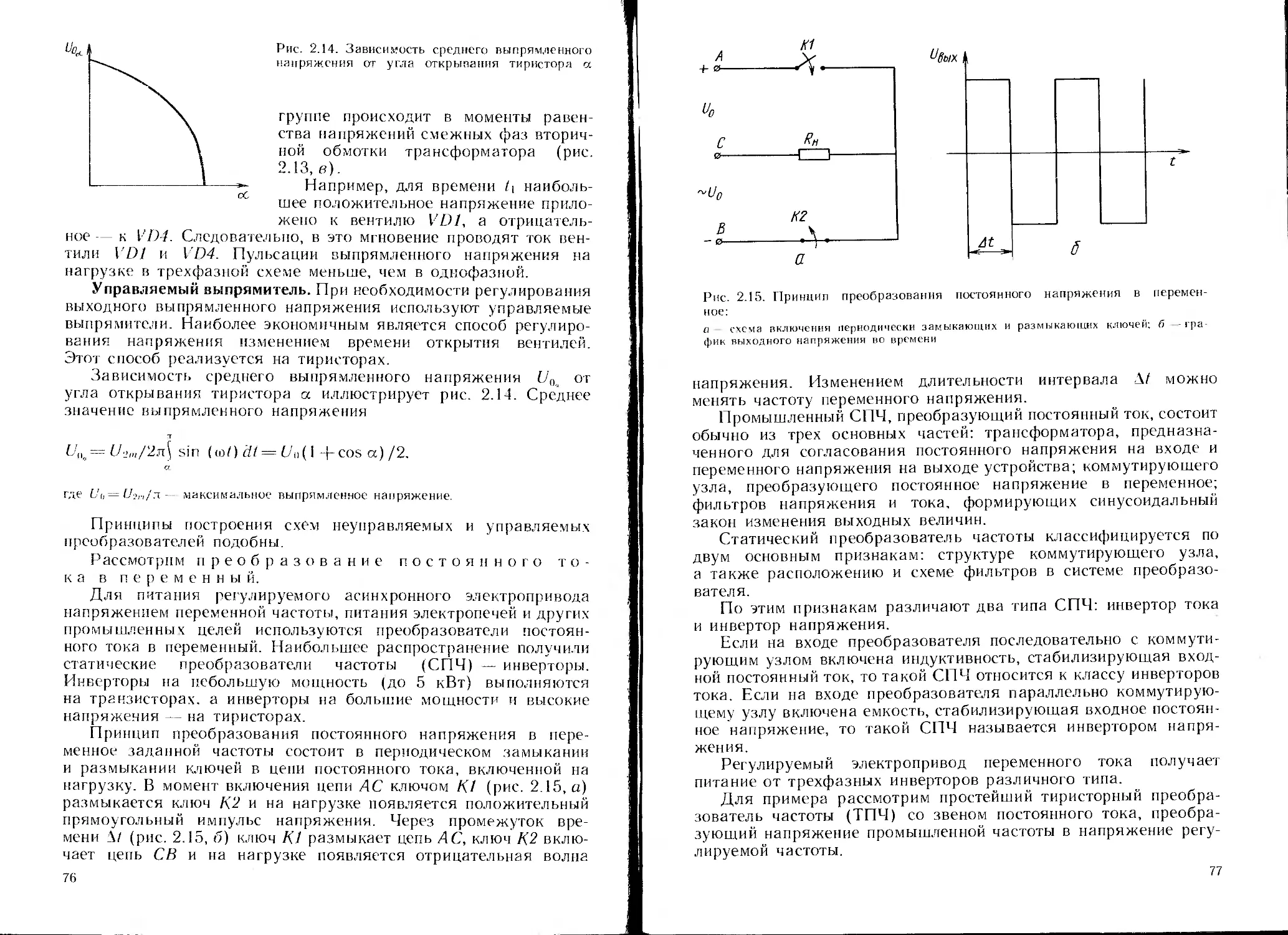

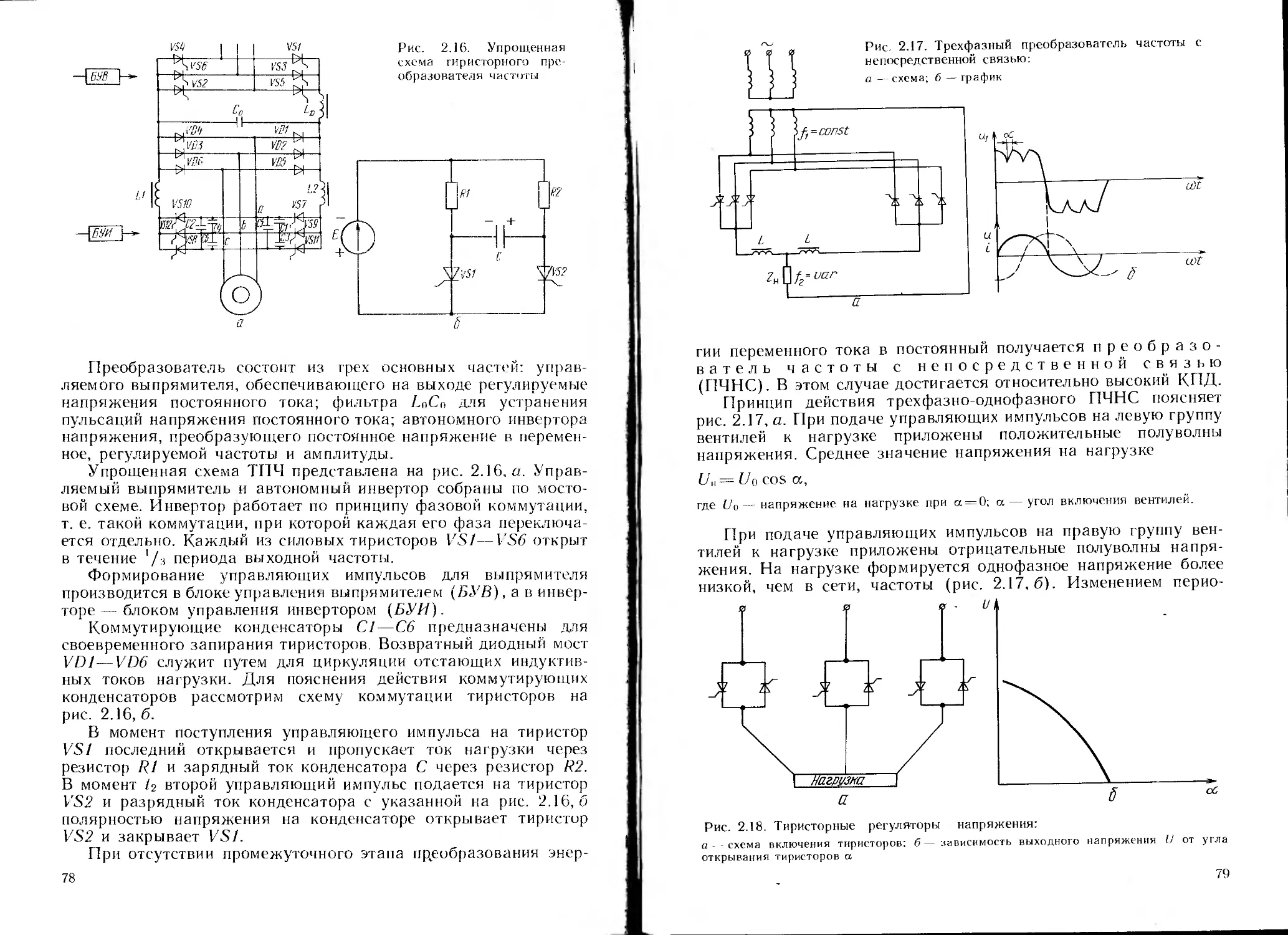

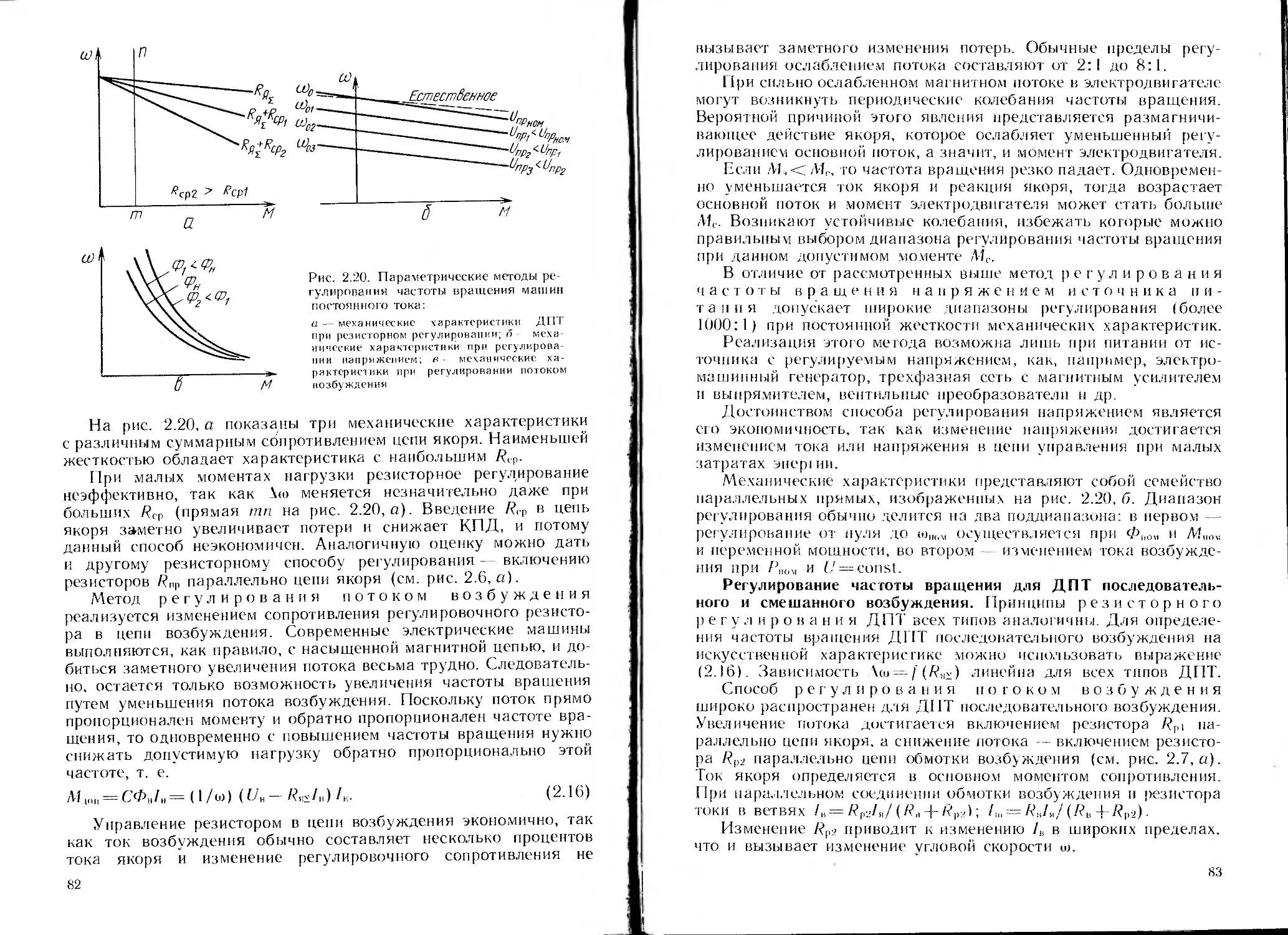

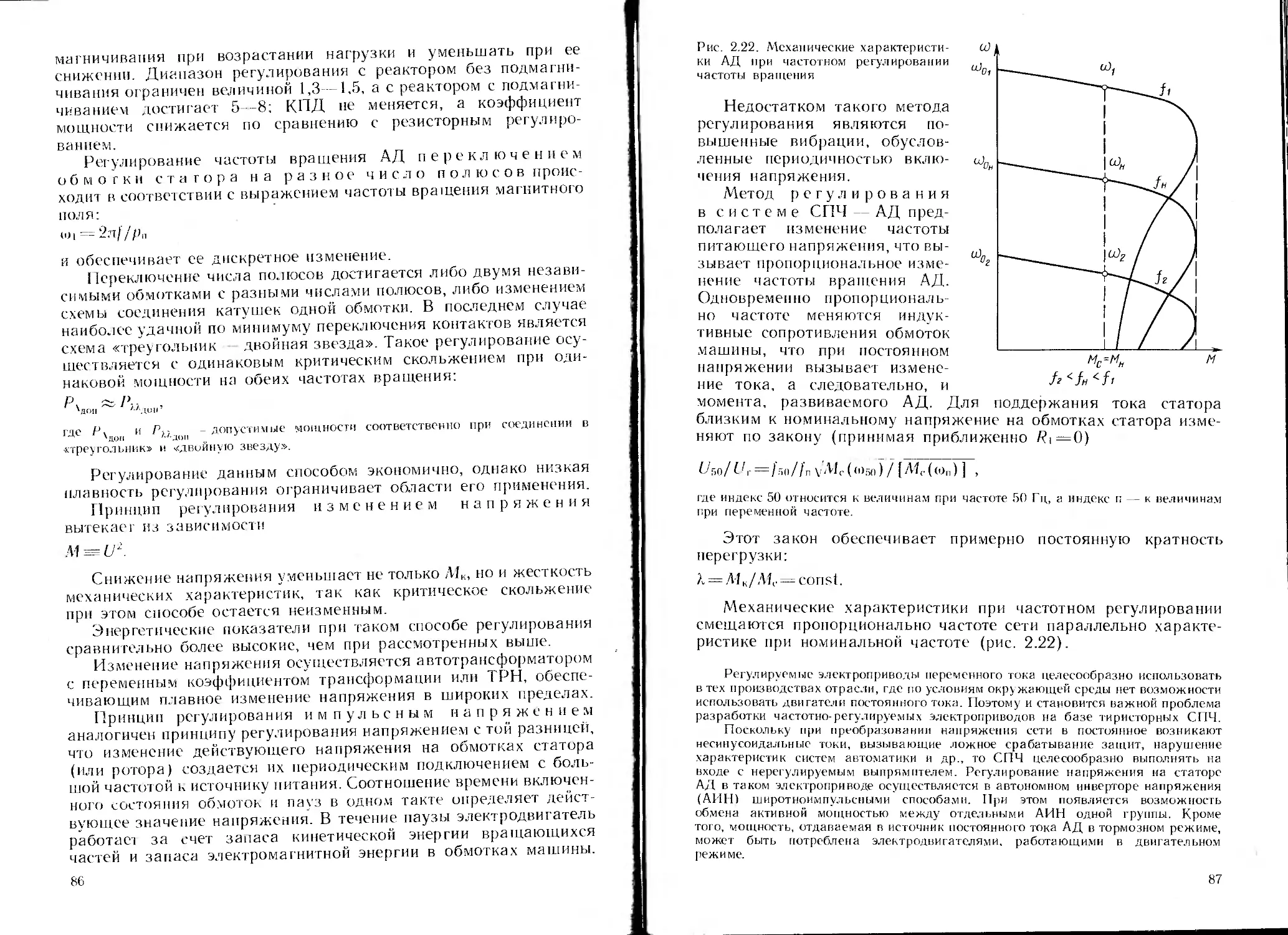

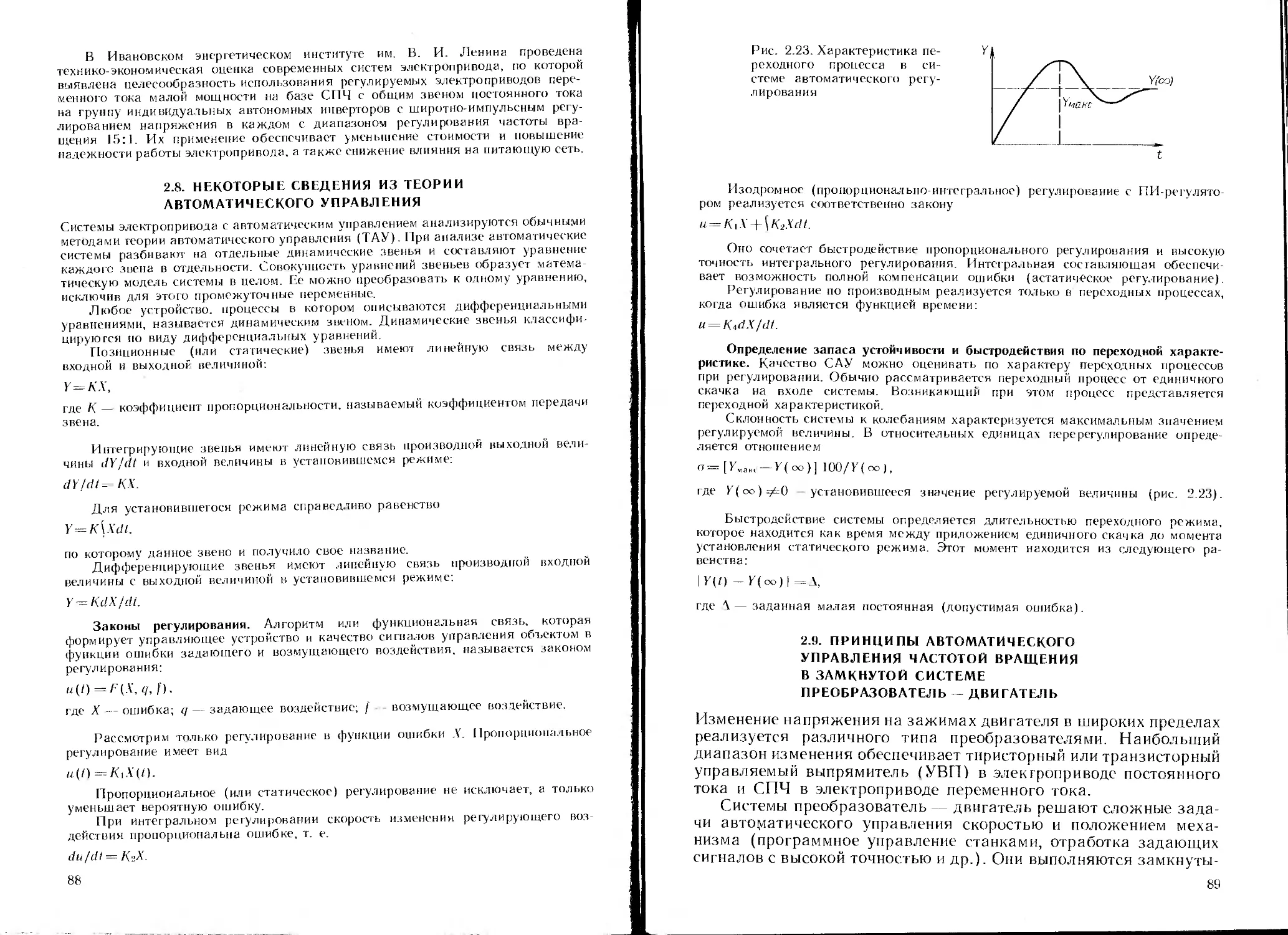

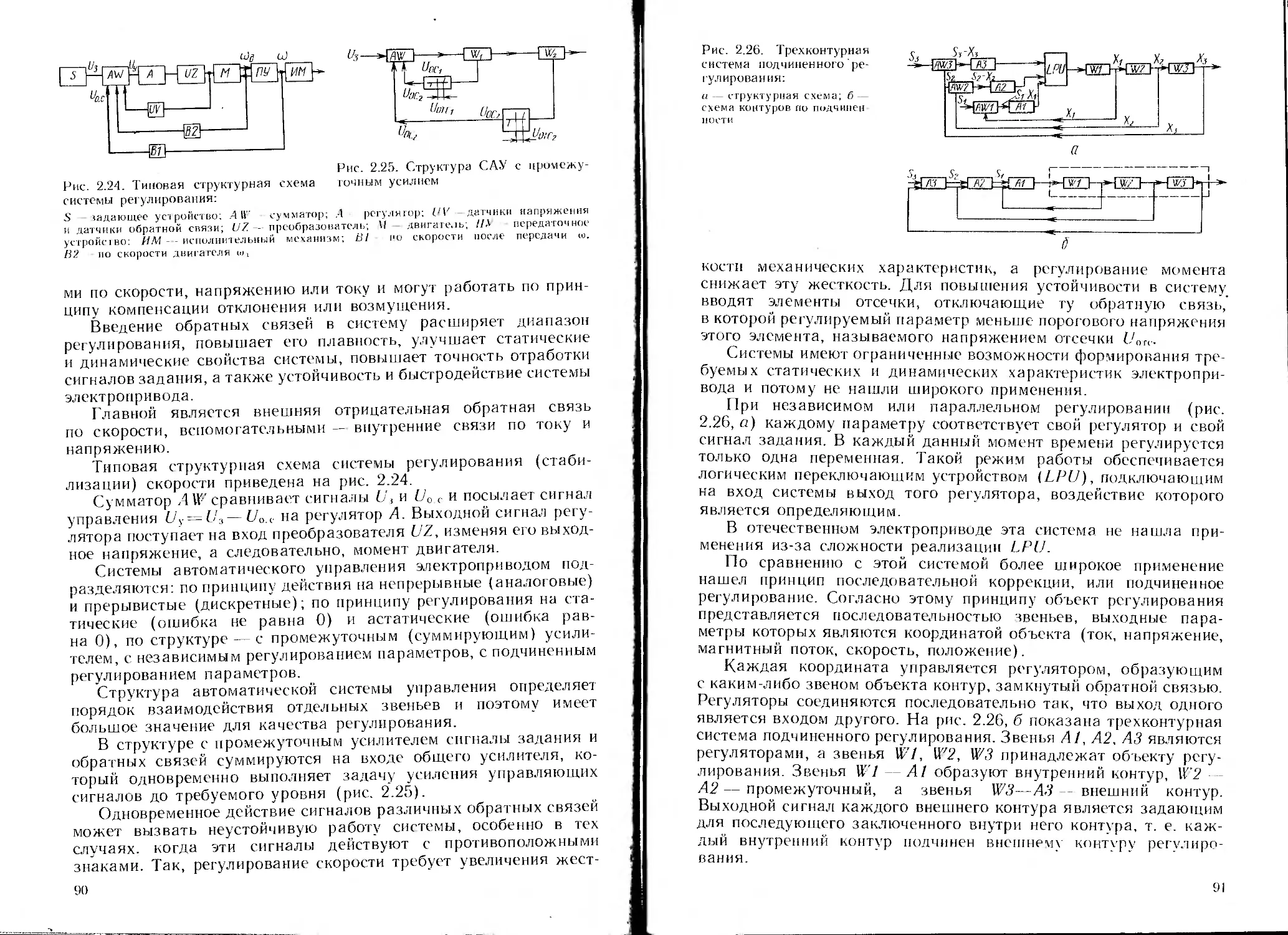

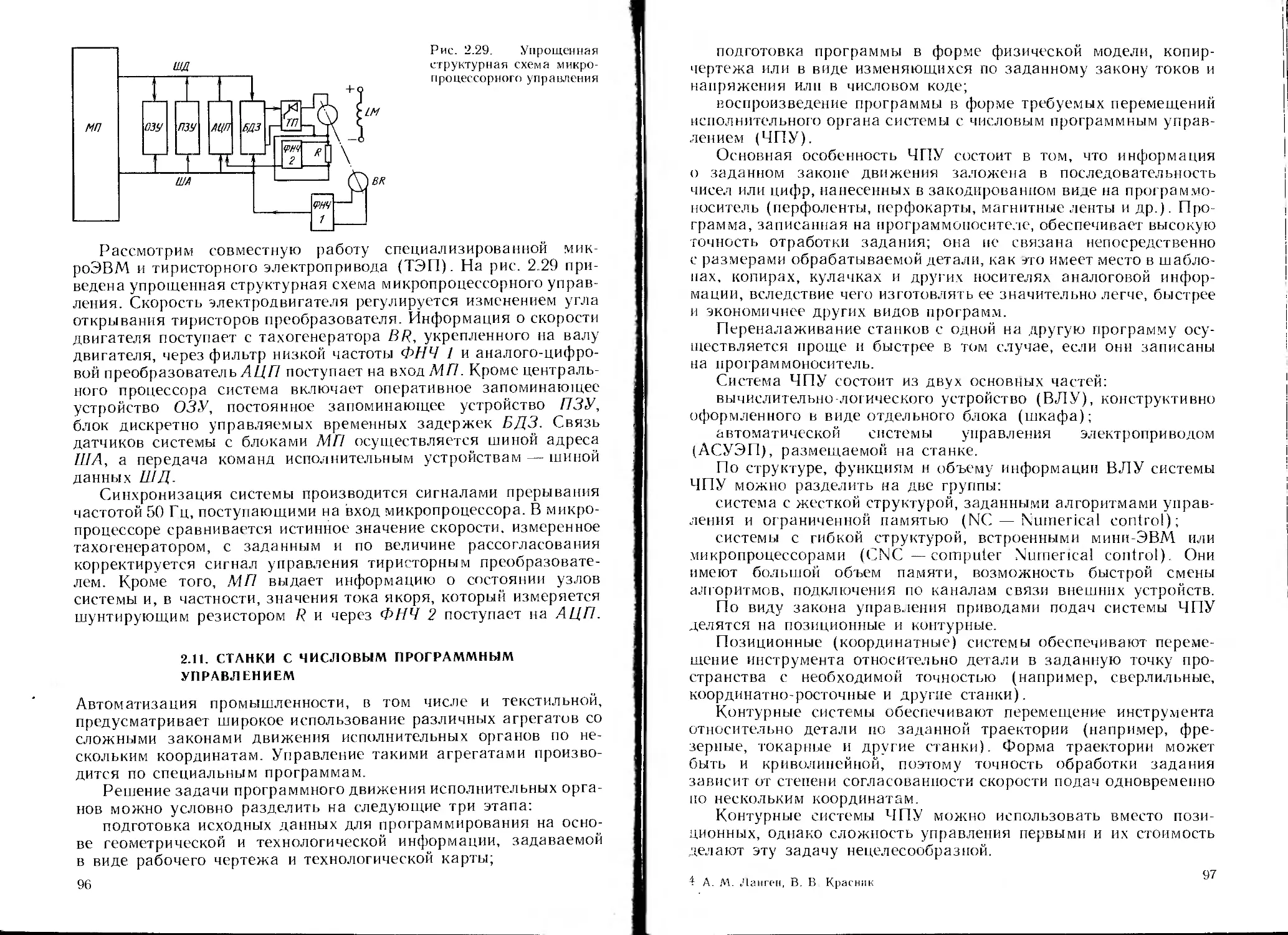

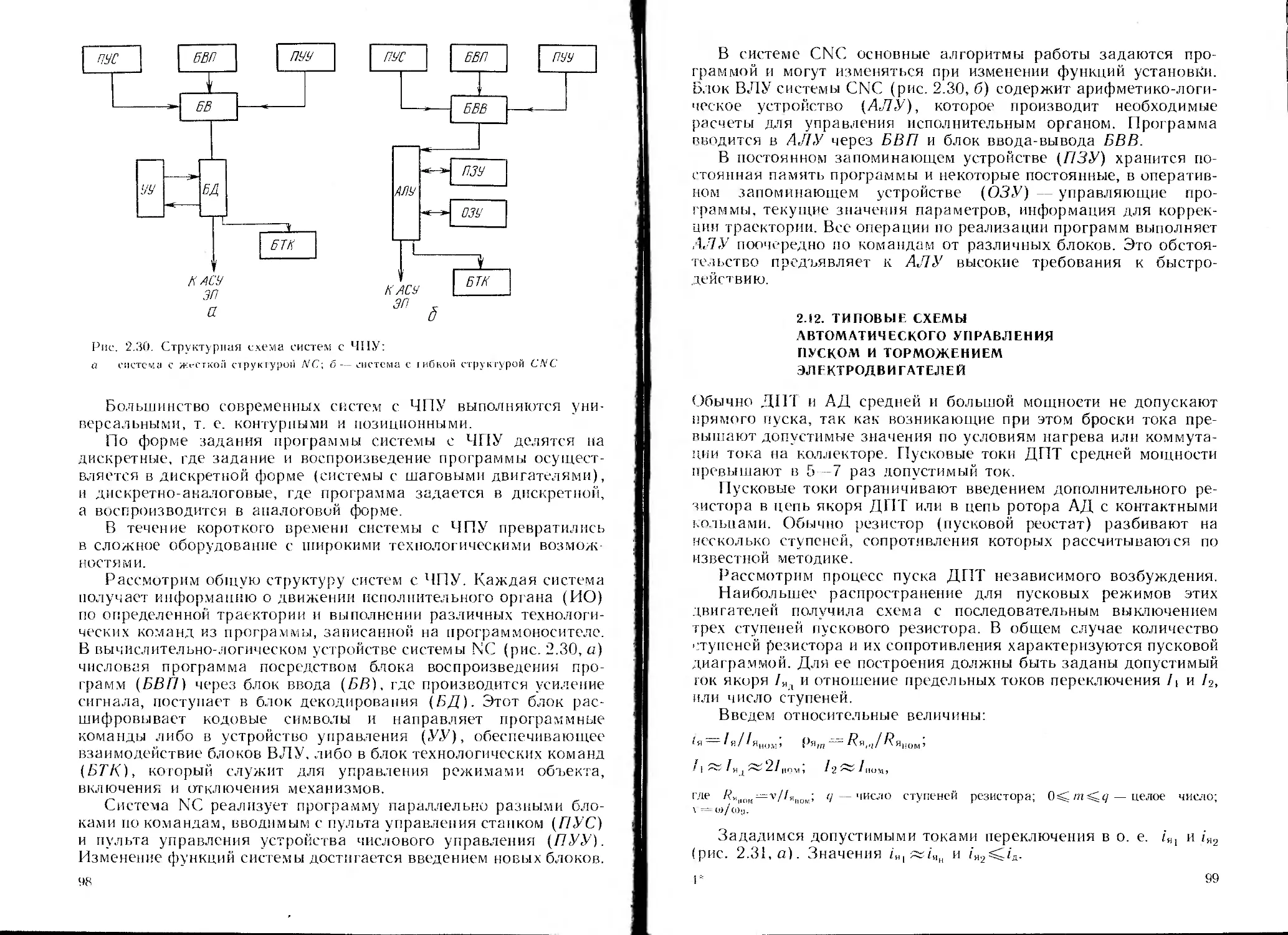

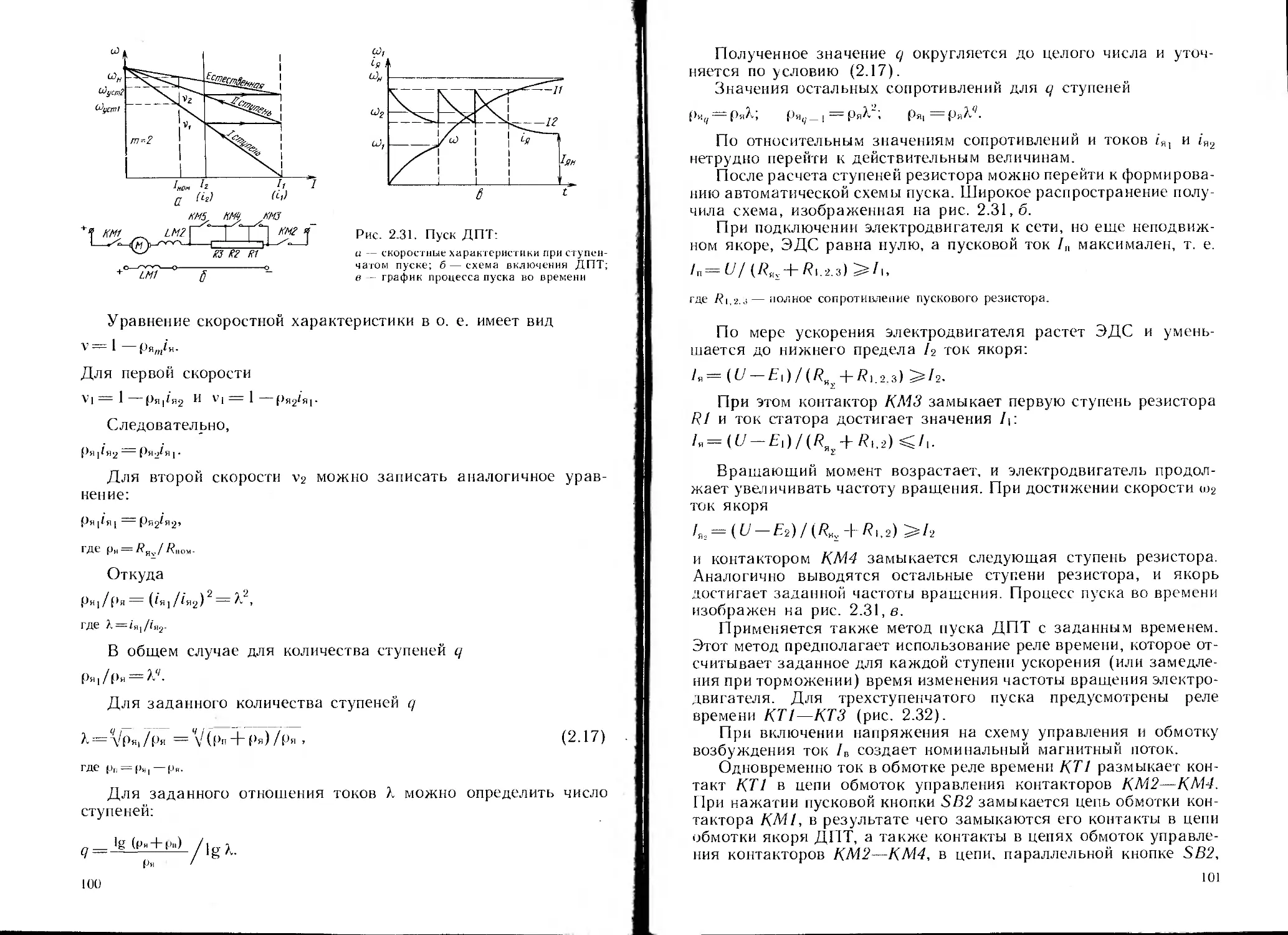

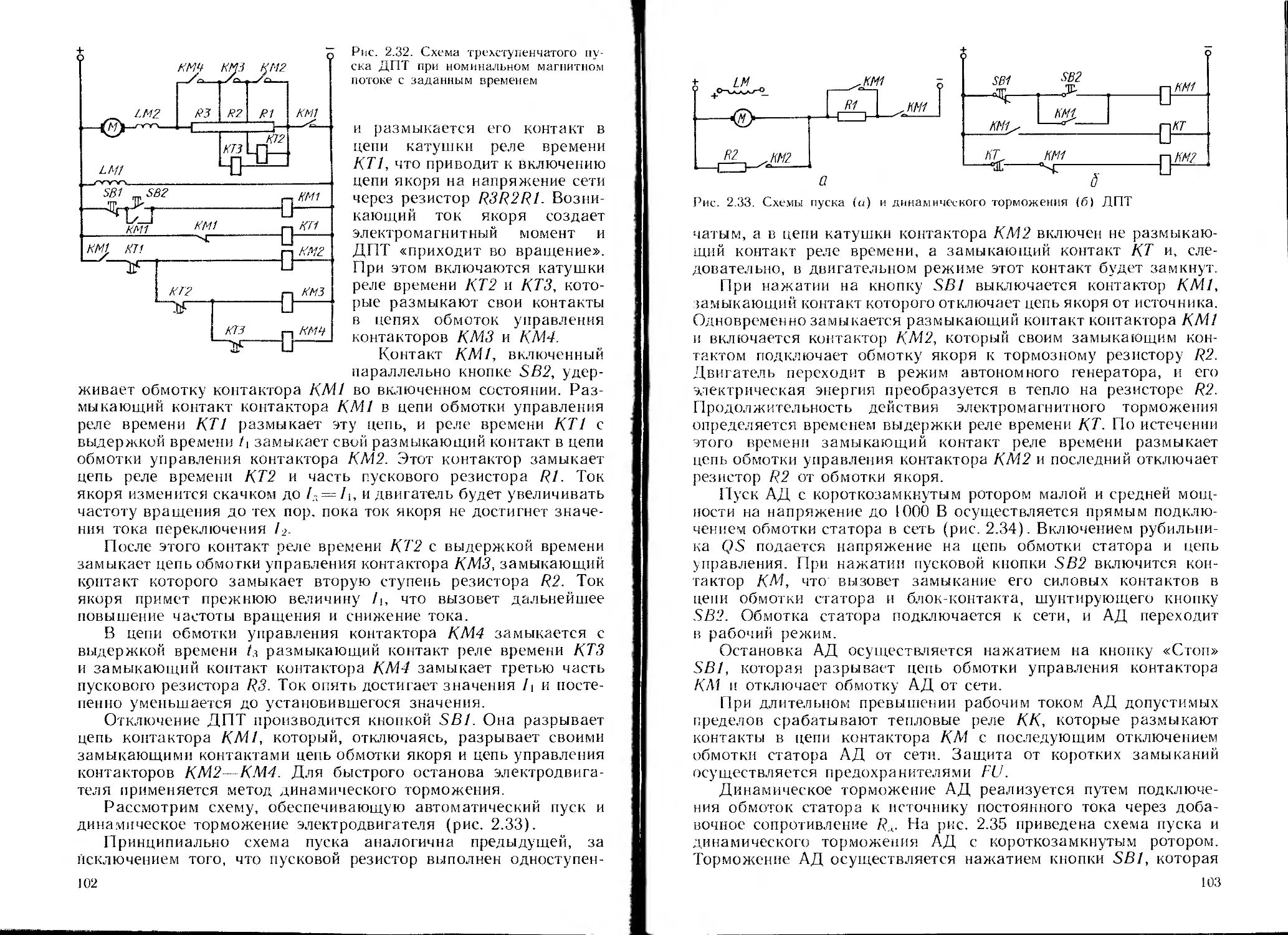

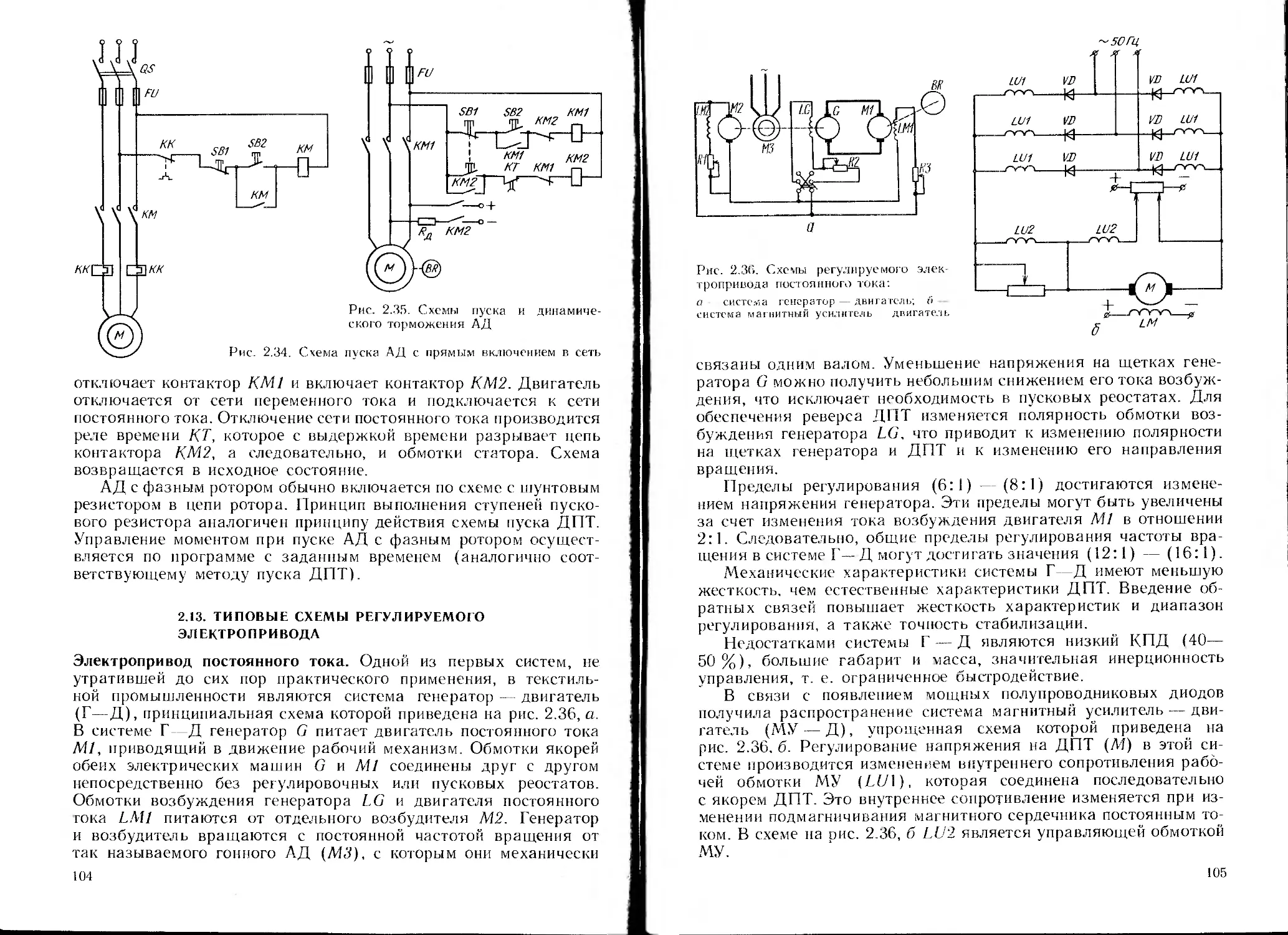

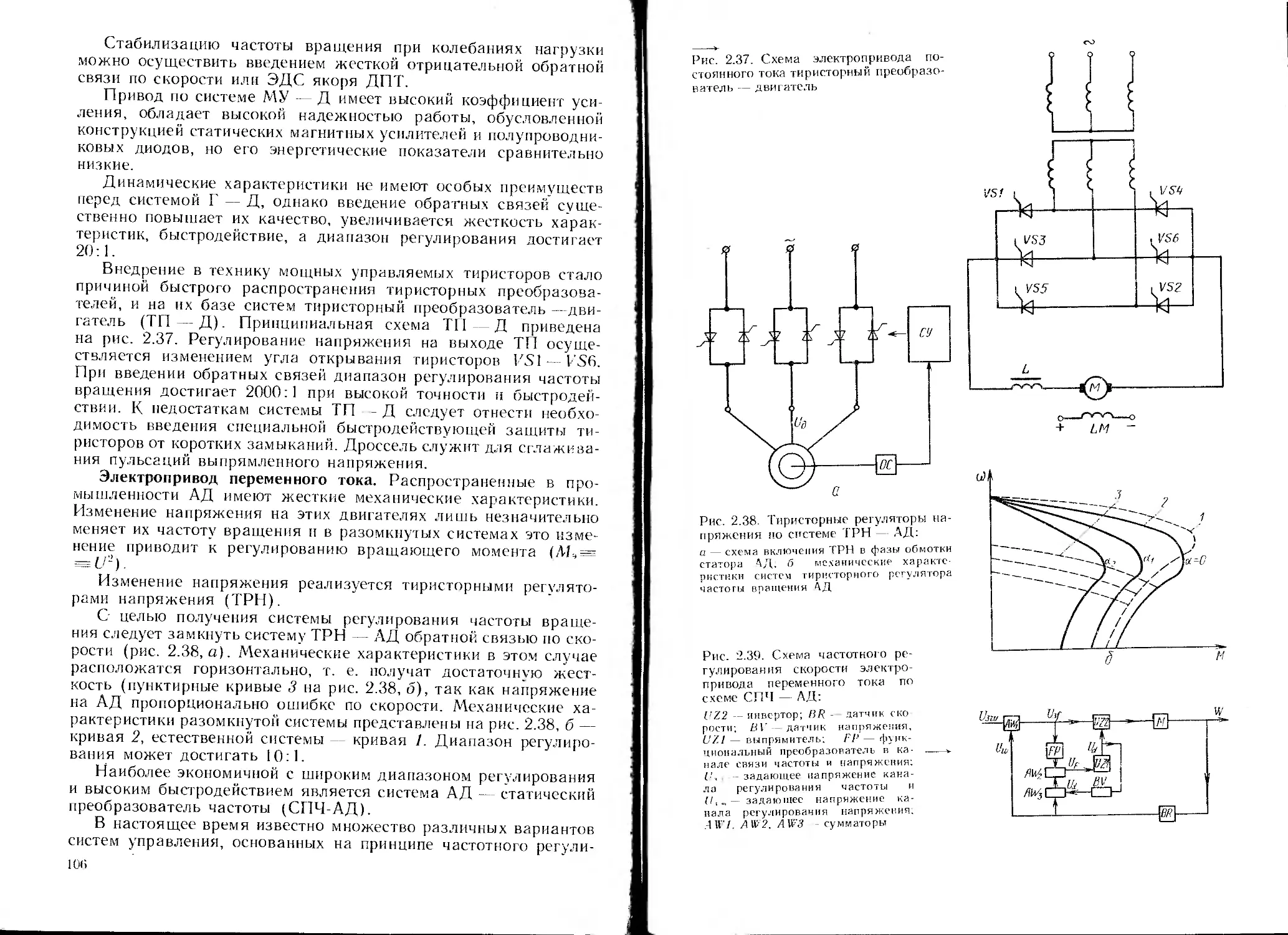

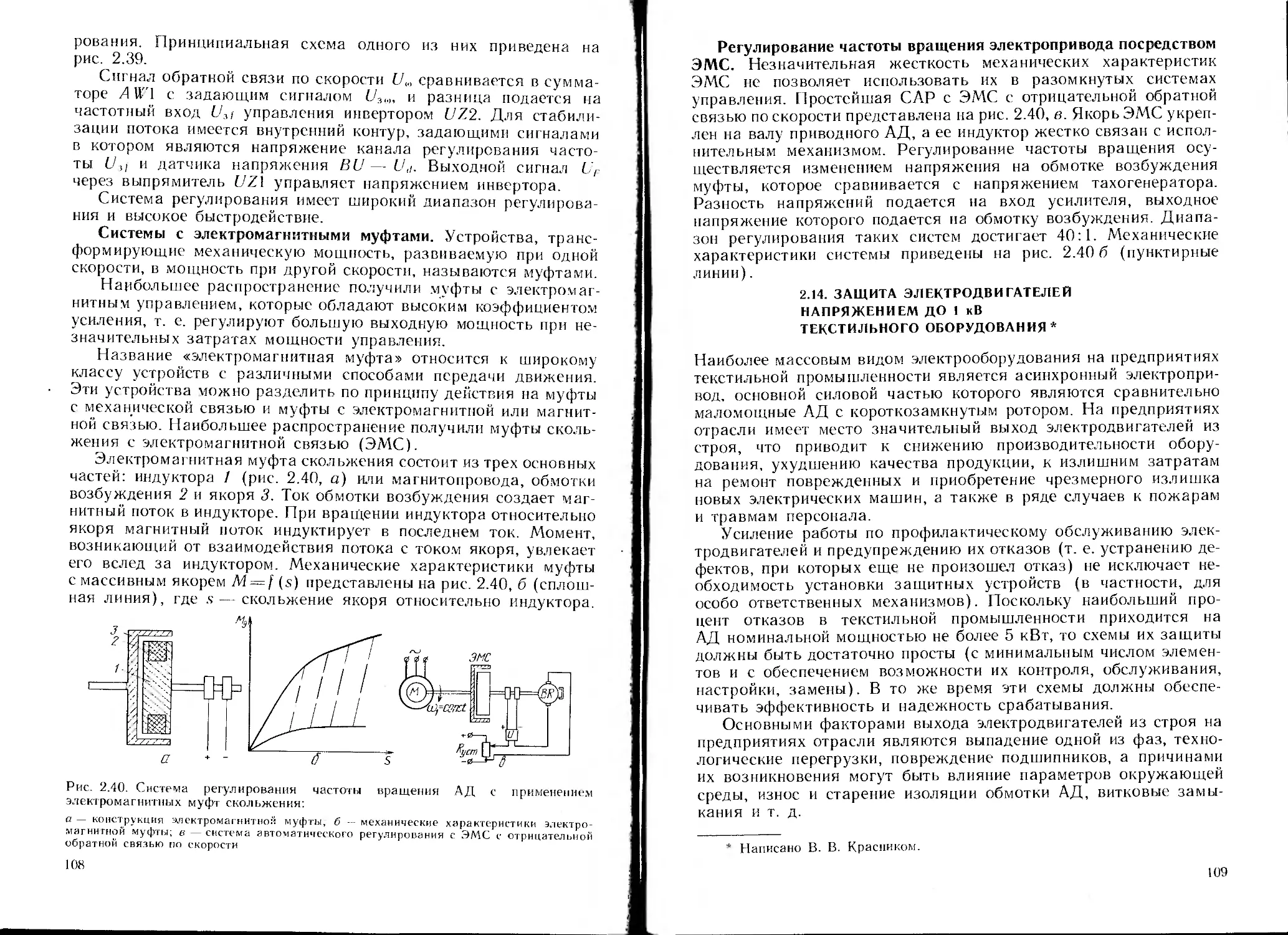

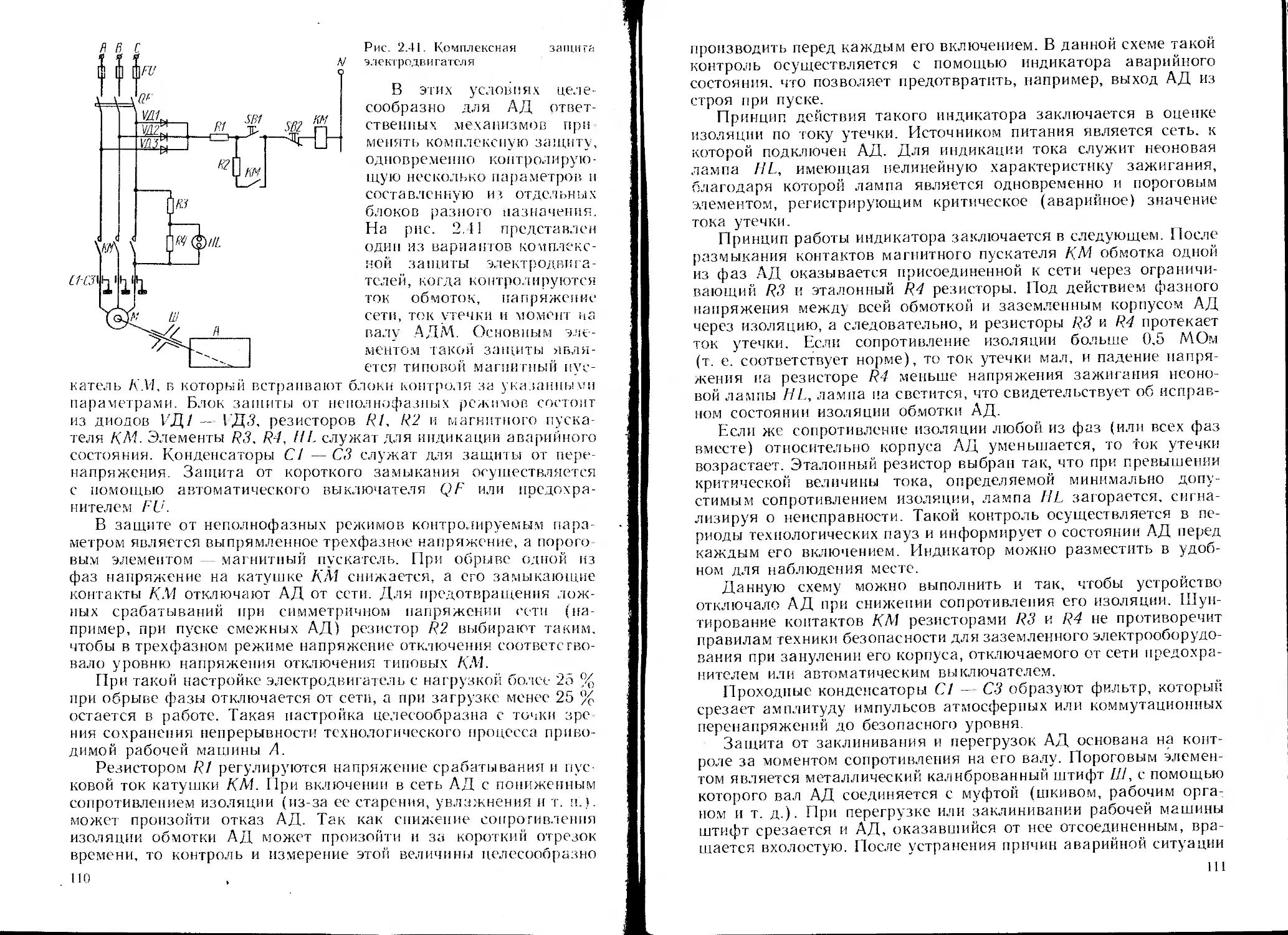

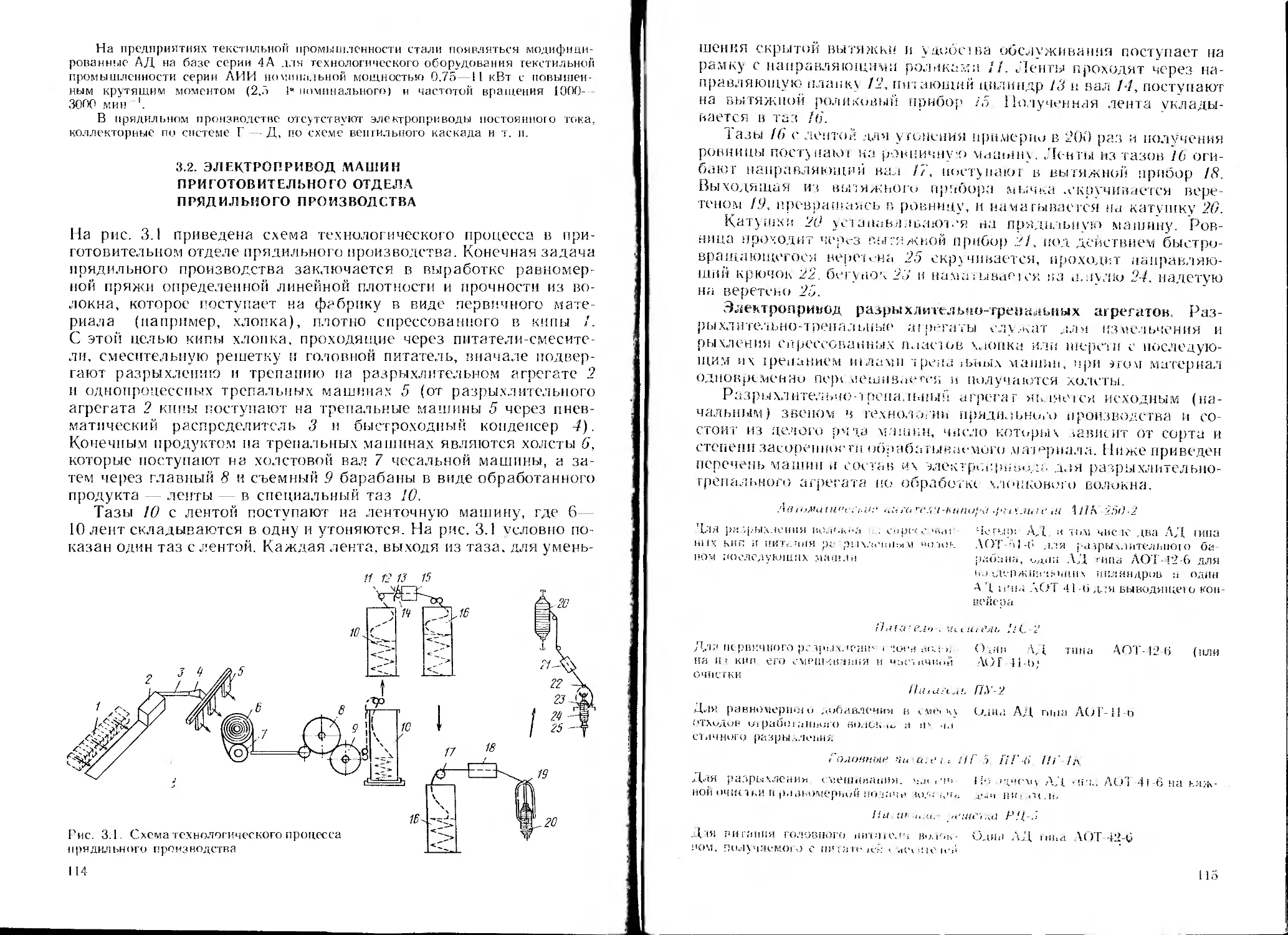

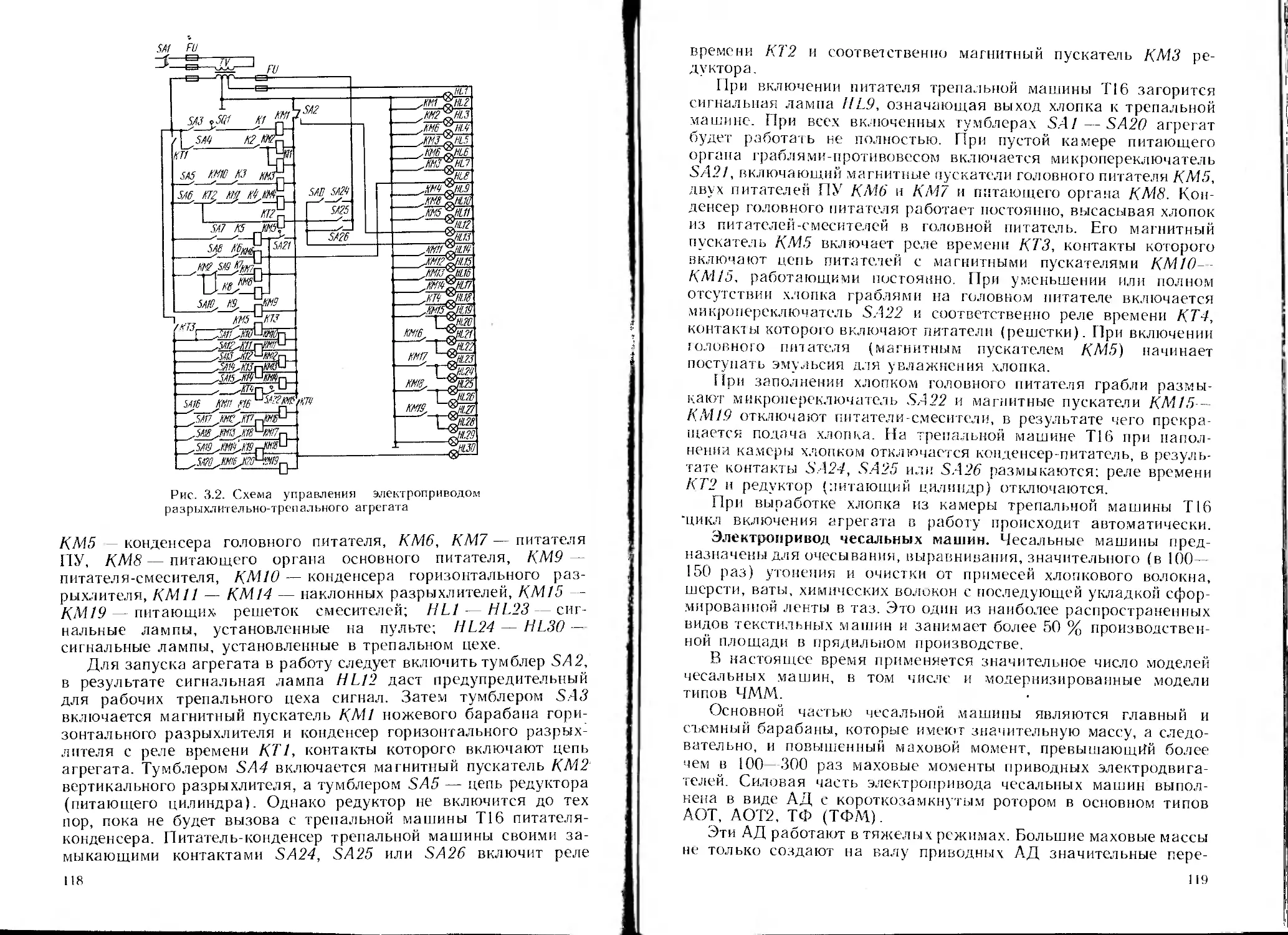

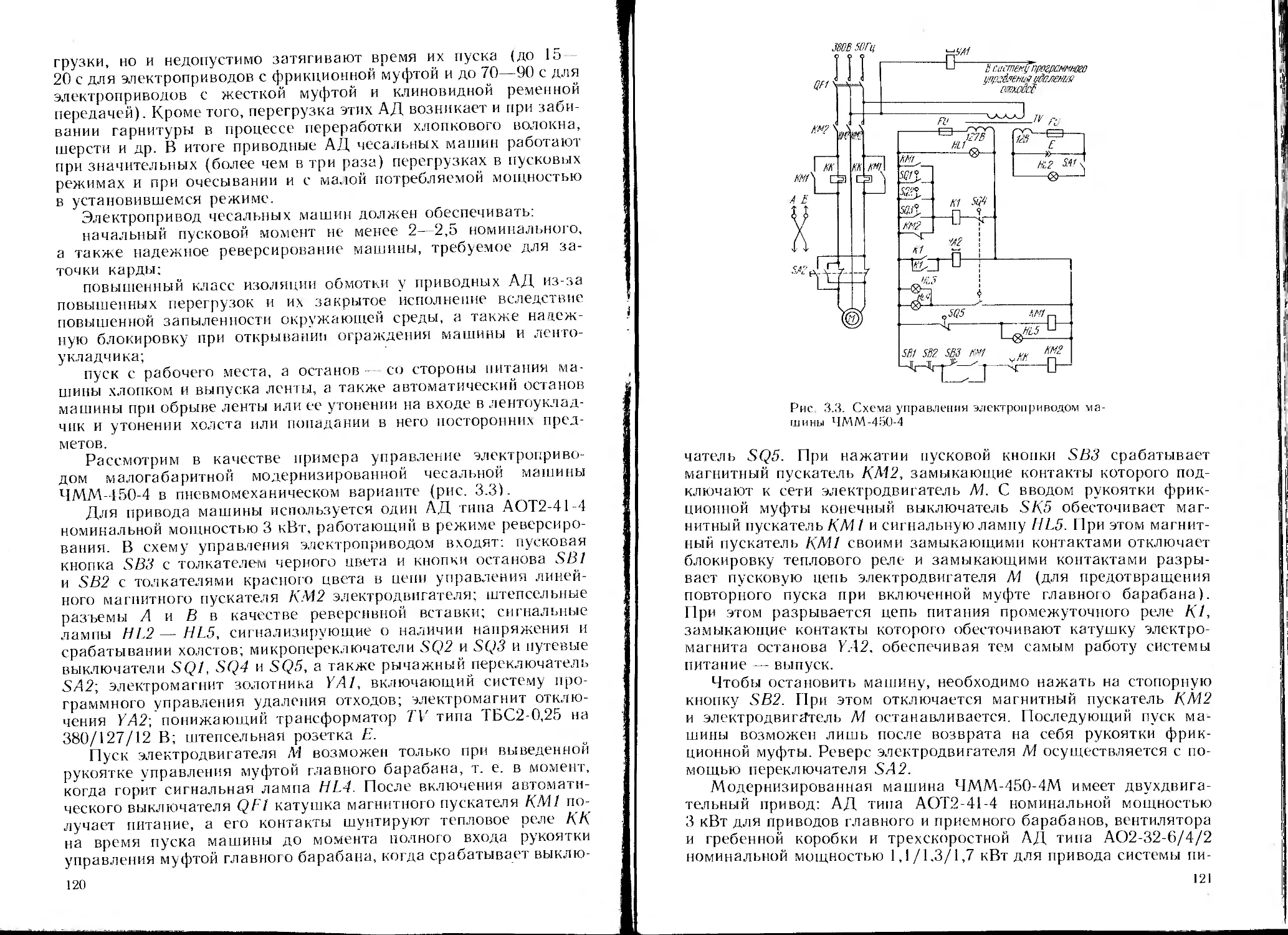

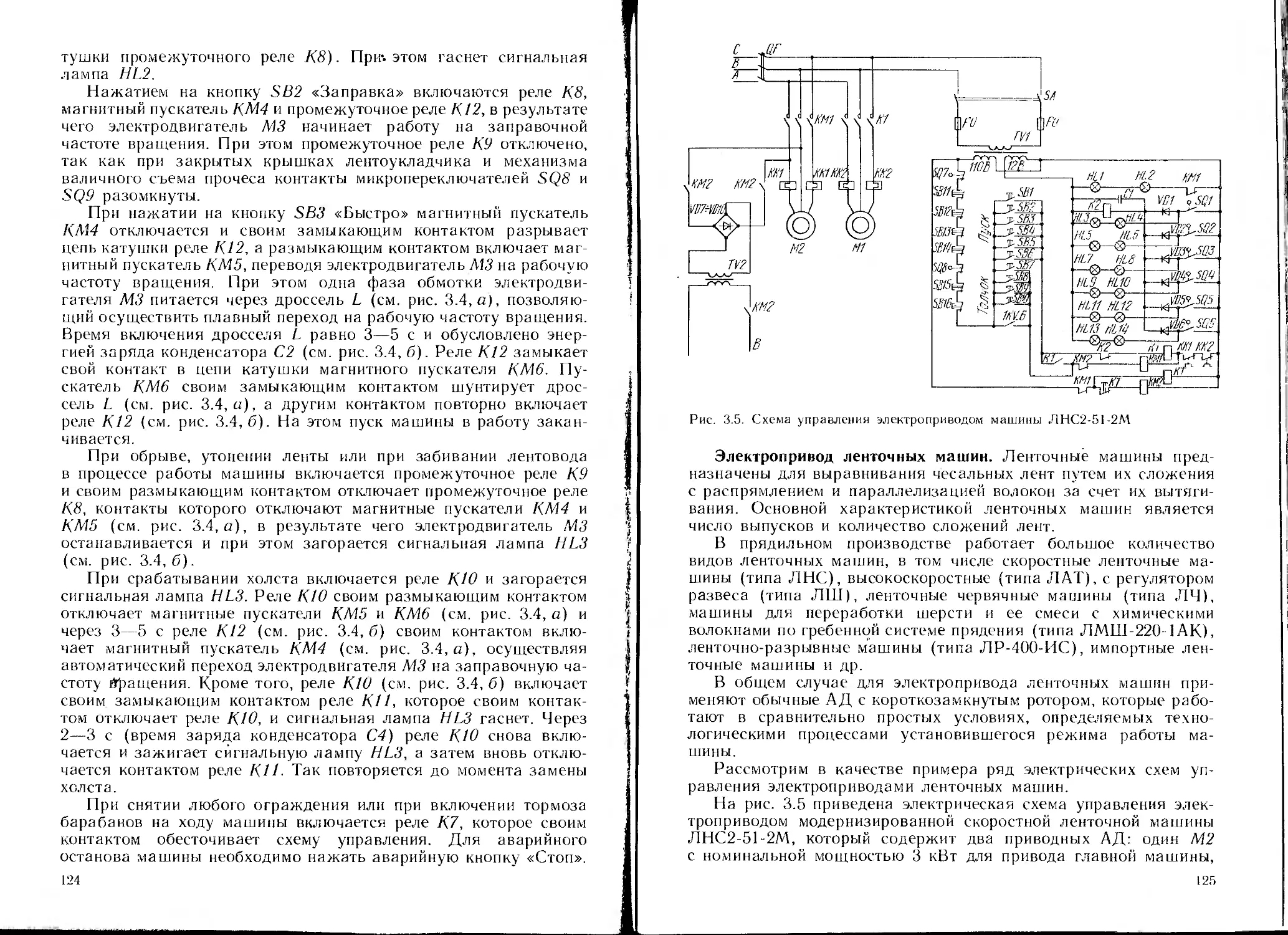

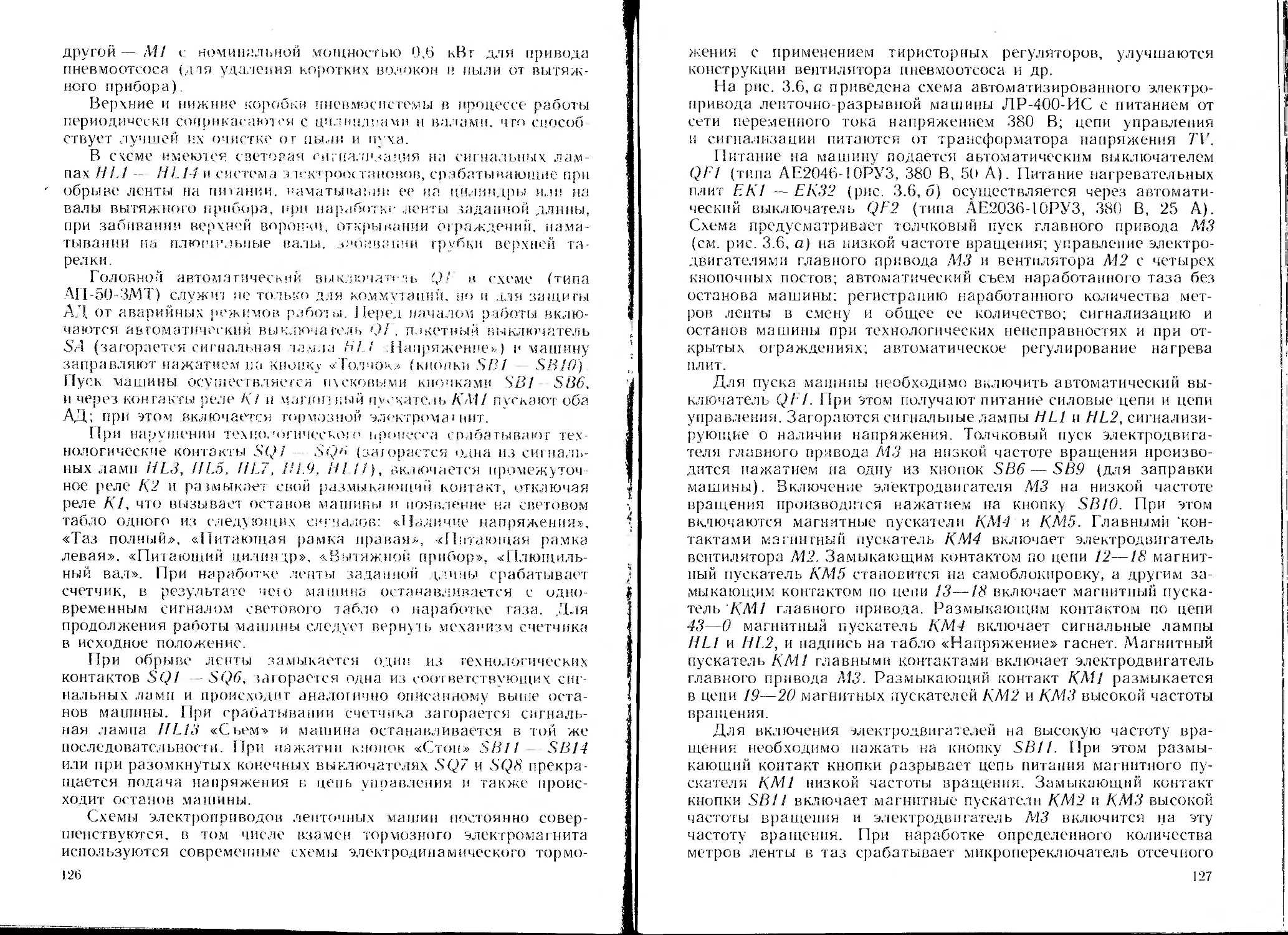

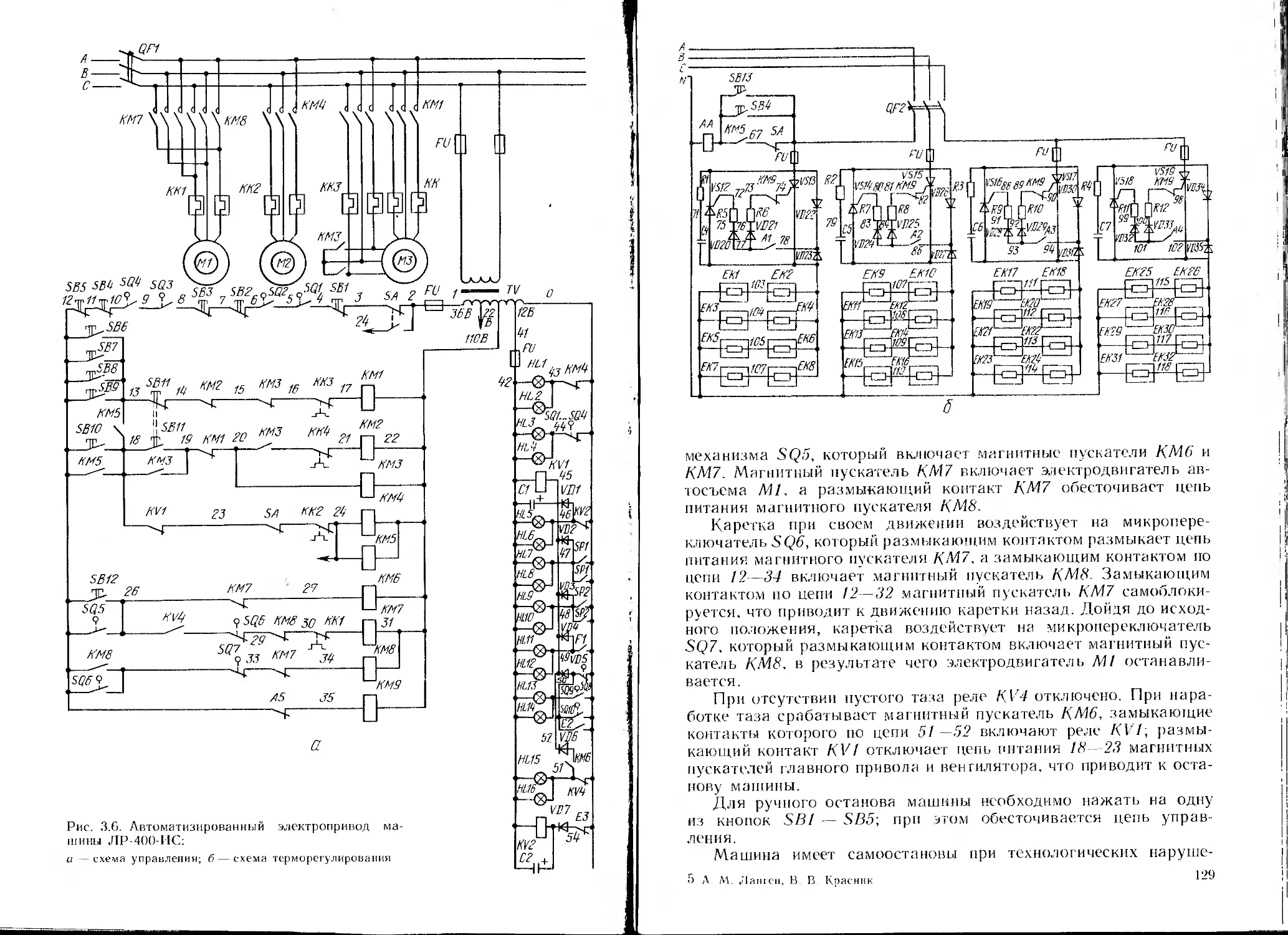

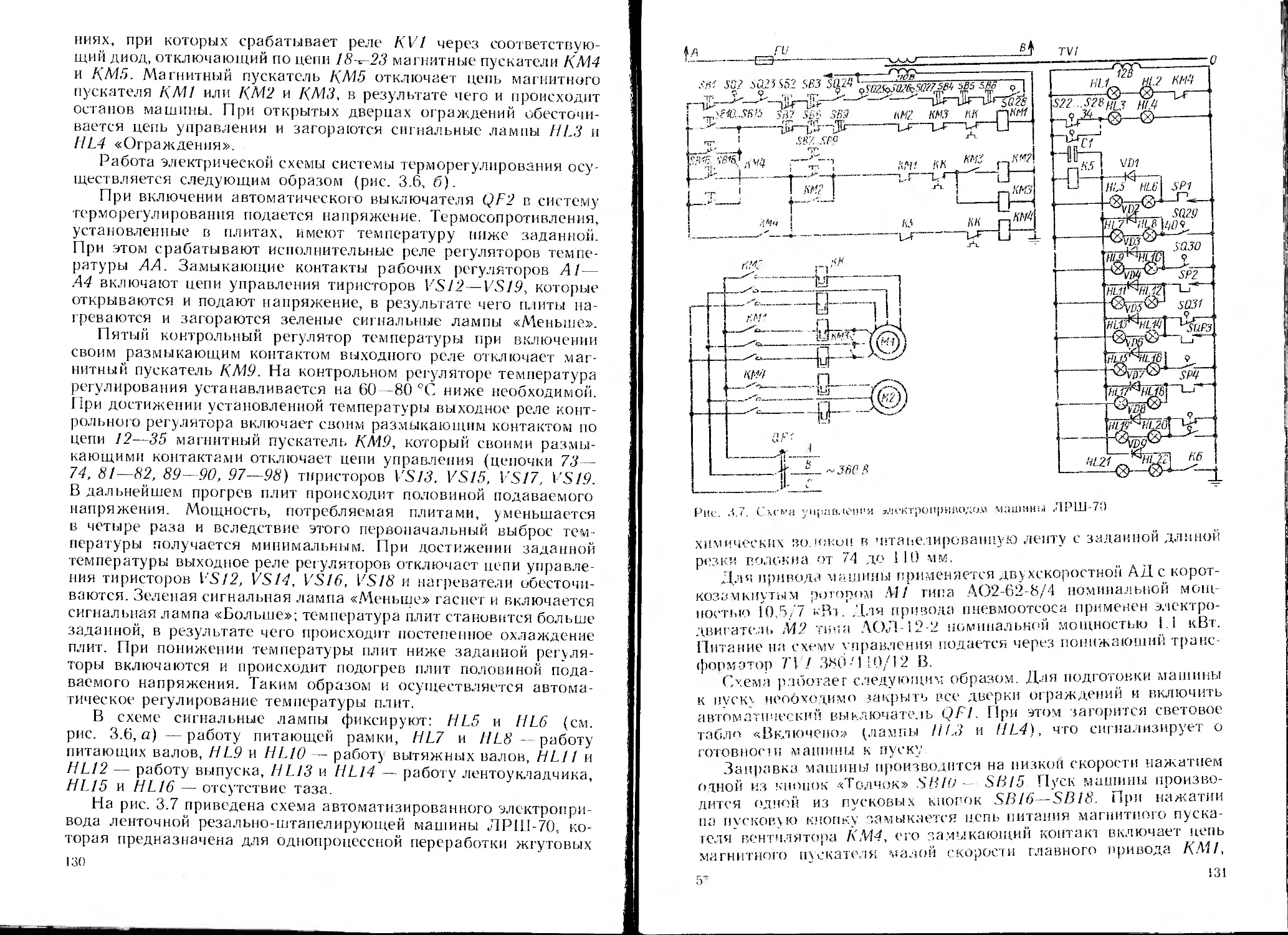

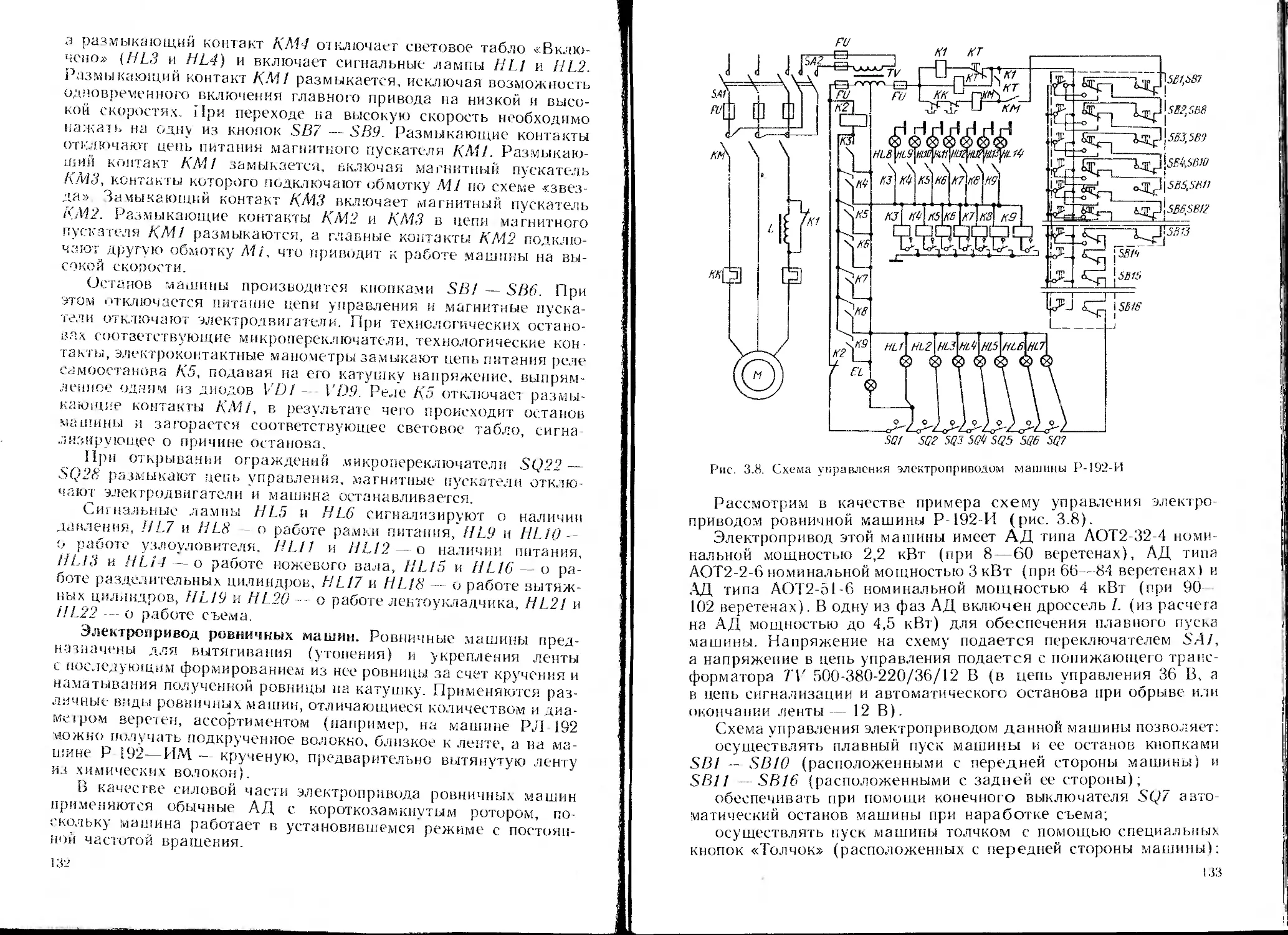

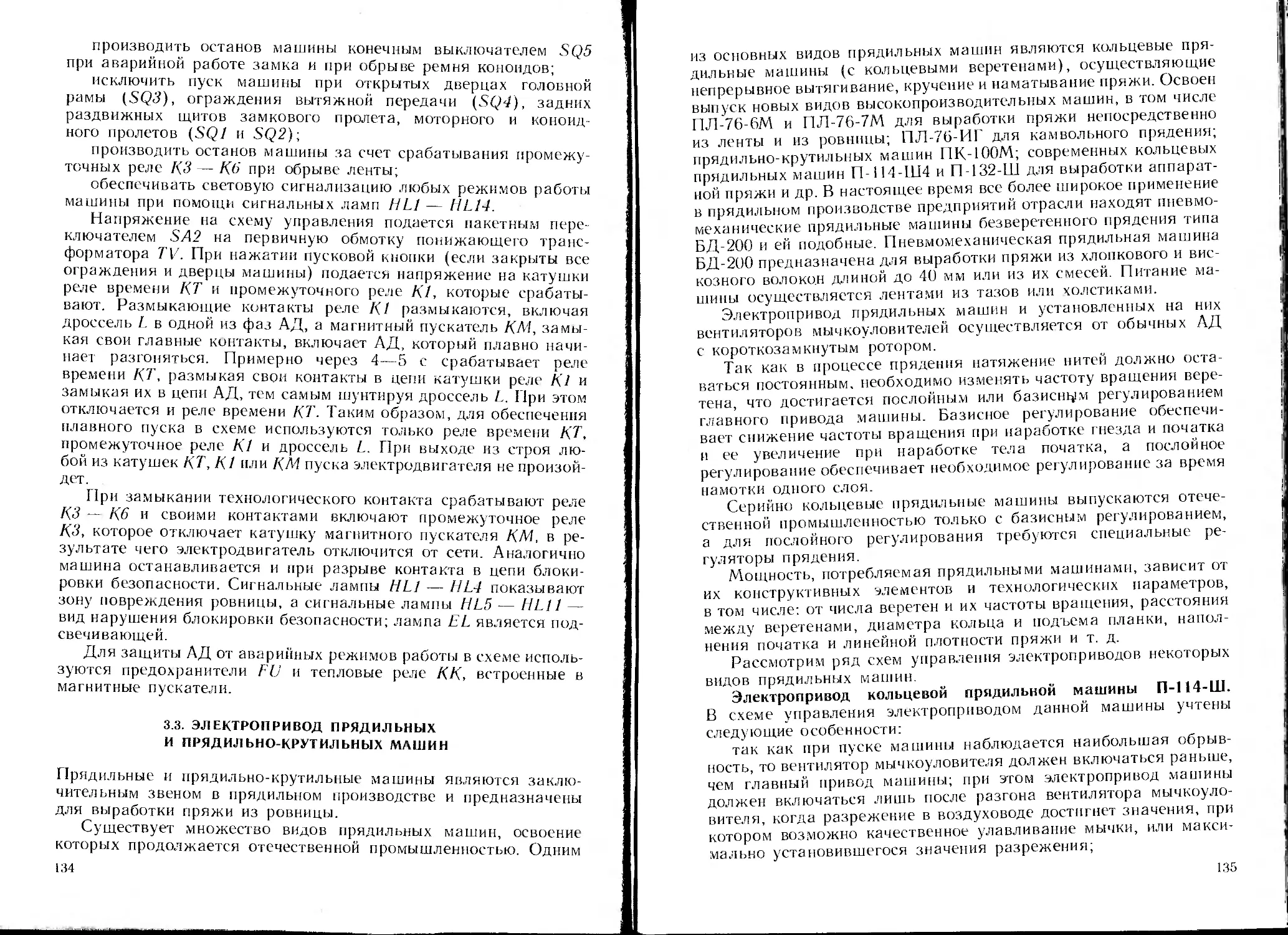

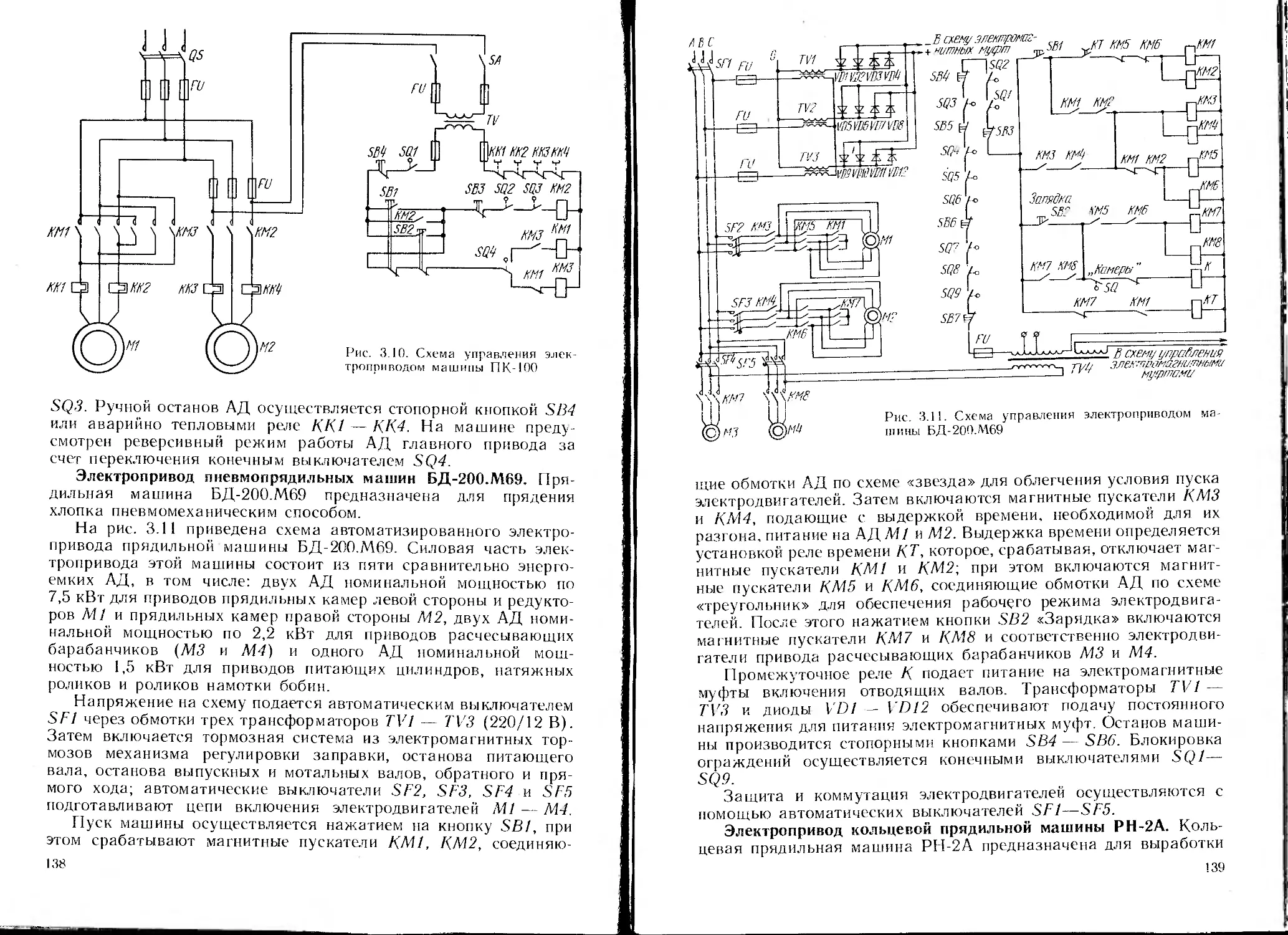

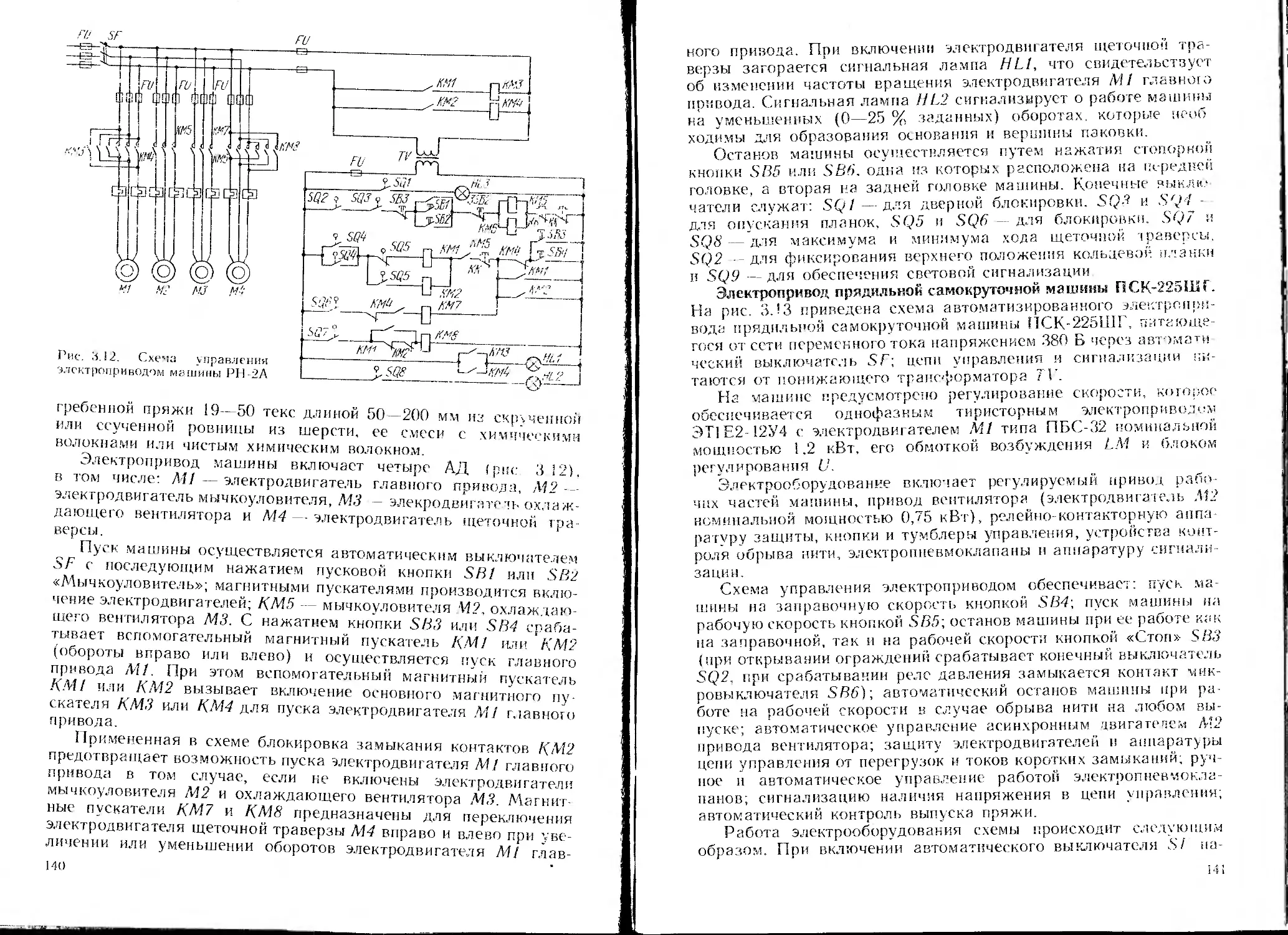

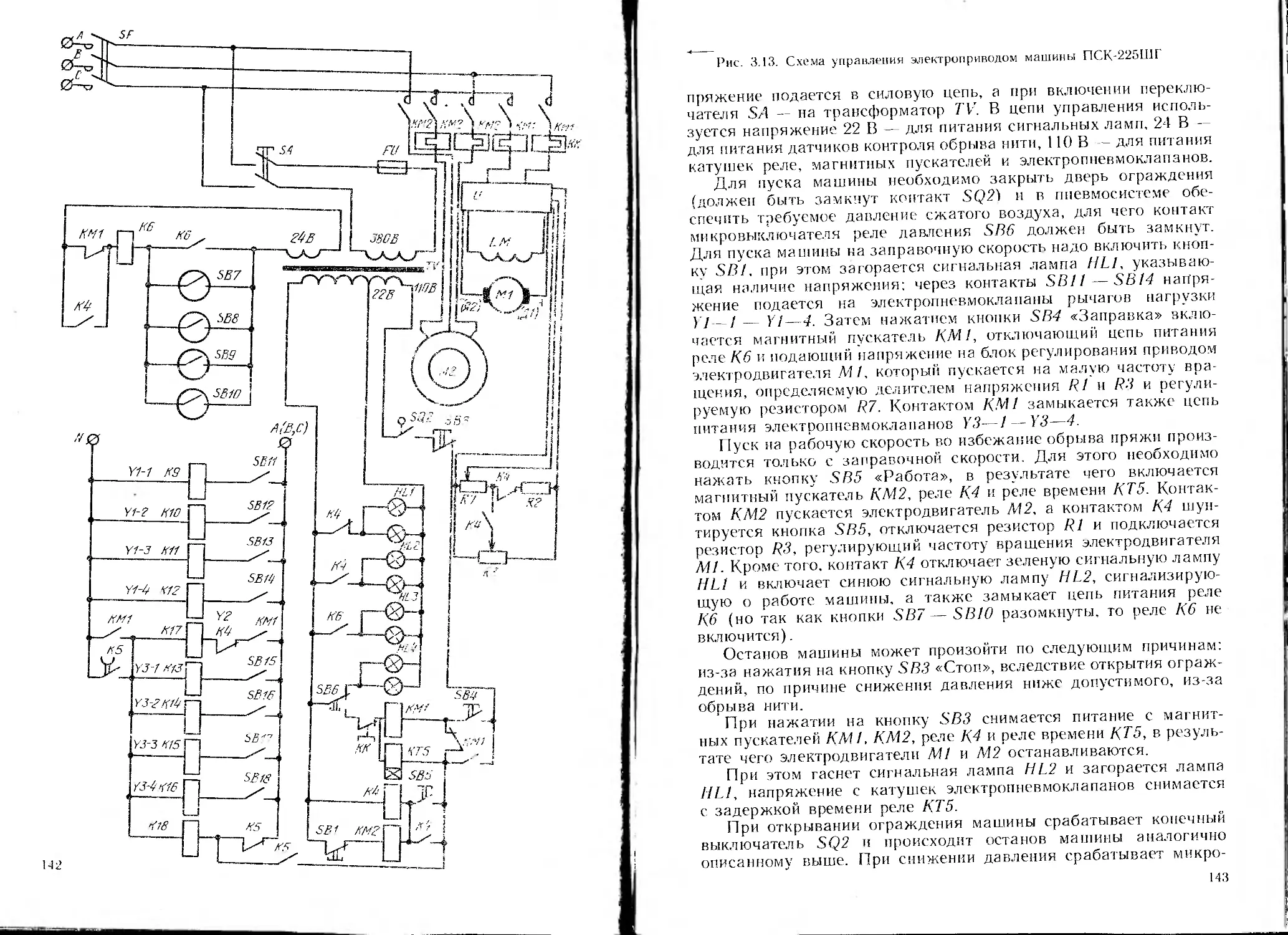

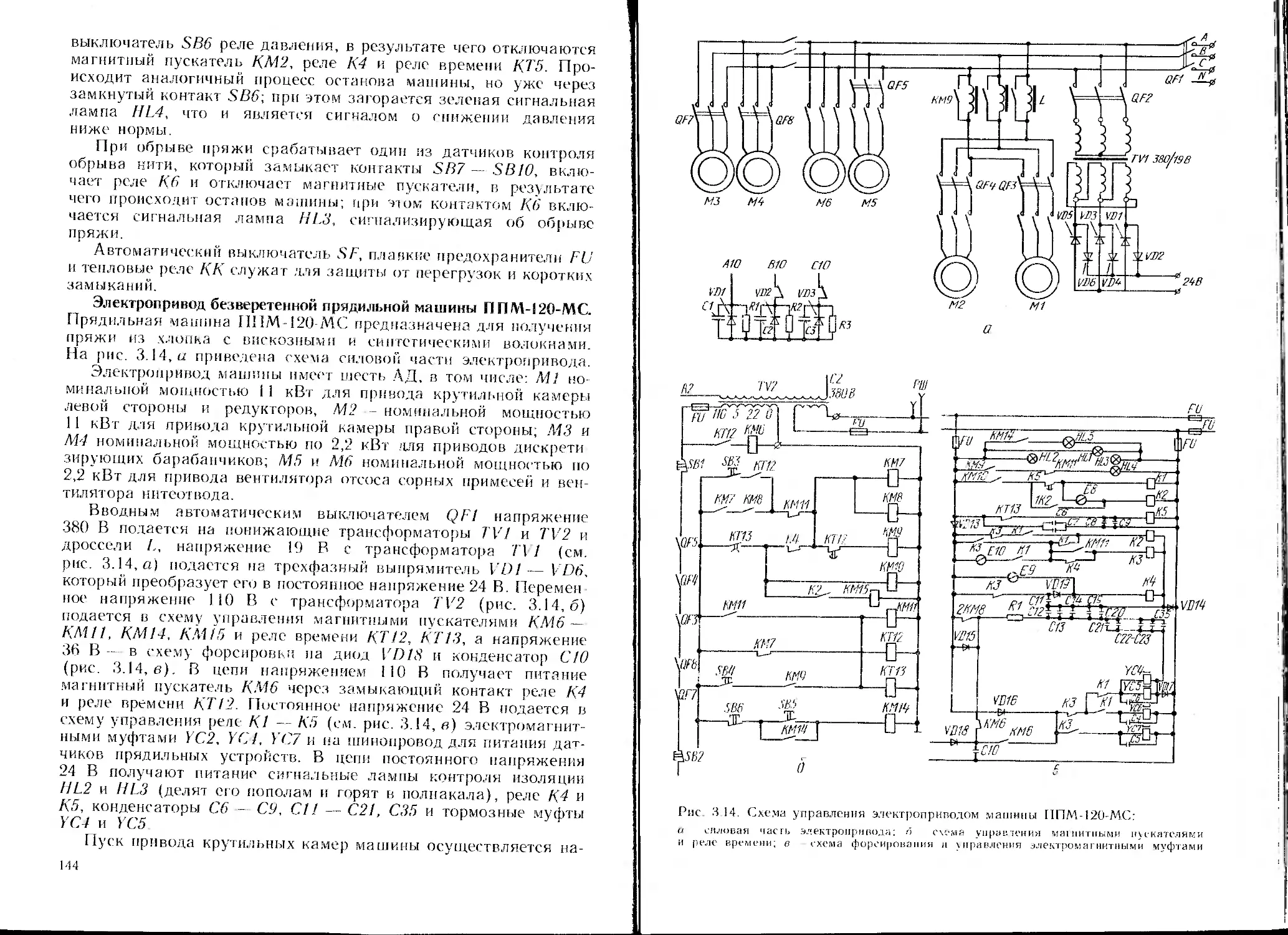

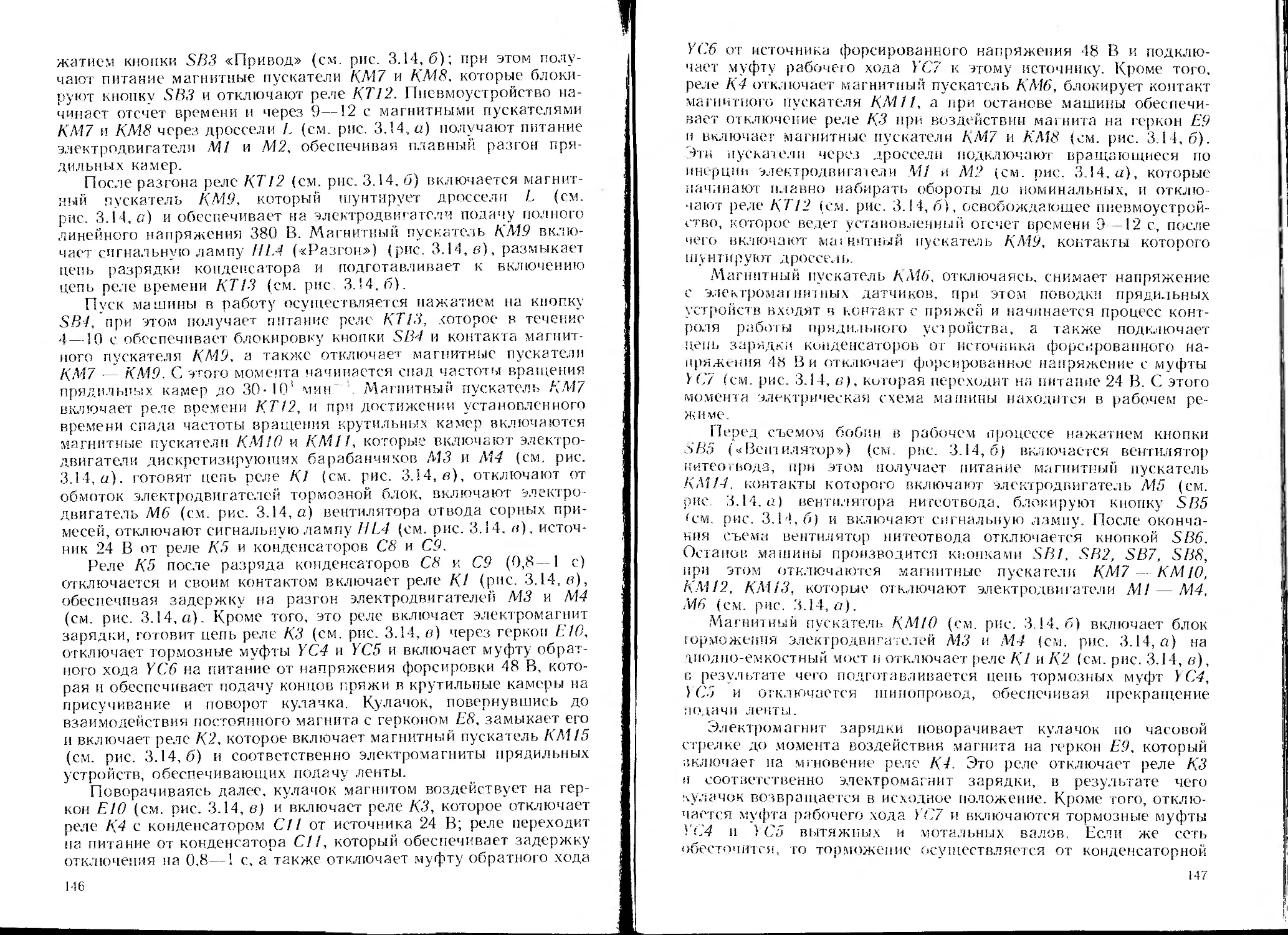

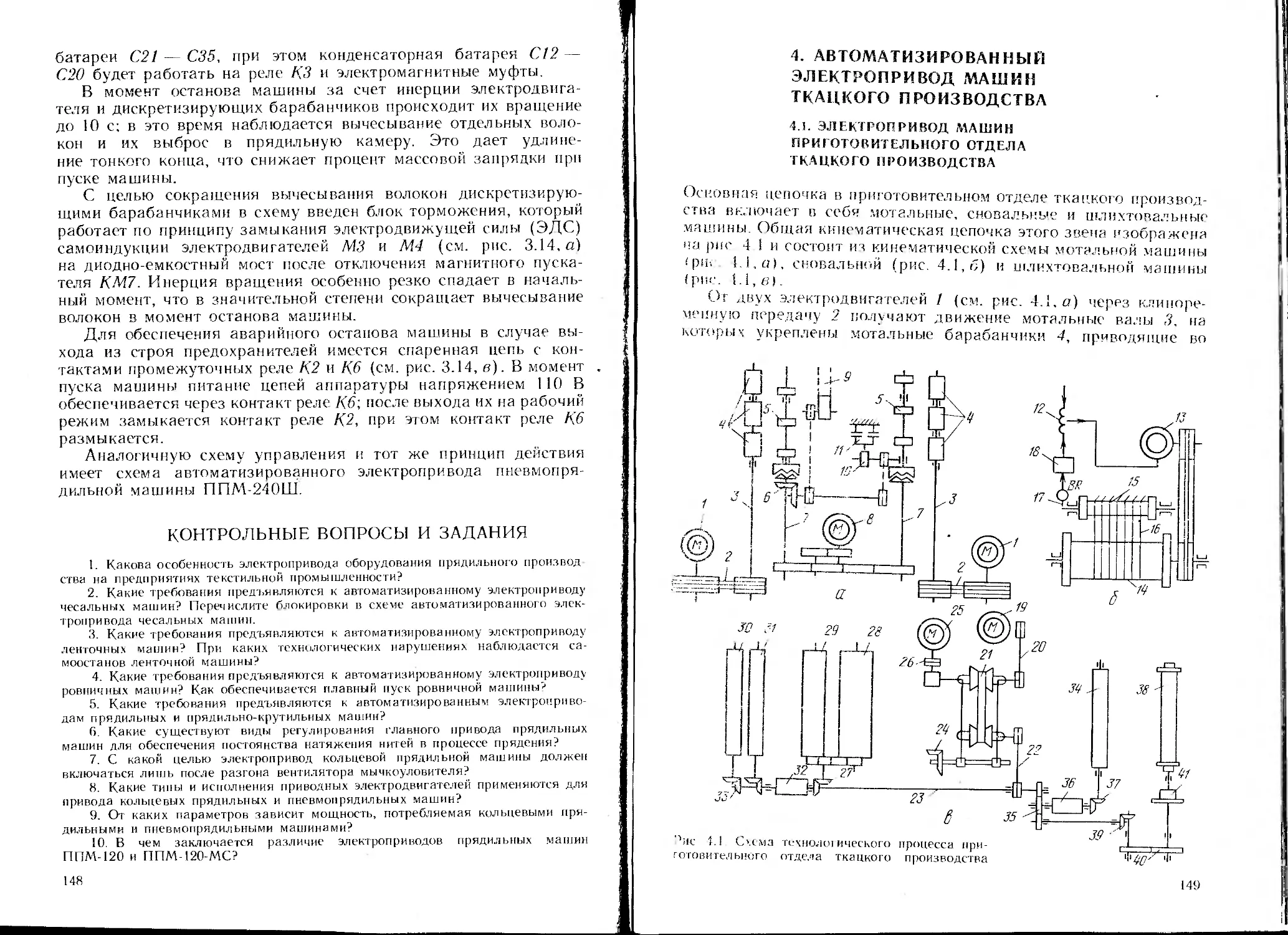

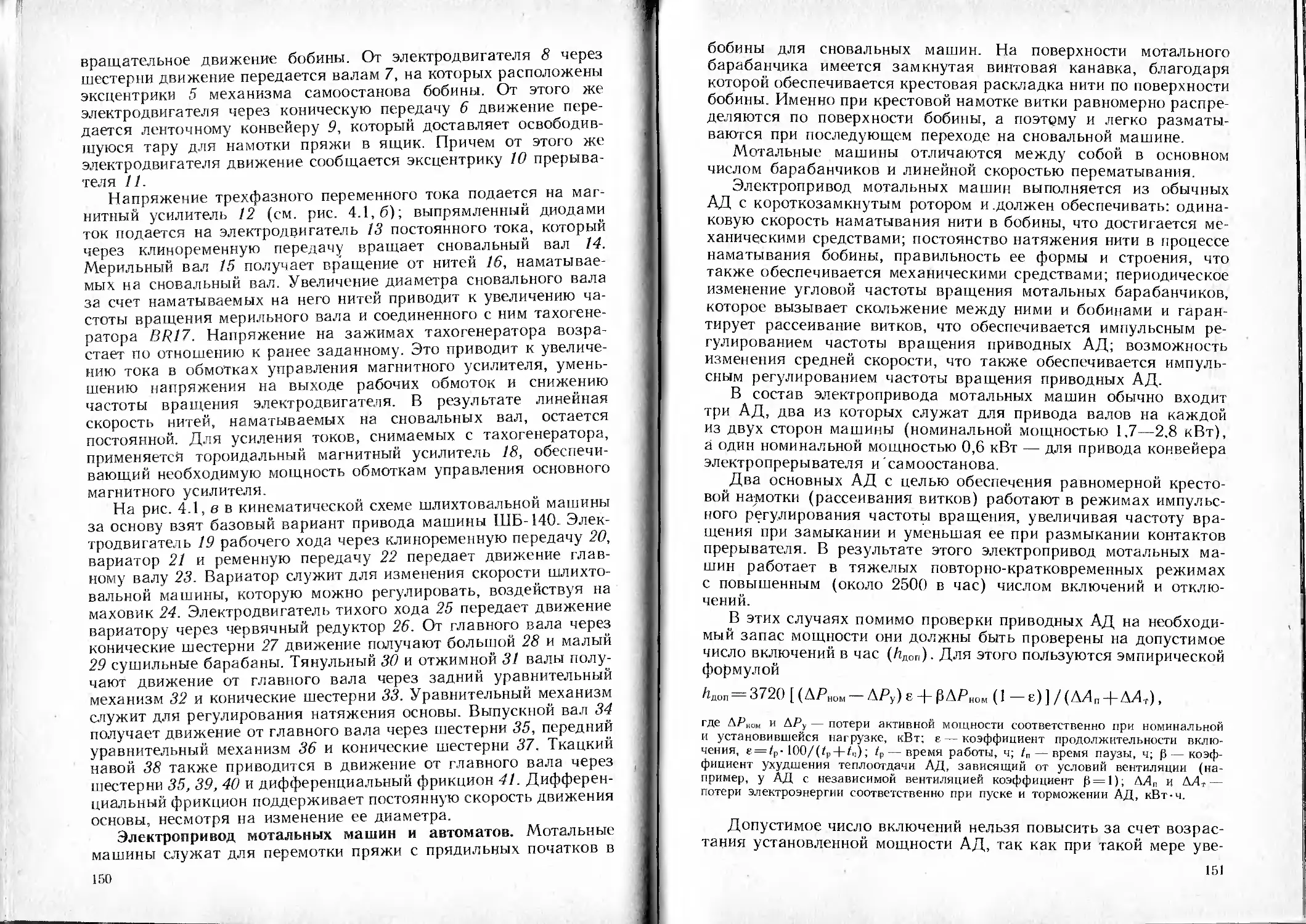

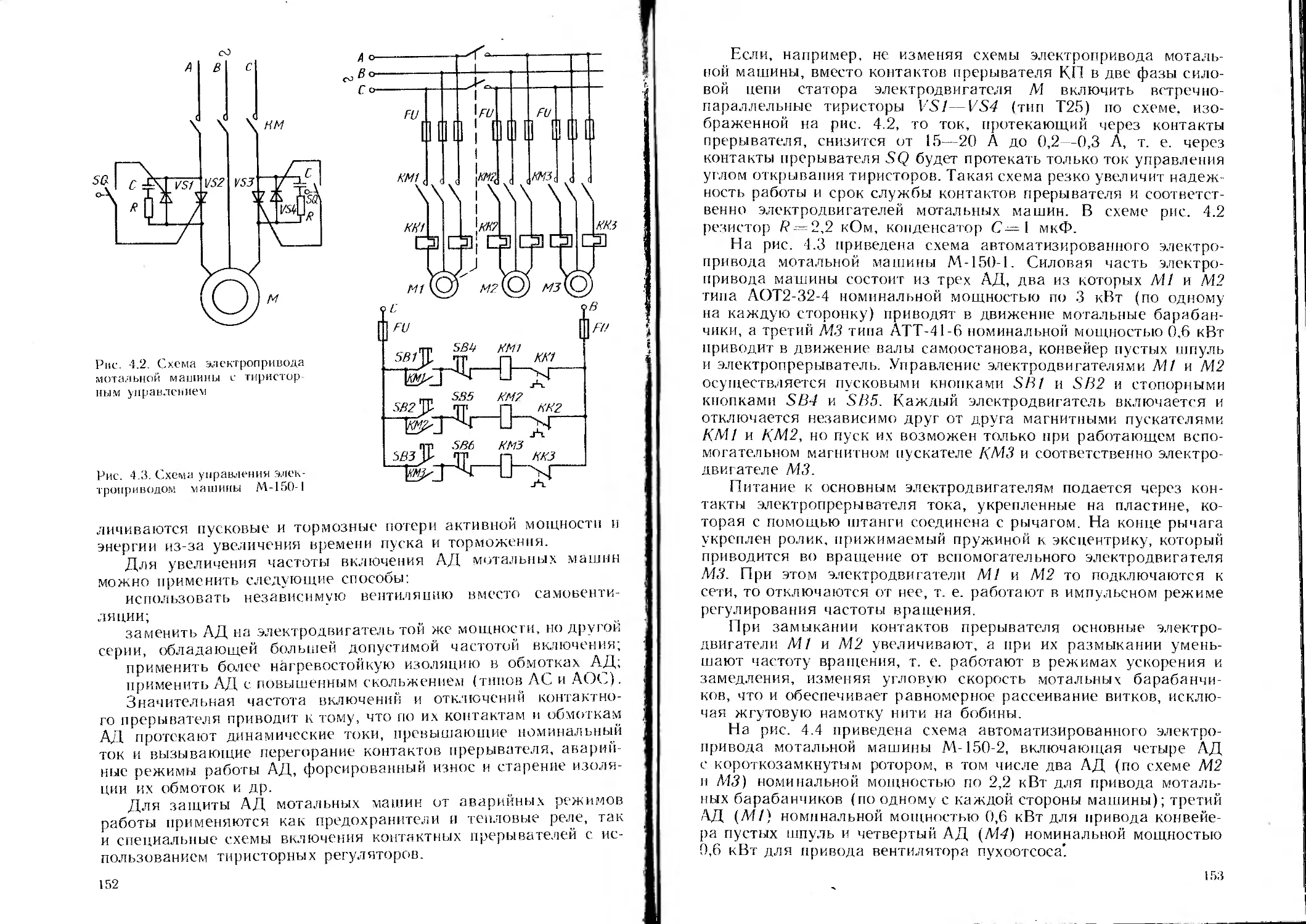

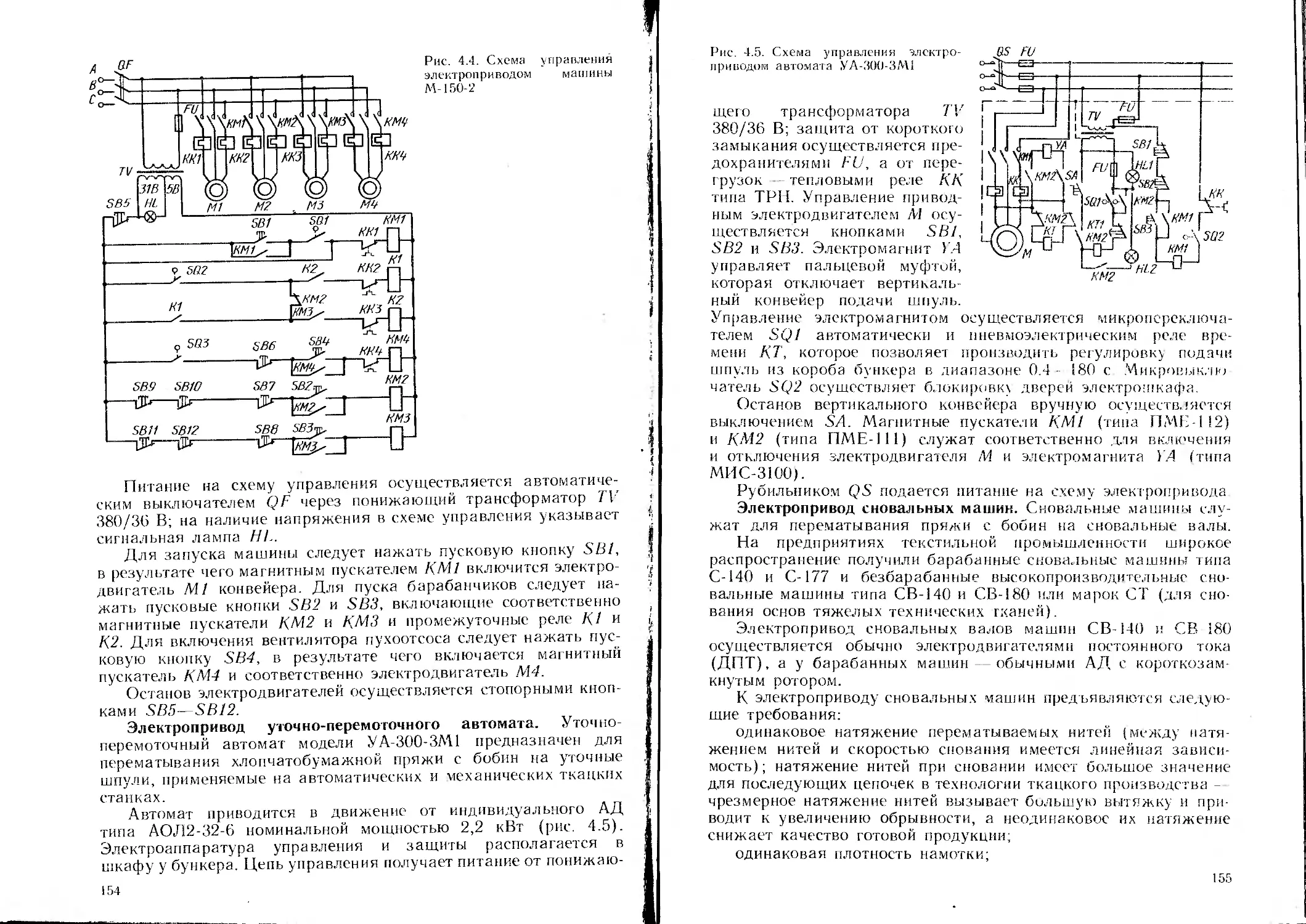

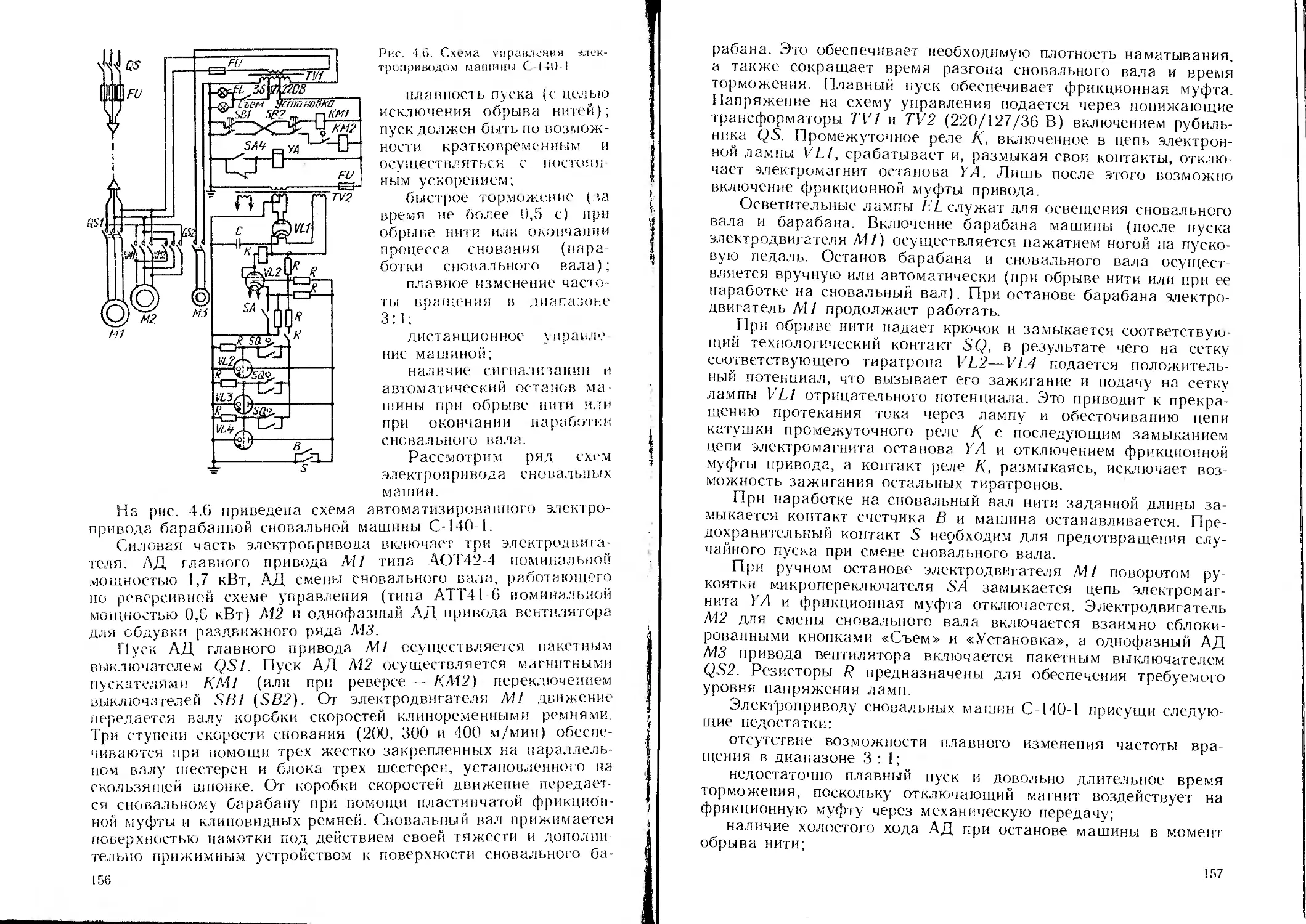

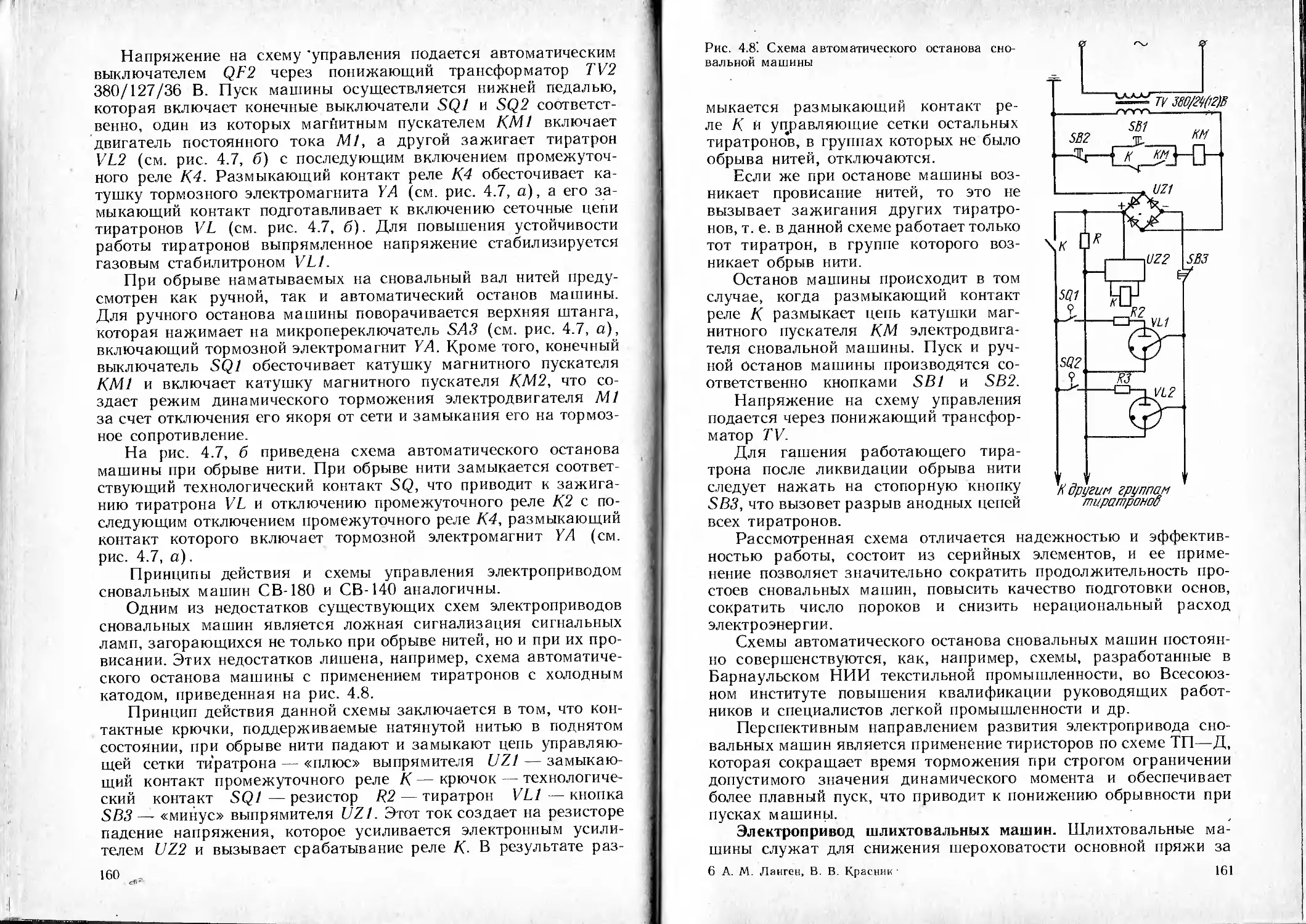

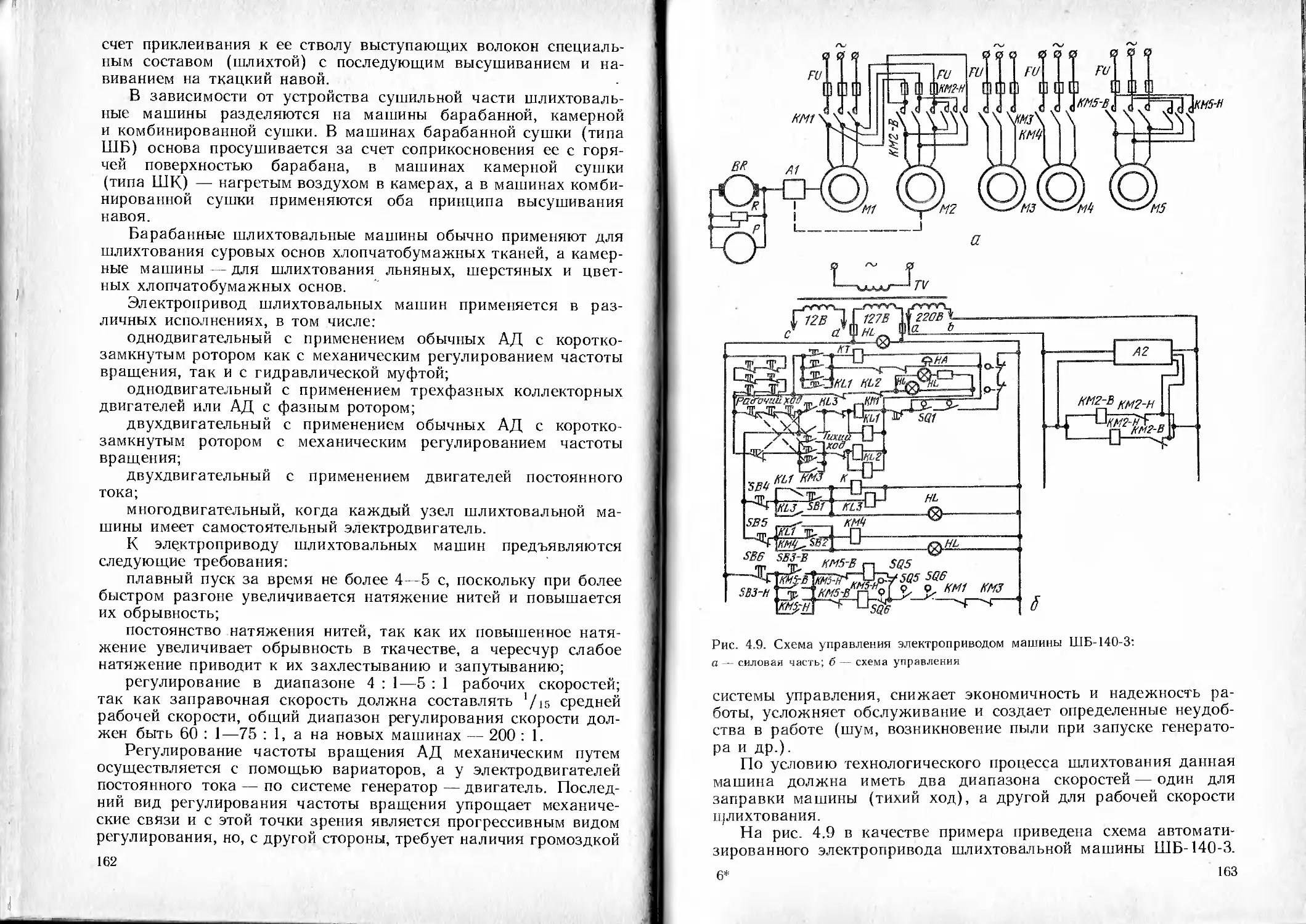

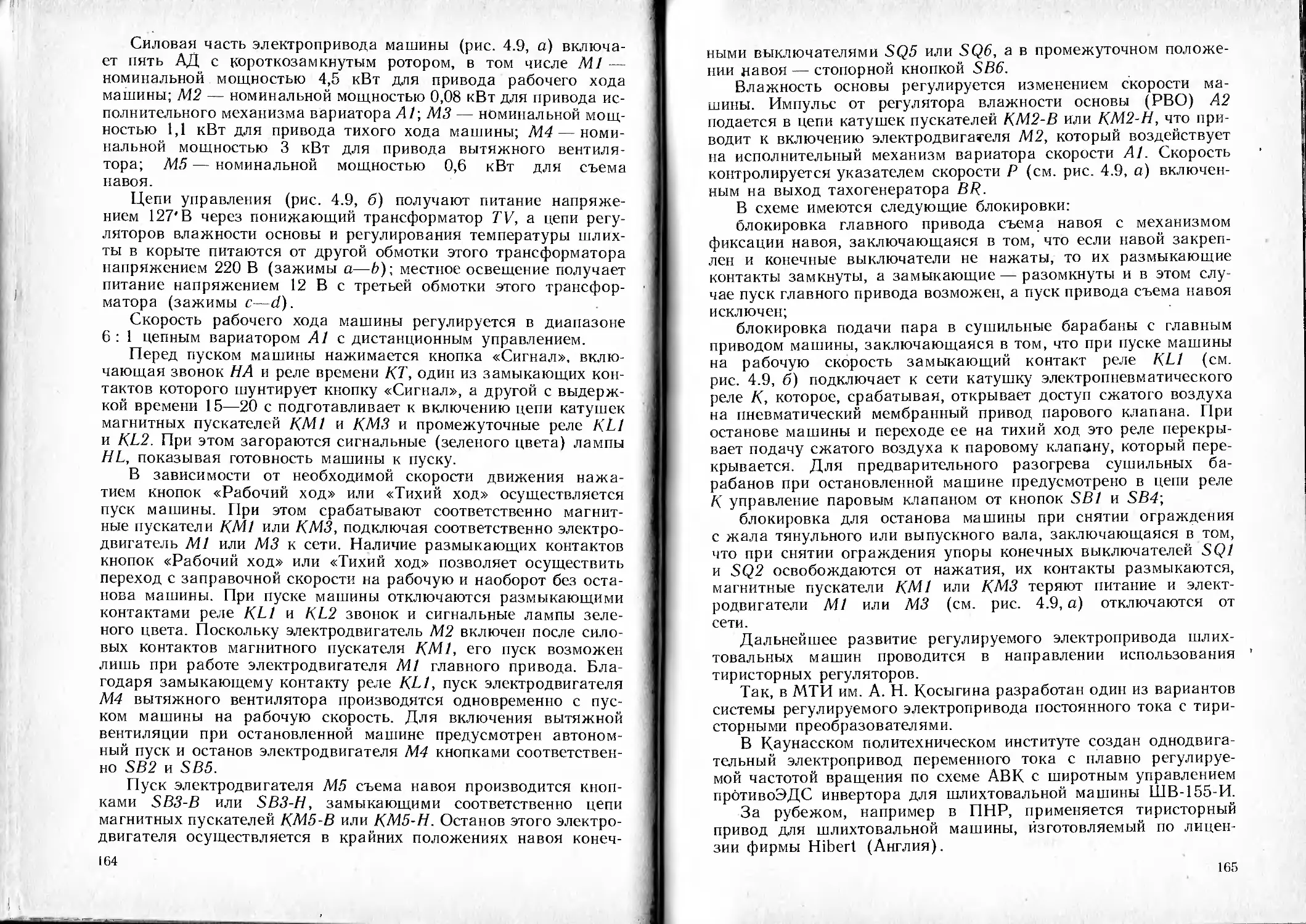

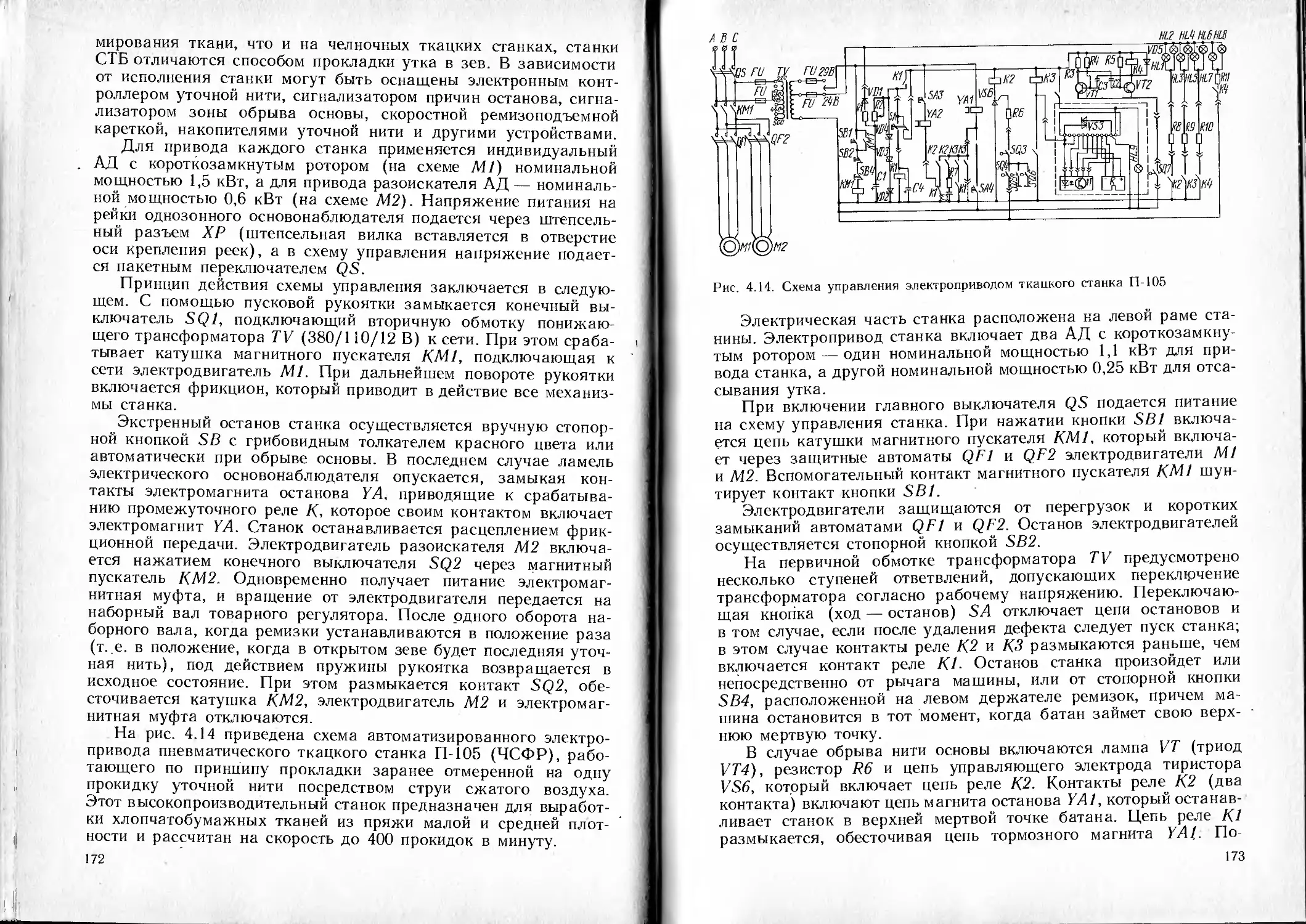

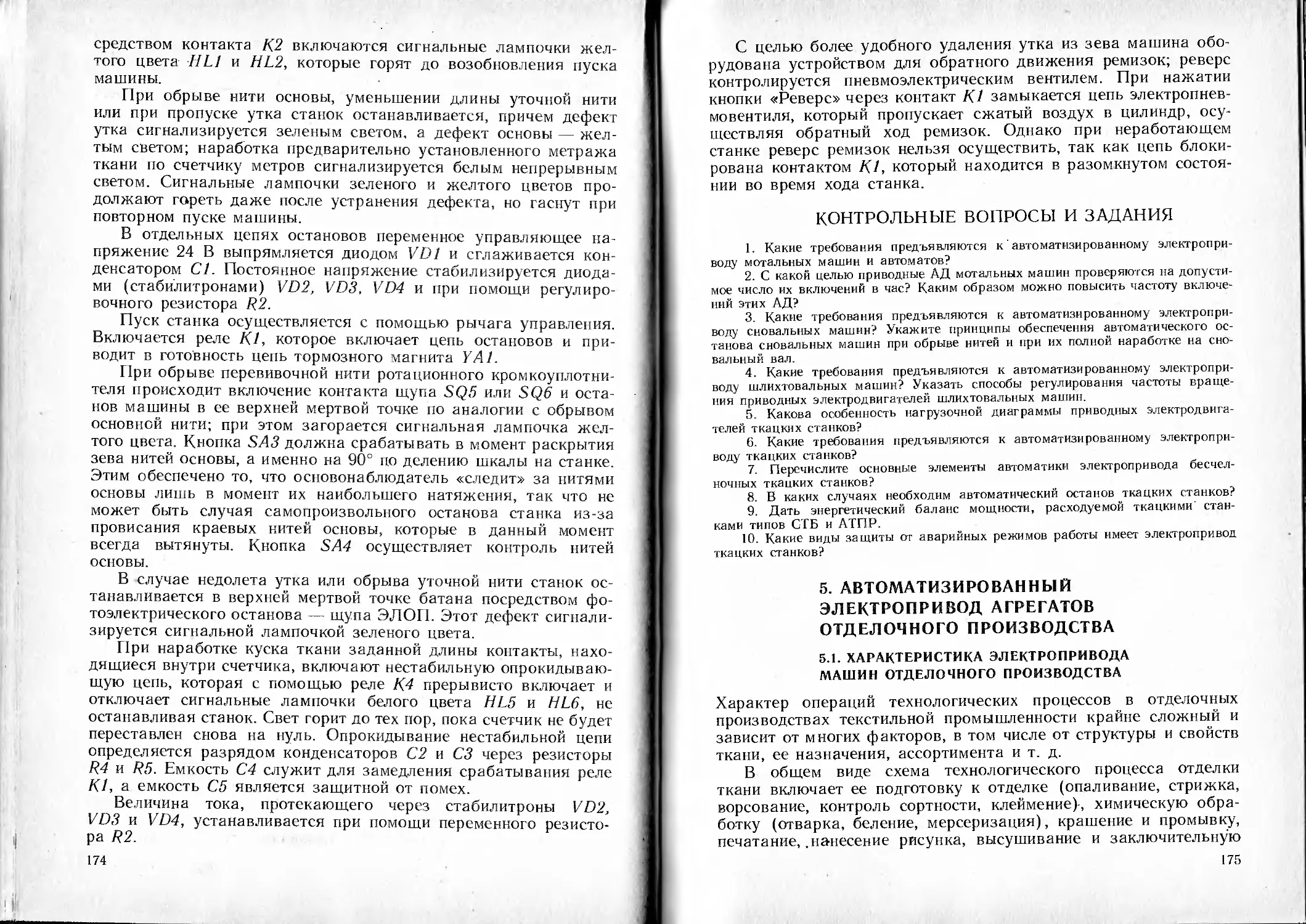

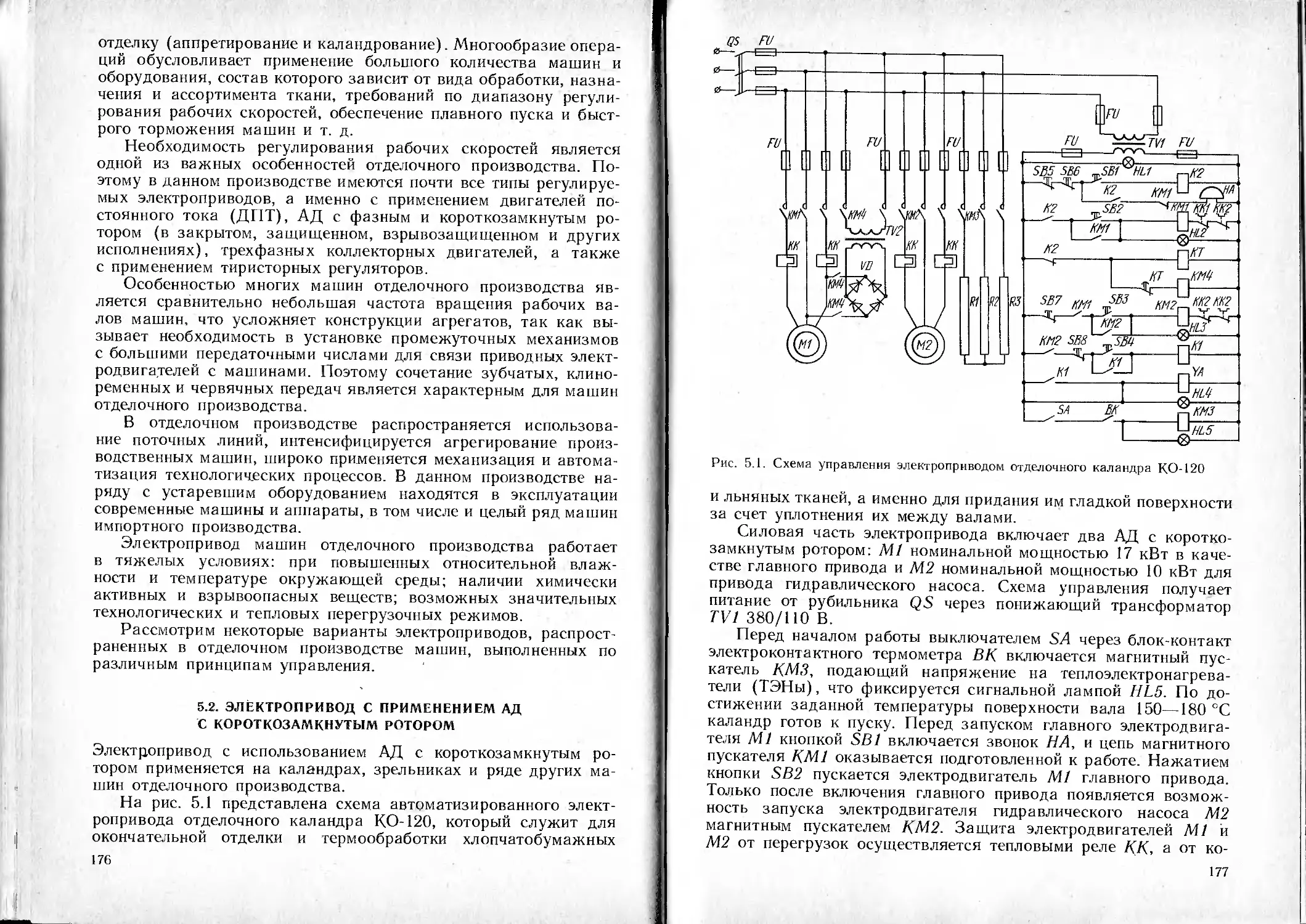

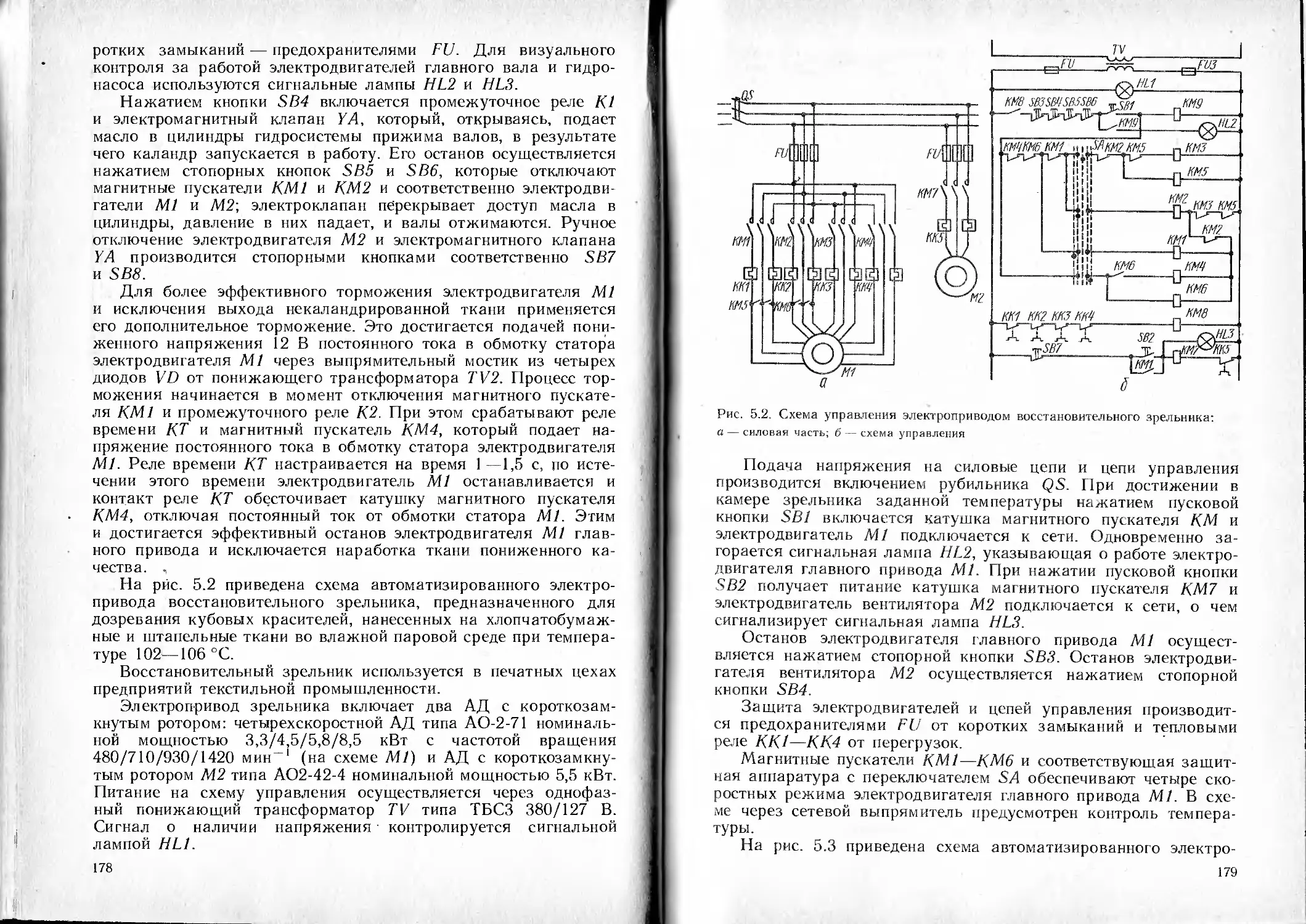

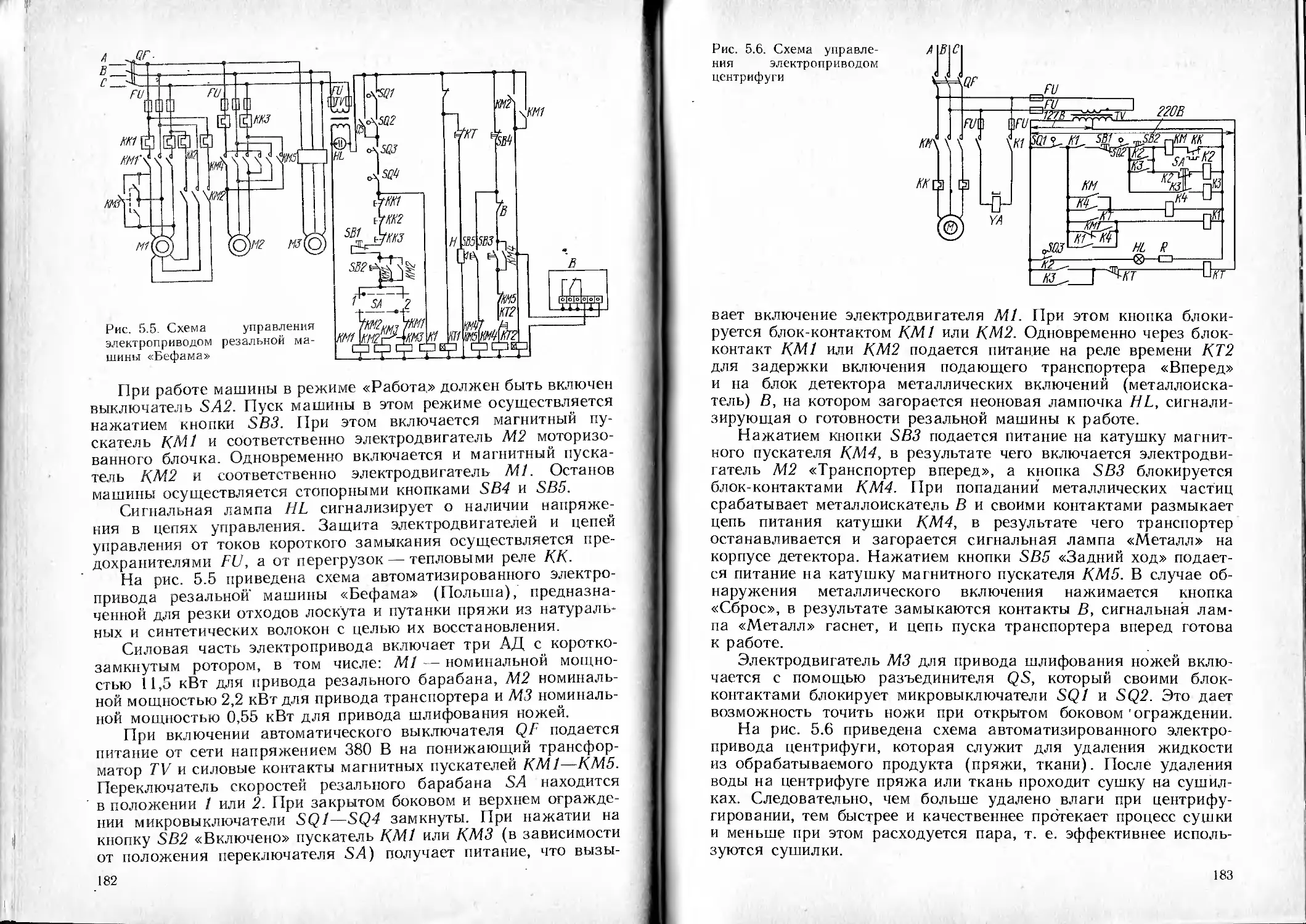

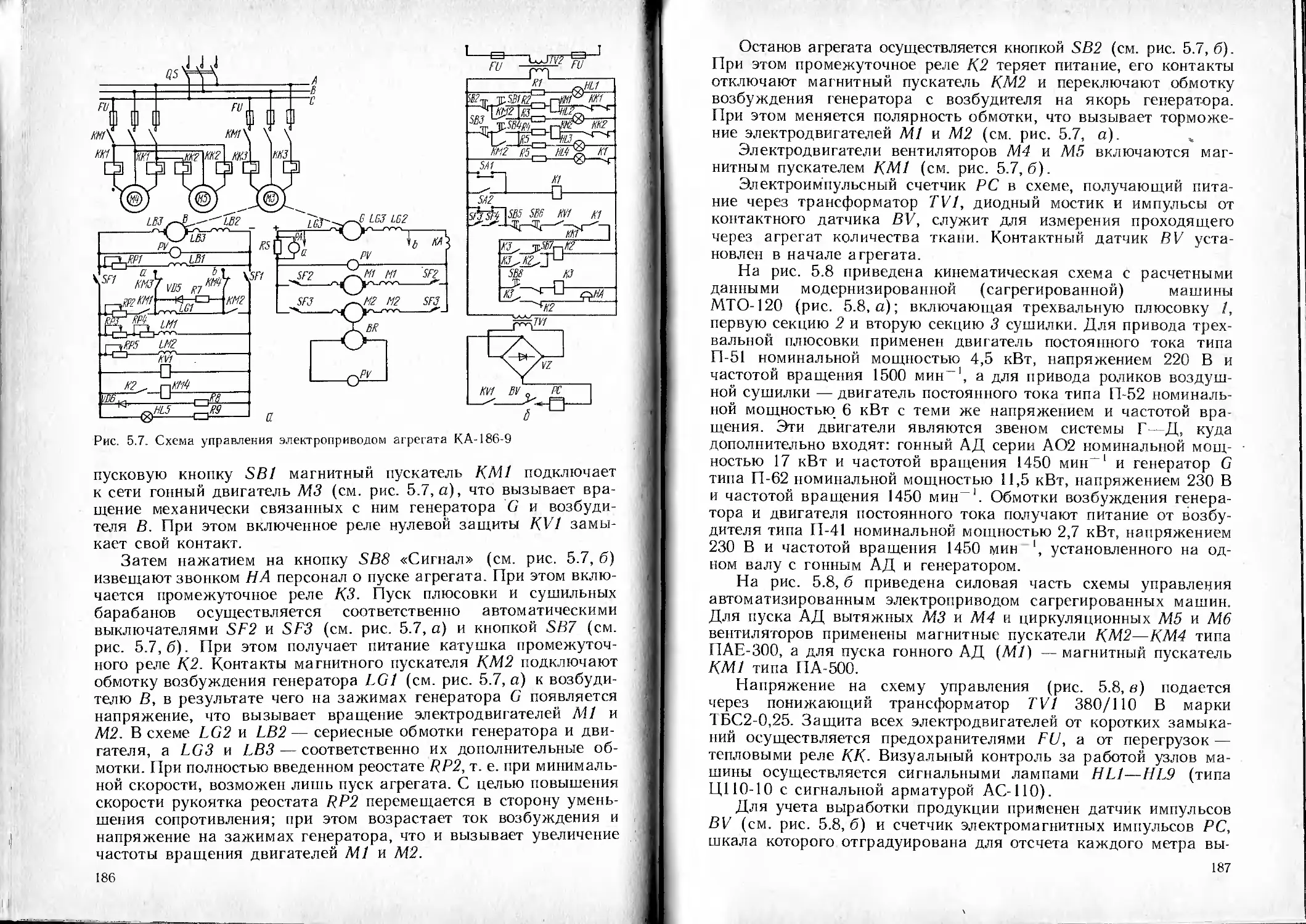

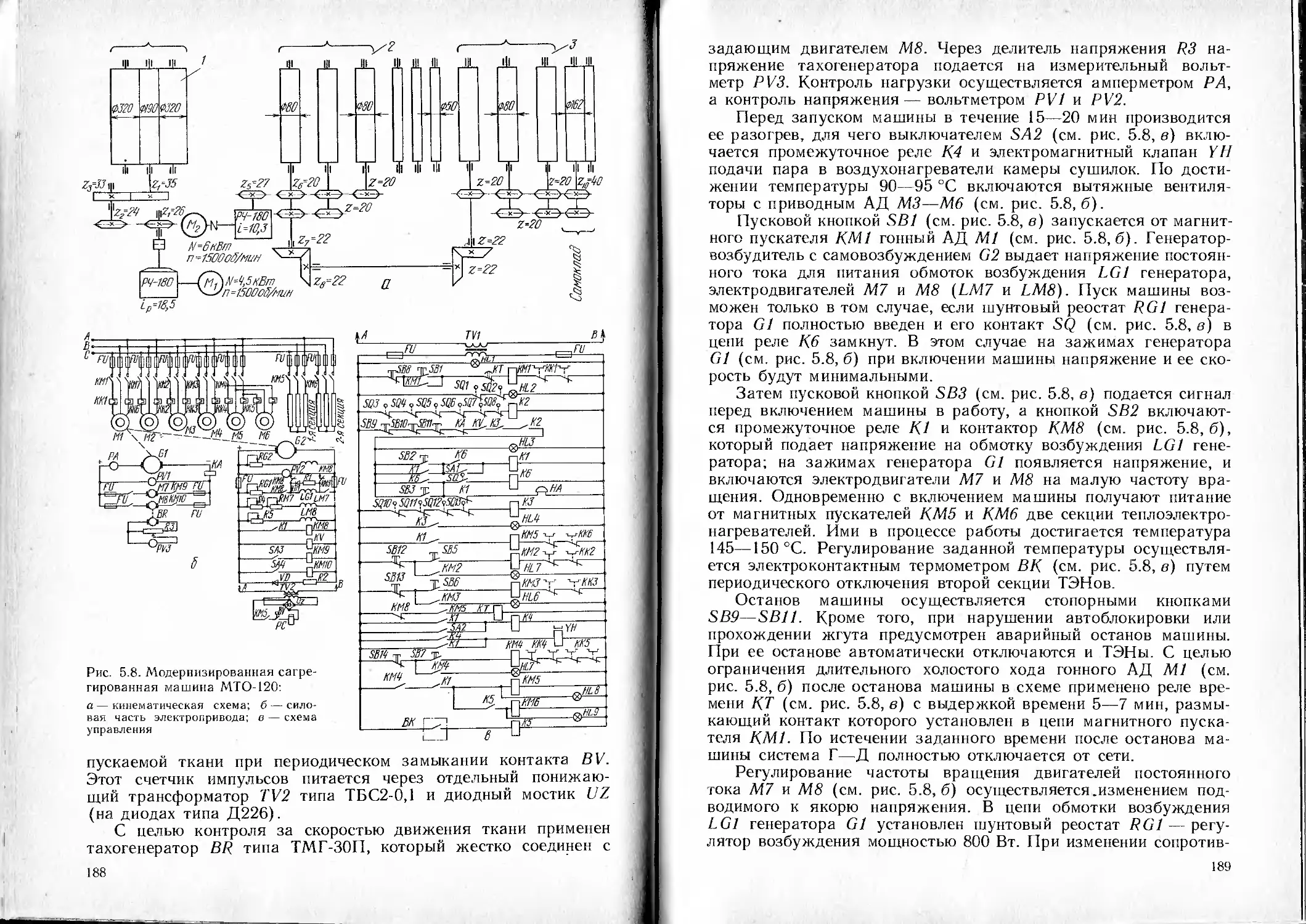

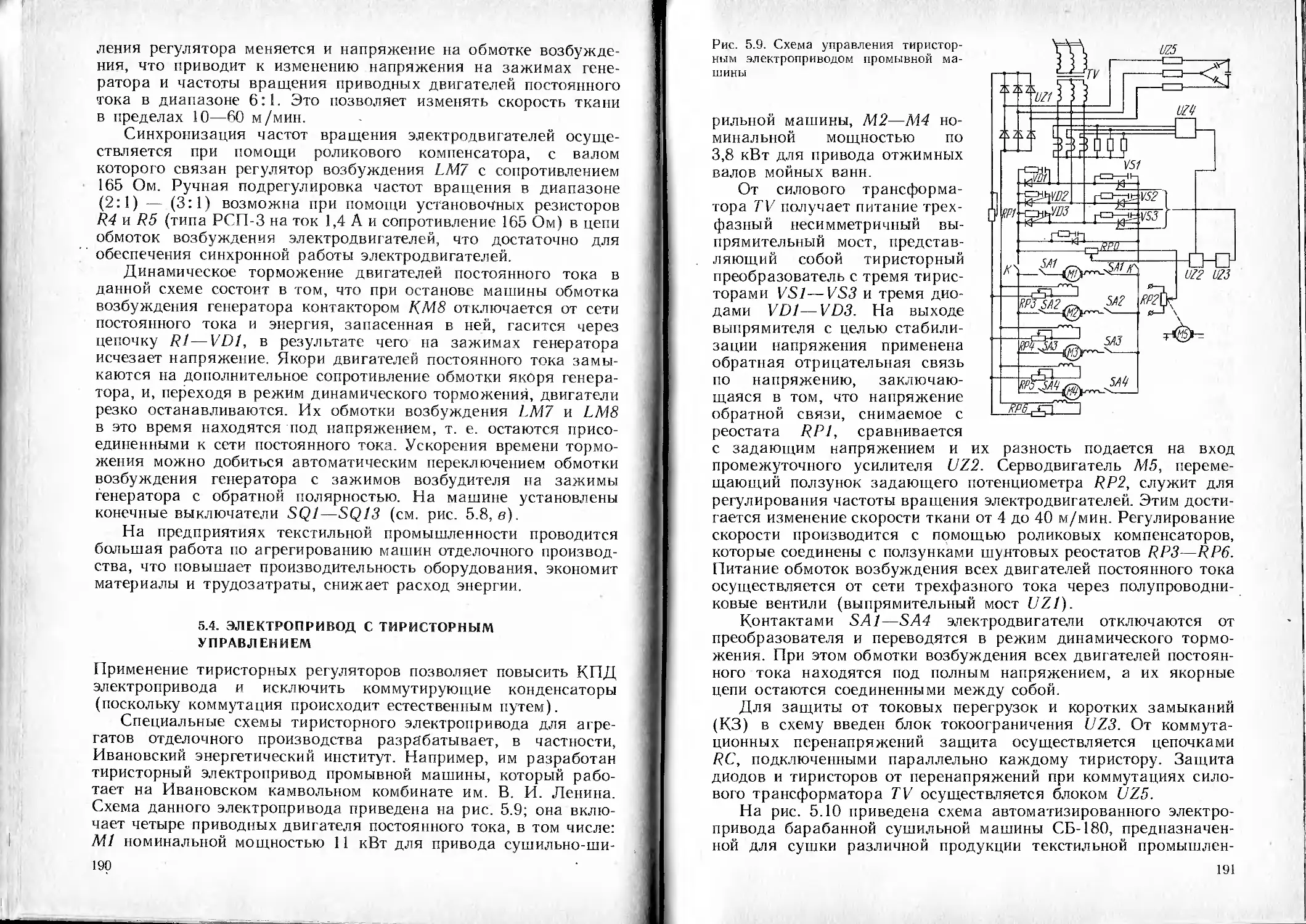

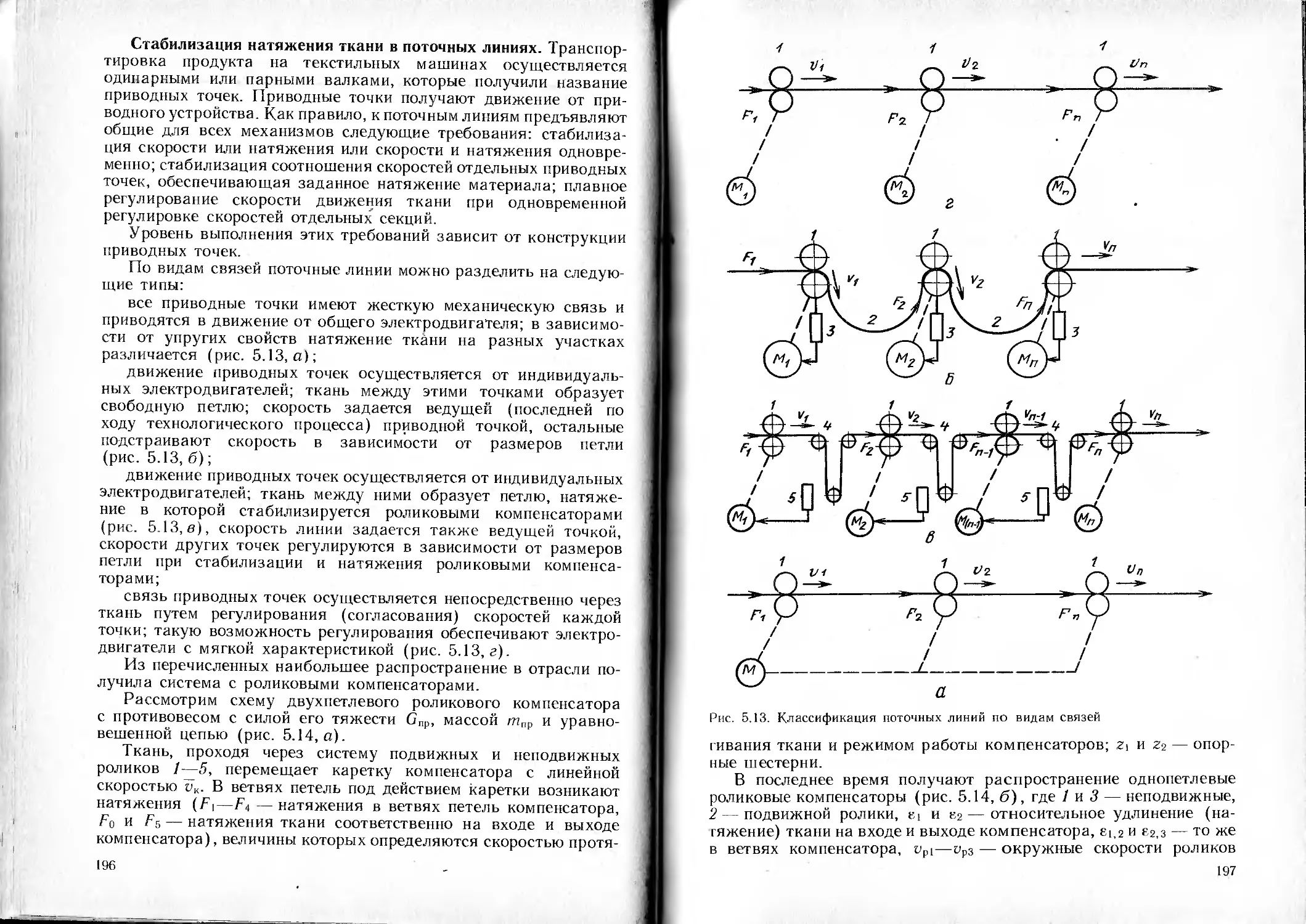

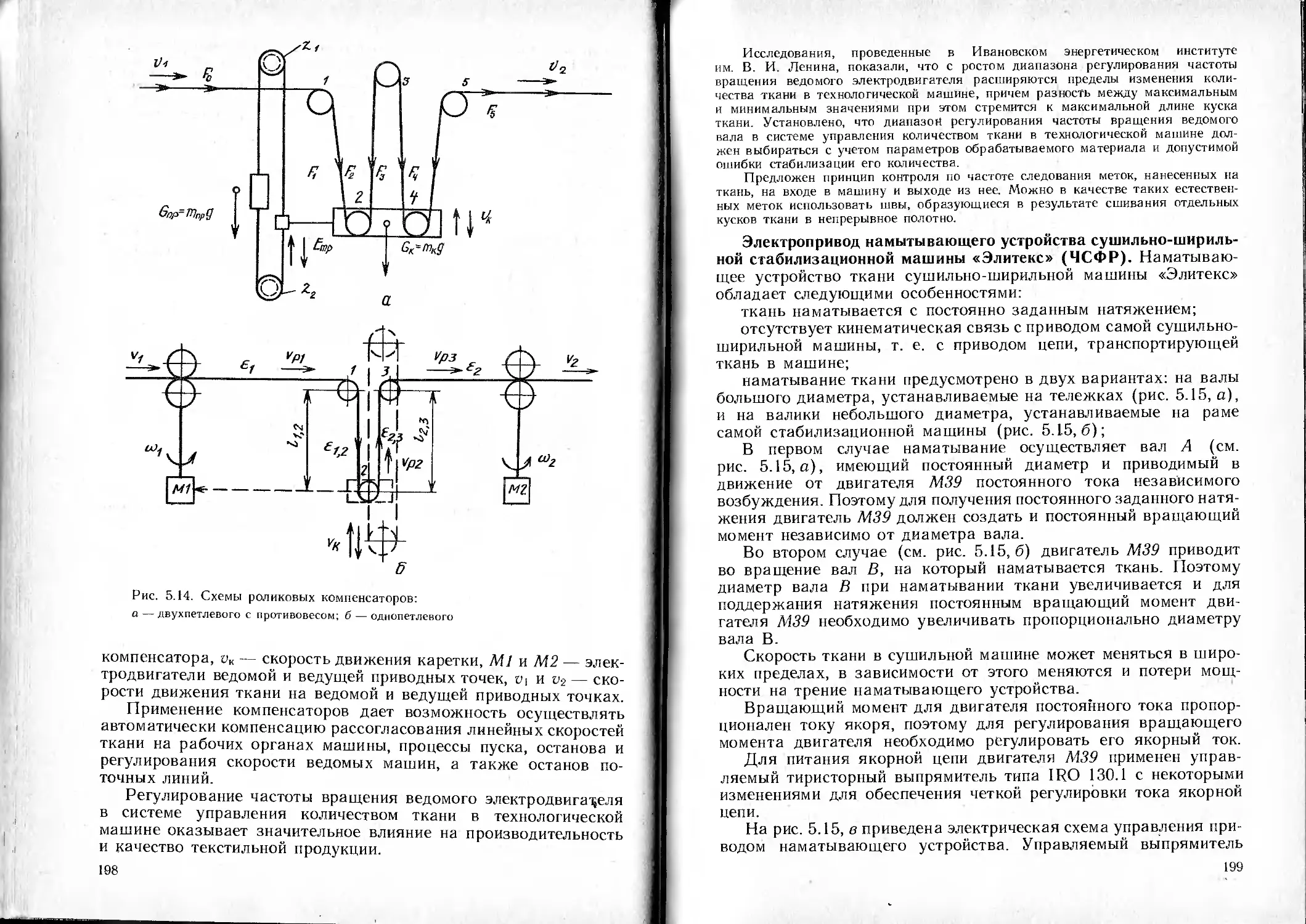

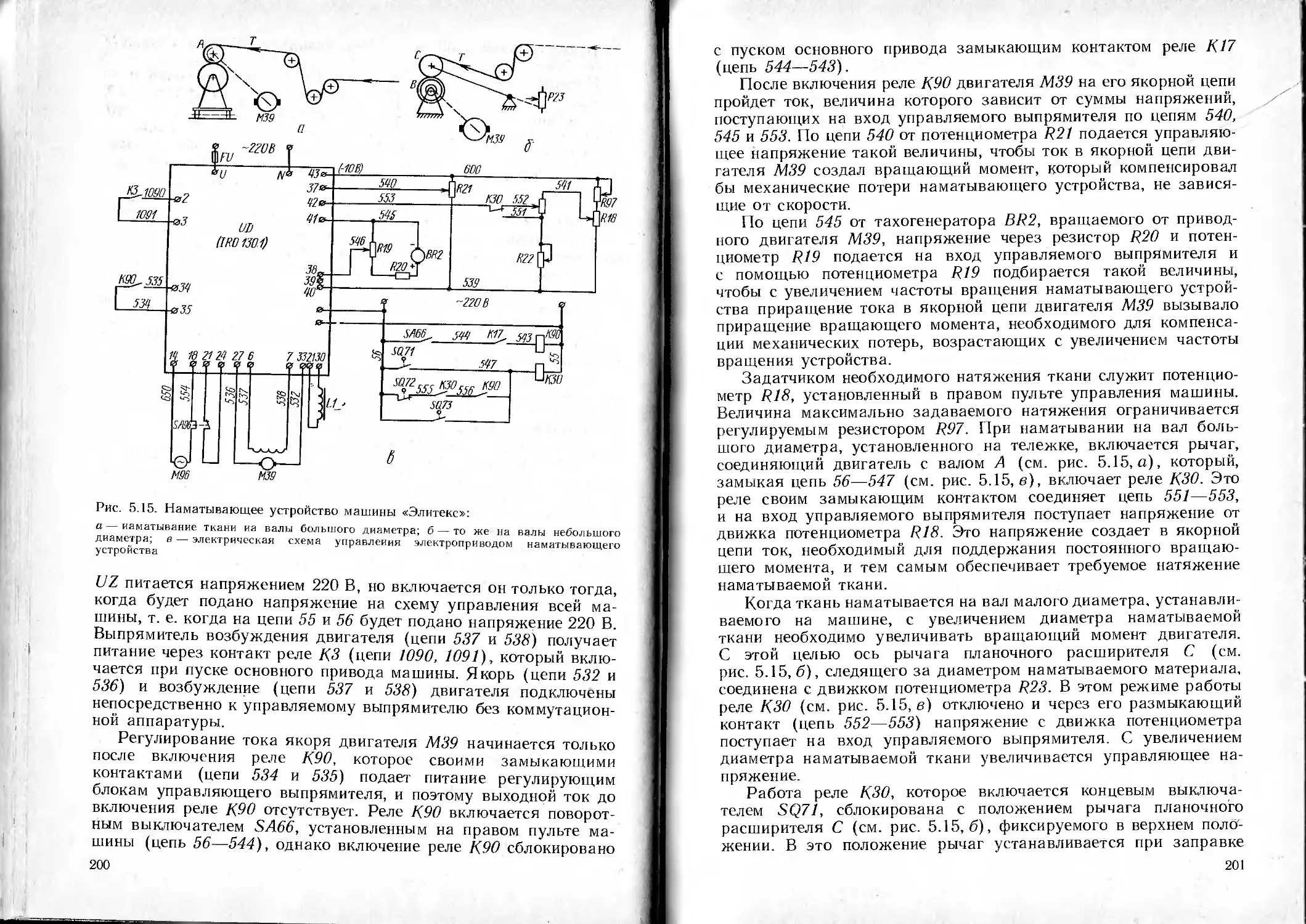

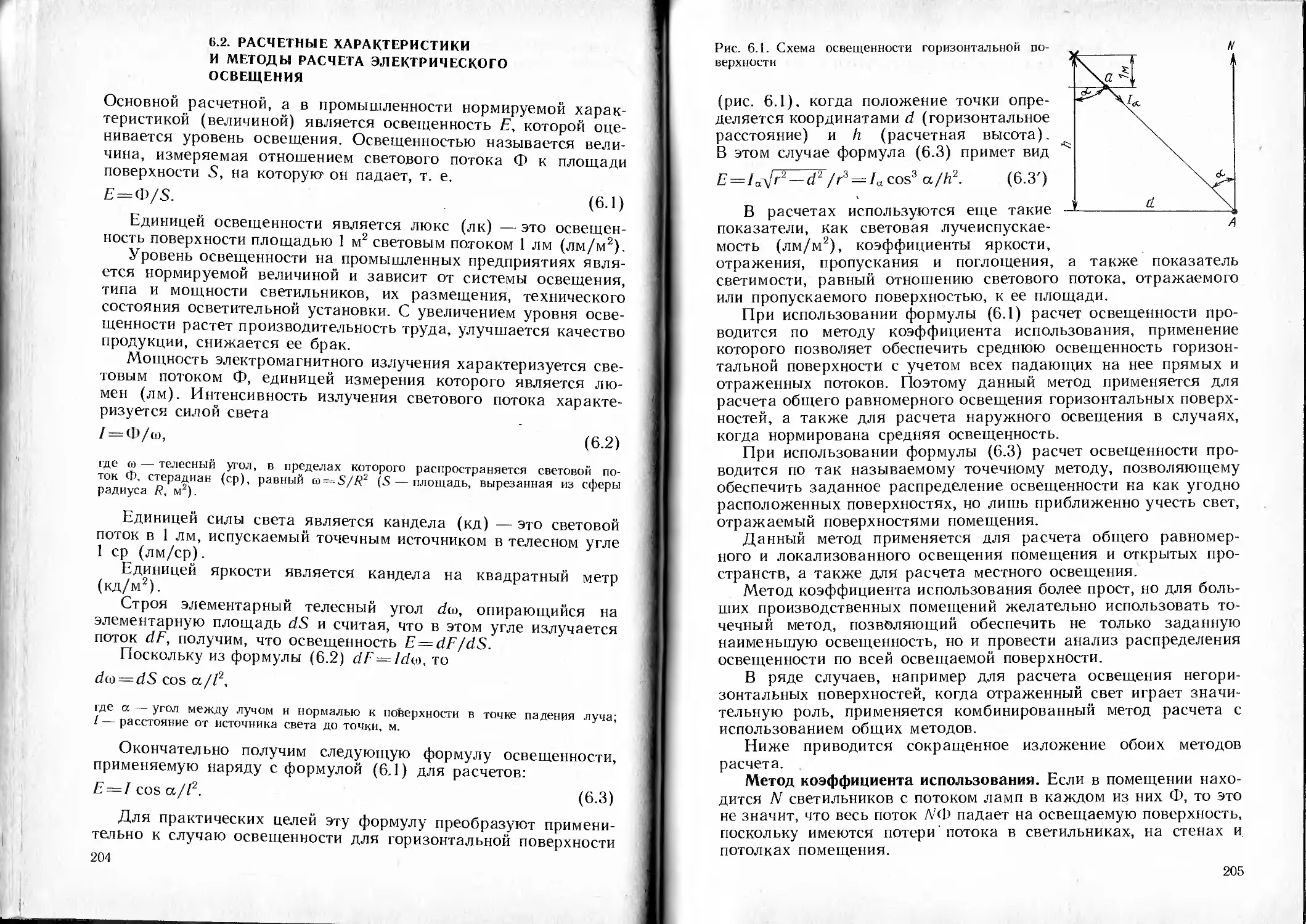

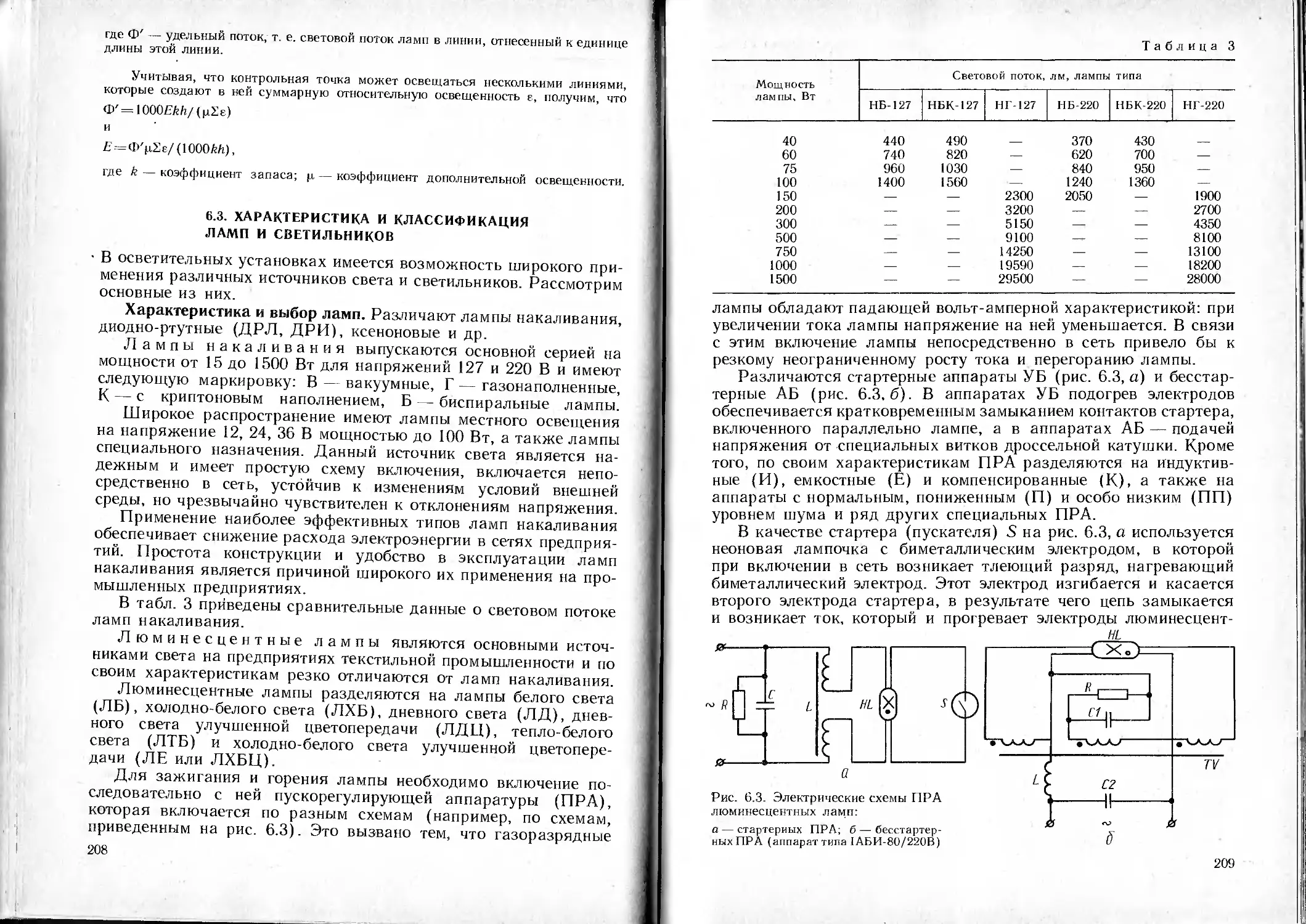

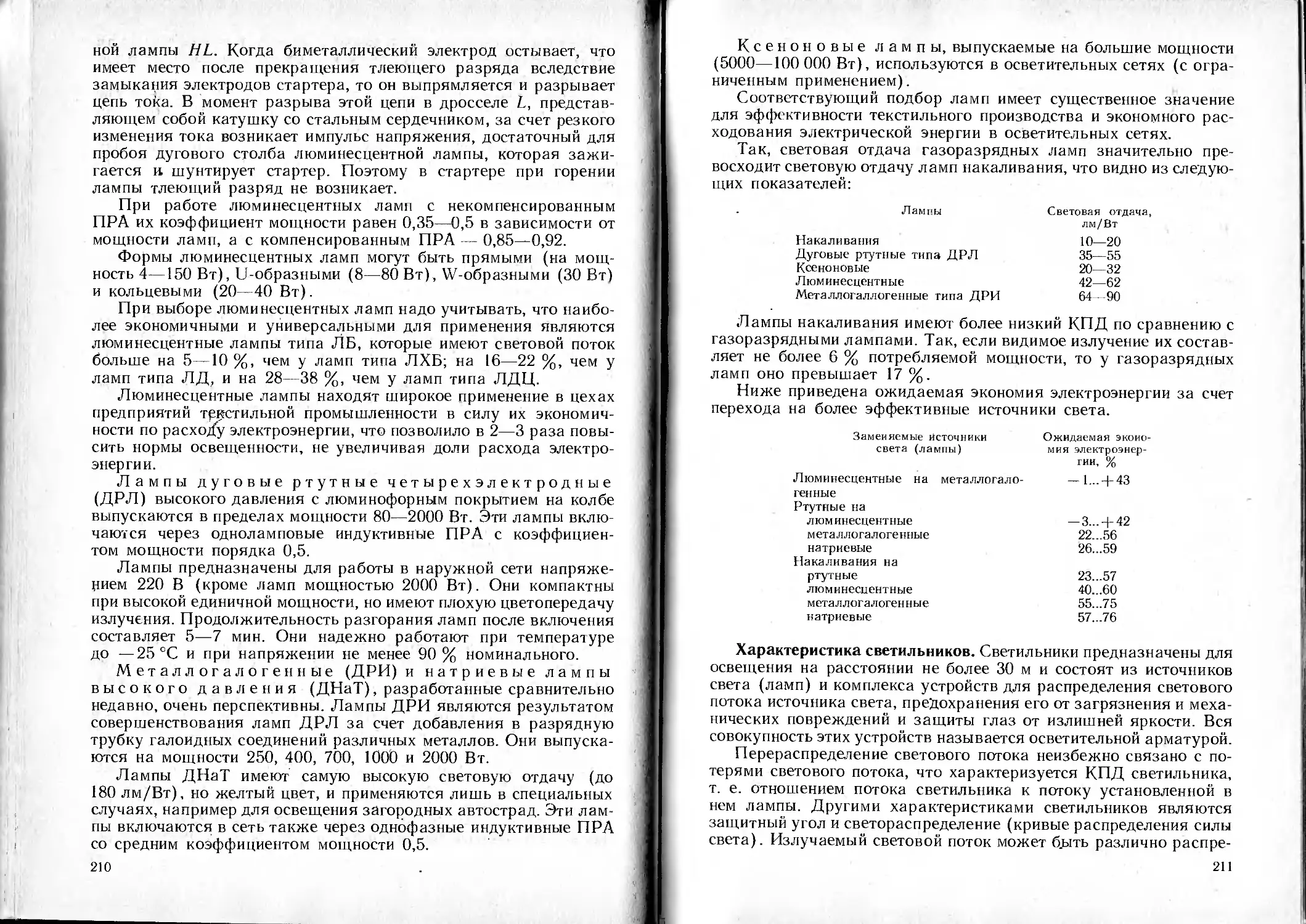

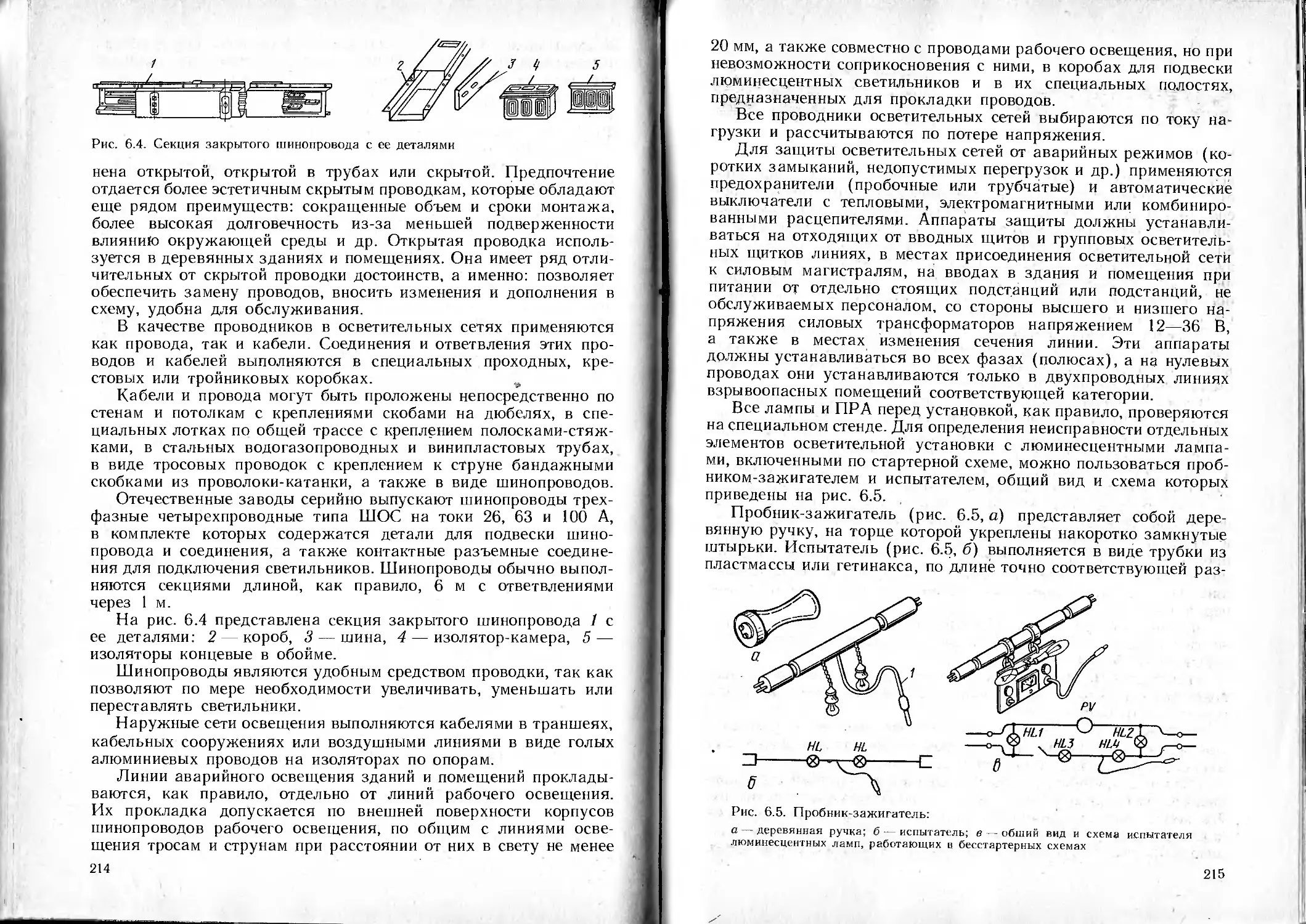

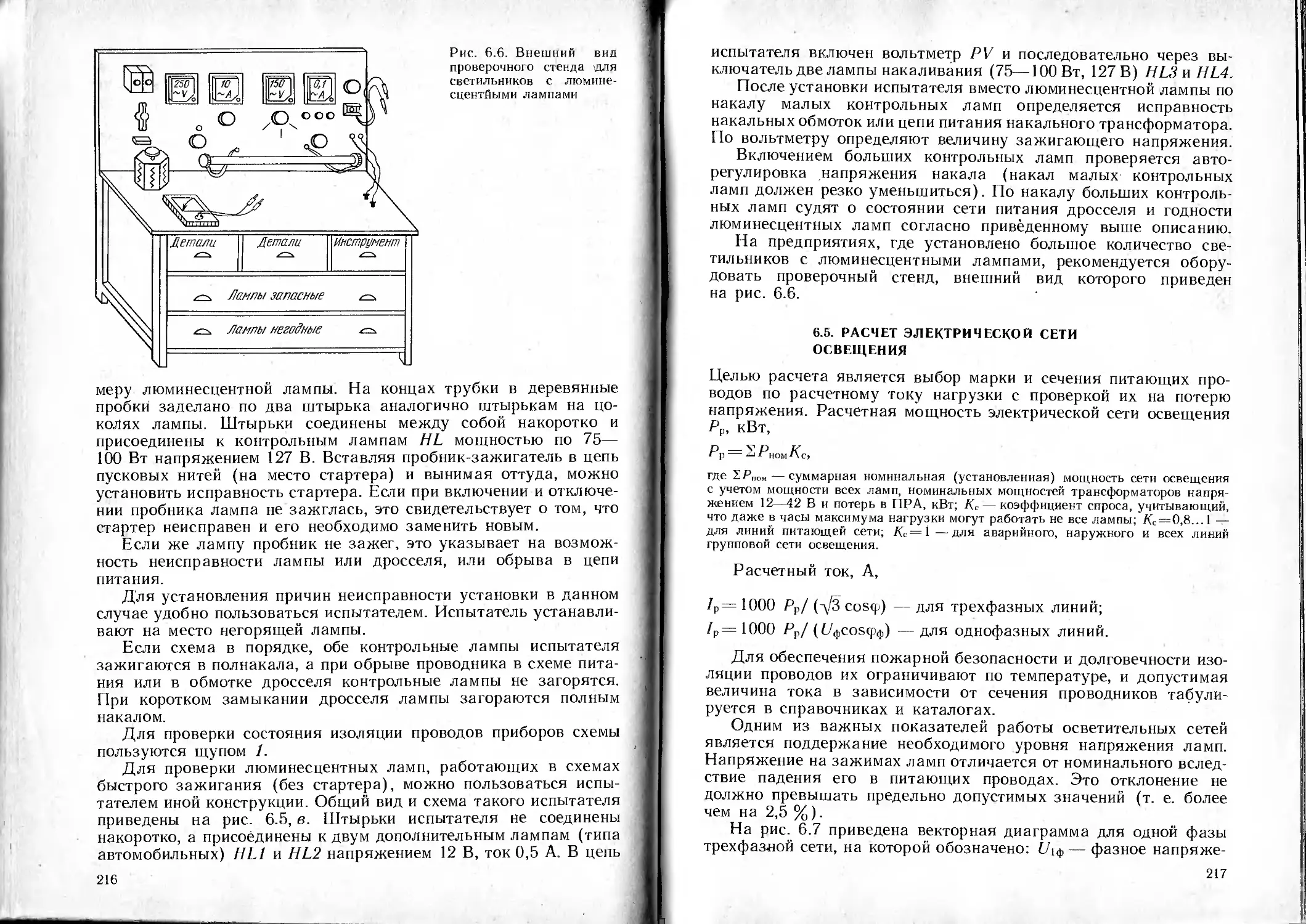

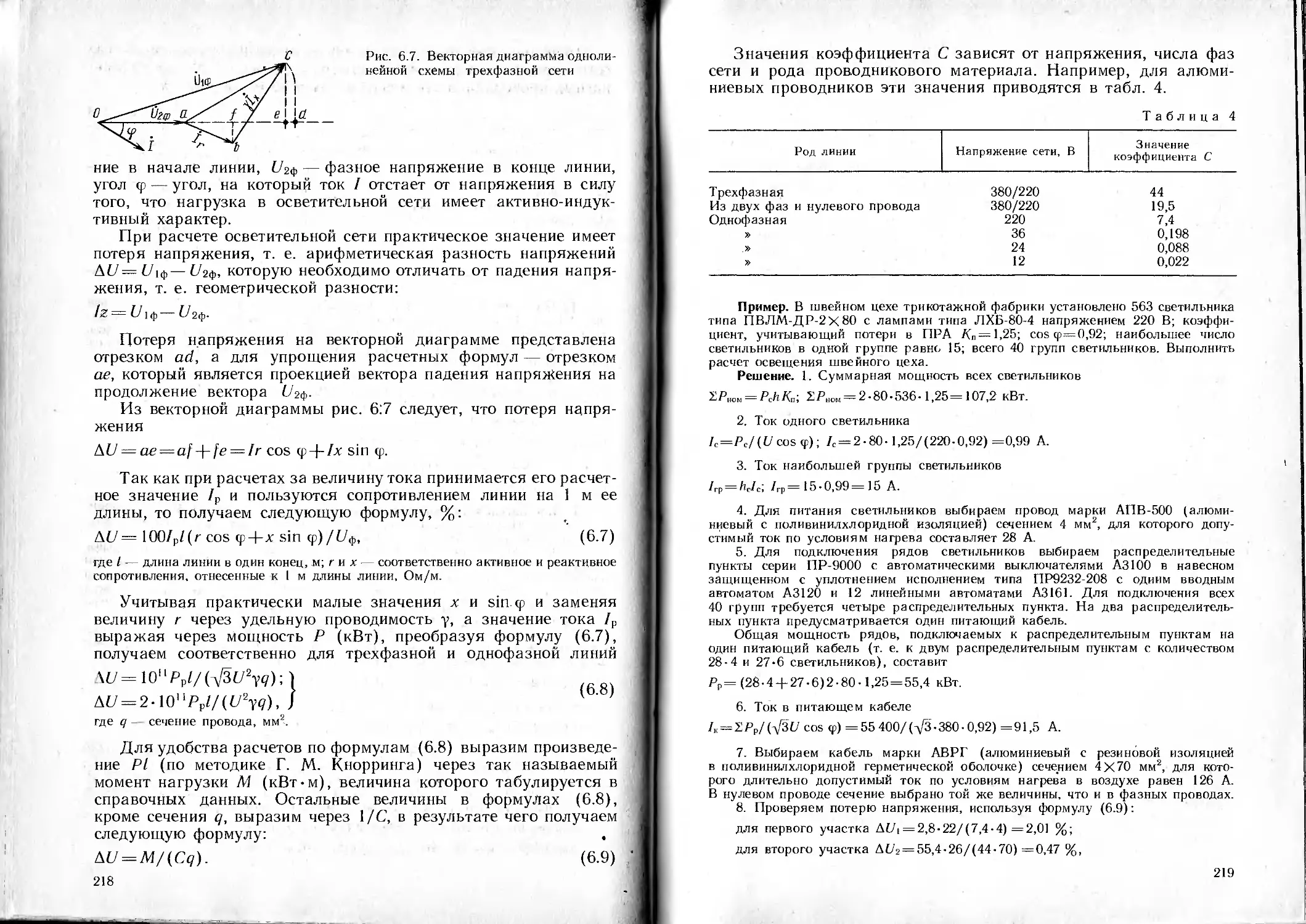

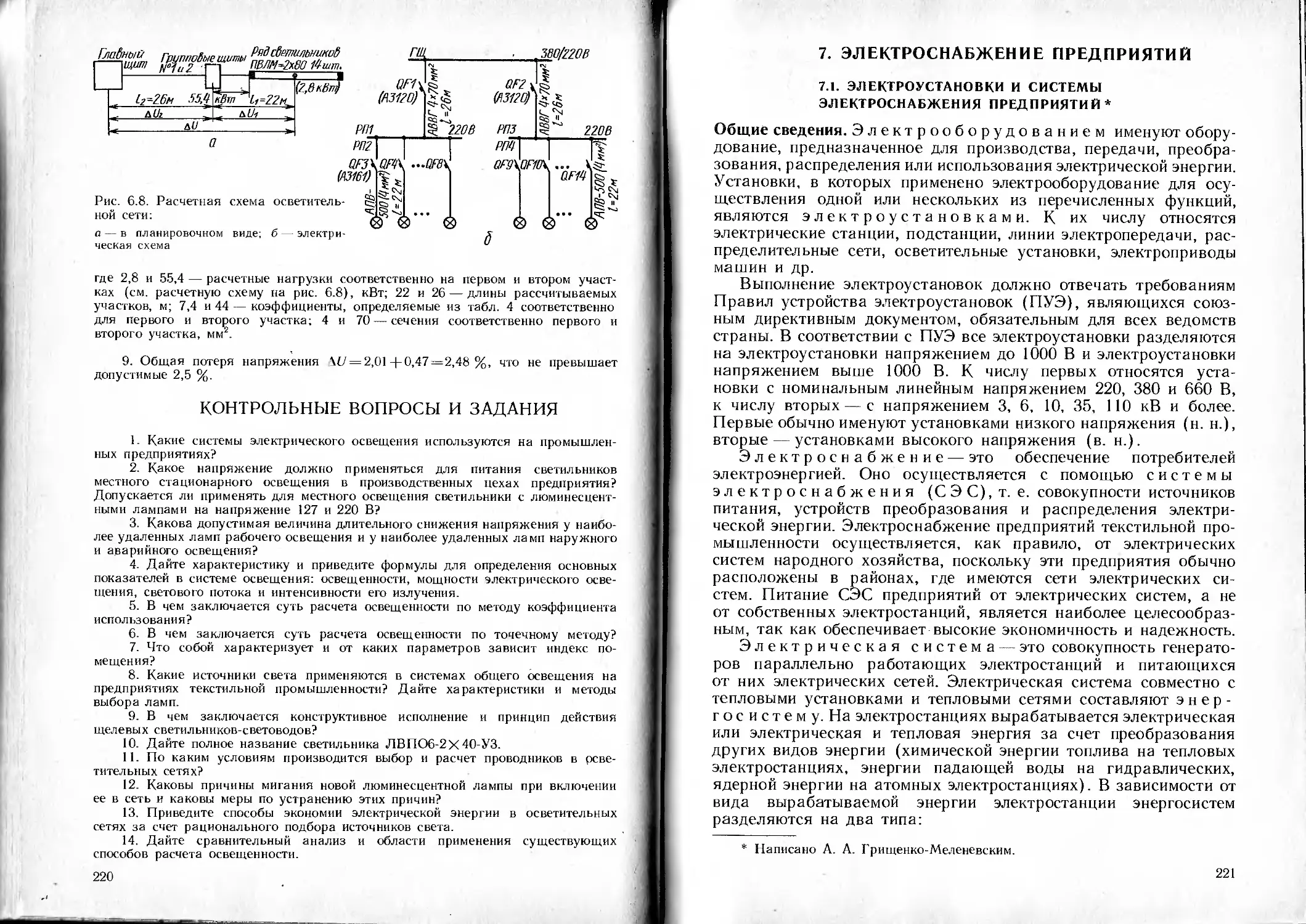

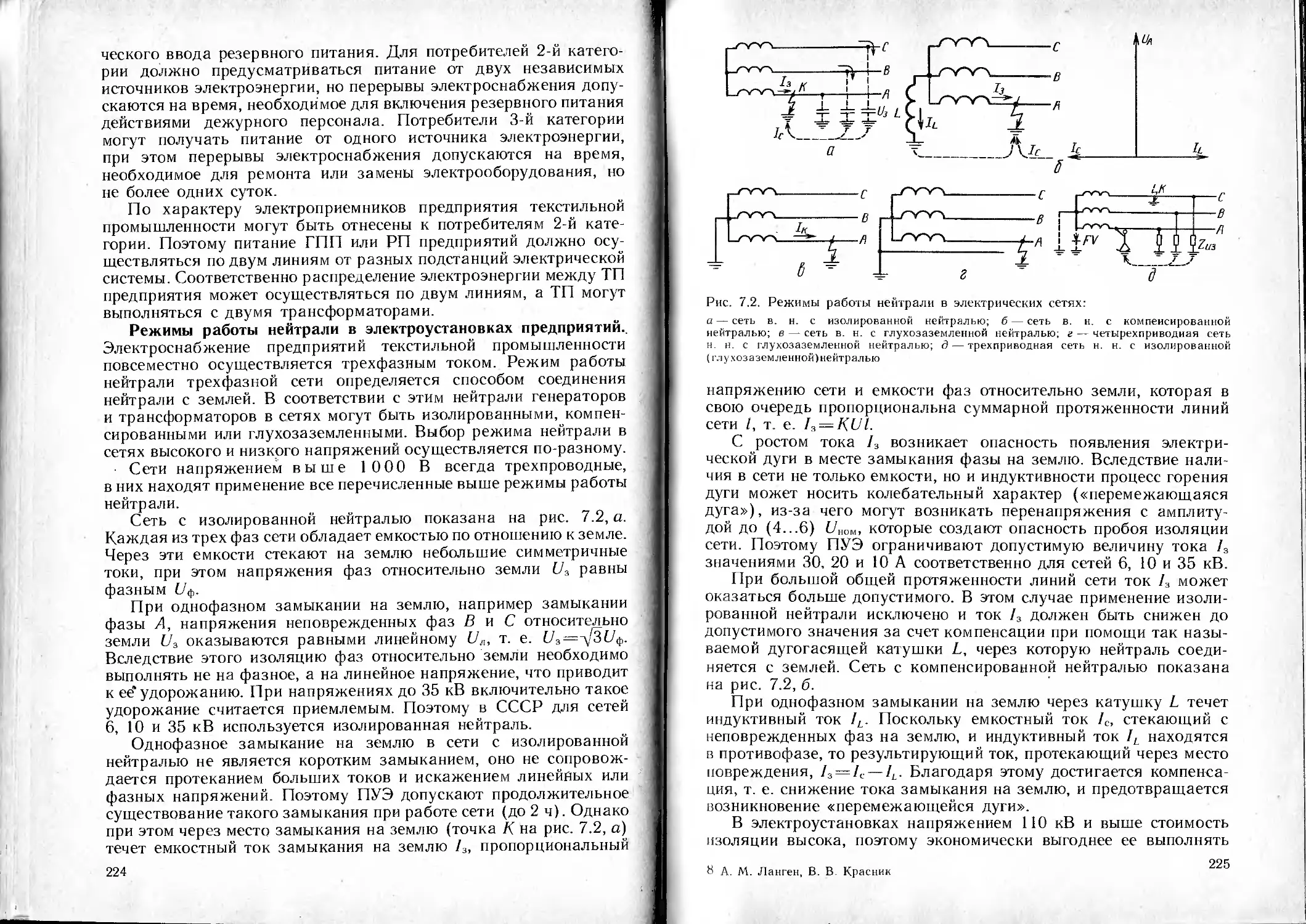

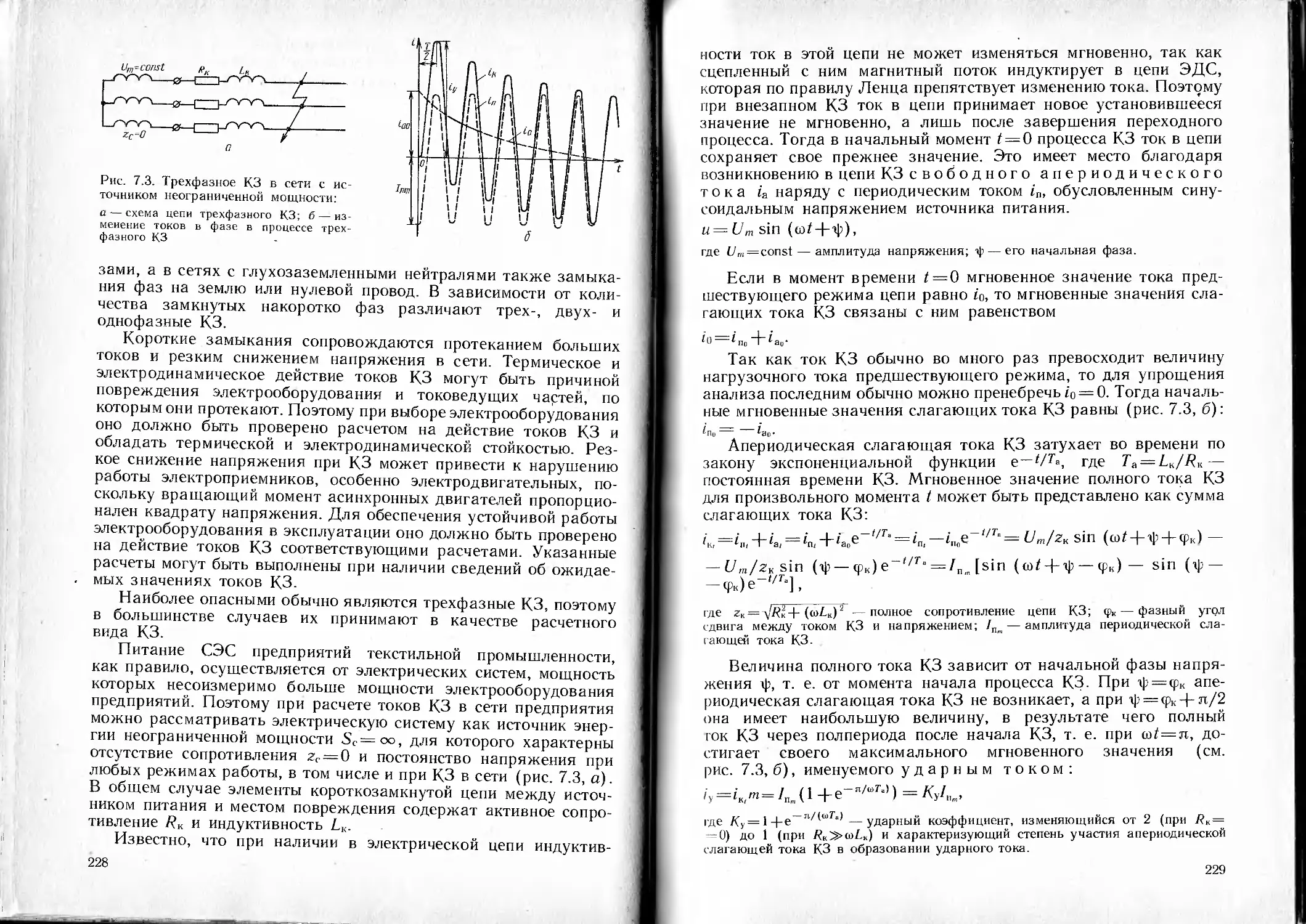

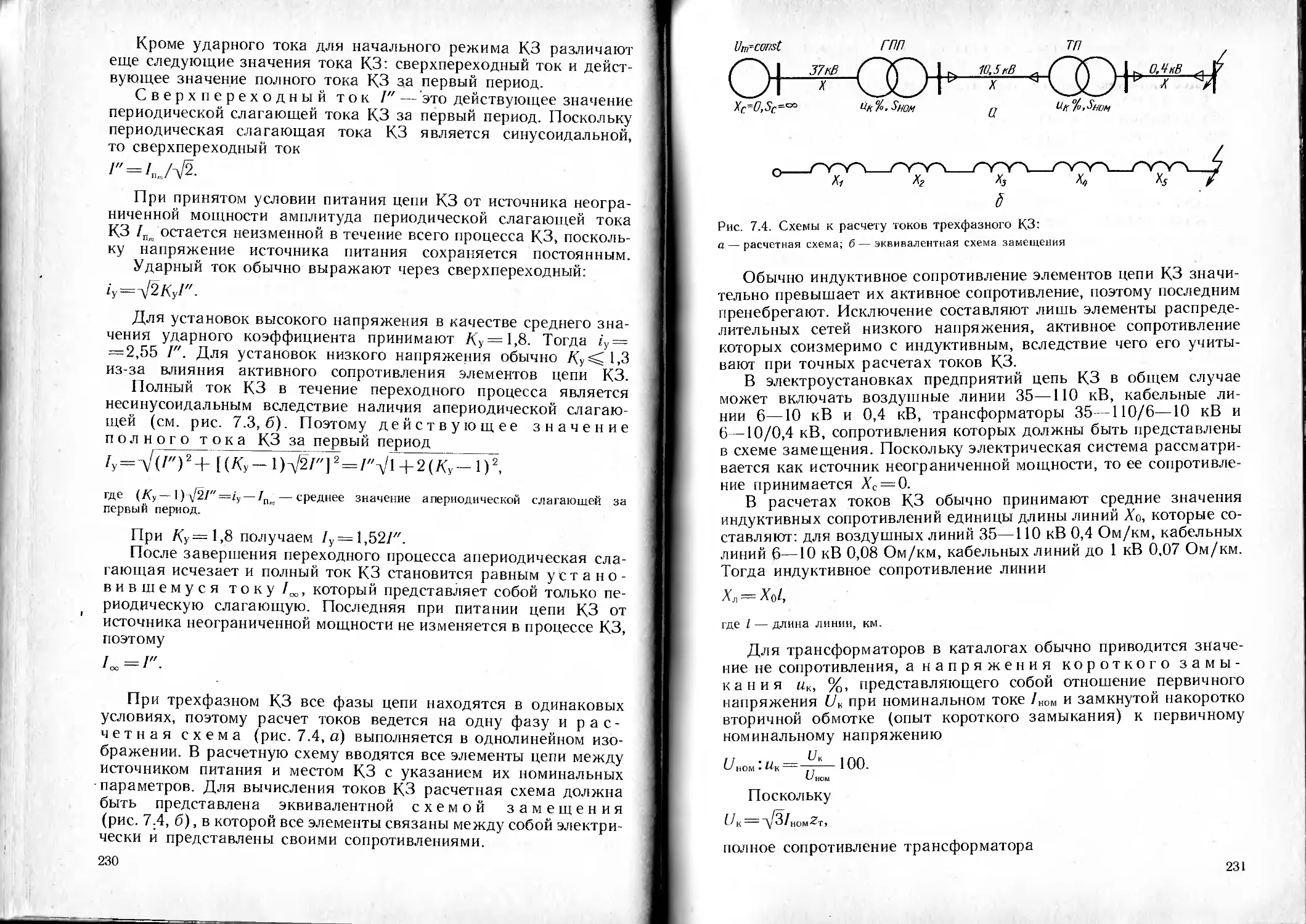

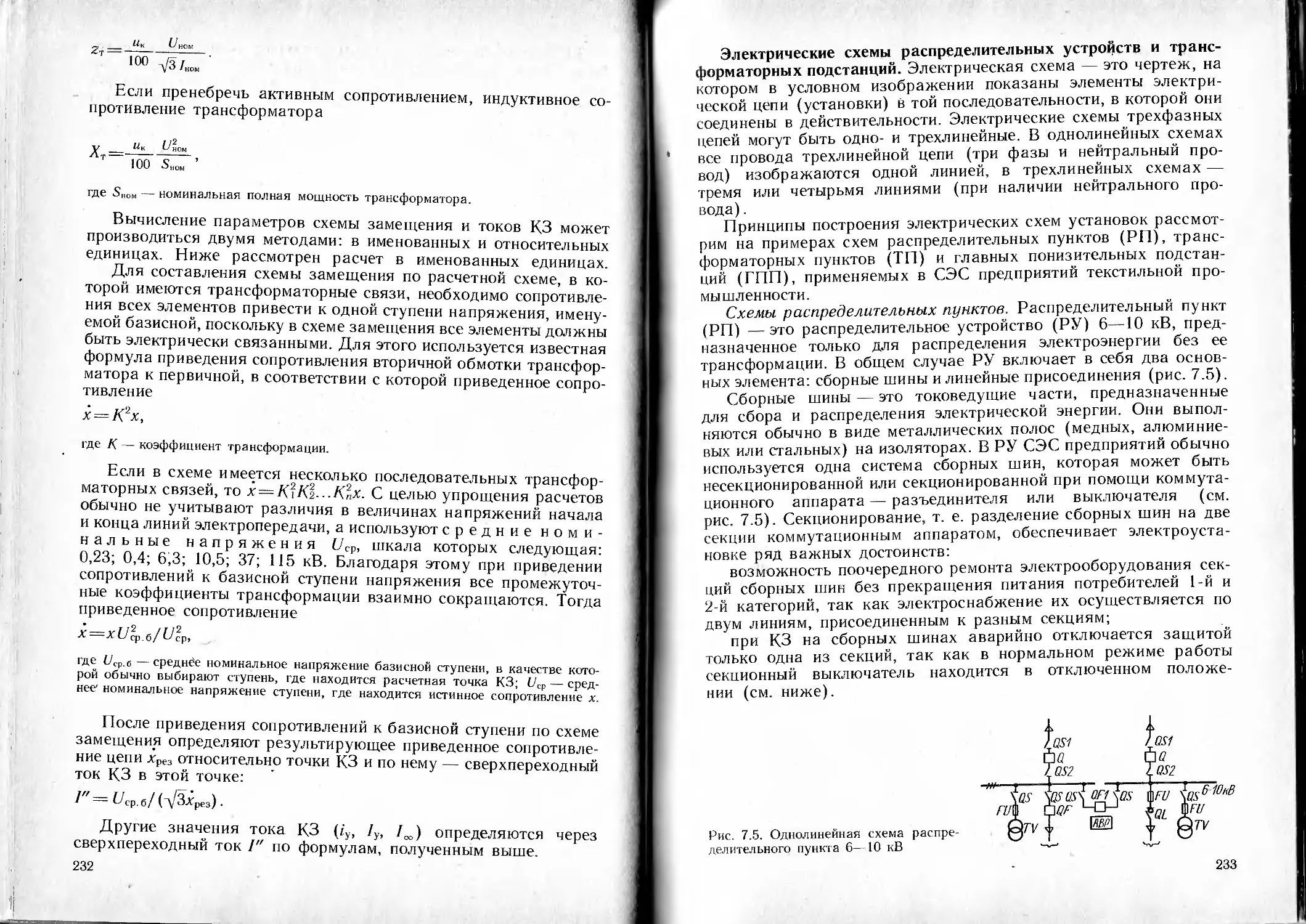

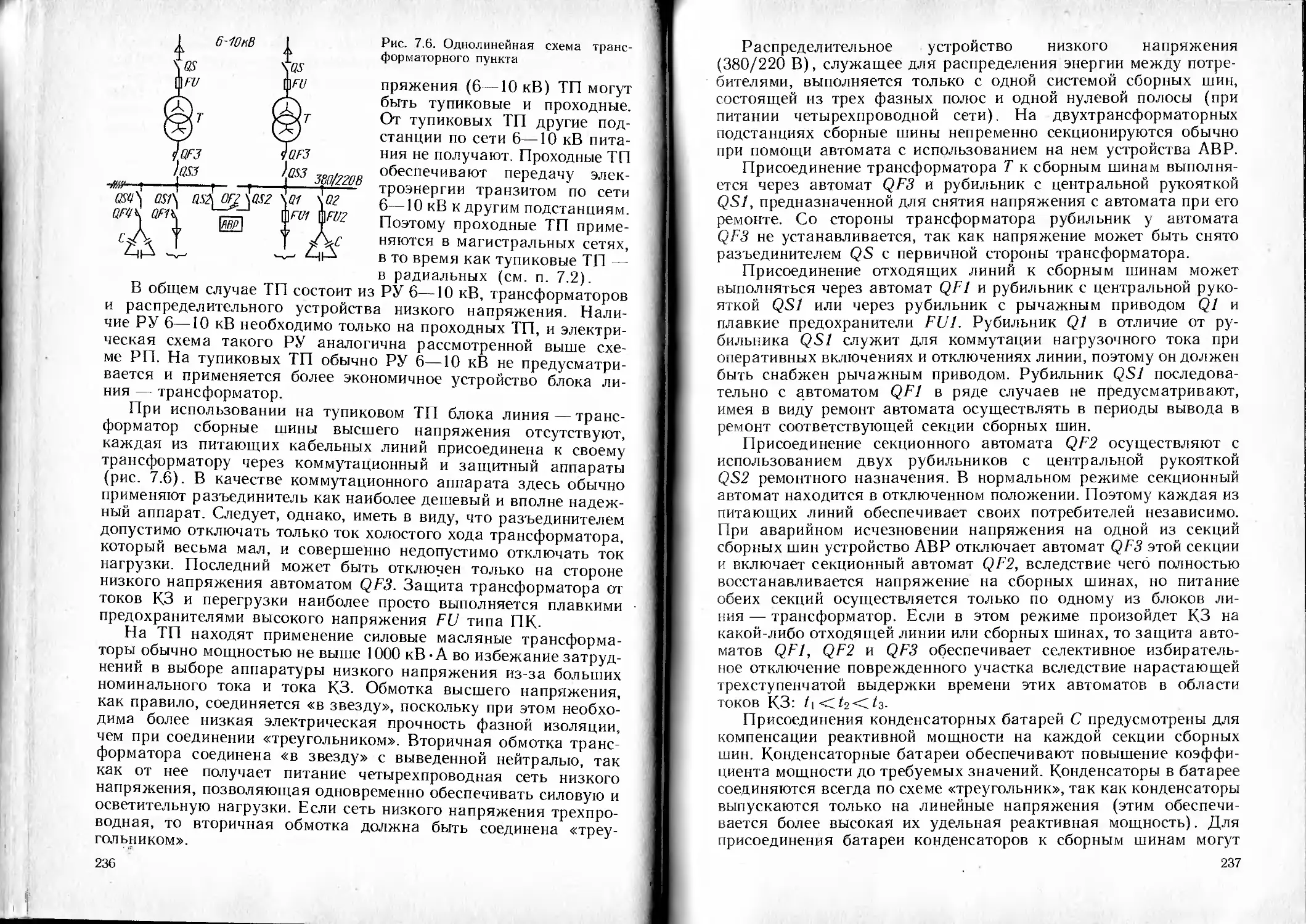

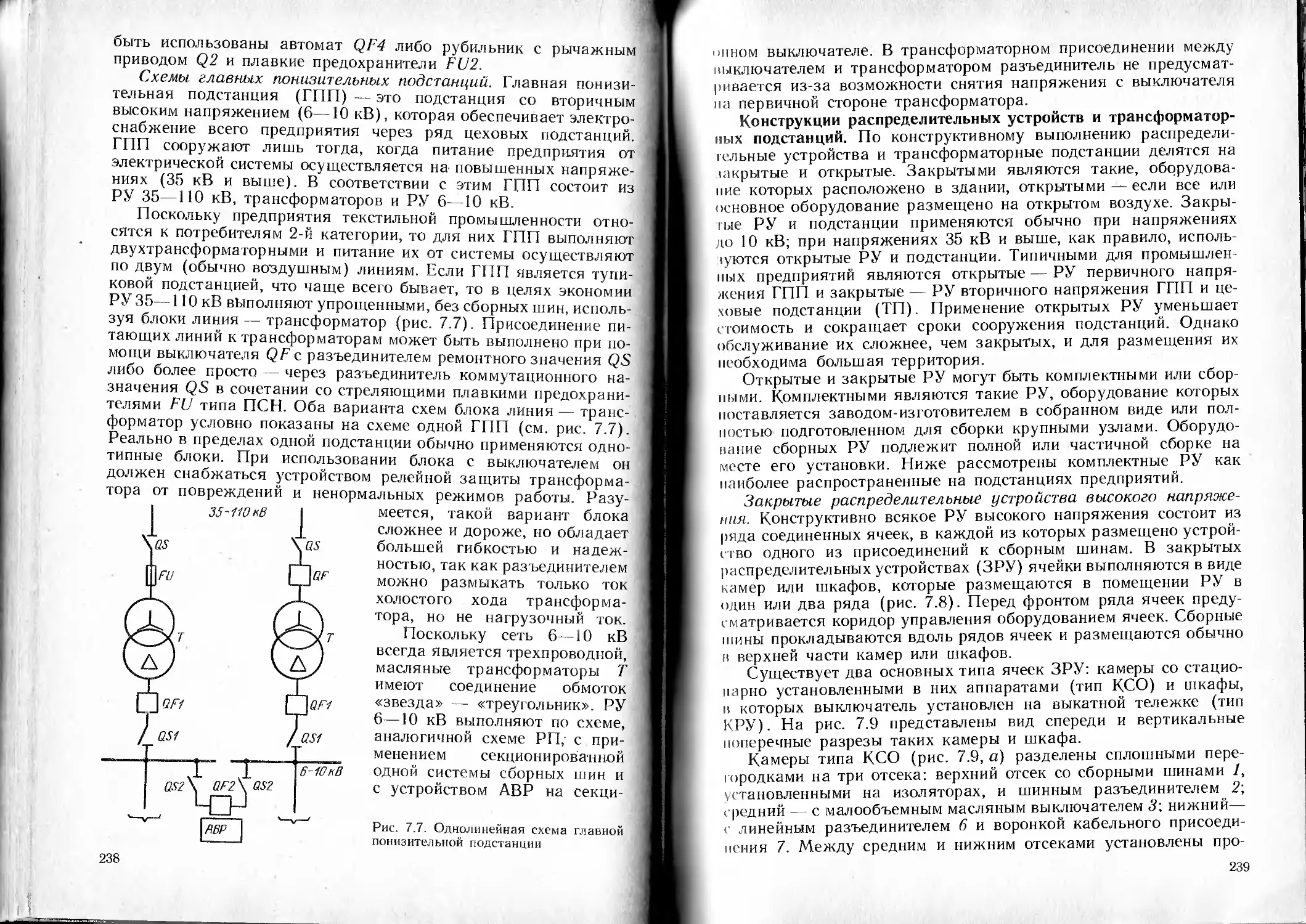

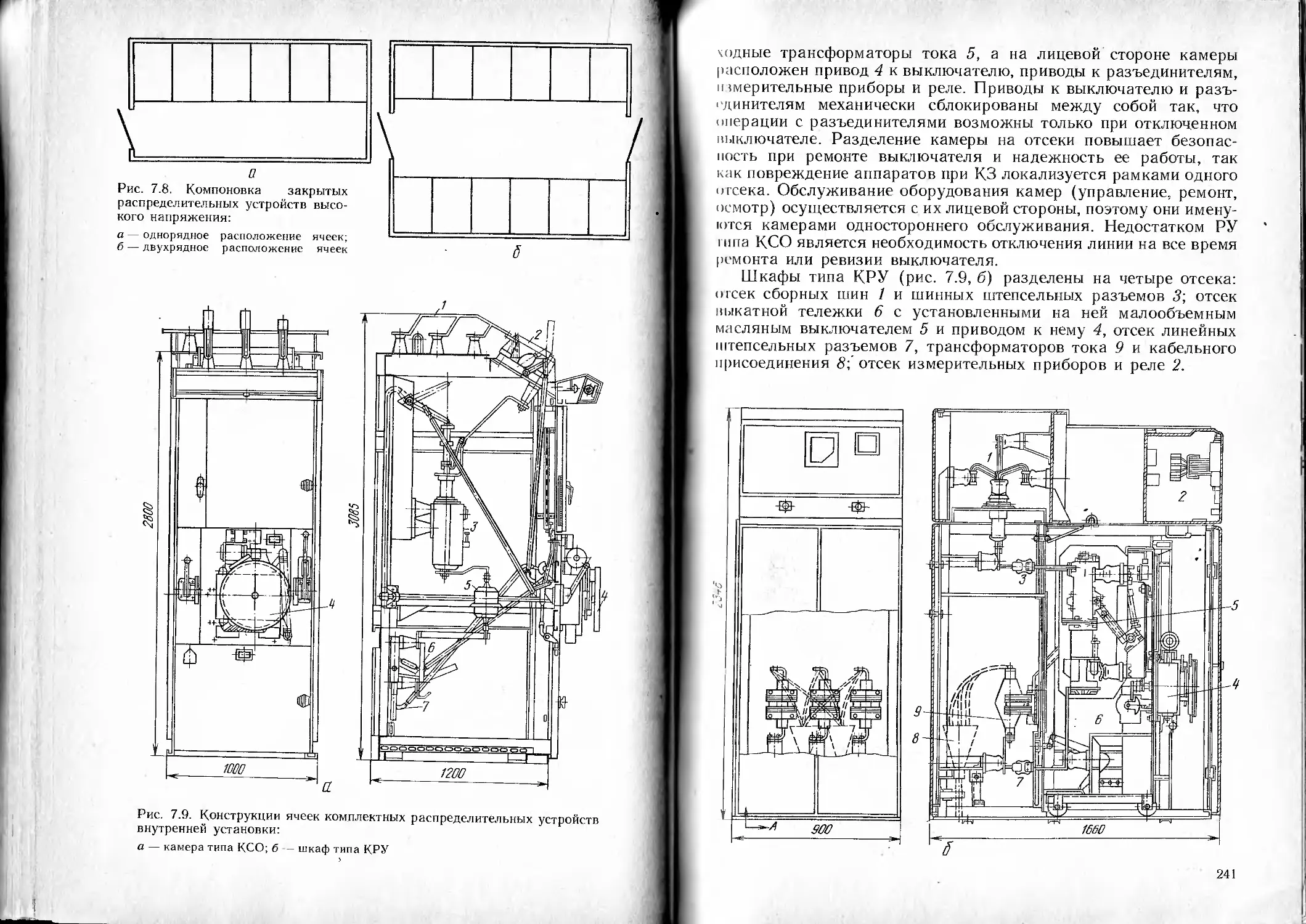

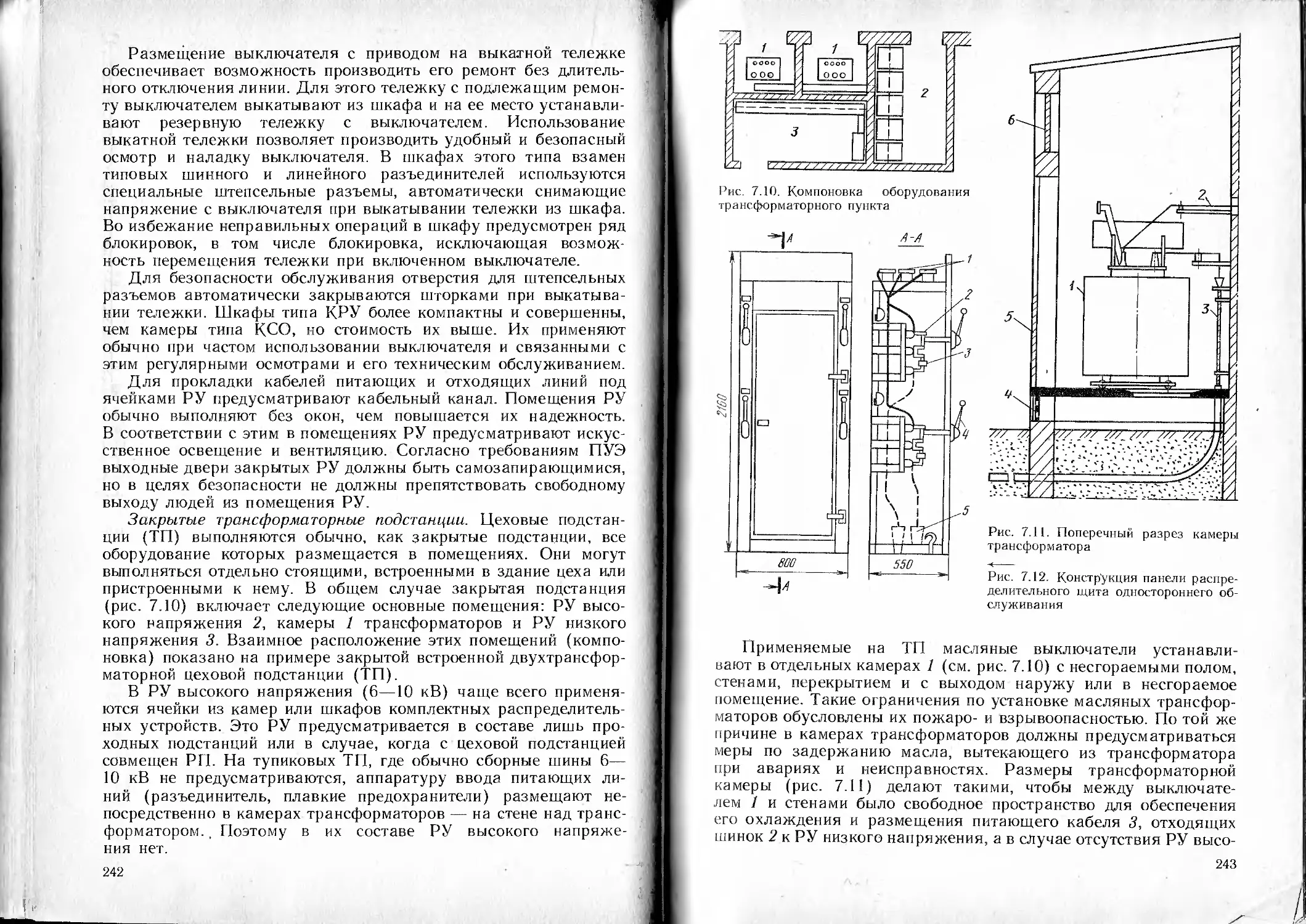

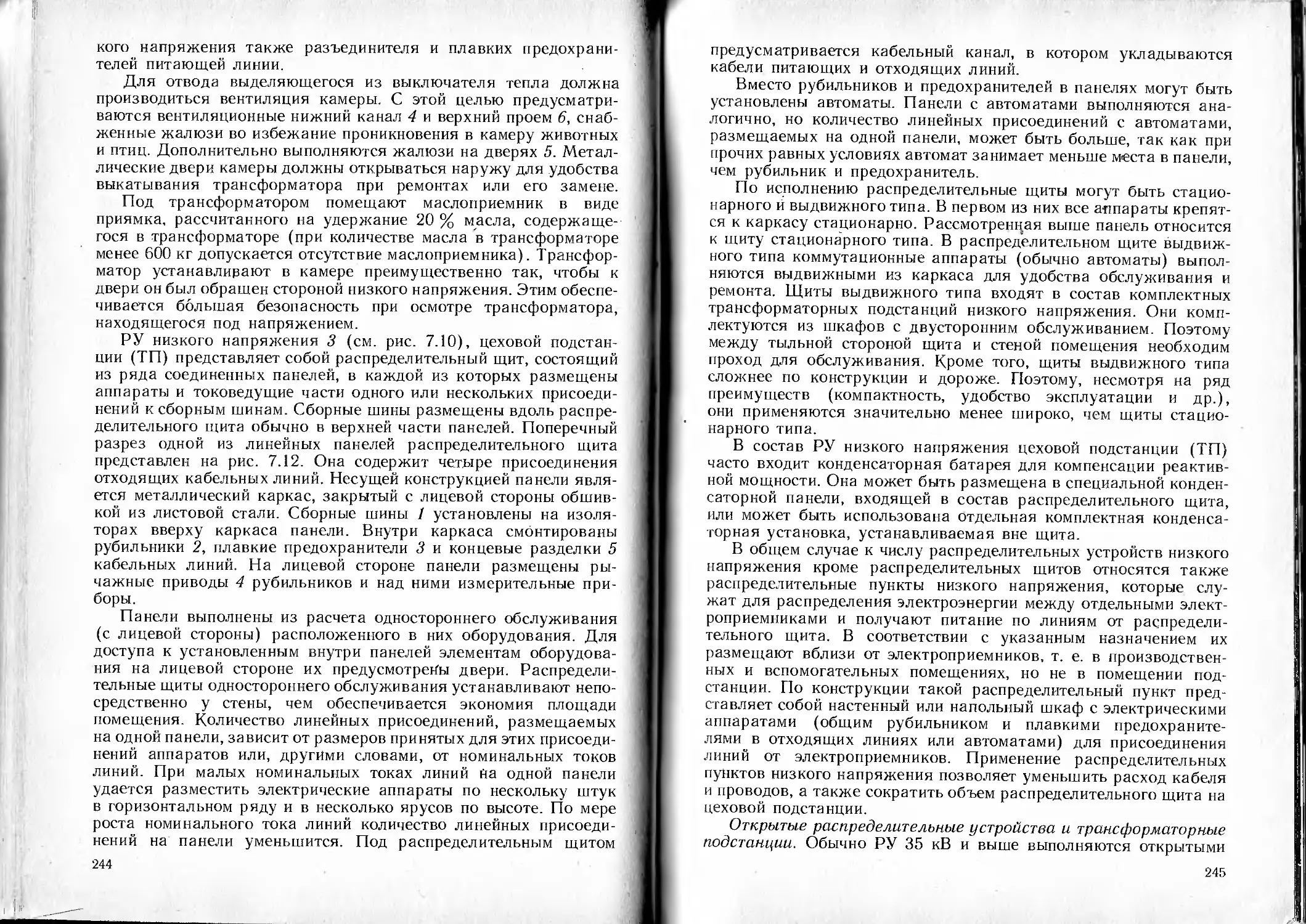

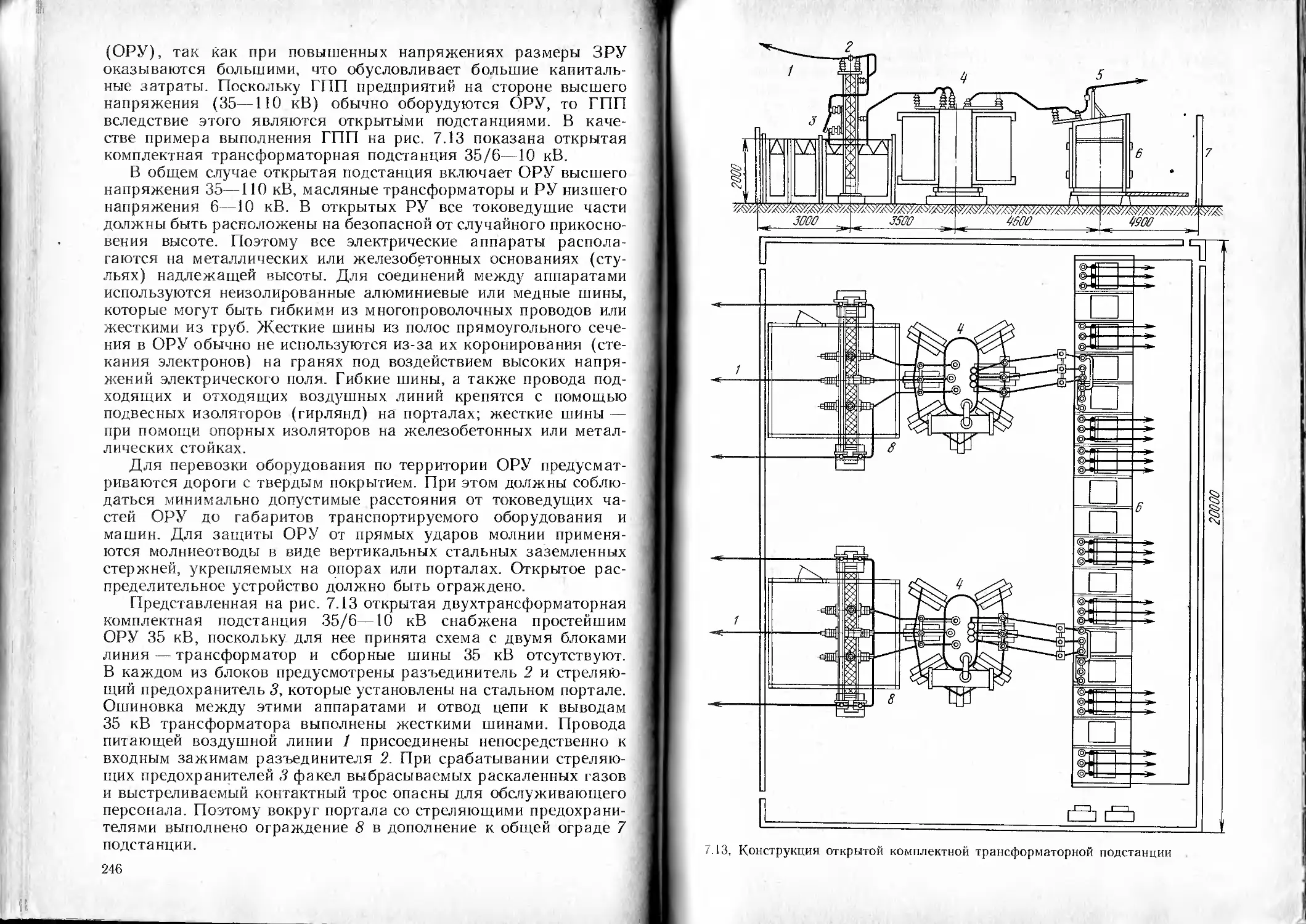

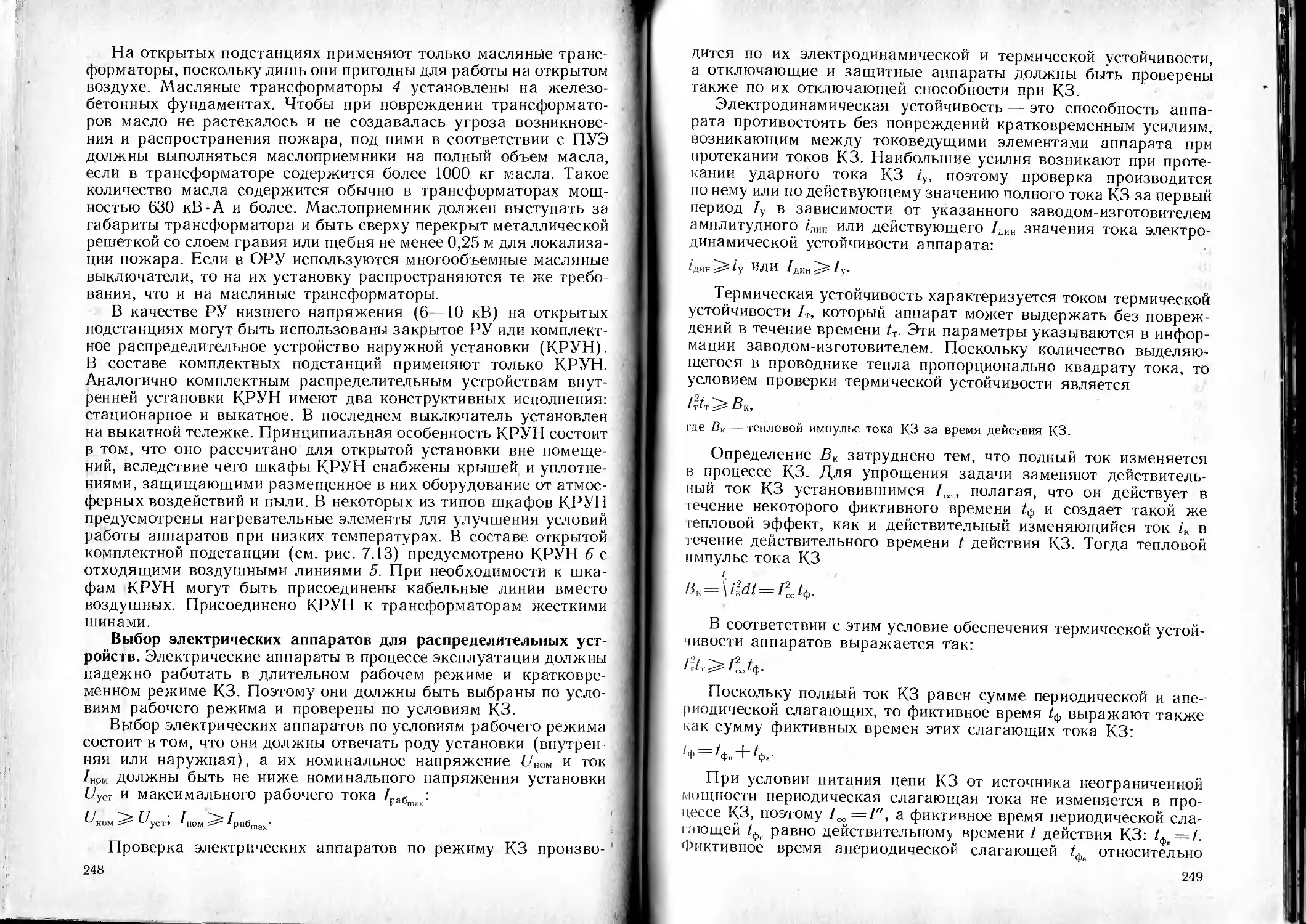

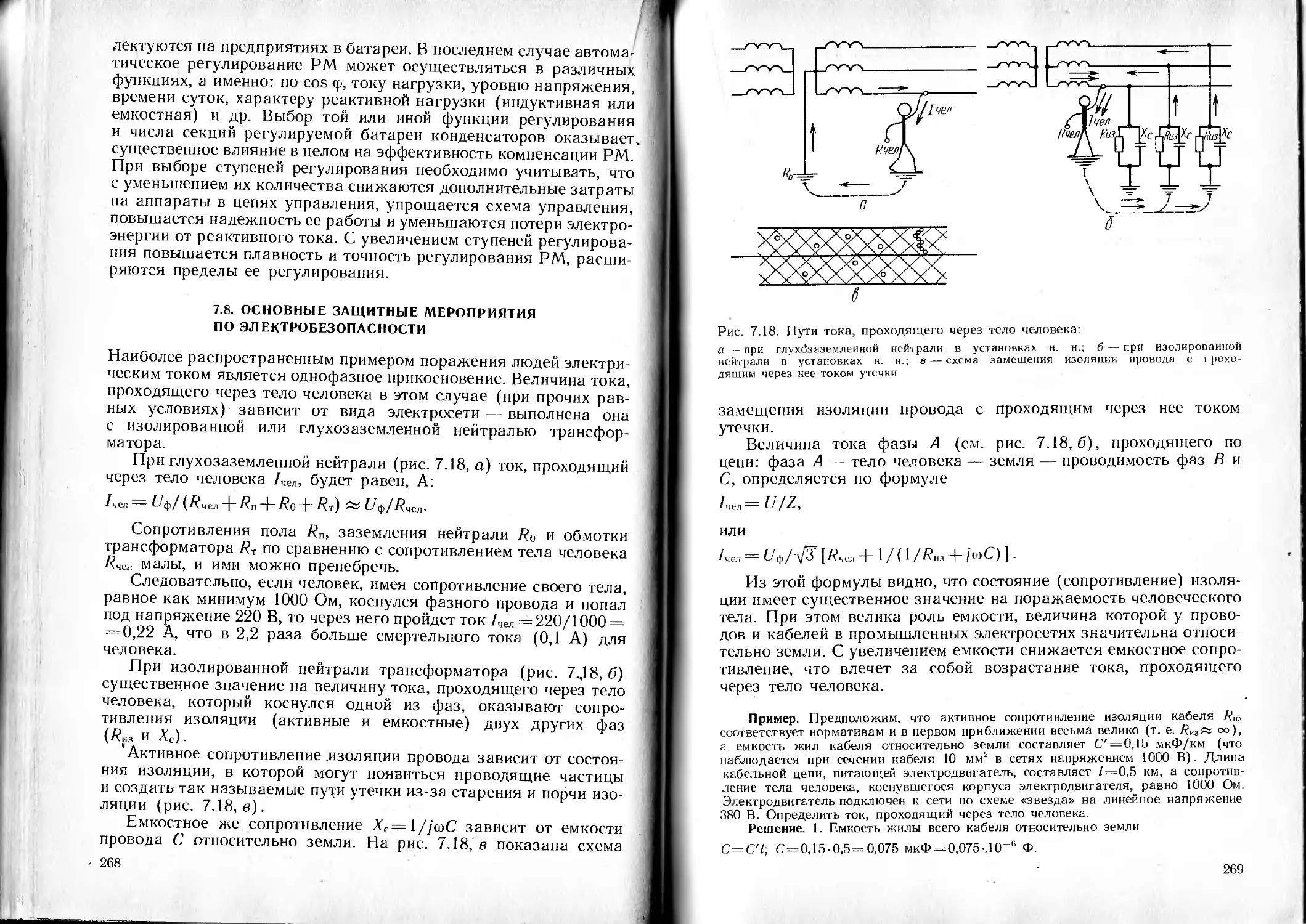

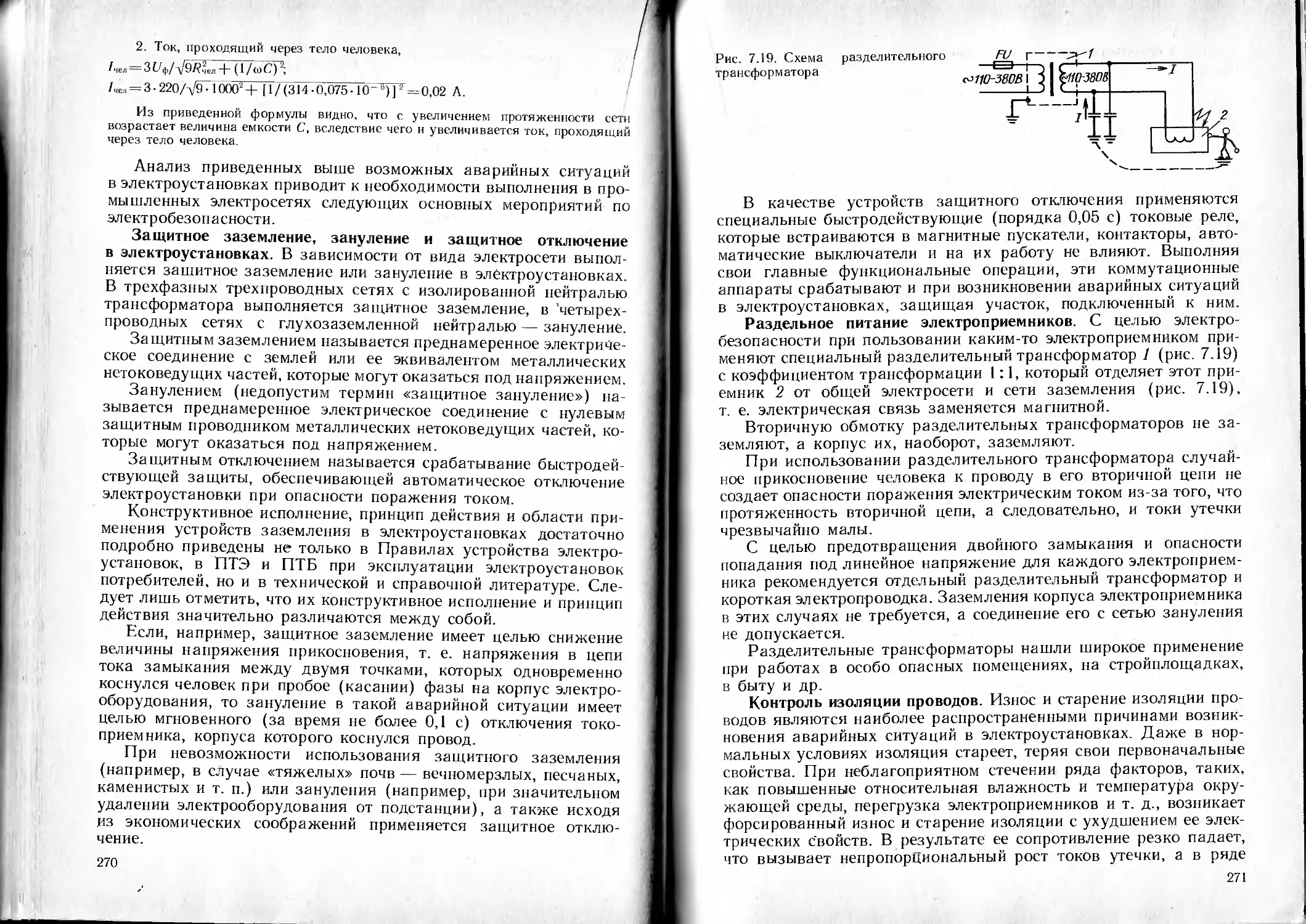

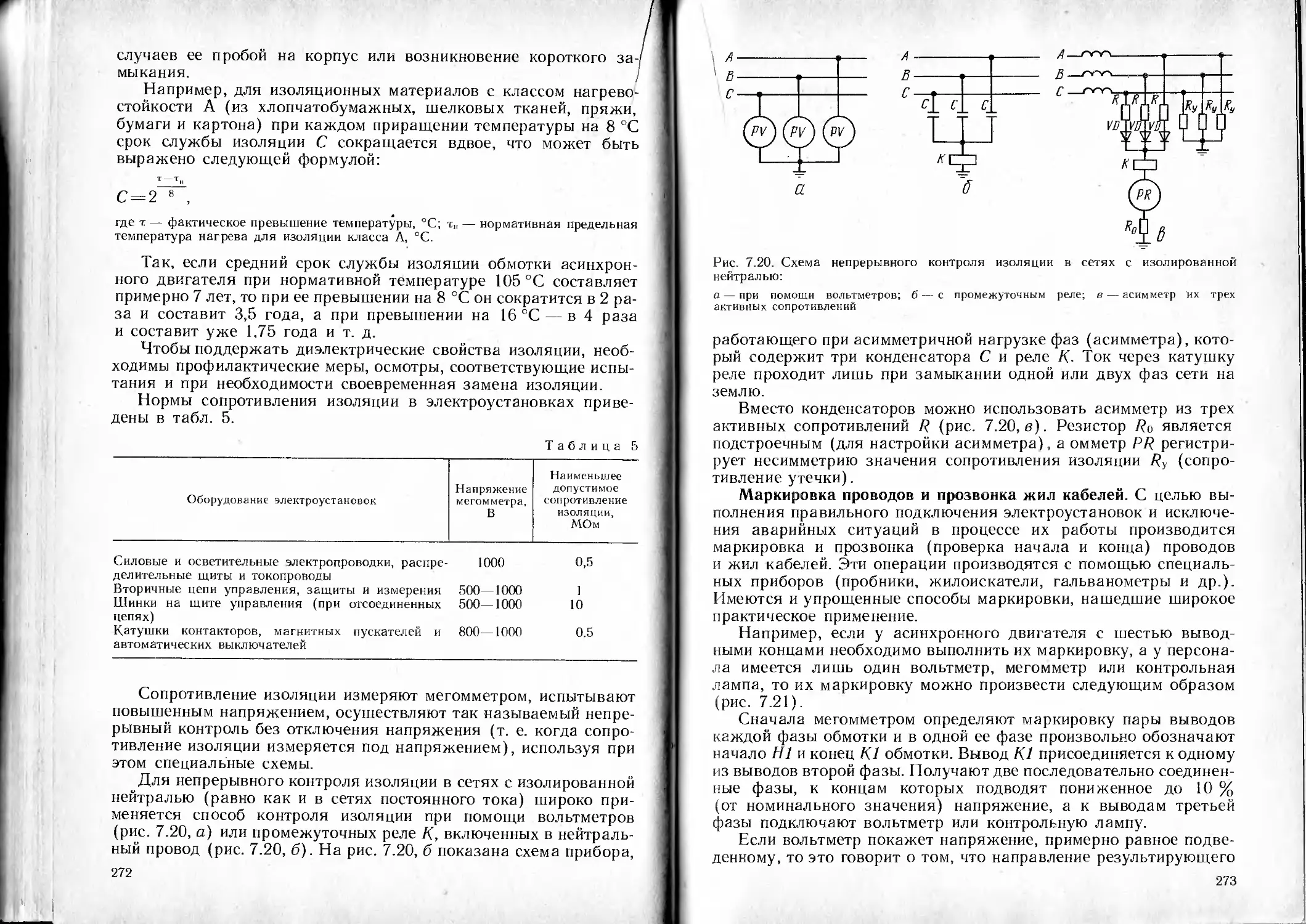

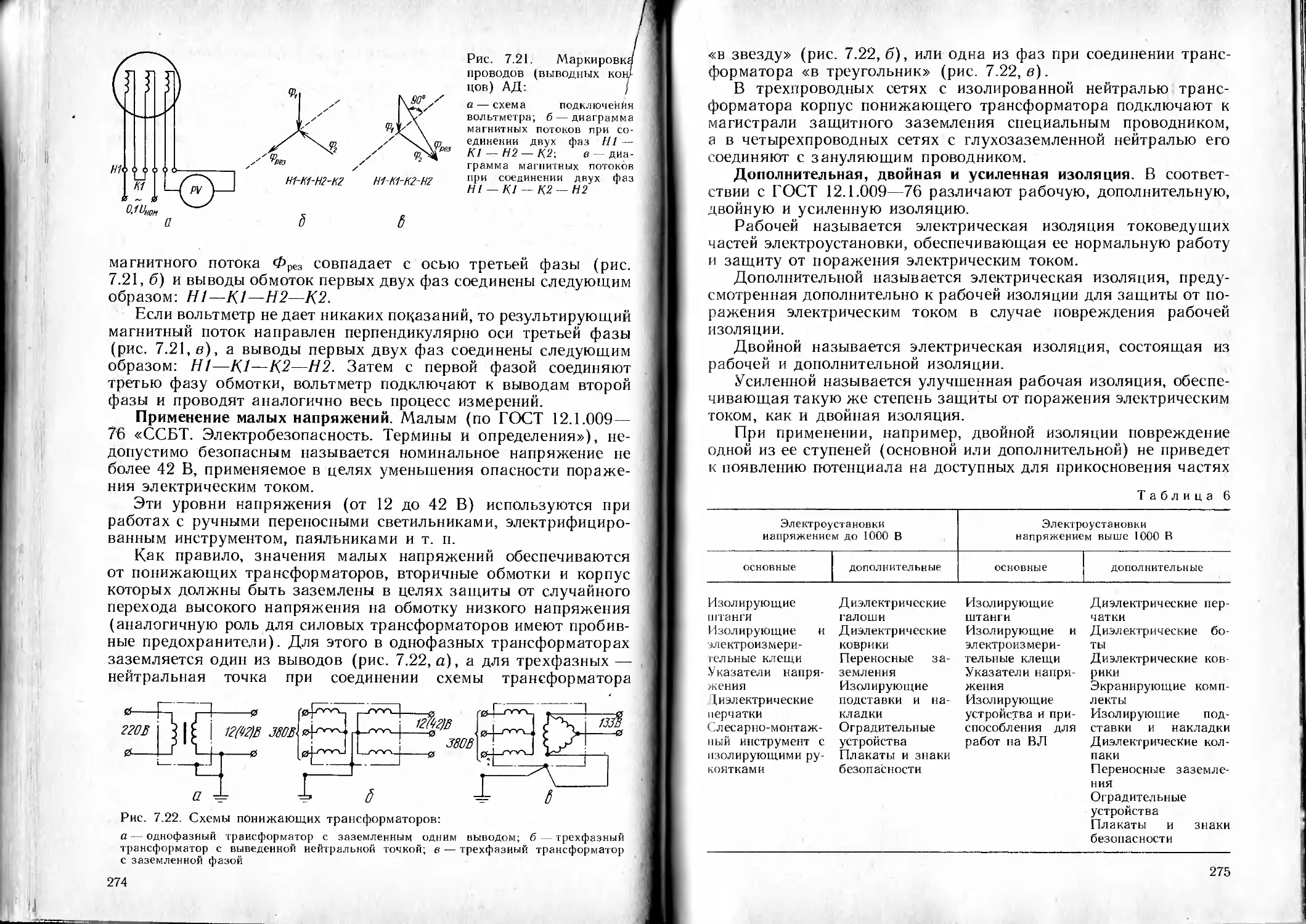

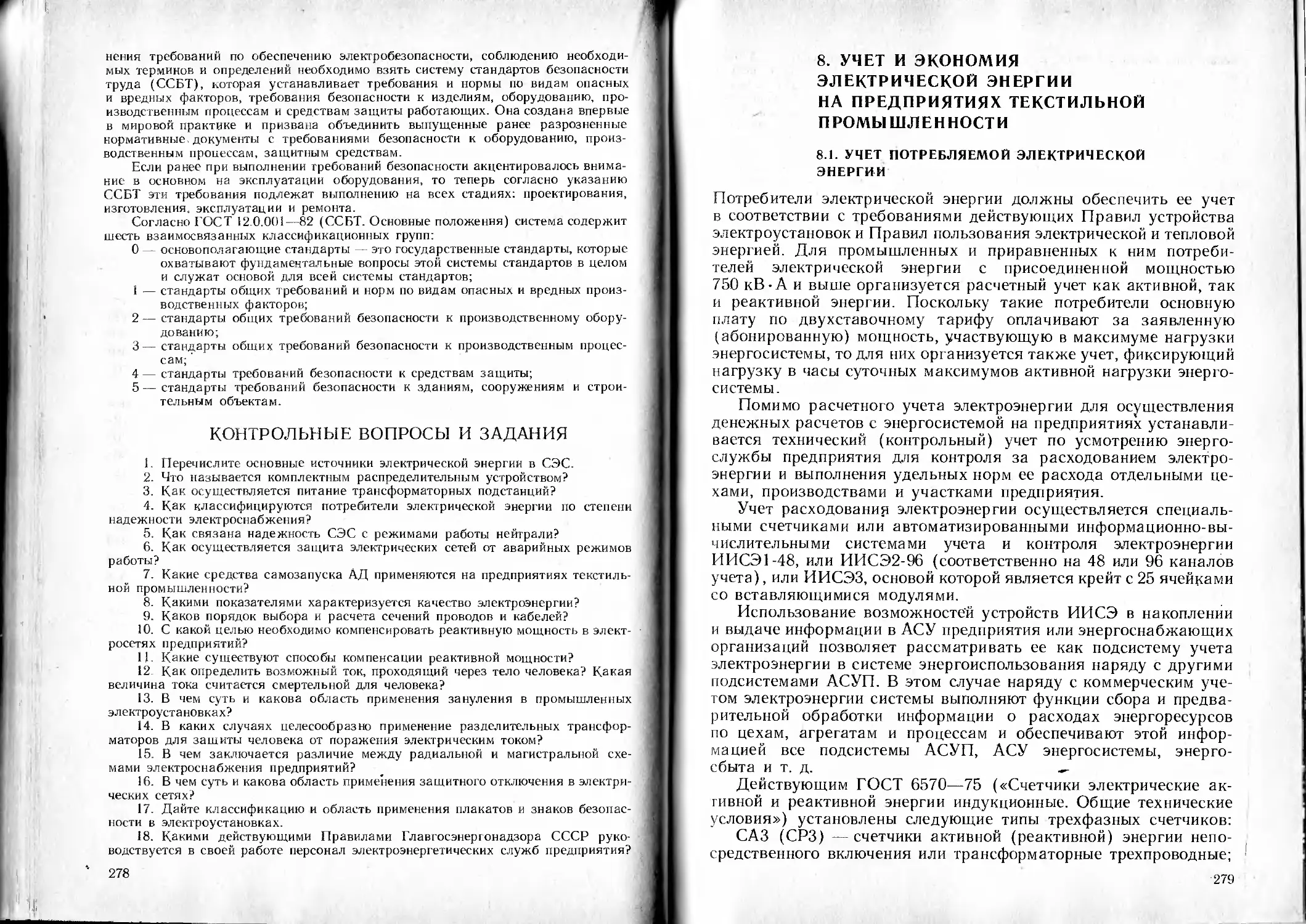

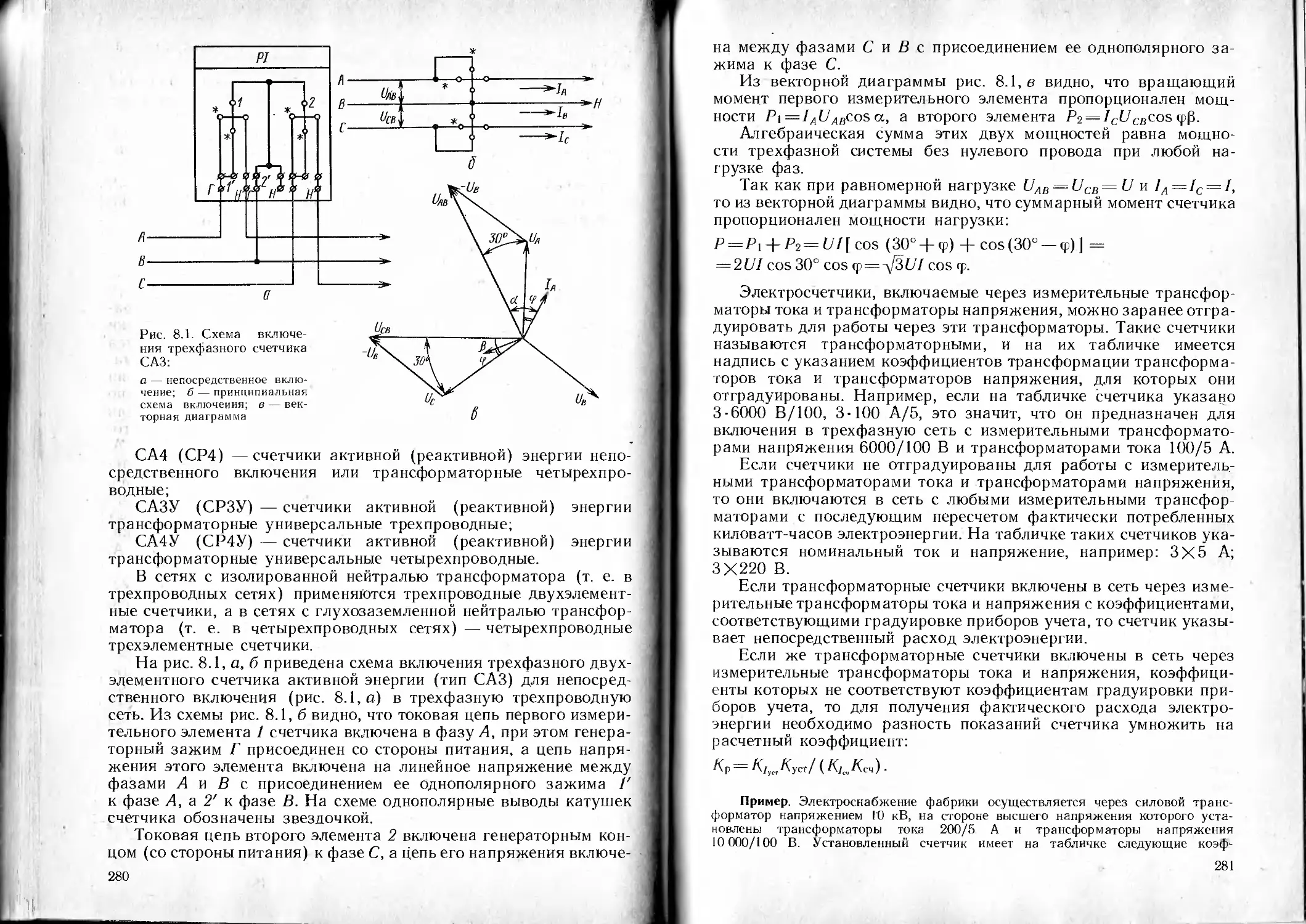

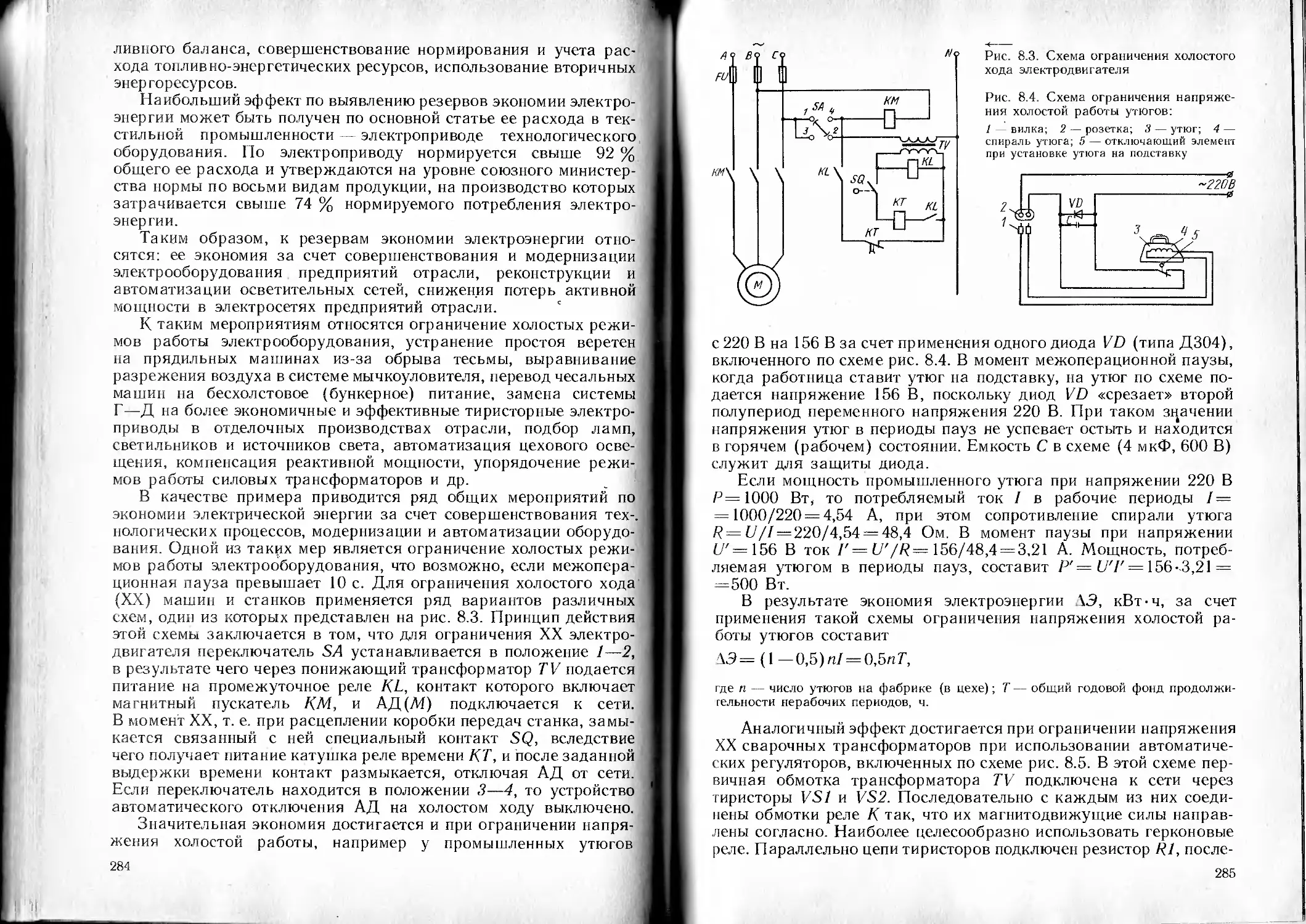

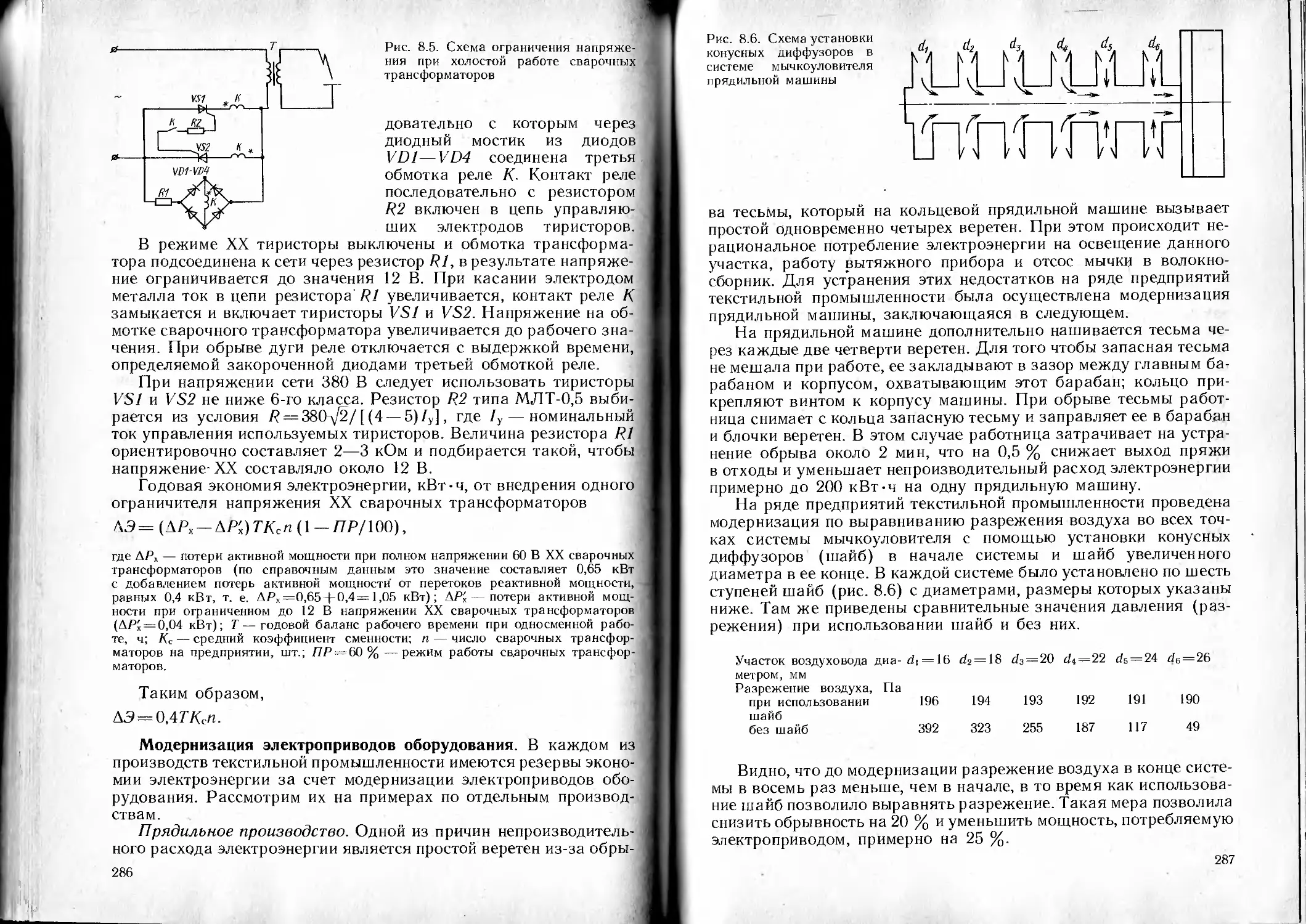

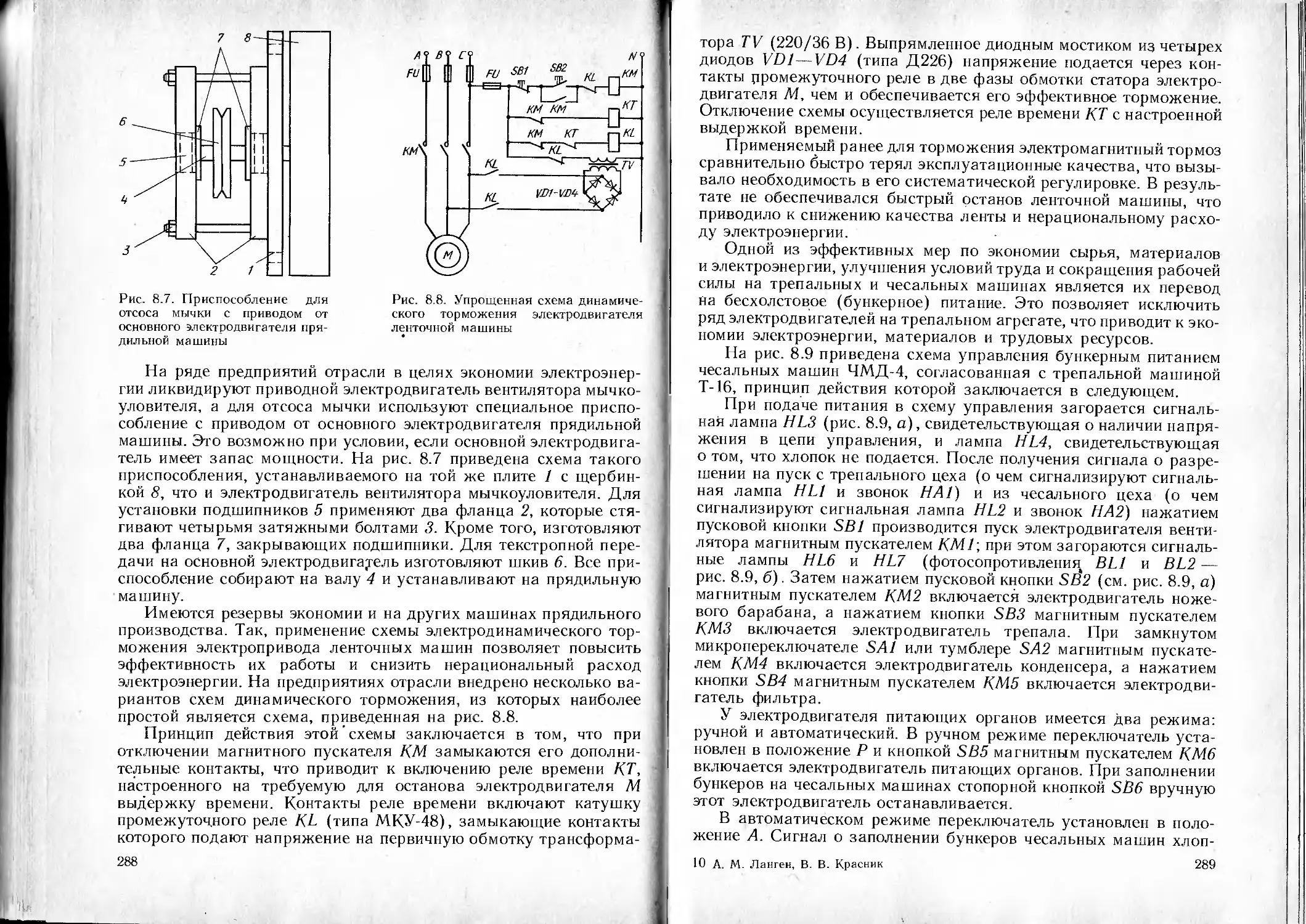

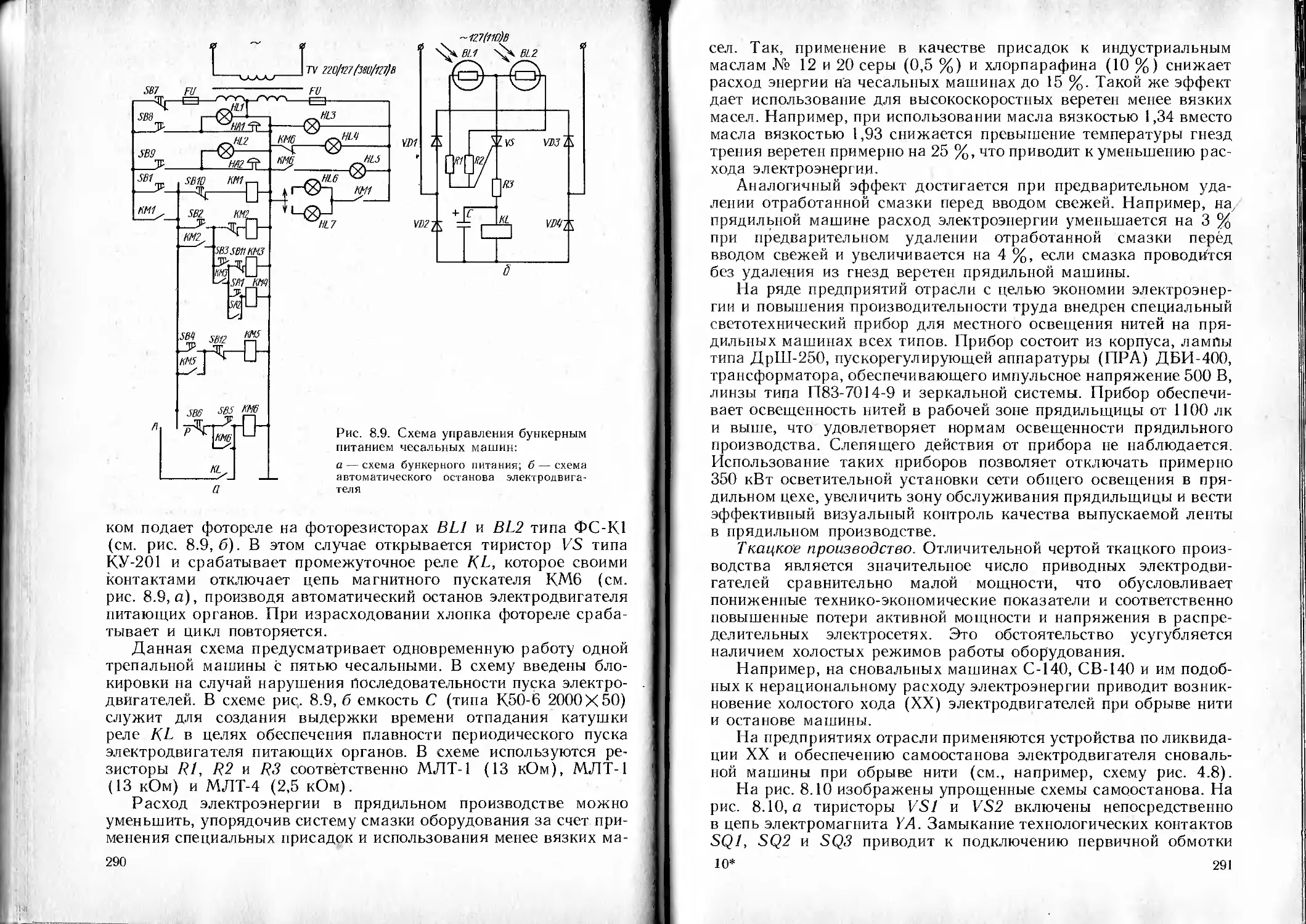

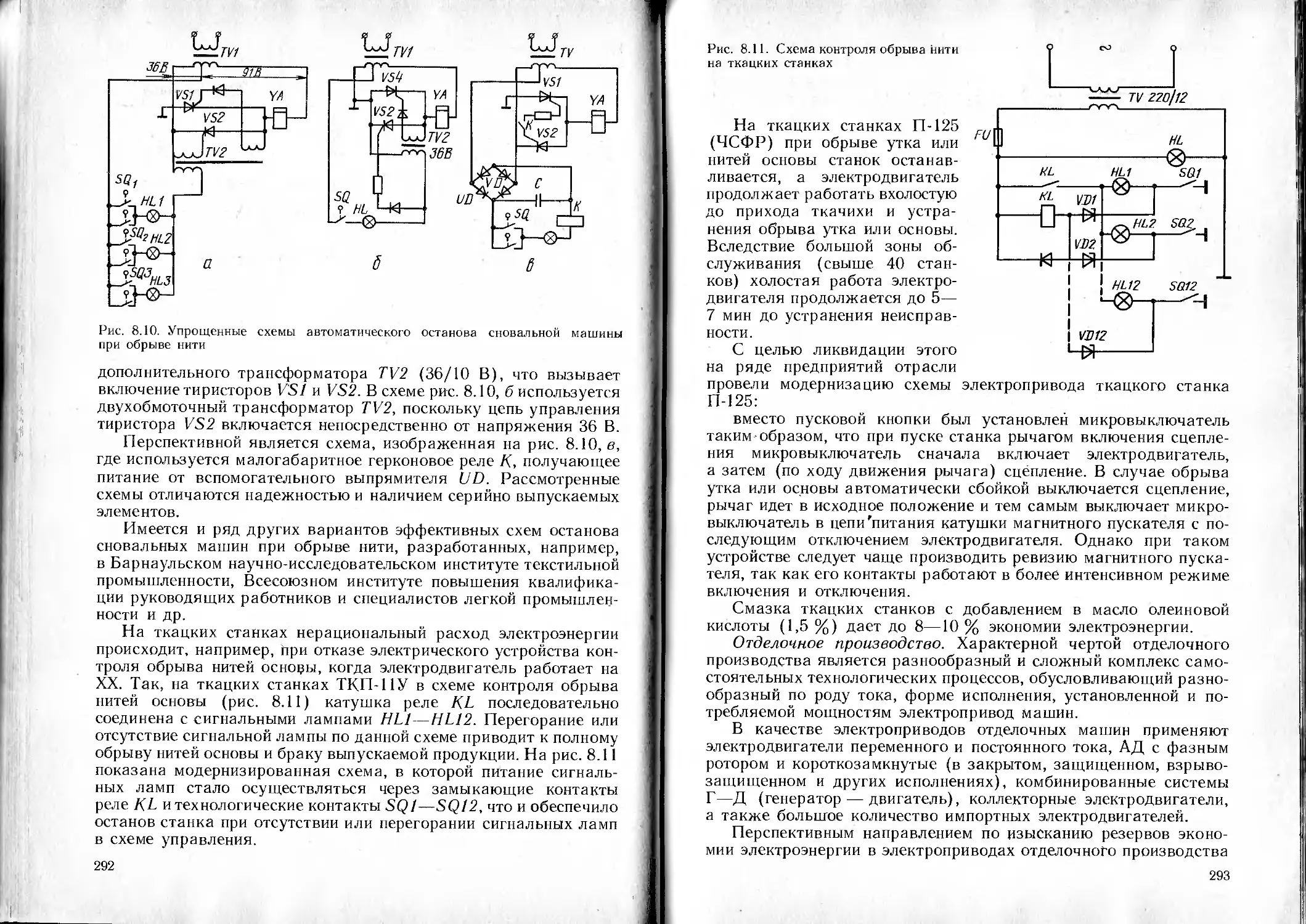

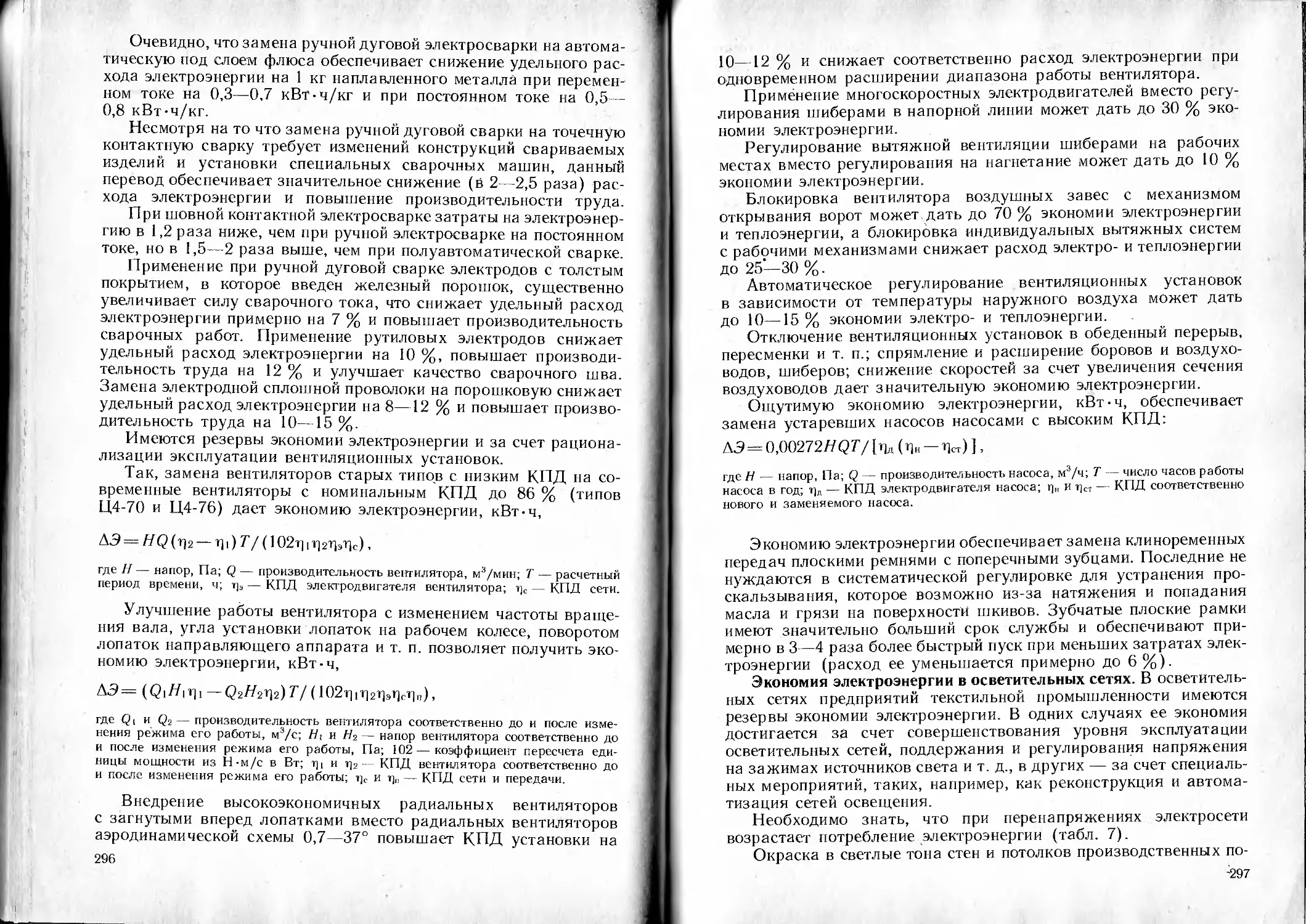

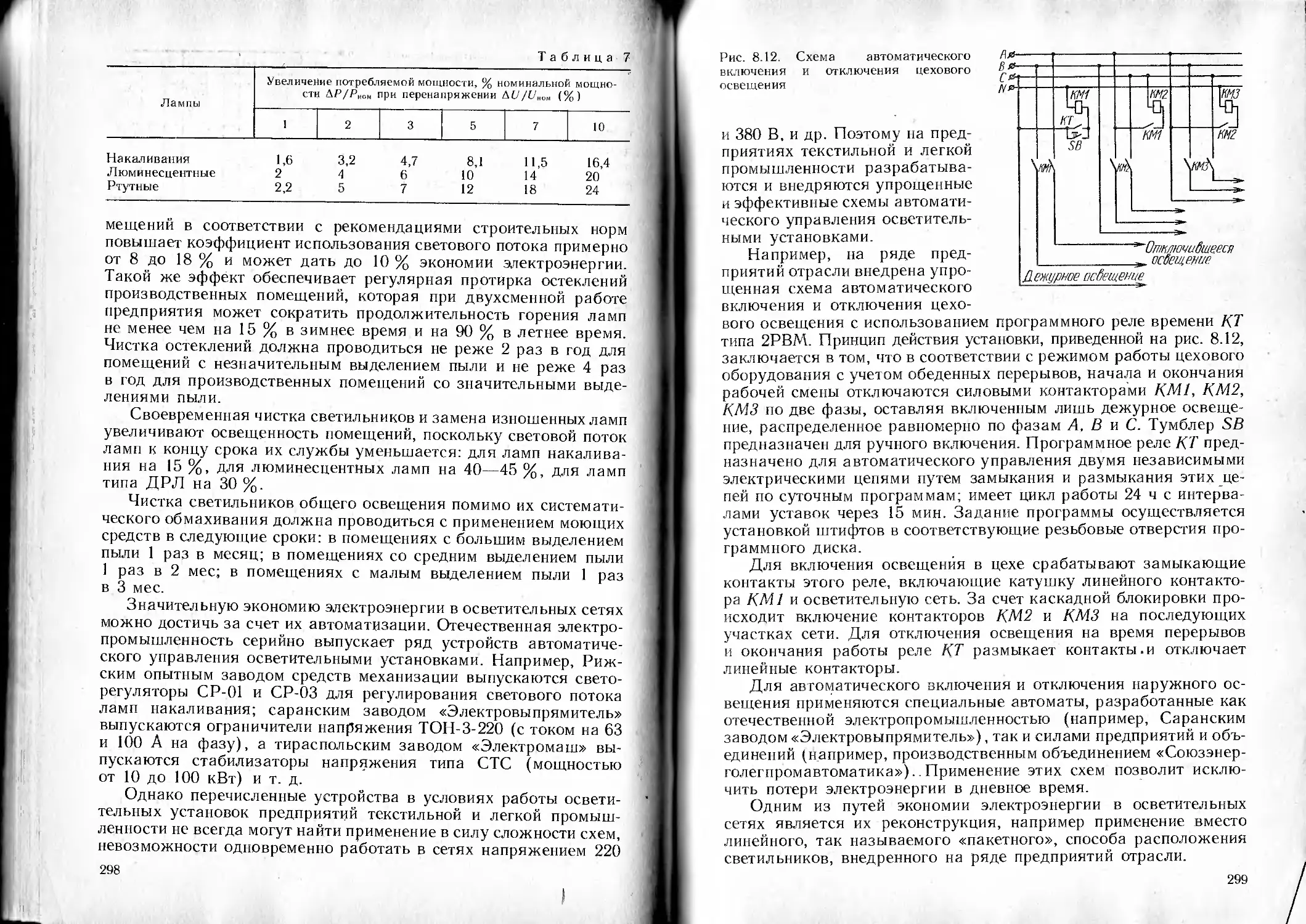

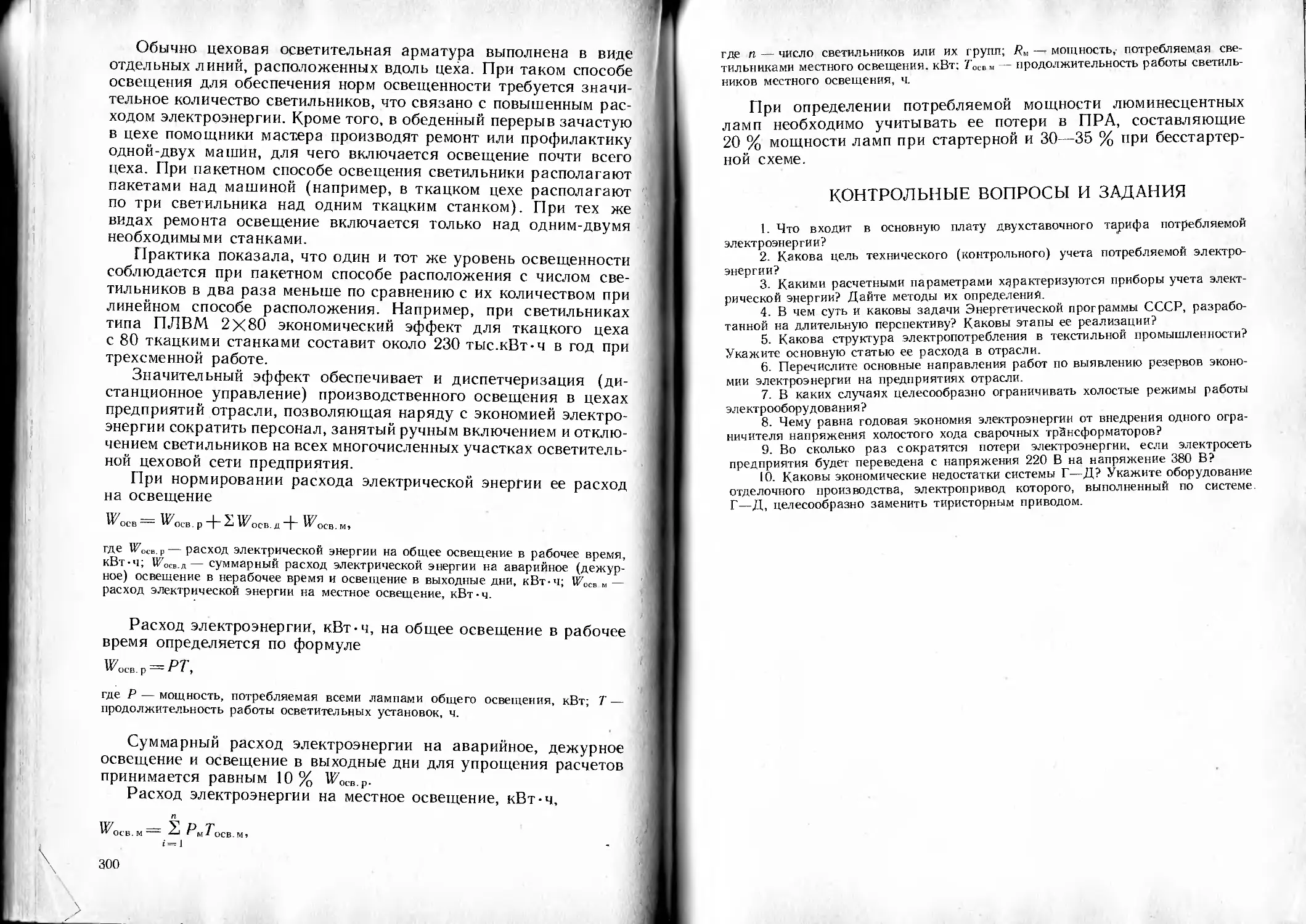

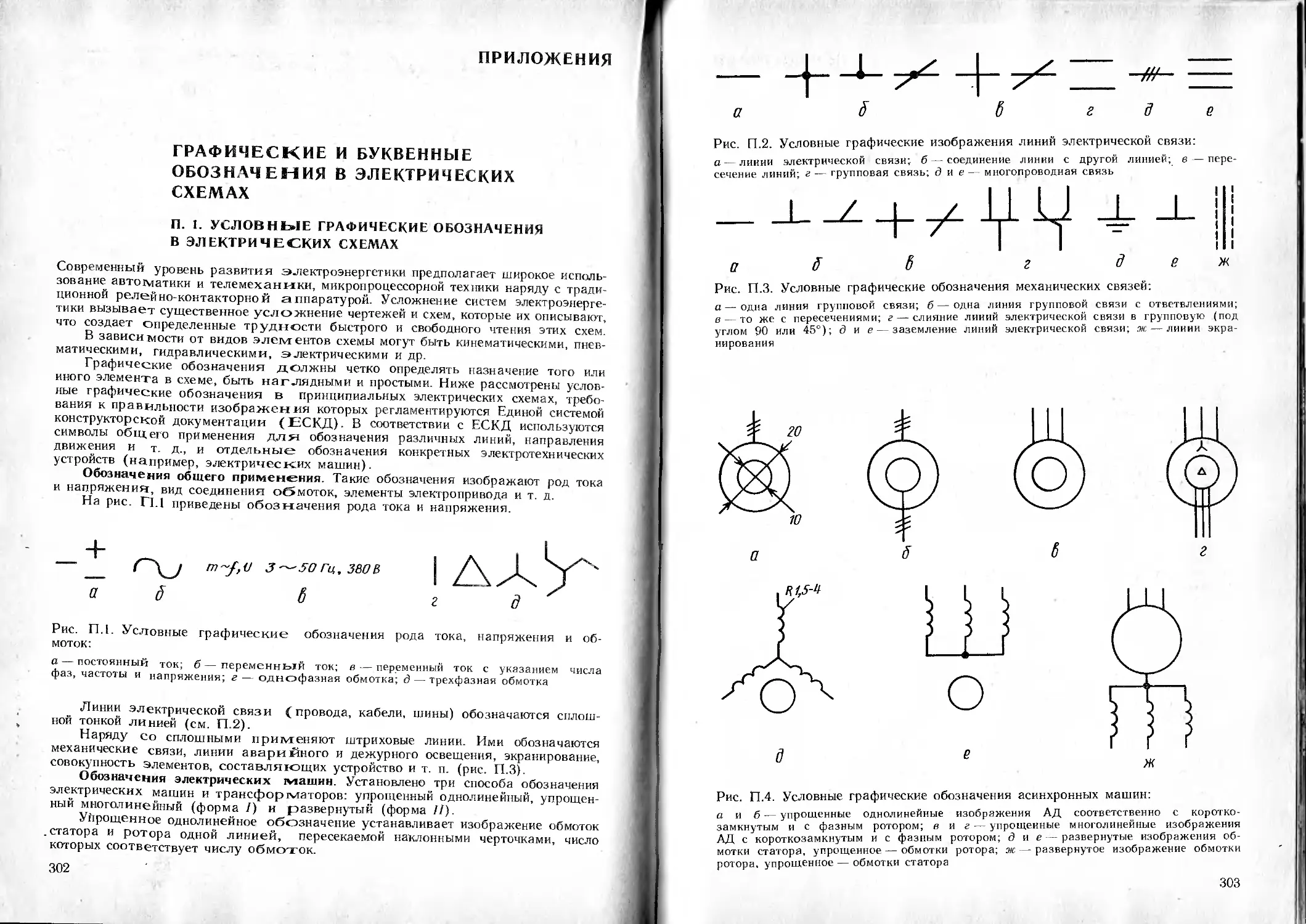

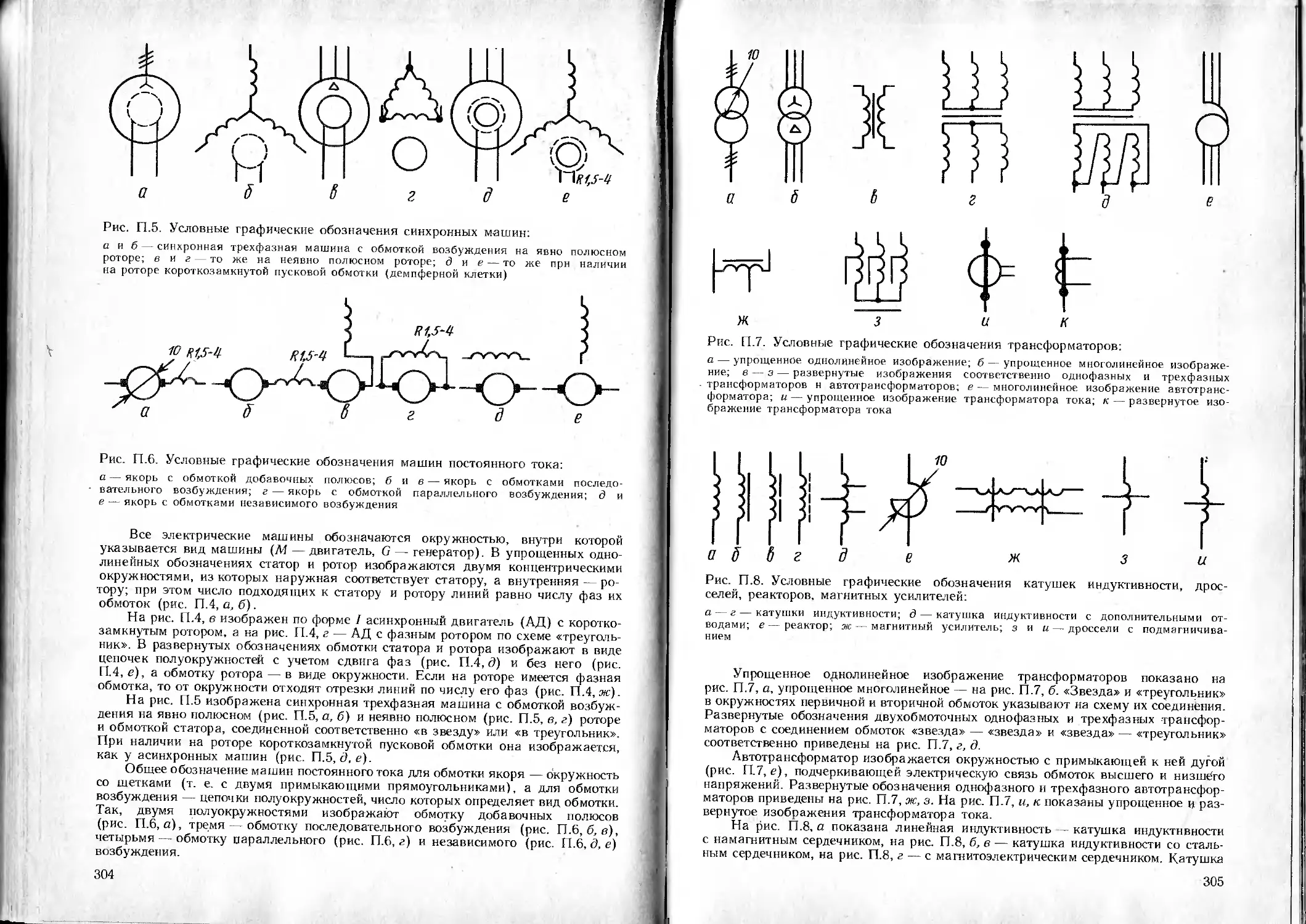

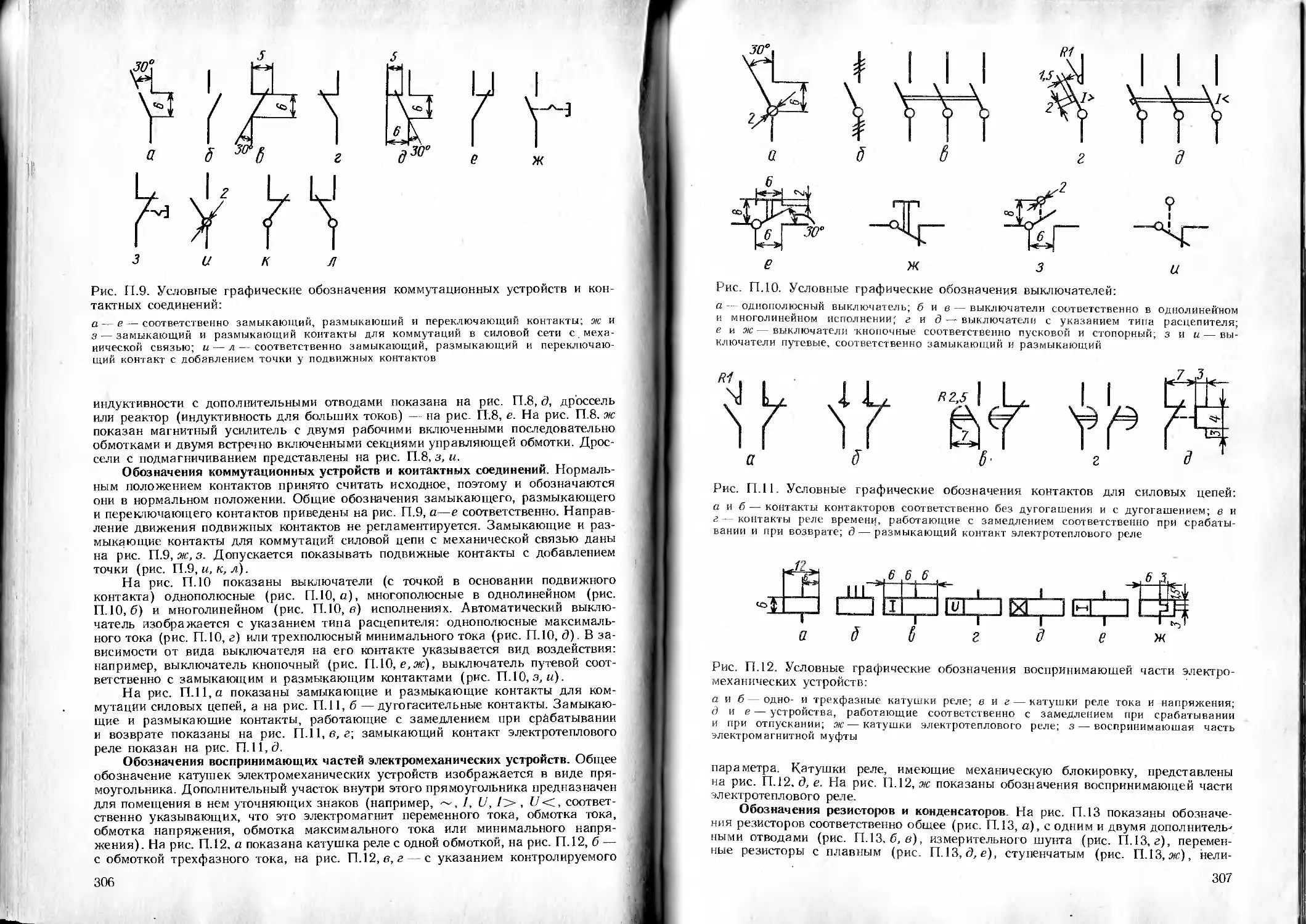

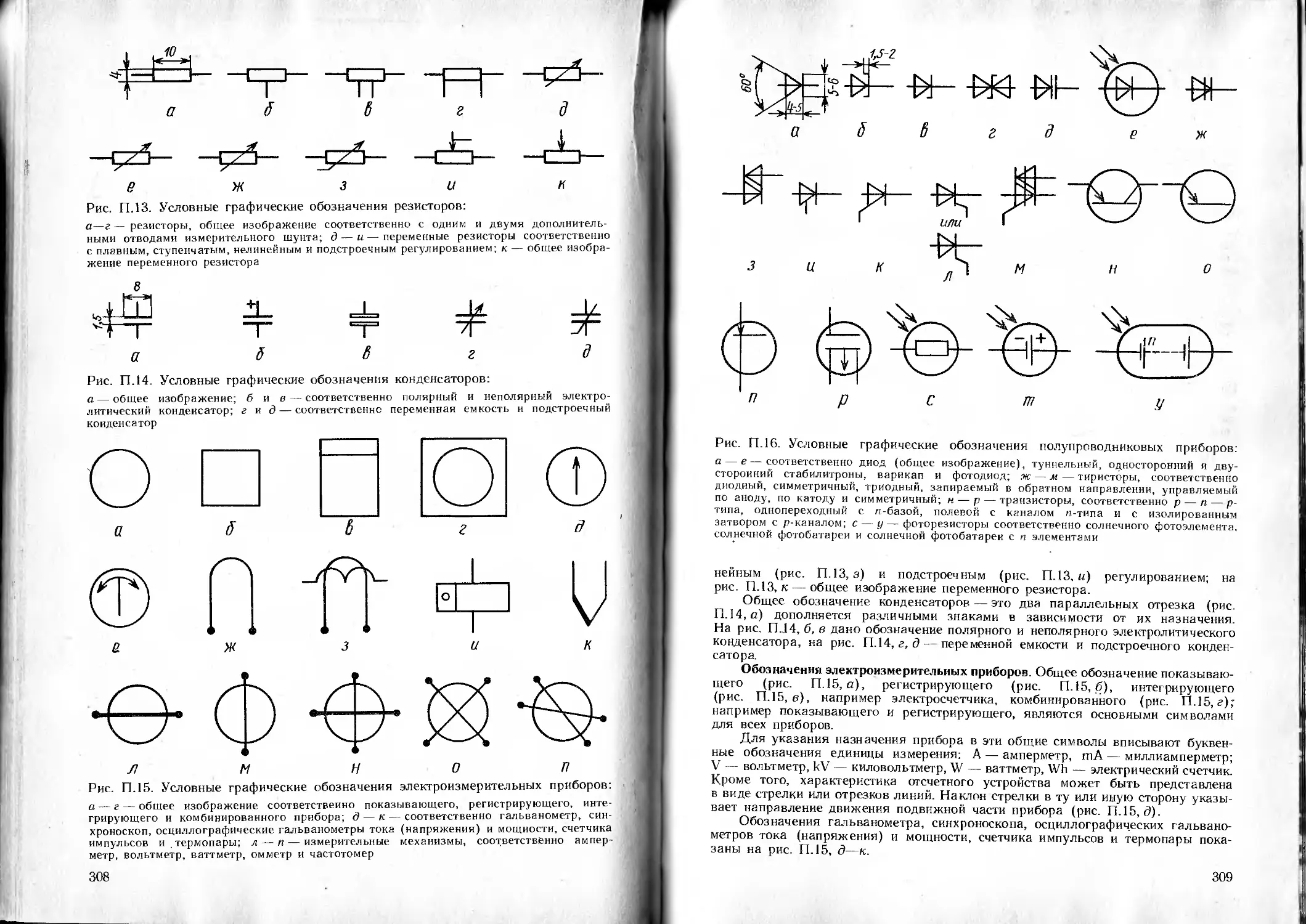

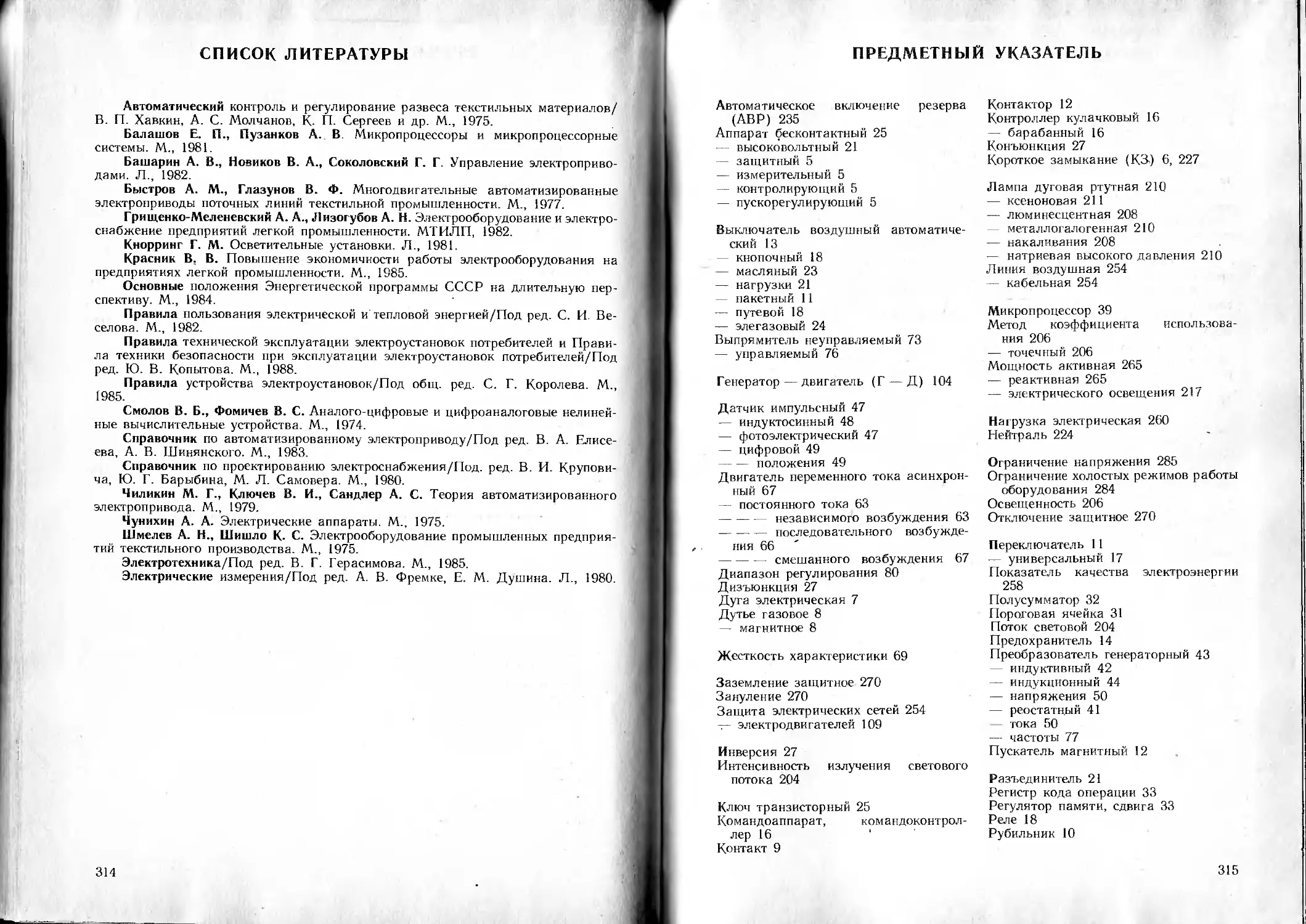

метические операции сложения и вычитания и сдвиговые опе-