Текст

ББК 39.9

3-56

УДК 621.867 (075.8)

Рецензенты: кафедра «Подъемно-транспортные машины и роботы»

Уральского политехнического института нм. С. М. Кирова,

д-р техн, наук, проф. С. А. Джиенкулов

Зенков Р. Л. и др.

3-56 Машины непрерывного транспорта: Учебник для сту-

дентов вузов, обучающихся по специальности* «Подъемш -

транспортные машины и оборудование»/? -Л. Зенков,

И. И. Ивашков, Л. Н. Колобов, — 2-е изд., перераб. и доп. —

М.: Машиностроение, '1987. — 432 с.: ил. .

(В пер.): 1 р. 30 к.

Рассмотрены основные вопросы теории, расчета, конструирования и эксплуа-

тации конвейеров всех типов, эскалаторов, вращающихся транспортирующих

труб и гравитационных устройств, пневматических и гидравлических транспорт-

ных установок, :i также вспомогательных устройств (бункеров, затворов пита-

телей).

Во втором издании (1*е изд. 1980 т. , написанном в соответствии с новой про-

граммой, приведены современные методы расчета, включающие построение алго-

ритмов для составления программ ЭВМ и автоматизирован..ого проектирования

машин.

„ 3601036000-086 ББК 39.9

3 038 (01)-87 86-87

© Издательство «Машиностроение», 1980

© Издательство «Машиностроение», 1987, с изменениями

ПРЕДИСЛОВИЕ

I

В «Основных направлениях экономического и со-

циального развития СССР на 1986—1990 годы и на период до

2000 года» поставлена задача существенного увеличения произ-

водства средств механизации и автоматизации подъемно-тран-

спортных, погрузочно-разгрузочных и складских работ в целях

значительного сокращения сферы применения ручного, мало-

квалифицированного и тяжелого физического труда. К таким

средствам относятся машины непрерывного транспорта. В отличие

от подъемно-транспортных машин периодического действия,

изучаемых в курсах «Гр узо подъемные машины» и «Специ-

альные краны», они перемещают груз непрерывным потоком без

остановок для загрузки и разгрузки с совмещением времени ра-

бочего и обратного (холостого) движений грузонесущего элемента.

Благодаря этому производительность машин непрерывного тран-

спорта выше производительности не только подъемно-транспорт-

ных машин периодического действия, но и современных транспорт-

ных средств других видов.

Машины непрерывного транспорта перемещают груз по заранее

определенной трассе. Это облегчает совмещение транспортиро-

вания с распределением грузов по заданным пунктам, накопле-

нием и складированием их, выполнением в необходимом ритме

технологических операций с грузами (механической обработки,

сборки, сортирования окраски, сушки и т. д.).

Машины непрерывного транспорта получили широкое при-

менение в различных отраслях народного хозяйства, а их основ-

ные элементы — тяговые и грузонесущие — используют в ка-

честве подающих и транспортирующих частей сельскохозяйствен-

ных.. строительно-дорожных, полиграфических и других машин.

Особенно перспективно использование машин непрерывного тран-

спорта в составе транспортно-перегрузочных и транспортно-

складских систем гибких автоматизированных производств.

Отечественное машиностроение обеспечивает производство и

поставку практически всех основных видов машин непрерывного

транспорта. В их создание и развитие внесли вклад многие на-

учно-исследовательские и конструкторские коллективы (ГПКИ

«Союзпроммеханизация», ВНИИПТмаш, Гипроуглемаш и др.),

а также вузы страны (МВТУ им. Н. Э. Баумана, Ленинградский

политехнический, Московский, Днепропетровский и Донецкий

горные институты и др.).

1* 3

Курс «Машины непрерывного транспорта» является основным

при подготовке инженеров по специальности «Подъемно-транспорт-

ные машины и оборудование». В основу его формирования поло-

жены капитальные труды по конвейерам, написанные в годы пер-

вой пятилетки А. О. Спиваковским и П. С. Козьминым. В по-

следующие годы этот курс непрерывно совершенствовался с уче-

том достижений отечественного и мирового конвейеростроения.

Литература по машинам непрерывного транспорта обширна.

Наряду с книгой А. О. Спиваковского и В. К. Дьячкова «Тран-

спортирующие машины», используемой в качестве учебного по-

собия по курсу «Машины непрерывного транспорта», изданы

книги по многим видам машин непрерывного транспорта. Основное

внимание в этих работах уделено описанию конструкций машин.

В настоящем учебнике наряду с описанием устройства и прин-

ципов действия современных машин непрерывного транспорта

большое внимание уделено их теории, вопросам конструирования

и современным методам расчета.

ЧАСТЬ 1

ОБЩИЕ СВЕДЕНИЯ

1.1. ОСНОВНЫЕ ВИДЫ МАШИН

НЕПРЕРЫВНОГО ТРАНСПОРТА.

ТРАНСПОРТИРУЕМЫЕ ГРУЗЫ

1.1,1. КЛАССИФИКАЦИЯ И НАПРАВЛЕНИЯ

РАЗВИТИЯ МАШИН

К машинам непрерывного транспорта относятся кон-

вейеры, установки гидро- и пневмотранспорта (для перемещения

грузов в несущей среде). Особую группу составляют работающие

совместно с ними вспомогательные устройства: питатели, весы,

погрузочные машины, бункера, дозаторы и др

Основное назначение машин непрерывного транспорта — пере-

мещение грузов по заданной трассе. Одновременно с этим они мо-

гут распределять грузы по заданным пунктам, складировать их,

накапливая в обусловленных местах, перемещать по технологи-

ческим операциям и обеспечивать необходимый ритм производ-

ственного процесса.

Машины непрерывного транспорта классифицируют по области

применения, по способу передачи перемещаемому грузу движу-

щей силы, по характеру приложения движущей силы и конструк-

ции, по роду перемещаемых грузов, по назначению и положению

на производственной площадке [10].

В зависимости от области применения различают машины об-

щего назначения и специальные. Первые применяют во многих

отраслях народного хозяйства (например, ленточные конвейеры

общего назначения), а вторые — в какой-либо одной отрасли (на-

пример, подземные скребковые конвейеры в горной промышлен-

ности).

По способу передачи перемещаемому грузу движущей силы раз-

личают машины, действующие при помощи механического привода

(электрического, гидравлического, пневматического), самотечные

(гравитационные) устройства, в которых груз перемещается под

действием собственной силы тяжести, устройства пневматического

и гидравлического транспорта, в которых движущей силой явля-

ются соответственно поток воздуха или струя воды.

По характеру приложения движущей силы и конструкции

машины непрерывного транспорта разделяют на машины с тяго-

вым элементом (лентой, цепью, канатом и др.) для передачи дви-

жущей силы и без него.

Тяговый элемент имеют ленточные, пластинчатые, скребковые,

ковшевые, люлечные конвейеры и элеваторы. К машинам без тя-

гового элемента относятся винтовые, инерционные, роликовые и

5

шаговые конвейеры, а также транспортирующие вращающиеся

трубы.

По роду перемещаемых грузов различают машины для транспор-

тирования насыпных материалов (ленточные, пластинчатые, ков-

шовые, скребковые, винтовые конвейеры, ковшовые элеваторы,

транспортирующие трубы), штучных грузов (ленточные, пластин-

чатые, тележечные, люлечные, подвесные, роликовые, шаговые

конвейеры, люлечные и полочные элеваторы) и пассажиров (лен-

точные и пластинчатые конвейеры, эскалаторы).

По назначению и положению на производственной площадке

различают машины стационарные, подвижные-распределитель-

ные, с собственным попеременно возвратным точно фиксированным

движением («челисковые»), переставные (переставляемые по мере

изменения мест выработки в шахте или карьере), переносные и

передвижные.

Переносные и передвижные конвейеры относятся к погрузоч-

ным машинам, которые включают также заборный элемент — пи-

татель, позволяющий непосредственно брать насыпной груз из

штабеля без применения физического труда рабочих. Погрузоч-

ные машины предназначены для механизации операций погрузки

насыпных и штучных грузов в средства железнодорожного, авто-

мобильного, водного и воздушного транспорта, для разгрузочных

операций.

Передвижные конвейеры отличаются от переносных наличием

ходовых колес или гусениц. Переносные ленточные конвейеры

аналогичны стационарным, но по конструктивному исполнению

отличаются от них облегченными сборочными единицами, умень-

шенными диаметрами барабанов и роликов. Для работы в трюмах

судов со штучными грузами применяют переносные пластинчатые

конвейеры, составленные из секций длиной 3 ... 6 мм. Для соз-

дания сложных трасс можно использовать криволинейные сек-

ции с углами поворота 45, 60 и 90°.

Современное развитие всех отраслей промышленности, задачи

повышения производительности груда и снижения стоимости

продукции предопределяют и обусловливают следующие

основные направления развития машин непрерывного транс-

порта:

1) создание конвейеров для бесперегрузочного транспорти-

рования грузов по трассам большой протяженности;

2) повышение производительности конвейеров;

3) повышение надежности машин и упрощение их обслужива-

ния в тяжелых условиях эксплуатации;

4) автоматизация управления машинами и комплексными си-

стемами машин, в том числе с применением ЭВМ;

5) снижение металлоемкости, массы и уменьшение габаритных

размеров машин;

6) создание новых машин, основанных на перспективных

методах транспортирования (на магнитном и воздушном подвесе

6

грузонесущего элемента, с приводом от линейных асинхронных

двигателей и т. и.);

7) улучшение условий труда обслуживающего персонала и

производственных рабочих, исключение возможности потерь тран-

спортируемого груза, полная герметизация транспортирующих

устройств и изоляция от окружающей среды пылевидных, горю-

чих и химически агрессивных грузов; снижение шума при работе

машины;

8) унификация и нормализация оборудования с одновремен-

ным увеличением его типоразмеров на базе единых унифициро-

ванных узлов.

1.1.2. ОСНОВЫ ВЫБОРА МАШИН

Одну и ту же транспортную операцию обычно могут

выполнить различные машины непрерывного транспорта. Основ-

ными критериями выбора машины непрерывного транспорта явля-

ются удовлетворение комплексу заданных технических требований

и технико-экономическая эффективность ее применения. При этом

необходимо учитывать свойства транспортируемых грузов; рас-

положение пунктов загрузки и разгрузки, а также расстояние

между ними; производительность машины; требуемую степень

автоматизации производственного процесса, обслуживаемого тран-

спортной установкой; способ хранения груза в пункте загрузки

(в бункерах, штабелях,.на стеллажах и т. п.) и характеристику

устройства, принимающего груз (конвейера, бункера, технологи-

ческой машины, робота и т. п.); характеристику места установки

машины (на открытой местности, в отапливаемом или неотаплива-

емом помещении); конфигурацию трассы и возможность ее изме-

нения при работе ГПС (гибких производственных систем); требо-

вания техники безопасности; обеспечение показателей надежности.

После выбора возможных вариантов машин производят их

технико-экономический анализ. При этом определяют капиталь-

ные затраты на создание (приобретение) и установку машин;

эксплуатационные расходы и себестоимость 1 т груза; численность

и производительность рабочих, занятых на погрузочно-разгрузоч-

ных работах, сроки окупаемости капитальных затрат.

Выбранные варианты машин сравнивают по приведенным рас-

ходам:

Е' - Ск/10 + Ср, (1.1)

где Ск— капитальные затраты на приобретение и установку машины с учетом

транспортных расходов и стоимости монтажа оборудования, причем последнюю

принимают равной приблизительно 18 % стоимости оборудования; коэффициент,

равный 10, называется временным и характеризует нормативный срок окупае-

мости капитальных затрат; Ср — годовые эксплуатационные расходы.

1.1.3. НАДЕЖНОСТЬ МАШИН

Надежностью машины называется ее свойство сох-

ранять во времени в установленных пределах значения всех

параметров, характеризующих способность выполнять требуемые

7

функции в заданных режимах и условиях применения, техниче-

ского обслуживания, ремонтов, хранения и транспортирования.

Надежность машин включает их безотказность, долговечность,

ремонтопригодность.

Под безотказностью понимают свойство машины непрерывно

сохранять рабстоспособность в течение некоторого определенного

времени. Основными показателями безотказности являются веро-

ятность безотказной работы Р (t0) в интервале времени от 0 до t0,

средняя наработка на отказ и интенсивность отказов.

Вероятность безотказной работы системы машин

п

В(Мс =ПВ(/0)г, (1.2)

1=1

где Р {t^i — вероятность безотказной работы отдельной i-fi машины; п — число

машин.

Долговечностью называют свойство машины сохранять работо-

способность до наступления предельного состояния при установ-

ленной системе технического обслуживания и ремонтов; к основ-

ным показателям долговечности относятся средние ресурс и срок

службы, ^-процентный ресурс и срок службы.

Средний срок службы стационарных ленточных конвейеров

составляет 8 лет; передвижных несамоходных с переменным углом

наклона — б лет и переставных для карьеров — 4 года; ковшо-

вых элеваторов — 8 лет. Средний ресурс до первого капитального

ремонта подвесных грузонесущих и роликовых неприводных кон-

вейеров составляет 12 000 ч; тележечных, пластинчатых и роли-

ковых приводных — 10 000 ч, вибрационных и винтовых — 8000 ч.

Средний срок службы конвейерных лент при транспортировании

неабразивных мелкофракционных грузов достигает 20 000 ч и

снижается до 8000 ч при перемещении крупнокусковой руды.

Ремонтопригодность — приспособленность машины к преду-

преждению и обнаружению причин возникновения отказов и уст-

ранению их последствий путем проведения ремонтов и техниче-

ского обслуживания. Ремонтопригодность характеризуется веро-

ятностью восстановления работоспособного состояния машины

в заданное время и средним временем восстановления Тв.

Основной комплексный показатель надежности — коэффициент

готовности машины

Кр = Т0/(Т0 -I- 7В),

(1.3)

где То — наработка иа отказ.

Коэффициент готовности системы машин

Кр = П Лг» (1.4)

где Kri — коэффициент готовности i-й машины; п — число машин»

8

Нормативный минимальный коэффициент готовности для виб-

рационных и роликовых неприводных конвейеров равен 0,98,

для подвесных грузонесущих 0,975, для ленточных стационарных

и передвижных, пластинчатых, винтовых, тележечных, роликовых

приводных конвейеров и ковшовых элеваторов 0,96, для ленточ-

ных переставных карьерных конвейеров 0,9.

1.1.4. УСЛОВИЯ И РЕЖИМЫ РАБОТЫ КОНВЕЙЕРОВ

При выборе типов и параметров конвейеров необ-

ходимо учитывать условия их работы и режим эксплуатации.

Условия работы конвейеров определяются числом часов работы

в сутки и дней работы в году, характеристикой места установки,

температурой окружающей среды, влажностью или запыленностью

воздуха (табл. 1.1 и 1.2).

Режимы работы учитывают при расчете элементов конвейеров

на прочность и долговечность. Различают пять режимов работы:

весьма легкий (ВЛ), легкий (Л), средний (С), тяжелый (Т) и весьма

тяжелый (ВТ), которые определяются сочетанием классов ис-

пользования конвейеров по времени (В), производительности (П),

грузоподъемности (Н) и натяжению гибкого органа (Ц) (табл. 1.3).

Классы использования конвейеров по времени характеризу-

ются продолжительностью их работы в сутки или в год:

Класс использования конвейе-

ра по времени ...............

Время фактической работы кон-

вейера, ч:

в сутки..................

в год....................

Класс использования конвейе-

ра по времени ...............

Время фактической работы кон-

вейера, ч:

в суп; и.................

в год....................

В1

В2

вз

До 5

До 1600

От 5 до 7

От 1600 до 2500

В4

От 16 до 24

От 4000 до 6300

От 7 до 16

От 2500 до 4000

В5

24

От 6300 до 8000

Классы использования

ЛИХ»

максимальная производительности

конвейера по производительности ха-

рактеризуются общим коэффициентом загрузки Кп ~ Qc/Qi

где Qc И Qraax — средняя и

конвейера:

Класс использования конвейера

по производительности .........

Коэффициент Кп............. .

П1 П2 ПЗ

До 0,25 Св. 0,25 до 0,63 Св. 0,63 до 1

Класс использования конвейера по грузоподъемности харак-

теризуется отношением максимальной фактической нагрузки на

грузонесущий орган к его номинальной грузоподъемной силе.

К классу Н1 относятся конвейеры, для которых это отношение

не выше 0,5, к классу Н2 — от 0,5 до 0,63, к классу НЗ — от 0,63

до 1.

9

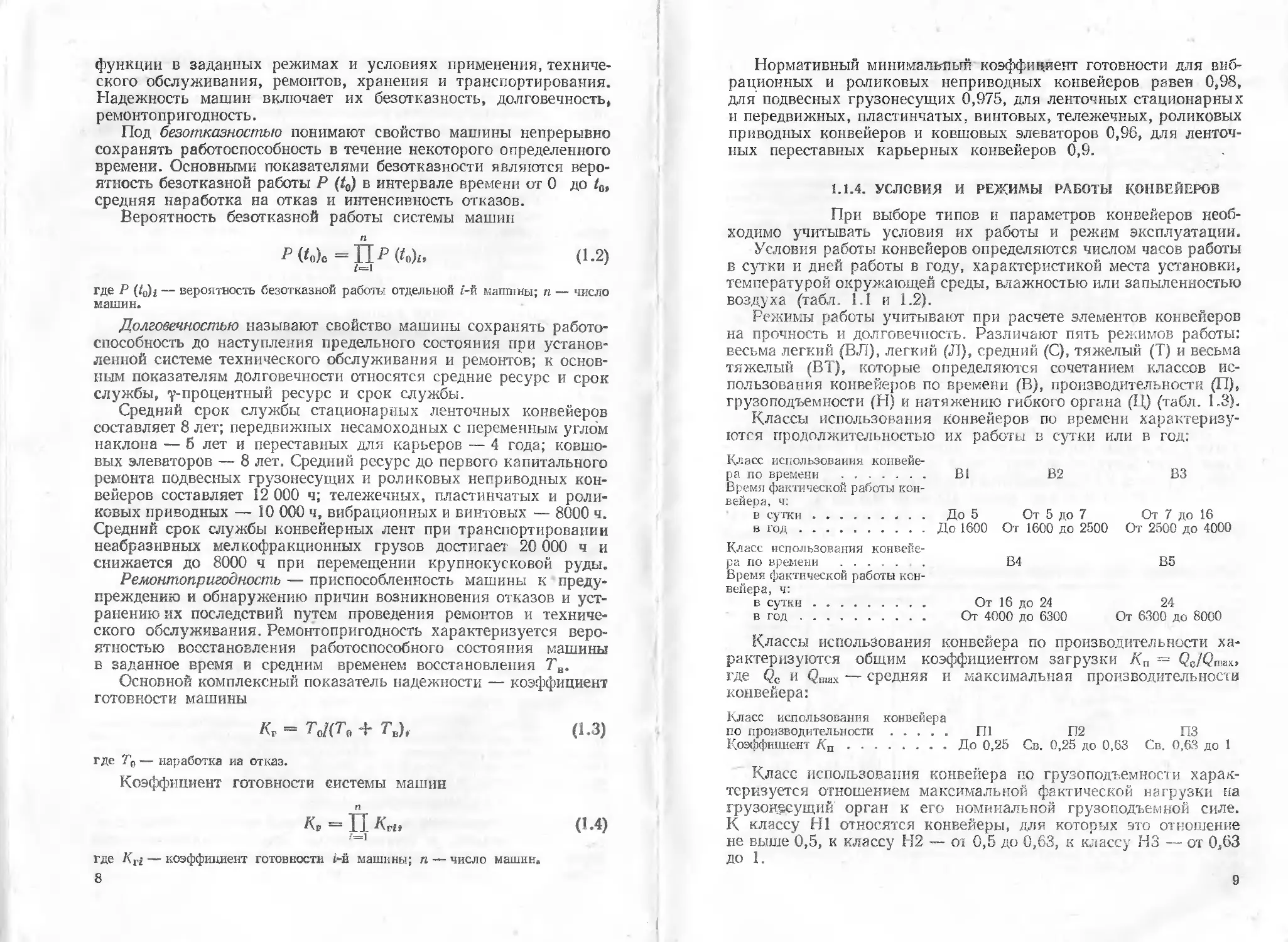

Таблица 1.1

Условия работы конвейера в зависимости

от характеристики его уставов;и

Условия работы конвейера Характеристика места установки

Легкие Чистое, сухое, отапливаемое, хорошо освещенное поме- щение; отсутствует абразивная пыль; конвейер доступен для обслуживания, осмотра и ремонта

Средние Отапливаемое помещение; небольшое количество абразив- ной пыли; временами влажный воздух; средние осве- щенность и доступность для обслуживания.

Т яжелые Неотапливаемое помещение; возможны большое коли- чество абразивной пыли или повышенная влажность воз- духа; плохие освещенность и доступность для обслу- живания

Весьма тяжелые Очень пыльная атмосфера и наличие факторов, вредно влияющих на работу конвейера

Примечание. Хорошая освещенность помещения не влияет непосредственно ,

на условия работы конвейера, но она способствует обслуживанию, наблюдению и ре-

монту, поэтому и отражена в таблице.

Класс использования конвейера по нагружению (натяжению)

тягового элемента определяется в зависимости от отношения мак-

симального фактического натяжения к допускаемому. Для кон-

вейеров класса Ц1 это отношение составляет не более 0,63, класса

Ц2 — от 0,63 до 0,8, для класса ЦЗ — от 0,8 до 1.

Классы использования конвейеров по грузоподъемности и на-

гружению тягового элемента яри неравномерном его натяжении

1.2. Дополнительные параметры, определяющие условия работы конвейера

Параметр Условия работы

легкие средние тяжелые весьма тяжелые

Время работы в сутки, ч Свойства груза: насыпная плотность, т/м3 размер куска, мм абразивность и корро- зионность Влажность воздуха, % Запыленность воздуха, мг/м3 Температура окружающей среды, сС До 6 До 0,6 До 20 Нет До 50 До 10 +5... +25 6 ... 12 0,6 ... 1,1 20 ... 60 Средвие 50 ... 65 10 ... 1)0 0 ... +30 12 ... 18 1,1 ... 2,0 60 ... 160 Средние 65 ... 90 100 ... 150 —20... +30 Св. 18 Св. 2,0 Св. 160 Повышен- ные Св. 90 Св. 150 —40 ... +40

Примечание. Если условия работы по табл. 1.1 и 1.2 не совпадают, то следует

принимать более тяжелые. Например, если определенные по табл. 1.1 условия отно-=

сятся к легким, а работа длится более 18ч, то следует считать, что конвейер работает

в весьма тяжелых условиях.

10

1.3. Режимы работы конвейеров в зависимости

от классов их использования

Режим работы Класс использования конвейера

по времени по производи- тельности по грузо- подъемности по натяжению тягового элемента

вл В1 П1, П2 III, Н2 Ц1

л В1 В2 пз П1 П2 НЗ Hi, Н2 Ц2 Ц1, Ц2

с ВЗ ГН, П2 Hl, Н2 Ш, Ц2

т В4 В5 ГН, П2 П1 Hl, Н2 Н1 Ц1, Ц2 Ц1

ВТ В5 П2, ПЗ Н2, НЗ Ц2, ЦЗ

характеризуются также коэффициентами эквивалентной загрузки

Лэкв И НаТЯЖеНИЯ Кэкв.'

где Ft — фактическая нагрузка на грузонесущий элемент на <-м участке трассы^

ti — время движения грузонесущего элемента с нагрузкой F—расчетная

нагрузка на грузонесущий элемент; Тц—время одного полного цикла (круго-

оборота конвейера); п — число расчетных участков трассы; S.j — натяжение тя-

гового элемента на t-м участке трассы; >'' — время действия натяжения S£; 8Д0П—

допустимое натяжение тягового элемента.

К классу Н1 относятся конвейеры, для которых Кэкй < 0,25,

к классу Н2 — 0,25 < /<экв < 0,5, к классу НЗ — 0,5 < /\ЭКБ с

с 0,8.

Класс Ш включает конвейеры, для которых /<эКВ < 0.16;

класс Ц2 — 0,16 < /Сжв 0,32; класс ЦЗ — 0,32 < Хэкв <

0,63 [6 J.

1.1.5. ТРАНСПОРТИРУЕМОЕ ГРУЗЫ

Грузы, перемещаемые машинами непрерывного тран-

спорта, разделяют на штучные и насыпные.

Штучные грузы. Размеры штучных грузов колеблются в широ-

ких пределах: от нескольких сантиметров (почтовые отправления)

и

Рис. 1.1. Размеры частицы насыпного

груза

до нескольких метров (лесома-

териалы, прокат), а масса их —

от долей килограмма до десят-

ков тонн.

Важной характеристикой

штучных грузов является ко-

эффициент внешнего трения,,

который при трении кирпича

по стали составляет 0,53, чу-

гунной отливки по стали 0,57,

стальных изделий по льду

0,027, сосновых и березовых поленьев по стали 0,61, оси-

новых поленьев по стали 0,49, пиломатериалов по стали

0,55 ... 0,65, а по дереву (вдоль волокна) 0,62. К свойствам штуч-

ных грузов относятся хрупкость (например, изделий из стекла);

возможность перекатывания из-за округлости формы (арбузы);

загрязненность, склонность к пылению (мешки с цементом); взрыво-

и пожароопасность (бочки с горючим); наличие острых выступов,

повреждающих конвейерную ленту; наличие опорной плоскости

или опорных ребер; устойчивость в транспортном положении и т. п.

Насыпные грузы. Насыпные грузы (цемент, руда и т. п.)

состоят из частиц (кусков) различной формы. Основными свойст-

вами, характеризующими груз как сыпучую среду, являются круп-

ность частиц, насыпная плотность, сыпучесть, коэффициент внеш-

него трения (табл. 1.4).

Крупность частицы определяется ее наибольшим размером

(длиной) Од В> Ь' В> с' (рис. 1.1).

Насыпные грузы состоят из частиц обычно неправильной

формы и разделяются на рядовые и сортированные. Для рядовых

грузов Ощах/^ты Ё> 2,5 (где а1ДШХ и amin — максимальный и ми-

нимальный размеры частиц), для сортированных «тах/^тш 2,5.

Насыпные грузы характеризуются размером а' типичного ку-

ска. Для сортированных грузов за типичный кусок принимают

средний по размерам:

а (atnln Д' fimax)/2,

(1.7)

для рядовых грузов

СС ~ (0,8 ... 1) Птах»

Для рядовых грузов размер а' определяют в зависимости от

содержания Ан, %, в пробе кусков размером 0,8атах «шах-

При Аа gs 10 %, а' = а1Гах; при Лн < 10 % а1 = 0,8оПих-

В зависимости от размера а' (мм) насыпные грузы разделяют

на особо крупнокусковые (of В> 320), крупнокусковые (160 <

< & с 320), среднекусковые (60 < о* < 160), мелкокусковые

(10 < а' < 60), крупнозернистые (2 < аг 10), мелкозернистые

(0,5 < а' < 2), порошкообразные (0,05 < п' <5 0,5) и пылевид-

ные (а' < 0,05).

12

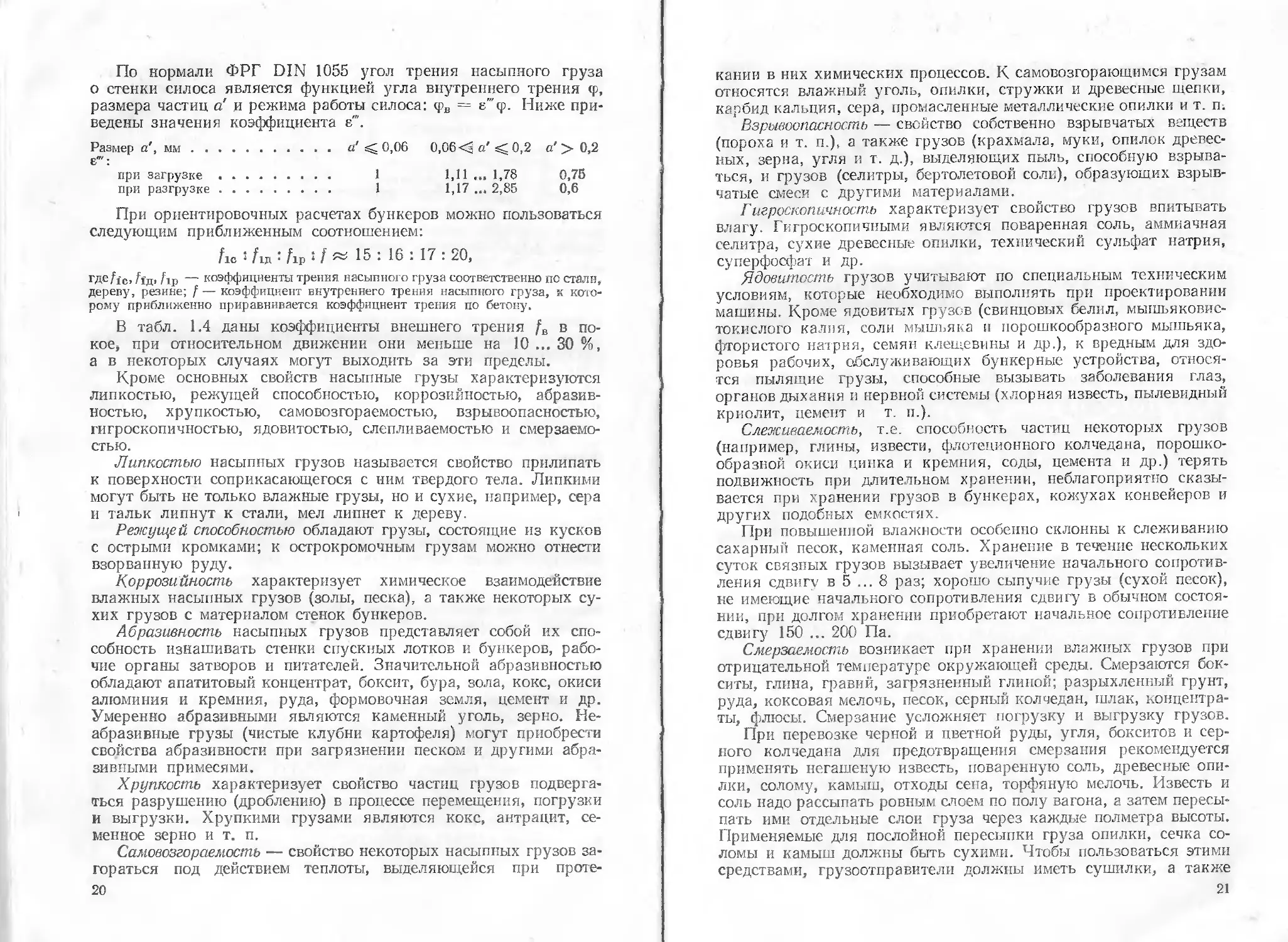

1.4. Характеристика насыпных грузов

Груз Насыпная плотность р, т/м5 Коэффициент внутреннего трения f Материал поверх- ности трения Коэффициент внешнего трения fB Ку То, Па

Апатит порошкооб- разный 1.58 ... 1,7 0,6 . . 0,65 Сталь Дерево Резина Бетон 0,58 0,60 0,63 0,55 1,2 50

Гипс 0,81 . . 1,6 0,58. . 0,82 Сталь 0,61 . . 0,78 4,5 —

Глинозем порошкооб- разный 0,9 , . 1,07 0,54 ... 0,56 » Дерево Резина Бетон 0,42 ... 0,54 0,45 ... 0,53 0,46 ... 0,48 0,5 1,2 10 . . 80

Гравий 1,5 ... 2 0,49 ... 1,0 Сталь 0,58 . . 1,0 — —

Земля фор- мовочная 0,84 ... 1,3 0,58. . 0,73 » 0,46 . . 0,71 1,3 300

Зола 0,4 . . 0,9 0,84 . . 1,2 » 0,6 .. . 0,85 1,7 —

Известняк 1,19 . . 2 0,57 . . 1,26 Дерево 0,7 1,2 До 100

Кокс 0,36. . 0,53 0,52 ... 1,19 Сталь 0,47 . . 0,53 — —

Концентрат нефелино- вый 1,1 . . 1,26 С,6. . 0,85 » 0,3 . . 0,68 1,2 100 ... 200

Мука 0,45. . 0,7 0,57 . . 1,16 » 0,49 . . 0,65 1,1 50

Опилки древесные Песок .0,16 ... 0,3 1,23 ... 1,9 0,6 . 0,57 . . 1,5 . 0,84 » » Резина Бетон 0,39 . 0,32 . 0,46 . 0,58 . . 0,83 . 0,8 . 0,56 . 0,84 1,3 1,2 30 . . 360

Соль поваренная 0,72 ... 1,85 0,57 ... 1,2 Резина 0,63 1,1 —

Торф 0,29 . . 0,8 0,62 . . 1,19 Сталь Дерево 0,45 . 0,35 . . 0,75 . 0,80 — —

Уголь каменный 0,6. . 0,95 0,51 .. . 1,0 Сталь Дерево Резина Бетон 0,29 . 0,84 . 0,55 . 0,5. . 0,84 . 1,00 . 0,70 . 0,90 1,2 До 100

Цемент 0,9 . . 1,6 0,5 ... 0,84 Сталь Дерево Резина Бетон 0,30 ... 0,65 0,30 ... 0,40 0,64 0,58 1,2 До 150

Шлак 0,6... 1,0 0,56 ... 1,19 Сталь Дерево Резина 0,4 ... 1,19 0,3 0,46 ... 66 1,3 —

Распределение кусков по крупности (гранулометрический со-

став грузов) определяют методом ситового анализа: взятую пробу

пропускают через различные сита с постепенно уменьшающимися

отверстиями и получают различные фракции. Рядовой насыпной

груз представляет собой смесь фракций различной крупности.

Грузы, содержащие только пылевидные и порошкообразные фрак-

ции, называются мелкофракционными.

Для определения гранулометрического состава из массы на-

сыпного груза берут пробу в разных частях штабеля. Масса вы-

черпываемых порций зависит от крупности типичных кусков

13

Рис. 1.2. График гранулометрического

состава насыпного груза:

------ г— рядового; — — -*. сортирован-

ного

(частиц) груза и растет с уве-

личением крупности: дтя

мелкофракционных грузов

масса пробы равна 1, для

мелкокусковых 2, для средне-

кусковых 3 ... 4 и для круп-

нокусковых не менее 5 кг.

Такие же по размеру

порции берут из потока дви-

жущегося груза, причем

входное отверстие приемного

сосуда должно' полностью

охватывать поперечное сече-

ние потока. Отобранные пор-

ции груза перемешивают

способом кольцевания, на-

званным так потому, что

вначале все порции укладывают в виде широкого кольца

на горизонтальный помост. Затем операторы перебрасывают

порции груза в центр кольца, образуя общую коническую кучу

(при большом объеме работы эта операция может выпол

няться одноковшовым погрузчиком). Груз из конической кучи

снова раздвигают и формируют в виде первоначального кольца.

Процесс повторяют не менее трех раз.

Сокращают пробу способами квартования или вычерпывания.

При квартовании коническую кучу делят доской на четыре сек-

тора; два противоположных сектора удаляют', а два оставшихся

соединяют в общую коническую кучу. Процесс повторяется до

тех пор, пока не будет достигнут требуемый объем пробы. Вычер-

пывание применяют при взятии пробы мелкофракционных ма-

териалов. Оно заключается в следующем: отобранную пробу рас-

пределяют ровным слоем по горизонтальному настилу и с помо-

щью рейки на поверхность слоя наносят квадратную сетку. Из

каждого квадрата берут небольшую порцию груза по всей толщине

слоя и из этих порцч" составляют пробу. Если объем пробы велик,

то процесс вычерпывания повторяют; такая сложная операция

проводится для случаев, когда в штабель открытого склада по-

ступают партии груза с заведомо неодинаковым гранулометриче-

ческим составом.

При просеивании насыпного груза через ряд сит часть пробы,

прошедшая через сито, называется выходом снизу, а часть, остав-

шаяся на сите, — выходом сверху. По данным ситового анализа

ст роя г график, характеризующий состав насыпного груза по круп-

ности кусков (рис. 1.2).

Насыпной плотностью р груза называется масса его частиц

в 1 мя занимаемого объема. Насыпная плотность колеблется для

разных грузов в очень широких пределах от 0,08 г/м® (для поро-

шкообразной пробы) до 2,4 т/м? (для железной руды) и более;

14.

грузы плотностью р < 0,6 т/м3 называют лег-

кими, плотностью 0,6 <р < 1,1 —средними,

плотностью 1,1 < р < 2—тяжелыми и плот-

ностью р > 2 т/м3 — весьма тяжелыми

Различают плотность груза свободно насы-

панного и уплотненного. Плотность свободно на-

сыпанного груза определяют с помощью мерного

сосуда 1 (рис. 1.3) со штырем 2, вокруг которого

может поворачиваться рамка 3. Высота сосуда

равна двум его внутренним диаметрам, а вы- Рис. 1.3. Мер-

сота рамки — Vs высоты сосуда При определении ный сосуд

насыпной плотности кусковых грузов диаметр

сосуда должен не менее чем в 10 раз превышать размер типичных

кусков груза. Поворотную рамку устанавливают так, чтобы ее

стенки являлись продолжением стенок сосуда. В сосуд насыпают

груз до верха рамки, последнюю поворачивают вокруг штыря,

и она срезает излишек груза. Оставшийся в сосуде груз взвеши-

вают и определяют его плотность по формуле

р = Mr/Vlt

где Мл — масса груза в сосуде, кг; V-,— объем сосуда, м3.

Для определения плотности динамически уплотненного груза

мерный сосуд устанавливают на вибрационный стол и заполняют

грузом до зерха рамки 3. При включении вибрационного стола

уровень груза в рамке постепенно снижается. В рамку добавляют

груз до тех пор, пока снижение уровня не прекратится. Затем

вибрационный стол выключают и поворотом рамки 3 срезают

излишек груза. Дальше действуют так же, как при определе-

нии плотности свободно насыпанного груза.

Отношение плотности ру динамически уплотненного груза

к плотности груза, свободно насыпанного, называется коэффици-

ентом уплотнения:

= Ру/Р- (5 8)

Плотностью насыпного груза называется средняя плотность

(удельная масса) его твердых частиц. Для ее определения взве-

шивают порцию насыпного груза и смешивают с жидкостью опре-

деленного объема, смачивающей, но не растворяющей груз. За-

тем находят объем полученной суспензии. Плотность опреде-

ляют по формуле

р1; = Л1Гр/(Пс — VH1),

где Л4Гр — масса порции груза, кг; Уо и V№ — объемы суспензии и жидкости, м3.

Сыпучесть грузов характеризуется зависимостью предельных

касательных напряжений т' от нормального напряжения о в толще

груза (рис. 1.4), которую строят по результатам испытаний на-

сыпных грузов на трибометре (рис. 1.5). Желоб 5 и рамку 3

заполняют грузом; порцию материала, лежащую в рамке 3, при-

15

Рис. (.4. Зависимость предельного касательного напряже-

ния т' от напряжения о в толще груза:

а — для связных (плохосыпучих) грузов; б — для идеально

сыпучих грузов

жимают к материалу в желобе 5 прижимными пластинами 2.

Рамка катками 6 опирается на направляющие 1. Она соединена

с грузовой чашкой 4 шнуром, перекинутым через отклоняющий

блок. На грузовую чашку ставят гири. Под их тяжестью рамка

движется, и происходит срез материала.

Напряжения о и т', необходимые для построения графика

(см. рис. 1.4), вычисляют по формулам

° — Сы/Рс; т = (Тс Tv)/Fс,

где GM — суммарный вес прижимных пластин и материала в подвижной рамке;

Fc — площадь среза; 7С— сила сдвига (см. рис. 1.5); 7р—сопротивление

подвижной рамки.

По опытным значениям о и т' строят прямую ас предельных

касательных напряжений (см. рис. 1.4, а), которая в общем случае

пересекает ось координат выше точки О, что характеризует связ-

ность груза. Отрезок Оа определяет начальное сопротивление

сдвигу т0. Для идеально сыпучих грузов т0 = 0 (см. рис. 1.4, б).

Угол <р называется углом внутреннего трения, а тангенс этого

угла — коэффициентом внутреннего трения f (tg <р = f).

Начальное сопротивление сдвигу растет при повышении пле-

ночной влажности мелкофракционных грузов; при верхнем пре-

деле пленочной влажности начальное сопротивление влажного

груза во много раз больше, чем начальное сопротивление того же

груза в сухом состоянии. Например; апатитовый концентрат

Рис. 1.5. Схема трибометра

16

Рис. 1.6. Определение угла естествен-

ного откоса груза

Рис. 1.7. Углы насыпания и обрушения

при влажности 1,5 % имеет т0 = 500 Па, а в сухом состоянии

То = 5 Па.

Для хорошо сыпучих грузов, содержащих мелкие фракции,

в сухом состоянии т0 = 0, а в увлажненном т0 = 150 ... 400 Па

и более. Если груз не содержит пылевидных и порошкообразных

QJ фракций, то увлажнение не вызывает повышения связности.

Угол <ро (см. рис. 1.4), образованный линией Ос с осью абсцисс,

называется углом внутреннего сдвига, а его тангенс — коэффи-

00 циентом внутреннего сдвига fa:

gj /о = tg % = f + т0/о. (1.9)

qq Сыпучие материалы, у которых прямая предельных касатель-

ных напряжений проходит через начало координат О (см.

рис. 1.4, б), называют идеально сыпучими, другие-—связными.

Для идеально сыпучих грузов коэффициент внутреннего сдвига

равен коэффициенту внутреннего трения, т. е. /о = /, что следует

из уравнения (1.9), если в него подставить т0 = 0.

Для идеально сыпучих грузов угол внутреннего трения <р

равен углу естественного откоса а0, который может быть определен

способом, показанным на рис. 1.6. Цилиндр 1 ставят па плос-

кость 2 и доверху наполняют грузом. Затем цилиндр медленно

поднимают, при этом находящийся в нем груз располагается под

углом естественного откоса сс0. Для связных грузов угол естест-

венного откоса больше, чем угол внутреннего трения, и зависит

от способа формирования откоса: при насыпании сверху образу-

ется угол насыпания ссн (рис. 1.7), а при обрушении — угол об-

рушения аоб. При этом

1В«1 = /+т^ = 4 + /4+^_; (1.Ю)

tg аоб =----— (1.Ц)

06 ftpg —4,7т0 ]/f ’

где h—высота откоса; g— ускорение свободного падения; Лв — основание

треугольного штабфГЯ.

Рис. 1.8, Построение эффективного уг-

ла трения

К углу внутреннего сдвига

близок по значению эффектив-

ный угол трения бэ [41. Для

его построения через точку с

(рис. 1.8) линии предельных ка-

сательных напряжений связного

насыпного груза проводят круг

Мора. Касательная, проведен-

ная из начала координат О

к этому кругу, образует с осью

абсцисс искомый угол бэ, кото-

рый определяют из формулы

sin Ьв = (ог — о2)/(О1 + о2),

где о, и о2—главные напряжения.

Сыпучесть груза характеризуется коэффициентом подвиж-

ности т', который равен отношению главных напряжений о2

и (см. рис. 1.8): т' —

Коэффициент подвижности идеально сыпучего груза

/пиД = (1 — sin ф)/(1+sin ф) (1.12)

или приближенно

= 0,18/А (1.13) ’

где <р — угол внутреннего трения.

Коэффициент подвижности связных грузов зависит от началь-

ного сопротивления сдвигу т,,:

т = т'„л — (1 — тил), (1.14)

\ •

где т'1Ц — коэффициент подвижности идеально сыпучего груза, имеющего тот же

коэффициент внутренне, о трения р, что и рассматриваемый связный груз; щ—

наибольшее главное напряжение в рассматриваемой точке.

Начальное сопротивление сдвигу т0 можно найти с помощью

приборов, определяющих максимальную высоту свободно стоящей

вертикальной стенки и максимальный размер сводообразующего

отверстия (рис. 1.9). Такой прибор состоит из сосуда 1 с откидной

стенкой 2. В начале опыта эта стенка находится в вертикальном

положении; сосуд наполняют насыпным грузом так, чтобы по-

верхность груза была горизонтальной. Затем откидную стенку

отклоняют в направлении стрелки (рис. 1.9, а). Если груз не

осыпается и сохраняет вертикальный откос, то опыт повторяют

при увеличенной высоте насыпи до тех пор, пока не будет найдена

максимальная высота при превышении которой груз начинает

обрушаться.

Начальное сопротивление сдвигу определяют по формуле

«о = Р£Ло/4.

18

о)

77777777777777777/

5)

Рис. 1.9. Определение максимальных параметров:

a f высоты свободно стоящей стенки; б ширины сводообразующей щели

Прибор для определения наибольшей ширины сводообразую-

щей щели (рис. 1.9, б) состоит из высокого сосуда 3 с отверстием

в днище шириной Ь, перекрываемым задвижкой 4. В начале опыта

задвижка закрыта, сосуд заполняют насыпным грузом; затем

задвижку перемещают, образуя щель. После того как небольшая

партия груза, находящегося непосредственно над щелью, вытечет

из сосуда, над щелью образуется свод. Задвижку открывают посте-

пенно до тех пор, пока не будет достигнута ширина щели, обес-

печивающая свободное вытекание груза без образования устойчи-

вых сводов. Начальное сопротивление сдвигу определяют по

формуле

_ bacpg

0 3,2 (b 4 ос) ’

где ас и b — ширина и длина наибольшей сводообразующей щели.

Начальное сопротивление сдвигу у одного и того же насып-

ного груза может быть различным в зависимости от его уплот-

ненности и влажности.

Влажность насыпного груза шБ определяют высушиванием

взятой пробы при температуре 105 °C до постоянной массы и вы-

числяют по формуле

Щв = (гп1 — т2)/т2,

где тг и т2 — массы порций до и после просушивания..

Коэффициент внешнего трения f„ характеризует сопротивле-

ние насыпных грузов перемещению относительно поверхности

твердых тел, вызываемое силой трения. Его определяют с помощью

трибометра (см. рис. 1.5). На поверхность ab кладут полосу из

испытываемого твердого материала (стали, дерева и т. п.), затем

над этой полосой ставят рамку 3 и заполняют ее исследуемым на-

сыпным грузом. Дальнейшие испытания проводят так же, как и

при определении сил внутреннего трения. Коэффициент внеш-

него трения находят по формуле

In — (7 0 7 р)/См.

19

По нормали ФРГ DIN 1055 угол трения насыпного груза

о стенки силоса является функцией угла внутреннего трения <р,

размера частиц а' и режима работы силоса: <рв = Е"'<р. Ниже при-

ведены значения коэффициента е".

Размер а', мм..................а’ ^0,06 0,06<за'^0,2 а' > 0,2

е"':

при загрузке.............. 1 1,11 ... 1,78 0,76

при разгрузке............. 1 1,17 ... 2,85 0,6

При ориентировочных расчетах бункеров можно пользоваться

следующим приближенным соотношением:

fie ! /гд : Лр : / « 15 : 16 : 17 : 20,

где/ic, /1д, ftp — коэффициенты трения насыпного груза соответственно по стали,

дереву, резине; f — коэффициент внутреннего трения насыпного груза, к кото-

рому приближенно приравнивается коэффициент трения по бетону.

В табл. 1.4 даны коэффициенты внешнего трения /в в по-

кое, при относительном движении они меньше на 10 ... 30 %,

а в некоторых случаях могут выходить за эти пределы.

Кроме основных свойств насыпные грузы характеризуются

липкостью, режущей способностью, коррозийностью, абразив-

ностью, хрупкостью, самовозгораемостью, взрывоопасностью,

гигроскопичностью, ядовитостью, слепливаемостью и смерзаемо-

стью.

Липкостью насыпных грузов называется свойство прилипать

к поверхности соприкасающегося с ним твердого тела. Липкими

могут быть не только влажные грузы, но и сухие, например, сера

и тальк липнут к стали, мел липнет к дереву.

Режущей способностью обладают грузы, состоящие из кусков

с острыми кромками; к острокромочным грузам можно отнести

взорванную руду.

Коррозийность характеризует химическое взаимодействие

влажных насыпных грузов (золы, песка), а также некоторых су-

хих грузов с материалом стенок бункеров.

Абразивность насыпных грузов представляет собой их спо-

собность изнашивать стопки спускных лотков и бункеров, рабо-

чие органы затворов и питателей. Значительной абразивностью

обладают апатитовый концентрат, боксит, бура, зола, кокс, окиси

алюминия и кремния, руда, формовочная земля, цемент и др.

Умеренно абразивными являются каменный уголь, зерно. Не-

абразивные грузы (чистые клубни картофеля) могут приобрести

свойства абразивности при загрязнении песком и другими абра-

зивными примесями.

Хрупкость характеризует свойство частиц грузов подверга-

ться разрушению (дроблению) в процессе перемещения, погрузки

и выгрузки. Хрупкими грузами являются кокс, антрацит, се-

менное зерно ит. п.

Самовозгораемость — свойство некоторых насыпных грузов за-

гораться под действием теплоты, выделяющейся при проче-

го

кании в них химических процессов. К самовозгорающимся грузам

относятся влажный уголь, опилки, стружки и древесные щепки,

карбид кальция, сера, промасленные металлические опилки и т. m

Взрывоопасность — свойство собственно взрывчатых веществ

(пороха и т. п.), а также грузов (крахмала, муки, опилок древес-

ных, зерна, угля и т. д.), выделяющих пыль, способную взрыва-

ться, и грузов (селитры, бертолетовой соли), образующих взрыв-

чатые смеси с другими материалами.

Гигроскопичность характеризует свойство грузов впитывать

влагу. Гигроскопичными являются поваренная соль, аммиачная

селитра, сухие древесные опилки, технический сульфат натрия,

суперфосфат и др.

Ядовитость грузов учитывают по специальным техническим

условиям, которые необходимо выполнять при проектировании

машины. Кроме ядовитых грузов (свинцовых белил, мышьяковис-

токислого калия, соли мышьяка и порошкообразного мышьяка,

фтористого натрия, семян клещевины и др.), к вредным для здо-

ровья рабочих, обслуживающих бункерные устройства, относя-

тся пылящие грузы, способные вызывать заболевания глаз,

органовдыхания и нервной системы (хлорная известь, пылевидный

криолит, цемент и т. и.).

Слеживаемость, т.е. способность частиц некоторых грузов

(например, глины, извести, флотеционного колчедана, порошко-

образной окиси цинка и кремния, соды, цемента и др.) терять

подвижность при длительном хранении, неблагоприятно сказы-

вается при хранении грузов в бункерах, кожухах конвейеров и

других подобных емкостях.

При повышенной влажности особенно склонны к слеживанию

сахарный песок, каменная соль. Хранение в течение нескольких

суток связных грузов вызывает увеличение начального сопротив-

ления сдвигу в 5 ... 8 раз; хорошо сыпучие грузы (сухой песок),

не имеющие начального сопротивления сдвигу в обычном состоя-

нии, при долгом хранении приобретают начальное сопротивление

сдвигу 150 ... 200 Па.

Смерзаемость возникает при хранении влажных грузов при

отрицательной температуре окружающей среды. Смерзаются бок-

ситы, глина, гравий, загрязненный глиной; разрыхленный грунт,

руда, коксовая мелочь, песок, серный колчедан, шлак, концентра-

ты, флюсы. Смерзание усложняет погрузку и выгрузку грузов.

При перевозке черной и цветной руды, угля, бокситов и сер-

ного колчедана для предотвращения смерзания рекомендуется

применять негашеную известь, поваренную соль, древесные опи-

лки, солому, камыш, отходы сена, торфяную мелочь. Известь и

соль надо рассыпать ровным слоем по полу вагона, а затем пересы-

пать ими отдельные слои груза через каждые полметра высоты.

Применяемые для послойной пересыпки груза опилки, сечка со-

ломы и камыш должны быть сухими. Чтобы пользоваться этими

средствами, грузоотправители должны иметь сушилки, а также

21

склады указанных профилактических средств с пятидневным запа-

сом. На местах выгрузки применяется вибраторы, пневматические

молотки, сверла, паровые пики и бурорыхлительные машины.

Для предупреждения смерзания грузы предварительно промора-

живают или просушивают. Промораживание производится на от-

крытых площадках при температуре —5 °C и ниже до тех пор,

пока грузы не превратятся в легко отделяющиеся один от другого

куски или частицы. Этот способ требует затраты сил на перелопа-

чивание.

Слежавшиеся и смерзшиеся грузы, образуя монолит, закупо-

ривают отверстия бункеров, препятствуя их опорожнению.

1.2. СОСТАВНЫЕ ЧАСТИ КОНВЕЙЕРОВ

С ГИБКИМ ТЯГОВЫМ ЭЛЕМЕНТОМ

1.2.1. ВИДЫ И НАЗНАЧЕНИЕ СОСТАВНЫХ ЧАСТЕЙ

Основными составными частями конвейеров с гиб-

ким тяговым элементом являются тяговый элемент, воспринима-

ющий усилие, необходимое для перемещения груза (тяговое уси-

лие), и грузонесущие элементы, на которых располагается (в лен-

точных, пластинчатых конвейерах) или которыми передвигается

(в скребковых конвейерах) транспортируемый груз. В конвейерах

некоторых видов (ленточных, скребковых с контурными скреб-

ками) функции тягового и несущего элементов выполняет один

тягово-несущий элемент (лента, цепь с контурными скребками).

Бесконечный замкнутый тяговый элемент может располагаться

в вертикальной плоскости (вертикально замкнутые конвейеры),

в горизонтальной плоскости (горизонтально замкнутые конвейеры)

или в обеих этих плоскостях (пространственные конвейеры).

Узел, объединяющий тяговый и несущие элементы, называют

полотном (конвейерная лента ленточного конвейера, пластинча-

тое полотно пластинчатого конвейера, лестничное или ступенчатое

полотно эскалатора). Отдельные участки полотна называют вет-

вями. Различают ветви: рабочую, несущую или передвигающую

транспортируемый груз, холостую (порожняковую), не несущую

груз, верхнюю и нижнюю (у вертикально замкнутых конвейеров).

Вертикальные и боковые нагрузки от полотна с грузом воспри-

нимают опорные и несущие конструкции: роликоопоры, колеса,

катки, каретки, рельсы, направляющие шины и контршины (шины

над колесами, катками), желоба (скребковые конвейеры), металло-

конструкции, рамы.

Для создания предварительного натяж-ния тягового элемента

с целью передачи требуемого тягового усилия в машинах с фрик-

ционным приводом (в конвейерах и элеваторах с тяговым элемен-

том в виде ленты или каната, в цепных /элеваторах с гладкими

приводными шкивами вместо звездочек) устранения провисания

ветвей полотна, обеспечения беспрепятственного схода цепей со

22

звездочек, снижения шума, толчков, рывков и вибраций конвей-

еры с тяговыми элементами снабжают натяжными устройствами

(грузовыми, винтовыми, пружинно-винтовыми, пневматическими,

гидр а вли ческими).

Тяговое усилие, необходимое для перемещения полотна кон-

вейера вместе с транспортируемым грузом, создается приводом.

Для обеспечения равномерной загрузки по ширине полотна,

устранения просыпей транспорчируемого груза в пунктах загрузки

и разгрузки, снижения повреждения их тяговых и несущих эле-

ментов в указанных пунктах, уменьшения сопротивлений движе-

нию полотна конвейеры снабжают загрузочными и разгрузочными

уст ро йен шам и.

Чтобы повысить надежность, безопасность и эксплуатационную

технологичность конвейеров с гибкими тяговыми элементами,

применяют очистительные (в ленточных конвейерах) и смазочные

(в цепных конвейерах некоторых типов) приспособления, устрой-

ства безопасности, весовые и дозирующие устройства.

1.2.2. ТЯГОВЫЕ ЭЛЕМЕНТЫ

Разновидности, преимущества и недостатки тяговых

элементов. В качестве тяговых элементов конвейеров исполь-

зуют ленты, шарнирные цепи и канаты.

Преимуществами лент являются совмещение функций тягового

и несущего элементов, отсутствие изнашиваемых шарнирных соп-

ряжений, бесшумность работы, возможность использования при

высоких скоростях (до 8 м/с), большая собственная ширина (до

3000 мм и более), малая масса по сравнению с общей массой тя-

гово-несущих элементов цепных конвейеров, пространственная

гибкость, обеспечение производительности конвейера до 30 тыс.

т/ч и расстояний транспортирования до 5 км в одном ставе и до

100 км в системе из нескольких конвейеров, что недостижимо при

других видах тяговых элементов.

К недостаткам лент относятся фрикционный способ передачи

тягового усилия, требующий большого начального натяжения

(достигающего 200 % полезного тягового усилия); усложнение

привода и пуска конвейера при больших тяговых усилиях; непри-

годность для работы в экстремальных условиях (отвердевание,

снижение эластичности, гибкости и прочности при низких тем-

пературах, возгорание при высоких температурах,повышенная пов-

реждаемость при транспортировании крупнокусковых и остро-

кромочных грузов); меньшая по сравнению с цепями гибкость

в продольном (по ходу конвейера) направлении (как следствие —

увеличение габаритов по высоте); повышенное остаточное удли-

нение (до 4 %) под нагрузкой и необходимость частой пересты-

ковки (удаления части ленты) при высокой длительности и тру-

доемкости этой операции; невысокая прочность крепления грузо-

несущих элементов (например, ковшей элеватора).

23

Из-за указанных недостатков лент при относительно малых

грузопотоках, небольших расстояниях транспортирования и ра-

боте в усложненных условиях (высокие нагрузки, стесненные га-

бариты, в которые могут вписаться лишь цепи, имеющие высокую

удельную прочность и огибающие звездочки малого диаметра,

низкие и высокие температуры; грузы с повышенной повреждаю-

щей способностью и склонные к пылению и др.) довольно широкое

применение получили шарнирные цепи. По объему использования,

измеряемому в единицах длины тягового элемента, цепи во много

раз превосходят ленты, хотя во много раз уступают им по объемам

перемещаемых грузов (в тонна-километрах).

Кроме лучшей приспособленности к использованию в сложных

условиях, цепи имеют и другие преимущества: простота соединения

концов и замены отдельных деталей; малое упругое удлинение

пол. нагрузкой и полное отсутствие остаточного удлинения, надеж-

ность передачи тягового усилия зацеплением при малом пред-

варительном натяжении (5 ... 10 % полезного тягового усилия);

простота и высокая надежность крепления грузонесущих и опор-

ных элементов; широкий типаж по конструкции и назначению,

позволяющий удовлетворять самые разнообразные требования,

исключая сверхвысокие производительность и дальность транспор-

тирования.

Наряду с указанными преимуществами цепи имеют и недостат-

ки: наличие множества изнашиваемых шарнирных соединений,

усложняющих техническое обслуживание; повышенный шум при

работе; малые скорости движения (до 1 м/с) из-за увеличения дина-

мических нагрузок и износа; большая собственная масса: повышен-

ный износ при работе в абразивных средах.

Преимуществами канатов являются малая стоимость, высокая

удельная прочность и лучшая пространственная гибкость; благода-

ря отсутствию изнашиваемых шарниров они менее подвержены

вредному воздействию абразивной среды, могут работать бес-

шумно с высокими скоростями. Однако, несмотря на эти преиму-

щества, широкого применения в конвейерах с тяговыми элемен-

тами канаты не получили из-за многих недостатков, присущих им,

как и лентам. Для канатов также необходим фрикционный при-

вод, но еще более сложный по конструкции; предварительное на-

тяжение их намного превышает полезное тяговое усилие. Канаты,

как и ленты, вытягиваются под нагрузкой, и, кроме того, враща-

ются при движении, вследствие чего прикрепленные к ним грузо-

несущие элементы не сохраняют стабильного положения, а креп-

ление их к канатам намного сложнее, чем к цепям.

Ниже описаны лишь тяговые цепи. Канаты, как имеющие ог-

раниченное применение, не рассмотрены (они подробно изуча-

ются в курсе «Грузоподъемные машины»), а ленты рассмотрены

в главе «Ленточные конвейеры».

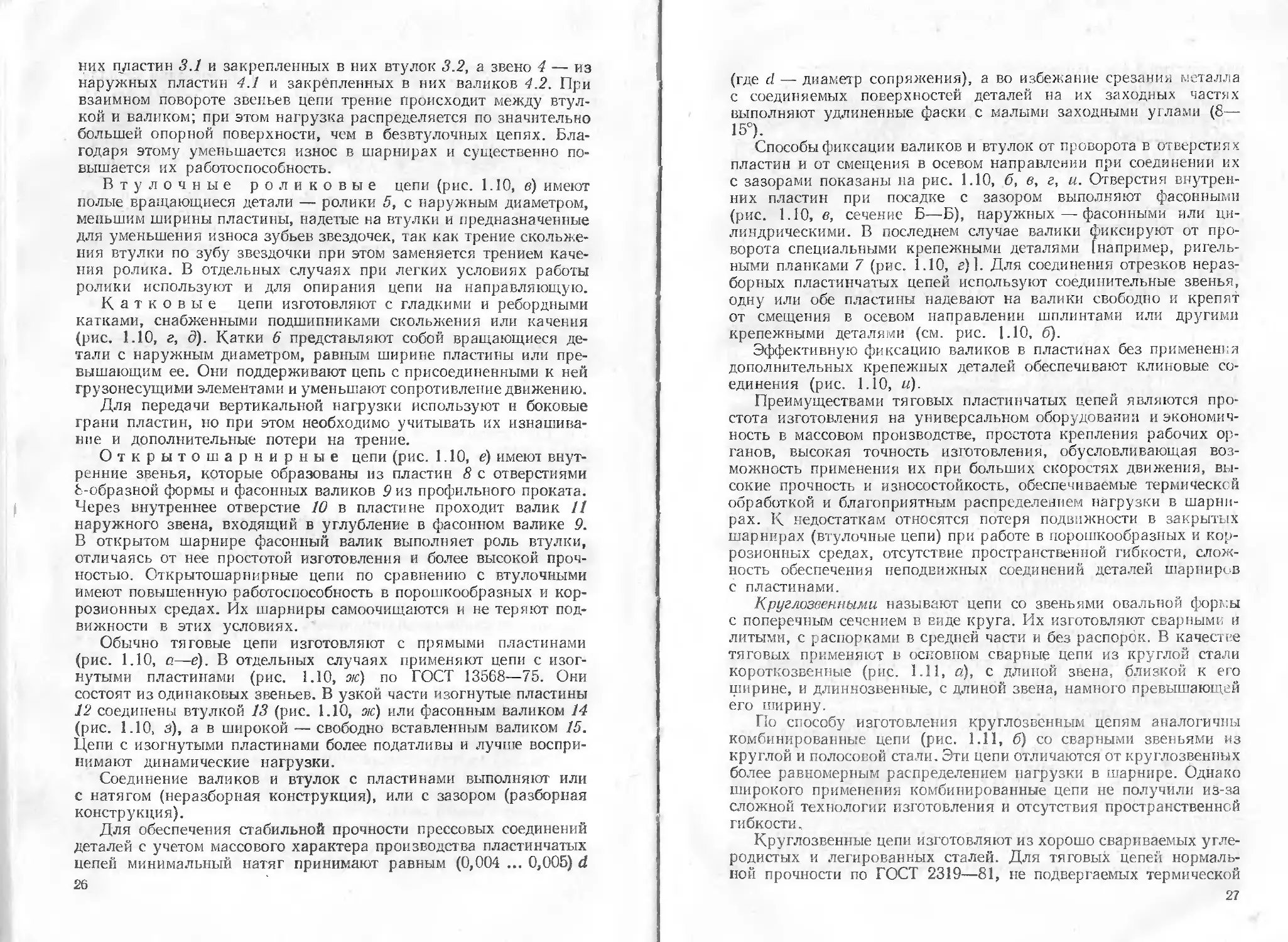

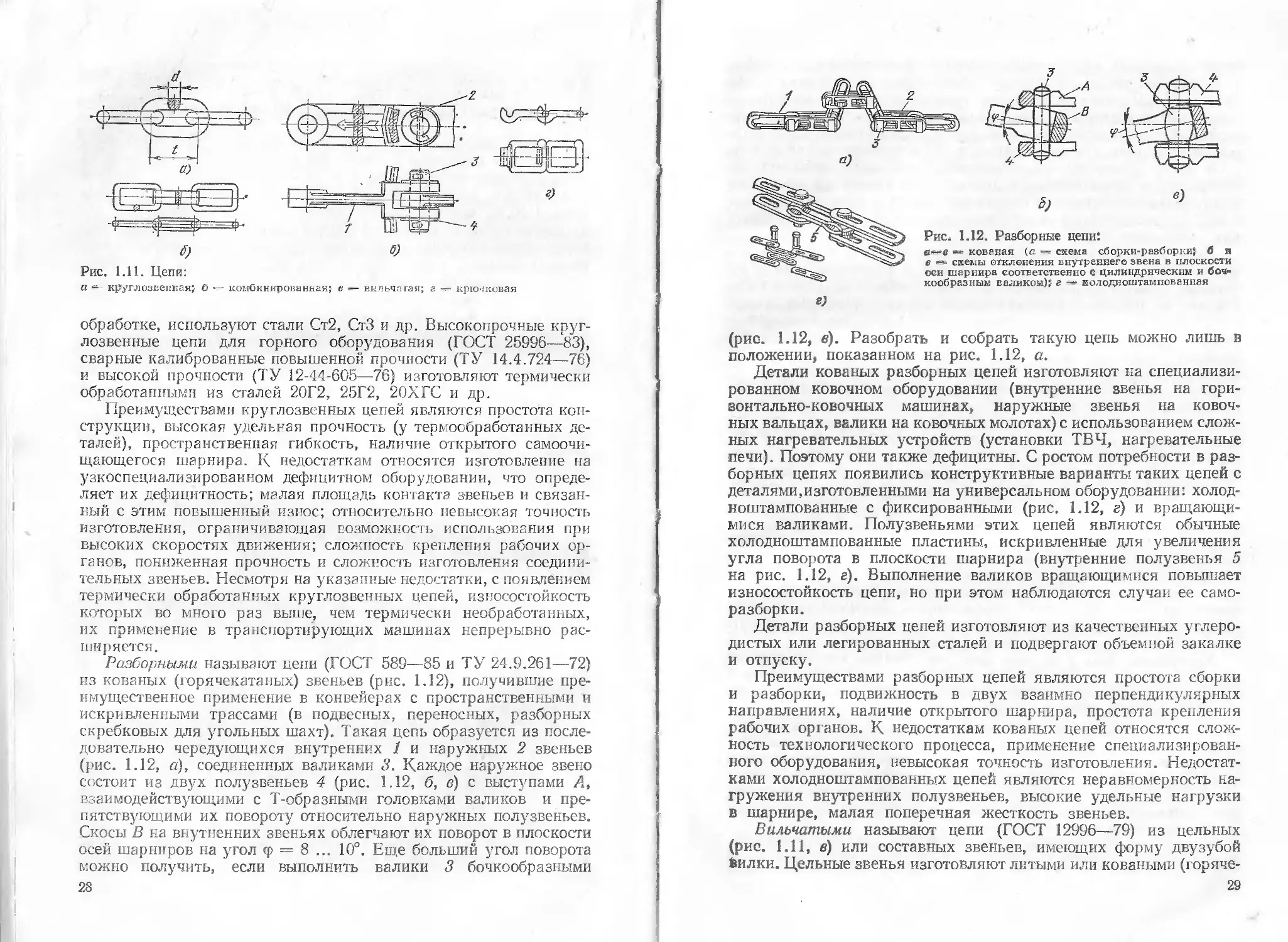

Конструкции и основные параметры тяговых цепей. В кон-

вейерах с тяговым элементом используют пластинчатые,

24

Рис. 1.10. Пластинчатые цепи:

а^е «₽ е прямыми пластинами (о безвтулочная^ б втулочная безроликовая? в в

втулочная роликовая; е катковая с подшипниками скольжения; д катковая

е подшипниками качения; £ » открытошарнирная); ж,- в « е изогнутыми пласти-

нами (ж соединенными втулкой; з соединенными фасонным валиком); и соеди-

нительное звено

круглозвенные, разборные, крючковые, вильчатые и другие

цепи.

Пластинчатыми называют цепи со звеньями из пластин — тон-

ких плоских или изогнутых холодноштампованных деталей, соеди-

ненных валиками или втулками. Для крепления грузонесущих

элементов конвейера к цепи пластины обычно выполняют с отвер-

стиями или снабжают их полками с отверстиями.

При легких режимах работы применяют безвтулочные

цепи (рис. 1.10, а). Их звенья образуются из пластин 1, свободно

надеваемых на концы валиков 2. На последние иногда насаживают

ролики или катки. Из-за небольшой площади контакта пластин с ва-

ликами возникают высокие удельные нагрузки и наступает быстрое

изнашивание этих цепей при повышенных скоростях и больших

тяговых усилиях.

При средних и тяжелых режимах работы используют втулочные

(безроликовые и роликовые), катковые (ГОСТ 588—81) и открыто-

шарнирные пластинчатые (ТУ27-08-2039—76, ТУ 13-38—77 и

ТУ 400-28-479—86) цепи.

Втулочные безроликовые цепи образуются из

предварительно собранных внутренних звеньев 3 (рис. 1.10, б),

соединенных наружными звеньями 4. Звено 3 состоит из внутрен-

25

них пластин 3.1 и закрепленных в них втулок 3.2, а звено 4 — из

наружных пластин 4.1 и закрепленных в них валиков 4.2. При

взаимном повороте звеньев цепи трение происходит между втул-

кой и валиком; при этом нагрузка распределяется по значительно

большей опорной поверхности, чем в безвтулочных цепях. Бла-

годаря этому уменьшается износ в шарнирах и существенно по-

вышается их работоспособность.

Втулочные роликовые цепи (рис. 1.10, в) имеют

полые вращающиеся детали — ролики 5, с наружным диаметром,

меньшим ширины пластины, надетые на втулки и предназначенные

для уменьшения износа зубьев звездочек, так как трение скольже-

ния втулки по зубу звездочки при этом заменяется трением каче-

ния ролика. В отдельных случаях при легких условиях работы

ролики используют и для опирания цепи на направляющую.

Катковые цепи изготовляют с гладкими и ребордными

катками, снабженными подшипниками скольжения или качения

(рис. 1.10, г, д). Катки 6 представляют собой вращающиеся де-

тали с наружным диаметром, равным ширине пластины или пре-

вышающим ее. Они поддерживают цепь с присоединенными к ней

грузонесущими элементами и уменьшают сопротивление движению.

Для передачи вертикальной нагрузки используют и боковые

грани пластин, но при этом необходимо учитывать их изнашива-

ние и дополнительные потери на трение.

Открытошарнирные цепи (рис. 1.10, е) имеют внут-

ренние звенья, которые образованы из пластин 8 с отверстиями

8-образной формы и фасонных валиков 9 из профильного проката.

Через внутреннее отверстие 10 в пластине проходит валик 11

наружного звена, входящий в углубление в фасонном валике 9.

В открытом шарнире фасонный валик выполняет роль втулки,

отличаясь от нее простотой изготовления и более высокой проч-

ностью. Открытошарнирные цели по сравнению с втулочными

имеют повышенную работоспособность в порошкообразных и кор-

розионных средах. Их шарниры самоочищаются и не теряют под-

вижности в этих условиях.

Обычно тяговые цепи изготовляют с прямыми пластинами

(рис. 1.10, а—ё). В отдельных случаях применяют цепи с изог-

нутыми пластинами (рис. 1.10, ж) по ГОСТ 13568—75. Они

состоят из одинаковых звеньев. В узкой части изогнутые пластины

12 соединены втулкой 13 (рис. 1.10, ж) или фасонным валиком 14

(рис. 1.10, з), а в широкой — свободно вставленным валиком 15.

Цепи с изогнутыми пластинами более податливы и лучше воспри-

нимают динамические нагрузки

Соединение валиков и втулок с пластинами выполняют или

с натягом (неразборная конструкция), или с зазором (разборная

конструкция).

Для обеспечения стабильной прочности прессовых соединений

деталей с учетом массового характера производства пластинчатых

цепей минимальный натяг принимают равным (0,004 ... 0,005) d

26

(где d — диаметр сопряжения), а во избежание срезания металла

с соединяемых поверхностей деталей на их заходных частях

выполняют удлиненные фаски с малыми заходными углами (8—

15°).

Способы фиксации валиков и втулок от проворота в Отверстиях

пластин и от смещения в осевом направлении при соединении их

с зазорами показаны на рис. 1.10, б, в, г, и. Отверстия внутрен-

них пластин при посадке с зазором выполняют фасонными

(рис. 1.10, в, сечение Б—Б), наружных — фасонными или ци-

линдрическими. В последнем случае валики фиксируют от про-

ворота специальными крепежными деталями [например, ригель-

ными планками 7 (рис. 1.10, г)1. Для соединения отрезков нераз-

борных пластинчатых цепей используют соединительные звенья,

одну или обе пластины надевают на валики свободно и крепят

от смещения в осевом направлении шплинтами или другими

крепежными деталями (см. рис. 1.10, б).

Эффективную фиксацию валиков в пластинах без применения

дополнительных крепежных деталей обеспечивают клиновые со-

единения (рис. 1.10, и).

Преимуществами тяговых пластинчатых цепей являются про-

стота изготовления на универсальном оборудовании и экономич-

ность в массовом производстве, простота крепления рабочих ор-

ганов, высокая точность изготовления, обусловливающая воз-

можность применения их при больших скоростях движения, вы-

сокие прочность и износостойкость, обеспечиваемые термической

обработкой и благоприятным распределением нагрузки в шарни-

рах. К недостаткам относятся потеря подвижности в закрытых

шарнирах (втулочные цепи) при работе в порошкообразных и кор-

розионных средах, отсутствие пространственной гибкости, слож-

ность обеспечения неподвижных соединений деталей шарниров

с пластинами.

Круглозвенными называют цепи со звеньями овальной формы

с поперечным сечением в виде круга. Их изготовляют сварными и

литыми, с распорками в средней части и без распорок. В качестве

тяговых применяют в основном сварные цепи из круглой стали

короткозвенные (рис. 1.11, а), с длиной звена, близкой к его

ширине, и длиннозвенные, с длиной звена, намного превышающей

его ширину.

По способу изготовления круглозвенным цепям аналогичны

комбинированные цепи (рис. 1.11, 6} со сварными звеньями из

круглой и полосовой стати. Эти цепи отличаются от круглозвенных

более равномерным распределением нагрузки в шарнире. Однако

широкого применения комбинированные цепи не получили из-за

сложной технологии изготовления и отсутствия пространственной

гибкости,

Круглозвенные цепи изготовляют из хорошо свариваемых угле-

родистых и легированных сталей. Для тяговых цепей нормаль-

ной прочности по ГОСТ 2319—81, не подвергаемых термической

27

6) 0)

Рис, 1.11. Цепи:

с? «=• круглозвепкая; б — комбинированная; в =— вильчатая; г -=• крючковая

обработке, используют стали Ст2, СтЗ и др. Высокопрочные круг-

лозвенные цепи для горного оборудования (ГОСТ 25996—83),

сварные калиброванные повышенной прочности (ТУ 14.4.724—76)

и высокой прочности (ТУ 12-44-605—76) изготовляют термически

обработанными из сталей 20Г2, 25Г2, 20ХГС и др.

Преимуществами круглозвенных цепей являются простота кон-

струкции, высокая удельная прочность (у термообработанных де-

талей), пространственная гибкость, наличие открытого самоочи-

щающегося шарнира. К недостаткам относятся изготовление на

узкоспециализированном дефицитном оборудовании, что опреде-

ляет их дефицитность; малая площадь контакта звеньев и связан-

ный с этим повышенный износ; относительно невысокая точность

изготовления, ограничивающая возможность использования при

высоких скоростях движения; сложность крепления рабочих ор-

ганов, пониженная прочность и сложность изготовления соедини-

тельных звеньев. Несмотря на указанные недостатки, с появлением

термически обработанных круглозвенных цепей, износостойкость

которых во много раз выше, чем термически необработанных,

их применение в транспортирующих машинах непрерывно рас-

ширяется.

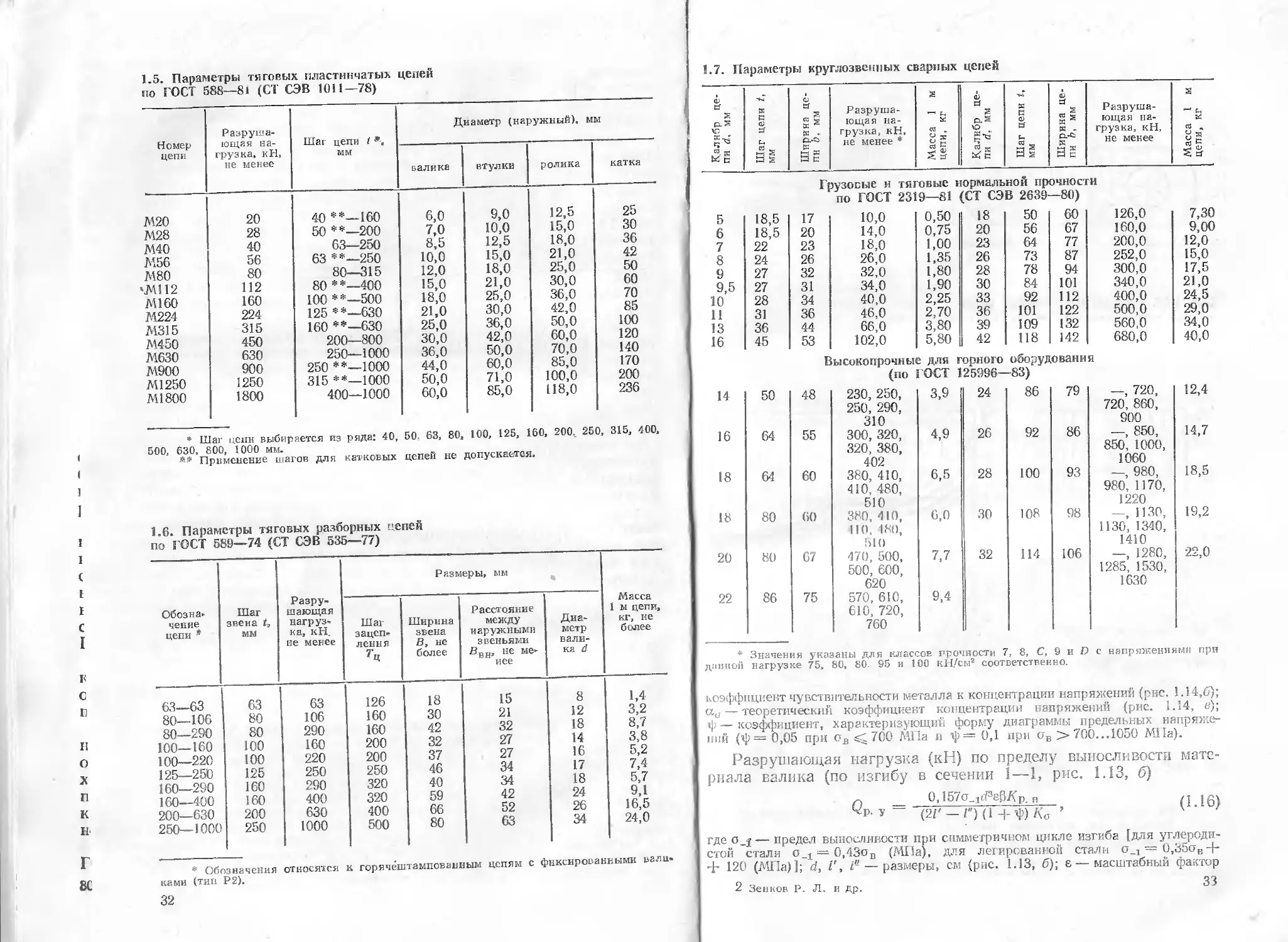

Разборными называют цепи (ГОСТ 589—85 и ТУ 24.9.261—72)

из кованых (горячекатаных) звеньев (рис. 1.12), получившие пре-

имущественное применение в конвейерах с пространственными и

искривленными трассами (в подвесных, переносных, разборных

скребковых для угольных шахт). Такая цепь образуется из после-

довательно чередующихся внутренних 1 и наружных 2 звеньев

(рис. 1.12, а), соединенных валиками 3. Каждое наружное звено

состоит из двух полузвеньев 4 (рис. 1.12, б, в) с выступами Л,

взаимодействующими с Т-образными головками валиков и пре-

пятствующими их повороту относительно наружных полузвеньев.

Скосы В на внутненних звеньях облегчают их поворот в плоскости

осей шарниров на угол <р = 8 ... 10°. Еще больший угол поворота

можно получить, если выполнить валики 3 бочкообразными

28

е)

Рис. 1.12. Разборные цепи!

а—в ess кованая (а схема сборки-разборхси? б и

е ®=- схемы отклонения внутреннего звена в плоскости

оси шарнира соответственно с цилиндрическим и боч-

кообразным валиком)? а ** холодноштампованная

(рис. 1.12, в). Разобрать и собрать такую цепь можно лишь в

положении, показанном на рис. 1.12, а.

Детали кованых разборных цепей изготовляют на специализи-

рованном ковочном оборудовании (внутренние звенья на гори-

зонтально-ковочных машинах, наружные звенья на ковоч-

ных вальцах, валики на ковочных молотах) с использованием слож-

ных нагревательных устройств (установки ТВЧ, нагревательные

печи). Поэтому они также дефицитны. С ростом потребности в раз-

борных цепях появились конструктивные варианты таких цепей с

деталями,изготовленными на универсальном оборудовании: холод-

ноштампованные с фиксированными (рис. 1.12, г) и вращающи-

мися валиками. Полузвеньями этих цепей являются обычные

холодноштампованные пластины, искривленные для увеличения

угла поворота в плоскости шарнира (внутренние полузвенья 5

на рис. 1.12, г). Выполнение валиков вращающимися повышает

износостойкость цепи, но при этом наблюдаются случаи ее само-

разборки.

Детали разборных цепей изготовляют из качественных углеро-

дистых или легированных сталей и подвергают объемной закалке

и отпуску.

Преимуществами разборных цепей являются простота сборки

и разборки, подвижность в двух взаимно перпендикулярных

направлениях, наличие открытого шарнира, простота крепления

рабочих органов. К недостаткам кованых цепей относятся слож-

ность технологического процесса, применение специализирован-

ного оборудования, невысокая точность изготовления. Недостат-

ками холодноштампованных цепей являются неравномерность на-

гружения внутренних полузвеньев, высокие удельные нагрузки

в шарнире, малая поперечная жесткость звеньев.

Вильчатыми называют цепи (ГОСТ 12996—79) из цельных

(рис. 1.11, в) или составных звеньев, имеющих форму двузубой

Вилки. Цельные звенья изготовляют литыми или коваными (горяче-

29

штампованными), а составные полузвенья (изогнутые пластины)—

холодноштампозанными. Между собой звенья / соединяют вали-

ками 3, последние фиксируют от выпадения шплинтами 2 с под-

кладными шайбами 4 или выполняют со специальным штифтом

в средней части, который после сборки звеньев под углом и раз-

ворота их в одну линию упирается в паз внутри отверстия вилки.

В цепях с коваными и холодноштампованными звеньями ра-

бочие органы приваривают к звеньям или крепят на шплинтах

к специальным выступам с пазами на звеньях и валиках. В цепях

с литыми звеньями их крепят теми же способами или отливают

как одно целое со звеньями.

Вильчатые цепи применяют преимущественно в скребковых

конвейерах, где они изнашиваются как в шарнирах, так и по

боковым граням, трущимся по желобу. Поэтому их звенья изго-

товляют не только из среднеуглеродистых нецементуемых сталей

(50Г2, ЗОХГС), но и из цементуемых (20ХГ, 18ХГН). Валики вы-

полняют из цементуемых (20ХГ, 20Х, 20Г) и нецементуемых (40,

45, 40Х, 50) сталей. Твердость звеньев и валиков из цементуемой

стали после закалки и отпуска принимают соответственно равной

HRC 40 ... 45 и 54 ... 60, нецементуемых HRC 35 ... 40 и 40 ... 50.

Преимуществом вильчатых цепей является монолитность

звеньев, обусловливающая их повышенную надежность при ка-

чественном изготовлении. К недостаткам относятся высокая трудо-

емкость изготовления из-за большого объема механической обра-

ботки кованых и литых звеньев, низкая надежность последних

из-за дефектов отливок, повышенные удельные нагрузки в шарни-

рах и связанный с этим износ.

Крючковые цепи образуют из литых (рис. 1.11, г) или холодно-

штампованных звеньев, имеющих форму рамки с открытым крюч-

ком, зацепляющимся за противоположную сторону рамки со-

седнего звена. Крючок и взаимодействующую с ним часть звена

выполняют таким образом, чтобы сборка и разборка цепи были

возможны лишь при строго определенном взаимном положении

соседних звеньев (под большим углом наклона одного к другому).

Благодаря этому исключается саморазборка цепи.

Крючковые цепи с литыми звеньями обычно изготовляют из

ковкого чугуна, а холодноштампованные — из холоднокатаной

обрезной черной отожженной ленты (сталь ЗОГ с закалкой и от-

пуском, твердость HRC 38 ... 45).

Преимуществами крючковых цепей являются простота получе-

ния литого звена любой формы, удобной для крепления рабочих

органов, наличие открытого шарнира, простота изготовления

холодноштампованных звеньев. К недостаткам относятся низкая

прочность и надежность из-за отгиба крючков и дефектов в отлив-

ках и штамповках. Поэтому цепи этого типа применяют только при

небольших нагрузках.

Стандартами (ГОСТ 12996—79, ГОСТ 588—81, ГОСТ 589—85,

ГОСТ 7070—75, 'ГОСТ 25996—83, ГОСТ 2319—81 и др.) уста-

ве

новлены конструктивные разновидности (типы), основные пара-

метры и размеры цепей и соединительных деталей, технические

требований, правила приемки, методы испытаний, маркировки,

упаковки, транспортирования и хранения, гарантии изготовителя.

Основными параметрами тяговых цепей являются разрушаю-

щая нагрузка Qp, шаг звена t и масса 1 м, а для круглозвенных

цепей также калибр d и пробная нагрузка (табл. 1.5 ... 1.7).

Пластинчатые цепи всех типов изготовляют с термически обрабо-

танными деталями одной категории (класса) прочности. Для

цепей некоторых типов стандартами установлено несколько клас-

сов прочности. Например, круглозвенные высокопрочные цепи для

горных машин (ГОСТ 25996—83) изготовляют пяти классов проч-

ности; при этом разрушающая нагрузка для цепей высшего класса

при одинаковом калибре в 3,75 раза превышает нагрузку термиче-

ски необработанных цепей (ГОСТ 2319—81).

Расчет тяговых цепей на прочность. При работе цепи возмож-

ны три вида ее предельных состояний по критерию прочности:

усталостное разрушение деталей, появление в них недопустимых

пластических деформаций и полное разрушение под действием

кратковременной перегрузки. Расчет цепи на прочность в общем

виде должен сводиться к определению нагрузок соответственно

Ср. у, Cps и Ср. в> при которых могут возникнуть эти состояния.

При конструировании новых цепей необходимо определить раз-

рушающую нагрузку Ср. в. и, которую принято считать основным

паспортным параметром любой цепи. В ходе производства цепей

нагрузки Ср. в. и находят путем испытаний на разрыв, получаемые

при этом значения должны быть не ниже паспортного, определя-

емого предварительным расчетом. Излагаемые в учебной и справоч-

ной литературе методы расчета цепей на прочность по допускае-

мым напряжениям непригодны для определения указанных на-

грузок. В многолетней практике работы ЦКБ цепных передач и

устройств при ВНИИПТуглемаше хорошо зарекомендовал себя

метод расчета, изложенный ниже.

Расчет пластинчатых цепей. Разрушающая нагрузка (кН)

по пределу выносливости материала пластин

г) ___ 0,2m (4>— 2^) so.jyPKp. н . -ч

у - , I 4- . (ао- 7Т(1+ ( '

где т — число пластин в звене (для однорядных цепей т = 2); Ь, г,, s — размеры

цепи, см (рис. 1.13, а); о_1р = 0,ЗоЕ (МПа) — предел выносливости при растя-

жении (здесь ов — предел прочности материала пластины, МПа).; Р — коэффи-

циент, учитывающий состояние поверхности, упрочнение и способ соединения

пластин с валиками и втулками (для поверхностей без упрочнения независимо

от типа п< садки Р = 0,7; при обдувке дробью р = 0,8.; при развальцовке отвер-

стий Р = 0,9; при упрочнении обжатием отверстий или выштамповкой кольцевых

канавок вокруг них и посадке с зазором р = 1,1); Д' н — коэффициент режима

нагрузки (рис. 1.14, а), зависящий от эквивалентного числа циклов нагруже-

ний А'в (при Л'э 10е /\р- н = 1; при постоянном режиме работы и малых дина-

мических нагрузках Na — 36CICI (t>/£) ТП, здесь v — скорость цепи, м/с; L —

длина замкнутого контура цепи, м; 7"п—полный срок работы цепи, ч); д—

31

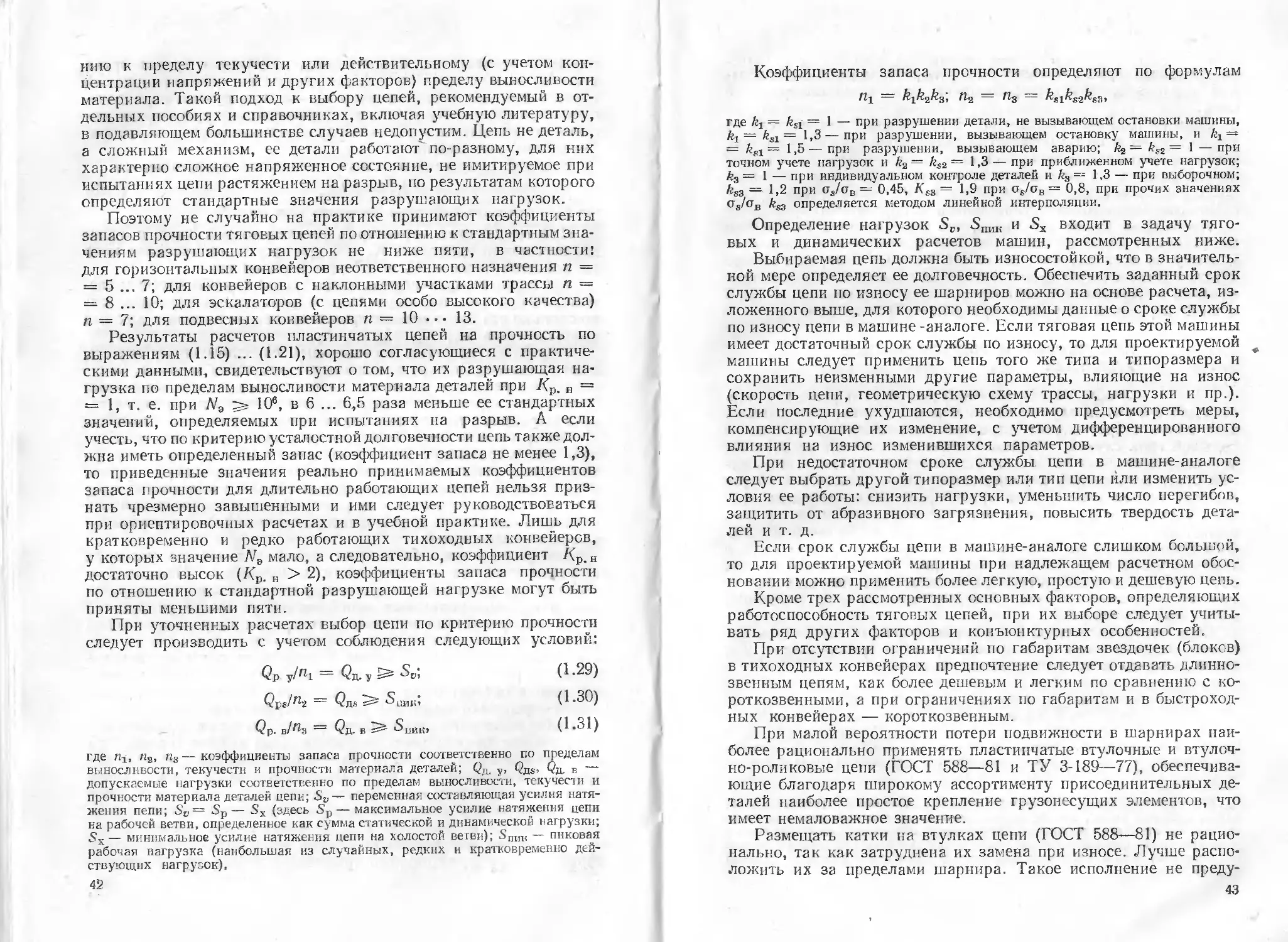

1.5. Параметры тяговых пластинчатых ценен

по ГОСТ 588—81 (СТ СЭВ 1011—78)

Номер цепи Разруша- ющая на- грузка, кН, не менее Шаг цепи t мм Диаметр (наружный), мм

валика втулки ролика катка

М20 20 40 **—160 6,0 9,0 12,5 25

М28 28 50 **—200 7,0 10,0 15,0 30

М40 40 63—250 8,5 12,5 18,0 36

М56 56 63 **—250 10,0 15,0 21,0 42

М80 80 80—315 12,0 18,0 25,0 50

Ml 12 112 80 **—400 15,0 21,0 30,0 60

Ml 60 160 100 **—500 18,0 25,0 36,0 70

М224 224 125 **—630 21,0 30,0 42,0 85

М315 315 160 **—630 25,0 36,0 50,0 100

М450 450 200—800 30,0 42,0 60,0 120

М630 630 250—1000 36,0 50,0 70,0 140

М900 900 250 **—1000 44,0 60,0 85,0 170

Ml 250 1250 315 **—1000 50,0 71,0 100,0 200

Ml 800 1800 400—1000 60,0 85,0 118,0 236

* Шаг цеди выбирается из ряда: 40, Б0. 63, 80, 100, 125, 160, 200, 250, 315, 400,

. 500, 630, 800, 1000 мм.

-*•* Применение шагов для катковых цепей не допускается.

I

1.6. Параметры тяговых разборных цепей

по ГОСТ 589—74 (СТ СЭВ 535—77)

I ( I I С I к Обоз на- чение цепи -* Шаг звена t, мм Разру- шающая нагруз* к а, кН. не менее Размеры, мм * Масса 1 м цепи, кг, не более

Шаг зацеп- ления 7Ц Ширина звена В, не более Расстояние между наружными звеньями Ввн, не ме> и ее Диа- метр вали- ка d

с и 63—63 63 63 126 18 15 8 1,4

80—106 80 106 160 30 21 12 3,2

80—290 80 290 160 42 32 18 8,7

II 100—160 100 160 200 32 27 14 3,8

о 100—220 100 220 200 37 27 16 5,2

х 125—250 125 250 250 46 34 17 7,4

160—290 160 290 320 40 34 18 5,7

160—400 160 400 320 59 42 24 9,1

к 200—630 200 630 400 66 52 26 16,5

н 250—1000 250 1000 500 80 63 34 24,0

Г

8С

* Обозначения относятся к горячештампованным цепям с фиксированными вали-

ками (тип Р2).

32

1.7. Параметры круглозвенных сварных цепей

Калибр це- пи d, мм Шаг цепи t, мм Ширина це- пи Ь, мм Разруша- ющая на- грузка, кН, не менее * Масса 1 м цепи, кг Калибр це- пи d, мм Шаг цепи 1, мм Ширина це- пи Ь, мм Разруша- ющая на- грузка, кН, не менее Масса 1 м цепи, кг

Грузовые и тяговые нормальной прочности

по ГОСТ 2319—81 (СТ СЭВ 2639—80)

5 18,5 17 10,0 0,50 18 50 60 126,0 7,30

6 18,5 20 14,0 0,75 20 56 67 160,0 9,00

7 22 23 18,0 1,00 23 64 77 200,0 12,0

8 24 26 26,0 1,35 26 73 87 252,0 15,0

9 27 32 32,0 1,80 28 78 94 300,0 17,5

9,5 27 31 34,0 1,90 30 84 101 340,0 21,0

10 28 34 40,0 2,25 33 92 112 400,0 24,5

11 31 36 46,0 2,70 36 101 122 500,0 29,0

13 36 44 66,0 3,80 39 109 132 560,0 34,0

16 45 53 Е 102,0 ысокопрочны (по 5,80 е для г ГОСТ 1 42 орного 25996- 118 оборуд -83) 142 о ван и 680,0 я 40,0

14 50 48 230, 250, 250, 290, 310 3,9 24 86 79 —, 720, 720, 860, 900 12,4

16 64 55 300, 320, 320, 380, 402 4,9 26 92 86 —, 850, 850, 1000, 1060 14,7

18 64 60 380, 410, 410, 480, 510 6,5 28 100 93 —, 980, 980, 1170, 1220 18,5

18 80 60 380, 410, 110, 180, 510 6,0 30 108 98 изо, ИЗО, 1340, 1410 19,2

20 22 80 86 67 75 470, 500, 500, 600, 620 570, 610, 610, 720, 760 7,7 9,4 32 114 106 —, 1280, 1285, 1530, 1630 22,0

* Значения указаны для классов прочности 7, 8, С, 9 и D с напряжениями при

данной нагрузке 75, 80, 80. 95 и 100 кН/см2 соответственно.

коэффициент чувствительности металла к концентрации напряжений (рис. 1.14,6);

«с — теоретический коэффициент концентрации напряжений (рис. 1.14, в);

ф — коэффициент, характеризующий форму диаграммы предельных напряже-

ний (ф — 0,05 при ов s'700 МПа и ф = 0,1 при ов >700...1050 МПа).

Разрушающая нагрузка (кН) по пределу выносливости мате-

риала валика (по изгибу в сечении 1—1, рис. 1.13, б)

п 0,157о_уРебКр.и

^р. у - (2/'-/")(1+Ф)Л0 ’

где o.j— предел выносливости при симметричном цикле изгиба [для углероди-

стой стали о_1 = 0,43о1! (МПа), для легированной стали о_1=0,35ов +

4- 120 (МПа)]; d, I', 1~—размеры, см (рис. 1.13, б); е — масштабный фактор

2 Зенков р. Л. и др. 33

Рис. 1.13. Размеры пластинчатой цепи:

а ₽ для расчета пластин; б » для расчета валиков и втулок

Рис. 1.14. Зависимости дли определения разрушающей нагрузки цепи по пре-

делу выносливости материала пластин:

а — коэффициента режима нагрузки от эквивалентного числа циклов нагружений; б -=•

коэффициента чувствительности металла к концентрации напряжений от предела проч-

ности материала; в — теоретического коэффициента концентрации напряжений от’ от-

ношения R/r (6 зазор или натяг между валиком или втулкой к отверстием пластины!

34

(для углеродистой стали е = 0,92

при d — 20 мм и е = 0,84 при d —

— 40 мм; для высокопрочной легиро-

ванной стали е = 0,84 при d —

— 20 мм и е = 0,74 при d = 40 мм;

при прочих размерах определяется

методом линейной интерполяции);

[3 — коэффициент, учитывающий

качество обработки поверхности

(для валиков без поверхностного

упрочнения Р = 0,93 при ов =

— 600 МПа и Р = 0,85 при ов =

= 1400 МПа; для валиков с по-

верхностным упрочнением закалкой

с нагревом ТВЧ, цементацией, ни-

троцементацией р= 1,1 ... 1,3)

значения Кр, н и ф определяются

аналогично указанному для пла-

стин; — эффективный коэффи-

циент концентрации напряжений

при изгибе (для валиков с ради-

альными отверстиями, оси которых

расположены вдоль цепи, Л’о = 2

при оЕ = 700 МПа и Кс — 2,35

1).

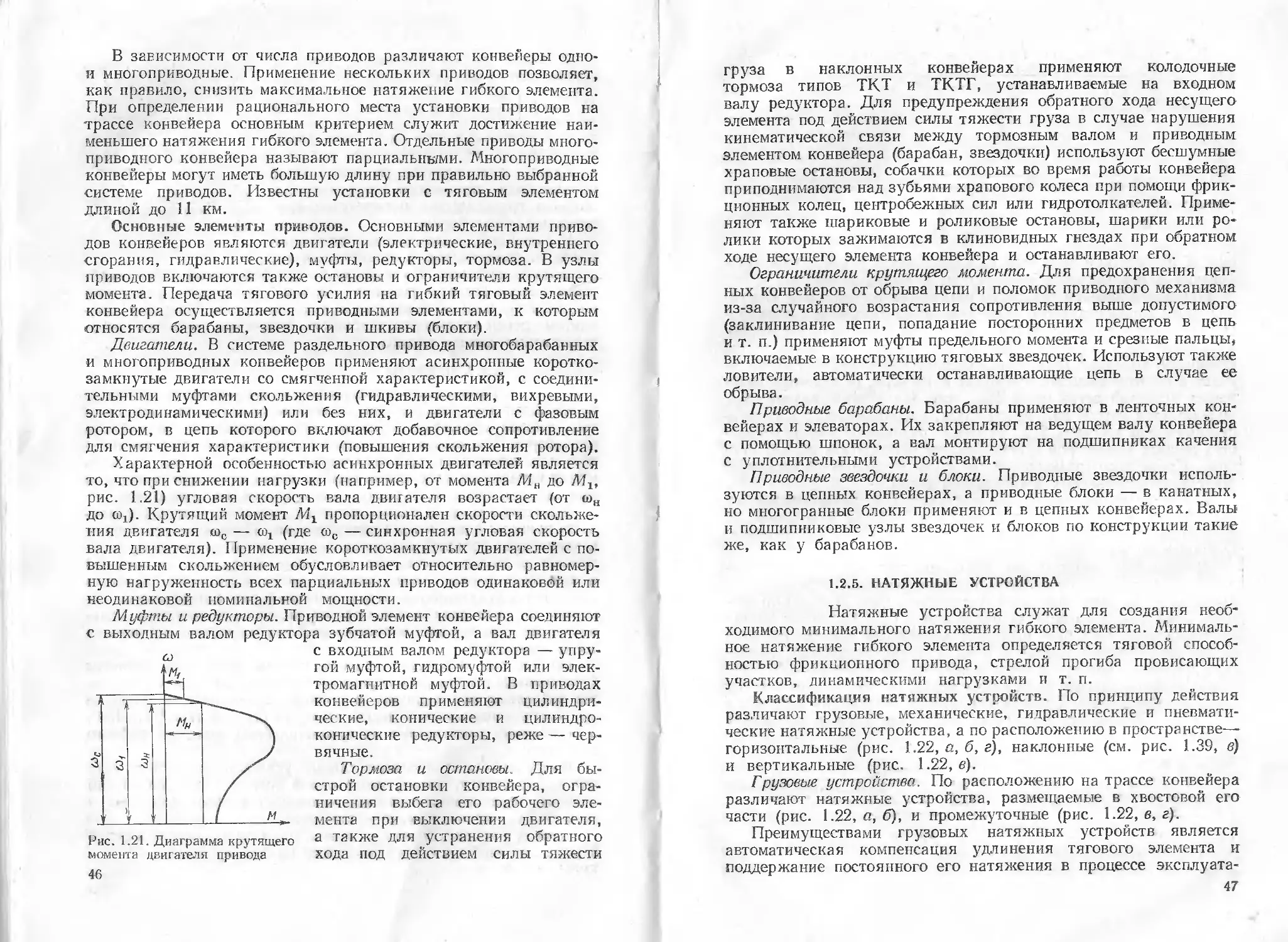

Рис. 1.15. Зависимость коэффициента

приведенных напряжений от а при по-

садке:

а — с зазором; Q— в натягом

при оЕ = 1000 МПа; для прочих валиков

Разрушающая нагрузка (кН) по пределу выносливости мате-

риала втулок

г\________0,157g_1Z"d)p/<p. н ,, iy\

Чр-у КцКфКп. РКо (1 + Ф) ’ 1 ’

;де значения о_ъ |3, Кр. н, ф определяются аналогично указанному для валиков;

/", dx— размеры, см (рис. 1.13, б); Л'ц— коэффициент, учитывающий снижение

расчетного приведенного напряжения при наличии цементации (для нецементо-

ванных втулок Кц = 1; для цементованных ориентировочно Кц = 0,8 ... 0,9);

—коэффициент влияния числа зубьев z и их формы (угла заострения ф)

на усилие сплющивания (овализации) втулки на звездочке (ориентировочно

Л’ф = 0,6 при z = 40 и <р — 25е и = 1 при z = 5 ... 7 и ф = 15 ... 20°); Ка. р —

коэффициент приведенных напряжений, учитывающий совместное влияние на-

пряжений от изгиба и сплющивания втулки под действием нагрузки от зуба

звездочки (определяется по рис. 1.15 в зависимости от отношения у = /"/dj и

а -- (d + Ad)/(dj — Adj), здесь Ad и ^d± — износ втулки по диаметрам внутрен-

ней и наружной поверхностей; Ка— эффективный коэффициент концентрации

напряжений для втулок со смазочными отверстиями, осп которых расположены

вдоль оси цепи (Ка — 1,5 при ов ^700 МПа и Ко= 1,8 при оБ > 1000 МПа).

Разрушающая нагрузка (кН) по пределу прочности материала

пластин

Qp. в — 0,1/П. и (Р 1)

(1-18)

где Къ—коэффициент, учитывающий влияние размеров, формы отверстий и

термообработки (рис. 1-16); Кн, в = 0,92 — коэффициент, учитывающий нерав-

номерность распределения нагрузки между пластинами при разрыве.

Разрушающая нагрузка (кН) по пределу прочности матери-

ала валиков (по изгибу в сечении 1—1, рис. 1.13, б)

_______ 0,0785d3oB IQ,

VpB~ Кр(2Г—Z") ’ 1

где Кр — коэффициент, учитывающий влияние соотношений размеров

валика и втулки (рис. 1.17),

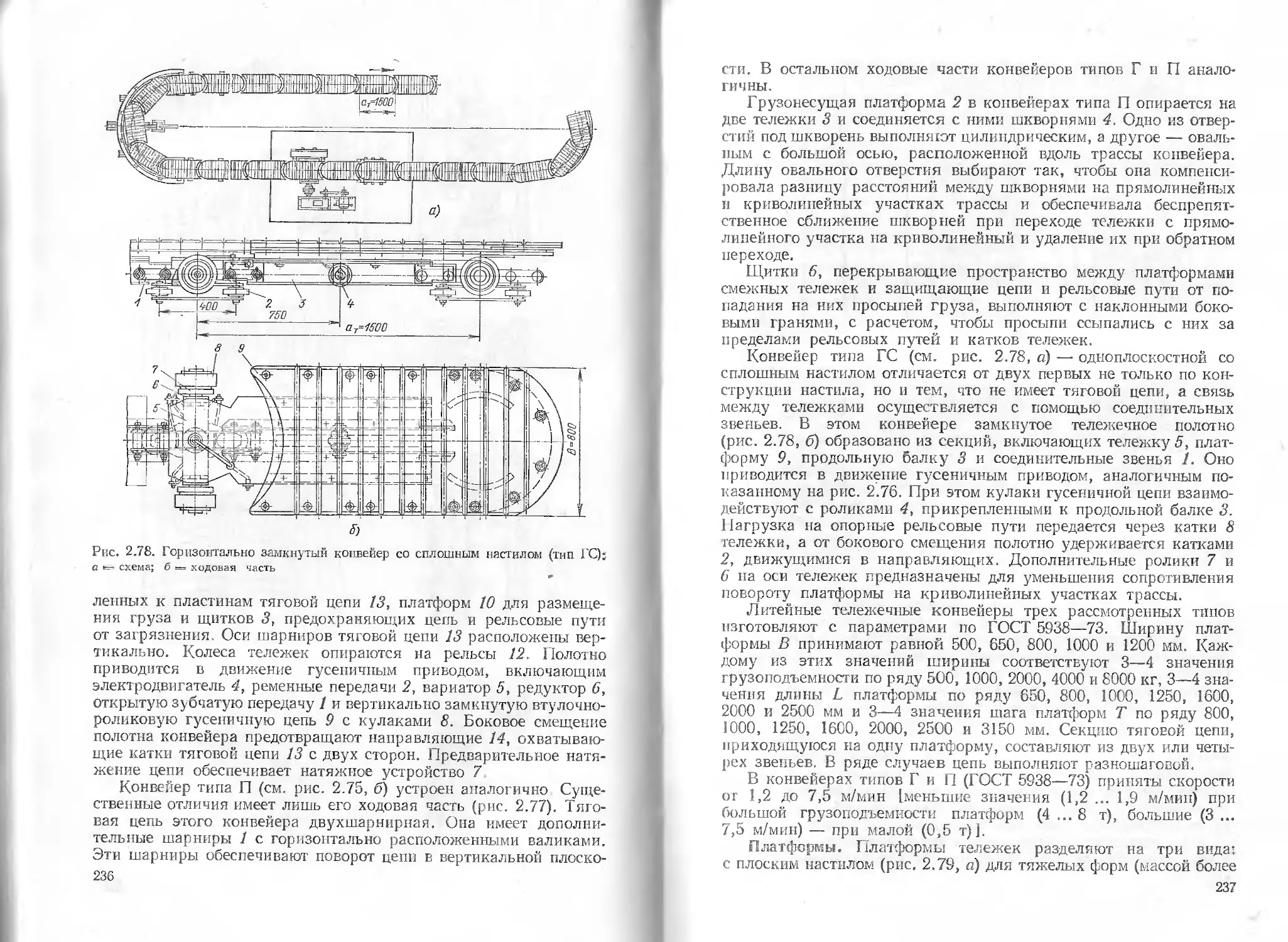

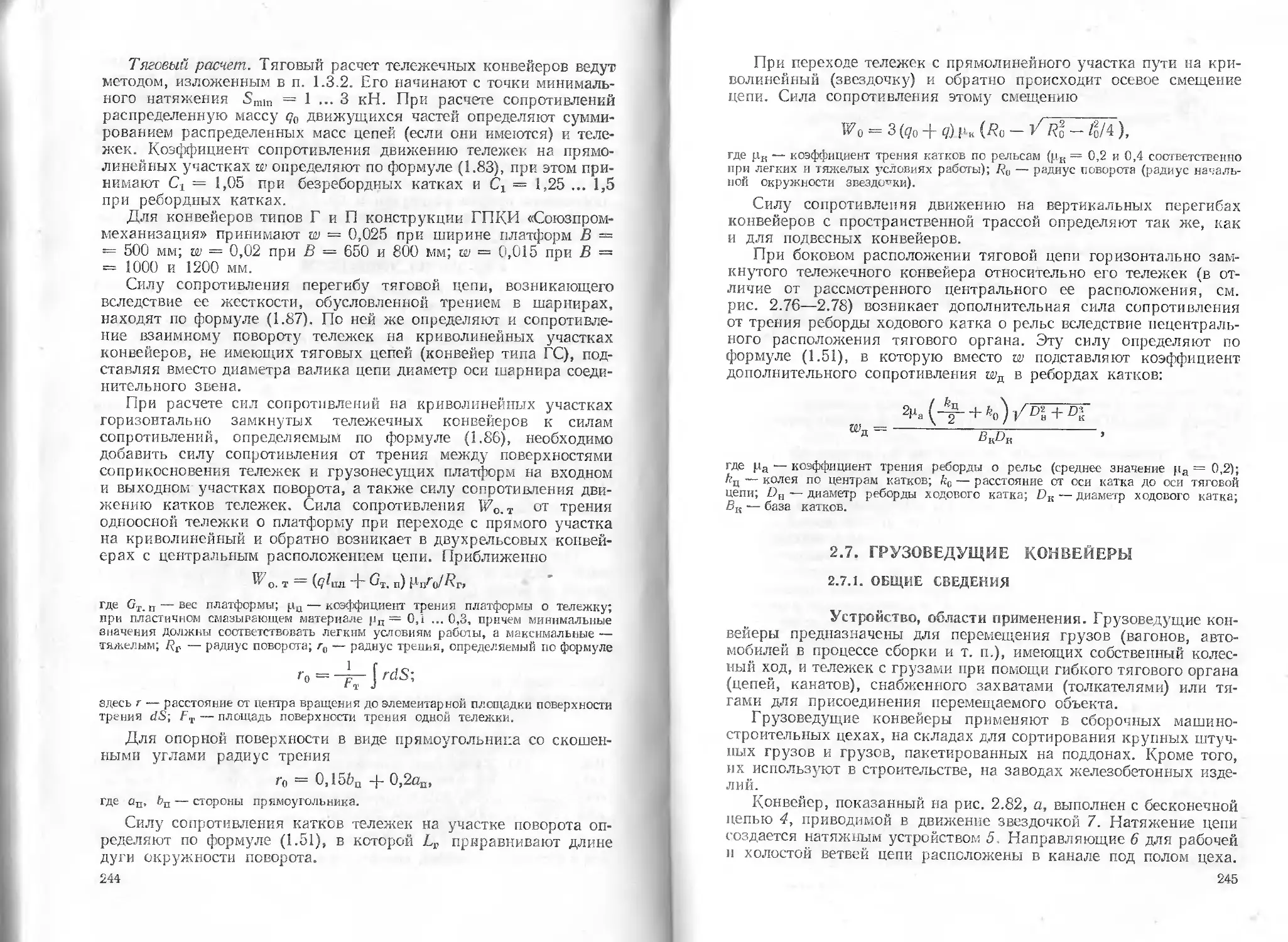

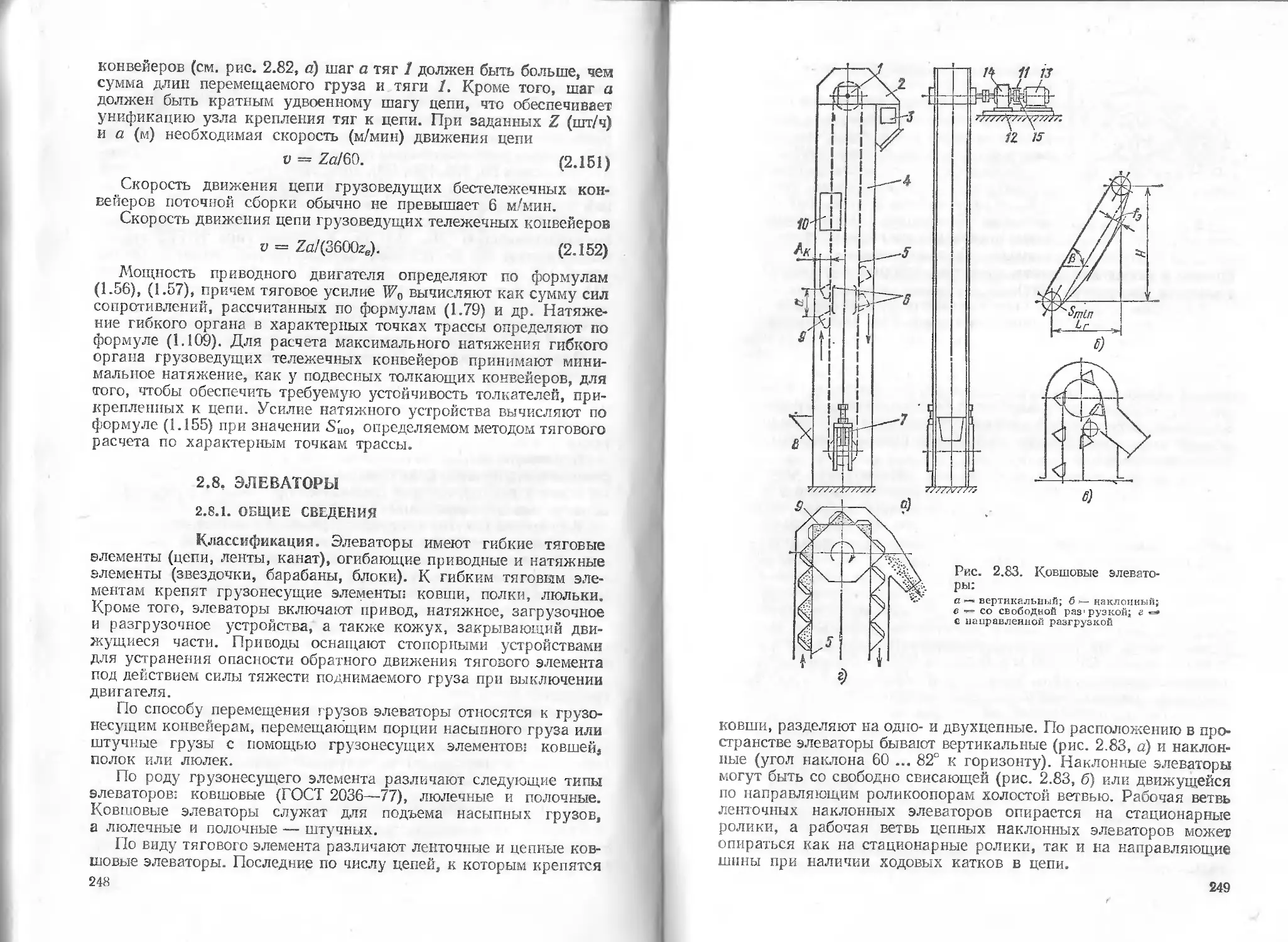

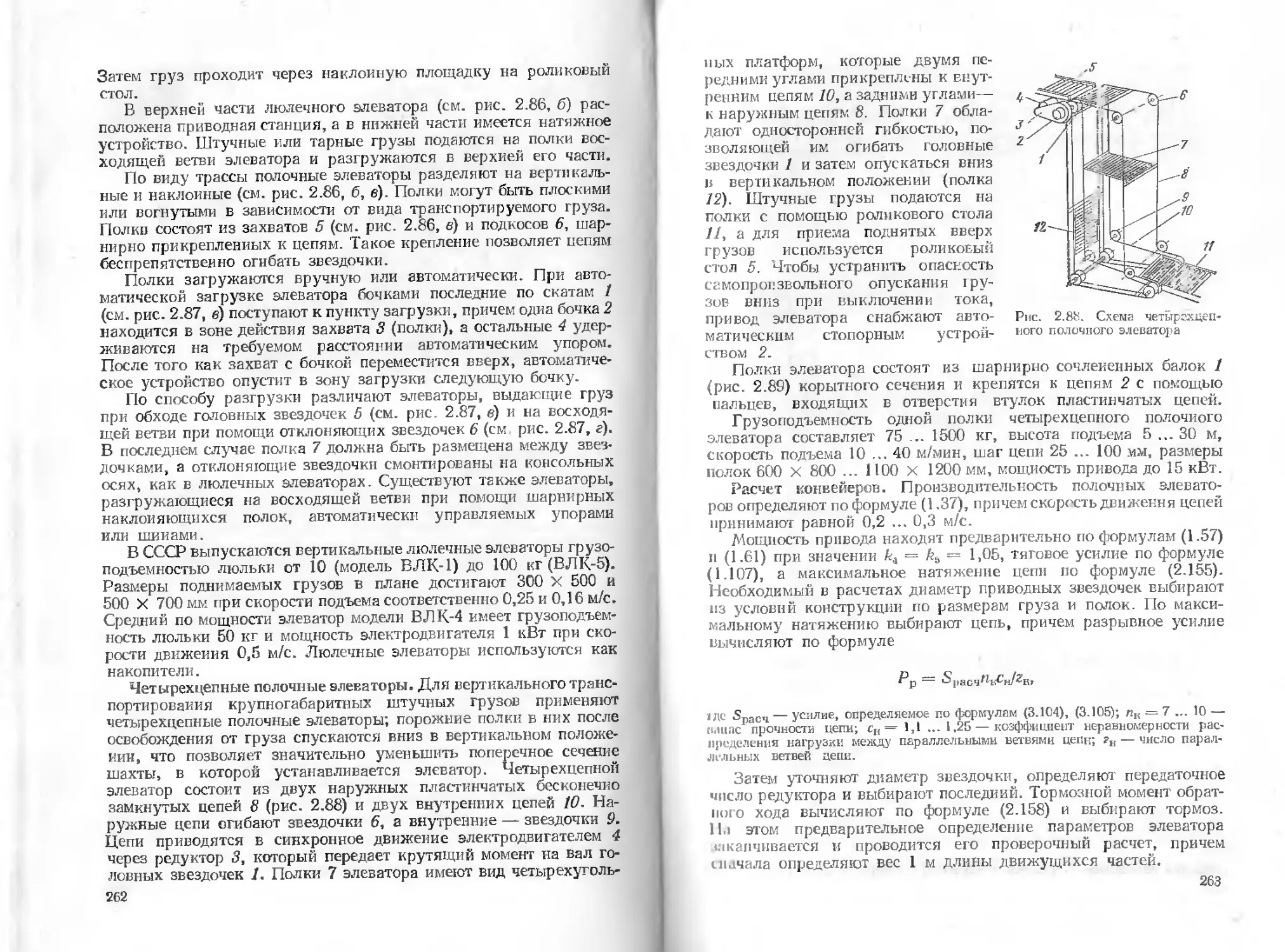

2* 35