Текст

МАШИНОСТРОЕНИЕ

ЭНЦИКЛОПЕДИЧЕСКИЙ СПРАВОЧНИК

РЕДАКЦИОННЫЙ СОВЕТ

Председатель Совета и главный редактор

акад. Е. А. ЧУДАКОВ

С. А. АКОПОВ, И. И. АРТОБОЛЕВСКИЙ, Н. С. АЧЕРКАН, И. М. БЕСПРОЗВАННЫЙ,

Н. Т. ГУДЦОВ, В. И. ДИКУШИН, А. И. ЕФРЕМОВ, В. К. ЗАПОРОЖЕЦ, А. И. ЗИМИН,

Н. С. КАЗАКОВ, М. В. КИРПИЧЕВ, В. М. КОВАН, Ю. П. КОНЮШАЯ, А. А. ЛИНГАРТ,

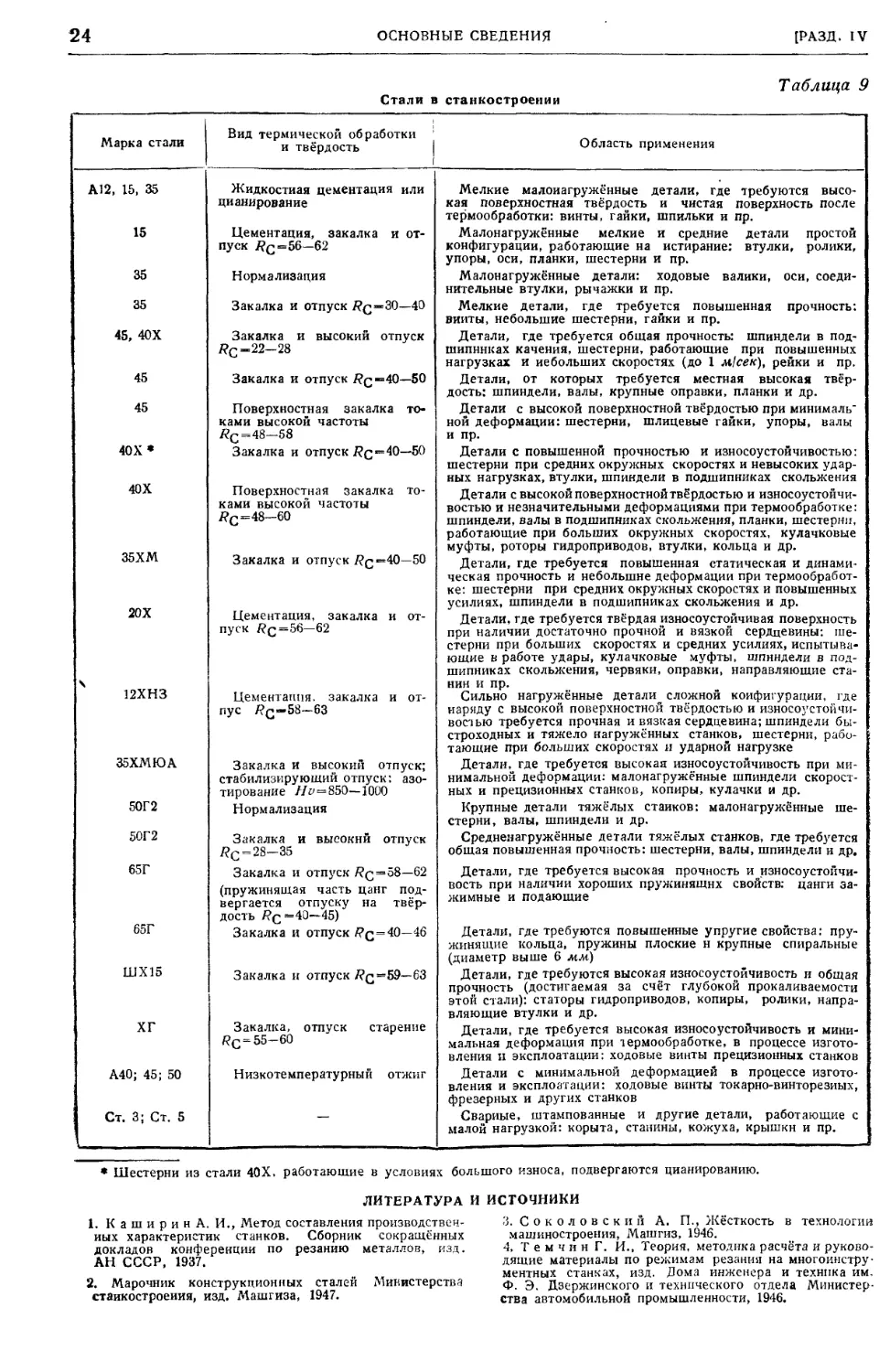

В. А. МАЛЫШЕВ, I Л. К. МАРТЕНС | , Л. М. МАРИЕНБАХ, Г. А. НИКОЛАЕВ, И. А. ОДИН Г

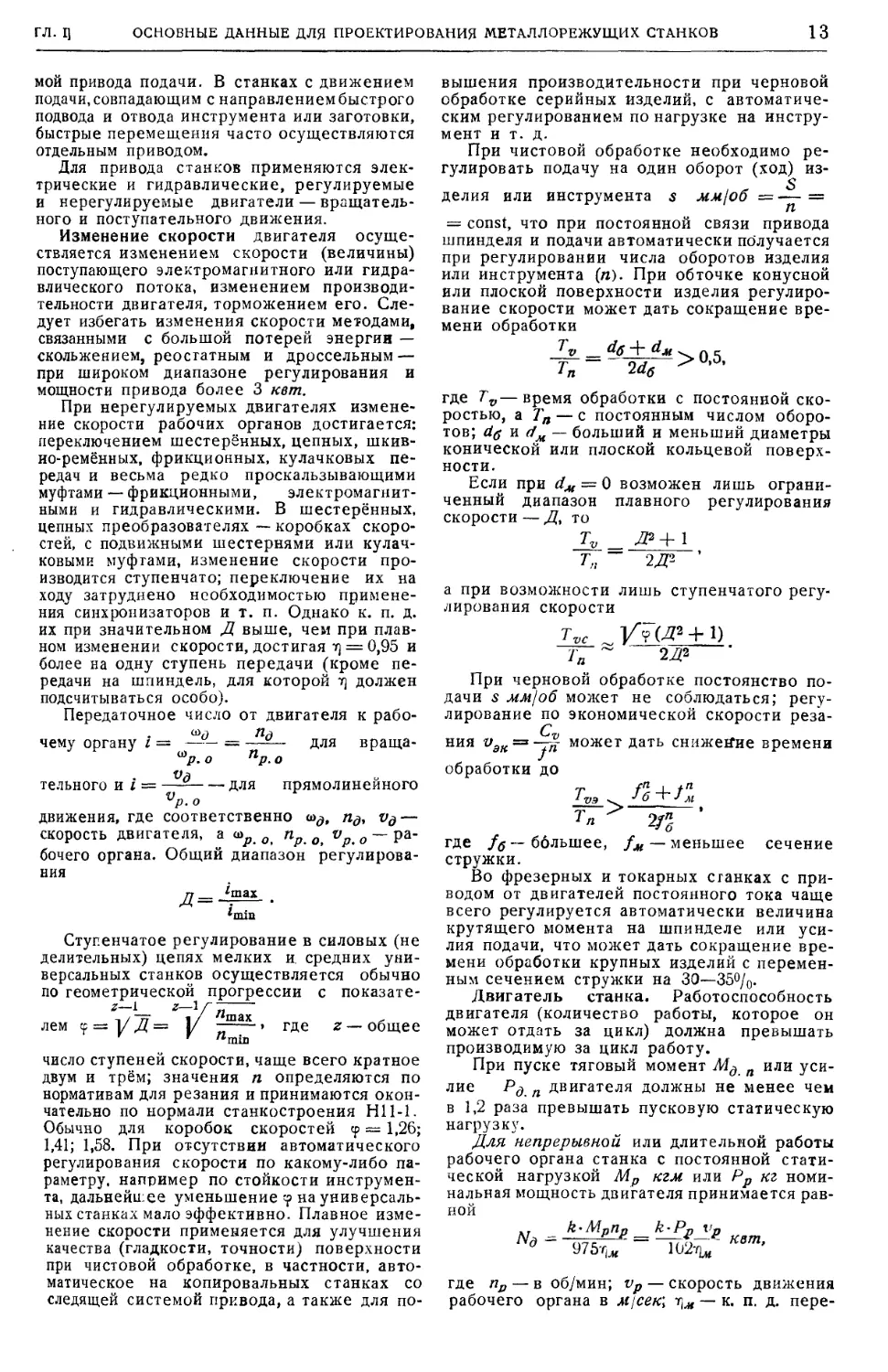

(зам. председателя Редсовета), Е. О. ПАТОН, [Л. К. РАМЗИН1, Н. Н. РУБЦОВ, М. А. САВЕРИН

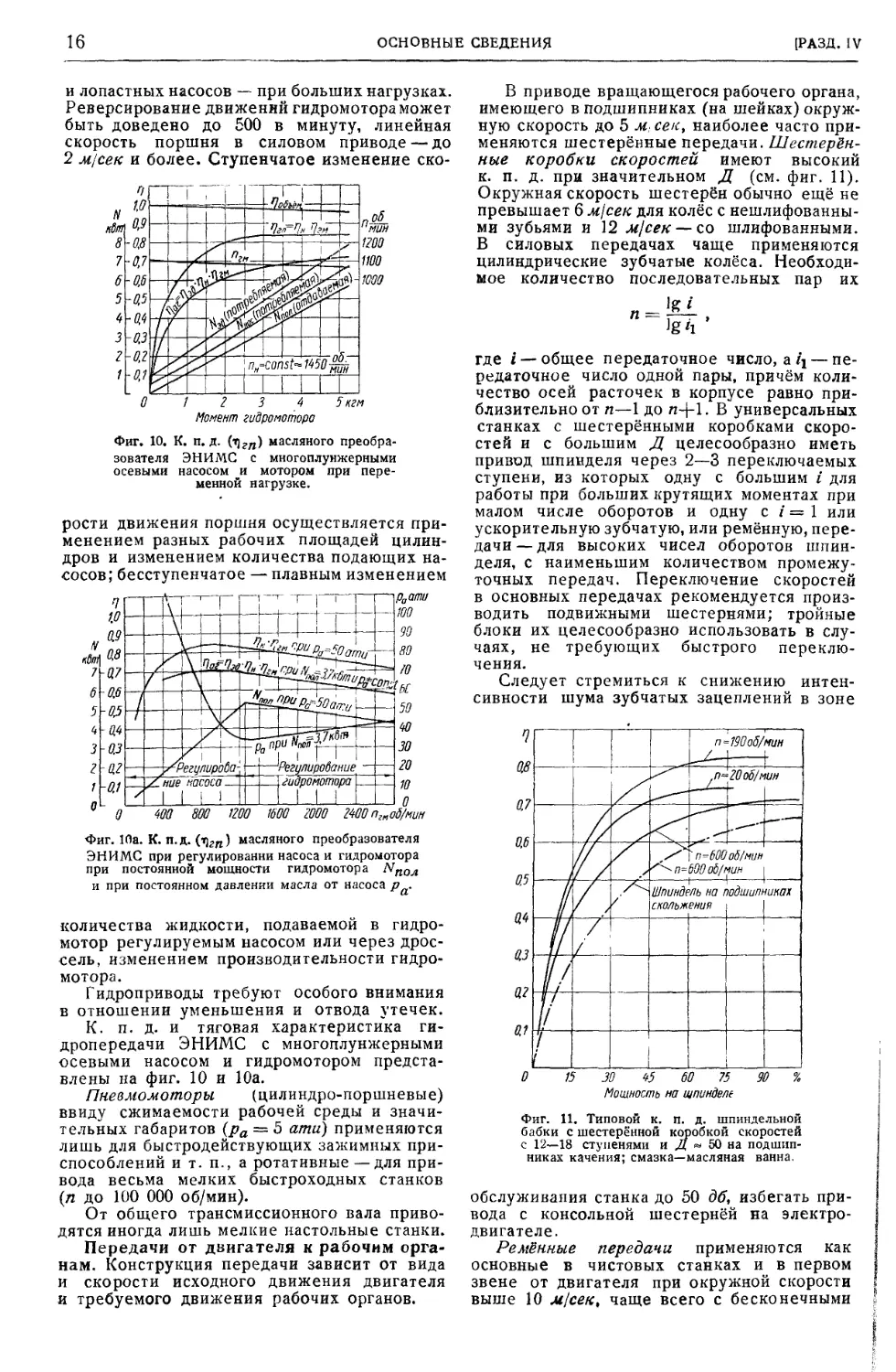

(зам. председателя Редсовета), И. И. СЕМЕНЧЕНКО, С. В. СЕРЕНСЕН, К. К. ХРЕНОВ,

М. М. ХРУЩЕВ, Н. А. ШАМИН, А. Н. ШЕЛЕСТ, Л. Я. ЩУХГАЛЬТЕР (зам. глашюго редактора),

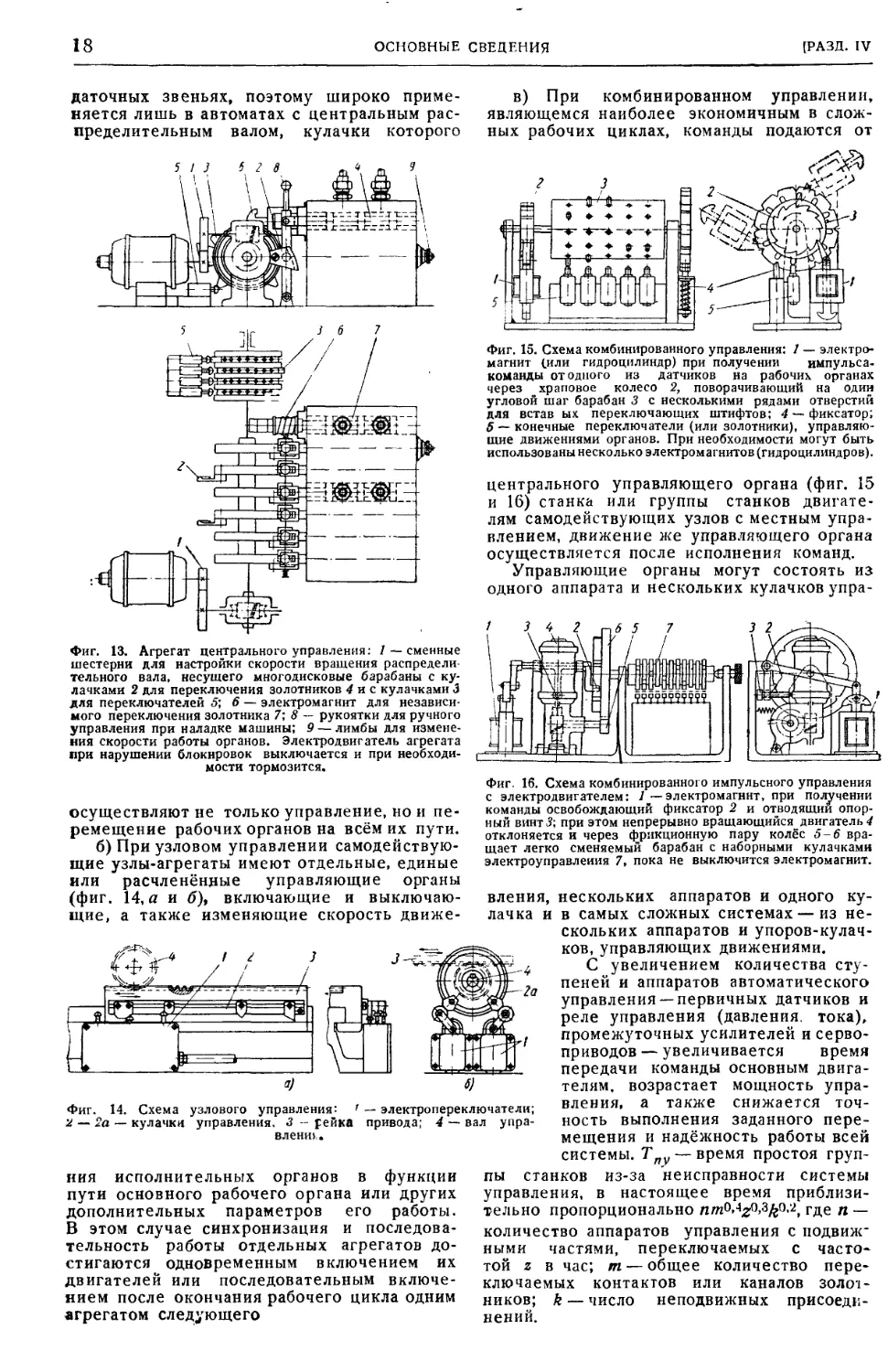

А. С. ЯКОВЛЕВ

РАЗДЕЛ ЧЕТВЁРТЫЙ

КОНСТРУИРОВАНИЕ

МАШИН

том 9

Ответственный редактор

проф., доктор техн. наук М. А. САВЕРИН

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

МОСКВА - 1 У 4 9

ПРОИЗВОДСТВЕННАЯ ЧАСТЬ

Зам. начальника издательства Д. М. Польский. Начальник производствен-

ного отдела Машгиза С. А. Соловьев. Зав. производством „Справочника"

Б. С. Раецкий. Техн. редактор Т. Ф. Соколова. Зав. корректорской

С. А. Третьяков. Корректор Ю. Н. Николаева. Переплёт работы худож-

ника А. Л. Вельского. Руководители графического бюро А. И, Эйфель и

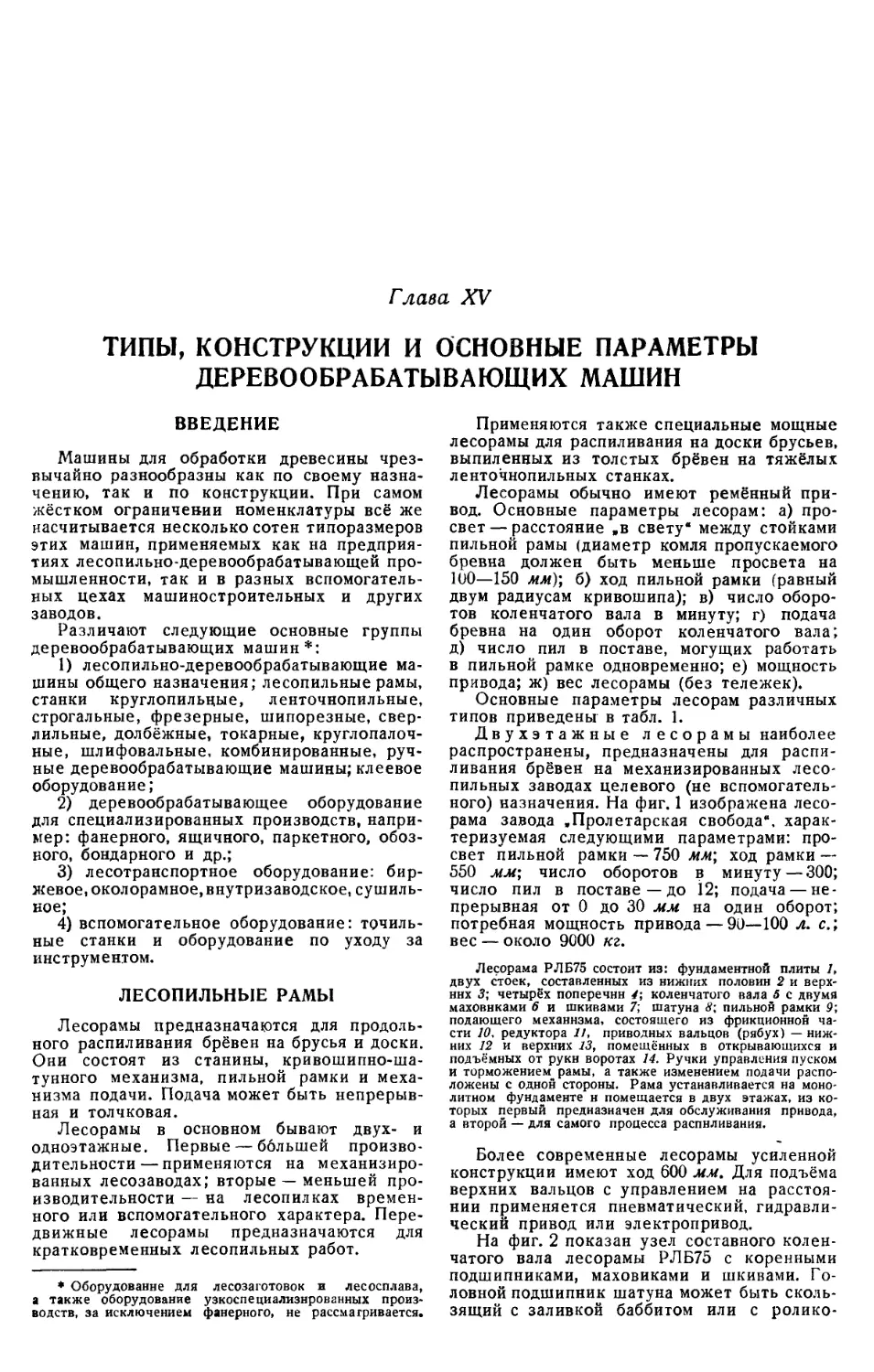

А. А. Силаев. Графики А. М. Тетерин, А. Ф. Иваницкая, Н. И. Корытцев,

Т. И. Корытцева, Е. Г. Курочкан, Н. М. Владимирова, 3. И. Погудкина.

Ксилограф Е. Е. Кирсанов.

Полиграфические работы выполнены в 1-й типографии Машгиза. Директор

типографии Н. И. Панин. Гл. инженер О. Я. Басин. Зав. производством

Л. О.Машгиза Я.И.Лебедев. Зав. производством типографии Н.С.Кондрот.

Набор и вёрстка произведены под руководством С. А. Павлова и. техно-

лога Э. Я- Потапенко. Печатью руководили М. П. Седов и технолог

С. М. Сундаков. Брошировочно-переплётные работы выполнялись под

руководством М. Ф. Семёнова. Тиснением руководила Д. Е. Белова.

Матрицы и стереотипы изготовлены под руководством К. Н. Дементьева.

Типографская корректура проведена под руководством Е. А. Беляйкина.

Бумага фабрики им. Володарского. Ледерин Щёлковской фабрики. Картон

Калининской фабрики. Шрифт изготовлен на 1-м и 2-м шрифтолитейных

заводах.

9-й том сдан в производство 24/VIII 1948 г. —9/111 1949 г. Подписан к печати

7/VII 1949 г. А 04191. Заказ № 219. Бумага 70хЮ81/,в. Уч.-изд. листов 18Г/».

Печатных листов 7б1/4. Тираж 50 С00. A-й завод 1—25100).

Адрес типографии: Ленинград, ул. Моисеенко, 10.

АВТОРЫ ТОМА

И. И. АБРАМОВИЧ, проф.; Е. Г. АЛЕКСЕЕВ; К.В.АЛФЕРОВ, проф., д-р техн.

наук; П. К. АНДРЕЕВ, канд. техн. наук; П. С. АФАНАСЬЕВ, канд. техн. наук;

Н. С. АЧЕРКАН, проф., д-р техн. наук; В. К. БАРАНОВ., инж.; И. И. БЕРЕ-

ГОВСКИЙ, инж.; Б. Л. БОГУСЛАВСКИЙ, проф.; П. Е. БОГУСЛАВСКИЙ,

ст. научн. сотр., канд. техн. наук; Б. Т. БРЕЕВ, инж.; А. С. БРИТКИН, проф.;

B. С. ВАСИЛЬЕВ, инж.; Н. В. ВОРОБЬЕВ, проф., д-р техн. наук; П. Г. ВЫ-

ДРИН, инж.; Б. А. ГЛАДКОВ, инж.; В. И. ДИКУШИН, чл.-корр. АН СССР;

Н. Г. ДОМБРОВСКИЙ, проф., д-р техн. наук; И. И. ЕЛИНСОН, канд. техн. наук;

И. 3. ЗДЙЧЕНКО, ст. научн. сотр.,канд. техн. наук; Г. М. ЗАХАРОВ, инж.; В. Г. ЗУС-

МАН, доц., канд. техн. наук; И. П. ИВАНОВ, инж.; А. А. КАСТАЛЬСКИЙ, инж.;

А. И. КАШИРИН, проф., д-р техн. наук; С. М. КЕДРОВ, ст. научн. сотр., канд. техн.

наук; К. А. КОРНИЛОВ, ст. научн. сотр., канд. техн,. наук; Л. Г. КИФЕР, проф.,

д-р техн. наук; Ф. Л. КОПЕЛЕВ, инж.; С. И. КРАПОТКИН, инж.; И. П. КРУ-

ТИКОВ, доц., канд. техн. наук; А. Л. ЛАЩАВЕР, ст. научн. сотр., канд. техн.

наук; Г. А. ЛЕВИТ, инж.; Я. М. МАДОРСКИЙ, инж.; И. В. МАЗЫРИН, инж.;

Н. В. МАКОВСКИЙ, инж.; Ф. М. МАНЖОС, доц., канд. техн. наук; Я. П. МЕЗИ-

ВЕЦКИЙ, инж.; А. Г. МЕКЛЕР, канд. техн. наук; М. П. МЕРПЕРТ, доц., канд.

техн. наук; Е. М. МОРОЗОВА, инж.; Я. Л. НЕМЕЦ, инж.; Н. Я. НИБЕРГ,

ст. научн. сотр., канд. техн. наук; Г. М. НИКОЛАЕВСКИЙ, канд. техн. наук;

А. Б. ОХЛЯНД, инж.; Е. Р. ПЕТЕРС, доц., канд. техн. наук; Б. И. ПРОЗОРОВ,

инж.; В. Э. ПУШ, доц., канд. техн. наук; Д. Н. РЕШЕТОВ, проф., д-р техн. наук;

C. С. РУМЯНЦЕВ, инж.; И. С. СЕГАЛЬ, доц., канд. техн. наук; Э. Д. СПИВАК,

канд. техн. наук; А. О. СПИВАКОВСКИЙ, чл.-корр. АН СССР; И. О. СПИ-

ЦИНА, канд. техн. наук; Д. К. СУХАНОВ, инж.; Г. И. ТЕМЧИН, канд. техн.

наук; И. Е. ТОКАРЬ, инж.; Г. М. ФЕЙНБЕРГ, инж.; В. П. ФИЛАТОВ, ст. научн.

сотр., канд. техн. наук; С. С. ЧЕРНИКОВ, инж.; С. А. ЧИХАЧЕВ, доц.; Г. А. ШАУ-

МЯН, проф., д-р техн. наук; В. А. ШИШКОВ, ст. научн. сотр., канд. техн. наук;

Л. Б. ЭРЛИХ, доц. канд. техн. наук.

НАУЧНЫЕ РЕДАКТОРЫ

АБРАМОВИЧ И. И., проф. (гл. XVII, XVIII, XX, XXIII, XXVI, XXVIII, XXXII); АФАНАСЬЕВ П. С,

канд. техн. наук (гл. XIV, XVI); БЛИЗНЯНСКИЙ А. С, инж. (терминология и обозначения); ДИКУ-

ШИН В. И., чл.-корр. АН СССР (гл. I—XI, XIII)-, КИФЕР Л. Г., засл. деят. науки и техники, проф.,

д-р техн. наук (гл. XIX, XXII, XXLV, XXV. XXVII, XXIX, XXX); НИБЕРГ Н. Я-, ст. научн. сотр..

канд. техн. наук (гл. I—XIII); ПЕТЕРС Е- Р., доц., канд. техн. наук (гл. XXXV); |ПОПОВ В. K.I, проф.,

д-р техн. наук (гл. XXI); СПИВАКОВСКИЙ А. О., чл.-корр. АН СССР (гл. XX~Xl7"XXXIII, XXXIV).

Научные редакторы графических работ инж. В. Г. КАРГАНОВ и инж. П. М. ИОНОВ

*

Редактор-организатор тома Т. Б. КРАСНОВА

Зав. редакцией В. Н. МАЛЕЦКАЯ

*

Адрес редакции: Москва, 12, ул. Куйбышева, 4, пом- 12. Главная

Редакция энциклопедического справочника .Машиностроение*

СОДЕРЖАНИЕ

От редактора

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Глава I. ОСНОВНЫЕ СВЕДЕНИЯ

1

Системы классификации видов обработки и

станков (проф., д-р техн. наук Н. С. Ачер-

кан) I

Производственные характеристики станков

(проф., д-р техн. наук А. И. Каширин) 3

Выбор режимов резания при проектирова-

нии многоинструментальных станков (канд.

техн. наук Г. И. Темчин) 4

Основные данные для проектирования ме-

таллорежущих станков (лауреат Ста-

линской премии, чл.-корр. АН СССР

В. И. Дикушин) 7

Материалы, применяемые в станкостроении

(инж. Е. М. Морозова и канд. техн.

наук Э. Д. Спивак) 21

Глава II. МЕХАНИЗМЫ СТАНКОВ .... 25

Механизмы привода и регули-

рования вращательного дви-

жения 25

Введение (проф., д-р техн. наук Д. Н. Ре-

шетов) 25

Коробки скоростей шестеренные (проф., д-р

техн. наук Д. Н. Решетов и Е. Г. Алек-

сеев) 25

Коробки подач [проф., д-р техн. наук

Д. Н. Решетов) 37

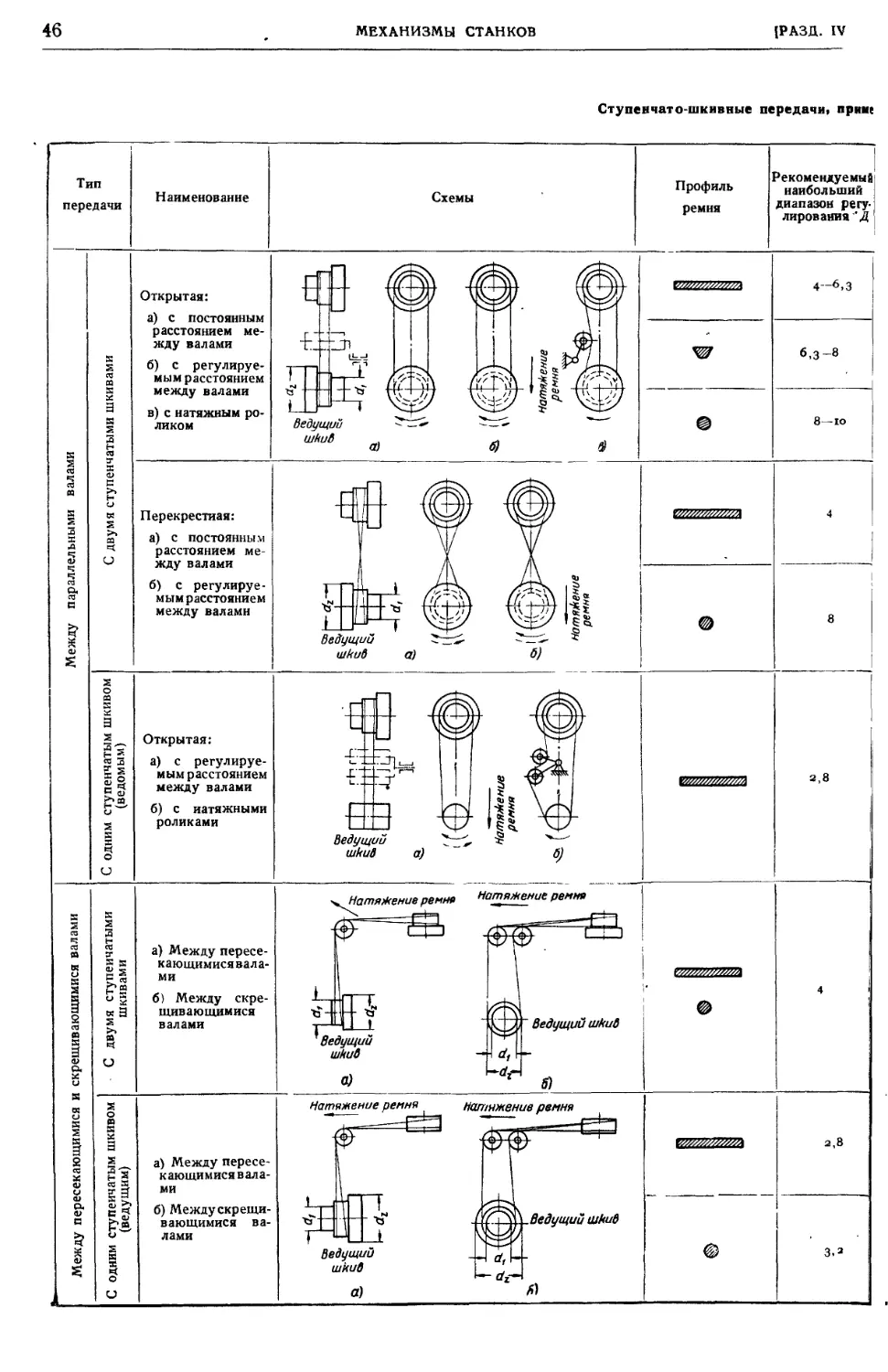

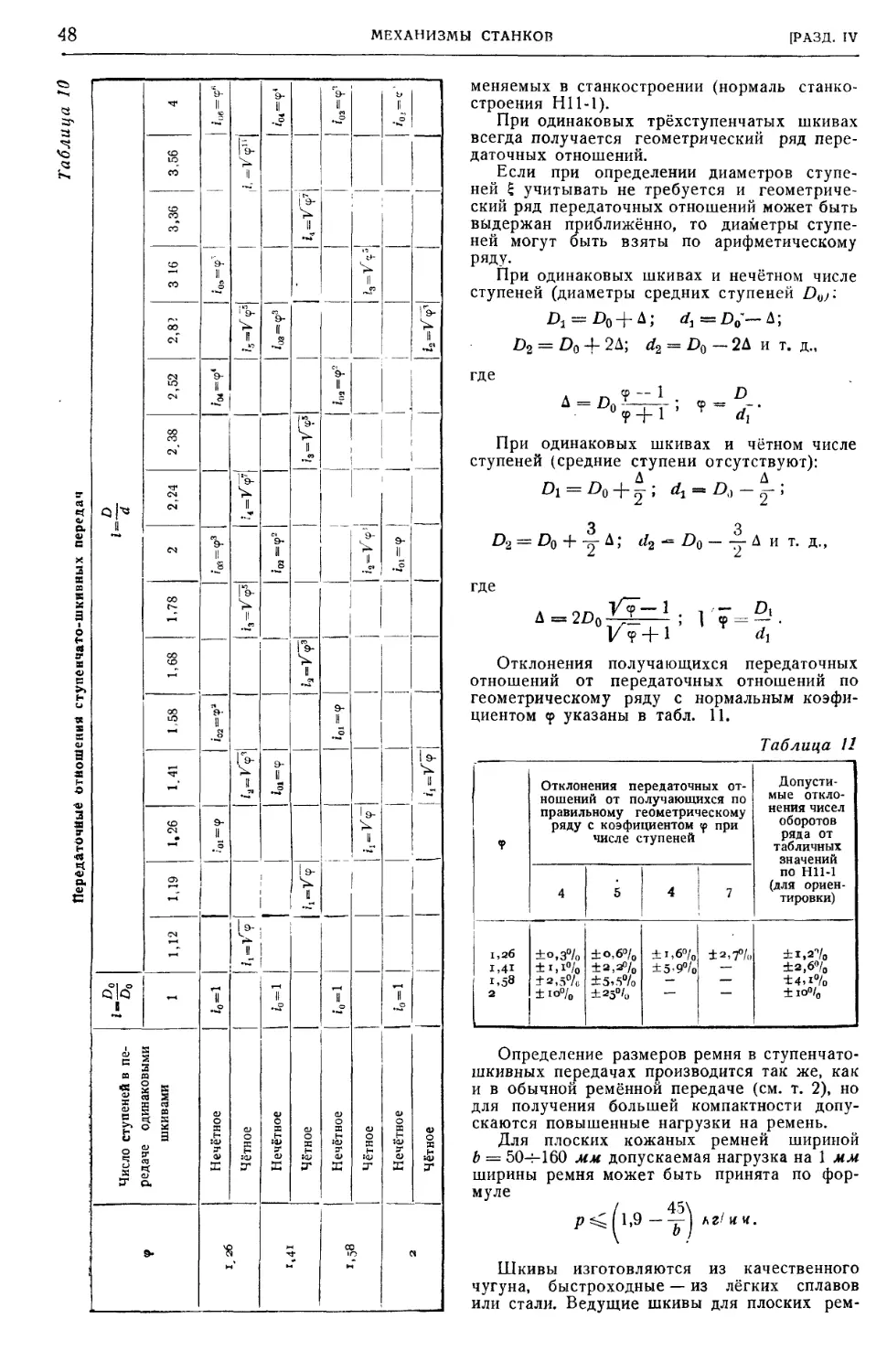

Ступенчато-шкивные передачи (ст. научн.

сотр., канд. техн. наук Н. Я. Наоерг) . 44

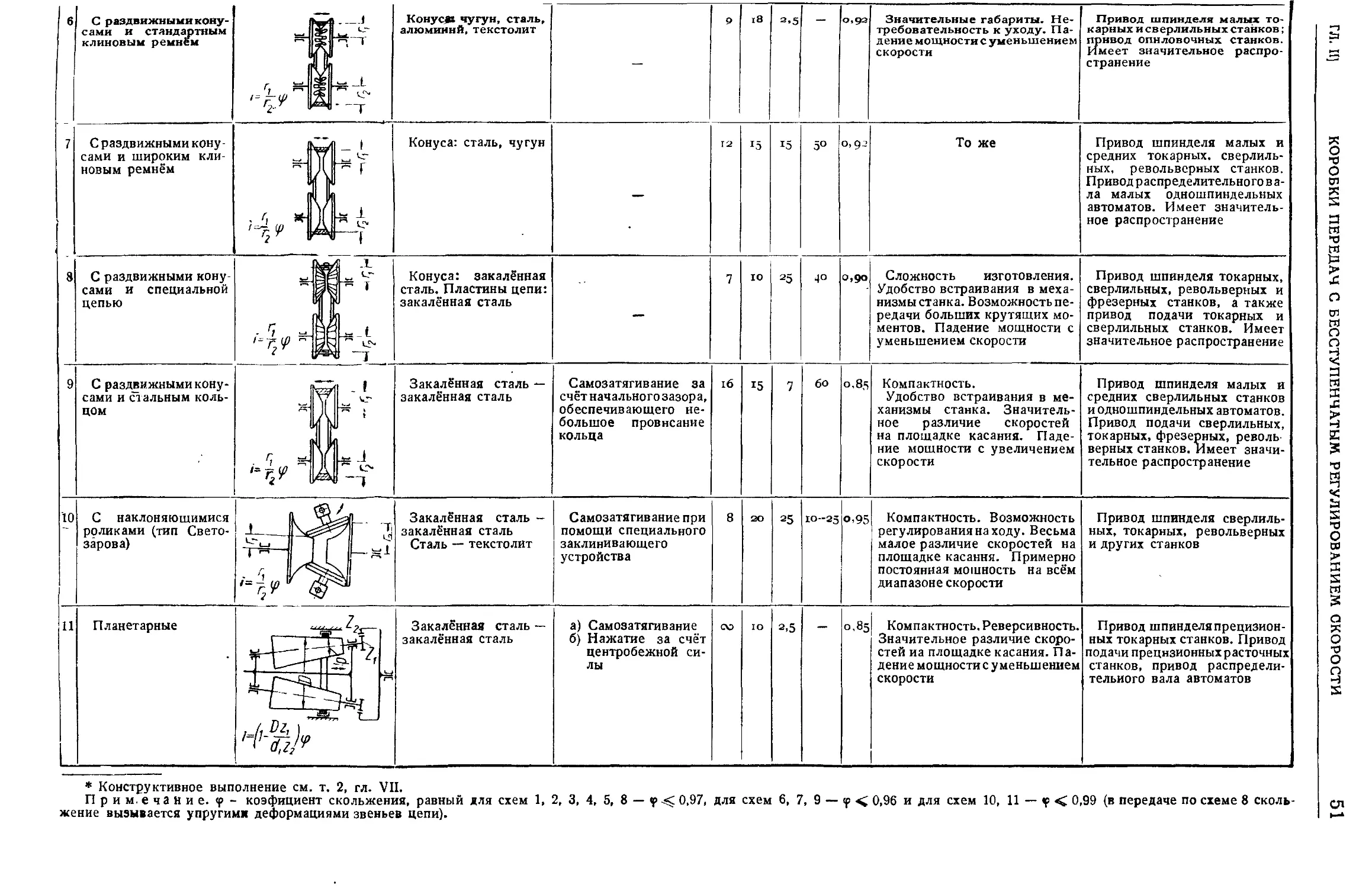

Коробки передач с бесступенчатым регули-

рованием скорости (вариаторы) фрикцион-

ные и цепные (инж Г. А. Левит).... 49

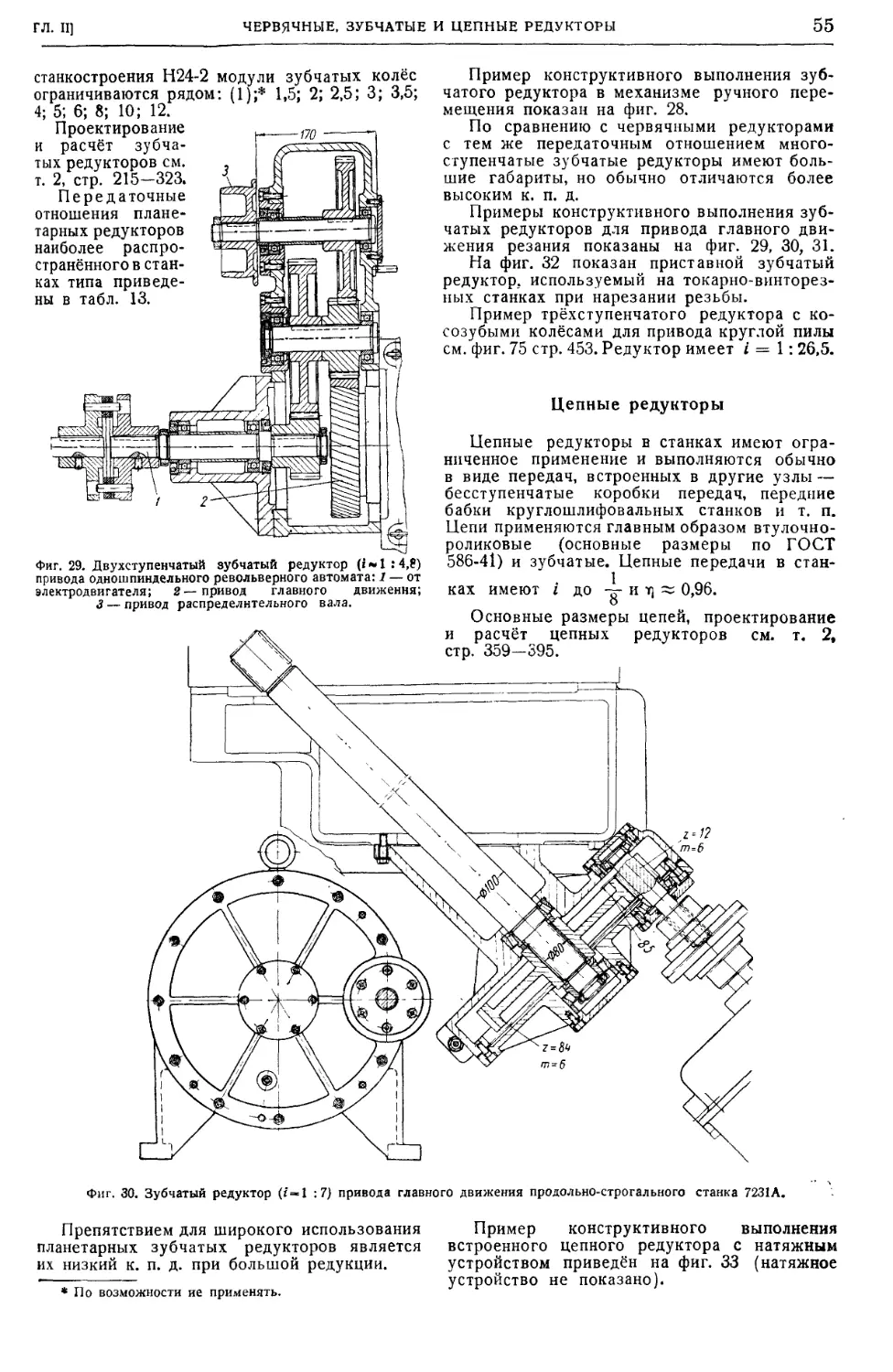

Червячлые зубчатые и цепные редукторы

(ст. научн. сотр., канд. техн. наук

Н. Я- Ниберг) 53

Передачи со сменными шестернями (ст.

научн. сотр., канд. техн. наук

В.А.Шишков) 57

Реверсивные механизмы (ст. научн. сотр.,

канд. техн. наук N. Я- Л ибер г) .... 65

Муфты и тормозы (проф., д-р техн. наук

Д. Н. Решетов и инж. Г. А. Левит). . 70

Механизмы привода п р я м о л и-

н е й н о-п оступательного дви-

жения (ст. научн. сотр., канд. техн.

наук Н. Я. Ниберг) 79

Общие сведения 79

Кривошипно-шатунные и кривошипно-кулис-

ные механизмы 82

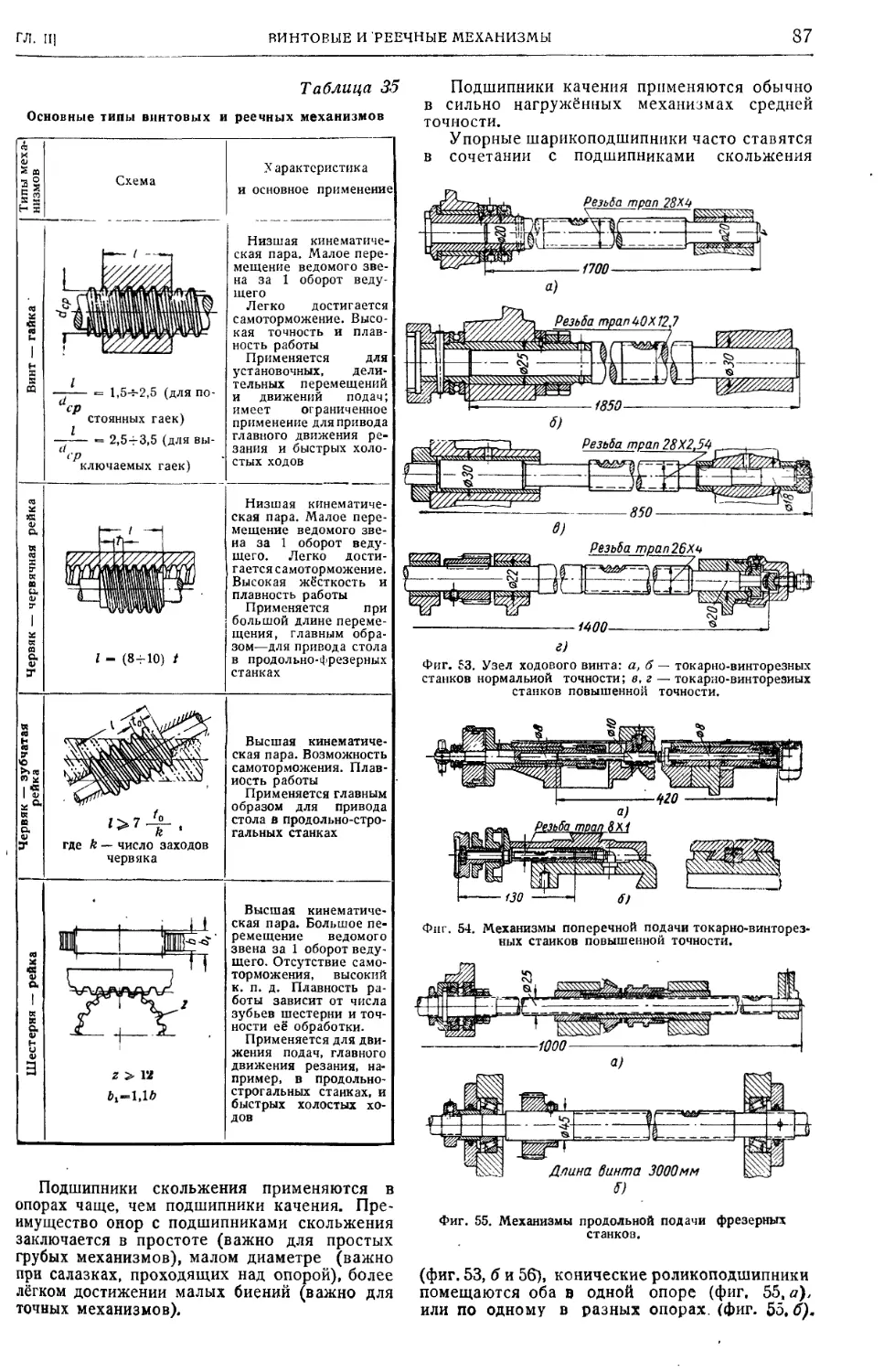

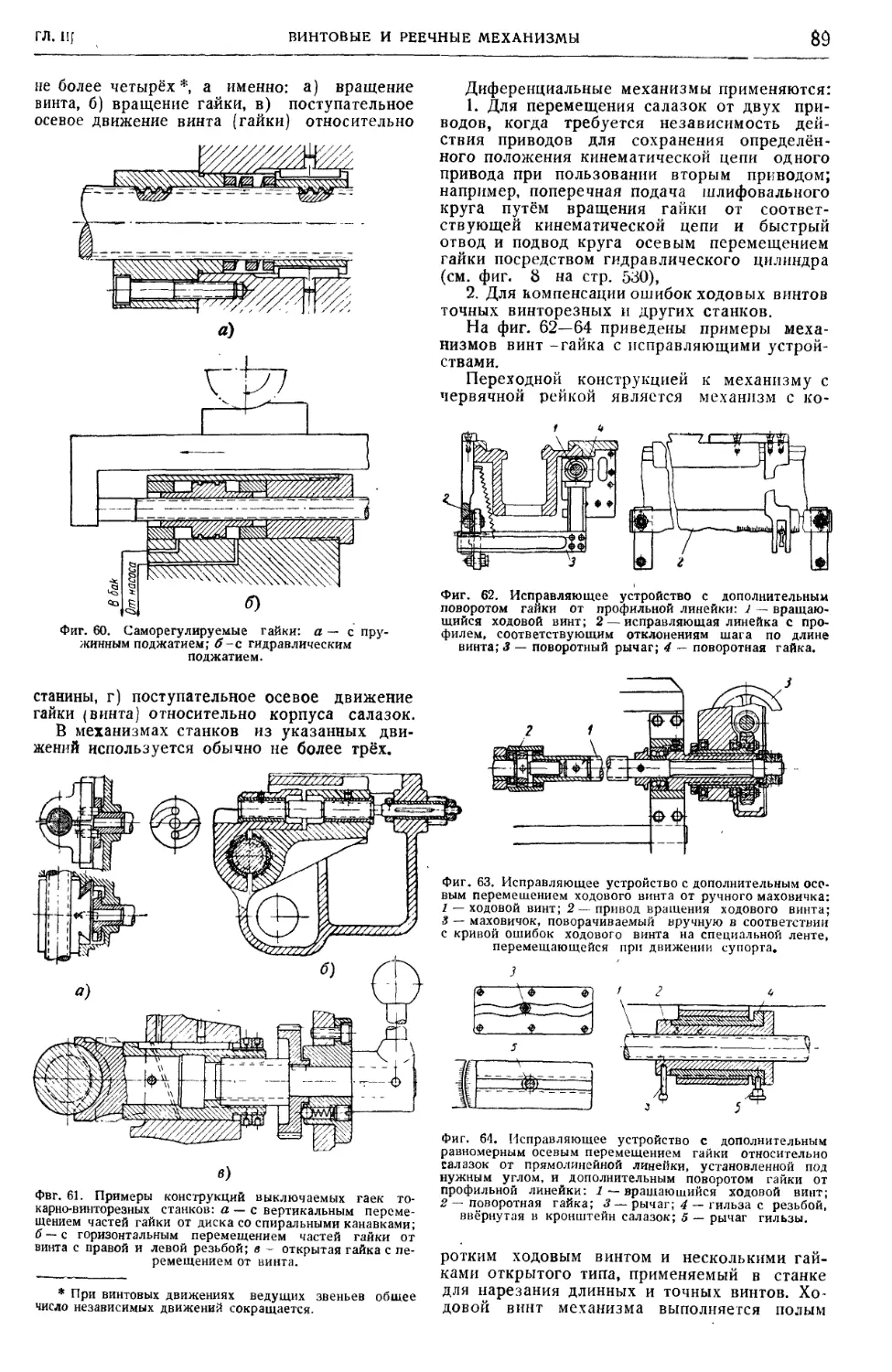

Винтовые и реечные механизмы 86

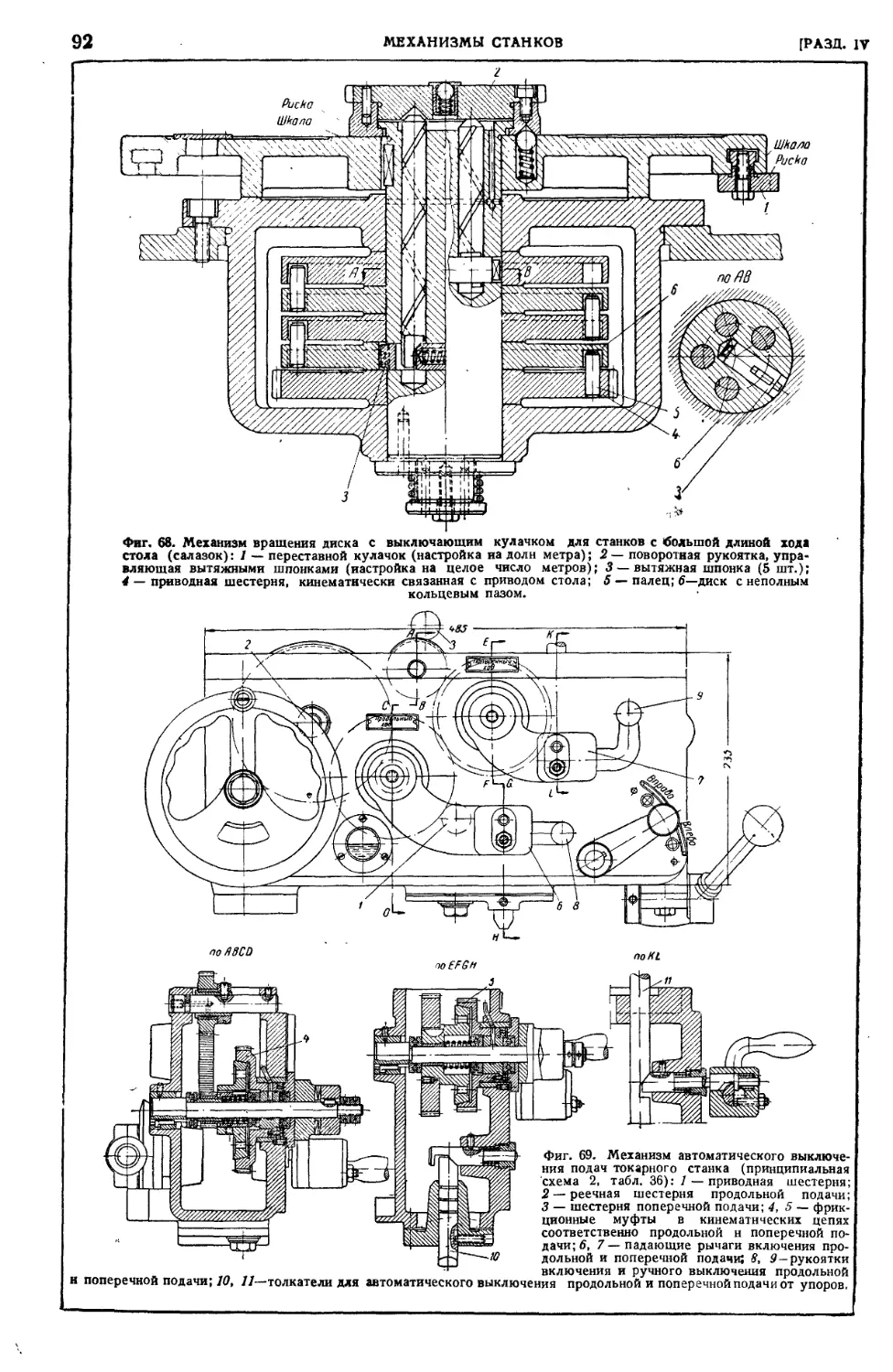

Ограничители хода, выключающие механизмы 91

Механизмы периодического

движения 95

Мальтийские механизмы (проф., д-р техн.

наук Д. Н. Решетов) 95

Храповые механизмы (Д. Н. Решетов) ... 98

Кулачковые механизмы (лауреат Сталин-

ской премии, проф., д-р техн. наук

Г. А. Шаумян) . . ' '. . 102

Механизмы управления (пере-

ключения) (ст. научн. сотр., канд.

техн. наук Н. Я- Наоерг) 110

Системы управления ПО

Расположение органов управления на станке 110

Механизмы управления • 110

Стандартные органы управления и указатели

включений ' 122

Глава III. ГИДРАВЛИЧЕСКИЕ ПЕРЕДАЧИ

СТАНКОВ (ст. научн. сотр., канд. техн.

наук И. 3. Зайченко) 124

Общие положения 124

Насосы 127

Контрольно-регулирующие аппараты .... 131

Распределительные аппараты 134

Рабочие цилиндры и гидромоторы 137

Гидравлические следящие устройства .... 139

Глава IV. ЭЛЕКТРООБОРУДОВАНИЕ МЕ-

ТАЛЛОРЕЖУЩИХ СТАНКОВ 143

Выбор типа электропривода (доц., канд.

техн. наук В. Г. Зусман) 143

Электрическая аппаратура станков (В. Г. Зус-

ман) . . . . ¦ ¦ 149

Монтаж электрооборудования на станках

(В Г. Зусман) 159

Электрические следящие копировальные

устройства (канд. техн. наук П. К. Ан-

дреев) 161

Глава V. ЭЛЕМЕНТЫ МЕТАЛЛОРЕЖУ-

ЩИХ СТАНКОВ 168

Направляющие прямолинейного движения

(проф., д-р техн наук. Д. Н. Решетов) . 168

Направляющие кругового движения (Д. Н.

Решетов) 175

Станины (проф., д-р техн. наук Д. Н. Ре-

шетов) 178

Столы, каретки, супорты (доц., канд. техн.

наук В. Э. Пуш) 188

Шпиндели и их опоры (проф., д-р техн.

наук Д. Н. Решетов и Е. Г. Алексеев) 19J

СОДЕРЖАНИЕ

V

Ходовые винты (ст. научн. сотр., канд.

техн. наук Н. Я- Ниберг) ........ 197

Нормальные принадлежности и приспособле-

ния для крепления режущего инструмента

(доц. С. А. Чихачев) 2Э0

Нормальные принадлежности и приспособ-

ления для закрепления обрабатываемых

деталей (доц. С. А. Чихачев) 206

Делительные головки (инж. С. С. Румянцев) 214

Механические распределительные устройства

(лауреат Сталинской премии проф., д-р

техн. наук Г. А. Шаумян) 219

Предохранительные и блокирующие устрой-

ства (ст. научн. сотр., канд. техн. наук

Н. Я. Наберг) 224

Смазка станков (инж. И. В. Мазырин) • . 230

Охлаждение и охлаждающие устройства

(ст. научн. сотр., канд. техн. наук

Н. Я- Ниберг) 235

Стружкоотводящие устройства (доц. канд.

техн. наук. В. Э. Пуш) 241

Глава VI. СТАНКИ ТОКАРНОЙ ГРУППЫ 245

Введение (инж. Г. М. Захаров и инж.

И. Е. Токарь) 245

Токарно-винторезяые и токарные станки

(инж. Г. М. Захаров и инж.И. Е. Токарь) 246

Многорезцовые одношпиндельные токарные

станки (инж. А. Б. Охлянд) 281

Тскарно-револьверкые станки (инж:.

Я- ТТ. Мезивецкий) 287

Карусельно-токарные станки (инж.

Б. А. Гладков) 310

Токарные автоматы и полуавтоматы (лау-

реат Сталинской премии проф., д-р

техн. наук Г. А. Шаумян) 322

Лоботокарные станки (инж. П. Г. Выдрин) 337

Разные станки токарной группы (инж:.

И. И. Береговский и инж. П. Г. Выдрин) 338

Глава VII. СТАНКИ СВЕРЛИЛЬНО-РАС-

ТОЧНОЙ ГРУППЫ 353

Вертикально-сверлильные станки (доц., канд.

техн. наук Л. Б. Эрлих) 353

Радиально-сверлильные станки (инж:.

Ф. Л. Копелев) 359

Универсальные расточные станки (инж.

Б. А. Гладков) 371

Коордикатно-расточные станки (инж. Б. А.

Гладков) 385

Отделочно-расточные станки (инж. Ф. Л. Ко-

пелев) 389

Разные станки сверлильно-расточной группы

(инж. Я. М. Мадорский) . , 394

Глава VIII. СТАНКИ ФРЕЗЕРНОЙ ГРУППЫ 397

Введение (лауреат Сталинской премии,

чл.-корр. АН СССР В. И. Дикушин) . . 397

Консольно-фрезерные стайки (инж:.

С. С. Черников) 407

Продольно-фрезерные станки (проф. Б. Л.

Богуславский) 418

Зубофрезерные станки (ст. научн. сотр.,

канд. техн. наук В. П. Филатов).... 433

Фрезерно-отрезные станки (инж. С. С. Чер-

ников) 450

Копировально-фрезерные станки (проф.

А. С. Бриткин) 454

Шпоночно-фрезерные.. станки (проф.

Б. Л- Богуславский) 459

Глава IX. СТАНКИ СТРОГАЛЬНОЙ

ГРУППЫ . 463

Введение (проф. А. С. Бриткин) 463

Продольно-строгальные станки (проф. А. С.

Бриткин) ¦ 463

Поперечно-строгальные станки (проф А. С.

Бриткин) 470

Долбёжные станки (инж:. И. /7. Иванов) . 476

Протяжные станки (инж. С. С. Черников) 481

Зубострогальные стайки (ст. научн. сотр.,

канд. техн. наук А. Л. Лащавер) .... 488

Распиловочные станки (инж:. С. С. Румянцев) 512

Опиловочные станки (инж. С. С. Румянцев) 517

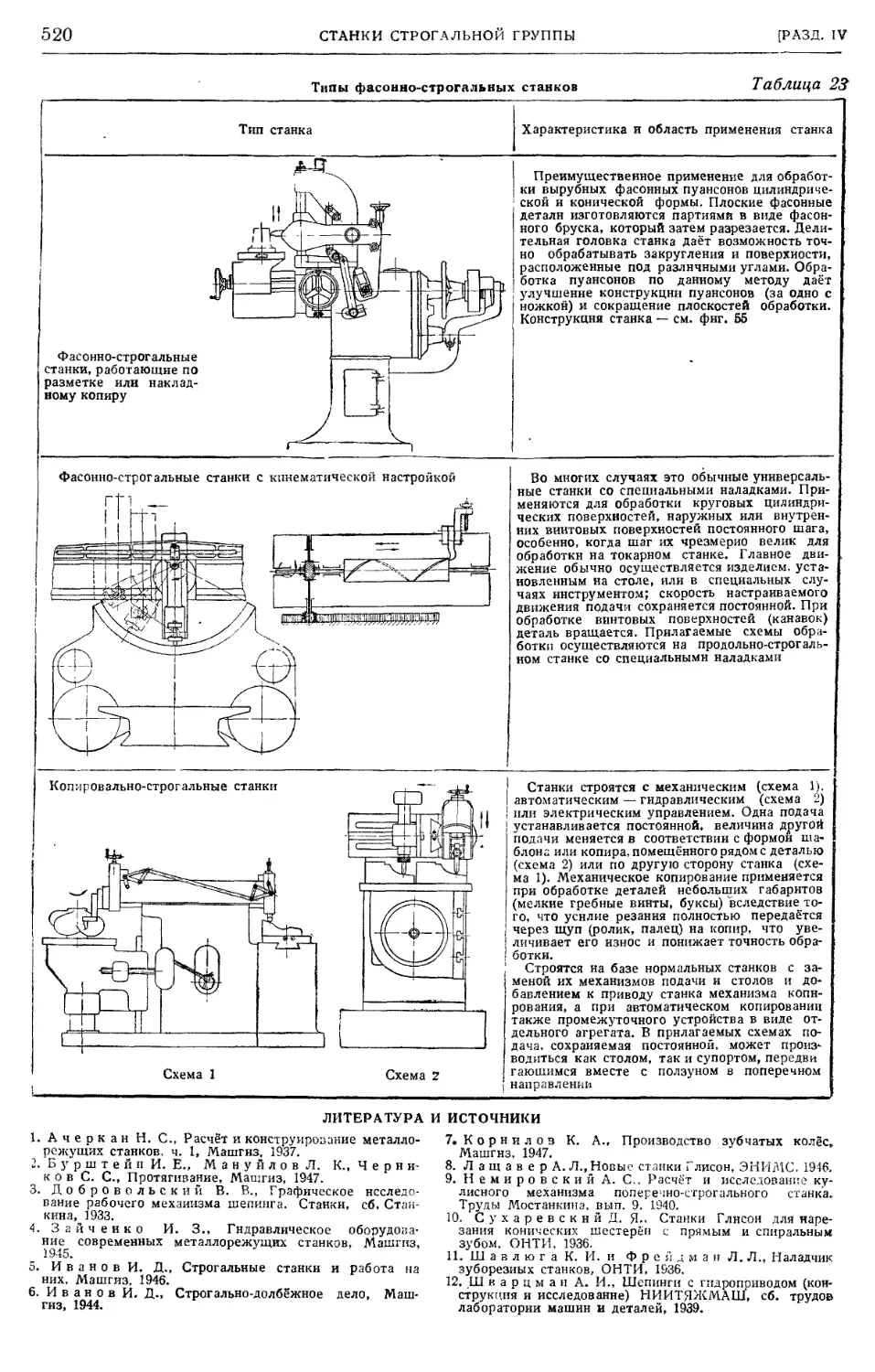

Фасонно-строгальные станки (инж. С. С.

Румянцев) 517

Глава X. СТАНКИ ШЛИФОВАЛЬНОЙ

ГРУППЫ 521

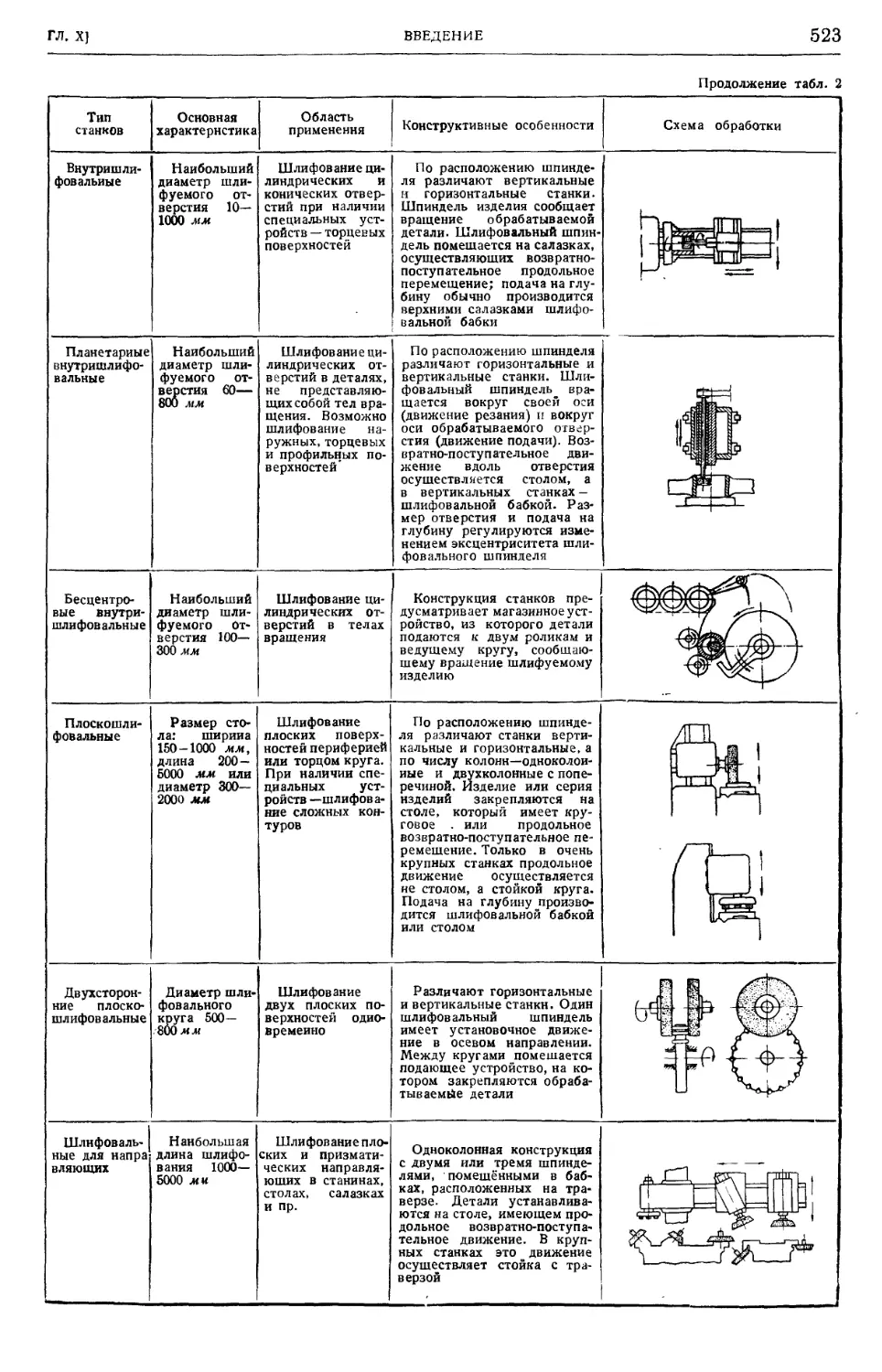

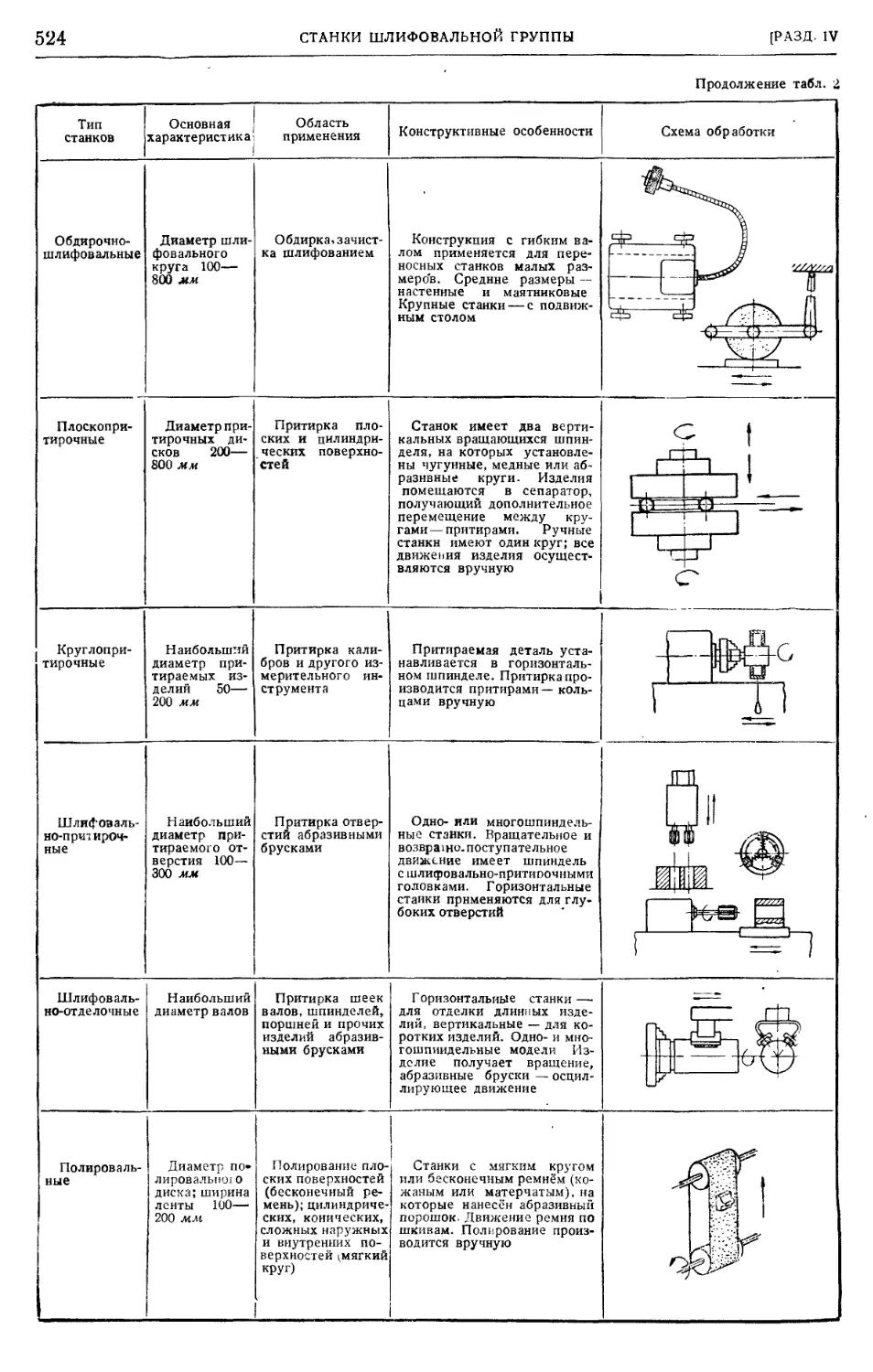

Введение (проф. Б. Л. Богуславский) . . . 521

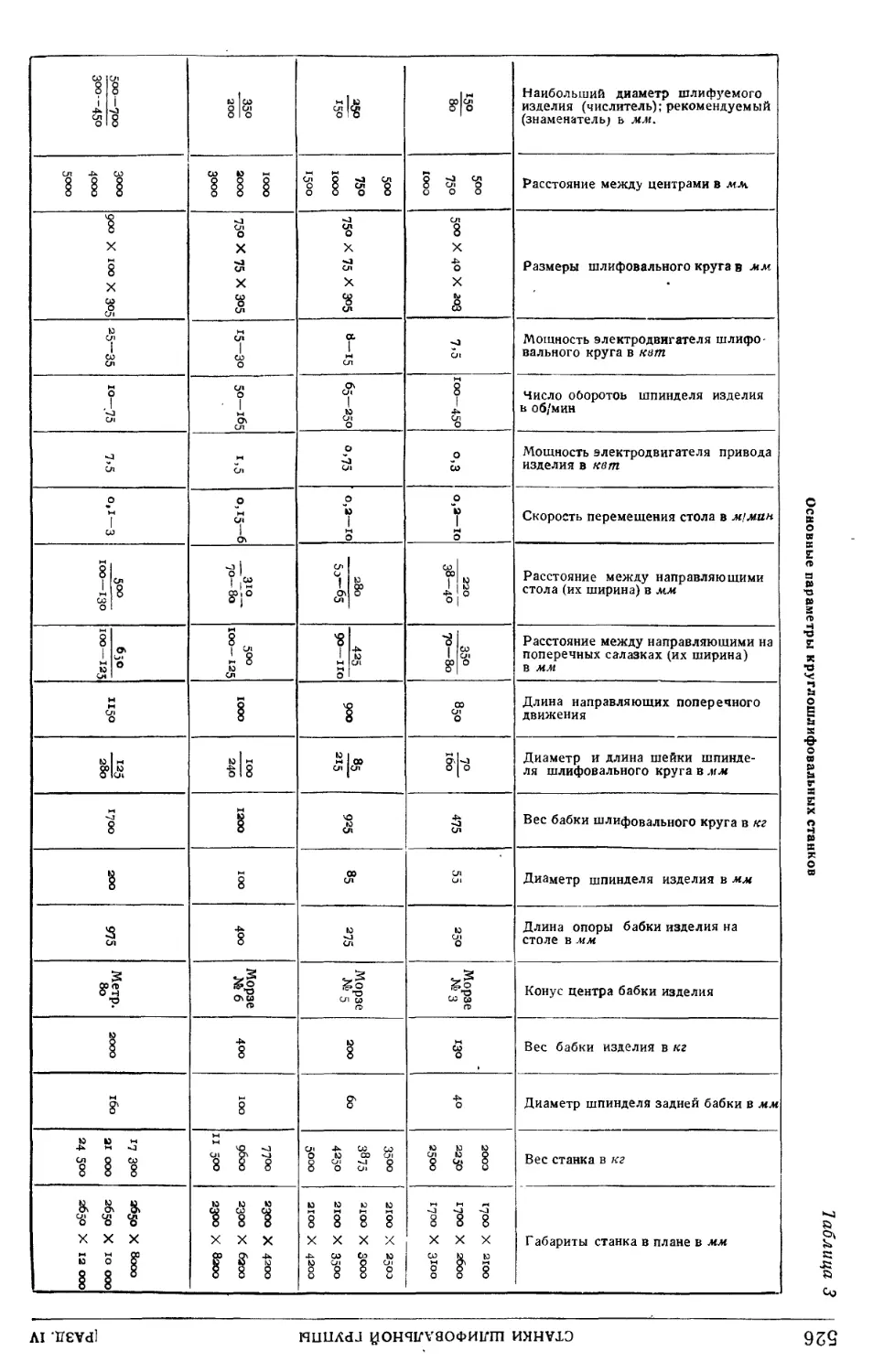

Круглошлифовальные станки (лауреат

Сталинской премии доц., канд. техн.

наук М. П. Мерперт) 525

Резьбошлифовальные станки (лауреат

Сталинской премии, инж:. Б. Т. Бреев) . 531

Внутришлифовальные станки (лауреат

Сталинской премии, доц., канд. техн.

наук М. П. Мерперт) 540

Бесцентровые круглошлифовальные станки

(ст. научн сотр., канд. техн. наук

С. М. Кедров) 546

Плоскошлифовальные станки (ст. научн.

сотр., канд. техн. наук С. М. Кедров) . 551

Зубошлифовальные станки (ст. научн. сотр.,

канд. техн. наук К. А. Корнилов) . . . ?64

Шлифовально-сбдирочные станки (ст.

научн. сотр., канд. техн. наук

С. М. Кедров) 578

Шлифовально-отделочные станки (ст. науч.

сотр., канд. техн. наук С. М. Кедров) 580

Шлифовально-притирочные станки (ст.

научн. сотр., канд. техн. наук С. М.

Кедров) 586

Копировально-шлифовальные станки (проф.

Б. Л. Богуславский) 590

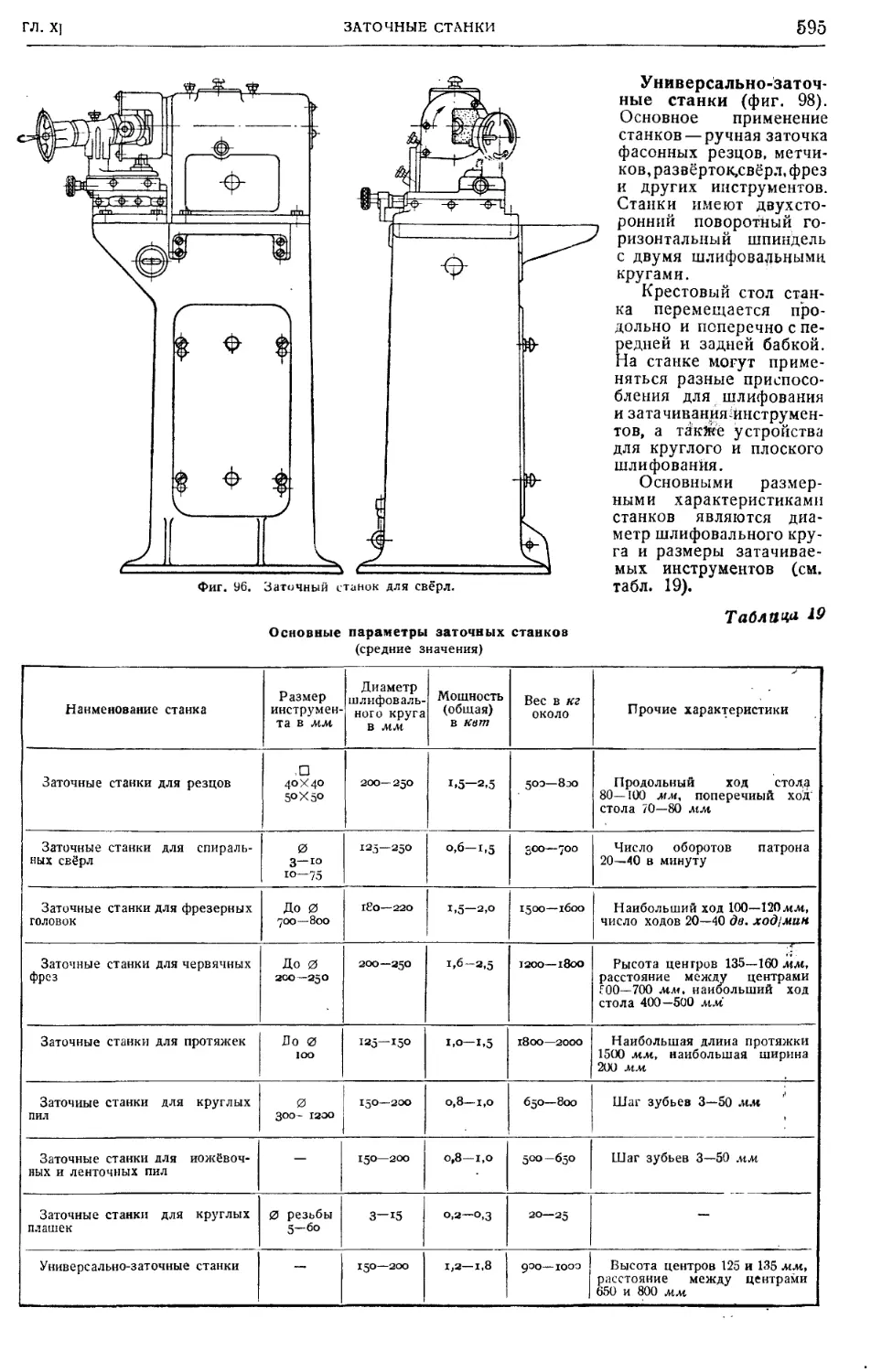

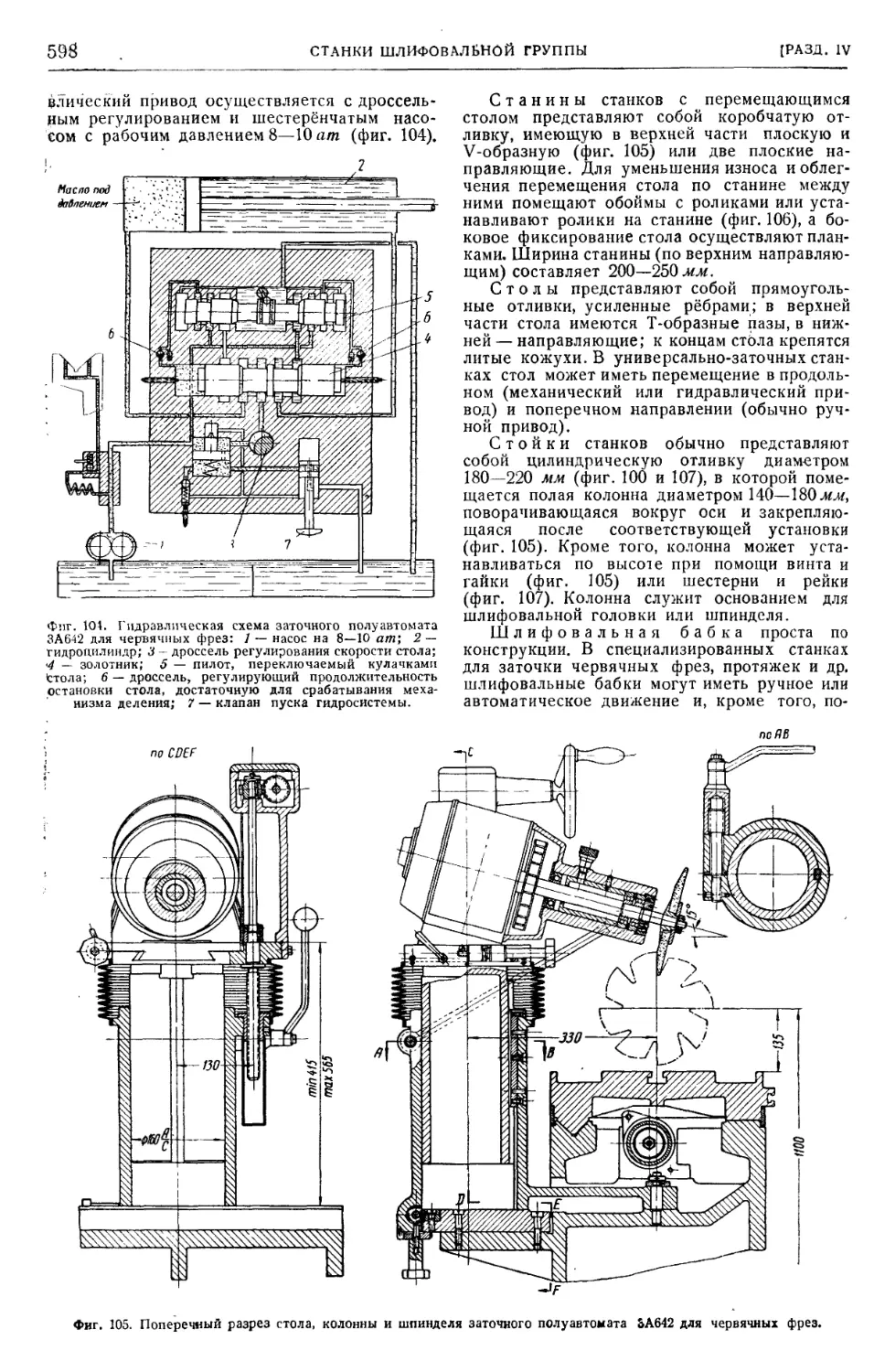

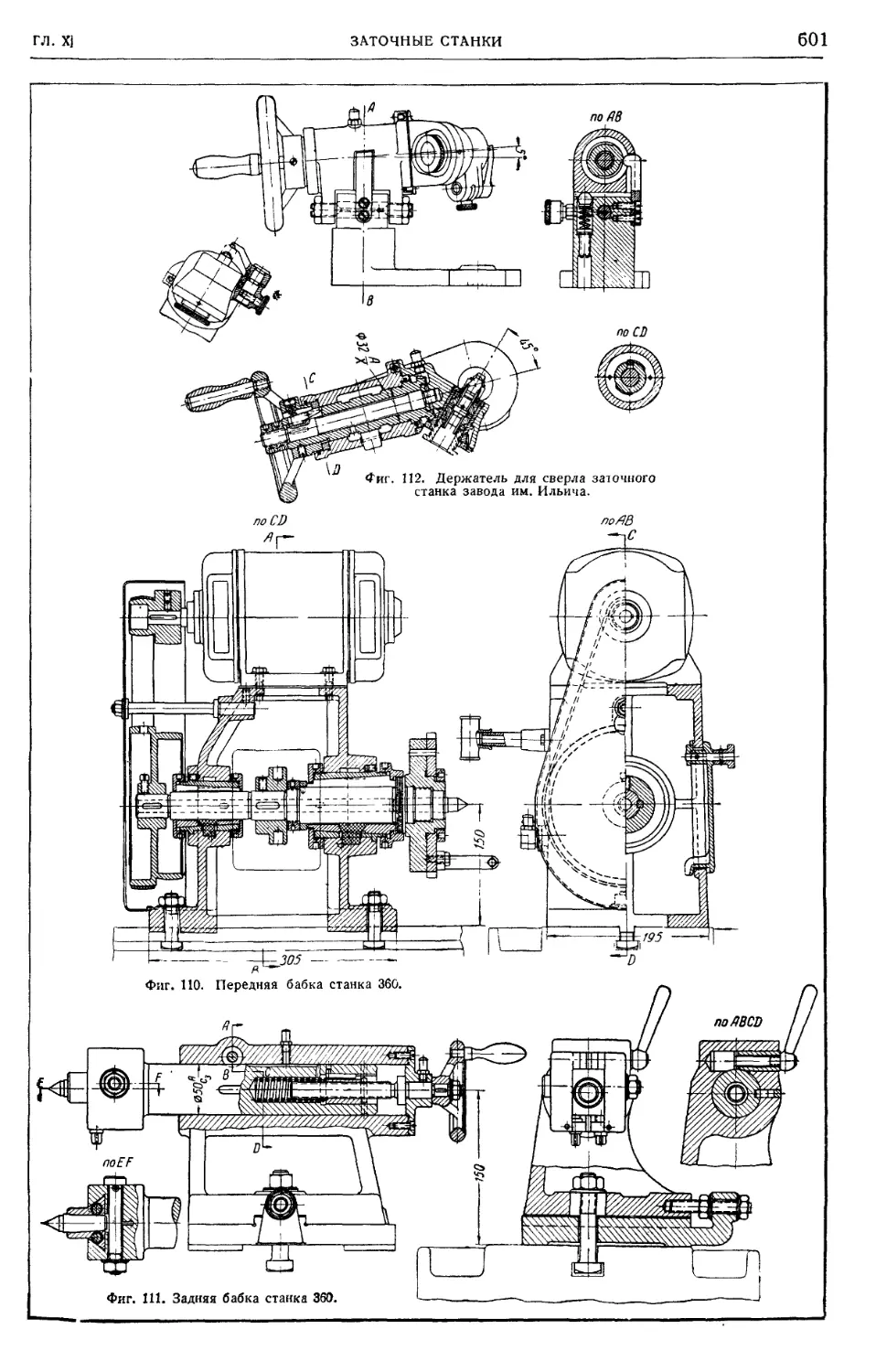

Заточные станки (проф. Б. Л. Богуславский) 593

Шлифовально-отрезные станки (проф. Б. Л.

Богуславский) 602

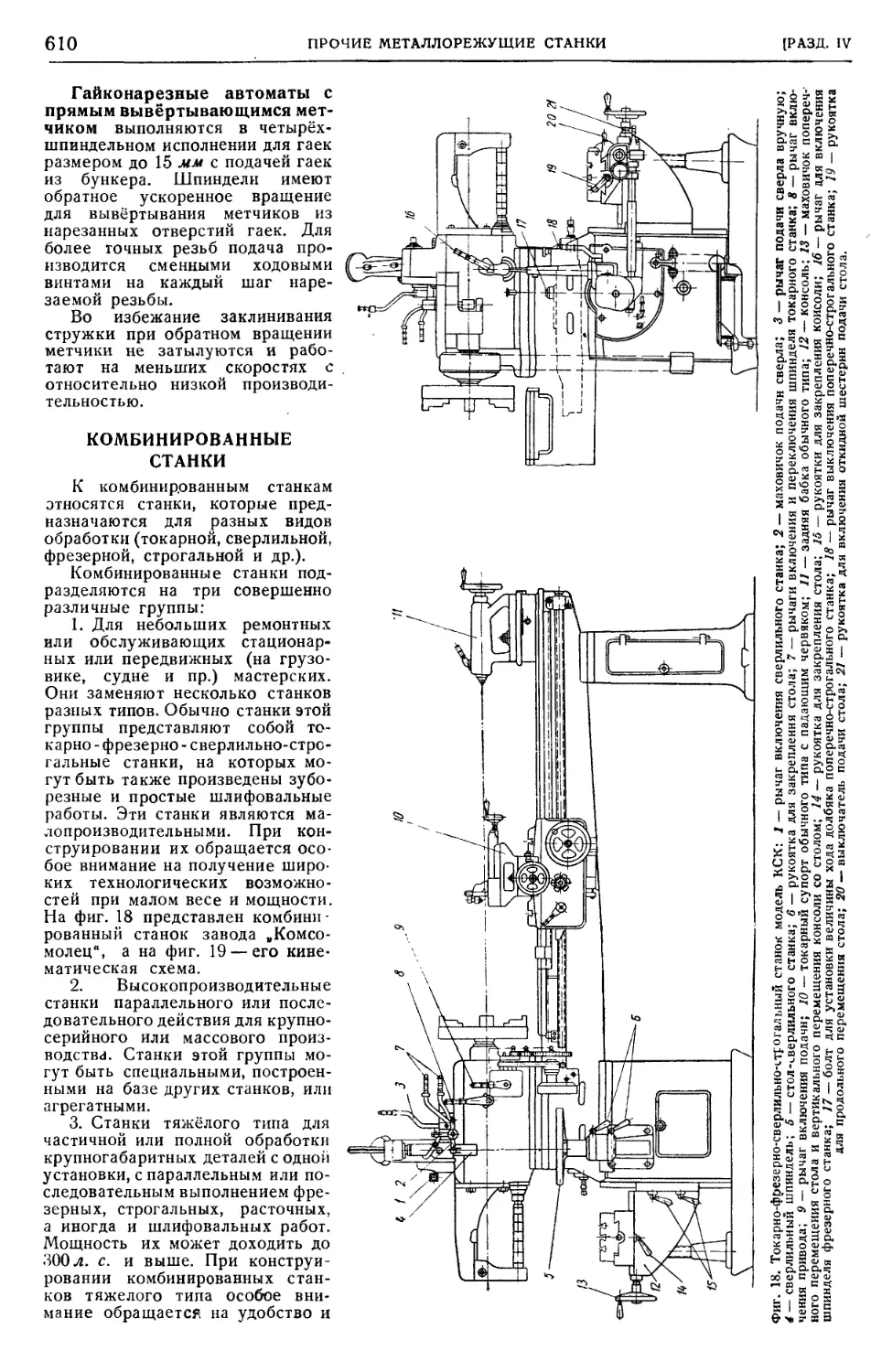

Глава XI. ПРОЧИЕ МЕТАЛЛОРЕЖУЩИЕ

СТАНКИ 603

Станки с вращающимися супортами для об-

точки коленчатых валов (инж:. И. И. Бе-

реговский) • 603

Станки для глубокого сверления (инж:.

Я- М. Мадорский) 603

Гайконарезные станки (инж:. Я- М. Мадор-

ский) 608

Комбинированные станки (проф. Б. Л. Богу-

славский) 610

Резьбонакатные станки (лауреат Сталин-

ской премии, инж:. Б. Т. Бреев) 611

Бесцентровые обдирочио-сбточные и пра-

вильные станки (проф. Б. Л. Богуслав-

ский) 616

Глава XII. АГРЕГАТНЫЕ СТАНКИ И

АВТОМАТИЧЕСКИЕ ЛИНИИ (лауреат

Сталинской премии чл.-корр. АН СССР

В. И. Дикушин) 618

Общие сведения 618

Станины (основания) 621

VI

СОДЕРЖАНИЕ

Направляющие рабочих органов станков . . 622

Агрегаты вращения инструментов 624

Самодействующие супорты и силовые

головки 630

Установочные приспособления ... • . . . . 64и

Транспортные устройства для заготовок . . 646

Режущий инструмент 654

Управление 655

Автоматические линии станков 656

Глава XIII. ИСПЫТАНИЕ МЕТАЛЛОРЕ-

ЖУЩИХ СТАНКОВ .663

Введение (Е. Г. Алексеев) 663

Методы проведения испытаний {Е. Г. Алек-

сеев) 663

Аппаратура для испытания станков

(?. Г Алексеев и инж. В. С. Васильев) 670

ДЕРЕВООБРАБА ТЫВАЮЩИЕ

МАШИНЫ

Глава XIV. РЕЗАНИЕ ДРЕВЕСИНЫ {доц.,

канд. техн. наук Ф. М. Манжос) . . . 675

Основные сведения по реза-

нию древесины 675

Методы механической обработки древе-

сины 675

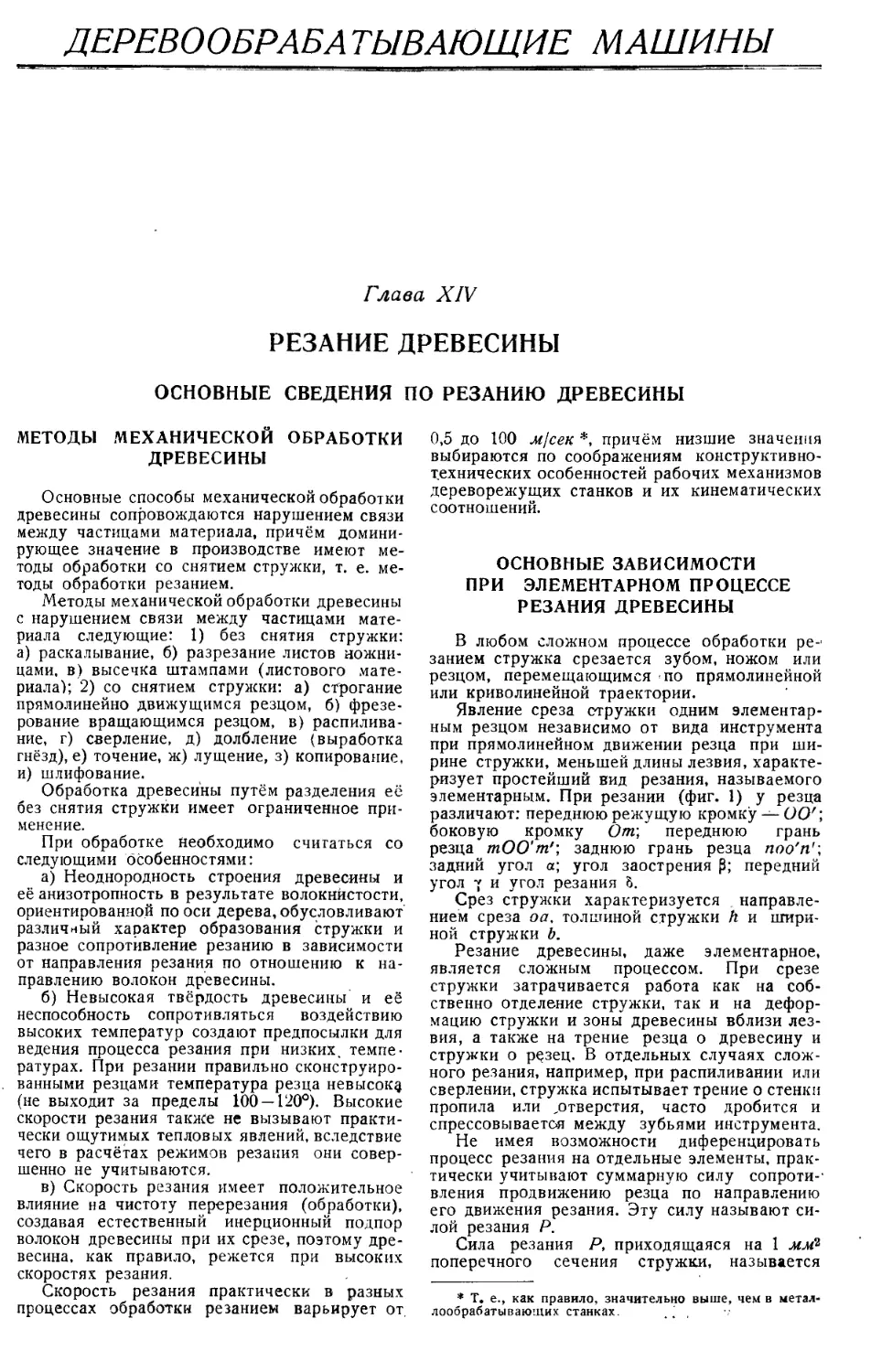

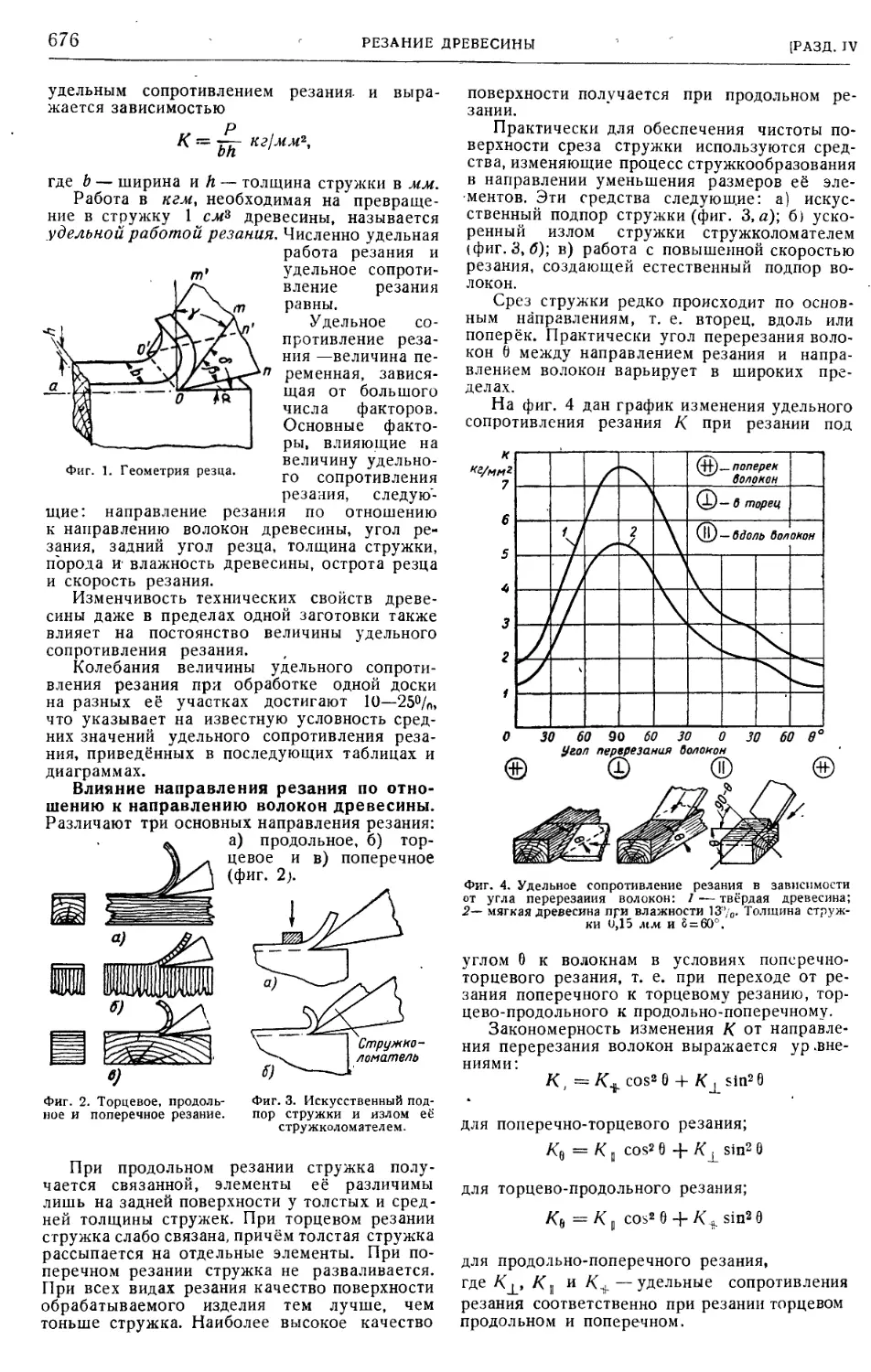

Основные зависимости при элементарном

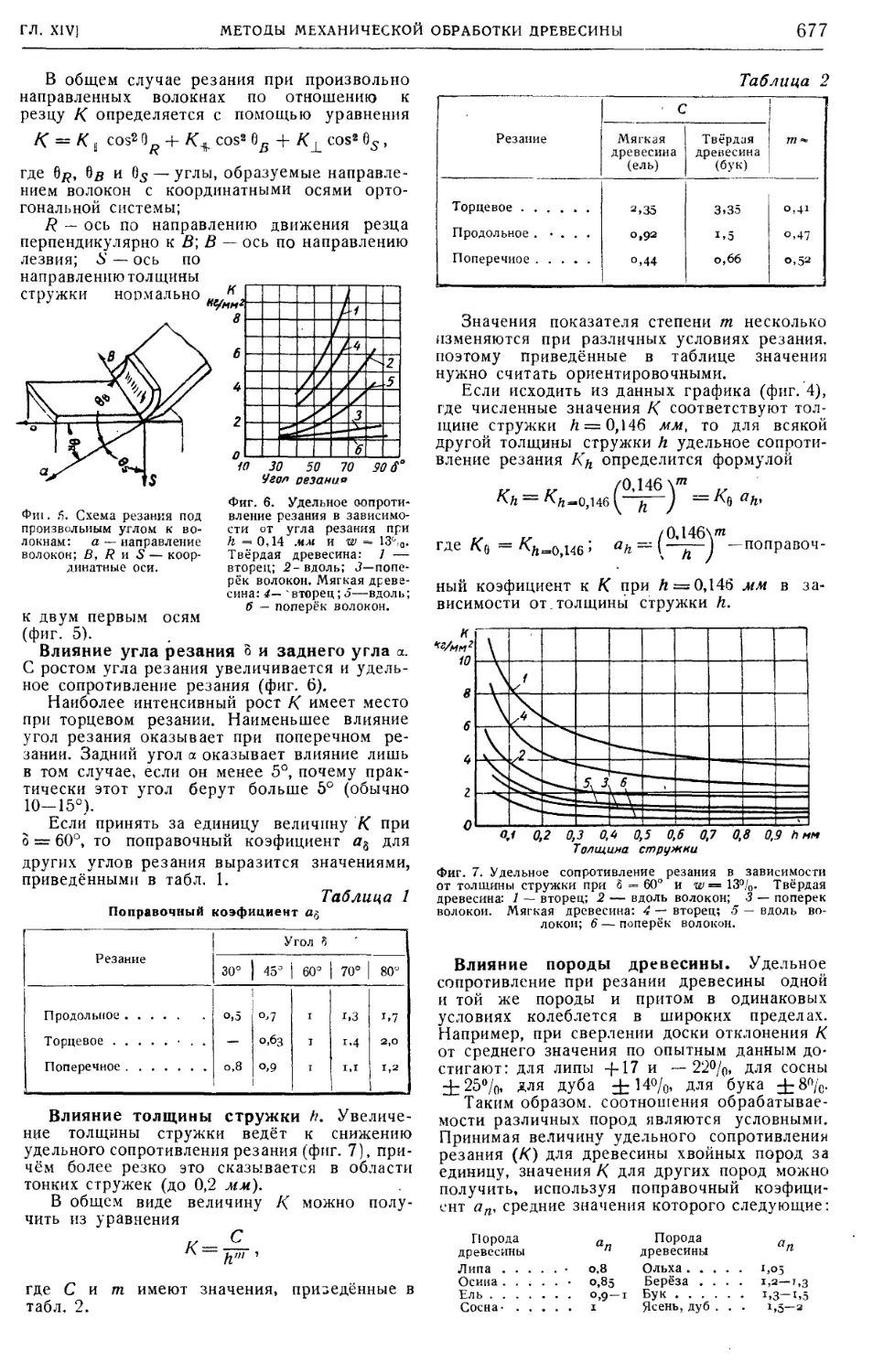

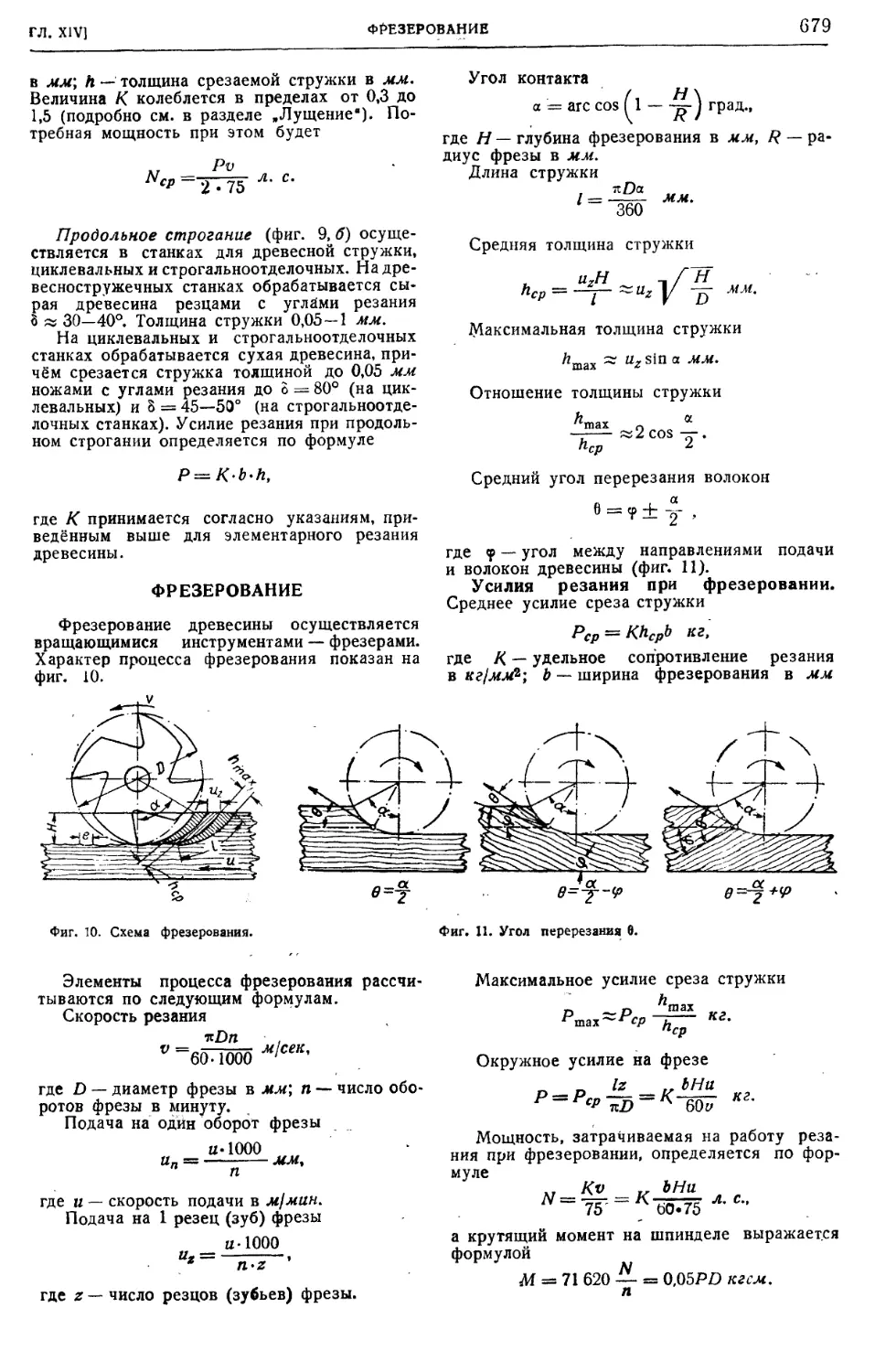

процессе резания древесины 675

Строгание • . . 678

Фрезерование • 679

Распиливание 681

Сверление . . • . • 685

Лущение 688

Копирование 688

Шлифование 690

Режущий инструмент 690

Пилы • 690

Строгальные инструменты 693

Фрезерные инструменты 696

Свёрла 698

Цепиодолбёжпый инструмент 699

Шлифовальные круги для заточки режу-

щего инструмента 700

Глава XV. ТИПЫ, КОНСТРУКЦИИ И

ОСНОВНЫЕ ПАРАМЕТРЫ ДЕРЕВО-

ОБРАБАТЫВАЮЩИХ МАШИН (канд.

техн. наук П. С. Афанасьев) 702

Введение 702

Лесопильные рамы • 702

Круглопильные станки • . 707

Ленточнопильные и лобзиковые станки ... 712

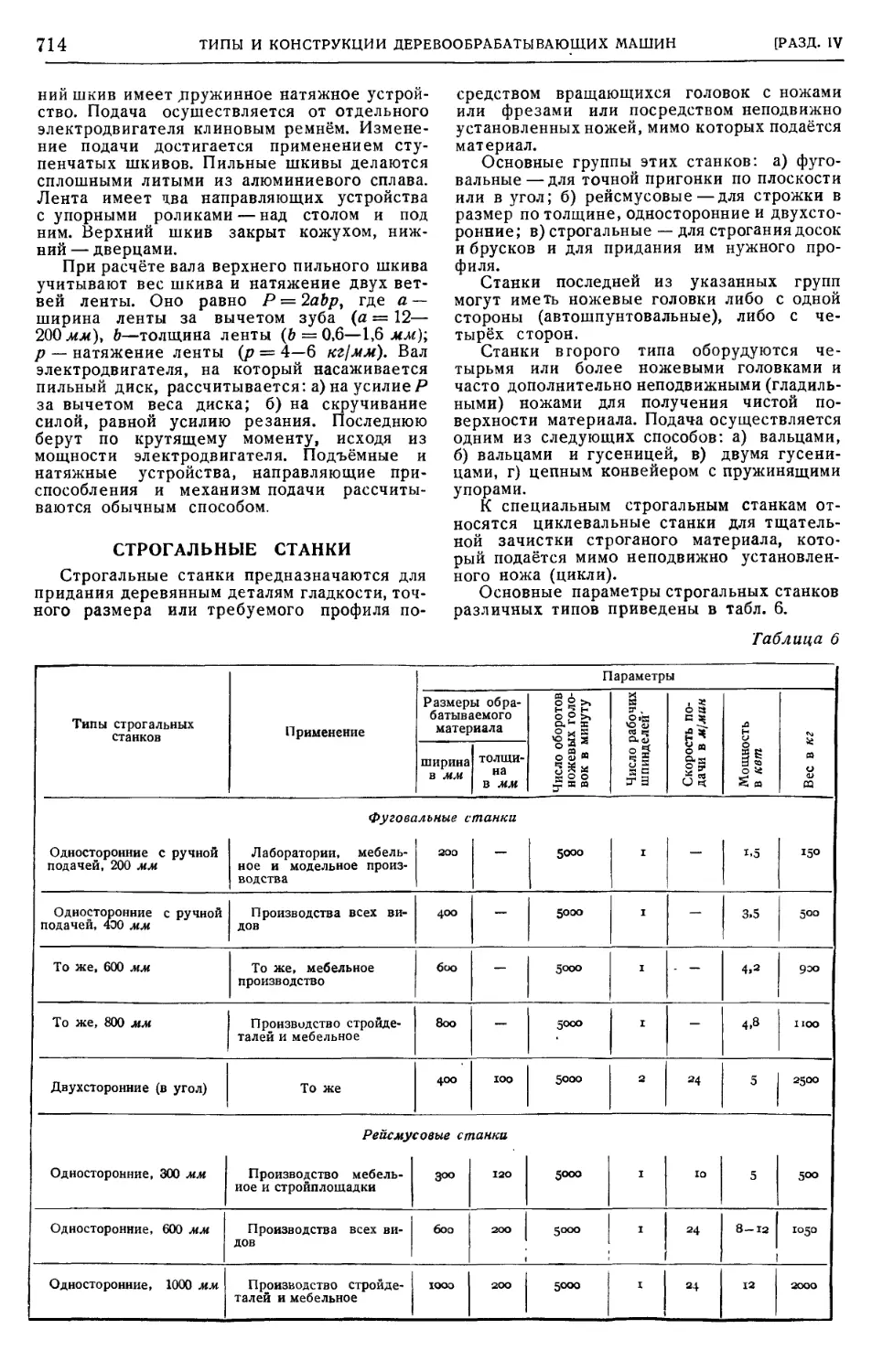

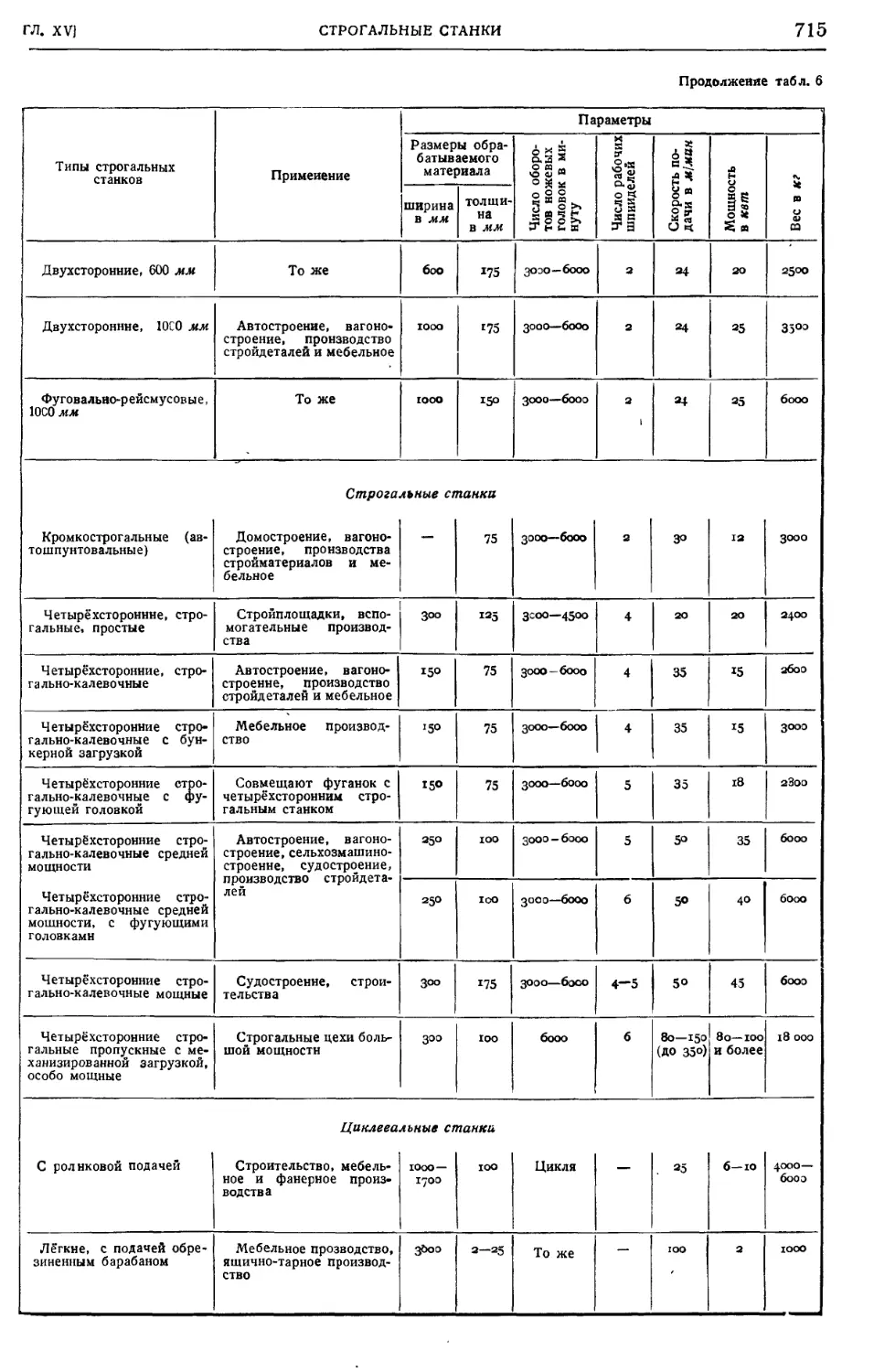

Строгальные станки 714

Фрезерные станки . . • 722

Шипорезные станки. . . . • 724

Сверлильные станки 725

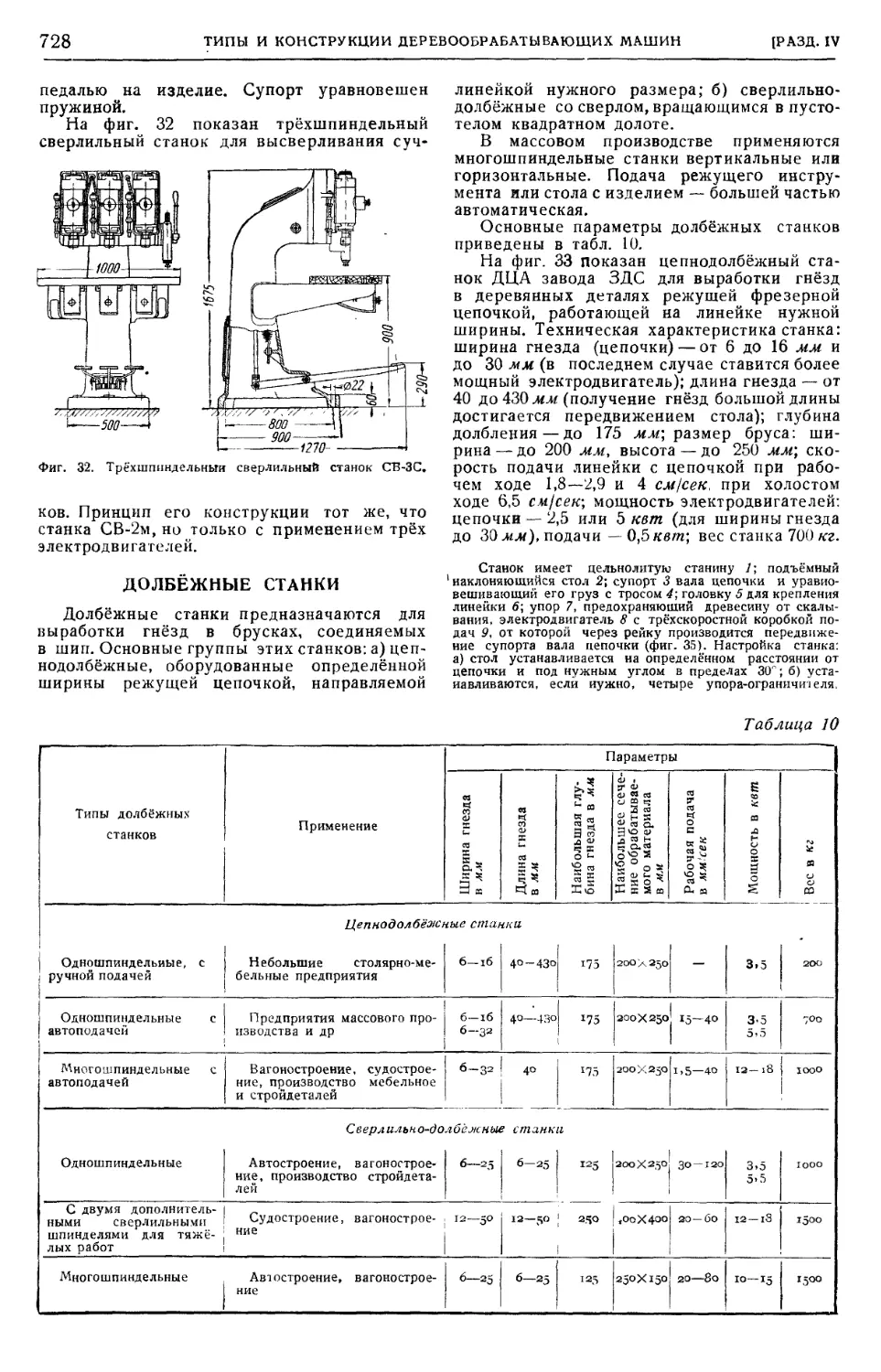

Долбёжные станки 728

Токарные станки 731

Круглопалочные станки 731

Шлифовальные станки 731

Комбинированные и универсальные станки . 732

Ручные деревообрабатывающие машины . . 735

Клеевое оборудование 736

Лущильные станки и сушильно-дыхатель-

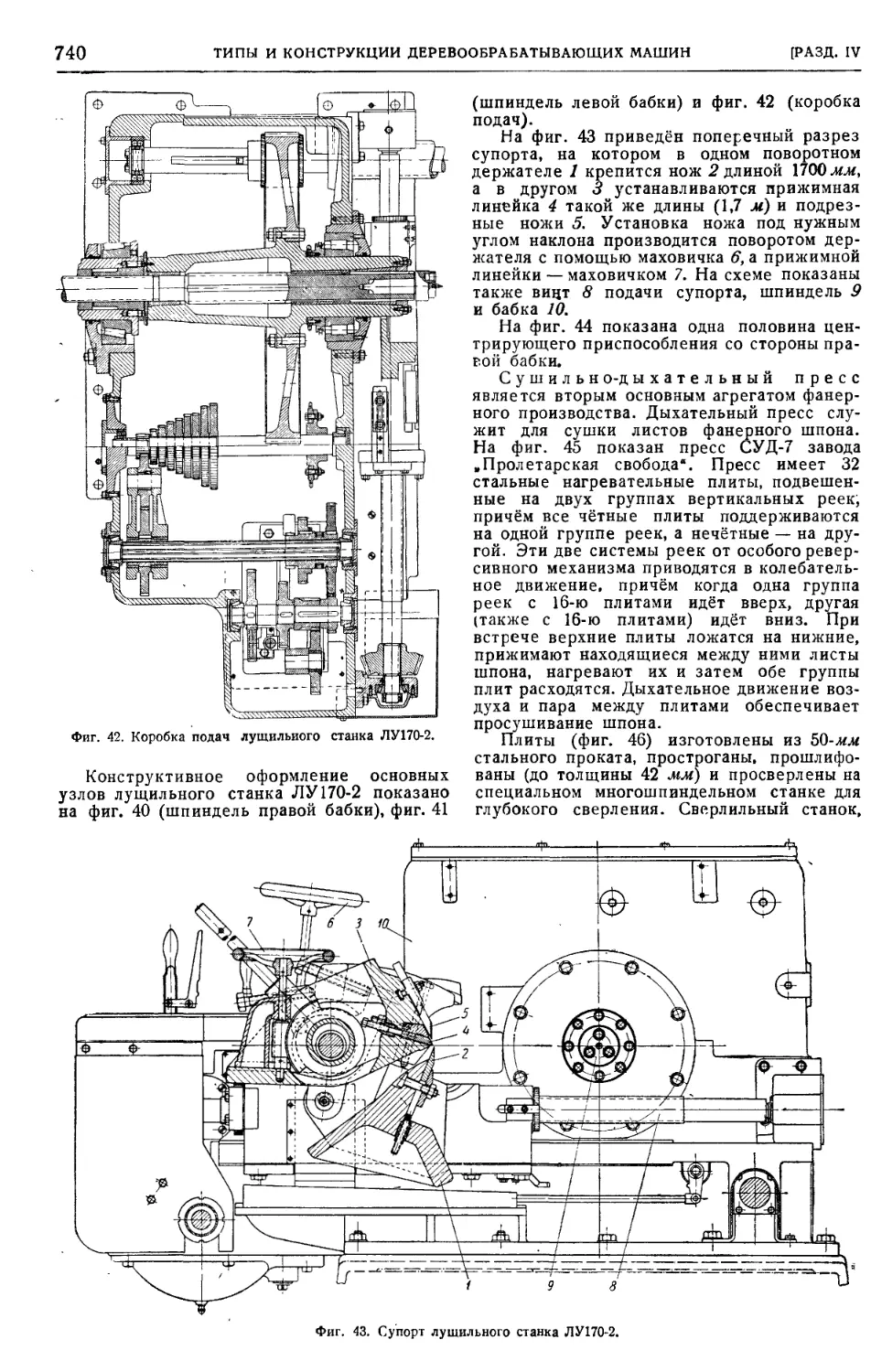

ные прессы фанерного производства . . . 737

Лесотранспортное оборудование 741

Вспомогательное оборудование 743

Глава XVI. ОСНОВНЫЕ УЗЛЫ ДЕРЕВО-

ОБРАБАТЫВАЮЩИХ СТАНКОВ (инж.

Н. В. Маковский) 748

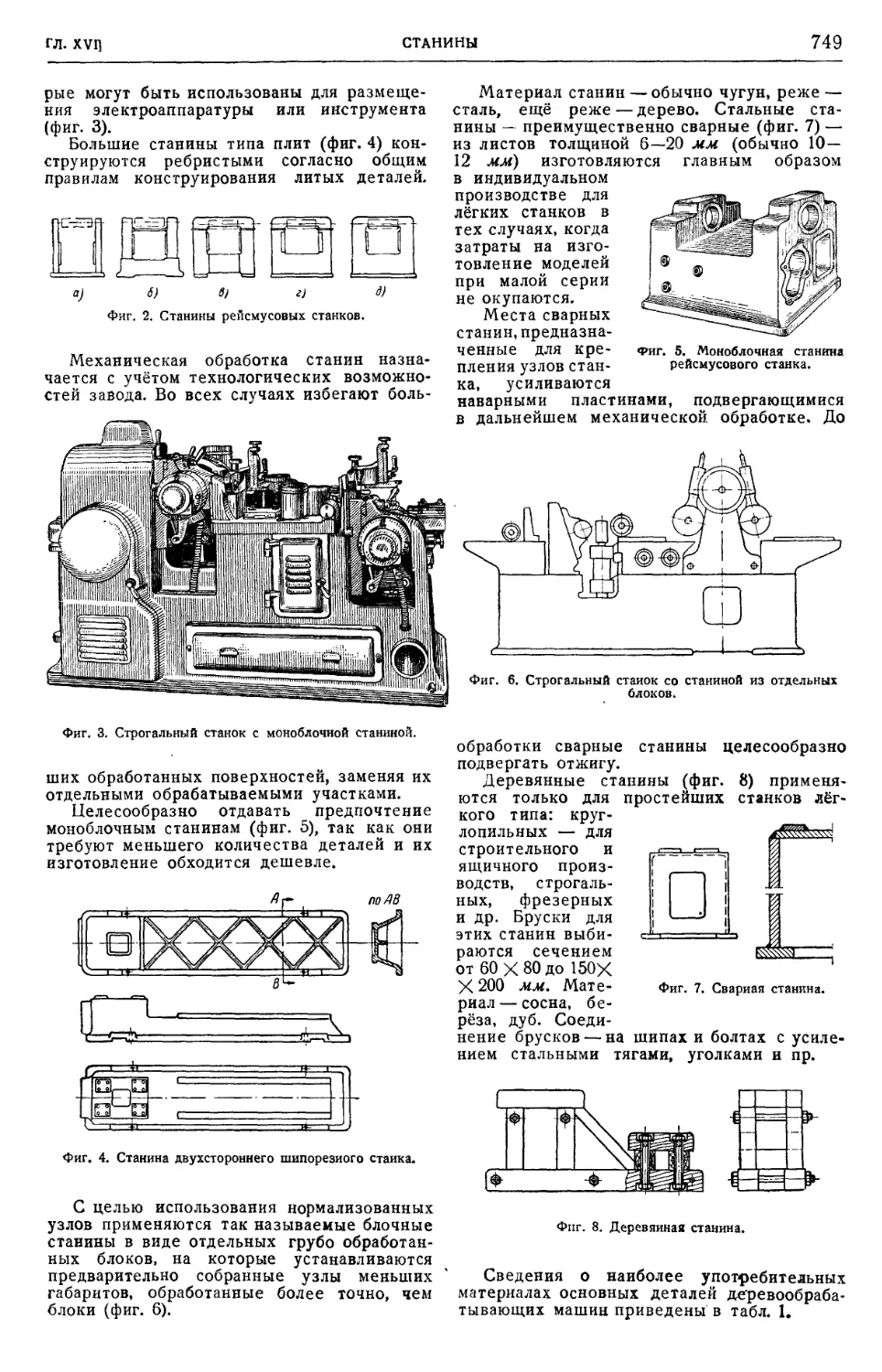

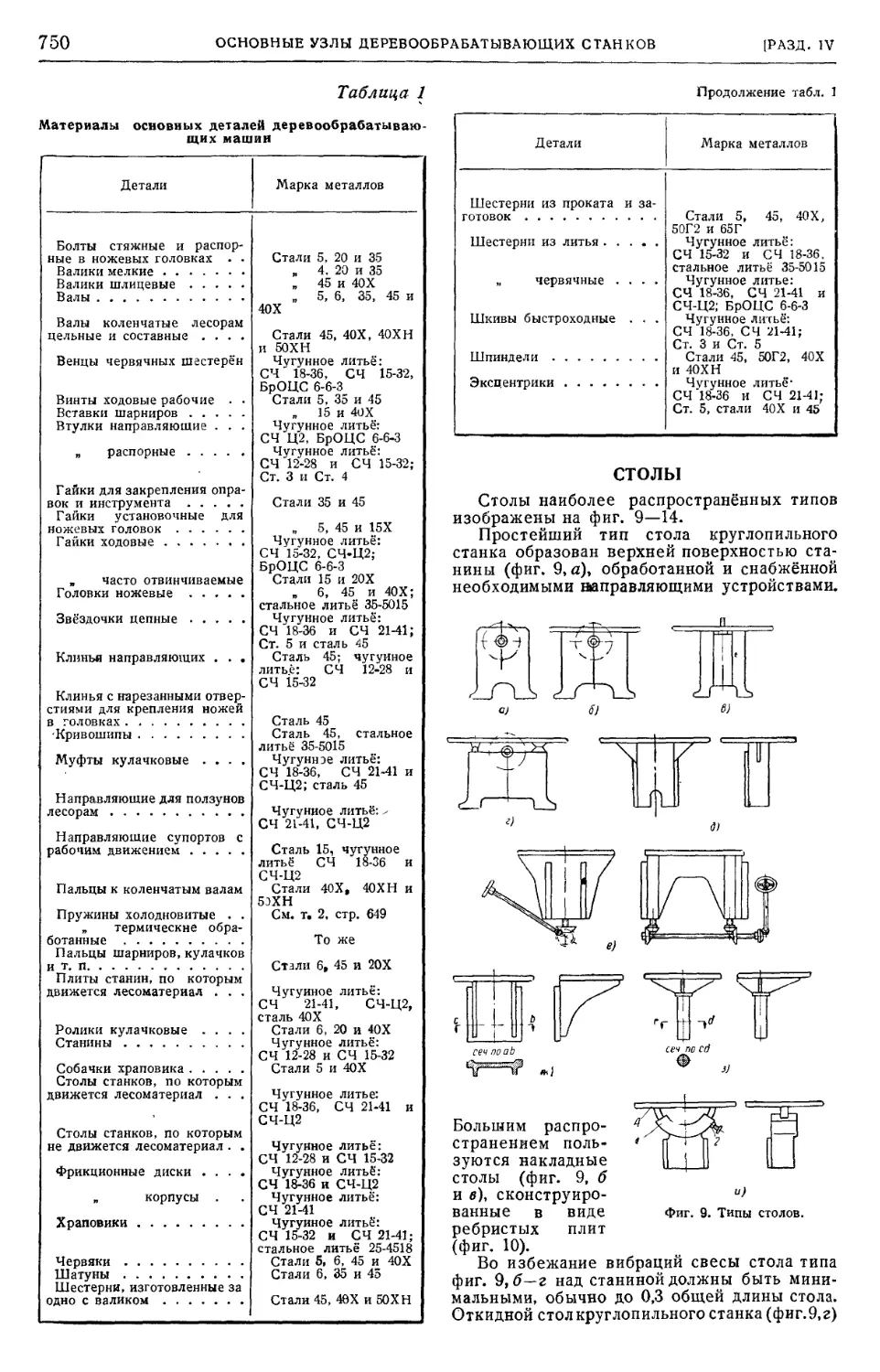

Станины ¦• 748

Столы • 75Э

Рабочие валы 752

Супорты 753

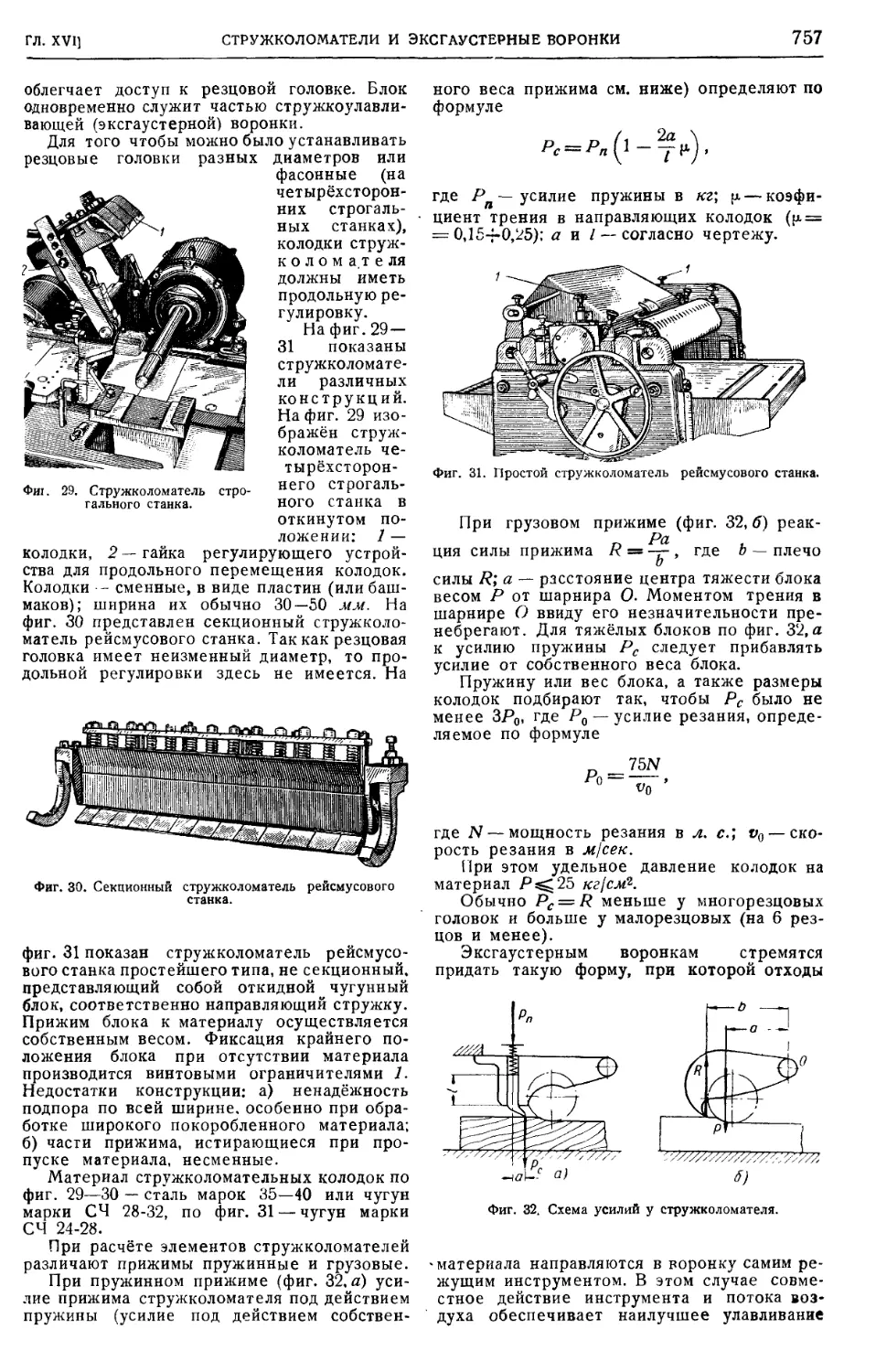

Стружколоматели и эксгаустерные воронки 756

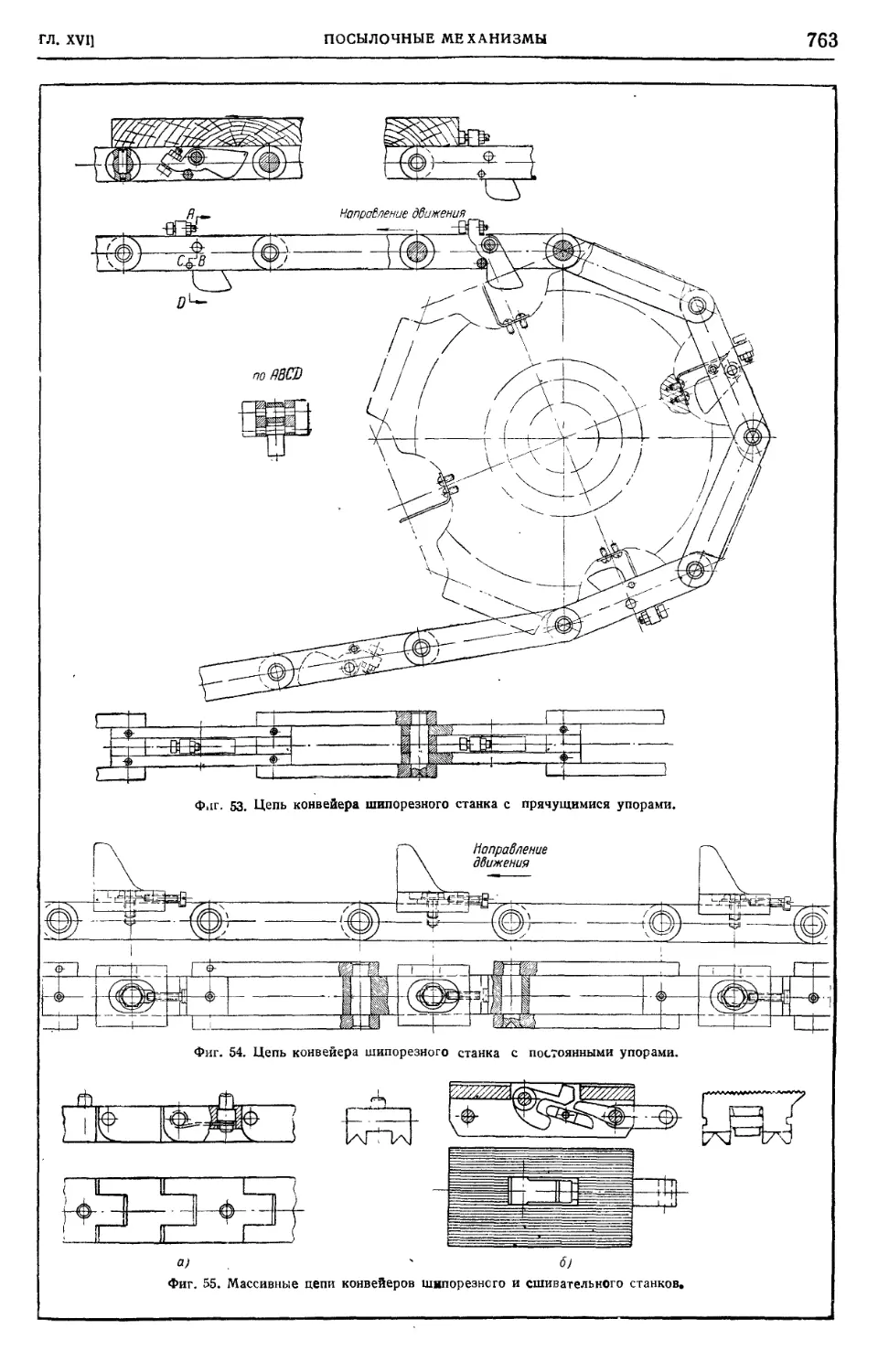

Посылочные механизмы . . . . ¦ 758

Редукторы • 764

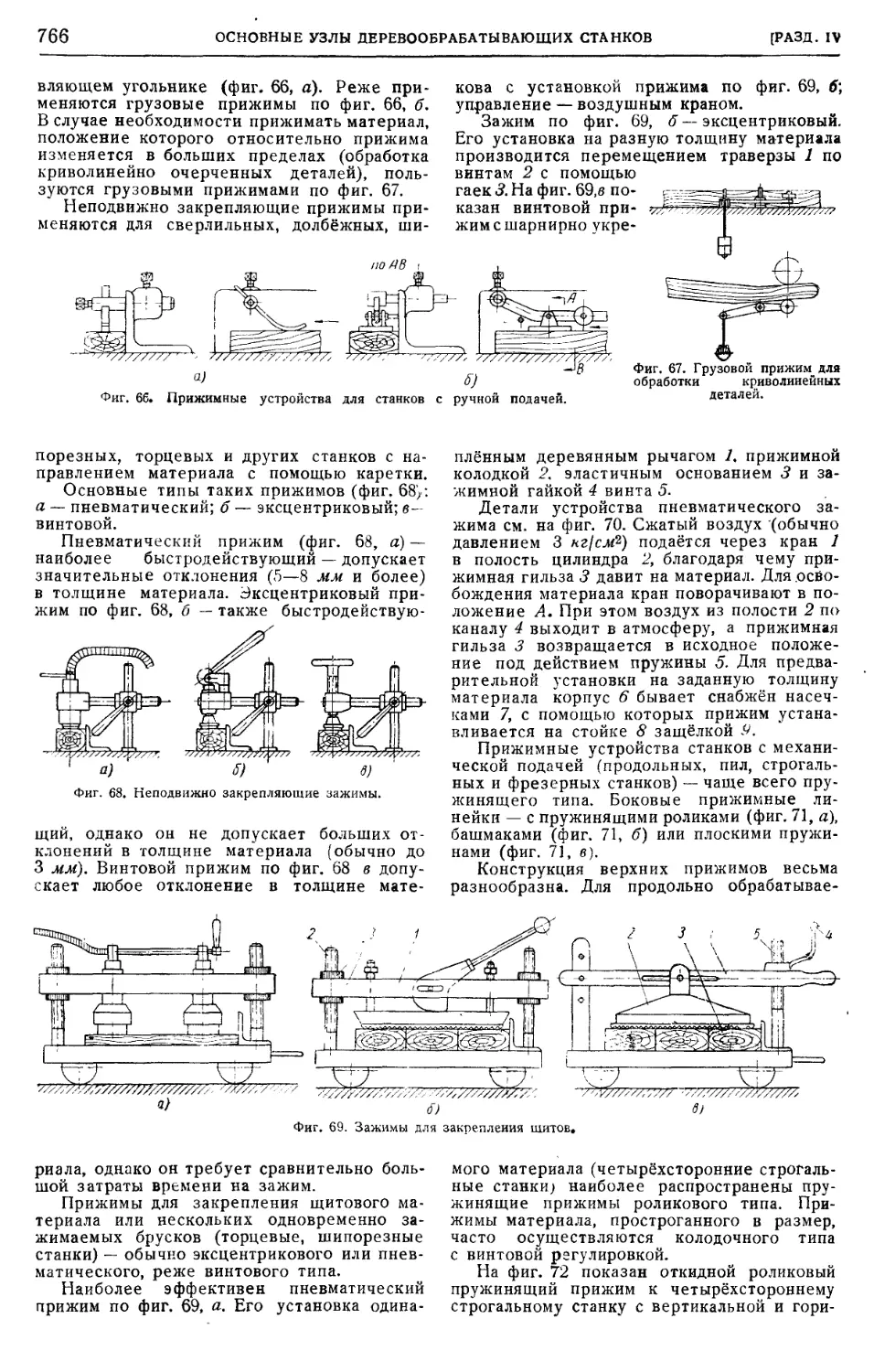

Направляющие и прижимные устройства . . 765

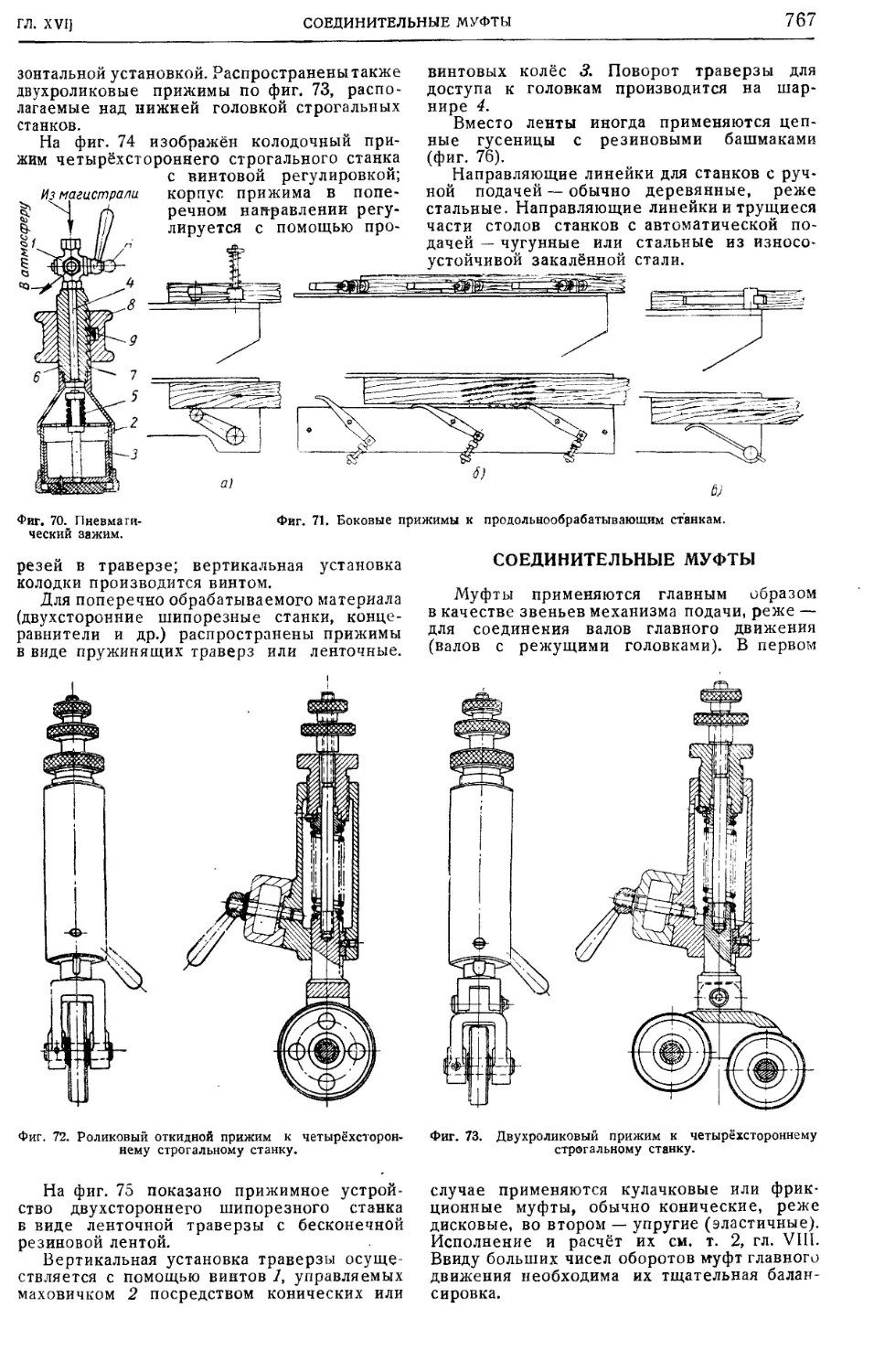

Соединительные муфты 767

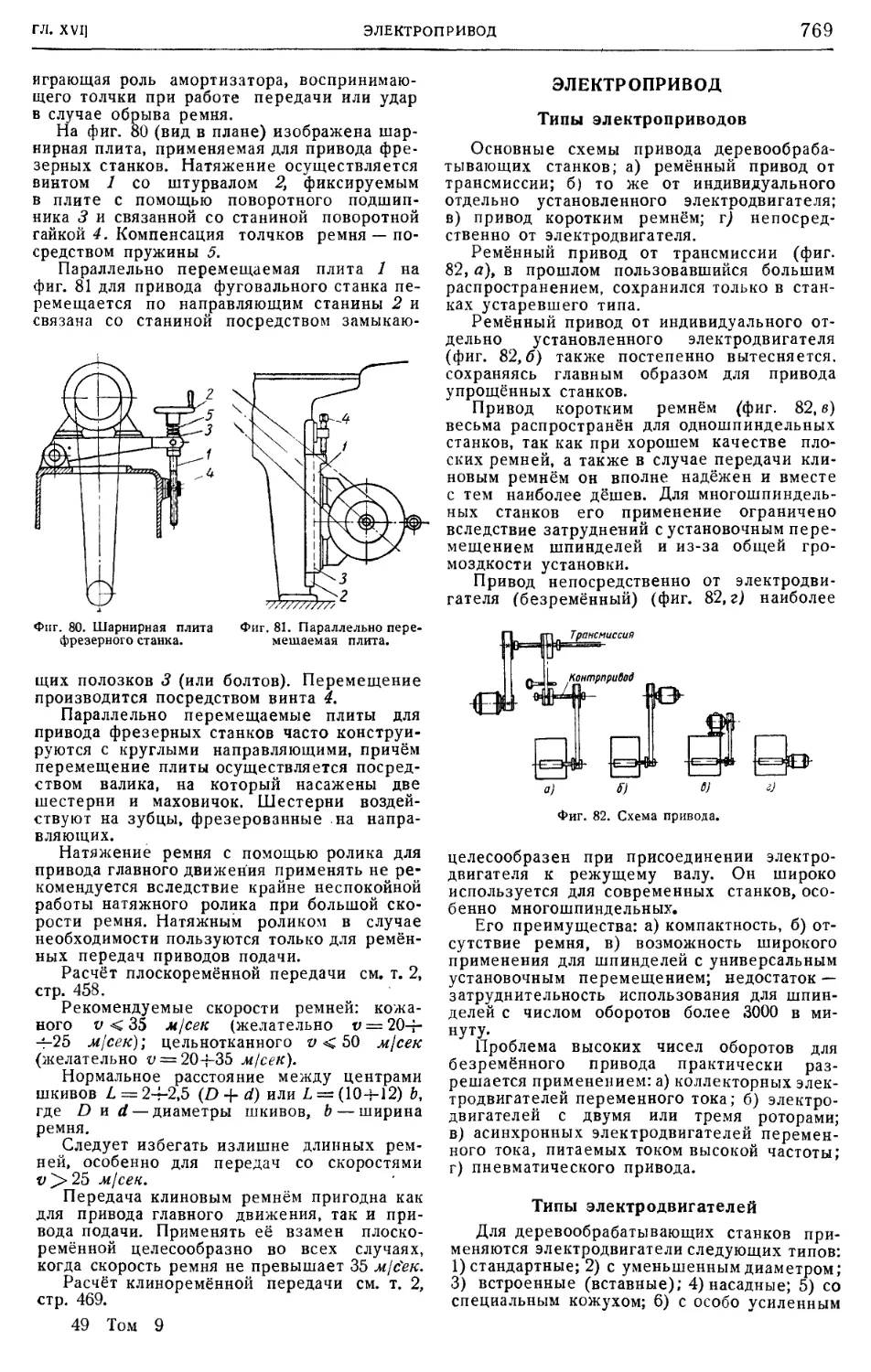

Ремённый привод 768

Электропривод • . • 769

Гидроприводы •••.... 773

Пневмопривод 773

Смазочная аппаратура 774

ПОДЪЁМНО- ТРАНСПОРТНОЕ

ОБОРУДОВАНИЕ И

ЭКСКАВАТОРЫ

Глава XVII. ОБЩИЕ СВЕДЕНИЯ ПО

ПОДЪЁМНО-ТРАНСПОРТНОМУ ОБО-

РУДОВАНИЮ (засл. деят. науки и

техники, проф., д-р техн. наук Л. Г.

Кифер и чл.-корр. АН СССР А. О. Спи-

ваковский) 775

Назначение и виды подъёмно-

транспортного оборудования 775

Общая характеристика подъёмко-транспорт-

ных машин и устройств 775

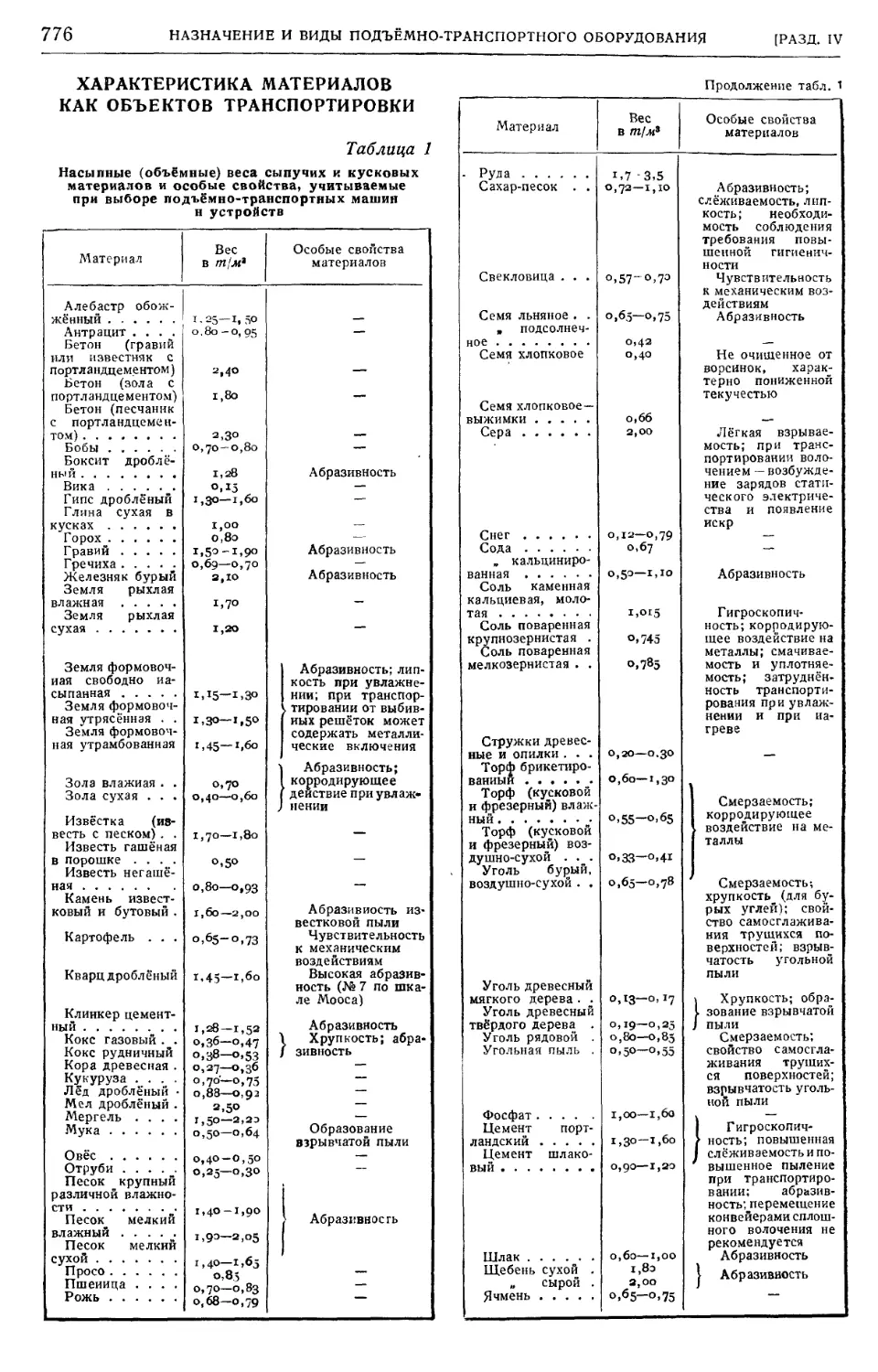

Характеристика материалов как объектов

транспортировки 776

Группы подъёмно-транспортных машин и

устройств по назначению и конструктив-

ным признакам 777

Глава XVIII. ОСНОВНЫЕ ДАННЫЕ И

ФОРМУЛЫ ДЛЯ РАСЧЁТА ГРУЗО-

ПОДЪЁМНЫХ МАШИН И МЕХАНИЗ-

МОВ (засл. деят. науки и техники,

проф., д-р техн. наук Л. Г. Кифер) . . 780

Расчёт подъемных механизмов 780

Расчёт механизмов поступательного движе-

ния кранов и крановых тележек 783

Расчёт механизмов вращения кранов вокруг

вертикальной оси (механизмов поворота). 784

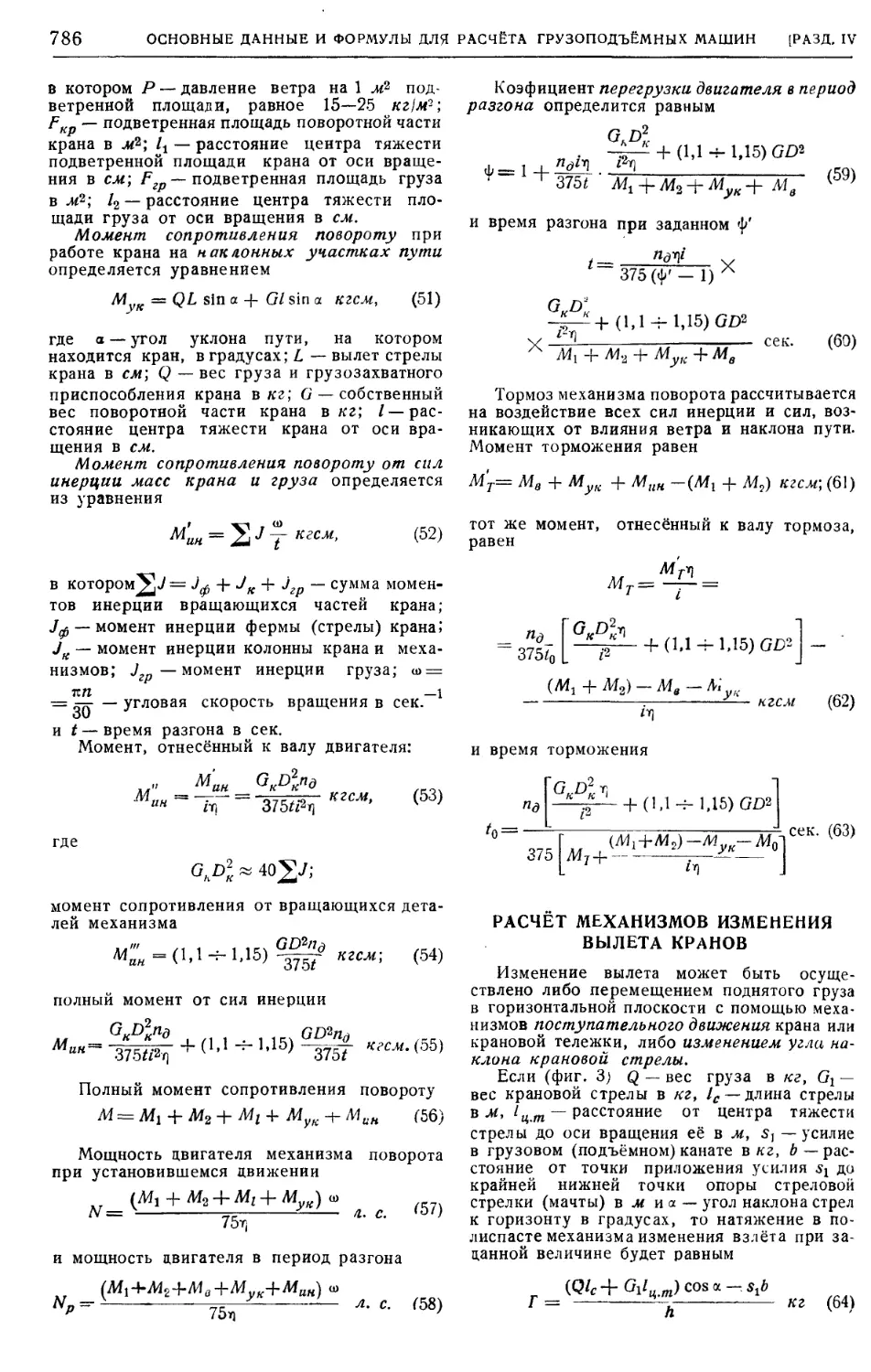

Расчёт механизмов измерения вылета кра-

нов 786

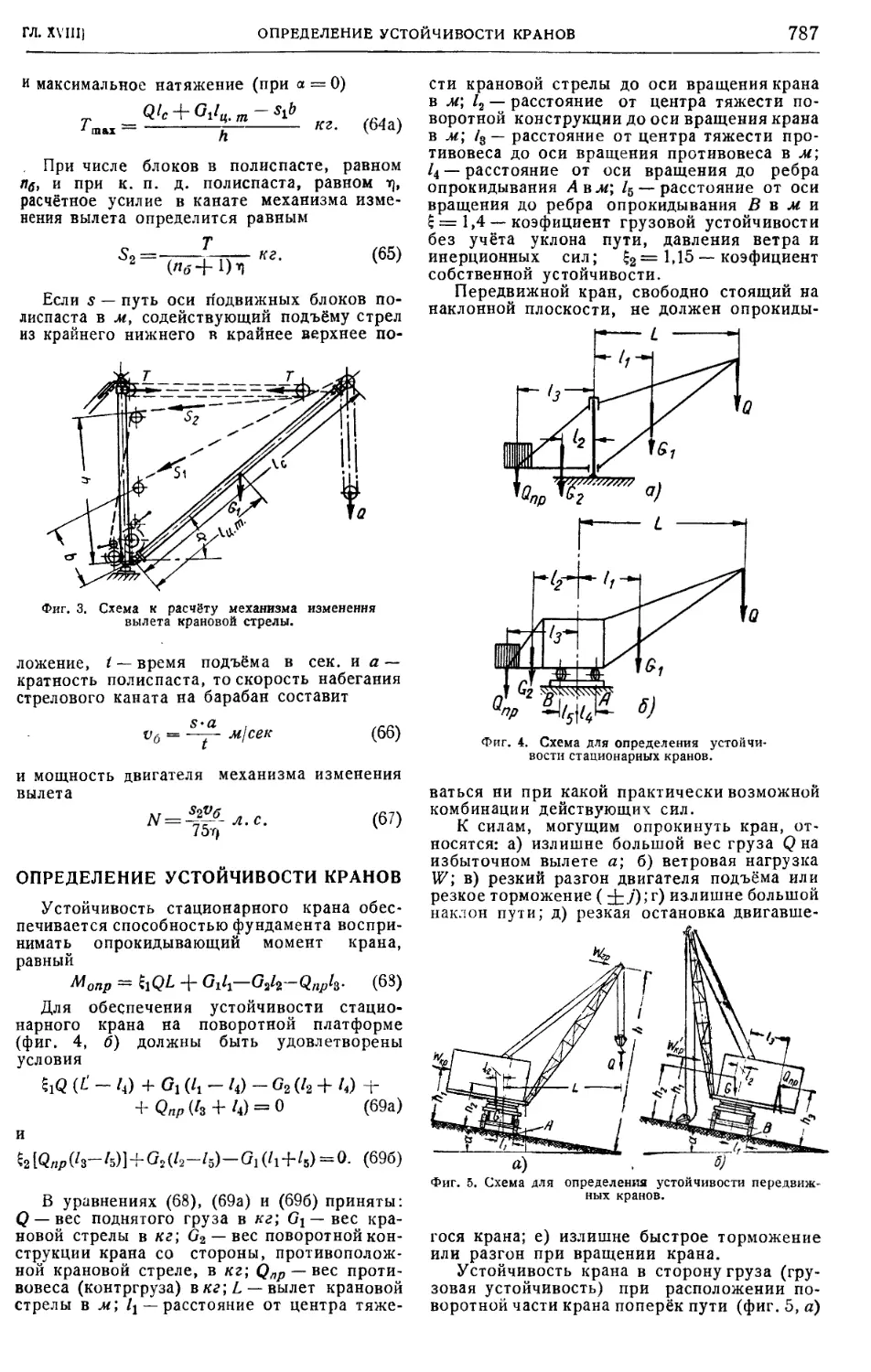

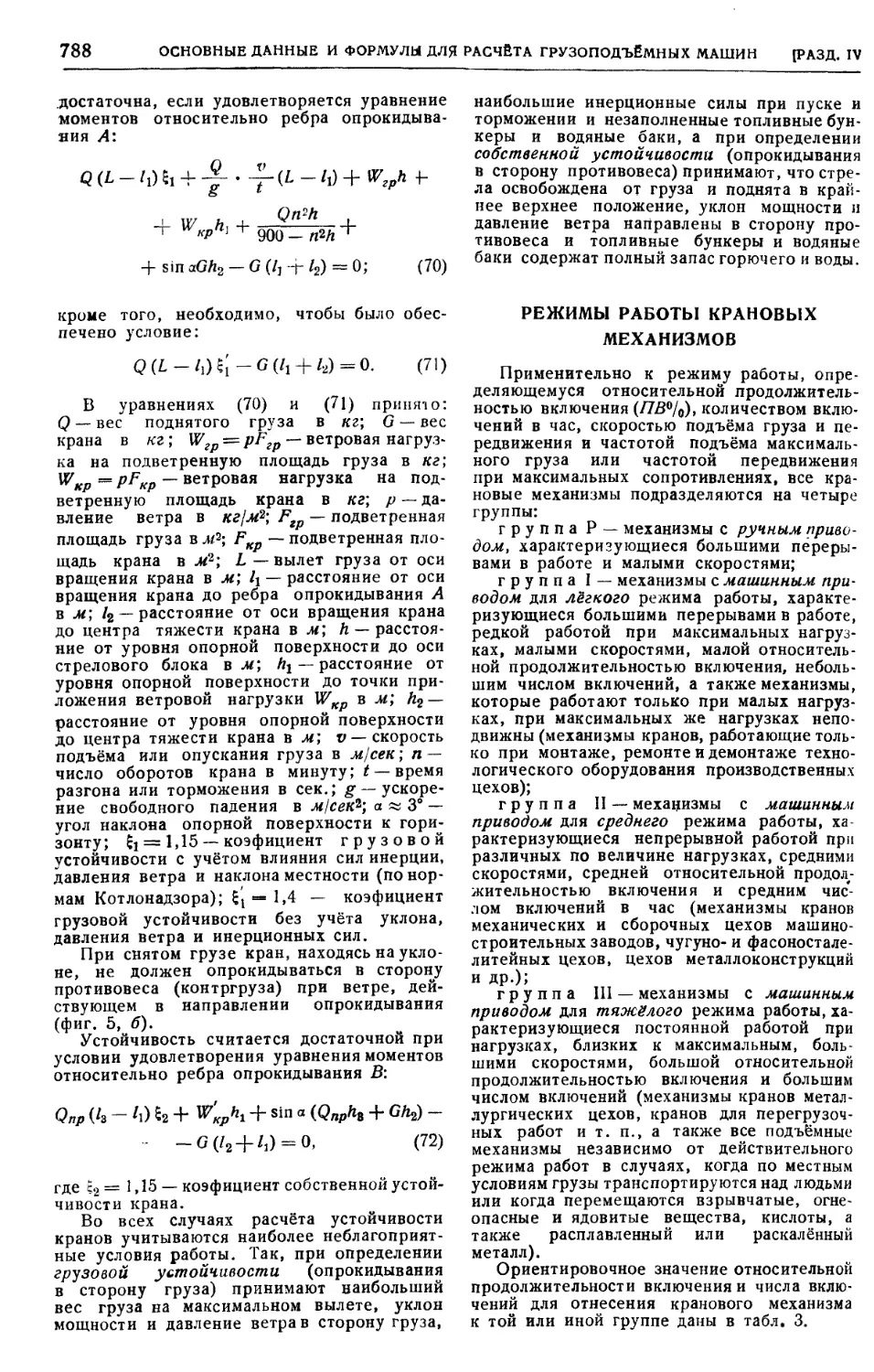

Определение устойчивости кранов 787

Режимы работы крановых механизмов , . . 788

Глава XIX. ДЕТАЛИ И ОСНОВНЫЕ УЗЛЫ

ГРУЗОПОДЪЁМНЫХ МАШИН 790

Детали грузоподъёмных ма-

шин (проф., д-р техн. наук Н. В. Во-

робьев) 790

Стальные проволочные канаты 790

Блоки для стальных проволочных канатов . 794

Барабаны для стальных проволочных канатов 794

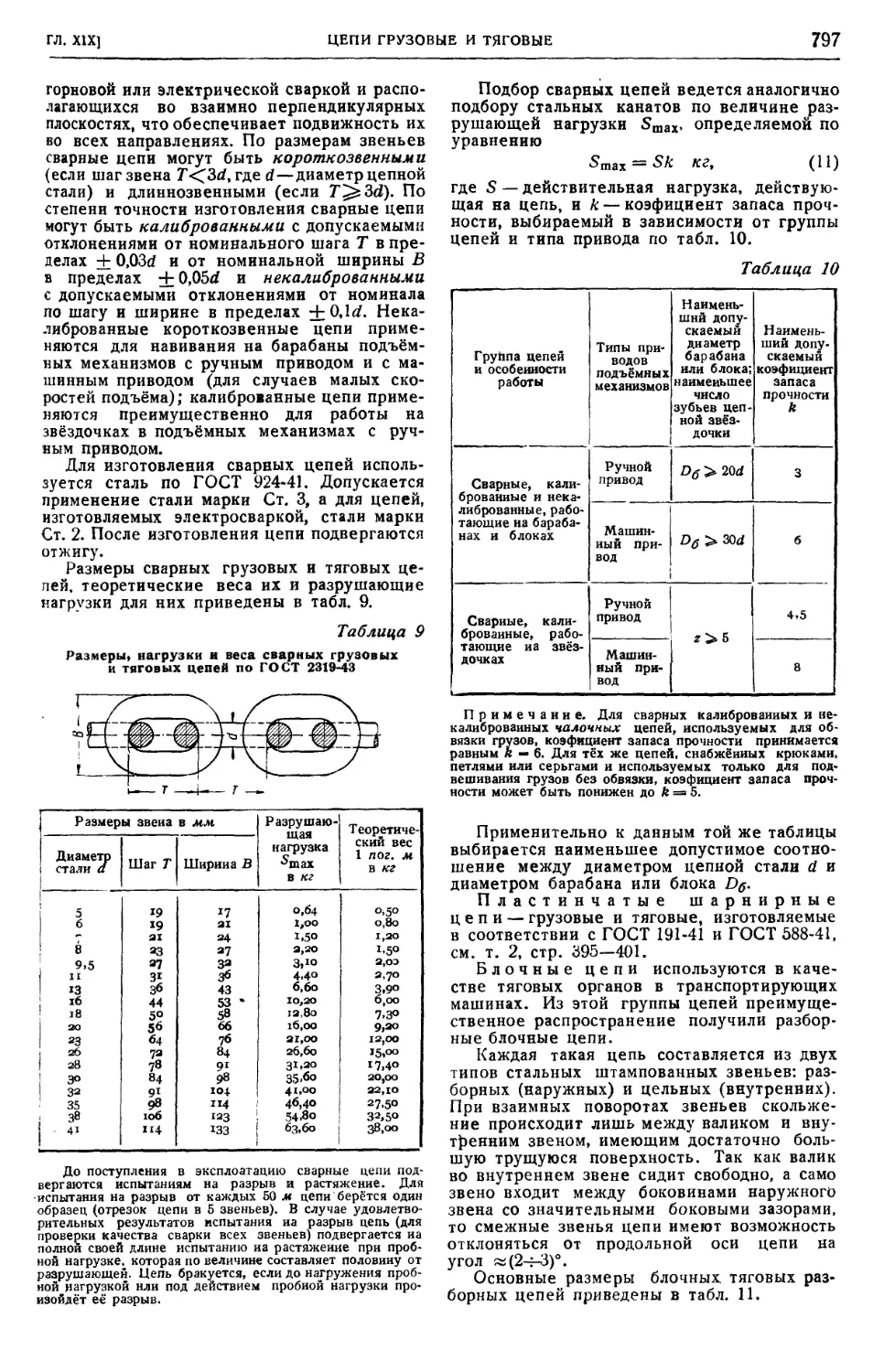

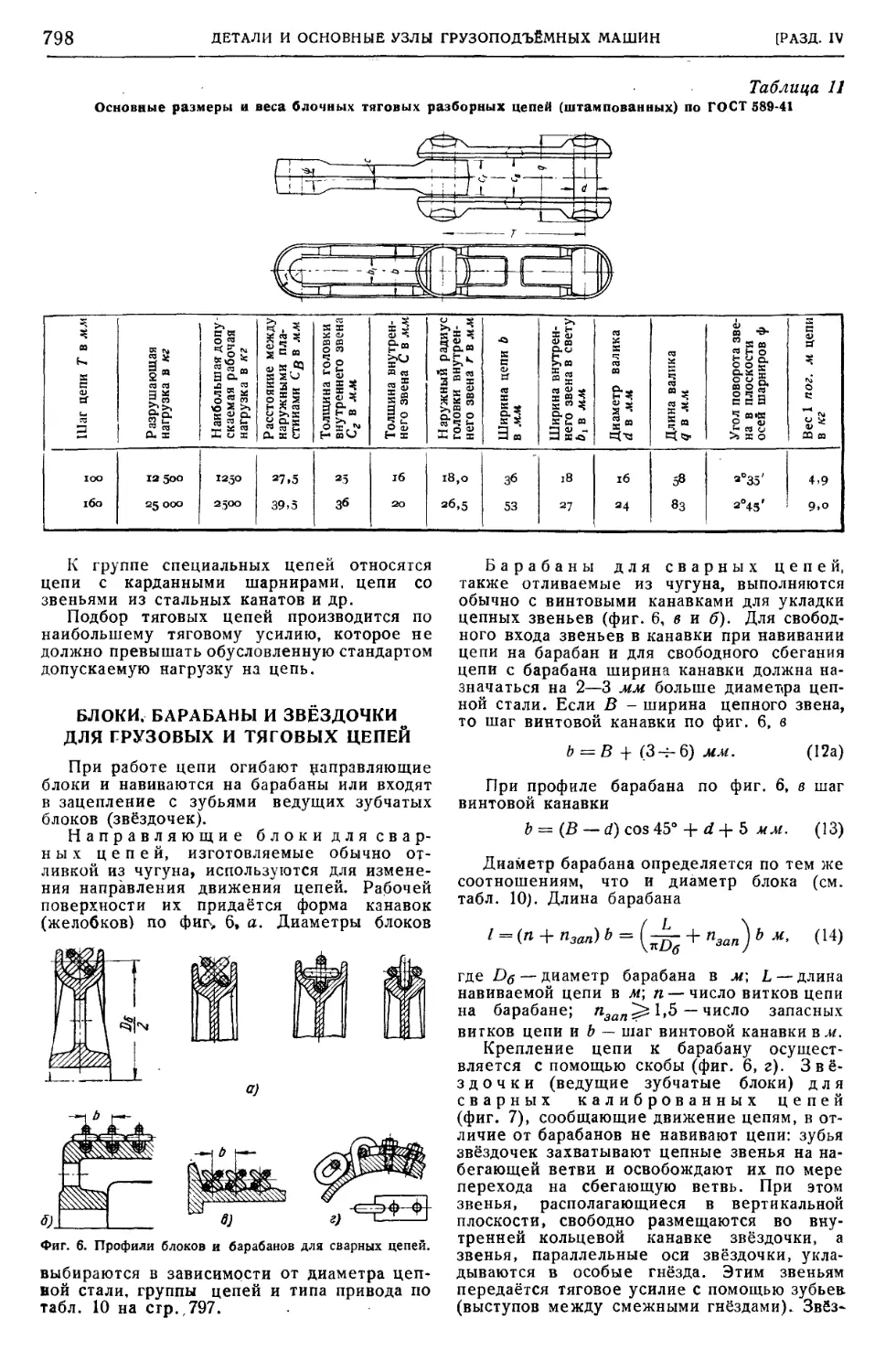

Цепи грузовые и тяговые 796

Блоки, барабаны и звёздочки для грузовых

и тяговых цепей 798

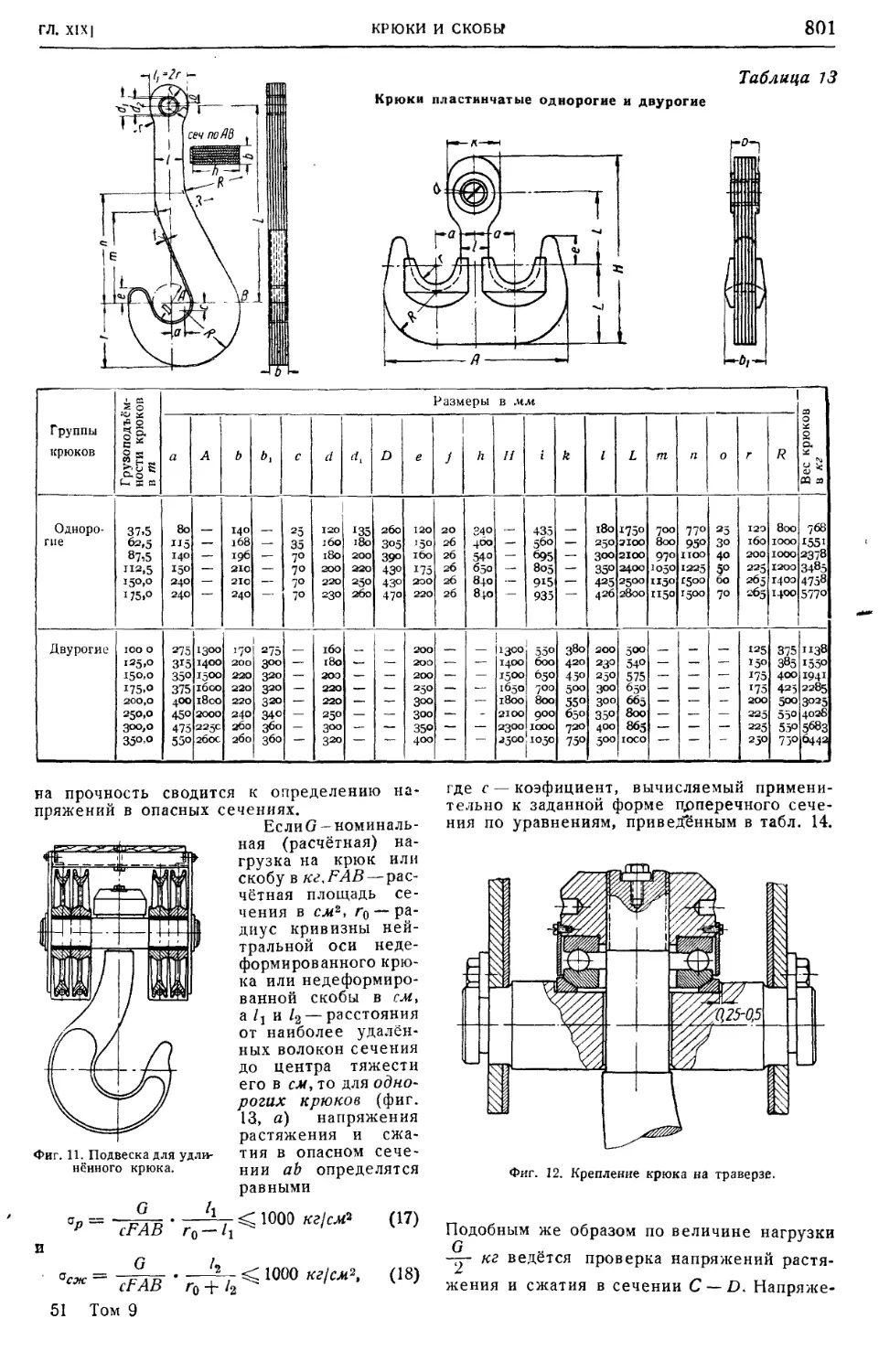

Крюки и скобы (доц. И. П. Крутиков) ... 799

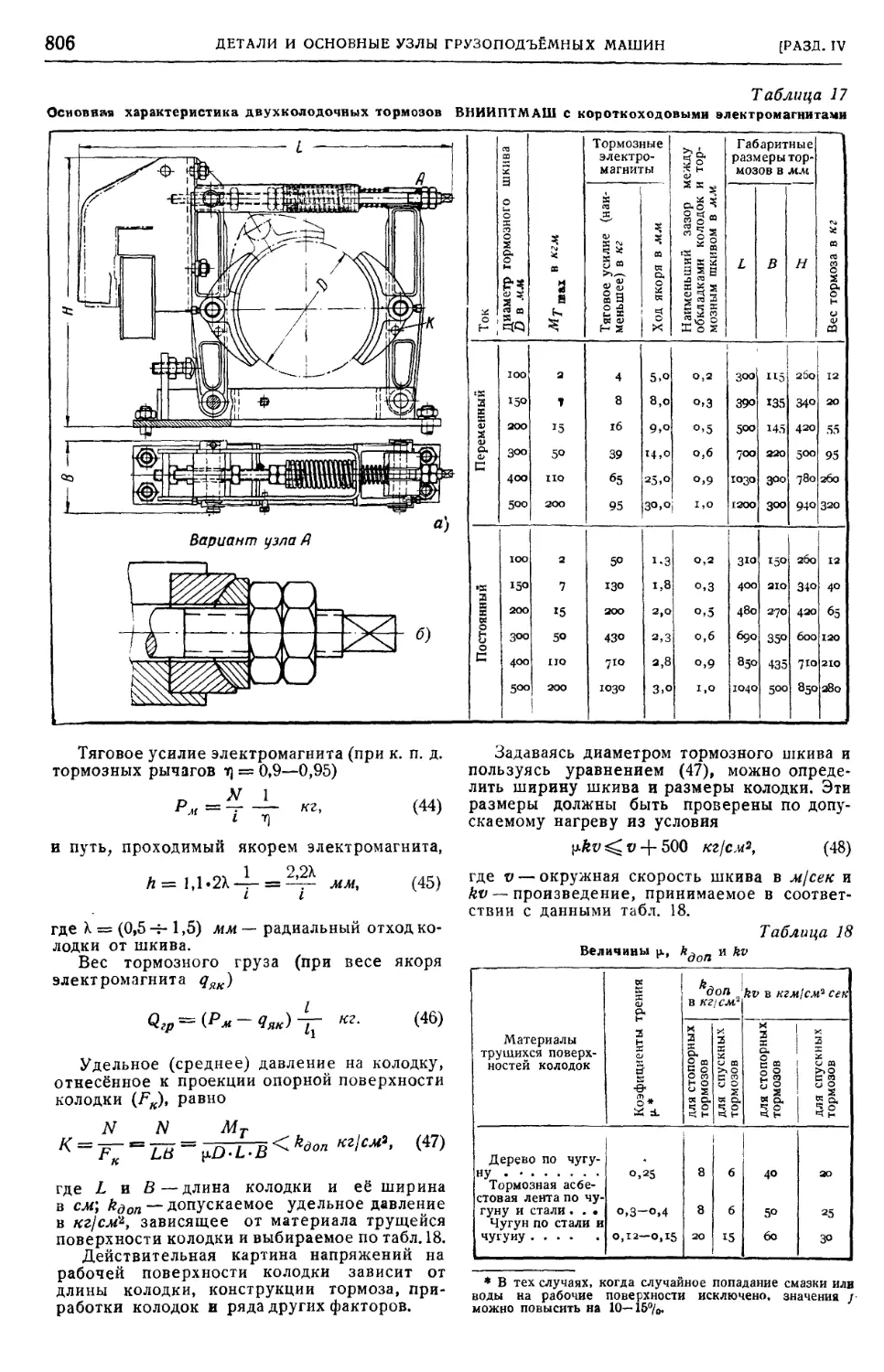

Остановы и тормозы (доц. И. П. Крутиков) 8'J3

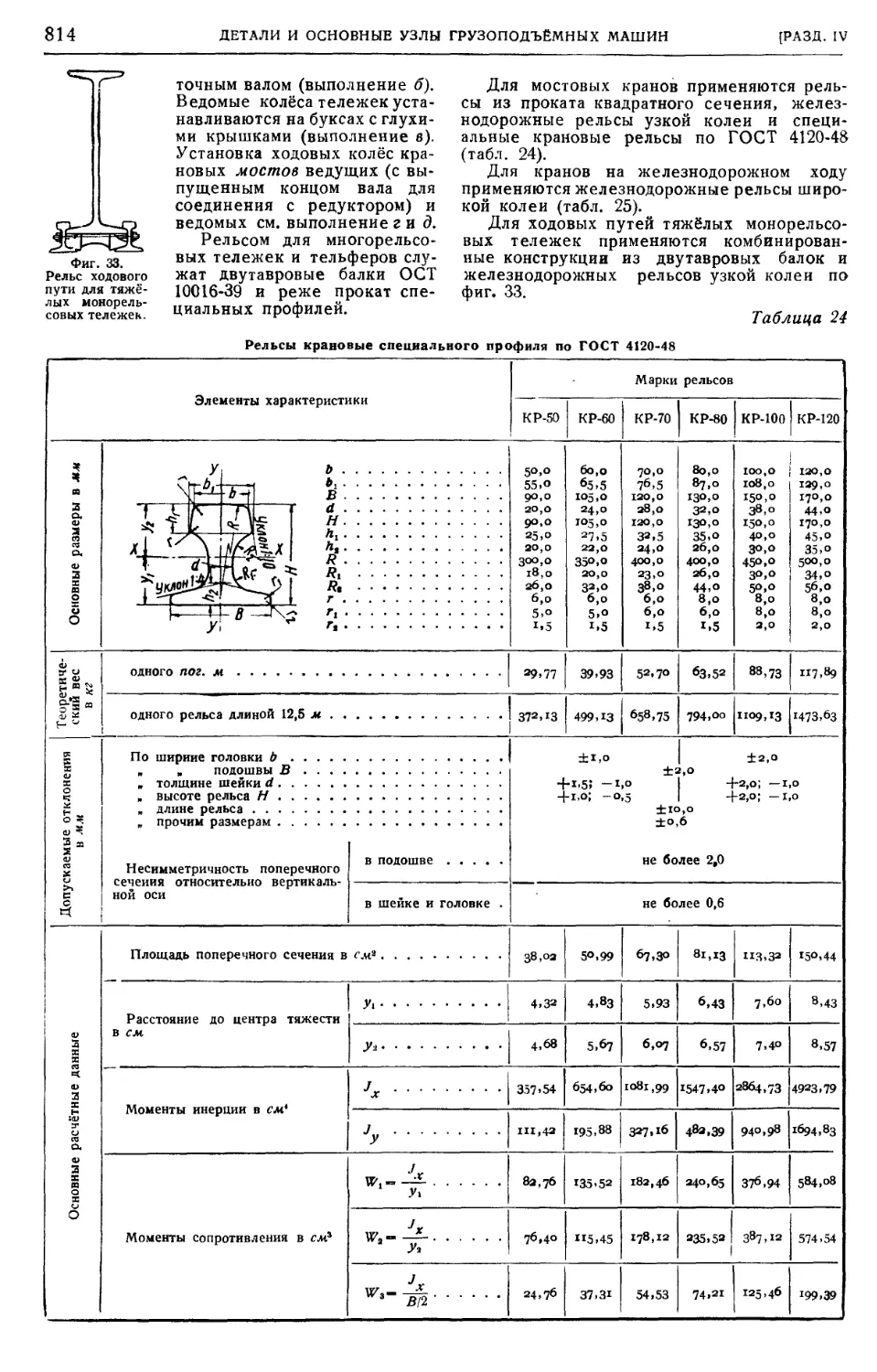

Ходовые колёса и рельсы (доц. И. П. Кру-

тиков) 810

VIII

СОДЕРЖАНИЕ

Глава XXIX. ВАГОНООПРОКИДЫВАТЕЛИ

(инж. С. И. Крапоткин) 983

Введение 983

Торцевые вагоноопрокидыватели 983

Боковые вагоноопрокидыватели 986

Круговые вагоноопрокидыватели ..... 991

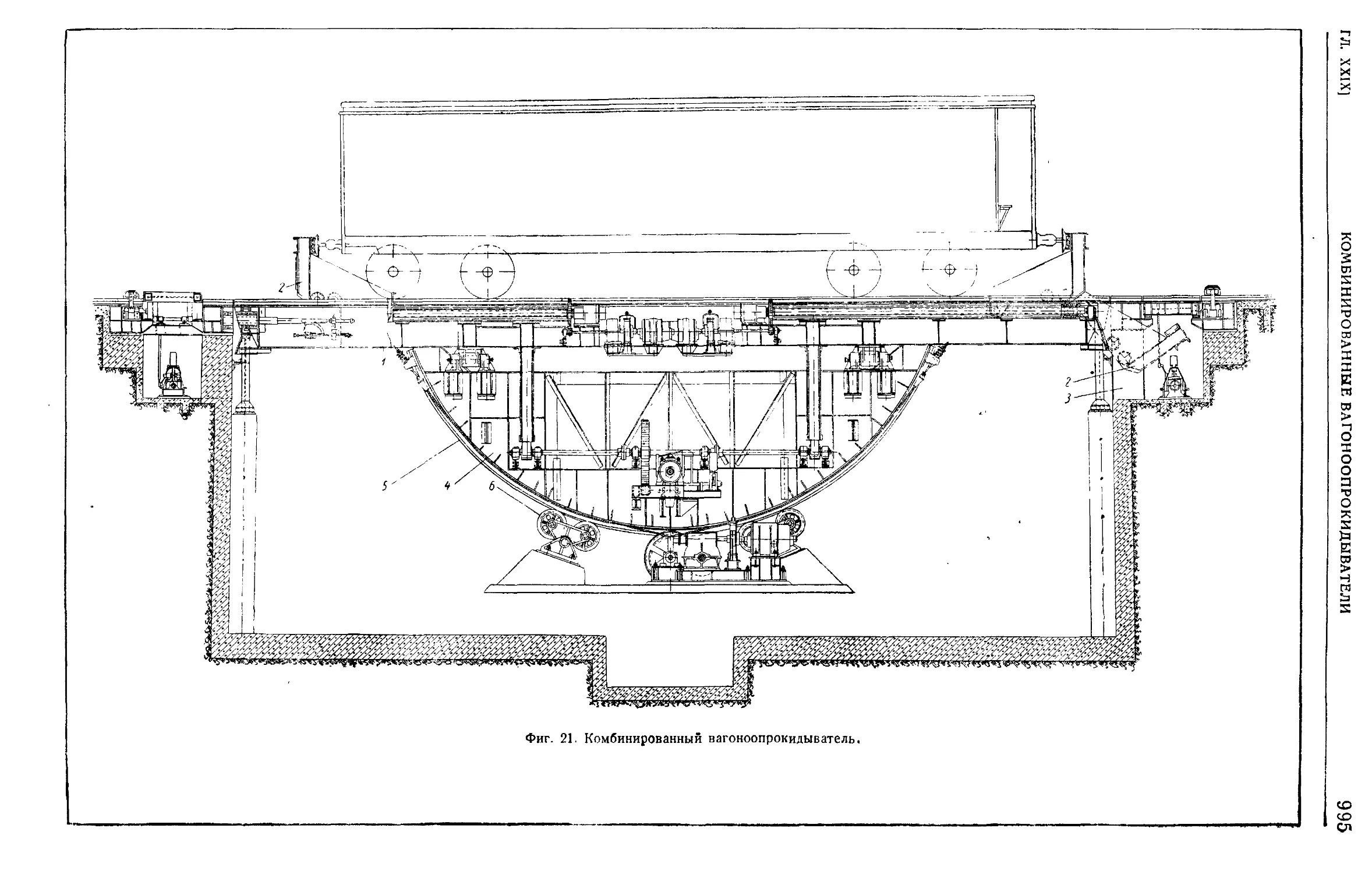

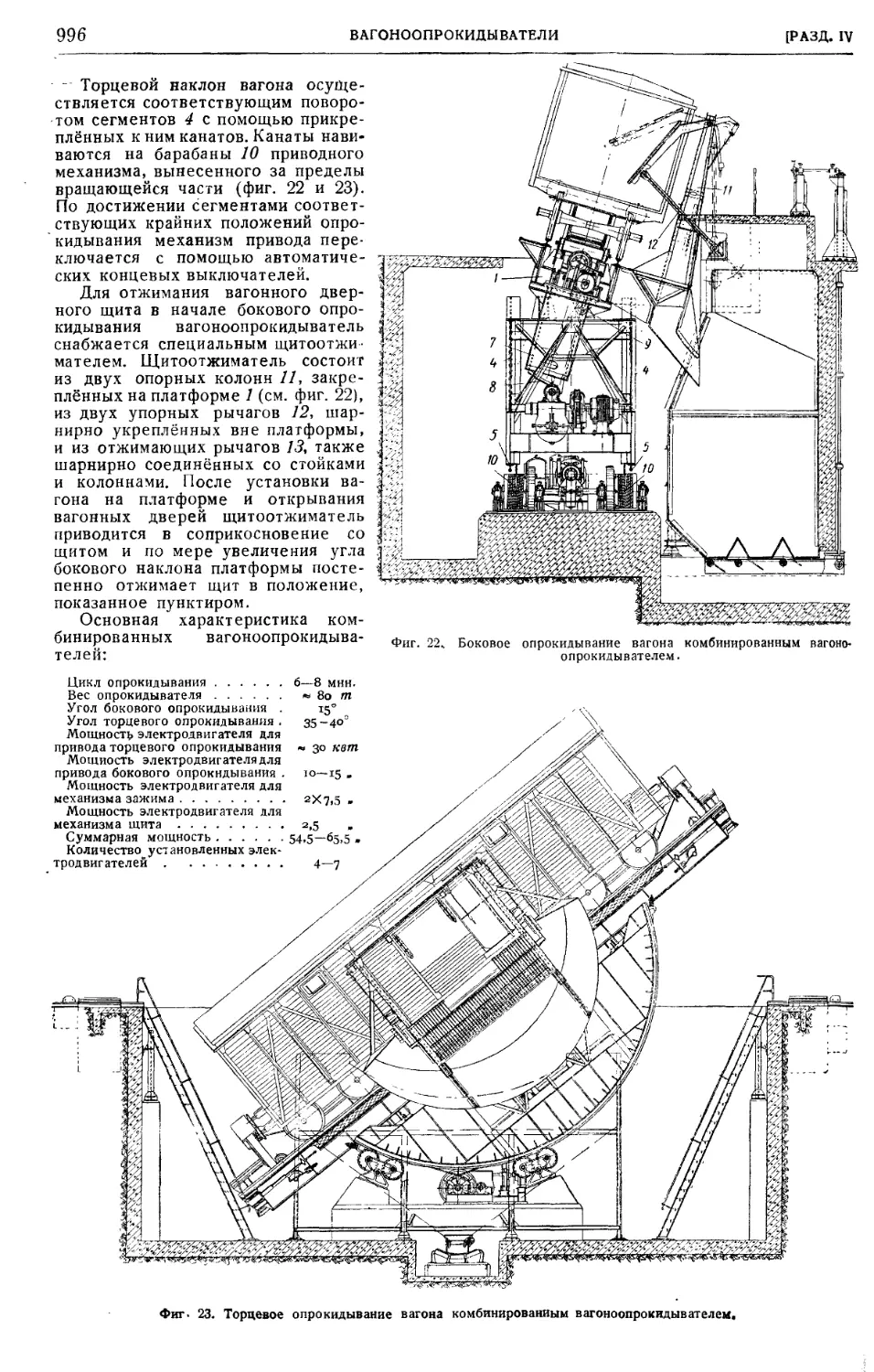

Комбинированные вагоноопрокидыватели. . 994

Глава XXX. КАНАТНЫЕ ДОРОГИ И КА-

БЕЛЬНЫЕ КРАНЫ (инж. А. А. Касталь-

ский) 998

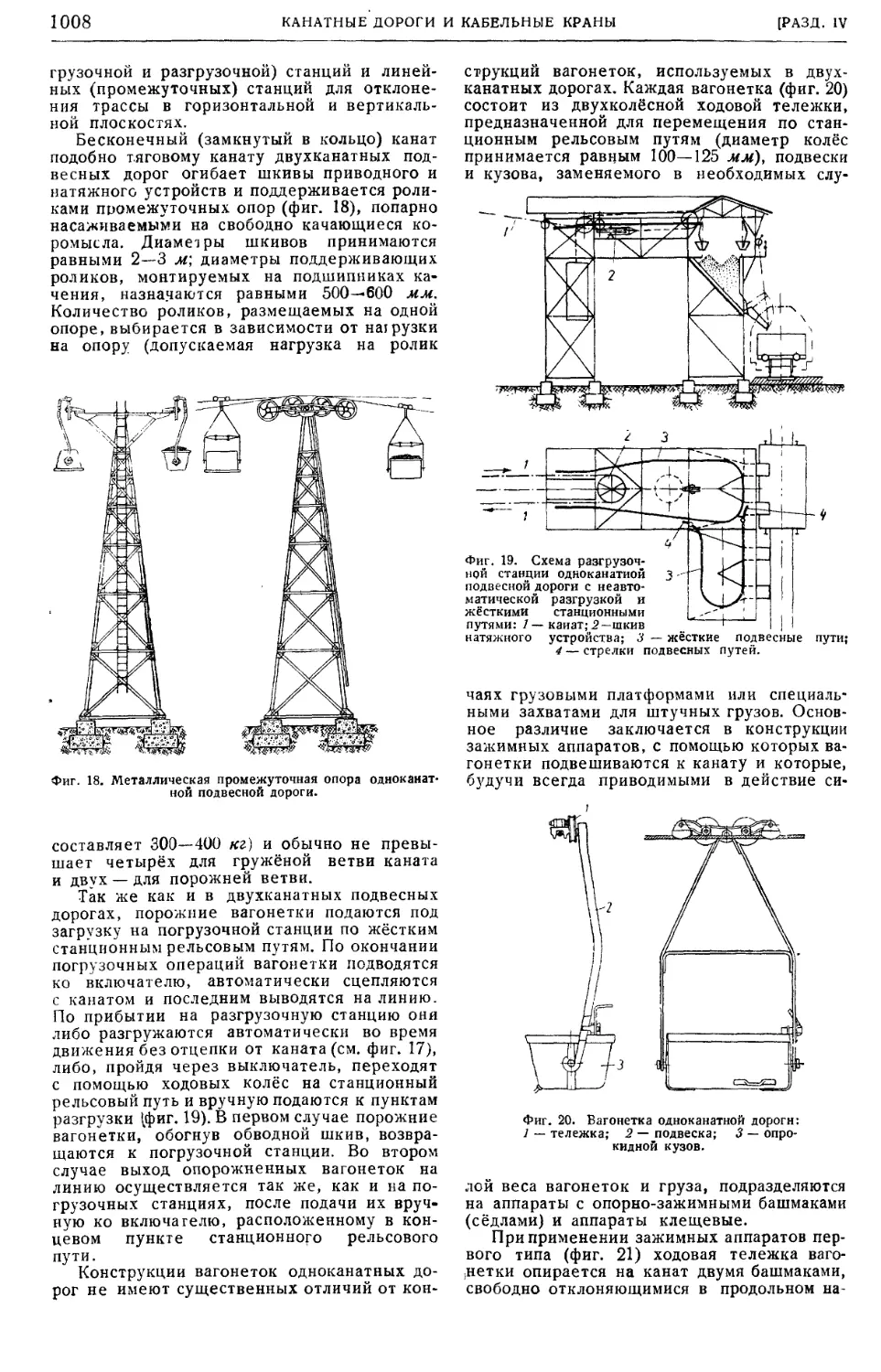

Подвесные канатные дороги. . 998

Назначение и типы подвесных канатных

дорог 998

Двухканатные подвесные дороги с кольцевым

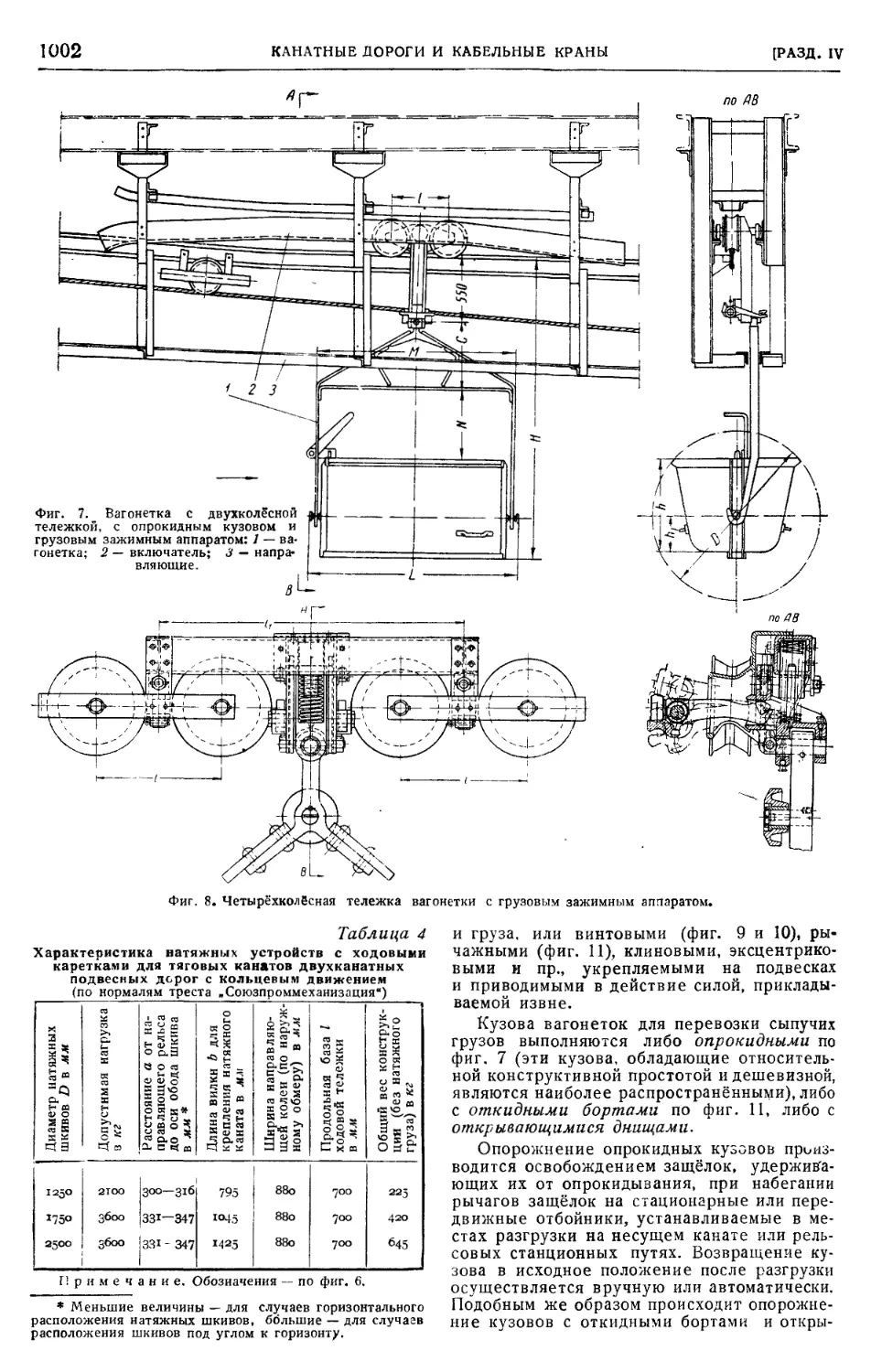

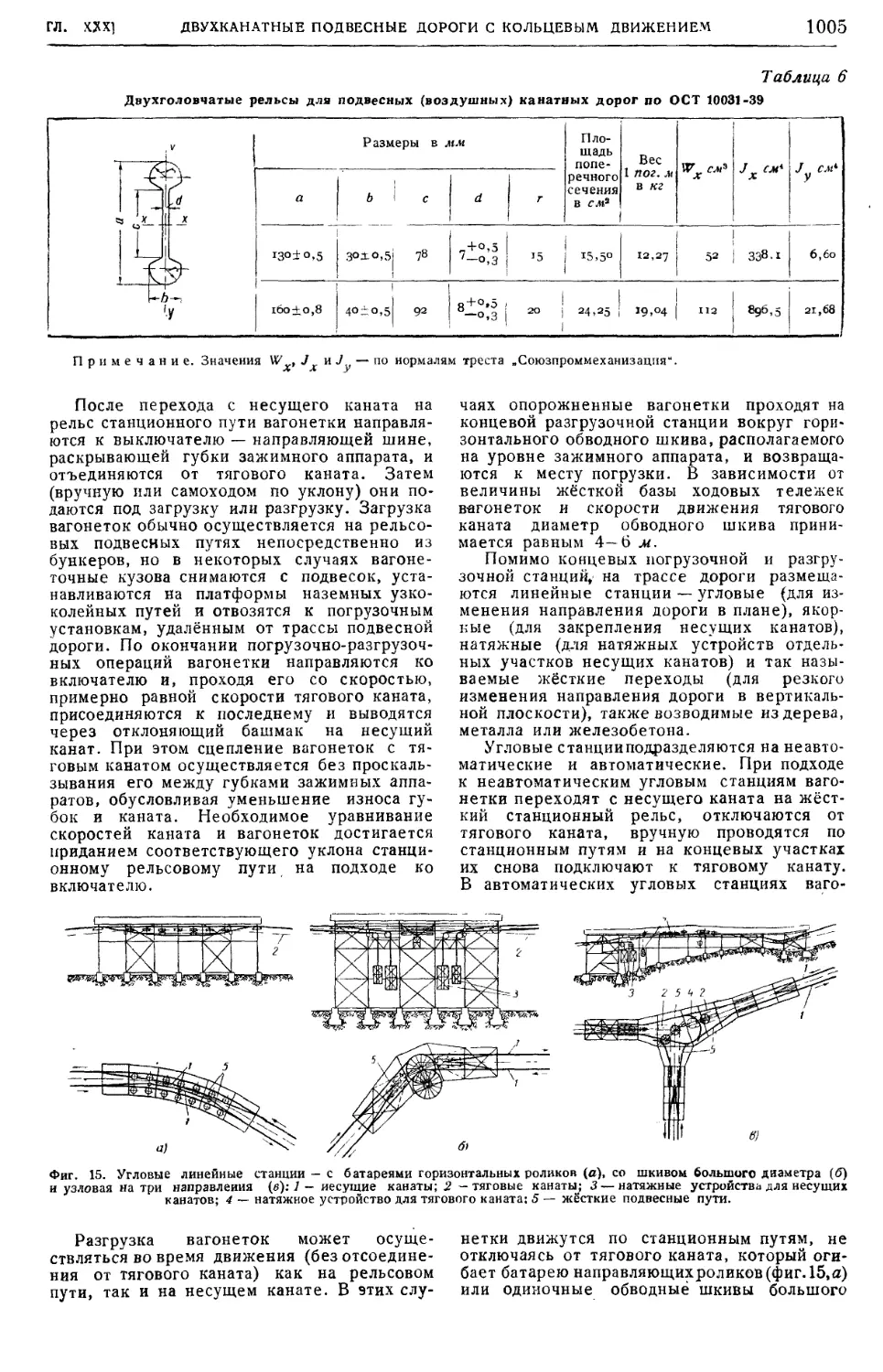

движением ¦ 998

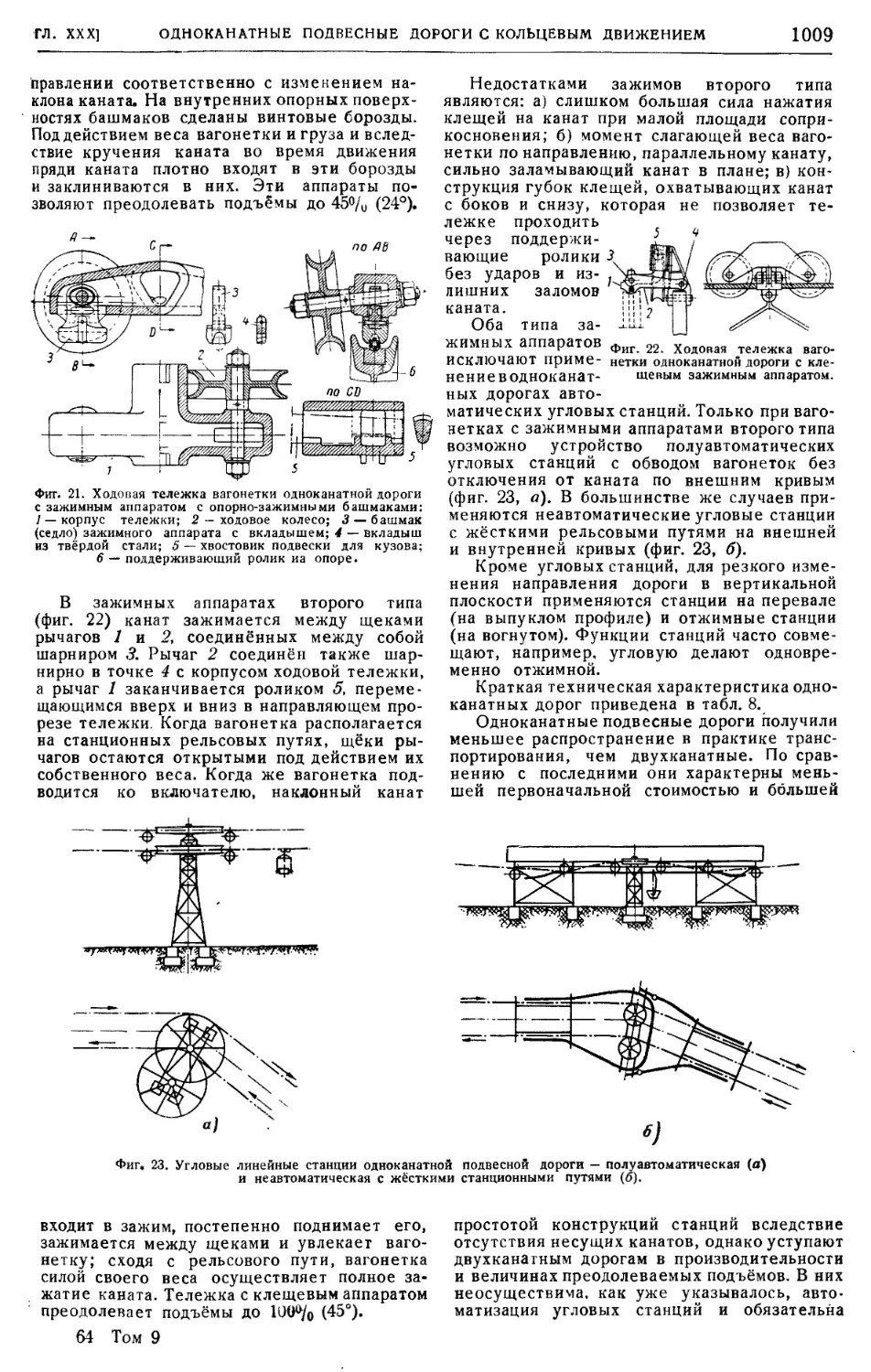

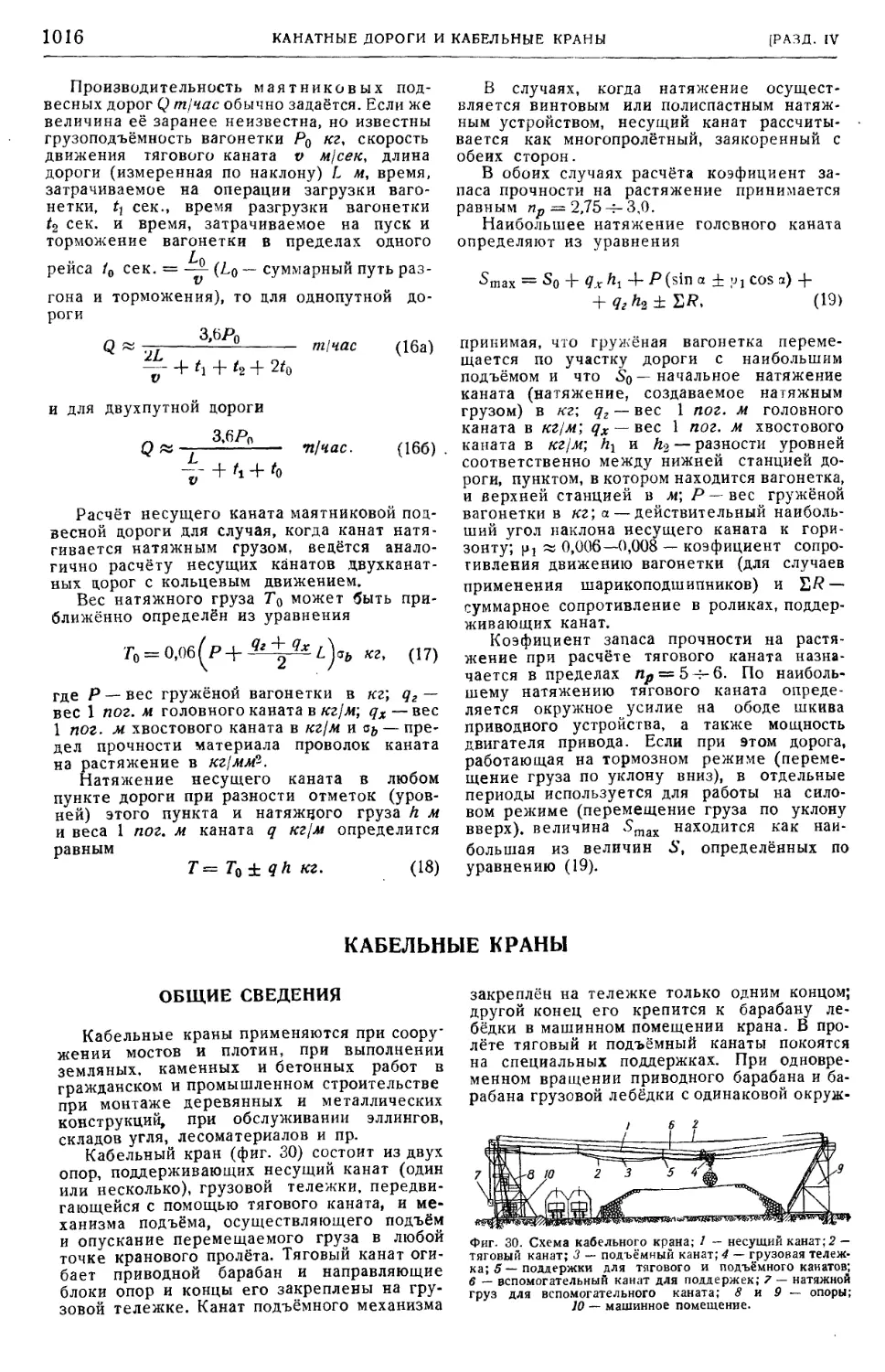

Одноканатные подвесные дороги с кольце-

вым движением 1007

Маятниковые канатные подвесные дороги . . 1010

Канатные подвесные дороги конвейерного

типа 1012

Переносные канатные подвесные • дороги . . 1012

Основы расчёта подвесных канатных дорог . 1013

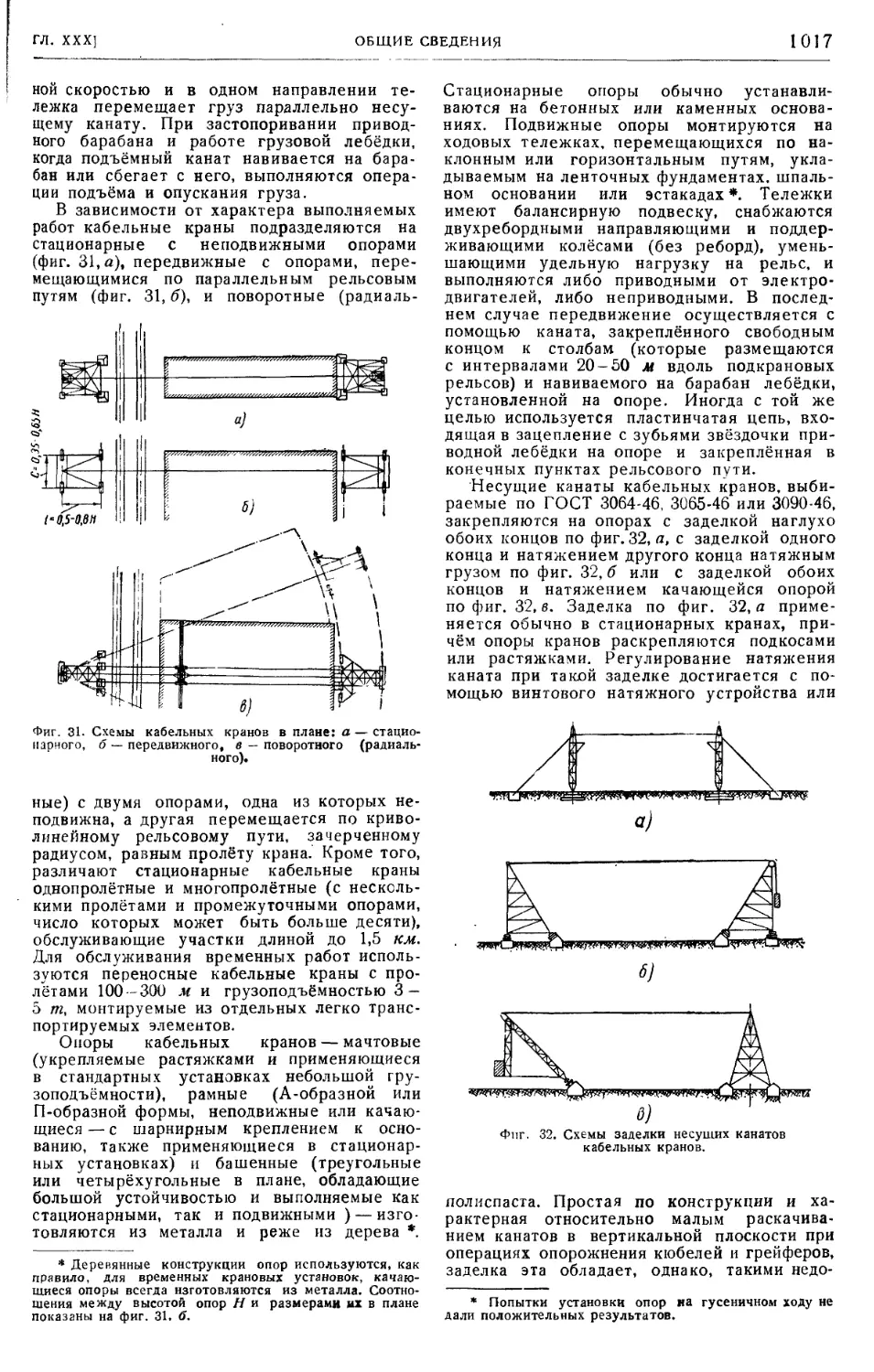

Кабельные краны 1016

Общие сведения 1016

Основы расчёта кабельных кранов 1020

Глава XXXI. СРЕДСТВА БЕЗРЕЛЬСОВОГО

ТРАНСПОРТА (иннс. Я- Л. Немец и канд.

техн. наук И. О. Спицина) 1023

Самоходные тележки 1023

Общие сведения 1023

Виды самоходных тележек 1023

Технические характеристики самоходных те-

лежек 1024

Механизмы и узлы самоходных тележек . . 1028

Тяговый расчёт 1030

Глава XXXII. КОНВЕЙЕРЫ 1031

Общая теория конвейеров (чл.-

корр. АН СССР А. О. Спиваковский) . . 1031

Типы конвейеров 1031

Определение основных параметров 1031

Передача движущей силы на тяговый гибкий

элемент ' 1034

Динамика цепного привода 1035

Уравнительные механизмы 1035

Передача движущей силы на канат 1036

Ленточные конвейеры [проф., д-р

техн. наук Н. В. Алферов) 1037

Конвейеры с текстильной лентой 1037

Конвейеры со стальной лентой 1042

Расчёт конвейеров с текстильной лентой . . 1043

Пластинчатые конвейеры {инж.

В. К. Баранов) 1045

Тележечные конвейеры (инж.-

Д. К. Суханов) 1049

Общие сведения 1049

Вертикально-замкнутые конвейеры 1051

Горизонтально-замкнутые конвейеры .... 1054

Грузотянущие конвейеры (само-

таски) уинж. Д. К. Суханов) 1061

Подвесные конвейеры {инж.

Д. К. Суханов) . . . 1064

Общие сведения 1064

Тяговый орган, каретки и подвески 1066

Поворотные блоки, звёздочки, роликовые ба-

тареи и шины. Натяжные устройства, при-

воды, ловители 1069

Скребковые конвейеры {проф.,

д-р техн. наук К. В. Алферов) 1075

Цепные нормальные скребковые конвейеры 1075

Ящично-скребковые конвейеры 1078

Конвейеры со скребковыми цепями .... 1078

Канатно-дисковые скребковые конвейеры . . 1079

Штанговые скребковые конвейеры 1080

Ковшевые и скребков о-к о в ш е-

вые конвейеры (инж. В. К. Баранов) 1080

Ковшевые конвейеры 1080

Скребково-ковшевые конвейеры 1083

Ковшевые элеваторы (проф., д-р

техн. наук К. В. Алферов) 1085

Основные сведения . 1085

Составные части универсальных ковшевых

элеваторов 1088

Расчёт ковшевых элеваторов 1С9Э

Полочные элеваторы (проф'., д-р

техн. наук К, В. Алферов) 1092

Роликовые конвейеры (чл.-корр.

АН СССР А. О. Спиваковский) 1093

Типы и область применения роликовых кон-

вейеров , 1093

Конструкция неприводных роликовых кон-

вейеров • 1093

Расчёт гравитационного роликового конвей-

ера 1097

Расчёт роликового каткового конвейера . . . 1097

Качающиеся конвейеры (чл.-корр.

АН СССР А. О Спиваковский) 1098

Принцип действия 1098

Классификация и область применения .... 1098

Конвейер с двухкривошипным приводным ме-

ханизмом 1099

Конвейер с простым кривошипно-шатунным

механизмом 1100

Вибрационный конвейер 1100

Достоинства и недостатки 1101

Винтовые конвейеры (проф., д-р

техн. наук К. В. Алферов 1101

Вспомогательные устройства

(проф., д-р техн наук К. В. Алферов) . 1104

Бункеры 1104

Затворы 1107

Питатели 1110

Выгружатели для щелевых бункеров .... 1115

Устройства для автоматической дозировки и

взвешивания 1116

Глава XXXI11. ПОГРУЗОЧНЫЕ И ШТАБЕ-

ЛЁВОЧНЫЕ МАШИНЫ (инж. В. К. Ба-

ранов) 1117

Общие сведения 1117

Погрузочные машины 1117

Переносные секционные конвейеры 1117

Переносные конвейеры для самозагрузки

автомобилей (автогрузчики) 1120

СОДЕРЖАНИЕ

IX

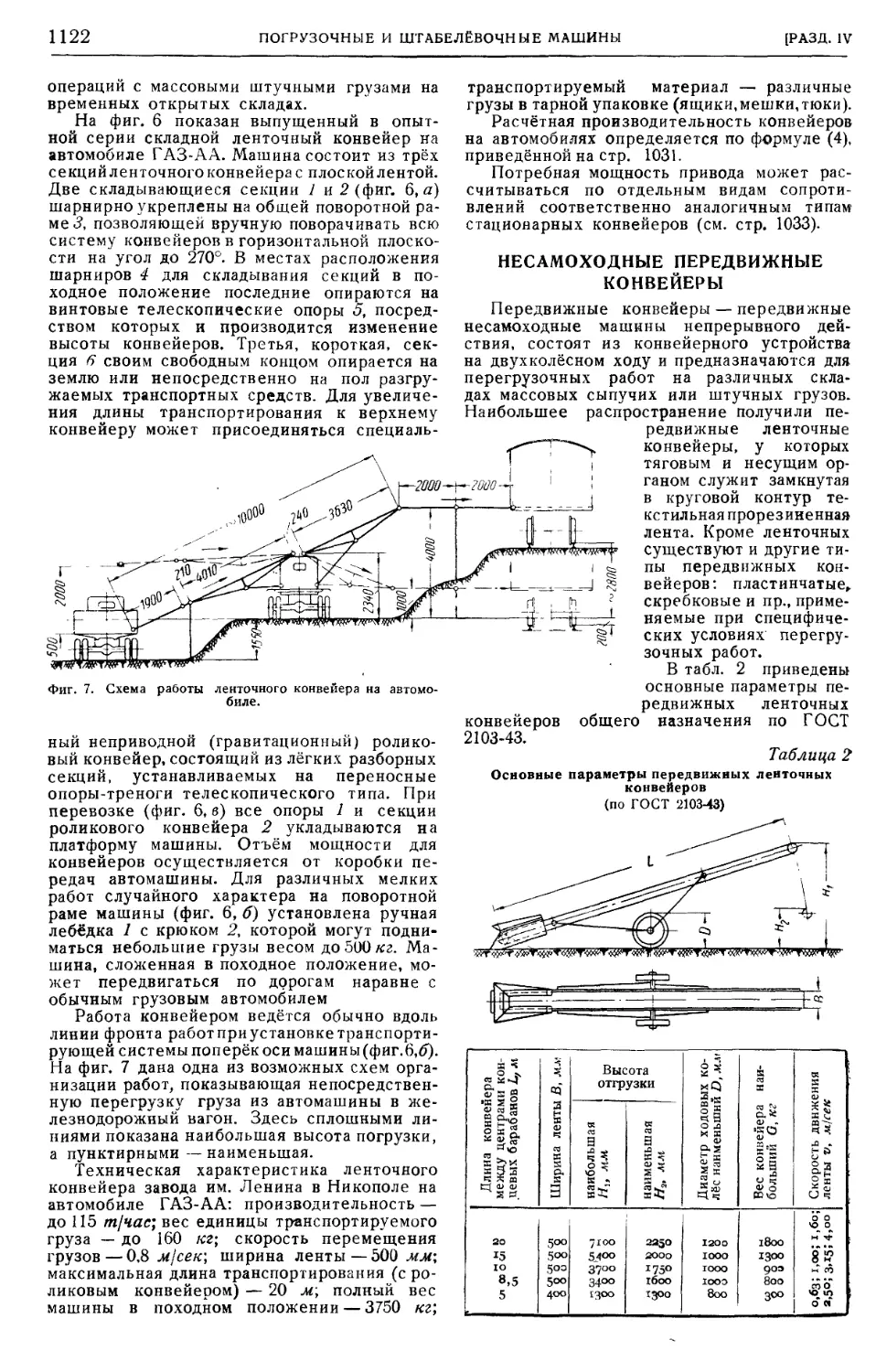

Самоходные конвейеры на автомобилях . . . 1121

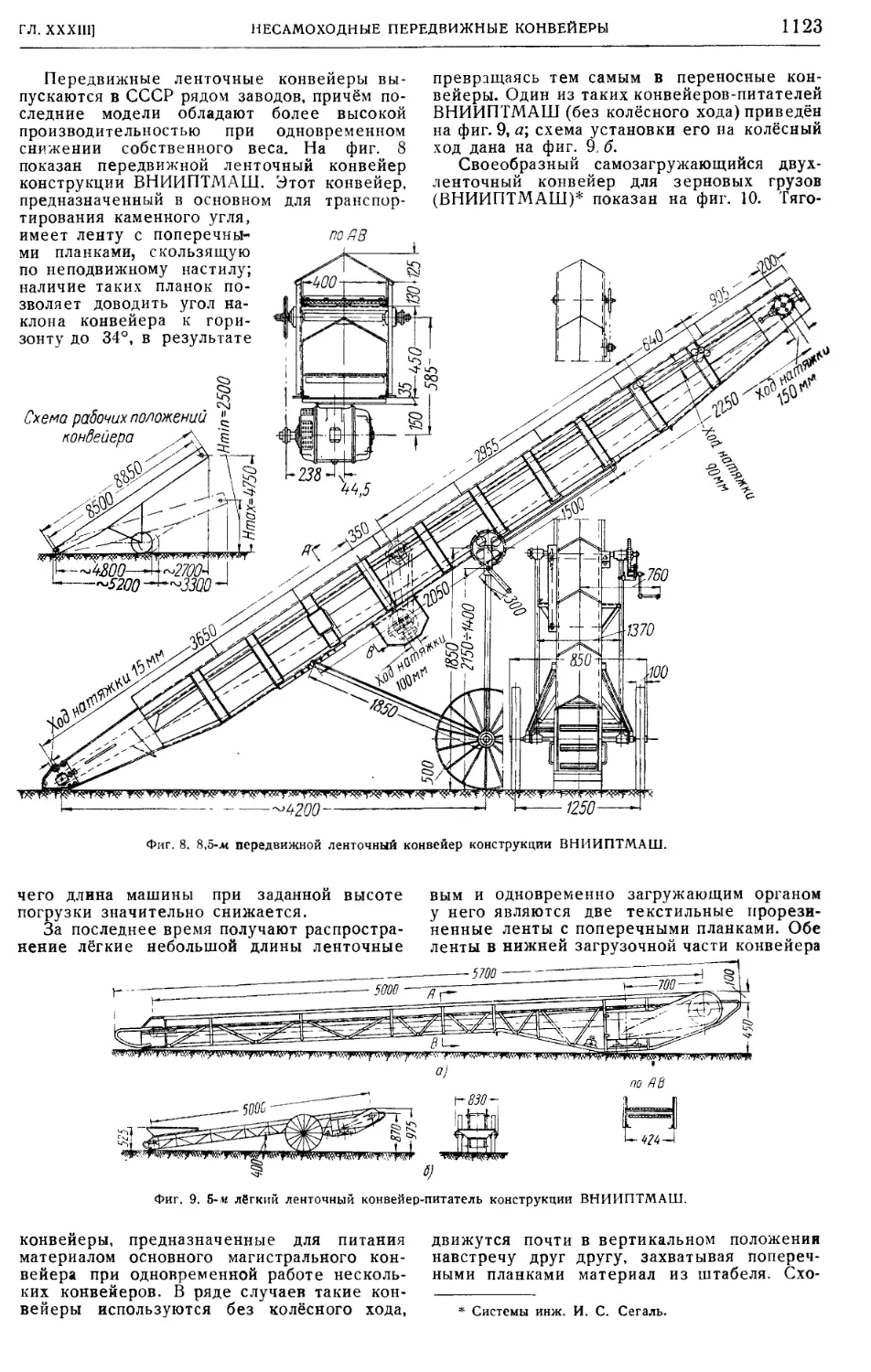

Несамоходные передвижные конвейеры . . . 1122

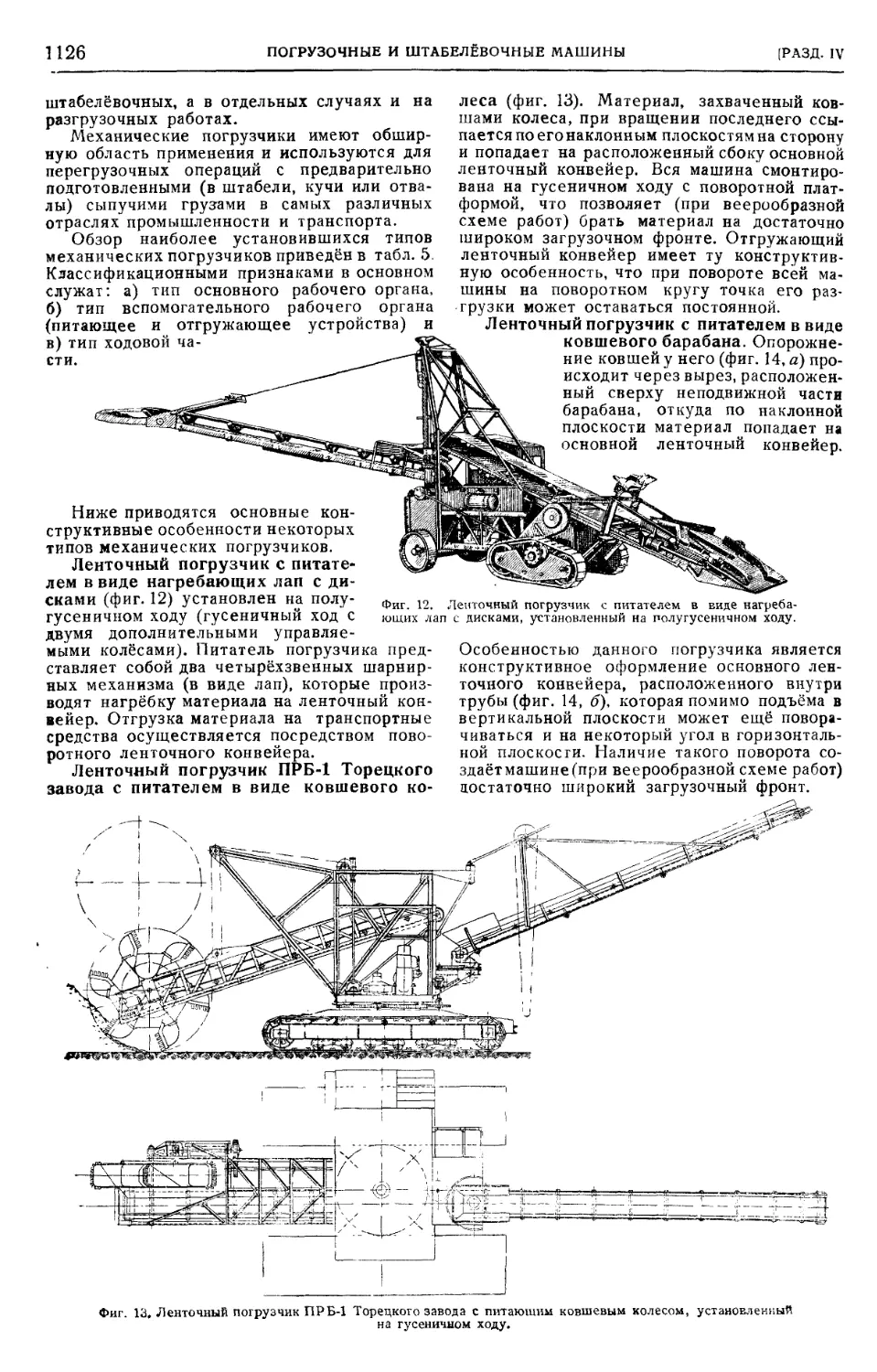

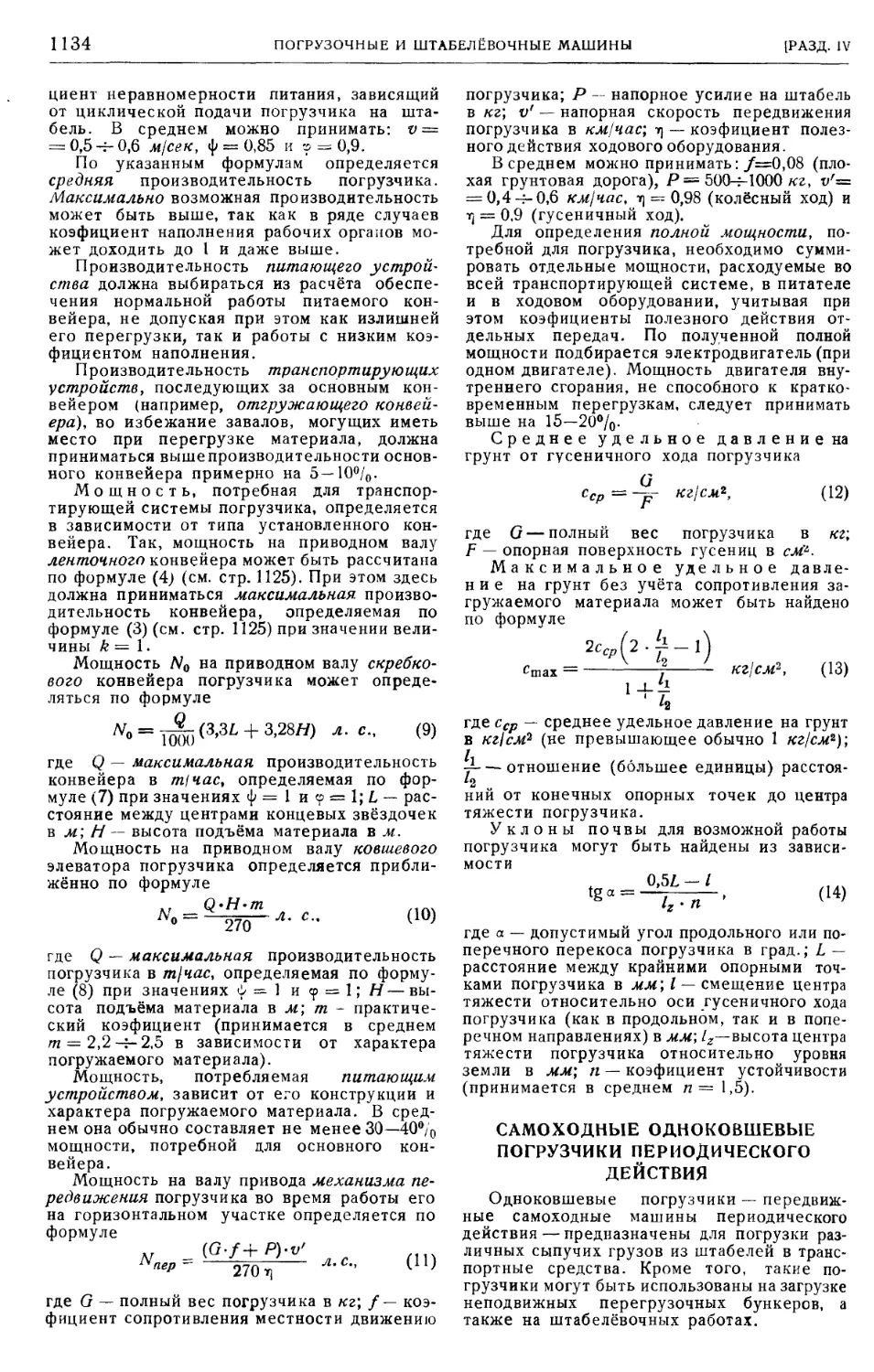

Самоходные механические погрузчики непре-

рывного действия 1125

Самоходные одноковшевые погрузчики пе-

риодического действия 1134

Штабелёвочные машины 1135

Несамоходные штабелёвочные конвейеры

(штабелёры) 1135

Самоходные штабелёвочные конвейеры (ста-

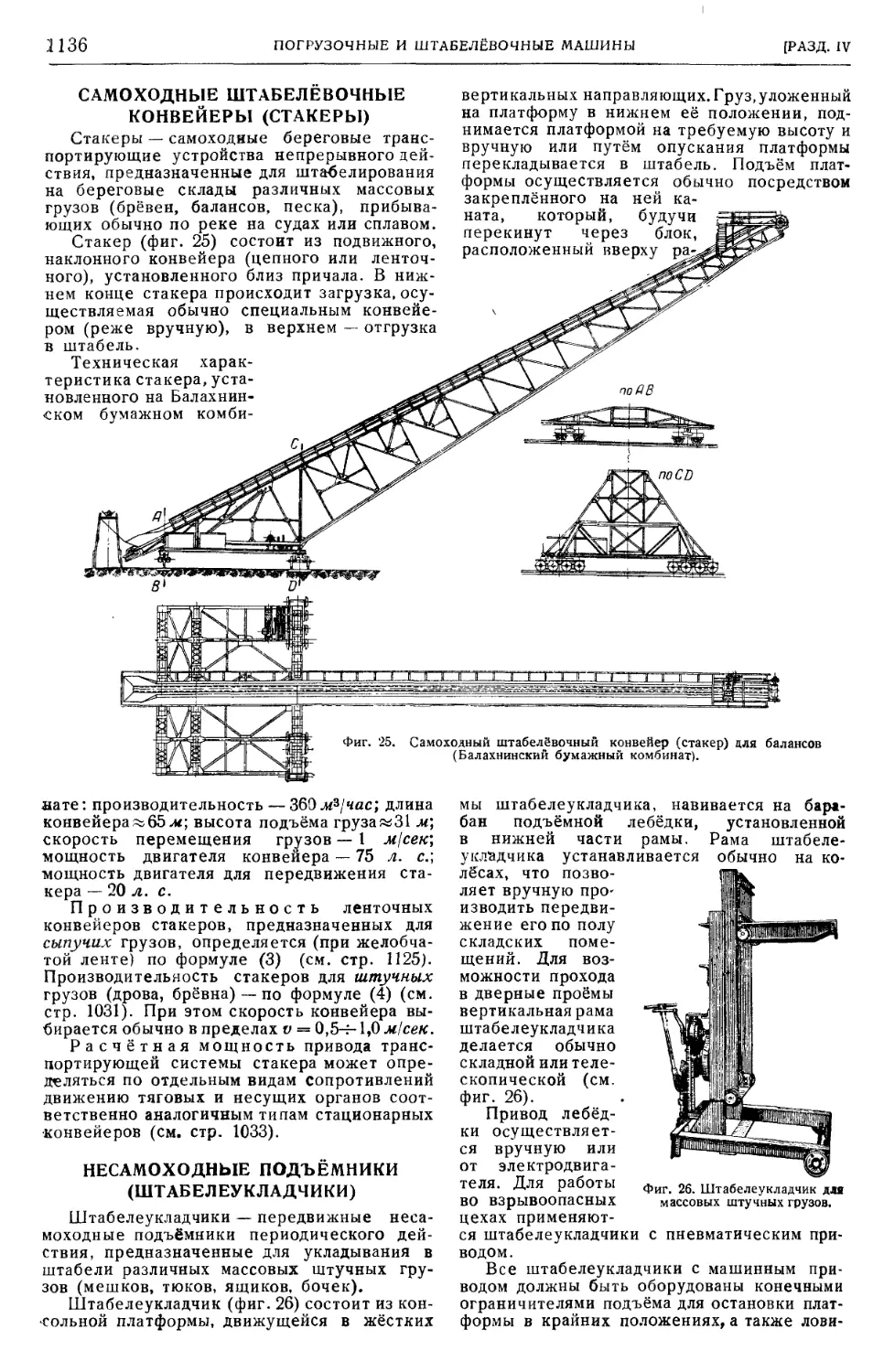

керы) 1136

Несамоходные подъёмники (штабелеуклад-

чики) 1136

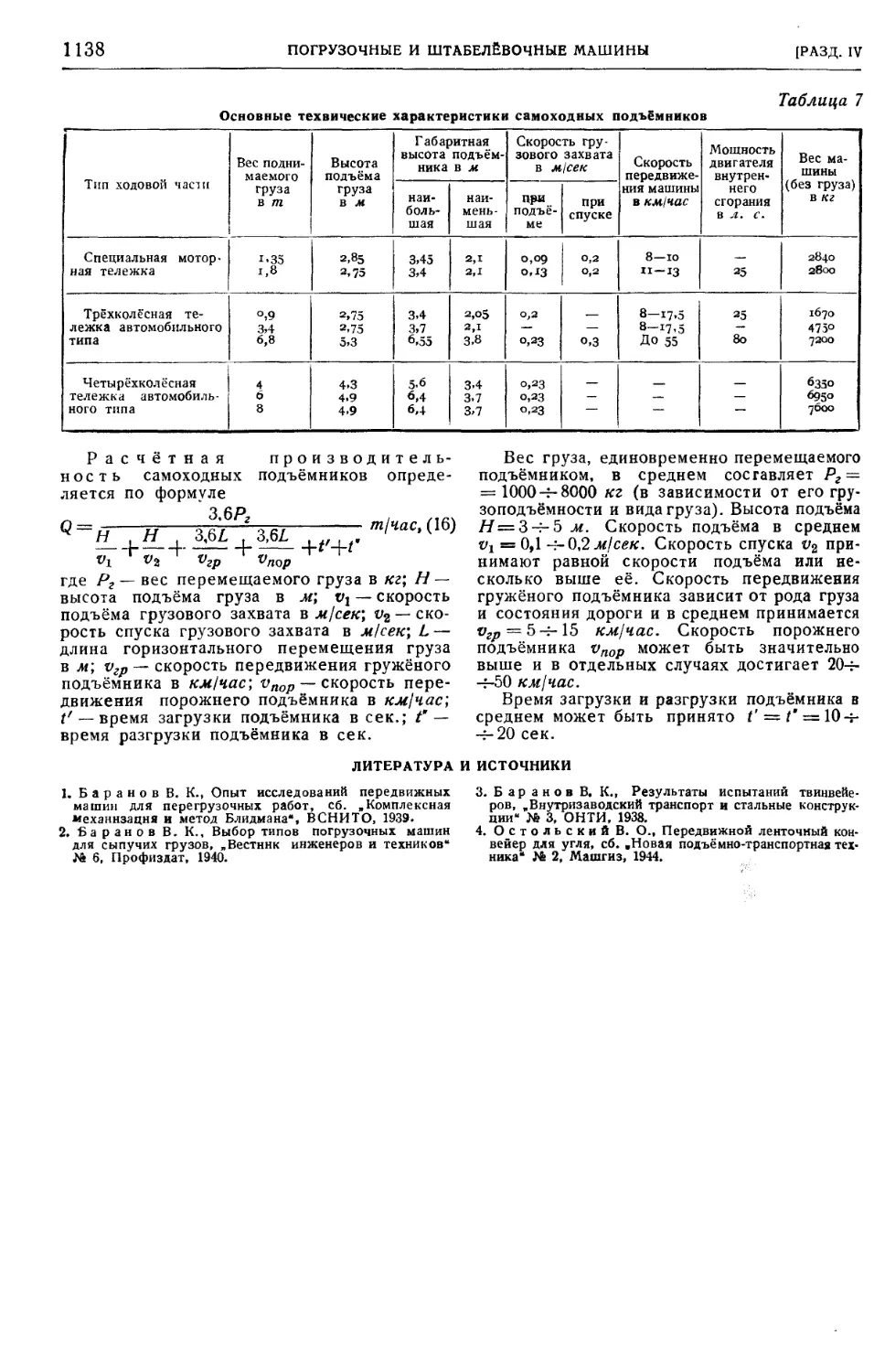

Самоходные подъёмники 1137

Глава XXXIV. ОБОРУДОВАНИЕ ПНЕВМА-

ТИЧЕСКОГО ТРАНСПОРТА (доц., канд.

техн. наук И. С. Сегаль) 1139

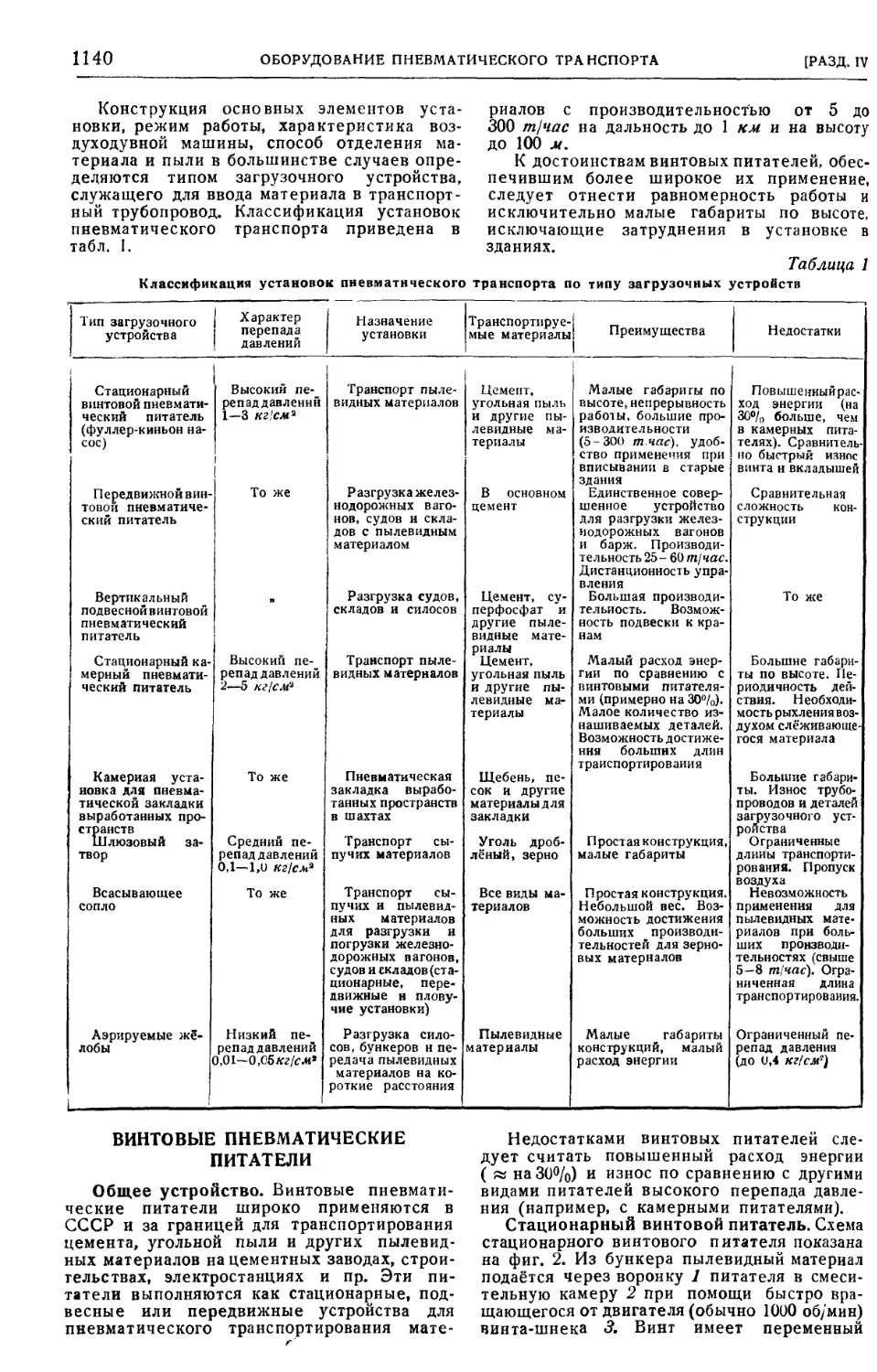

Область применения и классификация . . . 1139

Винтовые пневматические питатели 1140

Камерные питатели установок пневматиче-

ского транспорта 1142

Шлюзовые затворы . • 1143

Всасывающие сопла 1144

Трубопроводы и их элементы 1144

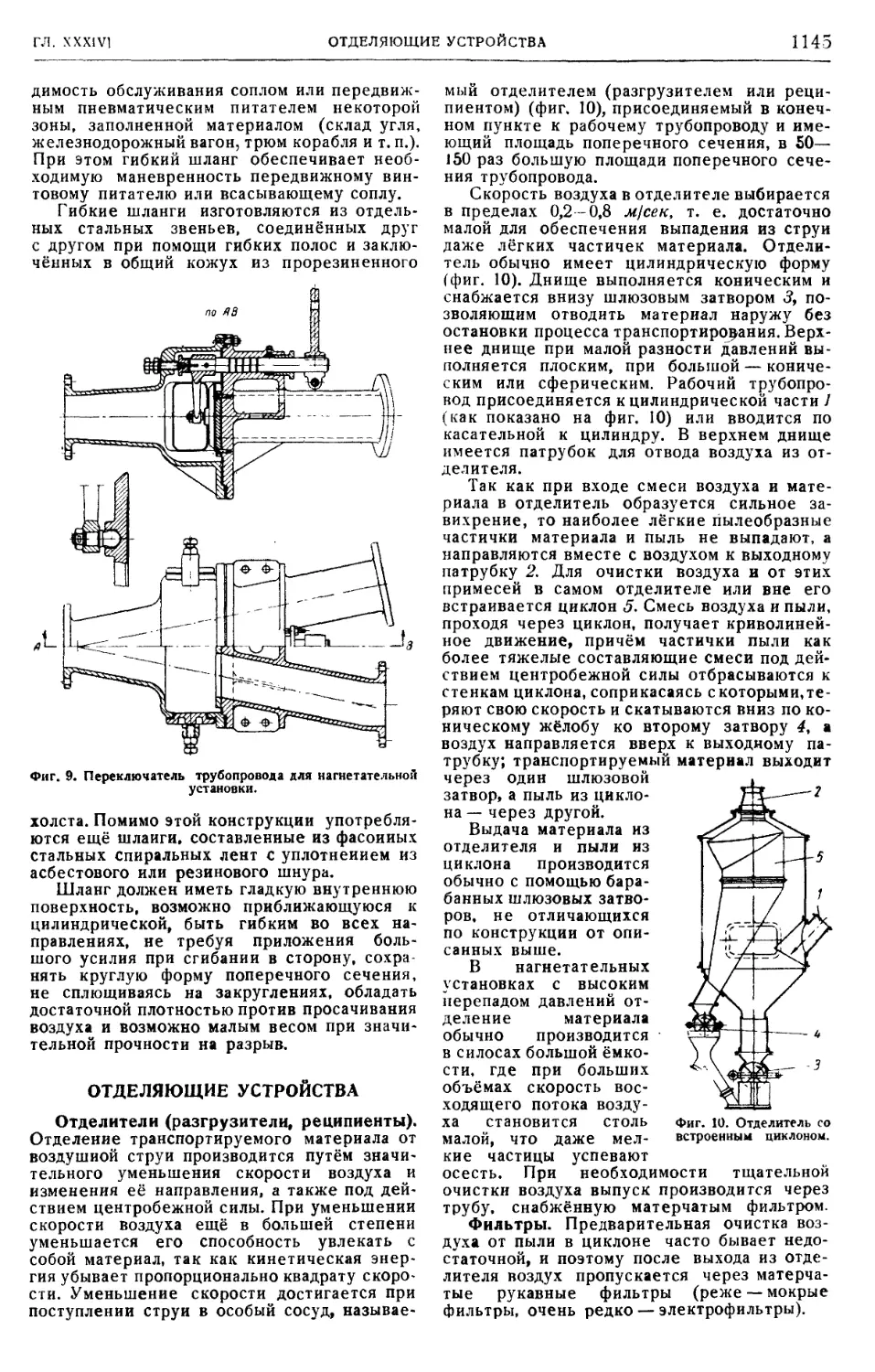

Отделяющие устройства 1145

Воздуходувные машины 1146

Пневматические транспортные желоба . . . 1146

Пневматическое золоудаление 1147

Расчётные зависимости 1147

Глава XXXV. ЭКСКАВАТОРЫ 1155

Обшаячасть 1155

Типы экскаваторов (доц., канд. техн. наук

Е. Р. Петере) 1155

Области применения одноковшевых и много-

ковшевых экскаваторов (доц., канд. техн.

наук Е. Р. Петере) 1155

Основные сведения по эксплоатации экска-

ваторов (проф., д-р техн. наук Й. Г.Дом-

бровский) 1155

Одноковшевые экскаваторы. . 1157

Виды одноковшевых экскаваторов и харак-

теристика их развития (проф., д-р техн.

наук П. Г. Домбровский) 1157

Конструктивная характеристика основных

видов экскаваторов (доц., канд. техн. наук

Е. Р. Петере) 1159

Универсальные экскаваторы-краны строитель-

ной группы (проф., д-р техн. наук

Н. Г. Домбровский) 1160

Полууниверсальные карьерные экскаваторы

(проф., д-р. техн. наук Н. Г. Домбров-

ский) 1161

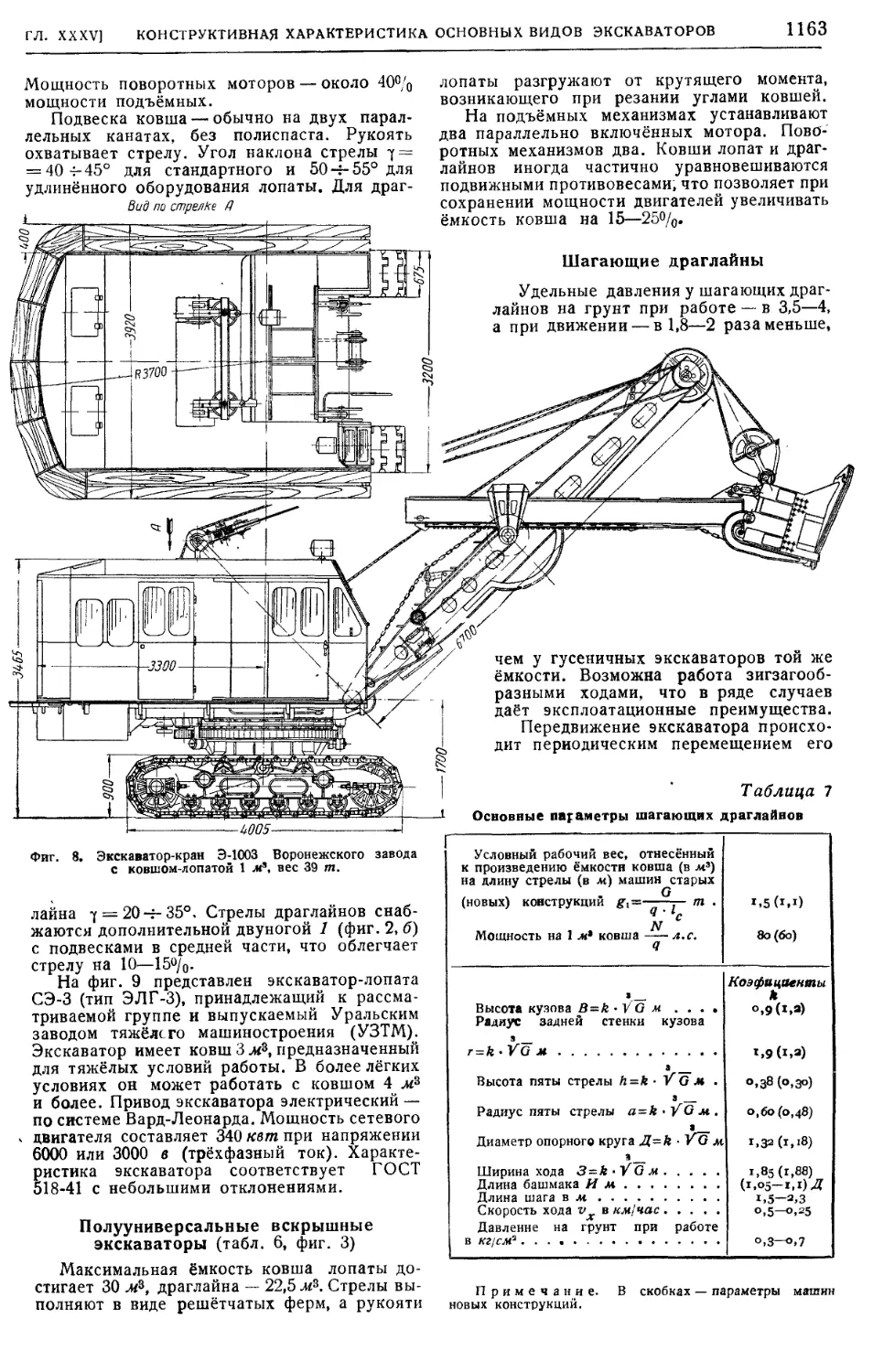

Полууниверсальные вскрышные экскаваторы

(проф., д-р техн. наук Н. Г. Домбров-

ский) 1163

Шагающие драглайны (проф., д-р техн.

наук Н. Г. Домбровский) 1163

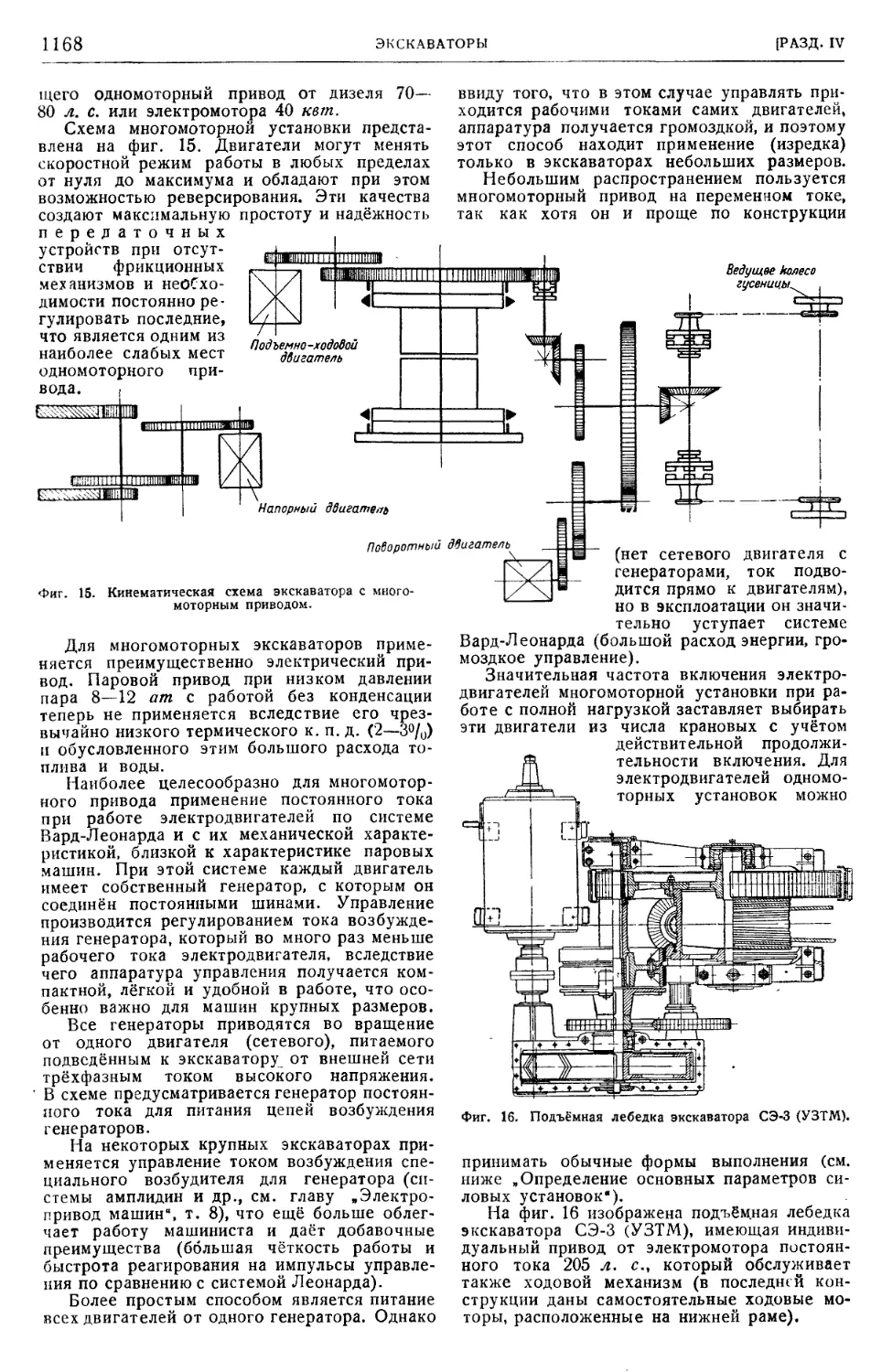

Кинематические схемы передач и силовой при-

вод (доц., канд. техн. наук Е. Р. Петере) 1165

Расчёт экскаваторов (доц., канд. техн. наук

Е. Р. Петере) 1169

Рабочие размеры экскаваторов (доц., канд.

техн. наук Е. Р. Петере) 1176

Устойчивость экскаваторов (доц., канд.

техн. наук Е. Р. Петере) 1176

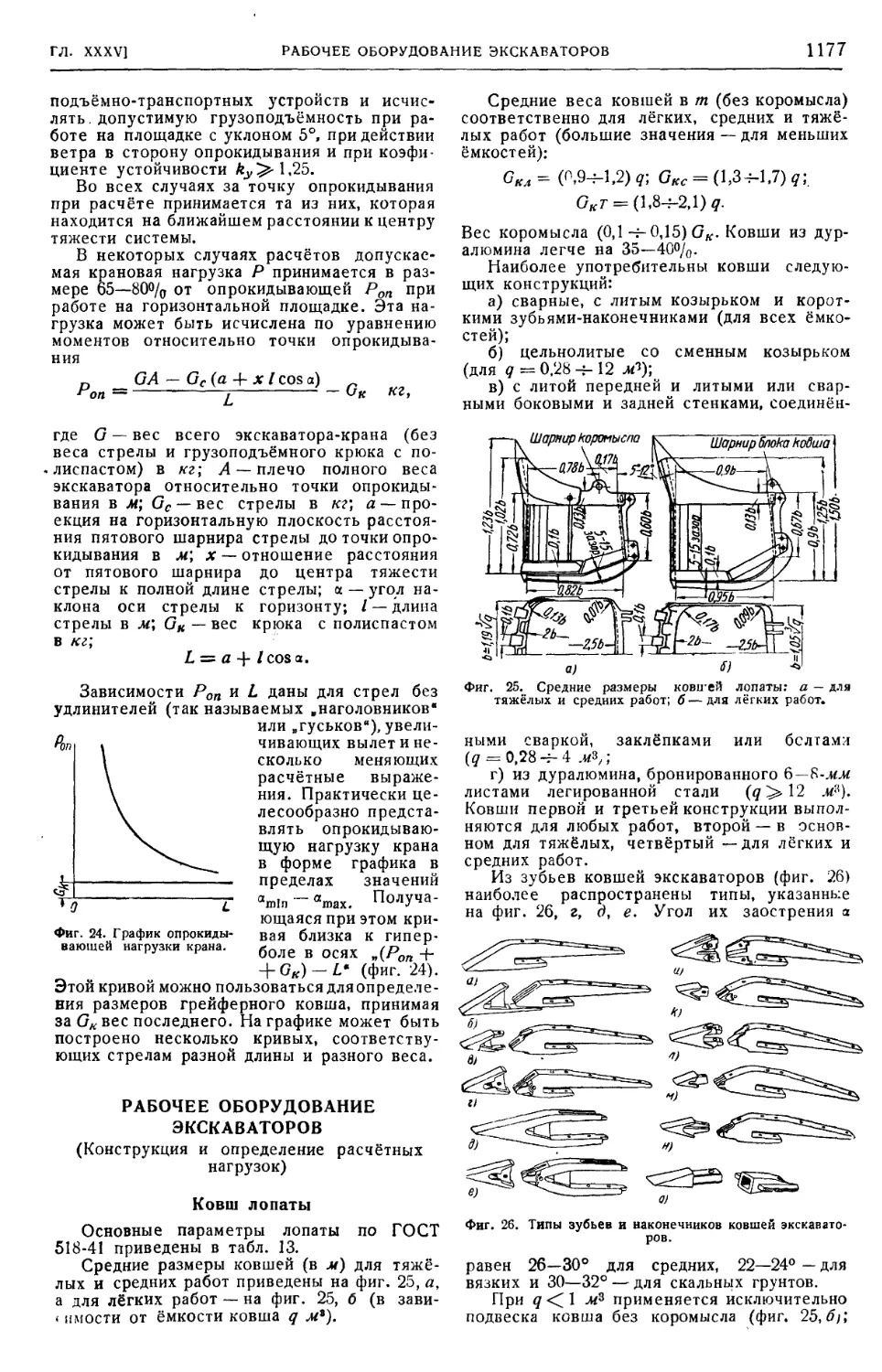

Рабочее оборудование экскаваторов (проф.,

д-р техн. наук Н. Г. Домбровский} . . 1177

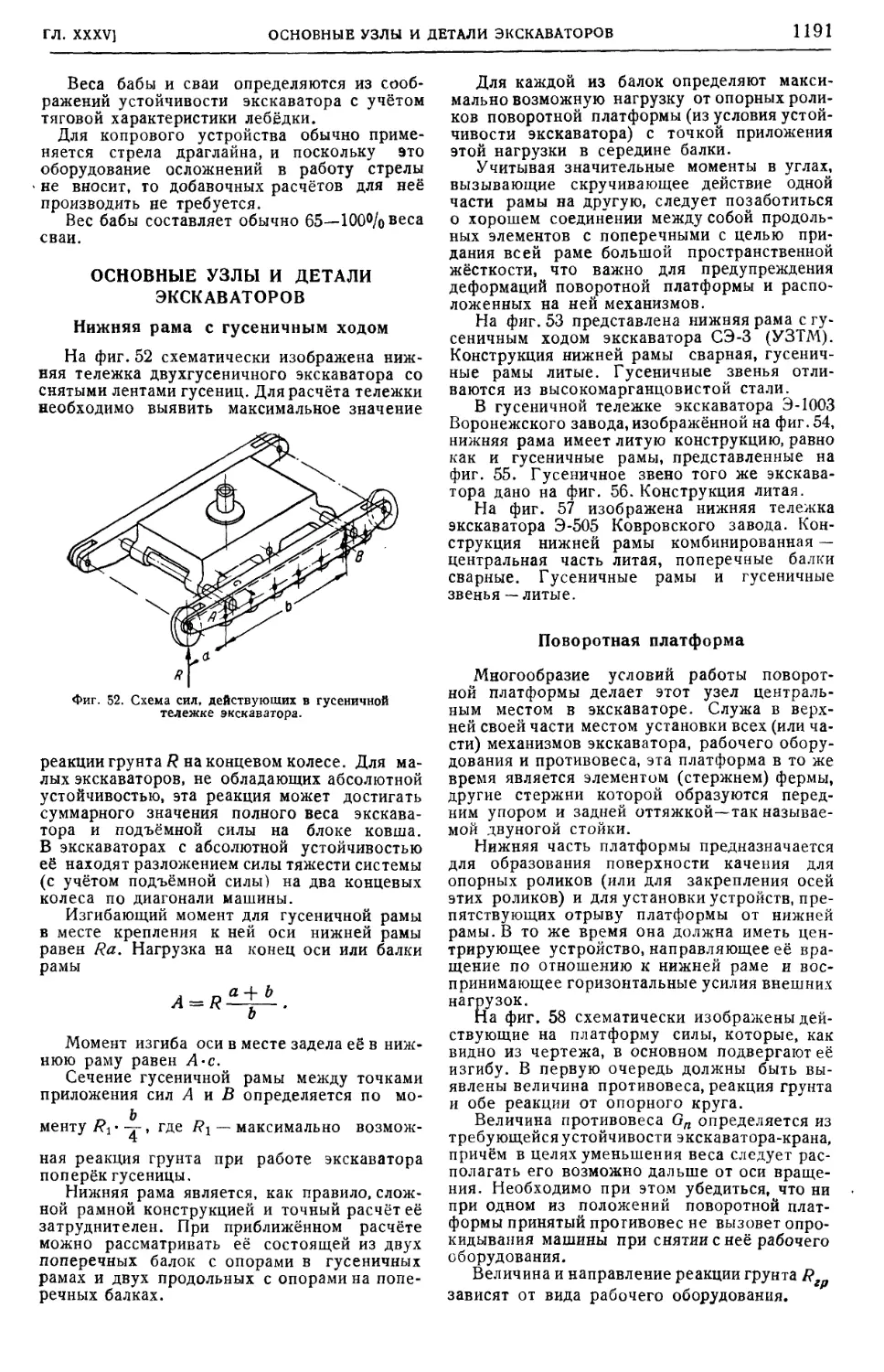

Основные узлы и детали экскаваторов {доц.,

канд. техн. наук Е. Р. Петере) 1191

Управление экскаваторами (проф., д-р.

техн. наук Н. Г Домбровский) 1195

Многоковшевые экскаваторы. 1198

Виды многоковшевых экскаваторов (проф.,

д-р техн. наук Н. Г. Домбровский) . . . 1198

Кинематические схемы передач и силовой

1 привод (доц., канд. техн. наук Е. Р. Пе-

тере 12С0

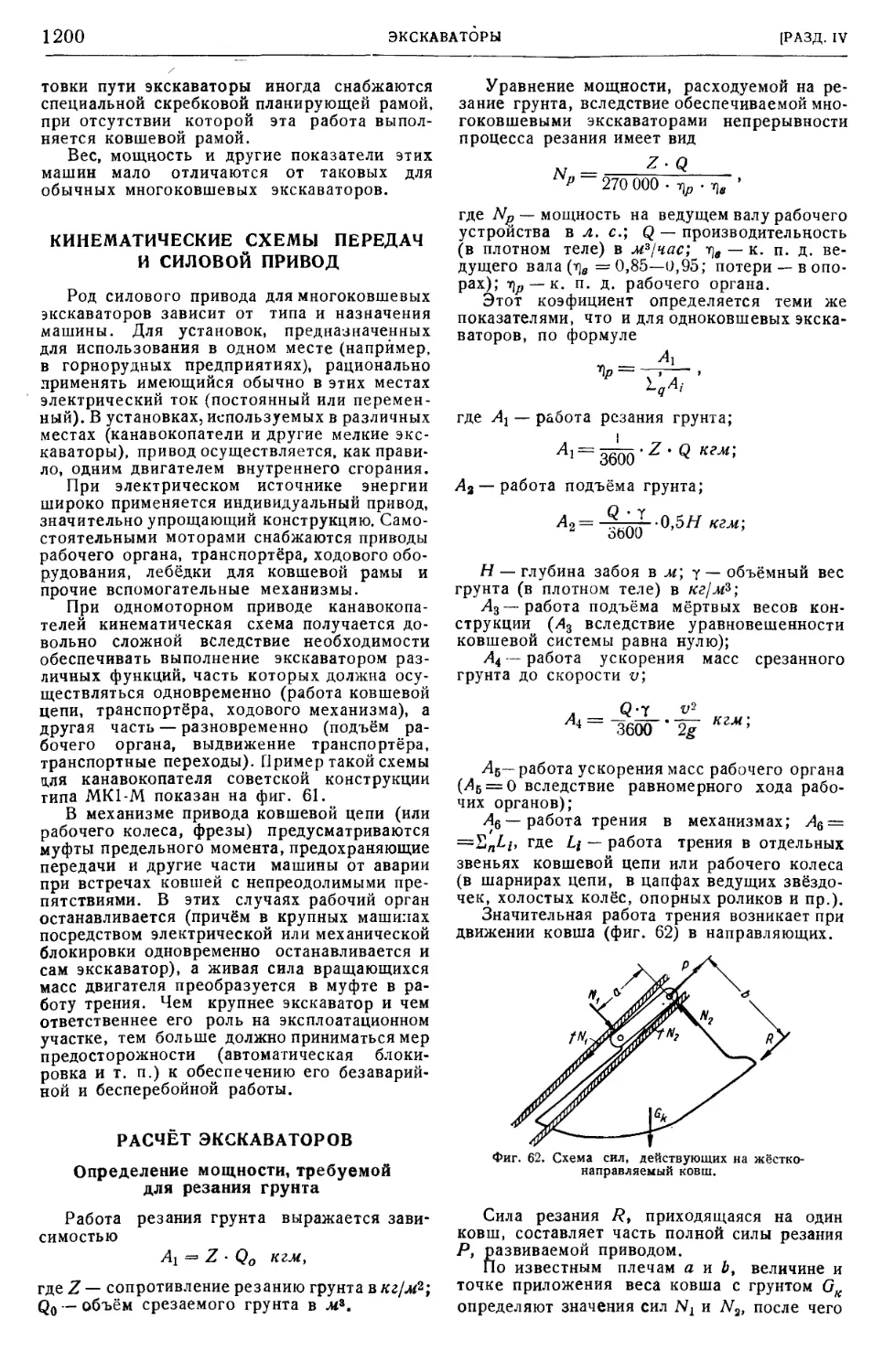

Расчёт экскаваторов (доц., канд. техн. наук

Е. Р. Петере) 1200

Рабочие размеры экскаваторов (доц., канд.

техн. наук Е. Р. Петере) 1205

Устойчивость экскаваторов (доц., канд. техн.

наук Е. Р. Петере) 1205

Конструкция ковшей и цепного привода

(доц., канд. техн. наук Е. Р. Петере) . 1205

Общие замечания о расчёте

деталей экскаваторов и мате-

риале для них (доц., канд. техн. наук

Е. Р. Петере) . . . . ; 1206

Стандарты в области экскава-

торостроения в СССР (инж.

Г. М. Фейнберг) , 1207

ОТ РЕДАКТОРА

Настоящий — девятый — том энциклопедического справочника „Машинострое-

ние" состоит из трёх отдельных частей, посвященных вопросам конструиро"

вания металлорежущих станков, деревообрабатывающих станков и подъёмно-

транспортного оборудования.

Материалы этого тома могут быть использованы не только конструкторами,

но также технологами и лицами, занимающимися эксплоатацией и ремонтом со-

ответствующего оборудования на машиностроительных заводах.

В первой части тома достаточно полно освещены конструкции советских

станков, а также станков некоторых заграничных заводов. По общим вопросам

конструирования станков в значительной мере использован опыт и материалы

экспериментального научно-исследовательского института металлорежущих стан-

ков (ЭНИМС).

При изложении материала особое внимание уделено классификации объектов,

поскольку это способствует систематизации имеющегося материала и облегчает его

использование. Для облегчения пользования справочником широко применена

табличная форма изложения. В подавляющей части материалы являются ориги-

нальными, специально разработанными для справочника.

Глава I содержит общие сведения по классификации станков, по ско-

ростям и усилиям резания и др. В главе впервые даны исходные данные по фор-

мообразованию изделий и управлению движениями на станках, система показа-

телей для оценки совершенства конструкций станков. Кроме того, здесь осве.

щено понятие о производительности станков.

Глава II посвящена основным функциональным механизмам ме-

таллорежущих станков. Материал этой главы представляет интерес для

широкого круга конструкторов-машиностроителей. В частности, ими могут быть

широко использованы разработанные в главе данные по коробкам скоростей,

кинематическому анализу различных механизмов и т. д.

Главы III и IV посвящены гидравлическому и электрическому

оборудованию металлорежущих станков. Некоторые данные главы IV уста-

новлены в результате специально проведённых в ЭНИМС экспериментов.

Глава V содержит необходимые сведения по деталям и отдельным

устройствам металлорежущих станков. Здесь впервые система-

тически изложен вопрос о направляющих станин, предохранительных и бло-

кирующих устройствах и др.

Главы VI —XI посвящены станкам различных групп. Обширный

иллюстративный материал даёт большое, количество сведений по конструкциям

ОТ РЕДАКТОРА XI

специфических узлов различных станков. Предполагается, что небольшой объём

поясняющего текста не затруднит читателю с соответствующей подготовкой

использование имеющегося материала.

Глава XII впервые даёт систематическое изложение весьма важного вопроса

проектирования агрегатных станков и автоматических

лини й.

Глава XIII, заключающая первую часть настоящего тома, посвящена и с п ы-

танию станков и применяемой для этого испытательной

аппаратуре. При изложении главы использован преимущественно опыт

ЭНИМС.

Вторая часть настоящего тома посвящена деревообрабатывающему обо-

рудованию.

Глава XIV.содержит необходимые для конструкторов деревообрабатывающих

станков, а также для технологов деревообрабатывающих производств данные по

выбору скоростей резания и подачи, по расчету усилий реза-

ния и мощности, а также сведения по режущему инструменту.

Глава XV, посвященная типам, конструкции и основным пара-

метрам деревообрабатывающих машин, содержит справочные дан-

ные, которые могут быть использованы при предварительном выборе необхо-

димого оборудования для проектируемых деревообрабатывающих цехов и при

конструировании деревообрабатывающих станков. Здесь приведены сведения по

оборудованию общего назначения, включая лесопильные рамы, ленточнопильные,

кругопильные, строгальные, фрезерные, сверлильные и другие станки.

Глава XVI, посвященная основным узлам деревообрабатываю-

щих станков, содержит данные о типовых конструкциях, необходимых кон-

структорам при проектировании деревообрабатывающих станков. В этой главе

освещены конструкции станин, рабочих валов, супортов, посылочных механизмов

направляющих и прижимных устройств, приводов.

Заключительная часть девятого тома посвящена подъёмно-транспортным ма-

шинам и экскаваторам. Она содержит 19 глав — с XVII по XXXIV включительно.

В главах XVII—XXXIV изложены основы расчёта подъёмно-транспортных

машин, приведены выдержки из правил по устройству и эксплоатации подъёмно-

транспортных машин Государственной инспекции Котлонадзора МЭС СССР;

даны конструктивные решения наиболее распространённых типов машин и ме-

ханизмов. Расчётные зависимости приведены только для специфических деталей

(узлов) подъёмно-транспортных машин, так как необходимые формулы для рас-

чёта общих деталей машин читатель может найти в т. 2 ЭСМ. Большое значе-

ние металлоконструкций в грузоподъёмных машинах побудило осветить основ-

ные принципы расчёта и конструирования их в особой главе (глава XX). По

тем же соображениям введена дополнительная глава по электроприводу подъ-

ёмно-транспортных машин (глава XXI). Многочисленные конструктивные и рас-

чётные данные, нормативы и примеры, взятые из практики советского машино-

строения и дающие чёткое представление о высоком уровне подъёмно-транспорт-

ного машиностроения в СССР, могут быть использованы широким кругом кон-

структоров. Значительная доля справочных сведений, помещённых в этих главах,

почерпнута из материалов Всесоюзного Научно-исследовательского института

подъёмно транспортного машиностроения (ВНИИПТМАШ).

XII ОТ РЕДАКТОРА

В последней XXXV главе рассмотрены конструкции одноковшевых

и многоковшевых экскаваторов, являющихся основными типами

машин для земляных работ.

Следует отметить приоритет советской науки и практики в разработке теоре-

тических основ и методов конструирования экскаваторов. Материал рассматри-

ваемой главы посвящен в основном расчёту экскаваторов и ориентирует кон-

структоров этих машин на правильный выбор их основных параметров, а также

осрещает конструктивно-расчётную сторону специфических узлов этих машин

в отношении выбора форм, определения действующих усилий, методики расчёта

(в отдельных случаях) и т. д. Здесь же приведены данные по конструкциям

экскаваторов, выпускаемых рядом заводов СССР.

Для рецензирования материалов тома привлекались специалисты-производ-

ственники и научные работники.

Редакция приносит благодарность за рецензирование и ценные указания по

содержанию отдельных глав и статей т. 9 проф., д-ру техн. наук К. В. Алферову

(гл. XXXI); проф. А. Л. Бершадскому (гл. XIV); проф., д-ру техн. наук

И. С. Войтинскому (гл. XIV—XVI); доц. И. А. Зайцеву (гл. XXII, XXIX); проф.,

д-ру техн. наук Л. Г. Киферу (гл. XXXV); инж. Г К. Корнееву (гл. XXVIII);

доц., канд. техн. наук И. П. Крутикову гл. XVIII); доц. Н. С Лейкину (гл. XXII,

XXIII, XXVI, XXIX); доц., канд. техн. наук Г. Л. Мазуру (гл. IX, XVIII, XXIII,

XXV—XXVII); проф., д-ру техн. наук Г. А. Николаеву (гл. XX); канд. техн. наук

В. И. Плавинскому (гл. XXX); инж. В. А. Самсонову (гл. XXXIV);'инж. А. К. Ше-

влягину (гл. XXXII, XXXIII); доц., канд. техн. наук Б. В. Шаскольскому

(гл. И).

Редакция особо отмечает большую работу научных редакторов — чл.-корр.

АН СССР В. И. Дикушина (гл. I—XI, XIII); ст. научн. сотр., канд. техн. наук

Н. Я. Ниберга (гл. I —XIII); канд. техн. наук П. С. Афанасьева (гл. XIV, XVI);

проф., д-ра техн. наук Л. Г. Кифера и проф. И. И. Абрамовича (гл. XVII—XX,

XXII —XXX, XXXII); чл.-корр. АН СССР А О. Спиваковского (гл. XXXI,

ХХХШ, XXXIV); доц. канд. техн. наук Е. Р. Петерса (гл. XXXV).

Критические замечания и пожелания по содержанию тома просим направлять

в адрес Главной редакции справочника; они будут приняты нами с благодар-

ностью для использования в нашей дальнейшей работе.

М. Саверин

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Глава I

ОСНОВНЫЕ СВЕДЕНИЯ

СИСТЕМЫ КЛАССИФИКАЦИИ ВИДОВ

ОБРАБОТКИ И СТАНКОВ

Механическая обработка на металлорежу-

щих станках имеет целью такое изменение

заготовки посредством снятия с неё стружки,

после которого заготовка примет форму,

близкую к требуемой (черновая и предва-

рительная обработка) или совпадающую

с ней в пределах определённой точности

геометрической формы, размеров (чисто-

вая обработка) и чистоты поверхности (до-

водка).

В зависимости от различных факторов не-

обходимое формоизменение заготовки про-

изводится применением различных видов

механической обработки и на различных

станках.

Классификация видов обработки

на металлорежущих станках

По форме обработанной поверхности.

Поверхности одной и той же геометриче-

ской формы могут быть обработаны различ-

ными способами: например, наружная цилин-

дрическая поверхность может быть получена

обточкой резцом, круговым фрезерованием,

наружным протягиванием, шлифованием раз-

личными методами и т. д. Поэтому класси-

фикация по признаку формы обработанной

поверхности охватывает в каждом из клас-

сов более или менее значительную (количе-

ственно и по степени технологической важ-

ности) группу видов обработки, которые при

всём разнообразии их в отношении вида ин-

струмента, степени точности и чистоты об-

работки объединены в пределах каждой

группы признаком однородности относитель-

ных движений обрабатываемой заготовки и

обрабатывающего инструмента.

По размерам обрабатываемой поверхно-

сти. На метод обработки влияют также раз-

меры обрабатываемой поверхности, причём

абсолютные значения их оказывают меньшее

влияние (они определяют лишь размеры не-

обходимого станка), чем отношение основ-

ных размерос поверхности и требуемая точ-

ность размеров. Так, например, различны

методы наиболее экономичной обработки двух

плоскостей с отношением длины к ширине

меньше 3 и с отношением этих размеров,

превышающим 10, или двух гладких цилин-

дрических отверстий с малым и большим от-

1 Том 9

ношением длины отверстия к диаметру. Ещё

значительнее влияние требуемой точности

размера обработанной поверхности на вид

механической обработки, с помощью ко-

торого получается этот размер, а отсю-

да — на вид применяемого инструмента и

станка.

Классификация видов обработки, в основу

которой положены указанные факторы, дана

в т. 7, гл. 1.

По чистоте обработанной поверхности.

На вид механической обработки оказы-

вает существенное влияние требуемая сте-

пень (группа, класс, разряд по ГОСТ 2789-45)

чистоты обработанной поверхности. В прак-

тике машиностроения наиболее распростра-

нена следующая классификация: 1) обдироч-

ная обработка или обдирка (V)> 2) предвари-

тельная обработка (между V и W)l 3) чи-

стовая обработка (VV)> 4) отделочная об-

работка или отделка (У\Л7)> 5) доводочная

обработка или доводка (VVVV)- Введение

ГОСТ 2789-45, классифицирующего степени

чистоты поверхностей по объективному из-

меряемому показателю (среднее квадратич-

ное отклонение Нск неровностей), позволяет

установить классификацию видов обработки

в соответствии с группами чистоты по ука-

занному ГОСТ: 1) грубая обработка (Нск =

= 100 до 12,5 мк; обозначение V); 2) получи-

стая обработка (Нск = 12,5 до 1,6 мк; обозна-

чение VV); 3) чистая обработка (Н ск =

= 1,6 до 0,2 мк; обозначение VW)! 4) весьма

чистая обработка (Нск^0,2 мк; обозначе-

ние VWV)-

В практике широко распространена клас-

сификация видов механической обработки,

основанная на признаках технологического

процесса, характеризующих одновременно

применяемое оборудование — станок и режу-

щий инструмент.

Классификация металлорежущих

станков

Количество типов станков, применяемых

в современном машиностроении, очень ве-

лико, и в характеристику отдельных типов

входят разнообразные признаки:

а) широкое назначение станка —

по виду обработки и инструмента (например,

станки токарные, фрезерные, протяжные,

шлифовальные и т. д.);

ОСНОВНЫЕ СВЕДЕНИЯ

[РАЗД. IV

б) более узкое на-

значение (например, в

группе заточных станков

помимо заточных универ-

сальных: заточные для рез-

цов, заточные для спираль-

ных свёрл, заточные для

фрезерных головок, заточ-

ные для протяжек, заточные

для зуборезных долбяков

и т. д.);

в) степень автома-

тизации станка и её

характер (станок авто-

матический, полуавтомати-

ческий, автоматизирован-

ный, с ручной подачей; ги-

дрофицированный; с элек-

тронно-ионным управле-

нием и т. д.);

г) степень чистоты

обработанной по-

верхности (например,

станок обдирочно-шлифо-

вальный, станок для пред-

варительного нарезания

зубьев, зубоотделочныи ста-

нок и т. п.);

д) класс точности

работы (станки .нор-

мальной" точности, повы-

шенной точности, преци-

зионные);

е) некоторые кон-

структивные при-

знаки (например, станки

фрезерные горизонтальные,

вертикальные, продольные,

карусельные — с круглым

столом, барабанные;станки

центровальные одно- и двух-

сторонние; шлифовальный

станок с планетарным дви-

жением шпинделя; маят-

никовый шлифовальный

станок);

ж) число важней-

ших рабочих орга-

нов станка или инстру-

ментов (например, свер-

лильные станки одношпин-

дельные и многошпиндель-

ные, многорезцовые токар-

ные станки, многосупорт-

ные карусельные станки),

число частей, определяю-

щих возможности использо-

вания станка, или другая

числовая характеристика

(одностоечные и двухстоеч-

ные станки разных типов;

агрегатный станок с 10-по-

зиционным столом;

з) дополнительные

эксплоатационны е

характеристики (на-

пример, станок стационар-

ный, переносный, настоль-

ный и т. д.)

Нередко в характери-

стику станка включается

и некоторые другие при-

00

t~

«О

to

CO

CN

-

x

Станки

луавтоматы

о

п

автоматы 1

<;

то-

(U

3

х 2

со 3

кар

изи-

для

из-.

циал

ные

шых

С га >>*

L3 ffl

О ®

О

а

а)

с

о

1

* 3

m

Я

D

3

окарн

овые

о

ч

сельные

>>

Кар

о

льн

Сверли

отрезные

;рные

евольве

0.

многошпиндель-

ые

X

одношпиндель-

ые

X

и

3

о.

а

о

4.

<и

са

о

а>

3

X

со

р.

л

о

со

¦ Оч

" г

5

=(

рас-

со

3

X

л

ЛИЛ

i

1

со

у а)

о 3

X X

[мазно-

;ые

>^

ные

асточ

(X

ально-

s

Рад

о

аз

наи

Коорди:

о

3

о

льные

н

верл]

°

ч

о

CD ¦?

расточны'

ностоечн!

дельн

маты

гошпин

о

X

Одношпиндель-

Вертикально-

CN

S

олильные

С

о

са

СО

>>

с

ые полуавтоматы

X

верлильные

о

шые

о

СО

О.

X

се

Н

О

п

к т

а> \j~, рз

X

СО

я1

[тирс

ли-

о

с

а>

3

HhOXB

СП

к

I

Специа

s

но-шл

5 с

O.VO

га

CJ

-odn

!i

3 га

г са

о

II

99 К

•8-с

я

|<и

>>

ИЛИК{

столол

3 S

X Ч

(В

рованные

фовальнь

для вало!

бдироч

альные

О

ее

о

•е-

Внутришлифо-

альные

Круглошлифо-

альные

со

f

^фовальн!

m

овальные

о.

IfO

с

X

[бинирова

о

>,

ёз

со са

а) «и s

3

х

со

СО

|езь-

s

VO

ЛОЧ-

боотде

>>

со

-фре

езьбо

Си

бработ-

о

Для

Svo

сз

D О

аль-

о

¦е-

5

3 а)

о 3

О X

1)

3

X

1)

3

о.

m

торцов

колёс

дз

а со

6. Q. CJ

1езе

Зубофр

в*"ч

о> *

х са

«is

зерны

убофре

ндрич

: и шл

цили

х колёс

те « я

1

Зуборезные для 1

3

Зубострогальн

6

VO

я

а>

а

S

о

Ч о

онических колес

a

ля цилиндри1

ких колёс

Ч О

атывающ

VOVO

3m

в

о.

VO

О

ре-

•а-

3

X

а) ге

Я

галь-

изон-

о.

ни-

ирокоу

3

1)

3

X

л

о

ч

о

а.

С

икаль-

t-i

Вер

л

я

а

X

3

зер

1

зноя

о

3 3

я

альные

ере

са

бескон- |

3

X

s

X

"Я

ОЛЬН!

U

О Q.CU

Копиро

ные и г

ровальны

о

к

ых вал

а

Я"

Фрезерные не-

рерывного дей- I

CD

О.

Вертикально-ф

to

с

ерные кенсол

«

:зерные

О,

¦&

твия

о

я

X

а>

3

X

аа

ч

о

ч

Про

ро-

г4

а)

3 <и

X

со

СО

Рч

3

'л

ч

0) а>

3 3

зотяжн

с

яжные

н

а)

3

X

я

я>

VO

I

6

но-стр

опереч

с

двухстоечные

одностоечные

огальные,

икальн

cl

а>

о

i

О 3

U X

"я

[епинг

ьные (ш

ч

и

6

о.

жные и е

,ie

HVO X

ч н

3

Пил

3

ные, работаю

со

О.

О

жевки

о

а>

3

о

а

ч

|чные |

о

лен!

,

о

X

л

| Правил

я

или и

i адким

и

абразивным кру-!

А

токарным ре

00

резные

со

Он

испыта-

Для

| отрезные

1

я в

1о

шм

равйль;

TU

у

ОМ

Пилонасека-

U

инстру- 1

ffl

1ИЯ

1СНТ0

в

1-

о о

о о.

ельные

VO

||

S со

i са

о 3

t- н

о ю

а>

3

х

См

о

ГЛ. I]

ПРОИЗВОДСТВЕННЫЕ ХАРАКТЕРИСТИКИ СТАНКОВ

знаки, которые могут иметь значение для

оценки его эксплоатационных качеств.

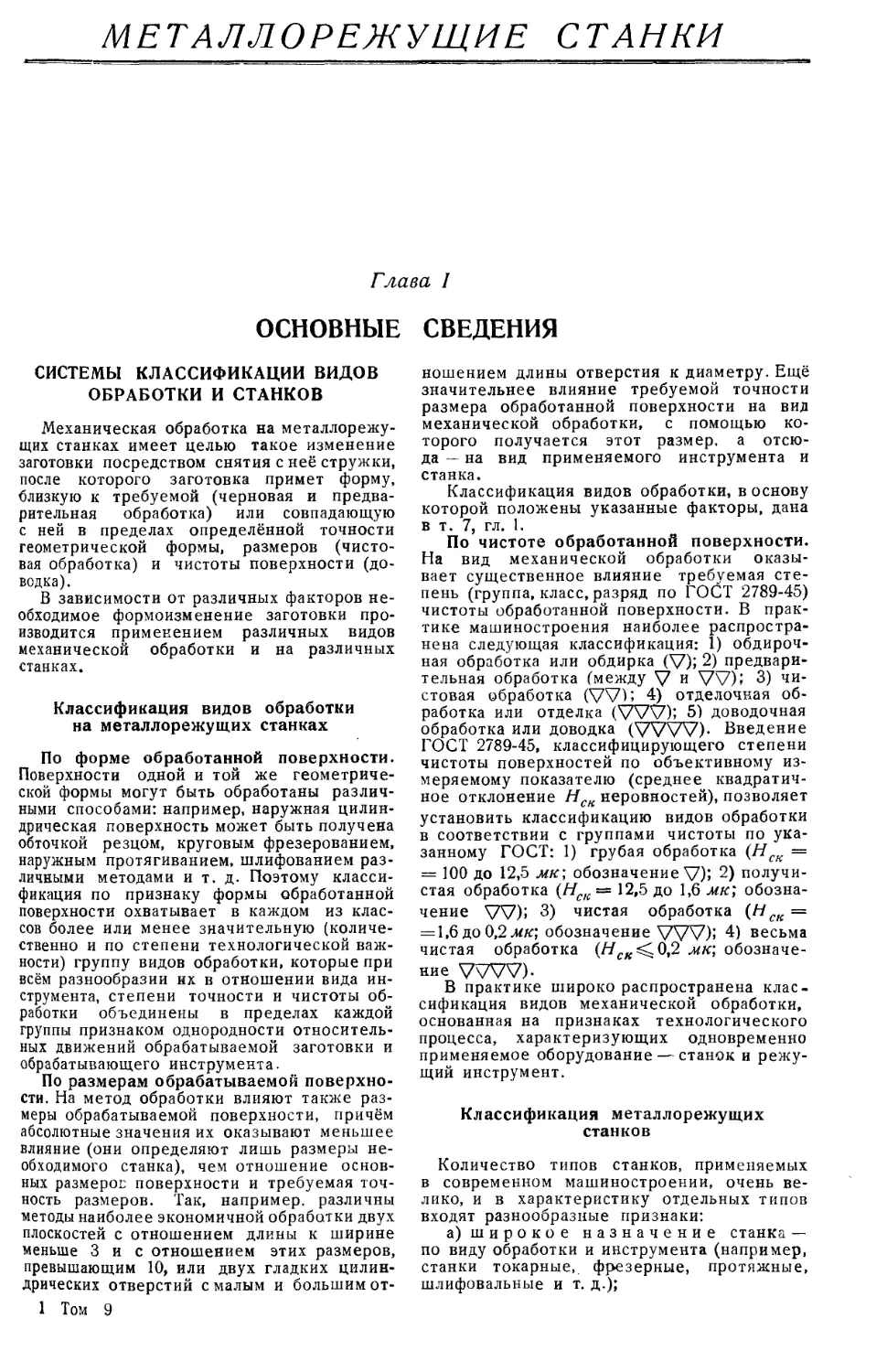

Основой десятичной системы обозначе-

ний типов (моделей) станков отечественного

производства является индексатор метал-

лорежущих станков ЭНИМС, приведённый в

табл. 1.

Обозначение типа (шифр) станка состоит

из трёх или четырёх цифр, иногда с доба-

влением прописной буквы для дополнитель-

ной характеристики станка. Первая цифра

берётся из столбца I табл. 1, вторая цифра —

из строки II.

Примеры: 1620 — токарно-винторезный станок повы-

шенной точности; 1336А — токарно-револьверный станок с

вертикальной осью револьверной головки для наибольшего

диаметра прутка 36 мм (две последние цифры обозначе-

ния); станок является модификацией станка 1336 (буква А);

112 — токарный одношпиндельный автомат для продоль-

ного точения (наибольший диаметр прутка 12 мм); 2575 —

радиально-сверлильный станок для наибольшего диаметра

сверления 75 мм; ЗБ64 - универсально-заточный станок с

высотой центров 100 мм. 561 — резьбофрезерный станок

для длинных резьб; 6441 — копировально-фрезерный элек-

трифицированный полуавтомат; 7А36 — поперечно-стро-

гальный гидрофицированный станок и т. п.

В общем случае производительность станка

определяется количеством обрабатываемых

деталей в единицу времени.

Для сопоставления производственных воз-

можностей станка и режущих свойств его

инструмента принята производительность по

машинному времени обработки, так как вспо-

могательное время при всякой обработке

одинаково как для станка, так и для его

инструмента. Производительность, например,

токарного станка при заданной глубине реза-

ния по машинному времени может быть выра-

жена так:

_ 1 1000 «s п ...

Q CVS ()

где Тм — машинное время обработки в мин.;

D —диаметр обтачиваемой поверхности в мм;

L—длина обтачиваемой поверхности в мм;

С\ ¦= const.

Уравнение A) для характеристики режу-

щих свойств токарного резца имеет вид

Quh =

B)

ПРОИЗВОДСТВЕННЫЕХАРАКТЕРИСТИКИ

СТАНКОВ

Для определения кинематических и дина-

мических параметров станков — диапазонов

чисел оборотов шпинделя и подач, мощности

электродвигателя, максимального усилия по-

дачи и других — используются эмпирические

зависимости скорости и усилий резания от

размеров снимаемого инструментом слоя ме-

талла и параметров инструмента (см. т. 7,

стр. 79—130).

Производительность при работе на станках

ограничивается двумя основными факторами:

производственными возможностями станка и

режущими свойствами инструмента.

Если производственные возможности станка

недостаточны по сравнению с возможно-

стями его инструмента, то станок не может

полностью использовать инструмент, и про-

изводительность такого станка будет соста-

влять только некоторую часть от возможной

производительности при полном использова-

нии инструмента.

Производственные возможности рацио-

нально сконструированного станка в диа-

пазоне возможных на нём обработок должны

обеспечить наиболее полное использование

режущих свойств применяемого на данном

станке инструмента при обработке заданных

материалов.

Средством оценки производительности за-

проектированного станка может служить его

производственная характеристика *.

Производительность станка по машинному

времени (Q) как результат одновременного

использования производственных возможно-

стей станка и режущих свойств инструмента

при определённом обрабатываемом изделии

и заданной глубине резания может быть

охарактеризована величиной площади, обра-

батываемой на станке данным инструментом

в единицу машинного времени.

Для характеристики производственных воз-

можностей токарного станка (по мощности

электродвигателя) уравнение A) имеет вид

4500• 1,36 • Ыэф • sl~yP 1 -у

с/р

В формулах A) —C) приняты следующие

обозначения: v — скорость резания в м/мин;

veo — скорость резания в м/мин, соответ-

ствующая 60-минутной стойкости резца; Vpj —

скорость резания в м/мин, определяемая по

VS

мУмин-.

0JJ6D

0Р50

opto

срзо

ops

0JO20

0,018

ЦО16

Ofilt

0fli2

OfiiO

г'

ц

/

У

'&

1

гол

/

У

У.

.J-

2-я.

i

'/

.—-

юна

/

V,

'А

/

-

-

*

у

--

V-

J

.—-

а

—i

<

"^

//

i

<

ч

V-

¦р

а-'

%

**•

**¦

ю

i

Ш

W

*•*

^—

А

...

ч

'А

*¦ 3-я зона

*А

*—

1

018 № 30

0,6 Q3 1,0

* По методам, предложенным проф. докт. техн. наук

А. И. Кашириным [1].

Фиг. I. Производственная характеристика токарного

станка 1Д62 (ДИП-2Э) зааода „Красный пролетарий*.

Ыэф\ N30 — эффективная мощность станка

в кет; I — глубина резания в мм; s — подача

в мм на один оборот; xv, yv, xp, yp — показа-

тели степени при величинах глубины и по-

дачи в формулах скорости и усилия резания;

Cv, CD, Су, Су, С3 — постоянные величины.

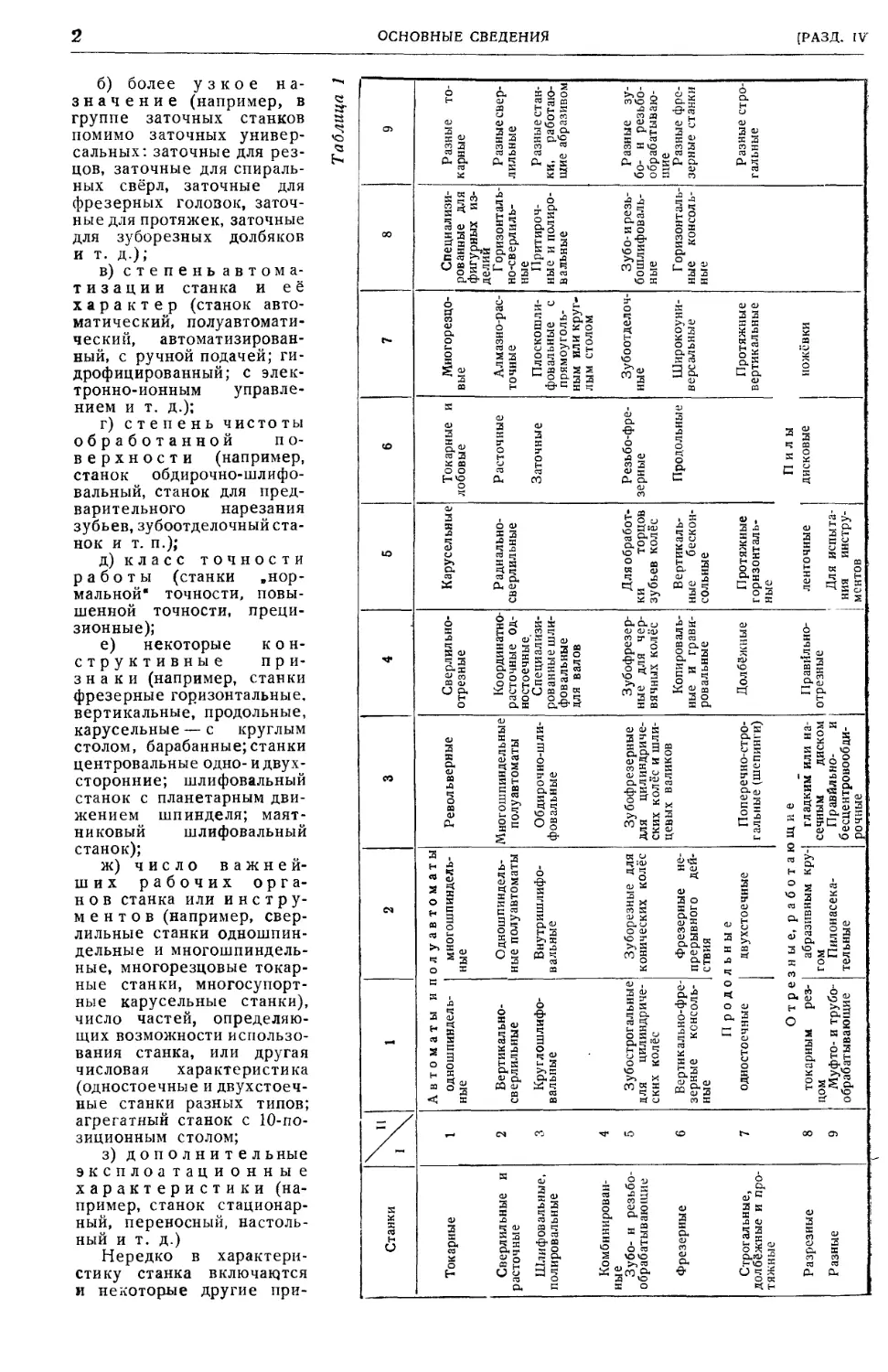

В 'качестве примера на фиг. 1 приводится

производственная характеристика токарного

станка 1Д62 (ДИ.П-20) с эффективной мощ-

ностью 5,2 кет при обработке углеродистой

ОСНОВНЫЕ СВЕДЕНИЯ

[РАЗД. IV

стали с аь = 40—50 кг/мм2 резцом из бы-

строрежущей стали марки РФ1.

Жирными сплошными линиями на диа-

грамме показана производительность (Vqq-s),

определяющаяся режущими свойствами

резца *.

Штрихпунктирными линиями показана про-

изводительность (vN - s), определяющаяся

эффективной мощностью станка, при к. п. д.

станка, равном 0,74.

мм/ой

0/9

457

0,14

й.

\

\

\

\

\

У

ч/тн.

100

ёзо

20

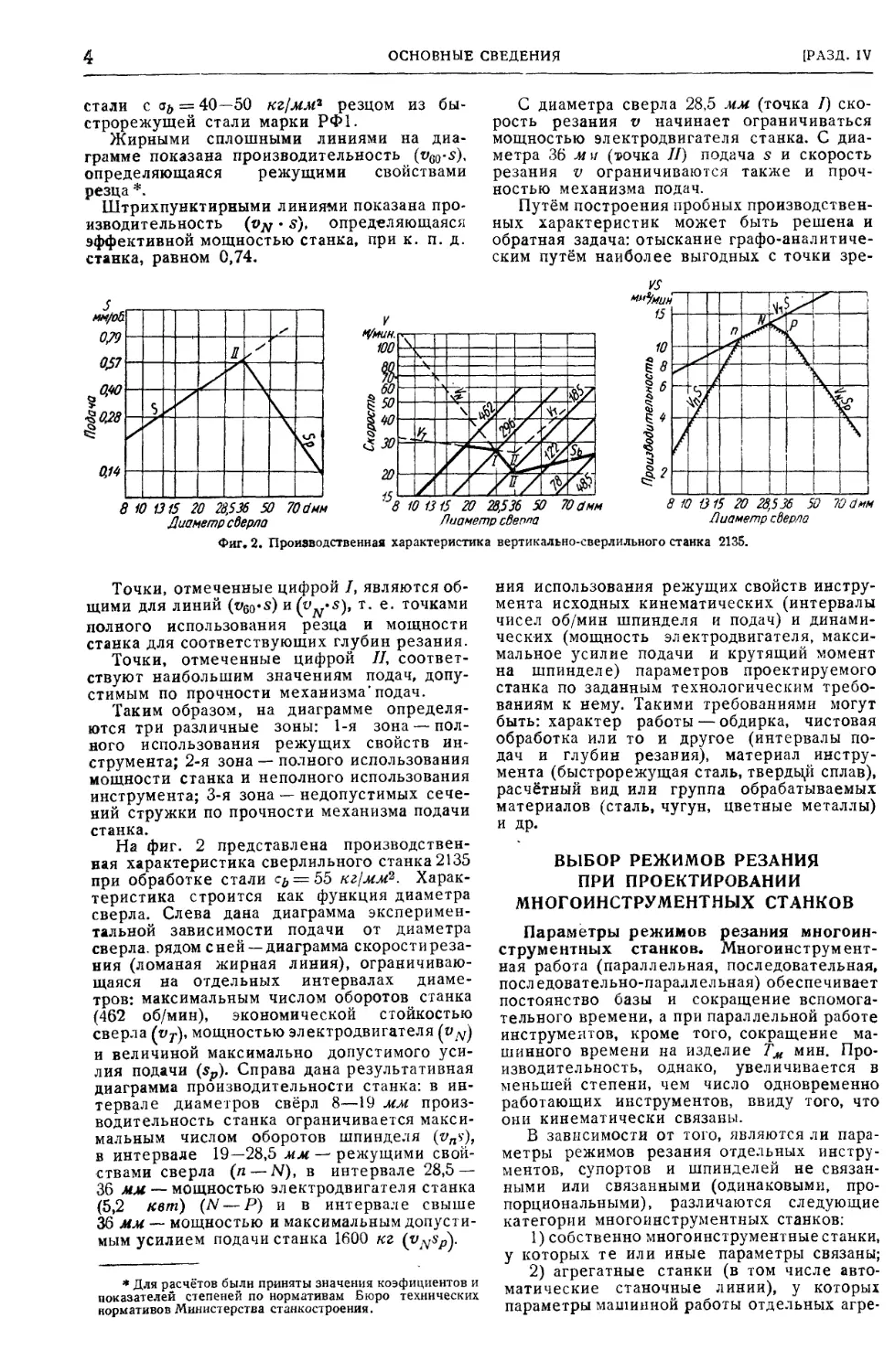

С диаметра сверла 28,5 мм (точка /) ско-

рость резания v начинает ограничиваться

мощностью электродвигателя станка. С диа-

метра 36 ми (тючка //) подача s и скорость

резания v ограничиваются также и проч-

ностью механизма подач.

Путём построения пробных производствен-

ных характеристик может быть решена и

обратная задача: отыскание графо-аналитиче-

ским путём наиболее выгодных с точки зре-

vs

15

10

/

\

/

у

/п

7%

Г1

¦у

р

у.

/

it

f

/

\

\

S

\

8 Ю 1315 20 28,536 50 70 dмм

Диаметр сверла

в 10 13 15 20 28,536 50 70 с/мм

Лиаметр свеопа

8 10 1315 20 28,536 50 70с/мм

Диаметр сверла

Фиг. 2. Производственная характеристика вертикально-сверлильного станка 2135.

Точки, отмеченные цифрой /, являются об-

щими для линий (%г$) и(илг*^)> т- е- точками

полного использования резца и мощности

станка для соответствующих глубин резания.

Точки, отмеченные цифрой II, соответ-

ствуют наибольшим значениям подач, допу-

стимым по прочности механизма'подач.

Таким образом, на диаграмме определя-

ются три различные зоны: 1-я зона — пол-

ного использования режущих свойств ин-

струмента; 2-я зона — полного использования

мощности станка и неполного использования

инструмента; 3-я зона — недопустимых сече-

ний стружки по прочности механизма подачи

станка.

На фиг. 2 представлена производствен-

ная характеристика сверлильного станка 2135

при обработке стали с^ = 55 кг/мм2. Харак-

теристика строится как функция диаметра

сверла. Слева дана диаграмма эксперимен-

тальной зависимости подачи от диаметра

сверла, рядом с ней —диаграмма скоростиреза-

ния (ломаная жирная линия), ограничиваю-

щаяся на отдельных интервалах диаме-

тров: максимальным числом оборотов станка

D62 об/мин), экономической стойкостью

сверла (уТ), мощностью электродвигателя (одг)

и величиной максимально допустимого уси-

лия подачи (sp). Справа дана результативная

диаграмма производительности станка: в ин-

тервале диаметров свёрл 8—19 мм произ-

водительность станка ограничивается макси-

мальным числом оборотов шпинделя {упч),

в интервале 19—28,5 мм — режущими свой-

ствами сверла (n — N), в интервале 28,5 —

36 мм — мощностью электродвигателя станка

E,2 кет) (N—Р) и в интервале свыше

36 мм — мощностью и максимальным допусти-

мым усилием подачи станка 1600 кг {yNs^.

* Для расчётов были приняты значения коэфициентов и

показателей степеней по нормативам Бюро технических

нормативов Министерства станкостроения.

ния использования режущих свойств инстру-

мента исходных кинематических (интервалы

чисел об/мин шпинделя и подач) и динами-

ческих (мощность электродвигателя, макси-

мальное усилие подачи и крутящий момент

на шпинделе) параметров проектируемого

станка по заданным технологическим требо-

ваниям к нему. Такими требованиями могут

быть: характер работы — обдирка, чистовая

обработка или то и другое (интервалы по-

дач и глубин резания), материал инстру-

мента (быстрорежущая сталь, твердцй сплав),

расчётный вид или группа обрабатываемых

материалов (сталь, чугун, цветные металлы)

и др.

ВЫБОР РЕЖИМОВ РЕЗАНИЯ

ПРИ ПРОЕКТИРОВАНИИ

МНОГОИНСТРУМЕНТНЫХ СТАНКОВ

Параметры режимов резания многоин-

струментных станков. Многоинструмент-

ная работа (параллельная, последовательная,

последовательно-параллельная) обеспечивает

постоянство базы и сокращение вспомога-

тельного времени, а при параллельной работе

инструментов, кроме того, сокращение ма-

шинного времени на изделие Тм мин. Про-

изводительность, однако, увеличивается в

меньшей степени, чем число одновременно

работающих инструментов, ввиду того, что

они кинематически связаны.

В зависимости от того, являются ли пара-

метры режимов резания отдельных инстру-

ментов, супортов и шпинделей не связан-

ными или связанными (одинаковыми, про-

порциональными), различаются следующие

категории многоинструментных станков:

1) собственно многоинструментные станки,

у которых те или иные параметры связаны;

2) агрегатные станки (в том числе авто-

матические станочные линии), у которых

параметры машинной работы отдельных агре-

ГЛ. I]

ВЫБОР РЕЖИМОВ РЕЗАНИЯ

гатов друг от друга независимы; связанным

(непринудительно) является Тм.

Связанными на многоинструментных стан-

ках могут быть следующие параметры:

1) на станках строгальной группы: по-

дача в MMJxod — sx у инструментов одного

супорта и число ходов на рабочий цикл — пх

у инструментов разных супортов (непри-

нудительно); скорость резания в м/мин — v;

2) на станках токарной и сверлильной

группы: а) при подаче, связанной с рабочим

движением: подача в мм\об шпинделя — s0

у инструментов одного супорта и число обо-

ротов шпинделя на цикл — щ у инструмен-

тов разных супортов (непринудительно); соот-

ветственно число оборотов шпинделя — пр на

оборот распределительного вала на станках

с подачей от последнего и б) при подаче, не

связанной с рабочим движением, подача

в мм!мин — sM у инструментов одного су-

порта; в обоих случаях число оборотов шпин-

деля в минуту — пш;

3) на фрезерных и шлифовальных стан-

ках: для обработки плоскостей — sM и пш;

для обработки тел вращения — число обо-

ротов изделия в минуту — па и пщ.

Последовательность и методика расчёта

параметров. Выбор подач sx, s0 от-

дельных инструментов [4] производится

после выбора типов инструментов и меж-

операционных (межпозиционных) припусков

следующим образом: 1) если подачи лимити-

руются прочностью инструментов или чисто-

той обработки, они назначаются независимо

друг от друга, как при одноинструментной

работе, когда подачи кинематически не свя-

заны, и по наименьшей из подач, допускаемых

отдельными инструментами, когда они свя-

заны^) если подачи лимитируются точностью

обработки и прочностью изделия, подачи, со-

ответствующие одноинструментной работе,

снижаются в соответствии с действием на

изделие усилий от нескольких инструментов

в момент наибольшей нагрузки.

На токарных и сверлильных станках с по-

дачей, зависящей от рабочего движения (а

также на строгальных станках), производится

технологическое выравнивание п0 (или пх):

а) распределением длины рабочего хода Lp. x

между несколькими поперечными или про-

дольными супортами (при последовательной

обработке одной поверхности несколькими

инструментами на разных шпинделях); б) вве-

дением добавочного вращения инструменталь-

ного шпинделя (на токарных станках).

Если технологическое выравнивание щ

(или пх) нейозможно, то у супортов, не ли-

митирующих п0, производится снижение по-

дач 50 (или sx), пока это даёт увеличение

стойкости инструмента (примерно до про-

дольной подачи 50 = 0,05 мм/об и поперечной

s0 = 0,02 мм\об). Снижение возможно до s0 =

= LPx-nHau6, где пнааб - наибольшее щ

или пх.

Расчёт общих параметров vобщ,

пш.общ< SM.o6Ui' па.общ производится в сле-

дующей последовательности.

1) Определяются экономические скорости

резания vaK инструментов в предположении

независимой работы каждого из них по фор-

мулам или таблицам v3K (см. т. 7, гл. II,

[4] и нормативы Бюро технических нор-

мативов Министерства станкостроения) в со-

ответствии с их экономическими стойко-

стями Тдк при одноинструментной работе

на данном станке.

2) Так как величина Тэк выражается в

минутах машинной работы станка, то в ми-

нутах резания стойкость составит ХТЭК, где

X—отношение времени резания к машин-

ному. Поэтому vaK, рассчитанная на стой-

кость 7.

корректируется умножением на

1

V

— , где р.—показатель степени в выраже-

нии для стойкости инструмента (в минутах

резания) 7 = COnS (р — —; см. т. 7, гл. II,

стр. 79 и 82).

Ориентировочно: для резцов, свёрл, тор-

цовых фрез из быстрорежущей стали при

обработке сталей и серого чугуна соответ-

ственно jj. = 5 и [л. = 8; для этих же инстру-

ментов из твёрдых сплавов р. = 4; для цилин-

дрических фрез ^ = 3; при обработке пере-

численными инструментами лёгких сплавов

р- = 2.

Для инструментов супортов, лимитирую-

щих щ (или пх): X = Lpe3 : Lp x , где Lpe3 -

длина резания. Для инструментов нелими-

тирующих супортов X = рез- • —-—, где

^р. х пнаиб

лндцбравнол0лимитирующего супорта. При по-

* . tin;

следовательной работе инструментов X = -=~

(i — порядковый номер инструмента).

3) Определяется vgKZ для инструментов

одной позиции в предположении, что на

станке работают только инструменты этой

позиции (под позицией подразумевается ком-

плект из z одинаковых и тождественно рабо-

тающих инструментов): v3K#г « v9K: |/г

4) Определяются для отдельных инстру-

ментов или позиций последовательно п.,. av =

S tj a** Л-

= —'— , смотря по тому, какой из пара-

метров является общим (d — диаметр заго-

товки или инструмента в мм).

5) Определяется общий параметр эконо-

мической скорости резания (смотря по кине-

матике станка) vo6ui 9К, пш общ, эк , sM общ як

или па.общ.9к:

1

С

1

или аналогично

1

_1*

пш. общ- эк

1

ш. эк.

м. общ. эк

п

а. общ. эк

и. эк.

ОСНОВНЫЕ СВЕДЕНИЯ

[РАЗД. IV

Технически расчёт общего параметра,

например, пш общ эк , производится сложе-

нием взятых из специально рассчитанных

таблиц значений вспомогательных величин

W—\ 1 [4], пропорциональных стойкости

инструмента.

Пример. Д^ч отдельных позиций многорезцового стан-

ка вычислены дШ- дк отдельных позиций при независимой

работе каждой из них и требуется определить пш 0$щ эк

при работе всего комплекта (всех позиций) инструментов.

Позиция 1: иш- эк = ioo; W = ioo (в тысячах)

» 2; пш. эк = I2o; W = 4° г, л

3: пш. эк = I5°: W = 13 »

4: пш. эк = 200> W = 3.' »

5: пш. эк •= i6°; w =* 9>б » »

6: л.

= i22; W — 33

2оо (в тысячах)

По таблице значений W находим соответствующее

?W=200, яш. об^. аж = 87.

О расчёте для случаев, когда величины (i, различны

для разных инструментов, см. [4].

6) При наличии инструментов, у которых

скорости резания v и, следовательно, пш, sM, nu

определяются не стойкостью инструментов, а

технологическими условиями (чистотой и точ.

ностью обработки), vo6uimaK, »ш.общ.ан.

sm. общ. эк - пи. общ. эк определяются без учёта

этих инструментов, сравниваются с соответ-

ствующей технологически допустимой вели-

чиной для этих инструментов и принимается

наименьшая из обоих.

7) Определяется экономическое машинное

время Тм ак, смотря по кинематике станка,

по одной из формул:

л. эк

¦• ж. эк

. общ. эк

или (для автоматов с подачей от распреде-

лительного вала)

k

* м. эк „ »

"ш. оби«. эк

«р — отношение угла на распределительном

вале (соответствующего рабочему ходу) к

360°;

L-- т = ! .

*¦ м. эк

Т —

1 м. эк

sm. общ. эк

н. общ. эк

8) Зная, смотря по кинематике, sM- ОбЩ. эк и

пи общ ж< определяют для отдельных многоин-

струментных шпинделей или инструментов

соответственно фактические величины:

d

п

ш. фак — Sm. общ : S0 И Sm. фак = пи.общ.

Расчёт параметров режимов резания

для агрегатных станков

а) Определяют Тм эк отдельных агрегатов

в предположении их изолированной работы,

как указано выше.

б) Определяют Тмобщ,9К при одновре-

менной работе всех агрегатов (при одина-

ковых (л для всех инструментов) по формуле

в) Далее, зная Тм общ эк , определяют в

соответствии с типом станка фактические

параметры режимов (соответственно Уфак

пш.фак^м. фаю"п.фак п0 формулам для Тм^ эк

см. выше).

Необходимо добиваться по возможности

выравнивания Тм эк инструментов (агре-

гатов) путём увеличения стойкости лимити-

рующих или перераспределения нагрузки

между ними.

Учёт при выборе скоростей организа-

ционно-экономических условий. Выбор

общих параметров vo6ui _ эк. пшобщ. эк,

sm. общ. ж* пи. общ. ж' Гм. общ. эк обеспечивает

условие экономической стойкости всего ком-

плекта инструментов, выражающееся ориен-

тировочно при работе z тождественных ин-

струментов частным уравнением Тэк2 = Тэкг,

а при работе различных или одинаковых, но

различно работающих инструментов урав-

нением

тЭКа тЭКл _

-г ~г т г • • • Ь

фак2 •* g&fl7c3

где Тфак — фактические стойкости в минутах

машинной работы при многоинструментной

работе (произведение фактического машин-

ного времени на стойкость инструментов

в штуках изделий — Q). При соблюдении

этого условия: а) расходы по инструменту

в минуту машинной работы составляют

1ЭК = г ; б) стоимость обработки 6 = Тмэк

(! + 1вк) = Тм. эк-7Г1Г\— минимальная.

Здесь: /=

Г"

А

, где А =Л' + В-рас-

ходы по инструменту за период стойкости

Тфак\ А' — расходы по амортизации инстру-

мента, заточке, сборке, оплате наладчика;

В — время простоя станка при смене инстру-

мента; /, А, А', 6 здесь выражены в „станко-

минутах" (т. е. получаются делением соот-

ветствующих величин, выраженных в копей-

ках, на стоимость станко-минуты Е), а В—

в минутах.

Е включает: а) расходы по содержанию

и обслуживанию рабочего; б) расходы по

станку, приспособлениям и вспомогательному

инструменту (амортизация, содержание, ре-

монт).

Расчётные значения Тэк для типовых ин-

струментов даны в табл. 2.

Для специальных инструментов, а также

нормальных, работающих на автоматических

линиях Тэк, должны быть вычислены

Т9К = {[>.— 1) (А'-\-В). При смене инстру-

мента в нерабочее время В = 0. Если Е ве-

лико, то Тэк = ((д. — 1) В.

При работе на синхронизированной поточ-

ной линии одно-, многоинструментных и агре-

гатных станков

м. общ. эк

где Е—стоимость станко-минуты всей линии;

Ед — стоимость станко-минуты соответствую-

ГЛ. Ij

ОСНОВНЫЕ ДАННЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

щего агрегата. По рассчитанным ТэК должны

быть скорректированы расчётные ьэК.

Уточнение скоростей резания

в связи с организацией смены инструмента.

Вычислив фактические стойкости инструмен-

тов

'фак

= Г

эк

где i = v3

соста-

вляют' график принудительной смены инстру-

ментов, приурочив её к перерывам в работе.

Особенно нагружённые инструменты, зату-

пляющиеся до конца смены, целесообразно

менять в рабочее время. Для сравнения эф-

фективности обработки при работе на рас-

Таблица 2

Расчетные значения Тэк в минутах машинной

работы станка для типовых инструментов

Тип инструмента

Резцы из быстро-

режущей стали и

твёрдых сплавов

Свёрла

Зенкеры цельные

Зенкеры насад-

ные и цековки . .

Фрезы

торцо-

вые

Цельные

Со встав-

ными но-

жами из

быстроре-

жущей ста-

ли

То же из

твёрдых

сплавов

Фрезы цилиндри-

ческие

Авто-

матный

инстру-

мент

Резцы

проходные

и отрезные

Резцы фа-

сонные

призмати-

ческие

Свёрла

спираль-

ные с ци-

линдри-

ческим

хвостом

Свёрла

сгупенча-

| тые

Размеры инстру-

ментов в мм

или число зубьев

Ширина

резцов В

Диаме-

тры d

Диаме-

тры d

Диаме-

тры d

Число

зубьев z

Число

зубьев z

Число

зубьев z

Ширина

фрезерова-

ния b

Число

зубьев z

-

-

Диаме-

тры d

Диаметр

d

12—25

До 8

ю

2О

3°

4°

55

15

25

4°

2О

32

5°

—

-

-

bz

4°о

8оо

i6oo

320Э

-

-

До го

25

3°

7—25

Т9К в мин.

40—8о

8

ю

2О

3°

5°

7о

ЗО

4°

55

бо

8о

I4O

2О Z

12 Z

По се-

рому

чугуну

40 2

По

стали

60 z

135

24O

38о

640

бэ

I2O

ЗО

Зо

4°

7°

чётных экономических скоростях, соответ-

ствующих смене инструментов в рабочее

время, и на пониженных скоростях, обеспе-

чивающих смену инструментов во время пе-

рерывов, необходимо сравнить соответствую-

щие величины 6 = Тм A -f- N= ).

V ^dl фак >

Если известны фактические стойкости

всех инструментов, то выбор связанных па-

раметров режима (юобщ^ зк,пш^ общ.эк,па, общ_ aKt

Тм обЩщ эк) может быть произведён графи-

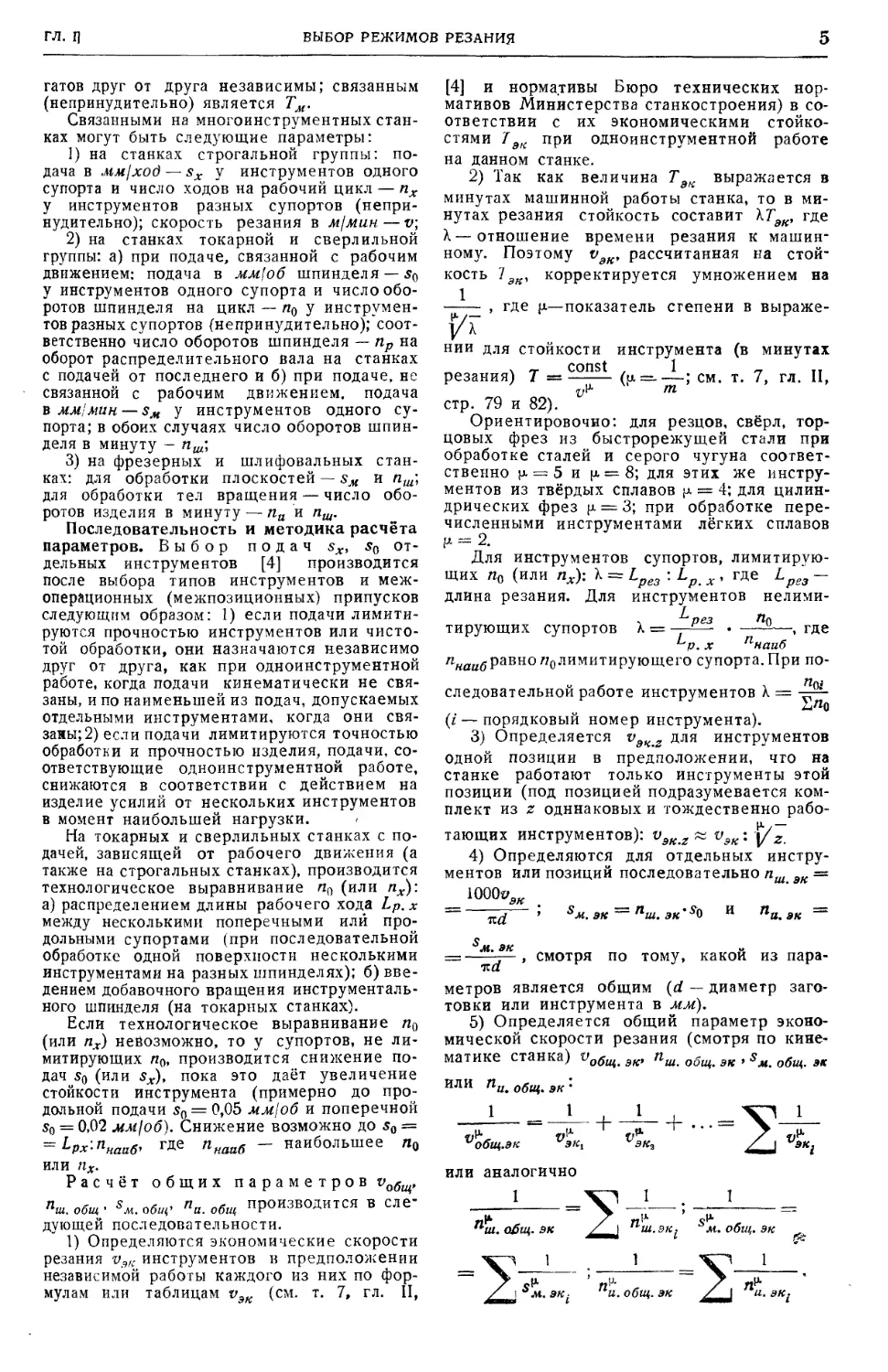

чески (фиг. 3).

Отмечаем на логарифмической сетке соот-

ветственно при за-

данной величине

«ш (v, sM,nu, TM)

величины Тм и

расхода по инстру-

менту на одно из-

делие Ьин —

Q

отдельнодля групп

инструментов с

различными fj,

I здесь А——9-%

\ v—l

Из этих точек про-

водим: линию Тм

под углом—45° и

V4 А

линии Ьин = 2j-q

под углом а к оси

Пш (tga=fx—1);6 =

= ?л-г-6и«-Нафиг.З

нанесено также

время простоя стан-

ка при смене ин-

струментов Тин =

от

Примечание. Для инструментов из быстрорежу-

щей стали при обработке серого чугуна нормы Тэк умно-

жить на 2.

wo500600 mm

Фиг. 3.

обработки х = Тм 4- Тан; бит имеют мини-

мум в точках, соответствующих экономиче-

ской стойкости и стойкости наибольшей про-

изводительности комплекта инструментов;

при режиме наибольшей производительности

Т

7fAp- = 1, где Тпр = (|х — 1) В - стойкость

г фак

наибольшей производительности при работе

на данном станке одним инструментом.

ОСНОВНЫЕ ДАННЫЕ

ДЛЯ ПРОЕКТИРОВАНИЯ

МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Формообразование

Металлорежущие станки служат для при-

дания заготовке требуемых форм и размеров

изделия путём снятия излишнего металла.

Формообразование осуществляется режущей

кромкой инструмента при относительном

движении рабочих органов, несущих инстру-

мент и заготовку.

В машиностроении наиболее часто при-

меняются те формы сопрягаемых поверхно-

стей деталей, которые образуются на станках

экономично и с точностью, отвечающей усло-

виям их использования. Такими поверхностями

являются огибающие семейства элементарных

ОСНОВНЫЕ СВЕДЕНИЯ

1РАЗД. IV

первичных поверхностей, образуемых при

прямолинейном и вращательном,равномерном,

непрерывном или циклическом движении

простого инструмента и заготовки, а именно:

а) поверхности вращения, линейчатые и

винтовые, объемлющие и объемлемые — ко-

нические (в частном случае цилиндрические)

с круглой или звездообразной направляющей

и прямолинейной образующей (или наоборот),

а также с фасонной образующей, равномерно

движущейся относительно оси вращения

(с винтовой направляющей) или неподвижной

(с круглой направляющей);

б) поверхности продольные (переноса) —

с прямолинейными производящей и напра-

вляющей, с фасонной направляющей и прямо-

линейной производящей (или наоборот).

Реже используются поверхности, не имею-

щие постоянной формы образующей и на-

правляющей, требующие сложной механи-

ческой обработки по особым моделям или

копирам.

В станке образующую поверхности соста-

вляет проекция на плоскость, перпендику-

лярную направляющей (траектории формо-

образующего относительного движения) не-

подвижной или вращающейся режущей кромки.

Скорость движения её вдоль направляющей

есть скорость формообразования, равная при

невращающейся, или скользящей непрерывно,

режущей кромке — скорости резания, а при

вращающейся — скорости подачи (оси вра-

щения).

Образующая инструмента при большой её

длине может быть заменена движением по-

дачи узкой (точечной) режущей кромки по

траектории образующей. В универсальных

станках чаще применяется инструмент с узкой

прямолинейной образующей, в более произ-

водительных специализированных станках —

с широкой при необходимости фасонной об-

разующей (производящей).

Относительное движение формообразова-

ния по сложной направляющей в станке

обычно заменяется его составляющими по

простым прямолинейным и круговым напра-

вляющим для рабочих органов.

Указанные выше поверхности могут быть

получены на станках разных групп разными

методами формообразования. Оптимальность

выбранного типа станка должна быть под-

тверждена соответствием его эксплоатацион-

ным требованиям, экономичности обработки

и качеству поверхности детали (точности,

микроструктуре, направлению следов инстру-

мента и гладкости).

Кинематическая схема станка определяет-

ся прежде всего выбором метода формообра-

зования и системы координат, в которой выра-

жены уравнения семейства первичных по-

верхностей и осуществляются движения ра-

бочих органов, несущих инструмент и заго-

товку. Огибание заготовки инструментом

осуществляется относительным качением

аксоидов, жёстко связанных с инструментом

и заготовкой. Резание осуществляется за счёт

смещения режущего лезвия с аксоида и

возникающего скольжения резца и изделия

в зоне их контакта. При этом должно быть

обеспечено сохранение необходимых углов

резания на инструменте. Таким образом, си-

стема главного движения и подачи, позволя-

ющей продолжать в рабочей зоне процесс

формообразования, определяется лишь требо-

ваниями последнего. Движения подвода ин-

струмента и заготовки в рабочую зону и

отвода из неё, а также для их закрепления

и освобождения могут быть выбраны произ-

вольно.

Классификация металлорежущих стан-

ков по группам определяется характером дви-

жения и видом инструмента и заготовки,

а также формой образуемых первичных по-

верхностей:

I. Резцовые: а) токарные станки—о, главным

вращательным движением заготовки, на кото-

рой режущая кромка металлического или ме-

таллокарбидного резца при подаче образует

винтовую (спиральную) поверхность;

б) расточные — с вращающимся резцом,

режущая кромка которого при подаче, без

смещения оси вращения, образует в невра-

щающейся заготовке винтовую (спиральную)

поверхность;

в) строгальные — с поступательно-возврат-

ным (обычно прямолинейным) относительным

движением заготовки и резца, режущая

кромка которого при подаче образует на

заготовке линейчатую поверхность.

II. Фрезерные — с вращающимся резцом

(объёмным инструментом), режущие кромки

(поверхности) которого образуют при: 1) по-

ступательном, 2) вращательном или винтовом

или 3) связанном винтовом (относительном

движении заготовки и оси вращающегося

резца) прерывающуюся стружку и сложную

поверхность (с направляющей плоскостью

или осью — разных групп, как I).

III. Шлифовальные — с вращающимся шли-

фовальным объёмным, реже кромочным, ин-

струментом, режущие кромки которого обра-

зуют при поступательном, вращательном или

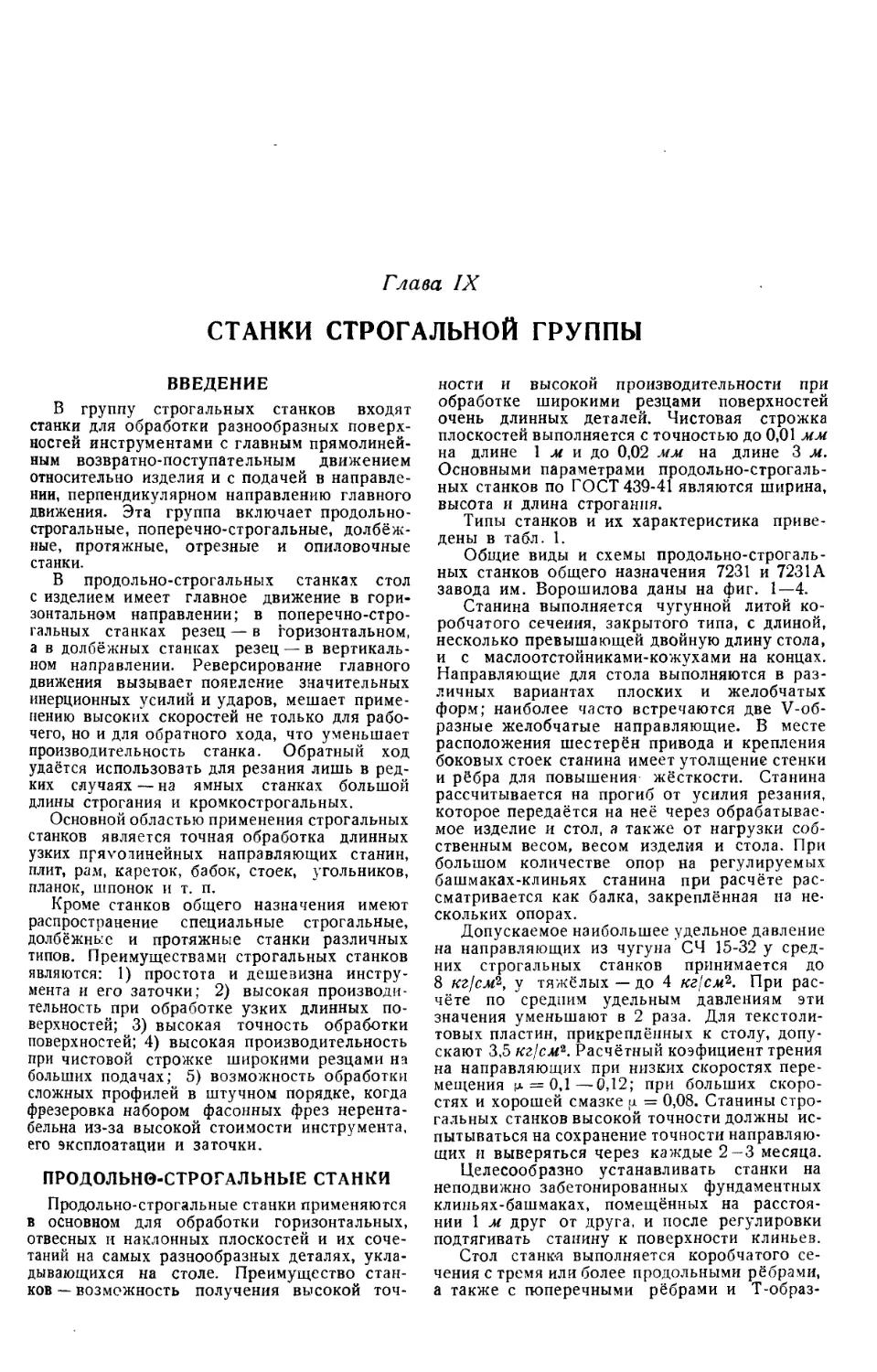

винтовом относительном движении заготовки