Текст

ДЛЯ ТЕХНИКУМОВ

ВЛ.Балашов

ГРУЗОПОДЪЕМНЫЕ

И ТРАНСПОРТИРУЮЩИЕ

МАШИНЫ НА ЗАВОДАХ

СТРОИТЕЛЬНЫХ

МАТЕРИАЛОВ

Допущено

Министерством промышленности

строительных материалов СССР

в качестве учебника для техникумов

промышленности строительных

материалов

БШЛИОТСКА

i? R И Ч Ч У Ь' а

Зч] МОСКВА

"МАШИНОСТРОЕНИЕ»

1987

ББК 39.9

Б20

УДК 621.86/87 : 691.006.3 (075.3)

Рецензенты: Цикловая комиссия механических дисциплин Воль-

ского технологического техникума и зав. отделом ВНИИЭСМ канд. экон, наук

М. Г. Кобрин

Балашов В. П.

Б20 Грузоподъемные и транспортирующие машины иа заво-

дах строительных материалов: Учебник для техникумов

по специальностям «Машины и оборудование промышлен-

ности строительных материалов» и «Машины и оборудова-

ние стекольно-ситалловой промышленности». — М.: Маши-

ностроение, 1987. — 384 с., ил.

(В пер.): 1 р. 10 к.

Описаны конструкции, даны основы теории и методы расчета грузоподъем-

ных н транспортирующих машин, подвесных и наземных колесных внутризавод-

ских транспортных средств, изложены особенности эксплуатации и техники без-

опасности. Уделено внимание вопросам механизации и автоматизации погрузочно-

разгрузочных и транспортно-складских работ в промышленности строительных

материалов.

3601030000-088

Б 038 (01)-87 88-87

ББК 39.9

© Издательство «Машиностроение», 1987

ВВЕДЕНИЕ

«Основными направлениями экономического и со-

циального развития СССР на 1986—1990 годы и на период до

2000 года», утвержденными XXVII съездом КПСС, предусмотрено

«существенное, увеличение производства средств механизации и ав-

томатизации/ подъемно-транспортных, погрузочно-разгрузочных

и складских' работ в целях значительного сокращения сферы

применения ручного, малоквалифицированного и тяжелого руч-

ного труда».

Современные грузоподъемные н транспортирующие машины

появились в результате их совершенствования в течение длитель-

ного времени. Простые грузоподъемные устройства — рычаги и

рычажные подъемники, подъемные вороты, полиспасты с блоками и

ковшовые водоподъемники — были известны в глубокой древности.

Например, при строительстве пирамиды Хеопса (XXVII в. до

и. э.) для подъема и перемещения каменных блоков массой до

30 т применялись рычаги, каткн и наклонные плоскости.

За первые 14 веков нашей эры были изобретены транспортиру-

ющие устройства, являющиеся прототипами современных скреб-

ковых, ковшовых н винтовых конвейеров, канатных подвесных

дорог. В летописях XI в. упоминается о применении на Руси

блоков и домкратов. В рукописных руководствах XV—XVI вв.

также имеются указания о применении различных грузоподъем-

ных устройств.

Ряд оригинальных тралспортнрующих устройств был создан

русскими мастерами в связи с развитием горно-заводского дела

во второй половине XVII в. — это многоковшовый цепной подъем-

ник для руды (Е. Г. Кузнецов), установка для подъема руды и

удаления воды из шахт (К- Д. Фролов).

В 1769 г. был доставлен в Петербург гранитный монолит мас-

сой более 1000 т для памятника Петру I. По суше монолит пере-

мещали на медных шарах по желобам, обшитым медными листами.

В эти же годы были построены межэтажные подъемники.

В 1830 г. с помощью канатных полиспастов и воротов были

установлены 48 гранитных колонн массой по 100 т на Исаакиев-

ском соборе в Петербурге, а в 1832 г. перед Зимним дворцом была

установлена гранитная колонна массой 600 т.

До революции начали выпускать краны на Брянском, Крама-

торском и Путнловском заводах. После революции в годы первых

I* 3

пятилеток стала развиваться отрасль подъемно-транспортного

машиностроения— появились заводы по производству различных

грузоподъемных кранов, конвейеров, погрузчиков, конструктор-

ские бюро по проектированию и научно-исследовательские инсти-

туты по исследованию грузоподъемных и транспортирующих

машин.

Современное производство грузоподъемных и транспортирую-

щих машин основывается на унификации конструкций и изготов-

лении блочных узлов, позволяющих повысить качество и получить

наибольший технико-экономический эффект при изготовлении

и эксплуатации. Принцип блочности конструкций позволяет мак-

симально унифицировать отдельные узлы и детали выпускаемых

машин, повысить серийность производства, изготовлять узлы

в законченном виде н соединять их между собой легкоразъемными

элементами. В блочной конструкции можно легко отсоединить от

машины узел, требующий ремонта.

Грузоподъемные и транспортирующие машины эксплуатиру-

ются в различных условиях. Поэтому при нх проектировании учи-

тывают следующие факторы:

1) микроклиматический район, зависящий от географического

положения: умеренный (У), холодный (ХЛ), тропический влажный

(ТВ), тропический сухой (ТС) н др. (ГОСТ 15150—69);

2) место расположения прн эксплуатации, характеризуемое

категориями размещения: на открытом воздухе (1 категория);

под навесами, в палатках н т. п. (2 категория); в закрытых поме-

щениях с пониженным воздействием внешних факторов (3 катего-

рия); в помещении с регулируемыми климатическими условиями

(4 категория); в помещениях с повышенной влажностью (5 ка-

тегория) (ГОСТ 15150—69);

3) температура окружающей среды: низкая от 0 до —60 °C;

нормальная от —20 до +20 °C; высокая от + 60 до 70 °C; очень’

высокая (вблизи источников тепла, горячие грузы);

4) климатические факторы внешней среды: влажность н дав-

ление воздуха, солнечная радиация, ветер, пыль, дождь

н др.;

5) характеристика среды: коррозионная, абразивная, взрыво-

опасная, биологически активная и др.

Указанные факторы влияют на условия труда, работу механиз-

мов и электрооборудования, изменяют свойства материалов, спо-

собствуют коррозии, поэтому их учитывают при проектировании

для обеспечения надежности и эффективной эксплуатации грузо-

подъемных и транспортирующих машин.

В нашей стране большое внимание уделяется комплексной ме-

ханизации погрузочно-разгрузочных, транспортных и складских

работ в пределах определенного участка производства, цеха,

склада и т. д. Экономическую эффективность комплексной механи-

зации оценивают стоимостными показателями, уровнем механи-

зации работ и степенью механизации труда.

4

Для промышленности строительных материалов требуется

большое количество сырьевых материалов, которые необходимо

транспортировать на предприятия, а при переработке — от

одной технологической машины к другой. Насыпные, а также не-

которые тарно-штучные грузы перемещают конвейерами различных

типов. Порошкообразные и зернистые грузы погружают и выгру-

жают с помощью пневматических и винтовых погрузчиков. Для

транспортирования этих материалов применяют различные виды

конвейеров, установки пневматического транспорта. Грузы, за-

таренные в мешки, транспортируют с помощью ленточных конвей-

еров. Для удобства применения средств механизации тарно-штуч-

ные грузы укладывают в тару, пакетируют на поддонах, загружают

в контейнеры, которые перемещают с помощью различных кранов,

конвейеров, грузовых лифтов, авто- и электропогрузчиков. На

складах применяют конвейеры, погрузчики и краны-штабелеры.

Для загрузки конвейеров тарно-штучными грузами и разгрузки

нх используют подъемно-транспортные роботы. Грузоподъемные

машины применяют в различных механических цехах, а также при

выполнении монтажных и ремонтных работ.

Грузоподъемные н транспортирующие машины, связывающие

в единую технологическую цепь рабочие агрегаты, являются тех-

нологическим звеном производственного процесса и к их надежно-

сти предъявляются повышенные требования.

Машины, применяемые для механизации подъемно-транспорт-

ных, погрузочно-разгрузочных и складских работ, можно отнести

к трем основным группам: грузоподъемные машины, транспор-

тирующие машины, наземный и подвесной внутризаводской

транспорт. Эти группы машин рассматриваются в соответствующих

разделах учебника.

РАЗДЕЛ ПЕРВЫЙ

ГРУЗОПОДЪЕМНЫЕ МАШИНЫ

ГЛАВА 1.ОБЩИЕ СВЕДЕНИЯ

$ 1. КЛАССИФИКАЦИЯ И КОНСТРУКТИВНЫЕ

ОСОБЕННОСТИ

Грузоподъемными называют машины, которые пред-

назначены для’ подъема и перемещения грузов и люден.

Грузоподъемные машины можно разделить на трн основные

группы: 1) грузоподъемные устройства, к которым относят дом-

краты, лебедки, полиспасты и тали; 2) грузоподъемные краны,

главными из которых являются краны мостового типа, стрелового

типа, консольные, краны-штабелеры; 3) подъемники.

Домкраты реечные, винтовые и гидравлические (рис. 1, а—в)

перемещают груз только в вертикальном направлении с помощью

рейки 1, винта 4 и поршня 5, установленных в корпусах 2 и снаб-

женных приводом в виде рукояток 3.

Полиспаст (рис. 1, а) выполнен в виде неподвижной 6 и под-

вижной обойм 8 с крюками и роликами (блоками), которые охва-

тываются канатом 7. Неподвижная обойма закрепляется на ка-

кой-либо конструкции, а на крюк подвижной обоймы навешивает-

ся груз. К свободному концу каната прикладывается тяговое

усилие.

Лебедка имеет опорную конструкцию 11, на которой смонти-

рованы барабан 9, передаточный механизм (с зубчатыми переда-

чами) 10 и привод, который может быть ручным от рукоятки 12

(рис. 1, д) или электрическим. Канат 13 наматывается на барабан.

Его закрепляют иа грузе нли запаковывают в полиспаст.

Цепная таль (рис. 2, а) имеет корпус 1, в котором смон-

тирована звездочка для грузовой цепи с крюковой подвеской 2.

Привод звездочки осуществляется через зубчатые или червячные

передачи с тормозным устройством от тягового колеса 4 с помощью

тяговой цепи 3. Таль за крюк подвешивается к какой-либо кон-

струкции и может перемещать груз только вертикально. Эта же

таль подвешена к тележке 5 (рис. 2, б), установленной иа двута-

вре, и может перемещать груз в горизонтальном направлении

с помощью механизма передвижения тележки, приводимого

в действие тяговым колесом с помощью тяговой цепи.

Канатная таль (рис. 2, в) имеет корпус 1, в котором смон-

тированы барабан 6 для каната с крюковой подвеской 2, редуктор

с тормозным устройством 9 и приводной электродвигатель 7.

Таль может быть подвешена к тележке 5 механизмом передвиже-

ния или установлена стационарно. Управление механизмами

6

Рис. 1 Грузоподъемные устройства:

<х—в — соответственно реечный, винтовой и гидравлический домкраты; г — полиспаст;

& — лебедка с ручным приводом

подъема груза н передвижения тали осуществляется с помощью

подвесного пульта 8.

К кранам мостового типа относят мостовые (рис. 3, а) и

козловые (рис. 3, б) краны, которые включают несущую стальную

конструкцию (мост) 3 с ходовыми колесами / и механизм передви-

жения 2. Колеса опираются иа крановые рельсовые пути.

По мосту передвигается грузовая тележка 4, на раме которой

смонтированы механизм подъема груза с крюком и механизм

передвижения тележки. Благодаря трем механизмам груз имеет

три поступательных перемещения и передвигается в любую точку

обслуживаемого краном цеха, склада и др.

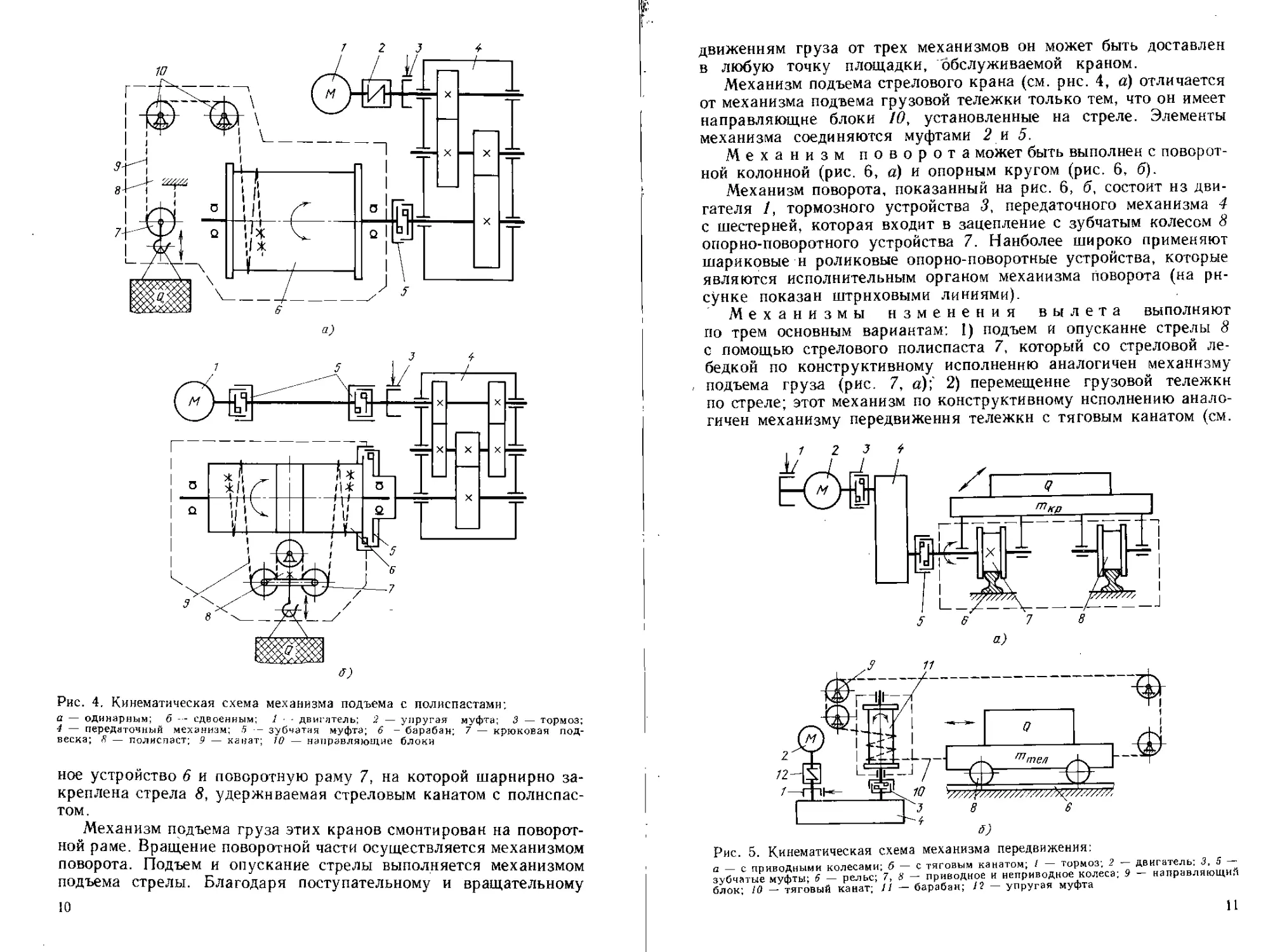

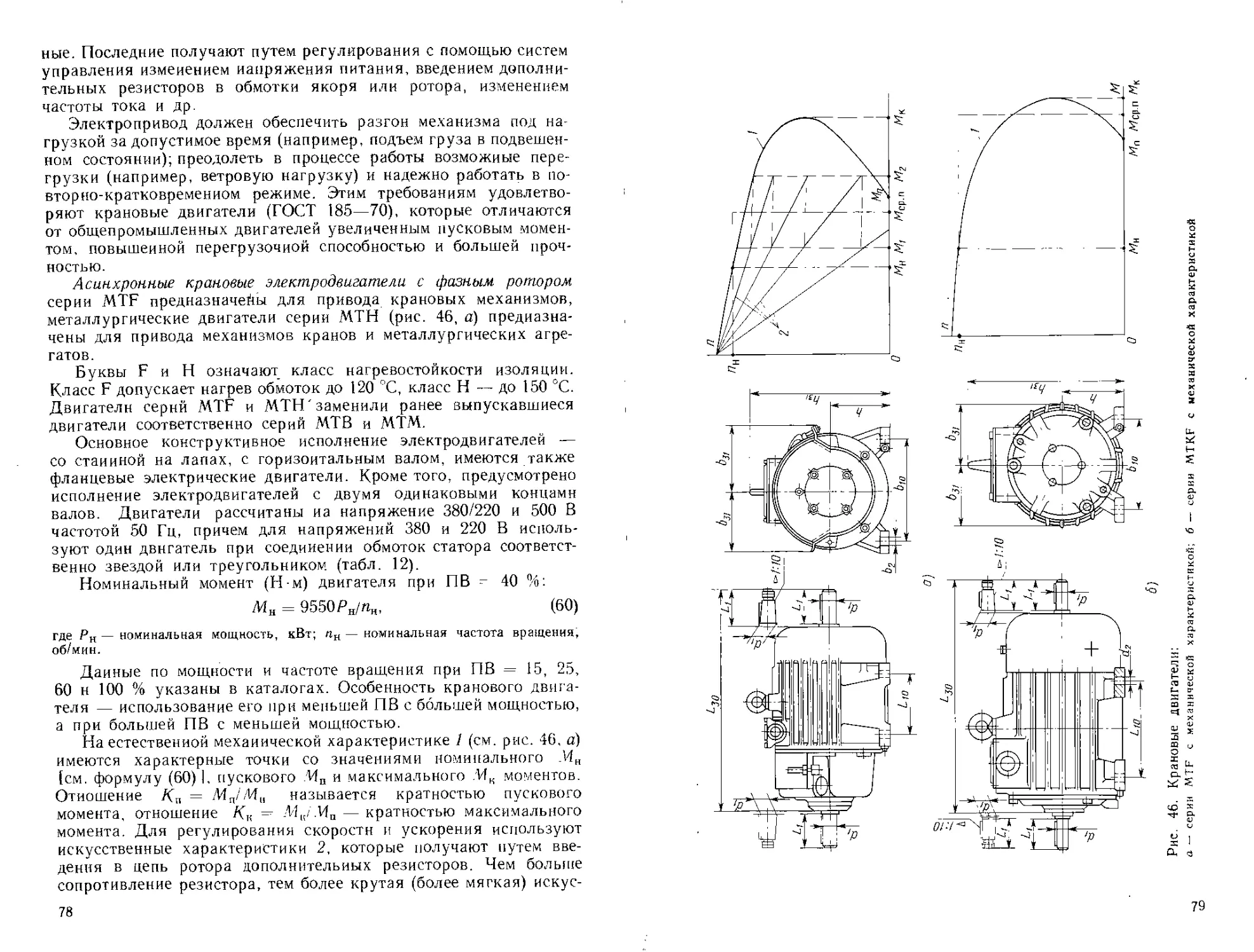

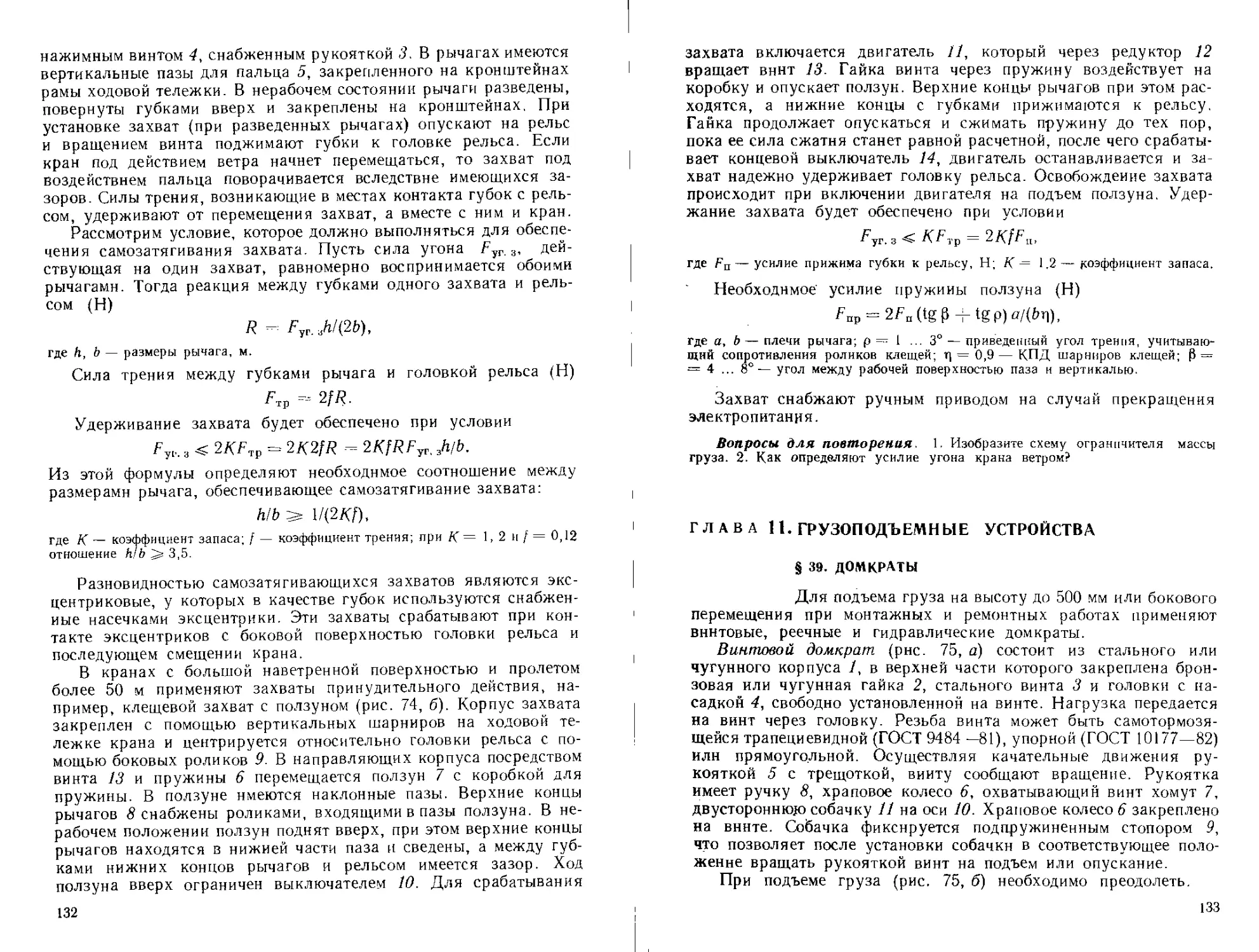

Типовой ме х а н н з м подъема груза (рис. 4, б) состоит из

двигателя 1, тормозного устройства 3, передаточного механизма 4

и барабана 6, которые соединены зубчатыми муфтами 5. На ба-

рабан намотан канат 9 полиспаста 8, который соединен с блоками

крюковой подвески 7. Груз с помощью строп подвешивается иа

крюк подвески. Двигатель может быть электрическим, гидравли-

ческим; при редкой работе краиа применяют ручной привод.

Тормозное устройстве предназначено для затормаживания меха-

7

a — стационарная цепная ручная; б — передвижная цепная ручная; в — передвижная

канатная электрическая

низма с грузом и удерживания поднятого груза в подвешенном

состоянии. Иногда тормозное устройство используется для регу-

лирования скорости опускания груза. Передаточный механизм

увеличивает крутящий момент, передаваемый от двигателя к ба-

рабану, и одновременно уменьшает частоту вращения барабана.

В качестве передаточного механизма применяют редукторы и от-

крытые зубчатые передачи. Исполнительным органом механизма

является барабан с полиспастом и крюковой подвеской (на ри-

сунке показан штриховыми линиями).

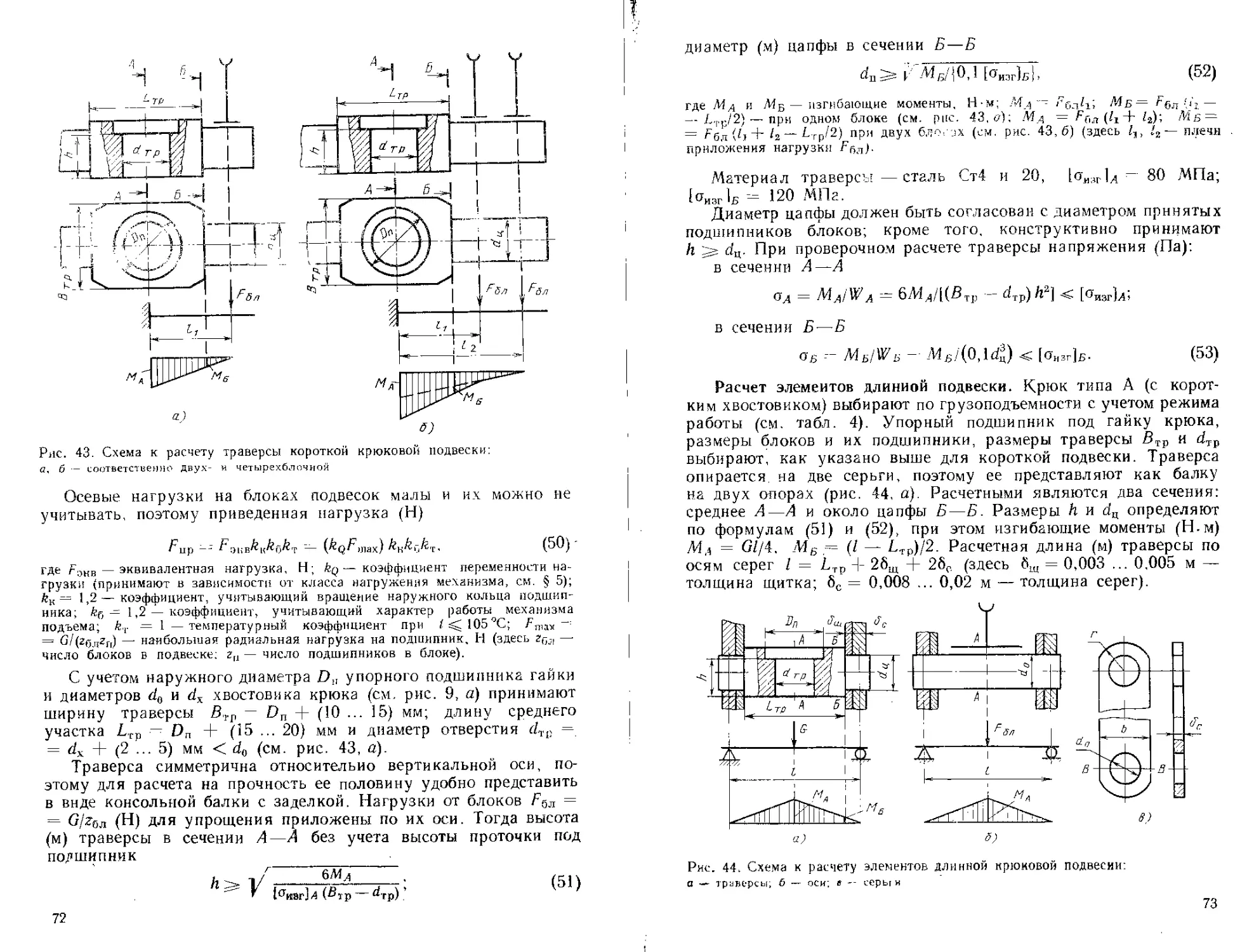

Механизм передвижения крана

(рнс. 5, а) состоит из двигателя 2, передаточного механизма 4,

тормозного устройства 1 и приводного 7 и неприводного 8 колес.

Элементы механизма соединены муфтами 3 и 5. Движение осу-

ществляется за счет сцепления приводного колеса 7 с рельсом 6.

Тормозное устройство предназначено для затормаживания краиа

на заданном пути торможения и удерживания его на месте при

воздействии внешних сил, например ветровой нагрузки. Испол-

нительным органом является опорно-ходовое устройство крана,

которое включает приводные и неприводные колеса (на рисунке

показан штриховыми линиями).

Механизм передвижения грузовой те-

лежки выполняют по двум схемам: первая — с приводными

колесами аналогична механизму передвижения крана (см. рис. 5, а),

8

вторая — с тяговым канатом (рис. 5, б). В последней схеме все

колеса 8 не при водные, а рама тележкн соединена тяговым кана-

том 10 с барабаном 11 тяговой лебедки, при этом канат поддержи-

вается направляющими блоками 9. Тяговая лебедка, кроме ба-

рабана, имеет передаточный механизм 4, тормозное устройство /,

двигатель 2 и муфты 3, 12. Исполнительный орган включает тя-

говый канат 10 с барабаном 11.

К кранам стрелового типа относят различные стреловые са-

моходные краиы (см. рис. 3, в), строительные башенные краны

(см. рис. 3, г) и портальные краны (рнс. 3, 0). Эти краны имеют

опорно-ходовую часть 5 различной конструкции, опорно-поворот-

Рис, 3. Грузоподъемные краны:

а — мостовой; 6 — козловой; в — автомобильный; г — башенный; д — портальный;

е — консольный; дат, з — соответственно мостовой и стеллажный краны-штабелеры

9

Рис. 4. Кинематическая схема механизма подъема с полиспастами:

а — одинарным; б - - сдвоенным; 1 двигатель; 2 — упругая муфта; 3 — тормоз;

4 — передаточный механизм; 5 - зубчатая муфта; 6 - барабан; 7 — крюковая под-

веска; 8 — полиспаст; У — канат; 10 — направляющие блоки

ное устройство 6 и поворотную раму 7, на которой шарнирно за-

креплена стрела 8, удерживаемая стреловым канатом с полиспас-

том.

Механизм подъема груза этих кранов смонтирован на поворот-

ной раме. Вращение поворотной части осуществляется механизмом

поворота. Подъем и опускание стрелы выполняется механизмом

подъема стрелы. Благодаря поступательному и вращательному

10

движениям груза от трех механизмов он может быть доставлен

в любую точку площадки, обслуживаемой краном.

Механизм подъема стрелового крана (см. рис. 4, а) отличается

от механизма подъема грузовой тележки только тем, что он имеет

направляющие блоки 10, установленные на стреле. Элементы

механизма соединяются муфтами 2 и 5.

Механизм поворота может быть выполнен с поворот-

ной колонной (рис. 6, а) и опорным кругом (рис. 6, б).

Механизм поворота, показанный на рис. 6, б, состоит нз дви-

гателя 1, тормозного устройства 3, передаточного механизма 4

с шестерней, которая входит в зацепление с зубчатым колесом 8

опорно-поворотного устройства 7. Наиболее широко применяют

шариковые н роликовые опорно-поворотные устройства, которые

являются исполнительным органом механизма поворота (на ри-

сунке показан штриховыми линиями).

Механизмы изменения вылета выполняют

по трем основным вариантам: 1) подъем и опускание стрелы 8

с помощью стрелового полиспаста 7, который со стреловой ле-

бедкой по конструктивному исполнению аналогичен механизму

подъема груза (рис. 7, a)f 2) перемещение грузовой тележкн

по стреле; этот механизм по конструктивному исполнению анало-

гичен механизму передвижения тележкн с тяговым канатом (см.

Рис. 5. Кинематическая схема механизма передвижения:

а — с приводными колесами; б — с тяговым канатом; I — тормоз; 2 — двигатель; 3, 5 —

зубчатые муфты; 6 — рельс; 7, 8 — приводное и неприводное колеса; 9 — направляющий

блок; 10 — тяговый канат; JJ — барабан; /2 — упругая муфта

Рис. 6. Кинематическая схема механизма поворота:

а — с поворотной колонной; б — с опорным кругом; 1 — двигатель; 2 — муфта; 3 —

тормоз; 4 — передаточный механизм: 5 — ОПУ с поворотной колонной; О — фрикцион-

ная муфта; 7 — ОПУ с поворотным кругом; 8 — зубчатое колесо

рис, 5, 6); 3) взаимное перемещение элементов стрелы, осуществля-

емое выдвижением телескопических секций стрелы 11 с помощью

гндроцилиндров 9 и подъемом и опусканием стрелы с помощью

гидроцилиндра 10 (рнс. 7, 6). Гндроцилнндры являются испол-

нительными органами механизма.

Консольные краны (рис. 3, е) тлеют стальную конструкцию,

представляющую собой колонну 9 с консолью 10. Краны могут

быть стационарными и передвижными, а консоль — поворотной.

По консоли перемещается грузовая тележка //, в качестве которой

часто используют ручные н электрические тали. Опорно-поворот-

ное устройство консоли выполнено в виде колонны 6 (см. рнс. 6, а),

установленной на радиальных 5 н упорном подшипниках. Зубча-

тое колесо, закрепленное на колонне, находятся в зацеплении

с шестерней механизма поворота, включающего двигатель /, тор-

мозное устройство 3, передаточный механизм 4 и муфту 2.

К раны-штабелеры разделяют на мостовые и стеллажные. Мос-

товые краны-штабелеры (рнс. 3, ж) по конструктивному исполне-

«2 у

Рис. 7. Кинематические схемы механизма изменения вылета:

а — с подъемной стрелой: б — с телескопической стрелой; 1 тормоз; 2 — передаточ-

ный мехайнзм; 3 — упругая муфта; 4 — двигатель; 5 — зубчатая муфта; 6 — барабан;

7 — стреловой полиспаст; 8 — стрела; 9 — гидроцнлиндр для выдвижения секции стрелы;

10 — гидроцнлиндр для подъема стрелы; 11 — секции стрелы

12

нию близки мостовым кранам. Отличие мостовых кранов-штабе-

леров состоит в том, что на грузовой тележке 12 закреплена по-

воротная колонна 13, по которой перемещается грузоподъемник 14

с вильчатым захватом 15 для груза. Этот кран-штабелер имеет

механизмы передвижения моста и тележкн, подъема грузоподъем-

ника и поворота колонны.

Стеллажные краны-штабелеры (рис. 3, з) выполнены с опор-

ной ходовой балкой 19 с колесами. На балке закреплена колонна

18, по которой перемещается грузоподъемник 16 с телескопиче-

ским захватом 17 для груза. Кран имеет механизмы передвижения,

подъема грузоподъемника и выдвижения телескопического захвата.

Управление кранамн-штабелерамн осуществляется нз кабины,

закрепленной на кране, с помощью кнопочного поста, подвешен-

ного к грузовой тележке, или дистанционно.

К подъемникам относятся лифты, строительные н скиповые

подъемники. Основная нх особенность заключается в-том, что они

стационарны, а кабина лифта, площадка строительного подъем-

ника и скип перемещаются с помощью канатов механизма подъема

в жестких направляющих.

Грузоподъемные машины являются машинами циклического

действия, работающими в повторно-кратковременном режиме.

Цикл 1Ц работы машины состоит из перемещения грузозахватного

устройства к грузу, подъема н доставки груза в заданное место,

освобождения грузозахватного устройства от груза и возвраще-

ния его без груза в исходное положение. За один цикл могут ра-

ботать (находится в действии) любые механизмы. Время работы

каждого механизма грузоподъемной машины состоит из периодов

разгона tp, установившегося движения н торможения /т.

Устройство элементов механизмов и кранов подробно рассмо-

трено в последующих главах.

§ 2. ОСНОВНЫЕ ПАРАМЕТРЫ И ОПРЕДЕЛЕНИЯ

К основным параметрам грузоподъемных машин»

можно отнести следующие.

Грузоподъемность Q (кг, т) — это наибольшая масса рабочего

груза, на подъем которой рассчитан кран в заданных условиях

эксплуатации. В грузоподъемность включают также массу съем-

ной траверсы и других съемных грузозахватных приспособлений,

а при наличии грейфера, электромагнита также нх массу. Эту

грузоподъемность называют номинальной.

Для унификации грузоподъемных машин ГОСТ 1575—81 рег-

ламентирует значения грузоподъемности от 0,01 до 100 т в виде

ряда чисел, представляющих собой геометрическую прогрессию

с коэффициентом 1,25 (0,01; 0,0125; 0,016; 0,025; 0,032; 0,4; 0,5;

0,63; 0,8; 1,0; 1,25; 1,6; 2,0; 2,5; 3,2; 4,0; 5,0; 6,3; 8,0; 10;

12,5; 16; 25; 32; 40; 50; 63; 80; 100), а свыше 100 до 1250 т —

аналогичный ряд с коэффициентом 1,125.

13

Грузоподъемность входит в обозначение кранов. В кранах гру-

зоподъемностью более 16 т для удобства работы с малыми грузами

предусмотрены два механизма подъема; главный, рассчитанный

на номинальную грузоподъемность, и вспомогательный, рассчи-

танный на меньшую грузоподъемность; грузоподъемность кранов

в этих случаях обозначают в виде дроби, например, 32/8 т (в числи-

теле приведена грузоподъемность главного, а в знаменателе —

грузоподъемность вспомогательного механизма подъема).

Вылет L (м) — расстояние по горизонтали от оси вращения

поворотной части крана до вертикальной оси грузозахватного

органа без груза при установке крана на горизонтальной плоско-

сти; различают максимальный £тах и минимальный вылеты

(см. рис. 3, в—е).

Грузовой момент — произведение грузоподъемности краиа на

вылет М = QL (т-м, кг-м). Грузовой момент считается постоян-

ным, поэтому грузоподъемность следует принимать в зависнмостн

от вылета (с- увеличением вылета грузоподъемность уменьша-

ется и, наоборот, с уменьшением вылета — увеличивается). Эту

зависимость представляют в виде графика, который называют

грузовой характеристикой крана (см. рнс. 106). Номинальной

считают грузоподъемность на минимальном вылете.

Колея LK (м) — расстояние между продольными осями, про-

ходящими через середину опорных поверхностей ходовых колес

крана нлн тележки. У кранов мостового типа колею называют

пролетом крана н она соответствует пролету кранового рельсового

пути (см. рис. 3, а, б, ж).

База К (м) — расстояние между вертикальными осями перед-

них и задних колес илн балансирных тележек крана (см. рис. 3, а,

г, з).

Высота подъема И (м) — расстояние по вертикали от уровня

стоянки или уровня пола до грузозахватного устройства, находя-

щегося в верхнем рабочем положении (см. рис. 3, б, е, е).

Глубина опускания h (м) — расстояние от уровня стоянки

или уровня пола до грузозахватного устройства, находящегося

в ннжнем рабочем положении.

Скорость подъема груза и (м/с, м/мии) — скорость вертикаль-

ного перемещения вверх груза, соответствующего номинальной

грузоподъемности, при установившемся движении.

Скорость передвижения крана укр, тележки щ (м/с, м/мии) —

скорость установившегося движения с грузом, масса которого

соответствует номинальной грузоподъемности.

Скорость изменения вылета vR (м/с, м/мин) — средняя скорость

горизонтального перемещения при изменении вылета от Lmvi

до Lmin с грузом, масса которого соответствует грузоподъемности

при максимальном вылете (см. рис. 3, а, е).

Частота вращения крана лкр (об/мин) — число оборотов за еди-

ницу времени прн установившемся вращении с грузом, масса кото-

рого соответствует грузоподъемности при максимальном вылете.

14

Время изменения вылета tB (с, мин) — время, необходимое

для изменения вылета от £inax До с грузом, масса которого

соответствует грузоподъемности при максимальном вылете. Ско-

рость подъема груза, скорость передвижения крана, скорость

изменения вылета, частота вращения и время изменения вылета

установлены при нахождении крана на горизонтальном пути и

скорости ветра не более 3 м/с на высоте 10 м.

Конструктивная масса тк (кг, т) — масса крана без учета

ма^сы балласта и противовеса, а также без учета массы запра-

вочных емкостей, т. е. емкостей без масла, топлива и смазочных

материалов и др.

Общая масса ткр (кг, т) — масса крана с учетом массы балла-

ста, противовеса и массы заправочных емкостей.

Нагрузка на колесо FK (Н, кН) — наибольшая вертикальная

нагрузка на ходовое колесо при работе крана от общей массы

крана и груза, соответствующего номинальной грузоподъем-

ности, а при транспортировании — наибольшая вертикальная на-

грузка от массы крана, находящегося в транспортном положе-

нии.

Режим работы — это обобщенный показатель, характе-

ризующий основные условия работы крана и его механизмов

(см. § 4).

Производительность Q4 — один из определяющих показателей

грузоподъемных кранов, который характеризуется массой грузов,

перемещаемых за час работы.

Производительность при перемещении грузов одинаковой массы

Q'J ~ 2ШГр,

при перемещении грузов различной массы

Q-i = *1^1 + * + ;;

при перегрузке насыпного груза

Q4 =

где тгр, тГр , — масса грузов, т; г, Zj — число циклов перемещений груза (ра-

боты крана) в час; V— вместимость грейфера, бадьи, ковша и т. п., м3; «> —

насыпная плотность груза, т/м”; ф — коэффициент заполнения (для грейферов

ф = 0,6 ... 1,0; для бадей и ковшей ф = 1,0).

Число циклов в час определяют как отношение z — 3600//ц

(здесь — время цикла работы машины, с).

Для характеристики кранов употребляются также следующие

понятия: нормальная эксплуатация, рабочее и нерабочее состояние

крана.

Нормальная эксплуатация — это эксплуатация крана, при

которой соблюдаются требования инструкций по эксплуатации.

Рабочим считается состояние, при котором кран полностью

смонтирован и может перемещаться, выполняя при этом функции

подъема и перемещения груза.

15

Нерабочим считается состояние, прн котором груз отсутствует,

кран отключен от источника энергии и установлен в положение,

предусмотренное инструкцией по эксплуатации; при монтаже и

демонтаже; при погрузке (выгрузке) и перебазировании краиа

в демонтированном виде; при испытаниях крана.

§ 3. ТЕХНИЧЕСКИЙ НАДЗОР ЗА ГРУЗОПОДЪЕМНЫМИ

МАШИНАМИ

Грузоподъемные машины являются машинами повы-

шенной опасности. В связи с этим установлен государственный тех-

нический надзор за качеством изготовления и безопасной эксплу-

атацией грузоподъемных машин. Этот надзор осуществляется Уп-

равлением по надзору за подъемными сооружениями Государст-

венного Комитета СССР по надзору за безопасным ведением ра-

бот в промышленности н горному надзору (Госгортехнадзор СССР).

Государственный технический надзор включает: 1) регистрацию

грузоподъемных машин; 2) выдачу разрешения на пуск их в ра-

боту; 3) выдачу разрешения иа изготовление кранов и ремонт

с применением сварки несущих стальных конструкций; 4) конт-

роль за содержанием в исправном состоянии находящихся в эк-

сплуатации грузоподъемных машин; 5) контроль за обеспечением

безопасного проведения работ и др.

Госгортехнадзором СССР утверждены «Правила устройства

и безопасной эксплуатации грузоподъемных кранов» (Правила

по кранам) [22], «Правила устройства и безопасной эксплуатации

лифтов» (Правила по лифтам) [23] и «Правила устройства и

безопасной эксплуатации грузовых канатных дорог» (Правила по

канатным дорогам) [241. Указанные Правила содержат: общие тех-

нические требования к грузоподъемным машинам; указания по

организации технического надзора; требования к устройству и

расчету; указания по эксплуатации; нормы браковки стальных

проволочных канатов; указания по расследованию несчастных слу-

чаев; образцы паспортов грузоподъемных машин. В Правила

по кранам включены указания по определению режимов работы

кранов и устойчивости свободностоящих стреловых кранов, а

также рекомендуемая для применения при перемещении грузов

кранами знаковая сигнализация. Госгортехнадзором СССР утвер-

ждены типовые положения и инструкции по организации техни-

ческого надзора и эксплуатации. По отдельным вопросам издаю-

тся методические указания и информационные письма. Документы

Госгортехнадзора СССР обязательны для всех министерств и ве-

домств.

Каждая гр узо подъемы а я машина должна иметь паспорт уста-

новленного образца и вахтенный журнал, в который записываются

результаты осмотров, проведенные ремонты, замена канатов и

других элементов механизмов.

16

§ 4* РЕЖИМЫ РАБОТЫ КРАНОВ

И КРАНОВЫХ МЕХАНИЗМОВ

Краны и их механизмы эксплуатируют в различных

условиях и при действии разнообразных нагрузок, которые учи-

тываются комплексным показателем, называемым режимом ра-

боты. Благодаря классификации кранов и крановых механизмов

но режимам работы возможно выбрать кран с учетом конкретных

условий эксплуатации и установить исходные данные для проекти-

рования элементов крана с учетом условий эксплуатации, чтобы

обеспечить требуемый уровень безопасности и долговечности.

До последнего времени действовала классификация режимов

работы, приведенная в Правилах по кранам 122 ], согласно которой

были регламентированы следующие режимы работы крановых

механизмов: с ручным приводом — Р; с машинным приводом:

легкий — Л; средний - С, тяжелый — Т, весьма тяжелый —

ВТ. Режим работы механизма подъема устанавливался в зависи-

мости от сочетания следующих показателей (табл. 1): коэффициента

использования механизма по грузоподъемности Кгр — Qcp/Q

(здесь QCfJ — средняя масса поднимаемого за смену груза; Q —

номинальная грузоподъемность); коэффициента использования ме-

ханизма в течение года /\г « гаД1(/365 (здесь пДн — число рабочих

дней в году); коэффициента использования механизма в течение

суток К.С = «с/24 (здесь — число часов работы в сутки). Ре-

комендуемые режимы работы механизмов различных кранов при-

ведены в Правилах по кранам.

Режим работы крана в целом устанавливают по режиму ра-

боты механизма главного подъема. С учетом этого режима рассчи-

тывают стальную конструкцию крана.

С 1986 г. введена новая классификация по режимам работы

кранов (ГОСТ 25546—82) и их механизмов (ГОСТ 25835—83).

За основу классификации приняты два показателя: класс

использования (ха-

рактеризуется числом цик-

лов работы крана или об-

щим временем работы

механизма за срок службы

крана) и класс на-

гружения (характе-

ризуется коэффициентом

нагружения, определяе-

мым с учетом спектра на-

грузок, действующих в те-

чение срока службы кра-

на). В зависимости от

сочетания классов устанав-

ливается группа режима

«группа

Таблица 1. Режимы работы механизмов

подъема с машинным приводом согласно

Правилам по кранам

Режим работы механиз- ма Коэффициент использования механизма

по грузо- подъем- ности Кгр по времени

в тече- ние года Кг в тече- ние суток

л 0,25 ... 1,0 Нерегулярная

редкая работа

с 0,75 0,5 0,33

т 0,75 ... 1,0 1,0 0,66

ВТ 1,0 1,0 1,0

режима работы» отражает ту особенность классификации, что

каждой группе режима соответствуют несколько сочетаний клас-

сов использования и классов нагружения.

Режим работы кранов (ГОСТ 25546 — 82). Класс использо-

вания краиа определяют в зависимости от общего числа циклов

работы (см. стр. 13) за срок его службы (табл. 2):

ст = ссп^п1к, (1)

где сс — среднесуточное число циклов работы крана; лдн — число рабочих

дней в году (250—при двух и 300— при одном выходных днях; 360—при

непрерывном производстве); — срок службы крана до списания согласно

стандартам, год.

Класс нагружения крана находят в зависимости от коэффициен-

та нагружения (табл. 2), который вычисляют с учетом массы раз-

личных грузов, поднимаемых и перемещаемых за циклы работы:

/Ср = S KQ./Q)3 (С(/СТ)], (2)

где Q—номинальная грузоподъемность; Qj — масса груза (в том числе и Q),

перемещаемая с числом циклов массы грейфера, грузоподъемного магнита,

а также грузозахватных приспособлений учитываются в Qj и Q.

Группа режима работы крана определяется в зависимости

от сочетания классов использования и нагружения (табл. 2).

Группа режима работы кранов, транспортирующих нагретый

свыше 300 °C груз, расплавленный металл и шлак, ядовитые и

взрывчатые вещества и другие опасные грузы, должна быть не

менее ЗК для стреловых самоходных кранов и не менее 6К для

остальных кранов. Если отсутствуют данные для определения ст

[см. формулу (1)] и Хр [см. формулу (2)], то группу режима ра-

Таблица 2. Группы режима работы кранов (ГОСТ 25546—82)

Классы нагружения

Q0 Ql 1 Q2 | Q3 Q4

Коэффициенты нагружения

Классы

исполь- крана за срок службы

зовання 4т « lA lA

* pl 1Л о ©

О О ““ ем io то

о oo О о о© о —

о a 0 а о ж о и о

О Ч ич и ч о ч

со До 1,6-10* 1К 1К 2К

С1 Св. 1,6-104 до 3,2-104 —- IK 1К 2К зк

С2 » 3,2’10* » 6,3-104 1К IK 2К зк 4К

СЗ » 6,3-104 » 1,25-105 1К 2K зк 4К 5К

С4 » 1,25-10s » 2,5-10= 2К ЗК 4K 5К 6К

С5 » 2,5-10s » 5- 10й ЗК 4K 5К 6К 7К

С6 .> 5-10й » 1.10е 4К 5K 6К 7К 8К

С7 » 1-Ю6 » 2-10е 5К 6К 7К 8К 8К

С8 а 2- 106 » 4. 10в 6К 7К 8К 8К —

С9 > 4- 10е 7К 8К 8К — —

18

Таблица 3. Группы режима работы крановых механизмов

(ГОСТ 25835 83)

Классы нагружений

В1 B2 вз В 4

Классы Общее время работы Коэффициенты нагружения К

ИСПОЛЬ- механизма Граб, я

зовання До 0,125 Св. 0,125 Св. 0,25 Св. 0,50

до 0,25 до 0,50 ДО 1.0

Группа режима работы

АО До 800 1М 1М 1М 2М

А1 Св. 800 до 1 600 1М 1М 2М ЗМ

А2 » 1 600 » 3 200 1М 2М ЗМ 4М

АЗ » 3 200 » 6 300 2М ЗМ 4М 5М

А4 » 6 300 » 12 500 ЗМ 4М 5М 6М

А5 » 12 500 » 25 000 4М 5М 6М

А6 » 25 000 » 50 000 5М 6М —

боты краиа устанавливают по приложению, приведенному в

ГОСТ 25546—£2. Показатели ст и Лр могут учитываться в рас-

четах элементов стальных конструкций на сопротивление уста-

лости (см. § 5).

Показатели классификации режимов работы кранов, принятые

в Правилах по кранам и ГОСТ 25546—82, существенно различа-

ются, поэтому между режимами работы по этим источникам может

быть принято следующее примерное соответствие: Р (1К); Л (1 К,

2К, ЗК); С (4К, 5К); Т (бК, 7К); ВТ (8К).

Режимы работы крановых механизмов (ГОСТ 25835—83).

Класс использования механизма принимается по табл. 3 в зависи-

мости от общего дремеии работы механизма до капитального ре-

монта или до списания краиа (ч):

Т'раб — (3)

где С — среднесуточное время работы, ч; пдн — число рабочих дней в году;

— срок службы механизма до капитального ремонта или до списания крана,

год.

Класс нагружения механизма определяют по данным табл.З

по коэффициенту нагружения, который вычисляют в зависимости

от действующих на механизм нагрузок:

X =£[(/<//»»)’а./Трао)), (4)

где Ftnax — наибольшая нагрузка (сила или момент), определяемая с учетом

всех факторов, действующих иа механизм в наиболее неблагоприятных условиях

работы крана; Г; — нагрузка (в том числе и Fmax)» действующая в течение

времени

В формуле (4) учитываются внешние нагрузки, действующие

на исполнительные органы механизма, которыми являются

барабаны с полиспастами в механизмах подъема груза; тяги, гид-

роцилиидры и др., с помощью которых осуществляется изменение

положения стрелы; обод приводного колеса в механизмах передви-

19

O.U

fi/^тах

Класс нагружения

tr Рис. 8. Типовые графики нагружения крановых

q Q3 1Q механизмов

жения кранов и грузовых тележек; опорно-поворотные устройства

в механизмах поворота (см. рис. 4—7).

Группа режима работы механизма определяется в зависи-

мости от сочетания класса использования и класса нагружения

(табл. 3). Группа режима работы механизма подъема груза и ме-

ханизма изменения положения стрелы кранов, транспортирующих

нагретый свыше 300 °C нли расплавленный металл, шлак, ядови-

тые, взрывчатые вещества и другие опасные грузы, должна быть

не менее ЗМ для самоходных стреловых кранов, а для остальных

кранов — не менее 5М. Если отсутствуют исходные данные для

определения Граб [см. формулу (3) ] и X [см. формулу (4) ], то

группу режима работы механизма устанавливают по приложению,

приведенному в ГОСТ 25835—83. Показатели Тра6 и Л могут учи-

тываться в расчетах элементов механизмов на сопротивление

усталости, износ и нагрев (см. § 5). Для определения значений К

по формуле (4) и при показателях степени больше или меньше трех

могут быть использованы типовые графики нагружения механиз-

мов (рис. 8).

Показатели классификации режимов работы крановых меха-

низмов, принятые в Правилах по кранам и ГОСТ 25835—83, су-

щественно различаются между собой, поэтому для режимов по

этим источникам может быть принято следующее примерное со-

ответствие: Р (IM); Л (IM, 2М, ЗМ); С (4М); Т (5М); ВТ (6М).

§ 5. ОСОБЕННОСТИ РАСЧЕТА ЭЛЕМЕНТОВ

ГРУЗОПОДЪЕМНЫХ МАШИН

Элементы грузоподъемных машин рассчитывают иа

прочность и устойчивость при однократном действии наибольших

нагрузок; сопротивление усталости, нагрев и износ при многократ-

20

ном действии нагрузок различного значения за общее число цик-

лов или время работы при заданном сроке службы с учетом коэффи-

циентов нагружения (4) (см. § 4); деформации (прогиб моста крана

и др.); достаточность сцепления приводных колес с рельсами,

уровень вибраций и др. В расчетах учитываются следующие ха-

рактерные для грузоподъемной машины нагрузки.

Весовые нагрузки, зависящие от массы груза, крана или его

элементов и действующие на кран в вертикальной плоскости, и

испытательная нагрузка.

Номинальный вес груза (Н) связан с номинальной грузоподъ-

емностью крана следующим соотношением:

G = Qg, (5)

где Q—грузоподъемность, кг; g — 9,81 м/с2—ускорение свободного падения.

Нагрузки, зависящие от массы груза крана, могут быть по-

стоянными и переменными относительно стальной конструкции.

Динамические нагрузки, действующие в периоды разгона и

торможения крановых механизмов; при наезде крана, тележки,

поворотной части и других подвижных элементов на упоры;

от центробежных сил при вращении крана; при прохождении не-

ровностей пути (иапример, зазоров в стыках крановых рельсов);

при внезапном снятии нагрузки (обрыв каната с грузом) и др.

Эти нагрузки действуют в вертикальной и горизонтальной плоско-

стях. Их рассчитывают по соответствующим формулам механики.

Нагрузки, действующие в вертикальной плоскости, определяют

как произведение весовых нагрузок на динамический коэффи-

циент.

Нагрузки, обусловленные метеорологическими факторами —

ветровые, от снега и обледенения, при изменении температуры

окружающей среды, учитываются для грузоподъемных машин, ра-

ботающих на открытом воздухе или в неотапливаемом помещении.

Ветровые нагрузки, действующие на кран в рабочем и нера-

бочем состояниях (ГОСТ 1451—77). Ветровая нагрузка на кран

в рабочем состоянии (разрешена работа крана) учитывается при

расчете сопротивлений передвижению крана и вращению его по-

воротной части, выборе мощности, двигателя, определении тор-

мозного момента тормозов, расчете прочности стальной конструк-

ции и устойчивости крана. Ветровая нагрузка на кран в нерабо-

чем состоянии учитывается в расчетах прочности стальных конст-

рукций, устойчивости и противоугонных устройств крана.

Ветровая нагрузка на кран должна быть определена как сумма

статической и динамической составляющих.

Статическая составляющая ветровой нагрузки, действующая

на элемент крана или груз (Н),

= И. (6)

где р — распределенная ветровая нагрузка на единицу расчетной площади

элемента крана или груза, Па; А —расчетная площадь элемента крана пли

груза, м2.

21

Распределенная ветровая нагрузка (Па)

р = qkcn, (7)

где q — динамическое давление ветра, Па; k — коэффициент, учитывающий из-

менение динамического давления по высоте (fe = 1 при высоте до 10 м: fe- 1,25

при высоте от 10 до 20 м; fe- 1,55 при высоте от 20 до 40 м); с — коэффициент

аэродинамической силы (его значения изменяются от 0,1 до 2,0 в зависимости

от формы наветренной поверхности, указания по определению коэффициента

приведены в ГОСТ 1451—77); п—коэффициент перегрузки, учитывающий

применяемый метод расчета; п = 1,1 при расчете по методу предельных состоя-

ний; л= 1,0 по методу допускаемых напряжений для ветровой нагрузки на

кран в нерабочем состоянии; при обоих методах расчета п = 1,0 для ветровой

нагрузки на кран в рабочем состоянии.

В зависимости от иазиачеиий крана установлены три значения

динамического давлеиня q ветра иа краиа в рабочем состоянии:

150 Па —для строительных, монтажных и технологических кра-

нов, а также стреловых самоходных кранов общего назначения;

250 Па — для кранов речных и морских портов; 500 Па — для

кранов, устанавливаемых иа объектах, исключающих возмож-

ность перерыва в работе. Динамическое давление ветра на кран

в нерабочем состоянии регламентировано для семи районов тер-

ритории СССР (карта приведена в ГОСТ 1451 —77)

Районы СССР ........... I п III IV V VI V1I

Динамическое давление ветра. Па 270 350 450 550 700 850 1000

Если район установки крана точно неизвестен, то допускается

принимать q = 450 Па.

При определении мощности двигателей крановых механизмов

учйтывается 70 % ветровой иагрузки на край в рабочем состоянии,

так как регламентированная ветровая нагрузка действует от-

носительно редко.

- Нагрузки, обусловленные удлинением или укорочением элемен-

тов стальных конструкций, определяют в интервале температур

±40 °C, нри этом начальной считается температура, прн которой

изготовлялся кран или производился его монтаж (ориентировочно

+ 10 °C).

Технологические нагрузки учитываются при выполнении краиом

специфических технологических операций, например поддержка

деталей, при обработке и др.

Транспортные нагрузки на кран и его отдельные элементы

зависят от способа перевозки, мест установки и крепления элемен-

тов крана на транспортных средствах. Эти нагрузки определяют

согласно нормативным документам соответствующих транспортных

средств.

Монтажные нагрузки действуют при монтаже крана и их оп-

ределяют с учетом технологии монтажных работ.

Нагрузки на площадки, лестницы, перила от веса обслужива-

ющего персонала с учетом веса инструмента и запасных деталей

считаются сосредоточенными подвижными нагрузками и их при-

нимают равными:

22

3000 Н — вертикальная нагрузка на площадки, на которых

могут размещаться материалы; 1300 Н — горизонтальная нагруз-

ка иа поручни и перила; 1200 Н — нагрузка на элементы лестниц.

Нагрузки разделены на три основные группы: 1) норматив-

ные FH. которые характеризуются предельными (наибольшими)

значениями, и устанавливаются иа основании характеристик

крана, его элементов, приводов механизмов, предполагаемых ус-

ловий эксплуатации и места расположения краиа; 2) случайные

нагрузки, которые превышают нормативные и учитываются коэф-

фициентом перегрузки п (случайно поднят груз, масса которого

превышает грузоподъемность крана); 3) эквивалентные F3KB,

отражающие особенность нагружения многократными перемен-

ными по значению нагрузками за определенный срок службы;

эквивалентной считается постоянная нагрузка, которая вызывает

такое же повреждение элемента в течение рассматриваемого срока

службы (за число циклов или за машинное вре*мя работы), как и

фактически действующие нагрузки (переменные по значению и

времени действия).

Применяют два метода расчета: по допускаемым напряжениям

и предельным состояниям.

По методу допускаемых напряжений рассчитывают, как пра-

вило, элементы крановых механизмов. При расчете должно выпол-

няться одно из следующих условий:

Fp с [FJ; ор (о); п > (я), (8)

где —расчетная нагрузка (сила, момент) или другие расчетные величины

(деформация, температура, срок службы, износ и др.); ор—расчетное напря-

жение при действии расчетных нагрузок; п — расчетный коэффициент запаса

прочности, устойчивости, сцепления и пр.; [FJ, [al, [nJ—соответственно до-

пускаемые нагрузки или другие величины, напряжение и коэффициент запаса.

Для напряжений условие (8) имеет вид

0Р = Fp/Л с (а]; [о) = а0/[л), (9)

где А — геометрический фактор, характеризующий расчетное сечение (площадь,

момент сонротивления сечения и др.); о0 — предел текучести (прочности) мате-

риала; [п] - 1,4 ... 1,7—допускаемый коэффициент запаса прочности, при-

нимаемый в зависимости от назначения и условий работы крана и механизма.

Расчетные нагрузки определяют по следующим формулам:

при расчете на прочность и деформацию

= ^н; (10)

при расчете на сопротивление усталости, нагрев и износ

Fp = F3KB - XQFH, (11)

где у К—коэффициент переменности нагрузки; т—показатель сте-

пени кривой усталости, в расчетах на сопротивление усталости при контактной

прочности т = 3, на прочность при изгибе т — 9, на нагрев и износ т — 2;

X— коэффициент нагрузки; X [см. формулу (5)1 должен быть определен нри

соответствующих показателях степени т по фактическим графикам нагрузки,

а при их отсутствии — по типовым графикам классов нагружения (см. рис. 8).

23

Расчет по методу предельных состояний наиболее полно раз-

работан для стальных конструкций кранов и является более прогрес-

сивным, так как позволяет полнее учесть действующие нагрузки

и свойства материалов. При расчете должно выполняться следу-

ющее условие:

с Ф, (12)

где Fp — расчетные нагрузка (сила, момент), напряжение или другие величины

(деформация, температура и пр,); Ф — расчетная несущая способность с учетом

силовых факторов, деформаций и других величин.

Для напряжений условие (12) принимает вид:

Qp = F9/A^mR^ /?р ----- RjkM, (13)

где А — геометрический фактор, характеризующий расчетное сечение (площадь,

момент сопротивления и пр.); т = 0,5 ... 1,0— коэффициент условий работы,

учитывающий особенности расчета,, изготовления и эксплуатации рассчитывае-

мого элемента; —расчетное сопротивление материала; /?н—нормативное

сопротивление материала для расчета на прочность, выносливость (предел

текучести, прочности и пр.); kM = 1,05 1,1 — коэффициент безопасности

материала; в случае определения характеристик материала при непосредствен-

ных испытаниях /ги = 1,0.

В расчетах на прочность расчетная нагрузка

= nF„, (14)

где п — коэффициент перегрузки.

При расчетах деформаций принимается расчетная нагрузка,

определяемая по формуле (10), на выносливость, нагрев и износ,

определяемая по формуле (И).

Для расчета грузоподъемных машин устанавливаются расчет-

ные случаи, например, кран в рабочем состоянии —однократно

действуют наибольшие нагрузки; кран в нерабочем состоянии —

однократно действуют наибольшие нагрузки; кран в рабочем со-

стоянии — многократно действуют различные по значению нагруз-

ки за срок службы при нормальных условиях эксплуатации. В

зависимости от конкретной конструкции крана (положение тележ-

ки в пролете мостового крана, угол наклона стрелы и др.) воз-

можны варианты расчетных случаев. Для каждого расчетного

случая устанавливаются виды учитываемых нагрузок и одновре-

менность их действия, например, при совмещении рабочих опера-

ций. Расчетные случаи, виды нагрузок и их сочетания для кон-

кретных кранов регламентируются нормативно-технической доку-

ментацией. Аналогичные методы применяют в расчетах транспор-

тирующих машин с учетом их конструктивных особенностей.

По мере изложения материала приведены расчеты элементов

механизмов подъема и передвижения грузовой тележки мостового

крана грузоподъемностью Q — 5000 кг (номинальный вес груза

G — Qg = 5000X9,81 — 49 050 Н); высота подъема Н 12 м;

скорость механизмов подъема v = 0,2 м/с, передвижения vT =

24

= 0,5 м/с, группа режима работы механизмов 4М (АЗ X ВЗ);

масса тележки лчт — 1800 кг (вес тележки GT - m.vg = 1800Х

X 9,81 = 17 660 Н). Кинематическая схема механизма подъема

показана на рис. 4, б.

Вопросы для повторения. 1. По каким признакам классифицируют грузо-

.шдъемные машины? 2. Какими параметрами характеризуют краны? 3. Как

шределяют производительность крана? 4. Какие основные механизмы имеются

ча кране, определите их назначение и из каких элементов они состоят? 5. Кем

осуществляется технический надзор за кранами и каковы его основные функции?

6. Что называется режимом работы крана и механизма? 7. По каким пока-

зателям устанавливают группы режима работы кранов и крановых механизмов?

8. Какие виды нагрузок учитывают при работе грузоподъемных машин? 9. Как

определяются расчетные нагрузки?

ГЛАВА 2. ГРУЗОЗАХВАТНЫЕ УСТРОЙСТВА.

ТАРА, ПОДДОНЫ И КОНТЕЙНЕРЫ

§ в. ОБЩИЕ СВЕДЕНИЯ И КЛАССИФИКАЦИЯ

Грузозахватные устройства предназначены для зах-

вата, подхвата или подвешивания на них груза. Различают две

группы грузозахватных устройств: первая — постоянно соединена

с грузоподъемной машиной и является элементом механизма подъ-

ема — это грузозахватные органы (крюки и др.), вторая — неза-

висима от грузоподъемных машин; эти грузозахватные устройства

навешивают на грузозахватные органы для облегчения и удобства

захватывания груза или автоматизации этой операции — это

грузозахватные приспособления (стропы, захваты и др.).

Грузозахватные устройства различают: по конструкции —

универсальные и специальные; по виду захватываемого груза —

для штучных грузов, насыпных грузов и контейнеров; по

способу захвата грузов — с помощью строп, зажимные, подхваты-

вающие, зачерпывающие, притягивающие; по виду привода —

механические и ручные; по способу управления — ручные, дистан-

ционные, полуавтоматические и автоматические.

§ 7. ГРУЗОВЫЕ КРЮКИ И ПЕТЛИ

Грузовые крюки и петли являются универсальными

грузозахватными органами. К крюкам груз может подвешиваться

непосредственно за проушины, скобы, цапфы, рымы или с помощью

грузозахватных приспособлений, например, строп. К петлям груз

подвешивается, как правило, с помощью строп. По форме крюки

разделяют на однорогие и двурогие. Крюки могут быть выполнены

коваными (штампованными) и пластинчатыми.

Однорогие кованые (штампованные) крюки (ГОСТ 6627—74)

имеют грузоподъемность от 0,25 до 100 т. Однорогий кованый

25

Рис, 9. Грузовые крюки:

а, б — соответственно однорогий и двурогий кованые (штампованные) крюки; в — Дву-

рогий пластинчатый

крюк (рис. 9, о) состоит из цилиндрического хвостовика с резь-

бой на конце и изогнутой части с рогом, образующим зев, размеры

которого обеспечивают размещение звеньев двух ветвей цепных

строп (см. § 8) при подъеме груза массой, соответствующей грузо-

подъемности. Изогнутая часть крюка работает на растяжение и

изгиб. Для обеспечения равнопрочности и уменьшения массы

крюка она имеет трапецеидальное сечение. Однорогие кованые крю-

ки выбирают в зависимости от грузоподъемности и режима работы

механизма подъема (табл. 4). Для предотвращения выпадания из

зева крюка съемных грузозахватных приспособлений предусмат-

ривают предохранительные скобы, закрепляемые на хвостовике

крюка (см. рис. 42).

Двурогие кованые (штампованные) крюки (ГОСТ 6628-78)

имеют грузоподъемность от 5 до 100 т, Выбирают двурогие крюки

аналогично однорогим крюкам. Двурогие кованые крюки (рис. 9, б)

удобны для транспортирования крупногабаритных грузов, так как

они не допускают выскакивание из зевов канатных строп при

ослаблении нх натяжения.

Однорогие и двурогие крюки изготовляют двух типов: А —

с коротким хвостовиком; Б —с удлиненным хвостовиком. Тип А

применяют для длинных крюковых подвесок, тип Б — для корот-

ких (см. § 26). Крюки изготовляют из стали 20 (ГОСТ 1050—74)

или 20Г.

Пластинчатые крюки (ГОСТ 6619—75) изготовляют следую-

щих типов: 1 - однорогие грузоподъемностью от 40 до 315 т

26

Таблица 4. Техническая характеристика грузовых однорогих крюков

(ГОСТ «627—74)

Грузоподъем-

ность, т,

при режимах

работы

Размеры, мм (рис. 9, а)

ие менее

2,5

3,2

4,0

5,0

6,3

8,0

10,0

12,5

16,0

20,0

2,0

2,5

3,2

4,0

5,0

6,3

8,0

10,0

12,5

16,0

1,6

2,0

2,5

3,2

4,0

5,0

6,3

8,0

10,0

12,5

50

55

60

65

75

85

95

НО

120

130

38

40

45

50

55

65

75

85

90

100

145

165

180

195

250

280

310

340

415

550

180

200

300

375

410

475

520

580

600

630

М2 7

МЗО

МЗЗ

М36

М42

М48

М52

М56

М64

Трап

70X70

30

30

35

40

45

50

55

60

70

75

35

35

40

45

52

56

62

68

80

85

45

52

55

65

75

82

90

100

115

130

30

34

38

40

48

54

60

65

75

80

70

85

90

95

105

120

135

150

165

180

40

45

50

55'

СО

70

75

80

90

95

для литейных кранов; 2 — двурогие грузоподъемностью от 80

до 320 т (рис. 9, в) для кранов общего- назначения. Пластинчатые

крюки выполняют из нескольких пластин из стали ВСтЗсп4

(ГОСТ 380 71), стали 20 (ГОСТ 1050—74) и стали 16МС

(ГОСТ 6713—75), которые соединены заклепками. Для равномер-

ного распределения нагрузок между пластинами на изогнутой

части крюка имеются накладки.

Грузовы нетли. Для строповки грузов больших размеров

применяют грузовые петли, которые могут быть коваными

(рис. 10, а) или составными из шарнирно-соединенных элементов

(рис. 10, б).

Правила эксплуатации и безопасной работы. Грузовые крюки должны быть

снабжены предохранительными замками, предотвращающими самопроизволь-

Рис. 10. Грузовые петли;

а — цельнокованая; б — со-

ставная

27

ное выпадение съемного грузозахватного приспособления. При применении

гибких строп, когда исключено выпадение их из зева крюка, допускается приме-

нение крюков без предохранительных замков. Износ крюка в зеве не должен

превышать 10 % первоначальной высоты сечения h. На крюках и петлях не

должно быть остаточных деформаций, трещин, надрывов и других дефектов.

Пример. Выбор крюка. С учетом группы режима работы механизма 4М

при Q 5000 кг принят крюк № 13 типа Б (см. табл. 4)1, так как крюковая

подвеска короткая (см. рис. 9).

§ 8. СТРОПЫ

Стропы предназначены для подвешивания груза

к крюку крана. Различают стропы канатные, цепные и ленточные.

Канатные стропы изготовляют из стальных проволочных

канатов крестовой свнвкн, которые не раскручиваются при сво-

бодном подвесе груза (см. § 15). Различают стропы простые в виде

отрезка каната (рис. 11, а), универсальные в виде кольца

(рнс. 11, б), а также одно-, двух-, трех- и четырехветвевые, на кон-

цах которых образованы петли илн закреплены крюки, кольца н

другие концевые элементы (рнс. 11, в, г, е).

Петли канатов, соприкасающиеся с концевыми элементами,

снабжены стальными втулками-коушами (ГОСТ 2224—72) для

предохранения проволок каната от изнашивания н резкого пере-

гиба (см. рис. 11, г, д). Конец каната после образования петли

на коуше соединяют с канатом путем заплетки его прядей, уста-

новки зажимов (не менее трех), а также с помощью зажимных вту-

лок из цветного металла.

В) г)

Рис. 11. Стропы:

а — простой отрезок канату; б — универсальный канатный с соединенными занлеткой

концами; в, Z — одноветвеаой с петлями н крюками; й — двухветвевой цепной; е —

четырехветвевой канатный

28

Для строповки грузов с чистой и

гладкой поверхностью применяют простые

и универсальные стропы из пеньковых н

капроновых канатов (см. § 16).

Цепные стропы изготовляют из иека-

либроваиных круглозвенных сварных це-

пей (см. § 17). Эти стропы по конструктив-

ному исполнению аналогичны канатным

стропам (рис. 11, д). Цепные стропы

предназначены для подъема грузов с ос-

трыми кромками без подкладок, а также

грузов, нагретых до высокой темпера-

туры.

Усилие натяжения строп S при подъеме

Рис. 12. Схема подвеса

груза зависит от их числа и угла наклона груза на стропах

относительно вертикали. Для строп обще-

го назначения расчетным является угол 45е (рис. 12). Наи-

большее усилие натяжения в ветви стропа (Н)

= G/г cos а = l,45G/z, (15)

где G — вес груза, Н; <х — угол между осью стропа п вертикалью, °; г — число

ветвей.

Стропы выбирают при наибольшем усилии натяжения аналогич-

но стальным проволочным канатам 1см. формулы (20) и (21)].

При этом коэффициент запаса прочности п 6 для стальных ка-

натов; п 8 для пеньковых канатов; п 5 для сварных цепей.

Правила эксплуатации и безопасной работы. При строповке грузов с острыми

краями должны быть применены прокладки для предупреждения резких переги-

бов канатов. Стропы следует подвергать испытаниям на прочность. При этом

масса груза должна быть равной 1,25 грузоподъемности. Канаты и цепи для

строп должны иметь сертификат за вода-изготовителя. При отсутствии серти-

фиката разрывное усилие устанавливают испытанием на разрыв. Стропы должны

иметь бирку с указанием их грузоподъемности с учетом угла наклона 45° и

даты испытания.

Стропы из стальных канатов бракуют, если число обрывов проволок на

шаге свивки каната, поверхностный износ проволок и коррозия превышают нор-

мативные (см. § 15). Цепные стропы бракуют, если износ звена цепи превысит

10 % диаметра или будет повреждено 30 % звеньев цепи.

§ 9. ЗАХВАТЫ ДЛЯ ШТУЧНЫХ ГРУЗОВ

Эти захваты предназначены для быстрого захвата

штучных грузов, в том числе пакетов на поддонах. По способу

взаимодействия с грузом различают клещевые захваты опорно-за-

жимные (рис. 13, а), которые охватывают груз с ннжней стороны

и незначительно его сжимают; фрикционно-зажимные, сжимающие

боковые поверхности груза (рис. 13, б). В последних поднимаемый

груз удерживается силами трения между боковыми поверхиостямн

груза и башмаками захвата. По способу управления захваты могут

быть ручными, полуавтоматическими (имеется управляемая стро-

29

пальщиком защелка для удержания захвата в раскрытом поло-

жении) и автоматическими, имеющих механизмы фиксации поло-

?кений захвата.

Фрикционно-зажимные захваты применяют для снятия штабеля

силикатного кирпича с запарочной вагонетки. Захват подвеши-

вают к крюку крана. По мере натяжения грузового каната ры-

чаги сдвигаются и плотно зажимают нижний слой кирпичей.

При ослаблении иатяжения грузового каната тяги зажимного ме-

ханизма под действием силы тяжести опускаются, рычаги раз-

водятся и освобождают штабель кирпича. Захват застопоривают,

возвращают к месту загрузки и цикл повторяется.

К фри кционио-зажимным захватам относятся также эксцентри-

ковые захваты (рис. 13, в), предназначенные для захвата плоских

металлических листов с твердой поверхностью. Для длинномер-

ных грузов применяют траверсу с несколькими подвешенными

к ней эксцентриковыми захватами. Эксцентриковый захват состоит

из вилки корпуса 2, на одной стороне вилки шарнирно на оси за-

креплен эксцентрик 3. Другая сторона вилки является опорной

стенкой. Верхняя часть вилки снабжена кольцом 1 нлн скобой

для навешивания на крюк. Эксцентрик может быть выполнен

с рукояткой для его поворота.

Для повышения коэффициента трения и надежности удержи-

вания груза рабочую поверхность эксцентрика снабжают насеч-

кой, а угол эксцентрика а принимают не менее 10°, так как при

меньшем значении этого угла возможно заклинивание (захват

трудно освободить от груза).

Клещевые фрикционно-зажимные захваты (рис. 14, а) состоят

из двух шарнирно закрепленных рычагов-клещей 2, нижние концы

которых, снабженные башмаками 1, взаимодействующими с гру-

зом, а верхние —с помощью тяг 3 и кольца 4 подвешиваются к

крюку крана. При шарнирном креплении башмаков обеспечива-

ется более равномерное прижатие их к грузу. Шарниры могут

39

непосредственно соединять оба рычага (см. рис, 14, а) — захваты

с совмещенным шарниром или быть разнесены с помощью попереч-

ной планки 5 — захваты с разнесенным шарниром (рис. 14, б).

Тягн обеспечивают открытие н закрытие клещей и по конструкции

могут быть стягивающими или распорными. Угол наклона тяг а

оказывает влияние на усилие зажатия башмаков рычагов.

Клещевые захваты с совмещенным шарниром предназначены

для захвата однотипных грузов. Расчет клещевого захвата с сов-

мещенным шарниром (см. рис. 14, а) сводится к определению

размеров рычагов и тяг, при которых сила трения, возникающая

между клещами и поверхностью груза, удерживала бы груз

с соответствующим коэффициентом запаса сжимающего усилия.

Для удержания груза (вес G) должно выполняться условие

XG = 2FTp = 2/Fllp,

откуда необходимая сила прижатия (Н) башмака

F„„ = KG/(2/), (16)

где К = 1,25 ... 1,6 — коэффициент запаса сжимающего усилия; 7тр— сила

трения между башмаком и поверхностью груза, Н; f—коэффициент трения.

На кольцо, соединяющее тяги, действует вес груза G и вес

захвата G3ax. Усилия (Н) в тягах

FTnr = (G + G3ax)/(2cos а).

Из условия равновесия рычага относительно оси шарнира О

определяется создаваемая сила прижатия:

Fnf> = (РтягС + 0,5Ga)/b, (17)

где а, Ь, с — плечи рычагов и тяги, м.

йУ б)

Рис. 14. Схема к расчету захвата для штучных грузов:

а, б — соответственно с совмещенным и разнесенным шарнирами

31

Подставляя значения из формулы (16) в формулу (17),

получаем зависимость для определения размеров рычагов и тяг:

-7- = -^— + "Г +-г-2—• (18)

I b cos ct о G b cos ct !

Задаваясь размером b рычага по формуле (18), находим раз-

мер плеча тяги с.

При захвате грузов большой ширины захватами с совмещен-

ным шарниром угол наклона тяг а увеличивается, в результате

уменьшаются cos а и сила прижатия. Учитывая этот фактор, мо-

жно сделать вывод о том, что захваты с совмещенным шарниром

следует применять для груза установленного типоразмера.

Захваты с разнесенными шарнирами (см. рис. 14, б) могут

быть применены для грузов различных типоразмеров благодаря

изменению положения шарниров на поперечной планке и сохра-

нению постоянными угла и и силы прижатия. Расчет этих захва-

тов аналогичен расчету захвата с совмещенным шарниром.

Правила эксплуатации и безопасной работы. Захваты должны быть снабжены

клеймом или прочно прикрепленной металлической биркой с указанием номера,

грузоподъемности и даты испытаний. Захваты должны применяться только для

тех грузов, для которых они предназначены.

§ 10. ГРУЗОПОДЪЕМНЫЕ ЭЛЕКТРОМАГНИТЫ

Электромагниты предназначены для захвата и транс-

портирования грузов из ферромагнитных материалов (проката

черных металлов, чугунных чушек, стального металлолома и

стружки). Номинальная грузоподъемность электромагнита со-

ответствует поднимаемой наибольшей массе груза в виде спло-

шной плиты. Прн других видах груза грузоподъемность состав-

ляет: 40 % номинальной грузоподъемности при подъеме рельсов

и труб; 15 % — при подъеме стальных листов; 2,5 % — при подъ-

еме размельченной стальной стружки; 1,5 % — при подъеме обыч-

ной стальной стружки. Допускается работа электромагнитов с гру-

зами, имеющими температуру до 500 °C, так как при более высокой

температуре у стали и чугуна уменьшаются магнитныесвойства.

Достоинства электромагнитов: удобство работы и простота управ-

ления, быстрая смеиа и на крюке крана. К недостаткам относятся

переменная грузоподъемность, невозможность подъема грузов,

нагретых до температуры более 800 °C. Выпускают две серии элект-

ромагнитов по ГОСТ 10130—79Е: М — круглой формы (грузо-

подъемность 6 ... 20 т) и ПМ — прямоугольной формы (грузоподъем-

ность 7 ... 17 т) с питанием постоянным током напряжением 220

и НО В от двигатель-генераториой или выпрямительной уста-

новок.

Круглый электромагнит серии М (рис. 15, а) состоит из сталь-

ного корпуса 3 с высокой магнитной проницаемостью, у которого

с нижней стороны имеются два полюса в виде наружного и внутрен-

32

Рис. 15. Грузоподъемные электромагниты:

а — серии М; 6 — серии ПМ

него колец. Между ними помещена катушка 5, закрытая немагнит-

ными шайбами 4. Концы обмотки катушкн закреплены в коробке

выводов 6 на корпусе магнита. Концы обмотки и питающего кабеля

соединены разъемным соединением, которое обычно установлено

на крюковой подвеске (см. § 23). Кабель намотан на кабельный

барабан, получающий вращение от редуктора механизма подъема

посредством зубчатой или цепной передач, передаточные числа

которых подобраны так, чтобы скорость подъема крюка и ка-

беля были одинаковыми. Корпус 3 электромагнита подвешен

к кольцу 1 тремя цепями 2, которые обеспечивают горизонтальное

положение шайбы электромагнита. Круглые электромагниты при-

меняют для транспортирования грузов относительно небольших

размеров и неопределенной формы (плиты, болванки, чушки, стру-

жка, рулоны листа и т. д.).

Магниты серии ПМ (рис. 15, б) по конструктивному исполне-

нию аналогичны круглым магнитам, только корпус имеет прямо-

угольную форму. Эти магниты применяют для транспортирования

длинномерных грузов (рельсы, прокат, трубы, листовая сталь

и др.). Для транспортирования грузов большой длины используют

два и более магнитов, подвешенных к траверсе. С помощью маг-

нитов допускается кантование грузов. Быстрое освобождение груза

от электромагнита обеспечивается размагничиванием, которое до-

стигается тем, что в схеме управления после отключения магнита

предусмотрено на короткое время включение обмотки на обратную

полярность.

2 Балашов В. П.

33

Правила эксплуатации и безопасной работы. Не следует бросать электро-

магнит на груз, а также включать его до касания Груза. После включения перед

подъемом необходима выдержка в течение 3 ... 10 с, так как за это время

происходит нарастание магнитного поля. Не допускается нахождение людей и

какие-либо работы в зоне действия магнитных кранов, так как возможно падение

отдельных грузов, а в случае отключения питания всего груза. Не следует до-

пускать чрезмерный перегрев катушек при непрерывной работе.

§11. ВАКУУМНЫЕ ЗАХВАТЫ

Принцип действия захватов заключается в том, что

в установленной на поверхности груза вакуумной камере созда-

ется разрежение воздуха (вакуум). С помощью вакуумных захва-

тов перемещают изделия из различных материалов (металла,

камня, бетона, дерева, пластмассы, стекла), а также листы с риф-

леной, волнистой, сильно корродированной поверхностью. Наи-

более распространены насосные захваты, которые включают

(рис. 16, а) насос с двигателем /, ресивер 3, коллекторы 4; трех-

ходовые электромагнитные клапаны 2 и вакуумные камеры 5.

Корпус ресивера часто используют в качестве элемента рамы зах-

вата, Камеры выполнены в виде выпуклой тарелки или по форме

перемещаемого изделия. По краям камер закреплены уплотнения

нз губчатой или мягкой резины (рис. 16, б). Насос создает необ-

ходимый вакуум в ресивере (при этом клапан закрыт), камеры опу-

скаются на изделие, включают электромагнитный клапан, который

соединяет магистраль ресивера с камерами, в результате изделие

34

за 3 ... 5 с притягивается к захвату. При неработающем насосе

можно удержать изделие в течение 20—30 мии благодаря наличию

в ресивере вакуума с определенным запасом. Для освобождения

изделия камеры соединяют с атмосферой. Управление захватами

может быть ручным или дистанционным. Сила притяжения ва-

куумной камеры (Н)

(19)

где Д 2±0,2 ... 0,4 м2— геометрическая площадь камеры, ограниченная ее

внутренним контуром; Кр — 0,8 ... 0,9 — коэффициент, учитывающий умень-

шение площади камеры вследствие деформации и изменение атмосферного дав-

ления; ря ~ 9- 10й Па — атмосферное давление; рв = 2-106 Па — минимальное

давление внутри камеры.

Сила притяжения по формуле (19) должна удовлетворять усло-

вию

F kG/z,

где б—вес груза, Н; k= 2—коэффициент запаса; г—число вакуумных

камер.

На рис. 16, б показана траверса с вакуумными захватами для

перегрузки листового стекла. Коллектор 7 одновременно является

траверсой захвата и снабжен подвеской 8. Камеры 12 установлены

на прикрепленных к коллектору балансирах 14 иа сферических

опорах 15 с пружинами 11. Каждая камера соединена с коллекто-

ром 7 вакуум-проводом 6. Для ориентирования захват имеет

обрезиненные ручки 10. Контроль давления осуществляется с по-

мощью вакуумметра 9. Шлангом 13 коллектор 7 соединен с реси-

вером.

§ 12. ГРЕЙФЕРЫ

Грейфер представляет собой самозачерпывающий

захват для сыпучих материалов, скрапа и стружки, крупнокуско-

вых каменных и волокнистых материалов, а также длинномерных

лесоматериалов.

В значение грузоподъемности грейферного крана включены

массы груза и грейфера. От соотношения этих масс зависит зачер-

пывающая способность грейфера. В связи с этим перегружаемые

грейфером сыпучие грузы разделены по насыпной плотности на

следующие группы: весьма легкие р = 0,4 ... 0,63 т/м3 (известь-

пушонка, угольная пыль); легкие р — 0,8 ... 1,0 т/м3 (сухие по-

рошкообразные глиноземы и мел, сухой шлак, мелкий и средний

щебень, уголь всех марок); средние р = 1,25 ... 2,0 т/м3 (мелко-

кусковый гипс, алебастр, сухая мелкокусковая глина, гравий,

среднекусковый известняк, битый кирпич, цемент, крупный

щебень); тяжелые р= 2,5 ... 3,2 т/м3 (клинкер, твердые породы).

Масса грейфера для зачерпывания весьма легких грузов

должна составлять 0,37Q (здесь Q — грузоподъемность крана, т),

легких — 0.4Q, средних 0,42Q, тяжелых O,45Q.

2* 35

Рнс. 17. Схемы работы грейферов:

а. б — соответственно двух- и одноканатного

По конструкции грейфера делят на .три группы: двухканатные,

одникаиатные и приводные (моторные).

Двухканатный грейфер (рис. 17, а) имеет челюсти 8, которые

шарнирно соединены с нижней траверсой 7 и с помощью тяг 6

с головкой 5. Подъемный канат /, закрепленный на головке 5,

предназначен для подъема и опускания грейфера с помощью подъ-

емной лебедки 2. Замыкающий канат 4, соединенный с нижней

траверсой 7, проходит через отверстие в головке 5 и закрепляется

на барабане замыкающей лебедки 3. Этот канат предназначен для

открывания и закрывания челюстей грейфера. Для увеличения

усилия резания на кромках челюстей и лучшего зачерпывания

материала замыкающий канат 4 запасовывают в полиспаст, обоймы

с блоками которого закреплены на нижней траверсе и головке

(на рис. 17 ие показаны). Лебедки имеют независимое управле-

ние.

Достоинства двухканатных грейферов — автоматическая ра-

бота и большая производительность. Недостатки — необходи-

мость иметь две лебедки и невозможность быстрой замены грей-

фера другим грузозахватным устройством.

36

Четырехканатиыегрейферыогиосят к группедвухканатных.Они

выполнены с двумя подъемными и двумя замыкающими канатами.

Рабочий цикл двухканатного грейфера включает следующие

операции (см. рис. 17, а).

I. Исходное положение — грейфер открыт и подвешен на подъ-

емном канате; замыкающий канат ослаблен; обе лебедки затор-

можены.

II. Опускание грейфера на груз — грейфер открыт, обе ле-

бедки работают на спуск.

III. Зачерпывание груза — грейфер касается поверхности

груза, подъемный канат ослаблен и его лебедка заторможена;

замыкающая лебедка включается на подъем и головка с траверсой

сближаются, челюсти поворачиваются относительно шарниров

траверсы и их кромки внедряются в груз. Если продолжать рабо-

тать замыкающей лебедкой после закрывания челюстей, то грей-

фер вместе с грузом будет подниматься на одном замыкающем

канате, который при этом будет перегружен. Подъем грейфера на

одном замыкающем канате запрещен, так как это приводит к бы-

строму изнашиванию каната.

IV. Подъем грейфера с грузом — в момент окончания закры-

вания челюстей грейфера включается подъемная лебедка; обе

лебедки работают на подъем и усилия в подъемном и замыкаю-

щем канатах выравниваются.

V. Разгрузка груженого грейфера — замыкающая лебедка ра-

ботает на спуск, при этом нижняя траверса под действием силы

тяжести груза и челюстей отходит от головки; челюсти раскрыва-

ются и груз высыпается.

Для исключения перегрузки замыкающего каната применяют

полуавтоматическое управление грейфером, при котором в момент

закрывания челюстей автоматически включается подъемная ле-

бедка. Вместимость грейферов 2 ... 20 м3.

Одноканатные грейферы (рис. 17, б) являются сменными грузо-

захватными приспособлениями и могут быть навешены на крюк

любого крана соответствующей грузоподъемности. Этот грейфер

по конструктивному исполнению аналогичен двухканатному грей-

феру, но отличается от него только тем, что канат одновременно

является подъемным и замыкающим. Основная особенность одно-

канатного грейфера — наличие замка 10, который соединяет обой-

му 9 с траверсой 7 (у двухканатных блоков эти узлы имеют неразъ-

емное соединение). Обойма и траверса могут быть выполнены

с блоками полиспаста (на рисунке не показаны). Вместимость грей-

феров 0,5 ... 2,0 м3.

Рабочий цикл работы одноканатного грейфера включает

следующие операции.

I. Исходное положение — грейфер открыт и висит на канате /,

обойма 9 и головка 5 приближены, замок 10 открыт.

II. Опускание грейфера на груз — грейфер открыт, лебедка

работает на спуск.

37

Ill, Срабатывание замка — грейфер опущен на груз, лебедка

работает на спуск, обойма опускается вниз и с помощью замка

соединяется с траверсой,

IV. Зачерпывание груза и подъем грейфера — лебедка работает

на подъем; с помощью каната обойма сближается с головкой, че-

люсти поворачиваются, их кромки внедряются в груз и зачерпы-

вают его; после закрытия грейфер вместе с грузом поднимается

канатом,

V, Разгрузка груженого грейфера — груженый грейфер опус-

кается на грунт; канат натянут; с помощью тросика размыкается

замок, лебедка работает на подъем, нижняя обойма поднимается

к головке до упора в нее; грейфер поднимается и открывается под

действием силы тяжести груза и челюстей. Открытый грейфер за-

висает на канате. Грейфер может быть открыт н в подвешенном со-

стоянии, но при этом возникают сильные удары челюстей об

упоры, ограничивающие их раскрытие.

Достоинства одноканатных грейферов — быстрая смена и

возможность работы на любом кране. Недостатки — сильные

удары об упоры прн раскрытии челюстей; уменьшение высоты подъ-

ема, так как длина выбираемого из полиспаста каната достигает

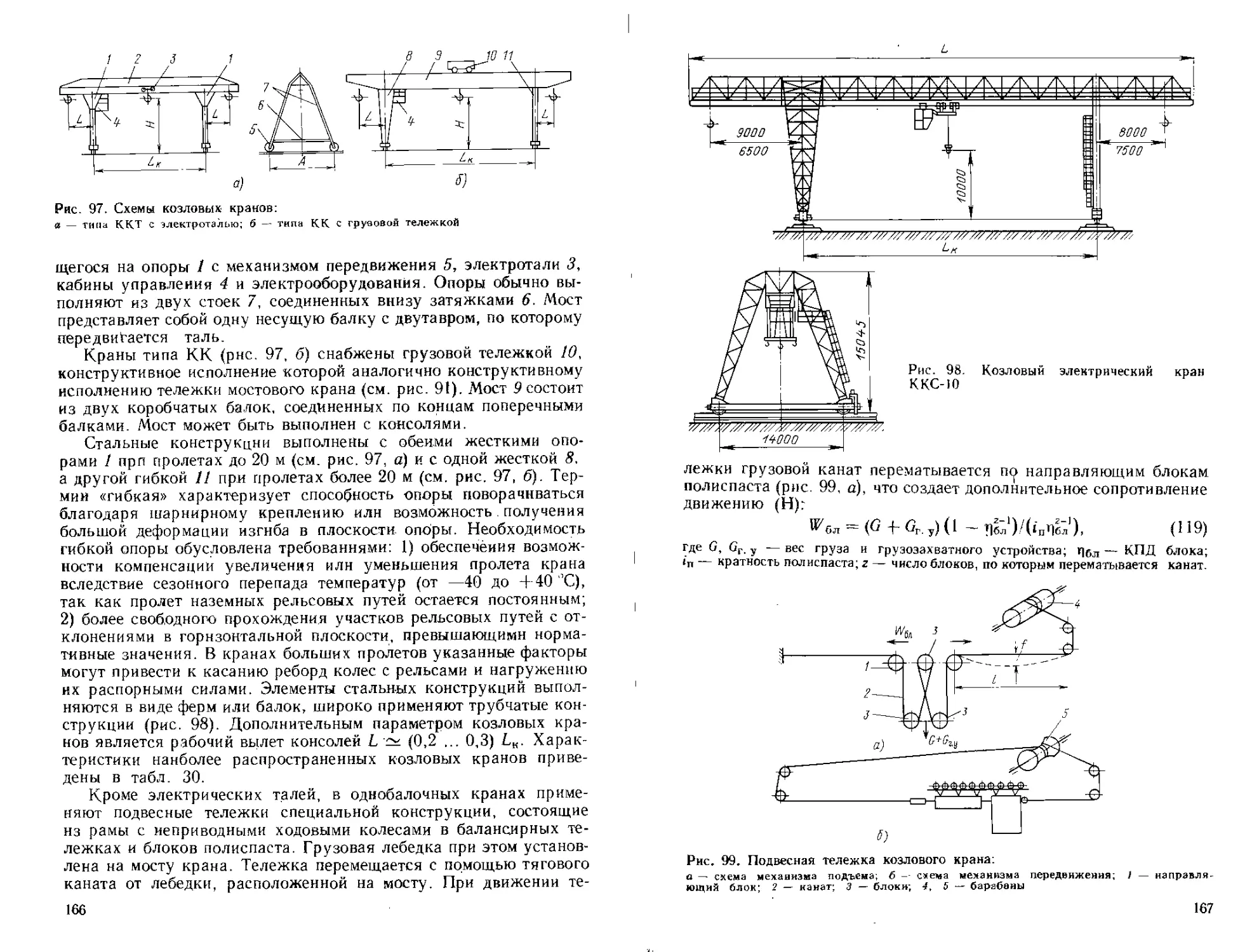

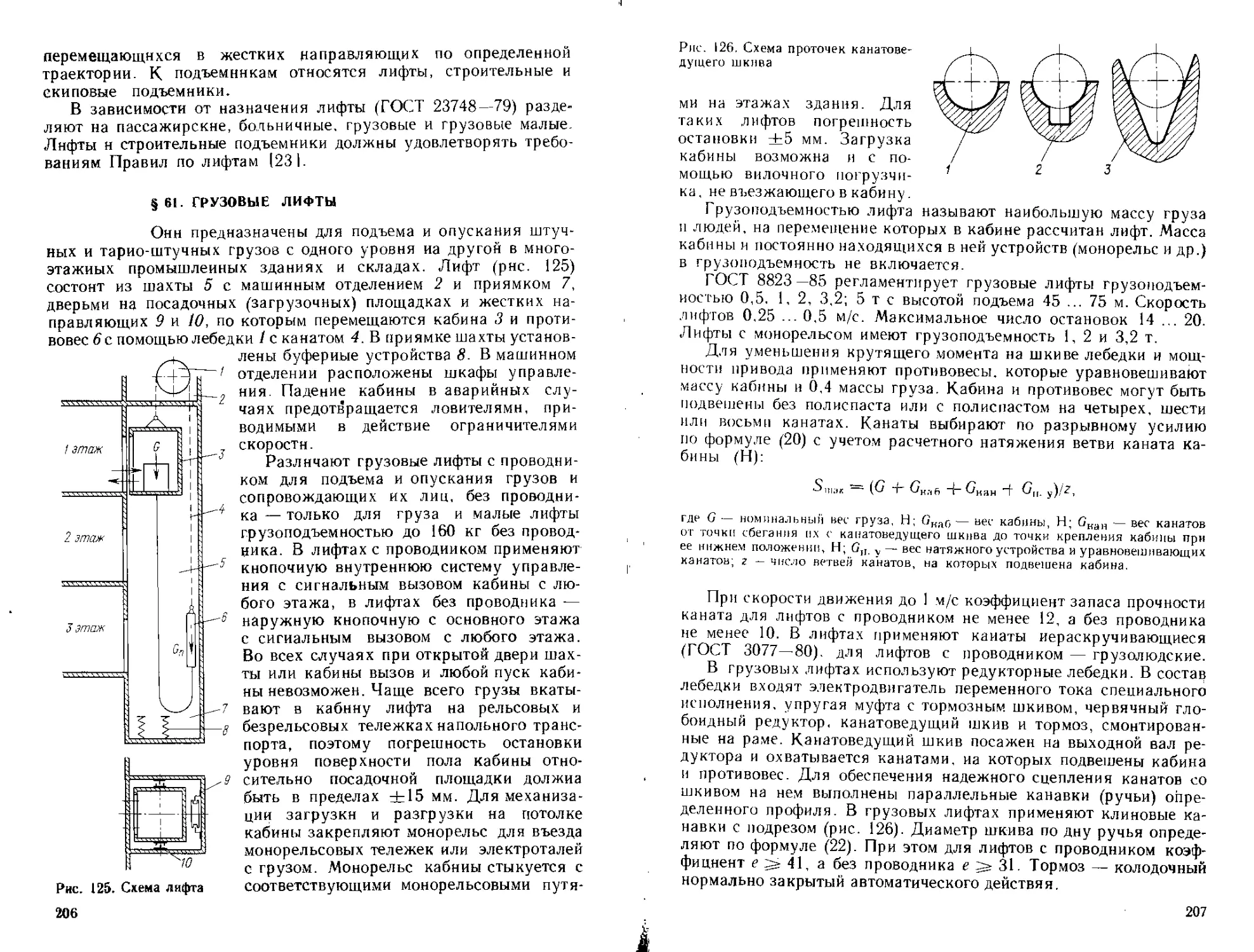

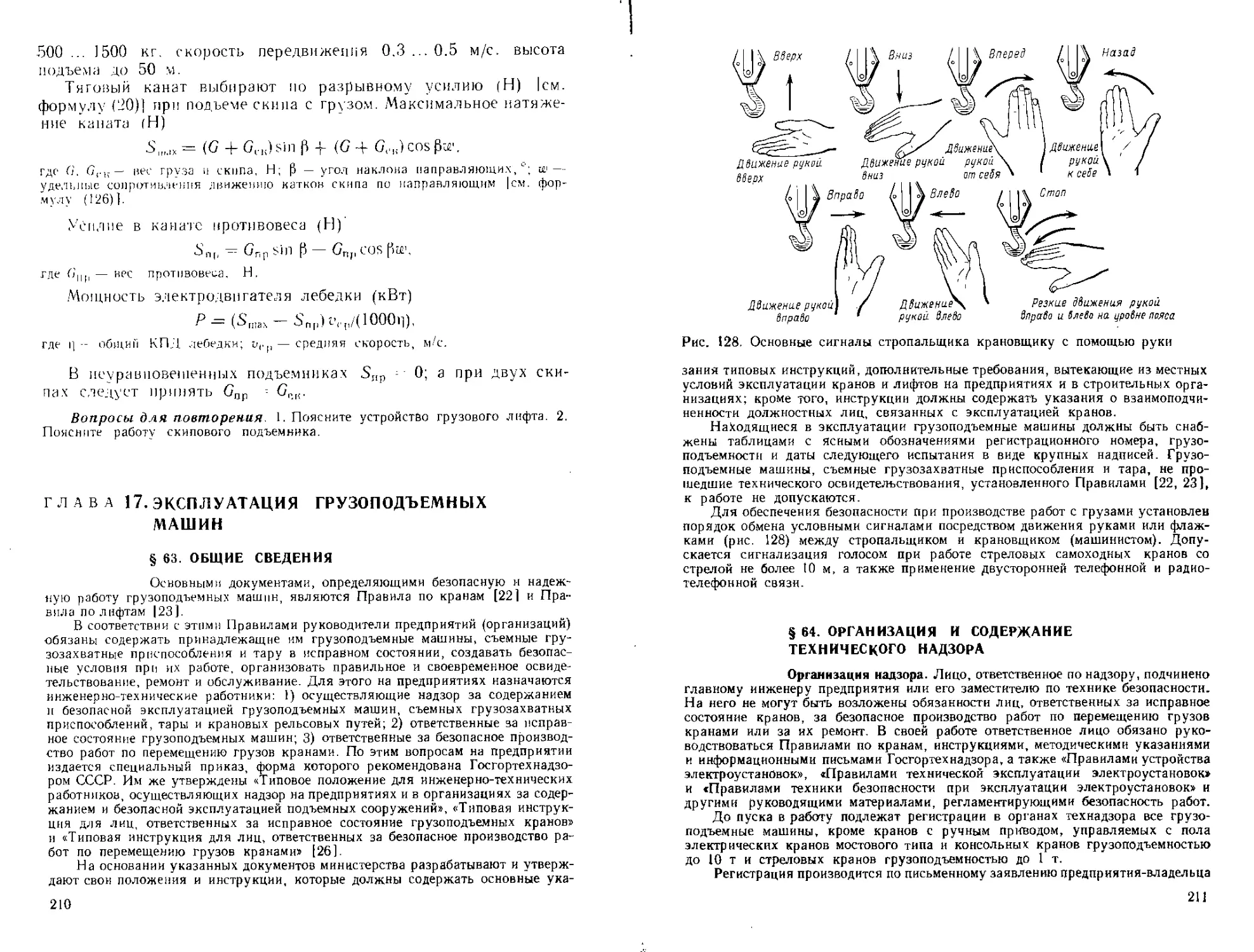

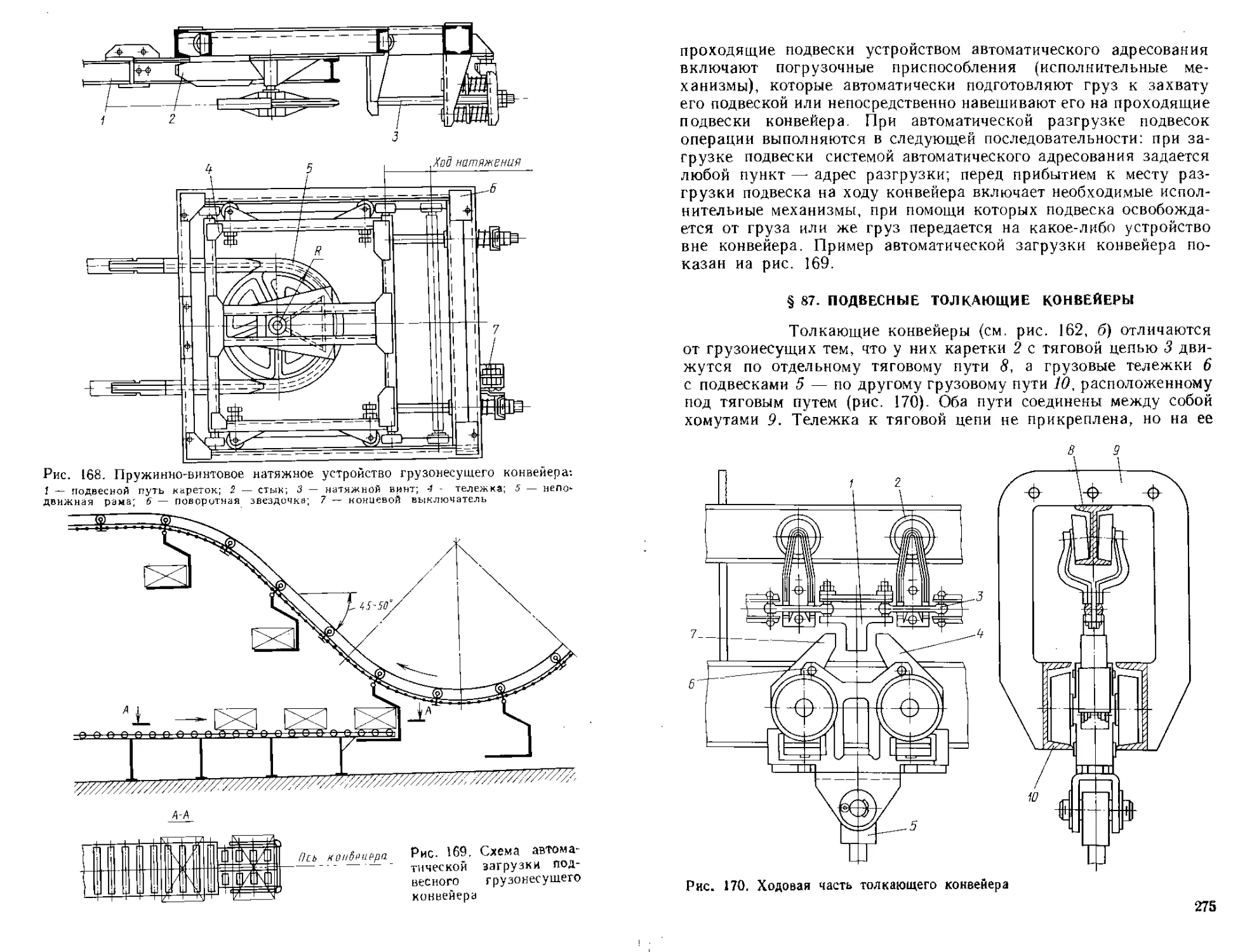

2,5 м; ручное управление раскрытием челюстей грейфера.