Текст

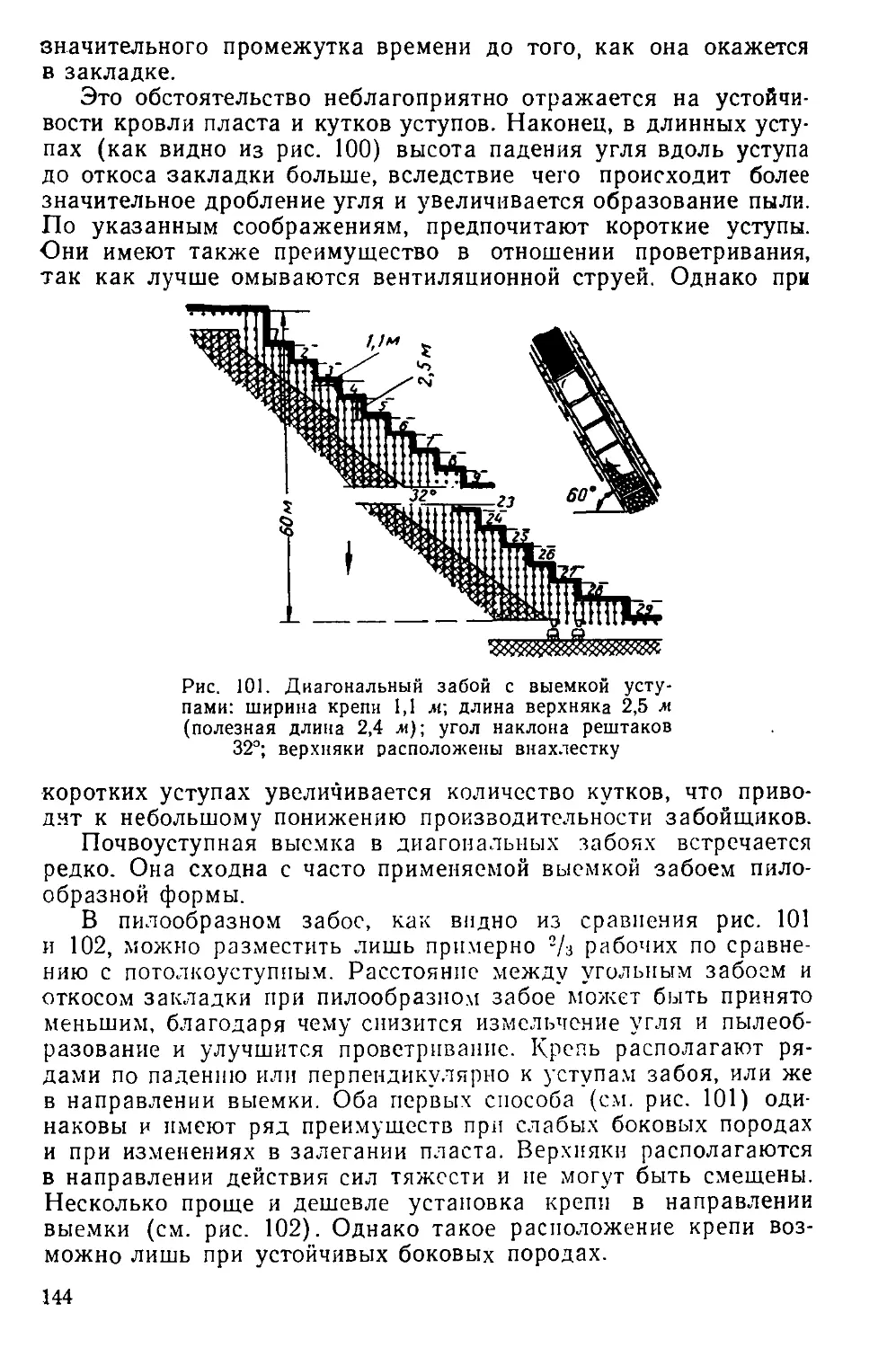

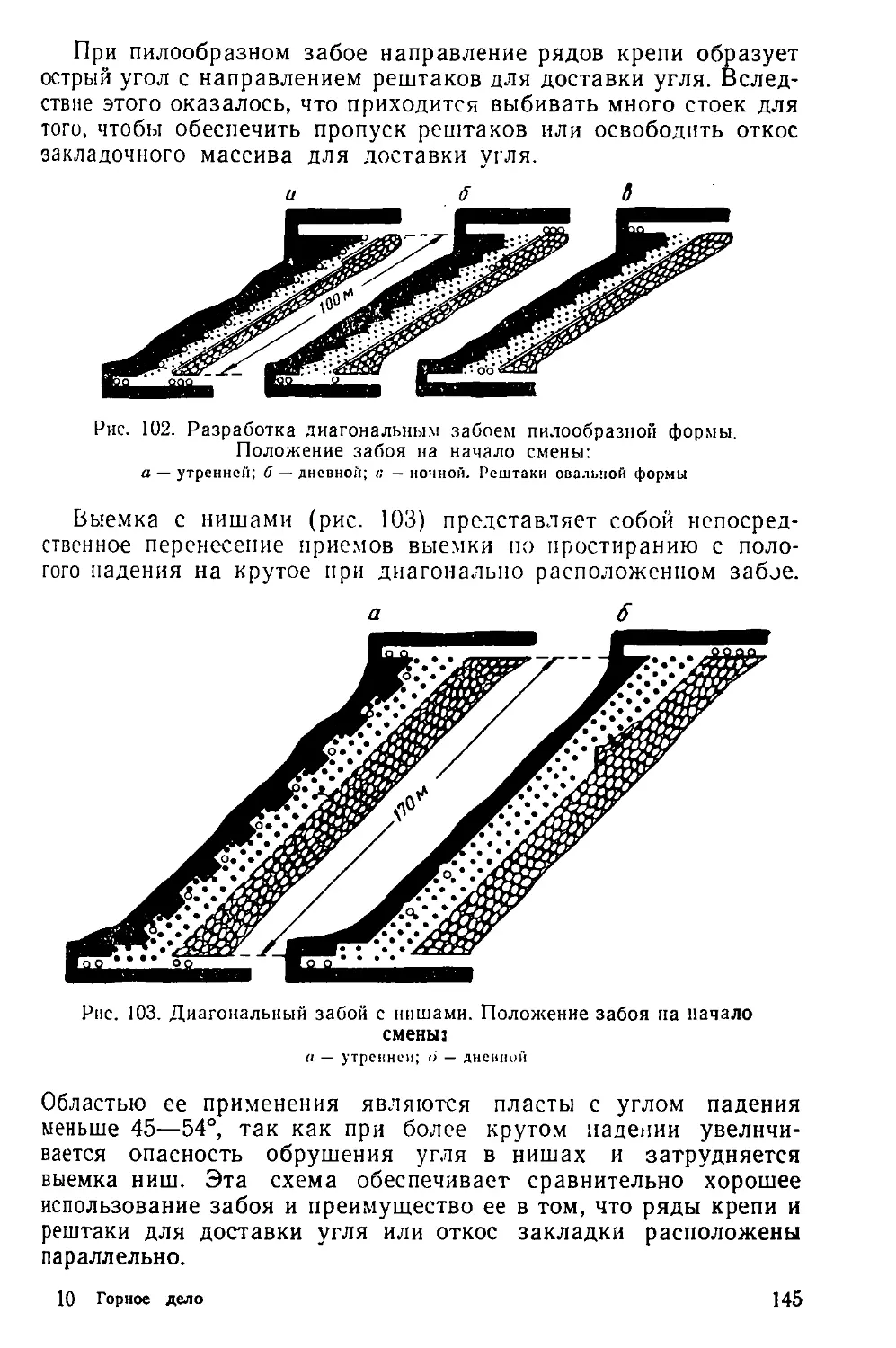

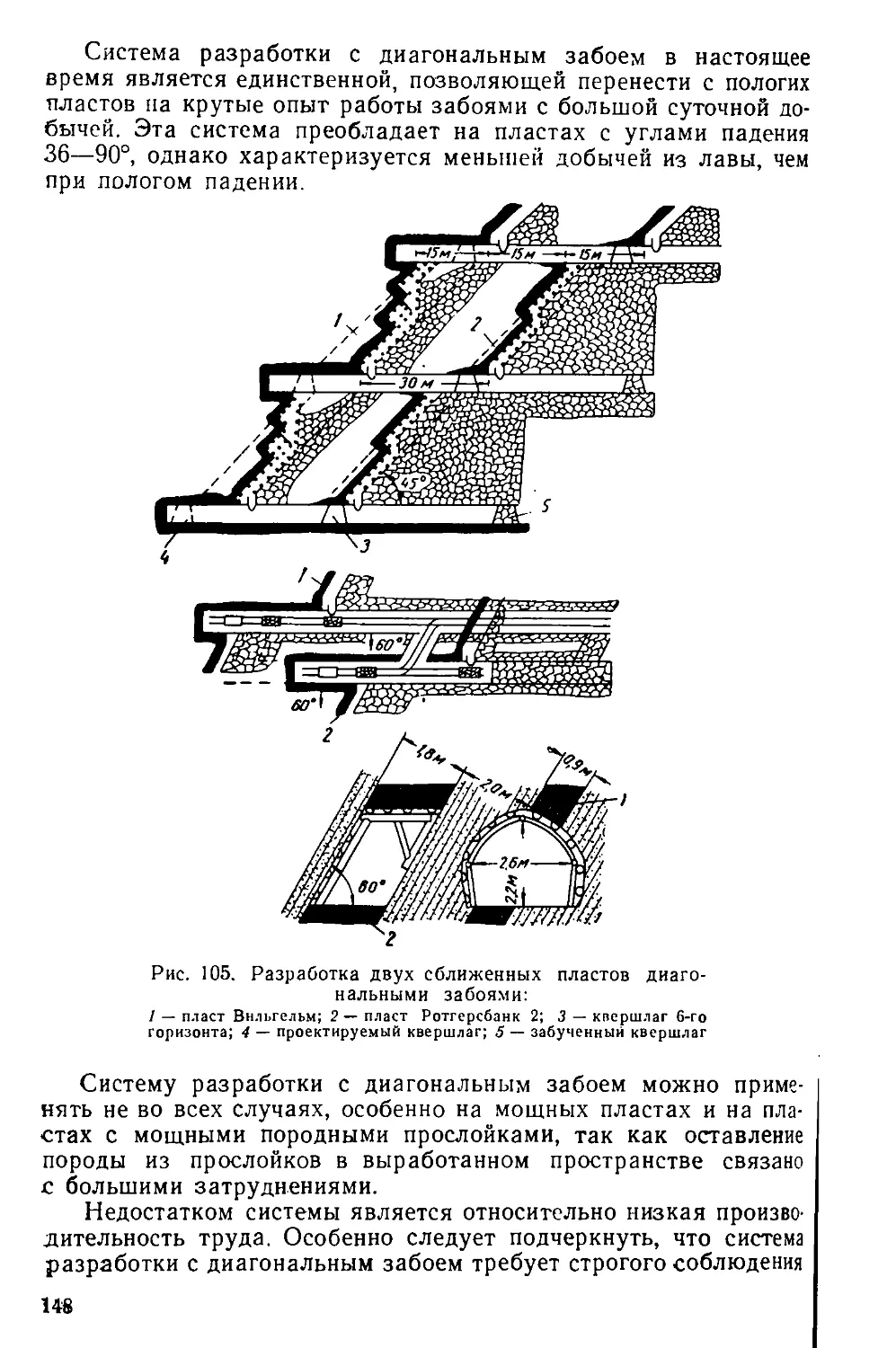

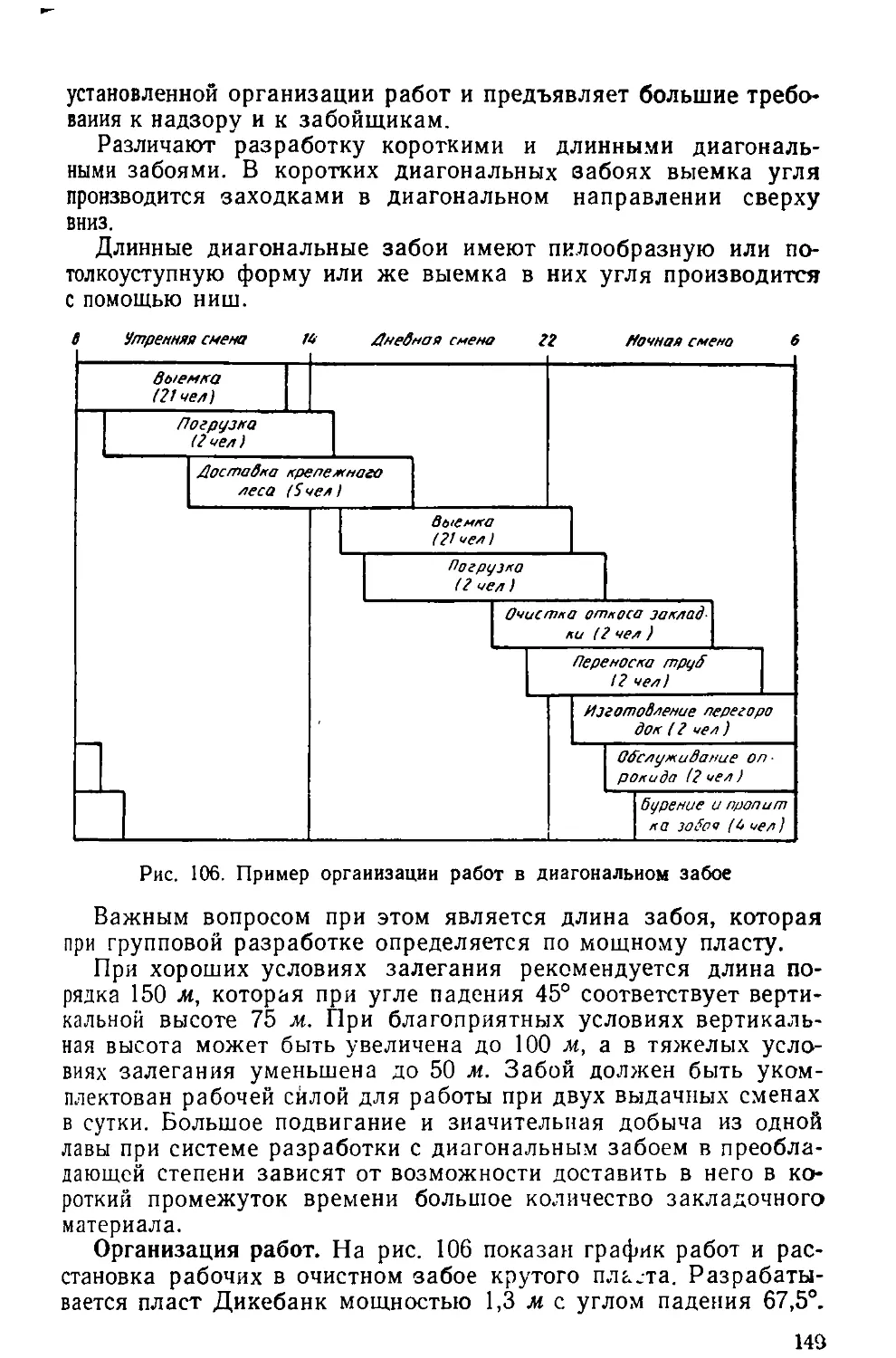

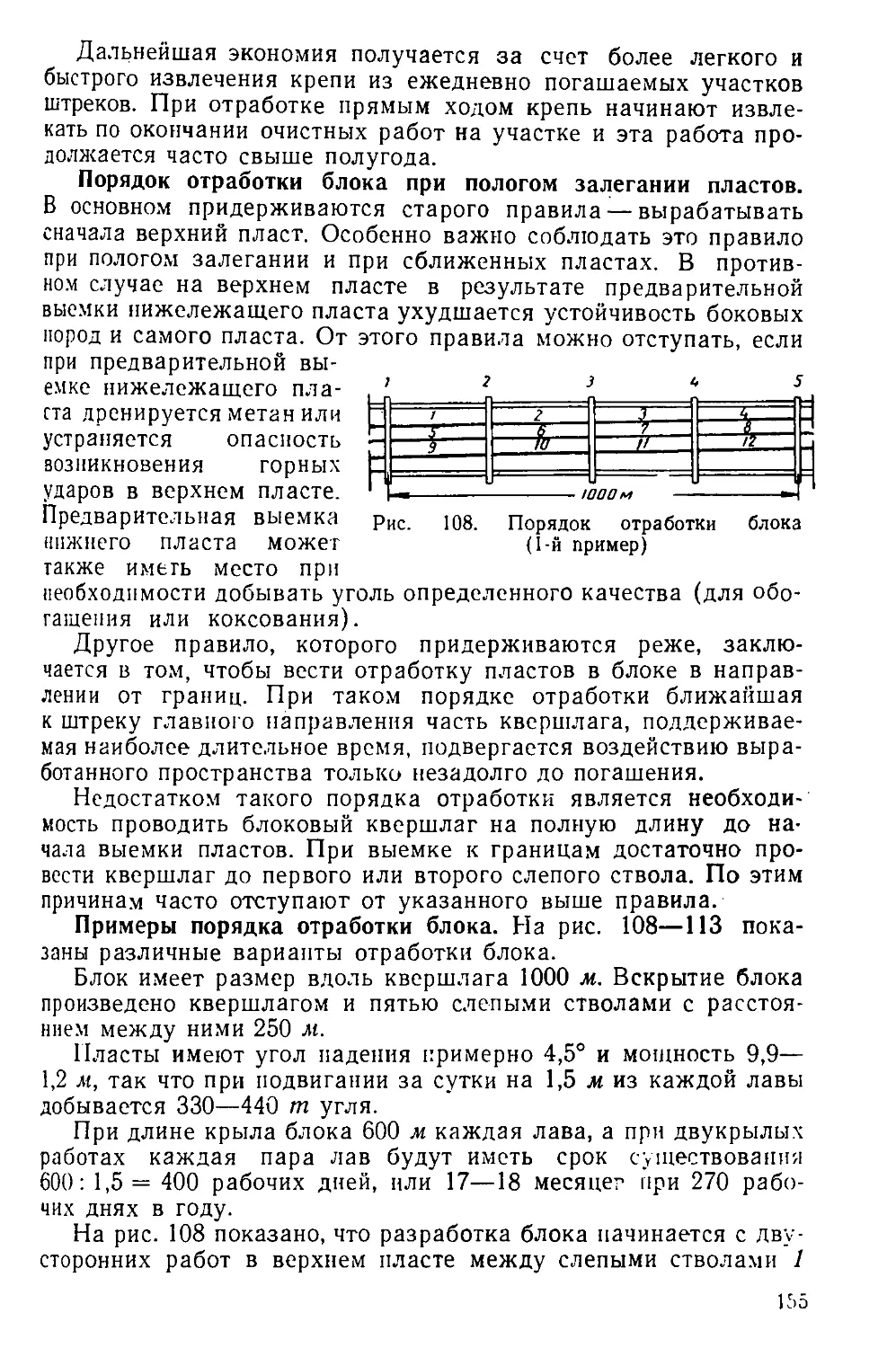

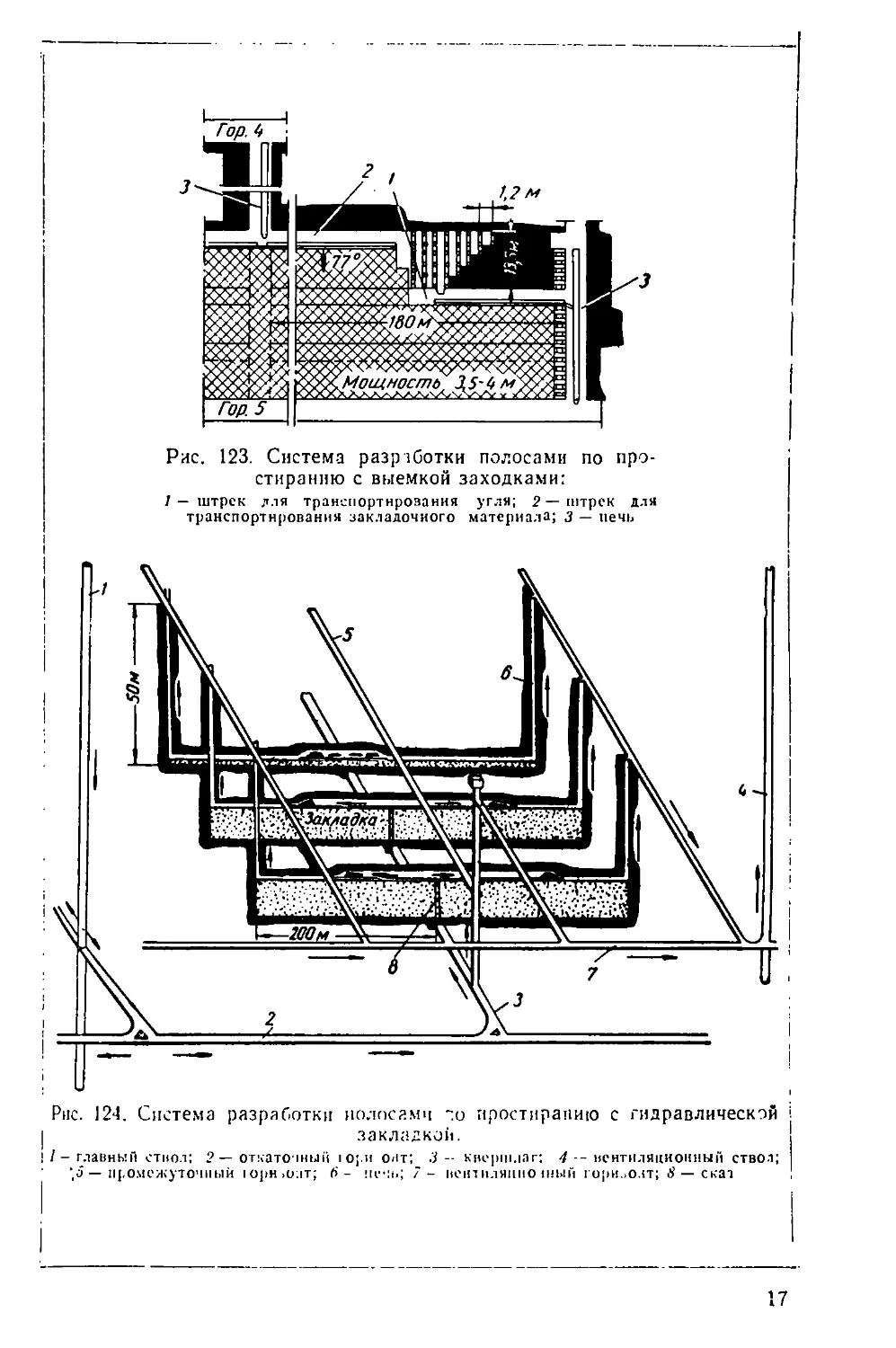

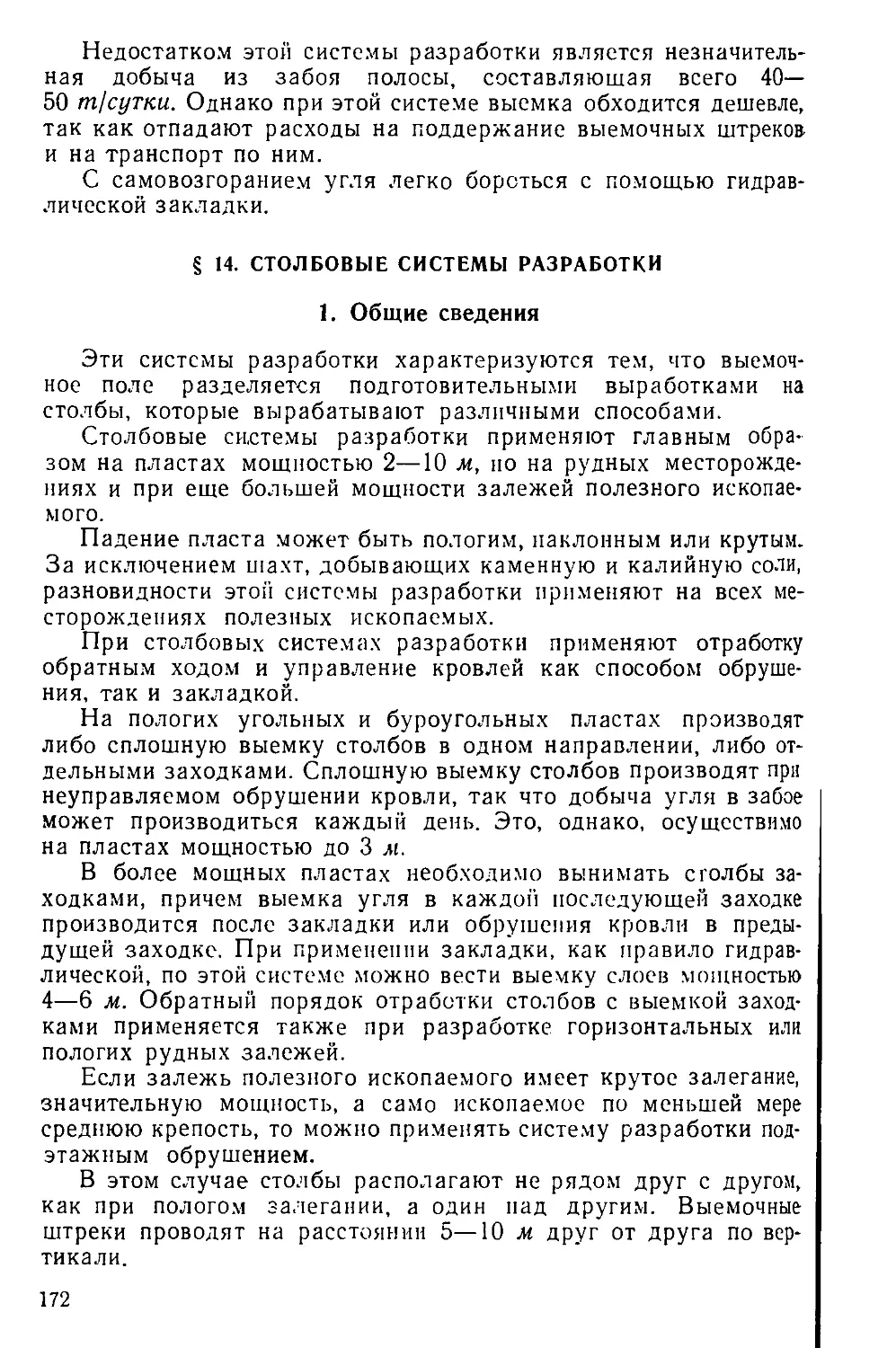

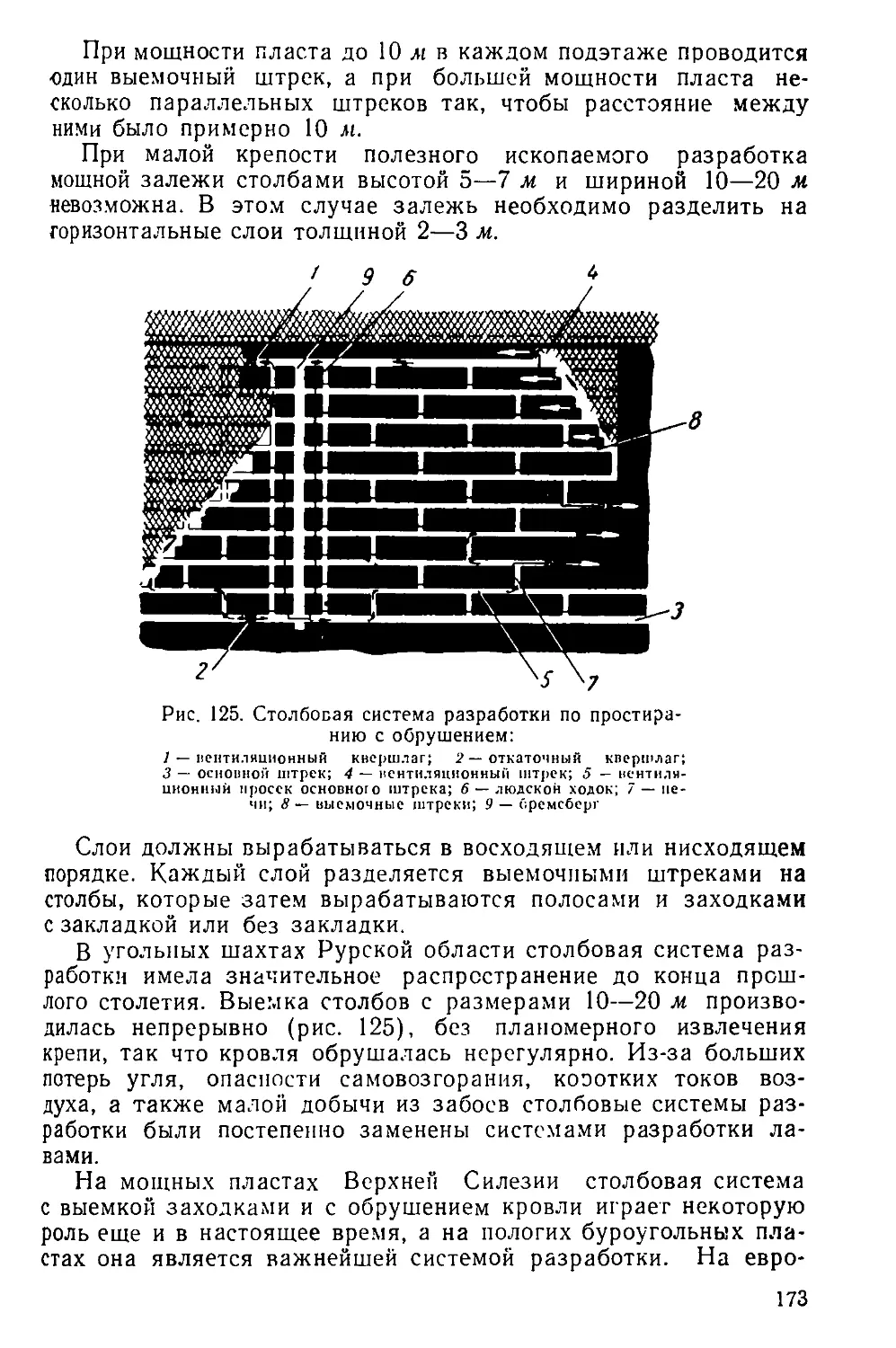

Л ’ К. Г. ФРИЦШЕ

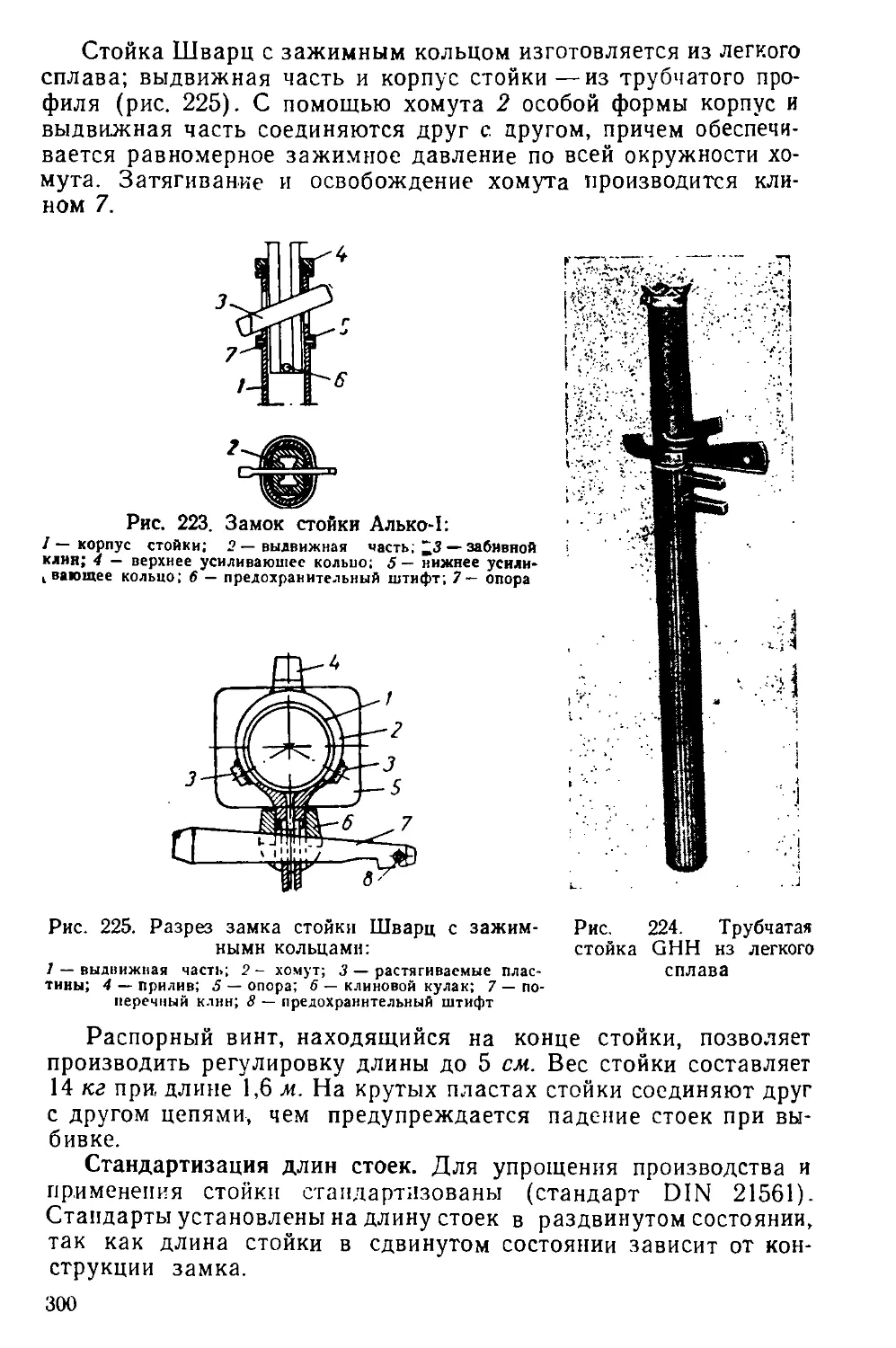

ГОРНОЕ ДЕЛО

Сокращенный перевод с немецкого

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

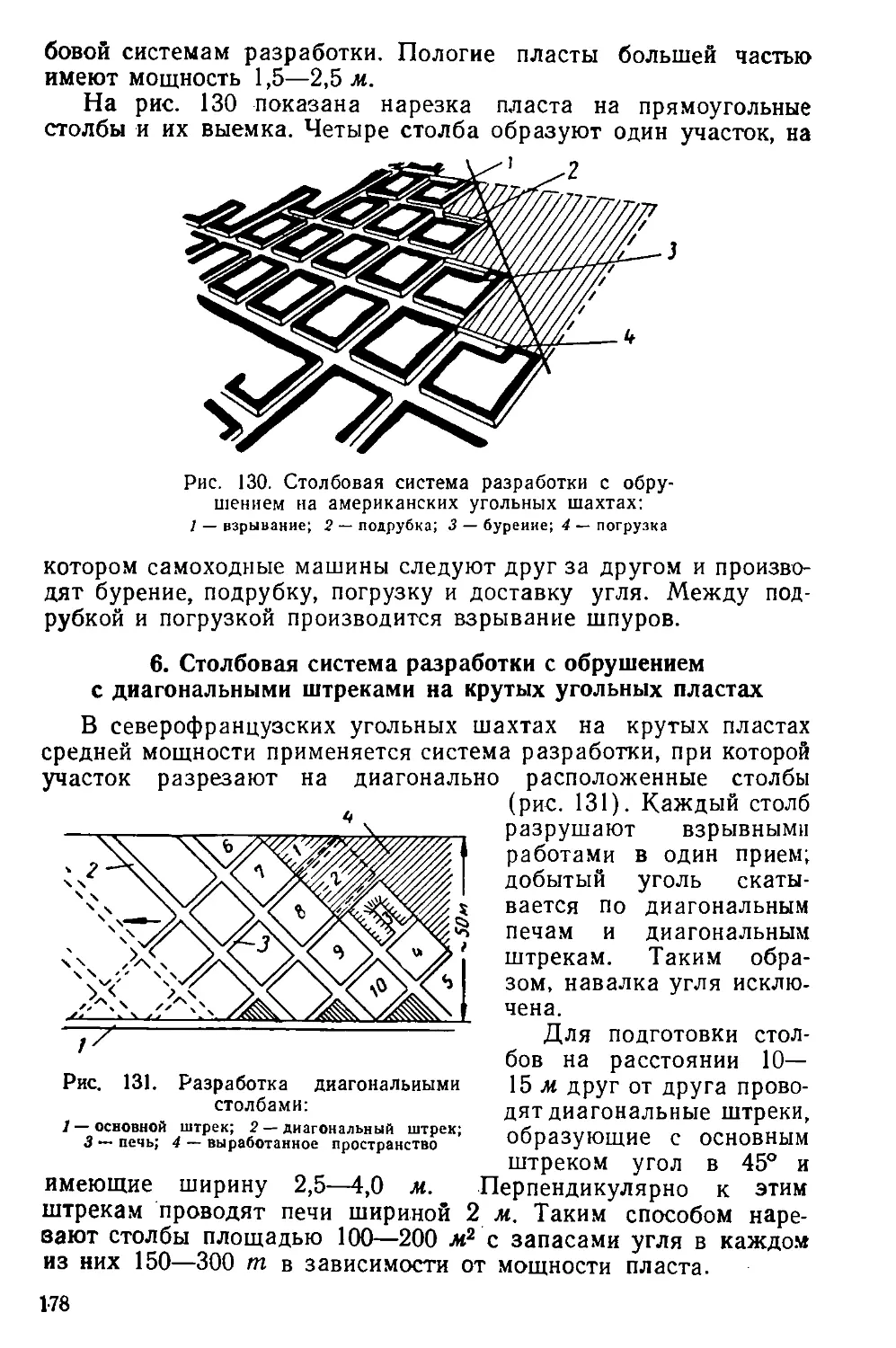

ЛИТЕРАТУРЫ ПО ГОРНОМУ ДЕЛУ

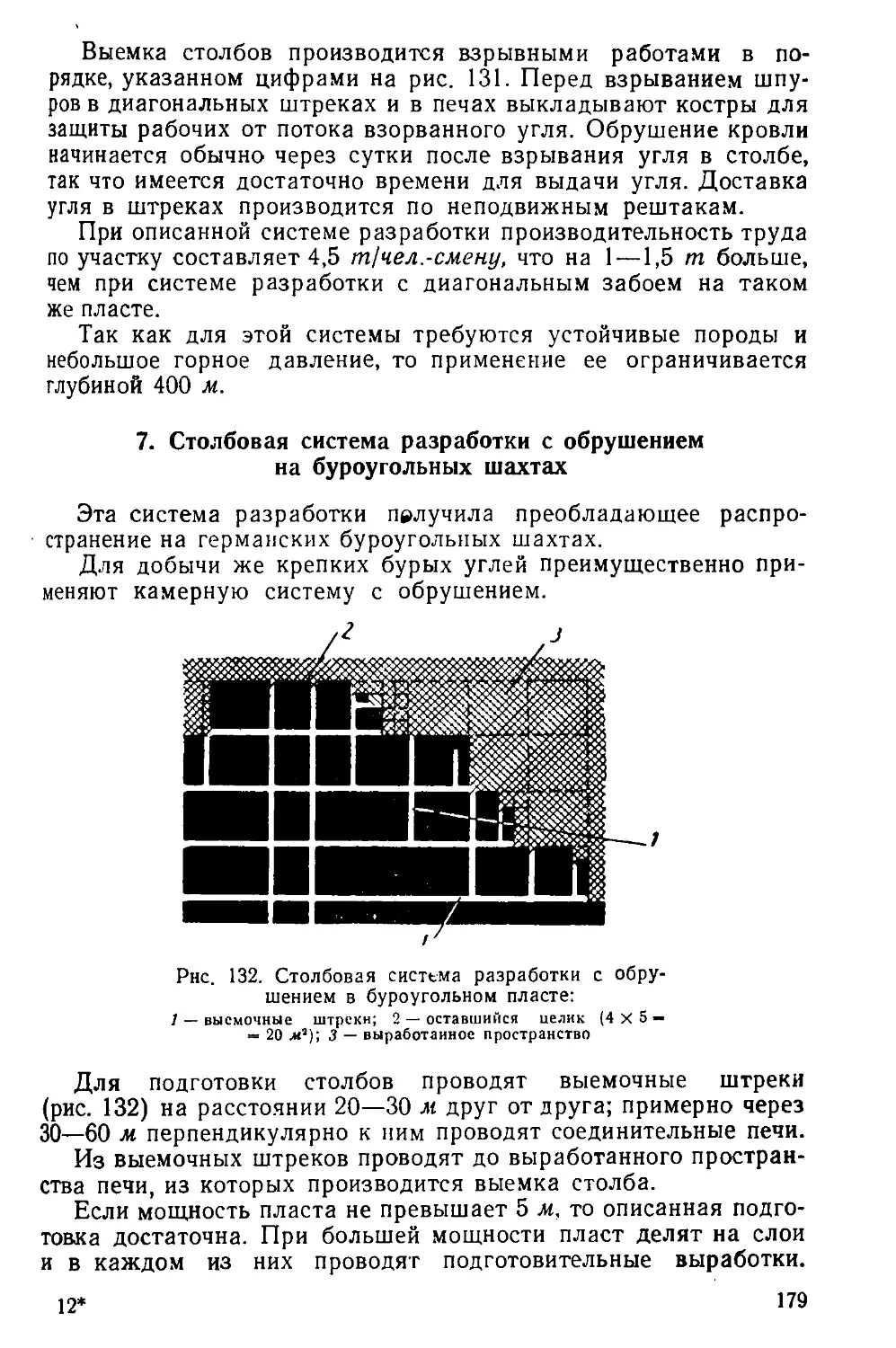

Москва 1960 г.

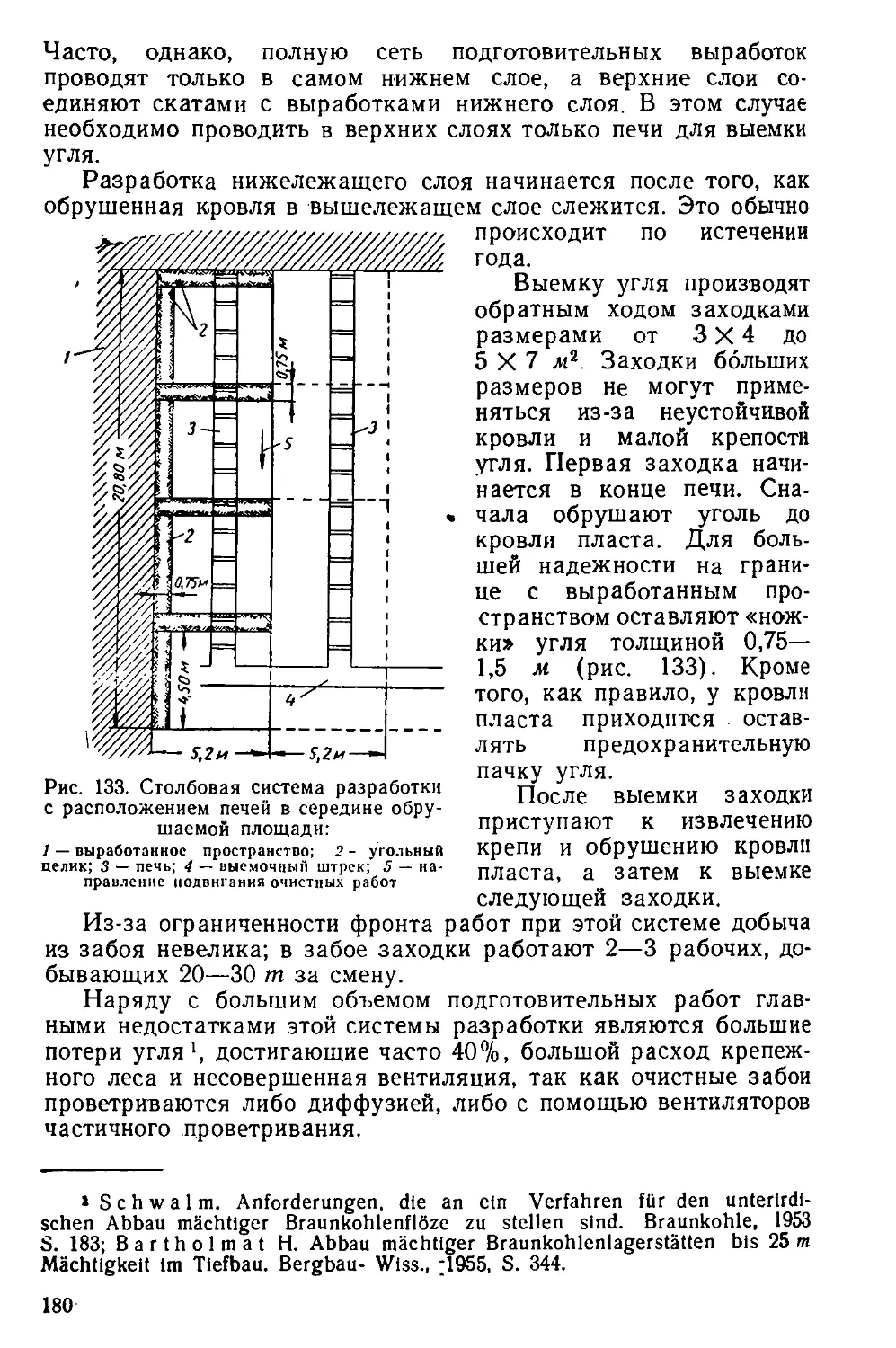

LEHRBUCH DER BERGBAUKUNDE

riilt besonderer Berucksichtigung des Steinkohlenbergbaues

Von

DR. DR.-1NG. C. HELLMUT FRITZSCHE

o. Professor fur Bergbaukunde der Rheinisch-

Westfiilischen Technischen Hochschule Aachen

Neunte vollig neubearbeitete Auflage

des von Dr.-Ing. eh. F. HEISE und Dr.-Ing. eh. F. HERBST

begrundeten Werkes

Springer-Verlag

Berlin (Gottingen) Heidelberg

Перевод с немецкого канд. техн, наук В. Д. Кащеева, капп, техн, наук

М. Л. Мониной, А. Ю. Саховалера, горн. инж. Г. Е. Сирина

Под редакцией горн. инж. А. И. Баран >за

АННОТАЦИЯ

Книга представляет собой сокращенный перевод с немецкого-

языка девятого переработанного и дополненного издания труда

одного нз крупнейших немецких специалистов по горному делу

К. Г. Фринше.

Немецкий оригинал книги содержит два тома, в которых из-

ложен полный комплекс вопросов, связанных с разработкой,

угольных, рудных и калийных месторождений.

В русском переводе даны следующие разделы книги вскры-

тие и подготовка шахтных полей, проведение подготовительных:

выработок, системы разработки угольных месторождений, извле-

чение предохранительных пеликов, управление кровлей н крепле-

ние очистных выработок металлической крепью, вопросы горного*

давления, транспорт по горизонтальным и вертикальным выработ-

кам, схемы движения в околоствольных дворах.

Книга предназначена для инженерно-технических работников»

угольной промышленности, преподавателей, студентов горных»

вузов и учащихся горных техникумов.

ПРЕДИСЛОВИЕ К РУССКОМУ ИЗДАНИЮ

Книга К. Г- Фрицше «Горное дело», изданная в ФРГ в двух

томах, охватывает комплекс вопросов, связанных с разработкой

угольных, рудных и каменноугольных месторождений,

В русском издании публикуются отдельные разделы книги,

касающиеся важнейших вопросов разработки угольных месторо-

ждений: вскрытия, подготовки шахтных полей, систем разра-

ботки, управления горным давлением, крепления очистных выра-

боток, закладки выработанного пространства, подземного транс-

порта.

Ознакомление с методами решения этих вопросов в уголь-

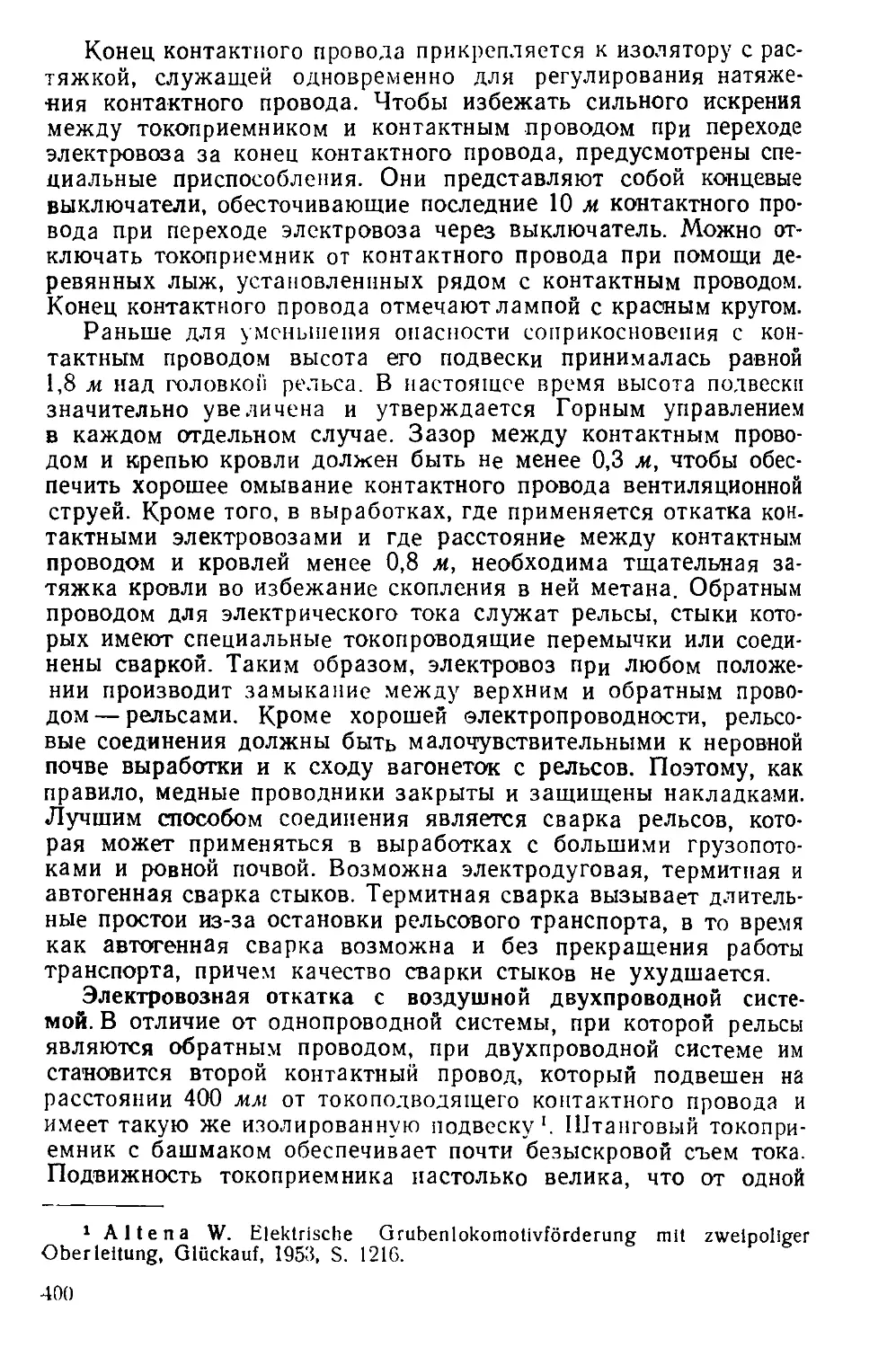

ной промышленности ФРГ будет полезным для работников на-

шей угольной промышленности, а также для научно-исследова-

тельских и проектно-конструкторских институтов.

Представляет известный интерес точка зрения автора, являю-

щегося крупным немецким ученым, по ряду теоретических воп-

росов— классификации систем разработки, теории горного дав-

ления и др.

В книге обобщен большой практический опыт разработки

угольных месторождений, знакомство с которым может оказаться

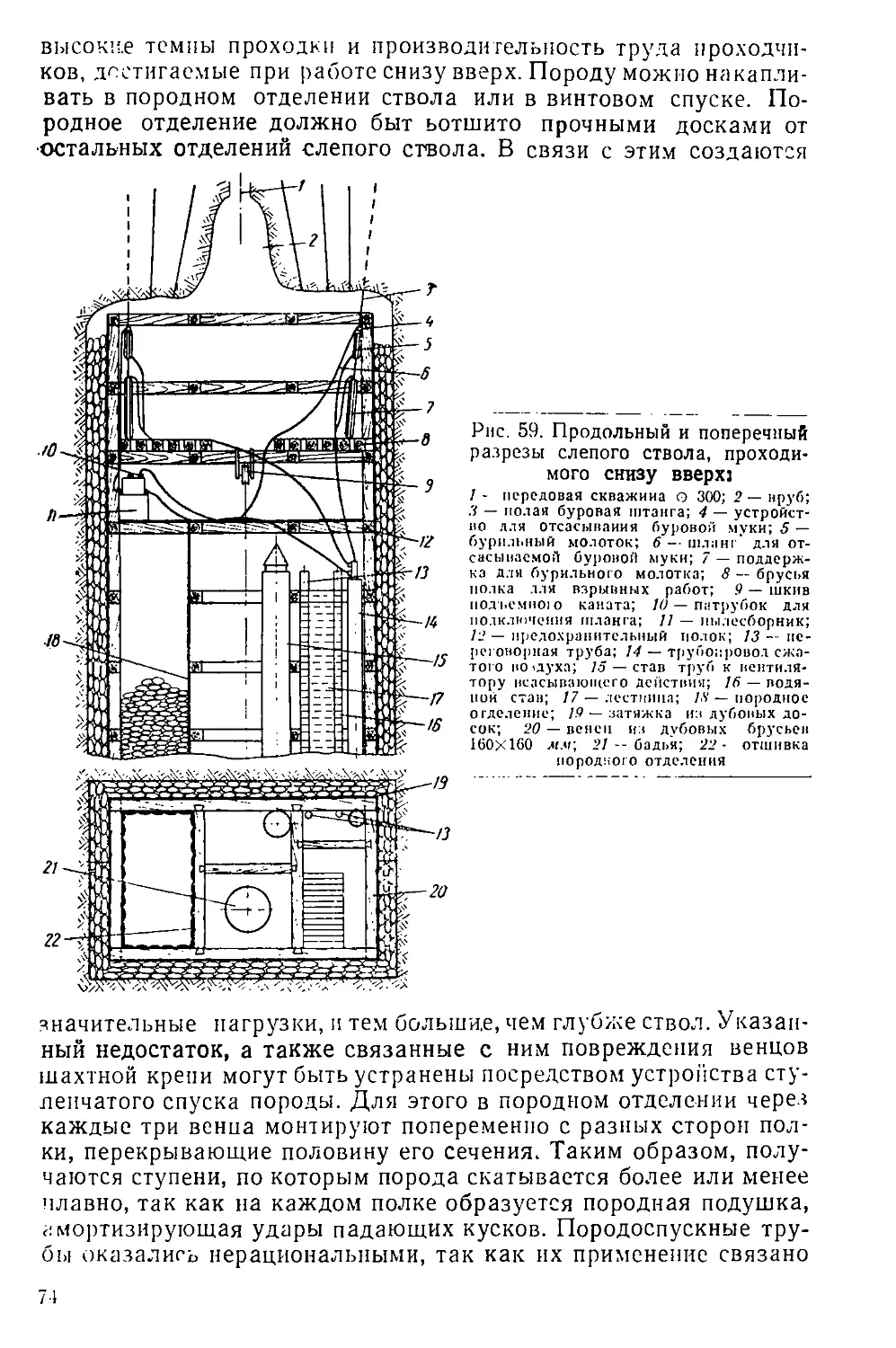

полезным при решении практических задач, стоящих перед на-

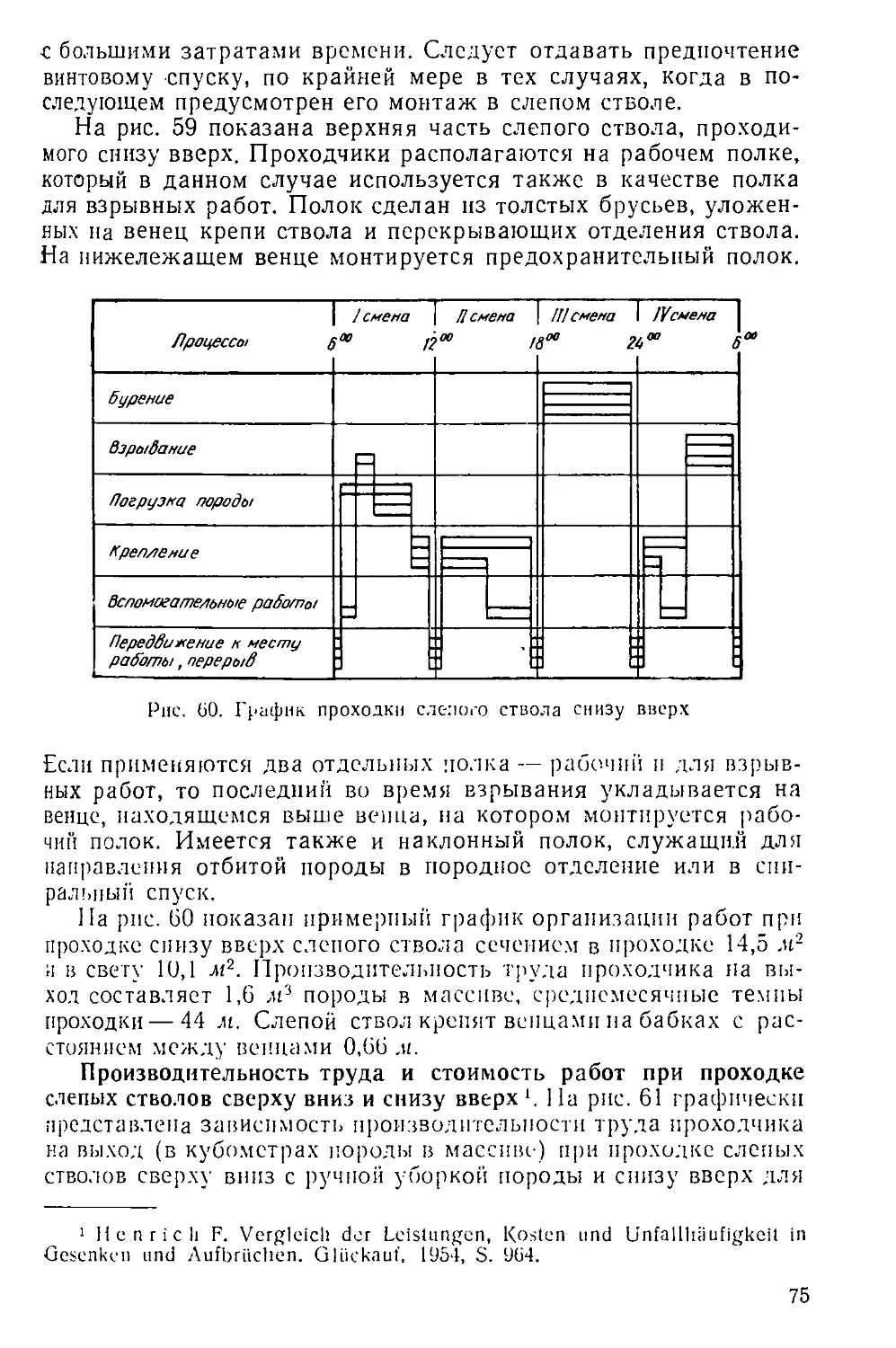

шей угольной промышленностью.

Однако далеко не все рекомендации, приведенные в работе.,

являются передовыми и соответствуют техническим направле-

ниям развития нашей угольной промышленности, а ряд из них;

разработан применительно к специфическим горногеологическим1

условиям Рурского каменноугольного бассейна и не может быть-

использован без существенных коррективов.

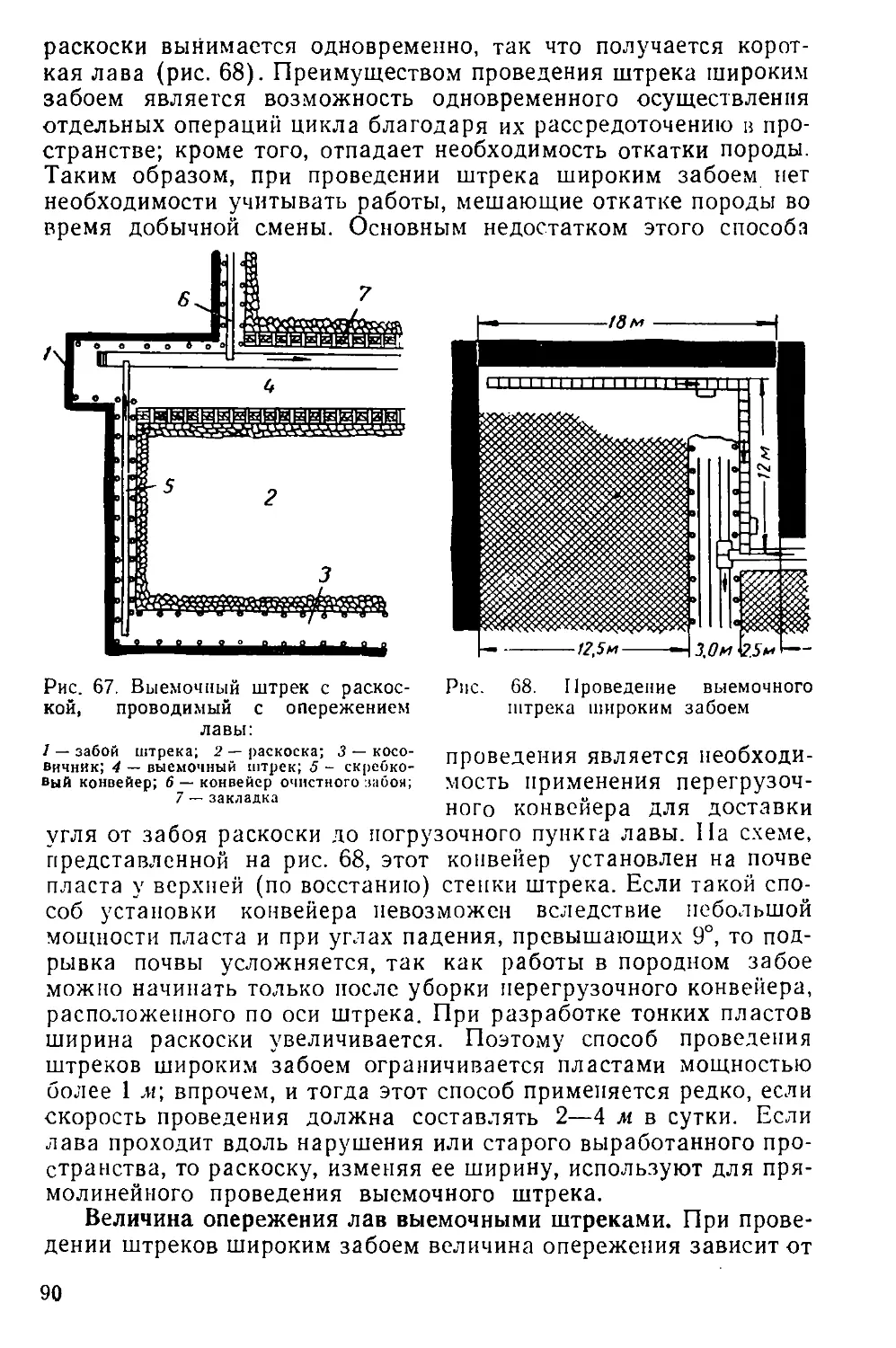

В книге имеются некоторые понятия и термины, не имеющие

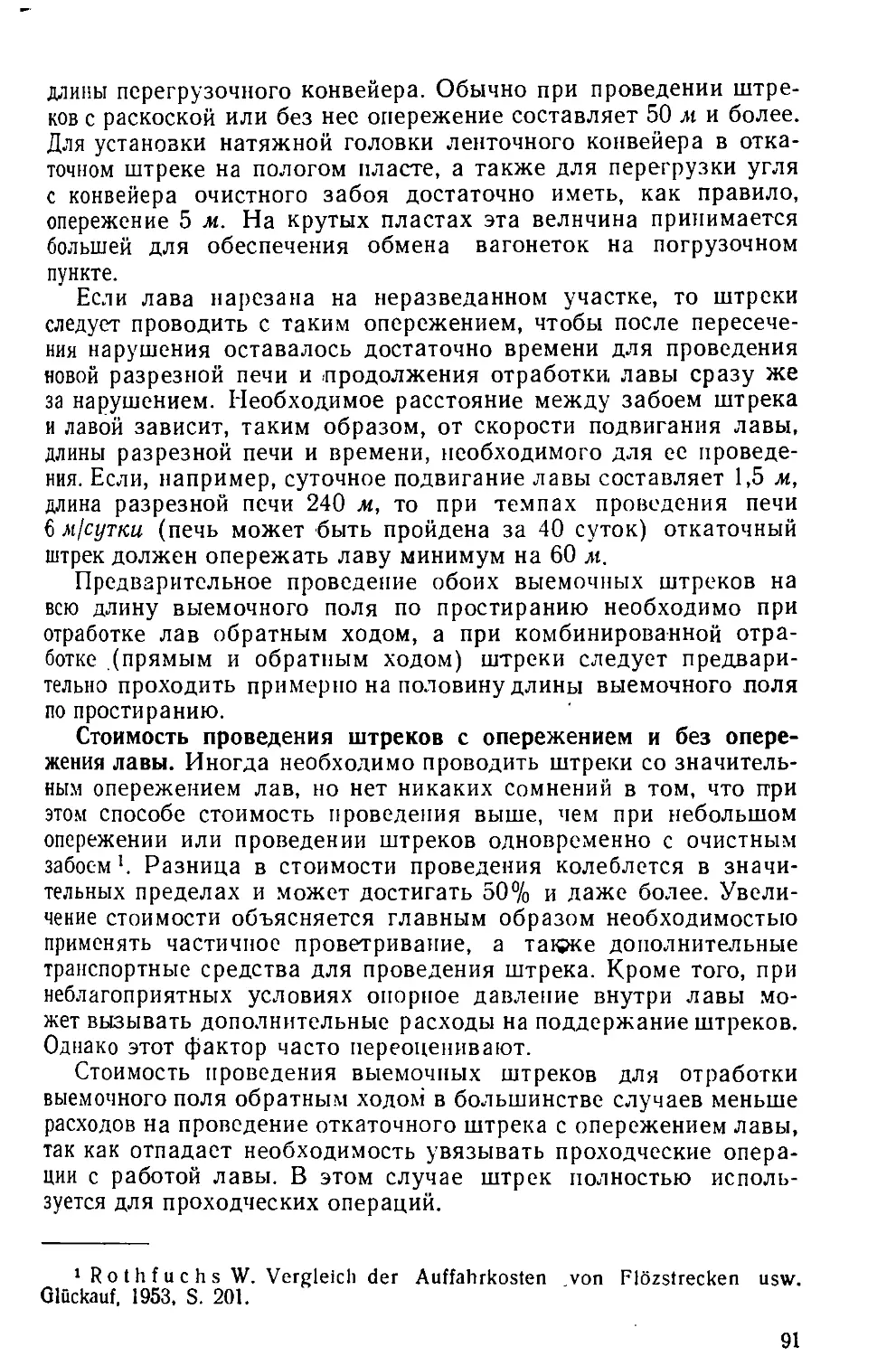

полных аналогов с принятыми в СССР, об этом в соответствую-

щих местах перевода даны примечания.

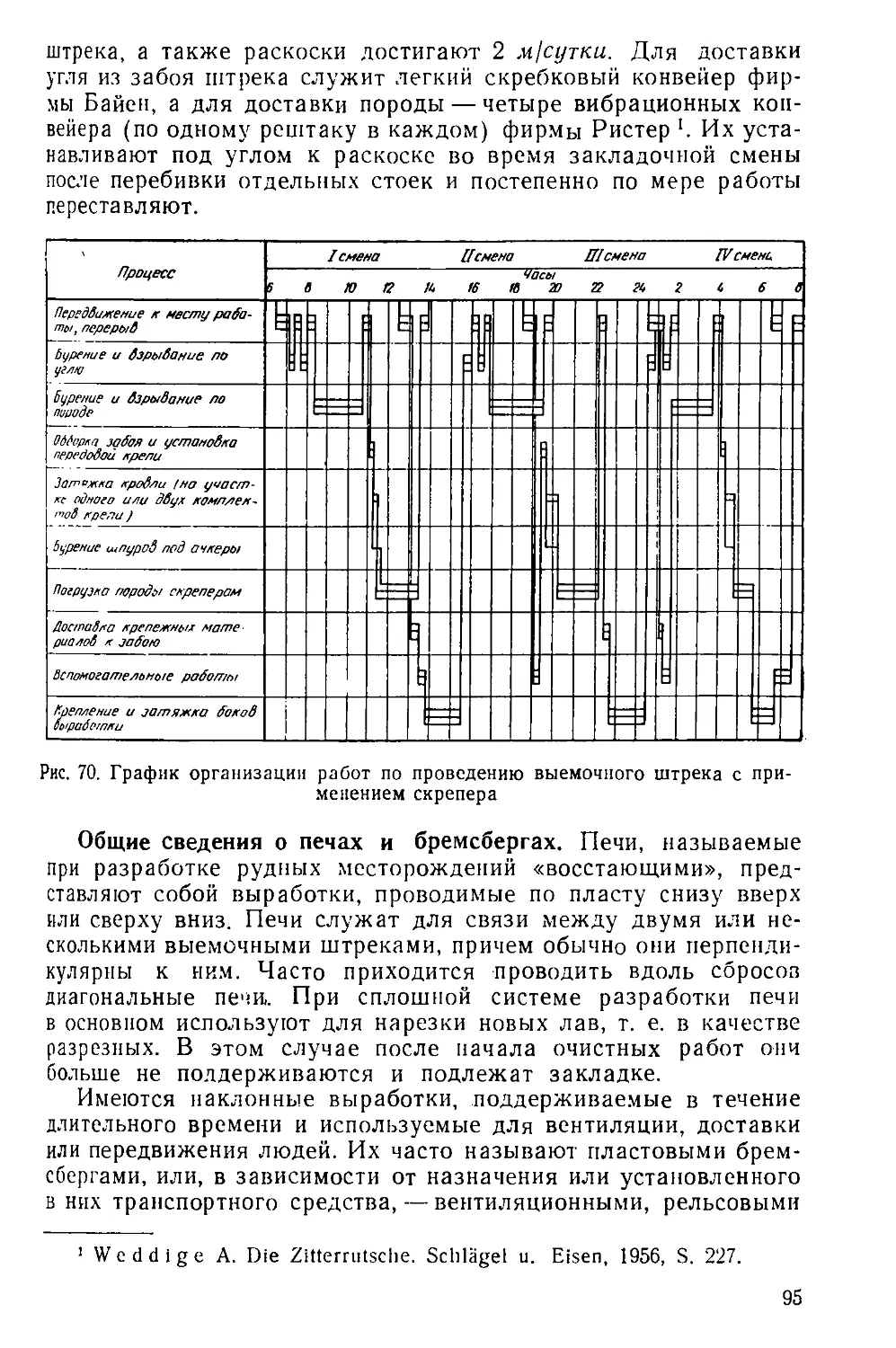

Редактор А. И. Баранок

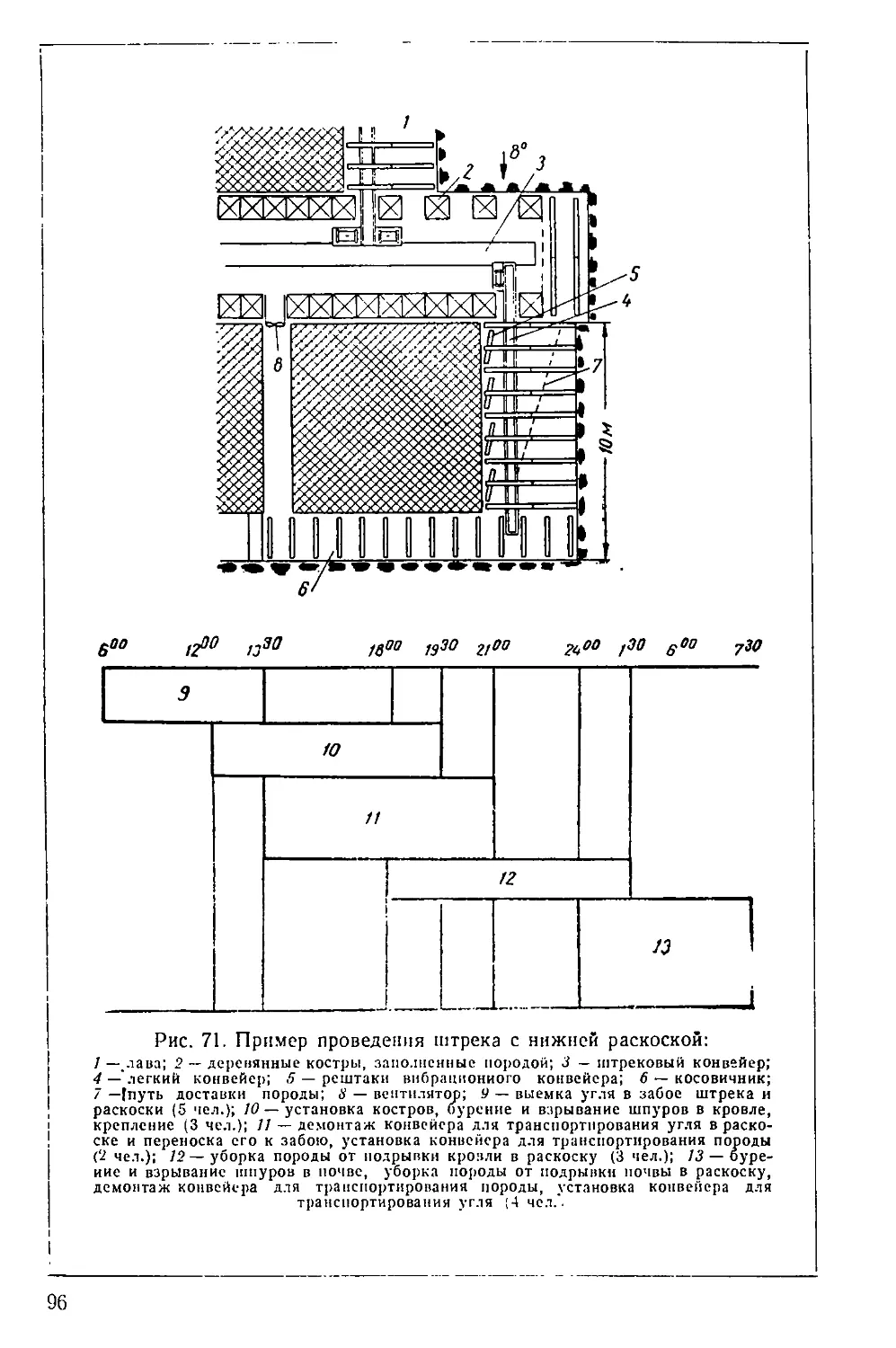

Глава I

ВСКРЫТИЕ ШАХТНОГО ПОЛЯ

§ 1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

В шахтах производится добыча полезных ископаемых — ка-

менного и бурого угля, железных руд, руд цветных металлов,

каменной и калийной соли, а также таких нерудных полезных

ископаемых как плавиковый шпат, известняк, гипс, кровельный

сланец и др. Важнейшими горными выработками (очистными)

являются те, в которых производится добыча полезных ископае-

мых, а именно: лава, камера, забой по выемке целиков и др.

Форма и размеры этих выработок различны, в зависимости от

применяемой системы разработки. Количество таких выработок

(забоев) определяется размером суточной производительности

шахты, а также величиной добычи за сутки из каждого забоя.

Все остальные выработки служат для транспортирования

грузов и доставки людей на участки и с участков на поверхность,

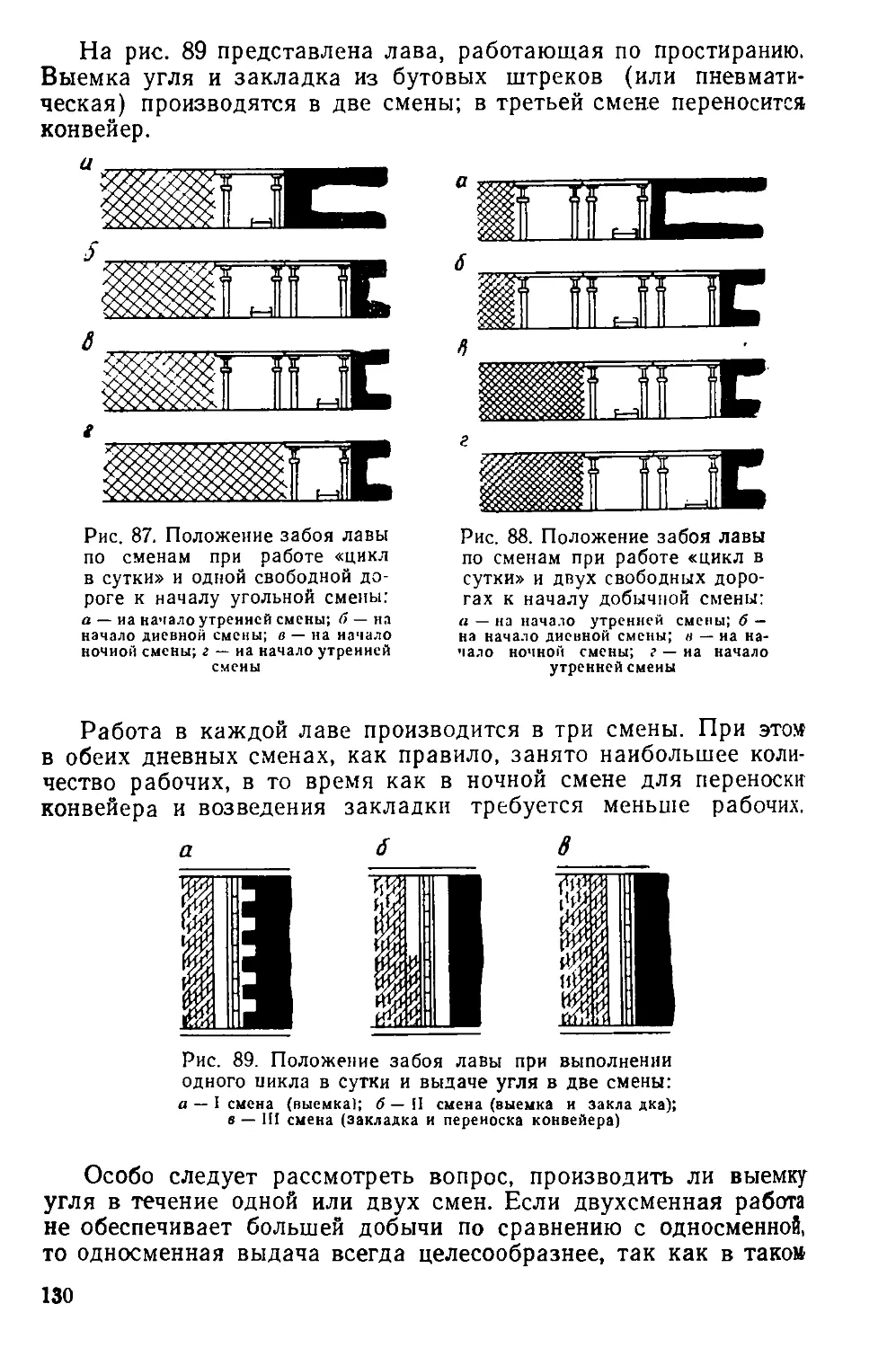

для подвода свежей и отвода исходящей вентиляционных струй,

а также для подготовки участков для добычи полезного ископае-

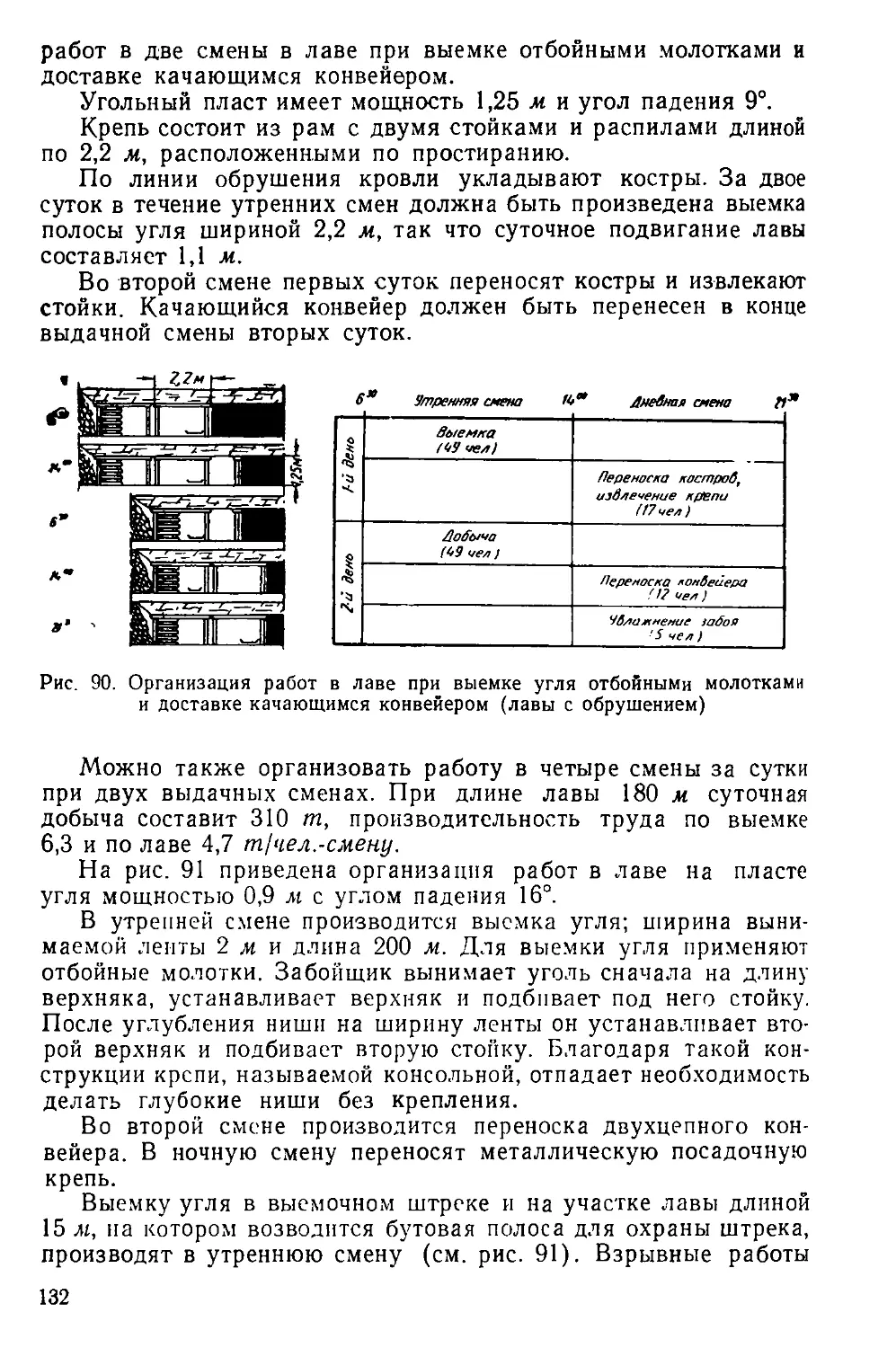

мого.

Необходимо различать выработки вскрывающие и выработки,

подготавливающие шахтное поле к разработке.

Вскрывающие выработки открывают доступ с земной поверх-

ности к месторождению полезного ископаемого, имеющего форму

пласта, жилы или какую-либо иную. Одновременно эти выра-

ботки должны делить шахтное поле на части, удобные для его

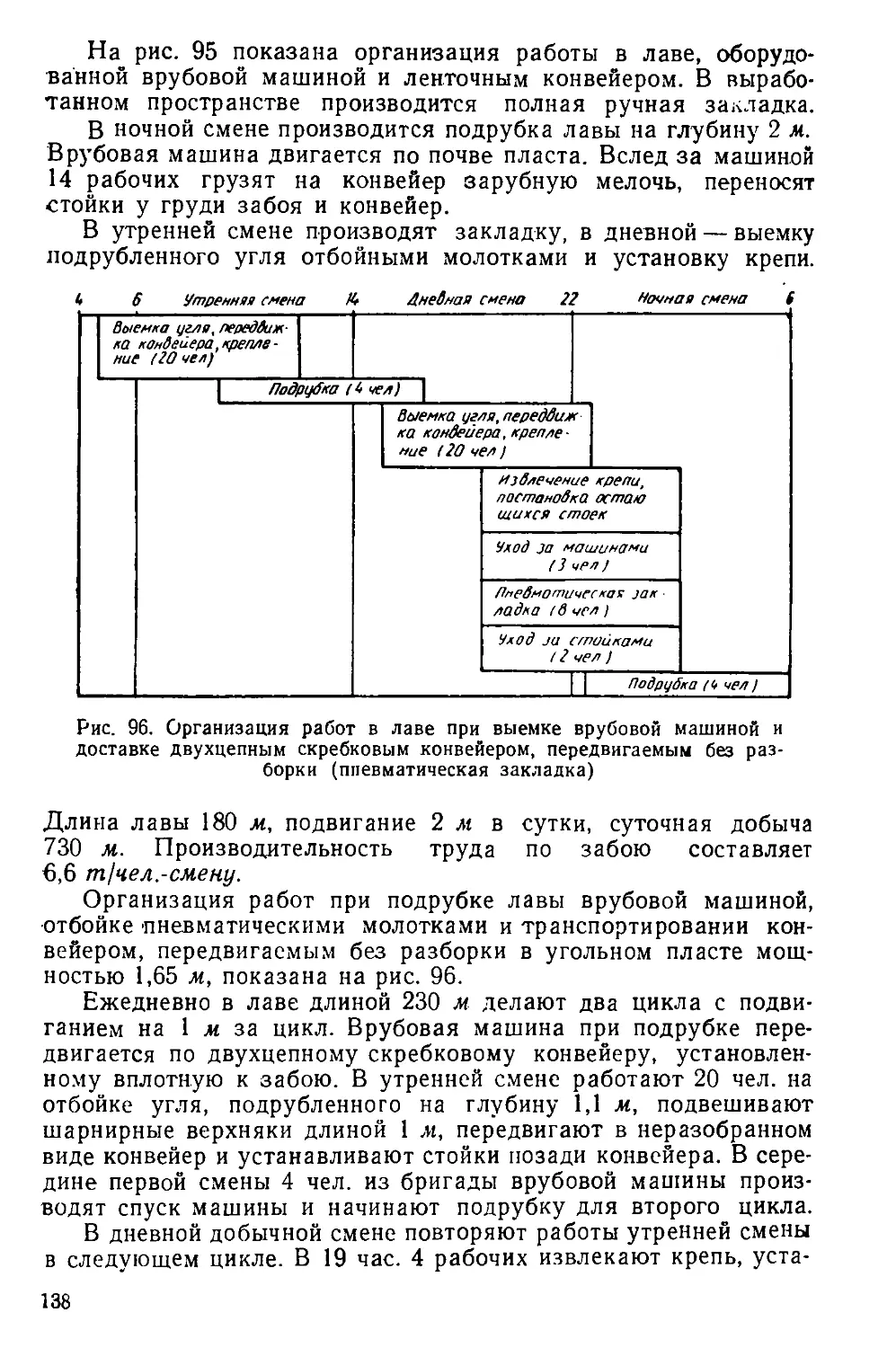

разработки. Вскрытие месторождения с земной поверхности про-

изводится посредством шахтных стволов или штолен. Выработки,

проводимые от стволов или штолен, предназначаются для деле-

ния шахтного поля на части. Для месторождений полезных иско-

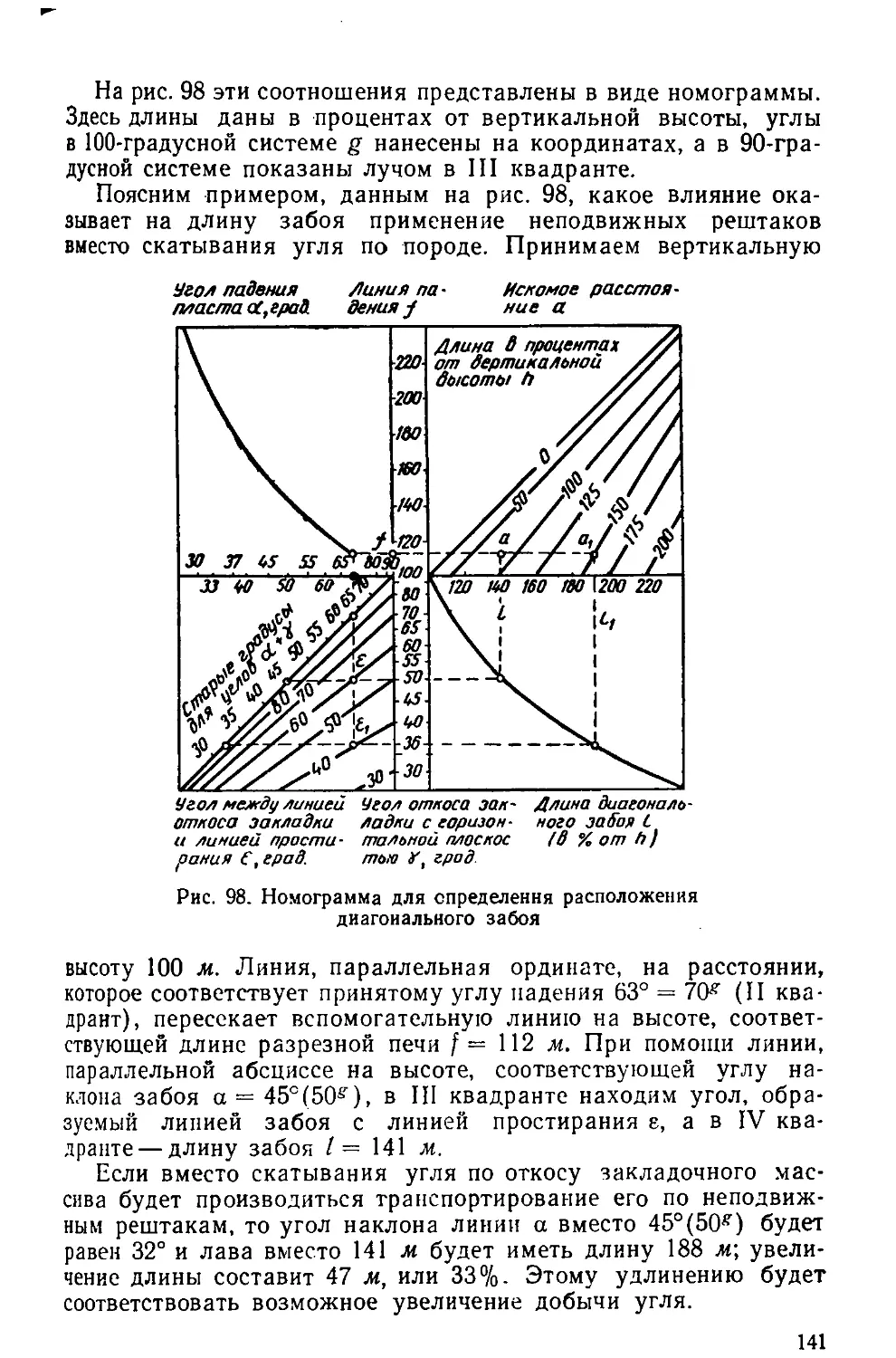

паемых. имеющих более или менее значительный угол падения,

необходимо деление шахтного поля на части в вертикальном на-

правлении. Такое деление осуществляется путем проведения

выработок на главных горизонтах, а во многих случаях также

и на промежуточных горизонтах. К главному горизонту отно-

7

сится сеть выработок, состоящая из штреков главного направле-

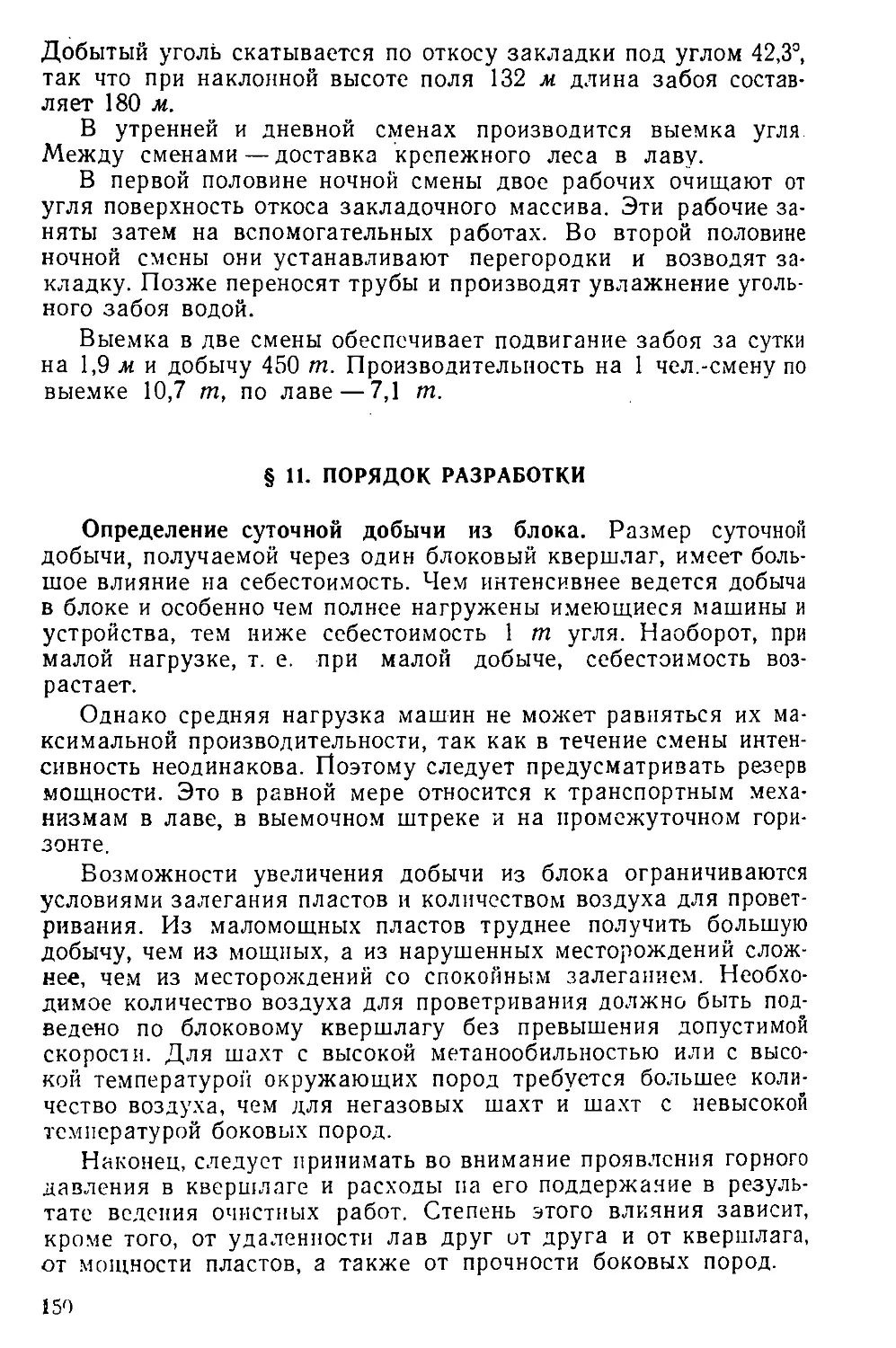

ния пройденных в пластах полезного ископаемого или по по-

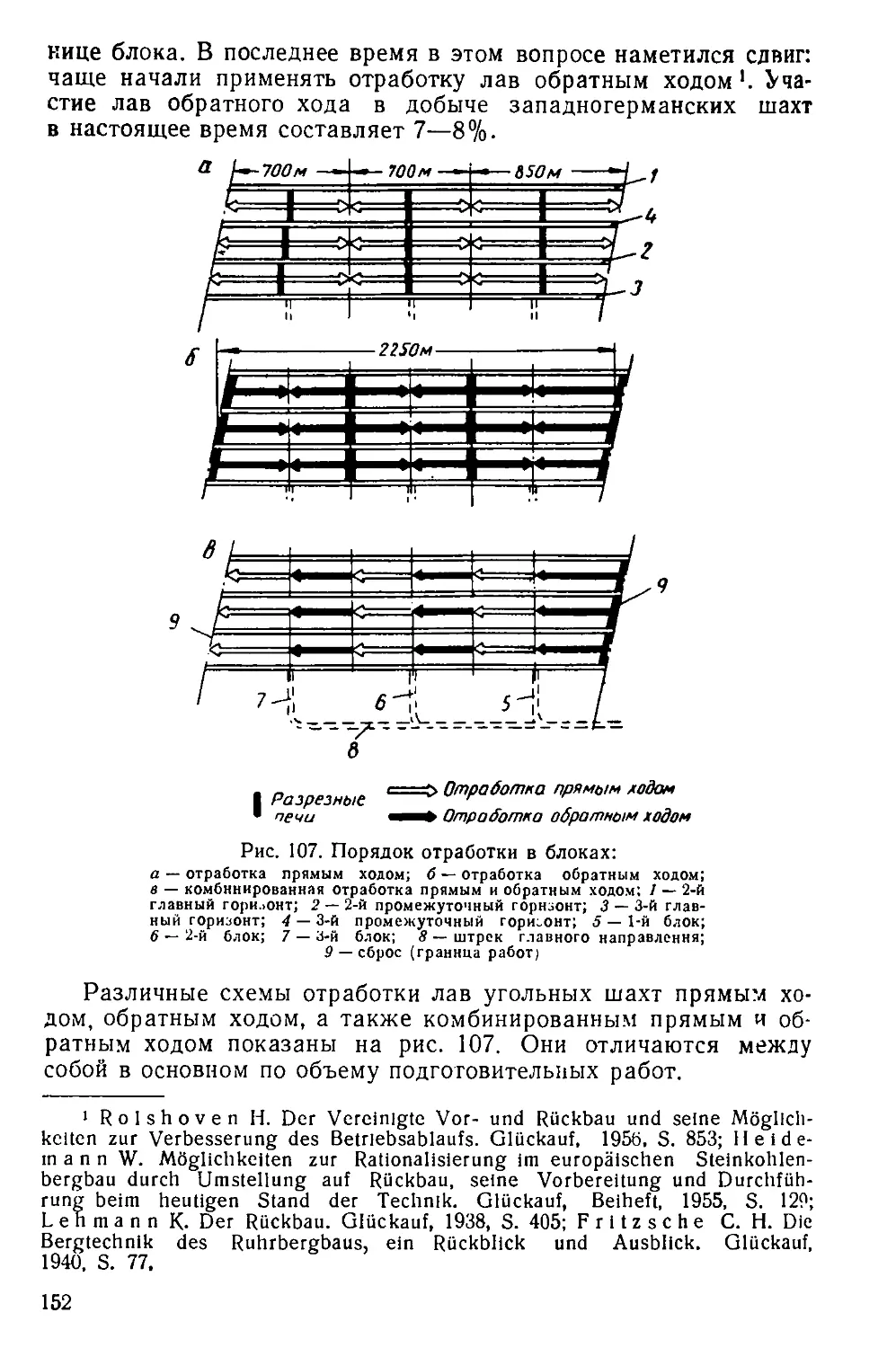

роде в направлении общего простирания, и из квершлагов, про-

веденных из этих штреков. Посредством квершлагов и слепых

стволов, проводимых между горизонтами, шахтное поле делится

на блоки в вертикальном и в горизонтальном направлениях. На-

значение квершлагов состоит в том, чтобы непосредственно

вскрыть пласты, а назначение штреков главного направления —

соединить квершлаги (блоков) со стволами шахты. Слепые

стволы обеспечивают доступ к частям месторождения, находя-

щимся между главными горизонтами, и связывают промежуточ-

ные горизонты с главными.

Вместо слепых стволов могут быть проведены наклонные вы-

работки ио породе или по полезному ископаемому. В боль-

шинстве случаев выработки, делящие шахтное иоле на части,

располагают в боковых породах. Однако в некоторых случаях

целесообразно, а иногда и необходимо, проводить эти выработки

по полезному ископаемому.

Разделения шахтного поля на блоки недостаточно для того,

чтобы начать очистные работы. Необходимо еше подготовить

фронт очистных забоев, т. е. провести откаточные и вентиля-

ционные подготовительные выработки.

Подготовительные выработки в отличие от вскрывающих, как

правило, проводятся по полезному ископаемому. К подготови-

тельным выработкам относятся штреки, пройденные по полез-

ному ископаемому, называемые выемочными, или пластовыми,

проводимые от них разрезные печи (по восстанию или по паде-

нию), диагональные и другие пластовые выработки.

§ 2. ВСКРЫТИЕ С ЗЕМНОЙ ПОВЕРХНОСТИ

Для решения вопроса о способе вскрытия главное значение

имеет рельеф земной поверхности. В первую очередь должно

быть решено, следует ли произвести вскрытие штольнями или

стволами.

1. Вскрытие штольнями

В горной местности при залегании полезного ископаемого

выше уровня долины важнейшими выработками, служащими для

вскрытия, являются штольни. Под штольнями понимают гори-

зонтальные или почти горизонтальные выработки, которые про-

водят со склона горы. Различают штольни по простиранию, про-

водимые в полезном ископаемом и в пустых породах, вкрест про-

стирания или диагонально к нему.

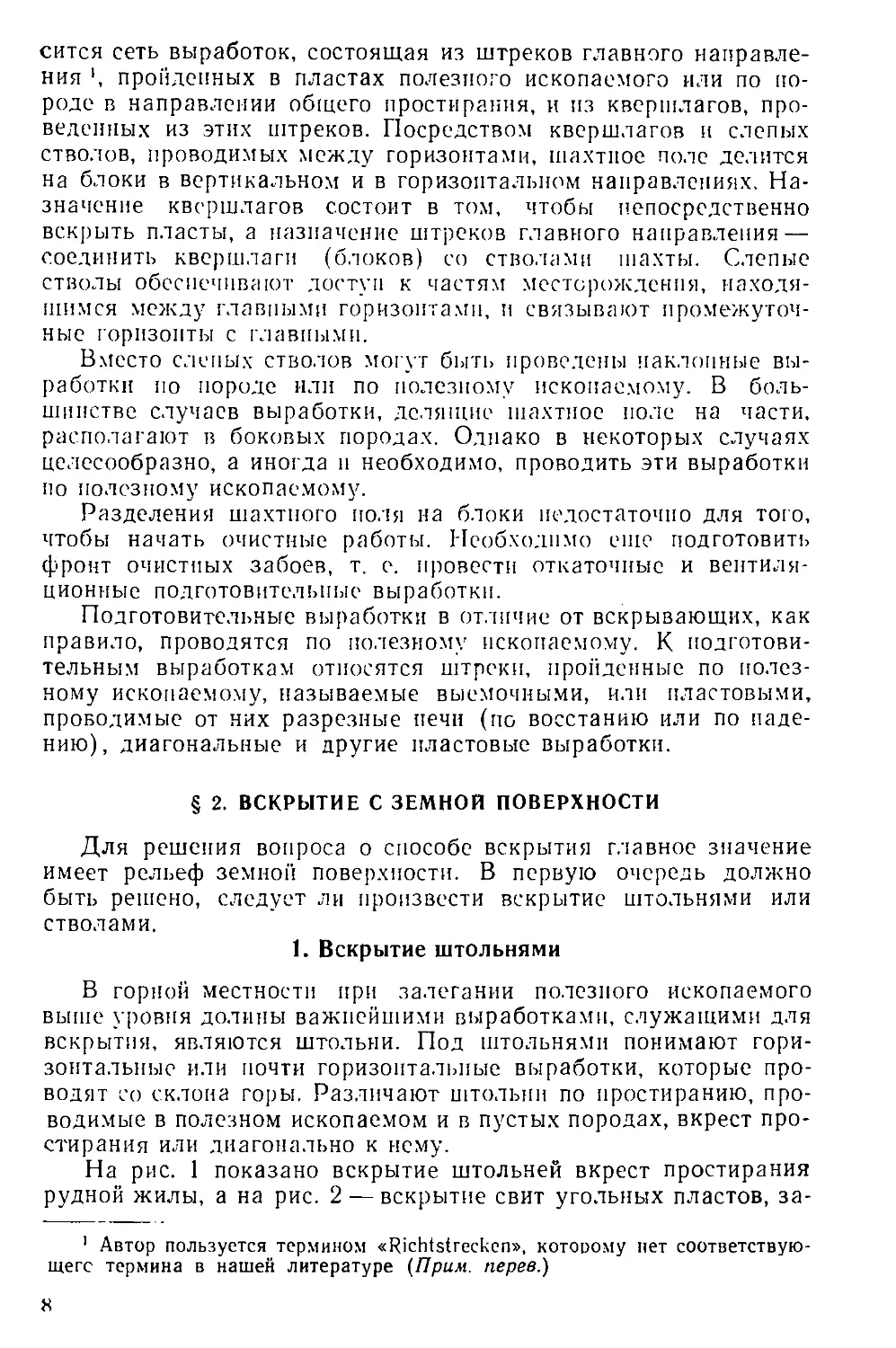

На рис. 1 показано вскрытие штольней вкрест простирания

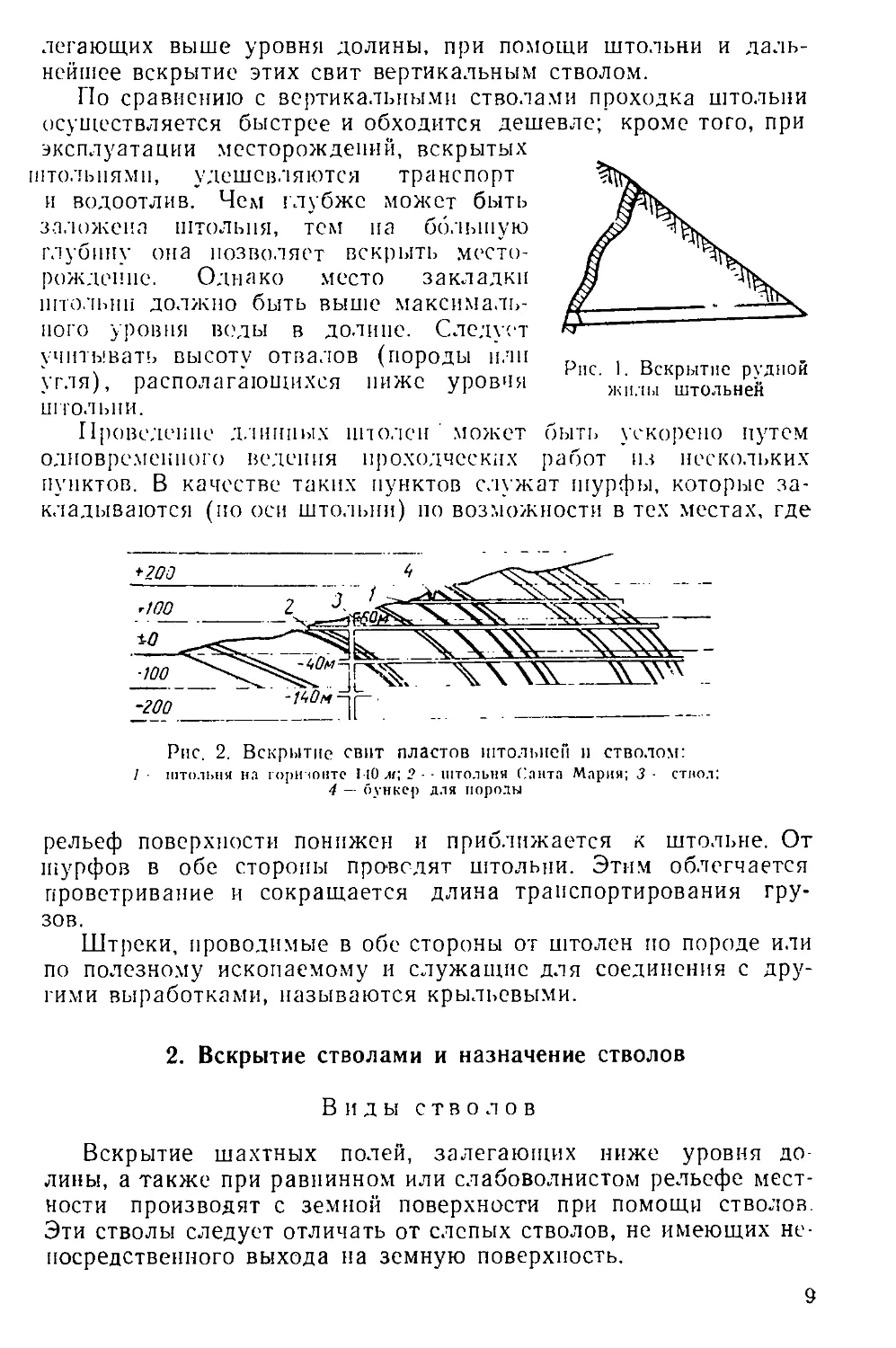

рудной жилы, а на рис. 2 — вскрытие свит угольных пластов, за-

1 Автор пользуется термином «Richtstrecken», которому пет соответствую-

щего термина в нашей литературе (Прим, перев.)

X

летающих выше уровня долины, при помощи штольни и даль-

нейшее вскрытие этих свит вертикальным стволом.

По сравнению с вертикальными стволами проходка штольни

осуществляется быстрее и обходится дешевле; кроме того, при

эксплуатации месторождений, вскрытых

штольнями, удешевляются транспорт

и водоотлив. Чем глубже может быть

заложена штольня, тем на большую

глубину она позволяет вскрыть место-

рождение. Однако место закладки

штольни должно быть выше максималь-

ного уровня веды в долине. Следует

учитывать высоту отвалов (породы или

угля), располагающихся ниже уровня

Рис. 1. Вскрытие рудной

жилы штольней

штольни.

Проведение длинных штолен ' может быть ускорено путем

одновременного ведения проходческих работ из нескольких

пунктов. В качестве таких пунктов служат шурфы, которые за-

кладываются (по оси штольни) по возможности в тех местах, где

Рис. 2. Вскрытие свит пластов штольней и стволом:

1 штольня на горизонте 110 яг; 2 штольня ('анта Мария; 3 ствол;

4 — бункер для породы

рельеф поверхности понижен и приближается к штольне. От

шурфов в обе стороны проводят штольни. Этим облегчается

проветривание и сокращается длина транспортирования гру-

зов.

Штреки, проводимые в обе стороны от штолен по породе или

по полезному ископаемому и служащие для соединения с дру-

гими выработками, называются крыльевыми.

2. Вскрытие стволами и назначение стволов

Виды стволов

Вскрытие шахтных полей, залегающих ниже уровня до-

лины, а также при равнинном или слабоволнистом рельефе мест-

ности производят с земной поверхности при помощи стволов.

Эти стволы следует отличать от слепых стволов, не имеющих не-

посредственного выхода на земную поверхность.

9

Стволы служат для:

транспортирования полезного ископаемого;

спуска и подъема людей;

поступления в шахту входящей и выдачи исходящей струй

воздуха;

спуска крепежных и других материалов и оборудования;

водоотлива;

размещения труб сжатого воздуха, электрических кабелей

и т. п.

Наименование стволам дают в зависимости от их назначения.

Так, например, различают главные стволы, вентиляционные, для

материалов, для спуска-подъема людей. В зависимости от рас-

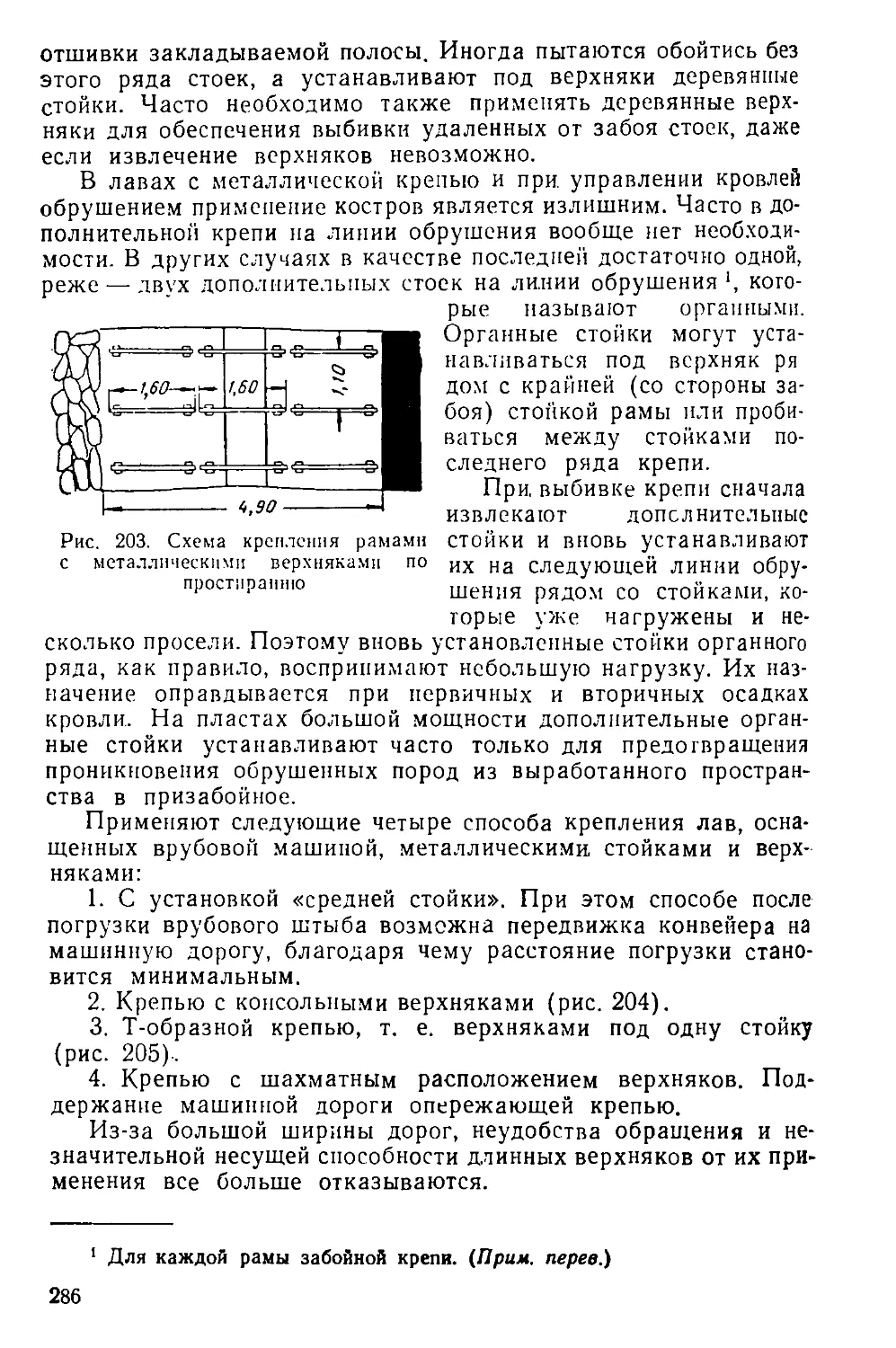

положения различают центральные стволы (в центре шахтного

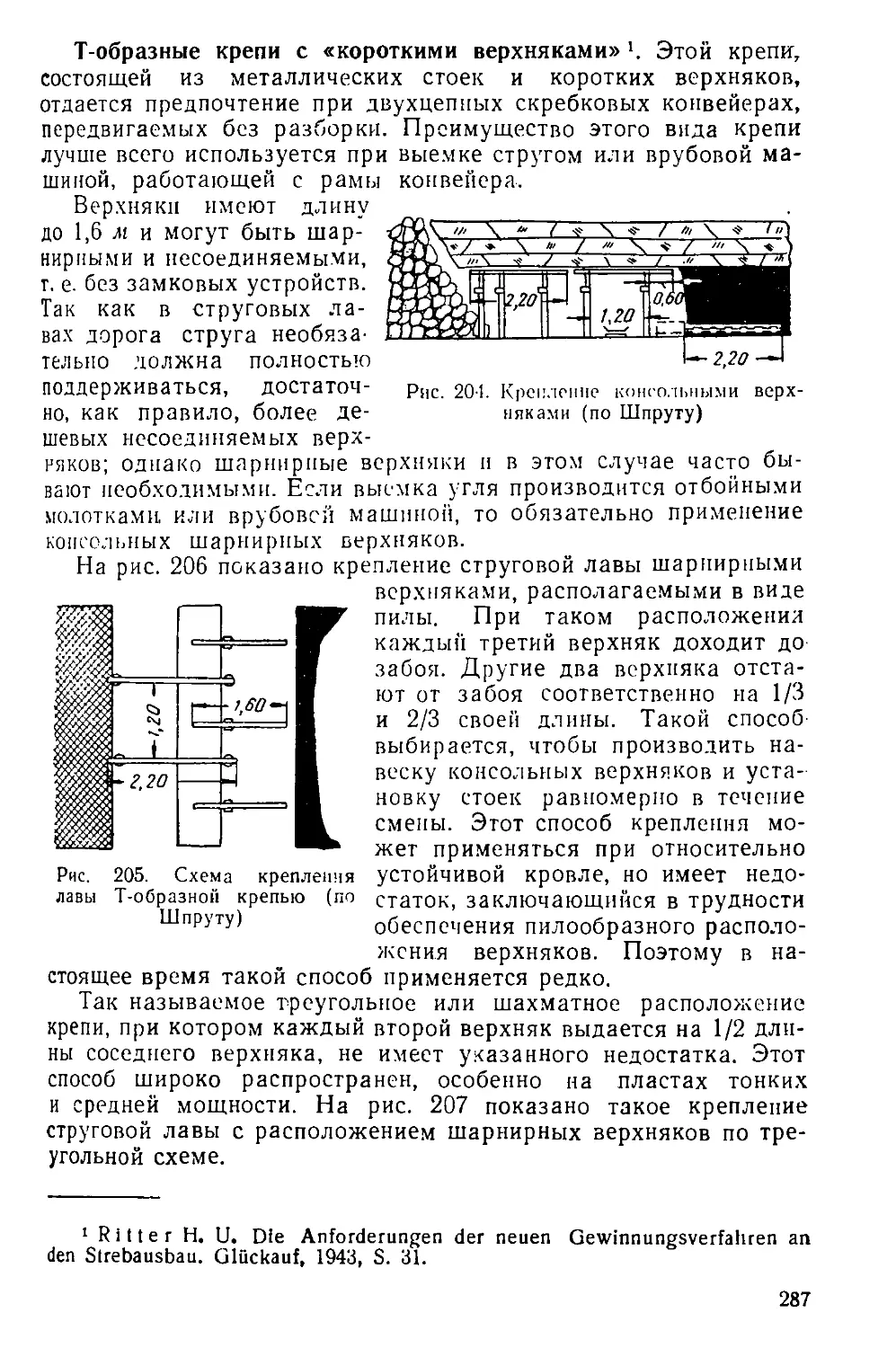

поля) и фланговые (на крыльях шахтного поля).

По соображениям безопасности и для облегчения вентиляции

каждая шахта должна иметь не меньше двух стволов, из ко-

торых один является главным и служит для подачи в шахту

воздуха, а второй — вентиляционным — для приема из шахты

исходящей струи воздуха.

Часто проходят больше двух стволов. Во многих случаях это

вызывается условиями вентиляции, так как чем крупнее и

глубже шахта, тем больше воздуха необходимо в нее подавать.

Вспомогательные стволы могут служить не только для венти-

ляции, но и для уменьшения расстояний транспортирования гру-

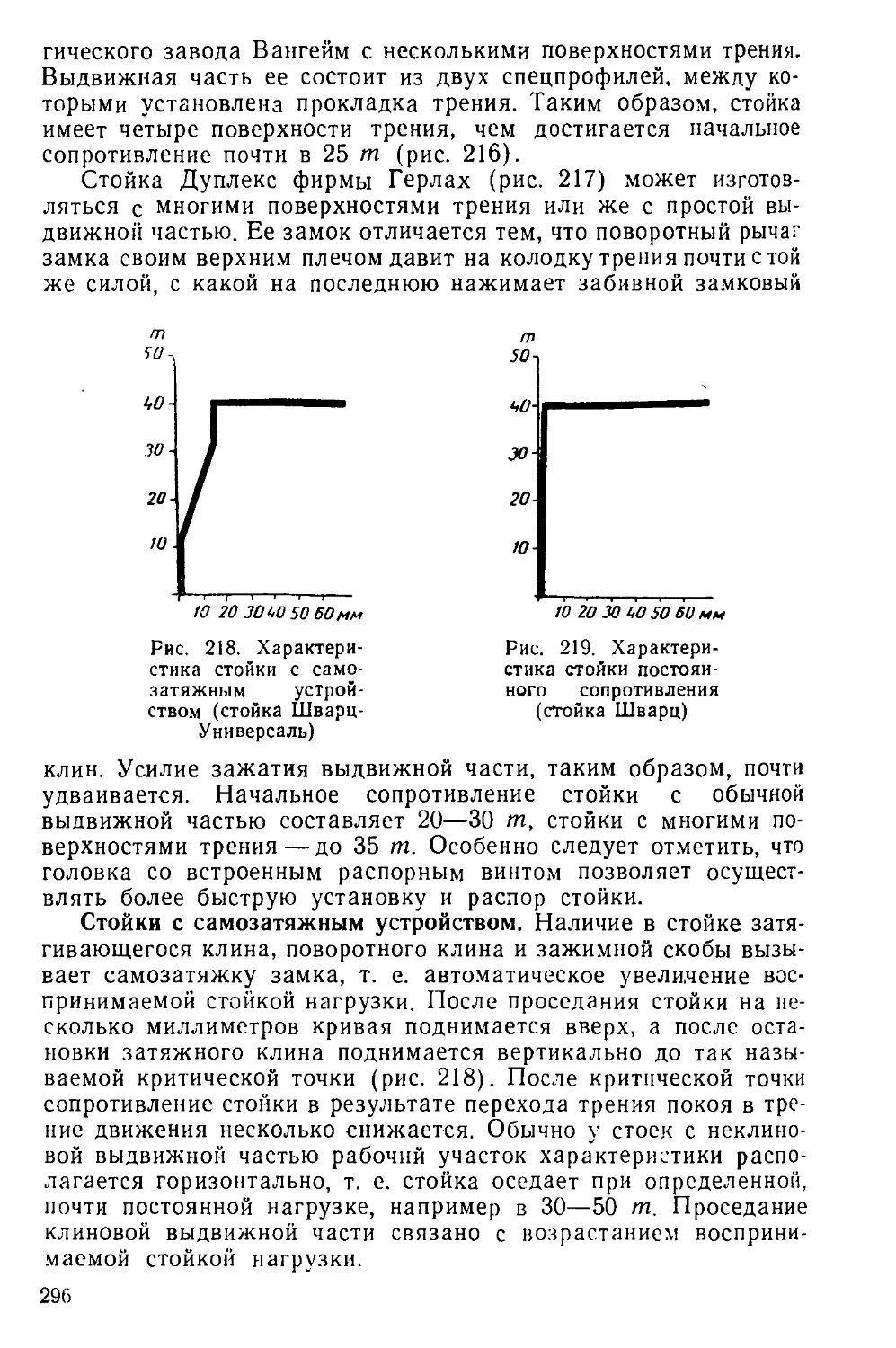

зов в шахте. Чем ниже стоимость проведения стволов, тем скорее

следует воспользоваться возможностью снижения эксплуата-

ционных расходов. При этом не должно быть упущено из вида

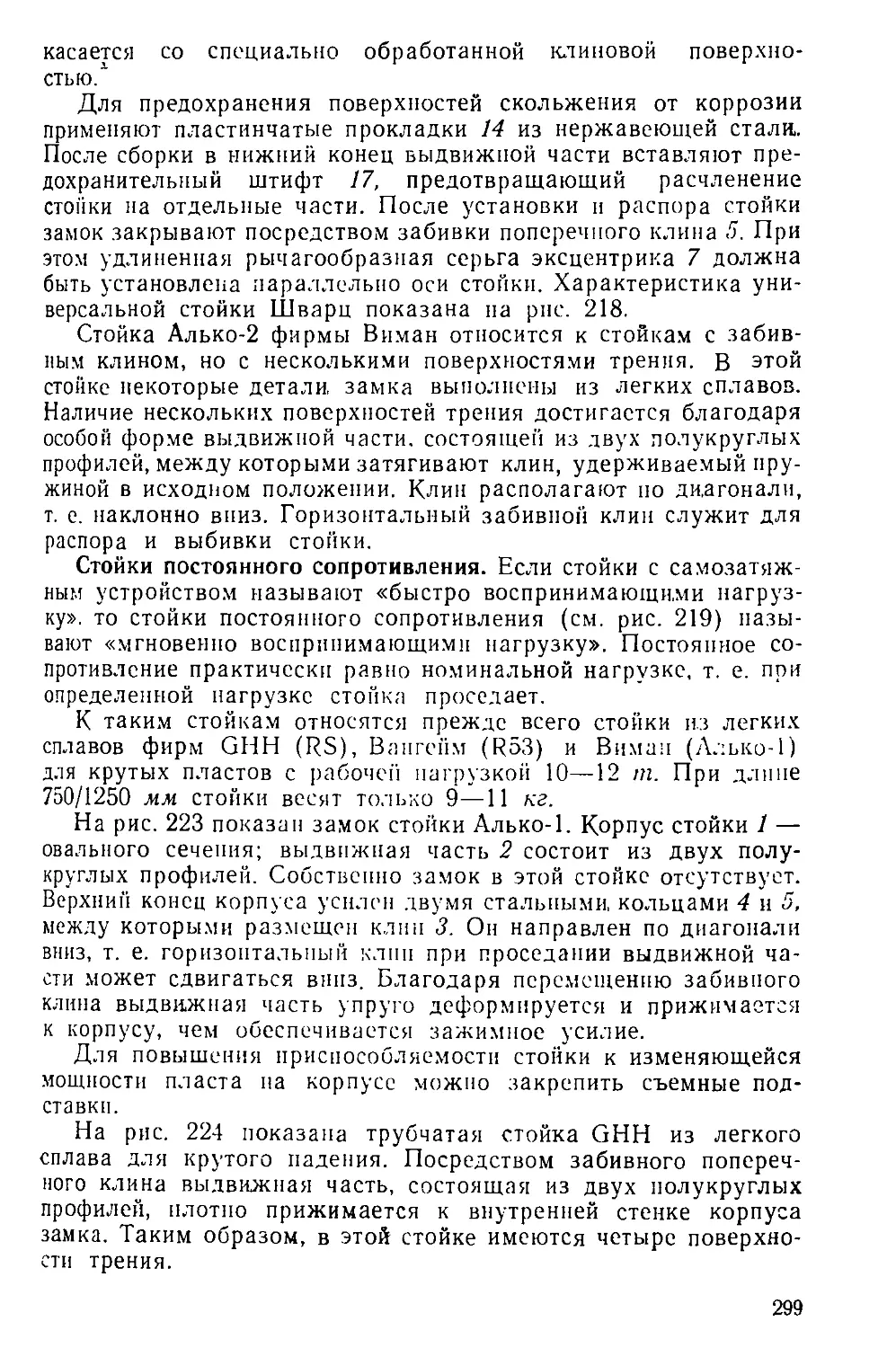

основное положение — необходимость возможно более полного

использования каждой установки.

В заключение следует упомянуть о специальных стволах, на-

пример о лесоспускных стволах, используемых в Верхней Силе-

зии для спуска длинного леса, необходимого при разработке

мощных пластов, а также о закладочных стволах для транспор-

тирования закладочного материала. В большинстве такие

стволы имеют небольшое поперечное сечение и проводятся

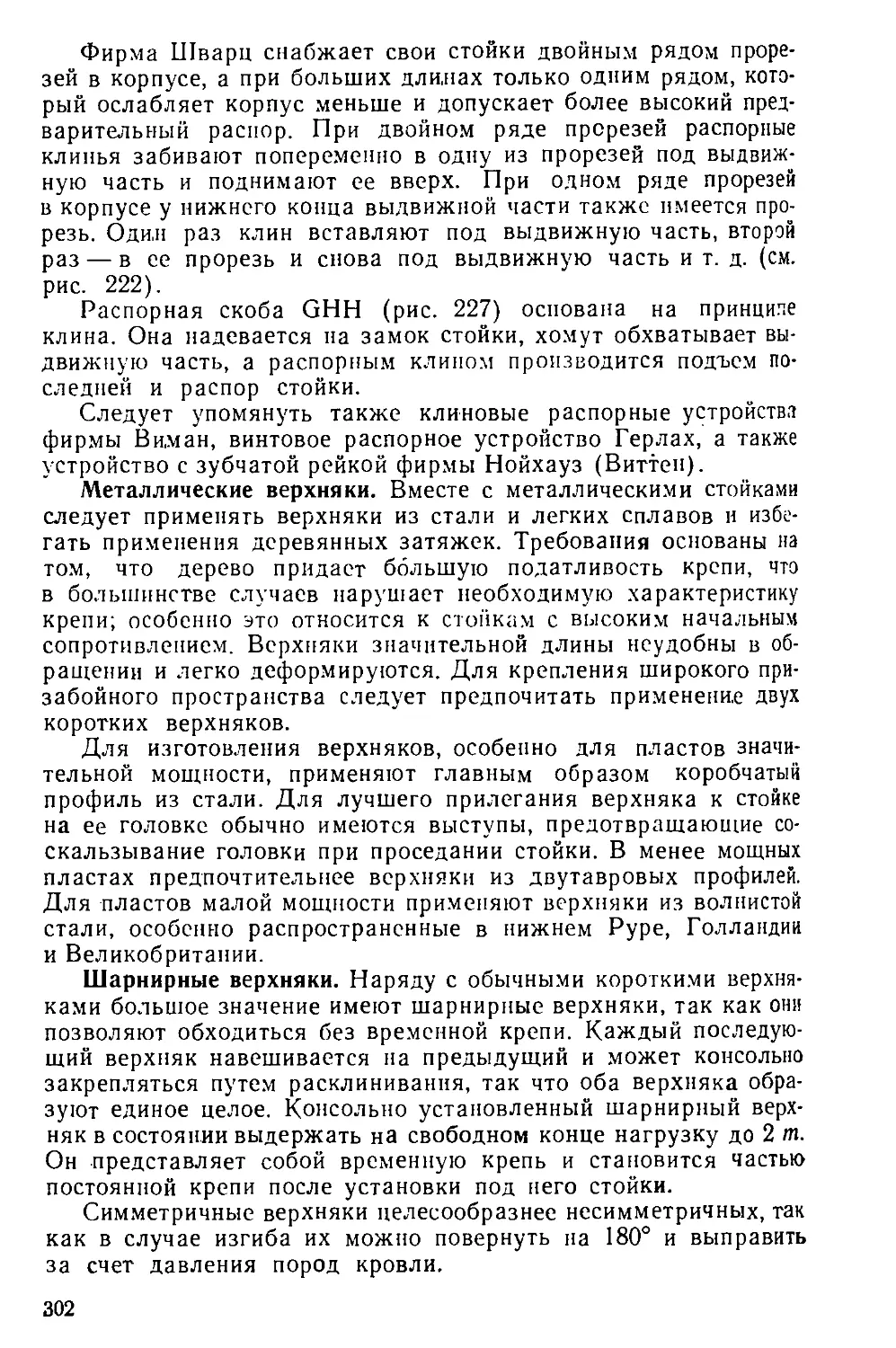

только в тех случаях, когда основные стволы перегружены или

если проведение этих стволов может существенно сократить

транспортные пути в шахте.

Если пологий пласт выходит на земную поверхность, то его

можно вскрыть при помощи пологого ствола ', проведенного

(в большинстве случаев) по пласту. При более значительном

угле падения пласта говорят о наклонных стволах. Резкой гра-

ницы между понятиями, определяющими эти две выработки, не

существует.

1 В принятой в СССР терминологии термина «пологий ствол» нет.

(Прим. отв. ред.)

10

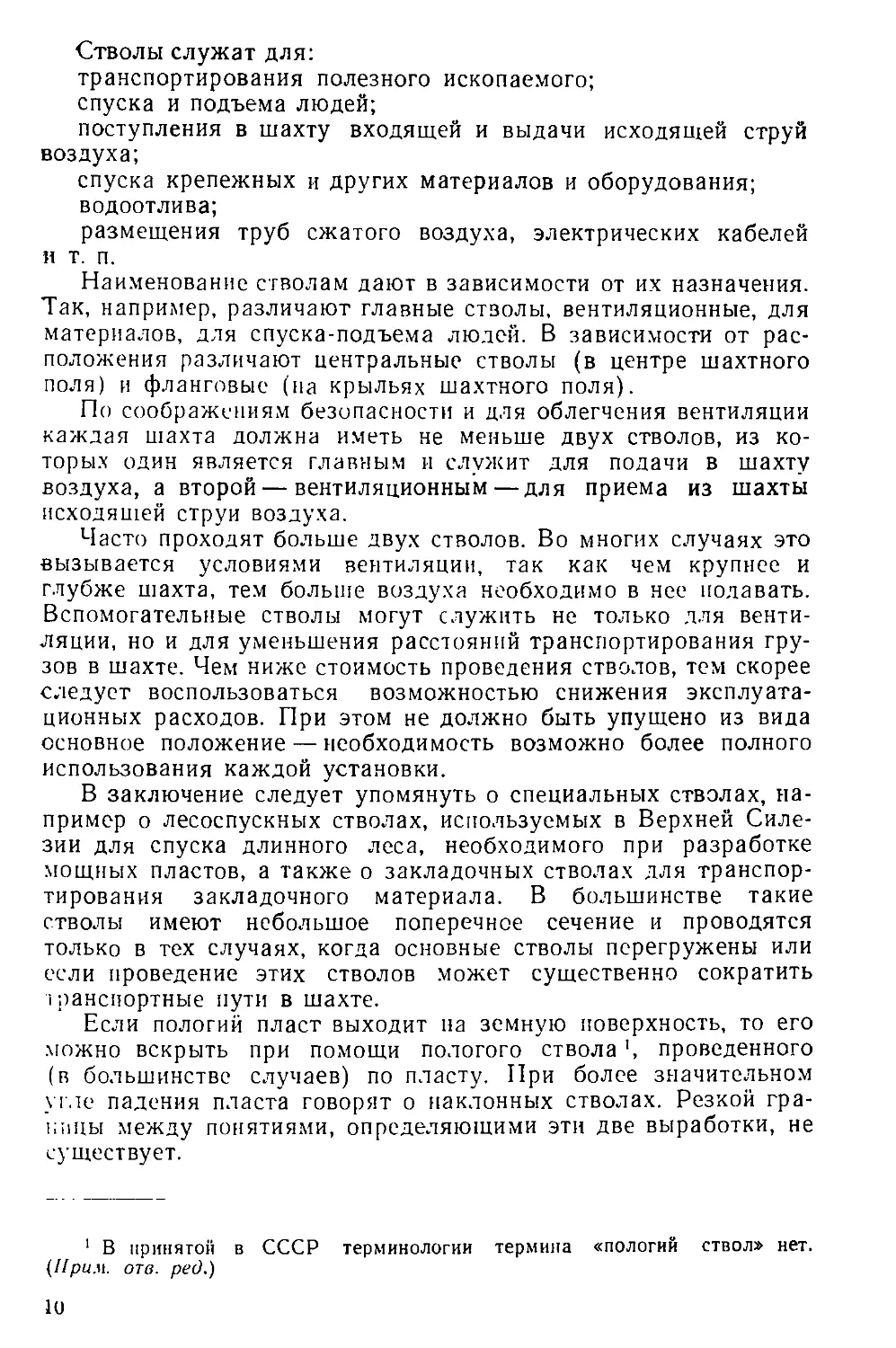

Вскрытие пологими стволами. Пологие стволы применяют

в равнинных местностях при пологом залегании пластов, а также

в гористых местах в том случае, когда штольней может быть

вскрыто только небольшое поле по восстанию. Примеры такого

способа вскрытия можно наблюдать на многих североамерикан-

ских угольных шахтах и

иногда на японских и бра-

зильских шахтах. В таких

стволах используют канат-

ный подъем в вагонетках

пли ленточные конвейеры.

Экономически целесообраз-

Рис 3. Вскрытие пологим и вертикаль-

ным стволами

пая область применения ограничивается глубиной примерно

в 100—150 м.

Рис. 4. Сравнение вскрытия рудной залежи на-

клонным и вертикальным стволами

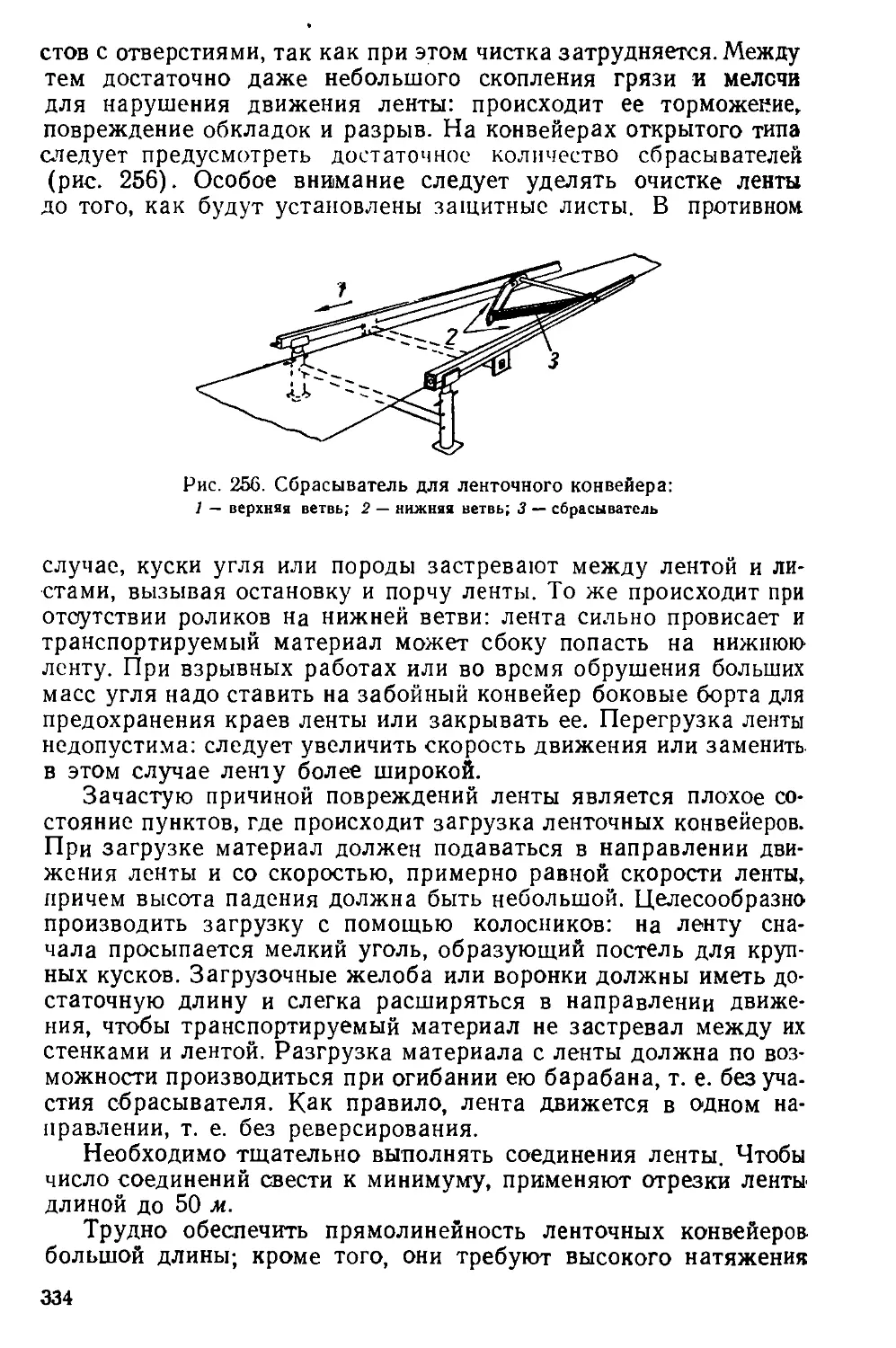

На рис. 3 показано вскрытие пологим стволом, расположен-

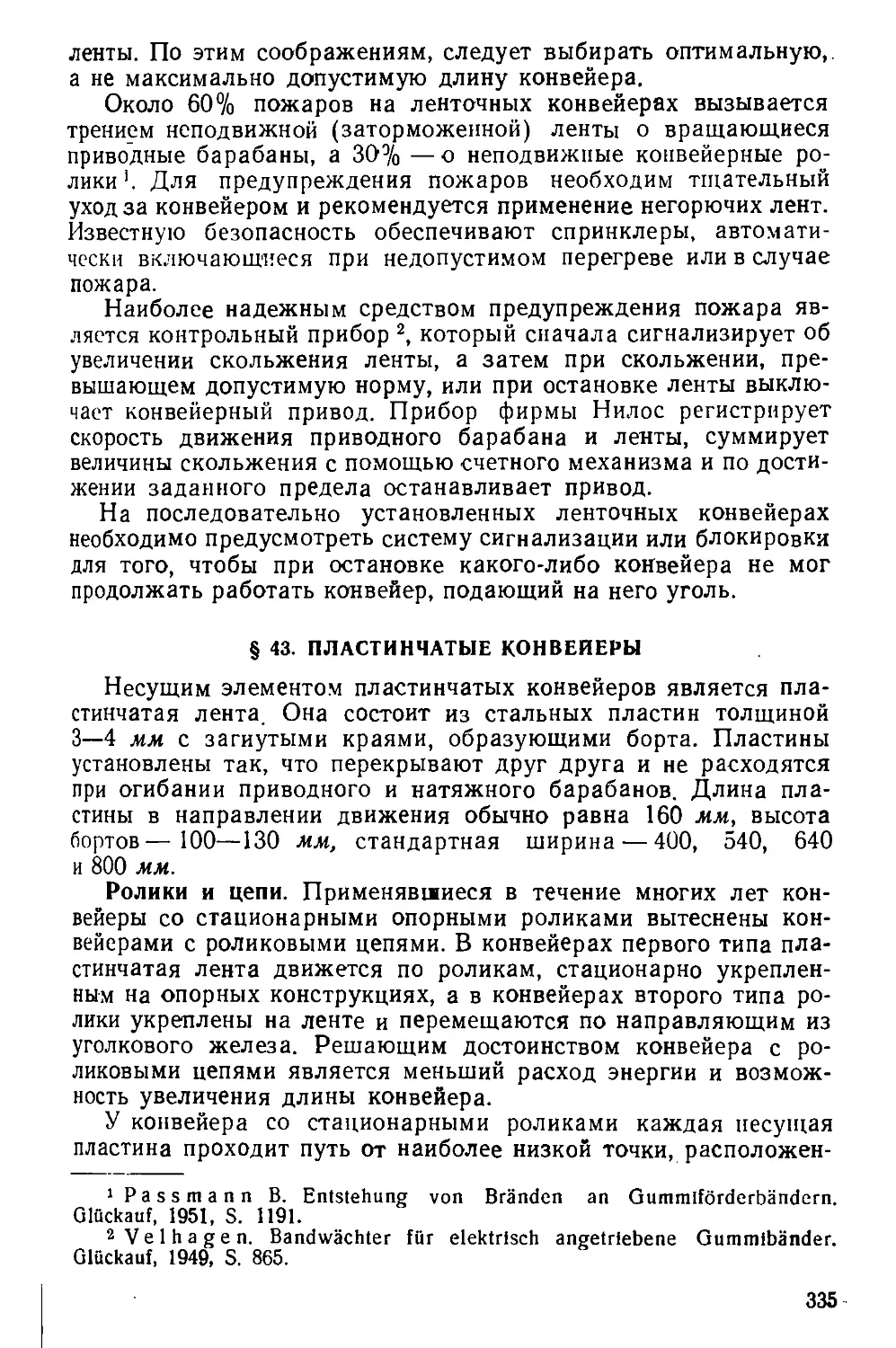

ным в породах почвы пласта пли залежи полезного ископаемого.

При устойчивых боковых породах пласта пологий ствол можно

провести по пласту.

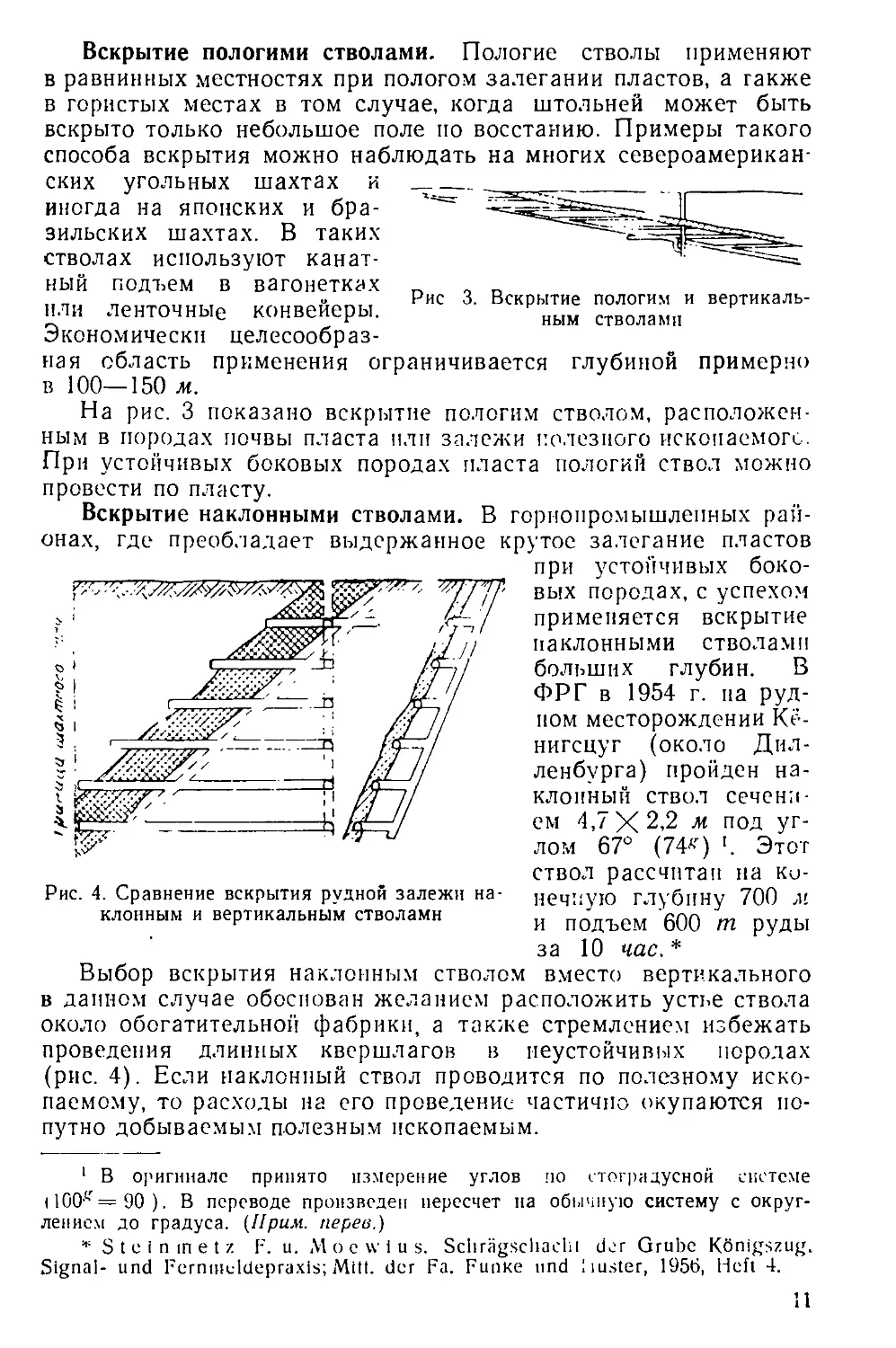

Вскрытие наклонными стволами. В горнопромышленных рай-

онах, где преобладает выдержанное крутое залегание пластов

при устойчивых боко-

вых породах,с успехом

применяется вскрытие

наклонными стволами

больших глубин. В

ФРГ в 1954 г. на руд-

ном месторождении Ке-

нигсцуг (около Дил-

ленбурга) пройден на-

клонный ствол сечени-

ем 4,7 X 2,2 м под уг-

лом 67° (74дг) Этот

ствол рассчитан на ко-

нечную глубину 700 м

и подъем 600 т руды

за 10 час.*

Выбор вскрытия наклонным стволом вместо вертикального

в данном случае обоснован желанием расположить устье ствола

около обогатительной фабрики, а также стремлением избежать

проведения длинных квершлагов в неустойчивых породах

(рис. 4). Если наклонный ствол проводится по полезному иско-

паемому, то расходы на его проведение частично окупаются по-

путно добываемым полезным ископаемым.

1 В оригинале принято измерение углов ио стоградусной системе

1100А'= 90 ). В переводе произведен пересчет на обычную систему с округ-

лением до градуса. (Прим, перев.}

’‘Steinmetz F. u. Moeuius. Scliriigscliaelit dcr Grube Konigszug.

Signal- und Ferntneldepraxis; Mitt. der Fa. FunKe und 1 luster, 1956, Heft 4.

11

Наклонные стволы подвержены большему давлению, чем вер-

тикальные; кроме того, они менее удобны для транспорта, так

как длина транспортирования больше и подъемные сосуды, про-

водники и канаты изнашиваются быстрее. Наконец, ’ скорость

подъема в наклонных стволах значительно ниже, чем в верти-

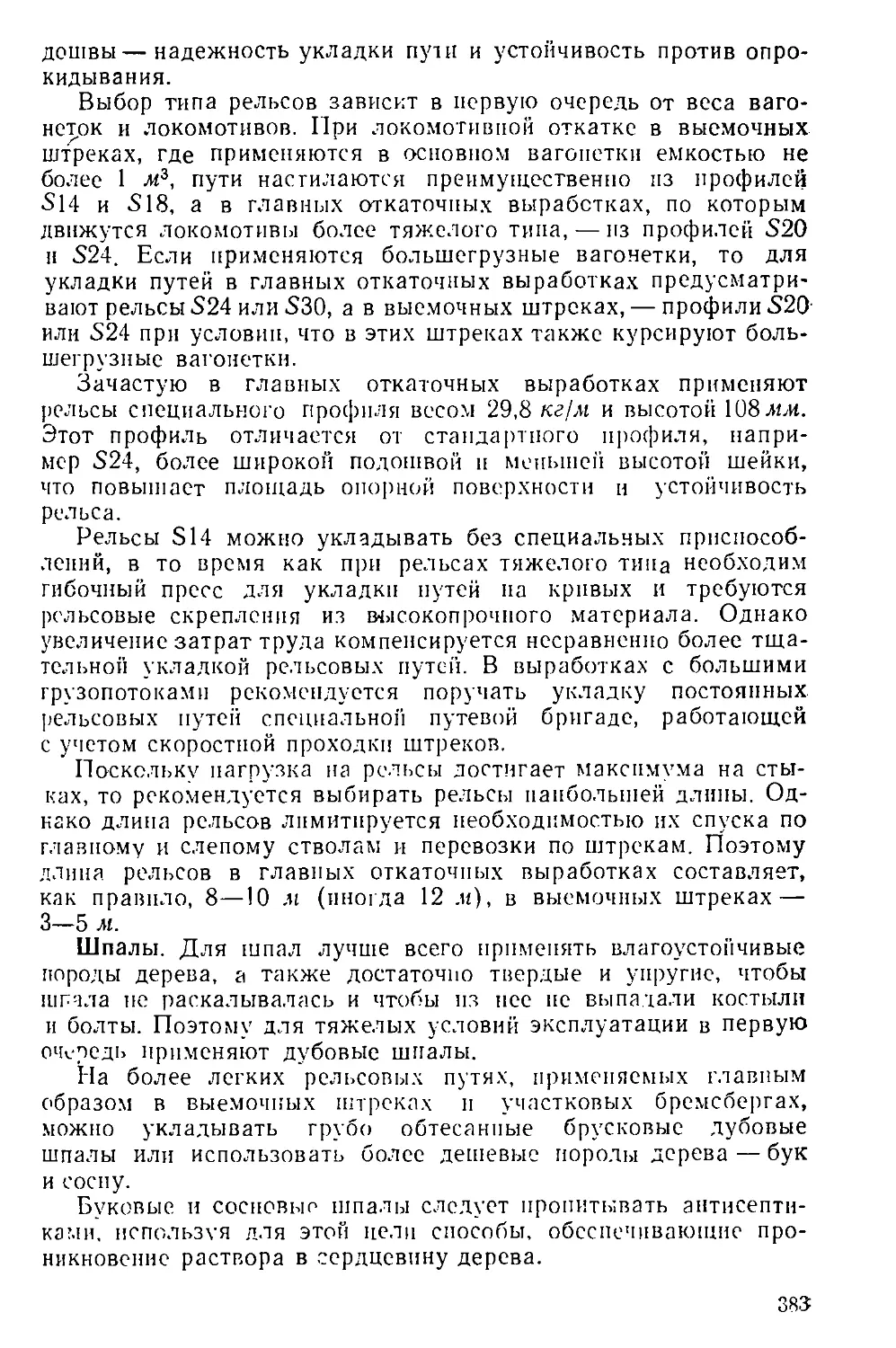

кальных.

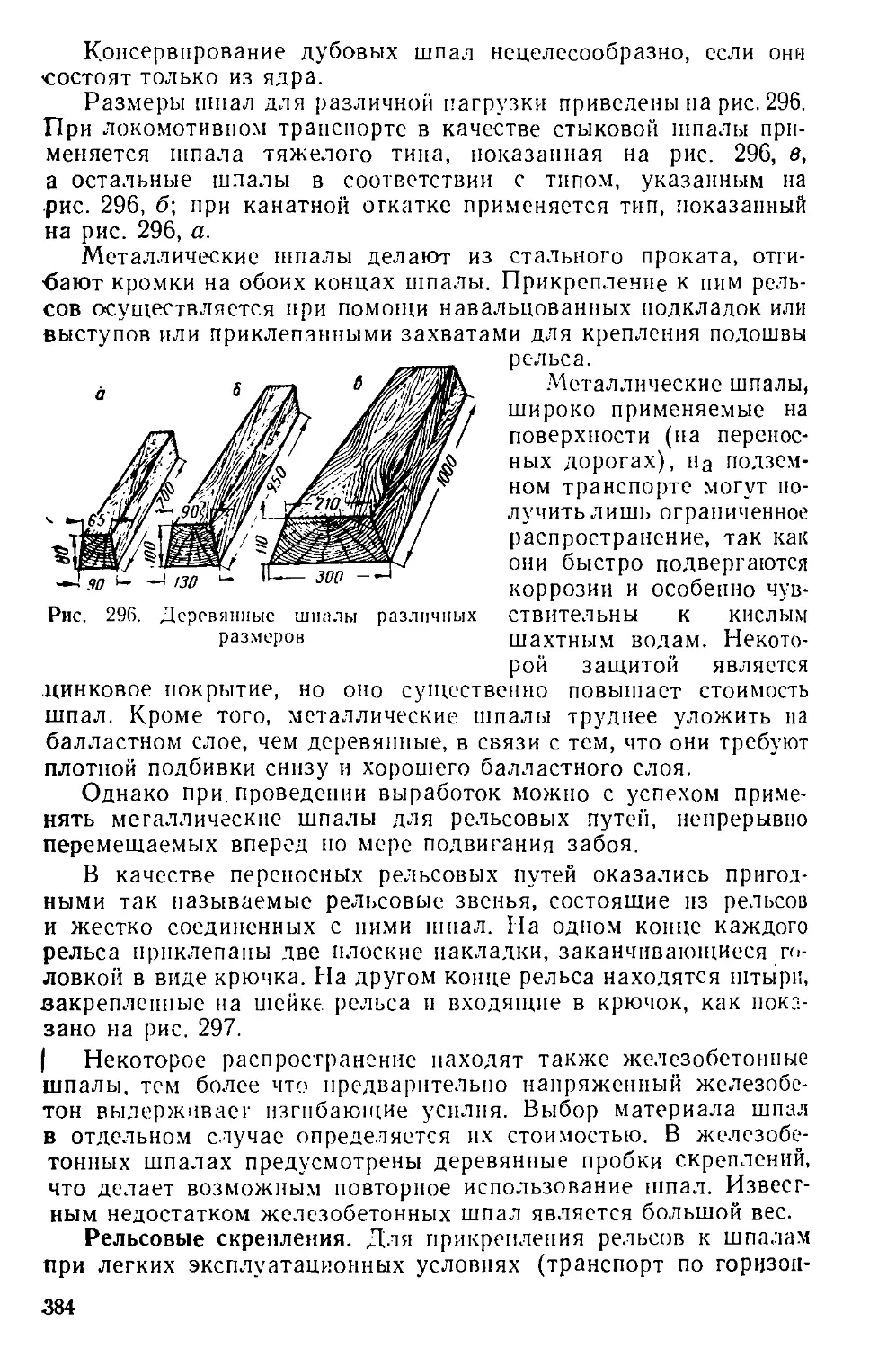

Если указанных выше преимуществ наклонных стволов нет,

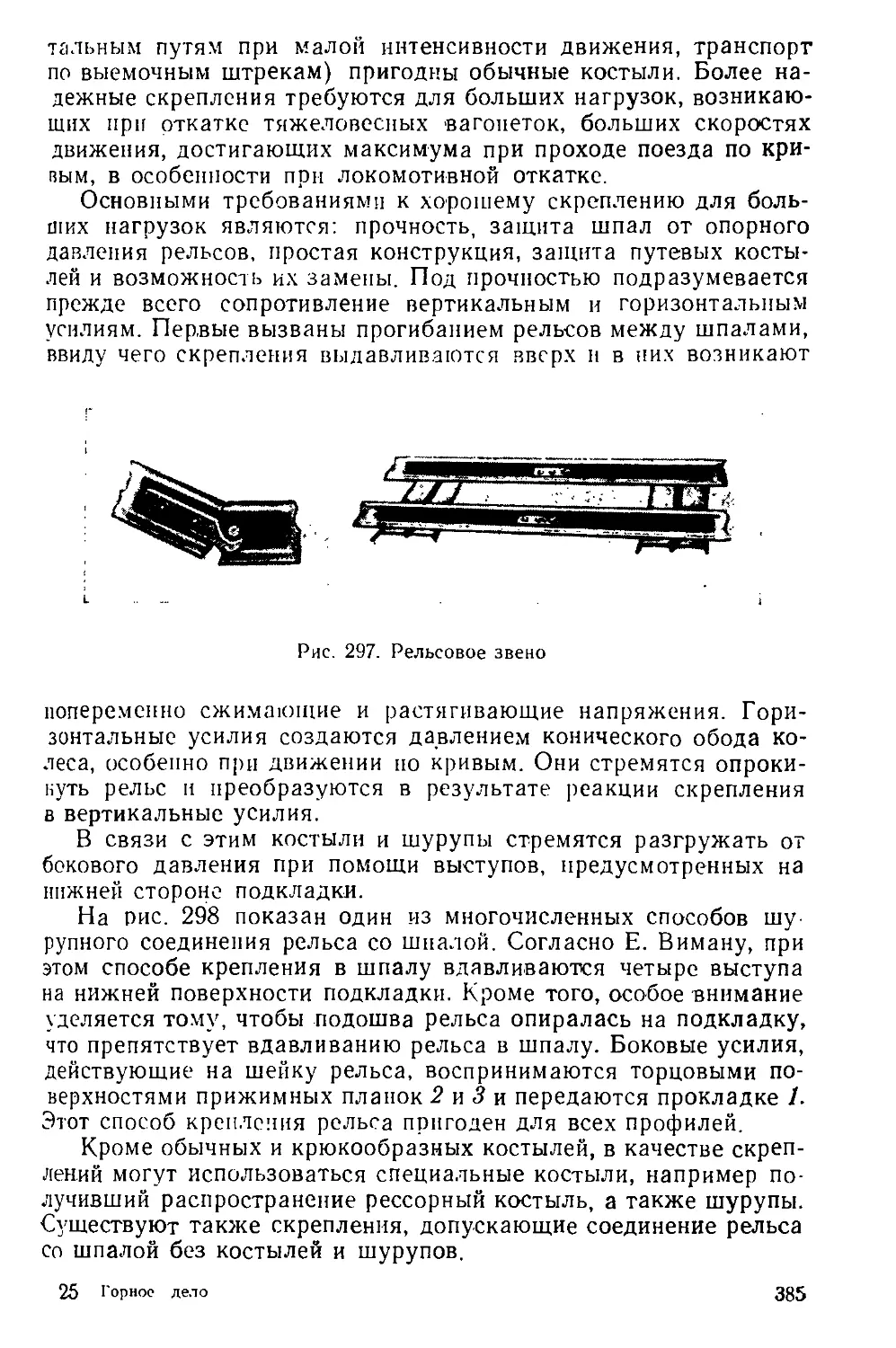

то их применение исключается. Эго имеет место, например, при

разработке складчатых и нару-

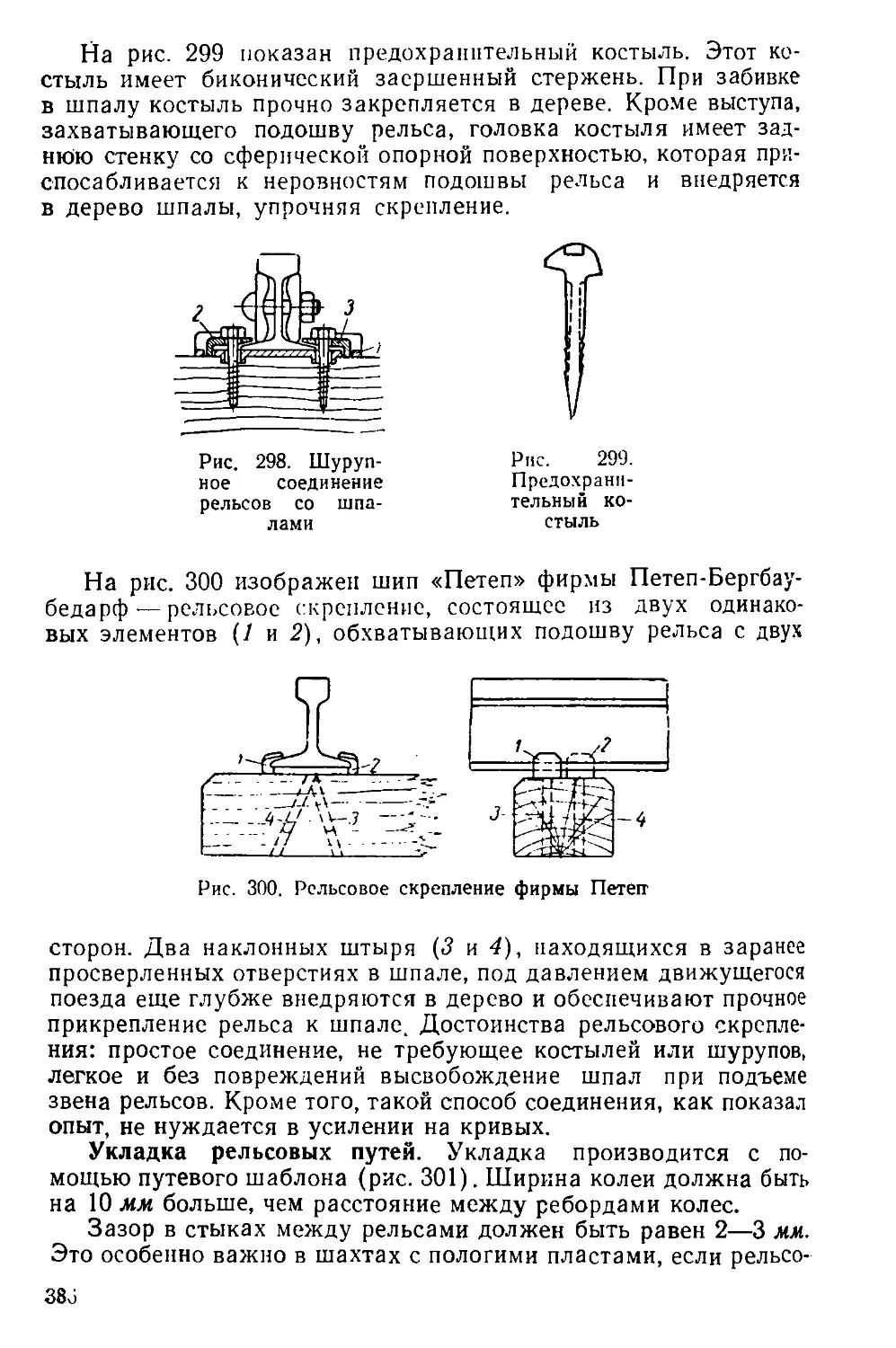

шенных каменноугольных место-

рождений. Хотя проведение на-

клонных стволов по угольным

пластам стоит дешево, однако

поддержание пх из-за сильного

горного давления обходится до-

рого. Совершенно исключается

проведение наклонных стволов

там, где имеются мощные нано-

сы, состоящие из неустойчивых

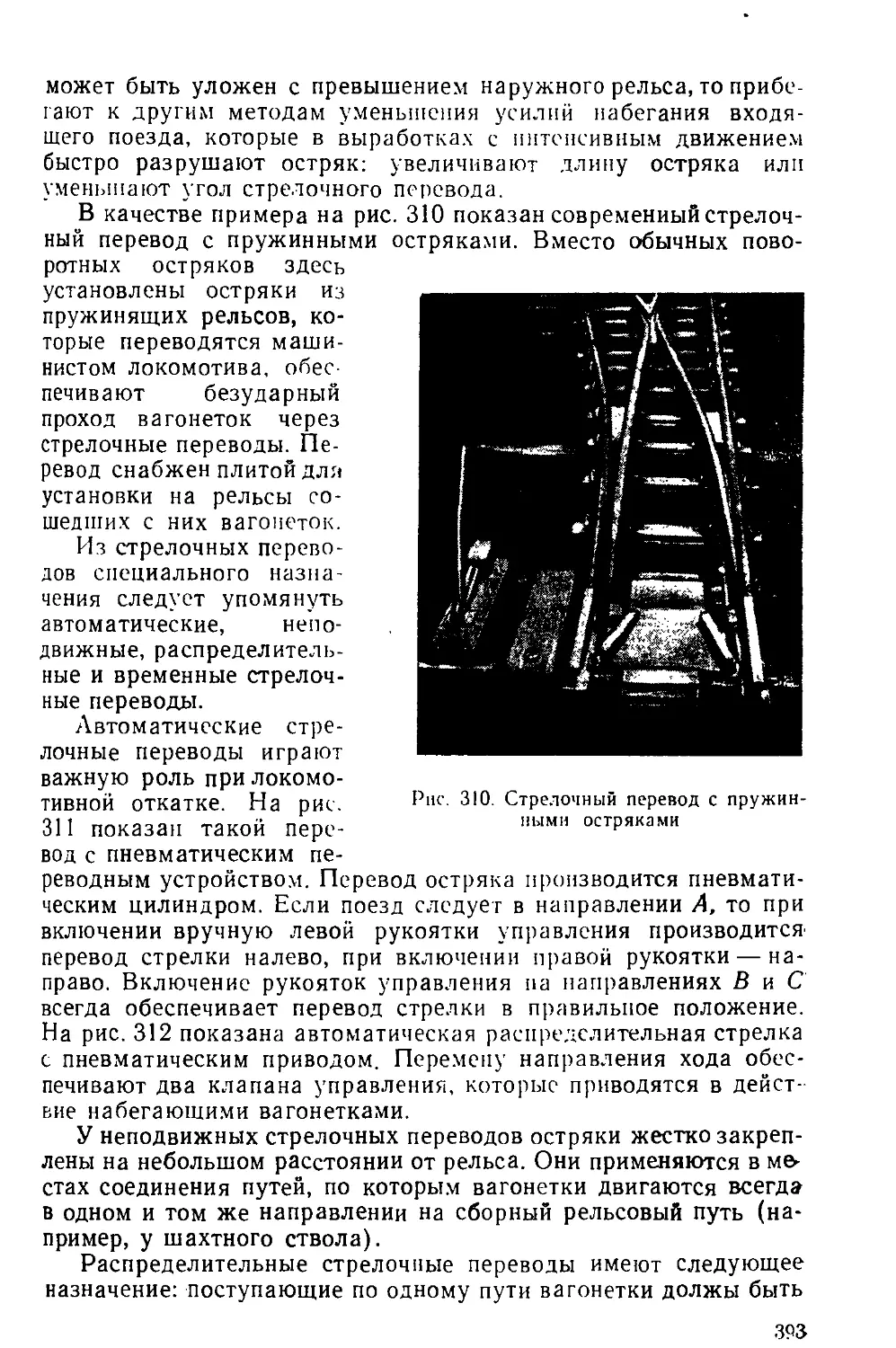

н.ти водоносных пород.

Комбинированными называ-

ются стволы, которые до достп-

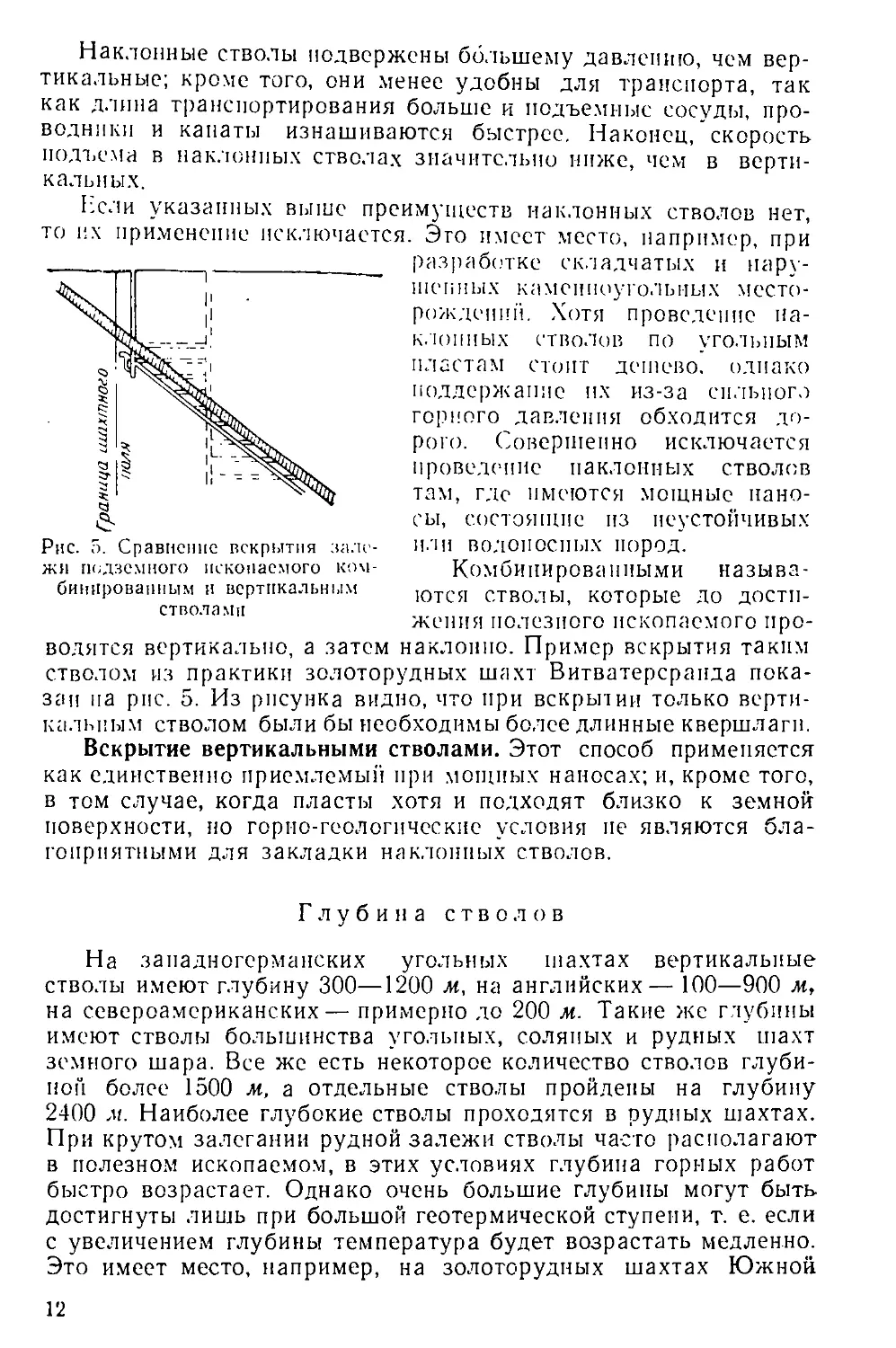

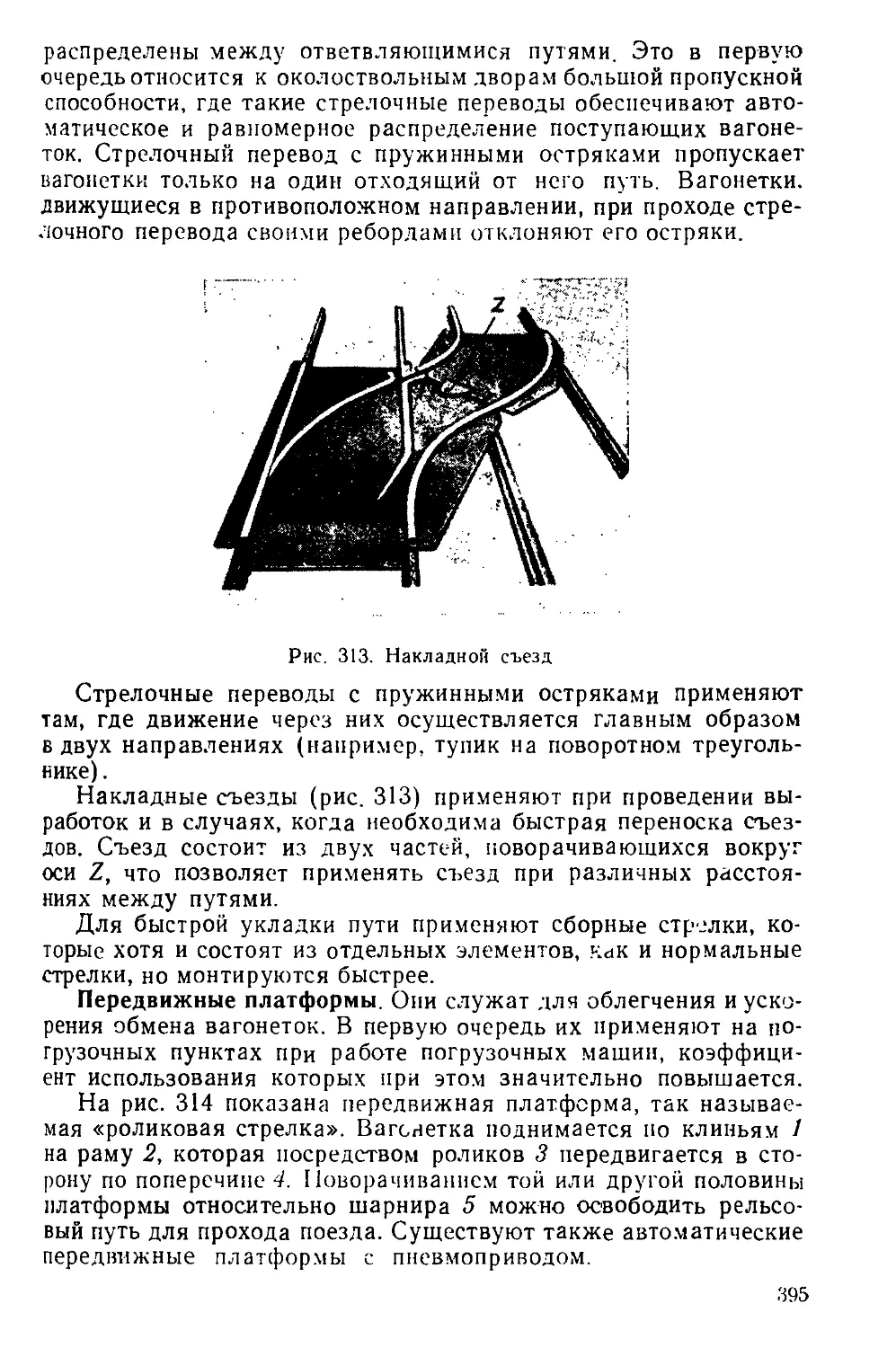

Рис. 5. Сравнение вскрытия зале-

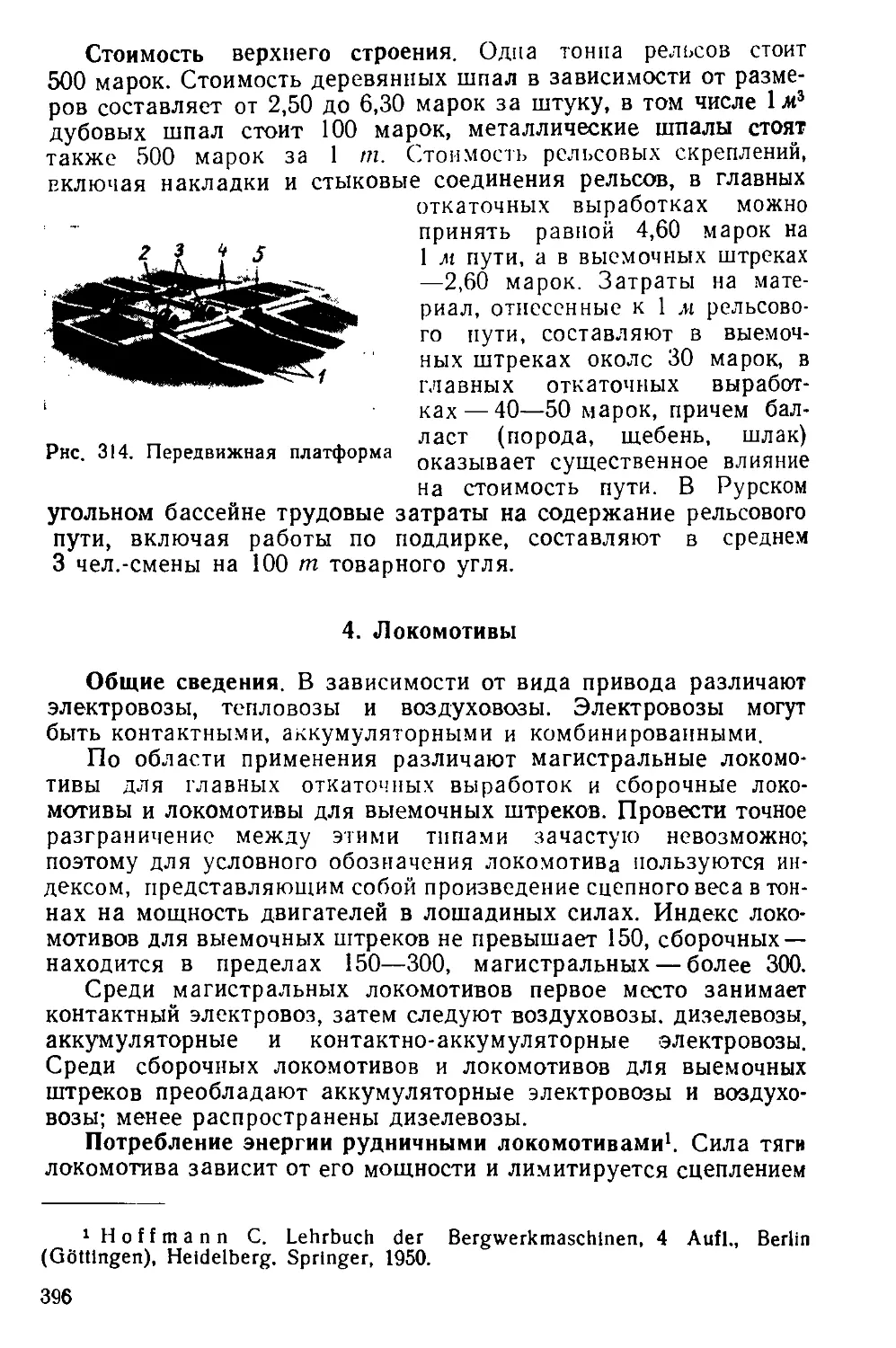

жи подземного ископаемого ком-

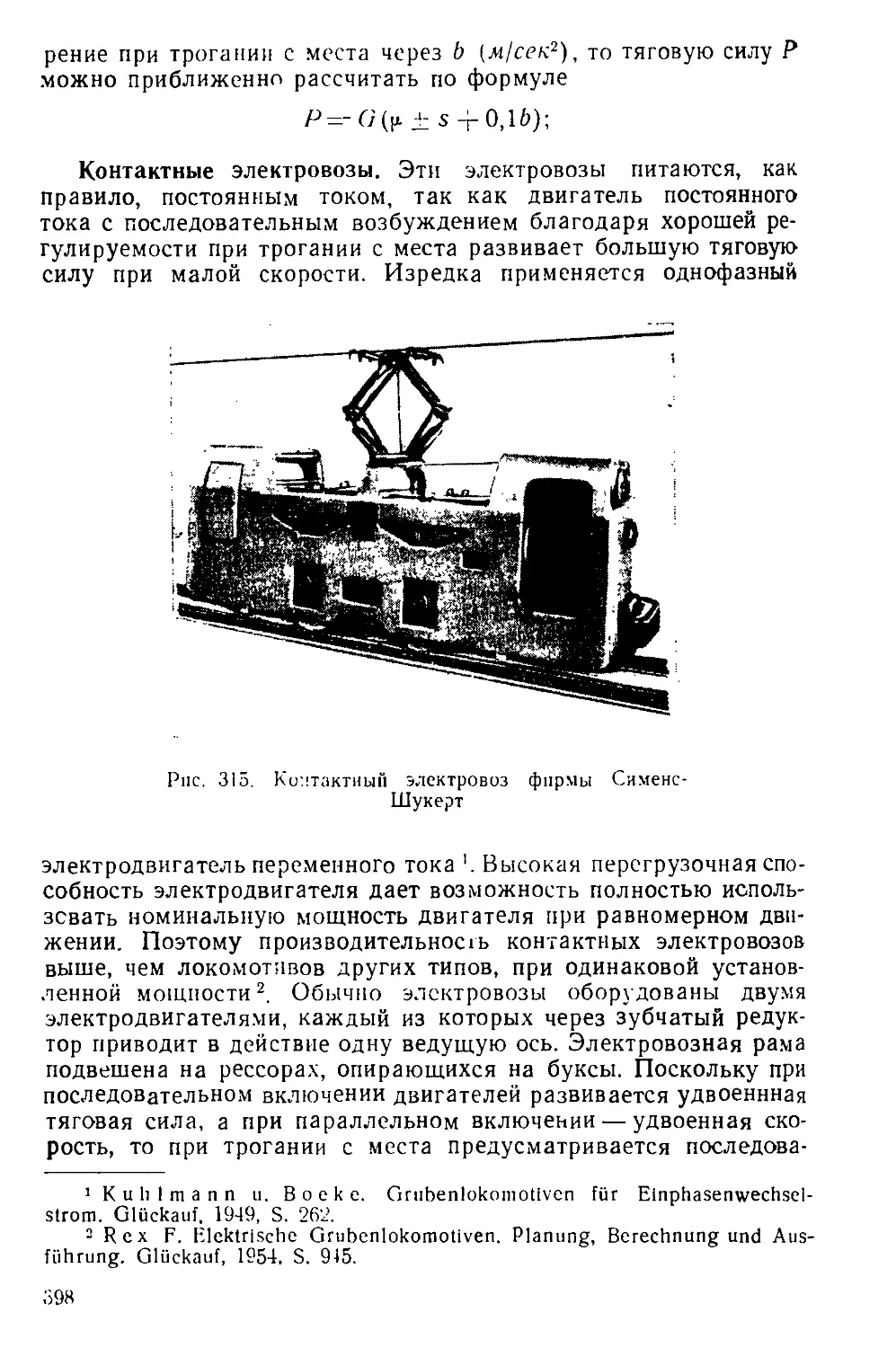

бинированным и вертикальным

стволами

жения полезного ископаемого про-

водятся вертикально, а затем наклонно. Пример вскрытия таким

стволом из практики золоторудных шахт Витватерсранда пока-

зан на рис. 5. Из рисунка видно, что при вскрытии только верти-

кальным стволом были бы необходимы более длинные квершлаги.

Вскрытие вертикальными стволами. Этот способ применяется

как единственно приемлемый при мощных наносах; и, кроме того,

в том случае, когда пласты хотя и подходят близко к земной

поверхности, но горно-геологические условия не являются бла-

гопрпятными для закладки наклонных стволов.

Глубина стволов

На западногерманских угольных шахтах вертикальные

стволы имеют глубину 300—1200 м, на английских— 100—900 м,

на североамериканских— примерно до 200 м. Такие же глубины

имеют стволы большинства угольных, соляных и рудных шахт

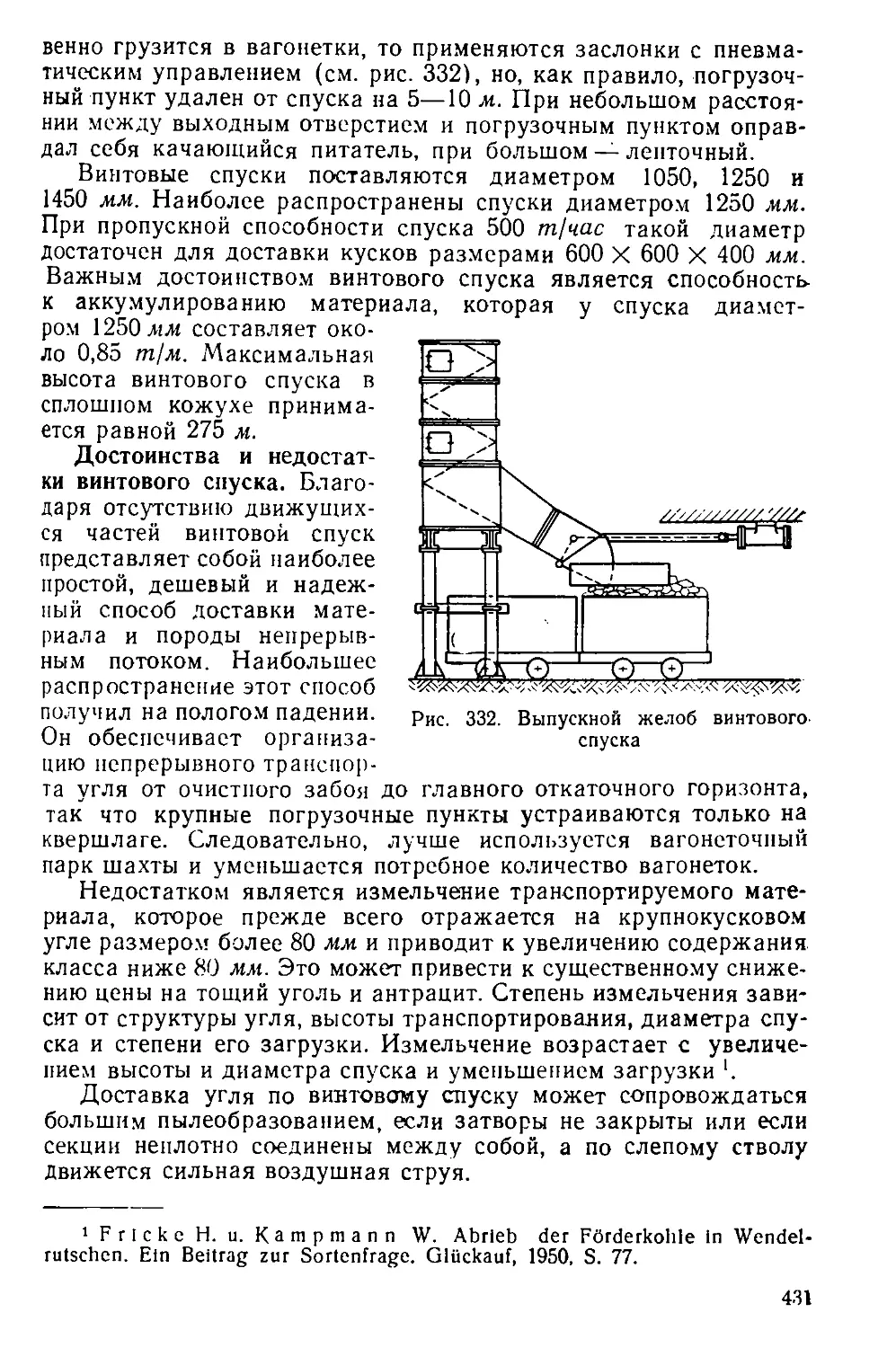

земного шара. Все же есть некоторое количество стволов глуби-

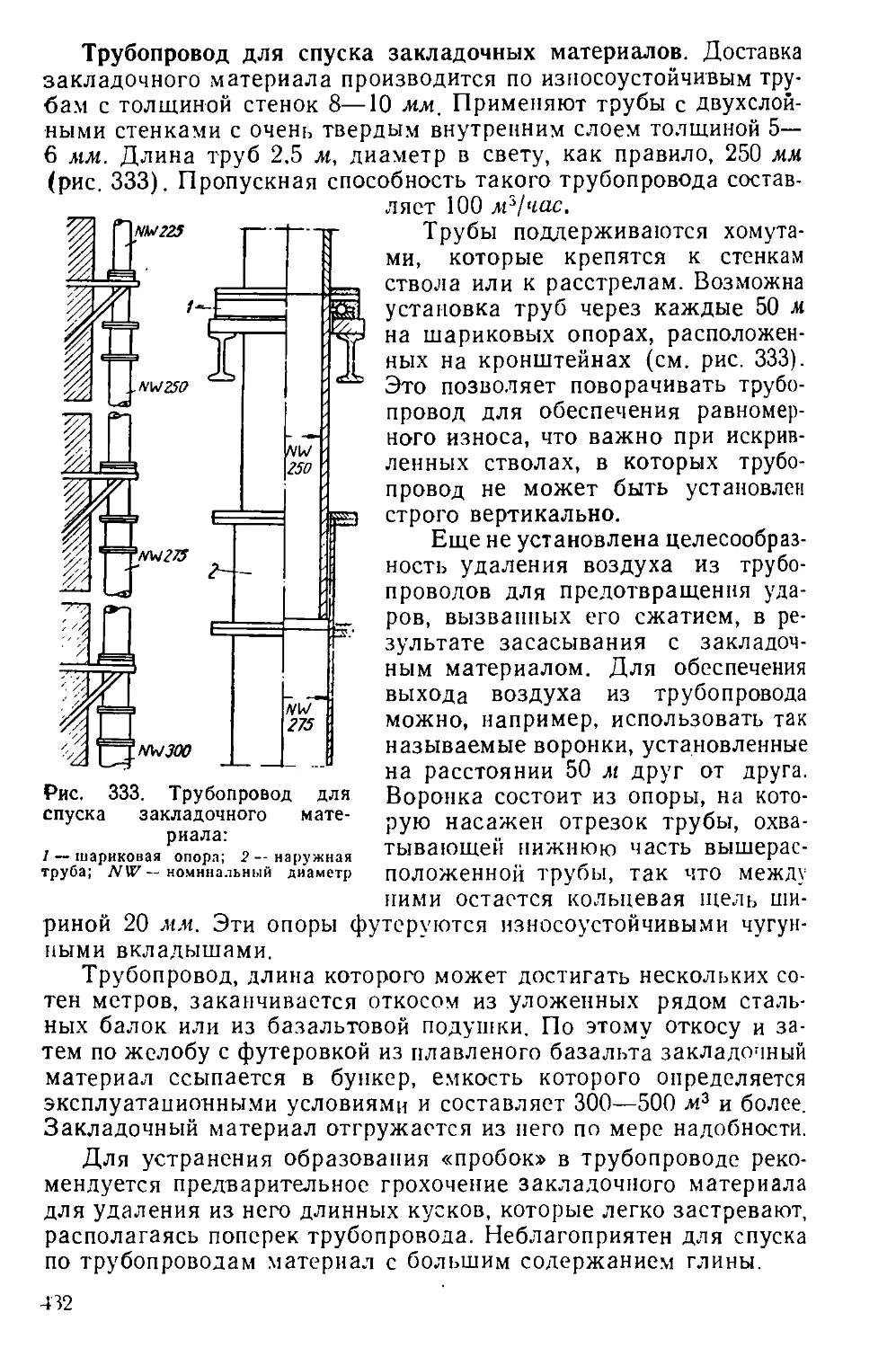

ной более 1500 м, а отдельные стволы пройдены на глубину

2400 я. Наиболее глубокие стволы проходятся в рудных шахтах.

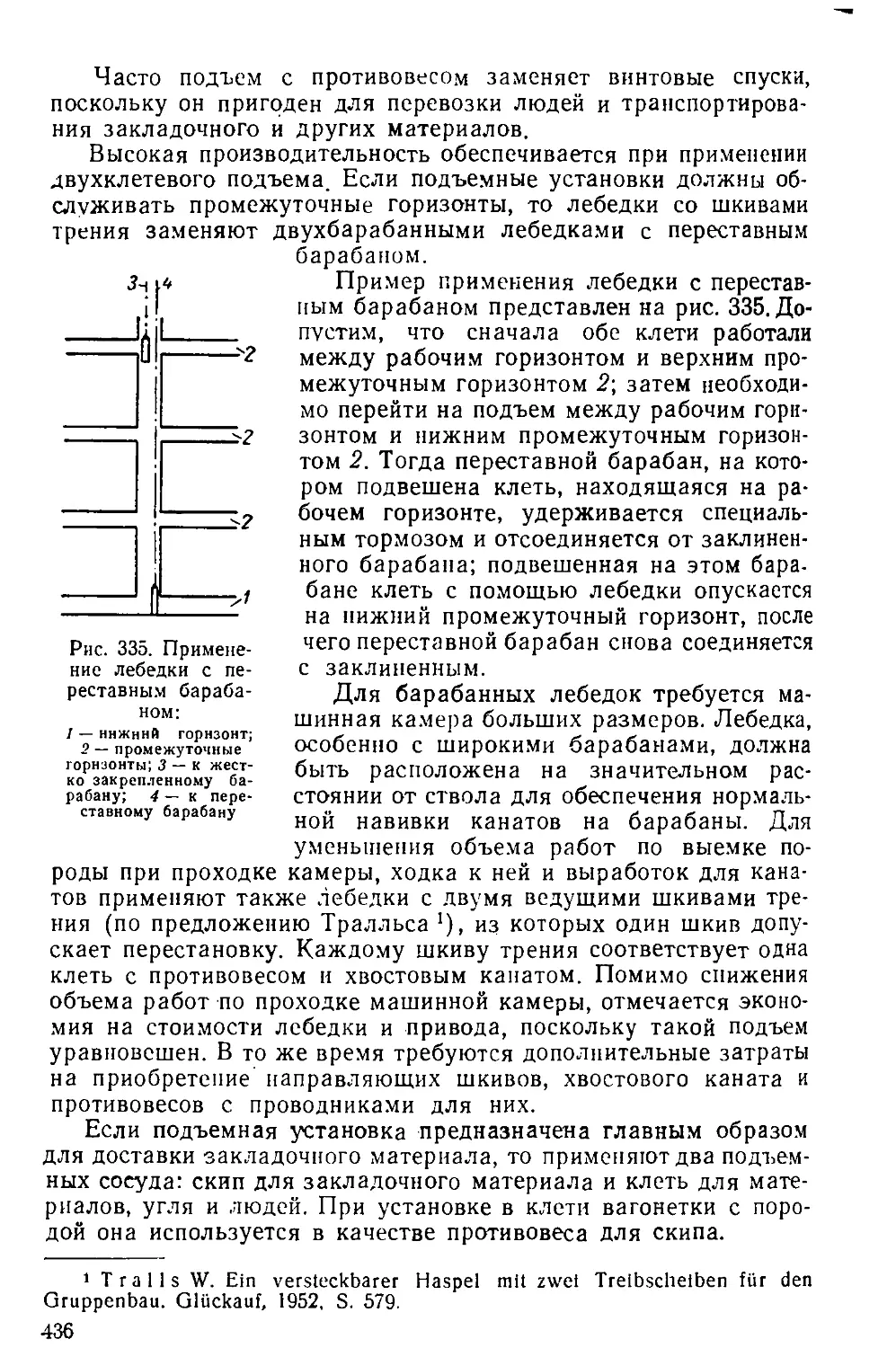

При крутом залегании рудной залежи стволы часто располагают

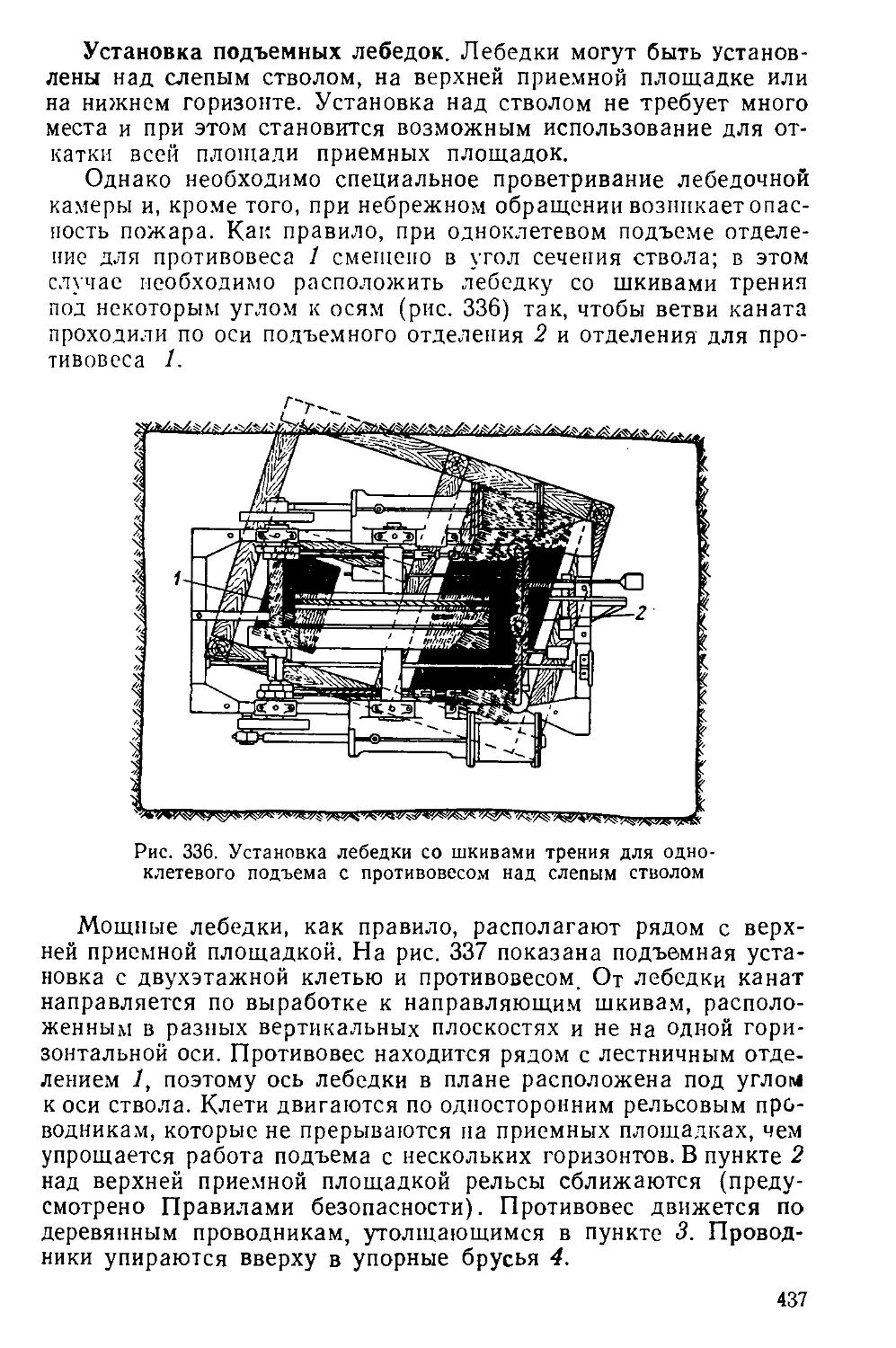

в полезном ископаемом, в этих условиях глубина горных работ

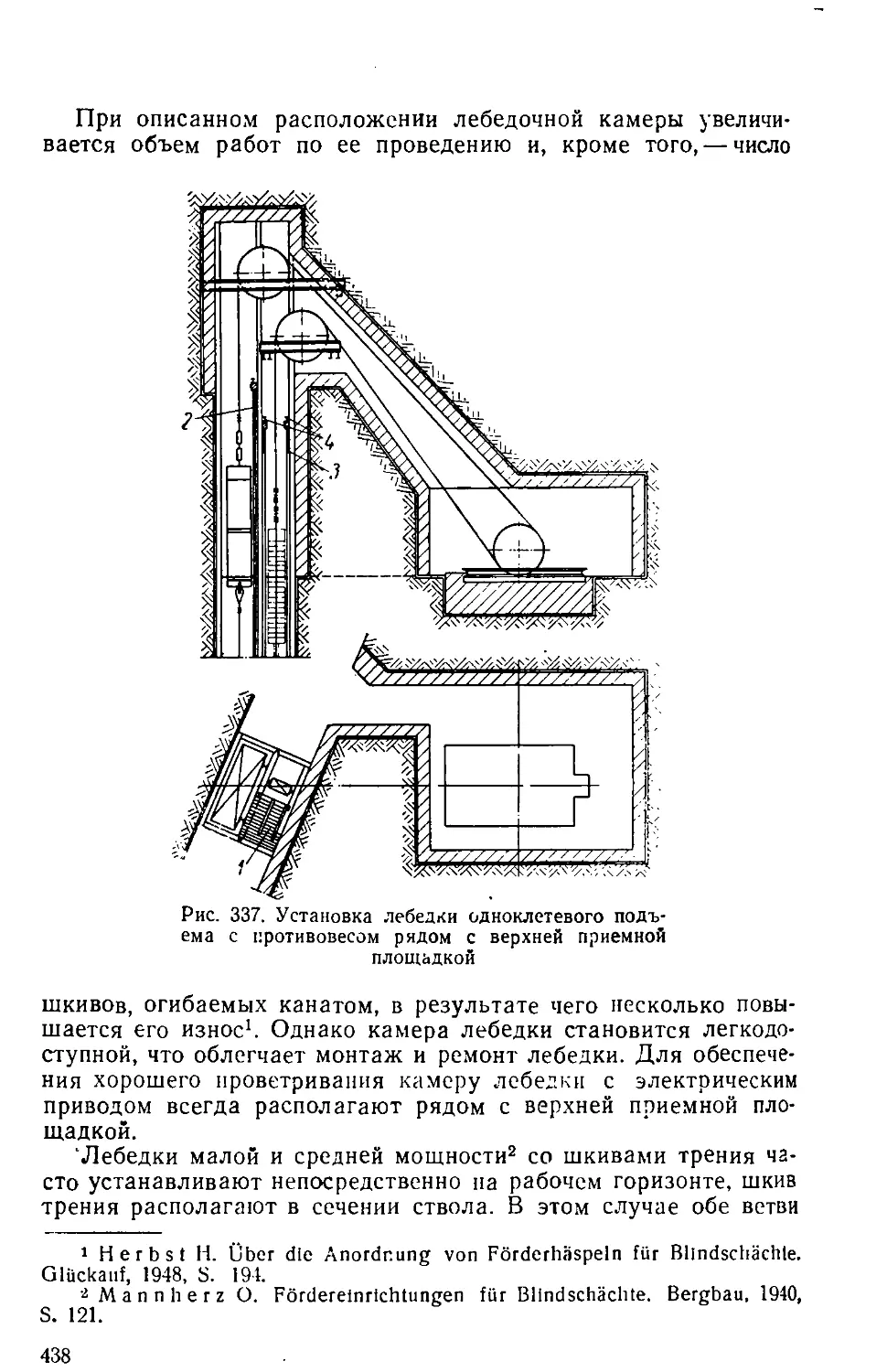

быстро возрастает. Однако очень большие глубины могут быть

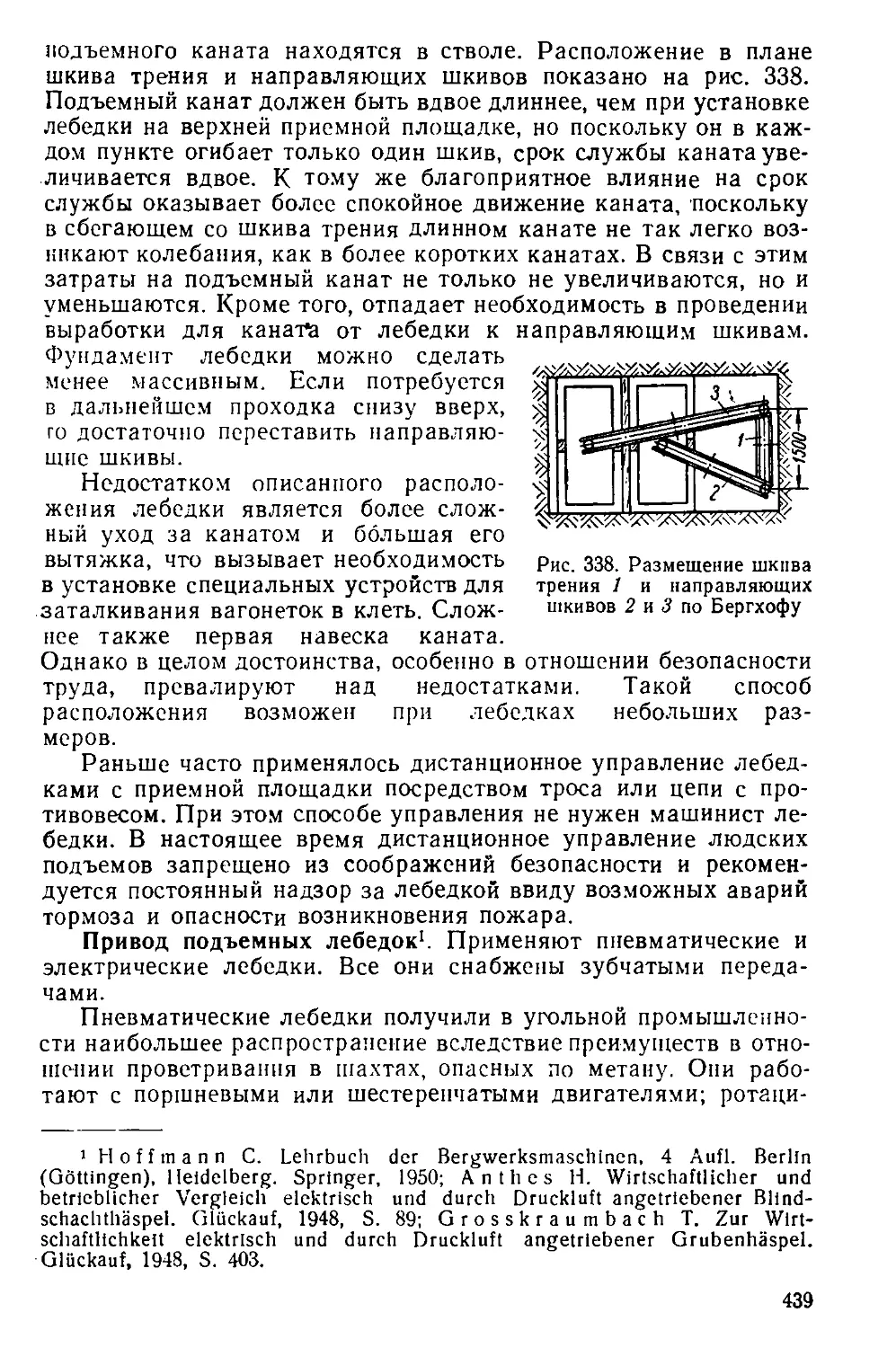

достигнуты лишь при большой геотермической ступени, т. е. если

с увеличением глубины температура будет возрастать медленно.

Это имеет место, например, на золоторудных шахтах Южной

12

Африки1, в Южной Индии, в Моро Вельхо (Бразилия), а также

па некоторых шахтах Канады и США.

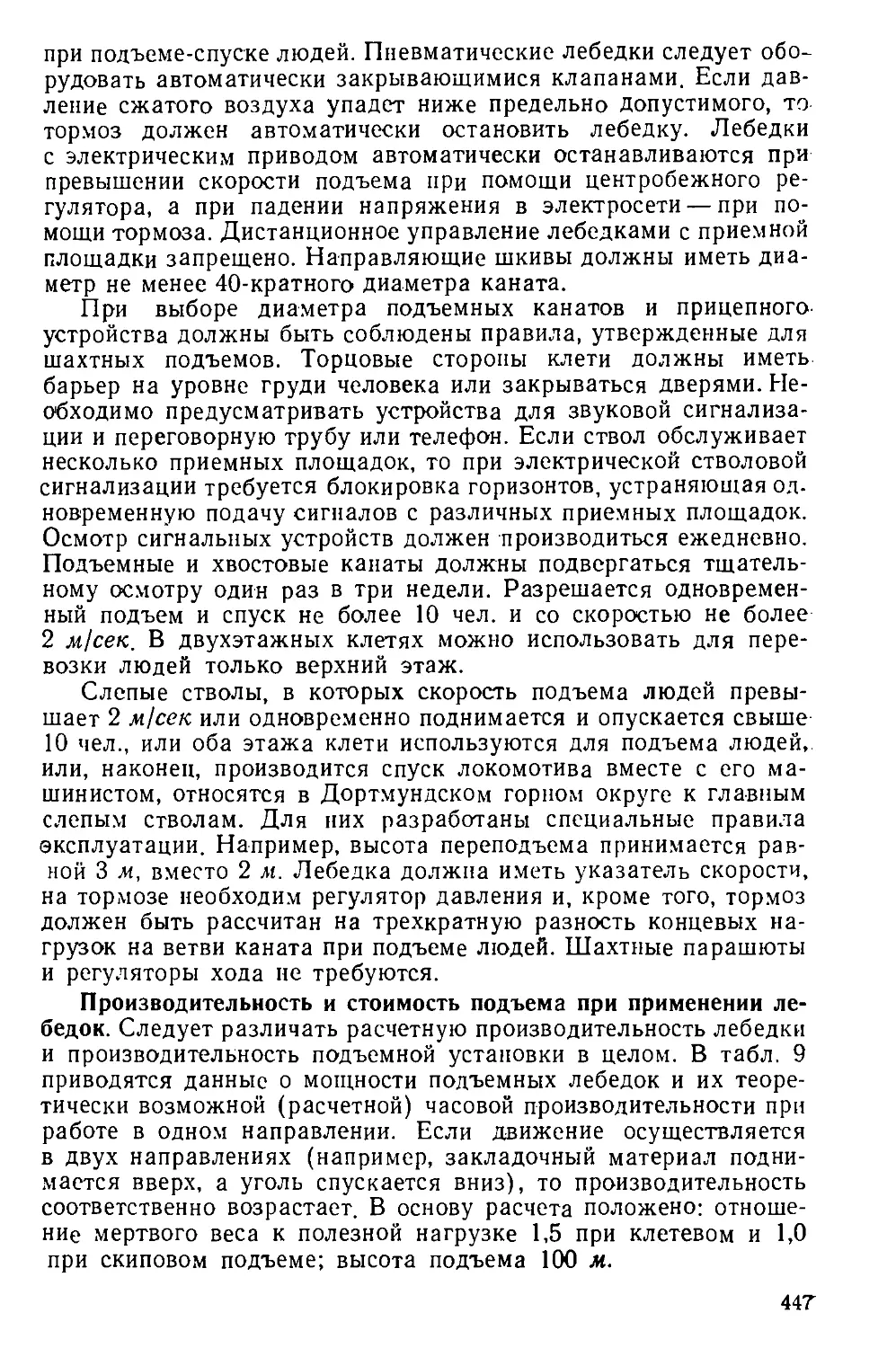

Причиной, заставляющей проводить глубокие стволы, кроме

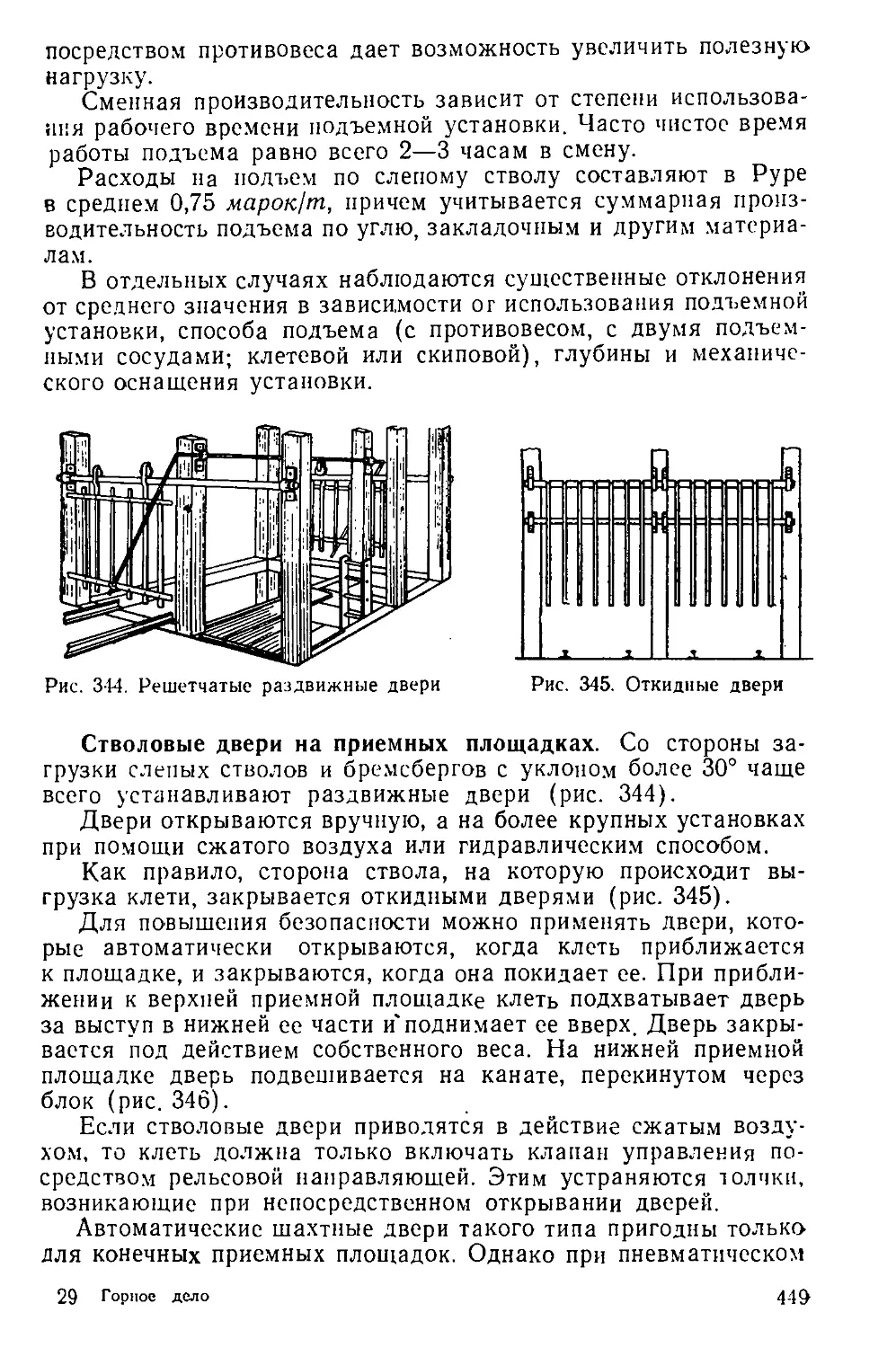

большего срока службы шахт, может быть также наличие мощ-

ного слоя пород, покрывающих залежь полезного ископаемого.

Такое положение, например, имеет место в районе Ахена, в се-

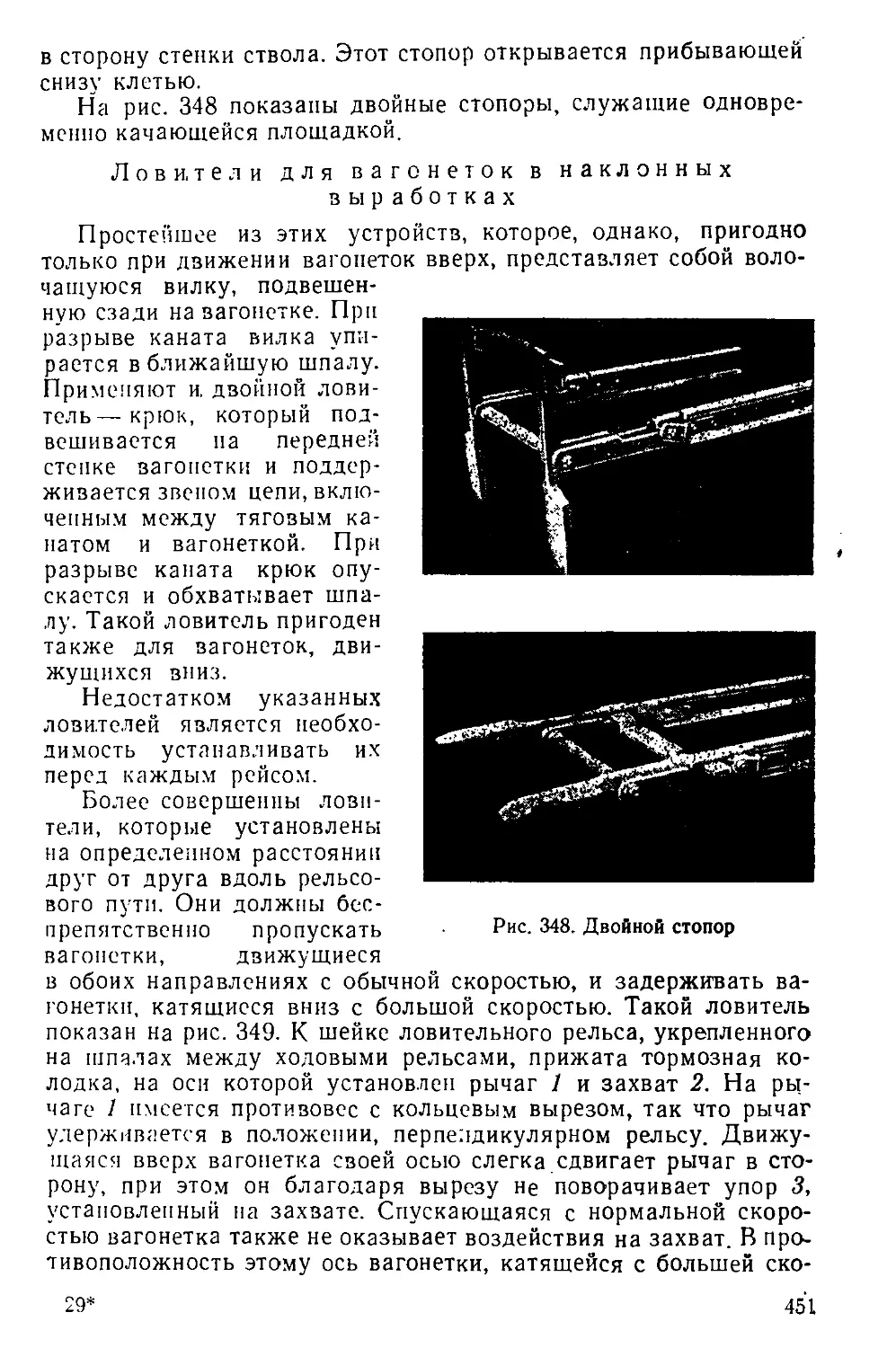

верной и западной частях Рура, в бельгийском бассейне Кам-

пина, а также в Голландии. В этих районах и бассейнах стои-

мость проведения стволов очень высокая, а темпы проведения

низкие, особенно когда в покрывающих породах залегают плы-

вуны.

Следует проводить различие между наиболее глубокими ство-

лами и наиболее глубокими шахтами. Глубина шахт часто пре-

восходит глубину стволов. Наиболее глубокие шахты мира нахо-

дятся па золоторудных месторождениях Южной Индии, где уже

почти достигнута глубина 3000 м, и па южноафриканских зо-

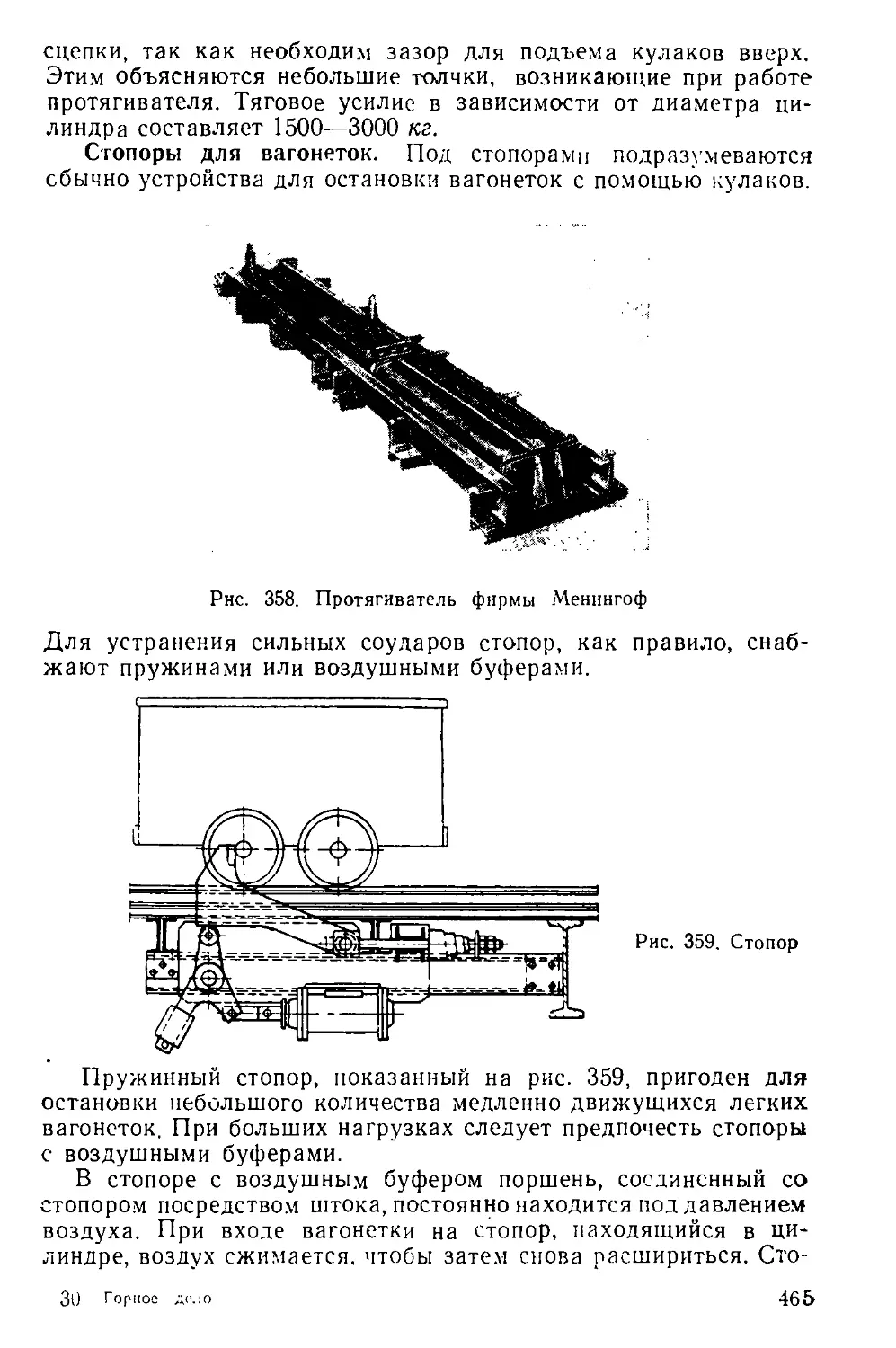

лоторудных шахтах, где запроектирована разработка до глубины

3700 м. В ФРГ наибольшую глубину (1320 .и) имеет шахта

«Эйзенцехер Цуг».

Выбор места закладки стволов

При выборе места для закладки стволов новой шахты

должны быть приняты во внимание геологические и производст-

венные условия.

Выбору места для закладки стволов должна предшествовать

возможно более полная разведка месторождения. При этом сле-

дует знать выдержанность полезного ископаемого по мощности

в пределах шахтного поля, расположение и направление наруше-

ний, а также мощность и строение покрывающих пород. Для

этой цели могут быть использованы геофизические методы раз-

ведки и глубокое бурение.

Геологические и производственные условия. В первую очередь

необходимо обеспечить по возможности наиболее короткие рас-

стояния для транспорта и вентиляции между стволами и вскры-

ваемыми ими пластами или залежами полезного ископаемого.

Если в шахтном поле небольшое число пластов, расположен-

ных па небольшом расстоянии друг от друга, то при выборе

места закладки стволов залегание пластов необходимо учитывать

более тщательно, чем в случае большого количества пластов,

равйомерно расположенных по всему шахтному полю. Богатые

части шахтного поля заслуживают большего внимания, чем

бедные, поэтому стволы закладывают ближе к первым. При кру-

том залегании пластов место закладки стволов в большей сте-

пени зависит от расположения пластов, чем при пологом. При

промежуточных углах падения и равномерно распределенном по-

' Grotowsky U. Hauptforderschachte ini siidafrikanisclien Goldberg-

bau, Gliickauf, 1955, S. 921.

13

Север \ /1_________,2 Юг

Рис. 6. Расположение ствола в куполе анти-

клинальной складки:

/ — ствол; 2— покрывающие породы

лезном ископаемом в пределах всего шахтного поля соображения

об условиях залегания пластов отходят на второй план, так как

в этих случаях ствол проводится по свите пластов только на

небольшую глубину.

Длина квершлагов и затраты на их проведение сокращаются,,

если, например, стволы закладывать в середине мульды, а при

равномерном угле падения — вне месторождения, по возмож-

ности ближе к висячему боку полезного ископаемого. Кроме того,

в обоих случаях с ро-

стом глубины разра-

ботки сокращается

расстояние между по-

лезным ископаемым и

стволом.

Следует учитывать

также необходимость

оставления предохра-

нительного целика у

ствола шахты. Целики

имеют различные раз-

меры в зависимости

от расположения ство-

лов в синклинальной

или в антиклинальной

частях складок (рис.

6 и 7). Размеры цели-

ка зависят также от

мощности наносов: чем

больше мощность на-

носов, тем больше размер целика. Однако в настоящее время

это соображение является второстепенным, так как па боль-

ших глубинах приходится заниматься выемкой предохранитель-

ных целиков. Если эта выемка небезопасна (например, при

мощных плывунах), то стволы располагают по возможности

в бедной, не разрабатываемой части месторождения.

Требование низких затрат по проведению квершлагов и не-

больших потерь угля в околостволышм целике одновременно

выполняются при расположении стволов в вершине седла

(см. рис. 6).

Покрывающие породы. Над породами, включающими полезное

ископаемое, как правило, находятся покрывающие породы, часто

затрудняющие проходку стволов или по меныпей мере удоро-

жающие крепление стволов и во всех случаях увеличивающие

глубину ствола. Поэтому целесообразно закладывать стволы

там, где мощность покрывающих пород наименьшая. При нали-

чии в покрывающих породах песков и гравия, мощность которых,

как показала практика, значительно колеблется, рекомендуется

перед закладкой ствола производить разведку посредством буре-

11

ния скважин в нескольких местах, так как затраты на эту работу

по сравнению с экономией, получаемой при проходке ствола, не-

велики.

При выборе места закладки шахты следует учитывать воз-

можность присоединения к железной дороге, судоходной реке

или каналу. Территория шахты должна быть расположена по

возможности высоко над уровнем воды. Необходимо учитывать

также высоту приемной площадки для обеспечения удобной

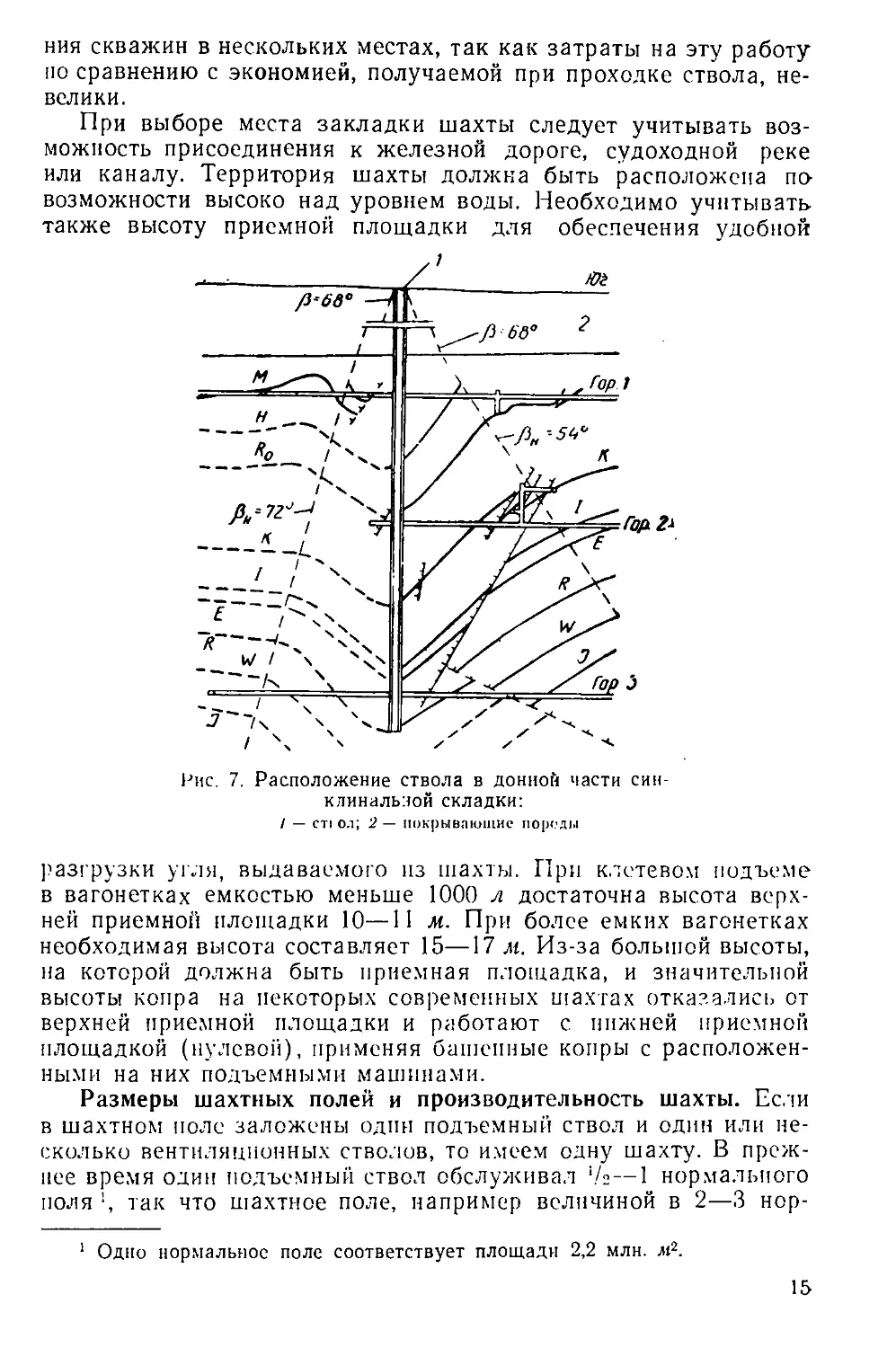

Рис. 7. Расположение ствола в донной части син-

клинальной складки:

/ — CTi ол; 2 — покрывающие породы

разгрузки угля, выдаваемого из шахты. При клетевом подъеме

в вагонетках емкостью меньше 1000 л достаточна высота верх-

ней приемной площадки 10—11 м. При более емких вагонетках

необходимая высота составляет 15—17 м. Из-за большой высоты,

на которой должна быть приемная площадка, и значительной

высоты копра на некоторых современных шахтах отказались от

верхней приемной площадки и работают с нижней приемной

площадкой (нулевой), применяя башенные копры с расположен-

ными на них подъемными машинами.

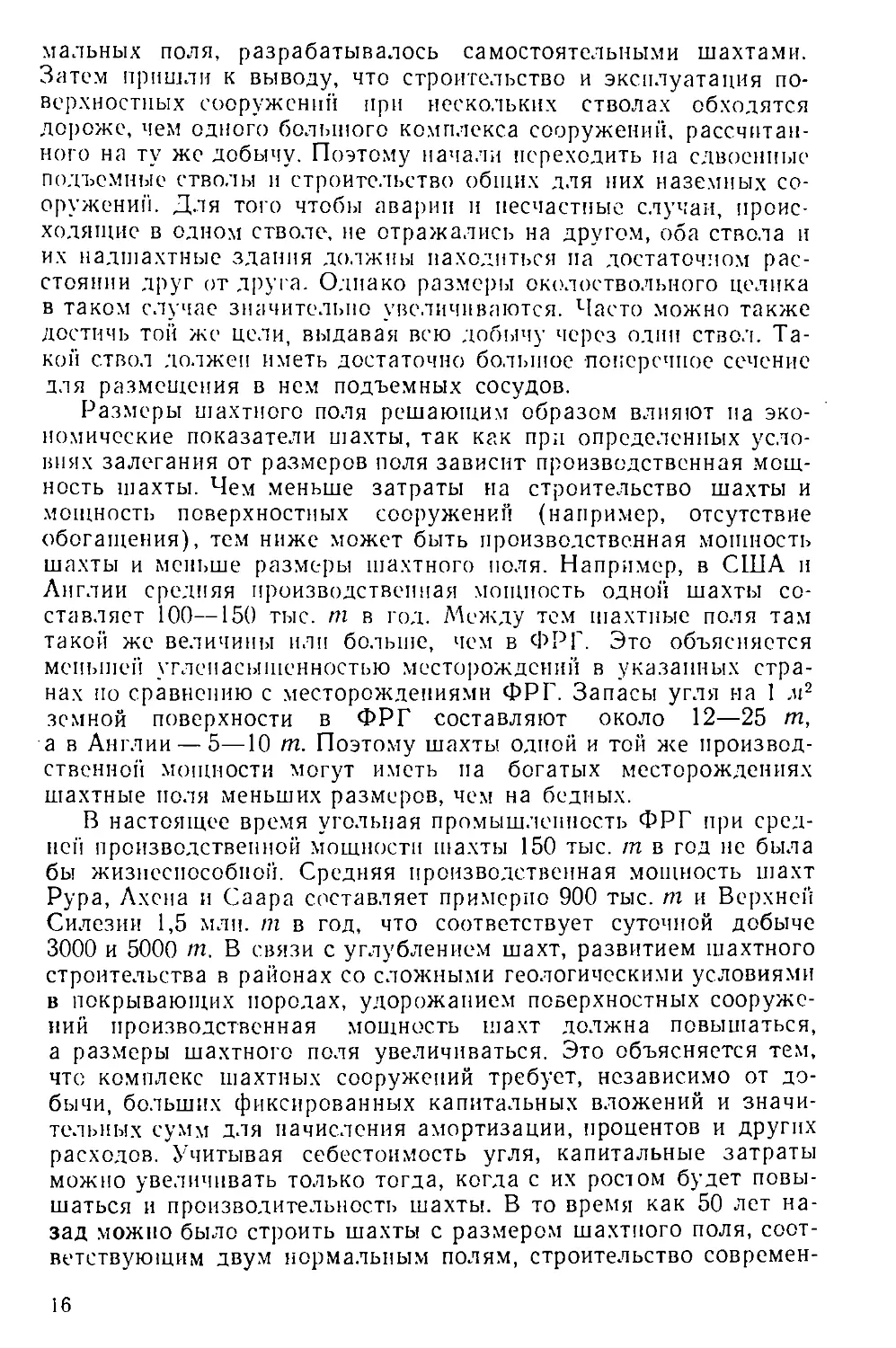

Размеры шахтных полей и производительность шахты. Если

в шахтном поле заложены один подъемный ствол и один или не-

сколько вентиляционных стволов, то имеем одну шахту. В преж-

нее время один подъемный ствол обслуживал 'к—1 нормального

поля !, так что шахтное поле, например величиной в 2—3 нор-

1 Одно нормальное поле соответствует площади 2,2 млн. л(2.

15

мальных поля, разрабатывалось самостоятельными шахтами.

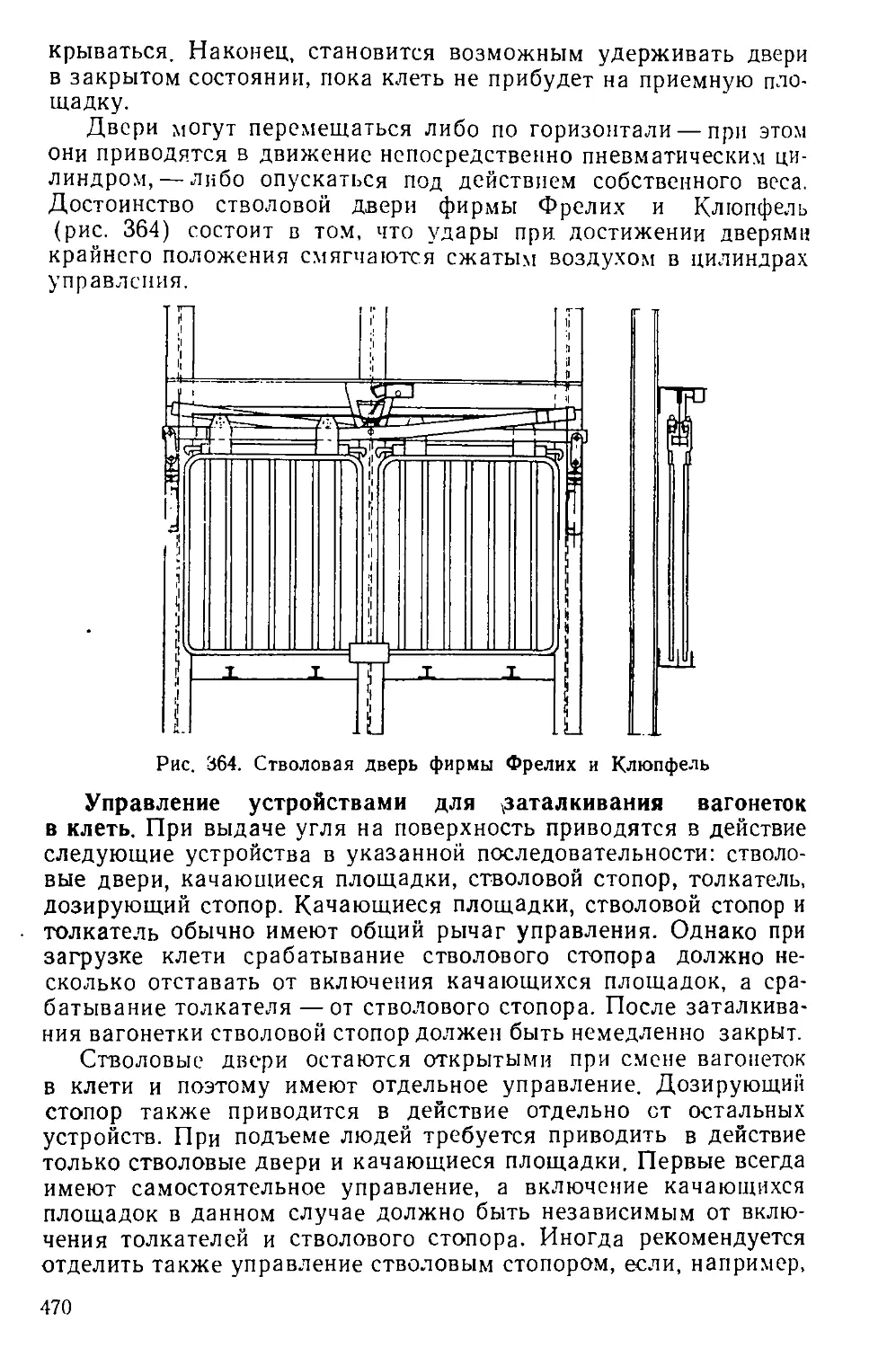

Затем пришли к выводу, что строительство и эксплуатация по-

верхностных сооружений при нескольких стволах обходятся

дороже, чем одного большого комплекса сооружений, рассчитан-

ного на ту же добычу. Поэтому начали переходить на сдвоенные

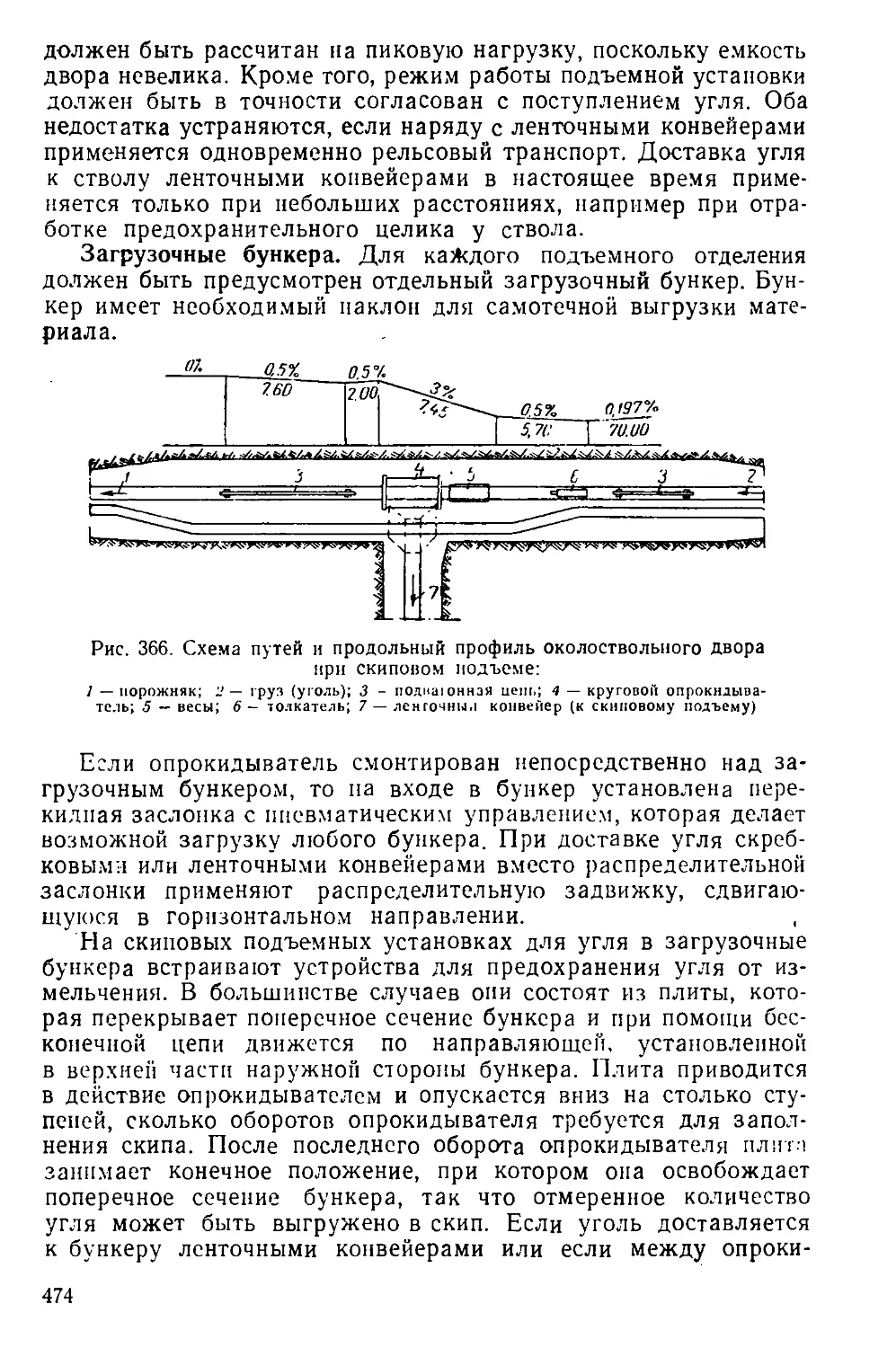

подъемные стволы и строительство общих для них наземных со-

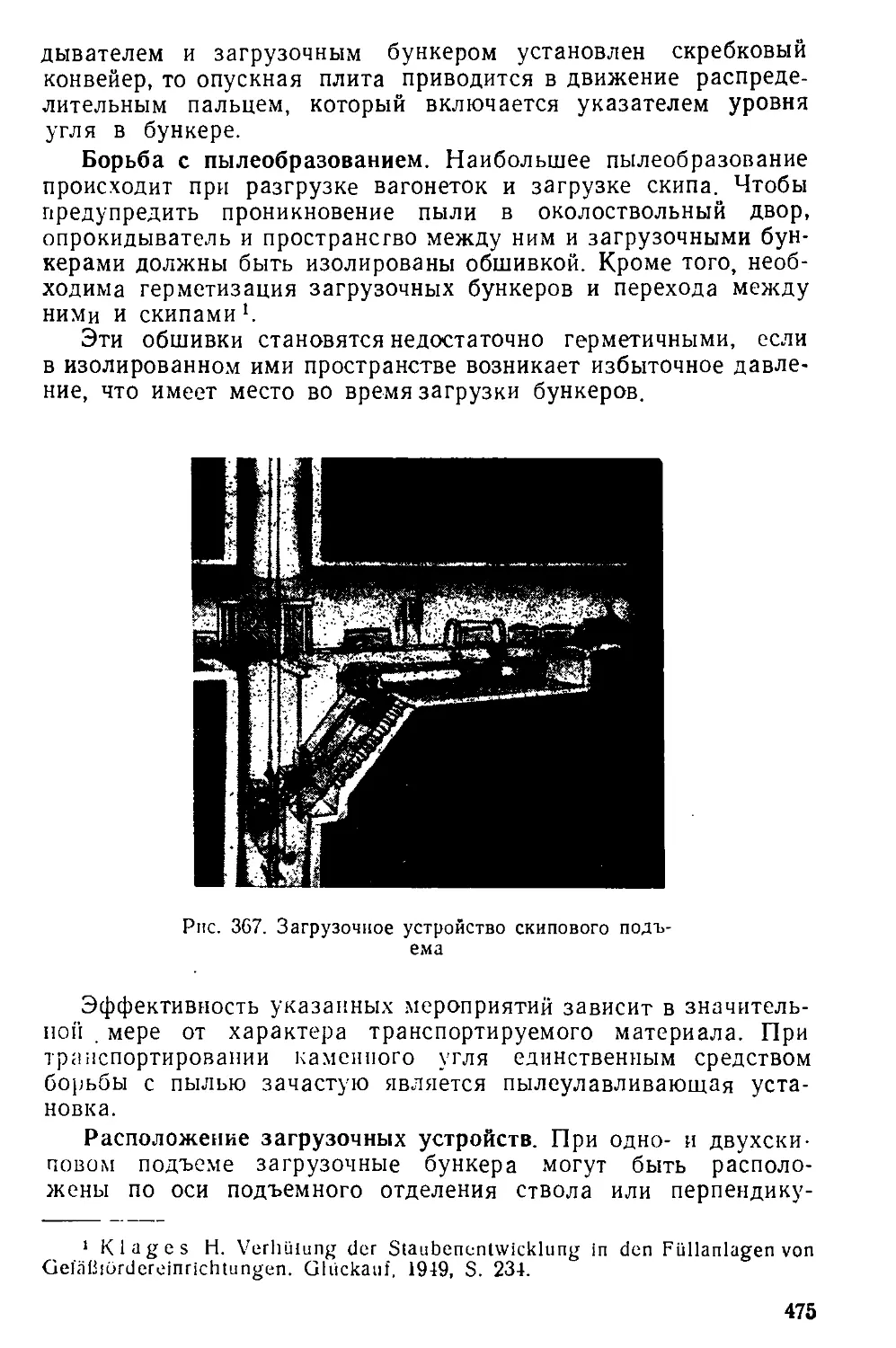

оружений. Для того чтобы аварии и несчастные случаи, проис-

ходящие в одном стволе, не отражались на другом, оба ствола и

их надшахтные здания должны находиться па достаточном рас-

стоянии друг от друга. Однако размеры околоствольного целика

в таком случае значительно увеличиваются. Часто можно также

достичь той же цели, выдавая всю добычу через одни ствол. Та-

кой ствол должен иметь достаточно большое поперечное сечение

для размещения в нем подъемных сосудов.

Размеры шахтного поля решающим образом влияют па эко-

номические показатели шахты, так как при определенных усло-

виях залегания от размеров поля зависит производственная мощ-

ность шахты. Чем меньше затраты на строительство шахты и

мощность поверхностных сооружений (например, отсутствие

обогащения), тем ниже может быть производственная мощность

шахты и меньше размеры шахтного поля. Например, в США и

Англии средняя производственная мощность одной шахты со-

ставляет 100—150 тыс. т в год. Между тем шахтные поля там

такой же величины или больше, чем в ФРГ. Это объясняется

мепыней углепасышенностью месторождений в указанных стра-

нах по сравнению с месторождениями ФРГ. Запасы угля на 1 я2

земной поверхности в ФРГ составляют около 12—25 т,

а в Англии — 5—10 т. Поэтому шахты одной и той же производ-

ственной мощности могут иметь па богатых месторождениях

шахтные поля меньших размеров, чем на бедных.

В настоящее время угольная промышленность ФРГ при сред-

ней производственной мощности шахты 150 тыс. т в год не была

бы жизнеспособной. Средняя производственная мощность шахт

Рура, Ахена и Саара составляет примерно 900 тыс. пг и Верхней

Силезии 1,5 млп. т в год, что соответствует суточной добыче

3000 и 5000 т. В связи с углублением шахт, развитием шахтного

строительства в районах со сложными геологическими условиями

в покрывающих породах, удорожанием поверхностных сооруже-

ний производственная мощность шахт должна повышаться,

а размеры шахтного поля увеличиваться. Это объясняется тем,

что комплекс шахтных сооружений требует, независимо от до-

бычи, больших фиксированных капитальных вложений и значи-

тельных сумм для начисления амортизации, процентов и других

расходов. Учитывая себестоимость угля, капитальные затраты

можно увеличивать только тогда, когда с их ростом будет повы-

шаться и производительность шахты. В то время как 50 лет на-

зад можно было строить шахты с размером шахтного поля, соот-

ветствующим двум нормальным полям, строительство современ-

16

ji.ix шахт экономически целесообразно только в том случае, если

размер шахтного ноля составляет 15—20 км2, а запасы угля —

несколько сот миллионов тонн

С увеличением размеров шахтного поля, естественно, увеличи-

вается длина транспортных и вентиляционных путей, а с увели-

чением суточной добычи шахты возрастает также потребное ко-

личество воздуха для проветривания. Ввиду того что в настоящее

время имеются высокопроизводительные транспортные средства

для главных откаточных выработок, увеличение длины этих вы-

работок влечет за собой лишь незначительное удорожание под-

земного транспорта.

Потеря времени на передвижение рабочих от ствола к месту

работы по длинным выработкам может быть уменьшена путем

организации перевозки рабочих. Расходы па вентиляцию,

а также расходы, связанные с передвижением людей в шахтном

поле больших размеров, проще всего уменьшить, разделив поле

па части. С этой целью выделяют главное шахтное поле с глав-

ными стволами и периферийные шахтные поля с вспомогатель-

ными стволами2. К главному шахтному полю относятся прежде

всего главный подъемный ствол, обогатительная фабрика, ма-

стерские и склады. Вспомогательные стволы служат для провет-

ривания, спуска н подъема рабочих, спуска материалов. Такого

рода шахты называют объединенными шахтами (рудниками).

Подобные решения применяются не только к строящимся

шахтам, но и к действующим. Па многих действующих шахтах

поверхностные сооружения были законсервированы, а выдача

угля прекращена. В то же время поверхностные сооружения

и подъемы соседней шахты были реконструированы и произво-

дительность их была увеличена. Прежние подъемные стволы слу-

жат для вентиляции, спуска и подъема людей и материалов.

Таким образом, уже появилось много объединенных шахт (руд-

ников) с добычей 4000—8000 т, а наибольшие из них 10 000 -

12 000 т в сутки. В будущем должны появиться шахты с добы-

чей в 20 000 т в сутки.

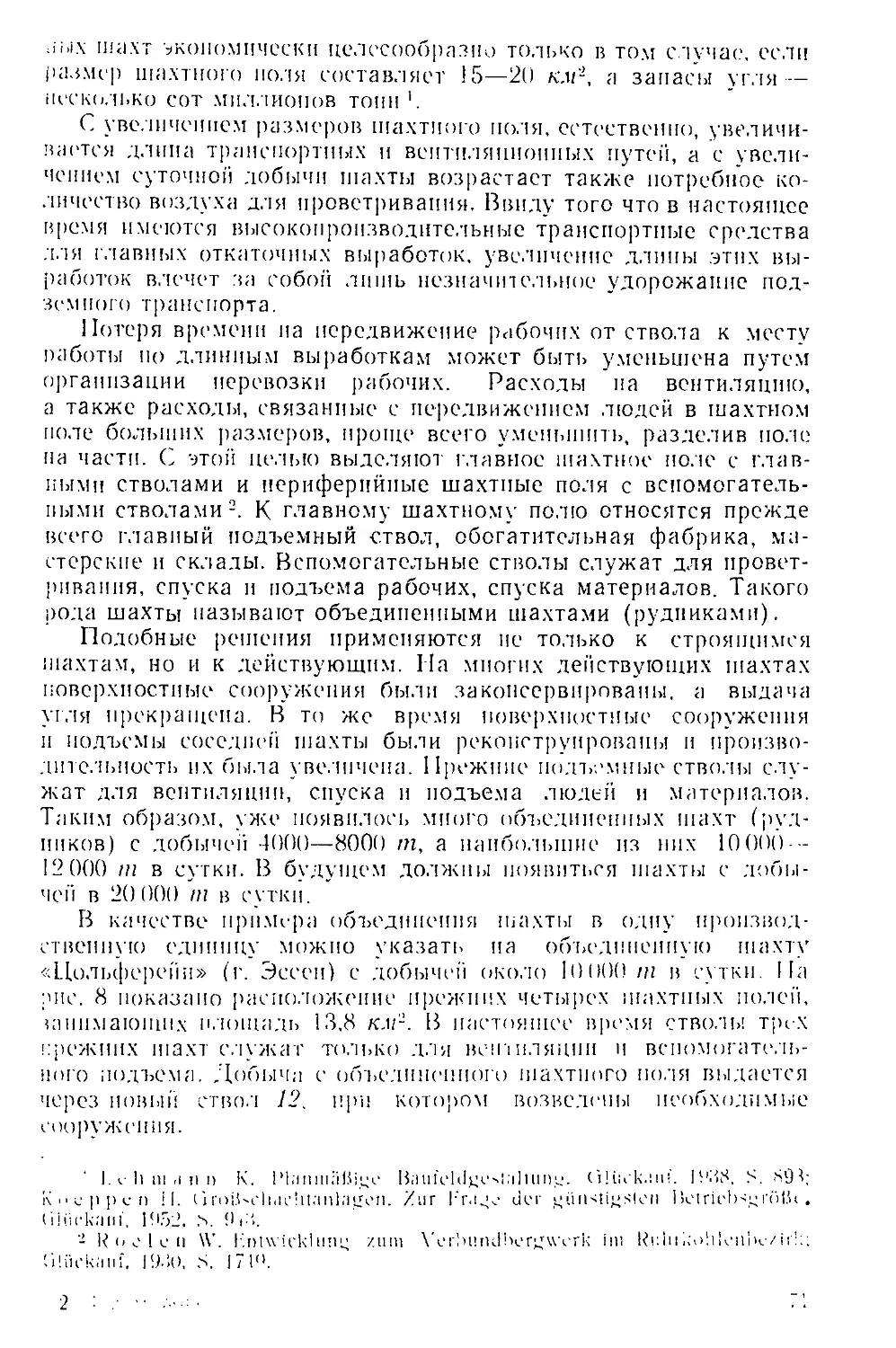

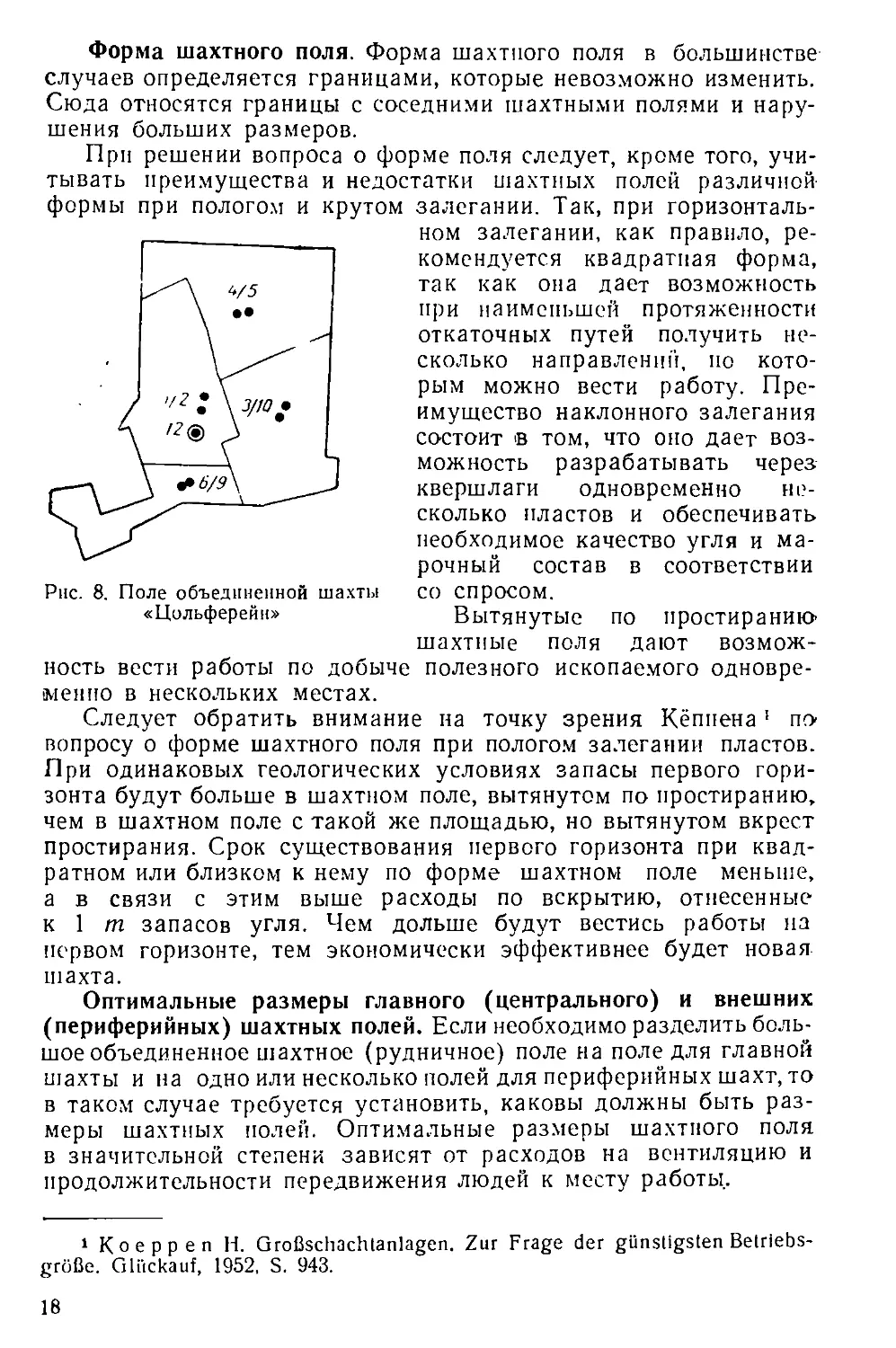

В качестве примера объединения шахты в одну производ-

ственную единицу можно указать па объединенную шахту

«Польферейи» (г. Эссен) с добычей около 10000 т в сутки. На

рис. 8 показано расположение прежних четырех шахтных полей,

шнпмаюшпх площадь 13,8 км2. В настоящее время стволы трех

прежних шахт служат только для вентиляции и вспомогатель-

ного подъема. Добыча с объединенного шахтного поля выдается

через новый ствол 12. при котором возведены необходимые

сооружения.

I. с 11 П1.1 пн К. 1’1 и и in iiBice B.itifeldeeM.illlini,’. Gluck.нс. 193S. S. S9 Ъ

i\ " е р |> с 1> II. (i п > В-е h ,i с ’ i i;i n 1 и у e и. Zur I’r.i^c tier e ii n<ti" slen Beiriel><cl’"B< .

(ii liekaи I . 1' 1.52. >. fl iT.

- I? о с I e n W. I'.ntw iekl ниц Zinn Vei butidlicrewerk ini Ruin kolileiiiii./H

GliickuiH, 19.10, S. I71O.

2 : . 7’.

Форма шахтного поля. Форма шахтного поля в большинстве

случаев определяется границами, которые невозможно изменить.

Сюда относятся границы с соседними шахтными полями и нару-

шения больших размеров.

При решении вопроса о форме поля следует, кроме того, учи-

тывать преимущества и недостатки шахтных полей различной

формы при пологом и крутом залегании. Так, при горизонталь-

ном залегании, как правило, ре-

комендуется квадратная форма,

так как она дает возможность

при наименьшей протяженности

откаточных путей получить не-

сколько направлении, но кото-

рым можно вести работу. Пре-

имущество наклонного залегания

состоит в том, что оно дает воз-

можность разрабатывать через

квершлаги одновременно не-

сколько пластов и обеспечивать

необходимое качество угля и ма-

рочный состав в соответствии

Рис. 8. Поле объединенной шахты со спросом.

«Цольферейн» Вытянутые по простиранию

шахтные поля дают возмож-

ность вести работы по добыче полезного ископаемого одновре-

менно в нескольких местах.

Следует обратить внимание на точку зрения Кёппена1 по

вопросу о форме шахтного поля при пологом залегании пластов.

При одинаковых геологических условиях запасы первого гори-

зонта будут больше в шахтном поле, вытянутом по простиранию,

чем в шахтном поле с такой же площадью, но вытянутом вкрест

простирания. Срок существования первого горизонта при квад-

ратном или близком к нему по форме шахтном поле меньше,

а в связи с этим выше расходы по вскрытию, отнесенные

к 1 т запасов угля. Чем дольше будут вестись работы на

первом горизонте, тем экономически эффективнее будет новая

шахта.

Оптимальные размеры главного (центрального) и внешних

(периферийных) шахтных полей. Если необходимо разделить боль-

шое объединенное шахтное (рудничное) поле на поле для главной

шахты и на одно или несколько полей для периферийных шахт, то

в таком случае требуется установить, каковы должны быть раз-

меры шахтных полей. Оптимальные размеры шахтного поля

в значительной степени зависят от расходов на вентиляцию и

продолжительности передвижения людей к месту работы..

1 Коерреп И. GroCschachtanlagen. Zur Frage der giinstigsten Betriebs-

groCe. Glitckauf, 1952, S. 943.

18

Для рудных шахт основное значение имеет продолжитель-

ность пребывания рабочего в забое, в то время как на угольных

шахтах из-за большого количества потребного воздуха, опреде-

ляемого из расчета 3—5 мЧмин на 1 т суточной добычи, эконо-

мия на проветривании имеет решающее влияние. При централь-

ной схеме проветривания па угольных шахтах обычно прини-

мают общую длину поступающей и исходящей вентиляционных

струй в пределах 7 км. В этом случае участки могут быть уда-

лены от главного ствола не более чем па 3 км. При диагональ-

ной схеме проветривания длина вентиляционной струи может

достигать 10—15 км. При выборе размера шахтного поля играют

роль также затраты на проходку и оборудование фланговых

стволов. Это влияние увеличивается с ростом глубины указанных

стволов и с учетом необходимости применения специальных спо-

собов их проведения.

Наивыгоднейшие размеры главного и периферийных полей

могут быть определены по способу Бентхауза '. Если часть поля

отделяется для периферийного, то необходимо, чтобы экономия

которая будет получена на расходах по вентиляции и на расхо

дах, связанных с передвижением людей к месту работ и обратно

была больше затрат на строительство и эксплуатацию соору-

жений периферийной шахты. Наивыгоднейшие размеры шахт-

ного поля будут тогда, когда сумма эксплуатационных расходо!

по периферийной шахте, а также расходов, связанных с венти

ляцией и передвижением людей и зависящих от удаленност!

ствола, будет минимальной; если экономия равна этим расходам,

то периферийное шахтное поле имеет минимальные размеры.

Экономия на расходах, связанных с передвижением людей,

получается за счет уменьшения расстояния перевозки их по

главным выработкам. При наличии вспомогательных стволов

имеется возможность увеличить время пребывания рабочих на

рабочем месте, что в свою очередь позволит быстрее отрабаты-

вать шахтное поле. Экономия на расходах по проветриванию по-

лучается за счет уменьшения длины вентиляционных путей.

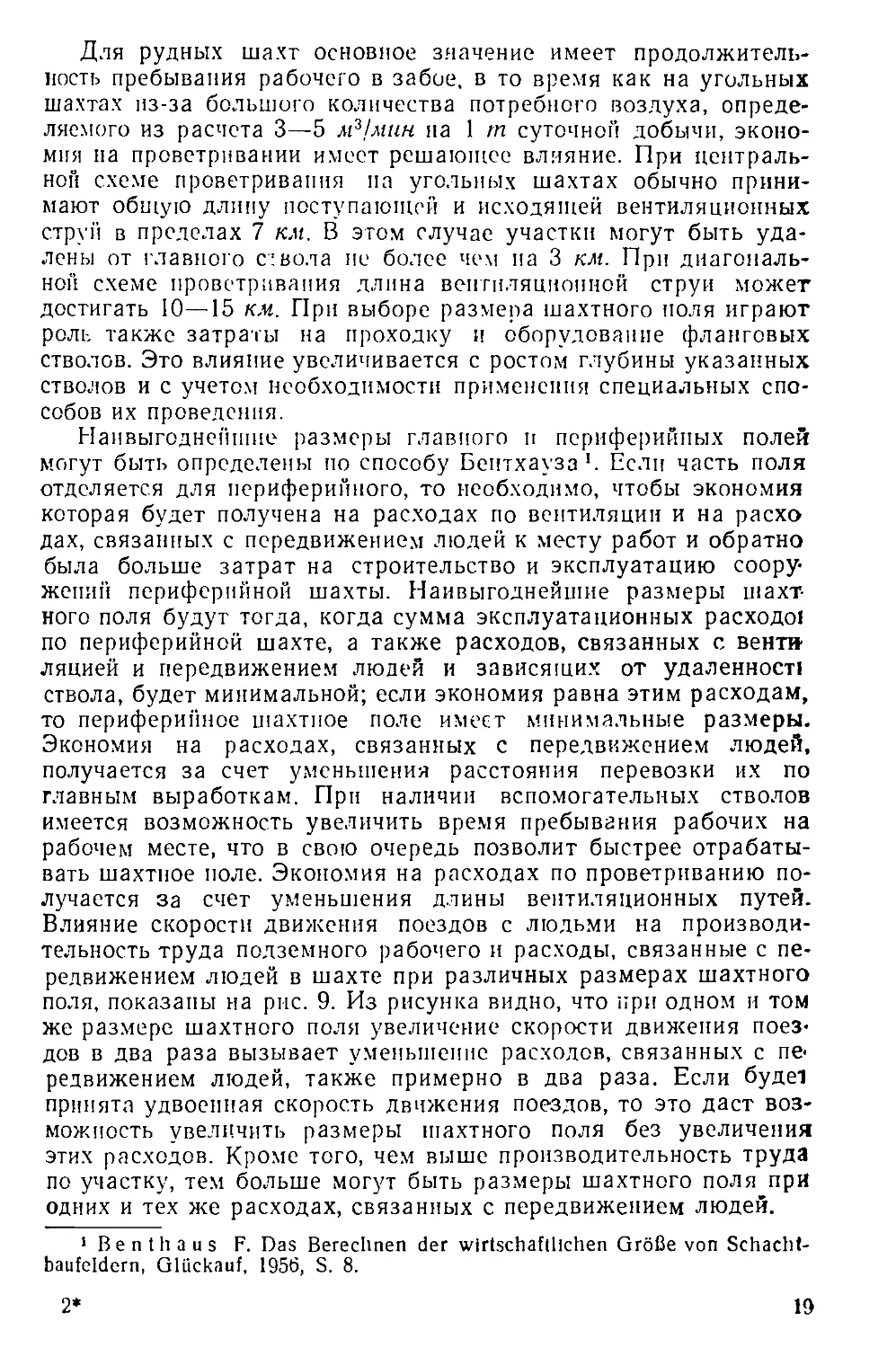

Влияние скорости движения поездов с людьми на производи-

тельность труда подземного рабочего и расходы, связанные с пе-

редвижением людей в шахте при различных размерах шахтного

поля, показаны на рис. 9. Из рисунка видно, что при одном и том

же размере шахтного поля увеличение скорости движения поез-

дов в два раза вызывает уменьшение расходов, связанных с пе-

редвижением людей, также примерно в два раза. Если будет

принята удвоенная скорость движения поездов, то это даст воз-

можность увеличить размеры шахтного поля без увеличения

этих расходов. Кроме того, чем выше производительность труда

по участку, тем больше могут быть размеры шахтного поля при

одних и тех же расходах, связанных с передвижением людей.

1 Be nth a us F. Das Berechnen der wirtschaftlichen GroCe von Schacht-

baufeldern, Gliickauf, 1956, S. 8.

2*

19

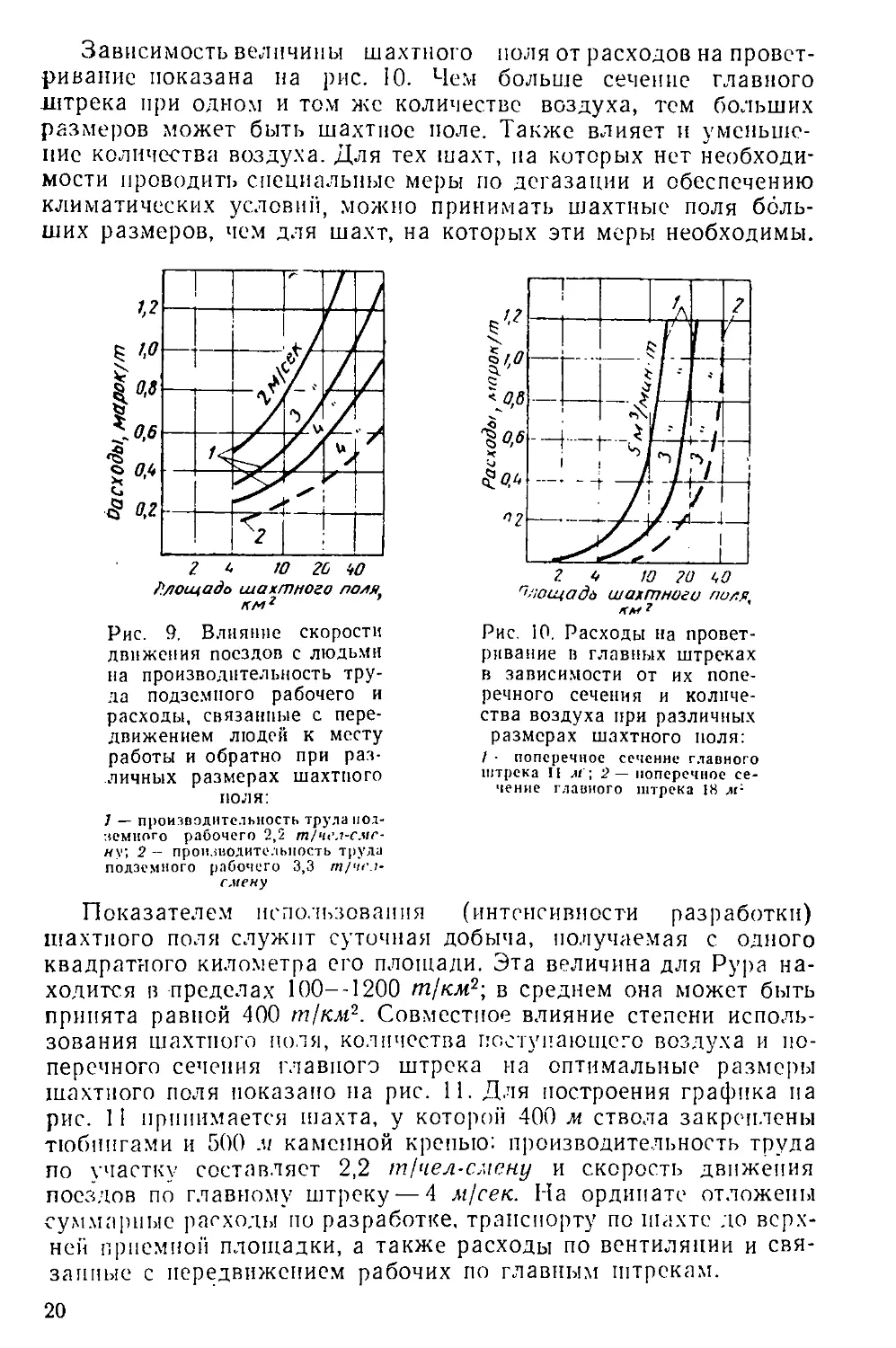

Зависимость величины шахтного ноля от расходов на провет-

ривание показана на рис. 10. Чем больше сечение главного

штрека при одном и том же количестве воздуха, тем больших

размеров может быть шахтное поле. Также влияет и уменьше-

ние количества воздуха. Для тех шахт, на которых нет необходи-

мости проводить специальные меры по дегазации и обеспечению

климатических условии, можно принимать шахтные поля боль-

ших размеров, чем для шахт, на которых эти меры необходимы.

Рис. 9. Влияние скорости

движения поездов с людьми

на производительность тру-

да подземного рабочего и

расходы, связанные с пере-

движением людей к месту

работы и обратно при раз-

личных размерах шахтного

поля:

1 — производительность труда под-

земного рабочего 2,2 т/че,1-сме-

яу; 2 — производительность труда

подземного рабочего 3,3 т/че.1-

смену

^пощадъ шахтноги пим,

км 7

Рис, 10. Расходы на провет-

ривание в главных штреках

в зависимости от их попе-

речного сечения и количе-

ства воздуха при различных

размерах шахтного поля:

/ • поперечное сеченне главного

штрека Ц м ; 2 — поперечное се-

чение главного штрека 18 м-

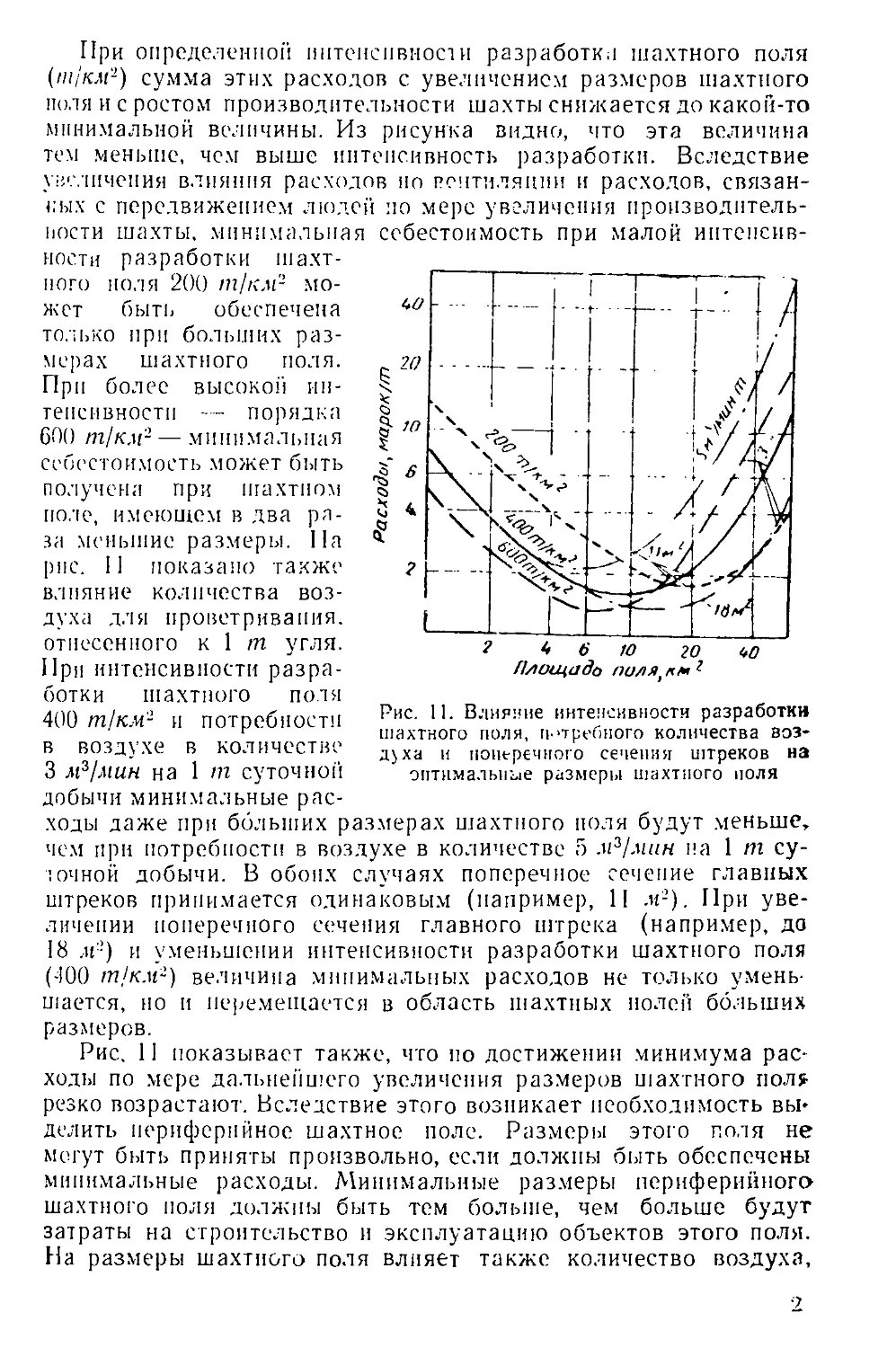

Показателем использования (интенсивности разработки)

шахтного поля служит суточная добыча, получаемая с одного

квадратного километра его площади. Эта величина для Рура на-

ходится в пределах 100--1200 mlк.м2-, в среднем она может быть

принята равной 400 т/км'1. Совместное влияние степени исполь-

зования шахтного поля, количества поступающего воздуха и по-

перечного сечения главного штрека на оптимальные размеры

шахтного поля показано па рис. 11. Для построения графика па

рис. 11 принимается шахта, у которой 400 м ствола закреплены

тюбингами и 500 м каменной крепью: производительность труда

по участку составляет 2,2 т!чел-смену и скорость движения

поездов по главному штреку — 4 м/сек. На ординате отложены

суммарные расходы по разработке, транспорту по шахте до верх-

ней приемной площадки, а также расходы по вентиляции и свя-

занные с передвижением рабочих по главным штрекам.

20

При определенной интенсивности разработки шахтного поля

(tn/км’) сумма этих расходов с увеличением размеров шахтного

поля и с ростом производительности шахты снижается до какой-то

минимальной величины. Из рисунка видно, что эта величина

тем меньше, чем выше интенсивность разработки. Вследствие

увеличения влияния расходов но вентиляции и расходов, связан-

ных с передвижением людей по мере увеличения производитель-

ности шахты, минимальная

ности разработки шахт-

ного ноля 200 т!км- мо-

жет быть обеспечена

только при больших раз-

мерах шахтного поля.

При более высокой ин-

тенсивности — порядка

600 т!км2 — минимальная

себестоимость может быть

получена при шахтном

поле, имеющем в два ра-

за меньшие размеры. На

рнс. 11 показано также

влияние количества воз-

духа для проветривания,

отнесенного к 1 т угля.

При интенсивности разра-

ботки шахтного поля

400 т)км~ и потребности

в воздухе в количестве

3 л(3/л1«н на 1 т суточной

себестоимость при малой интеисив-

Рис. 11. Влияние интенсивности разработки

шахтного поля, потребного количества воз-

духа и поперечного сечения штреков на

оптимальные размеры шахтного ноля

добычи минимальные рас-

ходы даже при больших размерах шахтного поля будут меньше,

чем при потребности в воздухе в количестве 5 м^мин на 1 т су-

точной добычи. В обоих случаях поперечное сечение главных

штреков принимается одинаковым (например, Н .и2). При уве-

личении поперечного сечения главного штрека (например, до

18 л(:!) и уменьшении интенсивности разработки шахтного поля

(400 т/км2) величина минимальных расходов не только умень-

шается, но и перемешается в область шахтных полей больших

размеров.

Рис. 11 показывает также, что по достижении минимума рас-

ходы по мере дальнейшего увеличения размеров шахтного поля

резко возрастают. Вследствие этого возникает необходимость вы*

делить периферийное шахтное поле. Размеры этого поля не

могут быть приняты произвольно, если должны быть обеспечены

минимальные расходы. Минимальные размеры периферийного

шахтного поля должны быть тем больше, чем больше будут

затраты на строительство и эксплуатацию объектов этого поля.

На размеры шахтного поля влияет также количество воздуха,

Рис. 12. Место закладки стволов у линии сброса:

/ — земная поверхность; 2 — приподнятое крыло сброса; 3 - опу-

щенное крыло сброса

Рис. 13. Место закладки ствола на крыле

седлообразной складки

Срвер

tO.O

-600

Рис. 14. Место закладки стволов на антиклиналь-

ной складке:

1 — ствол 3; 2 — ствол 1; 3 — ствол 2; 4 — граница шахтного

поля; 5 — покрывающие породы; 6 — мульда; 7 — главный

блок; 8 — пласт L; Р — пласт Катарина; 10 — пласт Плас-

хофсбанк; 11 — Августа-Виктория

необходимого для проветривания; чем больше требуется воз-

духа для проветривания, тем меньшие следует принимать размеры

шахтного поля.

В заключение необходимо указать на преимущества, которые

дает разработка периферийных шахтных полей. При диагональ-

ном проветривании потери воздуха из-за утечек меньше, чем при

центральном. Температурные условия работы улучшаются, что

приводит к уменьшению количества рабочих мест с сокращен-

ным рабочим днем (вследствие повышенной температуры).

Уменьшаются потери времени рабочих на ожидание при спуске

и подъеме, так как спуск и подъем производятся одновременно

по нескольким стволам. Вследствие увеличения скорости отра-

ботки выемочных полей уменьшается период поддержания

штреков.

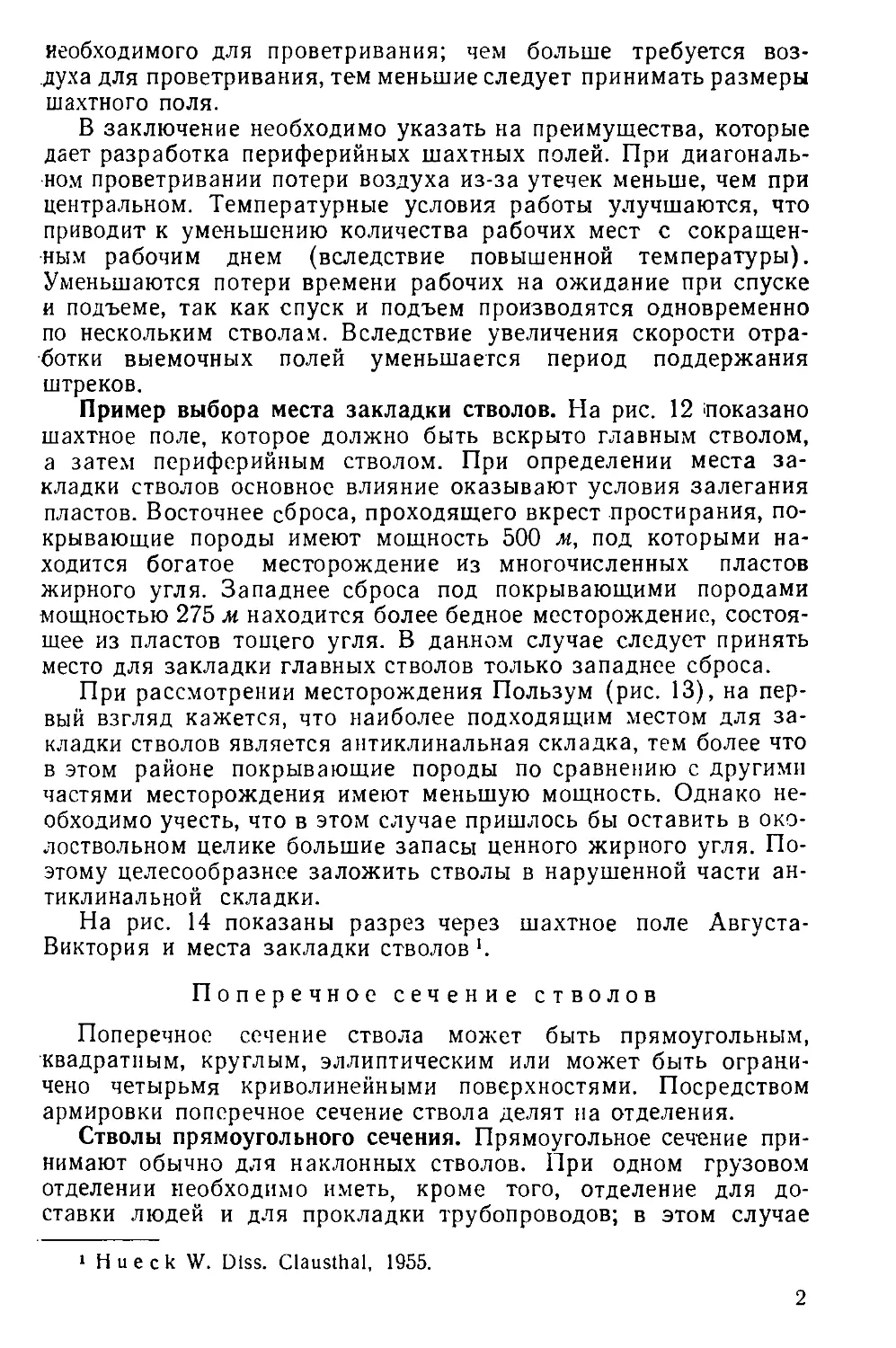

Пример выбора места закладки стволов. На рис. 12 показано

шахтное поле, которое должно быть вскрыто главным стволом,

а затем периферийным стволом. При определении места за-

кладки стволов основное влияние оказывают условия залегания

пластов. Восточнее сброса, проходящего вкрест простирания, по-

крывающие породы имеют мощность 500 м, под которыми на-

ходится богатое месторождение из многочисленных пластов

жирного угля. Западнее сброса под покрывающими породами

мощностью 275 м находится более бедное месторождение, состоя-

щее из пластов тощего угля. В данном случае следует принять

место для закладки главных стволов только западнее сброса.

При рассмотрении месторождения Пользум (рис. 13), на пер-

вый взгляд кажется, что наиболее подходящим местом для за-

кладки стволов является антиклинальная складка, тем более что

в этом районе покрывающие породы по сравнению с другими

частями месторождения имеют меньшую мощность. Однако не-

обходимо учесть, что в этом случае пришлось бы оставить в око-

лоствольном целике большие запасы ценного жирного угля. По-

этому целесообразнее заложить стволы в нарушенной части ан-

тиклинальной складки.

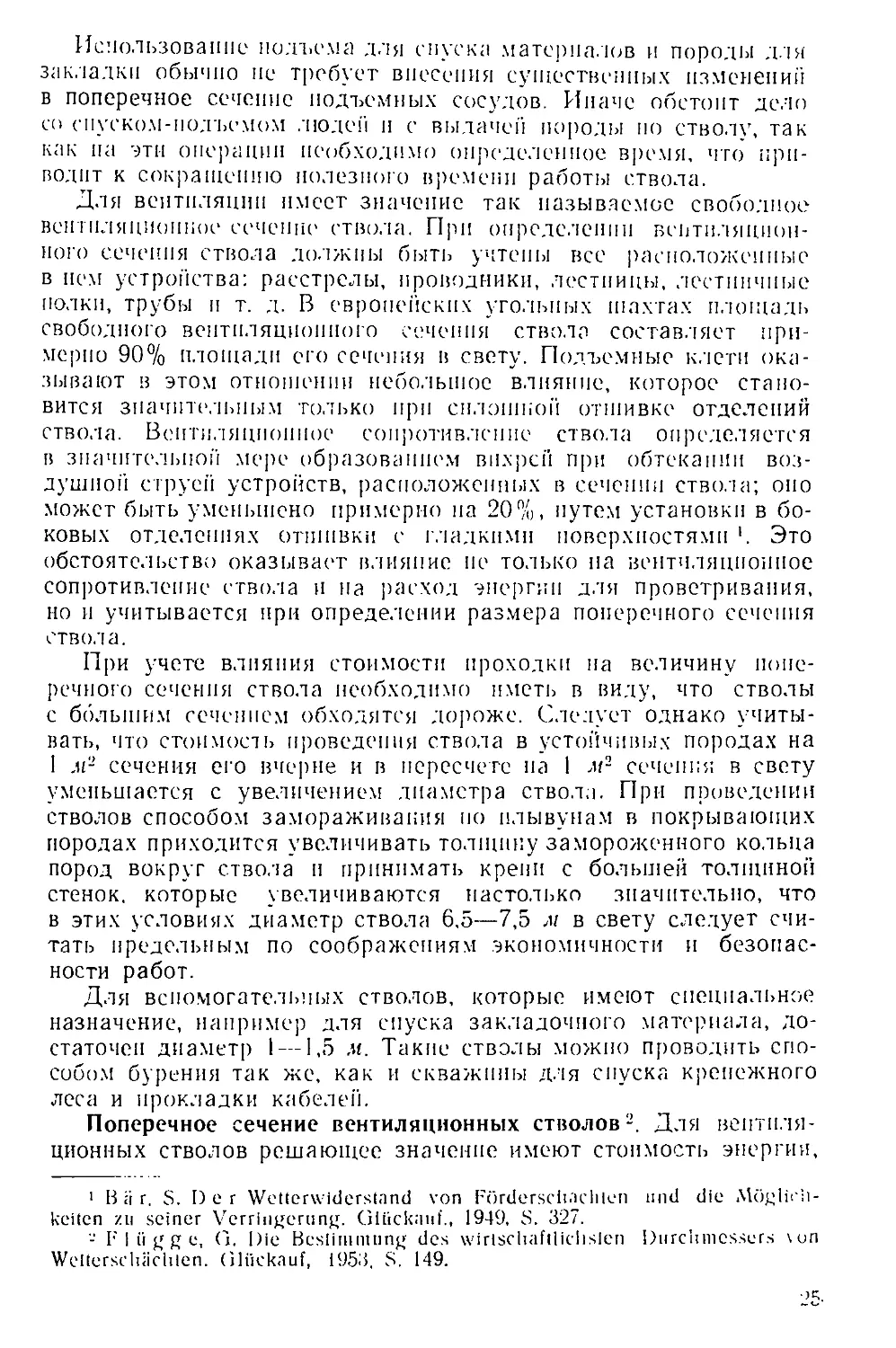

На рис. 14 показаны разрез через шахтное поле Августа-

Виктория и места закладки стволов '.

Поперечное сечение стволов

Поперечное сечение ствола может быть прямоугольным,

квадратным, круглым, эллиптическим или может быть ограни-

чено четырьмя криволинейными поверхностями. Посредством

армировки поперечное сечение ствола делят на отделения.

Стволы прямоугольного сечения. Прямоугольное сечение при-

нимают обычно для наклонных стволов. При одном грузовом

отделении необходимо иметь, кроме того, отделение для до-

ставки людей и для прокладки трубопроводов; в этом случае

1 Hueck W. Diss. Clausthal, 1955.

2

поперечное сечение ствола приближается к квадратном)’. Чем

больше отделен ин необходимо иметь в стволе, тем больше при-

ходится увеличивать длинную сторон)’ его сечения. На южно-

африканских золоторудных шахтах, например, имеются наклон-

ные стволы с 5—7 отделениями, из которых 4- 6 являются гру-

зовыми, оборудованными клетевыми пли скиповыми подъемами.

Однако и при вертикальных стволах в крепких породах (напри-

мер, в рудных жилах) часто отдают предпочтение прямоуголь-

ному сечению. Это особенно имеет место, если породы на-

столько прочны, что можно отказаться от крепления.

Вертикальные стволы прямоугольного сечения следует по

возможности располагать короткой сторопой по простиранию для

увеличения их устойчивости против горного давления.

Следует упомянуть шахту «Кпруна», па которой имеется

8 подъемных стволов сечением 3 X 5 м, отделенных друг от

друга целиками шириной всего лишь по 7 м. Над этой группой

стволов возвышается общее надшахтное здание — копер из бе-

тона длиной 115 лг, шириной 30 м и высотой 52 я.

Стволы круглого сечения. Стволы круглого сечения имеют

существенные преимущества по сравнению с прямоугольными,

поэтому в настоящее время они применяются почти повсе-

местно. Горное давление распределяется равномерно по всему

периметру; отсутствуют углы, на обработку которых при про-

ходке ствола требуется мною времени н затрат. Крепь в форме

цилиндра может оказывать наибольшее сопротивление давлению

пород. Кроме того, при круглом сечении отношение периметра

к сечению наиболее оптимальное, и поэтому стоимость крени

стволов круглой формы но сравнению со стволами другой формы

при одинаковой площади сечения наименьшая. Значение преиму-

ществ круглых стволов возрастает с увеличением их диаметра.

Поперечное сечение подъемных стволов. Поперечное сечение,

а при круглой форме сечения диаметр подъемного ствола зависят

главным образом от следующих трех факторов:

1) тина, размеров и количества подъемных сосудов, необхо-

димых для обеспечения требуемой добычи;

2) количества воздуха, которое должно проходить но стволу;

3) стоимости проведения и поддержания ствола.

Следует учитывать также необходимое сечение для размеще-

ния лестниц, лестничных полков, труб, кабелей и аварийного

подъема.

Суточная производительность ствола определяется количе-

ством часов работы подъема и его часовой производительностью.

Последняя зависит от количества подъемов за час, величины од-

новременно поднимаемого полезного груза н степени использо-

вания подъема. Если, кроме выдачи грузов, ствол используется

для спуска-подъема людей, то полезное использование ствола

составляет 60—70%. Размеры подъемных сосудов зависят от их

типа (клеть или скип) и от веса полезного груза.

24

Использование подъема для спуска материалов и породы для

закладки обычно не требует внесения существенных изменений

в поперечное сечение подъемных сосудов. Иначе обстоит дело

со спуском-подъемом людей и с выдачей породы но стволу, так

как на эти операции необходимо определенное время, что при-

водит к сокращению полезного времени работы ствола.

Для вентиляции имеет значение так называемое свободное

вентпляционное сечение ствола. При определении вентиляцион-

ного сечения ствола должны быть учтены все расположенные

в нем устройства: расстрелы, проводники, лестницы, лестничные

полки, трубы и т. д. В европейских угольных шахтах площадь

свободного вентиляционного сечения ствола составляет при-

мерно 90% площади его сечения в свету. Подъемные клети ока-

зывают в этом отношении небольшое влияние, которое стано-

вится значительным только при сплошной отшивке отделений

ствола. Вентиляционное сопротивление ствола определяется

в значительной мере образованием вихрей при обтекании воз-

душной струей устройств, расположенных в сечении ствола; оно

может быть уменьшено примерно па 20%, путем установки в бо-

ковых отделениях отшивки с гладкими поверхностями '. Это

обстоятельство оказывает влияние не только па вентиляционное

сопротивление ствола и на расход энергии для проветривания,

но и учитывается при определении размера поперечного сечения

ствола.

При учете влияния стоимости проходки на величину попе-

речного сечения ствола необходимо иметь в виду, что стволы

с большим сечением обходятся дороже. Следует однако учиты-

вать, что стоимость проведения ствола в устойчивых породах на

I м2 сечения его вчерне и в пересчете па 1 л/2 сечения в свету

уменьшается с увеличением диаметра ствола. При проведении

стволов способом замораживания по плывунам в покрывающих

породах приходится увеличивать толщину замороженного кольца

пород вокруг ствола и принимать крени с большей толщиной

стенок, которые увеличиваются настолько значительно, что

в этих условиях диаметр ствола 6,5—7,5 м в свету следует счи-

тать предельным по соображениям экономичности и безопас-

ности работ.

Для вспомогательных стволов, которые имеют специальное

назначение, например для спуска закладочного материала, до-

статочен диаметр 1 —1,5 м. Такие стволы можно проводить спо-

собом бурения так же, как и скважины для спуска крепежного

леса и прокладки кабелей.

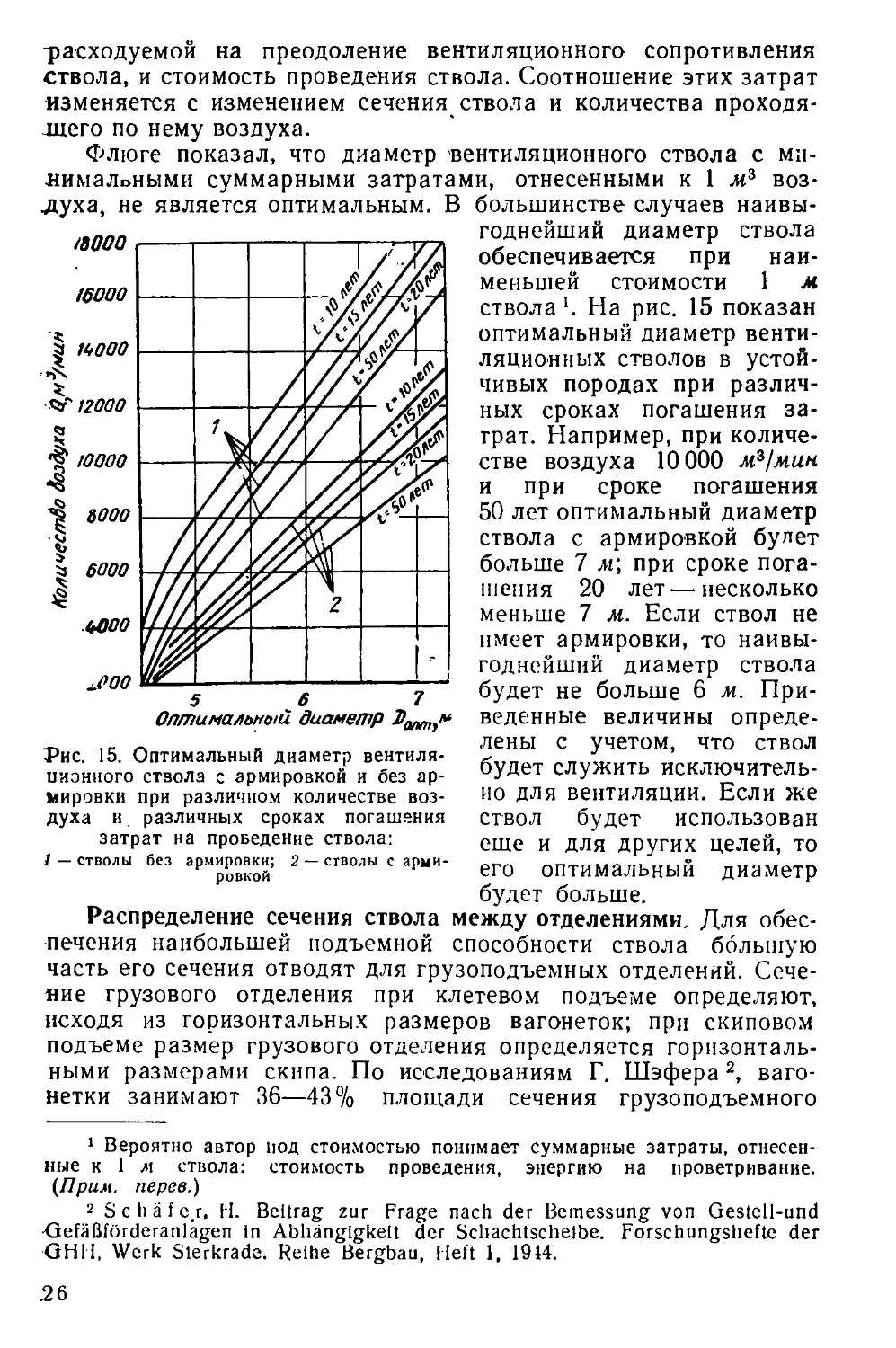

Поперечное сечение вентиляционных стволов2. Для вентиля-

ционных стволов решающее значение имеют стоимость энергии,

1 Bar. S. I) е г Wetterwiderstand von Fordersciiaclilen und die Moglit’H-

keiien zu seiner Verringerung. Gilickauf., 1949. S. 327.

- Pliigge, G. Die Bcslininuing des wirlscliaflliclislen Durc'nmessers von

Welierscliacliien. Gilickauf, 1953, S. 149.

OR.

^расходуемой на преодоление вентиляционного сопротивления

ствола, и стоимость проведения ствола. Соотношение этих затрат

изменяется с изменением сечения ствола и количества проходя-

щего по нему воздуха.

Флюге показал, что диаметр вентиляционного ствола с мп-

нималоными суммарными затратами, отнесенными к 1 л3 воз-

духа, не является оптимальным. В

Рис. 15. Оптимальный диаметр вентиля-

ционного ствола с армировкой и без ар-

мировки при различном количестве воз-

духа и различных сроках погашения

затрат на проведение ствола:

/ — Стволы без армировки; 2 — стволы с арми-

ровкой

большинстве случаев наивы-

годнейший диаметр ствола

обеспечивается при наи-

меньшей стоимости 1 м

ствола '. На рис. 15 показан

оптимальный диаметр венти-

ляционных стволов в устой-

чивых породах при различ-

ных сроках погашения за-

трат. Например, при количе-

стве воздуха 10 000 м31мин

и при сроке погашения

50 лет оптимальный диаметр

ствола с армировкой булет

больше 7 м; при сроке пога-

шения 20 лет — несколько

меньше 7 м. Если ствол не

имеет армировки, то наивы-

годнейший диаметр ствола

будет не больше 6 м. При-

веденные величины опреде-

лены с учетом, что ствол

будет служить исключитель-

но для вентиляции. Если же

ствол будет использован

еще и для других целей, то

его оптимальный диаметр

будет больше.

между отделениями. Для обес-

болыпую

Распределение сечения ствола

печения наибольшей подъемной способности ствола

часть его сечения отводят для грузоподъемных отделений. Сече-

ние грузового отделения при клетевом подъеме определяют,

исходя из горизонтальных размеров вагонеток; при скиповом

подъеме размер грузового отделения определяется горизонталь-

ными размерами скипа. По исследованиям Г. Шэфера1 2, ваго-

нетки занимают 36—43% площади сечения грузоподъемного

1 Вероятно автор под стоимостью понимает суммарные затраты, отнесен-

ные к 1 я ствола: стоимость проведения, энергию на проветривание.

(Прим, перед.)

2 Schafer, Н. Beitrag zur Frage nach der Bemessung von Gestell-und

OefaBforderanlagen in Abhangigkeit der Scliachtscheibe. Forschungsliefte der

GHH, Werk Slerkrade. Reihe Bergbau, Heft 1, 1944.

.26

3650

one

27

ствола, причем меньшая величина относится к стволу с диамет-

ром 6 м, а большая— к стволу с диаметром 8 м.

Очень важно при этом исходить из размеров стандартных

шахтных вагонеток. При проектировании нового подъемного

ствола для существующей шахты необходимо определять сече-

ние ствола, исходя из имеющихся на шахте вагонеток.

Если необходимо (как это часто имеет место) разместить

в одном стволе два подъема и иметь в нем четыре грузовых отде-

ления, то в таком случае можно применить вагонетки только не-

больших размеров. Вагонетки с небольшими габаритными раз-

мерами в германских угольных шахтах позволяют иметь более

узкие выработки, чем в калийных шахтах, а также в английских

и американских угольных шахтах. Для обеспечения быстрой

смены вагонеток необходимо предусматривать сквозное движе-

ние их через клеть, т. е. выталкивание вагонеток из клети ваго-

нетками, подаваемыми в клеть.

Лестничное отделение может находиться либо с торцовой,

либо с боковой стороны клети. Большие преимущества дает раз-

мещение лестничного отделения с торцовой стороны клетей, так

как это позволяет использовать расстрелы грузового отделения

для устройства лестничных полков. Расстрелы служат также

для ограждения и защиты лестничного отделения и другого обо-

рудования. В стволах, имеющих только один подъем, располо-

жение лестничных отделений с торцовой стороны клетей часто

невозможно, поэтому необходимы дополнительные расстрелы

для устройства лестничного отделения. В этих случаях глав-

ные расстрелы служат только для прикрепления к ним провод-

ников и должны располагаться возможно ближе к стенкам

ствола.

На рис. 16 показано сечение ствола (по Шэферу) для одного

подъема с вагонетками емкостью по 1100 л, а на рис. 17 — сече-

ние ствола для двух подъемов с вагонетками емкостью по 4000 л.

На обоих рисунках даны обычные минимальные расстояния

между подъемами, а также между клетями п крепью ствола.

§ 3. ВСКРЫТИЕ ВЕРТИКАЛЬНЫМИ СТВОЛАМИ

1. Разделение на горизонты

Горизонт представляет собой сеть главных горизонтальных

выработок, которые проводятся в разтичных направлениях и на

различном расстоянии друг от друга. Горизонты предназна-

чаются для того, чтобы разделить шахтное поле, заключающее

негоризонтально залегающие пласты (залежи), на блоки в вер-

тикальном направлении, которые затем вырабатываются в ни-

сходящем порядке.

При классическом разделении шахтного поля на горизонты

необходимо иметь как минимум два горизонта, из которых ниж-

28

пип является откаточным, а верхний — вентиляционным. Верх-

ний горизонт служит обычно для исходящей вентиляционной

струн, но при проветривании нисходящей вентиляционной струей

он служит для приема свежего воздуха.

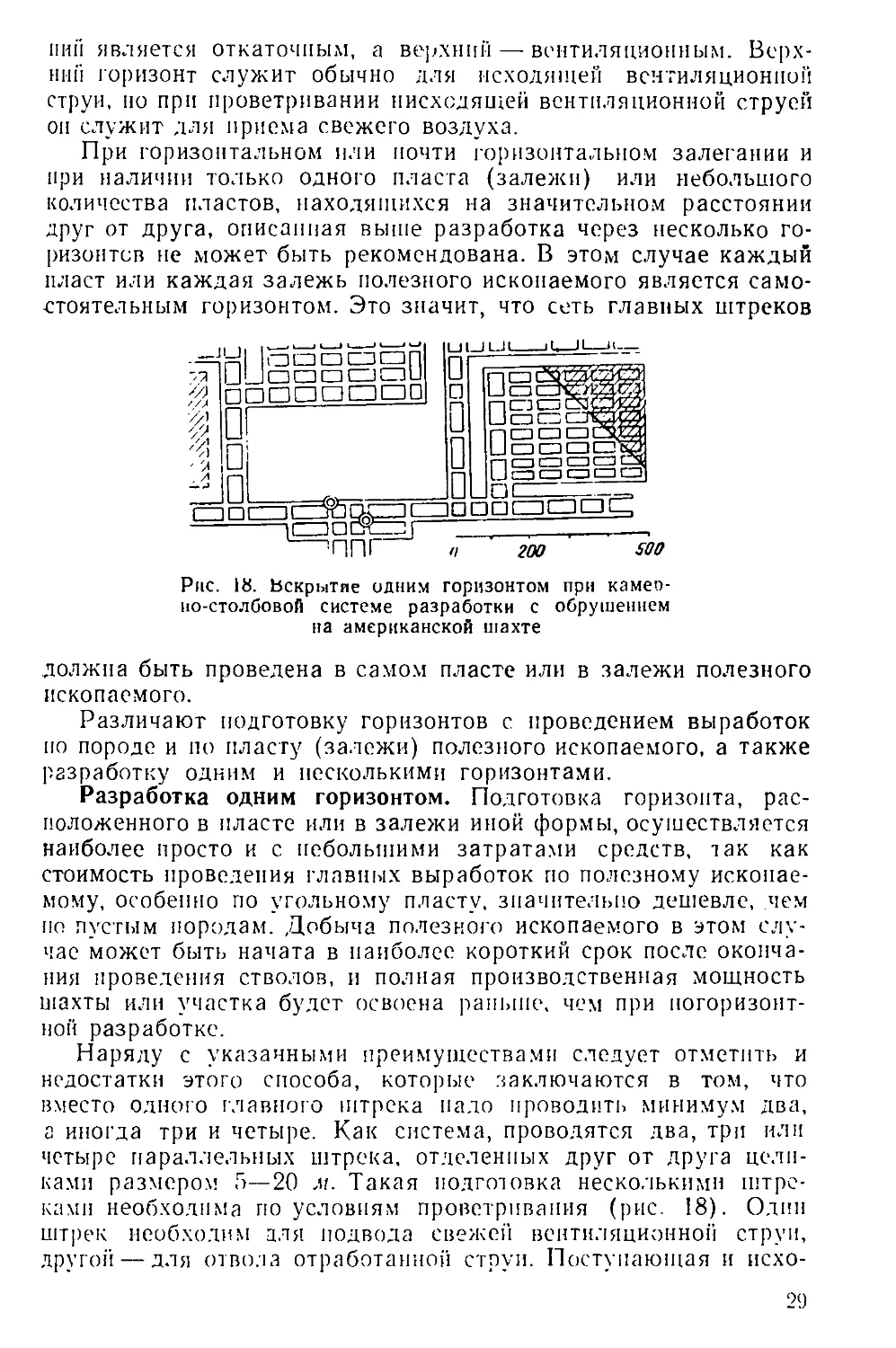

При горизонтальном или почти горизонтальном залегании и

при наличии только одного пласта (залежи) или небольшого

количества пластов, находящихся на значительном расстоянии

друг от друга, описанная выше разработка через несколько го-

ризонтов не может быть рекомендована. В этом случае каждый

пласт или каждая залежь полезного ископаемого является само-

стоятельным горизонтом. Это значит, что сеть главных штреков

Рис. 18. Вскрытие одним горизонтом при камео-

ио-столбовой системе разработки с обрушением

на американской шахте

должна быть проведена в самом пласте или в залежи полезного

ископаемого.

Различают подготовку горизонтов с проведением выработок

но породе и по пласту (залежи) полезного ископаемого, а также

разработку одним и несколькими горизонтами.

Разработка одним горизонтом. Подготовка горизонта, рас-

положенного в пласте или в залежи иной формы, осуществляется

наиболее просто и с небольшими затратами средств, так как

стоимость проведения главных выработок по полезному ископае-

мому, особенно по угольному пласту, значительно дешевле, чем

по пустым породам. Добыча полезного ископаемого в этом слу-

чае может быть начата в наиболее короткий срок после оконча-

ния проведения стволов, и полная производственная мощность

шахты или участка будет освоена раньше, чем при ногоризонт-

ной разработке.

Наряду с указанными преимуществами следует отметить и

недостатки этого способа, которые заключаются в том, что

вместо одного главного штрека надо проводить минимум два,

а иногда три и четыре. Как система, проводятся два, три или

четыре параллельных штрека, отделенных друг от друга цели-

ками размером 5—20 я. Такая подготовка несколькими штре-

ками необходима по условиям проветривания (рис. 18). Одни

штрек необходим для подвода свежей вентиляционной струи,

другой — для отвоза отработанной струи. Поступающая и исхо-

29

дящая вентиляционные струи находятся близко друг от друга,

что затрудняет выделение участков с обособленной вентиляцией

и способствует возникновению коротких токов. Кроме того, ВО'

всех пунктах пересечения входящей и исходящей вентиляцион-

ных струй следует устраивать кроссинги.

Благоприятные условия для разработки одним горизонтом

имеются в горизонтальных ненарушенных месторождениях, на-

пример в калийных шахтах районов Вера и Нью-Мексико, в бу-

роугольных шахтах, в рудниках Догера в Южной Германии,

а также в ряде месторождений Северной Америки и Велико-

британии. Этот способ применяется и при более или менее зна-

чительном угле падения пласта или при волнистом залегании,

а также при маломощных пластах; однако в этих случаях при-

ходится иметь дело с большим количеством недостатков, влияние-

которых становится все более заметным. Если проводить штрек

по пласту прямолинейно, то он будет волнистым в вертикальной-

плоскости. Если же его проводить с постоянным подъемом, то-

часто будет требоваться большой объем работы по подрывке

боковых пород. При использовании третьей возможности — про-

ведения штреков по пласту горизонтально или с постоянным

подъемом — на пологих седлах и мульдах штреки будут иметь

многочисленные криволинейные участки. Вентиляция, водоотлив,

и, прежде всего, транспорт будут находиться в тяжелых усло-

виях. По этой причине на английских угольных шахтах продол-

жают еще и теперь широко применять канатную откатку, кото-

рая имеет низкую производительность и характеризуется значи-

тельно большей трудоемкостью на 100 т добытого угля по срав-

нению с локомотивной откаткой.

Разработка несколькими горизонтами. Если месторождение

пологое или крутое, то от разработки одним горизонтом отказы-

ваются. Откаточные и вентиляционные выработки горизонтов

должны проводиться в боковых породах. При этом необходимо

вести работы минимум на двух горизонтах: на нижележащем

откаточном, на который поступает свежий воздух, и на вышеле-

жащем вентиляционном, по которому отводится исходящая вен-

тиляционная струя. Описанная схема может быть рекомендована-

и при слабопологих и даже горизонтальных пластах, залегающих

на небольшом расстоянии друг от друга. Такие условия имеются-,

например, в угольных шахтах европейского континента. На этих

шахтах применяется и оправдала себя разработка несколькими

горизонтами с проведением выработок в боковых породах также

при пологом залегании пластов. Расположенные между двумя

горизонтами пласты полезного ископаемого вскрываются верти-

кальными выработками и затем дополнительно разделяются на

более мелкие части.

Такой способ всегда применяется при пологом залегании

и в большинстве случаев необходим при наклонном и крутом па-

дении.

30

Вскрывающими вертикальными выработками являются сле-

пые стволы. Реже применяют наклонные выработки, которые

проводят по полезному ископаемому или по боковым породам, и

тогда они называются соответственно пластовыми или полевыми

бремсбергами.

Преимущества погоризонтного вскрытия и подготовки выра-

ботками, расположенными в боковых породах, кроме того, со-

стоят в том, что при наклонном или крутом залегании такой

способ является единственно возможным. При этом способе: го-

ризонтальные выработки обслуживают не один, а все пласты

полезного ископаемого; создаются наилучшие предпосылки для

применения высокопроизводительной локомотивной откатки;

в угольных шахтах поддержание полевых штреков значительно'

проще, чем пластовых; легче отделить поступающую вентиля-

ционную струю от исходящей, чем при одногоризонтном вскры-

тии. Кроме того, вокруг полевых штреков образуется зона

охлажденных пород, что очень важно с точки зрения венти-

ляции.

Разумеется, этот способ вскрытия и подготовки имеет ряд

недостатков. Прежде всего на вскрытие требуется значительно

больше времени, что имеет важное значение как для строя-

щихся, так и для действующих шахт. Продолжительность вскры-

тия можно сократить, применяя скоростные методы проведения

выработок. На строящихся шахтах можно начать очистные ра-

боты вблизи ствола шахты. Таким путем можно раньше начать

реализацию добытого полезного ископаемого и тем самым ча-

стично использовать полученные средства для финансирования

работ по вскрытию. Недостатком являются также высокие капи-

тальные затраты по вскрытию горизонтальными полевыми выра-

ботками. Поэтому большое значение имеет выбор такого рас-

стояния между горизонтами, при котором обеспечивается вскры-

тие достаточно больших запасов полезного ископаемого между

горизонтами. Размер этих запасов можно считать достаточным,

если затраты по вскрытию, отнесенные к 1 т добываемого угля,

будут находиться в приемлемых границах. В Руре они состав-

ляют 4—12% от общей себестоимости, в Ахенском округе —

9—12% и в бельгийском бассейне Кампин — 6—8%.

Расстояние между горизонтами. После решения вопроса о ко-

личестве и диаметре стволов и месте их закладки должно быть

определено место закладки первого горизонта и расстояние

между горизонтами. Целесообразно принимать такое расстояние

между горизонтами, при котором сумма затрат, зависящая от

этого расстояния и отнесенная к 1 т запасов горизонта, будет

минимальной. Она зависит в значительной степени также от за-

пасов полезного ископаемого на горизонте.

Указанная сумма затрат составляется из:

затрат на проведение штреков главного направления, вклю-

чая околоствольные дворы, камеры и слепые стволы;

31

стоимости поддержания выработок, при помощи которых

осуществлено вскрытие;

стоимости транспортирования угля и материалов по слепым

стволам;

стоимости подъема по главному стволу;

стоимости проветривания;

стоимости водоотлива;

расходов, вызванных потерей чистого рабочего времени из-за

удлинения пути к места,м работы и ухудшением климатических

условий работы.

Затраты на проведение штреков на горизонте зависят от

расстояния между горизонтами в том случае, если выбор боль-

шего расстояния вызовет необходимость применения более доро-

гой крепи (вследствие увеличения глубины) или проведения

штреков большего сечения (из-за ухудшения температурных

условий).

Однако при большем расстоянии между горизонтами можно

будет получить экономию, отказавшись от подготовки одного из

двух, трех или четырех горизонтов.

Стоимость поддержания вскрывающих выработок горизонта

возрастает с увеличением расстояния между горизонтами. Это

объясняется усилением проявлений горного давления, а также

увеличением расходов на поддержание штреков. Это обстоятель-

ство следует принимать во внимание, если при увеличенном рас-

стоянии между горизонтами годовая производственная мощность

шахты не увеличивается, а возрастает срок службы горизонта.

Вполне очевидно, что с увеличением расстояния между го-

ризонтами увеличится стоимость транспорта по слепым ство-

лам. Если будет отдано предпочтение клетевому или скиповому

подъему перед спуском по спиральным желобам, то пропускная

способность слепого ствола снижается. При увеличении расстоя-

ния между горизонтами измельчение угля в спиральном спуске

возрастает. Стоимость подъема на 1 т и 100 ,н глубины главного

ствола увеличивается па глубинах от 400 до 700 м на 15 пфенни-

гов, а па глубинах от 700 до 1000 м— па 30 пфеннигов. Расходы

на проветривание возрастут в связи с увеличением вентиляцион-

ного сопротивления главных и слепых стволов вследствие боль-

шей их глубины. Кроме того, на более глубоких горизонтах тем-

пература выше, и если она превысит 28°, то придется приб-н путь

к дорогостоящим работам по обеспечению искусственного

охлаждения воздуха пли уменьшить продолжительность смены.

Эти обстоятельства настолько серьезны, что обычно принимают

меньшие расстояния между горизонтами.

Так как расходы по вскрытию данного горизонта зависят от

заключенных в нем запасов полезного ископаемого, то понятно,

что при более богатом месторождении и запасах, расположенных

недалеко от ствола, позволяющих уменьшить протяженность

вскрывающих выработок горизонта, можно уменьшить и рас-

32

стояние между горизонтами. Естественно, что при более бедном

месторождении будет обратная зависимость.

Влияние условия залегания отчетливо видно на примере ме-

сторождений газовых и тощих углей Рурского бассейна. Пласты

газового угля относительно мощные и залегают (преимуще-

ственно полого) группами на небольшом расстоянии друг от

друга в слабых боковых породах. Пласты тощего угля в боль-

шинстве своем тонкие, залегание их главным образом наклон-

ное и крутое, а боковые породы крепкие. Таким образом, место-

рождения газовых углей содержат все условия, благоприятные

для установления небольших расстояний между горизонтами, и,

наоборот, условия месторождений тощих углей благоприятны

для применения горизонтов со значительной вертикальной вы-

сотой.

Интересно сравнить в этом отношении Рурский бассейн и ан-

глийские шахты. Угленасыщенность продуктивной толщи, выра-

женная в метрах рабочей мощности пластов на 100 м толщи

вмещающих пород, в Рурском бассейне составляет в среднем 2,5,

а в Англии 1,5. Угленасыщенность по отдельным группам пластов

Рура:

Тощие угли......................................1,2 м

Жирные угли...........................3,5 „

Газовые угли..........................2,5 ,

Длиннопламениые угли..................2,0 ,

В Англии по группам пластов эта величина находится в пре-

делах 0,8—2,0 м.

Следует, однако, отметить, что прямой зависимости между

удельной насыщенностью продуктивной толщи запасами полез-

ного ископаемого и расстоянием между горизонтами не суще-

ствует. Иными словами, если на шахте А с угленасыщепностью

3 м на 100 м продуктивной толщи наивыгоднейшее расстояние

между горизонтами составляет 120 м, то при угленасыщенности

1,5 м на 100 м следует принять расстояние между горизонтами

не 240 м, а, вероятно, меньше: например, 175 или 200 м. Таким

образом, более высокие затраты по вскрытию более бедного ме-

сторождения являются неизбежными.

Свойства вмещающих пород имеют первостепенное значение

на угольных шахтах, на рудных и калийных шахтах — меньшее

значение.

Крепкие песчаники особенно желательны для расположения

в них околоствольных дворов; то же можно сказать и о главных

штреках.

Стоимость проведения выработок по песчаникам больше, но

расходы на поддержание меньше и безопасность работы в этих

выработках выше. Чем меньше углы падения пластов, тем

к большей сети выработок относится это положение. При кру-

том залегании пластов часто имеется возможность проводить

в крепких породах только околоствольный двор.

3 Горное дело

33

Длина очистных забоев. Влияние длины очистных забоев на

расстояние между горизонтами в угольных шахтах сказывается

в зависимости от угла падения пластов. При горизонтальном или

очень пологом залегании длина очистного забоя не зависит от

расстояния между горизонтами. Однако с увеличением угла па-

дения влияние ее становится заметным. В данном случае необ-

ходимо решать вопрос о том, следует ли разрабатывать поле,,

расположенное между соседними горизонтами, сразу на всю вы-

соту или делить его на части по вертикали. Если, например,

угол падения пласта 30°, то для получения лавы длиной 150 и

200 м необходима вертикальная высота соответственно 85 и

115 м. Расстояние между горизонтами в этом случае могло бы

быть выбрано равным указанным вертикальным высотам или

удвоено по сравнению с ними.

Расстояние между горизонтами 85 или 115 м мало, однако

при таком расстоянии возможна работа без промежуточного

горизонта. В этом случае транспортирование закладочного мате-

риала может производиться от ствола по вентиляционному гори-

зонту или можно иметь один слепой ствол для целого блока для

подъема закладочного материала с откаточного горизонта. Если

принять вдвое большее расстояние между горизонтами, то не-

обходимо учитывать недостатки, связанные с наличием проме-

жуточного горизонта.

Аналогичные условия имеют место и при крутом залегании

пластов с тем, однако, отличием, что здесь меньше возможностей

разрабатывать сразу все поле между соседними горизонтами.

Такие возможности создаются лишь на малонарушенных место-

рождениях при расстоянии между горизонтами в 100 м, позво-

ляющем разрабатывать пласты диагональными забоями и, кроме

того, обеспечивающем вскрытие достаточно больших запасов

угля, оправдывающих затраты по проведению главных вырабо-

ток такого горизонта. В остальных случаях невозможно избе-

жать устройства промежуточных горизонтов. При этом следует

принять основное правило—избегать большого числа промежу-

точных горизонтов, и не только из-за того, что при этом умень-

шаются затраты на проведение выработок, но и потому, что один

горизонт будет обслуживаться лучше, чем несколько.

Однако следует иметь в виду, что нарушенные месторожде-

ния, небольшие синклинальные и антиклинальные складки,

а также местные изменения мощности разрабатываемых пла-

стов вынуждают увеличивать количество промежуточных гори-

зонтов.

Расстояние между горизонтами на угольных шахтах. По при-

веденным выше соображениям, на германских и других западно-

европейских угольных шахтах принимают расстояние между

горизонтами при пологом залегании 100—200 м, при наклон-

ном— 100—150 м и при крутом— 150—200 м. Высота горизонта

увеличивалась по мере развития горной техники.

34

Часто расстояние между горизонтами следует выбирать,

учитывая условия залегания разных групп пластов; это особенно

надо иметь в виду в тех случаях, когда пласты имеют различные

углы падения. Стремление иметь температуру воздуха в забоях

ниже 28° вынуждает избегать больших расстояний между гори-

зонтами.

Запасы полезного ископаемого между двумя горизонтами

обычно обеспечивают срок службы откаточного горизонта 20—

30 лет. Для шахты с суточной добычей 3000 т запасы угля

Рис. 19. Расположение верхнего вентиляционного

горизонта при различной мощности водоносных

покрывающих пород:

1 — ствол; 2 — северный вентиляционный горизонт; 3 — юж-

ный вентиляционный горизонт; 4 — рабочий горизонт

между горизонтами должны составлять 20—25 млн. /и, а для

шахты с суточной добычей 9000 т, которая может быть развита

на больших шахтных полях с большой удельной угленасыщен-

ностью, — примерно 60—70 млн. т запасов.

Оптимальная величина расстояния между горизонтами может

быть определена расчетом. Метод такого расиста разработал

Клоос1.

Расположение вентиляционного горизонта. Для угольных шахт

с мощными покрывающими породами над угленосной толщей

выбор места закладки вентиляционного горизонта имеет особое

значение. Так как вентиляционная струя, как правило, движется

снизу вверх, а мощные покрывающие породы не дают возмож-

ности вывести ее на земную поверхность по вентиляционным

шурфам, то для первого откаточного горизонта необходимо

устраивать специальный вентиляционный горизонт. Если покры-

вающие породы водоносные, то под ними необходимо оставить

предохранительный целик.

Пример распространенного в Руре расположения вентиля-

ционного горизонта показан на рис. 19. В данном случае в се-

верном направлении верхняя граница угленосных пород пони-

жается, что заставило расположить южный вентиляционный

горизонт несколько выше. При расположении северного и юж-

1 С1 о о s, Е. Berechnung des gflnstigsten Abstandes der Sohlen und

Abtellungsquerschlage. Bergbau-Archlv, 1947, Bd. 7, S. 7.

3*

35

ного вентиляционных горизонтов на одинаковой отметке полу-

чилось бы большое поле по восстанию над южным вентиляцион-

ным горизонтом, которое можно было бы вырабатывать только

с применением сложной петлевой схемы вентиляции.

Если шахтное поле имеет большие размеры вкрест простира-

ния или по каким-либо соображениям ствол расположен значи-

тельно дальше по направлению к южной границе, то можно про-

вести квершлаг по ломаной линии в вертикальной плоскости и

таким путем понизить отметку северного вентиляционного квер-

шлага. Такой способ расположения вентиляционного квершлага

может быть также необходим при наличии сброса в покрываю-

щих породах. Перед закладкой вентиляционного горизонта реко-

мендуется разведать залегание покрывающих пород, пользуясь

геофизическими методами разведки и глубоким бурением. Часто

уточняют залегание покрывающих пород в период подготовки

горизонта, производя бурение скважин снизу вверх. Во избежа-

ние прорыва напорных вод бурение должно производиться

с применением направляющих труб с задвижкой, укрепленных

в боковых породах цементным раствором.

Если покрывающие породы неводопосны или если в нижней

их части воды немного, то предохранительный целик не остав-

ляют. В таком случае можно проводить вентиляционные квер-

шлаги и штреки в покрывающих породах, если они достаточно

прочны, или же по коренным породам непосредственно под по-

крывающими породами.

Вопрос о следующих вентиляционных горизонтах разре-

шается просто, так как каждый откаточный горизонт становится

вентиляционным для следующего откаточного горизонта.

2. Горизонтальное вскрытие горизонтов

Горизонтальное вскрытие имеет целью проведение сети глав-

ных выработок по направлению к пластам, жилам или иным за-

лежам полезного ископаемого для соединения с пройденными

по нему выработками. Эти главные выработки служат для

транспортирования полезного ископаемого, закладочных мате-

риалов, машин и материалов, для вентиляции, передвижения лю-

дей, отвода воды и, кроме того, для канализации энергии. Сеть

главных выработок в общем состоит из одного или двух полевых

штреков главного направления, пройденных по породе, и квер-

шлагов.

Штреки главного направления. Как правило, такие штреки

располагают по простиранию. Так как направление простирания

меняется, а штреки главного направления проводят прямоли-

нейно, то местами они располагаются под прямым или близким

к нему углом к линии простирания (рис. 20). Однако при этом

штреки главного направления все же следуют общему направле-

нию простирания. Эти штреки служат для соединения главного

36

ствола с квершлагами и с другими стволами. Таким образом,

они представляют собой сборные выработки для транспортиро-

вания грузов, перевозки людей и подачи вентиляционных струй

в квершлаги и из квершлагов. Если пласты распределены

в шахтном поле равномерно и само шахтное поле имеет значи-

тельную длину по простиранию, то, как правило, принимают

один штрек главного направления (правая часть, рис. 20). Если

же пласты распределены неравномерно, то могут потребоваться

Рис. 20. План горизонта на шахте Рурского бассейна:

/ — ствол; 2 — юго-западный штрек главного направления; 3 — 1-й юго-западный квершлаг;

4 — 2-й юго-западный квершлаг; 5 — восточный штрек главного направления; 6- 1-й юго-вос-

точный квершлаг; 7 — 2-й юго-восточный квершлаг; 8 - слепой ствол; 9 — пласт Ротгерсбанк;

10 — пласт Карл; 11 — пласт Альберт; 12 — пласт Гуго; 13 — пласт Матиас; 14 — пласт Грет-

хен; 15 — пласт Виктория; 16— пласт Катерина; 17 — пласт Елена; 18 — пласт Дикеоаик

19 — пласт Зонненшейн; 20 — пласты Цольферейн

два или больше штреков главного направления (левая часть

рис. 20). Каждый из таких штреков проводят по возможности

ближе к группе пластов с тем, чтобы квершлаги, пройденные

от этих штреков, имели небольшую длину. В шахтном поле

с большими размерами вкрест простирания необходимо иметь

несколько штреков главного направления. В этом случае сбор-

ной выработкой является главный квершлаг. Для уменьшения

расходов на поддержание выработок и устранения помех, при-

чиняемых ремонтными работами, стараются проводить штреки

главного направления по крепким породам. По указанным при-

чинам обычно не рекомендуется проводить штреки по пластам

полезного ископаемого.

Квершлаги представляют собой выработки, расположенные

вкрест простирания пород. При крутом залегании квершлаги

пересекают все месторождение, т. е. пласты, жилы и другие за-

лежи полезного ископаемого. С уменьшением угла падения, как

37

например, в пластовых месторождениях, все меньшее и меньшее

количество пластов будет пересекаться квершлагом, а при почти

горизонтальном залегании может быть такой случай, что выра-

ботки горизонта не пересекут ни одного пласта. Однако квер-

шлаги необходимы и в этом случае, так как они соединяют экс-

плуатационные участки с вертикальными выработками. Следует

различать главные и блоковые квершлаги. Главный квершлаг

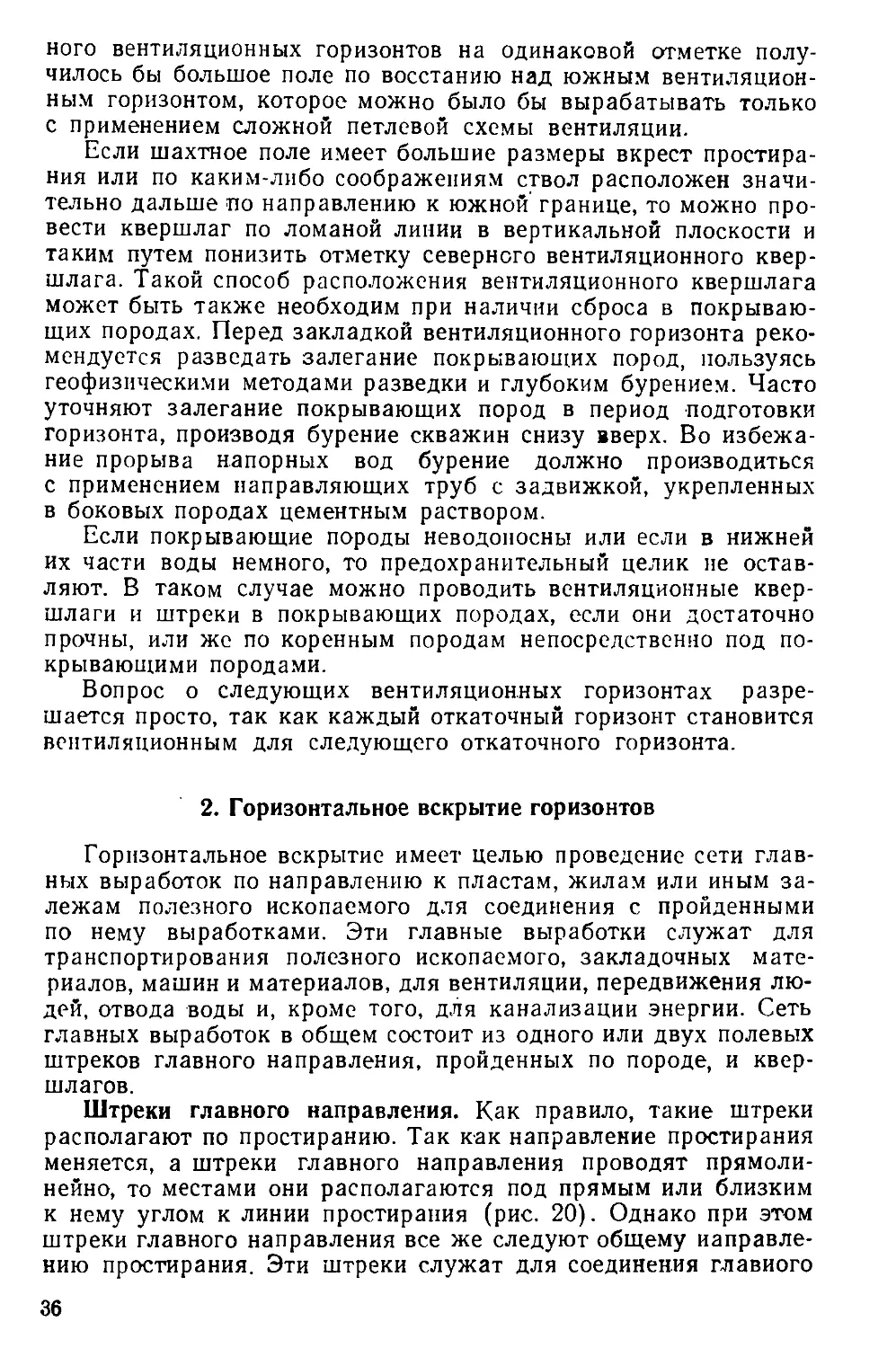

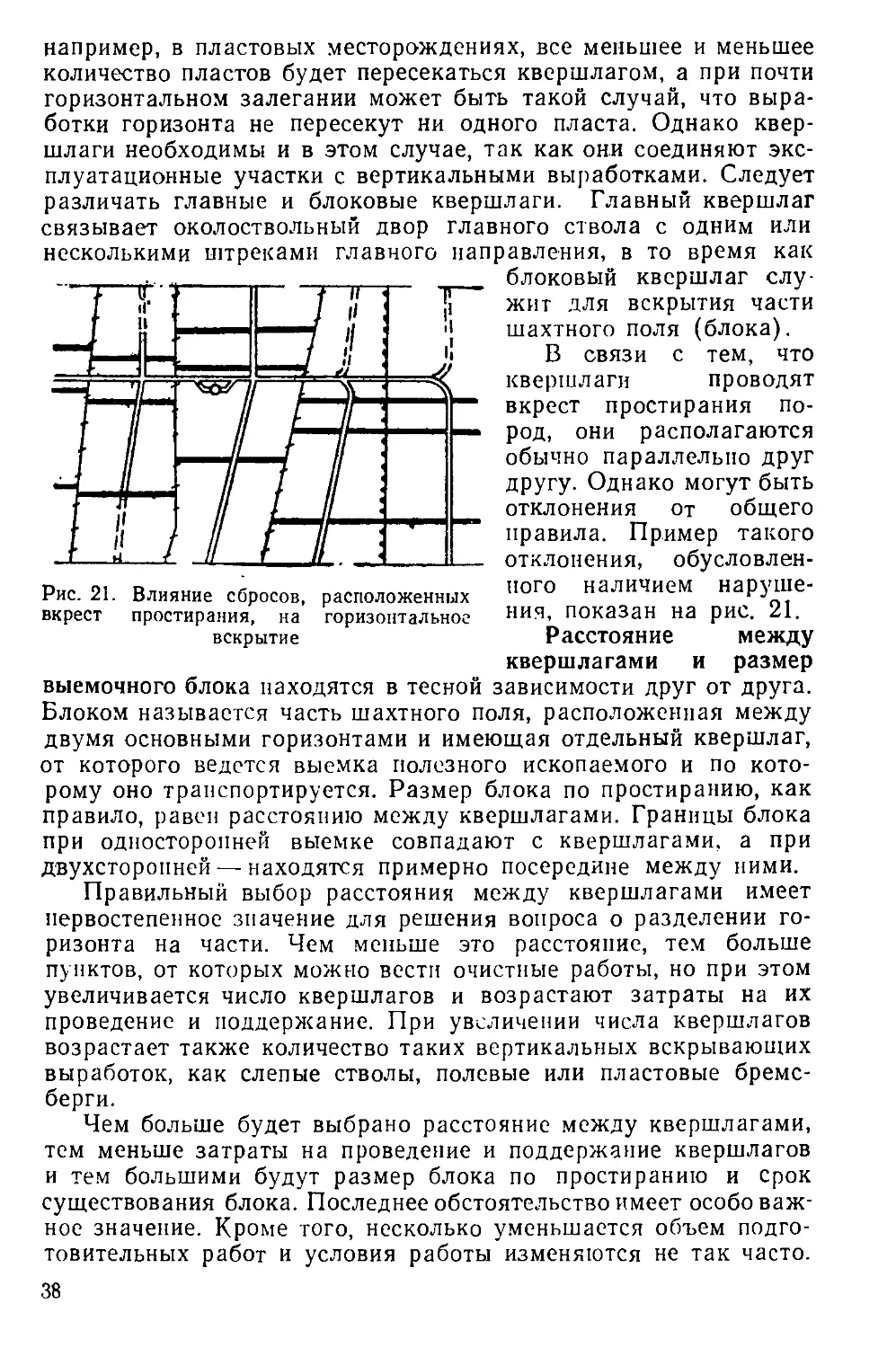

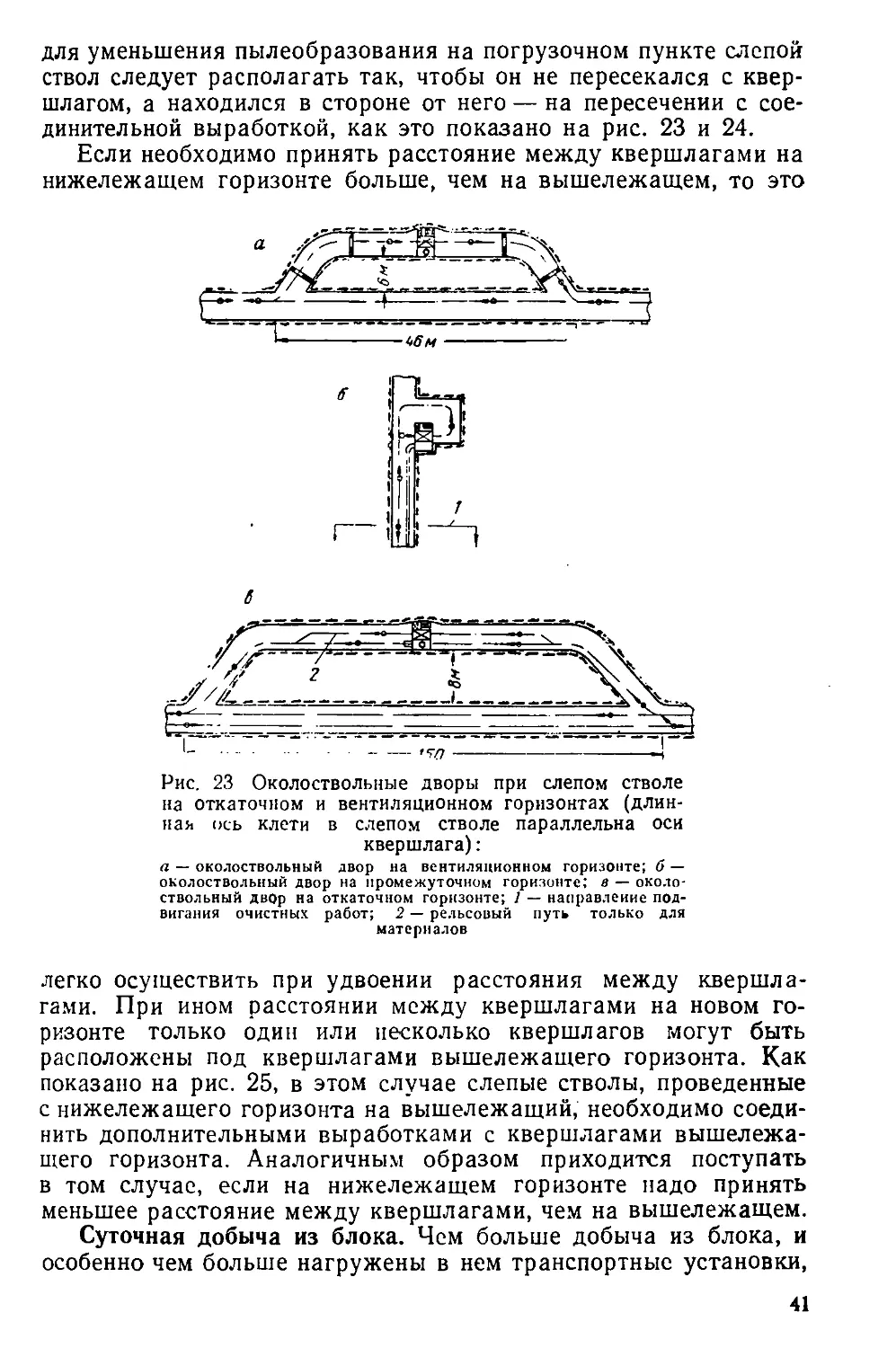

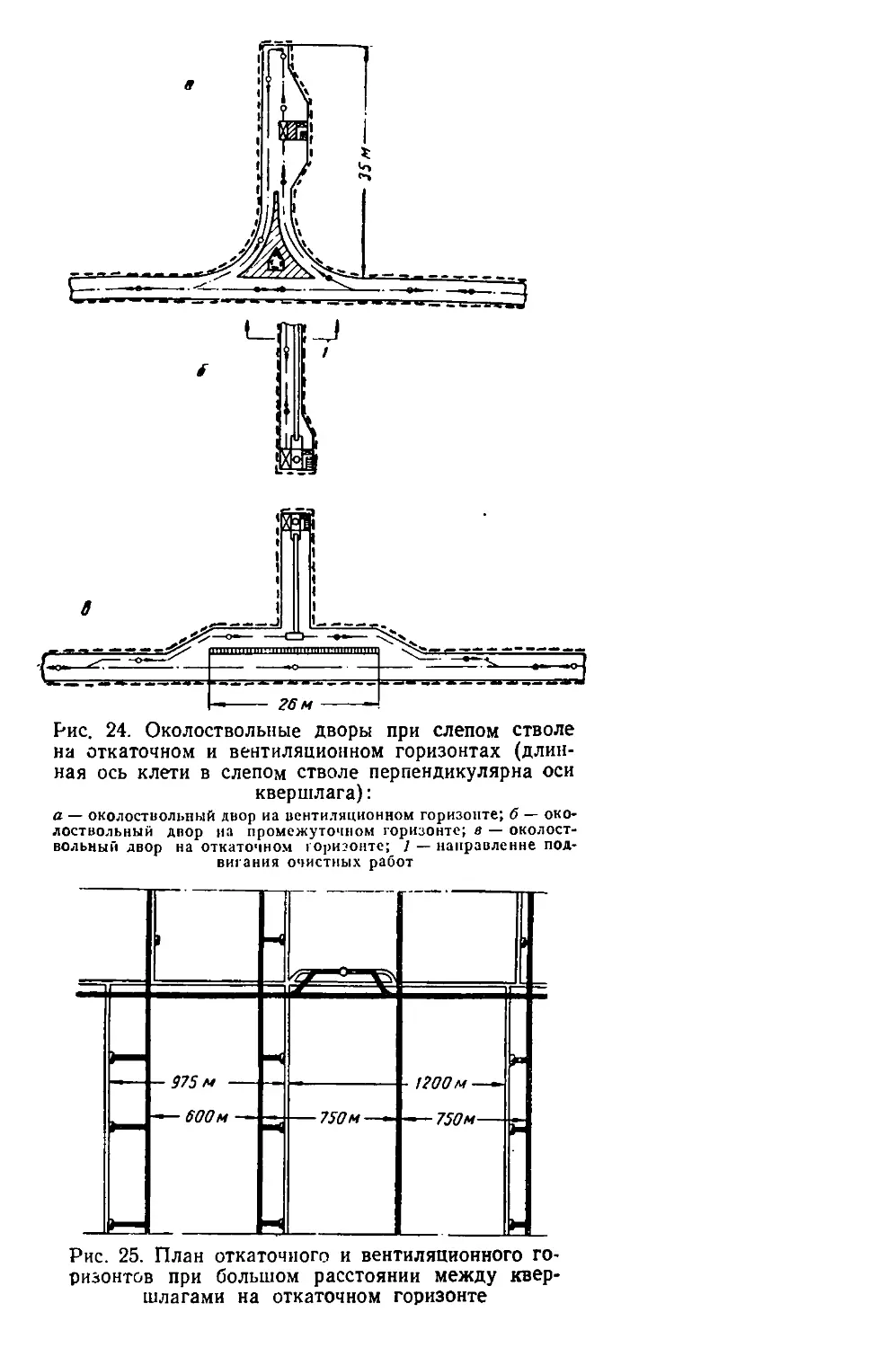

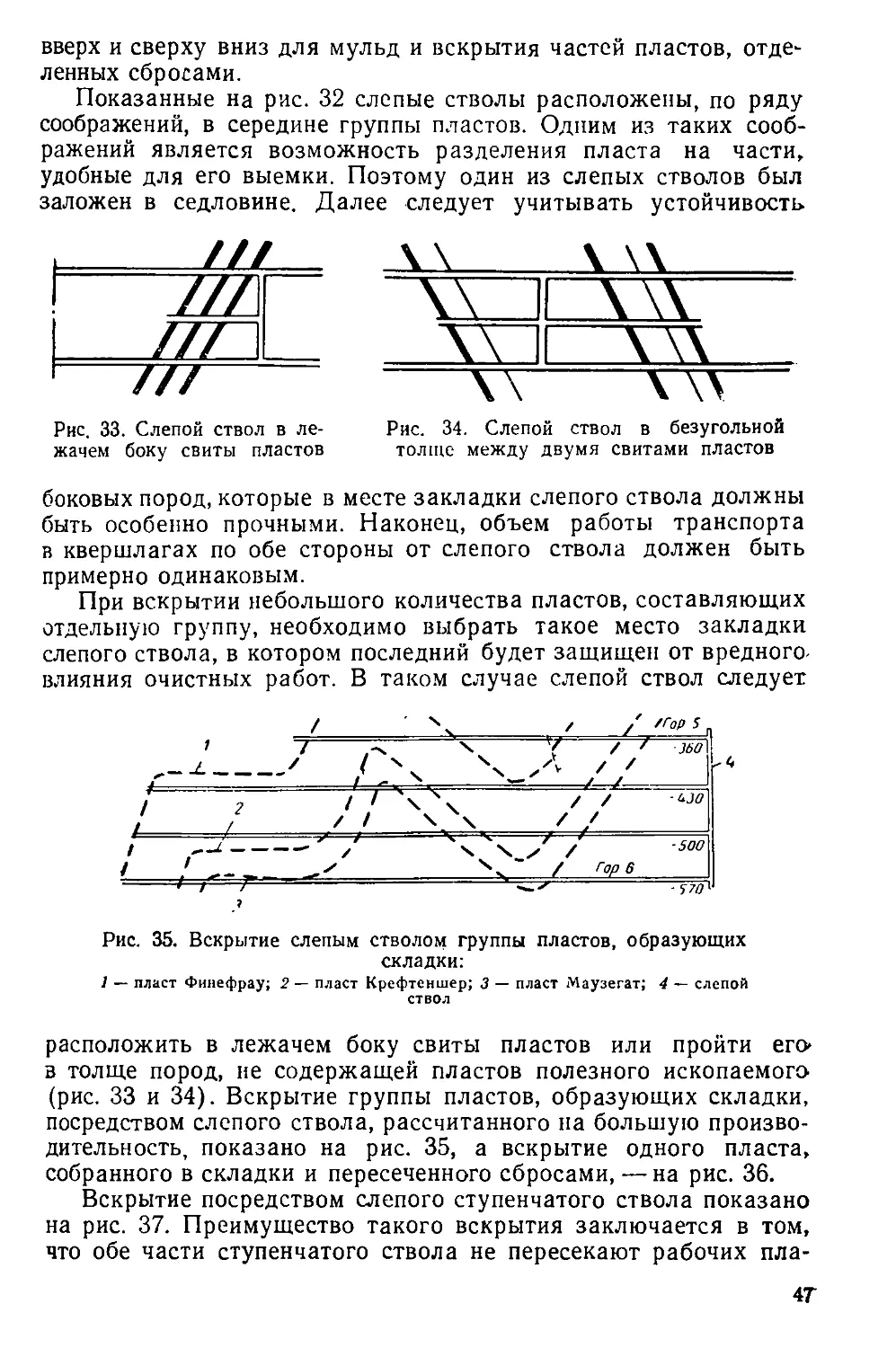

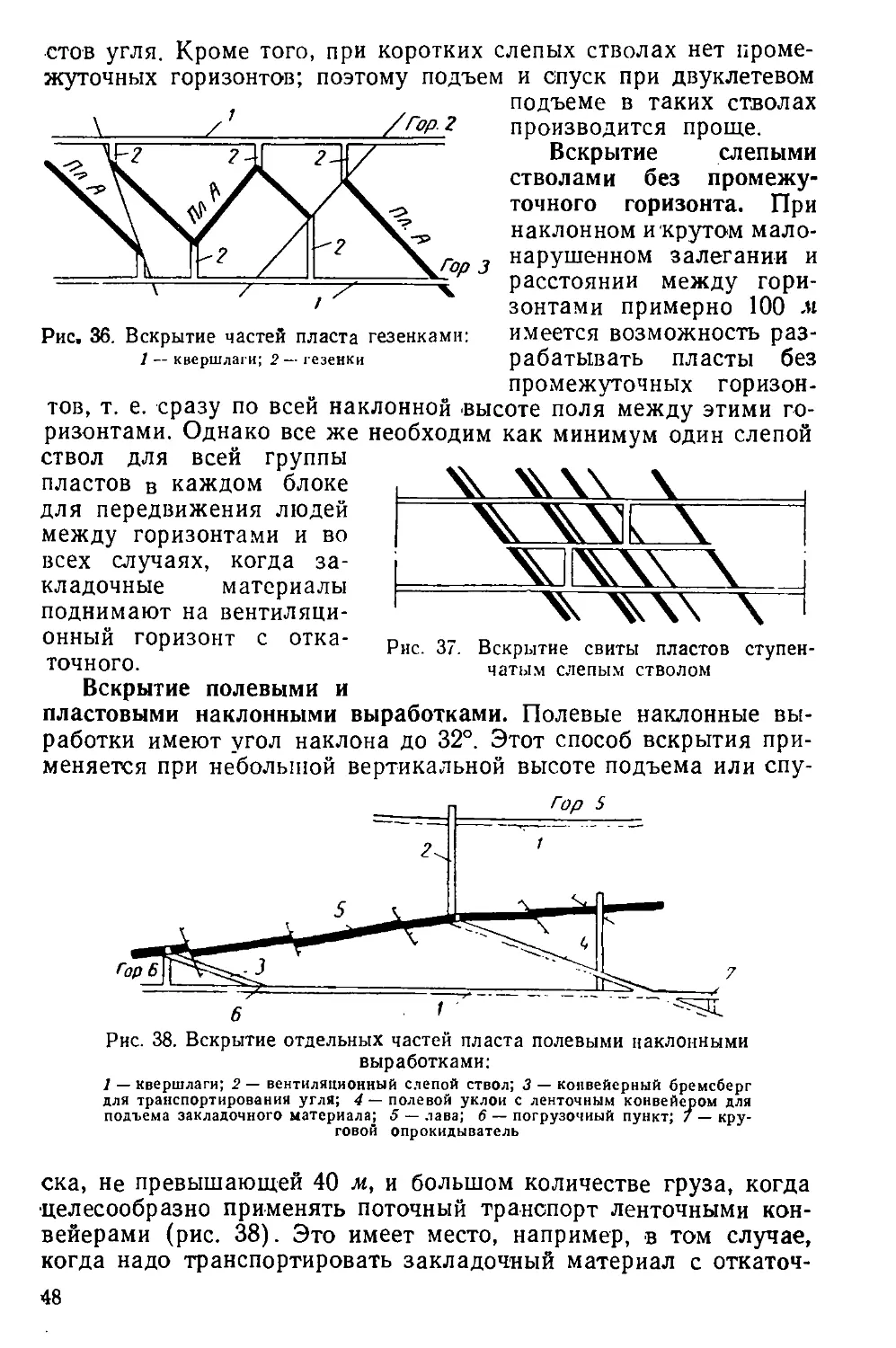

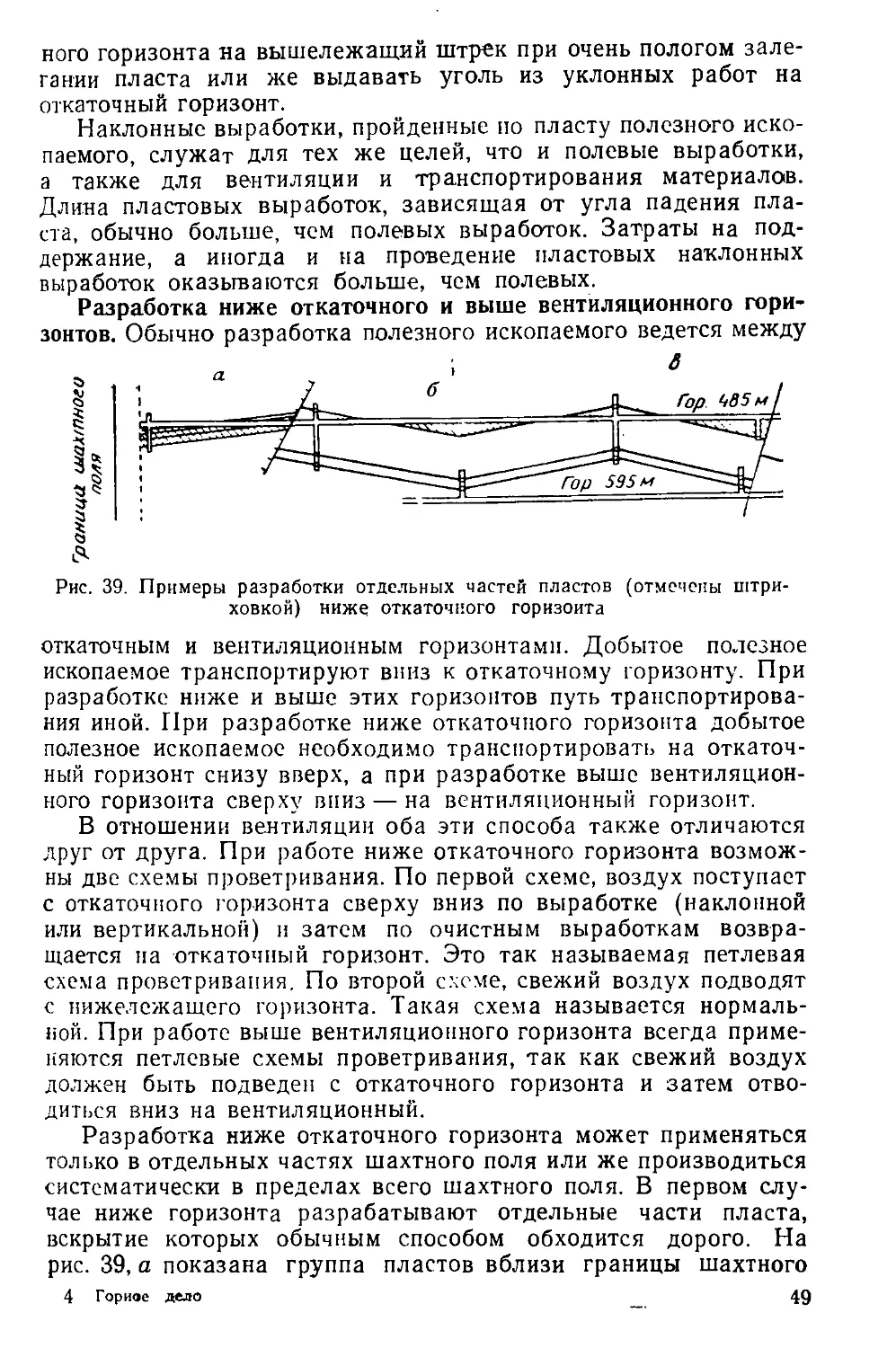

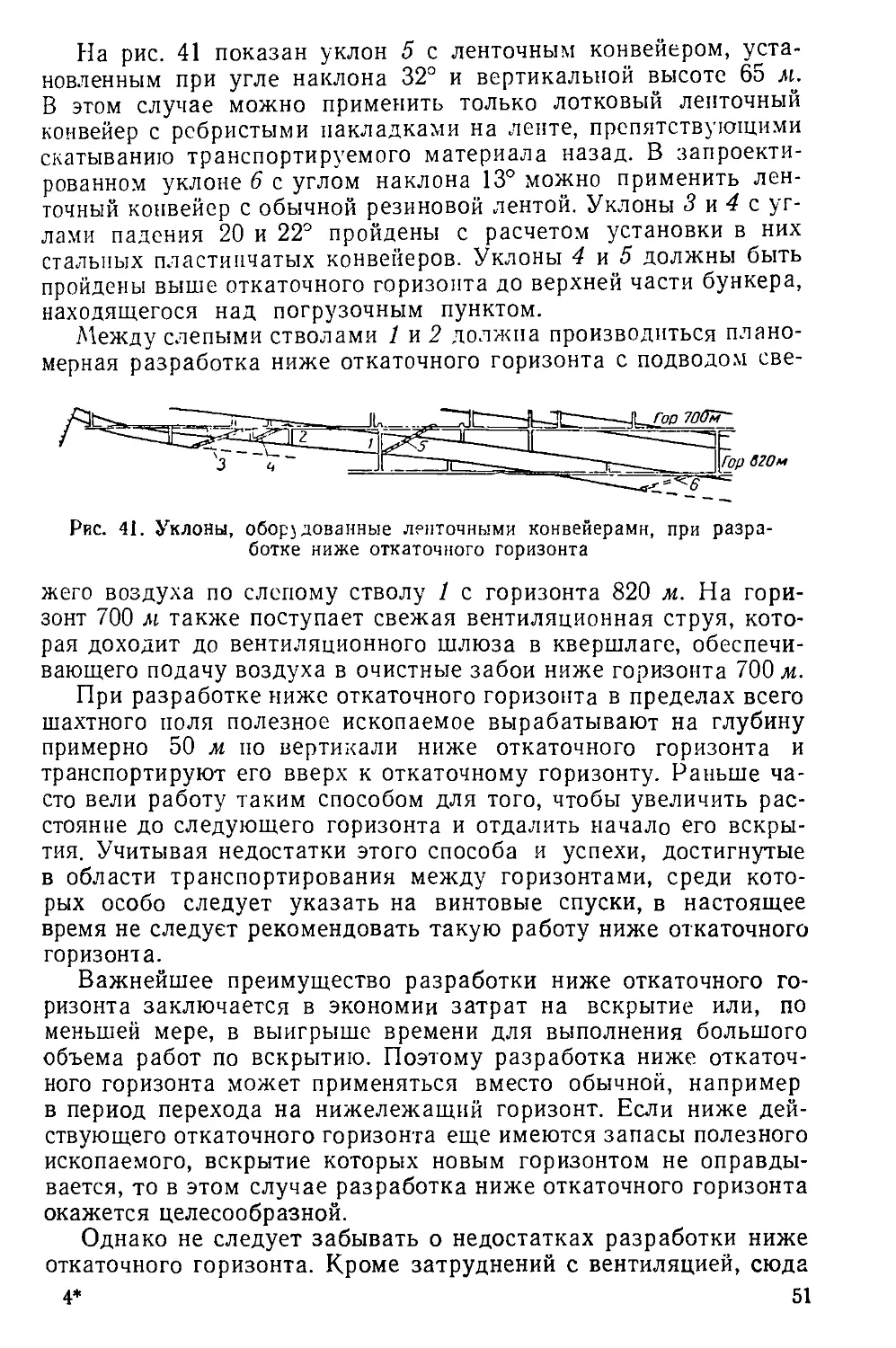

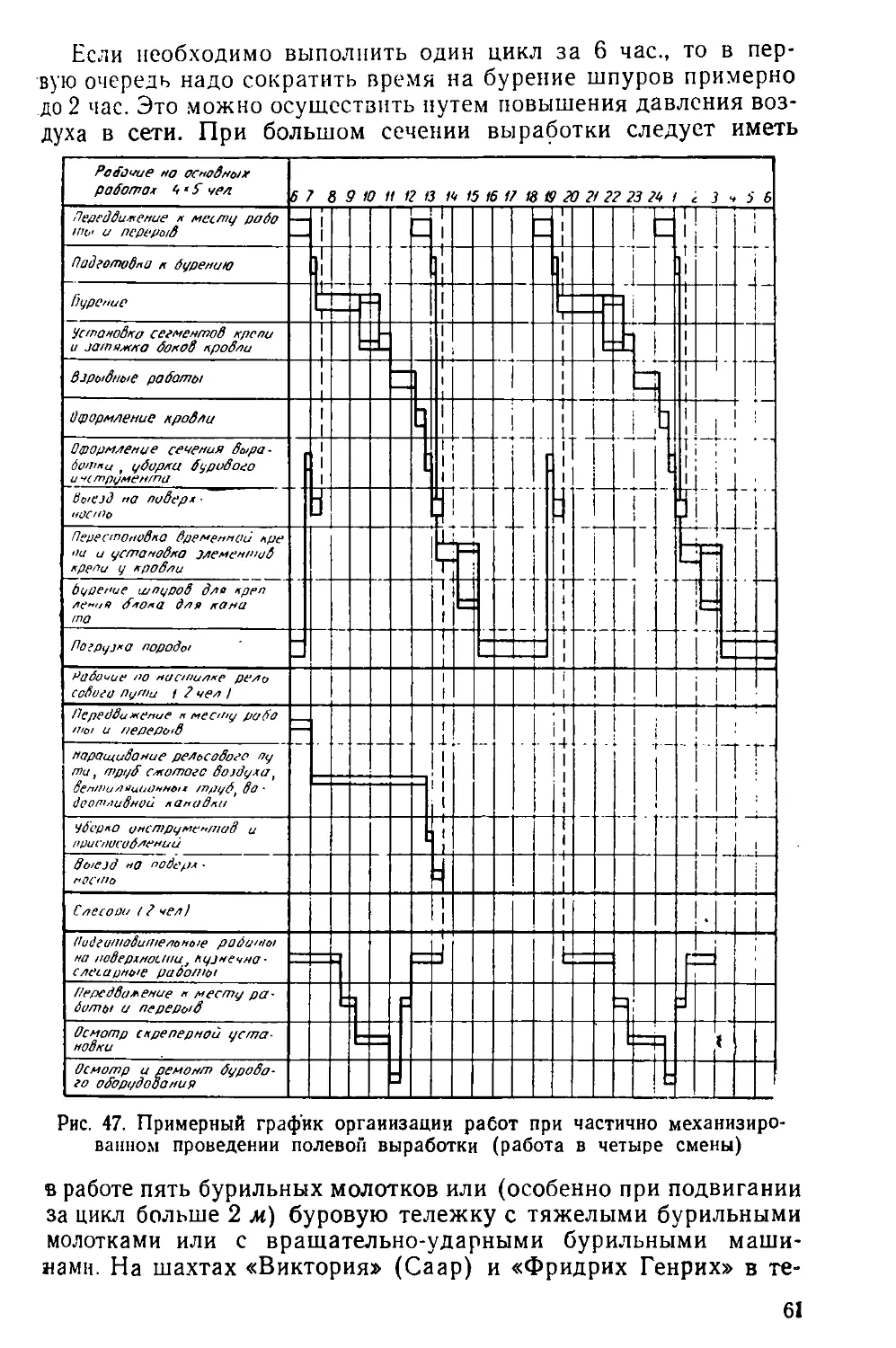

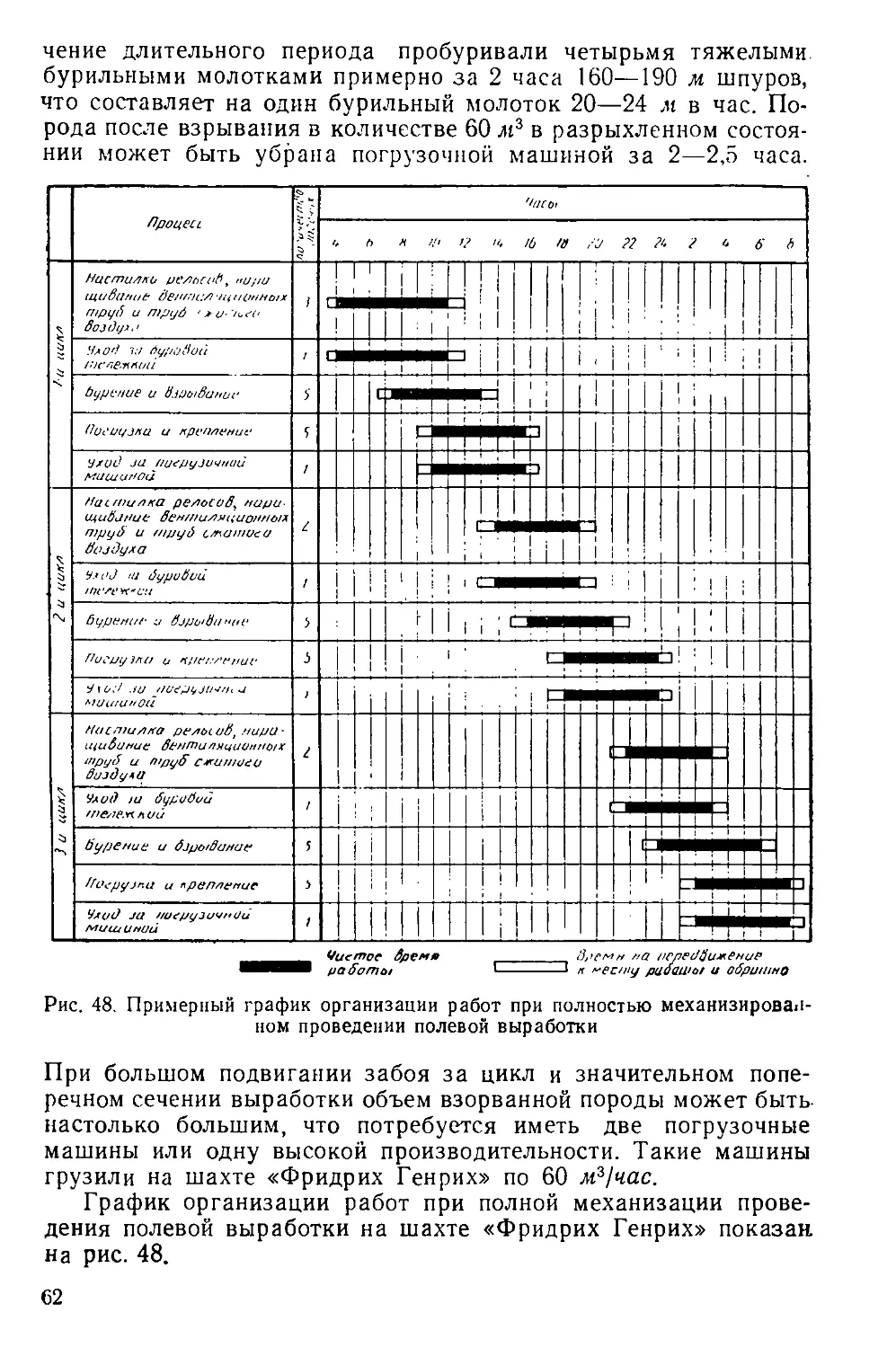

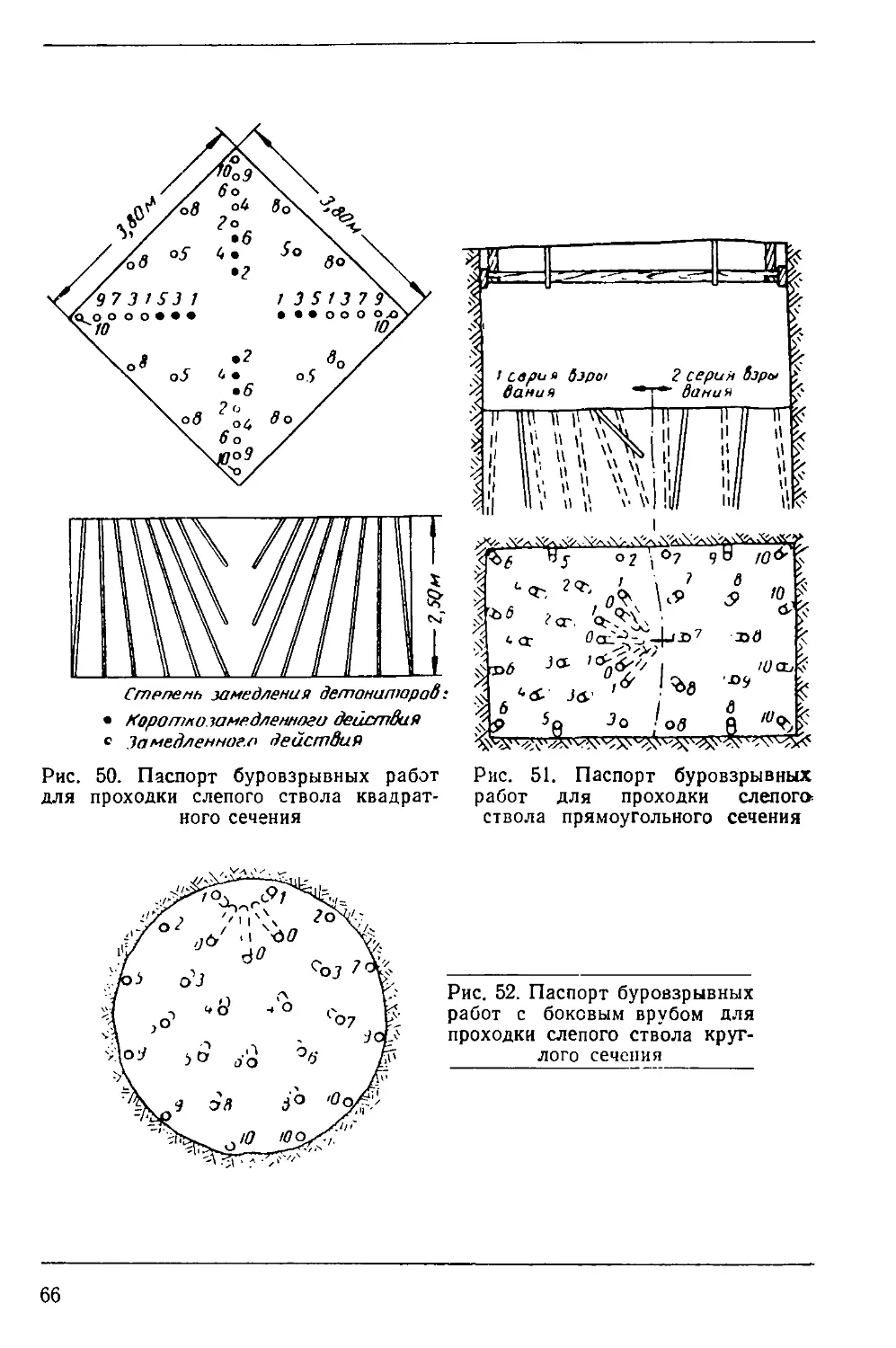

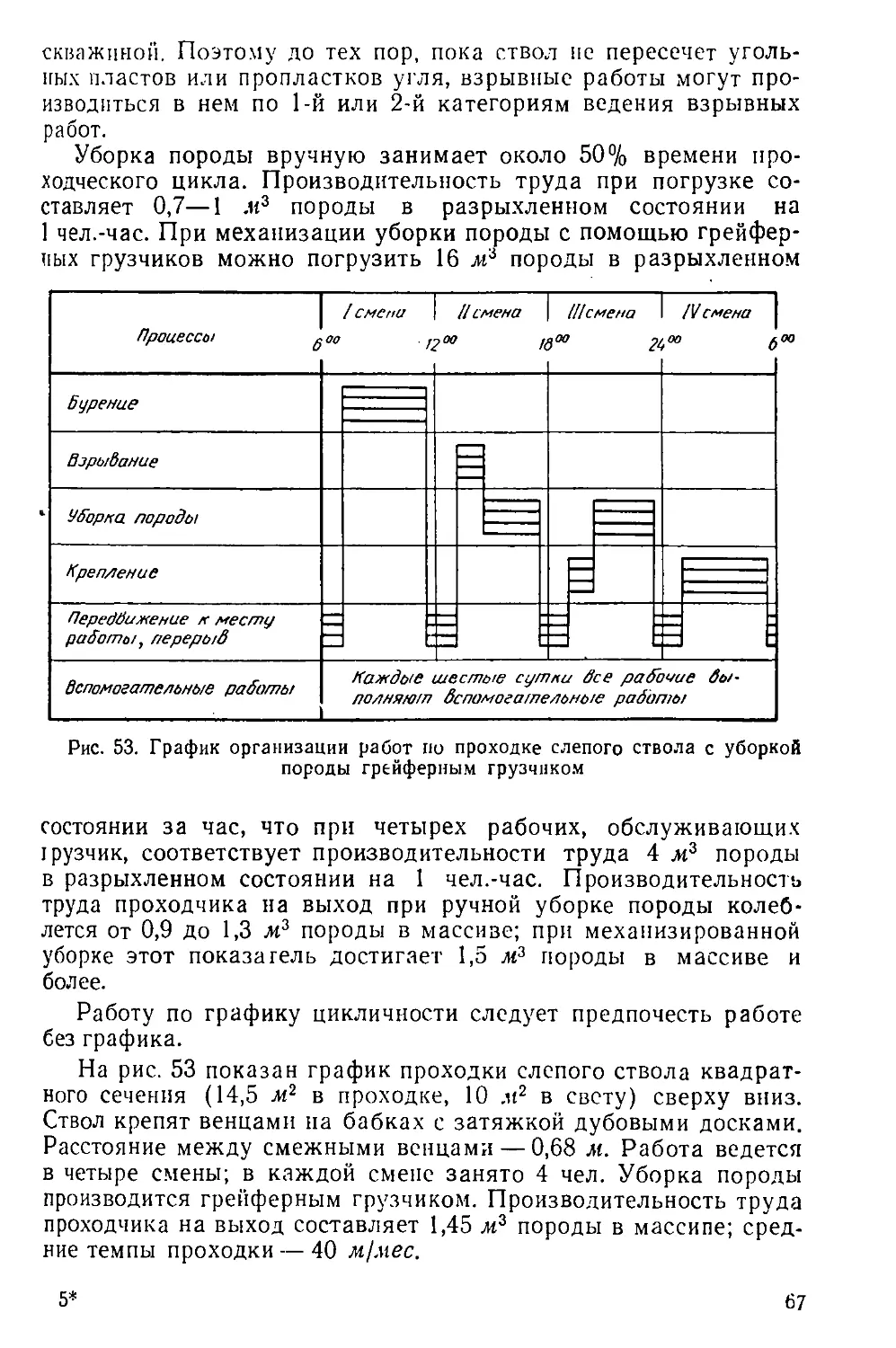

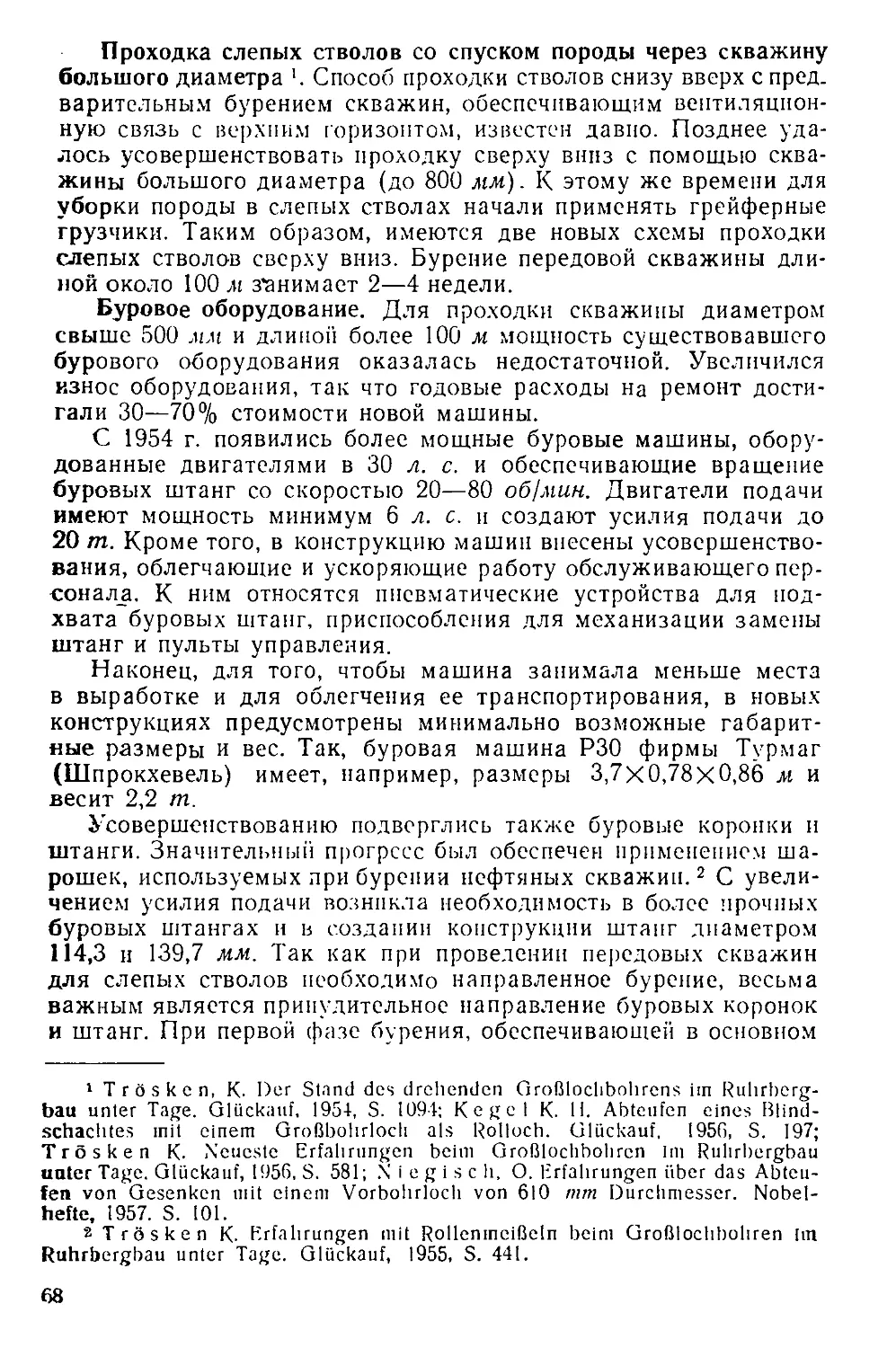

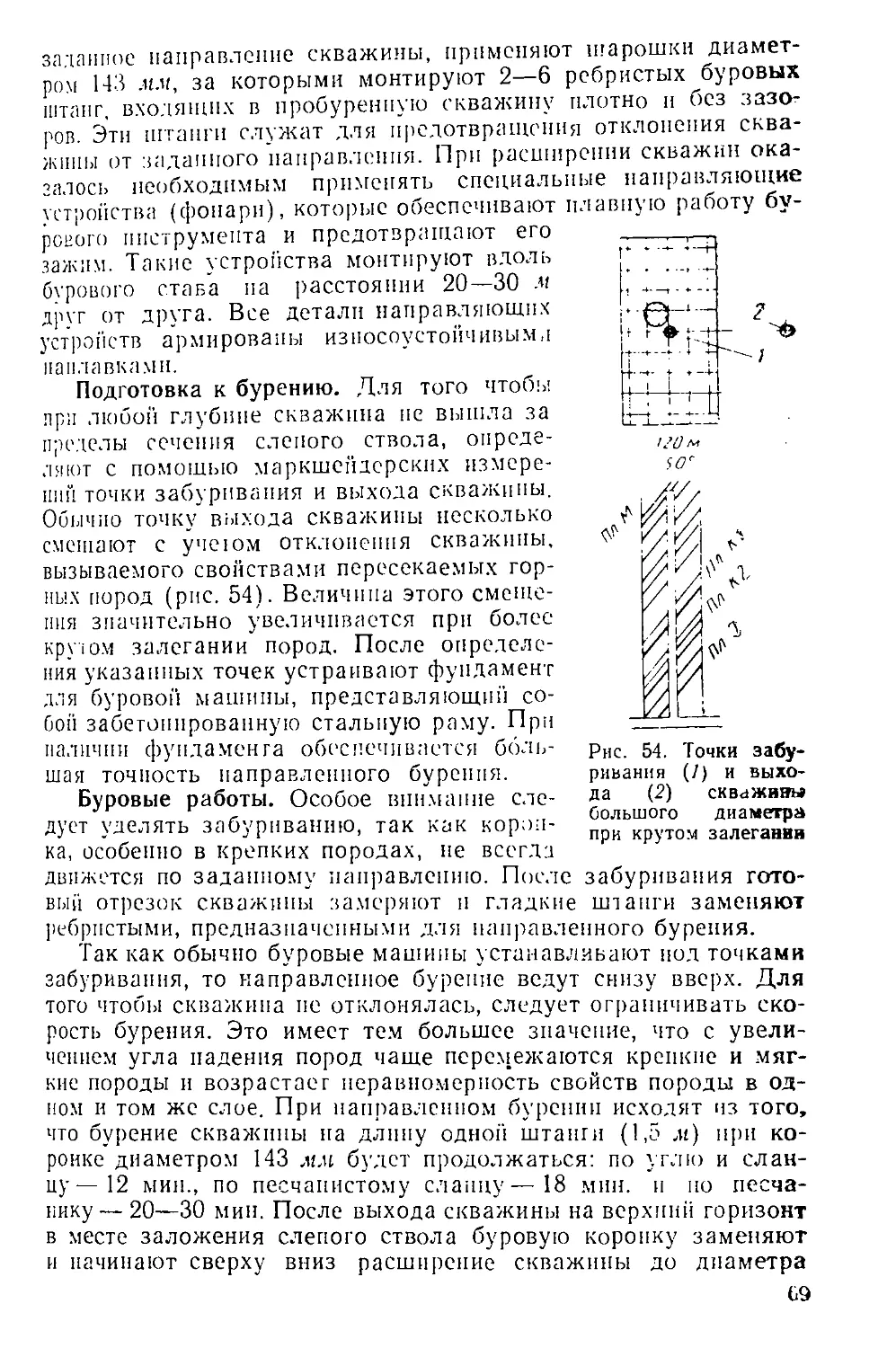

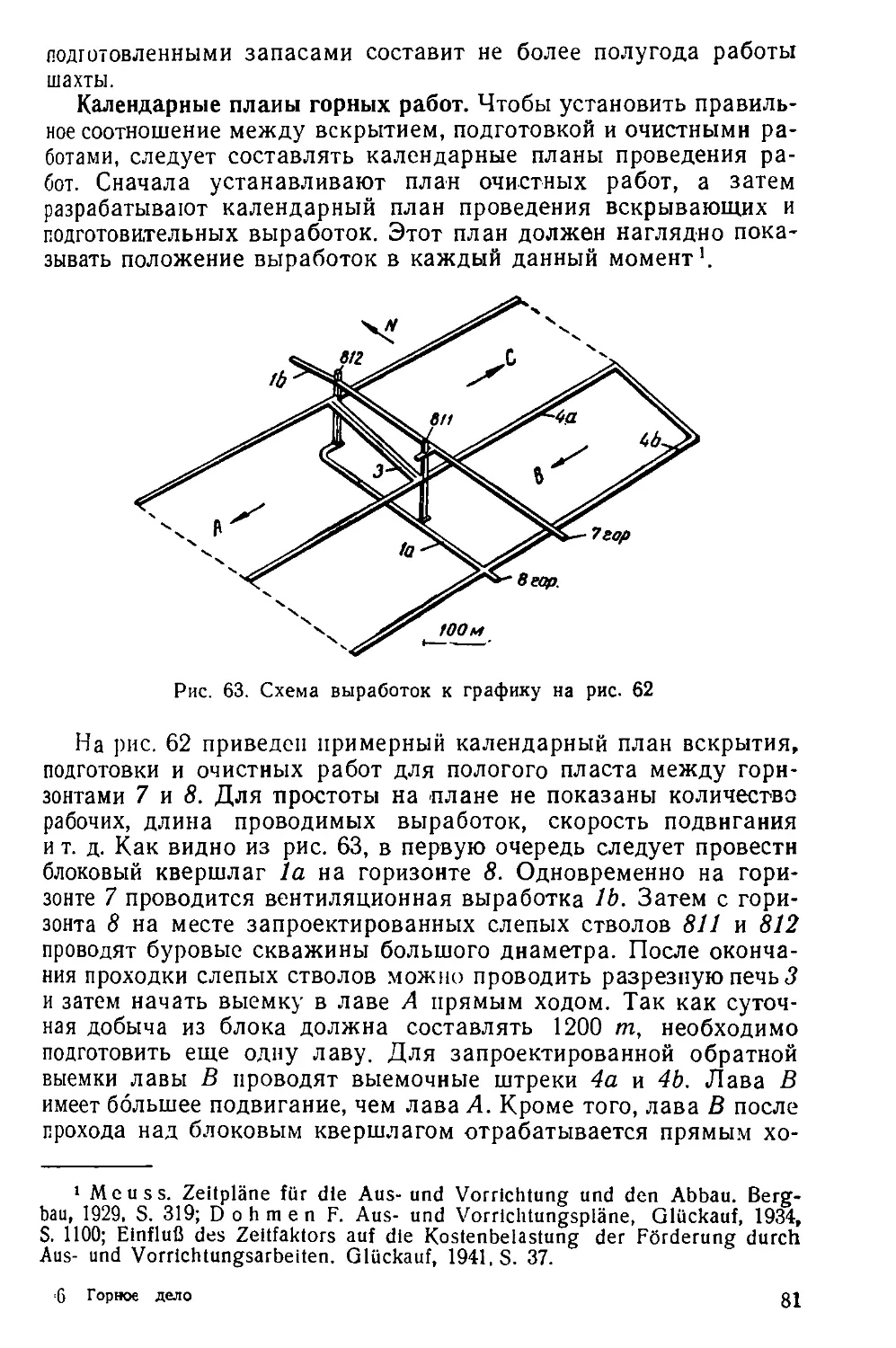

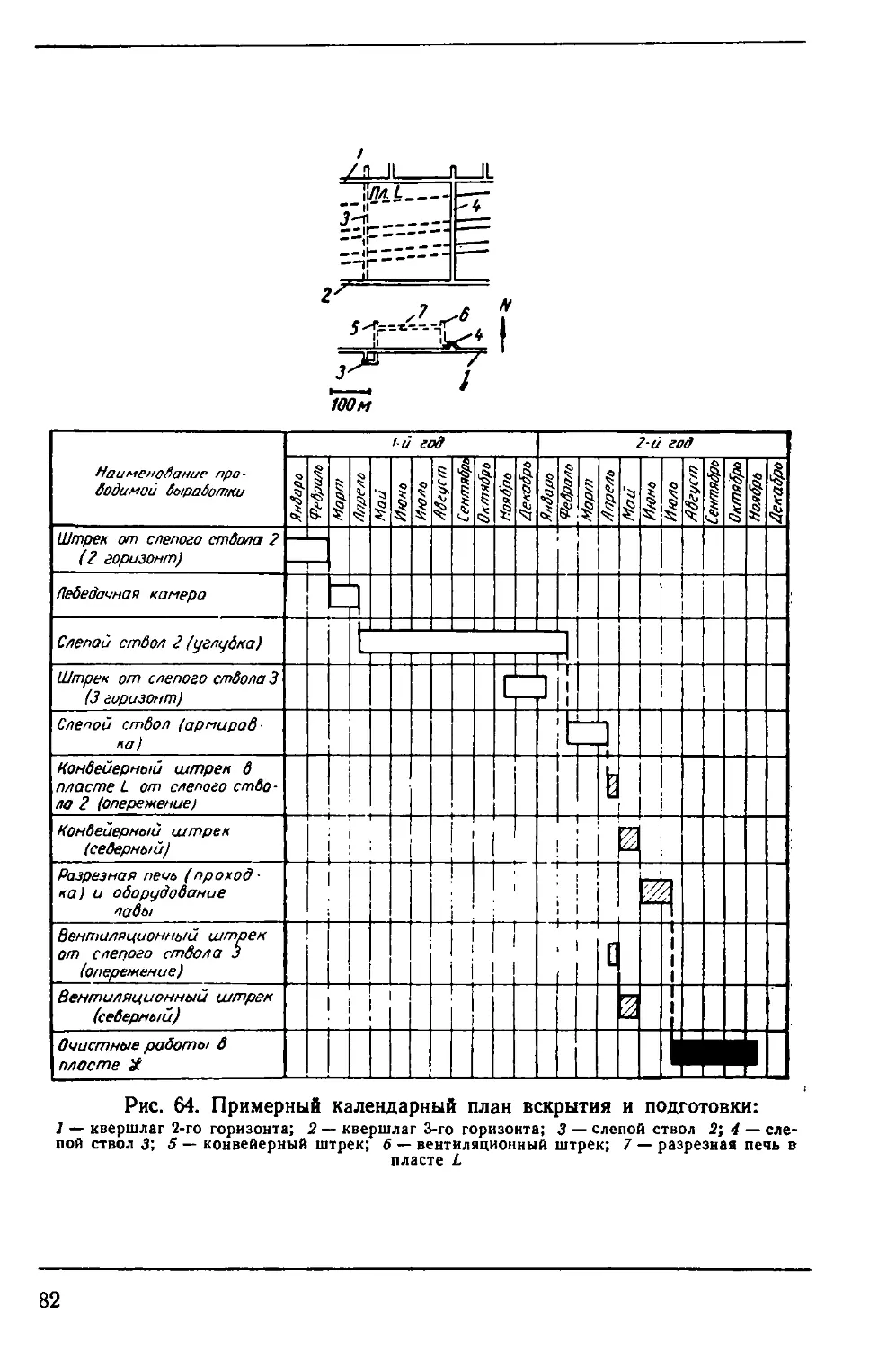

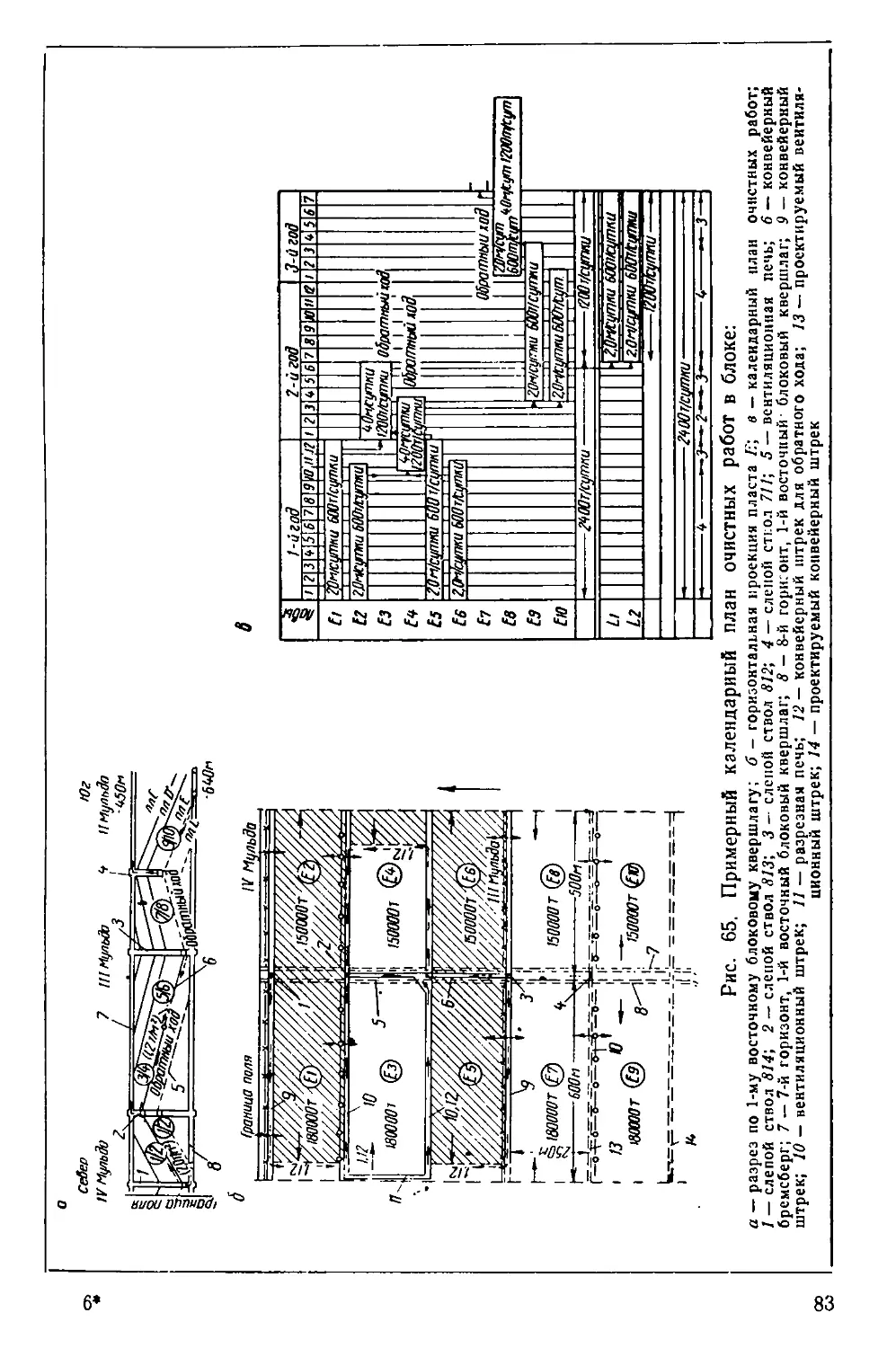

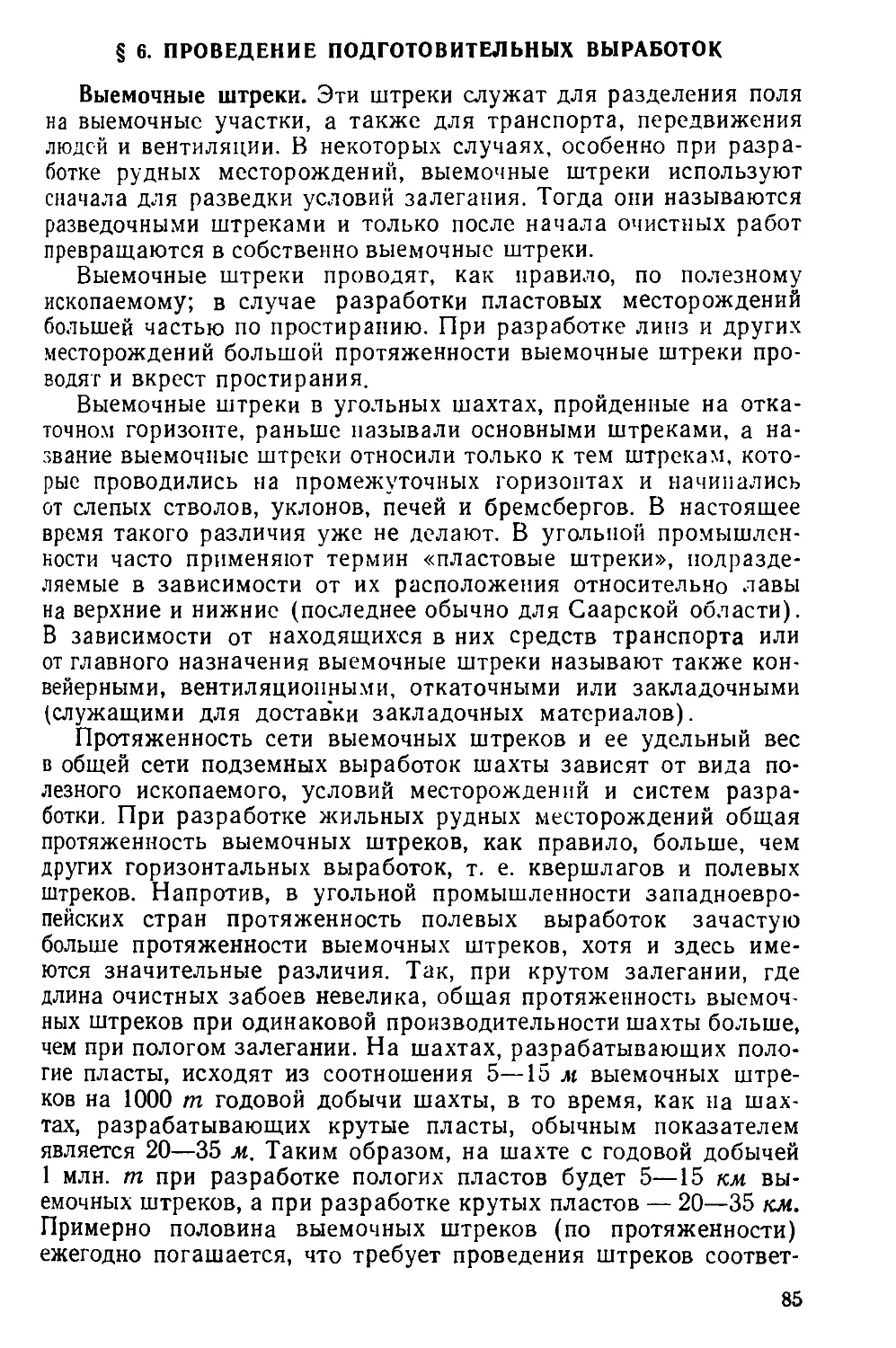

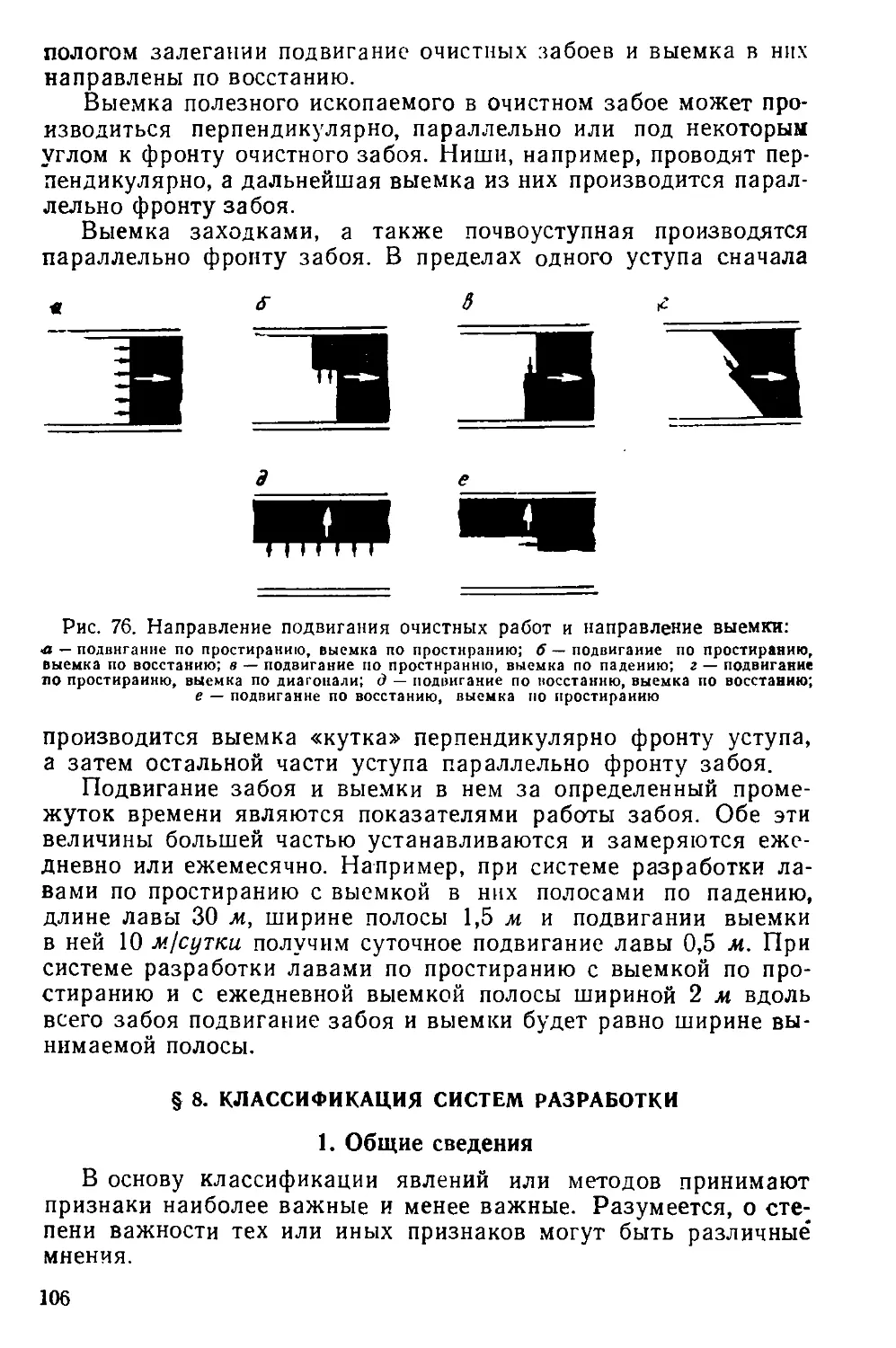

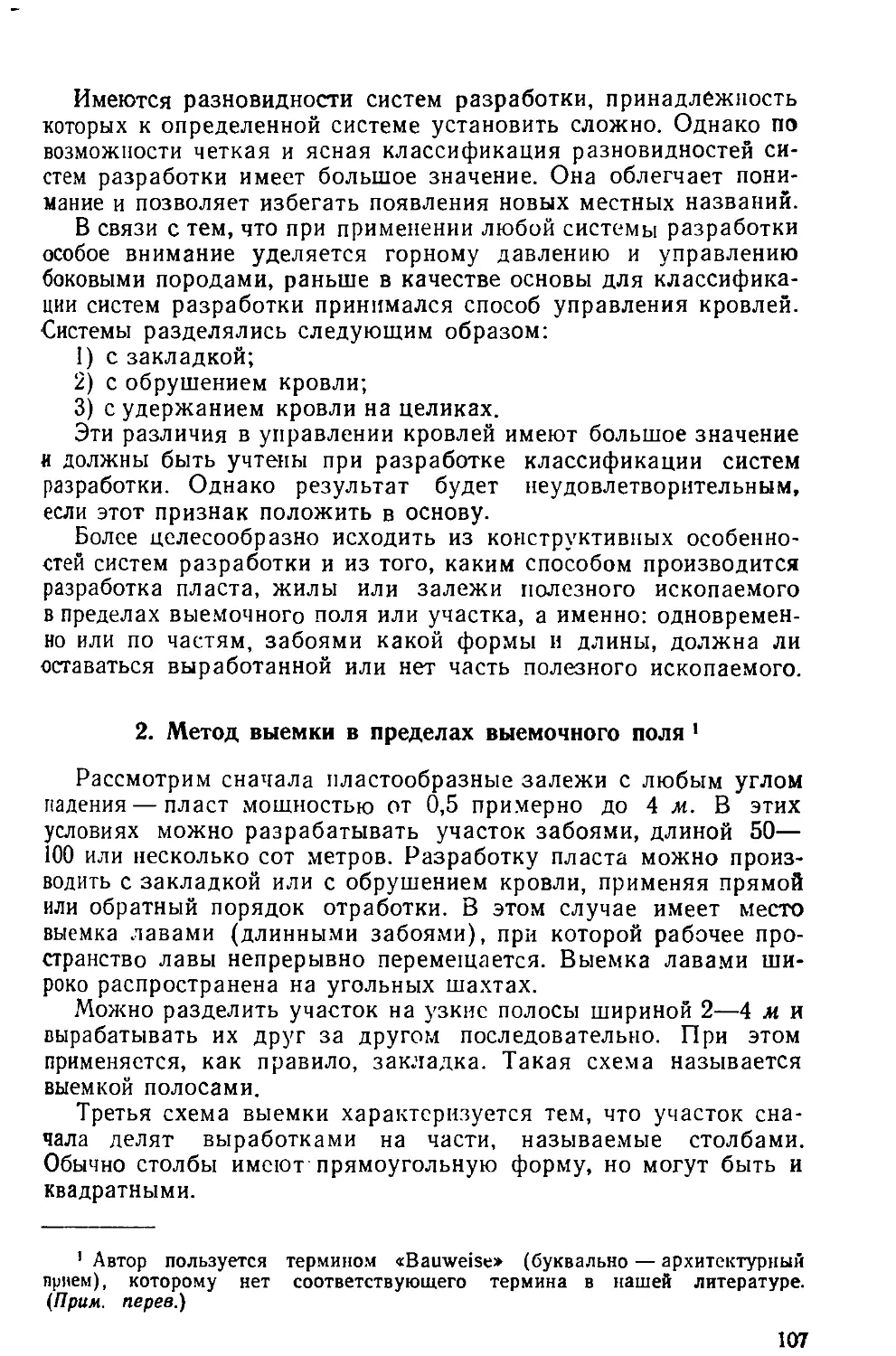

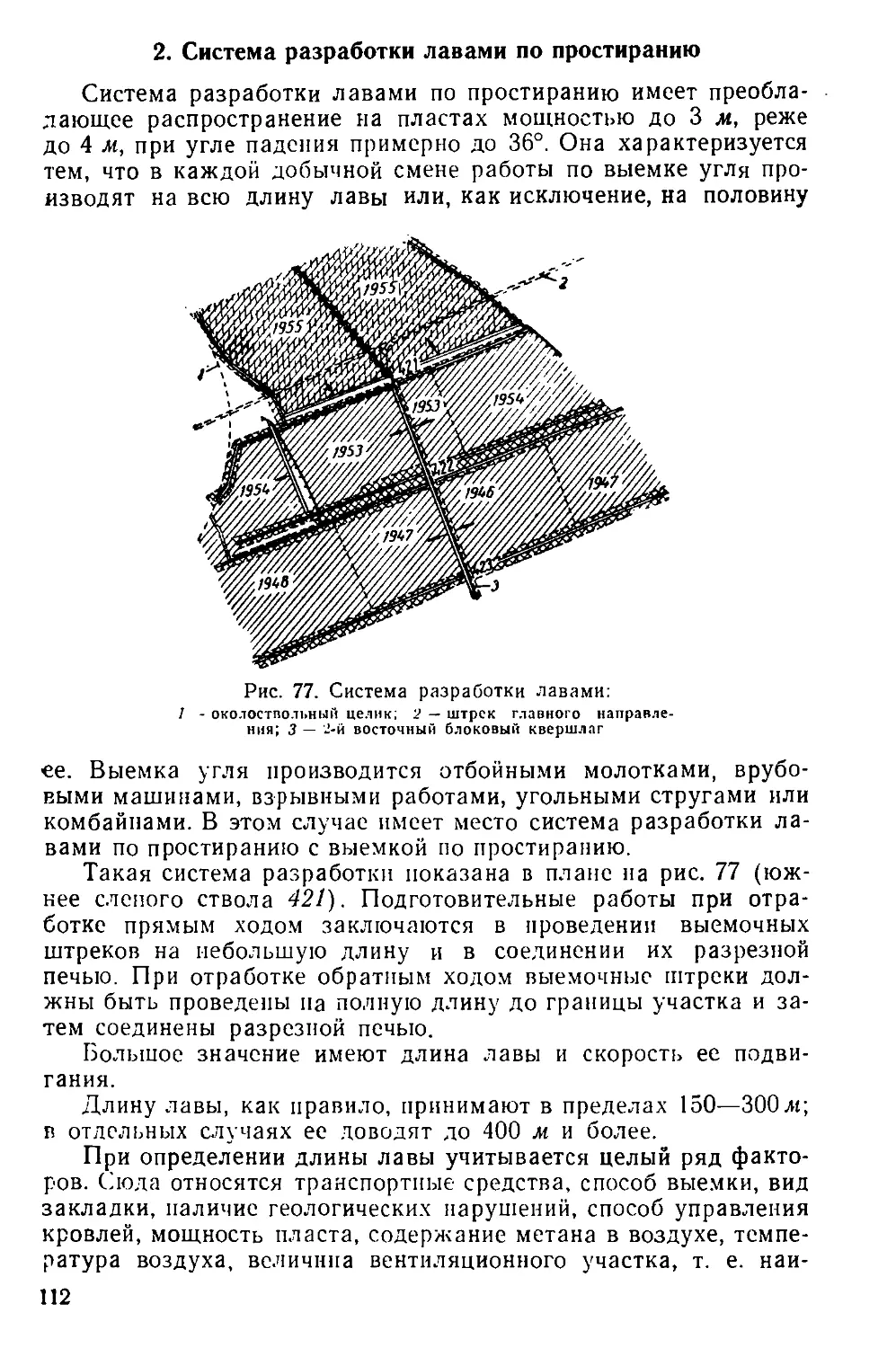

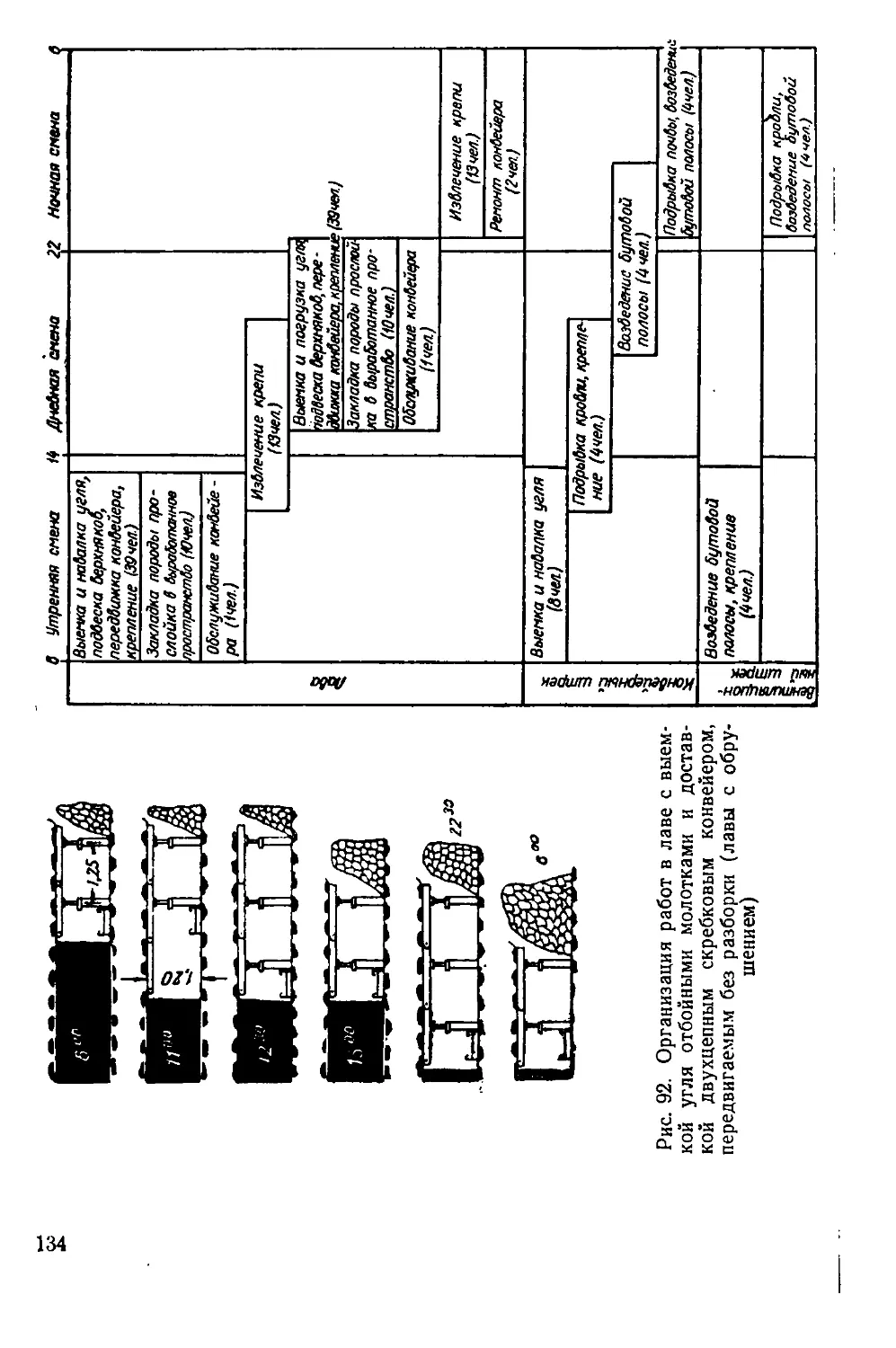

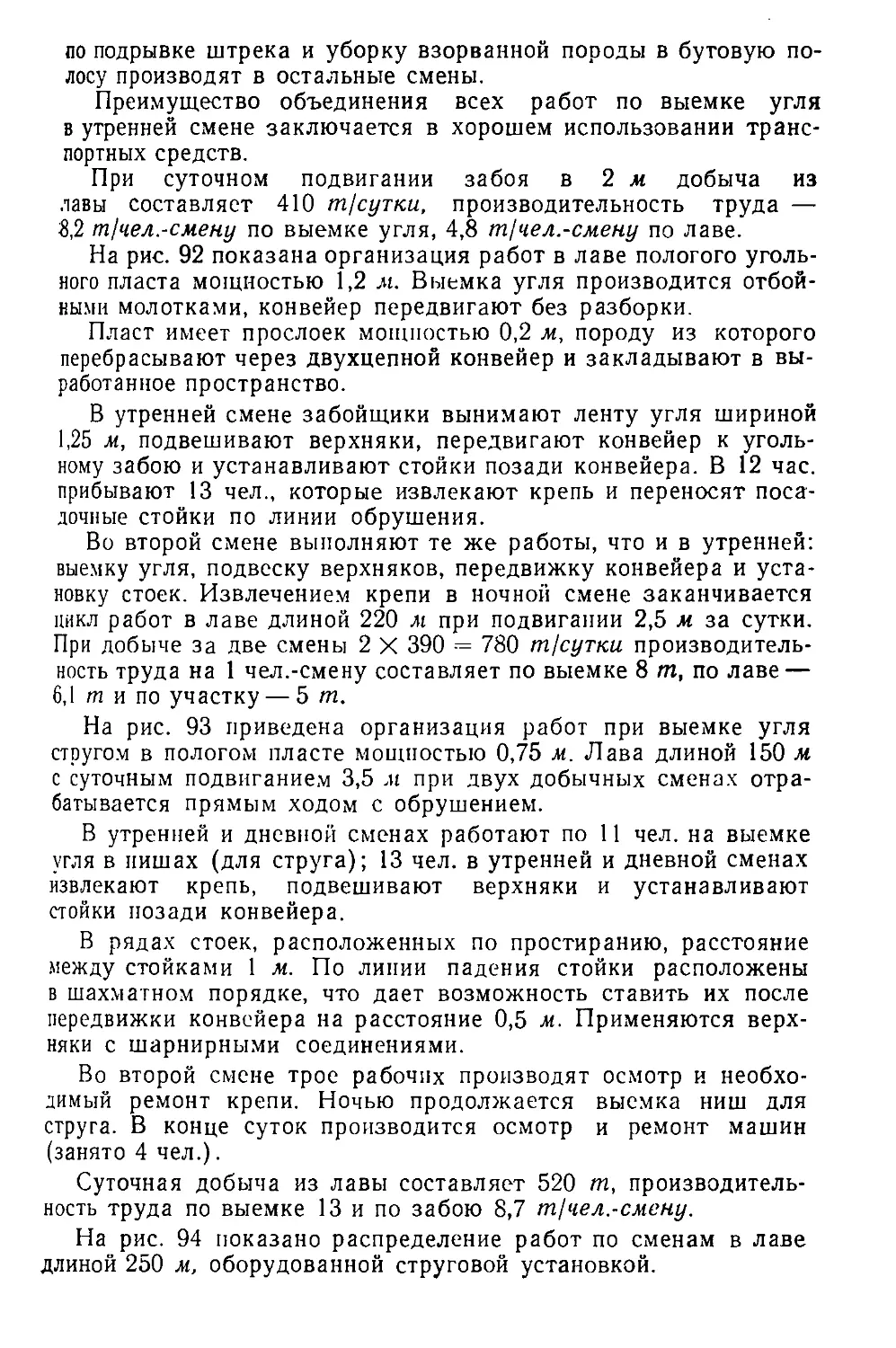

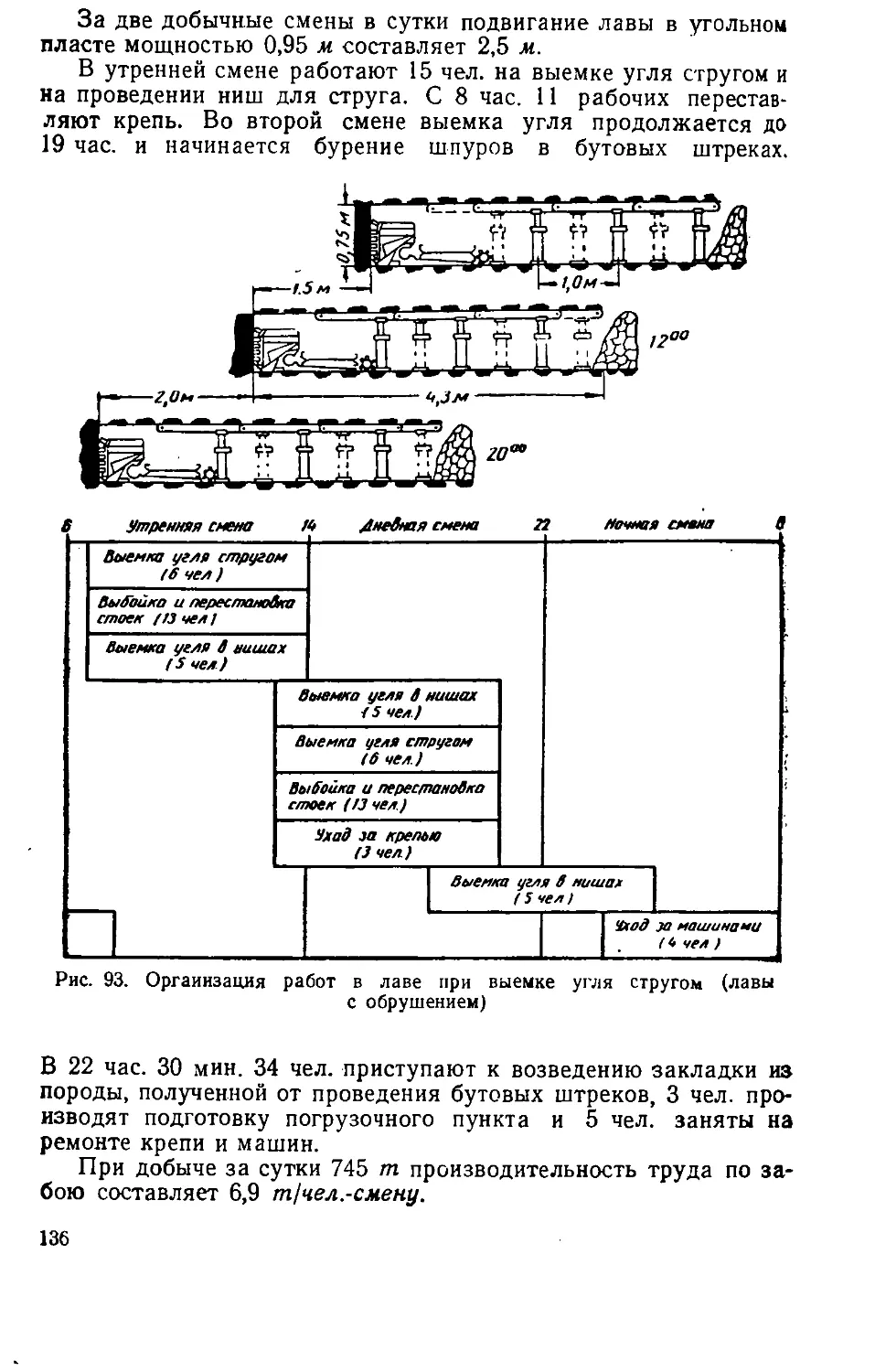

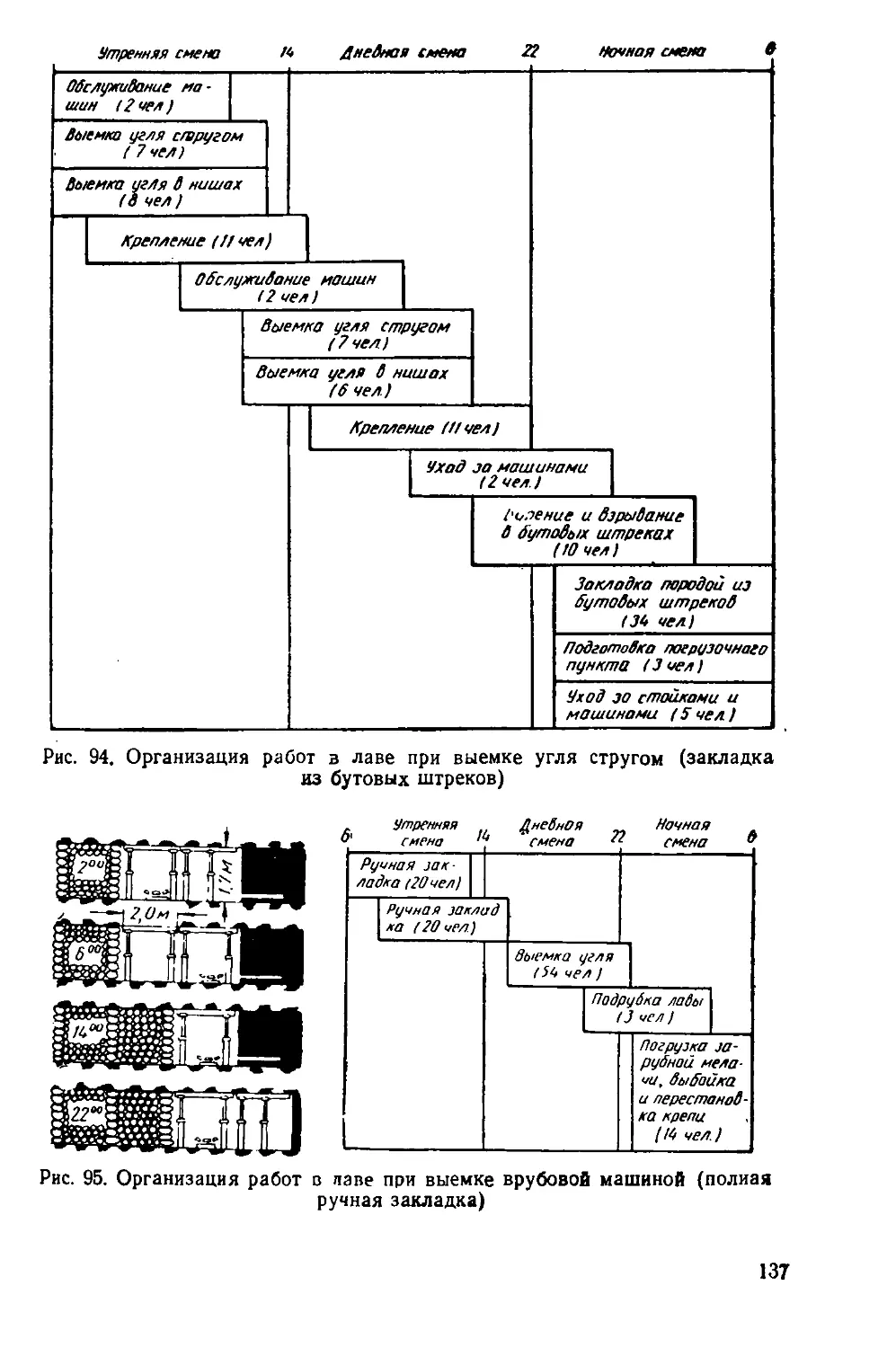

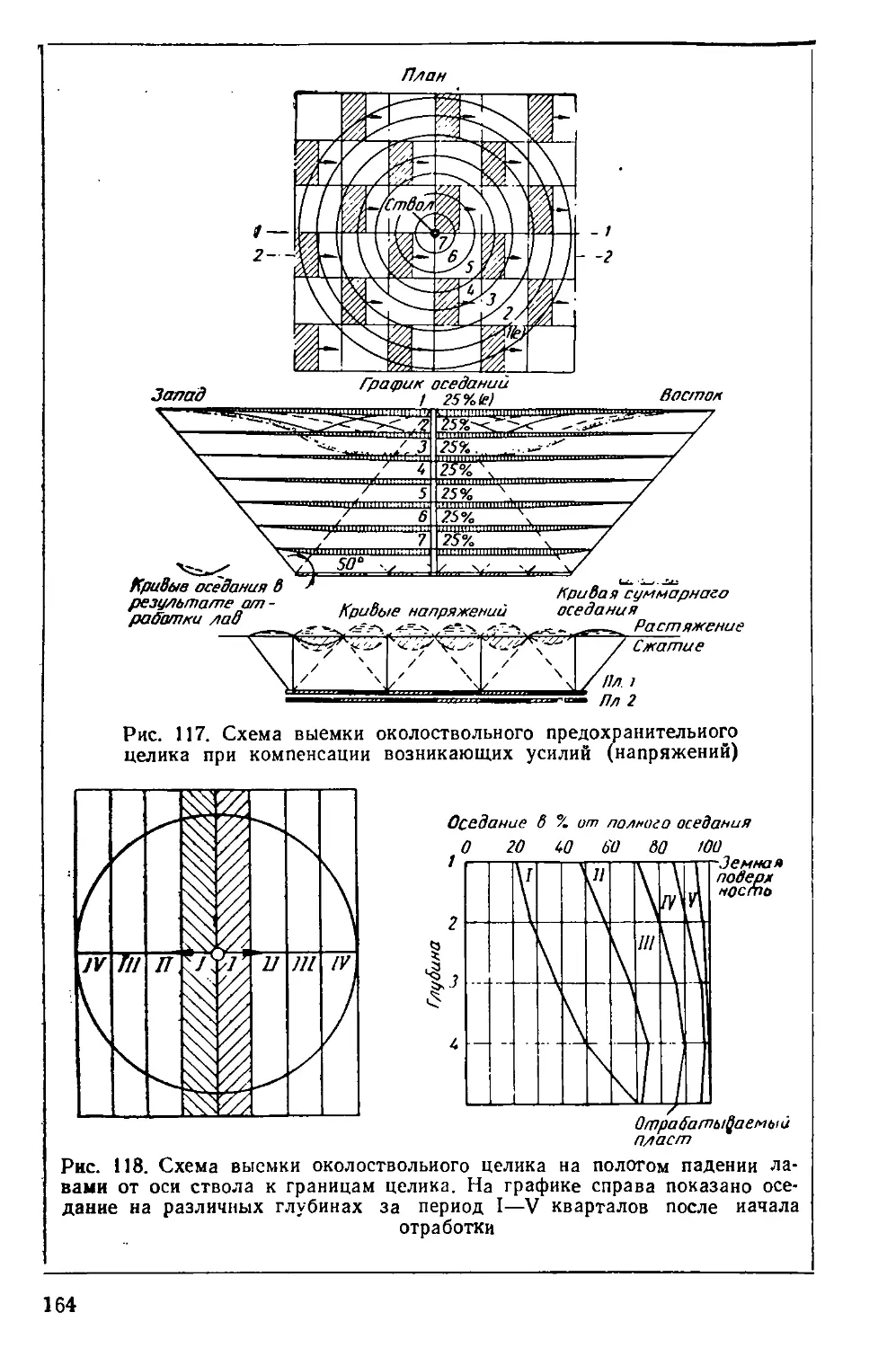

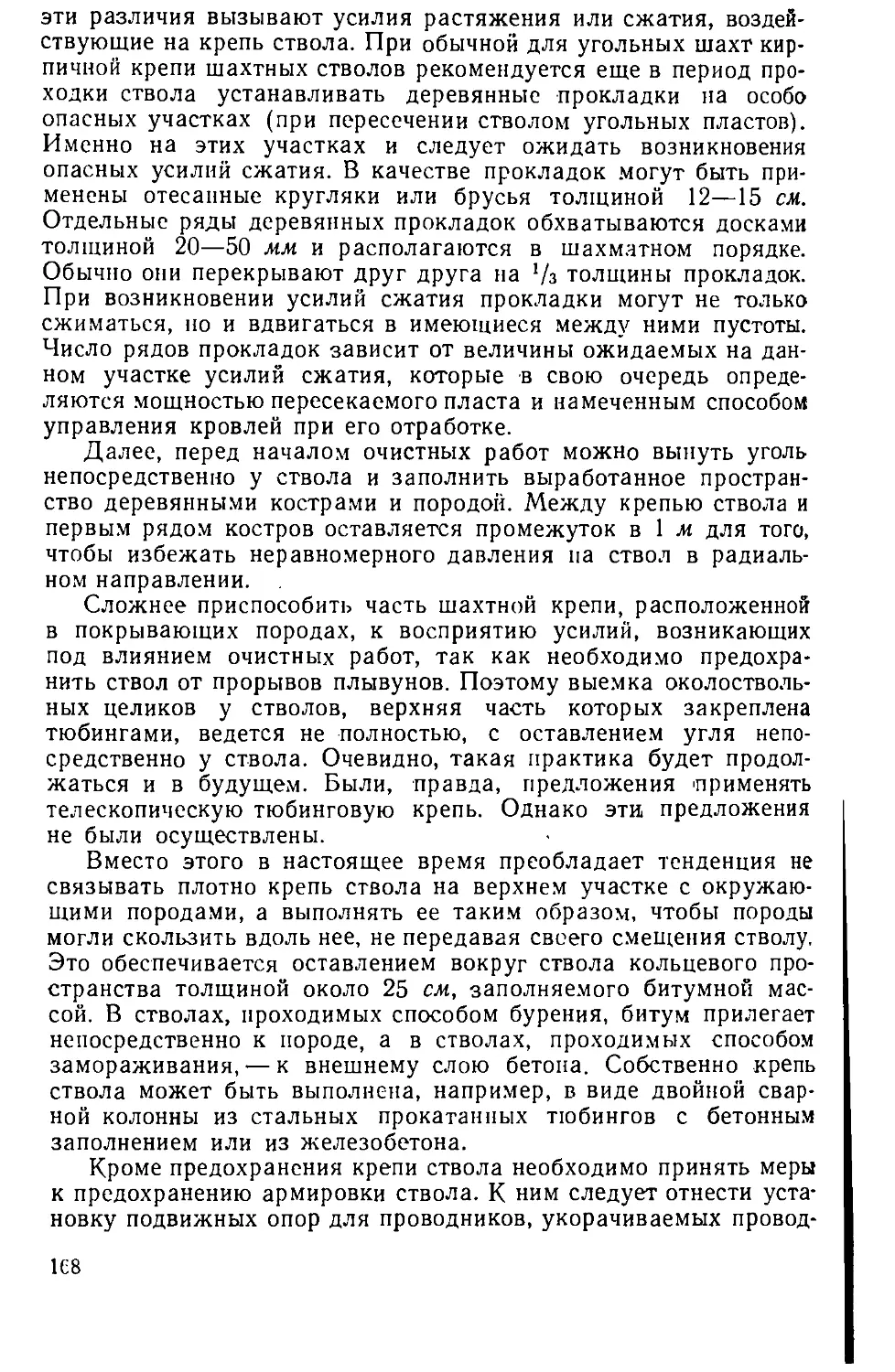

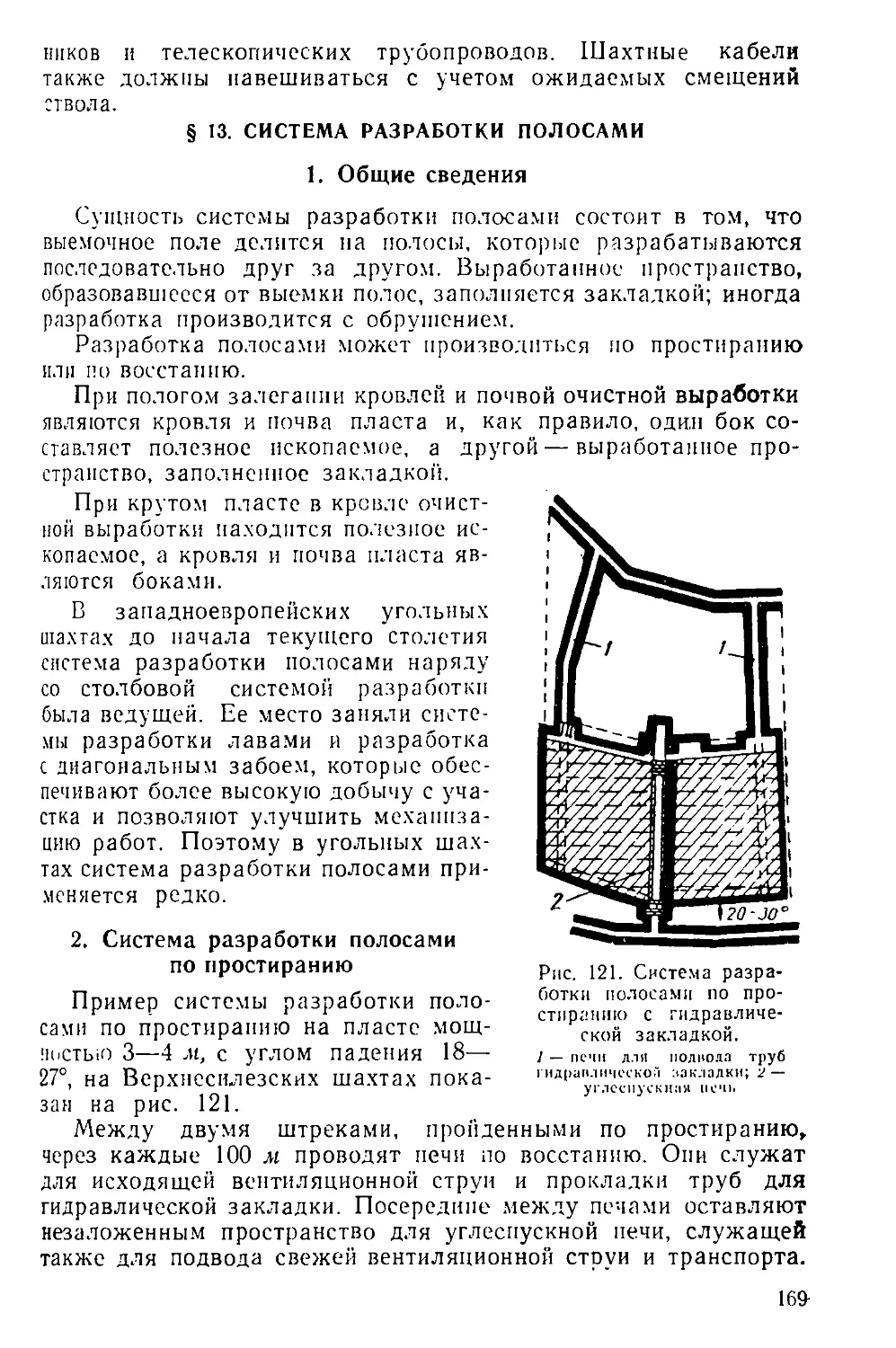

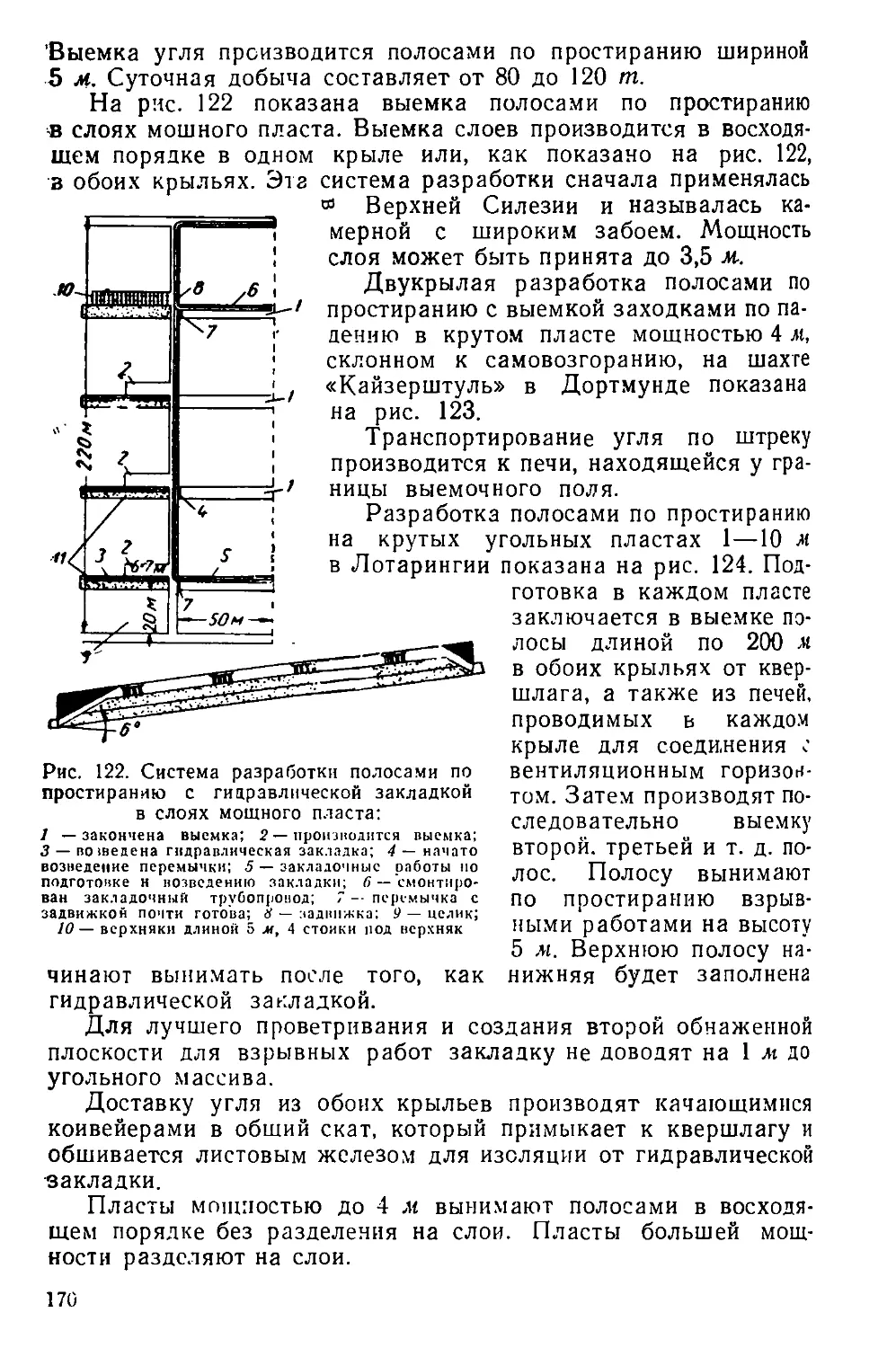

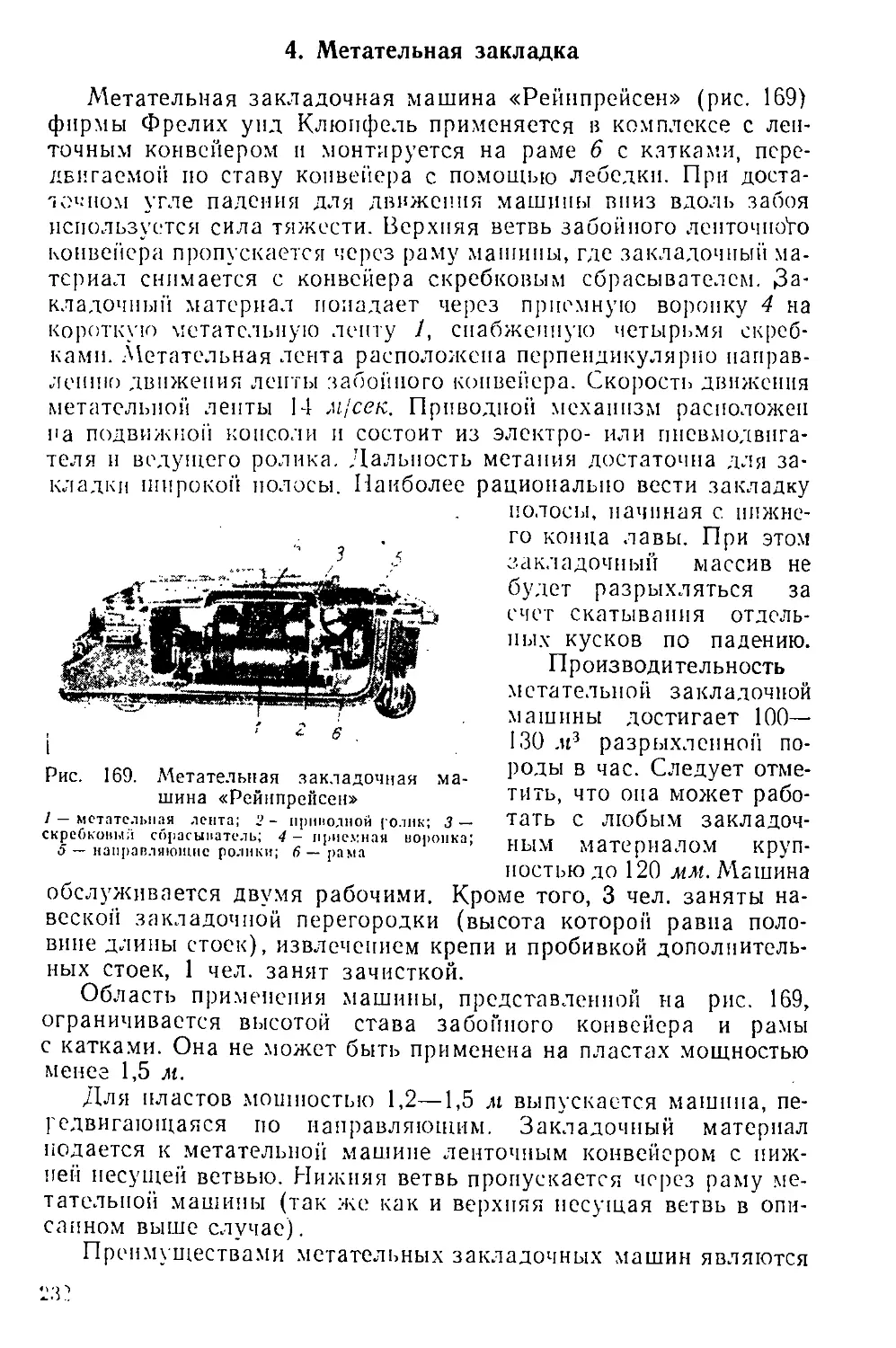

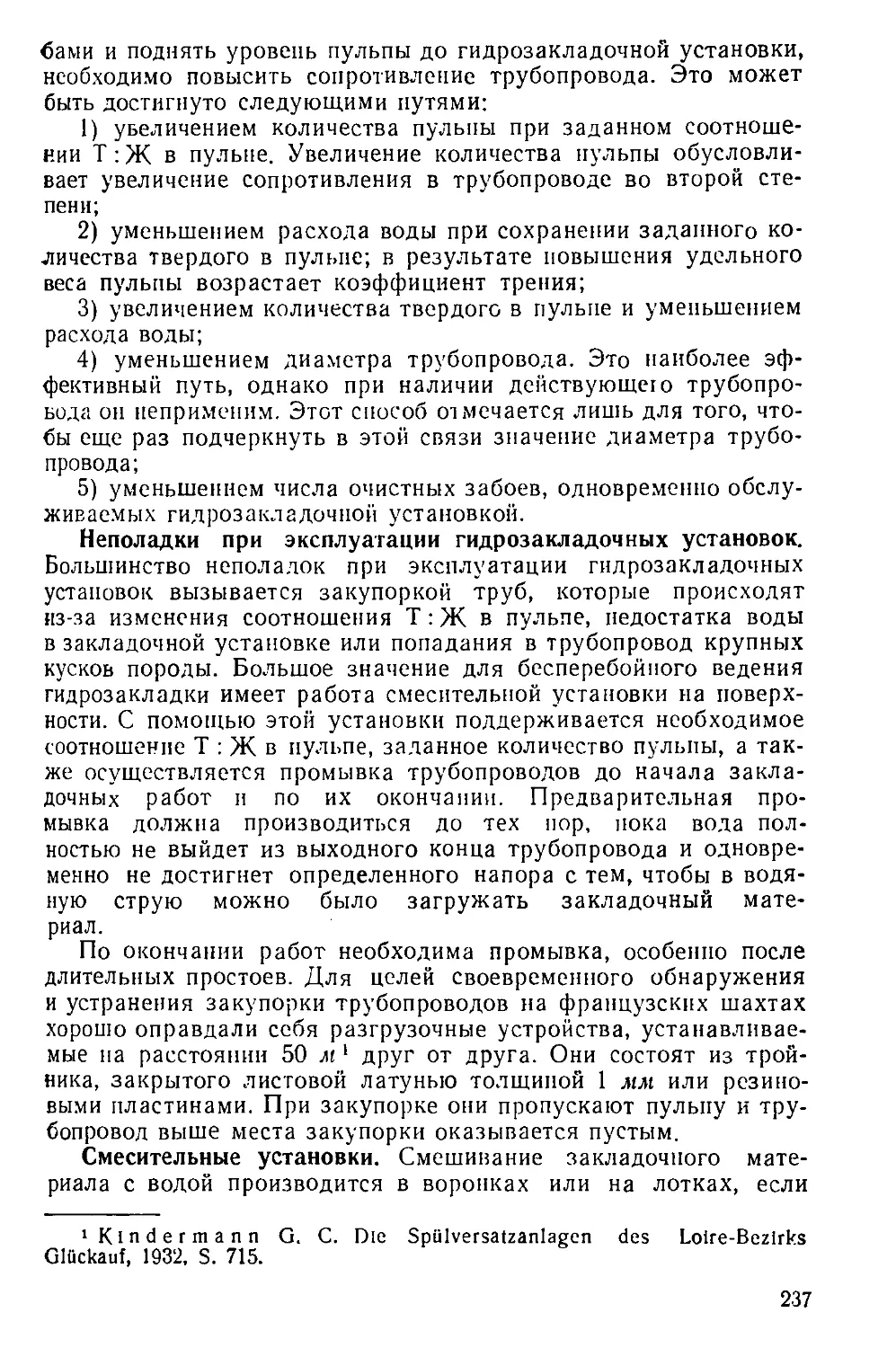

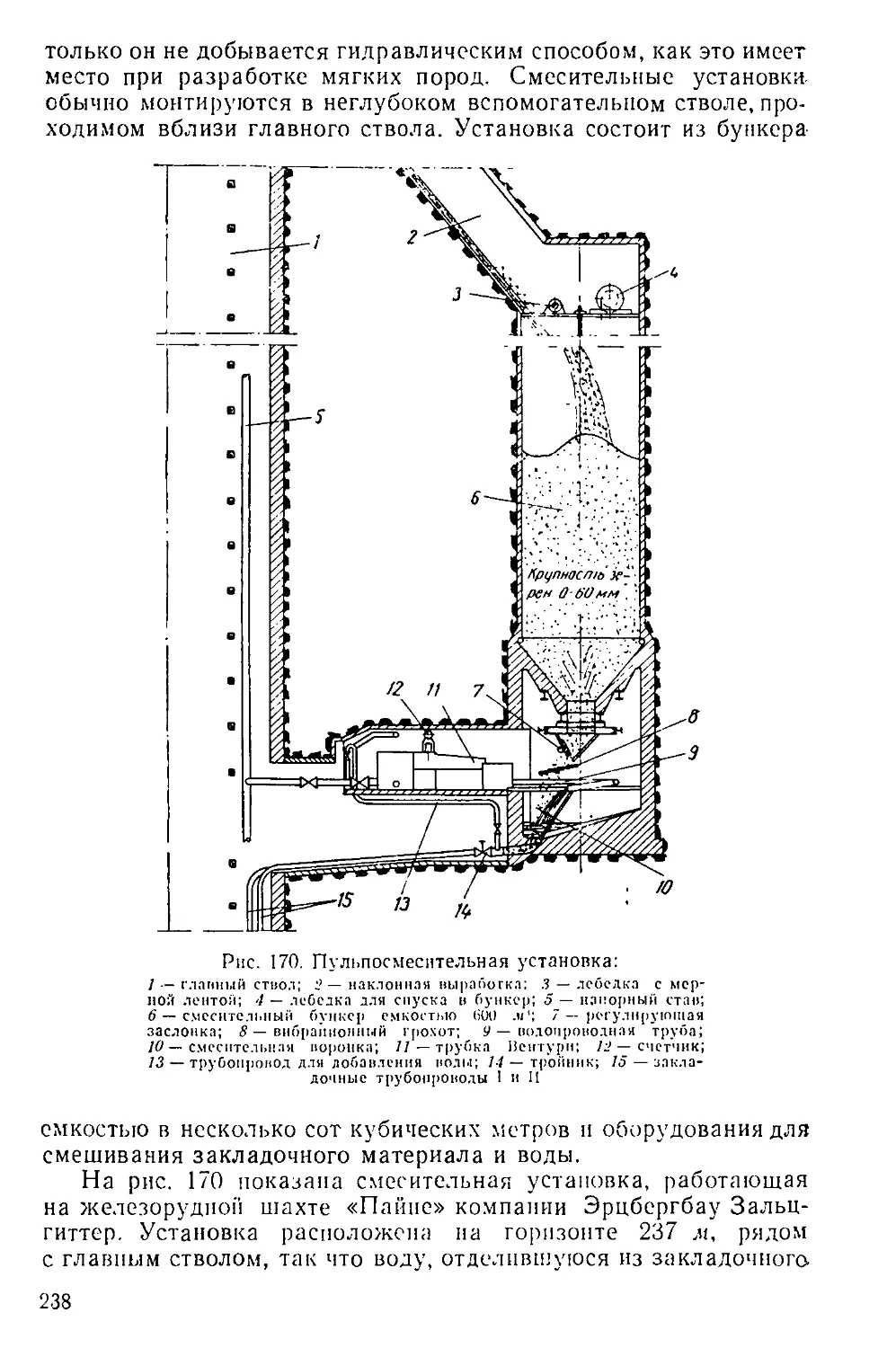

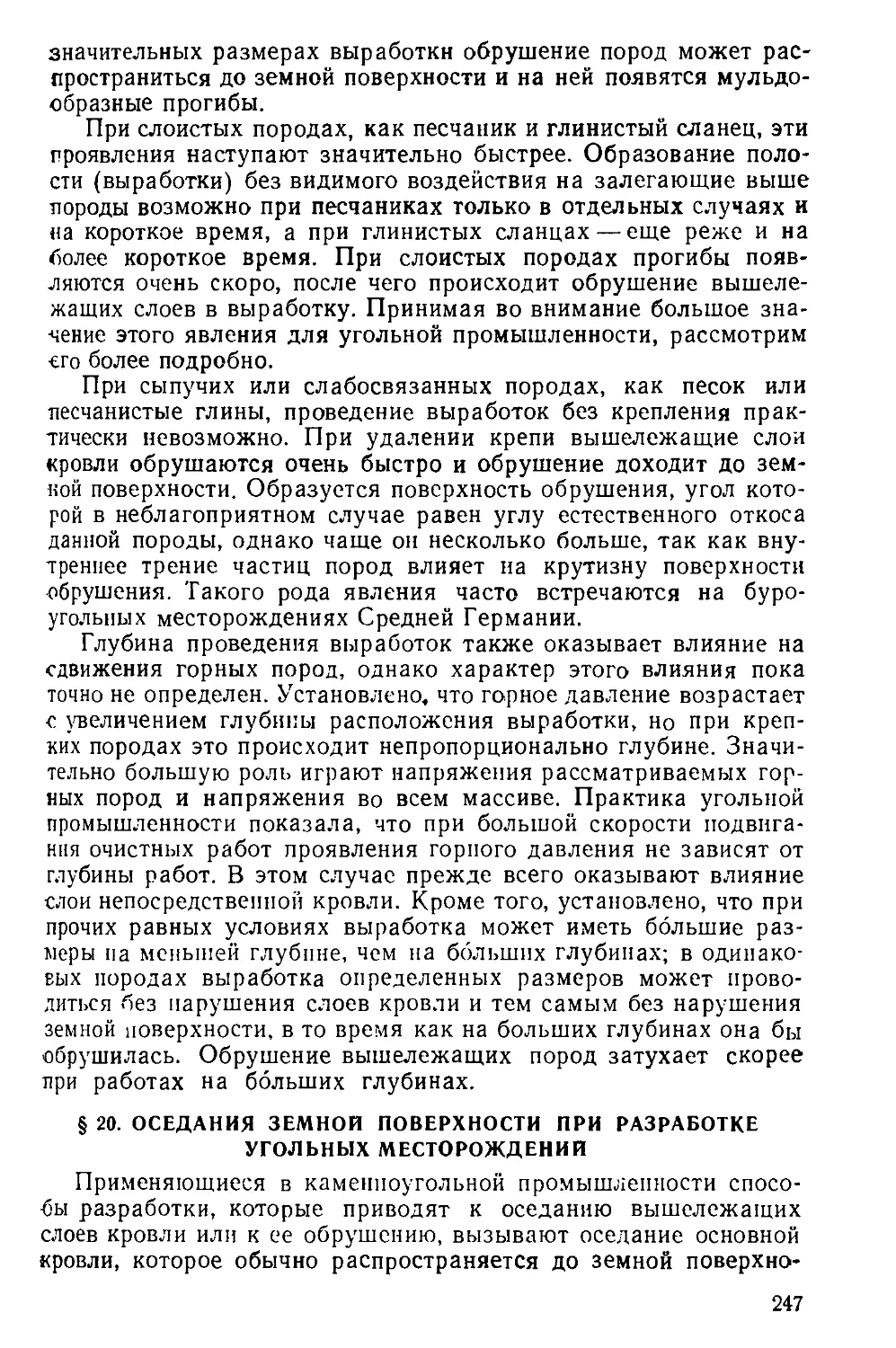

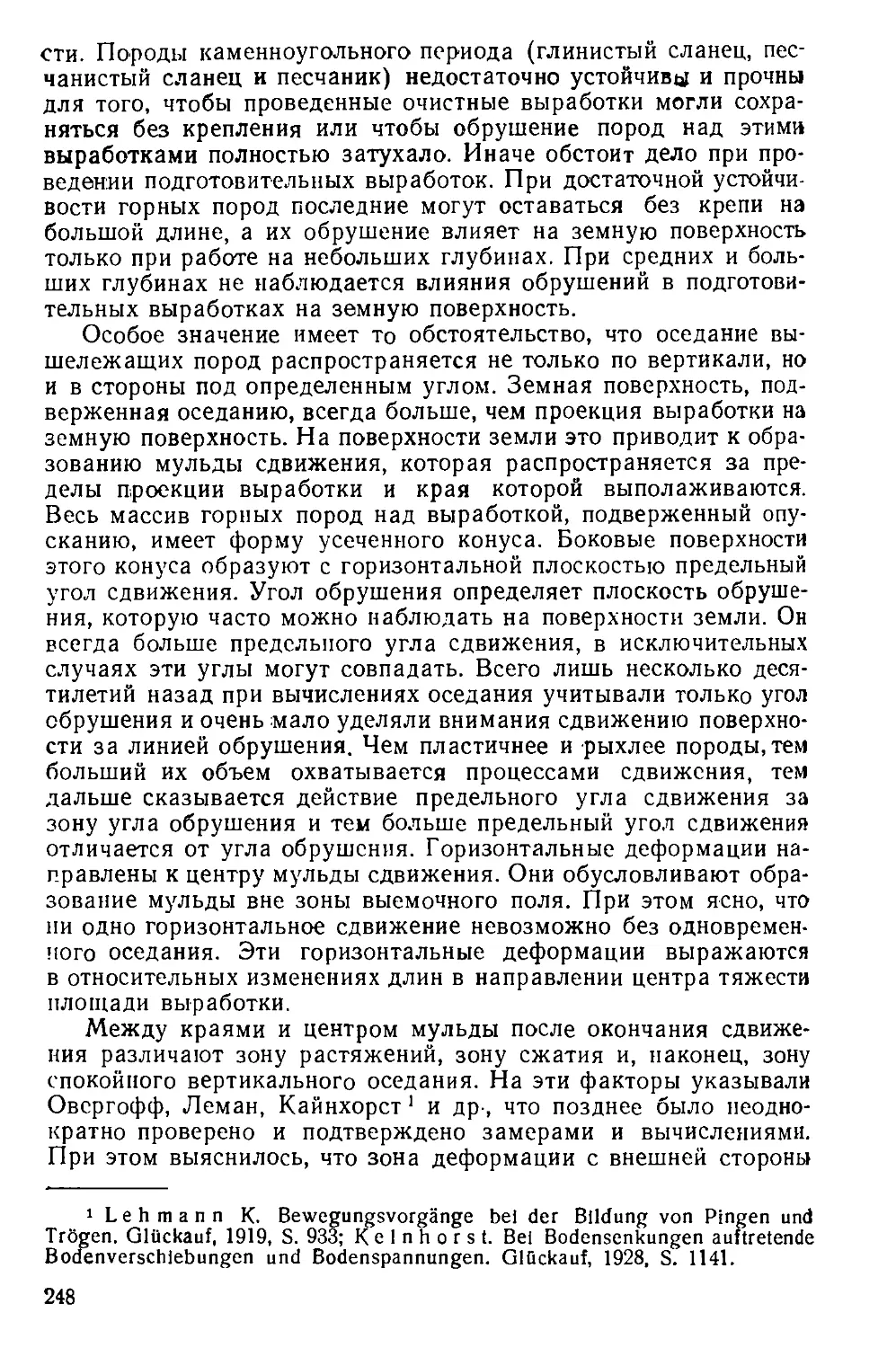

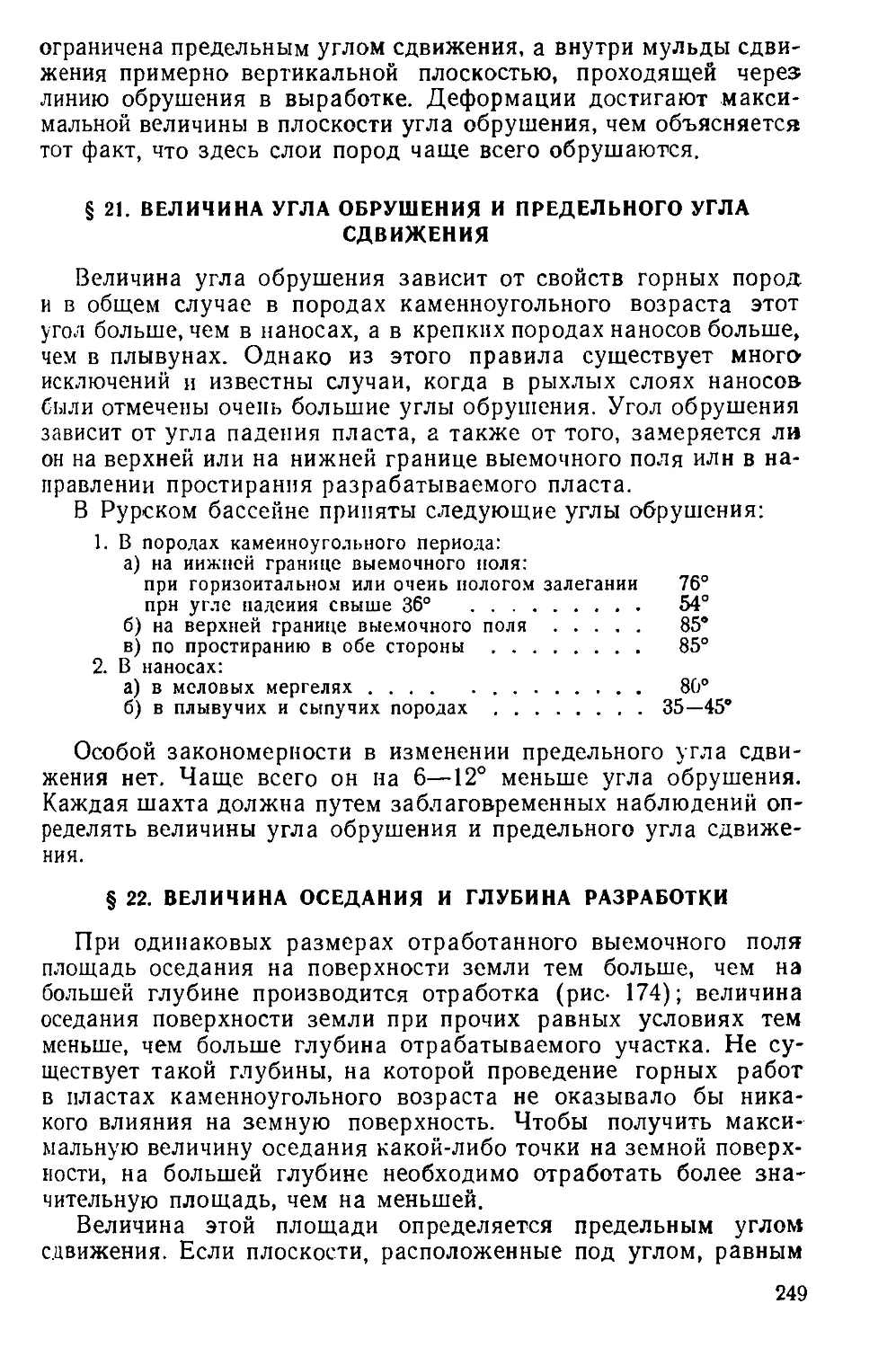

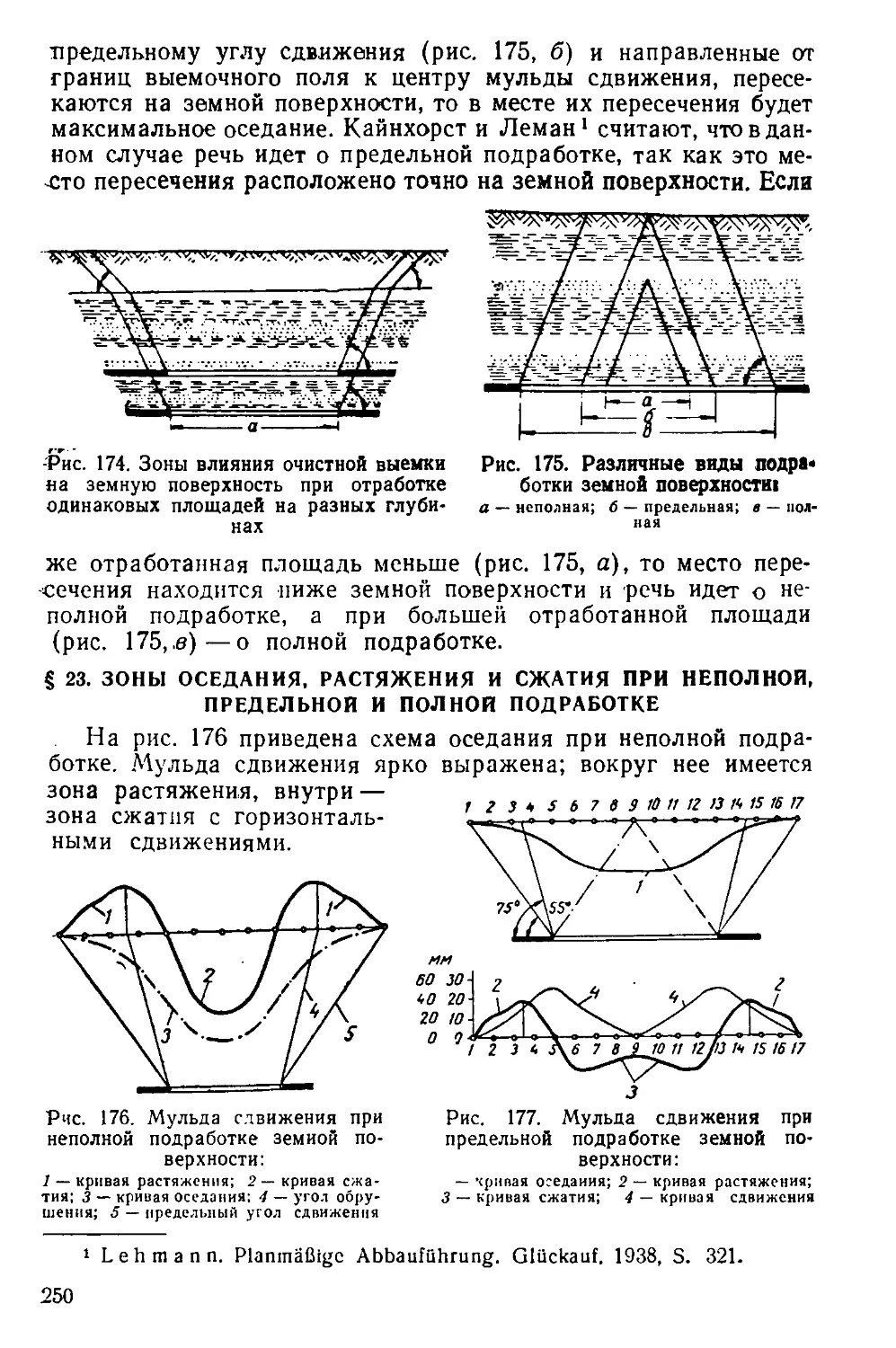

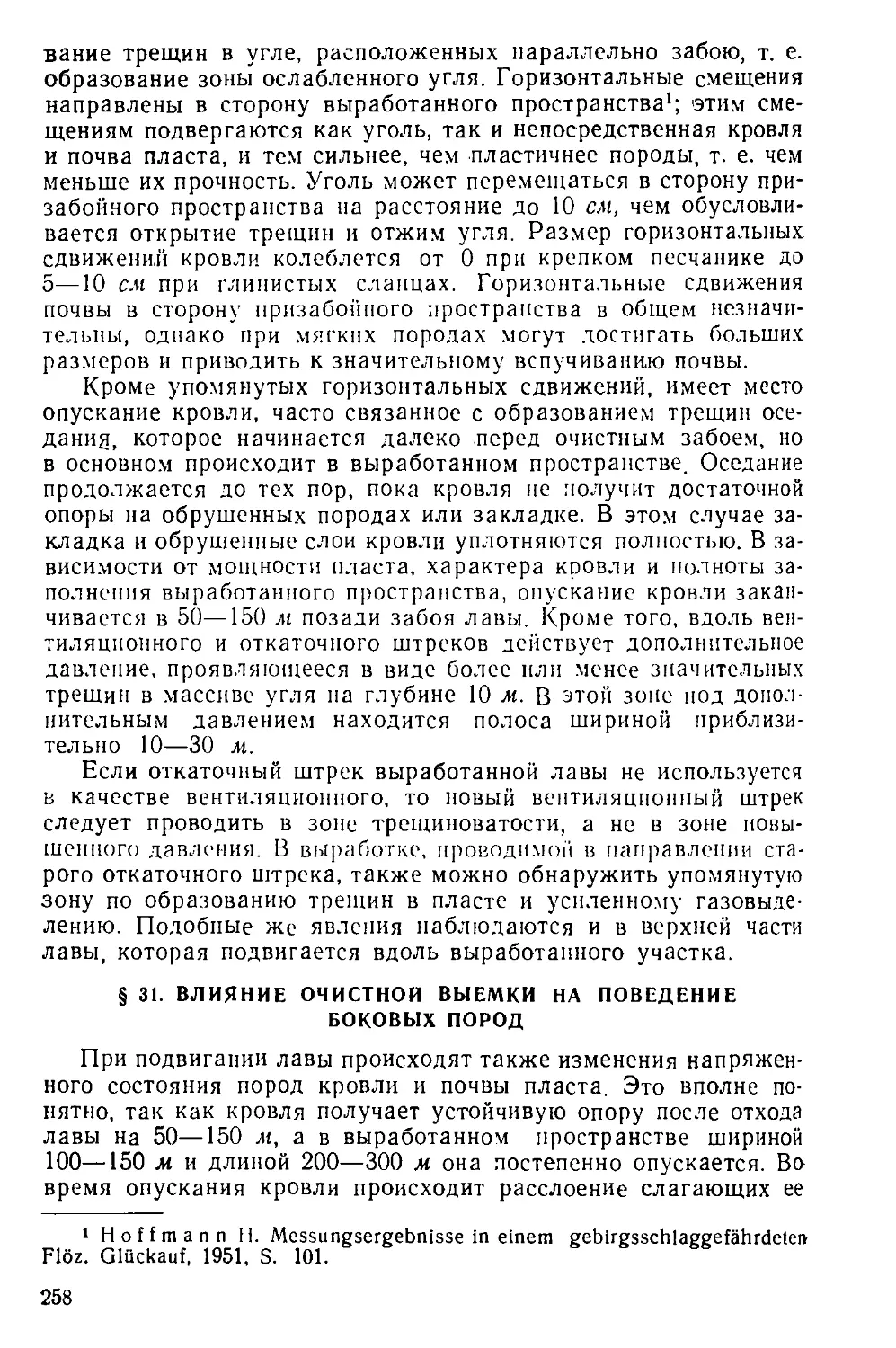

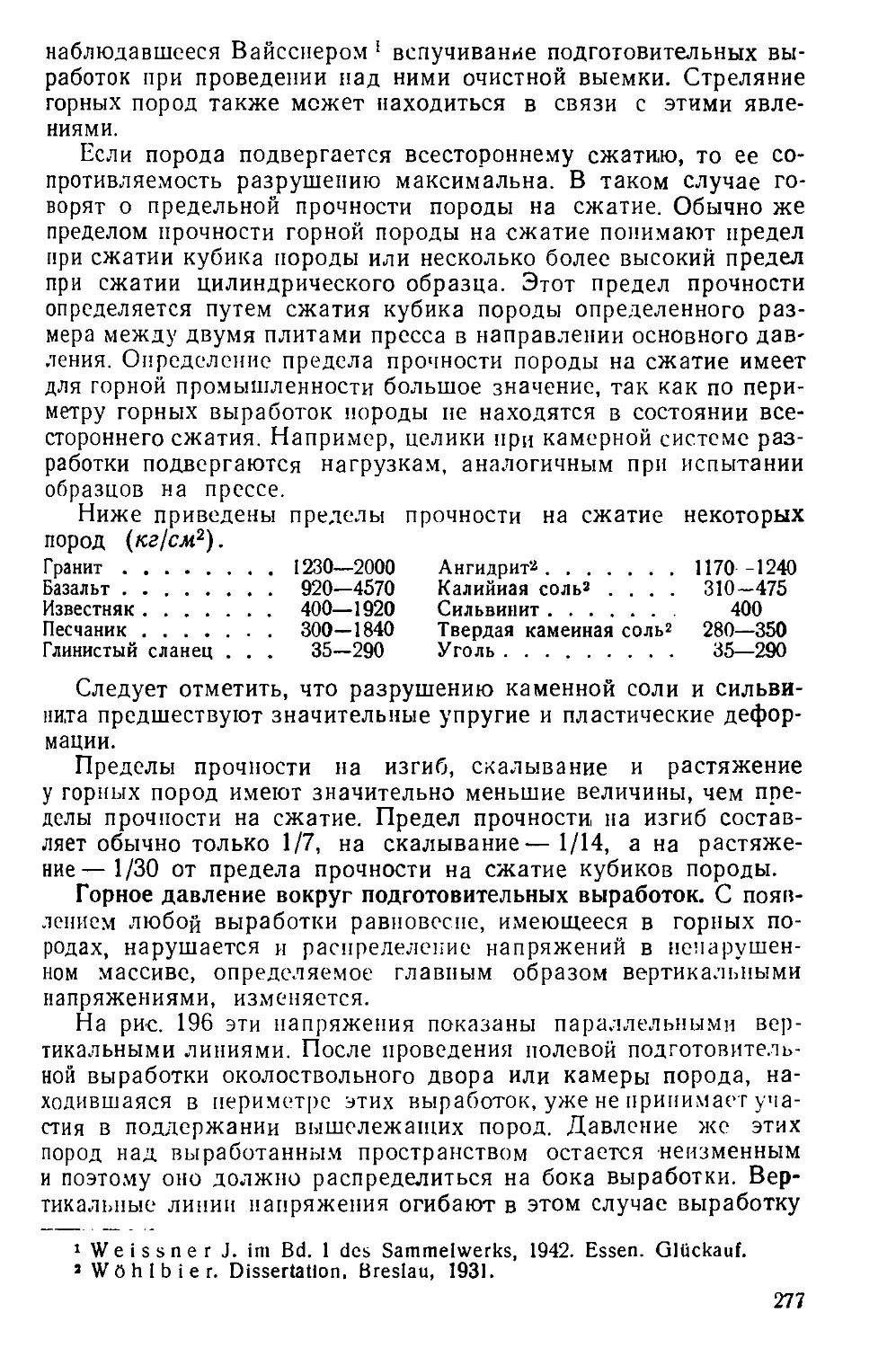

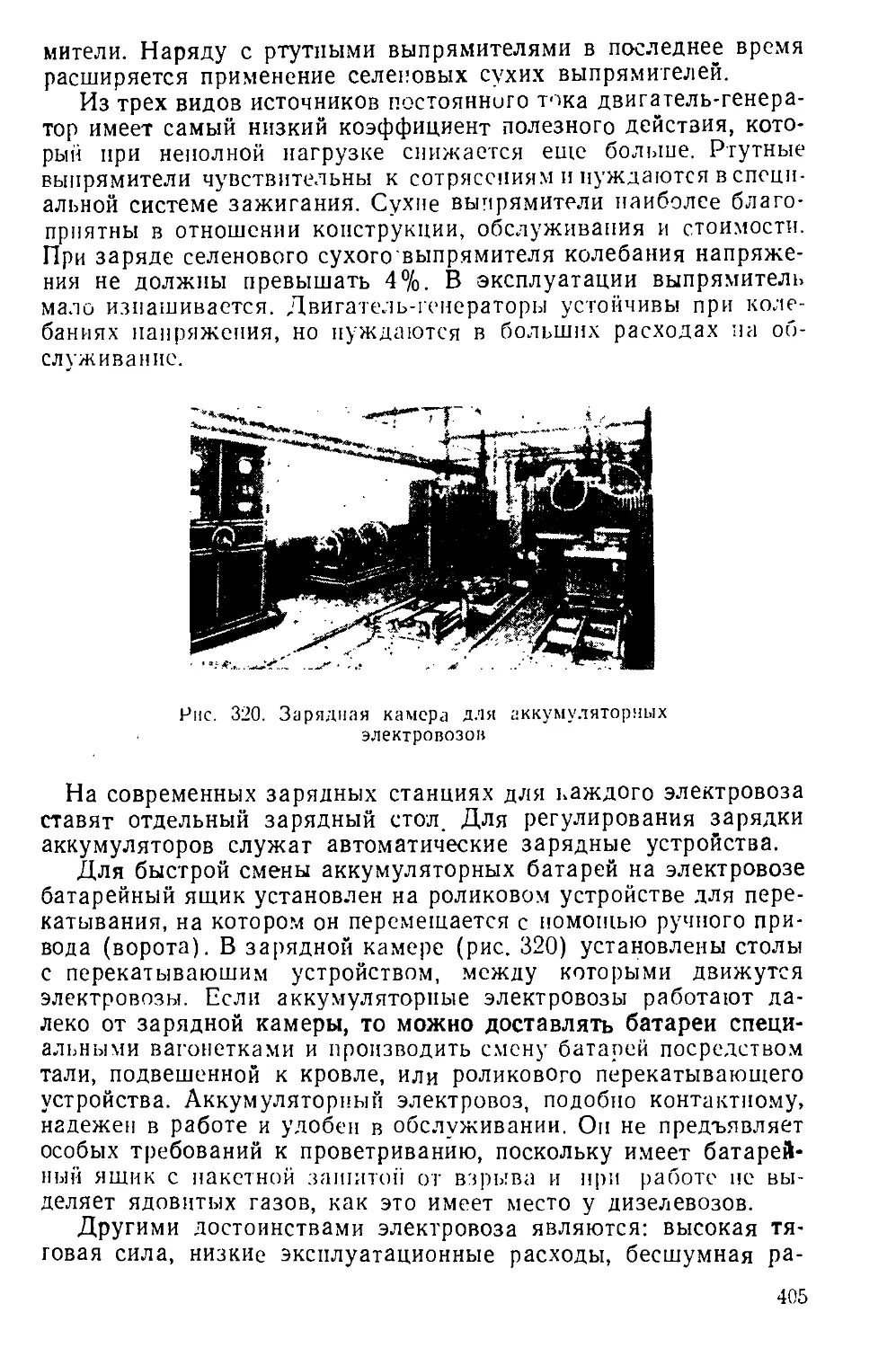

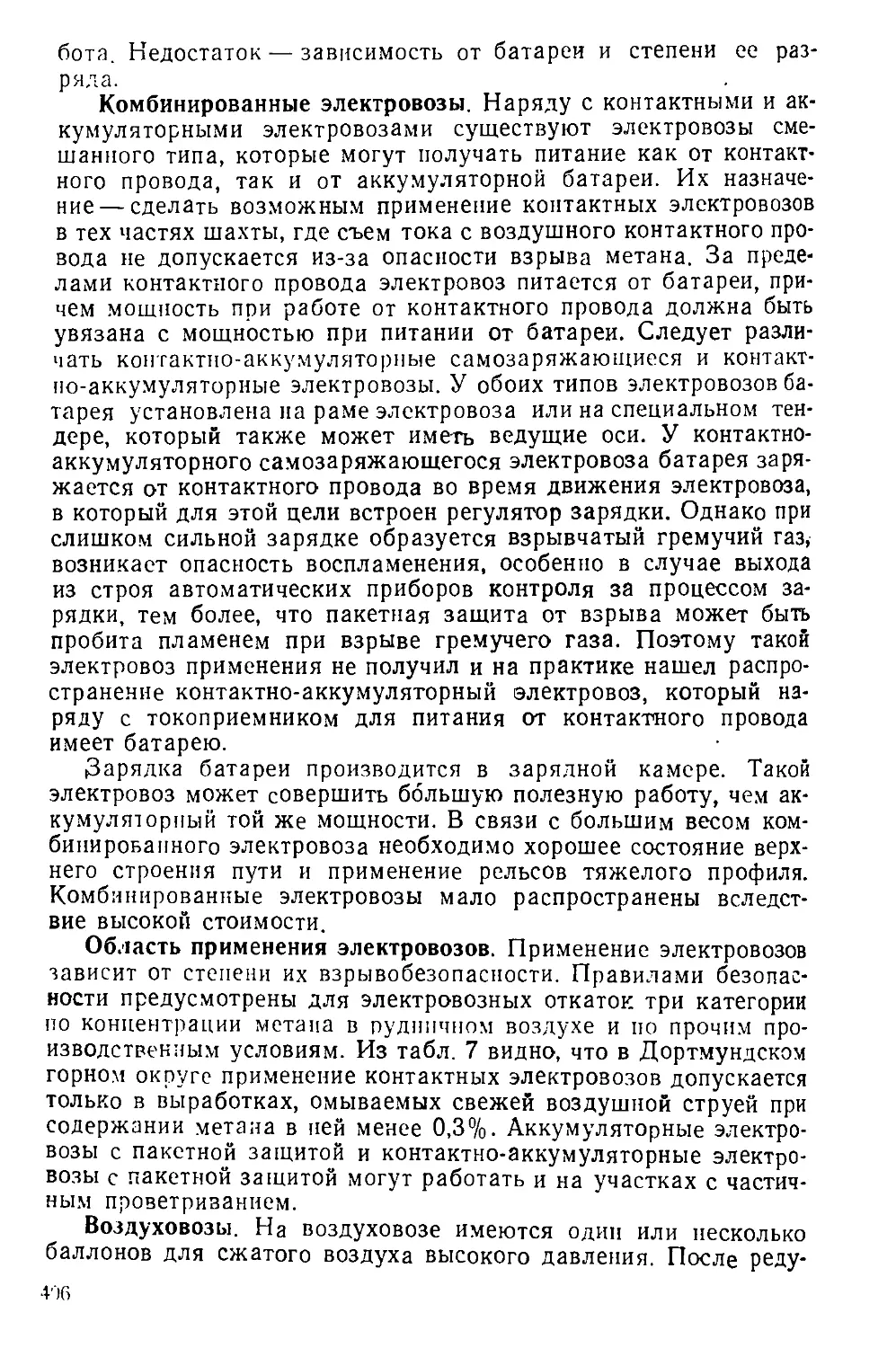

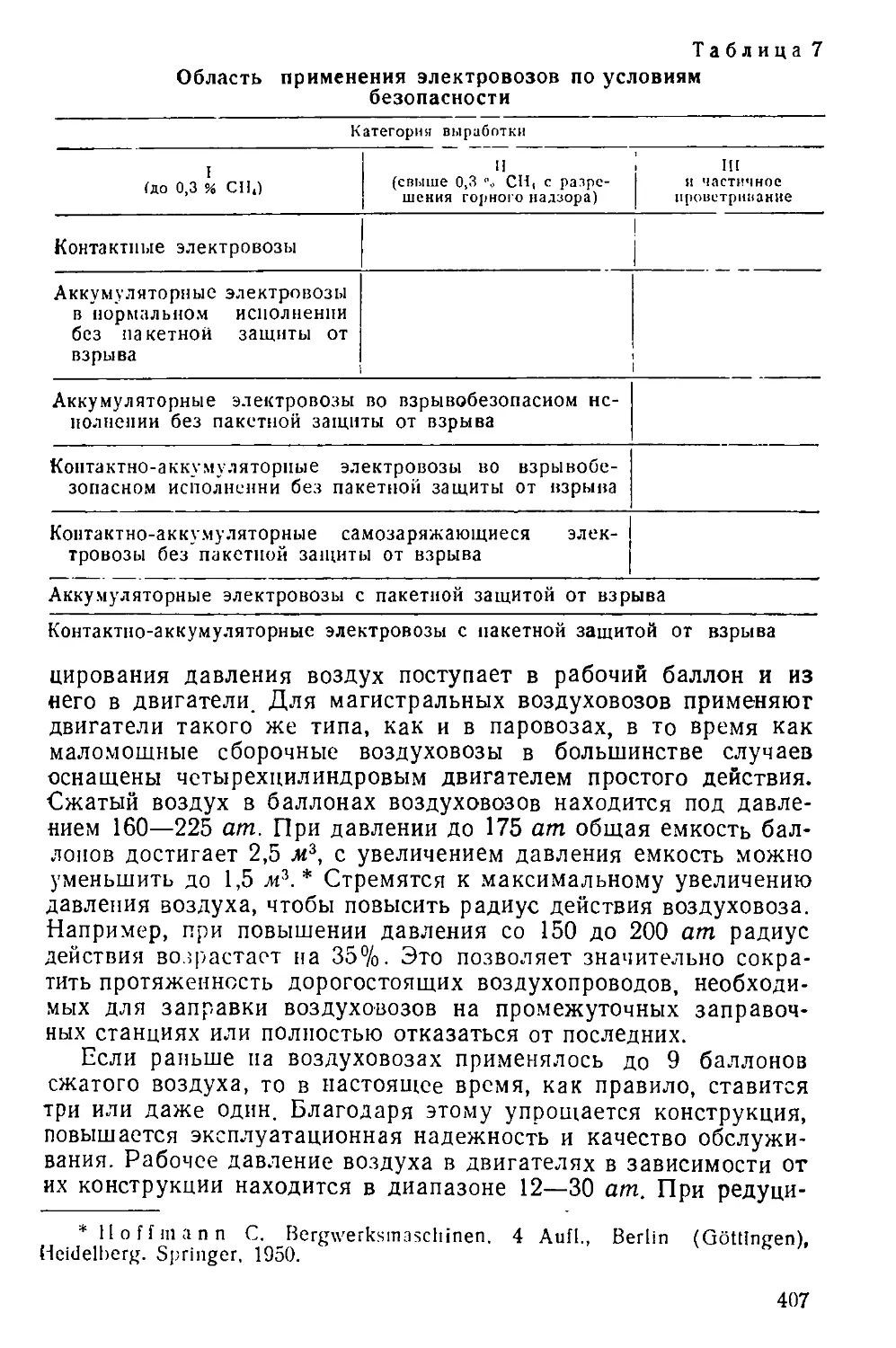

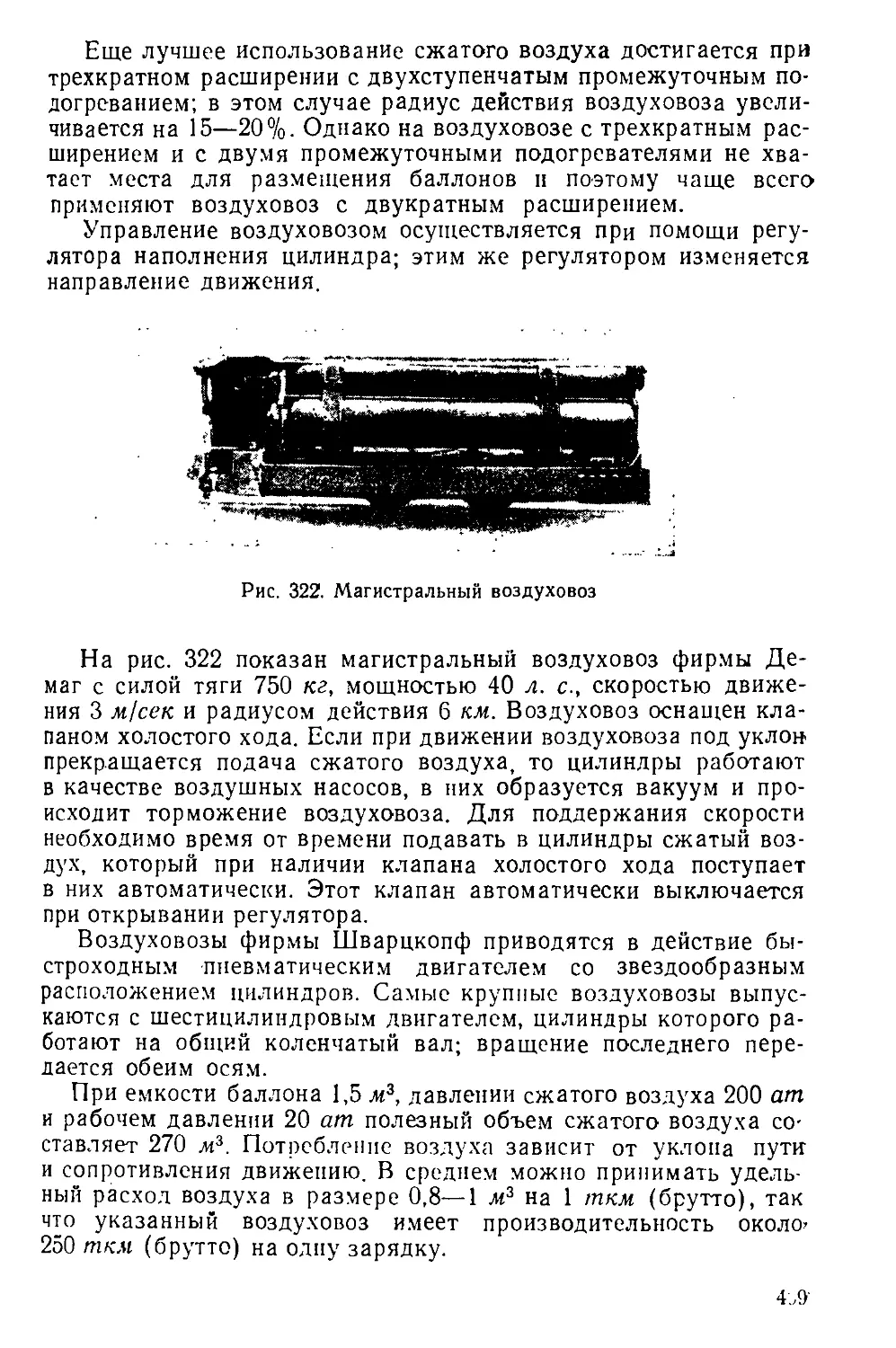

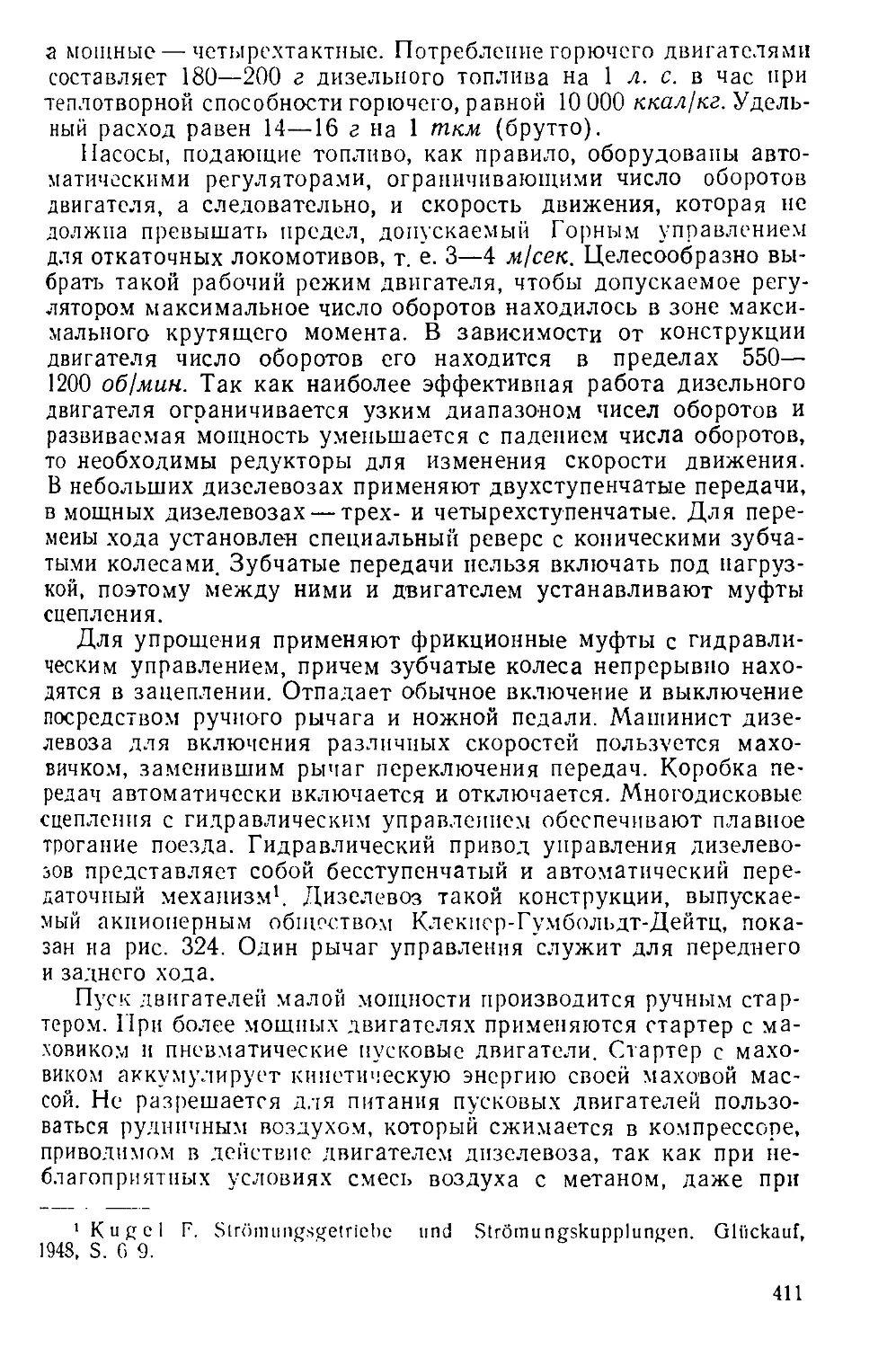

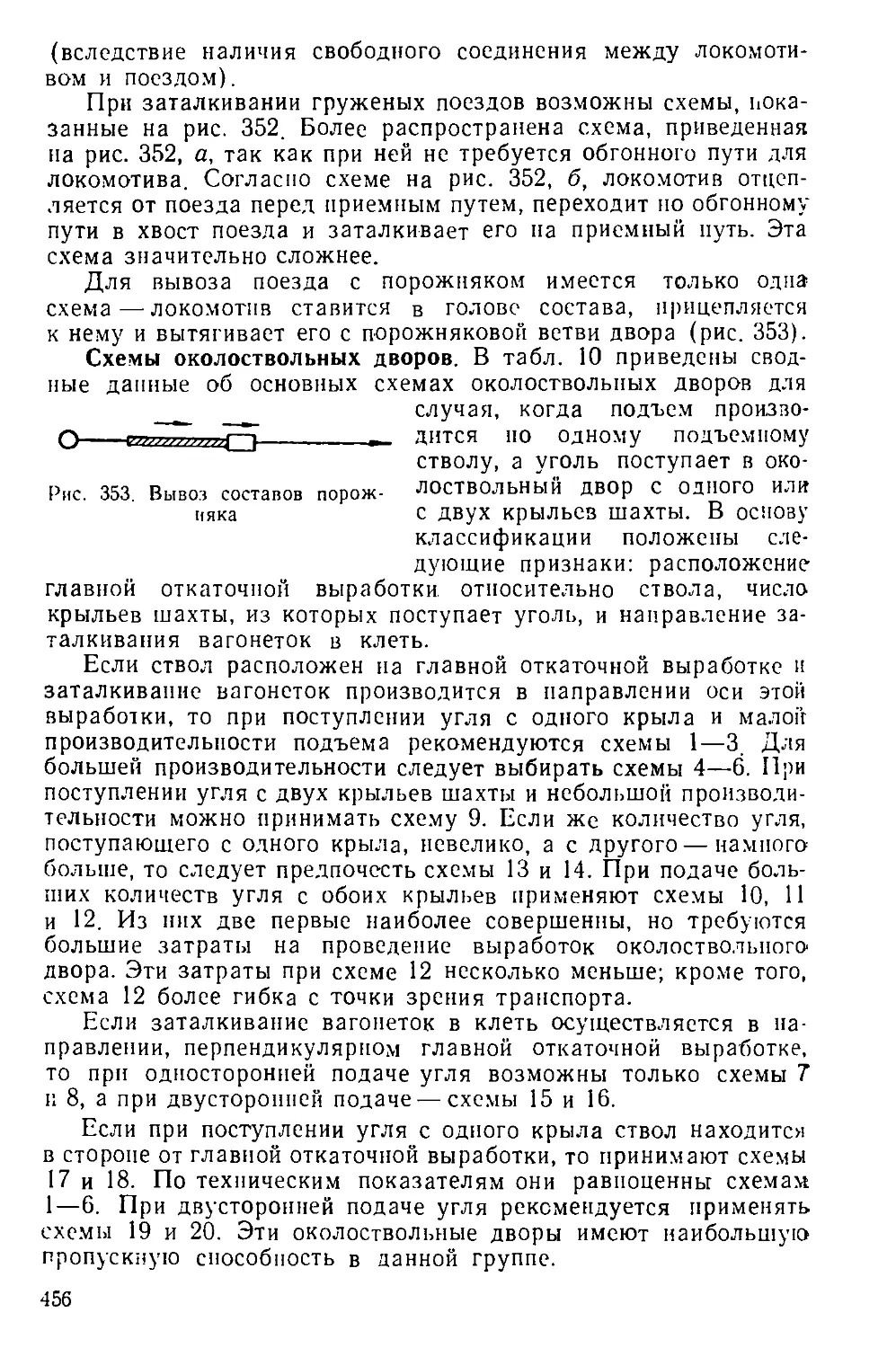

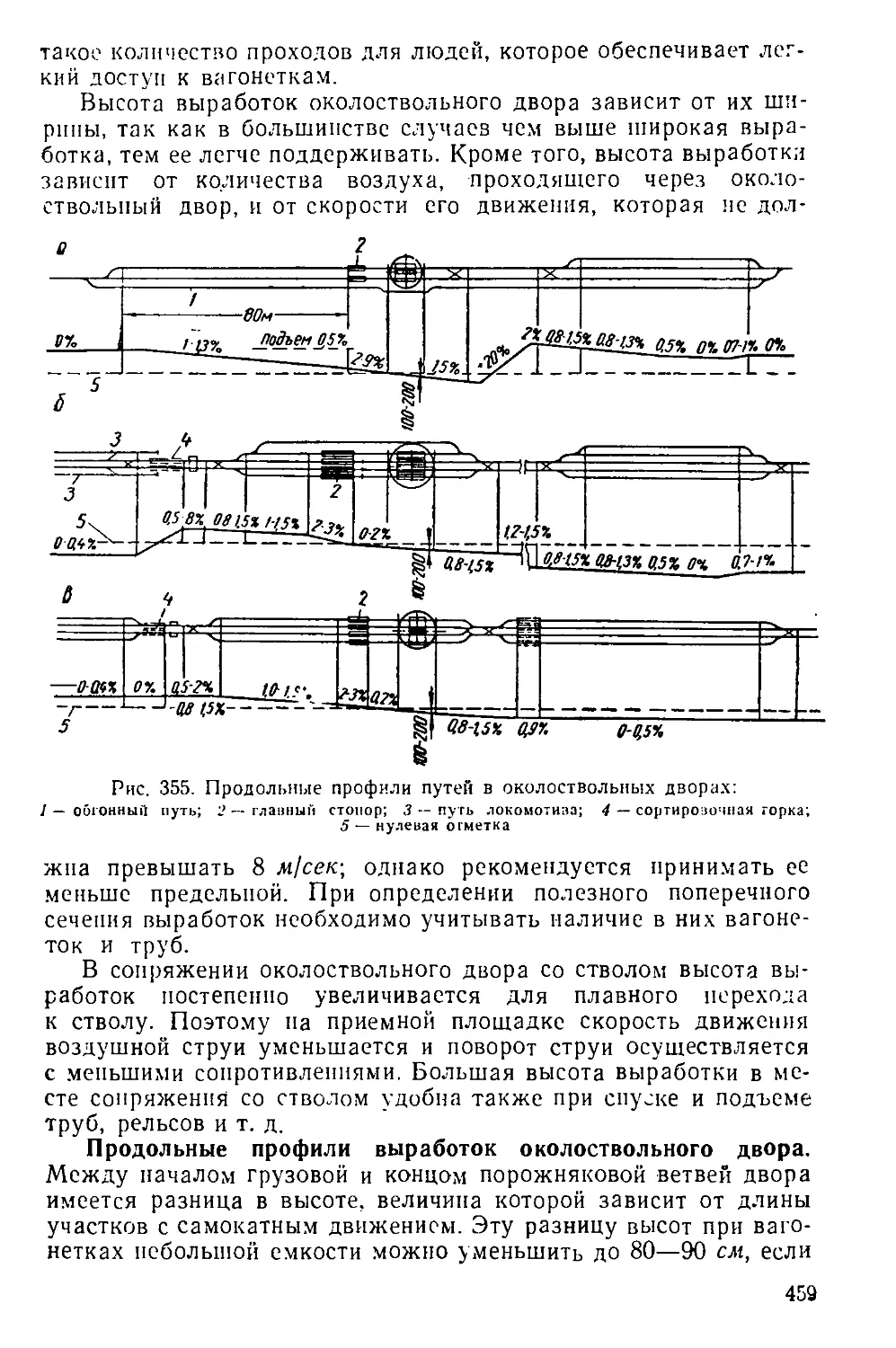

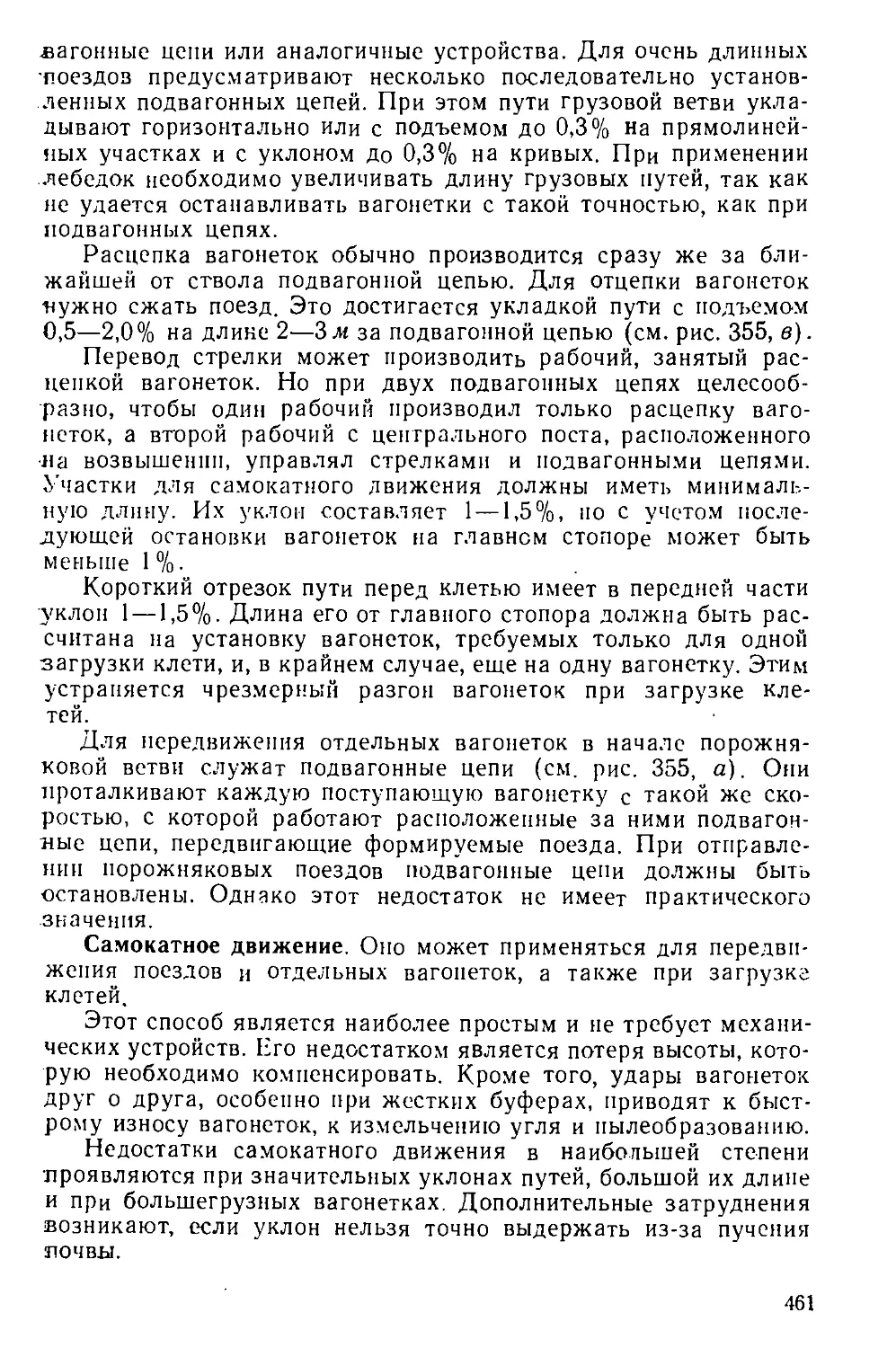

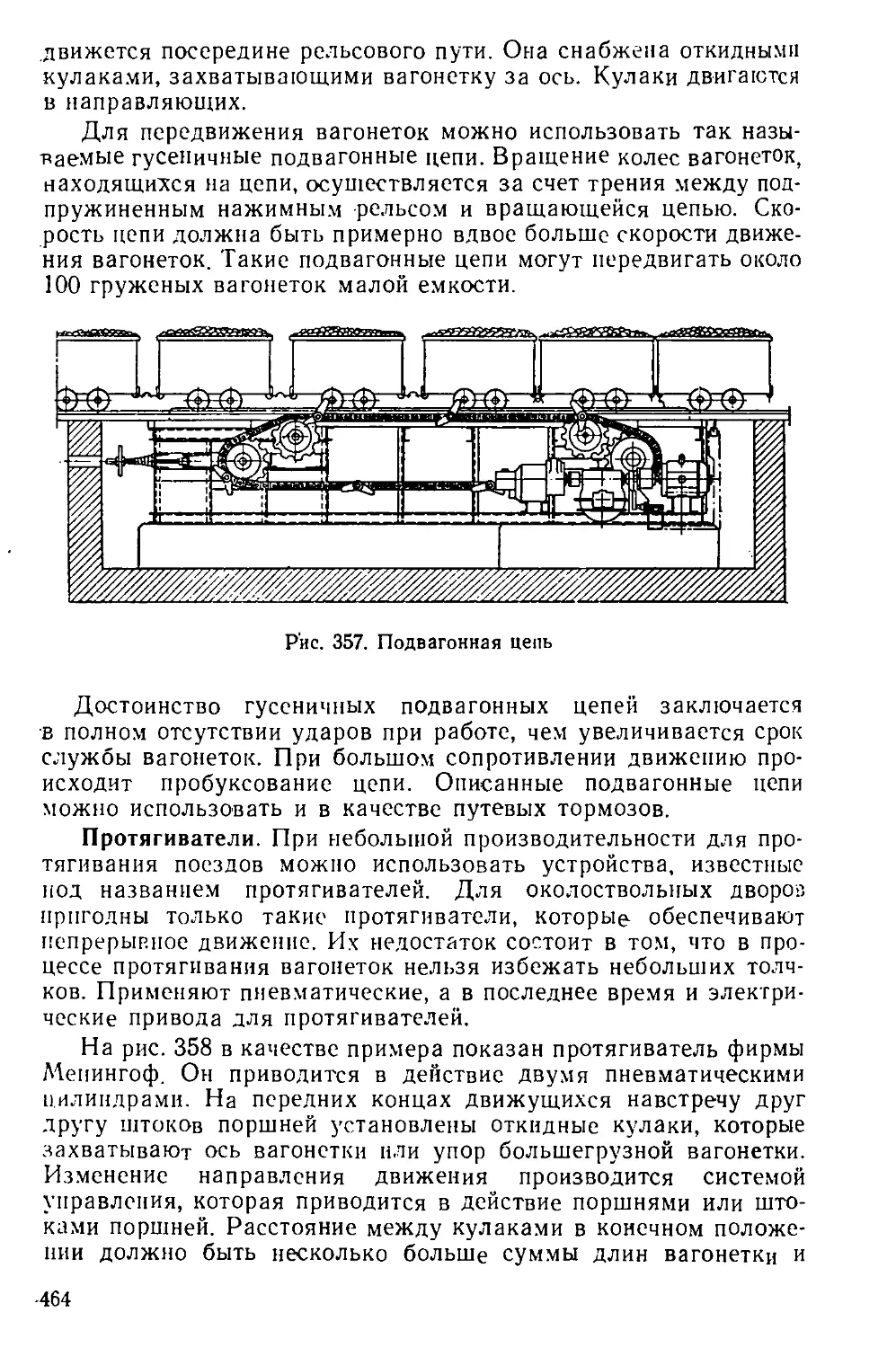

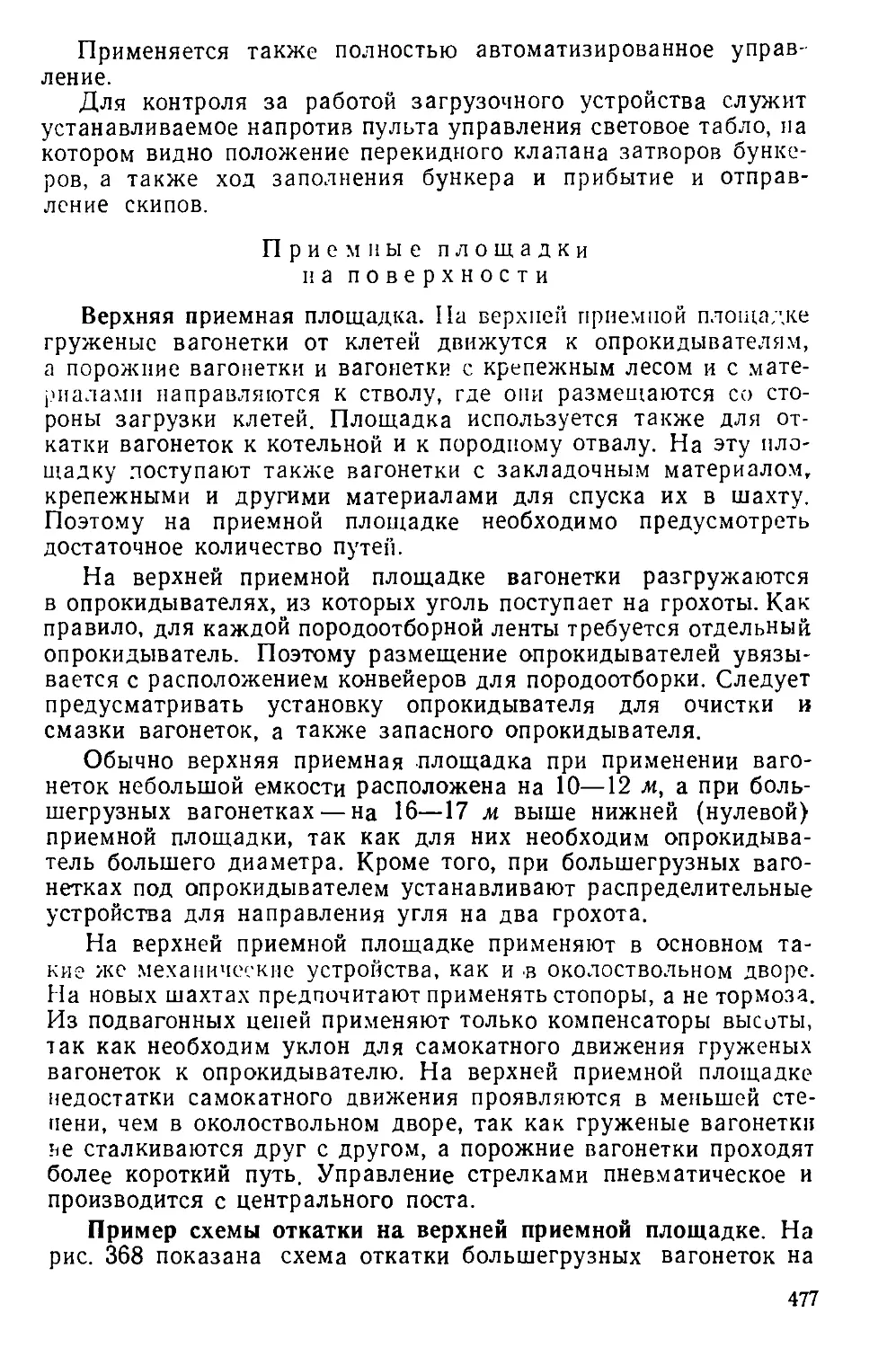

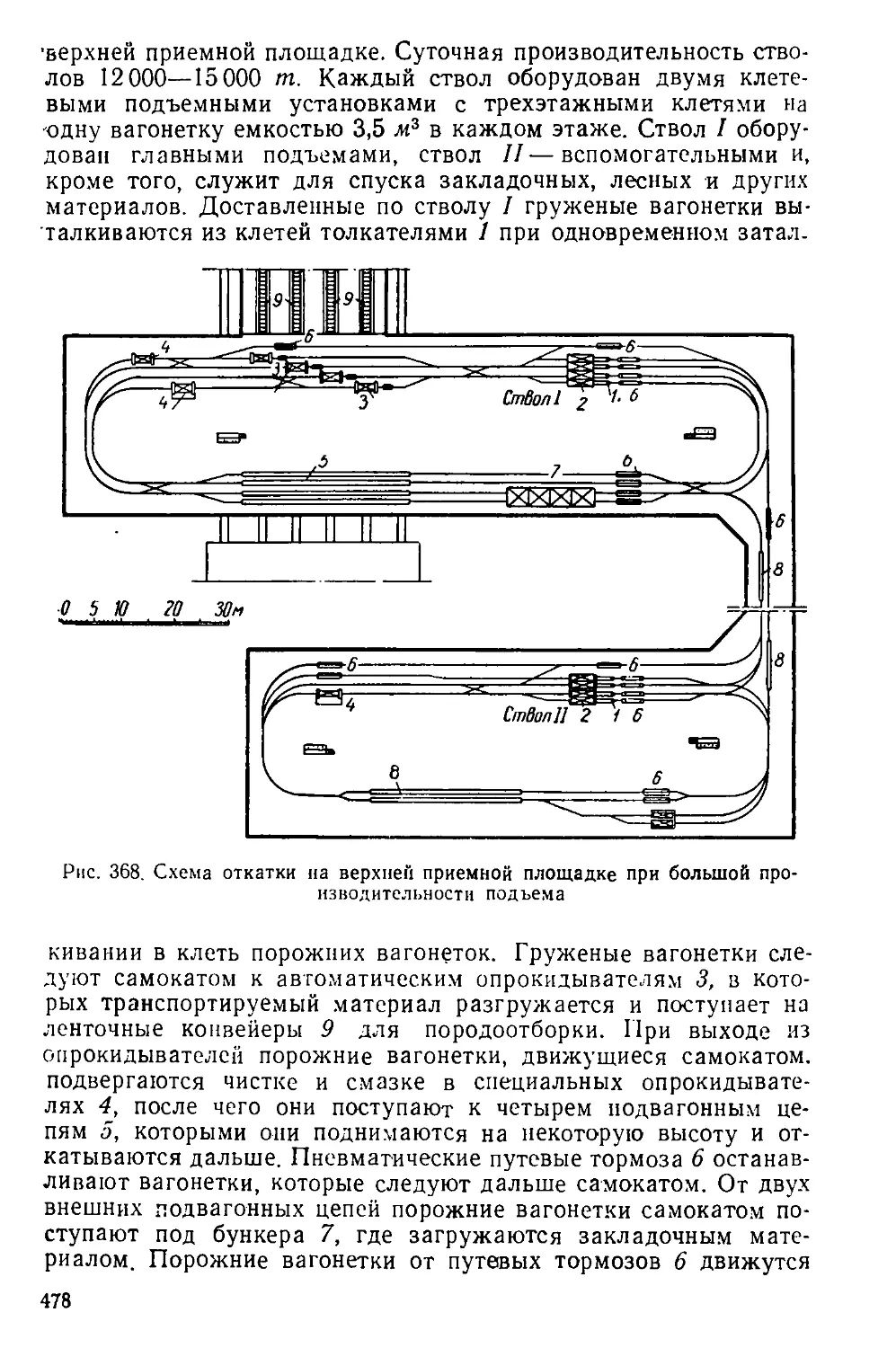

связывает околоствольный двор главного ствола с одним или