Автор: Скворцов Л.С. Рачицкий В.А. Ровенский В. Б

Теги: пневмоэнергетика машины и инструменты холодильная техника холодильное оборудование энергетика учебник компрессоры насосы

ISBN: 5-217-00094-5

Год: 1988

Л.С. Скворцов

В.А. Рачицкий

В.Б. Ровенский

Компрессорные

и насосные

установки

Одобрено Ученым советом

Государственного комитета СССР

по профессионально-техническому

образованию в качестве учебника

для средних профессионально-

технических училищ

В s Н а е-т s;

ДИБЛИХ тщ

Москва

«Машиностроение» 1988

ББК 31.5

С42

УДК 621.51.621.65(075.32)

Рецензенты: Л. С. Животовский, Э. А. Левин, М. Л. Скулович

Скворцов Л. С. и др.

С42 Компрессорные и насосные установки: Учебник для

средних профессионально-технических училищ/Л. С. Сквор-

цов, В. А. Рачицкий, В. Б, Ровенский. — М.: Машинострое-

ние, 1988.— 264 с.: ил.

ISBN 5-217-00094-5

Приведены сведения по гидравлике, термодинамике, рассмотрены

принципы действия н конструкции компрессорных и насосных устано-

вок, работа их электропривода и вспомогательного оборудования, об-

служивание и ремонт компрессоров и насосов, техника безопасности.

2307000000—081

С -----------------81—88

038(01)—88

ББК 31.5

ISBN 5-217-00094-5 © Издательство «Машиностроение», 1988

Введение

«Основными направлениями экономического и соци-

ального развития СССР на 1986—1990 годы и на период до

2000 года» предусмотрено в химическом и нефтехимическом

машиностроении обеспечить производство комплексов газо- и

нефтеперерабатывающего и промыслового оборудования для

освоения месторождений с высоким содержанием агрессив-

ных компонентов, в газовой промышленности широко внедрять

автоматизированные блочно-комплектные установки для комп-

лексной подготовки газа и газового конденсата, а также совер-

шенствовать работу по подготовке квалифицированных кадров.

Одна из целей настоящего учебника — заложить предпосыл-

ки для развития у учащихся способностей к техническому мыш-

лению, самообразованию, умению творчески применять получен-

ные знания на практике и дать учащимся знания по принципам

работы, устройству, регулировке и обслуживанию такого широ-

ко распространенного в химическом, нефтехимическом машино-

строении, в газовой и других отраслях промышленности техноло-

гического оборудования, как компрессоры и насосы. Это необ-

ходимо для овладения профессией машиниста насосных и ком-

прессорных установок.

Большинство современных технологических процессов хими-

ческой, нефтехимической, микробиологической, пищевой и дру-

гих отраслей промышленности осуществляется в жидкой фазе.

При этом необходимо перемещать жидкости, обладающие раз-

личными вязкостью, температурой, коррозионными свойствами

и т. п., что обусловливает создание специализированных на-

сосов.

Многие тысячи километров от месторождений до потребите-

ля тянутся магистральные газопроводы. На всей их протяжен-

ности установлены газоперекачивающие установки, основу

которых составляют компрессоры, повышающие давление пере-

качиваемого газа, необходимое для преодоления сопротивлений

в газопроводе. В системах обеспечения водой городов и орошае-

мого земледелия основным видом оборудования являются насо-

сы, перекачивающие большие объемы воды. Для обеспечения

3

работы городских канализационных сетей и очистных сооруже-

ний предназначены специальные насосы, способные перекачи-

вать жидкость с большим содержанием механических вклю-

чений.

Среди компрессорных машин наибольшее распространение

получили воздушные компрессоры, что обусловлено высокой

потребностью в сжатом воздухе при решении многих народнохо-

зяйственных задач. Например, основой производства азотных

удобрений является промышленный синтез аммиака из азота

воздуха и природного газа. Мощные компрессоры обеспечивают

сжатие газа до 32 МПа.

Устройства для транспортирования жидкостей, в частности,

водоподъемники (водоподъемные колеса, нории, водоподъемни-

ки типа «Архимедов винт»), известны с глубокой древности.

Водоподъемное колесо состояло из деревянного обода большого

диаметра, на котором располагались черпаки. При погружении

нижней части колеса в водоем черпаки захватывают воду. На-

верху вода выливалась в желоб и самотеком направлялась к

потребителю. Нории обычно выполняли в виде кольца из бече-

вы, к которому привязывали кувшины. По сравнению с водо-

подъемными колесами нории поднимали воду на большую высо-

ту. Водоподъемники типа «Архимедов винт» выполняли в виде

открытого с двух сторон цилиндра, внутри которого располага-

ли вал с винтовой поверхностью. Цилиндр устанавливали нак-

лонно (нижний конец его помещали в водоем).

Прообразы насоса поршневого типа были известны в древней

Греции. Только в XVIII в. после изобретения паровой машины

они получили широкое применение.

Центробежные насосы получили развитие в начале XX в.

после появления электрических и паровых турбин.

Одновременно получили развитие центробежные компрессо-

ры. Первый центробежный компрессор был изготовлен в 1906 г.

Эта машина предназначалась для сжатия воздуха до давления

0,8 МПа, подача составляла 3200 м3/ч при частоте вращения

5000 мин-1. Первые центробежные компрессоры были предназ-

начены для подачи воздуха в домны. Развитие химической про-

мышленности послужило толчком к созданию центробежных

компрессоров для сжатия различных газов и паров.

Развитие насосов и компрессоров интенсивно продолжается

и в настоящее время. Новые области применения и всевозраста-

ющий рост объемов производства вызывают необходимость соз-

дания новых конструкций машин и увеличения их единичной

подачи. Использование сжатого природного газа в качестве топ-

лива для двигателей автомобилей и других транспортных

средств обусловило необходимость создания компрессоров для

газонаполнительных станций.

Глава 1

Основные требования

к квалификационной характеристике

машиниста компрессорных и насосных установок

Машинист компрессорных установок 3-го разряда

в соответствии с программой данного курса должен уметь:

обслуживать стационарные компрессоры и турбокомпрессо-

ры давлением до 1 МПа, подачей от 5 до 100 м3/мин или дав-

лением свыше 1 МПа, подачей до 5 м3/мин каждый при работе

на неопасных газах с приводом от различных двигателей;

обслуживать стационарные компрессоры и турбокомпрессо-

ры, работающие на опасных газах давлением до 1 МПа, пода-

чей до 5 м3/мин каждый;

осуществлять пуск и регулирование режимов работы комп-

рессоров, турбокомпрессоров и двигателей;

поддерживать заданные параметры работы компрессоров и

переключать отдельные агрегаты;

выявлять и предупреждать неполадки в работе компрессор-

ной станции;

вести отчетно-техническую документацию о работе обслужи-

ваемых компрессоров, машин и механизмов;

помогать машинисту более высокой квалификации в ремонте

агрегатов компрессорной станции;

обслуживать насосные установки, оборудованные поршневы-

ми и центробежными насосами, с суммарной подачей до

1000 м3/ч воды, кислот, щелочей и других маловязких жидкос-

тей, а также насосные установки по перекачке нефти, мазута,

смолы и других вязких жидкостей суммарной подачей до 50 т/ч;

обслуживать насосы и насосные агрегаты в полевых усло-

виях и на строительных площадках с подачей каждого насоса до

100 м3/ч;

регулировать подачу воды, нефти и других перекачиваемых

жидкостей;

производить слив и перекачку нефти и мазута из цистерн и

барж;

подогревать жидкое топливо при сливе и подаче его к месту

хранения или потребления;

наблюдать за состоянием фильтров и их очисткой;

5

производить текущий ремонт и участвовать в более сложных

видах ремонта насосных установок;

применять наиболее целесообразные и производительные

способы работы и современные методы организации труда;

экономно расходовать топливо, материалы, электроэнергию;

соблюдать правила техники безопасности, пожарной безопас-

ности, гигиены труда, промышленной санитарии, а также пра-

вила внутреннего распорядка.

Машинист компрессорных установок 3-го разряда должен

знать:

устройство поршневых компрессоров, турбокомпрессоров,

двигателей внутреннего сгорания (ДВС), паровых машин и

электродвигателей, их технические характеристики и правила

обслуживания;

схему трубопроводов на обслуживаемом участке;

устройство и способы применения простых и средней сложно-

сти контрольно-измерительных приборов, автоматических аппа-

ратов и арматуры;

отчетно-техническую документацию компрессорной станции;

основы гидравлики и термодинамики;

свойства газов, проявляющиеся при работе компрессоров;

способы выявления и предупреждения неисправностей в ра-

боте компрессорной станции;

принципы работы центробежных и поршневых насосов, а так-

же принципы работы другого оборудования насосных установок;

физические и химические свойства воды, нефти и других пе-

рекачиваемых жидкостей;

характеристику насосов и приводов к ним;

допустимые нагрузки в процессе работы насосных установок;

схемы коммуникаций насосных установок, расположение за-

порной арматуры и предохранительных устройств;

способы устранения неисправностей в работе оборудования

и установок;

правила обслуживания и переключения трубопроводов;

правила текущего ремонта насосных и компрессорных уста-

новок;

основы экономики труда и производства;

правила техники безопасности, пожарной безопасности, ги-

гиены труда, промышленной санитарии и внутреннего распо-

рядка.

Для аттестации машиниста компрессорных установок с уме-

нием работать на насосных установках на 4-й разряд машинист

дополнительно к требованиям, предусмотренным квалификаци-

онной характеристикой машиниста 3-го разряда, должен уметь:

обслуживать стационарные компрессоры и турбокомпрессоры

давлением до 1 МПа, подачей свыше 100 до 500 м3/мин или дав-

лением свыше 1 МПа, подачей свыше 5 до 100 м3/мин каждый

6

при работе на небезопасных газах с приводом от различных дви-

гателей;

обслуживать стационарные компрессоры и турбокомпрессо-

ры, работающие на опасных газах, давлением до 1 МПа, пода-

чей свыше 5 до 100 м3/мин или давлением свыше 1 МПа, пода-

чей до 5 м3/мин каждый;

устанавливать и поддерживать наиболее выгодные режимы

работы компрессоров;

производить планово-предупредительный осмотр и ремонт

оборудования компрессорных установок в пределах квалифика-

ции слесаря 3-го разряда.

Машинист компрессорных установок 4-го разряда должен

знать:

конструктивные особенности и устройство различных типов

компрессоров, турбокомпрессоров, ДВС, паровых машин, паро-

вых турбин, электродвигателей, вспомогательных механизмов;

устройство и правила применения сложных контрольно-изме-

рительных приборов, аппаратов и арматуры;

схемы расположения паропроводов, циркуляционных конден-

сационных трубопроводов, арматуры и резервуаров компрессор-

ной станции, автоматических устройств для регулирования рабо-

ты и блокировки оборудования;

нормы расхода электроэнергии и эксплуатационных материа-

лов на выработку сжатого воздуха или газов;

основные технические характеристики обслуживаемых комп-

рессоров.

Глава 2

Основы гидравлики и термодинамики

При изучении основ гидравлики и термодинамики мы

опираемся на фундаментальные представления тех разделов фи-

зики, которые помогут нам лучше освоить и понять принцип

работы гидравлических машин.

Все физические тела состоят из атомов, которые находятся в

постоянном движении. Атомы притягиваются на относительно

небольшом расстоянии и отталкиваются на относительно близ-

ком. В центре атома находится положительно заряженное ядро,

вокруг которого перемещаются электроны, образуя электронные

оболочки. В ядре сосредоточена вся масса атома. Радиус атома,

определяемый размерами электронных оболочек, приблизитель-

но равен 10-8 см.

Физическая величина — это количественная характеристика

свойств физического тела. Любая физическая величина имеет

единицу измерения. Единицы измерений физических величин

объединяются в системы единиц.

§ 1. Физические свойства жидкостей и газов.

Изменения агрегатного состояния вещества

Почти полтора столетия назад немецкий математик К. Гаусс

доказал, что, если выбрать независимые единицы измерений не-

скольких величин, то на их основе с помощью физических зако-

нов можно установить единицы величин, входящих в любой раз-

дел физики.

Единицы измерений, послужившие основой для выражения

других единиц, называются основными единицами системы. Еди-

ницы, полученные из основных единиц с помощью физических

закономерностей, называются производными единицами сис-

темы.

Рассмотрим раздел механики. В этом разделе основными

физическими величинами являются длина, масса и время.

Основные единицы измерения — соответственно метр, килограмм

и секунда. Например, при изучении движения твердого тела, ко-

торое прошло некоторый путь х за время t, его скорость

•w=x!t.

8

Единица измерения скорости является производной единицей

системы, полученной из основных единиц системы (метра и се-

кунды).

Аналогичным образом можно получить единицу измерения

ускорения, т. е.

Рассмотренные физические величины (скорость, ускорение,

вес) определяются с помощью основных единиц измерения. Все

физические величины имеют размерность. Так, единица длины

имеет размерность, выраженную в метрах, сантиметрах, милли-

метрах, километрах и т. п. Единицы массы можно выразить в

граммах, килограммах, тоннах и т. п. Единицы времени выра-

жают в секундах, минутах, часах и т. п.

Для того чтобы определить соответствие единиц физическим

величинам, образованы системы единиц. В 1960 г. была принята

Международная система единиц, в основу которой положены

шесть основных единиц. Системе было присвоено сокращенное

обозначение SI (СИ). В СССР Международная система единиц

введена с 1 января 1963 г.

Предусмотрено, что СИ должна применяться как предпочти-

тельная во всех областях науки, техники и народного хозяйства.

Основными единицами СИ являются следующие:

длина............................. метр (м)

масса............................. килограмм (кг)

время............................. секунда (с)

сила электрического тока.......... ампер (А)

термодинамическая температура . . кельвин (К)

количество вещества............... моль (моль)

сила света........................ кандела (кд)

Опишем с позиций атомного строения вещества твердые,

жидкие и газообразные тела. Для примера рассмотрим каплю

воды, диаметр которой составил бы несколько миллиметров. Ес-

ли эту каплю увеличить в миллиард раз, то можно увидеть кар-

тину, представленную на рис. 1, а. К атому кислорода присое-

динены два атома водорода (рис. 1, б). Три атома образуют мо-

лекулу воды.

Молекулы в объеме капли жидкости расположены достаточ-

но плотно, но ни одна молекула не соприкасается с другой, так

как межмолекулярные силы стремятся оттолкнуть молекулы.

Такие жидкости называются капельными. При увеличении рас-

стояния между ними эти силы будут стремиться молекулы при-

тянуть. Так как молекулярные силы отталкивания в жидкости

9

достаточно велики, сжать объем жидкости можно только при

очень больших нагрузках. Например, при увеличении давления

на 105 Па объем воды уменьшится всего на 1/20000 своего перво-

начального значения. Поэтому обычно капельные жидкости на-

зывают несжимаемыми.

Несмотря на существование молекулярных сил, молекулы

воды находятся в постоянном движении. Чем выше температура

жидкого тела, тем быстрее движутся его молекулы. При нагре-

ве воды температура ее постоянно возрастает, а скорость дви-

жения молекул увеличивается. При этом молекулярные силы

могут оказаться недостаточными для удержания молекул. Моле-

кулы могут отрываться и улетучиваться со свободной поверхно-

сти. Так образуется водяной пар, который обладает всеми свой-

ствами газов. Это означает, что расстояние между молекулами

воды становится значительно больше (рис. 1, г), межмолекуляр-

ные силы ослабевают и становятся столь незначительными, что

ими можно пренебречь. Газ в этом случае становится сжима-

емой средой, его объем уменьшается пропорционально повыше-

нию давления.

Рассмотрим поведение газа, помещенного в цилиндр с порш-

нем (рис. 2). Для наглядности расположим цилиндр вертикаль-

но и будем считать, что поршень имеет массу. Если вся система

взаимодействия (поршень — газ) неподвижна, т. е. находится в

равновесии, это означает, что суммарная сила ударов молекул

газа о поршень равна весу поршня. Если газ, находящийся в

цилиндре под поршнем, нагреть, то скорость его молекул увели-

чится. Следовательно возрастет суммарная сила воздействия их

на поршень, которая заставит поршень переместиться вверх.

Если суммарную силу воздействия газа на поршень отнести к

площади поршня, получим новое понятие — давление.

Таким образом, между температурой газа и давлением име-

ется определенная связь. В рассматриваемом примере число

молекул газа осталось тем же самым, но увеличился первона-

чальный объем. Это означает, что плотность газа изменилась

Рис. 1. Капли воды:

а и в — молекулярное строение воды; б и г — молекулы соответственно воды, льда и

водяного пара; ф — кислород; О — водород; ф — азот

10

Рис. 2. Сжатие газа в цилиндре с поршнем

Рис. 3. Деформации жидкого тела под действием усилий:

а — сжимающих; б — сдвигающих

при перемещении поршня. Итак, при изменении температуры

газа меняются его давление и плотность.

Рассмотрим каплю жидкости при понижении ее температу-

ры. Известно, что с уменьшением температуры скорость движе-

ния молекул снижается. Влияние молекулярных сил увеличива-

ется, молекулы «выстраиваются» в определенном порядке (см.

рис. 1, в). В этом случае образуется лед с жесткой кристалличе-

ской структурой. Это означает, что, если потянуть за один конец

кристалла льда, то, сопротивляясь разрыву, начнут двигаться

все частички кристалла. В этом проявляется принципиальная

разница между твердым веществом, обладающим кристалличе-

ской решеткой, и жидкостью, где расстановка молекул в геомет-

рическом порядке невозможна из-за их интенсивного движения.

Несмотря на то, что лед имеет жесткую кристаллическую

структуру, его атомы не находятся в покое, а продолжают пере-

мещаться (колебаться). С повышением температуры амплитуда

колебаний возрастает до тех пор, пока не нарушится структура.

В этом случае происходит плавление льда. Следует отметить,

что при образовании кристаллической решетки льда возникают

«пустоты», которые при плавлении заполняются молекулами во-

ды, что обусловливает уменьшение объема льда при плавлении.

Рассмотренный пример фазового превращения капли воды

позволяет определить основные отличия твердой, жидкой и газо-

образной фаз.

Остановимся подробнее на некоторых физических свойствах

жидкостей и газов.

Жидкости и газы могут легко деформироваться, сохраняя

свой объем. Для такой деформации не нужно совершать какую-

либо механическую работу. Это означает, что жидкости и газы

слабо сопротивляются сдвигу. Для иллюстрации рассмотрим

два жидких тела (рис. 3), нагруженных различными силами.

11

Значения сжимаемых усилий Fz должны быть значительными,

а значения сдвигающих усилий Fx — ничтожно малыми, чтобы

объем a = b = c = d деформировался и занял бы положения

a'=b'=c' = d'.

Плотность.

Если предположить, что жидкость или газ однородны, то

плотностью р называют отношение массы вещества к его объе-

му, т. е.

p=m/W, (1)

где т — масса жидкости или газа, находящегося в объеме W.

Удельный вес — вес жидкости или газа G, приходящийся на

единицу объема, т. е.

y=G/W.

По определению вес тела численно равен произведению мас-

сы тела т на ускорение свободного падения g:

G=mg.

Таким образом,

y=mg/W. (2)

Связь между плотностью и удельным весом можно опреде-

лить из выражений (1) и (2), т. е.

Y=P£- (3)

В СИ сила является не основной единицей, а производной и

называется ньютоном.

В соответствии с основным законом динамики сила

F —ат,

где т — масса, которая получает ускорение а под действием

суммарной силы F. Таким образом,

1Н = 1 м/с2-1 кг

или

[Н]= [кг-м/с2].

Из выражения следует, что удельный вес жидкости или газа

в g=9,81 м/с2 раз больше, чем плотность.

Плотность воздуха (в кг/м3) при значениях атмосферного

давления, равного 100 кПа и температуры, равной 20°С, т. е.

при нормальных условиях,

Рвоз= 1’2-

Плотность воды (в кг/м3) при тех же условиях

Рвод~ 1000.

12

Плотность и удельный вес различных веществ определяют

экспериментально с помощью высокоточной аппаратуры, а за-

тем эти значения даются в виде таблиц или графиков. Ниже

приведены соответственно плотность р (в кг/м3) и удельный вес

-у (в Н/м3) некоторых капельных жидкостей и газов.

Азот..................................

Бензин................................

Вода............................. .

Водород...............................

Водяной пар...........................

Воздух................................

Керосин...............................

Кислород..............................

Масломинеральные жидкости.............

Нефть.................................

Ртуть.................................

Углекислый газ'.......................

Этиловый спирт .......................

р У

1,15 11,3

739—751 7250—7370

998 9790

0,08 0,81

0,74 7,25

1,20 11,60

792—840 7770—8450

1,30 12,80

872—892 8600—8750

850—950 8340—9320

13547 132900

1,80 17,60

789 7740

Вязкость. Известно, что в жидкости существуют межмолеку-

лярные связи, которые проявляются при изменении расстояния

между молекулами. Если расстояние между молекулами увели-

чивается, то возникают молекулярные силы притягивания, тор-

мозящие относительное движение соседних молекул.

Свойство жидкости или газа оказывать сопротивление пе-

ремещению одной части относительно другой называют вяз-

костью.

Поместим между двумя пластинами, находящимися на

относительно небольшом расстоянии одна от другой, жидкость

некоторого объема (рис. 4). Допустим, что верхняя пластина

начала равномерно перемещаться с постоянной скоростью

(w = w0), а нижняя находится в покое (ее скорость w=0). Экс-

периментально доказано, что относительная скорость жидкости

на поверхности твердого тела всегда равна нулю.

Определим в произвольном сече-

нии скорость верхней пластины от-

носительно нижней. Скорость жид-

кости на верхней пластине равна

Wo, так как она перемещается вме-

сте с пластиной. Скорость жидкости

на нижней пластине равна нулю.

Поскольку жидкость является одно-

родной, то и проявление сил меж-

молекулярного взаимодействия дол-

жно быть одинаково. Очевидно, что

изменение скорости движения жид-

кости от w = w0 до ш=0 должно

быть плавным.

ui=O л

Рис. 4. Распределение скорости

движения жидкости между

пластинами, из которых одна

неподвижна

13

Характер изменения скорости, показанный на рис. 4, свиде-

тельствует о том, что каждый вышележащий слой жидкости дви-

жется с большей скоростью, чем нижележащий слой. Это озна-

чает, что между движущимися слоями жидкости должны

возникнуть силы трения. Впервые это предположение было вы-

двинуто И. Ньютоном, который утверждал, что напряжения тре-

ния т в жидкости должны определяться выражением

т=71(®0/Л). (4)

Коэффициент пропорциональности т] называют коэффициен-

том динамической вязкости, или вязкостью, единица которого Па.

В гидравлике используют кинематическую вязкость

V==71/p. (5)

Кинематическая вязкость как для капельных жидкостей, так

и для газов зависит от температуры. Зависимость кинематиче-

ской вязкости воды от .температуры приведена ниже:

t, °C .... О 10 20 30 40 50 60 70 80 90 100

v, м2/с ... 179 131 101 80 66 55 48 41 37 33 28

Зависимость кинематического коэффициента вязкости воздуха v

(в м2/с) от температуры приведена ниже:

t, °C............ 0 10 20 40 80 160 300 500 1000

v-10«, м2/с...... 9,81 14,7 15,7 17,6 21,7 30,6 49,9 80,4 185,0

Зависимость кинематического коэффициента вязкости от темпе-

ратуры представлена на рис. 5.

Рис. 5. Изменение кинематического коэффициента вязкости в зависимости от

температуры:

а — воды; б — воздуха

Рис. 6. Система сил, действующих иа элемент поверхности

14

Давление.

Если на тел’о действуют внешние силы, то в теле возникают

силы реакции, направленные в сторону, противоположную дей-

ствию сил, что обусловлено межмолекулярными связями. Выде-

лим из общего объема небольшой замкнутый объем жидкости

или газа. В этом случае силы реакции располагаются на поверх-

ности выделенного объема. Произвольно действующую по отно-

шению к поверхностй силу реакции разложим на две составля-

ющие (касательную и нормальную). Касательная составляю-

щая, обусловленная вязкостью, действует вдоль поверхности

элемента жидкости и проявляется только во время движения

жидкости или газа. Нормальная составляющая силы реакции

существует как в процессе движения, так и в покое.

Рассмотрим жидкортную систему, находящуюся в равнове-

сии. Пусть имеется сосуд, содержащий объем жидкости или

газа (рис. 6). Расположим внутри объема этой жидкости произ-

вольным образом плоскость АВ, которая разделит массу жидко-

сти на две массы I и II. Если отбросить массу II, то для того,

чтобы равновесие остального объема не нарушалось, необходи-

мо в каждой точке поверхности АВ ввести силы, уравновешива-

ющие воздействие массы II на оставшуюся часть жидкости.

Предположим, что эти силы направлены произвольно к

поверхности АВ (точное направление их неизвестно). Считаем,

что поверхность состоит из маленьких площадок размером ДЗ.

На элементарную площадку действует произвольно направлен-

ная сила AR. Разложим эту силу на две составляющие (нор-

мальную ДЕ и касательную ДЕ к поверхности). Если в жидкости

действует касательная составляющая силы, то она не может

находиться в покое, так как жидкость обладает текучестью, т. е.

отсутствием сопротивления сдвигающим нагрузкам. Это озна-

чает, что если жидкость находится в покое, то в ней отсутствуют

касательные составляющие силы реакции. Таким образом, внут-

ренние силы реакции, возникающие в жидкости, находящейся в

состоянии покоя, должны быть перпендикулярны любой точке

поверхности внутри жидкости и направлены внутрь объема.

Если площадь ДЗ достаточно мала, то отношение нормально

действующей силы реакции ДЕ к площади ДЗ называют нор-

мальным напряжением сжатия в точке. В гидравлике нормаль-

ные напряжения сжатия, возникающие в жидкости или газе,

называют давлением и обозначают символом р. Итак, давление

p — kF/hS. (6)

Как видно из выражения (6), давление — размерная величи-

на, измеряемая в Па (1 Па=1 Н/м2).

Из формулы (6) видно, что одна и та же сила может вызвать

различное давление. Например, если одно и то же усилие рас-

пределить на большую площадь, то давление, вызываемое этим

15

Рис. 7. Схема для определения давления в жидкости, на-

ходящейся в равновесии под действием только сил тя-

жести

усилием, окажется меньше. Лыжник, движу-

щийся по снежному полю, не проваливается в

снег, так как его вес распределен на большую

поверхность лыж, что вызывает меньшее дав-

ление на снег по сравнению с давлением, воз-

никающим от человека без лыж.

Следовательно, мы выяснили, что в жидко-

сти или газе (покоящемся или движущемся)

всегда есть давление. Определим, везде ли оно одинаково

в жидкости. Рассмотрим равновесие жидкости, находящейся в

относительном покое в гравитационном поле. Примером тому

является жидкость, налитая в какой-либо сосуд (рис. 7). Выде-

лим в жидкости некоторый вертикальный призматический объ-

ем, в котором площадь его основания достаточно мала и равна

AS. Чем меньше эта площадь, тем с большим основанием мож-

но утверждать, что давление на нее в любой точке одинаково.

Тогда, согласно выражению (6), на площадку AS действует

сила

F=pbS.

Допустим, что площадка AS находится на глубине h, а на

свободную поверхность жидкости действует давление р0. Так

как весь объем жидкости находится в относительном покое (по

отношению к стенкам сосуда жидкость неподвижна), то для

составления уравнения равновесия необходимо суммировать все

силы, действующие на выделенный объем жидкости, и прирав-

нять их нулю. Поскольку мы предположили существование толь-

ко гравитационного поля, то на этот объем жидкости действует

ее вес AG, равный объему U7=/iAS, умноженному на удельный

вес жидкости у, и направленный вертикально вниз, т. е.

AG=yAAS. (7)

С другой стороны, на поверхность выделенного жидкого эле-

мента объема действует сила давления, направленная по норма-

ли к поверхности. Для определения равновесия жидкости в поле

гравитационных сил спроектируем все силы, действующие на

выделенный объем, на вектор силы тяжести. Тогда проекция

силы давления, действующей на боковую поверхность этого

объема, равна нулю, и из поверхностных сил останутся только

те, которые действуют на торцовые поверхности. Если за поло-

жительное направление принять направление гравитационной

силы AG, то суммарная сила давления AF, действующая на тор-

цовые поверхности,

16

&F=pQkS — pkS. (8)

Итак, уравнение равновесия для выделенного элемента объ-

ема

ag+af=o.

Подставим вместо AG и AF их значения из выражений (7)

и (8). Тогда

yhkS -f- pokS — p\S = 0.

Сократив в последнем уравнении все члены на AS, получим вы-

ражение, определяющее давление в любой точке покоящейся

жидкости:

Р=Ро+уЬ. (9)

Полученное выражение называют основным уравнением гид-

ростатики.

Из уравнения (9) видно, что давление в любой точке покоя-

щейся жидкости можно разложить на давление ро, приходящее-

ся на свободную поверхность, и давление yh, зависящее от глу-

бины расположения этой точки. Следует отметить, что частицы

жидкости, находящиеся на одинаковой глубине h, испытывают

одинаковое давление.

Таким образом, горизонтальная плоскость, расположенная в

однородной жидкости, находящейся в равновесии под действием

сил тяжести, является плоскостью равного давления.

। Давление р называется абсолютным давлением в точке, ро

называется внешним, а произведение yh — весовым давлением.

Распространены случаи, когда внешнее давление равно атмо-

сферному. Тогда весовое давление yh называют избыточным.

Абсолютное давление всегда положительно. Избыточное давле-

ние может быть положительным (если оно больше атмосферно-

го) или отрицательным (если оно меньше атмосферного).

Проведем плоскость О—О (рис. 8), где абсолютное давле-

ние равно нулю, и плоскость А—А, где абсолютное давление

равно атмосферному. Эти две плоскости являются плоскостями

отсчета. От плоскости О—О вычисляют атмосферное давление,

а от плоскости А—А — избыточное давление. Пусть в точке b

давление превышает атмосферное. Тогда избыточное давление

в точке b

p”s6=yh, b's

I ISF ч f? 8-T 6 I H I 4 9 S йas

а абсолютное давление в точке b

Рабс=Ратм + уА. (И)

17

Рис. 8. Схема для определения абсо- Рис. 9. Схема U-образного манометра

лютиого, избыточного давления и ва-

куума

Допустим, что в точке с давление меньше атмосферного.

Избыточное давление в точке с

Р«зб=— уА; Рвак=уА;

абсолютное давление

Ра6с=Ратм —YA. (12)

Приборы, предназначенные для измерения давления, пока-

зывают значение избыточного давления.

Для измерения избыточного давления в практике широко

используются различные жидкостные манометры. Если разность

давлений в сосуде и во внешней атмосфере незначительная, то

ее можно измерить с помощью U-образной трубки, частично за-

полненной жидкостью (рис. 9).

Пусть в сосуде находится газ под некоторым избыточным

давлением. Если подсоединить к этому сосуду U-образную труб-

ку, то жидкость, находящаяся в трубке, поднимется на высоту /г.

Высота h соответствует избыточному давлению р\ в сосуде. Так

как система находится в равновесии в поле гравитационных сил,

то любая горизонтальная плоскость, проведенная в однородной

среде, является плоскостью равного давления. Если плоскость

АВ провести в U-образной трубке, то давление в этой плоско-

сти будет одинаковое. Тогда

Ра=Рв- (!3)

Избыточное давление в точке В

pB^yh.

18

Избыточное давление в точке А, если пренебречь массой

газа,

Ра~Р\-

Согласно выражению (13) имеем

Откуда

a=a/y>

(14)

т. е. высота поднятия жидкости в U-образной трубке действи-

тельно соответствует избыточному давлению газа в сосуде. Та-

кая высота называется пьезометрической.

Основной частью жидкостных манометров являются различ-

ные U-образные трубки. Для того чтобы не отсчитывать уровень

жидкости в двух сечениях трубки, одно из ее колен выполняют

в виде широкого сосуда (рис. 10). Если пренебречь колебанием

уровня жидкости в сосуде, то высота подъема жидкости в труб-

ке будет соответствовать разности давлений:

Жидкостный пьезометр обычно используют для измерения ат-

мосферного давления (рис. 11). Если из сосуда А, соединенного

с сосудом В, в который налита жидкость плотностью у, откачать

воздух, то в соединительной трубке за счет давления, создавае-

мого наружным воздухом, жидкость поднимется на высоту h.

Давление в точке 1, расположенной на глубине h,

Рис. 10. Схема пьезометра

Рис. 11. Устройство для измерения

атмосферного давления

19

В этом случае давление на свободную поверхность столба

жидкости равно нулю, так как весь воздух из сосуда А выкачан.

В то же время точка 1 находится на плоскости, проходящей

через свободную поверхность. Следовательно, давление в этой

точке равно атмосферному ратм.

Таким образом,

А = А.

откуда

Po=yh или h — pjy.

Следовательно, высота столба жидкости в соединительной

трубке соответствует атмосферному давлению, действующему на

свободную поверхность жидкости. Такой прибор называют баро-

метром.

В некоторых случаях внешние силы, создающие давление в

жидкости, настолько превосходят силы тяжести, что весом

жидкости в расчетах можно пренебречь. В этом случае основное

уравнение гидростатики (9) будет иметь вид

(15)

Следовательно, при отсутствии сил тяжести давление во всех

точках объема жидкости или газа одинаково.

Этот принцип положен в основу работы гидравлического

пресса, который состоит из двух сообщающихся сосудов

(рис. 12), один из которых представляет собой малый цилиндр

с поршнем площадью Si, а второй — большой цилиндр с порш-

нем площадью S2. Пусть на малый поршень действует сила F\.

Определим, какую силу F2 надо приложить к поршню сечением

32, чтобы система находилась в равновесии. В соответствии с

выражением (15) давление в жидкости в любой ее точке и на

любую точку поверхности, ограничивающей данный объем

жидкости, одинаково.

Следовательно, давление, создаваемое жидкостью на поверх-

ностях поршней малого и большого цилиндров, одинаково, т. е.

(16)

Из выражения (16) можно определить усилие F2, возникаю-

щее во втором цилиндре, в зависимости от усилия Fi, действу-

ющего в первом цилиндре, т. е.

(17)

Таким образом, усилия, действующие на поршни, прямо про-

порциональны их площадям. Этот принцип положен в основу

работы гидравлического домкрата. С помощью этого меха-

низма создается усилие, достаточное для того, чтобы поднять

машину, дом и т. п.

20

Сжимаемость. Известно, что if, |гг

молекулы капельной жидкости 1 |_____

находятся достаточно близко од- 1 ~

на от другой. Поэтому для их J' s‘

уплотнения необходимы большие

сжимающие усилия. Сжимае-

мость капельной жидкости ха-

рактеризуется коэффициентом

объемного сжатия Pvr, который Рис. 12. Схема работы гидравли-

равен отношению относительного ческого пресса

уменьшения объема жидкости

A1F/1F к изменению избыточного давления Ар;

^=ди7/Дри7,

где W— первоначальный объем жидкости; A IF—изменение объ-

ема при повышении давления на Др.

Например, для воды изменение давления на Ар = 105 Па при-

ведет к снижению первоначального объема W на 1/20000, т. е.

ДИ/= (1/20 000) U7. •

Так как AIF очень незначительна, то в расчетах обычно ею

пренебрегают, считая воду и все капельные жидкости несжи-

маемыми.

Для газов при определении их сжимаемости используют дру-

гие зависимости, с которыми мы познакомимся позже.

§ 2. Основы молекулярно-кинетической теории. Газовые законы

Экспериментально доказано, что свойства газов и капельных

жидкостей аналогичны.

Газы отличаются от капельных жидкостей тем, что при дей-

ствии достаточно большого давления они могут быть сжаты до

очень малого объема (во сколько раз увеличивается давление

газа, во столько раз уменьшается его объем).

Газ может быть сжат до объема конечной величины, так как

при значительной близости молекул начинают действовать мо-

лекулярные силы отталкивания, преодолеть которые трудно.

С другой стороны, если предоставить газу большое пространст-

во, то он займет его целиком. Если это пространство увеличить,

то и возросший объем также будет равномерно заполнен газом,

но давление газа в этом случае уменьшится.

Таким образом, объем и давление газа взаимосвязаны. Связь

между давлением и объемом не однозначна, так как она зависит

и от температуры. Чтобы понять, как эта связь осуществляется,

будем исходить из того факта, что все вещества состоят из

атомов.

21

Рис. 13. Схема для

определения давления

газа

Г

Что такое давление газа? Для ответа на

этот вопрос предположим, что газ находит-

ся в цилиндре, снабженном невесомым

подвижным поршнем (рис. 13). Допустим,

что вокруг цилиндра — вакуум. Так как

внутри цилиндра атомы газа находятся в

постоянном движении, то они постоянно

ударяются о стенки цилиндра (в том числе

и о поршень). С каждым ударом молекул

газа поршень постепенно перемещается

вправо. Чтобы предотвратить такое перемещение, необходимо к

поршню приложить усилие F- Если площадь поршня равна S,

то действующая на него со стороны газа сила пропорциональна

площади. В этом случае давление газа

P=F!S. (18)

Допустим, что количество молекул в заданном объеме цилин-

дра возросло. Это приведет к тому, что количество ударов моле-

кул о поршень увеличится, поэтому необходимо увеличить силу,

удерживающую поршень на месте. Следовательно, давление

газа есть не что иное, как суммарное воздействие молекул, на-

ходящихся в замкнутом объеме.

Закон Бойля—Мариотта. Между давлением газа и объемом,

который он занимает, имеется определенная связь. Закон, опи-

сывающий эту связь, открыли независимо один от другого анг-

лийский химик Р. Бойль и французский физик Э. Мариотт.

Поэтому этот закон называют законом Бойля—Мариотта. Со-

гласно этому закону давления одного и того же количества газа

при неизменной температуре обратно пропорциональны объе-

мам, занимаемым этим количеством газа. Например, если неко-

торое количество газа сжимается до половины своего первона-

чального объема, то давление в газе увеличивается в 2 раза, и

наоборот, если объем, который занимает количество газа увели-

чится в 2 раза, то давление уменьшается в 2 раза. Математи-

чески этот закон записывается уравнением

p.W^pW, (19)

где Р\ и IV'i — начальные давления и объем; р и W —давление

и объем газа при любых условиях.

Этот закон объясним с позиций кинетической теории газа.

Переместим поршень влево, уменьшая тем самым объем, зани-

маемый газом. При этом время, затрачиваемое молекулами на

возвращение к поршню, уменьшится, а число ударов молекул о

поршень увеличится. Следовательно, возрастет и суммарное дей-

ствие молекул на поршень, что приведет к повышению давления.

Интересную трактовку понятия «давление газа» можно полу-

чить, если подсчитать работу АЛ, которую надо затратить для

22

перемещения поршня на расстояние Ах (рис. 13). Известно, что

работа — это произведение силы на перемещение. Согласно вы-

ражению (18)

F=pS.

Тогда

ДД=F Дх=pS&x.

Так как SAx=AlF — изменение объема, то

ДА = рД^- (20)

Из выражения (20) имеем

/>=ДА/Д1Г. (21)

Таким образом, давление газа можно определить как энер-

гию единицы объема газа.

Температура. Кинетическая теория газов связывает одно из

физических свойств — температуру с движением молекул. Если

два газа имеют одинаковую температуру,,то средние кинетиче-

ские энергии молекул этих газов равны. Средняя кинетическая

энергия молекул — это свойство температуры. Если два газа

имеют различную температуру, то средняя кинетическая энер-

гия молекул больше у газа, температура которого выше. Такая

модель дает возможность объяснить тот факт, что при сжатии

температура газа возрастает, а при расширении уменьшается.

Очевидно, что скорость частиц газа, ударяющихся о движущий-

ся им навстречу поршень, увеличивается после отталкивания от

него. Следовательно, средняя кинетическая энергия молекул га-

за, а значит и температура, возрастают.

Для измерения температуры пользуются абсолютной термо-

динамической шкалой температур Кельвина (К) или стоградус-

ной шкалой температур Цельсия (°C). Связь между этими дву-

мя шкалами определяется выражением

7=273,164-/, (22)

где Т — температура тела по абсолютной термодинамической

шкале Кельвина; t — температура тела по международной сто-

градусной шкале Цельсия.

В стоградусной международной шкале при нормальном атмо-

сферном давлении р = 100 кПа=105 Па за 0°С принимается тем-

пература тающего льда, а за 100°С — температура кипения

воды.

В абсолютной термодинамической шкале температур Кель-

вина за нуль принято состояние тела, при котором тепловое дви-

жение молекул практически отсутствует. Из выражения (22)

видно, что абсолютный нуль соответствует температуре

t=—273,16°С.

23

Абсолютная термодинамическая шкала Кельвина и между-

народная стоградусная шкала Цельсия имеют один масштаб,

т. е. приращение температуры на 1°С равно приращению темпе-

ратуры на 1 К, что дает возможность достаточно просто опре-

делять абсолютную температуру по формуле (22).

Закон Гей-Люссака. Французский ученый Гей-Люссак обна-

ружил, что повышение температуры на 1°С влечет за собой уве-

личение объема газа на 1/273,16 того объема, который этот газ

занимает при 0°С, при условии, что давление газа при измене-

нии температуры остается постоянным. Математически этот

закон выражается уравнением

U7=UZ0(l+a/), (23)

где 1VO— объем газа при температуре /=0°С; а= 1/273,16

град-1 — коэффициент расширения.

Удельным объемом газа Vo называется отношение объема

газа к его массе m = pW. Тогда

V0=lV'//n= 1/р. (24)

Исходя из полученного выражения можно записать

VOP=1, (25)

т. е. произведение удельного объема на плотность равно еди-

нице.

Пользуясь выражением (24), закон Бойля—Мариотта пере-

пишем в виде

pV^=PiV^ (26)

где Voi —удельный объем газа при давлении р\.

Закон Гей-Люссака

^0=^01 С1 +а/)- (27)

Уравнение (27) можно преобразовать. Согласно выражению

(22) имеем

14~а*= 1 4-а(7’-273,16)=а7\

Тогда

V0=V>7\ (28)

Используя выражения (26) и (28), можно получить уравне-

ние, связывающее давление р, удельный объем Vo и температу-

ру Т. Так как уравнение (26) соответствует расширению газа

при постоянном давлении, оно справедливо для обоих состояний

газа. Умножив обе части уравнения (28) на равные давления,

соответствующие этим состояниям, получим

рУй=рУ^Т. (29)

24

Так как pi и Voi — параметры состояния газа при температу-

ре 0°С, то при 7о=273,16° имеем

а = 1/273,16= 1/Г0.

Выражение

рУй1Т=рУйХ1Тй (30)

называют уравнением Клапейрона или уравнением состояния

идеальных газов.

Реальные газы ведут себя несколько иначе, однако при обыч-

ных плотностях состояние реальных газов хорошо описывается

уравнением (30). Отклонения заметны только при значительном

сжатии газа и особенно при пониженной температуре газа, ког-

да происходит его сжижение.

Для 1 моля газа можно подсчитать значение PqVq/Tq.

Для всех газов оно является константой и называется уни-

версальной газовой постоянной R. Для рассматриваемого слу-

чая

/?=8,314-103 Дж/(кмоль-К).

Для 1 киломоля газа уравнение состояния имеет вид

pV0=RT. (31)

Согласно выражению (25) уравнение состояния газа можно

привести к виду

pfr=RT. (32)

§ 3. Идеальный газ. Первый закон термодинамики.

Термодинамические процессы

Термодинамика — это наука, изучающая свойства систем на

основе законов превращения энергии. Как правило, в задачах

термодинамики определяют связь между механической, внут-

ренней и тепловой энергиями. Изменение одного из этих видов

энергии влечет за собой соответствующие изменения других.

Системы, которые изучают законы изменения энергии назы-

ваются термодинамическими. Рассмотрим такую термодинами-

ческую систему, в которой изменения энергии протекают в газо-

вой среде. Как уже указывалось, состояние газа определяется

следующими параметрами: давлением р, температурой Т и

удельным объемом Vo. Совокупность названных основных пара-

метров выражается уравнениями (31) и (32).

Допустим, что газ, находящийся между стенками цилиндра

и поршнем, взаимодействует с внешней средой (пусть под дей-

ствием внешних сил поршень сжимает газ). В результате этого

25

Рис. 14. Схема для опреде-

ления работы сжатия газа

взаимодействия изменяются парамет-

ры газа и его внутренняя энергия (при

сжатии температура газа возросла).

В другом случае, если к газу под-

водят теплоту извне, например, газ

нагревают через стенки цилиндра, то

газ расширяется, и, следовательно, со-

вершает работу по перемещению

поршня. При этом внешняя среда те-

ряет теплоту. Таким образом, измене-

ние энергии внешней среды, вызван-

ное потерей теплоты и полученной ра-

ботой, должно быть по абсолютной

величине равно изменению внутренней

энергии газа.

Аналогичную связь между тепло-

той, работой и внутренней энергией

газа характеризует первый закон термодинамики, который мож-

но записать в виде

Д(3=Д£7 + ДА, (33)

где AQ — теплота, которой обменивается масса газа с окружаю-

щей средой; Д17 — изменение внутренней энергии массы газа;

ДА — механическая работа, затрачиваемая на сжатие или рас-

ширение массы газа.

Из уравнения (33) следует, что подведенная к газу теплота

изменяет его внутреннюю энергию и обуславливает совершение

им механической работы.

В поршневом компрессоре затрачивается механическая рабо-

та на сжатие газа. Пусть процесс перемещения поршня из поло-

жения 1 в положение 2 соответствует кривой 1-2 в координатах

Р— Vo (рис. 14). Чтобы выразить работу сжатия через основные

параметры состояния, обеспечим некоторое перемещение порш-

ня на Дх. Определим работу как произведение силы на переме-

щение. Поршень совершает движение против сил давления, рав-

ных pS (S — площадь поршня). Тогда работа

ДА=pSkx.

Так как произведение 5Дх является изменением объема газа

в цилиндре, то

ДА=рДК (34)

Разделим обе части выражения (34) на массу газа Д/n, находя-

щегося в объеме ДИ. Тогда ДА1=ДА/Д/п — удельная работа

сжатия; ДУ0=Д1//Дт — удельный объем газа.

Окончательно

ДА! = рДИ0.

(35)

26

Выражение (35) показывает, что работу сжатия в поршне-

вом компрессоре можно измерить площадью под кривой процес-

са (заштрихованная область), а для конечного процесса, про-

ходящего от точки 1 до точки 2— площадью фигуры а-Ь-1-2.

Таким образом, системой координат р—Уо очень удобно

пользоваться для определения работы, совершаемой при сжатии

или расширении газа. Эта система координат удобна также тем,

что она позволяет получить представление об «алгебраическом

знаке» процесса. Если происходит процесс расширения газа

(ДУо>0), то работа совершается газом. Если происходит сжа-

тие газа (ДУо<О), то работа совершается окружающей средой.

Поэтому первый закон термодинамики в случаях, когда

р = const можно представить в виде

Д<7 = Д« Ц-V%, (36)

где Д<7 — удельная теплота, &q=&Q!km; Аи — изменение удель-

ной внутренней энергии \u. = \UI&m.

Из курса физики известно, что изменение теплоты

Д?=срД7\ (37)

где ср — удельная теплоемкость газа при постоянном давлении,

Дж/(кг-К).

Изменение внутренней энергии

bu — cvbT, (38)

где cv — удельная теплоемкость газа при постоянном объеме,

Дж/(кг-К).

При постоянном давлении изменение температуры газа ДТ

зависит от изменения его объема ДУо. Поэтому

рДУ0=/?ДТ. (39)

Подставим выражения (37) — (39) в уравнение (36). Тогда

срД7' = скД7'4-/?Д7’.

Из последнего выражения можно определить связь между

удельной теплоемкостью газа при постоянном давлении и удель-

ной теплоемкостью газа при постоянном объеме, т. е.

cp~cv=R. (40)

Для упрощения расчетов многих термодинамических процес-

сов, протекающих в тепловых машинах, используется функция,

называемая энтальпией:

Физический смысл энтальпии состоит в том, что при любых

процессах, происходящих в газе при постоянном давлении, из-

27

менение энтальпии АН пропорционально изменению температу-

ры ДТ и равно количеству теплоты, поглощенной или отданной

газом, т. е.

LH = Lq = cpLT. (41)

Подобно тому, как работа, затрачиваемая на сжатие газа,

выражается площадью р-Уо-Диаграммы, можно таким же обра-

зом определить количество теплоты, получаемое при различных

изменениях состояния газа. Эта площадь определяется в другой

системе координат.

Немецкий физик Рудольф Клаузиус ввел понятие энтропии,

обозначаемой символом 5, изменение которой определяет коли-

чество подведенной или отведенной теплоты Др, т. е.

Др=ГД5. (42)

Для определения физического смысла энтропии произведем не-

которые преобразования уравнения (36), описывающего первый

закон термодинамики. Из выражения (38) получаем

Lq = cvLT+рДУ0.

Из уравнения состояния газа (31) следует

T = pVJR.

Используя выражение (42) и приведенное выше равенство,

получаем выражение изменения энтальпии,

bS=^=cv-^-+R-^-. (43)

Конечное изменение энтропии 32—Si при изменении состоя-

ния газа от pi, Уоь Л до р2, V^2, Т2 определяется уравнением,

доказательство которого приводится в более сложных курсах

термодинамики:

S2-SI=^ln4^+/?ln4>. (44)

О voi

Таким образом, изменение

Рис. 15. Зависимость работы от теп

лоты при изохорном процессе

энтропии не зависит от протека-

ния термодинамического процес-

са. Как видно из выражения

(44), энтропия является одно-

значной функцией состояния га-

за. Это дает возможность выби-

рать энтропию в качестве одного

из независимых переменных в

диаграммах, в которых определя-

ется количество теплоты, сооб-

щенной телу при сжатии или рас-

ширении газа.

28

Проиллюстрируем использование р—Vo и Т—S-диаграмм в

различных термодинамических процессах.

Изохорный процесс. При нагревании или охлаждении газа в

цилиндре при неподвижном поршне (герметично закрытый со-

суд) имеет место термодинамический процесс, происходящий

при постоянном объеме. Этот процесс называется изохорным,

т. е.

V0=const; ДУо=О. (45)

Уравнение изохорного процесса можно получить, если в

уравнении состояния идеального газа (31) принять условие, опи-

сываемое уравнением (45), т. е.

pjT = const. (46)

Следовательно, при изохорном процессе при повышении тем-

пературы давление газа возрастает.

Рассмотрим изохорный процесс в координатах р—Vo и Т—S

(рис. 15). Пусть до нагрева газ (точка 1) находился в состоя-

нии, характеризуемом давлением pi, температурой Ti и энтро-

пией 5ь После подвода теплоты q газ (точка 2) имеет давление

P2>Pi и температуру 7’2>7’1. При изохорном процессе Vo=const,

поэтому в р—Vo-диаграмме точки 1 и 2 находятся на одной вер-

тикали, соответствующей условию Vo = const.

Выражение (46) показывает, что поскольку AVo=O, газ ра-

боту расширения не совершает, т. е. AAj = 0 и вся теплота на-

грева расходуется на увеличение внутренней энергии. Если газ,

обладая внутренней энергией, совершил работу, то на р—Vo

диаграмме она характеризуется площадью 1-2-ргр2. Так как

Ад = Дм, то для конечного процесса, протекающего от точки 1 до

точки 2, получаем

52-51=Си1п-^-. (47)

г 1

Очевидно, что энтропия газа с повышением температуры

возрастает. Точка 2 на Т—5-диаграмме лежит выше и правее

точки 1. Таким образом, площадь фигуры S\-l-2-S2 определяет

количество подведенной к газу теплоты. Одновременно при изо-

хорном процессе эта же площадь характеризует прирост внут-

ренней энергии.

Изобарный процесс. Термодинамический процесс, протекаю-

щий в цилиндре, поршень которого перемещается без трения

таким образом, что после подвода теплоты давление в цилиндре

остается постоянным, называется изобарным.

Для такого процесса

р — const; Др=0. (48)

29

Рис. 16. Схема для определения ра-

боты и теплоты при изобарном про-

цессе

Уравнение изобарного про-

цесса может быть получено из

уравнения состояния (выраже-

ние (31) или (44)]:

Vo/T= const. (49)

Как видно из выражения (49),

объем газа увеличивается при

изобарном процессе с повыше-

нием температуры.

Рассмотрим изобарный про-

цесс в р—Ко- и Т—S-диаграм-

мах (рис. 16). Пусть газ занимал объем Vi при давлении pi,

имел температуру Т\ и энтропию Sb После подвода теплоты Д<7

при выполнении условия, характеризующегося выражением

(48), газ занимает объем V2>Vi при Т2>Т\. Так как Др=0, то

выражение (44) показывает, что газ совершил работу расши-

рения, которая для конечного процесса, проходящего от точки 1

до точки 2, определится площадью фигуры V\-l-2-V2 согласно

уравнению (44), т. е.

b.q = k.H. (50)

Таким образом, вся теплота при нагреве расходуется на из-

менение энтальпии газа. Используя выражения (50) и (44),

получаем

Д5=^(Д77П

Для конечного процесса, протекающего от точки 1 до точ-

ки 2, имеем

Д5/_2=Ср1п^ . (51)

' 1

Это выражение показывает, что при нагреве газа при изо-

барном процессе энтальпия его возрастает и точка 2 на Т—S-

диаграмме располагается выше и правее точки 1. Количество

теплоты, переданное рабочему телу, определится площадью

фигуры Si-1-2-S2.

Так как при изобарном процессе подведенная теплота расхо-

дуется на изменение внутренней энергии газа и совершение

работы расширения, то для количественного определения рас-

пределения теплоты можно воспользоваться первым законом

термодинамики. Тогда

Д^ = Д« + ДДР

Разделив обе части равенства на Aq, получим

=1____— (52)

Lq Lq

30

Используя выражения (44) и (50), можно переписать выра-

жение (52) в виде

(53)

bq ср

Здесь ср, cv — удельные теплоемкости газа соответственно

при постоянном давлении и объеме.

Отношение удельных теплоемкостей k = cp]cv называют пока-

зателем адиабаты.

Таким образом,

1___1_

bq k

Для двухатомных газов k= 1,405. Следует отметить, что при

изобарном процессе 29% подведенной к рабочему телу теплоты

расходуется на совершение работы, а 7% — на изменение внут-

ренней энергии.

Изотермный процесс. Известно, что процессы сжатия и рас-

ширения газа сопровождаются изменением всех параметров его

состояния (объема, давления и температуры). При сжатии, нап-

ример, выделяется теплота. Однако, если сжатие газа произво-

дить медленно и давать возможность выделившейся теплоте

через стенки рассеяться в окружающую среду, то справедлив

закон Бойля—Мариотта, так как сжатие происходит при посто-

янной температуре. Термодинамный процесс, который проте-

кает при постоянной температуре, называется изотермный. В

этом случае

T = const; ДТ=0. (54)

Уравнение изотермного процесса, полученное из уравнения

состояния, имеет вид

pV0=const.

Следовательно, при изотермном процессе сжатия или расши-

рения уменьшение объема приводит к повышению давления, и

наоборот.

Из уравнения (44) видно, что при изотермном процессе

А//=А«=0, т. е.

Д^ = ДАр (55)

Таким образом, теплота целиком расходуется на работу рас-

ширения газа (Ai).

На рис. 17 изображен изотермный процесс в р—Vo- и

Т—S-координатах. Если осуществлять сжатие газа, при котором

постоянно отводится теплота, то работа Ai на р—V-диаграмме

соответствует площади pi-l-2-pz, а теплота, отводимая от цилин-

дра,— площади Srl-2-S2, — на Т—S-диаграмме. Наоборот, если

31

Рис. 17. Зависимость работы от теп-

лоты при изотермном процессе

Рис. 18. Схема для определения ра-

боты и теплоты при адиабатном про-

цессе

теплоту подавать через стенки цилиндра и газ изотермически

расширять от Vi до V2< то совершаемая работа на р—Vo-диаг-

рамме определится площадью V2-2-l-V\. Площадь Т—S-диаг-

рамме будет той же самой.

Адиабатный процесс. Рассмотрим случай, когда термодина-

мический процесс сжатия или расширения газа протекает так

быстро или стенки цилиндра так хорошо изолированы от влия-

ния внешней среды, что теплота не поглощается или выделяется

наружу. Такой термодинамический процесс называется адиабат-

ным, т. е. без обмена теплотой с внешней средой. При адиабат-

ном процессе

Д<7=0 q—const. (56)

В этом случае связь между давлением и удельным объемом газа

определяется уравнением адиабаты

рУо=соп5Ь (57)

Показатель адиабаты для двухатомных газов (азот, водород,

воздух, кислород, окись углерода) k= 1,404-1,41; для трех- и

многоатомных газов (аммиак, ацетилен, метан, пропан, углекис-

лый газ) k= 1,14-1,33.

Исходя из услсвия, соответствующего выражению (56), из

выражения (44) следует

Д/7=У0Др—Д Д;

Ди=рДУо 7 дА 5 (58)

Д5 = 0.

Это означает, что на р—Vo-диаграмме (рис. 18) работа сжа-

тия, определяемая площадью фигуры р!-1-2-р2, равна изменению

энтальпии, а работа расширения газа, определяемая площадью

фигуры V2-2-1-Vi, обусловлена изменением внутренней энергии.

32

Следует отметить, что адиабата 1-2 идет круче, чем изотерма

1-2' (Ь>1).

Процесс адиабатного сжатия на Т—5-диаграмме характери-

зуется вертикальной линией 1-2, что следует из выражения (58).

§ 4. Основы кинематики и динамики жидкости и газа

В этом разделе рассмотрим основные явления, возникающие

при движении жидкости. Под термином жидкость понимают как

несжимаемые (капельные) жидкости, так и сжимаемые (газы).

В процессе движения жидкости могут изменяться ее ско-

рость, плотность и давление. Если скорость жидкости в точке

потока в течение продолжительного времени не меняется, то

такое движение называют установившимся. Примером устано-

вившегося движения является движение жидкости в трубопро-

воде, подающем воду из водохранилища, а неустановившегося

движения — движение жидкости в трубопроводе, осуществляе-

мое с помощью поршневого насоса, приводимого в действие кри-

вошипно-шатунным механизмом.

Рассмотрим основные понятия и определения кинематики

жидкости.

Линия тока. Пусть движение жидкости происходит в канале

произвольной формы (рис. 19). В момент времени t в точке 1

мгновенная скорость жидкости по величине и направлению рав-

на Up На векторе скорости выберем точку 2, в которой мгно-

венная скорость жидкости по величине и направлению опреде-

ляется вектором и2. На векторе скорости и2 выберем точку 3 и

осуществим аналогичные построения. Соединим отрезки 1-2, 2-3,

3-4 полученной ломаной линии 1-2-3-4 плавной огибающей кри-

вой. Допустим, что отрезки стремятся к нулю. Очевидно, что мы

построили кривую а-b, для которой в момент времени t векторы

скорости жидкости в любой ее точке направлены по касатель-

ной. Такая линия называется линией тока. При установившемся

движении все частички жидкости движутся вдоль этой линии.

Рис. 19. Линия тока

Рис. 20. Модель трубки тока

2—1740

33

Это означает, что линия тока ji траектория движения частиц

жидкости совпадают.

Трубка тока. Если внутри движущейся массы жидкости про-

вести замкнутую кривую а-b-c-d (рис. 20) и через каждую точ-

ку этой кривой провести линию тока, то образованная этими

линиями поверхность называется трубкой тока.

Основное свойство трубки тока состоит в том, что ни одна

частица жидкости не может ее пересечь. Это свойство позволяет

весь поток жидкости в каком-либо канале разделить на элемен-

тарные несмешивающиеся потоки.

Масса жидкости, движущаяся внутри трубки тока, называ-

ется элементарной струйкой.

Поверхность, проведенная в пределах элементарной струйки

перпендикулярно линиям тока или вектору скорости, называет-

ся элементарным живым сечением, обозначаемым А со. Это сече-

ние настолько мало, что можно предположить, что скорость

жидкости и по всему сечению одинакова.

Элементарный расход жидкости — объем жидкости, прохо-

дящий в единицу времени через данное элементарное живое

сечение.

Элементарный расход жидкости А? равен произведению пло-

щади живого сечения Асо на соответствующую скорость и, т. е.

Д<7=иДш. (59)

Элементарный массовый расход AM равен произведению

элементарного расхода на плотность, т. е.

ДМ = рД<? = р«Д(о. (60)

Плотность потока р в общем случае может изменяться вдоль

потока движущейся жидкости. Таким образом, массовый рас-

ход— это масса жидкости, пересекающая живое сечение в еди-

ницу времени. Элементарным весовым расходом AG называется

произведение элементарного расхода на удельный вес жидкости:

Дб = уД^=у«Ди). (61)

Если рассматривать поток жидкости в канале, имеющем ко-

нечные размеры, то расход жидкости в нем определяется суммой

расходов элементарных струек, т. е.

Q = цД«).

Средней скоростью потока называется отношение расхода

потока Q к площади его живого сечения со:

^cP=Qh- (62)

Обычно пользуются понятием средней скорости, так как про-

изведение средней скорости на живое сечение потока определяет

расход

Q = ffiFcpU).

34

Измерить среднюю скорость

достаточно трудно, поэтому, как

рг

правило, измеряют расход пото- йбх.

ка жидкости, проходящего через

канал. z

Наиболее простым и точным XZ/mX

способом измерения расхода яв-

ляется объемный, который может Рис- Схема для вывода урав.

нения неразрывности

быть использован для измерения

расхода капельной жидкости (вода, нефть, масло и т. п.). По-

этому на конце трубопровода устанавливают сосуд, в который

в течение фиксированного времени t сливается жидкость. Если

известны объем заполнения сосуда жидкостью и время напол-

нения этого объема W, то расход (в м3/ч)

Q = W/t.

По измеренной величине расхода Q и площади поперечного

(живого) сечения трубопровода можно определить среднюю ско-

рость по выражению (62).

Неразрывность. Для определения аналитического выражения

уравнения сплошности или неразрывности потока выделим внут-

ри потока жидкости трубку тока (рис. 21) и рассмотрим случай

установившегося движения жидкости между сечениями 1-1 и

2-2. Через сечение 1-1 в единицу времени поступает масса жид-

кости, равная Allа из сечения 2-2 выходит масса жид-

кости, равная М2 = р2О>2^2. Через боковую поверхность трубки

тока поступления жидкости нет, так как эта поверхность обра-

зована линиями тока. Поскольку движение жидкости установив-

шееся, то масса жидкости, заключенная между сечениями 1-1 и

2-2 остается постоянной (Л4 = const). Закон сохранения массы

вещества для данного случая можно сформулировать следую-

щим образом: масса жидкости, вошедшая через сечение 1-1 в

единицу времени, должна быть равна массе жидкости, вышедшей

из сечения 2-2 в единицу времени (при условии сохранения по-

стоянства массы жидкости между сечениями), т. е.

pl'Oj'K’l = P2'°2W2-

(63)

Полученное выражение является уравнением сплошности

(неразрывности) потока, которое справедливо для потоков жид-

кости конечных размеров, т. е.

рш® = const.

(64)

Так как р=у/Я> т0 уравнение (64) можно представить в виде

const.

(65)

35

Уравнения неразрывности (64) и (65) отражают закон

сохранения массы вещества.

При движении капельной жидкости или газа при малых пе-

репадах давлений уравнения (64) и (65) принимают вид

<D®=const. (66)

Малым перепадом давления называется такое состояние, для

которого выполняется условие ДР/Р1<0,1, где ДР — разность

давлений на входе газопровода и выходе из него; Pi — давление

в начальном сечении. Малый перепад давлений создается вен-

тиляторами. Поэтому движение газа, создаваемое вентилято-

ром, считают аналогичным движению несжимаемой капельной

жидкости.

Из уравнения (66) следует, что скорости потока в канале

переменного сечения обратно пропорциональны площадям сече-

ния, т. е.

®i/w2=<d2/«)j. (67)

Считаем, что силы, приводящие жидкость в движение, яв-

ляются активными, а силы, тормозящие поток, т. е. направлен-

ные в противоположную сторону,— реактивными. В реальной

жидкости, помимо активных сил — сил давления, имеются реак-

тивные силы — силы трения.

Причина возникновения этих сил объясняется вязкостью.

Чем больше вязкость жидкости, тем значительнее проявляется

действие сил трения. Работа сил трения переходит в теплоту.

Если опустить руку в поток жидкости, то теплоту от действия

сил трения можно не ощутить, так как движется слишком боль-

шой объем воды. Если, например, залить водой центробежный

насос, закрыть вентиль на напорной линии насоса, т. е. изоли-

ровать замкнутый объем, то, включив насос в работу, через не-

которое время можно ощутить, что кожух насоса нагрелся. Это

работа сил трения движущейся жидкости перешла в теплоту.

В гидравлике принято удельную работу сил трения называть

потерей напора и обозначать через ghw-

Уравнение сохранения энергии. Под энергией в физике по-

нимают некоторую количественную меру различных форм дви-

жения материи. Какие бы изменения и превращения в природе

не происходили, энергия все время остается неизменной. Этот

закон распределен и на любое материальное тело. Если тело

движется, то оно обладает энергией; если тело обладает энер-

гией, то оно может совершать работу, которая в дальнейшем

переходит в другую форму энергии (например, в тепловую),

и т. п.

Рассмотрим вопросы о том, как можно использовать закон

сохранения энергии при изучении установившегося движения

жидкости, обладающей вязкостью.

36

Сформулируем закон со-

хранения энергии в следую-

щем виде: работа внешних сил

и подведенная теплота затра-

чиваются на изменение внут-

ренней и механической энер-

гий рабочего тела. Под рабо-

чим телом понимают тот объ-

ем жидкости или газа, к кото-

рому подводится теплота или

над которым совершается ме-

ханическая работа. Применим

закон сохранения энергии для

некоторого объема движуще-

гося газа, ограниченного вдоль

боковой поверхности трубкой

Рис. 22 Схема для вывода уравне-

ния сохранения энергии элементар-

ной струйки жидкости

тока и двумя живыми сечения-

ми А—А и В—В (рис. 22).

На изолированную массу газа, движущегося в трубке тока,

действуют внешние силы — силы гидродинамического давления,

под действием которых в течение времени t происходит переме-

щение этой массы, например, из положения А—В в положение

А'—В'. При этом частицы жидкости или газа, прошедшие через

сечение А—А сместились на расстояние ASa, а через сечение

В—В — на расстояние ASB.

Сила гидродинамического давления в сечении А—А'

Pawa>

в сечении В—В'

РвРв*

где соа и сов — площади живых сечений; знак минус перед силой

гидравлического давления указывает на то, что эта сила дейст-

вует в направлении, противоположном движению потока.

Спроектируем все силы на направление движения массы

газа. Силы гидродинамического давления действуют на боко-

вую поверхность выделенного объема и их работа по перемеще-

нию массы жидкости или газа равна нулю. В этом случае сум-

марная работа сил давления

Pa^a^Sa — Pbwb^Sb=PaWа — Pb^bi

где Wa, Wb — объемы жидкости или газа, прошедшие через

сечения А—А' и В—В' за время At.

Разделив каждый из объемов на их массу, получим удельный

объем V0=WpU7. Тогда суммарную удельную работу сил дав-

ления можно выразить как

PaVоа — Рв^ ов-

37

Под удельной работой понимают работу, совершаемую сила-

ми давления над единицей массы жидкости или газа.

Пусть удельная работа сил трения, возникающая в потоке

жидкости или газа при перемещении его из сечения А—А' в се-

чение В—В' будет gAhw. Тогда суммарная удельная работа

внешних сил, затрачиваемая при перемещении потока жидкости

или газа из сечения А—А' в сечение В—В',

РлУол-РвУов-ё^ (68)

Знак минус перед произведением gAhw свидетельствует о том,

что работа сил трения тормозит поток. Вследствие работы сил

вязкости возможный приток теплоты в трубку тока между

сечениями А—А' и В—В' равен MAqAB, где Д<?дв— количество

теплоты, получаемое каждой единицей массы М жидкости или

газа, прошедшего путь от точки А до точки В.

Таким образом, удельное количество теплоты, передаваемое

массе жидкости или газа между сечениями А—А и В—В' равно

Д?дв.

В соответствии с законом сохранения энергии удельная

работа внешних сил и подведенная теплота обусловливают

изменение удельной механической и внутренней энергии потока

жидкости или газа.

Пусть потенциальная энергия жидкости или газа в объеме

между сечениями А'—А' и В—В равна Эп. Тогда потенциальная

энергия движущейся массы в начальный момент времени

РаЮдД^а^а+Э,..

За время At этот объем жидкости или газа переместится.

Потенциальная энергия

Эп Н- ?b's>b^bSzb^

где zA и Zb — расстояние соответственно от плоскости сравнения

до центра тяжести сечений А—А и В—В.

Таким образом, изменение потенциальной энергии, осуществ-

ляющееся в результате движения потока жидкости или газа,

?B<»BASBgzB — 9A<»AASAgzA.

Для определения изменения удельной потенциальной энергии

разделим эту разность на массу соответствующего объема жид-

кости или газа, т. е.

PbMSb£ , Ра“ад5а£ , ч

-----гт;— zb--------77— za—g (zb za)-

WiSB Pa“a*sa

Пусть кинетическая энергия массы жидкости или газа, нахо-

дящегося между сечениями А'—А' и В—В, равна Эк.

38

(69)

ZB

Если кинетическая энергия движущейся массы в начальный

момент времени t >

рд<*>дД5д —--|-Эк,

а в конечный момент времени

рд<0дД5 3O,5wjg,

то изменение кинетической энергии потока жидкости или газа

вследствие перемещения его из сечения А — А в сечение В — В

2

3—-----рд«>дД$дО,5даА.

Производя аналогичные рассуждения, найдем, что изменение

удельной кинетической энергии в этом случае

PbVSB _ ^А^А «д _ WB~WA ,7fn

₽bVSb 2 Рд“дд5д 2 2 ( '

Обозначим внутреннюю энергию единицы массы жидкости

или газа через u=cvT.

Изменение удельной внутренней энергии газа при перемеще-

нии его из сечения А—А в сечение В—В

СШ — Иа — 11А.

В этом случае сформулированный выше закон сохранения

(удельной) энергии для потока вязкой жидкости или газа, за-

ключенного в выделенной трубке тока, можно записать, исполь-

зуя уравнения (68) — (70), следующим образом:

(Рд^од ~ Pb^ob) - g^w + ^AB^

—g(zB—za) 4 2----Нив — ид)- (71)

Обозначим разность параметров потока в сечениях А—А и

В—В через А, т. е.

Д2 = 2В — ZAy

&и = ив — иА и т. п.

Тогда уравнение (71) может быть записано в виде

—Д (pV0) — g-Д/гго Д<у лв=Дг Д-у- 4- Ди.

39

Это уравнение энергии может быть дополнено уравнением

первого закона термодинамики, которое описывает распределе-

ние подведенной к газу теплоты

Д ? ав= Ди + рД Vo.

Подставим его в уравнение сохранения энергии и, имея в

виду, что

MpV0)=p^V0+V0^p,

получаем

gAz + Д + 1/0Д/? + gAAw==0.

Для случая течения капельной жидкости Vo= l/p=const

полученное уравнение можно представить в виде

^Дг+Д-^-+^4-^ДЙто=0. (72)

Уравнение (72) получено на основе закона сохранения

энергии для случая движения реальной жидкости и называется

уравнением Бернулли. Левая часть этого уравнения определяет

полную удельную механическую энергию потока жидкости в

сечении А—А. Правая часть этого уравнения свидетельствует о

том, что полная удельная механическая энергия в сечении В—В

уменьшилась на величину потерь напора gAhw.

Если работу всех сил отнести к единице веса движущейся

жидкости, то уравнение (72) приобретает вид

дг+д-^-4-^-4-дй„=О. (73)

2g Y

Если работу всех сил, действующих в потоке, отнести к единице

объема движущейся жидкости, то уравнение (72) запишется в

виде

уД2-|-рД-у--|-Д^4-тДйо,=0. (74)

Введем понятие идеальной жидкости, т. е. жидкости, вяз-

костью и сжимаемостью которой можно пренебречь. Тогда по-

следний член выражений (72) — (74) будет равен нулю, и урав-

нение (73) запишется в виде

z-|- —+ -^-=const, (75)

где z — геометрический напор, т. е. потенциальная энергия еди-

ницы веса жидкости или газа; р/у— пьезометрический напор,

т. е. работа сил давления, отнесенная к единице веса жидкости

40

или газа; w2!2g — скоростной напор, т. е.

кинетическая энергия единицы веса жид-

кости или газа.

Выражение (75) называют уравнени-

ем Бернулли для потока идеальной не-

сжимаемой жидкости. Каждый член это-

го уравнения принято называть напором.

Каждый член уравнения Бернулли мо-

жет быть измерен (рис. 23). Геометриче-

ский напор Н измеряется от плоскости

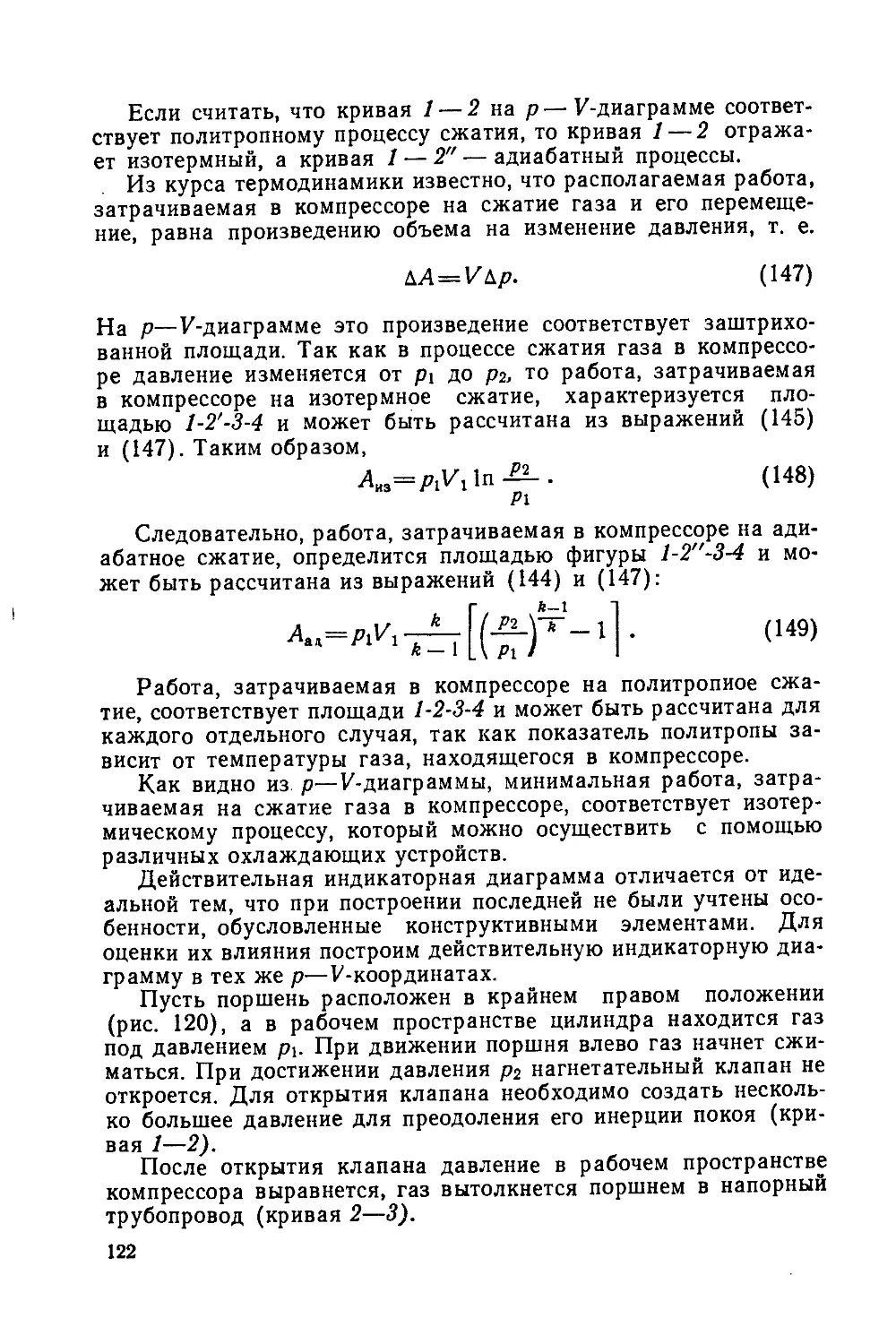

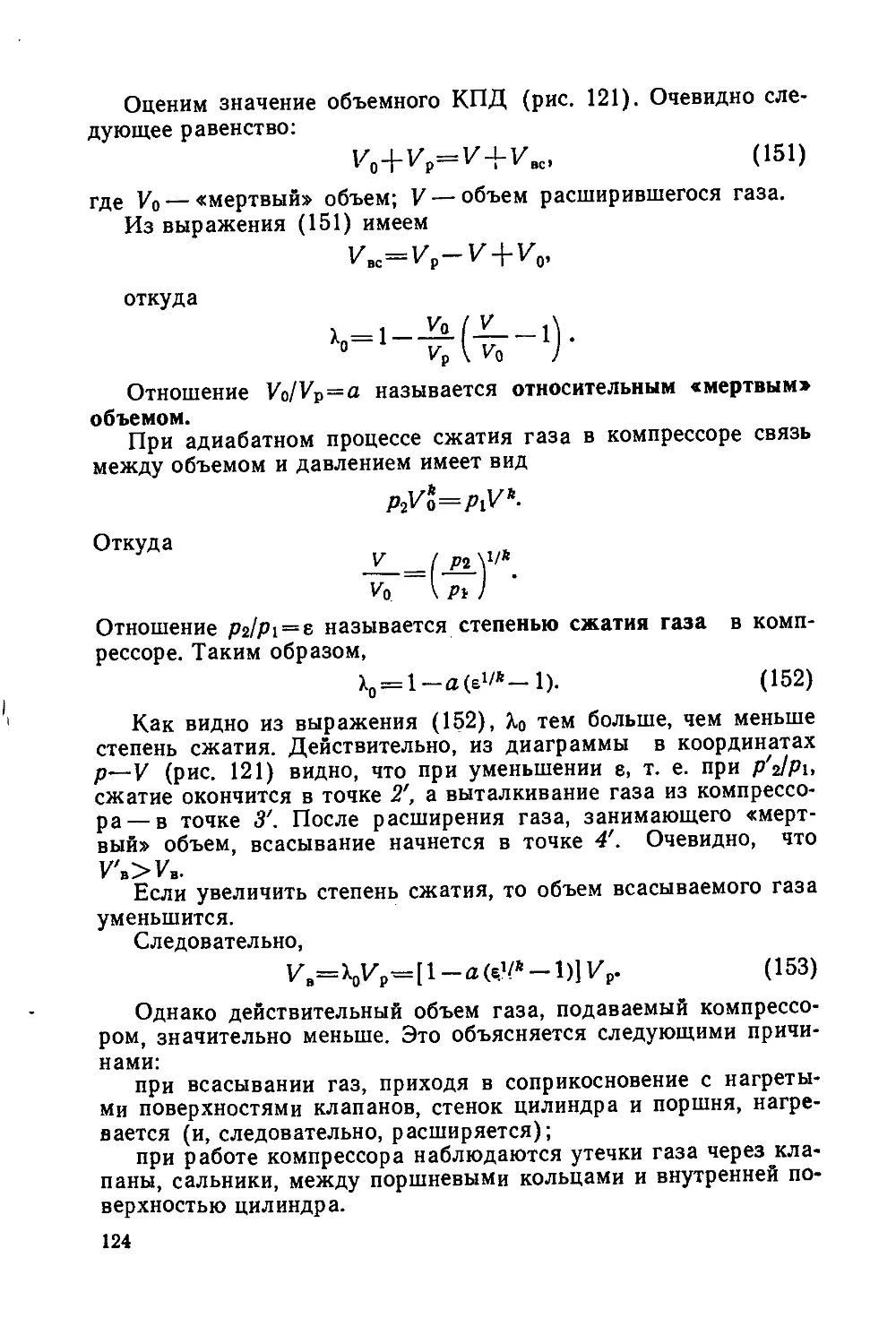

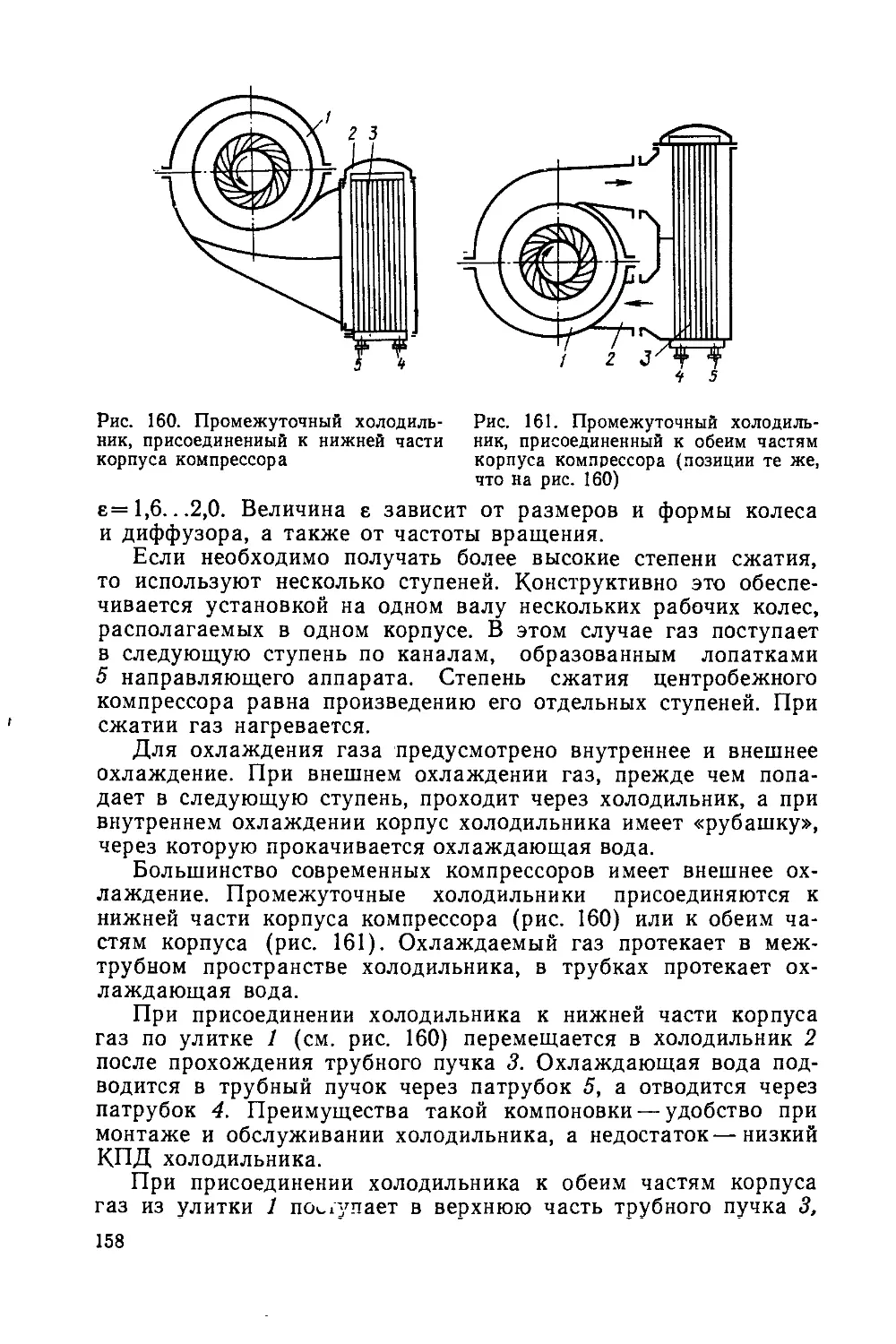

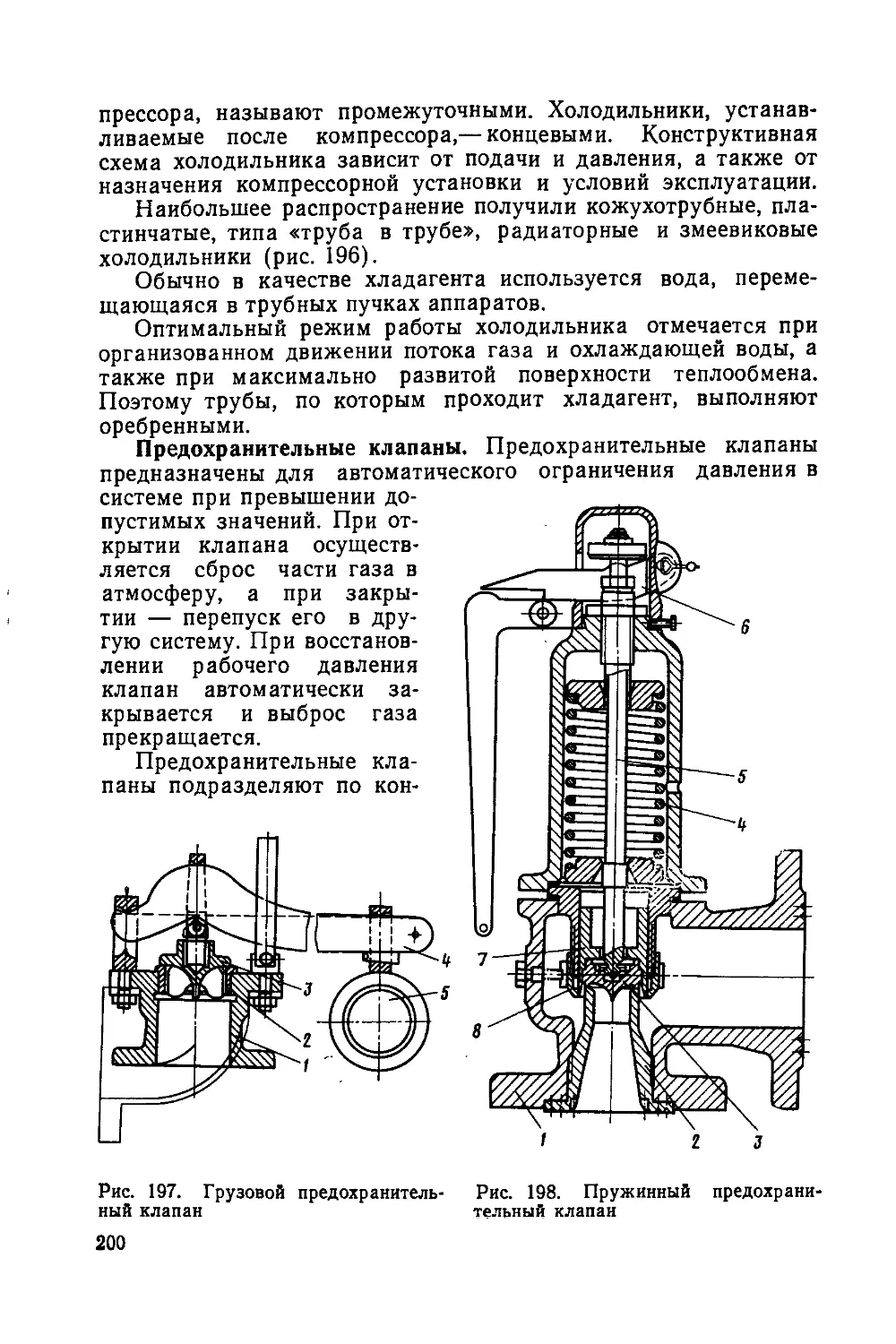

сравнения 0—0 до центра тяжести сече- Рис. 23. Схема для выво-