Текст

В. Д. ВАЙНШТЕЙН, В. И. КАНТОРОВИЧ

НИЗКОТЕМПЕРАТУРНЫЕ

ХОЛОДИЛЬНЫЕ УСТАНОВКИ

МОСКВА

ИЗДАТЕЛЬСТВО «ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ»

1972

УДК 621.56/67

Низкотемпературные холодильные установки. ВАИН-

ШТЕИН В. Д., КАНТОРОВИЧ В. И. 1972.

В книге рассмотрены холодильные машины, применяемые для

получения низких температур (от —30 до —110°С). Приведены

анализ и расчеты различных циклов, а также изложены особенности

реальных схем указанных холодильных машин.

Дана методика расчетов, выполняемых при проектировании

холодильных машин и установок.

На основе современной теории автоматического регулирования

рассмотрены вопросы автоматизации низкотемпературных

холодильных установок.

Таблиц 31, Иллюстраций 150. Список литературы 179 названий.

Рецензенты: Б. С. Вейнберг, Н. Я. Кошкин

ПРЕДИСЛОВИЕ

В Директивах XXIV съезда КПСС поставлена задача

дальнейшего существенного повышения благосостояния советского народа.

С этой целью предусматривается значительное увеличение

производства продуктов питания. При этом изменится и качественный

состав пищевых продуктов. Значительно больший процент в рационе

советских людей будут составлять высококалорийные мясные и

молочные продукты.

Решение этих задач неразрывно связано с развитием

холодильной.техники. Одним из эффективных методов повышения качества

мясных продуктов является понижение температуры, при которой

производится обработка продуктов и их хранение.

Если еще сравнительно недавно для длительного хранения мяса

допустимой считалась температура—10° С, то в настоящее время

в камерах хранения применяют температуры —20н—30° С, а при

замораживании продуктов до —40° С.

Проведенные в 1970 г. исследования1 показали, что обработка

остывшего и парного мяса воздухом температурой минус

100—120° сокращает продолжительность замораживания с 10—24

до 2—3 ч, что значительно улучшает качество продуктов и снижает

их потери.

Многоступенчатые, каскадные и воздушные низкотемпературные

машины начали серийно осваиваться в СССР лишь в пятидесятые

годы, и темпы их производства все время возрастают.

В литературе по холодильной технике вопросы расчетов,

конструирования и особенностей .эксплуатации низкотемпературных

машин освещены недостаточно. Настоящая книга является попыткой

восполнить этот пробел. В ней рассматриваются циклы

низкотемпературных машин, методика расчета и подбора компрессоров и

аппаратов, а также особенности проектирования холодильных

установок. Большое внимание уделяется вопросам автоматизации,

которые рассмотрены с позиции современной теории автоматического

регулирования. Приводятся также справочные данные о свойствах

холодильных агентов, хладоносителей и масел.

Авторы надеются, что данная книга окажется полезным

практическим пособием для инженеров, работающих в области создания

и эксплуатации низкотемпературных установок.

В книге применяется Международная система единиц (СИ).

Во все формулы, приведенные в книге, следует подставлять

величины, выраженные только в когерентных единицах СИ, т. е, в ос-

1 М а р т ы н о в с к и й В. С. и др. Особенности замораживания пищевых

продуктов с помощью воздушных холодильных машин. «Холодильная техника», 1970,

№ 8.

1*

3

новных и производных единицах СИ, которые приведены в

«Основных обозначениях» (в начале книги). Для числовых значений

величин, приводимых в книге без формул (в тексте, на графиках, в

таблицах), применяются наряду с когерентными единицами также

десятичные кратные и дольные от них. Например, холодопроизво-

дител!*ность и мощность должны подставляться в формулы и могут

быть получены из формул в ваттах (Вт), а числовые значения этих

величин (без формул) приводятся как в ваттах, так и в киловаттах

(кВт). В приложении 1 дана таблица для перевода единиц.

Главы I (кроме раздела о циклах воздушных и газовых машин),

II и III (кроме раздела о маслоотделителях и циркуляции масла)

написаны В. Д. Вайнштейном; главы V—IX и раздел о циклах

воздушных и газовых машин I главы написаны В. И. Канторовичем;

глава IV, а также раздел о маслоотделителях и циркуляции масла

III главы написаны авторами совместно.

Авторы выражают благодарность рецензентам канд. техн. наук

Б. С. Вейнбергу и доктору техн. наук Н. Н. Кошкину за ценные

замечания, сделанные при подготовке рукописи к изданию.

Отзывы и пожелания просьба направлять по адресу: 113035,

Москва Ж-35, 1-й Кадашевский пер., д. 12, издательство

«Пищевая промышленность».

Основные обозначения

а = — коэффициент температуропроводности, м2/с

Wp

с — удельная теплоемкость, Дж/(кг-°С)

- ' Ai

ср — то же, при постоянном давлении (ср==—)

с — относительный мертвый объем компрессора (в долях от

объема цилиндра)

D —диаметр цилиндра, м

d — диаметр, м

А V

аэ = — —эквивалентный диаметр сечения, м

F — теплопередающая поверхность, м2

/ —площадь проходного сечения, м2

g-—ускорение свободного падения, м/с2 (g=9,8)

Hyh — высота уровня, напор, м

i — энтальпия 1 кг вещества, Дж/кг

k — коэффициент теплопередачи, Вт/ (м2 • °С)

L — работа, Дж

/ — работа на 1 кг вещества, Дж/кг

/ — длина, м

М — массовый расход, кг/с

N — мощность, Вт

iVe — эффективная мощность (на валу компрессора), Вт

N3 — электрическая мощность, Вт

п — частота вращения, об/мин

Я —периметр проходного сечения, м

р — давление, Па

Q —тепловой поток (количество тепла в единицу времени), Вт

Q0 — холодопроизводительность, Вт

<7о — холодопроизводительность 1 кг агента, Дж/кг

qv— объемная холодопроизводительность, Дж/м3

д_ — плотность теплового потока (тепловая нагрузка на единицу

г

поверхности), Вт/м2

R — газовая постоянная, Дж/(кг«°С)

г — удельная (скрытая) теплота парообразования, Дж/кг

5—ход поршня компрессора, м

s —удельная энтропия (на 1 кг вещества), Дж/(кг-°С)

Т — температура абсолютная, К

t — температура, °С

^вд — воды

/Вз — воздуха

?вс —на всасывании

/к — конденсации

^н —наружная (окружающей среды); на нагнетании

t0e — объекта (камеры, шкафа)

*pi* ^Рг ~~ Рассола на входе и выходе из испарителя

^Р — рассола средняя

^—переохлаждения (перед регулирующим вентилем)

t0 — кипения

V — объемный расход, м3/с

^Км ~~ секундный объем, описанный поршнями компрессора, м3/с

V — удельный (массовый) объем вещества, м3/кг

m — скорость, м/с

х—степень сухости пара, кг/кг

z — число цилиндров компрессора

а — коэффициент теплоотдачи, Вт/(м2-°С)

\ — температурный коэффициент объемного расширения, 1/°С

>~ толщина, м

в — холодильный коэффициент

? *~ коэффициент гидродинамического сопротивления

г\—коэффициент полезного действия компрессора

(энергетический)

к\ — коэффициент динамической вязкости, Па*с

6 — средняя логарифмическая разность температур, °С

Я» — коэффициент подачи компрессора

Я — коэффициент теплопроводности, Вт/ (м • °С)

[I — относительная молекулярная масса

М2

\i = — отношение количества агента, циркулирующего в ступенях

(при рассмотрении циклов)

v = — — коэффициент кинематической вязкости, м2/с

?— коэффициент сопротивления трению

р — плотность, кг/м3

о* — коэффициент поверхностного натяжения, Н/м

г —время, с

о— угловая скорость, 1/с

gd* Ш

qt _ _ критерии Грасгофа

xxd

Nu = -— — критерий Нуссельта

А*

Рг = —~- = —— критерий Прандтля

Л (I

wdp wd

Re = = — критерий Рейнольдса

К] V

Индексы нижние

а — холодильный агент

вд —вода

вз —воздух

вс — при всасывании в компрессор

д — в действительном цикле

к — при температуре (давлении) конденсации

кр — в критической точке

н — наружные условия

н — при нагнетании из компрессора

об — в охлаждаемом объекте

пр — при промежуточном давлении (температуре)

р — рассол или хладоноситель

т — в теоретическом цикле

ср — при средних условиях

р — при постоянном давлении

и —переохлажденная жидкость (перед РВ)

v — на единицу объема

0 — при температуре (давлении) кипения

1 — первая (нижняя) ступень сжатия; параметры на входе;

2 —вторая ступень сжатия; параметры на выходе.

Индексы верхние

' — на нижней пограничной кривой (насыщенная жидкость)

" — на верхней пограничной кривой (сухой насыщенный пар)

6

Обозначения к разделу II

мч-м,

а*

b —- коэффициент рабочего времени (к. р. в.)

К— размерные коэффициенты

к— безразмерные коэффициенты

Ми—нагрузка на объект

н

— — нагрузка в безразмерной форме

но

QH — теплов ая нагрузка

Mv — регулирующее воздействие (QP — тепловое)

Т — постоянная времени

тр> ^н т^ц — время работы, нерабочее, за весь цикл

*и.в —температура на выходе из испарителя

*н#в— температура насыщенных паров, определяемая по давлению на

выходе из испарителя

X — регулируемый параметр

АХ = Х0—X — приращение параметра

х = -— — приращение параметра в безразмерной форме

Х0

дгст —статическая ошибка

У — значение параметра на выходе из регулятора

у — то же, в безразмерной форме

0 — нижний индекс (начальное значение переменной величины)

Сокращения названий основных элементов машин и приборов

ВО — воздухоохладитель

Д (Дк№Дн) — электродвигатель

(компрессора, насоса)

Др — дроссель нерегулируемый

Дт —детандер

ЗУ — задающее устройство

И — испаритель

ИМ — исполнительный механизм

К — камера

Кд —конденсатор

КдИ — конденсатор-испаритель

Км — компрессор AКм, 2Км)

М —манометр

МО — маслоотделитель

Я — насос

Нг — нагреватель

О — осушитель

О Ж — ©тделятель жидкости

ОП — отделитель пара

Ох — охладитель

ПС — промежуточный сосуд

ПХ — промежуточный

холодильник

РВ — регулирующий вентиль

РЕ — расширительная емкость

РО — регулирующий орган

Рс — ресивер

САР — система автоматического

регулирования

ТО —теплообменник (/ГО, 2ТО)

У — уровнедержатель

Ф — фильтр

ФО — фильтр-осушитель

ЦР — циркуляционный ресивер

ЧЭ — чувствительный элемент

ЭС—элемент сравнения

РАЗДЕЛ I

ЦИКЛЫ, КОМПРЕССОРЫ И АППАРАТЫ

ГЛАВА I

ЦИКЛЫ НИЗКОТЕМПЕРАТУРНЫХ

ХОЛОДИЛЬНЫХ МАШИН

Для получения низких температур (от —30 до -—90° С) чаще

всего применяют парокомпрессионные машины—одноступенчатые

и многоступенчатые (работающие на одном холодильном агенте)

и каскадные (на двух и более агентах). Для понижения

температуры, достигаемой с помощью машин, работающих на одном агенте,

в качестве нижней ступени сжатия используют эжектор («компрес-

сионно-эжекторные» машины).

При температурах —80° С и ниже наряду с парокомпрессионны-

ми можно применять также воздушные и газовые машины, которые

при температурах ниже —90° С, как правило, оказываются

экономичнее парокомпрессионных .

Самые простые из перечисленных машин — одноступенчатые

парокомпрессионные1, которые долгое время применяли для

получения сравнительно высоких температур (до —30°С). В настоящее

время наблюдается тенденция использовать эти машины для

получения более низких температур (до —60°С). Это достигается

усовершенствованием цикла (переохлаждение жидкости перед

регулирующим вентилем, перегрев всасываемого пара, регенеративный

теплообмен), улучшением конструкции компрессоров (малый

мертвый объем) и применением более эффективных холодильных

агентов, например фреона-502.

ОДНОСТУПЕНЧАТЫЕ ЦИКЛЫ

Одноступенчатый цикл помимо самостоятельного назначения

является составной частью более сложных циклов

парокомпрессионных машин. Поэтому при описании одноступенчатых циклов нами

рассмотрены общие вопросы, необходимые для понимания работы

различных парокомпрессионных низкотемпературных машин, а

также многие важные элементы, применяемые для повышения

эффективности циклов таких машин.

Простейший цикл

Работа холодильной машины по простейшему циклу (рис. 1)

осуществляется следующим образом.

В дальнейшем термин «парокомпрессионные» не применяется.

8

Холодильный агент (рабочее тело, циркулирующее в машине)

кипит в испарителе U при низком.давлении р0 и соответственно при

низкой температуре t0. При этом тепло, необходимое для кипения,

отбирается непосредственно от охлаждаемого объекта или у

промежуточного хладоносителя — рассола. Пары, образующиеся при

кипении, отводятся компрессором Км, который сжимает их до

такого давления /?к> при котором они смогут быть сконденсированы

в результате охлаждения внешней средой (воздухом или водой).

Температура пара при сжатии возрастает.

пар # +&

Рис. 1. Простейший цикл одноступенчатой холодильной машины г

а — принципиальная схема; б —цикл в диаграмме С — lgp (температуры и

давления указаны для одного из возможных вариантов работы на аммиаке).

В конденсаторе Кд перегретый пар охлаждается до состояния

насыщения и конденсируется. Температура конденсации tK

устанавливается на несколько градусов выше температуры

охлаждающей среды.

Жидкий агент из конденсатора через регулирующий вентиль

РВ снова попадает в испаритель. Вследствие большого

сопротивления РВ (проходное сечение его мало) давление жидкости в нем

снижается с рк до /?о (дросселирование). При этом часть жидкости

с высокой температурой /к, которая была перед РВ, при низком

давлении (/?о) превращается в пар. Тепло, необходимое для

парообразования, отбирается от остальной жидкости, которая при этом

охлаждается до температуры кипения t0.

Таким образом, в испаритель поступает и жидкость и пар.

Жидкость кипит, отводя тепло от охлаждаемого объекта, а пар,

образовавшийся при кипении и дросселировании, отсасывается

компрессором.

Для расчетов низкотемпературных холодильных машин строят

теоретический цикл в диаграмме i—\gp (рис. 1,6) с учетом

следующих допущений: процессы в конденсаторе и испарителе —

изобарические (р = const), в компрессоре — адиабатический (s = const),

9

в регулирующем вентиле—изоэнтальпийный (i = const), в

трубопроводах— без потерь давления и теплообмена с окружающей

средой1.

По диаграмме i—lg p можно определить следующие параметры

теоретического цикла:

холодопроизводительность,

q0 = ix — ib =r ix _ /4 Дж/кг; (I—1)

тепловую нагрузку конденсатора

Як = Н — Ч Дж/кг; A—2)

работу сжатия в компрессоре

I = А/ад = ц — i'i Дж/кг; A—3)

объемную холодопроизводительность

?, = — = — Дж/мЗ; A-4)

количество пара, образовавшегося при дросселировании в РВ

(в долях единицы)

* = = — ; A—5)

Ро *5" — *5'

холодильный коэффициент теоретического цикла,

характеризующий его энергетическую эффективность

ет = -г:— =: г • A—6)

Л*ад *«—«1

Зная параметры теоретического цикла, можно определить

основные параметры работы действительной холодильной машины:

холодопроизводительность компрессора

<2о= -«v—r—- *> = v ч; вт, (i-7)

увс

где A3= —действительное количество циркулирующего агента или массовая

УВС

•производительность компрессора, кг/с;

^Км ~~ секундный объем, описанный поршнями компрессора, м?/с;

А» — коэффициент подачи компрессора (учитывающий объемные потери).

мощность, потребляемая компрессором,

Л^^ДВт; A-8)

1 Отклонение действительного процесса сжатия от адиабатического

учитывается рабочими коэффициентами компрессора; потери давления в аппаратах и тру-

бопроводах и теплообмен с окружающей средой учитывают при необходимости

в особой точности расчета. В правильно спроектированной машине эти потери

должны быть невелики.

* Из соотношения (I—7) видно, что величину qv можно рассматривать так

же, как холодопроизводительность компрессора с описанным объемом, равным

единице, без учета объемных потерь (Л—1). Следовательно; qv характеризует

эффективность использования объема компрессора.

10

где т) — к. п. д. компрессора. В зависимости от того, какую мощность

определяют — адиабатическую #ад, эффективную Ne или электрическую Na,

соответственно подставляют: т] = 1, т]е—эффективный к. п. д. или т)э —

электрический к. п. д.;

действительный холодильный коэффициент

ед= ет г\ — —

N

A-9)

Переохлаждение жидкости перед регулирующим вентилем

При отсутствии переохлаждения к регулирующему вентилю

поступает насыщенная жидкость (точка <?, рис. 2). В результате дрос-

ЦР

Рис; 2. Переохлаждение жидкости перед регулирующим вентилем:

а — схема машины с переохладителем; б — сравнение циклов с

переохлаждением и без переохлаждения.

селирования такой жидкости до низких температур снижается хо-

лодопрризводительность из-за большого парообразования.

Парообразование может начаться еще в жидкостном трубопроводе, что

нарушает работу регулирующего вентиля (снижает его пропускную

способность). Поэтому в низкотемпературных холодильных

машинах применяют переохлаждение жидкости (от точки 3 до точки 5).

При этом увеличивается холодопроизводительность {%>Чо) и ЙС~

ключается возможность парообразования перед РВ.

Переохлаждение жидкости можно достигнуть в самом

конденсаторе, в специальном аппарате (переохладителе) или в

регенеративном теплообменнике.

Чтобы переохладить жидкость в конденсаторе, нужно

поддерживать в нем такой уровень, при котором жидкость омывает

нижние ряды труб с холодной водой. Однако при этом жидкость

переохлаждается всего на 2—3°. Эксплуатация такой установки

затруднена, так как требуется строго определенное количество

холодильного агента для заполнения системы и имеется опасность

переполнения конденсатора жидкостью при колебаниях нагрузки.

При переохлаждении жидкости в переохладителях По (рис. 2, а),

которые устанавливают обычно на крупных холодильниках, холод-

П

ную воду, предназначенную для добавления в систему оборотного

водоснабжения, сначала подают в переохладйтель, а затем уже

в конденсатор. При этом достигают переохлаждения иногда до

10° С.

Переохлаждение в регенеративном теплообменнике, т. е. с

помощью холодного пара, поступающего из испарителя к

компрессору, весьма эффективно для фреоновых машин (жидкость

переохлаждают иногда на 25°С).

il9P

Рис. 3. Циклы с малым и большим

перегревом всасываемого пара (индексы «б» и «м»

относятся соответственно к циклам с

большим и малым перегревом).

Перегрев пара, поступающего к компрессору

Влажный или сухой насыщенный пар, попадая в компрессор

низкотемпературной машины, значительно ухудшает его работу.

Некоторые детали компрессора

(например, пластины

всасывающего клапана) из-за

низких температур

приобретают повышенную

хрупкость; большая разность

температур между

отдельными деталями

компрессора вызывает

неравномерную деформацию, которая

изменяет зазоры в

трущихся парах, вызывая

преждевременный износ. При

увеличении содержания

жидкости в паре снижается хо-

лодопроизводительность и

возникает опасность

гидравлического удара. Кроме

того, жидкий хладагент,

попадая в картер, нарушает смазку компрессора.

Переохлаждение компрессора приводит иногда к замерзанию воды и разрыву

водяной рубашки.

Таким образом, в низкотемпературных машинах желательно

иметь возможно больший перегрев всасываемого пара. .

Рассмотрим влияние перегрева всасываемого пара на работу

компрессора. Для этого сравним два цикла: с большим и малым

перегревом (рис. 3). С повышением перегрева (независимо за счет

чего он достигается) q0 компрессора, равная разности энтальпий

всасываемого пара и жидкости после конденсатора, возрастает.

Но одновременно увеличивается и удельный объем всасываемого

пара v\, из-за увеличения которого уменьшается массовая

производительность компрессора Мт = УкмМ кг/с. Таким образом, холо-

допроизводительность компрессора Q^TM = ^M MT и объемная хо-

лодопроизводительность qf* =:qfM/vl с увеличением перегрева

могут увеличиваться или уменьшаться.

Однако холодопроизводительность машины Q™ возрастет

12

лишь в том случае, если теплота перегрева iw—i\u (см. рис. 3)

используется для охлаждения потребителя (перегрев «полезный»).

Если же перегрев пара осуществляется во всасывающем

трубопроводе за счет внешних теплопритоков (перегрев «бесполезный»), то

холодопроизводительность машины

уменьшится (так как vx увеличится, а #ом не изменится).

Наиболее эффективно теплота перегрева используется в

регенеративном цикле.

В табл. 1 приведены результаты сравнительных расчетов

теоретических циклов с большим и малым перегревом для аммиака и

фреонов-12, 22 и 13. Для NH3, Ф-12 и Ф-22 принят режим: tQ =

= —25°С, tK = 30°С и перегревы 5 и 35°С. Для Ф-13 ^о = —80°С,

*к = — 30° С и перегревы 5 и 70° С.

У аммиака с повышением перегрева все показатели ухудшаются:

qv уменьшается на 5,7%, а ет — на 6,1%. Температура нагнетания

возрастает до 170°С, что намного превышает допустимую A45°С).

Поэтому для аммиачных машин применяют минимально возможные

Таблица 1

Показатели циклов

Температура кипения *0> °С

Температура конденсации

Холодопроизводительность холодильного

агента, кДж/кг

Удельный объем на

всасывании vBC, м3/кг

Объемная

холодопроизводительность qv кДж/м3

4

-100 ,%

4v

Температура конца

адиабатического сжатия tH,

°С

Работа адиабатического

сжатия /, кДж/кг

Холодильный коэффици-

Яо

ент 8 = —

—^•100, %

ем

Холодильные агенты и величины перегрева

NH3

| 5° | 35°

1 -25

+30

1125

0,8

1400

100

+ 130

312

3,61

100

1192

0,9

1325

94,3

+ 170

352

3,39

93,9

Ф-12

5°

35°

-25

+30

121,4

0,138

880

100

+47

33,1

3,67

100

139,3

0,158

880

100

+80

38,25

3,64

99,2

! Ф-22

1 5° | 35°

' -25

4-зо

165,2

0,117

1410

100

+70

47,8

3,46

100

185

0,129

1442

102,1

+103

52,8

3,505

101,3

Ф-13

5° | 70°

—80

i -зо

102,5

0,137

749

100

— 1

35,2

2,92

100

139,9

0,187

749

100

+70

47,4

2,95

101,0

13

перегревы E—10°С), при которых исключается попадание к

компрессору жидкости со всасываемым паром.

У фреонов значения qv и ет с ростом перегрева практически не

меняются (в пределах точности расчетов по i—\gp диаграмме),

а температура нагнетания не выходит за допустимые пределы.

Следовательно, для указанны! фреонов теоретические циклы с

большим и малым перегревом равноценны1.

Иная картина наблюдается в действительном цикле.

Как показали многочисленные исследования, коэффициент

подачи К фреонового компрессора с повышением перегрева существенно

возрастает. Так, по данным Е. Вульферта [1], впервые описавшего

это явление A940 г.), коэффициенты подачи (на фреоне-12) в

условиях, близких к рассмотренным, возрастали на 7%, по данным

А. Н. Жеребцова [2] — на 13%. В опытах А. В. Быкова

коэффициенты подачи компрессора ФУС12, работавшего на фреоиах 22 и 502

в режиме t0 =—40°, ?К=40°С при увеличении перегрева с 20 до 50°

повышались на 6%.

Существуют различные объяснения увеличения К с повышением

перегрева.

Например, рост Я объясняют уменьшением содержания

жидкости во эсасываемом паре [8]. Действительно, при попадании

жидкости в компрессор существенно снижается его производительность,

но, как указывалось, это является ненормальностью в работе.

Необходимо сравнивать циклы с малым и большим перегревом без

попадания жидкости в компрессор.

Другое объяснение основано на том, что с повышением

перегрева уменьшается количество фреона, которое выделяется из масла,

возвращающегося со всасываемым паром, так как с ростом

температуры растворимость паров фреона в масле уменьшается [4].

Однако количество масла, циркулирующего в системе, очень мало

по сравнению с количеством циркулирующего фреона. Поэтому

влияние фреона, выделяющегося из этого масла, на

производительность компрессора не существенно [5].

Рост X обосновывают также и тем, что с ростом перегрева

уменьшается цикличная растворимость фреона в масле, т. е. растворение

фреона в масле, которым смазан цилиндр при повышении в нем

давления и выделение фреона из масла при понижении давления [3, 7].

Но и этот фактор, как показал А. Г. Чегликов [6], несуществен. При

испытании пропанового компрессора, работающего без смазки

цилиндров и со смазкой, индикаторные диаграммы не отличались друг

от друга. (По термодинамическим свойствам и растворимости

в масле пропан сходен с фреоном-12). Если бы при работе со

смазкой наблюдалось цикличное растворение, то линия обратного

расширения шла бы более полого.

Объясняют рост X также тем, что с увеличением перегрева

уменьшается возможность дальнейшего подогрева пара во всасывающем

1 Как показал А. В. Быков [112], для фреонов 13В1, 143 и 502 с ростом

перегрева эффективность теоретических циклов существенно повышается.

14

канале компрессора и в цилиндре, т. е. увеличивается коэффициент

подогрева %w [3, 5]. Однако следует учитывать, что с ростом

температуры всасывания возражает и температура нагнетания. Стенки

цилиндров нагреваются, что приводит к подогреву также и

перегретого пара. Таким образом, влияние перегрева на Xw невелико,

особенно в непрямоточных компрессорах, где всасывающий

клапан расположен близко к нагнетательному.

И, наконец, рост К с перегревом объясняли уменьшением

цикличной конденсации агента в цилиндре при всасывании

перегретого пара [3]. Этот фактор является наиболее существенным. .

Поверхность всасывающего клапана, которая занимает

значительную часть внутренней поверхности цилиндра, особенно в

прямоточных компрессорах, всегда холодная. Низкую температуру

имеют также стенки цилиндра с водяной рубашкой. При сжатии

холодильного агента до такого давления, при котором температура

насыщения превышает температуру холодных стенок цилиндра, на

этих стенках начинается конденсация пара. При снижении

давления пара в процессе обратного расширения жидкость со стенок

цилиндра испаряется. При этом линия обратного расширения на

индикаторной диаграмме идет более полого, всасывающий клапан

открывается позднее и коэффициент %с {ем. гл. II) уменьшается.

С увеличением перегрева повышаются температура всасывания и

нагнетания. От соприкосновения с более теплым паром и

вследствие теплопритока от нагретых частей цилиндра температура

поверхности всасывающего клапана повышается, и возможность

конденсации пара на нем уменьшается. Конденсация становится

невозможной при таком высоком перегреве, когда температура

всасываемого пара приближается к температуре насыщения,

соответствующей давлению нагнетания (в случае отсутствия водяной

рубашки).

Существенное влияние конденсации холодильного агента в

цилиндре на коэффициент подачи было экспериментально

подтверждено А. Г, Чегликовым [6]. По результатам обработки

индикаторных диаграмм изменения давления и температуры в цилиндре

определяли изменение массы пара в цилиндре. При расширении из

мертвого пространства масса увеличивалась, что и объяснялось

испарением пара, сконденсировавшегося на стенках цилиндра при

сжатии. С приближением температуры всасывания к температуре

конденсации конденсация пара на стенках цилиндра прекращалась.

Возможность конденсации пара на стенках цилиндра и

связанного с этим ухудшения коэффициента подачи характерна для

холодильного компрессора, что отличает его от газового. Больше

всего влияние конденсации сказывается при работе холодильных

машин на агентах с относительно низкой температурой

нагнетания (фреон-12). При работе на агентах с высокой температурой

нагнетания (например, на аммиаке), приводящей к повышению

температуры всех стенок цилиндра, влияние конденсации

сказывается в меньшей степени. Фреон-22 занимает промежуточное

положение между аммиаком и фреоном-12. У высокооборотных комп-

15

рессоров возможность цикличной конденсации меньше, чем у

низкооборотных. Это связано с уменьшением поверхности цилиндра на

единицу описываемого объема и с уменьшением времени

соприкосновения пара со стенками цилиндра.

Другой особенностью действительных циклов является более

медленное возрастание мощности с перегревом по сравнению с

увеличением коэффициента подачи компрессора. Например, затраты

мощности на трение с перегревом не увеличиваются и могут даже

уменьшаться вследствие понижения вязкости масла при повышении

температуры. Поэтому холодильный коэффициент в действительном

цикле с ростом перегрева возрастает быстрее, чем в теоретическом.

Исходя из указанных соображений, все современные фреоновые

низкотемпературные машины проектируют так, чтобы обеспечить

подвод к компрессору сильно перегретого пара.

При температурах кипения холодильного агента до —25°

применяют температуру всасывания до +15°, при более низких

температурах кипения — до 0° С.

Регенеративный теплообмен

Как было показано, фреоновые машины должны работать с

высоким перегревом пара, поступающего в компрессор.

Рис. 4. Цикл одноступенчатой машины с регенеративным

теплообменником:

а — принципиальная схема; б — цикл в диаграмме i — \g p

Осуществление перегрева пара в испарителе нецелесообразно,

так как снижается эффективность его работы. Кроме того,

перегрев в испарителе ограничен температурой охлаждаемой среды.

В современных фреоновых низкотемпературных машинах пар

перегревается в результате переохлаждения жидкости высокого

давления, для чего в схему машины включают регенеративный

теплообменник (рис.4).

В теплообменнике энтальпия пара возрастает на столько же, на

сколько она понижается у жидкости высокого давления, т. е. на

величину

Ыт = ix — t6 = iB — i4- (I—10)

16

Холодопроизводительность 1 кг агента в данном цикле

увеличилась на теплоту перегрева:

д0 = h — ч = iX — i3. (I—И)

При расчетах цикла ц находят из теплового баланса

теплообменника (формула I—10). При этом температурой пара на

всасывании компрессора (точка /) задаются так, чтобы обеспечить

необходимый перегрев.

Цикл с теплообменником имеет и другие преимущества:

теплопередающая поверхность испарителя работает

эффективно, так как вся она смочена жидкостью;

обеспечивается значительно большее переохлаждение жидкости

по сравнению с тем, которое может быть достигнуто водой, что

полностью устраняет возможность парообразования перед

регулирующим вентилем;

уменьшаются потери холода в окружающую среду через

поверхность всасывающего трубопровода, так как из теплообменника

выходит перегретый пар с относительно высокой температурой (сам

теплообменник обычно располагают около испарителя).

ДВУХСТУПЕНЧАТЫЕ ЦИКЛЫ

С понижением температуры кипения агентов степень сжатия

увеличивается, и коэффициент подачи компрессора

одноступенчатой холодильной машины снижается. Работа ее становится

неэкономичной. При дальнейшем снижении температуры кипения

коэффициент подачи становится равным нулю, т. е. работа одной

ступенью становится невозможной. Для компрессора с мертвым

объемом 4—5% этот предел наступает при pjpo = 20—25, что для фре-

она-22 при tK = 30° соответствует t0 = —56-;—52° С.

Второй причиной, ограничивающей возможность применения

одноступенчатых машин при низких температурах кипения,

является высокая температура в конце сжатия, которая может превысить

допустимые значения.

Холодильный коэффициент теоретического цикла гт при

двухступенчатом и многоступенчатом сжатии всегда выше, чем при

одноступенчатом, причем это преимущество тем больше, чем ниже t0.

При относительно высоких t0y несмотря на больший ет у

двухступенчатой машины, применяют все же одноступенчатое сжатие,

так как требуемый суммарный секундный объем компрессоров при

двухступенчатом сжатии становится больше, чем при

одноступенчатом.

Границы температур кипения, при которых целесообразно

переходить к двухступенчатому сжатию, должны определяться

технико-экономическим расчетом из условия минимальных общих

затрат на получение холода.

Рассмотрим основные циклы двухступенчатого сжатия.

2 В. Д. Вайнштейн, В. И. Канторович

17

Цикл с одноступенчатым дросселированием

и неполным промежуточным охлаждением

Схема простейшего цикла с двухступенчатым сжатием, а также

изображения этого цикла в диаграммах i—lgp и s—T показаны на

рис. 5. В компрессоре низкого давления 1Км пар сжимается с

давления кипения ро до промежуточного давления /V* затем

охлаждается водой в промежуточном холодильнике ПХ и дожимается

Рис. 5. Двухступенчатое сжатие с одноступенчатым дросселированием

и неполным промежуточным охлаждением;

а —схема; б.— циКл в диаграмме i— р\ в — цикл й диаграмме S^-T.

в компрессоре высокого давления 2Км до давления конденсации /7К.

В остальном описываемый цикл не отличается от простейшего

одноступенчатого цикла (см. рис. 1).

Для сравнения с одноступенчатым циклом на диаграммах

линии сжатия первой ступени 1—2 продолжены до точек 2\ которые

означают конец сжатия в одноступенчатом цикле при тех же

давлениях кипения ро и конденсации рк.

Холодопроизводительность 1 кГ агента в двухступенчатом цикле

та же, что и в одноступенчатом

Работа сжатия равна:

в первой ступени (ступени низкого давления)

Aii = h— hi

во второй ступени (ступени высокого давления)

A-13)

A-14)

18

Суммарная работа сжатия

/2ст = Мг + М2 = (н — н) + (U — *з) • A—15)

Работа эта меньше, чем при одноступенчатом сжатии

'icT^V-'i- (^16)

Экономия в работе при двухступенчатом сжатии по сравнению

с одноступенчатым *в диаграмме s—Т выражается площадью

заштрихованного четырехугольника 2—3—4—2'.

По диаграмме /—\gp видно, что уменьшение работы при

сжатии более охлажденного пара связано с тем, что адиабаты на этой

диаграмме при движении вверх постепенно расходятся и

загибаются вправо. При этом отрезок 4—2f (см. рис. 5,6) всегда больше

отрезка 3—2, и разность энтальпий в начале и в конце сжатия тем

больше, чем выше начальная температура пара (i2,—i*2>4—*з).

Холодильный коэффициент двухступенчатого цикла

е _ д° — д° — '1~~'д п—17)

/2ст Ah + М2 (н — н) + (U — h) *

В связи с уменьшением работы холодильный коэффициент

в двухступенчатом теоретическом цикле выше, чем в

одноступенчатом (на 3—4%).

Поскольку в данном цикле температура, до которой можно

охладить пар после сжатия в первой ступени, ограничена

температурой воды, температура нагнетания второй ступени снижается

незначительно по сравнению с одноступенчатым сжатием. Поэтому

такой цикл для аммиака можно применить при температурах

кипения не ниже —40° С. При более низких температурах применяют

циклы с полным промежуточным охлаждением.

Цикл с одноступенчатым дросселированием

и полным промежуточным охлаждением

В таком цикле (рис. 6) пар, нагнетаемый компрессором первой

ступени 1Кму охлаждается до промежуточной температуры t^p

жидким агентом, кипящим при рщ> в специальном аппарате —

промежуточном сосуде ПС.

В промежуточный сосуд поступает жидкость через

регулирующий вентиль 1РВ, в котором она дросселируется с рк до Рпр.

Основная же часть жидкости, образующейся в конденсаторе

(80—90%), через регулирующий вентиль 2РВ направляется в

испаритель. Дросселирование в 2РВ происходит сразу с /?к до ро

(одноступенчатое) .

Пар, нагнетаемый первой ступенью, можно до поступления

и промежуточный сосуд охладить в водяном холодильнике ПХ,

который на рис. 6 изображен пунктиром.

Количество агента М2> циркулирующего через вторую ступень,

больше, чем через первую Мь на количество пара,

образовавшегося при кипении в промежуточном сосуде и после дросселирования

и 1РВ.

2»

19

Отношение количеств агента М^Мх (обозначим его через (л)

находят из теплового баланса промежуточного сосуда.

Для цикла без охлаждения водой

Mxi% + (М8 — Мг) i7 = M2iA. A—18)

С учетом того, что /7=^6, после преобразований получим

И:

A-19)

Igfii

Рис. 6. Двухступенчатое сжатие с одноступенчатым

дросселированием и полным промежуточным охлаждением:

с —схема: б —цикл в диаграмме * — р (пунктиром изображен процесс сжатия

в верхней ступени при неполном промежуточном охлаждении).

Если рассматривать двухступенчатую машину как две

самостоятельные одноступенчатые, то выражение (I—19), можно

представить как

ц = -

<7ki

<702

A-20)

где <7ki = i2 — ie— теплота конденсации первой ступени, Дж/кг;

<7ог = U — U— холодопроизводительность второй ступени, Дж/кг.

Для цикла с водяным холодильником ПХ в формулу (I—19)

вместо i*2 подставляют /3.

Суммарная работа сжатия в двух ступенях, отнесенная к 1 кг

агента, циркулирующего в первой ступени, для циклов с водяным

холодильником и без него

/ = Мг + \iM2 = (к — h) + И (is — U)-

Холодильный коэффициент

<7о h — Ч

A~21)

A—22)

Мх + \кЫг (i2 — ix) + ц (i6 — i4)

При наличии водяного холодильника \х несколько меньше (так

как меньше выкипает жидкости в промежуточном сосуде при

охлаждении более холодного пара), поэтому ет несколько выше (на

1—3%). Поскольку введение водяного холодильника усложняет

20

установку, а энергетические преимущества невелики, такой холо*

дильник (при наличии промежуточного сосуда) применяют редко.

В цикле с полным промежуточным охлаждением по сравнению

с неполным охлаждением (см. пунктир на рис. 6,6) работа сжатия

1 кг агента во второй ступени меньше (так как температура начала

сжатия ниже), а количество циркулирующего агента больше.

Первый фактор вызывает увеличение ет, а второй — уменьшение. В

целом при полном охлаждении ет несколько выше (на 2—3%).

Однако главное преимущество данного цикла в существенном снижении

температуры нагнетания второй ступени, что позволяет еще более

снизить температуру кипения. Недостаток цикла — большое

парообразование в 2РВ при низких to, что снижает q0 и ет. Так, после

дросселирования жидкого аммиака с ?к=30° (без переохлаждения)

до температур —20°С и —60°С парообразование соответственна

составляет 17,5 и 28%.

Для уменьшения парообразования применяют циклы с

двухступенчатым дросселированием или с переохлаждением жидкости

высокого давления в промежуточном сосуде.

Цикл с двухступенчатым дросселированием

В цикле (рис. 7) через регулирующий вентиль 1РВ в

промежуточный сосуд поступает вся жидкость из конденсатора (в

количестве М2, кг/с). В промежуточном сосуде жидкость кипит, отнимая

I |WhV

Рис. 7. Двухступенчатое

сжатие с двухступенчатым

дросселированием:

и — схема; б — цикл в диагр

ме i — р.

ЦР

в

и

ВЛ~Ч~7!

1 hy

Jm

тепло от пара, нагнетаемого компрессором первой ступени. Однако*

выкипает лишь небольшая часть жидкости. Остальная жидкость

(Mi кг/с), охлажденная до tup, направляется к регулирующему

вентилю 2РВ, в котором она дросселируется с рПр до ро.

В цикле без водяного промежуточного холодильника ПХ

отношение количества агента, циркулирующего во второй ступени, к

количеству агента, циркулирующего в первой ступени, определенное

из теплового баланса промежуточного сосуда

^^ = ii=i\ (I-23>

Mi

При наличии водяного холодильника в формулу (I—23) вместо

i>2 подставляют f3.

21

Холодильный коэффициент для цикла с водяным

холодильником и без него

е « й = : llZZ ig (I_24)

Сравним холодильные коэффициенты циклов. С

двухступенчатым и одноступенчатым дросселированием (см. рис. 7, б, на

котором линия 6—10 соответствует одноступенчатому

дросселированию). В цикле с двухступенчатым дросселированием значение qq

больше (из-за более низкой температуры жидкрсти перед РВ),

что увеличивает ет. С другой стороны, больше и |х, так как

числитель в формуле (I—23) больше, чем в формуле (I—19), что

уменьшает ет. В целом, при двухступенчатом дросселировании гт всегда

больше, так как пар, образующийся при дросселировании от рк

до рпр, сжимается только компрессором второй ступени 2Км. При

одноступенчатом дросселировании этот же пар сначала транзитом

проходит через испаритель, затем сжимается компрессором первой

ступени 1Км и только после этого поступает к 2Км. Это снижает

холодопроизводительность компрессора первой ступени и

увеличивает затрату мощности на сжатие в нем пара.

Результаты сравнительных расчетов рассмотренных вариантов

циклов в режиме /о==—40° С, tK=30°C (для аммиака) приведены

в табл. 2. При расчетах принимали: /Пр=—10°С; температура

пара после промежуточного холодильника ПХ ?з=30°С; перегрев

пара после испарителя и переохлаждение жидкости после

конденсатора равны нулю.

Из табл. 2 видно, что цикл с двухступенчатым

дросселированием энергетически самый экономичный. Однако эксплуатация уста-

Таблица 2

Показатели эффективности

циклов аммиачных

машин

Температура конца

адиабатического сжатия, °С

М%

Отношение ]ы — ——

Mi

Холодильный

коэффициент ет

То же, в % по

отношению к одноступенчатому

циклу

Одноступенчатое

сжатие

165

2,45

100

Двухступенчатое сжатие

Одноступенчатое дроссели-

)ование

Неполное

промежуточное

охлаждение

140

1

2,54

103,7

Двухступенчатое

дросселирование

Полное промежуточное охлаждение

Без

охлаждения

водой

87

1,13

2,6

106,1

С

охлаждением

водой

87

1,089

2,65

108,2

Без

охлаждения

водой

87

1,295

2,83

115,5

С

охлаждением

водой

87

1,254

2,88

117,5

22

новок с машинами, работающими по данному циклу, не всегда

удобна в связи с возможным парообразованием из-за отсутствия

переохлаждения жидкости перед 2РВ. Поэтому в схемах, где

существенна потеря давления в трубопроводе перед 2РВ, следует

применять цикл с переохлаждением жидкости высокого давления.

Цикл с переохлаждением жидкости

высокого давления в промежуточном сосуде

Через регулирующий вентиль 1РВ (рис. 8) в промежуточный

сосуд подается лишь небольшая часть жидкости (М2—М\) для

гкм

kl9P

1 1Км

Рис. 8. Двухступенчатое сжатие с переохлаждением жидкости

высокого давления в промсосуде:

а — схема; б — цикл в диаграмме i — р.

восполнения той, которая в нем выкипает. Основной же поток

жидкости высокого давления (М\) направляется в змеевик,

расположенный под уровнем жидкости в промежуточном сосуде.

Если бы жидкость в змеевике охладилась до температуры

в промежуточном сосуде /Пр, то ет такого цикла был бы таким же*

как и в цикле с двухступенчатым дросселированием. В

действительности из-за ограниченности теплопередающеи поверхности

змеевика температура жидкости перед 2РВ несколько выше tUp

(на 3—5°, см. рис. 8,6). Поэтому ет такого цикла несколько

ниже, чем при двухступенчатом дросселировании (на 1—2%). Кроме

того, конструкция промежуточного сосуда со змеевиком сложнее.

Поэтому данный цикл целесообразно применять лишь в том

случае, если необходимо жидкость высокого давления подавать к

потребителям холода, находящимся на большой высоте и большом

расстоянии от машинного зала, так как при этом

парообразование перед РВ не начнется.

Приняв обозначения точек из рис. 8, данный цикл можно

рассчитывать по формулам (I—23) и (I—24).

23

Циклы фреоновых двухступенчатых

низкотемпературных машин

Рассмотренные выше циклы применяют в основном для

аммиачных установок, хотя известны случаи применения их на фрео-

не-22.

Однако чаще фреоновые циклы имеют некоторые особенности.

В связи с выгодностью перегрева всасываемого пара в схему

«фреоновых машин включают регенеративный теплообменник.

а

Рис. 9. Двухступенчатая машина ФДС-20М на фреоне-22:

а — схема; б — цикл в диаграмме i — lg p.

Учитывая, что при сжатии фреонов температура пара

поднимается не столь высоко, как у аммиака, промежуточное охлаждение

осуществляют, как правило, только водой. Однако промежуточный

•сосуд в схеме сохраняют, оставляя за ним лишь функцию

переохлаждения жидкости высокого давления до температуры, близкой

к промежуточной. Конструктивно такой сосуд выполняют в виде

теплообменника.

Наиболее распространенный цикл, применяемый в

отечественных двухступенчатых фреоновых низкотемпературных машинах,

показан на рис. 9.

Компрессор первой ступени 1Км сжимает пар (Mi) с давления

Ро до Рдр (процесс 1—2). Пар охлаждается водой в холодильнике

ПХ до точки 3, а затем температура его снижается до точки 4, так

как к нему добавляется холодный пар из теплообменника 2ТО

(точка 10). После сжатия пара в 2Км (в количестве М2) и

конденсации жидкий агент переохлаждается сначала в

теплообменнике 1ТО примерно до 0° паром низкого давления, который идет

из испарителя, а затем в 2ТО жидкостью, кипящей при /?пр. После

переохлаждения в 2ТО (точка 8) часть жидкости (М2—М\)

дросселируется в 1РВ с /?к До /7пр и направляется в 2ТО. Пар, образу-

24

ющийся при кипении в 2Т0 (точка 10), отсасывается

компрессором 2Км. Основной же поток жидкости (Mi) из точки 5

дросселируется в 2РВ с рк до /?0 и поступает в испаритель. Пар из

испарителя перегревается в 1ТО и отсасывается компрессором

Жидкость для дросселирования в 1РВ в данной схеме взята

после переохлаждения в 2ТО, что термодинамически равноценно

отбору жидкости перед промежуточным сосудом (см. рис. 8).

Схему с отбором жидкости после теплообменника применяют обычно

в том случае, если теплообменники IT О и 2ТО конструктивно

объединены в один аппарат.

Для расчета строят цикл в диаграмме i — Igp следующим

образом.

Точки 12 и 10 берут на верхней пограничной кривой-

соответственно при давлении кипения р0 и промежуточном /?Пр (сухой

насыщенный пар), либо задавшись небольшим перегревом B°).

Температуру всасывания в компрессор первой ступени (точка

/) принимают обычно 0°С, т.е. из условия обеспечения

достаточно высокого перегрева.

При проектном расчете необходимо выбрать поверхность

теплообменника 1ТО так, чтобы она была достаточной для

обеспечения принятого перегрева. При расчете же существующей машины

после расчета цикла необходимо проверить, достаточна ли

поверхность теплообменника 1ТО, чтобы передать тепло, необходимое

для подогрева пара до принятой температуры. Если поверхность

IT О окажется мала, и принятый перегрев (до U) не

обеспечивается, то задаются другой, более низкой температурой всасывания.

Положение точки 2 определяют на пересечении адиабаты,

проведенной из точки 1 и линии промежуточного давления рПр (метод

определения рпр указан на стр. 27).

Температуру в точке 3 определяют из условия возможности

охлаждения пара водой в промежуточном холодильнике ПХ, т. е.

равной 30—35° С. Возможность получения принятой температуры

должна быть подтверждена соответствующим расчетом

промежуточного холодильника.

Состояние точки 6 принимают на нижней пограничной кривой

при давлении рКу либо с учетом небольшого переохлаждения,

достигаемого в конденсаторе (не больше 2°). Состояние точки 8

определяют исходя из того, что недорекупорация на холодном конце

теплообменника 2ТО должна составлять примерно 5°, т.е.

*8^пр + 5. A—25)

Правильность выбора температуры t$ должна быть

подтверждена соответствующим расчетом теплообменника 2ТО.

После того, как задались указанными величинами, вычисляют

остальные параметры цикла.

Для нахождения отношения \х =—- удобнее всего составить

тепловой баланс системы, состоящей из теплообменников 1 ТО

25

и 2Т0 и регулирующего вентиля 1РВ (на рис. 9, а обведена

пунктиром). Составление теплового баланса какого-либо одного

теплообменника не даст возможности определить |л, так как не известно

состояние точки 7.

В указанную систему входит жидкость в количестве Мч (точка 6)

и пар в количестве М\ (точка 12). Из системы выходит

жидкость (точка 8) в количестве Ми пар, определяемый точкой / в

количестве Ми а также пар, определяемый точкой 10 в количестве

Мъ—Ми В соответствии с этим уравнение теплового баланса

имеет вид

МЛ + Mxil2 = MtiB + МгН + (М2 - Мг) t10, (I—26)

откуда

М1Д См-/а)-.Ц-<») л A„27)

Для нахождения состояния точки 7 составим тепловой баланс

теплообменника IT О

М2 (н - h) = Mi (ti - Ы» A-28)

откуда

h = te — — (t'i - f'12). A—29)

И*

Состояние точки 4 находится из уравнения теплового баланса

в точке смешения

МгН + (М2 - Мг) i10 = M2ii9 (I-30)

откуда

*4 = —+ (l+—W A-31)

Для нахождения состояния точки 5 (последней неизвестной

точки цикла) проводят адиабату из точки 4 до давления

конденсации.

Холодильный коэффициент теоретического цикла:

Яо t'l2" *g /т QOS

8 _, -_ ш (j—32)

Д*1 + ИД*2 A*2 — l'l) + ^ (i6.— U)

По рассмотренному циклу работают низкотемпературные

фреоновые машины ФДСЮМ и ФДС20М на фреоне-22 при /0 до

—80° С (см. гл. II).

ОСОБЕННОСТИ РАСЧЕТОВ ДВУХСТУПЕНЧАТЫХ ЦИКЛОВ

При построении двухступенчатых циклов в диаграммах i—lgp

величина промежуточного давления рПр часто бывает неизвестна.

При известных давлениях рк и ро ее можно рассчитать. Для

машин, работающих при различных температурах кипения to,

расчеты циклов сложнее, так как необходимо находить рПр для каждого

26

значения t0. Методы определения рПр и расчеты циклов при

переменных /о рассмотрены ниже.

Имея возможность провести указанные расчеты, можно

определить оптимальные границы применения двухступенчатых циклов.

Определение промежуточного давления

При заданных значениях давления конденсации рк и кипения-

ро в выбранном цикле величина рПр зависит от соотношения

описанных объемов компрессоров верхней и нижней ступеней V^MJ

Пусть при заданных значениях Vkmi и Vkm3 установилось

определенное значение /?пр. Если затем увеличить Укщ (например,

увеличением числа оборотов компрессора первой ступени), то рцр.

начнет возрастать, так как в промежуточный сосуд подается боль- v

ше пара, чем отсасывает вторая ступень. Однако из-за увеличения

отношения давлений рПр//?о коэффициент подачи первой ступени

Х\, а значит и производительность компрессора М\ будут

снижаться. Производительность же компрессора второй ступени М2 будет

увеличиваться вследствие снижения отношения давлений рк/рщн

а также из-за уменьшения удельного объема всасываемого пара.

Поэтому рост /?Пр будет замедляться, и оно примет новое бодее^

высокое значение.

При поверочном расчете, когда известны VkMi и Fkm2, для

определения промежуточного давления можно рекомендовать

следующие графические сйособы.

1 способ. рПр определяется пересечением характеристик

компрессоров.

Задаваясь различными значениями рПр, находим

производительность компрессоров первой и второй ступеней

VKm Х-

Мг = кг/с A-33)

И

М2-^^-2кг/с. A-34*

V

вс2

При определении М\ постоянны t0 и vBcU а при определении Л1!2,

постоянна tK.

На график в координатах М, рПр (рис. 10, а) наносим

значения М2 и величину Ми умноженную на отношение [1Ц=—- ,най-

денное из расчета цикла. Точка А пересечения двух кривых и

определяет искомое рПр.

Величину \1Цу которая мало зависит от /?пр, можно вычислять

лишь для двух крайних значений puv.

2 способ. На графике в координатах |ы, /?Пр (рис. 10,6)

наносим линии отношения производительностей |ыкм и (ыц. Для построе-

2?

ния кривой |iKM =М2/М1 значения М2 и М{ находим по формулам

A—33) и A—34), а значения ^определяются из расчета цикла.

Точка пересечения ^Км и цц определяет рпр.

При расчете задаются значением pnpi и наносят на график

полученные значения \хКщ и \xnt (см. рис. 10,6). Затем задаются

вторым значением рпр ' (если \хКщ <^, то Рир2>рпр) и наносят

на график соответствующие значения \хКщ и \х .

Точка Л на пересечении прямых определяет приближенное

значение рпр. Для уточнения его вычисляем цКМз при р и по

Мкиг

Muz

Pnpl Pnp

Рис. 10. Графические методы определения промежуточного

давления:

а —в координатах М, рпр; б— в координатах \i, p

'пр.

трем точкам строим плавную кривую цКм. Пересечение этой

кривой с прямой ^ц (точка А') указывает с достаточной точностью

значение рпр.

Для циклов без промежуточного отбора пара, у которых Л42=

=МХ (|лц=1), расчеты упрощаются. Например, на рис. 10, б

вместо КрИВОЙ Aц ПрОВОДЯТ ГОрИЗОНТаЛЬНуЮ ЛИНИЮ |1ц=1.

Для аммиачных машин рПр можно находить по номограммам

[10, стр. 161]. Однако значения рпр будут приближенными, так

как при этом не учтены фактические значения X для данных

компрессоров.

В проектном расчете, когда требуется подобрать компрессоры

первой и второй ступеней для обеспечения данной холодопроизво-

дительности машины, рПр следует принимать так, чтобы обеспечить

наибольшую экономичность.

Отклонение рпр от оптимального значения приводит к

увеличению суммарной работы сжатия, уменьшению холодильного

коэффициента 8 и увеличению суммарного объема компрессоров.

Для достижения минимальной работы сжатия рщ> обычно

выбирают из условия

Рпр = Урк Ро • A—35)

28

Эта формула выведена для теоретического цикла, у которого

количества сжимаемого газа и температуры всасывания обеих

ступеней равны (М\=М2 и ?BC1 = /BC2).

В двухступенчатых холодильных машинах обычно M2>Mi

и /вс2>^всь поэтому минимальная работа сжатия оказывается при

более высоких значениях рПр:

Рпр = АУркр0. A-36)

В теоретическом цикле коэффициент А лежит в пределах 1 -5-

: 1,6 и зависит от цикла, холодильного агента и режима.

Например, для фреона-22 при t0=— 60° С, *K=30°, |х=1,2, ^вс1 = 0°,

/пс2 = 20° коэффициент Л = 1,4 -г- 1,5; для NH3 в циклах без

промежуточного охлаждения водой при t0 =—35° и /к=30° Л =1,02 -ь

:-¦ 1,06, а при наличии водяного холодильника Л = 1,2 -ь 1,5*.

Увеличение коэффициента Л в последнем случае связано с тем, что

охлаждение водой возможно только при высоких /?Пр, когда

температура нагнетания первой ступени выше температуры воды.

Однако отклонение рпр от оптимального значения мало

отражается на холодильном коэффициенте. Так, для указанных циклов

на фреоне-22 и аммиаке увеличение или уменьшение /?Пр в 1,5

раза снижает холодильный коэффициент не более чем на 4%.

В действительном цикле малое влияние рПр на е сохраняется,

так как»значения эффективных к. п. д. компрессора мало зависят

от отношения давлений (см. гл. II). Однако значение Л несколько

меньше, так как эффективный к. п. д. у компрессора первой

ступени ниже, чем у компрессора второй ступени.

Суммарный описанный объем компрессоров 2Vkm=Vkm1 +

+ Укма оказывает не меньшее влияние на экономичность

установки, чем холодильный коэффициент. При увеличении SVkm

возрастают размеры или количество компрессоров, что влечет за

собой увеличение производственных площадей, а также требует

увеличения затрат на обслуживание и ремонт.

Суммарный объем компрессоров ЕУкм более существенно

зависит от выбора рпр. Оптимальное значение рПр, при котором

2ККм минимальный, найденное из расчета действительного цикла

на фреоне-22 с поршневыми компрессорами (t0 = —60°, ?к = 30°, [х =

^=1,2, Х\ и %2 — по рис. 32, 33) равноУ^рорк. Отклонение рПр от

оптимального значения в 1,5 раза увеличивает ЕУкм на 15—20%.

При to ниже —60° С коэффициент Л становится меньше

единицы, так как коэффициент подачи в первой ступени уменьшается

быстрее, чем во второй.

Для установок с ротационными компрессорами,

используемыми в качестве поджимающих, коэффициент Л несколько выше, так

как у ротационных компрессоров % мало зависит от отношения

давлений.

* Данные по фреону-22 — по расчетам авторов, по аммиаку — по

результатам расчета Б. С. Вейнберга [9].

29

В целом, поскольку рПр оказывает на SVkm большее влияние,

чем на е, наиболее экономичная работа достигается при

Рпр=--@,9 + 1,3I/р0рк-. A-37)

Для более точного определения оптимального pup задаются

различными значениями /?Пр, для которых подсчитывают

требуемые объемы Укщ и Vkm2, определяют мощности в каждой

ступени и строят зависимости г=}(рщ>) и EVkm =f(pnp), нанося их

на один график.

В особо ответственных случаях строят зависимость от рПр

суммарных эксплуатационных затрат (см. стр. 36—39).

Оптимальное значение рПр находят в точках минимума.

Однако обычно не удается подобрать точное отношение

объемов компрессоров, обеспечивающее оптимальное значение рпр, так

как объемы компрессоров нельзя выбирать произвольно. Обычно

компрессоры для низкотемпературных машин не создаются

специально, а выбираются из существующих рядов. Кроме того,

холодильные машины, как правило, рассчитывают для работы не при

одной температуре кипения, а в некотором диапазоне./Между тем

для каждого значения to (при данной ?к), чтобы получить

оптимальное значение рпр отношение объемов VkmJV^ должно

быть своим.

Поэтому Vkm2/VkMi подбирают таким, чтобы рПр было по

возможности ближе к оптимальному в среднем (или наиболее

вероятном) режиме.

Когда объемы компрессоров выбраны, необходимо определить

рщ> в крайних режимах диапазона (методом поверочного расчета)

и убедиться, что в каждой ступени разности и отношения

давлений, а также температуры нагнетания лежат в допустимых

пределах.

Расчет циклов при различных температурах

кипения и конденсации

Для расчета циклов низкотемпературных машин, работающих

при различных температурах кипения, строят характеристики

двухступенчатого компрессора, т. е. зависимости его холодопроизводи-

тельности и мощности от температур кипения и конденсации. Для

построения таких характеристик необходимо знать секундные

объемы каждой ступени У^щ и У^щ, значения рабочих

коэффициентов во всем диапазоне работы и цикл машины, определяющий

отношение количеств агента, циркулирующего через вторую и

первую ступени (\1Ц=М2/М\). '

Для построения зависимости Q0—*о можно предложить

следующий графический метод. В координатах Q0—/о для нескольких

tnp (рис. 11, а) строим характеристики компрессора первой ступени

Qoikm = —7— <70 <для 'пр = const) • №—38>

увс1

30

Для каждого значения промежуточной температуры ?Пр

получим свою кривую. На этом же графике строим условные

характеристики компрессора второй ступени

<?02Км = '— ?о (Для tup = const). (I—39)

увс2 Нц

Для определенной температуры конденсации tK каждому

значению /др соответствует почти горизонтальная линия, так как с

изменением to меняется лишь q0 (иногда и |1ц), причем незначительно.

Точки 7, 2, 3 и 4 на пересечении характеристик первой и второй

а —метод построения; б —учет потерь.

ступеней (на одинаковых значениях /Пр) и дают искомую

зависимость холодопроизводител ьности двухступенчатого компрессор а

от U для выбранной tK (например, /К=20°С). Для получения

зависимости Qo Aкм+2км) от t0 для другой tK надо построить еще

семейство кривых Qo2Km и найти их точки пересечения с теми же

кривыми Qoikm. Получим зависимость Qo(ikm+2Km) от t0 при /к=30°

и т.д.

График, показанный на рис. 11, а, но без вспомогательных

горизонтальных кривых, целесообразно представлять в

эксплуатационной документации, так как он позволяет для любого режима

(to и tK) определить и /?Пр. Эта характеристика относится к

параметрам всасывания, т. е. не учитывает потерь во всасывающем

трубопроводе («Q0брутто»). Поскольку ро выше, чем /?вс, а также

имеются дополнительные потери холода через всасывающий

трубопровод и поверхность испарителя (при рассольном охлаждении),

то холодопроизводительность, отнесенная к параметрам

испарители Q0нетто будет несколько ниже (см. рис. 11,6).

Для построения характеристик двухступенчатого компрессора

по мощности, например МеAКм+2Км)=/(tQ, tK), находят по графику

31

(рис. I—11, а) для каждого режима (t0, 4) значение tnv и затем

определяют мощность каждой ступени по формуле (I—8)

„е=^адВт; A_40);

Tie

после чего находят суммарную мощность.

При проектировании рядов машин можно не рассчитывать

характеристики отдельных компрессоров, а строить обезличенные

характеристики, приняв для компрессора низкого давления объем

Ккмх =1 м3/с При этом объем компрессора высокого давления

будет численно равен отношению Vkm2/VkMi [15].

Строя характеристики для различных VknJ^km!, определяют,

при каком из них получаются наиболее оптимальные результаты.

Построение характеристик машины в зависимости от внешних

параметров (температур охлаждающей и охлаждаемой среды)

рассмотрено в гл. IX.

Определение верхней границы применения

двухступенчатых циклов

При снижении температуры кипения до некоторого предел!

в машине создаются такие условия, при которых работа одной

ступенью становится неэкономичной или невозможной. Границщ

применения одноступенчатых, машин определяются следующими

условиями:

— разность давлений нагнетания и всасывания не должна

превосходить значений, допустимых для данного компрессора, исхода

из его прочности;

— температура в конце сжатия не должна превышать допусти*

мых значений, выше которых нарушаются условия смазки

компрессора;

— выбранная машина должна быть наиболее экономична, т. е,

суммарные затраты на ее эксплуатацию (электроэнергию,

обслуживание, амортизацию, ремонт и пр.) — минимальны.

Отношение давлений нагнетания и всасывания, часто такж&

рассматриваемое в качестве показателя, определяющего границу'

перехода от одноступенчатого к двухступенчатому сжатию,

самостоятельного значения не имеет. С увеличением отношения давле*

ний возрастает температура нагнетания и снижается коэффициент

подачи и другие рабочие коэффициенты, т. е. снижается

экономичность машины.

Рассмотрим подробнее каждое из указанных трех условий.

Разность давлений нагнетания и всасывания. Для выпускаемых

в настоящее время блоккартерных компрессоров, применяемые

в низкотемпературных машинах, допустимая разность давлений

А/?тах составляет 1,18 МПа для NH3 и фреона-22 и 0,78 МПа —

для фреона-12 и поджимающих компрессоров.

Горизонтальные оппозитные компрессоры могут работать при

Дртах=1,37 МПа, а у поршневых компрессоров нового ряда, ос-

32

ваиваемых в настоящее время, допустимое значение Дртах=

= 1,67 МПа.

Наинизшие температуры кипения для различных холодильных

агентов при одноступенчатом сжатии, определяемые допустимой

разностью давлений, приведены в табл. 3.

Таблица 3

Холодильный

агент

Фреон-12

Аммиак

Фреон-22

Фреон-143

Фреон-502

/к,«с

30

35

40

30

35

40

30

35

40

30

35

40

30

35

40

рк, МПа

0,74

0,85

0,96

1,17

1,35

1,56

1,2

1,37

1,55

1,4

1,64

1,86

1,32

1,5

1,68

Наинизшая температура кипения, °G, для компрессоров

с допустимой разностью давлений Дртах» МПа

0,78

—41

—16

—

—

—

_

—

—

—

—

—

—

—

—

1,18

1,37

1,67

Не ограничена

То же

»

*

—22

—3

-66

-26

—8

—28

—8

+5

—37

— 17

—4

Не ограничена

—21

Не

ограничена

Не ограничена

То же

—29

-60

—23

—6

Не

ограничена

То же

» »

—31

Не ограничена

—41

—18

Не

ограничена

-75

Из табл. 3 видно, что для выпускаемых блоккартерных

компрессоров (Д/?тах=1Д8 МПа) при температуре конденсации 30° С

(обычно принимаемой в качестве расчетной для

низкотемпературных машин) аммиак и фреон-22 можно применять при

одноступенчатом сжатии практически без ограничения. Однако для машин

с конденсаторами, охлаждаемыми воздухом либо теплой водой

(в жарких районах), т.е. при более высоких tK область

применения этих агентов сужается. Например, для фреона-22 при tK=3S°C

tQ не должна быть ниже —26° С. В этих случаях для

компрессоров, предназначенных для фреона-22, можно применить фреон-12,

однако холодопроизводительность при этом существенно снизится.

Применение новых компрессоров (Дртах=1,67 МПа)

позволит расширить область применения фреона-22 и даст возможность

использовать новые агенты (фреоны-143, 502 и др.) с более

высокой объемной холодопроизводительностью.

3 В. Д. Вайнштейн, В? И, Канторович

33

Температура нагнетания. Ограничение температуры

нагнетания вызвано ухудшением свойств смазочных масел при высоких

температурах — снижением вязкости и химической стабильности,

Допустимая температура нагнетания tEm2iX для компрессоров

разных типов находится в пределах от 135 до 150° С.

Возможность применения аммиака в одноступенчатых

машинах из-за высоких температур нагнетания ограничивается

температурами кипения порядка —20 -s 30° С. Для фреонов этот

предел значительно ниже (до —50 -s 70°С).

Таким образом, для

фреоновых машин как разность

давлений, так и

температура нагнетания обычно не

являются факторами,

ограничивающими

применимость одноступенчатого

сжатия для получения

низких температур.

Следовательно, единственным

фактором, характеризующим

применимость

одноступенчатого сжатия для

фреоновых машин, является

экономичность установки,

которая определяется главным

образом требуемым

объемом компрессоров и

расходом электроэнергии.

Рис. 12. Сравнение

эффективности одноступенчатых и

двухступенчатых циклов на

аммиаке:

а — объемы компрессоров на

1000 кДж холода; б—удельный

расход электроэнергии; в — суммарные

расходы. Пунктирные линии отно-

-60-50 -щ -зо -20 -ю 0 t„'c r&> '50 -W -39 -2Q -Ю 0 V* сятся к теоретическим циклам.

а g сплошные — к действительнымг

Объемы компрессоров. В теоретическом цикле требуемый

секундный объем компрессоров при двухступенчатом сжатии всегда

больше, чем при одноступенчатом, так как необходим

дополнительный объем на повторное сжатие пара. В действительном цикле

при понижении температуры кипения коэффициенты подачи

одноступенчатых компрессоров резко падают, что приводит к

значительному увеличению необходимых объемов. При двухступенчатом

сжатии из-за уменьшения отношения давлений в каждой ступени

коэффициенты подачи оказываются значительно выше, чем в

одноступенчатом компрессоре. В результате при температуре

кипения ниже определенной величины (точки А на рис. 12, а и 13,6)

для получения той же холодопроизводительности требуемый сум-

34

марный объем двухступенчатого компрессора становится меньше,

чем у одноступенчатого.

Объемы, описанные поршнями компрессоров, требуемые для

получения 1000 кДж холода при различных температурах

кипения, можно определить по формулам:

при одноступенчатом сжатии

1000i;BC

V1CT = т^мз/1000 кДж, A-41)

<7оЛ

Рис. 13. Сравнение

эффективности одноступенчатых и

двухступенчатых циклов на фрео-

не-22:

а — удельный расход

электроэнергии; б — объемы компрессоров на

1000 кДж холода; в — суммарные

расходы. Условные обозначения —

как на рис* 12

/ 1000 Kim

I

V

| S

\

\

\

2щ

}

рвни

/1 ступень

\^А

Г

р^!

У

rL

.. ^

'ступень

^

•50 -40 -Л -Я? -10 0 t0X

а

,2сп

j/neHL

1с

'

ту

net

В

'6

$6 -5$ -# -39 -20 -10 0 tfl -69-50 -W

б

при двухступенчатом сжатии

-30 '20 -10

8

0 UC

1000 /»ВС1

^гст = —

^'

м3/1000 кДж,

A-42)

где q0 и |ы = M2/Mi — определяют из расчета циклов.

При расчетах циклов для построения графиков на рис. 12 и 13 принято:

двухступенчатый цикл — с полным промежуточным охлаждением и двухступенчатым

дросселированием без охлаждения водой (см. рис. 7); промежуточное давление

Рвр = |//?оРк; перегрев на всасывании обеих ступеней 5° С; переохлаждение во-

35

дои до 25° С; коэффициенты подачи обеих ступеней по графику рис. 32 и 33;

индикаторные коэффициенты компрессоров — по графику рис. 37; мощность трения

Л^р^ЗбУ^ кВт; холодильный коэффициент вычислялся по электрической

мощности; к. п. д. электродвигателя равен 0,9.

Из рис. 12, а видно, что точка пересечения кривых,

определяющих величину требуемого объема компрессоров в действительном

цикле, для аммиачных машин соответствует температуре кипения

минус 20°С, а для фреона-22 — минус ЗГС (рис. 13,6).

Расход электроэнергии. Затраты на электроэнергию Рэ

определяются холодильным коэффициентом в действительном цикле.

Для удобства последующих экономических расчетов будем

пользоваться величиной, обратной холодильному коэффициенту

s = — , т. е. удельным расходом электроэнергии (на получение

8

единицы холода).

На рис. 12,6 и 13, а показаны результаты определения

удельного расхода электроэнергии для аммиака и фреона-22 при

одноступенчатом и двухступенчатом сжатии в диапазоне температур

кипения от —40° до +10° G и температуре конденсации 30° С.

Удельный расход электроэнергии в теоретическом цикле при

двухступенчатом сжатии всегда меньше, чем при одноступенчатом.

Эта выгода двухступенчатого сжатия еще больше сказывается

в действительном цикле, но только при низких температурах. При

высоких же температурах кипения, порядка +10° и выше (точки

Б пересечения кривых на графиках), удельный расход

электроэнергии становится ниже при одноступенчатом сжатии.

Объясняется это увеличенными затратами мощности на трение при

двухступенчатом сжатии, что связано с увеличенным суммарным объемом

компрессоров. Отсюда видно, что если бы выбор типа

компрессоров определялся только расходом электроэнергии, то при

температуре кипения ниже +10° С применяли бы только

двухступенчатое сжатие.

На самом деле помимо удельного расхода электроэнергии на

экономичность машины влияют еще расходы на техническое

обслуживание и амортизацию. Эти расходы зависят от размеров

компрессоров и их количества. Так как при относительно высоких

температурах объем компрессоров при двухступенчатом сжатии

больше, то верхний температурный предел выгодности

двухступенчатого сжатия понижается. Более точное значение этого

предела может быть найдено расчетом суммарных затрат на

эксплуатацию.

Стоимость эксплуатации. Для сравнения экономичности

двухступенчатого и одноступенчатого циклов определим суммарные

затраты на эксплуатацию для рассмотренных примеров (см. рис.

12 и 13).

Общие расходы на получение 1000 кДж холода [11]:

Яиоокдж « ^э + Рвд + ^об + Рам КОП/1000 «**> ^^

гдеРэ, Рвд> ^оби Рам —Расх°Ды на электроэнергию, воду, обслуживание (вклки

чая ремонт) и аммортизацию.

36

рвд = л 10А, \ коп/1000 кДж. A—45)

Расходы на электроэнергию

Р9 = 1000s3 Цэ коп/1000 кДж. A—44)

Удельный расход электроэнергии на 1 кДж холода 5Э берем по

графику (см. рис. 12,б и 13,а).

Цена промышленной электроэнергии (применительно к

Москве) Дэ=0,39 коп/1000 кДж.

Для подсчета затрат на воду примем, что расход воды

определяется только тепловой нагрузкой конденсатора, так как для

охлаждения компрессоров используют, как правило, только воду,

отходящую из конденсатора. Тогда

4,19AfBAQ0

Цена 1 м3 воды для технических целей принята Двд=6 коп.

Нагрев воды в конденсаторе примем равным 6° С.

При переходе от одноступенчатого сжатия к двухступенчатому

затраты на воду почти не меняются.

Расходы, связанные с обслуживанием и ремонтом, примем

пропорциональными объему компрессоров

Роб = Цов V коп/1000 кДж, A—46)

где Км3/1000 кДж—объем, описанный поршнями, требуемый для получения

1000 кДж холода, находится по формулам (I—41) и A—42)

(см. рис. 12, а и 13, а).

Цену обслуживания К0б определим из расчета, что два

одноступенчатых компрессора АУ200 с секундным объемом каждого

0,147 м3/с при трехсменной работе обслуживают и ремонтируют

4 человека. Считая, что стоимость эксплуатационных материалов

и накладных расходов в сумме равна 100% от основной

заработной платы, общие затраты составят 800 руб. в месяц. Отсюда

следует, что цена обслуживания одноступенчатого компрессора,

поршни которого описали объем V=l м3 (независимо, за какое

время), будет равна (при коэффициенте рабочего времени 6=0,5):

80000 коп

До61сТ = 30.24.2.528-0.5 =0'21КОП/М3-

При двухступенчатом сжатии затраты на обслуживание

компрессоров больше, чем при одноступенчатом, даже если секундные

объемы компрессоров одинаковы. Это обусловлено большей

сложностью двухступенчатых установок, для эксплуатации которых

требуется более высокая квалификация обслуживающего персонала,

В расчетах примем

Z/06 2CT= 1,3Z/o6ict= 1,3-0,21 =0,27 коп/м3. A—47)

Расходы на амортизацию, как и на обслуживание, примем

пропорциональными объемам компрессоров, т. е.

Рам = Цш V КОП/1000 КДЖ, A—43

где Цш — затраты на амортизацию, приходящиеся на 1 м3 описанного объема,

коп/м3.

37

Цена амортизации включает в себя стоимость амортизации

оборудования Дам.обор (компрессоров и аппаратов) и зданий Дам.зд-

Для определения Цам.обор примем: цена компрессора АУ200

E28 м3/ч) 3000 руб.; стоимость аппаратов равна стоимости

компрессоров; норма амортизационных отчислений 11,5%; компрессор

работает 4000 ч в год. Тогда

600000-0,115 Л

Ц>«^ - 528-4000 = °'°33 К0П/М'

Для определения Дам.зд примем: тот же компрессор с

аппаратурой занимает площадь 30 м2; норма амортизации зданий 5%;

стоимость 1 м2 зданий (для машинных отделений) 70 руб. Тогда

7000-30.0,05

**-*- 5.О8-4000 -0.0W>on/M>

Рам = @,033 + 0,005) V = 0,0381/ коп/1000 кДж. (I—48а)

В табл. 4 приведены сравнительные результаты расчетов

затрат на получение 1000 кДж холода при одноступенчатом и

двухступенчатом сжатии в зависимости от температуры кипения. Из

графиков суммарных затрат (рис. 12, в и 13, в) видно, что

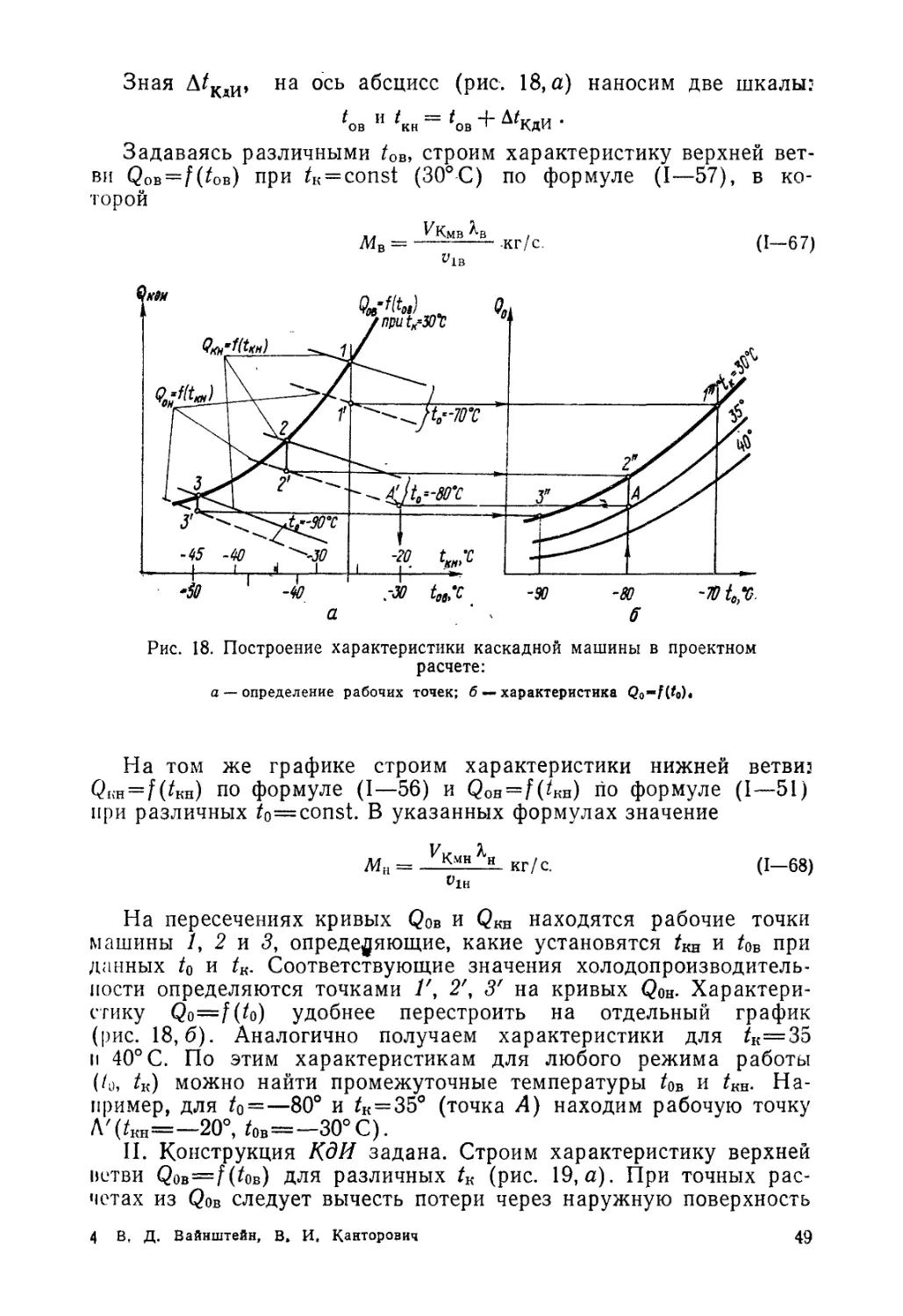

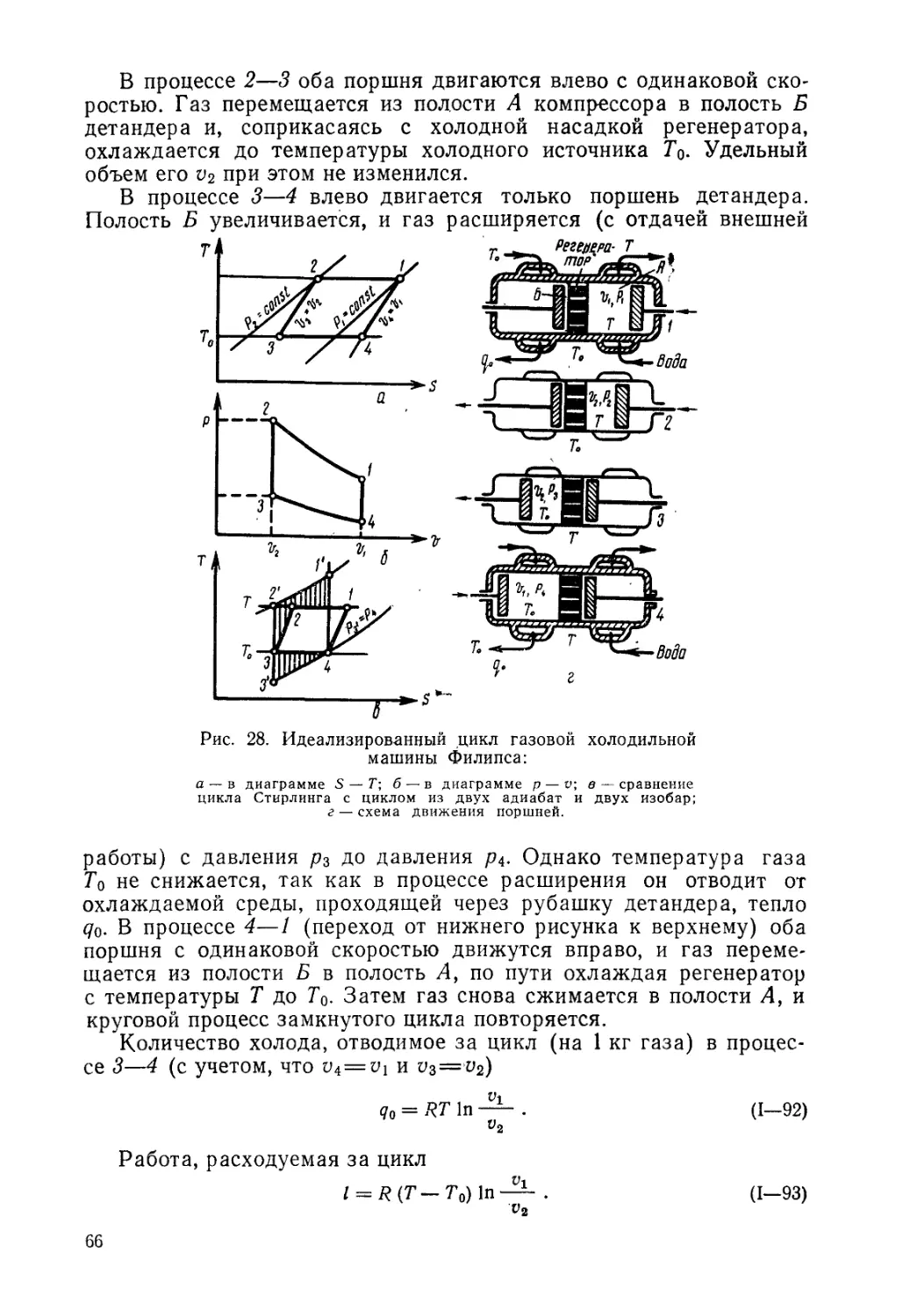

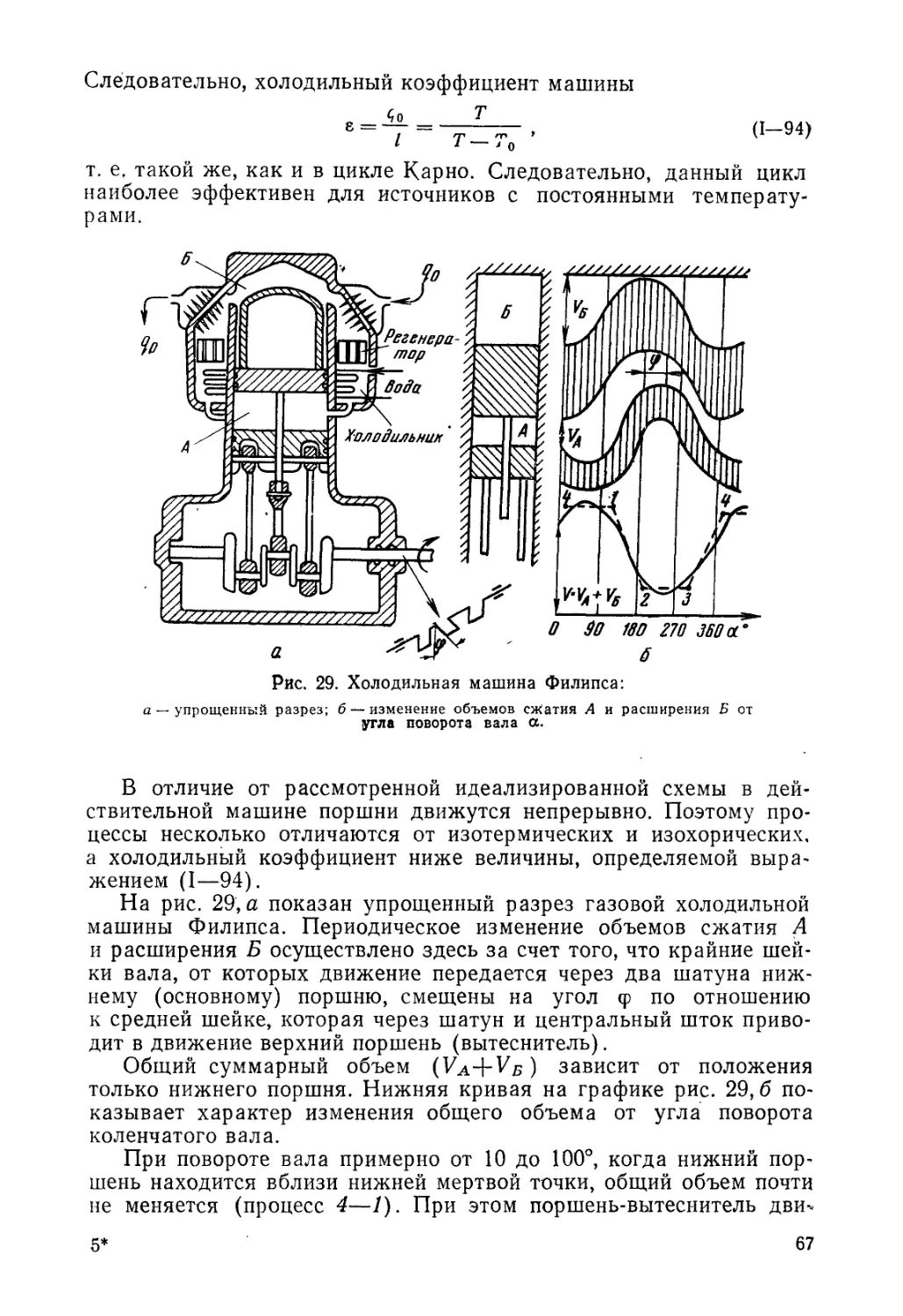

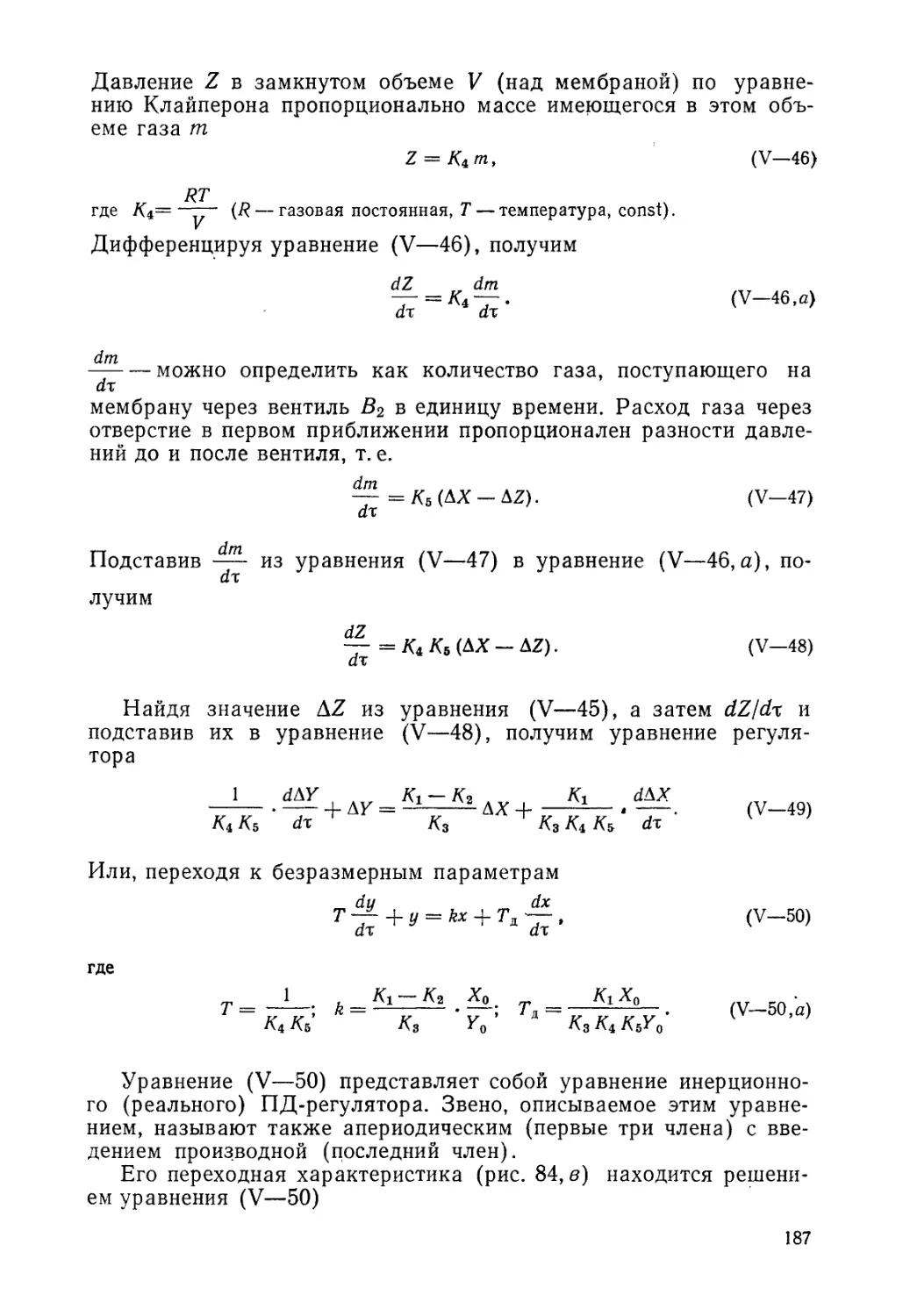

двухступенчатое сжатие выгоднее: для аммиака — при температурах