Автор: Чумак И.Г. Чепуренко В.П. Ларьяновский С.Ю.

Теги: пневмоэнергетика машины и инструменты холодильная техника холодильное оборудование теплоэнергетика теплотехника учебник для вузов

ISBN: 5—10—000035—X

Год: 1991

ОГЛАВЛЕНИЕ

Введение .............................. ... 3

Раздел I. Теоретические основы процессов и аппаратов холодильных

установок ...................... 5

1. Назначение холодильных установок, их классификация и

характеристики.................... . . . 5

1 i. Определение холодильной установки ................ 5

1.2. Промышленные технологии, применяющие холод 5

1.3. Классификация холодильных установок и станций 9

Контрольные вопросы и задания 11

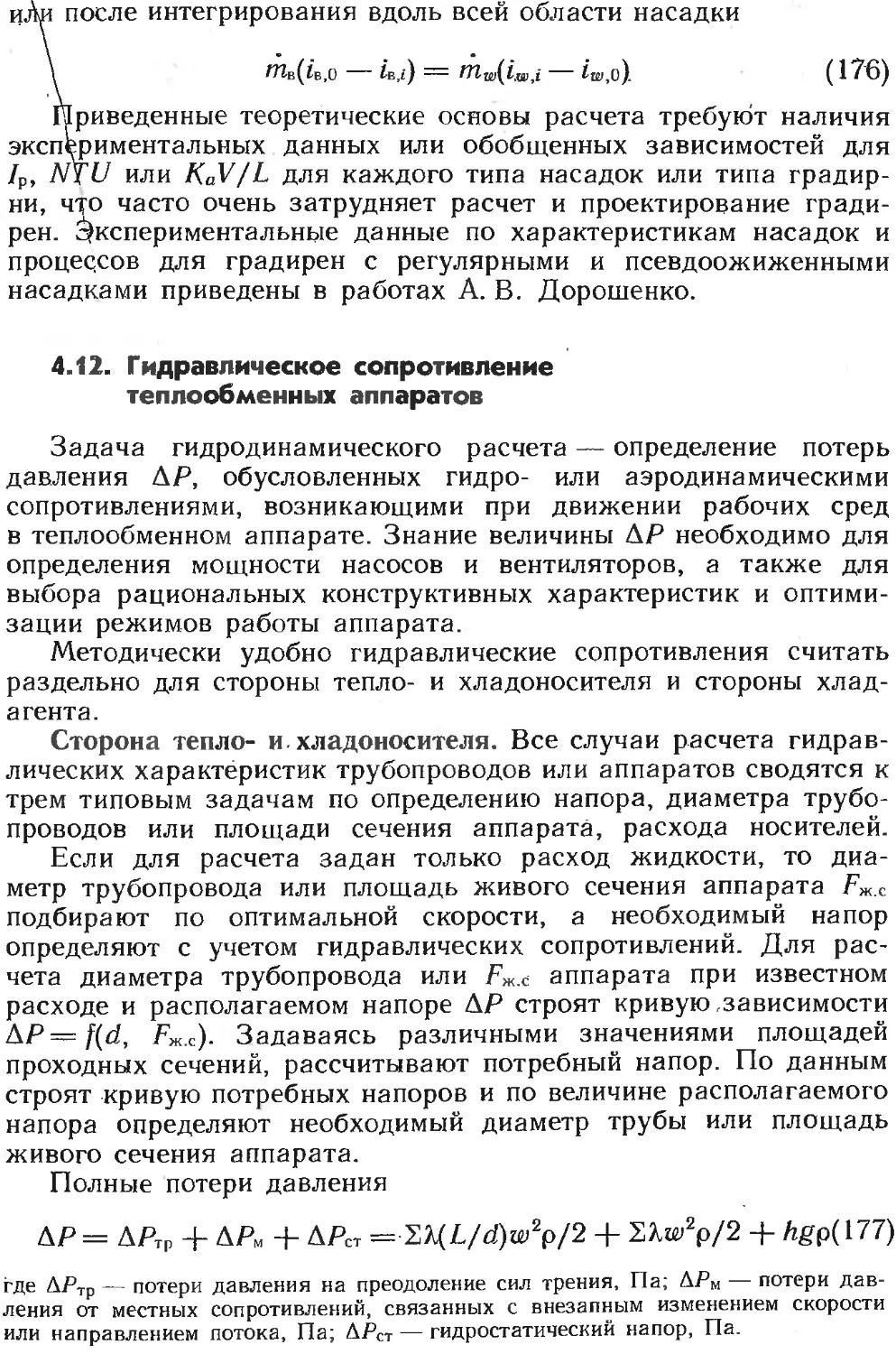

2. Основные теплообменные аппараты холодильных установок . . 12

2.1. Назначение и роль теплообменных аппаратов в схеме

холодильной установки . . ... 12

2.2 Испарители ................. 15

2.3. Воздухоохладители и охлаждающие батареи . 19

2.4. Конденсаторы.............. ... 23

Контрольные вопросы и задания 33

3. Системы и устройства подвода и отвода теплоты 33

3.1 Системы охлаждения 33

3.2. Безнасосные системы непосредственного охлаждения 37

3.3. Насосно-циркуляционные системы охлаждения 41

3.4. Системы с промежуточным хладоиосителем . . 49.

3.5 Системы с аккумулятором холода . . .' 7 . . 55

3.6. Фреоновые системы охлаждения . 62

3.7. Системы отвода теплоты конденсации . 72

Контрольные вопросы и задания ..................... 81

4. Основы теплового и гидродинамического расчетов теплообмен-

ных аппаратов холодильных установок ........................ 81

4 1 Общие положения по проектированию теплообменных

аппаратов ....................... ... 81

4.2. Выбор, расчет и конструирование теплообменного

аппарата.......................................... 84

4.3. Уравнение балансов теплообменной аппаратуры ... 86

4.4. Способы представления характеристик теплообменных

аппаратов без фазовых превращений теплоносителей . 90

4.5. Тепловой расчет рекуперативных теплообменных ап-

паратов ...... 99

4 6. Тепло- и массообмен и гидродинамика двухфазных

потоков в трубах..................................... 107

4.7. Низкотемпературные тепловоды .................... 118

4.8. Тепловой расчет регенеративных теплообменных аппа-

ратов .... ......................... 125

4.9. Теплообмен, и гидравлические сопротивления в псевдо-

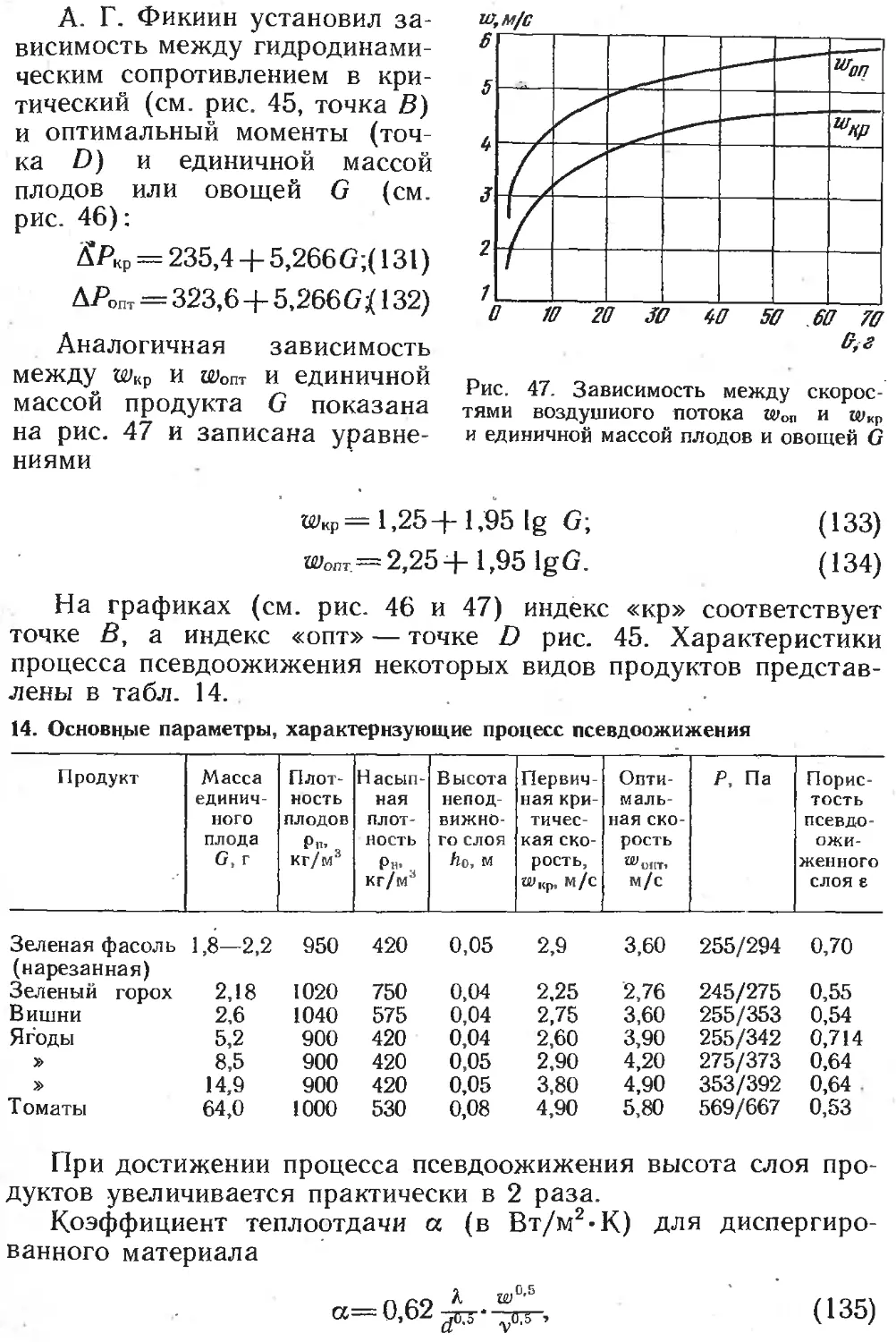

ожиженных слоях......................................... 130

4.10. Оптимизация температурного перепада в воздухоохла-

дителе морозильного аппарата . . ... 136

4.11. Теоретические основы процесса тепло- и массообмена

в градирнях........................................... 143

4.12. Гидравлическое ' сопротивление теплообменных аппа-

ратов 147

Контрольные вопросы и задания....................... 157

5. Машинные отделения холодильных установок и станций . . (57

5.1. Общие принципы компоновки машинных отделений

(залов) .............................................. 157

5.2. Выбор испарителей и конденсаторов. Агрегатиро-

вание ...........................". 159

5.3. Планировки машинных отделений . 161

5.4. Разводка и прокладка трубопроводов 165

Контрольные вопросы и задания .'.... . 168

6. Изоляция и теплоизоляционные' конструкции холодильников 168

6.1. Теплоизоляционные материалы 168

6.2. Тепло- и массообмен в изоляции..................... 171

6.3. Коэффициент теплопроводности изоляции . 172

6.4. Расчет зоны конденсации в изоляции . 173

6.5. Расчет и выбор изоляции ... ........... 177

6.6. Расчет судовых изоляционных конструкций 182

Контрольные вопросы ц, задания...................... 184

7. Компоновка холодильных установок для различных технологи-

ческих процессов . . 184

7.1. Технологические процессы........................... 184

7.2. Компоновка камер холодильной обработки с использова-

нием поточных методов.................................. 189

7.3. Компоновка камер хранения.......................... 191

7.4. Компоновка камер хранения фруктоовощехранилищ . 192

7.5. Расчет систем воздухораспределения ... 193

7.6. Компоновка систем отвода теплоты конденсации . 199

7.7. Воспомогательное оборудование . 200

Контрольные вопросы и задания ...................... 206

Раздел П. Применение холода в различных отраслях промышленности 207

8. Холодильники . .......... . . . 207

8.1. Классификация холодильников ......... 207

8.2. Классификация камер холодильников . 214

8.3. Характеристика камер холодильников................. 216

8.4. Тепло- и массообмен при холодильной обработке и

хранении продуктов ... . . 218

8.5. Системы внекамерного отвода теплоты................ 236

8.6. Системы охлаждения камер холодильной обработки

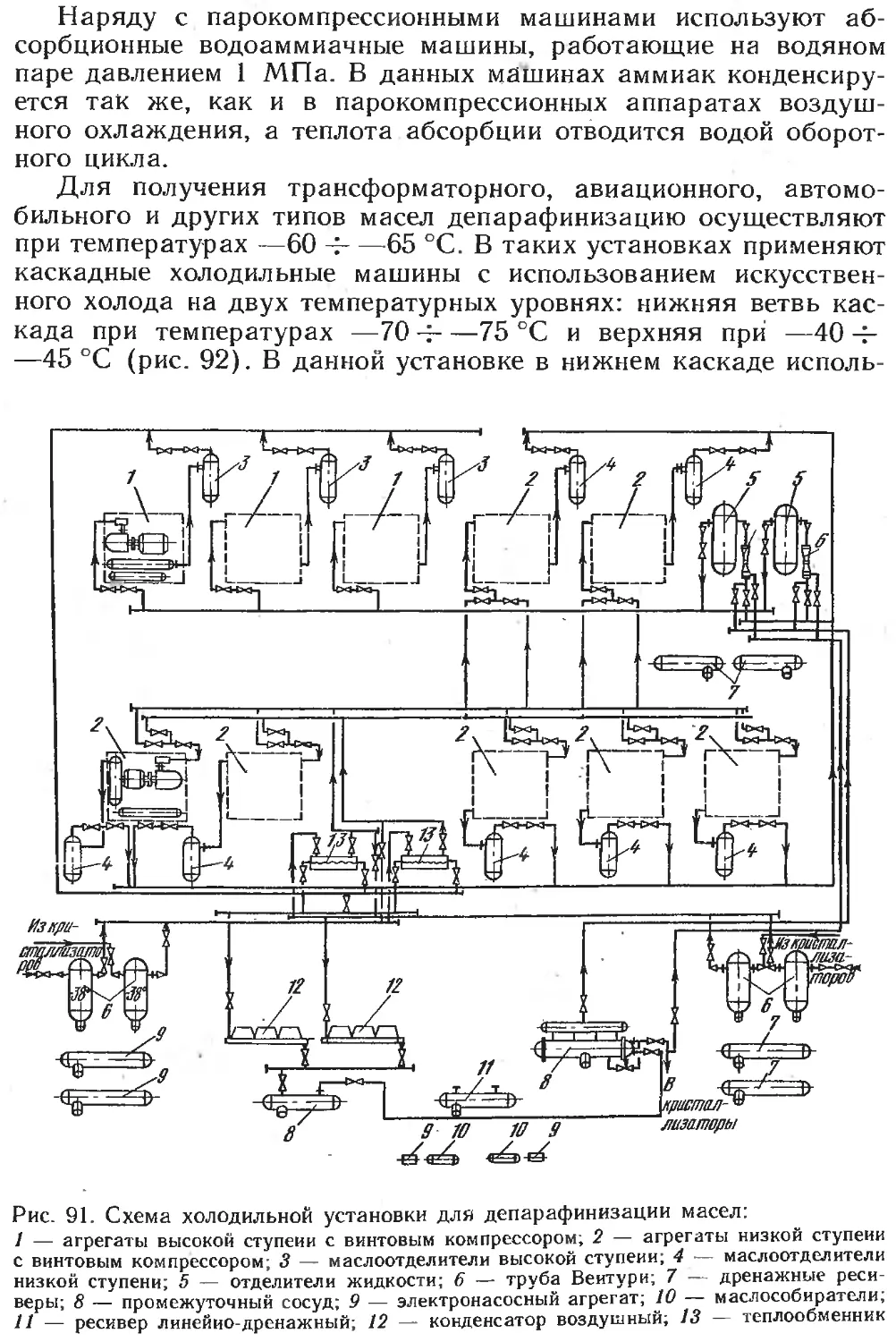

плодов и овощей....................' 240

Контрольные вопросы и задания . 245

9. Проектирование холодильников ..... 246

9.1. Общие положения по проектированию ...... 246 .

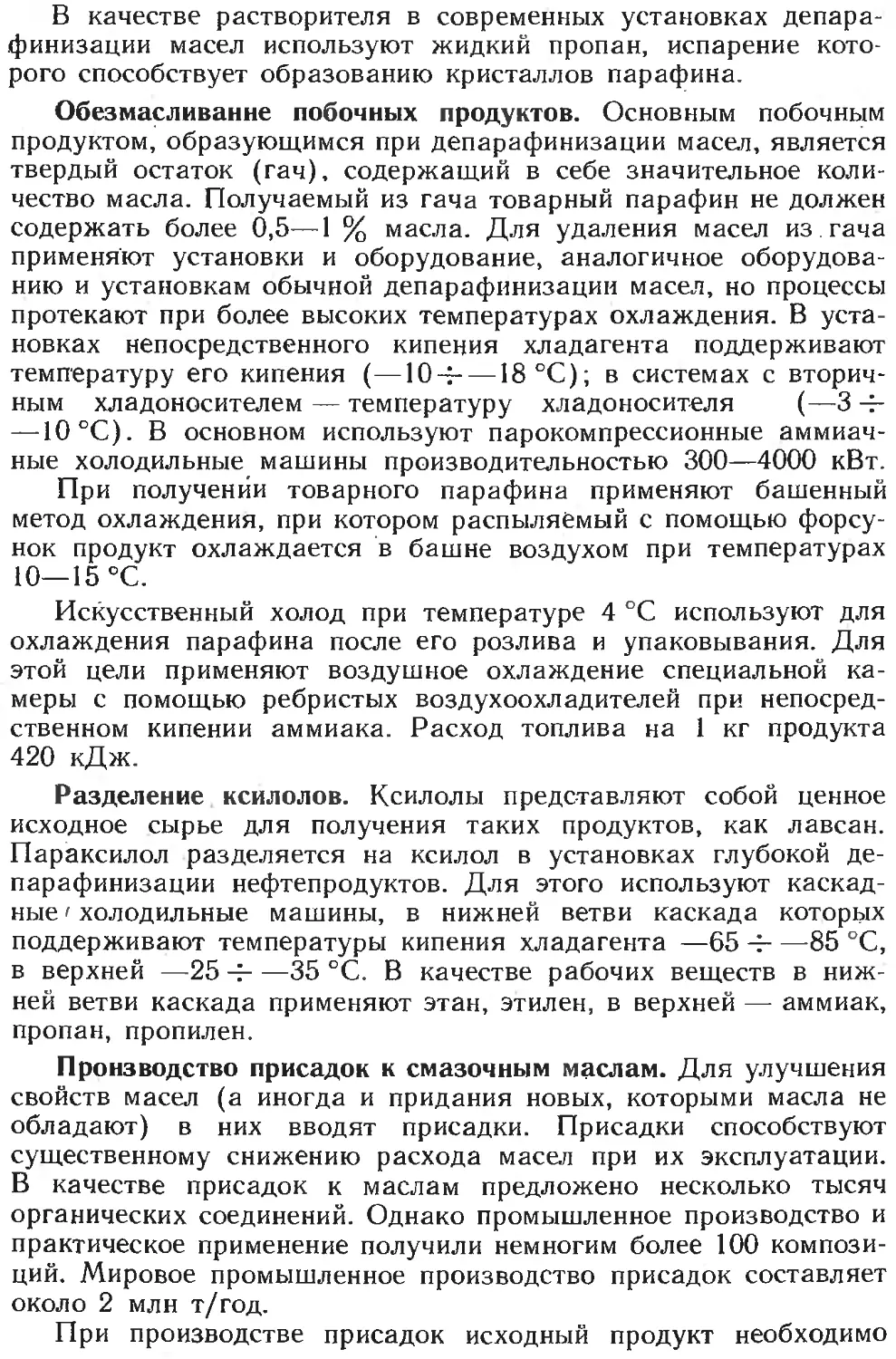

9.2. Определение вместимости холодильника............... 248

9.3. Основные планировочные решения холодильников . . . 250

9.4. Определение тепловых нагрузок на холодильное обору-

доваиие ........................ - • •

9.5. Подбор ' оборудования машинных и аппаратных от-

делений . .............................................

9.6. Борьба с промерзанием грунта под полами холодиль-

ников ......................................

. Контрольные вопросы и задания ..............

10. Холод в нефтяной, газовой и химической промышленности

10.1. Общие требования к охлаждающим системам .

10.2. Нефтяная промышленность .

10.3. Газовая промышленность .

10.4. Химическая промышленность .

Контрольные вопросы и задания .

11. Холод в машиностроении и металлургии .

11.1 . Обработка металлов холодом.....................

11.2 . Стабилизация и восстановление размеров стальных

деталей охлаждением..................

11.3 . Охлаждение ванн анодирования..............

11.4 . Осушение сжатого воздуха холодильным'и машинам .

I 1.5. Гибка труб с замороженной в них водой .

'Контрольные вопросы и задания .

12. Холод в строительной технике.............

12.1. Искусственное замораживание грунтов.............

12.2. Основы теплового расчета при замораживании грунтов

12.3. Замораживание грунтов жидким азотом.............

12.4. Льдогрунтовые хранилища для жидких углеводородов

12.5. Сезоннодействующие установки для замораживания

грунтов .............................

12.6. Охлаждение бетонных сооружений.............

Контрольные вопросы и задания . ..............

13. Холод в метрологической службе при аттестации оборудования

13.1. Классификация установки . ...........

13.2. Климатические установки

13.3. Высотные установки.........

Контрольные вопросы и задания . . .........

Раздел III. Холодильное и технологическое оборудование предприятий

промышленности и торговли..............

14. Технологическое холодильное оборудование

14.1. Морозильные аппараты . .

14.2. Сублимационные установки

14.3. Технологические кондиционеры

14.4. Торговое холодильное оборудование

Контрольные вопросы и задания .

15 Производство водного льда ... ...

15.1 . Основные физические свойства водного льда

15.2 . Физические основы образования льда ....

15.3 . Теплопередача и льдообразование у охлаждаемых

стенок .... г ............

15.4 . Льдогенераторы

Контрольные вопросы и задания .

16. Сухой лед I............................

16.1. Общие сведения..................................

16.2. Технологические схемы производства жидкого диоксида

углерода . . ...........

16.3. Технологические схемы производства сухого льда

16.4. Применение сухого льда ....

Контрольные вопросы и задания

17. Концентрирование вымораживанием . •

17.1. Концентрирование жидких пищевых продуктов . .

I 17.2.^Физические основы ...

17.3. Технология 'производства . . . .................

17.4. Промышленные способы концентрирования выморажи-

ванием ................................................ ggg

Контрольные вопросы и задания .... 389

18. Холодильный транспорт ggg

18.1. Общие сведения . >. ............... ggg

18.2. Железнодорожный холодильный транспорт 390

18.3. Автомобильный холодильный транспорт . 393

18.4. Водный холодильный транспорт 39g

18.5. Рефрижераторные контейнеры 39g

Контрольные вопросы и задания . 400

Раздел IV. Эксплуатация и ремонт холодильных установок . 401

19. Основы эксплуатации холодильных установок ... 401

19.1. Общие положения................................. 401

19.2. Поддержание оптимального режима работы холодиль-

ных установок.......................................... 402

19.3. Неполадки в работе холодильных установок 404

19.4. Повышение надежности холодильных установок . . . 409

19.5. Повышение безопасности эксплуатации холодильных

установок ..............................................410

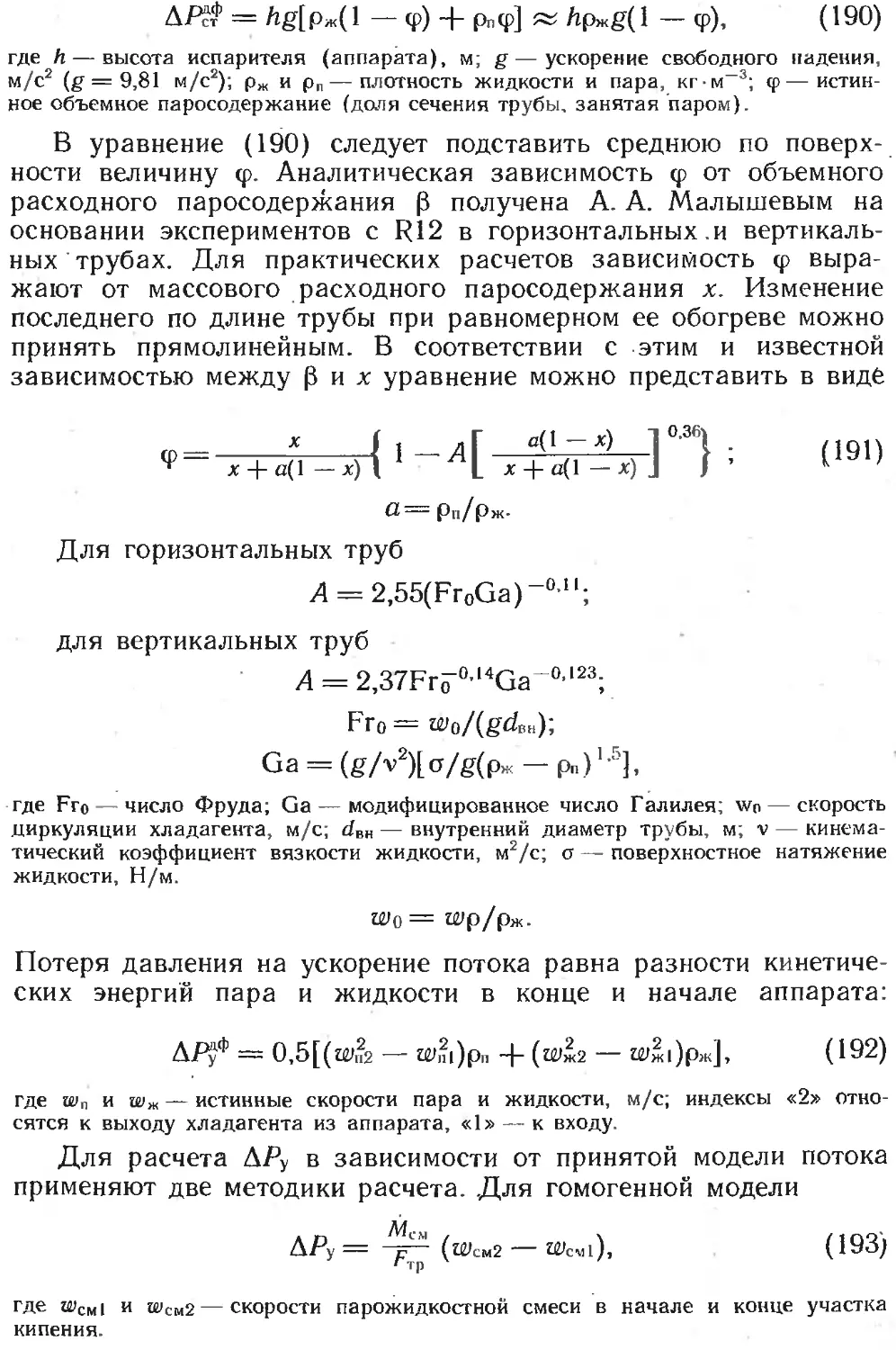

19.6. Особенности эксплуатации фреоновых холодильных

установок . ... . 4]4

19.7. Методы определения и предотвращения утечек- хлад-

агента во фреоновых холодильных установках . . . . 417

19.8. Влага и воздух в системе фреоновых холодильных

установок ............................................. 418

19.9. Масло в системе фреоновых холодильных установок . 422

19.10. Особенности эксплуатации малых холодильных уста-

новок .......................... . 429

Контрольные вопросы и задания......................430

20. Основы технического обслуживания и ремонта холодильных

установок ...... . . 430

20.1. Понятие об износе . ................430

20.2. Эксплуатационные показатели качества компрессоров 43g

20.3. Неисправности механизмов, сопряжений и деталей . 437

20.4. Виды ремонта.......................... . . . 439

20.5. Дефектация и методы дефектоскопии . 441

20.6. Ремонт поршневых компресссоров . . 446

Контрольные вопросы и задания . . 455

21. Энергосберегающие холодильные системы .... 455

21.1. Преобразование энергии в тепловых насосах .... 455

21.2. Термодинамические основы энергетического анализа

теплонасосных установок ... 458

21.3. Источники низкопотенциальной теплоты . 465

21.4. Схемные решения по устройству ТНУ.................467

21.5. Технико-экономические предпосылки развития тепловых

насосов . . 479

21.6. Применение тепловых насосов . 480

21.7. Системы аккумулирования и транспортирования теплоты 481

Контрольные вопросы и задания . 486

Основные обозначения ...... ........... 487

Список рекомендуемой литературы.....................................490

Раздел I

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

ПРОЦЕССОВ И АППАРАТОВ

ХОЛОДИЛЬНЫХ УСТАНОВОК

1. НАЗНАЧЕНИЕ ХОЛОДИЛЬНЫХ УСТАНОВОК,

ИХ КЛАССИФИКАЦИЯ И ХАРАКТЕРИСТИКИ

1.1. Определение холодильной установки

Холодильные установки представляют собой комплекс, вклю-

чающий холодильные машины, аппараты и сооружения, пред-

назначенный для получения, транспортирования и использования

искусственного холода в технологических процессах в пищевой,

химической, металлургической, горной, нефтяной, газовой и

медицинской промышленности. В этом смысле холодильная уста-

новка в дополнение к четырем основным элементам, составляю-

щим холодильную машину (или в дополнение к основным эле-

ментам безмашинного охлаждения), включает еще аппараты,

приборы, трубопроводы и даже сооружения, необходимые как

для совершения технологических процессов при низких темпера-

турах, так и для рациональной эксплуатации холодильного

оборудования в течение длительного времени. Холодильные

установки используют также для аккумулирования, транспорти-

рования и хранения вторичных энергоресурсов. Для этого при-

меняют повышающие или понижающие термотрансформаторы с

использованием хемотермических реакций, например водоам-

миачные абсорбционные холодильные установки. Используются

гелиоустановки в комплексе с фреоновыми котлами для получе-

ния и преобразования энергии, т. е. развивается низкотемпера-

турная энергетика.

1.2. Промышленные технологии, применяющие холод

Осуществление различных технологических процессов при

температурах ниже температуры окружающей среды связано с

производством искусственного холода. Этих технологий стано-

вится все больше, и они находят все большее применение во

многих отраслях народного хозяйства. Остановимся на рас-

смотрении наиболее важных технологий по отраслям промышлен-

ности.

Холодильная технология пищевых продуктов охватывает

сельское хозяйство; перерабатывающую — мясную и молочную

промышленность; торговлю; транспорт (автомобильный, желез-

нодорожный и водный); рыбодобывающую и рыбоперерабаты-

вающую с рыбопромысловыми и перерабатывающими базами

и судами.

Для осуществления холодильной технологии пищевых продук-

тов в СССР создана холодильная цепь, звенья которой пред-

назначены для создания необходимых температурно-влажност-

ных режимов для холодильной обработки, хранения, транспорти-

рования и реализации пищевых продуктов.

С целью обеспечения длительного сохранения высокого

качества скоропортящихся продуктов холодильные установки

должны поддерживать нужный технологии температурный режим

среды: для охлаждения до —5 °C, замораживания —35 -4 40,

хранения продуктов в охлажденном виде 0 4--2, в заморожен-

ном —20 4----------------------------------30 °C. Температурный режим транспортных рефри-

жераторов зависит от вида перевозимых продуктов и предвари-

тельного (дэ перевозки) процесса холодильной технологии — их

охлаждения или замораживания.

Перерабатывающая промышленность и торговля являются

крупными потребителями холода. С помощью холодильной техно-

логии в этих отраслях обрабатывают не менее 50 млн т различ-

ных продуктов животного и растительного происхождения. По-

требность в холоде непрерывно возрастает. Именно из-за недо-

статочного использования искусственного холода в мире теряется

в среднем 25—30 % произведенных пищевых продуктов.

Развивающейся отраслью промышленности является кон-

центрирование соков, получение сухих порошков из концентри-

рованных соков, а также продуктов с промежуточной рлаж-

ностью с целью их хранения при обычных температурах, субли-

мационная сушка.

Холодильная цепь пищевой технологии использует различные

холодильные установки: одно- и двухступенчатого сжатия

(см. 1.3). Для осуществления технологии обработки холодом

используют как холодильники, так и различные морозильные

аппараты.

В технологических процессах в нефтяной, газовой и химиче-

ской промышленности применяют искусственный холод в диапа-

зоне умеренных температур (примерно до —100 °C).

В нефтяной промышленности искусственное охлаждение ис-

пользуют в технологических процессах, где применяют в основ-

ном системы непосредственного кипения холодильного агента в

поверхностных аппаратах. Выбор холодильного агента опреде-

ляется условиями работы предприятий. Чаще всего используют

углеводороды, которые имеются в достаточном количестве на

данном производстве. Они имеют высокую молекулярную массу,

и поэтому возможно применение в холодильной установке цент-

робежных компрессоров. “

В газовой промышленности искусственный холод применяют

при подготовке газа к транспортированию и при переработке

нефтяных и природных газов газоконденсатных месторождений.

При этом используют как внешние, так и. внутренние холодиль-

ные циклы, в которых холод получают в процессе переработки

газа (дросселирование жидкостей или расширение газа), а

также комбинированные циклы. Температура транспортируемого

газа —5 25 °C, давление 5,5 МПа. Потребность в холоде из-

меряется десятками тысяч киловатт и требует применения высо-

копроизводительного турбокомпрессорного оборудования с газо-

выми или паровыми приводами компрессоров. В холодильных

установках используют аппараты воздушного охлаждения, а в

качестве хладагента — углеводороды (этан, пропан), которые

получают при переработке газов.

Одним из основных процессов, применяемых при переработке

газа, является процесс низкомолекулярной конденсации, осно-

ванный на различии температур конденсации компонентов, вхо-

дящих в состав газа. Низкотемпературная конденсация компо-

нентов проходит при разных температурах на одно-, двух- и

трехступенчатых температурных уровнях, которые получают в

соответствующих холодильных установках.

В химической промышленности (получение этилена, фарма-

цевтических и биохимических препаратов, производство азотное,

синтетического каучука, хлора и др.) имеется многообразие

систем холодоснабжения с различным типом холодильных

машин, начиная с небольших поршневых компрессоров и кончая

крупными центробежными агрегатами производительностью в

несколько тысяч киловатт. Широко применяют абсорбционные

установки, использующие теплоту технологических процессов,

либо теплофикационные отборы ТЭЦ.

Азотное производство включает предприятия синтеза аммиака

и некоторые производства азотной кислоты. Основная часть

холода при производстве аммиака потребляется агрегатом

синтеза для конденсации аммиака из азотно-водородно-аммиач-

ной смеси высокого давления при температурах кипения хлад-

агента (—10 4---12 °C), а также для конденсации аммиака при

температурах кипения —30 4----34 °C. Для производства аммиа-

ка применяют теплоиспользующие абсорбционные водоаммиач-

ные машины и аммиачные центробежные компрессорные агре-

гаты. Для ' производства этилена используют искусственный

холод температурных уровней от 6 до —100 °C. При этом приме-

няют системы непосредственного кипения на холодильниках аген-

тах— этилене и пропилене (продуктах данного производства).

Производство синтетического каучука основано на полимери-

зации непредельных углеводородов — мономеров, для чего тре-

буется искусственный холод на температурном уровне от 7 до

—40 °C. Вторая стадия технологии получения каучука проводит-

ся при —100 °C.

Хлор выделяется из газовой смеси в результате фракционной

конденсации, где применяют абсорбционные водоаммиачные хо-

лодильные установки с температурой кипения —45 °C или фре-

оновые установки с температурным режимом 5, —20, —65 °C,

оборудованные центробежными компрессорными машинами.

Крупным потребителем холода в химической промышлен-

ности является производство химических волокон, изготовленных

из различных видов синтетических полимеров. В данной отрасли

применяют только системы охлаждения с промежуточным хладо-

носителем с температурным уровнем 20-4---10 °C. Потребность

в холоде крупных комбинатов достигает 35—58 МВт.

Технологические процессы в производстве химико-фармацев-

тических препаратов, витаминов и антибиотиков сопровождаются

потреблением искусственного холода на температурном уровне

— 10 4- —15 °C.

При получении белково-витаминных концентратов путём

синтеза смеси жидких парафинов нефти и минеральных солей

со специальной культурой дрожжей потребность в холоде

весьма значительна: 1 т продуцента в производстве белково-

витаминных концентратов выделяет 16 ГДж теплоты, производ-

ство лизина — до 54,5 ГДж. При современной мощности заво-

дов потребность в холоде измеряется десятками тысяч киловатт.

Холод применяется при термической обработке сталей, стаби-

лизации и восстановлении размеров деталей, запрессовке для

создания неподвижных посадок, для охлаждения ванн анодиро-

вания, старения алюминиевых сплавов, осушке сжатого воздуха,

гибке труб с замороженной в них водой, в установках конди-

ционирования воздуха.

Температурные режимы перечисленных холодильных техно-

логий обработки металлов находятся в пределах —30 4-120 °C.

В верхнем интервале можно использовать серийно выпускаемые

парокомпрессионные машины двухступенчатого . сжатия (до

—60 °C) и каскадные машины (до —80 °C). Возможно снижение

температурного уровня до —120 °C, если применить смеси холо-

дильных агентов.

В строительной технологии применяют искусственный и есте-

ственный холод для замораживания грунтов при строительстве

подземных сооружений (шахт, туннелей, хранилищ сжиженного

газа), для создания противофильтрационных завес в плотинах

мерзлого типа и других гидротехнических сооружениях, а также

для укрепления грунтов у основания зданий, нефте- и газопро-

водов, для охлаждения массивных бетонных сооружений (мас-

сивных плотин и т. п.). «

1.3. Классификация холодильных установок и станций

Все типы холодильных установок можно классифицировать

по ряду сходных признаков. Каждый из них отражает только

одну характерную особенность установки, поэтому в определении

холодильной установки может быть два и более признака. Холо-

дильные установки или станции могут различаться по следую-

щим показателям (признакам).

По назначению: стационарные и передвижные с централизо-

ванным и децентрализованным охлаждением для холодоснабже

ния, теплоснабжения, смешанного тепло- и холодоснабжения, для

аккумулирования тепловой энергии и ее транспорта и утилиза-

ционные энергоустановки.

По' производительности: крупные — производительностью

свыше 3,0 МВт; Средние — до 1,00 МВт, мелкие — до 60 кВт.

По температурному режиму: высокотемпературные (10 4-

----10 °C), среднетемпературные (5 4--20 °C) и низкотемпера-

турные (—20 4-------------------------120 °C).

По режиму работы: стационарные, нестационарные, непре-

рывные или цикличные, нестационарные с аккумулятором тепло-

вой энергии.

По виду холодильного агента: аммиачные, фреоновые, этано-

вые, пропановые, углекислотные, на смесях холодильных агентов.

По виду охлаждения: с непосредственным, промежуточным

охлаждением.

По виду потребляемой энергии: с приводо_м от электродвига-

теля или от газовой турбины, работающие на вторичных энерго-

ресурсах (абсорбционные холодильные установки), использую-

щие естественный холод (тепловые трубы) и гелиоустановки.

Стационарные холодильные установки с централизованным

охлаждением применяют для всех видов распределительных и

производственных холодильников, в металлургической, химиче-

ской и нефтехимической промышленности.

Децентрализованное охлаждение используют для различных

технологических процессов химической промышленности, на

некоторых типах холодильников, т. е. в основном там, где необхо-

димо создавать локальные температурные условия или где приме-

няют агрегатированные холодильные машины в блоке с испари-

телями для создания требуемого технологического режима.

Стационарные холодильные установки с централизованным

охлаждением могут быть средней и большой производительности,

причем для химических комбинатов иногда достигать нескольких

десятков тысяч киловатт. Установки децентрализованного охлаж-

дения по холодопроизводительности чаще всего относятся к

мелким и средним.

Высокотемпературные холодильные установки малой и сред-

ней холодопроизводительности работают по одноступенчатому

циклу, их комплектуют поршневыми или винтовыми компрессора-

ми. Крупные холодильные установки можно комплектовать также

турбокомпрессорами или абсорбционными холодильными маши-

нами.

Низкотемпературные холодильные установки комплектуют

двухступенчатыми или каскадными холодильными машинами, в

химической промышленности — турбокомпрессорами.

Рассматривая режимы работы холодильных установок, следу-

ет указать на условность в определении стационарного режима.

Практически режим работы холодильной установки всегда неста-

ционарный, так как наблюдаются колебания температуры с за-

данной амплитудой около среднего ее значения. Такие режимы

характерны для холодильных установок распределительных, про-

изводственных холодильников. Нестационарные режимы свойст-

венны установкам и системам, обрабатывающим тела, в которых

протекают процессы с фазовыми переходами и перемещением

зоны промораживания. Температурный режим зависит от изме-

нения тепловой нагрузки. Последняя изменяется по разным

законам, особенно при цикличных процессах загрузки аппаратов

или камер для замораживания. Для сглаживания тепловой

нагрузки и ее стабилизации применяют аккумуляторы холода.

Рассматривая особенности холодильных установок в зависи-

мости от используемого рабочего тела, следует отметить, что

их специфика определяется свойствами хладагентов. Однокомпо-

нентные чистые хладагенты, находящиеся в эксплуатации в

современных холодильных установках, хорошо изучены, и имеет-

ся достаточное количество рекомендаций, отражающих специфи-

ку холодильных установок. В Монреале подписано международ-

ное соглашение (1986 г.), которое требует постепенного

исключения применения хлорфторуглеводородов в быту и в про-

мышленности из-за разрушения озонового слоя в атмосфере

Земли. Выполняя Монреальское соглашение, в нашей стране

ведется работа по замене фреонов, сильно воздействующих на

озоновый слой в атмосфере. Предлагаются альтернативные

хладагенты (табл. 1).

Широко применяют смеси хладагентов для технологических

процессов двухтемпературных уровней (домашние холодильни-

ки), а также процессов с переменной температурой подвода и

отвода теплоты.

Аммиачные холодильные установки, самые распространенные

и экологически наиболее чистые, применяют для холодоснабже-

1. Альтернативные хладагенты

Применяемые Альтернативные

Фреон Ц, °C А* Фреон Г„ °C А*

R11 23,6 1,0 123а 27,1 0,03

R12 —30 1,0 134а —26,8 0

113 46,8 0,8 132а 46,8 0,05

114 3,6 1,0 133а 6,1 0

12В1 —3,8 3,0 142В —9 0,05

13В1 —57,8 10,0 32 —51,6 0,05

* Коэффициент, показывающий относительную активность воздействия на озоно-

вый слой Земли.

ния предприятий пищевой, химической, металлургической и дру-

гих. промышленностей. Такие холодильные установки потребляют

большое количество электрической энергии. Перед низкотемпе-

ратурной энергетикой стоит задача использовать для холодо-

снабжения, особенно централизованного и для больших потреби-

телей, абсорбционные холодильные установки, которые работают

на вторичных энергоресурсах.

Приводы от газовых либо паровых турбин используют для

высокопроизводительных центробежных компрессоров, предназна-

ченных для транспортирования охлажденных газов или для схем

газоперерабатывающих заводов.

Теплоснабжение городов за счет использования низкопотен-

циальной теплоты, а также транспортирования теплоты на даль-

ние расстояния позволяет существенно повысить энергетическую

эффективность использования топлива.

В отечественной практике отработаны основные технические

решения создания водоаммиачного транспорта теплоты (ВАТТ)

в химически связанном состоянии. Практически ВАТТ представ-

ляет собой абсорбционную холодильную установку, растянутую

в пространстве, когда между абсорбером и генератором расстоя-

ние составляет до 200 км (см. главу 21).

Контрольны е вопросы и задания

1. Какие признаки закладываются в классификацию холодильных устано-

вок?

2. Как отражается специфика промышленных технологий на конструкцию

и вид холодильной установки?

3. Назовите особенности холодильной технологии в пищевой, нефтяной,

химической, газовой промышленности.

ч 4. Дайте определение холодильной установки..

5. Изобразите основные элементы холодильной установки и доукомплектуйте

ее вспомогательными аппаратами для осуществления промышленной технологии.

2. ОСНОВНЫЕ ТЕПЛООБМЕННЫЕ АППАРАТЫ

ХОЛОДИЛЬНЫХ УСТАНОВОК

2.1. Назначение и роль теплообменных аппаратов

в схеме холодильной установки

Назначение теплообменных аппаратов состоит в том, чтобы

между потоками сред, имеющих разные исходные температуры,

осуществить передачу тепловой энергии. Участвующие в тепло-

обмене среды являются газообразными или жидкими. Теплооб-

мен в аппаратах может осуществляться конвекцией, массопере-

носом, лучистым теплообменом, теплопроводностью и при фазо-

вом переходе.

Различия в энергетических уровнях теплообменивающихся

сред, их теплофизических и химических свойствах определяют

конструкцию аппаратов. Особая специфика конструкций и усло-

вий теплообмена свойственна теплообменным аппаратам холо-

дильных машин.

В холодильной технике в большинстве типов теплообменников

среды, обменивающиеся теплом, не находятся в непосредствен-

ном контакте, исключение составляют процессы теплообмена

между несмешивающимися жидкостями, жидкостью и газом или

газом и подвижным твердым материалом. При теплопередаче

между средами, разделенными стенкой, потоки веществ движут-

ся одновременно и непрерывно. Такие теплообменники называют

рекуператорами. Однако термин «рекуператор» подразу-

мевает также и упомянутый случай, когда в теплообмене

участвует одна или две несмешивающиеся жидкости или один из

потоков состоит из кускового твердого материала. При этом

роль разделительных стенок выполняет поверхность жидкости

или твердого материала.

Теплообменники, содержащие теплоаккумулирующую массу

(насадку), называют регенераторами. Насадка чаще

всего изготавливается в виде решеток, колец, шариков, пористых

масс с проходными каналами, что создает большую теплопере-

дающую поверхность для проходящих через насадку потоков.

Регенераторы переключаются через определенные промежутки

времени. Рабочие среды попеременно проходят через одни и те

же поперечные сечения насадки. Следовательно, потоки, между

которыми осуществляется передача теплоты, разделены в регене-

раторах не пространственно, а во времени. Сначала насадка

воспринимает теплоту или холод от одного из потоков, а после

переключения отдает их другому. Для непрерывной работы

требуются по меньшей мере два регенератора.

Холодильная машина (рис' 1—3). состоит из четырех основ-

ных элементов:' испарителя, конденсатора, компрессора (для

Рис. 1. Схема и циклы регенеративной паровой холодильной машины

схемы, изображенной на рис. 3, роль компрессора выполняют

абсорбер и генератор) и дроссельного вентиля.

Испаритель — это теплообменный аппарат, в котором осу-

ществляется отвод теплоты от охлаждаемой среды к хладагенту.

Рис. 3. Абсорбционная холодильная машина с теплообменником:

а — схема машины; б—процесс для жидкой фазы раствора в £— I-диаграмме; I—

абсорбер; II—насос крепкого раствора III — теплообменник; IV—генератор; V —

конденсатор; VI— дроссельный вентиль хладагента; VII—испаритель; VIII — дроссель-

ный вентиль раствора

Конденсатор предназначен для отвода теплоты фазово-

го перехода в процессе конденсации хладагента к охлаждающей

среде. Иногда в конденсаторе осуществляется также и охлажде-

ние жидкого хладагента ниже температуры конденсации (пере-

охлаждение) .

В каскадных холодильных машинах (см. рис. 2), применяе-

мых для получения температур 170—200 К при высоких темпе-

ратурах конденсации, помимо конденсатора и испарителя имеет-

ся аппарат, называемый испарителем-конденсатором. В нем отво-

дится теплота конденсации от хладагента, осуществляющего

обратный цикл в нижней ступени каскада, к кипящему хлад-

агенту, совершающему цикл в верхней ступени каскада.

Холодильные установки включают в себя одну из холодиль-

ных машин, охлаждаемый объект, а также устройства, служа-

щие для повышения эффективности отдельных рабочих процессов

цикла. К этим устройствам относятся переохладители, рекупера-

тивные теплообменники, промежуточные сосуды, маслоотделите-

ли и др.

Основной характеристикой конструкции теплообменника явля-

ется тип относительного движения потоков сред (теплоносите-

лей), взаимная геометрия этих течений. Из курса теплопередачи

известны основные типы относительного движения: противоток,

параллельное однонаправленное течение, перекрестный ток, пере-

крестный ток с противотоком и многоходовое течение в меж-

трубном пространстве, .в трубах.

Для расчета характеристики теплообменника необходимо за-

даться схемой движения теплоносителей в нем, установить

расходы теплоносителей по выбранным направлениям и опре-

делить значения термических сопротивлений передаче теплоты

от одного теплоносителя другому в каждой точке объема тепло-

обменника.

В теплообменных аппаратах в зависимости от их вида и

технологических процессов применяют следующие типы поверх-

ностей раздела между теплоносителями:

гладкие трубы (в том случае, когда коэффициенты тепло-

отдачи а внутри и снаружи трубы одинаковы);

оребренные урубы с оребрением на наружной поверхности

(в том случае, когда ае>анаР, с оребрением внутри труб,

если авСанар). Эти ребра могут быть выполнены заодно с

трубой или же соединены с ней сваркой, наплавкой из другого

металла, пайкой. Ребра могут иметь форму кольцевых дисков

с одинаковой или переменной толщиной ребра, спиральных

пластин или плоских листов, расположенных поперек или вдоль

оси трубы;

матричные конструкции отличаются от систем с гладкими

или оребренными трубами экономичностью путей увеличения

площади теплопередающей поверхности и достижения высоких

значений объемных коэффициентов взаимодействия сред в ре-

зультате создания компактных конструкций взаимопронизываю-

щих каналов с развитыми поверхностями;

поверхность пленки тепло- или хладоноеителя, обтекаемая

потоком газа. В холодильной технике поверхности, по которым

стекает пленка, могут быть плоскими, рифлеными, в виде насадки

из колец Рашига, шайб и других нерегулярных форм. К аппа-

ратам с пленочным течением относятся градирни, воздухоохлади-

тели, абсорберы, конденсаторы, испарители, мокрые воздухоохла-

дители;

теплообменники с распылением жидкости, в которых жид-

кость находится в контакте с газообразной средой в виде капель,

созданных в распылительных устройствах типа форсунок. К ним

относятся увлажнители, кондиционеры и градирни форсуночного

типа, устройства для производства порошков молока и фруктов.

Несмотря на схожесть функционального назначения тепло-

обменников, их конструкции даже внутри одного вида существен-

но отличаются.

2.2. Испарители

Испарители классифицируют по наиболее характерным при-

знакам.

По характеру охлаждаемой среды (по назначению) различа-

ют испарители для охлаждения жидких хладоносителей и техно-

логических продуктов; для охлаждения воздуха и газообразных

технологических продуктов, т. е. когда происходит непосредствен-

ный теплообмен между охлаждаемым объектом и хладагентом;

для охлаждения твердых технологических продуктов; испарите-

ли-конденсаторы.

В холодильной технике теплообменные аппараты, используе-

мые для охлаждения жидких хладоносителей и жидких техноло-

гических продуктов, называют испарителями, а аппараты для

охлаждения воздуха — батареями и воздухоохладителями.

В зависимости от условий циркуляции охлаждаемой жидкости

испарители могут быть закрытого или открытого типов. Испари-

телями закрытого типа называют испарители с закрытой систе-

мой циркуляции охлаждаемой жидкости, прокачиваемой насосом.

К ним относятся кожухотрубные и кожухозмеевиковые испари-

тели. Испарителями открытого типа называют испарители с от-

крытым уровнем охлаждаемой жидкости, циркуляция которой

создается мешалкой. К ним относятся вертикально-трубные и

панельные испарители.

По характеру заполнения хладагентом испарители разделяют

на затопленные и незатопленные. К последним относятся оро-

сительный, кожухотрубный с кипением в трубах, а также змееви-

ковый испарители с верхней подачей жидкости.

Испарители также разделяют на группы в зависимости от

того, на какой поверхности кипит хладагент: в межтрубном

пространстве (кожухотрубные затопленные и оросительные) или

внутри труб и каналов (кожухотрубные с кипением в трубах,

вертикально-трубные и панельные). Последнее разделение важно

с точки зрения выбора модели для расчета теплоотдачи кипящей

жидкости.

По характеру движения хладагента различают испарители с

естественной и вынужденной циркуляцией.

Отечественная промышленность выпускает аммиачные кожу-

хотрубные испарители с горизонтальными трубами (ИТГ) с

площадью теплопередающей поверхности от 67 до 800 м2, рабо-

тающие на аммиаке, и фреоновые типа ИТР с площадью поверх-

ности от 12 до 1800 м2. Тип конструкций аммиачных и фреоно-

вых испарителей одинаков. Основное их отличие состоит в мате-

риале и характере поверхности теплообмена.

В отечественных испарителях принято четное число ходов, что

обеспечивает расположение рассольных подводящего и отводя-

щего трубопроводов для хладоносителя на одной стороне

аппарата. Число ходов по хладоносителю составляет от 4 до 12.

Выбирают его таким образом, чтобы обеспечить достаточно

высокую скорость движения рассола. Хладслоситель подводят к

нижнему штуцеру и отводят от верхнего.

Парожидкостную смесь от регулирующего вентиля подводят

в испаритель снизу в межтрубное пространство. В аппараты с

большой поверхностью парожидкостная смесь поступает от об-

щего коллектора в нескольких точках по длине испарителя.

Важным конструктивным параметром кожухотрубного испа-

рителя является отношение длины кожуха аппарата к его

диаметру L/DK. С увеличением отношения L/DK снижается

масса аппарата из-за меньшей относительной величины массы

крышек и фланцев. Уменьшаются также число ходов (при одина-

ковых подогревах хладоносителя) и сопротивление проходу хла-

доносителя, упрощается конструкция аппарата.

Конструкционные отличия фреоновых испарителей от аммиач-

ных зависят от теплофизических свойств хладагента. При малых

перепадах температур, при которых обычно работают испари-

тели холодильных машин, коэффициенты теплоотдачи со сторо-

ны кипящих фреонов оказываются ниже коэффициентов тепло-

отдачи со стороны хладоносителя. Для снижения термического

сопротивления со стороны кипящего фреона на трубах делают

накатные ребра малой высотой (1,45—1,6 мм) с малым шагом

(коэффициент оребрения 3,5—3,8).

Из-за более высокой стоимости медных накатных труб по

сравнению со стальными гладкими при проектировании фреоно-

вых испарителей выбирают больший перепад температур

(Д/ =6 — 8 °C), чем в аммиачных (Д/ = 4 — 6 °C).

Уровень заполнения межтрубного пространства жидкостью

во фреоновых испарителях ниже (~0,6d кожуха), чем в амми-

ачных (~0,8d), так как при кипении фреона (при температурах

до —40 °C) жидкость вспенивается из-за наличия в ней раство-

ренного масла.

В кожухотрубных оросительных испарителях, как и в затоп-

ленных, хладоноситель проходит внутри труб, а хладагент стека-

ет по поверхности труб в виде тонкой пленки. Такие испарители

не требуют большого количества хладагента для заполнения,

гидростатический столб жидкости в них мал и практически не

влияет на теплопередачу. Коэффициент теплоотдачи аа при кипе-

нии в стекающей пленке по сравнению с при кипении в боль-

шом объеме значительно больше.

В водоохлаждающих агрегатах часто применяют кожухотруб-

ные аппараты с кипением хладагента внутри труб, хладоноси-

тель движется в межтрубном пространстве. Эти аппараты могут

иметь два конструктивных исполнения: с U-образными трубами,

закрепленными в одной трубной решетке, и с прямыми трубами,

закрепленными с обеих сторон в трубных решетках.

Испарители с вертикальными трубами, работающие в основ-,

ном как погружные аппараты, имеют площадь поверхности

20—320 м2. Такие аппараты представляют собой бак с рассолом,

в который погружена испарительная система. Последняя состо-

ит из одной или нескольких секций, параллельно соединенных

между собой. Каждая секция включает в себя большое число

вертикальных коротких испарительных труб, объединенных ввер-

ху и внизу горизонтальными коллекторами. В нескольких местах

по длине секции верхний и нижний горизонтальные коллекторы

соединяются между собой вертикальными стояками большего по

сравнению с испарительными трубами диаметра. Аммиак в испа-

рителе циркулирует вследствие различного паросодержания в

смеси в испарительных трубах и стояках из-за разных их диа-

метров, что обеспечивает высокие коэффициенты теплоотдачи на

стороне кипящего аммиака.

Испарители с вертикальными трубами обладают рядом поло-

жительных свойств, в частности, при намораживании льда на

поверхности труб не происходит разрушений, что важно при

охлаждении воды в аккумуляторах. Недостатком этих аппара-

тов является большая металлоемкость и сложность сварочных

работ.

Разновидностью испарителей с вертикальными трубами явля-

ется панельный испаритель, состоящий из прямоугольного ме-

таллического или железобетонного бака," в который помещены

испарительные секции панельного типа и мешалка, создающая

циркуляцию хладоносителя. Использование панельных испарите-

лей позволяет уменьшить массу на 25—30 % (по сравнению с

трубчатыми аппаратами), в 5—6 раз снизить расход бесшовных

труб, стоимость которых почти втрое выше стоимости листового

материала, уменьшить вместимость аппарата по хладагенту

(табл. 2, 3).

2. Удельные тепловые нагрузки аммиачных испарителей, Вт/м2 3. Удельные тепловые нагрузки

фреоновых испарителей, Вт/м

Температура At, °C At, °C м/с 9гвн при

кипения /о. °C /о = — 15Ч-—5 °C

3 4 5

4 1,0 3248

1 5 4640

0 1856 2900 3400 4640

— 15 1740 2784 3000 1 5 6380

—25 1624 2204 — 6 Со 5688

1,5 7888

Примечание. А/ — величина подох-

лаждения теплоносителя; ws —• скорость

движения теплоносителя; qfbu — удельная

тепловая нагрузка.

Наиболее эффективны испарители с трубами, имеющими од-

новременно внутреннее и наружное оребрение. При проектиро-

вании аппаратов с большой плотностью теплового потока необ-

ходимо обеспечивать интенсификацию теплообмена со стороны

фреонов различными методами (использование насадок, турбу-

лизирующих поток, оребрение, режимный метод интенсификаций,

переход к насосной подаче хладагента), уменьшающими терми-

ческое сопротивление со стороны хладагента.

Конкретный выбор типа аппарата зависит от относительной

значимости отдельных факторов и назначения аппарата: стои-

мости изготовления аппарата (капитальные затраты), эксплуата-

ционных расходов (особенно расходов на прокачку теплоноси-

теля), возможности очистки аппарата, склонности к коррозии,

разности рабочих давлений сред, опасностей, связанных с утеч-

кой хладоносителя, рабочего диапазона температур, возможности

возникновения вибрации труб, и появления усталостных повреж-

дений.

2.3. Воздухоохладители и охлаждающие батареи

2.3.1. Воздухоохладители

В зависимости от вида контакта воздуха с охлаждаемой

поверхностью воздухоохладители подразделяются на поверхно-

стные, контактные и смешанные. В холодильной технике наибо-

лее широко применяют поверхностные воздухоохладители. Аппа-

раты, в трубах которых кипит хладагент, называют аппаратами

непосредственного охлаждения, а если в трубах протекает вода

или хладоноситель, — аппаратами с промежуточным хладоноси-

телем. Для -уменьшения сопротивления теплоотдаче от воздуха и

создания компактных поверхностей воздухоохладители выполня-

ют чаще всего оребренными снаружи. При больших плотностях

тепловых потоков иногда целесообразно внутренне оребрять

трубы.

В контактных воздухоохладителях воздух непосредственно

соприкасается с хладоносителей (чаще всего это вода). Конст-

руктивно их выполняют форсуночными либо с орошаемой на-

садкой.

В воздухоохладителях смешанного типа внутри трубок кипит

хладагент. Снаружи трубки орошаются рассолом либо другим

раствором, имеющим низкую температуру замерзания. В возду-

хоохладителях систем кондиционирования воздуха возможно

орошение трубок водой.

Поверхностные воздухоохладители. Поверхностные воздухо-

охладители могут быть гладкотрубными или ребристыми. Глад-

котрубные воздухоохладители используют чрезвычайно редко

(обычно для процессов со значительными влаговыделениями в

виде инея или льда). Скорость воздуха в суженном сечении

гладкотрубных воздухоохладителей достигает 6 м/с.

Ребристые воздухоохладители разделяются по типу оребрения

поверхности. Ребра могут быть пластинчатые, спирально-навив-

ные, спирально-накатные, отдельные насадные, литые из алюми-

ния на цельнотянутых стальных трубах. Литые ребра имеют

самое надежное сопряжение с трубой и позволяют создать

оптимальный профиль, обеспечивающий наибольшую эффектив-

ность теплопередачи и минимальные гидравлические сопротив-

ления.

Пластинчатое оребрение осуществляется на стальных трубах

диаметром 25X2,5 мм или медных диаметром 18X1 мм. Ребра

(стальные или алюминиевые) имеют турбулизаторы в виде от-

штампованных выступов, зигзагов, волн, расположенных перпен-

дикулярно потоку воздуха.

Спирально-навивные ребристые поверхности изготовляют на-

виванием стальной, алюминиевой или медной ленты на трубу.

Для изготовления аммиачных и рассольных воздухоохладителей

крупных холодильников применяют оребренные стальные трубы.

Во всех случаях оребрение делают из стальной ленты; шаг между

ребрами переменный (для первых рядов по направлению движе-

ния воздуха 30 мм, а остальных рядов 20 мм). Оптимальный шаг

ребер при автоматическом оттаивании инея составляет 15 мм.

Для фреоновых аппаратов применяют медные трубы, оребрение

производят медной или алюминиевой лентой.

Спирально-накатные ребристые поверхности выполняют вы-

давливанием ребер из толстостенной (толщина стенки 5 мм)

медной или алюминиевой трубы. В результате накатки получают

поверхность с трапециевидными ребрами. После накатки толщина

трубы составляет 2 мм, шаг ребер 3, высота ребер 14 мм, коэф-

фициент оребрения для таких поверхностей 19,6. Такие поверх-

ности применяют в основном для воздухоохладителей, работаю-

щих в режиме выпадения влаги в виде капель, для поверхност-

ных кондиционеров.

Основными геометрическими характеристиками воздухоохла-

дителей с оребренной поверхностью являются площадь поверхно-

сти ребер ТР, площади свободной от ребер наружной поверхности

трубок FM.p и полной наружной теплообменной поверхности

(Тор = FP -f- Тм. р), отнесенные к 1 м длины трубки, а также живое

сечение fK аппарата.

Важной характеристикой любой оребренной поверхности яв-

ляется коэффициент оребрения (р = ТОр/Твн). Для поверхностей

со спирально-навивными и накатными ребрами значение р обыч-

но составляет 6—8, с пластинчатыми ребрами 10—25; компакт-

ную поверхность с литыми ребрами можно получить при р =

= 28 — 32.

Поскольку ребристые воздухоохладители для камер охлажде-

Рис. 4. Геометрический мо-

дуль воздухоохладителя:

а — элемент-модуль; б — ячей-

ка; в — воздухоохладитель

навесной или постаментный;

Sp= const

ния и замораживания имеют шаг между ребрами 10—12 мм,

особое внимание уделяют оттаиванию их поверхности от инея.

Для камер с температурой воздуха tK = 2 °C и выше иней,

осевший на батареях воздухоохладителя, оттаивают за счет

теплопритоков от воздуха камеры.

В Одесском институте низкотемпературной техники и энерге-

тики (ОИНТЭ) разработана новая градация ребристых воздухо-

охладителей, в основу которой заложен один геометрический

модуль (рис. 4). Характеристика ребристой поверхности зави-

сят от шага ребер. Коэффициент оребрения можно изменять в

широком диапазоне.

Орошаемые воздухоохладители. В таких аппаратах поверх-

ность орошается растворами этиленгликоля или кремнийоргани-

ческой жидкостью, что позволяет повысить эффективность тепло-

обмена. Теплообмен осуществляется между воздухом и пленкой

жидкости на трубе и ребрах и между жидкостью и воздухом в

межтрубном пространстве. Орошение жидкостью предотвраща-

ет осаждение инея на трубах и ребрах.

Для воздухоохладителей, имеющих большое число рядов труб

по высоте, орошение их поверхности жидкостью при скорости

движения воздуха в живом сечении 3,5 м/с интенсифицирует

теплообмен на 10—15 % (по сравнению с сухим воздухоохлади-

телем) при скорости движения воздуха до 7 м/с и отсутствии

инея на его поверхности.

С увеличением плотности орошения гладких и ребристых труб

теплообмен в воздухоохладителе интенсифицируется за счет

дополнительной поверхности капель жидкости в живом сечении.

Минимальная плотность орошения составляет 40 кг/м*ч для

гладких труб и 100 кг/м-ч для ребристых.

В орошаемых воздухоохладителях целесообразно применять

поверхности теплообмена со степенью оребрения 20—25, с реб-

рами высотой 10—12 мм, шагом 8—10 и диаметром труб до

25 мм с накатными либо литыми ребрами. Поверхности из накат-

ных труб более компактны. В 1 м3 компактного пучка труб мож-

но получить поверхность до 200—250 м2. При орошении тепло-

съем с единицы объема пакета может достигать 50 000 Вт/м3.

Воздухоохладители с подвижной насадкой. В таких аппаратах

поверхность теплообмена набирается из гладких или оребренных

вдоль оси труб, установленных вертикально, нижняя и верхняя

части трубного пучка в воздуховоде закрываются металлической

сеткой, которая удерживает насадку из полиэтиленовых или кап-

роновых шариков. Под воздействием скоростного напора воз-

душного потока псевдоожижается насадка в объеме между дву-

мя сетками и непрерывно омывает вместе с воздухом поверх-

ность теплообмена. В результате достигаются положительные

эффекты: от воздушного потока интенсивней отводится теплота,

механически удаляется иней с поверхности теплообмена и уно-

сится в охлаждаемый объем, где в процессе подвода теплоты к

воздуху он сублимируется и увлажняет воздух. Этот эффект

можно сравнить с эффектом перехвата теплоты различными уст-

ройствами на пути к грузу, и направлен он на уменьшение усуш-

ки продукта.

По данным проф. С. Г. Дичева и С. М. Гришина, скорость

воздуха в аппаратах должна соответствовать условиям создания

устойчивого псевдоожижения частиц и будет зависеть от массы

частиц, отнесенной на 1 м2 живого сечения сетки. Насадки дол-

жны обладать небольшой плотностыр и удовлетворительной теп-

лопроводностью. При удельной нагрузке насадки qp = 30 — 40

кг/м2 и плотности полиэтилена р= 889 кг/м3 скорость воздуха

не превышает 5,3 м/с (скорость уноса 5,8 м/с). Коэффициент

теплопередачи воздухоохладителей равен 100 Вт/(м2-К), что

при разности температур между средами 10 °C подтверждает

создаваемый эффект оребрения гладких труб за счет контактной

теплопроводности между частицами и холодной поверх-

ностью теплообмена.

2.3.2. Охлаждающие батареи

Аппараты для охлаждения воздуха в камерах при естествен-

ной циркуляции называют охлаждающими батареями. Теплооб-

мен при свободном движении воздуха у поверхности приборов в

холодильной технике называют «тихим» охлаждением.

Охлаждающие батареи могут располагаться у стен камер

(пристенные батареи) и под потолком (потолочные батареи).

Пристенные'батареи бывают одно- и двухрядные, аммиач-

ные. По высоте располагается от 8 до 16 труб. Потолочные

батареи подразделяются на одно- и двухрядные, а также пучко-

вые, состоящие из трех и более рядов по высоте. Скорость дви-

жения жидкости в батареях принимают равной 0,4—0,5 м/с, а в

магистралях не более 1—2 м/с.

2.4. Конденсаторы

В зависимости от вида охлаждающей среды конденсаторы

можно разделить на следующие группы: с газовым, преиму-

щественно воздушным, охлаждением; с жидкостным, преимуще-

ственно водяным, охлаждением; с жидкостно-газовым, преиму-

щественно водовоздушным охлаждением; с охлаждением кипя-

щей жидкостью; с охлаждением путем отвода теплоты к грунту—

грунтовые.

В зависимости от условий подачи в аппарат хладагента он

может конденсироваться на наружной поверхности теплообмена

(кожухотрубные конденсаторы), внутри труб и каналов (ороси-

тельные, испарительные, воздушного охлаждения и пластин-

чатые) .

По характеру омывания поверхности теплообмена охлаждаю-

щей средой различают конденсаторы с естественной и прину-

дительной циркуляцией среды, с орошением поверхности аппа-

рата охлаждающей жидкостью, с кипением охлаждающей жид-

кости.

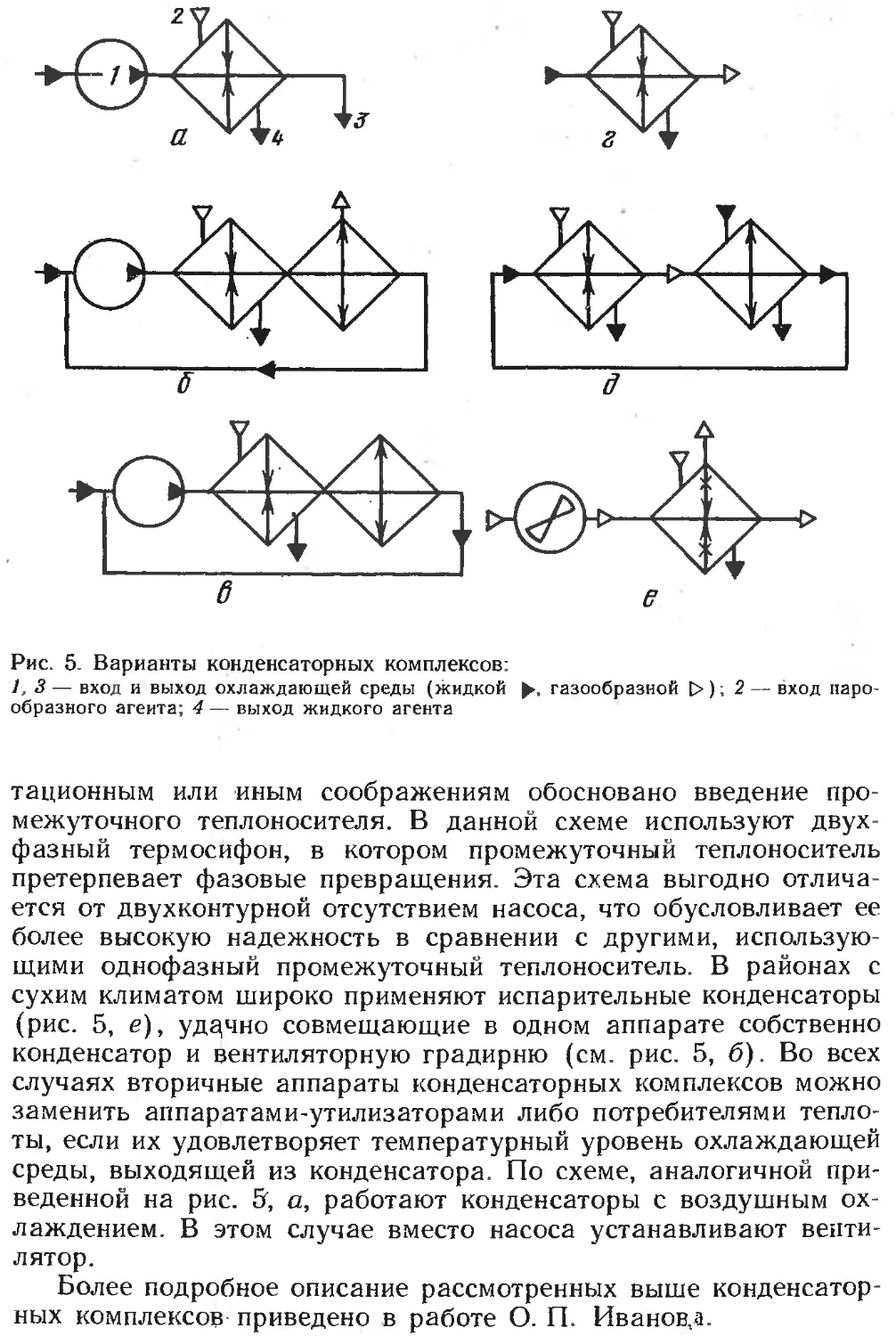

Комплексы конденсатор — окружающая среда либо конденса-

тор — водоохлаждающее устройство — окружающая среда пред-

ставляют так называемые конденсаторные комплексы (устрой-

ства). Возможные варианты конденсаторных комплексов показа-

ны на рис. 5.

Прямоточную схему с водяным охлаждением (рис. 5, а) ис-

пользуют в малых лабораторных, торговых и судовых установ-

ках. При этом вода пбсле конденсатора направляется в канали-

зацию.

Наиболее распространена система оборотного водоснабжения

с использованием таких водоохлаждающих устройств, как гра-

дирни, брызгальные бассейны и т. п. (рис. 5, б).

Двухконтурная система охлаждения отделяет агрессивный

теплоноситель от неагрессивного (рис. 5, в).

, Примером применения схем, в которых охлаждение осуще-

ствляется кипящей жидкостью (рис. 5, г), может служить кон-

денсатор-испаритель каскадной холодильной машины либо кон-

денсатор-испаритель ректификационной колонны блока разделе-

ния воздуха.

Схему, показанную на рис. 5, д, применяют в тех же слу-

чаях, что и с”.ему, изображенную на рис. 5, в, когда по эксплуа-

Рис. 5. Варианты конденсаторных комплексов:

1,3 — вход и выход охлаждающей среды (жидкой ►, газообразной [>); 2 — вход паро-

образного агента; 4 — выход жидкого агента

тационным или иным соображениям обосновано введение про-

межуточного теплоносителя. В данной схеме используют двух-

фазный термосифон, в котором промежуточный теплоноситель

претерпевает фазовые превращения. Эта схема выгодно отлича-

ется от двухконтурной отсутствием насоса, что обусловливает ее

более высокую надежность в сравнении с другими, использую-

щими однофазный промежуточный теплоноситель. В районах с

сухим климатом широко применяют испарительные конденсаторы

(рис. 5, е), уддчно совмещающие в одном аппарате собственно

конденсатор и вентиляторную градирню (см. рис. 5, б). Во всех

случаях вторичные аппараты конденсаторных комплексов можно

заменить аппаратами-утилизаторами либо потребителями тепло-

ты, если их удовлетворяет температурный уровень охлаждающей

среды, выходящей из конденсатора. По схеме, аналогичной при-

веденной на рис. 5, а, работают конденсаторы с воздушным ох-

лаждением. В этом случае вместо насоса устанавливают венти-

лятор.

Более подробное описание рассмотренных выше конденсатор-

ных комплексов приведено в работе О. П. Ивановна.

2.4.1. Воздушные конденсаторы

Воздушный конденсатор представляет собой пучок оребрен-

ных труб, омываемых воздухом при его естественной или вынуж-

денной циркуляции. Воздух отводит тепло конденсации хладаген-

та в окружающую среду. Конденсаторы с воздушным охлажде-

нием применяют для бытовых холодильников и'кондиционеров.

Конденсаторами воздушного охлаждения можно укомплекто-

вать компрессионные холодильные машины, использующие порш-

невые, ротационные, винтовые компрессоры и турбокомпрессоры,

а также абсорбционные и резорбционные холодильные машины.

В зависимости от хладагента конденсаторы подразделяются

на аммиачные, пропановые и хладоновые; по величине теплового

потока, отводимого в процессе конденсации, — на мелкие (до

60 кВт), средние (до 1 МВт) и крупные (3 МВт и более), кото-

рые могут состоять из двух секций: секции снятия перегрева и

секции конденсации; по конструкции они могут быть с естествен-

ной и с вынужденной циркуляцией воздуха; по типу поверхности

теплообмена — листотрубные, трубчатые с оребрением, трубча-

тые с пластинчатым оребрением, в виде змеевика.

Листотрубные конденсаторы по конструкции аналогичны про-

катно-сварным испарителям, применяемым в бытовых холодиль-

никах.

Трубчатые оребренные конденсаторы представляют собой

змеевик из стальных труб, к которому крепят ребра. Применяют

следующие типы оребрения: в виде узких пластин (6ПЛ — 0,2 —

— 0,8 мм), насаженных на однорядный змеевик перпендику-

лярно к оси труб, с шагом ребер 4—12 мм, коэффициентом

оребрения (3 = 7—20, и проволочное. Конденсаторы с проволочным

оребрением представляют собой змеевик из труб диаметром

4,8—б,5 мм, к которому точечной сваркой приварены прямые

проволоки диаметром 1,2—2,5 мм, выполняющие роль ребер.

Шаг труб змеевика 40—60 мм, шаг проволоки 6—9 мм, коэф-

фициент оребрения (3 = 3— 10. Применяют конденсаторы как с

горизонтальным, так и с вертикальным расположением труб.

Ориентация труб несущественно сказывается на процессах теп-

лообмена, а также на потерях давления в конденсаторе.

При принудительной конвекции воздуха с помощью вентиля-

тора чаще всего применяют конденсаторы из труб с пластинча-

тыми ребрами либо змеевики из овальных труб, что значительно

увеличивает надежность работы холодильного агрегата (ЗИЛ-64,

ЗИЛ-65, КШ-260П). Подобного типа конденсаторы используют в

бытовых кондиционерах.

Из конденсаторов воздушного охлаждения для малых холо-

дильных машин наиболее распространен трубчатый тип аппара-

тов со сплошным пластинчатым оребрением. Обычно на практике

трубы медные и имеют алюминиевое оребрение. Такими конден-

саторами комплектуют кондиционеры.

Скорость воздуха в узком сечении составляет 2—5 м/с. Для

различных типов конденсаторов она различна. Удельный теп-

лосъем q, отнесенный к 1 м2 наружной поверхности, составляет

170—340 Вт/м2.

Воздушные конденсаторы для установок средней и большой

производительности изготавливают из трубчатых поверхностей с

пластинчатым оребрением либо из биметаллических труб с накат-

ными ребрами. При этом компоновочные решения могут быть

различными, так же как и ориентация секций в пространстве.

В промышленности существует градация аммиачных воздушных

конденсаторов, изготовленных из биметаллических труб, состоя-

щих из труб углеродистой стали и плотно насаженной на нее

наружной большего диаметра трубы из алюминия. Наружная

труба — оребренная с накатными ребрами. Коэффициент оребре-

ния таких труб р — 9. Оребренные трубы развальцовывают в

трубных решетках прямоугольной формы. Секция имеет четыре

либо восемь рядов по фронту.

В соответствии с нормалями выпускают аппараты трех типов:

малопоточные аппараты АВМ — типоразмерный ряд охваты-

вает набор поверхностей от 12 до 630 м,

горизонтальные аппараты — типоразмерный ряд охватывает

набор поверхностей до 3550 м2;

в секциях зигзагообразных аппаратов используют трубы дли-

ной 6 м. Секции располагают зигзагообразно, по шесть штук на

один вентилятор.

Применение воздуха в качестве теплоотводящей среды кон-

денсаторов позволяет резко сократить расходы воды и улучшить

экологический баланс естественных водоемов. Широкому распро-

странению воздушного охлаждения способствуют значительное

сокращение стоимости изготовления и увеличение срока служ-

бы конденсаторов, удорожание стоимости охлаждающей воды,

уменьшение степени загрязнения теплообменной поверхности.

Конденсаторы воздушного охлаждения применяют в нефте-

перерабатывающей промышленности для конденсации техноло-

гических продуктов, в химической — для конденсации продук-

ционного аммиака, в холодильных установках — для конденса-

ции хладагента (или смесей хладагентов).

Учитывая высокую интенсивность теплообмена со стороны

конденсирующегося хладагента, наружную поверхность конден-

сатора стараются максимально развивать, доводя коэффициент

оребрения до 20—40.

Во ВНИИнефтемаше создан ряд конденсаторов площадью

поверхности от 100 до 20 000 м2, в которых используют биметал-

лические трубы:' на внутреннюю стальную трубу насаживают тол-

стостенную алюминиевую трубу. В результате накатки из алю-

миниевой трубы образуют оребренную поверхность с коэффици-

ентом оребрения 9 и 14,6. &

Поверхности из литых ребер, предложенные В. П. Чепурнен-

ко, представляют собой биметаллические элементы. Основой для

их изготовления служит стальная трубка, на внешней стороне

которой способом литья под давлением создают оребренную

поверхность с заданными геометрическими характеристиками, из

которых в последующем набираются поверхности воздушных

конденсаторов (табл. 4). Конденсатор для аммиака (образец

№ 5, табл. 4) показан на рис. 6.

Для создания циркуляции воздуха через пучок используют

низконапорные вентиляторы с диаметром рабочих колес до

20 м, производительность крупных образцов достигает 800—

1000 кг/с при напоре 10—150 Па.

4. Техническая характеристика воздушных конденсаторов с литыми ребрами

Номер образца Т.епловая нагрузка, кВт Площадь поверх- ностн теплооб- мена, м2 Компоновка пучка Масса аппарата, т

Шаг, м Число труб

попереч- ный продоль- ный по высоте по ширине

1 600 2580 0,114 0,114 5 42 16,0

2 75 300 0,110 0,095 6 8 0,4

3 780 3680 0,085 0,075 5 - 60 17,7

4 3000 15600 0,084 0,072 6 186 36,6

5 570 2100 0,114 0,114 4 42 15,0

6 765 3000 0,114 0,114 5 44 20,0

7 735 3760 0,088 0,075 7 45 20,0

8 360 1410 0,085 0,082 5 36 8,5

Компоновку теплообменной поверхности и вентилятора можно

выбрать в зависимости от площади поверхности. Для больших и

средних аппаратов целесообразно воздух просасывать через

теплообменную поверхность, т. е. вентилятор устанавливать пос-

ле пучка труб конденсатора. Для малых аппаратов располо-

жение вентилятора по отношению к поверхности не играет прин-

ципиальной роли с точки зрения теплообмена, поэтому способ

расположения вентилятора следует выбирать в зависимости от

гидравлической характеристики вентилятора и удобства экс-

плуатации.

Скорость воздуха в пучках оребренных труб составляет

5—10 м/с. В зависимости от температурных условий расход

воздуха регулируют изменением частоты вращения либо, угла

наклона лопастей рабочего колеса вентилятора.

При повышении температуры воздуха свыше расчетной и в

В.00

-1,00

Рнс. 6. Конденсатор с воздушным

охлаждением

период пиковых тепловых

нагрузок воздух перед теп-

лообменной поверхностью

дополнительно подохлажда-

ют введением в поток воды.

Для этой цели применяют

форсунки либо другие раз-

брызгивающие устройства,

например дисковые диспер-

гаторы воды. Последние

представляют собой гори-

зонтальную вращающуюся

((0=60 с-1) пластину диа-

метром 0,4—0,6 м, в цент-

ральную часть которой по-

дается вода. При работе

такого устройства получают

капли воды практически лю-

бых размеров, в результате

чего достигается полное ус-

воение влаги воздухом и

предотвращается попадание

ее на поверхность теплооб-

мена. Подобные устройства

устанавливают перед тепло-

обменной поверхностью кон-

денсатора на расстоянии

1 —1,5 м от пучка труб.

Эффективность процесса

тепло- и массообмена при

обработке воздуха в таком

устройстве оценивают с по-

мощью коэффициента

е=(/1-/2)/(6-^),

где — начальная температура

воздуха по сухому термометру, °C;

/2 и. Ог — конечные температуры

обрабатываемого воздуха по сухо-

му и мокрому термометрам, °C.

Зависимость коэффици-

ента е от степени орошения

В выражается формулой е=

= 3,1 В0,36.

Основные тенденции в конструировании воздушных конден-

саторов направлены на сокращение их габаритных размеров;

применение высокоэффективных и малошумных вентиляторов;

использование высокотеплопроводных легких металлов, а для

отдельных узлов — неметаллических материалов; обеспечение

идеального термического контакта между трубой и ребром.

2.4.2. Конденсаторы с водяным охлаждением

Конденсаторы кожухотрубные горизонтальные (КТГ) полу-

чили широкое распространение особенно в установках средней и

крупной производительности (рис. 7).

Кожухотрубные конденсаторы могут быть выполнены из труб

как прямых, так и U-образных, в последнем случае аппараты

имеют одну крышку. Трубный пучок в аммиачных конденсаторах

набирают из стальных труб.

Плотность теплового потока (удельный теплосъем) в амми-

.ачных кожухотрубных конденсаторах составляет 4—5 кВт/м2,

скорость воды 0,8—1,5 м/с. Иногда эти аппараты используют и

для R22. Однако для фреонов в большинстве случаев изготавли-

вают специальную аппаратуру, имеющую свои особенности и от-

личия по сравнению с аммиачной, в частности оребрение труб.

Профиль оребрения влияет на интенсивность процесса. Пред-

почтение отдают профилю с меньшим размером ребер: высота до

3 мм, шаг между ребрами 0,9—1,27 мм.

Конденсаторы кожухотрубные вертикальные (КТВ). Аппа-

раты этого типа представляют собой вертикальную цилиндри-

ческую обечайку с приваренными к ней решетками, в которых

развальцованы стальные трубы. Конденсация происходит на

наружной поверхности труб, а вода в виде пленки стекает внутри

труб под действием силы тяжести. На конденсаторе устанавли-

Рис. 7. Горизонтальный аммиачный кожухотрубный конденсатор:

— предохранительный клапан; 2 — уравнительная линия; 3 — вход аммиака; 4 — мано-

Метр; 5,6 — спуск воздуха; 7,8 — выход и вход воды; 9 — слив воды

вают питательный бак с отверстиями и колпачками для распре-

деления воды.

В промышленности используют аммиачные конденсаторы КВ,

которые отличаются компактной конструкцией, высокими коэф-

фициентами теплопередачи (К — 800 Вт/ (м2-К) и возможностью

использования в качестве охлаждающей среды кроме циркуля-

ционной также речной, морской и прудовой воды, даже в случае,

если она загрязнена. Средний температурный напор в таких кон-

денсаторах От = 4—7 °C.

По типу старых двухтрубных конденсаторов изготавливают

противоточный переохладитель ПП для понижения темпера-

туры сконденсированного хладагента ниже температуры конден-

сации. Переохладитель устанавливают после оросительного или

кожухотрубного конденсатора.

Пластинчатые конденсаторы. Для однофазных жидкостей

аппараты пластинчатого типа впервые начали применять в мо-

лочной промышленности, затем в химической и других отраслях

народного хозяйства. Поверхности такого типа набирают из

гофрированных пластин толщиной около 1 мм.

Различают три -типа пластинчатых аппаратов: разборный,

полуразборный и сварной. Первый тип аппаратов набирают из

гофрированных пластин, уплотняемых по периметру резиновыми

прокладками, второй тип — из попарно сваренных по периметру

пластин, уплотняемых между собой резиновыми прокладками,

третий тип — цельносварной.

В качестве конденсаторов водяного охлаждения можно ис-

пользовать цельносварные аппараты, а в качестве испаритель-

ных конденсаторов — полуразборные аппараты. Основным эле-

Рис. 8. Пространственная схема организации потоков в пластинчатом

конденсаторе:

темные стрелки — охлаждающая жидкость; светлые — пар; заштрихованные — кон-

денсат; 1, 3 — левая и правая прижимные плиты; —теплообменные гофрированные

пластины

ментом пластинчатого аппарата является гофрированная штам-

пованная пластина.

В каналах, составленных из пластин, имеются точки опоры,

что позволяет выдержать разность давлений по обе стороны

пластины, а также повышенное внутреннее давление в канале.

Пластины в пакете располагают одна относительно другой под

углом 180°. Каждая пластина омывается двумя рабочими сре-

дами. Поперечное расположение гофр способствует турбулиза-

ции потока (рис. 8).

В качестве конденсаторов холодильных машин наиболее

перспективно применение цельносварного или пакетно-сварного

варианта. В этом случае пластины с помощью попеременно

устанавливаемых прокладок сваривают в блок либо пакет, а из

пакетов набирают сам конденсатор.

Аммиачный промышленный конденсатор с площадью поверх-

ности 50 м2, разработанный УкрНИИхиммашем, был испытан в

схеме холодильной машины. Масса аппарата 1800 кг, макси-

мальная тепловая производительность Q — 500 кВт при среднем

температурном напоре 6т = 3,2 К и скорости движения воды в

каналах = 0,6 м/с.

2.4.3. Испарительные конденсаторы

К испарительным конденсаторам относятся оросительные,

которые в настоящее время сняты с производства.

Применение испарительных конденсаторов (ИК) в зонах с

сухим и жарким климатом может быть экономически более целе-

сообразным, чем кожухотрубных конденсаторов и градирен.

Они позволяют при высоких температурах наружного воздуха

получать достаточно низкие температуры конденсации 4. При

этом расход воды минимальный.

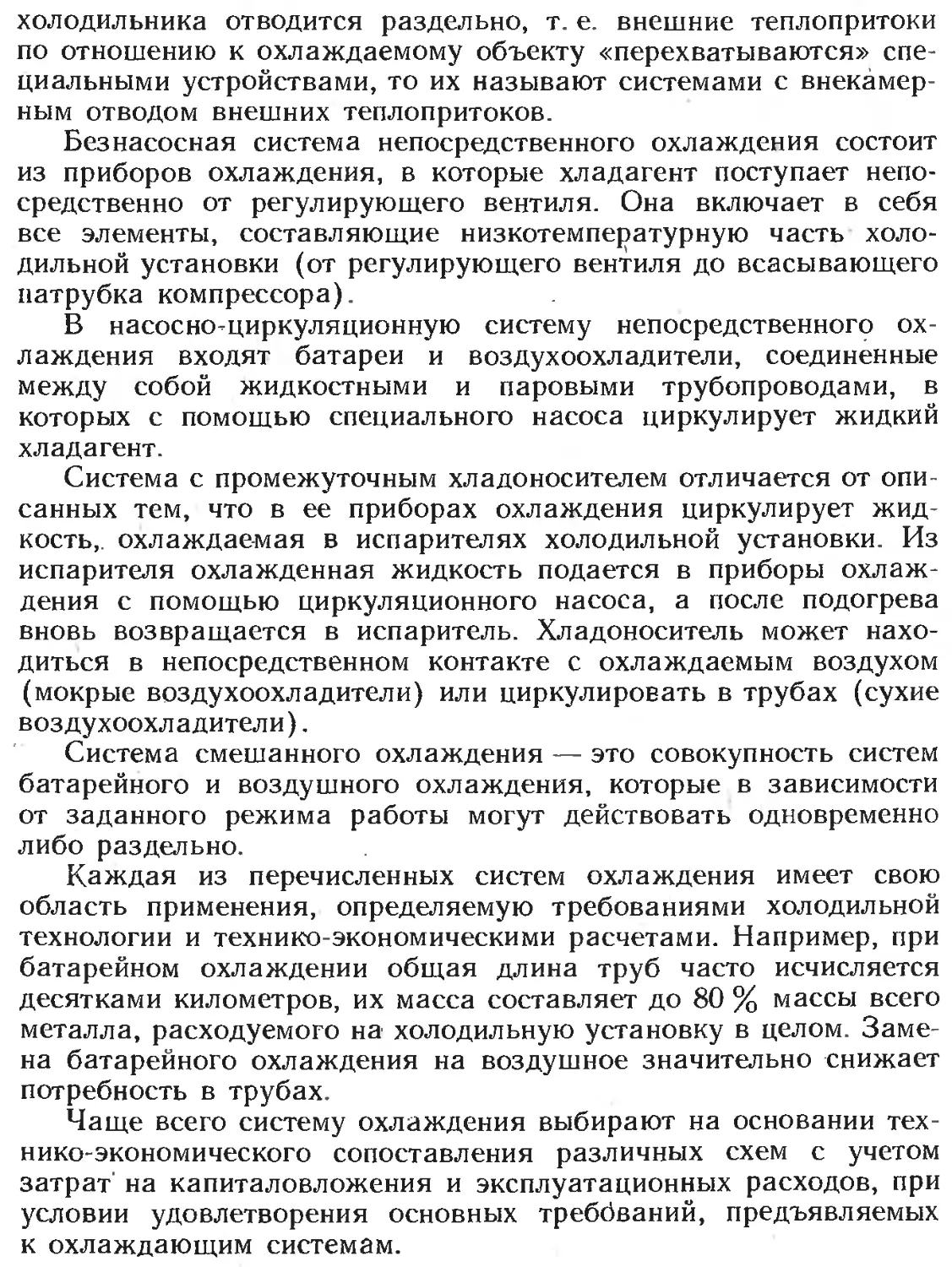

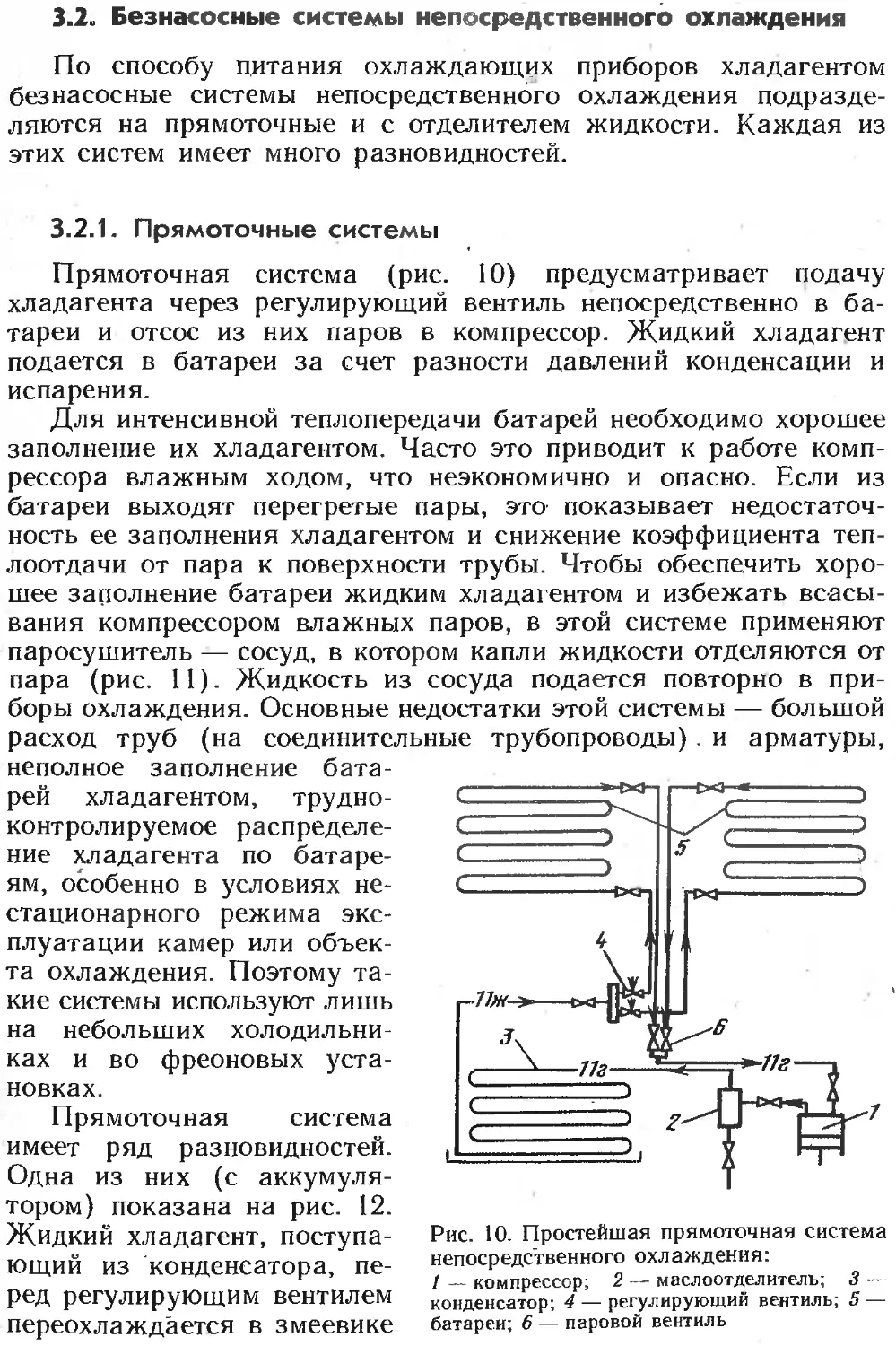

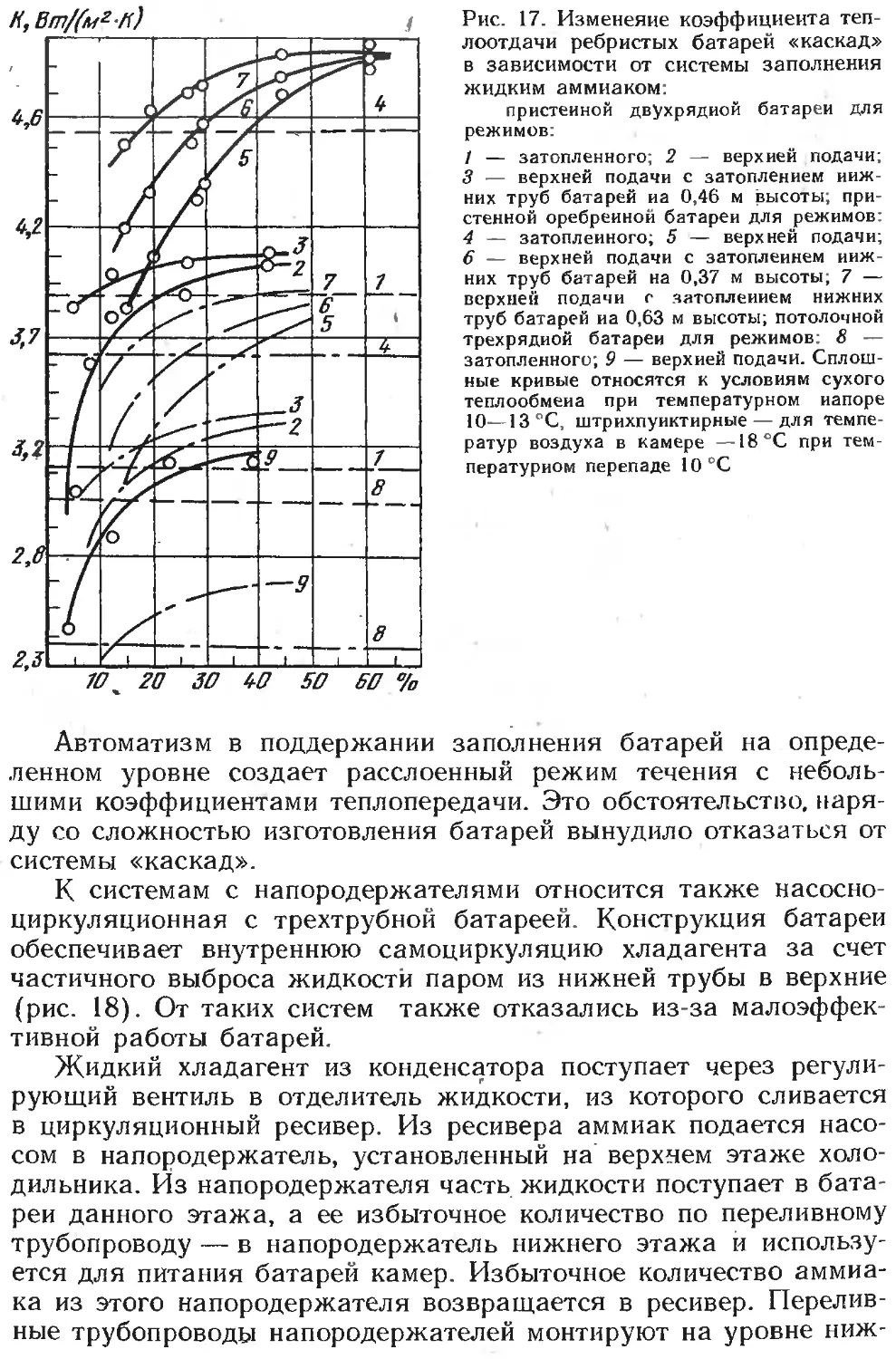

Конденсатор испарительного охлаждения (рис. 9) представ-

ляет собой расположенный в кожухе пучок гладких или ореб-

ренных труб, орошаемый рециркулирующей водой и продуваемый

воздухом. В целях экономии цельнотянутых труб поверхность

конденсатора может быть составлена из листоканальных эле-

ментов.

Хорошо обтекаемый профиль панелей позволяет осуществлять

тонкопленочное орошение. Малая толщина пленки обеспечивает

ее высокую температуру и интенсивную тепло- и массоотдачу

с поверхности панелей в воздух. Относительно низкие гидрав-

лические сопротивления панельных поверхностей позволяют уве-

личить скорость движения воздуха до 5 м/с, в результате чего

Увеличивается компактность аппарата и снижается его металло-

емкость.

В гладкотрубных испарительных конденсаторах используют

Рис. 9. Испарительный конденсаторч

1 — вентилятор с электродвигателем; 2 — корпус; 3 — каплеотбойник; 4 — форсунки;

5 — вход газообразного хладагента; 6 — выход жидкого хладагента; 7 — жалюзи;

8 — водосборник; 9 — слив воды; 10 — иасос.

трубы малого диаметра, скомпонованные в виде тесных пучков,

что позволяет увеличить их компактность. Так, компактность

современного испарительного конденсатора ИК-125, выполнен-

ного из пучка труб диаметром 22Х 1,6 мм, втрое больше, а масса

его вдвое меньше, чем у конденсаторов с трубами диаметром

38Х 3 мм.

Иногда для интенсификации теплообмена скорость воздуха в

узком сечении повышают до 10 м/с. Это требует высокой сте-

пени отделения капель воды, чтобы не допустить выноса их за

пределы аппарата.

Применение испарительных конденсаторов, выполненных из

ребристых труб, требует обязательного смягчения и фильтрации

воды, так как удаление «водяного камня» с таких поверхностей

затруднено. I

Свежую воду, восполняющую убыль циркулирующей воды ст

испарения и уноса воздухом, добавляют в поддон аппарата. На

каждые 1000 кДж отводимой' теплоты расход циркулирующей

воды составляет 0,005—0,0075 кг/с, расход воздуха 0,005—

0,01 м3/с, расход свежей воды 0,0001—0,0003 кг/с, суммарный

расход энергии на вентиляторы и насос 0,005—0,0075 кВт«ч.

Процесс теплопередачи, реализуемой в испарительном кон-

денсаторе, включает в себя конденсацию паров хладагента;

теплопроводность через стенку трубы и ребра; теплопровод-

ность и конвекцию от поверхности труб и ребер к наружной

поверхности пленки воды, покрывающей трубы и ребра; тепло- и

массообмен между смоченной поверхностью, и потоком воздуха.

Наибольшее частное термическое сопротивление создается в зо-

не контакта воды и воздуха, поэтому температура воды во время

работы конденсатора достаточно высока и приближается к

температуре конденсации. Уменьшить это термическое сопротив-

ление можно, увеличив скорость движения воздуха (обычно до

3—5 м/с), а также поверхность соприкосновения воды и воздуха

(это достигается путем применения оребренных труб).

Контрольные вопросы и задания

1. Каковы • основные конструктивные характеристики испарителей для ох-

лаждения жидких хладоносителей? Почему эти аппараты имеют несколько

ходов хладоносителя?

2. Каковы характеристики оребрения в воздухоохладителях, батареях и

хладоновых кожухотрубных испарителях?

3. Как правильно выбрать степень оребрения конденсатора воздушного

охлаждения?

4. Почему редко применяют оребренную поверхность теплообмена в испа-

рительных конденсаторах?

5. Сравните интенсивность теплообмена вертикального и горизонтального

конденсаторов. 1

6. Какое минимальное количество воды необходимо подавать на поверх-

ность ИК для отведения 1000 кДж теплоты?

3. СИСТЕМЫ И УСТРОЙСТВА подвода

И ОТВОДА ТЕПЛОТЫ

3.1. Системы охлаждения

Системами подвода и отвода теплоты в холодильных установ-

ках называют разветвленные системы испарителей или аппара-

тов, предназначенных для восприятия теплоты от жидких или

газообразных сред, а также системы конденсаторных устройств,

в которых конденсируется хладагент, отдавая теплоту окружаю-

щей среде.

Система охлаждения — это та часть холодильной установки,

которая расположена между регулирующим вентилем и всасы-

вающим патрубком компрессора. Она состоит из аппаратов,

сосудов, трубопроводов и вспомогательных элементов. Назначе-

ние охлаждающей системы — поддерживать заданные техноло-

гические режимы по температуре, скорости отвода теплоты,

давлению.

Каждая охлаждающая система включает в себя устройства

распределения рабочего вещества по системе и аппараты, отво-

дящие теплоту.

Конструкция системы охлаждения должна обеспечить:

распределение рабочего вещества по всем потребителям холо-

да пропорционально их тепловым нагрузкам, при этом приборы

охлаждения должны работать с максимальной эффективностью

при минимальной их металлоемкости;

надежное поддержание заданного технологического режима

в охлаждаемых объектах (камерах холодильников, технологиче-

ских аппаратах различного назначения);

безопасность эксплуатации (большинство аварий или аварий-

ных ситуаций на холодильных установках происходит из-за

конструктивных недостатков охлаждающей системы или непра-

вильной ее эксплуатации);

простоту и гибкость эксплуатации — удобство переключений

потребителей холода, наглядность схемы, простоту и удобство

очистки ее от загрязнений, масла, инея;

компактность и экономичность как по первоначальным затра-

там, так и в процессе эксплуатации.

Хла доноситель

Испаритель

Место

кипения

ч

Классификация охлаждающих систем:

Циркуляция

хладагента

Способ

распределения

Циркуляция

хлад оно си теля

Системы охлаждения различают по признакам, сочетание

которых характеризует их назначение.

По способу отвода теплоты они делятся на системы непосред-

ственного охлаждения и системы с промежуточным хладоноси-

телем. Каждую из них подразделяют: по способу циркуляции

хладагента — на безнасосные и насосные; по способу распределе-

ния хладагента — на прямоточные с параллельной или последо-

вательной подачей и на прямоточные с отделителем жидкости,

с напородержателями; по виду хладоносителя — на жидкостные

или воздушные; по типу испарителя; по месту кипения хлада-

гента.

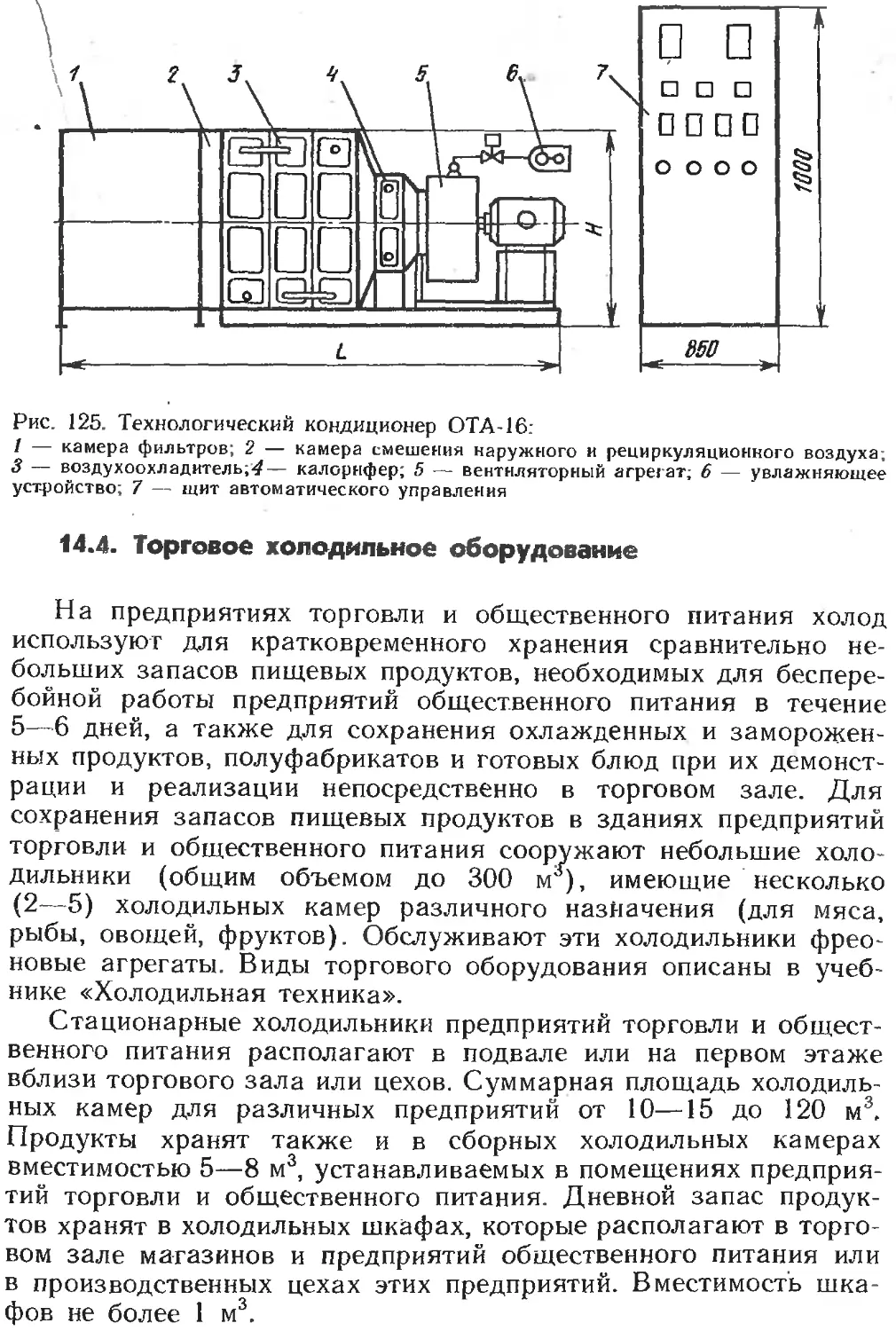

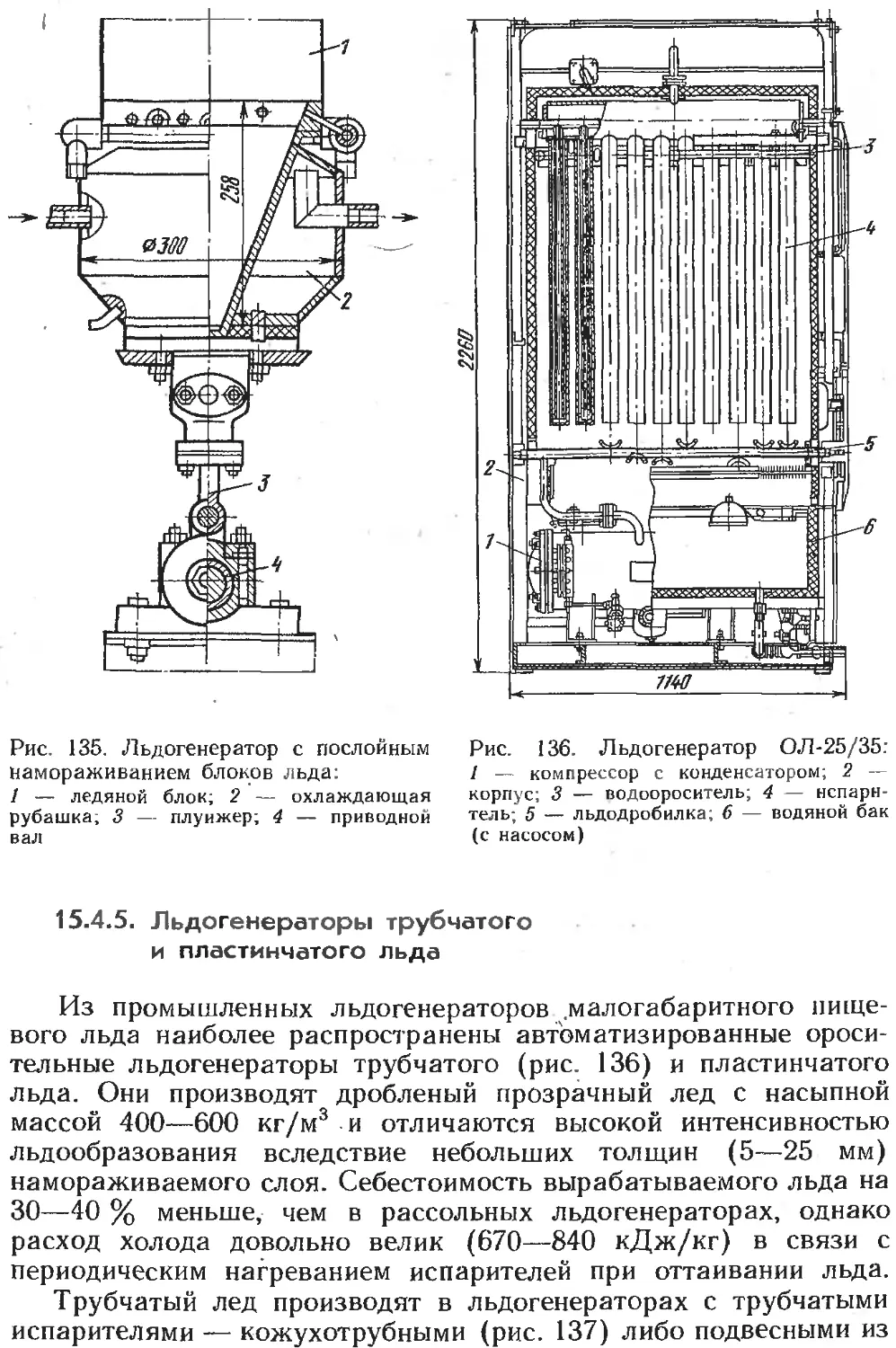

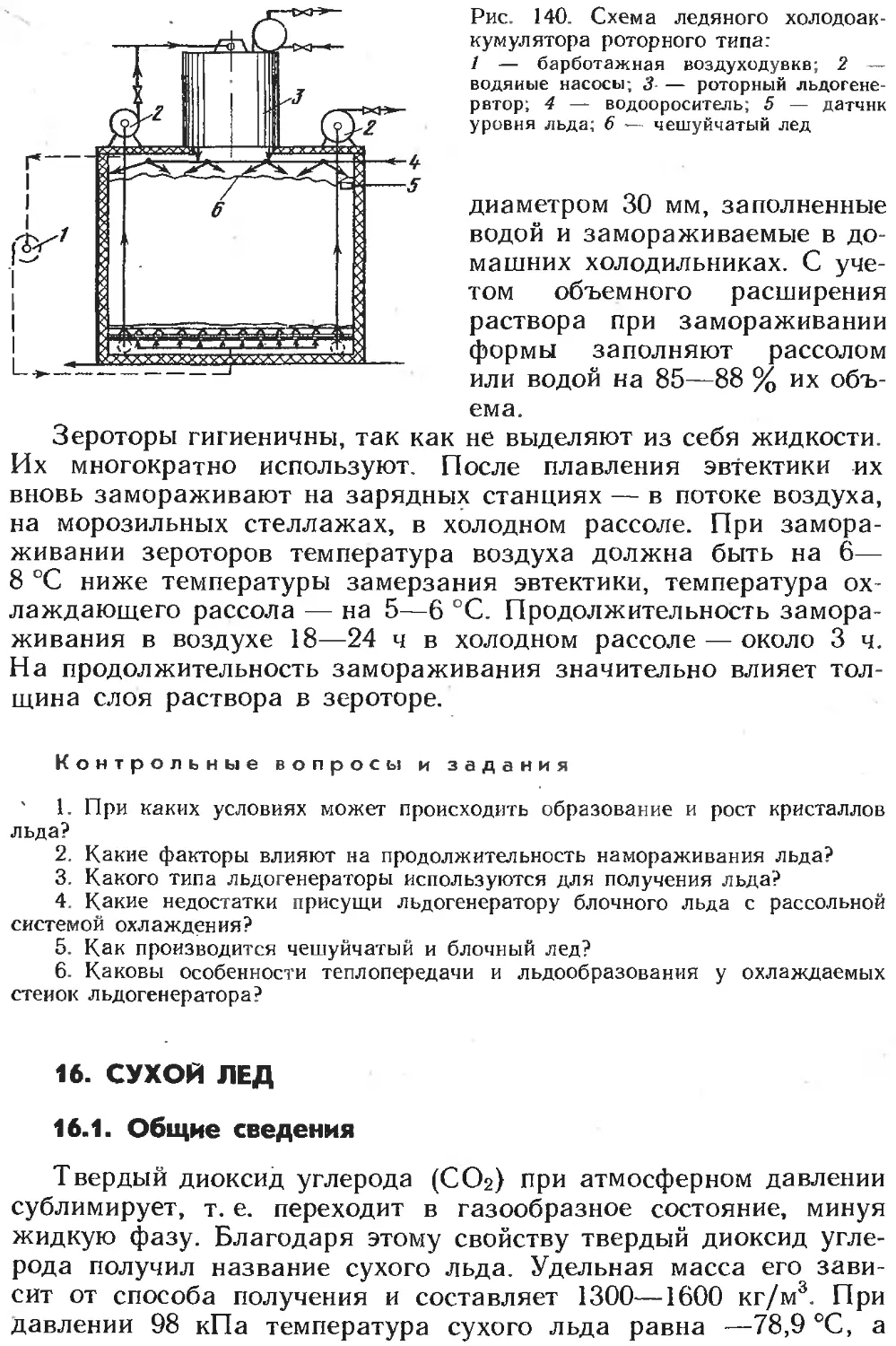

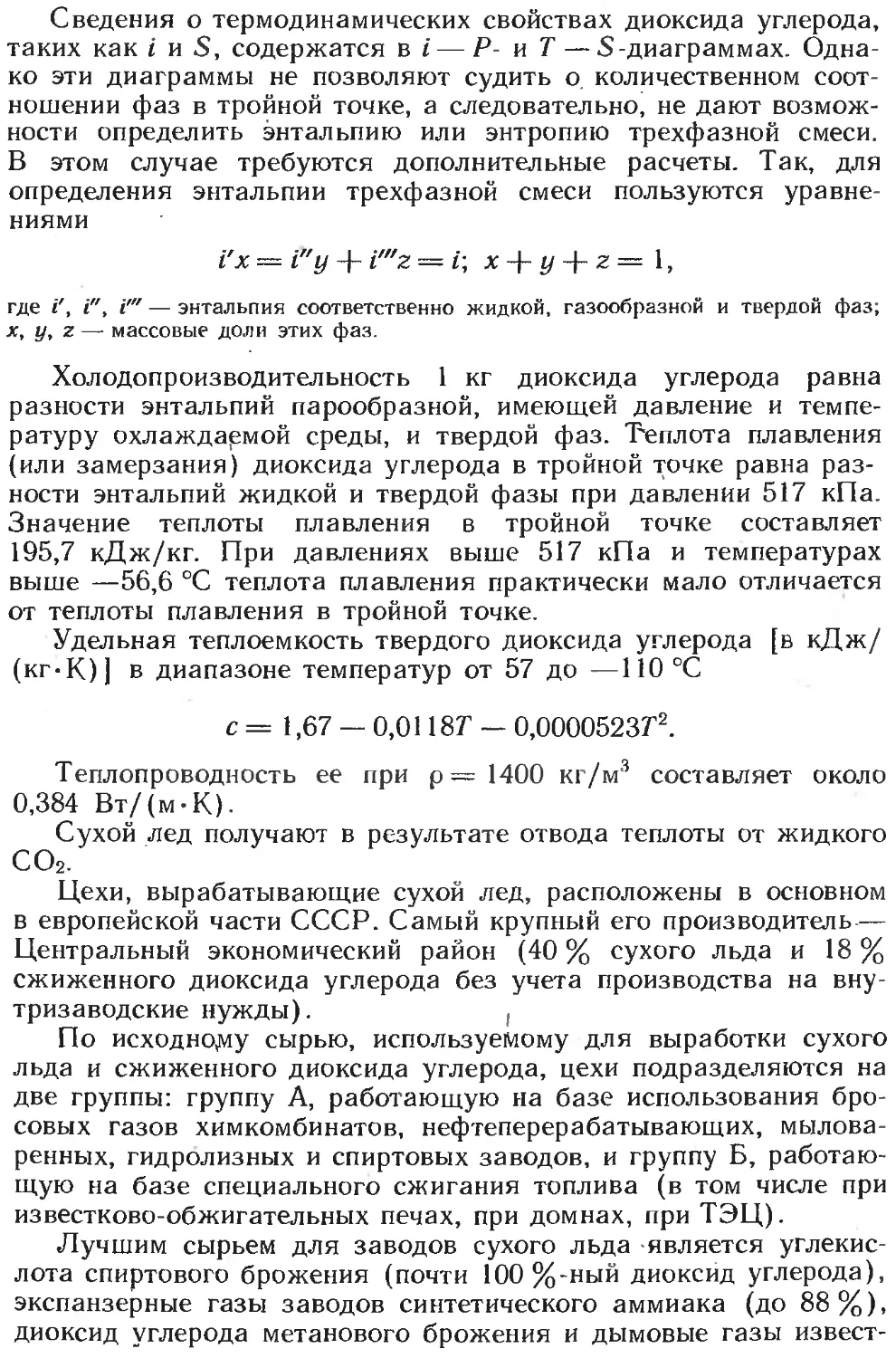

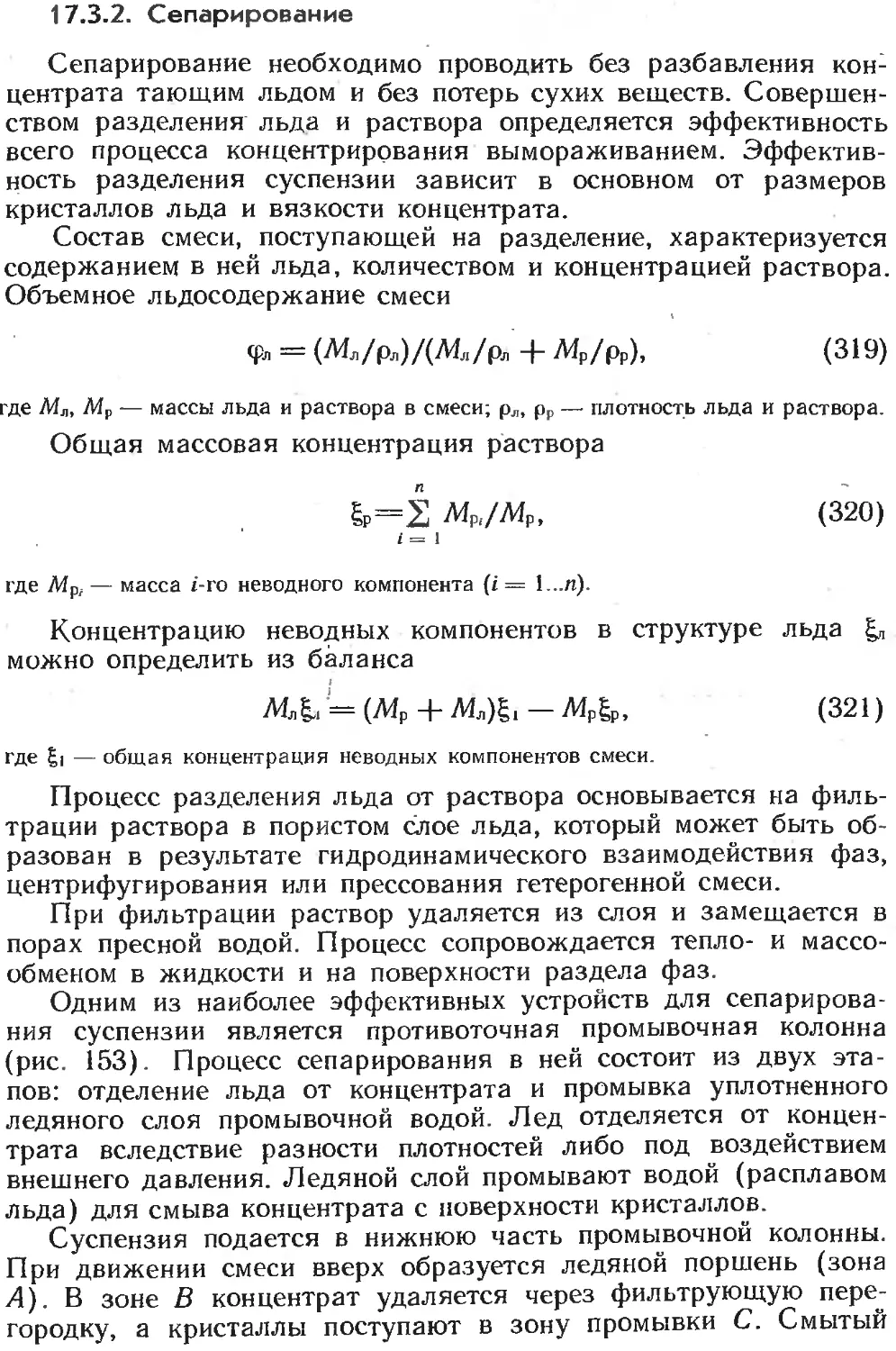

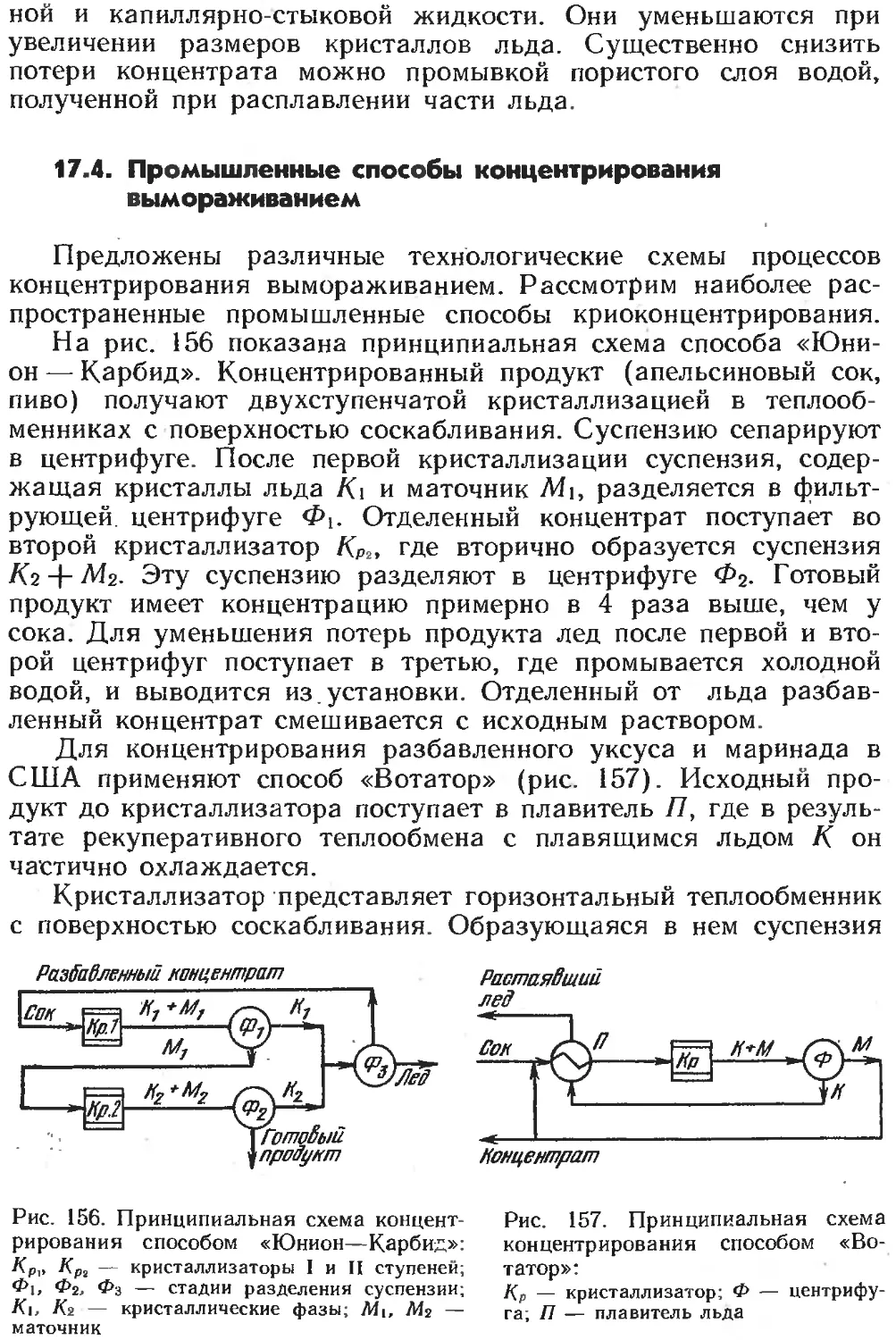

Системы с промежуточным хладоносителем дополнительно