Теги: переработка растительного масла

Год: 1973

Текст

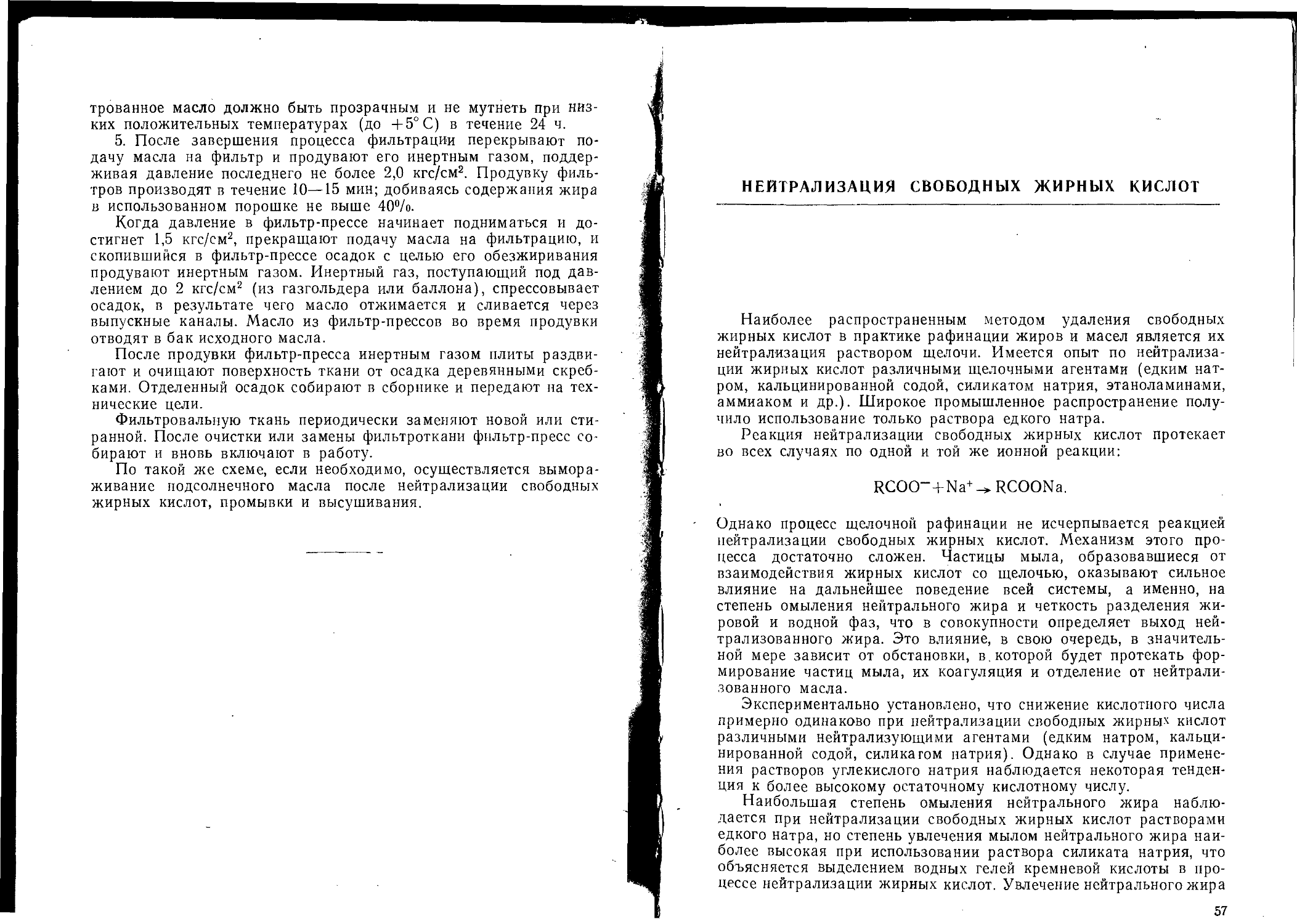

МИНИСТЕРСТВО ПИЩЕВОЙ ПРОМЫШЛЕННОСТИ СССР

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ЖИРОВ (ВНИИЖ)

«УТВЕРЖДАЮ» Заместитель министра пищевой промышленности СССР

А. БЕЛОЗЕРОВ

15 декабря 1972 г.

РУКОВОДСТВО

ПО ТЕХНОЛОГИИ ПОЛУЧЕНИЯ И ПЕРЕРАБОТКИ РАСТИТЕЛЬНЫХ МАСЕЛ И ЖИРОВ

(ТИПОВЫЕ И ПРИНЦИПИАЛЬНЫЕ ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ, ОБОРУДОВАНИЕ И ЕГО ЭКСПЛУАТАЦИЯ, ТЕХНОЛОГИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ, ТЕХНОЛОГИЧЕСКИЕ ИНСТРУКЦИИ)

Том II

РАФИНАЦИЯ ЖИРОВ И МАСЕЛ

Издание второе дополненное и переработанное

, Под общей научной редакцией

доктора техн, наук проф. А. Г. Сергеева

Ленинград

1973

Руководство предназначено для инженеров, техников и рабочих предприятий масло-жировой промышленности, для инженерно-технических работников проектно-конструкторских организаций и рекомендуется в качестве пособия студентам, специализирующимся в области химии и технологии жиров.

При разработке руководства использованы результаты работ научно-исследовательских и проектно-конструкторских организаций, опыт передовых предприятий масло-жировой промышленности, передовой зарубежный опыт; патентные материалы.

Редакционная коллегия

доктор техн, наук А. Г. Сергеев, доктор техн, наук А. А. Шмидт, капд, техн, наук С. Н. Болотовская, канд. техн, наук Б. Я. Стерли (ответственный редактор), канд. техн, наук У. И. Тросько, инж. Г. Я. Смирнов, инж. Н. И, Чертков

В разработке материалов, помещенных в настоящем томе, приняли участие сотрудники ВНИИЖа:

доктор техн, наук А. Г. Сергеев, доктор техн, наук А. А. Шмидт, кандидаты техн, наук А. Б. Белова, С. И. Болотовская, Р. И. Джафарова, К- Ф. Затулов-ская, М. В. Иродов, Б. Я. Стерлин, У. И. Тросько, инженеры Е. Г. Анисимова, А. С. Барбараш, И. А. Башкутская, И. Е. Безуглов, Г. Ф. Васильева, А. Г. Ве-черская, Н. И. Грибова, А. А. Гольдберг, Р. С. Замская, И. Н. Иванов, С. А. Иванова, Л. М. Игнатьева, Т. Ш Койфман, Г. Я. Смирнов, И. И. Чертков, Ф. К. Эстрина.

Активное участие в подготовке и обсуждении материалов руководства приняли работники промышленности и других организаций:

И. С. Арутюнян, Е. А. Аришева (КПП);

Г. Е. Сыркин, Л. Д. Гозенпут, И. А. Колпакова (Государственный проектный институт «Гипрожир»);

И. Ф. Васильев, А. Г. Румянцева, В. И. Брик, Г. И. Черникова (Ленмасло-жиркомбинат);

Л. И. Азнаурьян, А. И. Чистяков, В. И. Стрелкова (Саратовский ЖК);

И. А. Каминский, К- К- Ольмезов, Д. Ф. Агарышев (Запорожский масложиркомбинат) ;

К- И. Венгловская, М. Л. Заморский, В. И. Арич (Черновицкий МЖК);

О. А. Владимиров, Б. А. Погорелов, С. К- Кушнарева, Ю. Л. Годяев, Г. И. Веселова, Г. И. Ганзина (Львовская фирма «Октябрь»);

И. К- Турло, М. Ф. Рымарь (Краснодарский МЖК) ;

А. Донских, Т. Д. Попова (Хабаровский МЖК);

А. И. Самойлов, 3. Г. Акопян, Н. А. Имедашвили (Армавирский МЖК); Г. М. Гончаров, М. А. Журкина, В. А. Кожевникова (Георгиу-Дежскин МЭЗ); В. М. Титенко, И. И. Проценко (Георгиевский МЭЗ);

Э. Н. Жемайтис (Бендерский МЭЗ);

А. В. Акулов (Кропоткинский МЭЗ).

ВВЕДЕНИЕ

Рафинация объединяет процессы, основное назначение которых — выведение из жира веществ, ему сопутствующих, и некоторых посторонних примесей.

Товарные жиры растительного и животного происхождения состоят из глицеридной и неглицеридной (нежировой) частей. Первая из них является смесью триглицеридов, различающихся по составу, строению и степени непредельности. Одна из наиболее серьезных современных задач рафинации жиров для пищевых целей заключается в необходимости максимального сохранения в неизменном виде глицеридной части жира, сохранения его пищевого достоинства и физиологической ценности. В связи с этим большое внимание уделяется разработке и применению таких условий проведения отдельных этапов многостадийного процесса рафинации, при которых глицеридная часть жиров не подвергается энергичным воздействиям кислорода воздуха, тепла и других технологических факторов.

Состав нежировой части характеризуется наличием разнообразных веществ, определяющих, в первую очередь, товарный вид жиров и их поведение на отдельных стадиях рафинации. Многие из этих веществ являются естественными спутниками триглицеридов жира, другие, напротив, привносятся в жир в процессе добывания и на некоторых этапах переработки. К естественным спутникам относятся фосфатиды, жирные кислоты, пигменты, различные неомыляемые и другие вещества, продуцируемые в ходе биосинтетических процессов, протекающих при росте масличных растений и созревании масличного семени. Целесообразность рационального использования таких веществ ставит перед рафинацией задачу максимального выведения из масла необходимых веществ в нативном состоянии с сохранением их полезных биологических или технологических свойств.

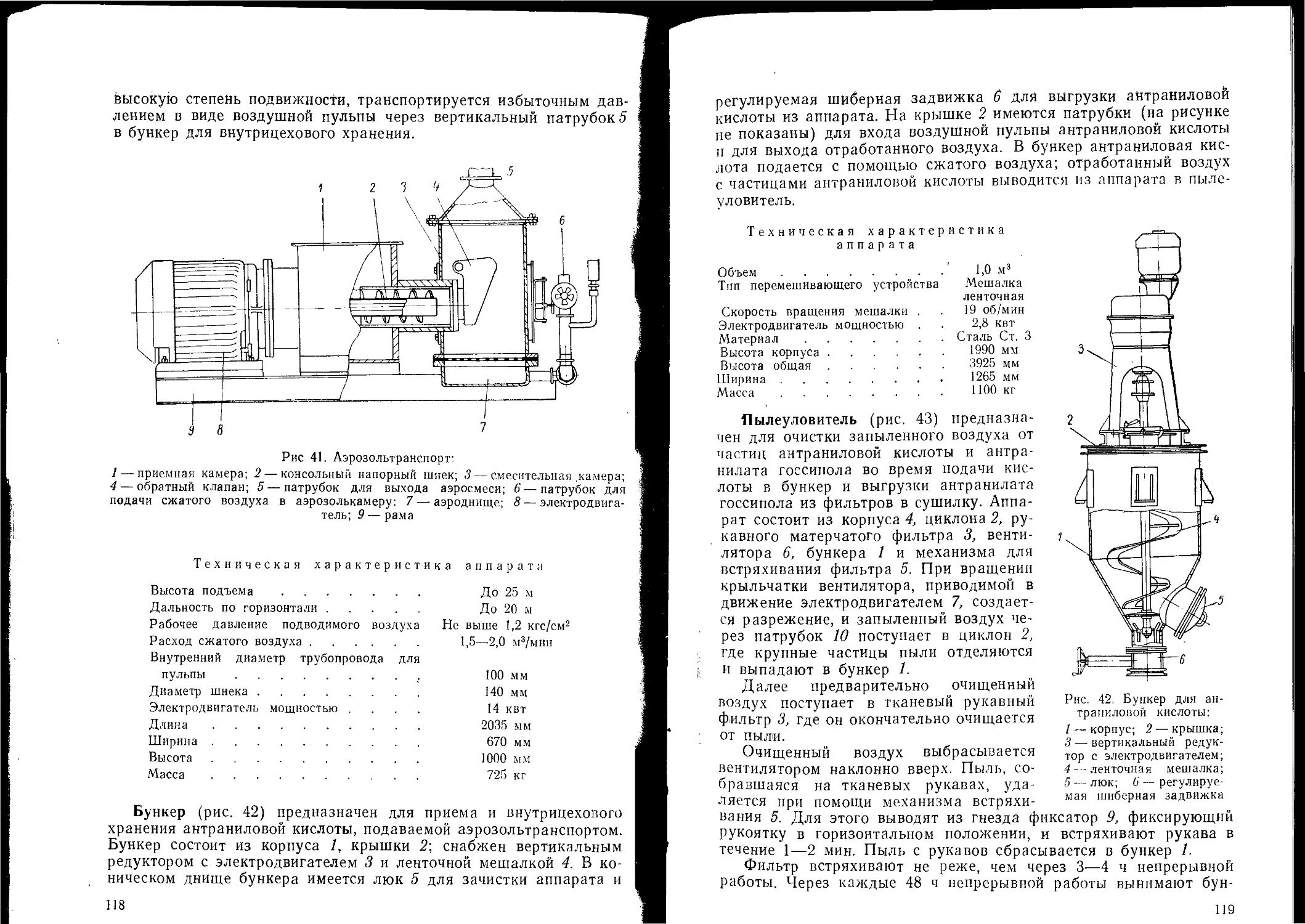

Следует отметить, что эти вещества, так же как и триглицериды, могут претерпевать значительные изменения в ходе переработки семян и товарного масла, что может оказывать существенное влияние на результативность применяемых методов рафинации. К числу веществ, привносимых в ходе переработки

з

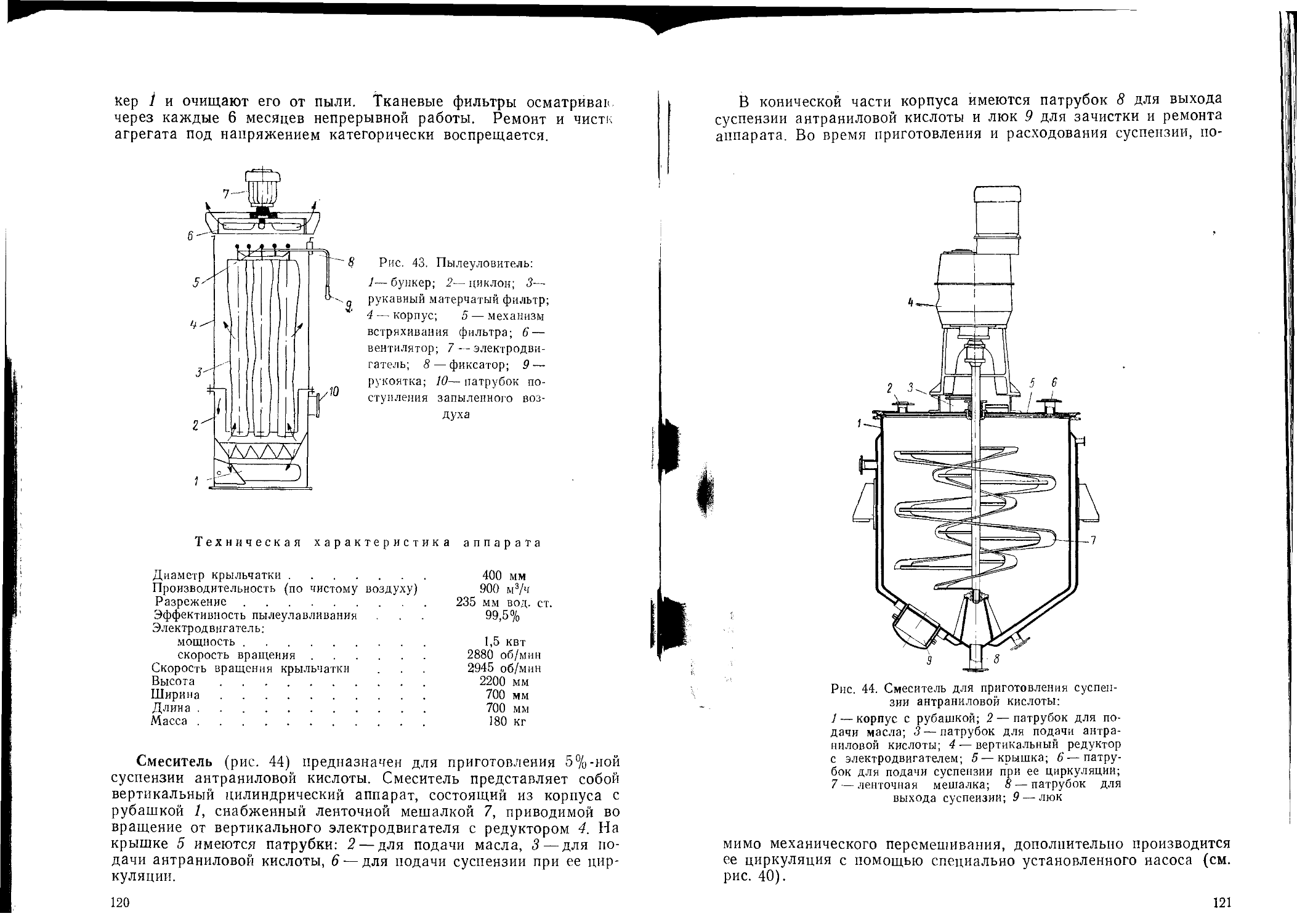

жиров, следует отнести влагу, мыло, остатки катализаторных металлов, что вызывает необходимость во вспомогательных операциях (промывка, сушка и т. п.).

За последние десятилетия значительное развитие получила химизация сельского хозяйства, основными задачами которой являются стимулирование роста и развития растений, борьба с сельскохозяйственными вредителями и болезнями растений. Применение различных препаратов дает значительный экономический эффект за счет устранения ущерба, который наносился сельскому хозяйству вредителями и болезнями растений. В связи с этим, предусматривается дальнейшее развитие и расширение производства ядохимикатов, при помощи которых возможна соответствующая защита посевов, в том числе и посевов масличных культур; вместе с тем введены ограничения на содержание ядохимикатов в пищевых продуктах, в частности и в пищевых жирах.

Во всех технологических процессах маслодобывающих предприятий не применяются ядохимикаты, их присутствие в растительных маслах можно объяснить появлением ядохимикатов или продуктов их превращения в процессе созревания или хранения масличных семян. Таким образом, перед рафинацией растительных масел поставлена новая ответственная задача, а именно, помимо сохранения составных частей естественного продукта, обеспечить полное удаление пестицидов или добиться, чтобы их содержание не превышало определенных норм, при которых они не оказывают отрицательного действия на организм человека.

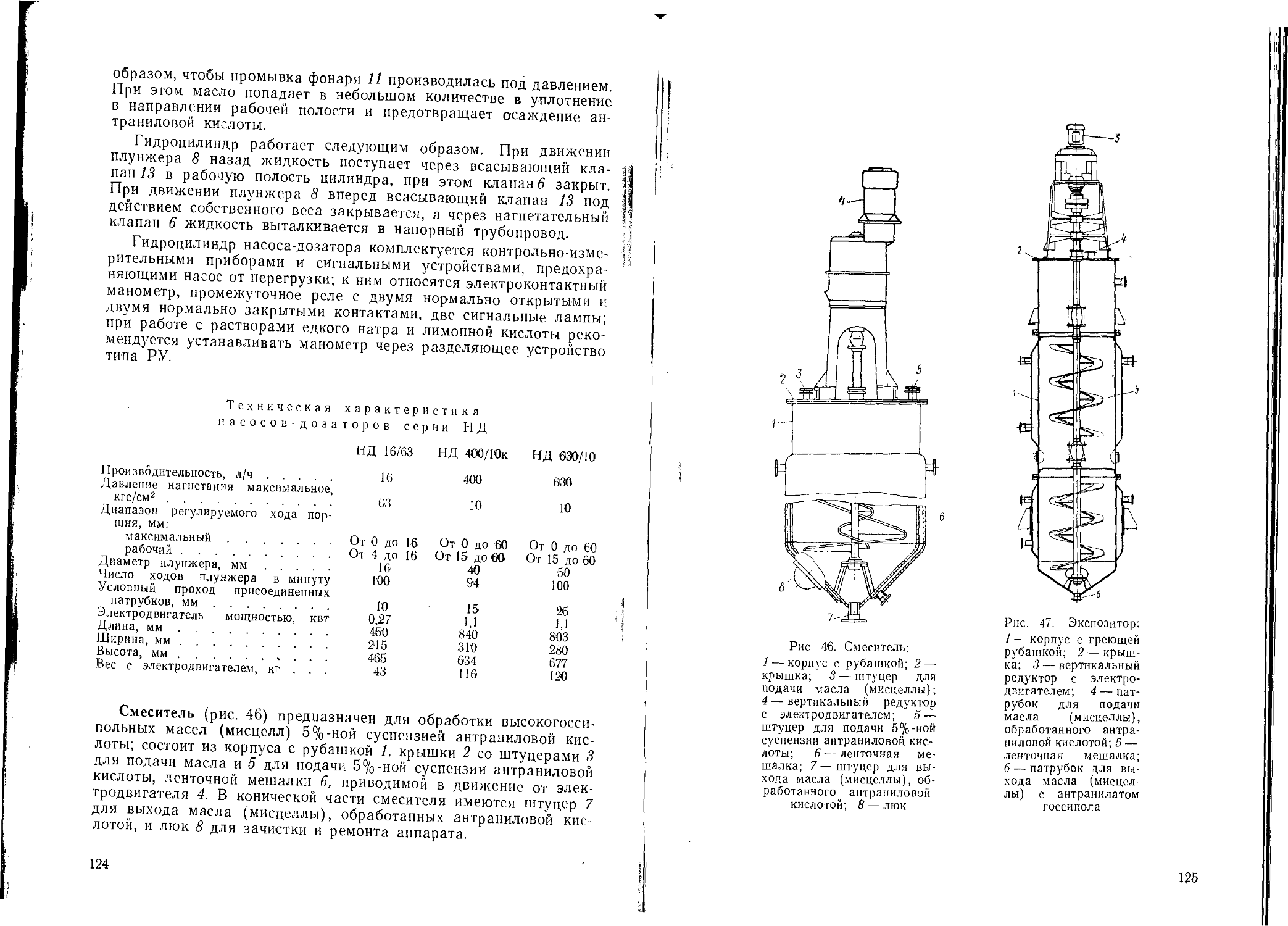

Разнообразие всех сопутствующих веществ, разнородность их химического состава и свойств обусловливают многообразие процессов их удаления из жира. В основном можно считать, что объем и задачи рафинации определяются качеством исходного жира и назначением рафинированного продукта.

Потребителями рафинированных жиров являются многие отрасли народного хозяйства. Пищевая промышленность выпускает на рынок различные растительные масла для непосредственного употребления в пищу (подсолнечное, хлопковое, соевое, кукурузное); использует в рамках отрасли рафинированные растительные масла в производстве маргариновой продукции (как жидкую фракцию в рецептурах маргарина и майонеза) и для промышленной переработки (гидрогенизация, производство мыла, глицерина, жирных кислот, олиф); осуществляет рафинацию китового жира перед гидрогенизацией и рафинацию пищевых гидрированных жиров, используемых в производстве маргарина; поставляет рафинированные натуральные и гидрированные растительные масла для других отраслей пищевой промышленности (хлебопекарной, кондитерской, консервной, пищеконцентратной и др.); поставляет рафинированные растительные масла для различных специальных технических назначений (льняное, касторовое, кориандровое и др.).

4

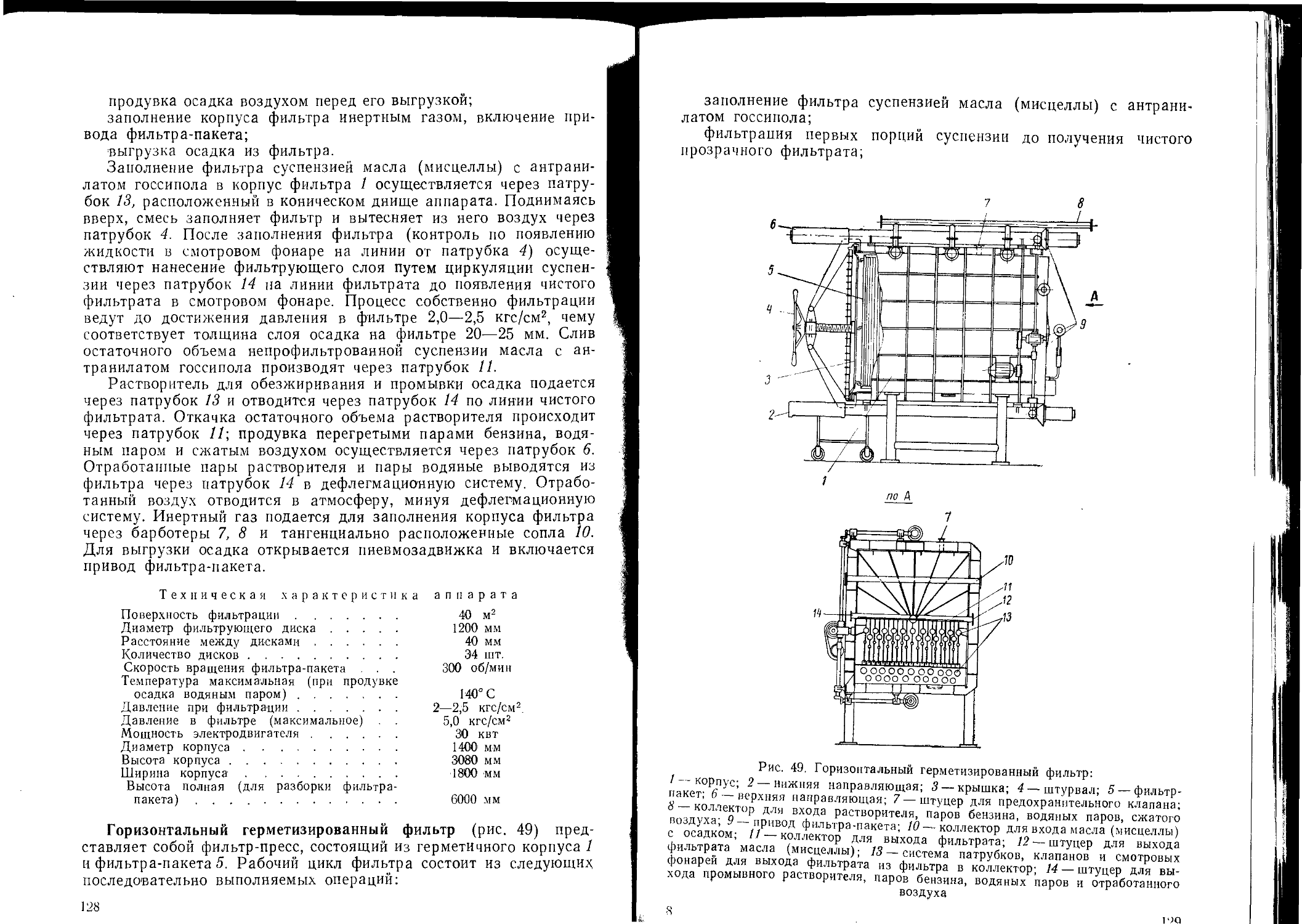

Йа рафинацию поступают прессовые И экстракционные масла. При разной технологии (прессование и экстракция) получаемые масла значительно различаются по количеству и качеству веществ, переходящих в масло при его извлечении. Некоторое время приемы, применяемые для рафинации этих двух видов масел, незначительно различались между собой. Так, например, для экстракционных масел рекомендации ограничивались увеличением концентрации применяемых растворов щелочи и ее избытка. В настоящем руководстве дано описание процесса рафинации масла (например хлопкового) в мисцелле. Различные исследования процесса рафинации в мисцелле подтверждают перспективность этого метода и позволяют предвидеть его широкое распространение в будущем.

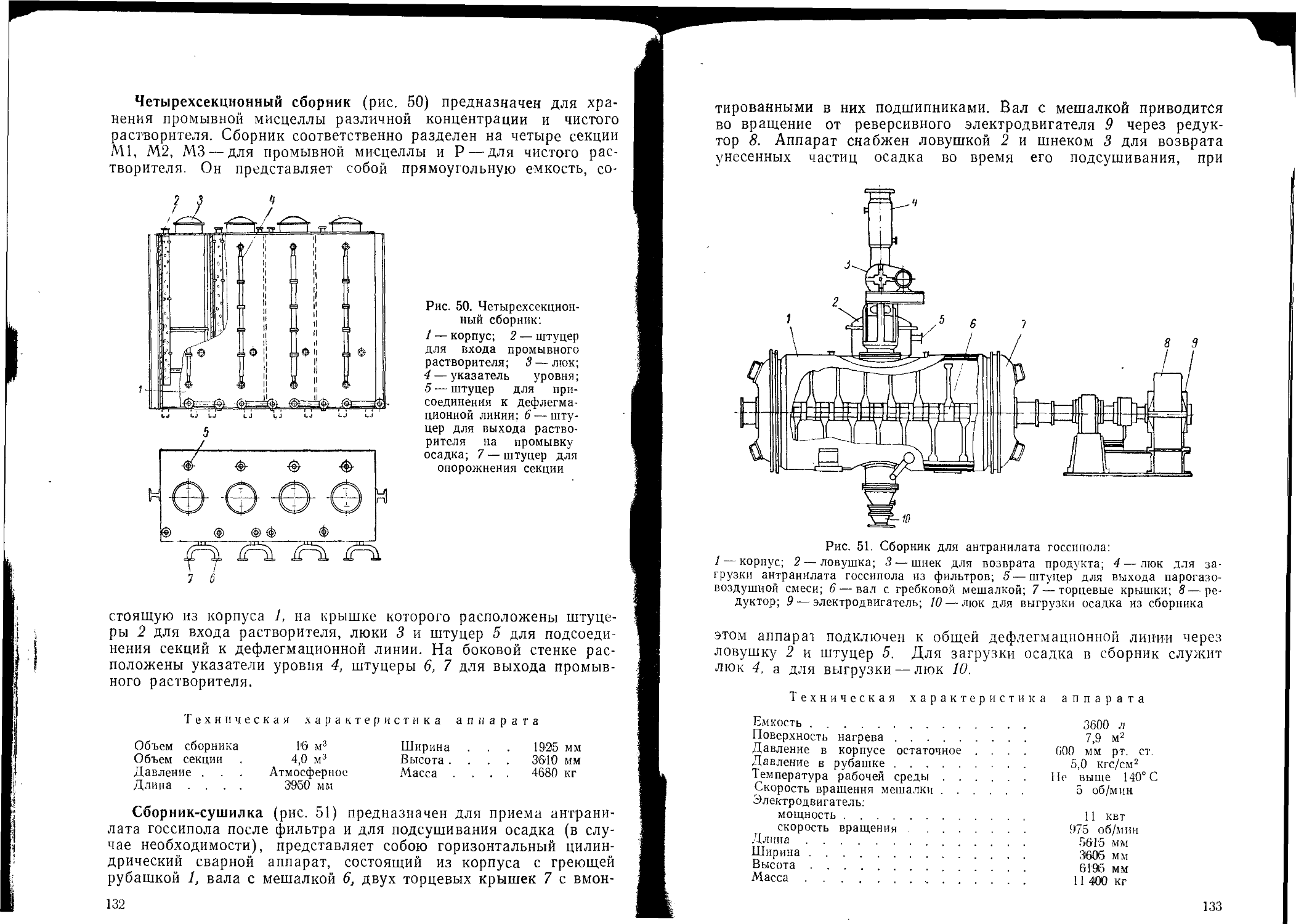

Полный цикл рафинации охватывает следующие основные процессы: выведение фосфатидов, выведение восковых веществ, удаление свободных жирных кислот, удаление красящих веществ, удаление одорирующих веществ.

Для этой цели используют различные приемы, в основе которых лежит избирательная способность некоторых реагентов по отношению к отдельным веществам, указанным выше. Так, фосфатиды могут быть выделены из масла при помощи гидратации водой или разбавленными водными растворами некоторых электролитов. Жирные кислоты при взаимодействии со щелочью выводятся из масла в виде натриевых солей, а красящие вещества извлекают из масла при помощи адсорбентов. Между указанными приемами нельзя провести резкой границы, так как при гидратации происходит некоторое снижение содержания жирных кислот в масле и его частичное осветление; при обработке щелочью не-гидратированного масла достигается удаление фосфатидов и также осветление масла. Во многих случаях осветление масла является специальной задачей.

Различное качество масел и жиров, поступающих на рафинацию, а также разнообразие требований, предъявляемых к рафинированному продукту, свидетельствуют о том, что в каждом отдельном случае может потребоваться применение разных стадий технологического цикла рафинации или разные сочетания отдельных операций. Это, в свою очередь, подчеркивает значение так называемых технологических проб, к которым относятся пробная гидратация, нейтрализация, отбеливание. При помощи этих проб легко можно определить объем необходимых операций для получения рафината требуемых кондиций. Это особенно важно при выборе технологического режима для непрерывных процессов рафинации, которые к настоящему времени приобрели первенствующее значение.

В данном томе руководства описаны все основные и вспомогательные стадии процесса рафинации и даны обоснованные конкретные технологические рекомендации по каждому виду жира.

Поскольку термин «рафинация» является понятием собирательным, то определение «рафинированный» носит несколько неконкретный характер, поэтому для полной характеристики рафината приходится прибегать к перечислению тех операций, которым подвергался жир в процессе его облагораживания.

ГИДРАТАЦИЯ

Фосфатиды растительных масел — наиболее значительная группа веществ, сопутствующих триглицеридам, как по количественному содержанию, так и по сложности состава и многообразию свойств. Они принадлежат к группе сложных липидов и представляют собой глицериды, одна из гидроксильных групп которых этерифицирована фосфорной кислотой. Последняя, в свою очередь, связана с различными аминооснованиями, аминокислотами или другими органическими соединениями.

Биохимическими исследованиями установлена роль фосфора и его различных производных в биосинтетических процессах, происходящих в растении. Обычно полагают, что в растениях фосфор содержится в виде следующих веществ: нуклеиновых кислот, эфиров фосфорной кислоты, не содержащих азота (фитин, гексозо-фосфорная кислота и глицерофосфорная кислота); неорганических фосфатов; фосфатидов.

Нуклеиновые кислоты, неорганические фосфаты и эфиры гли-церофосфорной, гексозофосфорной и инозитолфосфорной кислот сами по себе в масле не растворяются, но их присутствие в масле можно предполагать, так как они могут находиться в виде комплексов с другими веществами, растворимыми в масле. Фосфатиды локализуются в зрелых семенах преимущественно в гелевой части, а в масляной части могут находиться лишь в незначительных количествах. В основном они находятся в связанном состоянии с другими веществами семени (главным образом с белками и углеводами) .

Содержание фосфатидов в сырых маслах зависит от содержания их в перерабатываемых семенах, от соотношения фосфатиды: масло в данных семенах и от технологических условий — схемы и режима извлечения масла. Во всех случаях сырое масло отличается от нативного масла, содержащегося в клетках масличных семян. Это различие будет тем больше, чем интенсивнее воздействие технологических факторов в процессе переработки семян.

7

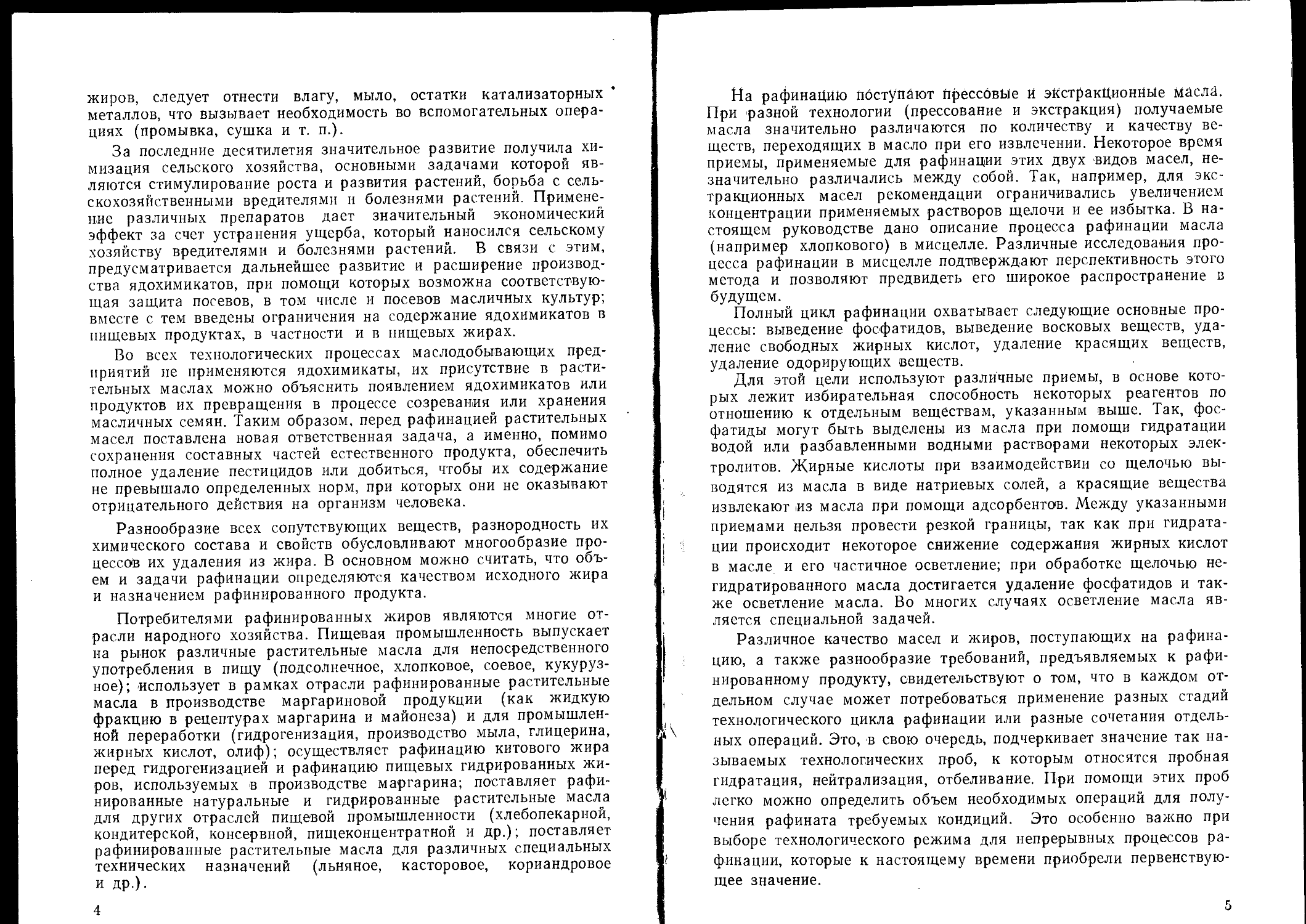

Строение отдельных фосфатидов характеризуется следующими формулами:

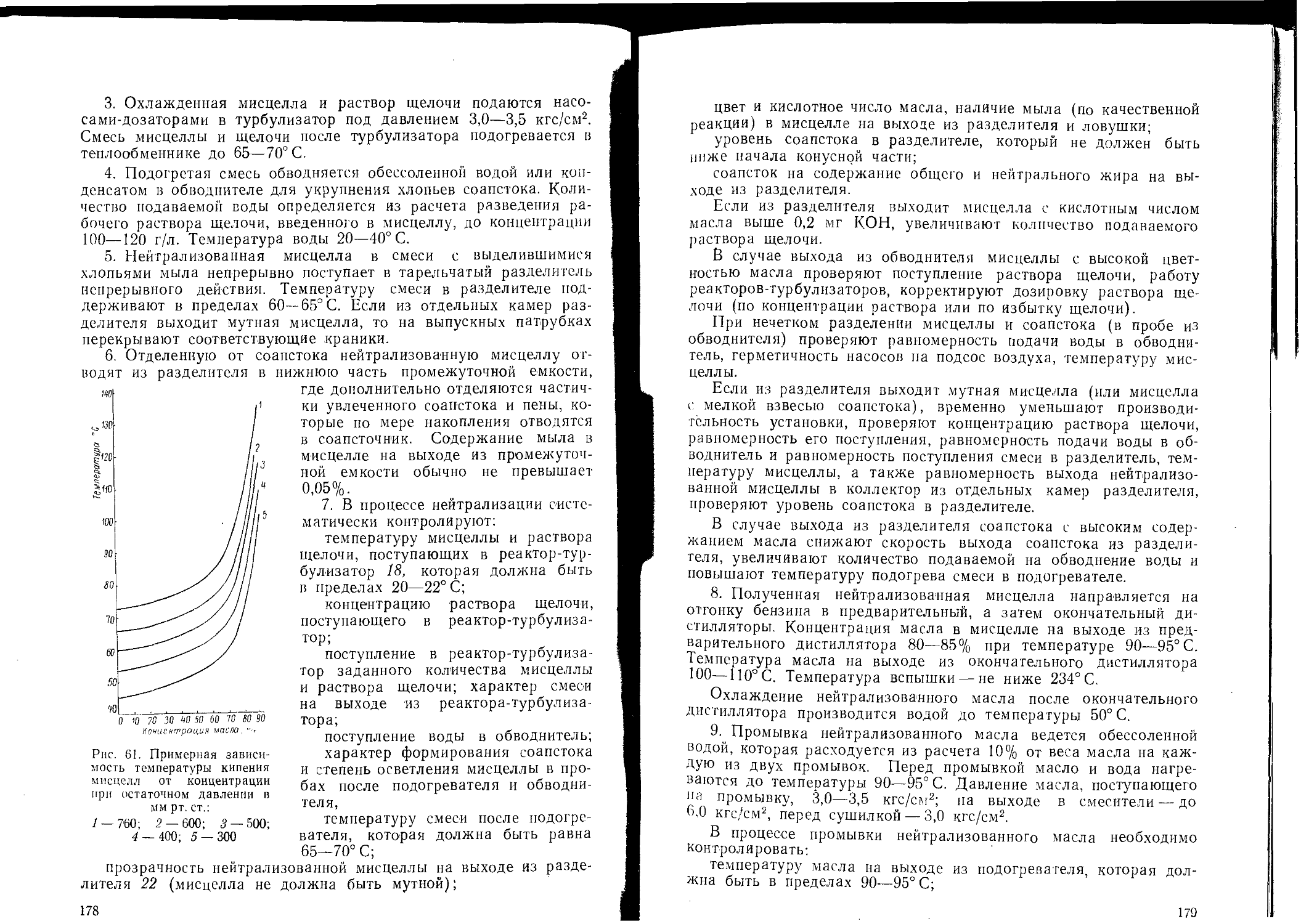

ch2ocor

CHOCORi

он

I

СН2ОР = О он

I I

OCH2CH2N(CH3)3

Фосфатидилхолин

CH2OCOR

I

CHOCORi

ОН

1 СН20Р-0

I

осн2— ch2nh2

Фосфатидилэтаноламин

CH2OCOR

I

CHOCORi

ОН

I СН2ОР = О

ОСН2—CH—nh2

I соон

Фосфатидилсерин

CH2OCOR !

CHOCORi

ОН I СН2ОР = О

ОН ОН

I I

ОН он

Фосфатидилинозитол

I I

CH2OCOR

I

CHOCORi

ОН

I СН2—ОР = О

I

ОН

Фосфатидная кислота

Из приведенных формул следует, что фосфатиды являются поли-функциональными соединениями, способными к различным взаимодействиям и превращениям; некоторые фосфатиды могут давать реакции, характерные для аминов и аминокислот, для жирных кислот и глицеридов. Фосфатиды обладают кислотными свойствами и могут взаимодействовать с веществами, имеющими щелочные функции. В определенных условиях фосфатиды могут взаимодействовать с металлами и белками.

8

Молекуле фосфатидов в целом свойственна способность взаимодействовать с водой. В результате происходит гидратация, набухание, потеря растворимости в масле и выпадение фосфатидов в осадок. На этом основан процесс выведения фосфатидов из масла, получивший название гидратации масла.

Термин «гидратация масла» является не вполне правильным, так как он не отражает действительной сущности процессов, происходящих при воздействии воды. Известно, что гидратируется не само масло, а сопутствующие ему вещества. Поскольку этот термин является общепринятым, он сохранен в настоящем руководстве. Гидратация первоначально вошла в технологию переработки растительных масел как процесс очистки масел от примесей, ухудшающих товарный вид масел, затрудняющих процесс щелочной нейтрализации из-за возможности образования достаточно стойких эмульсий, снижающих выход рафинированного продукта и т. д. К настоящему времени гидратация приобрела новое, качественно отличное значение и рассматривается как процесс извлечения фосфатидов, имеющих самостоятельное значение ценного товарного продукта. Процесс гидратации является довольно сложным процессом, результаты которого определяют дальнейшее поведение масла при хранении и переработке.

Известна точка зрения, что поскольку фосфатиды первыми реагируют с кислородом воздуха и обладают водопоглощающими свойствами, то цх присутствие в маслах, направляемых на длительное хранение, следует считать полезным и желательным. Однако более глубокий анализ вопроса показывает, что с общегосударственной точки зрения хранить масла с фосфатидами крайне невыгодно. Фосфатиды в маслах образуют неустойчивую гидрофильную коллоидную систему, легко нарушаемую при хранении масла. Поглощая воду (имеющуюся в самом масле и из атмосферы), фосфатиды гидратируются, набухают, теряют растворимость в масле, выпадают в виде хлопьев, которые при определенных условиях могут осесть на дно хранилища, образуя так называемые баковые отстой. В выпавшем осадке происходят гидролитические процессы и другие виды порчи масла, что ведет к потере некоторого количества реального масла при его дальнейшей переработке, а также к затруднениям при использовании отстоявшегося осадка. Отсюда вытекает настоятельная необходимость выведения фосфатидов из растительных масел непосредственно после их извлечения. При этом не снимается необходимость дифференцированного подхода к этому вопросу в зависимости от вида масла, его сорта и условий его переработки на маслодобывающем предприятии.

При существующих методах получения растительных масел во время технологических процессов могут протекать различные реакции: гидролитические процессы; окислительные превращения масла и фосфатидов; взаимодействие веществ, содержащих аминный азот с сахарами и т. д. Значительное внимание во многих ра

9

ботах уделяется наличию в маслах так называемых негидратируё-мых фосфатидов. Установлено, что при гидратации наиболее легко и полно выводятся из масла фосфатидилхолины (лецитиновая фракция). В масле после гидратации остаются главным образом инозитолфосфатиды и другие компоненты кефалиновой фракции. В составе негидратируемых фосфатидов найдены негидратируемые кальциевые и магниевые соли фосфатидных кислот, лизофосфа-тидных кислот и фосфатидилинозитолов.

Деление на гидратируемые и негидратируемые фосфатиды в значительной мере носит условный характер. Показано, что интенсивное смешение масла с водой повышает степень выведения фосфатидов при однократной гидратации, поэтому в руководстве даны методы интенсивного смешения масла с водой.

Ацетальформам фосфолипидов приписывают следующее строение:

Н2С-О\\ н-с-о/

CHR

О г1!

Н2 —С-О-Р—0-СН2—сад

он

Такие формы фосфатидов образуются при их окислении.

При нагревании фосфатидов в масляной среде (а также в присутствии воды) образуются соединения с углеводами (по типу меланоидинов), которые были названы меланофосфатидами. Эти соединения в значительной мере увеличивают интенсивность окраски масла и выделяемого из него фосфатидного концентрата.

При выведении фосфатидов из масла наблюдается снижение кислотного числа масла. Это снижение обусловливается самим фактом выведения фосфатидов — веществ, титруемых растворами щелочи, а также сорбцией жирных кислот на поверхности хлопьев выделяемых фосфатидов. Было показано, что доля снижения кислотного числа за счет сорбции свободных жирных кислот составляет в среднем для подсолнечного и соевого масел 28 и 23 отн. % соответственно, а доля снижения кислотного числа за счет выведения фосфатидов 72 и 77 отн. %. Степень сорбции свободных жирных кислот фосфатидами при их выведении путем гидратации зависит от условий ее проведения. Установлено, что чем выше обводнение масла (в определенных пределах), тем выше сорбция свободных жирных кислот из масла.

При изучении процесса гидратации хлопкового масла установлено, что на гидрагационном осадке сорбируются в основном нативный госсипол, некоторое количество измененного госсипола и

10

практически не сорбируются госсифосфатиды. При гидратации соевого масла снижается цвет масла примерно на 25—30% от исходной величины. Снижение цвета обусловлено частично сорбцией пигментов группы хлорофилла и в значительной мере выведением меланофосфатидов.

Первоначально гидратация подсолнечного масла осуществлялась по периодической схеме, по которой все стадии процесса выполнялись в одном аппарате-гидрататоре, роль которого выполнял известный нейтрализатор периодического действия. В дальнейшем на некоторых заводах использовалась схема с применением сепараторов ВОЦ-5. По этой схеме увлажнение фосфатидов и формирование гидратационного осадка осуществлялось в гидрататоре-нейтрализаторе, а разделение фаз — на сепараторе. В первый период работы фосфатидная эмульсия собиралась после сепараторов в сборниках, из которых передавалась в периодически действующие вакуум-сушильные аппараты. В дальнейшем было установлено, что фосфатидную эмульсию следует передавать на высушивание, минуя сборники, что позволяет избежать гидролиза липидов.

Следующим этапом в аппаратурном оформлении процесса гидратации следует признать использование установки с сепараторами открытого типа. В этом случае процесс гидратации осуществляется непрерывно; увлажнение фосфатидов происходит в смесителе, формирование хлопьев и их коагуляция — в аппарате колонного типа, а разделение фаз — на сепараторе открытого типа.

В последующие годы было произведено оснащение промышленности установками, в которых процесс гидратации осуществлялся также непрерывно с той разницей, что разделение фаз происходило в отстойниках непрерывного действия. В настоящее время идет освоение установок, в которых разделение фаз осуществляется на полугерметических сепараторах *.

В промышленной практике в ряде случаев наблюдаются различные условия выполнения технологического режима гидратации, что объясняется различным аппаратурным оформлением процесса и качеством перерабатываемого масла.

При гидратации подсолнечного масла высшего и первого сортов могут быть получены пищевой фосфатидный концентрат и гидратированное масло; такое масло после вымораживания, соответствующей фильтрации и дезодорации (даже без щелочной обработки) отвечает самым строгим требованиям, предъявляемым к пищевым маслам. Фосфатидный концентрат, получаемый при гидратации масла второго сорта, используют как кормовой продукт; гидратированное масло должно быть подвергнуто рафинации в той или иной степени в зависимости от кислотного числа масла и назначения рафината.

* На некоторых предприятиях используются герметические сепараторы (см. стр. 26).

11

Для полноты выведения фосфорсодержащих веществ в соответствии с результатами многочисленных исследований, выполненных в последнее время, рекомендуется обработка масла фосфорной или лимонной кислотой.

Такая обработка масел, как показывает опыт, способствует выведению фосфорсодержащих веществ, к которым, в первую очередь, следует отнести трудногидратируемые вещества.

Кроме того, фосфорная кислота воздействует на некоторые окрашивающие вещества, улучшает промывку и увеличивает выход нейтрализованного масла, улучшает фильтруемость масла и получаемого из него саломаса.

В последние годы выведение фосфатидов осложнилось увеличением количества воскообразных веществ в подсолнечном масле. Вопрос о наличии воскообразных веществ имеет первостепенное значение для пищевого подсолнечного масла.

Изменение масличности (в результате селекции на высокую масличность) подсолнечных семян привело не только к повышению содержания масла в семенах, но и к значительному изменению химического состава липидов подсолнечных семян и к изменению морфологического строения тканей семян. Было показано, что основную часть липидов лузги высокомасличного подсолнечника (более 60%) составляют воскообразные вещества. В состав липидов плодовой оболочки входят соединения с гидроксильными группами и богатые кислородом, а также полиненасыщенные вещества. Результаты исследования показали, что для получения высококачественного стойкого при хранении пищевого подсолнечного масла необходимо резко снижать содержание лузги в ядре, направляемом на переработку.

Современные условия маслодобывания не обеспечивают достаточно полного отделения от ядра воскосодержащих частей семени; при обрушивании семян отделяется только часть пленки и лузги. При извлечении масла из такого материала в него переходит значительная часть восков. Было определено изменение содержания восков при рафинации подсолнечного масла и установлено, что при гидратации и нейтрализации практически не происходит удаления восков из масла. При отбелке достигается некоторое выведение восков за счет адсорбции их отбельной глиной, при последующей дезодорации содержание восков не понижается.

Это вызвало необходимость введения еще одной операции, которая получила название «вымораживание». Эта операция отличается от известной за рубежом винтеризации, предусматривающей выведение восков из отбеленного масла (с помощью вспомогательных фильтрующих средств) с последующей обязательной дезодорацией отбеленного и винтеризованного масла. Следовательно, винтеризации подвергается масло, из которого на всех предшествующих стадиях рафинации были выведены фосфатиды, стерины, каротиноиды и другие вещества, которые являются естественными ингибиторами окисления.

12

В настоящее время осадок, отделенный от вымороженного гидратированного масла, направляют вместе с другими продуктами на кормовые цели. В перспективе из этого осадка будет извлекаться воск.

Для характеристики количества и состояния фосфорсодержащих веществ в растительных маслах пользуются двумя методами, основанными на различных принципах. Один из этих методов основан на определении фосфорсодержащих веществ путем сжигания навески масла с последующим осаждением фосфора в виде фосфорномолибденовокислого аммония с пересчетом веса этой соли па стеароолеолецитин. Другой метод регистрирует содержание гидрофильных веществ, способных выпадать при действии воды. Этот метод по существу представляет собой пробную гидратацию, выполняемую в специальных условиях. Опыт показывает, что в большинстве случаев при анализе товарных масел эти два показателя не совпадают.

ГИДРАТАЦИЯ С РАЗДЕЛЕНИЕМ ФАЗ В ОТСТОЙНИКАХ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

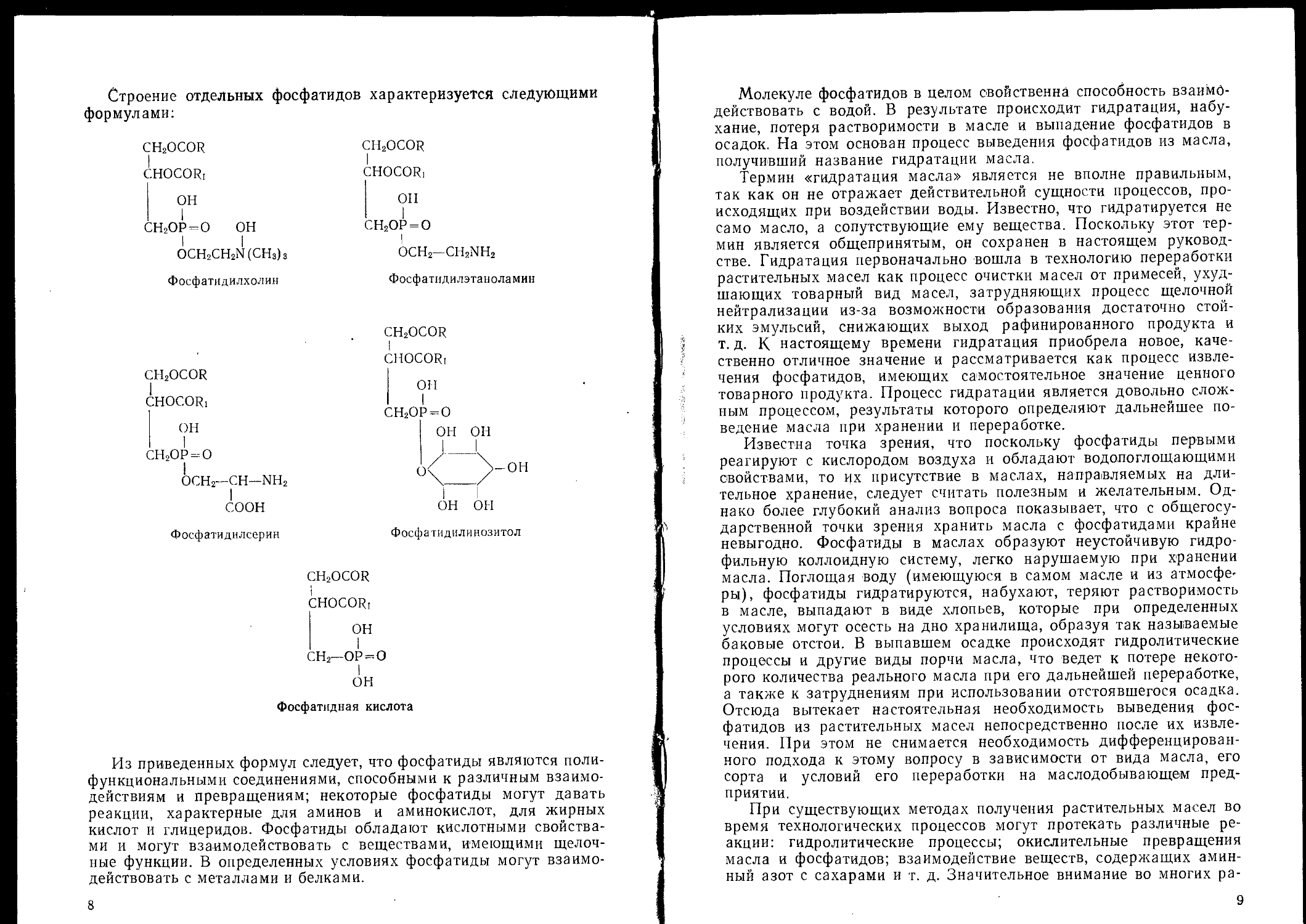

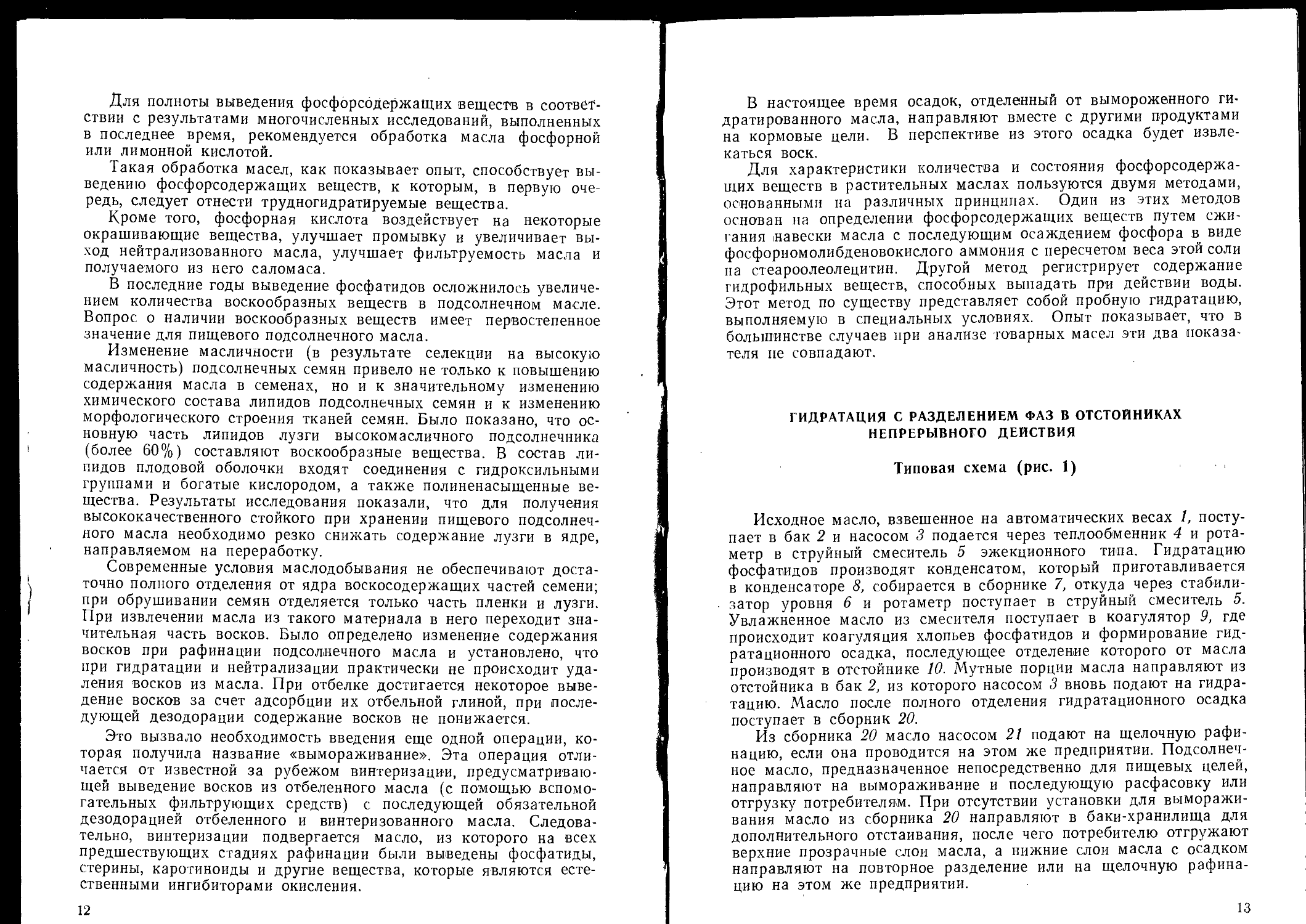

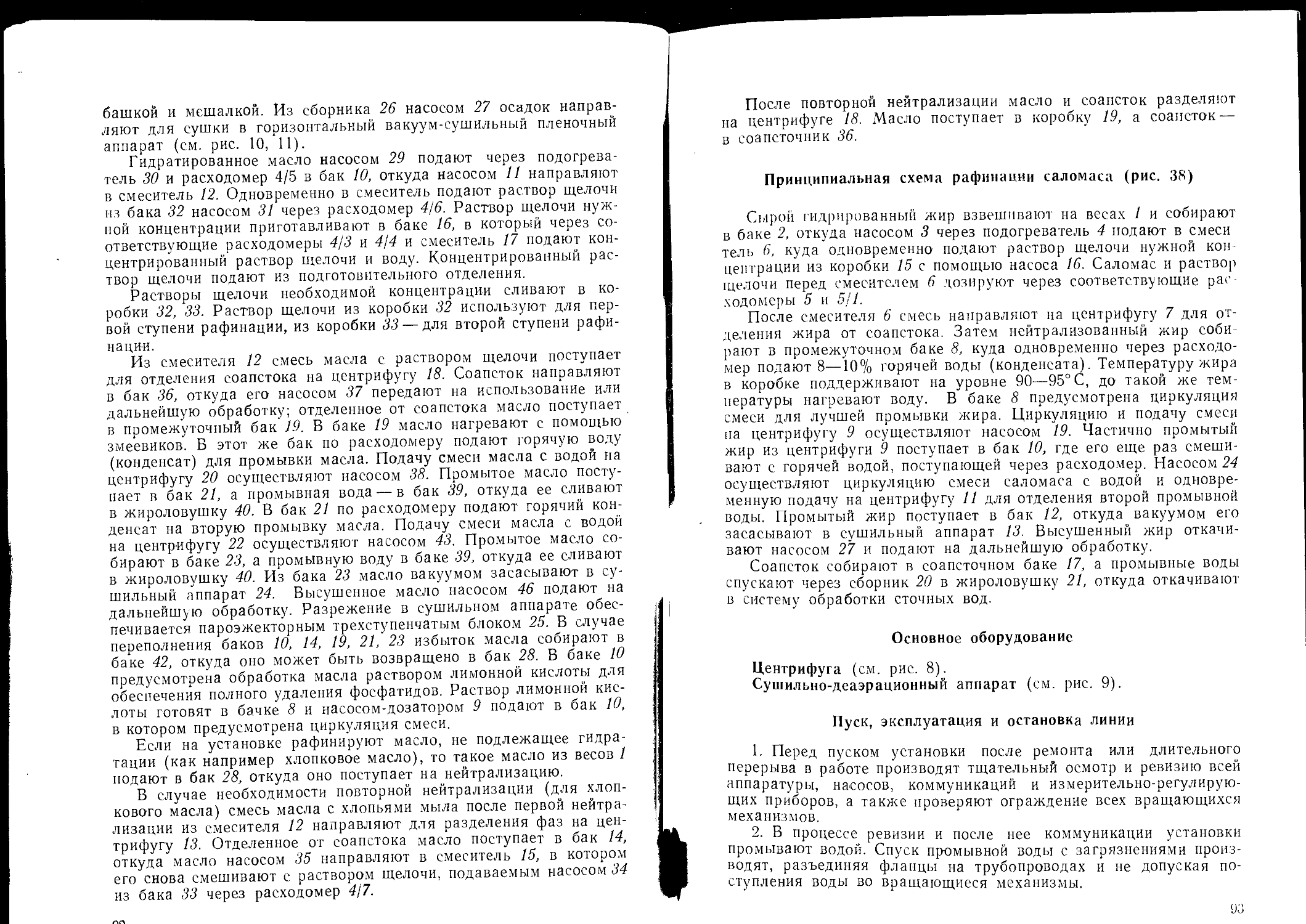

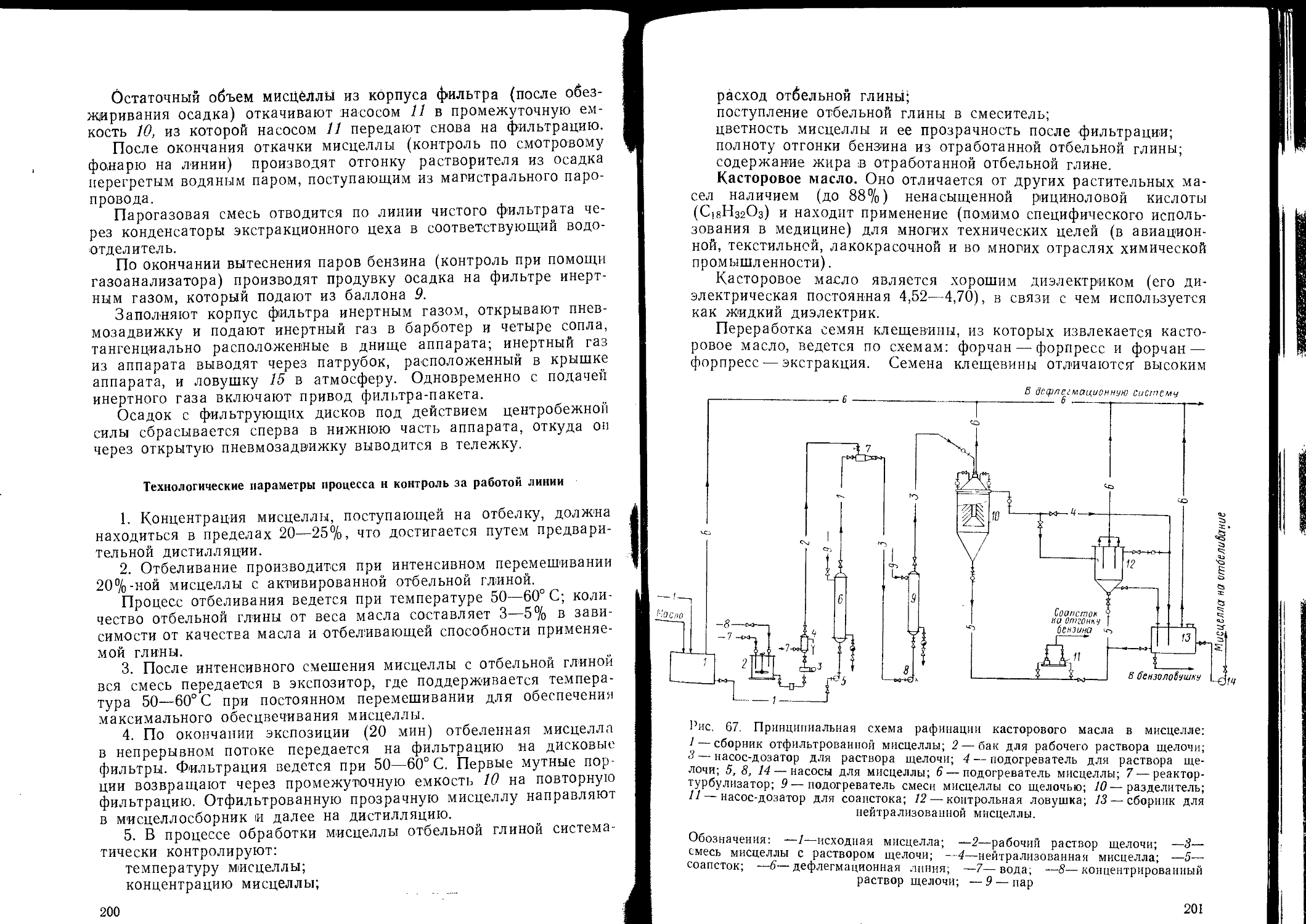

Типовая схема (рис. 1)

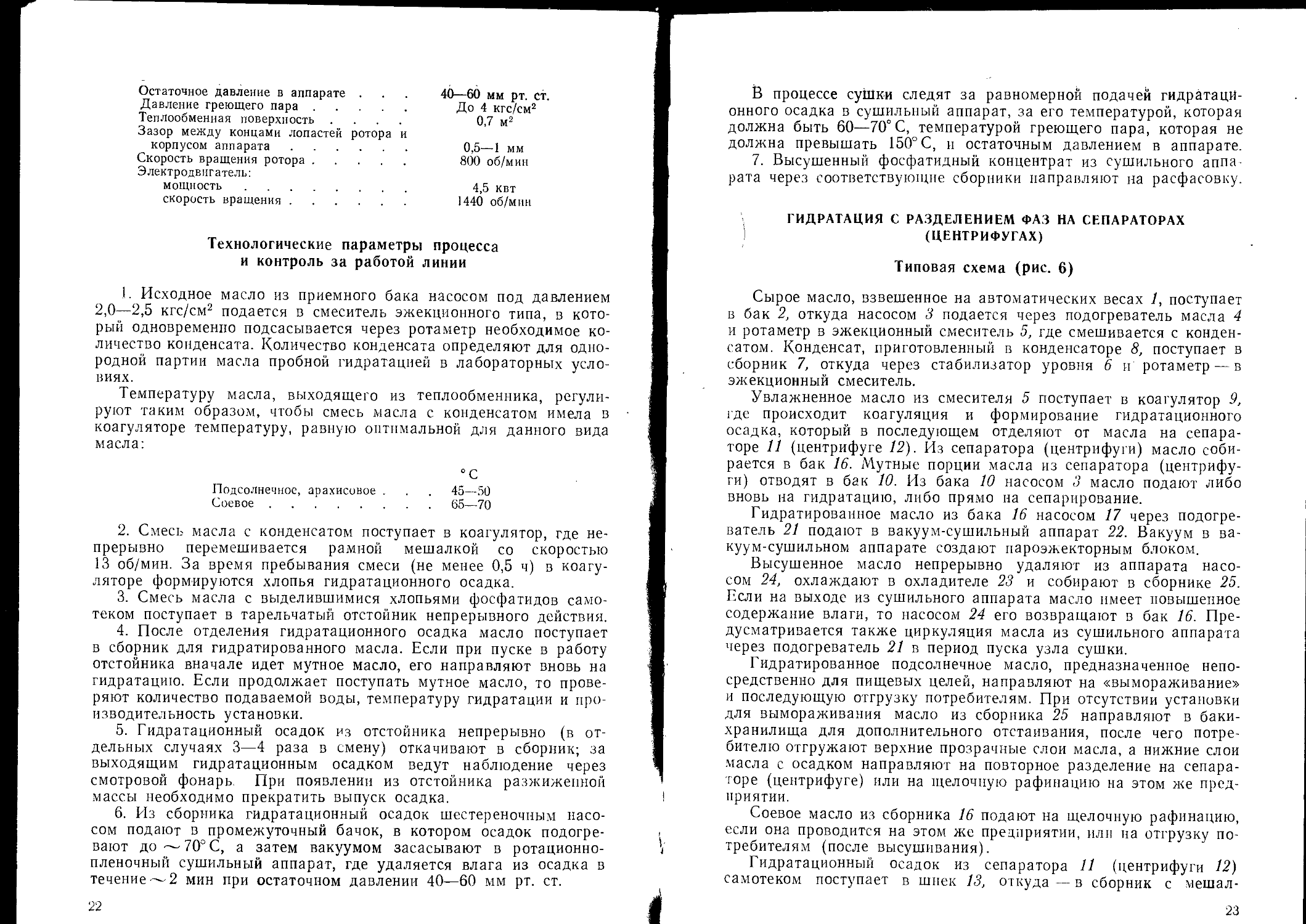

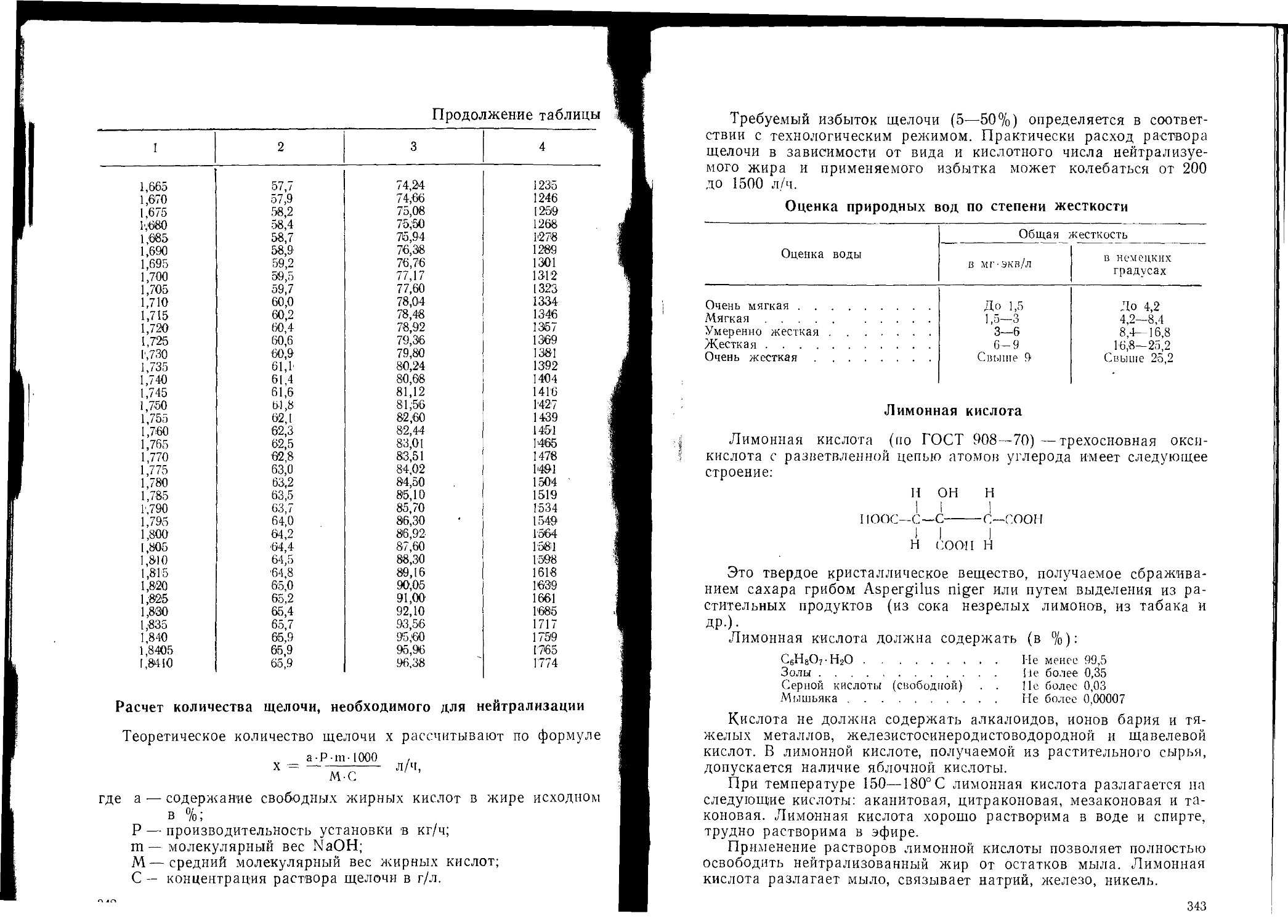

Исходное масло, взвешенное на автоматических весах 1, поступает в бак 2 и насосом 3 подается через теплообменник 4 и ротаметр в струйный смеситель 5 эжекционного типа. Гидратацию фосфатидов производят конденсатом, который приготавливается в конденсаторе 8, собирается в сборнике 7, откуда через стабилизатор уровня 6 и ротаметр поступает в струйный смеситель 5. Увлажненное масло из смесителя поступает в коагулятор 9, где происходит коагуляция хлопьев фосфатидов и формирование гид-ратационного осадка, последующее отделение которого от масла производят в отстойнике 10. Мутные порции масла направляют из отстойника в бак 2, из которого насосом 3 вновь подают на гидратацию. Масло после полного отделения гидратационного осадка поступает в сборник 20.

Из сборника 20 масло насосом 21 подают на щелочную рафинацию, если она проводится на этом же предприятии. Подсолнечное масло, предназначенное непосредственно для пищевых целей, направляют на вымораживание и последующую расфасовку или отгрузку потребителям. При отсутствии установки для вымораживания масло из сборника 20 направляют в баки-хранилища для дополнительного отстаивания, после чего потребителю отгружают верхние прозрачные слои масла, а нижние слои масла с осадком направляют на повторное разделение или на щелочную рафинацию на этом же предприятии.

13

Гидратационный осадок из отстойника 10 через смотровой фонарь шестереночным насосом 12 непрерывно откачивают в бачок

Рис. 1. Линия гидратации с разделением фаз в отстойниках непрерывного действия:

1 — автоматические весы; 2—бак для сырого масла; 3, 12, 21 — насосы; 4 — теплообменник; 5 — струйный смеситель эжекционного типа; 6 — стабилизатор уровня; 7, 18 — сборники конденсата; 8, 15 — конденсаторы; 9 — коагулятор; 10 — отстойник непрерывного действия; // — сборник с мешалкой для гидра-тационного осадка; 13— бачок с мешалкой; 14— вертикальный ротационно-пленочный аппарат; 16, 17 — сборники для фосфатидного концентрата; 19 — вакуум-насос; 20 — сборник для гидратированного масла

Обозначения: —масло; —/ — вода горячая; —2—вода холодная; — 3—пар; —4 — конденсат; —5—гидратационный осадок; —6 — вакуумная линия; —7 — фосфатидный концентрат

с мешалкой 13, из которого гидратационный осадок с помощью вакуума подают в ротационно-пленочный сушильный аппарат 14, который хорошо зарекомендовал себя при сушке соевых и подсолнечных фосфатидов. Высушенный фосфатидный концентрат через сборник 16 собирают в сборнике 17, находящемся под вакуумом,

14

из которого периодически расфасовывают. В период слива фосфатидного концентрата из сборника 17 высушенный фосфатидный концентрат собирают в сборнике 16. Вакуум в аппарате 14, в сборниках 16 и 17 создают водокольцевым насосом 19. Отсасываемые пары воды конденсируются в конденсаторе 15 и накапливаются в сборнике 18, из которого их периодически направляют в дворовую жироловушку.

При периодическом сливе гидратационный осадок из отстойника 10 выпускают в сборник И, откуда шестереночным насосом откачивают в бачок с мешалкой 13 и далее, как указано выше.

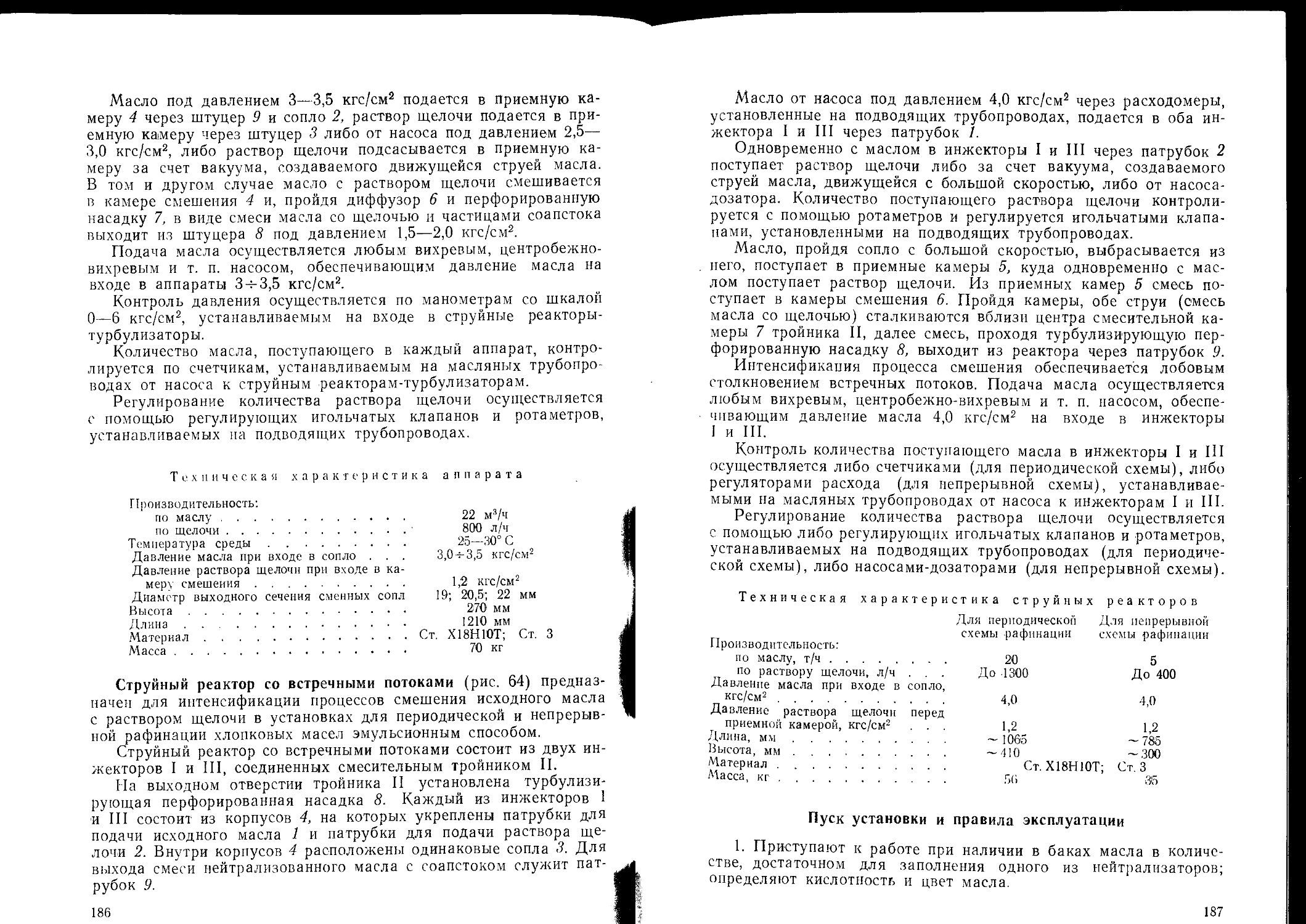

Основное оборудование

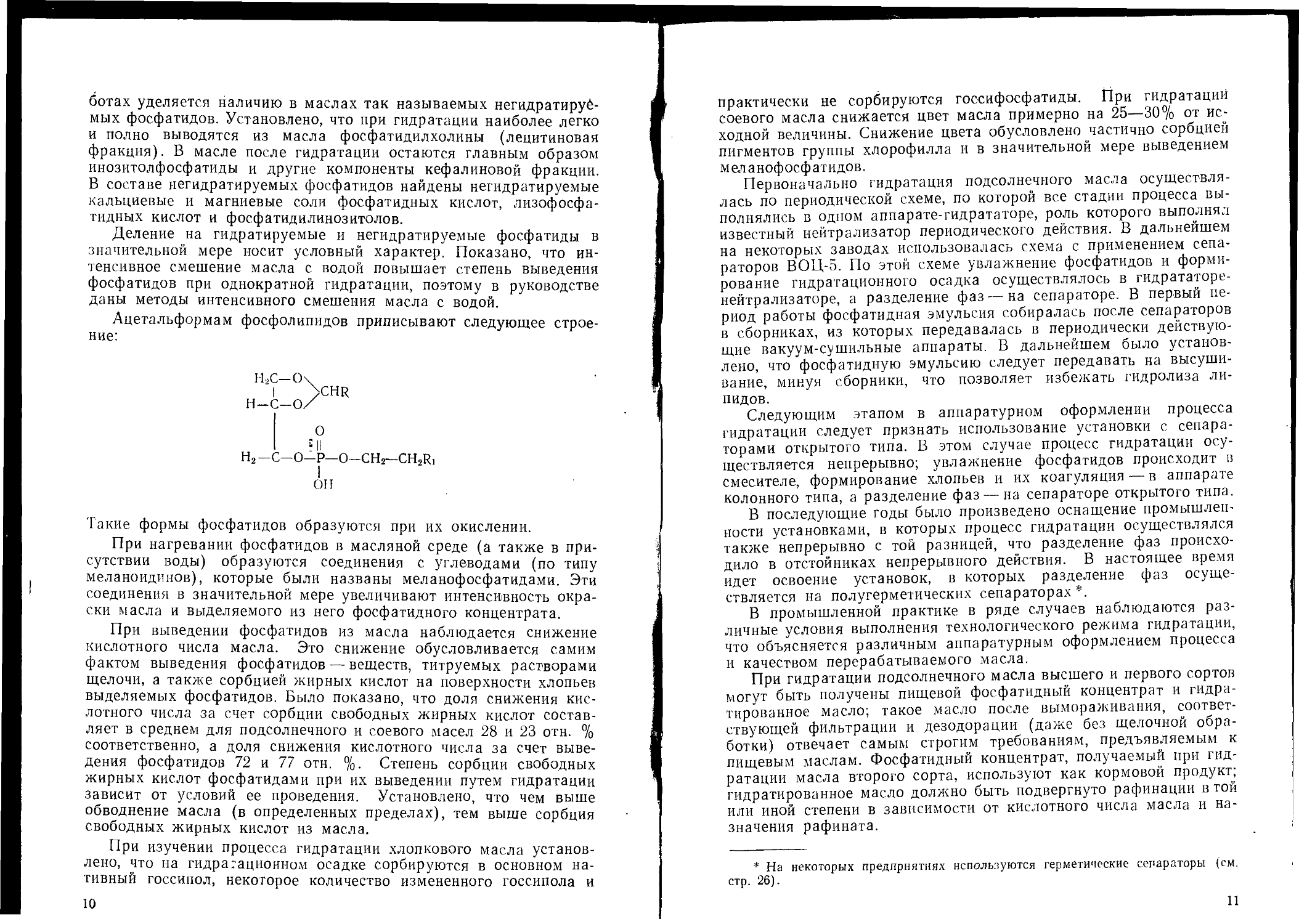

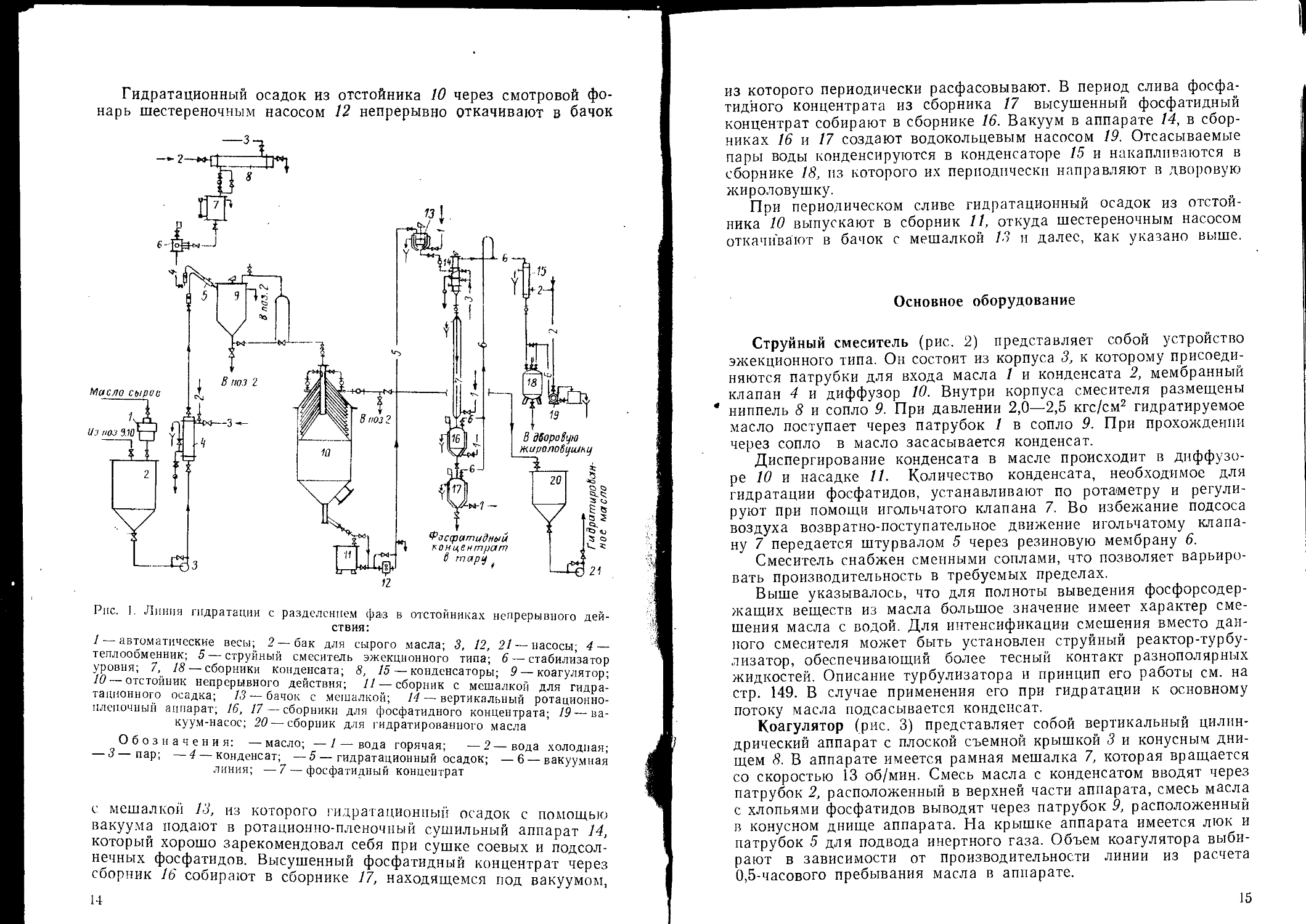

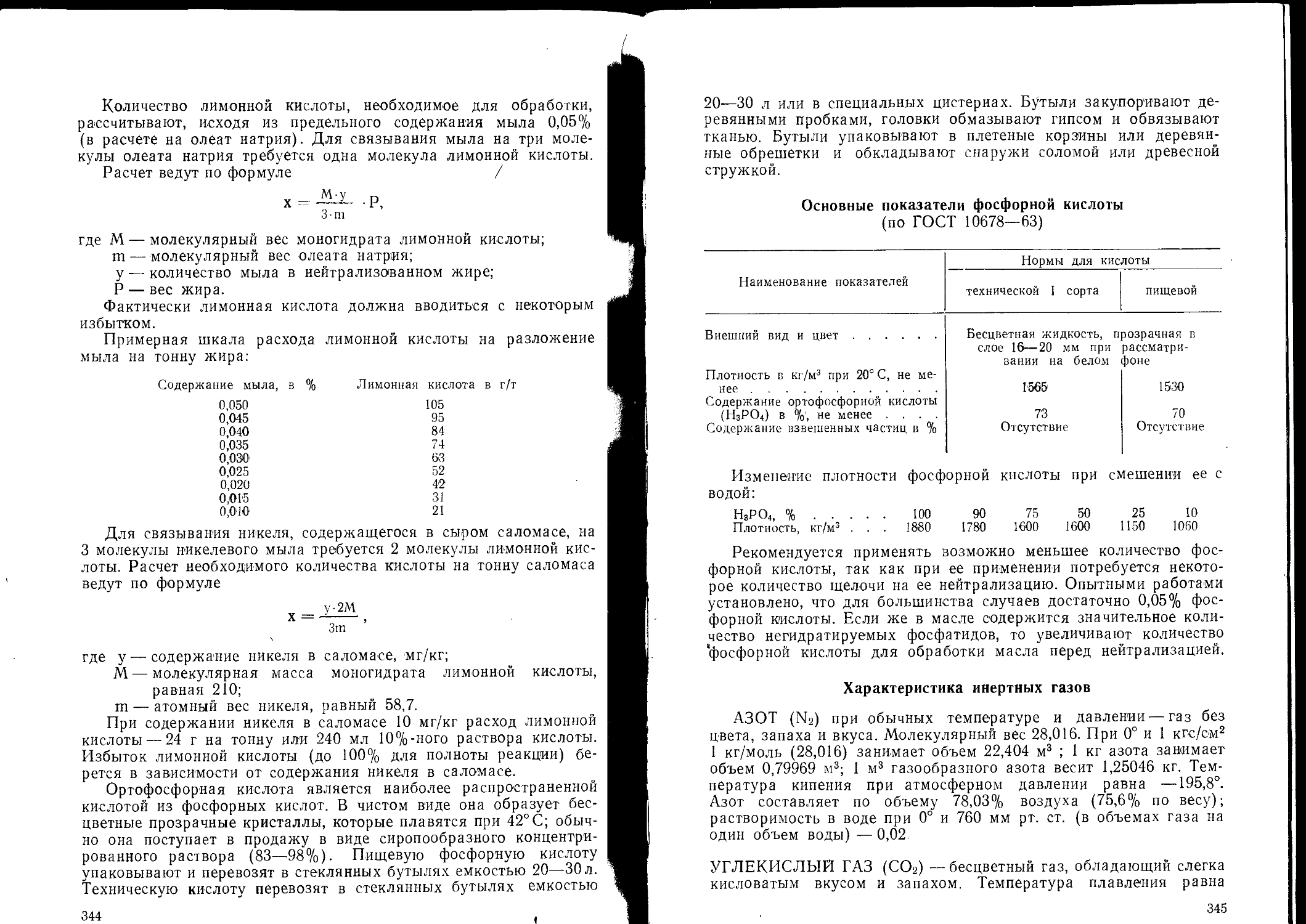

Струйный смеситель (рис. 2) представляет собой устройство эжекционного типа. Он состоит из корпуса 3, к которому присоединяются патрубки для входа масла 1 и конденсата 2, мембранный клапан 4 и диффузор 10. Внутри корпуса смесителя размещены * ниппель 8 и сопло 9. При давлении 2,0—2,5 кгс/см2 гидратируемое масло поступает через патрубок 1 в сопло 9. При прохождении через сопло в масло засасывается конденсат.

Диспергирование конденсата в масле происходит в диффузоре 10 и насадке 11. Количество конденсата, необходимое для гидратации фосфатидов, устанавливают по ротаметру и регулируют при помощи игольчатого клапана 7. Во избежание подсоса воздуха возвратно-поступательное движение игольчатому клапану 7 передается штурвалом 5 через резиновую мембрану 6.

Смеситель снабжен сменными соплами, что позволяет варьировать производительность в требуемых пределах.

Выше указывалось, что для полноты выведения фосфорсодержащих веществ из масла большое значение имеет характер смешения масла с водой. Для интенсификации смешения вместо данного смесителя может быть установлен струйный реактор-турбулизатор, обеспечивающий более тесный контакт разнополярных жидкостей. Описание турбулизатора и принцип его работы см. на стр. 149. В случае применения его при гидратации к основному потоку масла подсасывается конденсат.

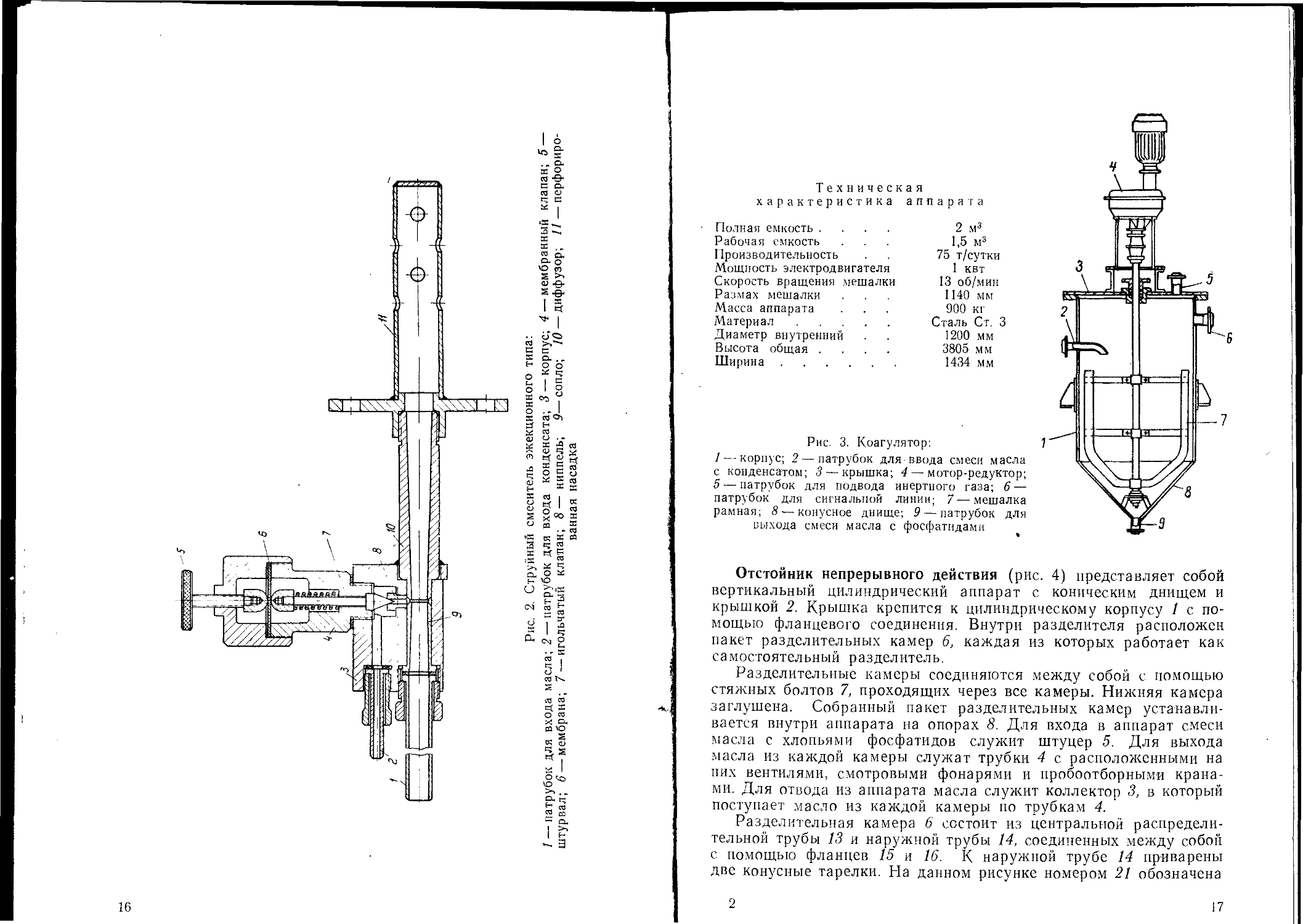

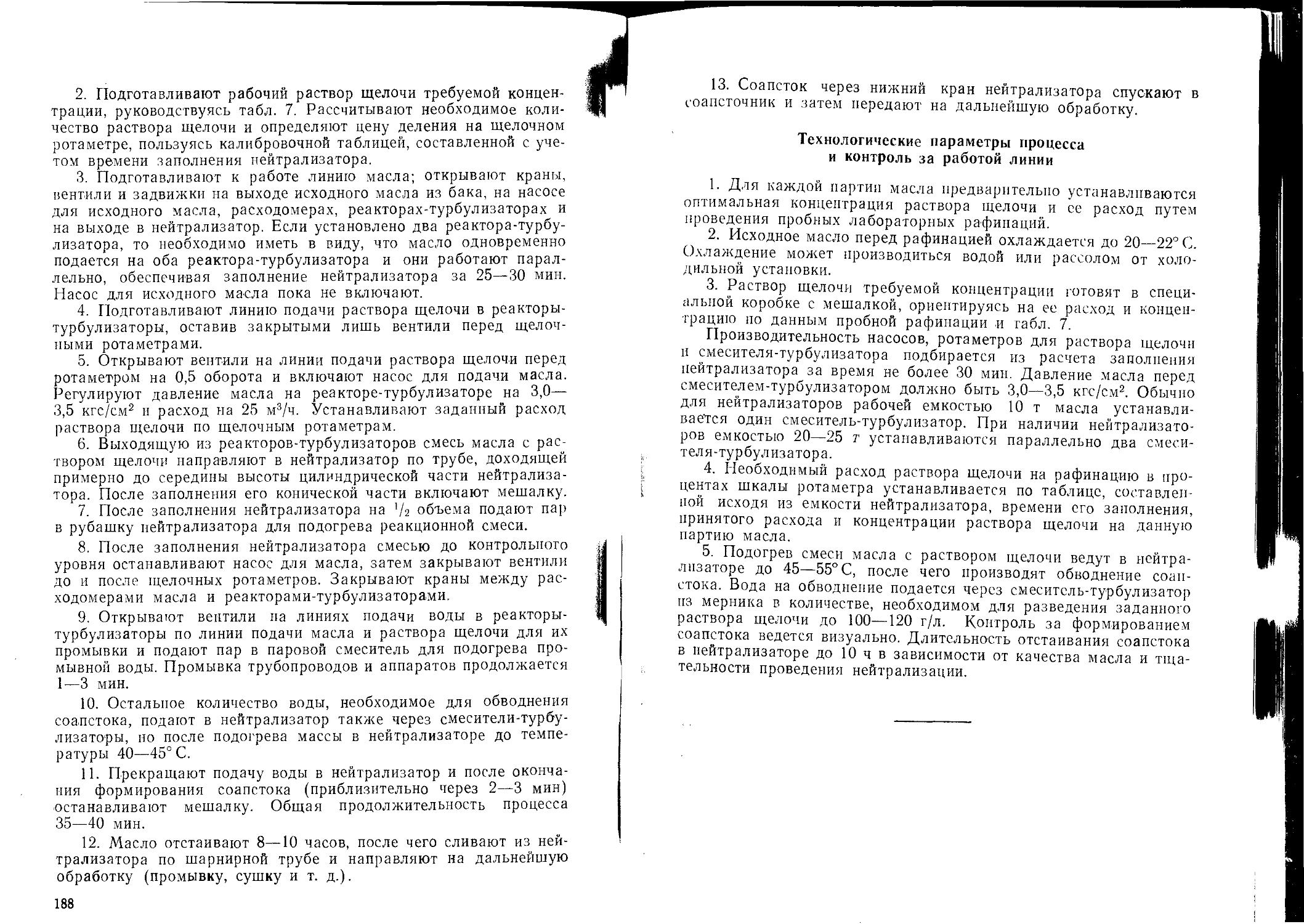

Коагулятор (рис. 3) представляет собой вертикальный цилиндрический аппарат с плоской съемной крышкой 3 и конусным днищем 8. В аппарате имеется рамная мешалка 7, которая вращается со скоростью 13 об/мин. Смесь масла с конденсатом вводят через патрубок 2, расположенный в верхней части аппарата, смесь масла с хлопьями фосфатидов выводят через патрубок 9, расположенный в конусном днище аппарата. На крышке аппарата имеется люк и патрубок 5 для подвода инертного газа. Объем коагулятора выбирают в зависимости от производительности линии из расчета 0,5-часового пребывания масла в аппарате.

15

Рис. 2. Струйный смеситель эжекционного типа:

1 — патрубок для входа масла; 2—‘патрубок для входа конденсата; 3— корпус; 4—мембранный клапан; 5 штурвал; 6 —мембрана; 7— игольчатый клапан; 8— ниппель; 9—сопло; 10— диффузор; 11— перфорированная насадка

16

Техническая

характеристика аппарата

Полная емкость .... Рабочая емкость Производительность Мощность электродвигателя Скорость вращения мешалки Размах мешалки

Масса аппарата

Материал.................

Диаметр внутренний

Высота общая ....

Ширина...................

2 м3

1,5 м3

75 т/сутки

1 КВТ

13 об/мин 1140 мм 900 кг Сталь Ст. 3

1200 мм

3805 мм 1434 мм

Рис. 3. Коагулятор:

1 — корпус; 2 — патрубок для ввода смеси масла с конденсатом; 3 — крышка; 4 — мотор-редуктор;

5 — патрубок для подвода инертного газа; 6 — патрубок для сигнальной линии; 7 — мешалка рамная; 8 — конусное днище; 9 — патрубок для выхода смеси масла с фосфатидами

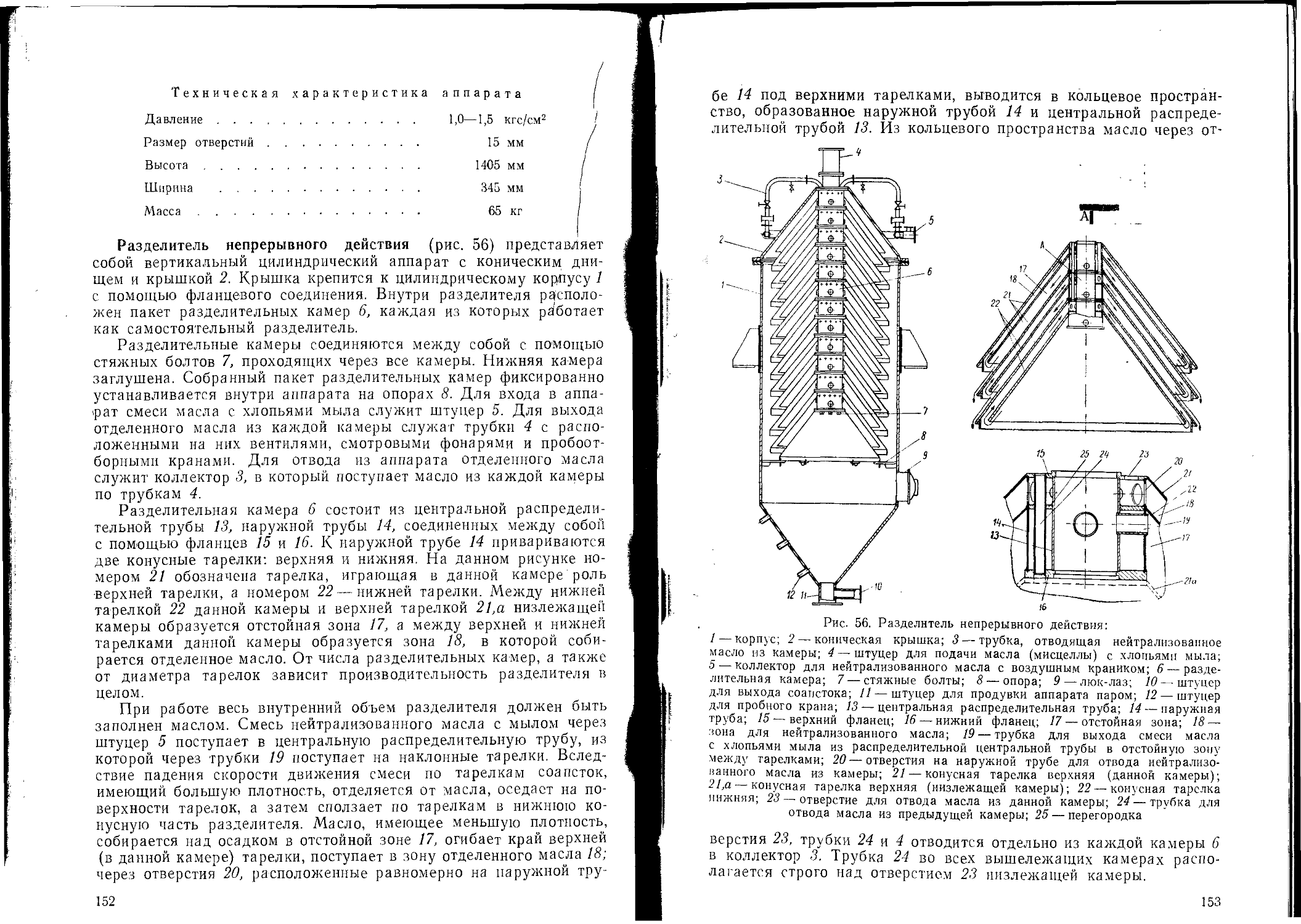

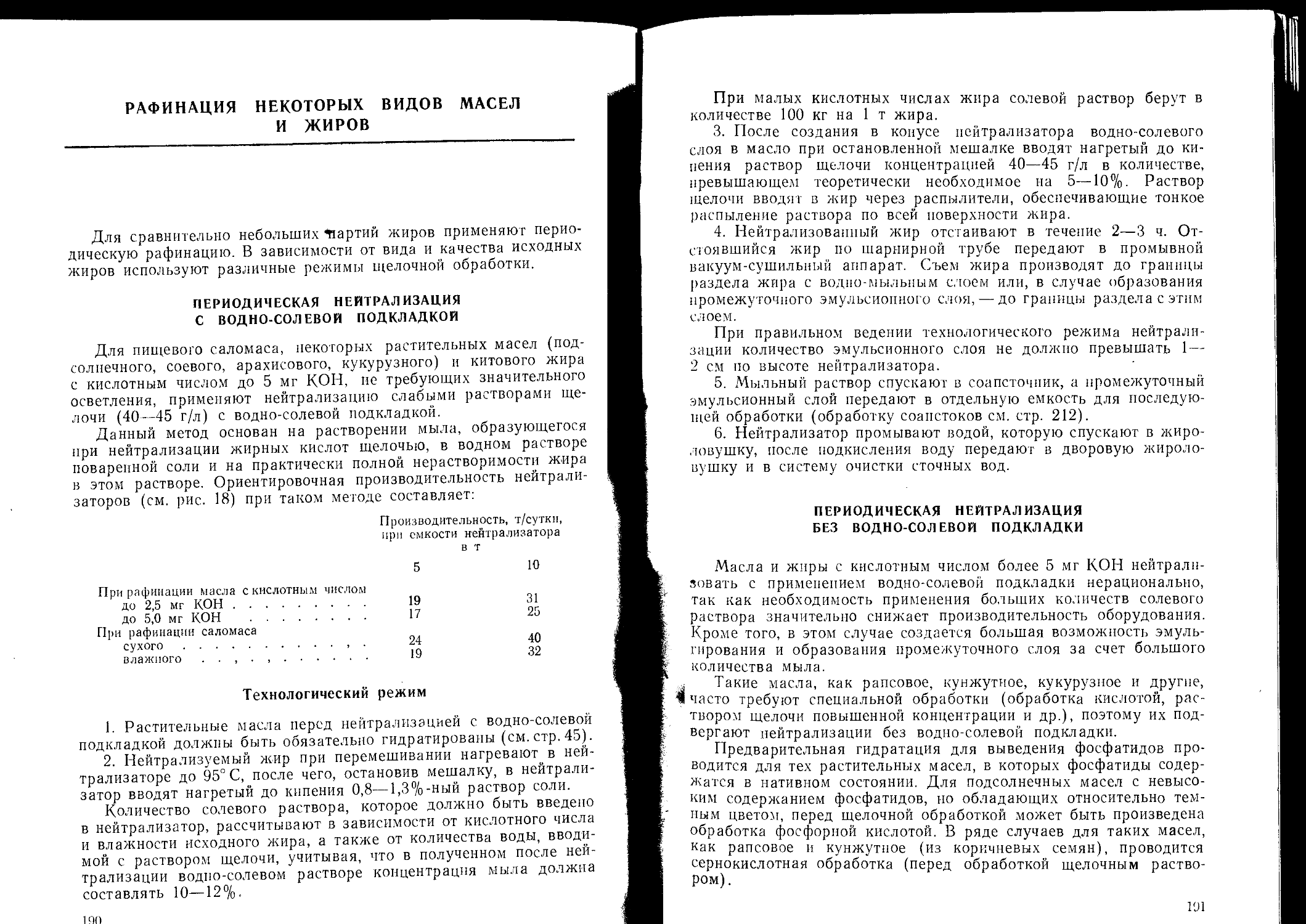

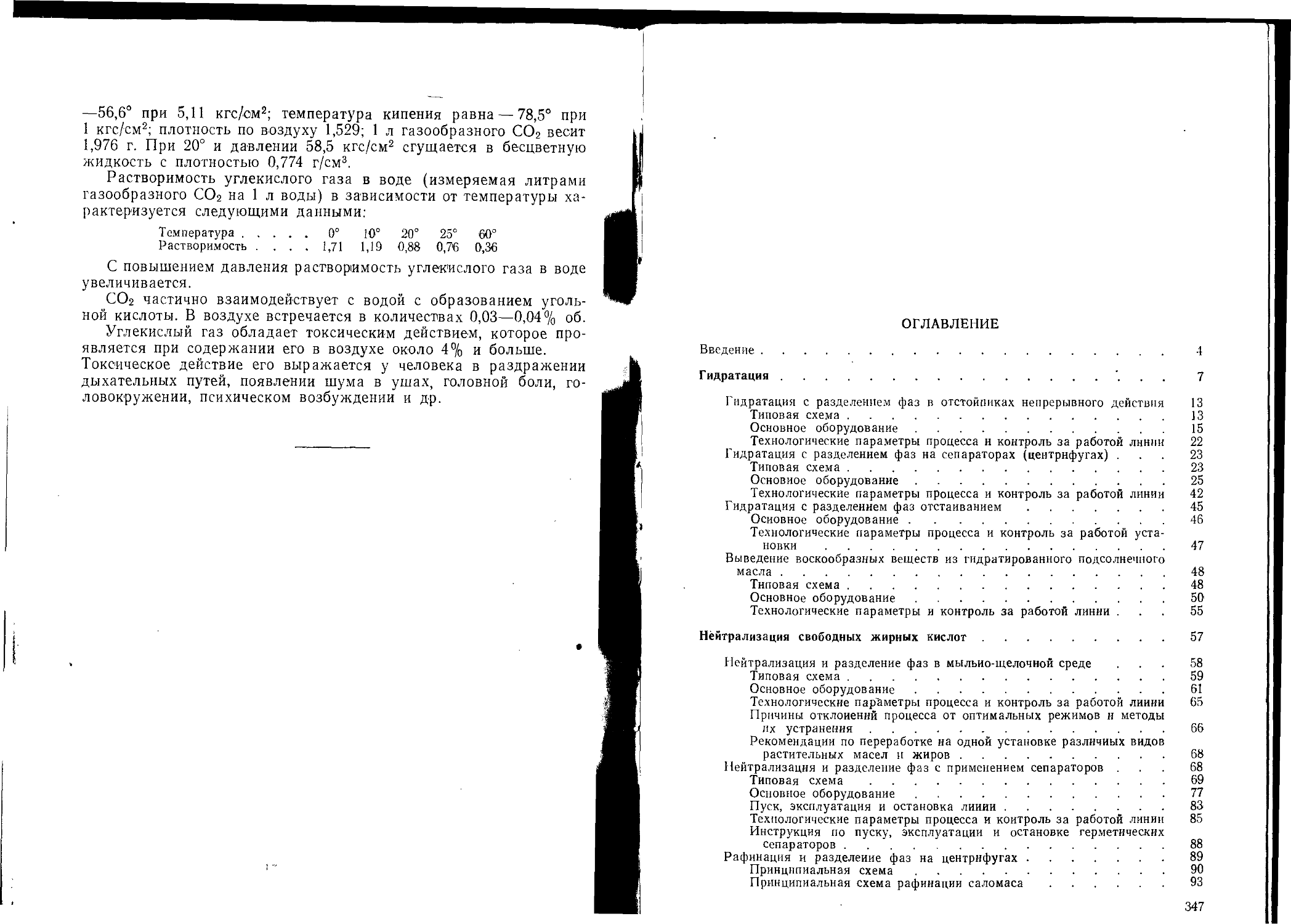

Отстойник непрерывного действия (рис. 4) представляет собой вертикальный цилиндрический аппарат с коническим днищем и крышкой 2. Крышка крепится к цилиндрическому корпусу 1 с помощью фланцевого соединения. Внутри разделителя расположен пакет разделительных камер 6, каждая из которых работает как самостоятельный разделитель.

Разделительные камеры соединяются между собой с помощью стяжных болтов 7, проходящих через все камеры. Нижняя камера заглушена. Собранный пакет разделительных камер устанавливается внутри аппарата на опорах 8. Для входа в аппарат смеси масла с хлопьями фосфатидов служит штуцер 5. Для выхода масла из каждой камеры служат трубки 4 с расположенными на них вентилями, смотровыми фонарями и пробоотборными кранами. Для отвода из аппарата масла служит коллектор 3, в который поступает масло из каждой камеры по трубкам 4.

Разделительная камера 6 состоит из центральной распределительной трубы 13 и наружной трубы 14, соединенных между собой с помощью фланцев 15 и /6'. К наружной трубе 14 приварены две конусные тарелки. На данном рисунке номером 21 обозначена

2

17

5

Рис 4. Отстойник непрерывного действия:

/--корпус; 2 — коническая крышка; 3 — коллектор для гидратированного масла; 4 — трубка, отводящая гидратированное масло из каждой камеры; 5—штуцер для входа масла с хлопьями фосфатидов; 6—разделительная камера; 7—стяжные болты; 8 — опора; 9— люк-лаз; 10 — штуцер для выхода гидратацнонного осадка; 11 — штуцер для продувки аппарата паром; 12 — штуцера для пробных кранов; /3---центральная распределительная труба; 14 — наружная труба; 15—-верхний фланец; 16—нижний фланец; 17 — отстойная зона; 18— зона для гидратированного масла; 19 — трубка для выхода смеси масла с хлопьями фосфатидов из распределительной центральной трубы в отстойную зону между тарелками; 20—отверстия на наружной трубе для отвода гидратированного масла из камеры; 21 — конусная тарелка верхняя (данной камеры); 22 — конусная тарелка нижняя; 21, а—конусная тарелка верхняя (низлежащей камеры); 23— отверстие для отвода масла из данной камеры; 24 — трубка для отвода масла из предыдущей камеры; 25—перегородка

тарелка, играющая в данной камере роль верхней тарелки, а номером 22— роль нижней тарелки. Между нижней тарелкой 22 данной камеры и верхней тарелкой 21 низлежащей камеры образуется отстойная зона 17, а между верхней и нижней тарелками

18

данной камеры образуется зона отделенного масла 18. От числа разделительных камер, а также от диаметра тарелок зависит производительность разделителя в целом.

При работе весь внутренний объем разделителя заполнен маслом. Смесь гидратированного масла с фосфатидным осадком через штуцер 5 поступает в центральную распределительную трубу, из которой через трубки 19 поступает на наклонные тарелки. Вследствие падения скорости движения смеси по тарелкам увлажненные фосфатиды, имеющие большую плотность, отделяются от масла, оседают па поверхности тарелок, а затем сползают по тарелкам в нижнюю конусную часть разделителя. Масло, имеющее меньшую плотность, собирается над осадком в отстойной зоне 17, огибает край верхней (в данной камере) тарелки, поступает в зону отделенного масла 18 и через отверстия 20, расположенные равномерно на наружной трубе 14 под верхними тарелками, выводится в кольцевое пространство, образованное наружной трубой 14 и центральной распределительной трубой 13. Из кольцевого пространства гидратированное масло через отверстия 23, трубки 24 и 4 отводится самостоятельно из каждой камеры 6 в коллектор 3. Трубка 24 во всех вышележащих камерах располо?кена строго над отверстием 23 низлежащей камеры.

Для предотвращения залегания в кольцевом пространстве увлеченных хлопьев фосфатидов служит перегородка 25, приваренная непосредственно под отверстиями 20. Наружная и внутренняя поверхности конусных тарелок должны быть хорошо отполированы для лучшего отделения фосфатидов от масла.

Контроль за качеством масла, поступающего в коллектор 3, осуществляют наблюдением за маслом, протекающим через смотровой фонарь, установленный на каждой трубе 4. В случае поступления из какой-либо камеры мутного масла эту камеру полностью отключают, либо регулируют количество выходящего масла, а тем самым и его скорость движения по камере. Масло из коллектора 3 непрерывно отводят на дальнейшую обработку.

Гидратационный осадок из нижней части разделителя через штуцер 10 непрерывно выводят из аппарата.

Техническая характеристика аппарата

Общая поверхность тарелок Количество камер .

Производительность .

Давление в аппарате .

Температура в аппарате Материал.................

Высота..................

Ширина..................

Масса...................

63 м2 12 75 т/сутки Под налив 60—65° С

Сталь Ст. 3, нержавеющая сталь Х18Н10Т (полированная) 7900 мм 2930 мм 8460 кг

19

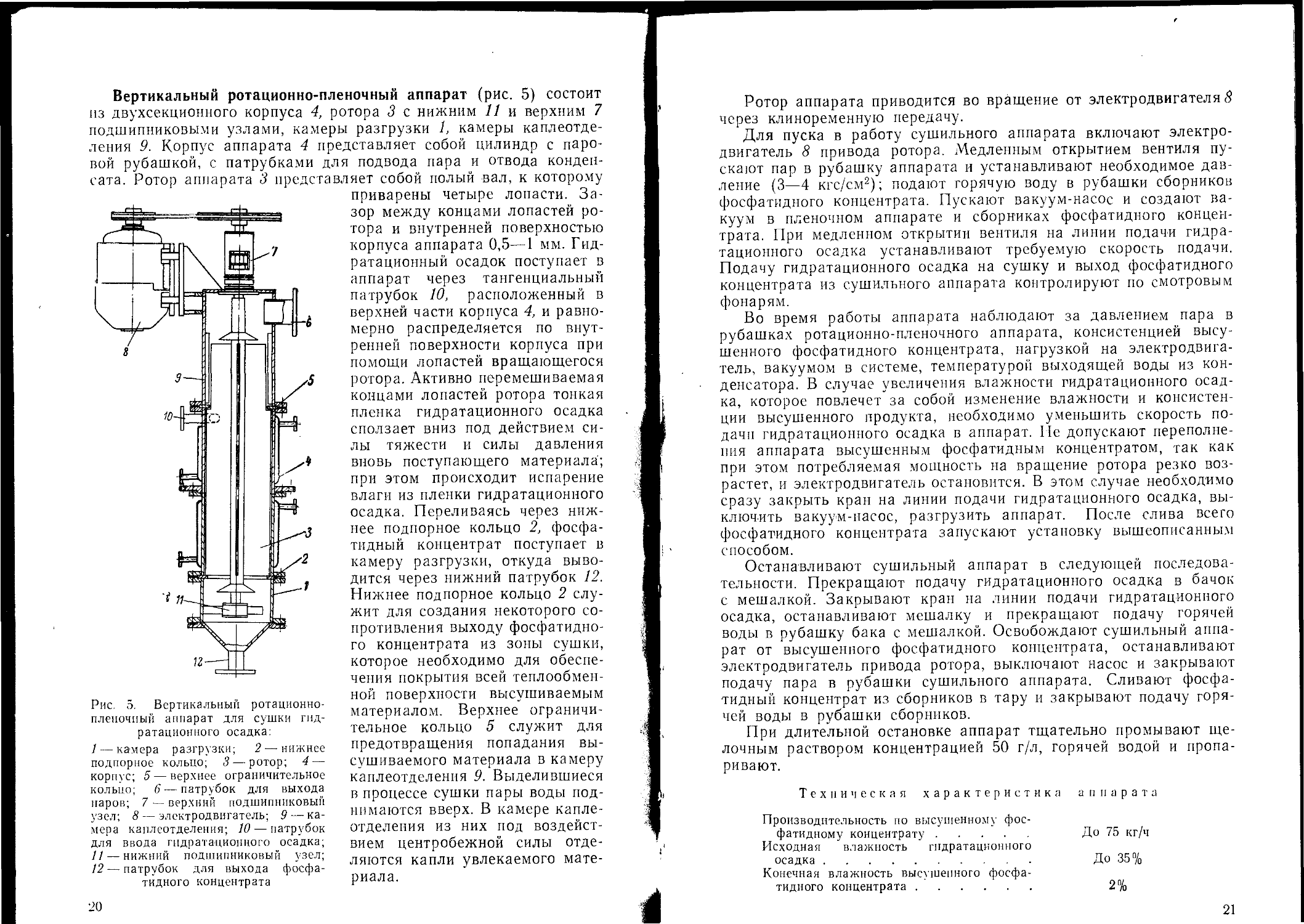

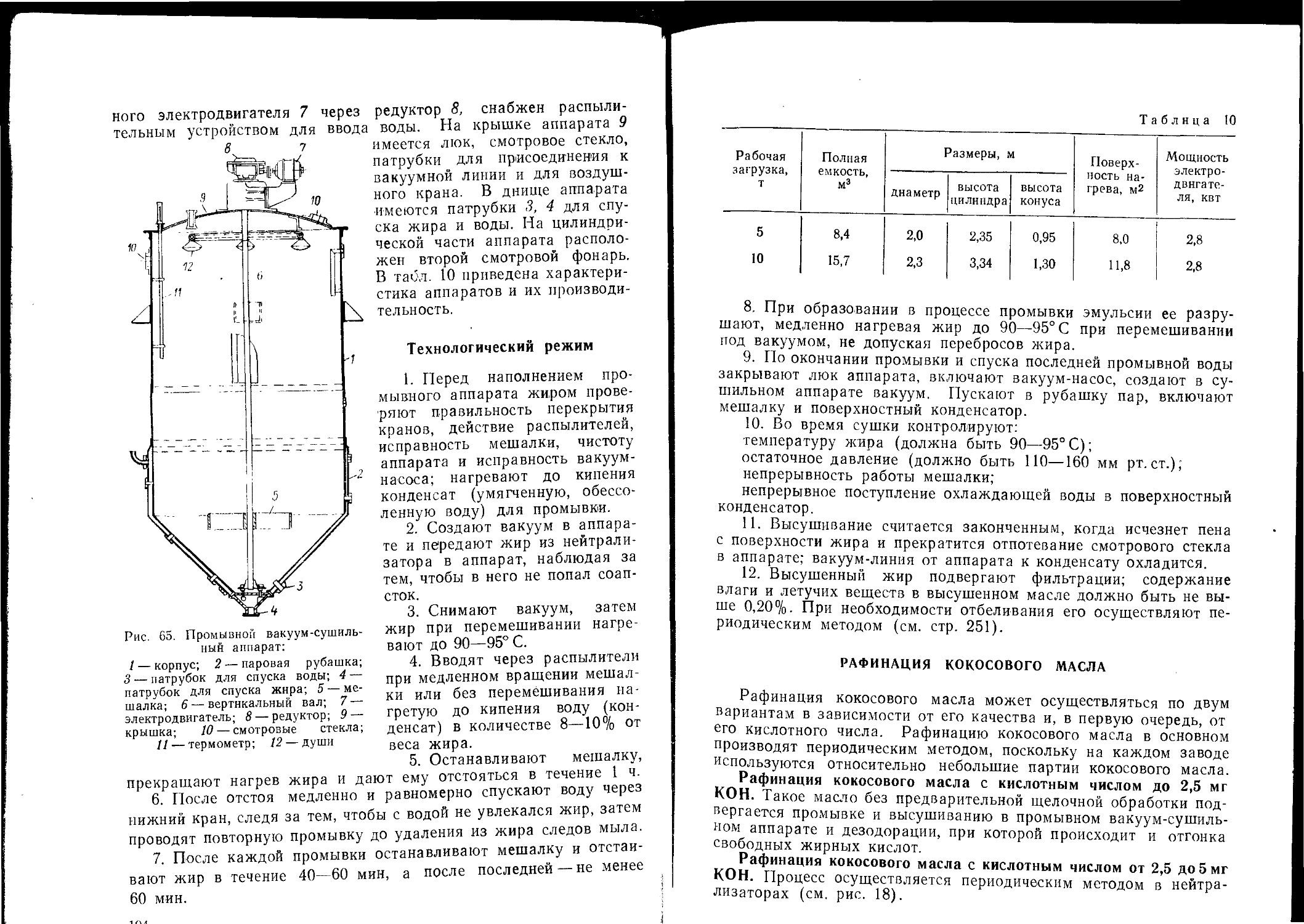

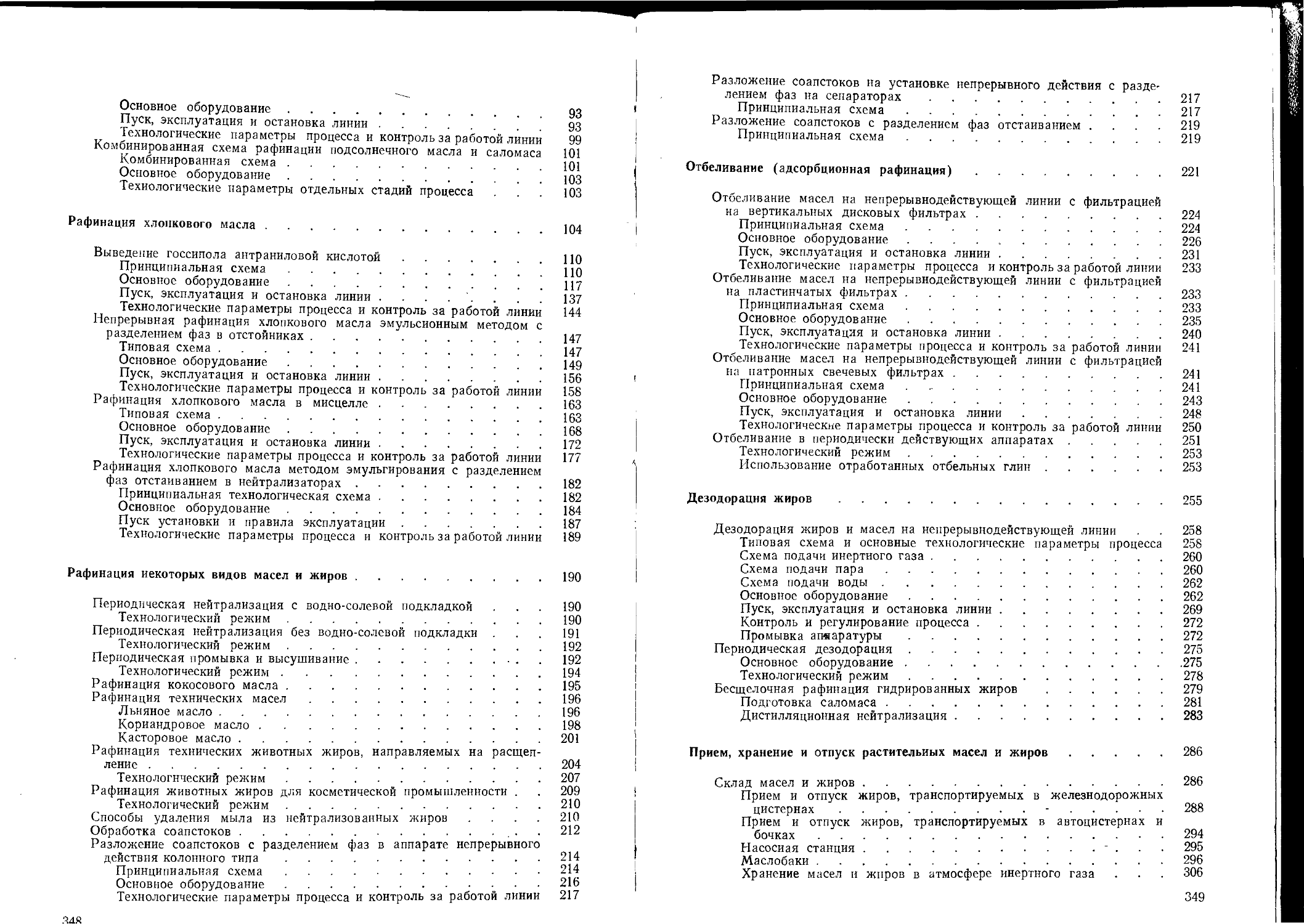

Вертикальный ротационно-пленочный аппарат (рис. 5) состоит из двухсекционного корпуса 4, ротора 3 с нижним 11 и верхним 7 подшипниковыми узлами, камеры разгрузки 1, камеры каплеотде-ления 9. Корпус аппарата 4 представляет собой цилиндр с паровой рубашкой, с патрубками для подвода пара и отвода конден

сата. Ротор аппарата 3 предста

Рис. 5. Вертикальный ротационно-пленочный аппарат для сушки гид-ратационного осадка:

1 — камера разгрузки; 2 — нижнее подпорное кольцо; 3 — ротор; 4 — корпус; 5—верхнее ограничительное кольцо; 6' — патрубок для выхода паров; 7 — верхний подшипниковый узел; 8 — электродвигатель; 9— камера каплеотделения; 10—патрубок для ввода гидратационного осадка; 11 — нижний подшипниковый узел; 12 — патрубок для выхода фосфатидного концентрата

ляет собой полый вал, к которому приварены четыре лопасти. Зазор между концами лопастей ротора и внутренней поверхностью корпуса аппарата 0,5—1 мм. Гидратационный осадок поступает в аппарат через тангенциальный патрубок 10, расположенный в верхней части корпуса 4, и равномерно распределяется по внутренней поверхности корпуса при помощи лопастей вращающегося ротора. Активно перемешиваемая концами лопастей ротора тонкая пленка гидратационного осадка сползает вниз под действием силы тяжести и силы давления вновь поступающего материала; при этом происходит испарение влаги из пленки гидратационного осадка. Переливаясь через нижнее подпорное кольцо 2, фосфатидный концентрат поступает в камеру разгрузки, откуда выводится через нижний патрубок 12. Нижнее подпорное кольцо 2 служит для создания некоторого сопротивления выходу фосфатидного концентрата из зоны сушки, которое необходимо для обеспечения покрытия всей теплообменной поверхности высушиваемым материалом. Верхнее ограничительное кольцо 5 служит для предотвращения попадания высушиваемого материала в камеру каплеотделения 9. Выделившиеся в процессе сушки пары воды поднимаются вверх. В камере каплеотделения из них под воздействием центробежной силы отделяются капли увлекаемого материала.

20

Ротор аппарата приводится во вращение от электродвигателя 8 через клиноременную передачу.

Для пуска в работу сушильного аппарата включают электродвигатель 8 привода ротора. Медленным открытием вентиля пускают пар в рубашку аппарата и устанавливают необходимое давление (3—4 кгс/см2); подают горячую воду в рубашки сборников фосфатидного концентрата. Пускают вакуум-насос и создают вакуум в пленочном аппарате и сборниках фосфатидного концентрата. При медленном открытии вентиля на линии подачи гидратационного осадка устанавливают требуемую скорость подачи. Подачу гидратационного осадка на сушку и выход фосфатидного концентрата из сушильного аппарата контролируют по смотровым фонарям.

Во время работы аппарата наблюдают за давлением пара в рубашках ротационно-пленочного аппарата, консистенцией высушенного фосфатидного концентрата, нагрузкой на электродвигатель, вакуумом в системе, температурой выходящей воды из конденсатора. В случае увеличения влажности гидратационного осадка, которое повлечет за собой изменение влажности и консистенции высушенного продукта, необходимо уменьшить скорость подачи гидратационного осадка в аппарат. Не допускают переполнения аппарата высушенным фосфатидным концентратом, так как при этом потребляемая мощность на вращение ротора резко возрастет, и электродвигатель остановится. В этом случае необходимо сразу закрыть кран на линии подачи гидратационного осадка, выключить вакуум-насос, разгрузить аппарат. После слива всего фосфатидного концентрата запускают установку вышеописанным способом.

Останавливают сушильный аппарат в следующей последовательности. Прекращают подачу гидратационного осадка в бачок с мешалкой. Закрывают кран на линии подачи гидратационного осадка, останавливают мешалку и прекращают подачу горячей воды в рубашку бака с мешалкой. Освобождают сушильный аппарат от высушенного фосфатидного концентрата, останавливают электродвигатель привода ротора, выключают насос и закрывают подачу пара в рубашки сушильного аппарата. Сливают фосфатидный концентрат из сборников в тару и закрывают подачу горячей воды в рубашки сборников.

При длительной остановке аппарат тщательно промывают щелочным раствором концентрацией 50 г/л, горячей водой и пропаривают.

Техническая характеристика аппарата

Производительность по высушенному фосфатидному концентрату.............. До 75 кг/ч

Исходная влажность гидратационного осадка..................................... До 35%

Конечная влажность высушенного фосфатидного концентрата......................... 2%

21

Остаточное давление в аппарате . Давление греющего пара..................

Теплообменная поверхность ....

Зазор между концами лопастей ротора и корпусом аппарата .....................

Скорость вращения ротора................

Электродвигатель: мощность...............................

скорость вращения...................

40—60 мм рт. ст.

До 4 кгс/см2 0,7 м2

0,5—1 мм 800 об/мин

4,5 квт 1440 об/мин

Технологические параметры процесса и контроль за работой линии

1. Исходное масло из приемного бака насосом под давлением 2,0—2,5 кгс/см2 подается в смеситель эжекционного типа, в который одновременно подсасывается через ротаметр необходимое количество конденсата. Количество конденсата определяют для однородной партии масла пробной гидратацией в лабораторных условиях.

Температуру масла, выходящего из теплообменника, регулируют таким образом, чтобы смесь масла с конденсатом имела в коагуляторе температуру, равную оптимальной для данного вида масла:

°C

Подсолнечное, арахисовое . . . 45—50

Соевое.......................65—70

2. Смесь масла с конденсатом поступает в коагулятор, где непрерывно перемешивается рамной мешалкой со скоростью 13 об/мин. За время пребывания смеси (не менее 0,5 ч) в коагуляторе формируются хлопья гидратационного осадка.

3. Смесь масла с выделившимися хлопьями фосфатидов самотеком поступает в тарельчатый отстойник непрерывного действия.

4. После отделения гидратационного осадка масло поступает в сборник для гидратированного масла. Если при пуске в работу отстойника вначале идет мутное масло, его направляют вновь на гидратацию. Если продолжает поступать мутное масло, то проверяют количество подаваемой воды, температуру гидратации и производительность установки.

5. Гидратационный осадок из отстойника непрерывно (в отдельных случаях 3—4 раза в смену) откачивают в сборник; за выходящим гидратационным осадком ведут наблюдение через смотровой фонарь. При появлении из отстойника разжиженной массы необходимо прекратить выпуск осадка.

6. Из сборника гидратационный осадок шестереночным насосом подают в промежуточный бачок, в котором осадок подогревают до — 70° С, а затем вакуумом засасывают в ротационнопленочный сушильный аппарат, где удаляется влага из осадка в течение ~ 2 мин при остаточном давлении 40—60 мм рт. ст.

22

В процессе сушки следят за равномерной подачей гидратационного осадка в сушильный аппарат, за его температурой, которая должна быть 60—70° С, температурой греющего пара, которая не должна превышать 150° С, и остаточным давлением в аппарате.

7. Высушенный фосфатидный концентрат из сушильного аппарата через соответствующие сборники направляют на расфасовку.

ГИДРАТАЦИЯ С РАЗДЕЛЕНИЕМ ФАЗ НА СЕПАРАТОРАХ

I (ЦЕНТРИФУГАХ)

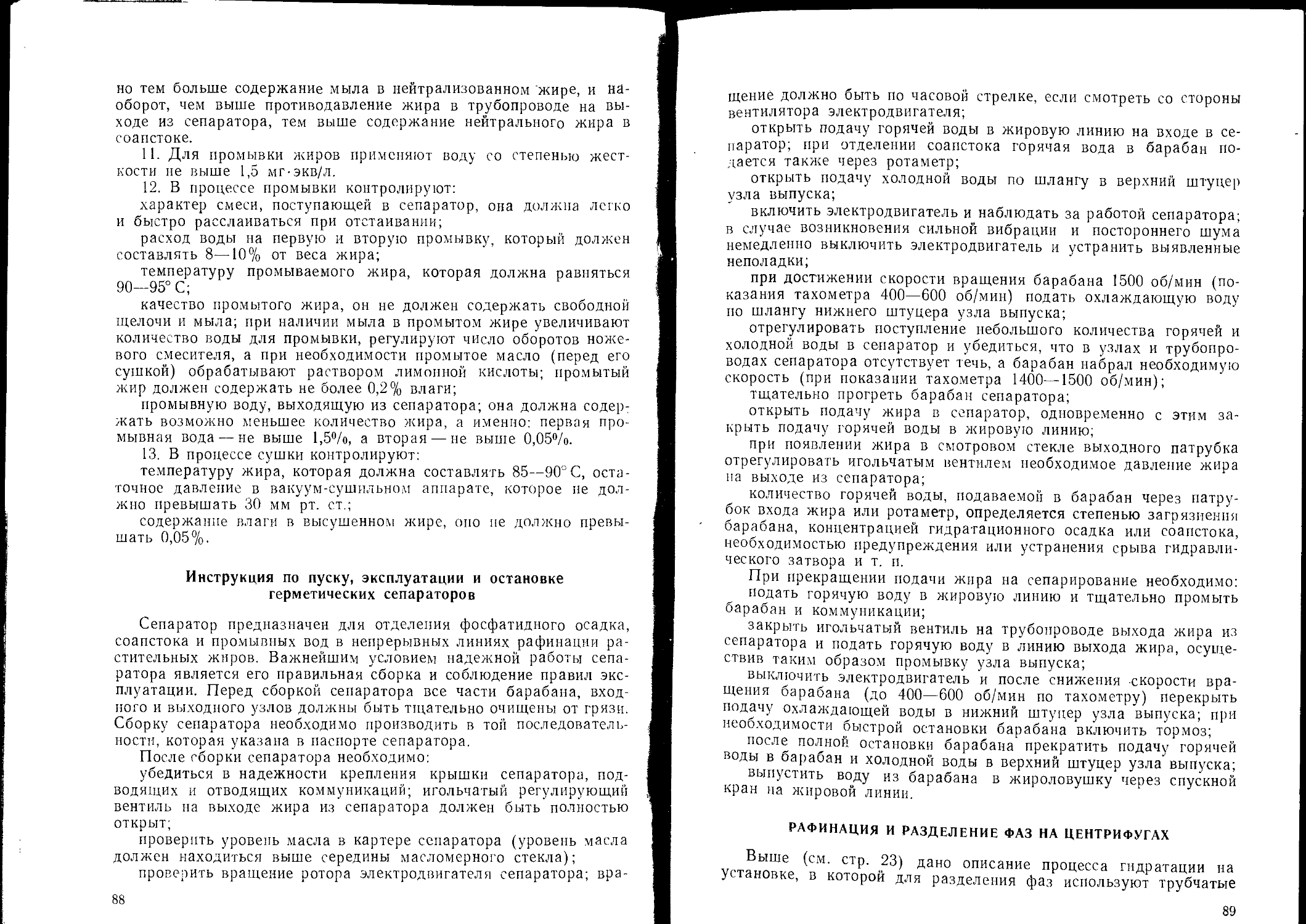

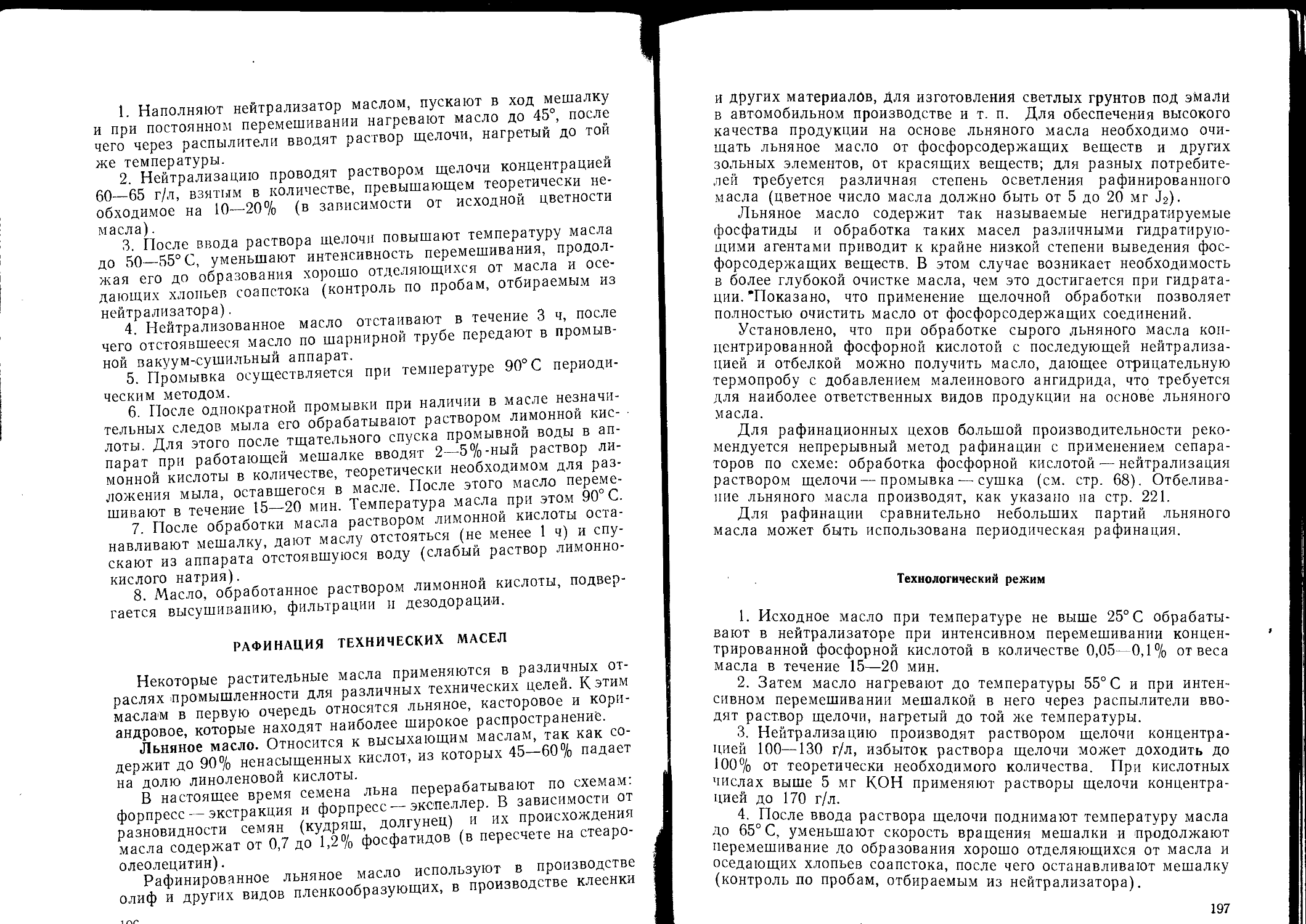

Типовая схема (рис. 6)

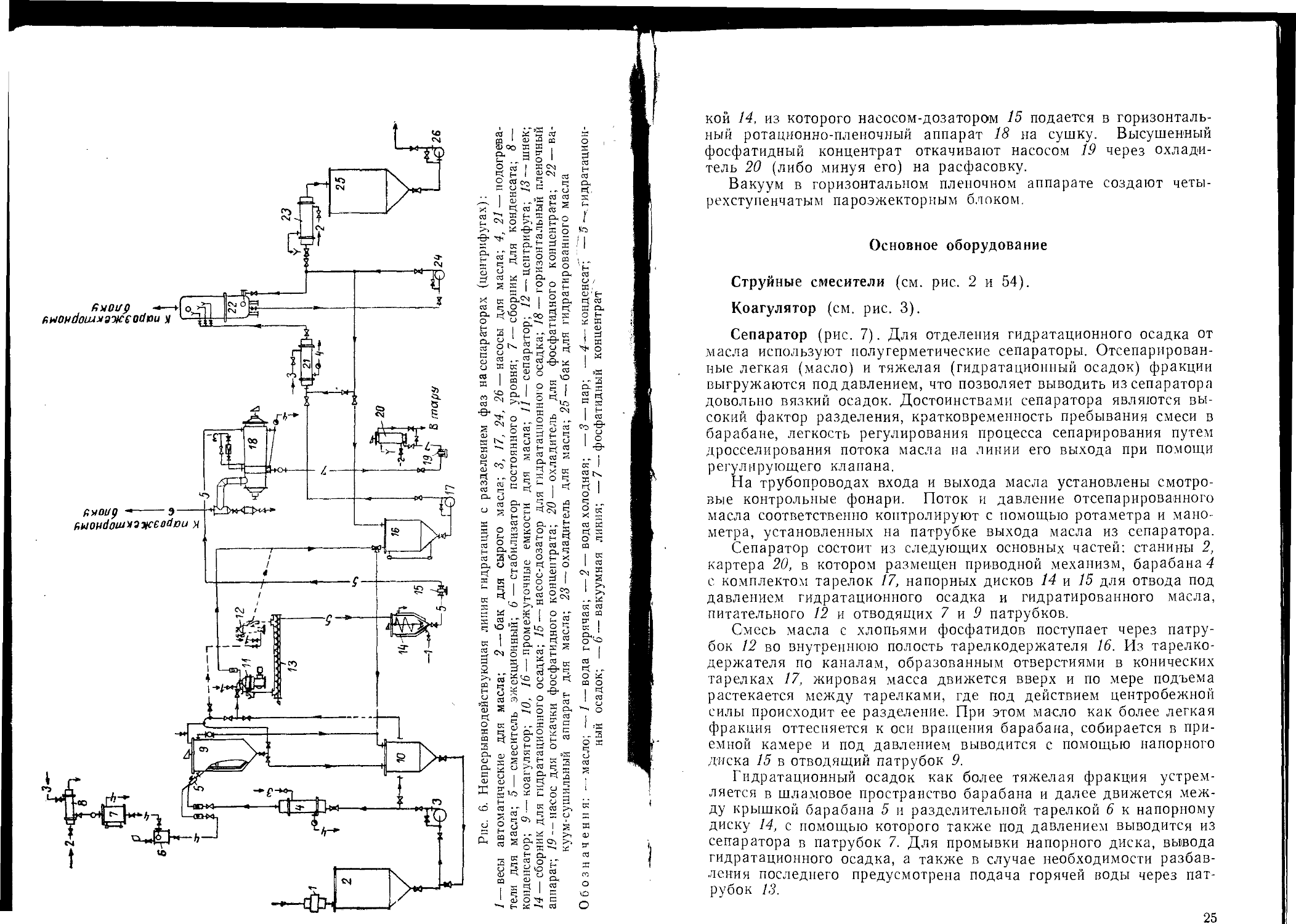

Сырое масло, взвешенное на автоматических весах 1, поступает в бак 2, откуда насосом 3 подается через подогреватель масла 4 и ротаметр в эжекционный смеситель 5, где смешивается с конденсатом. Конденсат, приготовленный в конденсаторе 8, поступает в сборник 7, откуда через стабилизатор уровня 6 и ротаметр — в эжекционный смеситель.

Увлажненное масло из смесителя 5 поступает в коагулятор 9, где происходит коагуляция и формирование гидратационного осадка, который в последующем отделяют от масла на сепараторе 11 (центрифуге 12). Из сепаратора (центрифуги) масло собирается в бак 16. Мутные порции масла из сепаратора (центрифуги) отводят в бак 10. Из бака 10 насосом 3 масло подают либо вновь на гидратацию, либо прямо на сепарирование.

Гидратированное масло из бака 16 насосом 17 через подогреватель 21 подают в вакуум-сушильный аппарат 22. Вакуум в ва-куум-сушильном аппарате создают пароэжекторным блоком.

Высушенное масло непрерывно удаляют из аппарата насосом 24, охлаждают в охладителе 23 и собирают в сборнике 25. Если на выходе из сушильного аппарата масло имеет повышенное содержание влаги, то насосом 24 его возвращают в бак 16. Предусматривается также циркуляция масла из сушильного аппарата через подогреватель 21 в период пуска узла сушки.

Гидратированное подсолнечное масло, предназначенное непосредственно для пищевых целей, направляют на «вымораживание» и последующую отгрузку потребителям. При отсутствии установки для вымораживания масло из сборника 25 направляют в баки-хранилища для дополнительного отстаивания, после чего потребителю отгружают верхние прозрачные слои масла, а нижние слои масла с осадком направляют на повторное разделение на сепараторе (центрифуге) или на щелочную рафинацию на этом же предприятии.

Соевое масло из сборника 16 подают на щелочную рафинацию, если она проводится на этом же предприятии, или на отгрузку потребителям (после высушивания).

Гидратационный осадок из сепаратора 11 (центрифуги 12) самотеком поступает в шнек 13, откуда — в сборник с мешал-

23

кой 14, из которого насосом-дозатором 15 подается в горизонтальный ротационно-пленочный аппарат 18 на сушку. Высушенный фосфатидный концентрат откачивают насосом 19 через охладитель 20 (либо минуя его) на расфасовку.

Вакуум в горизонтальном пленочном аппарате создают четырехступенчатым пароэжекторным блоком.

Основное оборудование

Струйные смесители (см. рис. 2 и 54).

Коагулятор (см. рис. 3).

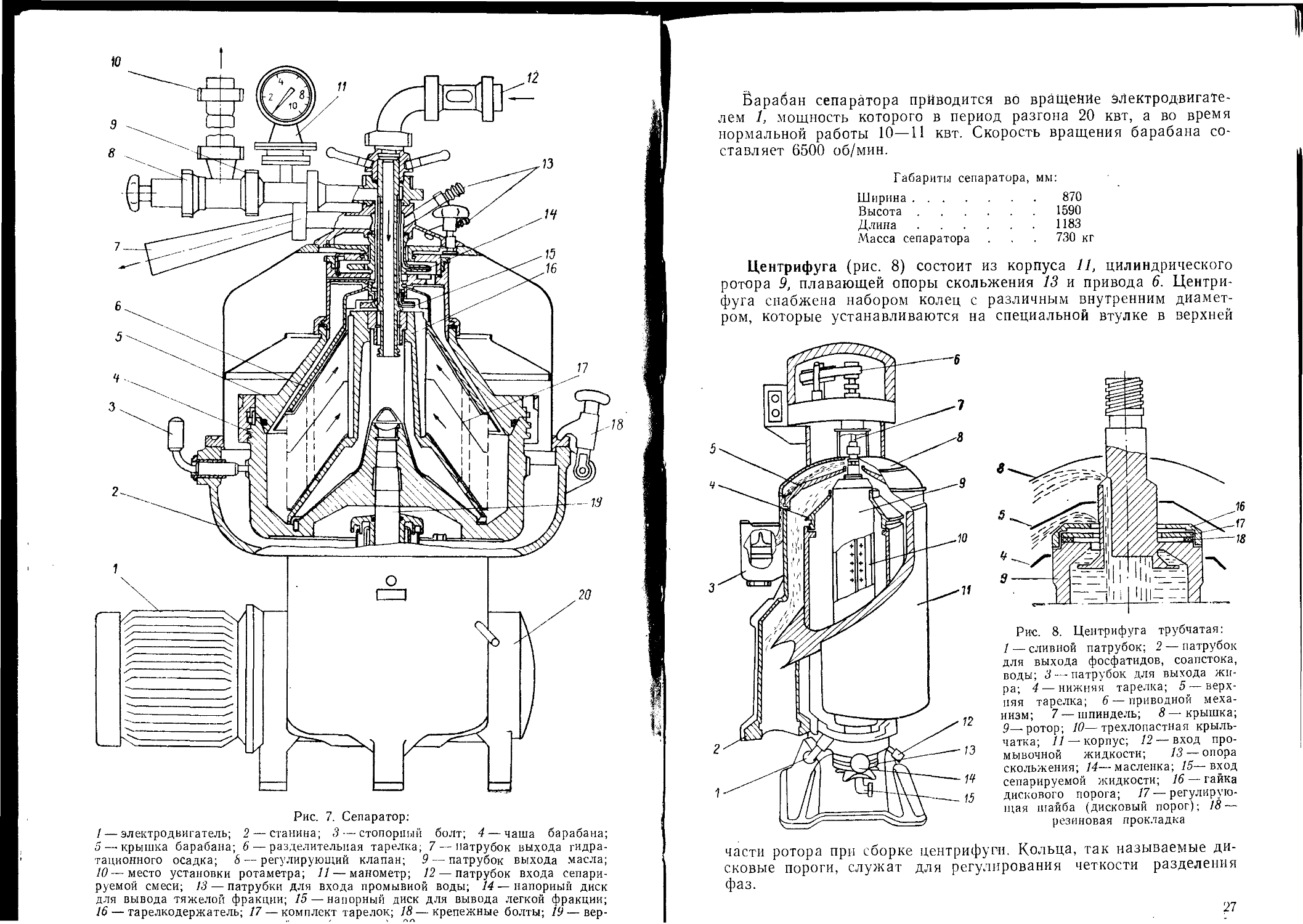

Сепаратор (рис. 7). Для отделения гидратационного осадка от масла используют полугерметические сепараторы. Отсепарирован-ные легкая (масло) и тяжелая (гидратационный осадок) фракции выгружаются под давлением, что позволяет выводить из сепаратора довольно вязкий осадок. Достоинствами сепаратора являются высокий фактор разделения, кратковременность пребывания смеси в барабане, легкость регулирования процесса сепарирования путем дросселирования потока масла на линии его выхода при помощи регулирующего клапана.

На трубопроводах входа и выхода масла установлены смотровые контрольные фонари. Поток и давление отсепарированного масла соответственно контролируют с помощью ротаметра и манометра, установленных на патрубке выхода масла из сепаратора.

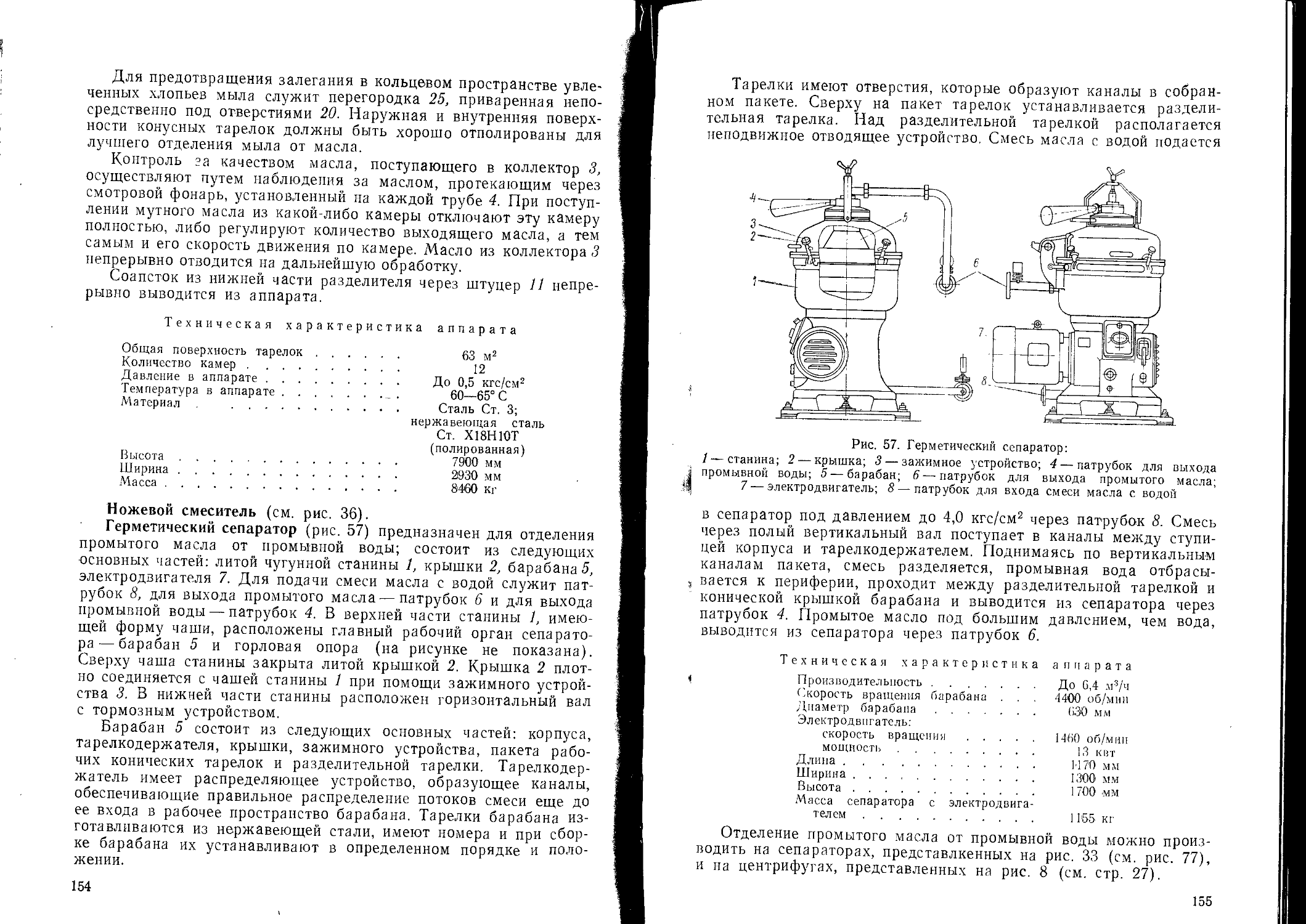

Сепаратор состоит из следующих основных частей: станины 2, картера 20, в котором размещен приводной механизм, барабана 4 с комплектом тарелок 17, напорных дисков 14 и 15 для отвода под давлением гидратационного осадка и гидратированного масла, питательного 12 и отводящих 7 и 9 патрубков.

Смесь масла с хлопьями фосфатидов поступает через патрубок 12 во внутреннюю полость тарелкодержателя 16. Из тарелко-держателя по каналам, образованным отверстиями в конических тарелках 17, жировая масса движется вверх и по мере подъема растекается между тарелками, где под действием центробежной силы происходит ее разделение. При этом масло как более легкая фракция оттесняется к оси вращения барабана, собирается в приемной камере и под давлением выводится с помощью напорного диска 15 в отводящий патрубок 9.

Гидратационный осадок как более тяжелая фракция устремляется в шламовое пространство барабана и далее движется между крышкой барабана 5 и разделительной тарелкой 6 к напорному диску 14, с помощью которого также под давлением выводится из сепаратора в патрубок 7. Для промывки напорного диска, вывода гидратационного осадка, а также в случае необходимости разбавления последнего предусмотрена подача горячей воды через патрубок 13.

25

Рис. 7. Сепаратор:

1 — электродвигатель; 2— станина; 3 — стопорный болт; 4 — чаша барабана; 5 —крышка барабана; 6 — разделительная тарелка; 7 — патрубок выхода гидратационного осадка; 8— регулирующий клапан; 9— патрубок выхода масла; 10—место установки ротаметра; 11— манометр; 12— патрубок входа сепарируемой смеси; 13 — патрубки для входа промывной воды; 14 — напорный диск для вывода тяжелой фракции; 15— напорный диск для вывода легкой фракции; 16 — тарелкодержатель; 17 — комплект тарелок; 18 — крепежные болты; 19 — вер-

Барабан сепаратора приводится во вращение электродвигателем 1, мощность которого в период разгона 20 квт, а во время нормальной работы 10—11 квт. Скорость вращения барабана составляет 6500 об/мин.

Габариты сепаратора, мм:

Ширина..................... 870

Высота.....................1590

Длина......................1183

Масса сепаратора . . . 730 кг

Центрифуга (рис. 8) состоит из корпуса 11, цилиндрического ротора 9, плавающей опоры скольжения 13 и привода 6. Центрифуга снабжена набором колец с различным внутренним диаметром, которые устанавливаются на специальной втулке в верхней

Рис. 8. Центрифуга трубчатая:

1 — сливной патрубок; 2 — патрубок для выхода фосфатидов, соапстока, воды; 3 — патрубок для выхода жира; 4 — нижняя тарелка; 5 — верхняя тарелка; 6—приводной механизм; 7 — шпиндель; 8—крышка; 9— ротор; 10—трехлопастная крыльчатка; 11— корпус; 12— вход промывочной жидкости; 13 — опора скольжения; 14—масленка; 15—вход сепарируемой жидкости; 16 — гайка дискового порога; 17 — регулирующая шайба (дисковый порог); 18— резиновая прокладка

части ротора при сборке центрифуги. Кольца, так называемые дисковые пороги, служат для регулирования четкости разделения фаз.

27

Ротор 9 центрифуги присоединен соединительной гайкой к шпинделю 7, который подвешен к шарикоподшипниковой опоре качения. Нижний конец ротора входит в направляющую втулку, смонтированную в опоре скольжения, в которой размещается сопло для ввода сепарируемой жидкости. Применяют два вида сопл, подающих жидкость для центрифугирования. Одно из них, применяемое в центрифугах на стадии промывки, снабжено только центральным отверстием для впуска жидкости в ротор. Сопло для других центрифуг окружено втулкой с отверстиями, по которым в ротор подается промывочная жидкость. В качестве промывочной жидкости используют горячий конденсат или слабый раствор щелочи, подаваемые через патрубок 12. Вход сепарируемой жидкости осуществляется через патрубок 15, а слив жидкости из ротора при остановке центрифуги — через патрубок/.

Сепарируемая жидкость, входящая через сопло во вращающийся ротор, при прохождении снизу вверх подвергается воздействию развиваемой центробежной силы, с помощью которой происходит разделение на легкую и тяжелую фракции. Для создания направленного потока сепарируемой жидкости в роторе неподвижно закреплена трехлопастная крыльчатка 10, которая препятствует отставанию сепарируемой жидкости от вращающегося ротора.

Отсепарированное масло (легкая фракция) через прорези в верхнем конце ротора стекает по верхней тарелке 5 в отводящий патрубок 3. Воронка выпуска масла снабжена вертикальной пластиной, имеющей прорезь такой формы, что высота жидкости в ней прямо пропорциональна скорости потока. Пластина снабжена калибровочными отметками, по которым контролируют загрузку центрифуги на полную производительность, 3/4, !/2 и '/4 соответственно. Тяжелая фракция — гидратационный осадок (а также соапсток и промывная вода при рафинации, см. стр. 89) выводится из ротора между гайкой дискового порога 16 и верхним концом ротора, стекает по нижней тарелке 4 в отводящий патрубок 2.

Ротор центрифуги вращается со скоростью 15 000 об/мин и приводится во вращение электродвигателем мощностью 3 квт.

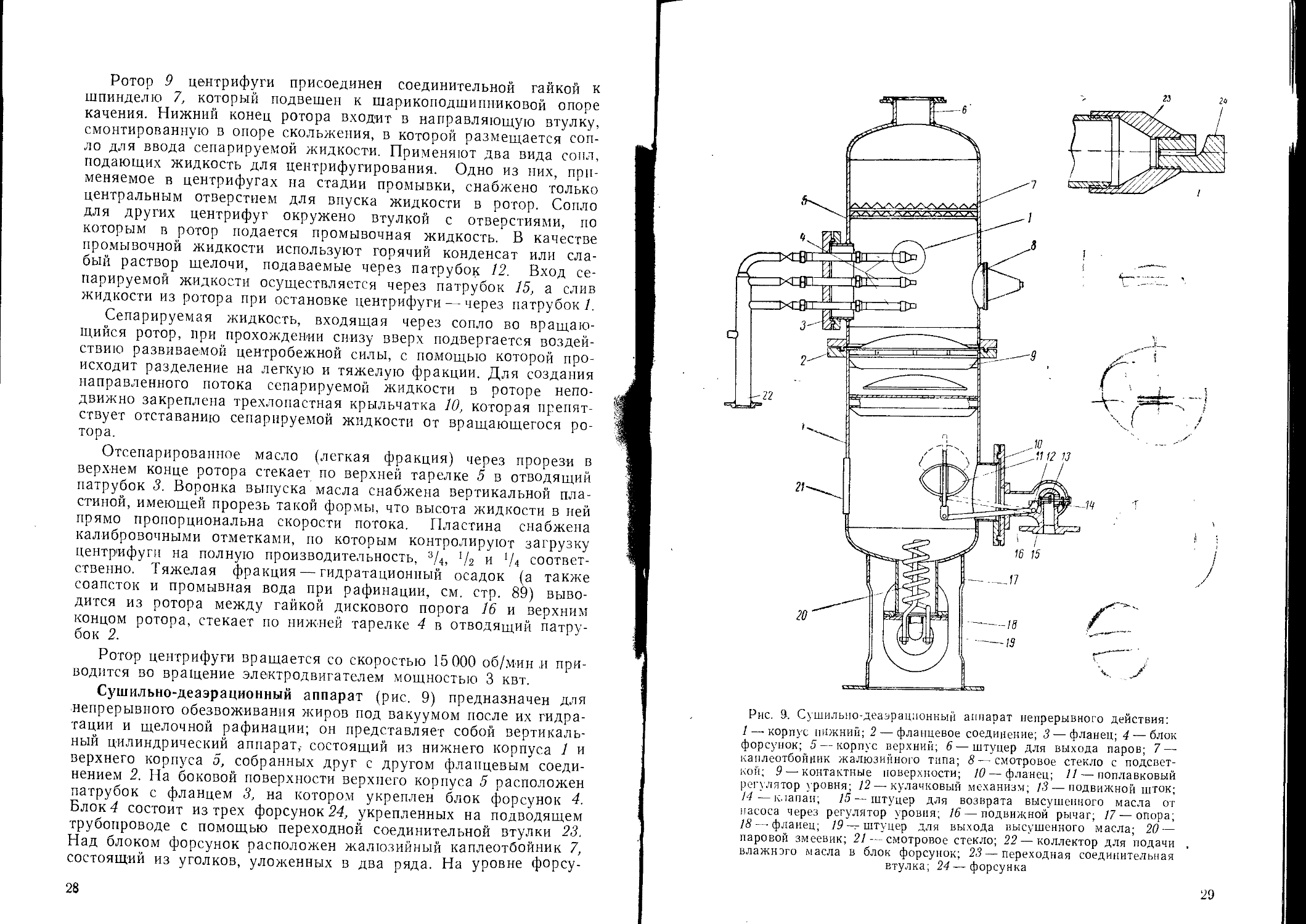

Сушильно-деаэрационный аппарат (рис. 9) предназначен для непрерывного обезвоживания жиров под вакуумом после их гидратации и щелочной рафинации; он представляет собой вертикальный цилиндрический аппарат,- состоящий из нижнего корпуса 1 и верхнего корпуса 5, собранных друг с другом фланцевым соединением 2. На боковой поверхности верхнего корпуса 5 расположен патрубок с фланцем 3, на котором укреплен блок форсунок 4. Блок 4 состоит из трех форсунок 24, укрепленных на подводящем трубопроводе с помощью переходной соединительной втулки 23. Над блоком форсунок расположен жалюзийный каплеотбойник 7, состоящий из уголков, уложенных в два ряда. На уровне форсу-

28

Рис. 9. Сушилыю-деаэрационный аппарат непрерывного действия: / — корпус нижний; 2 — фланцевое соединение; 3 — фланец; 4 — блок форсунок; 5 — корпус верхний; б — штуцер для выхода паров; 7 — каплеотбойник жалюзийного типа; 8— смотровое стекло с подсветкой; 9— контактные поверхности; 10— фланец; 11— поплавковый регулятор уровня; 12— кулачковый механизм; 13— подвижной шток; 14—клапан; 15 — штуцер для возврата высушенного масла от иасоса через регулятор уровня; 16 — подвижной рычаг; 17—опора; 18— фланец; 19 — штуцер для выхода высушенного масла; 20— паровой змеевик; 21 — смотровое стекло; 22 — коллектор для подачи влажного масла в блок форсунок; 23—переходная соединительная втулка; 24 — форсунка

29

нок расположены смотровые стекла 8, у одного из которых имеется светильник. В верхней части корпуса 1 расположены контактные поверхности 9, состоящие из тарелок и перегородок. Через боковой нижний люк на фланце 10 укреплен поплавковый регулятор уровня 11. В нижнем патрубке на фланце 18 закреплен паровой змеевик 20. Сушилка снабжена смотровым стеклом (указателем уровня) 21. термометром, вакуумметром показывающим, вакуумметром контактным, термореле, пробными краниками. Снаружи сушилка покрыта теплоизоляцией. Сушилка имеет патрубки: 22 — для подачи влажного масла, 6 — для выхода водяных паров, 19 — для отвода высушенного масла, 15 — для возврата масла от откачивающего насоса (для поддержания заданного уровня масла в сушилке).

Работа вакуум-сушильного аппарата заключается в следующем. К блоку форсунок подводится рафинированное масло под давлением не ниже 3,0 кгс/см2. Форсунки распиливают масло. В сушилке постоянно с помощью пароэжекторного вакуум-насоса поддерживается остаточное давление 20-4-40 мм рт. ст. Влага, содержащаяся в масле, попадая в зону пониженного давления, интенсивно испаряется и в виде пара отсасывается пароэжекторным вакуум-насосом. Каплеотбойник 7 препятствует уносу капель масла в вакуумный трубопровод. Капли высушенного масла попадают на контактные поверхности 9, на которых масло дополнительно подвергается сушке и деаэрации в тонком слое. Высушенное масло стекает в нижнюю часть корпуса аппарата, откуда откачивается непрерывно насосом через штуцер 19. Уровень масла в нижней части поддерживается с помощью поплавкового регулятора уровня И. От нагнетательного трубопровода насоса, откачивающего масло из вакуум-сушильного аппарата в приемник для высушенного масла, имеется отвод, соединенный через кран со штуцером 15, вмонтированным в корпус поплавкового регулятора уровня 11. При среднем положении поплавка регулятора уровня 11 входное отверстие клапана приоткрыто для поддержания заданного уровня с помощью подвижного рычага 16, закрепленного на шарнире.

При повышении уровня масла в аппарате подвижной рычаг 16 поднимается и с помощью кулачкового механизма 12 нажимает на подвижной шток 13 с клапанами 14, перекрывающими отверстия для входа масла через штуцер 15 от нагнетательной линии откачивающего насоса. При понижении уровня масла в сушилке рычаг 16 опускается, кулачковый механизм 12 поворачивается, клапан 14 открывается и масло через штуцер 15 возвращается в сушилку до установления заданного уровня. Контроль за работой форсунок осуществляется через смотровые стекла, внутренняя полость сушилки освещается с помощью светильника у смотрового стекла 8. Контроль за уровнем масла осуществляется через указатель уровня 21.

30

Техническая

характеристика аппарата

Производительность по маслу .

Начальная влажность масла Конечная влажность масла . Температура масла...............

Остаточное давление в сушилке Емкость сушилки.................

Количество форсунок .... Давление масла перед форсунками Диаметр отверстий сменных форсунок Высота..........................

Ширина..........................

Диаметр корпуса.................

Масса (без масла и теплоизоляции) Масса в рабочем состоянии

3,5—6,25 т/ч 0,2% 0,05% 85—90° С 20—40 мм рт. ст. 1,625 м3 3 шт.

3,0 кгс/см2

4, 5, 6, 7, 8 мм

3400 мм

1180 мм

900 мм 870 кг 1370 кг

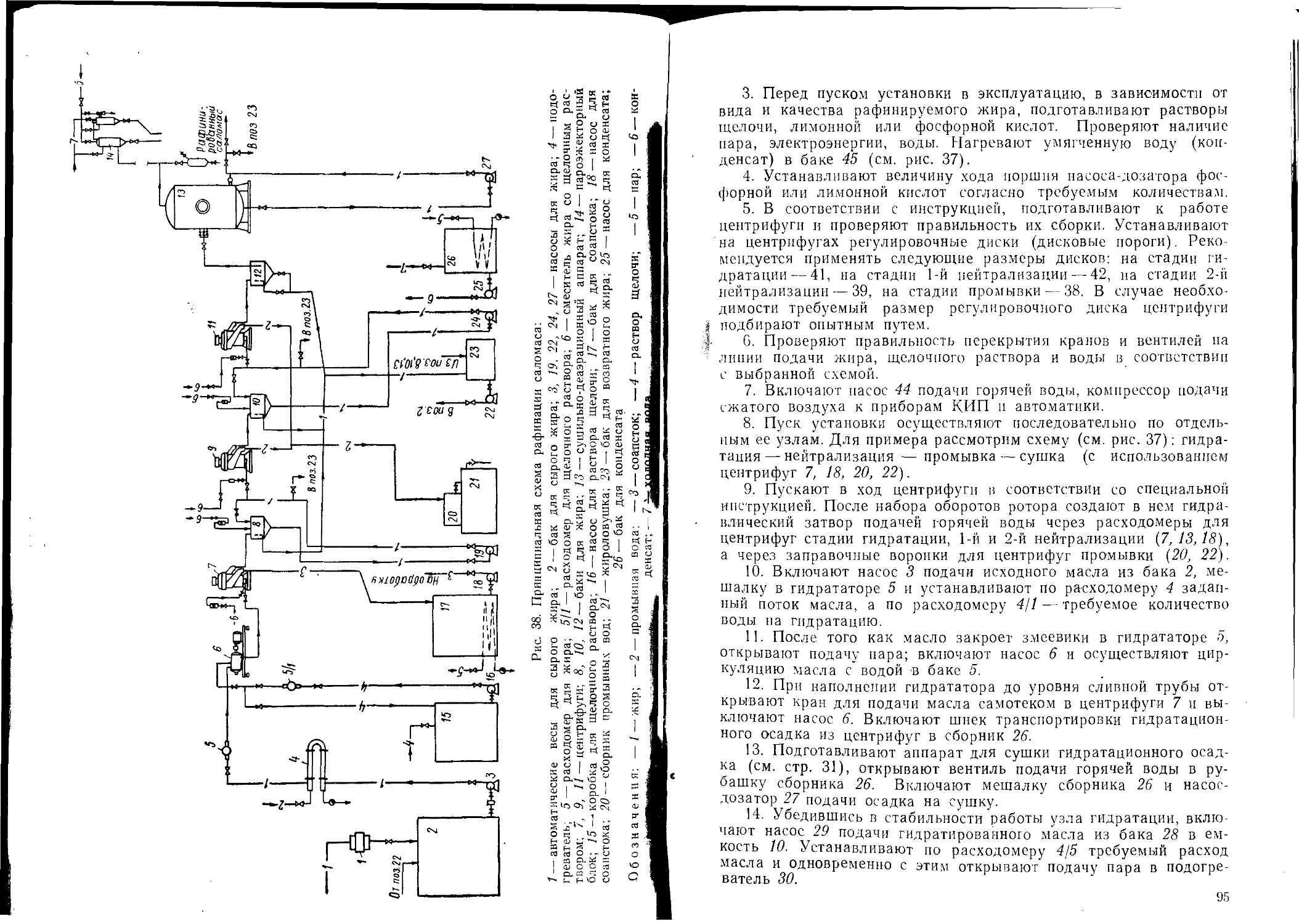

Горизонтальные ротационно-пленочные аппараты для сушки гидратационного осадка. Непрерывнодействующие горизонтальнопленочные аппараты для сушки гидратационных осадков изготовляются двух типов: конического и цилиндрического.

В первом варианте конусные корпус и ротор дают возможность менять зазор между ними, т. е. менять толщину пленки в зависимости от влажности исходного продукта и производительности аппарата.

Во втором варианте корпус и ротор имеют цилиндрическую форму, толщина пленки принята постоянной. Наклон корпуса аппарата в сторону входа гидратационного осадка увеличивает продолжительность пребывания продукта в аппарате и наиболее полное использование поверхности нагрева.

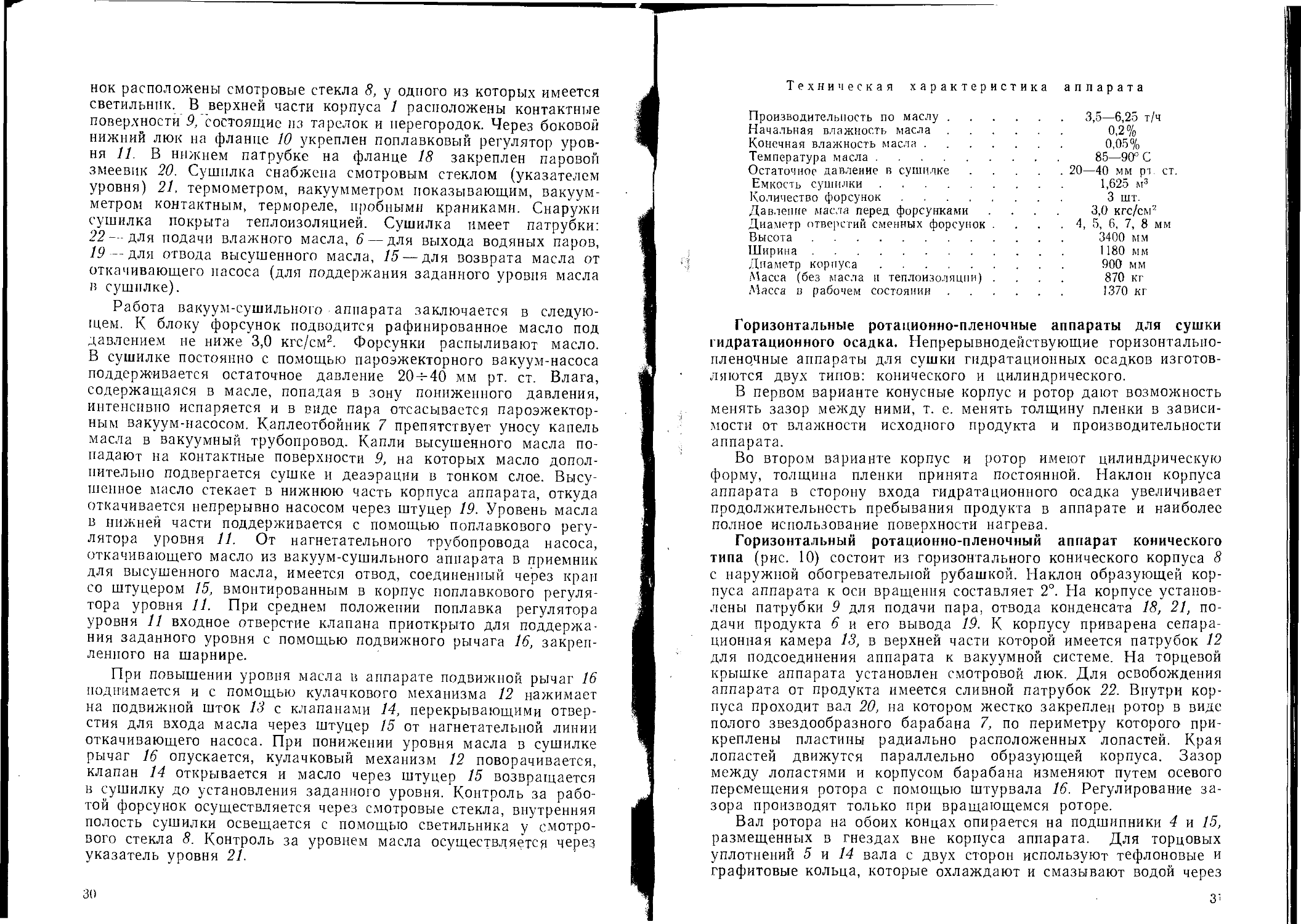

Горизонтальный ротационно-пленочный аппарат конического типа (рис. 10) состоит из горизонтального конического корпуса 8 с наружной обогревательной рубашкой. Наклон образующей корпуса аппарата к оси вращения составляет 2°. На корпусе установлены патрубки 9 для подачи пара, отвода конденсата 18, 21, подачи продукта 6 и его вывода 19. К корпусу приварена сепарационная камера 13, в верхней части которой имеется патрубок 12 для подсоединения аппарата к вакуумной системе. На торцевой крышке аппарата установлен смотровой люк. Для освобождения аппарата от продукта имеется сливной патрубок 22. Внутри корпуса проходит вал 20, на котором жестко закреплен ротор в виде полого звездообразного барабана 7, по периметру которого прикреплены пластины радиально расположенных лопастей. Края лопастей движутся параллельно образующей корпуса. Зазор между лопастями и корпусом барабана изменяют путем осевого перемещения ротора с помощью штурвала 16. Регулирование зазора производят только при вращающемся роторе.

Вал ротора на обоих концах опирается на подшипники 4 и 15, размещенных в гнездах вне корпуса аппарата. Для торцовых уплотнений 5 и 14 вала с двух сторон используют тефлоновые и графитовые кольца, которые охлаждают и смазывают водой через

3'

патрубки 17 и 24. Перед входом паров в сепарационную камеру 13 на валу ротора установлены сепарационный отбойник тарельчатого типа 10 и сепарационное кольцо И с четырьмя лопастями, установленными под углом 45°. Вращение ротора аппарата осуществляется при помощи электродвигателя 1 через редуктор 2 и специальную эластичную муфту 3.

Рис. 10. Горизонтальный роч ационно-пленочный аппарат:

1—.электродвигатель; 2— редуктор; 3 — муфта; 4, 15 — игольчатые подшипники; 5, 14 — уплотнения; 6 — патрубок подачи продукта; 7 — ротор; 8— корпус; 9— патрубки подачи пара; 10 — сепарационный отбойник; 11 — сепарационное кольцо; 12— патрубок для присоединения к вакуумной линии; 13— сепарационная камера; 16 — штурвал; 17, 24 — патрубки подачи охлаждающей воды; 18, 21 — патрубки выхода конденсата; 19— патрубок вывода продукта; 20 — вал ротора; 22— патрубок для слива продукта; 23 — рама

Техническая характеристика аппарата

Производительность по влажному гидратациоп-ному осадку.................................До 350 кг/ч

Исходная влажность гидратационного осадка До 50%

Конечная влажность высушенного фосфатидного концентрата......................................... 1 %

Остаточное давление в аппарате .... 15 мм рт. ст.

Максимальное давление греющего пара . . . До 2,0 кгс/см2

Поверхность нагрева............................... 4,5 м2

Зазор между концами лопастей ротора . . . 0,8—2,4 мм

Скорость вращения ротора.................... 215 об/мин

Электродвигатель: мощность............................................ 25 квт

скорость вращения....................... 1500 об/мин

Длина.............................................. 3905 мм

Ширина...................................... 900 мм

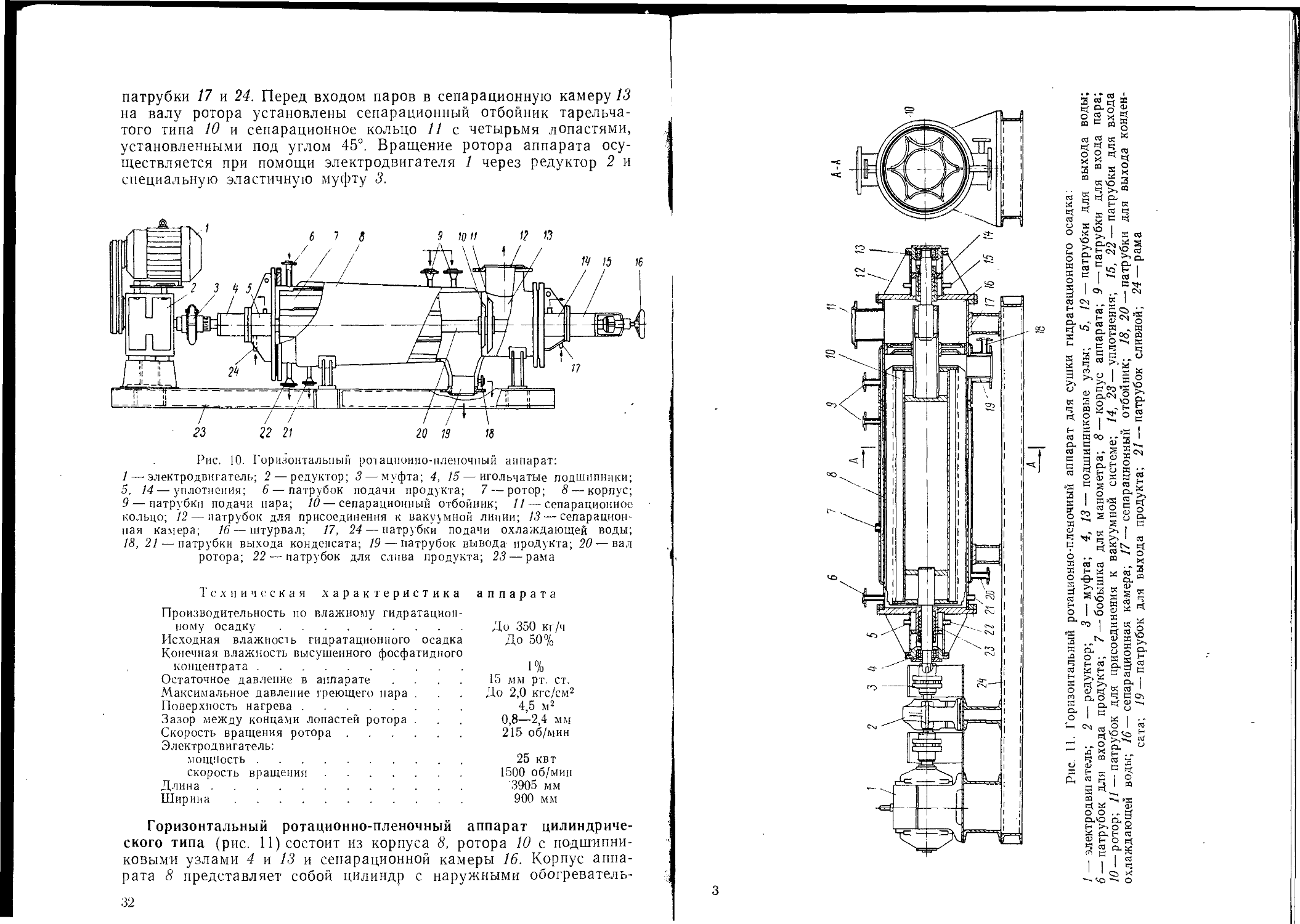

Горизонтальный ротационно-пленочный аппарат цилиндрического типа (рис. 11) состоит из корпуса 8, ротора 10 с подшипниковыми узлами 4 и 13 и сепарационной камеры 16. Корпус аппарата 8 представляет собой цилиндр с наружными обогреватель-

32

3

ними рубашками. Рубашки снабжены патрубками для входа пара 9, для выхода конденсата 18, 20 и бобышкой 7 для манометра. Наклон образующей корпуса аппарата к оси вращения может быть в пределах 1°.

В верхней части корпуса аппарата приварен патрубок 6 для входа продукта. К корпусу аппарата присоединена сепарационная камера 16. В верхней части сепарационной камеры расположен патрубок 11 для присоединения аппарата к вакуумной системе, в нижней части — патрубок 19 для выхода фосфатидного концентрата.

Перед входом паров в сепарационную камеру 16 на валу ротора установлен сепарационный отбойник 17 тарельчатого типа. Сливной патрубок 21 служит для освобождения аппарата от продукта. Внутри корпуса имеется ротор 10 в виде полого звездообразного барабана, по периметру которого жестко закреплены шесть радиально расположенных лопастей. Края лопастей движутся параллельно образующей корпуса. Зазор между концами лопастей и внутренней поверхностью корпуса аппарата равен 1 мм. Вал ротора опирается с двух сторон на двухрядные радиально-сферические подшипники 4, 13, которые размещены вне корпуса аппарата.

Для торцовых уплотнений вала с двух сторон используются сальниковые набивки 14, 23. Корпуса сальников охлаждаются водой через патрубки 15, 22. Вращение ротора аппарата осуществляется при помощи электродви! ателя 1 через редуктор 2 и муфту 3. Аппарат с приводом установлен на раме 24.

Техническая характеристика аппарата

Производительность:

по влажному продукту................. 70—80 кг/ч

по высушенному продукту.............. 35—50 кг/ч

Исходная влажность....................... 50—60%

Конечная влажность....................... 1—4%

Скорость вращения ротора................. 370 об/мнн

Поверхность нагрева...................... 2,5 м2

Остаточное давление в аппарате .... Не более

15 мм рт. ст. Давление пара в рубашке.................. 2,0—2,5 кгс/см2

Электродвигатель:

мощность............................. 13 квт

скорость вращения . . . . . . . 1450 об/мин

Редуктор, передаточное число.................... 3,95

Высота........................................... 1890 мм

Ширина........................................... 760 мм

Длина............................................ 4100 мм

Материал ....................................Сталь Ст. Х18Н9Т,

сталь Ст. 3 Масса ................................... 1700 кг

Пароэжекторные вакуумные иасосы широко внедряются во всех областях промышленности, использующих вакуум для понижения температуры дистилляции и сушки продуктов, разлагаю

34

щихся при нагреве. Основной причиной их широкого применения является простота конструкции и эксплуатации, связанная с отсутствием каких-либо движущихся частей.

Простейший одноступенчатый пароэжекторный вакуум-насос состоит из одного лишь пароструйного эжектора (рис. 12). Основными деталями эжектора являются: паровое сопло Л диффузор 3 и головка 2, соединяющая сопло lIFlJ с диффузором и вводящая в зону свободной струи р пара отсасываемую газообразную среду, поступаю- у| "'2 щую через боковой патрубок 4. Сопло и диффузор ч Ч г имеют форму канала круглого сечения, расширяю- \ / щегося в сторону входа и выхода газообразной \J смеси.

Рис. 12. Одноступенчатый пароэжекторный вакуум-насос: I I

1 — паровое сопло; 2— головка; 3 — диффузор; 4 — патрубок / I для ввода отсасываемой газообразной смеси

Пар, подаваемый сверху в сопло, поступает с большой скоростью в диффузор, захватывая по пути отсасываемый газ, который смешивается с ним в головке и в начале диффузора. В диффузоре кинетическая энергия пара преобразовывается в статическую энергию сжатого газа. Процесс сжатия, происходящий в диффузоре благодаря торможению струи пара противодавлением у выхода диффузора, позволяет (если это противодавление мало отличается от атмосферного давления) отсасывать газообразную среду под вакуумом. Степень сжатия, т. е. отношение давлений до и после эжектора, практически колеблется от 2 до 10. Коэффициентом инжекции называется отношение количества отсасываемых газов к количеству рабочего пара; чем меньше степень сжатия, тем больше коэффициент инжекции.

Степень сжатия отсасываемого газа в одноступенчатом эжекторе практически не превышает 3—5 при экономичной и 7—8 при весьма неэкономичной работе, поэтому такие эжекторы при выпуске газов в атмосферу могут применяться лишь для создания вакуума в пределах остаточных давлений, соответственно 150—250 или 90—100 мм рт. ст.

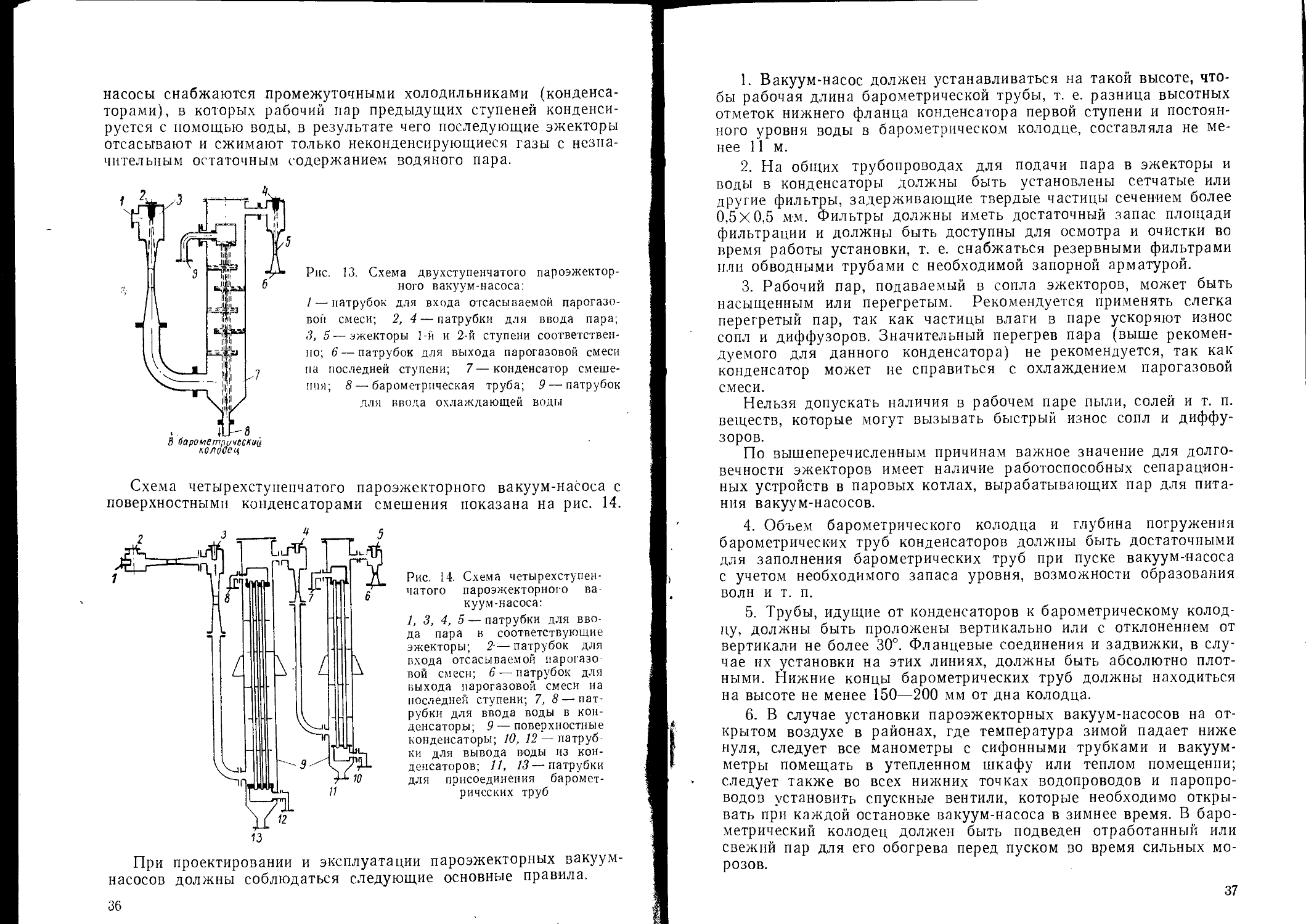

Для создания более глубокого вакуума применяют несколько (до 5) эжекторов, включенных последовательно. На рис. 13 показана схема двухступенчатого пароэжекторного вакуум-насоса. При непосредственном последовательном включении двух эжекторов второй должен отсасывать и сжимать не только газы, засасываемые первым эжектором, но и весь рабочий пар первого эжектора, количество которого в несколько раз превышает количество газов. Поскольку количество рабочего пара, необходимого для работы второго эжектора, пропорционально общему количеству отсасываемой им парогазовой смеси, общий расход пара на оба эжектора очень высок. Поэтому многоступенчатые пароэжекторные вакуум-

35

насосы снабжаются промежуточными холодильниками (конденсаторами), в которых рабочий пар предыдущих ступеней конденсируется с помощью воды, в результате чего последующие эжекторы отсасывают и сжимают только неконденсирующиеся газы с незначительным остаточным содержанием водяного пара.

В барометрический колоСец

Рис. 13. Схема двухступенчатого пароэжекторного вакуум-насоса:

/ — патрубок для входа отсасываемой парогазовой смеси; 2, 4 — патрубки для ввода пара;

3, 5 — эжекторы 1-й и 2-й ступени соответственно; 6 — патрубок для выхода парогазовой смеси па последней ступени; 7—конденсатор смешения; 8—'барометрическая труба; 9—патрубок для ввода охлаждающей воды

Схема четырехступепчатого пароэжекторного вакуум-насоса с поверхностными конденсаторами смешения показана на рис. 14.

Рис. 14. Схема четырехступенчатого пароэжекторного вакуум-насоса:

1, 3, 4, 5 — патрубки для ввода пара в соответствующие эжекторы; 2—патрубок для входа отсасываемой парогазовой смеси; 6 — патрубок для выхода парогазовой смеси на последней ступени; 7, 8 — патрубки для ввода воды в конденсаторы; 9—поверхностные конденсаторы; 10, 12 — патрубки для вывода воды из конденсаторов; 11, 13—патрубки для присоединения барометрических труб

При проектировании и эксплуатации пароэжекторных вакуум-насосов должны соблюдаться следующие основные правила.

36

1. Вакуум-насос должен устанавливаться на такой высоте, чтобы рабочая длина барометрической трубы, т. е. разница высотных отметок нижнего фланца конденсатора первой ступени и постоянного уровня воды в барометрическом колодце, составляла не менее 11 м.

2. На общих трубопроводах для подачи пара в эжекторы и воды в конденсаторы должны быть установлены сетчатые или другие фильтры, задерживающие твердые частицы сечением более 0,5x0,5 мм. Фильтры должны иметь достаточный запас площади фильтрации и должны быть доступны для осмотра и очистки во время работы установки, т. е. снабжаться резервными фильтрами или обводными трубами с необходимой запорной арматурой.

3. Рабочий пар, подаваемый в сопла эжекторов, может быть насыщенным или перегретым. Рекомендуется применять слегка перегретый пар, так как частицы влаги в паре ускоряют износ сопл и диффузоров. Значительный перегрев пара (выше рекомендуемого для данного конденсатора) не рекомендуется, так как конденсатор может не справиться с охлаждением парогазовой смеси.

Нельзя допускать наличия в рабочем паре пыли, солей и т. п. веществ, которые могут вызывать быстрый износ сопл и диффузоров.

По вышеперечисленным причинам важное значение для долговечности эжекторов имеет наличие работоспособных сепарационных устройств в паровых котлах, вырабатывающих пар для питания вакуум-насосов.

4. Объем барометрического колодца и глубина погружения барометрических труб конденсаторов должны быть достаточными для заполнения барометрических труб при пуске вакуум-насоса с учетом необходимого запаса уровня, возможности образования волн и т. п.

5. Трубы, идущие от конденсаторов к барометрическому колодцу, должны быть проложены вертикально или с отклонением от вертикали не более 30°. Фланцевые соединения и задвижки, в случае их установки на этих линиях, должны быть абсолютно плотными. Нижние концы барометрических труб должны находиться на высоте не менее 150—200 мм от дна колодца.

6. В случае установки пароэжекторных вакуум-насосов на открытом воздухе в районах, где температура зимой падает ниже нуля, следует все манометры с сифонными трубками и вакуумметры помещать в утепленном шкафу или теплом помещении; следует также во всех нижних точках водопроводов и паропроводов установить спускные вентили, которые необходимо открывать при каждой остановке вакуум-насоса в зимнее время. В барометрический колодец должен быть подведен отработанный или свежий пар для его обогрева перед пуском во время сильных морозов.

37

7. Все паропроводы, фланцевые соединения й арматура, находящиеся на рабочих площадках, а также паровые тройники у эжекторов должны быть изолированы во избежание ожогов обслуживающего персонала.

Рекомендуемые схемы обвязки вакуум-насосов показаны на рис. 15 и 16.

8. Пуск вакуум-насоса рекомендуется производить в следующем порядке:

а) В зимнее время прежде всего отогреть паром барометрический колодец и барометрические трубы конденсаторов.

б) Открыть подачу воды в конденсаторы вакуум-насоса. Если на водопроводе, ведущем к нескольким конденсаторам, имеется, кроме задвижек или вентилей у отдельных конденсаторов, еще и общая задвижка, то рекомендуется применять ее для пуска и остановки вакуум-насоса, а индивидуальные задвижки или вентили — только для регулировки расхода воды.

в) Открыть запорную арматуру на линии выхода парогазовой смеси из последнего эжектора, если таковая имеется и была закрыта.

г) При закрытых вентилях подачи пара в вакуум-насос открыть поочередно все продувочные вентили на паропроводе, начиная от магистрали, и тщательно продуть всю линию до полного ее прогрева и прекращения потрескивания конденсата в трубах.

д) Открыть вентили спуска конденсата и подачи пара у змеевиков или рубашек обогреваемых диффузоров, если таковые имеются.

е) Убедившись (на ощупь, по дрожанию труб и корпусов, или путем осмотра барометрического колодца), что через конденсаторы протекает вода, открыть плавно подачу пара в последний эжектор. Затем, с интервалами в 1—2 мин, открыть поочередно подачу пара в предпоследний и в остальные эжекторы, заканчивая эжектором первой ступени.

Момент возможного пуска каждого последующего эжектора можно легко определить при помощи вакуумметра, установленного у входа или на головке эжектора первой ступени. Подачу пара следует начинать, когда разрежение, создаваемое уже работающими эжекторами, перестанет увеличиваться.

Если опытным путем установлено, что одновременный пуск пара во все эжекторы не вызывает никаких нежелательных явлений (пульсаций, задержки пуска и т. п.), то можно вакуум-насос запускать и путем открытия общего вентиля на линии подачи пара. Индивидуальные вентили у входа в эжекторы должны тогда оставаться постоянно открытыми и применяться только для регулировки работы отдельных ступеней.

Паровые вентили надлежит всегда открывать медленно и постепенно во избежание гидравлических ударов, которые могут нарушить плотность соединений и вызвать пульсацию вакуума.

ж) Закрыть продувочные вентили паропроводов.

38

39

з) Открыть запорное устройство на линии входа отсасываемой смеси в вакуум-насос, если обслуживаемая вакуум-насосом аппаратура находилась в момент пуска под вакуумом и была отключена от вакуум-насоса.

и) Проверить показания контрольно-измерительных приборов. Отрегулировать температуру воды у выхода из конденсатора. В случае необходимости отрегулировать также давление пара у входа в отдельные ступени или в общем паропроводе.

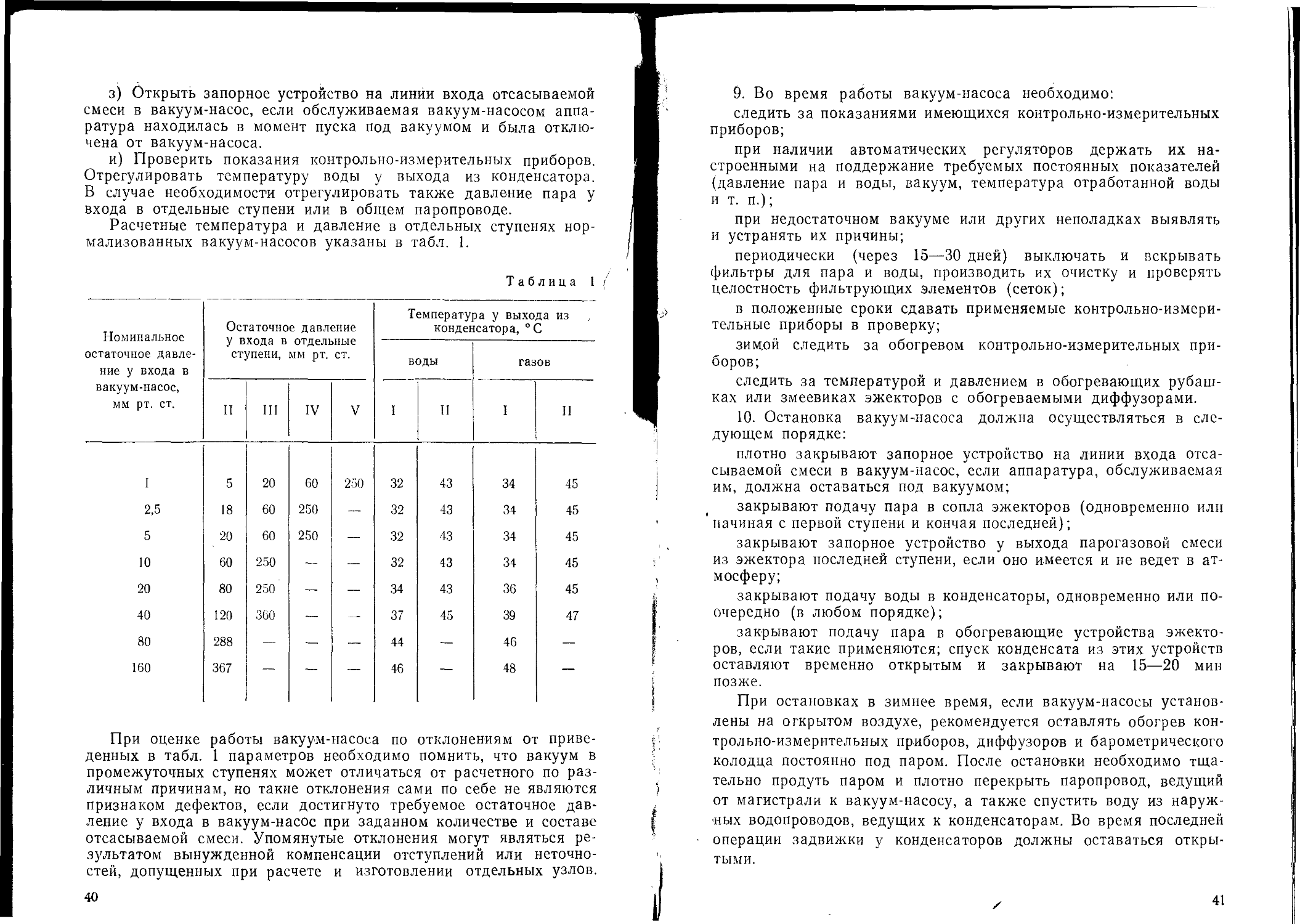

Расчетные температура и давление в отдельных ступенях нормализованных вакуум-насосов указаны в табл. 1.

Таблица 1/

Номинальное остаточное давление у входа в вакуум-насос, мм рт. ст.

I

2,5

5

10

20

40

80

160

5

18

20

60

80

120

288

367

20

60

60

250

250

360

60

250

250

32

32

32

32

34

37

44

46

43

43

43

43

43

45

34

34

34

34

36

39

46

48

45

45

45

45

45

47

При оценке работы вакуум-насоса по отклонениям от приведенных в табл. 1 параметров необходимо помнить, что вакуум в промежуточных ступенях может отличаться от расчетного по различным причинам, но такие отклонения сами по себе не являются признаком дефектов, если достигнуто требуемое остаточное давление у входа в вакуум-насос при заданном количестве и составе отсасываемой смеси. Упомянутые отклонения могут являться результатом вынужденной компенсации отступлений или неточностей, допущенных при расчете и изготовлении отдельных узлов.

40

9. Во время работы вакуум-насоса необходимо:

следить за показаниями имеющихся контрольно-измерительных приборов;

при наличии автоматических регуляторов держать их настроенными на поддержание требуемых постоянных показателей (давление пара и воды, вакуум, температура отработанной воды и т. п.);

при недостаточном вакууме или других неполадках выявлять и устранять их причины;

периодически (через 15—30 дней) выключать и вскрывать фильтры для пара и воды, производить их очистку и проверять целостность фильтрующих элементов (сеток);

в положенные сроки сдавать применяемые контрольно-измерительные приборы в проверку;

зимой следить за обогревом контрольно-измерительных приборов;

следить за температурой и давлением в обогревающих рубашках или змеевиках эжекторов с обогреваемыми диффузорами.

10. Остановка вакуум-насоса должна осуществляться в следующем порядке:

плотно закрывают запорное устройство на линии входа отсасываемой смеси в вакуум-насос, если аппаратура, обслуживаемая им, должна оставаться под вакуумом;

закрывают подачу пара в сопла эжекторов (одновременно или начиная с первой ступени и кончая последней);

закрывают запорное устройство у выхода парогазовой смеси из эжектора последней ступени, если оно имеется и не ведет в атмосферу;

закрывают подачу воды в конденсаторы, одновременно или поочередно (в любом порядке);

закрывают подачу пара в обогревающие устройства эжекторов, если такие применяются; спуск конденсата из этих устройств оставляют временно открытым и закрывают на 15—20 мин позже.

При остановках в зимнее время, если вакуум-насосы установлены на открытом воздухе, рекомендуется оставлять обогрев контрольно-измерительных приборов, диффузоров и барометрического колодца постоянно под паром. После остановки необходимо тщательно продуть паром и плотно перекрыть паропровод, ведущий от магистрали к вакуум-насосу, а также спустить воду из наружных водопроводов, ведущих к конденсаторам. Во время последней операции задвижки у конденсаторов должны оставаться открытыми.

41

Технологические параметры процесса и контроль за работой линии (см. рис. 6)

1. Подают в бак взвешенное сырое масло.

2. Открывают вентиль пара и холодной воды в конденсатор 8, заполняют конденсатом сборник 7 и стабилизатор постоянного уровня.

3. Пускают сепаратор (центрифугу), руководствуясь специальной инструкцией по обслуживанию. Когда барабан сепаратора (ротор центрифуги) наберет полную скорость, подают горячую воду для прогрева барабана (ротора) и создания в нем гидравлического затвора. Воду из сепаратора (центрифуги) направляют в жироловушку. Подают пар в подогреватель 4, включают насос для подачи сырого масла в эжекционный смеситель и устанавливают заданный расход масла.

4. Температуру масла, выходящего из теплообменника, регулируют таким образом, чтобы смесь масла с конденсатом имела температуру в коагуляторе, равную оптимальной для данного вида масла:

°C

Подсолнечное, арахисовое . . . 45—50

Соевое..........................65—70

5. Подают конденсат в эжекционный смеситель, предварительно отрегулировав заданный расход конденсата с помощью ротаметра и игольчатого вентиля.

6. После заполнения коагулятора подают гидратированное масло в смеси с выделившимися хлопьями фосфатидов на разделение в сепаратор (центрифугу). При наличии нескольких сепараторов или центрифуг пуск каждого из них осуществляется последовательно.

7. Закрывают подачу горячей воды на сепаратор (центрифугу) и постепенно открывают кран для подачи масла. Регулируют игольчатым вентилем давление масла на выходе из сепаратора.

8. Первые порции мутного масла из сепаратора (центрифуги) направляют в сборник 10, откуда насосом подают либо вновь на гидратацию, либо на сепарирование.

Гидратированное масло из сепаратора (центрифуги) подают в сборник 16, а гидратационный осадок собирают в сборнике 14, откуда передают на сушку.

9. Подают холодную воду в конденсатор и включают в работу пароэжекторный блок, добиваясь остаточного давления в сушильно-деаэрационном аппарате не выше 30 мм рт. ст.

10. Подают пар в подогреватель 21, включают насос и подают масло из сборника в сушильный аппарат. Подают холодную воду в охладитель 23.

42

11. При достижении заданного уровня масла в смотровом стекле сушильного аппарата включают насос и откачивают высушенное масло в бак через охладитель. Масло с повышенным содержанием влаги возвращают насосом в сборник 16.

12. Включают насос и направляют гидратированное масло в зависимости от назначения либо на вымораживание и фильтрацию, либо на отгрузку потребителю.

Если масло направляют на рафинацию на этом же заводе, то его не подвергают высушиванию.

13. Пуск ротационно-пленочного аппарата горизонтального типа осуществляют в следующей последовательности: пускают в работу пароэжекторный блок и создают вакуум в аппарате; открывают вентиль подачи воды к торцовым уплотнениям вала ротора и включают электродвигатель привода ротора; пускают пар в рубашку аппарата и устанавливают необходимое давление пара; включают насос подачи гидратационного осадка и регулируют подачу осадка на сушку в требуемых пределах (до 350 кг/ч), при этом включают насос для откачки фосфатидного концентрата; включают мешалку охладителя готового продукта и подают в охладитель воду.

Во время работы наблюдают за давлением пара в рубашке аппарата и в пароэжекторном блоке, консистенцией высушенного фосфатидного концентрата, нагрузкой на электродвигателе, температурой воды, выходящей из конденсаторов пароэжекторного блока.

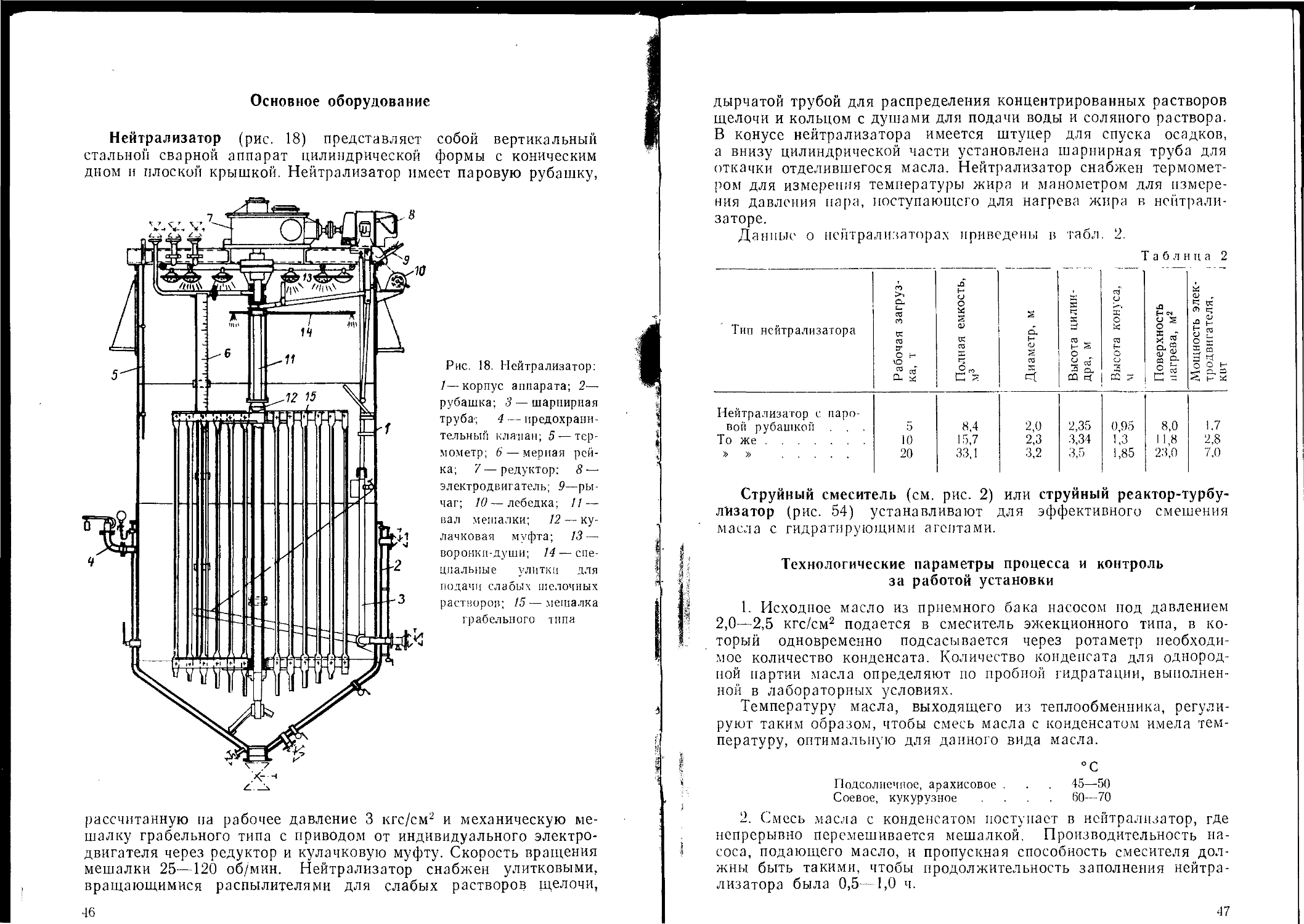

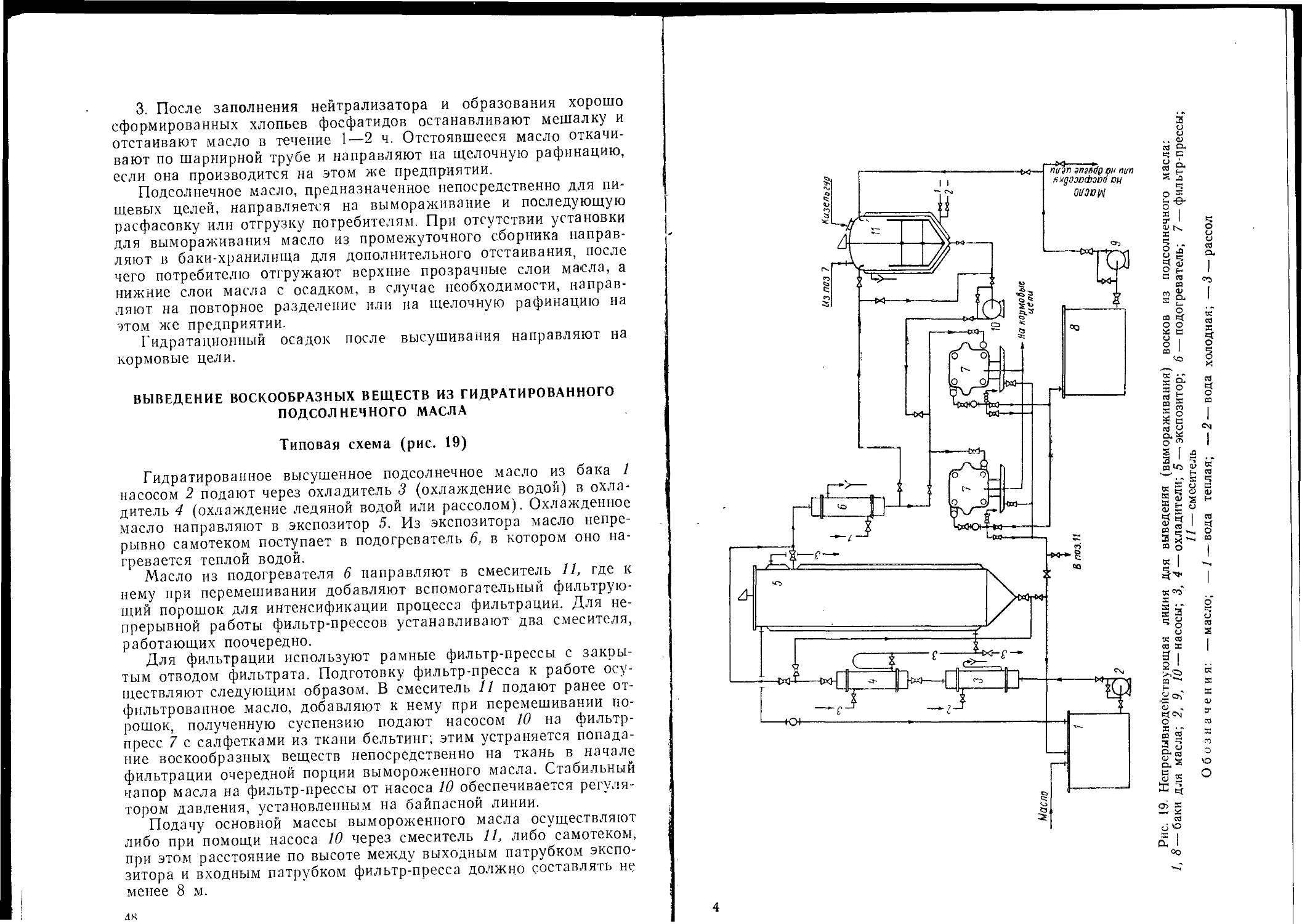

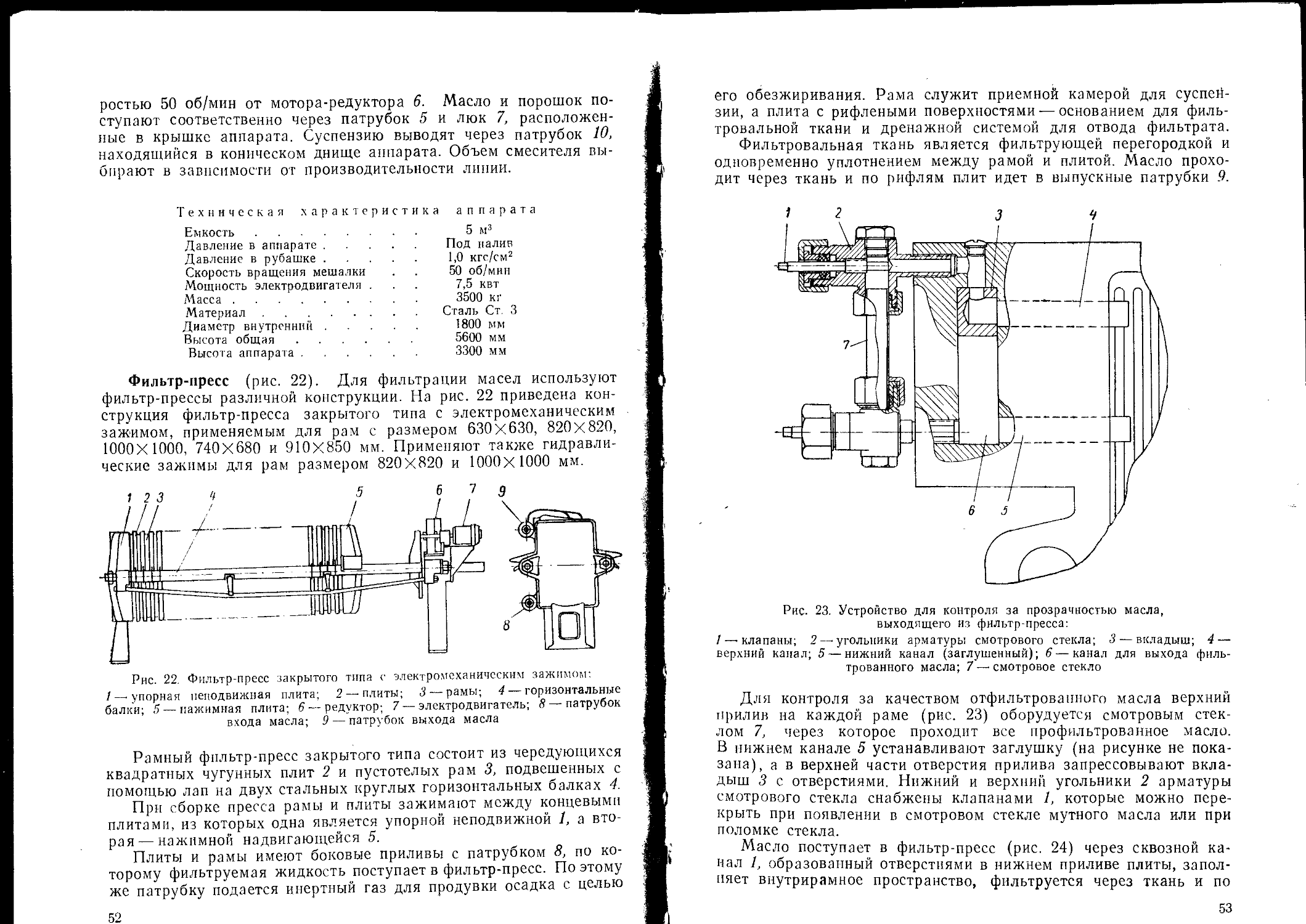

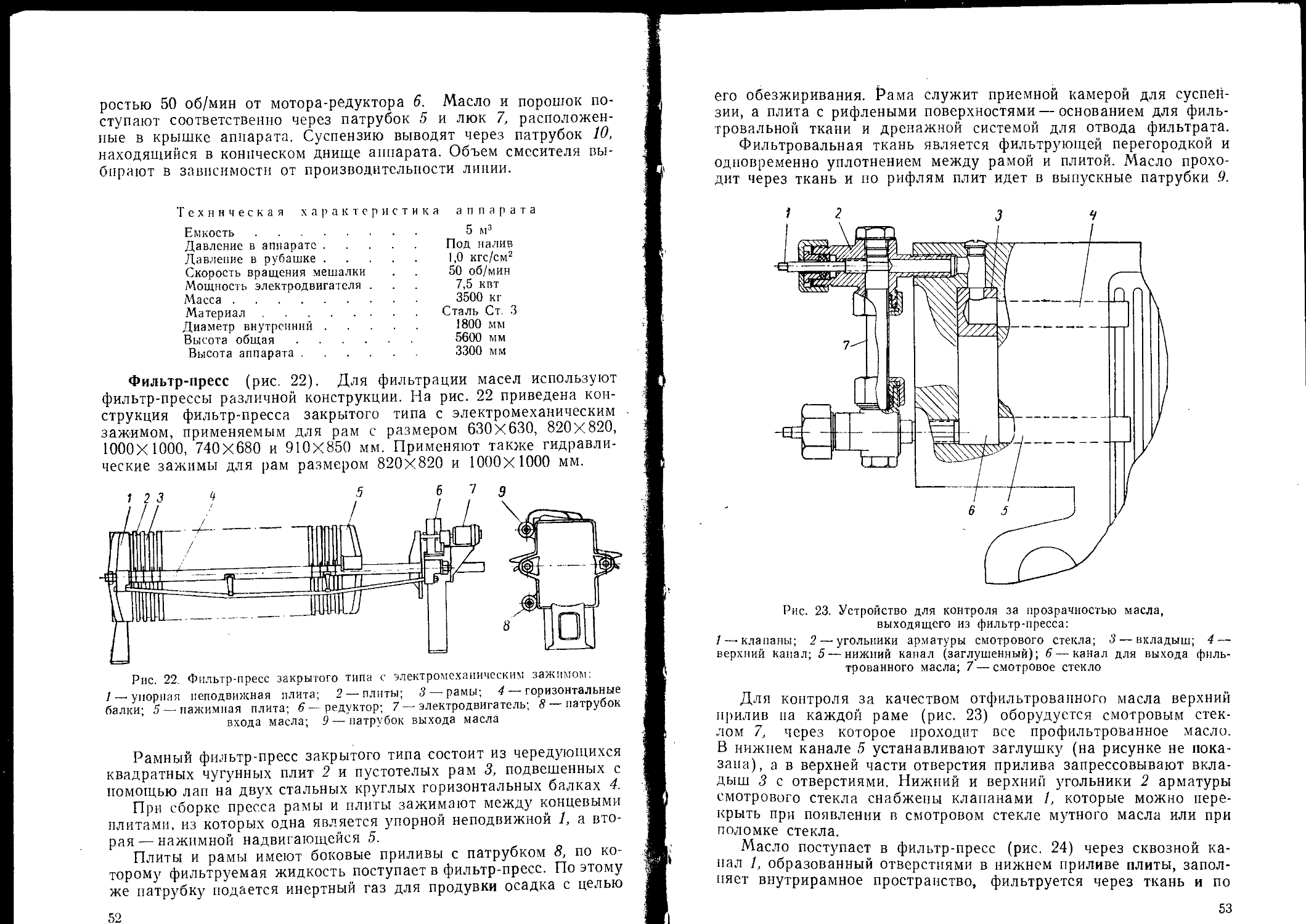

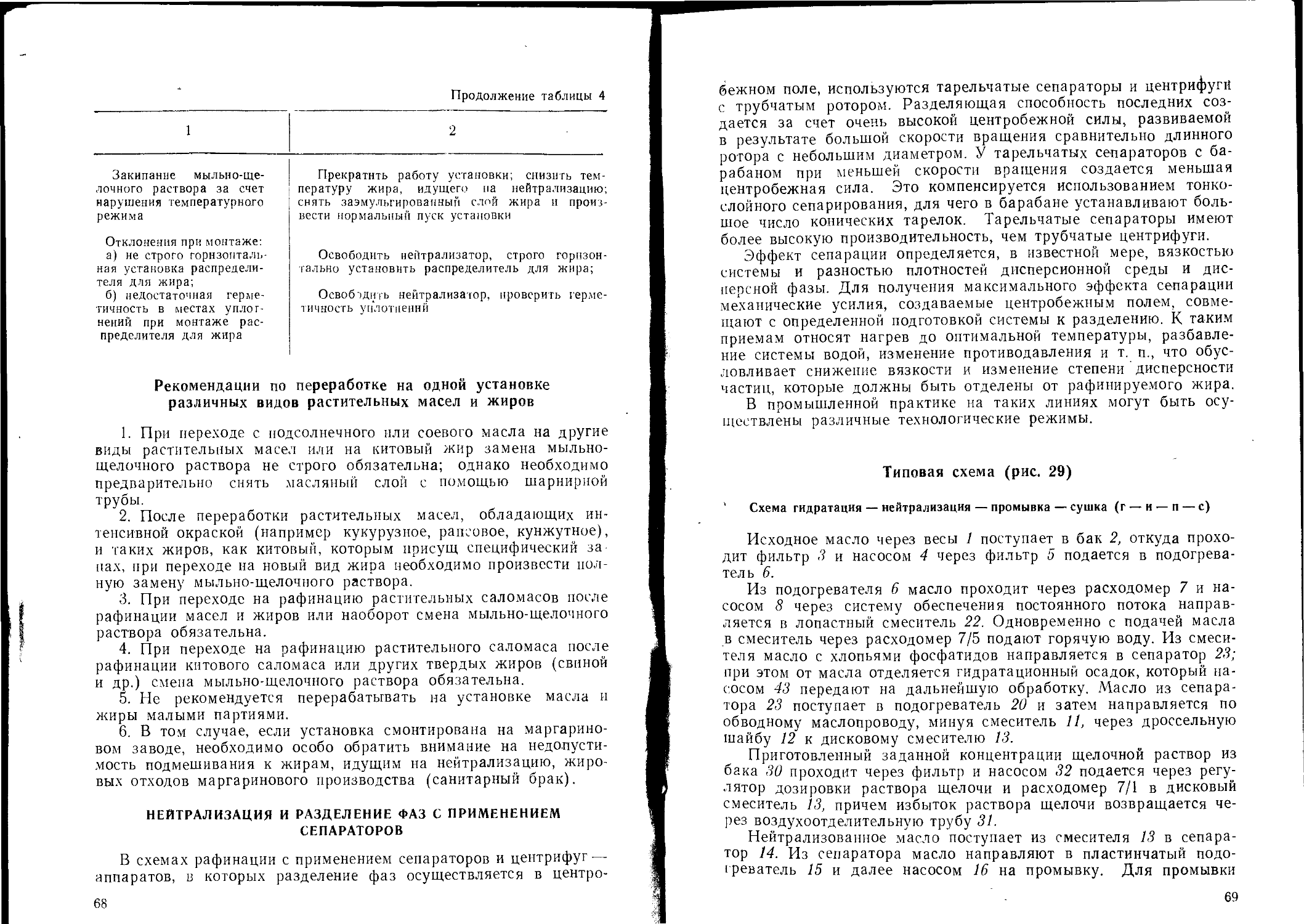

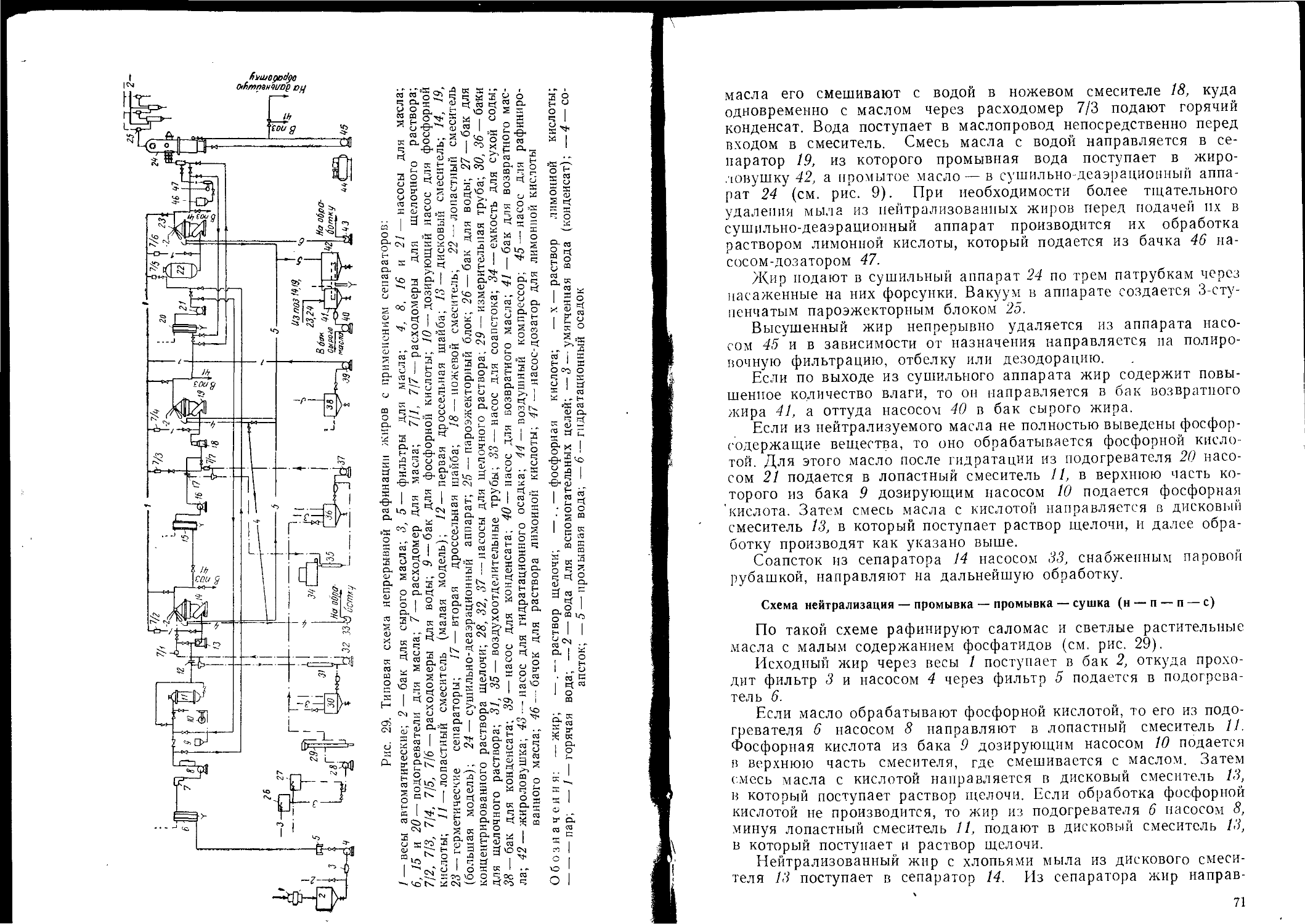

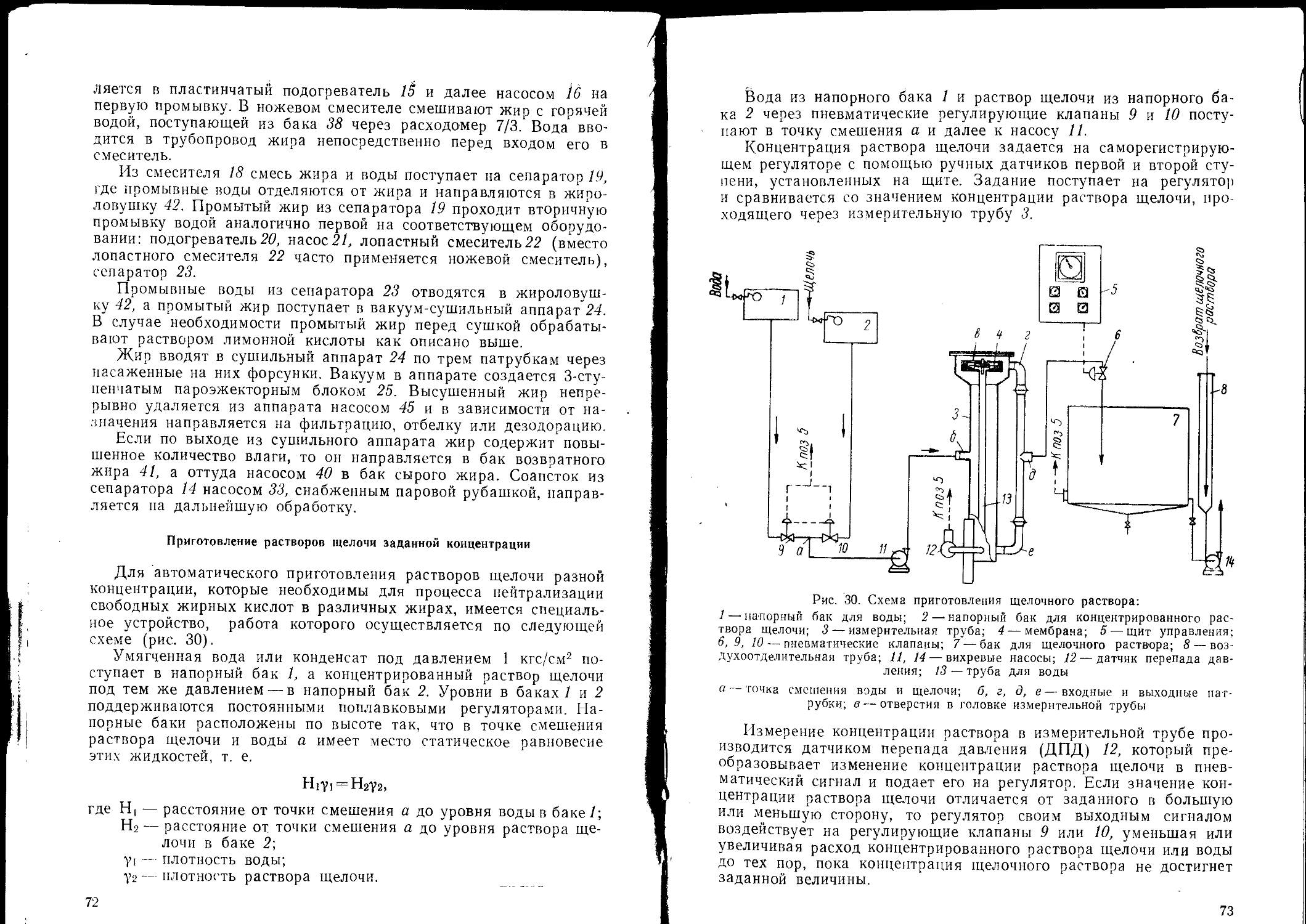

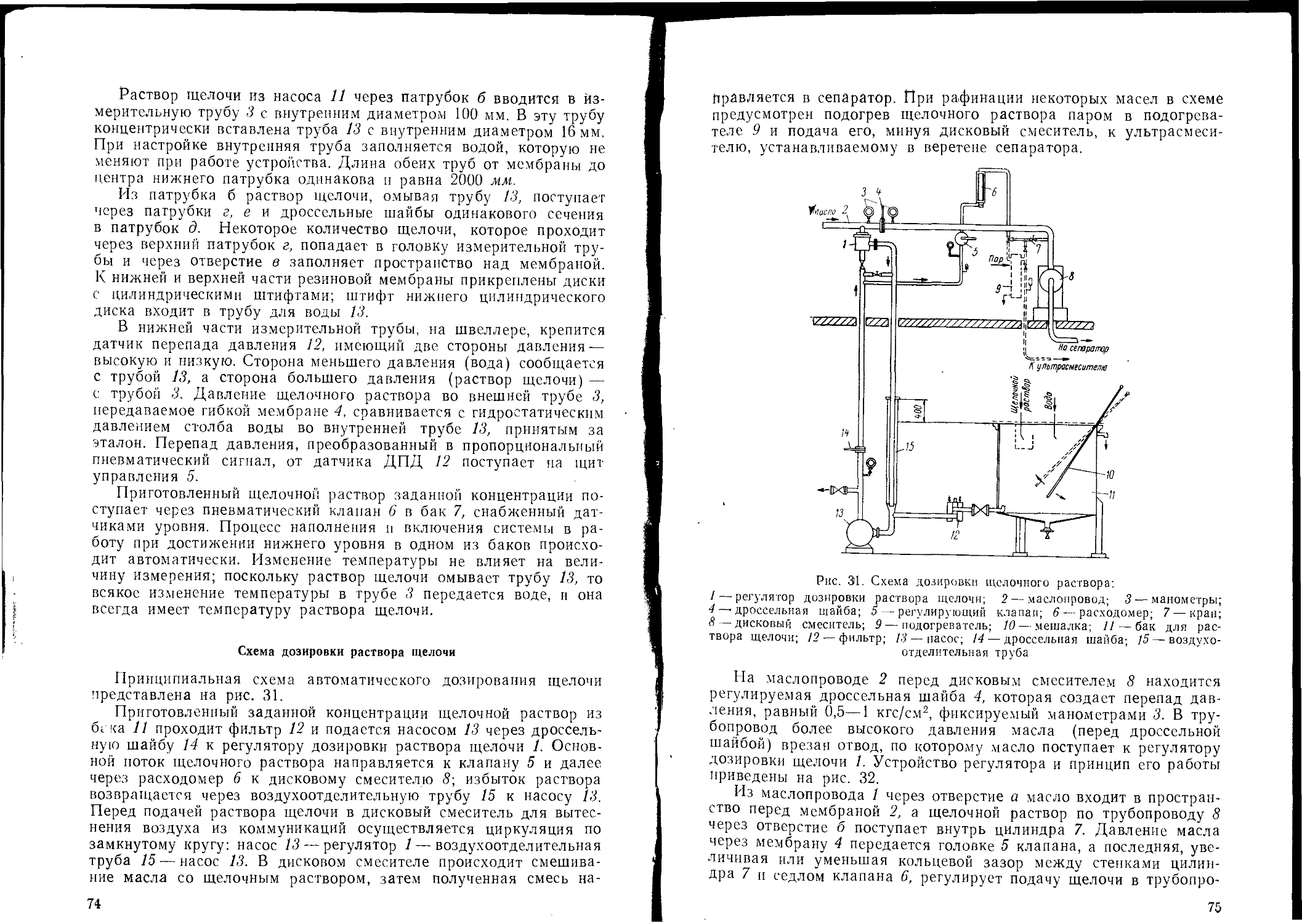

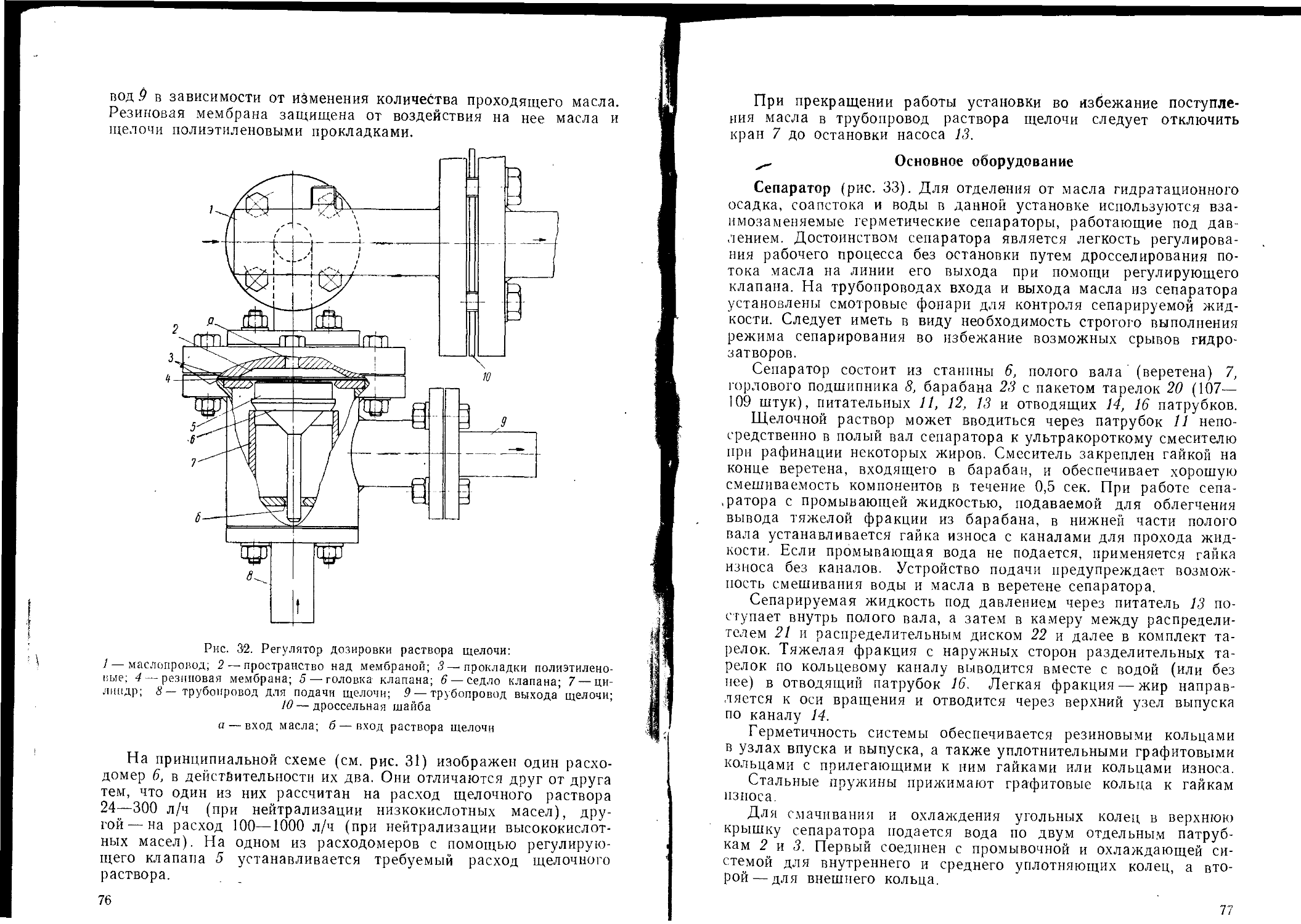

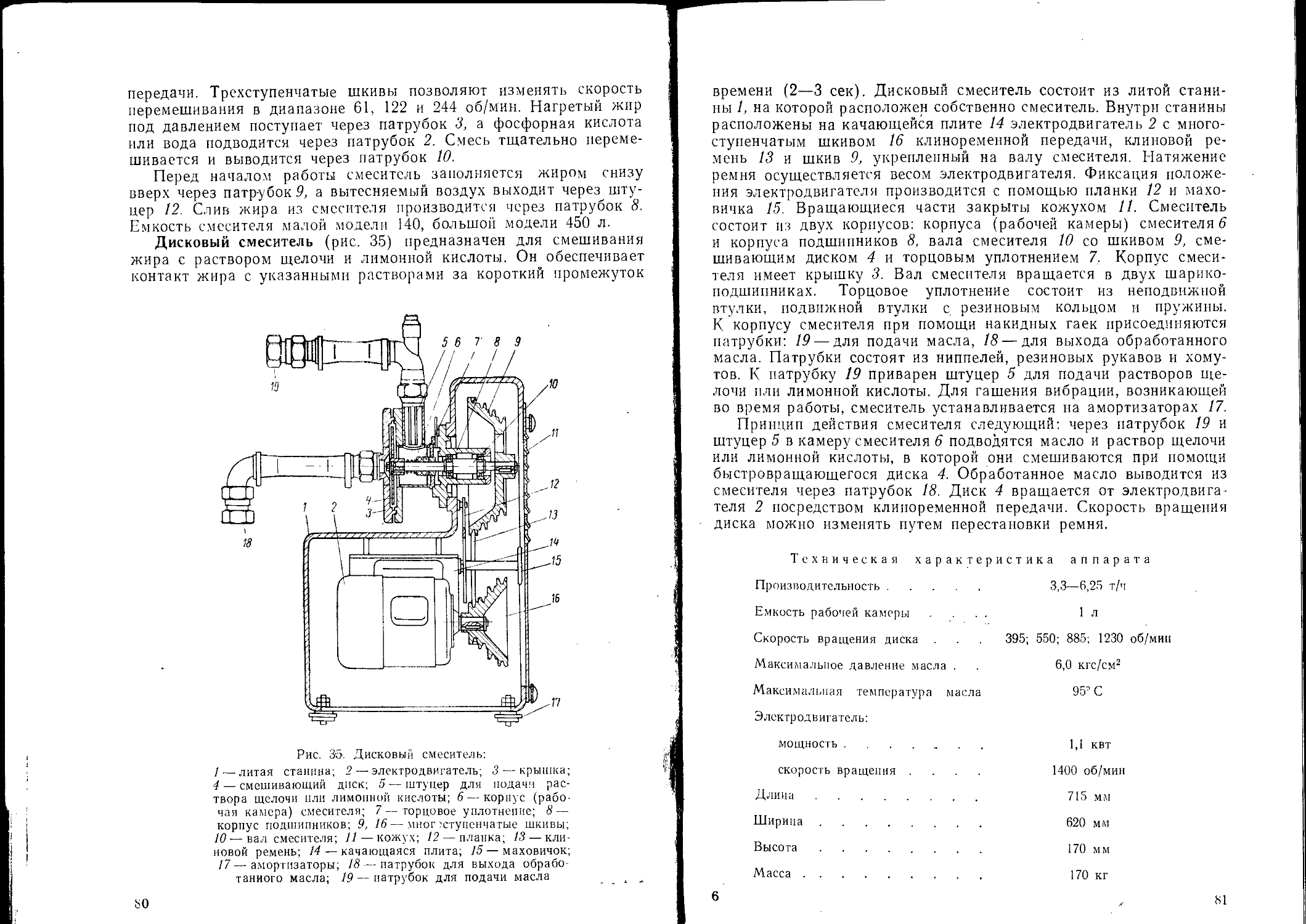

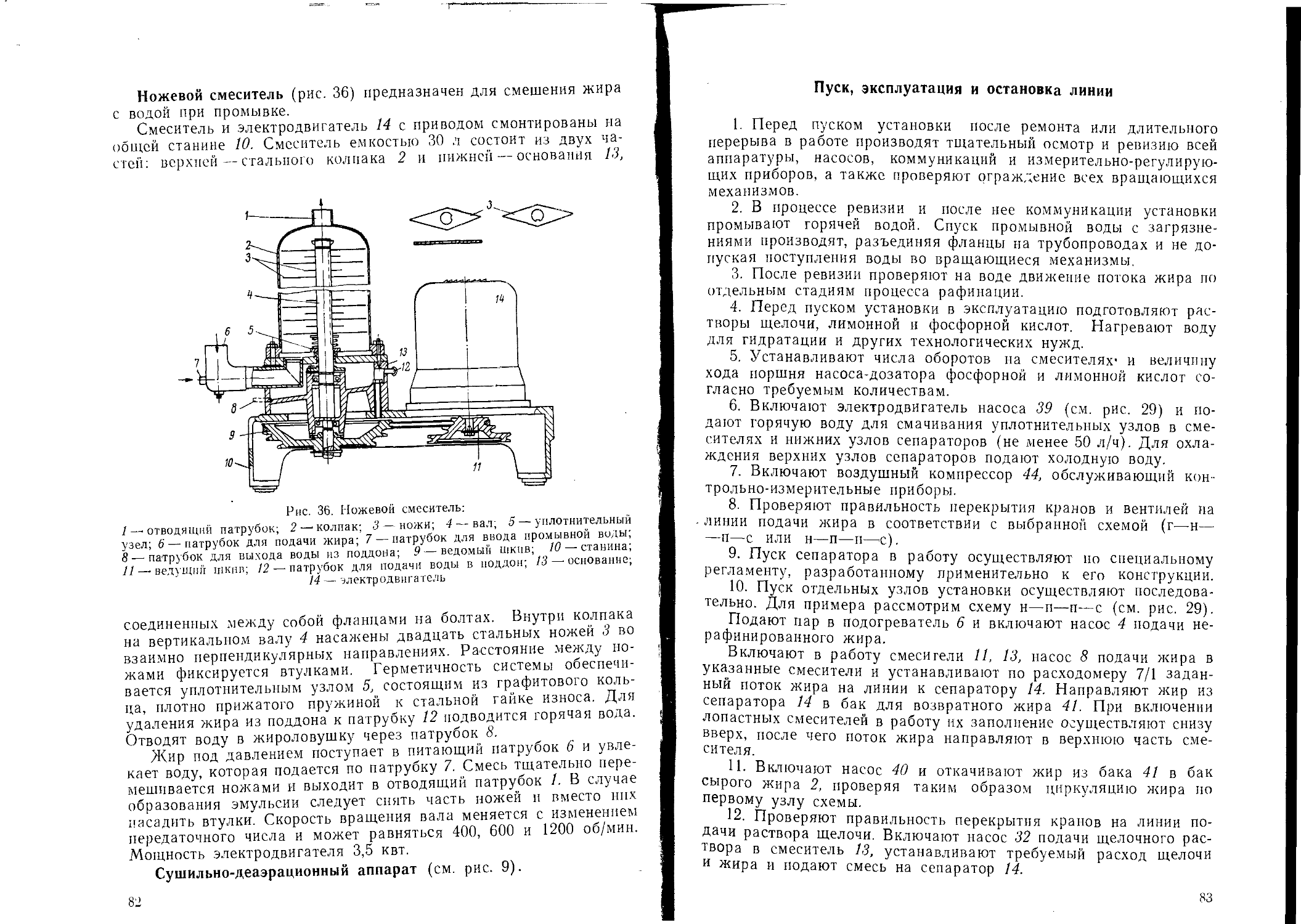

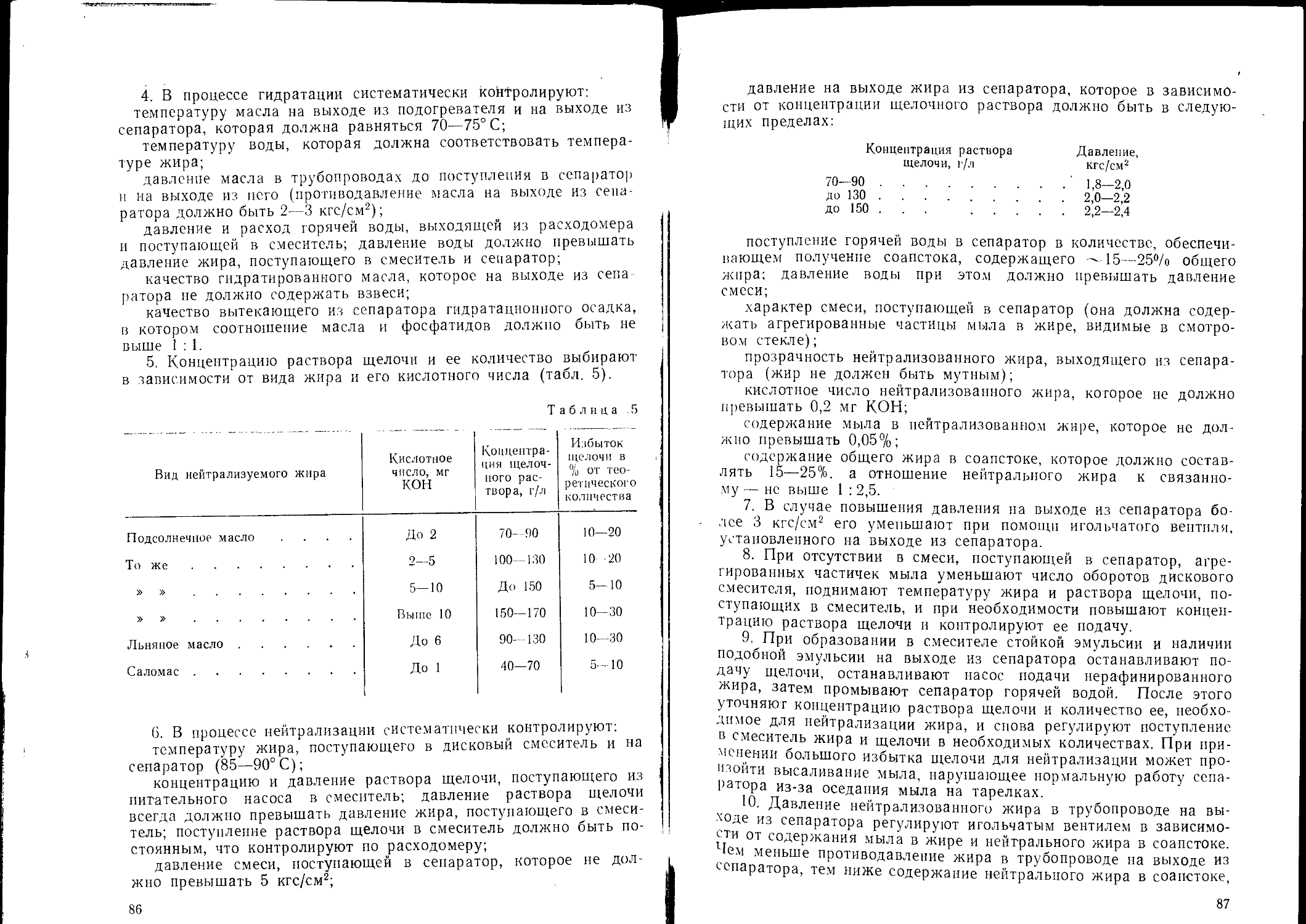

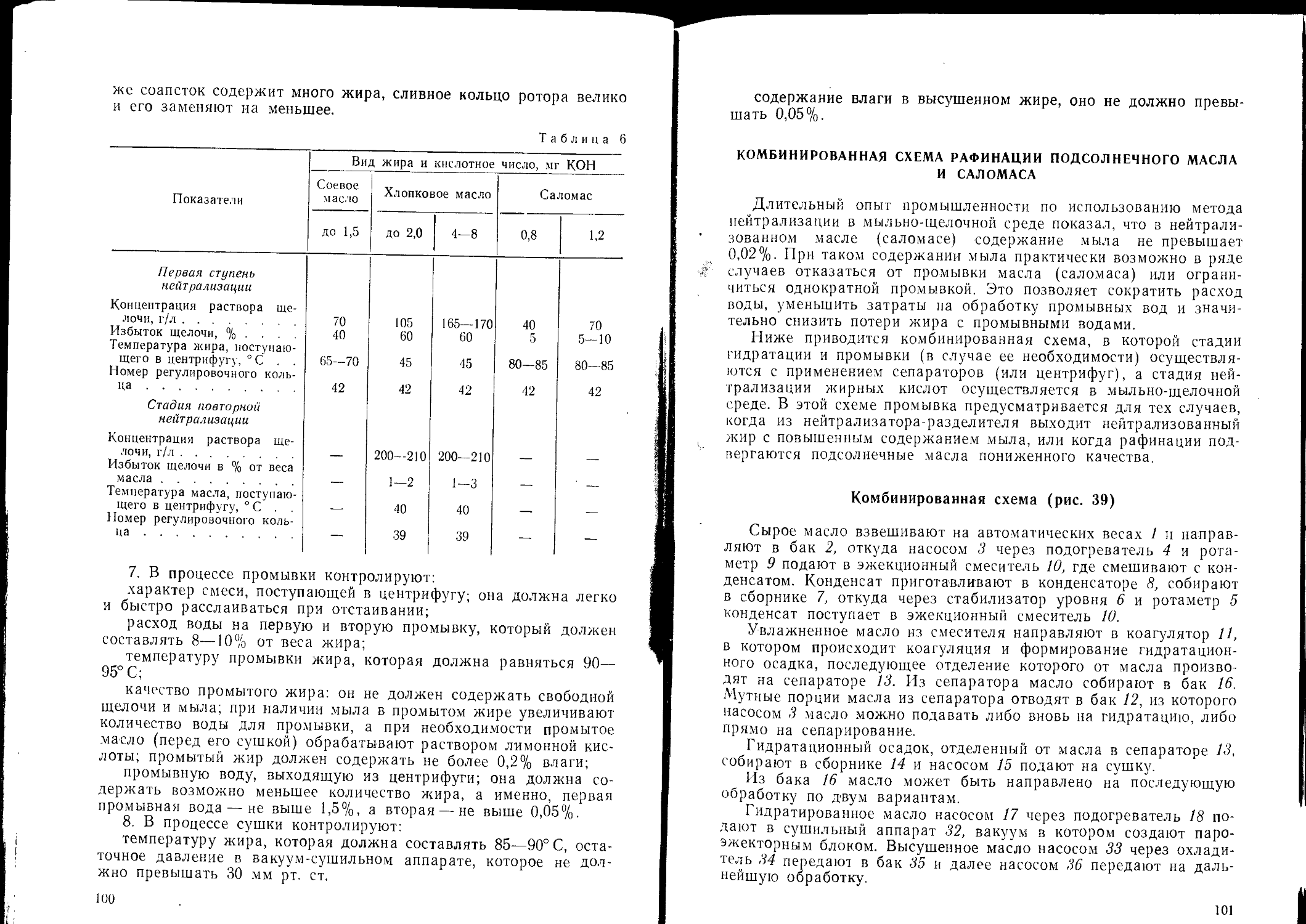

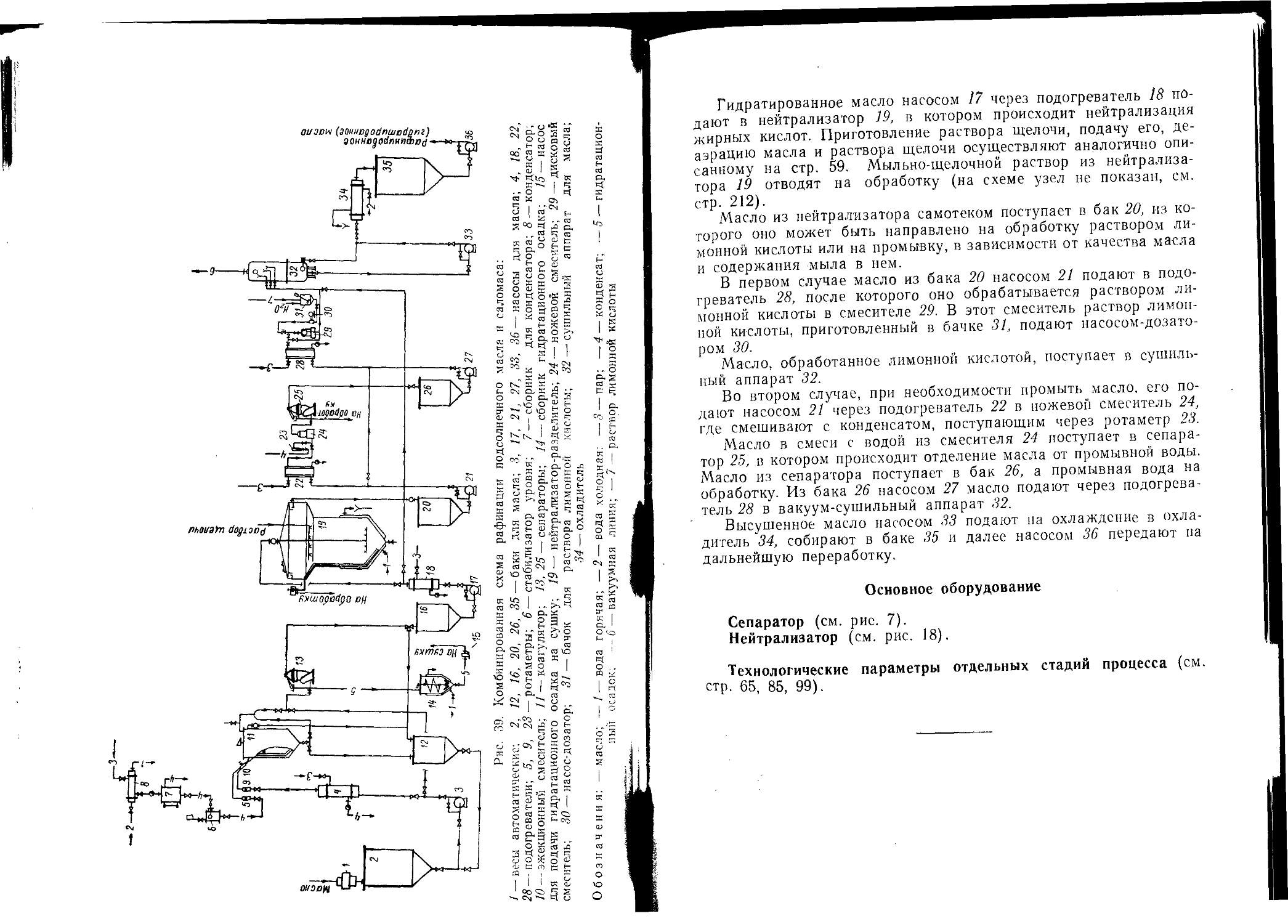

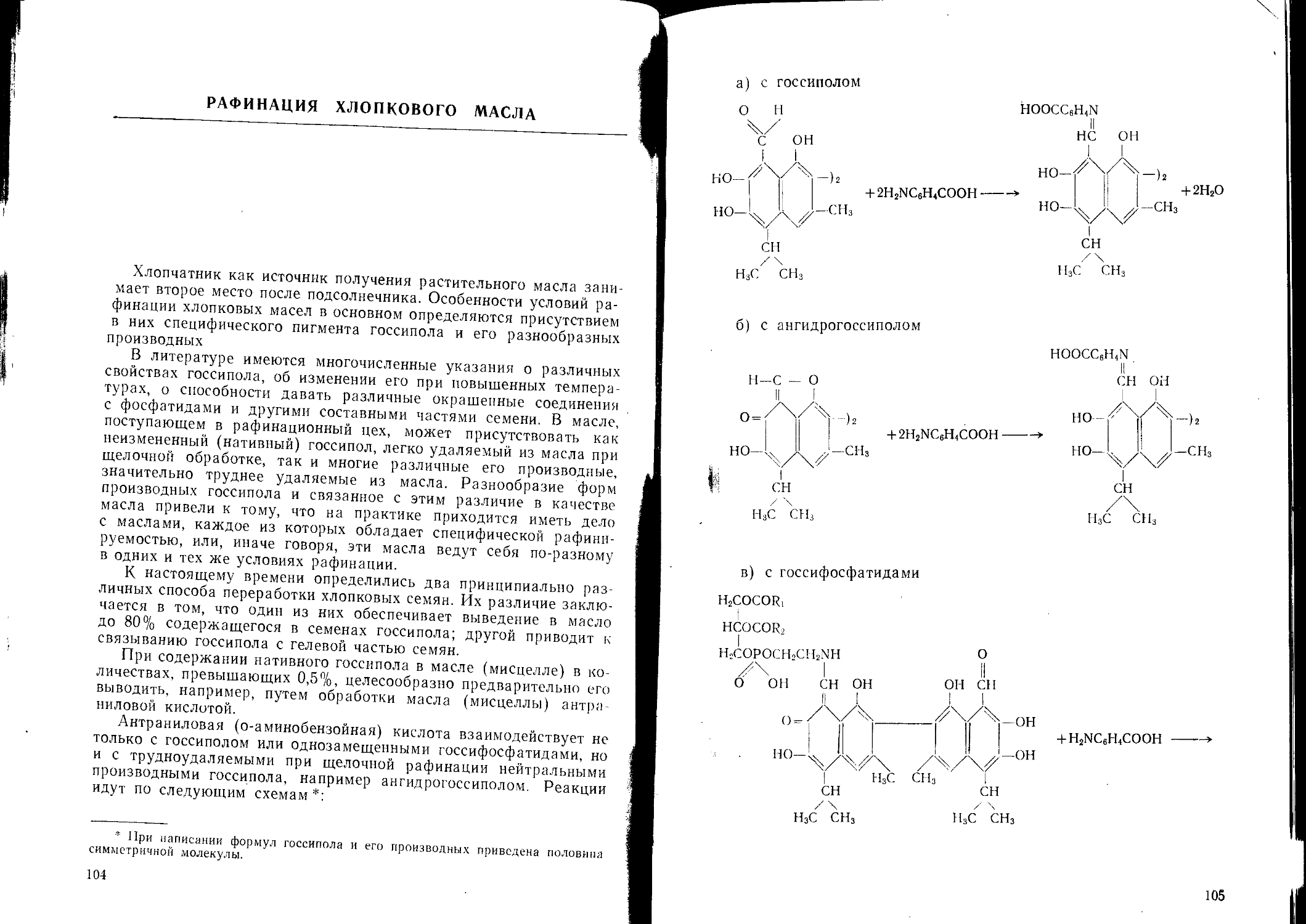

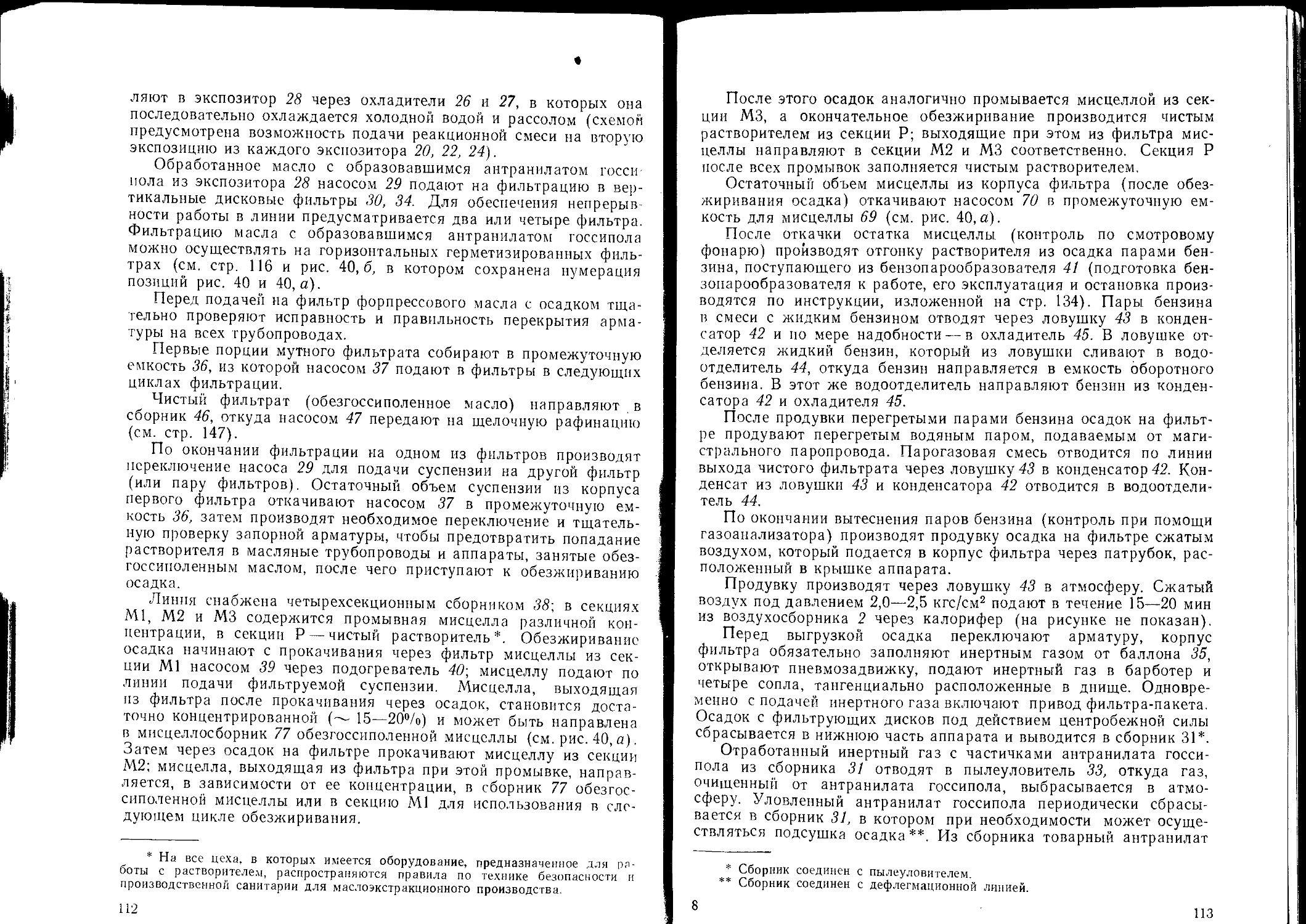

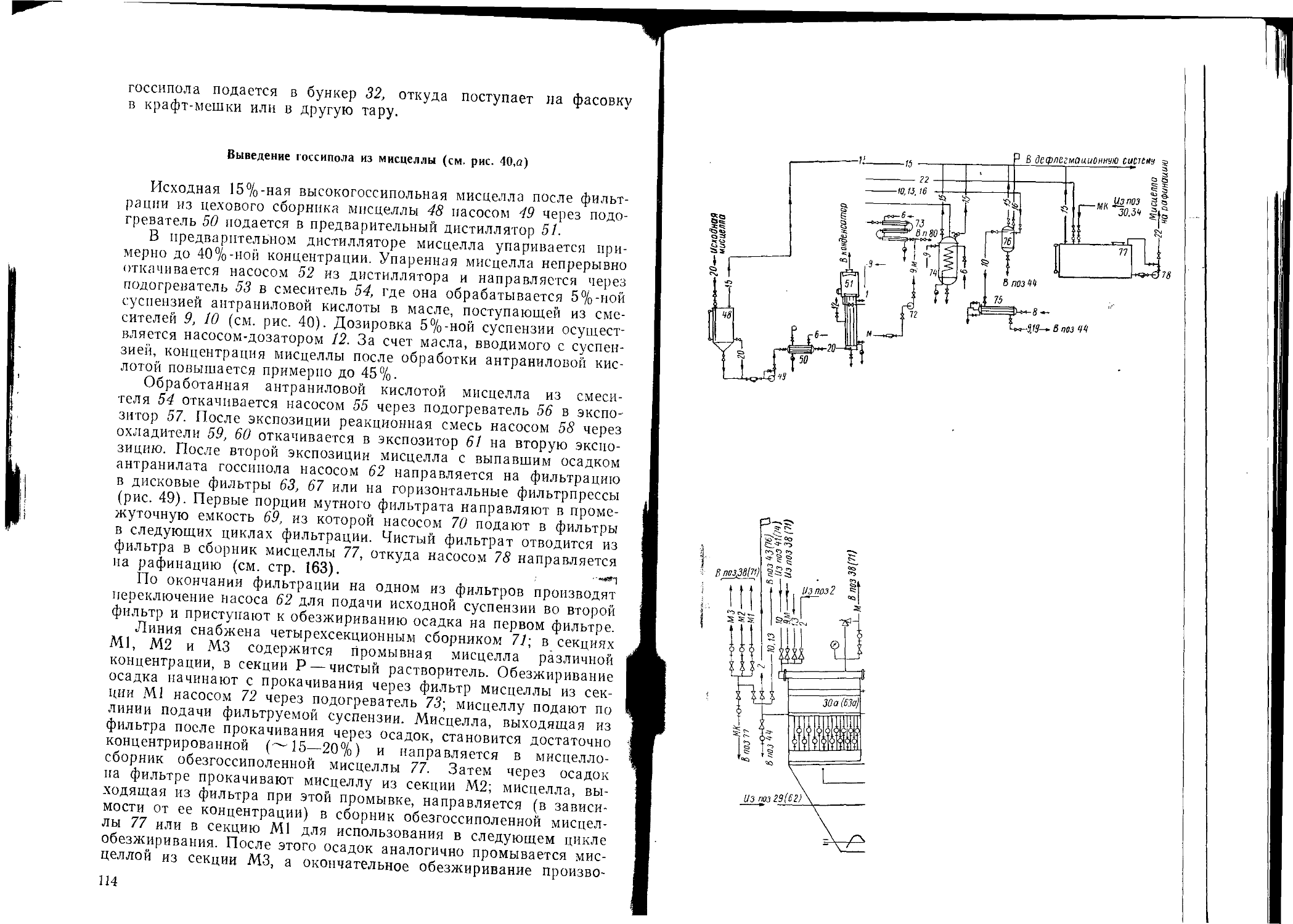

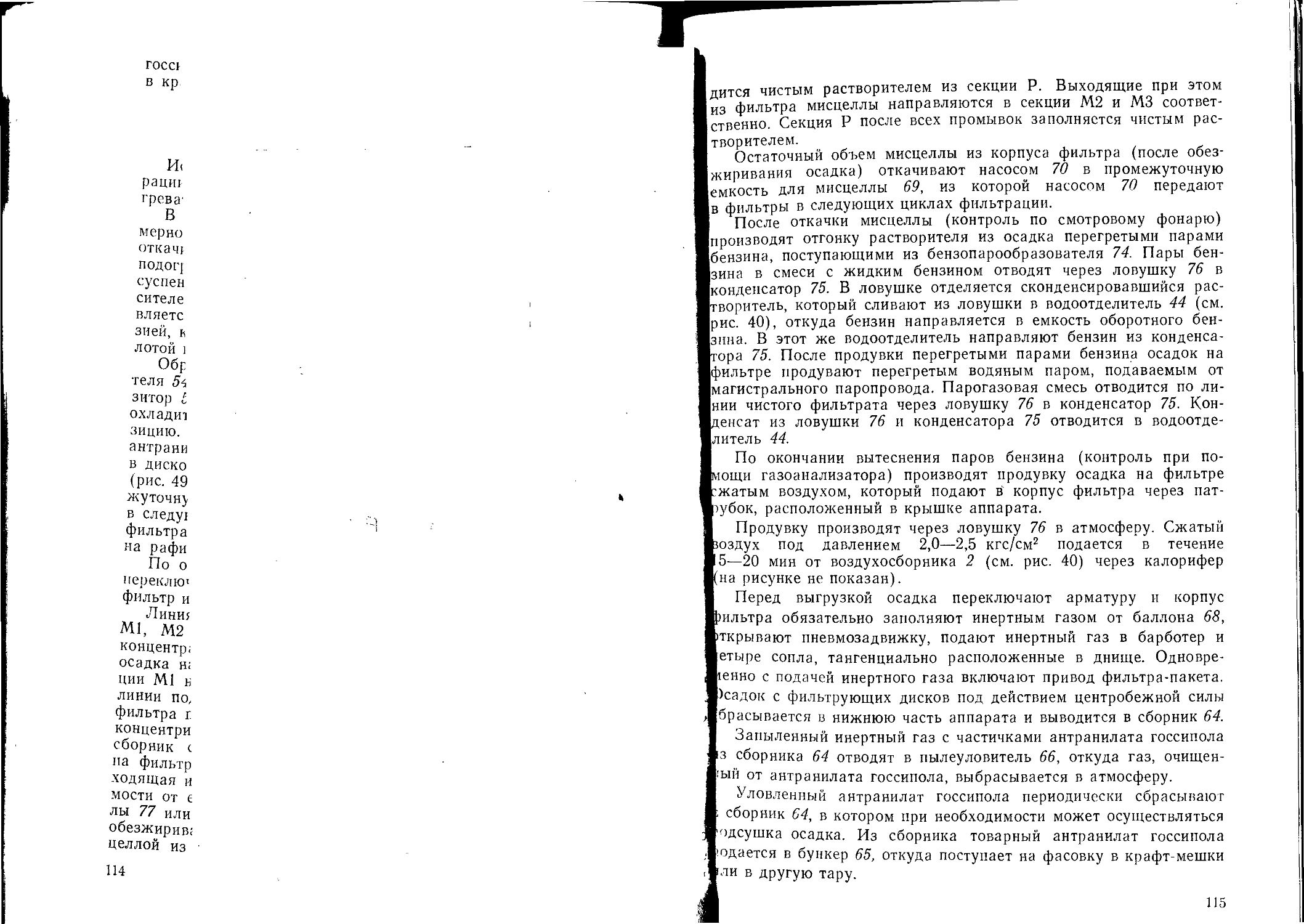

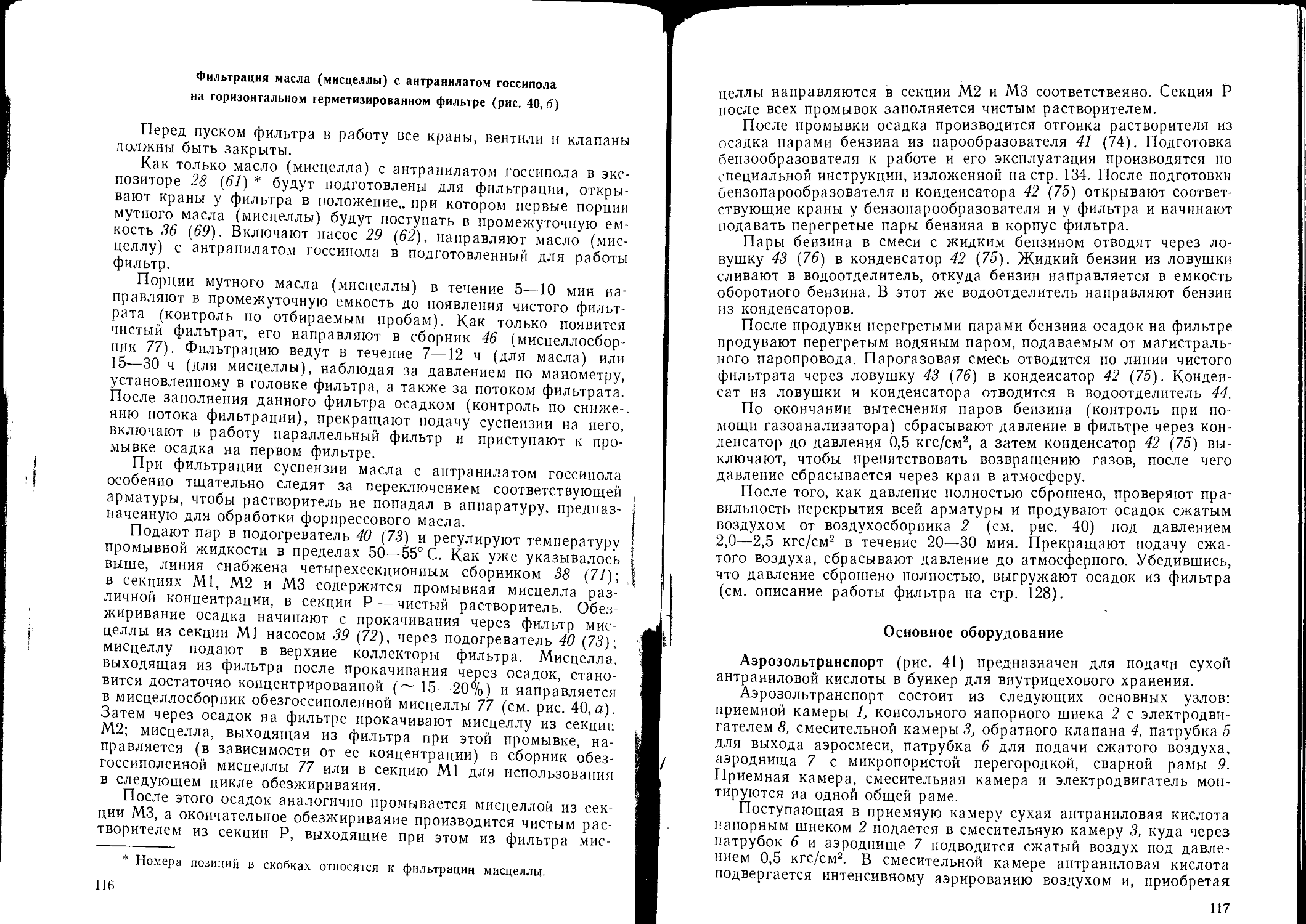

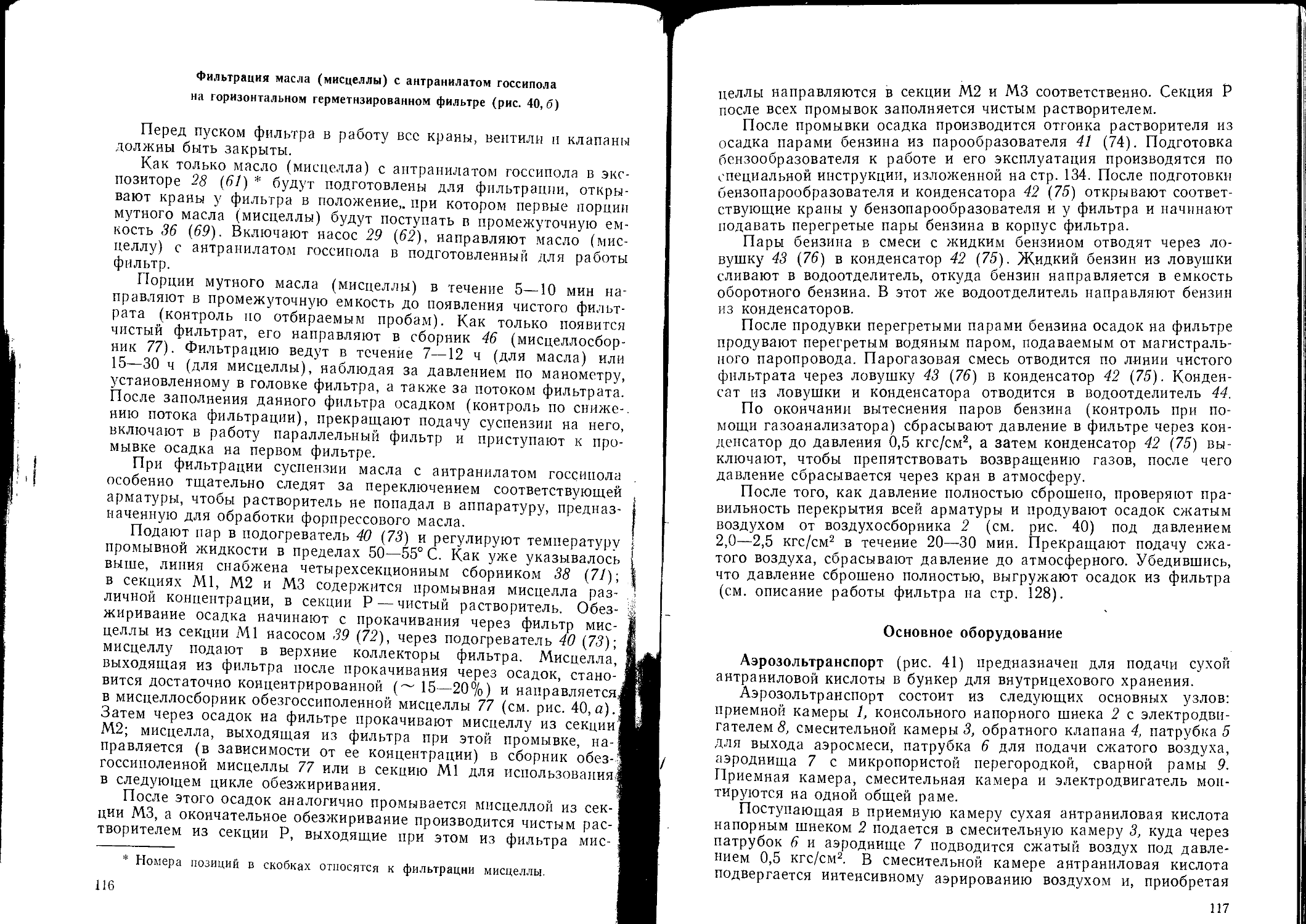

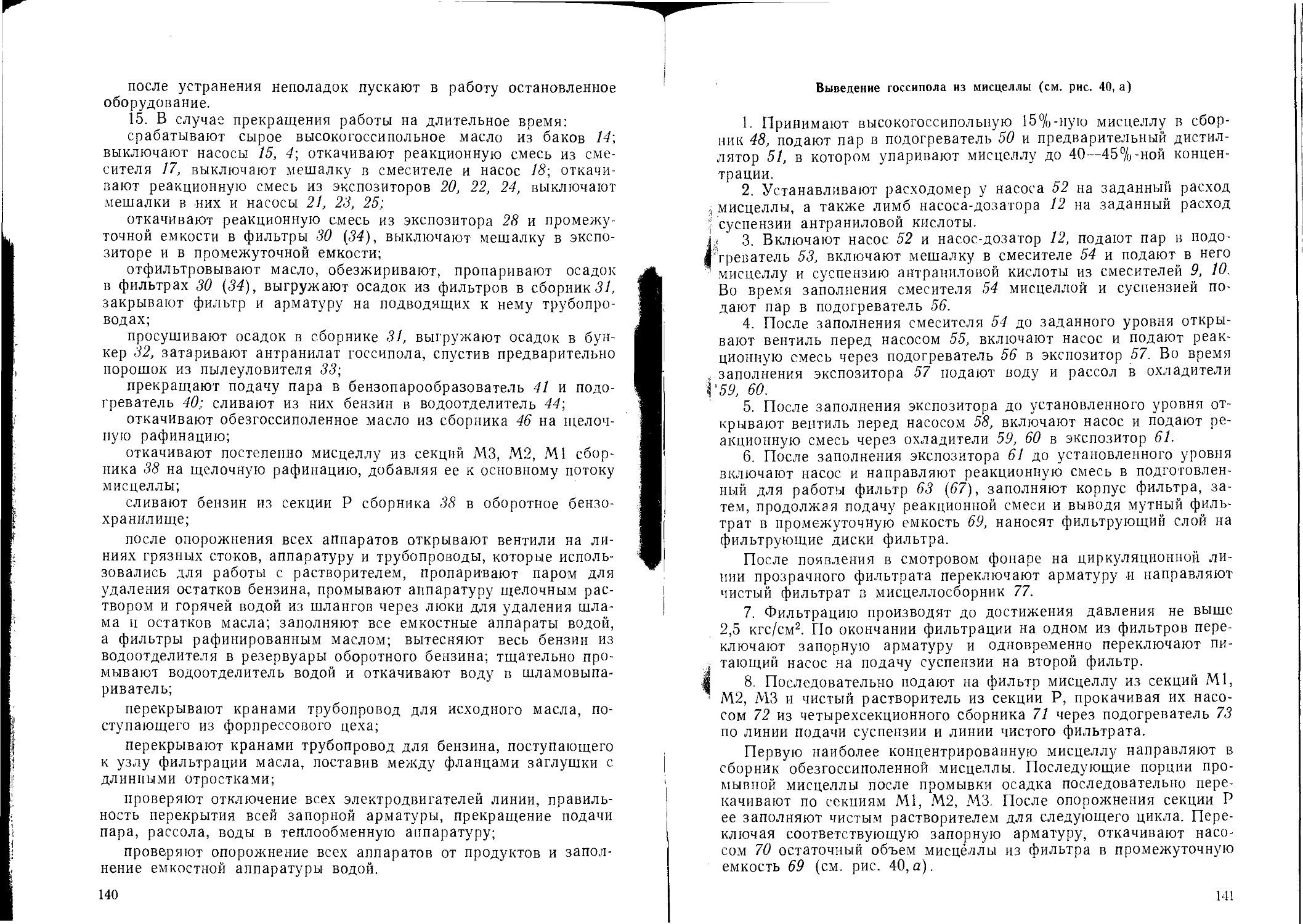

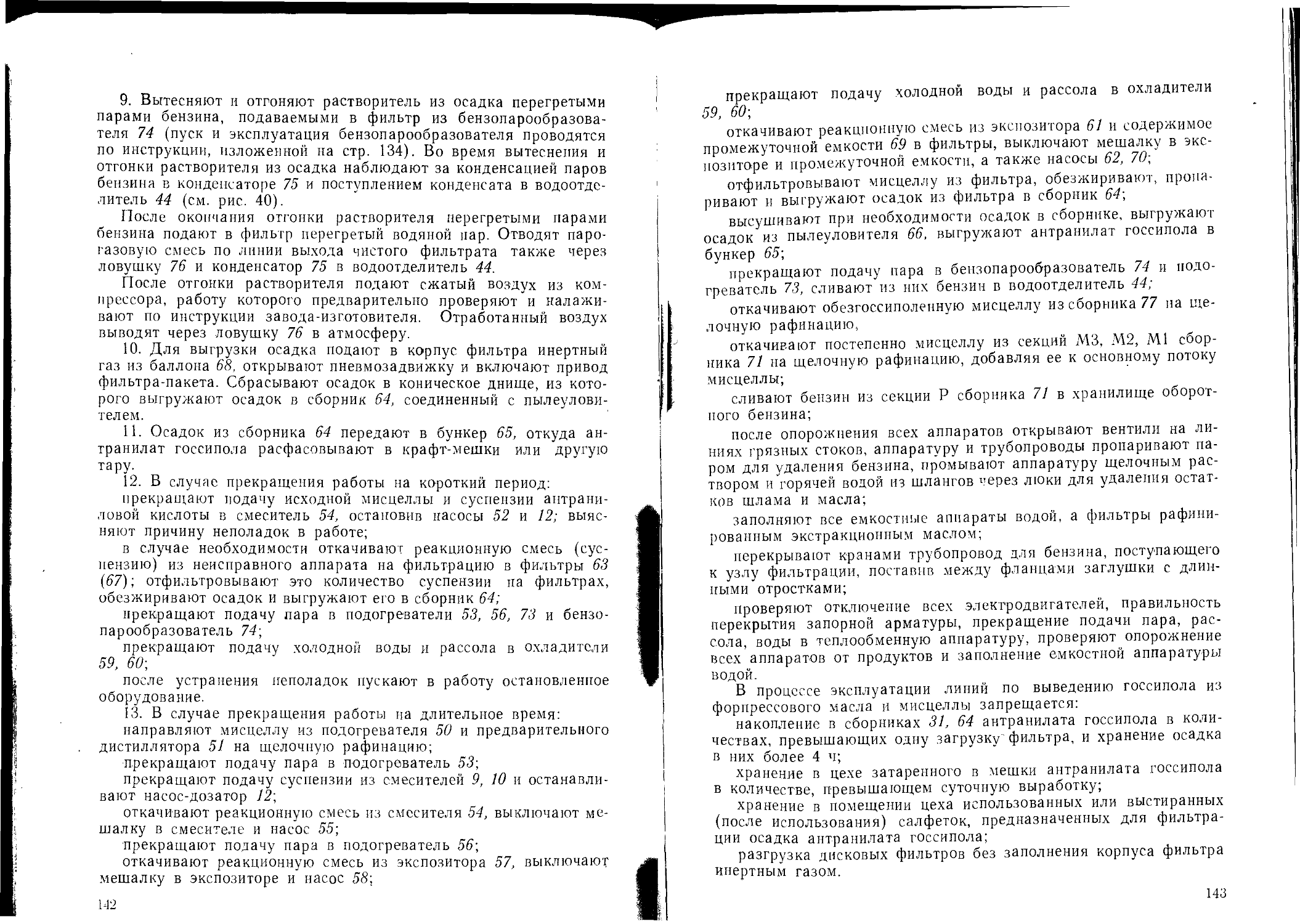

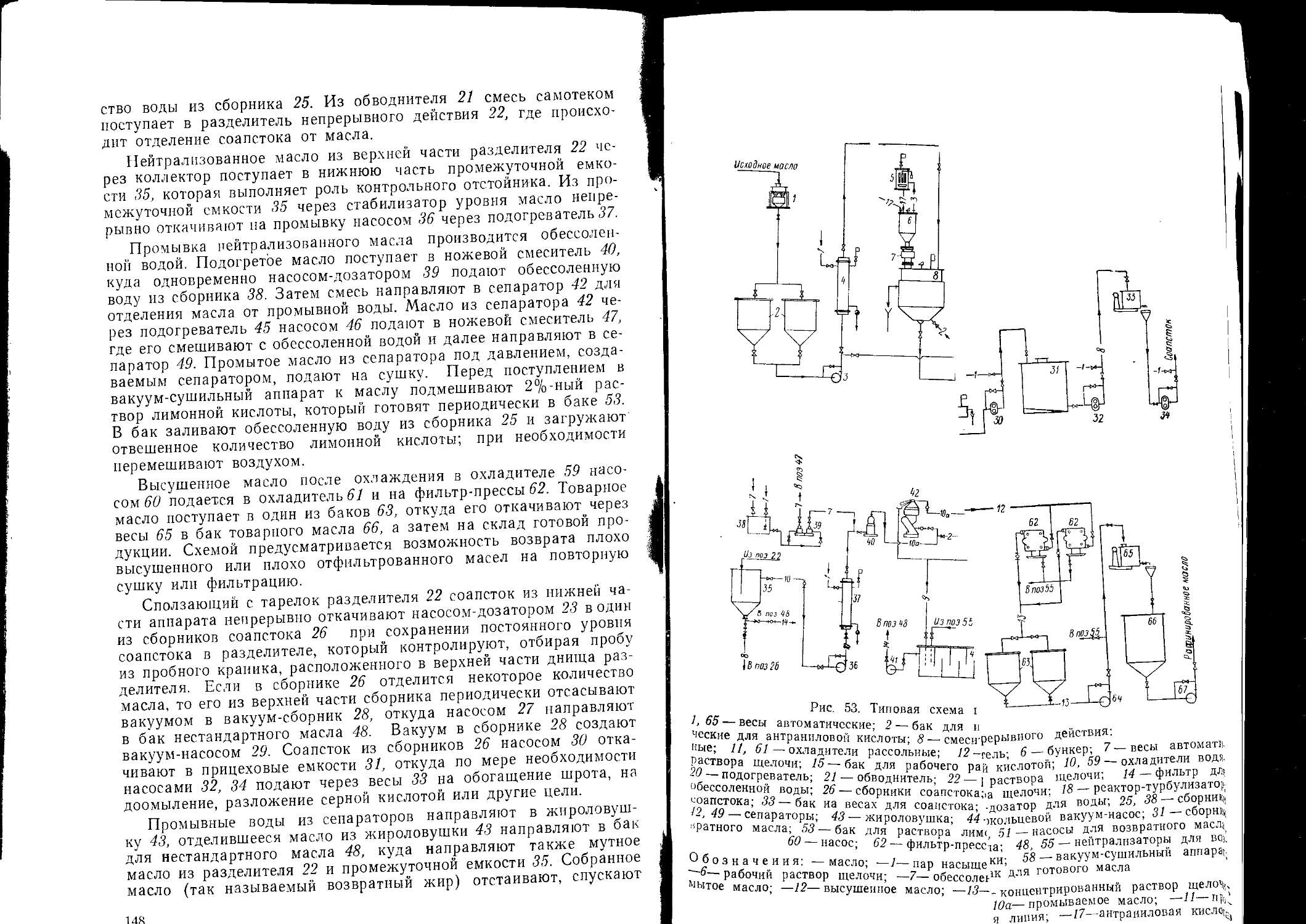

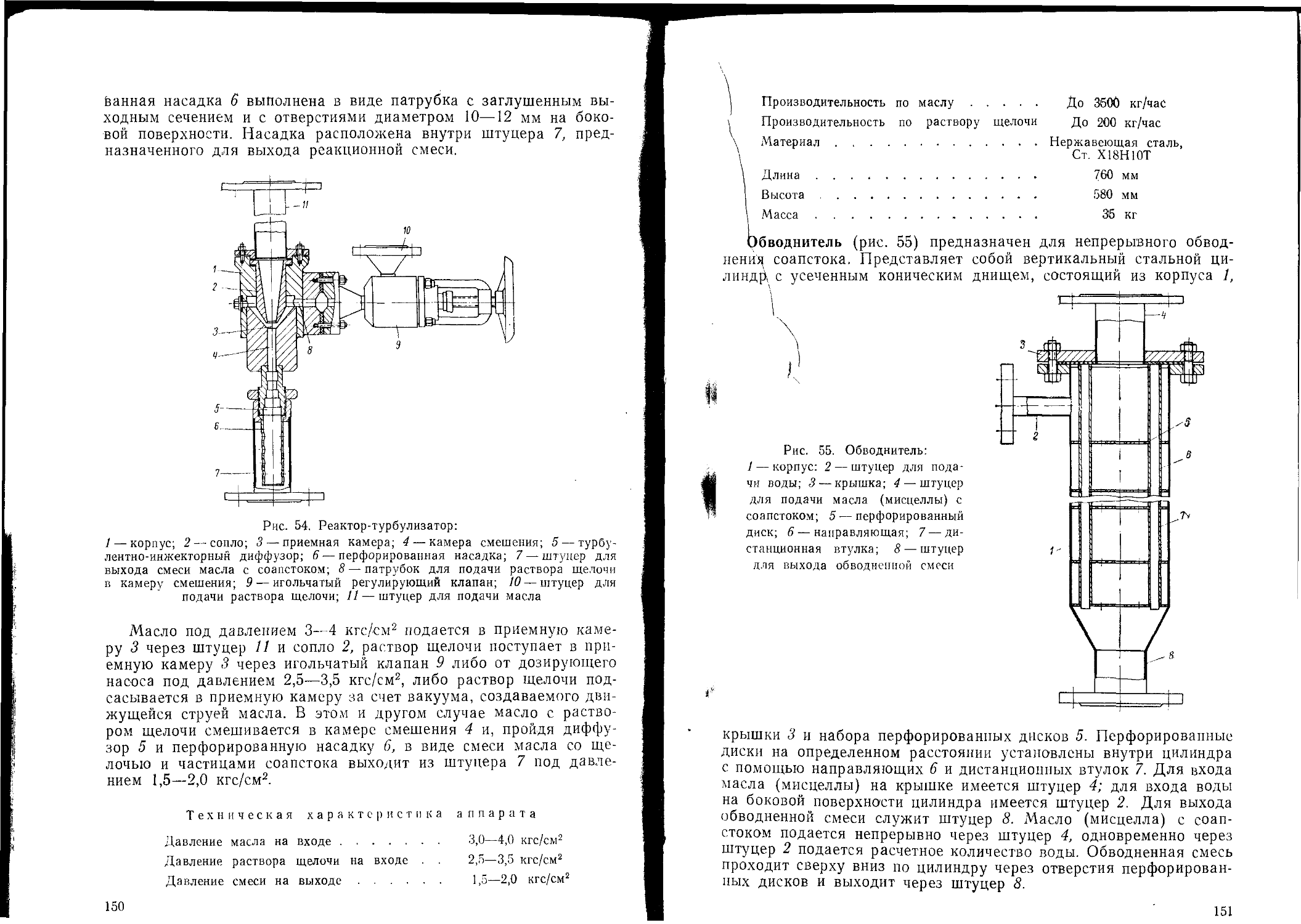

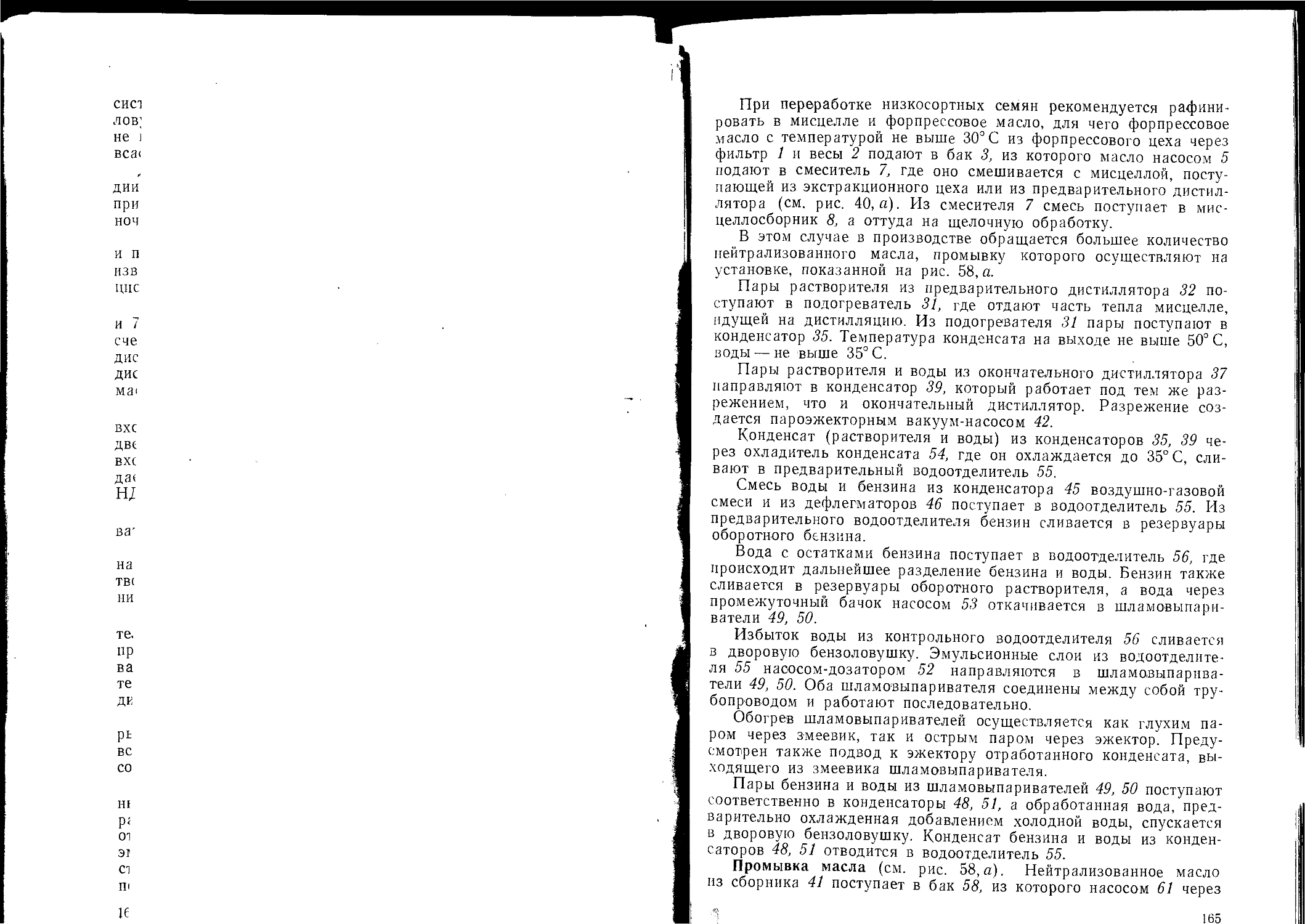

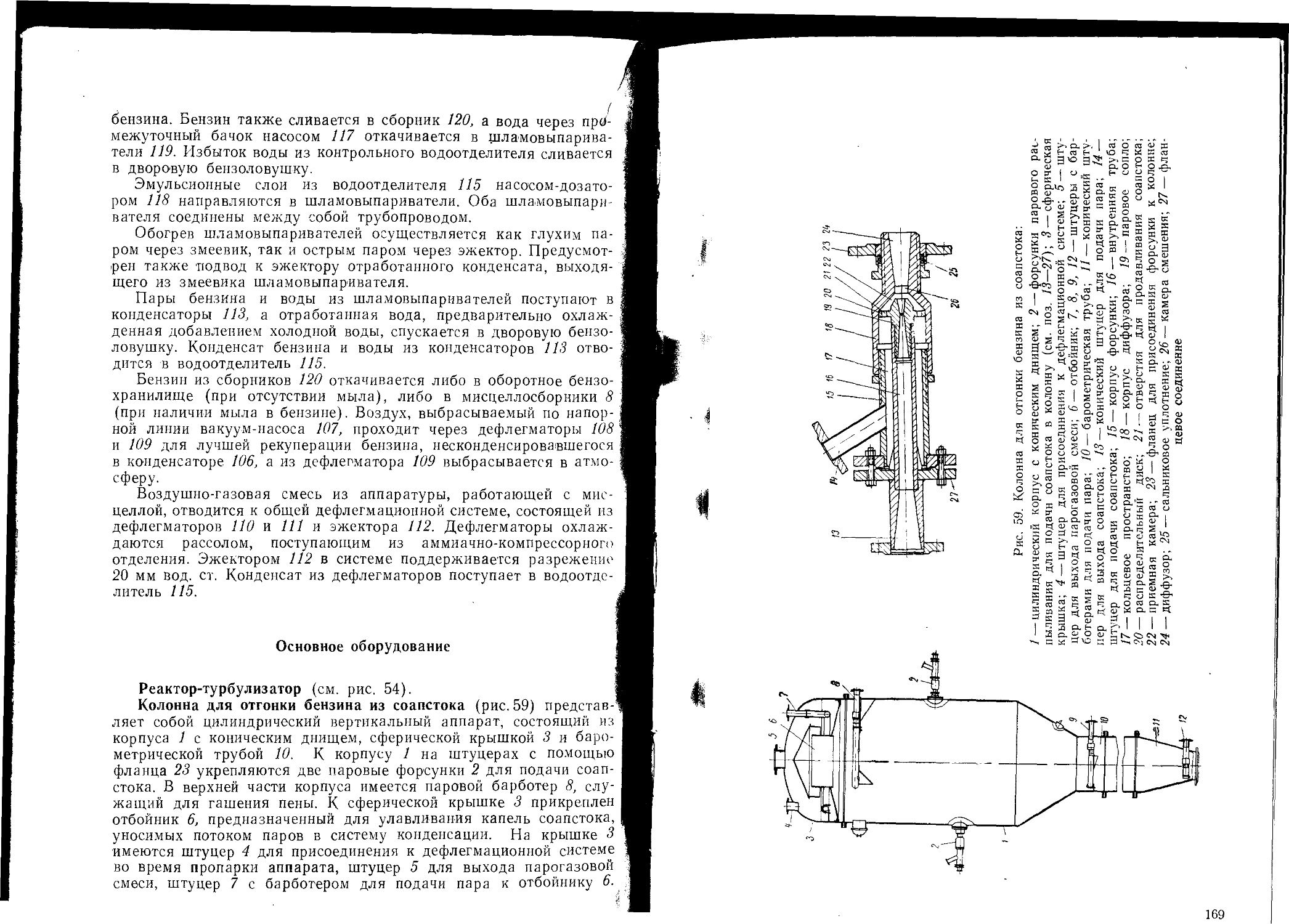

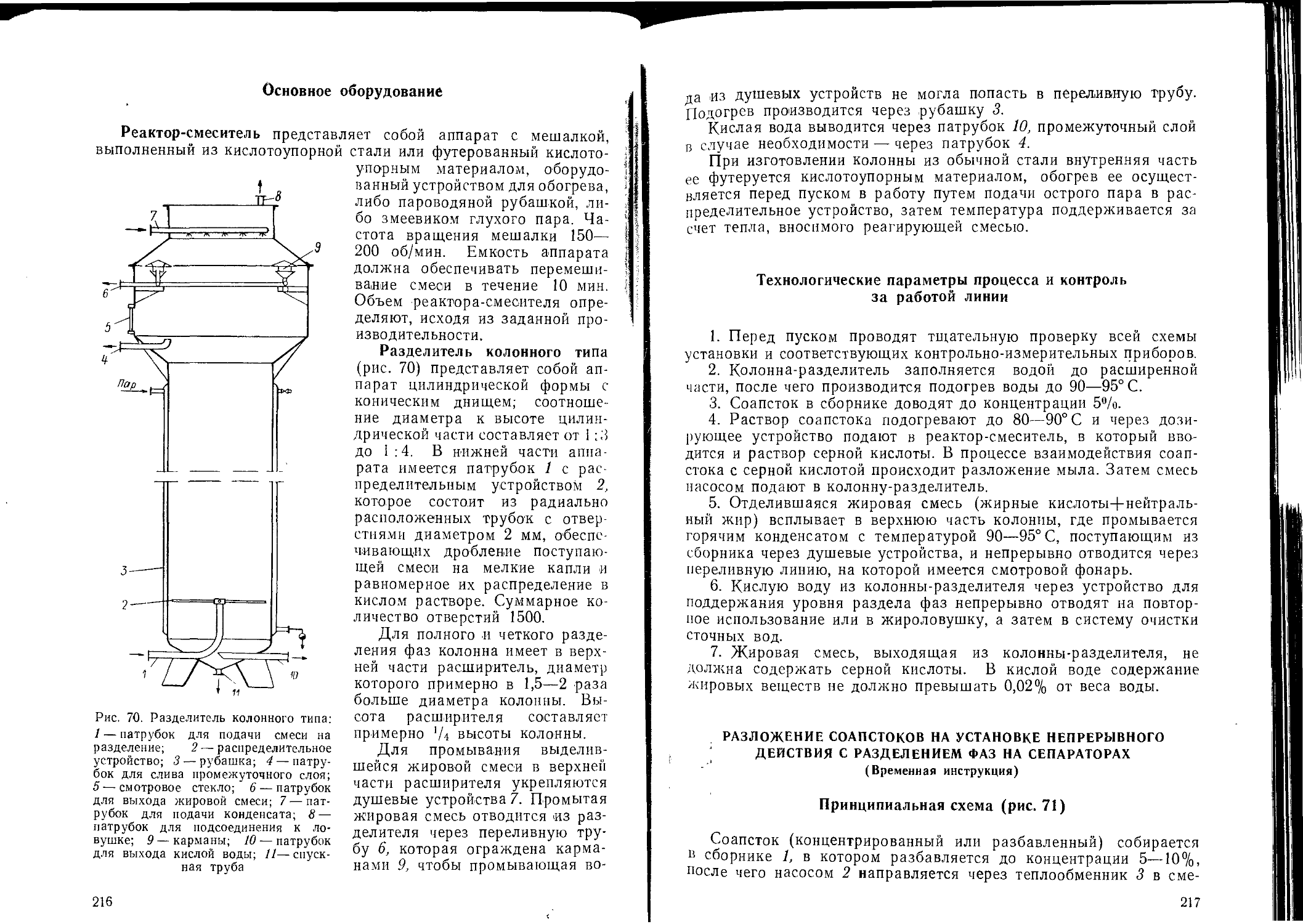

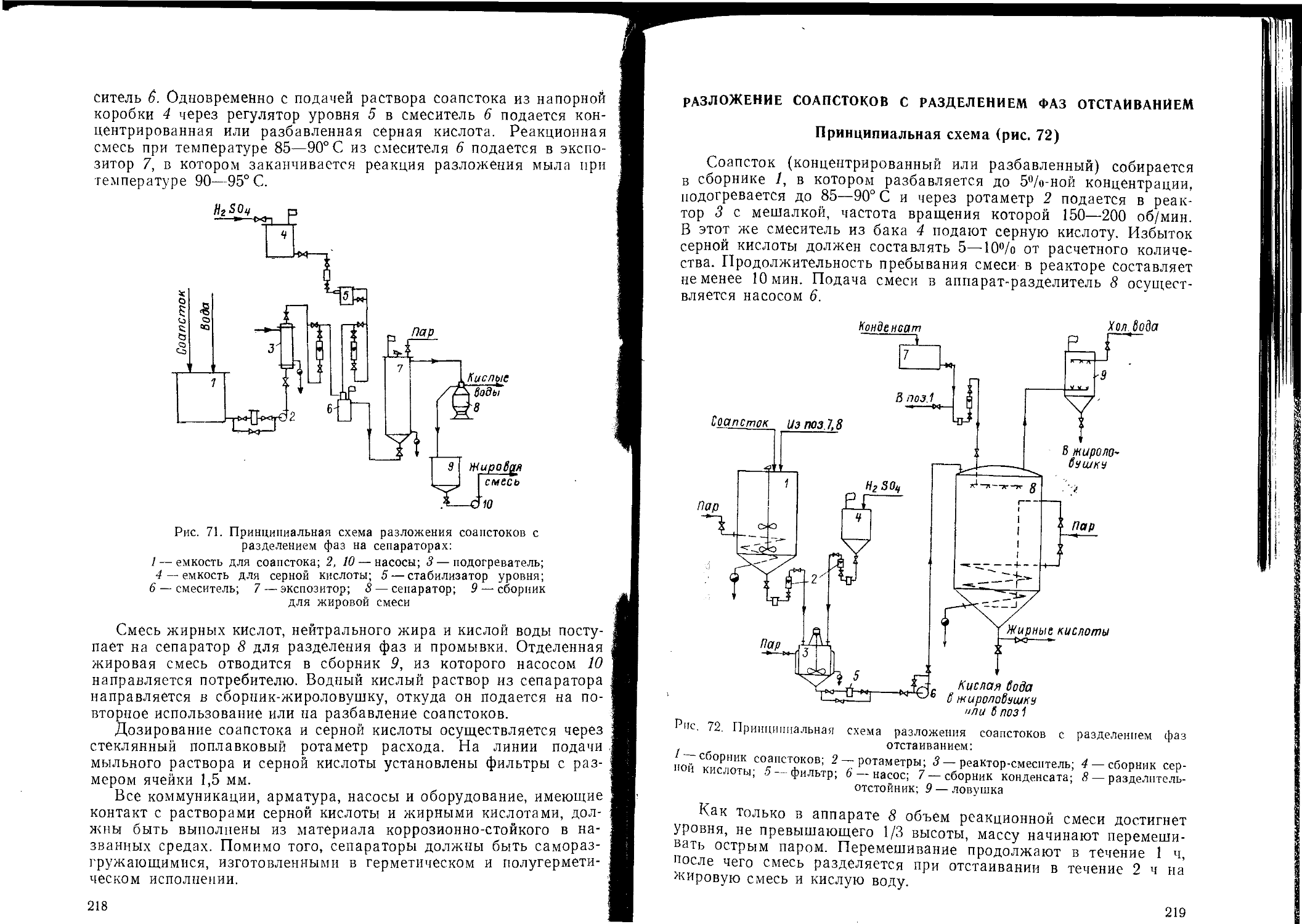

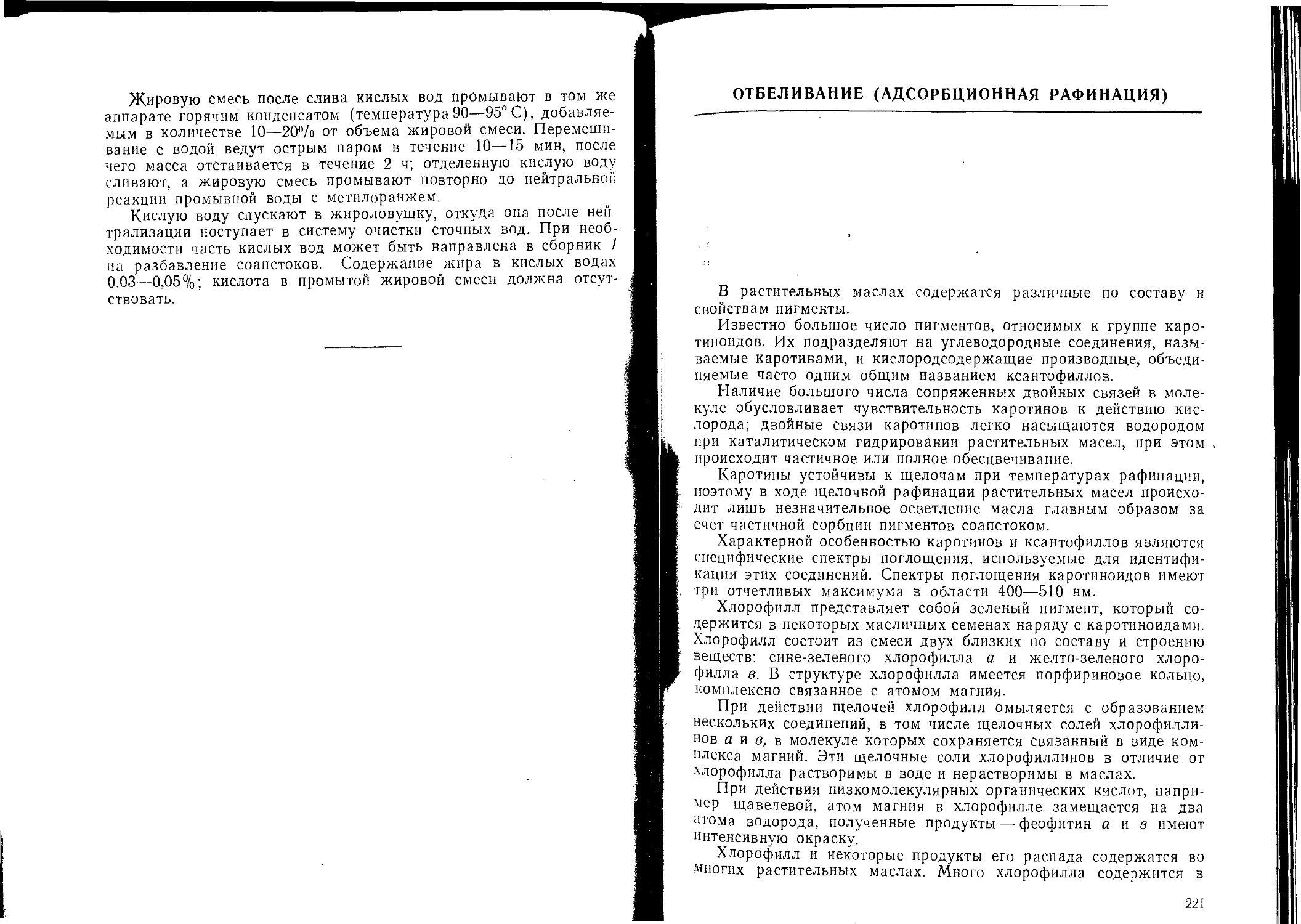

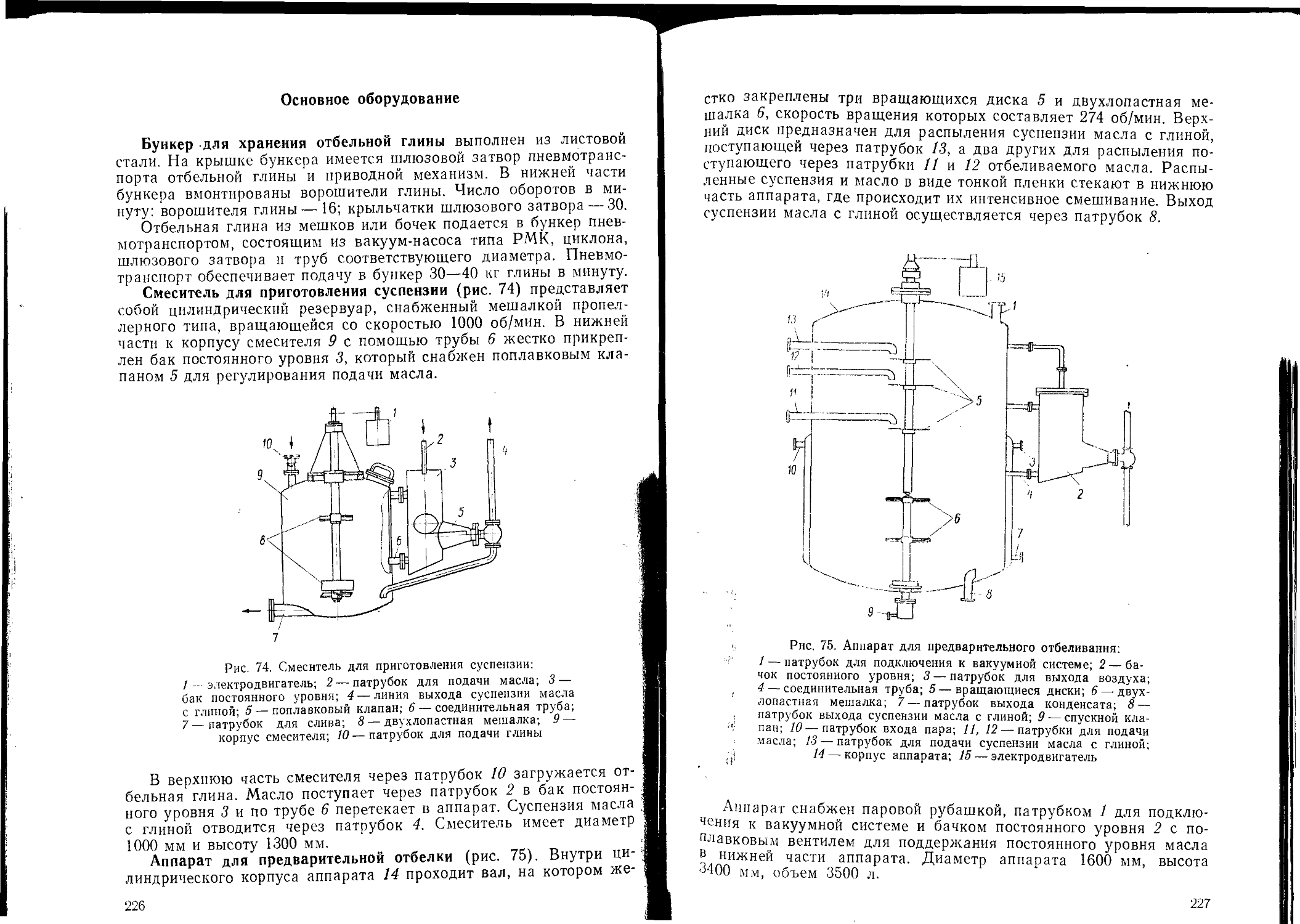

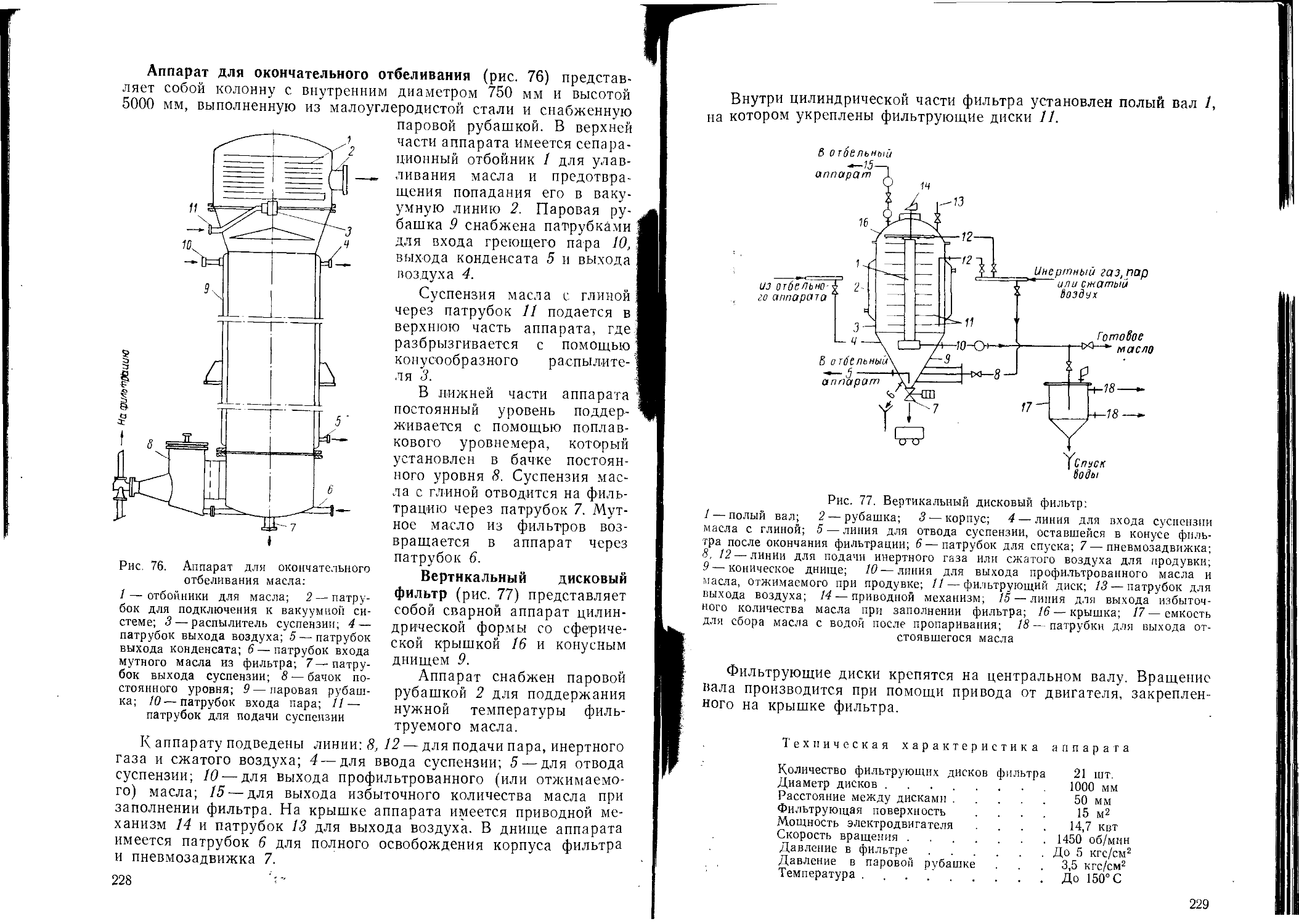

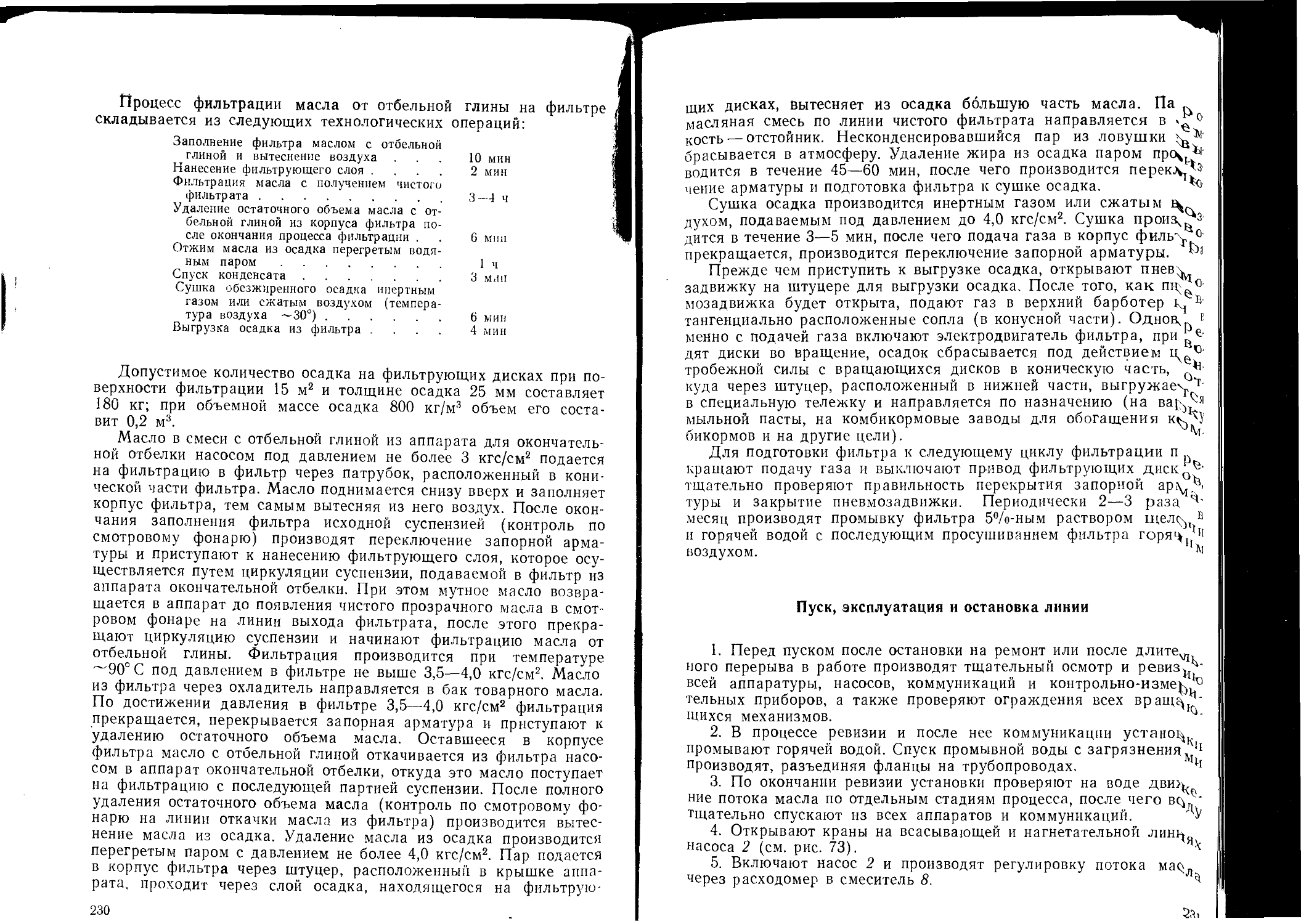

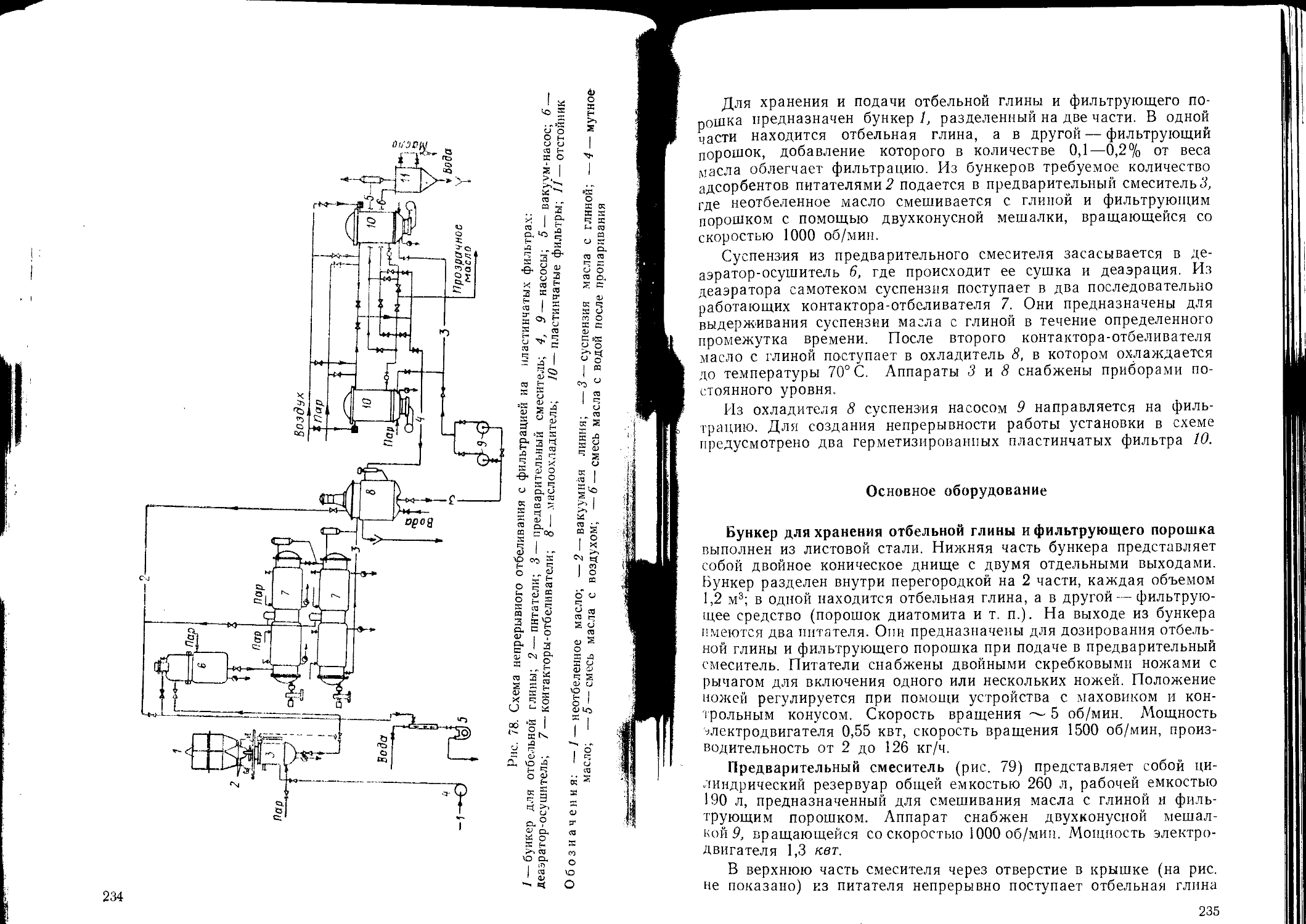

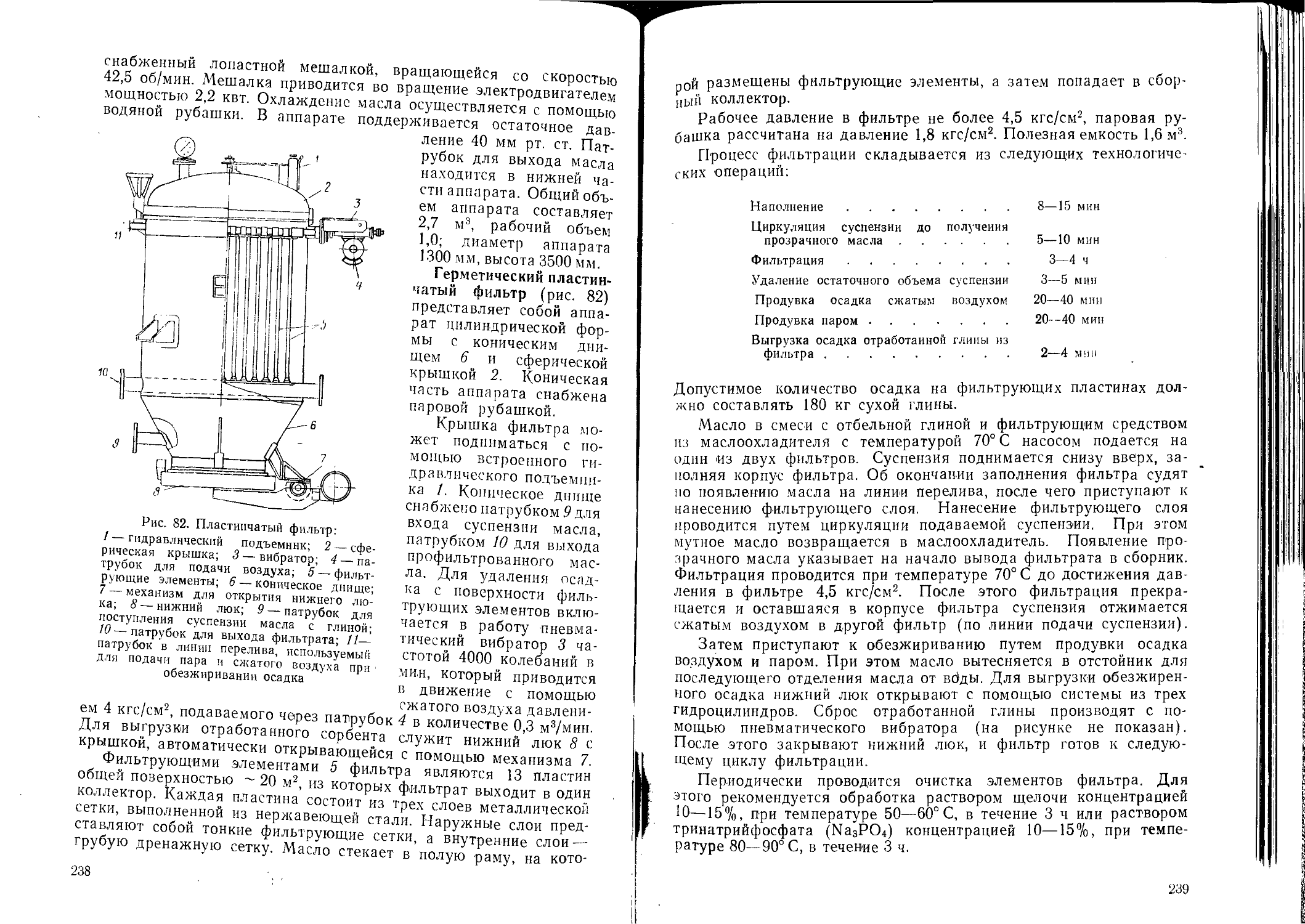

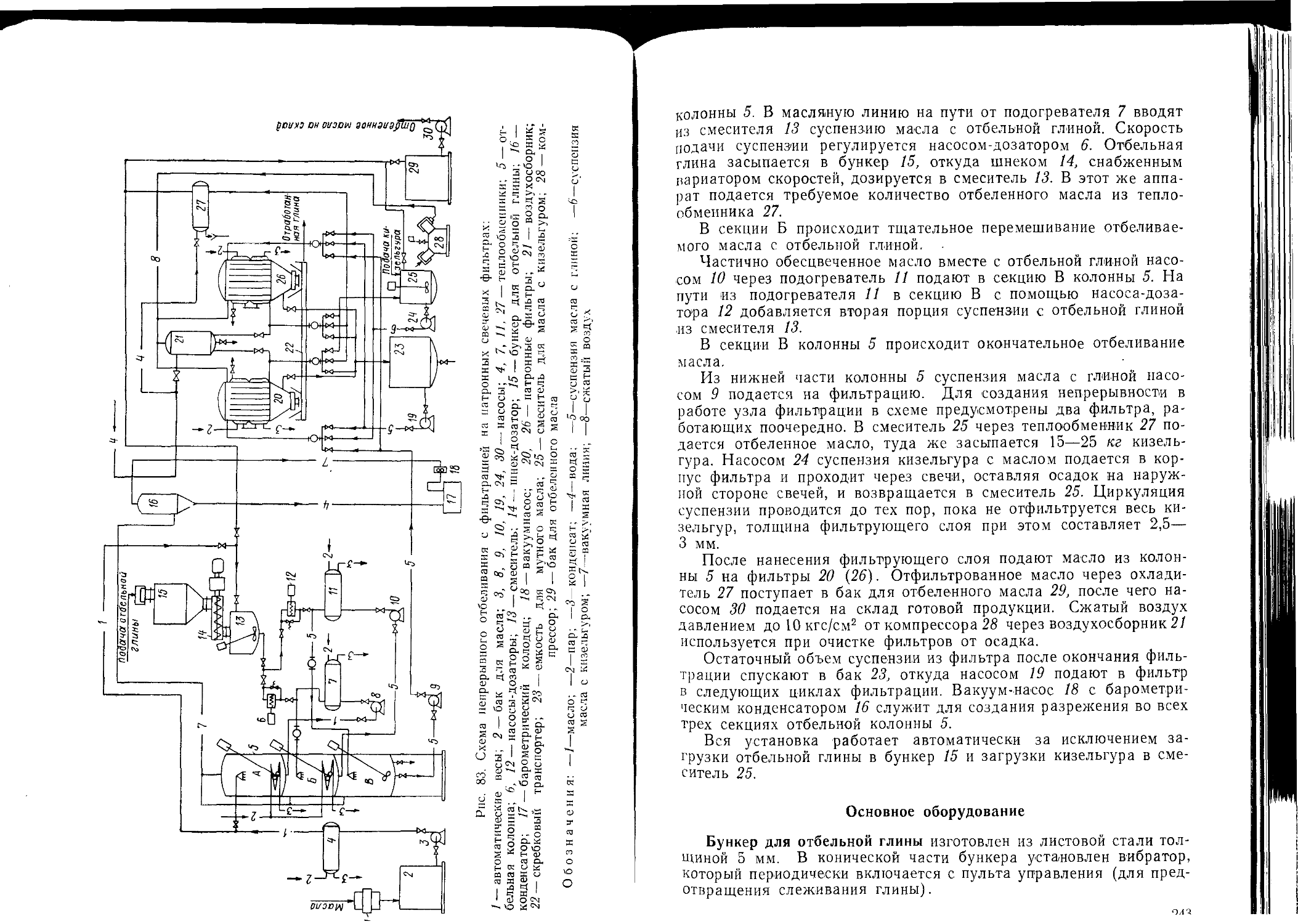

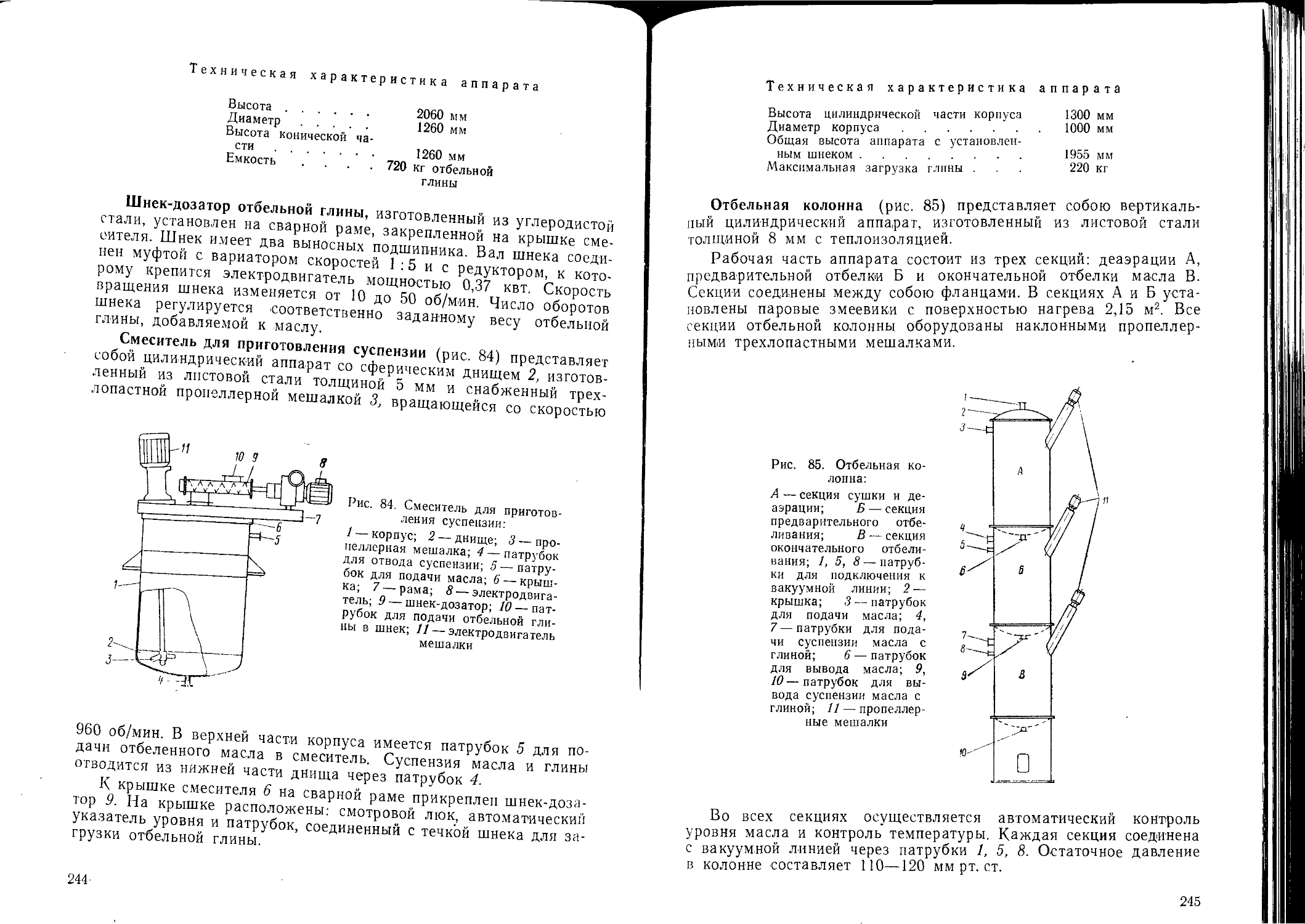

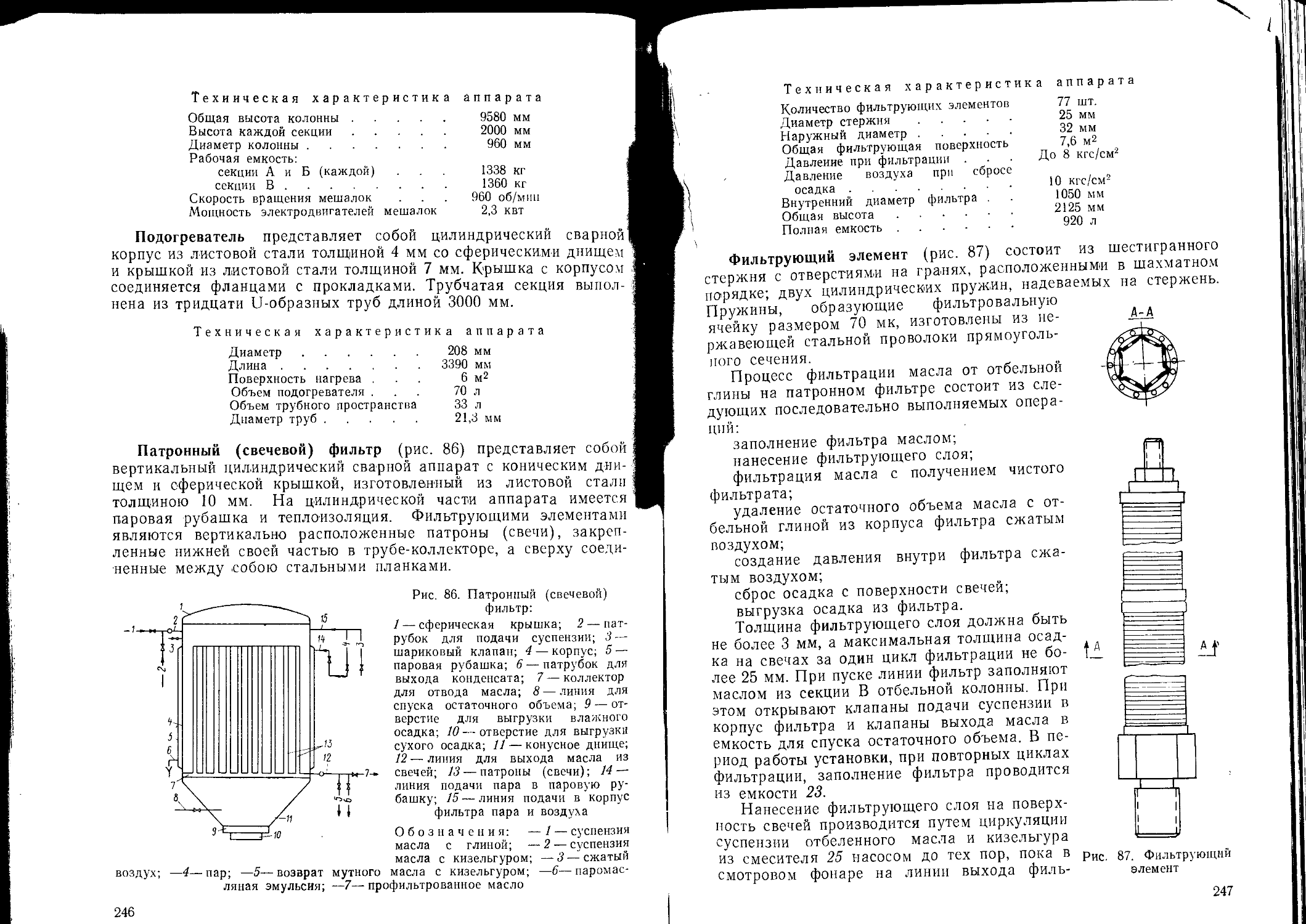

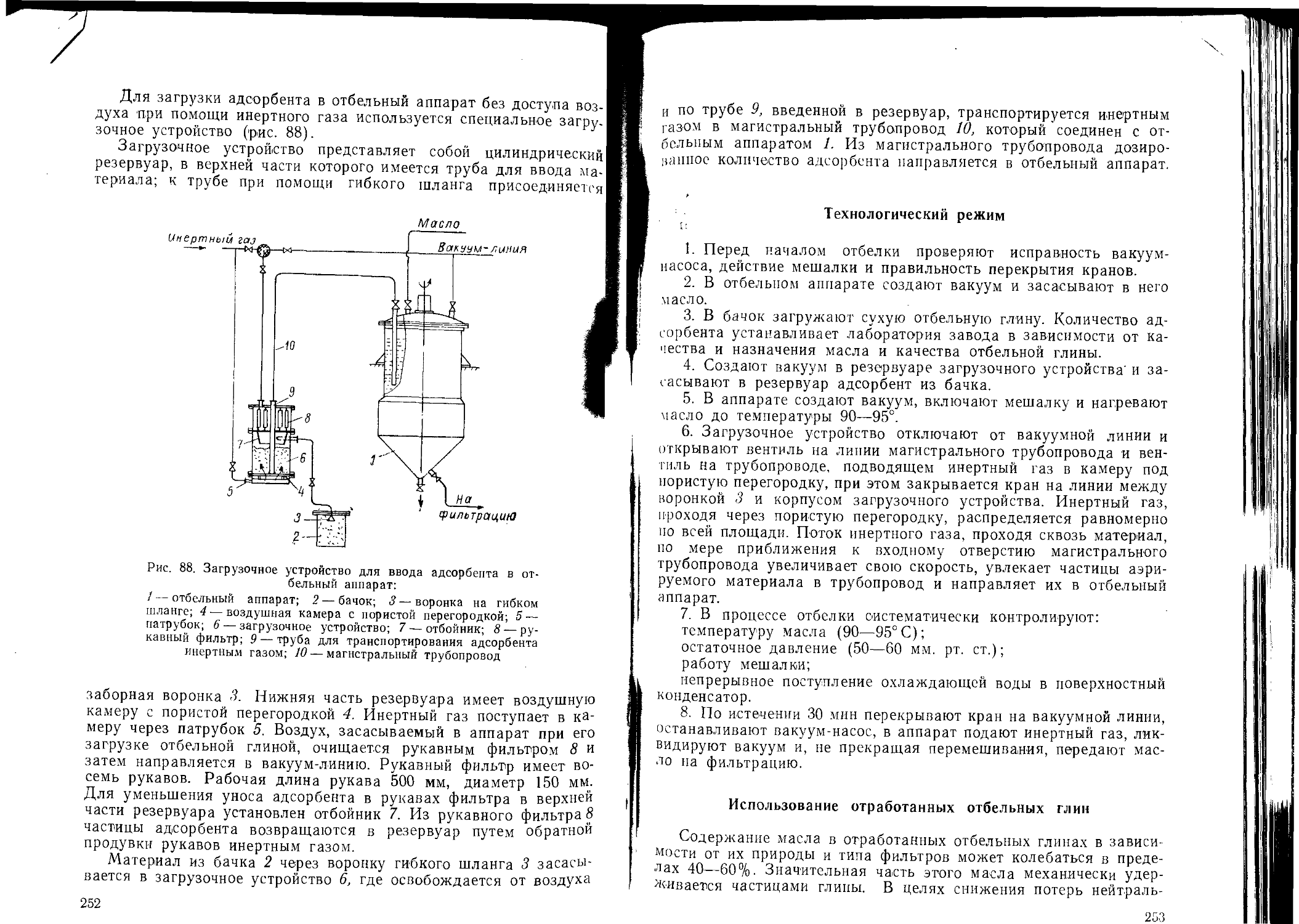

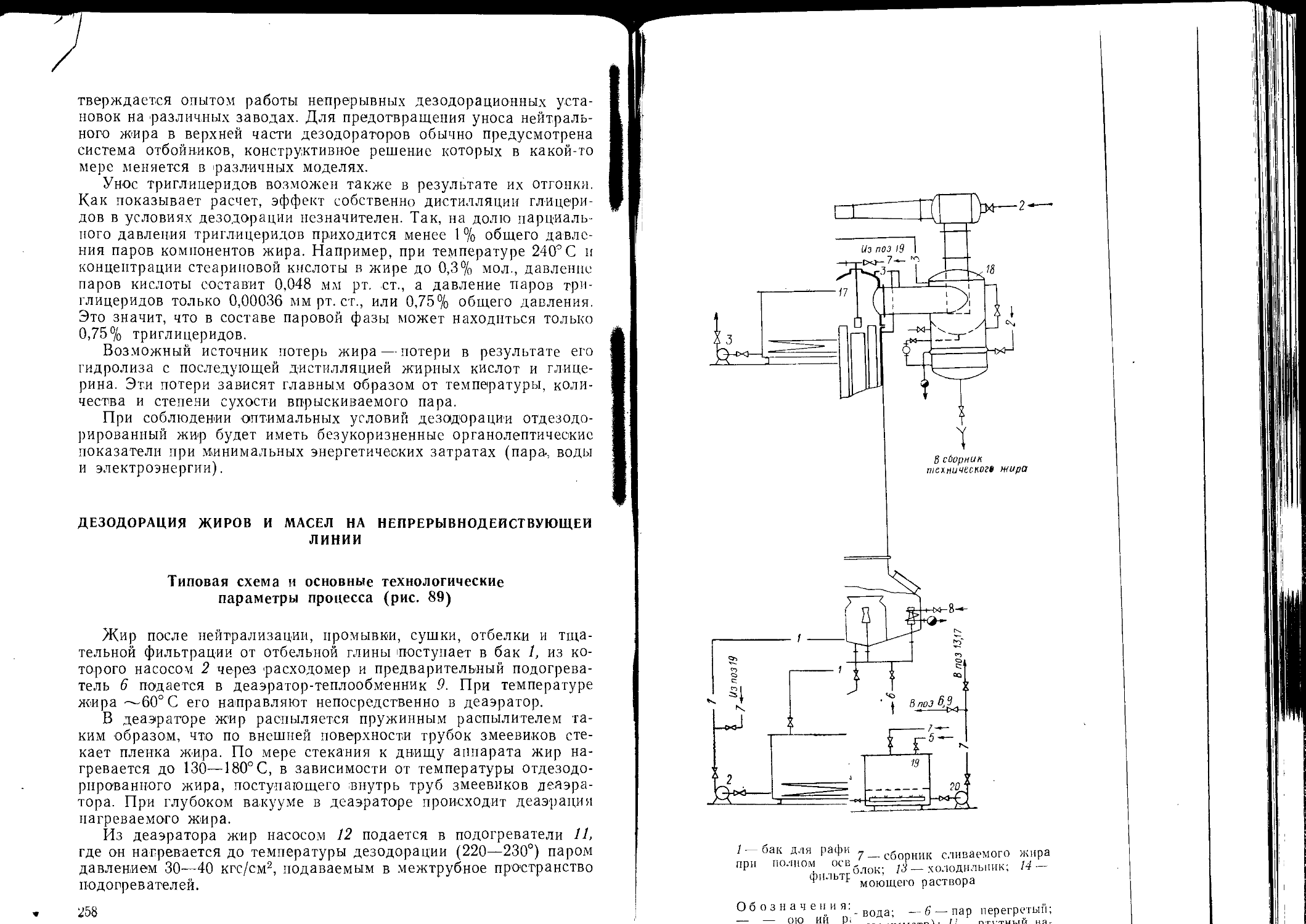

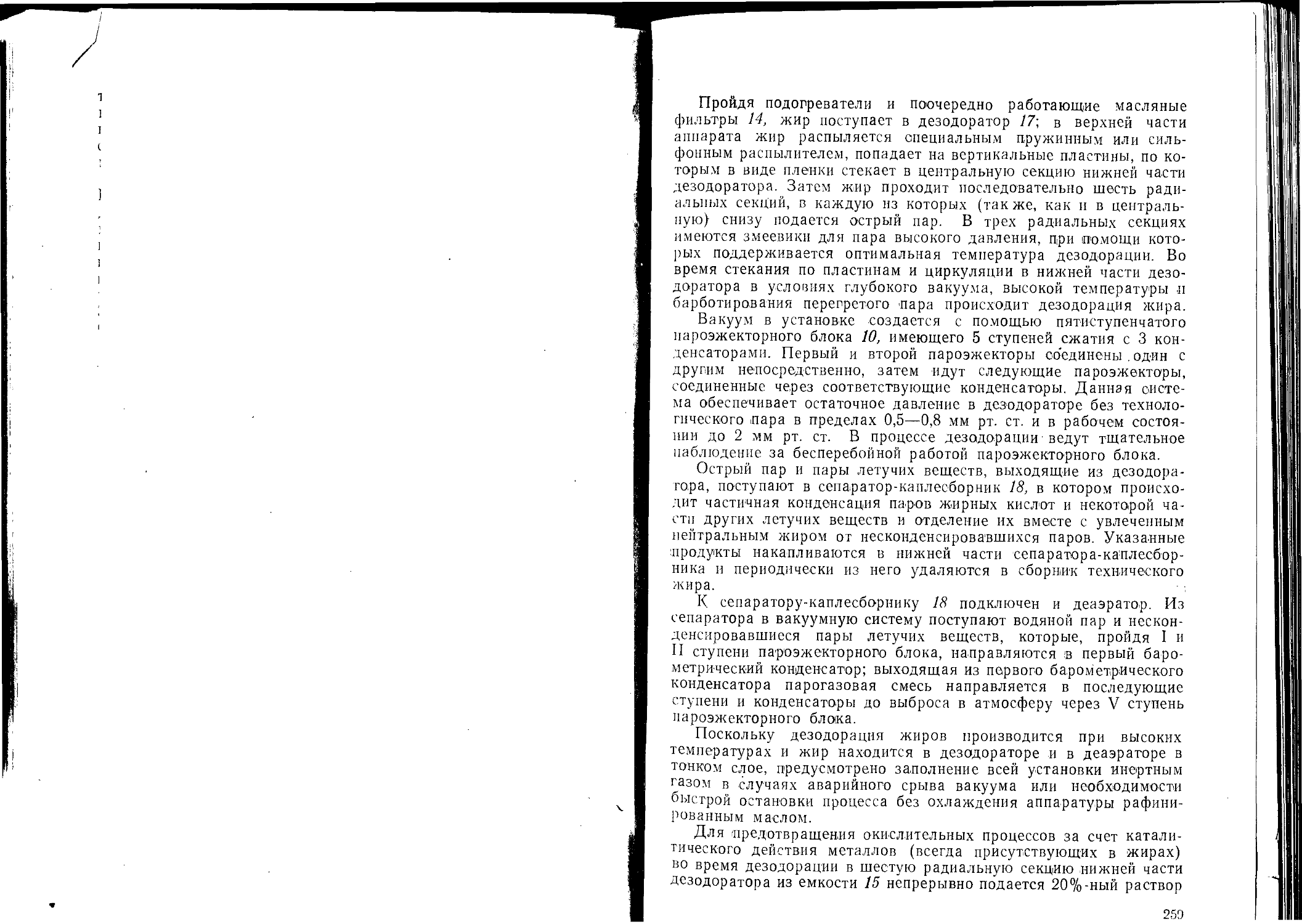

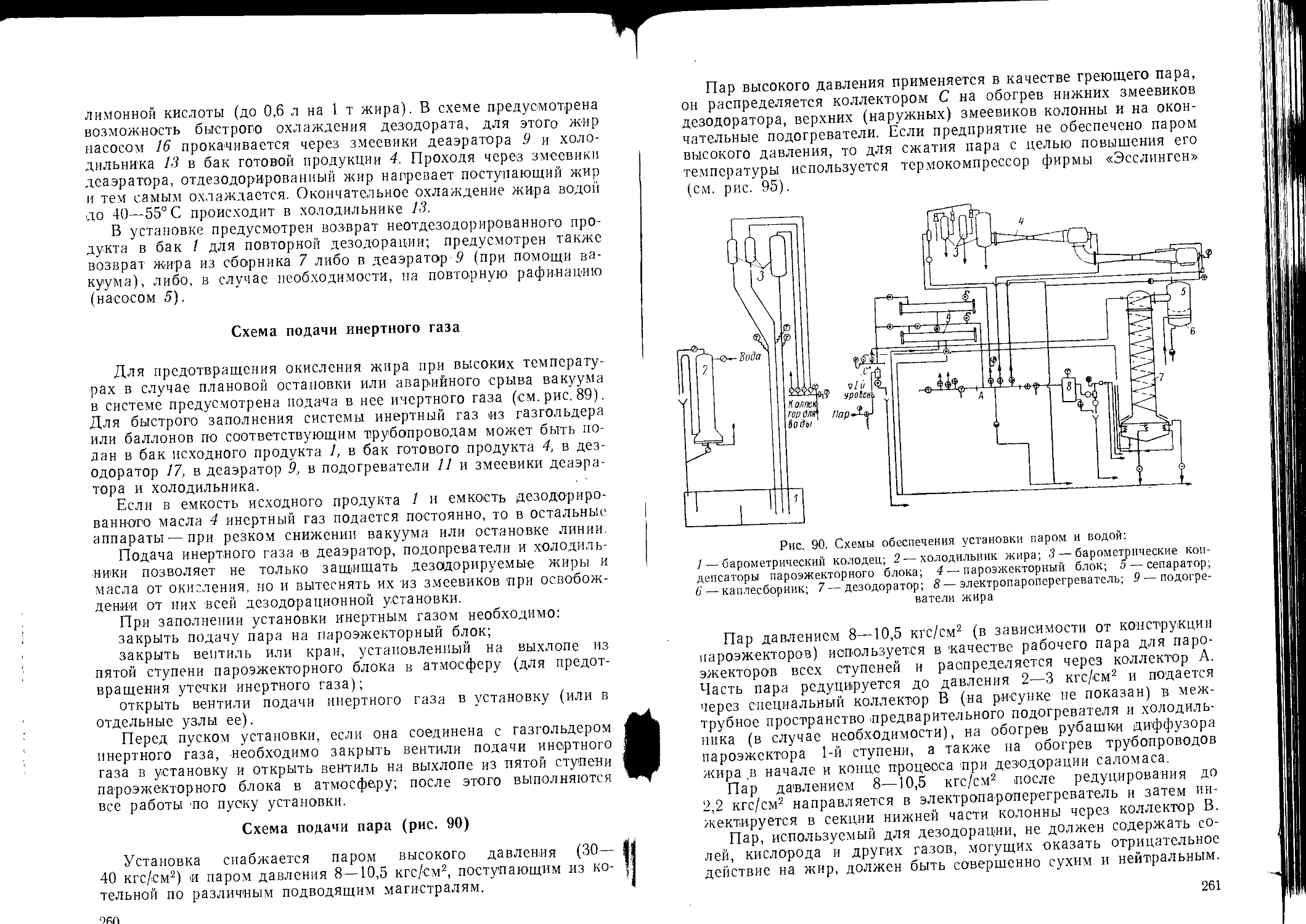

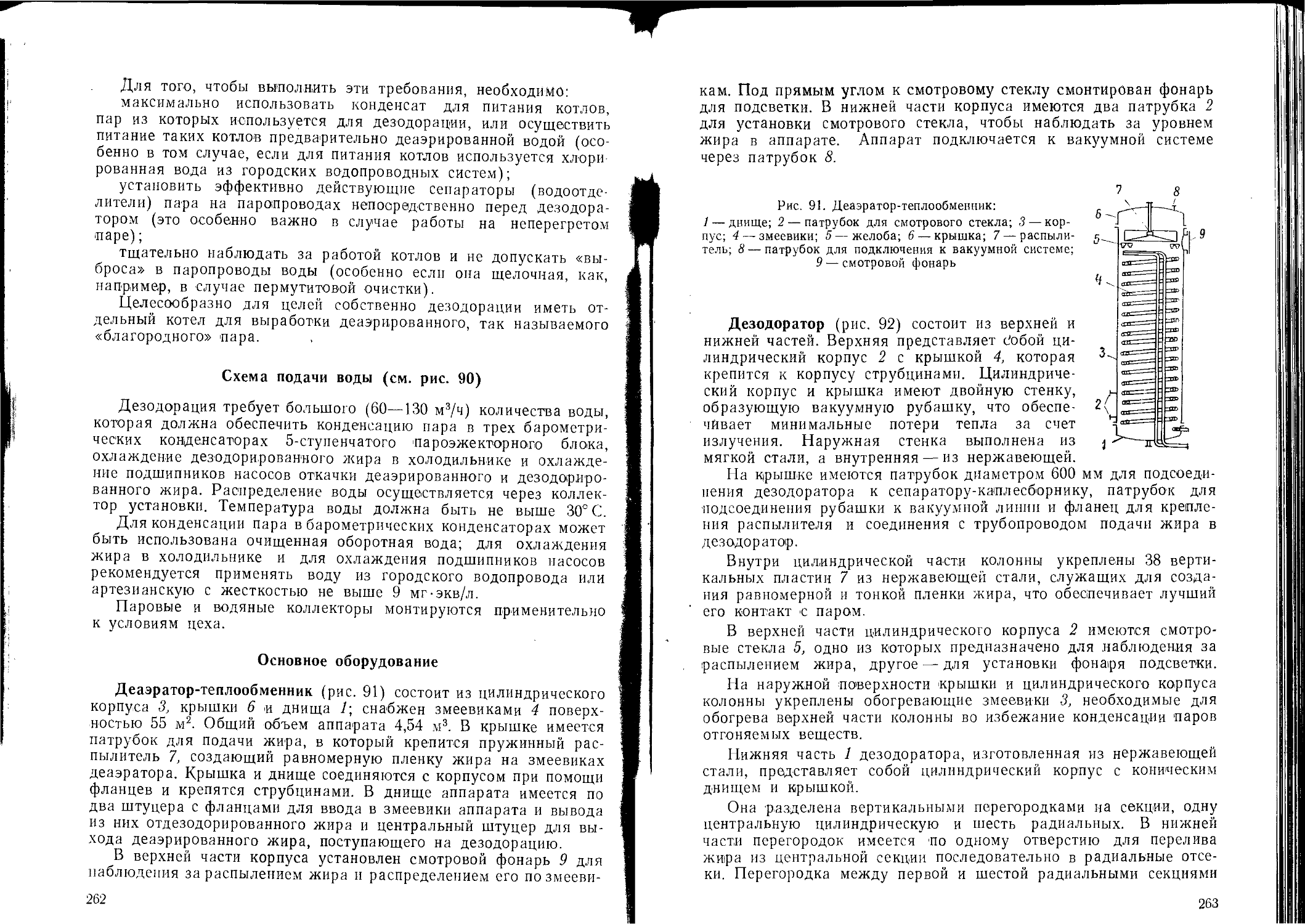

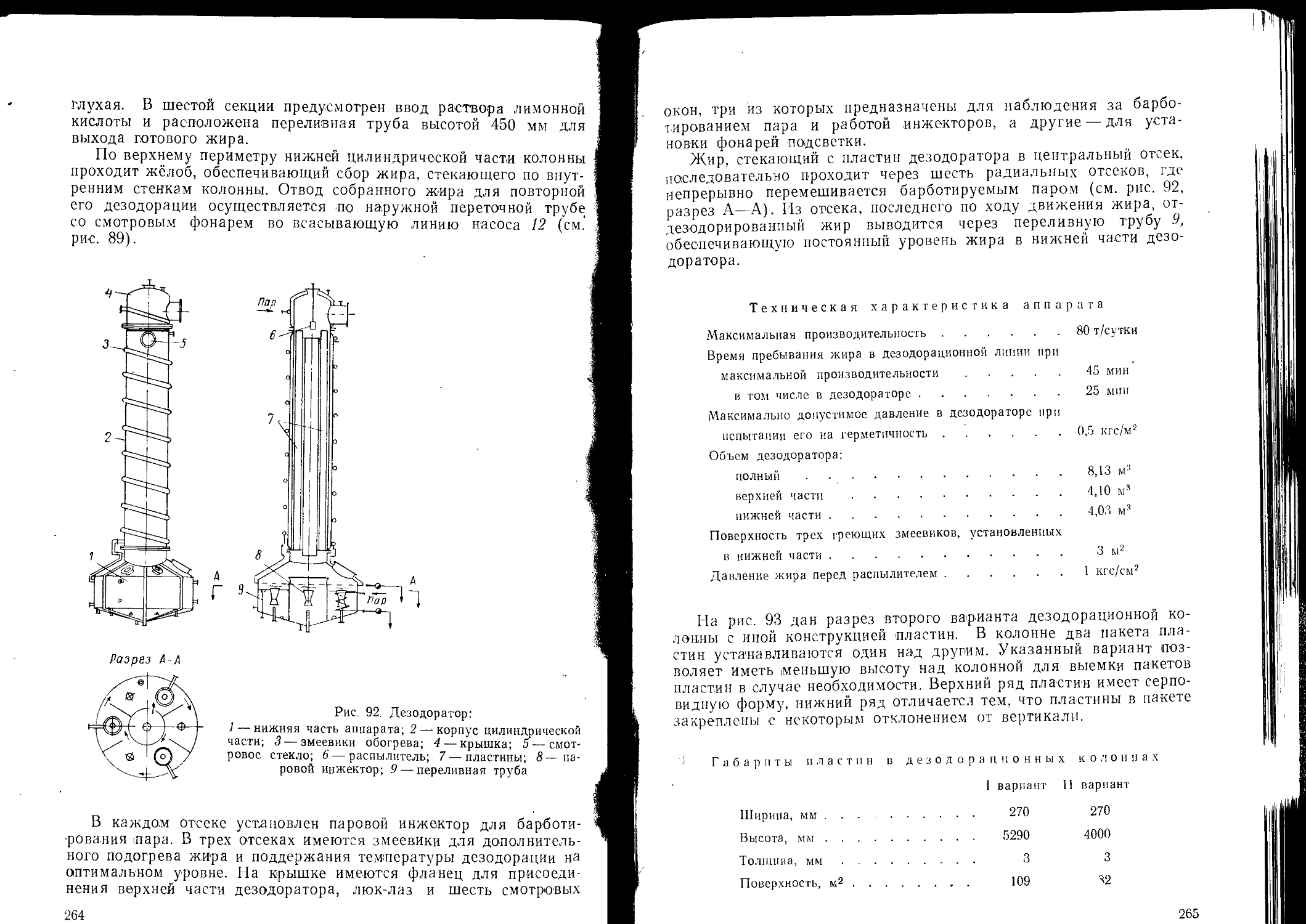

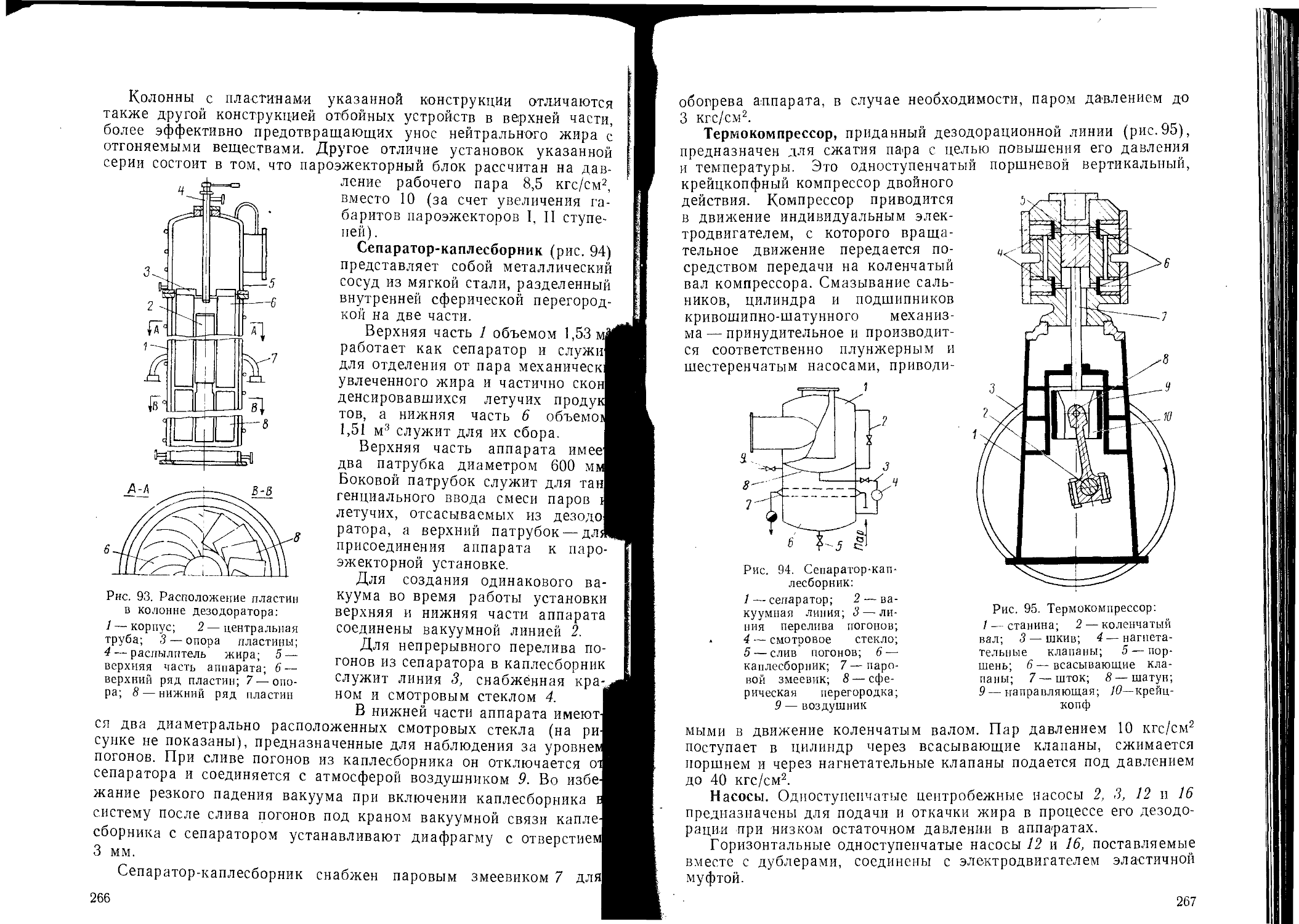

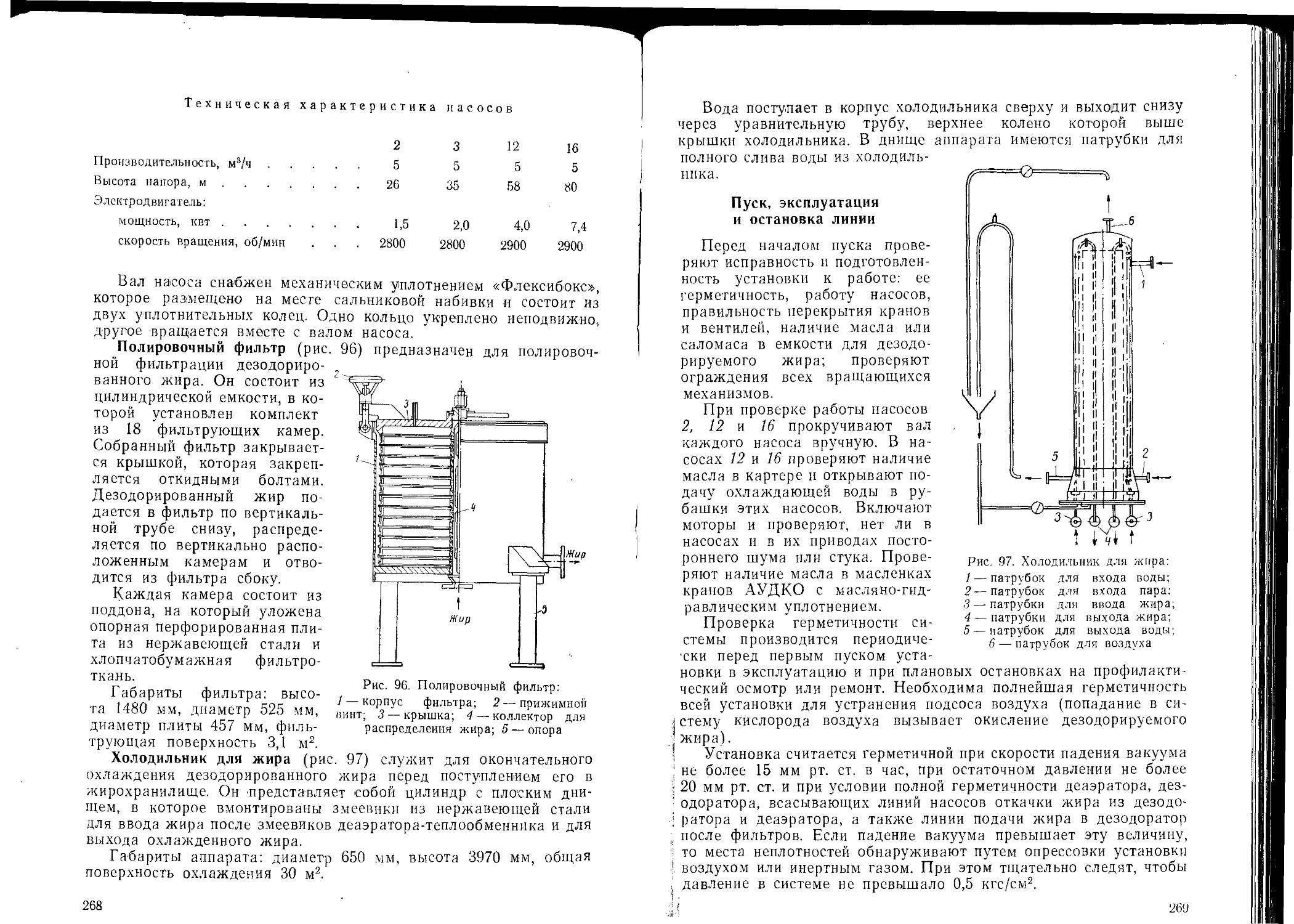

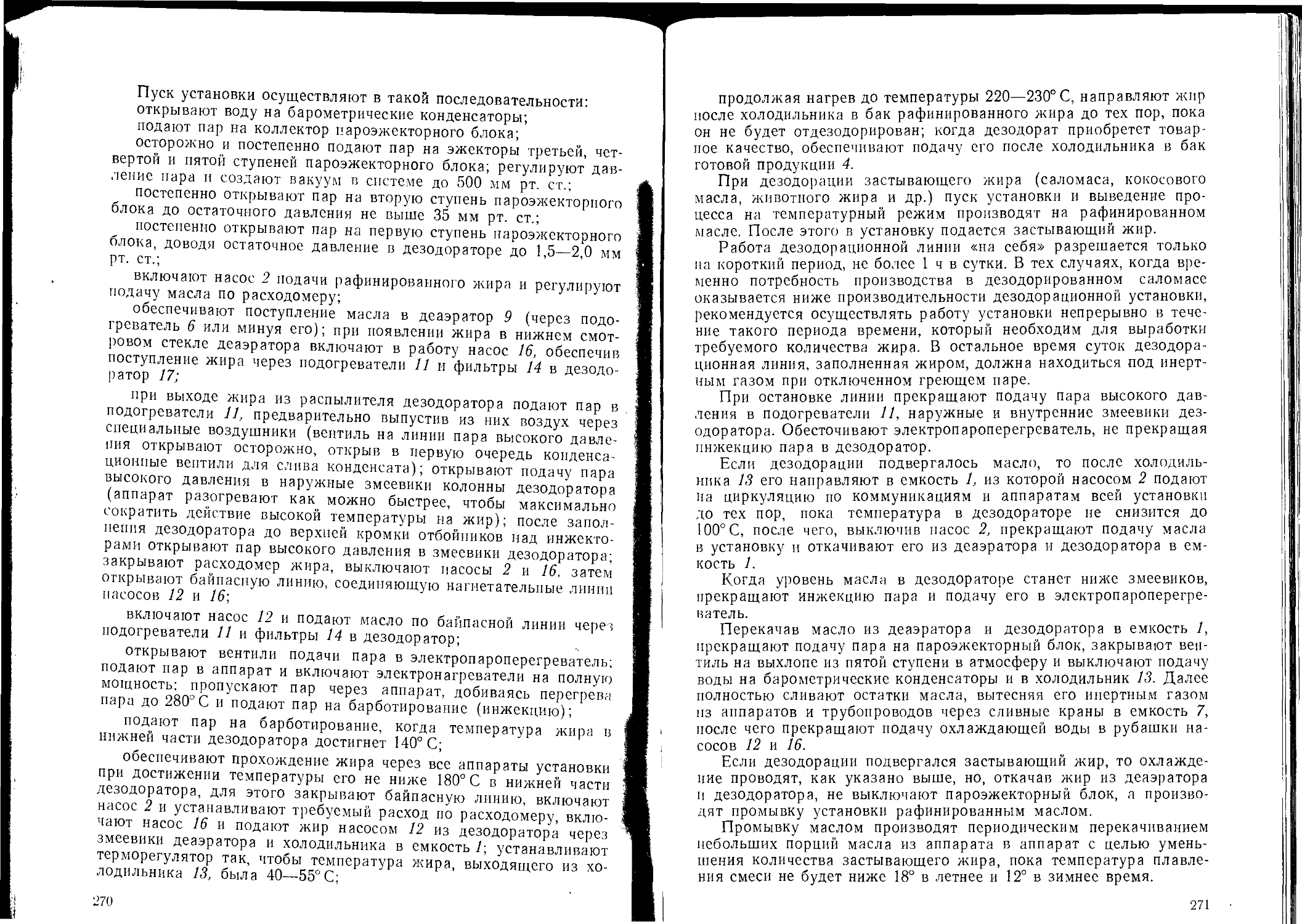

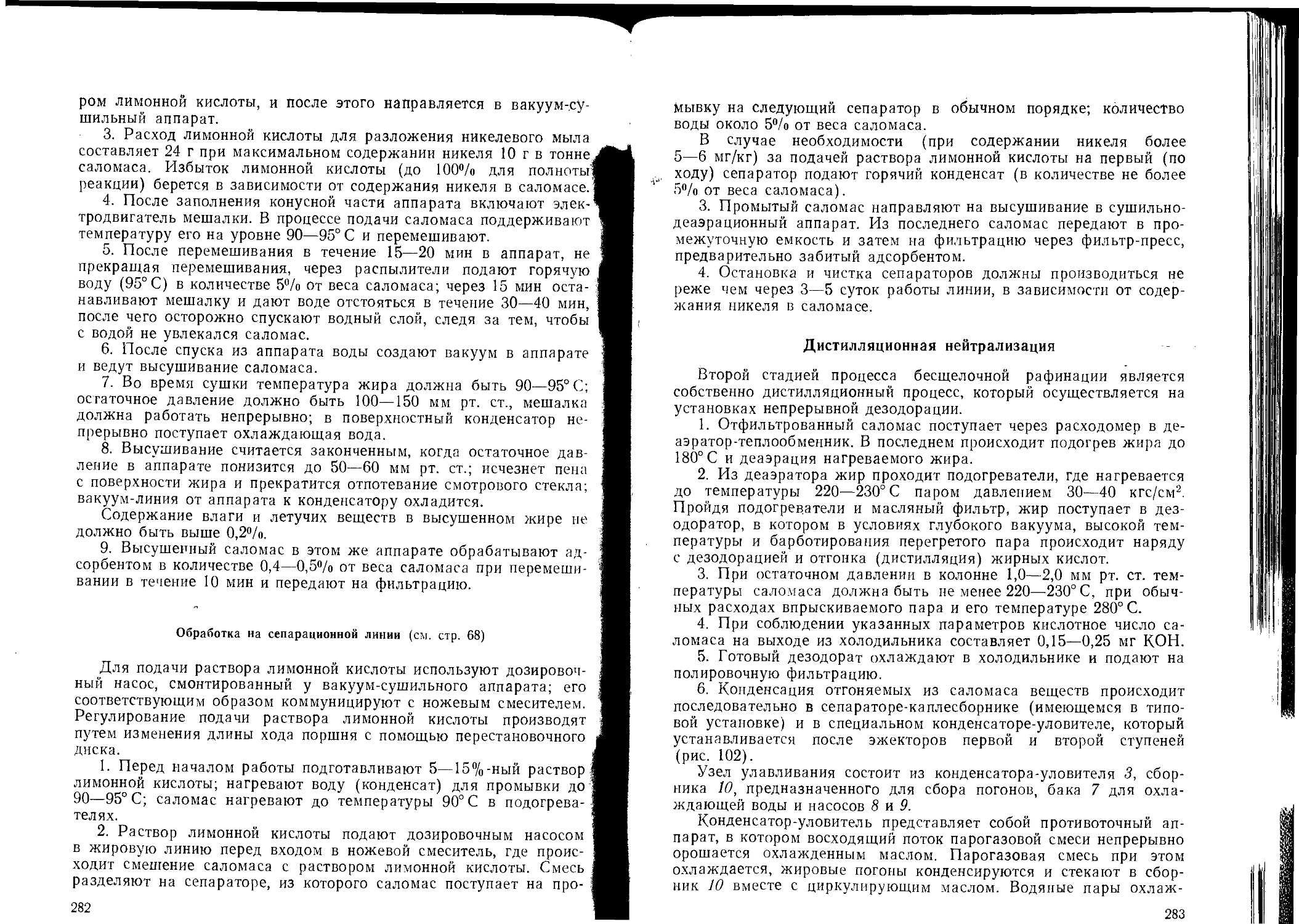

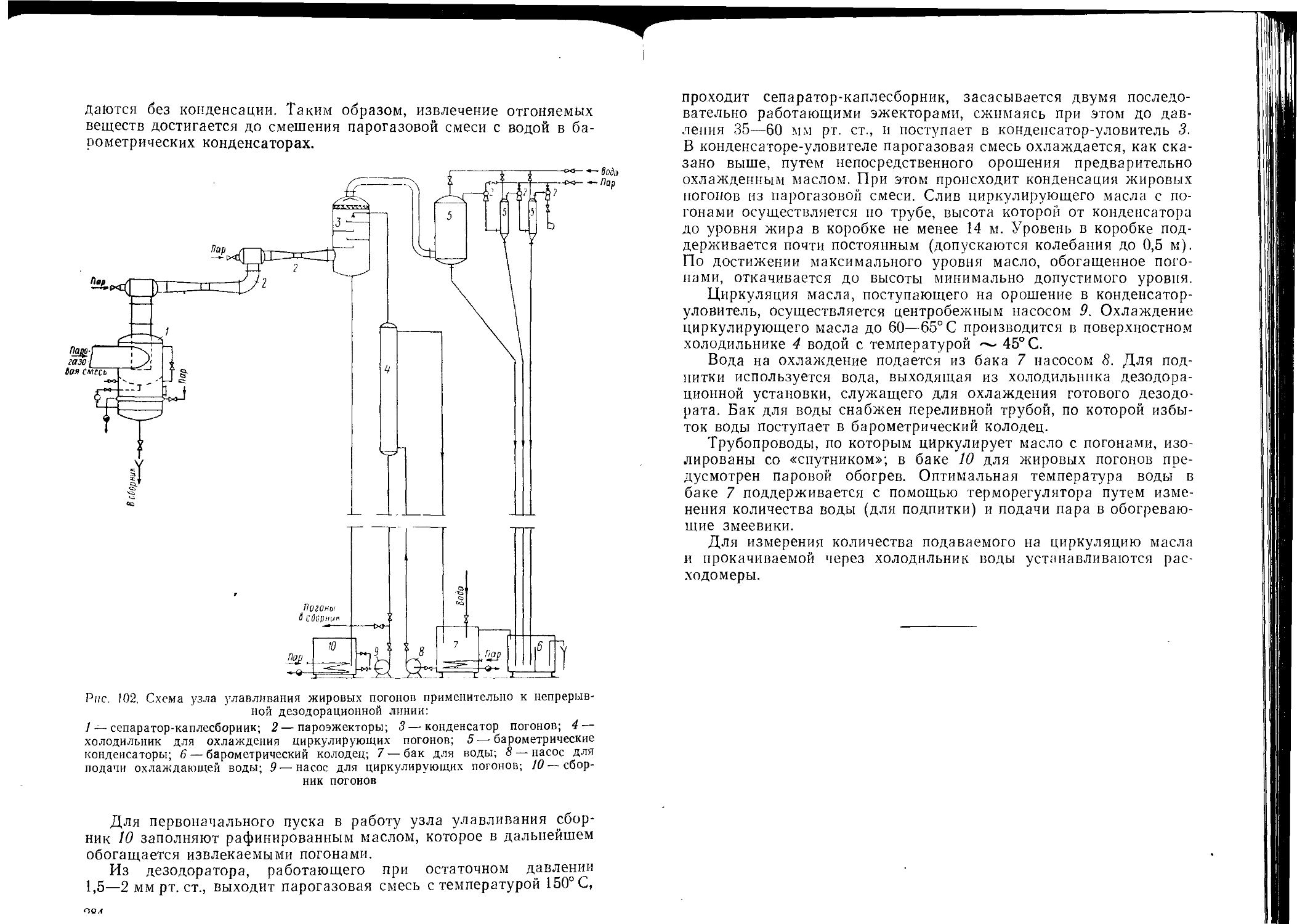

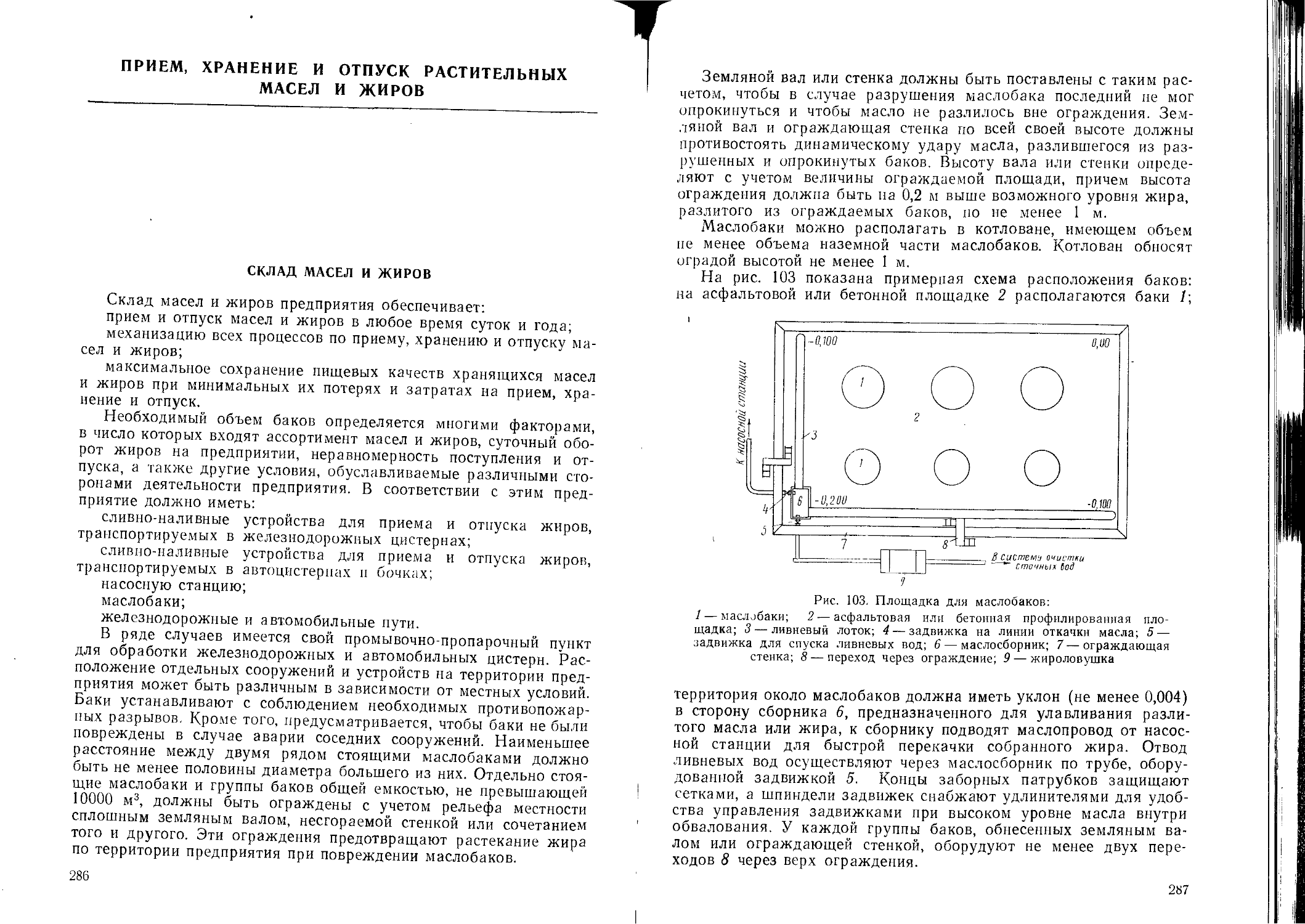

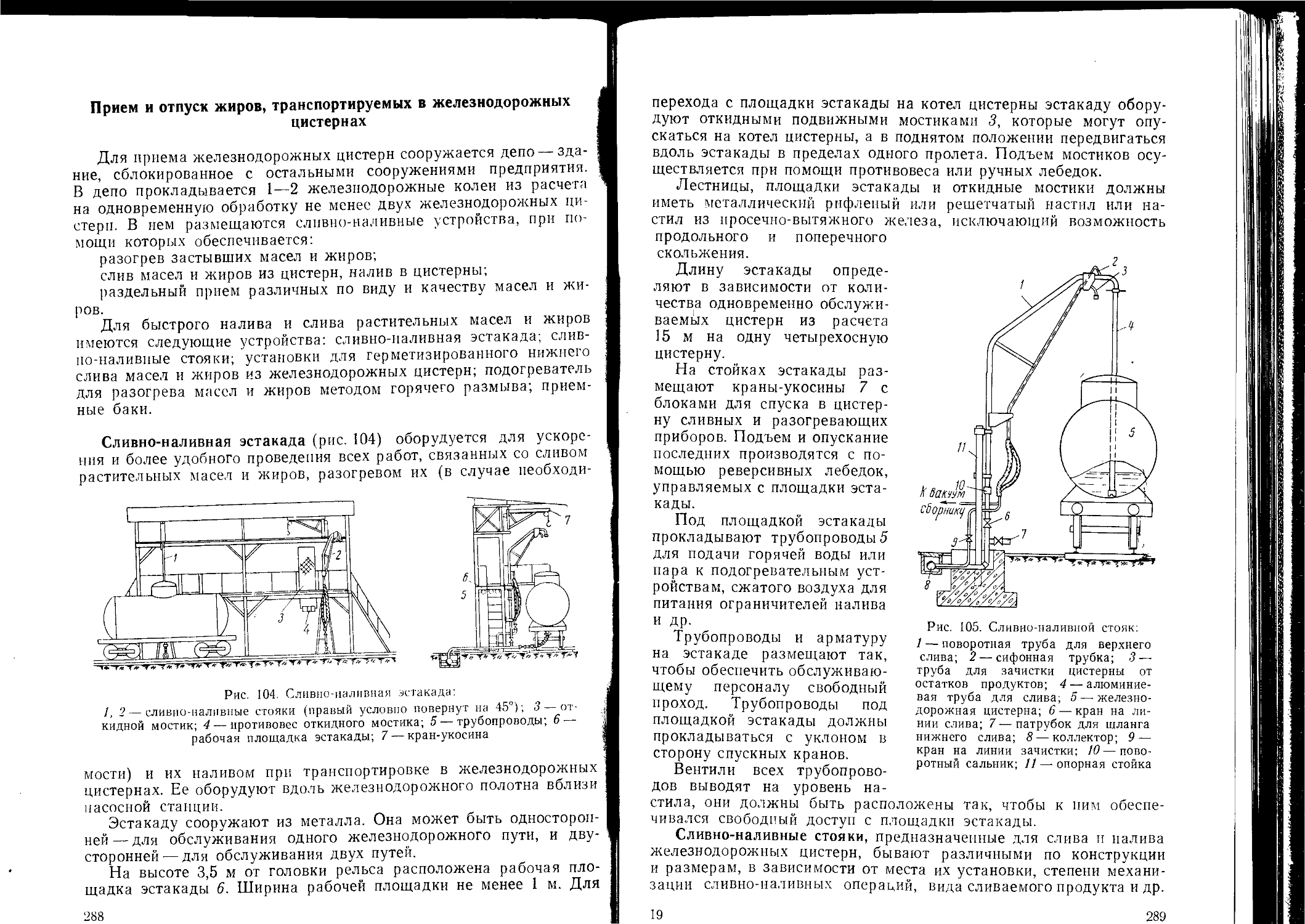

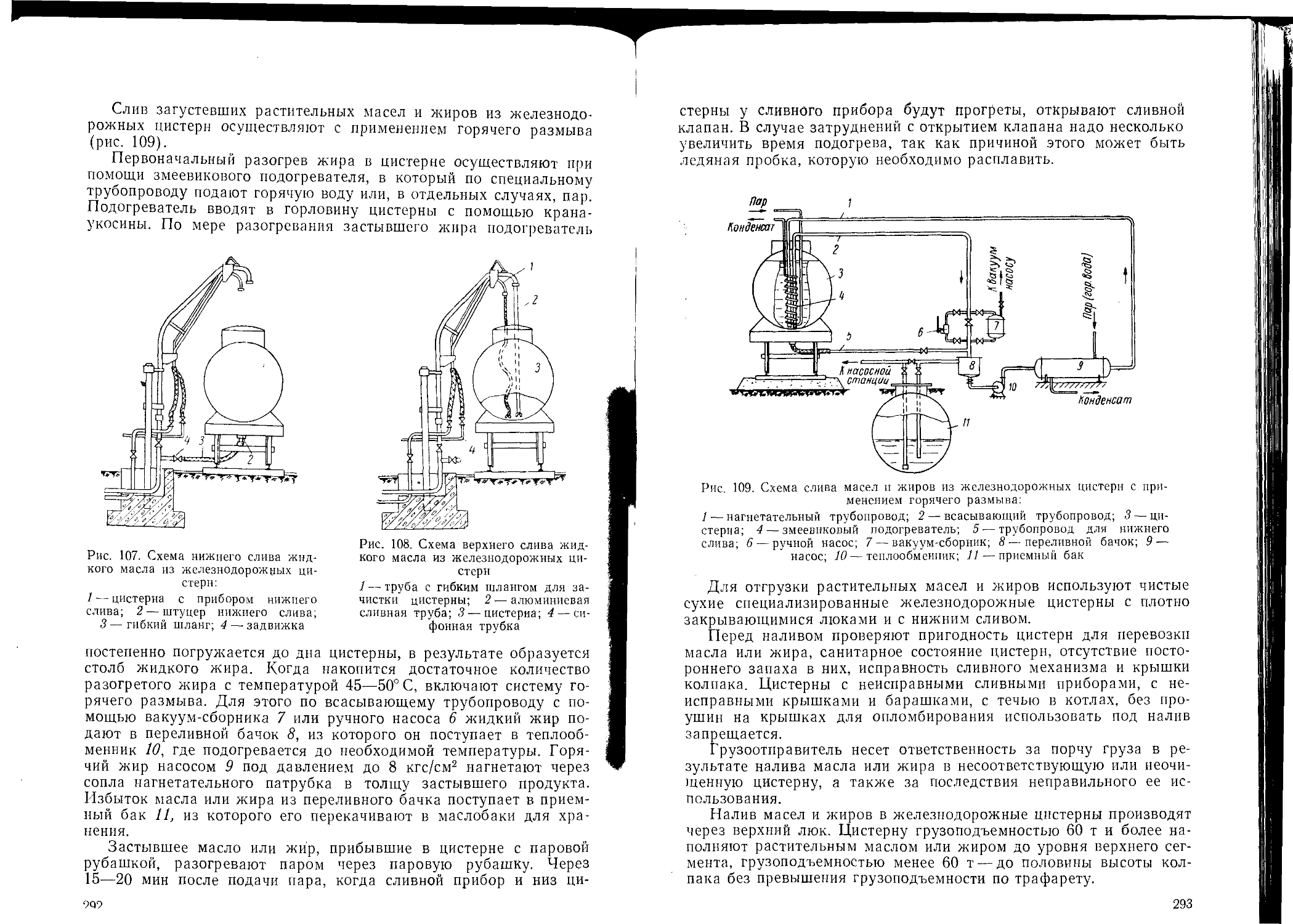

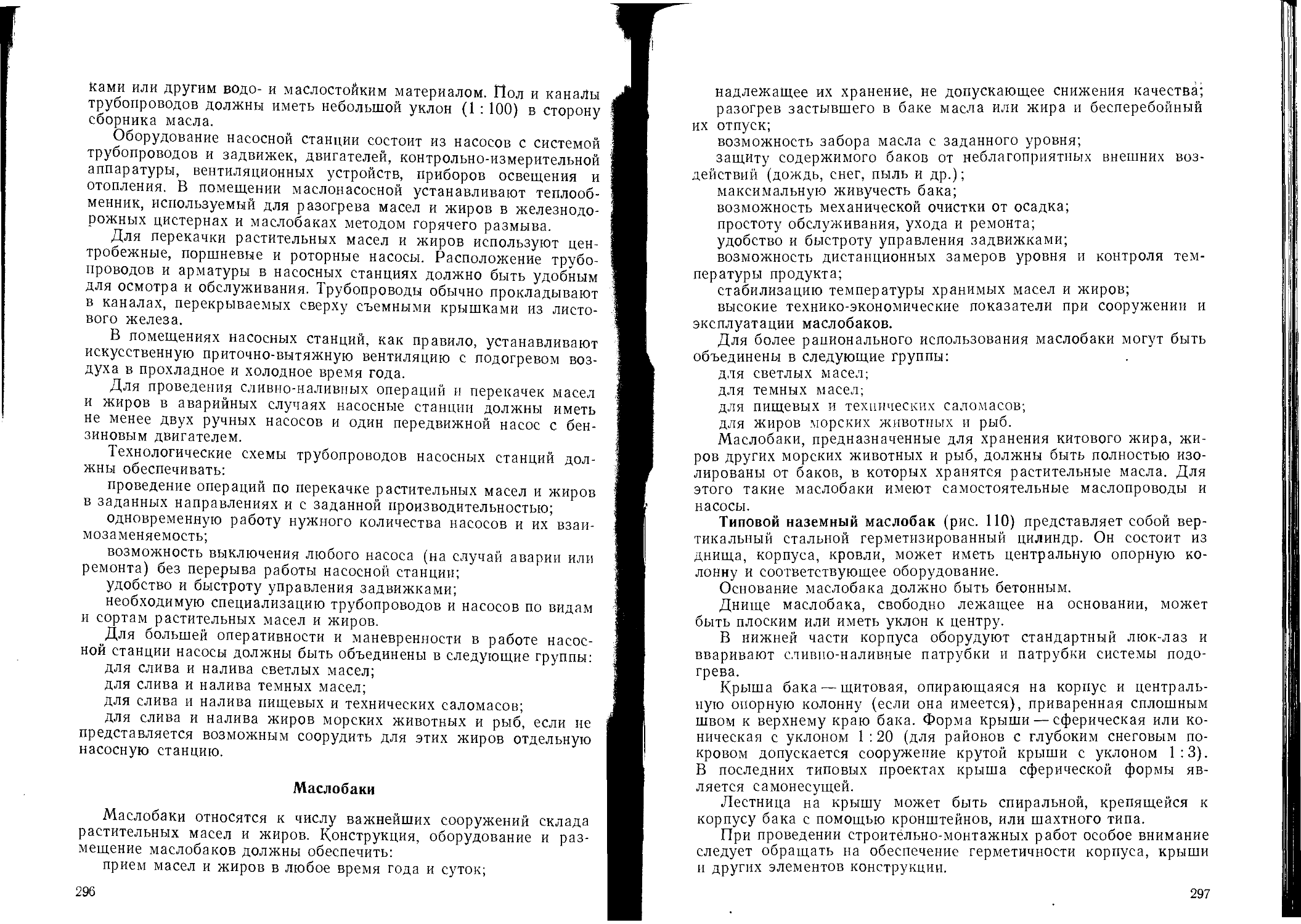

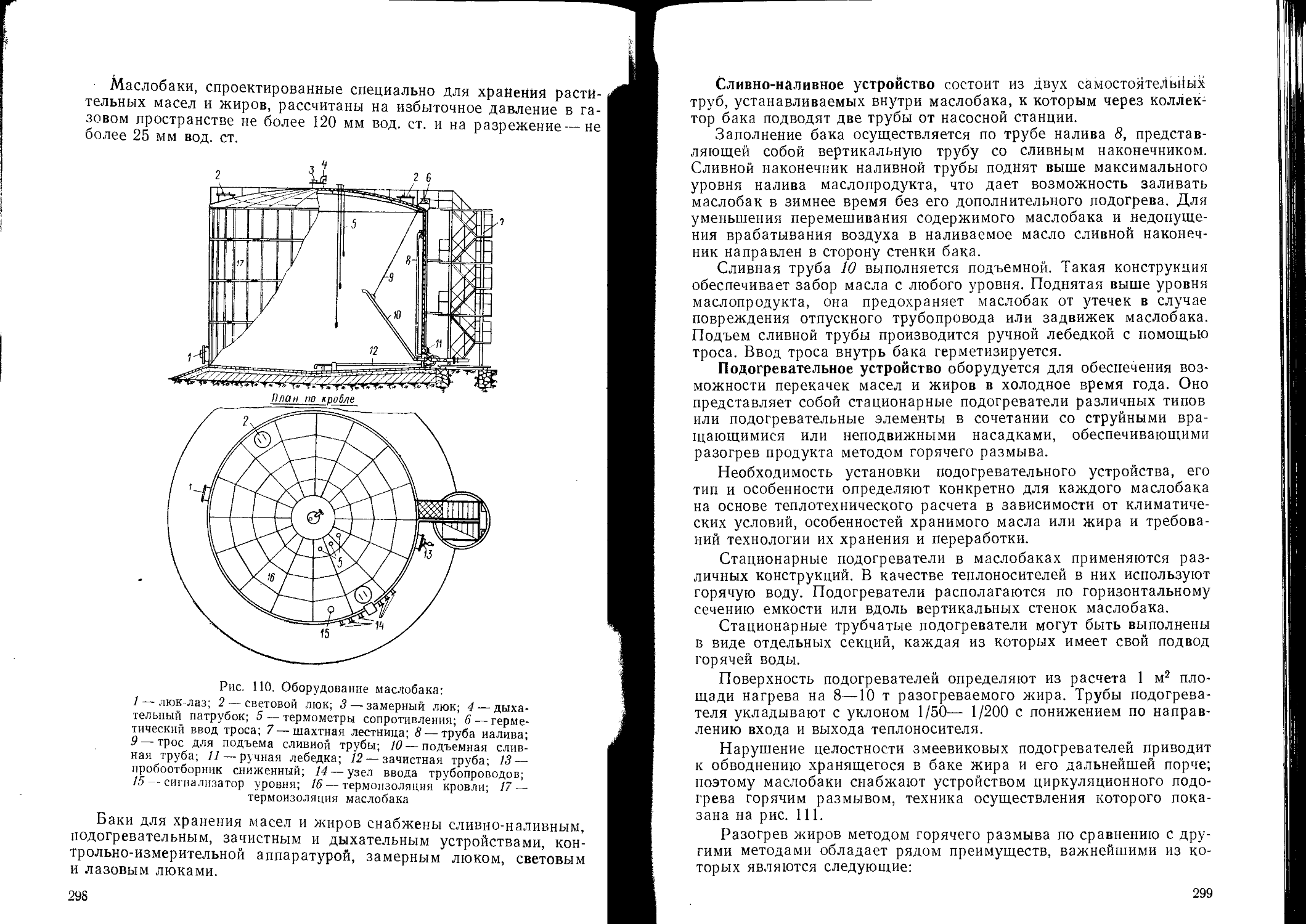

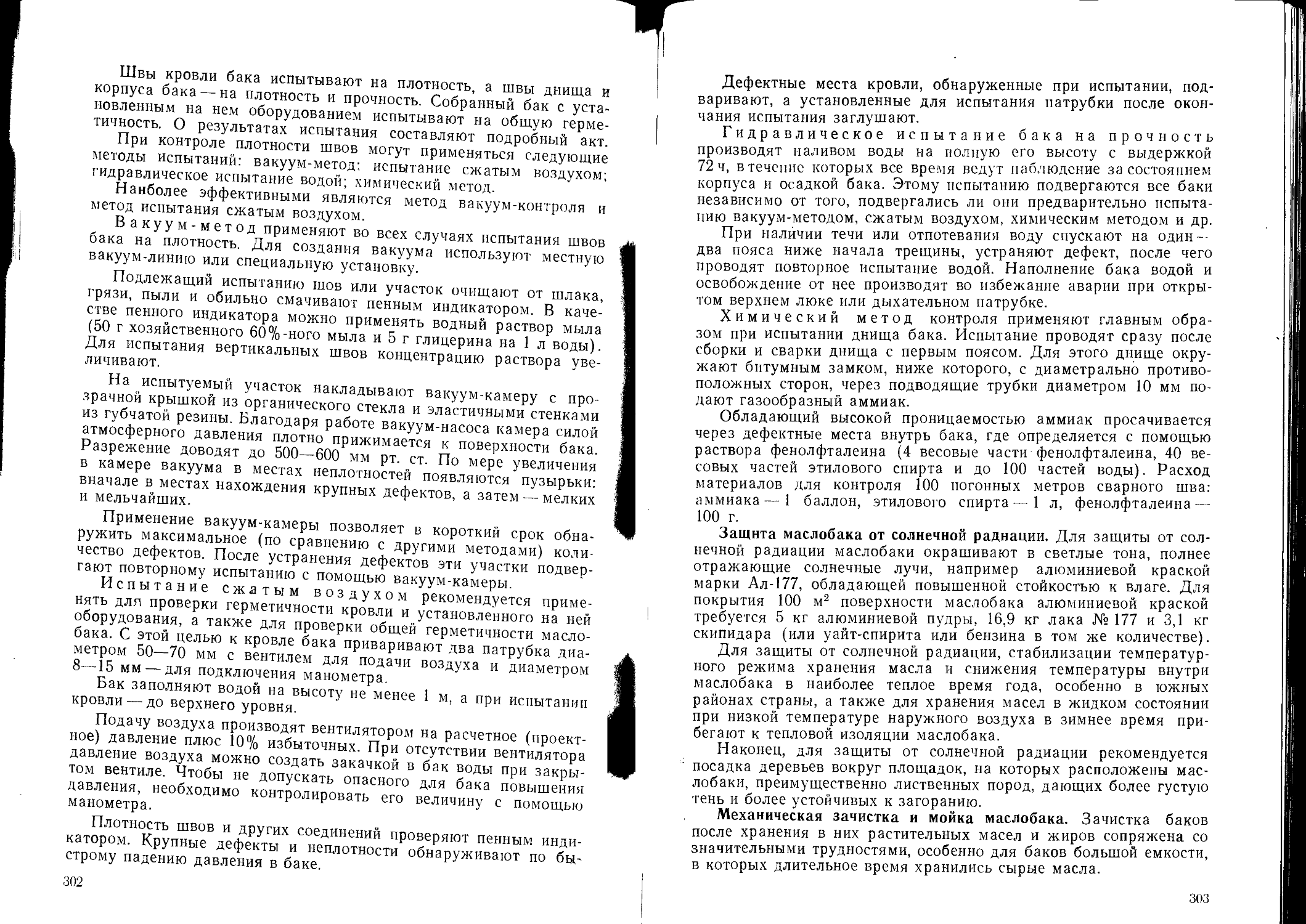

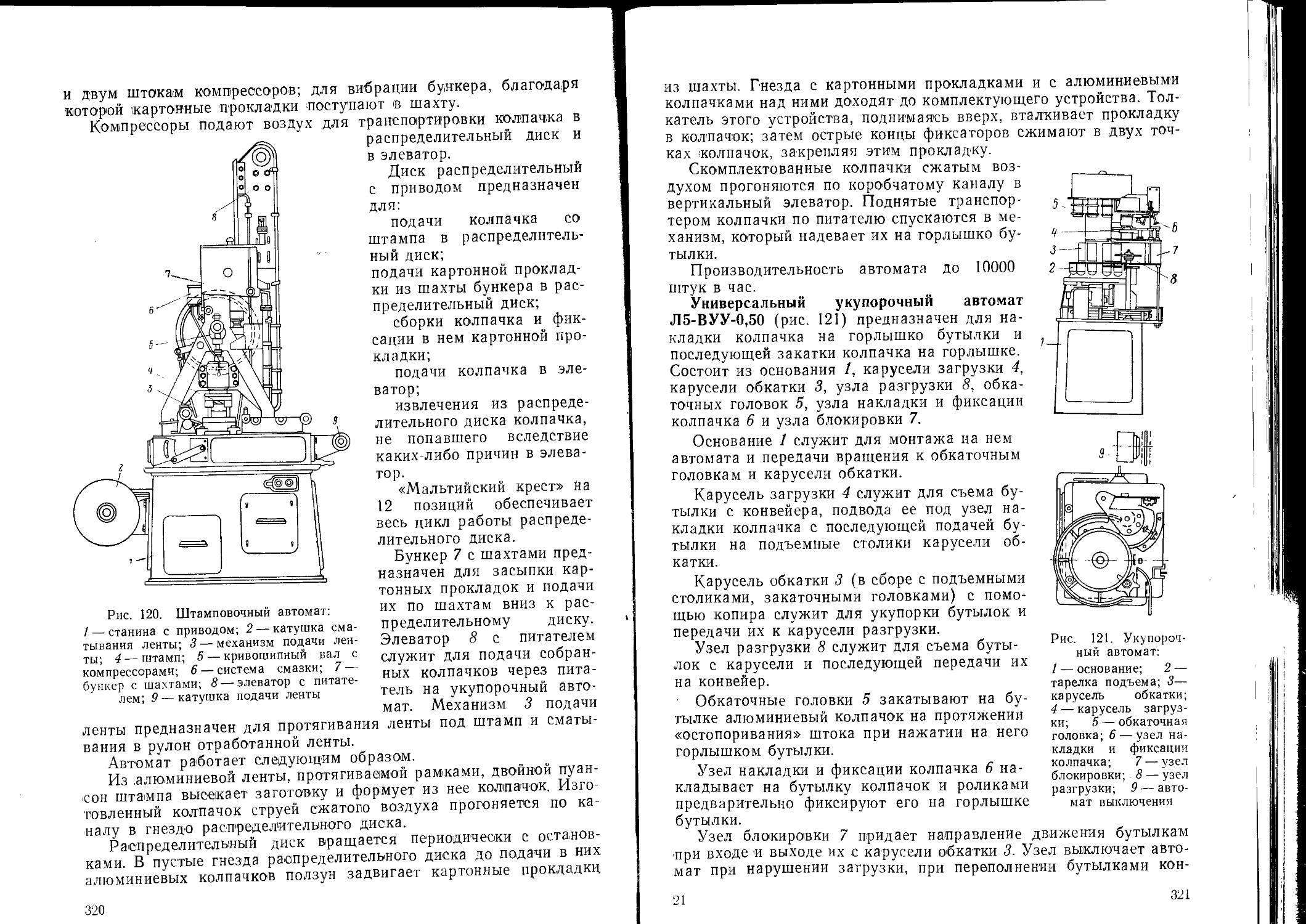

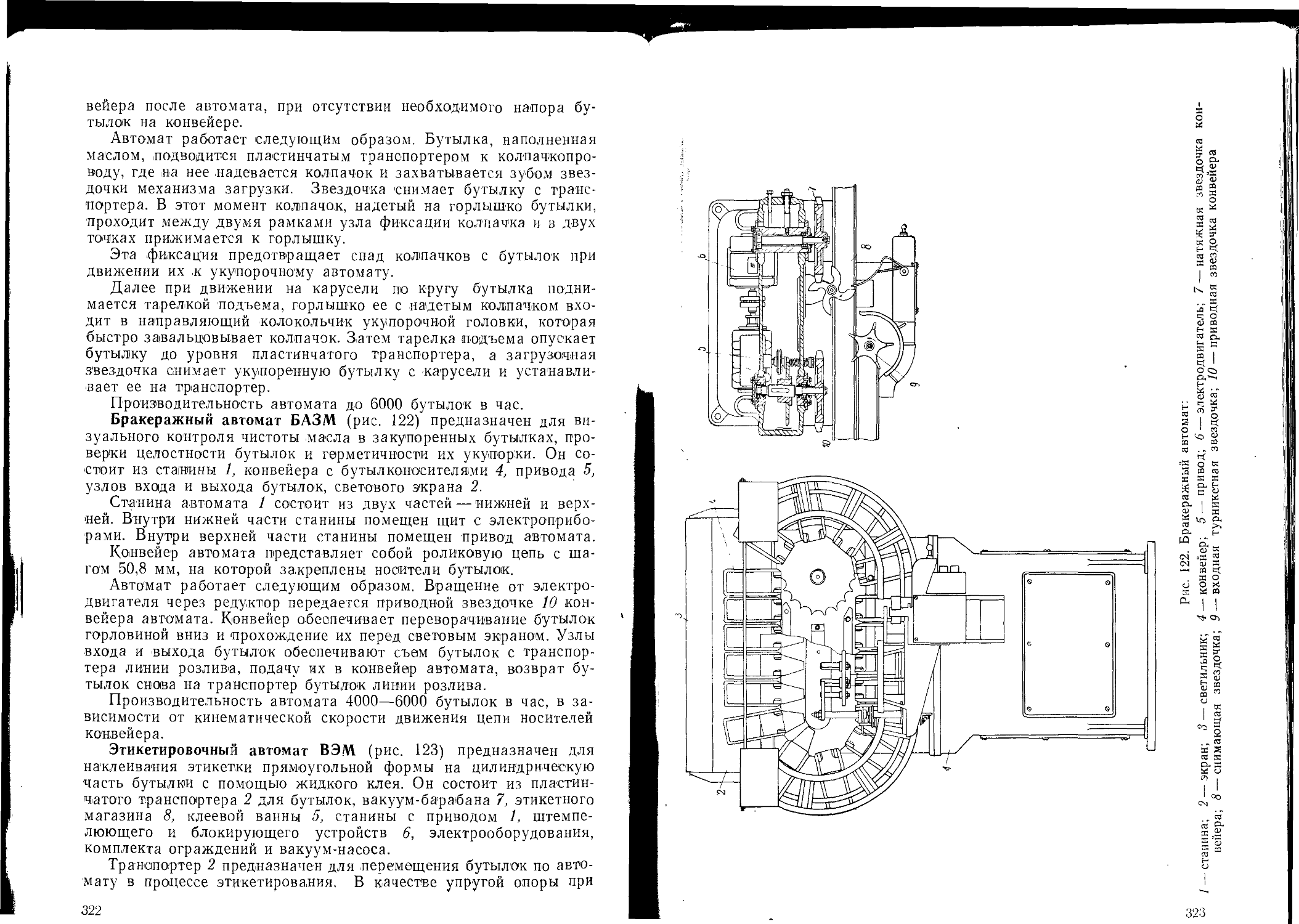

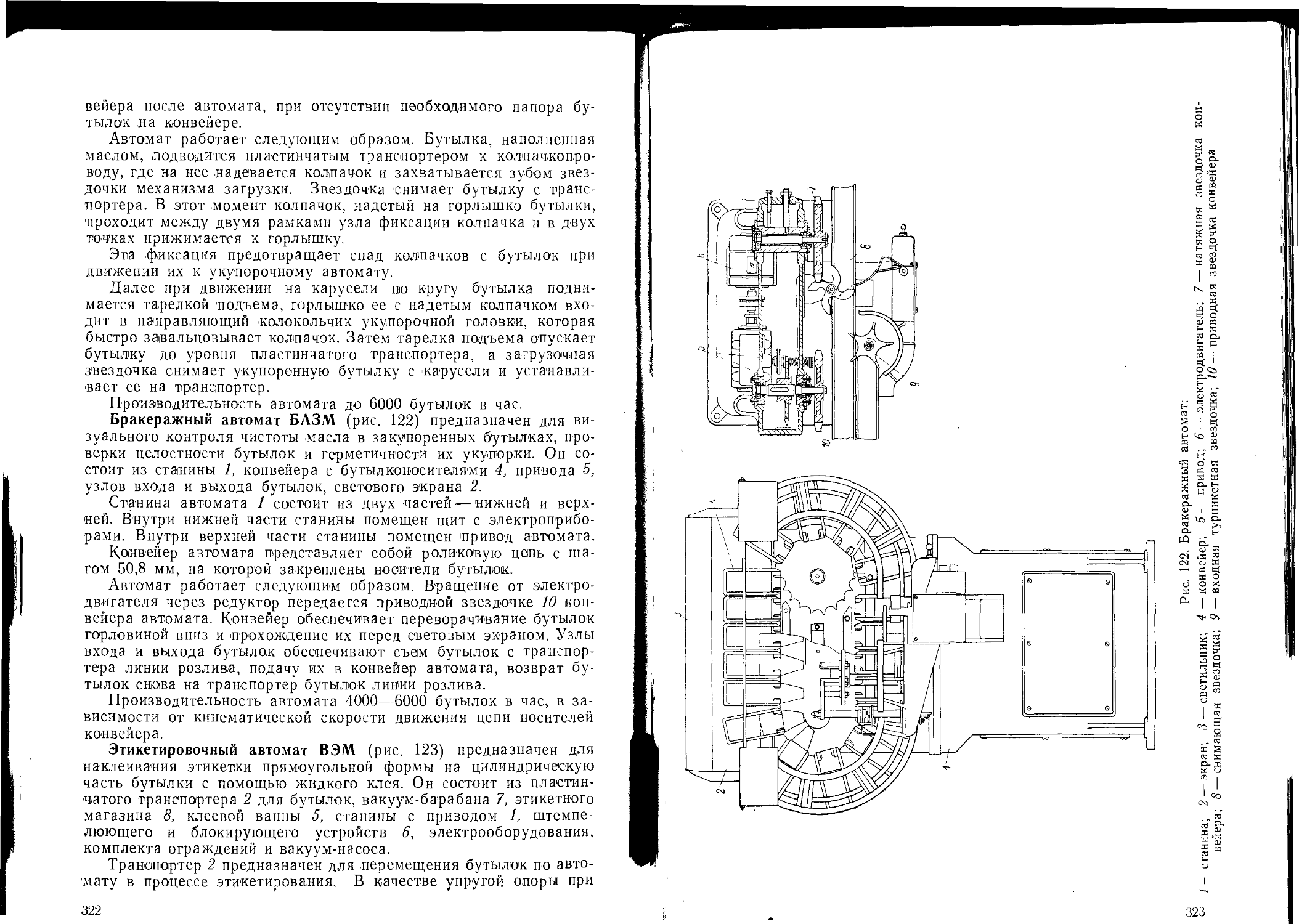

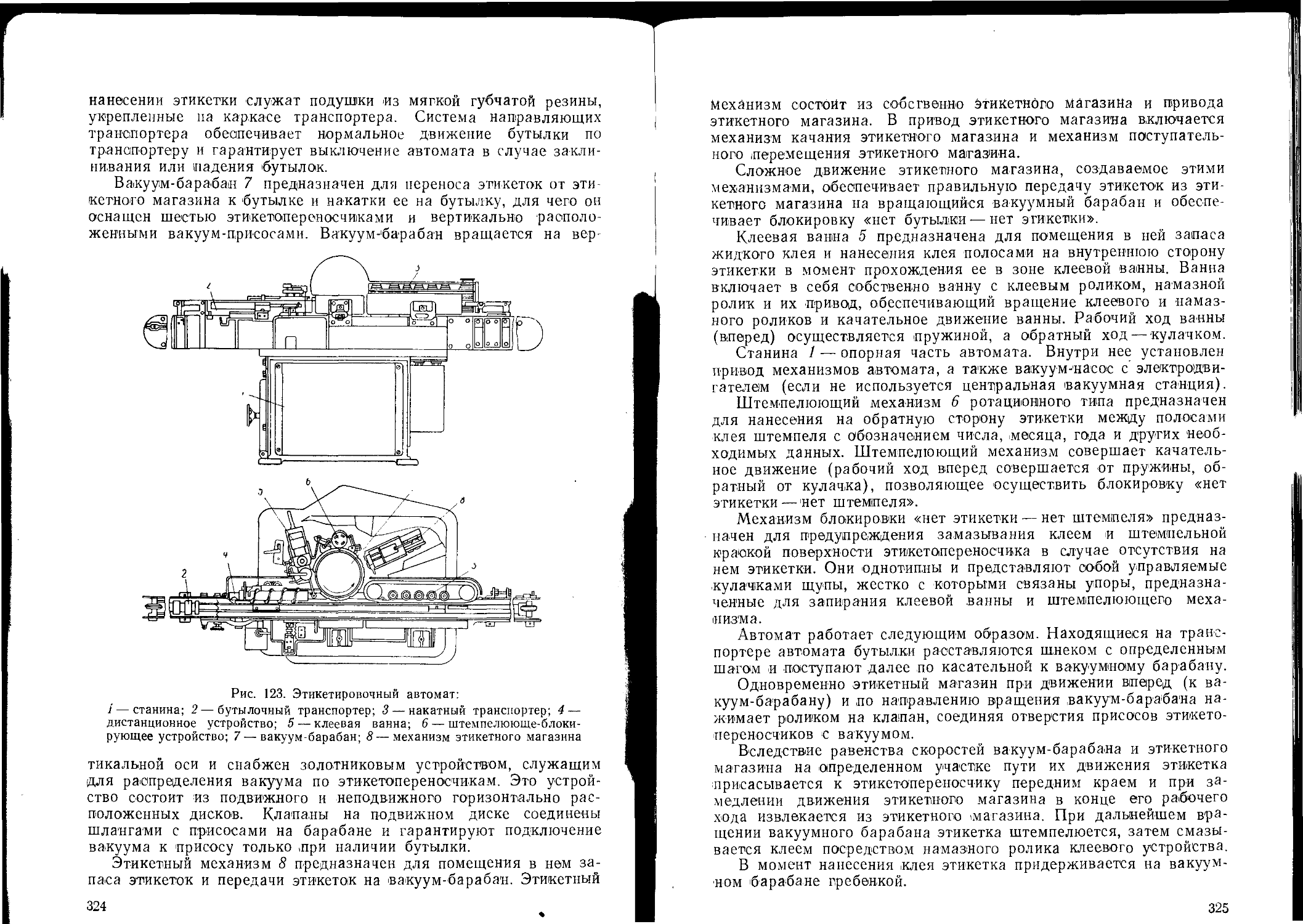

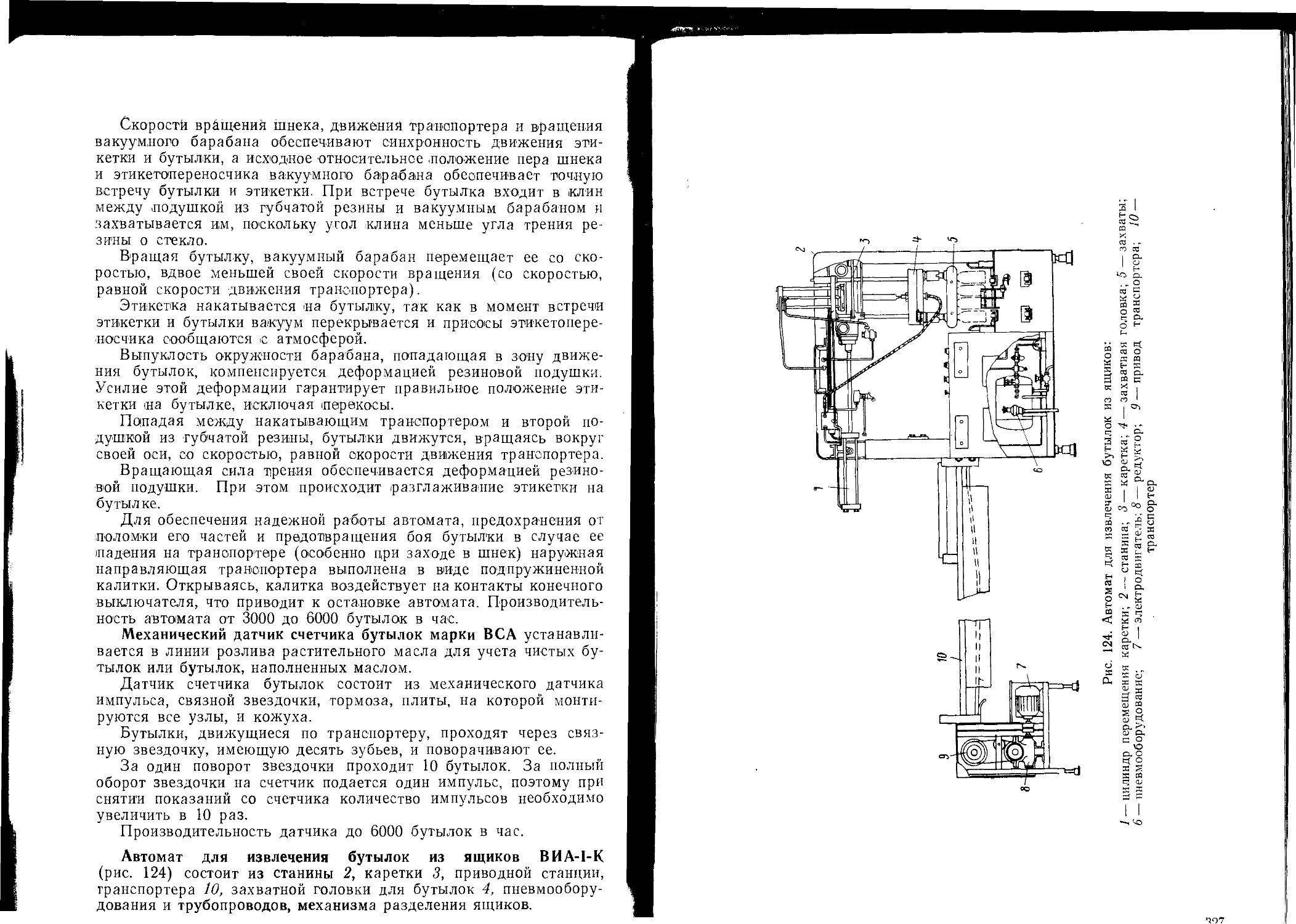

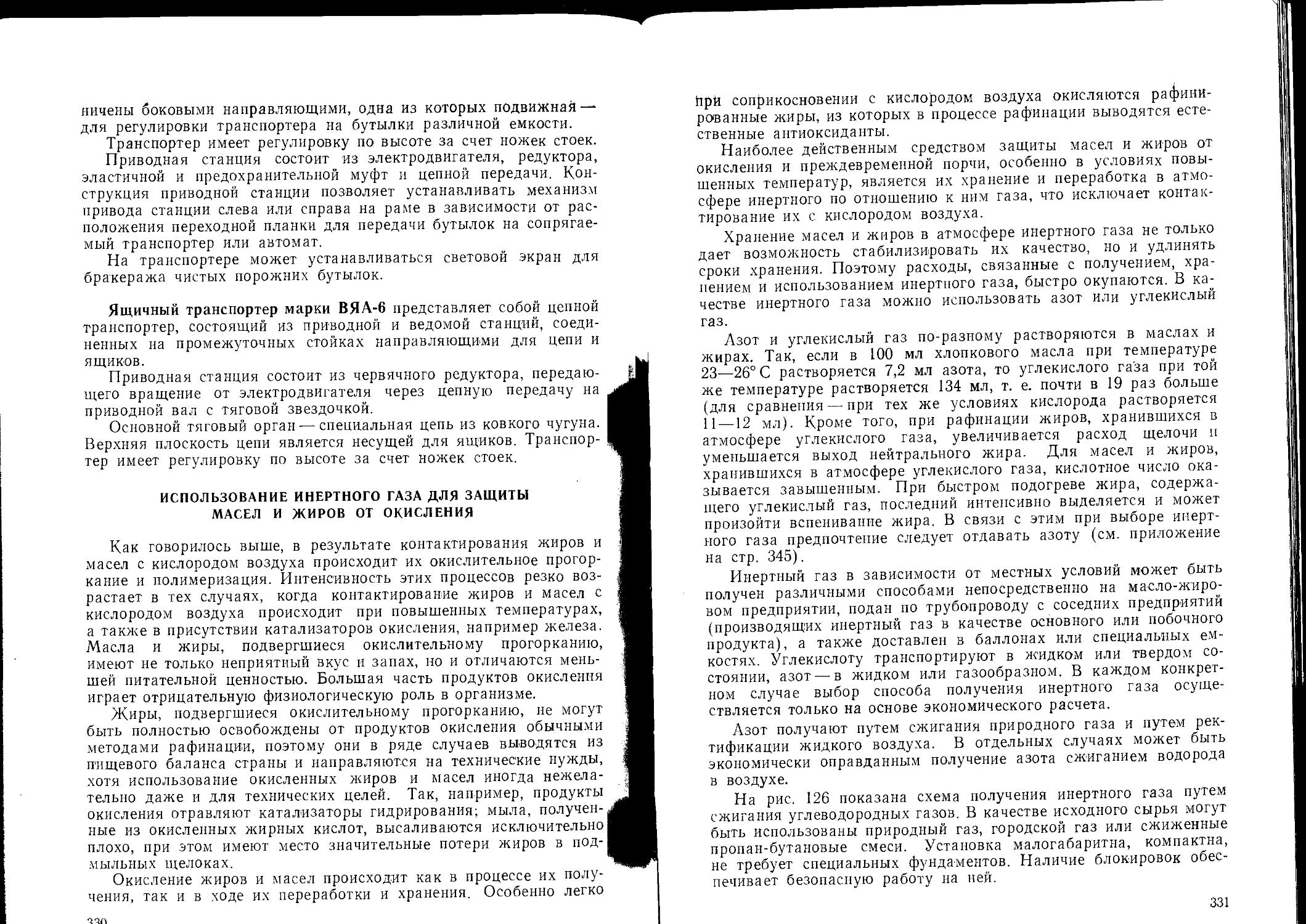

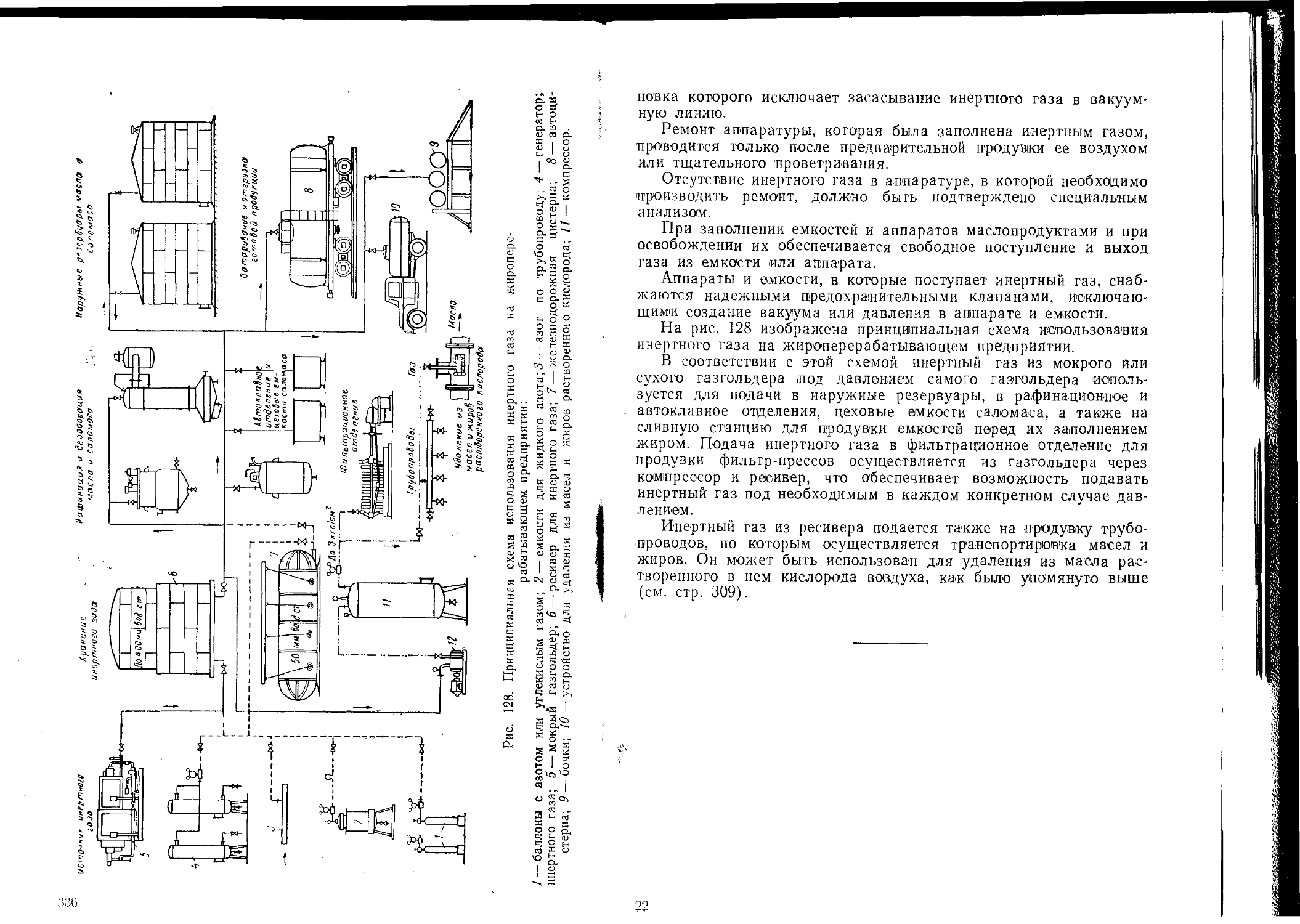

, В случае увеличения влажности гидратационного осадка, которое повлечет за собой изменение влажности и консистенции высушенного продукта, а также увеличение нагрузки на электродвигатель, необходимо уменьшить скорость подачи гидратационного осадка в аппарат.