Автор: Сергеев А.Г.

Теги: химия руководство по эксплуатации органическая химия руководство издательство ленинград

Год: 1977

Текст

МИНИСТЕРСТВО ПИЩЕВОП ПРОМЫШЛЕННОСТИ СССР

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ жиров

(в н и и ж)

«УТВЕРЖДАЮ»

Заместитель министра

пищевой промышленности СССР

А. И. БЕЛОЗЕРОВ

30 июня 1977 г.

РУКОВОДСТВО

ПО ТЕХНОЛОГИИ ПОЛУЧЕНИЯ

И ПЕРЕРАБОТКИ РАСТИТЕЛЬНЫХ

МАСЕЛ И ЖИРОВ

(ТИПОВЫЕ И ПРИНЦИПИАЛЬНЫЕ ТЕХНОЛОГИЧЕСКИЕ

СХЕМЫ, ОБОРУДОВАНИЕ И ЕГО ЭКСПЛУАТАЦИЯ,

ТЕХНОЛОГИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ,

ТЕХНОЛОГИЧЕСКИЕ ИНСТРУКЦИИ)

Том III

Книга вторая

ПРОИЗВОДСТВО МАРГАРИНОВОЙ продукции,

майонеза и пищевой горчицы

Издание второе

дополненное и переработанное

Под общей научной редакцией

доктора техн, наук проф. А. Г. Сергеева

Ленинград

1977

Руководство предназначено для инженеров, техников

и рабочих предприятий масложировой промышленности и для

инженерно-технических работников проектно-конструкторских

организаций.

При разработке руководства использованы результаты

работ научно-исследовательских и учебных институтов, про-

ектно-конструкторских организаций, опыт передовых пред-

приятий масложирово|“< промышленности, передовой зарубеж-

ный опыт, патентные материалы и литературные данные по

масложировой отрасли.

Редакционная коллегия

Доктор техн, наук проф. А. Г. Сергеев, доктор техн,

наук проф. А. А. Шмид т, канд. техн, наук И. Б. Че к-

марева, ст. научный сотрудник И. В. Михайлова (от-

ветственный редактор).

В разработке материалов, помещенных в настоящем томе,

приняли участие сотрудники ВНИИЖа:

доктора техн, наук проф. А. Г. Сергеев и А. А. Шмидт,

доктор хим. наук П. А. Артамонов, кандидаты техн, наук

А. Б. Белова, А. 3. Ибрагимова, А. Е. Лехтер, Р. Л. Пер-

ке ль, И. Б. Чекмарева, Л. И. Шмелева, Д. А. Яковлев,

канд. хим. наук Н. Л. Мелам уд, канд. биол. наук Л. И. Язева,

ст. научные сотрудники М. А. В е л и к о р о с т о в а, В. М. Викто-

ровская, 3. А. Дудина, И. М. Жаркова, Л. А. Лялина,

А. Г. Михайлина, И. В. Михайлова, К. Г. Савилова,

А. В. Стеценко, Т. С. Ульянова, Г. Г. Фаниев, Г. В. Че-

ботарева, мл. научный сотрудник Г. П. Михайлова, инже-

неры В. М. Бочарников, Л. В. Мишка рев а.

Активное участие в подготовке и обсуждении материалов Руко-

водства приняли работники промышленности, научно-исследова-

тельских, учебных и проектных институтов:

К. И. Абраменко, И. М. Гришина (Союзмаргаринпром),

Р. И. Спинов, Б. Н. Чубинидзе (Упррасжирмасло),

А. Т. Акмен, Н. Ф. Васильев, Ю. А. Ганчуков, К. Г. Кошлакова,

А. Г. Румянцева (Ленмасложиркомбинат),

Е. А. Вольвовская, Г. Т. Коровяковская (Московский маргари-

новый завод),

И. В. Лебедева (Новосибирский ЖК),

Б. А. Погорелов (Львовская фирма «Октябрь»),

В. Б. Иванова (Донецкий маргариновый завод),

А. А. Волкодав (Киевский маргариновый завод),

А. Н. Водяницкий, А. Я. Зак, Г. С. Несмеянов (Гомельский

ЖК),

Л. П. Азнауръян, В. И. Стрелкова (Саратовский ЖК),

В. Б. Гореславская (Росжирмаслопром).

ВВЕДЕНИЕ

В настоящее время установлено, что жир принадлежит к числу

важнейших факторов питания. Он обладает высокой калорий-

ностью, значительно превосходящей калорийность других пищевых

веществ. В силу высокой энергетической ценности жиров на них

еще недавно смотрели главным образом только как на источник

энергии без учета их качественных особенностей. Однако все

природные жиры растительного и животного происхождения

в физиологическом отношении между собой неравноценны и их

роль в питании неравнозначна.

Собственно жиры — триглицериды, составляющие основу всех

жировых продуктов, выполняют весьма сложную физиологическую

роль в организме. Прежде всего, они являются поставщиками та-

ких необходимых факторов питания, как полиненасыщенные жир-

ные кислоты, и, в первую очередь, — физиологически активной ли-

нолевой кислоты. Кроме того, они служат источником и других

биологических высокоактивных веществ: жирорастворимых вита-

минов, фосфатидов, стеринов и др.

Содержанием всех указанных веществ и определяется биоло-

гическая ценность качественно различных пищевых жиров и ма-

сел.

Высоким содержанием линолевой кислоты характеризуются

жидкие растительные масла: подсолнечное, кукурузное, хлопковое,

соевое и др. Что касается линоленовой кислоты, то обобщение дан-

ных, полученных в последние годы отечественными и зарубежными

исследователями, позволили Институту питания АМН СССР

исключить ее из числа эссенциальных пищевых факторов. Как

известно, наиболее физиологически активной является арахидо-

новая кислота. Однако она в растительных маслах не содержится,

а в животных жирах ее присутствие определяется следовыми ко-

личествами. В то же время установлено, что арахидоновая кис-

. лота образуется в организме из линолевой, причем синтез ее суще-

ственно облегчается в присутствии олеиновой кислоты. Экспери-

ментально доказано, что наряду с ненасыщенными кислотами

организму в определенных количествах требуются и насыщенные

жирные кислоты.

5

Таким образом, формула наиболее рационального жирнокис-

лотного состава пищевого жира требует содержания в нем 20%

линолевой кислоты, 50% олеиновой кислоты и 30% насыщенных

жирных кислот.

Учитывая, что большинство употребляемых у нас жидких

растительных масел являются источником линолевой кислоты

(45—75%), а животные жиры (говяжий, свиной, бараний, сли-

вочное масло) содержат в значительных количествах олеиновую

(30—54%) и насыщенные жирные кислоты (34—72%), требуе-

мое вышеуказанное соотношение жирных кислот легко может быть

достигнуто использованием в питании как растительных масел,

так и животных жиров (так называемых «видимых» жиров),

а также определенным подбором продуктов питания раститель-

ного и животного происхождения (так называемых «скрытых»

жиров).

Гигиена и физиология питания рекомендует общее содержание

в пищевом рационе 30% растительных масел и 70% животных

жиров. Такое комбинированное использование в питании человека

растительных масел и животных жиров позволяет обеспечивать

организм не только необходимыми жирными кислота лги, но и

другими содержащимися в жирах биологически активными ком-

понентами.

Нормы питания населения нашей страны, разработанные Ин-

ститутом питания АМН СССР, предусматривают не только каче-

ственные требования к жировому компоненту, но и его количество.

При этом потребность человека в жирах определяется в зависи-

мости от характера его трудовой деятельности (то есть от энерге-

тических затрат организма), а также от пола и возраста.

Формула сбалансированного питания взрослого населения пре-

дусматривает содержание жира в рационе от 80 г до 100 г в сутки.

Для мужчин, занятых очень тяжелым ручным трудом, установ-

лены высокие нормы жира— 145 г в сутки, в том числе 43 г ра-

стительных. Для спортсменов рекомендуются еще более высокие

нормы жира—145—161 г в сутки, в том числе 44—48 г расти-

тельных.

В соответствии с утвержденными Министерством здравоохра-

нения СССР нормами питания, в частности нормами потребления

жира, предусматривается дальнейший рост производства как ра-

стительных масел, так и животных жиров, п на их основе-—про-

изводства маргарина и маргариновой продукции.

Маргарин, в отличие от природных жиров растительного и жи-

вотного происхождения, создается по специальным рецептурам

и в этом отношении имеет ряд преимуществ, поскольку, подбирая

рецептуры, можно в широких пределах регулировать все свойства

продукта, в том числе и его биологическую ценность.

Таким образом, мировая практика пришла к маргарину, про-

изводство которого реально позволяет обеспечить физиологически

необходимый (заданный) жирнокислотный состав, а также содер-,

6

жание других биологически активных веществ, обеспечивающих

нормальную жизнедеятельность организма человека; заданную

товарную форму маргарина (твердую, жидкую, вязкопластичную)

и его органолептические свойства. Именно через маргарин может

быть решена проблема направленного жирового питания людей

различного возраста, а также проблема лечебного питания (через

диетический маргарин), в первую очередь, с целью нормализации

широко распространенных в настоящее время нарушений липид- ,

кого обмена (атеросклероз, ишемическая болезнь, ожирение, ге-

патит и др.).

Промышленное производство маргарина в нашей стране начато

в 1930 г. с вводом в эксплуатацию маргариновых заводов в Москве

и Ленинграде.

В годы первой и второй пятилеток было построено еще 8 мар-

гариновых заводов, что позволило выработать в 1940 г. около

120 тыс. т продукции.

После Великой Отечественной войны 1941—1945 гг. были вос-

становлены разрушенные и построены новые предприятия марга-

риновой промышленности, и к концу девятой пятилетки объем

маргариновой продукции достиг около одного миллиона тони.

Рост производства маргариновой продукции сопровождается

повышением качества продукции, расширением ассортимента, со-

вершенствованием техники и использованием новой, повышением

культуры производства и торговли.

Однако потребление маргариновой продукции на душу насе-

ления еще не отвечает нормам жирового питания, установленным

институтом питания АМН СССР, и значительно уступает потреб-

лению в развитых капиталистических странах и ряде социалисти-

ческих стран.

Для достижения запланированных объемов производства мар-

гариновой продукции на ближайшие 15 лет (до 1990 г.) предстоит

наращивание мощностей действующих и строительство новых

предприятий, совершенствование техники и технологии производ-

ства, расширение производства и применения переэтерифициро-

ванных жиров, совершенствование техники фасовки, улучшение

качества сырья.

Решению этих задач будут способствовать ведущиеся научные

исследования и имеющиеся научные и практические достижения.

ПРОИЗВОДСТВО МАРГАРИНА

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОИЗВОДСТВА МАРГАРИНА

Маргарин как аналог сливочного масла был разработан

в 1869 году французским химиком Меж-Мурье. Он предложил

эмульгировать низкоплавкую часть топленого говяжьего жира ,

с молоком в присутствии сычужной вытяжки коровьего желудка, j

обладающей ферментативной активностью и эмульгирующей спо- ' j

собностью. Эмульсию охлаждали в ледяной воде, а после кри-

сталлизации освобождали от свободной влаги путем механиче-

ского отжима. При охлаждении эмульсии в ледяной воде обра- ,

зовавшиеся полутвердые агрегаты имели перламутровый блеск,

что дало основание изобретателю назвать этот продукт маргари-

ном (Marjaret). что означает жемчуг.

Таким образом был заложен «мокрый» метод производства

маргарина, который более чем за сто лет существования промыш-

ленного производства резко изменился во многих аспектах —

рецептурном, технологическом и техническом. Практически до

нашего времени сохранился лишь принцип получения жироводной

эмульсии.

Получение тонкодисперсной жироводной эмульсии, то есть

двух иесмешивающихся жидкостей, основывается на развитии по-

верхностей контактнруемых фаз путем их механического диспер-

гирования (дробления). Однако даже топкодиспергированные 1

системы не обладают устойчивостью во времени и после приме-

нения механического воздействия.

Для образования устойчивых эмульсий, сохраняющих свойства

на протяжении всего пути ее прохождения по технологическим

коммуникациям и аппаратам, необходимо вводить вещества, обла-

дающие поверхностно-активными свойствами, способствующими

снижению межфазного поверхностного натяжения. К таким веще-

ствам, в первую очередь, относятся эмульгаторы. Эмульгаторы

должны обеспечивать устойчивость эмульсии при воздействии на

нее механической обработки, низких и высоких температур. Тон-

кое диспергирование эмульсии обеспечивает получение маргари- >

нов более пластичной консистенции. Выбор эмульгатора опреде-

ляется и дальнейшим применением маргариновой продукции и

8

требованием получить эмульсию заданного типа (прямого или

обратного).

В современной практике производства маргарина, как отече-

ственной, так и зарубежной, преобладают эмульсии маргарина

обратного типа (вода/жир). Это обусловлено тем, что внешняя

дисперсная среда (жировая) придает маргарину бактериальную

устойчивость, хотя при этом в меньшей степени проявляется аро-

матический и вкусовой букет молочной фазы.

В маргаринах со смешанным типом эмульсий, получаемых по

методу Н. И. Козина, бактериальная устойчивость снижается,

а ароматический и вкусовой букет молочной фазы проявляется

в большей степени.

Маргарины используются как для бутербродного питания, до-

машней и общественной кулинарии, так и для переработки в смеж-

ных областях пищевой промышленности. Назначение маргаринов

определяет их товарную форму.

По формообразованию они могут быть условно-твердыми, мяг-

кими (наливными) и жидкими, а, следовательно, обладать соот-

ветствующими структурно-реологическими свойствами.

Так. например, условно-твердые маргарины должны обладать

определенной пластичностью, то есть легко намазываться при

температуре их потребления ( + 15—}-18°С), не терять своей пла-

стичности при хранении в условиях не резкого перепада темпе-

ратуры. В производственных условиях должны легко формоваться.

Мягкие (наливные) маргарины должны сохранять пластические

свойства при низких положительных температурах, что позволяет

их применение в бутербродном питании без предварительного

дефростирования. Жидкие маргарины наиболее технологичны при

использовании их при поточном хлебопечении, при производстве

мучных кондитерских изделий и т. д.

Если ранее критерием структурно-реологических свойств услов-

но-твердых маргаринов и мягких маргаринов являлась их «твер-

дость», определяемая на приборе Каминского и визуальная, то

в настоящее время они дополнены установлением пластических

свойств с помощью пластомеров, вискозиметров, а также опреде-

лением дилатометрической характеристики.

Критерием структурно-реологических свойств жидких маргари-

нов является вязкость и прочность эмульсий.

Важным элементом при оценке структурно-реологических

свойств условно-твердых и мягких маргаринов является также

визуальное определение среза (поверхности) маргарина, который

должен быть блестящим.

Заданные структурно-реологические характеристики маргари-

нов обеспечиваются путем подбора жирового состава и технологи-

ческих условий обработки на стадии охлаждения эмульсии и кри-

сталлизации.

При подборе жирового состава маргаринов, т. е. оптимального

соотношения твердых и жидких компонентов, учитываются такие

Э

характеристики, как твердость и температура плавления, так й

содержание «твердых» с помощью дилатации и дифференциально-

термического анализа.

При подборе жирового состава маргарина на базе переэтери-

фицированных жиров, помимо вышеперечисленных данных, учи-

тывается также содержание тринасыщенных глицеридов. Установ-

лено, что в жировой основе маргарина должно быть не более 3%

тринасыщенных глицеридов. Большее содержание тринасыщенных

глицеридов в жировой основе маргарина может давать такой по-

рок консистенции, как «крупка».

При определении рецептур жирового состава маргаринов сле-

дует также учитывать особенность методов охлаждения и даль-

нейшей механической обработки охлажденных эмульсий.

Так, например, при охлаждении эмульсии на холодильном ба-

рабане с последующей обработкой на вакуум-комплекторе или

охлаждении в переохладителях с последующим прохождением че-

рез кристаллизатор имеется ирилцилиальное отличие, обусловлен-

ное следующим.

При охлаждении эмульсии на холодильном барабане в тонком

слое протекает глубокое замораживание как твердой жировой фазы

и включенной в межкристаллическую структуру жидкой масляной

фазы, так и водно-молочной. За время нахождения стружки мар

гарина в бункере вакуум-комплектора проходит темперирование

ее, а точнее дефростация. В результате этого происходит «рас-

плавление» твердых жировых кристаллов и кристаллов водно-

молочной фазы, а также перераспределение жидкой (масляной)

фазы.

В вакуум-комплекторе, в результате интенсивного механиче-

ского перемешивания и экструзии, создается равномерное распре-

деление жировой и водно-молочной фаз, благодаря чему резко

снижается показатель твердости (в 3—4 раза) и маргарин при-

обретает мягкую, пластичную структуру. Целесообразно меха-

ническую обработку в вакуум-комплекторе проводить под ва-

куумом, поскольку попадание воздуха в маргарин интенсифици-

рует окислительные процессы.

По-иному протекают процессы кристаллизации при использо-

вании переохладителей. Эмульсия переохлаждается на 2—3° ниже

температуры застывания жировой фазы. При этом происходит

образование большого количества центров кристаллизации, со-

провождаемое выделением скрытой теплоты кристаллизации (при

прохождении маргарина через кристаллизатор).

Маргарины, полученные по схеме холодильный барабан —ва-

куум-комплектор и методом переохлаждения при одном и том же

жировом составе, практически различны по твердости. Если, на-

пример, маргарин, полученный по первой схеме, характеризуется

твердостью по Каминскому 20—30 г/см при 15° С, то полученный

по второй схеме достигает 40—60 г/см. Поэтому для снижения

твердости маргаринов второй схемы должно увеличиваться со-

Ю

Держание жидкого Масла в рецептуре маргарина при строгом

соответствии с характером структурирующей, твердой фазы.

Для оптимизации консистенции маргарина целесообразно ис-

пользовать жировую основу с широкой гаммой триглицеридов. Это

достигается путем использования в жировом наборе смеси сало-

масов различной степени насыщенности, например, саломаса с тем-

пературой плавления 31—32° С и твердостью 160—240 г/см и са-

ломаса с температурой плавления 35—37° С и твердостью 350—•

400 г/см, или путем использования переэтерифицированных жиров.

Как уже упоминалось выше, состав жировой основы и желае-

мые товарные качества маргарина определяют технологические

приемы его производства. В особенности это относится к мягким

наливным маргаринам как с традиционным содержанием жира,

но с повышенным вводом жидкого растительного масла (40—

60%), так п маргаринам с содержанием жира в количестве

40—60%.

Эти виды маргарина весьма легкоплавки, структура их весьма

однородна и пластична в широком интервале температур. Такая

структура обеспечивается путем ступенчатого охлаждения эмуль-

сии, включая декристаллизацию.

Технология производства маргаринов с низким содержанием

жира еще больше усложняется необходимостью удержания боль-

шого количества водной фазы в тонкодиспергированном виде,

обеспечивая при этом заданную и близкую к «твердому» марга-

рину в охлажденном состоянии структуру.

Жидкие маргарины, содержащие в своем составе порядка 85%

жидкого растительного масла, 15% саломаса и поверхностно-

активные вещества вырабатываются также путем ступенчатого

охлаждения эмульсии и декристаллизации.

Применение указанной технологии обеспечивает необходимую

вязкость и прочность маргаринов, позволяющие транспортировать

их в автоцистернах, подвергать их перекачке насосами без нару-

шения структуры.

Поскольку в производстве маргарина используются обезли-

ченные по вкусу и запаху жиры, определяет вкусовые достоинства

маргарина водно-молочпая фаза (в случае выработки маргарина

без ввода ароматизаторов).

В Руководстве описана технология подготовки воды и молока,

входящих в состав маргаринов. Они должны быть бактериально

чистыми, исключая наличие молочнокислых бактерий, не содер-

жать посторонних вкусовых и ароматических примесей, металлов

п солей, не свойственных им, иметь температуру, благоприятствую-

щую эмульгированию.

Композиционный состав маргаринов включает ряд вкусовых,

ароматических и красящих водо- или жирорастворимых веществ:

соль, сахар, водо- и жирорастворимые ароматизаторы, жирорас-

творимые красители, эмульгаторы, витамины, консерванты. Каж-

дый из приведенных компонентов должен быть тщательно подго-

Товлен (соответственно отвечать требованиям ГОСТов, ОСТов,

ТУ и др.) для рационального и эффективного использования.

В Руководстве рассматривается их действие (влияние) лишь

в ходе процесса эмульгирования, а точнее влияние на дисперс-

ность и стойкость эмульсии, а также структурно-реологические

свойства. Так, например, суммарный ввод сахара и соли (за ис-

ключением маргарина «Любительского») составляет 8—9% к вод-

ной фазе. В этих концентрациях соль4~сахар могут оказывать

отрицательное влияние на прочностные свойства эмульсий. При

низких отрицательных температурах хранения маргарина этого

количества сахара и соли достаточно для образования в водной

фазе пересыщенных растворов, ведущих к образованию большого

количества центров кристаллизации, а вслед за этим образования

вокруг них твердых жировых веществ, что в конечном итоге при-

водит к массовой кристаллизации твердой жировой фазы и может

привести к образованию крошливой структуры маргарина.

Другие композиционные добавки практически не отражаются

на прочностных характеристиках эмульсин, но могут негативно

сказываться на других качественных показателях маргаринов.

Пигменты, входящие в состав красителя аннато (из семян ор-

леана), каротины, а также витамин А, представляют собой поли-

ненасыщенные соединения, способные активно связываться с воз-

духом на определенном временном этапе хранения маргарина,

могут из ингибиторов окисления превращаться в инициаторов

окислительных процессов. Устранению этого влияния может со-;

действовать герметизация упаковки маргарина и исключение со-

держания воздуха в продукте, либо сатурирование его инертным

газом.

При подборе п использовании синтетических ароматизаторов

следует учитывать их совместимость с ароматическими вещества-

ми свежего или сквашенного молока, а также устойчивость основ-

ных компонентов ароматизаторов в общем составе компонентов

маргарина.

Поскольку вводимые добавки распределяются либо в жировой,

либо в водной фазах, следует их предварительно вводить в соот-

ветствующие компоненты до начала эмульгирования. При под-

боре эмульгаторов (в качественном и количественном плане) сле-

дует учитывать не только условия эмульгирования, соотношение

водно-молочной и жировых фаз, но и характер вводимых вкусовых

и других добавок.

Из изложенного следует, что основой технологии производства

маргаринов являются:

— строгий подбор жировой композиции по оптимальному (для

каждого вида маргарина) соотношению твердой и жидкой фаз.

Для специальных видов маргарина, например диетических, жиро-

вая композиция подбирается и в зависимости от заданного жирно-

кислотного состава;

— подготовка эмульгатора, включающая предварительное его

12

растворение или суспендирование в жировой или водной среде

при оптимальной температуре и интенсивном перемешивании;

— создание однородности (гомогенности) жировой композиции

и входящих в нее жирорастворимых добавок за счет оптимальных

условий их смешения;

— создание однородности (гомогенности) водно-молочноп

композиции с входящими в нее добавками и обеспечения опти-

мальных условий их растворения;

— прямое или стадийное эмульгирование жировой и водно-

молочной композиций, определяемое их соотношением для раз-

личных видов маргарина, эффективностью действия эмульгатора,

температуры и перемешивающих устройств (средств);

— охлаждение и механическая обработка эмульсии, кристал-

лизация (при необходимости и декристаллизация) с учетом усло-

вий, обеспечивающих получение продукта, обладающего заданны-

ми реологическими характеристиками;

— формообразование и упаковка маргаринов.

ПРИНЦИПЫ СОСТАВЛЕНИЯ РЕЦЕПТУР МАРГАРИНА

Рецептурный состав маргаринов, в том числе и жировой ос-

новы, определяется областью и условиями его применения.

Существуют общие и частные требования к маргаринам. К пер-

вым относятся: вкус, запах, цвет, легкоплавкость, которые должны

быть близкими к коровьему маслу (сладко- или кислосливочному,

топленому).

К частным требованиям относятся:

— требования по жирнокислотиому составу для традиционных

и диетических (целевых) маргаринов, а также по виду, количе-

ству и специфике;

— структурно-реологические характеристики в зависимости от

метода фасовки и области использования продукта.

Вкус и запах маргарина, требуемый технической документа-

цией на него, обусловлен качеством жирового сырья (его нейтраль-

ным вкусом и запахом), а также соотношением свежего и сква-

шенного молока, характером и количеством применяемых синте-

тических ароматизаторов.

Цвет маргарина обеспечивается применением светлых (отбе-

ленных) саломасов и растительных масел и вводом в нужных коли-

чествах жировых красителей.

Пищевая ценность маргарина массовых и марочных сортов

обеспечивается вводом в них достаточных количеств жидкого ра-

стительного масла (содержание линолевой кислоты для этих ви-

дов маргарина должно находиться на уровне 20%) и витамина А.

Жирнокислотный состав диетических маргаринов строго рег-

ламентирован в зависимости от назначения маргарина. Так, на-

пример, диетический маргарин для лиц пожилого возраста с иа-

13

рушенным липидным обменом должен содержать линолевую кис-

лоту на уровне 50%.

В диетические виды маргарина вводятся биологические до-

бавки— фосфатиды, определенные группы витаминов, количество

которых п вид определяется целевым назначением маргарина.

Возможно введение 0-сптостерица как гипохолестеринемического

фактора.

Легкоплавкость маргарина определяется не только температу-

рой плавления жировой основы, но и соотношением жидкой и

твердой жировой фракции при 35° С (температуре, близкой к тем-

пературе полости рта), определяемой методом дилатометрического

анализа, а также характером плавления триглицеридов. Жела-

тельно, чтобы основная масса триглицеридов расплавлялась в уз-

ком интервале температур, как, например, в жировой основе

с вводом больших количеств кокосового масла, либо в жировой

основе имелось бы небольшое количество трипасыщенных глице-

ридов и превалировали бы среднеплавкце глицериды, как в случае

применения переэтерифицированных жиров. Характер плавления

триглицеридов определяется методом дилатометрического анализа

(построение дифференциальных кривых плавления) и методом

дифференциально-термического анализа.

Структурно-реологические характеристики маргарина опреде-

ляются областью его использования и методом расфасовки. Так,

например, пластичные «брусковые» маргарины должны иметь твер-

дость не более 45 г/см и содержание твердых глицеридов в жиро-

вой основе при 20° С 17—21%, предельное напряжение сдвига

20—35 г/см2 при 20° С.

При фасовке маргарина в виде брусков содержание твердых

триглицеридов в жировой основе при 15° С должно быть на уровне

22—24%.

Приведенные показатели по твердости, дилатации и предель-

ному напряжению сдвига могут быть уменьшены в случае расфа-

совки маргарина в тару из полимерных материалов.

Так, например, наливные маргарины могут иметь температуру

плавления 25—27° С, твердость маргарина 20—25 г/см, содержа-

ние твердых глицеридов (в жировой основе) при 20° С 10—15%.

При разработке рецептур наливных маргаринов учитывается

также и структурно-вязкостные свойства композиции, поскольку

эти характеристики важны для обеспечения нормального дозиро-

вания па фасовочных автоматах и равномерного заполнения тары.

Разработка рецептурных составов жидких маргаринов, исполь-

зуемых в хлебопекарной и кондитерской промышленности, основы-

вается на необходимости получения легкоплавкой, слабо структу-

рированной, но стабильной во времени и в широком диапазоне

положительных температур системы. Для этих целей используются

большие количества жидких растительных масел (~85%) и вы-

сокоплавких жиров (саломасов или животных жиров).

14

Все вышеизложенные требования к маргаринам учитываются

при разработке рецептур.

Как уже было упомянуто выше, для получения пластичной кон-

систенции брусковых маргаринов целесообразно использовать жи-

ровую основу с широкой гаммой триглицеридов. Поскольку к кон-

систенции марочных маргаринов предъявляются более жесткие

требования, то и рецептуры жировых основ построены на исполь-

зовании смесей саломасов различной степени насыщенности, твер-

дых и жидких растительных масел, переэтерифицированных жи-

ров. Количественный диапазон ввода всех жировых компонентов

весьма мал, и заводы без корректировки на месте могут пользо-

ваться предложенной рецептурой.

Использование большого ассортимента жиров при выработке

марочных, а желательно и массовых видов маргаринов, обуслов-

ливает необходимость оснащения заводов большим количеством

емкостей для раздельного хранения жиров.

Разнообразный ассортимент продукции и широкий набор жи-

рового рецептурного состава практически делает крайне громозд-

кой систему автоматического управления процессами.

Для стабилизации жировых составов и автоматизации управ-

ления процессов их составления, наиболее рационального и пол-

ного использования технологического оборудования, снижения

энергетических и трудовых затрат разработаны смеси жировых

компонентов, отвечающие условиям автоматизации процессов.

Для производства широкого ассортимента маргаринов и кули-

нарных жиров предложено четыре вида «универсальных» жиро-

вых смесей, которые готовятся перед рафинацией и дезодорацией

из смеси саломасов и жидкого растительного масла (приложе-

ние 1).

Рецептурные составы различных видов маргаринов и кулинар-

ных жиров на основании четырех видов «универсальных» жи-

ровых смесей представлены ниже (приложение 2—5).

Разработанные рецептуры па массовые виды маргарина,

например столовый молочный, предусматривают определенные

«развилки» количественного ввода жиров. В основном это касается

количественного ввода саломасов и, как следствие этого, жидких

растительных масел.

«Развилки» количественного ввода саломасов обусловлены

тем, что действующая техническая документация предусматривает

определенные колебания в физико-химических характеристиках

саломасов.

Для составления па заводах рецептур массовых видов марга-

ринов в части определения соотношения жировых компонентов

может быть использована следующая эмпирическая формула:

А = Б — (0,51В + 0,41Г),

где А — желаемое содержание твердых глицеридов в жировой

основе для маргарина (17—21%);

15

Б — содержание твердых глицеридов в исходном саломасе

при 20° С, % (величина определяется дилатометрическим

методом в условиях заводской лаборатории);

В — количество растительного масла в жировой смеси, %;

Г — количество кокосового масла в жировой смеси, % (за-

дается в зависимости от наличия его на заводе).

Пример расчета соотношения компонентов жировой основы

маргарина.

На заводе имеются: 1. Саломас растительный. 2. Кокосовое

.масло. 3. Растительное масло.

Лаборатория завода дилатометрическим методом определила,

что содержание твердых глицеридов при 20° в саломасе расти-

тельном составляет 35%. Принято, что в жировую основу марга-

рина вводят 10% кокосового масла.

По вышеприведенной формуле определяется необходимое ко-

личество жидкого растительного масла, ввод которого обеспечит

получение маргарина с содержанием в жировой основе при 20° С

20% твердых глицеридов:

20 = 35- (В-0,51 + 10-0,61),

отсюда В =16,3%.

СЫРЬЕ

Жиры, Жировая основа — наиболее существенная и важная

составная часть маргарина, она определяет структурные и органо-

лептические достоинства готового продукта. Растительные масла,

гидрированные, переэтерифицироваиные, гидропереэтерифициро-

ванные жиры должны быть полностью обезличены, то есть не

иметь запаха н вкуса исходного масла или жира. Для получения

обезличенного жира исходное жировое сырье рафинируют, отбе-

ливают и дезодорируют.

Топленые животные жиры и коровье масло не должны иметь

посторонних вкусов и запахов, не свойственных этим жирам.

Вкус и запах жирового сырья определяется органолептически,

цветное число жидких светлых растительных масел (подсолнеч-

ного, соевого и др.) определяется по йодометрической шкале или

по прибору Ловибонда, цвет твердых гидрированных, гидропере-

этерифицированных и переэтерифицированных жиров определяется

по цветомеру ВНИИЖ-18. Цветность рафинированного дезодори-

рованного хлопкового масла определяют по цветомеру ВНИИЖ-16,

ВНИИЖ-12 или по прибору Ловибонда.

Физико-химические показатели жиров, используемых в произ-

водстве маргарина, регламентируются технической документацией

и указываются в сертификате, а при необходимости контроли-

руются в лаборатории завода-потребителя. Для твердых жиров,

используемых в производстве маргарина, большое значение имеют

температура плавления, твердость, содержание’ твердых дриглице-

1R

j

ридов, кислотное число. Допустимые пределы некоторых физико-

химических показателей для различных видов жирового сырья

также регламентируются соответствующей технической докумен-

тацией и рецептурами на отдельные виды маргариновой про-

дукции.

Рафинированные и дезодорированные жиры должны храниться

в специальных емкостях из нержавеющей стали под вакуумом или

в среде инертного газа.

САЛОМАСЫ. В производстве маргарина применяют саломасы,

в том числе и пластифицированные (переэтерифииированные).

В зависимости от исходного сырья они делятся на следующие

виды:

Вид 1 — саломас общего назначения из растительных масел,

нз китового жира и его смесей с растительными маслами. Этот

вид саломаса подразделяется на марки.

Марка 1-1—саломас общего назначения с твердостью 160—

280 г/см.

Марка 1-2 — саломас с твердостью 350—450 г/см, для марга-

риновой продукции.

Марка 1-4 — жидкие и полужидкие частично гидрированные

растительные масла, для маргариновой продукции.

Марка 1-5 — пластифицированный саломас, для маргариновой

продукции.

Вид 2 — саломас из смесей животных жиров с растительными

маслами. Этот вид саломаса подразделяется на марки:

Марка 2-1 (А)—саломас общего назначения, содержащий

20% животных жиров.

Марка 2-2 (Б)—саломас общего назначения, содержащий

40% животных жиров.

Марка 2-3 — пластифицированный саломас, для маргариновой

продукции, содержащий 35—40% животных жиров.

По физико-химическим и органолептическим показателям са-

ломасы после рафинации и дезодорации должны соответствовать

требованиям, указанным в табл. 1.

РАСТИТЕЛЬНЫЕ МАСЛА. Вводятся в состав жировой основы

маргарина, кулинарных и кондитерских жиров для обеспечения

в продукте нужной пластичности и легкоплавкости, а также для

повышения физиологической ценности. Допустимая интенсивность

окраски зависит от вида масла и строго регламентируется: для

подсолнечного масла — не более 10 мг йода; для соевого—12 мг

йода; для хлопкового масла — не более 10 красных при 35 желтых.

Поскольку соевое масло имеет тенденцию к реверсии вкуса и

запаха, рекомендуется его подвергать обработке водородом

(гидростабилизации). Гцдростабилизованпое масло имеет темпе-

ратуру плавления 18—22° С.

Кокосовое рафинированное дезодорированное масло имеет тем-

пературу полного расплавления 22—29° С, консистенция при 20°С

мягкая, твердость при 15°С 250—300 г/см.

9

17

18

Пальмоядровое масло по физико-химическим показателям

близко к кокосовому, его температура плавления 25—29°С.

Хлопковый пальмитин производится путем фракционирования

рафинированного хлопкового масла при температуре 7,5—8° С.

В производстве маргариновой продукции пальмитин используется

в дезодорированном виде, вкус и запах его обезличенные. Цвет

в расплавленном состоянии светло-желтый, температура плавле-

ния 19—25° С.

КОРОВЬЕ МАСЛО. Для производства некоторых видов мар-

гарина (сливочного, Российского, Любительского и др.) приме-

няется масло коровье сладкослпвочное и кислосливочное; для

некоторых видов (Российского) — масло коровье топленое.

Сладкосливочиое коровье масло изготавливается из пастери-

зованных сливок без их заквашивания, кислосливочное— из сли-

вок, сквашенных чистыми культурами молочнокислых бактерий.

Топленое коровье масло представляет собой вытопленный мо-

лочный жир.

По физико-химическим и органолептическим показателям

масло должно соответствовать требованиям, представленным

в табл. 2.

Таблиц а 2

Показатели Сливочное масло Топленое масло

Влага в %, не более 16,0 1,0

Содержание жира в °/о, не менее 82.5 98,0

Вкус и запах .... Чистый, характерный для данною масла, без посторонних привкусов и запахов

Консистенция при 10—12° С Плотная, однородная, поверхность масла на разрезе слабоблестя- щая и сухая иа вид или с наличием оди- ночных мельчайших капелек влаги Мягкая, зернистая, в растопленном виде масло должно быть совершенно прозрач- ным. без осадка

Цвет От белого до светло-желтого, однородный ио всей массе

Для производства маргарина применяется коровье масло сли-

вочное и топленое высшего сорта с оценкой по вкусу и запаху не

ниже 42 баллов для сливочного и 41 балла для топленого масла

(табл. 3).

19

Таблица 3

Наименование показателей Сливочное масло Топленое масло

скидка оценка в баллах скидка оценка в баллах

Вкус п запах (50 б) Весьма хороший вкус п аромат 3—0 47—50 1-0 49—50

Хороший вкус п аромат 6—4 44—46 4-2 46—48

Чистый, по недостаточно выражен- ный вкус и аромат .... 8—7 42—43 9-7 41—43

Нельзя применять в производстве маргарина сливочное масло,

имеющее пороки вкуса и запаха: невыраженный, пустой, недоста-

точно чистый, затхлый, пригорелый, дымный, кормовой.

ЖИРЫ ЖИВОТНЫЕ ТОПЛЕНЫЕ (говяжий и свиной) выс-

шего сорта используются в производстве кондитерского марга-

рина для слоеного теста. Вкус и запах этих видов жиров должны

быть свойственны данному виду жира, без посторонних привкусов

(поджаристого, свежего бульона, шквары, специй, копченостей)

и запахов. Содержание влаги в говяжьем жире не более 0,2%,

в свином — не более 0,25%. Кислотное число в говяжьем и свином

жира.х не более 1,1 мг КОН.

Молоко. Молоко, поставляемое па маргариновые заводы, дол-

жно иметь температуру не выше 8° С.

МОЛОКО КОРОВЬЕ ПАСТЕРИЗОВАННОЕ цельное норма-

лизованное (содержание жира не менее 3,2%) и нежирное (обез-

жиренное) должно иметь вид однородной, белой, со слегка жел-

товатым оттенком жидкости (для нежирного молока — со слегка

синеватым оттенком) со свойственным молоку чистым вкусом и

запахом. Кислотность молока должна быть не более 21° Т, содер-

жание в нем сухого обезжиренного остатка не менее 8,1%. Молоко

не должно содержать консервирующих веществ и остаточных ко-

личеств химических средств защиты растений и обработки живот-

ных, применяемых в сельском хозяйстве.

МОЛОКО ЦЕЛЬНОЕ СУХОЕ распылительной сушки дол-

жно иметь вид однородного мелкого сухого порошка белого

цвета с незначительным кремовым оттенком. Допустимо наличие

небольших комочков, рассыпающихся при легком сдавливании

пальцами. Сухое цельное молоко должно иметь вкус, свойствен-

ный натуральному пастеризованному молоку, без посторонних за-

пахов и привкусов.

Для молока I сорта допускается слабый привкус перепастери-

зации.

•20

По физико-химическим показателям сухое цельное молоко дол-

жно соответствовать нормам, указанным в табл. 4.

Таблица 4

Наименование показателей Молоко сухое цельное

в мешках и фа- нерно-штампован- ных бочках с по- лиэтиленовыми плотно заделан- ными вкладышами в фанерно-штам- пованных бочках с вкладышами из крафт-бумагп, пергамента п др.

Содержание влаги, %, ие более . . 4 7

Содержание жира, %, не менее . . 25 25

Растворимость сырого осадка, мл, не более: для высшего сорта 0,3 0,6

для первого сорта 0,4 0,8

Кислотность сухого цельного молока, ° Т, не более 21 22

Чистота сухого цельного молока, ие ниже II группы

Содержание солей олова в 1 кг продукта в пересчете на олово, мг, не более 100 100

Содержание солей меди в 1 кг про- дукта в пересчете на медь, мг, не более 8 8

Содержание солей свинца .... Не допускается

Общее количество микробов в 1 г сухого цельного молока:

для высшего сорта не более 50 000; для первого сорта не более

70 000.

Содержание патогенных микроорганизмов и кишечной палочки

в 0,1 г продукта не допускается.

МОЛОКО СУХОЕ ОБЕЗЖИРЕННОЕ распылительной сушки.

По внешнему виду оно представляет собой однородный мелкий

порошок белого цвета с легким кремовым оттенком.

Допустимо присутствие мелких неплотных комочков, легко

рассыпающихся при раздавливании. Сухое обезжиренное молоко

должно иметь вкус и запах, свойственные натуральному обезжи-

ренному пастеризованному молоку, без посторонних запахов.

Допускается наличие легкого привкуса перепастеризации.

По физико-химическим показателям сухое обезжиренное мо-

локо должно соответствовать требованиям, указанным в табл. 5.

Нормы по содержанию солей меди, олова аналогичны с сухим

цельным молоком. Соли свинца не допускаются. Общее количе-

ство бактерий в тысячах в 1 г продукта не более 100. Не допу-

скается содержание бактерий группы кишечной палочки в 0,1 г

продукта.

21

Таблица 5

Наименование показателей Молоко сухое обезжиренное

в мешках и боч- ках с полиэтиле- новыми плотно заделанными вкладышами в фанерио-штам- поваиных бочках

Содержание влаги, %, не более Растворимость, мл. сырого осадка, 4 7

не более Кислотность восстановленного су- хого молока с содержанием сухих 0,4 0,8

веществ 9%, ° Т, не более . . . 21 22

Соль. В производстве маргарина применяется пищевая соль

сорта «Экстра», содержащая 99,7% хлорида натрия, нераство-

римых в воде не более 0,03% и влаги не более 0,1%. Соль

«Экстра» должна быть чистого белого цвета и не иметь посто-

роннего запаха. Раствор соли (5%-ный) не должен иметь посто-

роннего вкуса.

Сахар-песок. Рафинированный сахарный песок представляет

собой кристаллы блестящего белого цвета. Он должен быть сухим

на ощупь, не липким, легко пересыпаться и не иметь комков.

Сахарный раствор (25%-пый) не должен иметь постороннего за-

паха, вкуса и быть прозрачным. Содержание сахарозы в сахарном

песке не менее 99,75%, влаги не более 0,14%, золы не более 0,03%,

редуцирующих веществ не более 0,05%.

Какао-порошок. Представляет собой тонко измельченные ядра

бобов какао, из которых отжата большая часть масла. Он при-

меняется для выработки шоколадного маргарина. Порошок какао,

в зависимости от технологического способа получения, может быть

от светло- до темно-коричневого цвета, недопустимо наличие туск-

лого серого оттенка, содержание влаги не более 6%. Порошок

какао должен иметь аромат и горьковатый вкус, свойственный

порошку какао. Недопустимо наличие пригорелого или кисловатого

вкуса и постороннего аромата.

При растирании пальцами порошка какао не должно быть

ощущения крупинок, а при просеве через шелковое сито № 38

(1444 отверстий на 1 см2) или через металлическое сито № 016

остаток не должен быть больше 1,5%. При заварке какао кипящей

водой образующаяся суспензия не должна давать заметного от-

стоя в течение двух минут.

Содержание жира и клетчатки зависит от сорта порошка ка-

као: для сорта «Наша марка», «Золотой ярлык», «Экстра» жира

должно быть не мевее 18% и золы не более 5,5%, для сортов

какао-порошка с пониженным содержанием жира не менее 14%

22

жира и не более б % клетчатки. Наличие примесей, извлекаемых

магнитом, не более 3 мг на килограмм, а величина отдельных

частиц не должна превышать 3 мм в наибольшем линейном из-

мерении.

Эмульгаторы. В производстве маргарина используют различ-

ные эмульгаторы.

Эмульгатор Т-1 является смесью моно- и диглицеридов жирных

кислот.

Эмульгатор МД является смесью моно-диглицеридов жирных

кислот.

Эмульгатор Т-2 представляет собой эфиры полиглицерина и

жирных кислот.

Эмульгатор Т-Ф является смесью эмульгатора Т-1 и фосфа-

тидного концентрата. Соотношение эмульгатора Т-I и фосфатид-

ного концентрата 3: 1, соответственно.

Органолептические и физико-химические показатели эмульга-

торов приведены в табл. б.

Таблица 6

Органолептические н физико-химические показатели Т-1 Т-2 Т-Ф

1 2 3 4

Цвет От светло-жел- того до желтого От желтого до светло-коричне- вого От светло-жел- того до темно- серого

Вкус и запах . . . Нейтральный, допускается слег- ка сладковатый Привкус и за- пах стеарина и полиглицерина Допускается при- вкус фосфатид- ного концентрата

Консистенция при 20° С Твердая воско- Нодобная Твердая воско- подобна;! Твердая пла- стичная

Прозрачность в рас- плавленном состоя- нии Прозрачный, без осадка Прозрачный, без взвешенных ча- стиц Прозрачный, без осадка

Кислотное число в мг КОН, не более . . 5 7 10

Коэффициент омы- ления. не более 165 140 170

Ацетильное число, ие менее .... 110 160 145

Температура плавле- ния, °C ... . Не меиее 42 42—45 42—56

23

Окончание табл. 6

Содержание фосфа-

тидов, %, не ниже

Содержание моно-

глицеридов, %, не

менее.............

Содержание свобод-

ного глицерина, %,

не более ....

Проба на разбрыз-

гивание, %, не бо-

лее ..............

10

40

5

Эмульгатор МД по органолептическим и физико-химическим

показателям аналогичен эмульгатору Т-1, содержание же моно-

глицеридов в нем не менее 45%.

В качестве эмульгаторов в производстве маргарина и марга-

риновой продукции также могут использоваться эфиры моногли-

церидов с окси- и дикарбоновыми кислотами (молочной, лимон-

ной, винной), пищевые фосфатидные концентраты и сухое обез-

жиренное молоко распылительной сушки.

Подготовка сухого молока для использования его в качестве

эмульгатора изложена в разделе «Подготовка молока для марга-

рина».

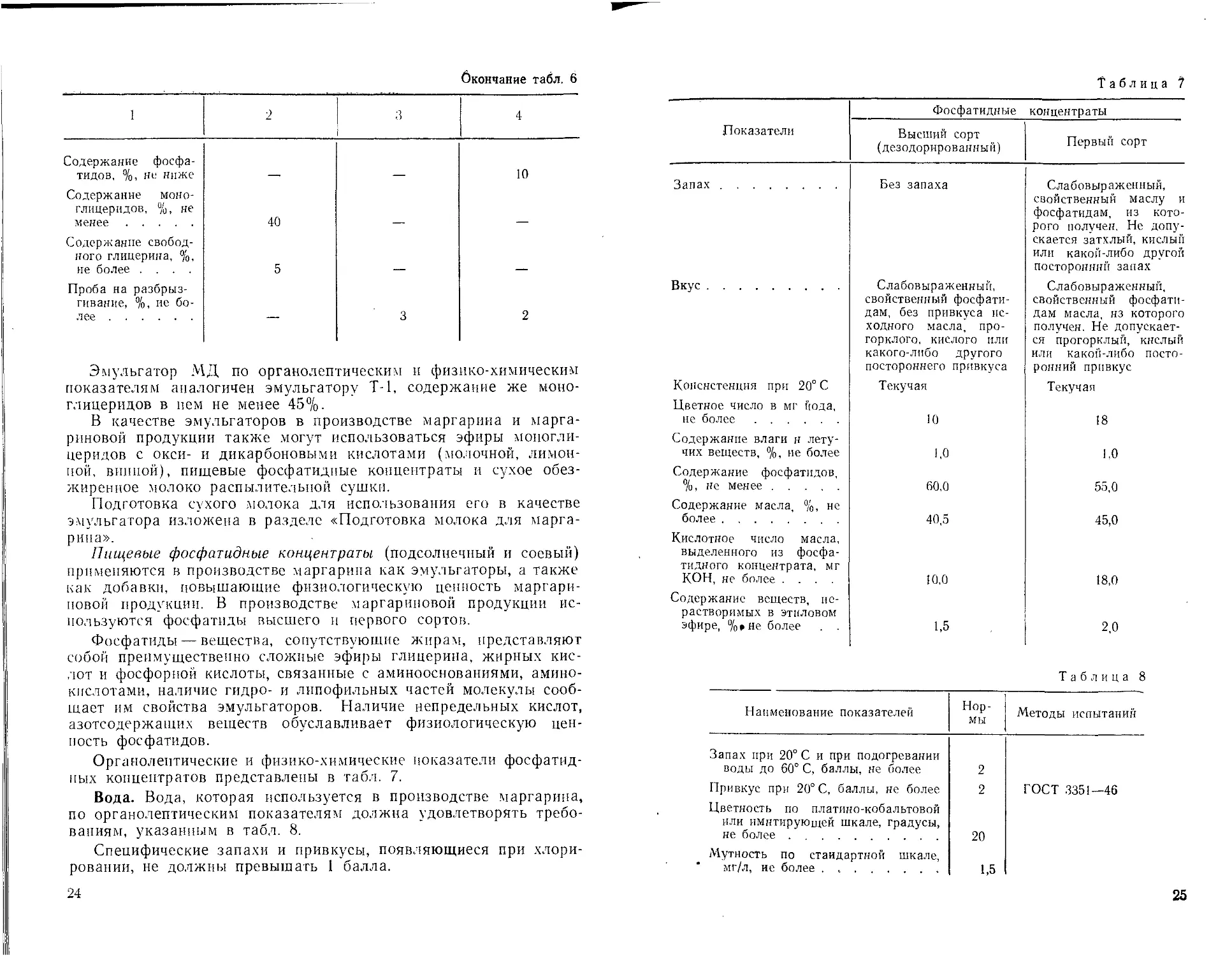

Пищевые фосфатидные концентраты (подсолнечный и соевый)

применяются в производстве маргарина как эмульгаторы, а также

как добавки, повышающие физиологическую ценность маргари-

новой продукции. В производстве маргариновой продукции ис-

пользуются фосфатиды высшего и первого сортов.

Фосфатиды — вещества, сопутствующие жирам, представляют

собой преимущественно сложные эфиры глицерина, жирных кис-

лот и фосфорной кислоты, связанные с аминооснованиями, амино-

кислотами, наличие гидро- и липофильных частей молекулы сооб-

щает им свойства эмульгаторов. Наличие непредельных кислот,

азотсодержащих веществ обуславливает физиологическую цен-

ность фосфатидов.

Органолептические и физико-химические показатели фосфатид-

ных концентратов представлены в табл. 7.

Вода. Вода, которая используется в производстве маргарина,

по органолептическим показателям должна удовлетворять требо-

ваниям, указанным в табл. 8.

Специфические запахи и привкусы, появляющиеся при хлори-

ровании, не должны превышать 1 балла.

24

Таблица 7

Фосфатидные концентраты

Показатели Высший сорт (дезодорированный) Первый сорт

Запах Без запаха Слабовыраженный, свойственный маслу и фосфатидам, из кото- рого получен. Не допу- скается затхлый, кислый или какой-либо другой посторонний запах

Вкус Слабовыраженный, свойственный фосфати- дам, без привкуса ис- ходного масла, про- горклого, кислого или какого-либо другого постороннего привкуса Слабовыраженный, свойственный фосфати- дам масла, нз которого получен. Не допускает- ся прогорклый, кислый или какой-либо посто- ронний привкус

Консистенция при 20° С Текучая Текучая

Цветное число в мг иода, не более 10 18

Содержание влаги и лету- чих веществ, %, не более 1,0 1,0

Содержание фосфатидов, %, не менее 60,0 55,0

Содержание масла, %, не более 40,5 45,0

Кислотное число масла, выделенного из фосфа- тидного концентрата, мг КОН, не более .... 10,0 18,0

Содержание веществ, не- растворимых в этиловом эфире, %»не более . . 1,5 2,0

Таблица 8

Наименование показателей

Нор-

мы

Методы испытаний

Запах при 20° С и при подогревании

воды до 60° С, баллы, не более 2

Привкус при 20° С, баллы, не более 2

Цветность по платино-кобальтовой

или имитирующей шкале, градусы,

не более........................... 20

Мутность по стандартной шкале,

мг/л, ие более.................... 1,5

ГОСТ 3351-46

25

По бактериологическим показателям вода должна соответство-

вать требованиям и нормам, указанным в табл. 9.

Таблица 9

Наименование показателей

Нор-

мы

Методы испытаний

Общее количество бактерий в 1 мл

неразбавленной воды, не более 100

Количество бактерий группы кишеч-

ной палочки:

определяемой на плотной, элек-

тивной среде с применением кон-

центраций бактерий на мембранных

растворах в 1 л воды (коли-ин-

декс), не более..................... 3

при использовании жидких сред

накопления колп-титр, ие менее 300

По ГОСТ 18963—13

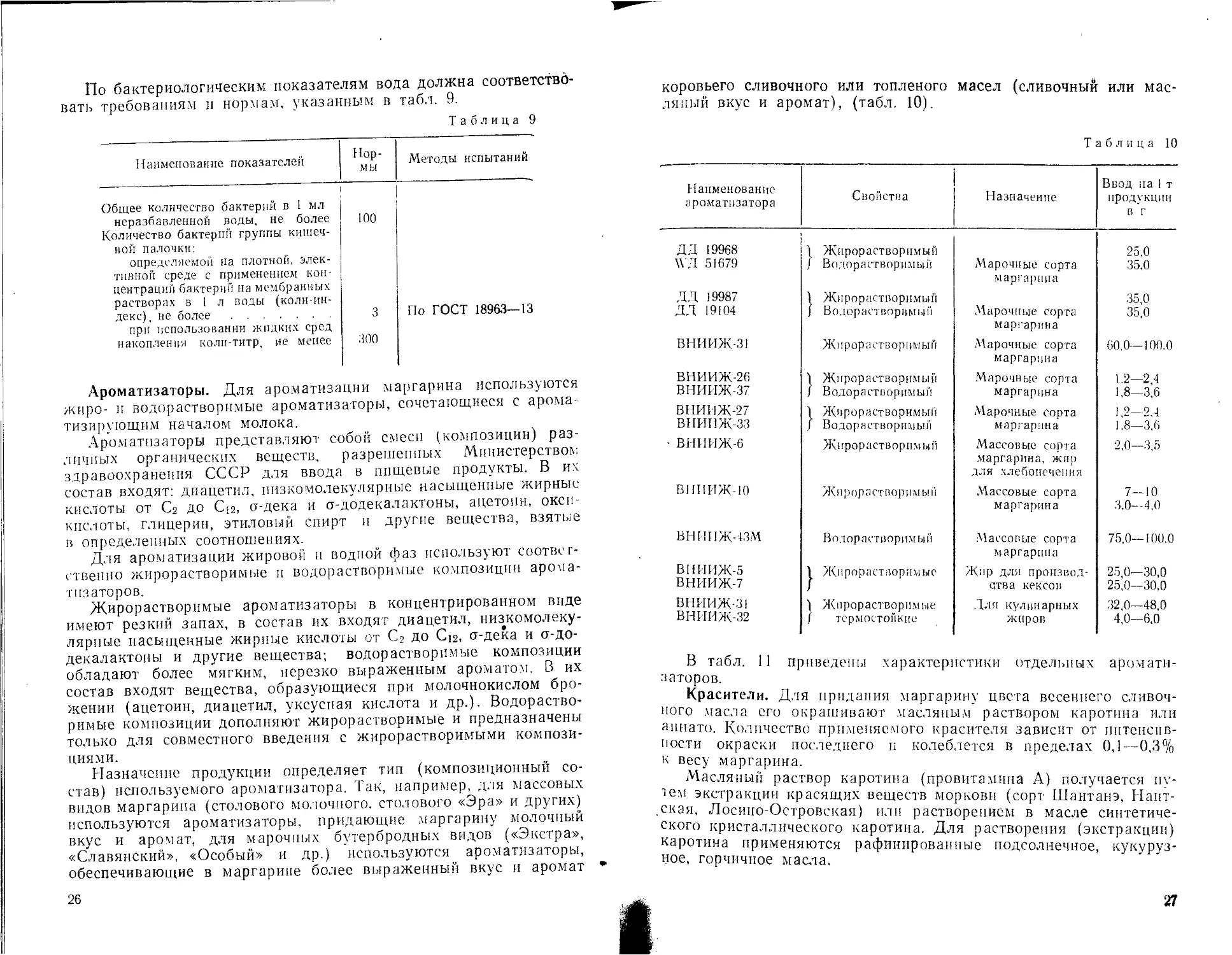

Ароматизаторы. Для ароматизации маргарина используются

жиро- и водорастворимые ароматизаторы, сочетающиеся с арома-

тизирующим началом молока.

Ароматизаторы представляют собой смеси (композиции) раз-

личных органических веществ, разрешенных Министерством

здравоохранения СССР для ввода в пищевые продукты. В их

состав входят: диацетил, низкомолекулярные насыщенные жирные

кислоты от Cz до С[2, о-дека и ст-додекалактоны, ацетоин, окси-

кислоты, глицерин, этиловый спирт и другие вещества, взятые

в определенных соотношениях.

Для ароматизации жировой и водной фаз используют соответ-

ственно жирорастворимые и водорастворимые композиции арома-

тизаторов.

Жирорастворимые ароматизаторы в концентрированном виде

имеют резкий запах, в состав их входят диацетил, низкомолеку-

лярные насыщенные жирные кислоты от С2 до Сщ, ст-дека и ст-до-

декалактоны и другие вещества; водорастворимые композиции

обладают более мягким, нерезко выраженным ароматом. В их

состав входят вещества, образующиеся при молочнокислом бро-

жении (ацетоин, диацетил, уксусная кислота и др.). Водораство-

римые композиции дополняют жирорастворимые и предназначены

только для совместного введения с жирорастворимыми компози-

циями.

Назначение продукции определяет тип (композиционный со-

став) используемого ароматизатора. Так, например, для массовых

видов маргарина (столового молочного, столового «Эра» и других)

используются ароматизаторы, придающие маргарину молочный

вкус и аромат, для марочных бутербродных видов («Экстра»,

«Славянский», «Особый» и др.) используются ароматизаторы,

обеспечивающие в маргарине более выраженный вкус и аромат

26

коровьего сливочного или топленого масел (сливочный или мас-

ляный вкус и аромат), (табл. 10).

Таблица 10

Наименование ароматизатора Свойства Назначение Ввод па 1т продукции в г

ДД 19968 ( Жирорастворимый 25,0

МД 51679 / Водорастворимый Марочные сорта 35,0

маргарина

ДД 19987 1 Жирорастворимый 35,0

ДД 19104 j Водорастворимый Марочные сорта 35,0

маргарина

ВНИИЖ-31 Жироратюримый Марочные сорта 60,0—100.0

маргарина

ВНИИЖ-26 1 Жирорастворимый Марочные сорта 1.2—2,4

ВНИИЖ-37 ) Водорастворимый маргарина 1,8—3,6

ВНИИЖ-27 1 Жирорастворимый Марочные сорта 1,2—2.4

внииж-зз 1 Водорастворимый маргарина 1,8—3.6

ВНИИЖ-6 Жирорастворимый Массовые сорта 2,0—3,5

маргарина, жир

для хлебопечения

внпиж-ю Жирорастворимый Массовые сорта 7—10

маргарина 3.0—4,0

ВНИИЖ-43М Водорастворимый Массовые сорта 75.0—100.0

маргарина

ВНИИЖ-5 Жир для произвол- 25,0—30,0

ВНИИЖ-7 | Жирорастворимые отва кексов 25,0—30,0

ВНИИЖ-31 l Жирорастворимые Для кулинарных 32,0—48,0

ВНИИЖ-32 j термостойкие жиров 4,0—6,0

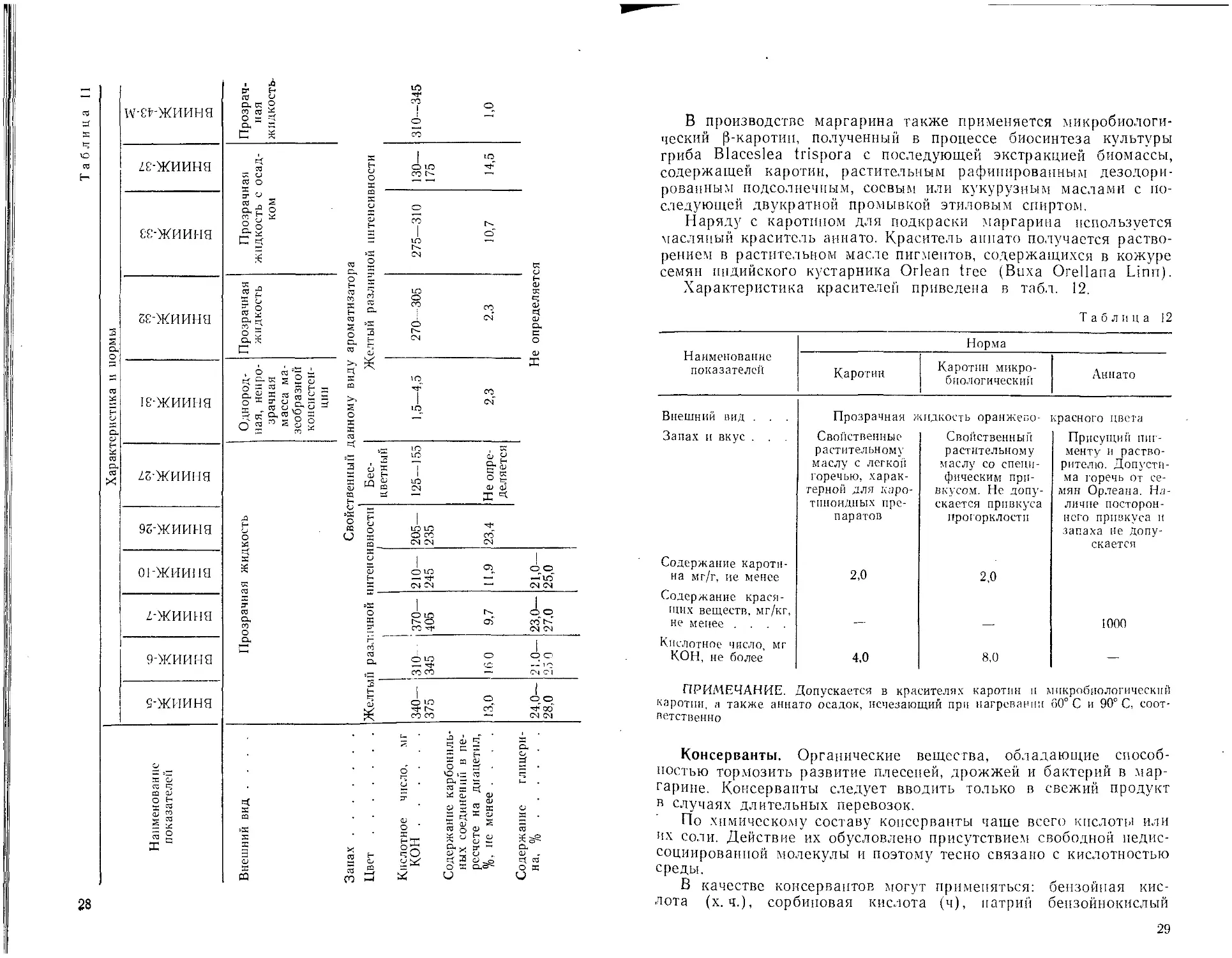

В табл. 11 приведены характеристики отдельных аромати-

заторов.

Красители. Для придания маргарину цвета весеннего сливоч-

ного масла его окрашивают масляным раствором каротина или

аннато. Количество применяемого красителя зависит от интенсив-

ности окраски последнего и колеблется в пределах 0,1—0,3%

к весу маргарина.

Масляный раствор каротина (провитамина А) получается пу-

тем экстракции красящих веществ моркови (сорт Шантанэ, Нант-

ская, Лосино-Островская) или растворением в масле синтетиче-

ского кристаллического каротина. Для растворения (экстракции)

каротина применяются рафинированные подсолнечное, кукуруз-

ное, горчичное масла.

w-екжииня

2£-ЖИИНЯ

к-жииня

В производстве маргарина также применяется микробиологи-

ческий p-каротии, полученный в процессе биосинтеза культуры

гриба Blaceslea trispora с последующей экстракцией биомассы,

содержащей каротин, растительным рафинированным дезодори-

рованным подсолнечным, соевым или кукурузным маслами с по-

следующей двукратной промывкой этиловым спиртом.

Наряду с каротином для подкраски маргарина используется

масляный краситель аннато. Краситель аннато получается раство-

рением в растительном масле пигментов, содержащихся в кожуре

семян индийского кустарника Orlean tree (Buxa Orellana Linn).

Характеристика красителей приведена в табл. 12.

95-ЖИИНЯ

01-ЖИИПЯ

z-жииня

9-ЖИИНЯ

s-жииня

Таблица 12

Наименование показателе!! Норма

Каротин Каротин микро- биологический Аннато

Внешний вид . . . Прозрачная и жидкость оранжево- красного цвета

Запах и вкус . . . Содержание кароти- на мг/г, не менее Содержание крася- щих веществ, мг/кг, Свойственные растительному маслу с легкой горечью, харак- терной для каро- тиноидных пре- паратов 2,0 Свойственный растительному маслу со специ- фическим при- вкусом. Не допу- скается привкуса прогорклости 2,0 Присущий пиг- менту и раство- рителю. Допусти- ма горечь от се- мян Орлеана. На- личие посторон- него привкуса и запаха не допу- скается

не менее .... Кислотное число мг — — 1000

КОН, не более 4,0 8,0 —

ПРИМЕЧАНИЕ. Допускается в красителях каротин п микробиологический

каротин, а также аннато осадок, исчезающий при нагревании 60° С и 90° С, соот-

ветственно

5Е-ЖИИНЯ

Характеристика и нормы

ie-жииня

zs-жииня

Консерванты. Органические вещества, обладающие способ-

ностью тормозить развитие плесеней, дрожжей и бактерий в мар-

гарине. Консерванты следует вводить только в свежий продукт

R случаях длительных перевозок.

По химическому составу консерванты чаще всего кислоты или

их соли. Действие их обусловлено присутствием свободной недис-

социированиой молекулы и поэтому тесно связано с кислотностью

среды.

В качестве консервантов могут применяться: бензойная кис-

лота (х. ч.), сорбиновая кислота (ч), натрин бензойнокислый

28

29

(в соответствии с требованиями фармакопеи), сорбат натрия (ч).

Бензойная кислота (С7Н6О2) — белое кристаллическое веще-

ство с температурой плавления 122—123°С. Бензойная кислота

трудно растворима в воде, хорошо растворима в жирах и маслах,

допускается к вводу в маргарин не более чем 0,07%.

Сорбиновая кислота (СвНвОг) —белое кристаллическое веще-

ство со слабым раздражающим запахом. Температура плавления

сорбиновой кислоты 133—135° С. Сорбиновая кислота активна про-

тив плесеней и дрожжей, трудно растворима в холодной воде,

лучше — в теплой. Вкуса продукта сорбиновая кислота не изме-

няет, может вводиться в количестве 0,05—0,1%. Сорбиновая кис-

лота как консервирующее средство может вводиться не только

в сам продукт, но ею можно обрабатывать поверхность упаковоч-

ного материала, поскольку с последнего сорбиновая кислота пере-

ходит в продукт.

Сорбиновую и бензойную кислоты применяют в виде 1%-ного

водного раствора, который готовят при нагревании.

Ввиду плохой растворимости в воде допускается вводить сор-

биновую и бензойную кислоты через жировую и водную фазы

одновременно (из расчета 3/« — в жировой и ’/т — в водной фазе).

Сорбиновую и бензойную кислоты применяют в этом случае в виде

10%-ного раствора.

Бензойнокислый натрий (C7H5O2Na)—белое кристаллическое

вещество, почти без запаха. Вкус — сладковато-соленый. Бензой-

покпелый натрий легко растворим в воде. В маргарин допу-

скается в количестве 0,07% (в пересчете па бензойную кислоту)

от веса маргарина.

Сорбат натрия (CsHyCOONa)—белый кристаллический поро-

шок, хорошо растворимый в воде. В маргарин допускается вво-

дить сорбат натрия в количестве 0.06 -0,12%.

Бензойпокислый натрий и сорбат натрия применяют в виде

10—20%-ного водного раствора.

Витамины. Витамины в обязательном порядке применяются

при выработке марочных и диетических видов, а также кулинар-

ных жиров специального назначения с целью повышения их био-

логической ценности. Массовые виды маргарина могут также вы-

пускаться витаминизированными.

В производстве маргарина применяют витамины А, Д, Е, С.

В кулинарные жиры, как правило, вводится витамин А. Ввод тех

или иных витаминов обусловлен спецификой назначения про-

дукции.

В марочные виды маргарина витамин А вводится из расчета

50м.е. на 1г маргарина. В качестве единицы (м.е.) принимается

биологическая активность 0,Зу (17=10”® кг) чистого кристалли-

ческого витамина А, что соответствует 0,68 у чистого |5-каротина,

растворенного в масле.

Витамин А не содержится в растительных жирах. Он является

первичным спиртом, общая формула которого С2оН3оО. Это кри-

30

сталлическое вещество с температурой плавления G2—64° С.

Витамин А очень легко окисляется кислородом воздуха и теряет

свою биологическую активность. Более стойкими являются эфиры

витамина А на базе пальмитиновой (А-пальмитат) и уксусной

(А-ацетат) кислот. Это высококонцентрированные масляные пре-

параты с содержанием в них витамина А не ниже 300000 м. е.

Растворы эфиров витамина А в маслах стабилизируются,

в разрешенных нормах, антиокислителями (бутилокситолуолом

или бутилоксиапизолом). В остальном физико-химические харак-

теристики растворов эфиров витамина А определяются свойствами

растительных масел.

Витамин С (аскорбиновая кислота) общей формулы СбН8Ов —

однородный мелкокристаллический порошок белого или слабо-

серовато-желтого цвета, без запаха с кислым вкусом. Содержание

в нем аскорбиновой кислоты — 97—99%, температура плавления

182—190° С, хорошо растворим в воде. Витамин С обладает гипер-

холестеринемическим свойством, что объясняет его ввод в рецеп-

туры диетических маргаринов.

Витамин Е (токоферол)—высокомолекулярный циклический

спирт. Известно семь изомерных форм токоферола. Наиболее био-

логически активен токоферол общей формулы С29Н5о02. Наиболь-

шим антиокислительным действием обладает у-токоферол.

Биологическое действие витамина Е заключается в защите от

окисления ненасыщенных липидов и в регулировании липидного

и белкового обмена в мышечной ткани. Товарная форма вита-

мина Е — раствор ацетата токоферола в масле.

Витамин Д2 (эргокальциферол) входит в группу антирахити-

ческих витаминов. Витамин Д2 — бесцветные кристаллы с темпе-

ратурой плавления 115—117° С, хорошо растворяющиеся в жирах.

Товарная форма витамина Д2— раствор кристаллического вита-

мина в рафинированном прессовом подсолнечном пли соевом мас-

лах. В 1 л раствора содержится 1,25 г кристаллического эрго-

кальциферола.

Раствор витамина Д2 — прозрачная маслянистая жидкость от

светло- до темно-желтого цвета, без прогорклого запаха. Темпе-

ратура хранения — не выше 10° С.

Количество вводимых витаминов регламентируется в каждом

конкретном случае рецептурой маргарина.

Лимонная кислота. Применяется при выработке маргарина

с вводом свежего молока для обеспечения в водно-молочпой фазе

маргарина pH = 5,0—5,5. Такой pH задерживает развитие посто-

ронней бактериальной флоры.

Лимонная кислота может также вводиться в пастеризованное

молоко, предназначенное для последующего биологического сква-

шивания. Внесение лимонной кислоты в молоко стимулирует более

активное развитие цмтроворуспых форм молочнокислых бактерий,

что и ведет к выраженности аромата сквашенного молока.

31

Лимонная кислота (С6Н8О7-Н2О) — твердое кристаллическое

вещество кислого вкуса, белого или слегка желтоватого оттенка.

Содержание лимонной кислоты в товарном продукте (в пересчете

на моногидрат) не менее 99,5%. Содержание мышьяка и солей

тяжелых металлов не допускается.

Ванилин. Применяется при производстве шоколадного марга-

рина. Это кристаллический порошок с температурой плавления

80,5—82° С, эмпирическая формула С8Н8О3, белого или светло-

желтого цвета с запахом ванили. Хорошо растворим в этиловом

95%-ном спирте при слабом нагревании.

Натрий фосфорнокислый двузамещенный. Применяется при

приготовлении плазмы для производства маргарина по методу

Козина-Варибруса.

Применение двузамещенного фосфорнокислого натрия при

растворении сухого молока способствует лучшей набухаемости

молочного белка и обеспечивает хорошие эмульгирующие свойства

плазмы.

Фосфорнокислый натрий (1\'а2НРО4-12Н2О) белый порошок,

хорошо растворимый в воде.

Натрий лимоннокислый трехзамещенный. Применяется при

приготовлении плазмы для производства маргарина по методу

Козина-Варибруса.

Наличие лимоннокислого натрия в плазме предотвращает воз-

можность выпадения и последующего пригара белка молока при

пастеризации плазмы, а также способствует более активному раз-

витию цитроворусцых форм бактерий, вносимых в плазму с за-

кваской.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА МАРГАРИНА

Маргарин представляет собой сложную многокомпонентную

систему, включающую жировую и водную фазы. В результате

диспергирования их в присутствии поверхностно-активных веществ

образуется однородная эмульсия, которая подвергается затем

структурированию путем охлаждения, механической обработки,

кристаллизации и, при необходимости, декристаллизации.

Технологический процесс производства маргарина включает

следующие стадии, проводимые параллельно или последовательно:

хранение и темперирование дезодорированных жиров и масел;

подготовка молока;

подготовка воды, сахара, соли, эмульгатора, красителя, вита-

минов, ароматизаторов;

приготовление эмульсии;

охлаждение эмульсии;

механическая обработка;

расфасовка.

32

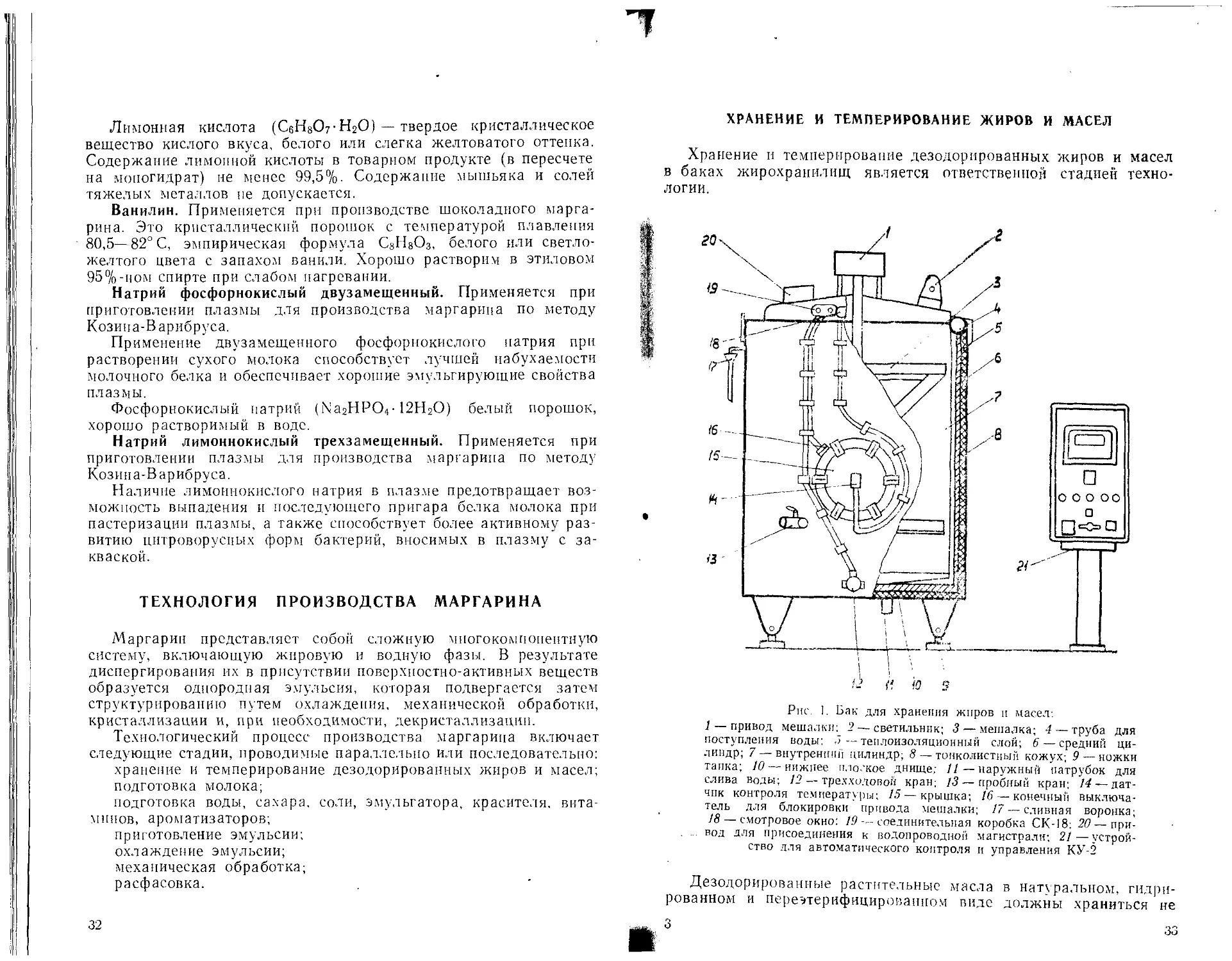

ХРАНЕНИЕ И ТЕМПЕРИРОВАНИЕ ЖИРОВ И МАСЕЛ

Хранение и темперирование дезодорированных жиров и масел

в баках жирохранилищ является ответственной стадией техно-

логии.

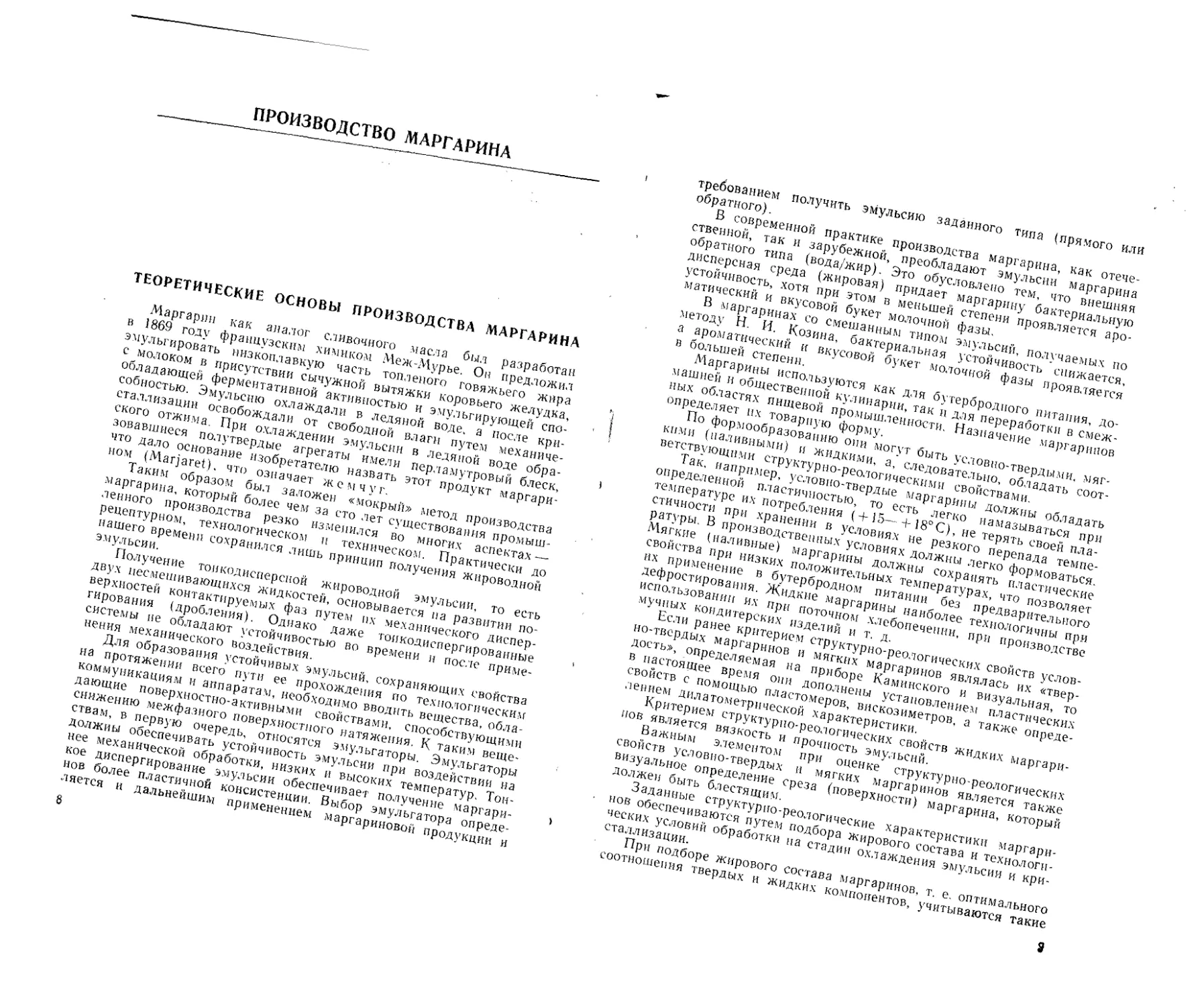

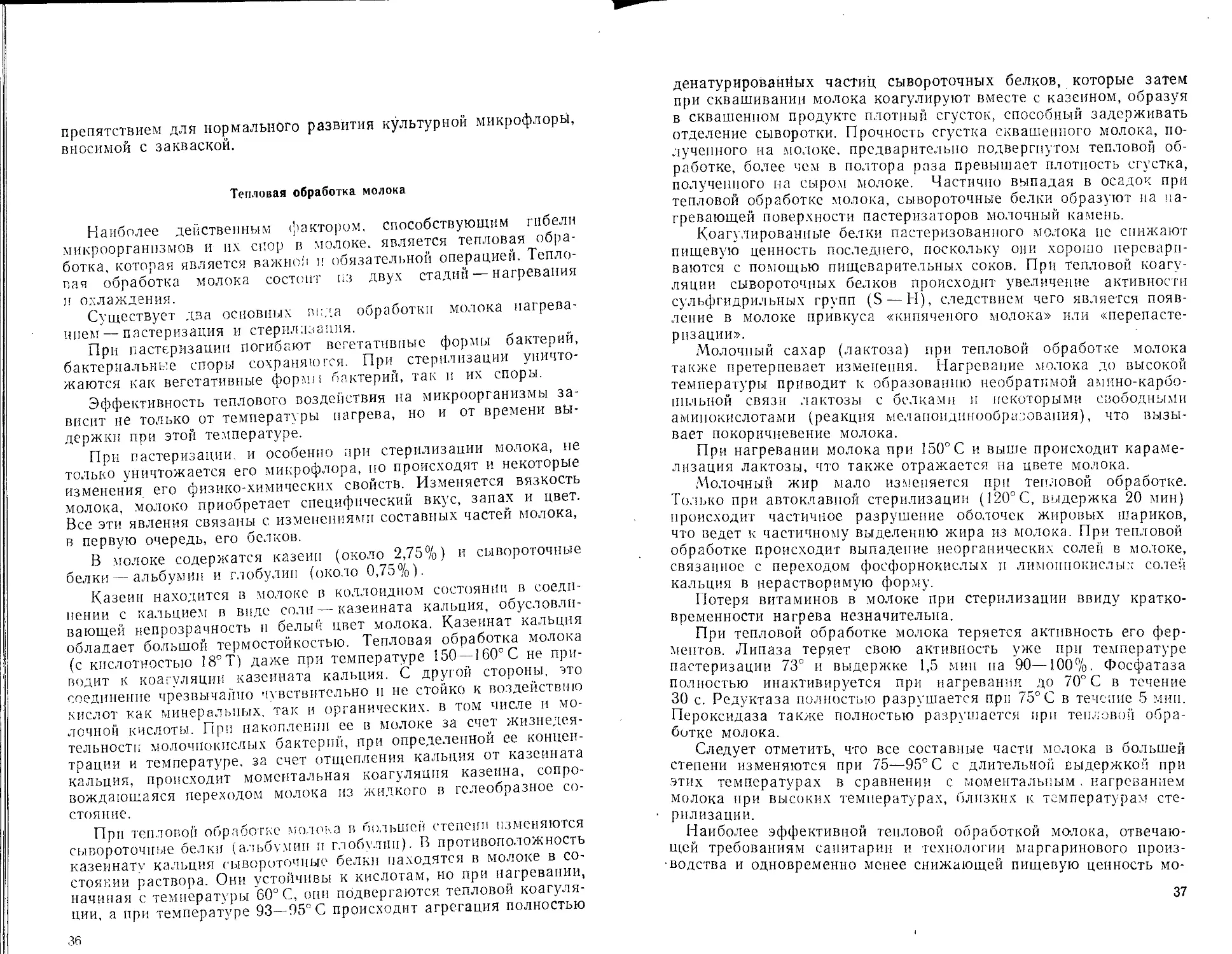

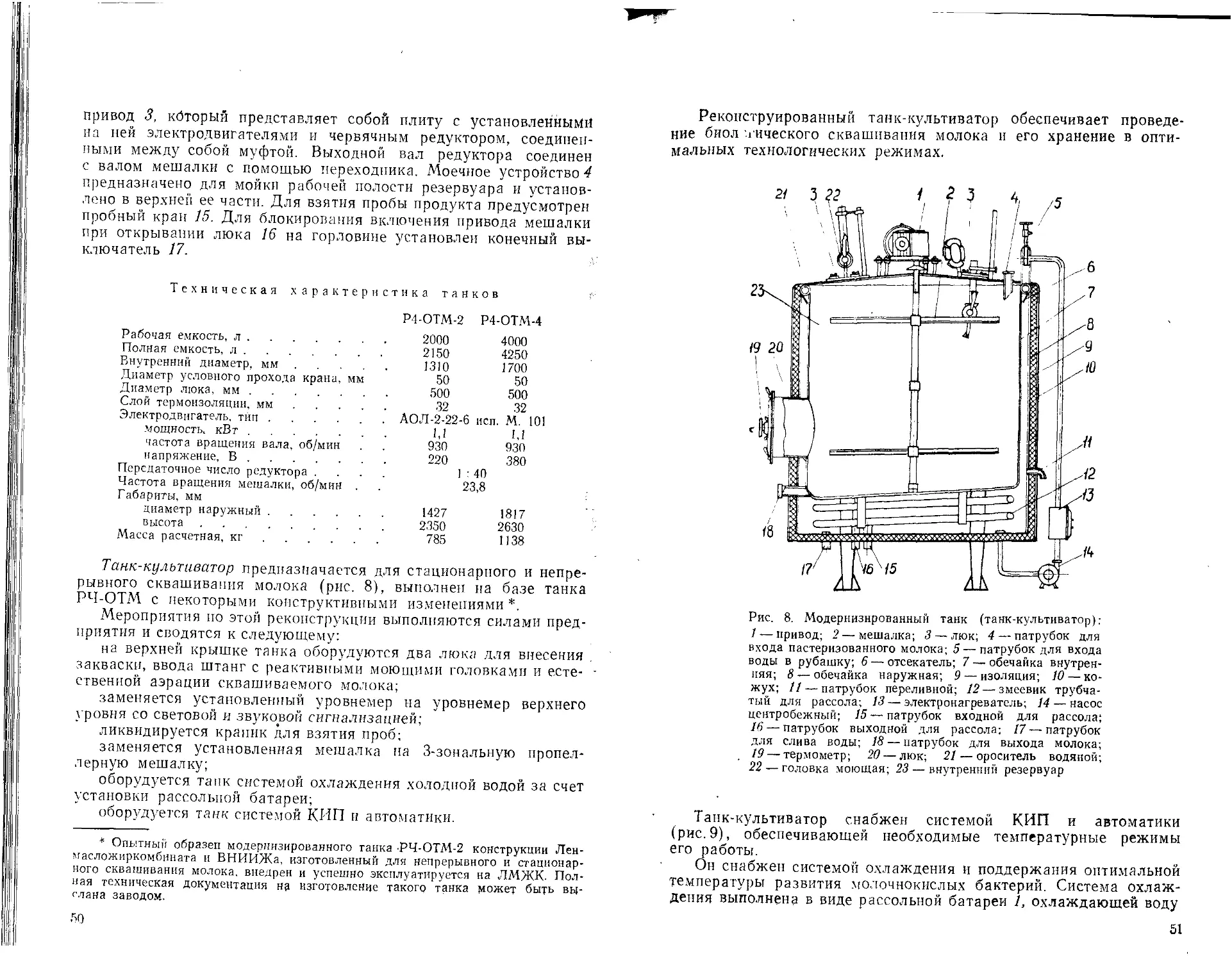

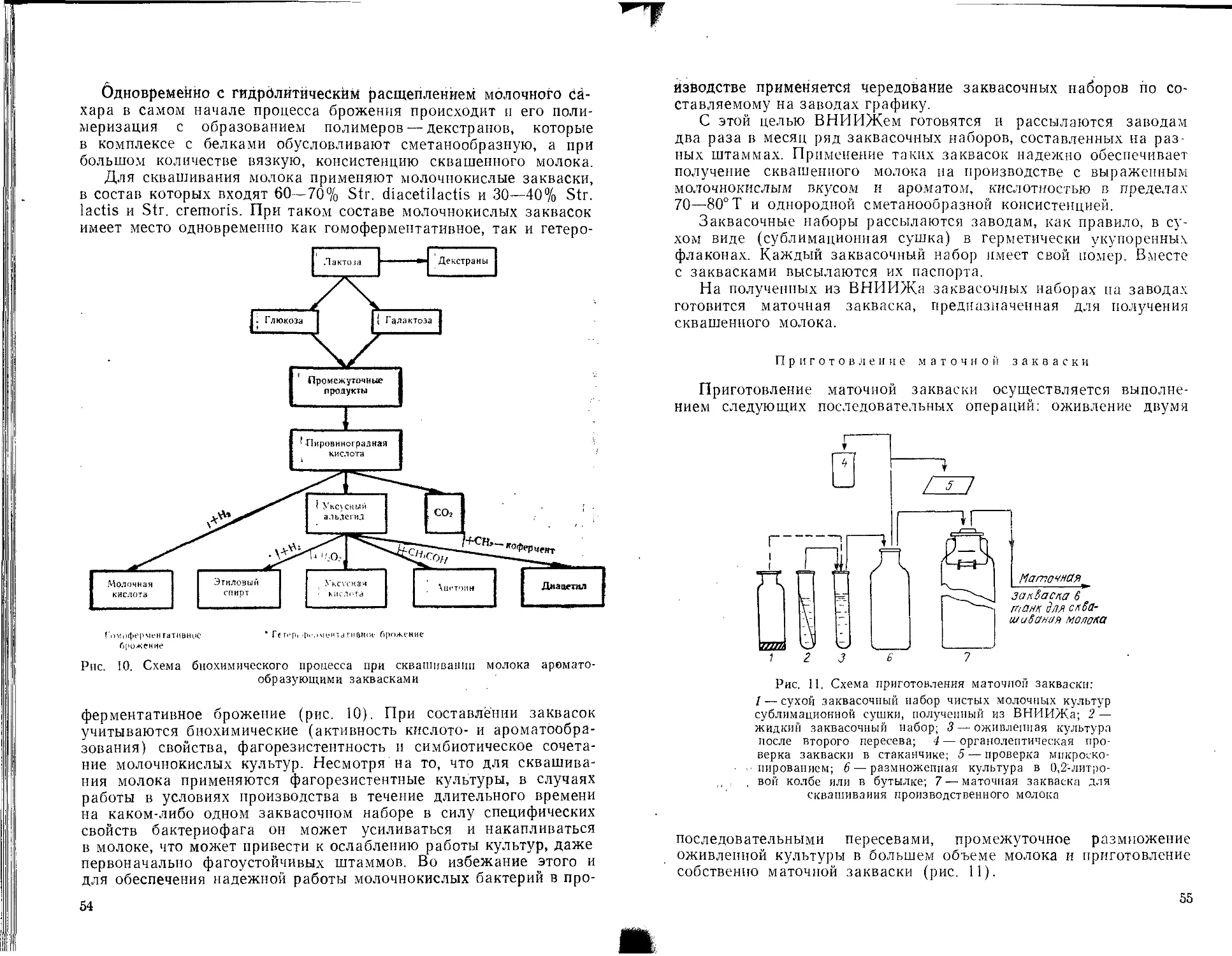

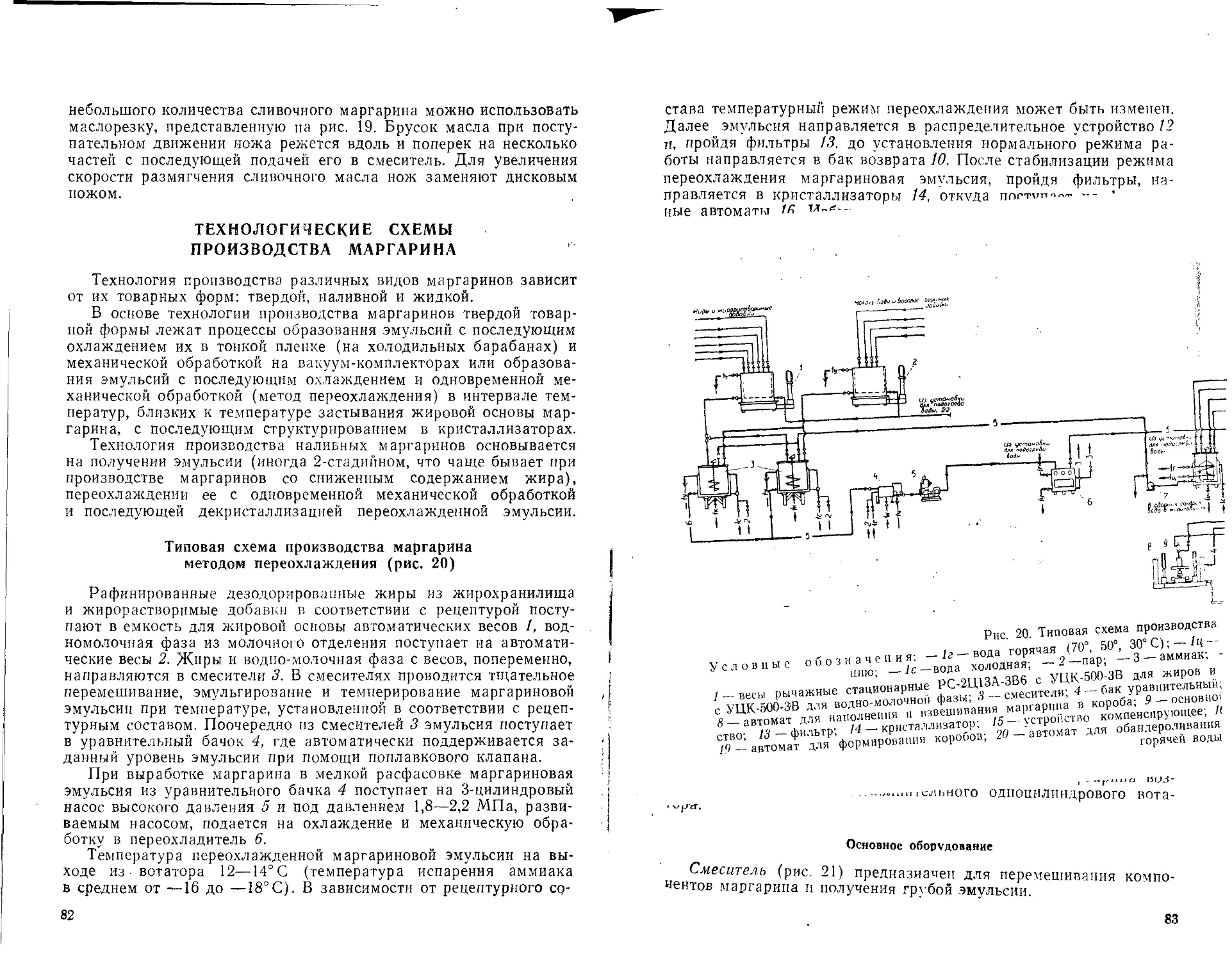

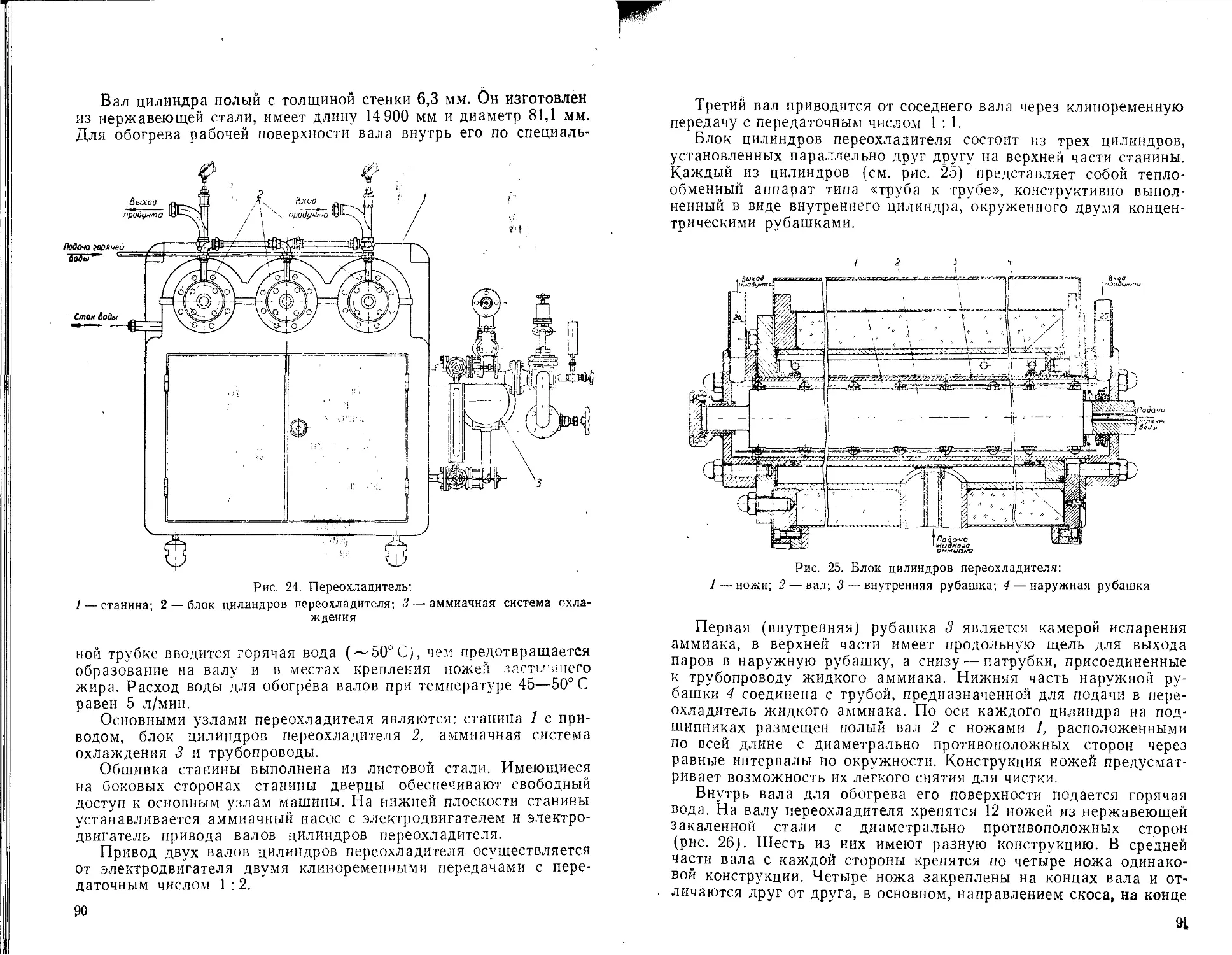

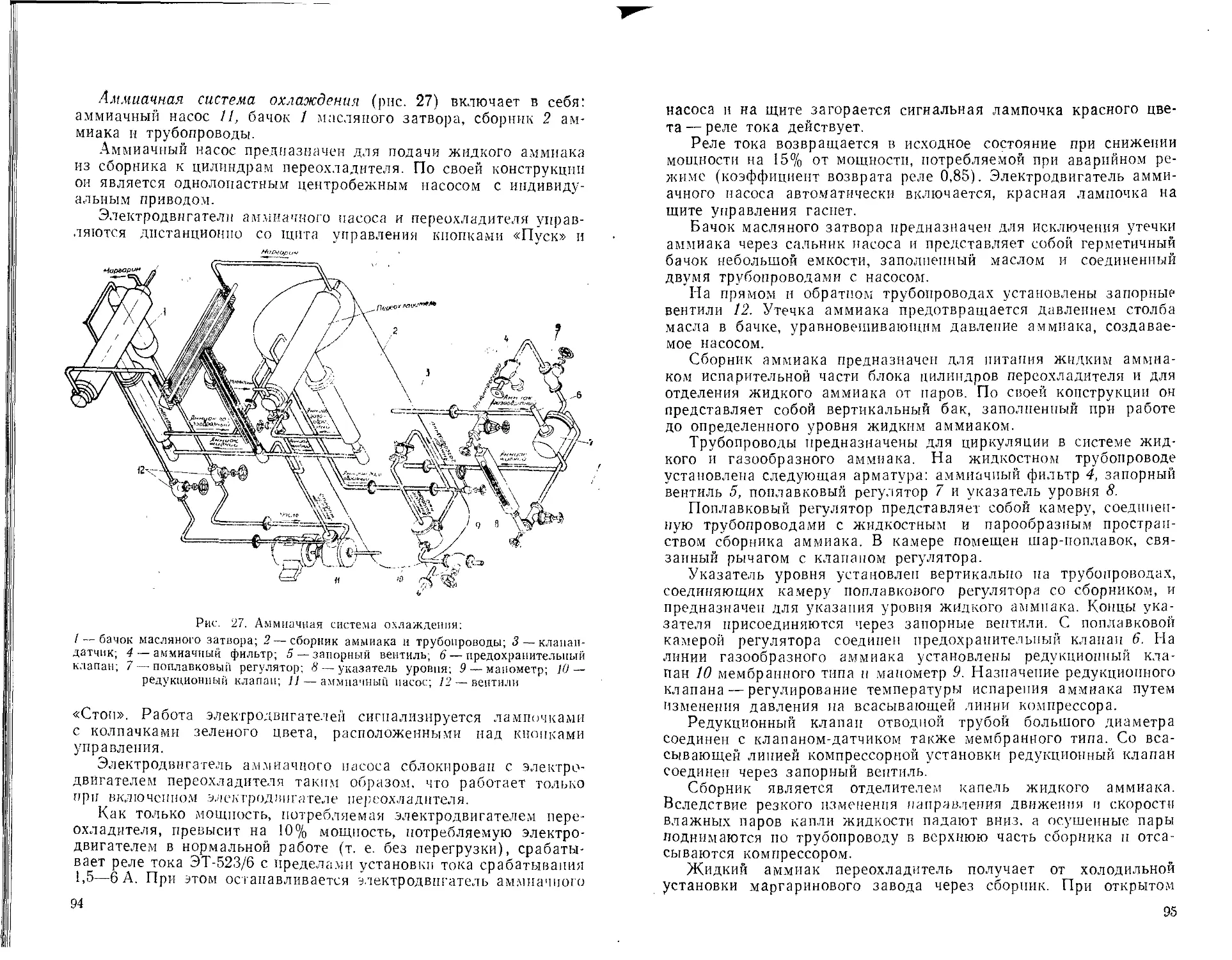

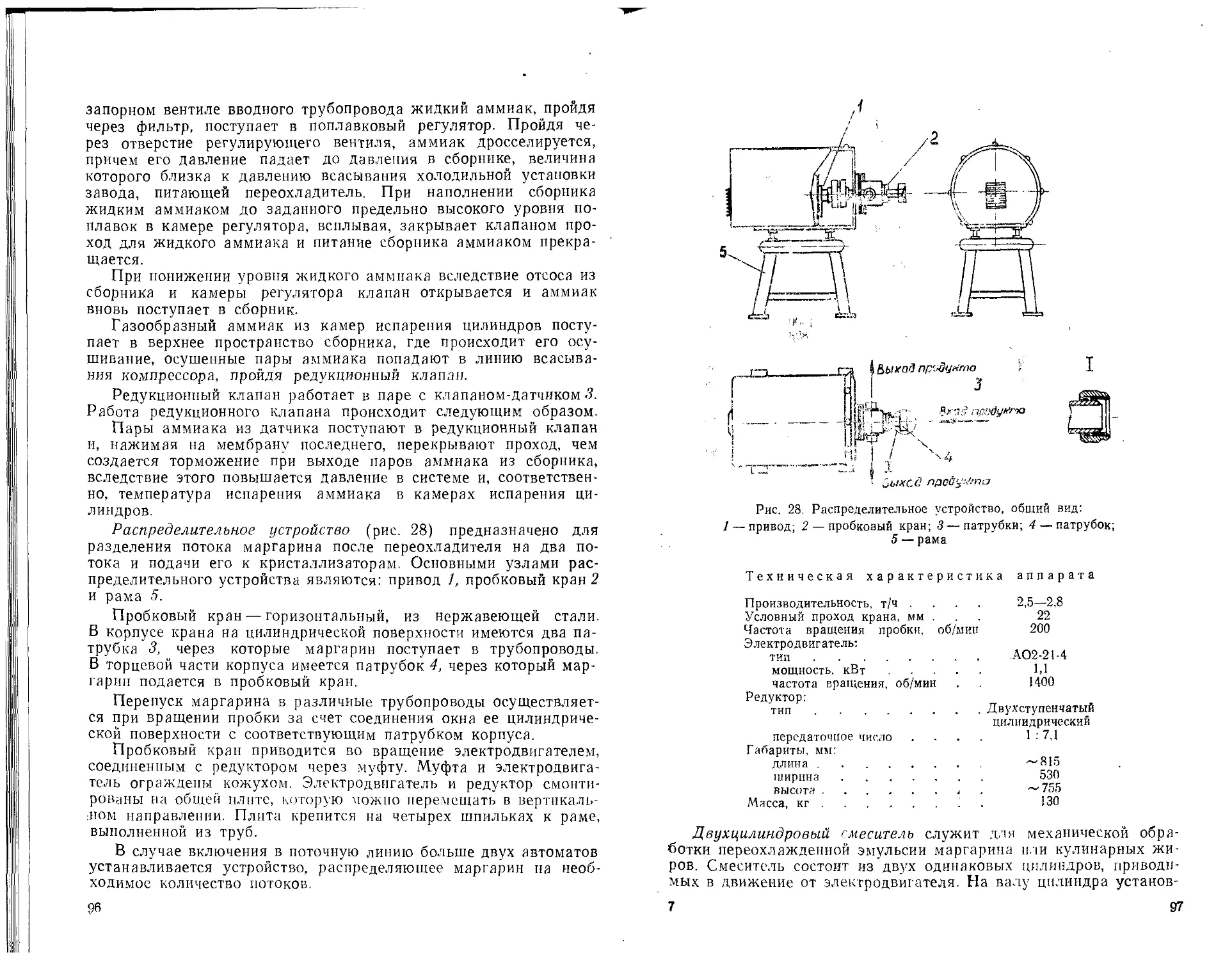

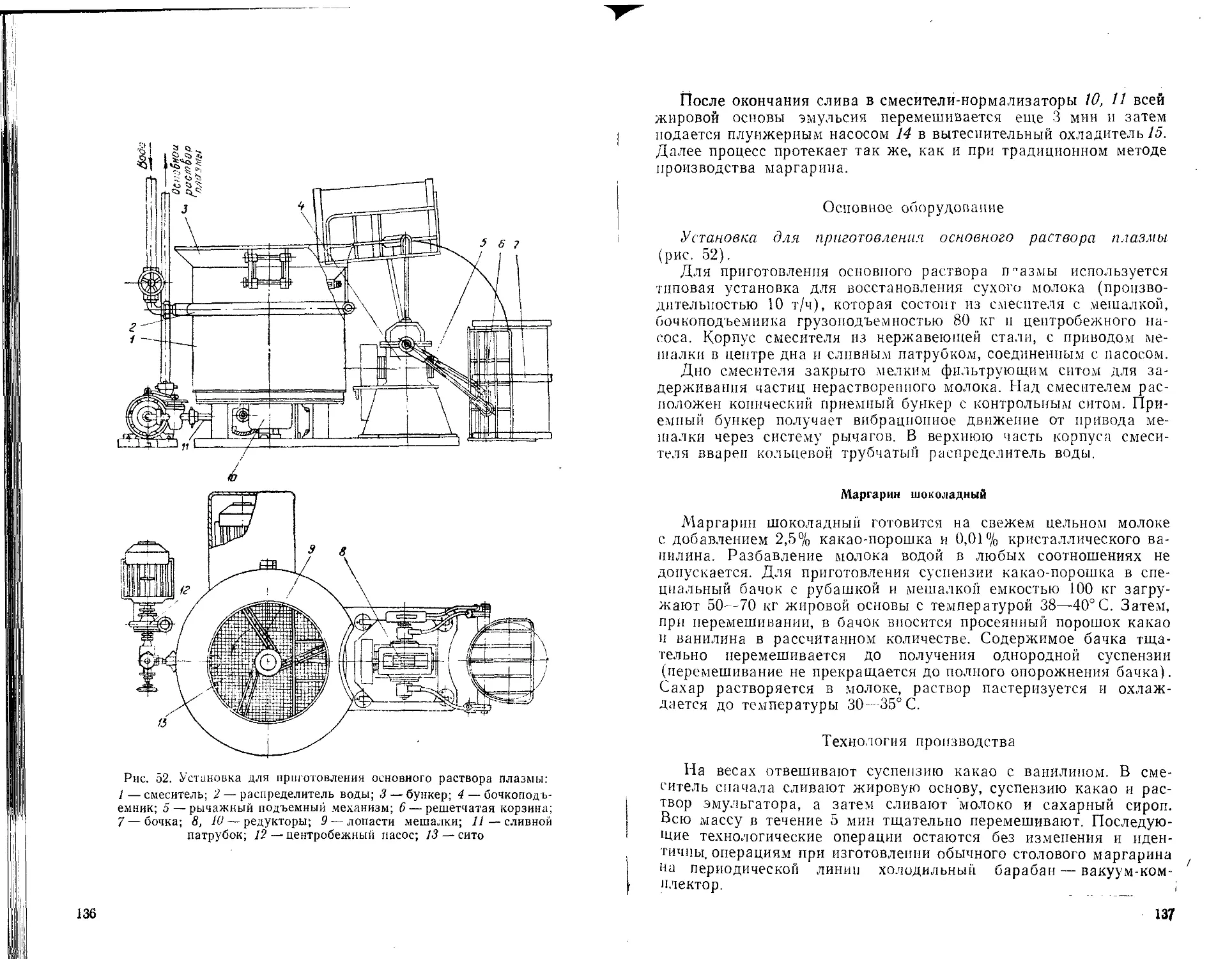

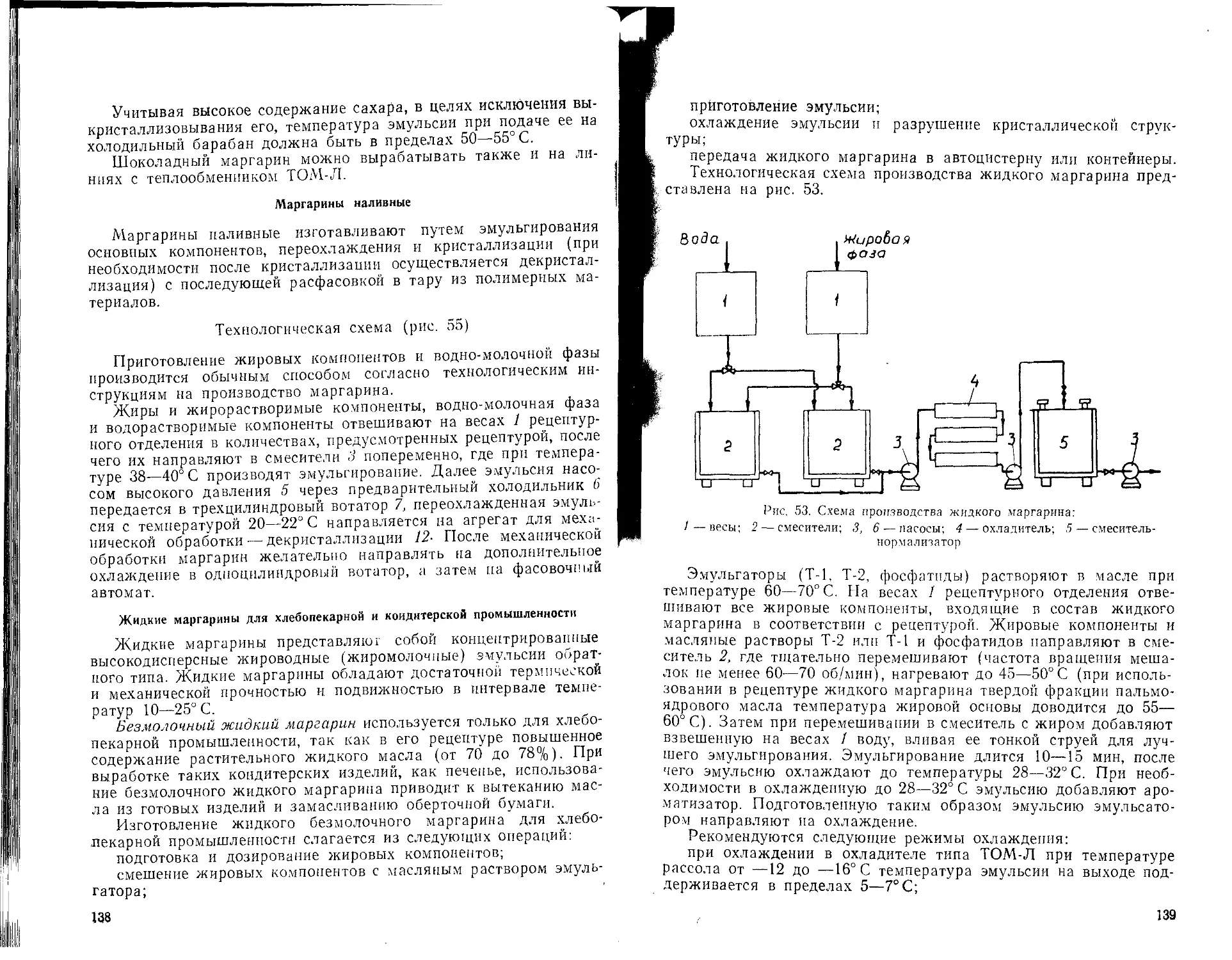

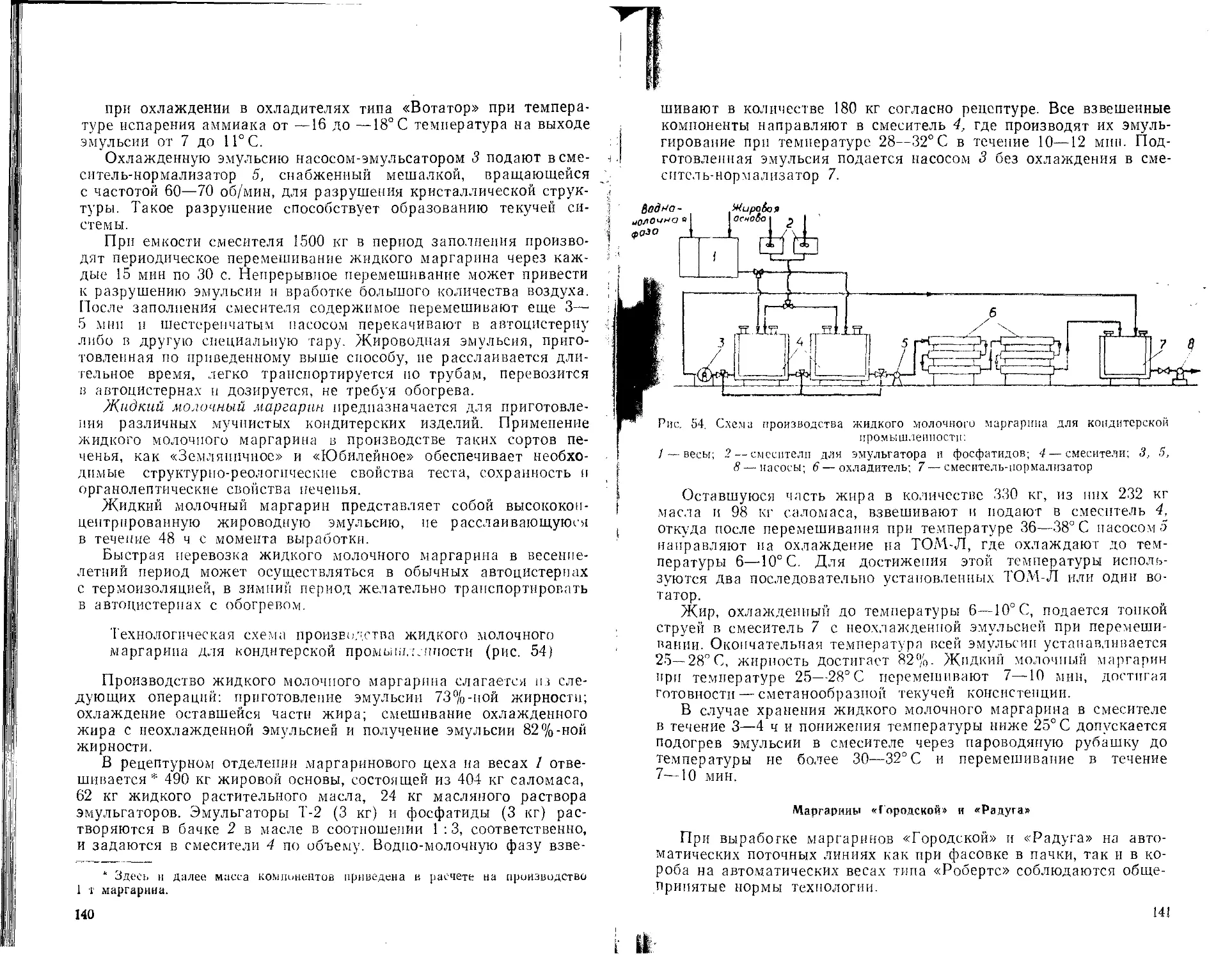

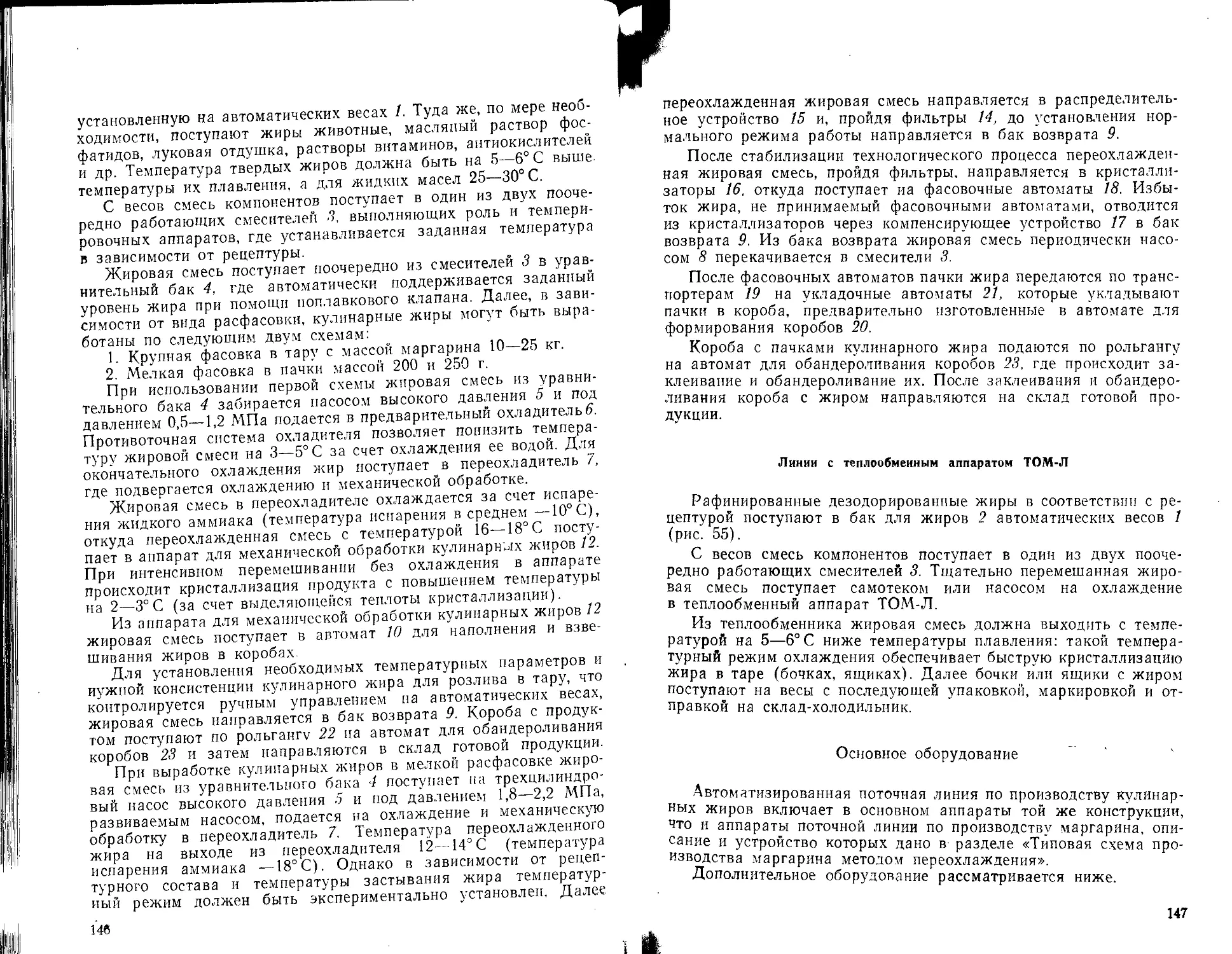

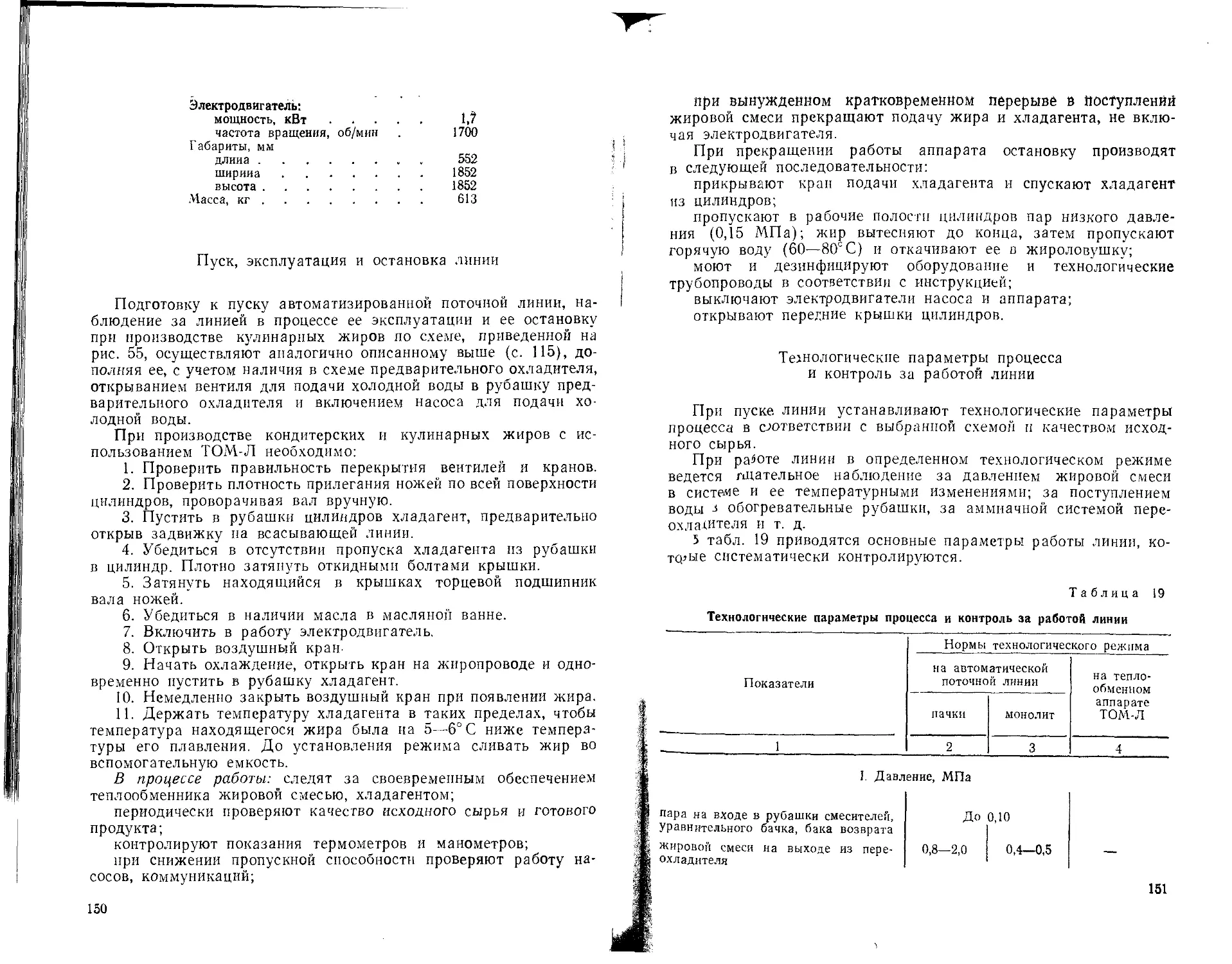

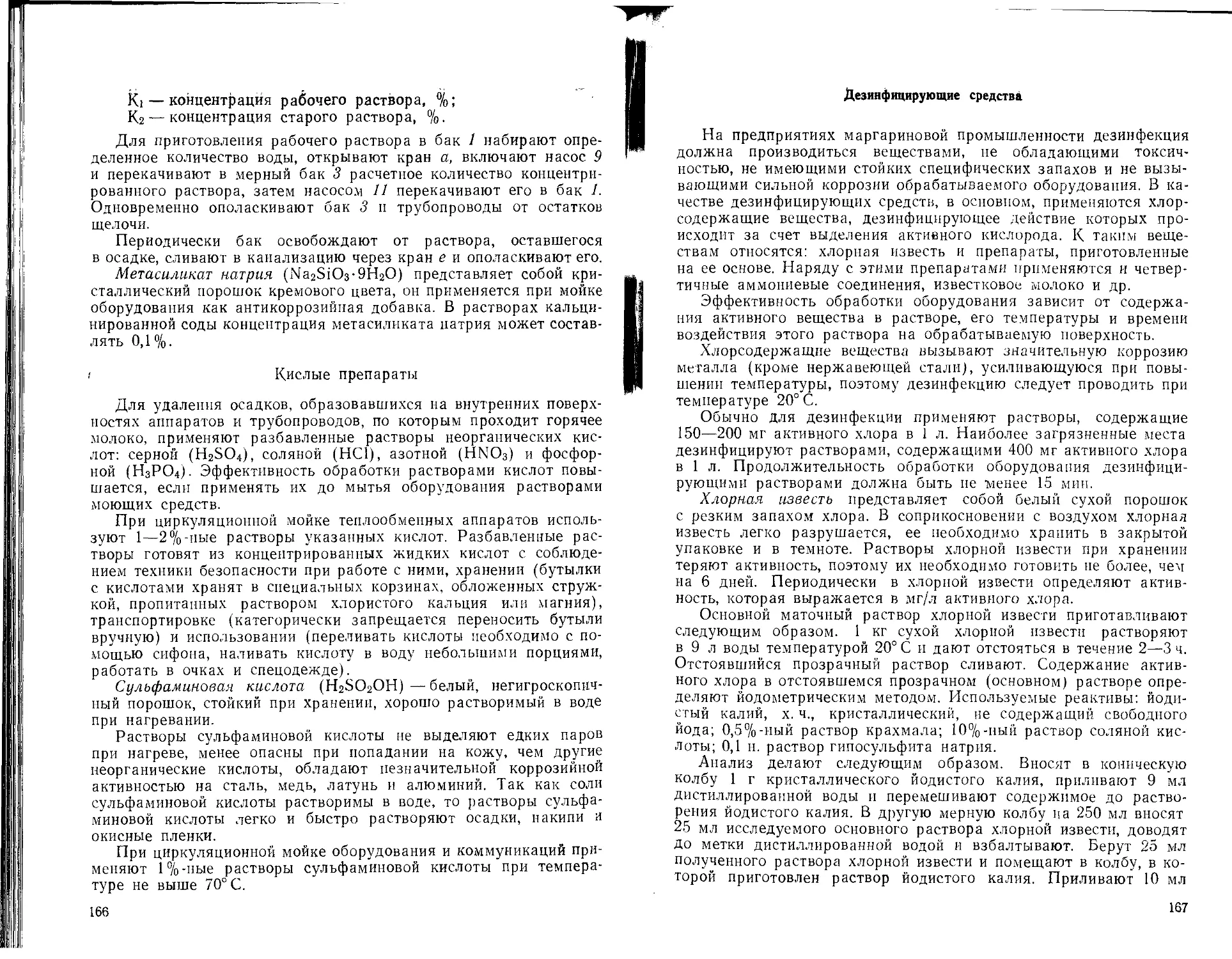

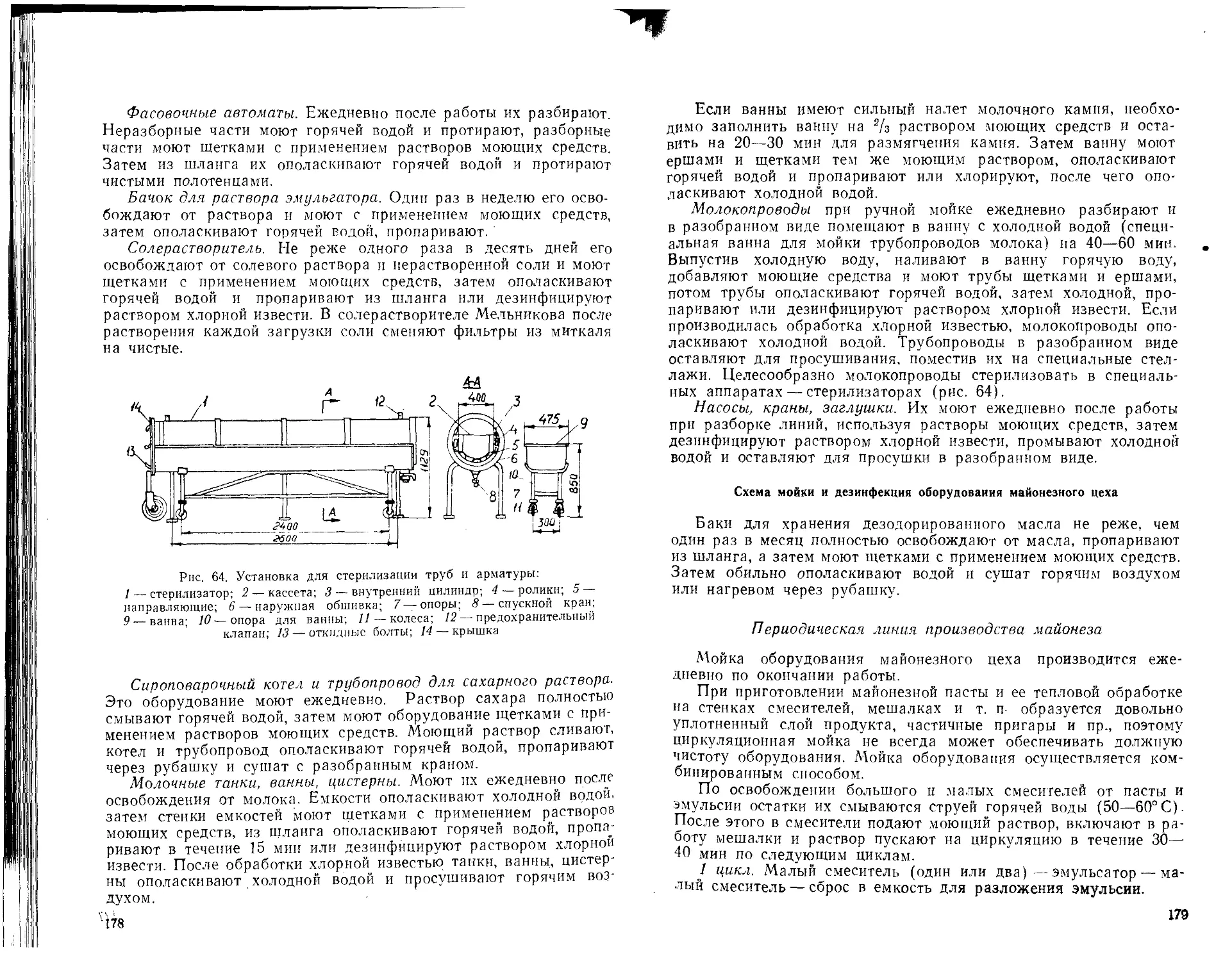

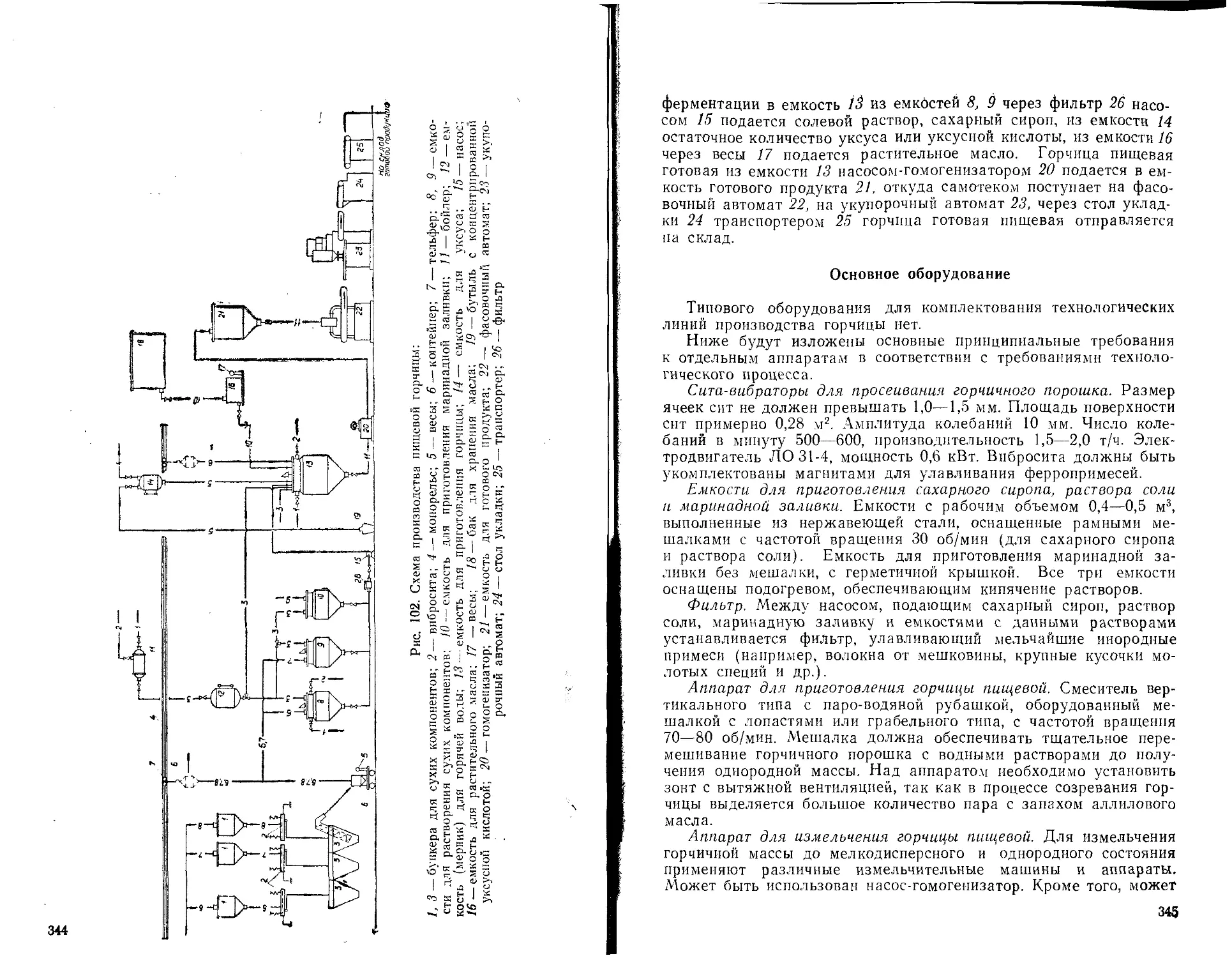

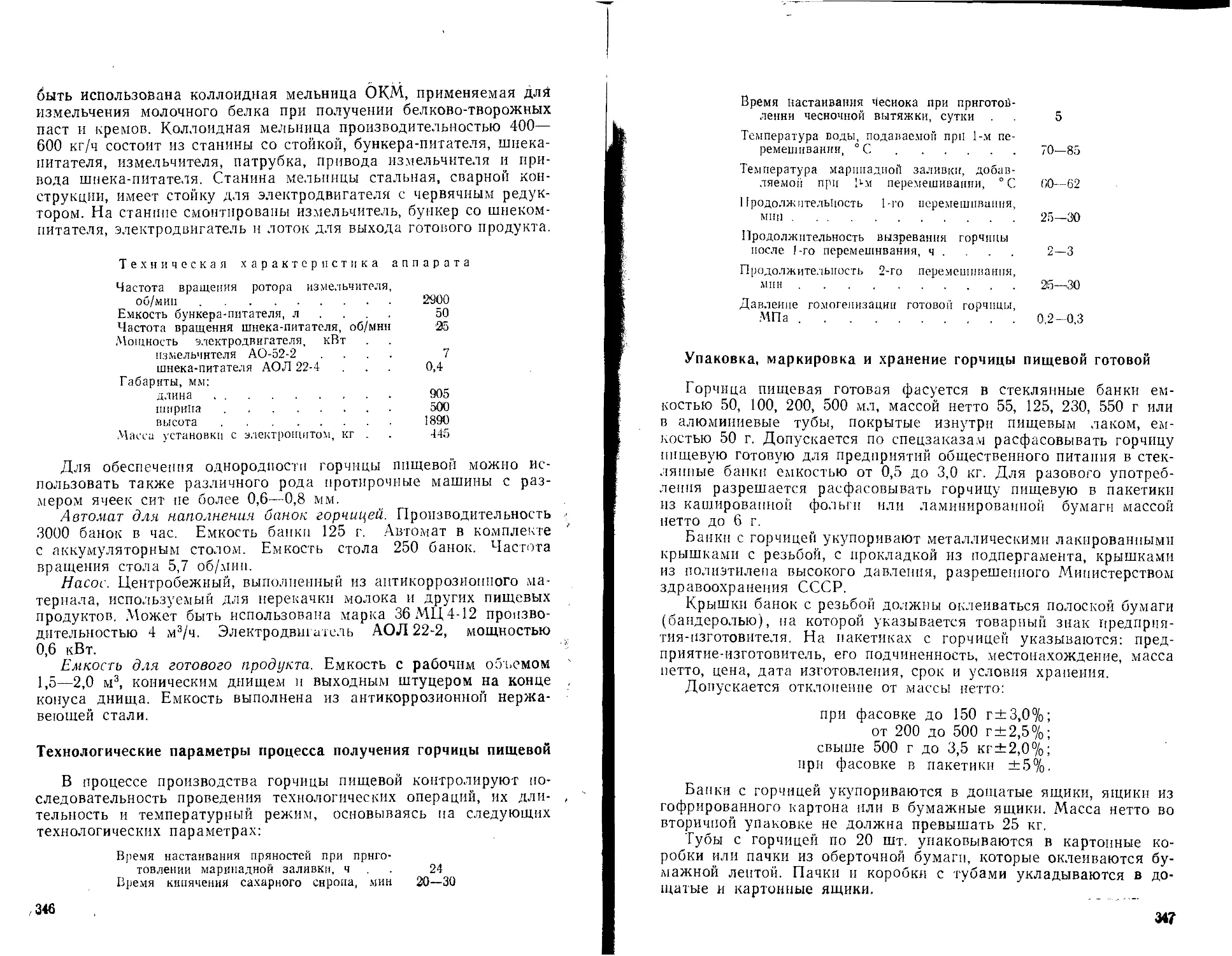

Рис. 1. Бак для хранения жиров и масел:

1 — привод мешалки: 2— светильник; 3 — мешалка; 4 — труба для

поступления воды: ">—теплоизоляционный слой; 6 — средний ци-

линдр; 7 — внутренний цилиндр; 8 — тонколистный кожух; 9— ножки

тапка; 10— иижпее плоское днище; 11— наружный патрубок для

слива воды; 12 — трехходовой кран; 13—пробный кран; 14 — дат-

чик контроля температуры; 15—крышка; 16 — конечный выключа-

тель для блокировки привода мешалки; 17 — сливная воронка;

18— смотровое окно: 19— соединительная коробка СК-18; 20—при-

вод для присоединения к водопроводной магистрали; 21—устрой-

ство для автоматического контроля и управления КУ-2

Дезодорированные растительные масла в натуральном, гидри-

рованном и переэтерифицированпом виде должны храниться не

о

33

более 24 ч. Температура хранения жидких масел должна быть

не выше 25° С, твердых жиров и масел (кокосового, пальмоядро-

вого, саломасов, животных топленых жиров) на 5—6° С выше их

температуры плавления.

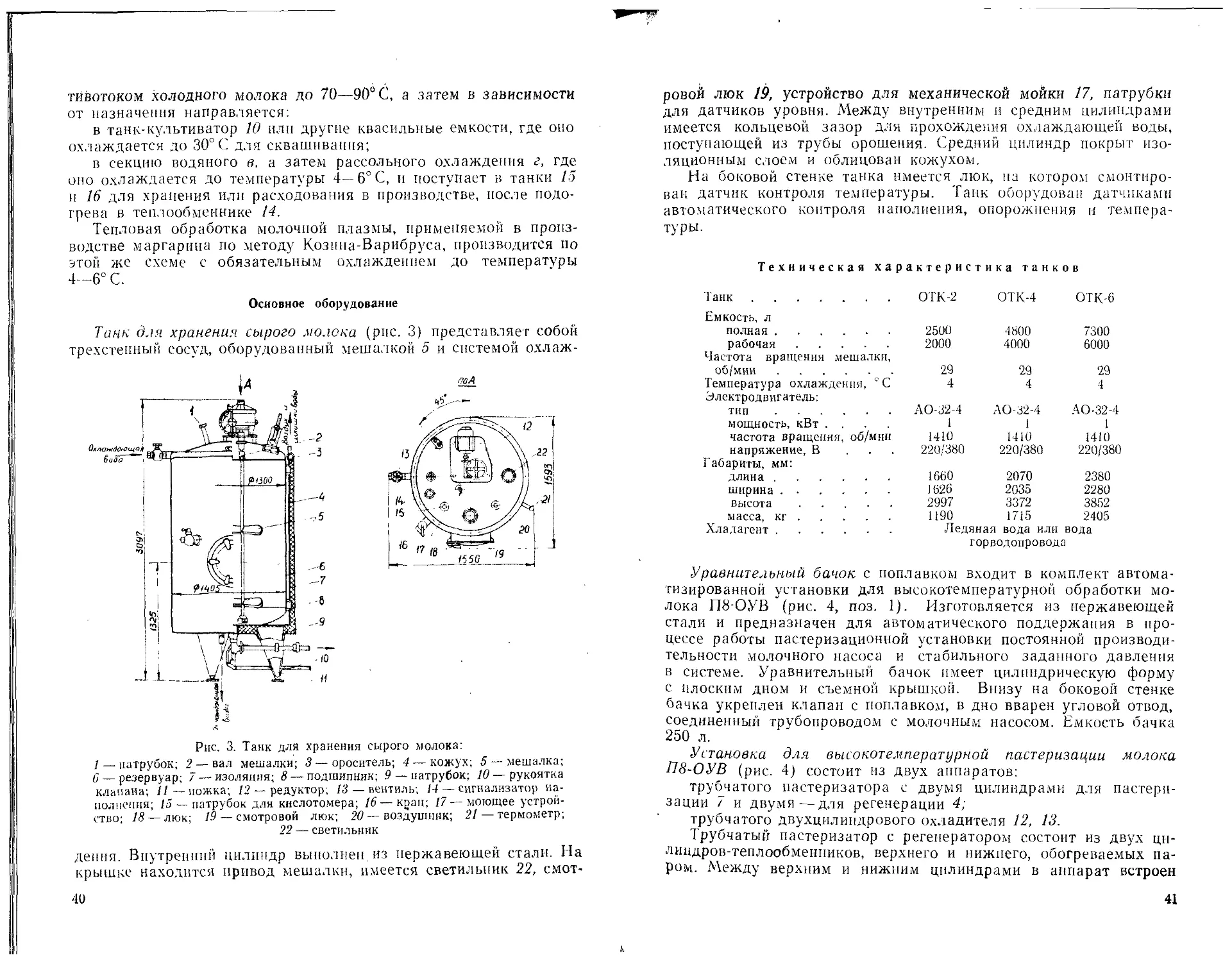

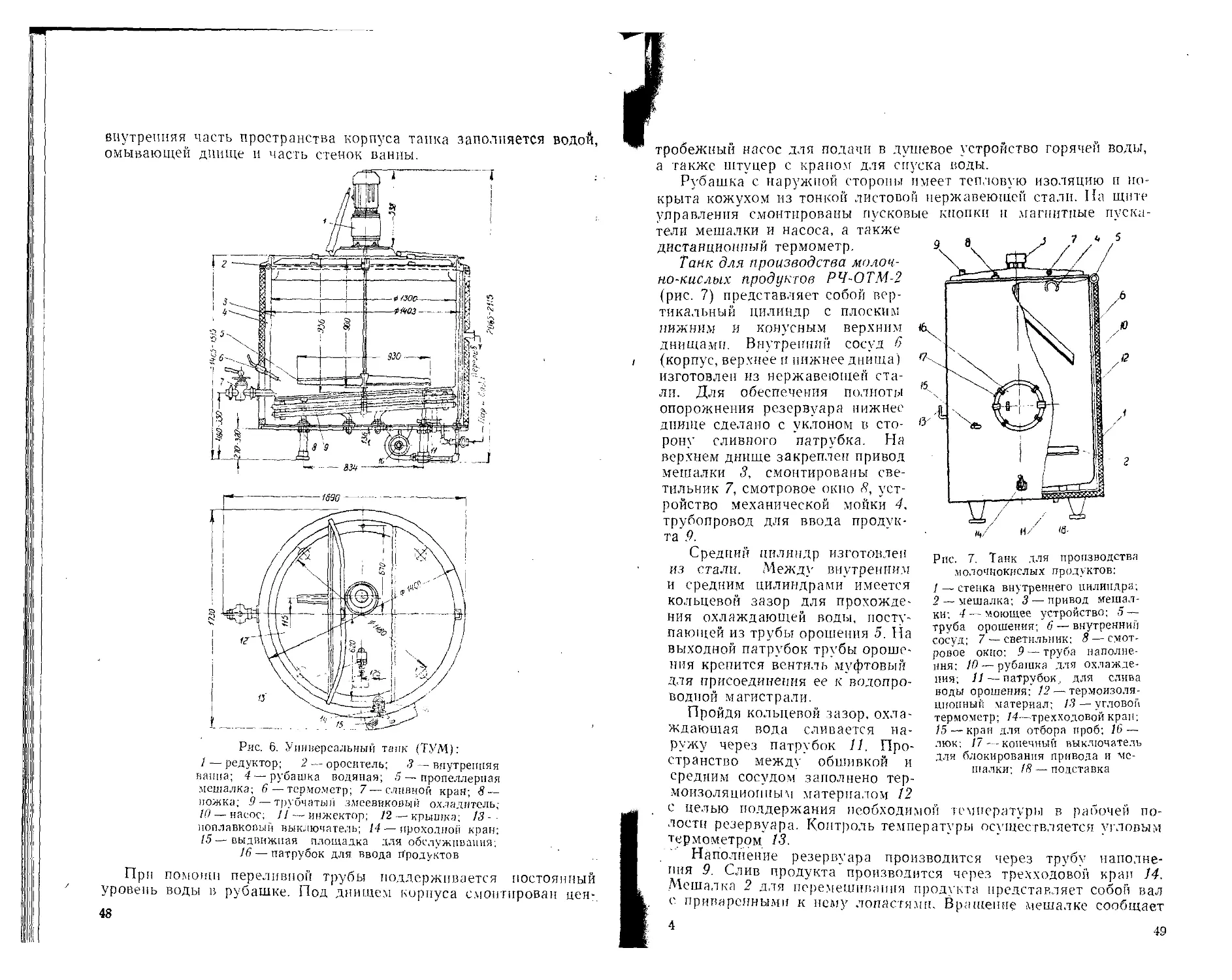

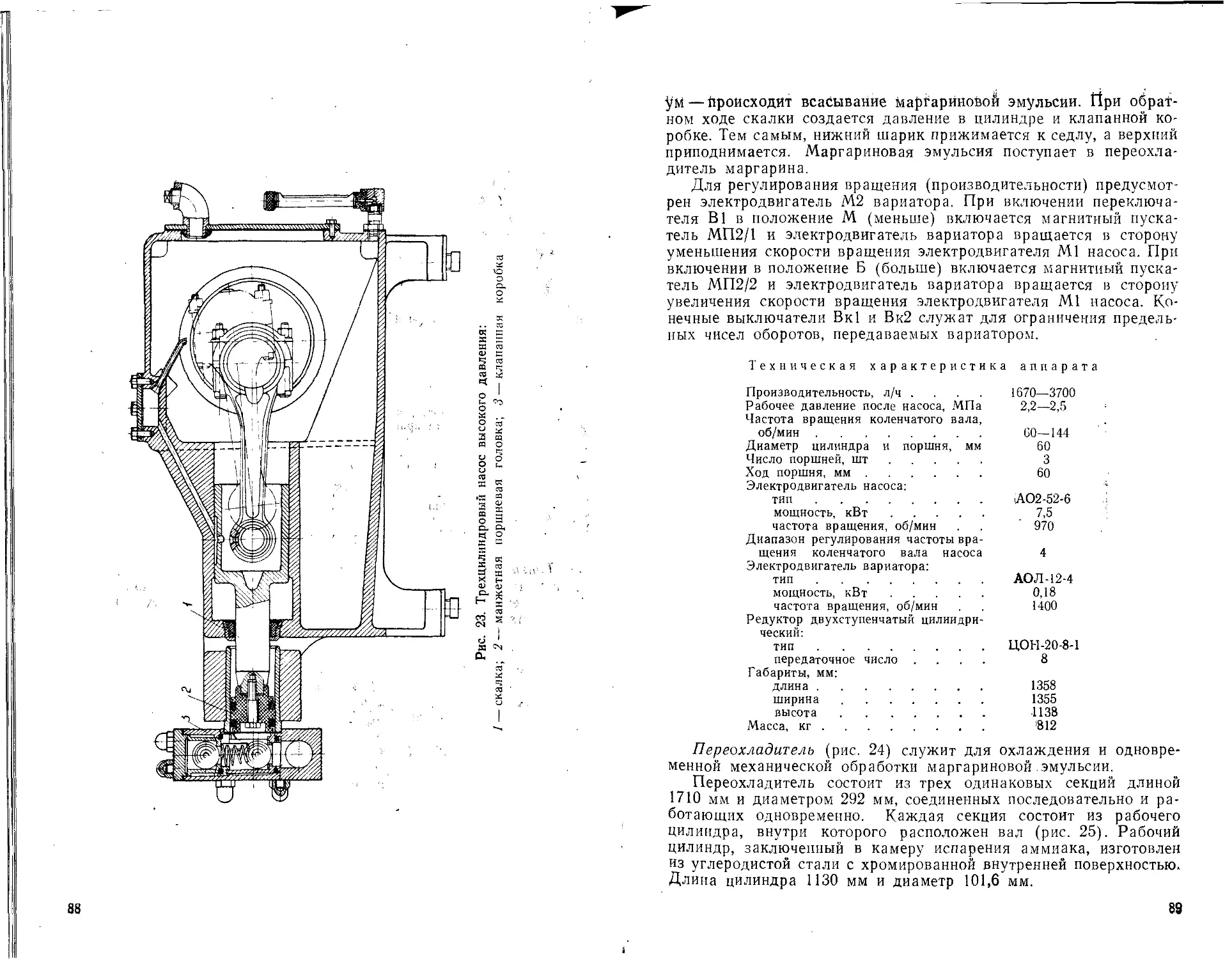

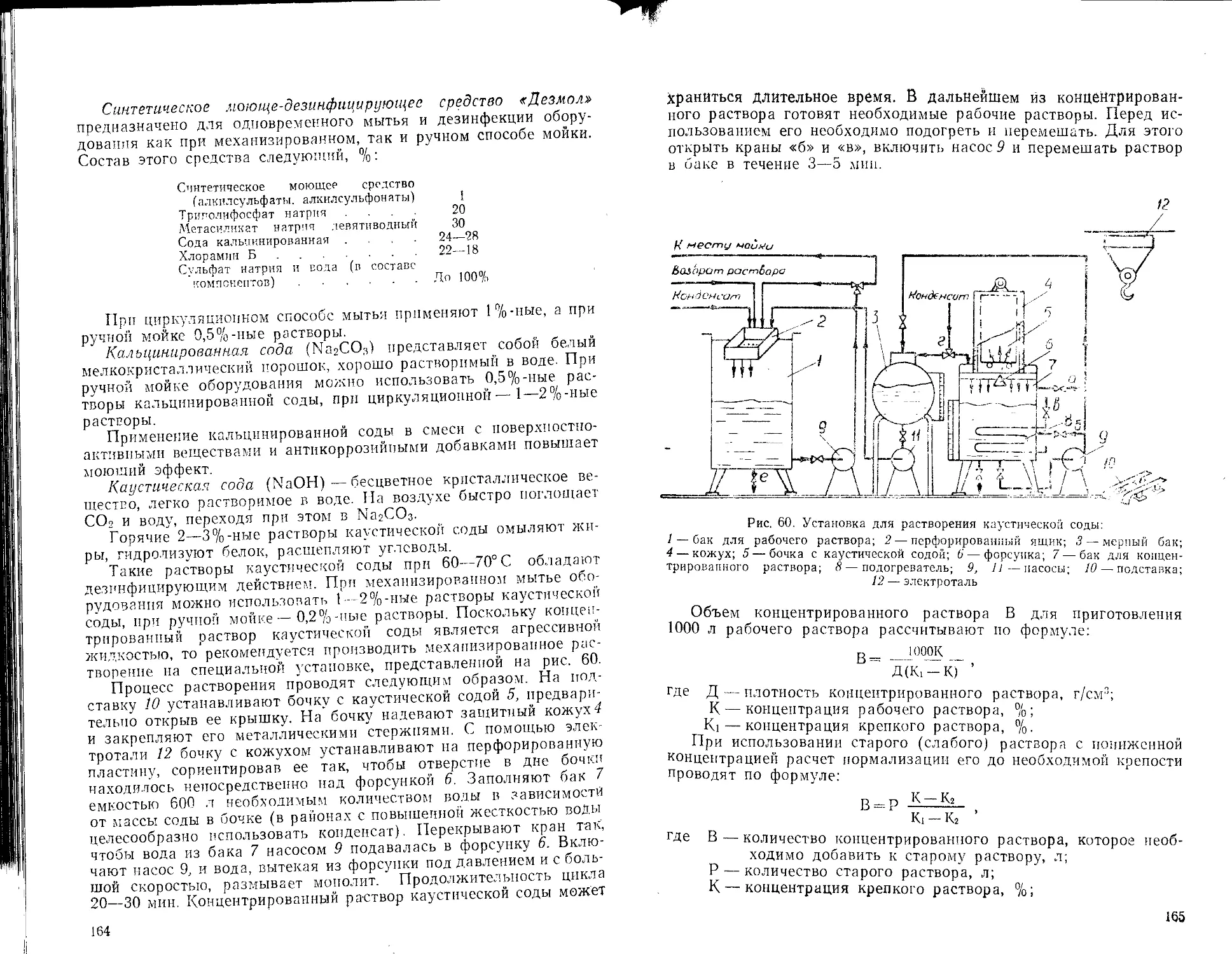

Бак для храпения жиров и масел (рис. 1)—вертикальный ре-

зервуар с мешалкой, оснащенный системой обогрева (охлажде-

ния). Внутренний цилиндр бака выполнен из нержавеющей стали,

имеет два днища: верхнее — конусное и нижнее — плоское. На

верхнем днище укреплен привод мешалки, состоящий из электро-

двигателя типа АО-41-6-6Щ2, червячного редуктора с передаточ-

ным числом 1:49. На баке смонтированы светильник, смотровое

окно, устройство механической мойки, приварены два патрубка

для датчиков уровня, закреплена соединительная коробка СК-18.

Рядом с баком устанавливается устройство для автоматиче-

ского контроля и управления типгт КУ-2, которое, как и бак, дол-

жно быть надежно заземлено.

При эксплуатации бака необходимо следить за температурой

трущихся деталей (не выше 60° С), за правильностью направления

вращения вала мешалки, за механической мойкой внутренней по-

верхности бака.

Техническая характеристика бака

Объем рабочий, м3.......................... 6,0

Давление в аппарате, Па.................. Атмо-

сферное

Тип перемешивающего устройства . . Мешалка

Z-образная

Частота вращения мешалки, об/мин . . 19

Электродвигатель:

мощность, кВт........................... 1

частота вращения вала, об/мин . . 930

Материал.................................Нерж, сталь

Габариты, мм:

ширина............................... 2280

высота корпуса ...................... 2840

высота общая........................ 3300

Масса, кг................................. 2040

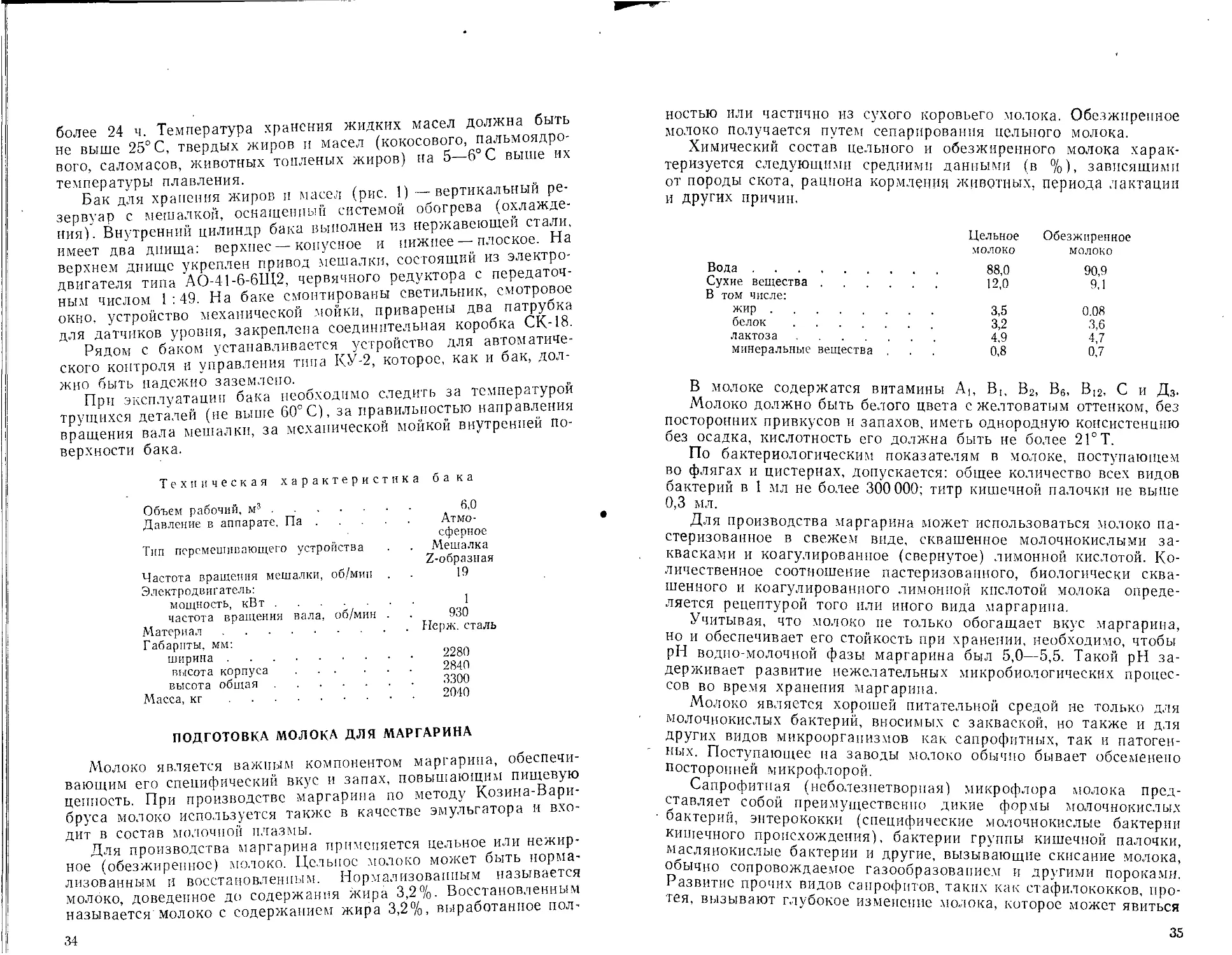

ПОДГОТОВКА МОЛОКА ДЛЯ МАРГАРИНА

Молоко является важным компонентом маргарина, обеспечи-

вающим его специфический вкус и запах, повышающим пищевую

ценность. При производстве маргарина по методу Козииа-Вари-

бруса молоко используется также в качестве эмульгатора и вхо-

дит в состав молочной плазмы.

Для производства маргарина применяется цельное или нежир-

ное (обезжиренное) молоко. Цельное молоко может быть норма-

лизованным и восстановленным. Нормализованным называется

молоко, доведенное до содержания жира 3,2%• Восстановленным

называется молоко с содержанием жира 3,2%, выработанное пол-

34

ностью или частично из сухого коровьего молока. Обезжиренное

молоко получается путем сепарирования цельного молока.

Химический состав цельного и обезжиренного молока харак-

теризуется следующими средними данными (в %), зависящими

от породы скота, рациона кормления животных, периода лактации

и других причин,

Цельное молоко Обезжиренное молоко

Вода 88,0 90,9

Сухие вещества В том числе: 12,0 9.1

жир 3,5 0.08

белок 3,2 3,6

лактоза 4,9 4,7

минеральные вещества , 0,8 0,7

В молоке содержатся витамины А|, Вь В2, В6, В12, С и Дз.

Молоко должно быть белого цвета с желтоватым оттенком, без

посторонних привкусов и запахов, иметь однородную консистенцию

без осадка, кислотность его должна быть не более 21°Т.

По бактериологическим показателям в молоке, поступающем

во флягах и цистернах, допускается: общее количество всех видов

бактерий в 1 мл не более 300 000; титр кишечной палочки не выше

0,3 мл.

Для производства маргарина может использоваться молоко па-

стеризованное в свежем виде, сквашенное молочнокислыми за-

квасками и коагулированное (свернутое) лимонной кислотой. Ко-

личественное соотношение пастеризованного, биологически сква-

шенного и коагулированного лимонной кислотой молока опреде-

ляется рецептурой того или иного вида маргарина.

Учитывая, что молоко не только обогащает вкус маргарина,

но и обеспечивает его стойкость при хранении, необходимо, чтобы

pH водио-молочной фазы маргарина был 5,0—5,5. Такой pH за-

держивает развитие нежелательных микробиологических процес-

сов во время хранения маргарина.

Молоко является хорошей питательной средой не только для

молочнокислых бактерий, вносимых с закваской, но также и для

других видов микроорганизмов как сапрофитных, так и патоген-

ных. Поступающее на заводы молоко обычно бывает обсеменено

посторонней микрофлорой.

Сапрофитная (неболезнетворпая) микрофлора молока пред-

ставляет собой преимущественно дикие формы молочнокислых

бактерий, энтерококки (специфические молочнокислые бактерии

кишечного происхождения), бактерии группы кишечной палочки,

маслянокислые бактерии и другие, вызывающие скисание молока,

обычно сопровождаемое газообразованием и другими пороками.

Развитие прочих видов сапрофитов, таких как стафилококков, про-

тея, вызывают глубокое изменение .молока, которое может явиться

35

препятствием для нормального развития культурной микрофлоры,

вносимой с закваской.

Тепловая обработка молока

Наиболее действенным фактором, способствующим гибели

микроорганизмов и их спор в молоке, является тепловая обра-

ботка, которая является важной н обязательной операцией. Тепло-

вая обработка молока состоит из двух стадий — нагревания

!! охлаждения.

Существует два основных вида обработки молока нагрева-

нием— пастеризация и стерилизация.

При пастеризации погибают вегетативные формы бактерий,

бактериальные споры сохраняются. При стерилизации уничто-

жаются как вегетативные формы бактерий, так и их споры.

Эффективность теплового воздействия на микроорганизмы за-

висит не только от температуры нагрева, но и от времени вы-

держки при этой температуре.

При пастеризации, и особенно при стерилизации молока, не

только уничтожается его микрофлора, но происходят и некоторые

изменения его физико-химических свойств. Изменяется вязкость

молока, молоко приобретает специфический вкус, запах и цвет.

Все эти явления связаны с изменениями составных частей молока,

в первую очередь, его белков.

В молоке содержатся казеин (около 2,75%) и сывороточные

белки—альбумин и глобулин (около 0,75%).

Казеин находится в молоке в коллоидном состоянии в соеди-

нении с кальцием в виде соли — казеината кальция, обусловли-

вающей непрозрачность и белый цвет молока. Казеинат кальция

обладает большой! термостойкостью. Тепловая обработка молока

(с кислотностью 18°Т) даже при температуре 150—160°С не при-

водит к коагуляции казеината кальция. С другой стороны, это

соединение чрезвычайно чувствительно п не стойко к воздействию

кислот как минеральных, так и органических, в том числе и мо-

лочной кислоты. При накоплении ее в молоке за счет жизнедея-

тельности молочнокислых бактерий, при определенной ее концен-

трации и температуре, за счет отщепления кальция от казеината

кальция, происходит моментальная коагуляция казеина, сопро-

вождающаяся переходом молока из жидкого в гелеобразное со-

стояние.

При тепловой обработке молока в большей степени изменяются

сывороточные белки (альбумин и глобулин). В противоположность

казеинату кальция сывороточные белки находятся в молоке в со-

стоянии раствора. Они устойчивы к кислотам, но при нагревании,

начиная с температуры 60° С, они подвергаются тепловой коагуля-

ции, а при температуре 93—95° С происходит агрегация полностью

36

денатурированных частиц сывороточных белков, которые затем

при сквашивании молока коагулируют вместе с казеином, образуя

в сквашенном продукте плотный сгусток, способный задерживать

отделение сыворотки. Прочность сгустка сквашенного молока, по-

лученного на .молоке, предварительно подвергнутом тепловой об-

работке, более чем в полтора раза превышает плотность сгустка,

полученного на сыром молоке. Частично выпадая в осадок при

тепловой обработке молока, сывороточные белки образуют на на-

гревающей поверхности пастеризаторов молочный камень.

Коагулированные белки пастеризованного молока не снижают

пищевую ценность последнего, поскольку они хорошо перевари-

ваются с помощью пищеварительных соков. При тепловой коагу-

ляции сывороточных белков происходит увеличение активности

сульфгидрильных групп (S— Н), следствием чего является появ-

ление в молоке привкуса «кипяченого молока» или «перепасте-

рнзации».

Молочный сахар (лактоза) при тепловой обработке молока

также претерпевает изменения. Нагревание молока до высокой

температуры приводит к образованию необратимой амино-карбо-

нплыюй связи лактозы с белками и некоторыми свободными

аминокислотами (реакция меланондннообразовалия), что вызы-

вает покоричневение молока.

При нагревании молока при 150° С и выше происходит караме-

лизация лактозы, что также отражается на цвете молока.

Молочный жир мало изменяется при тепловой обработке.

Только при автоклавной стерилизации (120° С, выдержка 20 мин)

происходит частичное разрушение оболочек жировых шариков,

что ведет к частичному выделению жира из молока. При тепловой

обработке происходит выпадение неорганических солей в молоке,

связанное с переходом фосфорнокислых п лимоннокислы?; солей

кальция в нерастворимую форму.

Потеря витаминов в молоке при стерилизации ввиду кратко-

временности нагрева незначительна.

При тепловой обработке молока теряется активность его фер-

ментов. Липаза теряет свою активность уже при температуре

пастеризации 73° и выдержке 1,5 мин на 90—100%. Фосфатаза

полностью инактивируется при нагревании до 70° С в течение

30 с. Редуктаза полностью разрушается при 75° С в течение 5 мин.

Пероксидаза также полностью разрушается при тепловой обра-

ботке молока.

Следует отметить, что все составные части молока в большей

степени изменяются при 75—95° С с длительной выдержкой при

этих температурах в сравнении с моментальным. нагреванием

молока при высоких температурах, близких к температурам сте-

рилизации.

Наиболее эффективной тепловой обработкой молока, отвечаю-

щей требованиям санитарии и технологии маргаринового произ-

водства и одновременно менее снижающей пищевую ценность мо-

37

Лока, является высокотемпературная (120° С) пастеризация без

выдержки.

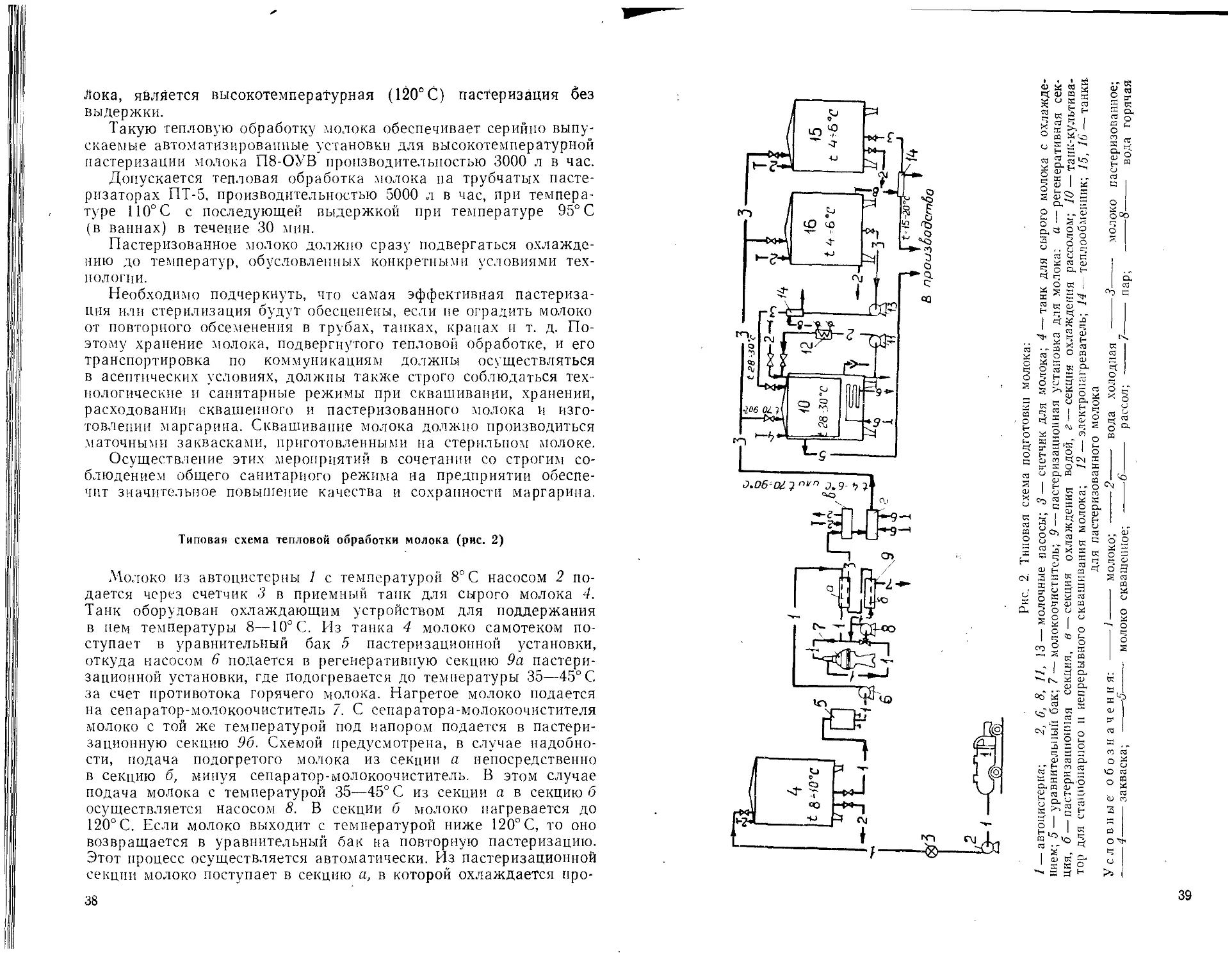

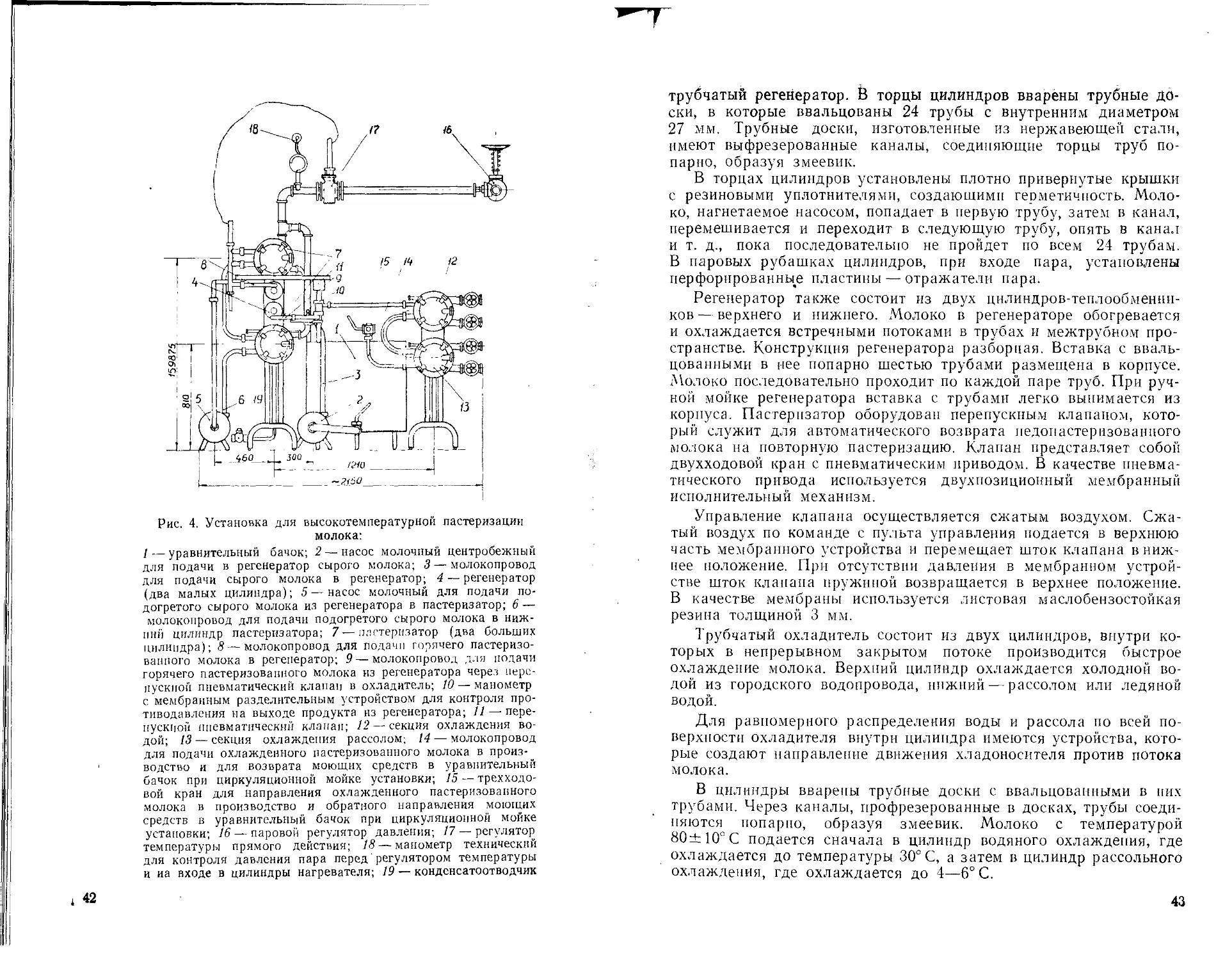

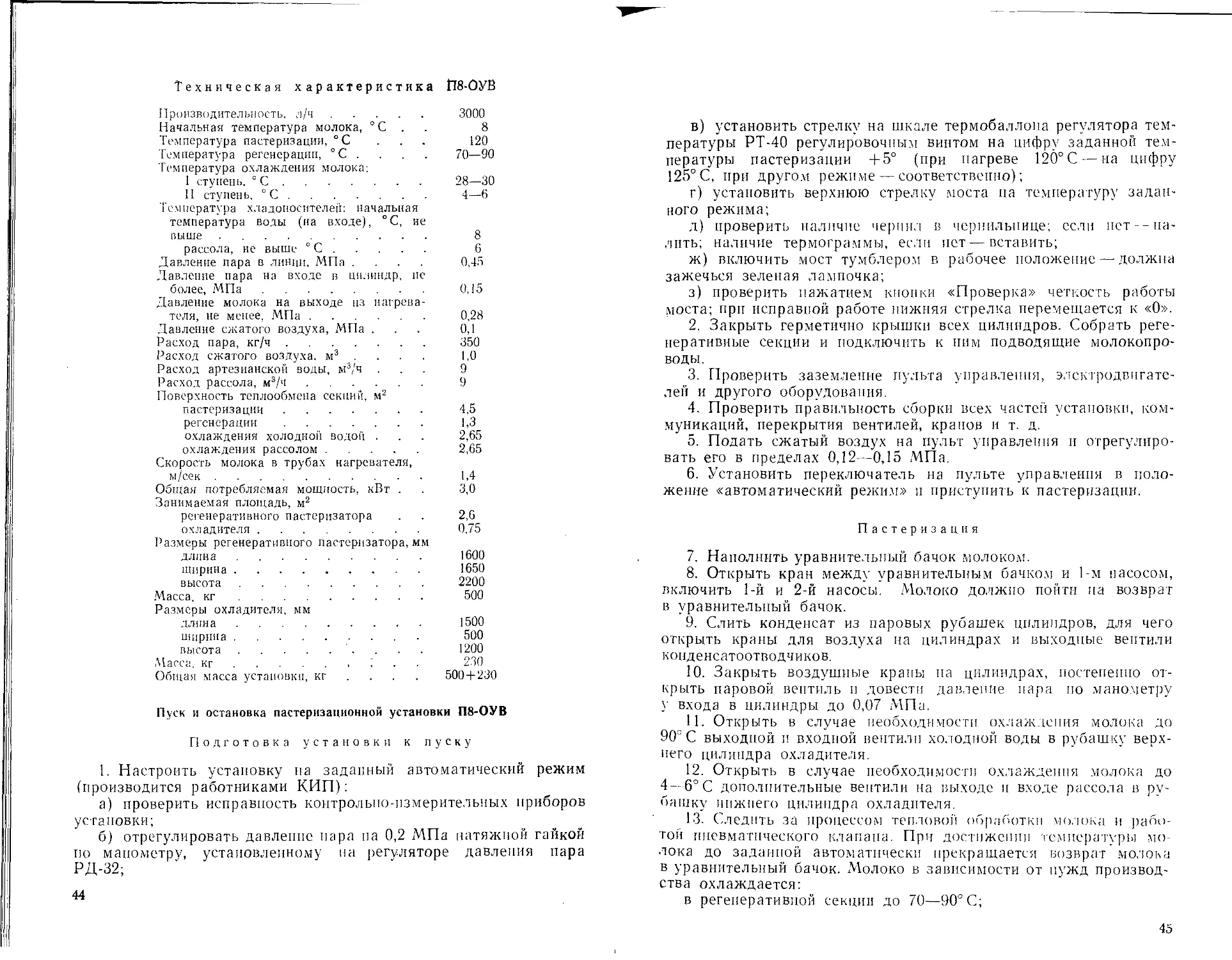

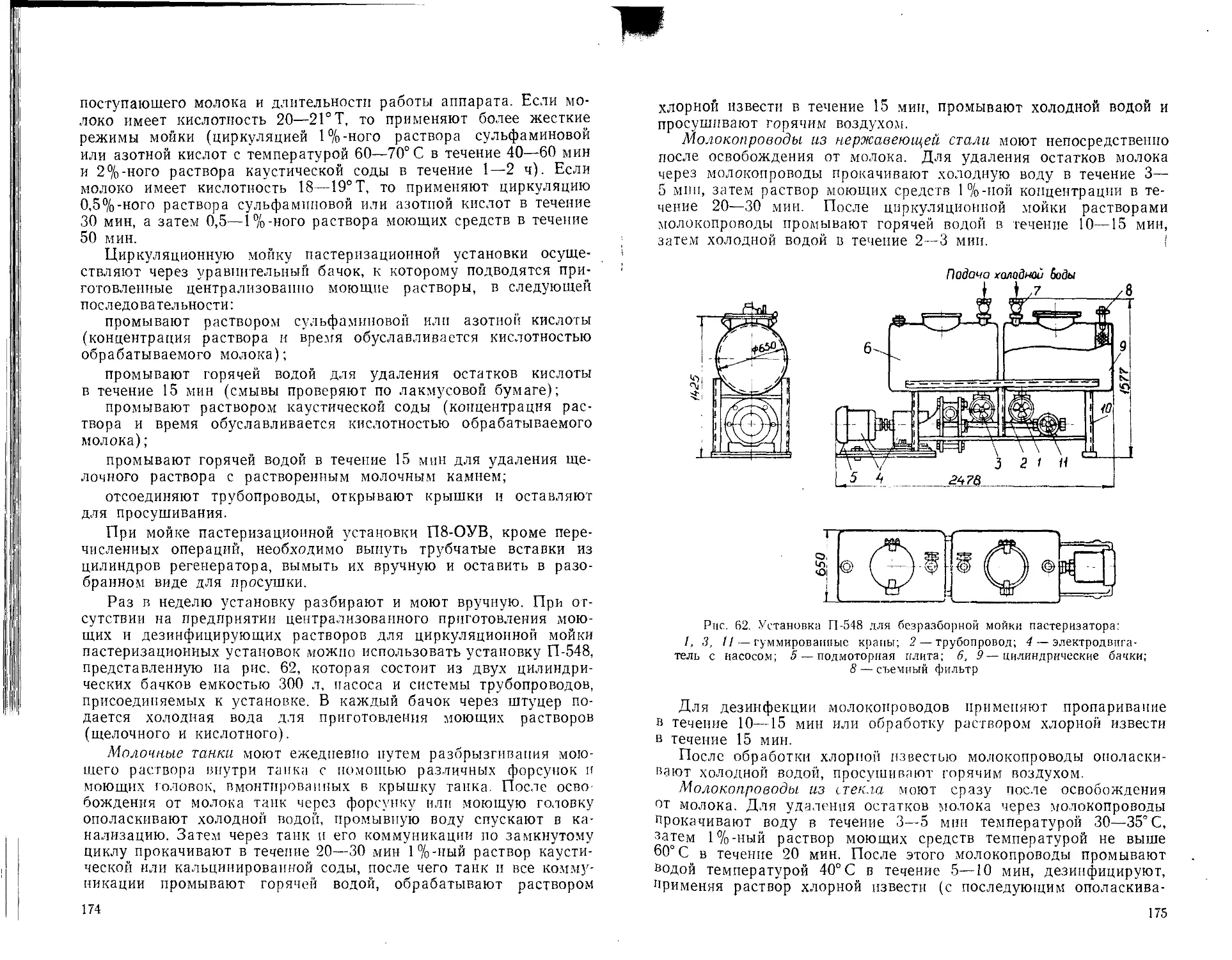

Такую тепловую обработку молока обеспечивает серийно выпу-

скаемые автоматизированные установки для высокотемпературной

пастеризации молока П8-ОУВ производительностью 3000 л в час.

Допускается тепловая обработка молока па трубчатых пасте-

ризаторах ПТ-5, производительностью 5000 л в час, при темпера-

туре 110° С с последующей выдержкой при температуре 95° С

(в ваннах) в течение 30 мни.

Пастеризованное молоко должно сразу подвергаться охлажде-

нию до температур, обусловленных конкретными условиями тех-

нологии.

Необходимо подчеркнуть, что самая эффективная пастериза-

ция или стерилизация будут обесценены, если не оградить молоко

от повторного обсеменения в трубах, танках, кранах и т. д. По-

этому хранение молока, подвергнутого тепловой обработке, и его

транспортировка по коммуникациям должны осуществляться

в асептических условиях, должны также строго соблюдаться тех-

нологические и санитарные режимы при сквашивании, хранении,

расходовании сквашенного и пастеризованного молока и изго-

товлении маргарина. Сквашивание молока должно производиться

маточными заквасками, приготовленными на стерильном молоке.

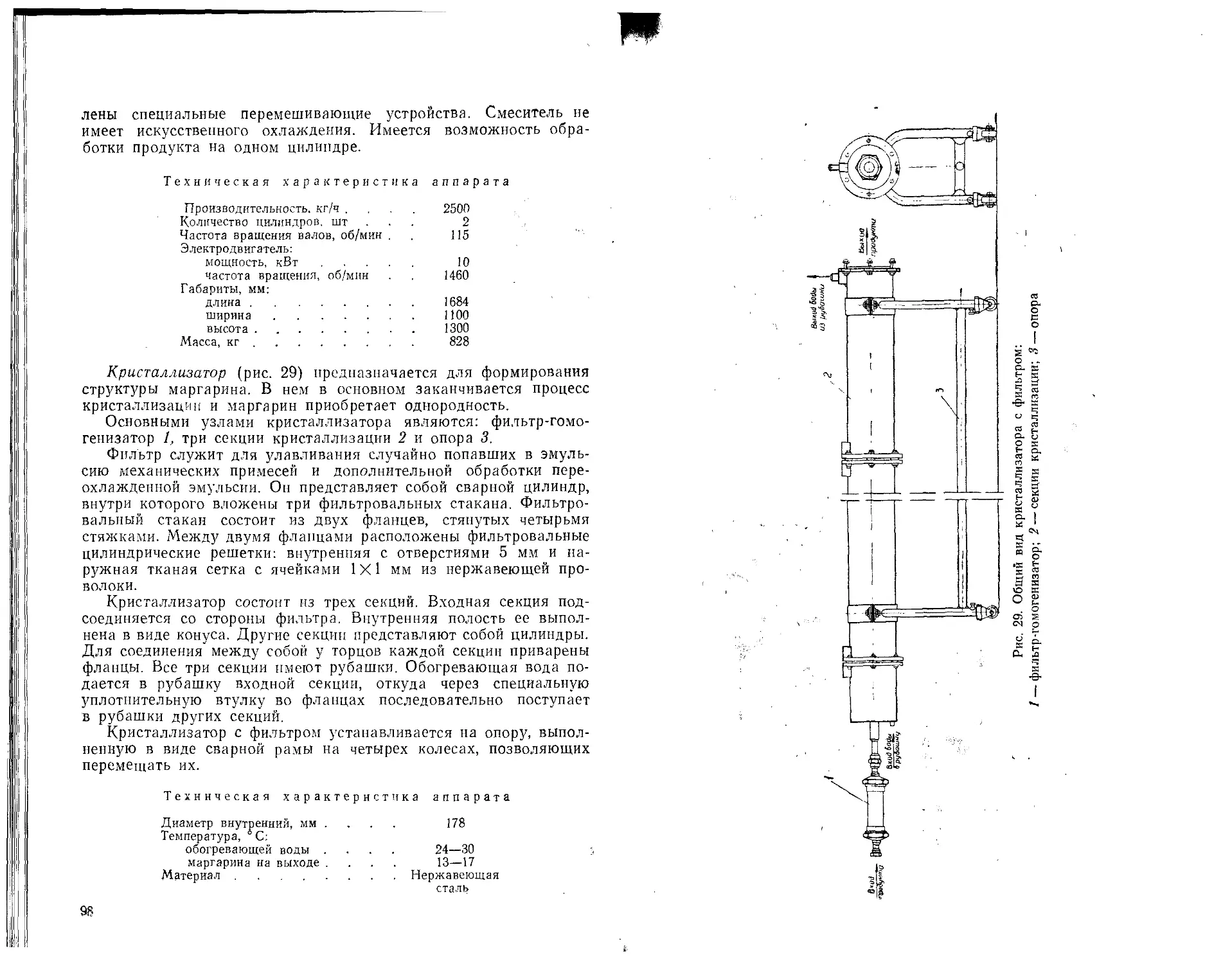

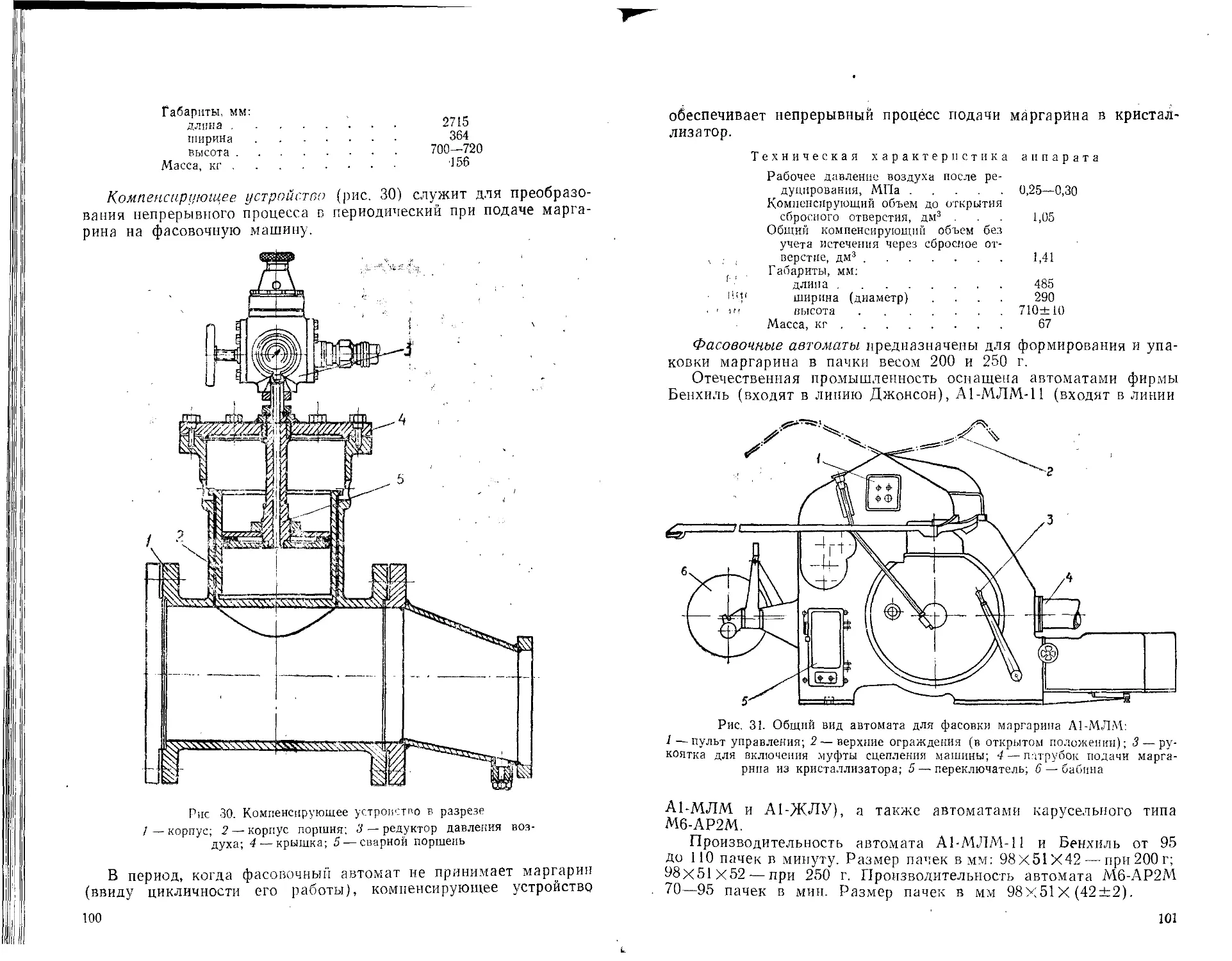

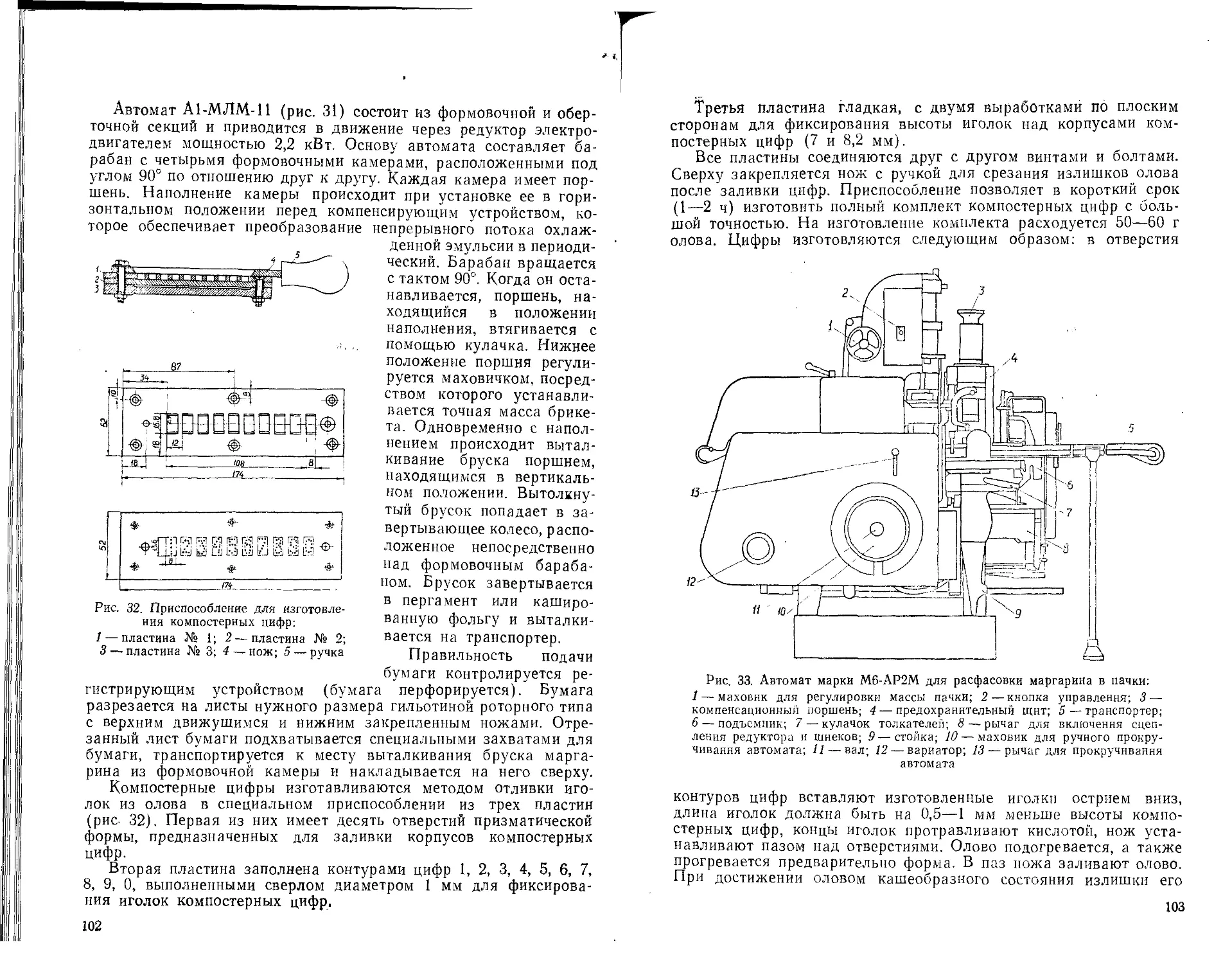

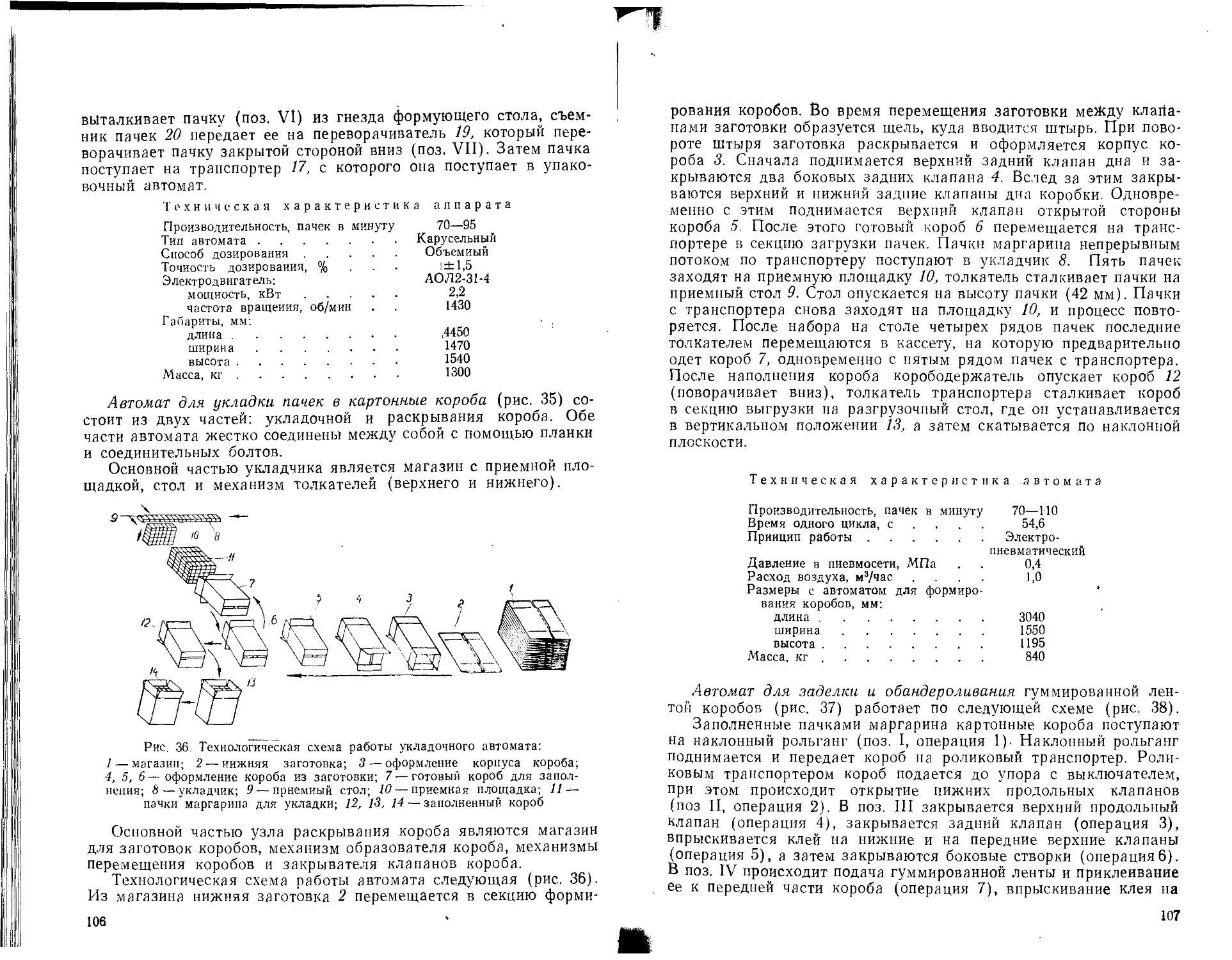

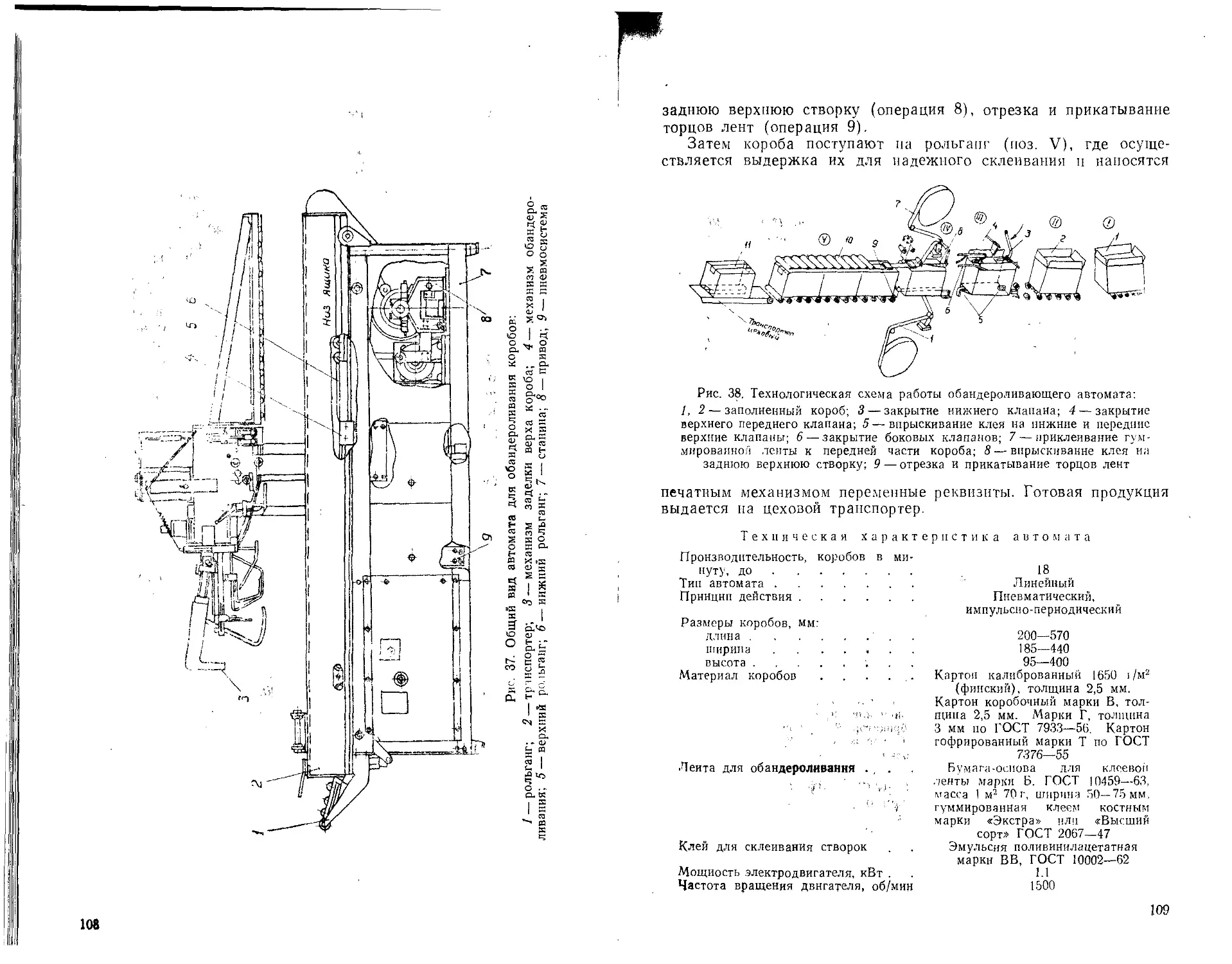

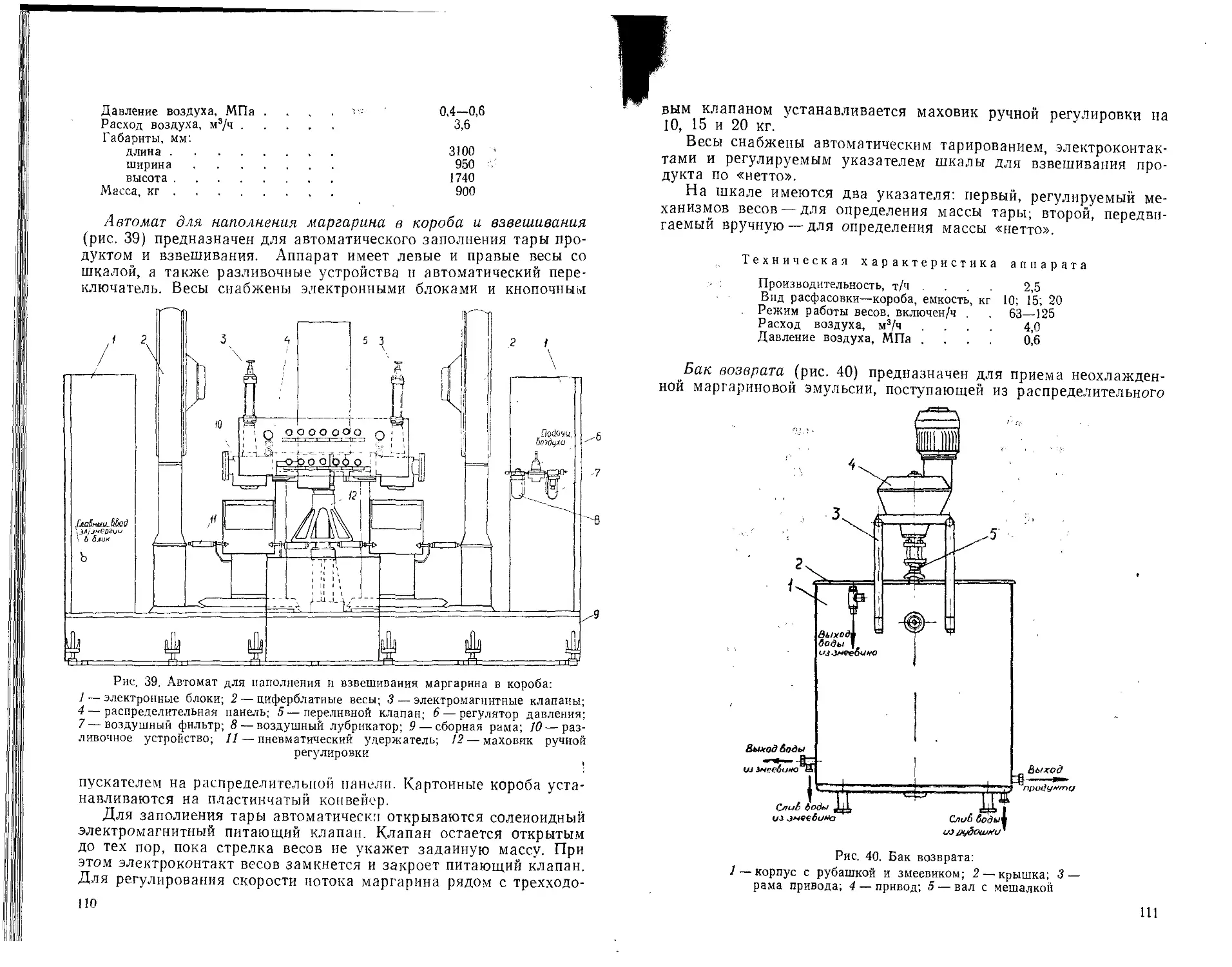

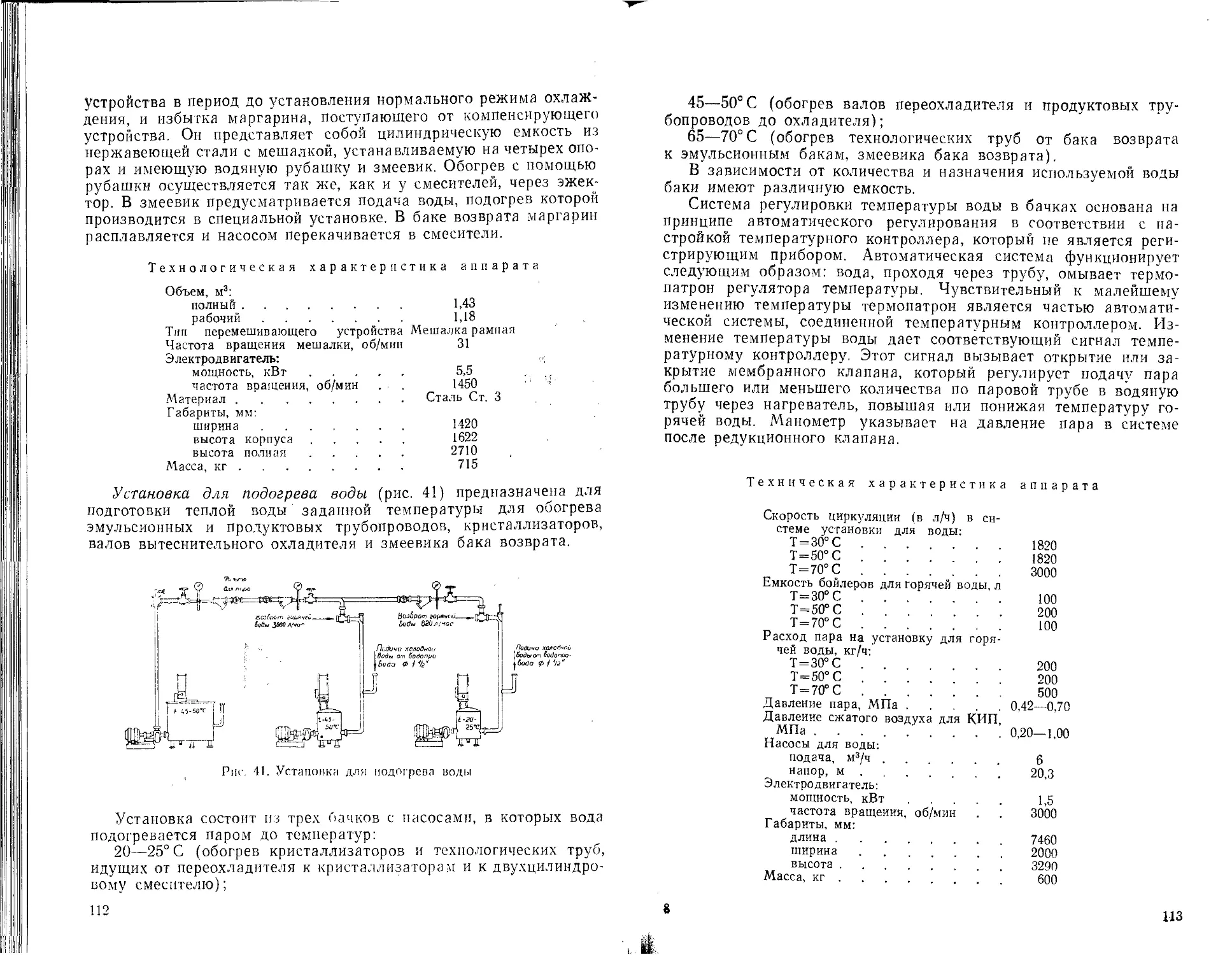

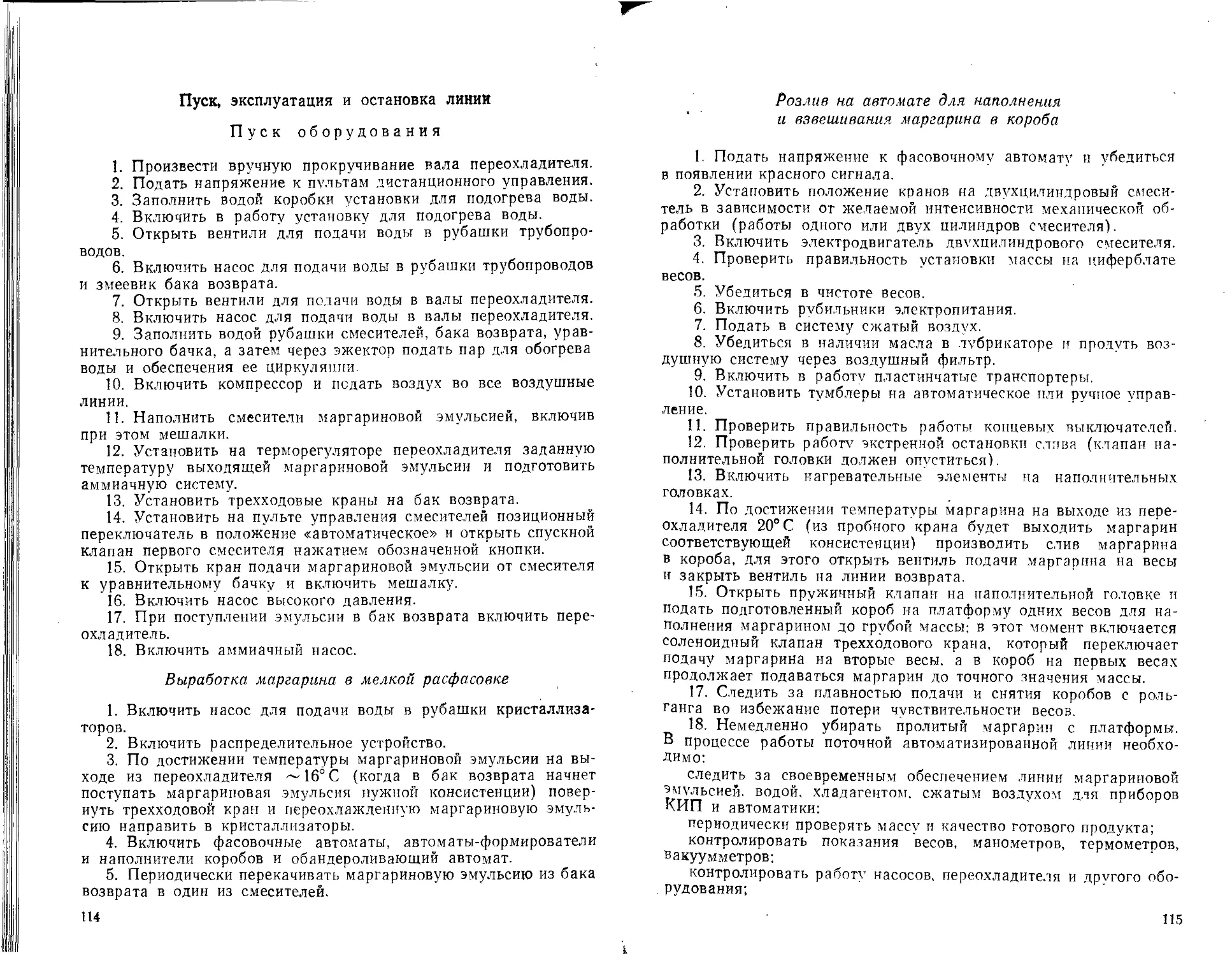

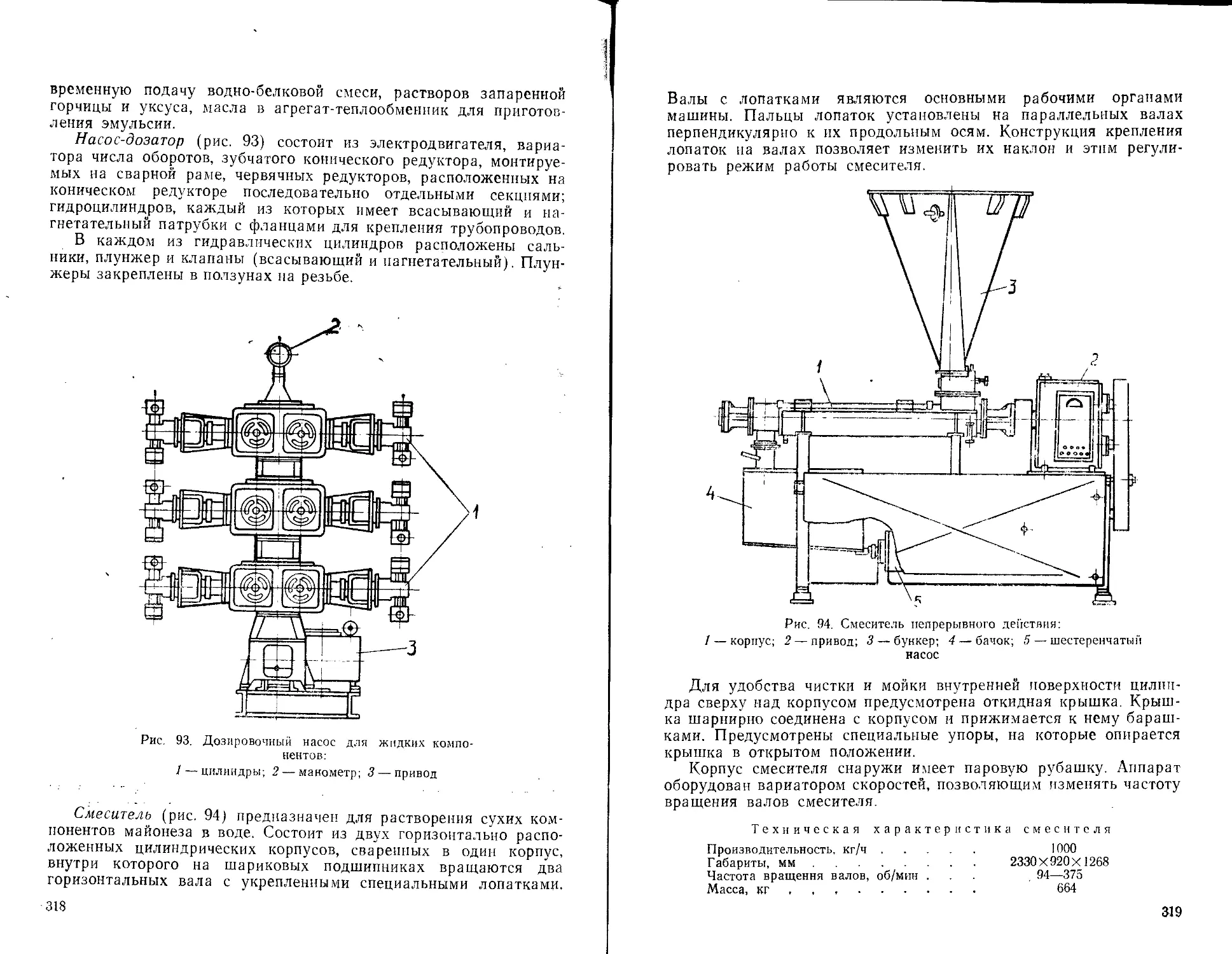

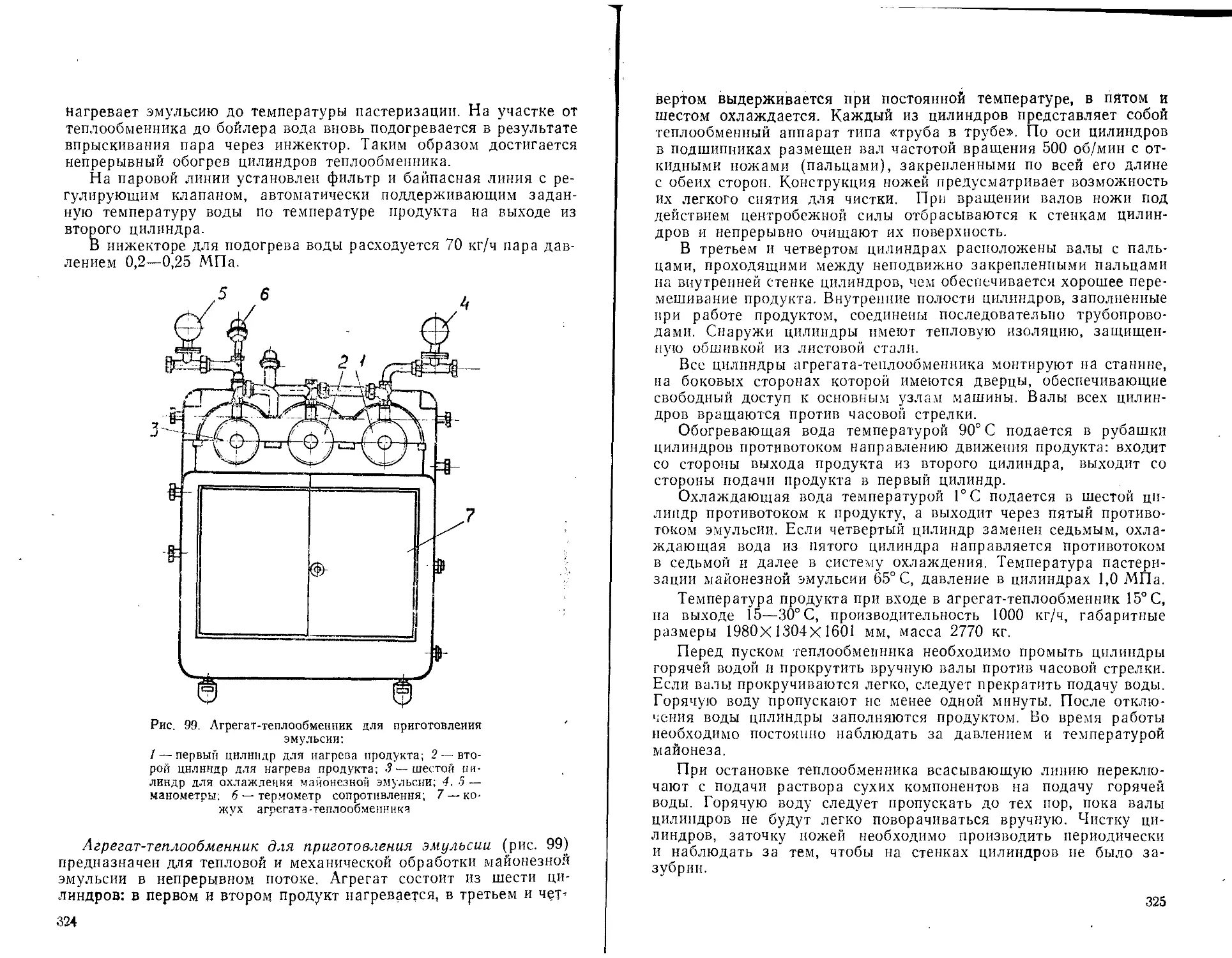

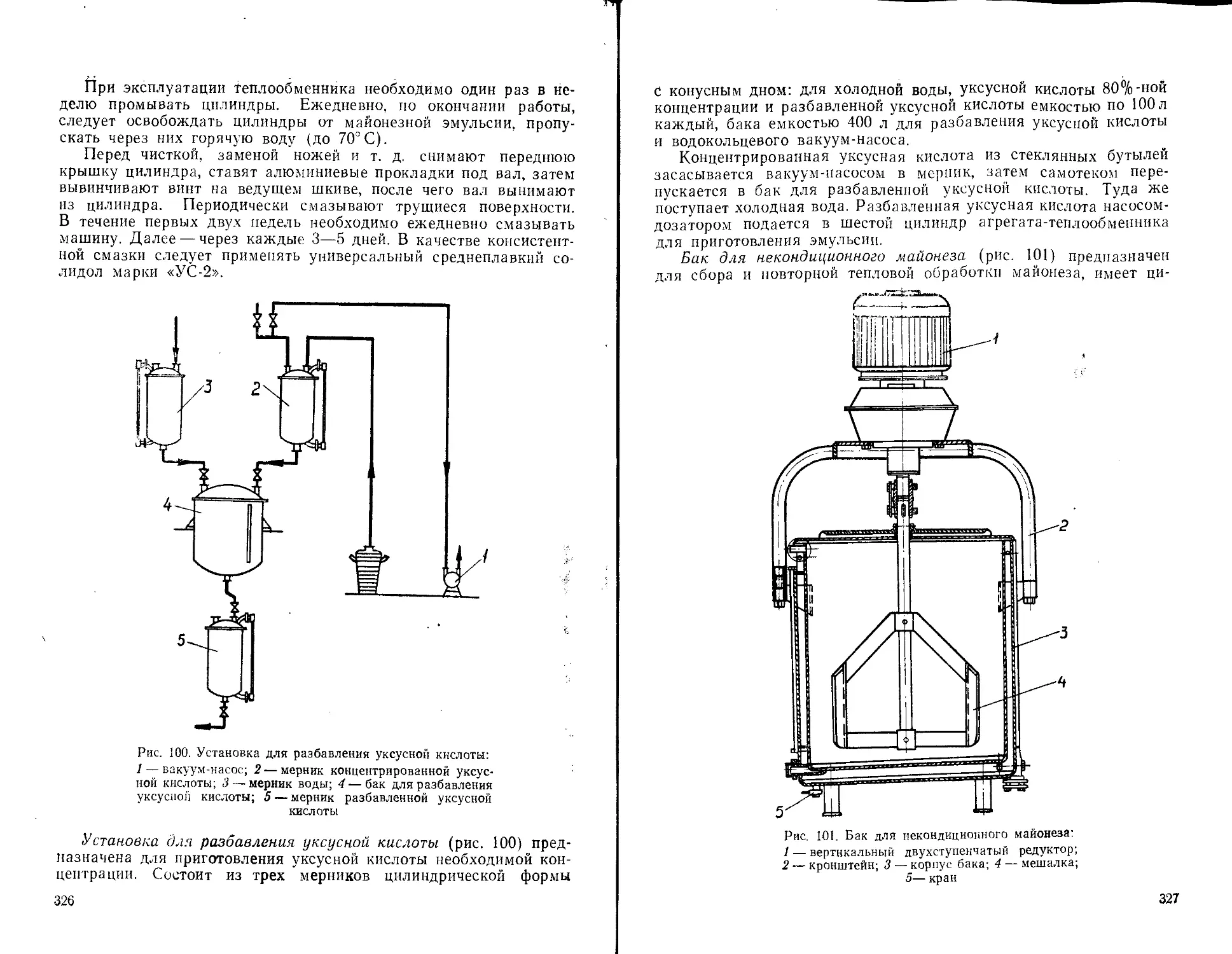

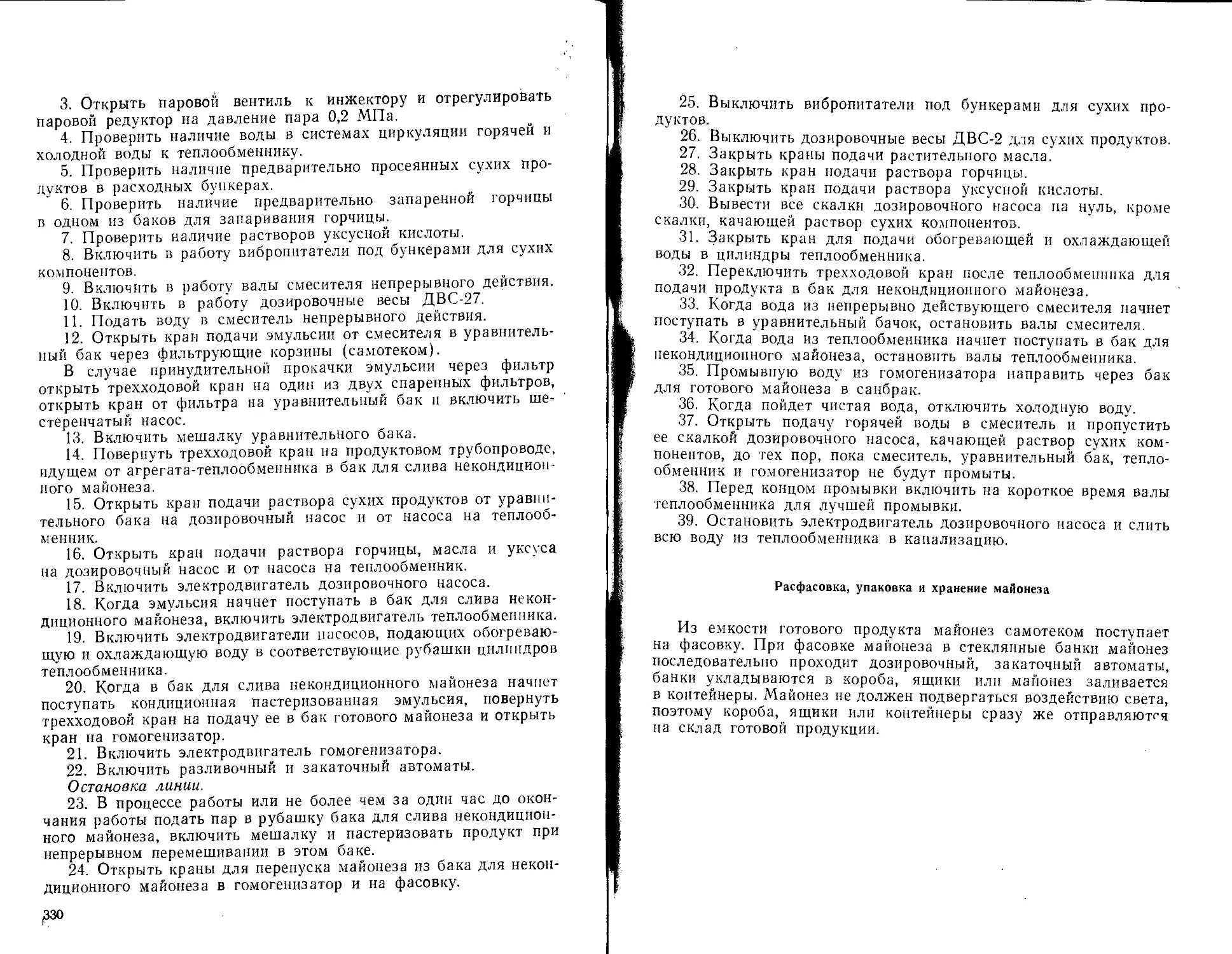

Осуществление этих мероприятий в сочетании со строгим со-