Теги: станки

Год: 1960

Текст

москоьскии ОБЛАС1 HOL-COBH А ХОЗ

МОСКОВСКИЙ ОБЛАСТНОЙ СОВНАРХОЗ

Станкостроительный завод «Комсомолец»

УНИВЕРСАЛЬНЫЙ ЗУБОФРЕЗЕРНЫЙ СТАНОК 5Е32

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ И УХОДУ

Це тральное бюро технической информации МОСКВА 1960

По всем вопросам эксплуатации станка обращаться по адресу:

г. Егорьевск Московской обл., станкозавод «Комсомолец»

Сд.сгг'оежй

Рис. 3, Схсь

вид{ю^'трелкёД

Рис. з. < ikii

Риг. I. Общий пкд CTlililfl5E3i

Рис. 4. Общий вид стани^Л^

НАЗНАЧЕНИЕ СТАНКА

Станок модели 5Е32 является универсальным и предназначен для .фрезерования цилиндрических прямозубых и кооовубых, а также червячных колес

Червячные колеса могут нарезаться с радиальной и осевой подачей фрезы. В последнем случае необходим протяжной суппорт, который поставляется со станком по специальному заказу.

Станок рассчитан на работу червячными фрезами из быстрорежущей стали. Обработка цилиндрических колес может производиться методом «встречного» (вертикальная подача фрезы сверху вниз) и «попутного» (вертикальная подача фрезы снизу вверх/ фрезерования.

При «попутном» методе допускается увеличение скорости резания на 20—25% по сравнению со «встречным» методом. При этом получается лучшая чистота поверхности зубьев.

Нарезание зубчатых колес производится по способу обкатки червячной фрезы и обрабатываемой заготовки. Во время работы стайка осуществляется одновременно вращательное движение червячной фрезы (движение резания) и вертикальное ее перемещение (движение подачи). Заготовка, закрепленная на оправке или подставке, установленной на столе станка, вращается во время работы согласованно с фрезой.

Зубчатые колеса можно нарезать на станке за один или несколько проходов, изменяя соответствующим образом установку глубины резания.

Станок работает по замкнутому полуавтоматическому циклу и по циклу наладки. Специальное устройство позволяет производить автоматическое останавливание станка в конце резания; быструю подачу салазок суппорта и стойки, необходимую при наладке, а также быстрое перемещение фрезы в исходное положение.

Станок выполняется в соответствии с нормами точности по ГОСТ 659—53.

ТРАНСПОРТИРОВКА

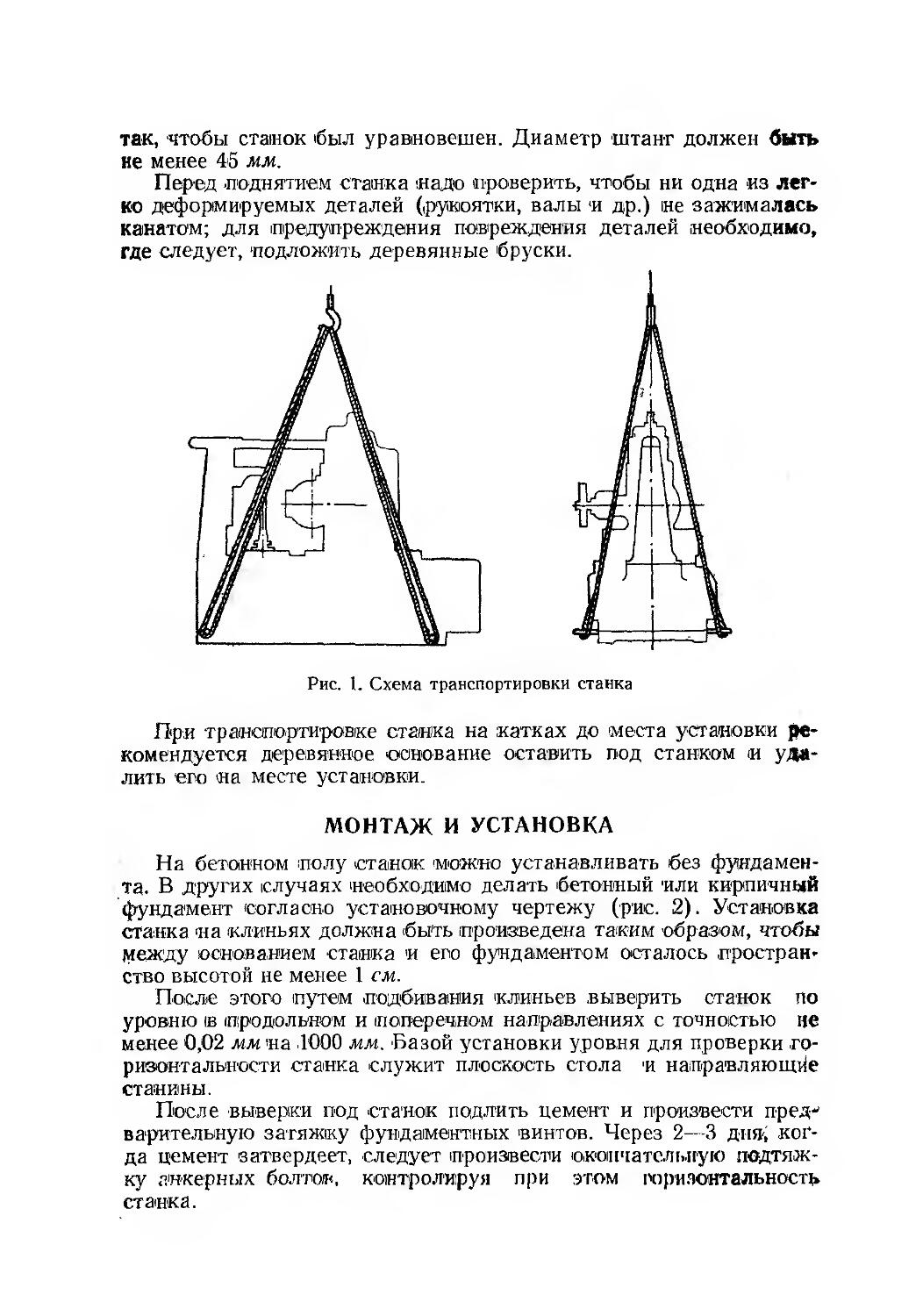

Транспортировка станка краном производится с помощью двух специальных штанг, вставленных в отверстие станины (рис. I Штанги захватывают канатом, который подвешивается на ' кв»

так, чтобы станок был уравновешен. Диаметр штанг должен быть не менее 46 мм.

Перед поднятием стайка '.надо проверить, чтобы ни одна из легко деформируемых деталей (.рукоятки, валы и др.) не зажималась канатом; для предупреждения повреждения деталей необходимо, где следует, подложить деревянные бруски.

Рис. 1. Схема транспортировки станка

При транспортировке станка на катках до места установки рекомендуется деревянное .основание оставить под станком м удалить его на месте установки.

МОНТАЖ И УСТАНОВКА

На бетонном полу станок можно устанавливать без фундамента. В других случаях необходимо делать бетонный или кирпичный фундамент согласно установочному чертежу (рис. 2). Установка станка на клиньях должна быть произведена таким образом, чтобы Между основанием станка и его фундаментом осталось пространство высотой не менее 1 см.

После этого путем подбивания клиньев .выверить станок по уровню в продольном и поперечном направлениях с точностью не менее 0,02 мм на 1000 мм. Базой установки уровня для проверки горизонтальности станка служит плоскость стола и направляющее станины.

После выверки под станок подлить цемент и произвести пред" варителыную затяжку фундаментных винтов. Через 2—3 днн, когда цемент затвердеет, следует произвести окончательную подтяжку анкерных болтов, контролируя при этом горизонтальность станка.

St5

УслоВные обозначения

---------------Контур станка

—--------------Открывающиеся кожухи

---------------План фунДапента ф ЗлектроВбоЯ

Рис. 2. Установочный чертеж

ПОДГОТОВКА СТАНКА К ПЕРВОНАЧАЛЬНОМУ ПУСКУ

Смазка

Перед пуском ставок следует очистить от предохранительной смазки и пыли авиационным бензином, уайт-спиритом (тяжелым бензином) или керосином и залить вю все резервуары масло согласно схеме смазки (рис. 3).

В начальный момент после пуска станка уровень масла в резервуарах понизится вследствие заполнения гидросистемы, всех ванн и выемов, поэтому требуется дополнительное количество масла (5—7 кг) для восстановления уровня, которое заливается в резервуар 5. Порядок и срок замены масла указаны в схеме смазки.

Марка масла-индустриальное «30» по ГОСТ 1707-51

Охлаждение инструмента

Подача охлаждающей жидкости к инструменту и заготовке производится центробежным насосом типа ПА-45 из резервуара 11, расположенного в нижней части станины.

Электродвигатель насоса может быть включен только при работе главного электродвигателя; с выключением главного электродвигателя выключается и электродвигатель насоса.

Регулирование количества подаваемой жидкости производится краном, установленным па суппорте.

Выключение электронасоса при наладке станка, а также при фрезеровании чугунных и бронзовых зубчатых колес производится пакетным выключателем 2 (рис. 4).

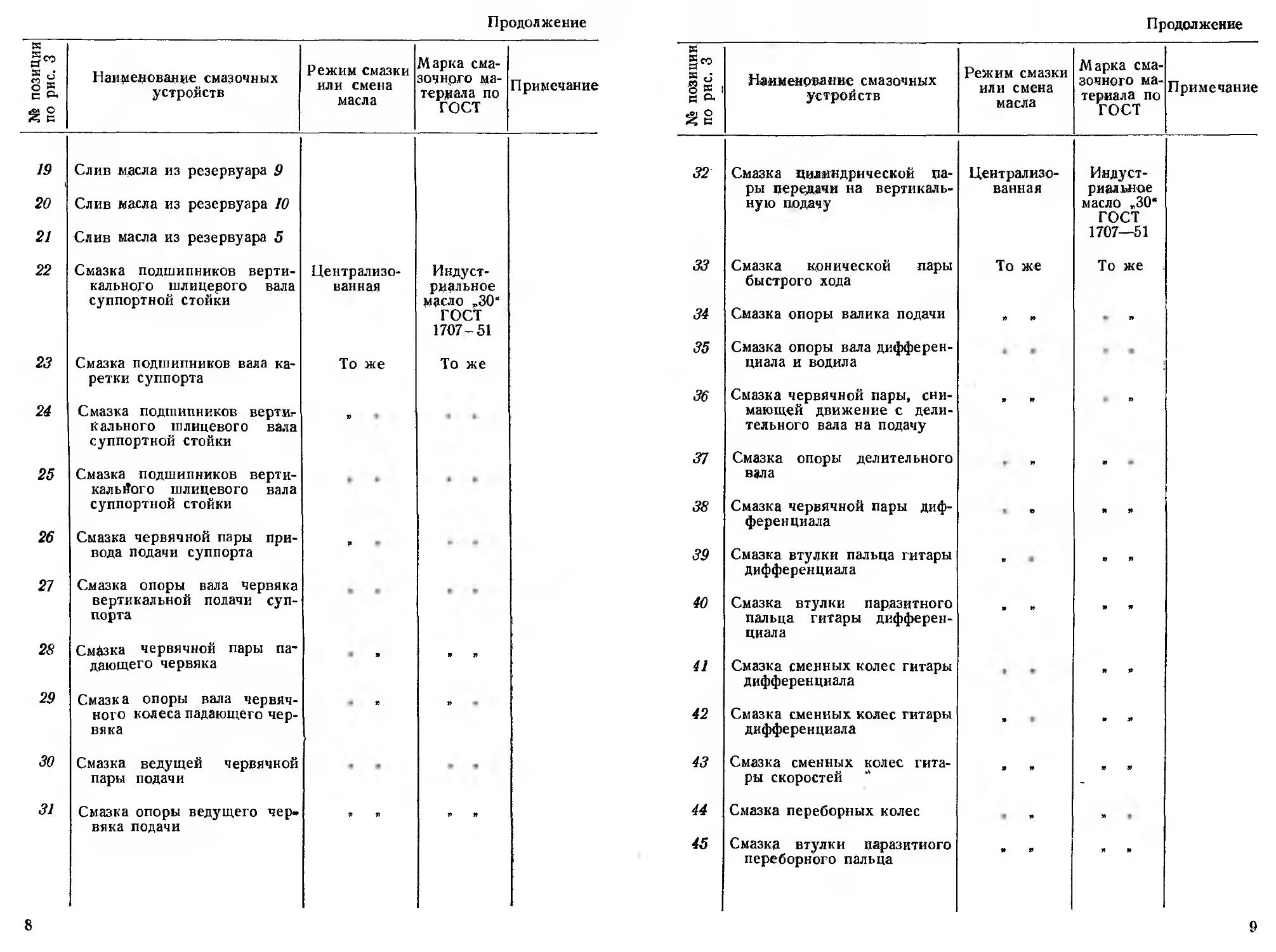

СПЕЦИФИКАЦИЯ К СХЕМЕ СМАЗКИ СТАНКА

№ позиции по рис. 3 Наименование смазочных устройств Режим смазки или смена масла Марка смазочного материала по ГОСТ Примечание

1 Лопастной насос Г12-11А

2 Предохранительный клапан МГ54-14

. 3 Блок-золотннк

. 4 Манометр ГОСТ 8625—57

: 5 1 i 1 1 Резервуар для гидравлики и смазки станка Полная смена 1 раз в 6 месяцев Индустриальное масло „30“ ГОСТ 1707—51 Залить 22 кг

6

Продолжение

№ позиции по рис. 3 Наименование смазочных устройств Режим смазки или смена масла Марка смазочного материала по ГОСТ Примечание

6 Смазка направляющих станины 1 раз в смену Индустриальное масло ,30“ ГОСТ 1707—51 Залить 20 г

7 Фильтр пластинчатый Г-41-11

8 Резервуар для смазки опоры оправки изделия 2 раза в неделю То же Залить 10 г

9 Резервуар для смазки приводной пары суппорта Полная смена 1 раз в 3 месяца » и Залить 3,2 кг, добавлять 70 г в смену

10 и Резервуар для смазки червячной делительной пары Резервуар для охлаждающей ж:идкости Полная смена 1 раз в 3 месяца » » Сульфофре-зол ГОСТ 122—46 Добавлять 100 г в смену Добавлять 7 кг в смену

12 Масленка для смазки заднего подшипника шпинделя 2 раза в смену Индустриальное масло „30“ ГОСТ 1707—51 15 г

13 Масленка для смазки главного подшипника шпинделя 2 раза в смену То же 15 г

14 Масленка для смазки съемного подшипника 2 раза в смену » » 15 г

15 Масленка для сказки направляющих станины 2 раза в сме-РУ и м 20 г в каждую смену

16 Масленка для смазки направляющих суппортной стойки 2 раза в смену 1» я 15 г в каждую смену

п Маслоуказатель "для контрола подачи масла в цилиндр гидравлического противовеса

18 Маслоуказатель‘для контроля мрела в резервуаре 10

Продолжение

№ ПОЗИЦИИ по рис. 3 Наименование смазочных устройств Режим смазки или смена масла Марка смазочного материала по ГОСТ Примечание

19 Слив масла из резервуара 9

20 Слив масла из резервуара 10

21 Слив масла из резервуара 5

22 Смазка подшипников вертикального шлицерого вала суппортной стойки Централизованная Индустриальное масло „30“ ГОСТ 1707- 51

23 Смазка подшипников вала каретки суппорта То же То же

24 Смазка подшипников верти? Кального шлицевого вала суппортной стойки »

25 Смазка подшипников вертикального шлицевого вала суппортной стойки t * •

26 Смазка червячной пары привода подачи суппорта » -

21 Смазка опоры вала червяка вертикальной подачи суппорта • •

28 Смазка червячной пары падающего червяка я Я Я

29 Смазка опоры вала червячного колеса падающего червяка я я •

30 Смазка ведущей червячной пары подачи • •

31 Смазка опоры ведущего червяка подачи я я я я

8

Продолжение

№ позиции по рис. 3 Наименование смазочных устройств Режим смазки или смена масла Марка смазочного материала по ГОСТ Примечание

32 Смазка цилиндрической нары передачи на вертикальную подачу Централизованная Индустриал ьное масло „30“ ГОСТ 1707—51

33 Смазка конической пары быстрого хода То же То же

34 Смазка опоры валика подачи я я

35 Смазка опоры вала дифференциала и водила • • • •

36 Смазка червячной пары, снимающей движение с делительного вала на подачу я и »

37 Смазка опоры делительного вала ♦ » »

38 Смазка червячной пары дифференциала и И Я

39 Смазка втулки пальца гитары дифференциала я в я п

40 Смазка втулки паразитного пальца гитары дифференциала и п я я

41 Смазка сменных колес гитары дифференциала • 1 я я

42 Смазка сменных колес гитары дифференциала я • я »

43 Смазка сменных колес гитары скоростей я я я я

44 Смазка переборных колес • я Я •

45 Смазка втулки паразитного переборного пальца я я я я

9

Продолжение

№ позиции по рис. 3 Наименование смазочных устройств Режим смазки или смена масла Марка смазочного материала по ГОСТ Лримечание

46 Смазка сменных колес гитары деления Централизованная Индустриальное масло „30* ГОСТ 1707—51

41 Смазка втулки переборного пальца То же То же

48 Смазка опоры ведомого вала гитары подач я я я я

49 Смазка втулки пальца гитары подач я я я

50 Смазка сменных йолес гитары подач я я я я

51 Смазка опоры ведущего вала гитары подач Я я я я

52 Смазка втулки паразитного пальца гитары подач я я я я

53 Смазка сменных колес гитары подач и я ♦

54 Смазка опоры конического колеса передачи на валик подачи Я Я я я

55 Смазка втулки кулачка дифференциала Я я я я

56 Резервуар для смазки опоры червяка подач 1 раз в смену я я

57 Маслоуказатель для контроля подачи масла для смазки стола я я

58 Резервуар для смазки защитного кольца Проверка и смазка 1 раз в год Солидол ГОСТ 1033—51

10

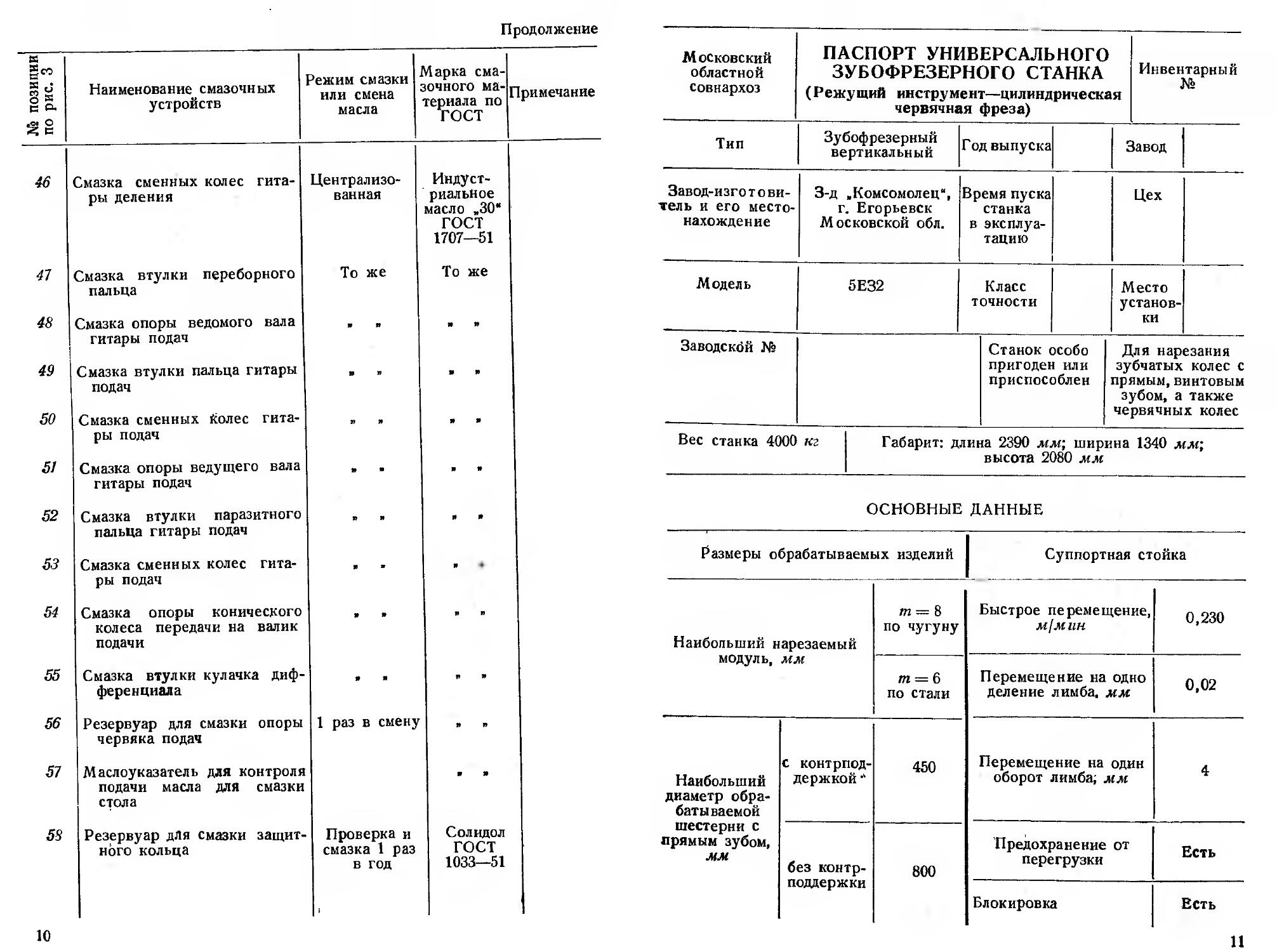

Московский областной совнархоз ПАСПОРТ УНИВЕРСАЛЬНОГО ЗУБОФРЕЗЕРНОГО СТАНКА ( Режущий инструмент—цилиндрическая червячная фреза) Инвентарный №

Тип Зубофрезерный вертикальный Г од выпуска Завод

Завод-изготовитель и его местонахождение З-д .Комсомолец", г. Егорьевск Московской обл. Время пуска станка в эксплуатацию Цех

Модель 5Е32 Класс точности Место установки

Заводской № Станок особо пригоден или приспособлен Для нарезания зубчатых колес с прямым,винтовым зубом, а также червячных колес

Вес станка 4000 кг Габарит: длина 2390 мм; ширина 1340 мм; высота 2080 мм

ОСНОВНЫЕ ДАННЫЕ

Размеры обрабатываемых изделий

Суппортная стойка

Наибольший нарезаемый модуль, мм т = 8 по чугуну Быстрое перемещение, м/мин 0,230

т = 6 по стали Перемещение на одно деление лимба, мм 0,02

Наибольший диаметр обрабатываемой шестерни с прямым зубом, мм с контрподдержкой * 450 Перемещение на один оборот лимба, мм 4

без контрподдержки 800 Предохранение от перегрузки Есть

Блокировка Есть

11

Наибольшая ширина обработки группы зубчатых колес, мм 280 Наибольшее перемещение, мм 'ОТ , руки 450

ме-хан. 450

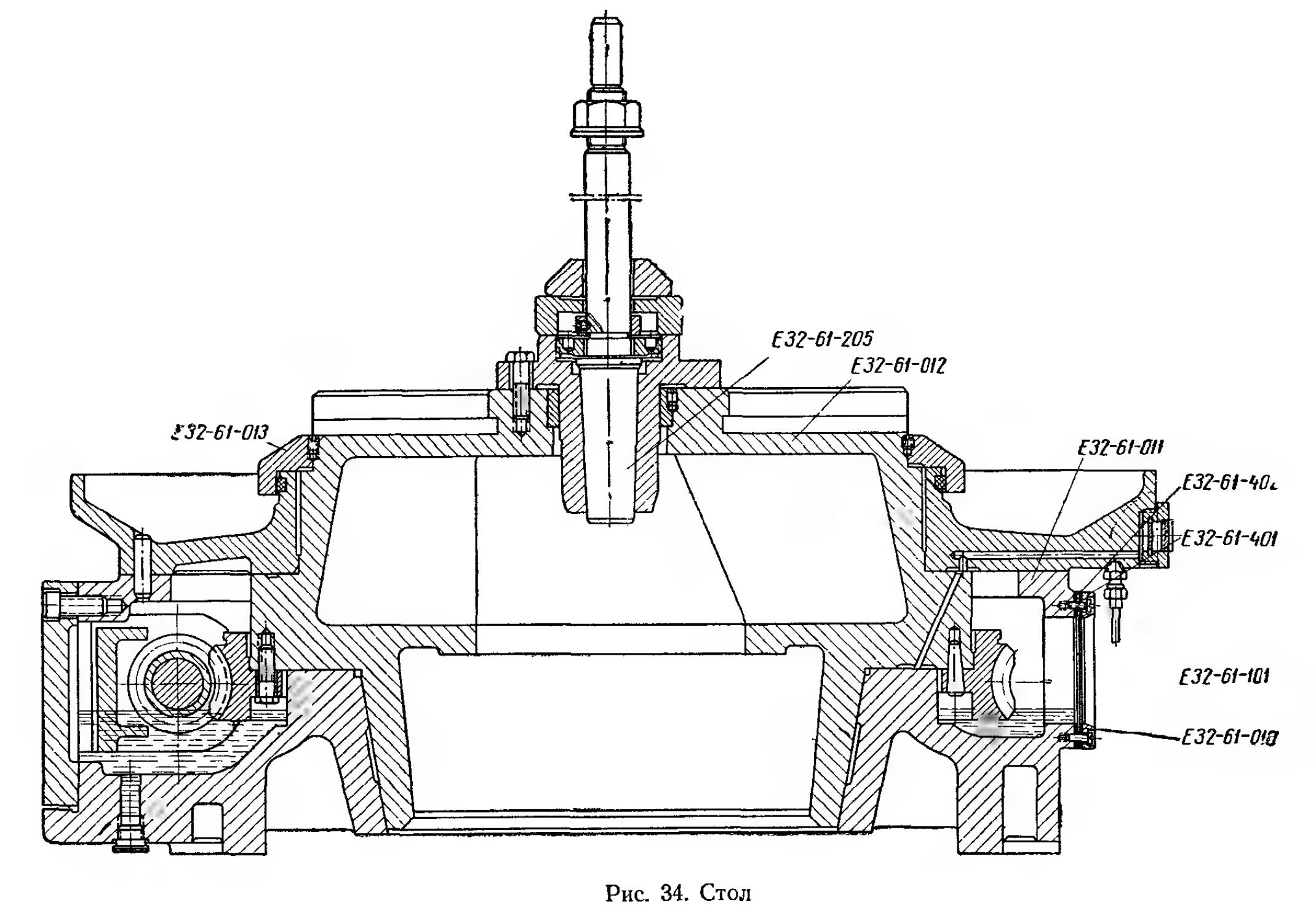

Стол

Расстояние между осями стола и фрезы, мм Наименьшее Наибольшее

30 480

Расстояние от плоскости стола до оси фрезы, мм 190 525

Эскиз стола

Диаметр стола, мм 475

Конус системы .Морзе* № 5

Выключающие упоры есть

12

Суппорт Суппорт

Наибольшие размеры режущего инструмента (фрезы), мм Диаметр 150

Длина 130

Наибольшее перемещение от руки и механическое, мм 335

1 Z

\ /

ч

Выключающие упоры 1 есть

£///7////Л 4М?

Быстрое перемещение, м]мин. 0,22

Расстояние от оСи шпинделя до направляющих суппорта, мм 220

Наибольший угол поворота суппорта ±60° Обработка червячных колес с осевой подачей фрез

Поворот на одно деление шкалы линейка 1° Диаметр делительной окружности червячного колеса, мм найм. наиб.

нон иус 6' 800

Приспособление для быстрой установки суппорта под углом нет Расстояние между осями заготовки и фрезы, мм 30 480

Автоматическое переключение суппорта с прямого перемещения на обратное есть Наибольшее осевое перемещение фрезы, мм 195

Автоматическое выключение станка по окончанию обработки изделия есть Наибольшие размеры червячной фрезы, мм диаметр 125

длина 130

Предохранение от перегрузки есть Автоматическое выключение осевого перемещения фрезы нет

Конус-системы «Морзе» № 5 Обратное быстрое осевое перемещение фрезы есть

13

ПРИНАДЛЕЖНОСТИ И ПРИСПОСОБЛЕНИЯ

для закрепления изделия для настройки и обслуживания станка

набор цилиндрических оправок (размер в мм) диаметр длина центральной части 35 (одна) 325 Сменные зубчатые колеса гитары настройки механизма подач

Модуль 2 мм Ширина обода 20 мм Диаметр отверстия ЗОА Материал: от £=20 до £=47 Ст. 45; от z=47 до £=100 СЧ 21-40

Опорные втулки (размеры в мм) диаметр наружный и внутренний длина 100x35 1=30

Число зубьев: г=23; 25 (2 шт.); 30; 33; 35; 40; 45; 48; 50; 53; 55; 59; 60; 61; 67; 70; 71; 73; 75; 80; 89; 100

Опорные кронштейны фланцы 0 115x36 1=30 Один набор шестерен на гитары подач, деления и дифференциала

Задняя стойка есть

Сменные зубчатые колеса гитары настройки механизма деления

Для закрепления инструмента

Оправки (диаметр в мм) 22, 27 , 32 , 40

Модуль 2 мм Ширина обода 20 мм Диаметр отверстия ЗОА Материал: от £=20 до £=47 Ст. 45; от 2=47 до £=100 СЧ 21-40

Распорные втулки

Для 0 22 0 36x22; 1=5; 15; 30; 30

Для 0 27 0 42 x 27; /=5; 15; 40; 25 Число зубьев: £=23; 24; 25 (2 шт.); 30; 33; 34; 35; 37; 40; 41; 43; 45; 47; 48; 50; 53; 55; 57; 58; 59; 60; 61; 62; 65; 67; 70; 71; 73; 75; 79; 80; 83; 85; 89; 90; 92; 95; 97; 98; 100

Для 0 32 0 52x32; 1=5; 10; 30; 25

Для 0 40 0 60 x 40; 1=5; 10

Для настройки и обслуживания станка Сменные зубчатые колеса гитары настройки дифференциала

Насос для охлаждения жидкости Тип: электронасос ПА-45, производительность 45 л]мин Модуль 2 мм Ширина обода 20 мм Диаметр отверстия ЗОА Материал: от £=20 до £=47 Ст. 45; от £=47 до £=100 СЧ 21-40

Ключи специальные Д32-91-225

Число зубьев: £=23; 24; 25 (2 шт.); 30; 33; 34; 35; 37; 40; 41; 43; 45; 47; 48; 50; 53; 55; 57; 58; 59; 60; 61; 62; 65; 67; 70; 71; 73; 75; 79; 80; 83; 85; 89; 90; 92; 95; 97; 98; 100

Съемные рукоятки Б14х125 СП-1

Один набор на гитары деления, подач и дифференциала

Сменные зубчатые колеса гитары настройки механизма главного движения

Для специальных работ

Модуль 3.5 Ширина обода 35 Диаметр отверстия конусное Материал СЧ 21—40 Приспособление для нарезания зубчатых колес с внутренним зацеплением Наибольший диаметр Модуль

нет —

• Число зубьев: £=18, 20, 23, 27, 30, 33, 37, 40, 42 СЛ

Приспособление для единичного деления нет

СП

ПРИВОД

Род привода Индивидуальный электродвигатель Число оборотов в минуту Контрпривод приемного шкива станка

Электродвигатели Ремни и цепи

назначение основной быстрого хода для осевого пе-редвиж. фрез для охлаждения 1 место нахождение . привод б ыстрый ход

Число оборотов в минуту Ступени Нормальные размеры ремней, цепей (№ стандарта, завод-изготовитель) Б1500 ГОСТ 1284—45

1 1440 2 1 1410 2 1400 2840

Мощность, кет 4,5 1 0,18 0,15

Число рядов ремней 4

Тип А-51/4 АО-32/4 АОЛ-12/4 ПА-45

Материал

to г __ _ Подшипники шпинделя фрезы Муфты фрикционные

р * Тип Передний скольжения Упорные качения Задний скольжения Место нахождения

Тип

ф Основные размеры, мм 0Х/ 0 80x150 35х62х 18 № 8207 кл. А 0Х/ 0 50x100 Размеры поверхностей трения Наименьший диаметр

Наибольший диаметр

Ширина

Материал Бронза ОЦС6-6-3 Бронза ОЦС6-6-3

Число поверхностей трения

Материал поверхностей трения

Гидравлические механизмы

Общие сведения Основные размеры Насос Мотор или цилиндр

Тип Лопастной насос Модель Г12-11А Диаметр статора окружности уплотняющего выступа, мм

Завод-изготовитель и его местонахождение .Гидропривод" число, об/мин 950 Диаметр роликов или высота, мм

производит., л/мин 7 Ширина ролика, ползушки, мм

давление, атм 25 Толщина лопастей, мм

Основные размеры Угол наклона лопасти, град.

Эксцентриситет или модуль

Сорт масла и вязкость

Ширина лопасти зубчатых колес

Рабочая температура масла, °C

г- -* Число лопастей поршенька

МЕХАНИКА СТАНКА

Механизм главного движения

№ ступени Положение рукояток ремня (обозначение рукояток ремня) Сменные-зубчатые колеса Число оборотов J, шпинделя в минуту Крутящий момент на шпинделе по приводу, кгм Мощность на шпинделе, кет К. п. д. Наиболее слабое звено

а в по приводу по наиболее слабому звену

с числом зубьев

1 18 42 53,5 41 2,25 0,5

2 20 40 63 34,8 2,25 0,5

3 23 37 78 28 2,25 0,5

4 27 33 102 21,5 2,25 0,5

5 30 30 125 17 2,25 0,5

6 33 27 153 14,3 2,25 0,5

7 37 23 202 10,8 2,25 0,5

8 40 20 250 8,7 2,25 0,5

Сменные Положение рукоитох ремня (обозначение и ь с d рукояток ремня) с зубьев Подача за оборот стола, мм Формула настройки —вертикальная aj • с\ 3 подача фрезы за , . — щ - в 1 оборот заго- ' d> 10 товки; Sr — радиальная at • ct 5 подача фрезы за , . — л 1 оборот заго- ' di 4 товки

фрезы стойки

18

Механизм деления

Формулы настройки:

а с 24 • k

при/:/ = 36:36 — • ——---------

F 1 b d г

t а • с 48 • А

при /:/ = 24:48—---=---------

F Ь • d z

Механизм дифференциала

Формула настройки

дг • Сг 7,95775 • Sin ft

2 • tnH • k3ax

ft— угол наклона зуба к оси заготовки k — число заходов фрезы

Зскиз гитары

Формула настройки дифференциала для обработки червячных колес с осевой подачей червячной фрезы

• с' 2,38778

b’ d' Шос • k 2 2

Изменения в станке

№ п/п Дата Привод станка № п/п Дата Механизм главного движения № п/п Дата Механизмы подач

Капитальные ремонты

Дата

Подпись

20

ОСНОВНЫЕ ГРУППЫ И ОРГАНЫ УПРАВЛЕНИЯ

СПЕЦИФИКАЦИЯ ОСНОВНЫХ ГРУПП СТАНКА

№ группы по рис. 4 Наименование узлов Количество на станок Примечание

11 Станина 1

21 Коробка главных движений 1

31 Суппортная стойка 1

35 Салазки 1

51 Суппорт 1

53 Протяжной суппорт 1 Поставляется за особую плату и по особому заказу

61 Стол 1

7 Контрподдержка 1

82 Охлаждение 1

84 Электропривод 1

91 Принадлежности к станку 1 В ящике для инструментов

СПЕЦИФИКАЦИЯ ОРГАНОВ УПРАВЛЕНИЯ

№ позиции по рис. 4

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

Наименование органов управления

Рукоятка подключения станка к линии электропитания Рукоятка включения и выключения насоса охлаждения Упор автоматического выключения подачи стойки

Квадрат для ручного перемещения стойки

Квадрат для ручного перемещения салазок суппорта

Рукоятка включения падающего червяка

Рукоятка включения и выключения вертикальной подачи суппорта

Рукоятка включения подачи суппорта и стойки при работе с подачей салазок протяжного суппорта

Рычаг включения и выключения рабочей подачи

Упоры автоматического выключения подачи суппорта

Пуск главного мотора

Останов главного мотора

Пуск быстрого хода суппорта вверх

Пуск быстрого хода суппорта вниз

Переключатель местного освещения

Упоры для автоматического останавливания станка в крайних положениях салазок суппорта

Рукоятка крепления кронштейна

Пуск осевой передвижки фрезы

Переключатель наладки и автоматического цикла

21

й КИНЕМАТИЧЕСКАЯ СХЕМА

СПЕЦИФИКАЦИЯ ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ КОЛЕС, ЧЕРВЯКОВ ВИНТОВ И ГАЕК

Узел № валов по рис. 5 № позиций по рис. 5 Число - зубцов или заходов Модуль или шаг, мм Угол винтовой линии, град. Ширина обода, мм М атериал Термическая обработка Твердость Примечание

I 1 32 3 24° 25 Ст. 40Х Зубья калить HRC 40-5-50

Па 2 48 3 24° 25 Ст. 40Х То же Нцс 40—50

Па 3 35 3 22°56' 25 Ст. 40Х я я Н^ 404-50

Пб 4 35 3 22°56' 25 Ст. 40Х я я Hjy, 40-5-50

III 5 46 3 23°4' 20 Ст. 40Х я я Нщ, 40-5-50

VIII 6 46 3 23°4' 20 Ст. 40Х Я Я HRC 40-5-50

VIII 7 30 3 16 Ст. 45 » » Н№ 45-5-55

VIII 8 30 3 16 Ст. 45 » я 45-5-55

VIII 9 30 3 16 Ст. 45 я » 45-5-55

Коробка главных VIII 10 30 5,5 27 АСЧ-2 — —

XIV 11 1 5,5 6°18' 61* АСЧ-2 — — Направле-

движений X 12 2 3 5°32' 68* АСЧ-2 -— — ние правое Направле-

ние правое

XI 13 24 3 30 АСЧ-2 — -—

XIII 14 45 3 15 Ст. 45 Улучшен- нв 220-5-250

ная

XV 15 36 3 16 Ст. 45 То же Нв 2204-250

XV 16 19 2,5 14 Ст. 45 » я Нв 220-5-250

XVI 17 19 2,5 14 Ст. 45 я я Нв 220-5-250

XXIV 18 16 2 44°20' 45 Ст. 40Х Зубья Нрг 40-5-50

калить

XIII 19 42 2 45°40' 26 Ст. 40Х То же HRC 40-5-50

Продолжение

Узел № валов по рис. 5 № позиций по рис. 5 Число зубцов или заходов Модуль или шаг, мм Угол винтовой линии, град. Ширина обода, мм М атериал Термическая обработка Твердость Примечание

III 20 25 4,16 17 Ст. 40Х Зубья калить HRC 404-50

IV 21 25 4,16 17 Ст. 40Х То же HRC 40-=-50

IV. 22 25 4,16 17 Ст. 40Х » » HRr 404-50

V 23 25 4,16 17 Ст. 40Х » я HRC 404-50

V 24 25 4,16 17,5 Ст. 40Х я я 404-45

XVI 25 16 2,5 1.3 Ст. 45 я я НрГ 454-50

XVII 26 16 2,5 13 Ст. 45 я я Нрг 454-50

XVII 27 4 3,5 15°30' 57,5* АСЧ-2 Направле-

— ние левое

XVIII 28 20 3,5 18 АСЧ-2 — —

XVIII 29 5 3,5 14°2', 77* Ст. 45 Калить HRC 40 ^50 Направление правое

Суппортная стойка XIX 30 30 3,5 24 АСЧ-2 — — Направле-

XIX 31 1 10 36* Ст. 45 Улучшенная HB 2204-250

XIX 32 1 10 50* АСЧ-2 — — ние правое

XVIII 33 10 2,5 63°26' 26 Ст. 45 Зубья калить HRC 454-50 Левая

XX 34 20 2,5 26°34' 26 Ст. 45 То же Hgc 454-50 я

XX 35 4 3,5 15°30’ левый 57,5 Ст. 45 я и — Левый

XXI 36 20 3,5 20 АСЧ-2 —

XXI 37 10 2,5 63°26' 26 Ст. 45 Зубья HRC 454-50 Правая

XXII калить

38 20 2,5 26°34' 26 Ст. 45 То же Hpp 454-50

XXII 39 20 2,5 13 Ст. 45 Улучшенная HB 2204-250

XXIII 40 25 2,5 . 13 Ст. 45 HB 2204-250

ххш 41 1 10 85* АСЧ-2 — —

Продолжение

Узел № валов по рис. 5 № позиций по рис. 5 Число зубцов или заходов Модуль или шаг, мм Угол винтовой линии, град. Ширина обода, мм Материал Термическая обработка Твердость Примечание

VI 42 25 4,17 17,5 Ст. 40Х Зубья Нпг 404-45

калить

VI 43 18 3 21°24' 140 Ст. 45 Улучшенная нв 2304-255 Правая

VII 44 72 3 21°24' 50 Ст. 45 п Нв 2304-255 Левая

45 9 12,7 3 Ст. 45 Зубья HRC 404-45

Суппорт калить

Vila 46 16 12,7 3 Ст. 45 Нрг 404-45

Vila 47 1 1,25 1°59' 61 Ст. 40Х Калить Н№ 404-45 Правый

48 120 1,25 1°59' 30 Бр. ОЦС Правая

49 1 5 34 Бр. ОЦС

50 1 5 205 Ст. 40Х Улучшенная Нв 2804-300

X 51 1 6,5 5°28' 80 Ст. 20Х Цементи- HRC 584-62 Правый

Стол ровать, калить

52 96 6,5 60 Бр. ОЦС — —

Станина XXIII 53 1 10 40* Ст. 45 Улучшенная HR 2204-250

XXVI 54 25 4,16 17,5 Ст. 40Х Зубья Нрг 404-45

калить

XXVII 55 18 3 21°24' 55 Ст. 45 Улучшенная HR 2204-250

XXVIII 56 72 3 21°24' 55 Ст. 45 Нв 2204-250

Продолжение

Узел № валов Но рис. 5 № позиций по рис. 5 Число зубцов или заходов Модуль или шаг, мм Угол винтовой линии, град. Ширина обода, мм Материал Термическая обработка Твердость Примечание

Протяжной XVII 57 16 2,5 13 Ст. 45 Зубья калить HRC 454-50

XXV 58 16 2,5 13 Ст. 45 То же Hgc 454-50

Суппорт XXVz 59 35 2,5 24 СЧ21-40 —. —

XXVI 60 35 2,5 24 СЧ21-40 — —

XXVI 61 1 2,25 3°23' 42,5* Ст. 45 Улучшенная Нв 2204-250

XXVIII 62 50 2,25 20 АСЧ-2 — —

XXIX 63 1 5 25* Ст. 45 Калить Нщ-, 45 ,-50

XXIX 64 1 5 45* АСЧ-2

* Для гаек длина в мм; для винтов и червяков внешний диаметр в мм.

to 5л

ЭЛЕКТРООБОРУДОВАНИЕ СТАНКА

Условные обозначения на принципиальной схеме

Обозначение по рис. 6 Наименование Тип Количество контактов

ЛВ Линейный выключатель ВП-60 3 и. о.

Ш Предохранители ПР-60; 25А —

2П Предохранители Н, Е-27, 6А —

ЗП Предохранитель Бозе ПН, ЗА —

IK Контактор электродвигателей 1Д, 2Д МПКО-112 б.н. о.; 2 н. з.

2К—ЗК Контактор электродвигателя ЗД МПКРО-Н4 12 н. о; 4 н. з.

4К-5К Контактор электродвигателя 4Д МПКРО-112 10 н. о; 2 н, з.

IPT—3PT Реле тепловое РТ-1 1 н. 3.

РВ Реле времени РВМ-2 2 н. о. 2. и. з

1РП Реле промежуточное РПМЗ-40 4 н. о.

2РП Реле промежуточное РИМ 3-22 2н.о.;2н,з.

1КУ—5КУ Кнопки управления КУ-1 1 Н. О.; 1 Н. 3.

1ВК;4ВК; Выключатели конечные ВК-211 1 н. о.; 1 н. з.

5ВК.6ВК

2ВК;ЗВК Выключатели конечные ВК-411 1 н. о.; 1 н. з.

Т Трансформатор 380/127/36/6в ТБ-04 —

ВДО Выключатель двигателя охлаждения ВП-25 3 н. о.

ВО Выключатель освещения ПУ-2М 1 н. о.

ЛО Лампа освещения К-1; МО14 —

ЛС Лампа сигнальная АС-0, МН-16 —-

ПУ Переключатель управления Э72-71 (ВП7-10) —

ЭМ Электромагнит ЭС1-6201

Действие электросхемы (см. рис. 6, 7 и 8)

Общие сведения

На станке установлены четыре трехфазные короткозамкнутые электродвигателя на напряжение 220/380 в:

1) электродвигатель главного привода типа А-51/4 мощностью 4,5 кет, 1440 об/мин (1Д);

2) электродвигатель насоса охлаждения типа ПА-45 мощностью 0,15 кет, 2840 об/мин (2Д);

3) электродвигатель быстрого хода типа АО-32/4 мощностью 1,0 квт, 1410 об/мин (ЗД);

4) электродвигатель передвижки фрезы типа АОЛ-12/4 мощностью 0,18 квт, 1400 об/мин (4Д).

Перед началом работы на станке включается линейный выключатель Л В, тем самым подводится напряжение к пусковой аппаратуре. Переключатель ПУ устанавливается в положение «наладка», «попутный» или «встречный».

При необходимости охлаждения включается выключатель ВДО. Электродвигатель насоса охлаждения включается одновременно с двигателем главного привода с помощью койтактора 1К. 26

‘ЗИП вольт

гп

вс

?РТ

и

/Л 21 ЗВК

4га

Z7

ЗК

97

ЭКИ

РВ

1К

?5ВК

ПЧ7

1РП

1ВК

1ВК

Электродвигатель передвижки фрезы

А06 -ИД. о.1вквт

13В V г/77 . Е

Попутный метод встречный, метоо 5вК

9 к

ЬВК 5g 5К 01

Диаграмма работы переключателя ПУ

N' контактов Положение рукоятки переключателя ПУ

I Наладка и Ропут ный III наладка ТУ Ветрея ный

1 — X X

г — — — X

3 — X — —

< X — X

5 X — X X

б X X X —

7 — X X

'>6ВК

ЕВК

п РВ

TV

7РП

V

е

ГРавный npufir охлаждение

да.

1Г /вк 1К 27

1-Л-«яЖ

1 173 ' ♦

7 \~'№кЫ№

1ВК 37 2К 39 ПУ1

ЗРТ звк

да

Быстрый ход суппортавверх

Быстрый ход суппорта „дни з '

2К ЗК !К 51 53 'итог

Рис. 6. Принципиальная электросхема станка

5К

!РП л б

, . u

9ВК

РВ 57 1 '63 9К 65

11 ° ° 44.'

55 1рП

II

69 РВ 7а

6

Передвижка фрезы „ влево "

Передвижка фрезы „ впрадо "

Реле бремени передвижки фрезы

Геле промежу-mrntejruo

Л0(К~1. МОЧЬ)

ПГв-500,24

яек/вк-т) ,3^< испЗНстЗ) трг" о^Ш fBK(BK~2H felS cent cm 2) ,

6ВК(ВК~2Н

ПГВ-500Л4,5 MP072

ore-soo>34

МРЫ1

34

$6.50(7,04,5 A MP0f5

2BK(BK-4ffj

ЬК(МПКР0

ji2)5K

032

';№)

ПД-Ь5>035к8т

>60)

p |» |/ф 12 16 |/р|/2^Й^/^/»|ди|/Г?

4CZ 1 Л21 JtC3'\ Ml

371 Г 39.

и| >>ВК(ВК-Ц1 итштз)

!РП(РЛМЗ-Ь0)

J 3,^

ora 73

013

fCf

25

29

fd

Of 02 03 *0- ^03.

Рис. 7. Монтажная электросхема станка

TT6-0k)

i-ZZ

/Wl-tlfa 0j6o6m

pm 06

2K(MflnP0~

>^«7253

за' лгт^>

ftb)3K p12 ' 035 022^1 3C2 0321 ‘ Of5^ ~39~l[~37

Г<ДМ' -

КНЧ0О5

-ьсз-

-W2-- liC!

— 021 ~

—\лз1 ~

KH-2503

ic^ci\moi5

Г1 I Г 1 I I / Л I I l_ I l-K I

73

29

^-L 75 77

-I//

23 11 75

ZPn(POM3-Z2)

J9 77

-- ЛЗ

/L

-/5

-- Б9

57

- 55

6

P81PSW2)

>S7

>67 pr"

ПГв -500,5*2,5 *74,5 *64*2*1,5 зап

Sb5f/b, b,5*6m

(1ГВ-500 3*2,5 M.P015~]

8Еюд

№0

Рис. 8. Размещение электрооборудования на станке

Попутный метод зубофрезерования

При попутном методе зубофрезерования переключатель ПУ Ставят в положение «попутный», при этом контакты ПУ (47—29, 17—73, 49—79) открыты, а контакты ПУ (39 -29, 49—29, 47—79, 73—69) закрыты.

Нажимают кнопку «вверх» ЗКУ. При нажатии на кнопку ЗКУ включается промежуточное реле 2РП, закрывается н. о. контакт 2РП (29—77) и открывается н. з. контакт 2РП (23—75). Вследствие этого происходит включение электромагнита ЭМ, под действием Которого закрывается контакт выключателя ЗВК (12—6), включается контактор 2 К (35—14), электродвигатель быстрого хода ЗД И суппорт ускоренно поднимается вверх.

При включении контактора 2К закрываются н. о. контакта 2К (37—39), остаются включенными электромагнит ЭМ и контакт 2К 17—73), через который включается катушка промежуточного реле 1РП (71—6), закрываются н. о. (контакты реле 1РП (17—73, 19—25, 1—3, 55—67).

При нажатии упора на конечный выключатель 1ВК его контакт 1ВК (27—37) открывается, вследствие чего выключается промежуточное реле 2РП и электромагнит ЭМ, открывается контакт выключателя ЗВК (12—6), закрывается контакт ЗВК (21—23), выключаются контактор 2К и электродвигатель быстрого Хода ЗД.

Закрытие контакта 1ВК (25—23). обеспечивает включение контактора 1К (75—10) электродвигателя главного привода 1Д, отчего быстрый ход суппорта вверх прекращается и начинается его рабочий ход.

При нажатии упора па конечный выключатель 5ВК„ контакт SBK (31—33) открывается, а контакт 5ВК (73- 49) закрывается. Вследствие этого включаются промежуточное реле 2РП (29—6) и Электромагнит ЭМ; под действием последнего открывается контакт ЗВК (21—23) и происходит выключение контактора 1К двигателя Главного привода 1Д — рабочий ход заканчивается.

Контакт ЗВК (6—12) выключателя ЗВК закрывается, обеспечивая включение контактора ЗК (45—14) и электродвигателя быстрого хода ЗД — суппорт ускоренным ходом опускается ВНИЗ.

При нажатии упора на конечный выключатель 6ВК открывается контакт 6ВК (41—43), выключаются контактор ЗК и электро-5игатель быстрого хода ЗД — быстрое опускание суппорта пре-ащается.

Закрытие контакта 6ВК (73—47) обеспечивает включение реле Времени РВ (67—6). При этом закрывается н. о. контакт РВ '(55—57), включаются контактор 4К (61—6) или 6К (65—6) (в Зависимости от положения конечного выключателя 4ВК (57—69, >7—63), ограничивающего передвижение фрезы влево и вправо) и Электродвигатель передвижения фрезы 4Д, отчего происходит пе-

27

ремещение фрезы, продолжительность которого определяется выдержкой времени реле РВ1.

По (Истечении выдержки времени открывается н. з. контакт реле РВ (69—71), промежуточное реле 1РП (71—6) выключается, открывая и. о. контакт 1РП (55—67). Реле РВ при выключении своим н. о. контактом РВ (55—57) выключает контактор 4К (61— выключается электродвигатель 4Д — передвижение фрезы заканчивается.

Встречный метод зубофрезерования

При встречном методе зубофрезерования переключатель- ПУ ставится в (положение «встречный». При этом контакты ПУ (49—29, 17—73, 47—79) открыты, а контакты ПУ (47—29, 39—29, 49—79, 73—69) закрыты.

Цикл начинается нажатием на кнопку «вниз» 4КУ. При этом включается реле 2РП, н. з. контакт 2РП (23—75) открывается, а н. о. контакт 2РП (29—77) закрывается.

Происходит включение электромагнита ЭМ, под действием которого закрывается контакт ЗВК (12—6) н открывается контакт ЗВК (21—23). Включаются контактор ЗК, электродвигатель быстрого хода ЗД и промежуточное реле 1РП.

При нажатии упора на конечный выключатель 1ВК открывается н. з. контакт 1ВК (27—37); выключаются: контактор ЗК, реле 2РП, электромагнит ЭМ и электродвигатель ЗД7

При закрытии контакта 1ВК (25—23), обеспечивающего включение контактора 1К и электродвигателя 1Д, быстрое опускание суппорта прекращается — начинается рабочий ход суппорта, который продолжается до нажатия конечного выключателя 6ВК. Нажатием 6ВК закрывается контакт БВК (73—47), включается реле 2РП и электромагнит ЭМ. Открытие н.в. контакта 2РП (23—75> вызывает выключение контактора 1К и электродвигателя 1Д — рабочий ход суппорта прекращается.

Под действием включенного электромагнита закрывается контакт ЗВК (12—6), включается контактор 2К и электродвигатель быстрого хода ЗД отчего рабочий ход суппорта прекращается, и суппорт ускоренно поднимается вверх. При нажатии на конечный выключатель 5ВК его н. з. контакт 5ВК (31—33) открывается и выключает контактор 2К м электродвигатель ЗД — ускоренное перемещение суппорта вверх прекращается.

Закрытие н. о. контакта 5ВК (73—49) вызывает включение реле времени РВ, контактора 4К (или 5 К) и электродвигателя 4Д, отчего происходит передвижение фрезы влево или вправо (в зависимости ст положения выключателя 4ВК).

Продолжительность передвижения фрезы определяется выдержкой времени реле РВ.

1 Регулирование выдержки времени достигается путем изменения положения груза на маятнике, а также изменением хода сектора при помощи упорного винта.

28

Наладка станка

При наладке станка переключатель ПУ ставится в положение «наладка», при этом контакты переключателя ПУ (47—29, 39—29, 49—24, 73-—69) открыты, а контакты ПУ (17—73, 49—79, 47—79) закрыты.

Вращение фрезы включается при помощи кнопки «пуск» глав-мото привода 2 КУ- Останавливается фреза нажатием па кнопку «стоп» главного привода 1КУ.

Ускоренное перемещение суппорта вверх осуществляется нажатием на кнопку «вверх» ЗКУ', ускоренное перемещение вниз — нажатием на кнопку «вниз» 4КУ.

Следует помнить, что быстрые перемещения суппорта происходят только при нажатии на вышеуказанные кнопки; если нажатие «а кнопки прекращается, двигатель быстрого хода останавливается.

Передвижка фрезы влево и вправо при наладке осуществляется нажатием кнопки 5 КУ (55—57) и возможна при крайних положениях суппорта, когда закрыт контакт конечного выключателя 5ВК (73—49) или контакт конечного выключателя 6ВК (73—47). При этом передвижка фрезы происходит только при нажатии на указанную кнопку; когда нажатие на кнопку прекращается, двигатель передвижки фрезы останавливается.

Блокировка и защита

В схеме предусмотрены блокировки, исключающие возможность: а) одновременного включения главного привода и быстрых перемещений; б) одновременного включения быстрых перемещений вверх и вниз; в) одновременного включения передвижения фрезы .вправо и влево.

Для ограничения перемещений суппорта в крайних положениях установлен выключатель конечный 2ВК-

Защита от коротких замыканий в схеме обеспечивается предохранителями 1П, 2П, ЗП, а защита электродвигателей от перегрузок — тепловыми реле 1РТ—ЗРТ.

Эксплуатация и обслуживание электрооборудования

На панели управления установлена сигнальная лампа ЛС 43—6), которая загорается при включении промежуточного реле 1РП (71—6) и сигнализирует о начале цикла обработки детали.

Лампа местного освещения ЛО включается на напряжение 36 в •от трансформатора Т (ТБ-0,4; 380/127; 36/6 в) выключателем «освещение» ВО.

По окончании работы на станке или при длительных перерывах линейный выключатель Л В ставится в .положение «выключено».

Все металлические нетоковедущие части электрооборудования И сам станок должны быть надежно заземлены.

29

СПЕЦИФИКАЦИЯ ПОКУПНОГО ЭЛЕКТРООБОРУДОВАНИЯ

№ п/п 1 Обозначение по рис. 6 и 7 Наименование электрооборудования и краткая техническая характеристика Тип Количество Изготовитель Примеча-

1 1Д Электродвигатель трехфазный короткозамкнутый, исполнение на. лапах Ш-2 и с ко-

робкой выводов К-3 мощностью 4,5 квт, 1440 об/мин,

220/380 в А-51/4 1 МЭП

2 ЗД Электродвигатель трехфазный короткозамкнутый, исполнение Ф-2 с коробкой выво-

дов К-3, мощностью 1,0 квт, 1410 об/мин, 220/380 в А 0-32/4 1 мэп

3 4Д Электродвигатель трехфазный

короткозамкнутый, форма исполнения Ш2!ФГ мощ-

костью 0,18 квт, 1400 об/мин, 220/380 в АОП-12/4 1 МЭП

4 2Д Электронасос мощностью

0,15 квт, 2840 об/ммн, 220/380 в ПА-45 1 Завод электронасосов

5 1К Магнитный пускатель с ка- МПКО-112

тушкой 127 в 1 НВА

6 4К, Магнитный пускатель с ка- МПКРО-112

5К тушкой 127 в, реверсивный 1 НВА

7 2К, Магнитный пускатель с ка- МПКРО-114

ЗК тушкой 127 в, реверсивный 1 НВА

8 1РТ, Реле тепловое РТ-1 3 НВА

ЗРТ

9 1РТ Нагревательный элемент № 48

КРТ-1 2 НВА

10 ЗРТ Нагревательный элемент № 19

КРТ-1 2 НВА

11 2РТ Нагревательный элемент Ns 3

КРТ-1 2 НВА

12 1П Предохранитель с плавкой ПР-60

вставкой 25 а 3 Завод „Электро-

станок"

13 2П Предохранитель для цепей

управления с плавкой вставкой 6 а НЕ-27 2 Главэлек-

тросбыт

30

Продолжение

'X. *и И Обозначение по рис. 6 и 7 Наименование электрооборудования и краткая техническая характеристика Тип Количество Изготовитель Примечание

14 ЗП Предохранитель трубчатый с ножевыми наконечниками с плавкой вставкой 3 а, 500 в Бозе ПН 1

15 .зп Держатель к предохранителю Бозе ПН 741 А 1 —

16 эм Электромагнит толкающий, без кожуха, для работы в масле, с тяговым усилием 1,5 кг, напряжением 127 в ЭС1-6201 1 Завод „Электростанок"

17 ВДО Переключатель пакетный трехсекционный, 25 а, 500 в ВП-25 1 То же

18 пв Переключатель пакетный трехсекционный, 60 а, 500 в ВП-60 1 » »

19 2РП Реле промежуточное с катушкой 127 в РПМЗ-22 1 » »

20 1РП То же РПМЗ-40 1 и и

21 РВ Реле времени маятниковое с катушкой 127 в РВМ-2 1 т> »

22 г Трансформатор 380/127, 36/6 в ТБ-04 1 » и

23 во Переключатель управления ПУ-2М 1 » и

24 ПУ То же Э72-71 (ВП7-10) 1 » »

25 2ВК, ЗВК Конечный выключатель ВК-411 2 » я

26 4ВК, 1ВК Конечный выключатель, исполнение III ступень 3 ВК-211 2 » и

27 \5ВК, 6ВК Конечный выключатель, исполнение I ступень 2 ВК-211 2

28 2КУ, 5КУ Кнопка управления с толкателем черного цвета КУ-1 4 НВА

29 1КУ Кнопка управления с толкателем красного цвета КУ-1 1 НВА

30 ЛС Арматура сигнальная с красным колпакам АС-0 1 НВА

«1 ЛС Электролампа для сигнальной арматуры на 13,5 в Мн. 16 1 Главэлектросбыт

31

Продолжение

№ п/п 1 Обозначение по рис. 6 и 7 Наименование электрооборудования и краткая техническая характеристика Тип Количество Изготовитель Примечание

32 —— Кронштейн местного освещения К-1 хэс

33 ло Электролампа 50 вт, 36 в МО-14 1 Главэлектросбыт

34 — Провод медный сечением 2,5 мм2 ПВ-500 7 м МЭП

35 — Провод медный гибкий сечением 2,5 мм2 ПГВ-500 15 м То же

36 — Провод медный сечением 1,5 мм2 ПВ-500 45 м " я

37 — Провод медный гибкий сечением 1,5 мм2 ПГВ-500 HOjw •

38 — Кабель контрольный с резиновой изоляцией в вини-литовой оболочке КВРГ7Х1 4 м и и

39 — Набор зажимов 25 а, 500 в К Н-2503 2 Завод .Электростанок"

40 —~~~~ Набор зажимов 10 а, 500 в КН-1018 1 То же

41 — Набор зажимов 10 а, 500 в КН-1016 2 и •

42 — Набор зажимов 10 а, 500 в КН-1005 1 и •

Следует регулярно производить очистку электродвигателей и электроаппаратуры от грязи и пыли.

Износившиеся детали электрооборудования и электроаппаратуры должны своевременно .заменяться.

Полуавтоматический цикл работы станка

Станок 5Е32 имеет полуавтоматический цикл работы, осуществляемый посредством гидравлического механизма (см. рис. 13 и 24) совместно с электрическими приборами.

При пуске станка включают мотор быстрого хода ЗД и подводят суппорт к изделию. В это время мотор главного движения 1Д выключен и лопастной насос типа Г12-11-А не работает, что означает — масло в гидросистеме отсутствует.

После подвода суппорта к изделию с помощью упора и конечного выключателя 1ВК происходит выключение мотора быстрого хода ЗД, одновременно включается мотор главного движения 1Д 32

и лопастной насос Г12-11-А — идет рабочая подача. Электромагнит ЭМ в это время выключен.

Золотник (деталь № Е32-21-307) под действием пружины А25Х 1,6X70 ДК820 (находится в верхнем 'положении, масло из лопастного насоса поступает под давлением в другую полость золотника, преодолевает пружину, держащую поршень (деталь № Е32-2'1-303), открывается отверстие и (масло поступает в систему гидравлики; слив масла из верхней (полости в это время закрыт.

По окончании рабочего хода упор нажимает на конечный выключатель 5 В К, выключающий мотор главного движения 1Д, и одновременно происходит выключение лопастного насоса Г12-11-А.

При падении давления в системе вместе’с выключением мотора главного движения 1Д включается электромагнит ЭМ, который толкает золотник (деталь № Е32-21-307) вниз, закрывает подвод масла и открывает сливное отверстие из верхней полости. От падения давления под действием пружины А38Х4Х85 ДК820 поршень Е32-21-303 перемещается вверх и поворачивает рычаг (деталь № Е32-21-073), насаженный на валик.

При повороте упора нажимается конечный выключатель ЗВК, включающий мотор быстрого хода ЗД, и суппорт быстро отводится в начальное положение. В это время сливное отверстие открыто и масло из системы гидравлики сливается в резервуар.

После окончания быстрого хода, при нажиме упора на конечный выключатель 6 В К, мотор быстрого хода ЗД выключается, включается мотор осевой передвижки фрезы 4Д, время работы которого регулируется с помощью реле времени РВ. После осевой передвижки фрезы цикл работы станка заканчивается.

Этот порядок процесса работы относится как к фрезерованию «попутным методом», так и к фрезерованию «встречным методом».

НАЛАДКА СТАНКА

Обработка цилиндрических зубчатых колес с прямым зубом

Наладка станка на обработку цилиндрических зубчатых колес с прямым зубом производится в следующем порядке:

1) установка и крепление заготовки;

2) установка инструмента;

3) настройка на скорость- резания;

4) настройка гитары деления и перебора;

5) настройка гитары подач;

6) установка высоты и глубины фрезерования;

7) установка упоров для автоматического переключения подач;

8) пуск станка в работу.

Пример. Требуется нарезать прямозубое колесо z=46, т—3, материал Ст. 45’ Фреза однозаходная, правая, Pi=4°, диаметр 70 мм. Материал фрезы — быстрорежущая сталь, метод работы— «встречное» зубофрезерование.

3 Зак. 2649

33

Установка и крепление заготовки

Правильность самой заготовки и ее установки (рис. 9) является первым условием точности нарезаемых колес. Заготовка должна быть закреплена жестко и не пружинить при обработке.

Рис. 9. Способы установки заготовки

Установку заготовки следует проверить индикатором, установленным на съемном подшипнике фрезерного суппорта. Биение пс наружному диаметру или центрирующему пояску не должно превышать 0,02—0,03 мм для нарезаемых колес максимального диаметра и 7-й степени точности. Торцовое биение подставки для заготовки должно быть не более 0,01—0,02 мм.

Установка инструмента

В целях избежания погрешностей в зубьях нарезаемых заготовок фрезу при установке необходимо точно центрировать. Для этого нельзя допускать наличия забоин на торцах фрезы и промежуточных кольцах, так как при затягивании гайки оправка подвергается изгибу и будет иметь биение.

Необходимо также обращать внимание на чистоту хвостовой части фрезерной оправки и конусного отверстия в шпинделе суппорта.

34

По отношению к изделию фреза устанавливается под углом. По табл. 1 этот «угол установки» равен углу подъема витков червячной фрезы.

Т аблица 1

Установка фрезы и промежуточных колес в гитарах деления и подач при нарезке цилиндрических колес с прямым зубом

Угол подъема обычно выбивается на торце. Начальная грубая установка фрезы на угол производится по шкале суппорта, окончательная же точная — по нониусу, цена одного деления которого равна 6 минутам

Настройка на скорость резания

При работе червячными фрезами из быстрорежущей стали в зависимости от материала заготовки рекомендуются следующие скорости резания (м/мун):

Проходы черновой чистовой

Чугун........................................... 16—20 20—25

Сталь с временным сопротивлением разрыву до 60 кг/мм2....................................... 25—28 30—35

Сталь с временным сопротивлением разрыву выше

60 кг/мм2 . . .... .... 20—25 25—30

Бронза ... . ... 25—40 25—40

Пластмасса...................................... 25—50 25—50

3*

35

Эти данные относятся к способу «встречного» зубофрезерования. Способ «попутного» зубофрезерования допускает повышение скорости резания на 20—25%.

Для повышения точности обрабатываемых колес обработка ведется в два прохода. Для подбора сменных колес 'на гитару скоростей можно воспользо

Диаметр фрезы-, м»

Рис. 10. Номограмма скоростей

ваться номограммой скоростей (рис. 10).

При нарезке правых колес с косым зубом и большим углом наклона винтовой линии, когда требуется перевертывать суппорт на другую сторону (табл. 5), ведущее сменное колесо А гитары скоростей необходимо устанавливать на промежуточный вал (на рис. 10 колесо А показано пунктиром) .

Во всех остальных случаях ведущее сменное колесо А ставится на нижний вал.

Для приводимого случая скорость V = 28 м/мин, диаметр фрезы 70 мм. Это соответствует сменным зубчатым колесам А-.Б = = 30 : 30, где А ведущее колесо, Б — ведомое колесо.

Сменные зубчатые колеса устанавливают в коробке главных движений, при этом шпиндель фрезы получает 125 об/мин.

Во избежание преждевременного износа делитель

ния и число зубьев нарезаемой

ного червяка скорость реза-загото'вки ограничиваются ско-

ростью скольжения червяка, которая не должна быть более 5 м/сек.

Это ограничение выражено через 'максимально допустимое число оборотов стола, равное 12 юб/ммн.

Контроль действительного числа оборотов стола производится по формуле

Пф k пст =------12 об/мин,

где:

Пф — число оборотов фрезы;

k — число заходов фрезы;

z — число зубьев нарезаемого колеса.

Пример: Пф — 125; k— 1; z = 20.

125 • 1

пст = - = 6,25 об/мин < 12 —- допустимо.

Настройка гитары деления и переборных шестерен е и f

Настройкой гитары деления создается определенное отношение Между числами оборотов инструмента и изделия в зависимости от числа их зубьев. Эта зависимость выражается следующими формулами:

а • с 24 • k а • с 48 • k - =, ; = Ь • d z b • d z

где:

z — число зубьев нарезаемого колеса;

k — число заходов фрезы;

О, Ь, с, d — сменные колеса гитары деления.

При нарезке шестерен с числом зубьев до 161 настройка гитары деления производится по формуле

а • с 24 /г b • d z '

При этом в гитару перебора должны быть установлены шестерни е и f по 36 зубьев каждая.

При нарезке шестерен с числом зубьев более 161 настройка гитары деления производится по формуле.

а - с 48 • k

Ь d z

В этом случае в гитару перебора должны быть установлены Шестерни е и / с передаточным отношением 1:2с числом зубьев Соответственно 24:48.

При подборе сменных колес гитары деления следует пользоваться табл. 2, рассчитанной на работу однозаходной фрезой.

Табл. 2 можно пользоваться и при работе двухзаходиой фре-ВОЙ, при этом следует выбирать табличные значения z в 2 раза Меньшие значений зубьев нарезаемого колеса.

37

36

Таблица 2

Настройка гитары (фреза

ЦДОния

<доозаходная)

Набор сменных колес один комплект (41 шт.) на гитары деления, подач и дифференциала со следующими числами зубьев: 23; 24; 25 (2 шт.); 30; 33; 34; 35; 37; 40; 41; 43; 45; 47; 48; 50; 53; 55; 57; 58; 59; 60; 61; 62; 65; 67; 70; 71 73; 75; 79; 80; 83; 85; 89; 90; 92; 95; 97; 98; 100.

Переборные зубчатые колеса ей/ для числа зубьев дог = 161 имеют по 361 зубьев.

24 k а • с Формула настройки-------= ———,

где k — число заходов фрезы; z— число зубьев нарезаемого колеса.

Число зубьев 1 Сменные зубчатые колеса ы | Число зубьев Сменные зубчатые колеса м | Число зубьев Сменные зубчатые колеса | Число зубьев Сменные зубча-тые колеса

й I на пальце । fl D D V С на пальце на валу деления й I на пальце i 1 перебора | • на пальце на валу деления на пальце перебора на пальце на валу деления Q 1 на пальце | перебора на пальце на валу деления

| задние i <D s я St flj CD c C задние । передние । задние передние | задние | передние

Z d ъ с а а Ь с d Z ь С d

30 40 50 52 30 . 65 74 5( 37 24 100

31 40 50 60 62 53 24 — — 53 75 6( 50 24 90

32 30 - -- 40 54 40 — .—- 90 76 3( — — 95

33 40 - 55 55 24 — — 55 77 2Z 1 98 70 55

34 60 . _ , 85 56 30 — —. 70 78 2Z 60 50 65

35 40 50 60 70 57 40 — —. 95 79 2Z 1 — — 79

36 30 - 45 58 24 — .—_ 58 80 24 -— — 80

37 24 37 59 24 — — 59 81 4( ) 45 30 90

38 60 95 60 24 — — 60 82 45 41 24 90

39 40 - 65 61 24 — —- 61 83 2Z 1 —— —- 83

40 30 - 50 62 24 —. — 62 84 2‘ 1 70 50 60

41 24 - 41 63 40 70 60 90 85 24 — — 85

20 60 50 42 40 — 70 64 30 — —. 80 86 45 43 24 90

21 60 35 50 75 43 24 — - 43 65 24 — — 65 87 24 58 60 90

22 60 55 44 30 — II 1 55 66 30 60 24 33 88 3< J 55 40 80

23 24 23 45 24 — — 45 67 24 — — 67 89 2‘ 1 — —. 89

24 50 30 40 80 46 60 30 24 92 68 30 — —. 85 90 24 —• 1—- 90

25 24 25 47 24 47 69 60 45 24 92 91 30 65 40 70

26 60 65 48 25 .— — 50 70 24 — — 70 92 2 1 — — 92

27 40 45 49 60 30 24 98 71 24 —_ —- 71 93 24 62 60 90

28 60 70 50 24 — 50 72 30 — — 90 94 4 5 47 24 90

29 40 50 60 58 51 40 - 1 85 73 24 73 95 24 — — 95

Число зубьев 1 Сменные зубчатые колеса | Число зубьев Сменные зубчатые колеса ' Число зубьев Сменные зубчатые колеса

на пальце | 1 перебора на пальце на валу деления на пальце перебора на пальце 1 на валу деления на пальце перебора на пальце на валу деления

задние передние задние передние задние передние

Z а Ъ с d Z а ъ с d Z а ъ С а

06 30 60 40 80 118 24 59 45 90 140 24 70 40 80

07 24 — — 97 119 40 70 30 85 141 40 80 30 90

08 24 — — 98 120 24 60 40 80 142 24 71 40 80

09 40 55 30 90 121 — — — — 143 — — — —

100 24 .— —— 100 122 24 61 40 80 144 30 80 40 90

101 — — .—_ —— 123 — — -— — 145 34 58 24 85

102 25 85 40 50 124 24 62 40 80 146 24 73 40 80

103 -II — — — 125 40 50 24 100 147 40 60 24 98

104 30 65 40 80 126 30 70 40 90 148* 48 37 25 100

105 24 70 60 90 127 —— — — — 149 — — — ——

106 30 53 40 100 128 30 80 45 90 150 24 60 34 85

107 — — .— — 129 30 43 24 90 151 1— — —

108 — — — —— 130 24 65 40 80 152 30 50 24 95

109 — — — — 131 — — — — 153 30 85 40 90

НО 45 55 24 90 132 40 55 25 100 154 — — — —

111 48 37 30 90 133 30 70 40 95 155 34 62 24 85

112 30 70 40 80 134 24 67 40 80 456 23 65 40 92

113 * 1 I — — — 135 40 60 24 90 157 — .—. — —

114 24 57 30 90 136 30 85 40 80 158 24 79 50 80

115 40 50 24 92» 137 — -—1 — —1 159 30 53 24 90

116 24 58 45 90- 138 40 60 24 92 160 24 80 45 90

117 30 65 40 90 139 — — — — 161 40 70 24 92

* Нарезать с переборными шестернями е и/=2:1

39

38

Продолжение таблицы 2

Настройка гитары (фреза одноза-

деления ходная)

Набор сменных колес один комплект (41 шт.) на гитары деления, подач и дифференциала со следующими числами зубьев: 23, 24, 25 (2 шт)- 30, 33 34, 35, 37, 40, 41, 43 , 45 , 47 , 48 , 50 , 53 , 55 , 57 , 58 , 59 , 60 , 61, 62,’65 67 70, 71, 73, 75, 79, 80, 83, 85, 89, 90, 92, 95, 97, 98, 100.

Переборные зубчатые колеса ей/ для числа зубьев свыше 162 имеют 24 и 48 зубьев.

48^ а- • с

Формула настройки — = —— , z Ъ • d где k — число заходов фрезы;

z — число зубьев нарезаемого колеса.

Примечание. Числа зубьев, отсутствующие в дан-ной таблице, на

Число зубьев Сменные зубчатые колеса Число зубьев Сменные зубчатые колеса Число зубьев Сменные зубчатые колеса Число зубьев Сменные ко-

на пальце перебора на пальце на валу деления на пальце перебора на пальце на валу деления на пальце перебора на пальце на валу деления на пальце перебора задние и

задние 1 передние | задние 1 передние задние передние |

Z а b 1 с d 2 а ь с d 2 а ь с d Z а ь

162 30 45 40 90 188 30 47 40 100 219 24 73 60 90 250 30 85

164 .— 189 .—. — •— — 220 — — — — 252 30 70

165 40 55 30 75 190 24 — — 95 222 — — — — 253 — —

166 24 — .— 83 192 30 60 80 40 224 30 70 40 80 255 30 75

168 — — -—. — 194 24 — — 97 225 80 90 24 100 256 30 80

170 24 — — 85 195 40 65 30 75 228 40 67 30 100 258 — —

171 40 95 60 90 196 24 — — 98 230 24 92 60 75 259 — —

172 30 43 40 100 198 — .—. — — 232 40 58 24 80 260 40 65

174 48 58 40 80 200 24 — -—. 100 234 40 65 30 90 264 —

175 80 70 24 100 201 40 67 30 75 235 — .—. — — 265 40 53

176 30 55 40 80 204 30 34 24 90 236 48 59 25 100 266 40 70

177 40 59 30 75 206 — — — — 237 24 79 60 90 267 30 90

178 24 •—. — 89 207 — — — — 238 24 90 60 70 268 40 67

180 24 — — 90 208 —- — — — 240 — — — — 270 84 60

182 40 70 30 65 209 — — — — 244 48 61 25 100 272 50 80

183 40 61 30 75 210 40 60 24 70 245 — — — — 275 — —

184 24 — —г 92 212 30 53 40 100 246 — — — — 276 40 60

185 — -— — — 213 48 70 30 90 247 — — — — 279 40 62

186 30 62 48 90 215 — — —. — 248 — — — — 280 30 70

187 40 55 30 85 216 40 60 30 90 249 24 83 45 90 282 — —

40

страивать по способу настройки зубчатых колес с простым числом зубьев.

Зубчатые леса Число зубьев Сменные зубчатые колеса Число зубьев Сменные зубчатые колеса Число зубьев Сменные зубча-чатые колеса

пальце 1 на валу деления на пальце перебора на пальце на валу деления на пальце I ' перебора на пальце на валу деления на пальце перебора на пальце на валу деления

передние задние передние задние передние задние передние

с d Z а ь с d Z а ь с d 1 - а b с d

50 75 284 30 71 34 85 322 40 70 24 92 368 — .— -—. —

45 90 285 — — — — 323 30 85 40 95 372 30 62 24 90

— .— 288 35 70 30 90 324 40 60 33 71 375 24 75 40 100

40 85 290 40 58 24 100 325 40 65 24 100 376 — — — —

45 90 291 30 75 40 97 330 — — — — 378 24 90 30 65

— — 292 40 73 30 100 332 24 80 40 83 380 30 95 40 100

— — 294 —- — — — 335 40 67 24 100 384 — — -—• —

30 100 295 40 59 24 100 336 30 70 25 75 388 30 97 60 100

— — 296 — — — — 340 30 85 40 100 390 .— — — —

24 100 297 — — — .—- 342 40 90 30 95 392 30 98 40 100

30 95 300 80 50 30 90 348 30 58 24 90 395 24 79 30 75

48 89 304 30 80 40 95 350 24 70 40 100 396 .— — — —

30 100 305 40 61 24 100 351 — — — — 400 30 75 24 80

40 90 306 40 85 30 90 352 — — — —

24 85 310 24 62 40 •400 354 — -— —- —

— — 312 — — -— — 355 40 71 24 100

24 92 315 — — — — 356 24 80 40 89

24 90 316 24 79 40 80 360 — — .— —

40 100 318 —~ — — — 365 40 73 24 100

— — 320 30 60 24 80 366 30 61 24 90

41

Таблица 3

Для приводимого примера г = 46и/е=1 сменные зубчатые колеса гитары деления а = 60, 6 = 30, с = 24, d = 92, где а и с —ведущие, Ь и d— ведомые колеса.

Рис. 11.

Установка сменной кулачковой муфты Н

Сменные колеса е и f по 36 зубьев каждое, где е — ведущее, a f — ведомое колеса. Направления вращения гитары деления определяют по табл. 1.

При нарезке цилиндрических колес с прямыми зубьями дифференциал из работы выключается при помощи установленной на вал дифференциала сменной кулачковой Муфты И (рис. 11).

В этом случае дифференциал работает как сплошной вал.

Настройка на вертикальную подачу

Величину подачи нужно применять согласно требованиям чистоты

Настройка гитары подач

о,

и точности нарезаемых шестерен. При черновом проходе берется большая подача (2—3 мм на один оборот заготовки), а при чистовом — меньшая, причем очень малые подачи 'вследствие скольжения фрезы применять не следует. При чистовом проходе рекомендуется подача 1—1,5 мм на один оборот заготовки.

Настройка гитары подач производится по формуле 3

*! - С?! ~ 10 ” где Se — величина подачи.

Настройку можно также произвести по прилагаемой табл. 3, необходимость установки паразитного колеса проверяется по табл. 1.

Для принятой подачи ' S® =2 мм сменные колеса будут: й1 = 30; di = 50 и ai=33; c?i = 55.

По табл. 1 сменные колеса устанавливают без паразитной шестерни.

На данном зубофрезерном станке можно производить фрезеровку как «встречным», так и «попутным» методом зубофрезерования (рис. 12). Обязательным условием при зубофреверовании, особенно при «попутном», является отсутствие люфтов в гайке вертикального винта.

В данном станке устранение люфтов в гайке вертикального винта осуществляется гидравлическим давлением в цилиндре, установленном по оси вертикального винта (рис. 13). В результате

42

Подача на 1 оборот стола, мм Сменные зубчатые колеса

. вертикальная Подача суппорта gid _ 3 Mi io e радиальная подача суппортной стойки gici 5 btdi ~ 4 Sp тангенциаль-ная подача фрезы «1с1 с Mi

«1 bi С1 di

0,5 0,12 0,15

30 100 40 80

1.0 0,24 0,3 23 67 70 80

30 60 45 75

1,5 0,36 0,45 35 50 45

40 50 45 80

2,0 0,48 0.6 30 - 50

33 - - 55

2,5 0,6 0,75 30 40

60 40 35 70

3,0 j 0,72 0,9 60 40 30 50

45 50

3,5 0,84 1,05 100 71 50 67

25 40 89 | 53

4,0 0,96 1,2 40 — 30

40 60 70 35

4,5 1,08 1,35 73 61 80 71

5,0 1,2 1,5 45 - — 30

59 48 89 73

43

Рис. 12. Методы зубофрезерования;

а) встречное зубофрезерование: 1 — фреза; 2 — подача; 3 — стол; б) попутное зубо-фрезерованне: 1 — подача; 2 — фреза; 3 — стол

Рис. 13. Гидросхема станка:

1 — масляная ванна смазки группы суппортной стойки (масло поступает из гидросистемы через сопротивление); 2 — гндроцилиидр; 3 — манометр, контролирующий величину давления в цилиндре суппорта (должен показывать 15—20 атм); 4 — электромагнит ЭМ6201; 5 — положение золотника, соответствующее открытой линии гидросистемы (рабочая подача включена); 6 — регулировочный клапаи М254-14; 7 —лопастной насос, Q = 6 л, Г12-11-А; 8 — золотник полуавтоматического цикла;

9 — ванна для смазкн группы коробки главных движений

.Этого в процессе резания гайка, укрепленная в салазках суппорта, всегда прижимается к боковой поверхности нитки вертикального винта. При этом усилие в цилиндре должно быть больше, чем равнодействующая всех усилий, возникающих на суппорте в Процессе резания.

Величина силы давления в цилиндре регулируется клапаном Типа МГ54-14, установленным под кожухом гитары деления коробки главных движений и контролируется показаниями манометра (Ом. рис. 13), расположенного на панели управления суппортной СТОЙКИ.

Нормальное давление при работе должно быть 15 атм, что соответствует силе в цилиндре, равной 420 кг.

При быстром перемещении салазок суппорта необходимо, чтобы давление в цилиндре вертикального винта отсутствовало. В Противном случае в цепи быстрого хода возникнут значительные усилия, которые могут привести к поломке слабого элемента ЭТОЙ цепи.

В конструкции станка для этого введен блокировочный золоту НИК, смонтированный в коробке главных движений. При выключении подачи гидросистема через золотник соединяется с бако^, и давление в системе падает. При включении подачи гидросистема Запирается и давление в ней повышается до рабочего, т. е. до |Б атм.

Установка глубины и высоты фрезерования

Зубчатые колеса могут быть нарезаны за один, два и более Проходов в зависимости от модуля, материала заготовки, жесткости крепления, требуемой точности и др. причин.

Для установки глубины фрезерования вначале подводят к заготовке суппортную стойку с фрезой до их легкого соприкосновения. Затем, подняв или опустив, в зависимости от способа фрезе-ХОвания, суппорт с фрезой, перемещают суппортную стойку с фре-0Й на величину желаемой глубины фрезерования.

Один оборот рукоятки, надетой на квадрат винта 4 (см. рис. 4) «Соответствует перемещению на 4 мм.

Точный отсчет производят по лимбу с ценой деления 0,02 мм. Суппортная стойка перемещается по направлению к заготовке при Вращении квадрата против часовой стрелки. При перемещении Стойка должна быть откреплена, а после установки глубины фрезерования — закреплен^ гайками.

Падающий червяк при перемещении суппортной стойки, а также при фрезеровании должен быть выключен небольшим поворотом, ио с усилием, квадрата 6 по часовой стрелке.

Опускание и подъем суппорта производят электродвигателем 45ыстрогб перемещения и вручную вращением ручки квадрата 5. При этом рукоятка 8 должна быть повернута в положение «выключено».

44

45

Таблица 4

Установка глубины и высоты фрезерования

Модуль, мм Диаметр фрезы, мм Глубина фрезерования h, мм Высота врезания а, мм

3 70 6,6 20

3,25 75 7,15 21

3,5 75 7,7 21,5

3,75 80 8,25 23,5

4 80 8,8 23,5

4,25 85 9,35 25,5

4,5 85 9,9 26

5 90 11 30

5,5 100 12,1 31,25

6 105 13,2 33,5

6,5 110 14,3 35

7 115 15,4 38

8 125 17,5 42

При вращении квадрата 5 по часовой стрелке суппорт перемещается вверх, против часовой — вниз.

Высота врезания устанавливается в каждом конкретном случае по табл. 4, которая указывает высоту для прямых зубьев.

Обработка цилиндрических колес с косым зубом

Наладка станка на обработку цилиндрических косозубых колес производится в том же порядке, как и для прямозубых колес. Дополнительно вводится только настройка дифференциала.

Пример. Требуется наладить станок на фрезерование зубчатых колес z=60, т = 3 мм, угол наклона наклон зуба —

левый, фреза левая однозаходная, угол подъема витков р*=4°, фрезерование «попутным» методом.

46

Настройка гитар

Скорость резания выбирается так же, как и при фрезеровании цилиндрических колес с прямым зубом.

Подбор сменных колес гитары деления производится по ЗГабл. 2.

В приводимом примере при z = 60 однозаходной фрезе сменные зубчатые колеса на гитару деления будут Ю=24 и rf=60.

По табл. 5 проверяется необходимость введения промежуточного колена в переборе для изменения вращения стола.

В приводимом случае его ставить Не следует. При нарезке косозубых ко-дес в работу станка включается дифференциал, для чего на вал дифференциала необходимо установить кулачковую муфту М (рис. 14).

Величину подачи выбирают как ?для цилиндрических прямозубых колес, а также в зависимости от угла Наклона зубьев нарезаемого колеса, когласно требованиям чистоты и точности нарезаемых колес.

Рис. 14. Установка кулачковой муфты М при нарезке коссну-бых колес и червячных колес с

При малом угле наклона зубьев тангенциальной подачей шодачу можно брать такую же, как и

ищя прямозубых колес. При угле наклона больше 30° берется 0,8 величины подачи при прямом зубе, а при 40° и более — 0,6.

Сменные колеса на гитару подач подбираются по табл. 3 или во формулам, приведенным на стр. 48. Необходимость установки промежуточного колеса проверяется по табл. 5. В приводимом случае она не требуется.

Сменные колеса дифференциала при угле наклона зуба заго-|Говки, имеющем целые градусы, определяют по табл. 6, составленной по формуле

с2 • с2 7,95775 • sin р fc2 • ^2 тн •

Где:

а2 и с2 —- сменные шестерни ведущие;

Ь2 и с?2 — сменные шестерни ведомые;

Р — угол наклона зуба к оси заготовки; тн— модуль нормальный;

k — число заходов фрезы.

В приводимом примере сменные колеса дифференциала по табл. 6 подобрать нельзя, так как угол наклона взят с минутами

47

(Р = 20°15'). Подбор сменных колес необходимо произвести в этом случае по формуле

«2 • со 7,95775-sin В

62 • d2 тн- k

Так как к станку дается сокращенный набор сменных шестерен, то подбор лучше всего производить логарифмическим методом по книге В. А. Шишкова*.

В нашем случае

до с2_ __ 7,95775 • sin 20°15'_0918112*

ьГТ2'_'р— з-1 “ ’

lg® = 1g 7,95 775 4- 1g sin 20° 15' — lg 3 — Ig 1;

1g 7,95 775 = 0,90 079;

Igsin 20° 15' — 9,53 922 — 10;

lg 3 = 0,47 712;

lgl=0.

Отсюда lg cp = — 0,03711.

По табл. 7 книги В. А. Шишкова на стр. 50 берется ближайшее значение вычисленного логарифма, т. е. — 0,03709, которому соответствуют сменные шестерни 41,58—37,70.

Сменные колеса 41,58 — ведущие, 37,70 — ведомые.

В случаях, когда логарифм передаточного числа получается положительным, сменные колеса необходимо поменять местами.

Таким образом, в приводимом примере будет

а2 с2 41 • 58

62 • d2 37 • 70

Абсолютная погрешность между требуемым и полученным передаточным отношением равна:

0,918146 — 0,918112 = 0,000034.

Для колес 7-й степени такая точность допустима.

Если полученные сменные колеса заняты в гитаре деления,’то можно взять соседнее значение логарифма по таблице В. А. Шишкова и соответствующие ему сменные колеса или пересчитать гитару деления.

Если сменные колеса заняты гитарой подач, то в гитаре подач .сменные колеса можно свободно заменить любым ближайшим числом зубцов, не занятых в гитарах деления и дифференциала.

* В. А. Шишков. Подбор зубчатых колес, М., Машгиз, 1946.

Направление вращения фрезы и необходимость установки промежуточной шестерни в гитару дифференциала указываются в Т1бл, 5. В разбираемом примере промежуточное колесо не нужно.

Установка инструмента

Установку инструмента производят так же, как при фрезеро-41НИИ цилиндрических колес с прямым зубом.

Поворот оси инструмента на угол производят согласно табл. 5. В приводимом примере суппорт поворачивается на угол В—Bi = -20Д5'—4°=16°15'.

При нарезке колес с косым зубом рекомендуется брать фрезу С Тем же направлением винтовой линии, что и нарезаемое колесо. ЭТИМ повышается точность изделия, так как направление фрезе-Мвания противоположно направлению вращения стола, вследствие ИГО уничтожается зазор в делительной паре, возможный при разноименных направлениях винтовой линии.

При нарезке зубчатых колес с большим углом наклона зуба 10 избежание поломки крайних зубьев фрезы последнюю необходимо брать с заборным конусом.

Установка глубины фрезерования и управление станком

Установка глубины фрезерования, включение и выключение рабочей подачи производятся так же, как и при фрезеровании цилиндрических колес с прямым зубом.

Обработка червячных колес

Обработку червячных колес на станке можно произвести путем радиальной и тангенциальной (осевой) подачи фрезы, причем способом осевой подачи можно нарезать лишь при наличии протяжного суппорта, который поставляется по требованию заказчика за ОСОбую плату.

Настройка гитар

Скорость резания и сменные колеса гитары деления определяют ТИК же, как и при фрезеровании цилиндрических колес с прямыми |убмми.

При работе с радиальной подачей фрезы (перемещается сун-ПОрткая стойка) дифференциал должен быть отключен, для чего Необходимо на вал дифференциала установить кулачковую муфту Й (см. рис. 11).

При работе с осевой подачей фрезы (перемещаются салазки Протяжного суппорта) в работу должен быть включен дифферен-4 Пик. 3049 49

48

циал, для чего необходимо на вал дифференциала установить кулачковую муфту М (ом. рис. 14).

Сменные колеса гитары подач подсчитывают по формулам:

= -|- • Sp при радиальной подаче фрезы,

С1 = при осевой подаче фрезы, fc] • dl

где:

«tQ — ведущие сменные колеса;

— ведомые;

Sp — радиально-горизонтальная подача суппортной стойки в мм на один оборот изделия;

5ОС — осевая подача салазок протяжного суппорта в мм на один оборот изделия.

Сменные колеса на подачу подбираются по табл. 3.

Гитара дифференциала настраивается только при работе с осевой подачей фрезы (при протяжном суппорте).

Сменные колеса гитары дифференциала подсчитывают по формуле

аг сг 2,38 733

Ь2 • d-> тос k

где:

агс1 ведущие сменные шестерни;

b.,d., — ведомые сменные шестерни;

тос — осевой модуль;

k — число заходов фрезы.

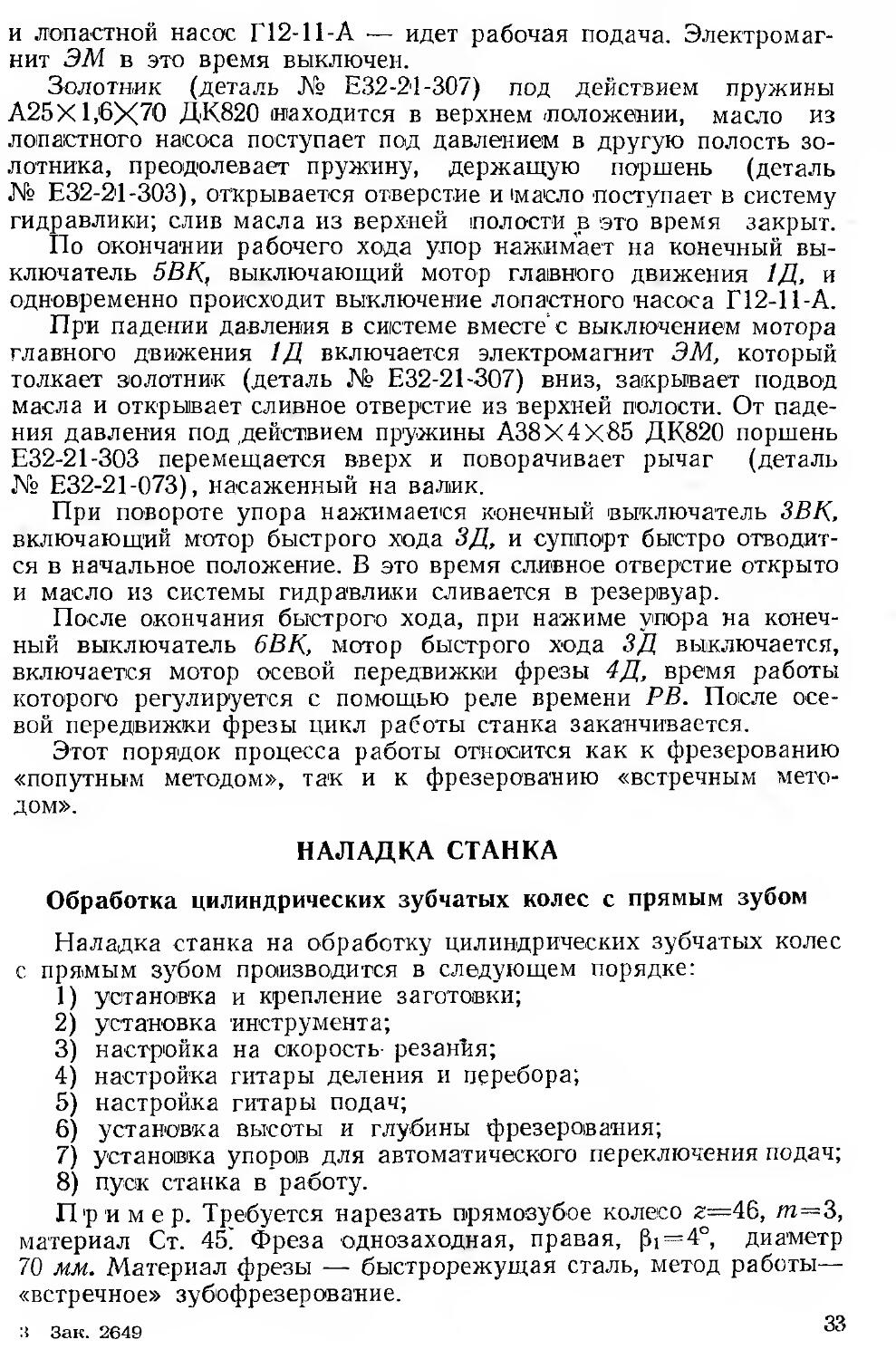

Установка фрезы и промежуточных колес в гитарах деления подачи дифференциала производится. на табл. 7.

Установка изделия

Установка изделия должна производиться тщательно, а закрепление — надежно, так же как при фрезеровании цилиндрических колес с прямыми зубьями.

Установка инструмента по высоте

У червячных колес, как правило, положение оси червяка должно выдерживаться от базового торца колеса в известных допусках. Поэтому инструмент устанавливается по высоте с замером расстояния от опорной поверхности базового торца до центра оправки суппорта при горизонтальном его положении (нулевое положение).

Установка глубины фрезерования

Установка глубины фрезерования червячного колеса практически сводится к установке упора автоматического выключения подачи, включения падающего червяка.

50

Для установки упора автоматического выключения подачи не-Иходимо подсчитать полную высоту зуба по формуле

h — 2,2 т,

где h — высота зуба;

Щ —модуль нарезаемого червячного колеса.

При фрезеровании червячных колес подвижный упорный мо-Шк устанавливается сзади суппортной стойки на направляющей да®нины, а при фрезеровании колес большего диаметра — спере-до. Размер а (рис. 15) берут в каждом отдельном случае равным Йоте зуба фрезеруемого колеса. Промер размера а производится Квнгенциркулем (см. рис. 15). Падающий червяк включают по-Ифотом рукоятки 6 (см. рис. 4) по часовой стрелке.

Рис. 15. Автоматическое выключение подачи стойки

w конце фрезерования радиальная подача выключается авто-тмеоки следующим образом. В момент останова перемещения ЙПОртной стойки, когда закрепленная в ней тяга гайками кажется неподвижного упора на направляющих станины, в цепи по-14 возникает перегрузка. Вследствие этой перегрузки осевое ИЛие четырехзаходного червяка, смонтированного на валу {32*31-234, см рис. 30), достигает такого предела, при котором р станет больше силы пружины, удерживающей червяк от осе-*0 перемещения по валу.

Червяк перемещается вдоль вала, воздействует на собачку, Ерживающую червяк в зацеплении с червячным колесом, собач-соскакивает с защелки, вал с червяком падает вниз и радиаль-I подача прекращается.

51

Таблица й

Установка фрезы и аромеж}точных колес в т атарах деленж, подач и дифференциала при нарезке цилиндрических косозубых юлес

Смените колеса гитары гадай

колеса

,3'А

J3-J3

!W

Беспечное еррез-робание

Сменные колеса гитары деления

ч колеса

I колес?

и колеса

г калеса

2 колеса

г колеса

Попутное фрезерование

ч колеса

Сменные кол, со гарен-циана при пс -

ном и ветре, •ан

тары dueptp.

ном и ветре, сррезерава‘

аг"

S'*

йг

d;

d?

tf-F

Z?*Z3

h;/l

*з В S Н й

Направление вращения стола и фрезы, установка фрезы

* 3

и

Таблица б

Настройка гита>ы дифференциала

Формула

7,^5775;- Sin

-ife п зах

а2 • с«

/>2 * ^2

\ т„ Г"\ 1 1,25 м- 1,75 2 2,25 2,5 2,75 3 3,25 3,5 3,75 4 4,5 5 5,5 6 /Я

5 43 62 62.411 58.791 58.30 53.71 62.33 58.89 70.24 1 57.85 ( 47.43 83.79 24.43 62.60 43.3^ 58.97 45.30 73.80 45.33 71.98 25.62 85.92 33.65 50.58 37.25 50.100 23.45 79.85 25.25 85.53 25.30 70.85 25.40 80.90 5

t6 43.50 47.55 30.62 65.43 30.61 ! 60.55 ; 61.30 55.70 13.41 1 53.80 ' 40.55 ' 70.85 50.37 67.83 25.5^ 60.73 33.34 •57.71 41.25 45.89 34.37 67.79 23.50 61.85 23.50 70.79 34.30 62.89 25.37 67.83 80.34 71.95 80.95 ' 25.35 6

7 40.60 55.45 55.37 43.61 40.70. 61.71 47.50 53.80 30.70 71.60 , 34.62 1 67.73 61.30 53.89 58.33 59.92 30.58 65.83 25.50| 59.711 23 83 30.41 67.71 35.23 40.83 25.3(i 58.60 40.41 ! 89.95 ! 41.24 I 62.90 25.37 । 59.97 7

8 61.67 62.73 45.48 58.33 60.62 41.67 53 .'55 4541 65.50 40.45 40.80 45.35 62.71 30.65 59.83 58.34 61.85 33.58 61.89 50.37 79 25 59.89 33.47 33.47 62.100 67.92 37.41 73.85 55.25 70.100 47.30 62.97 30.37 8

9 75.65 50.47 55.43 25.95 50.30 60.83 65(40 43;85 50.59 60.79 30.71 70.55 50.47 59.80 40.47 62.67 30.65 47,100 43.37 62.67 45.59 80.85 33.58 73.79 59.25 60.79 40.31 55.92 53.23 59.83 43.24 57.80 34.43 79.89 9

10 40.57 50.33 35.70 60.41 53.73 60.70 47.*73 55 ,'79 1 45.35 40.57 47.62 65.73 40.53 65.59 59.41 58.83 43.49 60.70 53.43 67.80 55.35 65.79 30.65 79.67 40.41 65.73 47.25 43.8$ 45.47 79.97 24.37 57.62 30.37 61.79 10

И 67.47 34.61 58.67 59.80 53.85 50.80 -47^60 50.65 59.62 61.79 55.37 45.67 33.53 60.48 45.61 73.65 40.53 59.71 45.30 34.85 34.40 57.55 25.60 65.57 55.37 67.80 45.30 50.80 34.43 58.83 53.25 60.80 34.41 58.95 11

12 65.35 25.55 55.71 50.59 45.40 34.48 65^40 50,55 35.65 55.50 25 34 61.30 35.79 55.35 40.81} 65.35 55.75 60.35 55.75 310.65 75.55 60.25 40.85 33.50 57.70 24.6! 71.5' 58.33 65.89 33.43 53.89 30.53 73.79 12

13 48.80 65.33 45.70 55.40 41.70 65.37 47'58 65’41 48.40 33.65 40.53 41.65 50.67 65.71 40.51 55.6| 41.35 37.65 40.58 62.67 53.25 35.73 30.70 55.80 53.25 40.73 40.3 35.8 > 1 53 33 61.79 33.30 50.60 25.53 60.73 13

14 55.70 50.40 55.35 25.50 55.70 50.60 55 50 : 53.35 40.50 43,58 53.55 67.30 45.58 ! 351 I 50' 45.40 33.85 35.55 50.65 35.55 30.70 55.35 50.75 55.34 1 58.67 1 СП Сл О СП 60.30 55.85 41.45 । 62.85 13.45 71.83 14 i

15 59.83 58.41 59.71 62.41 73.79 60.70 41158 47143 j 45.73 , 58.55 65 71 40.62 70.43 i 45. $ i 71.55 45.69 71.60 45 71 37.65 61.67 53.43 50.83 ! 53.40 1 30.65 158.71 1 71.61 62.25 53.71 23.60 67.55 60.30 57.92 1 15 I

16 47.70 50.30 79 45 47.70 50.45 60.47 30.75 j 47.70 60.50 15.65 50.60 ! 62.30 40.53 41.7‘> 70.5H 65.45 50.80 37.59 67.45 30.61 73.40 58.47 59.79 34 | 62 65.31 50.81 25.50 60.45 I 35.47 | 55.75 41.45 53.95 1\

17 70 30 58.57 37.48 70.41 37.50 I 45.65 1 55.40 1 62.50 41.65 65.35 40.55 65.30 33.55 55 . 65 30.61 , 59.40 45.35 40.55 59.40 50,71 55.37 41.80 33.55 65.48 65. ЗГ 55.8( 33.55 60.65 30.55 60.69 | 40.33 | 37.92 17

18 65.70 1 60.70 ОГГ ГЛ 1 £?1 ОС 60.50 ОЛ Й1 I 53.53“ 1 qA Д1 47.73 " до лд ' 47 ЛЧ ' 45.40 i ifi fii ! 57.'ф 1 та re 43.65 1 69 '70.37 ЕЯ EQ 47.43 Д'! 70 -бГ/43 m кп - 4or.se 61 69 1 43 71 ^*40.^ 61 60 34.53 69 65 “ ‘25 61 i ' 18 "

18 65.70 37.50 60.70 61.35 60.50 30.61 К* 34 153 -.61 47.73 - 62.45 47' 43 I 45.40 30.61 - 57 .'4' - 30.85 ”43.65“ “ 55.62 70:37 Г 58.59 47.45f 43.70 6Т.43” 50.80 40.58 - 61.62 43.71 ... 61.60; f-34-.53 । 62.65 | 25 61 1 18

19 61.79 62.30 57.60 33.50 57 33 60 33 .57 .70 57.45 33.60 57.40 ! 33.60 57.45 1 33.75 30.57 1 55.33 | 30.57 60.33 30.57 65.33 57.30 33.70 57.30 33.75 57.30 33.80 40.58; 65.621 48.40 57.65 65.30 45.92 34.55 61.71 19

20 50.83 61.25 61.70 53.37 70.351 30.45 0 15 53.57 37.60 33.55 50.30 60.45 1 40.62 । 55.62 53.65 33.62 i 55.4Г । 47.62 58.60 35 45 60.43 45.79 67.43 58.73’ 33.59. 50.60! 43 79 50.43 55.79 30.65 70.60 20

21 55.70 45.30 67.79 40.58 59.70 41.53 51 3( .59 .70 55.70 ' 60.45 61.40 35.55 40.65 i 53.43 40.70 60.45 50.58 ’ 53.55 | 40.50| 53.43| 40.55 45.60 60.55 62.70 35.55' 45.60 | 45 71 55.35 45.75 61.34 50.80 55.35 45.90 21

22 65.47 25.41 53.45 25.40 70.23 I 40.80 1 .33 ' I 1.48" 1 47.65 : 50.41 1 । 53 । 10 47.60 55.43 53.45 40.55 । 45.55 47.53 47.60 53.58 58.47 40.80 60.53 50.80 61.33 37.73 53.30 40.60 33.62 47.73 30.62 47.73 45.53 60.80 22

23 45.57 33.25 62.60 23.65 60.57 33.50 41 5! 1.73 1.34 45.57 50.33 60.57 33.75 I 60.65 55.57 60.47 43.58 58.41 37.62 50.60 55.57 65.41 40.75 48.57 55.60 48.24 30.57 37.65| 58.60! 60.34 41.80 40.67 79.60 | 40.48 65.57 23

24 60.98 23.79 58.75 48.35 58.40 25.43 5 3.70 >.34 65.59 30.79 47.71 58.40 58.75 "0.48 70.47 43.65 43.70 ' 62.45 | 47.50 59.40 43.60 45.62 43.50 53.47 43.70 60.62 34.55 65.40 67.43 60.89 37.65 67.61 35.47 50.61 24

25 65.70 33.41 65.60 25.58 34.70 58.92 65.55 30.62 t 60.37 24.55 58.67 i 40.65 । 55.45 23.80 50.61 43.58 55.53 40.65 55.35 30.62 55.65 60.62 61.431 45.65 । 53.58 4Л55, 60.45 41.70 61.33 41.73 61.30 41.73 65.35 45.90 25

26 67.79 41.37 60.50 25.43 50.70 53.35 7 4 1.73 3.65 50.60 43.40 53.79 . 60.45 60 43 : 50.37 25.70 1 53.70 58.55 50.60 65.43 43.70 60.50 40 43 45.50 43.60 62.55 53.83 55.85 67.100 43.59 50.80 50.40 43.80 26

27 59.100 23.71 58.75 43.35 45.80 65.23 £ е 0.83 7.30 58.83 65.41 1 60.57 30.71 45.79 60.41 . 62.53 1 41.61 50.60 47.53 53.73 60.58 60.55 43.71 61.43 40.65 53.58 50.65 30.65 58.40 37.70 58.59 43.67 59.71 59.55 62.83 27

28 62.85 30.47 157.73 58.24 57.43 24.41 79 37 65.50 30.58 58.71 62.40 60.65 58.45 65,58 37.75 50.65 58.45' 58.55 37.75 43.70 60.47 40.65 45.58 45.55 50.53 47.53 50.60 47.62 60.65 59.43 45.83 33 53 28

29 85.89 37.53 57.65 40.30 60.75 50.35 с 8.73 3.30 50.80 61.34 60 35 । 60.45 25.70 45.60 55.35 45 35 45.60 65.35 60.45 35.70 45.40 35.50 60.45 40.70 30 35 30.45 50.35 45.30 35.55 30.60 57.48 29

3$ 62.57 24.37 85.95 43.59 48.62 34.33 1 л 7.45 4.47 65.71 40.58 50.58 40.41 55.61 62.34 58.60 65.37 50.65 70.35 70.55 37.85 55.62 50.60 40.65 70.35 50.58 53.55 60.35 25.95 37.60 62.45 , 45.70 65.67 45.53 58.62 30

35 70.75 50.23 70.48 23.40 70 23 60 23 47.85 70.25 47.79 61.30 70.48 23.80 60.65 50.47 55.65 47.50 47.70 71.33 65.47 33.71 41.57 48.40 55.71 58.59 41.50 43.47 50.60 53.62 34.41 48.40 50.30 34.58,; 35

40 170.75 137.24 70.60 24.37 70.50 24.37 £ 2 0.50 1.37 57.70 65.24 65.58 35.41 55.61 40.41 60.62 50.40 59.62 65.33 58.45 35.41 i57.50 30.65 35.53 40.34 57.35 24.65 55.58 40.70 59.62 55.65 40 43 40.65 61.50 40

45 80.95 30.45 34.45 71.97 65.73 55.23 60.45 24.35 , 65.50 33.35 50.60 40.30 67.73 53.41 57.70 65.30 59.67 62.34 50.80 70.33 55.95 50.65 70.79 55.67 40.80 65.35 47.60 55.41 70.41 34.75 57.35 30.65 45.47 41.55 45

50 71.85 30.33 92.97 30.61 80.95 34.55 $2.58 24.43 60.47 25.37 70.75 34.57 48.57 34.33 I 70.57 | 30.60 60.65 48.40 70.41 34.45 60.45 25.62 60.55 35.58 40.60 45.35 55.50 35.58 55.45 35.58 50.45 35.58 40.80 70.45 50

55 61.59 23.24 60.70 35.23 60.80 48.23 Ю.70 0.98 61.59 23.48 65.41 23.40 57.70 45.34 62.65 34.50 57.43 24.47 62.55 34.50 65.47 40.41 57.43 30.47 40.55 45.30 65.41 23.80 57.55 37.65 55.50 40.58 57.43 48.47 | 55

60 23.41 67.97 65.70 33.25 52.80 45.24 13.53 '1.97 65.70 33.40 80.85 37.60 65.70 33,50 62.57 30.47 62.40 24.45 61.65 34.55 71.83 41.73 65.41 25.58 48.70 65.30 65.41 30.58 37.57 45.34 55.41 40.45 62.57 47.60 60

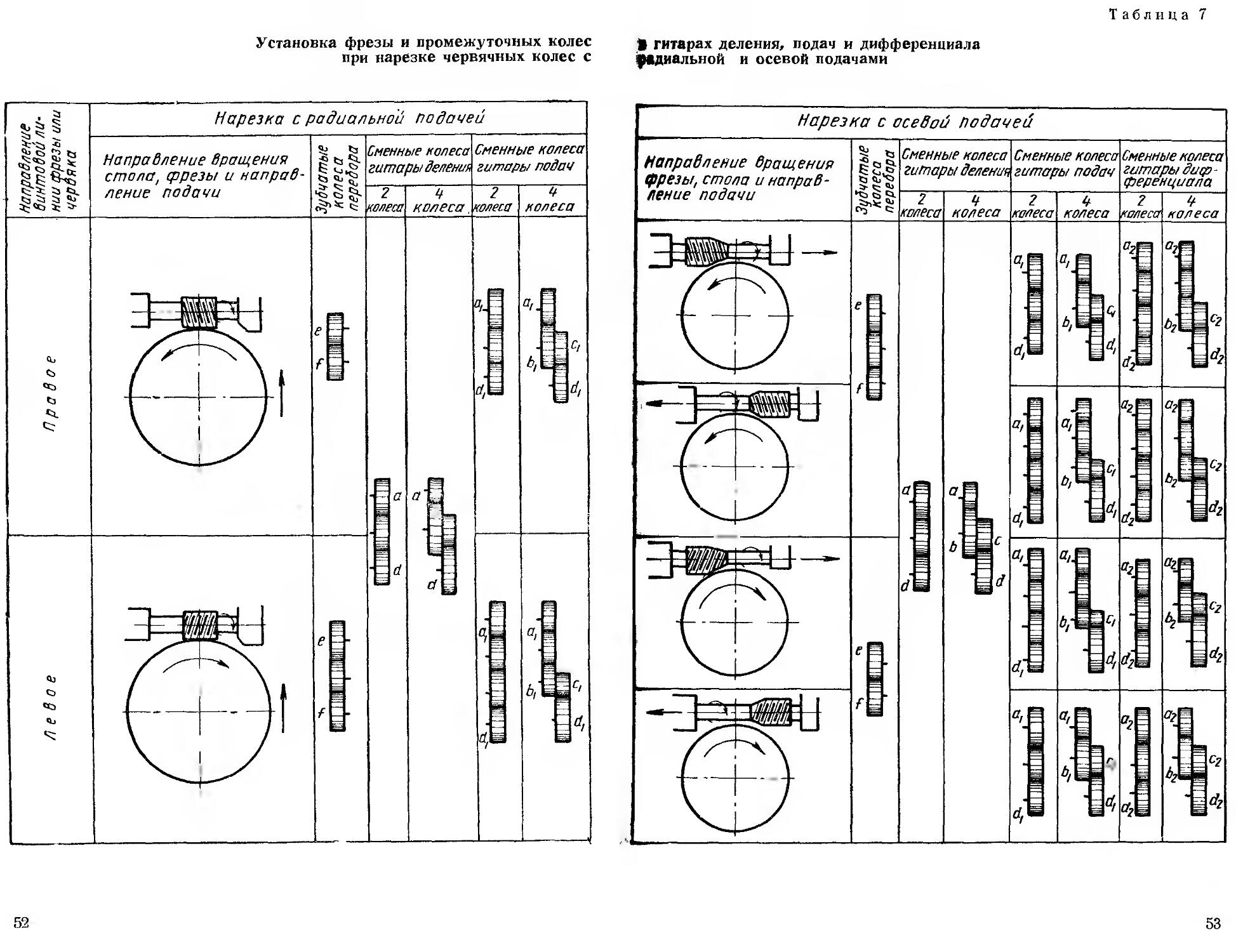

Установка фрезы и промежуточных колес

при нарезке червячных колес с

52

Таблица 7

* гитарах деления, подач и дифференциала радиальной и осевой подачами

Нарезка с осевой подачей

Направление вращения фрезы, стола и направление подачи чатые леса 'вбора Сменные колеса гитары деления Сменные колеса гитары подач Сменные колеса гитары дифференциала