Текст

ООО «ЭКОСТРОЙМА ТЕРИ АЛЫ»

г. Белгород. Михайловское iuocce.5

т. (4722)58-07-48, 8-910-320-58-49, 8-910-745-95-90

www .penostrox .in

Оборудование для производства монолитного пенобетона и мелкоштучных

изделий из пенобетона.

В продажную стоимость оборудования входит:

• Отработка технологического регламента производства пенобетона на

материалах заказчика;

• Обучение рабочего персонала и ИТР заказчика технологии производства,

лабораторному анализу и нормативному обоснованию применения

пенобетона в строительстве;

• Передача ноу-хау.

Номенклатура и технические характеристики

пенобетоносмесителей СПБУ.

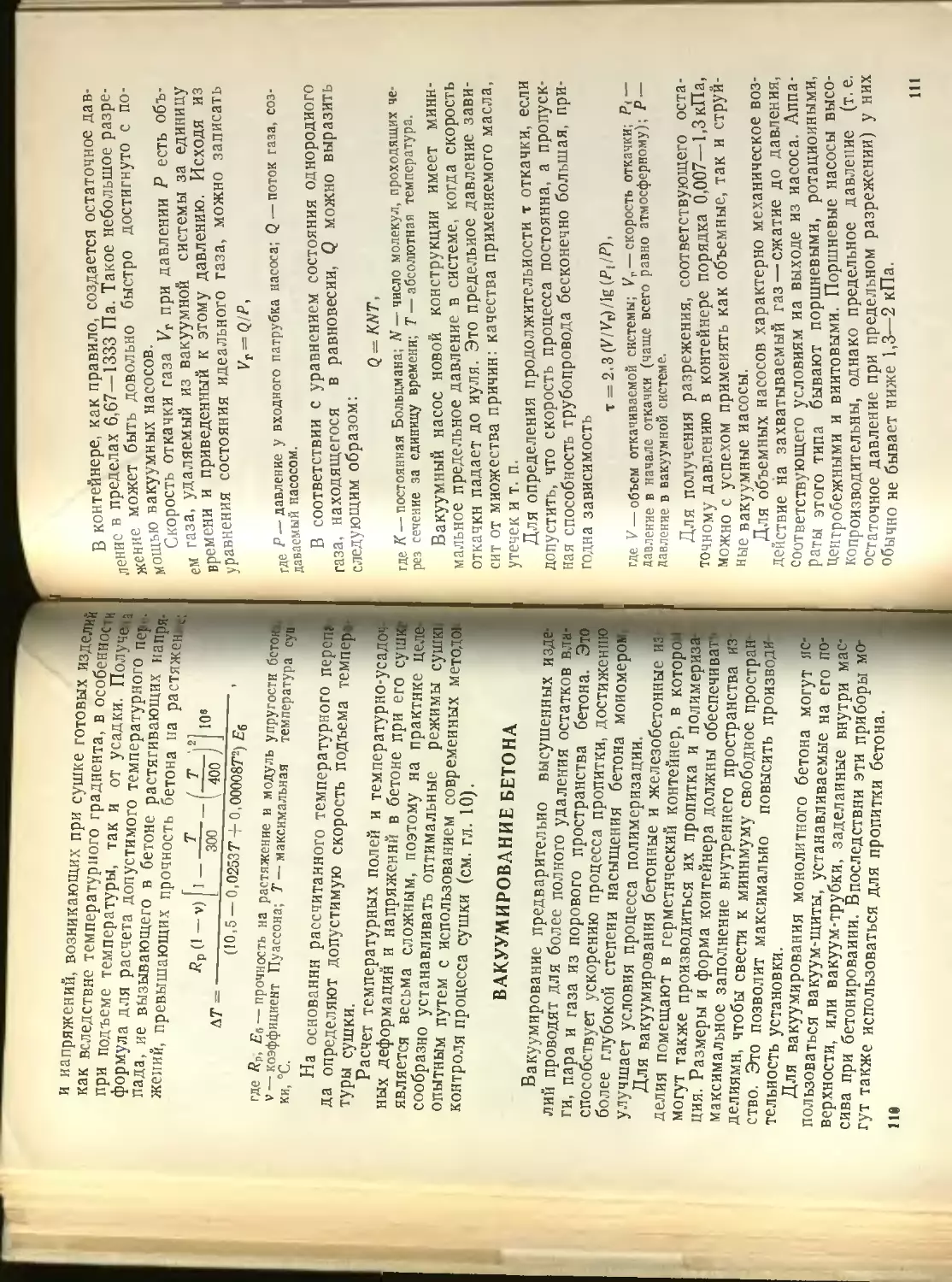

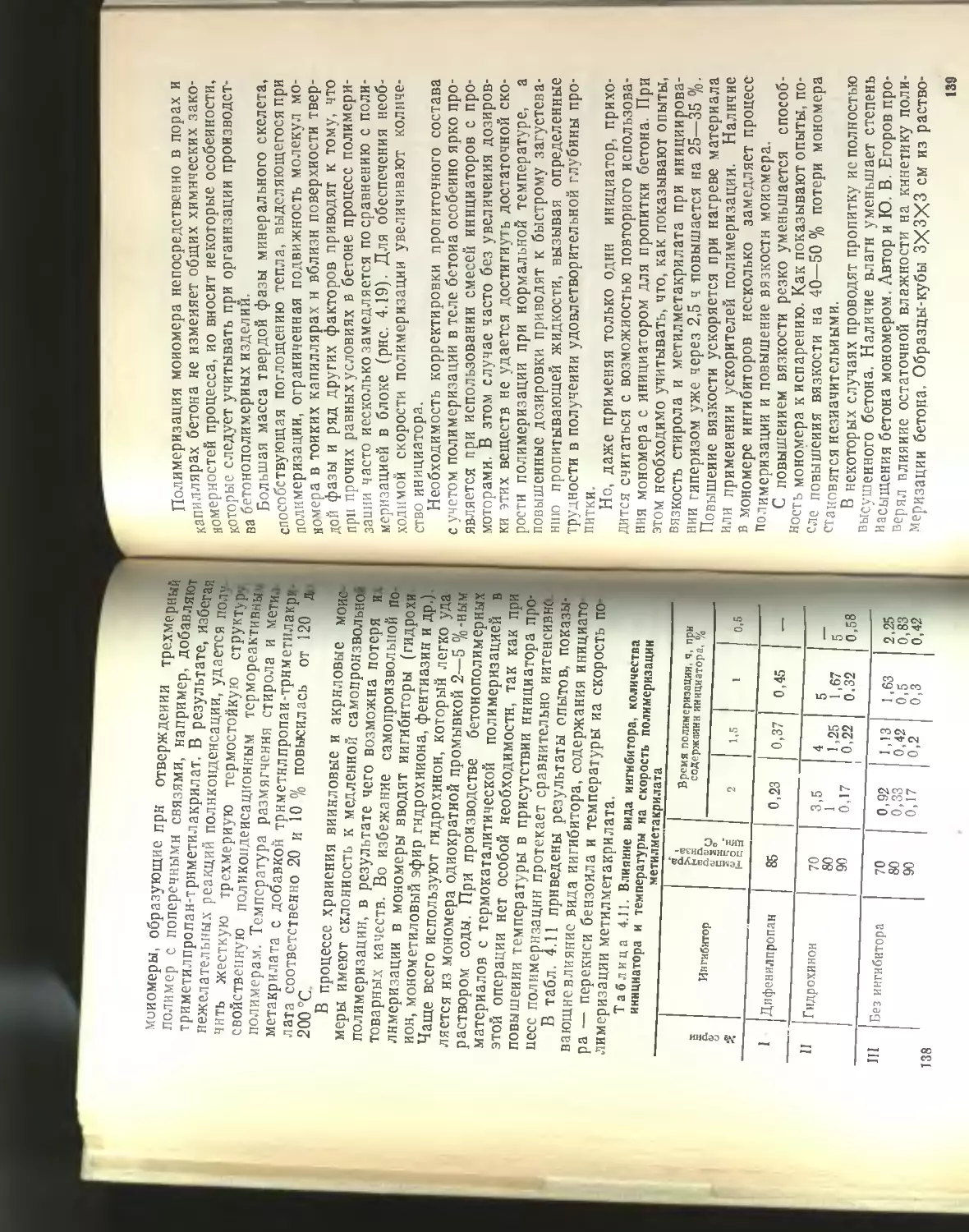

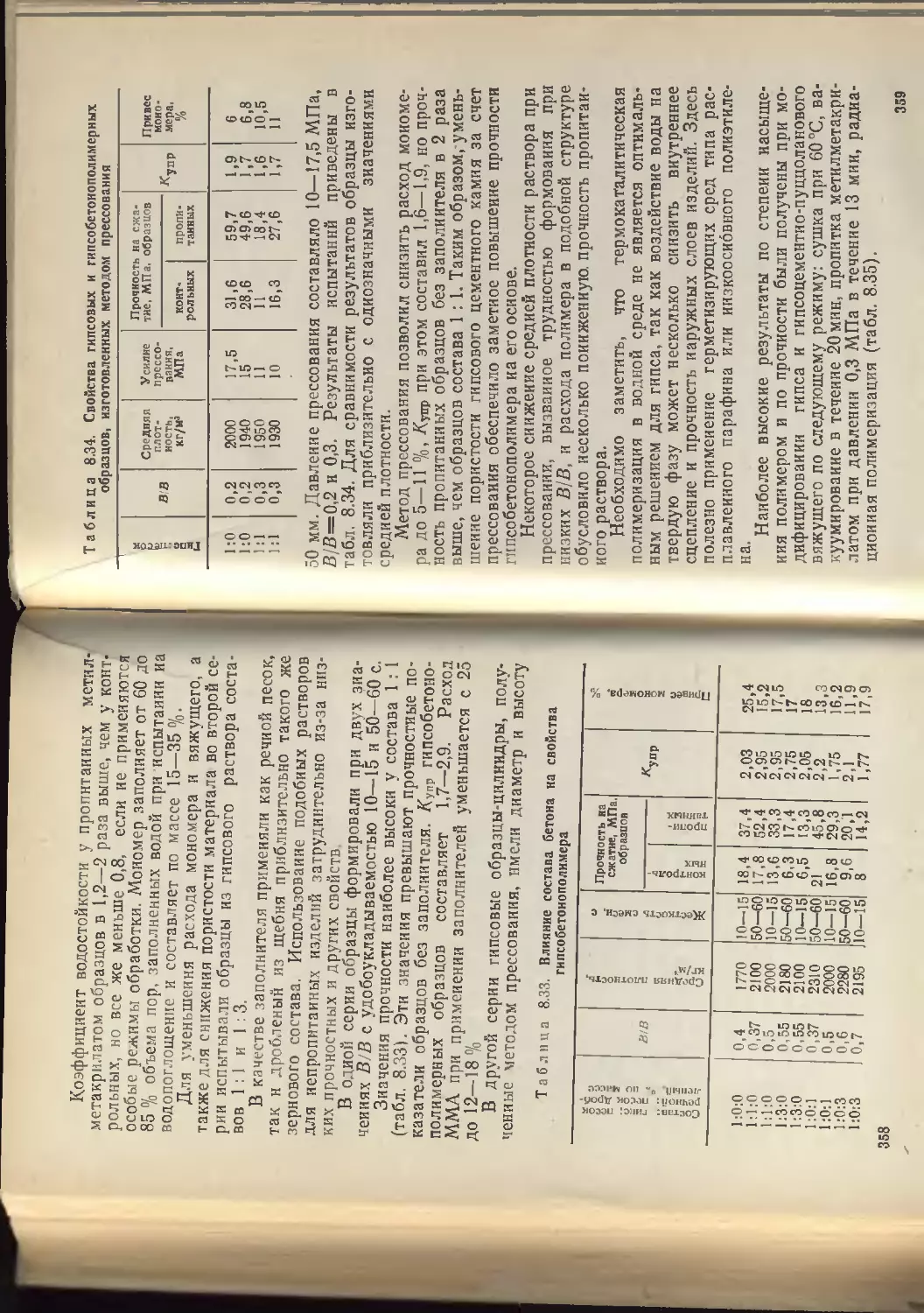

Номенклатура оборудования, технические характеристики СПБУ - 125 СПБУ - 250 СПБУ - 500 СПБУ - 1000

Объём замеса, л. 125 250 500 1000

Средняя плотность пенобетона в сухом состоянии, кг/м3 250...1200

Производительность, не более, м3/час 2 3 5 7

Установленная мощность, кВт 2,2 3 5,5 11

Масса, кг 140 170 300 500

ЭТОЮИЖРЫ

ЭТРЧ

Ю. М. БАЖЕНОВ

профессор, доктор технических наук

БЕТОНОПОЛИМЕРЫ

МОСКВА СТРОПИЗДАТ 1983

ББК 36.33

Б 16

УДК 666.972-036.058

Печатается по решению секции литературы по строитель-

ным материалам редакционного совета Стройиздата

Рецензент: д-р техн, наук Б. В. Гусев.

Баженов Ю. М.

Б 16 Бетонополимеры.— М.: Стройиздат, 1983.—

472 с., ил.

Рассмотрены технология, свойства и применение бетонополимеров,

полученных путем пропитки полимерами различных видов бетона. При-

ведены сведении о свойствах бетона, определяющих параметры техно-

логии и качество бетонополимеров, данные о различных пропитываю-

щих составах Рассмотрены основы технологии бетонополимеров, раз-

личные технологические схемы производства бетонополимерных изде-

лий. последующей обработки железобетонных изделий, ремонта бе-

тонных и железобетонных конструкций, перспективы их применения в

строительстве.

Для инженерно-технических работников строительной индустрии.

_ 3203000000—317.. __ ББК 38.33

Б 047(01)—83 44-83 6СЗ

© Стройиздат, 1983

ПРЕДИСЛОВИЕ

В Основных направлениях экономического и социального раз-

вития СССР на 1981—1985 годы и на период до 1990 года, утверж-

денных XXVI съездом КПСС, подчеркивается, что главной задачей

капитального строительства является дальнейшее наращивание про-

изводственного потенциала страны на новой технической основе.

Развитие строительства требует повышения качества н эффективно-

сти строительных конструкций и изделий. В этом направлении боль-

шие перспективы открывают разработанные в последние годы новые

материалы — бетонополимеры и технология последующей специаль-

ной обработки бетонных и железобетонных изделий с использова-

нием полимеров и материалов на их основе.

Бетонополимеры представляют собой бетоны, поры которых за-

полнены полимерами. Наиболее часто бетонополимеры получают,

пропитывая бетон мономером с последующей его полимеризацией

непосредственно в порах бетона.*В результате уплотнения струк-

туры бетона полимером и воздействия ряда физико-химических

факторов в несколько раз возрастает его прочность, значительно

повышается морозостойкость и стойкость в агрессивных средах,

улучшаются другие свойства. Обработке могут подвергаться бето-

ны различных видов и составов; для заполнения пор бетона—ис-

пользоваться разные вещества, композиции и технологии. Изделия

йигут обрабатываться на всю глубину, отдельными зонами или

только с поверхности. Благодаря большому разнообразию возмож-

ных решений открываются широкие перспективы управления свой-

ствами материала, совершенствования строительных конструкций,

технологии изготовления изделий и строительного производства. ’

Последующая обработка бетона полимерами позволяет полу-

чить более прочные и долговечные материалы и изделия, уменьшить

их массу и материалоемкость, добиться экономии металла и цемен-

та, расширить область применения бетонных и железобетонных из-

делий, эффективно использовать в их производстве местные мате-

риалы, смешанные вяжущие, вторичные продукты промышленности,

химические добавки, получить материалы и изделия с новыми свой-

ствами, например долговечные декоративные, электротехнические,

особо износостойкие, непроницаемые, коррозионно-стойкие изделия,

разработать новые виды конструкций и изделий, в ряде случаев

повысить эффективность технологии бетонных и железобетонных

изделий, усовершенствовать их монтаж и сборку, успешно приме-

нить склеивание изделий, осуществить ремонт и усиление сущест-

вующих бетонных и железобетонных конструкций.

Разработка технологии, изучение структуры и двойств и опре-

деление рациональной области применения бетонополимеров были

начаты в Советском Союзе и других странах с середины шести-

десятых годов, хотя отдельные попытки уплотнения структуры дру-

гими материалами, например битумами или флюатами, были извест-

ны ранее. Применение для обработки бетона особых составов на

основе мономеров и полимеров и использование специальной тех-

лениГИИ познолило добиться решающего прогресса в этом направ-

НР_В настояЩсй книге автор постарался обобщить выполненные

следования и опытные работы и показать возможности и перепек-

тивы применения бетонополимерных изделий и конструкций. Не-

смотря на то, что изучение бетонополимеров начато сравнительно

недавно, количество работ и предложений в этой области быстро

возрастает н все их уже трудно полностью отразить в одной кни-

ге. Поэтому для рассмотрения были отобраны материалы, позволя-

ющие глубже понять природу бетонополимеров, особенности их

технологии, структуры и свойств; показать их разнообразие, исполь-

зуемое для их изготовления оборудование, способы контроля ка-

чества, особенности конструирования изделий, технологических рас-

четов, рациональные области и перспективы применения. Книга при-

звана помочь строителям при проектировании н производстве эф-

фективных и долговечных бетонополимерных конструкций н изделий,

Терминология в области бетонополимеров находится в периоде

становления. Автор придерживался терминов, получивших большее

признание. Под бетоиополимерами, или пропитанными бетонами, по-

нимаются бетоны, пропитанные различными веществами и при не-

обходимости прошедшие последующую обработку для придания

материалу пропитки соответствующих свойств. ТЛоэтому термин

«пропитка» часто подразумевает комплексное воздействие на бетон.

В литературе встречаются также термины «модифицирование», «пм-

прегнирование» пли «легирование» бетона полимерами.

В книге приведены результаты как собственных исследований

автора, так и работ, выполненных им совместно с другими иссле-

дователями. Автор приносит глубокую благодарность Л. А. Али-

мову, В. В. Воронину, А.'И. Грузу, Н. Н. Долгополо-

ву, В. К Егер ев у, Ю. В. Егорову, И. А. Зайдем а ну,

С. И. К а з анцев у, В. В. К а гн ер у, И. П. Калееву,

В. С. Косенко, О. И. Кочеткову, А. И. Левченко,

С. Б. Мн л ков у, Б. Г. Му джири, М. Р. Никонову,

Е. Д. Пилюгину, Г. И. Попову, Ф. 3. Райчуку. В. П. Ро-

нину, Г. А. Скобленку, М. А. Суханову, ‘3. X. Травка,

В. А. Тяиу, Д. А. Угннчусу, Г. А. Улнтниой за активное

участие в исследовании бетонополимеров.

В книге приводятся также материалы других исследователей.

Необходимо отметить большую работу по изучению и разработке

технологии бетонополимеров, выполненную сотрудниками НИИЖБа,

ВНИИЖелезобетона, МИСИ им. В. В. Куйбышева, НИФХИ

им. Л. Я. Карпова, КТБ Мосоргстройматер налов.

Широкие исследования бетонополимеров проводятся за рубежом,

В книге приведены результаты работ, выполненных в этой области

в США, Англии, Японии и других странах.

Автор приносит благодарность Г. В. Марчукайтису, Г. С. Ива-

нову н 10. В. Максимову за сотрудничество в работе иад бетонопо-

лимерами, Б. В. Гусеву и В. И. Соломатову за замечания и советы

при подготовке книги к изданию.

ГЛАВА 1. ОСНОВНЫЕ НАПРАВЛЕНИЯ

ПРИМЕНЕНИЯ ПОЛИМЕРОВ

ДЛЯ УЛУЧШЕНИЯ СВОЙСТВ БЕТОНА

МОДИФИЦИРОВАНИЕ БЕТОНА ПОЛИМЕРАМИ

Бетон является одним нз основных строительных

материалов. За последние годы успехи цементной про-

мышленности н совершенствование технологии бетона

позволили заметно улучшить его качество: в строитель-

стве начали применять бетоны М 500—М 700, повыси-

лась долговечность бетона и ряд других его техничес-

ких свойств. Однако возможности прогресса в этом,

направлении ограничены. Вместе с тем дальнейшее раз-

витие строительства требует применения более прочных

н долговечных материалов. Для получения таких мате-

риалов необходимо уменьшить количество дефектов в бе-

тоне, т. е. уменьшить его пористость, применить более

высокопрочные составляющие, повысить внутреннюю ко-

гезию и адгезию в материале. Снижение пористости бе-

тона тем нли иным путем значительно повышает проч-

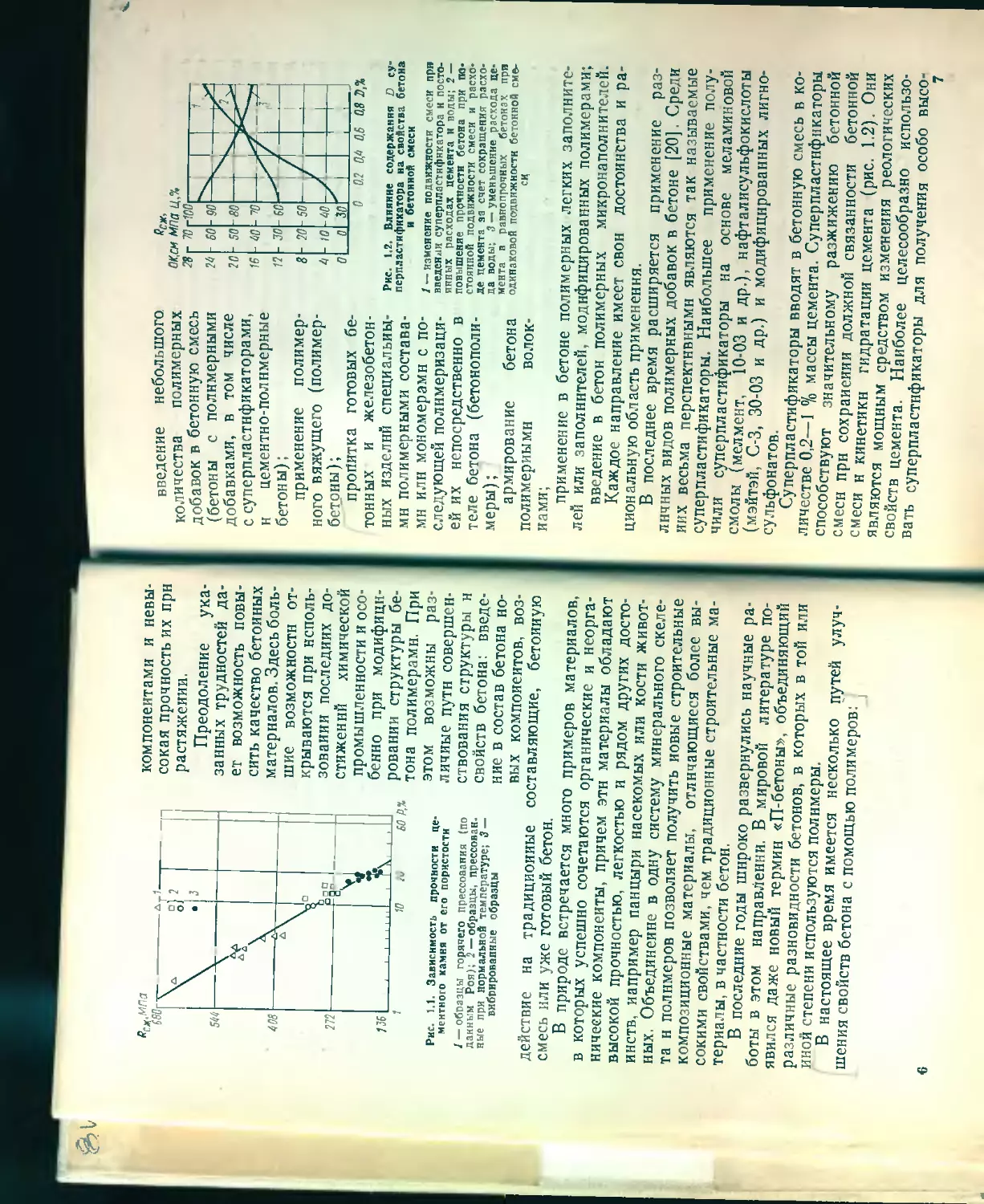

ность материалов (рис. 1.1).

Однако прн обычной технологии бетона трудно зна-

чительно уменьшить его пористость, так как для при-

дания определенной подвижности бетонной смеси, тре-

буемой по условиям бетонирования конструкций, необ-

ходимо, как правило, вводить в бетонную смесь избы-

точное количество воды по сравнению с тем, которое

требуется для гидратации цемента. Кроме того, по сво-

ей природе цементный клей является пористым мате-

риалом, поскольку частицы цемента не могут быть уло-

жены абсолютно плотно, а объем новообразований в.

обычных условиях недостаточен для полного заполнения

первоначальной пустотиости твердой фазы. Высокая

прочность цементного камня и бетона, полученная в от-

дельных лабораториях [177] благодаря применению

особо высоких давлений, иагрева и ряда специальных

воздействий, в настоящее время не может быть реали-

зована в практике строительства.

Дальнейшее повышение прочности бетона, особенно

прочности при растяжении, затруднительно в связи с

тем, что этому материалу присуща весьма неоднородная

структура с большим числом дефектов, а также сравни-

тельно низкая адгезия между слагающими структуру

5

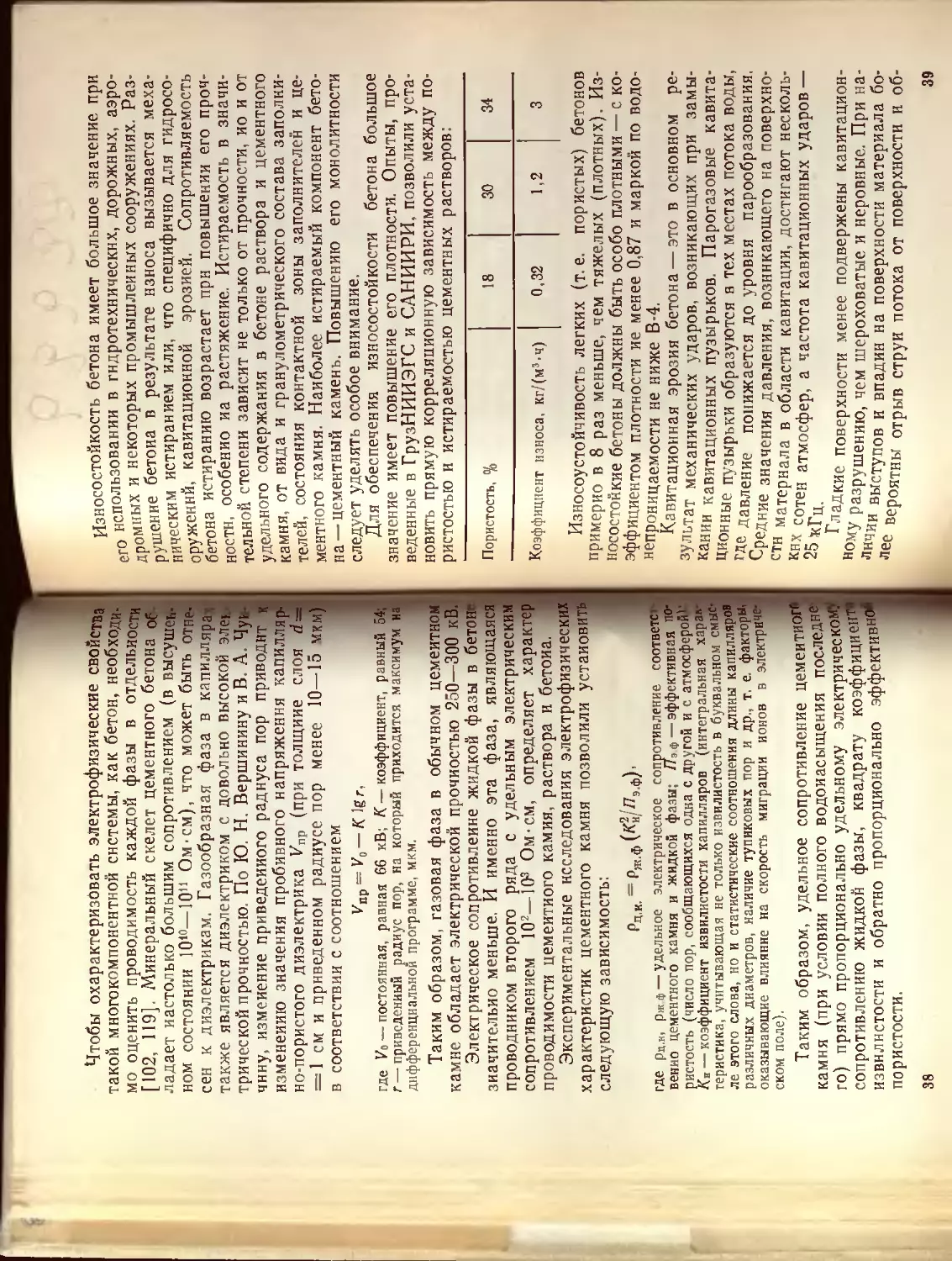

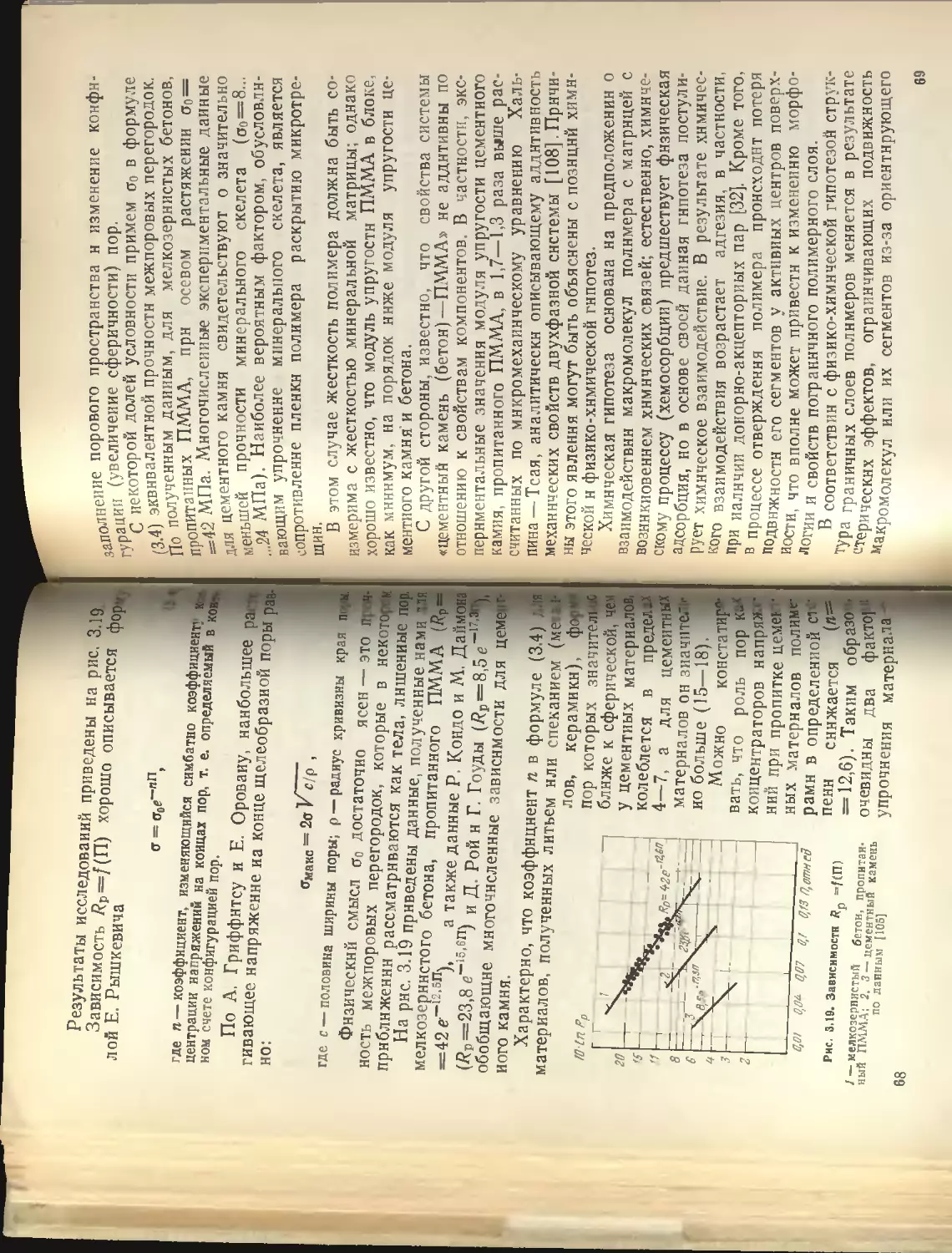

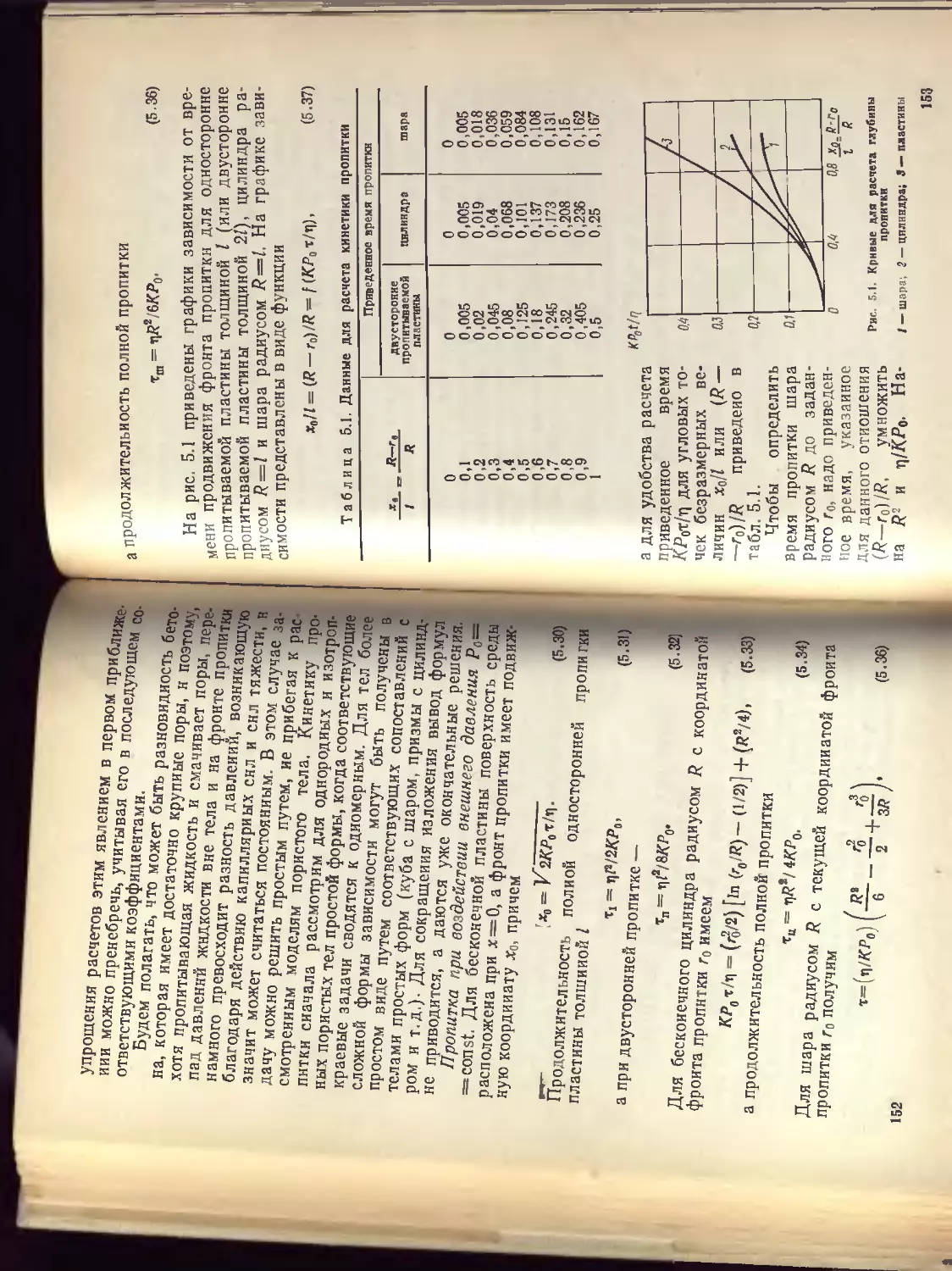

Рис. 1.1. Зависимость прочности це-

ментного камня от его пористости

1 — образцы горячего прессоаания (по

данным Роя); 2 — образцы, прессован,

ные при нормальной температуре; 3 —

вябрированные образцы

компонентами и невы-

сокая прочность их прн

растяжении.

Преодоление ука-

занных трудностей да-

ет возможность повы-

сить качество бетонных

материалов. Здесь боль-

шие возможности от-

крываются при исполь-

зовании последних до-

стижений химической

промышленности и осо-

бенно при модифици-

ровании структуры бе-

тона полимерами. При

действие на традиционные

смесь или уже готовый бетон.

этом возможны раз-

личные пути совершен-

ствования структуры н

свойств бетона: введе-

ние в состав бетона но-

вых компонентов, воз-

составляющие, бетонную

В

природе встречается много примеров материалов,

в которых успешно сочетаются органические и неорга-

нические компоненты, причем этн материалы обладают

высокой прочностью, легкостью и рядом других досто-

инств, например панцыри насекомых или кости живот-

ных. Объединение в одну систему минерального скеле-

та н полимеров позволяет получить новые строительные

композиционные материалы, отличающиеся более вы-

сокими свойствами, чем традиционные строительные ма-

териалы, в частности бетон.

В последние годы широко развернулись научные ра-

боты в этом направлении. В мировой литературе по-

явился даже новый термин «П-бетоны», объединяющий

различные разновидности бетонов, в которых в той или

иной степени используются полимеры.

В настоящее время имеется несколько путей улуч-

шения свойств бетона с помощью полимеров:

6

введение небольшого

кочичества полимерных

добавок в бетонную смесь

(бетоны с полимерными

добавками, в том числе

с суперпластнфикаторами,

н цементно-полнмерные

бетоны);

применение полимер-

ного вяжущего (полимер-

бетоны );

пропитка готовых бе-

тонных и железобетон-

ных изделий специальны-

ми полимерными состава-

ми илн мономерами с по-

следующей полимеризаци-

ей их непосредственно в

теле бетона (бетонополи-

меры);

армирование бетона

полимерными волок-

fl 0,2 0/ 06 0.8 Ъ,%

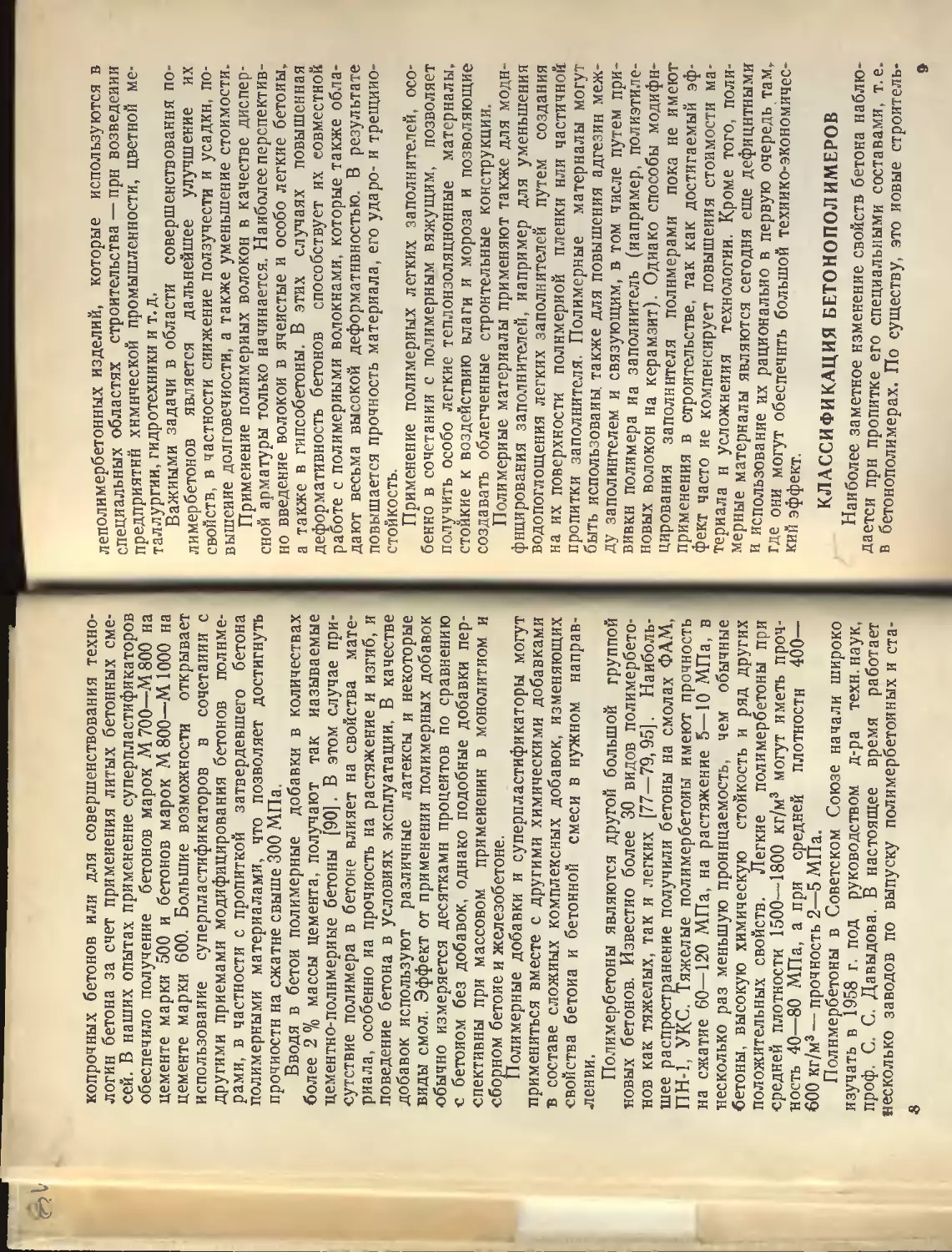

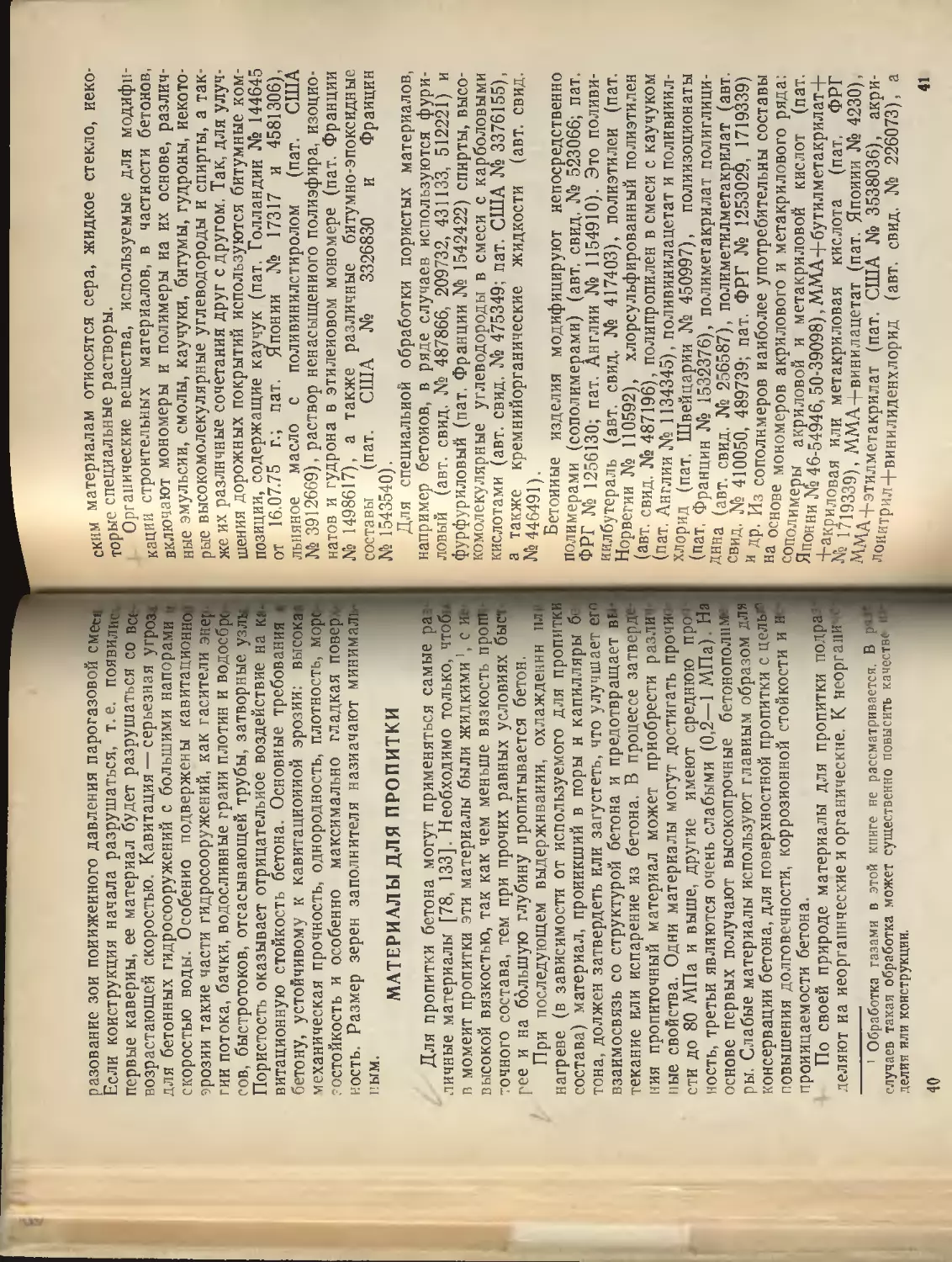

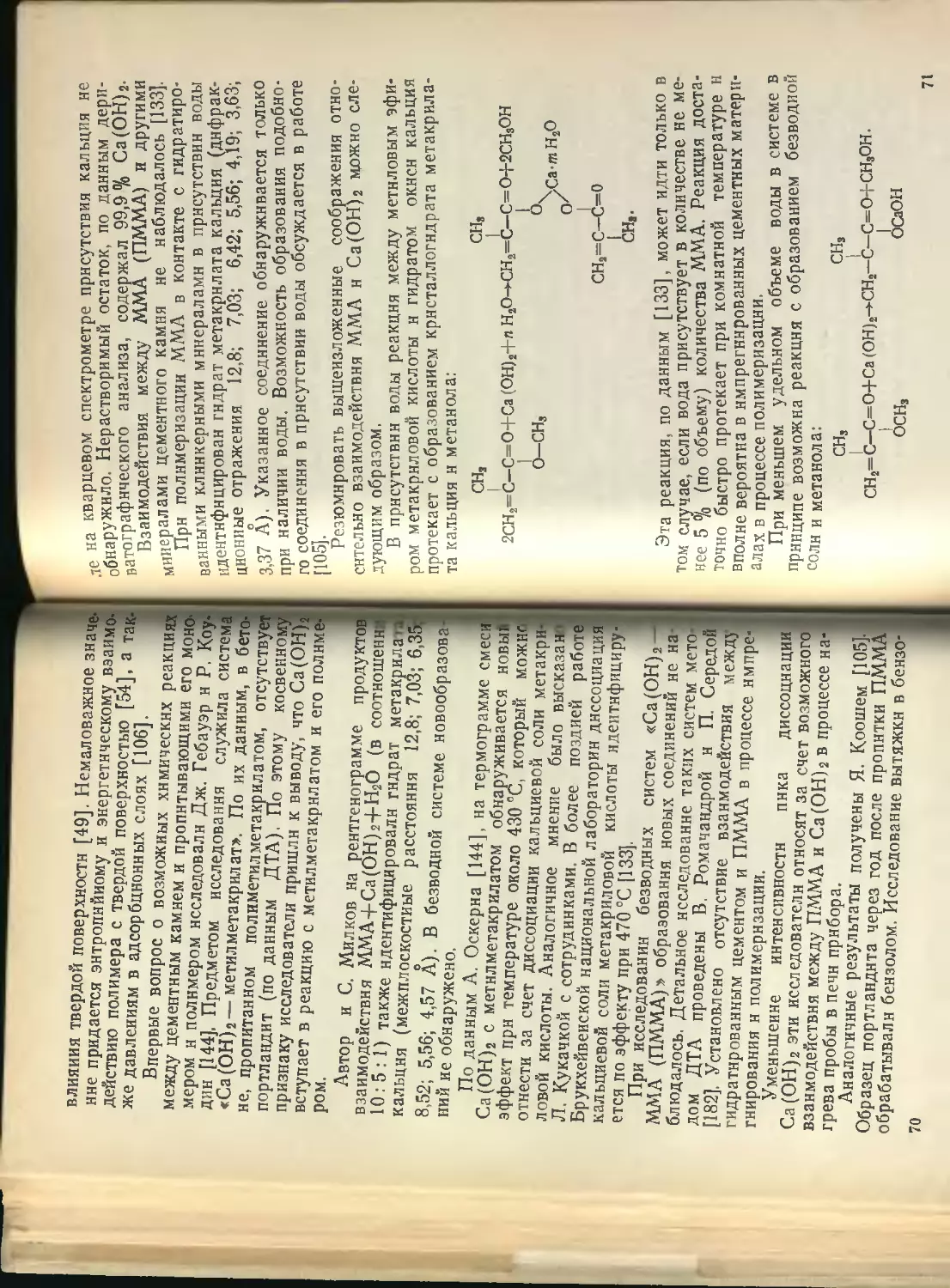

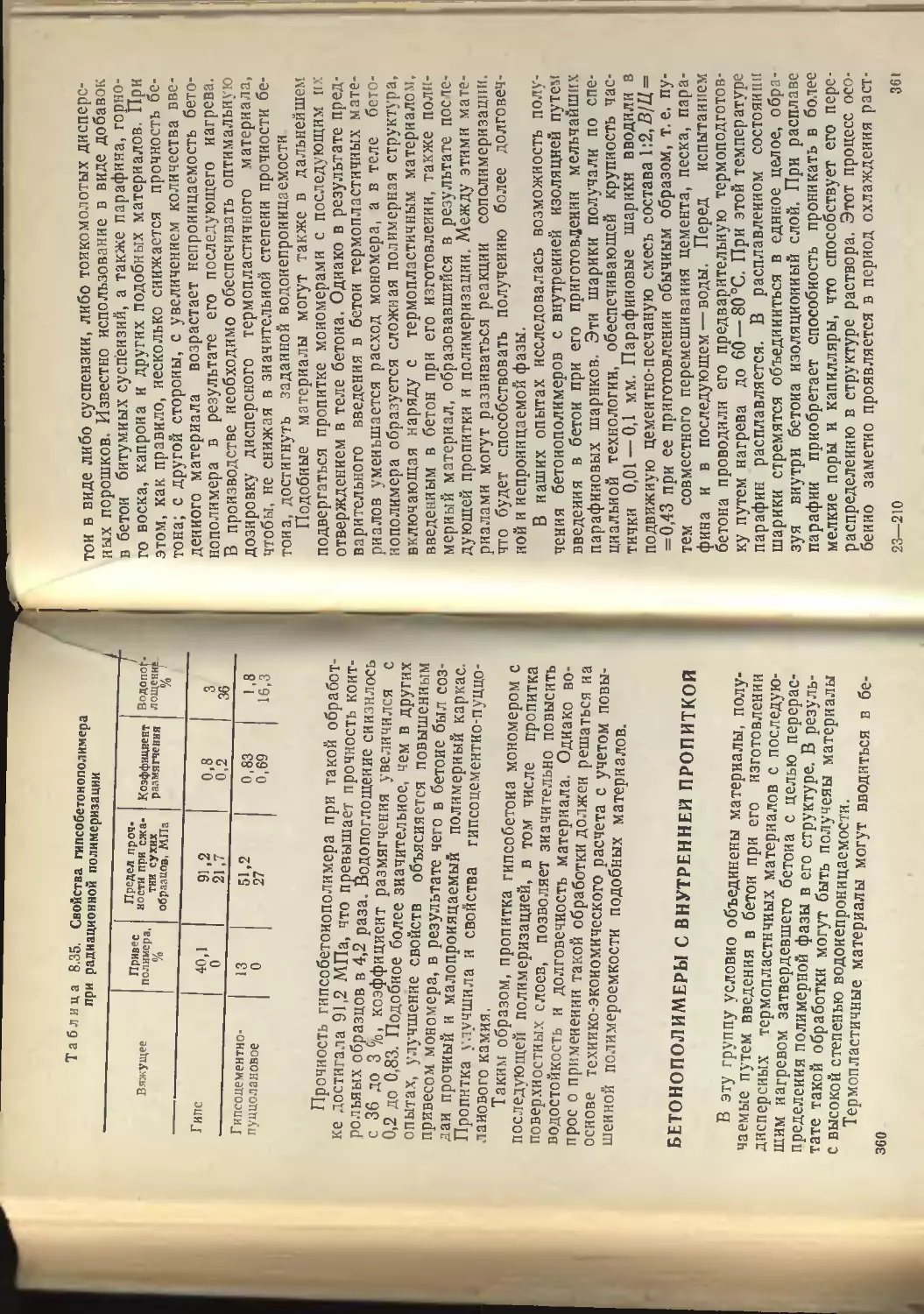

Рис. 1.2. Влияние содержания D су-

перпластифнхатора на свойства бетона

и бетонной смеси

1 — изменение подвижности смеси при

введении суперпластнфнкатора и посто-

янных расходах цемента и воды: 2 —

повышение прочности бетона при по-

стоянной подвижности смеси и расхо-

де цемента за счет сокращения расхо-

да воды; 3 — уменьшение расхода це-

мента в равнопрочных бетонах при

одинаковой подвижности бетонной сма-

си

нами;

применение в бетоне полимерных легких заполните-

лей или заполнителей, модифицированных полимерами;

введение в бетон полимерных микронаполнителей.

Каждое направление имеет свои достоинства и ра-

циональную область применения.

В последнее время расширяется применение раз-

личных видов полимерных добавок в бетоне [20]. Среди

них весьма перспективными являются так называемые

суперпластификаторы. Наибольшее применение полу-

чили суперпластификаторы на основе меламиновой

смолы (мелмент, 10-03 и др.), нафталисульфокислоты

(мэйтэй, С-3, 30-03 и др.) и модифицированных лигно-

сульфонатов.

Суперпластификаторы вводят в бетонную смесь в ко-

личестве 0,2—1 % массы цемента. Суперпластификаторы

способствуют значительному разжижению бетонной

смесн прн сохранении должной связанности бетонной

смеси н кинетики гидратации цемента (рис. 1.2). Они

являются мощным средством изменения реологических

свойств цемента. Наиболее целесообразно использо-

вать суперпластификаторы для получения особо высо-

копрочных бетонов или для совершенствования техно-

логии бетона за счет применения литых бетонных сме-

сей. В наших опытах применение суперпластификаторов

обеспечило получение бетонов марок М 700—М 800 на

цементе марки 500 и бетонов марок М800—М1000 на

цементе марки 600. Большие возможности открывает

использование суперпластификаторов в сочетании с

другими приемами модифицирования бетонов полиме-

рами, в частности с пропиткой затвердевшего бетона

полимерными материалами, что позволяет достигнуть

прочности на сжатие свыше 300 МПа.

Вводя в бетой полимерные добавки в количествах

более 2 % массы цемента, получают так называемые

цементно-полнмериые бетоны [90]. В этом случае при-

сутствие полимера в бетоне влияет на свойства мате-

риала, особенно иа прочность на растяжение и изгиб, и

поведение бетона в условиях эксплуатации, В качестве

добавок используют различные латексы и некоторые

виды смол. Эффект от применении полимерных добавок

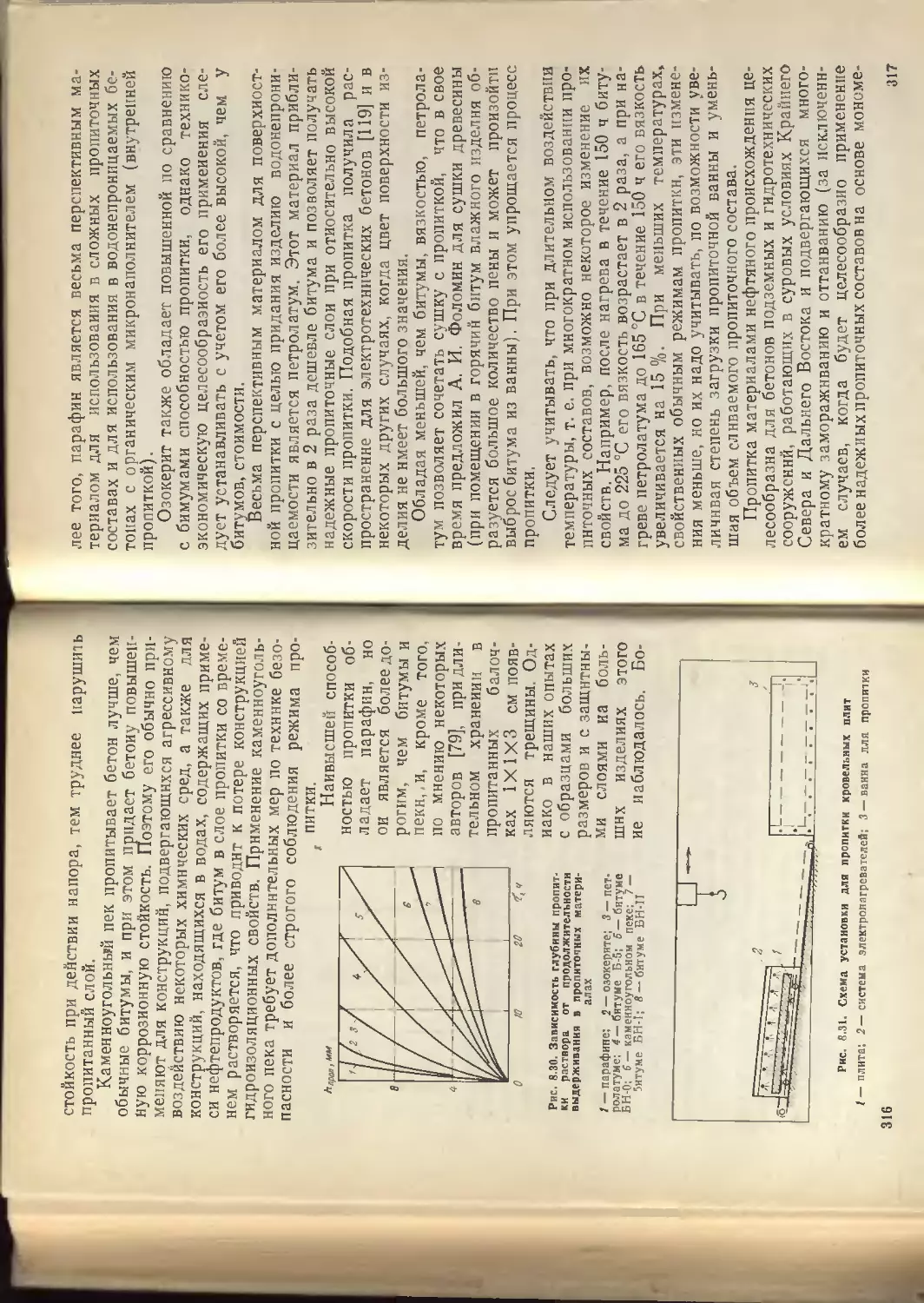

•обычно измеряется десятками процентов по сравнению

с бетоном без добавок, однако подобные добавки пер-

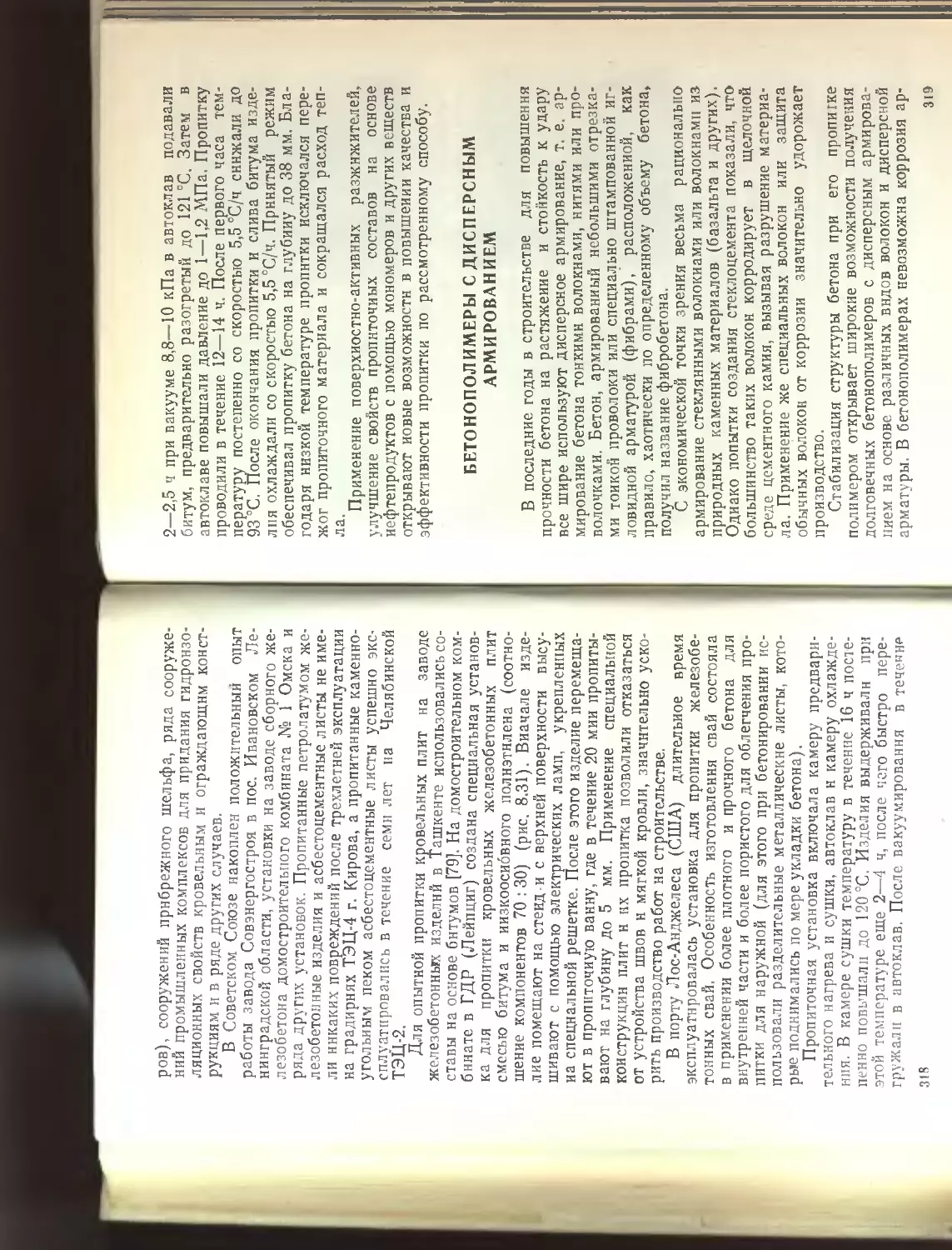

спективны при массовом применении в монолитном и

сборном бетоне и железобетоне.

Полимерные добавки и суперпластификаторы могут

примениться вместе с другими химическими добавками

в составе сложных комплексных добавок, изменяющих

свойства бетоиа и бетонной смеси в нужном направ-

лении.

Полимербетоны являются другой большой группой

новых бетонов. Известно более 30 видов полимербето-

нов как тяжелых, так и легких [77—79,95]. Наиболь-

шее распространение получили бетоны на смолах ФАМ,

ПН-1, УКС. Тяжелые полимербетоны имеют прочность

на сжатие 60—120 МПа, на растяжение 5—10 МПа, в

несколько раз меньшую проницаемость, чем обычные

бетоны, высокую химическую стойкость и ряд других

положительных свойств. Легкие полимербетоны при

средней плотности 1500—1800 кг/м3 могут иметь проч-

ность 40—80 МПа, а при средней плотности 400—

600 кг/м3 — прочность 2—5 МПа.

Полимербетоны в Советском Союзе начали широко

изучать в 1958 г. под руководством д-ра техн, наук,

проф. С. С. Давыдова. В настоящее время работает

несколько заводов по выпуску полимербетоиных и ста-

s

леполимербетонных изделий, которые используются в

специальных областях строительства — прн возведении

предприятий химической промышленности, цветной ме-

таллургии, гидротехники и т.д.

Важными задачи в области совершенствования по-

лимербетонов является дальнейшее улучшение их

свойств, в частности снижение ползучести и усадкн, по-

вышение долговечности, а также уменьшение стоимости.

Применение полимерных волокон в качестве диспер-

сной арматуры только начинается. Наиболее перспектив-

но введение волокон в ячеистые и особо легкие бетоны,

а также в гипсобетоны. В этих случаях повышенная

деформативность бетонов способствует их совместной

работе с полимерными волокнами, которые также обла-

дают весьма высокой деформатнвностью. В результате

повышается прочность материала, его ударо- и трещиио-

стой кость.

Применение полимерных легких заполнителей, осо-

бенно в сочетании с полимерным вяжущим, позволяет

получить особо легкие теплоизоляционные материалы,

стойкие к воздействию влаги и мороза и позволяющие

создавать облегченные строительные конструкции.

Полимерные материалы применяют также для моди-

фицирования заполнителей, например для уменьшения

водопоглощения легких заполнителей путем создания

на их поверхности полимерией пленки нли частичной

пропитки заполнителя. Полимерные материалы могут

быть использованы, также для повышения адгезии меж-

ду заполнителем и связующим, в том числе путем при-

вивки полимера иа заполнитель (например, полиэтиле-

новых волокон на керамзит). Одна ко способы модифи-

цирования заполнителя полимерами пока не имеют

применения в строительстве, так как достигаемый эф-

фект часто ие компенсирует повышения стоимости ма-

териала н усложнения технологии. Кроме того, поли-

мерные материалы являются сегодня еще дефицитными

и использование их рационально в первую очередь там,

могут обеспечить большой техиико-экономичес-

кии эффект.

КЛАССИФИКАЦИЯ БЕТОНОПОЛИМЕРОВ

Наиболее заметное изменение свойств бетона наблю-

даетси прн пропитке его специальными составами, т. е.

оетонополимерах. По существу, это новые строитель-

ft

ные материалы^ со своими технологией, свойствами, ме-

тодами расчета, рациональной областью применения.

Обработка бетонных и железобетонных изделий включает

сушку, пропитку специальным составом н полимериза-

цию чаще всего термокаталитическим, а иногда радиа-

ционным способом.

Пропитка бетона, асбестоцемента и других капил-

лярно-пористых материалов с целью повышения их дол-

говечности и стойкости в особых условиях битумами,

смолами и другими специальными составами известна

давно [78,80]. Однако в этом случае вследствие малой

глубины пропитки и часто недостаточной прочности

пропнточнбй композиции не удавалось существенно из-

менить прочность бетона. В 1954 г. Г. А Туркестановым

(НИС Гндропроекта) было предложено повышать проч-

ность бетона путем глубинной его пропитки стиролом с

последующей термокаталитнческой полимеризацией по-

следнего [107]. Однако вследствие ряда причин, в част-

ности из-за недостаточно отработанной технологии,

предложение не получило практической реализации.

Более всестороннее и глубокое изучение особенностей

свойств и технологий бетоиополимеров началось в конце

60-х годов в Академии им. В. В. Куйбышева, НИФХИ

им. Л. Я. Карпова, НИИЖБе. Затем в исследованиях

приняли участие НИС Гидропроекта, ВНИИЖеле-

зобетон, Харьковский отдел ВНИИ Водгео, МИСИ

им. В. В. Куйбышева и ряд других организаций. В эти

же годы началось широкое изучение бетоиополимеров за

рубежом: в США, Японии, Англии, Франции, Дании и

других странах./Наиболее широкие исследования за ру-

бежом были выполнены в США, где изучением бетоно-

полнмеров н их рационального применения в строитель-

стве занимались Брукхевенская национальная лабора-

тория, Бюро мелиорации, Корпус военных инженеров,

Научно-исследовательский центр департамента дорог и

рад других исследовательских организаций. Объем ис-

следований по бетонополимерам продолжает расТн.

К сожалению, некоторые новые исследования лишь по-

вторяют ранее проведенные и подтверждают их резуль-

тат. Возможно, это связано с недостаточной информаци-

ей по данной проблеме, и автор надеется, что издание

этой книги в какой-то мере возместит этот недостаток.

Большой интерес к бетонополимерам объясняется

тем, что в результате специальной обработки бетона по-

10

димерами прочность материала возрастает в несколько

паз резко увеличивается его долговечность и стойкость

при’ воздействии ряда агрессивных сред, а также тем,

что материалам могут быть приданы особые свойства,

недостижимые для обычного бетона Некоторые пред-

ставления об улучшении свойств бетона при его пропит-

ке метилметакрилатом — одним из возможных пропи-

точных веществ дает табл. 1.1

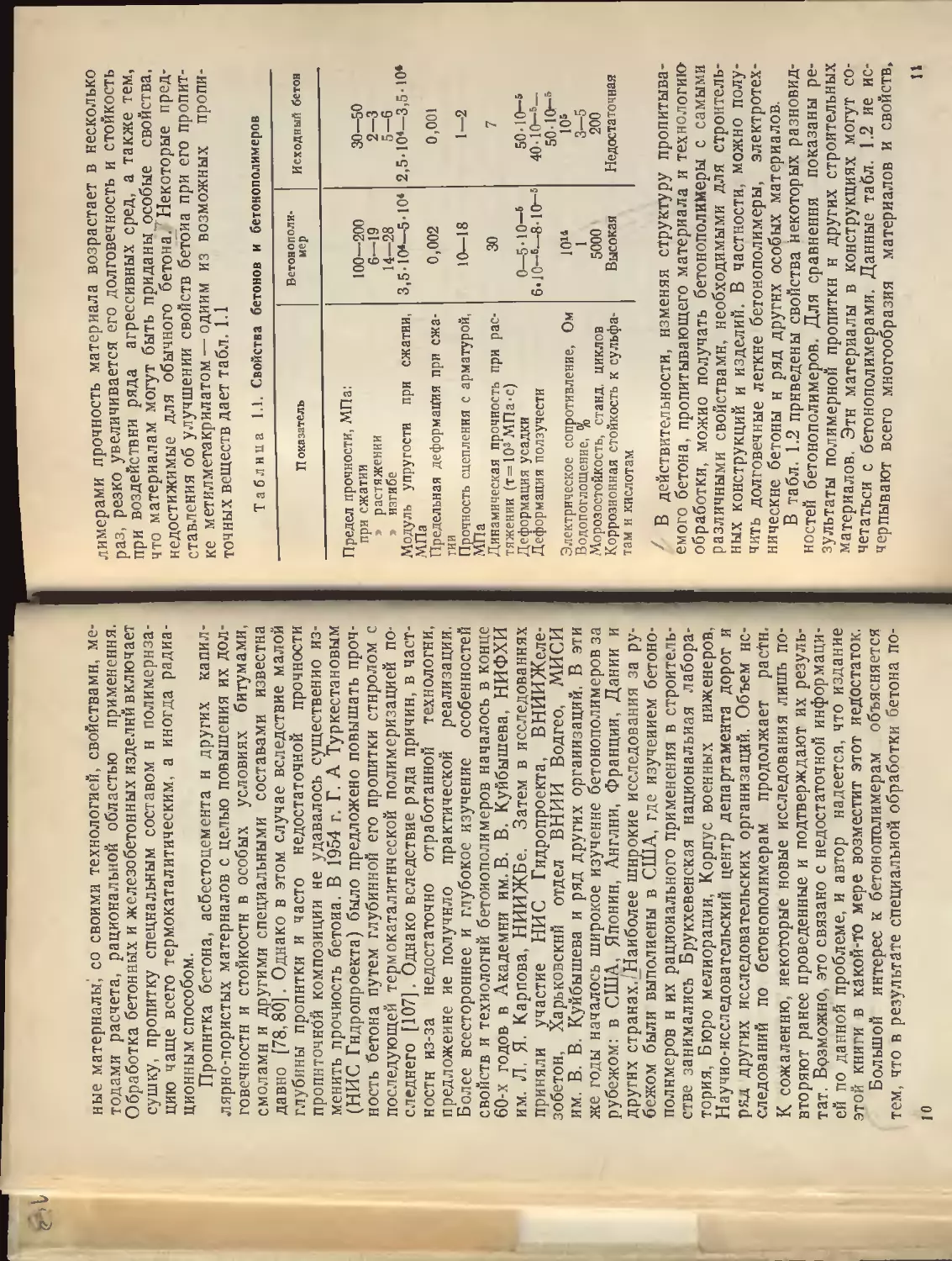

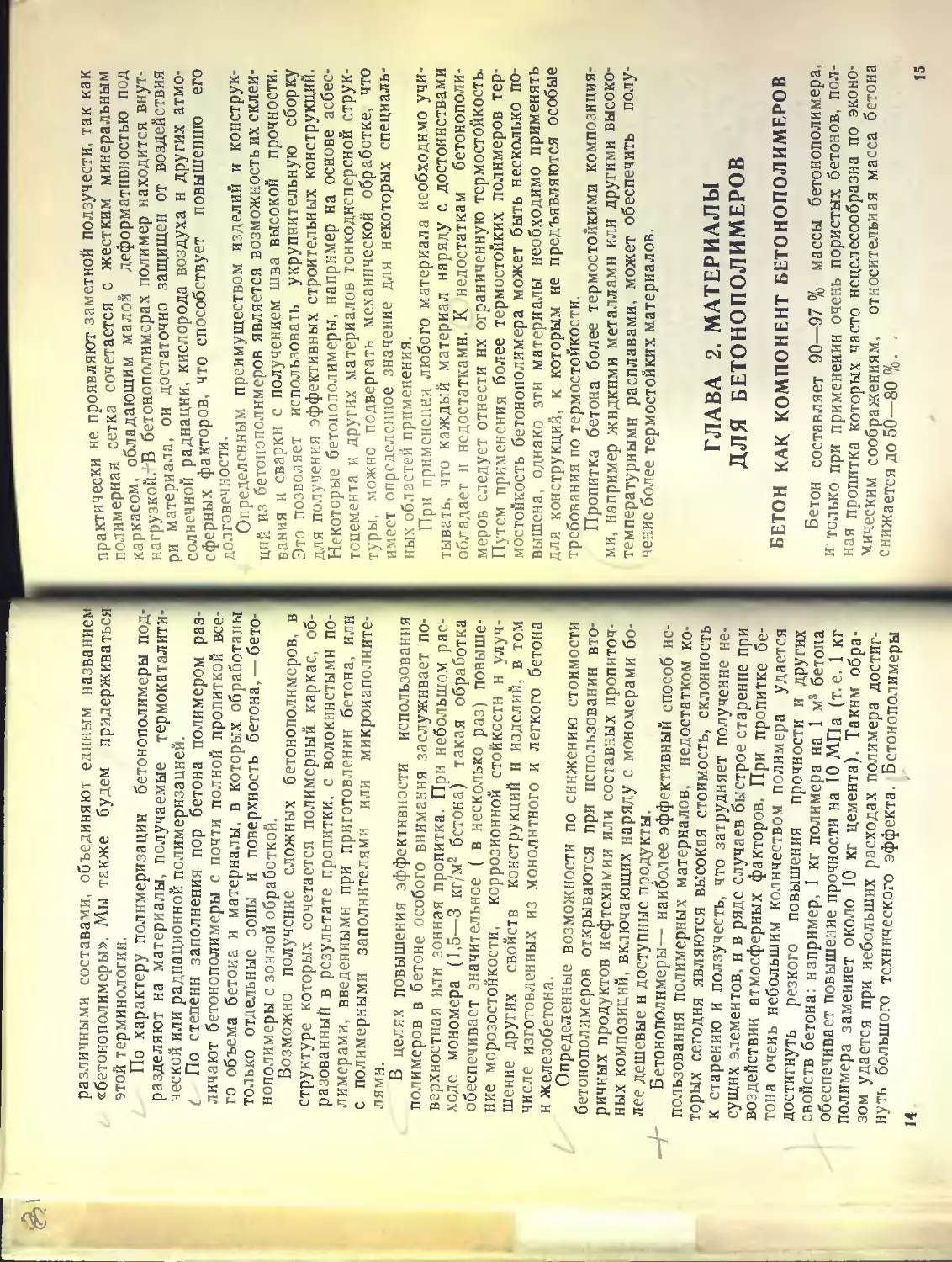

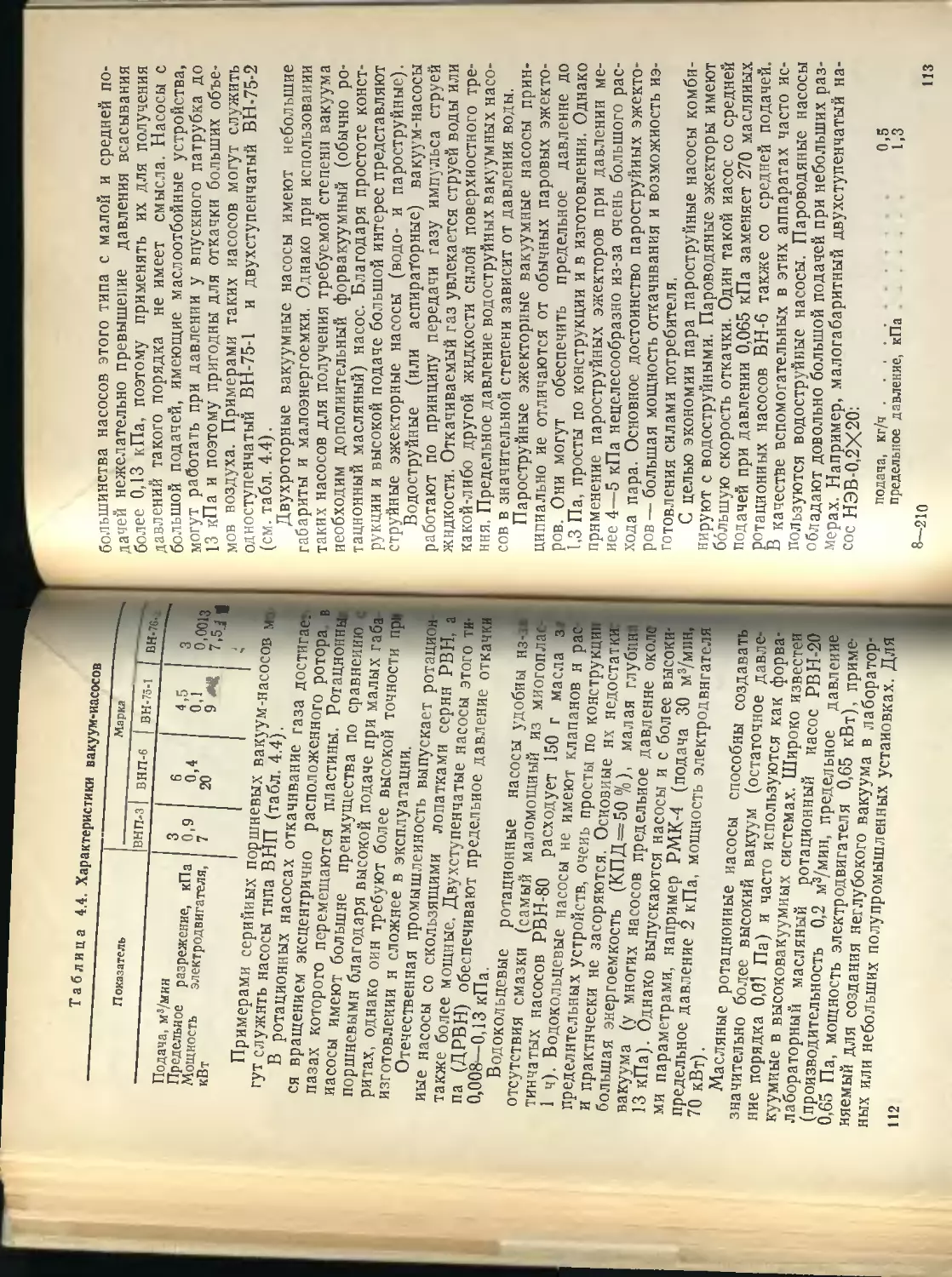

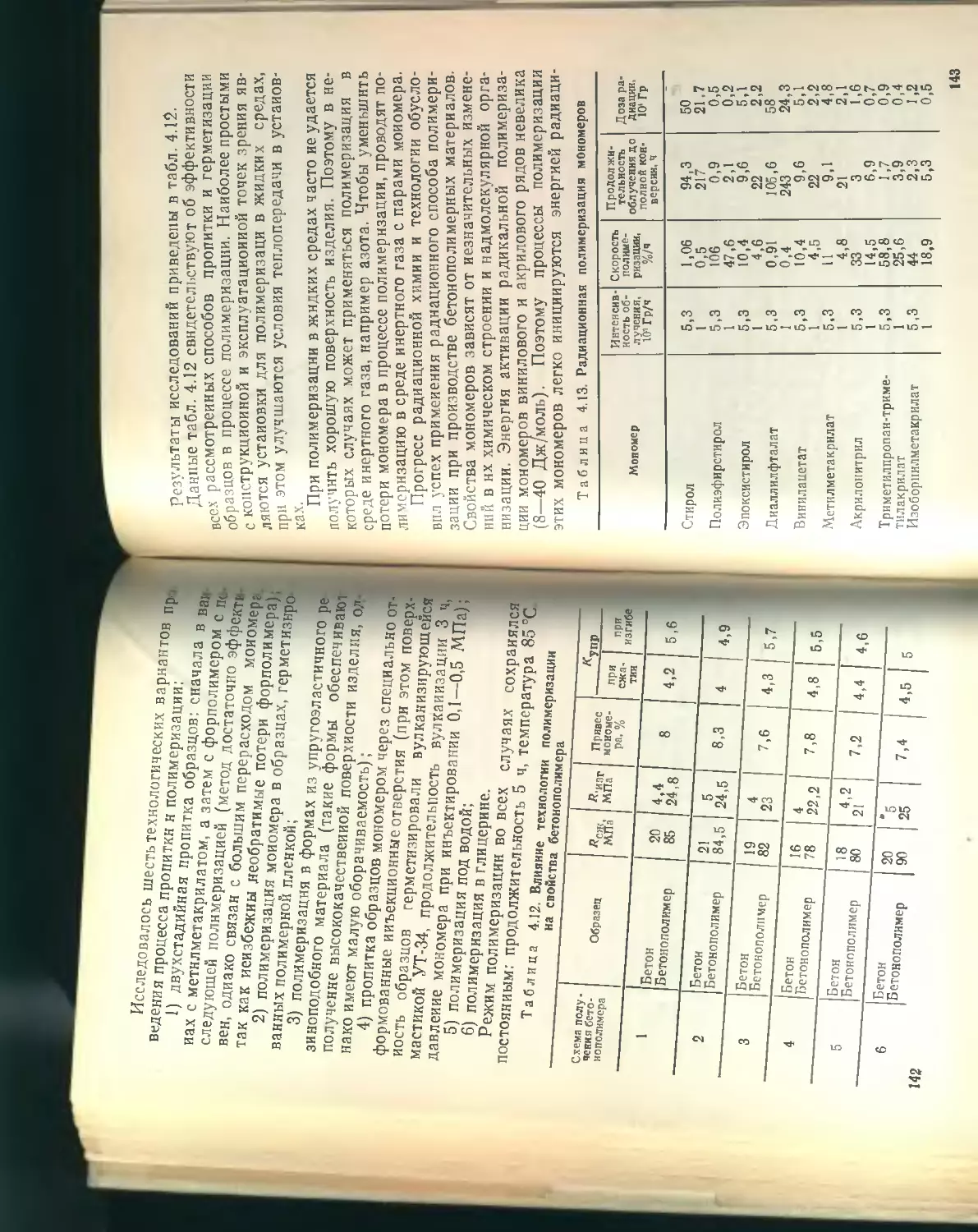

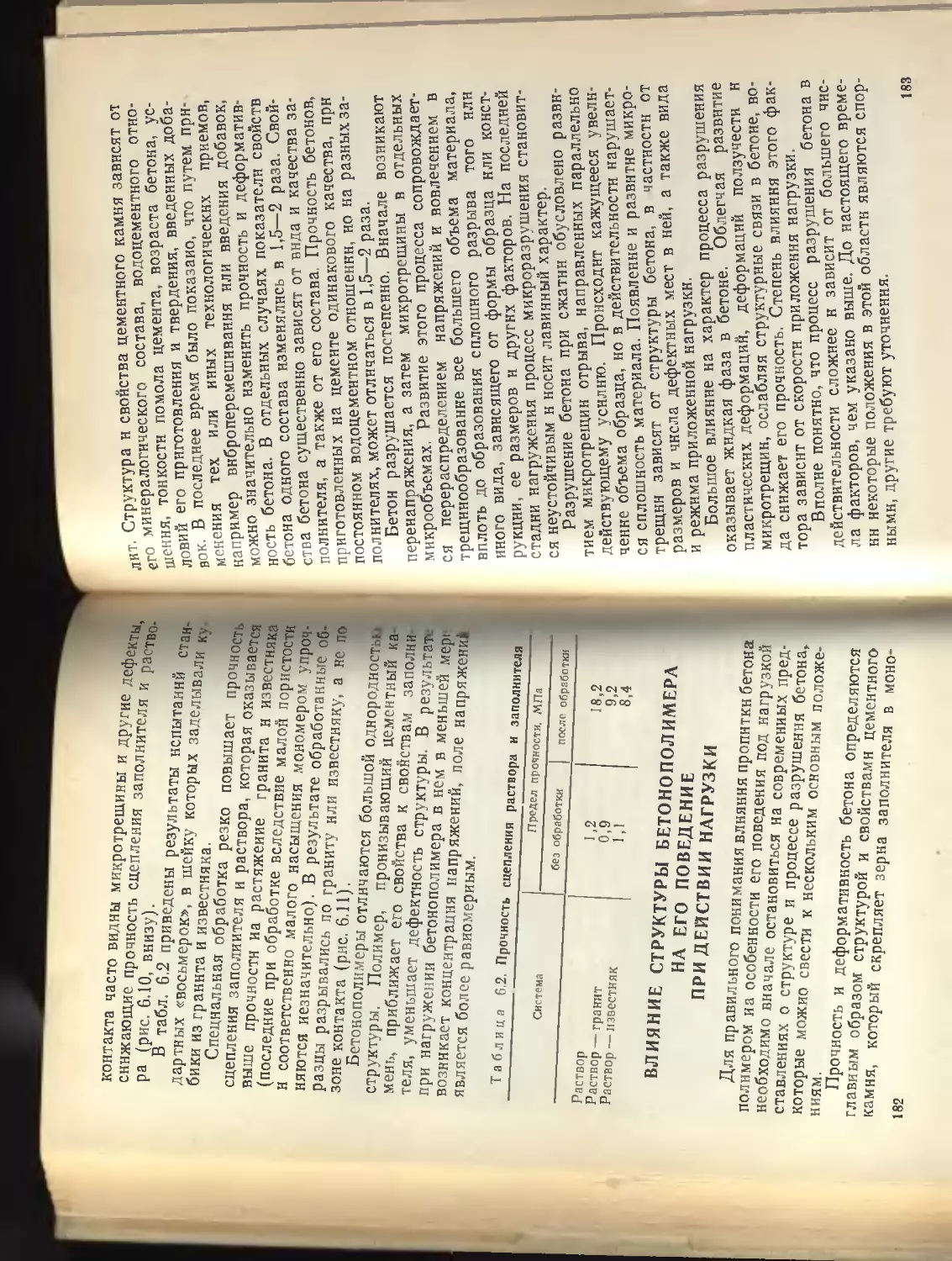

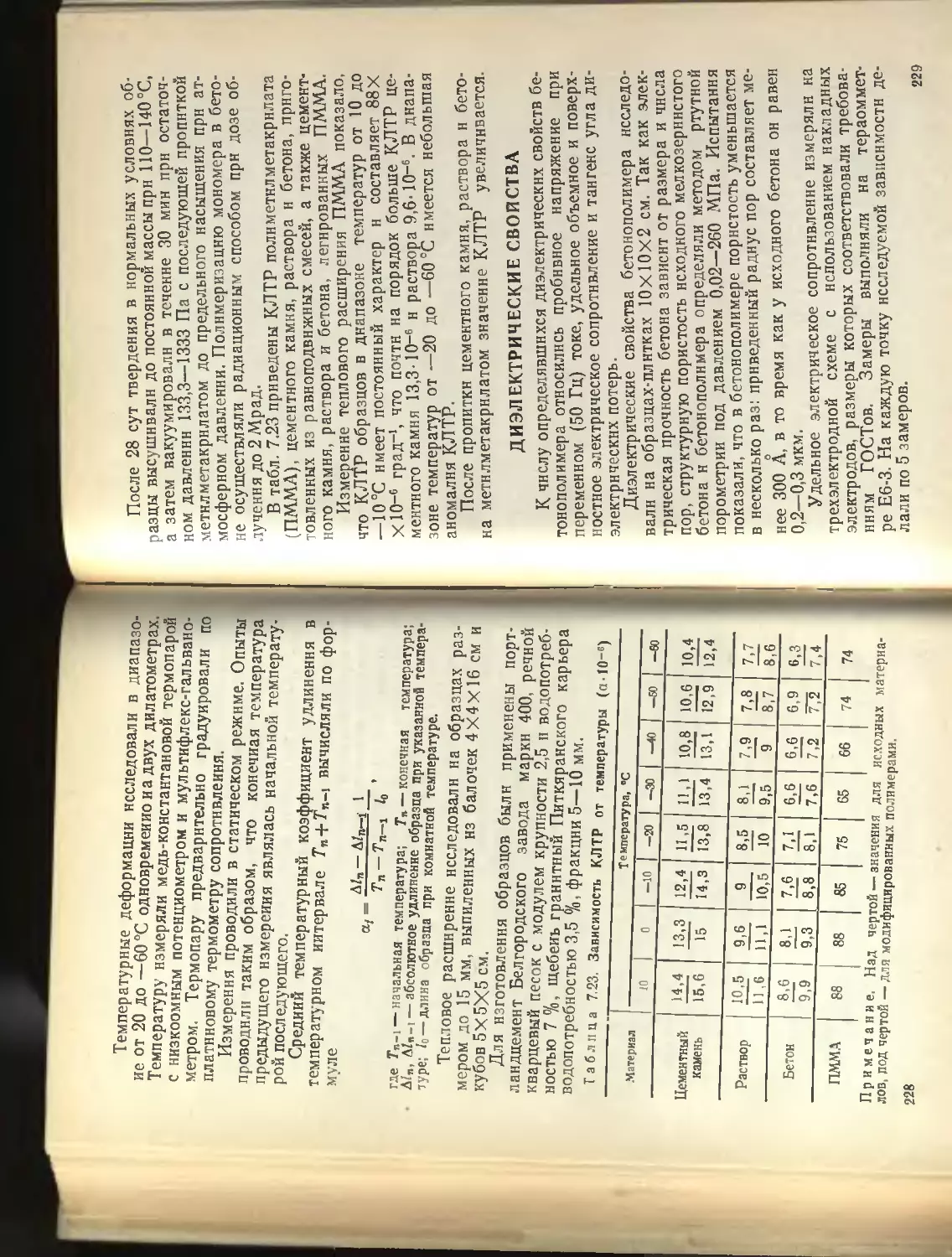

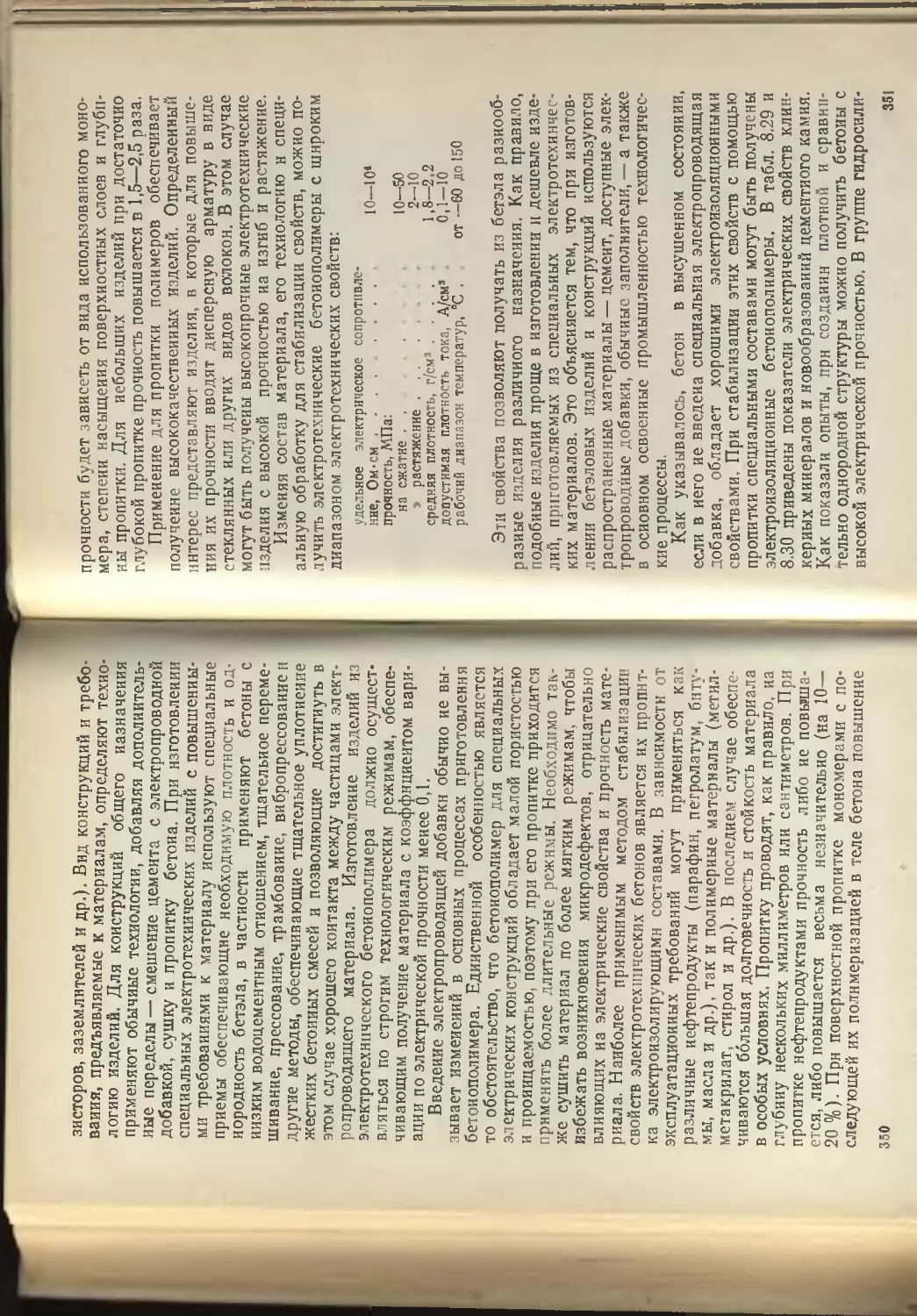

Таблица 1.1. Свойства бетонов и бетоиополимеров

П оказатель

Предел прочности, МПа:

при сжатии

> растяжении

» изгибе

Модуль упругости при сжатии,

МПа

Предельная деформация при сжа-

тии

Прочность сцепления с арматурой,

Динамическая прочность при рас-

тяжении (т=103 МПа-с)

Деформация усадки

Деформация ползучести

Электрическое сопротивление, Ом

В о доп огл ощени е, %

Морозостойкость, станд, циклов

Коррозионная стойкость к сульфа-

там и кислотам

Ветонополи- мер Исходный бетон

100—200 30—50

6—19 2-3

14-28 5-6

3,5-10*—5-10* 2,5.10*—3,5-10*

0,002 0,001

10—18 1—2

30 7

0—5.10-6 50-10-6

6.10-Б—8-10-5 40-10-5-

50-10—5

10“ 106

1 3-5

5000 200

Высокая Недостаточная

В действительности, изменяя структуру пропитыва-

емого бетона, пропитывающего материала и технологию

обработки, можно получать бетонополимеры с самыми

различными свойствами, необходимыми для строитель-

ных конструкций и изделий. В частности, можно полу-

чить долговечные легкие бетонополимеры, электротех-

нические бетоны н ряд других особых материалов.

В табл. 1.2 приведены свойства некоторых разновид-

ностей бетоиополимеров. Для сравнения показаны ре-

зультаты полимерной пропитки и других строительных

материалов. Эти материалы в конструкциях могут со-

четаться с бетонополимерами. Данные табл. 1.2 не ис-

черпывают всего многообразия материалов и свойств»

11

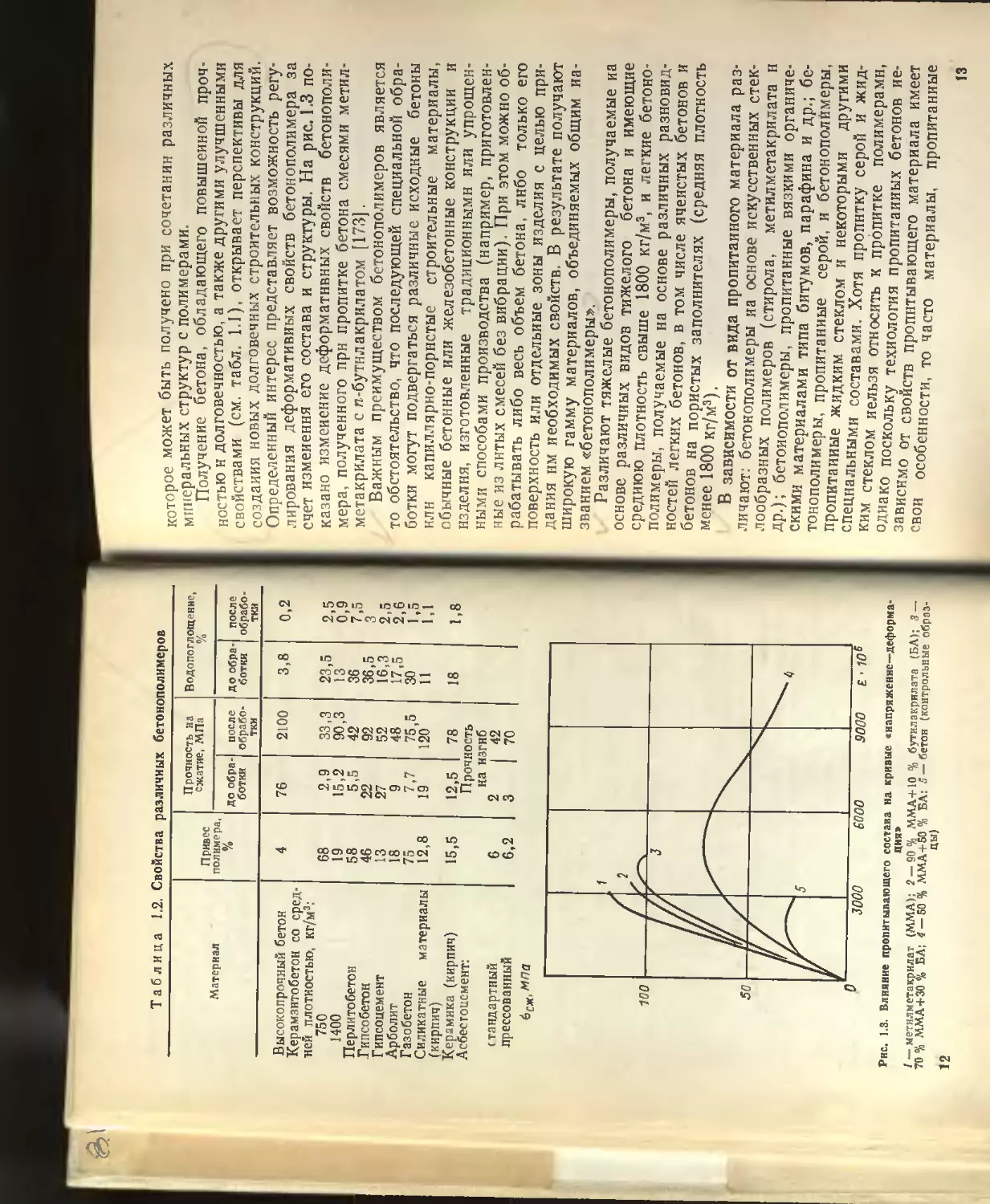

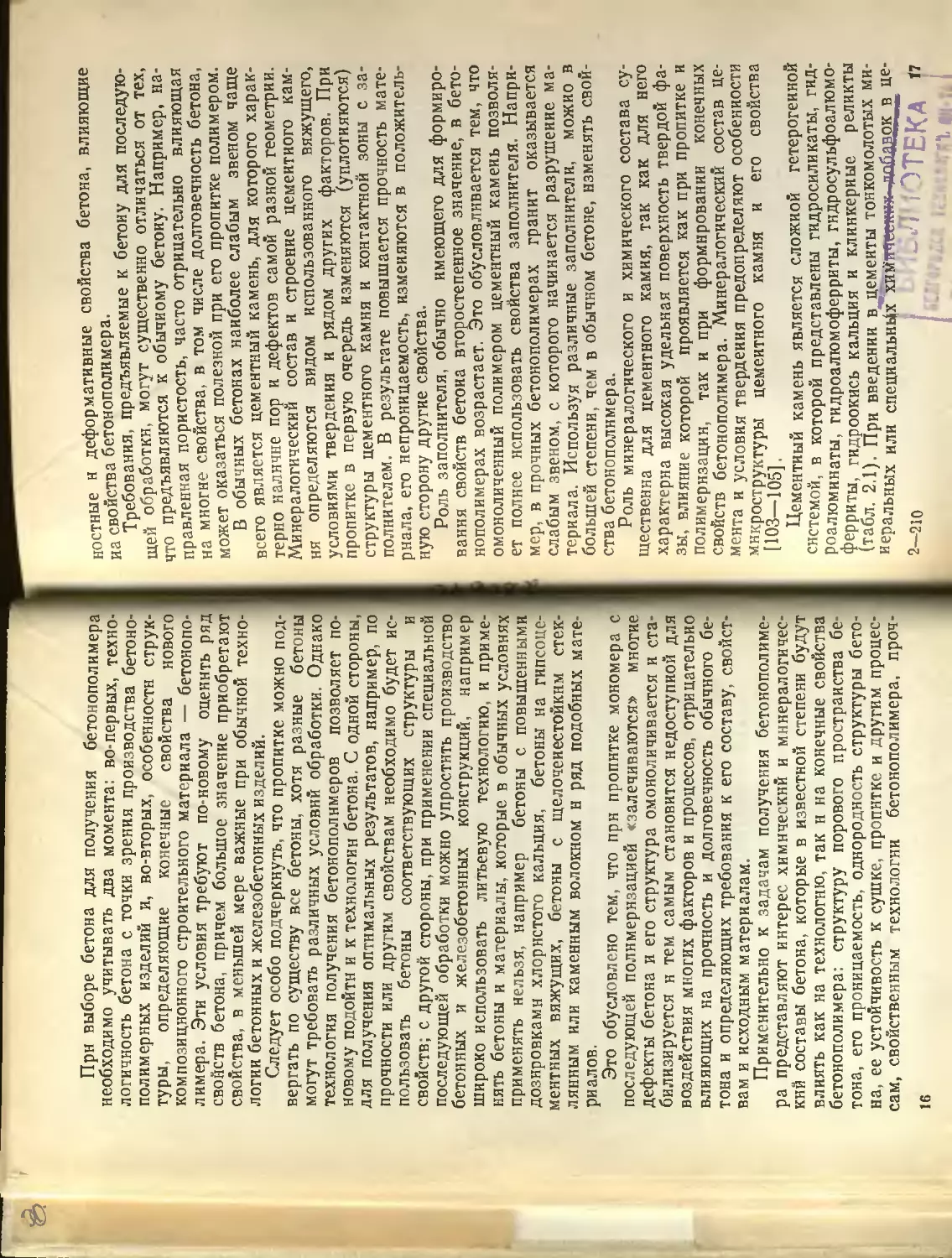

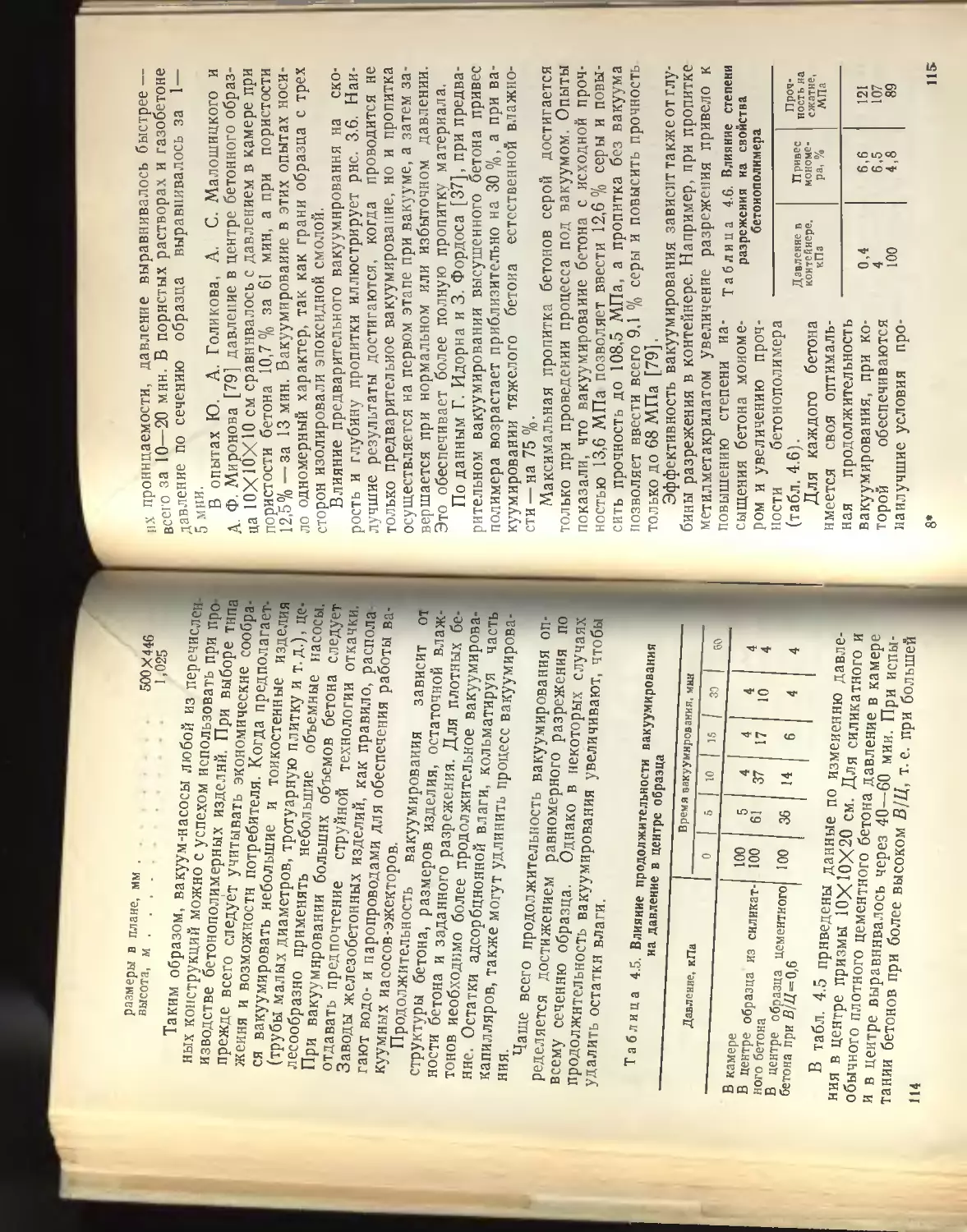

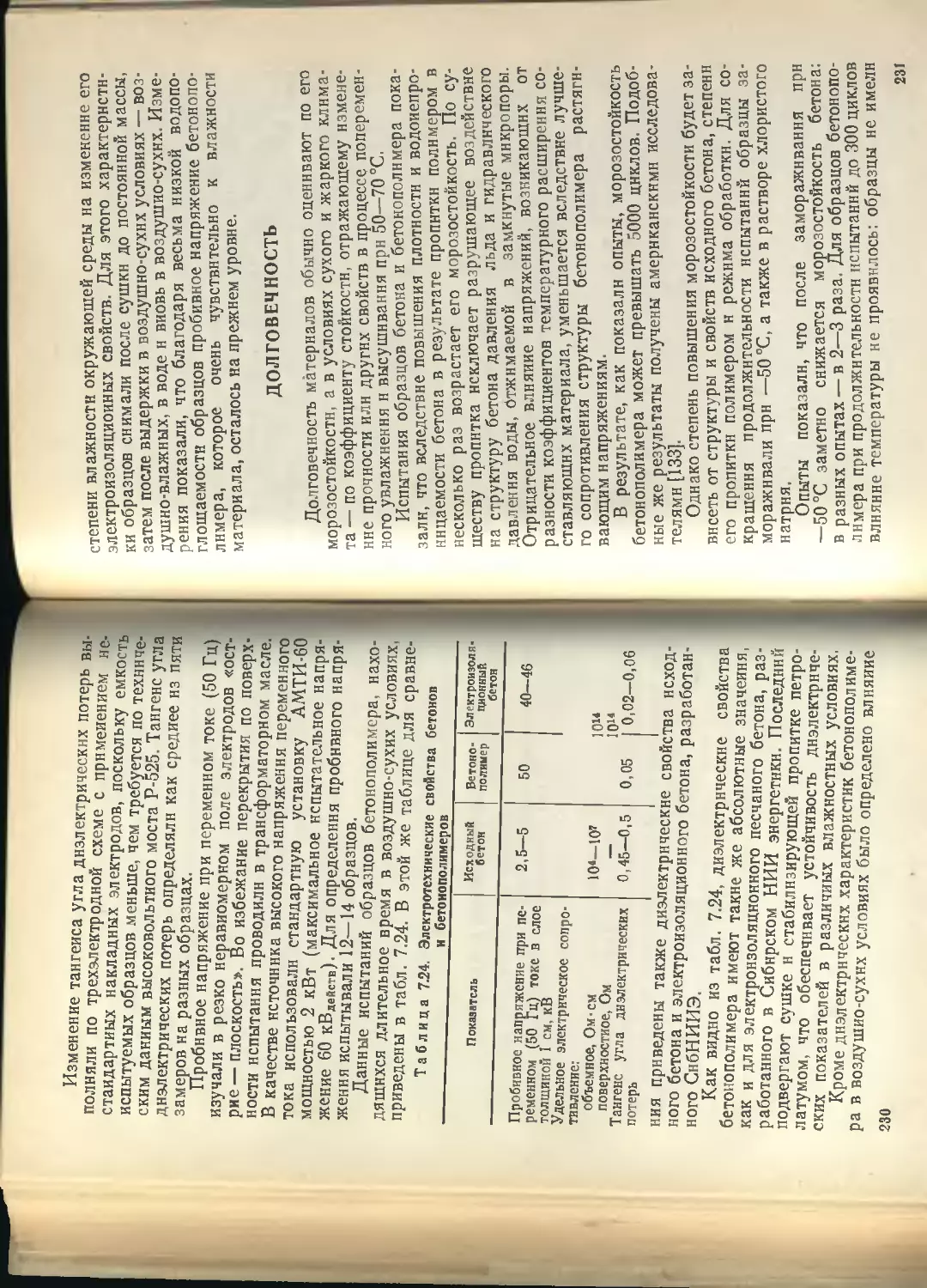

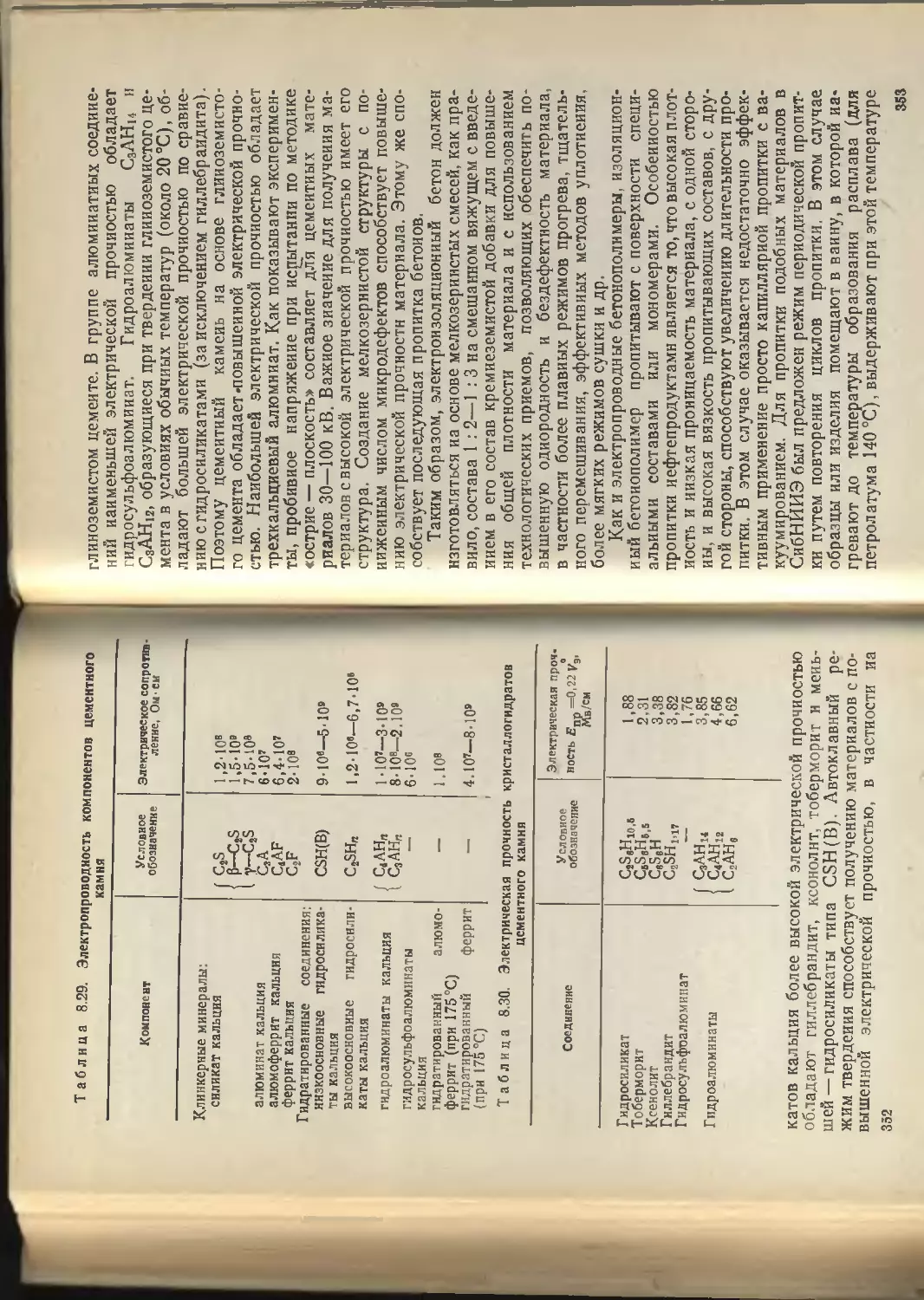

Таблица 1.2. Свойства различных бетонополимеров

Материал Привес полимера. % Прочность на сжатие, МПа Водопоглощенне, %

до обра- ботки после обрабо- тки до обра- ботки после обрабо- тки

Высокопрочный бетон Керамзитобетон со сред- ней плотностью, кг/м3; 4 76 2100 3,8 0,2

750 68 2,9 33,3 23,5 2,5

1400 19 15,2 90,3 13 0,9

Перлитобетон 58 5,5 42 36 7,5

Гипсобетон 46 22 92 36,5 3

Гипсоцемент 13 27 52 16,3 2,5

Арболит 18 9 48 17,5 2,6

Газобетон 75 7,7 75,5 30 1,5

Силикатные материалы (кирпич) 12,8 19 120 11 1,1

Керамика (кирпич) Асбестоцемент: стандартный прессованный 15,5 6 6,2 12,5 Проч на 1 78 ность згиб 42 70 18 1,8

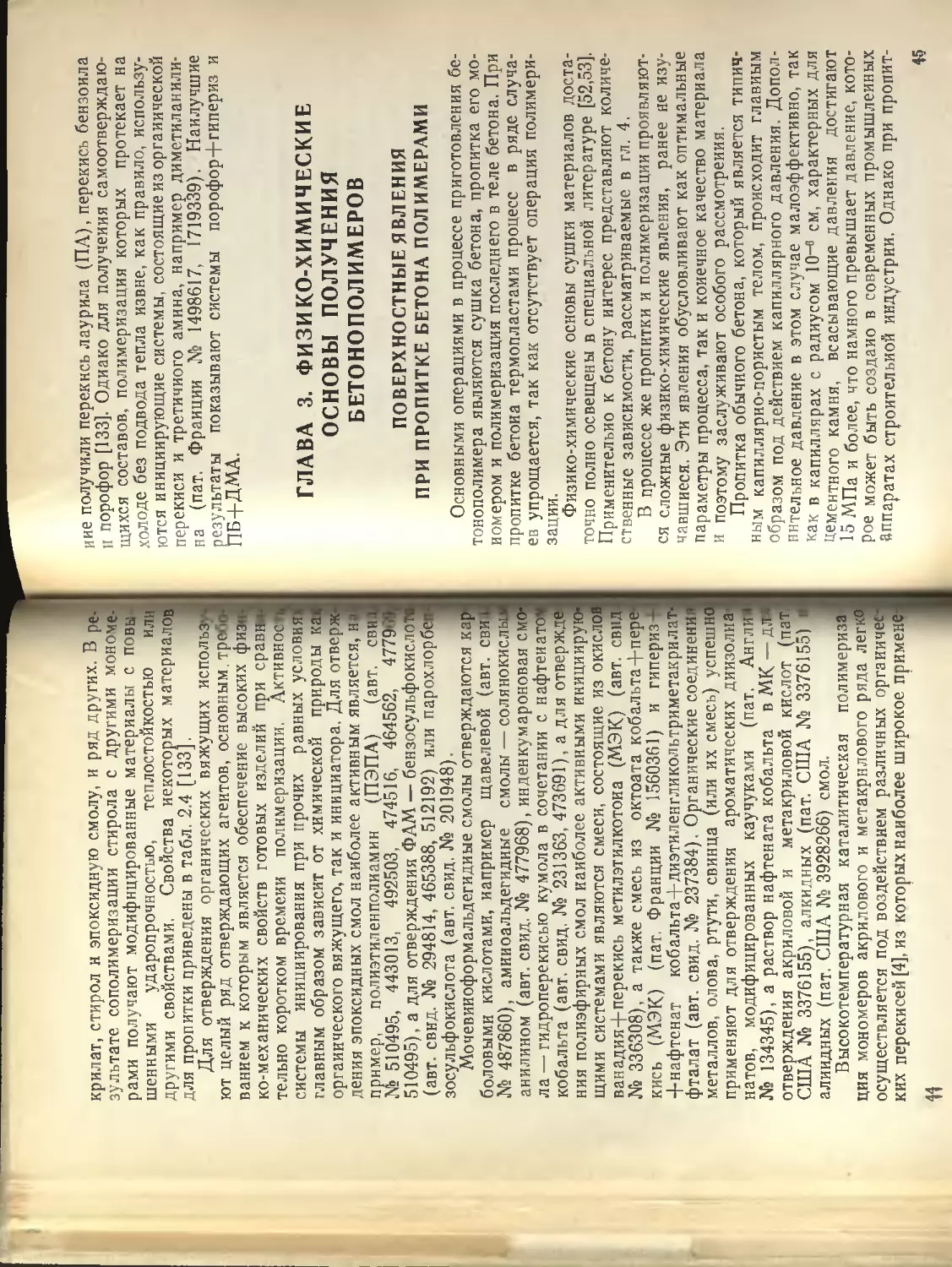

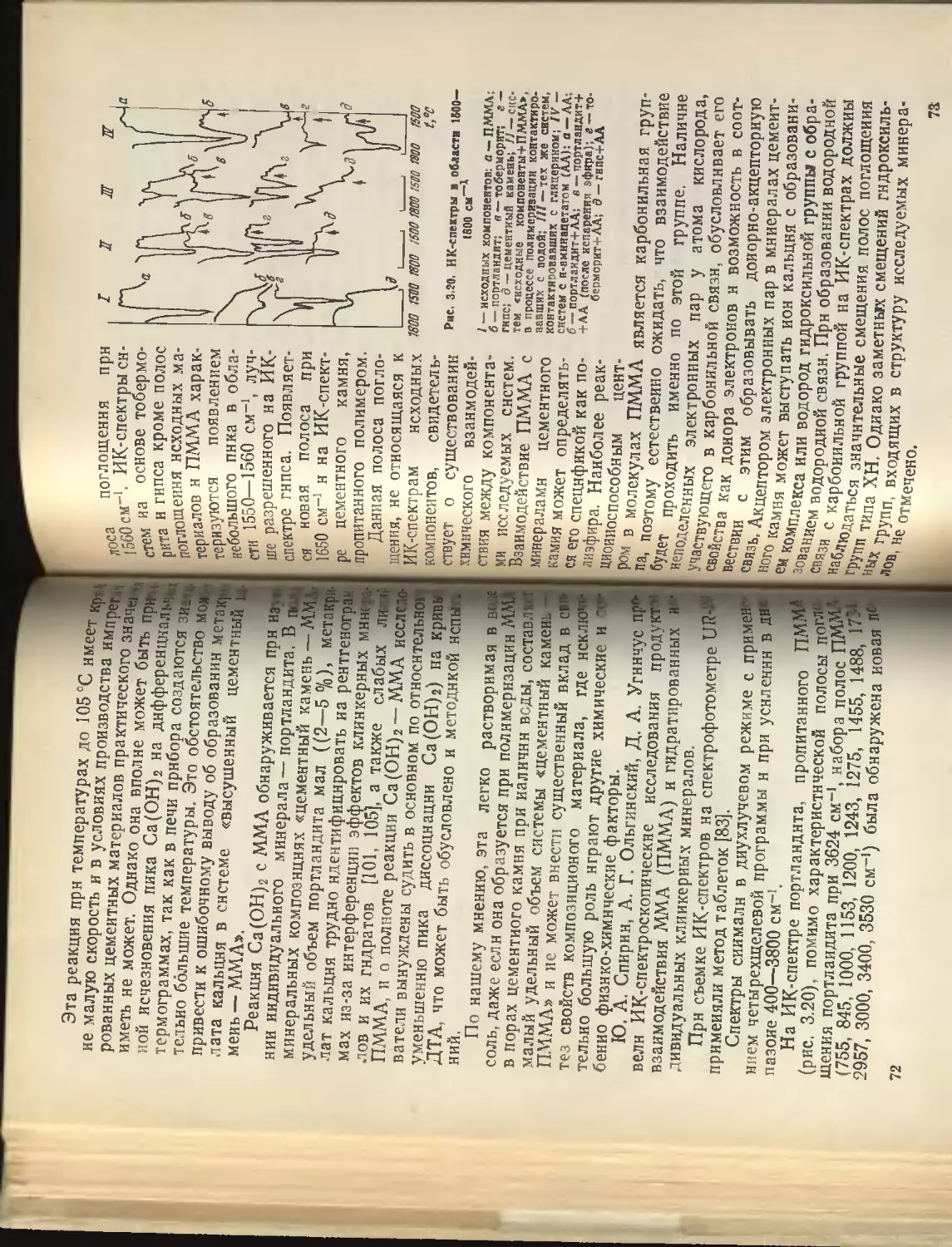

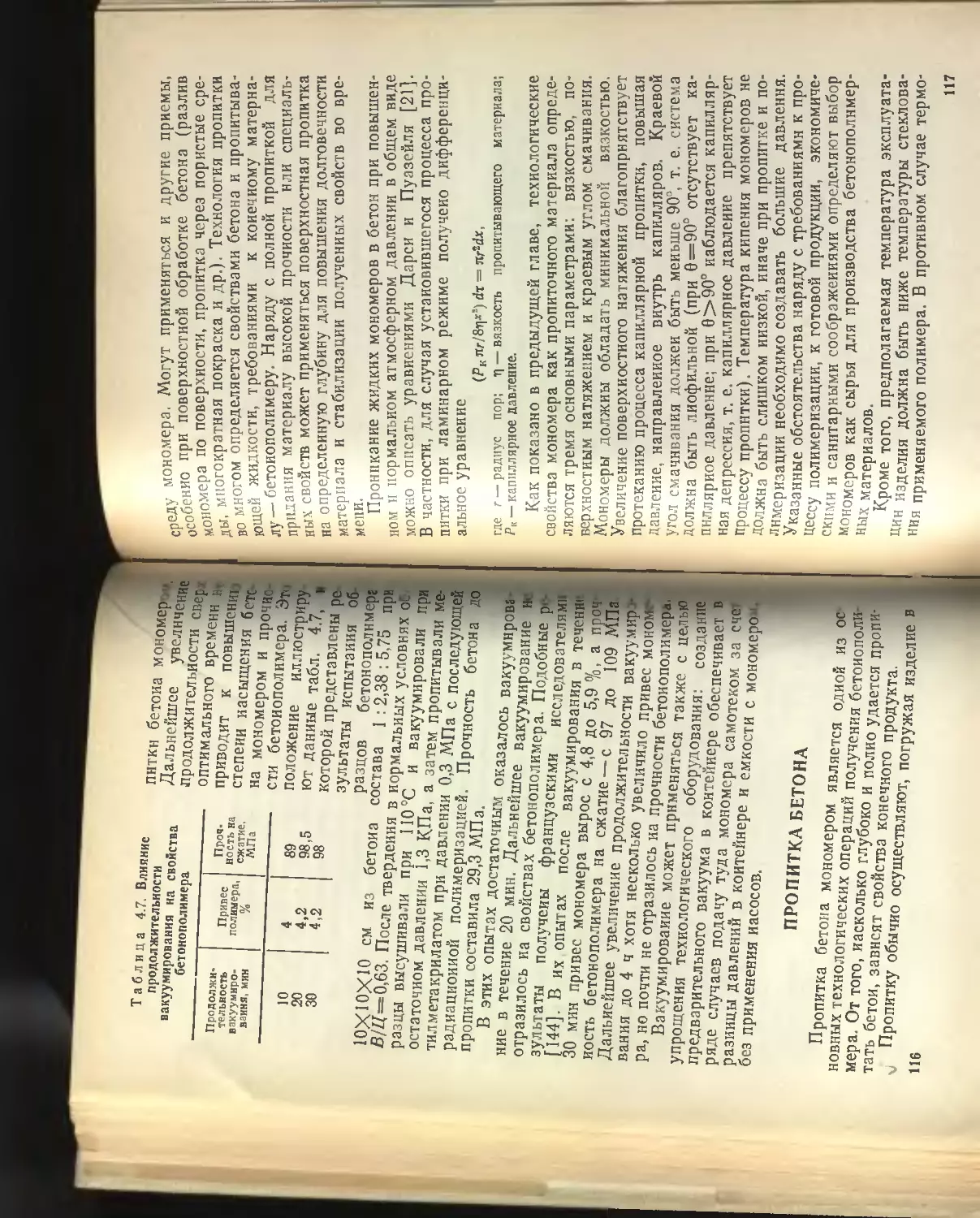

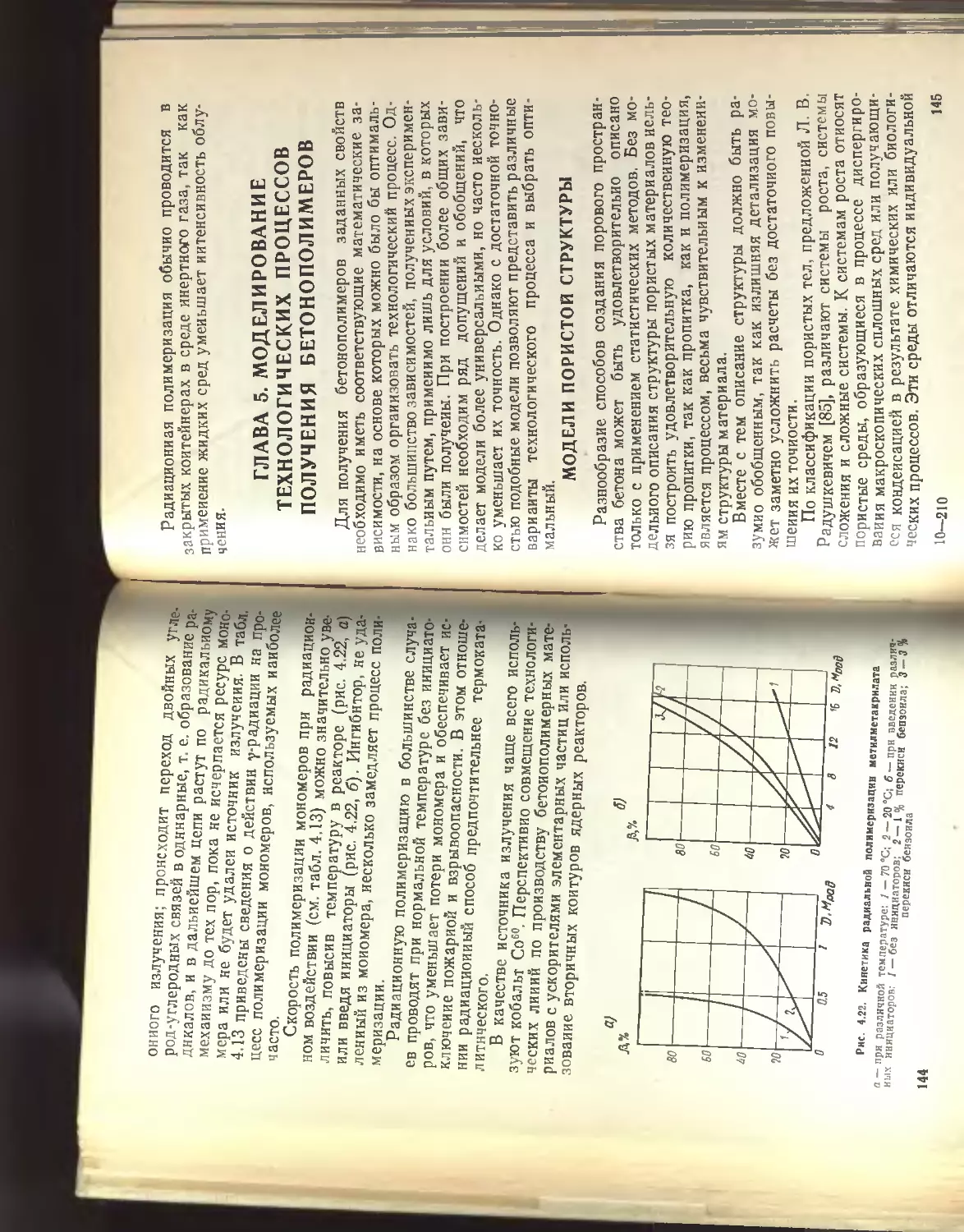

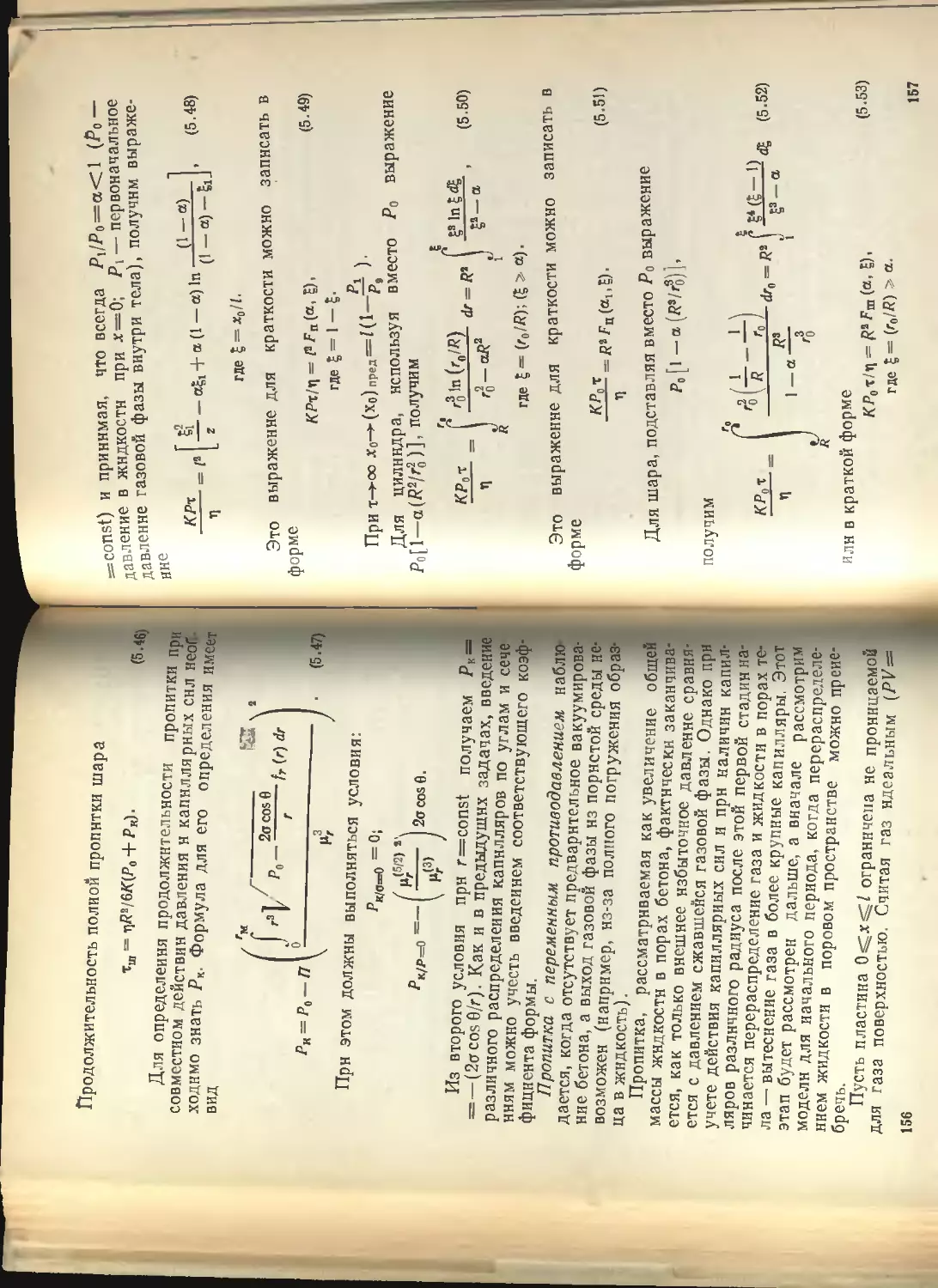

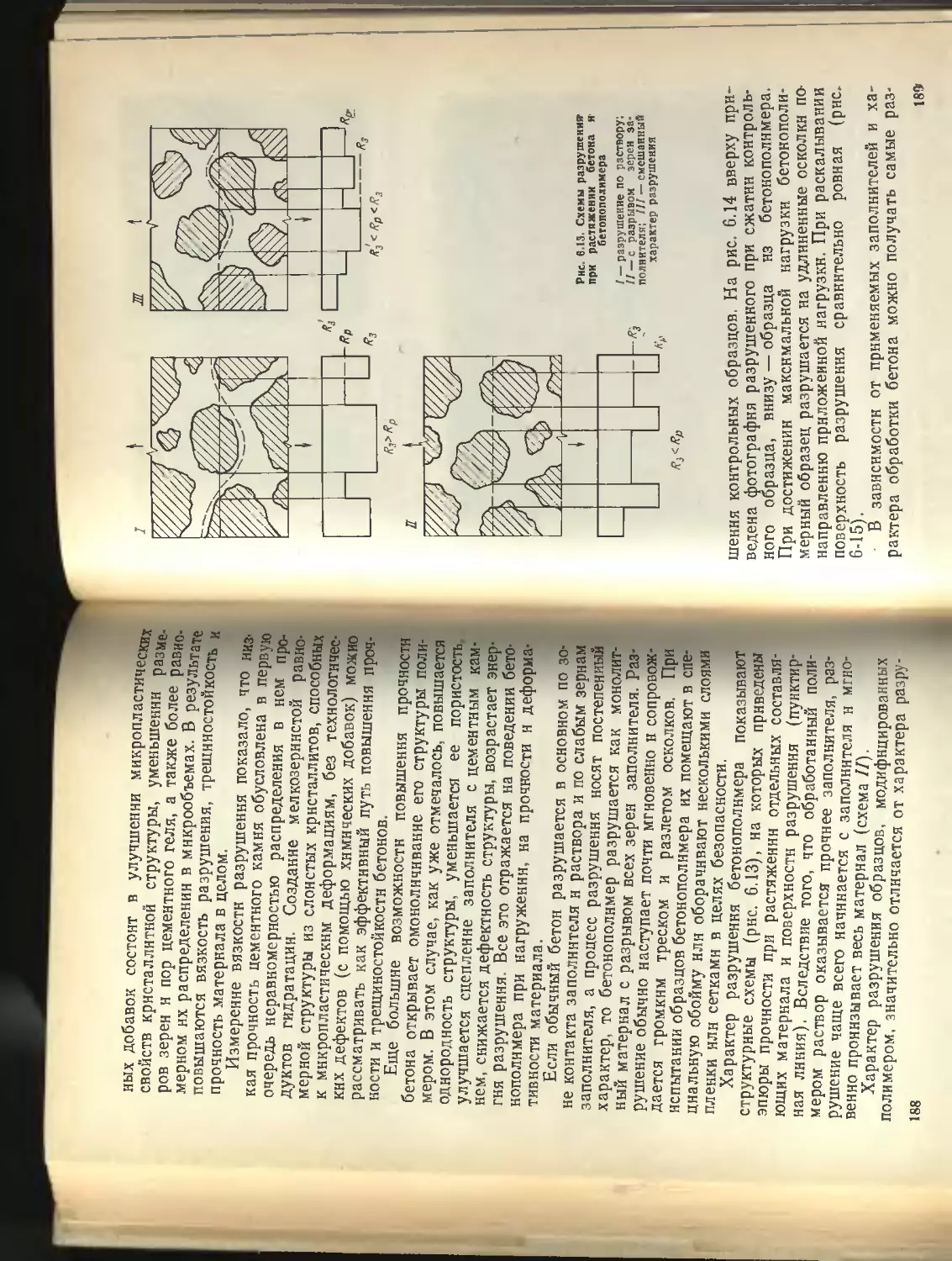

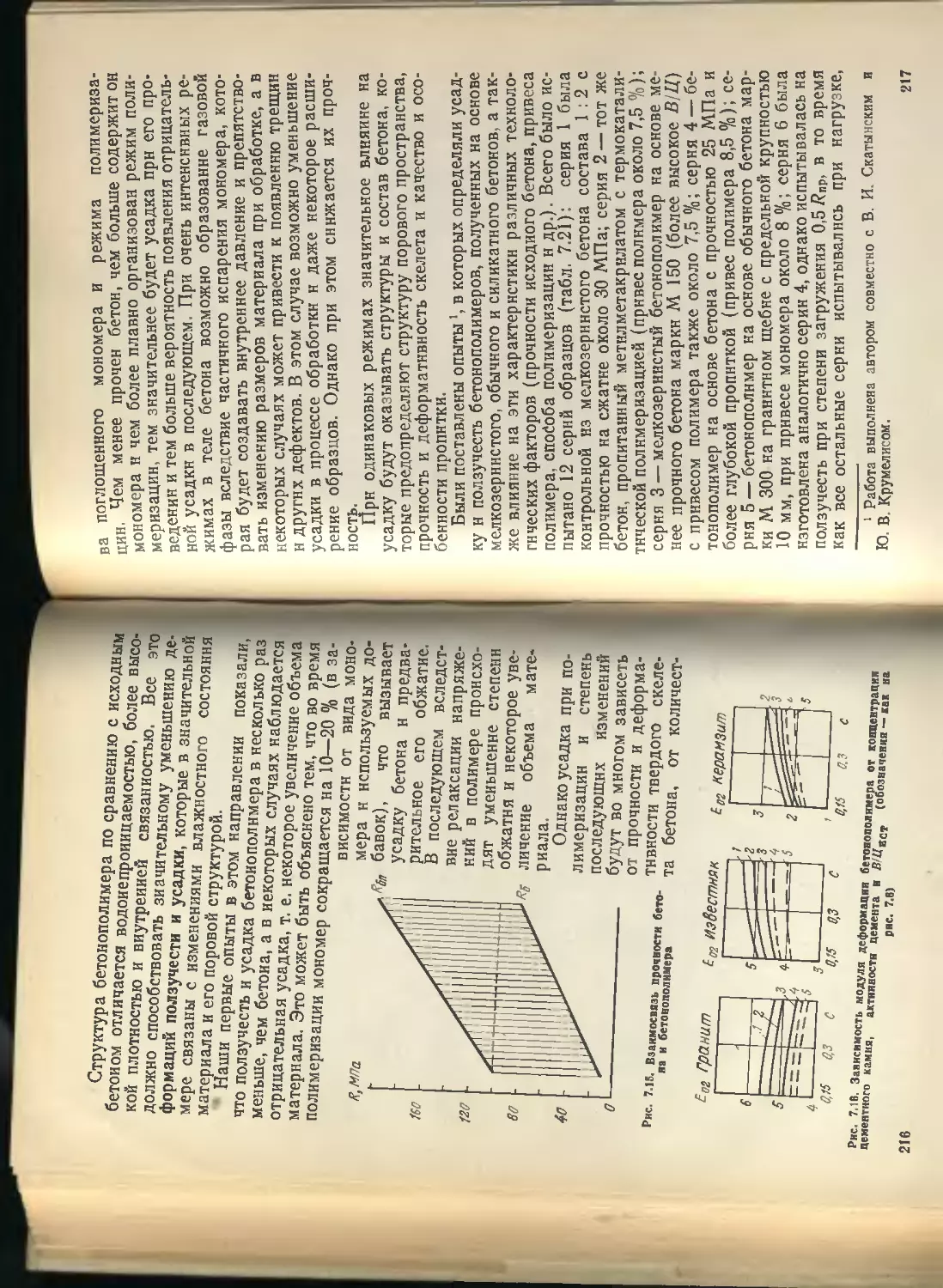

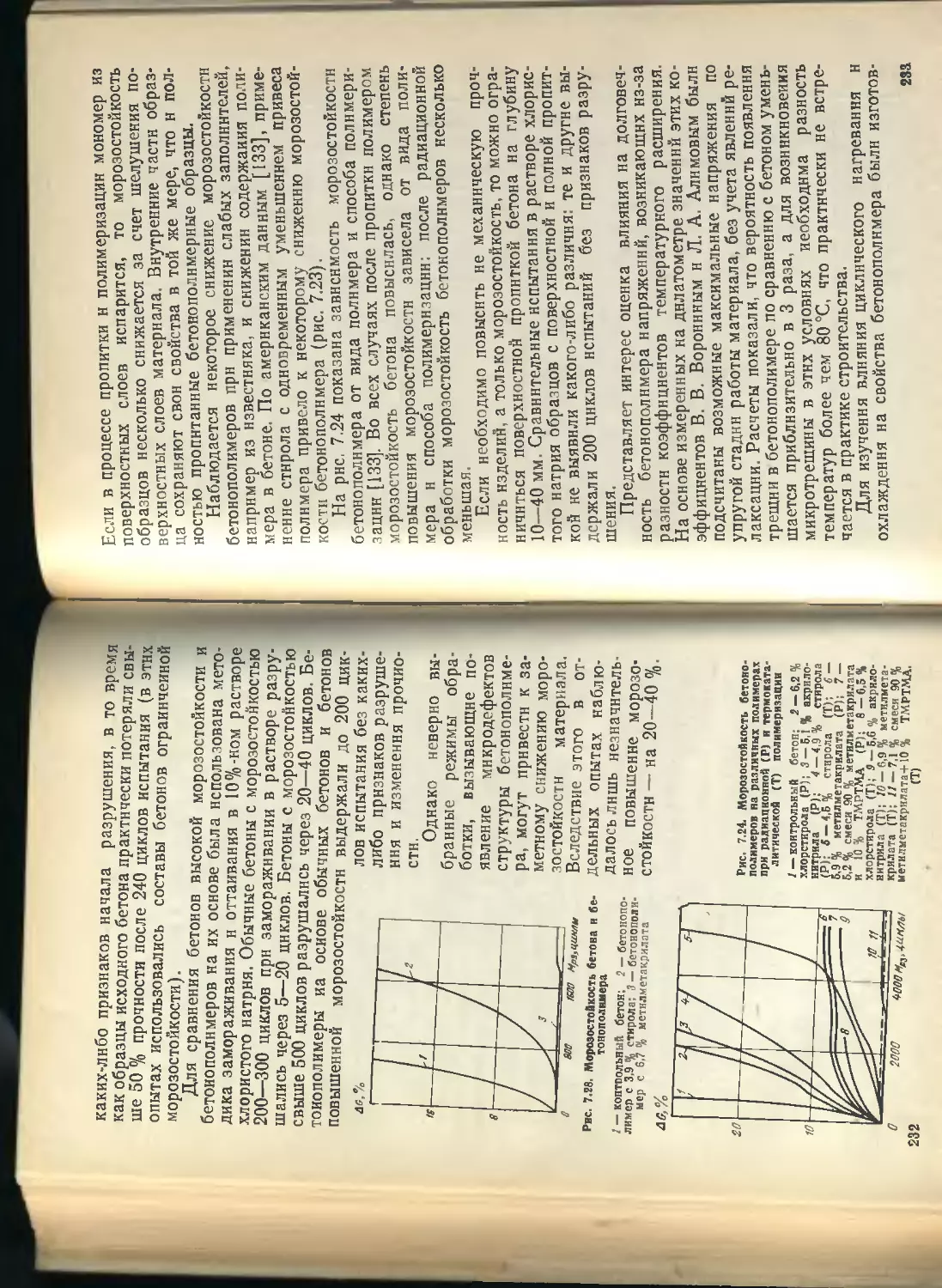

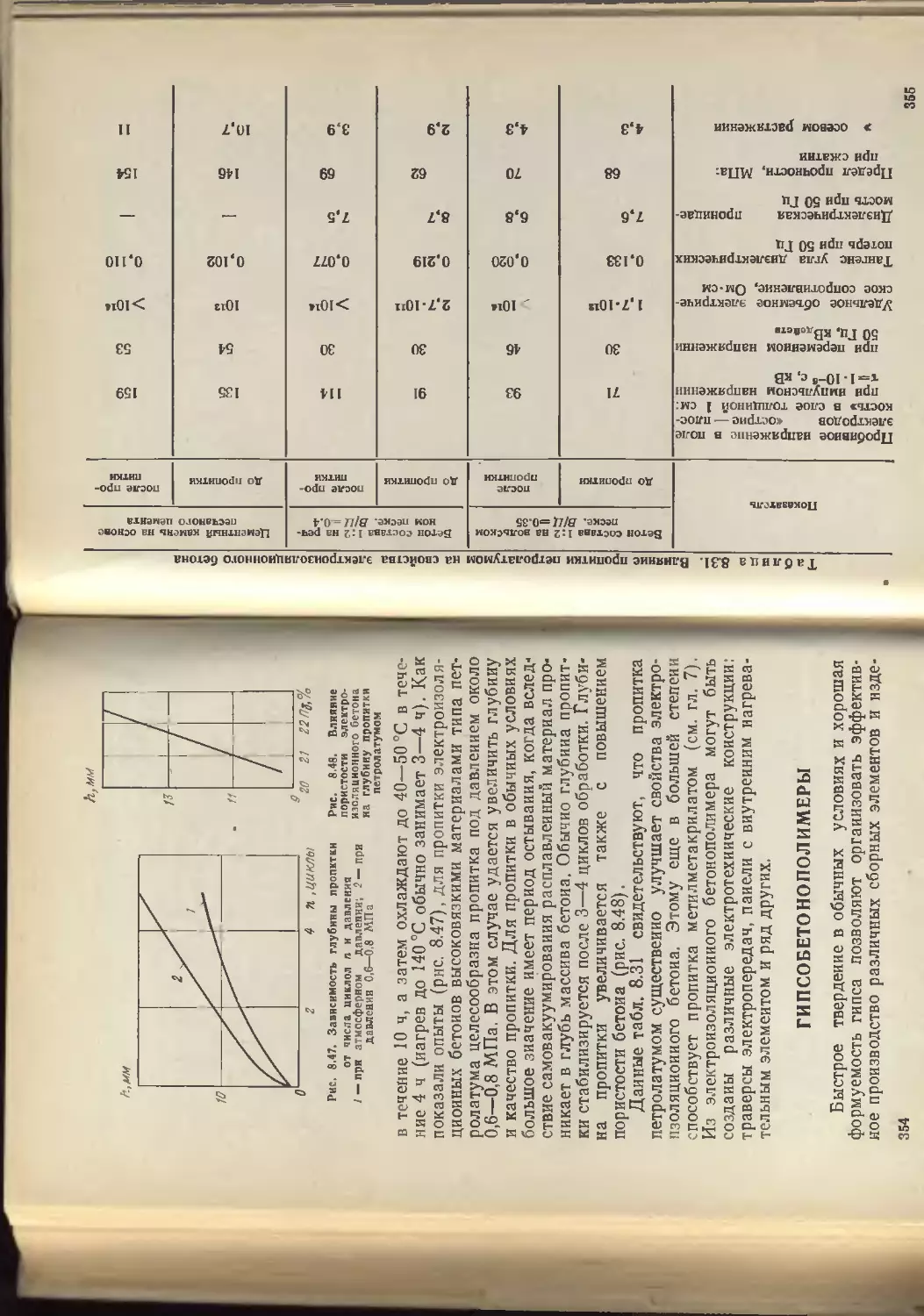

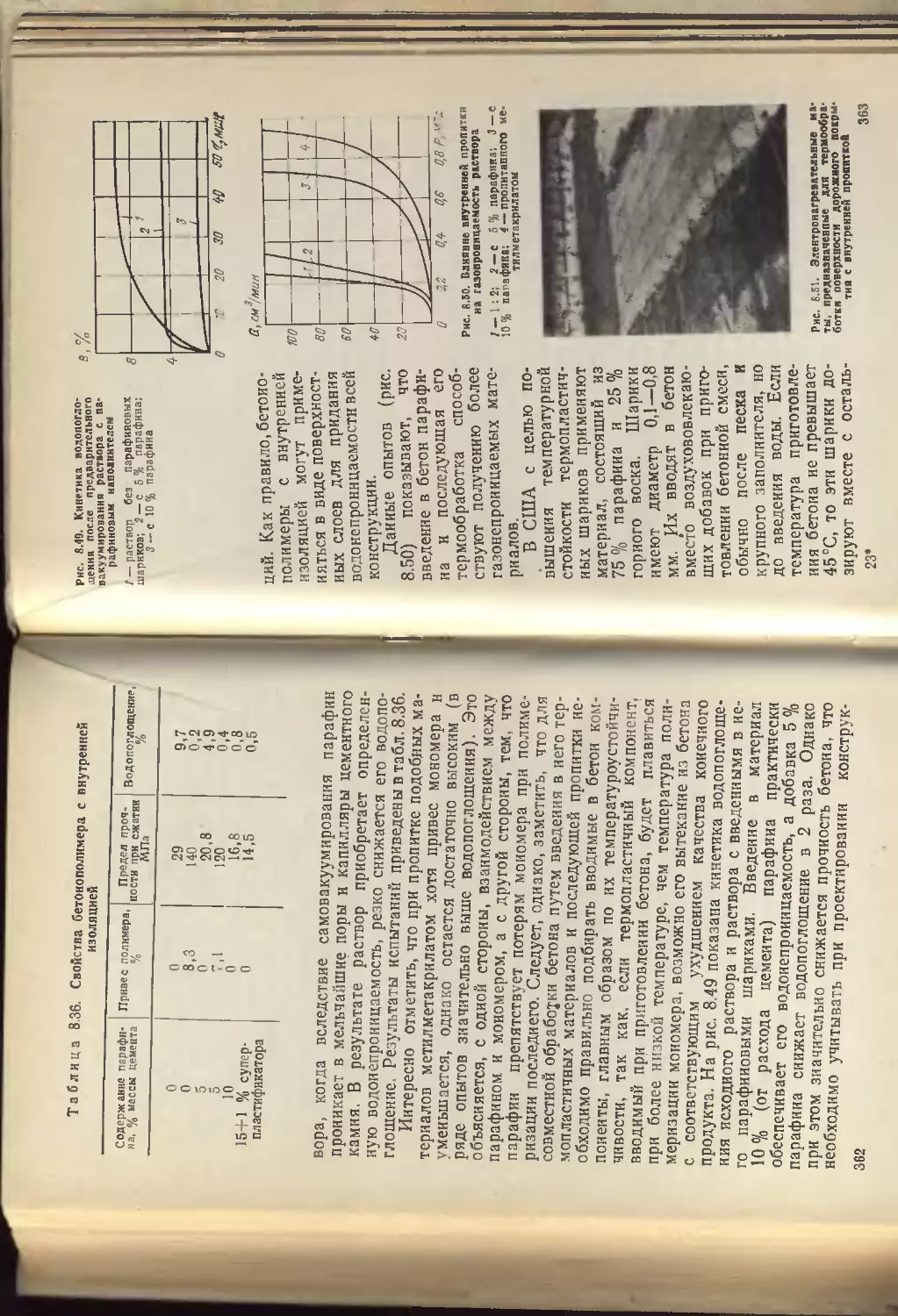

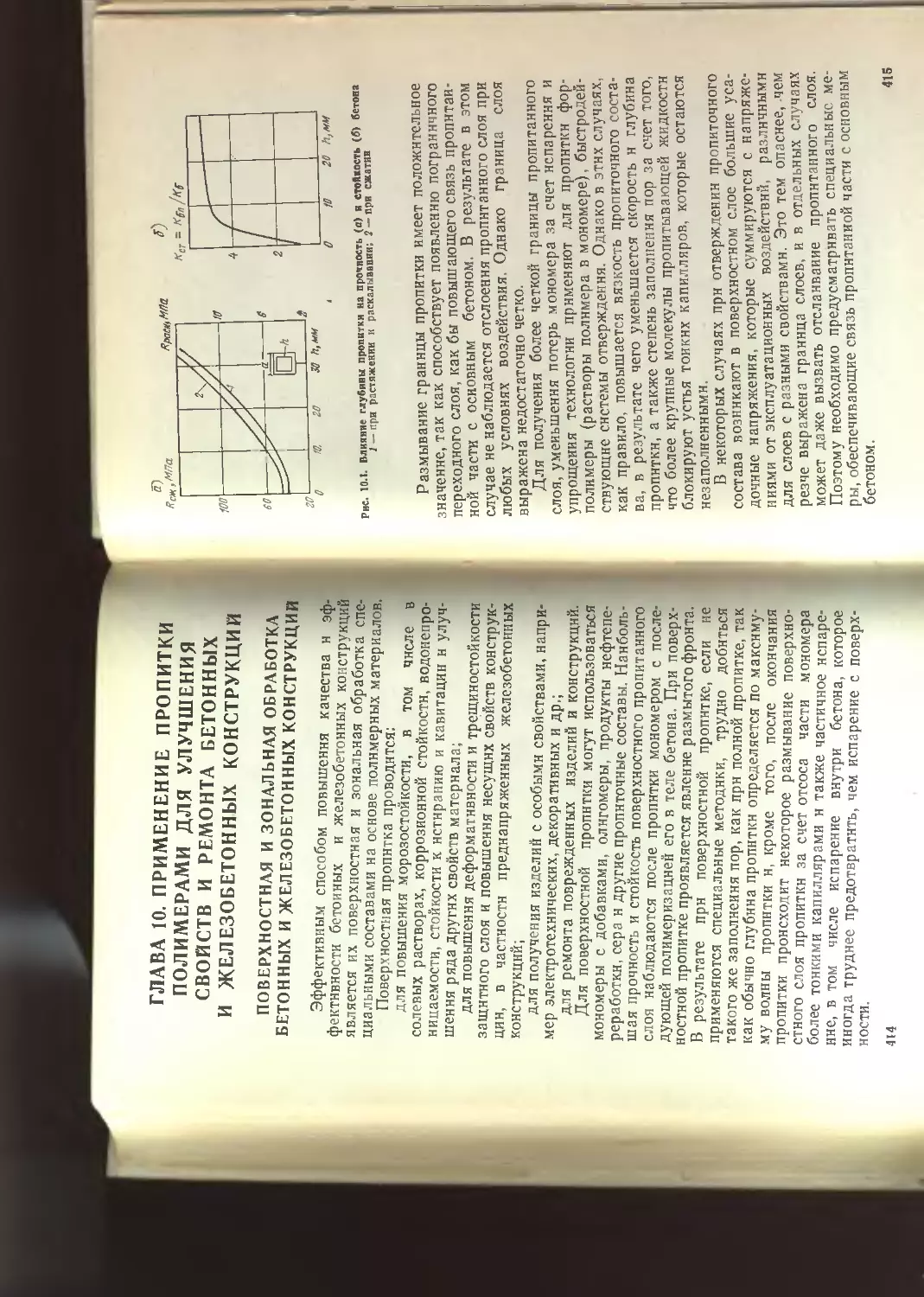

Рис. 1.3. Влияние пропитывающего состава на кривые «напряжение—деформа-

ция»

/ — метилметакрилат (ММА); 2 — 90% ММА+10 % бутилакрилата (БА); 3 —

70 % ММА+30 % БА; 4 — 50% ММА+50 % БА: 5—бетон (контрольные образ-

цы)

12

которое может быть получено при сочетании различных

минеральных структур с полимерами.

Получение бетона, обладающего повышенной проч-

ностью н долговечностью, а также другими улучшенными

свойствами (см. табл. 1.1), открывает перспективы для

создания новых долговечных строительных конструкций.

Определенный интерес представляет возможность регу-

лирования деформативиых свойств бетонополимера за

счет изменения его состава и структуры. На рис. 1.3 по-

казано изменение деформатнвных свойств бетонополи-

мера, полученного прн пропитке бетона смесями метил-

метакрилата с n-бутнл акрилатом [173].

Важным преимуществом бетонополимеров является

то обстоятельство, что последующей специальной обра-

ботки могут подвергаться различные исходные бетоны

нлн капиллярно-порнстые строительные материалы,

обычные бетонные или железобетонные конструкции и

изделия, изготовленные традиционными или упрощен-

ными способами производства (например, приготовлен-

ные из литых смесей без вибрации). При этом можно об-

рабатывать либо весь объем бетона, либо только его

поверхность или отдельные зоны изделия с целью при-

дания нм необходимых свойств. В результате получают

широкую гамму материалов, объединяемых общим на-

званием «бетонополимеры».

Различают тяжелые бетонополимеры, получаемые иа

основе различных видов тижелого бетона и имеющие

среднюю плотность свыше 1800 кг/м3, и легкие бетоно-

полимеры, получаемые на основе различных разновид-

ностей легких бетонов, в том числе ячеистых бетонов и

бетонов на пористых заполнителях (средняя плотность

менее 1800 кг/м3).

В зависимости от вида пропитанного материала раз-

личают: бетонополимеры иа основе искусственных стек-

лообразных полимеров (стирола, метилметакрилата н

Др.); бетонополимеры, пропитанные вязкими органиче-

скими материалами типа битумов, парафина и др.; бе-

тонополимеры, пропитанные серой, и бетонополймеры,

пропитанные жидким стеклом и некоторыми другими

пецнальными составами. Хотя пропитку серой и жид-

м стеклом нельзя относить к пропитке полимерами,

3hrwK° ПОСКОЛЬКУ технология пропитанных бетонов ие-

cro«CHM0 CB01&CTB пропитывающего материала имеет

и особенности, то часто материалы, пропитанные

13

различными составами, объединяют единым названием

«бетонополимеры». Мы также будем придерживаться

этой терминологии.

По характеру полимеризации бетонополимеры под-

разделяют на материалы, получаемые термокаталити-

ческой или радиационной полимеризацией.

С По степени заполнения пор бетона полимером раз-

личают бетонополимеры с почти полной пропиткой все-

го объема бетона и материалы, в которых обработаны

только отдельные зоны и поверхность бетона, — бето-

нополимеры с зонной обработкой.

Возможно получение сложных бетонополимеров, в

структуре которых сочетается полимерный каркас, об-

разованный в результате пропитки, с волокнистыми по-

лимерами, введенными при приготовлении бетона, илн

с полимерными заполнителями или микроиаполните-

лямн.

В целях повышения эффективности использования

полимеров в бетоне особого внимания заслуживает по-

верхностная или зонная пропитка. При небольшом рас-

ходе мономера (1,5—3 кг/м2 бетона) такая обработка

обеспечивает значительное ( в несколько раз) повыше-

ние морозостойкости, коррозионной стойкости н улуч-

шение других свойств конструкций н изделий, в том

числе изготовленных из монолитного и легкого бетона

н железобетона.

Определенные возможности по снижению стоимости

бетонополимеров открываются при нспользованин вто-

ричных продуктов нефтехимии или составных пропиточ-

ных композиций, включающих наряду с мономерами бо-

лее дешевые н доступные продукты

Бетонополимеры— наиболее эффективный способ ис-

пользования полимерных материалов, недостатком ко-

торых сегодня являются высокая стоимость, склонность

к старению и ползучесть, что затрудняет получение не-

сущих элементов, н в ряде случаев быстрое старение при

воздействии атмосферных факторов. При пропитке бе-

тона очень небольшим количеством полимера удается

достигнуть резкого повышения прочности и других

свойств бетона: например, I кг полимера на 1 м3 бетона

обеспечивает повышение прочности на 10 МПа (т. е. 1 кг

полимера замеииет около 10 кг цемента). Таким обра-

зом удается при небольших расходах полимера достиг-

нуть большого технического эффекта. Бетонополимеры

14

пяктически не проявляют заметной ползучести, так как

птимерная сетка сочетается с жестким минеральным

каркасом обладающим малой деформатнвностью под

„ягрузкой В бетонополимерах полимер находится внут-

ри материала, ои достаточно защищен от воздействия

солнечной радиации, кислорода воздуха н других атмо-

сферных факторов, что способствует повышению его

долговечности.

Определенным преимуществом изделии и конструк-

ций из бетонополимеров является возможность их склеи-

вания и сварки с получением шва высокой прочности.

Это позволяет использовать укрупнительную сборку

для получения эффективных строительных конструкций.

Некоторые бетонополимеры, например на основе асбес-

тоцемента и других материалов тонкоднсперсной струк-

туры, можно подвергать механической обработке, что

имеет определенное значение для некоторых специаль-

ных областей применения.

При применении любого материала необходимо учи-

тывать, что каждый материал наряду с достоинствами

обладает п недостатками. К недостаткам бетонополи-

меров следует отнести нх ограниченную термостойкость.

Путем применения более термостойких полимеров тер-

мостойкость бетонополимера может быть несколько по-

вышена, однако эти материалы необходимо применять

для конструкций, к которым не предъявляются особые

требования по термостойкости.

Пропитка бетона более термостойкими композиция-

ми. например жидкими металлами или другими высоко-

температурными расплавами, может обеспечить полу-

чение более термостойких материалов.

ГЛАВА 2. МАТЕРИАЛЫ

ДЛЯ БЕТОНОПОЛИМЕРОВ

БЕТОН КАК КОМПОНЕНТ БЕТОНОПОЛИМЕРОВ

Бетон составляет 90—97 % массы бетонополимера,

и только при применении очень пористых бетонов, пол-

ная пропитка которых часто нецелесообразна по эконо-

мическим соображениям, относительная масса бетона

снижается до 50—80 %. .

15

При выборе бетона для получения бетонополимера

необходимо учитывать два момента: во-первых, техно-

логичность бетона с точки зрения производства бетоно-

полнмерных изделий и, во-вторых, особенности струк-

туры, определяющие конечные свойства нового

композиционного строительного материала — бетонопо-

лимера. Эти условия требуют по-новому оценить ряд

свойств бетона, причем большое значение приобретают

свойства, в меньшей мере важные при обычной техно-

логии бетонных и железобетонных изделий.

Следует особо подчеркнуть, что пропитке можно под-

вергать по существу все бетоны, хотя разные бетоны

могут требовать различных условий обработки. Однако

технология получения бетоиополимеров позволяет по-

новому подойти и к технологии бетона. С одной стороны,

для получения оптимальных результатов, например, по

прочности или другим свойствам необходимо будет ис-

пользовать бетоны соответствующих структуры и

свойств; с другой стороны, при применении специальной

последующей обработки можно упростить производство

бетонных и железобетонных конструкций, например

широко использовать литьевую технологию, и приме-

нять бетоны и материалы, которые в обычных условиях

применять нельзя, например бетоны с повышенными

дознровкамн хлористого кальция, бетоны на гипсоце-

ментных вяжущих, бетоны с щелочеиестойкнм стек-

лянным или каменным волокном н ряд подобных мате-

риалов.

Это обусловлено тем, что при пропитке мономера с

последующей полимеризацией «залечиваются» многие

дефекты бетона и его структура омоноличивается и ста-

билизируется н тем самым становится недоступной для

воздействия многих факторов и процессов, отрицательно

влияющих на прочность и долговечность обычного бе-

тона и определяющих требования к его составу, свойст-

вам и исходным материалам.

Применительно к задачам получения бетонополиме-

ра представляют интерес химический и минералогичес-

кий составы бетона, которые в известной степени будут

влиять как на технологию, так н на конечные свойства

бетонополимера: структуру порового пространства бе-

тона, его проницаемость, однородность структуры бето-

на, ее устойчивость к сушке, пропитке и другим процес-

сам, свойственным технологии бетонополимера. проч-

16

постные н дефор мативные свойства бетона, влияющие

иа свойства бетонополимера.

Требования, предъявляемые к бетону для последую-

щей обработки, могут существенно отличаться от тех,

что предъявляются к обычному бетону. Например, на-

правленная пористость, часто отрицательно влияющая

на многие свойства, в том числе долговечность бетона,

может оказаться полезной при его пропитке полимером.

В обычных бетонах наиболее слабым звеном чаще

всего является цементный камень, для которого харак-

терно наличие пор и дефектов самой разной геометрии.

Минералогический состав и строение цементного кам-

ня определяются видом использованного вяжущего,

условиями твердения и рядом других факторов. При

пропитке в первую очередь изменяются (уплотняются)

структуры цементного камня и контактной зоны с за-

полнителем. В результате повышается прочность мате-

риала, его непроницаемость, изменяются в положитель-

ную сторону другие свойства.

Роль заполнителя, обычно имеющего для формиро-

вания свойств бетона второстепенное значение, в бето-

нополимерах возрастает. Это обусловливается тем, что

омоноличенный полимером цементный камень позволя-

ет полнее использовать свойства заполнителя. Напри-

мер, в прочных бетонополимерах гранит оказывается

слабым звеном, с которого начинается разрушение ма-

териала. Используя различные заполнители, можно в

большей степени, чем в обычном бетоне, изменять свой-

ства бетонополимера.

Роль минералогического и химического состава су-

щественна для цементного камня, так как для него

характерна высокая удельная поверхность твердой фа-

зы, влияние которой проявляется как при пропитке и

полимеризации, так и при формировании конечных

свойств бетонополимера. Минералогический состав це-

мента и условия твердения предопределяют особенности

Ь[1'оз°С^О5]КТ^РЬ1 цемеитного камня и ег0 свойства

Цементный камень является сложной гетерогенной

системой, в которой представлены гидросиликаты, гид-

Роалюминаты, гндроалюмоферриты, гндросульфоалюмо-

ферриты, гидроокись кальция и клинкерные реликты

(табл. 2.1). При введении в цементы тоякомолотых ми-

2—210

Л1’ОТЕКА ч

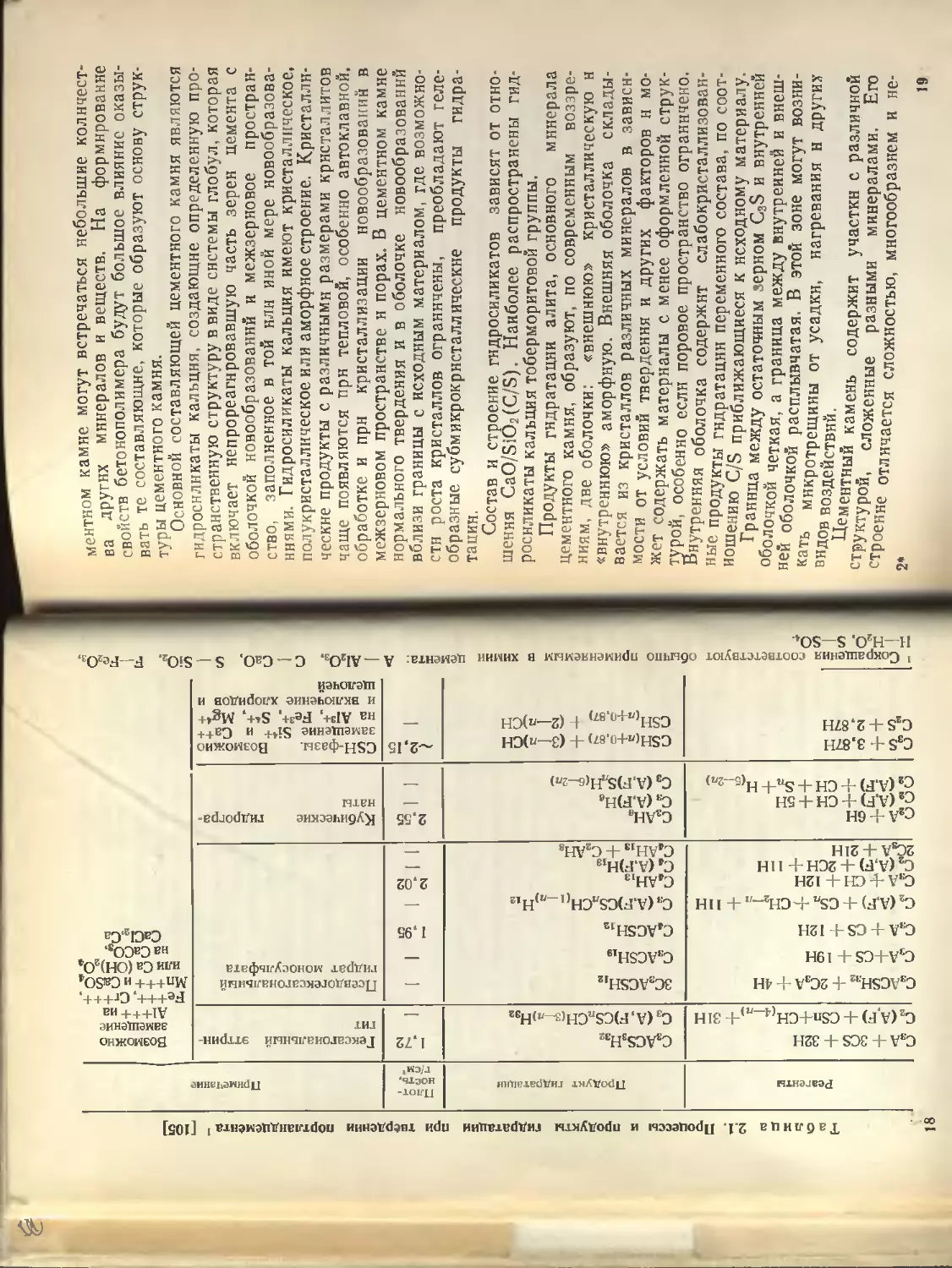

Примечание Возможно замещение А1+++ иа Fe+++,Cr+++, Мп+++ и CaSO< или Са (ОН)аО4

Гексагональный эттрин- гит Псевдогексагональный гидрат моносульфата Кубические гидрогра- наты CSH-фазы. Возможно замещение Si4+ и Ca++ на AF+, Fe3+, S‘+, Mg4+ и включение хлоридов и щелочей

Н о н S № 1,72 1 1,95 2,02 2,55 1Л « 1

Продукт гидратации £ I I ч № СЛ - Ч Г о и п? с" Т й - = = 5? й = + 3 и Й :ь S < о и <1<Е с5’ 1 * «V* об о и о иии CjAH, CjfA.FJH, Ci (A.F)Syi(6-2n) GSH(n+o.87) + (3—л)СН 37) +- (2 н)СН

3 я 0) £ CsA + 3CS + 32H Qj (A F) + CSn+CH(4_n)+ 31Н H6I -r-SD-t-VO Hfr + VcX + “HS3V,b C.,A + CS+ I2H C2 (A.F) + CSrt -b CH2-„ + 11H СзА Ч-CHI 12H C2 (A,F) + 2CH + 11H 2СзА + 21Н <4 S>H4-“S-|-H3 + (J V)!2 HS+H3-l(a'v>'2 H9 -I V'3 СО СО СО сч ++ о и

18

ментном камне могут встречаться небольшие количест-

ва других минералов и веществ. На формирование

свойств бетонополимера будут большое влияние оказы-

вать те составляющие, которые образуют основу струк-

туры цементного камня.

Основной составляющей цементного камня являются

гидроснлнкаты кальция, создающие определенную про-

странственную структуру в виде системы глобул, которая

включает непрореагнровавшую часть зерен цемента с

оболочкой новообразований и межзерновое простран-

ство, заполненное в той нлн иной мере новообразова-

ниями. Гидросиликаты кальция имеют кристаллическое,

полукристаллическое или аморфное строение. Кристалли-

ческие продукты с различными размерами кристаллитов

чаще появляются при тепловой, особенно автоклавной,

обработке и при кристаллизации новообразований в

межзерновом пространстве н порах. В цементном камне

нормального твердения и в оболочке новообразований

вблизи границы с исходным материалом, где возможно-

сти роста кристаллов ограничены, преобладают геле-

образные субмикрокрнсталлическне продукты гидра-

тации.

Состав и строение гндросиликатов зависят от отно-

шения CaO/SiO2(C/S). Наиболее распространены гид-

роснликаты кальция тоберморитовой группы.

Продукты гидратации алита, основного минерала

цементного камня, образуют, по современным воззре-

ниям, две оболочки, «внешнюю» кристаллическую н

«внутреннюю» аморфную. Внешняя оболочка склады-

вается из кристаллов различных минералов в зависи-

мости от условий твердения и других факторов н мо-

жет содержать материалы с менее оформленной струк-

турой, особенно если поровое пространство ограничено,

внутренняя оболочка содержит слабокристаллизован-

ные продукты гидратации переменного состава, по соот-

шению С/S приближающиеся к исходному материалу.

РаннЦа между остаточным зерном C3S и внутренней

нейпйК0И чеТкая’ а граница между внутренней и внеш-

кать°&0Л0ЧК°^ Расплывчатая- R этой зоне могут возни-

вндов воздейстеЩ“ИНЫ °Т усадкн’ нагРевания н Других

CTpvKTvn«-HblS камень содержит участки с различной

строенн И’ СЛоженные разными минералами. Его

* с отличается сложностью, многообразием и не-

19

однородностью. Неоднородность строения обусловлена

тем, что цементный камень состоит иэ глобул цемент-

ных зерен с постепенно убывающей к поверхности плот-

ностью, контактной зоны между глобулами, состоящей

из различных новообразований, а также включает поры,

неплотности и дефекты структуры. Необходимо учиты-

вать и химическую неоднородность цементного камня,

т.е. то, что отдельные участки состоят нз отличающихся

один от другого минералов и в некоторых местах воз-

можно значительное увеличение содержания отдельных

компонентов по сравнению с нх средним значением, оп-

ределяемым физико-химическим анализом. Микрострук-

тура и неоднородность цементного камня значительно

влияют на его прочность и другие свойства, существен-

но важные для технологии бетонополимерных изде-

лий.

В целом химический и минералогический состав це-

ментного камня и бетона обусловливает его высокие

сорбционные свойства, что положительно сказывается

на свойствах бетонополимеров. Однако необходимо

учитывать, что характер этого влияния будет опреде-

ляться и видом пропитывающего материала. Для при-

мера можно вспомнить известные факты из теории стро-

ительного материаловедеиня. Например, применение

цемента или молотого известняка обеспечивает получе-

ние более высокой прочности асфальтобетона, чем ис-

пользование молотого кварца. При получении же поли-

мербетонов на ряде смол вляние кварцевого песка

оказывается положительным.

Адсорбцию минералов цементного камня исследовал

€. В. Шестоперов, который показал, что по отношению

к сульфитно-спиртовой бражке наибольшей адсорбцией

обладает С3А, адсорбция на C3S мала, на C2S очень ма-

ла. О. С. Попова на основе изучения адсорбции цемент-

ным камнем смол, применяемых в качестве добавки к

бетонам, установила, что влияние новообразований це-

ментного камня клинкерных минералов и тонкомолотых

минеральных добавок на это свойство весьма различно:

одна группа смол (эпоксндиые, полиамидные) преиму-

щественно адсорбируется гидратными новообразова-

ниями, а негидратированные зерна их практически не

адсорбируют; другая группа (карбамидные, меламино-

формальдегидные, сланцевые и др.) практически не ад-

сорбируется цементными новообразованиями. Этн смо-

20

лы улучшают смачиваемость порового пространства це-

ментного камня.

При производстве бетонополимеров необходимо так-

же учитывать влияние химического н минералогическо-

го составов цементного камня н заполнителя на процесс

полимеризации. Щелочная среда цементного камня соз-

дает специфические условия, которые могут отражаться

как на продолжительности процесса полимеризации, так

н на свойствах конечного продукта.

Исследование химических взаимодействий при полу-

чении бетонополимеров, влияния на эти процессы по-

верхностных сил, сорбционных, адгезионных и капил-

лярных явлений только начато. Более глубокое изучение

этих вопросов позволит повысить качество и эффектив-

ность бетонополимеров.

Структура твердой фазы гидратированного цемента

очень сложна. Только один продукт гидратации — гид-

рат окиси кальция, или портландит — образует кристал-

лы сравнительно больших размеров; кристаллиты всех

других продуктов гидратации имеют коллоидную ди-

сперсность, т е. хотя бы одно измерение их меньше

1 мкм (10-4 см). В частности, волокнистые гидросили-

каты кальция, образовавшиеся на ранних стадиях твер-

дения (до 1 сут), имеют длину 5—10 мкм и диаметр

0,1—0,2 мкм (1-=-2-10-5 см). На поздних стадиях гидра-

тации размеры таких волокон в 10—100 раз меньше.

Наибольший интерес представляет исследование агре-

гатов первичных частиц Именно такие агрегаты образу-

ют структурные элементы цементного камня, определя-

ющие его техинческне свойства. Контакты между ними

образуются ие только в результате химического взаи-

модействия. Имея коллоидные размеры и развитую

оверхность гидросилнкаты кальция — основной про-

дукт гидратации портландцемента — взаимодействуют

йо„седн?,ми частицами за счет сил адгезии, или сил

Ван-дер-Ваальса.

стал ТЭЛЬНОе исследование агрегатов первичных частиц

товлр ВОЗМ0жным благодаря развитию техники приго-

тпон НИ-Я реплик н сканирующей (или растровой) элек-

Цемеи м.икРоскопии и малоугловой рентгенографии.

рактепТИЫИ камень' как и затвердевшее тесто QS, ха-

ных ^eTc^. наличием сигарообразных и глобуляр-

тельствч™4' ”екстУРа поверхности этих частиц свнде-

ует, что они представляют собой агрегаты тон-

21

мы кривой распределения пор по размерам, характер

ным для цементного камня. Одновременно наблюдает!

и третий пик — в области 1 мкм. Его существование!

объясняется значительным увеличением макропористой

сти цементного камня в растворе. Прн равной энергии,

затрачиваемой на уплотнение, степень уплотнения рас-

твора оказывается меньше, чем цементного камня. На

характер пористости растворов оказывает влияние и на-

личие контактной зоны между заполнителем и цемент-

ным камнем. В области контактной зоны наблюдается

локальное увеличение водоцементного отношения, в ре-

зультате чего увеличиваются размеры гидратных hoboJ

образований, разрыхляется их упаковка и, естественно^

увеличивается пористость.

Пористая структура бетона имеет свои особенности.

Она представляет собой систему хаотически распреде-

ленных пор размером от 0,01 и менее до 100 мкм и

даже иногда до 0,5 см. Крупные поры образуются в ос-

новном в результате вовлечения воздуха в бетонную

смесь прн ее укладке и перемешивании. Возможны на-

рушения сплошности бетона в контактной зоне раствор-

ной части и крупного заполнителя в результате недо-|

статочной адгезии н блндннга. При всех этих обстоя-

тельствах общая пористость хорошего плотного бетону

колеблется в пределах 6—20 %, а объем пор диаметром

более 1 мкм редко превышает 2—3 % *.

Следует заметить, что значение пористости материа-

ла в ряде случаев зависит от применяемого метода из-

мерений. При сушке, как показали исследования [173],

возможно разрушение микроструктуры цементного кам-

ня, что отражается на ее проницаемости и пористости.

Ряд исследователей различают внутреннюю пористость

геля и кристаллической структуры и внешнюю межгло-

булярную пористость. Для получения бетонополимера

существенное значение имеют не только объем пористо-

сти и поперечные размеры капилляров и пор, ио и пло-

щадь поверхности твердой фазы, характеризующая ее

шероховатость, реакционноспособность, суммарные сорб-

ционные н другие свойства. По Даймонду, поверхность

внутреннего пространства новообразований составляет

* Дополнительная пористость, которая может возникнуть пр»

элементарных нарушениях технологии бетона, нами не рассматри-

вается.

24

670 м"/г, в том числе около 49 м2/г приходится

“наружную поверхность зерен и 621 м2/г —на внутри-

лойное пространство. Однако необходимо учитывать,

Сто доступность порового пространства для пропитки бу-

^ет зависеть от размера молекул пропитывающего со-

става.

Свойства цементного камня, раствора и бетона в

большей степени будут определяться объемом и харак-

тером пористости Большое влияние пористости на свой-

ства цементного камня и бетона вызвало многочислен-

ные исследования в этом направлении. В результате

предложены различные зависимости и формулы, боль-

шинство которых носит эмпирический или полуэмпири-

ческнй характер.

Для оценки связи пористости с прочностью приме-

няют трн типа формул [182):

а = а0(1-Л)л;

_ _ _ я—вп.

о = аое ;

о — D In (П9/П),

где <т0 — прочность при нулевой пористости; П— пористость; По —

пористость при нулевой прочности; А, В, D — константы.

Подобные выражения используются также для связи

модуля деформаций с пористостью.

Согласно этим выражениям, с увеличением пористо-

сти прочность уменьшается. Однако только по объему

пористости нельзя с достаточной достоверностью уста-

новить прочность, так как иа ее значение будут влиять

и другие факторы.

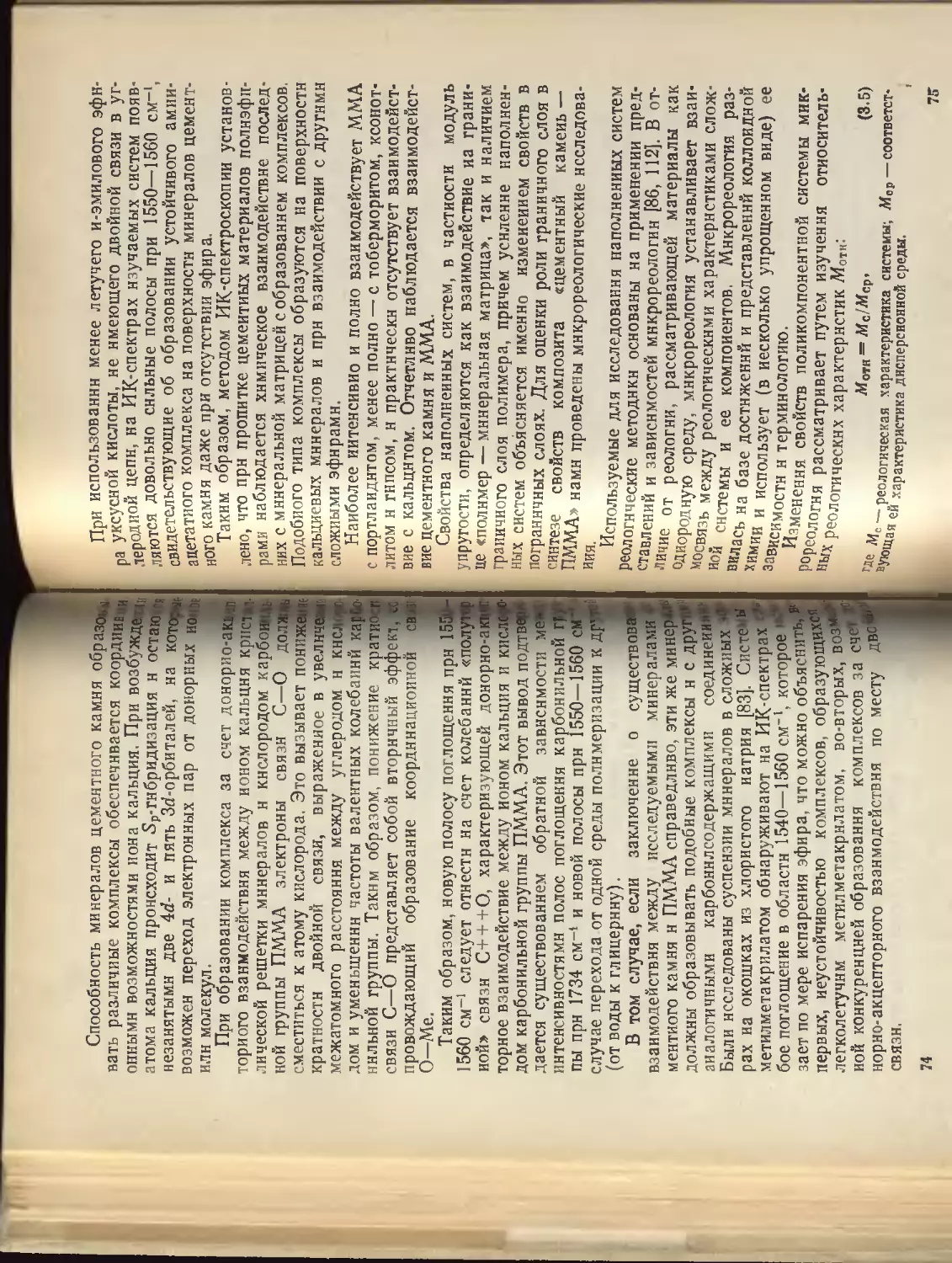

Ямбор [174] определил влияние пористости цемент-

ного камня разного минералогического состава на его

прочность (рис. 2.2,а). Цементный камень с одинако-

вым объемом пор может иметь разную прочность. Это

различие обусловлено размером пор: прочность на сжа-

тие возрастает с уменьшением размера пор (рис. 2.2,6).

па прочность влияют не только объем пористости и

фДмеР ПОР> но также структура и свойства твердой

крнст’ СуществУет оптимальное соотношение между

обе Таллической н гелеобразной составляющими,

камнПеЧт?аЮ1Цее максимальную прочность цементного

я- Количество геля должно быть достаточным для

25

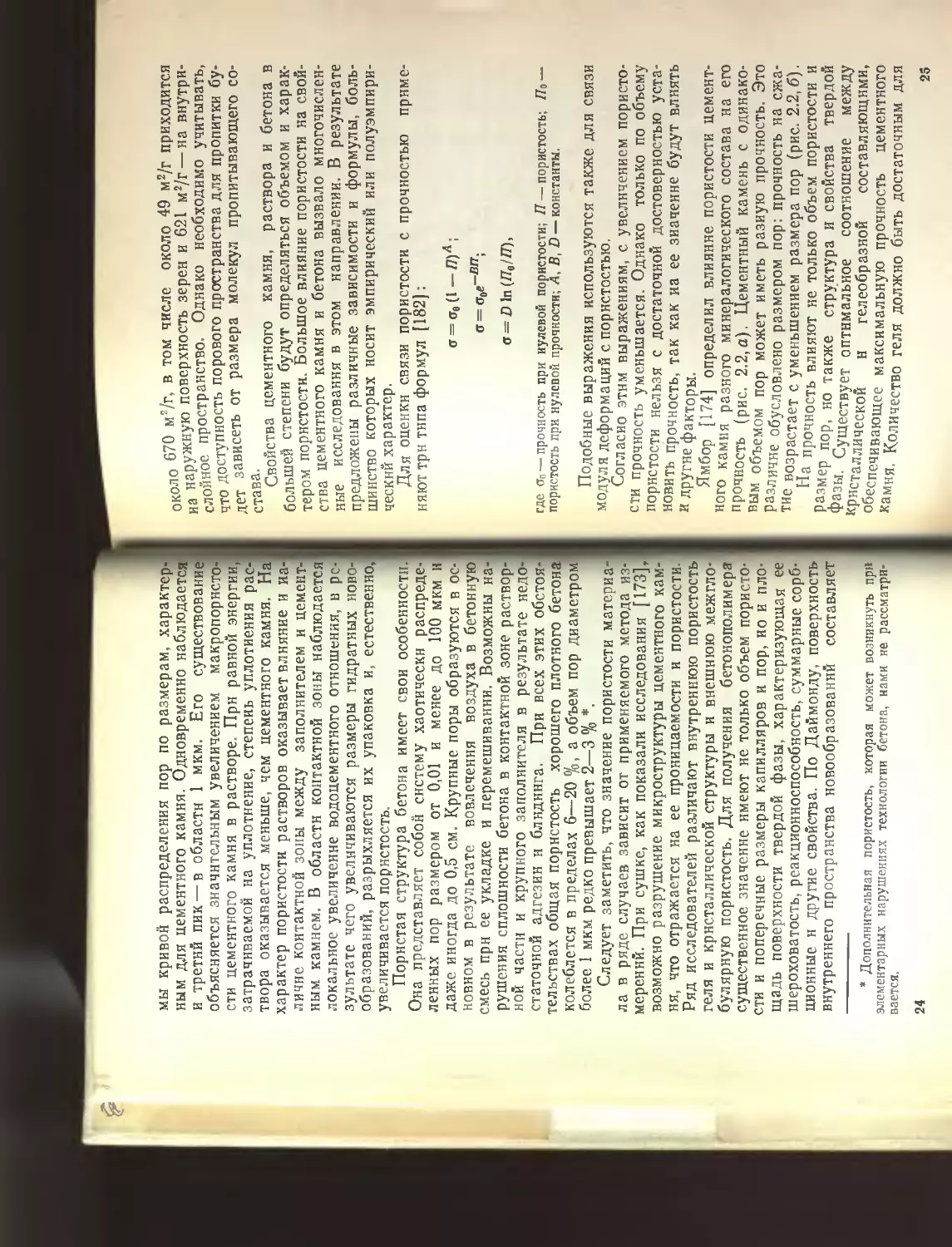

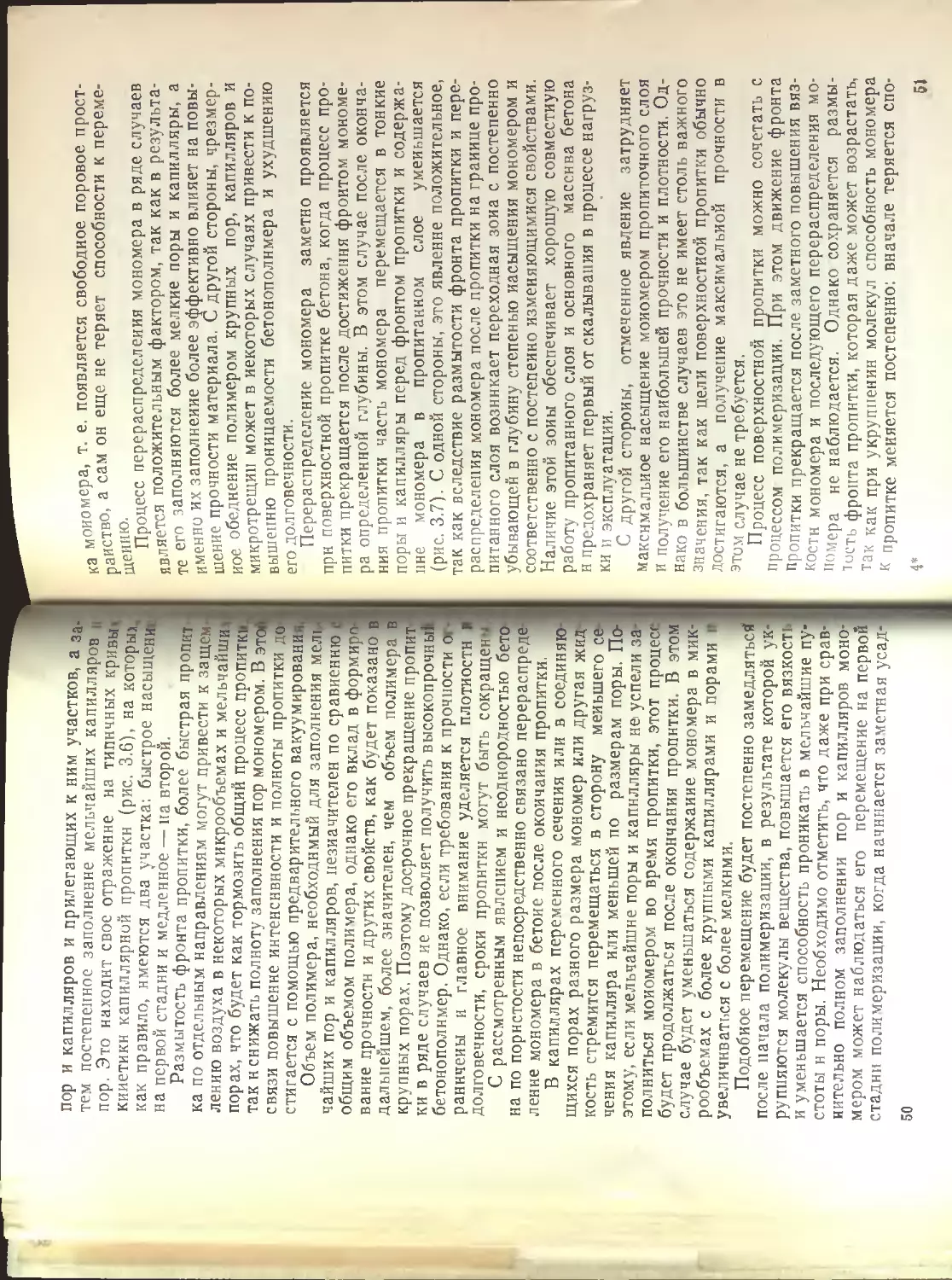

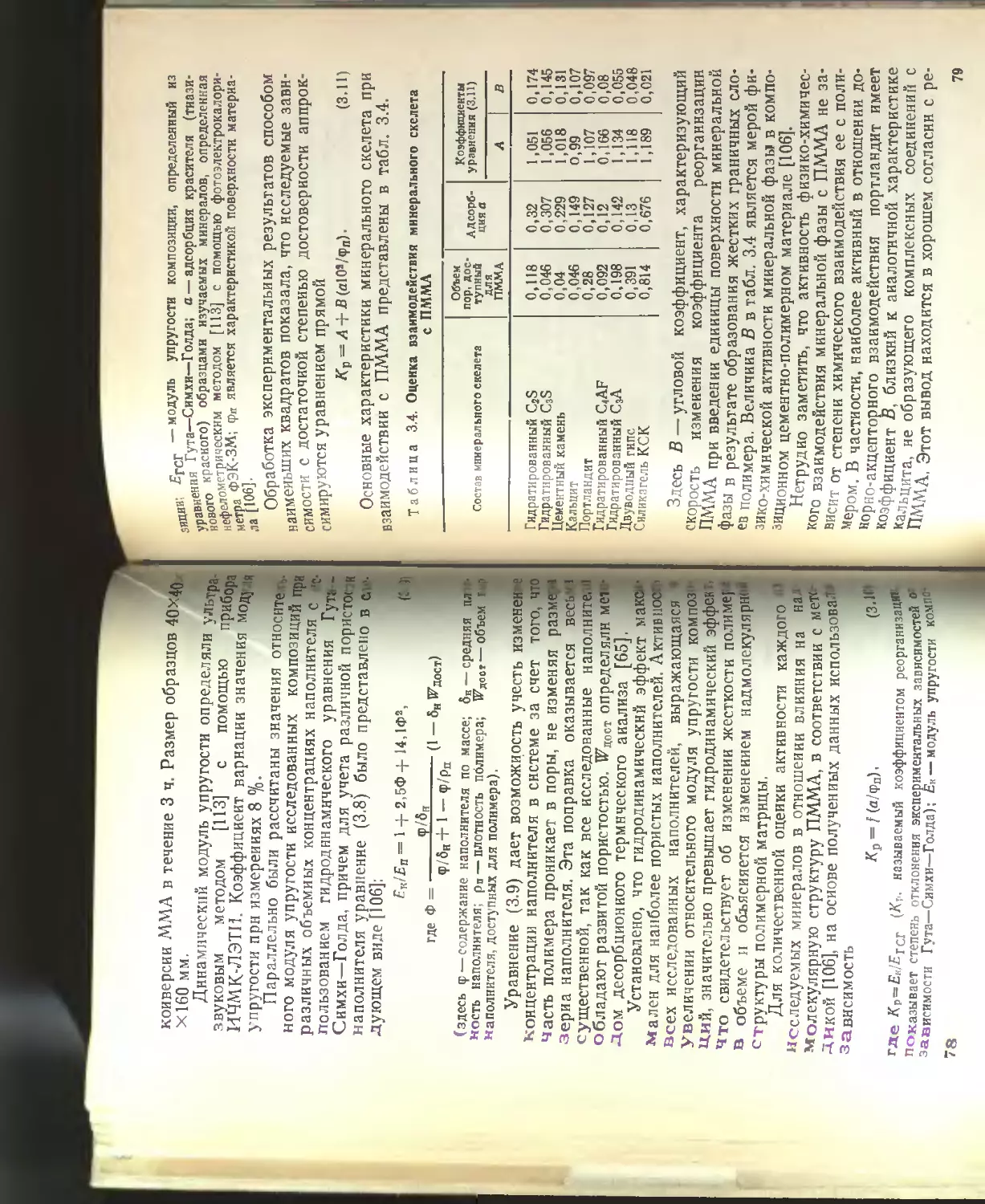

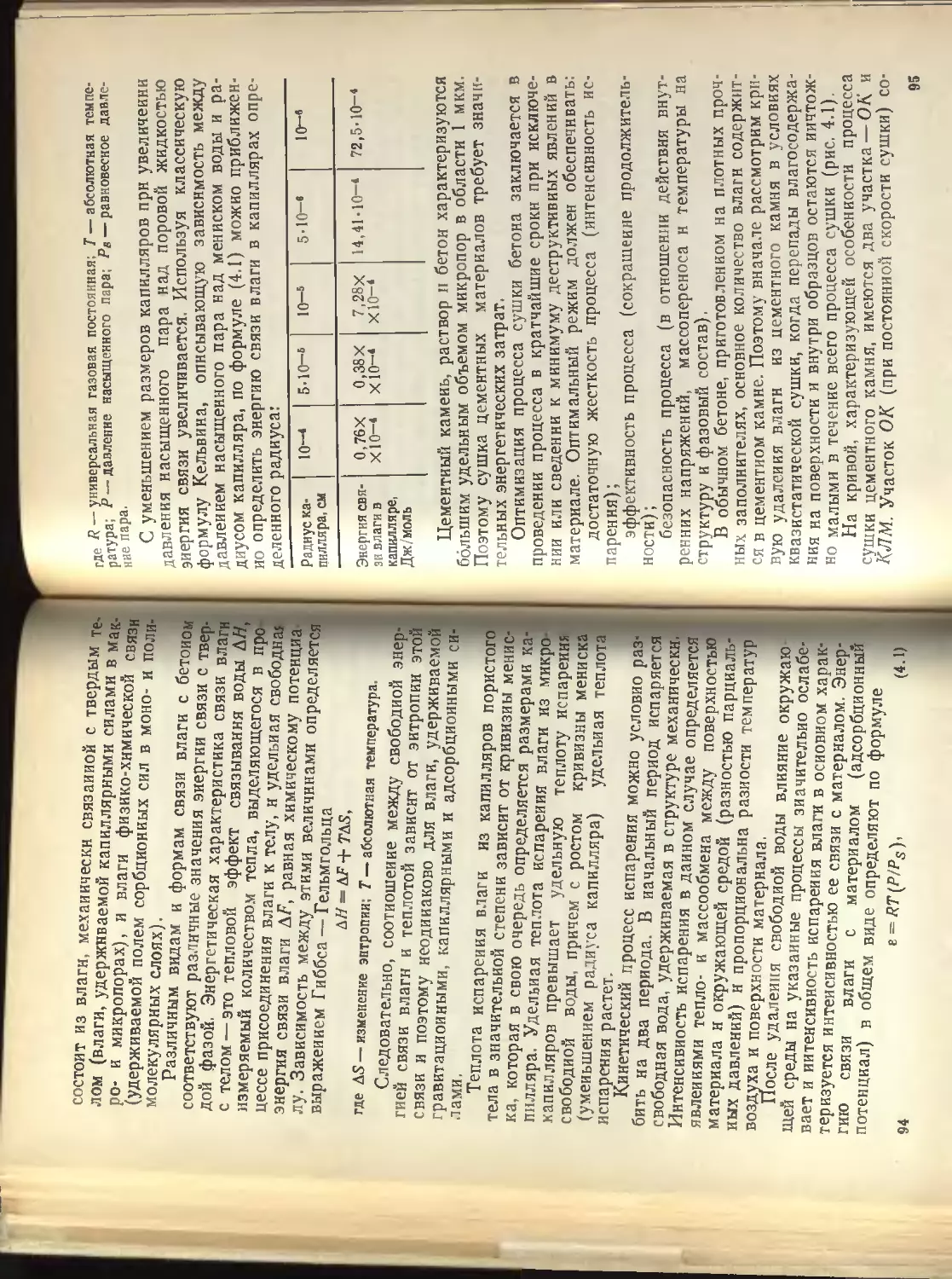

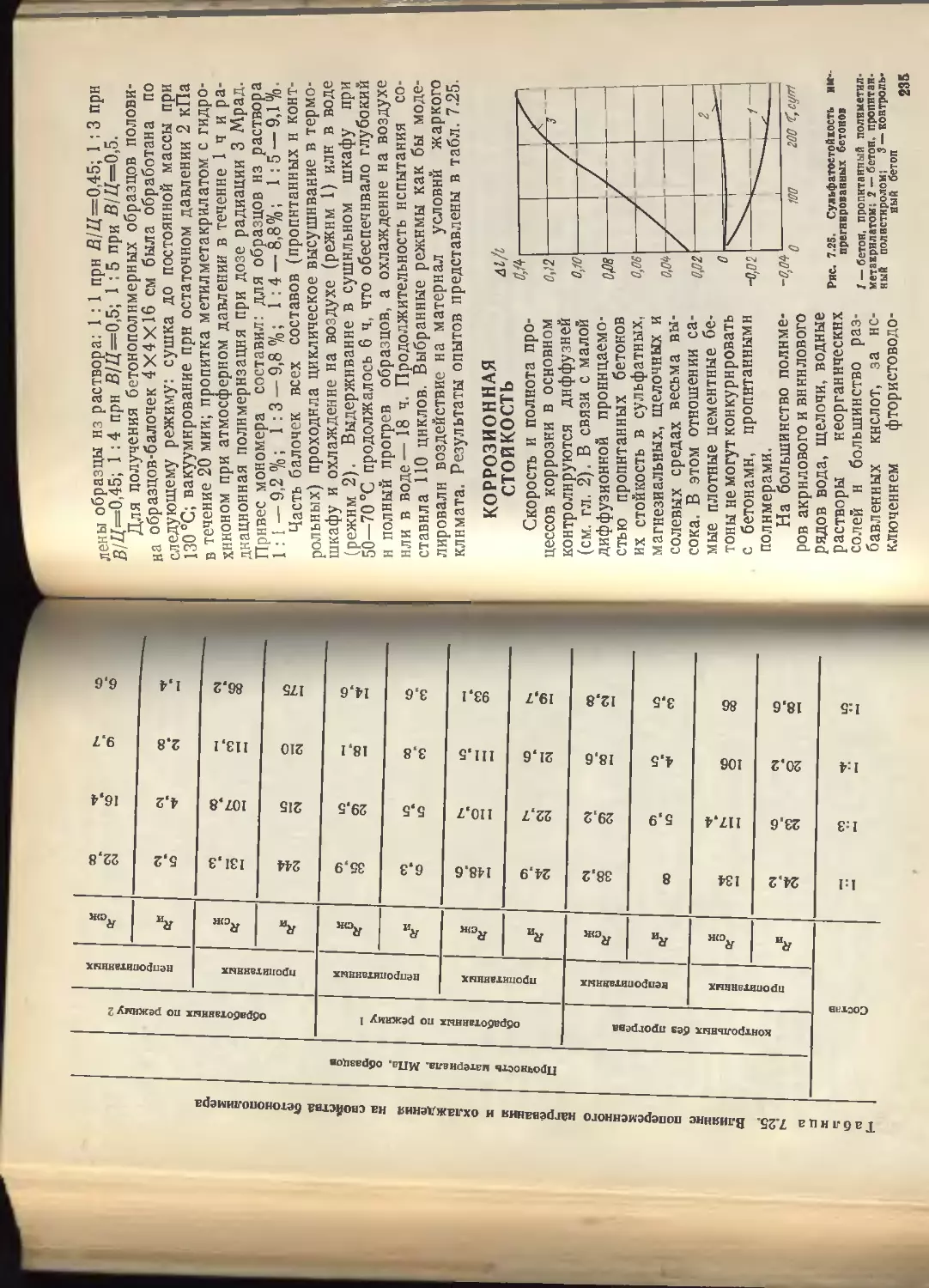

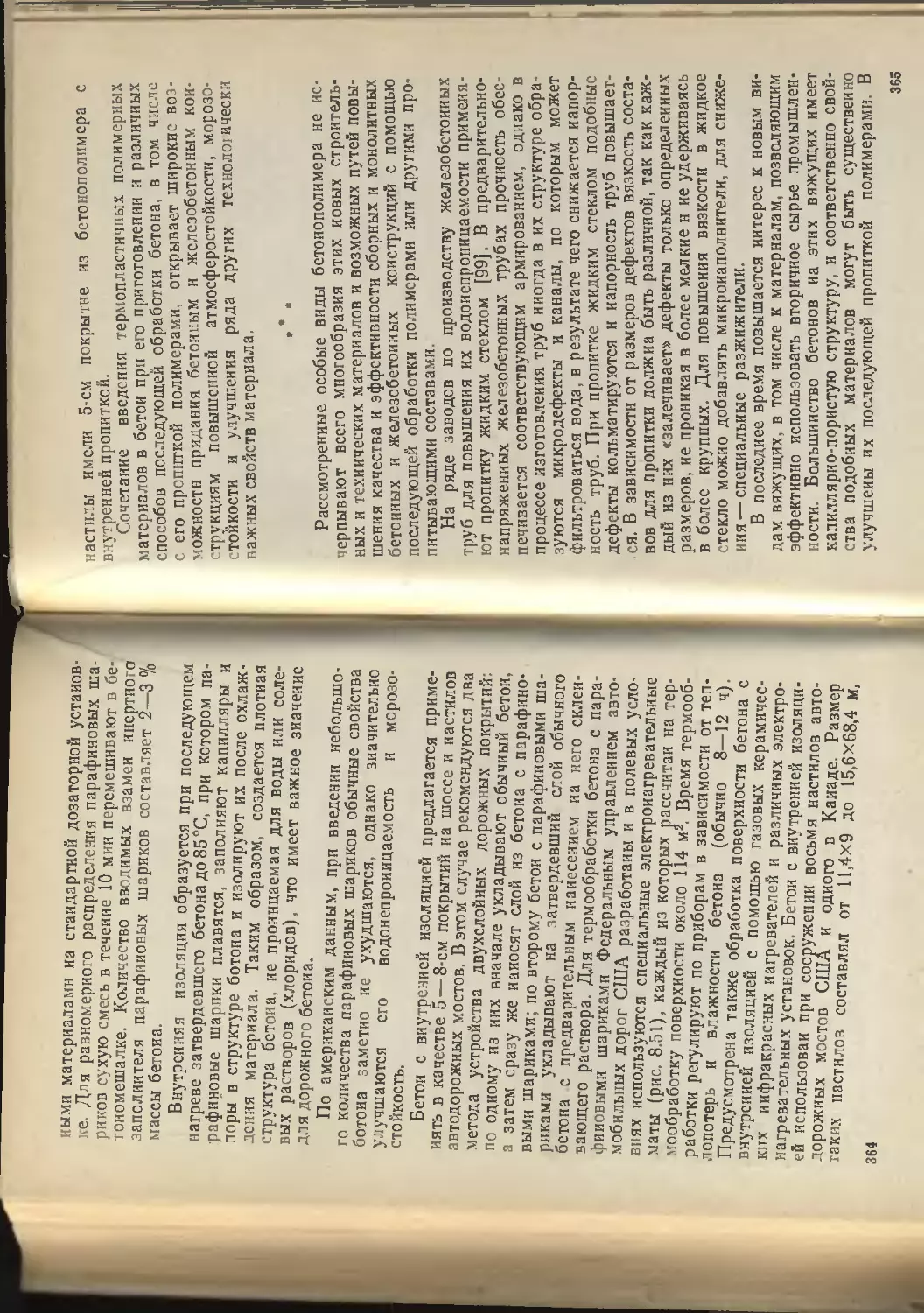

Рис. 2.2. Зависимое

прочности це-

ментного камни

а — от отношен и

объема новообразс

ваний VH к объещ

цементного камня V

б — от среднего рг

днуса пор: 1 — тобец

морит И ПОДОбНЬ]

материалы; 2 — CS

(/); 3—смесь 70

80 % геленита и 20.

30% CSH (I): 4

смесь 70—80 % гндр

граната и 20—30

CSH (I): 5-С3Л1

и гидрогранаты

Рис. 2,3. Зависимость

предела прочности

при растяжении моно

кристаллов зттрин

гита от площади по

перечного сечения

плучения увеличенной зоны плотных контактов между

лементамн твердой фазы. В. В. Тимашев [105] пока-

3 л чт0 прн уменьшении поперечного размера нитевид-

ных кристаллов прочность их повышается (рис. 2.3).

Влияние вида вяжущего на зависимость «прочность—

пористость» изучали многие исследователи. Би до на ос-

новании изучения микротвердости установил, что при

одинаковой пористости прочность структуры цементно-

го камня выше, чем прочность затвердевшего гипса, а

повышению прочности последнего способствует введе-

ние СДБ. Фельдман н Бидо изучили прочность и модули

упругости цементного камня различного минералоги-

ческого состава н условия твердения в широком диапа-

зоне изменения его пористости [173]. Осредняя полу-

ченные результаты, они определили, что прн одинаковой

пористости цементный камень, твердевший в нормаль-

ных условиях, прочнее камня автоклавного твердения,

если общая пористость более 27%, и наоборот. Про-

питка камня серой или горячее прессование по методи-

ке Д. Роя, способствующее получению более плотной

твердой фазы, обеспечивают более резкое увеличение

прочности прн уменьшении пористости, чем у цементно-

го камня нормального твердения. В результате возра-

стает значение ожидаемой при нулевой пористости проч-

ности с 230 до 800 МПа.

Однако при оценке свойств цементного камня необ-

ходимо учитывать, что его схватывание и твердение

происходят не в блоке, а в пустотах заполнителя или в

тонких прослойках между заполнителем. Это вносит

свои особенности в протекающие процессы. Компоновка

зерен цемента, расстояние между ними, характер кон-

тактов, седиментационные явления, изменения объема

Цементного теста еще до схватывания цемента в извест-

ном мере определяются размером и структурой пустот

® заполннтеле и характеристикой его поверхности. При

хватываннн фиксируется определенная первоначаль-

ная структура, которая является интегральным итогом

тупДШеСТВОвавших пР°Цессов' последующем эта струк-

цем3 ВИД0нзменяется’ уйлотняется за счет гидратации

ннреНТа’ но ее характер оказывает определенное влия-

Пп на конечныс свойства бетона, т. е. в данном случае

Р СВЛЯется наследственный характер.

пРочн1ЦеСТВенное значение имеет н тот фактор, что на

ость материала оказывает влияние не только раз-

27

мер пустот, но н нх форма н характер взаимосвя

В зависимости от характера пористости бетона струк

ра бывает плотная, с пористым заполнителем, ячер)

тая (рис. 2.4).

Плотная структура может иметь контактное расп

ложение заполнителя, когда его зерна сопрнкасают1

одно с другим через тонкую прослойку цементного ка

ня, и «плавающее» расположение заполнителя, ког|

его зерна находятся на значительном удалении одн

от другого. Плотная структура состоит из сплошно

матрицы твердого материала (например, цементног

камня), в которую вкраплены зерна другого твердо)

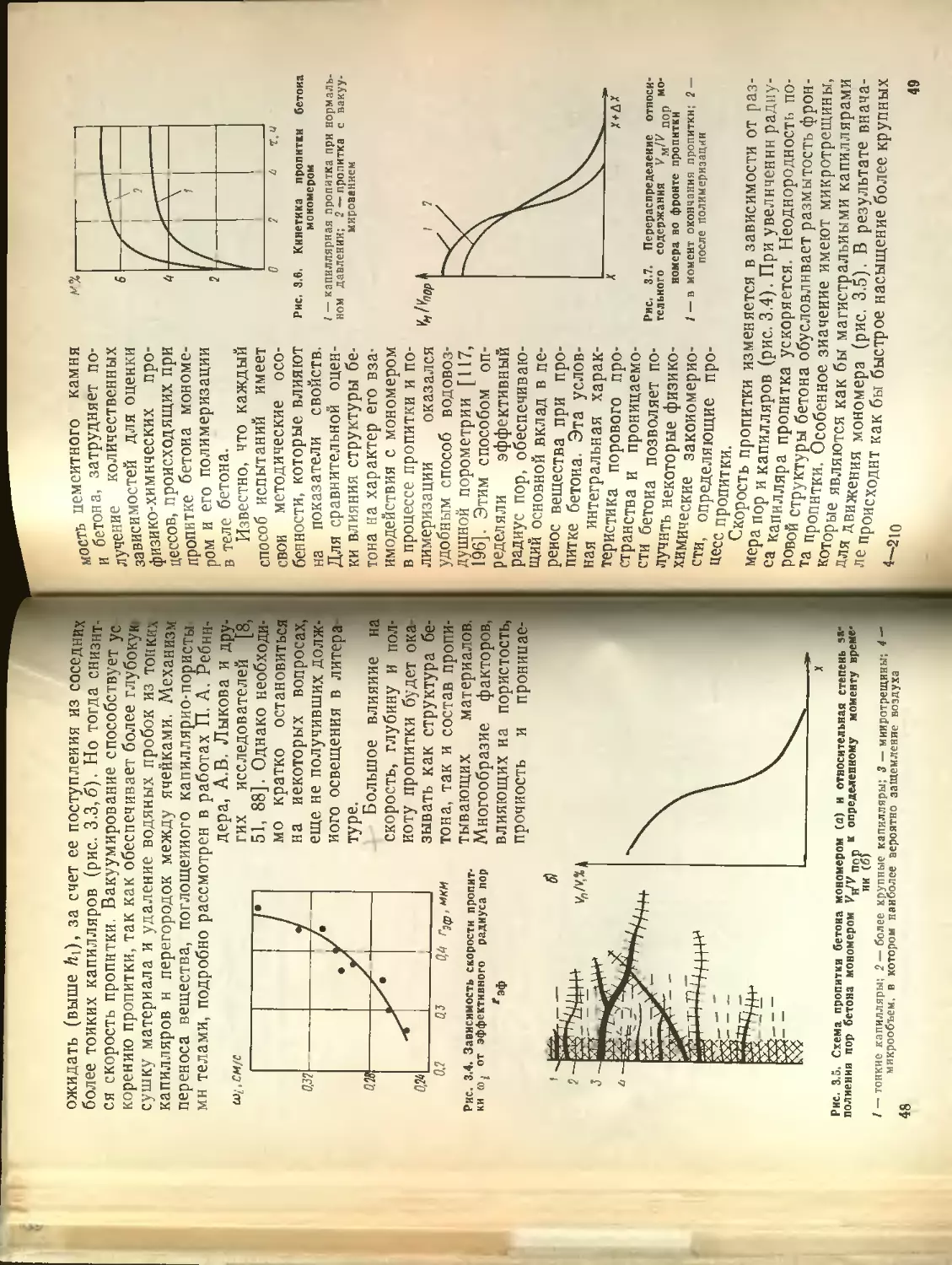

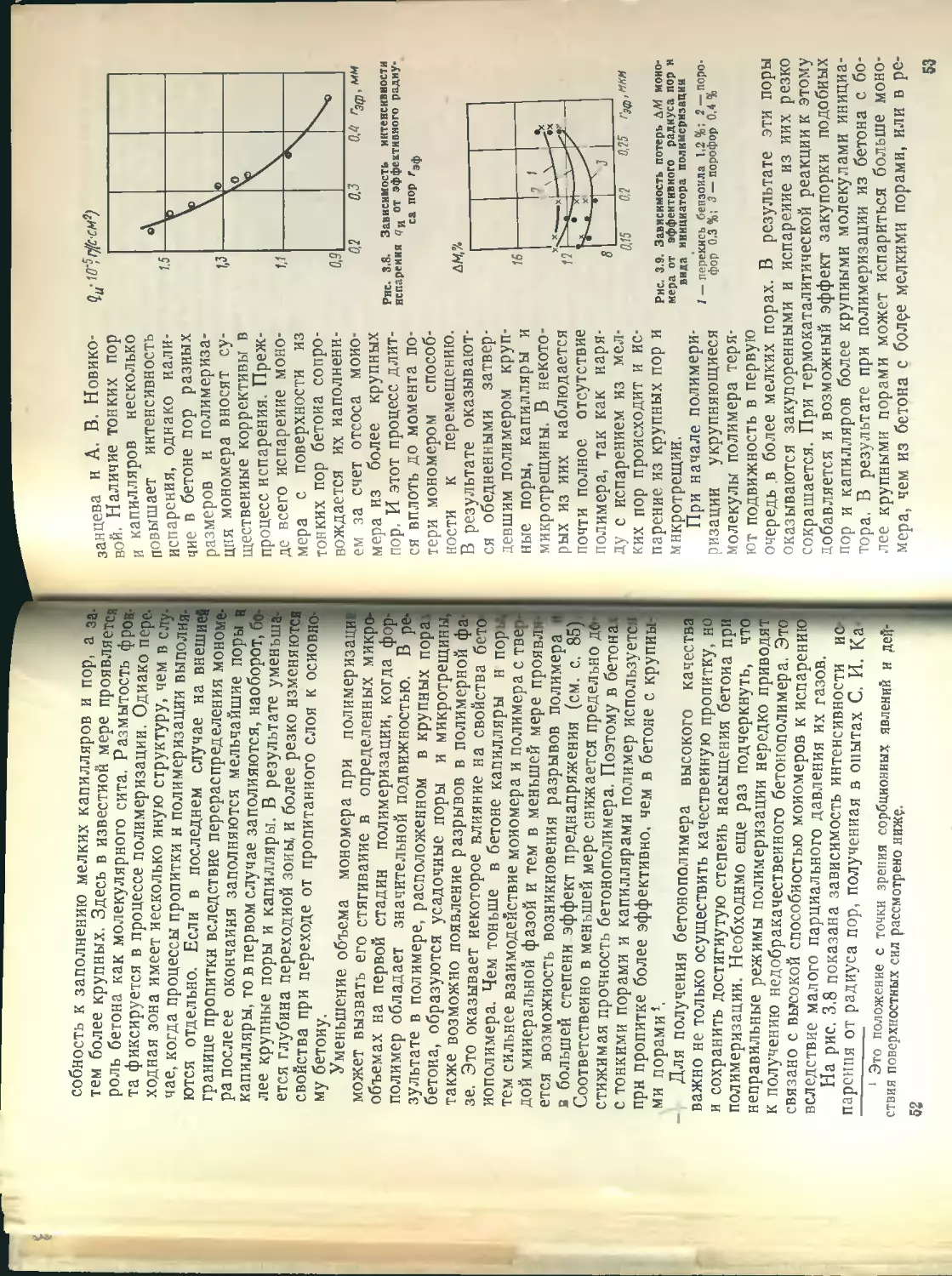

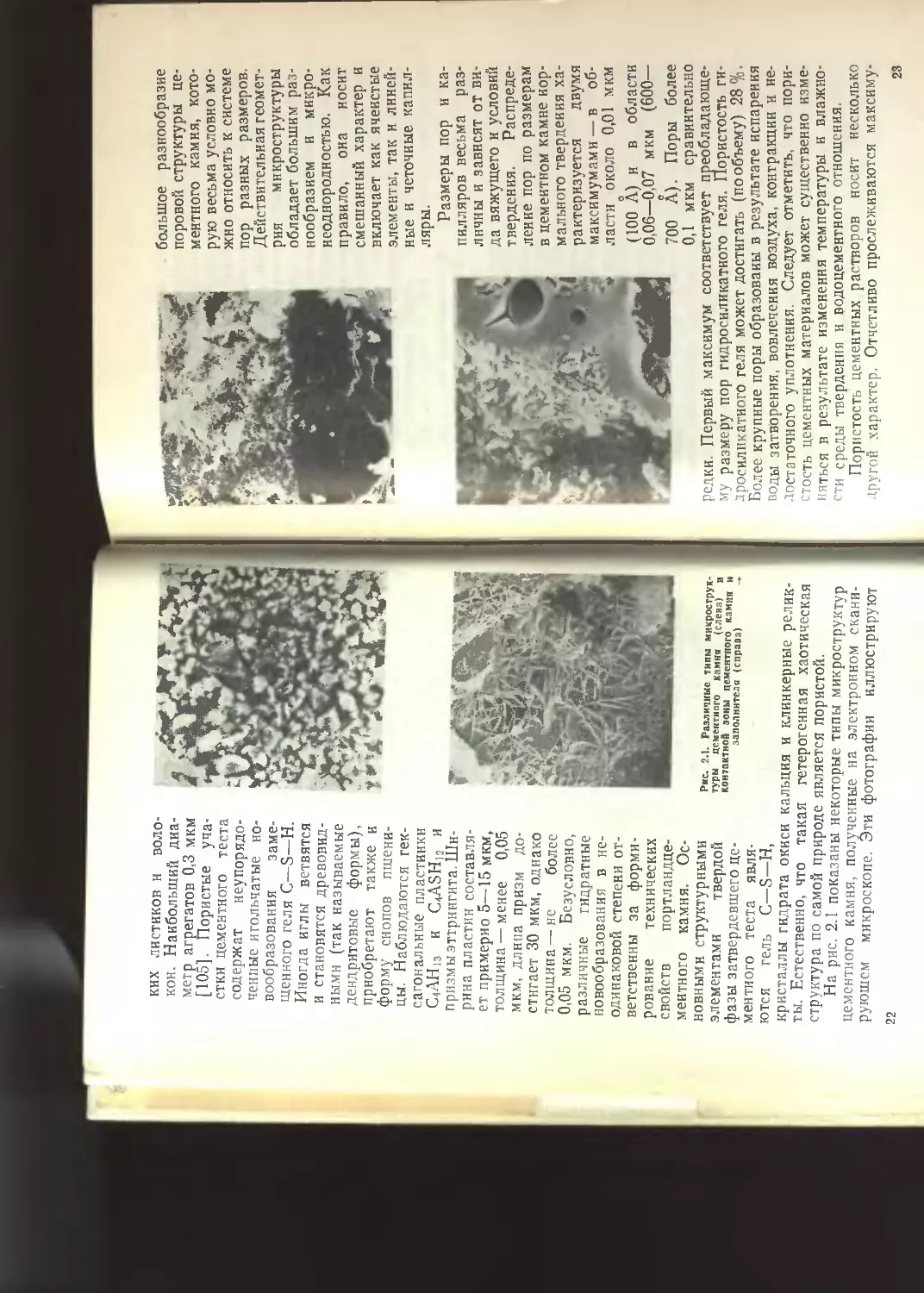

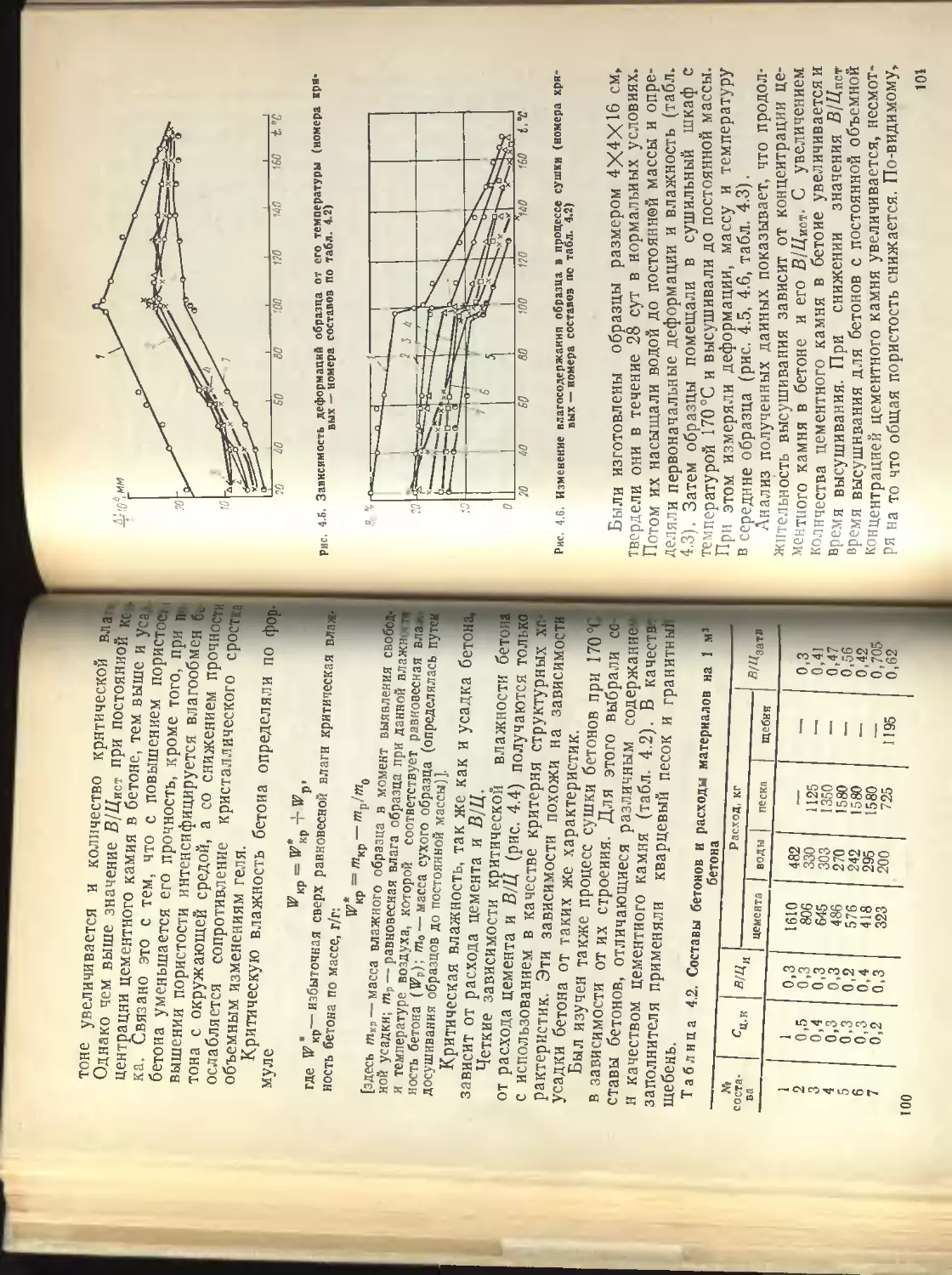

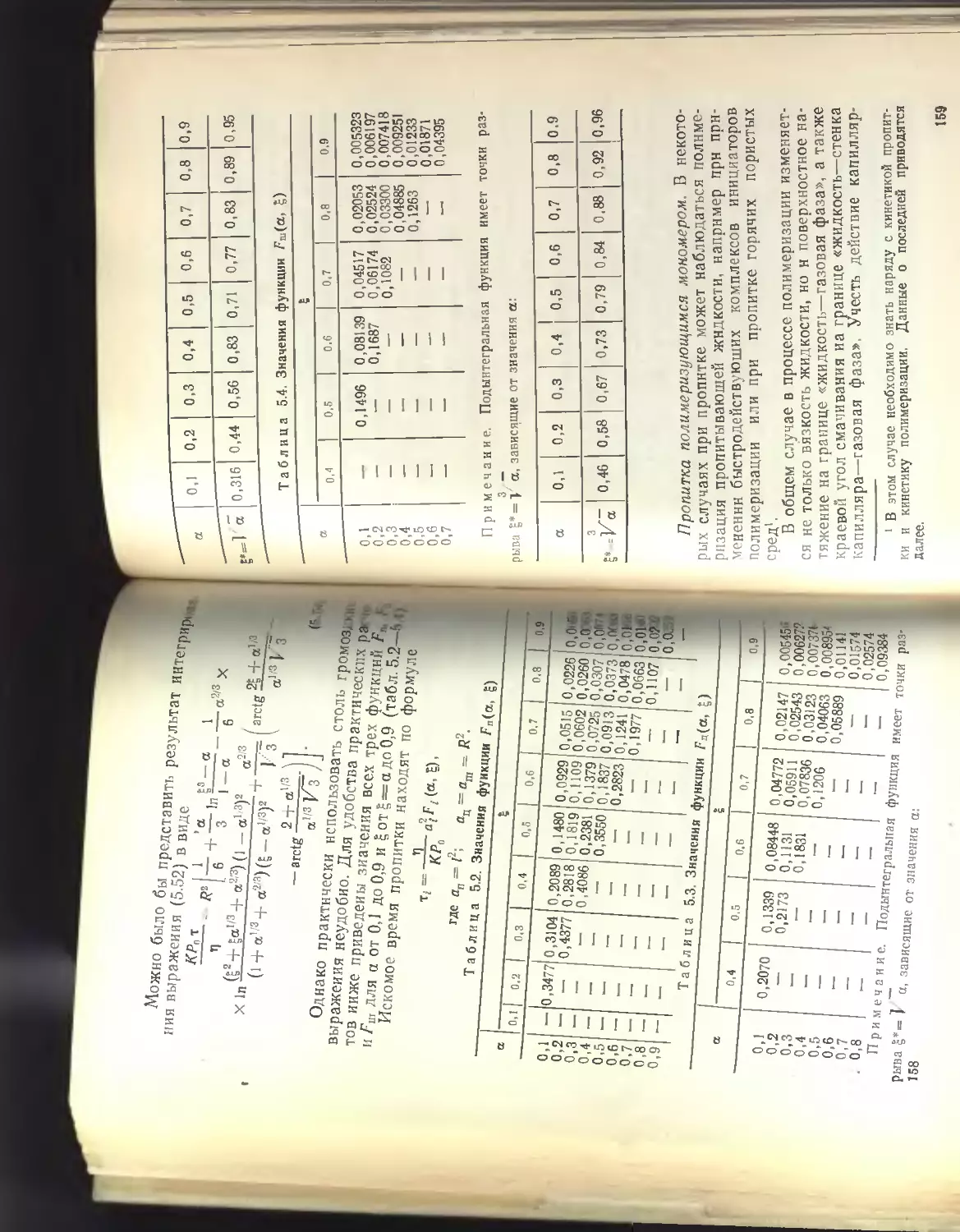

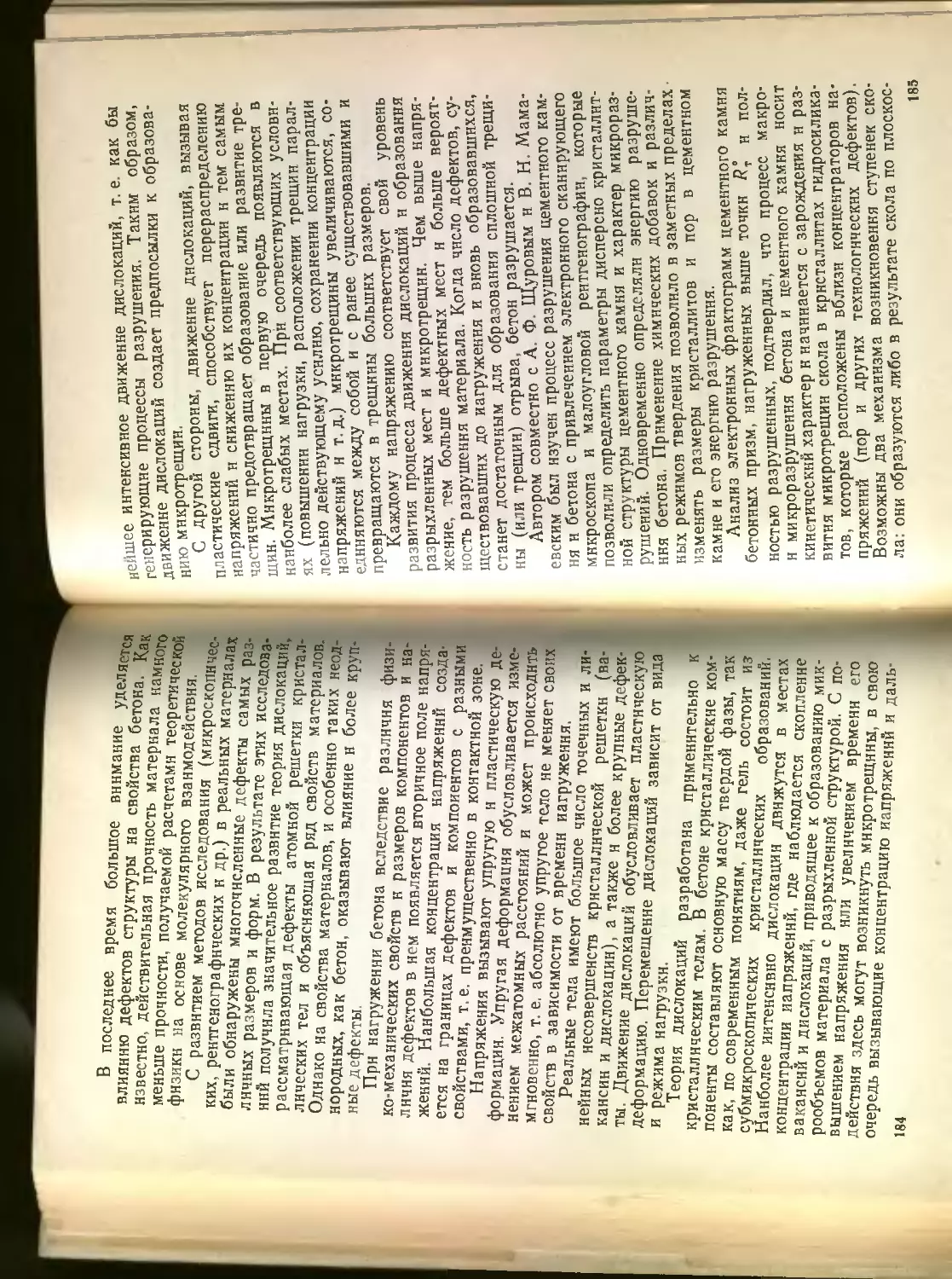

Рис. 2.4. Основные типы структуры бетона

а — плотная; б — плотная с ячеистым заполнителем; в — ячеистая; г — зерня

стая; Rg — средняя прочность структуры; Я, и fe- прочности состааляюш*

бетонов

28

тернала (заполнителя), достаточно прочно связанные

г материалом матрицы. Ячеистая структура отличается

тем что в сплошной среде твердого материала распре-

делены поры различных размеров в виде отдельных

условно-замкнутых ячеек. Зернистая структура пред

ставляет собой совокупность скрепленных между собой

зерен твердого материала. Пористость зернистой струк-

туры непрерывна и аналогична пустотностн сыпучего

материала.

Наибольшей прочностью обладают материалы с плот-

ной структурой, наименьшей —с зернистой. Плотные

материалы менее проницаемы чем ячеистые, а те в

свою очередь менее проницаемы, чем материалы зер

нистой структуры. Последние обладают, как правило,

наибольшим водопоглощением.

Цементный камень в бетоне может в свою очередь

иметь различные типы структур — ячеистую, зернистую

сотовую, волокнистую или сложные структуры, состоя-

щие нз разных типов (см. рис. 2.1). Вблизи зерен запол-

нителя нарушается система упаковки цемента возника

ет сложное взаимодействие между цементным тестом и

твердой поверхностью заполнителя. В этой контактной

зоне условия формования структуры цементного камня

отличаются от условий, наблюдающихся в центре эле-

ментарного объема, т.е. в слоях цементного теста, от-

стоящего от поверхности заполнителя на большее рас-

стояние.

Известно, что введение заполнителя в цементное

тесто при постоянном В/Ц уменьшает его подвижность

нли сокращает сроки схватывания. В этом явлении на-

глядно проявляется влияние заполнителя на поведение

и формирование структуры цементного теста Для по-

лучения одинаковой подвижности или сроков схватыва-

ния в цементном камне и бетоне приходится увеличи-

аатьводоцементное отношение.

Формально вызываемое введением заполнителя

уменьшение подвижности цементного теста аналогично

У еньшенню его подвижности при понижении В/Ц, при-

ЖанВЛИЯНИе зап°лнителя тем больше, чем выше содер-

“ожц6 И сУммаРиая удельная поверхность. Условно

смесн° СЧитатЬ| чт0 ® этом случае поведение бетонной

бы опРсделяется свойствами цементного камня, как

Рения е0Щего иесколько меньшее В/Ц, чем В/Ц затво-

• определить количество воды, необходимое для

29

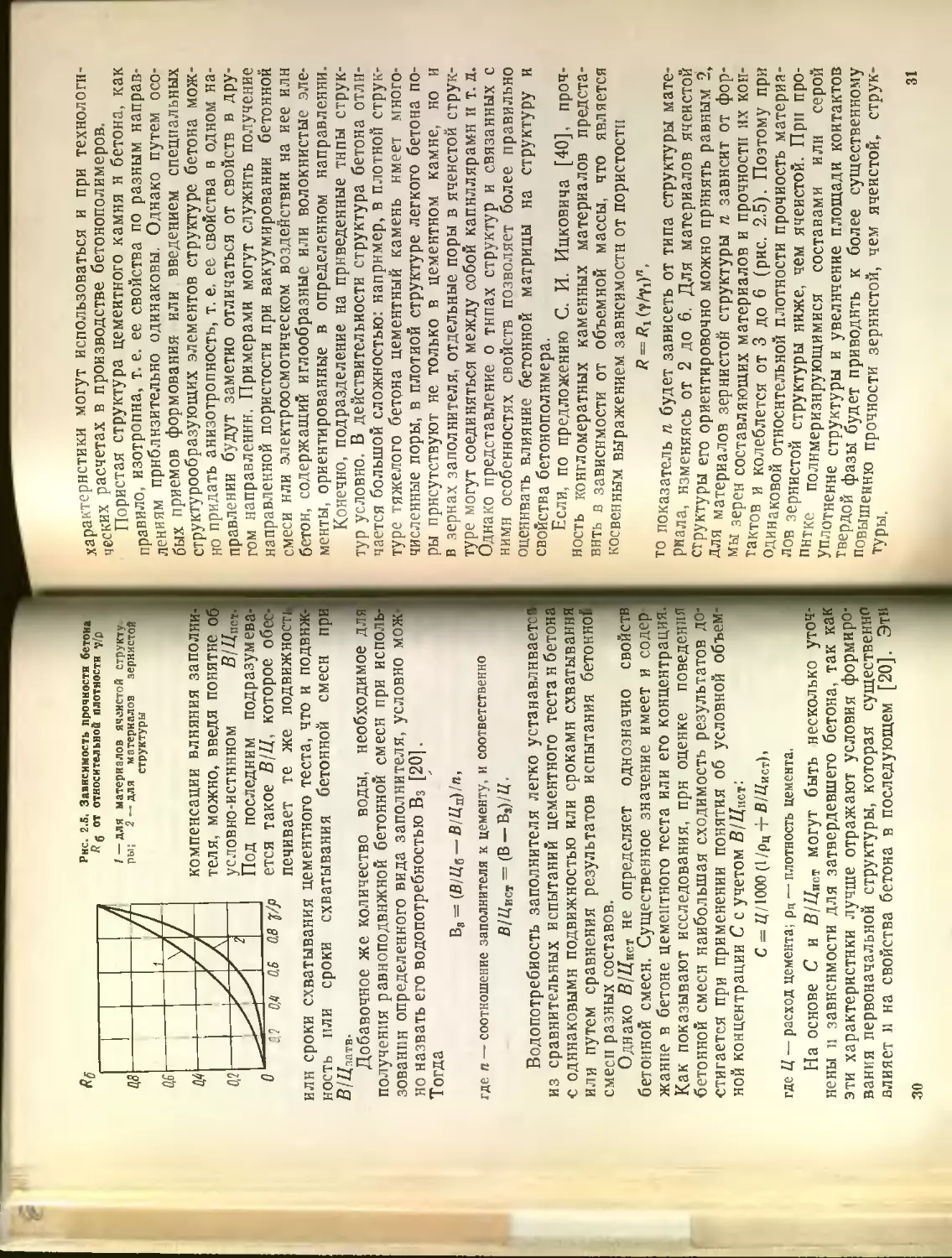

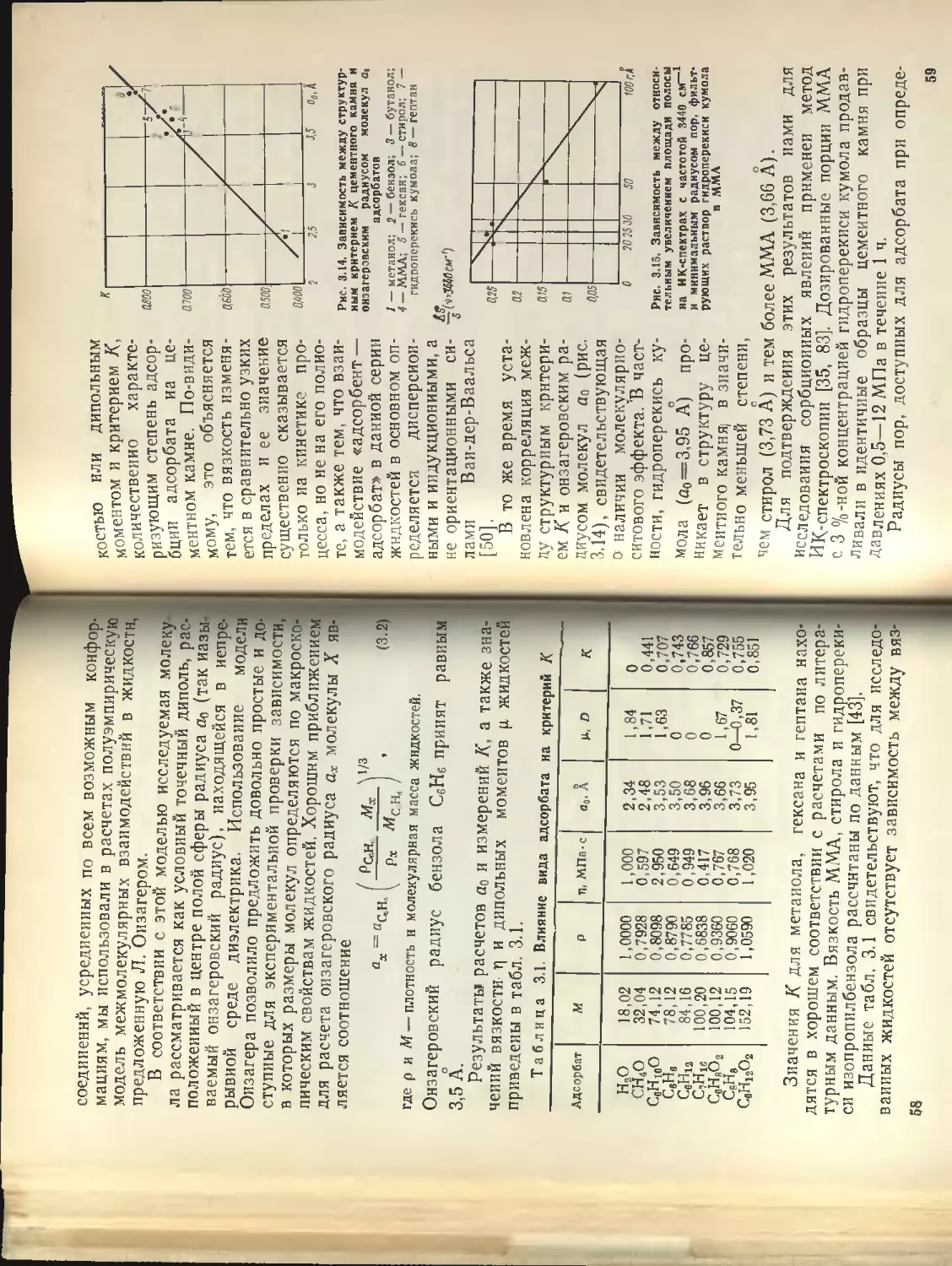

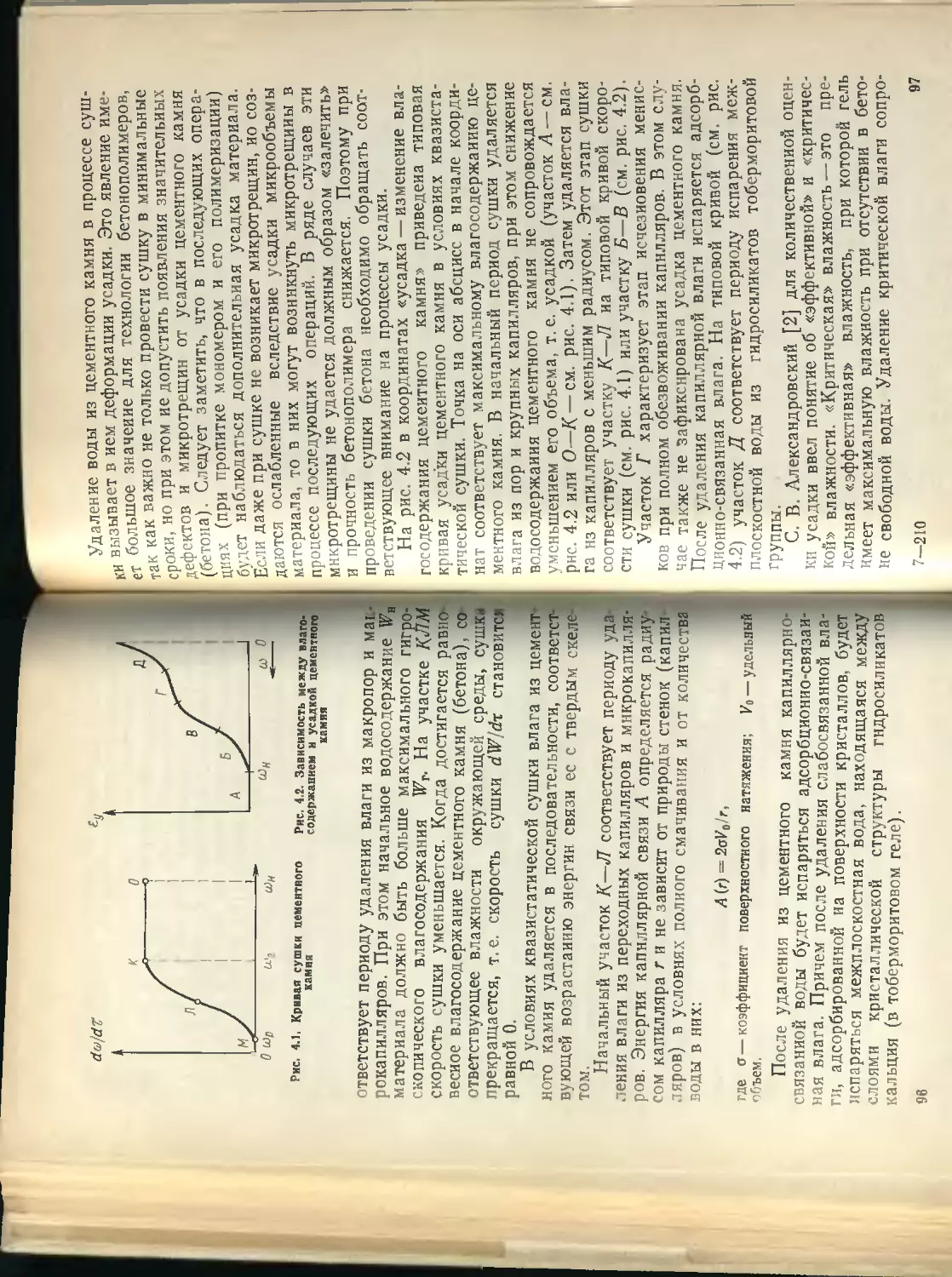

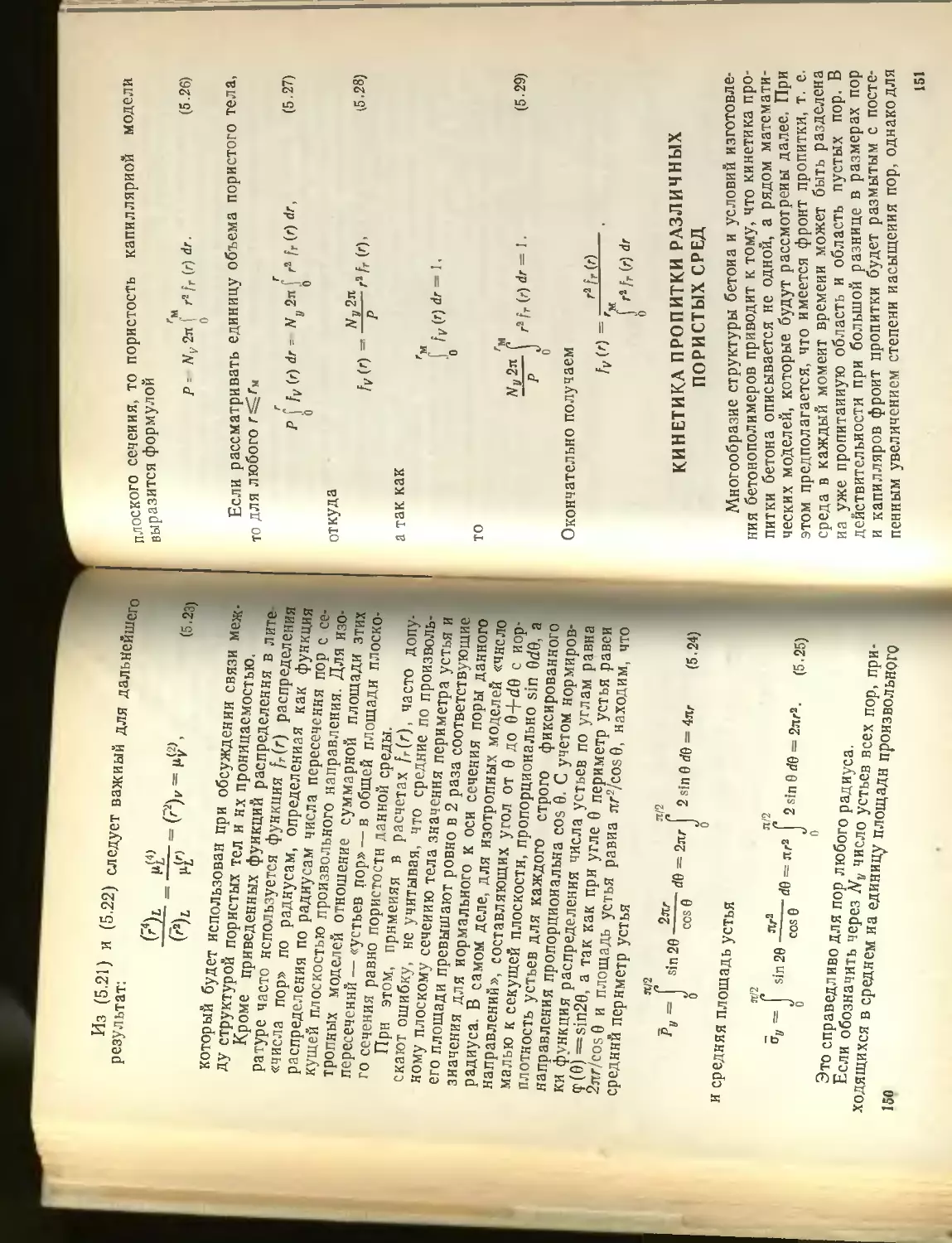

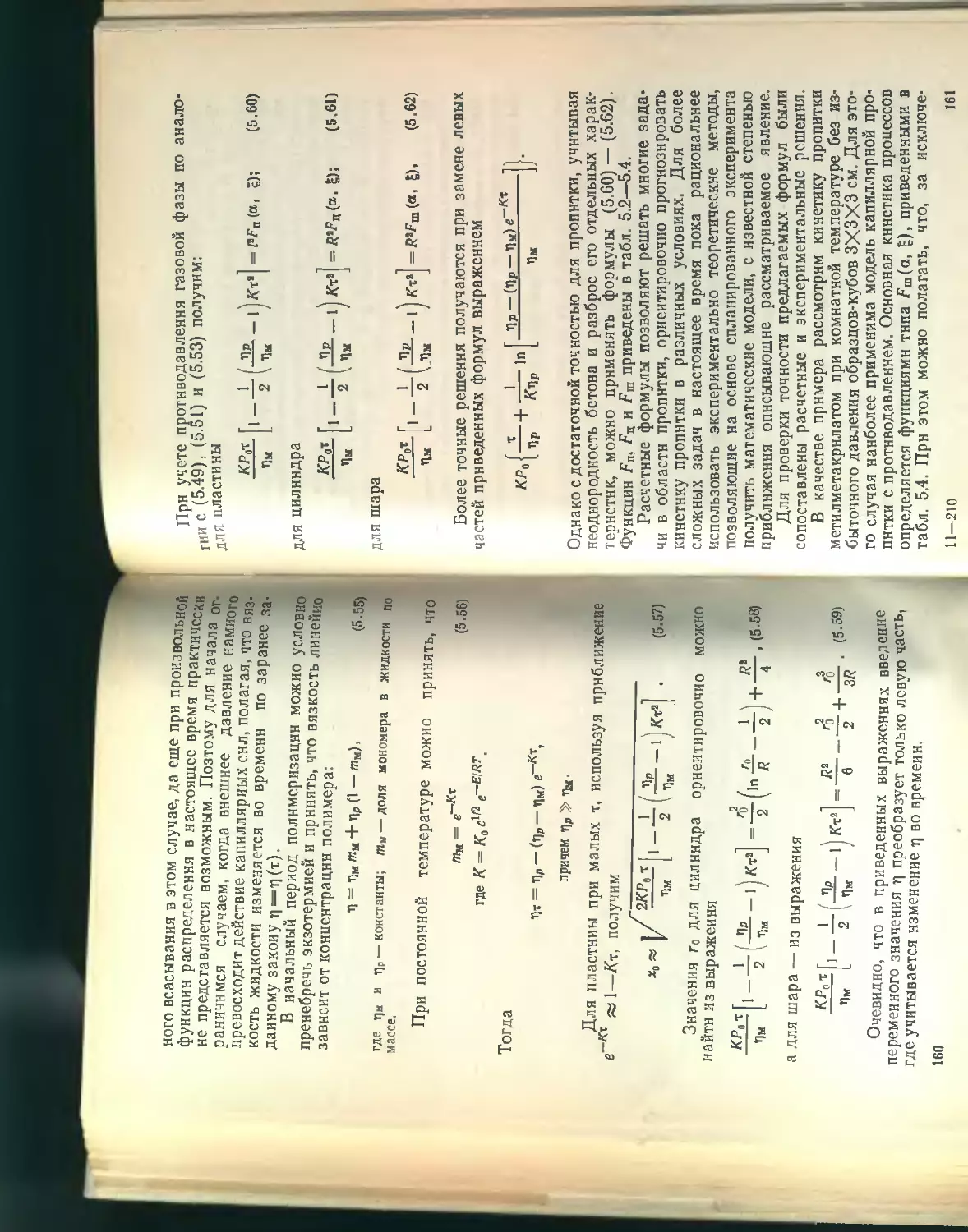

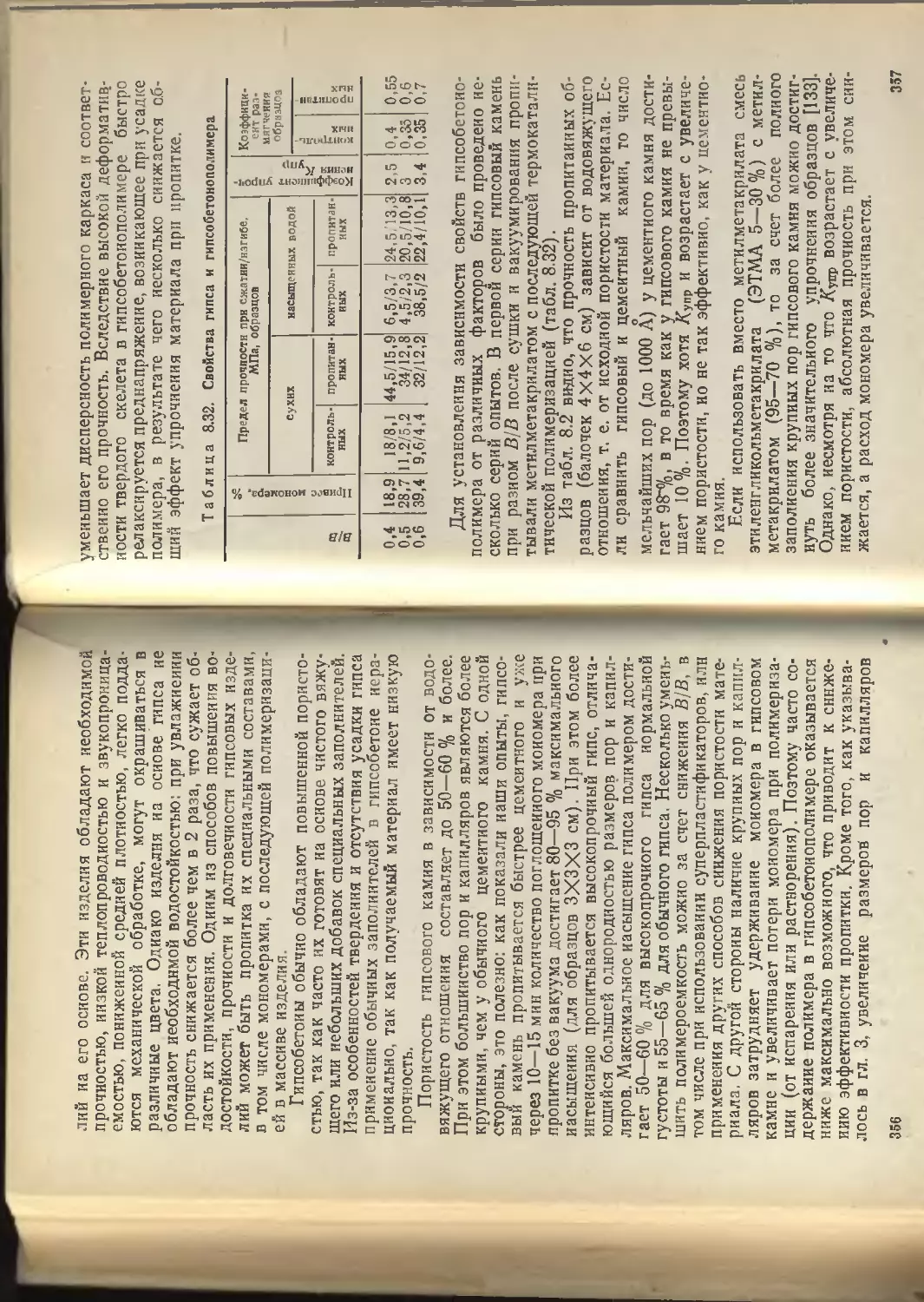

Рис. 2.5. Зависимость прочности бетона

Pg от относительной плотности у/р

/—для материалов ячеистой структу.

ры; 2 — для материалов зернистой

структуры

компенсации влияния заполним

теля, можно, введя понятие об I

условно-истинном Я/ДистИ

Под последним подразум ева-И

ется такое В/Ц, которое обес-||

печивает те же подвижносп

илн сроки схватывания цементного теста, что и подвнж

ность пли сроки схватывания бетонной смесн при

В/Цзатв- |Ц

Добавочное же количество воды, необходимое для

получения равноподвнжной бетонной смесн при исполь-

зовании определенного вида заполнителя, условно мож-

но назвать его водопотребностью Вз [20].

Тогда

В8 = (В/Цб-В/Цп)/п,

где п — соотношение заполнителя к цементу, и соответственно

В/Цвст=(В-В,)/Ц.

Водопотребиость заполнителя легко устанавливается

из сравнительных испытаний цементного теста и бетона

с одинаковыми подвижностью или сроками схватывания

или путем сравнения результатов испытания бетонной

смеси разных составов.

Однако В/ЦПст не определяет однозначно свойств

бетонной смесн. Существенное значение имеет и содер

жанне в бетоне цементного теста или его концентрация.

Как показывают исследования, прн оценке поведения

бетонной смесн наибольшая сходимость результатов до-

стигается при применении понятия об условной объем-

ной концентрации С с учетом В/ЦпСт‘.

С = Д/1000 (1/рц-j-В/Цист),

где Ц — расход цемента; рц — плотность цемента.

На основе С и В/Цис? могут быть несколько уточ-

нены и зависимости для затвердевшего бетона, так как

эти характеристики лучше отражают условия формиро-

вания первоначальной структуры, которая существенна

влияет и на свойства бетона в последующем [20]. Эти

зо

яоактернстики могут использоваться и при технологи-

ческих расчетах в производстве бетонополимеров.

Пористая структура цементного камня н бетона, как

правило, изотропна, т. е. ее свойства по разным направ-

лениям приблизительно одинаковы. Однако путем осо-

бых приемов формования или введением специальных

структурообразующих элементов структуре бетона мож-

но придать анизотропность, т. е. ее свойства в одном на-

правлении будут заметно отличаться от свойств в дру-

гом направлении. Примерами могут служить получение

направленной пористости при вакуумировании бетонной

смеси или электроосмотическом воздействии на иее илн

бетон, содержащий иглообразные или волокнистые эле-

менты, ориентированные в определенном направлении.

Конечно, подразделение на приведенные типы струк-

тур условно. В действительности структура бетона отли-

чается большой сложностью: например, в плотной струк-

туре тяжелого бетона цементный камень имеет много-

численные поры, в плотной структуре легкого бетона по-

ры присутствуют не только в цементном камне, но и

в зернах заполнителя, отдельные поры в ячеистой струк-

туре могут соединяться между собой капиллярами и т. д.

Однако представление о типах структур и связанных с

ними особенностях свойств позволяет более правильно

оценивать влияние бетонной матрицы на структуру и

свойства бетонополнмера.

Если, по предложению С. И. Ицковича [40], проч-

ность конгломератных каменных материалов предста-

вить в зависимости от объемной массы, что является

косвенным выражением зависимости от пористости

R = Ri (Y/Yif.

то показатель п будет зависеть от типа структуры мате-

риала, изменяясь от 2 до 6. Для материалов ячеистой

структуры его ориентировочно можно принять равным 2,

ля материалов зернистой структуры п зависит от фор-

тя* зеРен составляющих материалов и прочности их кои-

оди°В И колеблется от 3 до 6 (рис. 2.5). Поэтому при

ЛовНаковой относительной плотности прочность материа-

пнтк3еРНИСТОЙ СТРУКТУРЫ ниже, чем ячеистой. При про-

Уп от П0лнмеРизнруюгцимися составами или серой

твепдп"^6 СТРУКТУРЫ и увеличение площади контактов

повыш Фазы будет приводить к более существенному

туры енню прочности зернистой, чем ячеистой, струк-

31

Структура бетона неоднородна, что оказывает замет

ное влияние на свойства материала. Могут различатьс$

по свойствам не только цементный камень и заполни

тель, но и отдельные зерна заполнителя одно от другого,

и отдельные микрообъемы цементного камня. Как уже

отмечалось, вблизи зерен заполнителя в контактной зоне

микроструктура цементного камня несколько отличается

от структуры основной массы, но и сама контактная зо

на, как н основной массив, неоднородна, в ней имеются

более или менее дефектные места, непрореагировавшир

зерна, микротрещииы и другие элементы, снижающие

однородность материала. Поэтому прочность, проницае

мость и другие свойства материалов в микрообъемах от

лнчаются одни от других, что существенным образом

влияет иа процессы получения бетонополимера и его ко

нечные свойства. Кроме того, структура и свойства бе

тона могут колебаться в незначительных пределах в раз-

ных изделиях и образцах, даже если последние имеют

одинаковый состав и изготовлены одним и тем же спо

собом.

Неоднородность структуры и свойств требует приме

нения к оценке бетона вероятностно-статистических ме-

тодов. Однако в большинстве таких методов использует»

ся в качестве критерия прочность бетона, которая явля-

ется интегральной характеристикой. Для производства

же бетонополимера существенными являются днфферен*

циальиые методы оценки неоднородности, особенно его

пористости и дефектности структуры. Ведь при пропит»

бетона небольшая микротрещнна, мало влияющая

прочность бетона, может существенно изменить скорое®

пропитки, распределение жидкой фазы и последующи

условия полимеризации, что непосредственно скажете*

как на самом процессе обработки, так и иа конечный

свойствах продукта.

Сведения о размерах пор и доступности их жидким

средам определяют выбор пропитывающих составов и

режимы обработки, так как для каждой пористой стру>

туры целесообразен индивидуальный подход, чтобы по-

лучить наилучшне результаты. С помощью маловязкИХ

пропитывающих составов трудно обеспечить омонолнчь

вание крупных пор н дефектов, для этого необходимы

более вязкие материалы. Наоборот, последние, как пр*'

вило, не могут проникнуть в тонкие поры и капилляры

и не обеспечивают нх омоноличивание.

32

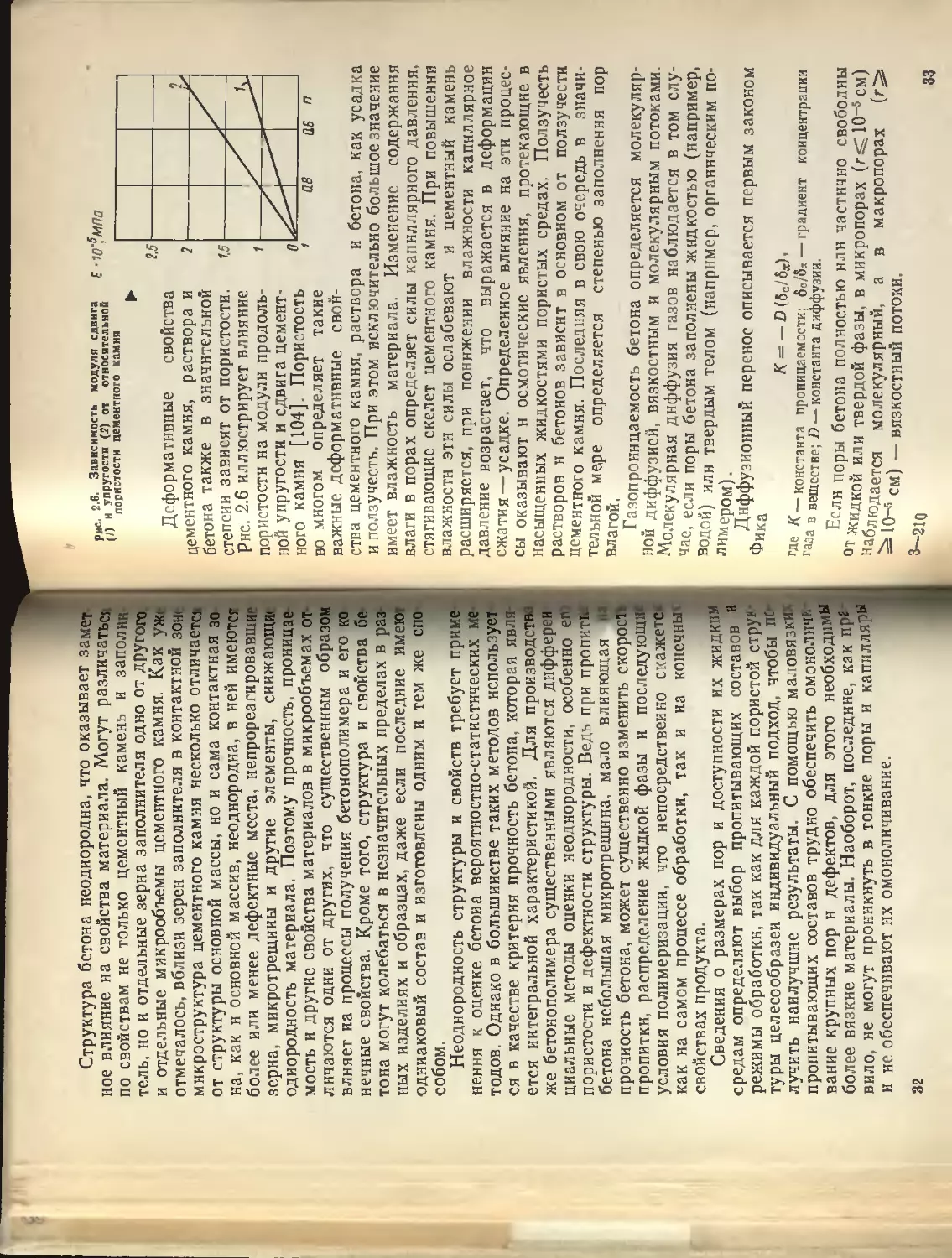

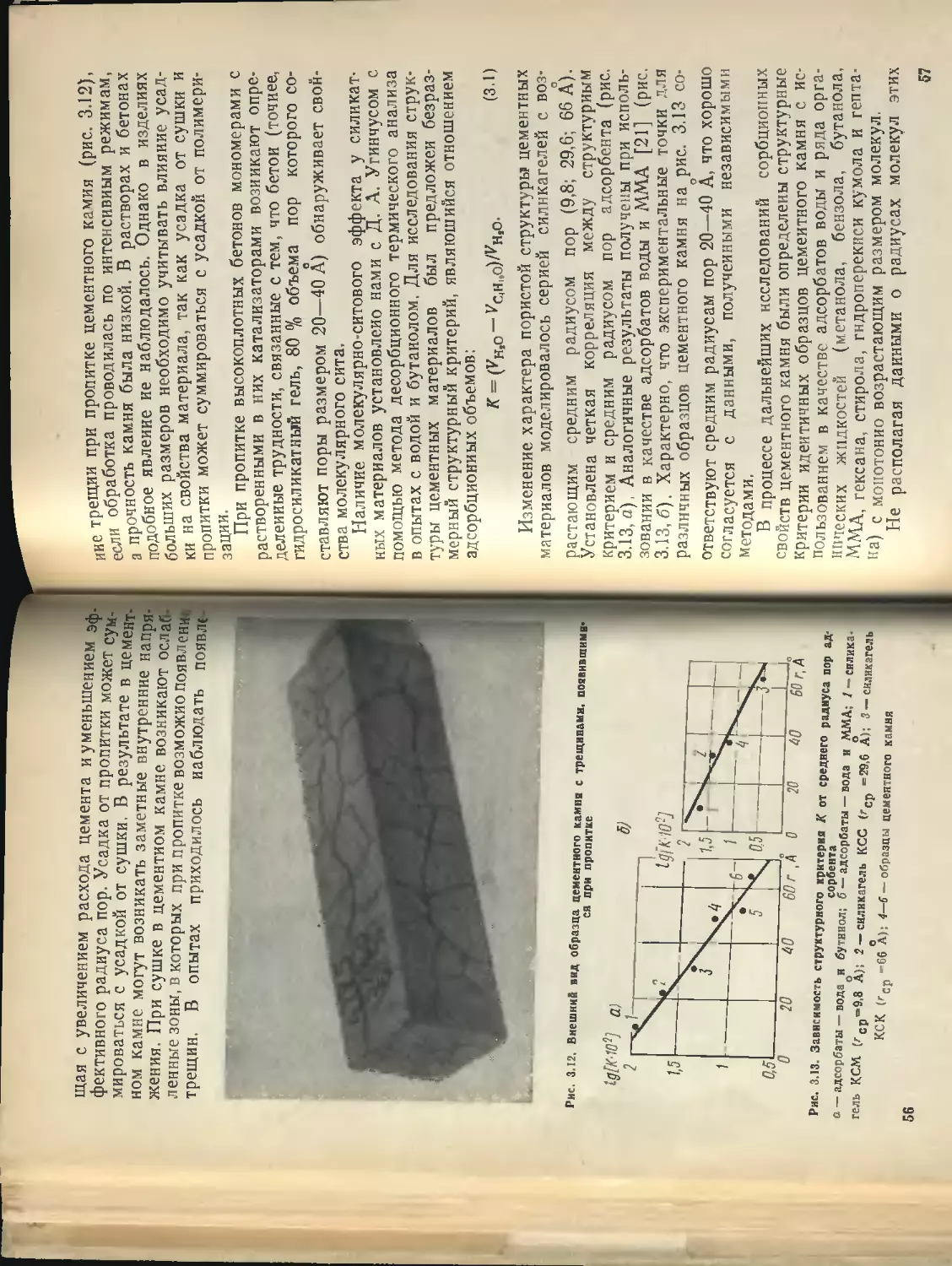

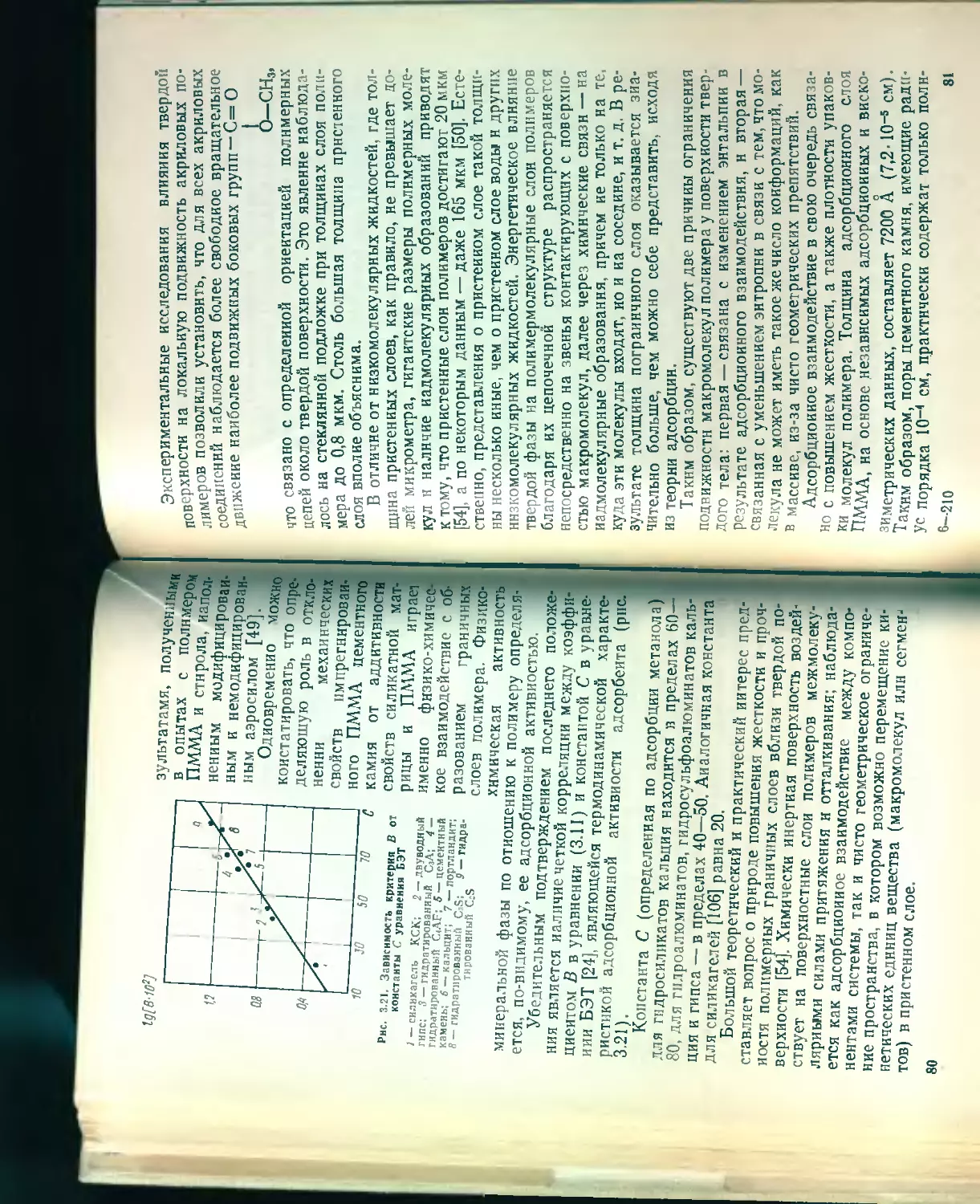

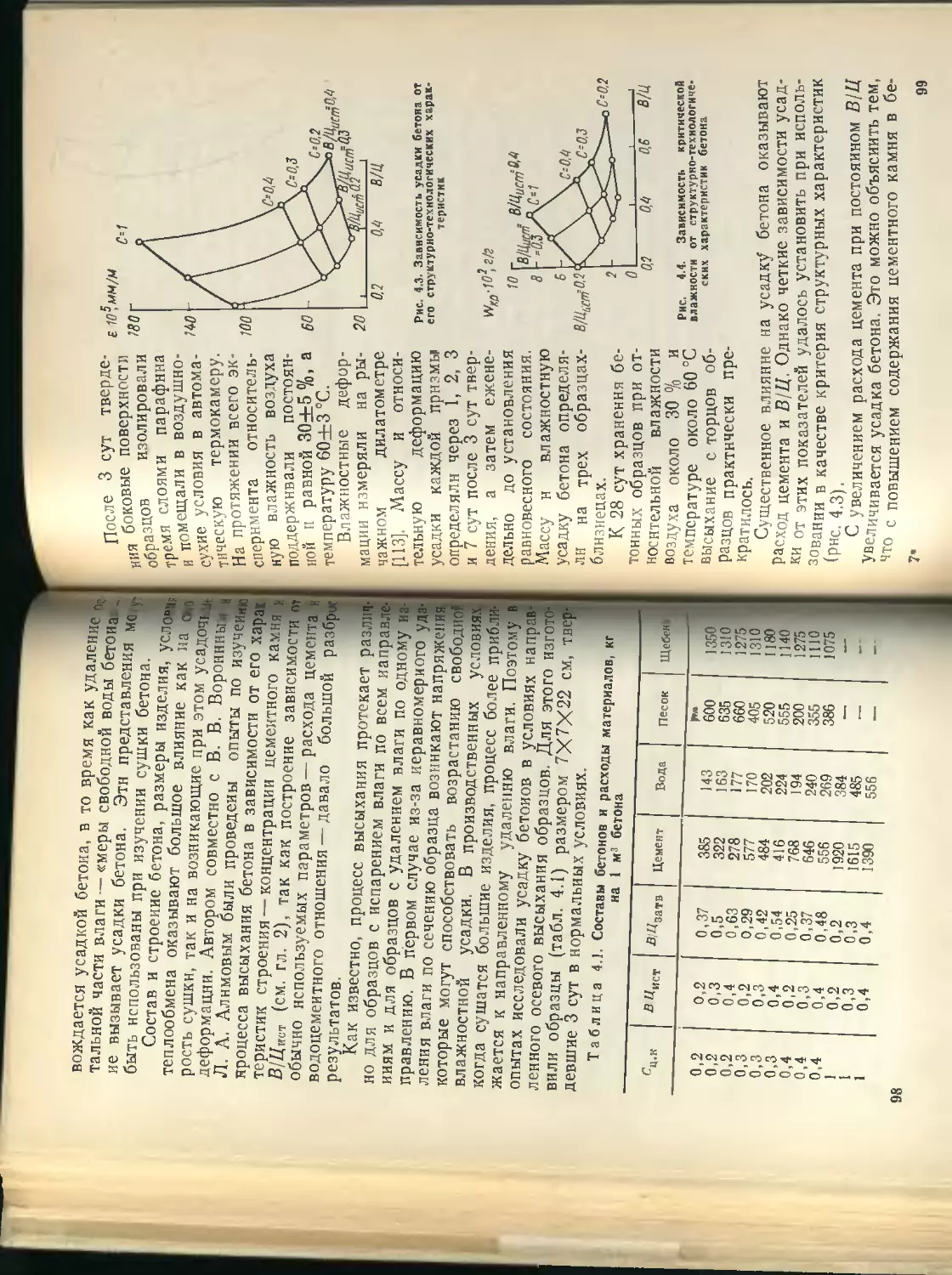

out 2.6. Зависимость модуля сдвига

Гл и упругости (2) от относительной

* ’ пористости цементного камня

Деформатнвные свойства

цементного камня, раствора и

бетона также в значительной

степени зависят от пористости,

рис. 2.6 иллюстрирует влияние

пористости на модули продоль-

ной упругости и сдвига цемент-

ного камня [104]. Пористость

во многом определяет такие

важные деформатнвные свон-

£ к*МПа

и бетона, как усадка

ства цементного камня, раствора

и ползучесть. При этом исключительно большое значение

имеет влажность материала. Изменение содержания

влаги в порах определяет силы капиллярного давления,

стягивающие скелет цементного камня При повышении

влажности этн силы ослабевают и цементный камень

расширяется, при понижении влажности капиллярное

давление возрастает, что выражается в деформации

сжатия — усадке. Определенное влияние на эти процес-

сы оказывают и осмотические явления, протекающие в

насыщенных жидкостями пористых средах. Ползучесть

растворов н бетонов зависит в основном от ползучести

цементного камня. Последняя в свою очередь в значи-

тельной мере определяется степенью заполнения пор

влагой.

^Газопроницаемость бетона определяется молекуляр-

ной диффузией, вязкостным и молекулярным потоками.

Молекулярная диффузия газов наблюдается в том слу-

чае, если поры бетона заполнены жидкостью (например,

водой) илн твердым телом (например, органическим по-

лимером).

Диффузионный перенос описывается первым законом

Фика

K = -D(SC/6X),

гач % ~~ константа проницаемости; 6с/6х — градиент концентрации

аза в веществе; D — константа диффузии.

Если поры бетона полностью нлн частично свободны

т Жидкой или твердой фазы, в микропорах (г<10"5см)

^1л_лается молекулярный, а в макропорах (г>

5 см) — вязкостный потоки.

3—гю 33

Молекулярный (кнудсеновскнй) поток наблюдается

в капиллярах, когда средняя длина свободного пробега

молекул (~10-5 см) значительно больше радиуса ка-

пилляра н молекулы газа ударяются в основном не одна

о другую, а о стенки капилляра. Этот процесс описыва-

ют уравнением Кнудсена

4яг3 1 ЛТт"

к 3 I' пЛ! I

где VK —объем газа, прошедшего через капилляр; г — радиус к

пилляра; Т — абсолютная температура; М — молекулярная массай

ДРТ — перепад давлений; т — время; I — длина капилляра.

В мнкрокапиллярах газ перемещается только в виде

отдельных молекул.

Ламинарное вязкостное течение в макрокапнллярах

(rClfr-5 см) выражается уравнением Дарсн, базирую-

щимся на принципе неразрывности потока,

I V/T = BgradP,

где V—объем флюида, прошедшего через тело; Р — давление; В

постоянная, характеризующая вязкость флюида и проницаемости

тела.

Пуазейлем показано, что для цилиндрического ка*

пилляра

В = лг4/8ц.

где г — радиус капилляра; ц — вязкость газа.

Коэффициент проницаемости k при вязкостном тече-

нии газа

k = л^/вцУ,

где # _ число капилляров на единицу поверхности тела.

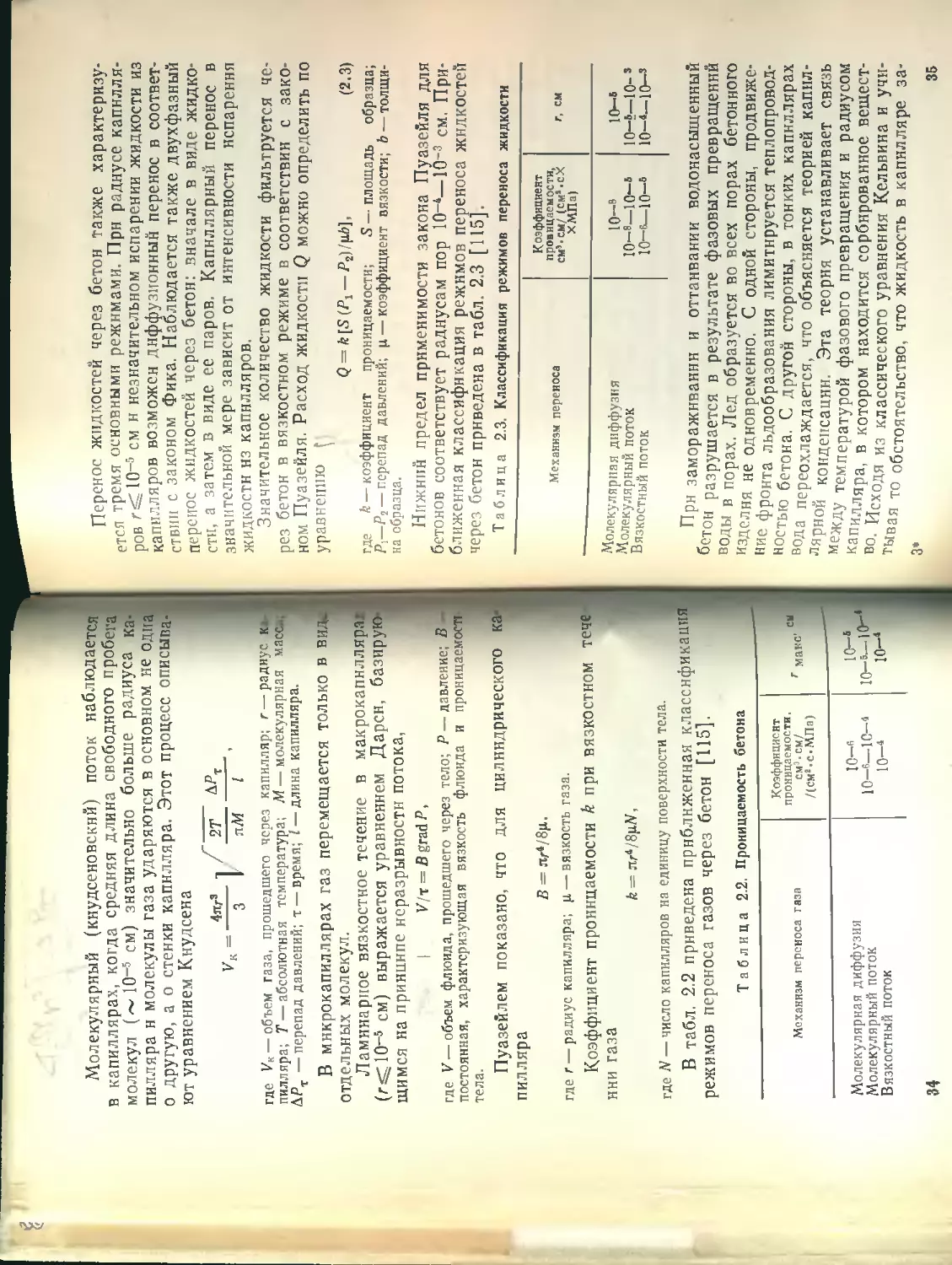

В табл. 2.2 приведена приближенная классы

режимов переноса газов через бетон [115].

Таблица 2.2. Проницаемость бетона

Механизм переноса газа

Коэффициент

проницаемости.

см1-см/

/(См’-с.МПа)

г мане

Молекулярная диффузия

Молекулярный поток

Вязкостный поток

10-«

10—6—1 с-4

10—4

10—5 1

10-5—101

10—4

Перенос жидкостей через бетон также характеризу-

ется тремя основными режимами. Прн радиусе капилля-

ров Ю-5 см и незначительном испарении жидкости из

капилляров возможен диффузионный перенос в соответ-

ствии с законом Фика. Наблюдается также двухфазный

перенос жидкостей через бетон: вначале в виде жидко-

сти, а затем в виде ее паров. Капиллярный перенос в

значительной мере зависит от интенсивности испарения

жидкости нз капилляров.

Значительное количество жидкости фильтруется че-

рез бетон в вязкостном режиме в соответствии с зако-

ном Пуазейля. Расход жидкости Q можно определить по

уравнению

Q = ft[S(P1-P2)/|1&], (2.3)

где k — коэффициент проницаемости; S—площадь образца;

Р1—Р2 — перепад давлений; ц — коэффициент вязкости; b — толщи-

на образца.

Нижний предел применимости закона Пуазейля для

бетонов соответствует радиусам пор 10~4—10~3 см. При-

ближенная классификация режимов переноса жидкостей

через бетон приведена в табл. 2.3 [115].

Таблица 2.3. Классификация режимов переноса жидкости

Механизм переноса Коэффициент проницаемости, см’-см/ (СМ*-СХ ХМЛа) Г, см

Молекулярная диффузия Молекулярный поток Вязкостный поток IO-9 10-8—10-5 10-8— Ю-6 10-6 10-6—ю- 3 10-4-10-3

Прн замораживании и оттаивании водонасыщенный

оотон разрушается в результате фазовых превращений

оды в порах. Лед образуется во всех порах бетонного

НиДе?ня Не одновРеменно- С одной стороны, продвиже-

няп Фронта льдообразования лимитируется теплопровод-

водТЬЮ бетОна- С другой стороны, в тонких капиллярах

ляп 1}еРеохлажДается» чт0 объясняется теорией капнл-

меж°И кондепсацнн- Эта теория устанавливает связь

кащДУ темлеРатУР°й фазового превращения и радиусом

во иЛЯра’ в котором находится сорбированное вещест-

тЬ1ваяСХ0Дя из классического уравнения Кельвина и учи-

я то обстоятельство, что жидкость в капилляре за-

34

35

твердевает при температуре, для которой упругость пара

жидкости в капилляре и над твердым веществом будет

одинакова, В, А. Бакаев, В. Ф. Киселева и К. Г. Кра-

сильников получили зависимость

АТ =(/??/АЯ) [<р (г)],

где АГ— понижение температуры плавления; R — газовая постоян-

ная; ф (г)—функция радиуса капилляра; Т — температура плавле-

ния вещества в капилляре; А// — разность высот подъема жидкости I

в капилляре.

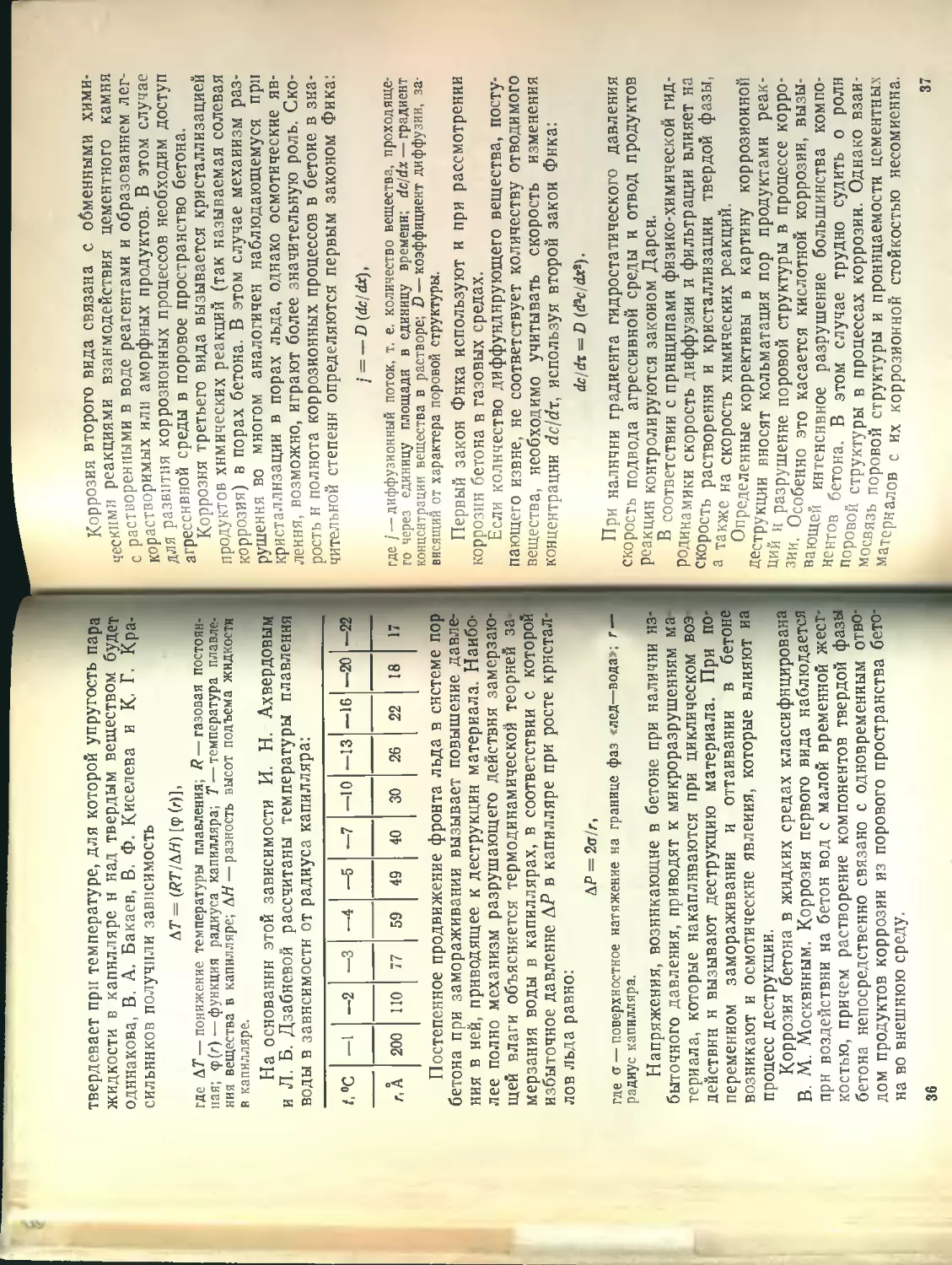

На основании этой зависимости И. Н. Ахвердовым

и Л. Б. Дзабневой рассчитаны температуры плавления

воды в зависимости от радиуса капилляра:

Л °C —1 —2 —3 —4 -5 —7 —10 —13 —16 —20 -22

г,°А 200 ПО 77 59 49 40 30 26 22 18 17

Постепенное продвижение фронта льда в системе пор

бетона при замораживании вызывает повышение давле-

ния в ней, приводящее к деструкции материала. Наибо-

лее полно механизм разрушающего действия замерзаю-

щей влаги объясняется термодинамической теорией за-

мерзания воды в капиллярах, в соответствии с которой

избыточное давление ДР в капилляре при росте кристал-

лов льда равно:

др = 2а/г,

где с — поверхностное натяжение на границе фаз «лед—вода»; г —

радиус капилляра.

Напряжения, возникающие в бетоне при наличии из-

быточного давления, приводят к микроразрушенням ма-

териала, которые накапливаются при циклическом воэ

действии и вызывают деструкцию материала. При по- ।

переменном замораживании и оттаивании в бетоне

возникают и осмотические явления, которые влияют иа

процесс деструкции.

Коррозия бетона в жидких средах классифицирована

В. М. Москвиным. Коррозия первого вида наблюдается

прн воздействии на бетон вод с малой временной жест-

костью, причем растворение компонентов твердой фазы

бетона непосредственно связано с одновременным отво-

дом продуктов коррозии из порового пространства бето-

на во внешнюю среду.

36

Коррозия второго вида связана с обменными хими-

сскими реакциями взаимодействия цементного камня

с растворенными в воде реагентами и образованием лег-

корастворимых ил» аморфных продуктов. В этом случае

для развития коррозионных процессов необходим доступ

агрессивной среды в поровое пространство бетона.

Коррозия третьего вида вызывается кристаллизацией

продуктов химических реакций (так называемая солевая

коррозия) в порах бетона. В этом случае механизм раз-

рушения во многом аналогичен наблюдающемуся при

кристаллизации в порах льда, однако осмотические яв-

ления, возможно, играют более значительную роль. Ско-

рость и полнота коррозионных процессов в бетоне в зна-

чительной степени определяются первым законом Фика:

j = — D (dc/dx),

где / — диффузионный поток, т. е. количество вещества, проходяще-

го через единицу площади в единицу времени; dc/dx — градиент

концентрации вещества в растворе; D — коэффициент диффузии, за-

висящий от характера поровой структуры.

Первый закон Фнка используют и при рассмотрении

коррозии бетона в газовых средах.

Если количество диффундирующего вещества, посту-

пающего извне, не соответствует количеству отводимого

вещества, необходимо учитывать скорость изменения

концентрации dc/dr, используя второй закон Фнка:

dcjdx — D (dac/dx2).

При наличии градиента гидростатического давления

скорость подвода агрессивной среды и отвод продуктов

реакции контролируются законом Дарси.

В соответствии с принципами физико-химической гид-

родинамики скорость диффузии и фильтрации влияет на

скорость растворения и кристаллизации твердой фазы,

также на скорость химических реакций.

Определенные коррективы в картину коррозионной

етрукции вносят кольматация пор продуктами реак-

зии \РазРУшенне поровой структуры в процессе корро-

ваю „обенно это касается кислотной коррозии, вызы-

HeKTLllf'" интенсивное разрушение большинства компо-

попо°В “ ^етона- В этом случае трудно судить о роли

мосвя°И стрУктУРЬ1 в процессах коррозии. Однако взаи-

матеп Ь П0Р°в°й структуры и проницаемости цементных

Риалов с их коррозионной стойкостью несомненна.

37

Чтобы охарактеризовать электрофизические свойства

такой многокомпонентной системы, как бетон, необходи-

мо оценить проводимость каждой фазы в отдельности

[102, 119]. Минеральный скелет цементного бетона об

ладает настолько большим сопротивлением (в высушен-

ном состоянии 1010—1011 Ом-см), что может быть отне-

сен к диэлектрикам. Газообразная фаза в капилляр»

также является диэлектриком с довольно высокой элеД

трической прочностью. По Ю. Н. Вершинину и В. А. Чуи-

чнну, изменение приведенного радиуса пор приводит х

изменению значения пробивного напряжения капилляр-

но-пористого диэлектрика УПр (при толщине слоя =

= 1 см и приведенном радиусе пор менее 10—15 мхм)

в соответствии с соотношением

Vnp«V0-/(lgr,

где Vo — постоянная, равная 66 кВ; К — коэффициент, равный 54;

г—приведенный радиус пор, на который приходится максимум и»

дифференциальной программе, мкм.

Таким образом, газовая фаза в обычном цементном

камне обладает электрической прочностью 250—300 кВ.

Электрическое сопротивление жидкой фазы в бетон-

значительно меньше. И именно эта фаза, являющаяся

проводником второго ряда с удельным электрическим

сопротивлением 102—1О3 Ом-см, определяет характер

проводимости цементного камня, раствора и бетона.

Экспериментальные исследования электрофизических

характеристик цементного камня позволили установить

следующую зависимость:

Рц.к. = Рж.ф (^и//7э.ф) ’

где рд.к, р>к ф — удельное электрическое сопротивление соответс»

венно цементного камня и жидкой фазы; Th ф —эффективная по-

ристость (число пор, сообщающихся одна с другой и с атмосферой^

Ди — коэффициент извилистости капилляров (интегральная харак-

теристика, учитывающая не только извилистость в буквальном смыс-

ле этого слова, но и статистические соотношения длины капилляров

различных диаметров, наличие тупиковых пор и др., т. е. факторч

оказывающие влияние иа скорость миграции ионов в электриче-

ском поле).

Таким образом, удельное сопротивление цемеитиог*

камня (при условии полного водоиасыщения последи6

го) прямо пропорционально удельному электрическом?

сопротивлению жидкой фазы, квадрату коэффициент

извилистости и обратно пропорционально эффективно"

пористости.

38

Износостойкость бетона имеет большое значение при

го использовании в гидротехнических, дорожных, аэро-

дромных и некоторых промышленных сооружениях. Раз-

пушение бетона в результате износа вызывается меха-

ническим истиранием или, что специфично для гидросо-

оружений, кавитационной эрозией. Сопротивляемость

бетона истиранию возрастает прн повышении его проч-

ности, особенно иа растяжение. Истираемость в значи-

тельной степени зависит не только от прочности, ио и от

удельного содержания в бетоне раствора и цементного

камня, от вида и гранулометрического состава заполни-

телей, состояния контактной зоны заполнителей и це-

ментного камня. Наиболее истираемый компонент бето-

на—цементный камень. Повышению его монолитности

следует уделять особое внимание.

Для обеспечения износостойкости бетона большое

значение имеет повышение его плотности. Опыты, про-

веденные в ГрузНИИЭГС и САНИИРИ, позволили уста-

новить прямую корреляционную зависимость между по-

ристостью и истираемостью цементных растворов:

Пористость, % 18 30 34

Коэффициент износа, кг/(м3-ч) 0,32 1,2 3

Износоустойчивость легких (т. е. пористых) бетонов

примерно в 8 раз меньше, чем тяжелых (плотных). Из-

иосрстойкие бетоны должны быть особо плотными — с ко-

эффициентом плотности ие менее 0,87 и маркой по водо-

непроницаемости не ниже В-4.

Кавитационная эрозия бетона — это в основном ре-

зультат механических ударов, возникающих при замы-

кании кавитационных пузырьков. Парогазовые кавита-

ционные пузырьки образуются в тех местах потока воды,

Давление понижается до уровня парообразования.

ст„еДние значения давления, возникающего на поверхно-

материала в области кавитации, достигают несколь-

25^рцТен атмосФер, а частота кавитационных ударов —

ном^ЛаДКИе поверхности менее подвержены кавитацион-

Лнчи разРУшению» чем шероховатые и неровные. При на-

лееп ВЫстУпов и впадин на поверхности материала бо-

вероятны отрыв струи потока от поверхности и об-

39

разование зои пониженного давления парогазовой смесп

Если конструкция начала разрушаться, т. е. появились

первые кавериы, ее материал будет разрушаться со все-

возрастающей скоростью. Кавитация —серьезная угроз*

для бетонных гидросооружений с большими напорами 1

скоростью воды. Особенно подвержены кавитационнЛ

эрозии такие части гидросооружений, как гасители энер.

гии потока, бачки, водосливные грани плотин и водосбро-

сов, быстротоков, отсасывающей трубы, затворные узлы

Пористость оказывает отрицательное воздействие на ка-

витационную стойкость бетона. Основные требования ц

бетону, устойчивому к кавитационной эрозии: высока!

механическая прочность, однородность, плотность, моро-

зостойкость и особенно максимально гладкая поверх

ность. Размер зерен заполнителя назначают МИНИМАЛЬ-

НЫМ.

МАТЕРИАЛЫ ДЛЯ ПРОПИТКИ

Для пропитки бетона могут применяться самые раз*

личные материалы [78, 133]. Необходимо только, чтобы

в момент пропитки эти материалы были жидкими1, с ие*

высокой вязкостью, так как чем меньше вязкость протп -

точного состава, тем при прочих равных условиях быст-

рее и на большую глубину пропитывается бетон.

При последующем выдержнваиии, охлаждении пл!

нагреве (в зависимости от используемого для пропитки

состава) материал, проникший в поры н капилляры б<?|

тона, должен затвердеть или загустеть, что улучшает его

взаимосвязь со структурой бетона и предотвращает вы-

текание или испарение из бетона. В процессе затверде-

ния пропиточный материал может приобрести различ-

ные свойства. Одни материалы могут достигать прочие-

сти до 80 МПа и выше, другие имеют среднюю пром!

ность, третьи являются очень слабыми (0,2—1 МПа). На

основе первых получают высокопрочные бетонополпмч

ры. Слабые материалы используют главным образом для

консервации бетона, для поверхностной пропитки с цель*1

повышения долговечности, коррозионной стойкости и не

проницаемости бетона.

По своей природе материалы для пропитки подрав

деляют иа неорганические и органические. К неоргапшв

1 Обработка газами в этой книге не рассматривается. В р«1

случаев такая обработка может существенно повысить качестве

делил или конструкции.

40

гким материалам относятся сера, жидкое стекло, неко-

торые специальные растворы.

Органические вещества, используемые для модифи-

кации строительных материалов, в частности бетонов,

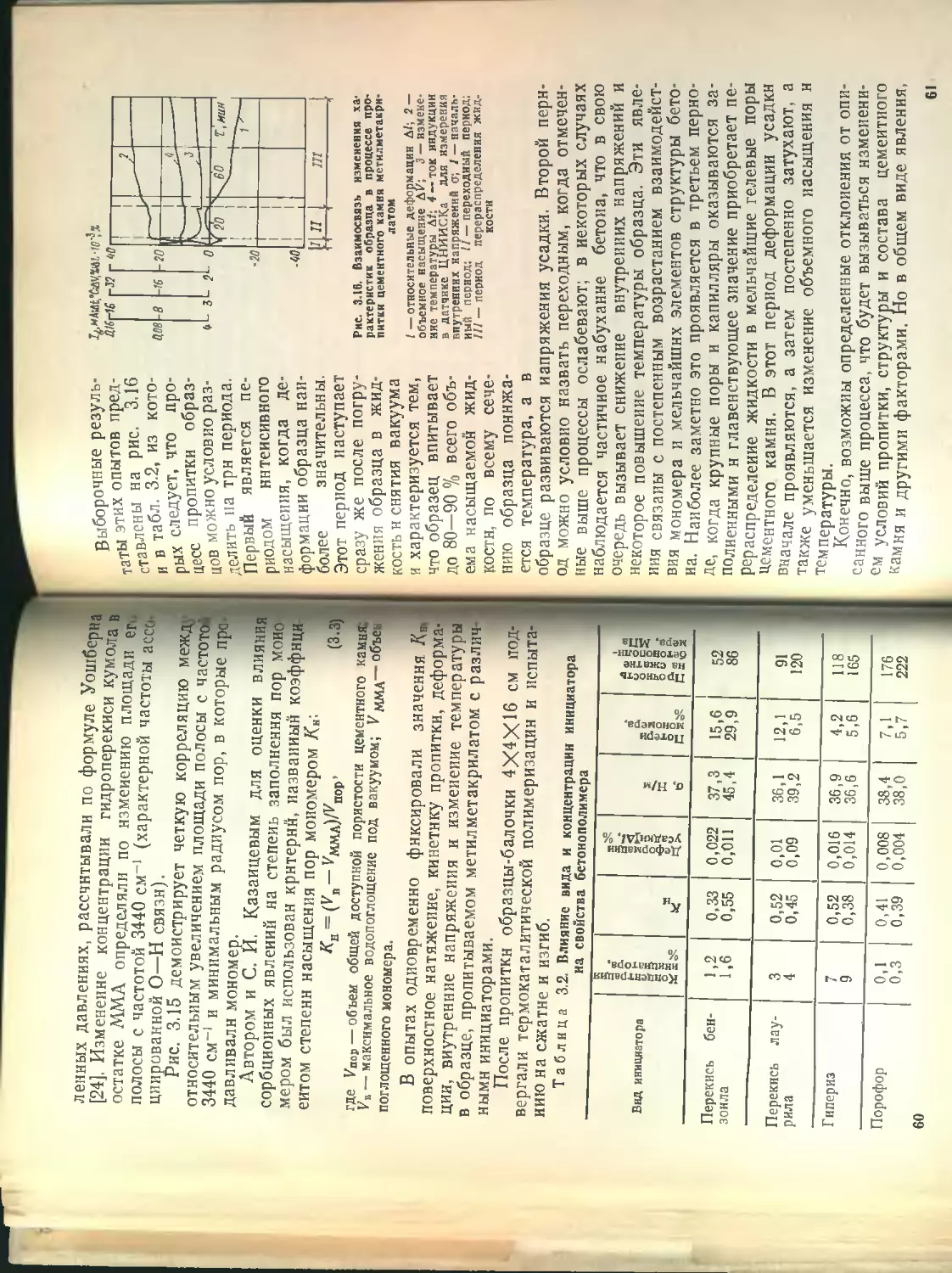

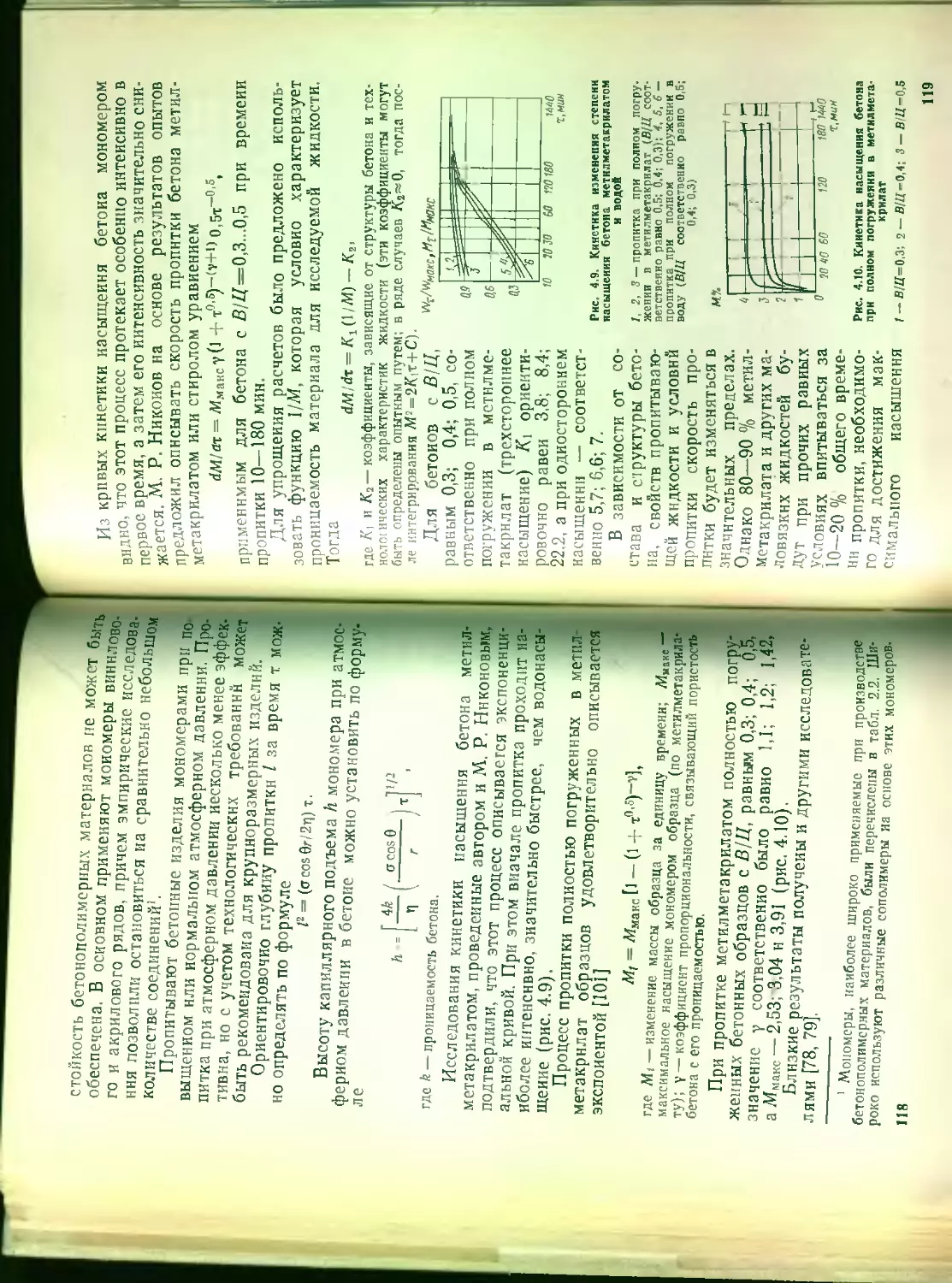

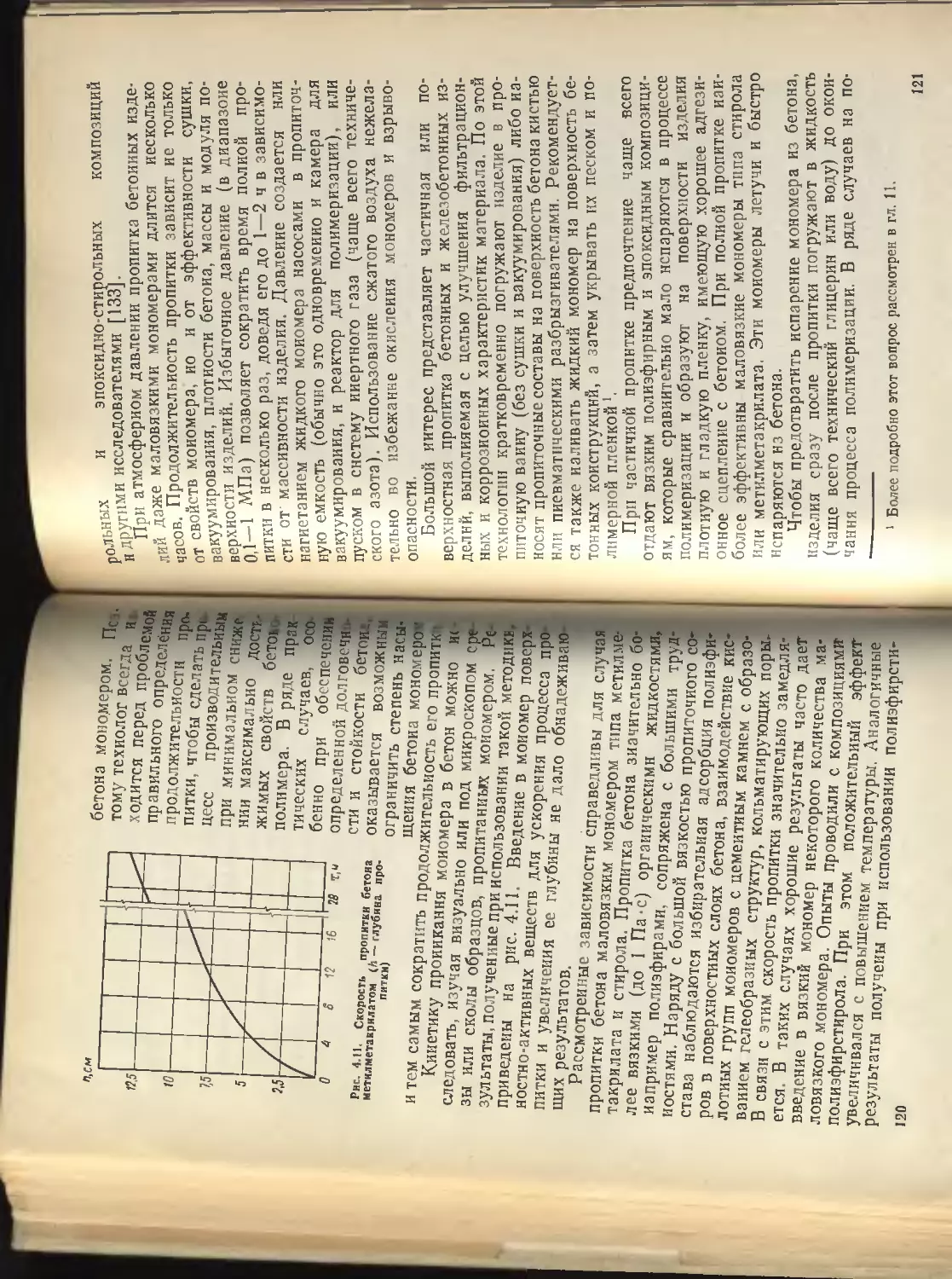

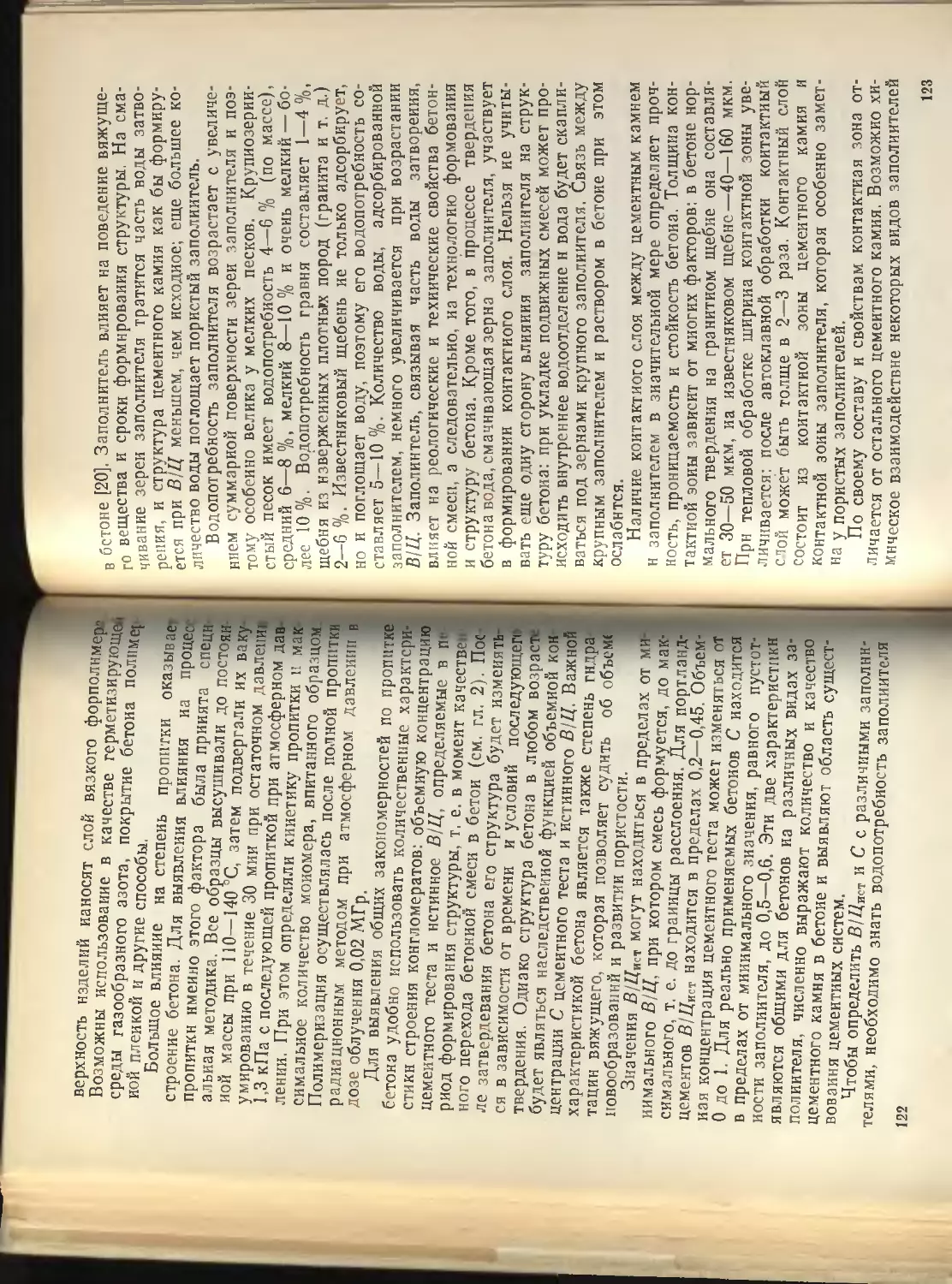

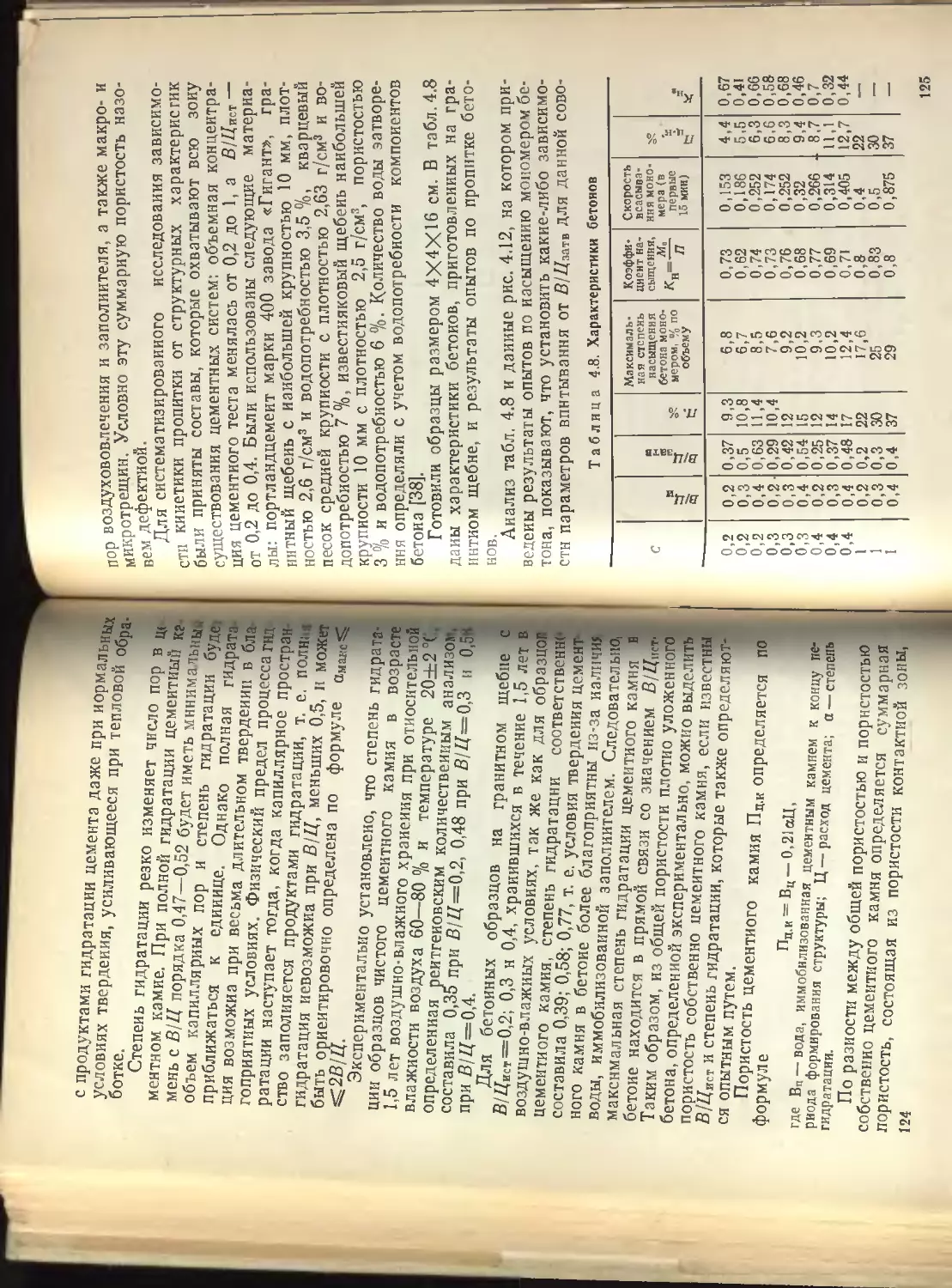

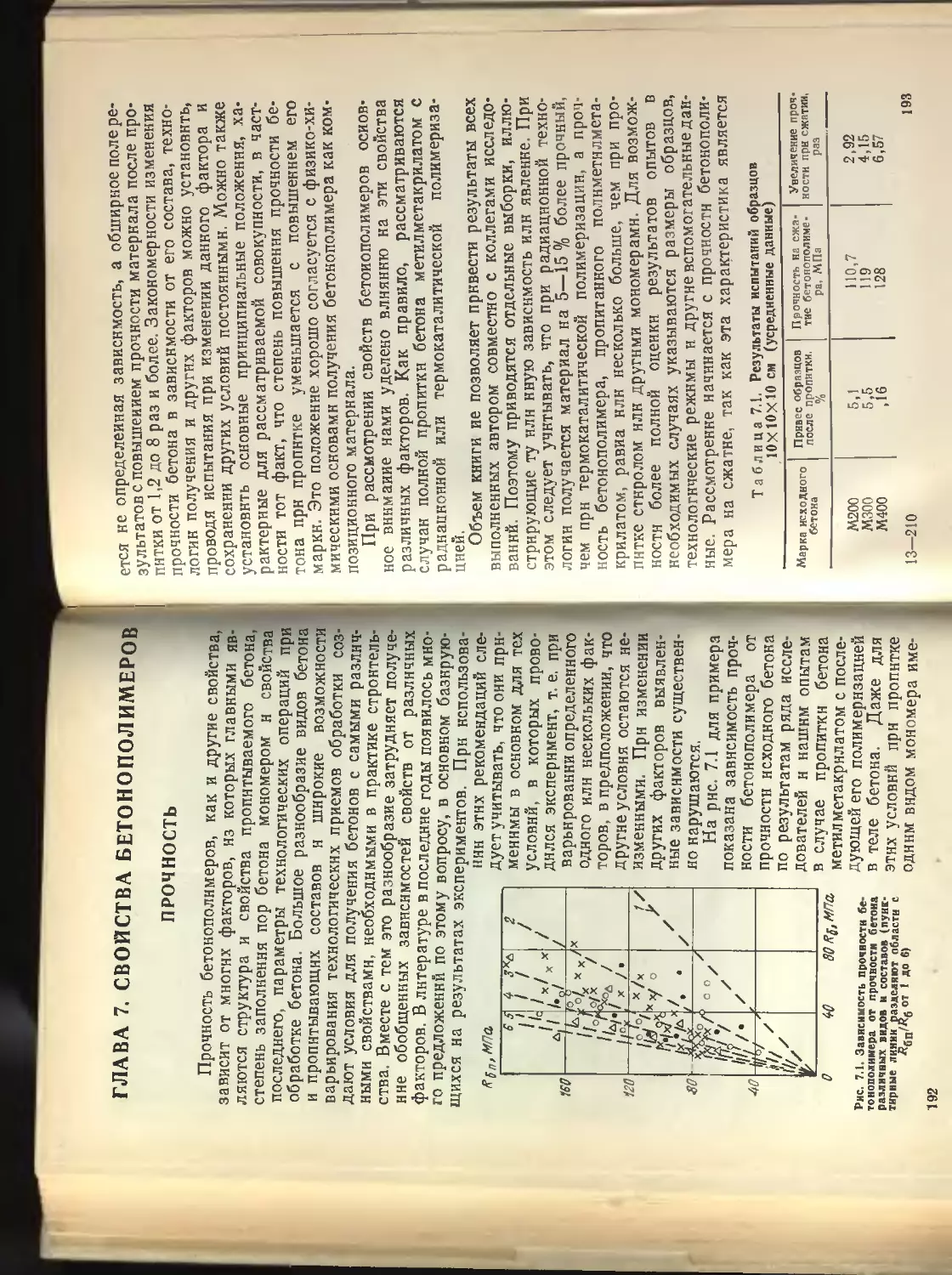

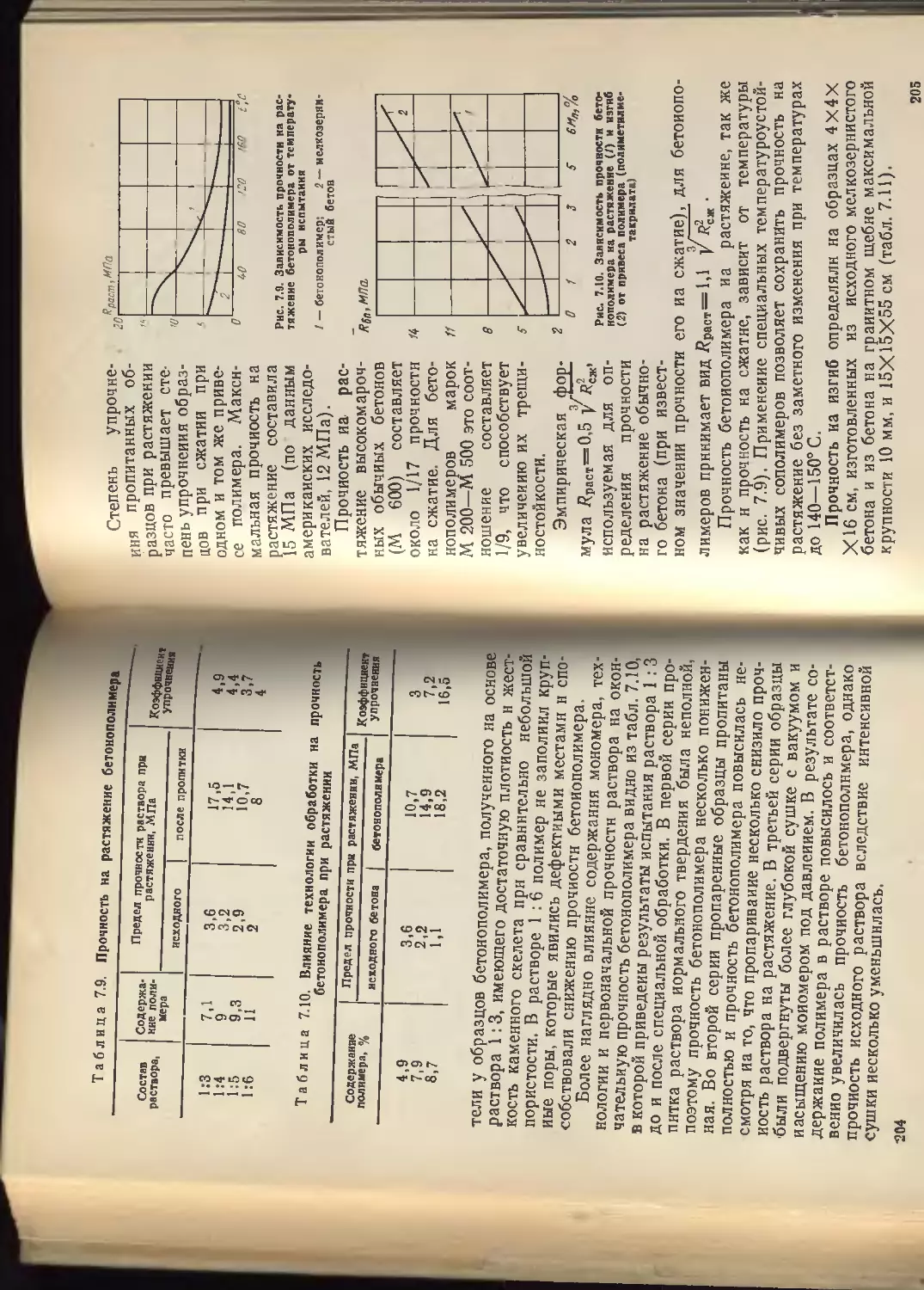

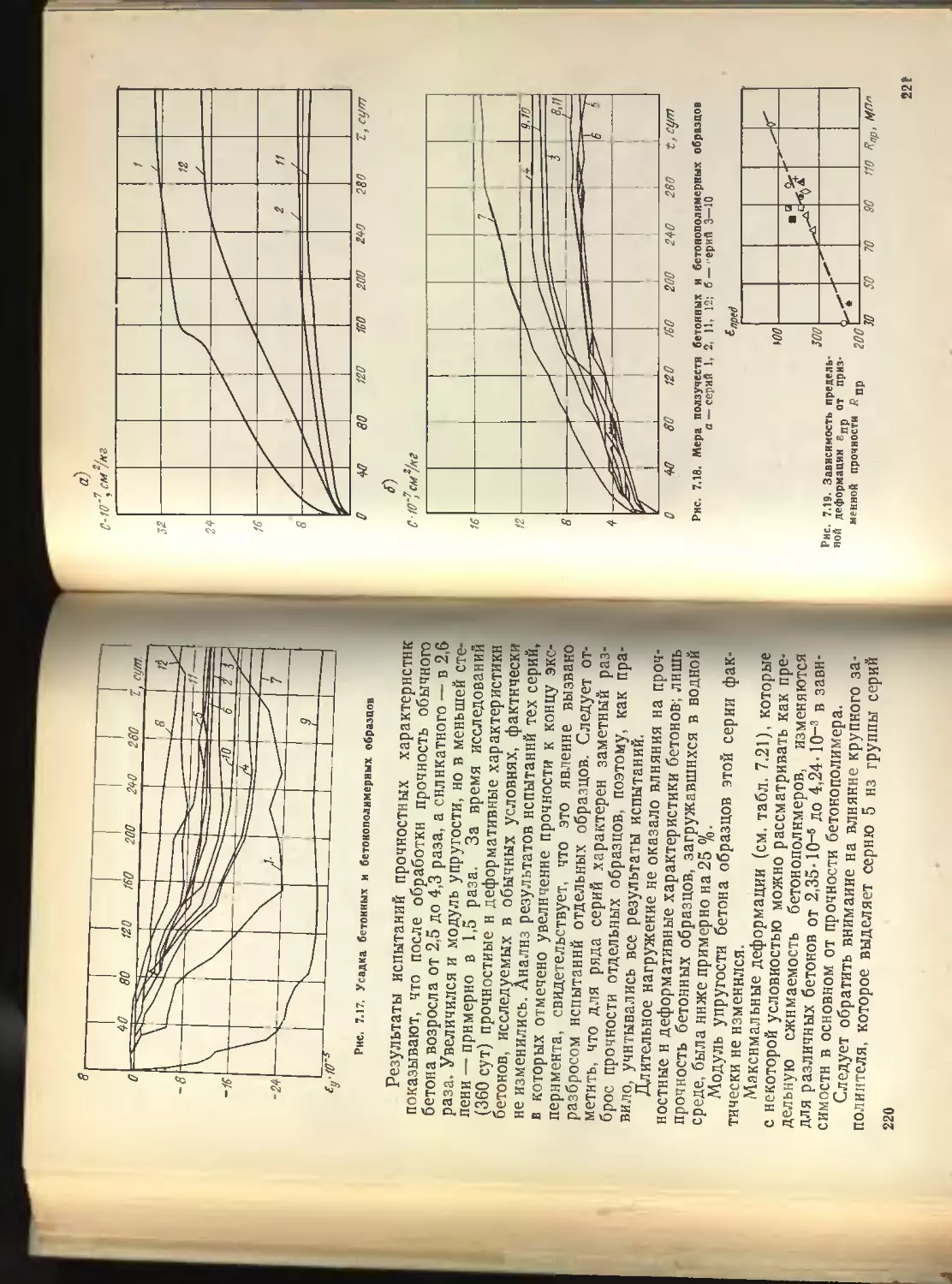

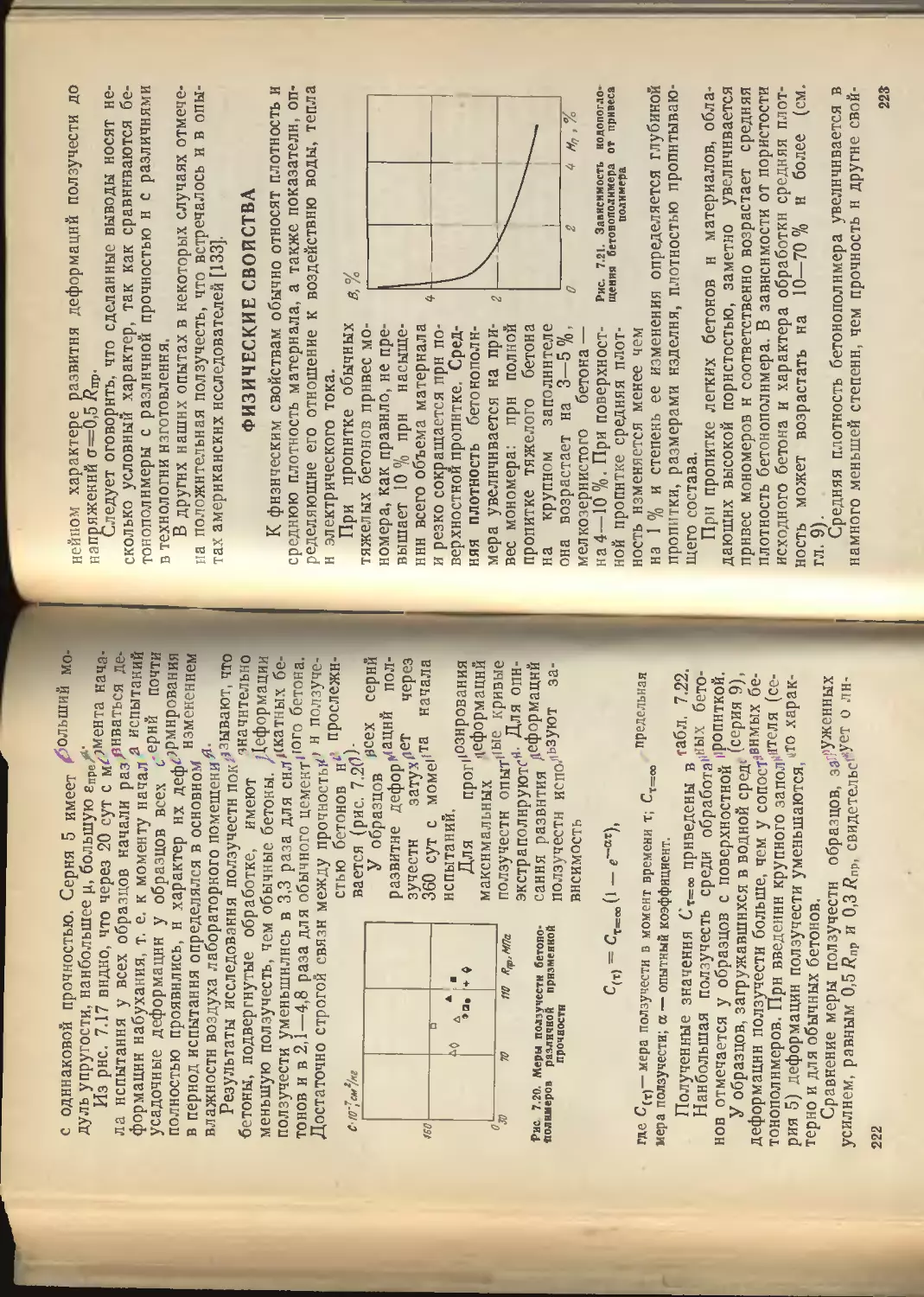

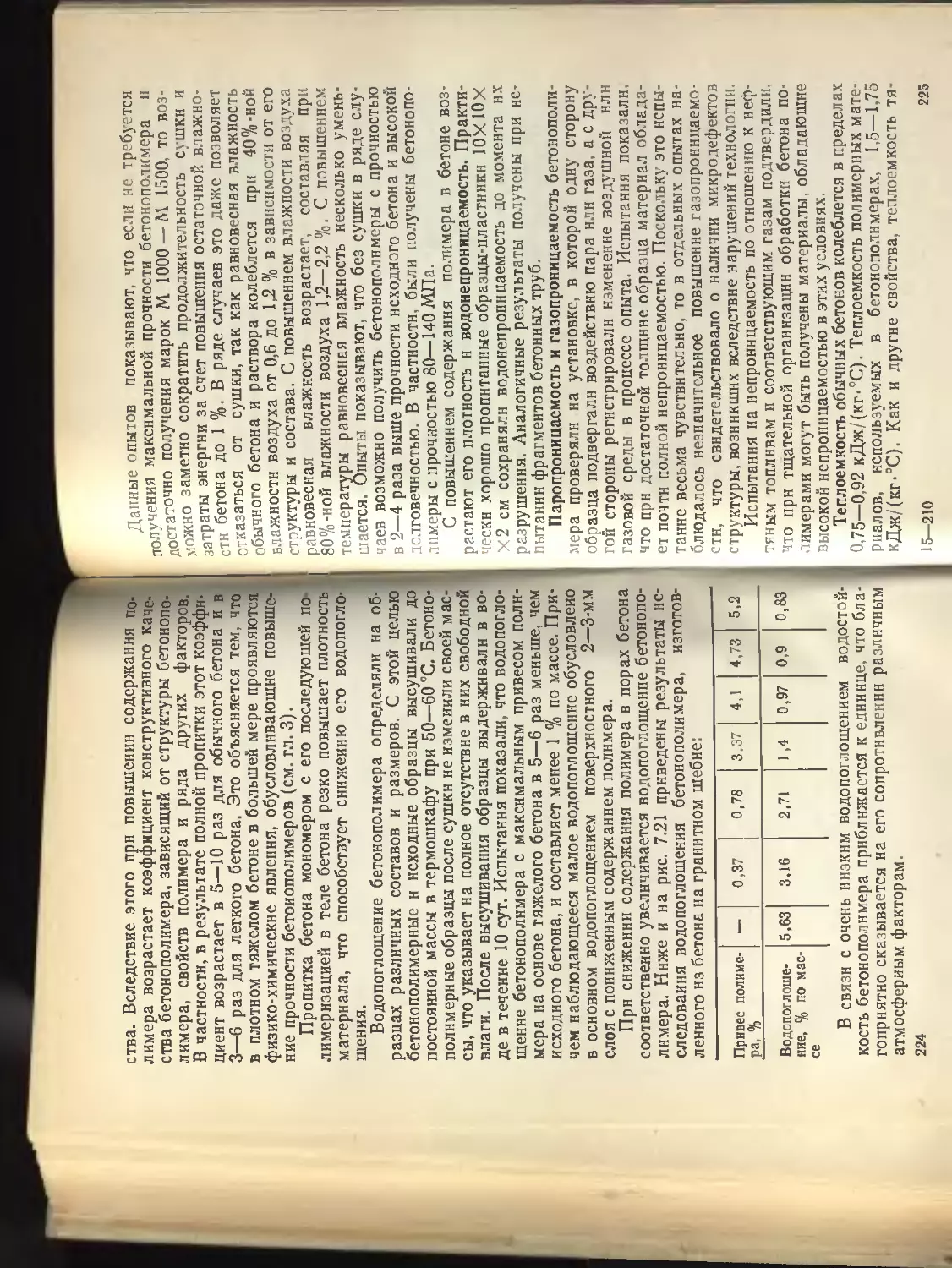

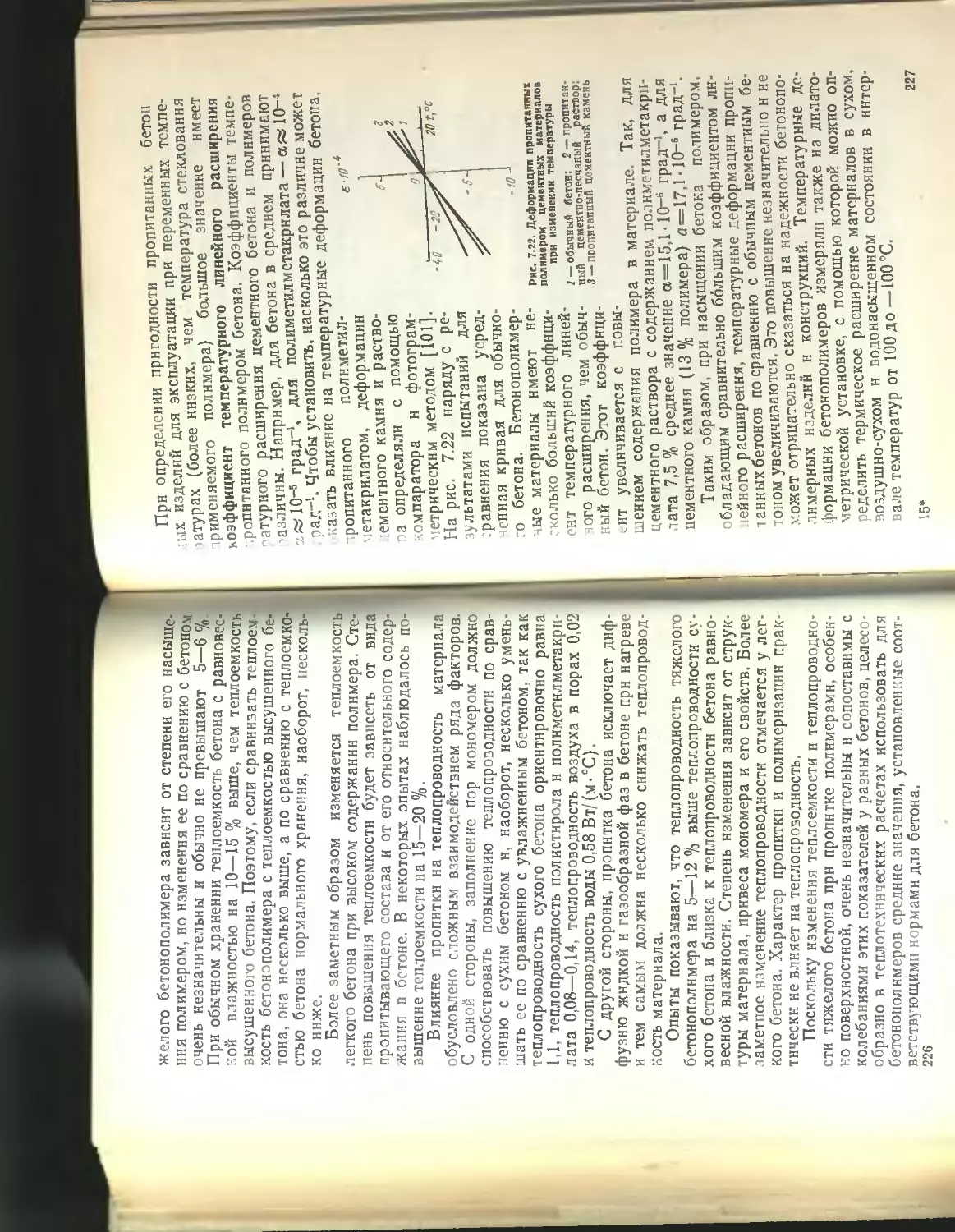

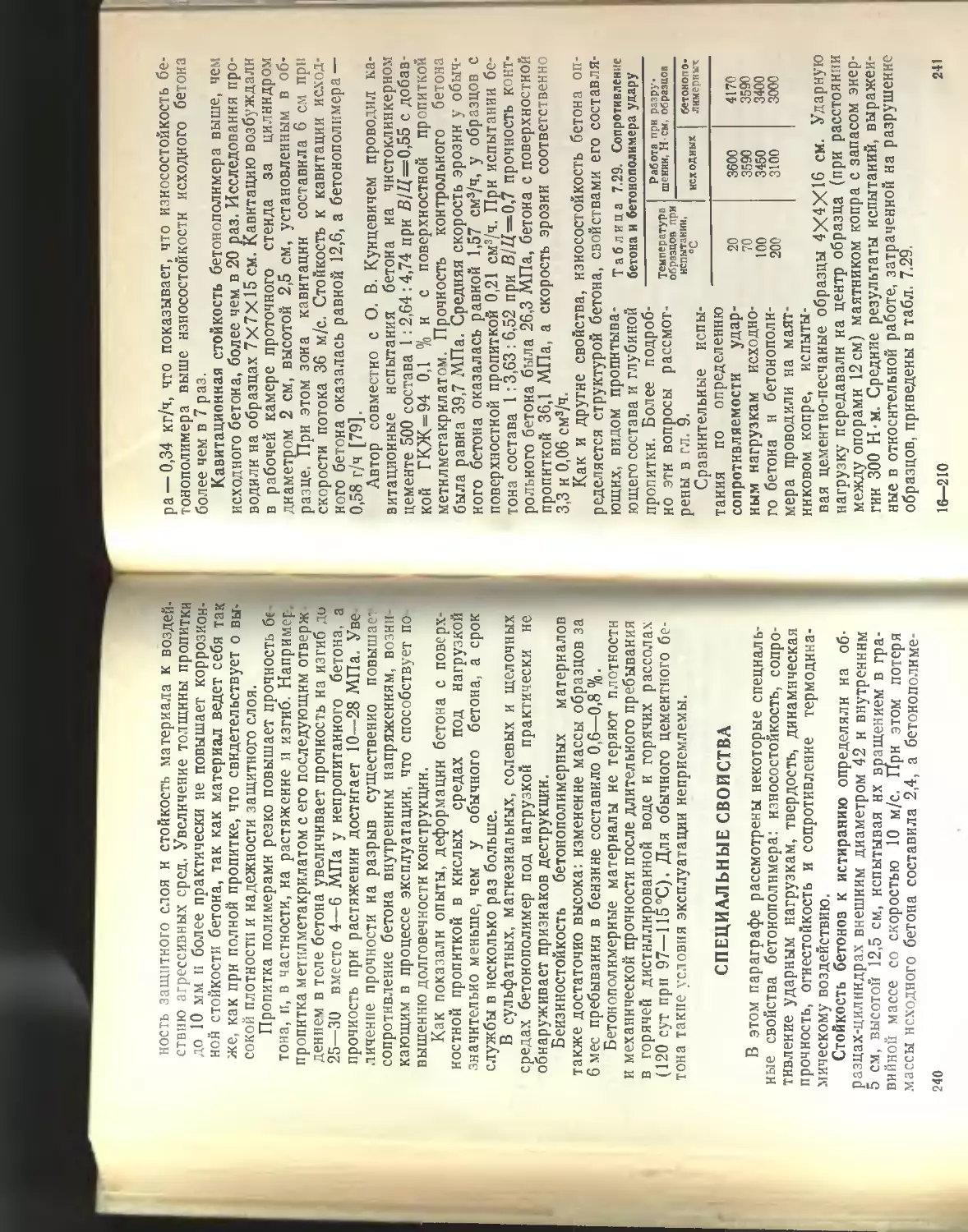

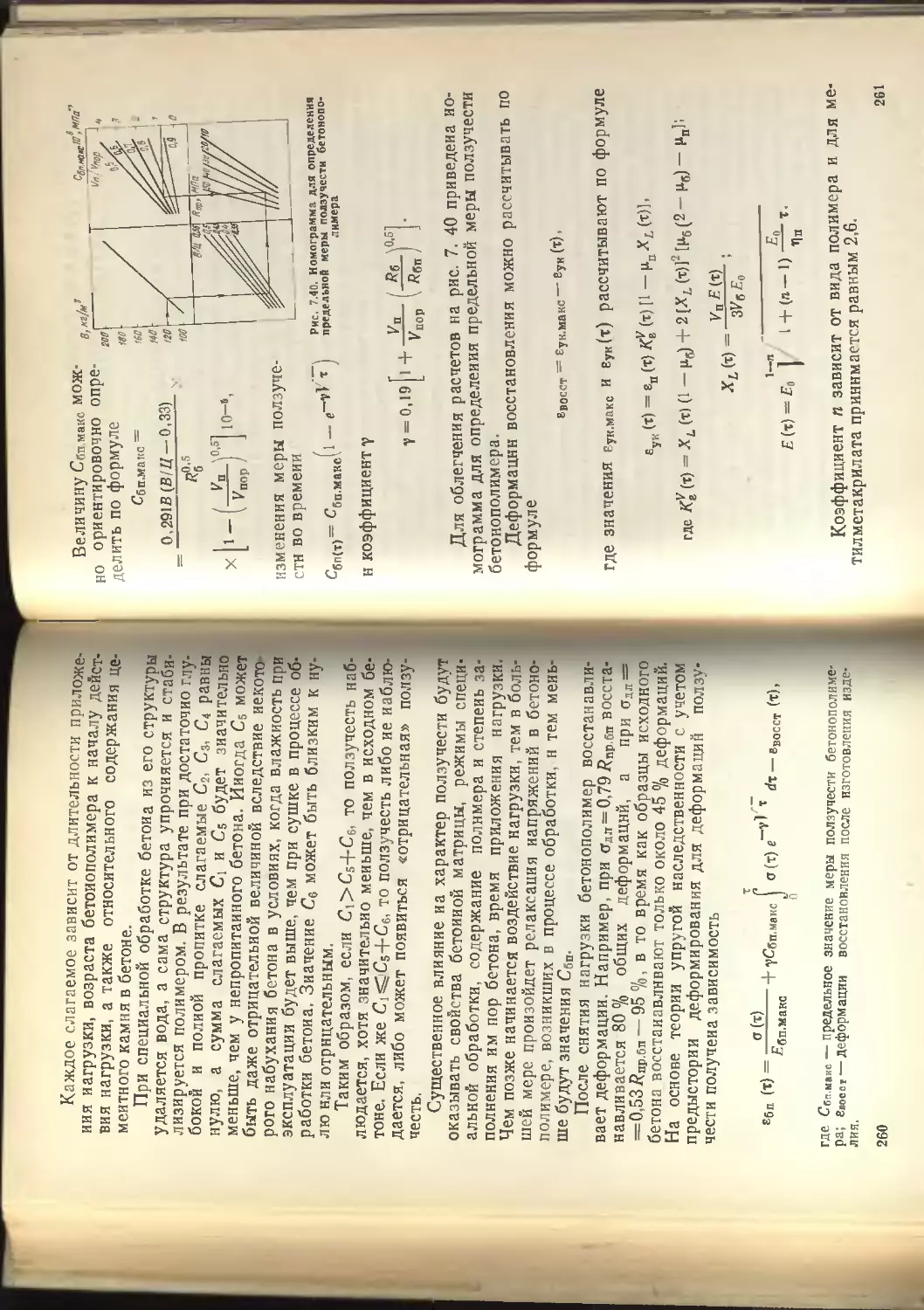

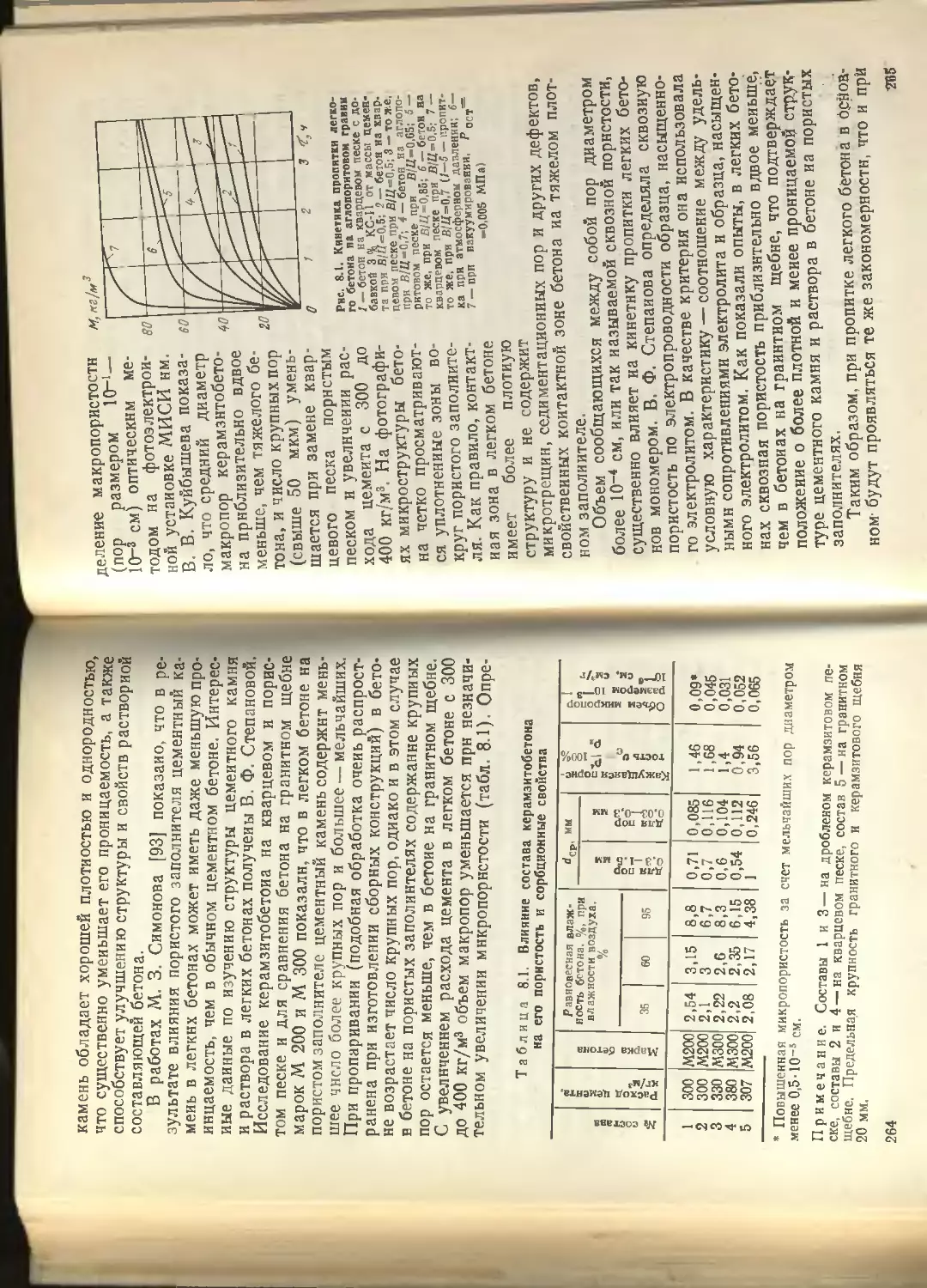

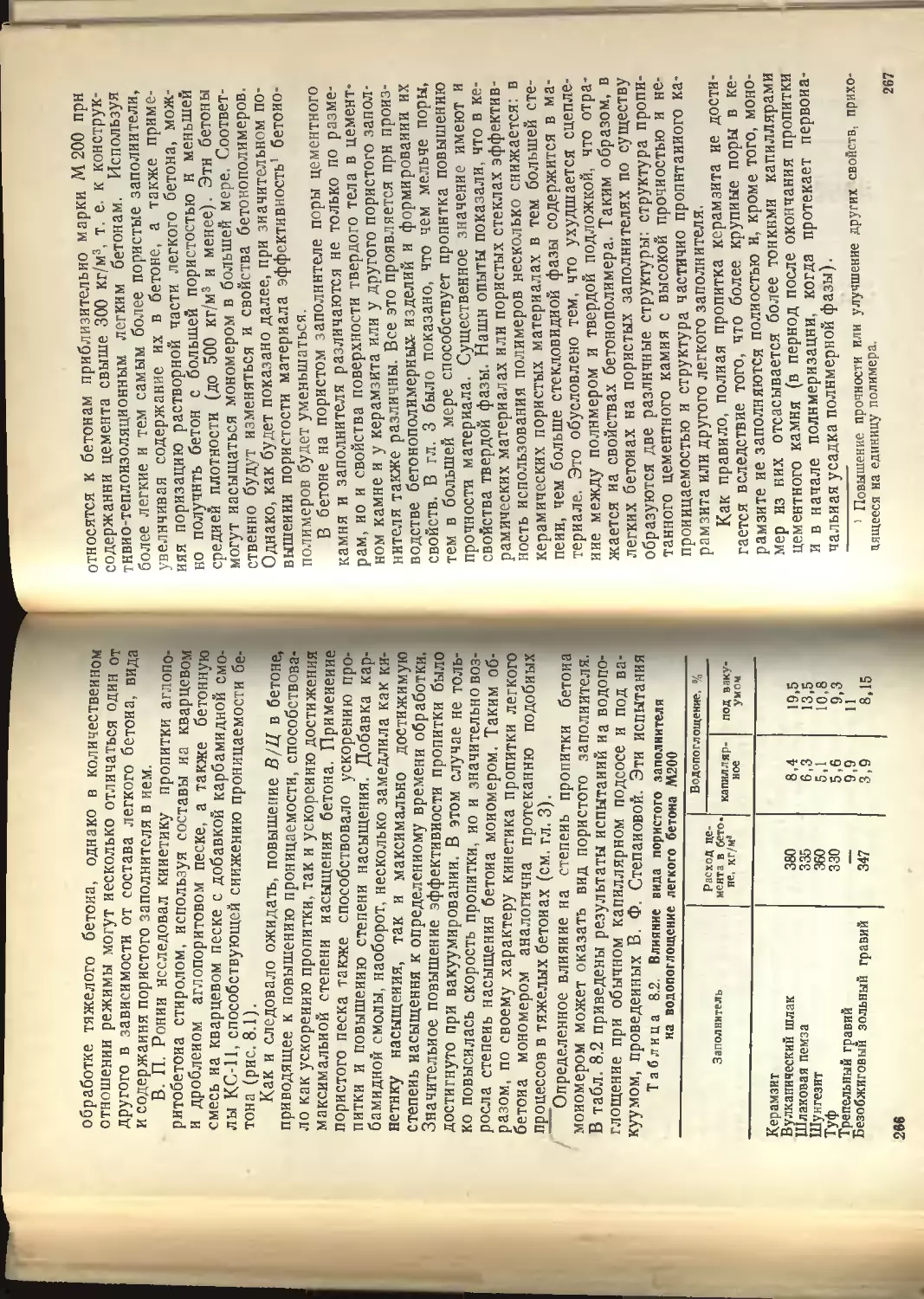

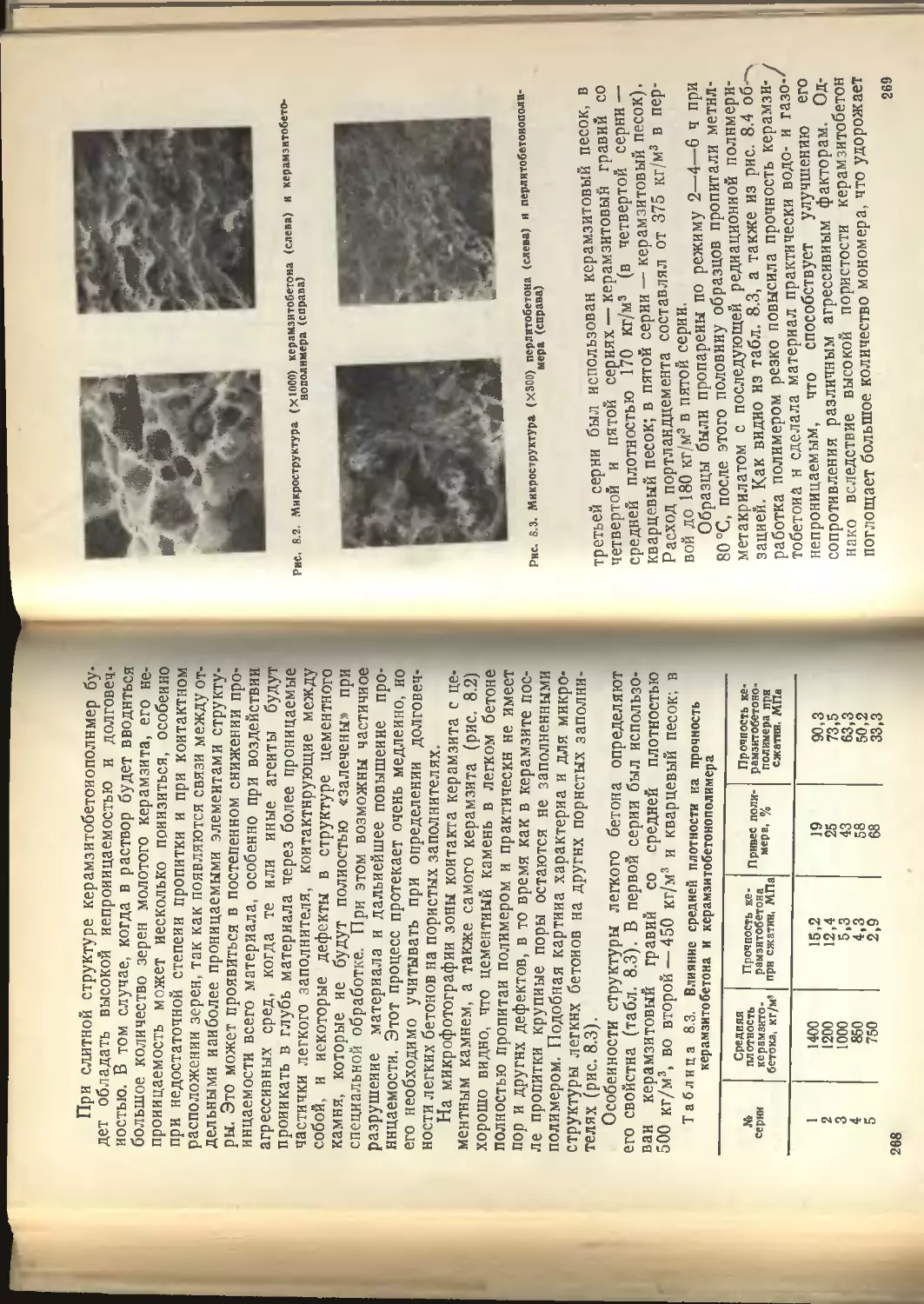

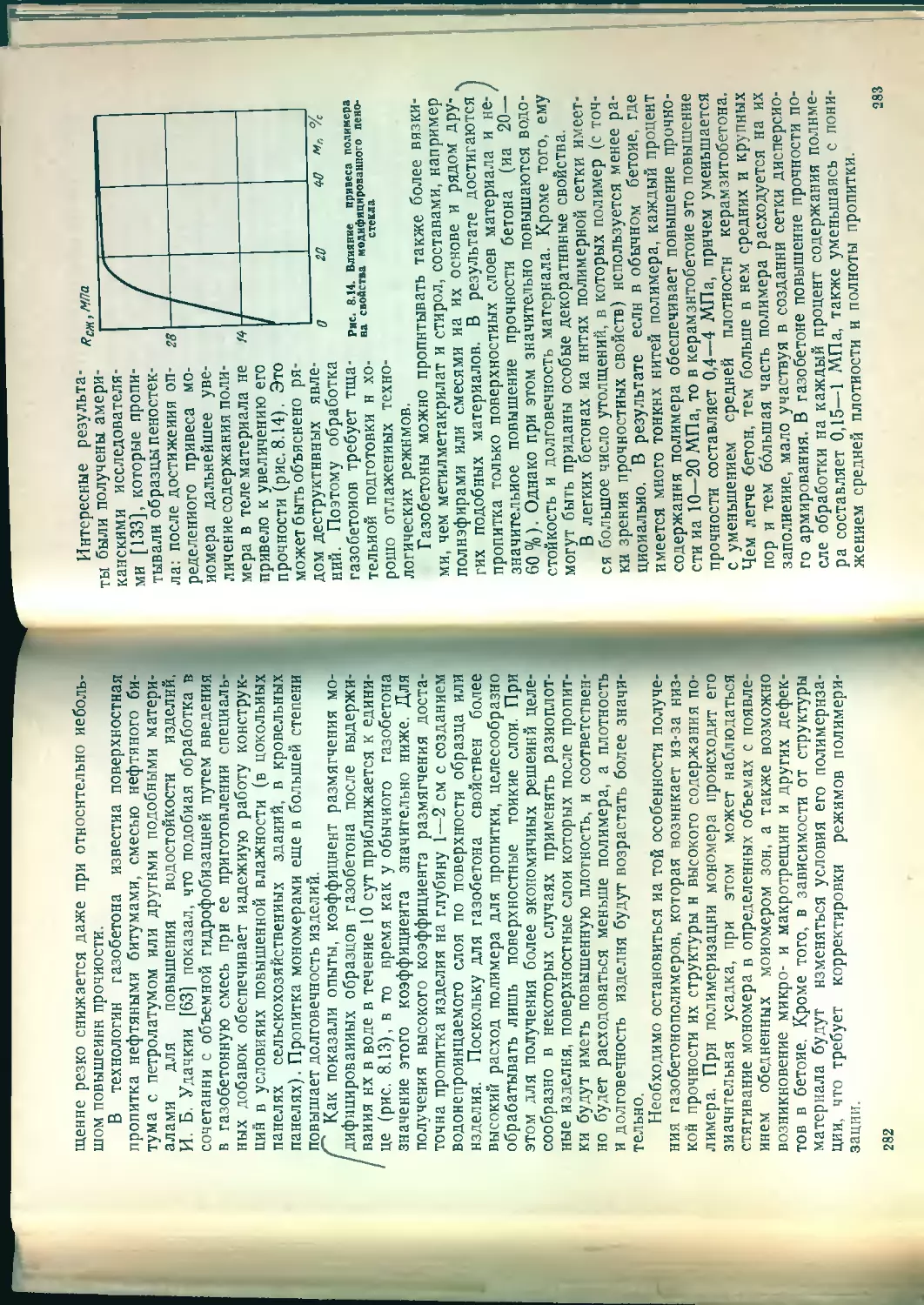

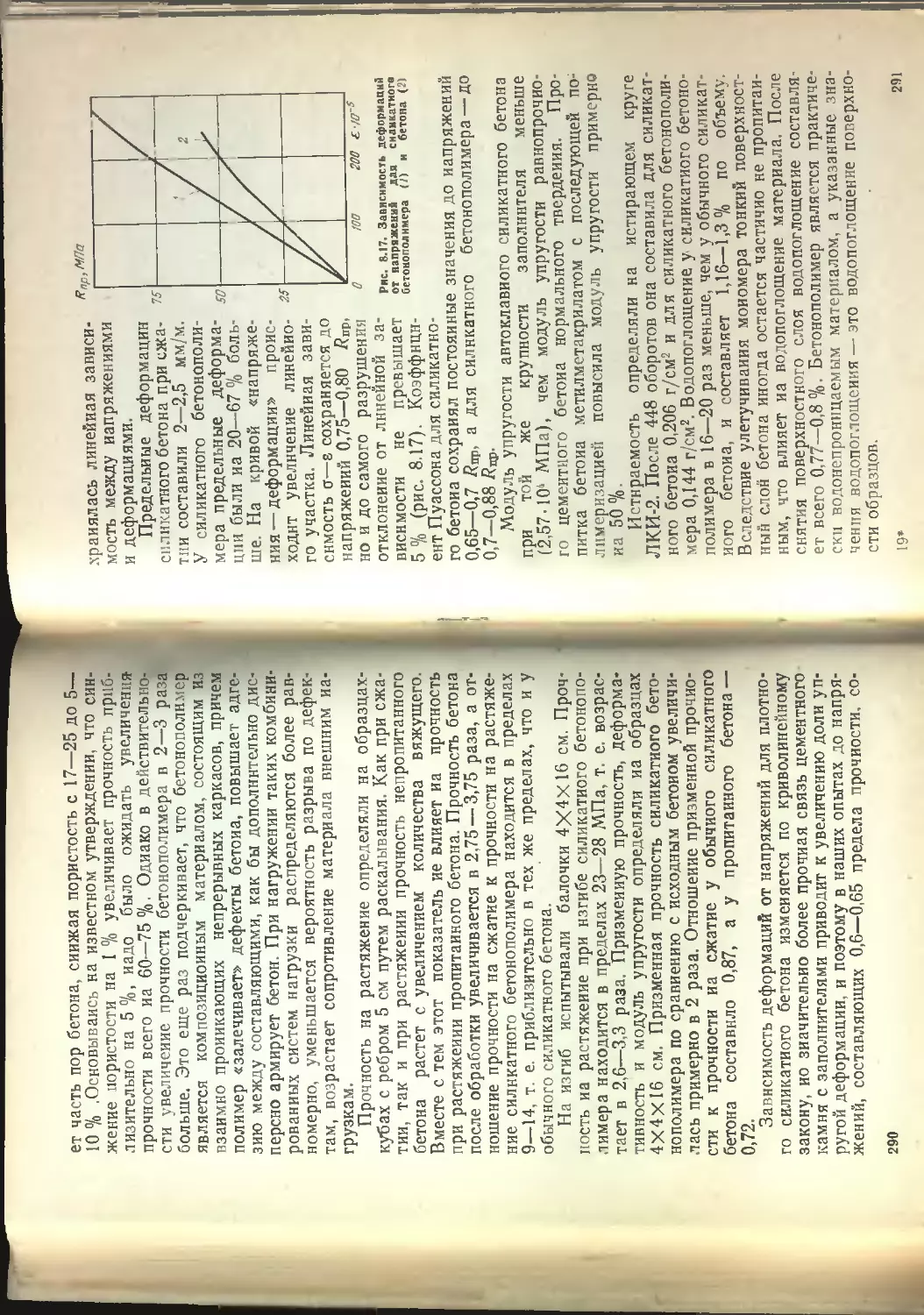

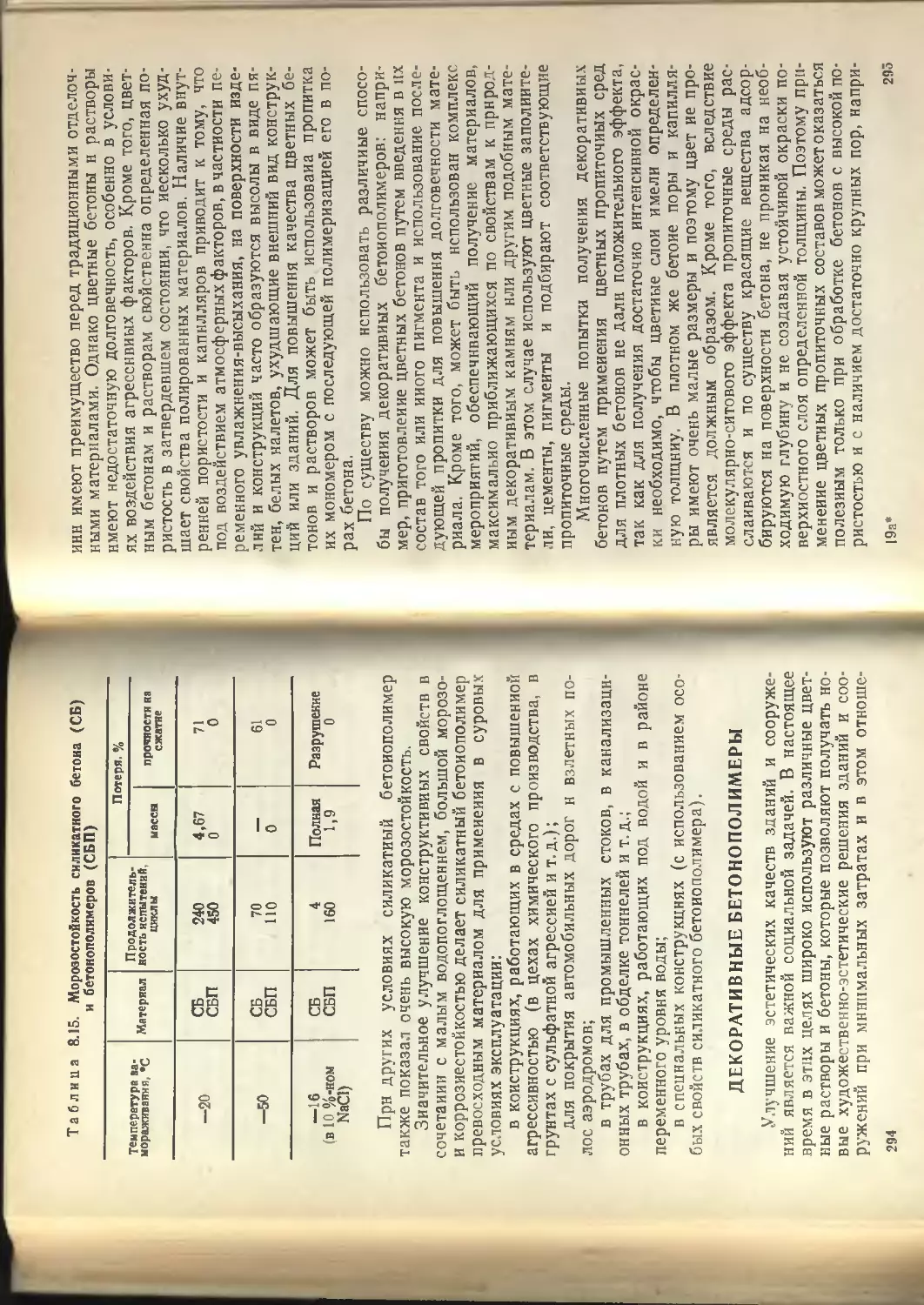

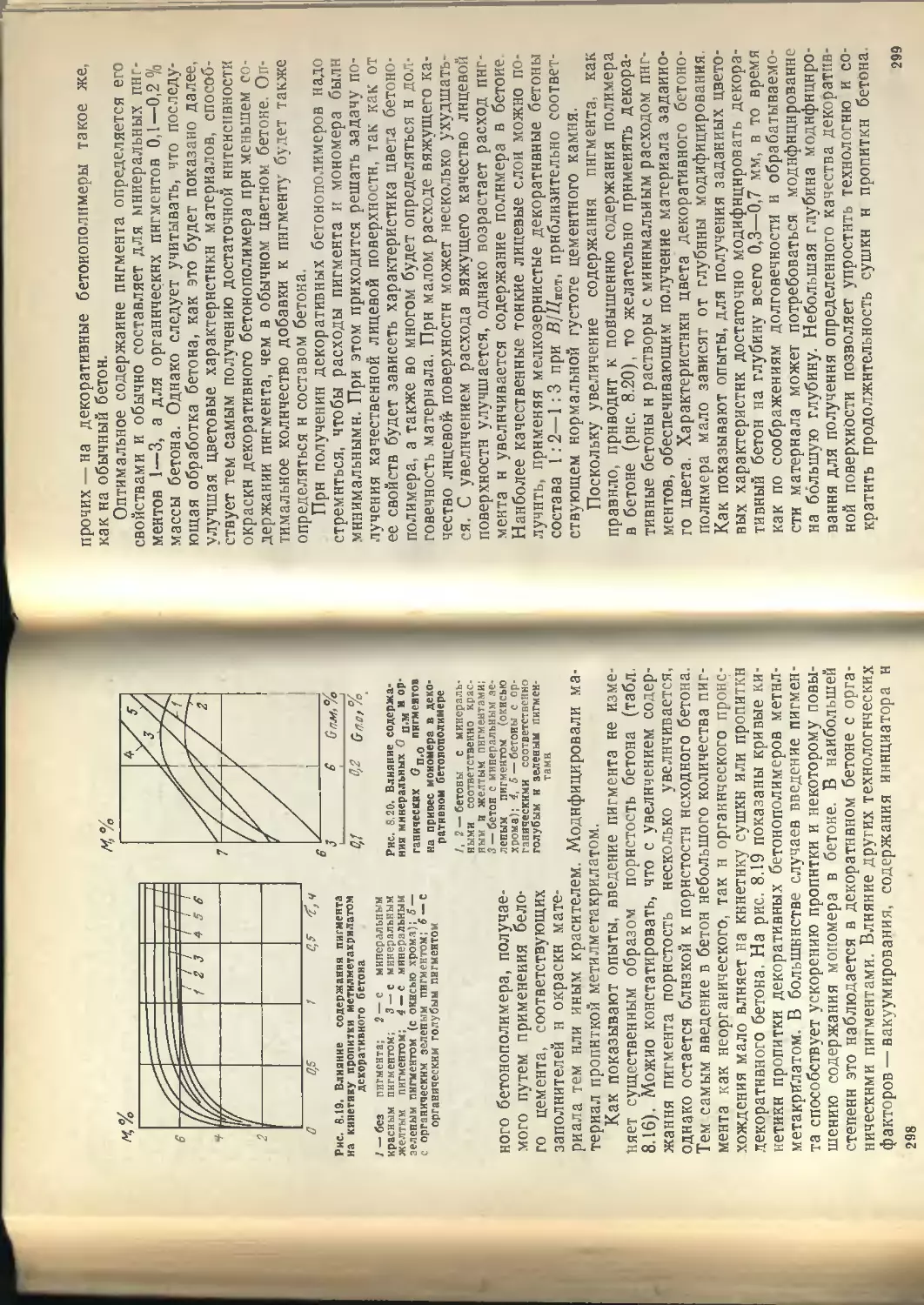

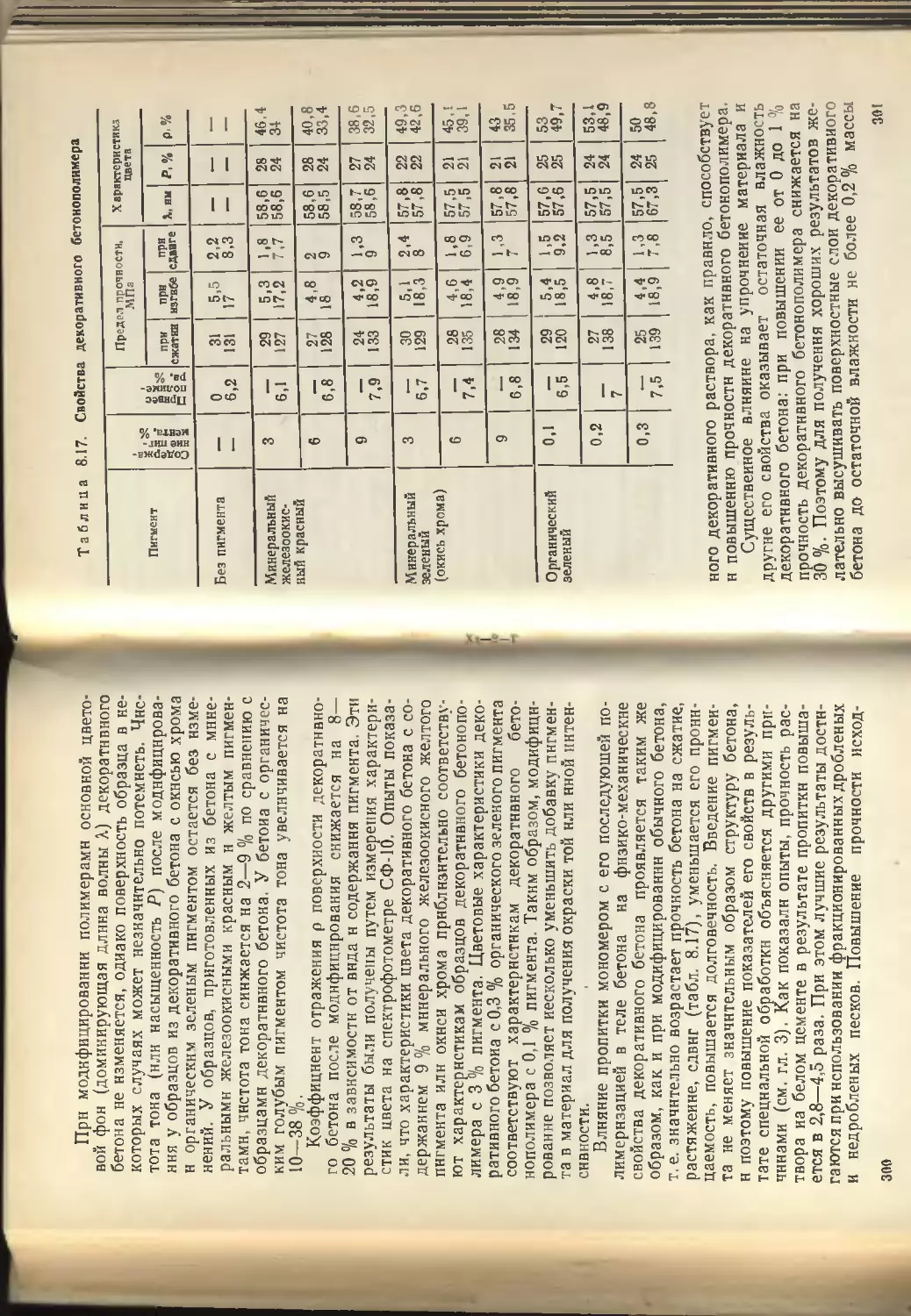

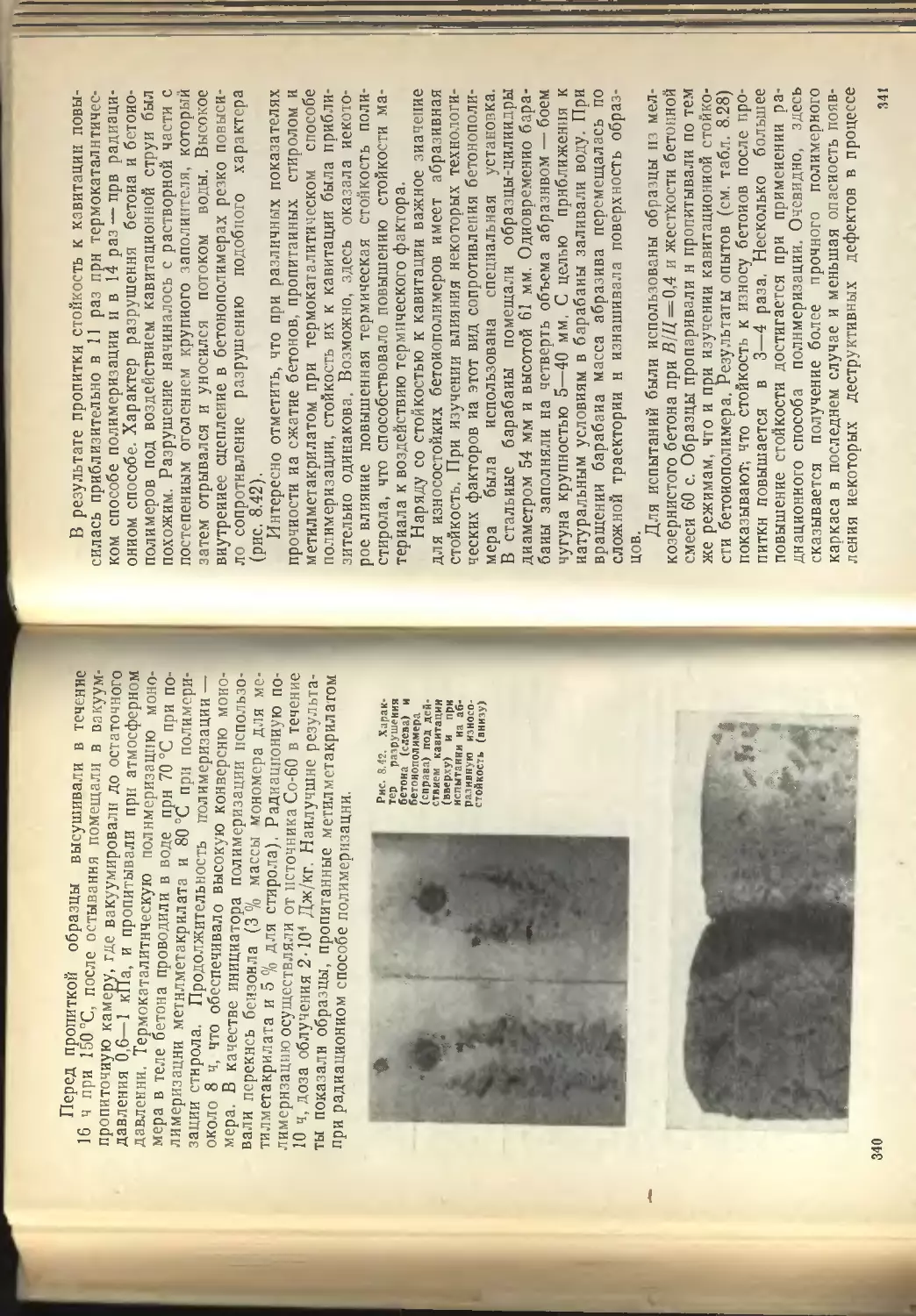

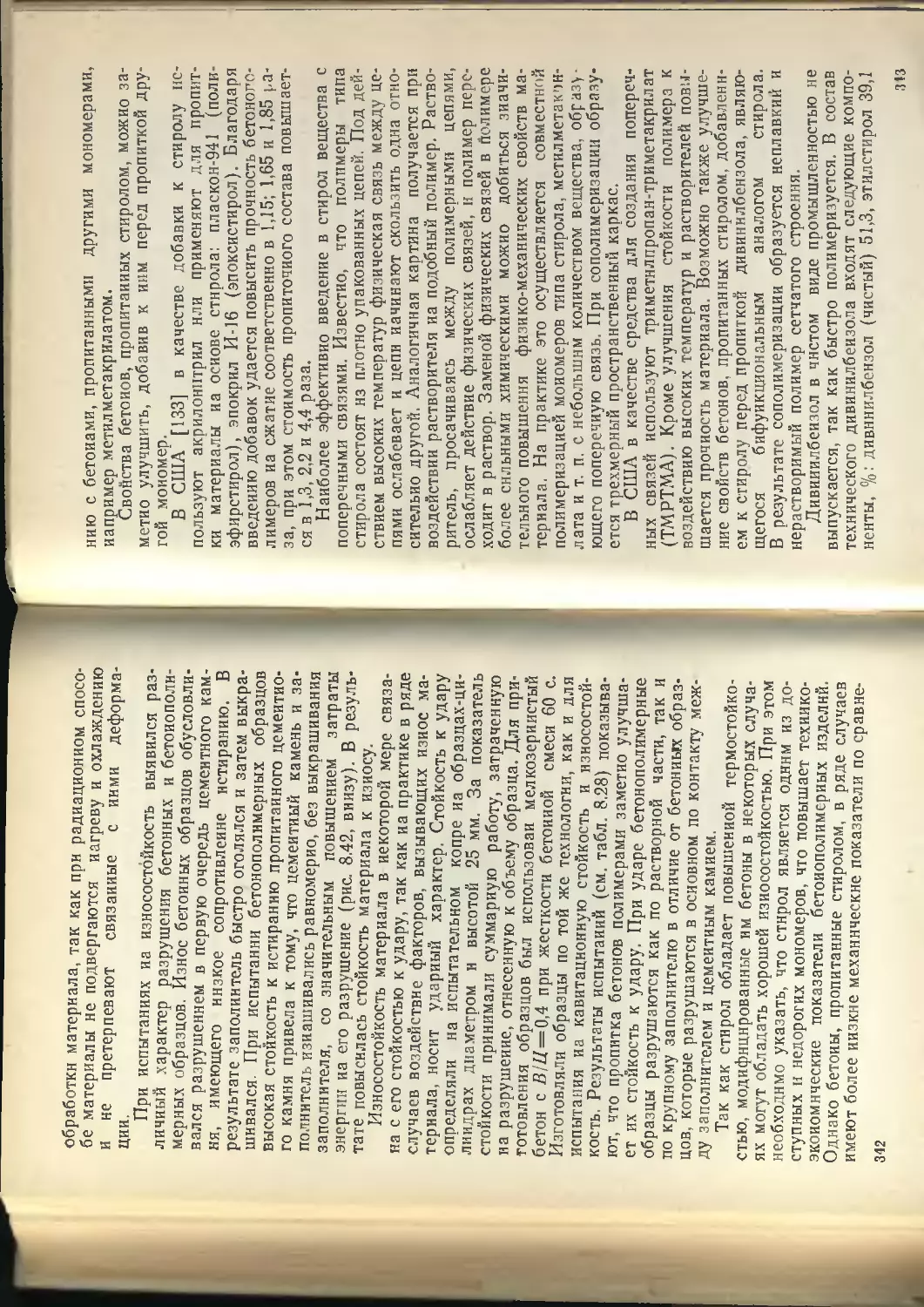

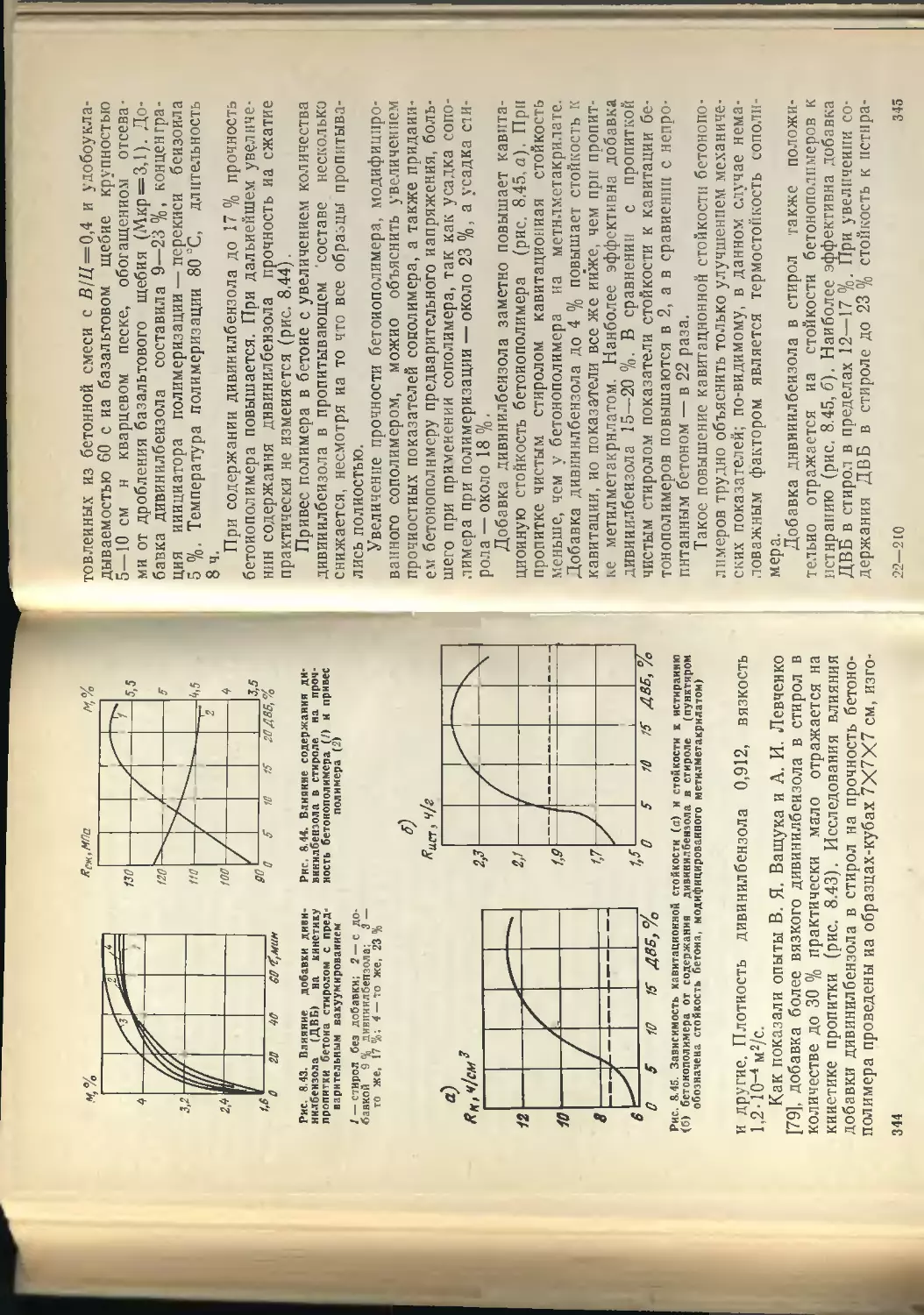

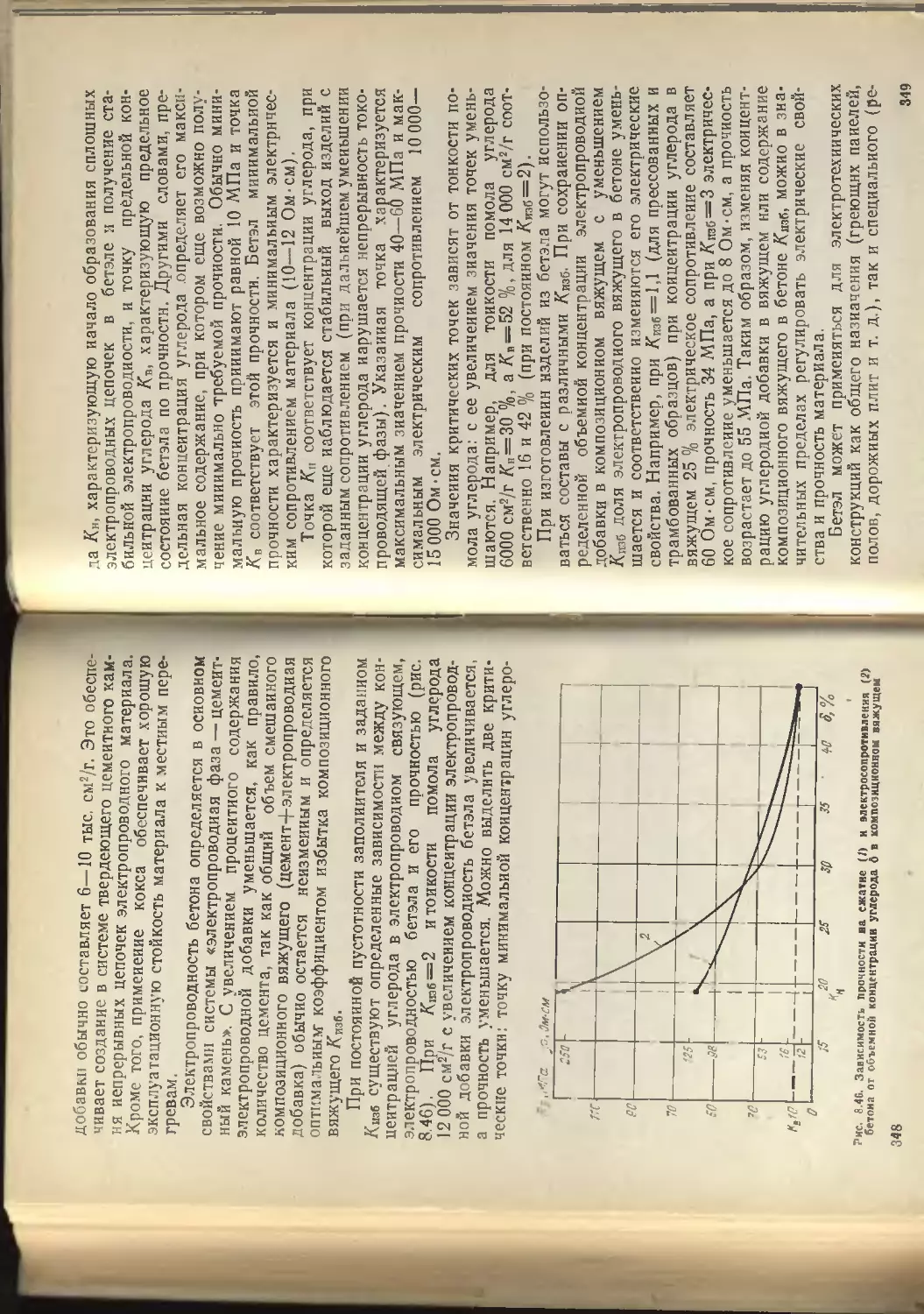

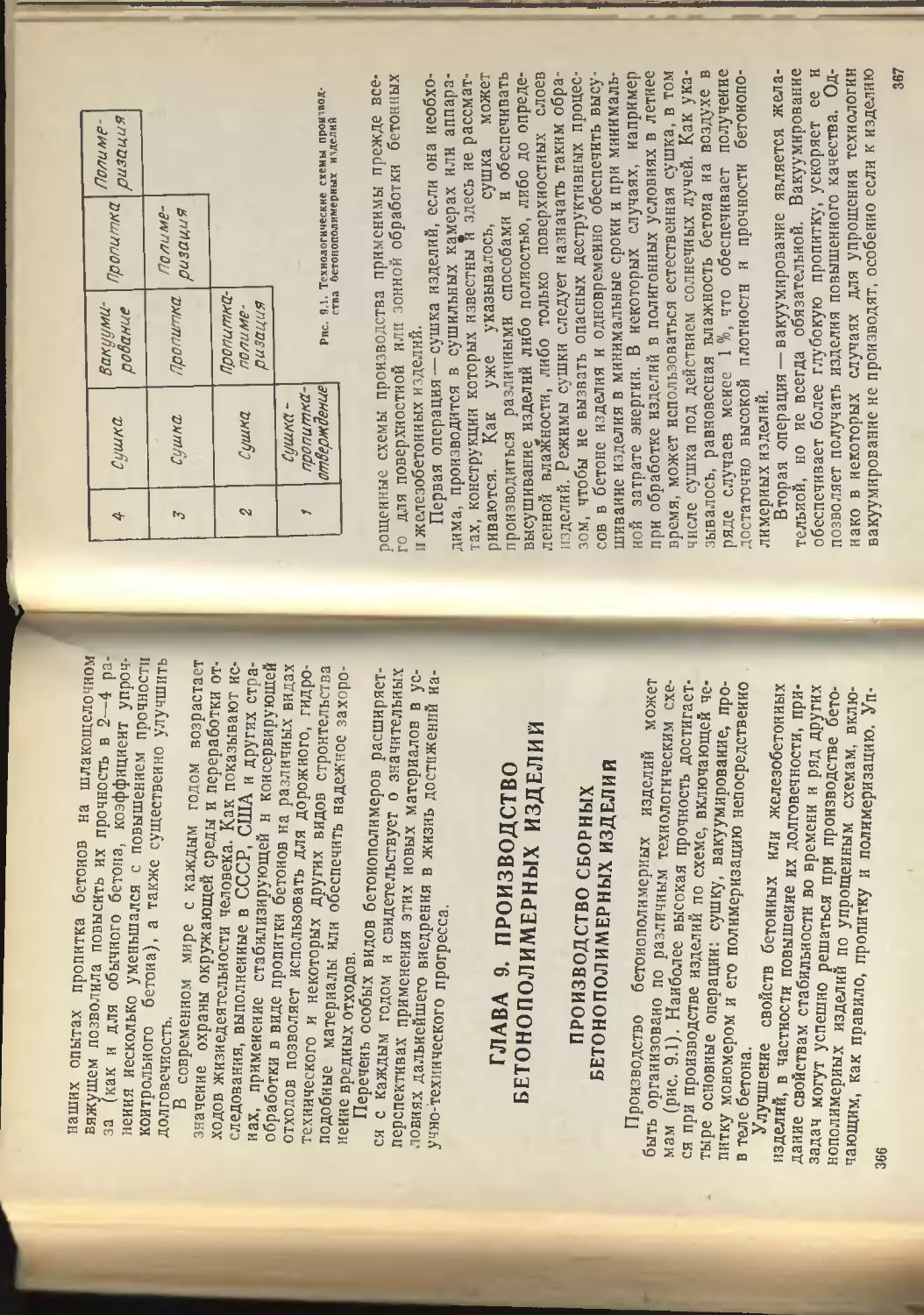

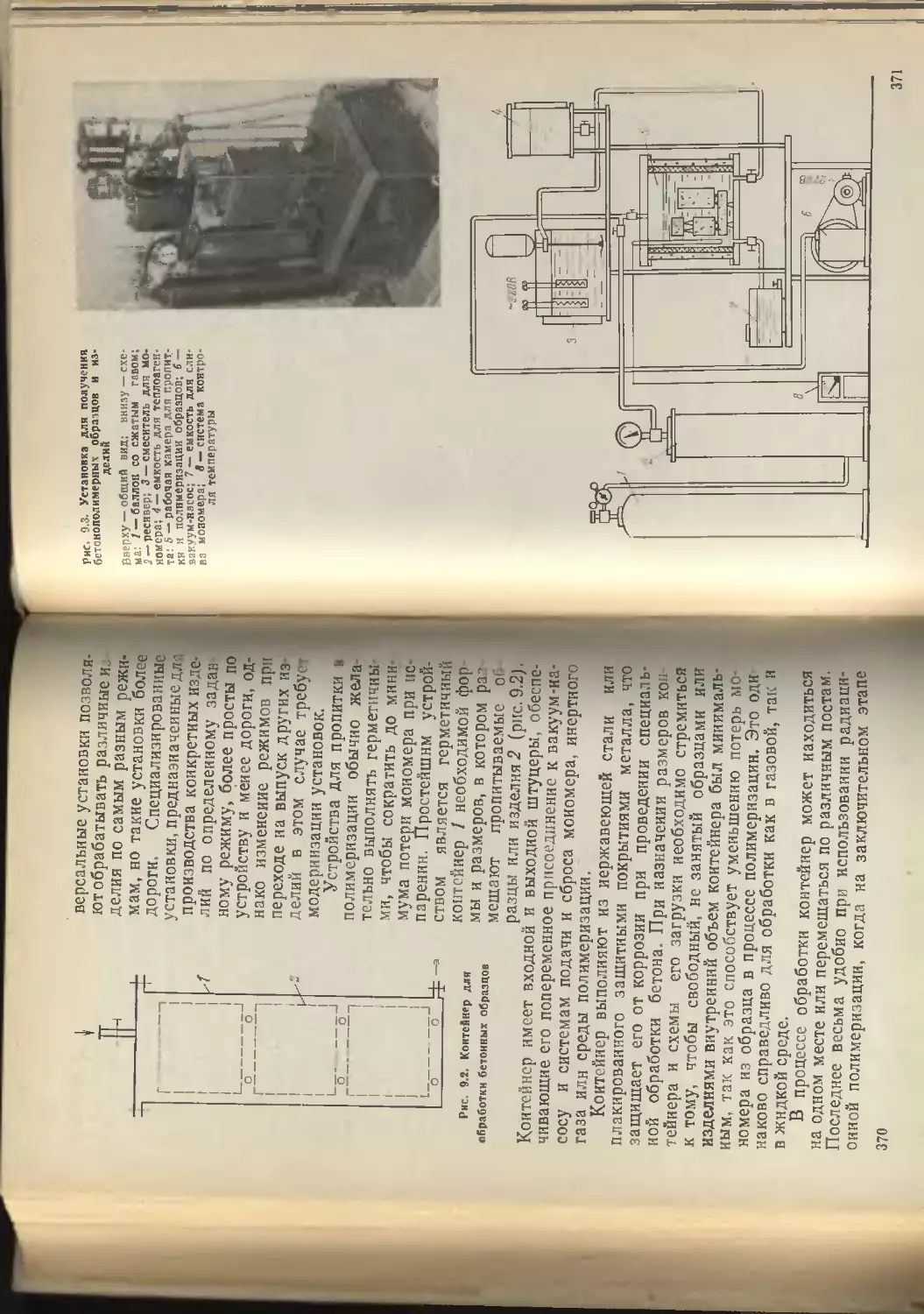

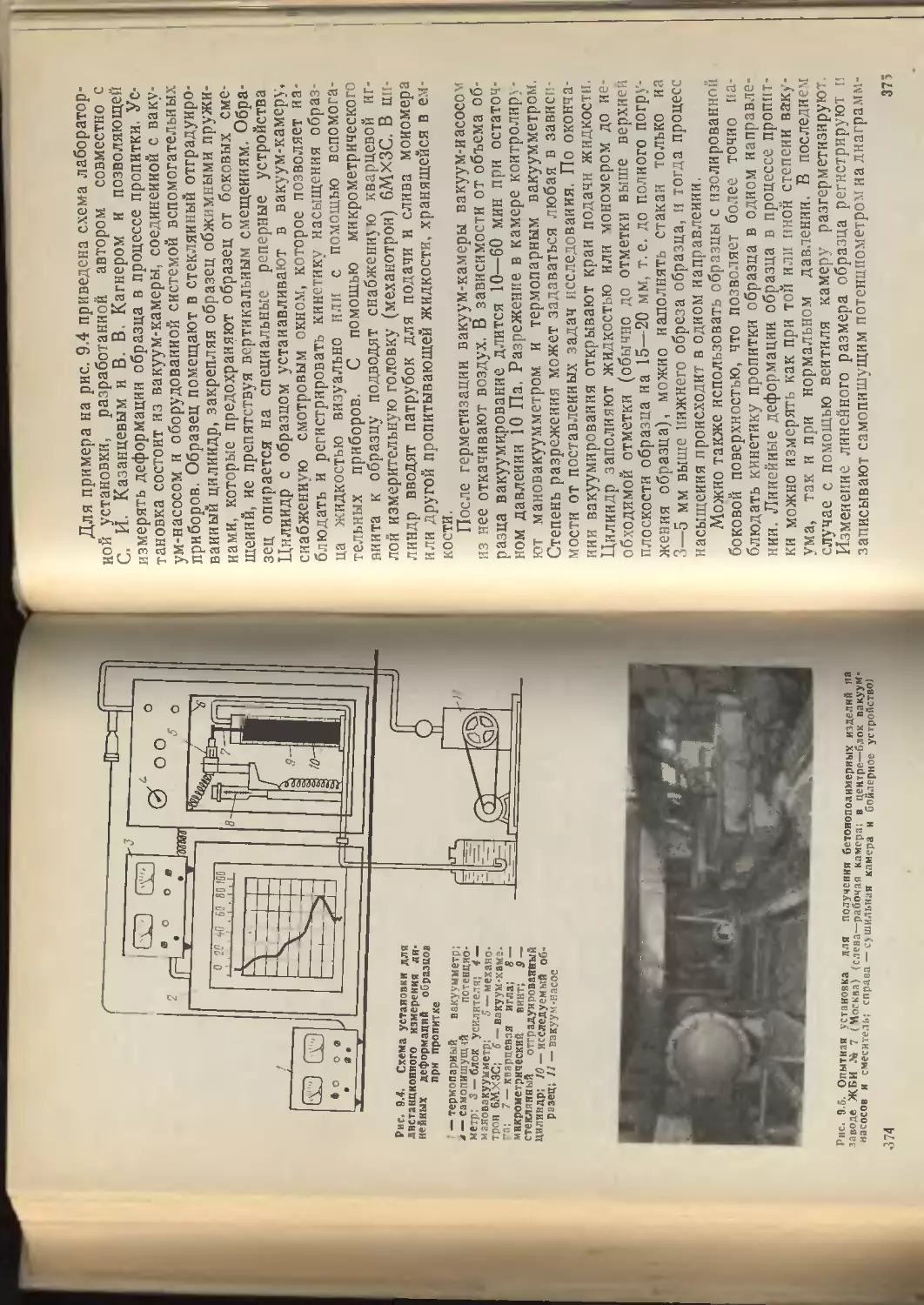

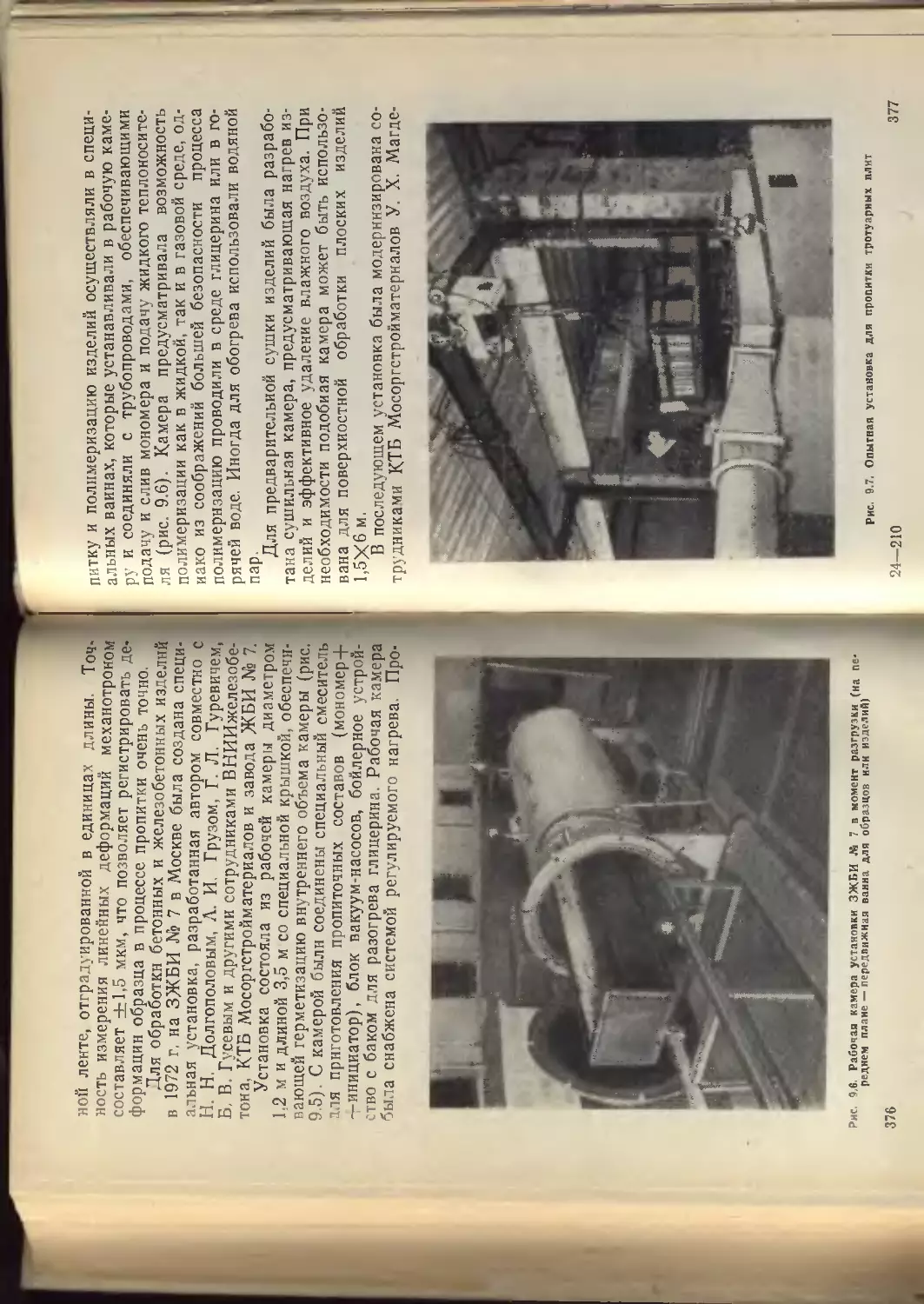

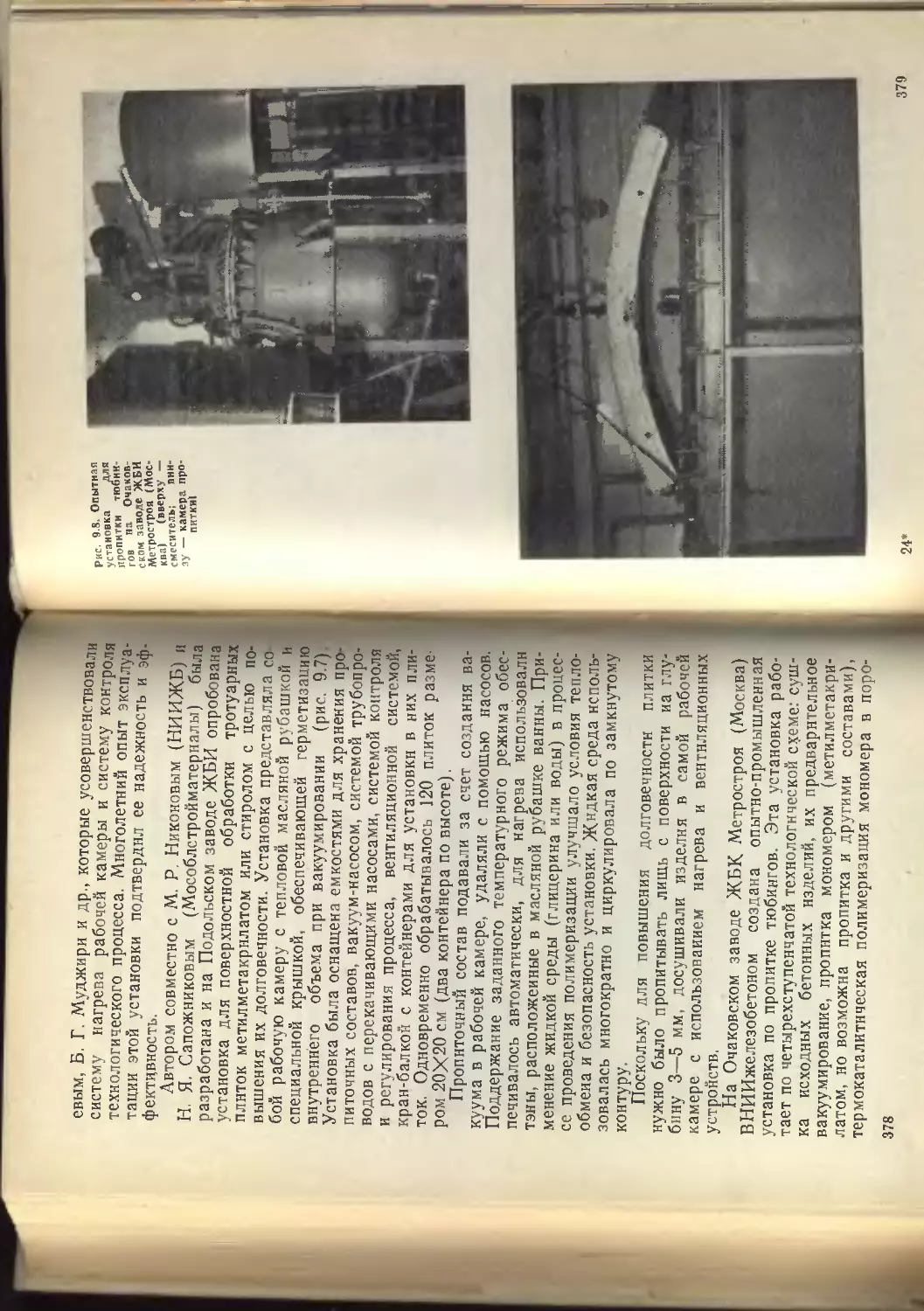

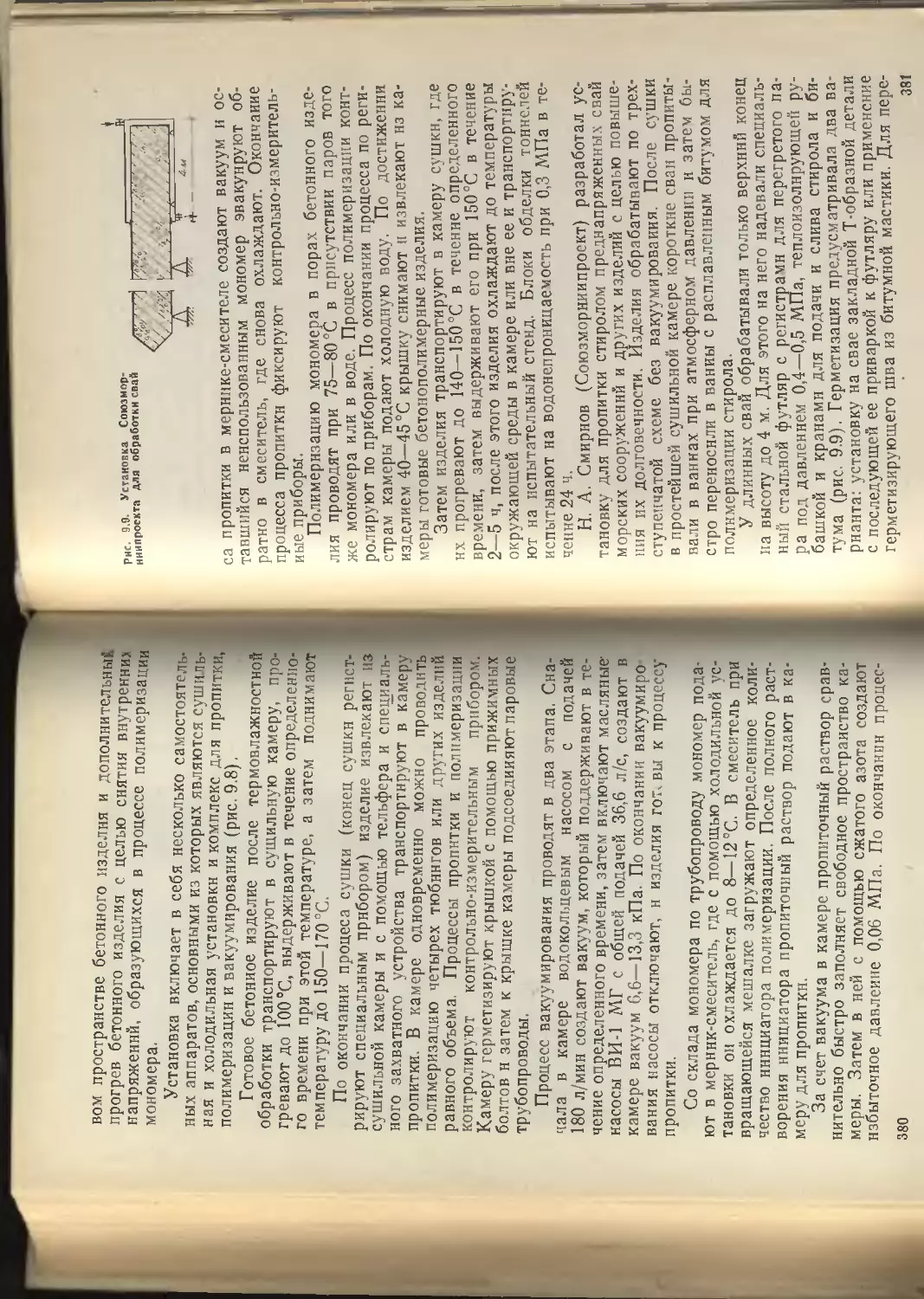

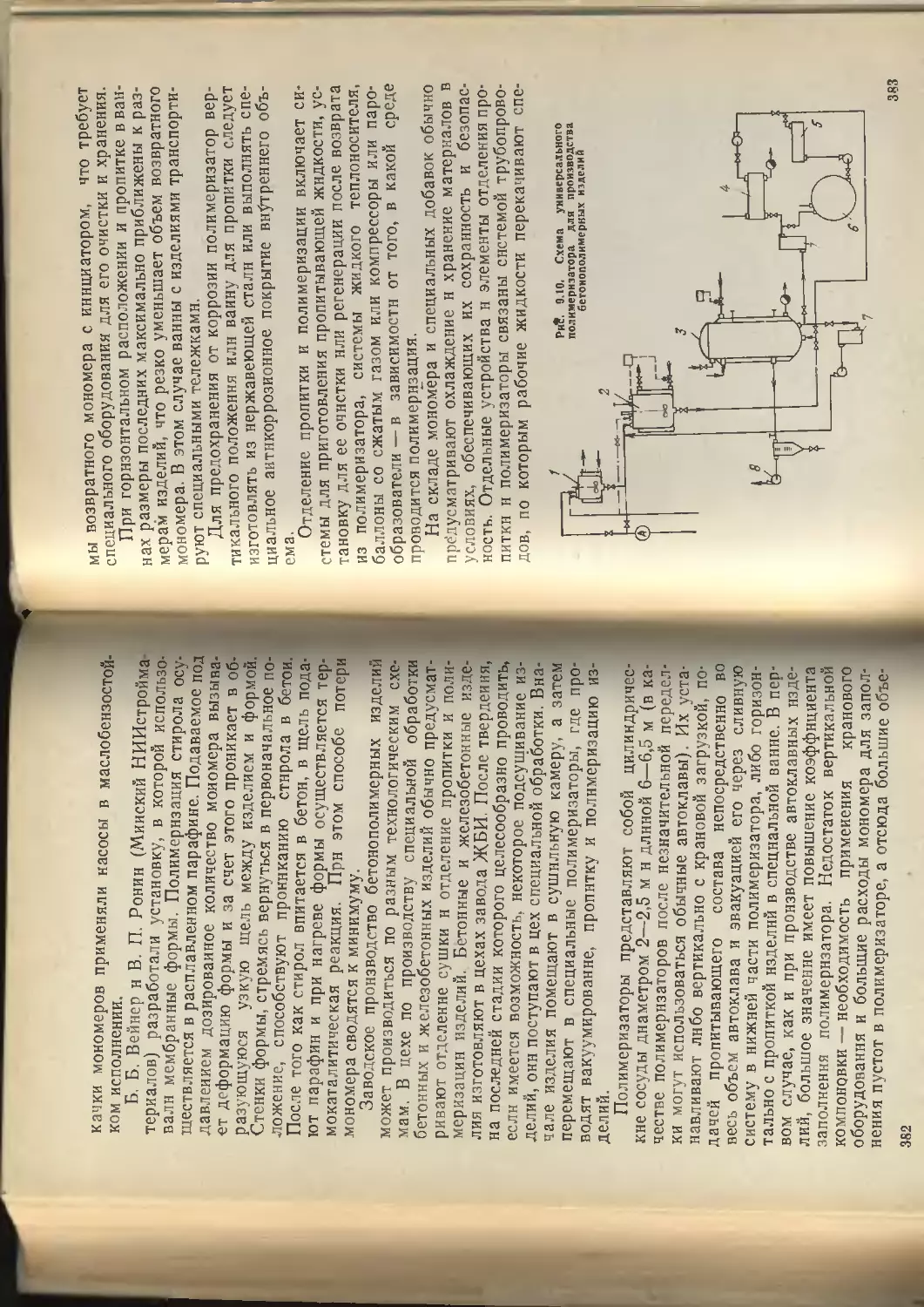

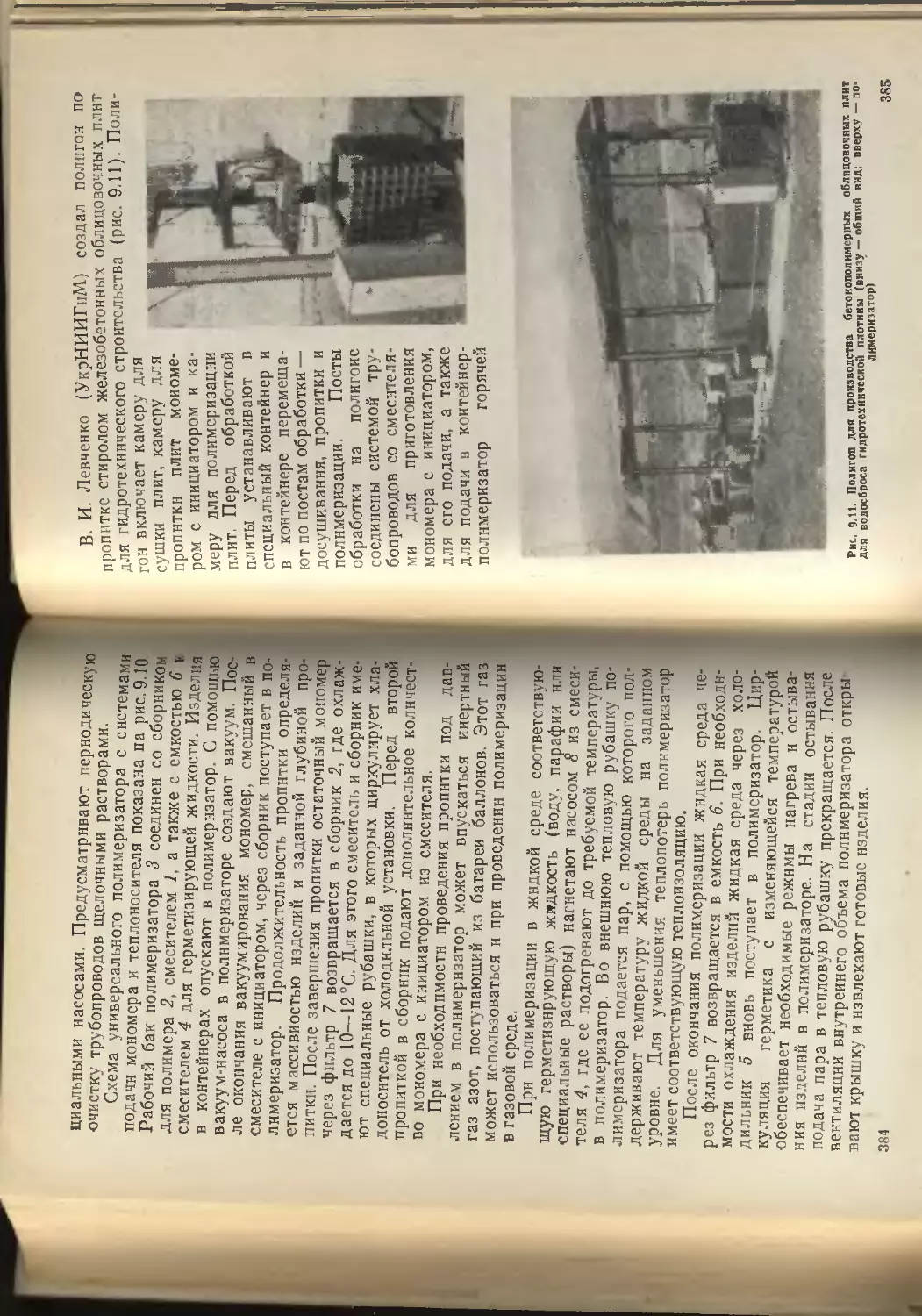

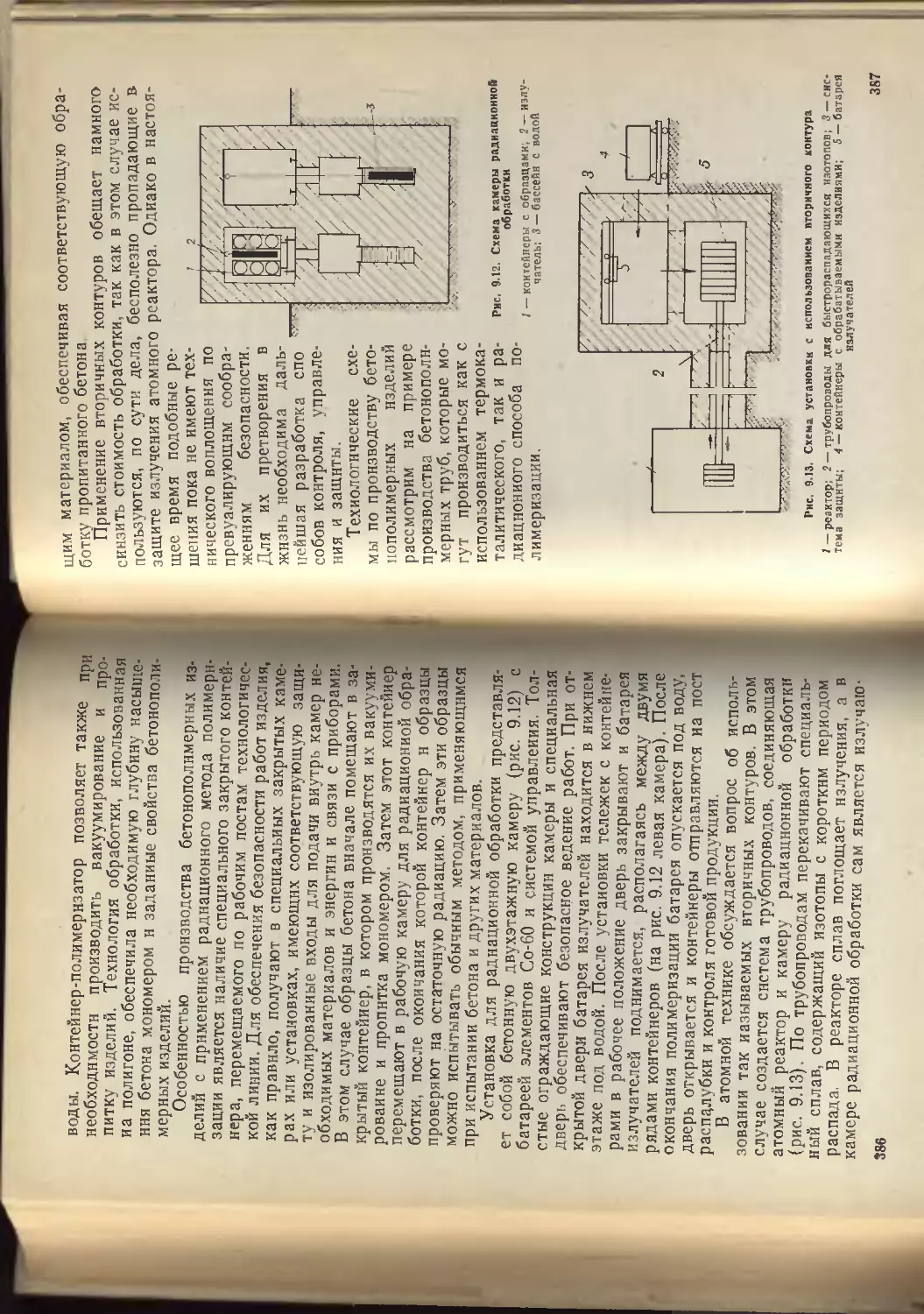

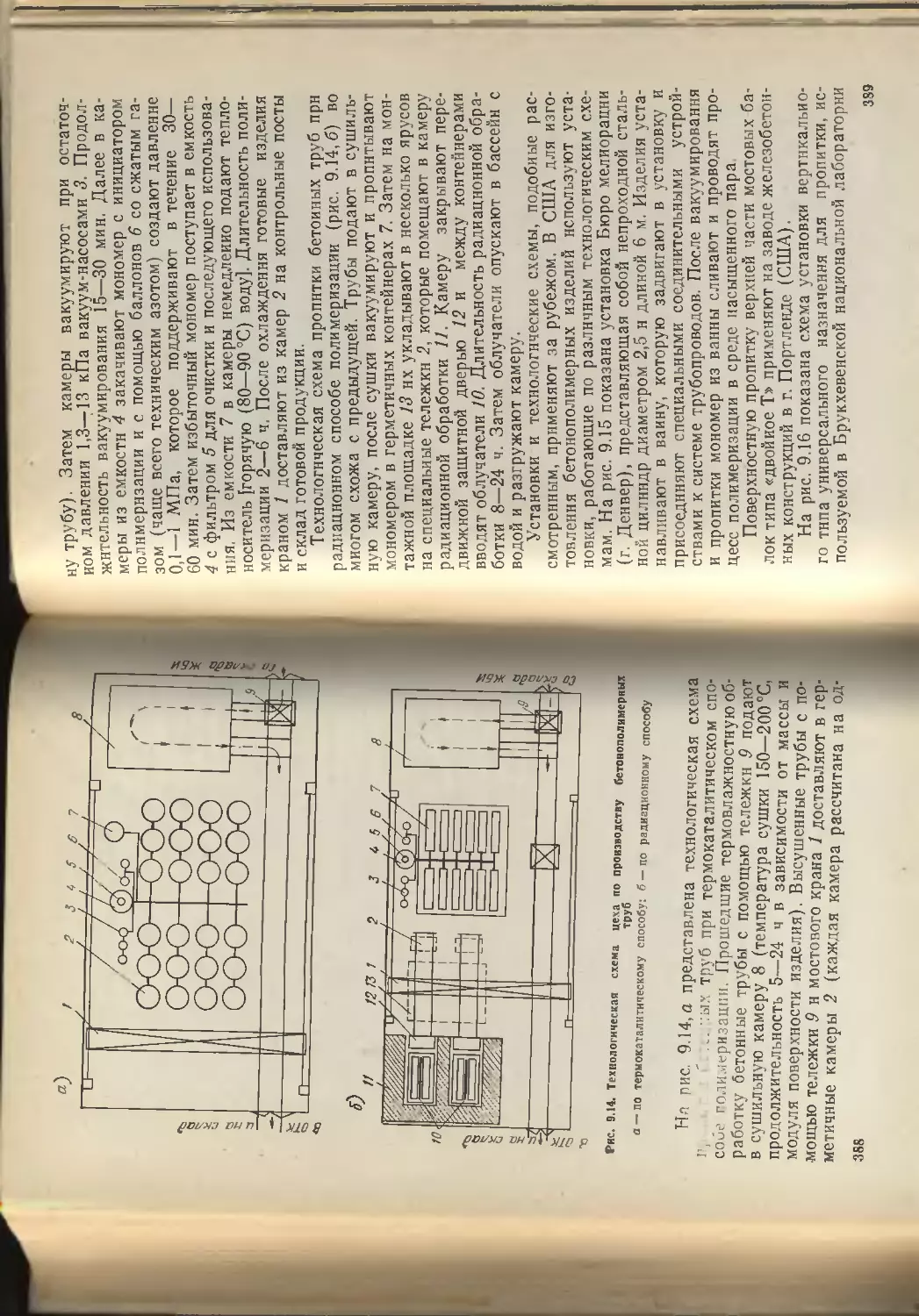

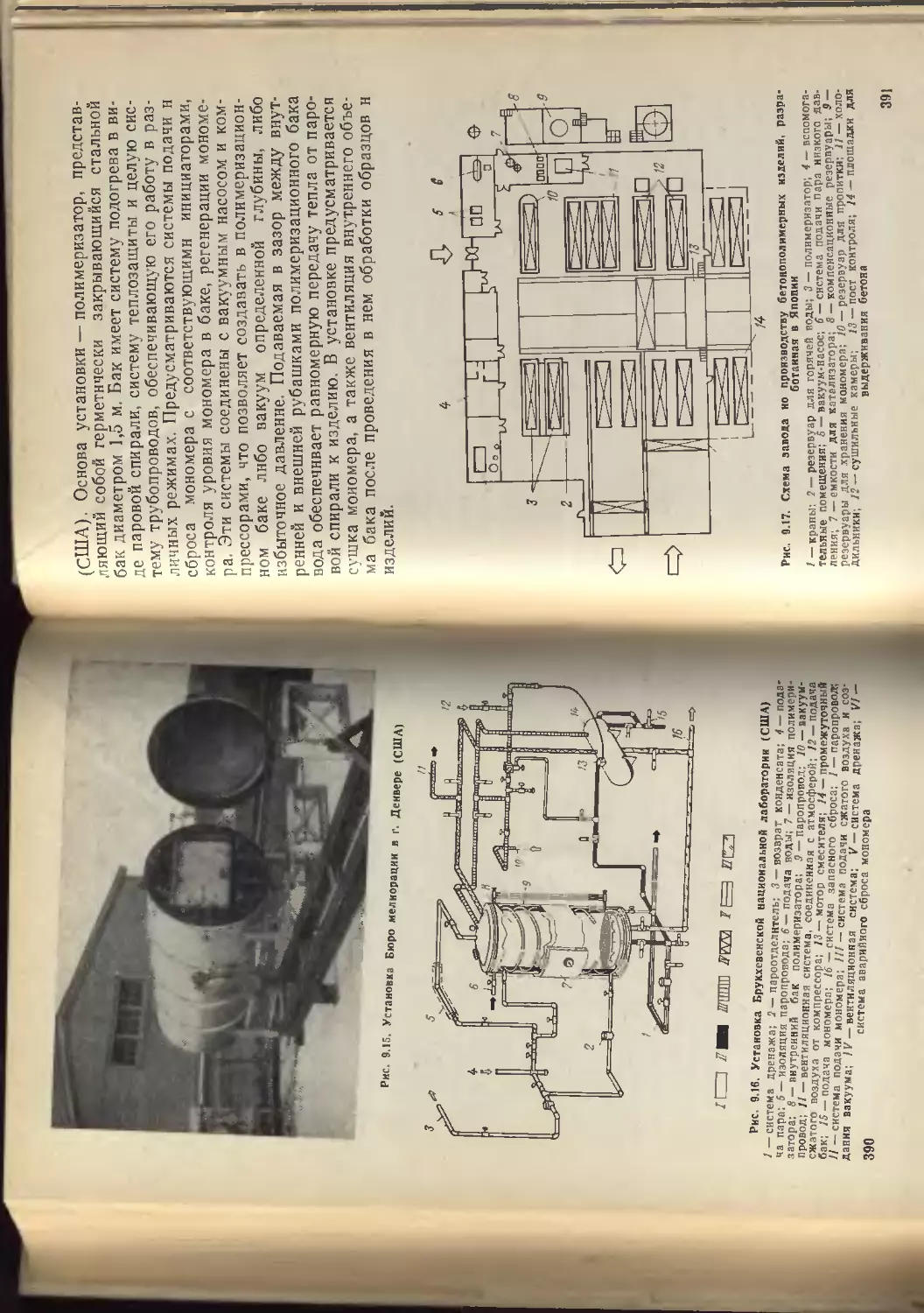

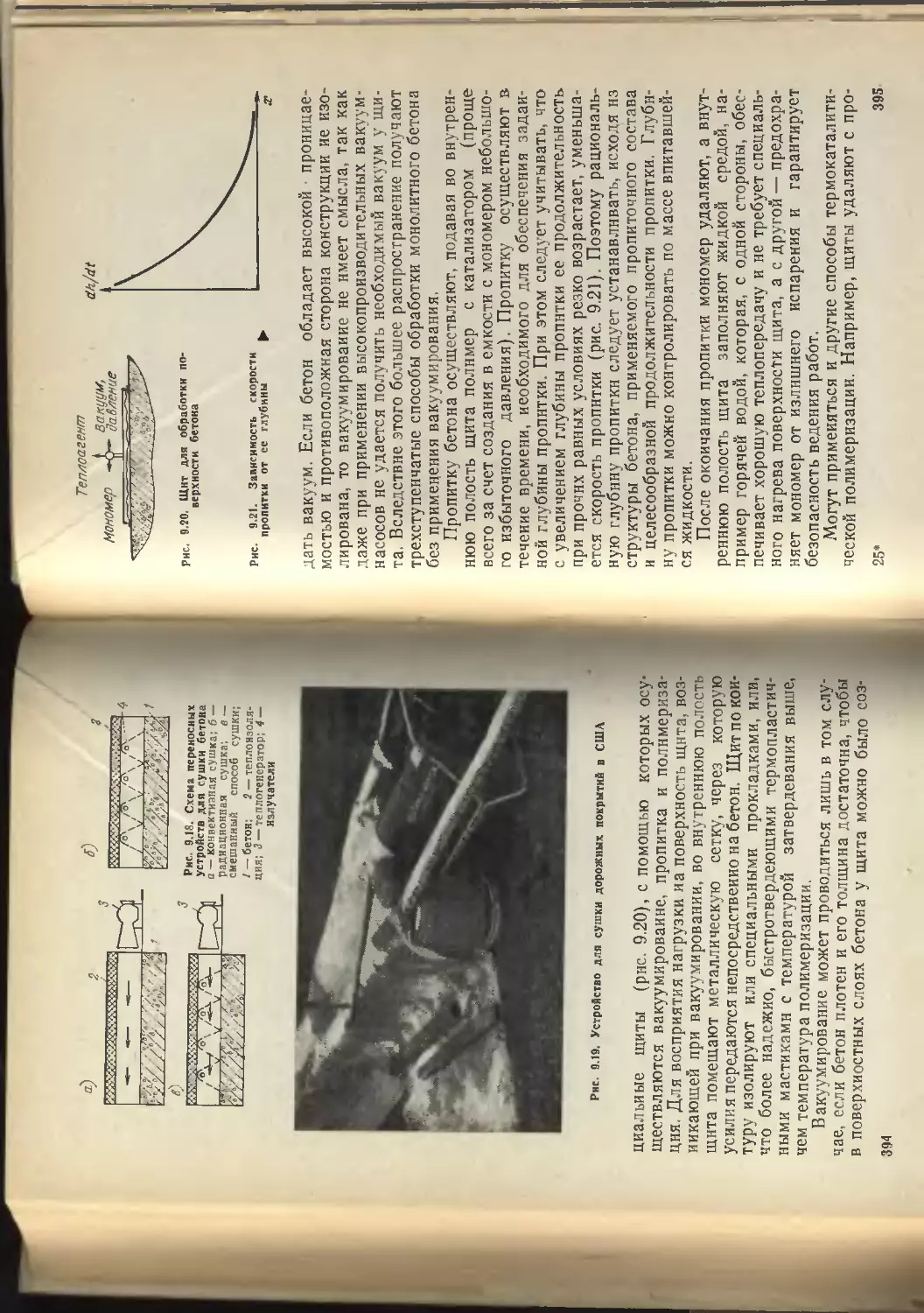

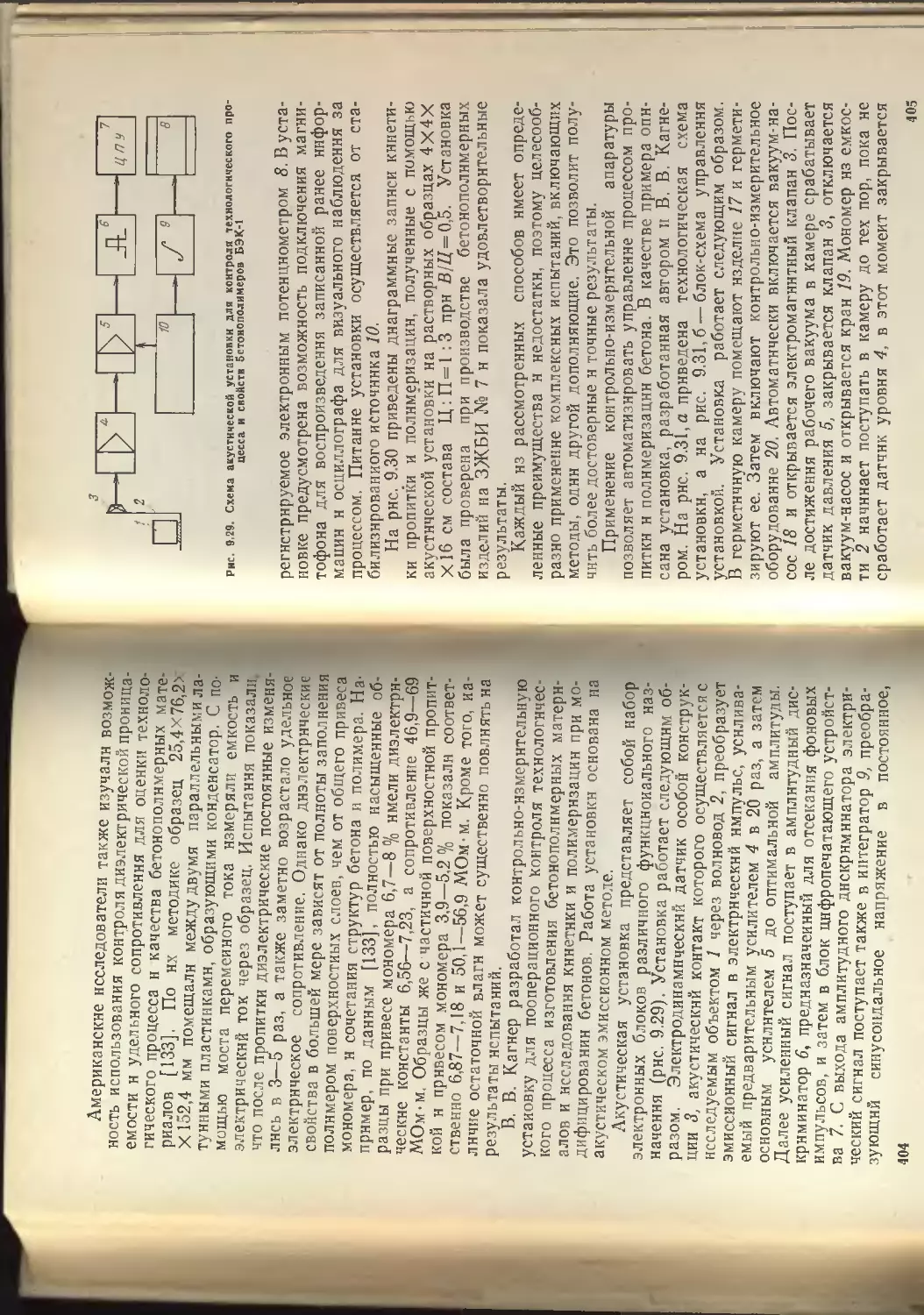

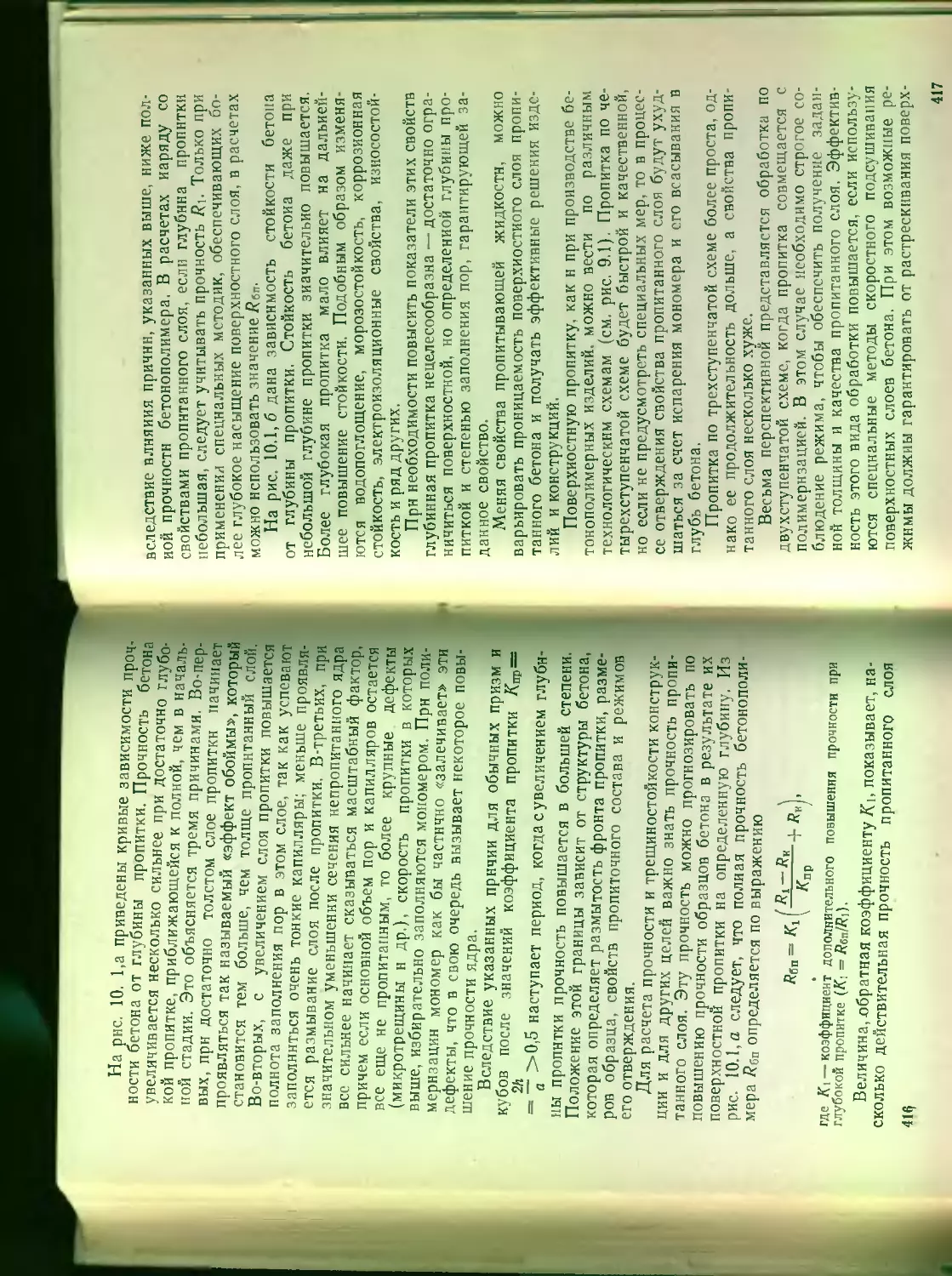

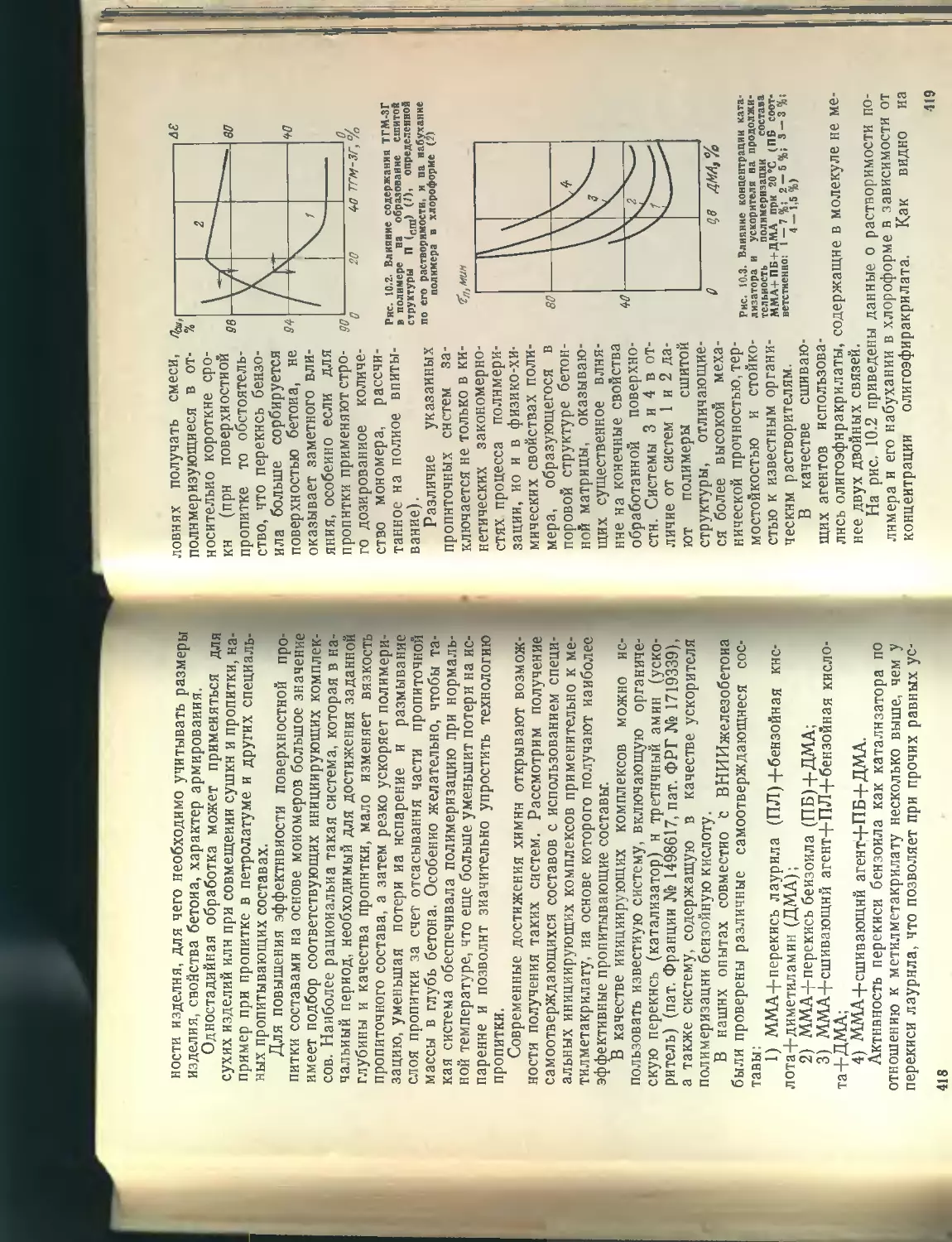

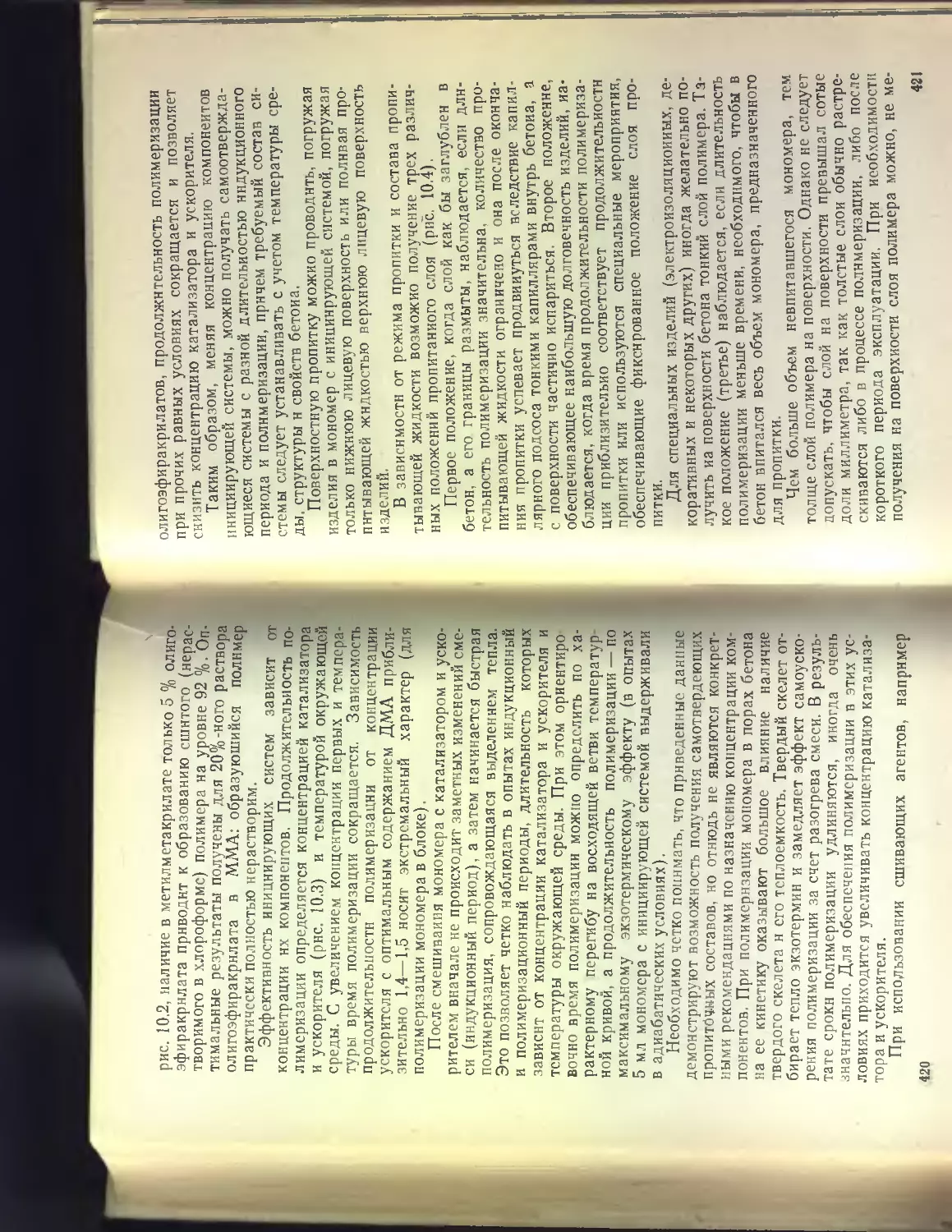

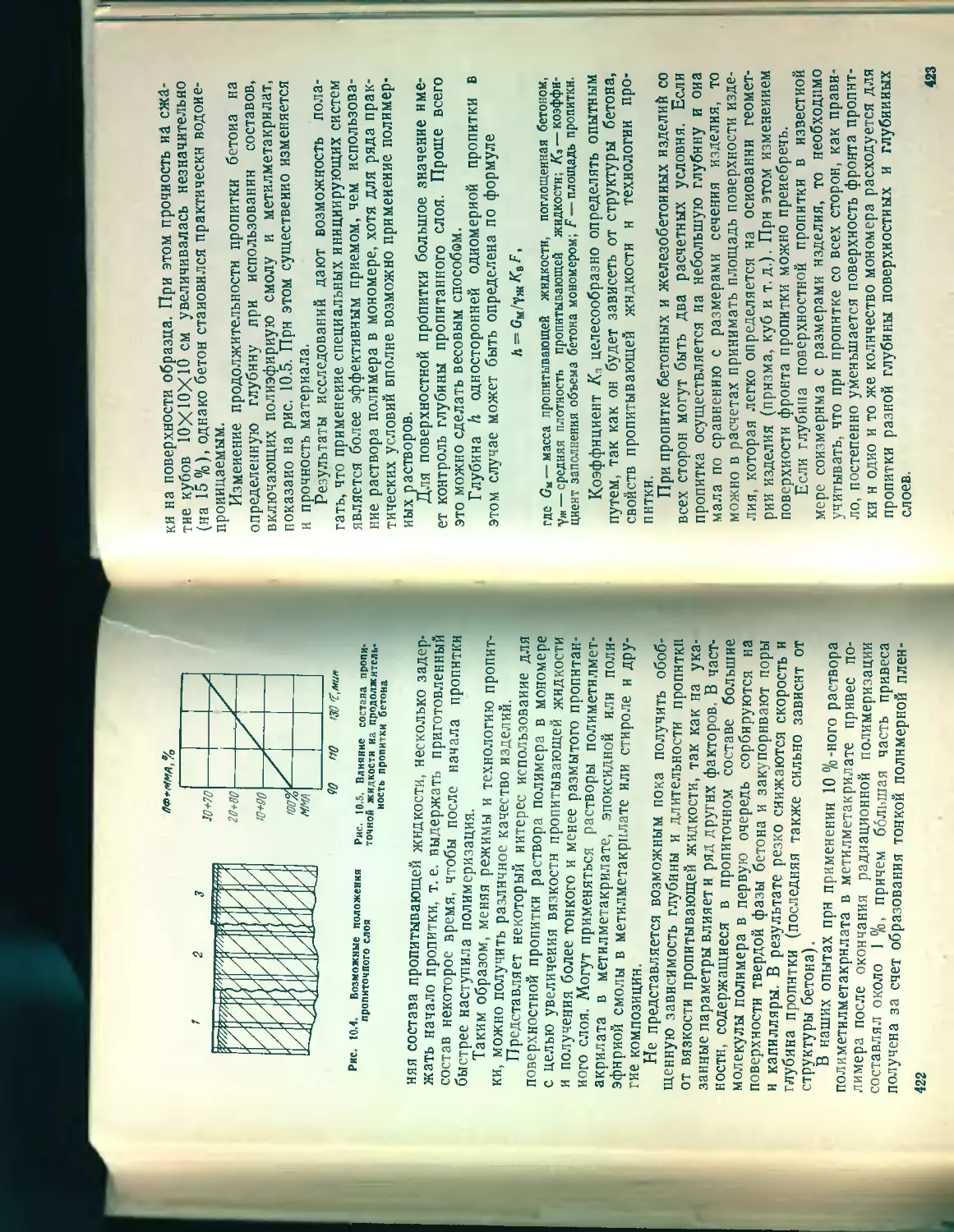

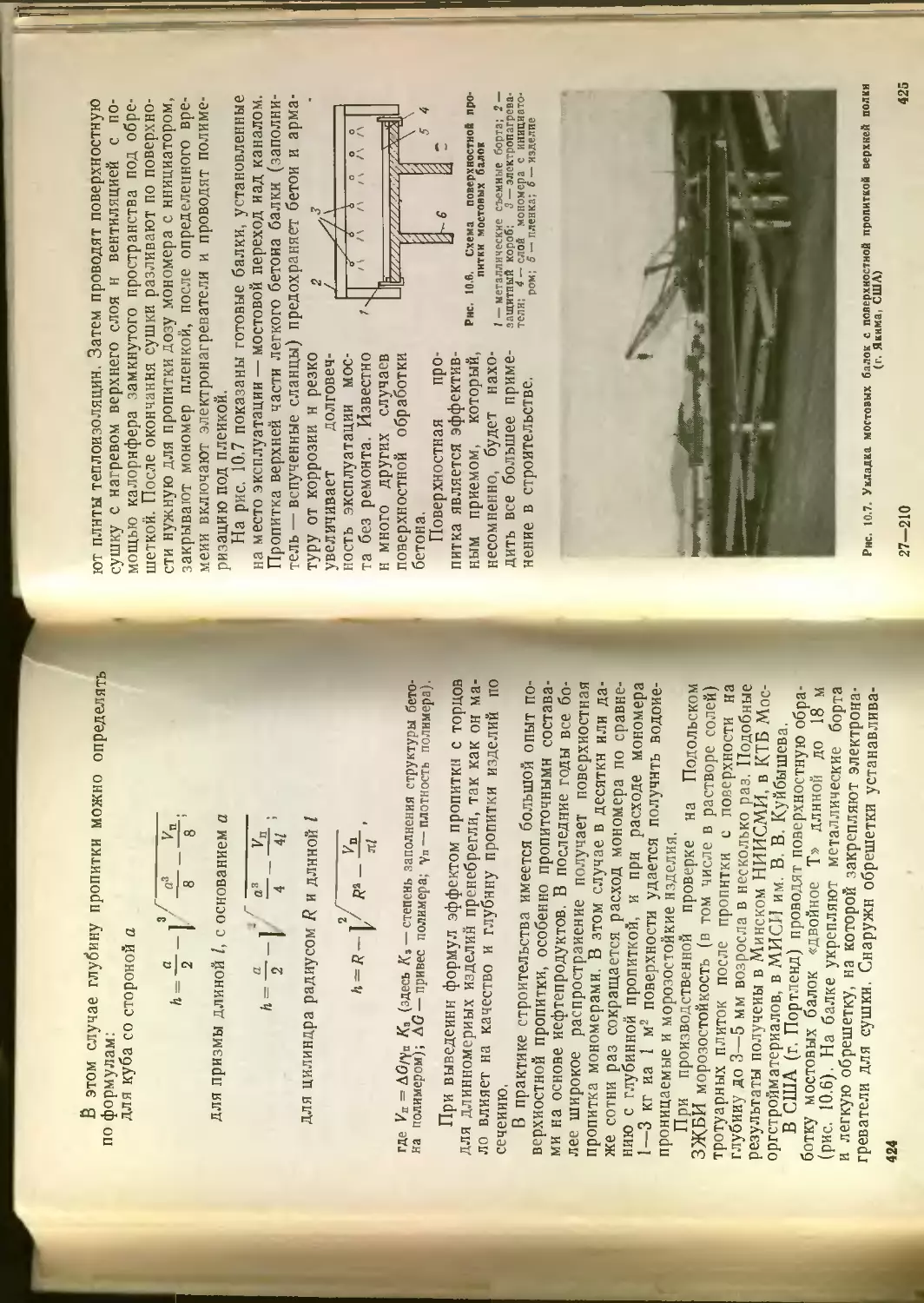

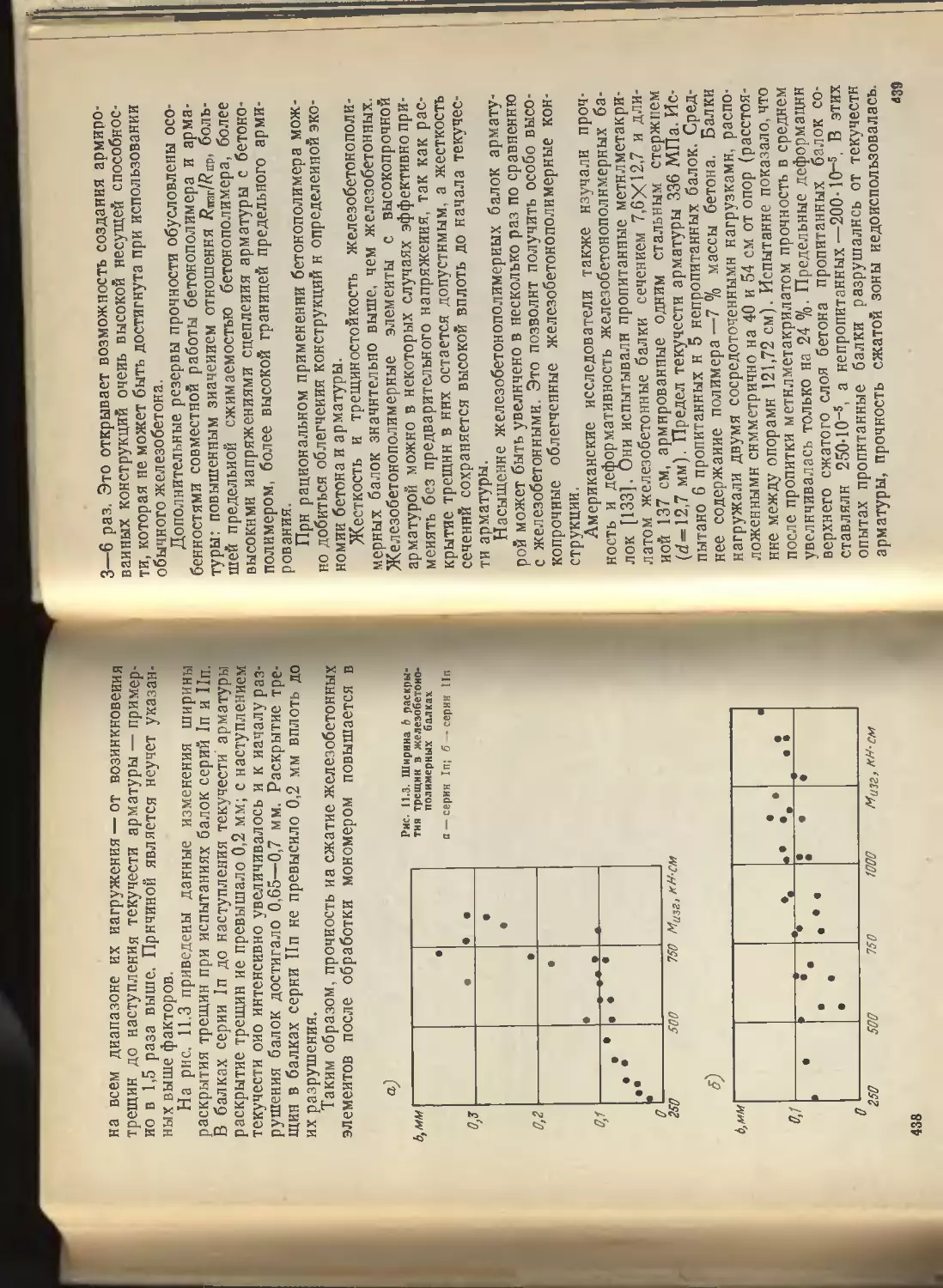

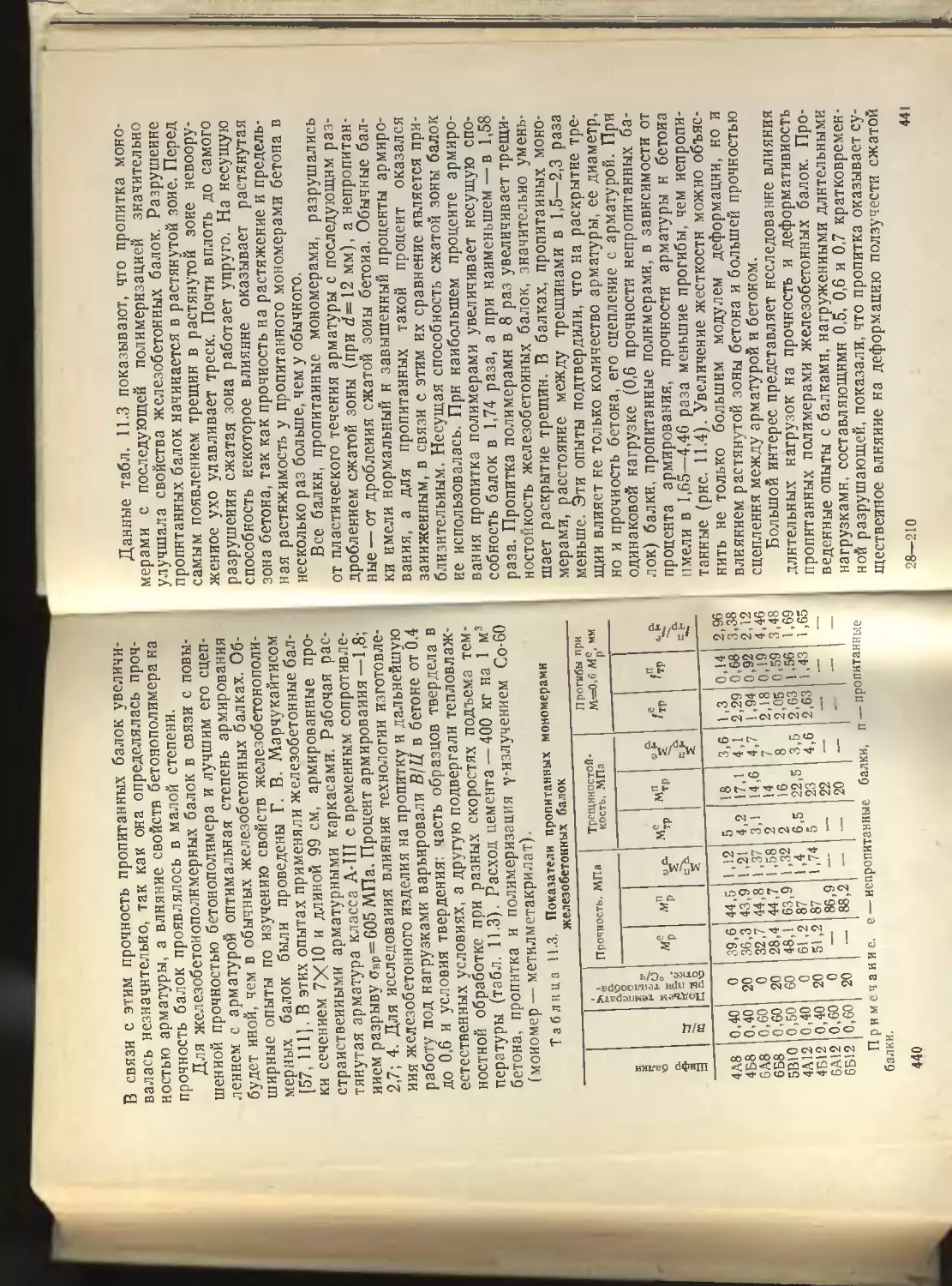

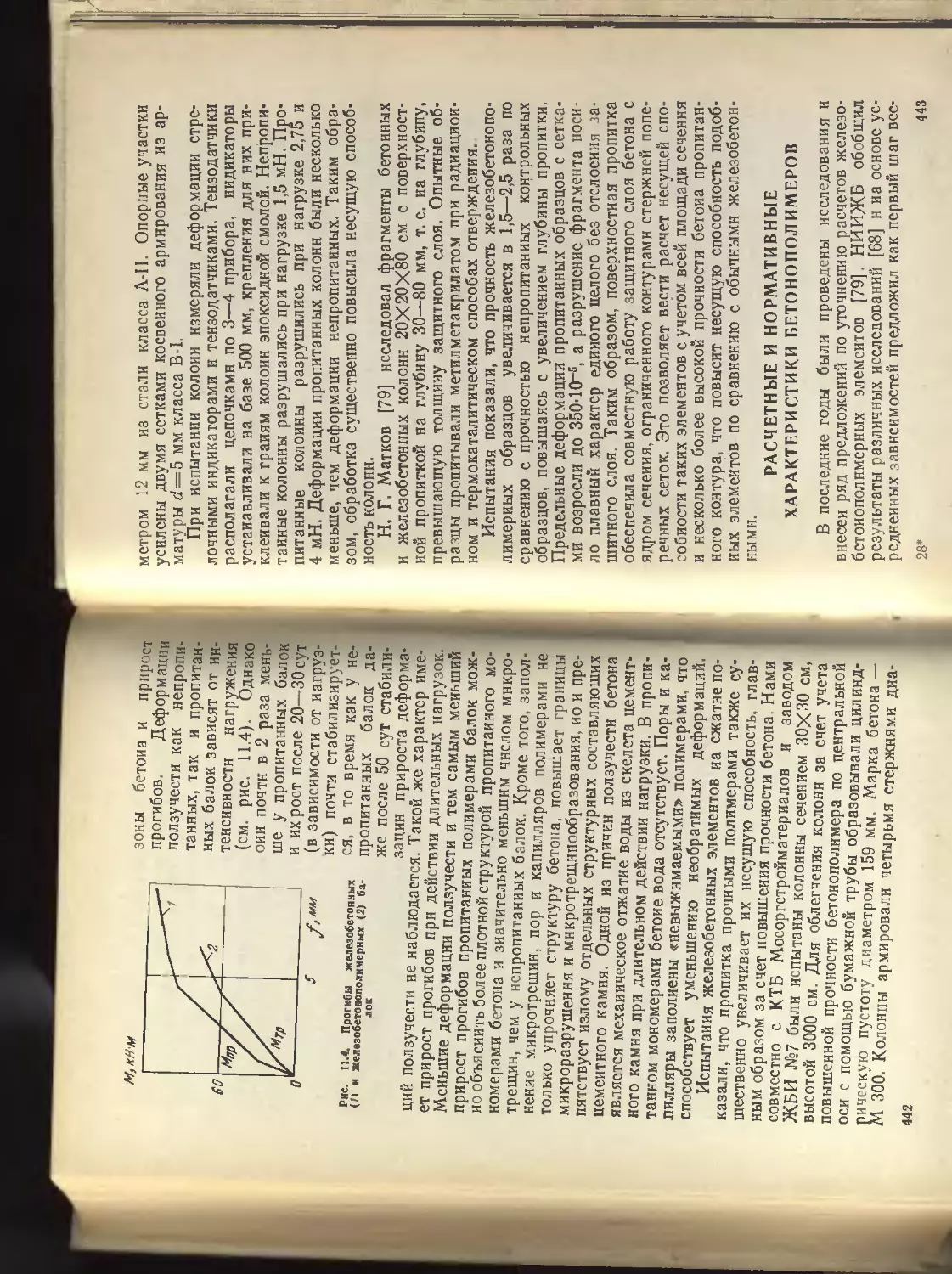

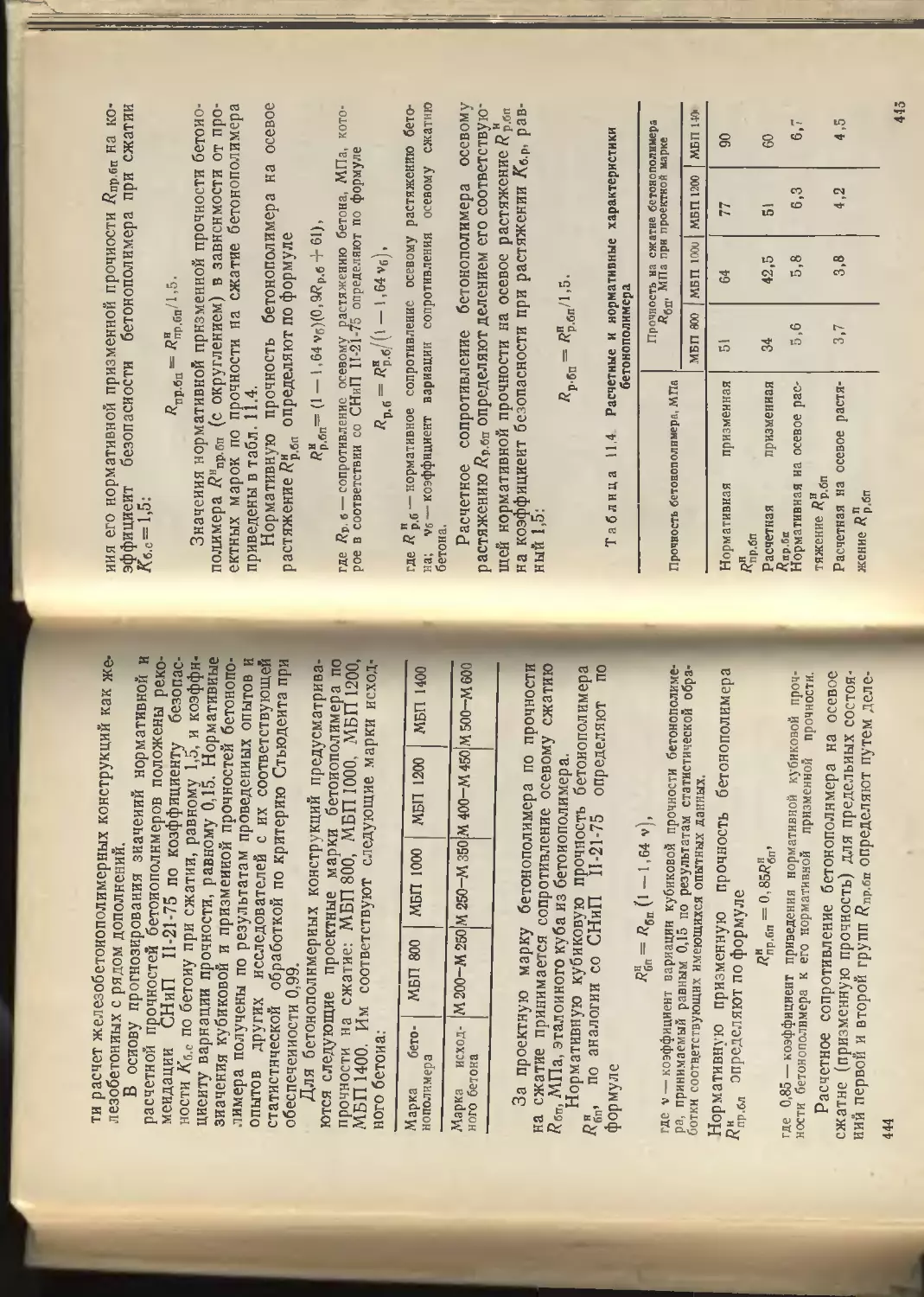

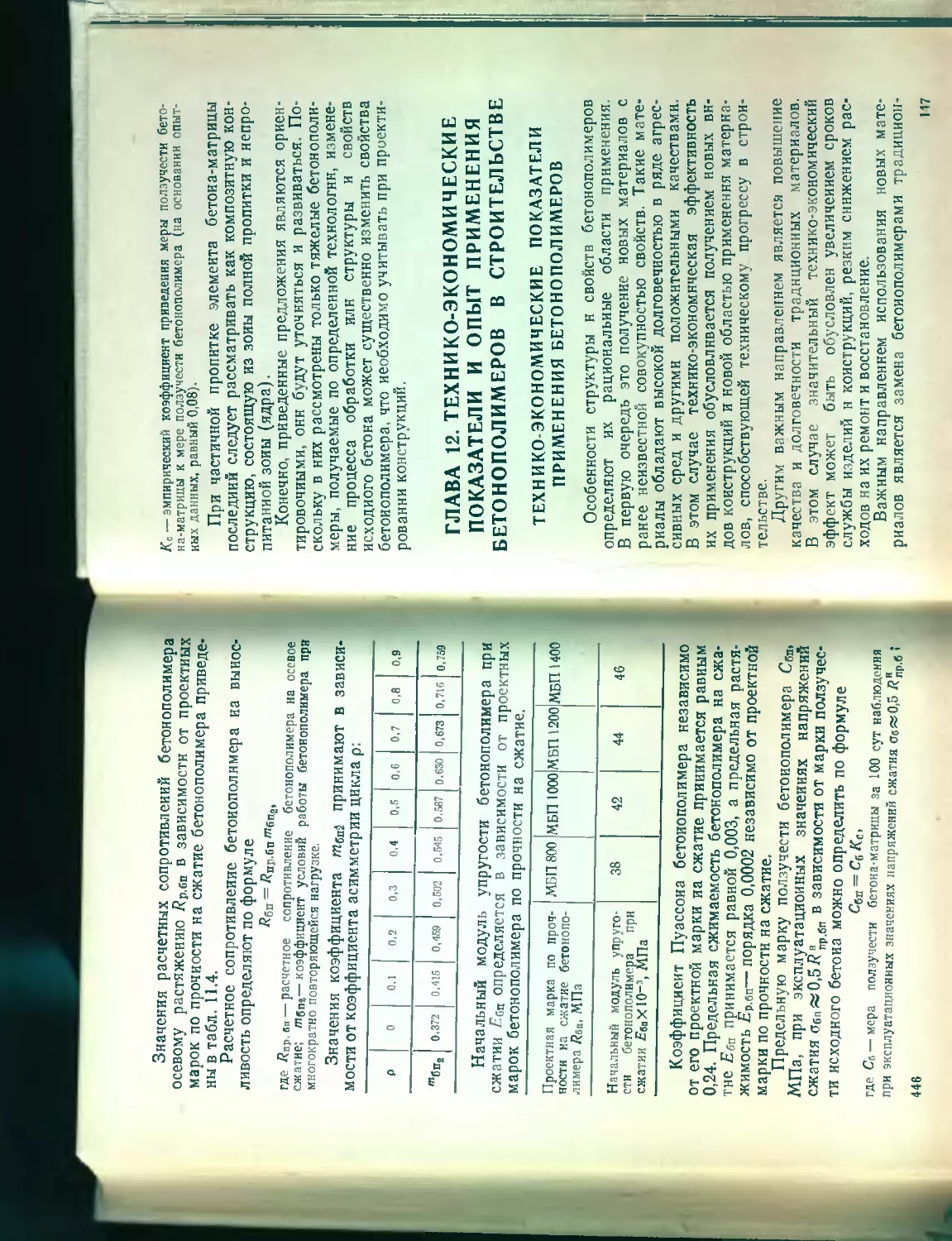

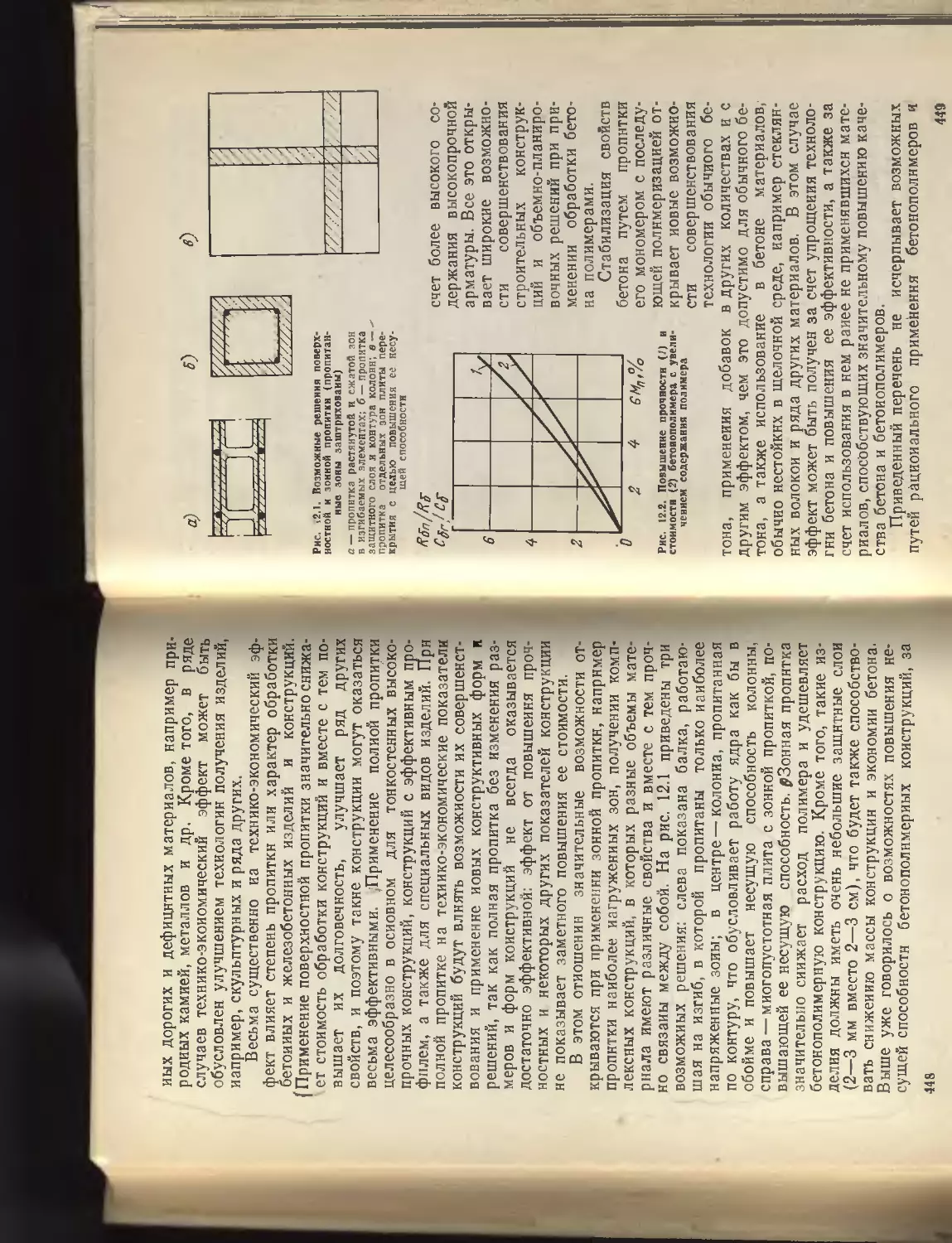

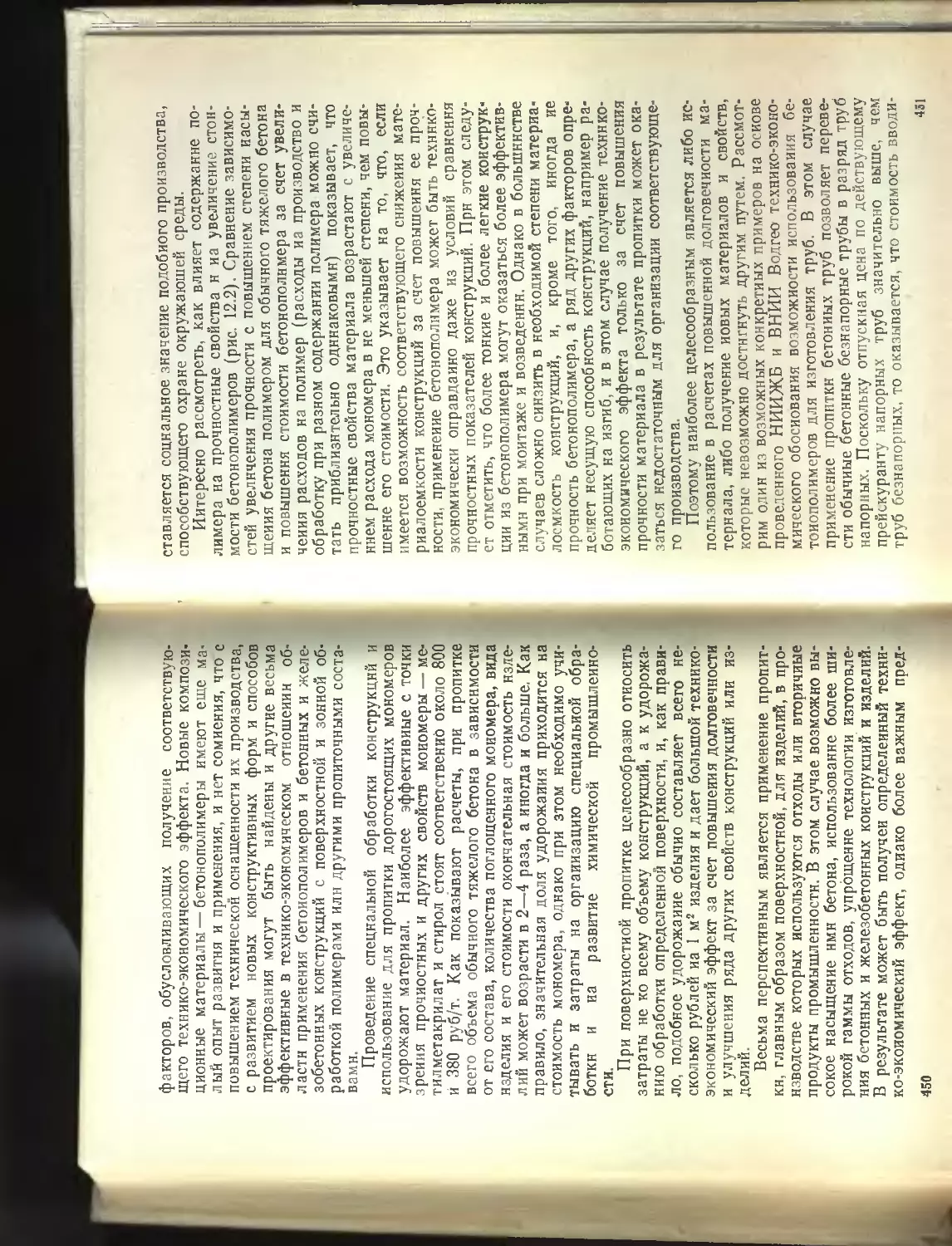

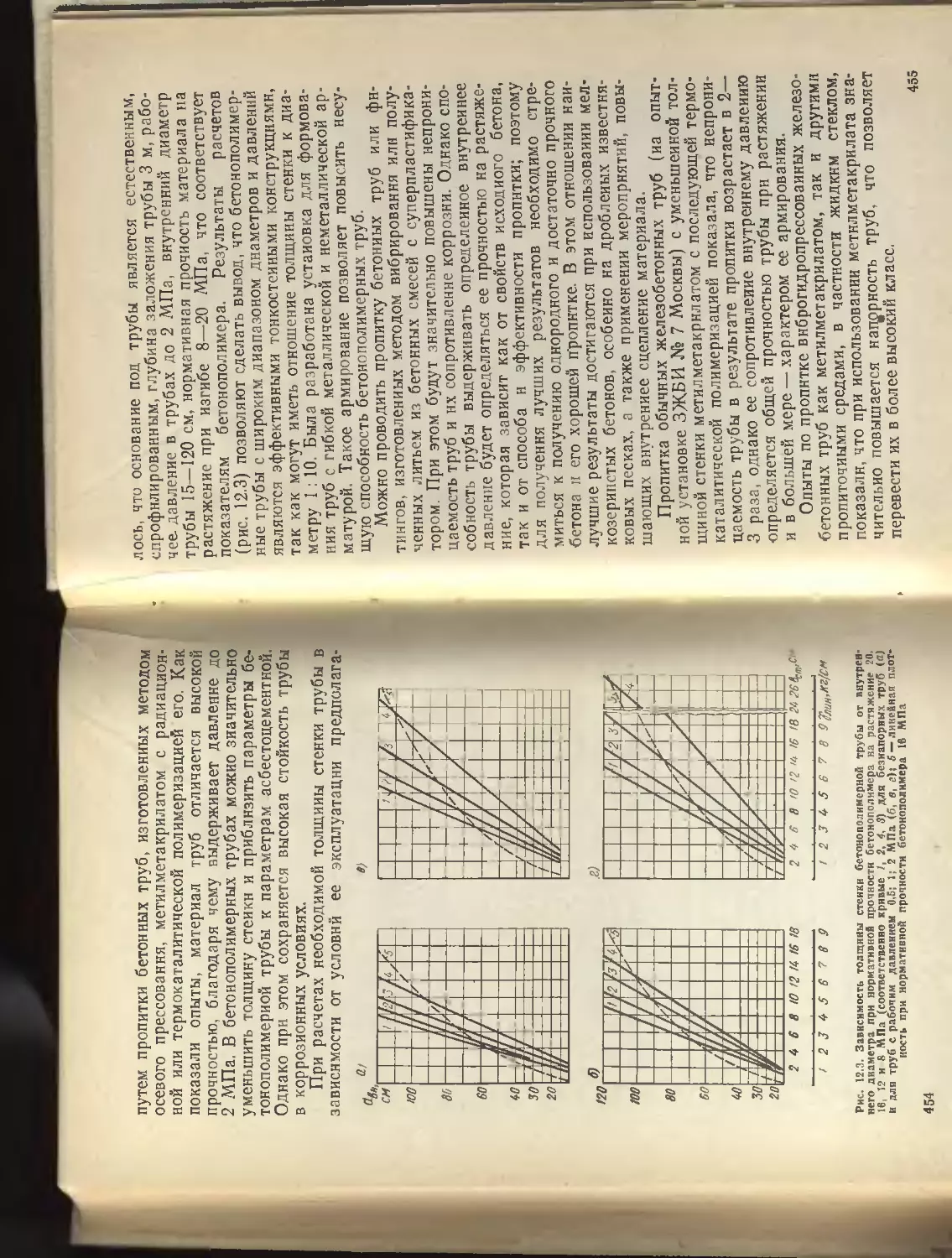

включают мономеры и полимеры на их основе, различ-