Текст

Concrete

science

T reatise on

Current Research

V.S.Ramachandran

R.F.Feldman

Y.Y.Beaudoin

Heyden

London. Philadelphia.

Rheine

В.Рамачандран

Дж.Бодуэн

Р.Фельдман

Наука

о бетоне

Физико-химическое

бетоноведение

Перевод с английского

канд.хим.наук Т\И.Розенберг,

Ю. Б. Рати новой

Под редакцией

д-ра хим. наук проф. В.Б. Ратинова

5N

"•i~N| XAPhCVb1-

"••Р"-КАВИА

%-0| HAVK'Jj-X '■ /fliKA

•А Ы. Ь Г ..()

Москва

Стройиздат 1986

УДК 6СС.972.015/.017+G91.32 : 53

Рамачандран В., Фельдман Р., Бодуэн Дж. Наука о бетоне: Физико-химическое

бетоноведенне / Пер. с англ. Т. И. Розеиберг, Ю. Б. Ратиновой. Под ред. В Б Ратн-

нова. — М.: Стройиздат, 1986.—27S е., нл. — Перевод изд.. Concrete science: [realise

on Current Research / V. S. Raniachandran. R. F. Felrlman. Y. V Bcaudoin / Hevden.

Известные канадские ученые освещают проблемы управления свойствами

цементных материалов на основе современных достижении химии и технологии бетонов.

Приведены сведения о новейших методах исследования микроструктуры цементного камня

Рассмотрены вопросы утилизации попутных продуктов и отходов миоготониажиых

производств для получении пяжущнх веществ и бетонов на их основе, а также

важнейшие аспекты взаимодействия бетонов с окружающей средой

Для научных и инженерно-технических работников научно-исследовательских и

проектных организаций.

С Неуо'ен & Son Ltd. 19S1

., .!203000000—33!

—т;—;—^—ни—ив

|Н7(оп ьб 'qj Предисловие к русскому изданию.

Перевод на русский язык. Стройиздат, 1966

Предисловие к русскому изданию

Книга «Наука о бетоне» во многом

необычна. Прежде всего тематику ее почти

невозможно вписать в рамки какого-либо

одного, пусть даже самого емкого определения.

Сами авторы формулируют главную идею,

которой они прониклись при написании этой

книги, как желание перекинуть мост меж о

химией (и фнзнко-хнмней) цемента и

технологией бетона. Можно согласиться с тем, что

такая задача очень важна: ведь цемент —

основная и в то же время наиболее изменчивая и

сложная по свойствам и выполняемым ею

функциям составляющая бетонной смесн;

соответственно многие проблемы, возникающие в

технологии монолитного и сборного бетона и

железобетона, можно было бы решить Солее

>дачно, если бы строители и специалисты по

1дДслн всей совокупностью современ-

■ х представлении о процессах, протекающих

гидратацнонном твердении минеральных

\щнх веществ. С другой стороны, несом-

нно. что и инженерно-техническим работни-

м цементной промышленности необходимо

ное понимание основополагающих принципов

применения цечента в бетоне и тех его

характеристик, которые в наибольшей мере

ответственны за получение высококачественных дол-

'свечных издетий и конструкций.

Нам представляется, однако, что главную

) J24V книги нельзя свести лишь к наведению

у iCtob между химией цемента и технологией

етона. Содержание книги «Наука о бетоне»

ближе всего соответствует определению

Основы физико-химического бетоноведення».

с о означает, что теоретическим фундаментом

мши l тужит новая пограничная область науч-

:м знаний — физико-химическая механика, а

рикладное, матерналоведческое значение

"еляется термином «бетоноведенне». Как

"т1 ). одно нз важнейших направлений фи-

хнчическон механики, сформулированных

>сновоположником акад. П. А. Ребинде

ром, — нахождение взаимосвязей между

физико-химическими характеристиками

концентрированных дисперсных систем, к которым в

полной мере относятся цементные пасты, с нх

структурно-механическими свойствами. Слс

довательно, фтнко-хнмнческое бетоноведенне

представляет собой логическое развитие дне

циплнны «технология бетона», подведение под

нее строгой научной базы.

Однако книга «Наука о бетоне» — не

учебник, хотя ее польза тля студентов строитель

ных вузов, стремящихся к углубленному

изучению ряда аспектов технологии бетона,

несомненна.

На наш взгляд, едва ли не главное

достоинство этой книги — подход ее авторов к

решению практически всех кардинальных задач.

Если во • огих книгах по технотогнп бетона

"О глгв> угла ставится вопрос, как получит*,

тот или иной ехнич.скин эффект, как обеспе

чгть максимально i ^-сони'чьо труiu- и

энергозатрат ч т 1 В ь Рамачандран.

Р. Ф. Фельдман, Л 1 Бод\эн, не забывая об

этой стороне _ ма, вес же на первый план

выдвигают вопр'с почему5 Такая постановка

задачи естественна для фнзико химического

бетоноведення. которое, мы убеждены в этом,

не только удачно дг юлняет чисто

технологический подход, но и усиливает его. давая в

рукн специалистов по технологии бетона ясное

понимание предеесг з, лежащих в с нове ис

пользуемых ими операций, это делает их

действия Солее целенаправтеннычн.

Нельзя не отметить еще одну особенность,

которая, несомненно, бросится в глаза тем, кто

подробно ознакомится с содержанием всех ее

глав: эта книга — подлинный гимн

эксперименту, причем не просто опытной пр

фактов, а тшательно п| -vчанной снет—- тонких

экспериментальны не иий с

применением всего арсенала ченнь^ ф ..ическнх

фнзико-хичнческнх и химических v. - -ив,

опирающихся на пргцнзноинун) аппаратуру и

безукоризненную технику Причем дело не

3

только в том. что каждый сколько-нибудь

серьезный им иод проверяется с помощью

нескольких независимых методов исследования,

а и в том, что и сам вывод вытекает из

детального критического анализа всех

имеющихся опытных данных.

Не случайно авторы наряду с основным

названием книги предложили и второе,

разъясняющее: «Трактат о современных

исследованиях». При этом они не боятся поднять

дискуссионные вопросы и признаться в том, что

некоторые из них не иа\одят еще

удовлетворительного объяснения. D то же время они не

решаются обсуждать проблемы (например,

связанные с механизмом гидратации

минеральных вяжущих веществ), которыми они

непосредственно не занимались.

Подобный критическим подход без

навязывания читателю какой-то одной концепции.

с подробнейшим обсуждением всех следствий,

вытекающих из полученных экспериментальных

данных, и с построением как математических,

так н физических моделей, подвергаемых

затем повторной скрупулезной проверке и

анализу, делает эту книгу, несомненно, особенно

нужной прежде всего молодым специалистам-

строителям и технологам широкого профиля,

раскрывая перед ними весь ход

физико-химического мышчення от определения задач до их

экспериментальной проверки и обсуждения, в

то же время авторы знакомят читателя с ме

тодологией современных экспериментальных

исследований

Особенность книги состоит и в том, что

авторы достаточно подробно излагают в ней

не только разные аспекты использования

цемента, но н вопросы, не имеющие прямого

отношения к цементным материалам Так, в

книге анализируются перспективы

самостоятельного применения фосфатного вяжущего и

серного бетона, твердение которых протекает

по иным механизмам, чем цементных

материалов. Вместе с тем в книге практически совсем

не представлены данные о механизме

гидратации при твердении минеральных вяжущих ве

шести, безусловно, весьма актуальные для тон

области знаний, которая призвана объединит'

химию цемента с технологией бетона. Кроме

того, много внимания авторы книги уделяют

использованию всевозможных отходов и

попутных продуктов, причем наряду с

традиционными техногенными веществами (наприуер,

шлаками и золами, сульфатом кальция и неко

торычи другими, широко используемыми в

цементной промышленности) анализируются и

4

перспективы применения таких материалов,

как бой стекла и кирпичи, отслуживший спой

век старый бетой, остатки от сжигания быто?

ною мусора н т. д., утилизация которых хотя

и имеет существенное экологическое шаченне,

не представляет особого интереса дли

специалистов по цементу.

Книга «Наука о бетоне» состоит из

десяти глав, причем по замыслу авторов каждая

из ин.х может изучаться самостоятельно. В

подобной идее имеются и свои достоинства, и

недостатки К последним относится

неизбежность некоторых повторений, поскольку при

всей специфике каждой главы их объединяет

общность проблематики.

Естественно, что авторы в неодинаковой

мере владеют всеми вопросами, поднятыми в

мине. Гак, по нашему мнению, в наибольшей

степени им удалось изложить тематику,

посвященную мнкроструктурным аспектам н

формированию прочности искусственною камня

из цемента и других вяжущих, вопросам

ползучести и усадки капиллярно-пористых тел,

дисперсному армированию и пропитанным

системам (у нас их чаще называют бетонополн-

мерамн) и отдельным аспектам

долговечности бетона. Вместе с тем проблемы

применения добавок, коррозии бетона и железобетона

и некоторые другие освещены сравнительно

менее подробно и обстоятельно.

Вызывает сожаление недостаточное

знакомство авторов книги с советской научной

литературой по этим вопросам. Для тех

читателей, которые интересуются получением более

глубоких сведении по анализируемым в кинге

проблемам, мы рекомендуем в дополнение к

уже цитированной авторами советской

научной литературе ознакомиться, в первую

очередь, со следующими монографиями ученых

СССР: по гл [—3 — с трудами П. А. Ребнн-

дера, Е. Д. Щукина и их сотрулников,

3. Н. Цнлосанн и А. Е. Шейкнна; по гл. 4 и

5 — В. Г. Батракова, Ф. Л. Глекель, Д. В. Ла-

гойды. С. А. Миронова, Т. И. Розенберг,

А. В. Саталкина, В. А. Солнцевой и О. С.

Поповой, по гл 6 и 7 — Ю. М. Баженова,

И. К. Касимова, В. И. Соломатова, Д. А. Угин-

чуса и Г. А. Улнтиной; по гл. 8 и 9—П. И.

Боженова, Г. Д. Диброва, И. В. Кравченко,

Г. К. Красильникова, Л. В. Никитиной н Н. Н.

Скоблннской, 3 М Ларионовой. Ю. Г.

Мещерякова, А. А Пащенко, С. М и Г. С. Роя-

ков, А. М. Сергеева; по гл. 10 — С И.

Алексеева, В. И. Бабушкина, Г. П. Вербецкого,

Г. И. Горчакова с сотрудниками, Е. А. Гузее-

ii.i. Ф. М llii.iiinii.1. О 11 Кунпсннча. И М

MnihiiiiiM, \ М. По пыльного. А Ф. llfWi.iK.1,

\ 1 Шсйкшы. ( 11 Шест оперой.! и фугпх

.HiKipiiii. 1} монографиях jtiix ученых прнио-

liiicii обстоятельная библиография,

охватывающая практически все публикации советских

и зарубежных авторов по соответствующим

проблемам, полому большая часть

монографии перечисленных ученых приведена в допол-

нше.тьных списках лнтерат\ры в

соответствующих главах.

Однако вряд ли следует \прекать авторов

го. что и книге не содержится

исчерпывающий литературный обзор по всем аспектам

пи (пятых в ней проблем печь такая задача,

и сущности, ими не ставилась. Более того, мы

ivhii.icm. что ими проведена колоссальная ра-

ч>т.|. которая пси си.|\ лишь наиболее

квалифицированным и эру шропанным ученым. Вот

н.ки некоторые цифры: при написании этой

шги шторы дают ссылки на 7УЗ источника!

[1 при лом мина не может претендовать на

твое освещсьие всей проблематики по фи-

hikii химическому бетоноведенню Поэтому не

■■ ыен состав авторского коллектива к тому,

■ \же скатано о нем но вне leiiini. написан-

и К Ь Крауфортом. можно тобавить сле-

i н>шее [} (. Рамачан фан хороню тнестси

' СР благодаря своей осеьча у тачной во

\ м\ оть^.пенияч монографии «Применение

тфференцналыюю термическою аналща в

химии цементов», переведенной на русский

язык, н мине «Хлористый кальции в бетоне»,

а также многочисленным публикациям по до

баькам к цементным материалам и по друшм

проблемам фнзико-.химпн бстоиа. Р. Ф.

Фельдману принесли широкую известность во всем

мире его нрешннонные исследования поровон

структуры цементного камня (апторы нашна-

ют его пастой), ползучести и усадки цемент

ных материалов. Д. Д. Бодуэн

специализируется преимущественно в области пропитанных

систем, серного бетона и по некоторым другим

проблемам, требующим тонких

экспериментальных исследований. Все три автора —

постоянные участники Международных котрес-

t-ов по химии цемента н различных

симпозиумов по широкому спектру вопросов,

составляющих основы современной экспернмента.ч;.-

по-теоретнческоп науки, названной нами фи-

шко-химическим бетононеденнем

А\ы выражаем полную уверенность в том,

что эта книга бучет с интересом встречена

советской научной н инженерно-технической

общественностью и принесет несомненную по.ть

)\ всем, кт творчески работает в об части

применения вяжущих и технологии бетона.

Д-р ли v ка:кпроф В Ь РАТИНОВ

Предисловие

I lot ннщается наши и

любимый родителям

Бетон —самый сложный из всех

искусственных материалов. В сравнении с другими

■■инструкционными материалами он обладает

рядом преимуществ, в том числе низкой

стоимостью и незначительной энергоемкостью

доступной сырьевой базой и может быть

применен в различных зкеплуатационных условиях.

по->тому бетон останется основным

конструкционным материалом и н обозримом будущем

Большинство книг, посвященных бетону,

можно условно классифицировать на дне

группы К первой из них относится монографин по

химии цемента, которые являются превосход

нымн источниками информации о

формировании kiiiiikcp.i. химических аспектах

гидратации и по примыкающим к ним областям

знаний. Ко второй группе относятся книги но

технологии петонл. в которых подробно рас-

чат пинаются практические аспекты его про-

н «почетна и фтикч механические снонства.

В тг же время имеется тишь очень небольшое

чист пуошкацнй. содержащих информацию о

новейших достижениях науки в ооластн физи-

iCckhx, химических и механических процессов,

происходящих в цементе и цементных

материалах, которые могли оы служить основой для

понимания поведения бетона.

Главная задача данной

книги—восполнить имеющийся пробел, однако такой

объект, как бетой, столь много!ранен, что почти

невозможно в одной книге рассмотреть все

аспекты этой задачи Учитывая неизбежность

ы мпромиссного решения при написании этой

книги, авторы исходитн из актуальности

отбираемых материалов, используя результаты

ачых современных исследований, причем

акцент сослан был преимущественно на те ис-

< "-довлння. в которых авторы принимали не

icpciCTHi-iiHo наибольшее }частие.

Книга еоетопг m десяти глав. В первой

тане обс»ждаются. насколько это представ-

тя it я возможным, особенности микрострук-

. еры цементной пасты (обнаруживаемые с

помощью электронной микроскопии), связи

между твердыми фазами, пористость, форма

пор. у имыми поиерхпосм. н плотность

цементной насты, причем особое внимание уде

ляется ее механическим свойствам

Во второй главе рассматриваются в:.ш

моевнзн между такими факторами, клг.

поиске разрушения, концентрация напрямм iiiii и

изменение внешних размеров под дейс-пиеч

нагрузки или между изменением влажности

старением, а также ею влиянием на пр

материалов при сжатии, на м дуль Юнга,

ползучесть и усадку В оо п. шнетпе с v4.ii.-n

зти свойства обсужчаЮ1ся для штрати

данного цементного ic-.чя

Вода играет иажп\к> ро..ь в пов- ..пни

бетона, позточу знание состоянии во ш в [

ментнон nacTi существенно l ih ннтерпрс щи"

свойств t тоиа В т[ -lb и г.] шнеки

различны! •■ го in. hciu iy./4i -' и

состоянии воды и на нов(

зультатов ьтя сонерше ствовлинч

vie-итной В.1СТЫ *

В сравнеьии с и j.n.mii

РУЮ Hip.lKIT lOu.lUkH В paiBil ИИ

бетона, знаний с мехзнизче и\ tbiiv

статично. В ..вязн этим большой

может прс1Ставтять четвертая mi

жащая сведения онреченны д к-тц.

в области науки и пр. kthmi ричеш.

ких тобавок. как попнзнтстн воюпот[

ускорители и ia»n-j."r и.лн схватив,,

твердения цемента.

Суперп.тастнфикатори представляю

новое направление в примене ш в

бетон- они позволяют снизить

иость го 30' В химическом от>

также от ичакгк„ др_. гнх

mv им п' вяе сна ог ьная.

В советской литературе п(

реп термин «цементный камеа >. i

(Примеч. иа\чн. pel.)

мморон рассма1ривак)тся роль сунериллстн-

фикаторон как разжнжнтелей. области ц\

применения, ■ тепень влияния на фи шчесьнс.

химические и механические свойства смежен

бетонной смеен и кпнерденпкто бетона.

Хотя разработка технологии дисперсно

армированных строительных магериа юн вое

xiuni к античному периоду, и течение дну л

последних 1ССЯТИЛСТПИ возобновился ннтсрес

I, научному осмысливанию н к практике не

пользования цементных композиций,

армированных стекловолокном, полипропиленовыми,

углеродными волокнами и чешуйками слюды,

потому н шестую глану включены вопросы,

опюсящисся к анализу теории н повеления

р.н'шчных а[)мнронанных фнброй систем

Всюиы, пропитанные полимерами, обещл

к>г быть долговечным материалом для многих

w.i.inert применения. В седьмой главе обехж

т.погся гехнологнческне характеристики раст-

■p.i и бетона. пропнта1{ных органическими по

■ мерами или серой, с после (ующнм опнелнн-

vioie.iii и уравнений, которые можно ис-

п, овать яля прогнозирования свойств iivim

гнпроиаиных тел.

Сох[)анение природных ресурсов и

окружающей среды и экономное испильзонаине

epi ни стимулируют активную деятельность

' бласти утилиз тин отходов и попутных

► :х ктов при прон шодстне цемента и бето

В восьмой главе освещаются эти вопросы,

такж рассматриваются имеющиеся ограни

ис в использовании различных типов отх

в и поп». гны\ npoivkroh, применяемых при

ютовлеиии бетона.

Для некоторых целен бетон in и раствор

юртлап iucmchtc ис совсем прнго uiu, по

)ч\ получили развитие специальные немев

Д'-вягая глава посвящена рассмотрению

'■хи'чегких реакции и свойств таких печен

как фосфатные, оксихлориды магния, <

, 'ы. цементы с pel у.тирусчычи срок?

■-»ватывания и вьн ■ ■киалючннатные.

Од о и< наиболее важных треоопанш к

<. . .'ктючаетс. в том. что он до.тжег

бын, а,,.,,„иече„ „,,„ ,к1-нлуатац|111 в p.i.t.in-i

пых epei.ix Долговечность бетона зависит in

его структуры и суровости внешних условии

В десятой r.i.iii,- обсуждаются природа и по

■'.rciciHitn н.лнчотлйствня окружающей среды

с бетоном: особое внимание при чтом обраще

но на ще ючнмо коррозию заполнителя, бно

KoppuiHK). повреждения, обусловленные

наличием в цементе СлО и MrO. морозное разру

шенне бетон.1. ■ арбоннзацнонную усадку и

1СЙСТННС на бетон морской вочы.

Книга рассчитана на научных работников,

технологон и строителей-практиков Она

должна нредстанлнть особый интерес для

инженеров, архитекторов, технологов по

производству и применению бетона, хнмпкоп-цементни

ков. ученых чагерналонетов и тон части

студентов, которые решили углубленно щучить

h.ivkv о цемени и бетоне

Л1ы ра ни вы|)а<пть нашу благодарность

еле 1Ующнч сотру ihhk.im отдела нсследоваиия

строи:е.1ыщу материалов Национальною ис

слетовательскою совета Канады (Оттава)

К. В Кра\фо| Ыфсктору. за ею .\юС

нос разрешение опубликовать эту кишу.

Д. W Hav iJJ'iii - за ее великолепную работу

чо нечат пню части рукописи; Ф Крупп.

'О Д ькотт и Дорнн Члррои нт секции

графики i.i прекрасно оформленные нчн

рисунки. Л Ж Смиту и Г\ H.i ioiiv m той же

секции, обеспечивших нас хорошими

фотографиями. С \ Нурвн.т.ть. Л [I. Дан. Ю. С Вауд-

и Смит и шеи биолноп ,и, которые по-

ю п .л „ih н'ч в поисках соответству

.H'Tvp.iTx ры Ocoov ю б. (.и тарпость xiu

v кж( II ( Кункар ц ее сотруднн-

ч in ^лужоы стенографии ia их превосход

глю ПОТ.ГОТОВКУ- части рукописи.

.ru-u .ент ■(. /447 В С РЪМАЧЛНДРАН

Р Ф ФЕЛЬДМАН

Дж Дж БОДЬ.-iH

Введение

Наука о строительных

материалах — краеугольный камень

строительной технологии. В ней заключено

понимание фундаментальных свойств

этих материалов и влияния на них

окружающей среды в процессе

эксплуатации. Из всех современных

материалов бетон —один из наиболее древних

и изменчивых, а вместе с тем и

наименее изученных. Это—промышленный

материал, которому, используя

соответствующие знания, мы можем придать

оптимальные характеристики с учетом

области его применения.

Детальное исследование авторами

характеристик бетона и других

пористых материалов, особенно влияния

вида цемента, воды, добавок,

температуры на процессы гидратации,

прочность, микроструктуру и

долговечность, способствовало развитию новой

техники и использованию

прецизионных методов исследования, что и

позволило выявить различные факторы.

оказывающие влияние на

физико-механические свойства, и том числе па

эксплуатационные характеристики

бетона. Благодаря личному вкладу в

развитие науки о бетоне авторы смогли

проиллюстрировать необходимость

понимания свойств этого важного

строительного материала, а также

направление развития и совершенствования

новых материалов, включай добавки с\

перпластифнкаторов, дпеперсио-армн-

рованные и пропитанные бетоны и пути

использования различного рода

отходов.

Публикация jron книги не только

поможет конструкторам в выборе этих

новых материалов, но и будет

полезной в дальнейшем продвижении

вперед к знаниям через исследования.

hAPJl Б КРЛУФОРД

Директор отдели исследовании

в строительстве Национального

иселсдоеательсього

Совета Канады

Условные сокращения

11омснклатура составляющие немейте

A = ALO,; C = CaO; F=Fe:0.,; П = Н,0.

К=К:0; M = MgO; N = Na,0. S = SiCK,

S = SO,; C = CO,

Например,

■lCaO-AljOj- [0[120 = С1ЛН,о, ЗСаО-АКСЬХ

XCaSCV I2H,0 = C4AS1I,,

fi-иысушиванне — метол

высушивания пробы путем

доведения ее до равновесия при

давлении паров воды

5- 10^' мм рт. ст.

B/U- нодоцеменгнос отношение

о. в. — относительная влажность

Р/Ро— относительное давление паров

воды

БЭТ-мстод--метод измерения площади

поверхности Брунауэра-Эмче-

та-Теллсра

ASTM—Американское общество

испытания и материалов

ДТА —дифференциальный терчиче

>кин анализ

Sl.IL или А/// — изменение длнпы/нс.ходиая

длина

1

Микроструктура

цементной пасты

Механические свойства тела

широко определяют структуру пористого

тела, включающую его пористость,

распределение пор по размерам, а также

размеры и форму составляющего ее

твердого материала.

Обычно, за исключением цементного

камня с низкой пористостью,

наблюдается четкая зависимость между

пористостью и механическими свойствами

гидратированного цементного камня.

Если механические свойства

рассматривать исходя из химических сил,

действующих между частицами, то

прочность камня должна зависеть от числа

химических связей на единицу объема,

от силы связи и прочности самих частиц.

Число связей должно зависеть от

концентрации, величины и формы гндрати-

рованных цементных частиц, а это, в

свою очередь, имеет отношение к

плотности или пористости пасты*. Пробовали

также изучать твердую фазу цементной

пасты исходя из морфологии гидрати-

рованных частиц.

В этой главе рассмотрены главные

факторы, имеющие отношение к

структуре (а именно, особенности

микроструктуры, фиксируемые с помощью

электронного микроскопа, связи в твердой фазе,

пористость, форма пор, площадь

поверхности и плотность), поскольку они

важны для понимания механических

свойств.

1.1. ТВЕРДАЯ ФАЗА

1.1.1. Микроструктура, изученная с

помощью микроскопической техники.

Изучение микроструктуры цементного

^втор! грименяют термин «цементная

гыста» и по отношению к

свежеприготовленному цементному тесту, н к цементному камню.

В дальнейшем ч*ы будем придерживаться их

терминологии. (Примеч. научн. ред.)

*

10

камня может проводиться на различных

уровнях. Сканирующий электронный

микроскоп используется для изучения

микроструктуры цементных паст на

уровне индивидуальных частиц, так как

микроячейки, образованные в цементной

пасте, слишком малы, чтобы можно было

изучать их с помощью оптических

микроскопов. Радчевский и др. II] были,

очевидно, первыми, применившими

микроскопическую технику для

исследования цементных систем, и венед затем был

сделан ряд усовершенствований в

методике, что привело к опубликованию

бесчисленного множества микрофотографий,

оказавшихся путаными и

противоречивыми. Сообщалось, что:

в пасте содержатся хорошо

закристаллизованные тоберморитовые пластинки,

которые обеспечивают прочность, а

также плохо сформированные волокна и

листочки;

прочность является следствием

высокой дисперсности коллоидных

структур новообразований;

прочность обеспечивается

волокнистой структурой.

Нелегко установить, какую роль в

синтезе прочности цементной пасты

играет морфология частиц. Вскоре после

замешивания кристаллы эттрингита в

высокосульфатном цементе, по-видимому,

участвуют в росте прочности, тогда как

на последующих стадиях упрочнению

способствует гель С—S —Н. Гипс, эт-

трингит, окенхлорид магния образуют

иглообразные кристаллы, а гель С-

S — Н, как известно, состоит из

волокнистых частиц и хаотически

расположенных пластинок, причем все они

создают хорошую прочность. Исходя из

морфологии, полагали, что кубический

С:)АН6 с небольшой площадью

поверхности дает небольшую прочность, но

при определенных условиях (низкое во-

цотвердое отношение и высокая

температура) он дает продукты с высокой

прочностью 12]. Сообщалось, что при авто-

клавированни системы

портландцемент—кремнезем образуются пластинки

юберморита площадью 11 А, котрые

вносят вклад в прочность, тогда как другой

продукт — a C2S — гидрат, также

пластинчатой формы, в основном не

способствует развитию прочности. Это

свидетельствует о том, что морфологические

характеристики сами по себе не могут

определять прочность. Кроме того,

затруднительно сравнивать

микрофотографии, полученные другими авторами,

вследствие того, что они недостаточно

представительны для исследуемых

структур. Даже описание, по-видимому,

аналогичных характеристик субъективно

131. Следовательно, теоретические

взгляды на происхождение прочности и

других свойств, которые базируются на

тих наблюдениях, обоснованно

ограничены потому, что на многие свойства

цементных паст оказывают влияние

факторы, находящиеся на микроуровне,

более низком, чем позволяет разрешающая

способность электронного микроскопа.

Микроструктурные особенности гнд-

ратпрующейся системы могут быть

показаны следующим образом. На

ранней с таит микроморфология

представлена группами гидратнрующихся

цементных гранул, разделенных значительным

расстоянием. По мере прохождения

гидратации делается затруднительным раз-

тичать отдельные частицы. Некоторые

участки, содержащие пластинки СН,

могут быть четко обрисованы, но в

более зрелом возрасте они делаются

менее различимыми, и вся структура

имеет однородный внешний вид.

Электронно-микроскопическая

техника позволяет получить полезную

информацию о морфологических

признака?, и оценку элементов, содержащихся

в микроединицах различных новообра-

м ваний, особенно для цементов, гидра-

тнруемых при высоком водоцементном

отношении (В/Ц) — независимо от

ограничений, налагаемых аппаратурой и

личностью исследователя.

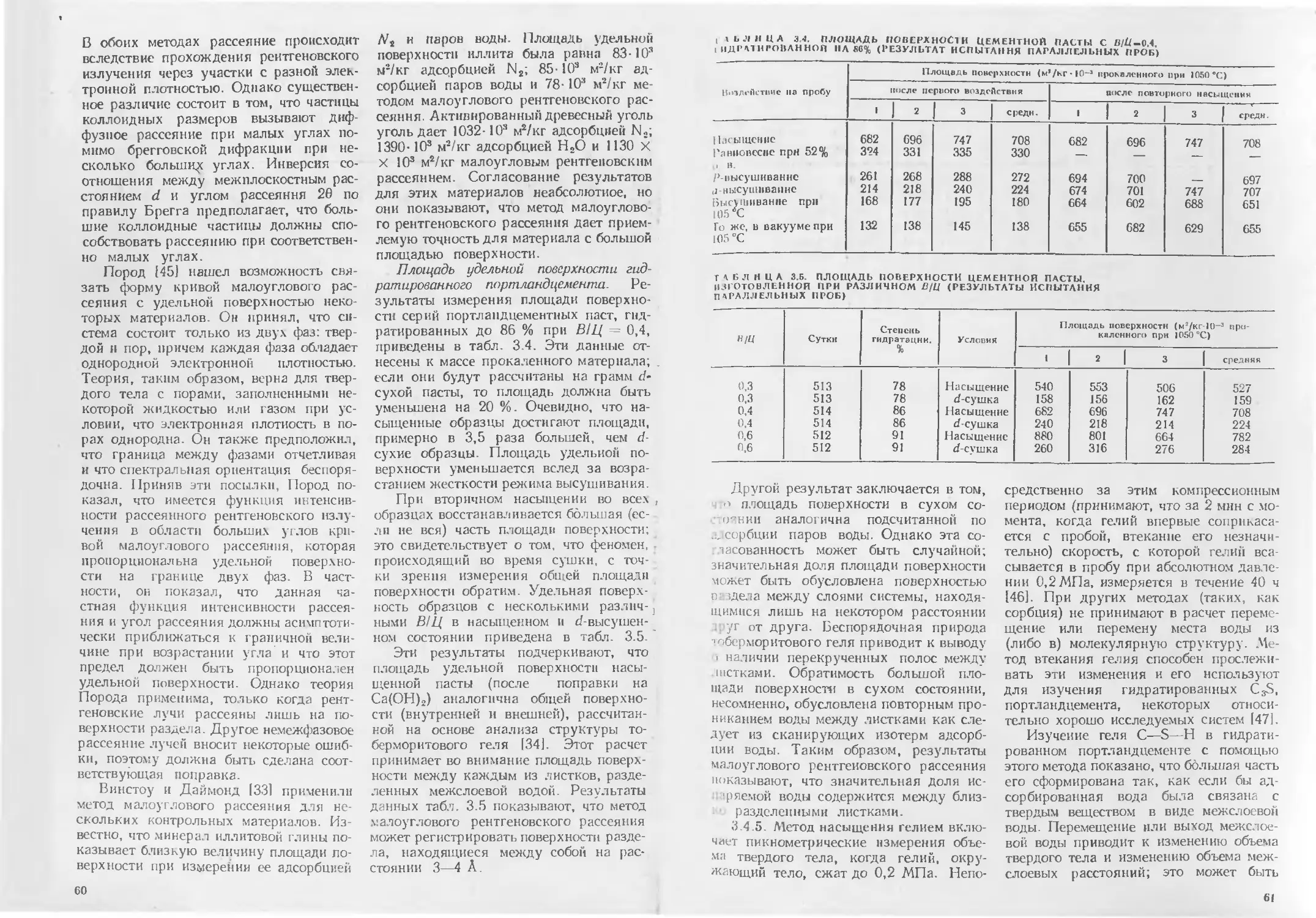

Действие СаС12 на микроструктурные

характеристики цемента, C3S и С3А +

- Ca.S04-2H20 показано на рис. 1.1.

Добавка СаС12 повышает прочность иа

50 %, при этом образуется очень

слитная микроструктура. Подобная

структура развивается в пасте CSS +СаС12, но

прочность увеличивается на 70 %. В

системе С;1А + гипс, обработанной 8 %

СаС1„, прочность возрастает на 100 %,

а вместо пластинчатой структуры

формируются маленькие иголочки.

1.1.2. Формирование связей.

Нелегко решить, какого типа связи

проявляются в цементной пасте наиболее

четко, поскольку силы связи очень трудно

измерить. Согласно Ребиндеру и его

сотрудникам 14], в вяжущих веществах

кристаллизационные контакты

обусловлены процессом срастания кристаллов и

регулируются заданным уровнем

пересыщения. Эти авторы высказывают

также мысль о том, что имеется зависимость

между уровнем пересыщения

окружающей среды и механическим усилием,

необходимым для удержания одного

кристалла в определенной позиции

относительно другого. Так, внутренние

напряжения связаны с давлением,

возникающим при сжатии растущих

кристаллов. В условиях, приводящих к

уменьшению внутренних напряжений,

прочность должна расти.

Сычев 151 рассматривает

образование структуры как синтез твердого тела

и следствие конденсации дисперсных

систем Он пытается связать

способность материалов проявлять вяжущие

свойства с влиянием продуктов, имеющих

полярные группы. По этой теории

предполагается, что твердение

обусловлено образованием «стесненных условии»,

в которых частицы находятся так

близко одна к другой, что начинают

действовать силы дальней связи, и полярные

группы на поверхности работают как-

кристаллизационные контакты

валентного типа. Эта гипотеза предполагает,

что связи основываются на химическом

прикреплении молекул воды и

насыщении ионных полей на поверхности.

Согласно Сычеву, эти связи могут быть

прочно только тогда, когда уводится

большая часть свободной воды и

остается низкая концентрация воды на

поверхности граней. Это возможно лишь

во время ускоренной стадии

гидратации.

и

«Г 7

->< И?

1 ЛЯ* ^ «^ jfiEfc^.**'

**

С3А + гипс + 8%СаС12|

*5и.-»¥*•*■ ■"■**

* * *

*Sfr. w-'

f4* .х

£

'*

C3S + 0%~CaCI2

Цемент + 0% CaCI2

Цемент + 2% CaCI2

Рис. I.I. Развитие микроструктуры в цементе, содержащем хлорид кальция

Убельхек и Виттман 161 считают,

что тонкая прослойка воды раздепяет

большую часть поверхности

межчастичных связей. Эти водные пленки имеют

высокую степень упорядочения

вследствие поверхностного взаимодействия и

приводят к возникновению

разъединяющего давления. Виттман и др. 17]

использовали Мессбауровские спектры

для определения величины константы

связи гидратированной цементной пасты.

Было установлено, что с возрастанием

относительной влажности значение этой

константы падает с 2-105 при 0 % до

1,4-105 и 0,8-105 дин/см соответственно

при 55 и 100 % относительной

влажности. Полученные данные подтверждают

концепцию о том, что вода проникает в

слоистые системы при увеличении впаж-

ности.

Максимальное значение модуля

упругости при 100%-ной остаточной

влажности обязано воде, проникающей в

межслоевые пространства и армирующей

систему путем взаимодействия между

двумя слоями. Зетцер и Виттман 181

считают, что прочность гидратированной

пасты частично обусловлена

химическими связями без воздействия водяного

пара, а частично физическими силами,

составляющими около 50 % всей

прочности связей. Данная оценка

базируется на подсчете изменения свободной

энергии при адсорбции воды и иа

изотермах изменения длины.

Этот расчет не является

убедительным потому, что авторы не приняли во

внимание изотермы сорбции как

следствие нескольких явлений, включающих

межслоевое проникание воды и старение.

По-видимому, ни одна из рассмотреных

теорий не принимает в расчет

полимеризацию SiOH-групп как процесс,

образующий контакты типа

«твердое—твердое».

Коллепарди 191 предполагает

образование SiOH-групп, основываясь на

изучении изменения размеров пор и пло-

12

но-0» н н c.f.„ -0-н с*н н ►

V т^п н-°- V о-»-

0 н и са

„г сг'* но ел.

о

и н

А. А. " '" х rV н ™ н н в

U-озможные связи

н Н н h н

Мостиковая связь между пластинками

Связь вдоль пластинок

X

■,н

Н

н н

\

о

и .н' , ^„„„„_

sir П

н и

, /

о

\

н

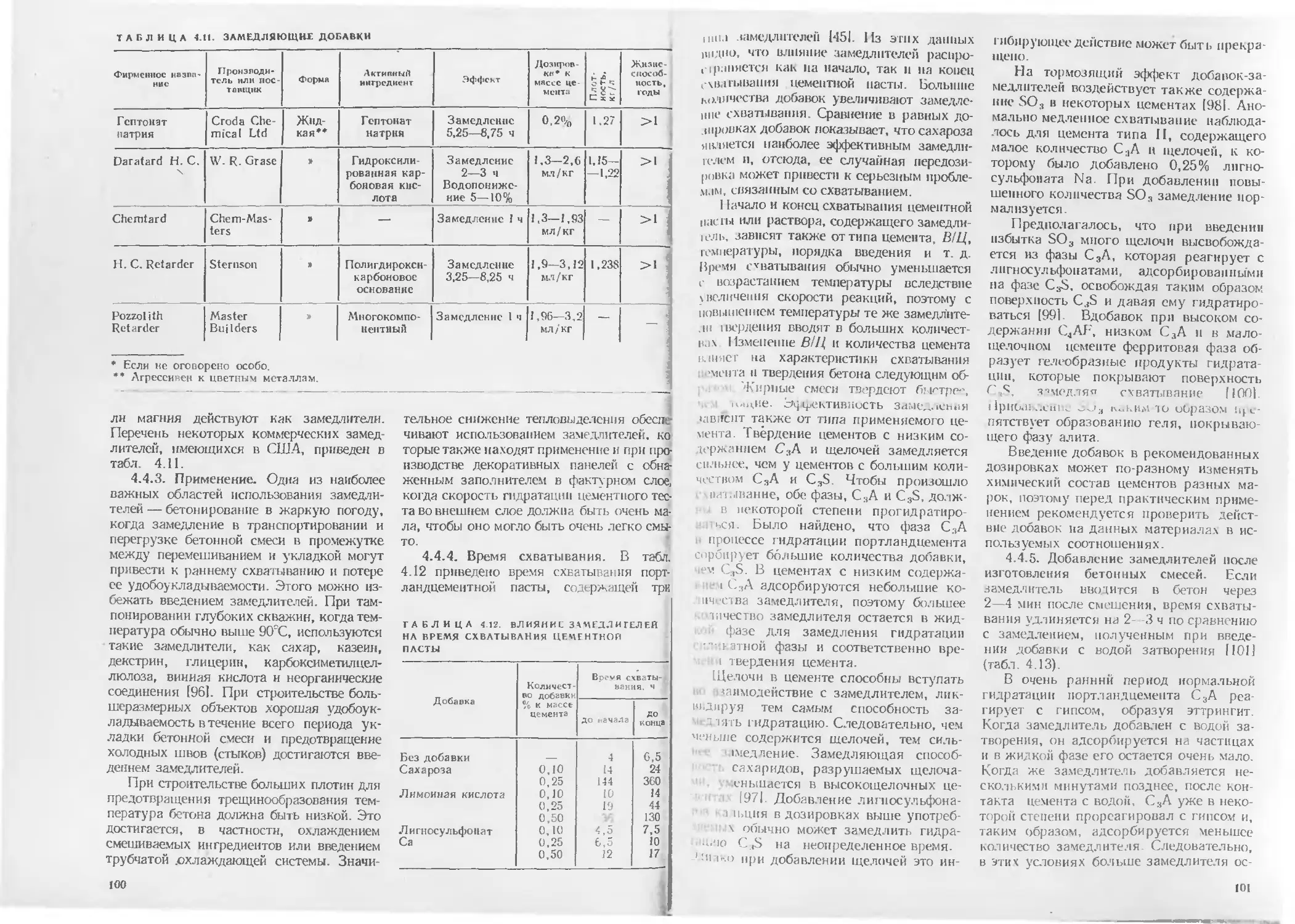

1'нс 1.2. Предполагаемая структура геля С—s—Н, иллюстрирующая связи между пластинками

и полимеризацию силикатных цепочек

щади поверхности. Однако в других

исследованиях трудно установить,

приводит ли изменение диаметра пор к меж-

частнчным или внутричастичным

связям.

Роль сорбированной воды

обсуждается в гл. 3 в связи с модулем Юнга.

Показано, что вода, сорбированная в

цементной пасте, ведет себя не просто

как адсорбированная вода, но, проникая

в места связей, армирует их.

Точную структуру С—S—Н найти

нелегко, однако ее модель можно

построить, принимая во внимание характер

связей атомов и ионов друг с другом.

На рис. 1.2 показаны некоторые из

возможных путей, которыми кремне-

кнечородиые группы, молекулы воды и

ионы кальция могут способствовать свя-

1ь;ванию противолежащих поверхностей,

и.ш во впутрислоевых позициях плохо

закристаллизованных искаженных то-

берморитоподобиых материалов. На

этом рисунке свободные углы кремне-

кислородных тетраэдров могут быть

связаны катионами.

С использованием метода холодного

уплотнения и реуплотнения гпдратиро-

ванного цемента показано, что можно

получать твердые тела, которые по

структуре и механическим свойствам

подобны телам, образованным путем

нормальной гидратации [101. В процессе

уплотнения (прессования),

по-видимому, образуются механические связи,

подобные по своей природе связям,

полученным в процессе гидратации.

Возможно, что микроячейки или частицы CjS-

пасты, содержащие межслоевые

прослойки, могут быть спрессованы вместе, при

этом образуются новые связи, подобные

которым встречаются внутри слоистых

систем. Кроме того, имеются

доказательства 1111, что сильная адгезия может

возникнуть между С—S—Н-гелем и

Са(ОН)2.

13

Серия А

d — сушка,

спрессованные

t ~ 34 х ЮА КГ /СМ2

-(33,3* Ю3МПа)

^-2,4! Г/см3

Пропитка и высушивание

при 42%-ной относитепь

ной влажности

— Е - 35 « 10* кг£м2

= (34 « Ю3 МПа)

Усповия d-сушки

■Е- 17,5 МО4 КГ/СМ2

Е - 35 > 104 кг/см2—-«, = (17,1 *103 МПа)

-(34Ч03мпа) 1 1

Е -34 * 10* кг/см2-.

-(33,3 « Ю3 МПа)

■Е-17,5» 104 кг/смг-

-(17,1 л Ю3мпа)

/>=2,31 г/см3

Серия Б

Высушивание до ЗО^-нои

относительной влажности

Е-34 хЮ4 КГ/СМ2

■- (33,3 * 103 МПа)

Т"

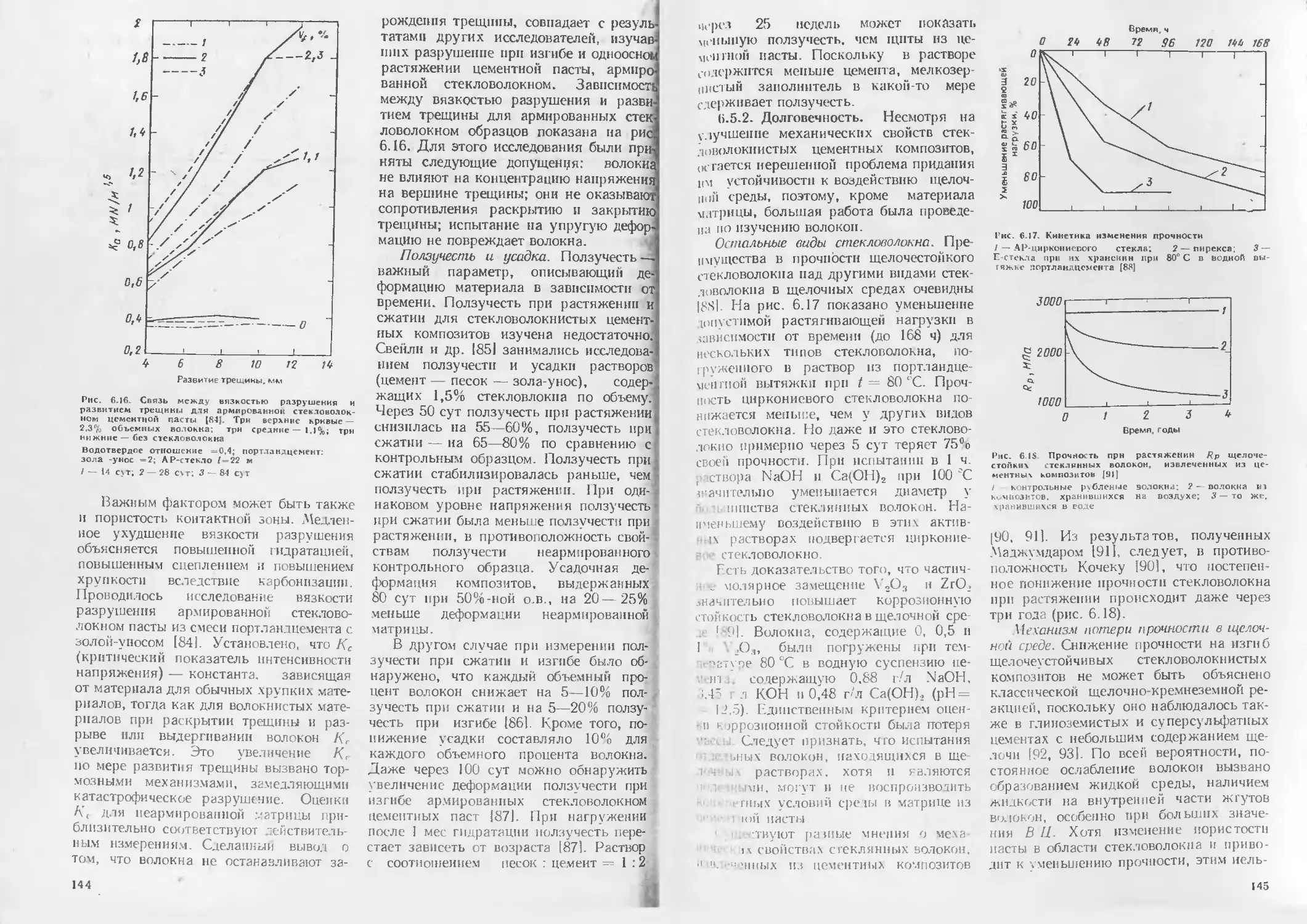

Рис. 1.3. Последовательность изменении условий и режимов испытаний

/Давление прессования, МПа-10"2

1,96 5,68 9,80 73,72

2,40

^

*

° 2,35

-О

О

о 2,30

с

^ 2,25

_ 1 | i | i I i

-

-

- /~

~ /

д

/

- / -*-

- л ^

?*'

/

'Л, 1 , 1 , 1 ,

1 1 1 I I-

/

2

/

^

1,1,.

1 1 ^

-

"

:

-

-

Л

_

-

_

'

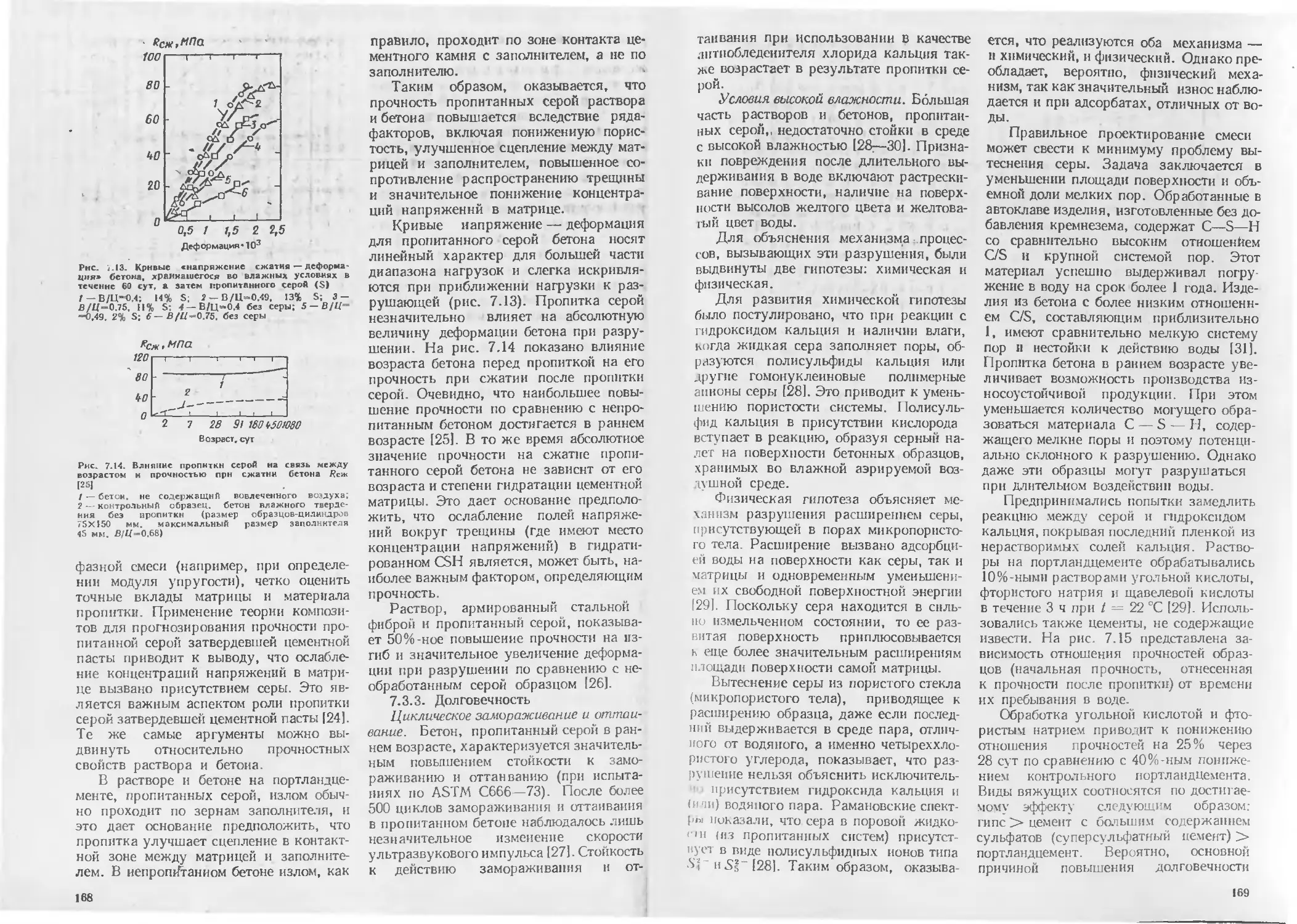

Рис. 1.4. Плотность цемента, прнгидратированното в

колбе, в зависимости от давления прессования |12]

/ серия А; 2 — серия В

Используя технику прессования и

измеряя модуль Юнга, Фельдман 112!

изучил образование связей между

слоями цементного геля, который был

спрессован частично отжатым, а частично с

водой в слоях. Были приготовлены две

серии спрессованных гидратированных

проб с пористостью в пределах от 10

до 60 %. Серия В была приготовлена из

гидратированного в колбе

портландцемента, высушенного при 30 %

относительной влажности, а серия А — из

того же материала, высушенного по

методу ^-высушивания (при 5-104 мм

рт. ст.).

Последовательность воздействия

водяного .пара в двух сериях

спрессованных проб, приготовленных с

приблизительно 11 %-ной пористостью, показана

на рис. 1.3. Величина модуля Юнга

приведена для каждого из принятых

режимов выдерживания.

Образцы проб обеих серии,

спрессованные с межслосвой водой (серия В),

и образцы, спрессованные после

удаления межслоевой воды (серия .4),

имели высокие и схожие по величине

модули Юнга. Однако в пробах серии В,

высушенных в условиях d-сушкн.

модуль уменьшается примерно на 50 ''о

Никаких изменений не происходит с

величиной модуля в серии А при

увлажнении, но они также показывают

уменьшение модуля при высушивании

материала.Спрессовывание высушенного

^-методом материала сплющивает слои

вместе, как показано на рис. 1.4, на котором

нанесена плотность в зависимости о г

давления прессования для обеих серии:

в серии А плотность достигает 2.41-103

кг м3 в сравнении с 2- 3] -103 кг/м3 для

серии В (d-сушка). Более высокий

модуль Юнга в серии А показывает, что

либо возникли новые связи, \ либо

просто Ван-дер-Ваальсовы силы, которые

действую/ иа близком расстоянии от

поверхности, также способствуют

возрастанию модуля. Расчеты, основанные на

плотности, показывают, что межслоевые

расстояния делаются менее 0,5 А

Вода, по-видимому, возмещает некоторое

уменьшение модуля Юнга, когда слои

сдвигаются один относительно другого.

14

что подчеркивает мостиковую

(соединяющую) роль поды. Как видно из рис. 1.2,

связь обеспечивается за счет

нескольких конфигурации воды, включая сё

координацию с ионами кальция.

Тип связи, рассмотренный выше,

предполагает, что межчастичиые связи,

образующиеся при гидратации, могут

быть аналогичными связям внутри

частиц. Представление о цементном камне

как о протяженном теле вокруг пор, когда

паста изготовлена с низким водотвердым

отношением и является умеренно

зрелой, может быть более полезным

подходом для формулирования модели

цементной пасты, чем представление о

частицах, соединенных особыми

связями. Так, площадь и тип контакта могут

быть решающими факторами,

определяющими механические свойства

материала.

1.1.3. Плотность. Традиционно

плотность и пористость гидратированного

портландцемента измеряют в сухом —

после d-сушкн — состоянии пикнометрп-

ческим методом с использованием

насыщенного водного раствора гидроксида

кальция в качестве флюида ИЗ]. После

того как гпдратироваиный

портландцемент, высушенный d-сушкон, регпдратп-

руется при нахождении в воде, резуль-

глы метода делаются небезупречными.

Более реалистичные цифры могут быть

получены при выборе подходящих

условий для пробы и использования флюида,

не воздействующего на структуру пасти

Показанные на рис. 1.5 значения

плотности были рассчитаны при

использовании различных упрощенных

моделей гидратнрованнон портлапдцемент-

ной насты. В табл. 1.1 13] представлены

шачения плотности, полученные при

использовании гелиевой пикнометр и и.

обезвоженного метанола и насыщенно-

ю раствора Са(ОН)2. Эти значения были

получены для цемента, гндратнрованно

го в колбе, как при 11 %-ной

относительной влажности, так и после rf-сушки

Значения плотности приведены для

. 1ждого флюида; показаны четыре

различных группы величин для условие

"" о в. Эти величины различны из-за

■ иных условий выдерживания и

моделей (см. рис. 1.5), использованных для

вычислений. В каждой модели значение

о )

х 2

Гепии и метанол

о)

EBftSjEffiffi

Насыщенный

водный раствор

гидроксида

кальция

V.W.JHT''

а ~ \d сушка)

б — {d — сушка)

Pre. I.5. Схематическое изображение модели дли

плотности, рассчитанной в таил. 1.1 [13]

/ — лдсорбированнля воча; 2 межслоевая подл:

.1 — пластинки С—S—Н:

— 1!°'-пая относительная влажность. С — то же.

> 6i лсорбироилпнои воды; «- то же. но Осз

с.-мя в прослойках, г—то же. но с меутчсчоевым

трлнетвоч. полностью заполненным в д и

плотности окружено в промежутке

толстой .пинией. Одинаковые модели

применимы для определения плотности в

гелии и метаноле.

На рис. 1.5 плотность для (а)

включает абсорбированную воду; подсчитано,

что она равна 2,3- Ю3 кг/м3. Величина

плотности в гелии рассчитана без уче-

тг. гелия, втекающего между слоями.

.Метанол дает несколько более низкие

значения, частично потому, что

некоторое количество гелия проникает

между слоями, а метанол не проникает.

Плотность при использовании раствора

Са(ОН), равна 2,38-10:' кг м3 (плот-

кость раствора Са(ОН)2 взята равной

1,0006-101 кг/м3).

На рис. 1.5 при использовании мо-

■ли (б) величина плотности была

получена с поправкой на адсорбционную воду

Объем адсорбционной воды

рассчитывали, используя данные об удельной по-

15

ТАБЛИЦА 1.1. ПЛОТНОСТЬ ПОГТЛАНДЦЕМЕНТА. ГИДРА! Ш'ОИЛН IIOI О II КОЛБЕ. ,,.|0-\ кг/м

Условия 11% о. и.

(о) без коррекции

(б) коррекция на монослон

адсорбированной воды

(о) принят в расчет подсос гелия

(г) межслосвые промежутки

полностью заполнены подо(;

(d) -высушенное состояние

(о)—d-высушснное

(б)—d-высушеннос

Расчет для самих слоев

(нескорректированный на свободный Са(ОНЬ)

1 e.iiiil

2.30±0,015

2,31 ±0.015

2,37±0,015

2,34±0,015

2.28±0,01

2.51 ±0,01

для пасты

(ВЩ — 0.8)

Mui<iim.n

2.25±0,02

2,2G±0.02

2.32±0,02

2,29±0,02

2,285±0,02

ПасьикснныП

llO.4lll.tit р.К'1НОр

ГНДРОКСИДЯ К.1Л1.ЦНЯ

2,38±0.0|

2,39±0.0|

2,38±0,01

2,35±0,01

2,61 ±0,01

2.51 ±0,01

верхности, полученной методом

адсорбции азота. Объем (е) меньше, чем объем

(б), так как принят в расчет

всасываемый гелий. Допущено также, что вода,

которая занимает подобные промежутки,

имеет плотность 1,25- Ю3 кг/м3 [131.

Поправку сделали для плотности,

используя раствор Са(ОН),, а величину

2,38-103 кг/м3 для (е), полученную при

этом, сравнивали с величиной 2,37-103

кг/м3, полученной гелиевым методом.

Расчет может также быть основан на

модели (г). Используя объем твердого из

модели (б) и добавляя избыточную воду,

получаем плотность 2,34-103 кг м3 для

гелиевого метода. Подобная модель

приводит к 2,35- Ю3 кг/м3 при

использовании раствора СаЮН)2. Такая

величина плотности может быть получена пнк-

нометрическим гелиевым или для

раствора Са(ОН)2 методами с помощью

надлежащего расчета промежутков.

Результаты для проб, высушенных

d-сушкой гелиевым или метанольным

методами, очень близки, однако

полученные с помощью раствора Са(ОН)2

выше. Этого и следовало ожидать, так как

раствор гидроксида кальция проникает

в межслоевое пространство и заполняет

материал. Можно также рассчитать

плотность самих слоев, исключая величину

объема и массы межслоевой воды, при

этом получаем значение 2,51-I03,

однако оно не учитывает каких-либо

поправок на свободную Са(ОН)=.

1.2. ГАЗООБРАЗНАЯ ФАЗА

1.2.1. Пористость. Распределение

пор и пористость в твердом теле обычно

определялись методом ртутной поромет-

рин либо по изотермам адсорбции азота

или паров воды (см. 1.2.2). Методы

снятия изотерм адсорбции паров воды

успешно используются для материала с

поровой структурой, которая остается

устойчивой к удалению и введению воды.

Для гидратированного

портландцемента, чувствительного к напряжению,

высушиванию и хранению при

различной влажности, трудно

интерпретировать результаты измерения.

Вода, используемая как среда для

высушенного d-сушкон цементного

камня, дает более высокий показатель

пористости, чем полученный при

использовании азота, метанола или гелия

(рис. 1.6) [13—151. Разница в значениях

пористости может быть объяснена раз-

р\шением гидратов во время сушки

Давление прессования МПа

ее 680

Рис. I.fi. Зависимость между пористостью и

давлением прессоианин дли цемента, гидратированного в

котбе [I3[

/ - гелий; 2 — гстанол; .? — вода

16

1 А БЛИЦА 1.2. ОГ.ЪГМ ПОР И ПЛОТНОСТЬ rf-ПЫГУШГ.ННОП ЦПМСНТВОЙ ЛАСТЫ

OIII»! ДЕЛГ.НИЫГ. Г РАЗЛИЧНЫМИ ФЛЮИДАМИ

ВЩ

1.4

0,5

0.G

0,8

0,8

[

Объем пор.

ее

е;

*-

23,3

34,Ь

42.1

53,4

51,4

ГО

о

37,8

44,8

Ы

Ь9.Ь

58,"/

ч

X

«U

19,8

36,6

Ы,0

гслиЛ

(а) 2.19±0,015

(б) 2.19±0,015

—

(а) 2,28±0,015

(б) 2,26±0.015

(а) 2,30±0,015

(б) 2,27±0,0|5

—

(а) 2,29

(б) 2,26

Плотность р-10_я. кг/ь

вода

—

2,65±0,06

—

2,66±0.015

2,61 ±0,06

—

>

МСТ&ИСМ]

—

2,27±0,06

—

—

2,27

—

■

поверхности

(по Л',)

S- Ю-". М'/КГ

30

55

51

57

—

57

Гидратированнын цемент должен быть

высушен для того, чтобы измерить его

свойства, а это приводит к изменению

пористости, площади поверхности и

других физических свойств [16—181.

Сухой материал при воздействии воды ре-

i ндратнруется 1191.

Л\етоды квазиупругого нейтронного

рассеяния (см. гл. 3.4) способны

разделить связанную и свободную воду. При

использовании этих методов найдено,

что объем фракции свободной воды при-

шзитслыю равен всему объему,

доступному жидкому азоту для предваритель-

■ о высушенной пасты и приблизительно

равен рассчитанному содержанию

капиллярной влаги [19—211. Этот метод

позволяет определить пористость без по-

ipeiiiпостен, связанных с сушкой.

Доказано, что общая пористость,

измеренная этим методом для насыщенной пасты,

равна пористости, получаемой для

высушенной пробы с такими флюидами,

ак азот, метанол и гелий.

Для определения пористости могут

оыть приняты пикнометрнческие методы.

Объем пор можно рассчитать, зная види-

"ый объем (либо используя материал с

точно известными размерами, либо ртут-

ьлю порометрию) и плотность,

определенна ю с помощью пнкнометрии.

Рассчитывались пористость и плотность для проб

"ратированного цементного камня (d-

;Шка) с различными исходными

данными после d-сушки (табл. 1.2) [22].

Для В/Ц 0,4 пористость цементной пасты

составила соответственно 37,8 % при

использовании раствора Са(ОН)2, 23,3 %

— гелия и 19,8 — метанола. При

расчете к единице массы разница составила

0,86 м3/кг для d-высушенного цемента.

Это хорошо сравнимо со значениями,

оцененными по сканирующим изотермам

для межслоевой воды. Результаты

приводят к основному выводу о том, что

абсолютная плотность и пористость

цементных паст всегда неизменны

независимо от того, определялись ли они с

применением гелия или метанола, но

при использовании раствора Са(ОН)2

значения этих характеристик выше.

1.2.2. Распределение пор по

размерам.

1.2.2.1. Ртутная порочетрия. Этот

метод заключается во вдавливании

ртути в свободные поры тела при

приложении давления. Если принять, что поры

имеют простую форму, то можно

установить зависимость размера пор от

приложенного давления с помощью

уравнения. Для цилиндрических пор

d = — 4vcos0 Р, (l.i)

где Р — приложенное давление; d — дн-

а\(етр поры; б — краевой угол смачивания

рт\тн на стенке поры.

Ртутная порометрия дает возможность

измерить в широком интервале

распределение пор по размерам. Верхний

диаметр ограничивается 1000 мм, а нижний

достигает 30 А (А = Ы0-1 им) в

зависимости от давления и краевого угла

смачивания, принятого в вычислениях.

17

Дилмгтр пор. А

0,1 I

Диаметр пор. мкм

Рис. 1.7. Интегральное распределение пор по

размерам (по ланным ртутной порометрнн). Паста с

/i///--0.6 и возрасте SIC сут J25]

1 - 102 МПа; 2 —340 МПа

Обзор техники порометрии

опубликован Орром [22]. Позднее Лиабастр

и Орр [231 оценили структуру по

градуированным сериям стекол с

контролируемыми порами и мембран с ячеистыми

порами (обе имели форму,

характеризуемую правильными цилиндрами).

Авторы использовали как электронную

микроскопию, так it метод проникания

ртути. Полученные данные

свидетельствовали о хорошем согласии между

результатами измерения, если было приложено

правильно измеренное давление.

Высказывалось предположение, что

поры сжимаются в форму часового

стекла, в связи с чем наблюдается

кажущийся меньший диаметр, пока ртуть

действительно не заполнит их. После

прохождения ртути поры растягиваются

вследствие выравнивания

гидростатического давления и почти полностью

возвращаются к своему первоначальному

объему- Частичное закрывание и

уменьшение диаметра за счет входа ртути в

поры, по-видимому меньше, чем оно есть

на самом деле, а последующее

возвращение формы показывает корректность

измерений объема.

Сделанный Винслоу и Даймондо.м 124]

анализ методов, примененных' к

цементным системам, и некоторых результатов,

полученных для цементных паст с

различным ВЩ, показал, что объем пор,

оставшийся недоступным ртути при 102

МПа, значительно меньше 28 %,

чтобы представлять поры геля.

Данмонд и Дольч [25] исследовали

отдельный класс гелевых пор в области

18

десятков ангстрем, как постулировано в

модели Пауэрса. Они пришли к выводу,

что для затвердевшего камня в возрасте

318 сут объем пор с диаметром менее

60 А не только меньше, чем это

предсказывает нормальная логарифмическая

кривая распределения (считая, что все

заполненные поры расположены на од-

номодалыюй кривой распределения пор

по размерам), но что этот объем

ничтожен по абсолютным значениям. Для этих

проб на рис. 1.7 125] показана кривая

зависимости кумулятивного объема

заполненных пор в процентах от

радиуса. Общий объем пор для этих проб

равен 0,306- Ю-3 м3/кг. Объем,

заполненный при давлении,

соответствующем порам с диаметром от 77 Л до

52 А, составляет всего около 0,011 • 10~3

м3/кг.

Лускерп и Хори [26], исследуя

капиллярную пористость, показали в

отличие от изысканий Вппстоу и Дапмонда

124], что добавление небольших

количеств воды не влияет на показатели

пористости, измеренные с помощью

ртути. Пористость, полученная внедрением

ртути в высушенную в сушильном

шкафу пробу при давлении вплоть до

340 МПа, равнялась 0,108-Ю-3 м3/кг.

Пористость такой же пробы,

хранившейся после высушивания в условиях 5%-

нон относительной влажности, была

равна 0,115-10~3 м:'/кг. Подобные же

результаты были получены Бодуэном 127].

В результате Аускерн и Хори [26]

использовали в своей работе для

расчета краевого угла смачивания величину

1173. Они также нашли, что

проницаемость ограничена нижним диаметром

пор около 80 А, и заключили, что

«недостающая пористость» по сравнению с

той, которая определена адсорбцией

воды, обусловлена наличием пор с

диаметром менее 35 А. Они также нашли, что

пористость, определенная насыщением

четыреххлористым углеродом, близка

.ч пористости, измеренной ртутной

порометрией, но несколько больше ее.

Боду-и [27] измерит общую

пористость с помощью ртутной порометрии

при давлении вплоть до 408 МПа и

нашел, что и ртутная порометрия и метод

гелиевой пнкнометрип могут быть

равнозначно использованы для измерения

пористости цементного камня, если

БЩ>0,4 (рис. 1.8). На этот рисунок

нанесены также данные порометрии

пористого стекла, в котором ртуть смогла

проникнуть в норовое пространство лишь

на 69 %. Средний диаметр пор этого

материала, измеренный другими

методами, находился между 50 и 60 А.

Несомненно, результаты, полученные

методом ртутной порометрии, согласуются

с результатами других методик,

описанных ранее, особенно с измерениями на

основе всасывания гелия.

Результаты свидетельствуют также

о том, что когда паста высушена в

сушильном шкафу, пористость

представлена поровой структурой, в которую мог

быстро проникнуть гелий, и

межслоевым пространством с гидравлическим

радиусом менее 1 А.

Юнг 129], изучая капиллярную

пористость в процессе гидратации QS,

путем измерения вдавливания ртути,

нашел, что в цементном камне имеется

пороговый диаметр, который

уменьшается с гидратацией цемента. Результаты

представлены на рис. 1.9. Это

согласуется с данными Винстона и Даймонда

[241.

Юнгом было высказано мнение, что

обширная интрузия сразу же за

граничным диаметром (ниже 1000 А)

происходит в результате заполнения

пустого пространства между игольчатыми

кристаллами геля С—S—Н, а заполнение

больших пор достижимо только

благодаря их прорастанию иглообразными

кристаллами.

Даймонд [30] исследовал развитие

поровой структуры цементной пасты npif

двух температурах и В/Ц, равном 0,4

и 0,6. Результаты, представленные на

рис. 1.10, показывают, что поровая

структура продукта, медленно

сформированного при низкой температуре,

незначительно отличается от поровой

структуры продукта, быстро

сформировавшегося при высокой температуре [301.

■ !осле гидратации в течение года объем

пор цементного камня, хранившегося

фи 40 °С, выше, чем для хранившегося

'фи 6°С, из-за большего количества

пор размером менее 500 А.

.- °и

V

1 50

О

С

| 40

>

а

5 SO

xS5

*

о йч20

■: :с

1 ,0

о

1 ■ 1

-

-

—1

J-

/

/

/

У/

- /У

У

У

В ( 1 1

I

1

/■

У

•>'

У

У

У °

*

о - /

* -2

1 1

Ю 20 30 W 50 60

Пористость по данным гелиевой порометрии, %

Рис. I.S. Зависимость между данными ртутной

порометрнн 1-Нр. % и данными i елцевой порометрии,

1'Не- % 1271

'—паста из гндратнрованного портландцемента:

'-' — пористое стекло; 3 — пунктирная линия линия

равенства

1.2.2.2. Методы адсорбции азота и

капиллярной конденсации: сравнение

с ртитной порометрией. Существует

мнение, что на поверхностях

происходит постепенная адсорбция паров;

толщина адсорбционной пленки возрастает

с давлением пара На некоторой стадии

толщина пленки на обеих стенках поры

приближается к размерам поры; при

jtom имеет место «капиллярная

конденсация»; на этом основании были разра-

таны методы анализа поровых структур.

Поровую структуру изучали [30—

31] методами адсорбции паров воды.

В предыдущих разделах было

показано, что пористость, определенная с

помощью воды, совершенно отлична от

0,01 0,/ ' 10

Эффективней диаметр пор. мл *

Рис. 1.9. Кривые заполнения перового объема дтн

серий гидратироваиной насты C3S [29|

19

a)

0,1,0

0,30

0,20

0,10

i 0

6)

0,20

■5 o,w

0,20

6)

o,wy

IHU'I 1 I I MIH| 1 I MIMI]

10

WO WOO WOOD

Диаметр пор. А

WCOOO

Рис. 1.10. Интегральное распределение пор по

размерам ^v для цементной пасты с S/i/=0.6. гидрз-

тированной прч температуре 6 и 4 О1 С [30]

(соответственно кри1ыс J н 2) (а — гидратация 4 с>т.

6 — то же, 2S с>т; в — то же, 360 сут

пористости, определенной с помощью

других флюидов, в большей степени

вследствие взаимодействия молекул воды

с твердой фазой и их проникания в

частично разрушенные межслоевые

промежутки. Некоторые авторы, однако,

теперь утверждают, «что высокая

степень специфичности адсорбции воды не

позволяет использовать пары воды как

альтернативу азоту для определения

площади свободной поверхности и

распределения пор по размерам» 134, 351.

Поэтому такая методика должна быть

использована только, чтобы «получить

информацию, касающуюся химии

твердой поверхности в большей степени, чем

площади ее поверхности и текстуры».

Таким образом, этот раздет будет

посвящен, прежде всего, адсорбции

азота. Обычным в употреблении методом

является метод капиллярной

конденсации. Данные распределения пор по

размерам рассчитывают, пользуясь

уравнением Кельвина (или подобным ему для

изотерм адсорбции или десорбции):

d = ~4yM cosQ/lpRT In (Р/Рц)], (1.2)

где d — диаметр поры, в которой

происходит конденсация; у — поверхностное

натяжение конденсата п большом объеме; М —

молекулярная масса конденсата; 0 — краевой

угол смачивания (всегда стремится к нулю);

р — плотность конденсата в большом

объеме; R — газовая постоянная; Т— абсолютная

температура; Р/Р0 — относительное давление

пара, при котором происходит капиллярная

конденсация.

Использование большого количества

предположений [36, 42], касающихся

формы пор и толщины адсорбционной

пленки на каждой стадии, позволяет

предположить несколько вариантов

методик расчета. Однако в

противоположность широкому интервалу размеров

пор, которые могут быть определены

методом ртутной порометрни, метод

капиллярной конденсации ограничен, по

существу, порами с диаметром между

50 и несколькими сотнями ангстрем.

Нижний предел, связанный с методом

капиллярной конденсации, зависит от

конкретной изотермы, но полагают, что,

главным образом, уравнение Кельвина

перестает выполняться для микропор.

Кадлек н Дубинин [43] представили

данные, свидетельствующие, что

уравнение Кельвина неприменимо для пор

с диаметром, равным или меньшим 35—

40 А. Они считают, что оно неприменимо

при относительном давлении пара,

несколько большим, чем то, при котором

смыкается петля гистерезиса

адсорбции и десорбции и которое,

по-видимому, является характеристикой адсорба-

та. Для различных адсорбатов

лимитирующий диаметр колеблется от 20 до

35 А. Недавно Винслоу [44] сообщил о

результатах, показавших

удовлетворительную сходимость между методами

ртутной норометрии и адсорбцией

азота при определении пористости

глинозема для пор радиусом 40—500 А.

В обширном исследовании целого

ряда проб пасты на основе

портландцемента и C3S Бодором и др. [451 найден

максимум на кривой распределения пор

по размерам в области гидравлического

радиуса 12 А, т. е. 48 А в диаметре

в предположении цилиндрической поры.

Бодор также установил, что микропоры

в гидратированном цементе не

измеряются ни этим методом, ни «г-методом».

Даймонд в своем обзоре [461 указывает,

*о

что большинство кривых, приведенных

в литературе, воспроизводят сильный

максимум между 30 и 50 А. Однако он

заметил, что общий объем пор,

определенный методом вдавливания ртути,

не слишком отличался от объема,

найденного с помощью капиллярной

конденсации для пор диаметром от 100—

400 А; ниже 100 А эксперименты ие

выполнялись.

Из данных, полученных некоторыми

исследователями с помощью капилляр-

нон конденсации, видно, что кривые

имеют крутой наклон и показывают

значительный объем пор ниже 100 А и

особенно ниже 50 А. Этот факт привел

Даймонда [46] к предположению, что

большое количество пор в С—S—Н за-

капсулировано (герметизировано) гнд-

рокепдом кальция и недоступно для

проникания ртути. Однако работа Ау-

скерна и Хорна [261 и работы по

гелиевой пикнометрии не подтверждают идею,

и в некоторых случаях распределение

пор по размерам, полученное

вдавливанием ртути, должно все же быть

приемлемо представительным в целом для

распределения. Лаймоид [461, используя

гидравлический радиус, полученный

Винслоу [441 в его работе по

малоугловому рассеянию рентгеновских лучей,

применяя различные модели, подсчитал

средний диаметр. Он получил средний

диаметр, равный приблизительно 300 А,

считая поры цилиндрами с одинаковыми

диаметром и длиной.

Михаэль и др. [471 позже опровергли

эти работы на том основании, что

рассчитанная площадь поверхности была

намного меньше. Они использовали и

радиус вращения, и гидравлический

радиус, чтобы подсчитать размеры средних

цилиндрических пор, и получили

диаметр 47,7 А и длину 466 А. Эти авторы,

однако, получили гидравлический

радиус с помощью адсорбции воды,

которая, как это было установлено ранее,

приводит к ошибкам.

В последних работах Даймонда и др

1481 представлены результаты по выше

леченному и невыщелоченному камню

из C:,S. Соответственно этому объем

пор с неэкстрагиропанным Са(ОН)2

должен быть меньше в 1,43 раза, чем у вы-

20 т0 ВО ВО 1000 20 W 60 ВО 100

Гидравлический радиус. А г

Гне. I.fl. Распределение пор по размерам,

полученное из изотерм адсорбции (для расчета

использовались данные по адсорбции N- [48]

а — кеэкстрягнпойакная паста C3S; 6 —

экстрагированная паста C3S

щелоченного камня. Установлено, что

объем пор, определенный по адсорбции

азота, в 1,39 раза больше объема пор ие-

выщелоченного камня, с учетом того,

что Са(ОН)2 не поглощает

сколько-нибудь ощутимого объема С—S—Н.

Работы Фельдмана и Рамачандрана 1461,

выполненные с использованием метода

течения гелия, привели к тем же

выводам. Результаты распределения пор по

размерам, полученные Даймондом и др.

[48], представлены на рис. 1.11 и в

табл. 1.3.

В этой таблице имеются данные для

расчета распределения пор при

использовании как изотерм адсорбции, так и

десорбции, для параллельных пластинок

(площадь поверхности и объем пор

SprVPfl) или цилиндрических пор

(соответственно Scp, Vcp).

ТАБЛИЦА

АДСОРБЦИИ .

Параметр

гга-ю».

М3 КГ

•Wio3,

У'/КТ

s,-io-».

м2/кг

Гг,, Л КГ

5,,,,-Ю-з,

V- КГ

Sip I0"3.

чг/кг

1'р,,, Л/КГ

Vcp. л/кг

1.3. РЕЗУЛЬТАТЫ

\ЗОТА

Вид пасты

неэкстрагирован-

ная

4,177

18,17

17,5

0,1342

Ддсорб-

Десорбция ЦИЯ

18,09 33,43

21,09 42

0,1340 0.1412

0,1358 0.1453

экстраг ироилниan

8,135

26.R9

25,5

(1.1862

Адсорб-

Десорбция пня

24,32 4.4.78

28.53 48,37

0.1832 0.1942

(1.1851 <1,19'И

21

200

WO '50 200

Радиус nop. f"

Рис. 1.12. Распределение пор по размерам в трех

образцах CV гндратирооаиных при различных тсм-

перат\рах d течение I сут [50[

1 - 25" С. ° - !)0° С; 3 — 190° С

Наилучшее соответствие

обеспечивается адсорбционной кривой, а обе

модели дают разумно пригодные

результаты, хотя модель цилиндрических пор

лучше для выщелоченного камня. Это

показано 1491 сравнением рассчитанных

величин с 5ьэт площадью поверхности,

определенной методом БЭТ (Бр\науэр,

Эммст, Теллер) и Vp ■— общей

пористостью в верхней части табл. 1.3.

Исходя из данных о гидравлическом

радиусе, по/п'чилн диаметр пор ниже, чем

60 А, в предположении цилиндрической

модели пор. Результаты Коллепарди 150]

показывают, что распределение пор по

размерам, полученное методом

капиллярной конденсации азота для пасты C3S,

изготовленной при комнатной

температуре, имеет максимум в районе порового

радиуса 20 А, хотя, очевидно, средняя

величина много выше. Эти данные

представлены на рис. 1.12 как дифференциал

А Г/Ал, кривой зависимости радиуса пор

г от объема V пор с радиусом большим,

чем г. Результаты гидратации при

различных температурах свидетельствуют

о том, что уменьшение объема пор

обусловлено почти исключительно за счет

объема пор с радиусом меньше 60 А.

Эти результаты свидетельствуют в

основном о соответствии указанного

метода методу вдавливания ртути, хотя ме-

точы капиллярной конденсации азота

показали в некоторых случаях больший

объем маленьких пор. Однако эта разница

может быть объяснена тем, что Т-образная

кривая, характеризующая изменение

толщины пленки в зависимости от

относительного, давления, имеет важное

значение в расчете распределения малых

пор, а измерение соответствующей Т-

образнон кривой затруднено для гндра-

тированного портландцемента. Кроме то-

.го, спорной является закономерность их

применения для малых пор.

1.3. ГИДРАВЛИЧЕСКИЙ РАДИУС

И ПЛОЩАДЬ ПОВЕРХНОСТИ

Пористость высушенного d-сушкон

цементного камня, измеренная гелиевой

пикнометрней, подобна той, которая

названа капиллярной пористостью [21],

тогда как величина, полученная с

помощью раствора Са(ОН)„, включает

полости, частично созданные прониканием

водного раствора в межслоевые

пространства

Их средняя характеристика может

быть представлена термином

«гидравлический радиус», который получен

делением общего объема пор на общую

ограничивающую площадь поверхности.

1.3.1. Система пор. Когда

высушенный d-сушкой цементный камень

выдерживают при низком давлении паров

воды, молекулы воды, входя в поры,

адсорбируются на их стенках, а нскоторьч

молекулы также пронизывают слоистые

структуры внутри твердого тела.

Твердые частицы набухают не только

вследствие межслоевого проникания, но п

физического взаимодействия воды на

поверхности твердого тела. Последнее

взаимодействие вызывает бенгамовское

набухание (см. подразд. 3.4} вследствие

уменьшения поверхностного натяжения,

которое сжимает твердое тело в сухом

состоянии. Общее набухание,

переданное через пористое тело и измеренное

как hill (hi — изменение длины, / —

начальная длина), представляет собой

линейное расширение пористого тела.

Если hill мало, то ЗА/// юлжно быть

эквивалентно объемному расширению.

Если не происходит изменения в

пористости или упаковке частиц во

время выдерживания при различных

условиях, торга ЗД/// эквивалентно

частичному объемному изменению твердой фл-

зы тела.

22

Измерения твердого объема

(цементного камня, помещенного в условия

конкретной влажности) с помощью

гелиевой ппкнометрни должны включать

адсорбированную воду так же, как и

твердое тело в расширенном состоянии.

Объем монослоя адсорбированной

воды вместе с увеличением объема твердой

фазы могут быть определены измерением

объема твердого тела высушенного d-

сушкой и при 11%-ной относительной

влажности, когда количество

адсорбированной воды приблизительно соот-

петствует монослою.

Это обозначено hV/V (где AV7 —

изменение твердого объема при переходе

от d-высушепного состояния к 11%-

ной о. в., а V — объем твердого тела в

/высушенном состоянии). Разность в

изменении объема должна быть

эквивалентна объему адсорбированной воды

чак части общего объема твердого тела.

„-)то может быть записано как

AW— 3\ljL = vlV, (1.3)

где I* — объем адсорбированной воды;

i - объем твердого тела [51].

Допускают, что при измерении этих

Съемных изменений во время переме-

условнй от 0 до 11%-ной о. в. не

^исходит совсем пли происходит не-

лчительнос старение.

Предварительна работы показали, что это предполо-

■кение справедливо 152].

Может быть подсчитана площадь

ложности, так как v — объем моиослоя

."иорбированнон воды на внутренней

)верхности порового пространства. Гид-

-злический радиус поровой системы

аечнтан делением общего объема пор

стемы на площадь ее поверхности и

оказан в табл. 1.4 для гидратированно-

портландцементного камня, изготов-

■к'нного с В/Ц, равными 0,4; 0,6 и 0,8.

С использованием этого метода были

определены площади поверхности для

" сяти различных проб гидратированно-

портландцемента и C3S с различным

Ч- На рис. 1.13 153] эти величины

дставлены в зависимости от площади

юности, определенной адсорбцией

а, при том же методе высушивания.

<л и наблюдалось некоторое расхож-

-ние при небольшой площади

поверхности, сходимость результатов подтвер-

"Y i i 1 i i . . I

20 40 БО 80

Sa . "Vz

Рис. 1.13. Площадь поверхности, определенная по

адсорбцнн азота S* и с помощью гслиеной пнкпо-

\»стрни Sr [53]

/ — гнтратиров.инып C3S. R/U.=Qfl; 2 — то же.

!1/Ц=0,5. 3— шдратироиакный портландцемент.

fi/i/=I€.S+.4nrnoc>4'ibt] oh.it; 4 — то же. W///-0.25;

(Ы. О.Ь ,н 0.8: 5 — аитоклаинроианнмп

портландцемент без cepw. a tjk/KC с содержанием 2 п 10 j

*.epu

ждает общую справедливость уравнения.

Они показывают законность концепции,

согласно которой «мгновенный» гелиевый

поровой объем, полученный тотчас же

гелиевым методом, равен определенному

с помощью азота и что остающийся

поровой объем получается за счет

частично разрушаемых межслоевых

промежутков. Эти результаты подтверждают

выводы, вытекающие из данных,

полученных от применения метода неупругого

нейтронного рассеяния.

1.3.2. Межслоевое пространство. Для

подсчета гидравлического радиуса

межслоевого пространства требуется знать

площадь поверхности межслоевого

пространства и соответствующий объем.

Данные Винслоу и Даймонда 154] по

малоугловому рентгеновском) рассеянию

обеспечили некоторую информацию о

ТАБЛИЦА 1.4. ПЛОИПДИ ПОВЕРХНОСТИ

И ГИДРАВЛИЧЕСКИЙ РАДИУС

ГИДРАТИРОВАННОГО ПОРТЛАНДЦЕМЕНТА,

ПОЛУЧЕННЫЕ МЕТОДОМ ГЕЛИЕВОЙ

ПНКНОМЕТРИИ

ь/ц

0,4

0,6

0,8

Площадь

иоиерхностн

S-\0~3 ч /кг

35

49

44

Гндравличсгкнн

1 1днус.

39,4

04,2

107

Л

23

ТАБЛИЦА 1.5. ПЛОЩАДЬ ПОПГГХНОСТН. ПОРИСТОСТЬ И ГИДРАВЛИЧЕСКИЙ

РАДИУС ПОРТЛАНДЦЕМЕНТНОП ПАСТЬ!

вщ

0,35

0,40

0,50

0.57

SNt- [0 *, м»/кг

56,7

79,4

97,3

132,3

<sT-sNl)-ю-»,

мв/кг

580—56,7

642—79,4

642—97,3

670—132.2

■

vH.O-vN,' л/кг

0,0516

0,0717

0,0823

0,0617

(>''hio-*'n,/<-St-

-SNj) . А

0,99

1,28

1,51 ср. 1,23

1.14

величине площади поверхности в

увлажненном состоянии. В высушенном

d-сушкой камне межслоевые

промежутки вновь приоткрываются при

помещении его в условия 42%-ной о. в., при

этом гелий может полностью проникать

в межслоевое пространство в течение

40 ч, поэтому объем межслоевого

пространства может быть измерен либо в

частично, либо в полностью открытом

состоянии в зависимости от

относительной влажности при выдерживании.

В гидратированиой цементной пасте,

изготовленной при В/Ц = 0,6 и поме

щенной в 100%-ной о. в., метод,

основанный на изменении объема гелия, дает

величину 1,35 % воды в монослое на

внешней поверхности (соответствует

площади поверхности 49-103 м2/кг). Эта

проба при 11%-ной о. в. удерживает 10,8 %

воды [55], что составляет 10,8— 1,35 =

= 9,45 % воды в межслоевой структуре.

Методом втекания гелия было т^к-

же измерено межслоевое пространство

в структуре площадью 2,4 см3, не

занятое водой. Используя в расчетах

величину плотности воды (1,2-103 кг/ы3),

получаем объем 10,28 см3 для

внутреннего пространства. Поскольку площадь

поверхности всего внутреннего

пространства, определенная Винстоу и Дай-

мондом [54], соответствует 670-103 м3/кг,

ТАБЛИЦА 1.6. ВНУТРЕННИЙ РАДИУС

ДЛЯ ПАСТ С НИЗКОЙ ПОРИСТОСТЬЮ

то для межслоевой поверхности

получаем 670 — 49 = 621-103 м2/кг, а для

гидравлического радиуса— 1,65 А.

Принимая, что поры связаны двумя

параллельными листками (пластинками),

среднее расстояние между листками будет

3,3 А (двойной гидравлический радиус).

Эта модель соответствует внутренней

системе, составленной из прослоек,

разделенных в среднем одной молекулой

воды. Пригодность этого расчета может

быть показана другим простым способом.

Если 9,45 % воды удержаны как один

слой между двумя листками, то они

могут дважды покрыть нормальную

площадь слоем в молекулу, т. е. 0,216 нм2,

что приводит к площади поверхности

687,2-103 м2/кг в сравнении с 621 -103

м2/кг, получаемым малоугловым

рентгеновским рассеянием. Это дает

основание предположить, однако, что вся иода

удерживается одним слоем, хотя

фактически могут быть перекручивания при

выравнивании листка, что оставляет

место более, чем для одного слоя воды.

Гидравлический радиус может быть

подсчитан также для пробы,

выдерживаемой только при 42%-ной о. в., где

5,15 % воды и 2 см3 пространства

находится между листками, что дает

средний гидравлический радиус 1 А: оче-

J& пробы

I

11

III

IV

V

VI

VII

Степень гидратации.

%

18,50

33,80

49,30

57,1

62

74,1

*■ 78,1

VH,0—VN,- л>кт

0 92

0,175

0,144

0,155

0,184

0,168

0,166

(666—SN,)- 10 3,

М*/КГ

644

628

646

655

667

668

671

Гидравлический

радиус. А

14,4

2,78

2,22

2,36

2,78

2,51

2,48

ср =2,51

А

Рис. 1.14. Модификации модели Фельдмана и

Серели 148)

/ - межкристаллнтные поры; 2 — узкий вход; 3 —

[iin.i монослоя; 4 — пнутрикрнсталлитнме поры

видно, это результат частично

разрушенного состояния.

Расчеты такого типа могут быть

поручены из данных Брунауэра и др. [56],

а также Михаэля и Або-эль-Энейна

[57]. В этих случаях внутренний объем

был измерен по разнице между общей