Автор: Баженов Ю.М.

Теги: стекольная промышленность керамическая промышленность промышленность вяжущих технология строительного производства строительство бетон железобетонные конструкции технология бетона

ISBN: 5-93093-138-0

Год: 2002

Ю.М. Баженов

ТЕХНОЛОГИЯ

БЕТОНА

2002: Баженов Ю М Технология бетона

Ш- 178041

0*7 Г

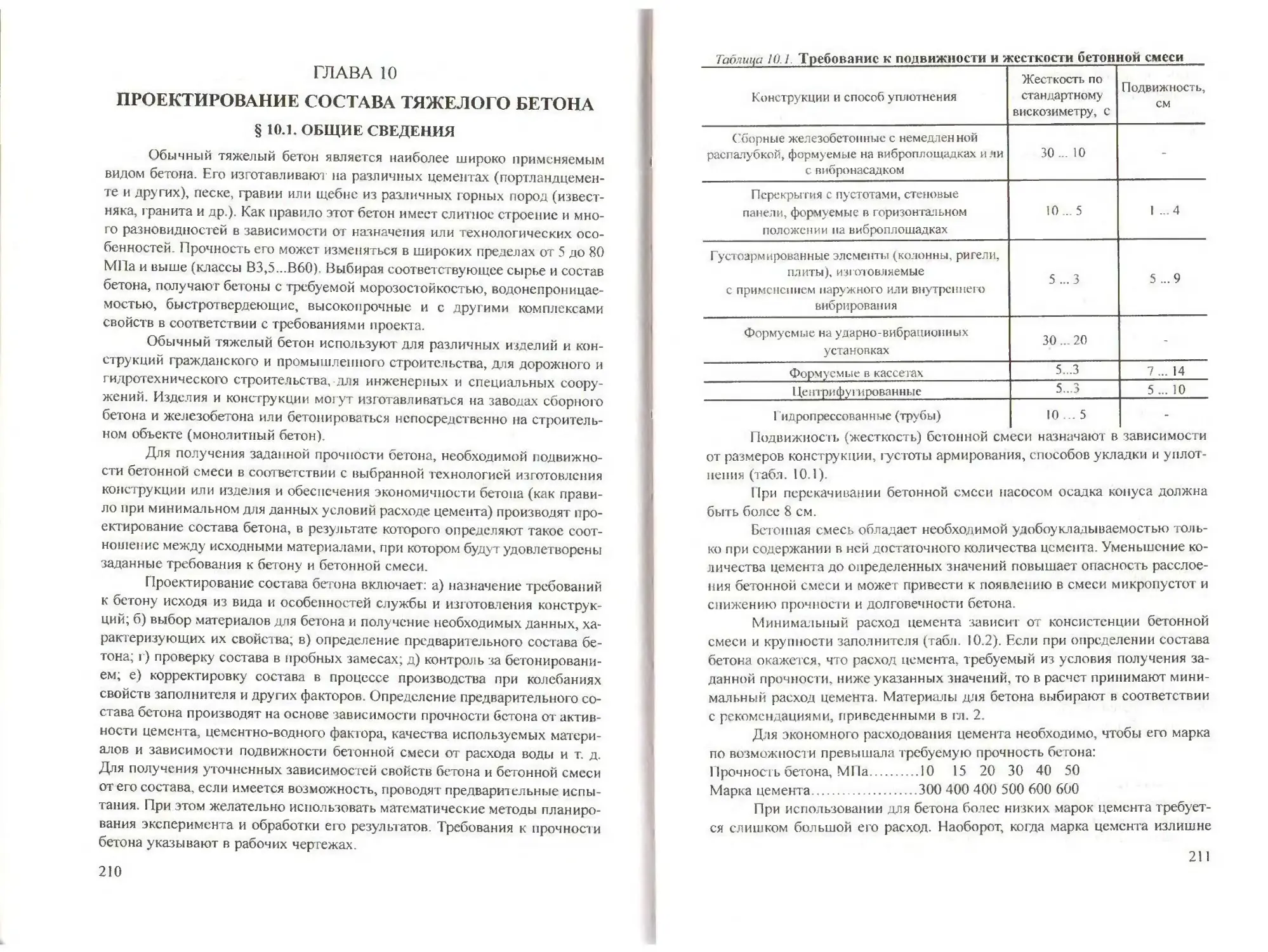

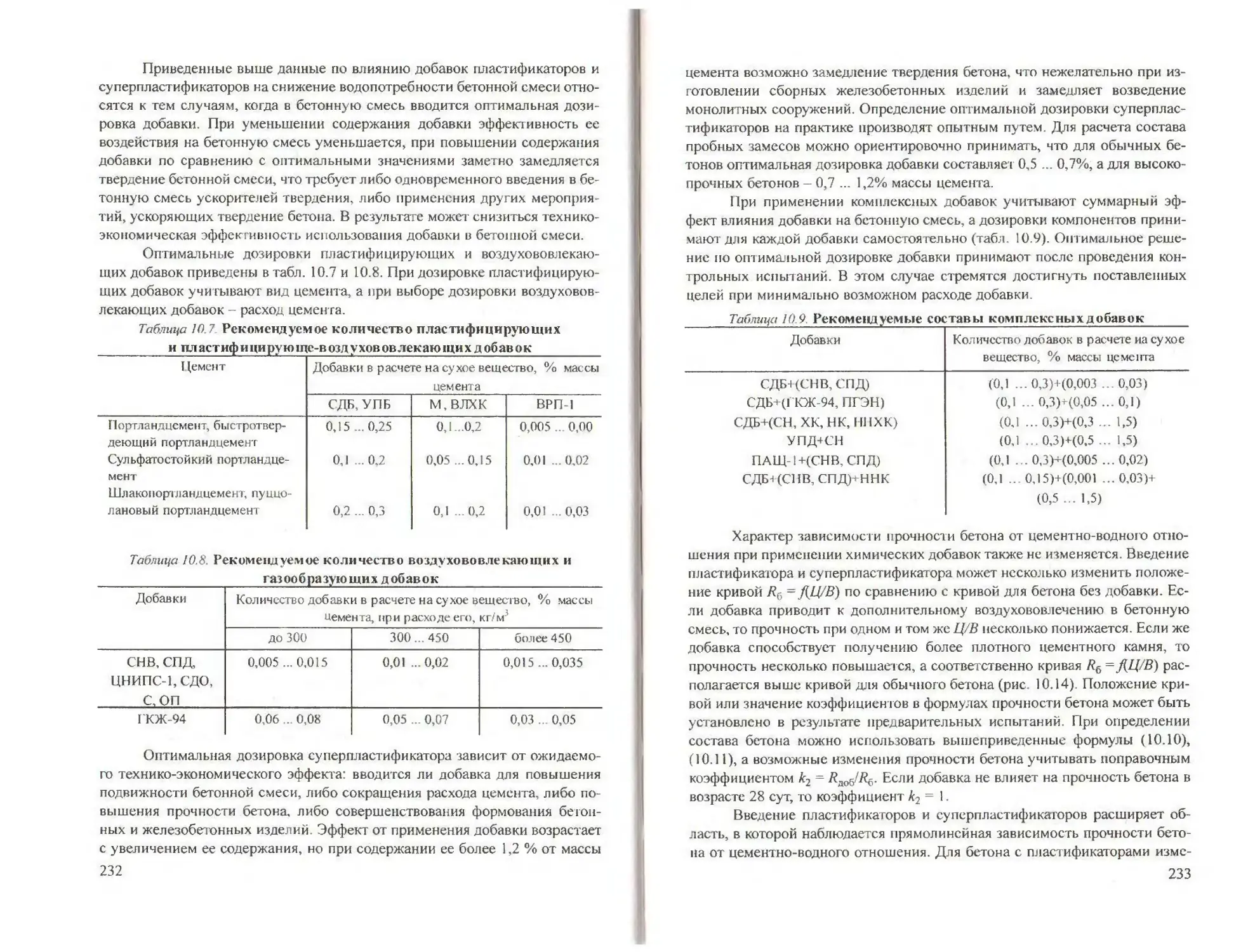

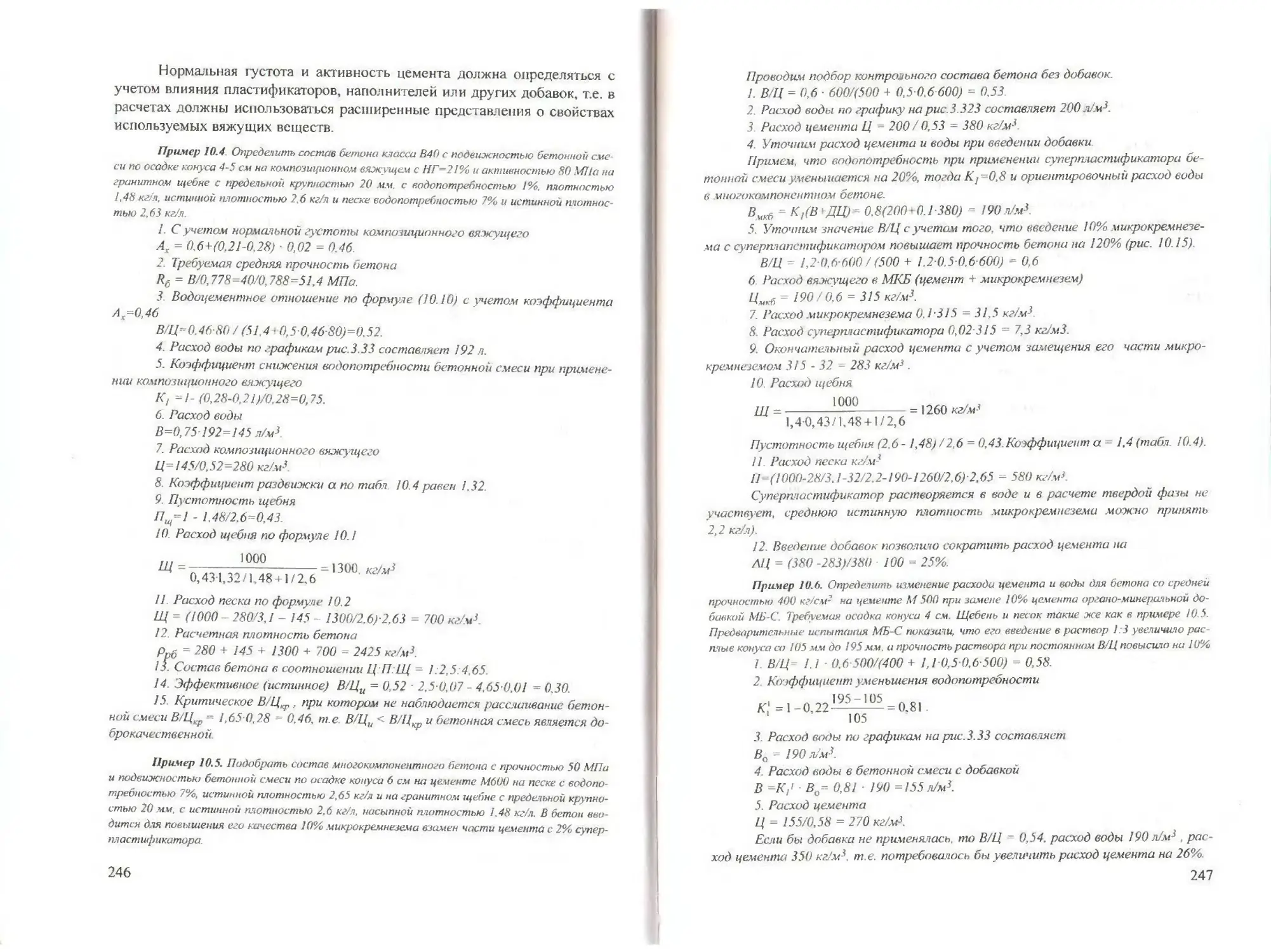

Б16

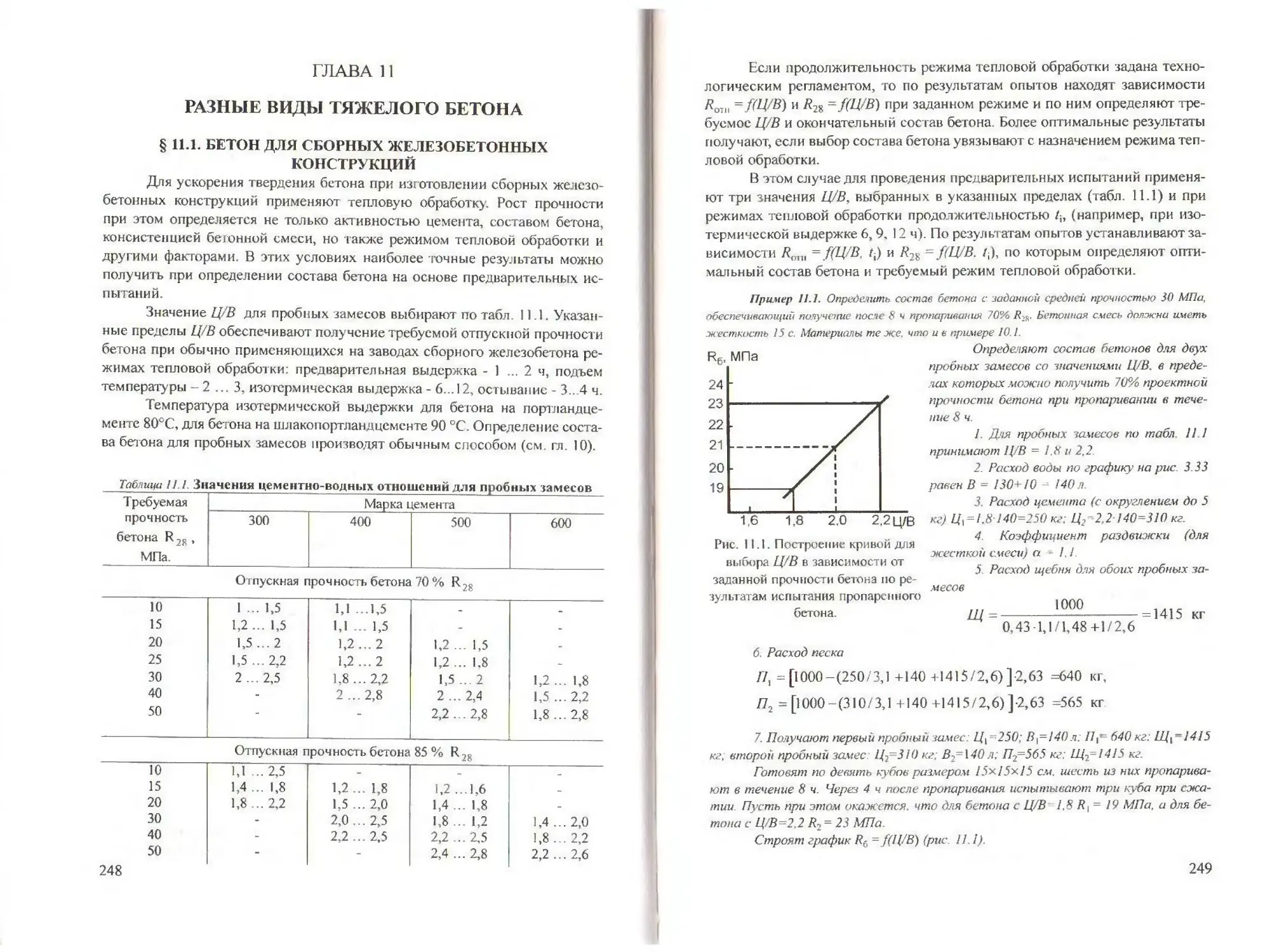

Технология бетона.-М., 2002.

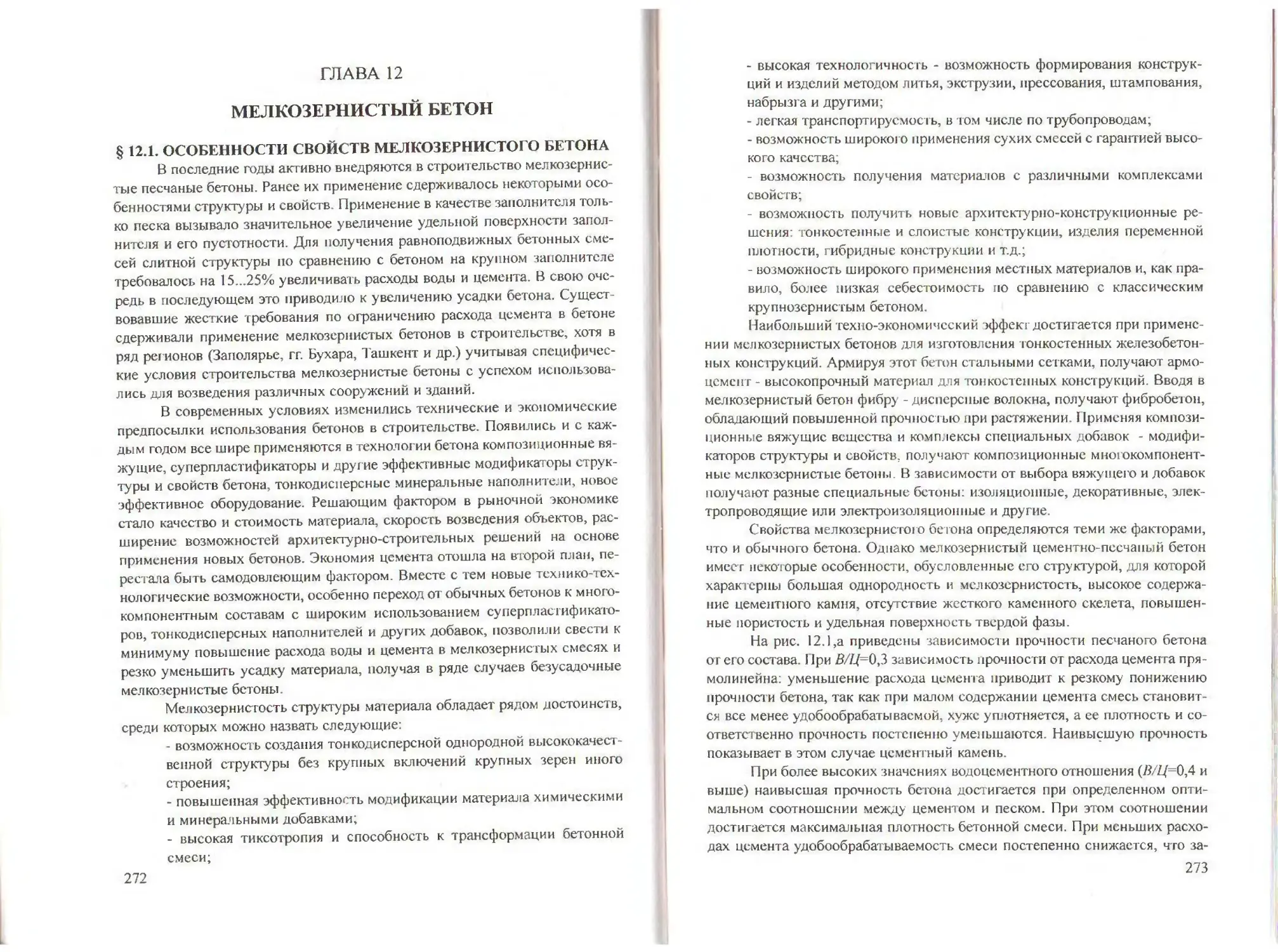

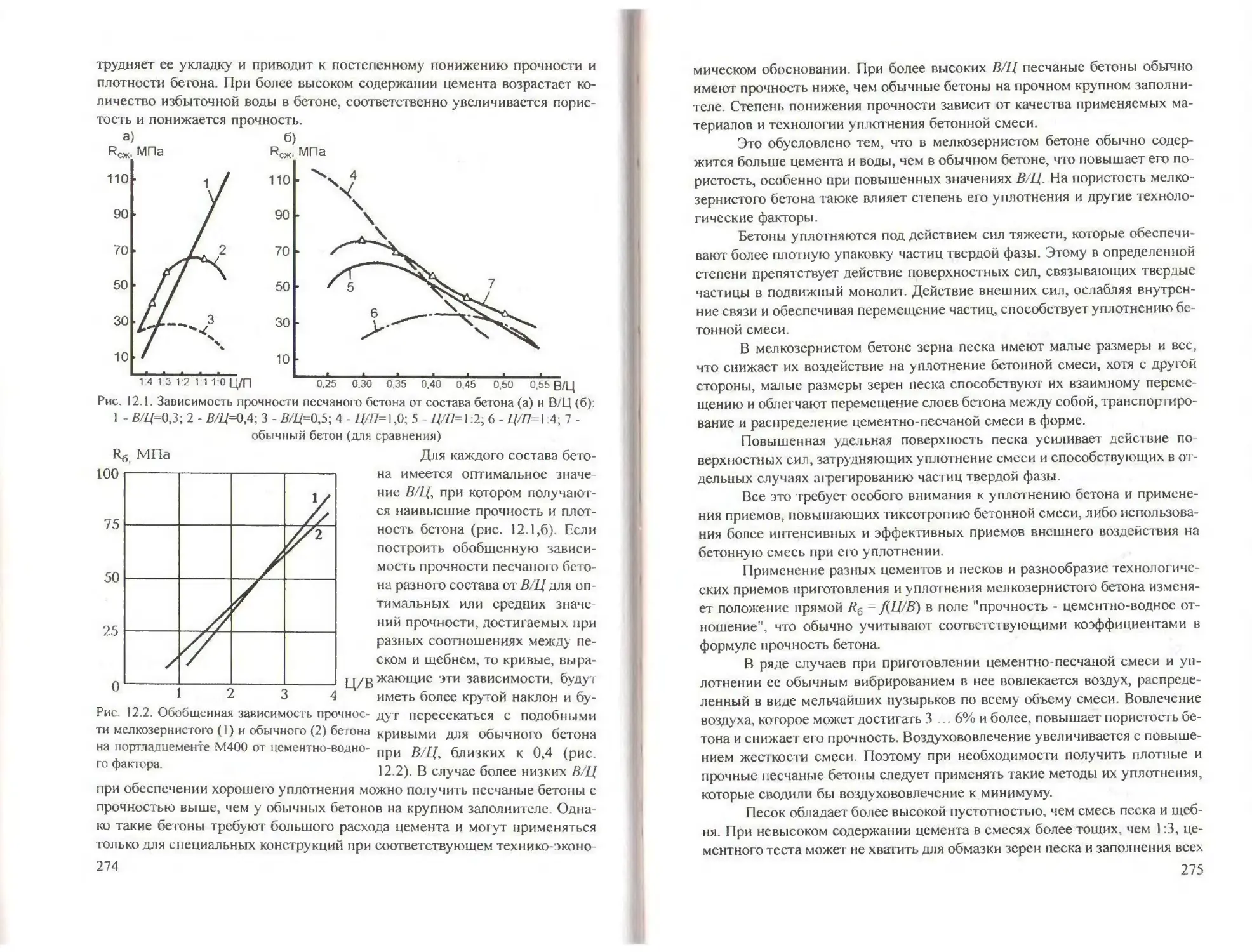

___________________________216.00

г^сУ

Ю. М. Баженов

ТЕХНОЛОГИЯ БЕТОНА

Рекомендовано Министерством образования Российской Федерации в

качестве учебника для студентов высших учебных заведений,

обучающихся по строительным специальностям

Издательство Ассоциации строительных вузов

Москва 2002

ББК 38.626.1

УДК 666.031

Рецензенты: кафедра “Строительные материалы и технологии”

Московского государственного университета путей сообщения

(зав. кафедрой, действительный член РААСН, проф., д.т.н. В.И. Саломатов;

чл.- корр. РААСН, проф., д.т.н. УХ Магдеев)

Технология бетона. Учебник. Ю.М. Баженов -М.: Изд-во АСВ, 2002 - 500

стр. с иллюстрациями.

з -е издание

ISBN 5 - 93093 - 138 - 0

Учебник имеет целью ознакомить с современной теорией и практи-

кой бетоноведения и технологии бетона, научить проектировать составы

разных видов бетона с учетом современных математических методов, пра-

вильно выбирать, изготавливать и применять различные виды бетона.

Учебник предназначен для студентов высших учебных заведений

строительных специальностей, а также может быть полезен магистрам, ас-

пирантам, инженерно-техническим работникам и организаторам производ-

ства строительной индустрии.

Федеральная программа книгоиздания России

ISBN 5 - 93093 - 138 - 0

© Издательство АСВ, 2002

© Ю.М. Баженов, 2002

ВВЕДЕНИЕ

Современное строительство немыслимо без бетона. 2 млрд, м3 в год - таков

сегодня мировой объем его применения. Это один из самых массовых строительных

материалов, во многом определяющий уровень развития цивилизации. Вместе с тем,

бетон - самый сложный искусственный композиционный материал, который может

обладать совершенно уникальными свойствами. Он применяется в самых разных

эксплуатационных условиях, гармонично сочетается с окружающей средой, имеет

неограниченную сырьевую базу и сравнительно низкую стоимость. К этому следует

добавить высокую архитектурно-строительную выразительность, сравнительную

простогу и доступность технологии, возможность широкого использования местно-

го сырья и утилизации техногенных отходов при его изготовлении, малую энергоем-

кость. экологическую безопасность и эксплуатационную надежность. Именно по-

этому бетон, без сомнения, останется основным конструкционным материалом и в

обозримом будущем.

Последние десятилетия двадцатого века ознаменовались значительными до-

стижениями в технологии бегона. В эти годы появились и получили широкое рас-

пространение новые эффективные вяжущие, модификаторы для вяжущих и бетонов,

активные минеральные добавки и наполнители, армирующие волокна, новые техно-

логические приемы и методы получения строительных композитов. На рубеже сто-

летия существенно обогатились наши представления о структуре и свойствах бето-

на, о процессах структурообразования, появилась возможность прогнозирования

свойств и активного управления характеристиками материала, успешно развивается

компьютерное проектирование бетона и автоматизированное управление технологи-

ческими процессами.

Все это позволило не только создать и освоить производство новых видов бе-

тона, но и значительно расширить номенклатуру применяемых в строительстве ма-

териалов: от суперлегких теплоизоляционных (с плотностью менее 100 кг/м-3) до вы-

сокопрочных конструкционных (с прочностью на сжатие около 200 МПа). Сегодня

в строительстве применяется более тысячи различных видов бетона, и процесс со-

знания новых бетонов интенсивно продолжается. Бетон широко используется в жи-

лищном, промышленном, транспортном, гидротехническом, энергетическом и дру-

гих видах строительства.

В новом веке теория, технология и практика применения бетона получат

дальнейшее развитие, сохранив за ним ведущее положение среди строительных ма-

териалов. Бетон, являясь наиболее ярким представителем более широкого класса ма-

териалов — строительных композитов гидратационного твердения, проектируемых

на единой материаловедческой основе, дает новый импульс для создания гибрид-

ных, слоистых, тонкостенных, профильных и других видов строительных конструк-

ций нового поколения.

Строительные композиты гидратационного твердения, к числу которых на-

ряду с бетоном относятся растворы, мастики и другие материалы, являются особым

видом композиционных материалов, структура которых имеет две стадии формиро-

3

вания: первоначальное образование структуры из пластичных многокомпонентных

(и многофазных) сырьевых смесей и последующее "укрепление" структуры затвер-

девшего материала в результате сложных физико-химических процессов.

Теоретическими предпосылками синтеза прочности и долговечности высо-

кокачественных строительных композитов является более полное использование

энергии портландцемента или другого гидравлического вяжущего, создание опти-

мальной микроструктуры цементного камня, уменьшение макропористости и повы-

шение трещиностойкости, упрочнение контактных зон цементного камня и заполни-

теля за счет направленного применения комплекса эффективных химических моди-

фикаторов, высокодисперсных силикатных материалов с аномальной гидравличес-

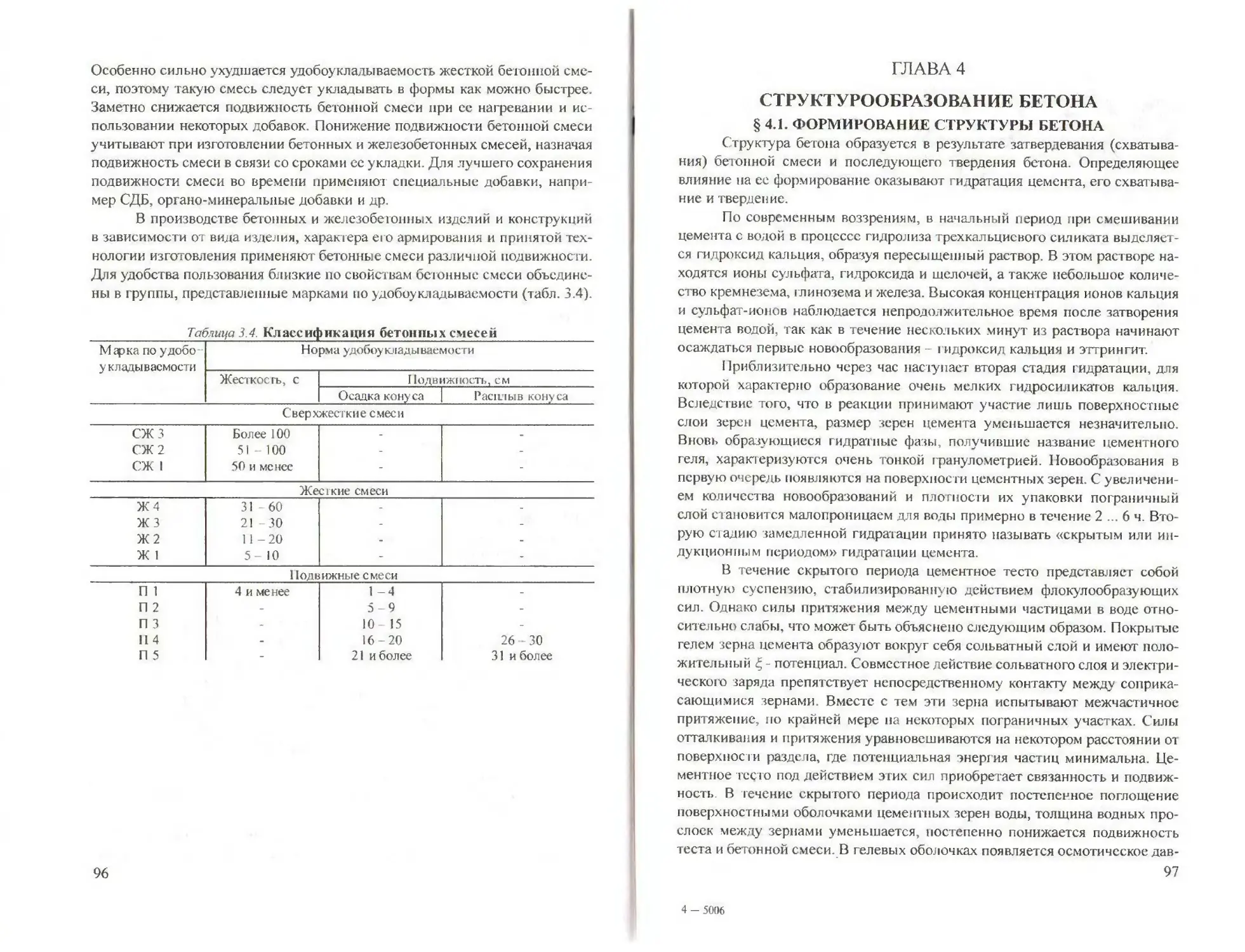

кой активностью, расширяющих добавок с регулируемой энергией напряжения, а

также интенсивной технологии производства.

В настоящем учебнике рассмотрены основы бетоповедения и технологии бе-

тона и строительных композитов гидратациопного твердения. В нем даются основ-

ные сведения о структурообразовапии бетонной смеси и бетона и влиянии на него

различных факторов, об основных свойствах бетона и зависимости их от использу-

емого сырья, состава бетона, его технологии и условий эксплуатации, приводятся

методы проектирования состава различных видов бетона, правильные приемы при-

готовления, укладки, уплотнения, ускорения твердения и контроля качества бетона,

способы прог нозирования свойств и повышения долговечности и эксплуатационной

надежности бетонов, особенности свойств и технологии особых и специальных ви-

дов бетона, перспективы повышения качества и совершенствования технологии бе-

тона, возможности использования в технологии бетона различных техногенных от-

ходов при обеспечении экологической безопасности материала.

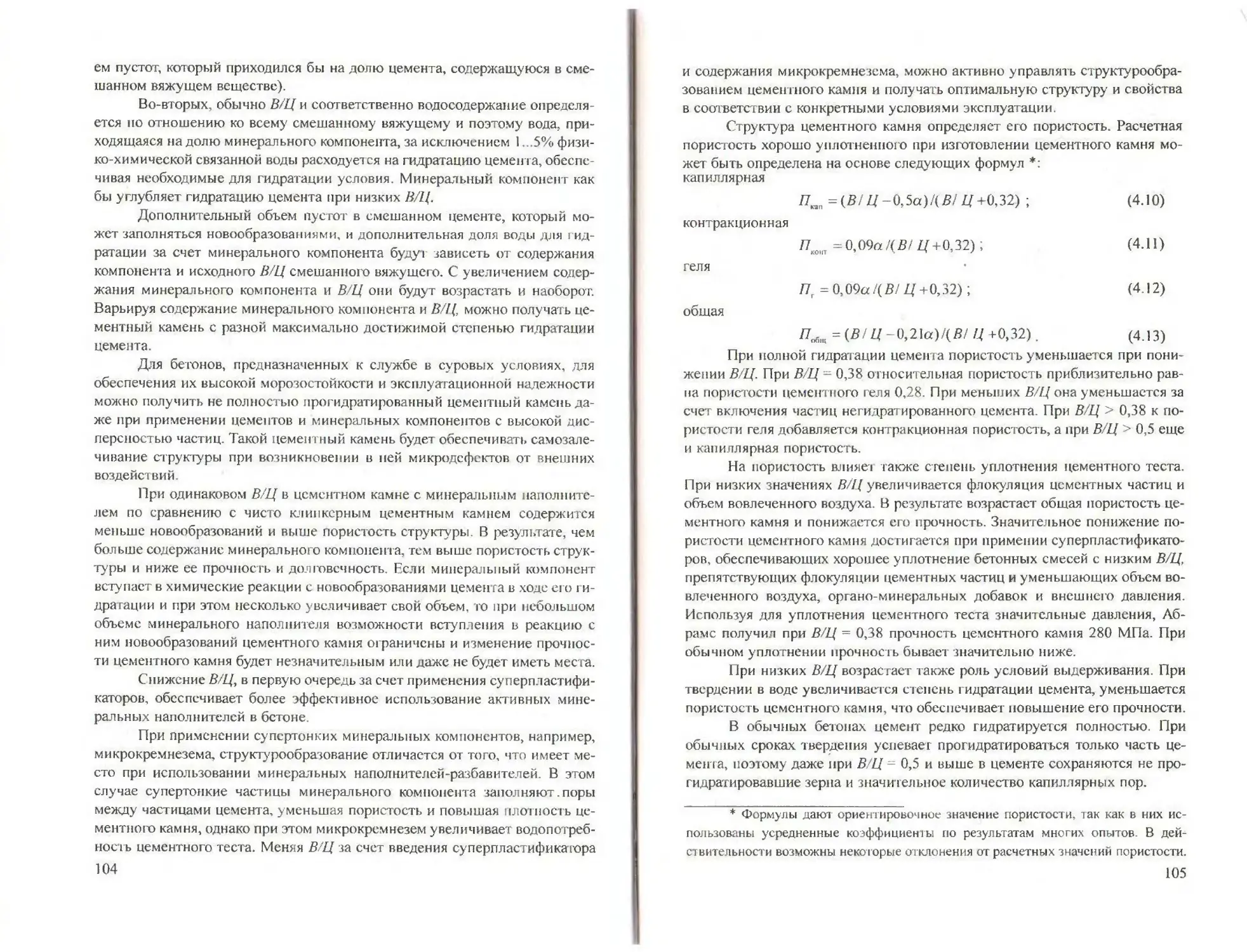

Должное внимание уделено современной технологии бетона с различными

химическими и минеральными добавками - модификаторами структуры и свойств, в

том числе с суперпластификат орами, микрокремнеземом и комплексными добавка-

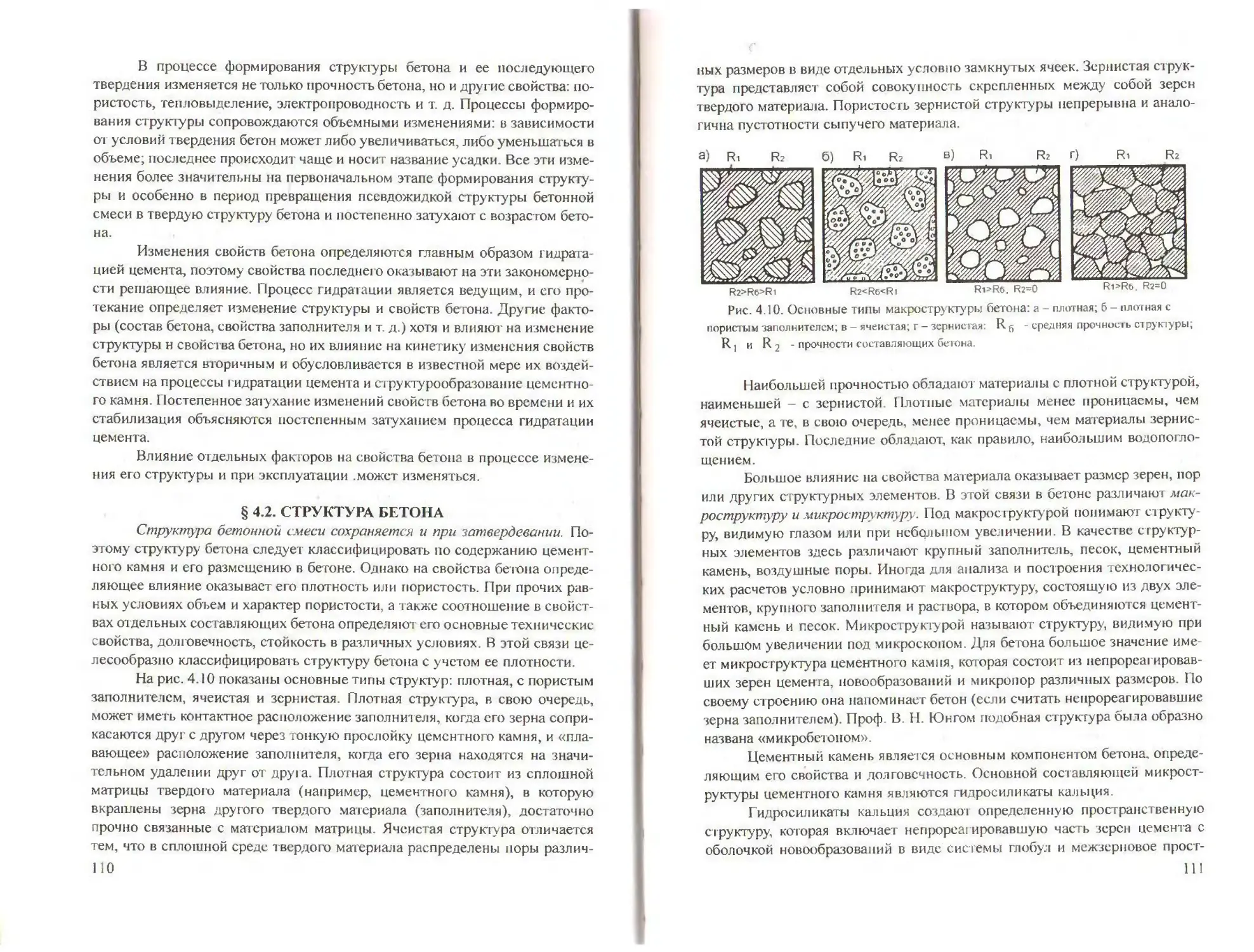

ми на их основе; новым бетонам, в том числе многокомпонентным бетонам, приго-

тавливаемым с использованием комплекса химических и минеральных добавок;

мелкозернистым бетонам, литым самоуплотняющимся бетонам, фибробетонам, де-

коративному, высококачественному и другим видам эффективных бетонов; новым

технологическим приемам интенсификации производства, в том числе с помощью

активации цементных систем с добавками

Приведенные в учебнике методы технологических расчетов позволяют ши-

роко использоват ь вычислительную технику, с помощью компьютерного проекгиро-

вания на основе сравнения вариантов выбирать наиболее оптимальное решение,

обеспечивая производство бетона и изделий и конструкций из него гарантированно-

го качества при оптимальном расходе материалов, энергии и труда.

Глава 15 написана совместно с В.Р Фаликманом, § 20.3 совместно с В.Н.

Баженовой.

Автор выражает благодарность действительному члену РААСН, нроф., д.т.н.

В.И. Соломатову и члену-корреспонденту РААСН, проф., д.т.н. У.Х. Магдееву за

замечания и пожелания при подготовке книги к печати.

4

ГЛАВА I

ОСНОВНЫЕ СВЕДЕНИЯ О БЕТОНЕ

§ 1.1. ОБЩИЕ ПОЛОЖЕНИЯ

Бетонами называют искусственные каменные материалы, получае-

мые в результате затвердевания тщательно перемешанной и уплотненной

смеси из минерального или органического вяжущего вещества с водой, мел-

кого или крупного заполнителей, взятых в определенных пропорциях. До за-

твердевания эту смесь называют бетонной смесью.

В строительстве широко используют бетоны, приготовленные на це-

ментах или других неорганических вяжущих веществах. Эти бетоны обыч-

но затворяют водой. Цемент и вода являются активными составляющими

бетона; в результате реакции между ними образуется цементный камень,

скрепляющий зерна заполнителей в единый монолит.

Между цементом и заполнителем обычно не происходит химическо-

го взаимодействия (за исключением силикатных бетонов, получаемых авто-

клавной обработкой), поэтому заполнители часто называют инертными ма-

териалами. Однако они существенно влияют на структуру и свойства бето-

на, изменяя его пористость, сроки затвердевания, поведение при воздейст-

вии нагрузки и внешней среды. Заполнители значительно уменьшают де-

формации бетона при твердении и тем самым обеспечивают получение

болынеразмерпых изделий и конструкций. В качестве заполнителей исполь-

зуют преимущественно местные горные породы и отходы производства

(шлаки и др.). Применение этих дешевых заполнителей снижает стоимость

бетона, так как заполнители и вода составляют 85...90%, а цемент 10...15%

от массы бетона. Для снижения плотности бетона и улучшения его тепло-

технических свойств используют искусственные и природные пористые за-

полнители.

Для регулирования свойств бетона и бетонной смеси в их состав вво-

дят различные химические добавки и активные минеральные компоненты,

которые ускоряю! или замедляют схватывание бетонной смеси, делают ее

более пластичной и удобоу клады ваемой, ускоряют твердение бетона, повы-

шают его прочность и морозостойкость, регулируют собственные деформа-

ции бетона, возникающие при его твердении, а также при необходимости

изменяют и другие свойства бетона.

Бетоны на минеральных вяжущих веществах являются капиллярно-

пористыми телами, иа структуру и свойства которых заметное влияние ока-

зывают как внутренние процессы взаимодействия составляющих бетона,

так и воздействие окружающей среды.

В течение длительного времени в бетонах происходит изменение

пористой структуры, наблюдается протекание структурообразующих, а

иногда и деструктивных процессов и как результат - изменение свойств ма-

5

териапа. С увеличением возраста бетона повышаются его прочность, плот-

ность, стойкость к воздействию окружающей среды. Свойства бе гона опре-

деляются не только его составом и качеством исходных материалов, но и

технологией приготовления и укладки бетонной смеси в конструкцию, ус-

ловиями твердения бетона. Все эти факторы учитывают при проектирова-

нии состава бетона и производстве конструкций на его основе.

На органических вяжущих веществах (битум, синтетические смолы и

т. д.) бетонную смесь получают без введения воды, что обеспечивает высо-

кую плотность и непроницаемость бетонов.

Многообразие вяжущих веществ, заполнителей, добавок активных

минеральных компонентов и технологических приемов позволяет получать

бетоны с самыми разнообразными свойствами.

Бетон является хрупким материалом: его прочность при сжатии в не-

сколько раз выше прочности при растяжении. Для восприятия растягиваю-

щих напряжений бетон армируют стальными стержнями, получая железо-

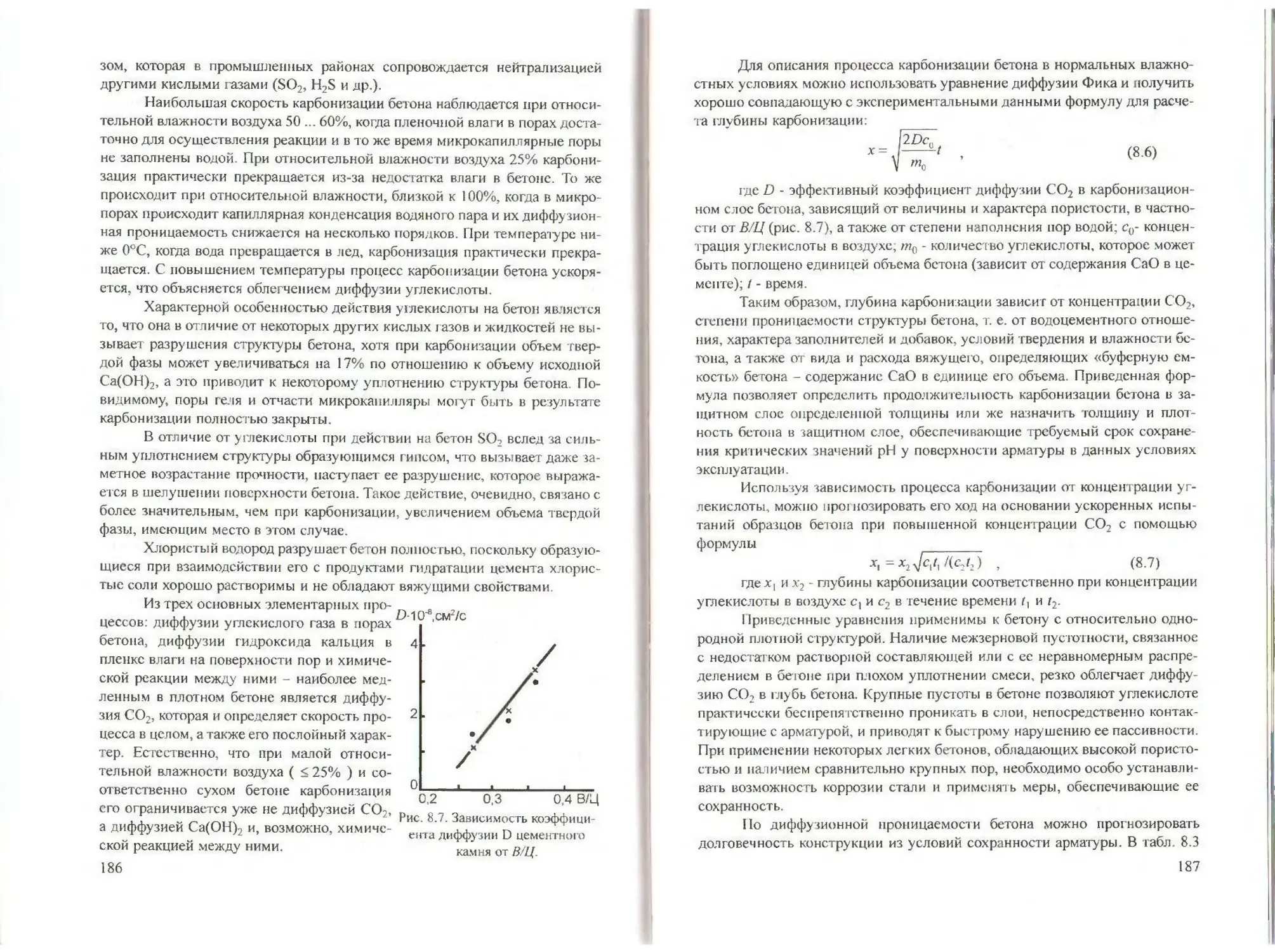

бетон. В железобетоне арматуру располагают так, чтобы она воспринимала

растягивающие напряжения, а сжимающие напряжения передавались на бе-

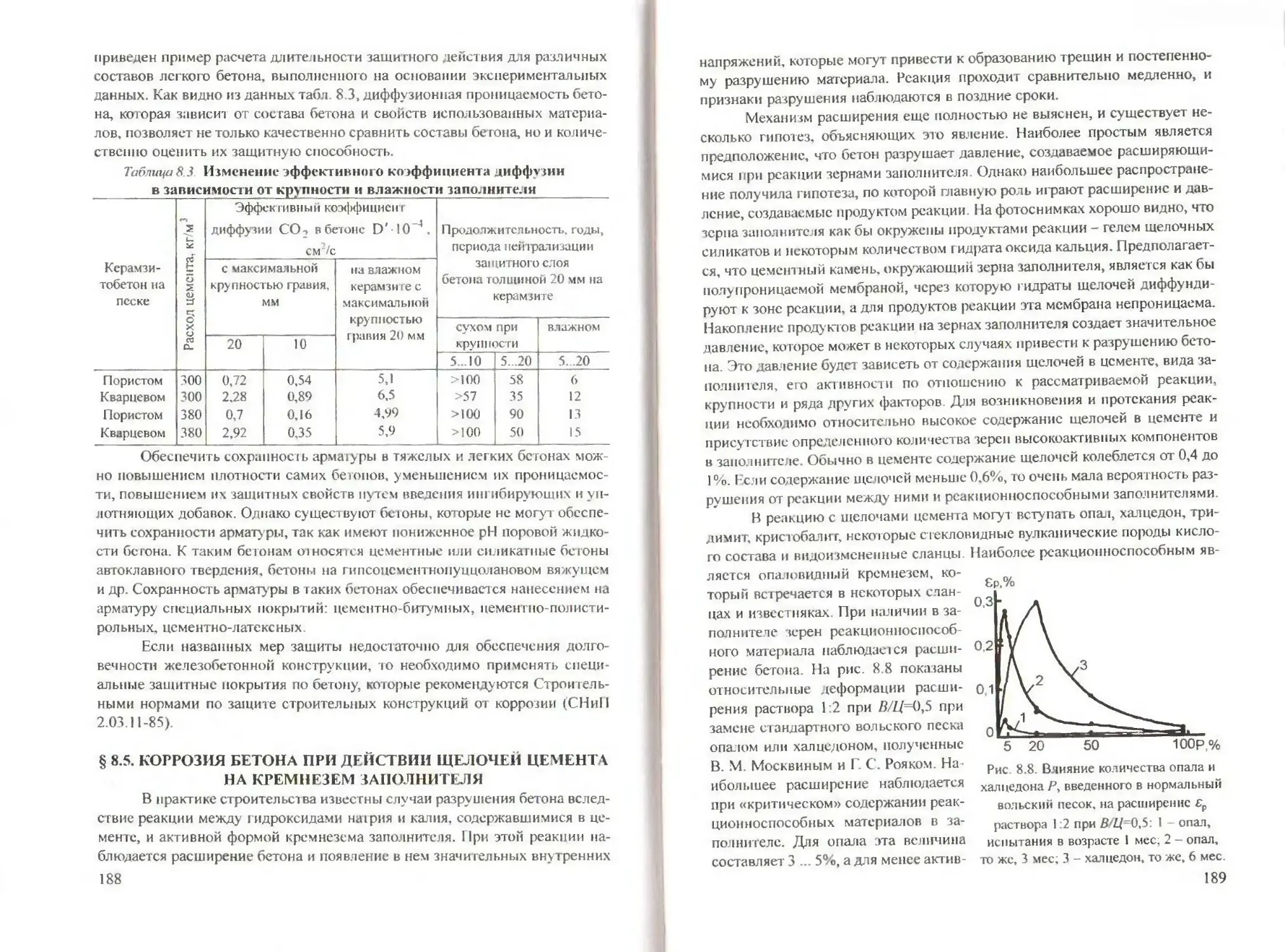

тон. Совместная работа арматуры и бетона обусловливается хорошим сцеп-

лением между ними и приблизительно одинаковыми температурными коэф-

фициентами линейного расширения.

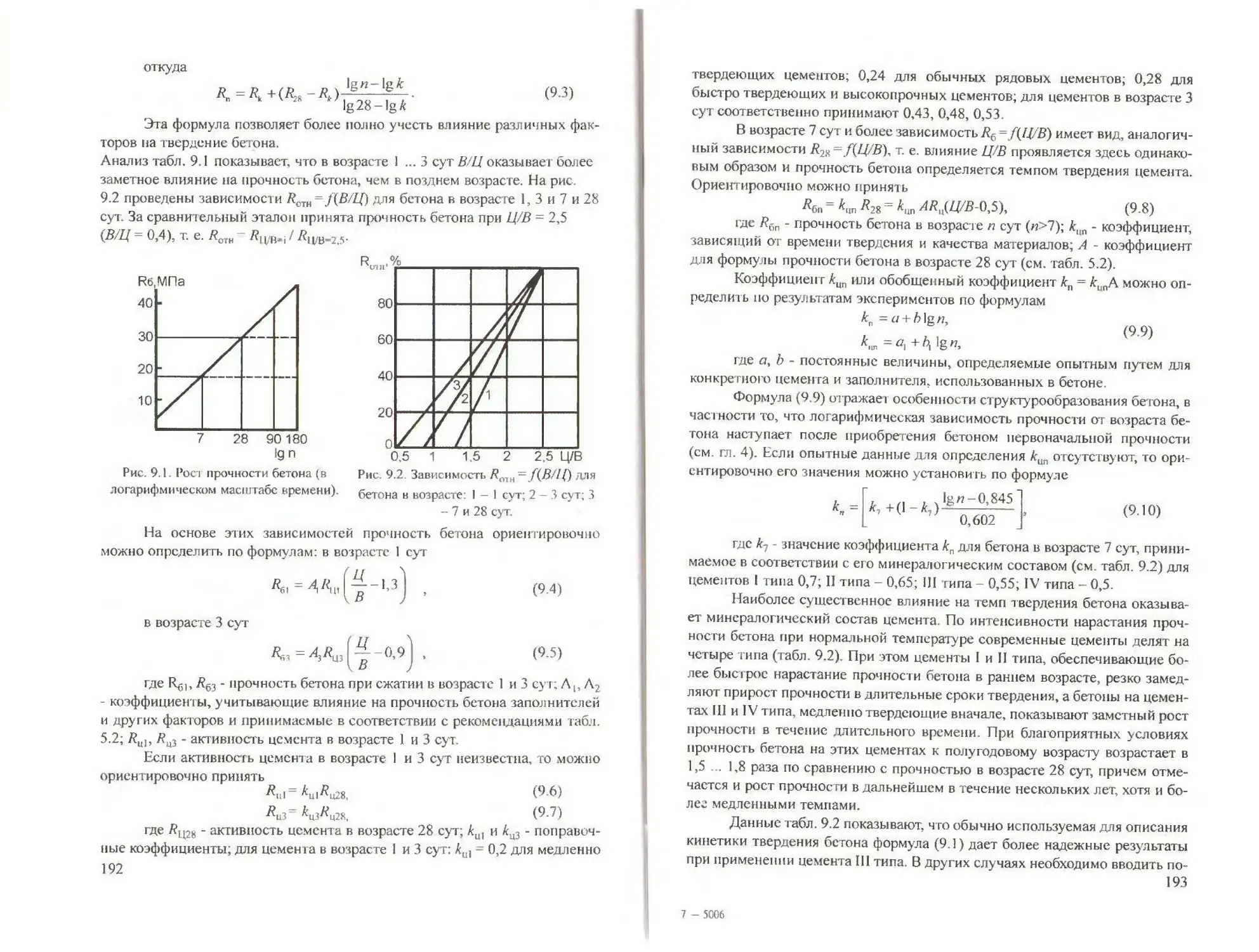

Бетон предохраняет арматуру от коррозии.

Бетонные и железобетонные конструкции изготовляют либо непо-

средственно на месте строительства монолитный бетон и железобетон, ли-

бо на заводах и полигонах с последующим монтажом на строительной пло-

щадке - сборный бетон и железобетон.

Технолог ия бетона включает ряд этапов или технологических пере-

делов: подготовку сырья, определение состава бетона в зависимости от ис-

пользуемого сырья и конструктивных и технологических требований, дози-

рование (отмеривание) цемента, воды, заполнителей и других материалов

для определенного замеса бетонной смеси, перемешивание, транспортиров-

ку бетонной смеси к месту укладки, заполнение формы и опалубки конст-

рукции бетонной смесью, ее уплотнение, последующее твердение бетона в

нормальных условиях (при температуре около 20°С и влажности 80-100%),

либо при повышенных температурах в специальных аппаратах и устройст-

вах или в специфических условиях, определяемых организацией производ-

ства работ.

Применение химических добавок и различных дисперсных мине-

ральных компонентов в сочетании с соответствующим подбором состава

бетона позволяет эффективно управлять его технологией на всех ее этапах

и получать бетоны заданной структуры и свойств.

§ 1.2. ОСНОВНЫЕ ЭТАПЫ РАЗВИТИЯ ТЕХНОЛОГИИ БЕТОНА

Бетон - один из древнейших строительных материалов. Из него по-

строены галереи египетского лабиринта (3600 лет до н. э.), часть Великой

6

Китайской стены (III в. до н. э.), ряд сооружений на территории Индии,

Древнего Рима и в других местах.

Однако использование бетона и железобетона для массового строи-

тельства началось только во второй половине XIX в., после получения и ор-

ганизации промышленного выпуска портландцемента, ставшего основным

вяжущим веществом для бетонных и железобетонных конструкций. Внача-

ле бетон использовался для возведения монолитных конструкций и соору-

жений. Применялись жесткие и малоподвижные бетонные смеси, уплотняв-

шиеся трамбованием. С появлением железобетона, армированного каркаса-

ми, связанными из стальных стержней, начинают применять более подвиж-

ные и даже литые бетонные смеси, чтобы обеспечить их надлежащее рас-

пределение и уплотнение в бетонируемой конструкции. Однако применение

подобных смесей затрудняло получение бетона высокой прочности, требо-

вало повышенного расхода цемента. Поэтому большим достижением яви-

лось появление в 30-х годах XX века способа уплотнения бетонной смеси

вибрированием, что позволило обеспечить хорошее уплотнение малопо-

движных и жестких бетонных смесей, снизить расход цемента в бетоне, по-

высить его прочность и долговечность.

В эти же годы был предложен способ предварительного напряжения

арматуры в бетоне, способствовавший снижению расхода арматуры в желе-

зобетонных конструкциях, повышению их долговечности и грещиностойко-

сти.

Проф. Л. Р. Шуляченко в 80-х годах прошлого века разработал тео-

рию получения и твердения гидравлических вяжущих веществ и цементов

и доказал, что на их основе могут быть получены долговечные бетонные

конструкции. Под его руководством было организовано производство высо-

кокачественных цементов. Проф. Н. А. Белелюбский в 1891 г. провел широ-

кие испытания, результаты которых способствовали внедрению железобе-

тонных конструкций в строительство. Проф, И. Г. Малюга в 1895 г. в своей

работе «Составы и способы изготовления цементного раствора (бетона) для

получения наибольшей крепости» обосновал основные законы прочности

бетона. В 1912 г. был издан капитальный труд Н. А. Житкевича «Бетон и бе-

тонные работы».

В начале века появляется много работ по технологии бетона и за ру-

бежом. Из них наиболее важными были работы Р. Фере (Франция), О. Гра-

фа (Германия), И. Боломе (Швейцария), Д. Абрамса (США).

Широкое развитие получила технология бетона в Советском Союзе

со времени первых крупных гидротехнических строительств - Волховстроя

(1924 г.) и Дпепростроя (1930 г.). Профессора Н. М. Беляев и И. П. Алексан-

дрин возглавили ленинградскую научную школу по бетону и внедрили в

практику строительства первые научные методы подбора состава бетона,

значительно повысившие его качество

7

В 30-е годы ученые московской школы бетона Б. Г. Скрамтаев, Н А.

Попов, С. А. Миронов, С. В. Шестоперов, П. М. Миклашевский и другие

разработали методы зимнего бетонирования и тем самым обеспечили круг-

логодичное возведение бетонных и железобетонных конструкций, создали

ряд новых видов бетона, в том числе легких, что позволило более широко

использовать бетон при возведении жилых и производственных зданий, раз-

работали способы повышения долговечности бетона, основы технологии

сборного железобетона.

В эти же годы большие работы проводились закавказской школой бе-

тона под руководством академика АН Грузинской СС Р К. С. Заврисва, спо-

собствовавшие расширению применения железобетонных конструкций на

стройках Кавказа, использованию в бе гопе природных пористых заполнито-

лей.

Применение бетонных и железобетонных конструкций сыграло ре-

шающую роль в строительстве первых пятилеток и в перебазировании про-

мышленности в восточные районы страны в годы Великой Отечественной

войны.

В послевоенный период наука о бетоне и железобетоне и практика

применения этих материалов в строительстве получили особенно широкое

развитие Для обеспечения индустриализации строительства бурное разви-

тие получает производство сборного железобетона.

В постановлении ЦК КПСС и Совета Министров СССР от 19 авгус-

та 1954 г. «О развитии производства железобетонных конструкций и дета-

лей для строительства» был намечен невиданный до того рост объема про-

изводства и применения сборного железобетона и установлены задачи по

развитию его индустриальной базы. За последующие годы в стране была со-

здана развитая промышленность сборного железобетона, насчитывавшая

около 6000 предприятий общей мощностью свыше 150 млн. м3 изделий, ко-

торая обеспечивала все виды строительства широкой номенклатурой изде-

лий и конструкций Объем производства вырос за эти годы более чем в

65 раз, и Советский Союз вышел на первое место в мире по производству

сборното железобетона, намною опередив наиболее развитые капиталисти-

ческие страны.

Широкое применение сборното железобетона позволило значительно

сократить в строитспьствс расход металла древесины и других традицион-

ных материалов, резко повысить производительность груда, сократить сро-

ки возведения зданий и сооружений Только в Москве применение сборных

железобетонных конструкций и перенос в заводские условия части отделоч-

ных и монтажных операции в связи с применением железобетонных изде-

лий повышенной готовности позволили сократить численность работаю-

щих в строительстве на 50%.

Создание промышленности сборного железобетона сопровождалось

созданием новых видов вяжущих веществ и бетонов, производством и ши-

роким применением химических добавок и модификаторов структуры и

свойств бетона, активных минеральных компонентов, совершенствованием

8

способов проектирования составов бетона и его технологии.

В послевоенные годы создаются новые виды вяжущих веществ и бе-

тонов, начинают широко применяться химические добавки, улучшающие

свойства бетона, совершенствуются способы проектирования состава бето-

на и его технология.

Для обеспечения развития научных и технических основ производст-

ва железобетонных конструкций в стране была создана широкая сеть науч-

ных учреждений. Научные исследования ио технологии бетона успешно ве-

дут Научно-исследовательский институт бе «она и железобетона (НИИЖБ)

Госстроя, ведущий научные работы по различным проблемам проектирова-

ния и производства железобетонных конструкций, Всесоюзный научно-ис-

следовательский институт по бетону и железобетону (ВНИИжслезобетон),

ведущий работы по заводскому производству сборного железобетона, мно-

гие кафедры и лаборатории вузов и ряд отраслевых научно-исследователь-

ских институтов и лабораторий.

Проблемам технологии тяжелых бетонов были посвящены работы

Б. Г. Скрамтаева, И. Н. Ахвсрдова, К) М Баженова, И. М Грушко, О. П.

Мчелова-Петросяна. А. В Саталкина, А. Е. Шейкина и многих других уче-

ных. Легким бетонам па пористых заполнителях посвящены работы

Н. А. Попова, М. 3. Симонова, И. А. Иванова и др.; силикатным и ячеистым

бетонам - работы П. И. Боженова, А. В. Волжснского, К. Э. Горяйнова и др.;

вопросам реологии бетонной смеси и формированию изделий - работы

А Е. Десова, I Я Кунноса, О. А. Савинова и др.; бетонированию зимой и в

условиях сухого и жаркого климата - работы С. А. Миронова, И. Б. Заседа-

телсва, Б. Н. Крылова и др.; ускорению твердения - работы Л А. Малини-

ной и др.; повышению долговечности и коррозионной стойкости бетона -

работы Г. И. Горчакова, О. В. Кунцевича, Ф. М. Иванова, В. М. Москвина,

С. А Шестоперова и др.; созданию специальных видов бетона - работы

К. Д. Некрасова, Н. А. Мещанского, В. Д. Глуховского и др.; совершенство-

ванию заводской технологии бетонных и железобетонных изделий - работы

В В. Михайлова, Э Г Ратца, В. И. Сороксра, И. I Совалова и др В послед-

ние годы вопросы технологии бетона получают дальнейшее развитие в тру-

дах В. Г. Батракова. В. А. Вознесенского, Б. В. Гусева, Н. Н. Долгополова,

В. В. Потуроева, И. Е Путляева, В И. Соломатова, В Б. Ратинова, И. А. Ры-

бьева, А. В. Ферронской и многих других ученых.

Успешно развиваются школы бетоноведов в разных регионах России:

Санкт-Петербур) - П. Г. Комохов, Т. Н. Петрова, О. С. Попова; Пенза

А. П. Прошин, В. В. Калашников; Воронеж - Е. М. Чернышов; Самара -

Т Б. Арбузова; Казань - Р. 3. Рахимов; Белгород - В. С. Лесовик и ряд дру-

гих.

В начале девяностых годов производство сборного и монолитного бе-

тона и железобетона значительно сократилось, но в последнее время наме-

тился новый рост производства, возросло разнообразие видов бетона и из-

делий из него, появились новые технологии.

9

Возрождение России потребует дальнейшего развития технологии

бетона и производства сборного и монолитного бетона как наиболее массо-

вого строительного материала. Основными направлениями при этом будут

следующие:

разработка и организация производства эффективных видов вяжу-

щих веществ, в том числе композиционных, арматурной стали, качествен-

ных заполнителей, различных видов химических добавок и их комплексов,

активных минеральных компонентов;

разработка и внедрение в строительство новых прогрессивных видов

изделий и конструкций с использованием разнообразных бетонов и совме-

стного использования бетона и других материалов, в том числе слоистых,

гибридных и композиционных изделий и конструкций;

дальнейшее совершенствование технологии производства сборных и

монолитных бетонных и железобетонных изделий и конструкций путем

внедрения более эффективных и интенсивных технологических процессов,

высокопроизводительного и надежного оборудования, системы контроля и

управления технологией и качеством готовой продукции, в том числе с ши-

роким использованием компьютеров и автоматизированных систем управ-

ления производством;

развитие способов прогнозирования свойств и проектирования мно-

гокомпонентных бетонов с целью обеспечения их высокого качества, в том

числе способов компьютерного проектирования бетона;

применение ресурсосберегающих и безотходных технологии, расши-

рение использования вторичных продуктов и отходов промышленности и

энергетики, а также материалов от разборки зданий и сооружений;

более широкое применение ячеистых бетонов и композитов, в пер-

вую очередь с целью повышения теплозащиты зданий и сооружений;

расширение производства разнообразных сухих смесей различного

назначения, использование всех достижений строительного материаловеде-

ния и резервов производства с целью экономии материальных, энергетиче-

ских и трудовых ресурсов и создания конкурентоспособной отечественной

продукции для замещения импортных аналогов.

§ 1.3. КЛАССИФИКАЦИЯ БЕТОНОВ

В настоящее время в строительстве используют различные виды бе-

тона. Разобраться в их многообразии помогает классификация бетонов. Бе-

тоны классифицируют по средней плотности, виду вяжущего вещества,

структуре, технологическим особенностям и назначению.

Многие свойства бетона зависят от его плотности, на величину ко-

торой влияют плотность цементного камня, вид заполнителя и структура бе-

тонов. По плотности бегоны делят на особо тяжелые с плотностью более

2500 кг/м3; тяжелые - 1800 ... 2500; легкие - 600 ... 1800; особо легкие - ме-

нее 600 кг/м3.

10

Особо тяжелые бетоны приготовляют на тяжелых заполнителях -

стальных опилках или стружках (сталебетон), железной руде (лимонитовый

и магнетитовый бетоны) или барите (баритовый бетон).

В строительстве наиболее широко используют тяжелый бетон с плот-

ностью 2100...2500 кг/м3 на плотных заполнителях из горных пород (гранит,

известняк, диабаз и др.). Облегченный бетон с плотностью 1800...2000 кг/м3

получают на щебне из горных пород с плотностью 1600 ... 1900 кг/м3 или

без песка (крупнопористый бетон).

Легкие бетоны изготовляют на пористых заполнителях (керамзит, аг-

лопорит, вспученный шлак, пемза, туф и др.). Применение легких бетонов

уменьшает массу строительных конструкций.

К особо легким бетонам относятся ячеистые бетоны (газобетон, пе-

нобетон), которые получают вспучиванием смеси вяжущего, тонкомолотой

добавки и воды с помощью специальных способов, и крупнопористый бе-

тон на легких заполнителях. В ячеистых бетонах заполнителем по существу

является воздух, находящийся в искусственно созданных ячейках.

Главной составляющей бетона, во многом определяющей его свойст-

ва. является вяжущее вещество, по виду которого различают бетоны це-

ментные, силикатные, гипсовые, шлакощелочные, полимербетоны, поли-

мерцементные и специальные.

Цементные бетоны приготовляют на различных цементах и наибо-

лее широко применяют в строительстве. Среди них основное место занима-

ют бетоны на портландцементе и его разновидностях (около 65% от общего

объема производства), применяемые для различных видов конструкций и

условий их эксплуатации, успешно используются бетоны на шлакопорт-

ландцементе (около 20 ... 25%) и пуццолановом цементе. К разновидностям

цементных бетонов относятся: декоративные бетоны, изготовляемые на бе-

лом и цветных цементах, бетоны для самонапряженных конструкций - на

напрягающем цементе, бетоны для специальных целей, получаемые на осо-

бых видах цемента - глиноземистом, безусадочном и т. д.

Силикатные бетоны готовят на основе извести. Для производства

изделий в этом случае применяют автоклавный способ твердения.

Гипсовые бетоны применяют для внутренних перегородок, подвес-

ных потолков и элементов отделки зданий. Разновидностью этих бетонов

являются гипсоцементнопуццолановые бетоны, обладающие повышенной

водостойкостью и более широкой областью применения (объемные блоки

санузлов, конструкции малоэтажных домов и др.).

Шлакощелочные бетоны делают на молотых шлаках, затворенных

щелочными растворами. Эти бетоны еще только начинают применяться в

строительстве.

Полимербетоны изготовляют на различных видах полимерного свя-

зующего, основу которого составляют смолы (полиэфирные, эпоксидные,

акриловые, карбамидные и др.) или мономеры (фурфуролацстоновый и др.),

11

отверждаемые в бетоне с помощью специальных добавок Эти бетоны более

пригодны для службы в агрессивных средах и особых условиях воздействия

(истирание, кавитация и т. д.).

Палимерцементные бетоны изготовляют па смешанном связующем,

состоящем из цемента и полимерного вещества. В качестве полимера ис-

пользуют, например, водорастворимые смолы и латексы.

Свойства бетонов на неорганических вяжущих можно улучшать пу-

тем пропитки мономерами с последующим их отверждением в порах и ка-

пиллярах бетона. Подобные материалы называют бетонопояимерами.

Специальные бетоны готовят с применением особых вяжущих ве-

ществ. Для кислотоупорных и жаростойких бетонов применяют жидкое

стекло с кремнефтористым натрием, фосфатное, магнезиальное и другие

связующие. В качестве специальных вяжущих используют шлаковые, нефе-

линовые, стеклощелочные и др., полученные из отходов промышленности,

что имеет важное значение для экономии цемента и охраны окружающей

среды.

В зависимости от особенностей структуры различают крупно-

зернистый бетон слитной структуры, мелкозернистый бетон (без щебня),

малощебеночный, в котором уменьшено содержание щебня, крупнопорис-

тый или бсспссчапый, ячеистый в структуре которою имеется большое ко-

личество воздушных или газовых пузырьков.

Технология изготовления изделий и конструкций предъявляет к бе-

тонной смеси и бетону свои требования, для обеспечения которых необходи-

мы соответствующий выбор сырья и состава бетона. В зависимости от ис-

пользуемой технологии различают бетоны из жестких бетонных смесей, поз-

воляющие как правило немедленную распалубку Изделий, литые бетоны для

изготовления изделий и конструкций способом литья в форму, безусадоч-

ные, быстротвсрдеющие, пропаренные, автоклавные бетоны для зимнего бе-

тонирования, твердеющие при отрицательных температурах, и ряд других.

В .многокомпонентных бетонах наряду с цементом и заполнителем

используют комплексы химических добавок различного назначения, актив-

ные минеральные наполнители, расширяющиеся компоненты. Широкая сы-

рьевая база позволяет получать бетоны различной структуры, свойств и на-

значения. В наибольшей степени возможности многокомпонентных бетонов

реализуются в так называемых высококачественных бетонах, приготавли-

ваемых на композиционных вяжущих веществах с использованием низких

значений водоцементного отношения, специальных комплексов добавок,

особо тонких минеральных наполнителей, расширяющихся компонентов и

интенсивной регулируемой технологии. Эти бетоны отличаются высокой

прочност ью, долговечностью и эксплуатационной надежностью.

Бетоны применяют для различных видов конструкций, как изготовля-

емых на заводах сборного железобетона, так и возводимых непосредствен-

но на месте эксплуатации.

12

В зависимости от области применения различаю!:

обычный бетон для железобетонных конструкций (фундаментов, ко-

лонн балок, перекрытий, мостовых и других типо конструкций);

гидротехнический бетон для плотин, шлюзов, облицовки каналов,

водопроводно-канализационных сооружений и т. д_;

бетон для ограждающих конструкций (легкий);

бетоны специального назначения, например, жароупорный, кислото-

стойкий, для радиационной защиты, бетон для полов, тротуаров, дорожных

и аэродромных покрытий и др.

В зависимости от назначения бетоны должны удовлетворять опреде-

ленным требованиям. Бетоны для обычных железобетонных конструкций

должны иметь заданную прочность, главным образом при сжатии. Для кон-

струкций, находящихся на открытом воздухе, важна еще морозостойкость.

Бетоны для гидротехнических сооружений должны обладать высокой плот-

ностью, водонепроницаемостью, морозостойкостью, достаточной прочнос-

тью, малой усадкой, стойкостью против выщелачивающего действия филь-

трующих вод, в ряде случаев с гой костью по отношению к действию мине-

рализованных вод и незначительно выделять теплоту при твердении. Бето-

ны для стен отапливаемых здании и легких перекрытий должны обладать

необходимой прочностью, теплопроводностью; беюны для полов - малой

истираемостью и достаточной прочностью при изгибе, а бетоны дня дорож-

ных и аэродромных покрытий еще и морозостойкостью.

К бетонам специального назначения предъявляются требования,

обусловленные особенностью их службы.

Общие требования ко всем бетонам и бетонным смесям следующие:

до затвердевания бетонные смеси должны легко перемешиваться, транспор-

тироваться, укладываться (обладать подвижностью и удобоукладызаемос-

тыо), нс расслаиваться; бетоны должны иметь определенную скорость твер

дения в соответствии с заданными сроками распалубки и ввода конструк-

ции или сооружения в эксплуатацию; по возможности расход цемента и

стоимость бетона должны быть минимальными.

Получить бетон, удовлетворяющий всем поставленным требованиям,

можно при правильном проектировании состава бетона, надлежащем при-

готовлении укладке и уплотнении бетонной смеси, а также при правильном

выдерживании бетона в начальный период его твердения

Если вид и требования к свойствам бетона устанавливают в зависи-

мости от вида и особенностей конструкции и условий ее эксплуатации, то

требования к бетонной смеси определяются условиями изготовпения конст-

рукции, ес технологическими особенностями (густотой армирования, слож-

ностью формы и др.), применяемым оборудованием.

Особенностью изготовления бетонных и железобетонных конструк-

ций является то, что о качестве материала нельзя судить заранее Необходи-

мые свойства бетан приобретет в процессе изготовления конструкции. О”-

13

сюда важное значение имеют правильный выбор материалов, проектирова-

ние состава бетона с учетом принятой технологии изготовления конструк-

ций, соблюдение технологических режимов, пооперационный контроль

производства.

Бетоны относятся к искусственным каменным конгломератам, явля-

ющимся разновидностью композиционных материалов, поэтому для разных

бетонов свойственны как свои собственные, частные, так и общие законо-

мерности. Современные технологические и технико-экономические расче-

ты в области бетонов основываются на зависимостях, связывающих состав

и структуру бетона с его свойствами. Эти зависимости учитывают физико-

химическую природ}' бетона, но в большинстве своем получены экспери-

ментальным путем. Они должны проверяться для конкретных условий про-

изводства и уточняться.

Бетон - сложный материал, свойства которого могут заметно изме-

няться в процессе выдерживания и эксплуатации. Только глубокое понима-

ние природы этого материала, закономерностей, управляющих формирова-

нием его структуры и свойств, могут обеспечить рациональное и эффектив-

ное его применение в строительных конструкциях самого различного назна-

чения.

14

ГЛАВА 2

МАТЕРИАЛЫ ДЛЯ БЕТОНА

§ 2.1. ВЯЖУЩИЕ ВЕЩЕСТВА

Для приготовления бетона строительных конструкций наиболее ши-

роко используют неорганические вяжущие вещества. Эти вещества при

смешивании с водой под влиянием внутренних физико-химических процес-

сов способны схватываться (переходить из жидкого или тестообразного со-

стояния в камневидное) и твердеть (постепенно увеличивать свою проч-

ность). Различают неорганические вяжущие вещества водного (цементы) и

воздушного (известь, гипс и др.) твердения.

Портландцемент. Наиболее широкое применение в производстве бе-

тона получил портландцемент

Портландцемент - гидравлическое вяжущее вещество, твердеющее в

воде (лучше всего) или на воздухе. Он представляет собой порошок серого

цвета, получаемый тонким помолом клинкера с добавкой гипса. Клинкер

получают путем равномерного обжига до спекания тщательно дозирован-

ной сырьевой смеси, содержащей около 75 ... 78 % СаСО3 и 22 ... 25 %

(СаО2 + AI2O3 + Fe2O3) . Для получения цемента высокого качества необ-

ходимо, чтобы его химический состав, а, следовательно, и состав сырьевой

смеси были устойчивы. При помоле к цементному клинкеру можно добав-

лять 10 ... 20% гранулированных доменных шлаков или активных минераль-

ных (кремнеземистых) добавок.

В результате обжига при температуре 1200 ... 1450°С образуются

клинкерные минералы: алюмоферриты кальция переменного состава

хСаО-уА12О3 • Fe2O3 трехкальцисвый алюминат ЗСаО-Л12О3 , двух-

кальциевый силикат 2CaO SiO2 и трехкальциевый силикат 3CaO -SiO2 .

Эти четыре соединения - основные составные части цементного клинкера,

но два последних (силикаты кальция) составляют 70 ... 80 % от его массы

Ориентировочное содержание различных минералов в портландцементе со-

ставляет: 37 ... 60% 3CaO-SiO2 или С S , 15 ... 37% 2CaO SiO2 или

C2S,5... 15% ЗСаО AI О3 йли Q A ,10 ... 18% 4СаО-AI2O3 Fe2O3

или C4AF .

Основное влияние на качество цемента оказывает высокое содержа-

ние трех кальциевого силиката (алита), который обладает свойствами быст-

ротвердеющего гидравлического вещества высокой прочности. Двухкаль-

циевый силикат (белит) - медленно твердеющее гидравлическое вяжущее

средней прочности. Трехкальциевый алюминат твердеет быстро, но имеет

низкую прочность. Свойства минералов цементного камня приведены в

табл. 2.1. Изменяя минералогический состав цемента, можно варьировать

его качество. Цементы высоких марок и быстротвердеющие изготовляют с

повышенным содержанием трехкальциевого силиката (алитовые цементы).

Цементы с высоким содержанием белита (белитовыс) медленно твердеют.

15

однако прочность их нарастает в течение длительного времени и в возрасте

нескольких лег может оказаться достаточно высокой.

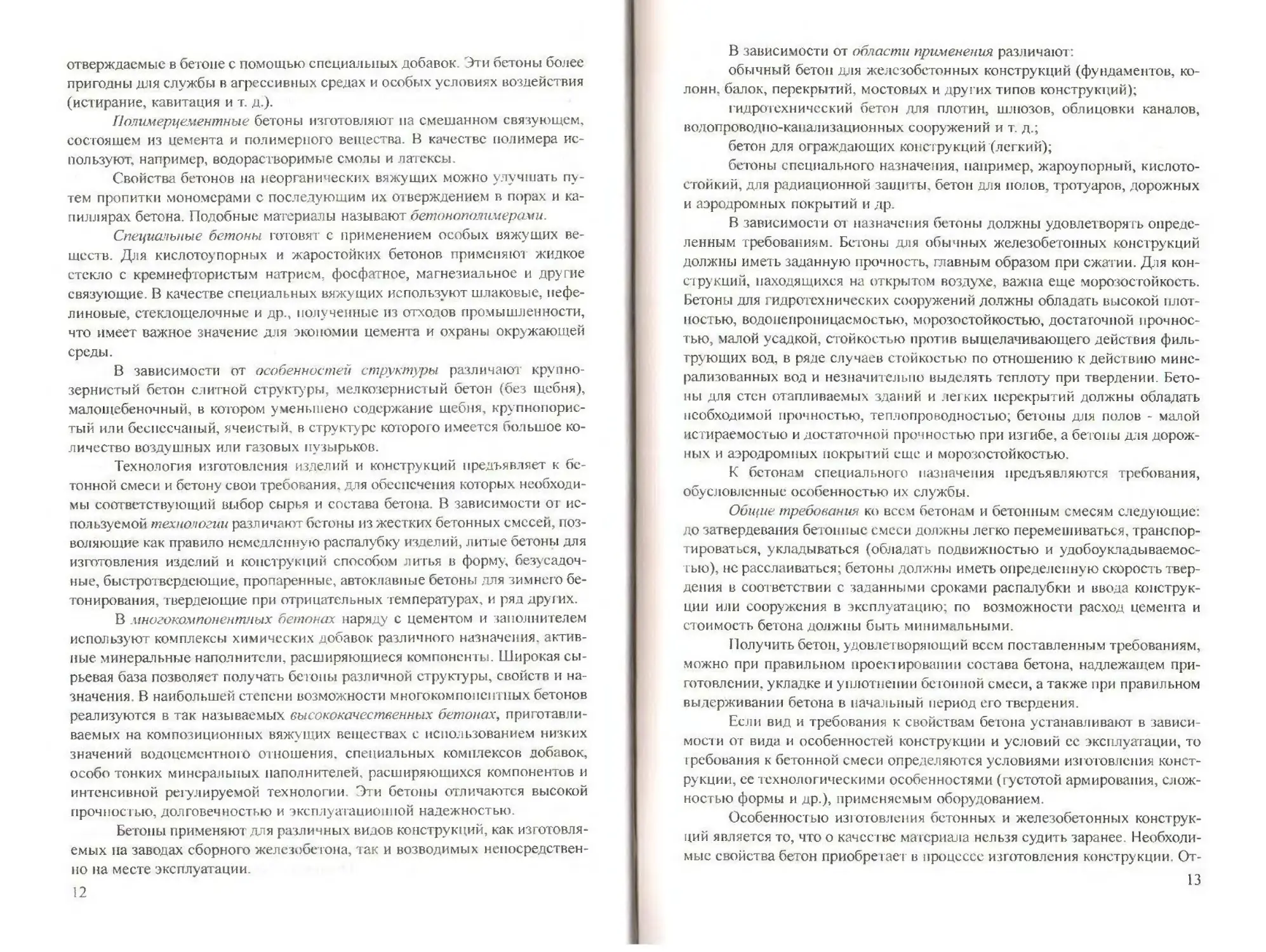

Таблица 2.1. Свойсз ва клинкерных минералов

Минерал Степень гидратации,% полной гидратации, в возрасте, сут Глубина гидрата- ции, мкм, в возрасте, суч О г носитсльная прочность* в воз- расте, сут Теплота гидратации, Дж/г, в возрасте, сут

3 7 28 180 3 7 28 180 1 7 28 180 3 7 28 180

c3s 61 69 73 74 3,5 4,7 7.9 15 1 4,2 5,9 6,7 407 462 487 567

C2S 18 30 48 66 0,6 0,9 1 2.7 0 0,1 0.63 5,2 63 105 168 235

С3А 56 62 82 96 10,4 10,7 112 14,5 0,02 0.18 0,4 0.6 592 664 878 1029

c4af 31 44 66 91 7.7 8 8,4 13,2 0 0,2 0,25 0.4 176 252 378 —-

*3а единицу принята прочность C3S в суточном возрасте.

Основным свойством, характеризующим качество любого цемента,

является его прочность (марка).

Прочность цемен та при сжатии колебле тся оз 30 до 60 Ml la. Соответ-

ственно прочность балочек на изгиб составляет 4,5...6,5 МПа. Цементы с

прочностью от 30 до 40 МПа относят к марке 300, с прочностью 40...50 МПа

к марке 400 и г. д. В строительстве применяют цементы марок 300, 400, 500,

550, 600.

Действительную прочность цемента называют его активностью. На-

пример, если прочность контрольных образцов окажется 44 МПа, то актив-

ность этого цемента будет 44 МПа, а марка - 400. 11ри проектировании со-

става бетона лучше использовать активность цемента, так как это обеспечи-

вает более точные результаты и экономию цемента. Повышение прочности

цемента на 1 МПа приводит к снижению расхода цемента на 2 ... 5 кг/м3,

причем более заметное снижение наблюдается в высокопрочных бетонах.

Если предположить, что учет активности цемента позволяет использовать в

расчетах данные о прочности цемента па 2 ... 4 MI 1а более высокие, чем по

его марке, то это будет обеспечивать экономию цемента 5 ... 20 кг/м3 бето-

на.

Цементная промышленность выпускает в основном цемент ы М400 ...

550, а но особому заказу - М600. Прочност ь цемента высоких марок нарас-

тает быстрее, чем цемента низких марок. Например, цемент М500 уже че-

рез 3 сут имеет прочность 20 ... 25 МПа, поэтому цементы высоких марок

являются не только высокопрочными, но и до известной степени быстрот-

вердеющими. Применение таких цементов обеспечивает быструю распа-

лубку конструкций и сокращает сроки изготовления сборных железобетон-

ных изделий.

16

При длительном хранении цемента происходи! некоторое снижение

прочности цемента, особенно если он недостаточно защищен от воздейст-

вия влаги и углекислого газа из воздуха. Через три месяца хранения цемен-

та снижение прочности может составлять 10... 20% от его марки. При ис-

пользовании лежалого цемента время перемешивания бетонной смеси уве-

личивают в 2...4 раза или применяют активацию цемента.

Помимо прочности к цементам предъявляются и другие требования,

важными из которых являются нормальная густота и сроки схватывания.

Нормальной густотой называют то содержание воды (%), которое

необходимо добавить к цементу, чтобы получить определенную консистен-

цию цементного теста, определяемую требованиями стандарта на специаль-

ном приборе. Портландцементы имеют нормальную густоту 22... 27%, пуц-

цолановыс 30% и более. Нормальная густота увеличивается при введении

в цемент при помоле тонкомолотых добавок, обладающих большой водопо-

требноегыо, например трепела, опоки. Наименьшую нормальную густоту

имеют чисто клинкерные цементы. Нормальная густота цемента в извест-

ной мерс определяет реологические свойства цементного теста и тем самым

влияет на подвижность бетонной смеси. Чем меньше нормальная густота

цемента, тем меньше водопотребность бетонной смеси, необходимая для

достижения определенной подвижности (жесткости) смеси. В среднем в за-

висимости от состава бетона уменьшение нормальной густоты цемента на

1 % понижает водопотребность бетонной смеси на 2 ... 5 л/м3, причем боль-

шее снижение водопотребиости наблюдается у высокопрочных бетонов.

Сокращение расхода воды, в свою очередь, приводит к уменьшению расхо-

да цемента. В бетонах желательно применять цементы с пониженной нор-

мальной густотой.

Сроки схватывания цемента, определяемые на специальном приборе

по глубине проникания иглы в цементное тесто, характеризуют начало и ко-

нец процесса превращения материала в твердое тело. По стандарту т ребует-

ся, чтобы начало схватывания при температуре 20 °C наступало не ранее

чем через 45 мин, а конец завершался не позднее чем через 10 ч. с момента

затворения цемента водой. В действительности начало схватывания цемен-

та наступает через 1 ... 2 ч., а конец - через 5 ... 8ч. Эти сроки обеспечивают

производство бетонных работ, гак как дают возможность транспортировать

и укладывать бетонные смеси и растворы до их схватывания. Для регулиро-

вания сроков схватывания в цемент при его производстве вводят гипс и дру-

гие химические продукты. Сроки схватывания цемента можно регулировать

также путем добавления в бетонную смесь при ее приготовлении различных

химических добавок. Например, хлористый кальций ускоряет гидратацию и

схватывание цемента, поверхностно-активные вещества ПАВ (сульфитно-

дрожжевая бражка и др.) или специальные химические замедлители схваты-

вания - замедляю!. Сроки схватывания уменьшаются также при повышении

температуры и уменьшении водоцемептного отношения цементного теста.

17

На некоторых цементных заводах производят помол горячего це-

ментного клинкера, в результате чего температура цемента составляет

150 °C и выше Это вызывает дегидратацию гипса с образованием как полу-

гидрата гипса, так и полностью обезвоженного сульфата кальция (ангидри-

та в растворимой форме). Быстрая гидратация полуводного гипса и ангид-

рита при затворении цемента водой может вызвать преждевременное загус-

тевание цементного теста или бетонной смеси, которые при дальнейшем пе-

ремешивании вновь разжижаются. Эго явление получило название ложно-

го схватывания цемента. Высококачественные цементы не должны иметь

ложного схватывания. Если же оно наблюдается, то для нейтрализации это-

го явления в бетонную смесь вводят небольшое количество СДБ или других

ПАВ и увеличивают время перемешивания бетонной смеси.

11ортландцемент имеет, как правило, тонкий помол: через сито № 008

(около 4900 отверстий на I см2 с размером ячеек в свету 0,08 мм) должно

проходить не менее 85 % общей массы цемента. Средний размер частиц це-

мента составляет 15 ... 20 мкм.

Тонкость помола цемента характеризуют также удельной поверхнос-

тью зерен, содержащихся в 1 г цемента. Удельную поверхность цемента оп-

ределяют специальным прибором. Цемент среднего качества имеет удель-

ную поверхность около 2500 см2/г, высокого качества - 3500 см2/г и более.

Истинная плотность портландцемента без добавки составляет 3,05

... 3,15 г/см*’. Насыпную плотность портландцемента при расчете состава

бетона условно принимают в уплотненном состоянии 1,3 кг/м3.

Схватывание и твердение цемента - экзотермические процессы.

Практически 1 кг цемента МЗОО выделяет в бетоне за 7 сут с момента затво-

рения цемента водой не менее 170 кДж, 1 кг цемента М400- не менее 210

кДж. Тепловыделение цемента зависит от минералогического состава це-

ментного клинкера, типа введенных добавок и тонкости помола. Из клин-

керных минералов, входящих в состав цемента, наибольшее тепловыделе-

ние у трехкальциевого алюмината, затем у трехкальциевого силиката, у ос-

тальных оно значительно меньше. Основное тепло выделяется в течение

первых 3 ... 7 сут твердения цемента (см. табл. 2.1).

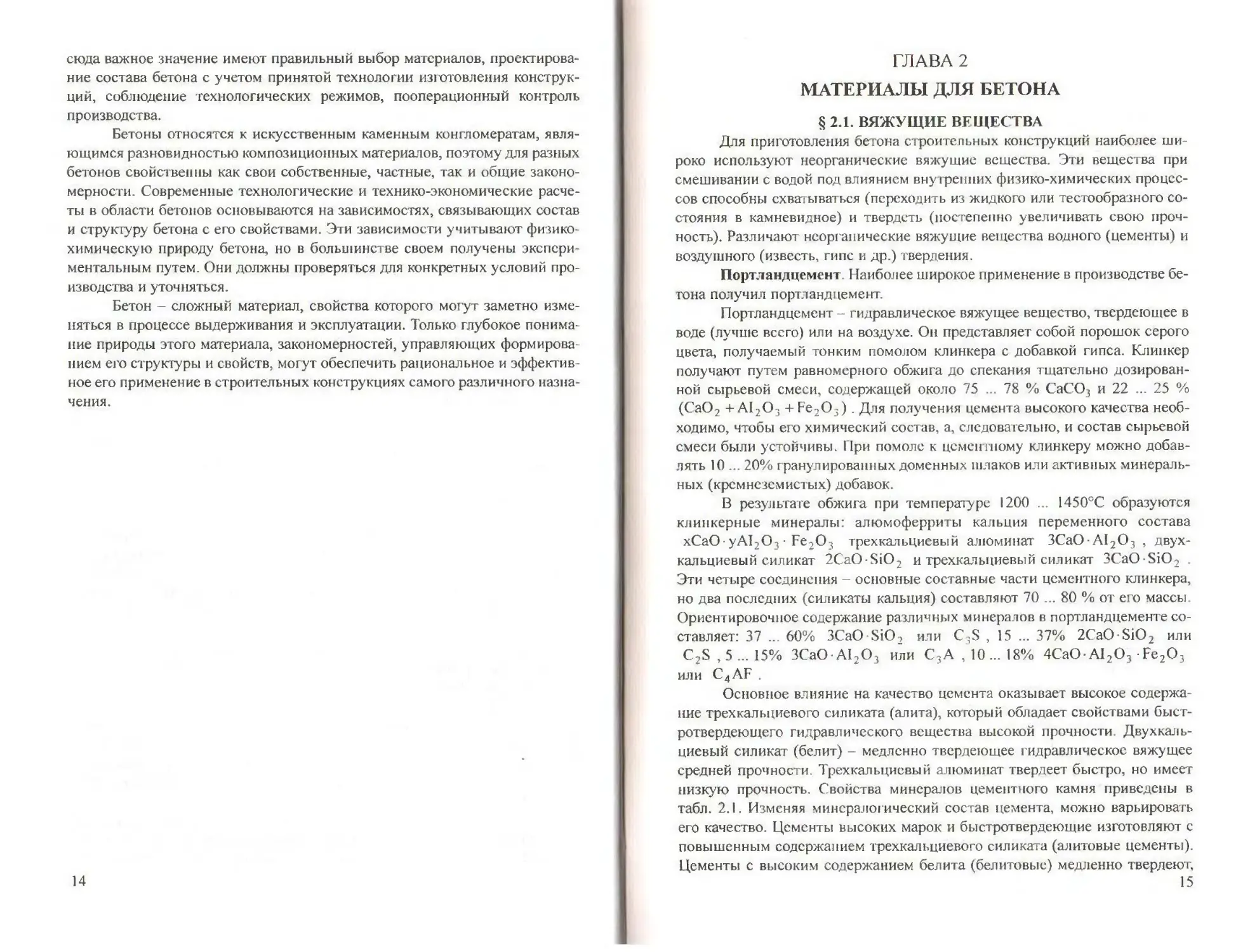

Виды цемента. Основу большинства цементов составляет портланд-

цементный клинкер. Нормируя его минералогический состав и вводя мине-

ральные или органические добавки, получают различные цементы, несколь-

ко отличающиеся по свойствам и применяемые в разных областях строи-

тельства (табл. 2.2).

Портландцементом (ПЦ) называют цемент, не содержащий в своем

составе минеральных добавок, кроме гипса. Чисто клинкерный портландце-

мент без добавок применяют для высокопрочных бетонов, в производстве

сборного железобетона, особенно предварительно напряженных конструк-

ций, при строительстве в особых условиях - на Севере и в районах с сухим

и жарким климатом.

18

Наиболее распространенными цементами, которые составляют более

60 % от общего объема выпускаемых цементов, являются портландцементы

с добавками. Они могут применяться для большинства монолитных и сбор-

ных железобетонных конструкций, если к последним не предъявляются

особые требования.

Таблица 2.2. Требования к цементам

Виды цемента Марка Содержание добавок, %

гранулирова иного шлака активных минеральных

трепела, опоки, диатомита прочих

Цементы обшестроительно- го назначения:

портландцемент 400, 500 550, 600 400. 500 550, 600 400, 500 300, 400 500 Не допускается

портландцемент с мине- ральными добавками быстротвердеющий портланд- цемент шлакопортландцемент быстротвердеющий шлако- портландцемен г 20 20 21...60 21...60 400,500 10 10 15 15

Цементы сульфатостойкис: сульфатостойкий портланд- цемент 400 Не допускается

сульфатостойкий портланд- цемент с добавками 400, 500 10...20 5...10 Не допу- скается

сульфатостойкий шлако- 300, 400 21...60 Не допускается

портландцемент пуццолановый цемент 300, 400 Нс допу скастся 20...30 25...40

Быстротвердеющий цемент является разновидностью портландце-

мента с добавками. Через 3 сут твердения прочность на сжатие этого цемен-

та не менее 25 МПа, марки 400, 500. Для обеспечения быстрого твердения

клинкер должен содержать C3S > 50%, (С3S + С3А) > 60% , а цемент иметь

тонкий помол (удельная поверхность не менее 3500 см2/г).

Шлакопортландцемент получают в результате совместного помола

портландцементного клинкера и гранулированного доменного шлака. Шла-

копортландцемент отличается от портландцементов (при одинаковом соста-

ве клинкера) более медленным схватыванием (начало через 4...6 ч, конец че-

рез 10... 12 ч) и твердением в первые 7 ... 10 сут. Истинная плотность его нс-

19

много ниже (2,9 ... 3,0), соответственно меньше и средняя плотность. Этот

цемент при содержании в клинкере менее 8 % С3А дает бетон, стойкий в

отношении действия минерализованных вод (сульфатных, морской воды).

При тепловлажностной обработке твердение шлакопортландцемента уско-

ряется в большей степени, чем обычного портландцемента, что обусловли-

вает eio высокую эффективность в производстве сборного железобетона.

Все цементы по согласованию с потребителем могут выпускаться с

пластифицирующими или гидрофобизирующими добавками.

Сулъфатостойкие цементы выделены в отдельную группу (см. табл.

2.2). Сульфатостойкий портландцемент (СПЦ) выпускают М400. Сульфато-

стойкость цемента обеспечивается нормированием его минералогического

состава, в котором ограничивается содержание менее стойких к сульфатной

агрессии минералов. Этот цемент содержит 50% C3S , 5% С3А , 10 ... 22%

(C3A + C4AF) . Сульфатостойкий портландцемент с добавкой (СПИД) по-

лучают совместным помолом портландцементного клинкера специального

состава [С3 А < 5%, (С3 А + С4AF) < 22%] и тонкомолотой активной мине-

ральной добавки: трепела, опоки, диатомита (5 ... 10%) или доменного гра-

нулированного шлака (10 ... 20%). Добавка связывает выделяющийся при

гидратации С3А гидрат оксида кальция, что способствует повышению

сульфатостойкости цемента. Так как в этом случае возможно использование

клинкера с высоким содержанием С3А , то сульфатостойкий цемент с до-

бавками имеет М400 и 500.

Сульфатостойкий шлакоМортландцемент (СШПЦ) получают, огра-

ничивая содержание в клинкере С3А<8% ; выпускают его М300, 400.

Сульфатостойкие цементы предназначены для бетонных и железобетонных

конструкций, эксплуатируемых в условиях переменного уровня воды, а так-

же сооружений, которые подвергаются агрессивному воздействию сульфат-

ных вод при одновременном многократном замерзании и оттаивании или

многократном увлажнении и высыхании.

Пуццолановый портландцемент (ППЦ) также отнесен к группе суль-

фатостойких цементов. Этот цемент получают путем совместного помола

портландцементного клинкера, содержащего С3 А < 8% , с активной мине-

ральной добавкой, которая вводится в большем количестве, чем в обычный

портландцемент с добавкой. Содержание добавки зависит от ее вида и со-

ставляет для трепела, опоки, диатомита 20 ... 30%, для других активных ми-

неральных, чаше всего кремнеземистых, добавок, например туфа, трасса,

пемзы, — 25 ... 40%. Трепел, опоку, диатомит вводят в цементы в меньшем

количестве, так как они обладают не только высокой гидравлической актив-

ностью, но и повышенной водопотребностью. Поэтому введение в цемент

лишнего количества подобной добавки резко повышает его нормальную гу-

стоту, что нежелательно.

Пуццолановый портландцемент светлее обыкновенного и имеет

меньшую плотность (2,8 ... 2,9), чем у обыкновенного цемента. При одина-

20

ковой дозировке по массе пуццолановый портландцемент дает более высо-

кие выход смеси и плотность раствора и бетона, поэтому последние получа-

ются более водонепроницаемыми. Чтобы получить тесто нормальной густо-

ты, в пуццолановый портландцемент нужно добавить больше воды (до 30 ...

40%), причем образуется более вязкая смесь, чем при использовании обык-

новенного цемента. Вследствие этого понижается подвижность бетонных

смесей. Во избежание такого явления приходится несколько (на 5 ... 10%)

увеличивать расход цемента в бетоне или вводить пластифицирующую до-

бавку. В первые сутки и недели после смешивания с водой пуццолановый

портландцемент твердеет медленнее, чем цемент без гидравлической добав-

ки. 11осле 6 месяцев твердения в воде этот цемент приобретает такую же

прочность, как и цемент (из «ого же клинкера) без добавки.

Из-за связывания большей части свободного гидрооксида кальция

хорошо затвердевший пуццолановый портландцемент не выщелачивается

пресной водой и не разрушается под действием морских и других минера-

лизованных вод. Применять пуццолановый портландцемент целесообразно

в тех случаях, когда необходима повышенная физико-химическая стойкость

бетона и обеспечено его твердение во влажной среде.

Специальные виды цемента и вяжущих. С каждым годом увеличи-

вается номенклатура цементов, используемых для приготовления бетона.

Специальные цементы придают бетону особые свойства, расширяют воз-

можности его применения в строительстве.

Белый портландцемент получают помолом маложелезистого отбе-

ленного клинкера, приготовленного по специальной технологии, предотвра-

щающей его загрязнение, с необходимым количеством гипса и небольшой

добавкой диатомита. Белый цемент выпускают М300, 400 и 500, он должен

удовлетворять требованиям, предъявляемым к обычным цементам. По сте-

пени белизны белый цемент подразделяют на три сорта: высший, Бц -I и

Ьц - П. Белизна цемента характеризуется коэффициентом яркости, представ-

ляющим отношение белизны цемента к белизне сернокислого бария, приня-

«ой за 100%. В зависимости от сорта коэффициент яркости должен быть нс

менее 80, 76 и 72 %.

Цветные портландцементы получают совместным помолом белого

цемента, гипса и пигмента. Содержание минерального синтетического или

природного пигмента не должно превышать 15 %, а ор« анического пигмен-

та-0,3 % от массы цемента. Возможно получение цветного портландце-

мента путем помола специально приготовленного цветного клинкера

Белый и цветной цементы предназначены для получения цветных бе-

тонов, архитектурных деталей, облицовочных плит, проведения отделочных

работ.

Напрягающий цемент получают совместным помолом портландце-

ментного клинкера и напрягающего компонента, который включает глино-

земистый шлак или другие алюмосодержащие вещества, гипс и известь.

21

Среднее соотношение между компонентами 65 : 20 : 10:5. Вследствие пе-

рекристаллизации низкосульфатной формы гидросульфоалюмината каль-

ция в высокосульфатную форму напрягающий цемент обладает способнос-

тью значительно расширяться в объеме (до 4%) после достижения цемент-

ным камнем сравнительно большой прочности 15...20 МПа, что позволяет

применять этот цемент для изготовления самонапряженно го железобетона,

в котором арматура получает предварительное напряжение вследствие рас-

ширения бетона. Этот напрягающий цемент отличается от других расширя-

ющихся цементов, которые увеличиваются в объеме лишь в ранние сроки

твердения. Напрягающий цемент и бетоны на его основе обладают высокой

прочностью, водо- и газонепроницаемостью. Напрягающий цемент целесо-

образно применять для изготовления самонапряженных железобетонных

труб, покрытий дорог и аэродромов, тоннелей и водопроводов большого ди-

аметра и других подобных конструкций. При этом следует учитывать быст-

рое схватывание напрягающего цемента (начало схватывания 2 мин, конец

схватывания 6 мин), а также необходимость применения специальных ре-

жимов твердения, обеспечивающих расширение цемента лишь после дости-

жения бетоном прочности, необходимой для заанкеривания арматуры.

Расширяющиеся или безусадочные, цементы применяют для приго-

товления водонепроницаемых бетонов. Особенностью этих цементов явля-

ется наличие составляющих, увеличивающихся в объеме в результате физи-

ко-химических процессов, происходящих при твердении цемента. Известно

большое количество рецептур таких цементов, которые выпускались от-

дельными партиями для специальных целей. В последние годы для регули-

рования изменения объема бетона в процессе его твердения вместо расши-

ряющихся цементов применяют комплексные добавки, вводимые в раство-

ры и бетоны на обычном портландцементе.

Фосфатные цементы применяют для изготовления жаростойких и

других специальных бегонов. Твердение этих цементов происходит за счет

взаимодействия некоторых тонкоизмельченных оксидов (двуоксида титана,

оксида меди, оксида магния, оксида цинка и др.) и специальных составов с

фосфорной кислотой. Цементы обладают высокой прочностью и стойкос-

тью при воздействии высоких температур, ио в зависимости от состава тре-

буют особых режимов твердения, так как при неправильной технологии в

бетонах могут значительно развиваться деструктивные явления, например,

вспучивание массы, понижающие конечную прочность материала.

Кислотоупорный цемент применяют для изготовления кислотостой-

ких или жаростойких бетонов. Этот цемент состоит из тщательно переме-

шанного молотого кварцевого песка и кремнефтористого натрия, его затво-

ряют на жидком стекле - коллоидном растворе натриевого или калиевого

силиката Na2OnSiO2,K2OnSiO2 с плотностью 1,32 ... 1,50, обладаю-

щем вяжущими свойствами. Для получения необходимой консистенции

жидкое стекло разбавляют водой. Жидкое стекло твердеет на воздухе вслед-

22

ствие высыхания и выделения аморфного кремнезема под действием угле-

кислого газа. Для ускорения твердения жидкого стекла и повышения плот-

ности цементного камня используют кислотоупорный цемент. Входящий в

его состав кремнефтористый натрий является катализатором твердения, по-

вышающим водостойкость и кислотоупорность затвердевшего материала.

Обычно добавка кремнефтористого натрия должна составлять 12 ... 15 % от

массы растворимого стекла.

Цементы с добавкой крентов - кристаллизационных компонентов,

которые способствуют кристаллизации гидросиликатов и трехсульфатной

формы гидросульфоалюминатов, отличаются повышенной на 5 ... 15%

прочностью (в среднем на 10 МПа), более высокой морозо- и сульфатостой-

костью.

Цементы на основе сулъфоапюминатных клинкеров обладают быст-

рым твердением и высокой прочностью (через 24 ч - 20 ... 30 МПа, через

1 сут-40 ... 50 МПа).

Сметанные цементы с повышенным содержанием минеральных по-

рошков из местного каменного сырья или вторичных техногенных продук-

тов, например, золы и др., которые могут изготавливаться на региональных

установках, имеют сравнительно невысокую прочность и используются в

производстве бетонных блоков и бетонов низкой и средней прочности. В

смешанные цементы может вводиться также второй минеральный вяжущий

компонент.

В строительстве также использую! ряд специальных вяжущих ве-

ществ: шлакощелочные, магнезиальные, полимерные дисперсии и другие.

Известь. Для производства силикатных бетонов в качестве вяжуще-

го используют воздушную известь.

Воздушная известь - простейшее вяжущее, получаемое умеренным

обжигом карбонатных пород (известняка, мела, ракушечника, отходов хи-

мических производств и др.), содержащих не более 8 % глинистых приме-

сей. В строительстве применяют негашеную известь, основной частью ко-

торой является безводный оксид кальция СаО , и гашеную, получаемую в

результате соединения негашеной извести с водой и состоящую в основном

из Са(ОН)2 .

В воздушную известь можно вводить минеральные добавки - моло-

тые горные породы или отходы промышленного производства (доменные и

топливные шлаки и золы, вулканические туфы, опоки и пемзы, кварцевые

пески, гипсовый камень).

По качеству в зависимости от содержания активных СаО и MgO

известь делят на три сорта (соответственно в извести без добавок их содер-

жание должно быть 90, 80, 70%, а в извести с добавками - 64 и 52%).

В зависимости от скорости гашения различают известь быстрогася-

щуюся - скорость гашения до 20 мин и медленно гасящуюся - скорость га-

шения более 20 мин.

23

При твердении на воздухе прочность известковых растворов и бего-

нов в возрасте 20 сут составляет всего 0,5 ... 3 МПа Прочность может быть

заметно повышена путем автоклавной обработки изделий - при давлении 0,8

МПа и температуре 175 °C, в результате чего при взаимодействии извести с

кремнеземом заполнителя образуются сравнительно прочные гидросилика-

ты. Этот прием используют для получения автоклавного силикатного бето-

на прочностью 20 ... 50 МПа и более, а также для производства ячеистых бе-

тонов. Для получения автоклавных силикатных материалов используют бы-

строгасящуюся известь с содержанием оксида магния не более 5%.

Гипсовые вяжущие получают термической обработкой природного

гипсового камня или гипсосодержащих отходов. При обработке сырья при

температуре 140-170°С получают обычные гипсовые вяжущие (строитель-

ный гипс, иногда на рынке называемый алебастром), состоящие в основном

из полугидрата сульфата кальция ^-модификации (P-CaSO4 • 0,5Н2О). При

обработке в автоклаве при температуре 105-110°С и давлении 0,15... 0.3

МПа получают высокопрочный гипс (а-модификации).

Строительный гипс характеризуется высокой водопотребпостью

(55...65%) и сравнительно низкой прочностью 2...7МПа. Высокопрочный

гипс имеет меньшую водопотребность (35...40%) и большую прочное!ь

10..25 МПа. Все гипсовые вяжущие являются быстросхватывающимися (как

правило 2... 20 мин) и быстротвердеющими. Для замедления схватывания

используют добавки: столярный клей, СДБ, кератиновый замедлитель, бор-

ную кислоту, ПВА и др.

По прочности гипс делят на двенадцать марок от Г-2 до Г-25, в стро-

ительстве в основном используют гипс марок Г-4...Г-7. 1 ипс при твердении

несколько увеличивает свой объем (на 0,2 %), что полезно при изготовлении

архитектурных и декоративных деталей и позволяет применять его без за-

полнителей, гем более что гипс плохо сцепляется с заполнителем и сталью,

которая в нем корродирует и требует специальной защиты. Вместе с тем

гипс хорошо сцепляется с тревесиной и его целесообразно армироват ь дере-

вянными рейками, картоном и другими подобными материалами.

Плотность затвердевшего гипса сравнительно низкая (1200... 1500

кг/м3) из-за значительной пористости (60.. 30%).

Гипс обладает высокой гшроскопичностыо, т.е. способностью погло-

щать влагу из воздуха. При увлажнении затвердевший гипс нс только значи-

тельно (в 2-3 раза) снижает прочность, но и обнаруживает высокую ползу-

честь - медленное необратимое изменение размеров и формы под нагрузкой.

Поэтому гипсовые изделия целесообразно использовать в сухих условиях

или применять специальные меры по защите их от увлажнения или повыше-

ния водостойкости гипса.

Профессором Л.В. Вол женским были предложены гипсоцементно-

пуццолановые вяжущие, которые получают, смешивая (% по массе) полу-

водный гипс (50... 70%), портландцемент (10... 25%) и активную минераль-

ную добавку (10... 25%) - трепел, диатомит и др. Эти вяжущие относятся к

24

гидравлическим и имеют более высокую водостойкость (80... 90%), чем

строительный гипс.

В обычных условиях гипс нельзя смешивать с цементом, гак как при

их взаимодействии получается неустойчивый материал, деформирующийся

и разрушающийся вследствие образования высокоеульфатной формы гидро-

сульфоалюмината кальция, кристаллизующегося с присоединением 31-32

молекул воды и значительным увеличением объема. Активная минеральная

добавка связывает Са(ОН)2 и уменьшает ее содержание в жидкой фазе, в ре-

зультате получают низкоосновный гидросульфоалюмипат кальция без за-

метного увеличения объема, уплотняющий и упрочняющий структуру гип-

сового камня и обеспечивающий стабильность затвердевшего вяжущего. На

ГЦПВ можно получать бетон марок М150...М200.

В МГСУ разработано композиционное гипсовое вяжущее, в которое

наряду с гипсом включены небольшие добавки портландцемен та, активного

минерального компонента, суперпластификатора, микрокремнезема и неко-

торые другие добавки. Это вяжущее в 1,2... 1,5 раза прочнее ГЦПВ и еще бо-

лее водостойко.

Гипсовые вяжущие являются экологически чистыми, готовятся по

сравнительно простой энергосберегающей технологии и следует ожидать

значительного расширения их применения в строительстве.

Композиционные вяжущие вещества. Для получения высококаче-

ственных бетонов и повышения эффективности использования цемента в

бетоне применяют композиционные вяжущие вещества. В этих материалах

к основному вяжущему компоненту добавляют специальные добавки и ак-

тивные минеральные компоненты, в том числе обладающие вяжущими

свойствами. При этом добиваются как существенного улучшения реологи-

ческих свойств цементного теста, так и прочности и других свойств вяжу-

щего и оетонов на его основе.'

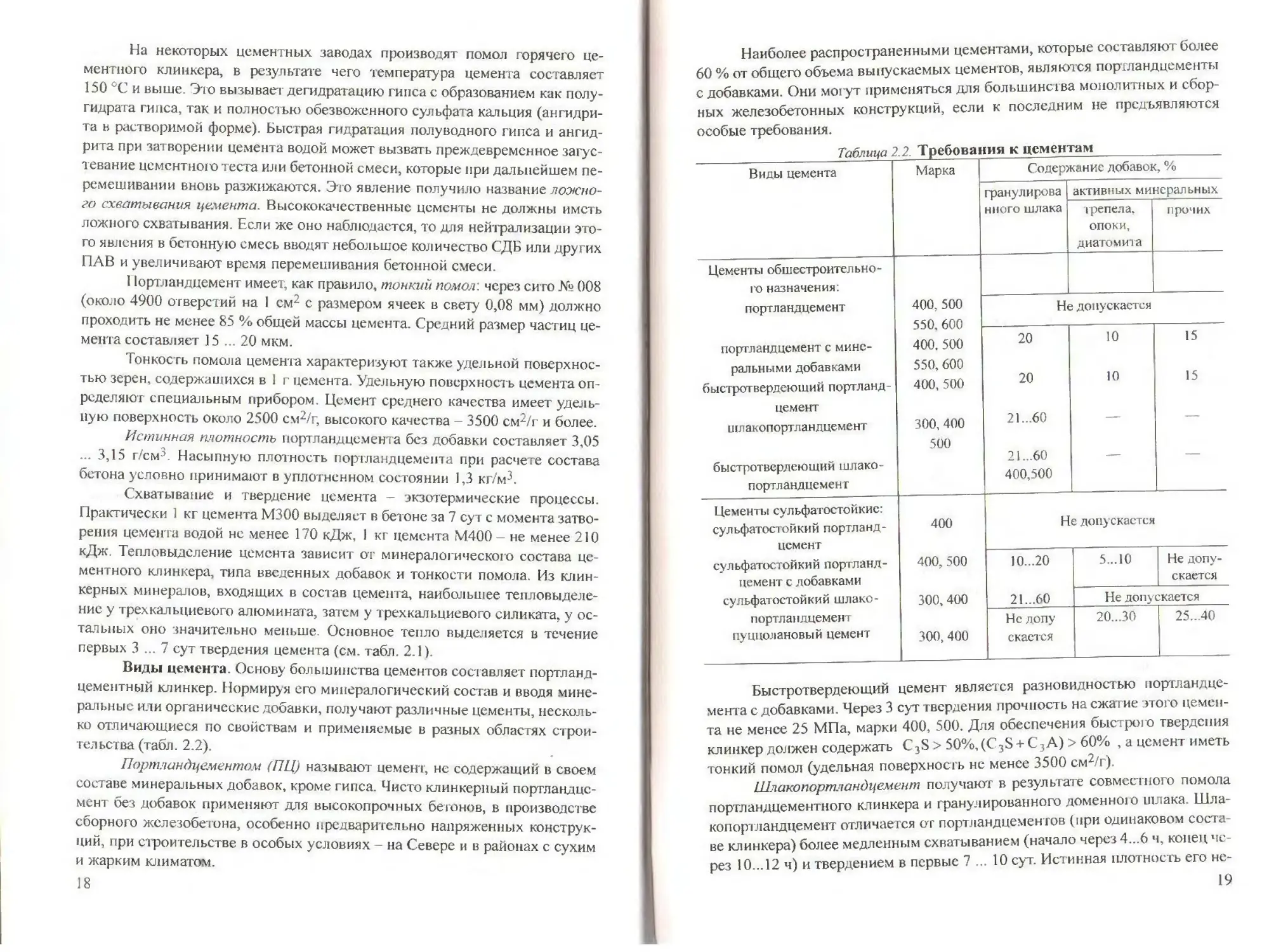

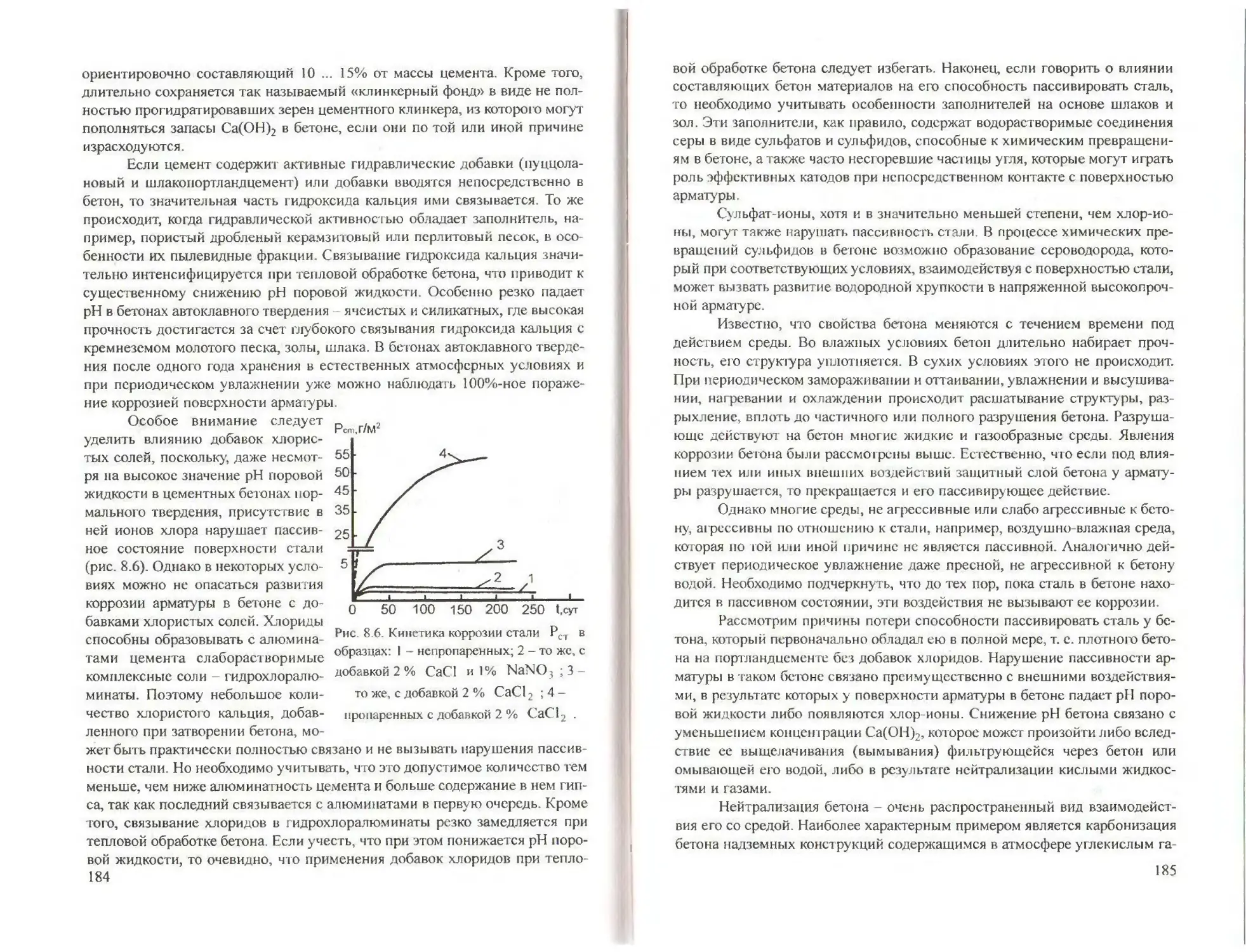

Рис. .2.1 Относительное увеличение

прочности цемента AR(I при относи-

тельном уменьшении нормальной гу-

стоты цемента -ДНГ (в %)

Реологические свойства цемент-

ного теста, оцениваемые по его нор-

мальной густоте, оказывают сущест-

венное влияние нс только на подвиж-

ность бетонной смеси, но и на проч-

ность бетона, приготовленного на этом

цементе. Цементы с меньшей нормаль-

ной густотой позволяют получать изо-

пластичные бетонные смеси при пони-

женном водоцементном отношении,

что обеспечивает большую плотность

структуры бетона и его прочность. На

рис. 2.1 показано относительное повы-

шение прочности цемента и бетона при

уменьшении нормальной густоты це-

мента.

25

Для снижения нормальной густоты цемента в него вводят пластифи-

цирующие добавки. Наиболее эффективно применение так называемых су-

перпластификаторов, уменьшающих нормальную густоту цемента на 30...

50%. Суперпласгификаторы вводят при совместном помоле цемента с сухой

добавкой, что обеспечивает как бы капсулирование зерен цемента суперпла-

стификагором и позволяет эффективно вводить в цемент большее количест-

во суперпластификатора, чем при его введении в бетонную смесь, когда мо-

лекулы воды, занимая часть поверхности зерен цемента, уменьшают дозу

сунерпластификатора на их поверхности. Увеличению оптимального содер-

жания суперпластификатора в цементе способствует повышение тонкости

помола цемента, обычно до 4500 - 6000 см-/г, с учетом минимизации

энергозатрат на полмол, хотя для специальных целей возможен и более тон-

кий помол . Содержание суперпластификатора в композиционном вяжущем

веществе составляет 1 - 3%. В свою очередь суперпластификагор препятст-

вует агрегированию мельчайших частиц цемента, что обычно ведет к

повышению прочности, тем самым повышая эффективность тонкомолотых

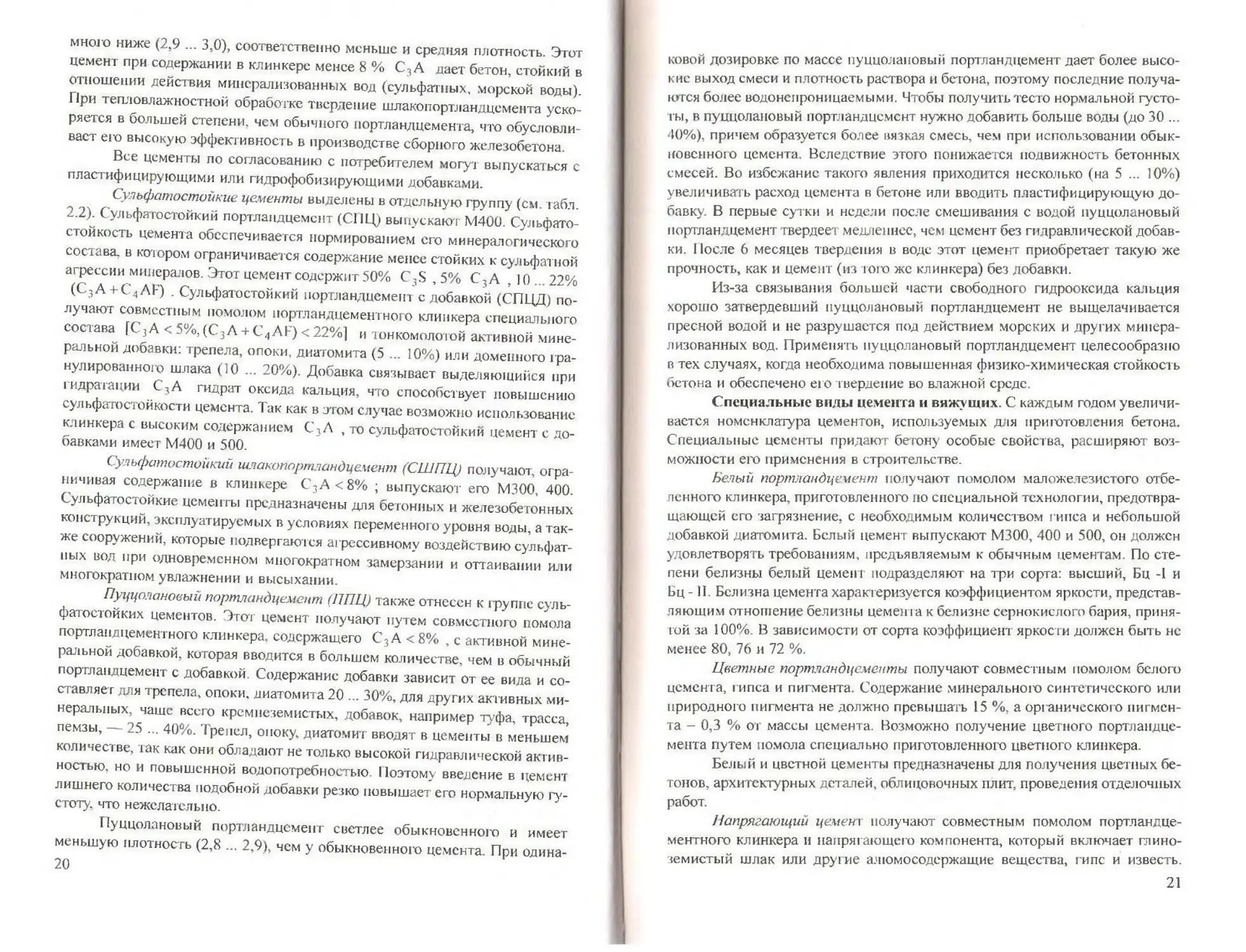

цементов (кривая 2 рис. 2.2).

К,, КГ/СМ*’

2 3 4 56 7 8 9 10

Рис. 2.2. Влияние удельной поверх-

ности цемента и добавки суперплас-

тификатора на его прочность: 1 - до-

мол обычного портландцемента, 2 -

домол портландцемента с 2,5 % су-

псрпластификатора (испытание в

изопластичных смесях)

5„х Н/.смУг

В результате при применении таких вяжущих достигают большего

эффекта при воздействии на бетонную смесь и бетон, чем при обычном вве-

дении суперпластификатора при приготовлении бетонной смеси.

Для регулирования свойств композиционных вяжущих в них помимо

суперпластификатора вводят другие добавки и активные минеральные ком-

поненты. С их помощью регулируют сроки схватывания, воздухововлече-

ние при перемешивании и уплотнении смеси, собственные деформации це-

мента и бетона при твердении, плотность и прочность бетона и улучшают

его другие свойства. Это позволяет в широком диапазоне варьировать свой-

ства композиционного вяжущего вещества в зависимости от его назначения.

Композиционные вяжущие вещества изготавливают на цементных заводах

или специальных установках, например, по технологии сухих смесей.

Отечественными учеными были разработаны вяжущие низкой водо-

26

потребности (ВНВ), положившие начало развитию технологии композици-

онных вяжущих веществ. Совместный помол портландцемента с повышен-

ной дозировкой сунерпластификатора и в ряде случаев с активной мине-

ральной добавкой позволил получить ВНВ с самыми различными свойства-

ми (табл. 2.3).

Таблица 2.3. Свойства ВНВ

Вид вяжущего Состав вяжущего Нормальная густота, % Прочность при сжатии, МПа

11ортландце- мент Минеральный компонент

11ортландцсмент 100 - 28 50

ВНВ-Юо 100 - 14 95

ВНВ-50 50 50 17 60

ВНВ-30 30 70 21 45

Прочность ВНВ оказалась приблизительно в два раза выше прочнос-

ти исходного цемента, а разбавленные ВНВ с 50 - 70% молотого шлака или

кварцевого песка в их составе обеспечивали ту же прочность, что и исход-

ный портландцемент. Приблизительно 70 - 80% общего вклада в повыше-

ние прочности достигалось за счет снижения водопотребности смеси и из-

готовления цементного камня и раствора при низких значениях водоцемент-

ного отношения и соответственно повышения их плотности, а 20 - 30% за

счет увеличения топкости помола и удельной поверхности цемента и созда-

ния более прочной и монолитной тонкозернистой структуры материала.

ВНВ-100 используют для высокопрочных бетонных и железобетон-

ных конструкций, ВНВ-50 - для конструкций средней прочности, ВНВ-30

для бетонных и пенобегонных блоков, так как при значительном снижении

доли клинкера в вяжущем уменьшается выделение диоксида кальция при

его твердении и возможно более быстрое уменьшение щелочности среды и

снижение се защитных свойств по отношению к стальной арматуре.

Дальнейшим развитием технологии ВИВ стало создание особо тон-

кодисперсных вяжущих веществ и композиционных материалов.

§ 2.2. ЗАПОЛНИТЕЛИ ДЛЯ БЕТОНА

Заполнители занимают в бетоне до 80 % объема и оказывают влияние

на свойства бетона, его долговечность и стоимость. Введение в бетон запол-

нителей позволяет резко сократить расход цемента, являющегося наиболее

дорогим и дефицитным компонентом. Кроме того, заполнители улучшают

технические свойства бетона. Жесткий скелет из высокопрочного заполни-

теля несколько увеличивает прочность и модуль деформации бетона, умень-

шает деформации конструкций иод нагрузкой, а также ползучесть бетона

необратимые деформации, возникающие при длительном действии нагруз-

27

ки. Заполнитель уменьшает усадку бетона, способствуя получению более

долговечного материала. Усадка цементного камня при его твердении до-

стигает 1 ... 2 мм/м. Из-за неравномерности усадочных деформаций возни-

кают внутренние напряжения и даже микротрещииы. Заполнитель воспри-

нимает усадочные напряжения и в несколько раз уменьшает усадку бетона

по сравнению с усадкой цементного камня.

Пористые естественные и искусственные заполнители, обладая ма-

лой плотностью, уменьшают плотность легкого бетона, улучшают его теп-

лотехнические свойства. В специальных бетонах (жаростойких, для защиты

от радиации и др.) роль заполнителя очень высока, так как его свойства во

многом определяют специальные свойства этих бетонов.

В силикатных бетонах заполнитель помимо своего обычного назначе-

ния играет особо важную роль, так как его зерна с поверхности вступают во

взаимодействие с вяжущим веществом и от их минералогического состава

и удельной поверхности во многом зависят свойства получаемого бетона.

Стоимость заполнителя составляет 30 ... 50% (а иногда и более) от

стоимости бетонных и железобетонных конструкций, поэтому применение

более доступных и дешевых местных заполни гелей в ряде случаев позволя-

ет снизить стоимость строительства уменьшает объем транс портных пере-

возок, обеспечивает сокращение сроков строительства.

Правильный выбор заполнителей для бетона, их разумное использо-

вание - одна из важных задач технологии бетона.

В бетоне применяют крупный и мелкий заполнитель. Крупный запол-

нитель (более 5 мм) подразделяют на гравий и щебень. Мелким заполните-

лем в бетоне является естественный или искусственный песок.

К заполнителям для бетона предъявляются требования, учитываю-

щие особенности влияния заполнителя на свойства бетона. Заполнитель

представляет собой совокупность отдельных зерен, т. е. является зернистым

материалом, для которого имеется ряд общих закономерностей. Наиболее

существенное влияние на свойства бетона оказывают зерновой состав,

прочность и чистота заполнителя.

Зерновой состав показывает содержание в заполнителе зерен разной

крупности. Он определяется просеиванием пробы заполнителей через стан-

дартные сита с величиной отверстий от 0,14 до 70 мм и более. Различают

рядовой заполнитель, содержащий зерна различных размеров, и фракцио-

нированный, когда зерна заполнителя разделены на отдельные фракции,

включающие зерна близких между собой размеров, например 5 ... 10 или 20

... 40 мм. Заполнитель характеризуется наименьшей и наибольшей крупно-

стью, под которыми понимают размеры наименьших или наиболее крупных

зерен заполнителя. В заполнителе могут встречаться отдельные зерна мень-

ше или крупнее предельных размеров, однако их должно быть не более 5 %.

Зерновой состав называют непрерывным, если в нем встречаются зерна

всех размеров - от наименьшего до наибольшего Если же в заполнителе от-

28

сугсгвуют зерна какого-либо промежуточного размера, го такой зерновой

состав называю! прерывистым.

Существует много предложений по назначению оптимального зерно-

вого состава заполнителя. Большинство исследователей считают более эф-

фективным непрерывный зерновой состав заполнителей, так как хотя смеси

с прерывистым составом при исключении фракций средних размеров и

обеспечивают меныпую пустот пость смеси, однако в них подвижность мел-

ких зерен, защемленных между крупными, ограничена и для получения оп-

ределенной подвижности бетонной смеси толщина обмазки зерен цемент-

ным тестом должна быть более толстой, чем в смесях с непрерывным зер-

новым составом, причем это происходит в условиях, когда возрастает объ-

ем мелкой фракции, а следовательно, и удельная поверхность заполнителя.

В результате увеличивается расход цемента на обмазку зерен и уменьшает-

ся возможность экономии цемента за счет уменьшения пустотности запол-

нителя. Кроме того, смеси с прерывистым зерновым составом склонны к

расслоению, что отрицательно сказывается на однородности бетона.

Для выбора непрерывного зернового состава заполнителя предлага-

лись различные «идеальные» кривые просеивания Поскольку нельзя полу-

чить смесь одновременно с минимальным объемом пустот и наименьшей

удельной поверхностью зерен (ибо минимизацию можно проводить только

по одному фактору), идеальная кривая подбирается из условия, чтобы коли-

чество пустот в смеси и суммарная поверхность зерен требовачи минималь-

ного расхода цемента дня получения определенной подвижности бетонной

смеси и прочности плотного бетона. При подборе соотношения зерен раз-

личных размеров по идеальной кривой получаются наиболее подвижные

смеси при одном и том же расходе цемента, менее склонные к расслаива-

нию.

Примером подобных идеальных кривых могут служить кривые про-

сеивания, предложенные Фуллером и Боломеем, уравнение которых имеет

ВИД г—

у = Аф+(100-£ф) М- f (2.1)

V 1 ''Р

где к^ - коэффициент формы, кф =8 ... 14; х - размер зерен данной

фракции, Dnp - предельная крупность заполнителя.

На практике подбор состава заполнителей точно по идеальной кри-

вой требует дополнительных операций по рассеву песка и щебня. Часть ма-

териала отдельных фракций может оказаться лишней, а для пополнения

других фракций иногда требуется дополнительное дробление. Поэтому на

практике подобная методика получила распространение только при

применении фракционированных заполнителей.

На строительных объектах или заводах сборного железобетона зер-

новой состав заполнителя подбирают, используя реальные песок и щебень и

устанавливая такое соотношение между ними, чтобы кривая зернового со-

29

става по возможности приближалась к идеальной кривой, однако допусти-

мы некоторые отклонения. Некоторое ухудшение зернового состава в этом

случае легко компенсируется или очень незначительным повышением рас-

хода цемента, или более эффективным способом уплотнения бетонной сме-

си, при этом достигается заметное упрощение технологии и снижение сто-

имости бетона. Поэтому в 1 ОСТах и ТУ всегда указывается не один реко-

мендуемый зерновой состав, а допускаются колебания в соотношениях от-

дельных фракций, при которых еще не наблюдается значительного ухудше-

ния свойств смеси заполнителей.

Правильный выбор зернового состава заполнителя или соотношения

между песком и щебнем может быть сделан только с учетом состава бетона,

в частности, с учетом содержания цемента и воды (см. гл. 10). В бетонах

низких и средних марок с расходом цемента 200... 300 кг/м ' при подвижной

бетонной смеси наилучшие результаты обеспечивает зерновой состав, близ-

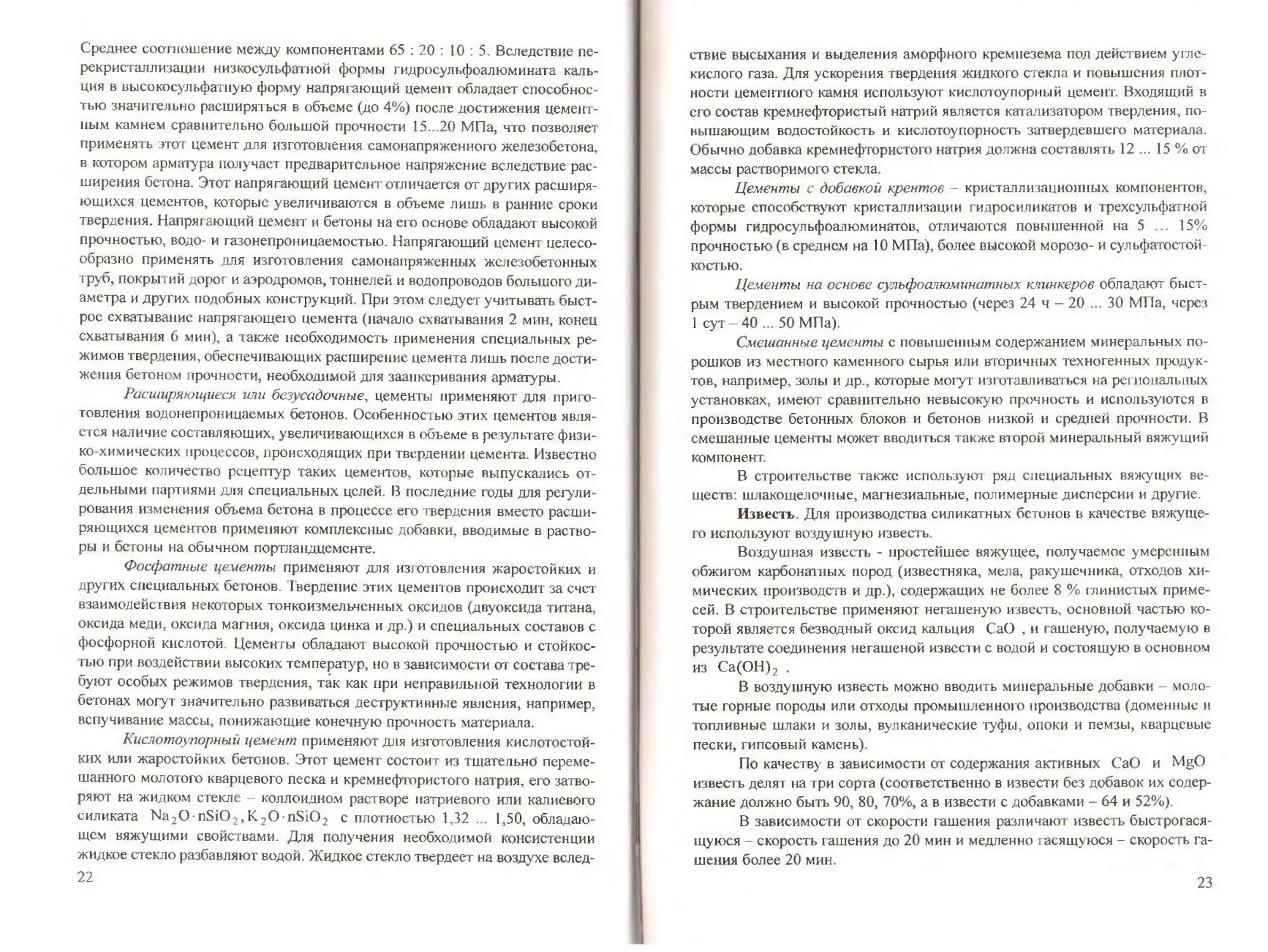

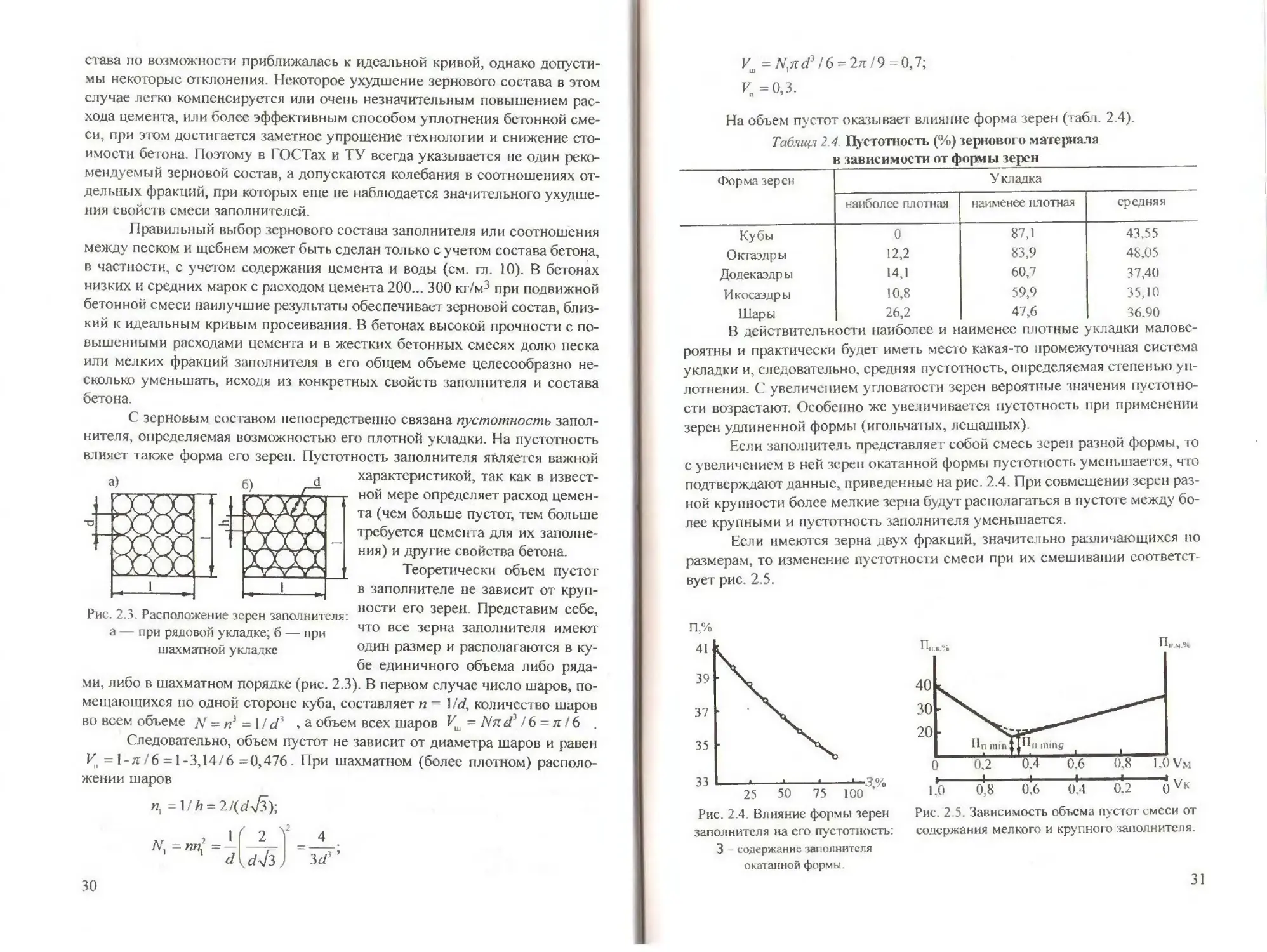

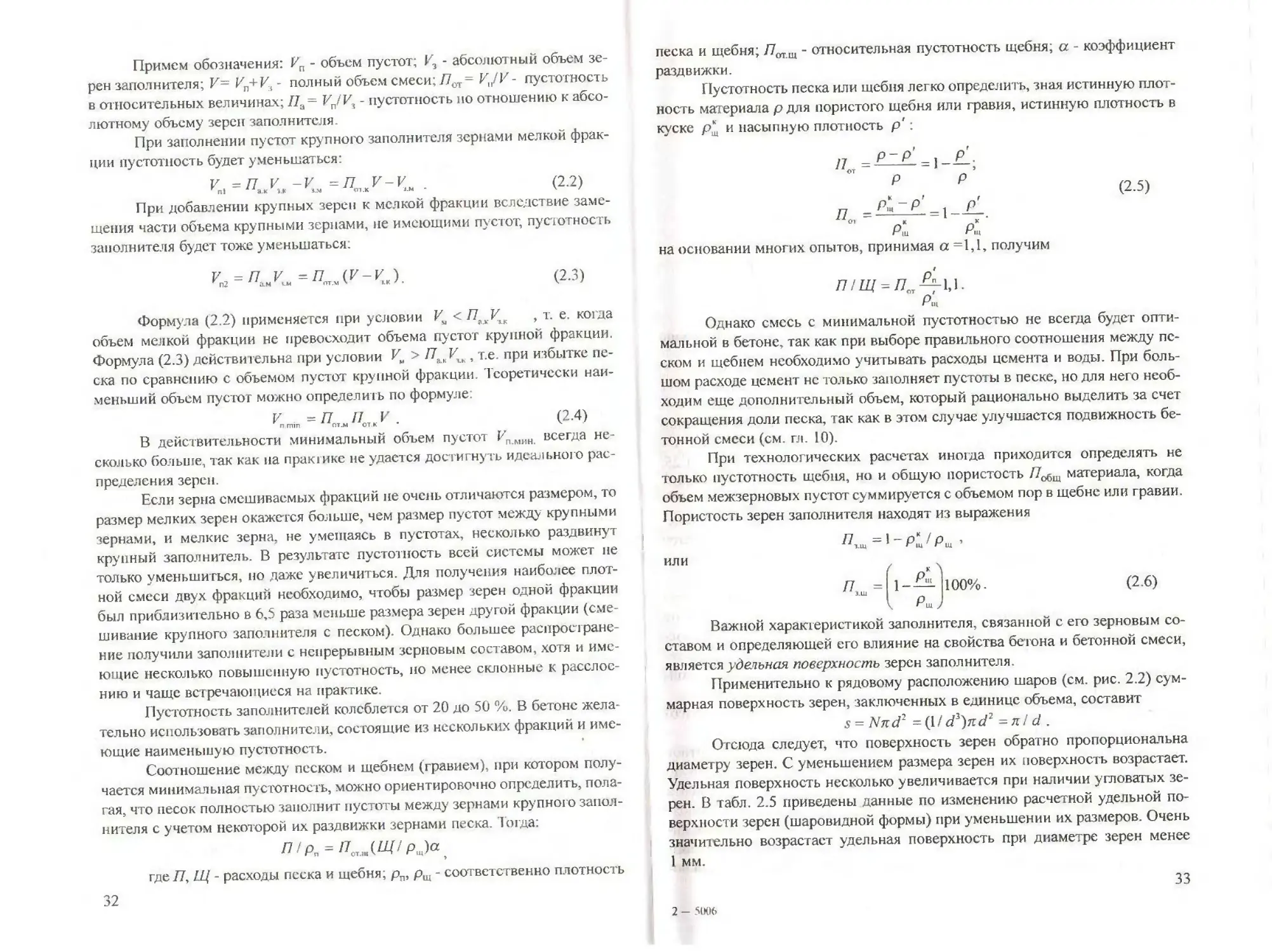

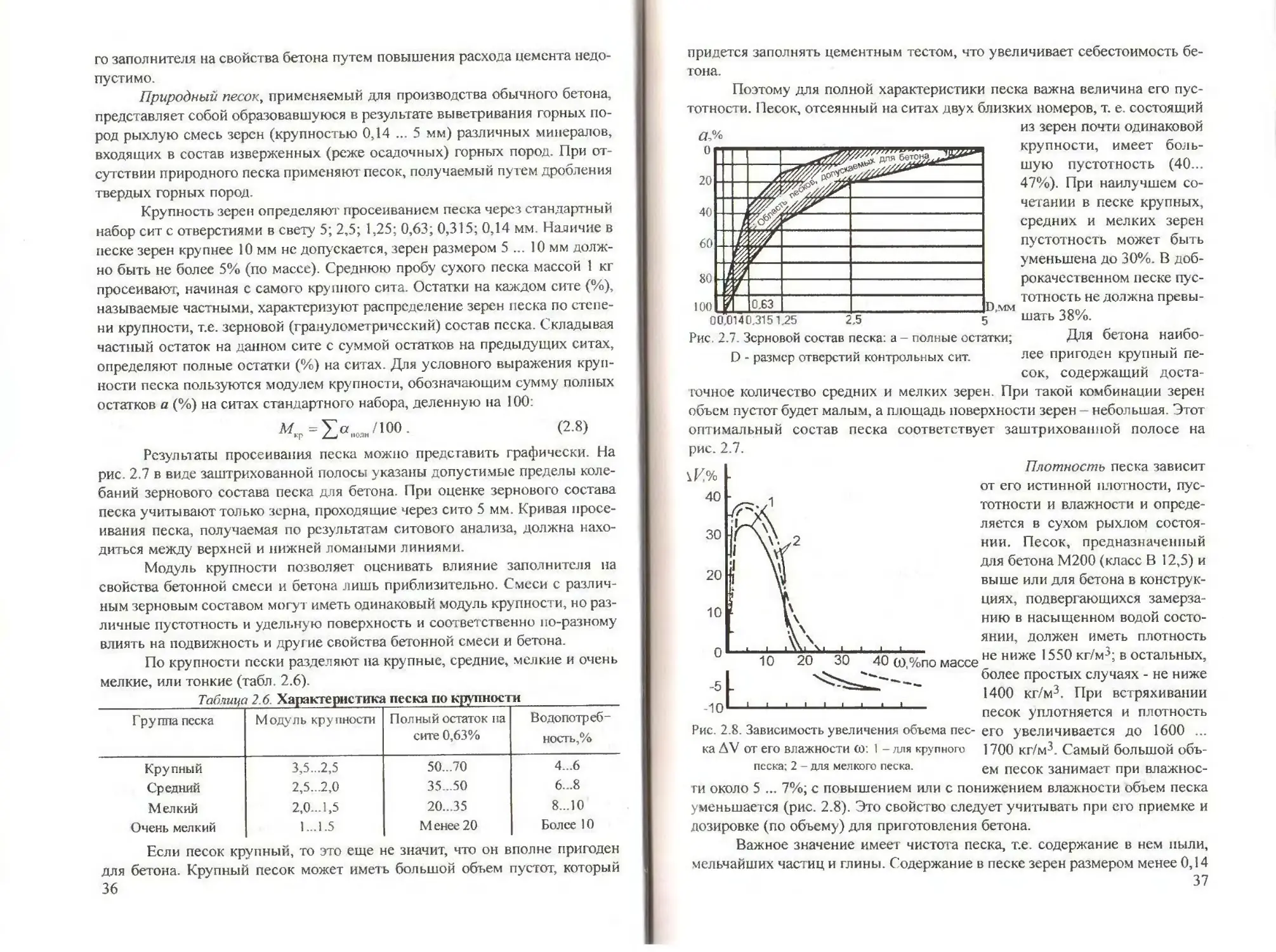

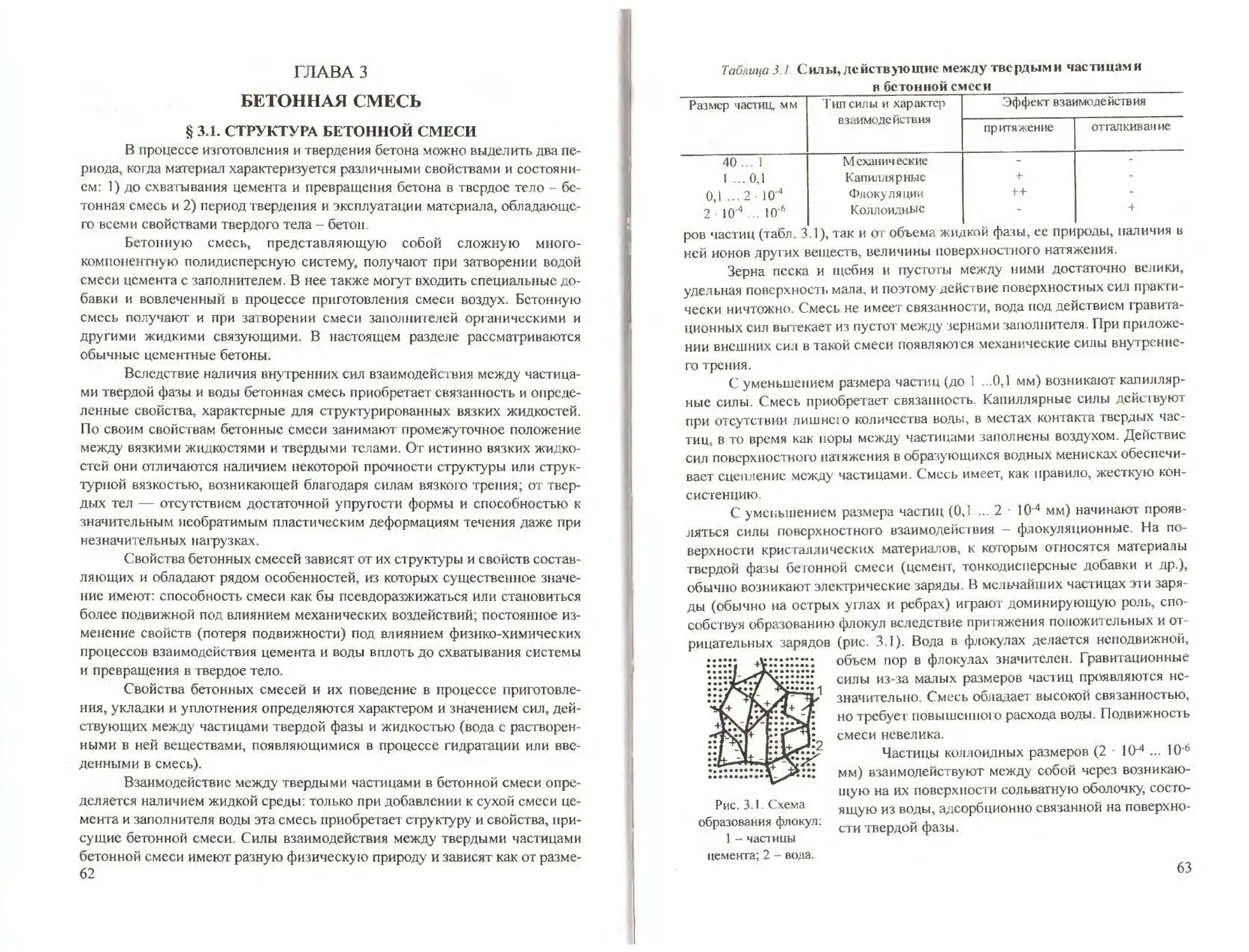

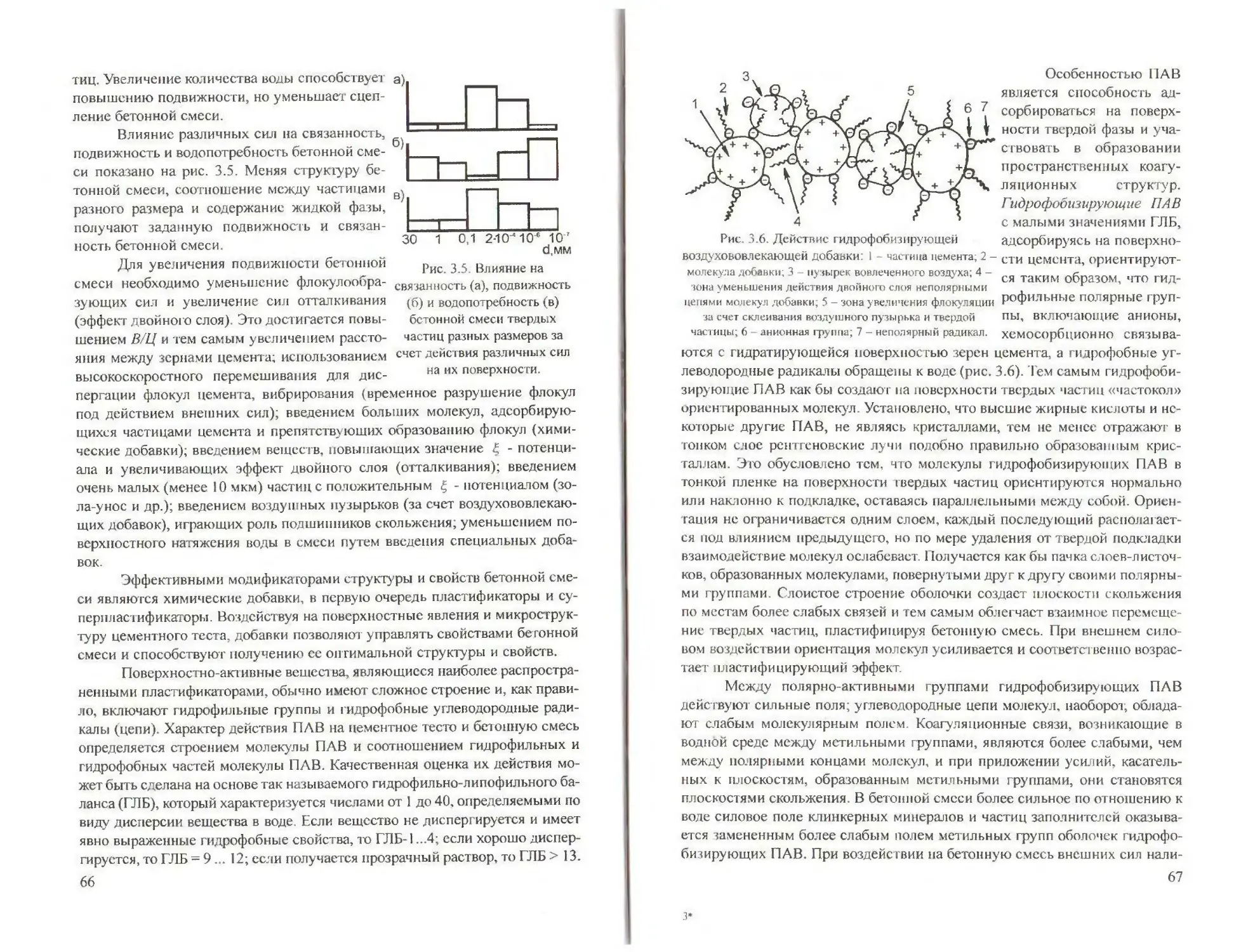

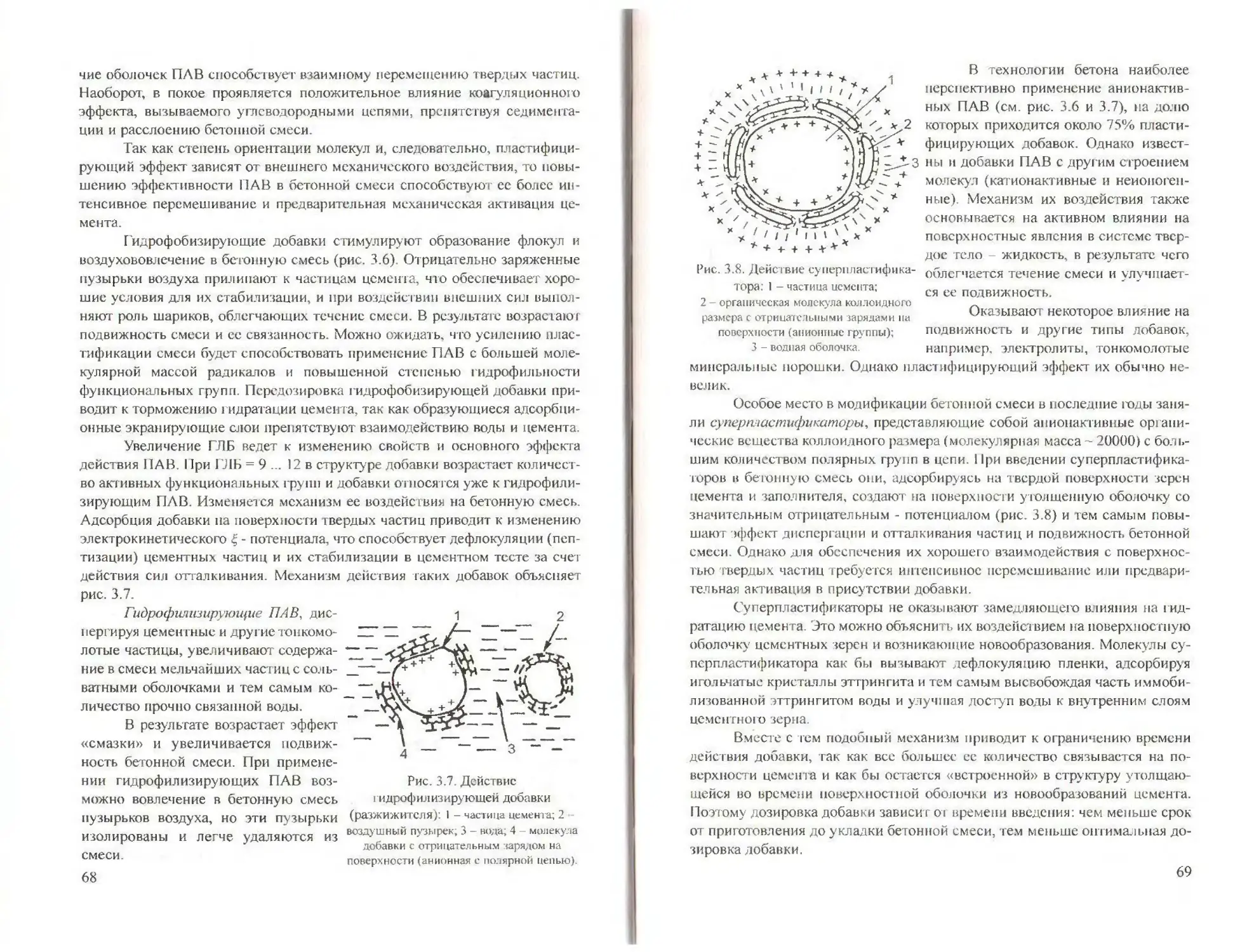

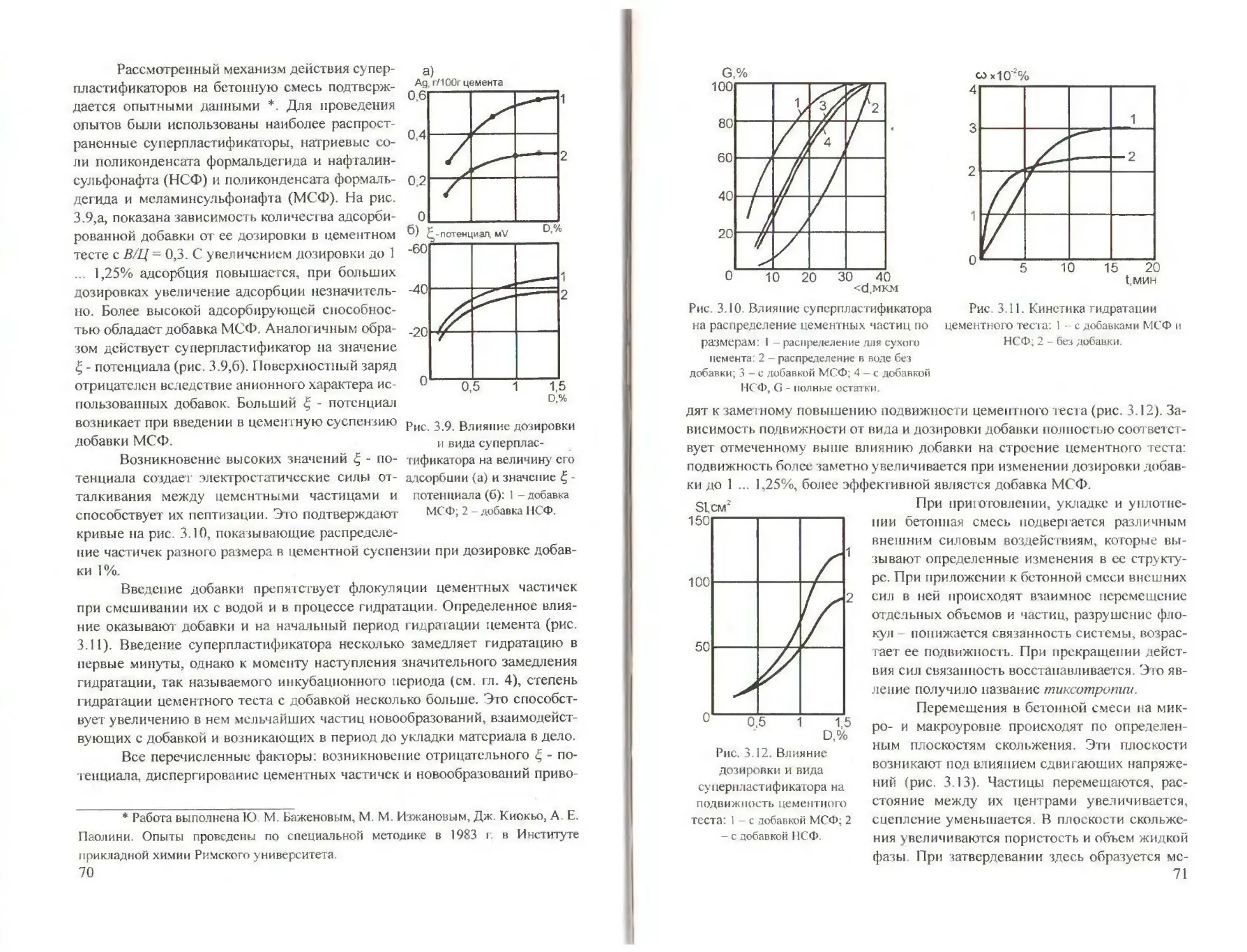

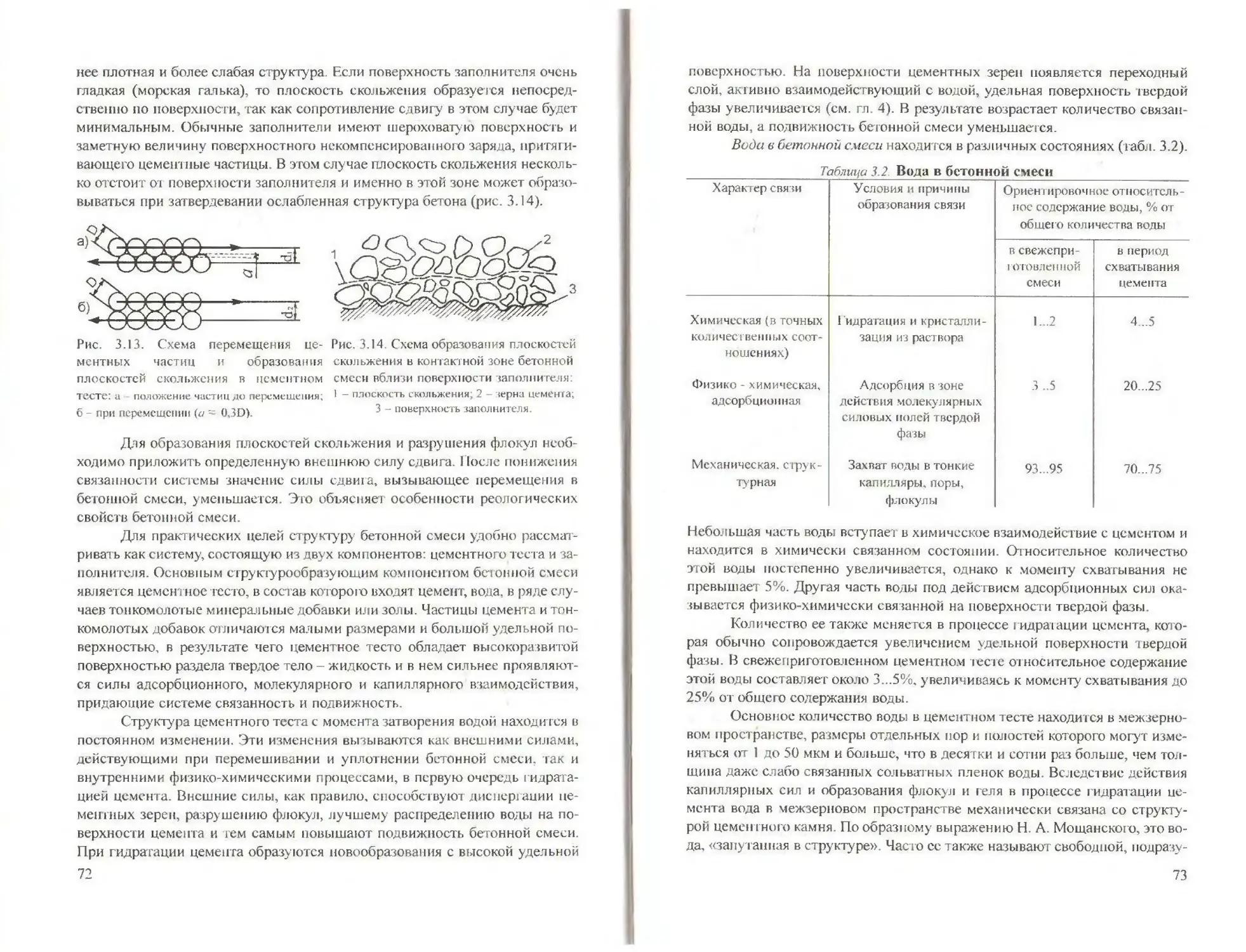

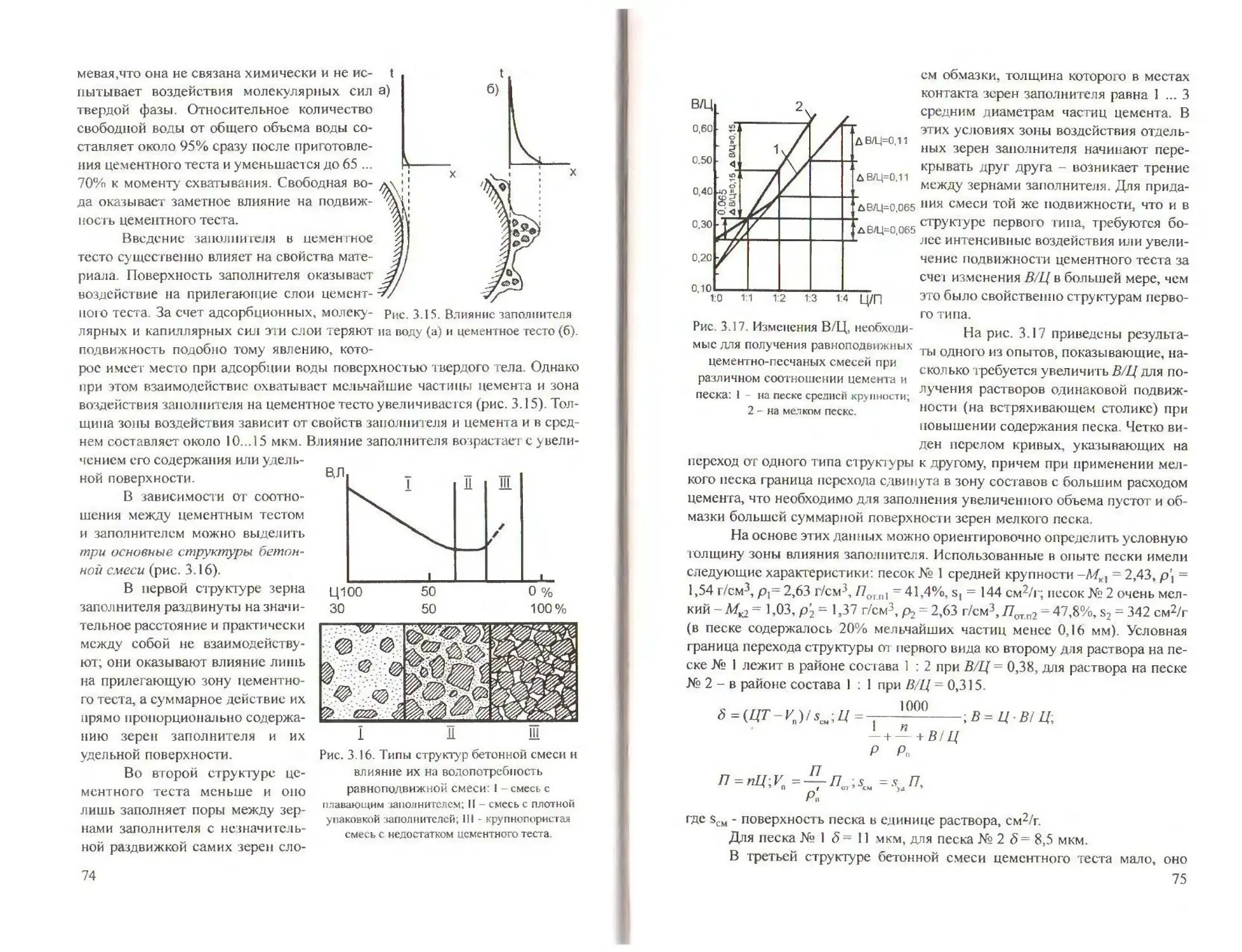

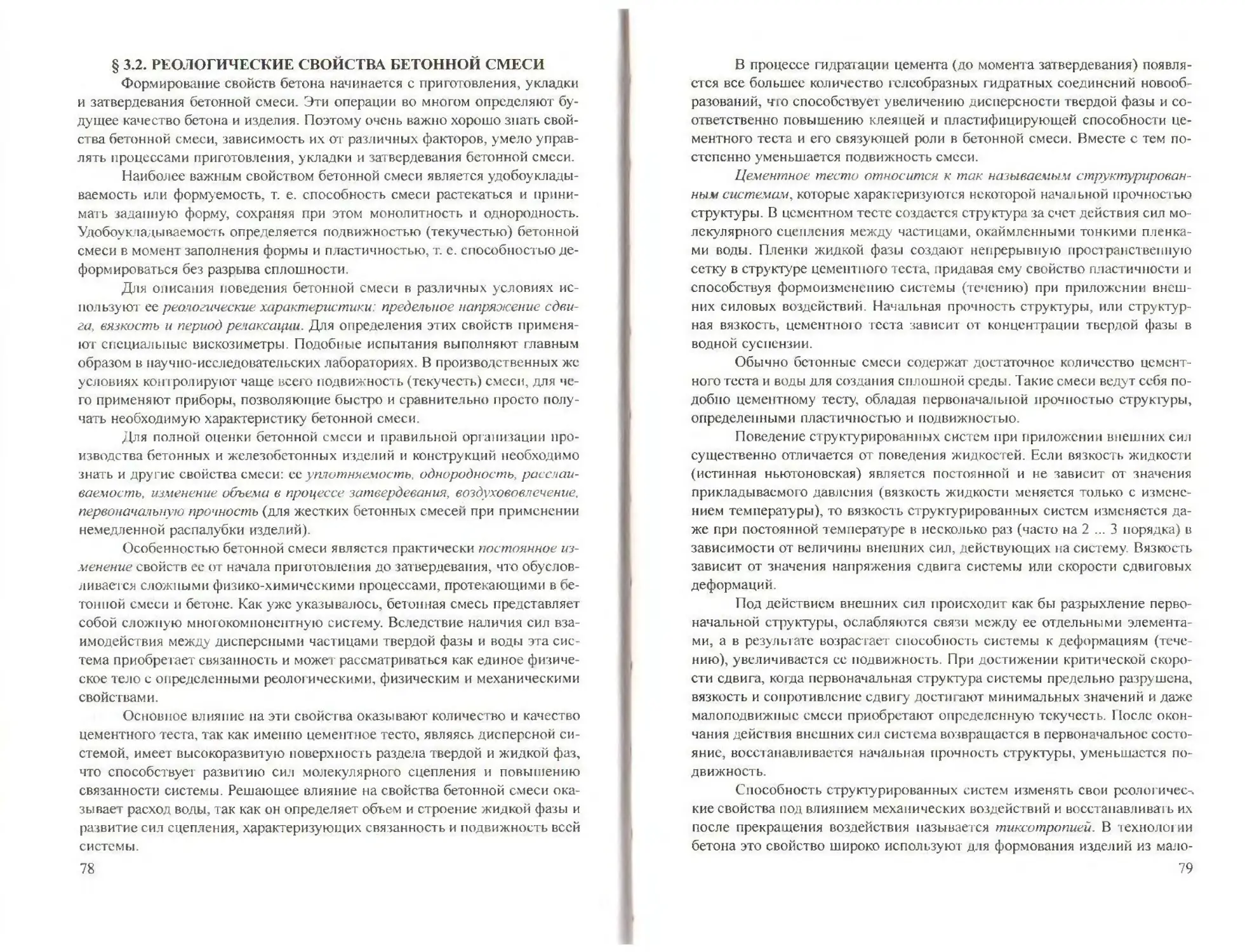

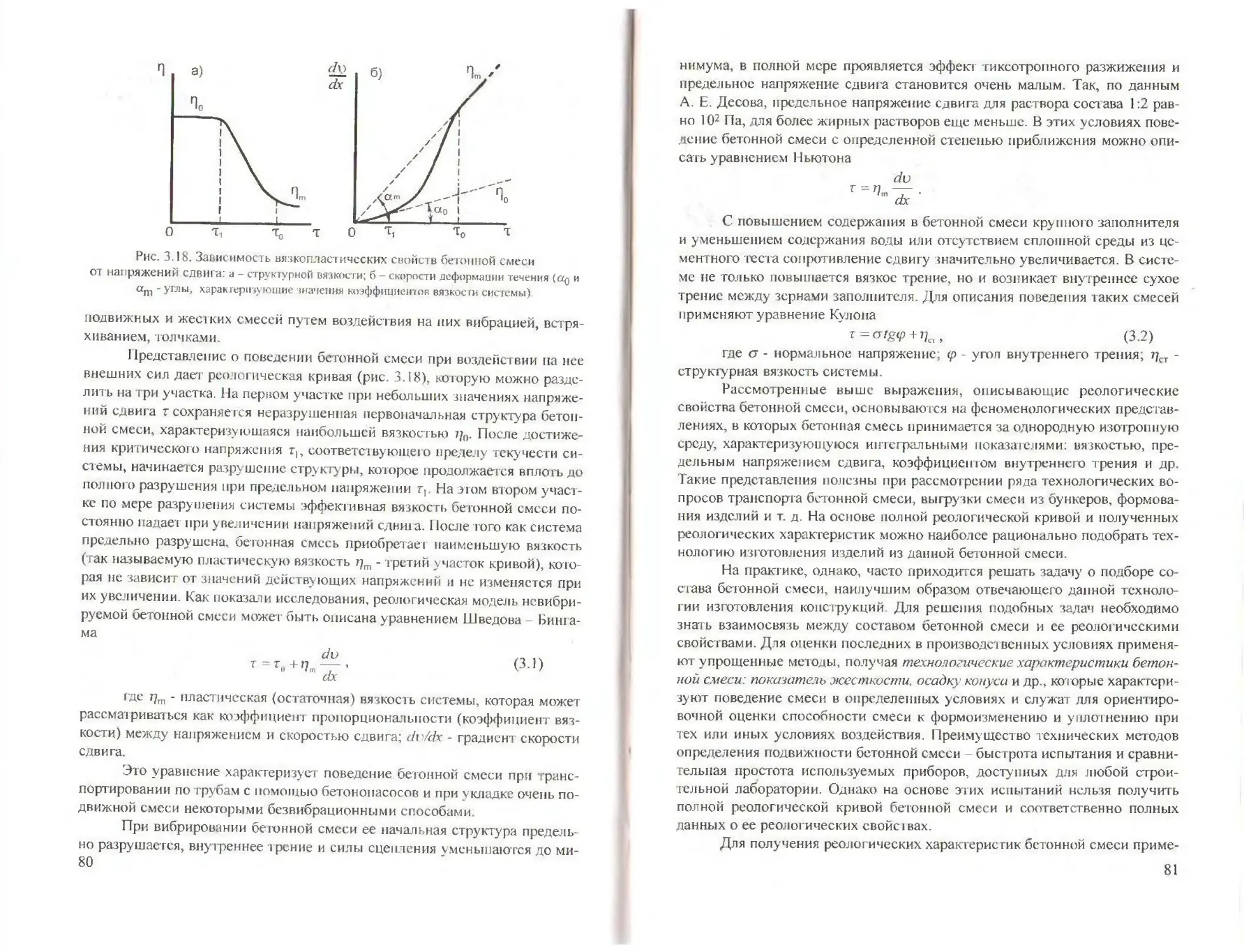

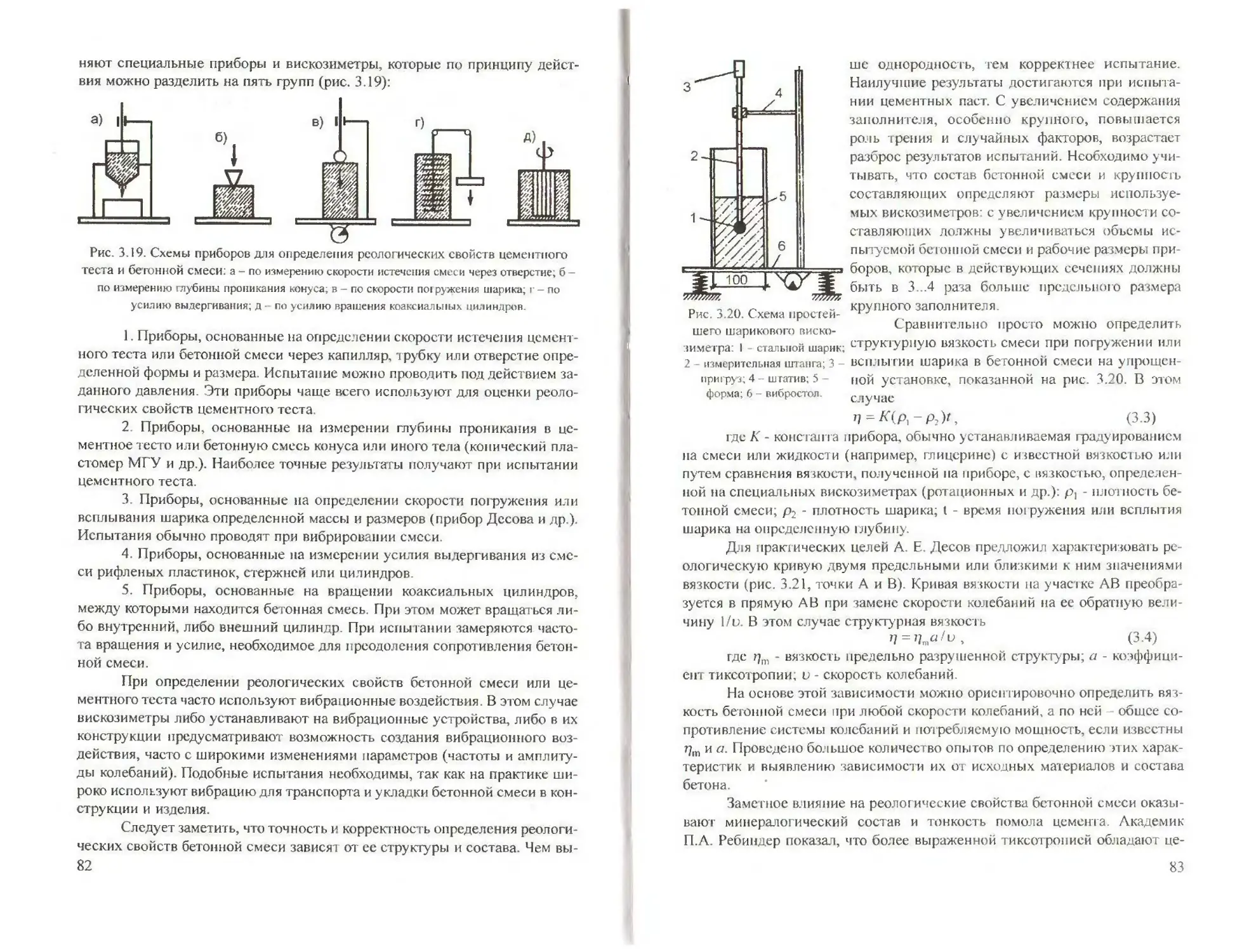

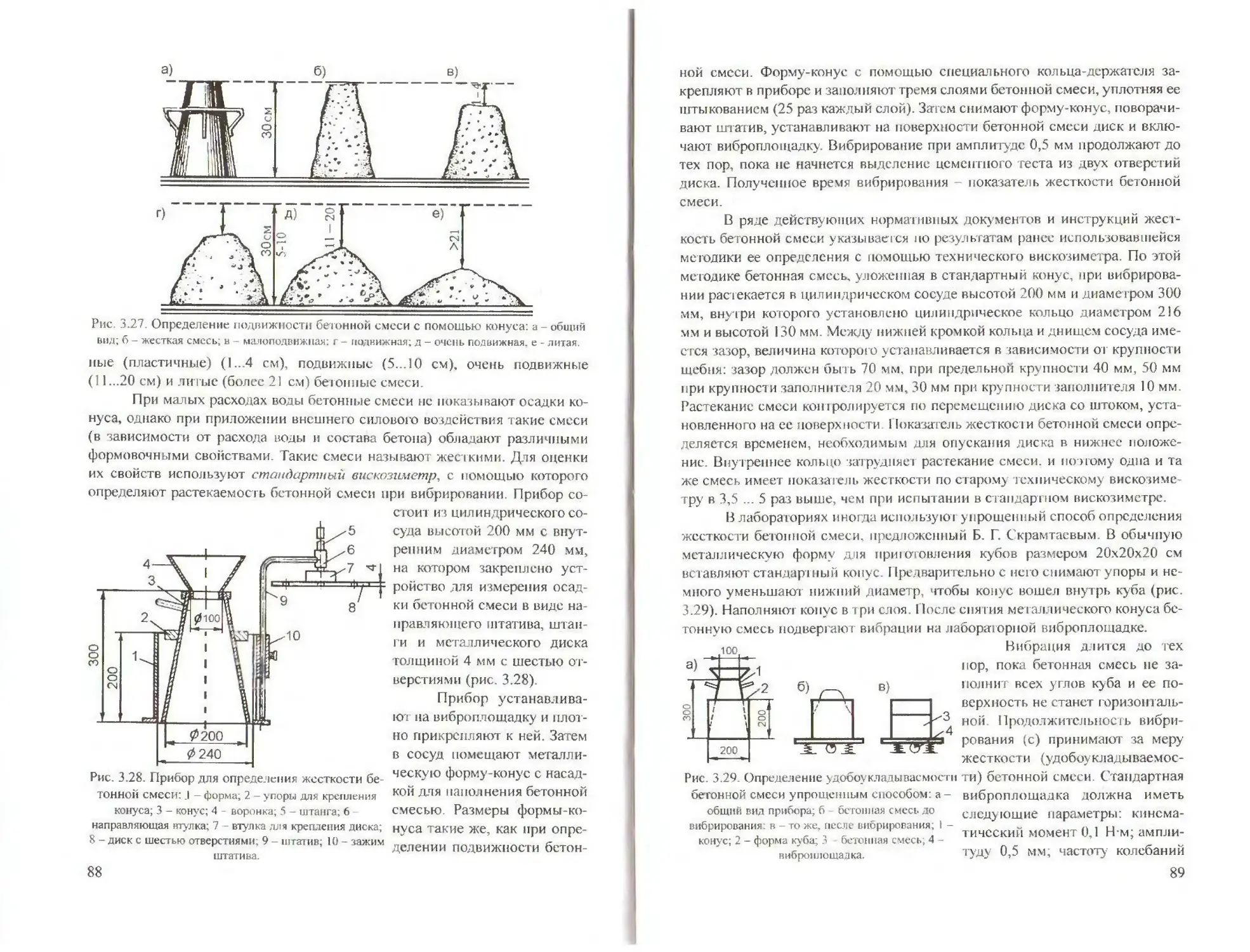

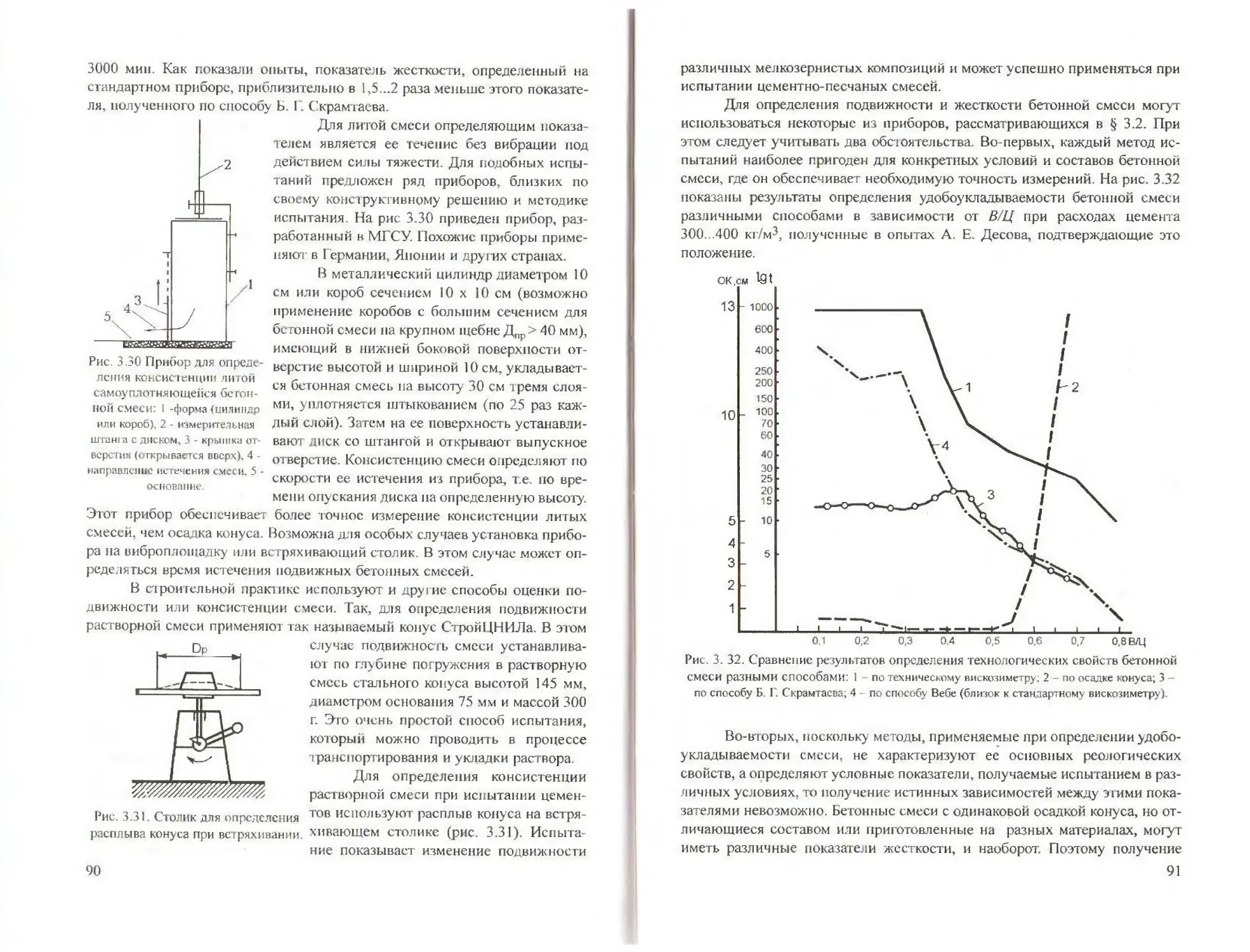

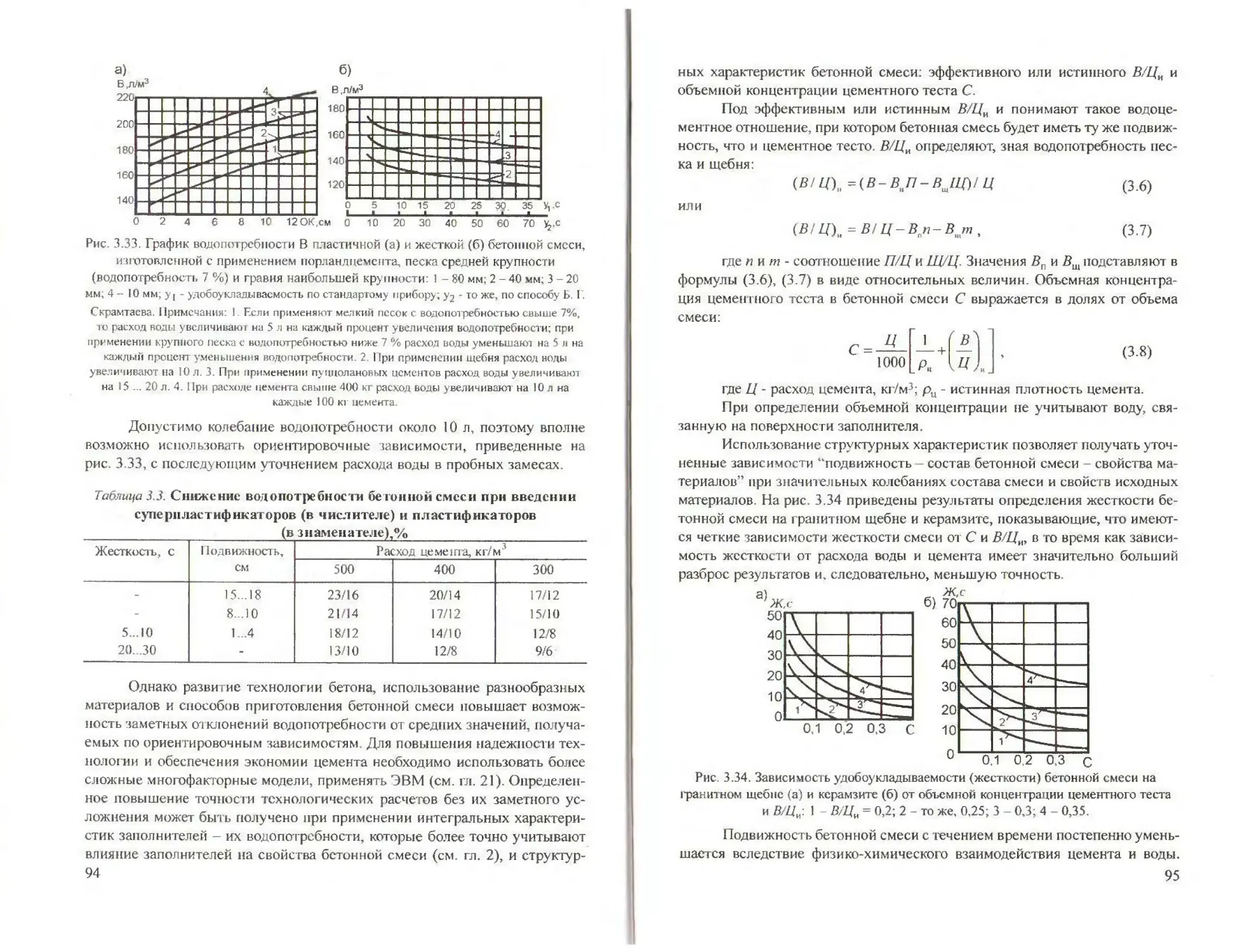

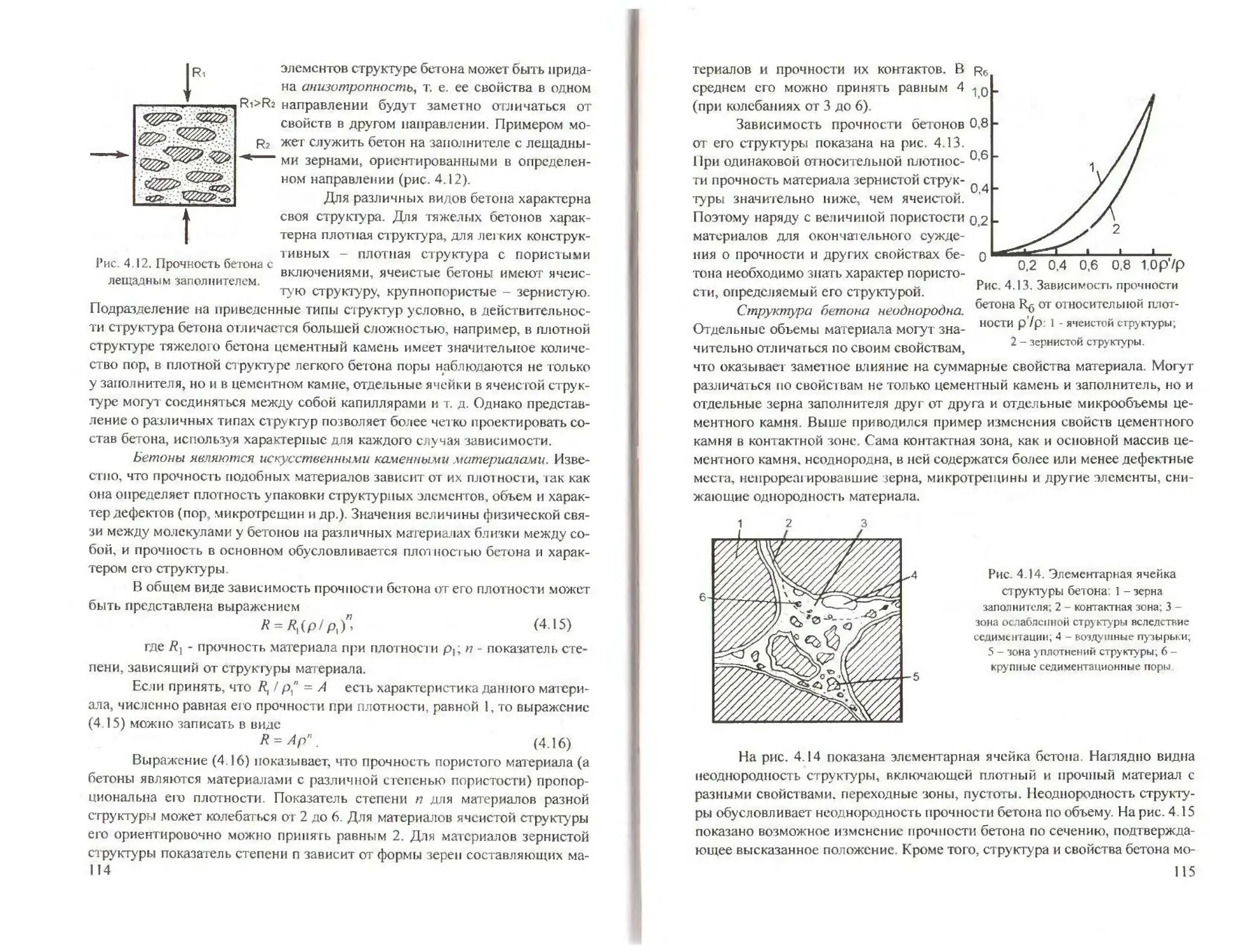

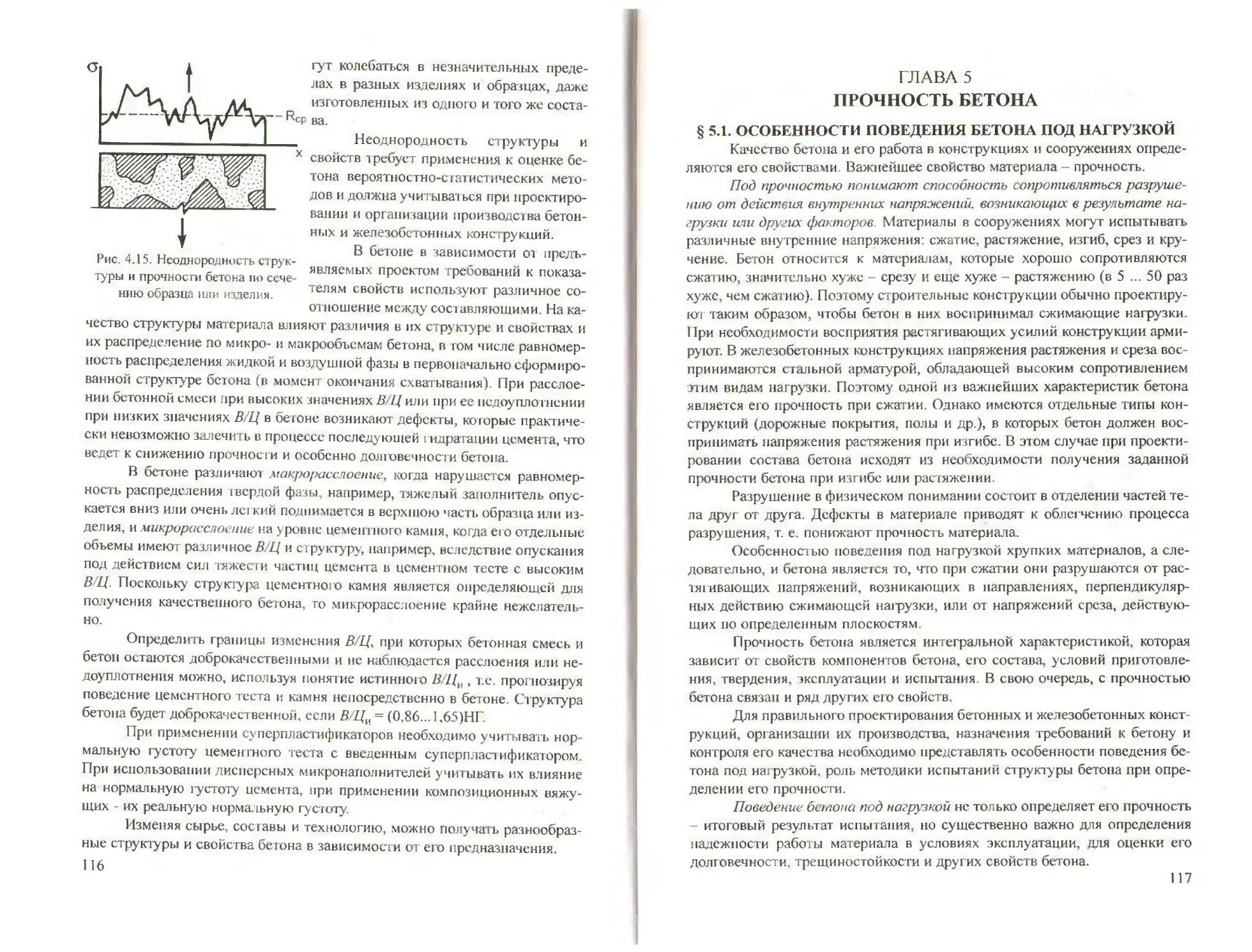

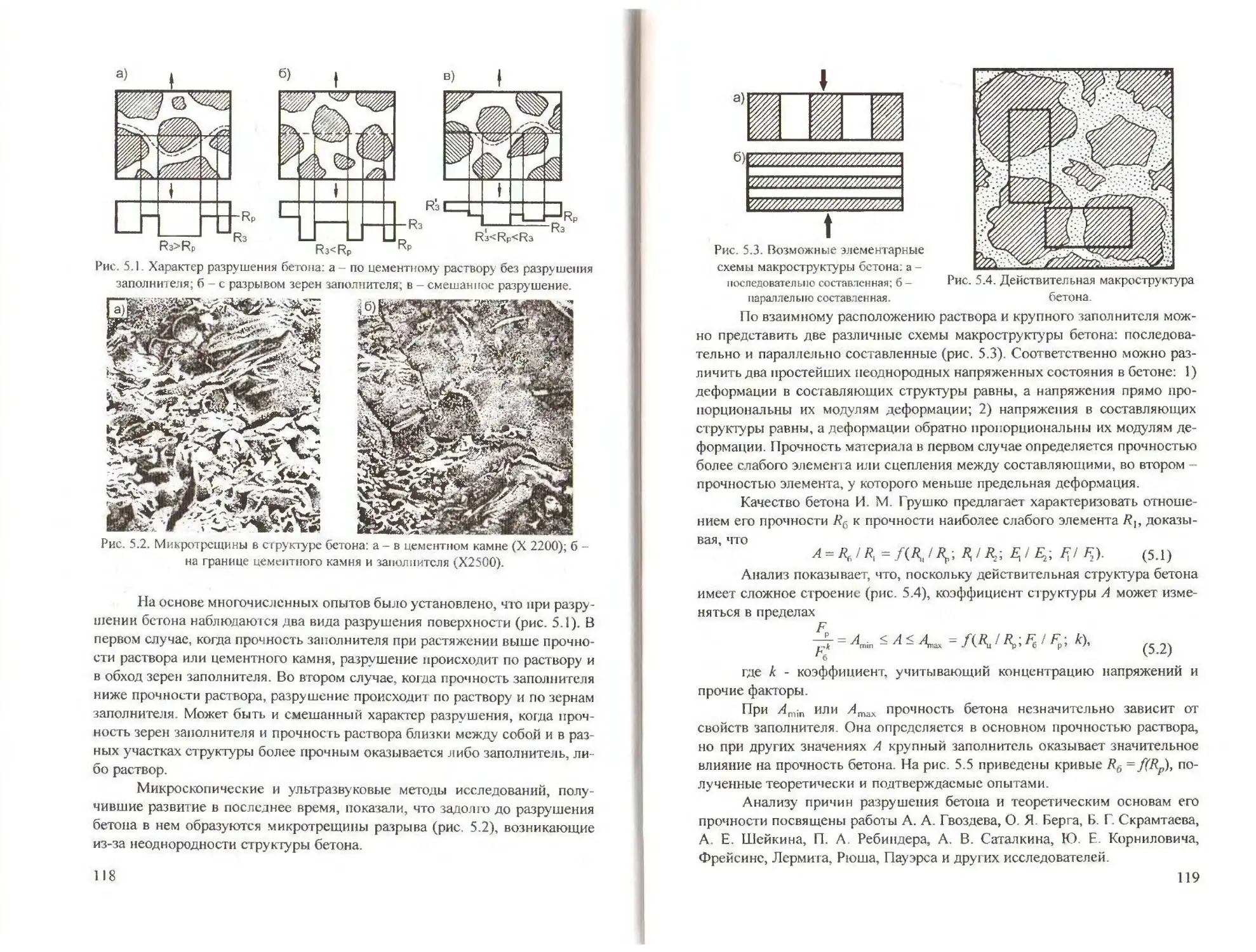

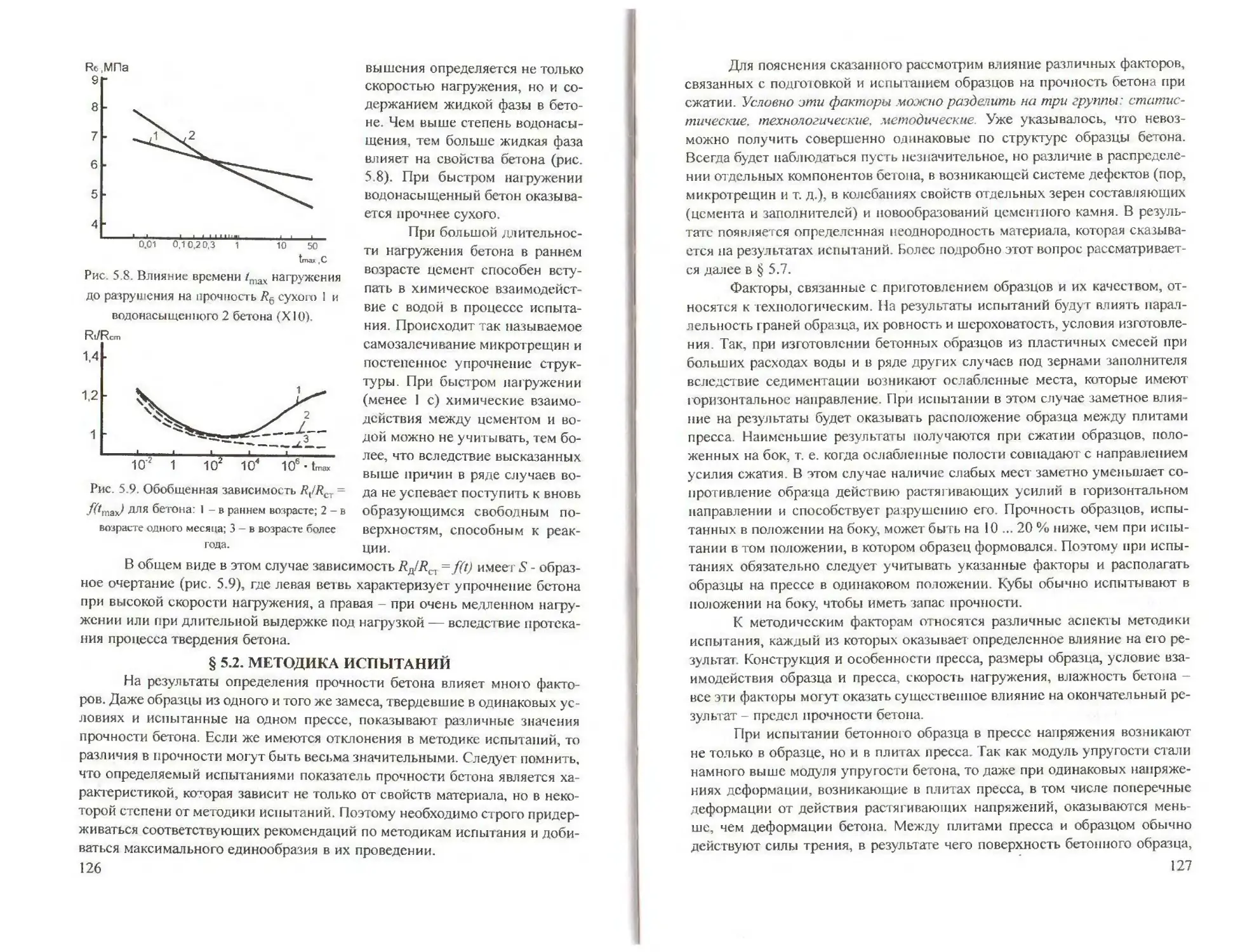

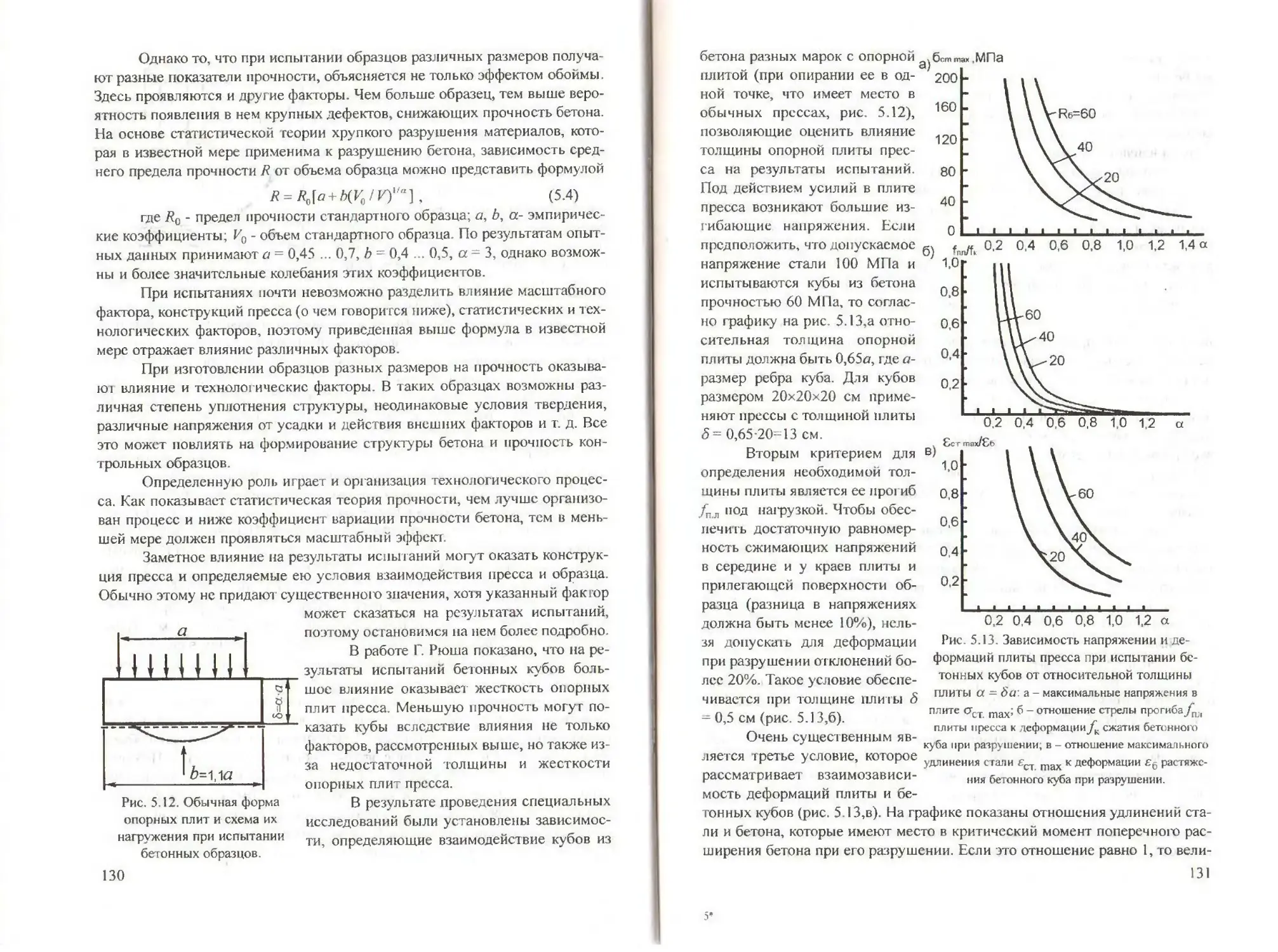

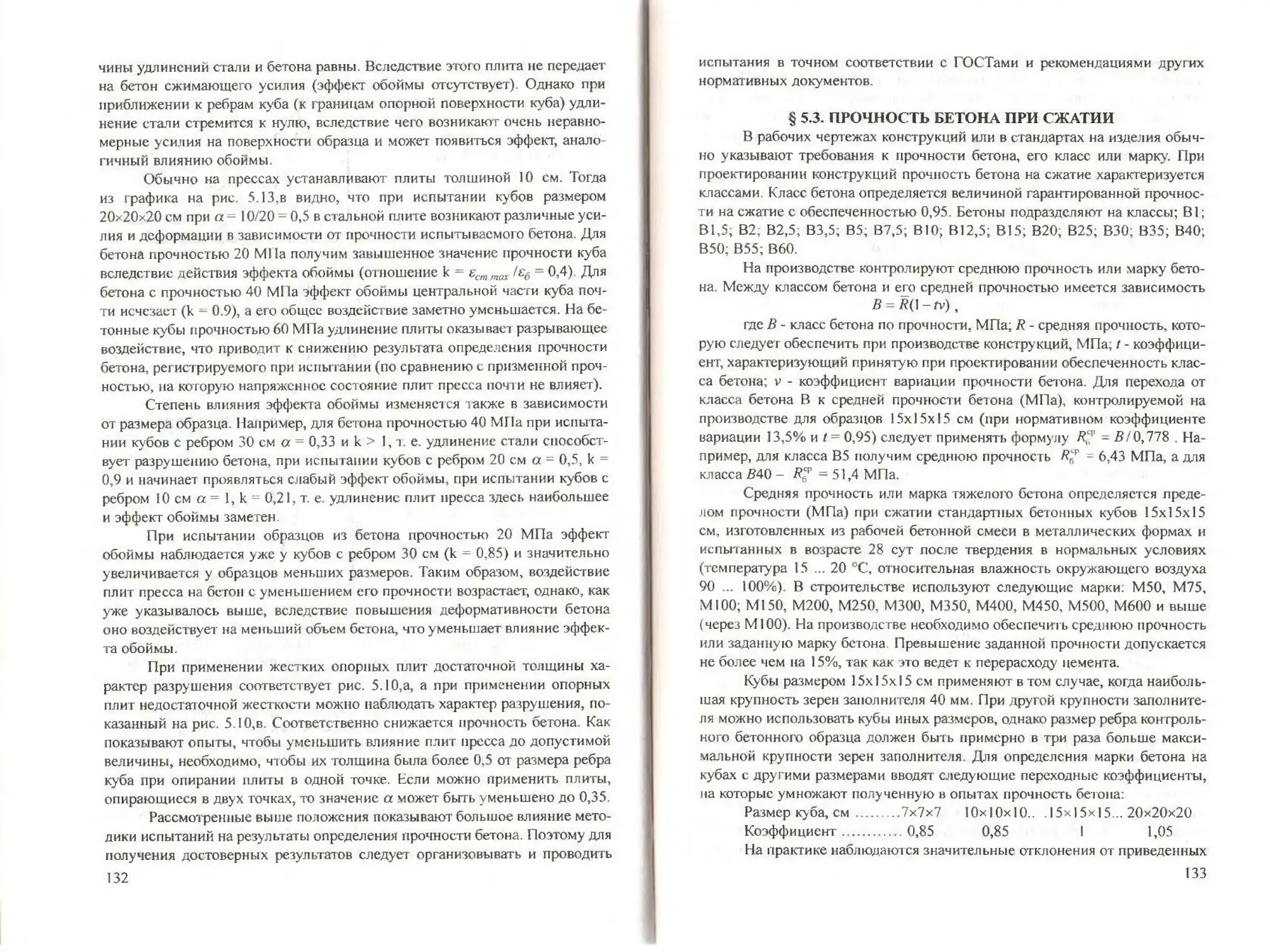

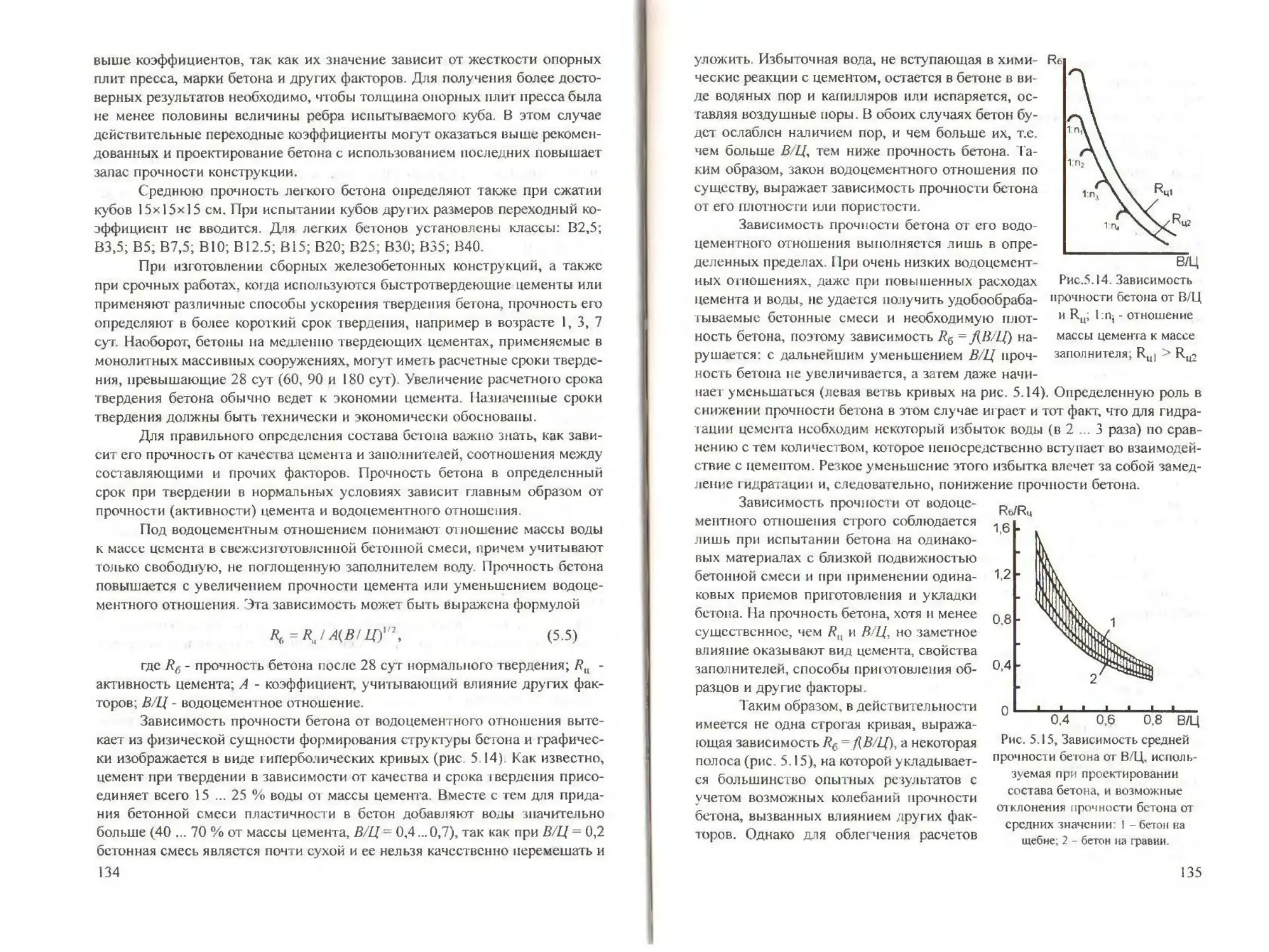

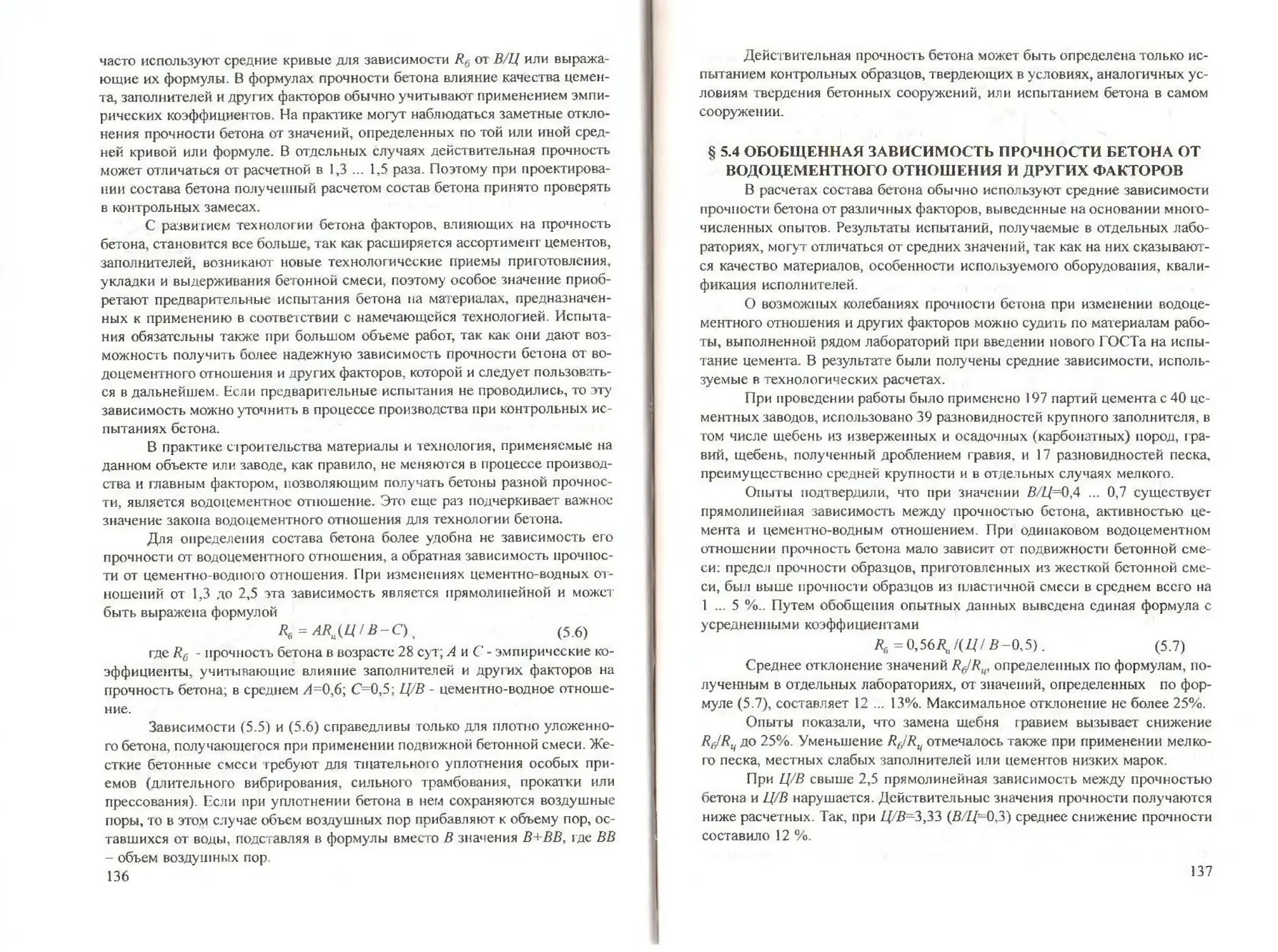

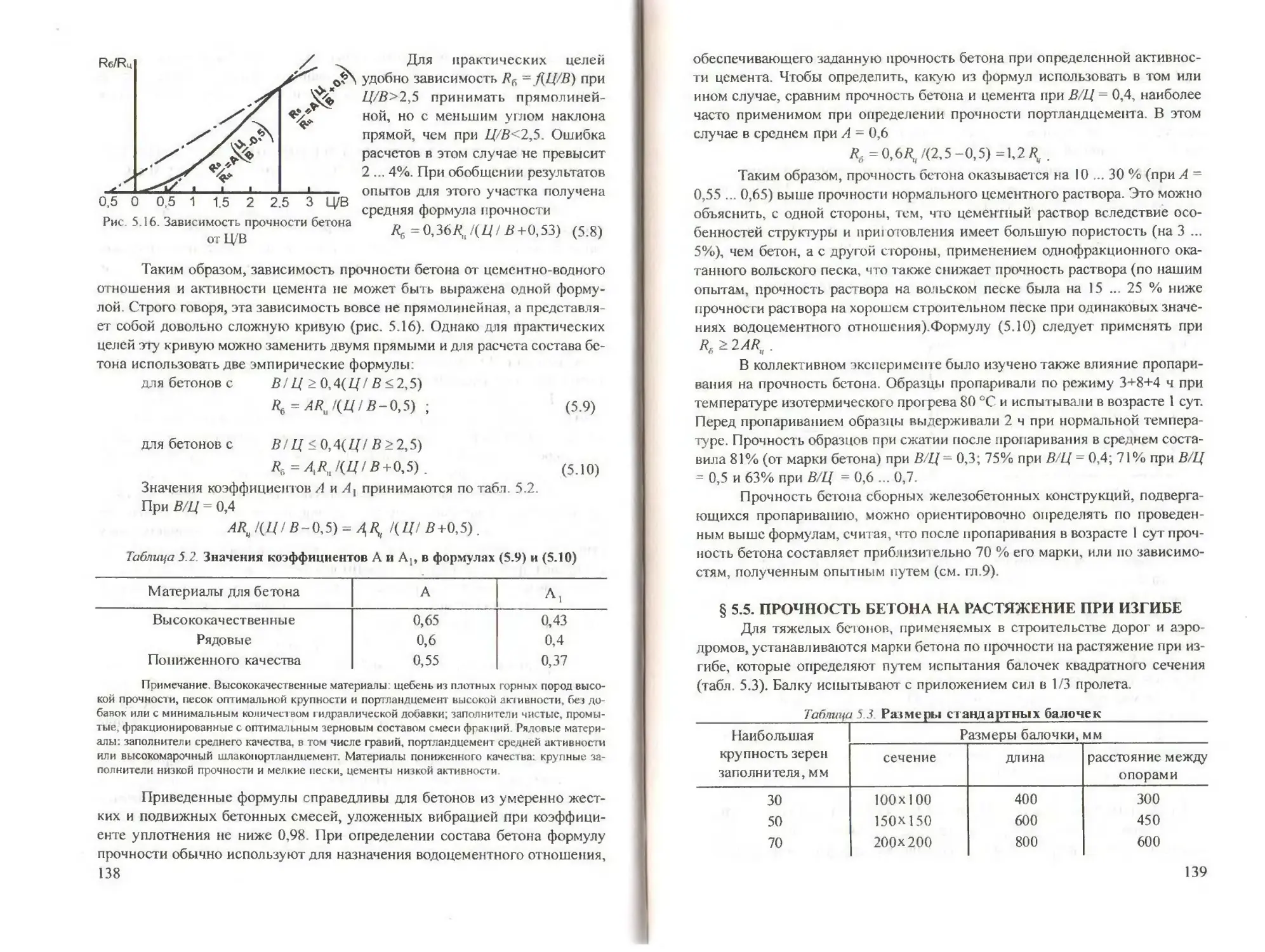

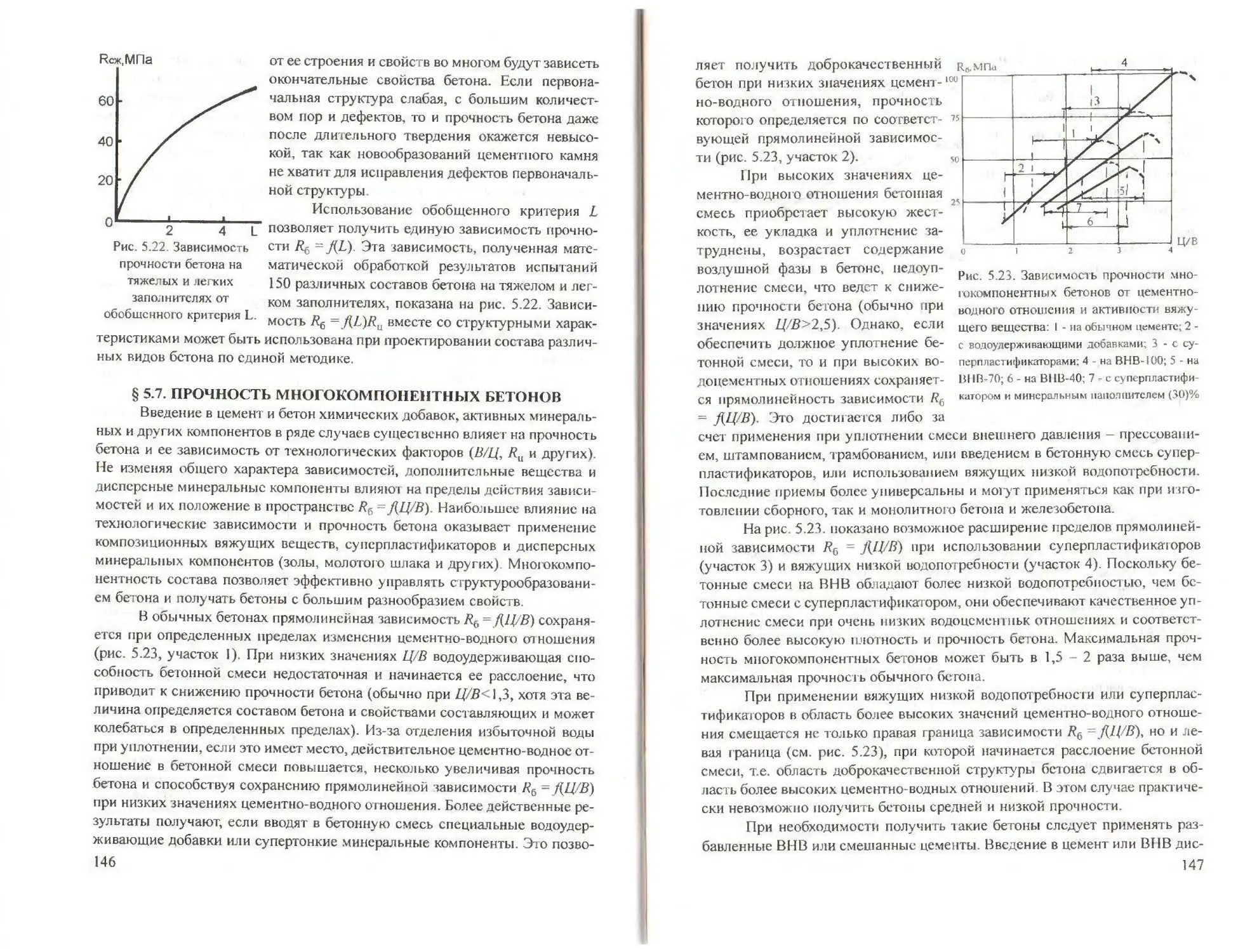

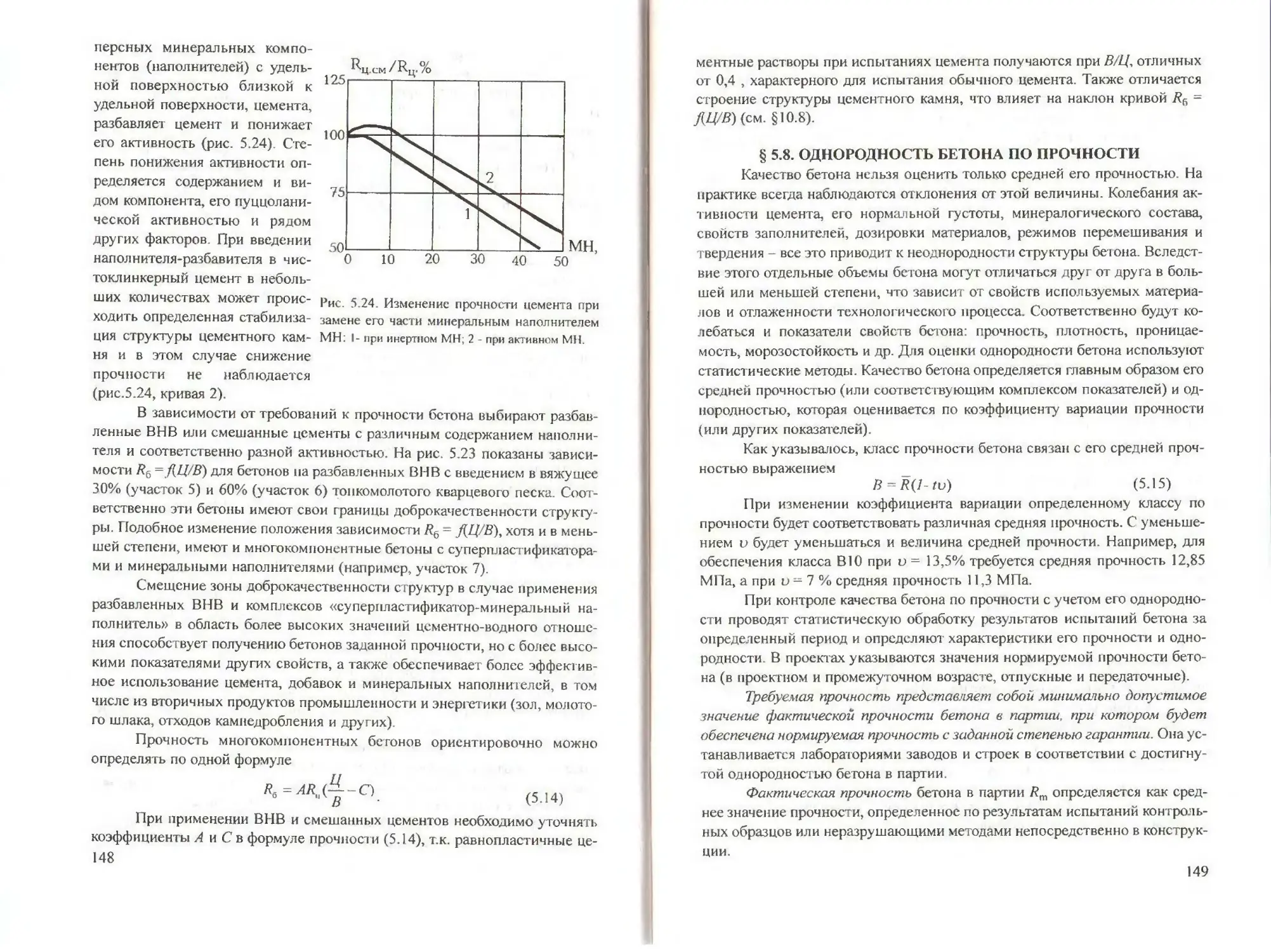

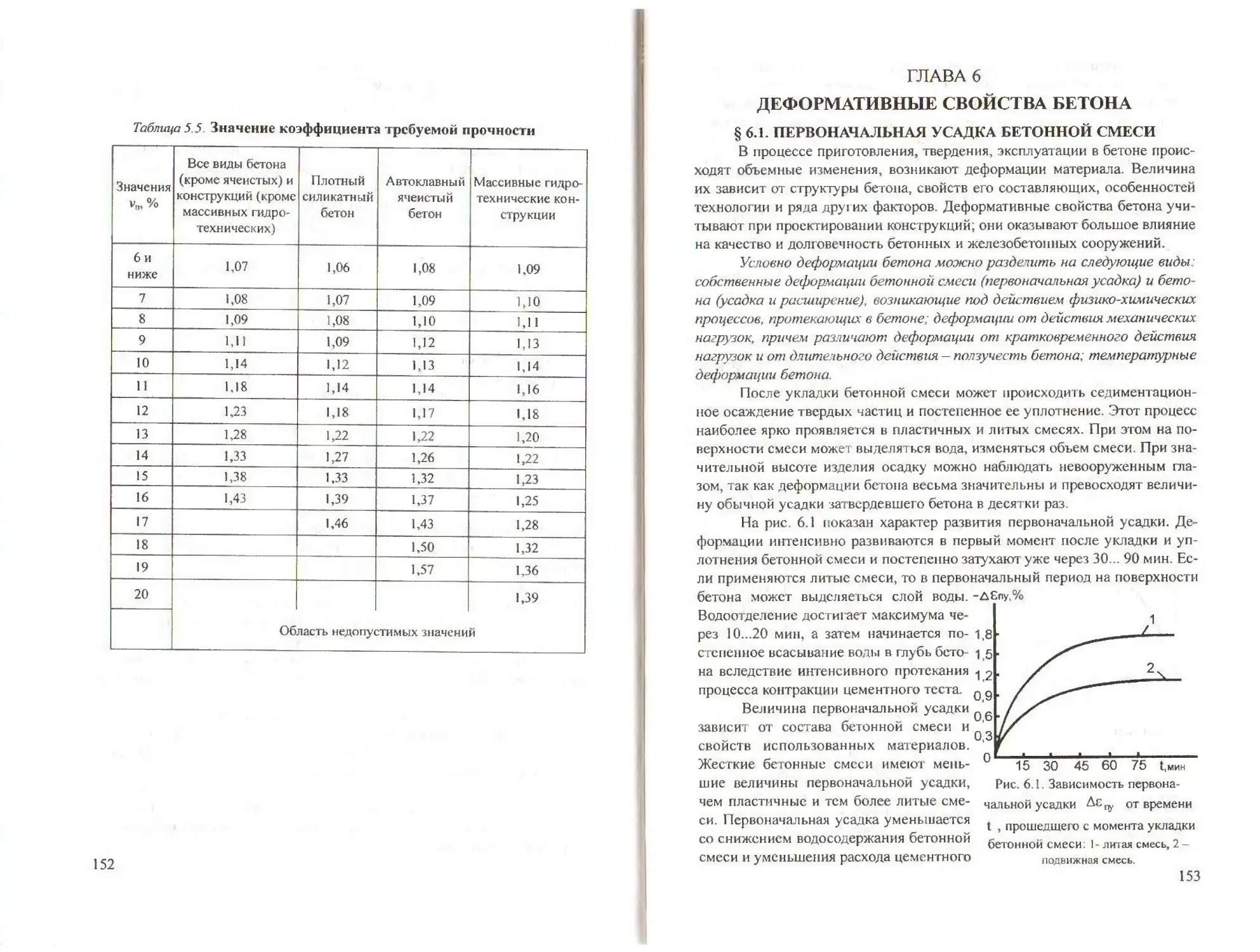

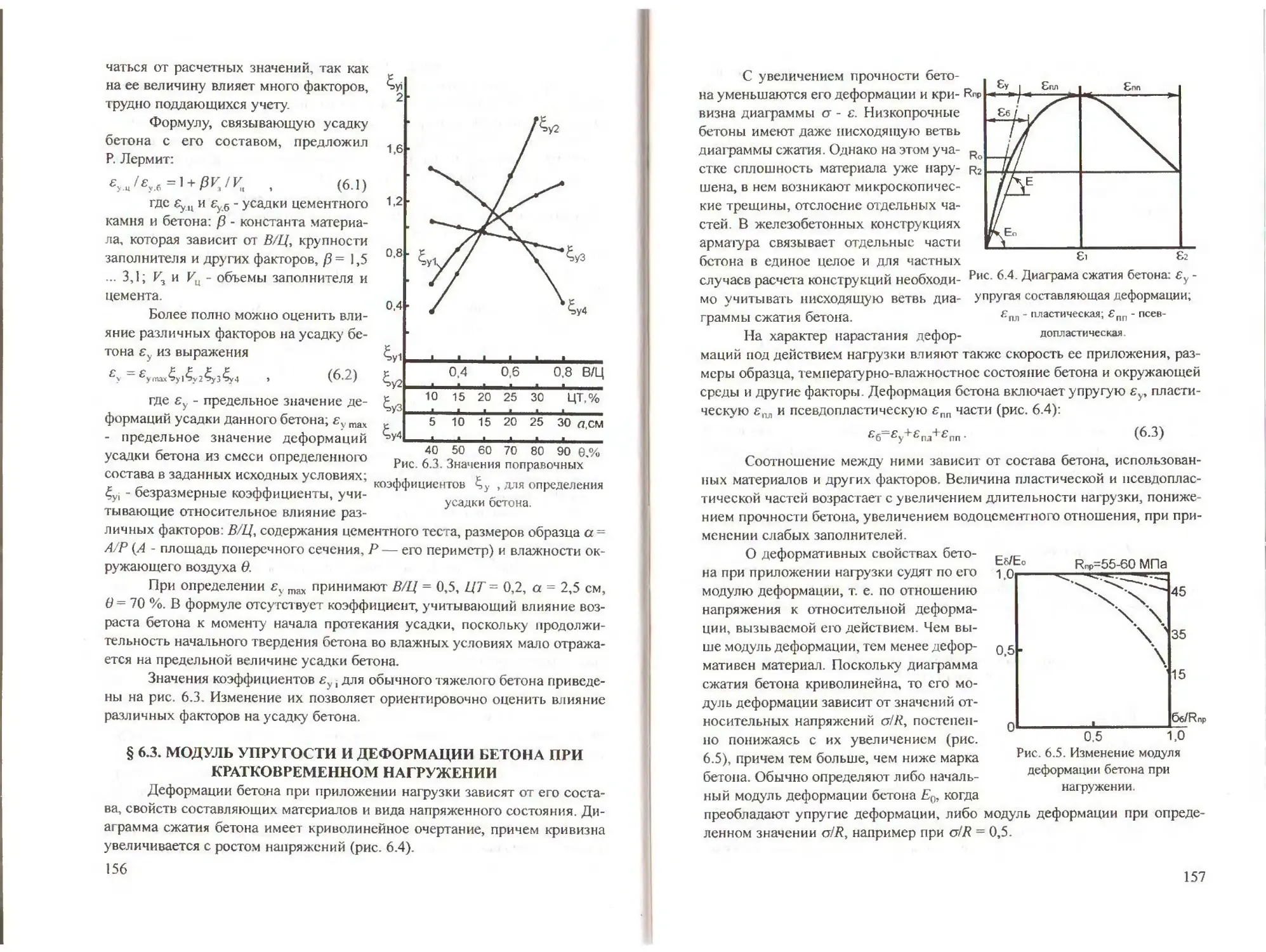

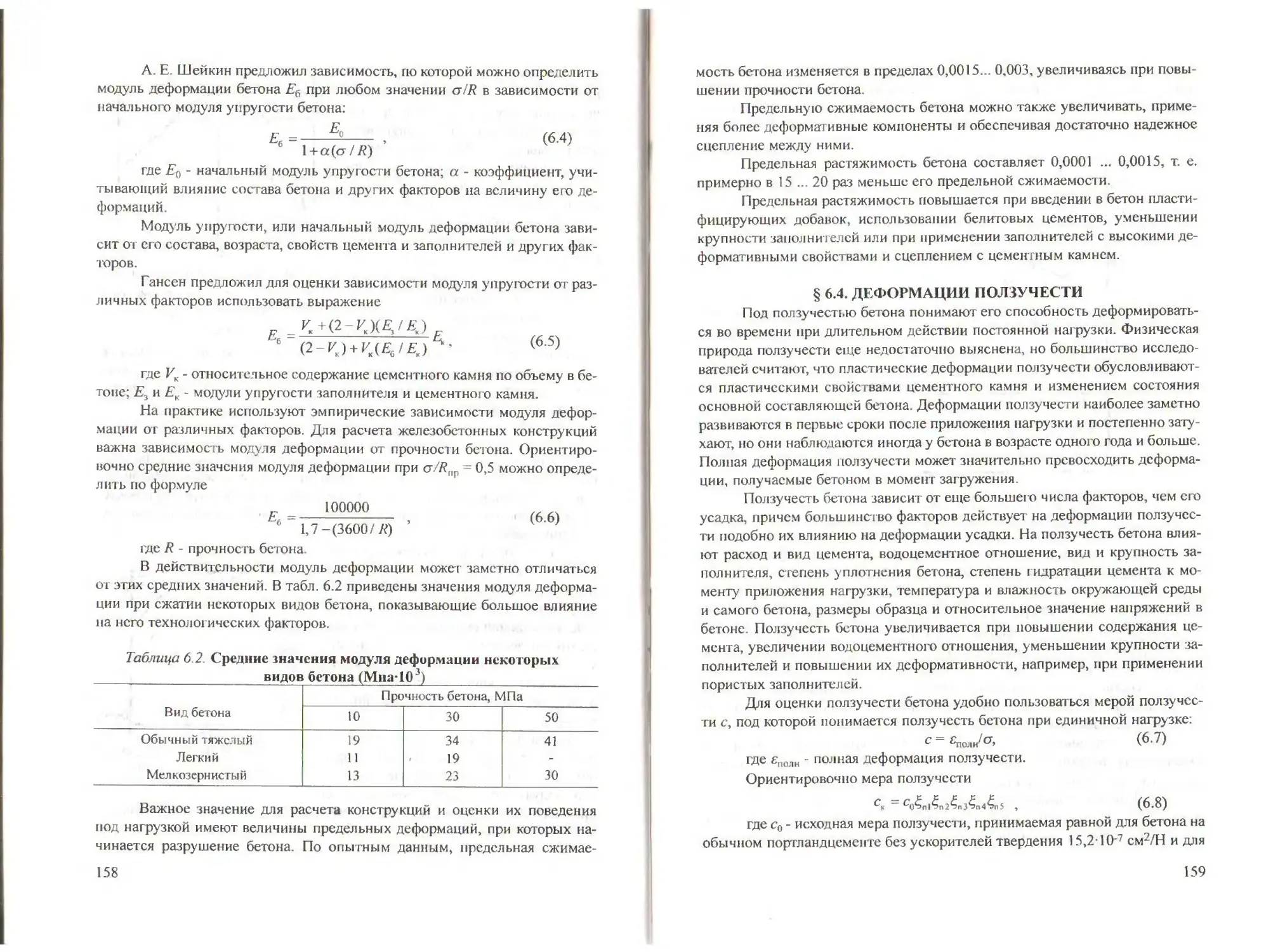

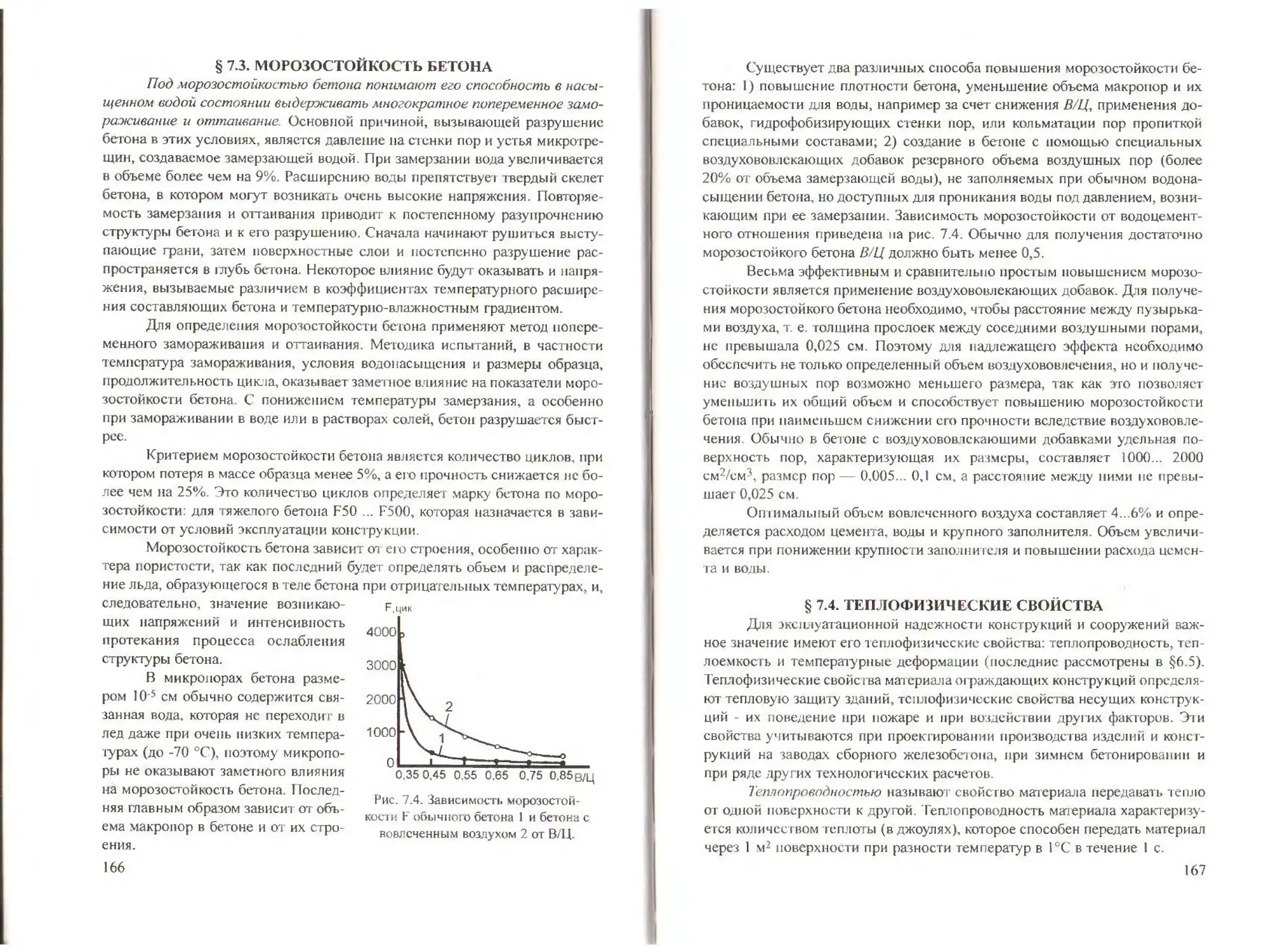

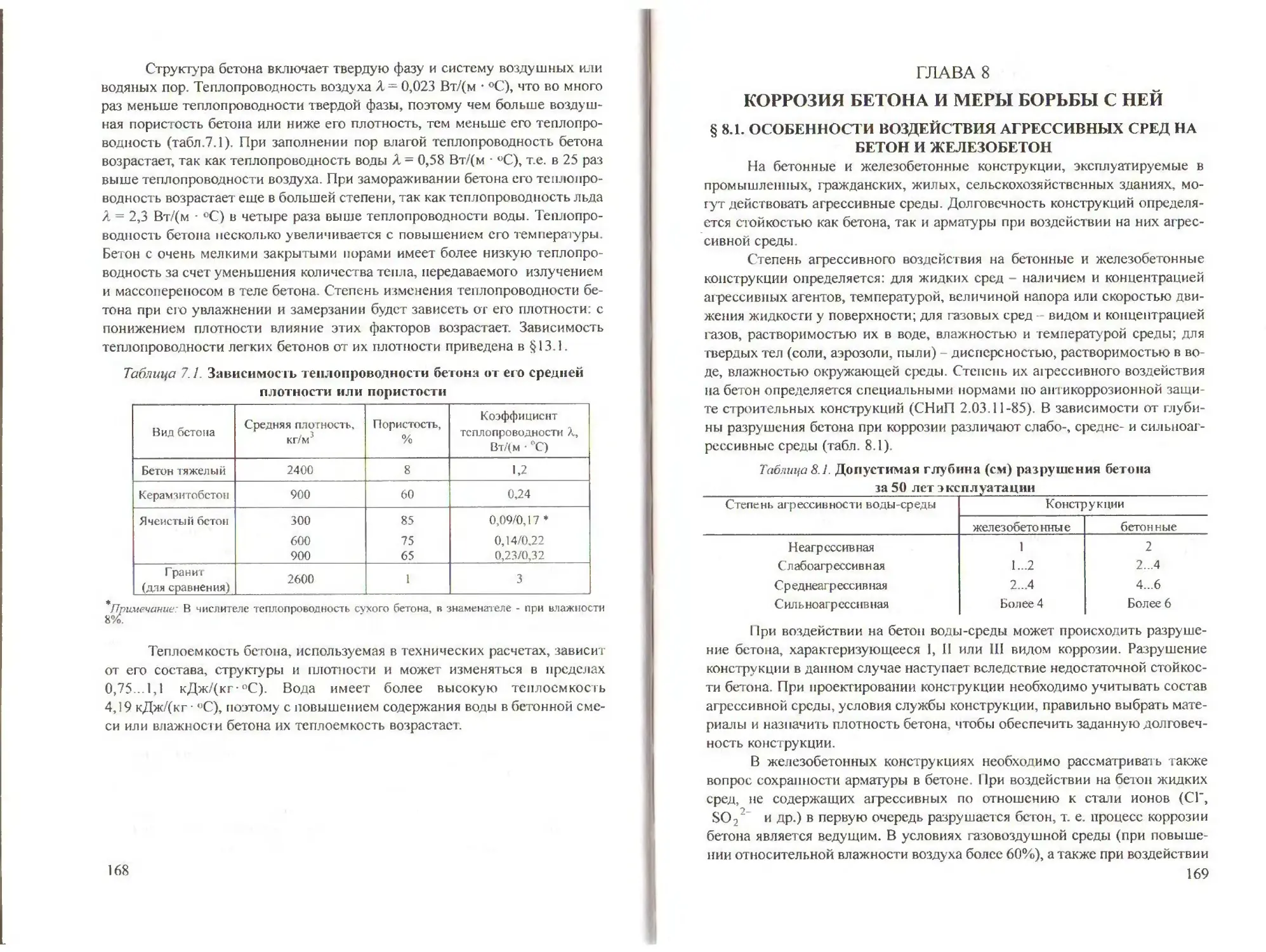

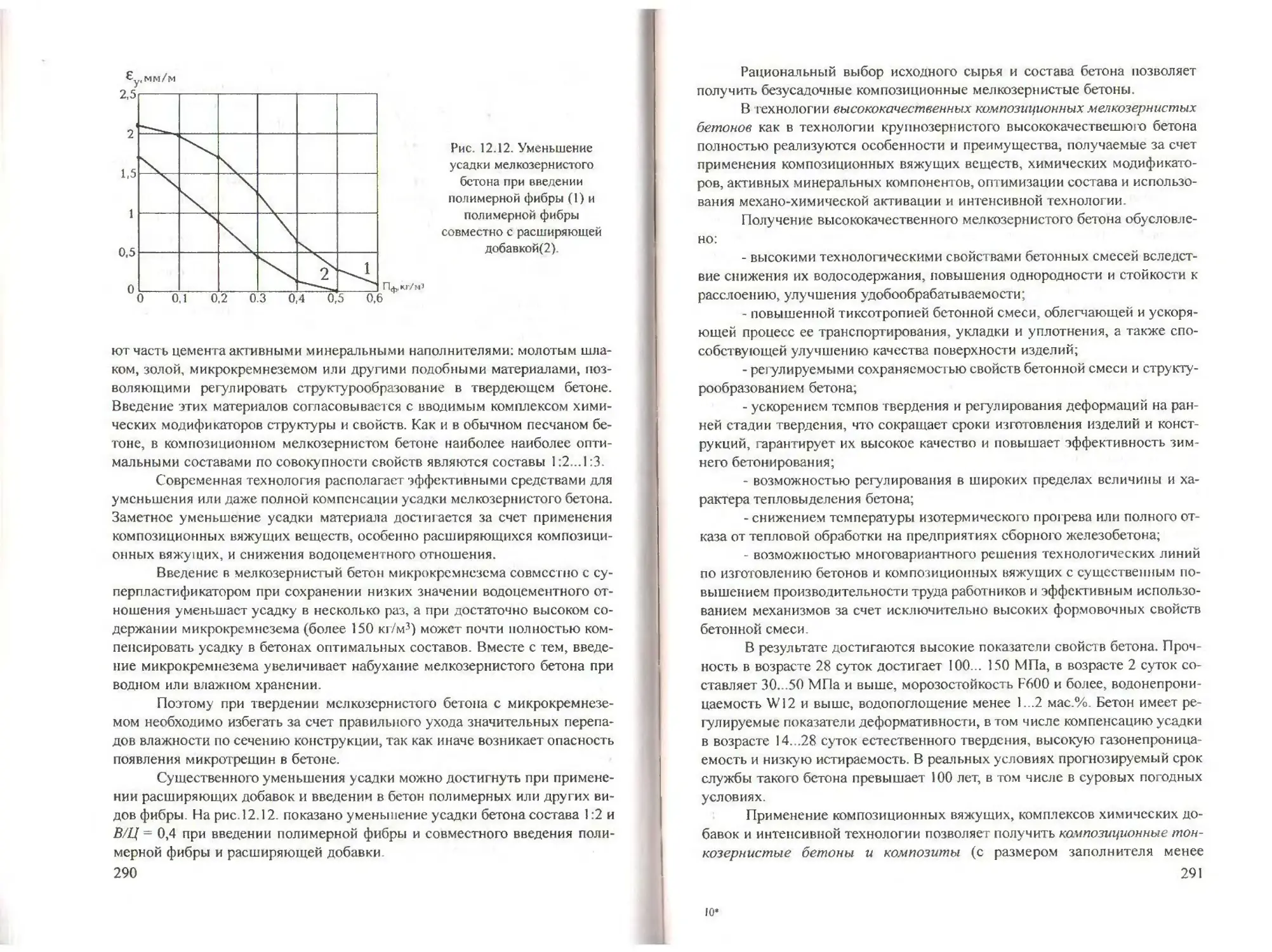

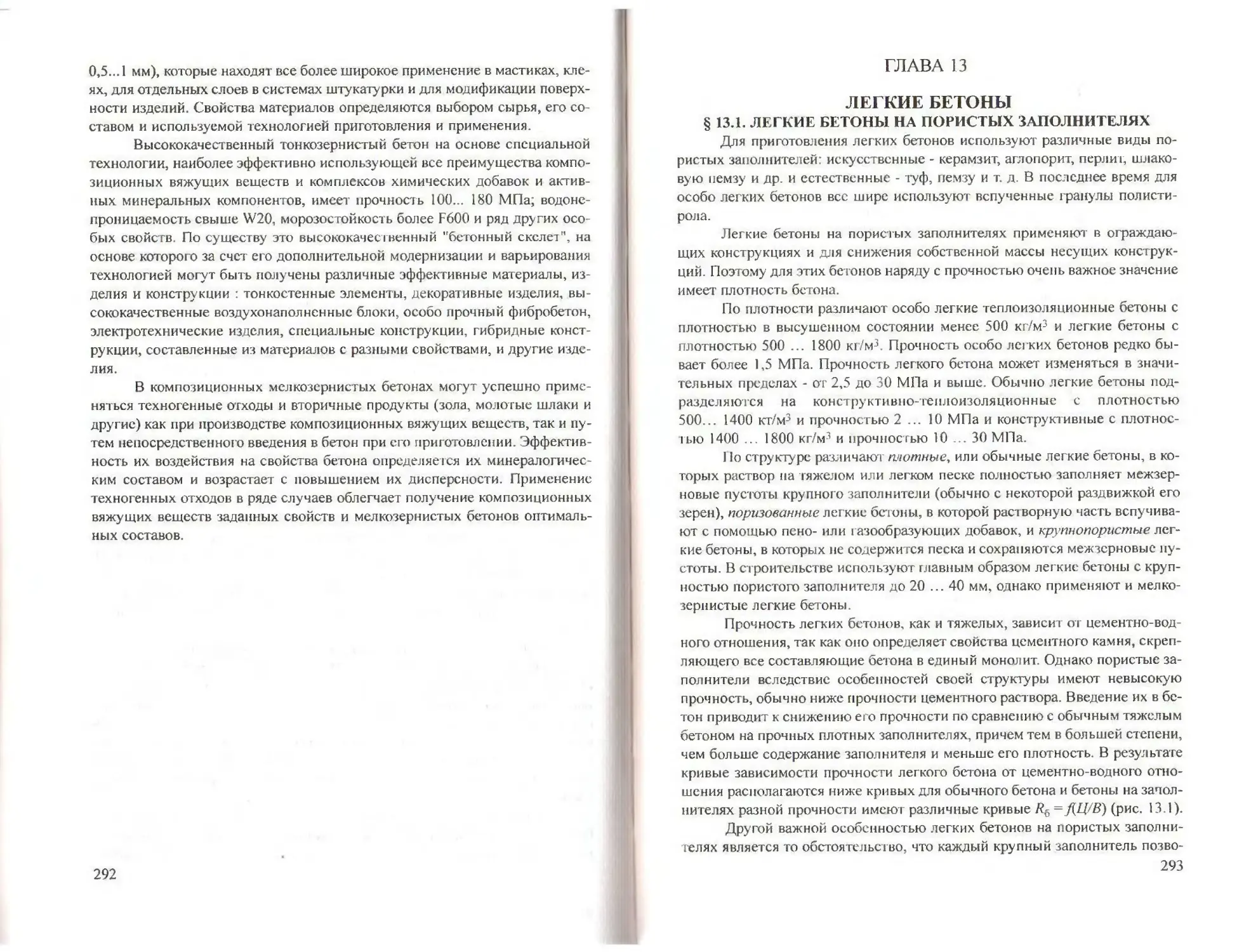

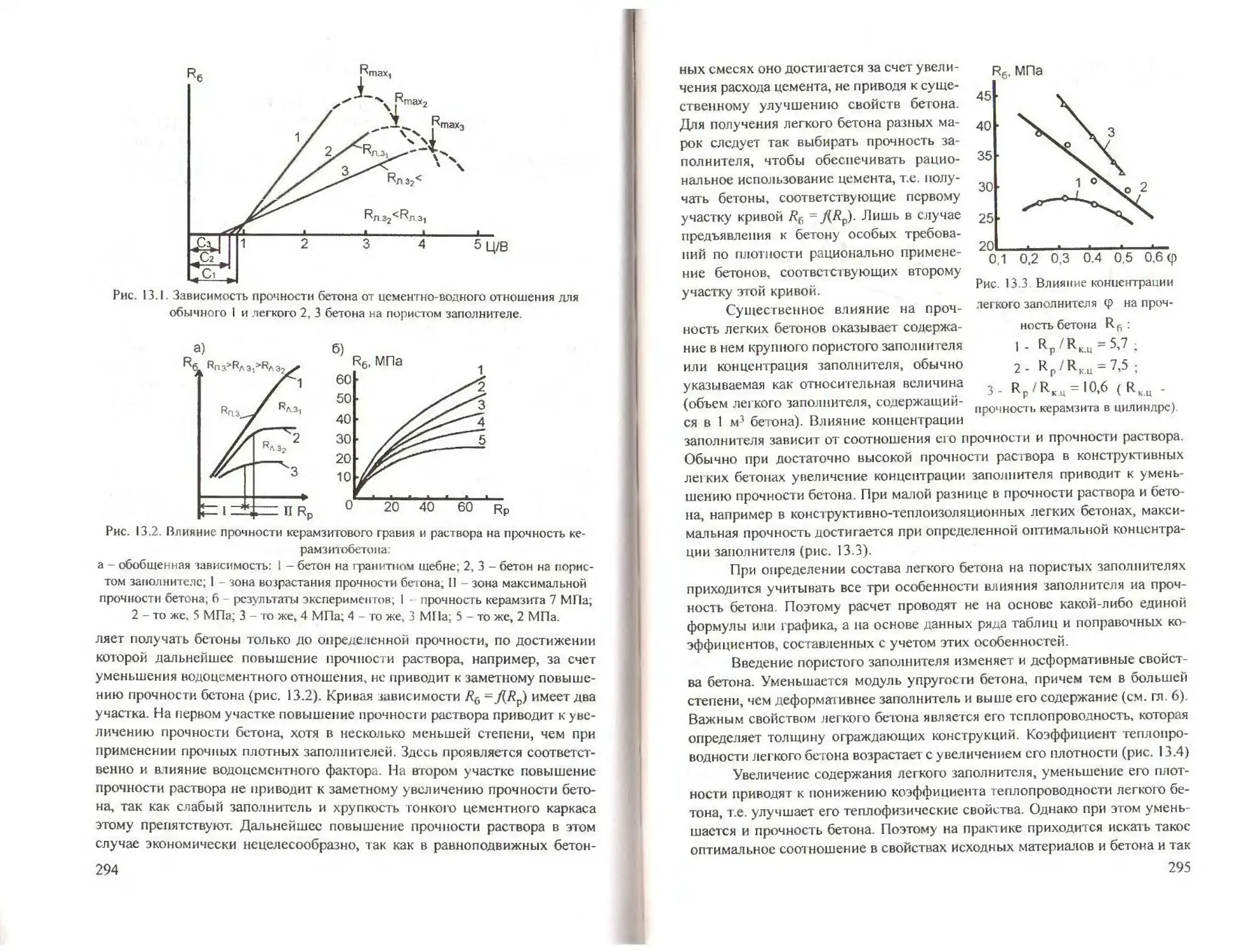

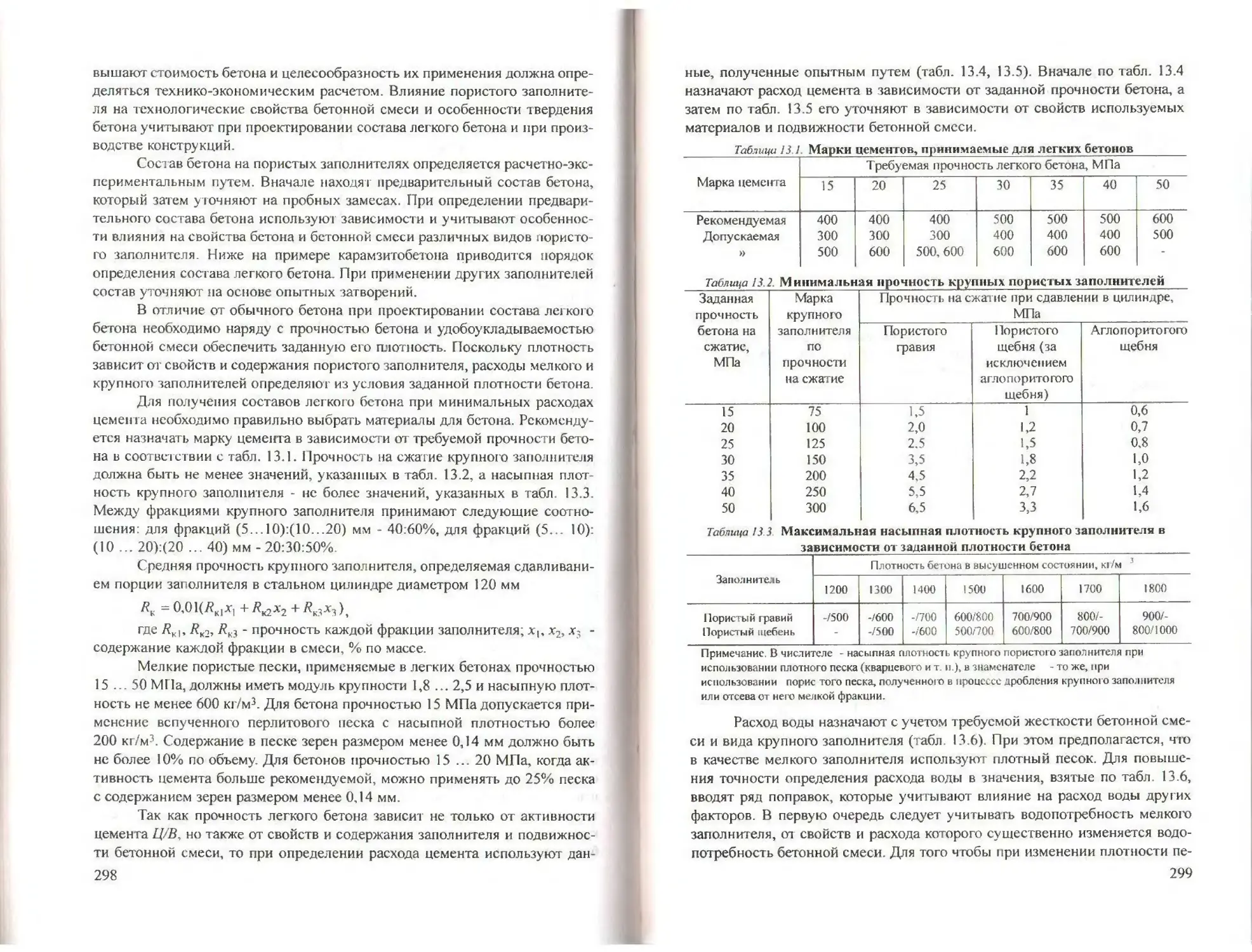

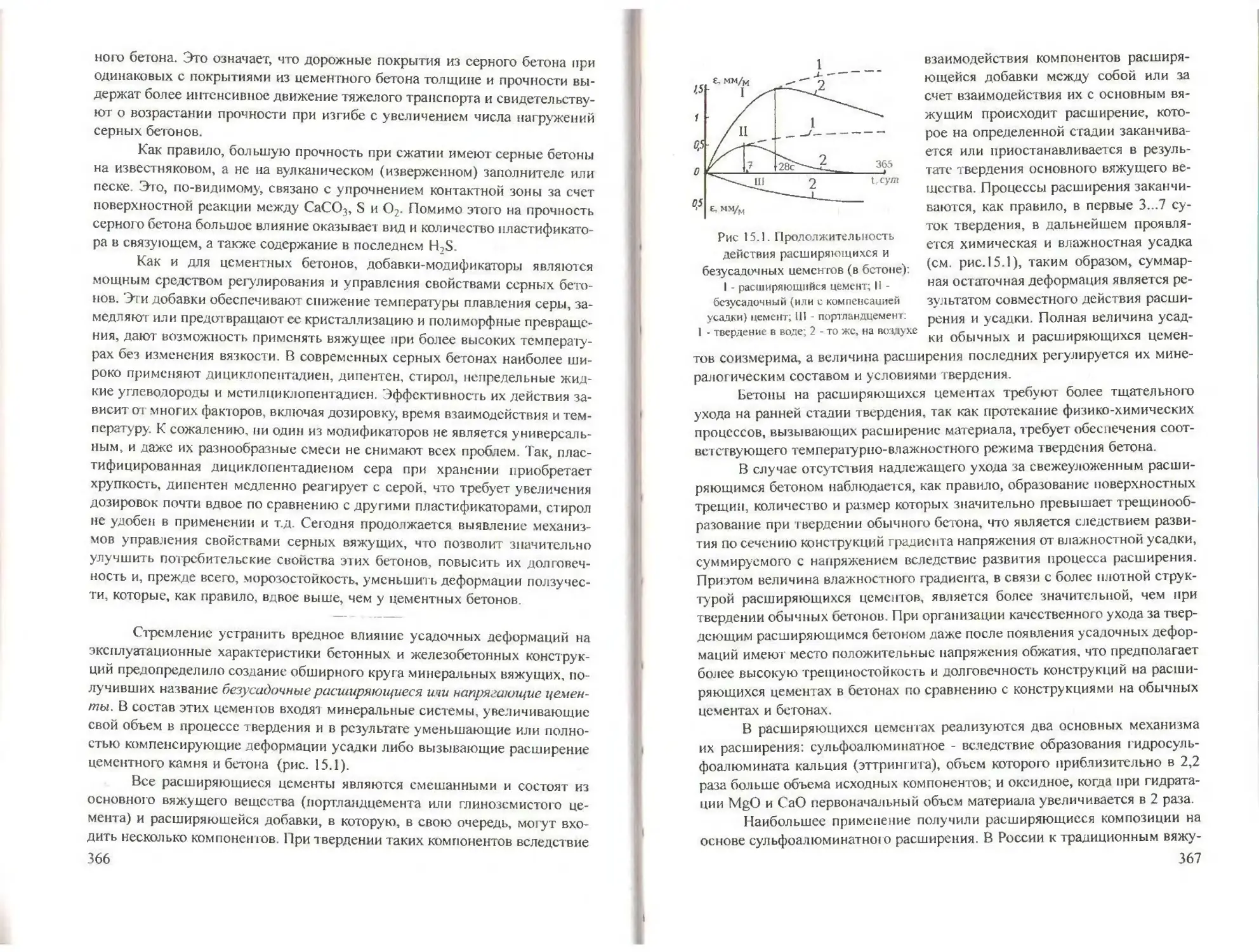

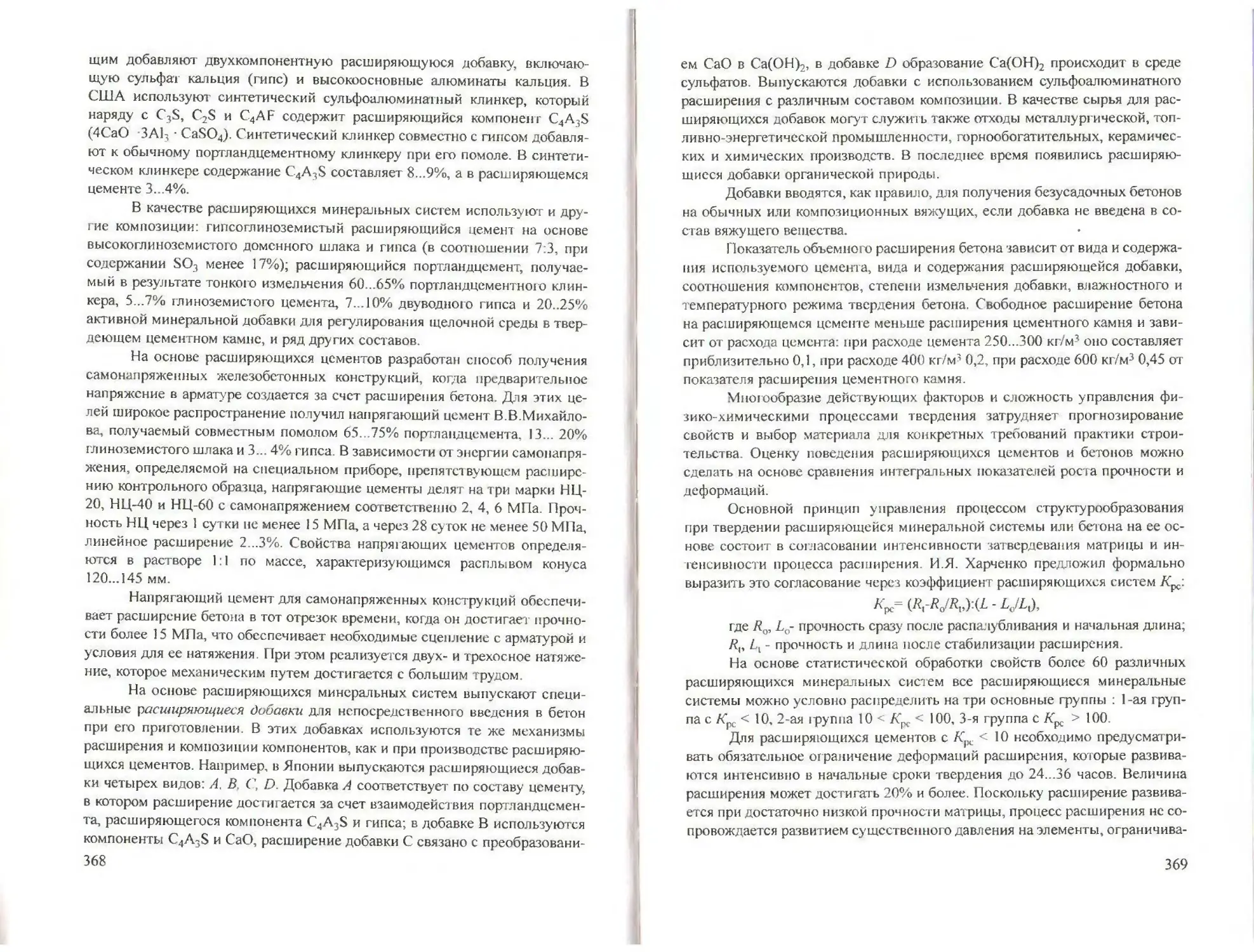

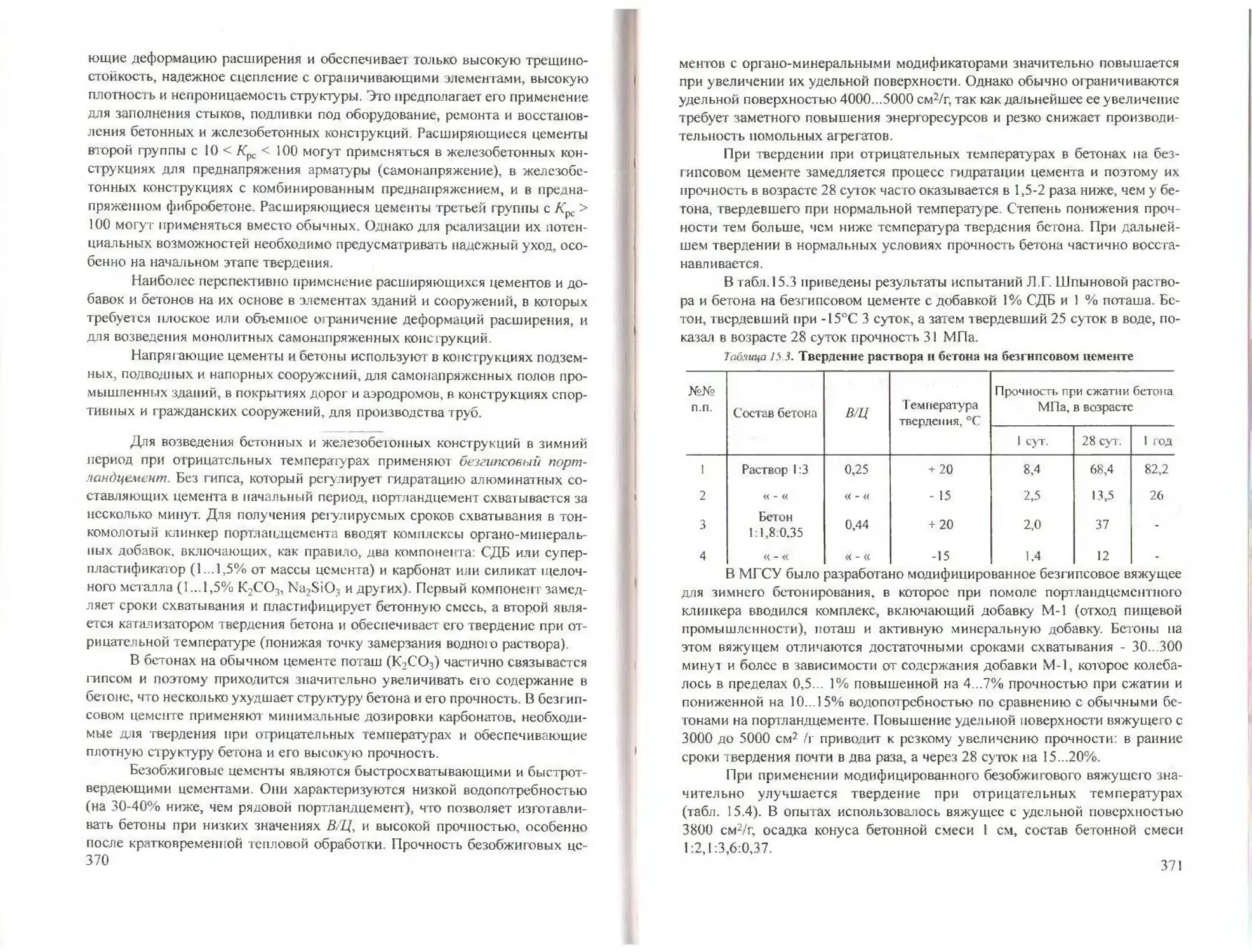

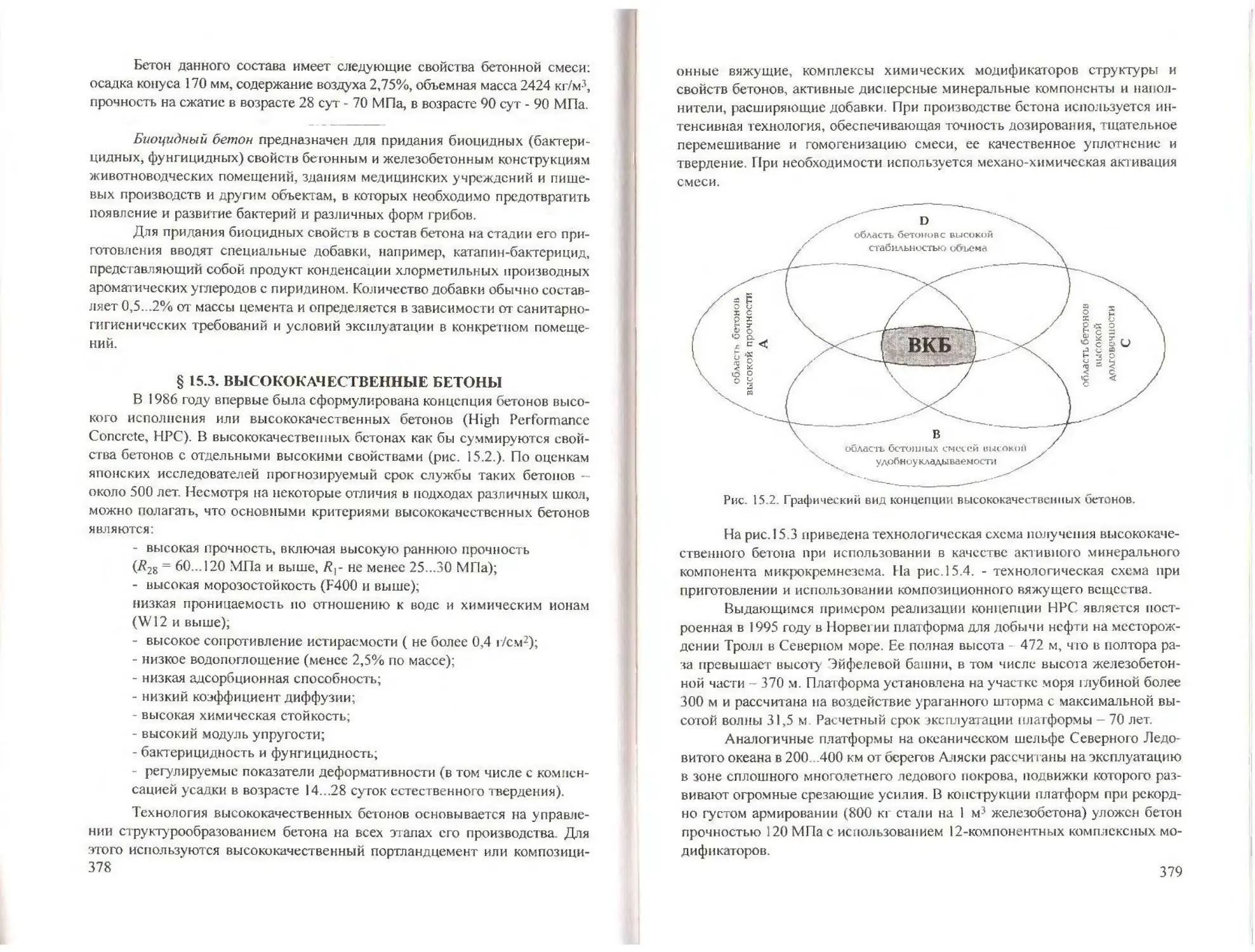

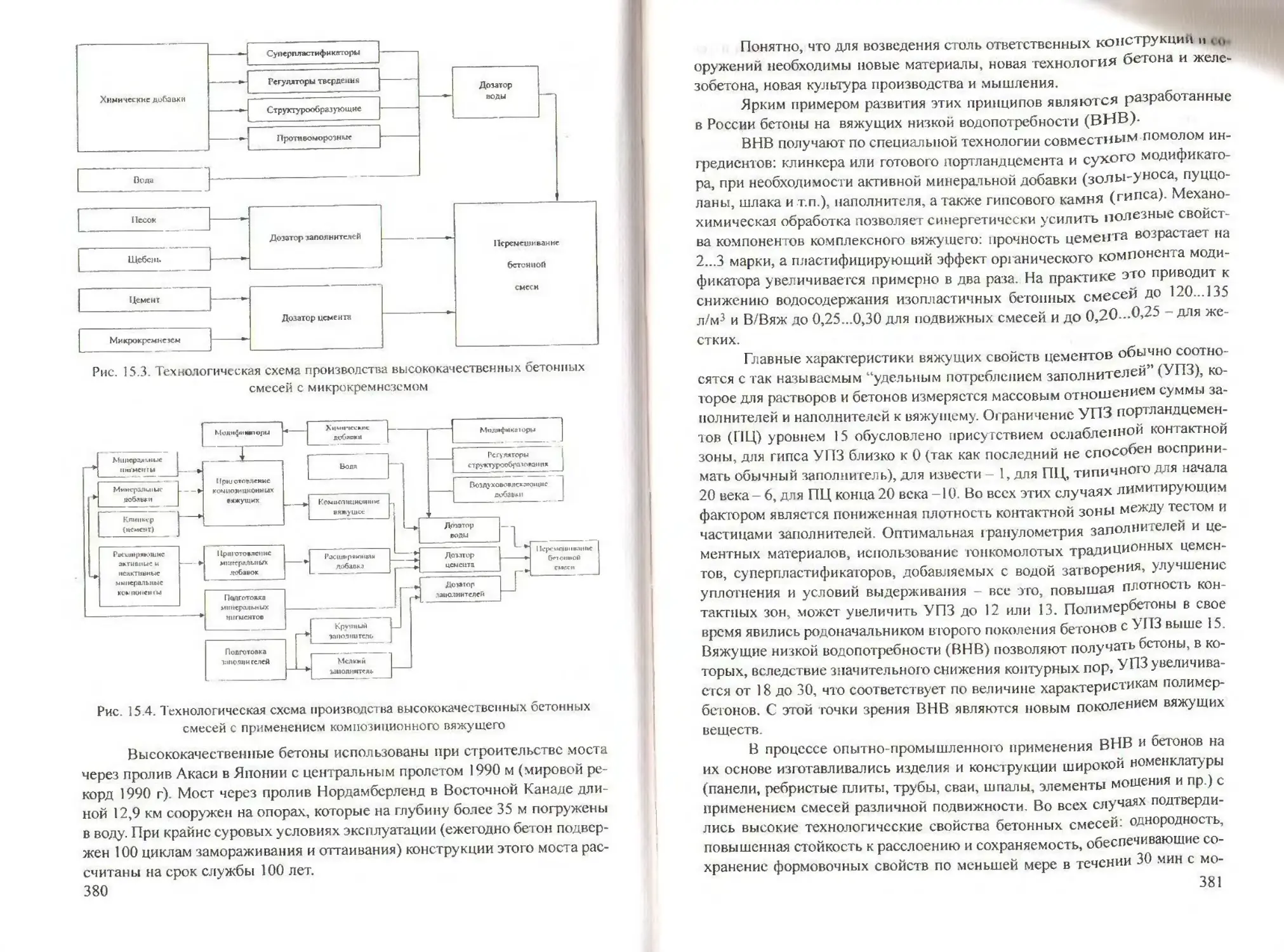

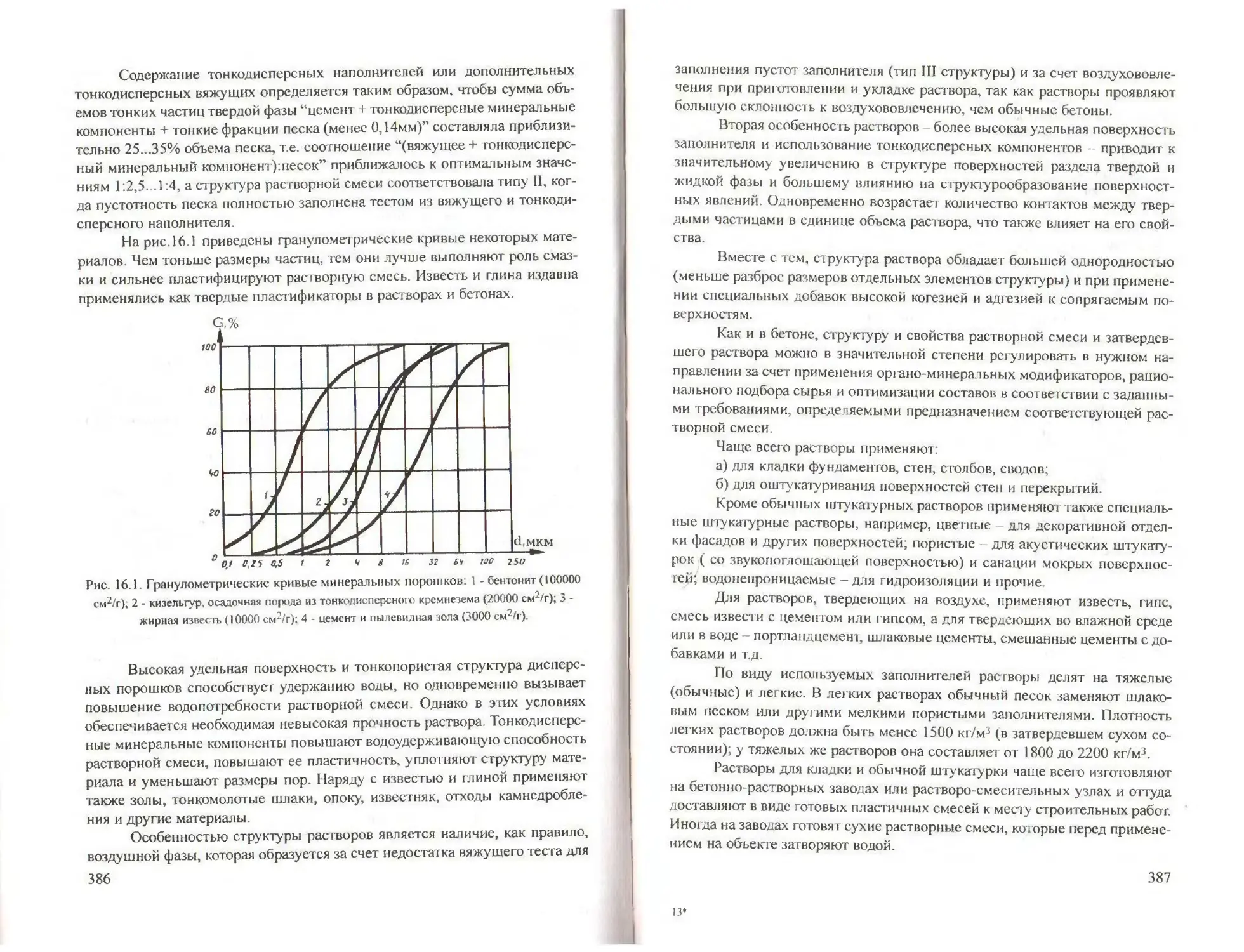

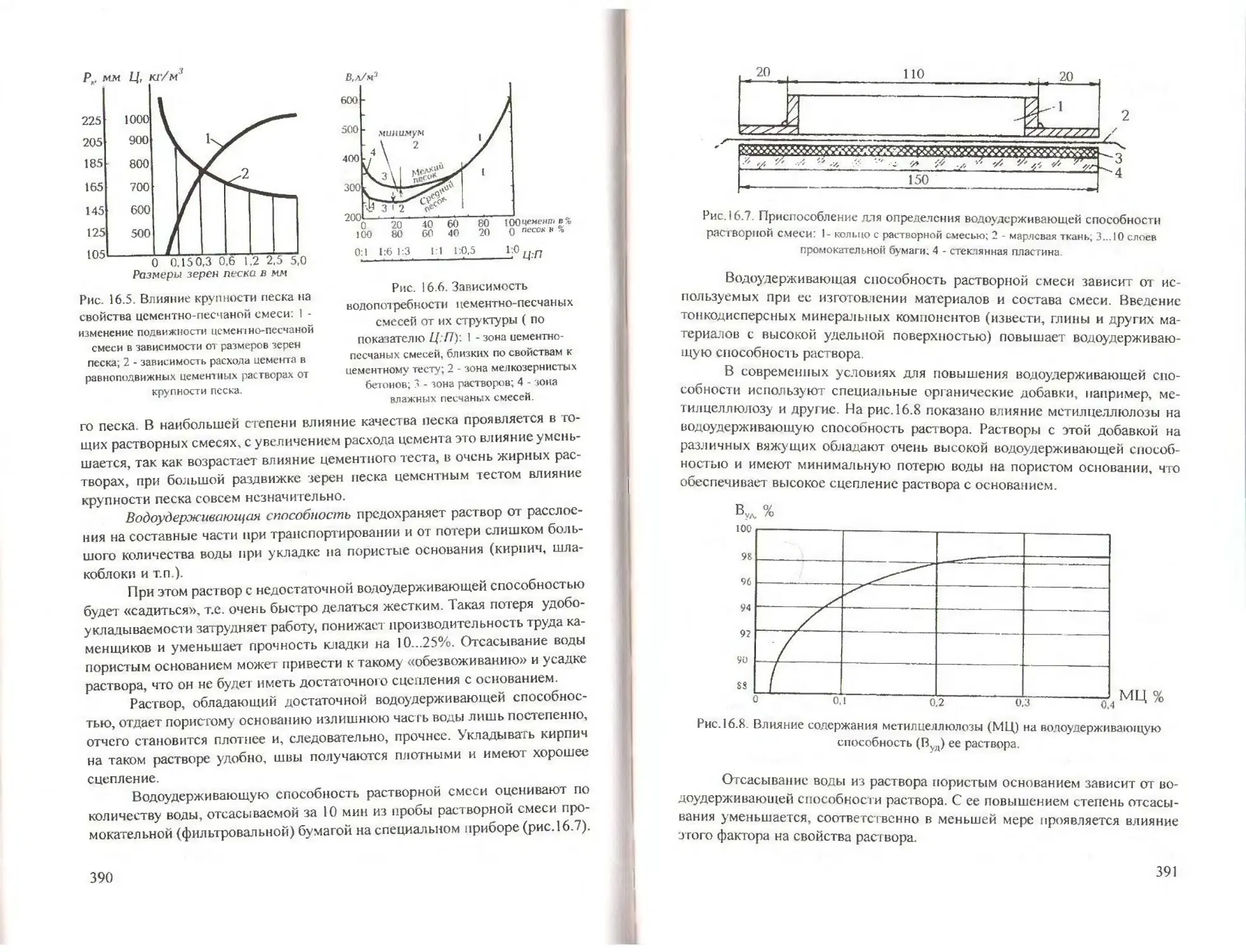

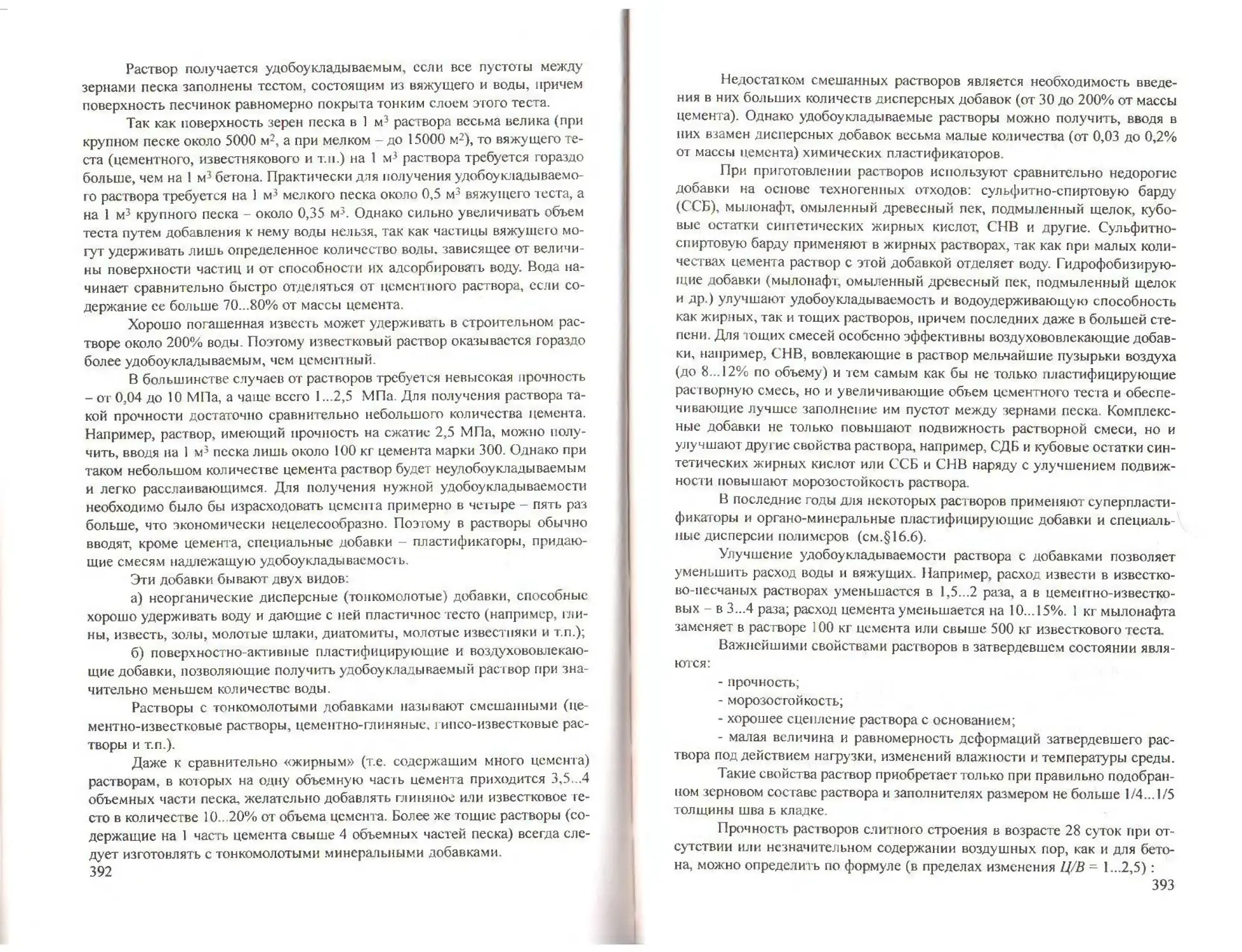

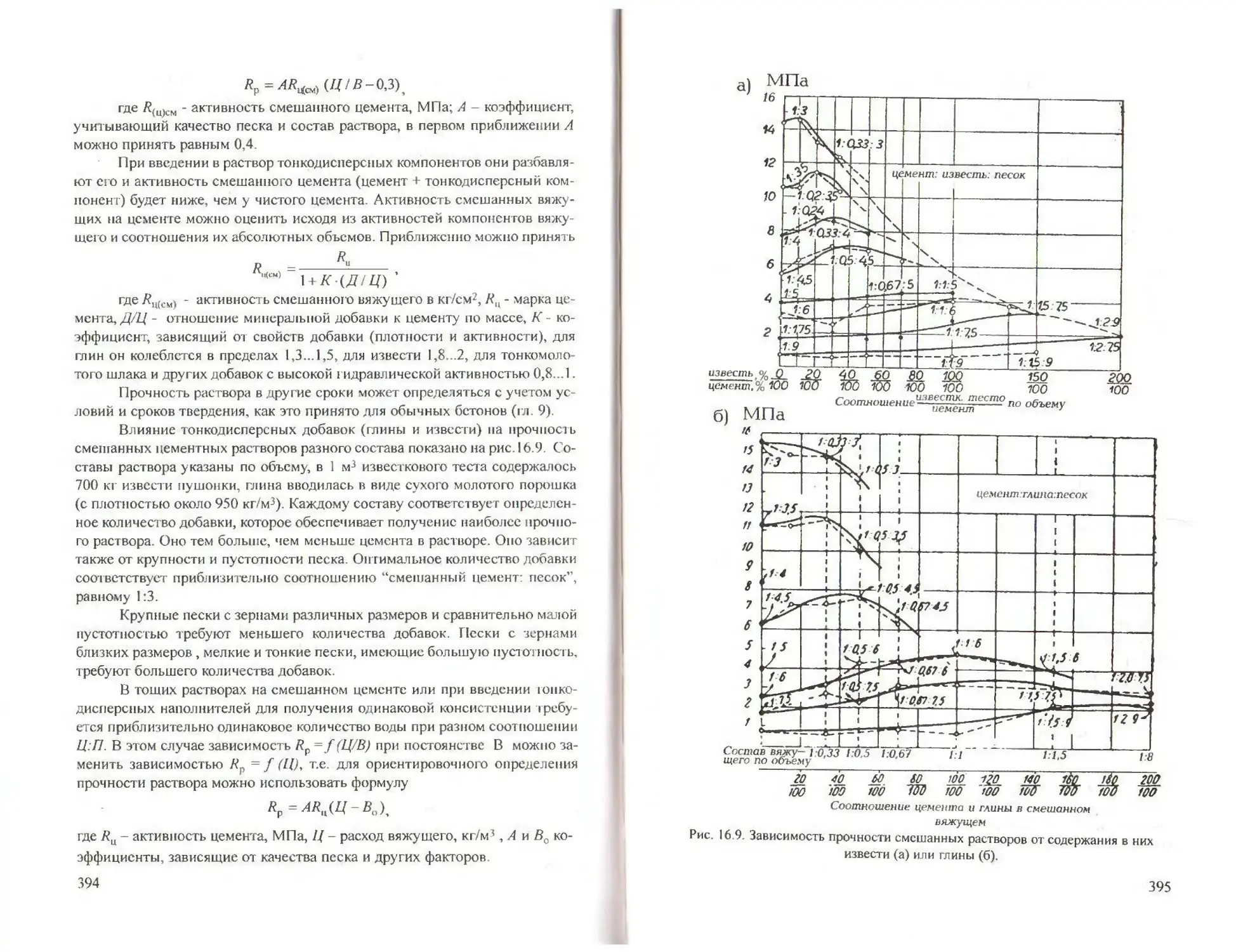

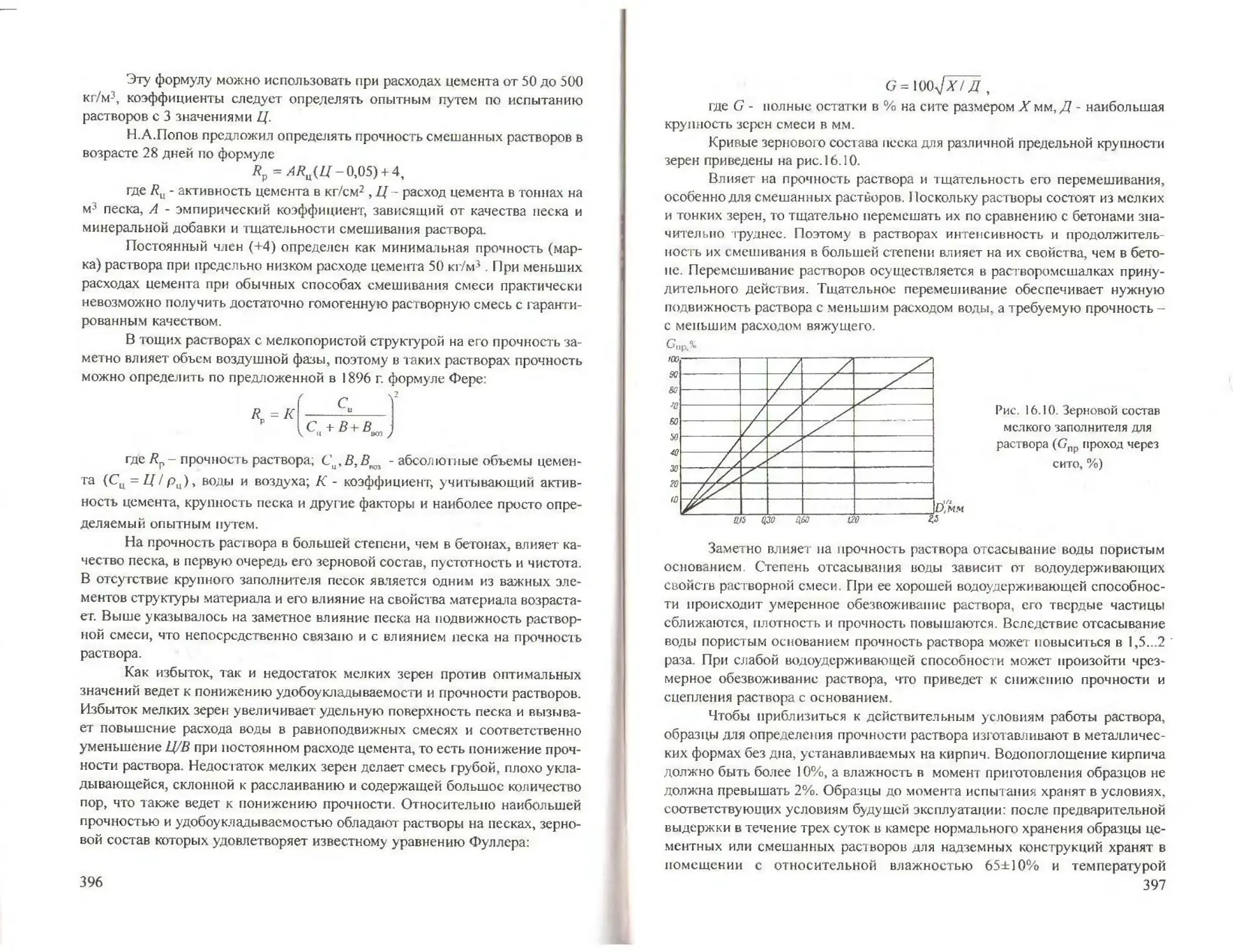

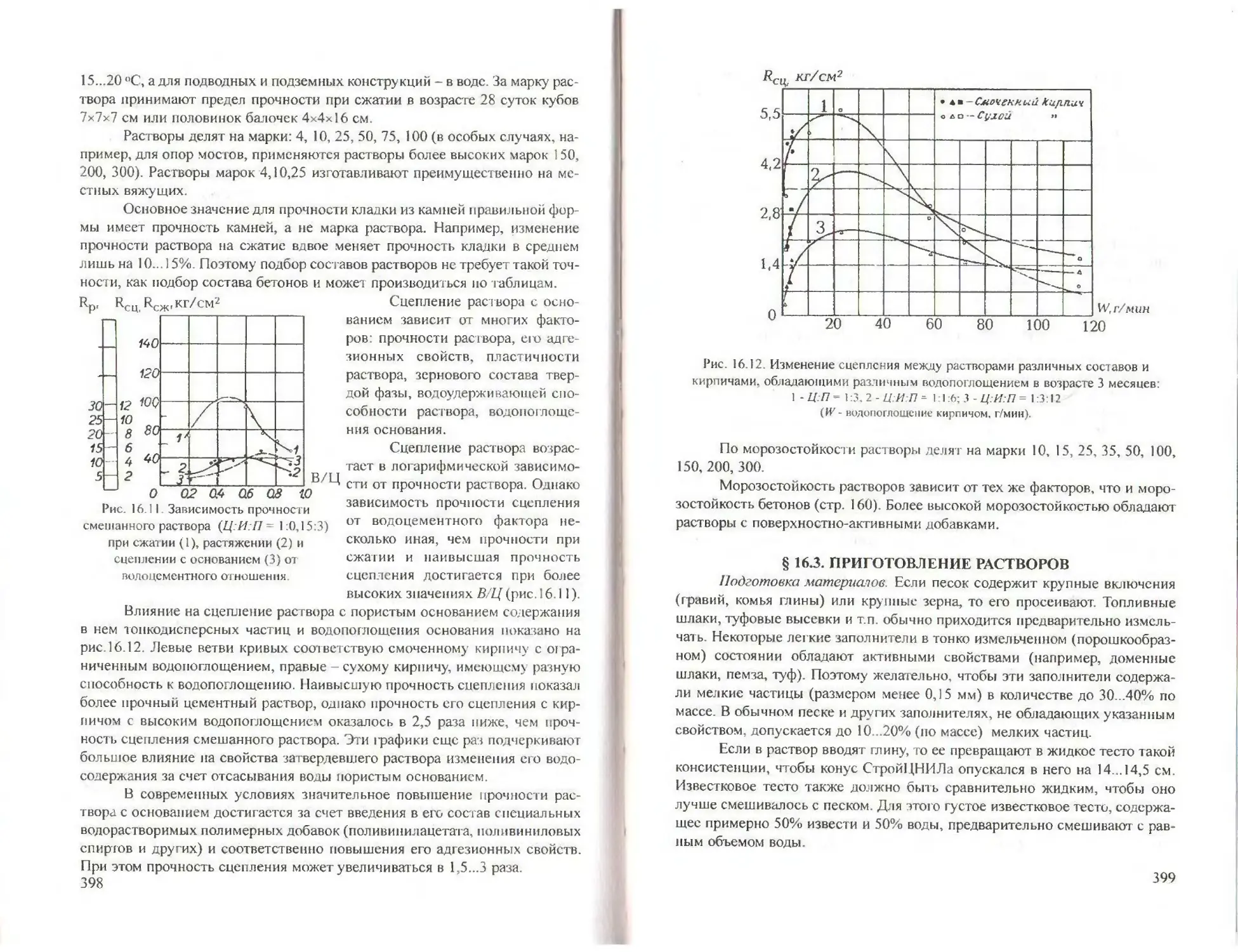

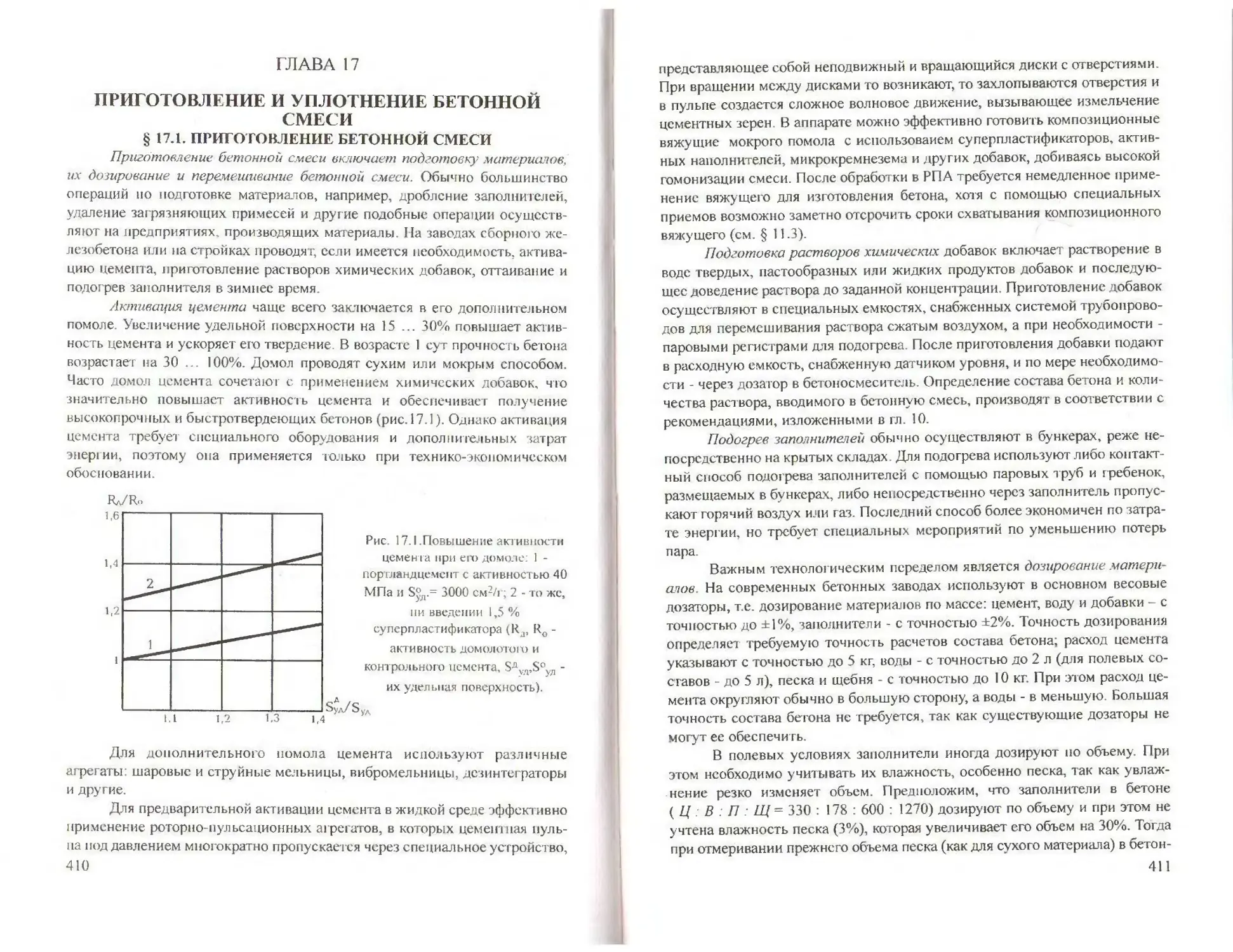

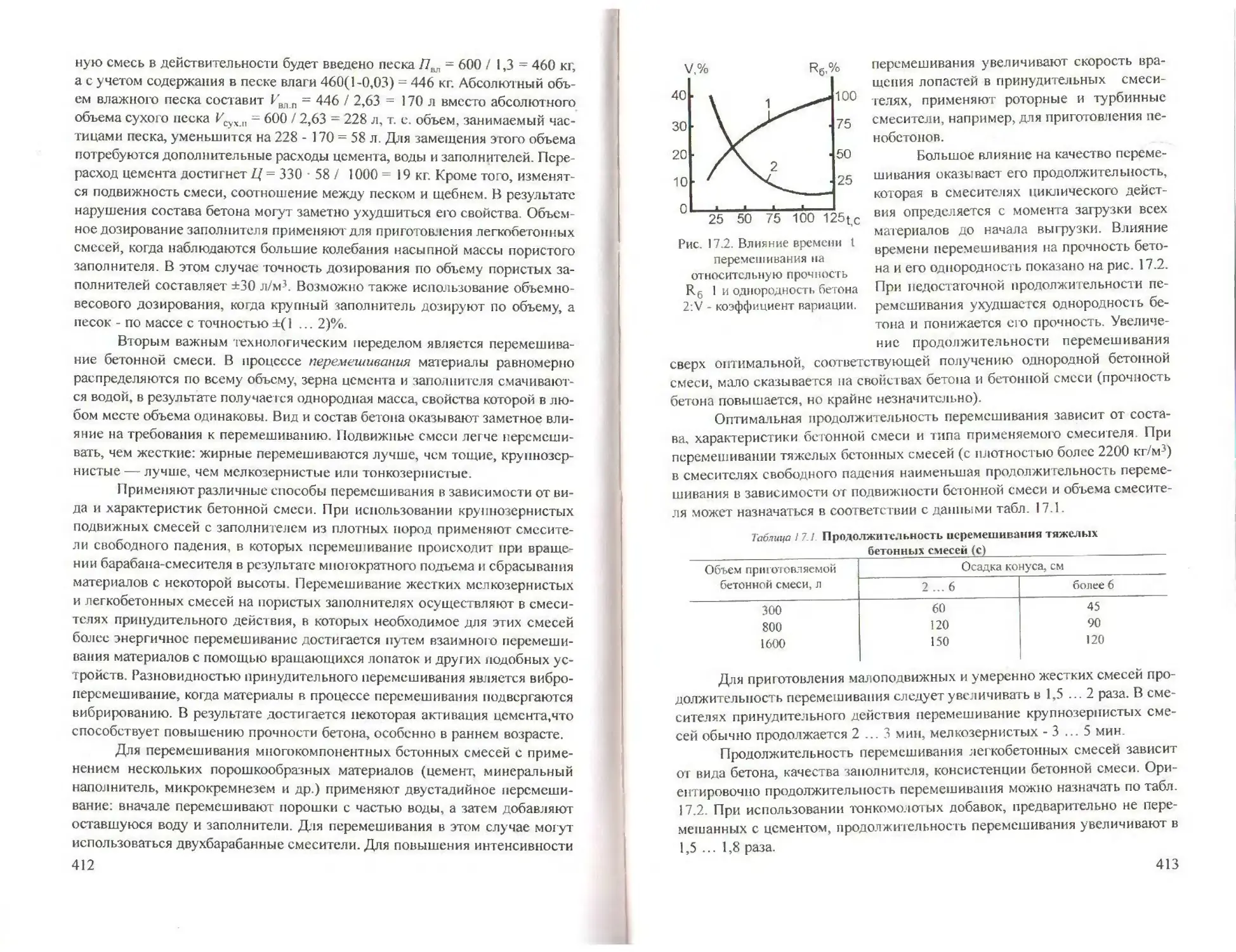

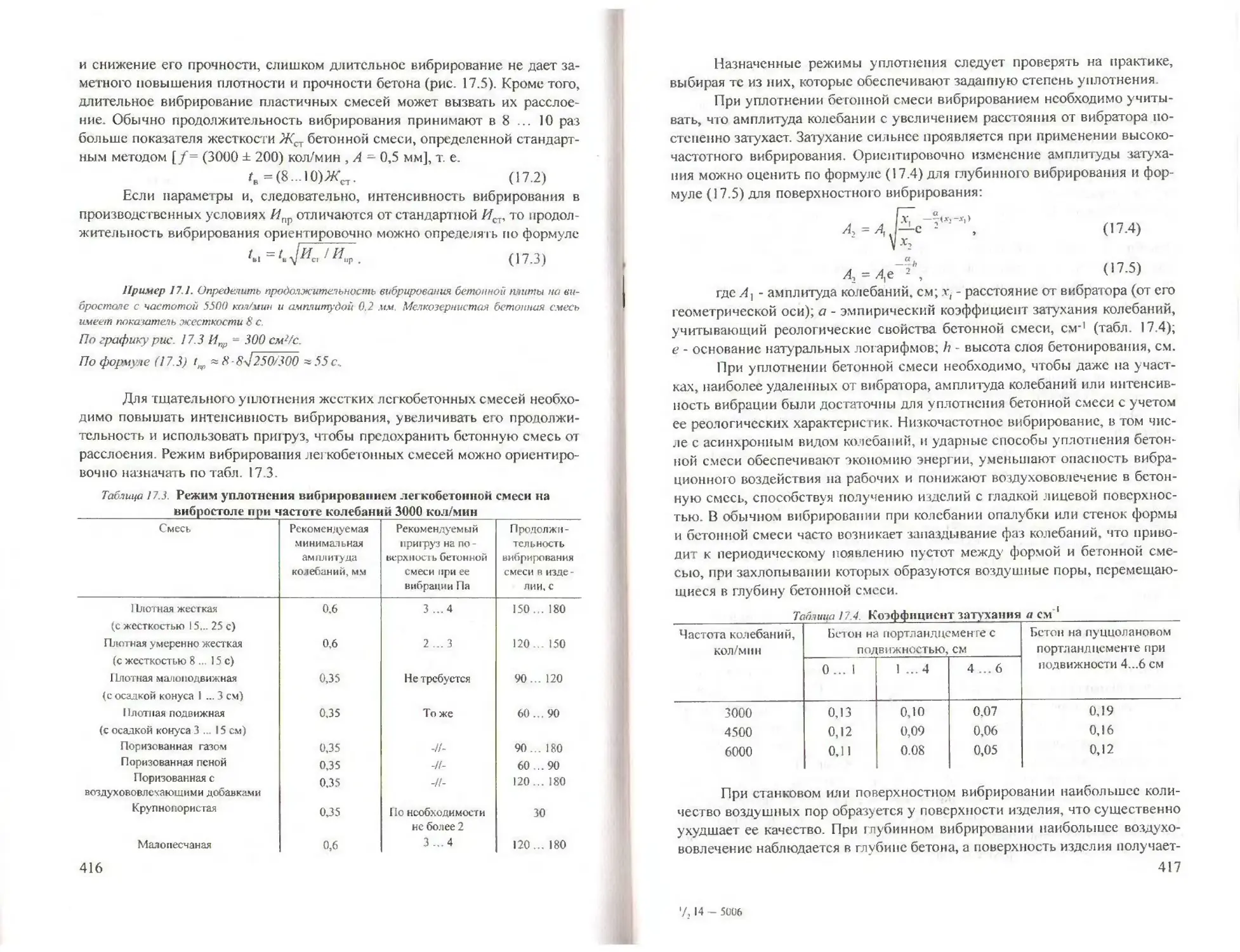

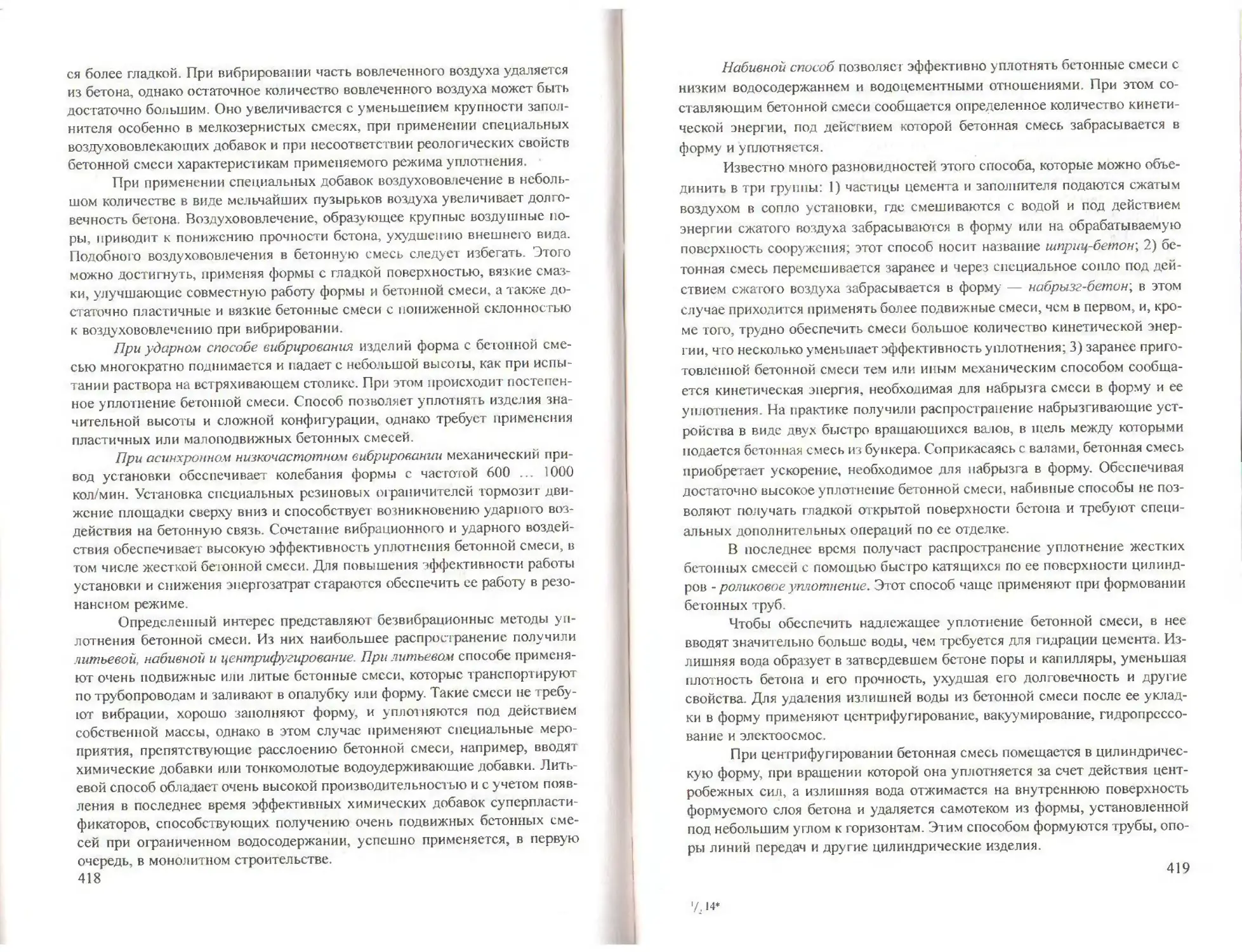

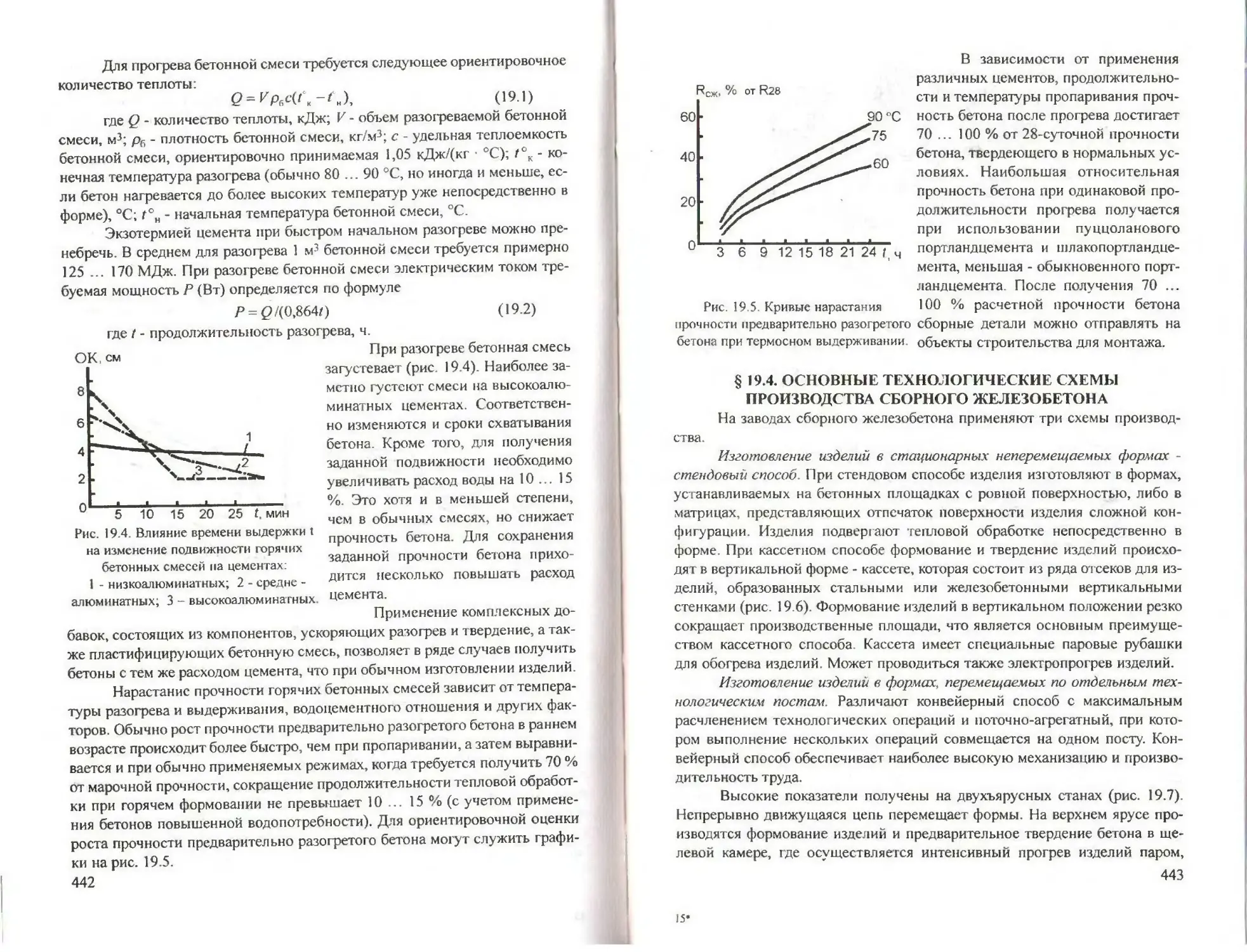

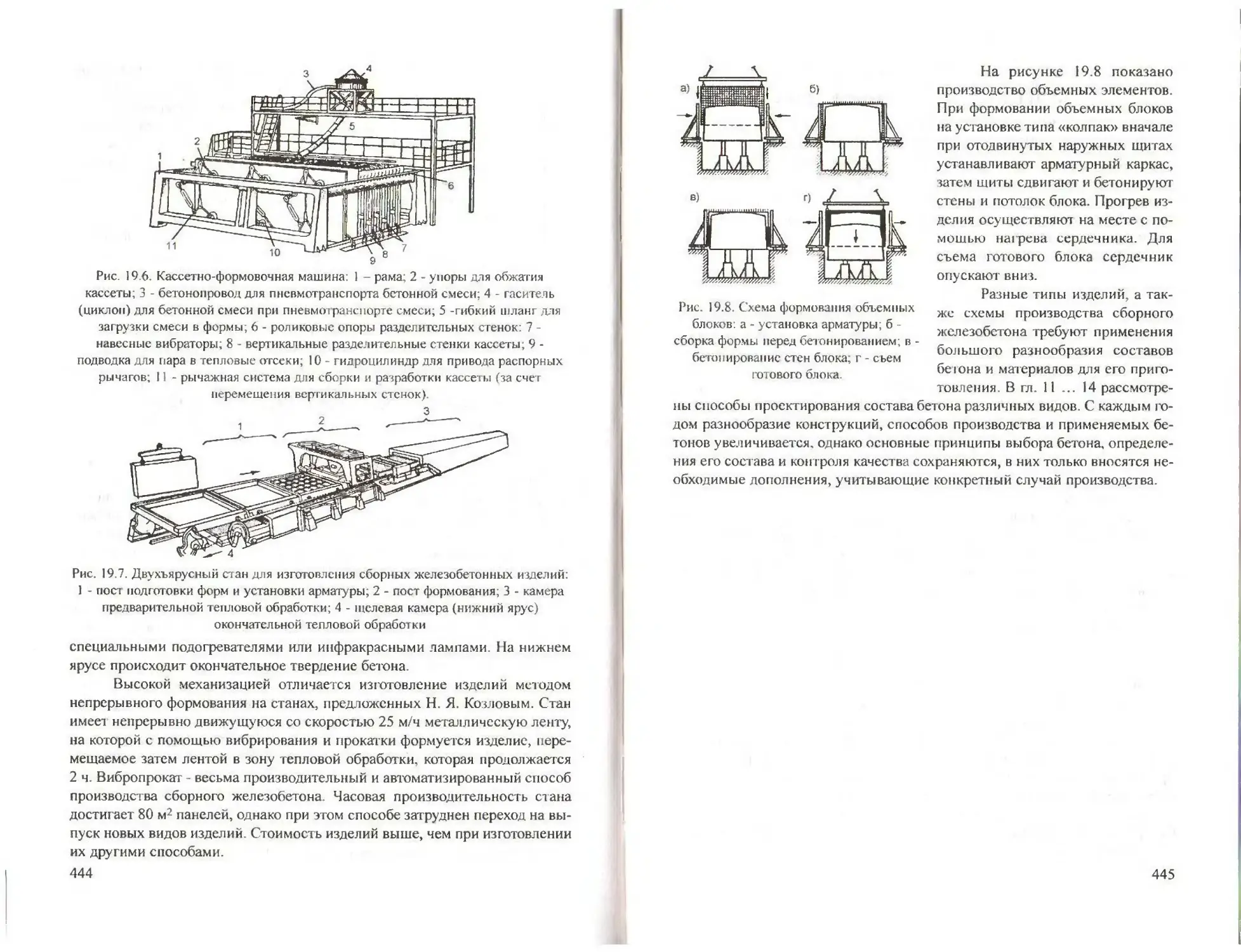

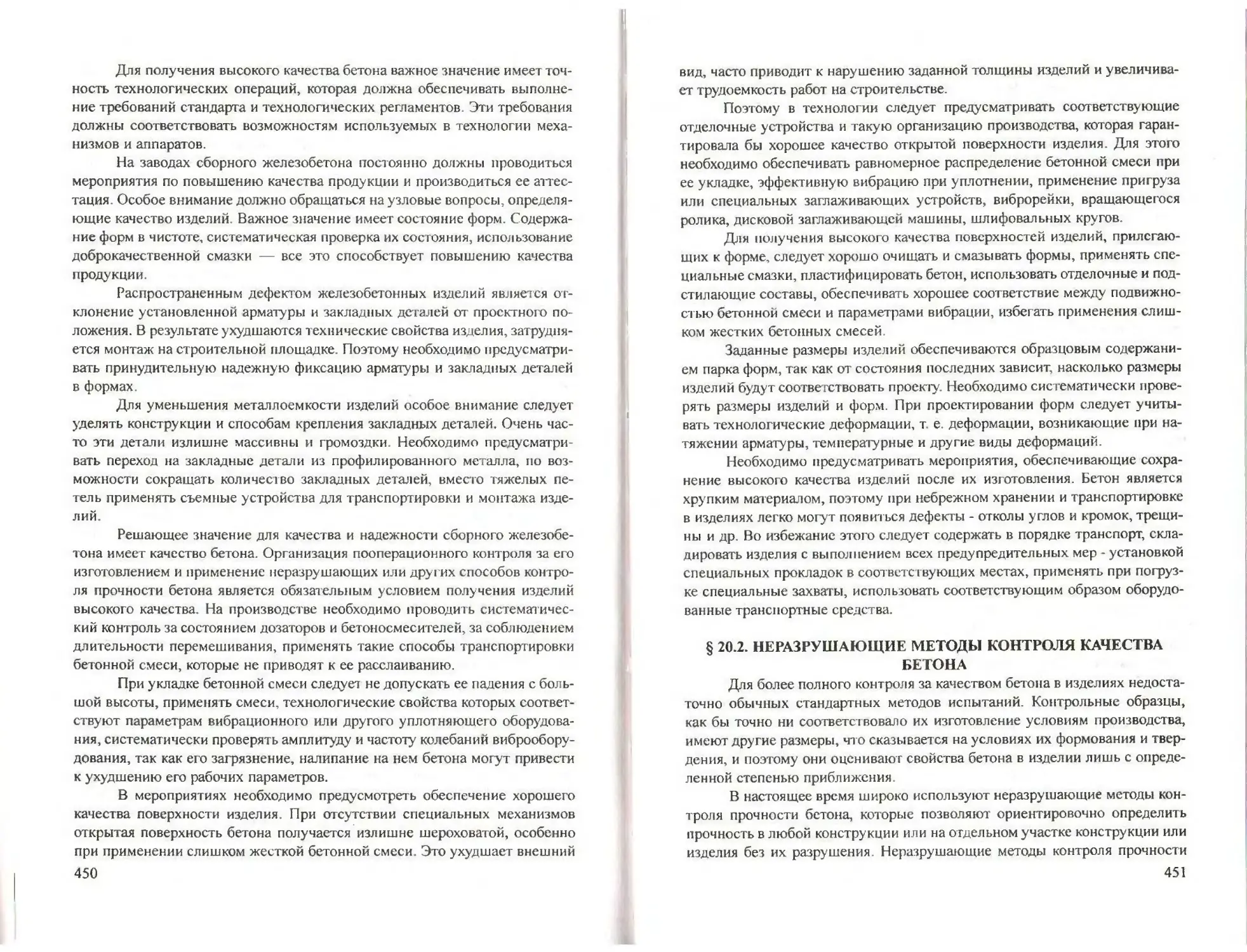

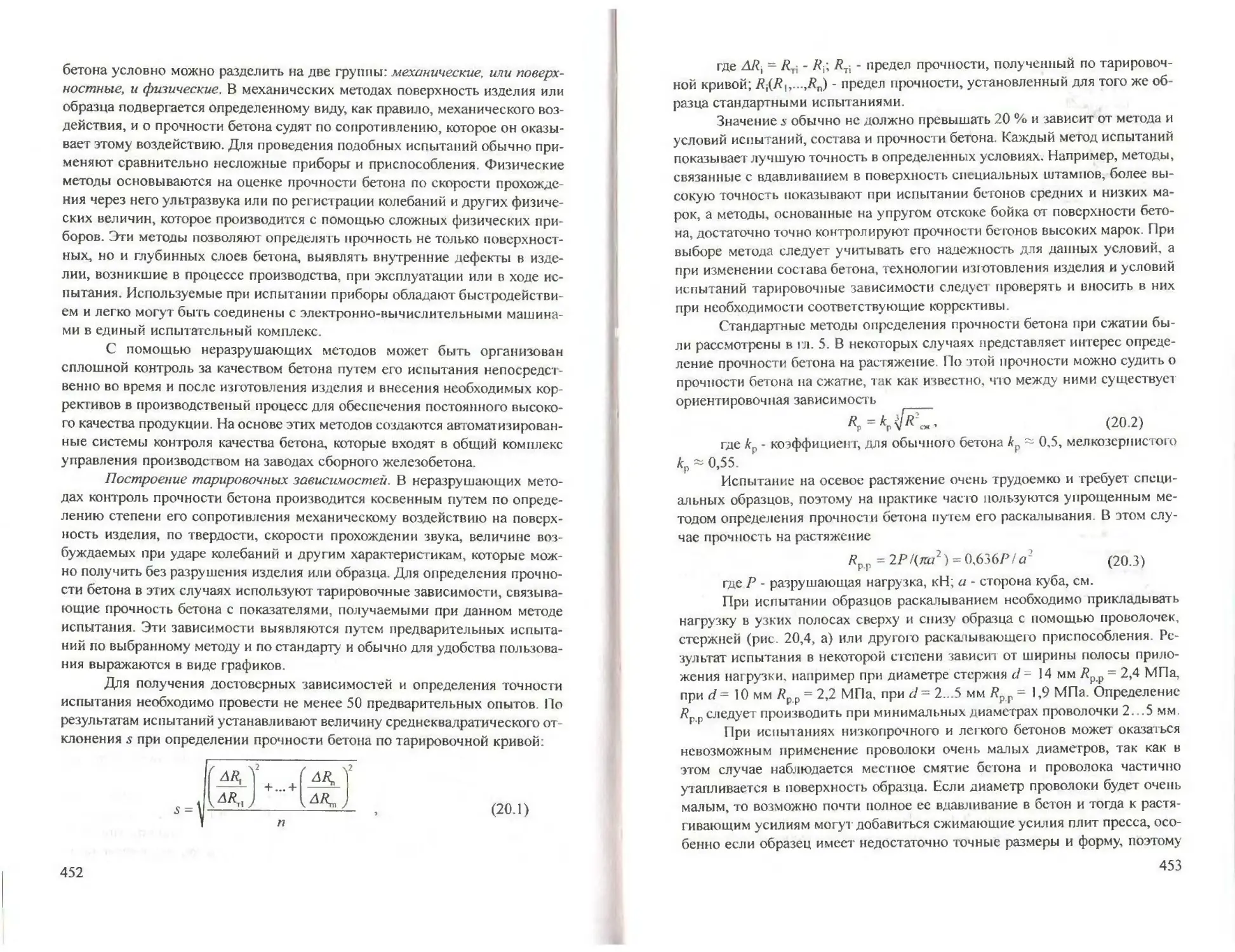

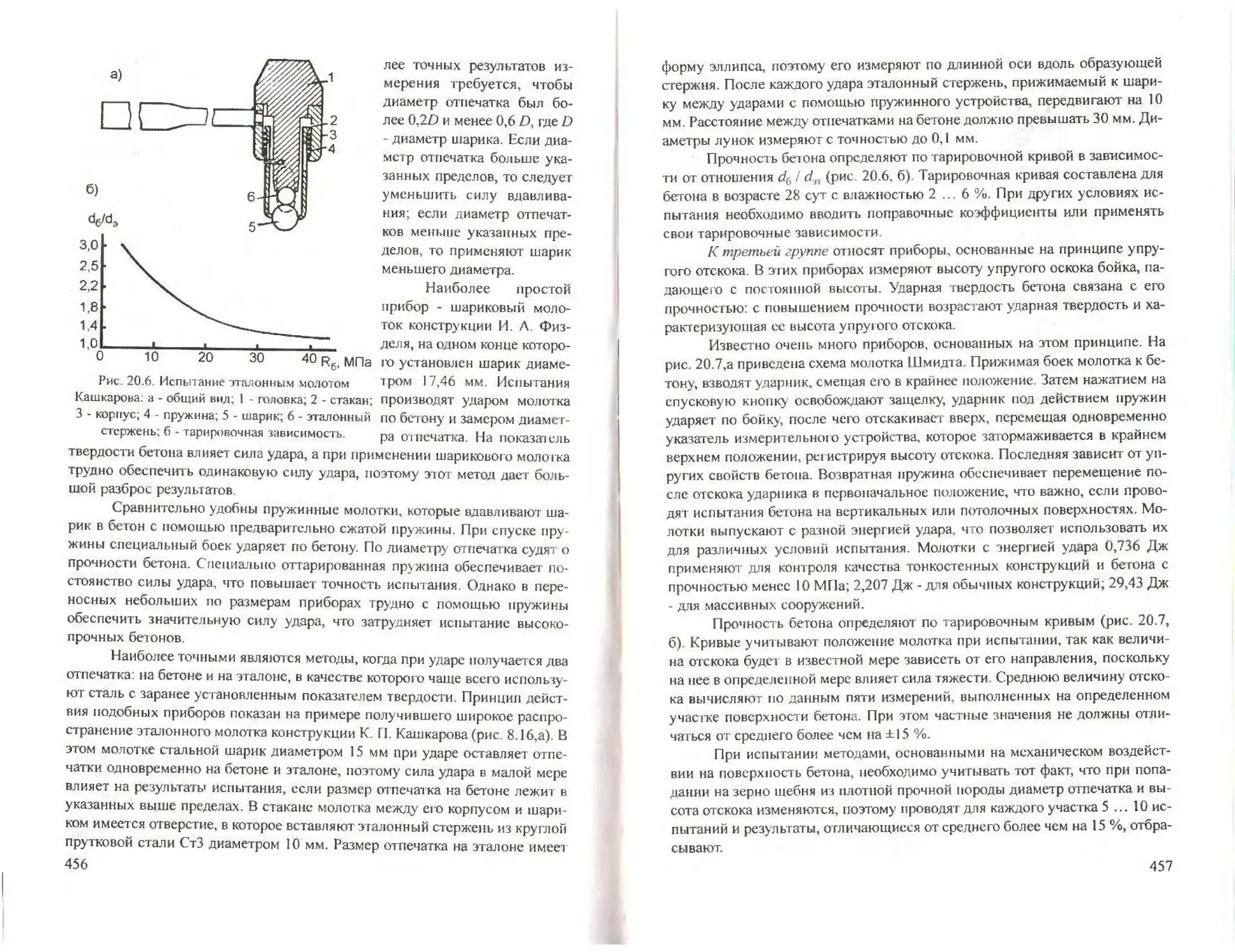

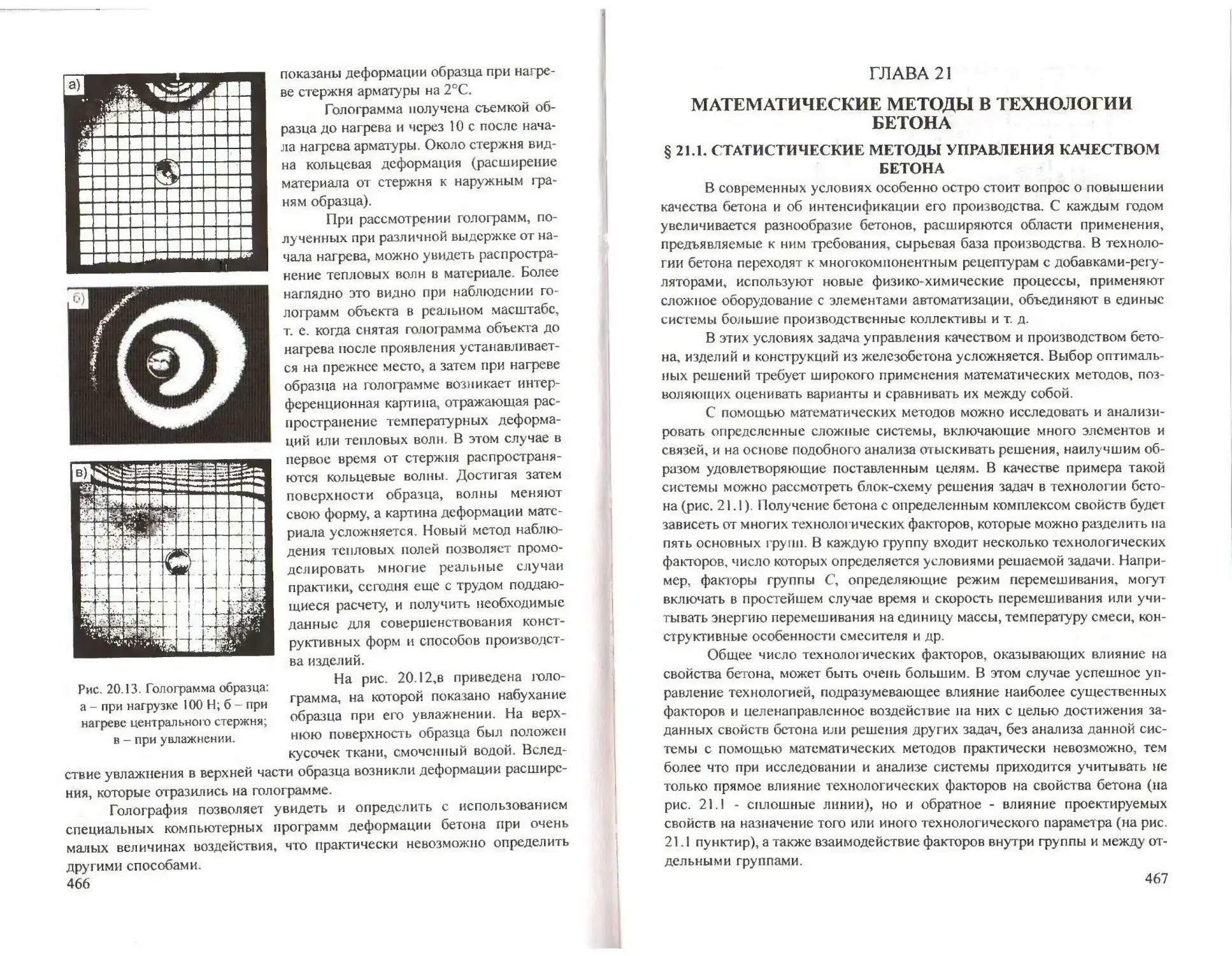

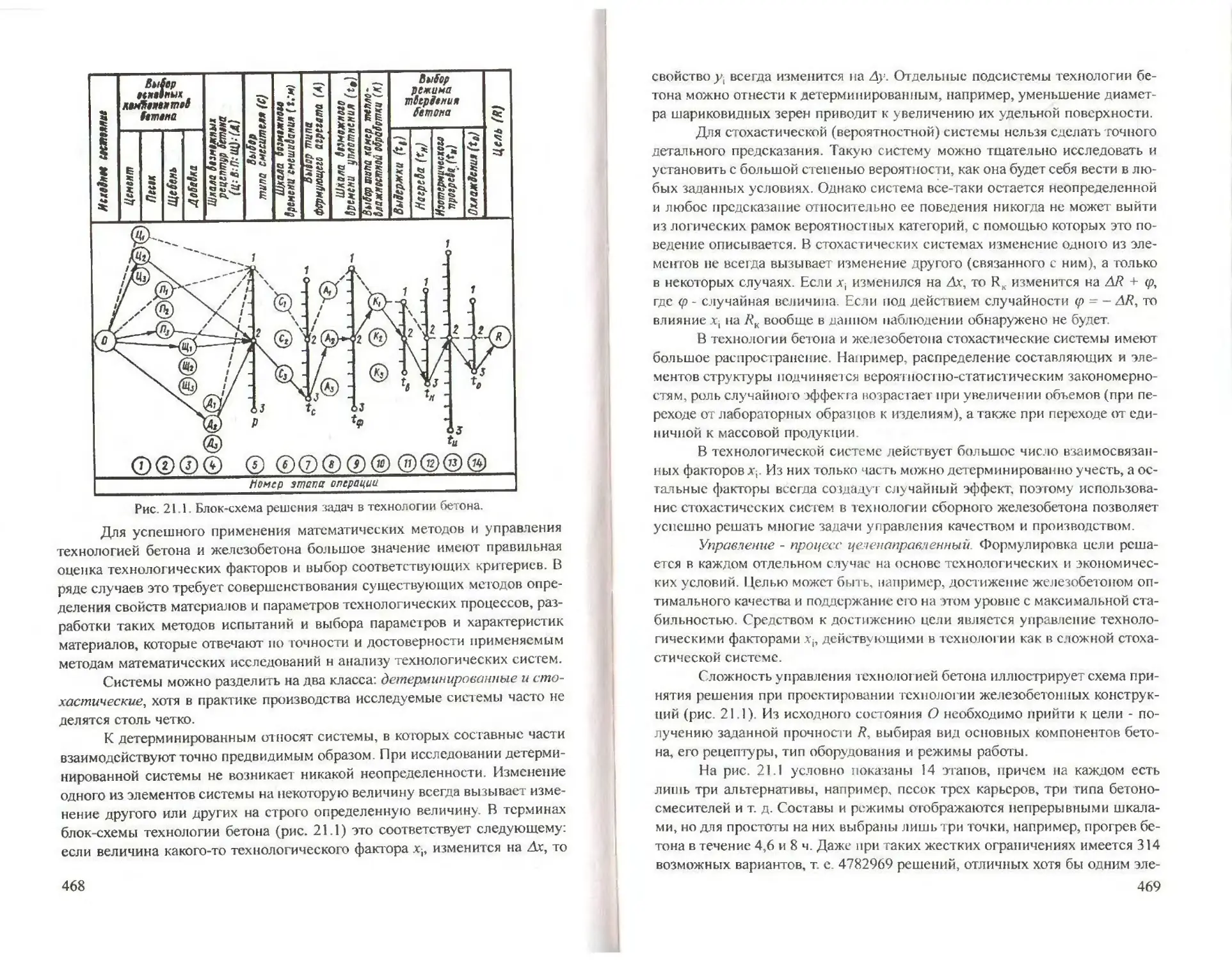

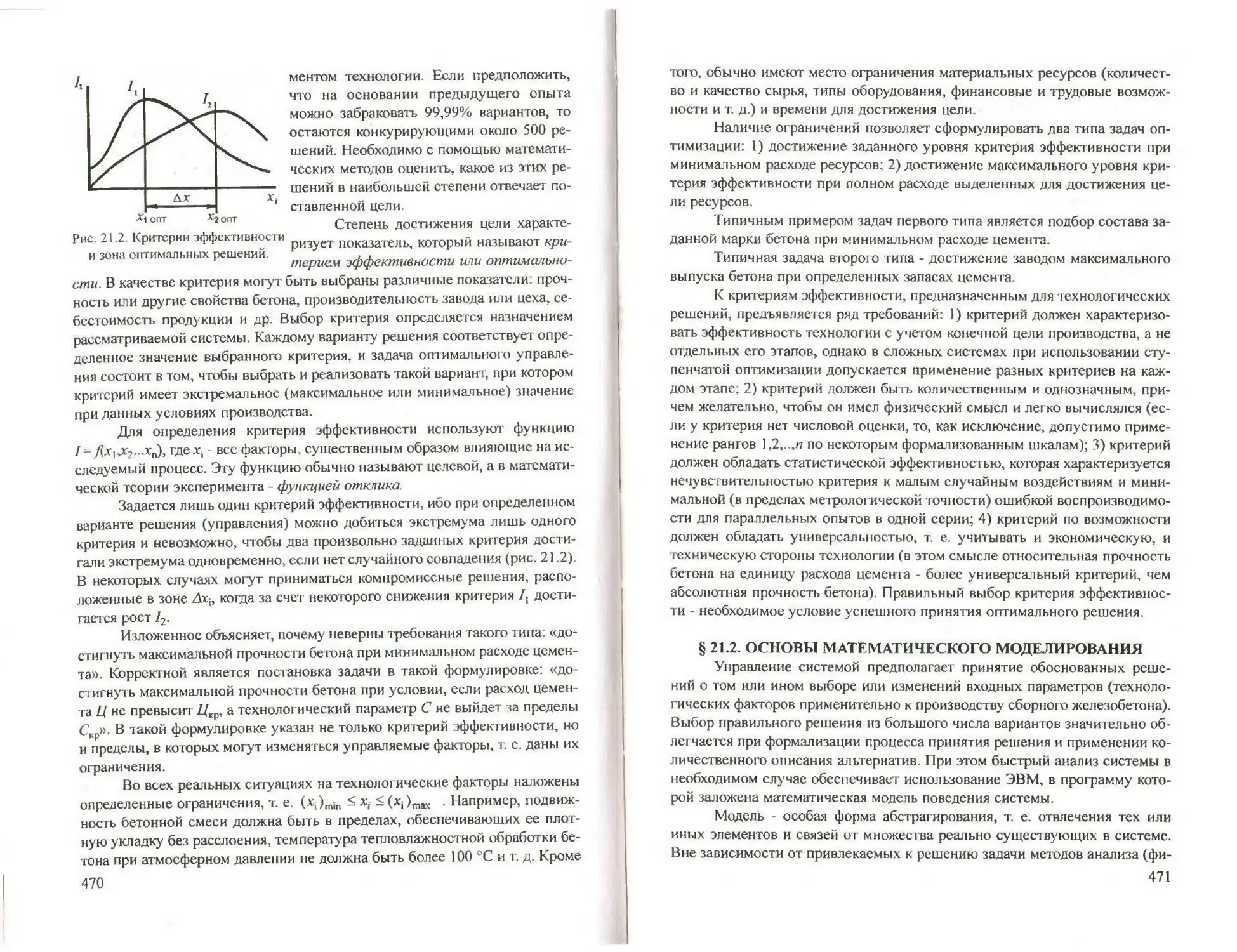

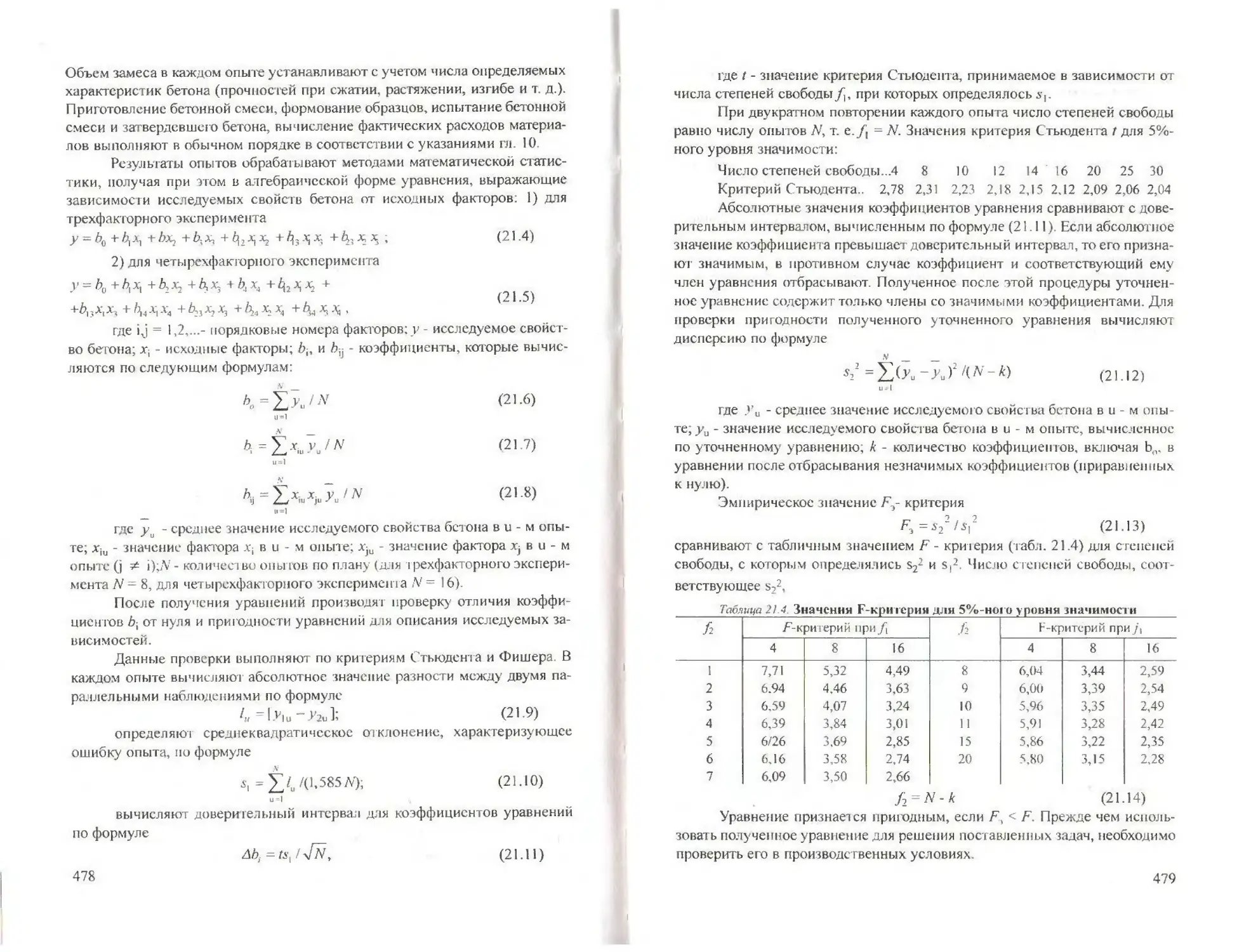

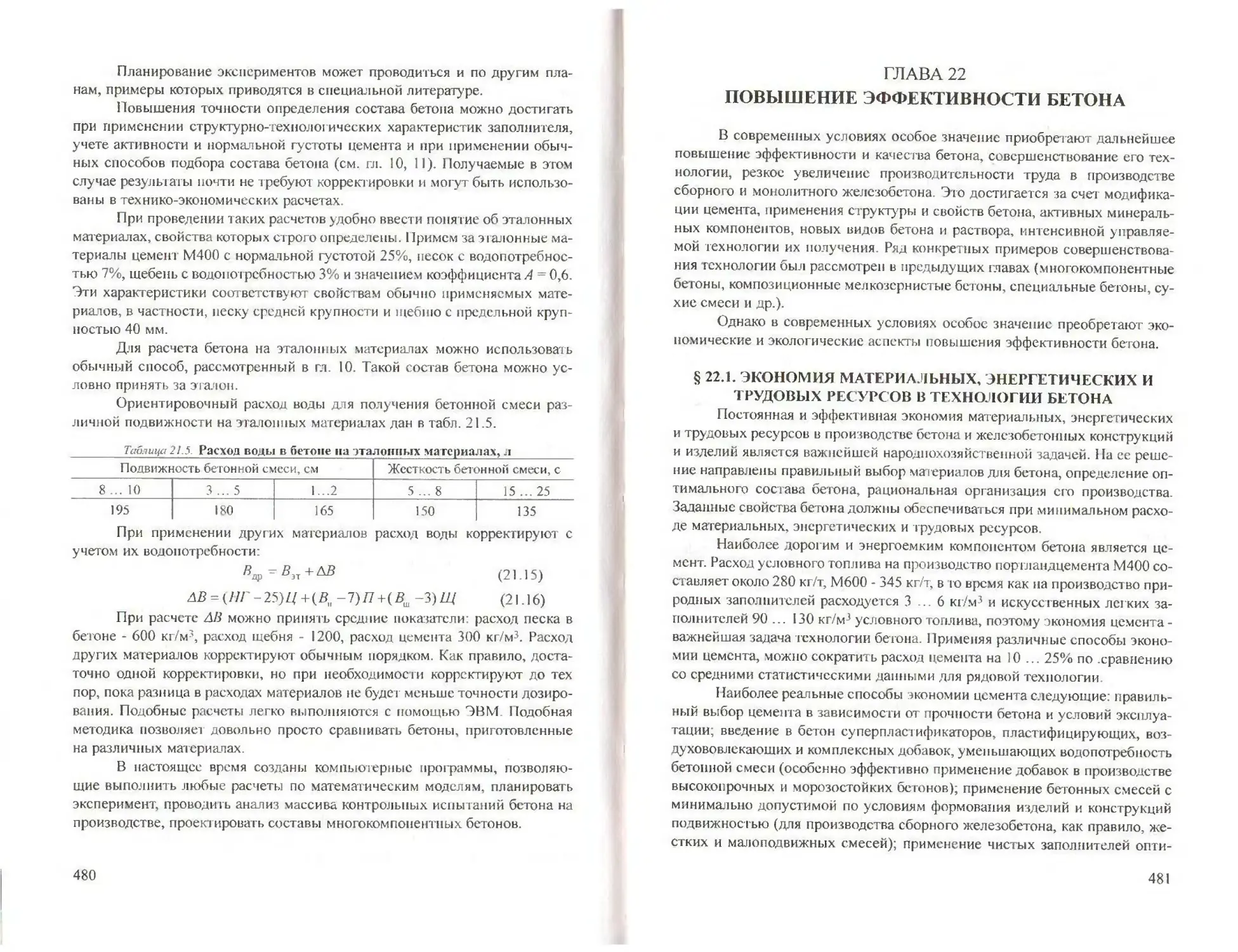

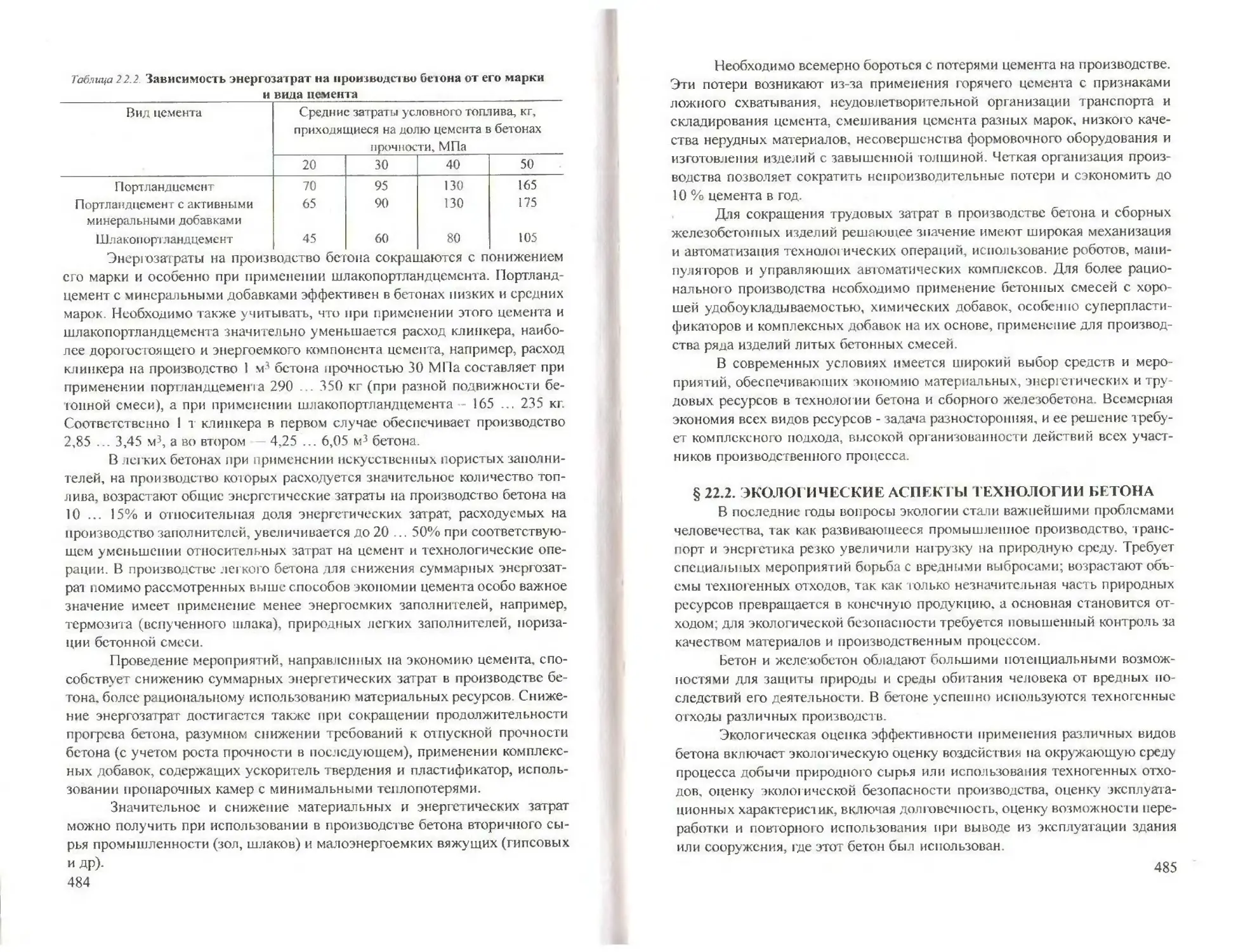

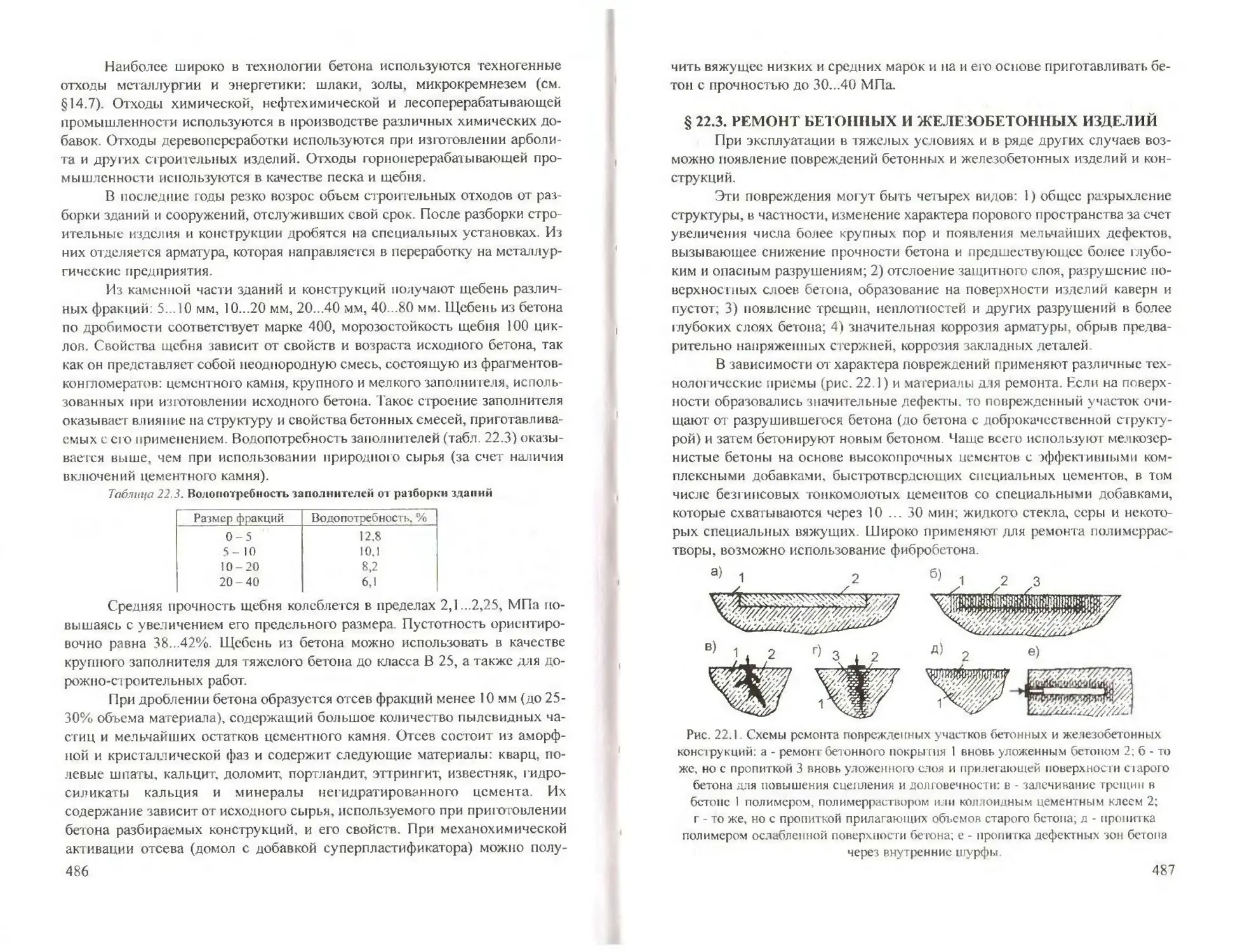

кий к идеальным кривым просеивания. В бетонах высокой прочности с по-