Автор: Волосян Л.Я.

Теги: теплопроводность теплопередача железобетонные конструкции бетонные конструкции

Год: 1973

Текст

1ЕПЛ0-

И МАССООБМЕН

ПРИ ТЕРМООБРАБОТКЕ

БЕТОННЫХ

И ЖЕЛЕЗОБЕТОННЫХ

И 3 Д Е ЛИ И

Г

!

' МИНСК.1973

т

АКАДЕМИЯ НАУК БЕЛОРУССКОЙ ССР

ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕН^

ИНСТИТУТ ТЕПЛО- И МАССООБМЕНА

Л. Я. Волосяи

1ЕПЛ0-

И МАССООБМЕН

ПРИ ТЕРМООБРАБОТКЕ

БЕТОННЫХ

И ЖЕЛЕЗОБЕТОННЫХ

ИЗДЕЛИЙ

Под редакцией

доктора технических наук

В. Г. КАМЕНСКОГО

ИЗДАТЕЛЬСТВО «НАУКА И ТЕХНИКА»

МИНСК 1973

УДК 536.24 : 666.982

Л. Я. В о л о с я н. Тепло- и массообмен при термообра-

ботке бетонных и железобетонных изделий. Минск, «Нау-

ка и техника», 1973, стр. 256.

В монографии излагаются вопросы исследование

основных закономерностей тепло- и массопереноса в про-

цессе структурообразования цементных бетона и раство

ра при термообработке кондуктивным (в переменном

электромагнитном поле) и конвективным способами под-

вода тепла (при пропаривании). Приводятся результаты

аналитических и экспериментальных исследований кине-

тики и динамики процесса тепловлажностной обработки

при различных способах подвода тепла, массообменных,

теплофизических, физико-химических и структурно-

механических свойств, а также критериальные зависимо-

сти процессов массо- и теплопереиоса при термообра-

ботке.

Освещены результаты инженерных разработок про-

мышленных установок для тспловлажцостпой обработки

железобетонных конструкций различных типов в элек-

тромагнитном поле с применением тока промышленной

частоты, а также результаты работ по внедрению на

ряде предприятий страны, выполненных Институтом

тепло- и массообмена АН БССР. Приведены рекоменда-

ции по промышленному применению новой технологии

интенсификации процессов термообработки и ее тех-

нико-экономическая эффективность.

Таблиц 43, иллюстраций 54, библиография — 203

названия.

Предназначена для научных работников, инженеров

и студентов втузов.

0235-029

В------—104-73

М316-73

ПРЕДИСЛОВИЕ

Предлагаемая читателям монография Л. Я. Волосяна

представляет собой большой труд, обобщающий резуль-

таты собственных исследований автора и многолетних

работ ИТМО АН БССР по разработке и внедрению в

производство тепловлажностной обработки железобе-

тонных изделий и конструкций в электромагнитном поле

^ока промышленной частоты. В нем изложены теплофи-

/зические основы этого метода тепловой обработки, при-

(ведены результаты экспериментальных исследований

/температурно-влажностных полей в бетоне конструкций,

подвергаемых тепловой обработке в переменном электро-

магнитном поле и путем пропаривания. Определены ко-

эффициенты переноса тепла и вещества и основные кри-

териальные зависимости твердеющего бетона в процессе

его структурообразования.

На основе этого сделаны обобщающие выводы о за-

кономерностях кинетики и динамики процесса термооб

работки для сравниваемых методов, о механизме массо-

теплопереноса и об изменении форм и видов связи вла-

и с материалом в процессе его структурообразования

\при кондуктивном и конвективном методах подвода

!;епла к твердеющему бетону. Конечным результатом про-

веденных работ явилась разработка новых способов и

’режимов тепловлажностной обработки железобетонных

конструкций в электромагнитном поле тока промышлен-

ной частоты, используемых в настоящее время при кон-

структорских разработках и внедрении в промышлен-

!ости.

При интенсификации твердения бетона путем тепло-

ой обработки физико-химический процесс структурооб-

азования цементного камня и раствора в значительной

3

мере осложнен параллельно нрогскл иип инн |Ми

тепло- и массопереноса. Поэтому туче н iinix и

разработка методов управления ими inuh-i ир-

шенствовать технологию термообрабаг) i • < тон-

ных конструкций в направлении сокр.шп in 1 • • нгель-

ности и одновременного повышения качества и иуч.н мо-

го бетона. Монография Л. Я. Волосяна являт о той

из первых попыток в этом плане. Она предп нои несом-

ненный интерес для научных работников и инженеров-

практиков, занимающихся вопросами строительной те-

плофизики и технологии термообработки бетона.

Публикация настоящей монографии является также

данью памяти молодому талантливому ученому, ушедше-

му от нас в расцвете творческих сил.

Академик АН БССР А. В. Л ЫНОВ

Основные условные обозначения

Й1

т--

;

ве-

U — текущее влагосодержание, кг,/кг сухого вещества;

UQ — начальное влагосодержание, кг/кг сухого вещества;

— равновесное влагосодержание, кг/кг сухого

щества;

VZ7—градиент влагосодержания, кг/кг-слк,

— текущая температура материала, °C;

/с — температура газовой среды, ° С;

/п — температура поверхности материала, ° С;

V t — градиент температуры, ° С/см;

© — потенциал массопереноса, ° М;

V© — градиент потенциала массопереноса, ° М/сл;

q — плотность потока тепла, ккал/м2» час;

qm — плотность потока влаги, кг/м2-час;

а — коэффициент теплообмена, ккал/м2-час-° С;

а — коэффициент температуропроводности, л*2/<шс;

X — коэффициент теплопроводности, ккал/м*час*° С;

• ат — коэффициент диффузии влаги, др/час;

'кт — коэффициент массопроводности, кг/м • час • град;

С — удельная теплоемкость, ккал /кг -°C;

д—термоградиентный коэффициент, 1/°С;

8 — безразмерный коэффициент фазового превращения;

г — удельная теплота испарения, включающая теплоту

смачивания, ккал[кг;

Q — суммарная мощность внутренних источников тепла,

ккал/м3-час;

R — характерный размер, м;

W — количество влаги, вступающей в химическую связь

с цементом в единице объема бетона в единицу

времени, кг/м^час;

I —энтальпия системы, ккал/кг',

у — объемный вес бетона, кг/м*’,

у0 — плотность абсолютно сухого бетона, кг/м?;

ри — массообменный коэффициент, м/час;

А, Лх — постоянные коэффициенты, ° С/час;

В, Вг — постоянные коэффициенты, ° С;

— массообменный критерий Био;

со Wam/Xtn-100 — дополнительное слагаемое, учитывающее внутрен-

ний сток влаги, вступающей в химическую связь,

1/час;

5

h — ct/Л — в \/м\

Nu = al/k — тепловой критерий Нуссельта;

Re = vl/v — критерий Рейнольдса;

r/c&t— критерий изменения агрегатного состояния; ,

Rb = cb/r— критерий Ребиндера;

Lu = ат/а — критерий инерционности поля потенциала массопе-

реноса относительно поля температур;

/(т) 7?

К«т =-------— — массообменный критерий Кирпичева;

^mYo^o

Ко = r&U/cbt — критерий Коссовича;

Рп — 0 — критерий Поснова;

В — относительный температурный коэффициент термо-

* обработки;

^28 — предел прочности бетона (раствора) при сжатии в

возрасте 28 сут, кг)см2\

/?и— предел прочности бетона на растяжение при изгибе,

кг)см1’,

7?Сц — предел прочности сцепления бетона с арматурой,

кг]снР\

Е — модуль упругости бетона, кг/см\

ВВЕДЕНИЕ

Широкое внедрение индустриальных методов строитель-

ства вызывает необходимость развития высокими темпа-

ми отрасли заводского производства различных стро-

ительных материалов на основе вяжущих. Главенствую-

щее место среди этих материалов в отечественной

строительной индустрии занимают монолитный и сбор-

ный бетоны и железобетон.

Особенно большое развитие получило изготовление

сборных железобетонных конструкций, применение кото-

рых обеспечивает высокие темпы возведения зданий и

сооружений, экономию металла, денежных и трудовых

затрат в процессе строительства.

На базе созданной промышленности сборного железо-

бетона производство конструкций из года в год резко

возрастало.

Так, если в 1966 г. производство сборного железобе-

тона составило 64 млн. л/3, в 1968 г.—74 млн. лг3, то в

1971 г. оно достигло 90 млн. лг3, что позволило повысить

удельный вес полносборного строительства в промыш-

ленности до 30%, а в жилищном строительстве до

50%.

В настоящее время, когда задача количественного ро-

ста промышленности сборного железобетона в основном

решена и производственные мощности могут служить

достаточной базой для дальнейшего роста выпускаемой

продукции, главными вопросами дальнейшего развития

этой промышленности должны быть вопросы качества,

надежности и долговечности конструкций, качества бе-

тона, в частности его прочностных и деформативных ха-

рактеристик, агрессиво- и морозостойкости, непрони-

цаемости.

7

Сокращение общего цикла производства бетонных и

железобетонных конструкций является непременным

условием повышения мощности предприятий и снижения

себестоимости продукции.

Поэтому большое значение приобретает проблема

ускорения твердения бетона, решение которой позволит

увеличить выпуск сборных изделий с 1 м2 производствен-

ных площадей, увеличить производительность труда.

Основным способом ускорения твердения бетона на

существующих предприятиях сборных железобетонных

изделий является тепловлажностная обработка, причем

среди различных методов основное место занимает паро-

тепловая обработка при атмосферном давлении (пропа-

ривание). Несмотря на то что длительность процесса

пропаривания в общем цикле производства железобе-

тонных изделий составляет 80—85%, стоимость ее дости-

гает 5—10%( стоимости продукции, а качество изделий

в процессе термообработки несколько ухудшается, нет

такого предприятия, где бы она не применялась в каче-

стве основного средства интенсификации производства.

Становится очевидной важность проблемы сокраще-

ния длительности процесса тепловлажностной обработки

и улучшения технологических свойств бетона при ускоре-

нии его твердения. Особенно актуальной представляется

эта проблема в связи с применением в последнее время

сборного железобетона в качестве основного материала в

таких специальных отраслях строительства, как гидро-

техника, железобетонное судостроение и др., где к

эксплуатации железобетонных сооружений предъявляют-

ся особо жесткие требования (непроницаемость для во-

ды и других флюидов, стойкость к периодическому за-

мораживанию и оттаиванию в зоне переменного уровня

морской воды, содержащей соли, и т. п.). Конструкции

этих сооружений характеризуются тонкостенностью и

повышенным коэффициентом армирования, изготовляют-

ся из высокоплотных бетонов, которые должны обладать

структурой с возможно меньшим содержанием макрока-

пиллярной пористости. Улучшение структурных свойств

бетона особенно важно также для предварительно на-

пряженных и других железобетонных конструкций, при-

меняемых для сооружения аэродромов, мостов, градирен,

нефтеналивных резервуаров, шахтных стволов и прохо-

док, цехов вредных производств и т. п.

8

Однако сокращение времени термообработки при по-

лучении заданных свойств таких бетонов должно опре-

деляться в перрую очередь закономерностями внутренне-

го и внешнего тепло- и массообмена. Поэтому условия и

параметры процесса термообработки бетонов должны

быть выбраны таким образом, чтобы обеспечить получе- _

ние оптимальных^ структурно-механических харакхёЩЬ.

стик^матерщадд—, —

В настоящее время имеются немногочисленные экспе-

риментальные работы, устанавливающие взаимосвязь

тепломассообменных процессов при термообработке це-

ментных бетонов с их конечными структурно-механи-

ческими свойствами. Эти работы относятся в основном к

исследованию влияния различных режимных параметров

на качество бетонов при тепловой обработке в паровой

среде или при помощи электропрогрева. Причем режимы

зачастую подбираются эмпирически, без учета характера

изменения теплофизических свойств материала и законо-

мерностей внутреннего и внешнего тепло- и массообмена.

Поэтому такие режимы бывают необоснованно растяну-

ты или, наоборот, сжаты, а качество изделий оставляет

желдаклучшего.

Работы, в которых изучался бы механизм переноса

/тепла и влаги внутри твердеющего бетона при его термо-

обработке, практически отсутствуют. ____*_______

В *^тго11’^^б^е^зжгж^1ТГ“результаты эксперимен-

тального исследования нестационарного тепло- и массо-

обмена в процессе структурообразования высокомароч-

ных бетонов при тепловлажностной обработке в электро-

магнитном поле тока промышленной частоты. При этом

механизм тепло- и массопереноса при таком способе

геплоподвода, изучаемый при помощи неразрушающего

метода, исследован в сравнении с механизмом тепло- и

массопереноса при структурообразовании бетона в про-

цессе паротепловой обработки.

Проведено экспериментальное исследование зависи-

мости пористой структуры, форм и видов связи влаги с

цементными материалами от способов твердения и влия-

ния их на конечные технологические свойства растворов

и бетонов (прочность, деформативность, водонепроницае-

мость, морозо- и агрессивостойкость и др.).

Полученные экспериментальные данные позволили

установить оптимальные режимные параметры процесса

9

электромагнитной термообработки бетонов, что дает воз-

можность сократить длительность процесса при одновре-

менном улучшении технологических свойств материалов

в широком понимании этого слова.

На основании проведенных исследований выполнены

инженерные разработки промышленных электромагнит-

ны^ установок, которые сооружены и эксплуатируются

на нескольких предприятиях страны. Практика эксплу-

атации этих установок показала эффективность такого

метода термообработки широкой номенклатуры железо-

бетонных конструкций и изделий из различных видов

бетонов.

Г л a s a i

ВЛИЯНИЕ ТЕПЛО- И МАССООБМЕННЫХ

ПРОЦЕССОВ НА СТРУКТУРНО-

МЕХАНИЧЕСКИЕ СВОЙСТВА БЕТОНОВ

1. ОСНОВНЫЕ СТРУКТУРНЫЕ СВОЙСТВА БЕТОНА

Затвердевший бетон представляет собой сложную гете-

рогенную капиллярнопористую систему, состоящую из

цементного камня и заполнителей (песок, щебень) раз-

личного гранулометрического состава. При этом следует

заметить, что именно цементный камень является той

основной структурной составляющей, которая обеспечи-

вает связывание заполнителей между собой и превраще-

ние всей системы в искусственный камень—конгломерат.

Поэтому физико-технические свойства бетонов определя-

ются свойствами и структурой цементного камня. •

Цементный камень в свою очередь является сложной

системой, состоящей из твердой, жидкой и газообразной

фаз. Твердая фаза представлена гетеропористым телом,

в котором продолжаются постепенно затухающие про-

цессы гидратации клинкерных минералов, сопровождае-

мые вторичными процессами (карбонизация и др.) в за- -

висимости от условий внешней среды и вида новообразо-

ваний. Жидкая фаза представлена, помимо химически

связанной, слабосвязанной и, несвязанной водой; газооб-

разная — паром, воздухом и различными газами (про-

дуктами протекающих реакций).

Технологические свойства цементного камня опреде-

ляются микротвердостью твердой фазы (скелета) и про-

странственным строением ее, обусловленным сочетанием

указанных трех фаз.

В целом структура скелета затвердевшего цементно-

го камня бетонов образована:

1) кристаллическими сростками, преимущественно из

кристаллогидратов гидросульфоалюмината кальция и

11

гидроалюминатов кальция; содержание последних повы-

шается при недостатке гипса;

2) волокнистыми субмикрокристаллами гидросилика-

тов кальция;

3) неполностью прогидратированными зернами исход-

ного цемента.

При твердении бетона в его объеме образуется поро-

вое пространство, обусловленное многочисленными хи-

мическими и физико-механическими изменениями, проис-

ходящими в формирующейся структуре и зависящими от

минералогического состава и дисперсности цемента, во-

доцементного отношения, соотношения составляющих бе-

тона, гранулометрии и формы заполнителей, технологии

приготовления бетона и особенно температурно-влажност-

ных условий его твердения. Пористость затвердевающего

бетона представлена хаотически распределенными капил-

лярами переменного сечения размерами от + (2—4) • 10~7

до 10"2 см и отдельными порами с диаметрами от 10~2 до

0,5 см, образовавшимися в результате вовлечения возду-

ха при перемешивании или укладке бетонной смеси [123,

126, 183—185, 191, 200].

Пористая структура цементного камня исследуется

наиболее подробно. Однако немногочисленные работы,

посвященные этому вопросу, не носят систематического

характера. Т. Пауэрс и Т. Броунярд [201] высказали ,

предположение, что плотная масса частиц геля в процес-

се твердения образуется в местах расположения цемент-

ных зерен и вокруг них, причем она обычно не заполняет

все пространство между границами зерен. Позже

Т. Пауэрс это предположение сформулировал в более

детализированном виде, представив частицы геля в виде

шаров. Еще позднее [202] им же было показано, что

для гидросиликатов кальция частицы геля могут иметь

волокнистую или пластинчатую форму. Подобная модель

структуры цементного камня, состоящая из отдельных

шарообразных частиц с различными диаметрами, спаян-

ными между собой кристаллическими контактами, пред-

ложена А. Ф. Полаком [139]. Определяя теоретически

прочностные характеристики подобной системы, он полу-

чил результаты, хорошо совпадающие с имеющимися

экспериментальными данными. Близкие представления о

микроструктуре цементного камня изложены А. Г. Тур-

кестановым в работе [173].

12

По классификации А. В. Лыкова [92], предложенной

для капиллярнопористых тел в соответствии с их колло-

идно-физическими свойствами, цементный камень можно

отнести к хрупким гелям, так как при удалении жидко-

сти он становится хрупким и может быть превращен в

порошок. Образование пор происходит в процессе твер-

дения затворенного цементного теста, представляющего

собой плотную суспензию частиц в флокулентном со-

стоянии.

Средняя величина пор в свежем цементном тесте, рас-

считанная по гидравлическому радиусу (частное от де-

ления количества воды на площадь смачиваемой поверх-

ности), зависит от начального содержания воды и со-

ставляет по данным [132] при В/Ц=0,25 — 2,5 мк и

В/Ц = 0,7—7,5 — 15 мк.

В течение основного процесса гидратации, начинаю-

щейся на границах цементных зерен, цементный гель

растет одновременно внутрь и наружу цементных зерен.

Несвязанная вода проникает к зерну через гелевые поры,

а компоненты гидратированного цемента предположи-

тельно в состоянии насыщенного раствора диффундиру-

ют в противоположном направлении к внешним грани-

цам геля. По данным Пауэрса, цементный гель занимает

почти в 2,2 раза больший объем, чем цемент, из которо-

го он образуется. Это значит, что 1 см? (45%;) геля обра-

зуется в прежних границах цементного зерна и 1,2 см?

(55%) —вне их, в пространстве, ранее заполненном во-

дой. Диффундирующие наружу образования отлагаются

в порах цементного камня, тем самым уменьшая со вре-

менем их эффективный радиус и величину пористости.

Поры геля могут быть от мономолекулярных размеров до

таких, где возможно образование зародышей. Поры геля

имеют гидравлический диаметр порядка 18 А, а его пори-

стость составляет около 28%; [132]. Вода в порах геля

находится в особом состоянии и не переходит в лед даже

при температуре до —70 °C. Цементный гель — это один

из компонентов цементного камня. Другим компонентом

цементного камня бетонов является остаточное прост-

ранство, состоящее из сплошной взаимосвязанной сетки

капилляров, связанных между собой порами геля, и не-

прогидратированные остатки цемента. Вода из капилля-^

ров способна испаряться при постоянной низкой внешней

влажности и данной температуре. Изменение условий.

13

влажностного и температурного режима хранения це-

ментного камня вызывает соответствующее изменение

кажущегося отношения — твердое : поры. Таким образом,

выбор условий твердения зависит от пространства, зани-

маемого порами и твердым веществом, и если цементное

тесто хорошо уплотнено (воздушная пористость состав-

ляет не более 1—2%), то поры в твердеющем цементном

камне образуются вследствие испарения воды. Средний

диаметр пор в цементном камне изменяется от 4- 10~5

до (8—10) • IO"4 см [47, 126, 169, 183].

По данным [185, 191], 70—80% объема пор цемент-

ного камня при В/Ц = 0,3—0,4 приходится на капилляры

с диаметром меньше 1 мк. Общий объем пор в затвер-

девшем цементном камне по разным источникам состав-

ляет 8—35%, [43, 184, 185], в плотном бетоне—6-—20%

[43, 123, 126, 200], а в бетонах с искусственной пористой

структурой может доходить до 75—85% [43].

Наименьший объем всех видов пористости имеет рас-

творная часть бетона. Наибольшее значение интеграль-

ной микро- и макроцористости имеет затвердевшее це-

ментное тесто. Основным дефектом структуры плотно

уложенного бетона являются переходные и макрокапил-

лярные поры (по классификации А. В. Лыкова [92]).

Они благоприятствуют впитыванию и миграции влаги

внутри бетона.

Расчет и выбор оптимальных режимов процесса тер-

мообработки метонов, теплотехнический расчет процесса,

оценка теплозаЩИтйЫх свойств бетона и тепловой расчет

ограждающих конструкций зданий должны определяться

закономерностями внутреннего тепло- и массообмена, так

как внутренний теплообмен во влажных капиллярнопо-

ристых телах органически связан с массопереносом, т. е.

с перемещением влаги, а также воздуха, Характер и ин-

тенсивность тепло- и массообмена в свою очередь зави-

сят как от режимных параметров процесса, так и от

структурных свойств и теплофизических характеристик

материала. Причем в связи с тем, цто преимущественное

количество капилляров в бетоне имеет радиус г< 10 5 см

механизм массопереноса должен подчиняться закон)

молекулярной диффузии Фика в пластичном цементном

тесте или происходить в виде кнудсеновского (молеку-

лярного) потока в затвердевшем цементном геле. В теле

с хаотическим расположением капилляров, что имеет ме-

14

сто в цементном камне, значительный процент капилля-

ров не участвует в фильтрации.

Теплопроводность бетона зависит от многих факто-

ров: от типа, расхода и теплопроводности цемента, от

расхода воды затворения, от типа и теплопроводности

заполнителя, так же как и от размера его частиц, пори- г

стости бетона и цементного камня и, наконец, условий

твердения бетона. (

По данным [56, 57, 125], коэффициент теплопровод-

ности тяжелых плотных бетонов на плотных заполните-

лях в зависимости от их плотности находится в пределах

0,7—1,6 ккал/м* час • град, коэффициент температуро-

проводности соответственно имеет значения 15— .

20 м2!час, теплоемкость воздушно-сухого бетона 0,19—

0,25 ккал!кг • град. Наиболее существенно теплопровод-

ность плотного бетона зависит от теплопроводности

цементного камня и заполнителя.

Что особенно важно, на величину коэффициента те-

плопроводности влияет не только величина пористости,

но и размер пор и структура материала. Объясняется

это тем, что передача тепла происходит не только через

твердый скелет цементного камня, но также и через ве-

щество, заполняющее поры, благодаря массопереносу.

Процессы внутреннего тепло- и массопереноса при тер-

мообработке цементных материалов в кинетике их за-

твердевания должны быть организованы так, чтобы

сформировавшаяся структура имела возможно меньшую

интегральную пористость, минимальный объем макрока-

пиллярной пористости (г< 10~5 см), а объем сообщаю-

щейся пористости был сведен к минимуму. Регулирова-

ние этими процессами может быть осуществлено выбо-

ром соответствующего способа подвода тепла.

2. АНАЛИЗ СУЩЕСТВУЮЩИХ СПОСОБОВ

ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ В СВЯЗИ

С ХАРАКТЕРОМ ТЕПЛОПОДВОДА

К ТВЕРДЕЮЩЕМУ БЕТОНУ

В заводской технологии производства сборных элементов

железобетонных конструкций благодаря применению про-

цессов термообработки достигается рациональное ис-

пользование производственных площадей, повышается

15

оборачиваемость форм и другого дорогостоящего обору-

дования, увеличиваются съем продукции с основных

производственных площадей и темпы монтажа сборных

элементов железобетонных конструкций на строитель-

стве.

В настоящее время разработаны и освоены следую-

щие основные методы термообработки, которые пред-

ставляется возможным сгруппировать по способам те-

плоподвода к твердеющему бетону.

I. Теплообмен конвекцией: а) паротепловая обработ-

ка (пропаривание) при атмосферном давлении и темпе-

ратуре до 100 °C; б) автоклавная обработка при темпе-

ратуре выше 100 °C и давлении 9—17 ат\ в) термообра-

ботка отходящими газами котельных или продуктами

сгорания природного газа.

II. Теплообмен радиацией: а) термообработка инфра-

красными лучами в камерах; б) бескамерный электро-

прогрев инфракрасными лучами; в) термообработка в

радиационно-конвективных камерах.

III Теплопередача кондукцией (теплопроводностью):

а) термообработка через разделительную стенку в кас-

сетах и матрицах; б) электропрогрев при непосредствен-

ном пропускании электрического тока через бетон;

в) предварительный электроразогрев бетонной смеси;

г) тепловлажностная обработка в электромагнитном по-

ле с использованием тока высокой частоты; д) тепло-

влажностная обработка в электромагнитном поле с ис-

пользованием тока промышленной частоты.

В настоящее время в СССР и за рубежом автоклав-

ная обработка применяется в основном только при изго-

товлении изделий из ячеистых бетонов (газобетона, га-

зосиликата, пенобетона и др.) и силикатных бетонов.

Известны только единичные случаи применения авто-

клавной обработки при изготовлении стеновых камней

из тяжелых и легких бетонов в США [111, 198], при из-

готовлении мачт и опор для них из предварительно на-

пряженного железобетона в ГДР [111], а также при

изготовлении бетонных камней для сооружения тунне-

лей метрополитена в СССР [32]. Обширные исследова-

ния процессов автоклавной обработки бетонов были вы-

полнены С. А. Мироновым в 1937—1939 гг. [НО].

В связи с тем что преимущественное распростране-

ние среди конвективных методов тепловой обработки

16

получило пропаривание, остановимся на нем несколько

подробнее.

Указанный метод достаточно хорошо изучен, и в этой

области наиболее широкое признание и известность по-

лучили работы отечественных и зарубежных ученых

А. В. Саталкина, Е. М. Пороцкого, О. А. Гершберга,

С. А. Миронова, Л. А. Малининой, А. Б. Виткупа,

О. П. Мчедлова-Петросяна, И. Б. Заседателева, Л. А. Се-

менова, Н. И. Подуровского, Э. Фрейсине, Р. К. Малинов-

ского, 3. Рейнсдюрфа, Т. Пауэрса и Т. Броунярда и др.

[28, 43, 61, 62, 102, 103, 105, 108, 114, 115, 116, 117, 128,

147, 158, 160, 178, 201].

При конвективном способе тепловлажностной обра-

ботки ввод тепловой энергии внутрь бетона осуществля-

[ ется через поверхность изделий. Следовательно, темпе-

I ратура поверхностных слоев превышает температуру цен-

' тральных слоев бетона, что усугубляется с увеличением

толщины изделий. В периоде подъема температуры в

толще бетона устанавливается неравномерное темпера-

турное поле. Перепад температуры по сечению изделий

достигает 10—30° и более [29, 72] (в зависимости от тол-

щины изделия, экзотермичности и расхода цемента). На

открытой поверхности изделий образуется пленка кон-

денсата водяного пара, который, проникая внутрь бетсн

на вследствие явления термовлагойроводности, “увеличив

вает объем поверхностных слоев, вызывает необратимые

деформации расширения, расклинивающе действует на

компоненты бетона, препятствует их «срастанию», скле-

иванию.

При большой интенсивности нагрева изделий наблю-

дается, как впрочем и при других методах тепловой об-

работки, нарушение структуры свежеотформованного бе-

тона, проявляющееся в появлении большого количества

горизонтальных трещин, особенно в поверхностных сло-

ях. Это явление, иногда именуемое «вспучиванием» [111,

192], возникает вследствие резкого расширения жидкой

и газообразной (защемленный воздух) фаз в том пе-

риоде, когда цементный камень еще пластичен, малопро-

чен и не может противостоять растягивающим напряже-

ниям.вследствие этого, а также неравномерного испаре-

ния воды физико-механической связи из различных сло-

ев изделий протекание физико-химических процессов

твердения, изменение теплофизических и структурно-ме-

2. Зак. 24

17

ханических свойств бетона происходит неравномерно по

толщине изделий. В поверхностных слоях значения те-

плофизических характеристик бетона уже в начале про-

цесса меньше, чем во внутренних.

При таких условиях передача тепла внутрь материала

и поддержание необходимых термодинамических пара-

метров процесса осложняются. Поэтому на практике с

целью увеличения плотности потока тепла на поверхно-

сти бетона, поддержания высокой относительной влаж-

ности среды и тем самым увеличения коэффициента те-

плообмена а приходится подавать в камеры гораздо

большее количество пара [63, 176], чем это в состоянии

воспринять бетон.

При нагреве в пропарочных камерах имеет место !

большой перепад температуры по их высоте и в штабеле

железобетонных изделий. Зачастую перепад температу-

ры между нижним и верхним изделиями достигает 30—

40 °C, а перепад значений относительной влажности сре-

ды по высоте камер достигает 20—30%.

Таким образом, при таком способе подвода тепла ]

протекание процессов структурообразования, фазовых и /

химических превращений в различных слоях бетона в /

единичном изделии и в различных по высоте штабеля из-у

делиях происходит неравномерно. —

Вследствие практической невозможности создания

герметичных камер, а также вследствие того, что пар

подается под давлением, несколько превышающем ат-

мосферное, наблюдается так называемое явление «ды-

хания» таких устройств [160]. В процессе «дыхания»

происходит попеременное засасывание холодного возду-

ха в камеру с последующим выбрасыванием из нее паро-

воздушной смеси в атмосферу. Колебания парциального

давления пара в паровоздушной среде камеры приводят

к колебаниям внутренних избыточных давлений в бето-

|не и тем самым к расшатыванию еще не сформировав-

|шейся, относительно слабой капиллярнопористой струк-

туры бетона.

На долю различных сечений железобетонных изде-

лий при пропаривании приходится неодинаковое количе-

ство тепла, что является причиной неравнопрочности бе-

тона отдельных участков данного изделия и различных

изделий [29, 192]. Так, по данным Г. Д. Вишневецкого,

в плите толщиной 18 см разница в прочностях поверхно-

18

стных и срединных слоев бетона к коццу периода прогре-

ва превышает 40%.

Образование гидратов цементных минералов при та-

кой тепловой обработке происходит неодинаково в раз-

личных слоях, тепло- и массообменные характеристики

бетона по сечению изделий также имеют аномальный ха-

рактер.

В конечном счете вышеуказанное приводит к возник-

новению объемно-напряженного состояния в материале,

развитию касательных напряжений, микротрещинообра-

зрванию и как результат к снижению прочности и дол-

го.^чности конструкций^Структура-затвердевшего таким

<ббразом бетона отличается большей по сравнению с нор-

мально-влажным твердением интегральной пористостью

и определенной направленностью капилляров (перпен-

дикулярно слоям бетона, расположенным по толщине

изделия).

Указанные недостатки возможно частично устранить*

применением для термообработки бетонов так называе-

мых безнапорных камер, когда относительная влажность

среды поддерживается во всем их объеме близкой к

100% [160], однако повышение в таких камерах темпе-

ратуры до 100 °C приводит к увеличению температурных

деформаций изделий.

Любые попытки интенсификации процесса при кон-

вективном теплоподводе неизбежно приводят к увеличе-

нию температурных перепадов, что усугубляется суве^

личением толщины пропариваемых изделий.

При конвективном способе теплоподвода интенсив-

ность нагрева бетона зависит от коэффициента а, зна-

чение которого определяется величиной парциального

давления воздуха в паровоздушной среде. В существую-

щих устройствах парциальное давление воздуха в паро-

воздушной среде достигает 15—20% от номинального,

что значительно снижает коэффициент сс. Так, по данным

С. Д. Кронгауза [82], при содержании воздуха в коли-

честве 4—5% в парогазовой смеси коэффициент а сни-

жается в 2—5 раз. Снижение интенсивности прогрева

изделий вследствие значительного уменьшения значе-

ний а при пониженных значениях ср показано И. Б.

Заседателевым [62, 63]. Как следует из работы [63],

основная часть тепла передается в процессе конденсации

пара на поверхности бетона. При высокой относительной

2*

19

влажности среды (<р = 90—100%) Для начального перио-

да прогрева бетона может быть записано критериальное

уравнение теплообмена в виде:

/ / \3,76 / г \о,з

Nu-23,6Re0’36 • — I . (1.1)

Как видно, здесь показатель степени и = 3,76 парамет-

рического критерия I | довольно высокий. По этой

Vcyx /

причине становится очевидным нецелесообразность при-

менения при конвективном теплоподводе беспаровых

методов прогрева изделий как при непосредственном

соприкосновении теплоносителя с бетоном, так и без

этого (прогреваемый пол камер, применение закрытых^

паровых регистров в туннельных камерах и т. п.).

Методы термообработки бетонов отходящими газами

котельных или продуктами сгорания природного газа

вследствие значительного ухудшения качества бетона

широкого применения не получили. Известны только

отдельные попытки применения таких методов для термо-

обработки бетонов с большим начальным влагосодержа-

нием (более 18%), когда необходимо совместить про-

цесс термообработки с сушкой [48].

При конвективном способе теплоподвода недоисполь-

зуются возможности пополнения энергии в общем балан-

се процесса от внутреннего источника тепла, ^гйГ~~как

нагреванию подвергаются преимущественно периферий-

ные слои, особенно в периоде нагрева изделий.

При пропаривании длительность цикла термообработ-

ки в зависимости от состава бетона, толщины изделий,

параметров теплоносителя и т. п. колеблется в пределах

8—20 час при расходе пара 0,2—1,0 т/ж3 бетона.

Термообработка бетона радиацией начала находить

распространение в строительной технике в основном

в последние годы [50, 51, 176]. При температуре излуча-

ющей поверхности ниже температуры 250 °C имеет место

фактически радиационно-конвективный нагрев, темпера-

тура окружающей бетон среды при этом равна 120—

150 °C [23, 109, 157, 164].

g / Метод тепловой обработки изделий инфракрасными

лучами в камерах различных типов, применяемый

в СССР и за рубежом, описан в работах [48, 168, 175,

176]. Достоинством такого метода является возмож-

20

кость получения более упорядоченного, чем при конвек-

тивном теплоподводе, теплового потока, большей его

плотности на поверхности материала [17] и отсутствие

конденсации влаги на поверхности изделия.

К преимуществам такого метода следует отнести

возможность совмещения процессов твердения и сушки

изделий. Поэтому такой метод находит применение

в основном при тепловой обработке легких бетонов, обла-

дающих большим начальным влагосодержанием. По дан-

ным Н. Б. Марьямова, при наличии влагосодержаний

легких бетонов менее 17% тепловую обработку в таких

камерах производить не рекомендуется, а обработку тя-

желых бетонов производить вообще технически нецеле-

сообразно. Указанное определяется пересушиванием

периферийных слоев бетона и действием недостатков,

присущих методу пропаривания при нагреве «снаружи—

вовнутрь».

Нагрев бетона инфракрасными лучами благодаря ра-

ботам Н. Н. Данилова и В. И. Бочарова [50—52] нахо-

дит применение также при бескамерном нагреве моно-

литных железобетонных конструкций, т. е. там, где дру-

гие методы почти неприменимы. К недостаткам такого

метода следует отнести нецелесообразность тепловой

обработки изделий с б> 100 мм при одностороннем про-

греве и сравнительно большой расход электроэнергии

(130—150 квт-ч!мг бетона).

Способ подвода тепла кондукцией используется боль-

^-ше всего по количеству применяемых на практике мето-

дов. Термообработка через разделительную стенку пред-

ставлена методами термообработки бетона в матрицах и

кассетах, когда отсутствует непосредственный контакт

между теплоносителем и бетоном. Преимуществом тако-

го метода является отсутствие конденсатообразования на

открытой поверхности бетона; недостатки те же, что и

при применении других способов при нагреве по схеме

«с на ружи—в ов нутр ь».

Однако и здесь на скорость нагрева бетона влияет вид

применяемого теплоносителя. Например, применение

водяного пара с температурой 100 °C позволило [77]

создать тепловой поток через разделительный стальной

лист кассеты <7™ = 5450 ккал)м2 • час, в то время как при

применении нагретого воздуха с температурой 200 °C

<7в = 1О35 ккал!м2-час. Указанное объясняется большим

21

различием в значениях коэффициента теплообмена па-

ра, конденсирующегося на поверхности разделитель-

ной стенки, и неконденсирующегося газа — аПара-=

= 6000 ккал]м2-час-град, в то время как аГаза=-

= 6 ккал]м2 - час • град. По этой же причине нецелесо-

образно производить тепловую обработку изделий путем

обогрева их электронагревательными элементами, рас-

положенными в тепловых отсеках кассет [189], или по

методу фирмы «Камю» во Франции [49] — с располо-

женными в отсеках кассет регистрами, по которым про-

пускается перегретая вода с температурой 130—140 °C.

Более ^)ф.екти.вщ1-как одна из разновидностей мето-

дов электропрогрева метод термообработки бетона в кас-

сетах с использованием в каче ектродов самих

разделительных стенок кассет [64]. К недостатку такого

йГёТОДЯ'Следует отнести сложность электроизоляции раз-

делительных стенок друг от друга и расход электроэнер-

гии, составляющий 70 квт-ч]м? бетона, при достижении

после термообработки только 40—50% прочности от ма-

рочной.

Как известно, так называемые методы эдектропр^

грева основаны на принципе преобразования электриче-

ского тока в тепловую энергию: бетон как сопротивление

включается в цепь переменного тока промышленной ча-

стоты с помощью металлических электродов.

Впервые электропрогрев был предложен в Швеции

инженерами Брундом и Волиным в 1931 г. [19]. Однако

наибольшее развитие этот способ получил в работах со-

ветских ученых С. А. Миронова, П. И. Боженова, В. П.

Ганина, В. Я. Гендина, Б. А. Крылова, Р. В. Вегенера

[15, 26, 39, 40, 83, 84, 113], а также в ряде работ зару-

бежных исследователей А. Д. Росса [154], Халлера

[179], Я- Ичики.

Преимуществом этих методов является непосредствен-

ное без дополнительных термических сопротивлений вы-

деление тепла внутри материала. Как указывали Б. Т.

Скрамтаев и др. [192], при одинаковом температурно-

влажностном режиме электропрогрев обеспечивает такое

же ускорение твердения бетона, как и пропаривание.

Однако наличие стальной арматуры и закладных частей

приводит к искажению равномерности электрического и

теплового полей и к перегреву бетона в местах соприкос-

новения с металлом. Насколько это влияние велико, мож-

22

но судить по тому, что удельные электрические сопротив-

ления бетонной смеси и стали отличаются приблизительно

в 2—4- 107 раза. Поэтому даже если процент армирова-

ния составляет 0,5—1, то через бетон (за исключением

защитного слоя) протекает в 1—105 раз меньше электри-

чества, чем через арматуру, а следовательно, и тепла

в нем вы и я ся меньше. Возникновение локальных пре-

вышений температуры в отдельных слоях и участках

железобетонных изделий увеличивает в них скорость 1

гидратации цемента и местное внутреннее тепловыделе-

ние, которое способствует увеличению температурных

перепадов. Поэтому такие методы могут быть наиболее

эффективными при тепловой обработке неармированных

изделий или в случаях, когда арматурные сетки запроек-

тированы в виде «плаваю чиг> ;сше> т. е. не объеди-

ненных друг с другом в один каркас. Одним из недостат-

ков этих методов следует считать также необходимость

непрерывного регулирования напряжения электрического

тока при помощи специальных трансформаторов по мере

увеличения удельного электрического сопротивления

твердеющего бетона и невозможность применения сете-

вогонапряжения при прогреве армированного бетона.

Расход'элекТ’роэйерггшмно дШГЙым [118] при электродном

прогреве составляет в среднем 80—120 квт-ч/м3 бетона.

В последнее время находит применение метод пред-

варительного электроразогрева бетонных смесей в бун-

керах при помощи электродов с последующей укладкой

в формы [1, 85, 135, 172]. Несмотря на ряд недостатков

(необходимость в утеплении форм и в увеличении началь-

ного водоцементного отношения бетонной смеси, ухуд-

шение санитарно-гигиенических условий в цехах вслед-

ствие обильного испарения влаги при укладке бетона

в формы, необходимость дополнительного подогрева тон-

костенных изделий вследствие быстрого их охлаждения

в формах при перепаде температуры по сечению изделия,

достигающем 25—30 °C), метод следует считать наиболее

эффективным среди других методов электропрогрева,

как позволяющий осуществлять более равномерное про-

текание реакций гидратации в объеме бетона. Расход

электроэнергии на электроразогрев 1 м* бетонной с^еси

по данным разных авторов колеблется от 50 до 118 квт-ч

[1, 78], что определяется, очевидно, величиной требуемой

прочности после термообработки.

23

Г

К категории этих методов термообработки бетонов

относится также метод термообработки при помоши-тока

высокой.частоты, _ предложенный Н. Н. Долгополовым

p58J^ Недостатками метода’ следует считать высокую

стоимость специального оборудования (генераторы, ко-

аксиальные кабели, электроды), относительно высокий

расход электроэнергии (на 30—35% превышающий рас-

ход энергии при обычном электронагреве), а также

возможность применения только для отдельных видов,

преимущественно легких бетонов.

В последнее время (с 1966 г.) находит применение

Метод индукционного нагрева каркасных железобетонных

конструкций, предложенный Н.П. Даниловым и Б. М.

Красновским ]~53, 80, 81]. Метод был применен в основ-

ном для ускорения твердения бетона колонн и их стыков

при отрицательных температурах окружающего воздуха.

В зависимости от длительности режима тепловой обра-

ботки расход энергии составлял НО—200 квт-ч на 1 м3

бетона. Применение метода позволяет исключить сущест-

венные при электропрогреве таких конструкций расходы

стали на электроды (до 15 кг/м3) и металлов коммутаци-

онных проводов. В отличие от рассмотренных методов

данный метоА г ^воляет достичь равномерности темпера-

турного поля по сечению нагреваемых конструкций. При

этом после окончания цикла тепловой обработки дли-

тельностью 28—40 час достигается прочность бетона

60-70% от Я28.

По данным Б. М. Красновского, индукционный про-'1

грев каркасных железобетонных конструкций является

значительно экономичнее электропрогрева [81].

/

3. ВЛИЯНИЕ ПРОЦЕССА ТЕПЛОВЛАЖНОСТНОИ

ОБРАБОТКИ НА СТРУКТУРООБРАЗОВАНИЕ

БЕТОНА

Термообработка железобетонных конструкций является

завершающей технологической операцией, направленной

на ускорение твердения бетона и получение необходимых

структурно-механических свойств. Среди многочислен-

ных факторов, определяющих основные механические и

физико-химические свойства бетона, большое значение

имеет его структура.

24

Изменение пористой структуры дисперсных тел, форм

и видов связи поглощенной ими влаги находится в непо-

средственной зависимости от закономерностей кинетики

и динамики тепломассообменных процессов, протекаю- ,-/

щих при тепловой обработке коллоидных капиллярно-

пористых тел.

В процессе термообработки влажных материалов

изменяются их технологические свойства. Во всех случа-

ях оптимальный режим термообработки должен опреде-

ляться технологическими свойствами материала и зако-

номерностями их изменения при удалении влаги и воз-

^лсйствии тепла. Конечные технологические свойства

материала в самом широком понимании этого слова (фи-

зико-химические, структурно-механические и др.) зави-

сят от формы и вида связи влаги с веществом и от меха-

низма переноса влаги и тепла в процессе термообработ- _

ки.у^Для^такого сложного Вещества^"как цементные

бетоны, в которых происходят,. кроме фазовых, еще и

химические превращения, указанное приобретает особый

смысл. Процесс тепловлажностной обработки бетонов

является процессом тепло- и массообмена в системе ди-

сперсной среды при наличии фазовых и химических

превращений.

Прикладная физико-химия бетона, развивающаяся на

основе химии цементов и физико-химической механики,

разрабатываемой П. А. Ребиндером и его сотрудниками,

имеет своей задачей обосновать новую технологию бето-

нов и создать научные основы ее дальнейшего развития

[121, 142, 143]. Новая, или «оптимальная», технология I

производства бетонов предусматривает научно обосно- i

ванное управление структурообразованием путем введе- !

ния поверхностно-активных добавок, применения вибра- '

ционных, температурных и других воздействий.

Основой познания бетона является изучение процес-

сов структурообразования цементного камня, качество

которого в первую очередь определяет технические свой-

ства бетона [74, 186].

Конечный результат различных воздействий на твер-

деющую бетонную смесь зависит от момента приложения,

<их интенсивности и длительности, определяется согласо-

ванностью момента приложения воздействия с процес-

сами, протекающими в цементном тесте [129], и хорошо

описываемыми кривыми структурообразования [120,

25

\ с ’'

146]. Тепловлажностная обработка оказывает сложное,

противоречивое влияние на процесс твердения [12, 13].

Повышение температуры, увеличивая скорость гидрата-

ции цементов, одновременно приводит к удалению из из-

делия части воды физико-механической связи, что оказы-

вает отрицательное действие на ход последующих про-

цессов гидратации и твердениядКроме того, при тепловой

обработке бетонов в их структуре образуются микро- (а

иногда и макро-) дефекты вследствие возникновения

опасных напряжений в процессе тепло- и массообмена,

что особенно явно проявляется в случаях преждевремен-

ного и интенсивного воздействия повышенными темпера-

турами. Начало приложения температурных воздействий

должно сочетаться с кинетикой структурообразования

цементного теста.

Как показано в работах Е. Е. Калмыковой и Н. В.

Михайлова [74, 75], процесс структурообразования мож-

но разделить на два периода. Период пластичного состо-

яния цементного теста, названный периодом форми-

рования структуры, характеризуется преобладанием

коагуляционной структуры и тиксотропнообратимыми

свойствами.^ этом периоде структура материала состо-

ит из коллоидных частичек продуктов гидратации цемен-

та и негидратированных цементных зерен.уПериод упро:

чения структуры характеризуется быстрым нарастанием

наибольшей предельной (ньютоновской) вязкости но»

пределом текучести Рь и интенсивным кристаллообра-

зованием с появлением сростков, создающих ухке доста-

точно прочный кристаллический каркас. Цементное тесто

в^э.том периоде* теряет пластичность и приобретает свой-

ства твердого тела.

Поэтому приложение температурных воздействий в пе-

риоде формирования структуры, когда она еще недоста-

точно прочна, неизбежно приводит к значительным де-

структивным процессам вследствие температурного рас-

ширения компонентов бетонной смеси и защемленного

воздуха, миграции влаги и т. п.^Начало тепловой обра-

ботки целесообразно производить во время развития

кристаллизационной структуры [86]. Кроме того, тепло-

влажностную обработку нецелесообразно начинать сра-

зу же после изготовления бетона и в связи с тем, что

любая интенсификация процесса твердения наталкива-

ется на противоречие между термодинамической харак-

26

теристикой процесса и его кинетикой. В соответствии

с принципом Ле-Шателье, действительным и для необра-

тимых процессов при бесконечно малом секундном изме-

нении энтропии, полноте протекания процессов, сопро-

вождающихся выделением тепла (как при гидратации

цемента), способствует охлаждение. Поэтомуповышение

температуры в иериод.формирования структуры неизбеж-

но приводит к нарушению ее сплошностями снижению

конечной прочности. Особенно опасно это повышение

в период максимального собственного тепловыделения.

Известно, что при термообработке свежеуложенной

бетонной смеси протекают два диаметрально противопо-

ложных процесса: а) положительный конструктивный

процесс структурообразования, кристаллизации и уплот-

нения геля вяжущего; б) отрицательный деструктивный

процесс образования в формирующейся структуре «де-

фектов», вызываемых объемными изменениями, внутрен-

ними деформациями, капиллярным давлением и миграци-

ей влаги. Конечный эффект термообработки бетонов за-

висит от преобладания одного процесса над другим, т. е.

от соотношения кристаллической и коагуляционной

(условно упругой и вязкий) фаз в кристаллизационно-

коагуляционной структуре материала.

По мнению Л. А. Малининой и В. А. Федорова [105],

а также Н. И. Подуровского [136], деформацию бето-

на при пропаривании влияет главным образом тепловое

расширение составляющих бетон материалов в периоде

нагрева и температурно-влажностная усадка в периоде

охлаждения. "Совместным воздействием миграции влаги

и температурных перепадов в объеме изделий образуются

дефекты структуры в периоде нагрева, которые фиксиру-

ются физико-химическими процессами твердения в пери-

оде изотермической выдержки.

Повышение температуры интенсифицирует ход кон-

структивных процессов твердения, что приводит к обще-

му упрочению структуры. Однако повышение температу-

ры приводит также к усилению деструктивных процес-

сов, так как к происходящим контракционным явлениям

добавляются температурно-влажностные деформации.

Как установлено Н. А. Поповым [140] и неоднократно

подтверждено исследованиями С. А. Миронова и Л. А.

Малининой [104, 105, ПО, 111], Б. А. Крылова и В. Д.

Копылова [83] и др., общим физическим признаком пре-

27

обладания деструктивных процессов является накопление

необратимых деформаций расширения. Однако в периоде

упрочения структуры усадка увеличивается незначитель-

но [182], что еще раз подтверждает положение, что де-

струкция происходит в периоде формирования структуры.

Весьма важное значение в процессе формирования

структуры имеют режимные параметры тепловой обра-

ботки. Скорость подъема температуры и механизм пере-

мещения тепла и влаги будут определяться в основном

кинетикой и динамикой переноса тепла и влаги. Повыше-

ние скорости нагрева изделий лимитируется нарушения-

ми структуры твердеющего бетона.

Небезынтересно отметить, как показано в работе

[104], что отрицательное влияние газообразной и жидкой

фаз на процесс структурообразования может быть значи-

тельно уменьшено (особенно в периоде нагрева) при

правильном рыборе метода тепловой обработку. Так, ве-

личина внутреннего давления парогазовой смеси в бетоне

при пропаривании выше вследствие миграции конденсата

внутрь бетона, чем при беспаровом прогреве.-

Величины максимальных деформаций с понижением

скорости подъема температур!, уменьшаются, что требует

применения режимов с медленным прогревом или со сту-

пенчатым подъемом температуры.

Большое влияние на формирование структуры бетона

при его твердении оказывает величина температурных

градиентов. Влияние температурных градиентов в перио-

де разогрева особенно велико (так как структура бетона

еще не сформировалась, а прочность его невелика) и про-

является в микронарушениях сплошности структуры це-

ментного камня и на границе его контакта с заполнителя-

ми.^ периоде остывания изделий, когда бетон приобрел

основные свойства хрупкого тела, неравномерная усадка

по слоям и вызываемые ею напряжения (как результат

действия температурных градиентов) могут приводить к

образованию макродефектов—поверхностных и сквозных

трещин.

Перепад температуры между поверхностью и центром

изделия тем больше, чем больше толщина изделий, мень-

ше расход цемента и величина экзотермии цемента,

больше интенсивность подъема температуры.

^~~Так, при толщине плит 40 см и более даже при 6—7- 1

часовом нагреве до 80° величина М достигает 40°, а при

28

скорости нагрева 30—40° в час (в течение 1,5—2,0 час)

максимальная величина \t достигает 60°. Роль экзотер-

мического эффекта для таких плит выражается в сниже-

нии максимального \t на 5—10° [72]. В тонких плитах

(5—10 см) влияние перепада температур на структуро-

образование бетона существенно уменьшается.

Таким образом, выбор режимов термообр. и и ол-

жён основываться на”у^ёте приведенных обстоятельств.

Структурно-механические свойства бетона определя-

ются в конечном случае не столько фазовым составом

новообразований, сколько физической структурой бетона

в целом. Так, по данным [196], различный характер

дифференциальной пористости при одинаковой величине

общей пористости может изменить проницаемость мате-

риала от 5 до 10 раз. Миграция влаги в твердеющем

бетоне способствует образованию сообщающейся пори-

стости и возникновению внутренних избыточных давле-

ний. Мигрирующие в бетоне между глубинными и по-

верхностными слоями жидкость и воздух соединяют

между собой поры и пустоты, увеличивают эффективный

радиус капилляров, разрушают еще не окрепшие связи

в местах контакта сращивающихся кристаллических сро-

стков, создаюК^ап^авленную^ (перпендикулярно поверх-

ности изделий) nQmdcqrocTb. Так, согласно результату

исследований А. Е. ТПейкина и Н. И. Олейниковой [187],

тепловлажностная обработка понижает плотность це-

ментного камня по сравнению с нормально-влажным

твердением. |Н. А. Попов и А. В. Чуйко [141] получили *

данные, согласно которым пропаривание увеличило про-

ницаемость бетона в 3—4 раза по сравнению с нормаль-

но-влажным твердением. Ф. М. Иванов [65] зафиксиро-

вал увеличение объема макропор и проницаемости

цементных растворов с увеличением температуры термо-

обработка И. Н. Ахвердовым с сотрудниками [4] было

показано, что минимальная пористость для портландце-

мента достигается после 6-часового пропаривания, а для

пуццоланового портландцемента — после 8-часового про-

паривания при 95 °C. В. А. Федоровым отмечено [174],

что пористость прямо пропорциональна остаточным де-

формациям, возникающим в результате увеличения объе-

ма изделия после пропаривания.

Интенсивность нагрева также влияет на проницае-

мость бетона. Так, по данным В. Я. Гендина [41], при

29

применении электропрогрева скорость подъема темпера- .

туры не должна превышать 10—20° в час. При превыше-

нии указанной скорости подъема температуры проницае-

мость бетона возрастает по сравнению с бетоном нор-

мально-влажного твердения.

Рядом авторов [66, 169, 187] отмечается снижение

морозостойкости, агрессивостойкости бетонов вследствие

увеличения макрокапиллярной пористости в цементном

камне при пропаривании с одновременным снижением

объема микро- и переходной пористости. При применении **

предварительной выдержки изделий до прогрева и «мяг-

ких» режимов тепловой обработки возможно увеличить

морозостойкость бетона в процессе термообработки [45,

111, 141] по сравнению с нормально-влажным тверде-

нием.

Анализ влияния различных факторов на структуре-

образование бетонов показывает, что деструктивные про-

цессы в твердеющем бетоне могут быть сведены к мини-

муму вследствие применения комплекса мероприятий..

Прежде всего в зависимости от требований, предъявляе-

мых к готовому материалу (прочность, трещиностой-

кость, морозостойкость, проницаемость и т. п.) на основе

знания механизма тепломассопереноса, должен быт>

выбран рациональный метод термообработки. Учет всех

отрицательных воздействий на структурообразование

цементного камня позволяет управлять ими, направленно

изменяя, с целью получения бетона заданных свойств.

4. ВЗАИМОСВЯЗЬ ТЕПЛОМАССООБМЕННЫХ

ПРОЦЕССОВ С физико-химическими

ИЗМЕНЕНИЯМИ

Управление процессом твердения дисперсных структур

для получения высокопрочных и долговечных материа-

лов, в частности бетонов, составляет основное содержа-

щие физико-химической механики, развиваемой П. А. Ре-

биндером и его школой.

Большое значение для развития теории твердения

имеют исследования фазового равновесия, кристаллохи-

мии и термодинамики силикатов, проведенные О. М..

Астреевой, Н. В. Беловым, Д. С. Белянкиным, С. Бру-

науэром, Дж. Берналом, К. Келли, О. М. Мчедловым-

Петросяном, Н. А. Тороповым, В. И, Бабушкиным,,

30

X. Тейлором и др. Значительная роль в этой области зна-

ний принадлежит также исследованиям по кинетике гид-

ратации вяжущих веществ, проведенным Ю. М. Буттом,

С. Д. Окороковым, В. Б. Ратиновым, А. Ф. Полаком, Т. М.

Беркович, К- Шиллером и др.

Технологический анализ процессов твердения и синте-

за прочности бетона на различных вяжущих материалах

дан в многочисленных работах ряда исследователей.

Как известно, имеется несколько основных теорий

о механизме образования новых соединений и твердения

вяжущих веществ при их взаимодействии с водой.

Современные представления о механизме образова-

ния и твердения цементного камня возникли нд основе

общей теории твердения вяжущих веществ, предложен-

ной А. А. Байковым [9], объединившим кристаллизаци-

онную теорию Ле-Шателье [197] и коллоидную теорию

В. Михаэлиса [199], а также новые исследования в этой

области. Продукты гидратации должны выделяться, по

А. А. Байкову, в виде очень раздробленной системы в ре-

зультате прямого присоединения воды к зернам вяжуще-

го. Эти представления о механизме твердения получили

название топохимических.

По воззрениям Е. Е. Сегаловрй и П. А. Ребиндера

[159], процесс гидратации вяжущего и развития струк-

туры твердения сводится к растворению в воде первичной

твердой дисперсной фазы твердого вещества с образова-

нием раствора, пересыщенного по отношению к кристал-

лам гидратного новообразования и к выкристаллизовы-

ванию из этого раствора новой фазы кристаллического

гидрата с образованием пространственной структуры

твердения, т. е. искусственного камня. При этом сначала

возникает каркас, а затем он обрастает частицами гид-

рата.

Как показывает А. Ф. Полак [138], теория кристалли-

зационного структурообразования [159] должна быть до-

полнена в той части, что процессу срастания частиц дол-

жен предшествовать процесс коагуляции частиц на близ-

ком расстоянии.

Таким образом, процесс гидратации и возникновения

структуры может быть построен по следующей схеме.

При соприкосновении с водой вяжущее вещество раство-

ряется и образуется пересыщенный (по отношению

к гидрату) раствор. В пересыщенном растворе выделя-

31

ются зародыши гидрата. Растущие кристаллики гидрата

сближаются и соединяются, образуя камневидную струк-

туру- Учитывая это, целесообразно процесс твердения

разделить на элементарные: растворение исходного ве-

щества, образование зародышей новой фазы (гидрата),

рост кристаллов гидрата, образование коллоидной и кри-

сталлизационной структур.

По И. Н. Ахвердову [2, 3], конечные физико-техни-

ческие свойства цементного камня обусловливаются

коагуляционным структурообразованием. Первая стадия

процесса связана с уменьшением количества свободной

воды, увеличением концентрации раствора электролита

до начала схватывания (момент времени Ti) с последую-

щим уменьшением ее по экспоненте. Одновременно про-

исходит интенсивный процесс перераспределения воды и

связывания ее твердой фазой до тех пор, пока она пол-

ностью не вступит в адсорбционную связь. Перечислен-

ные процессы обусловливают конец формирования коагу-

ляционной структуры цементного теста.

Физически момент времени ti будет определять нача-

ло истинного твердения цементного теста. С этого вре-

мени начинается процесс кристаллизационного структу-

рообразования цементного камня. Происходит интенсив-

ное уменьшение количества свободных молекул в

пересыщенном растворе (геле) из-за возникновения

центров кристаллизации, обусловливающих формирова-

ние субмикрокристаллической структуры вокруг непро-

гидратированных зерен цемента. Одновременно с этим

возрастает количество связей между кристаллическими

новообразованиями, что ведет к росту их интегральной

прочности с течением времени. При этом имеет место

«наследственность», при которой чем большей плотности

достигает коагуляционная структура, тем больше конеч-

ная прочность цементного камня.

Рядом работ [20, 24, 111] показано, что повышение

температуры твердеющего вещества качественно не из-

меняет механизма твердения. С ростом температуры

ускоряется взаимодействие цемента с водой, что харак-

терно для всех химических реакций. И. В. Кравченко и

М. Т. Власовой [79] было установлено, что по сравниш ।

с процессами гидратации при 20 °C пропарип нпч i >н

80 °C ускоряет реакции гидратации в 6 раз, а при I

в 10 раз. Тепловая обработка резко сокращав п< -ри «д

32

формирования структуры. Так, по данным [47], если при

нормальном твердении при температуре 20 °C период

формирования составляет 4 час 15 мин, то термообработ-

ка при 40 °C сокращает период формирования до 1 час

50 мин, при 60 °C — 1 час 15 мин, при 80 °C —30 мин.

Фазовый состав продуктов гидратации цемента нормаль-

ного твердения и подвергнутого тепловой обработке при

температуре до 100 °C примерно один и тот же [9, 10, 14].

Как известно, портландцементный клинкер представ-

ляет собой конгломерат, состоящий в основном из четы-

рех минералов: C3S, C2S, С3А, C4AF.

Физико-технические свойства затвердевших изделий

зависят от степени гидратации вяжущего, фазового со-

става и микроструктуры гидратных новообразований.

Скорость взаимодействия клинкерных минералов с во-

дой зависит как от их индивидуальных особенностей, так

и от количества воды затворения, тонкости помола, тем-

пературы гидратации. Как показано в работе [24], ме-

дленнее всех гидратируется C2S, а быстрее — C3S. По

приобретаемой прочности в 28-суточном (марочном) воз-

расте [111] минералы нормально-влажного твердения

располагаются в следующей последовательности: C3S,

C4AF, С3А, C2S, то же самое после термообработки при

80 °C — C3S, C4AF, C2S; минерал С3А практически ника-

кой прочностью не обладает, однако он является катали-

затором твердения основного минерала C3S.

Гидросиликаты, образующиеся при твердении в раз-

личных температурно-влажностных условиях, отличаются

друг от друга структурой, содержанием воды различных

форм связи, степенью кристаллизации. Чрезвычайно ма-

лые размеры их, а также переменное количество воды

в ячейках придают гидросиликатам кальция свойства

коллоида. В силикатных гелях, кроме химически связан-

ной воды, имеется большое количество адсорбционной

воды, которая может находиться между пакетами сло-

истых решеток, на поверхности, в порах и трещинах.

Содержание адсорбционной воды непостоянно и зависит

от технологических факторов: температуры твердения,

водовяжущего отношения (или начального влагосодер-

жания По), дисперсности цемента и т. п.

Эффективное ускорение твердения изделий должно

осуществляться с учетом кинетики физико-химических

процессов, сопровождающих гидратацию вяжущих в ус-

s. Зак. 24

33

ловиях тепловой обработки. Накопленный в настоящее

время материал позволяет утверждать, что кинетика пре-

вращения вяжущих характеризуется ступенчатым гетеро-

генно-диффузионным характером [13] и лимитируется

скоростями внутреннего массообмена через оболочки

гидратированных продуктов вокруг зерен исходных ком-

понентов. Макроскопическая (суммарная) скорость гете-

рогенного процесса гидратации может быть выражена

полуэмпирическим уравнением

de

= (1.2)

dx

где С — содержание негидратированного цемента; т —

время; К — кажущаяся константа скорости.

С увеличением длительности процесса т его скорость

dc/dx снижается, что связано с уменьшением «действую-

щей массы» С и соответственным увеличением толщины

гидратированных оболочек. Уравнение (1.2) в интеграль-

ной форме имеет вид

— lg С = 0,4343 Кх + const. (1.3)

Процесс гидратации разделяется на основные перио-

ды, причем во втором из них скорость замедляется зна-

чительно быстрее, чем в первом, так как константа про-

цесса К во втором периоде оказывается в 10—15 раз

меньше, чем в первом.

Первый основной период характеризуется наличием

на зернах вяжущего сравнительно незначительных обо-

лочек коллоидной дисперсности, достаточно неустойчи-

вых и рыхлых. Скорость диффузии воды достаточно ве-

лика, чтобы обеспечить сравнительно высокую скорость

гидратации. В этот период происходит схватывание це-

мента и конец периода, по-видимому, совпадает с истин-

ным концом схватывания и характеризуется абсолютным

максимумом на кривой экзотермии цемента.

Второй период охватывает дальнейшую гидратацию

цемента и характеризуется образованием плотных, устой-

чивых оболочек на зернах цемента и соответственно ма-

лыми скоростями диффузии воды и обратной диффузии

гидратированных ионов в раствор.

Диффузионные явления протекают как в области

внешней массопередачи в жидкой фазе за пределами

34

зерен исходных компонентов, окруженных оболрчкамд

тонкодисперсных новообразований, так и в области внут-

ренней массопередачи, т. е. через указанные оболочки.

Прямолинейно-ступенчатый характер функций в коорди-

натах у7 т— (100—С) %; свидетельствует о том, что в каж-

дом из* основных периодов скорость процесса лимитиру-

ется не внешним, а внутренним массообменом, т. е.

кинетика процесса определяется диффузионным сопро-

тивлением (1/Р) указанных оболочек. При этом

В =

6

где ат — коэффициент диффузии, 6 — толщина диффу-

зионного слоя.

Скорость гетерогенно-диффузионного процесса гидра-

тации растет с повышением температуры Т по уравне-

нию Аррениуса.

__ /1 4)

dT RT*

В интегральной форме уравнение (1.4) имеет вид

р

——+ 1пВ, (1.5)

RT

где Е — кажущаяся условная энергия активации; В —

постоянная.

Весьма важным является то обстоятельство, что при

повышении температуры большее количество исходного

вяжущего подвергается превращению в гидраты при по-

вышенных скоростях. Большое интенсифицирующее

влияние температуры в более раннее время гидратации

связано, по-видимому, с тем, что при небольших степенях

гидратации и соответственно небольших толщинах рых-

лых гидратированных оболочек действие температуры на

значение кажущейся константы скорости К достаточно

существенно влияет на величину диффузионного потока.

При увеличении сроков тепловлажностной обработки

и соответственном росте диффузионного сопротивления

интенсифицирующее влияние температурного фактора

на скорость гидратации вяжущих снижается. В целях

эффективного ускорения твердения цементов и изделий

3

35

на их основе необходимо подбирать параметры тепло-

влажностной обработки (температуру, длительность) та-

ким образом, чтобы они обеспечивали максимальное

прохождение процессов в первом основном периоде, т. е.

с повышенными скоростями. Оптимальным временем

окончания тепловой обработки следует считать момент,

близкий, но не достигающий перелома на кривой кинети-

ки гидратации [1g С(т)] —для обеспечения дальнейшего

протекания процессов гидратации после окончания теп-

ловой обработки.

Скорость гидратации ij3 = C2S и особенно C3S законо-

мерно снижается, как показывают экспериментальные

данные [14], после 6—8 час пропаривания, т. е. при пере-

ходе от первого основного периода ко второму. Указан-

ное соответствует [21] снижению скорости роста проч-

ности цементного камня на большинстве цементов через

5—6 час. По данным [21], в отличие от нормального

твердения между прочностью и количеством химически

связанной воды при тепловлажностной обработке наблю-

дается для всех исследованных цементов прямолинейная

зависимость.

Как показано в работе [193], за 10 час пропаривания

цементы различного минералогического состава связыва-

ют от 72 до 117% того количества воды по весу, которое

входит в состав новообразований за 28 сут твердения при

обычном твердении. Наблюдается также рост тепловыде-

ления цементов с увеличением влагосодержания бетонов.

Так, с увеличением В/Ц от 0,3 до 0,6 общее тепловыделе-

ние цемента за время термообработки увеличивается поч-

ти вдвое [22, 24].

Многочисленными исследованиями [21, 73, 193 и др.]

установлено, что содержание основных клинкерных ми-

нералов в цементе, определяющих высокий темп роста

прочности и ее большую абсолютную величину, должно

быть C3S не менее 45—50% и С3А около 8—10%.

5. ТЕПЛОФИЗИЧЕСКИЕ ОСНОВЫ МЕТОДА

ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ БЕТОНА

В ЭЛЕКТРОМАГНИТНЫХ УСТАНОВКАХ

При тепловлажностной обработке бетонов протекают

сложные тепло- и массообменные процессы, сопровожда-

емые фазовыми и химическими превращениями с обра-

36

зованием кристаллизационной структуры цементного

камня, определяющей основные технологические свой-

ства конструкций. Интенсивность и равномерность хими-

ческих реакций в процессе твердения бетона в значитель-

ной степени зависит от способа подвода тепла и характе-

ра проявления термодинамических параметров.

При конвективном и радиационном способах тепловой

обработки, как уже указывалось, вследствие ввода энер-

гии в толщу бетона через поверхность изделий происхо-

дит установление неравномерного температурного поля

по их толщине.

Установление равномерного распределения темпера-

туры по толщине изделий не представляется возможным,

так как с подсыханием поверхностного слоя бетона рез-

ко уменьшается его теплопроводность и дальнейшая пе-

редача тепла внутрь бетона замедляется. Любое увели-

чение скорости нагрева в этот период ведет к увеличению

температурного и влажностного градиентов. Поэтому

естественно, что наличие таких условий тепло- и массо-

обмена не может способствовать одновременному и рав-

номерному протеканию химических реакций по всей тол-

щине изделий.

Интенсивность фазовых и химических превращений

в поверхностных слоях бетона больше, чем во внутрен-

них. Поэтому образование гидратов цементного клинкера

осуществляется неравномерно в различных слоях изде-

лий, происходит формирование неоднородной по плотно-

сти структуры цементного камня по толщине конструк-

ций. Возникновение значительных температурно-влаж-

ностных перепадов и неравномерности убыли влаги по

слоям приводит к возникновению объемно-напряженного

состояния в материале, развитию деструктивных процес-

сов, трещинообразованию и ухудшению структурно-меха-

нических свойств бетона.

Из рассмотрения процесса твердения бетона при его

термообработке следует, что равномерность и одновре-

менность протекания химических реакций и структуро-

образования цементного камня, а в конечном счете и

прочностные свойства бетона находятся в функциональ-

ной зависимости от параметров внутреннего и внешнего

тепломассопереноса. Анализируя термодинамические

условия процесса тепловлажностной обработки бетона,

можно прийти к выводу о целесообразности и необходи-

37

мости создания максимально возможного равномерного

температурного поля в толще бетона. Такое обстоятель-

ство позволило бы создать наиболее благоприятные

условия для протекания химических реакций гидратации,

образования организованной структуры и направленного

процесса твердения в целом.

В результате исследования процесса твердения бетона

при различных способах теплоподвода, оценивая их до-

стоинства и недостатки, в течение последних лет (начи-

ная с 1963 г.) в Институте тепло- и массообмена АН

БССР разработан и внедряется в промышленность новый

метод тепловлажностной обработки сборных железобе-

тонных конструкций и изделий в электромагнитном поле

тока промышленной частоты [99, 149, 150].

Для решения вопросов нового метода термической

обработки железобетонных изделий в институте изучены

некоторые электрофизические и термодинамические за-

кономерности при нагреве ферромагнитных тепловыделя-

ющих элементов в переменном электромагнитном поле;

механизм внутреннего массотеплопереноса при тепло-

влажностной обработке бетона в электромагнитных и

для сравнения в конвективной установках; кинетика про-

цесса тепловлажностной обработки бетона при различ-

ных способах теплоподвода; процессы диффузионного

переноса влаги при формировании структуры цементного

камня во всех периодах тепловлажностной обработки

бетона и раствора с применением различных способов

теплоподвода. Исследованы формы и энергия связи вла-

ги с цементным камнем и пористой структуры растворной

части бетонов, подвергнутых тепловлажностной обработ-

ке различными методами. Проведено аналитическое ис-

следование процесса внутреннего массотеплопереноса

в кинетике твердения бетона при тепловлажностной

обработке в переменном электромагнитном поле. Изуче-

ны влияние режимных параметров электромагнитной тер-

мообработки на структурно-механические свойства раз-

личных бетонов; структурно-механические и деформатив-

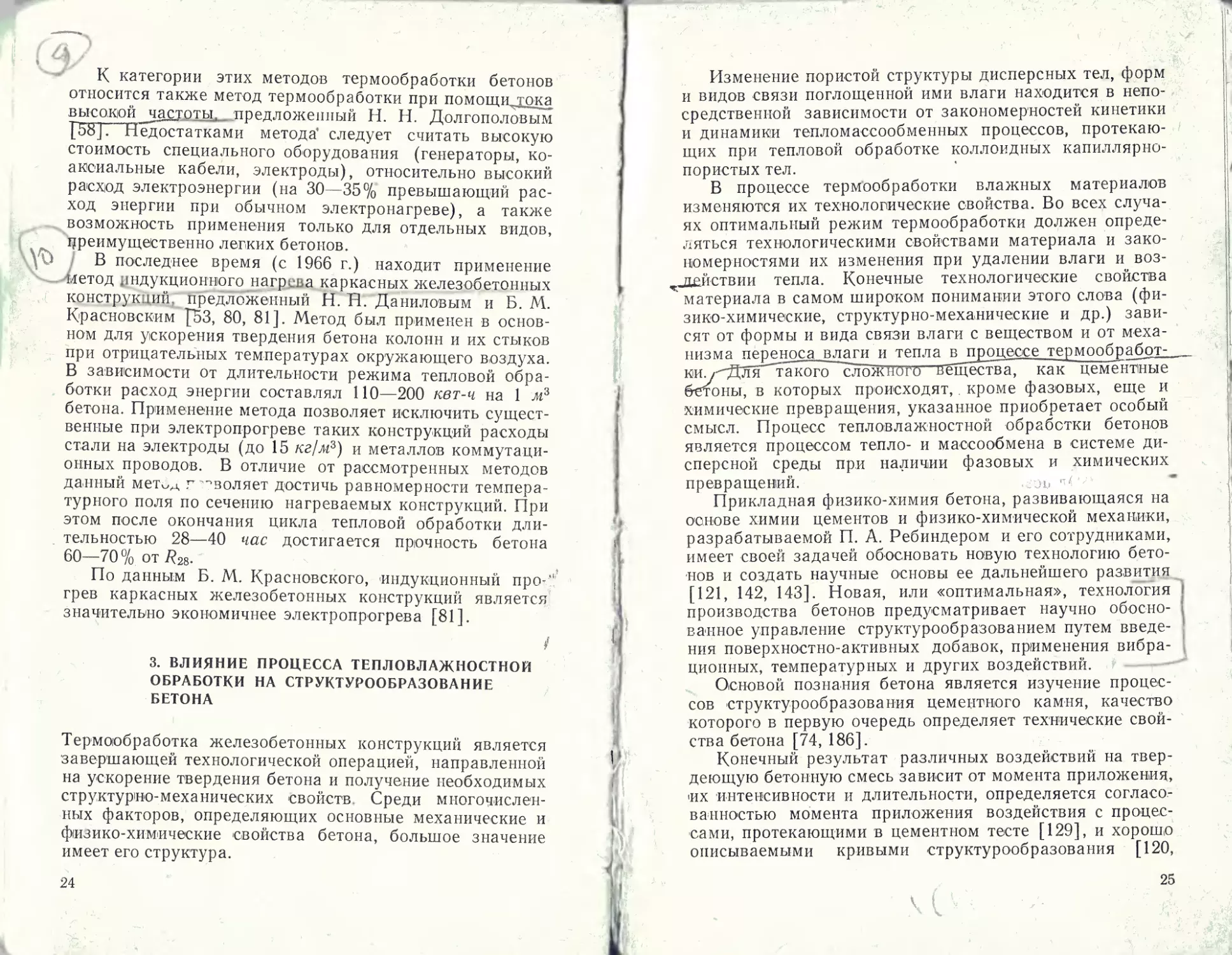

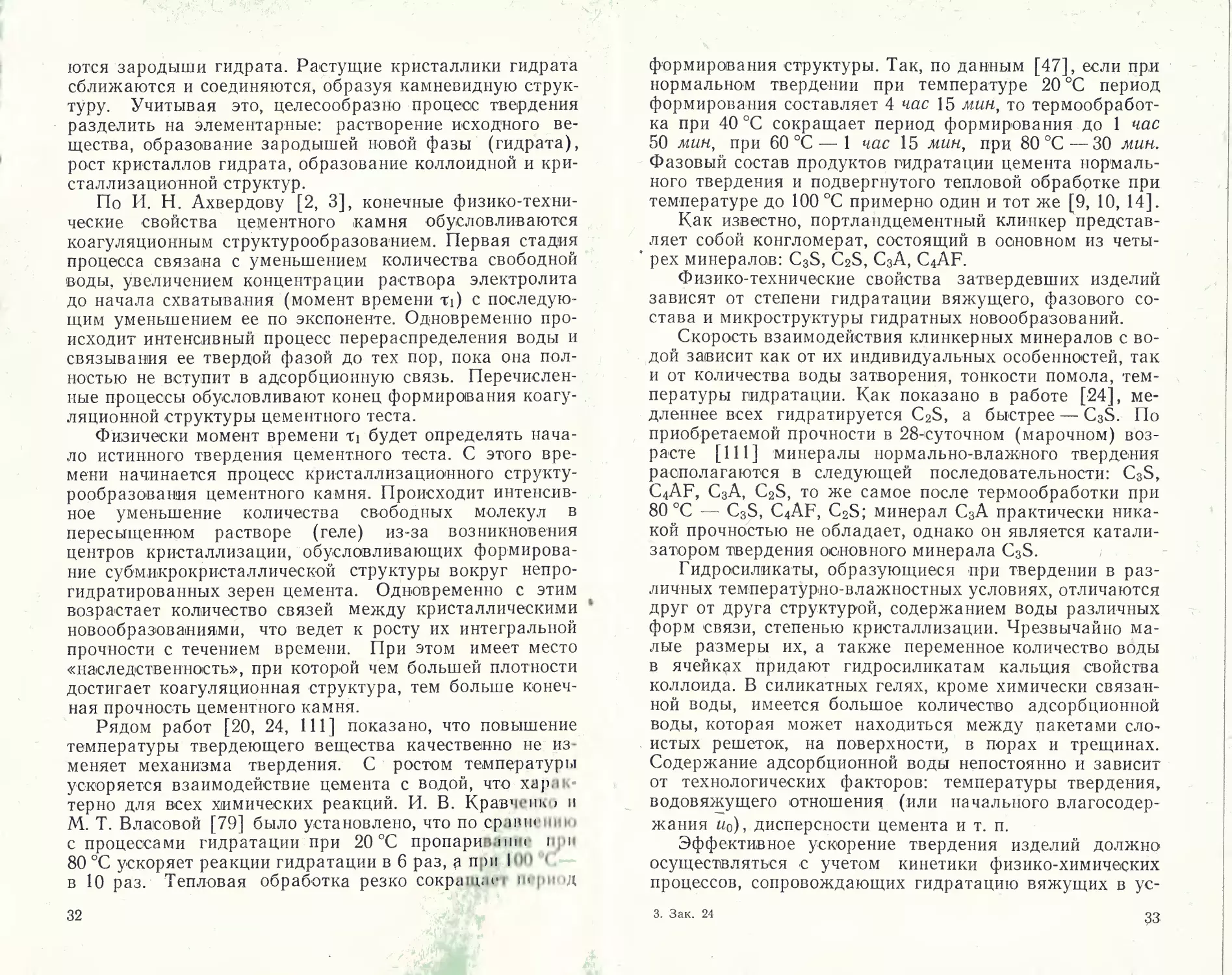

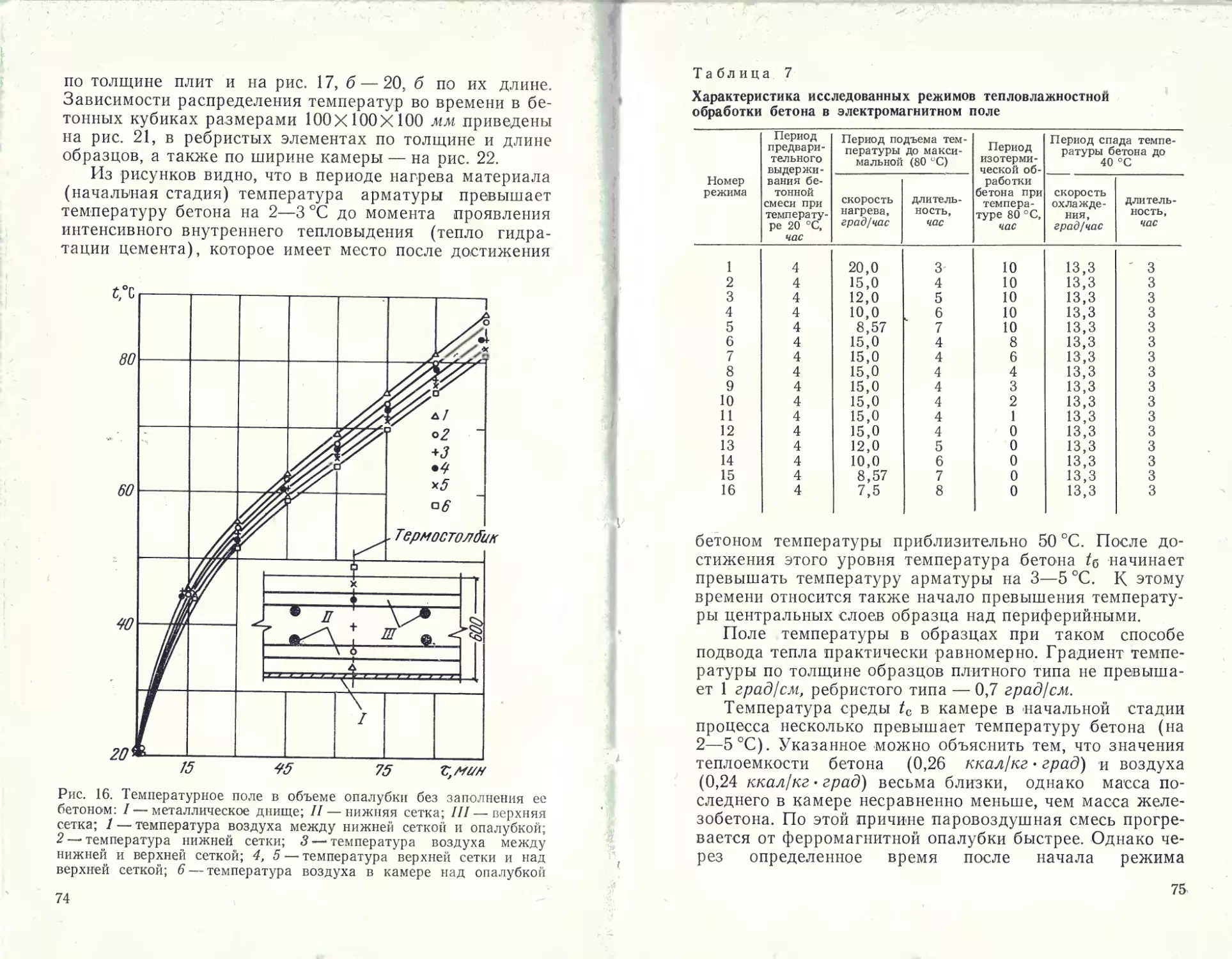

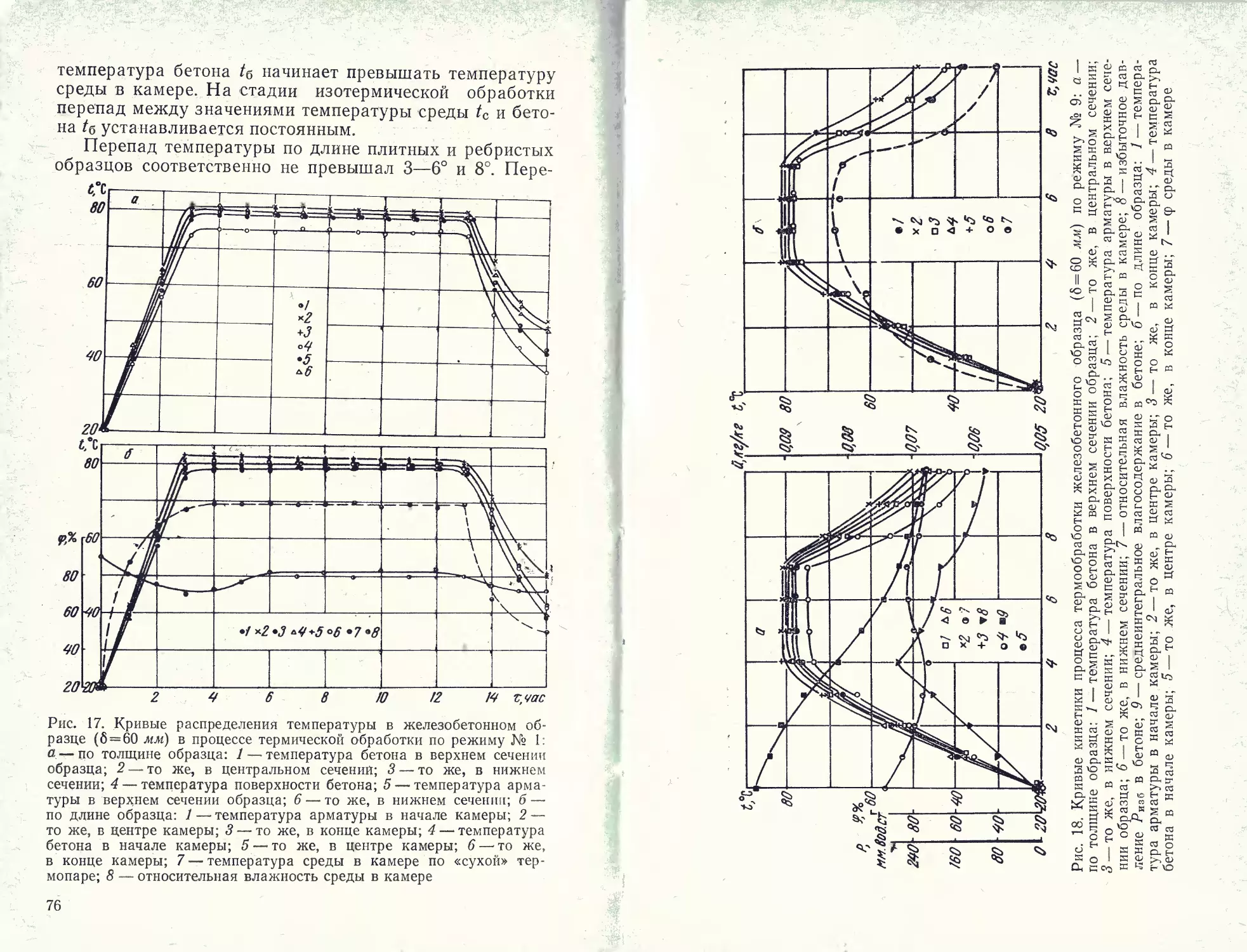

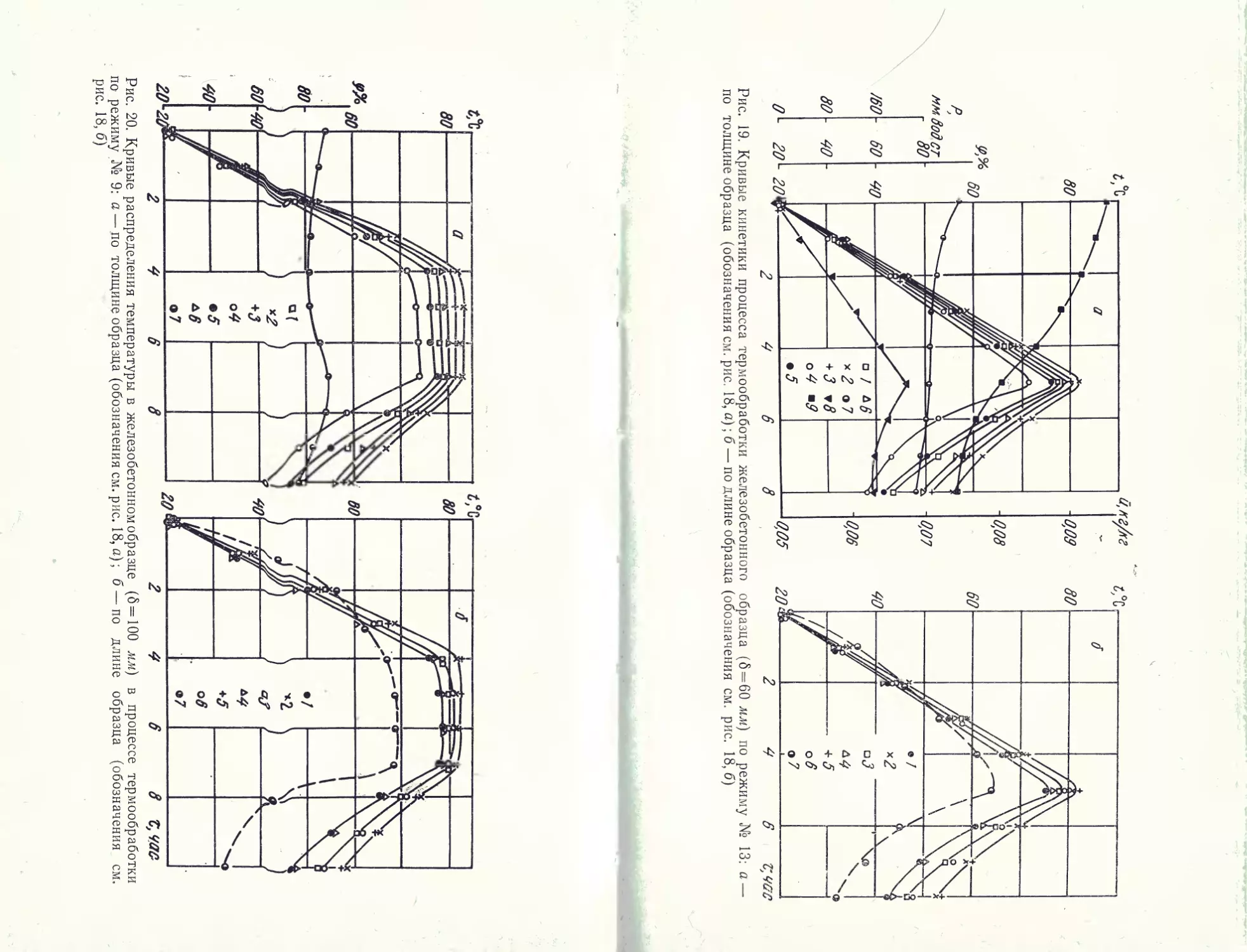

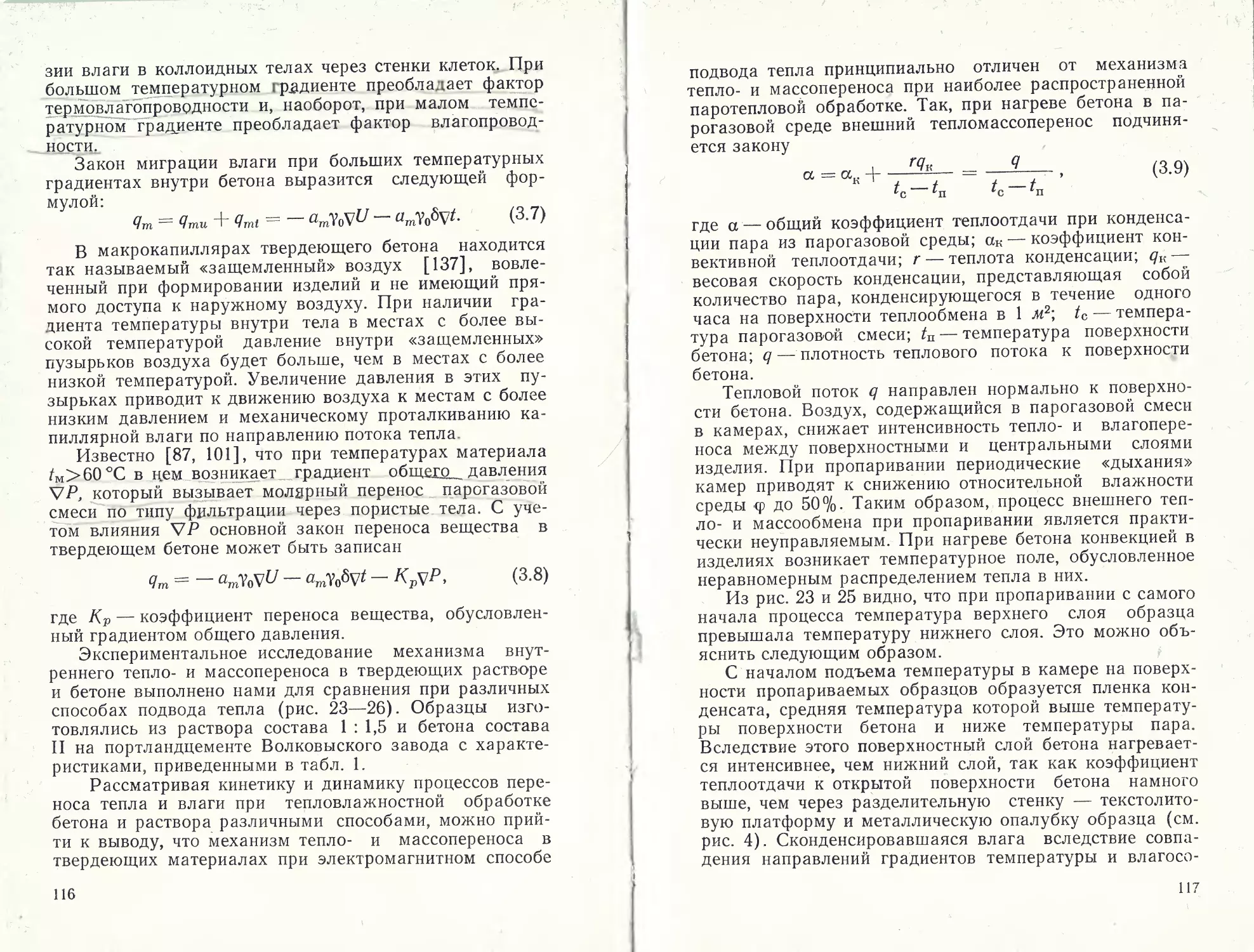

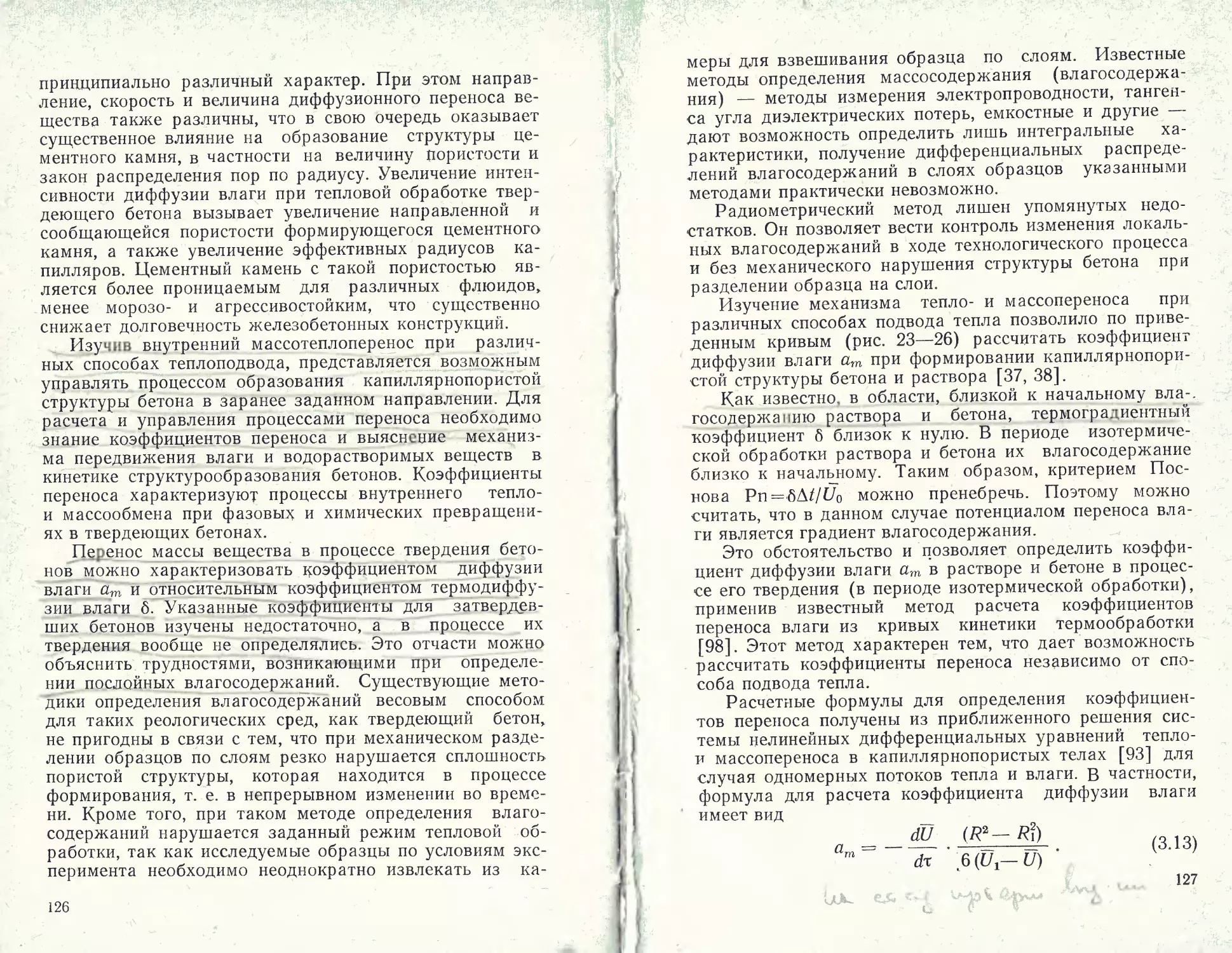

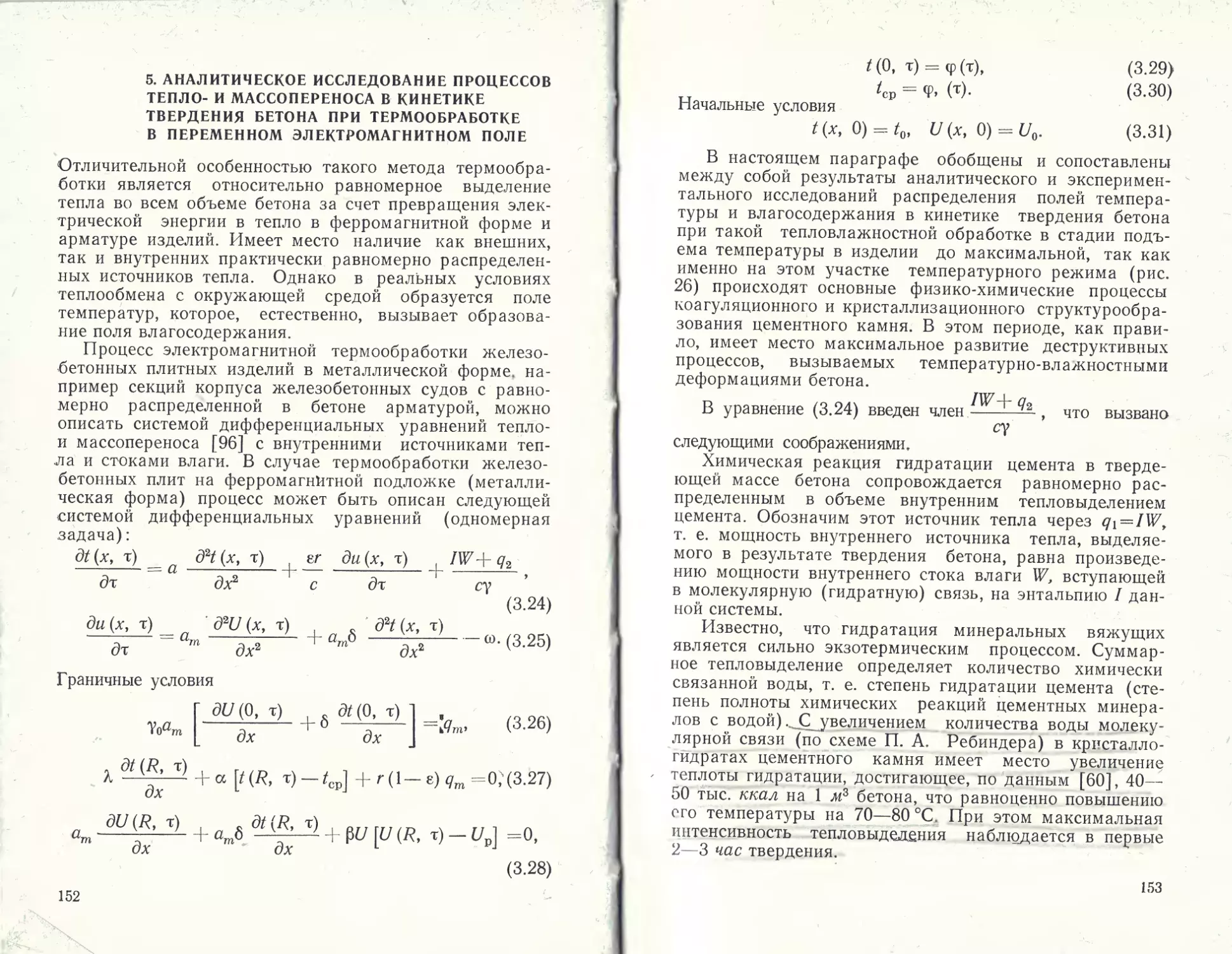

ные свойства бетонов, подвергнутых тепловлажностной