Текст

С. А. Миронов

Теория и методы

зимнего бетонирования

Издание третье, переработанное

и дополненное

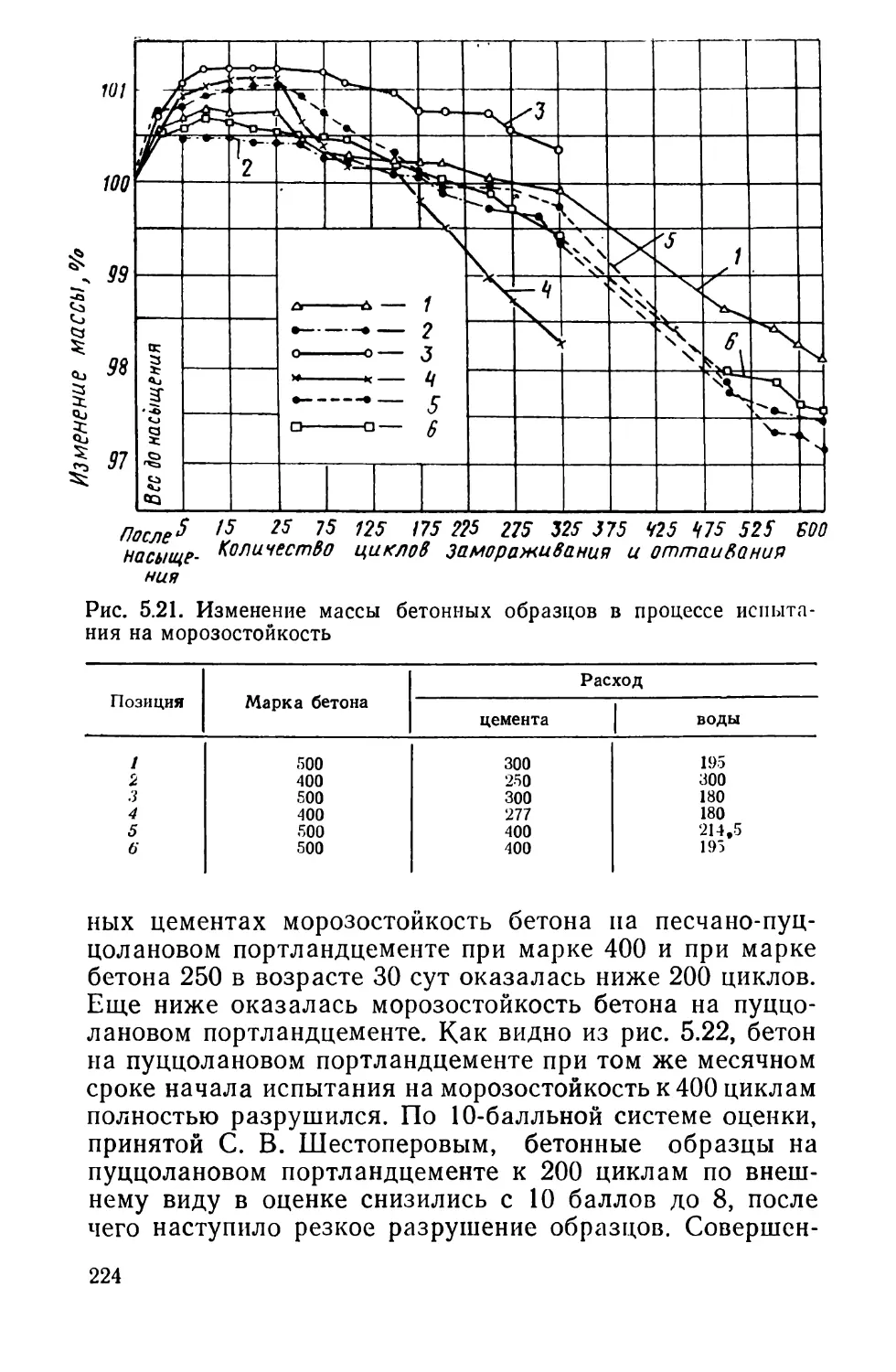

ИЧВ.

Эк« Nv г

Москва

Стройиздат

1975

УДК 693.547.3

Печатается по решению секции литературы по технологии

строительных работ редакционного совета Стройиздата от

27 апреля 1973 г.

Миронов С. А. Теория и методы зимнего бетонирования. Изд.

3-е, перераб. и доп. М., Стройиздат, 1975. 700 с.

В книге изложены результаты исследований по вопросам твер-

дения бетона при отрицательных и положительных температу-

рах, а также влияния раннего замораживания на формирова-

ние структуры и физико-механические свойства бетонов. В ней

описаны методы производства бетонных и железобетонных ра-

бот, рекомендуемые для применения в зимних условиях (тер-

мос, электротермообработка, пропаривание, применение бето-

нов, твердеющих на морозе, монтаж железобетонных изделий

и конструкций с омоноличиванием стыков и др.).

Книга предназначена для работников научно-исследователь-

ских институтов, строительных лабораторий и инженерно-тех-

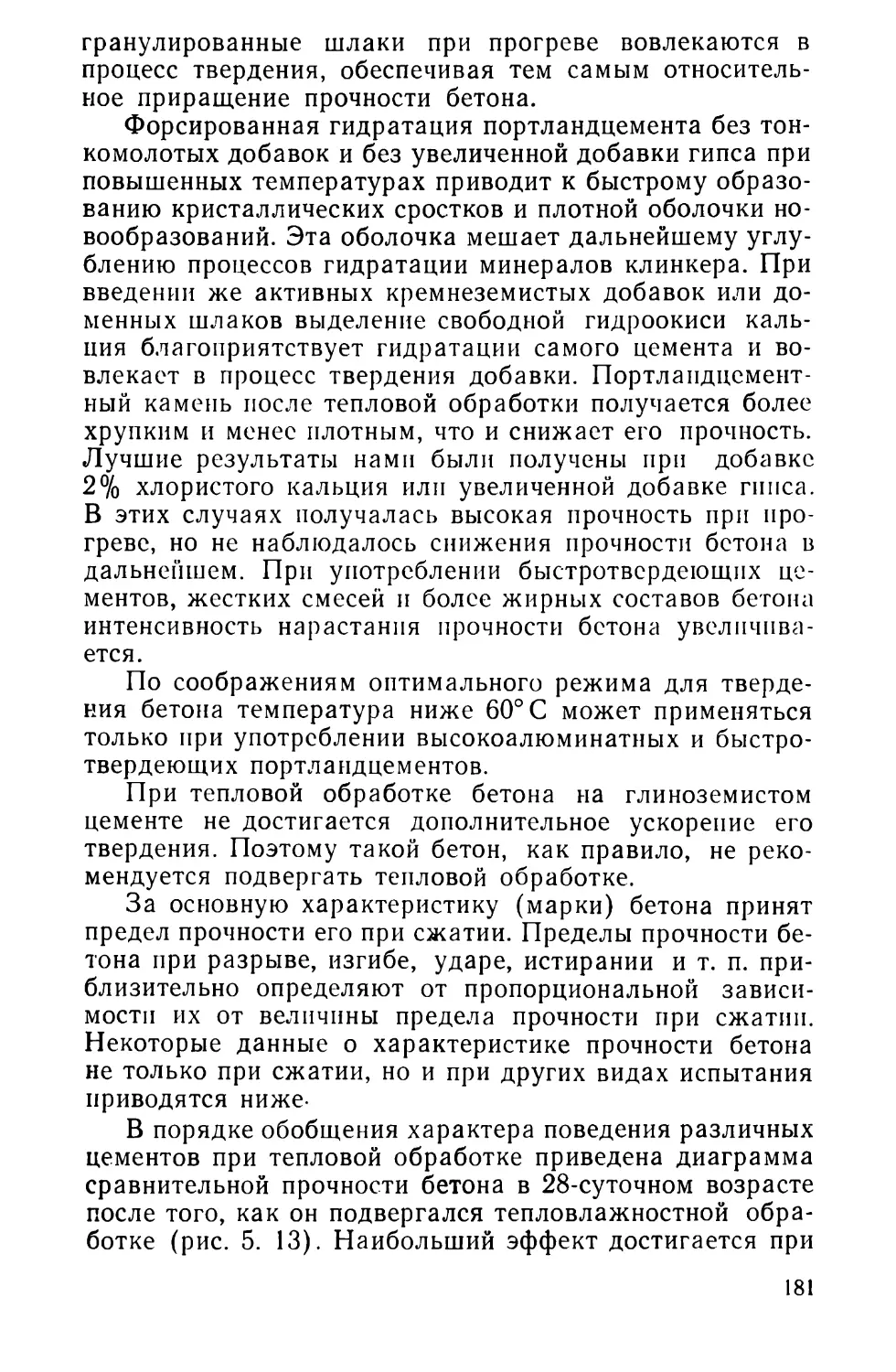

нического персонала строительных и проектных организаций.

Табл. 108, рис. 243, список лит.: 84 назв.

30207-585

047(01)-75

186-75

© Стройиздат, 1975

ПРЕДИСЛОВИЕ

Со времени опубликования второго издания книги

«Теория и методы зимнего бетонирования» прошло поч-

ти 20 лет. За это время в нашей стране достигнуты боль-

шие успехи в развитии теории и технологии зимнего бе-

тона, а также в разработке методов производства бетон-

ных и железобетонных работ в зимних условиях. За ис-

текшие годы широкий размах приобрело применение

сборных бетонных и железобетонных изделий в течение

круглого года. Повышение качества цементов, примене-

ние быстротвердеющих бетонов более высоких марок,

введение добавок солей для получения бетонов, тверде-

ющих на морозе, предварительный разогрев смесей вно-

сят существенные изменения в технологию производства

железобетонных работ в зимних условиях.

На основе систематизации и обобщения накопленных

данных высказанные ранее дискуссионные положения и

гипотезы теперь зачастую подлежат замене на вполне

обоснованные сложившиеся научные воззрения.

В предыдущем издании книги вопросы теории зим-

него бетонирования были связаны, главным образом,

с рассмотрением роли минералогического состава порт-

ландцемента, влияния технологических факторов на

свойства бетонных смесей и физико-механические свой-

ства бетонов, выдерживаемых при различных темпера-

турах. В настоящем издании значительное внимание

уделено исследованию фазовых превращений воды, гид-

ратации цемента, тепловыделению не только при поло-

жительных, но и при отрицательных температурах. При-

водятся результаты исследований процессов твердения

цемента и бетона при различных способах подведения

тока, и в частности в электромагнитном поле, а также

с применением греющих опалубок.

За истекшие 20 лет были проведены новые исследо-

вания со значительным углублением в физико-химиче-

ские процессы твердения бетонов, с расширением обла-

сти изучаемых факторов. Наряду с раскрытием химиче-

ских свойств твердения цемента и бетона при

отрицательных температурах большое внимание уделя-

1*

3

ется криологии зимнего бетона, деформативности его

при замерзании, совершенствованию технологии бето-

нов, подвергаемых тепловой обработке и замерзанию

в самых разнообразных условиях, а также влиянию по-

ристости заполнителей на свойства бетонов, подвергае-

мых замораживанию.

В связи с этим в настоящем издании книги некото-

рые понятия претерпели изменения. Накопленные новые

данные исследований, выполненных современными ме-

тодами и с применением новейшей аппаратуры, а также

сопоставление их с опытом строительства из железобе-

тона дают возможность объяснить многие ‘явления го-

раздо полнее и глубже.

При написании этой книги автор использовал резуль-

таты не только своих работ, но и данные исследований

других ученых, работающих в области зимнего бетони-

рования, а также привлек материалы как из отечествен-

ных, так и иностранных литературных источников.

Первый раздел книги пополнен результатами иссле-

дований изменения фазового состояния воды, гидрата-

ции цемента, тепловыделения и твердения бетона при

отрицательных температурах, а также влияния раннего

замораживания на его структуру, прочность, газо- и во-

донепроницаемость и морозостойкость. Приводятся дан-

ные о твердении бетона при тепловой обработке с ис-

пользованием современных цементов, добавок, техноло-

гии применения бетонов различного вида. В отдельных

главах освещена роль предварительного выдерживания

бетонной смеси перед укладкой и бетона перед прогре-

вом, а также предварительного разогрева смеси. Изло-

жены данные о применении добавок солей при тверде-

нии бетона при отрицательных температурах, прочности

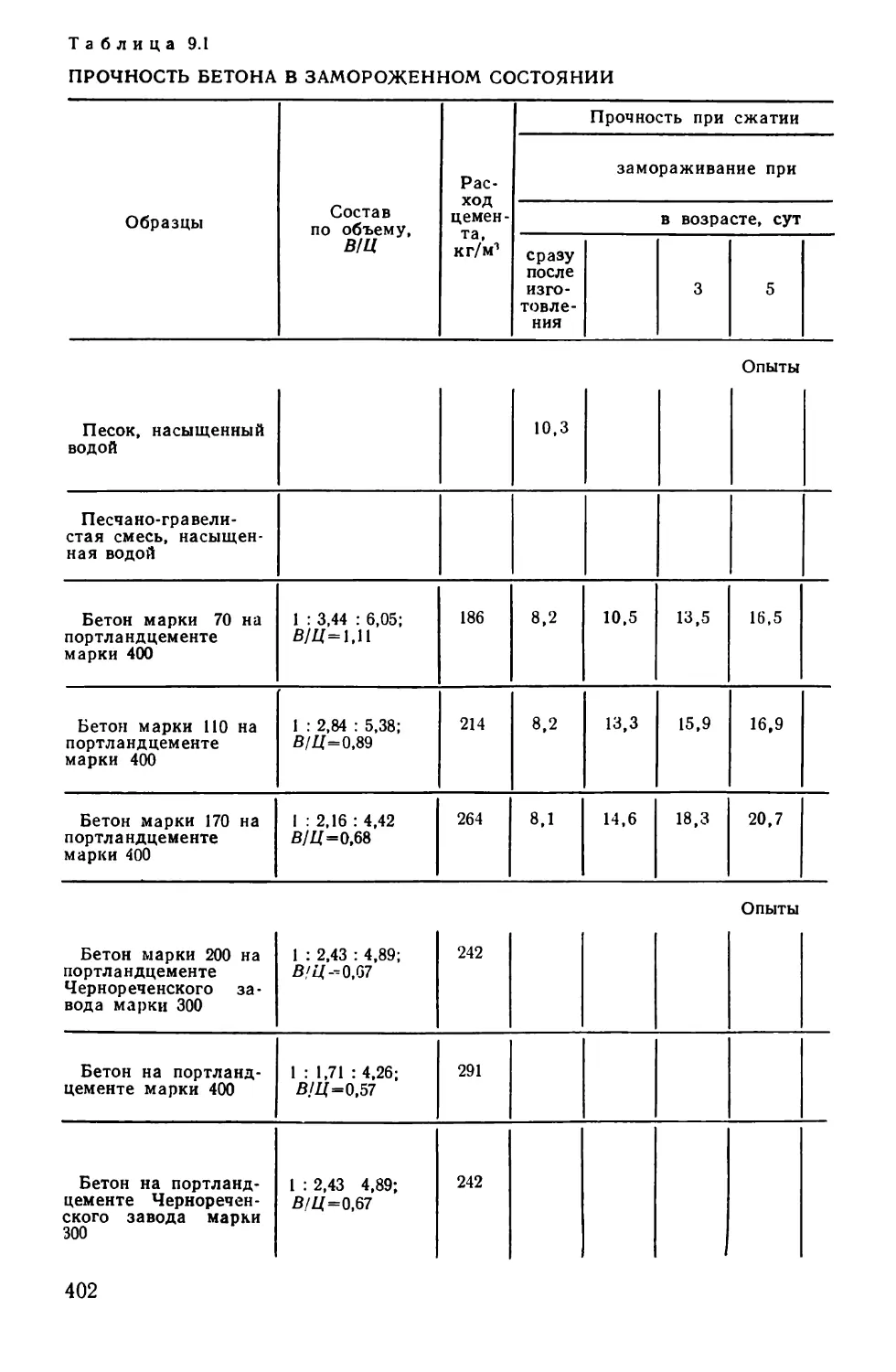

бетона в замороженном состоянии.

Второй раздел книги дополнен рекомендациями и

описанием опыта зимнего бетонирования с применением

на стройках метода термоса, различных способов элек-

тротермообработки, а также бетонов, твердеющих на

морозе, монтажа сборных железобетонных изделий и

конструкций с омоноличиванием стыков. Приводятся

данные об укладке бетона без искусственных способов

обогрева его в конструкциях. Уделено значительное вни-

мание специфике применения бетона в суровых клима-

тических условиях Крайнего Севера и Восточной

Сибири. В ряде случаев^ для сравнения^ описываются

4

технология зимнего бетонирования и опыт строительства

при отрицательных температурах в зарубежных странах.

Многие материалы, представляющие научный и прак-

тический интерес для строителей, не могли быть осве-

щены в этом издании. Поэтому автор намечает в буду-

щем изложить накопленные им в течение 50 лет работы

над проблемой зимнего бетонирования результаты тео-

ретических исследований и практического опыта в сле-

дующем, более полном издании.

Автор выражает благодарность сотрудникам лабо-

раторий ускорения твердения бетона и физико-химиче-

ских исследований НИИЖБ и других организаций, с ко-

торыми он поддерживает постоянные контакты в работе,

за помощь, оказанную при подготовке книги к печати.

ВВЕДЕНИЕ

Бетон и железобетон являются основными материа-

лами современного промышленного, энергетического,

жилищно-гражданского, дорожно-транспортного, сель-

скохозяйственного и других видов строительства.

Способность бетона твердеть и увеличивать свою

прочность как на воздухе, так и под водой, возможность

возводить из бетона и железобетона разнообразные кон-

струкции и сооружения, в зависимости от их назначения

и эксплуатационных условий, а также надежность и дол-

говечность их службы издавна привлекали внимание

строителей.

Чтобы представить себе объемы применения бетона

в различных странах и областях строительного произ-

водства, отметим, что в Советском Союзе и в Соединен-

ных Штатах Америки количество его уже исчисляется

сотнями миллионов кубических метров в год. Во всем

мире ежегодно при возведении зданий и сооружений

различного назначения бетона укладывается около по-

лутора миллиардов кубических метров. При этом бетон

применяется повсеместно как в суровых холодных кли-

матических условиях, так и в условиях жаркого и за-

сушливого климата.

Прототипом современного бетона можно считать

строительный материал, применявшийся и описанный

Витрувием еще в I в. до нашей эры. Искусственный ка-

менный материал изготовлялся на основе извести и гид-

равлически активных веществ типа пуццолан и битого

кирпича с наполнителями из горных пород и применял-

ся для устройства дорог и морских набережных. Витру-

вий указывает, что, применяя надлежащий состав и хо-

рошее уплотнение, можно получить такой материал,

который «со временем придает свойство незыблемой

твердости даже сооружаемым на море молам». Витру-

вий отмечает, что бутовый камень, извлеченный из карь-

еров, следует употреблять в кладку только после выдер-

живания его в течение 1—2 лет на открытом воздухе.

За этот период сильно насыщенная влагой горная поро-

да теряет часть воды, а поэтому при замерзании зимой

6

не нарушает монолитности кладки. Этот опыт строи-

тельства древних римлян следует использовать и в наше

время, когда в дело применяется насыщенный крупный

камень, который будет подвергаться замерзанию в бето-

не. Чем ниже отрицательная температура и чем больше

степень насыщения материала влагой, тем больше опас-

ность появления трещин.

Плиний (жил в I в. нашей эры и погиб во время из-

вержения Везувия) в своей энциклопедии «Естественная

история в 37 книгах» отмечал, что римляне добавляли

к извести обожженную и измельченную глину, толченый

кирпич или вулканический пепел. В древние и средние

века было построено немало сооружений (водоводов,

резервуаров, дорог и т. п.) из раствора и бетона на ос-

нове этого простейшего гидравлического вяжущего. На

юге нашей страны такой бетон обнаружен в остатках

сооружений IV—VII вв. О применении в XI в. раствора,

состоящего из извести и толченого кирпича, свидетель-

ствуют остатки Успенского собора в Киеве. При строи-

тельстве в XVII в. в Москве Сухаревской башни, разоб-

ранной в 1935 г., при кладке также применялся извест-

ковый раствор с добавлением толченого кирпича. При

испытании раствора, взятого из крупных швов кладки,

прочность его соответствовала марке 50.

Изобретение цемента, обладающего высокой прочно-

стью и послужившего впоследствии основой для изготов-

ления железобетона, обычно относят к 1824 г., когда

в Англии был выдан патент каменщику Аспдину. О по-

добном простейшем цементе, получаемом обжигом из

смеси извести и глины, написано в книге, изданной

Е. Челиевым в России в 1825 г. Будучи начальником

строительной команды при восстановлении в Москве

зданий, пострадавших of пожаров во время Отечествен-

ной войны в 1812 г., Е. Челиев разработал способ полу-

чения цемента и научно обосновал его.

Современный портландцемент получен в результате

длительных поисков ученых многих стран мира и усо-

вершенствования его технологии. Особенно много сдела-

но в этом направлении после изобретения в 70-х годах

XIX в. железобетона. Следовательно, портландцемент и

железобетон имеют богатую 100—150-летнюю историю.

В России впервые был применен железобетон при

строительстве производственных, торговых, портовых и

железнодорожных сооружений. Наибольшее применение

7

железобетона отмечается в столице и на юге страны,

поскольку там были построены первые цементные заво-

ды, а металлургические заводы могли обеспечить строй-

ки стальной арматурой. Имело значение и то, что эти

монолитные конструкции возводились в районах с не-

продолжительной зимой.

В связи с началом и быстрым развитием строитель-

ства из бетона и железобетона во всех промышленно

развитых странах были организованы эксперименталь-

ные и теоретические исследования в данной области.

Из отечественных исследователей дореволюционного

периода хорошо известны профессора Н. А. Белелюб-

ский, Н. А. Житкевич, И. Г Малюга, А. Р. Шуляченко.

А. Р. Шуляченко является основоположником теории

и практики заводского производства портландцемента

в России. Известно, что один из старейших заводов,

Глухоозерский завод по производству портландцемента,

построенный в 1884 г., был основан и развивался при

непосредственном техническом руководстве А. Р. Шуля-

ченко. По его указаниям был построен и оборудован

второй завод по производству портландцемента — Воль-

ский, на основе которого в настоящее время создана

целая группа заводов, производящих высококачествен-

ный цемент. К 1903 г. в России уже работало 36 заводов,

производящих в год 8 млн. бочек цемента. Проф.

А. Р. Шуляченко вместе с Н. А. Белелюбским и И. Г. Ма-

люгой в 1881 г. разработали первые в России технические

условия на цемент, который в тот период еще привозил-

ся из-за границы.

Значительный вклад в русскую науку о бетоне сде-

лал проф. И. Г Малюга, который в 1895 г. опубликовал

в «Инженерном журнале» результаты своих исследова-

ний по назначению составов бетона. В них впервые да-

ются рекомендации по правильному назначению соотно-

шения цемента к воде.

Крупным обобщением, представляющим до настоя-

щего времени большой интерес, явилась книга проф.

Н. А. Житкевича «Бетон и бетонные работы», изданная

в Петербурге в 1912 г. В главе «Способы возведения со-

оружений» этой книги приводятся некоторые рекоменда-

ции по производству бетонных работ во время мороза.

Они сводятся, главным образом, к подогреву материа-

лов, составляющих бетон, и производству работ в объем-

ных тепляках, возводимых над всем сооружением.

8

Впервые правила расчета железобетонных конструк-

ций были опубликованы Н. А. Белелюбским в 1904 г.

В 1908 г. Министерство путей сообщения утвердило пер-

вые технические условия по возведению железобетонных

сооружений в России, в которых регламентировалось

качество цемента, арматуры, заполнителей и бетона.

Уже в 1913 г. было уложено около 3,5 млн. м3 бетона,

на изготовление которого израсходовано более 1,3 млн. т

портландцемента, а на армирование конструкций —

около 340 тыс. т стали, т. е. 8% всего проката, произве-

денного в России. Всего в тот год было произведено

портландцемента 1,8 млн. т.

В результате первой мировой, а затем гражданской

войны народному хозяйству страны был нанесен огром-

ный ущерб. Выплавка стали к 1921 г. снизилась в 20 раз,

а производство портландцемента — в 28 раз. В условиях

еще продолжающейся гражданской войны по инициати-

ве В. И. Ленина Советское правительство приняло ряд

решений о восстановлении народного хозяйства, в том

числе о начале строительства первенца советской энер-

гетики— Волховской гидроэлектростанции. В 1920 г. был

принят Ленинский план ГОЭЛРО как основа перспек-

тивного развития страны на базе электрификации всего

народного хозяйства.

С первых же лет периода восстановления и реконст-

рукции народного хозяйства СССР в строительстве ста-

ли широко применять бетон и железобетон. Тепловые

и гидроэлектростанции с комплексом гидротехнических

сооружений полностью возводились из этих материалов.

Целиком из монолитного железобетона были выполнены

многие промышленные здания, холодильники, элевато-

ры, набережные и портовые сооружения. За этот период

в строительстве было применено свыше 18 млн. м3 бе-

тона и железобетона. На Волховстрое работали такие

крупные специалисты, как академики Г О. Графтио и

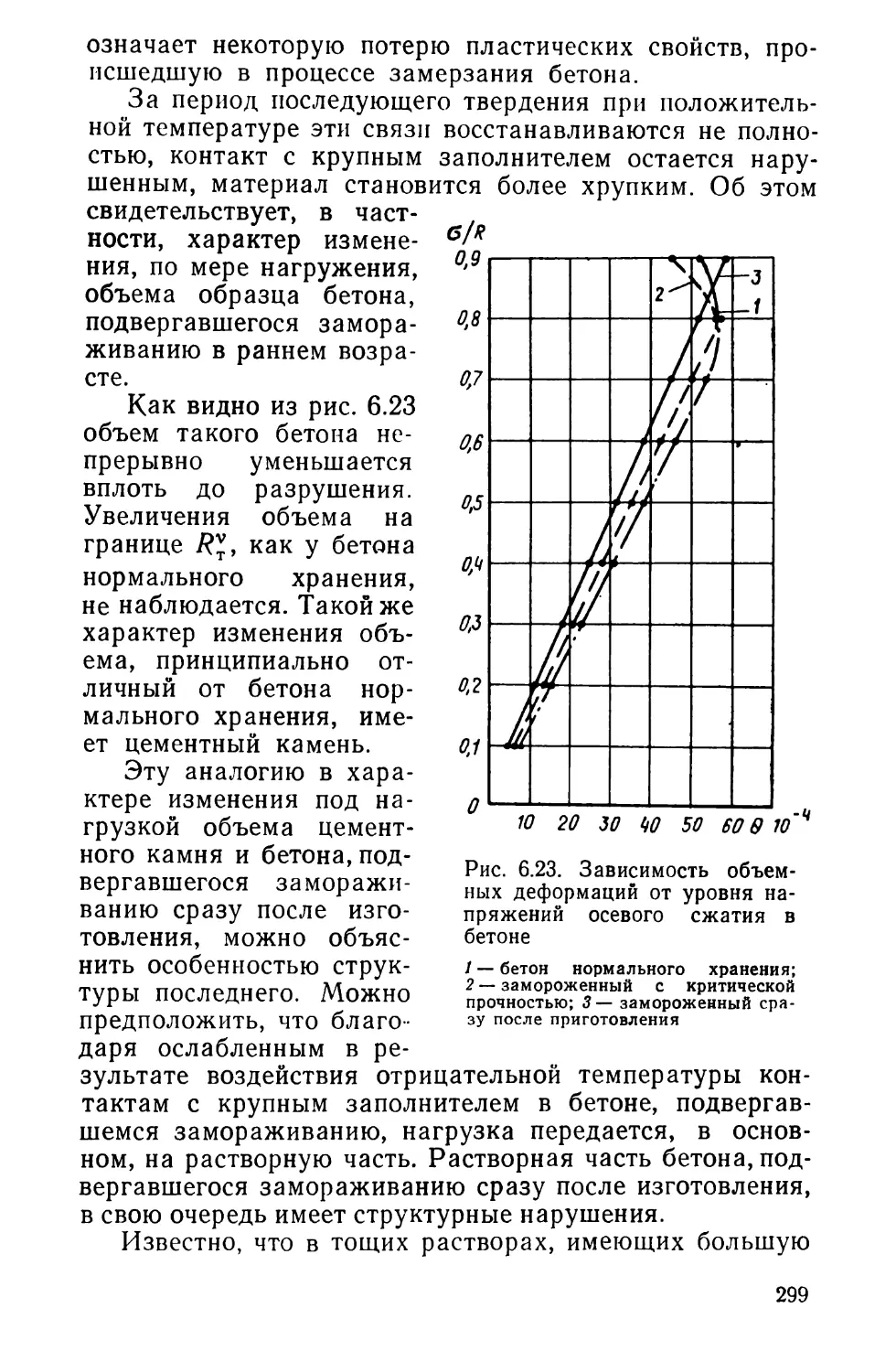

Б. Е. Веденеев, профессора Н. Н. Лукницкий и И. И. Кан-

далов. Ими успешно были применены железобетонные

кессонные основания при сооружении плотины на тре-

щиноватых известняках. Примененные ими методы уст-

ройства железобетонных кессонов европейскими специа-

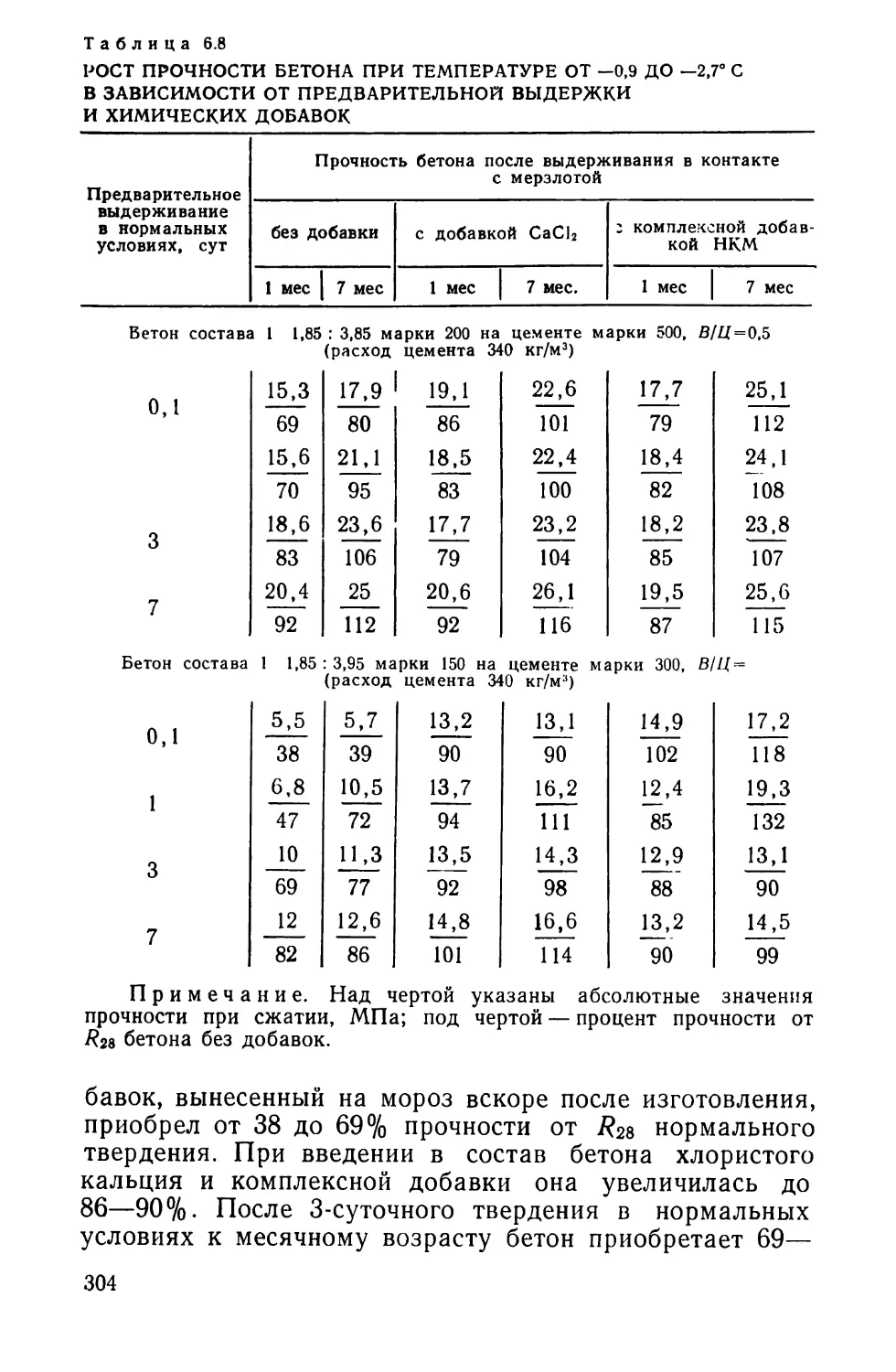

листами отмечались как наиболее рациональные.

В 1925 г. были разработаны «Временные Технические

Условия и нормы проектирования и возведения железо-

бетонных сооружений», в которых кроме проектирова-

9

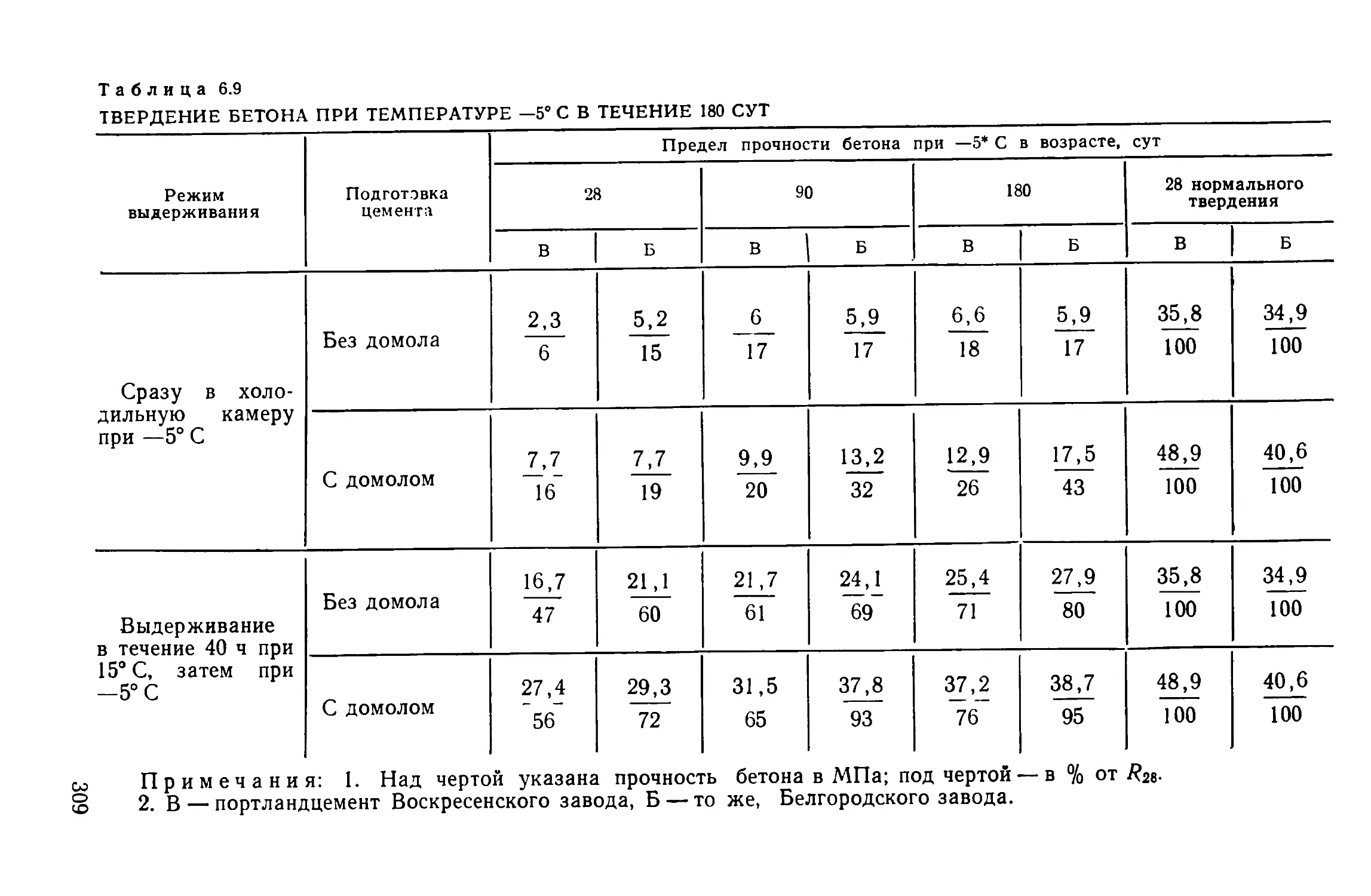

ния и правил возведения регламентировались составы

бетона. Было установлено пять марок бетона с времен-

ным сопротивлением от 8 до 20 МПа с расходом порт-

ландцемента от 150 до 350 кг/м3. Производство бетон-

ных и железобетонных работ в зимнее время допуска-

лось только в тепляках при температуре выше 5° С.

В зимние месяцы к производству этих работ прибегали

лишь в отдельных случаях. Строительная промышлен-

ность являлась сезонной отраслью народного хозяйства.

Так было принято не только у нас в Союзе, но и в зару-

бежных странах. Методы производства работ, связанные

с применением бетонов и растворов в зимних условиях,

нигде не были разработаны.

В процессе восстановительного периода все возра-

ставшие масштабы и темпы строительства ставили ряд

сложных вопросов о рациональном применении строи-

тельных материалов и конструкций. Потребовалось

проведение экспериментальных и теоретических иссле-

дований. В связи с этим в 1927 г. в Москве был создан

Государственный институт сооружений (ГИС), преемни-

ками которого явились ЦНИПС и затем ныне существу-

ющие НИИЖБ и ЦНИИСК, а также ЦНИИОМТП и

ряд других специализированных научно-исследователь-

ских институтов строительной промышленности.

Большое значение в разработке современной техно-

логии бетона в СССР имели работы проф. Н. М. Беляева

(Ленинград) и его школы. В 1927 г. им была издана

брошюра, в которой изложен метод научно обоснован-

ного подбора состава бетона. Известна также роль в раз-

витии технологии бетона проф. И. П. Александрина,

книга которого «Строительный контроль качества бето-

на» выдержала шесть изданий.

С 30-х годов школой академика К- С. Завриева в За-

кавказье и проф. Б. Г Скрамтаева в Москве разработа-

ны новые, более рациональные методы расчета и подбо-

ра состава бетона. В годы первых пятилеток уделялось

большое внимание экономному расходованию портланд-

цемента, который не только удешевляет бетон, но и улуч-

шает его технические свойства (уменьшает усадку и пол-

зучесть, а при возведении массивных сооружений умень-

шает тепловыделение).

На V съезде Советов был принят закон о первом пя-

тилетием плане развития народного хозяйства СССР.

В 1929 г. впервые дано указание строителям о необходи-

ю

мости перехода на круглогодичное производство строи-

тельных работ. В ряде постановлений Госплана СССР

и ВСНХ рекомендовалось всемерно расширять примене-

ние в строительстве железобетона, как одного из наибо-

лее дешевых и надежных конструктивных материалов,

обеспечивающих сбережение крайне дефицитного ме-

талла. В 1930—1931 гг. из монолитного железобетона

возведены здание Госпрома в Харькове и большое коли-

чество многоэтажных зданий, а также выполнены несу-

щие конструкции на Харьковском тракторном заводе,

на заводах в Москве, Свердловске, Ростове и других.

Наряду с монолитом уже с 1930 г. стали применять

сборные железобетонные балки в зданиях промышлен-

ных цехов, например на Харьковском турбинном заводе,

б машинных залах Нижнесвирьской и Верхнесвирьской

ГЭС.

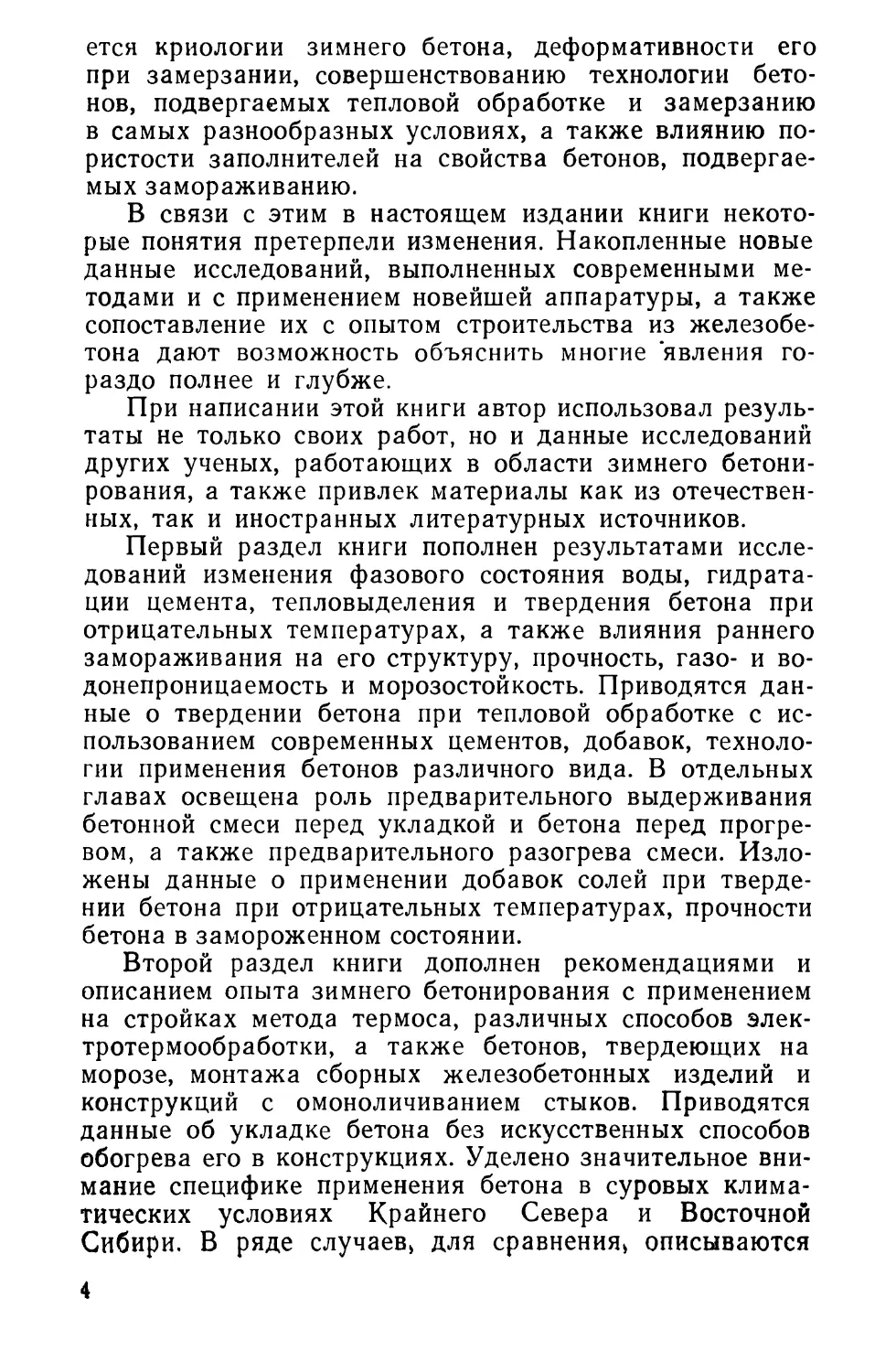

Однако первые важные объекты первой пятилетки

в зимнее время сооружались в тепляках, в которых со-

здавались искусственные «летние» условия, что требо-

вало чрезвычайно больших затрат труда рабочих, рас-

хода лесоматериалов и топлива. Так, зимой 1930/31 г.

было построено здание теплоэлектроцентрали в Бобрике

Донском в тепляках высотой 19 м (рис. 1) и здание кок-

сохимического завода в Кузнецке (рис. 2).

В этот период еще только начиналась разработка бо-

лее экономичных методов строительства железобетонных

работ в зимнее время. На строительстве химкомбината

в Бобрике Донском часть конструкций возводилась в

тепляках, а часть — с утеплением по методу «термоса»,

массивные фундаменты под домну и воздухонагревате-

ли на Магнитострое полностью забетонированы по ме-

тоду «термоса».

Начиная с зимы 1930/31 г. Мосстроем в опытном по-

рядке, несколько жилых домов возводилось с подогревом

материалов, а позднее методом замораживания. Желе-

зобетонные работы в это время производились только

в объемных тепляках.

Начиная с 1929—1930 гг. в зимние месяцы в большом

объеме начали производиться железобетонные работы

в Ленинграде на строительстве промышленных зданий

«Красного путиловца» (ныне Кировский завод). Кар-

касные железобетонные конструкции возводились с обо-

гревом в паровых рубашках. Устройство объемных теп-

ляков требовало больших затрат труда, лесоматериа-

11

лов и топлива, а метод термоса для конструкций сред-

ней массивности на применявшихся цементах не обеспе-

чивал длительной выдержки бетона при положительных

температурах до момента набора им требуемой прочно-

сти. Электропрогрев бетона к тому времени еще не был

разработан для практического использования.

Рис. 1. Тепляки из фанерных щтов, применявшиеся при строитель-

стве зданий теплоэлектроцентрали в Бобрике Донском зимой

1930/31 г

Сезонность строительства приводила большим хо-

зяйственным потерям, а самое главное, задерживала

сроки окончания и сдачи готовых сооружений в эксплу-

атацию. Это являлось одной из коренных причин отстава-

12

ния строительной промышленности от технического и

организационного уровня других ведущих отраслей на-

родного хозяйства.

В связи с этим в резолюции XVII Всесоюзной парт-

конференции 1932 г. была дана директива об уничтоже-

Рис. 2. Тепляк, возведенный зимой 1930/31 при строительстве кок-

сохимического завода в Кузнецке. (Под брезентовыми палатками

прокладывают траншеи.)

нии сезонности и переходе на строительство на протяже-

нии круглого года при всемерном использовании опыта

крупнейших строительных организаций и растущих

кадров.

Современное индустриальное строительство вообще

немыслимо без использования в течение круглого года

рабочих и инженерно-технических кадров, сложных ма-

шин и механизмов, а также крупных сборных конструк-

ций, поступающих на строительные площадки с заводов

и полигонов. Теперь, когда уже разработаны и внедрены

методы зимней каменной кладки и производства желе-

зобетонных работ, строительство в зимние месяцы ве-

дется почти так же успешно, как и в летние. Если рань-

ше землекопы, каменщики, бетонщики, арматурщики,

плотники с наступлением морозов прекращали работу

и уезжали на зиму в деревню, то теперь они заняты на

строительстве в течение всего года. Благодаря разработ-

ке и внедрению, например, метода замораживания кпр-

13

Таблица 1

ВЫПОЛНЕНИЕ СТРОИТЕЛЬНЫХ РАБОТ ПО КВАРТАЛАМ

В ПРОЦЕНТАХ К ГОДОВОМУ ИТОГУ

1929 1935 | 1937 | 1951 1953

Кварталы года Союз- строй вснх Главстройпром нктп Строительство всех минис- терств Министерство строительства

I 6 15,5 18,2 15 19

II 14,5 23,1 26,4 25 25

III 43 29,9 29,5 30 30

IV 36,5 31,5 25,9 30 26

Итого 100 100 100 100 | 100

пичной кладки, эти работы на морозе теперь произво-

дятся только лишь с подогревом раствора, чтобы обеспе-

чить его удобоукладываемость. Осваиваются методы

производства штукатурных и отделочных работ при от-

рицательных температурах.

Ликвидации сезонности в строительстве способство-

вали широко проводившиеся научно-исследовательские

экспериментальные работы на ряде объектов.

О постепенном переходе к круглогодичному ведению

строительных работ можно судить по данным распреде-

ления затрат на строительно-монтажные работы по квар-

талам года, приведенным в табл. 1.

Из таблицы [9, 33] видно, что даже на крупных про-

мышленных стройках в 1929 г. выполнение годовой про-

граммы в I квартале составляло только 6%. На мелких

стройках в эти зимние месяцы строительные работы поч-

ти прекращались. Максимальный процент выполненных

работ в году падает на III квартал, а к самому концу

года темпы выполнения работ обычно снова начинают

снижаться. Во второй пятилетке объем выполненных ра-

бот по кварталам года распределяется более равномер-

но. Если объем работ, выполненных в III квартале

1929 г., в 7 раз больше, чем в I квартале этого года, то

уже в 1935 г. объем работ в III квартале только в 2 раза

больше объема работ в I квартале.

Более равномерное распределение объема работ по

месяцам и кварталам года способствовало уменьшению

текучести рабочих кадров. Во второй пятилетке умень-

шение числа рабочих в зимние месяцы составляло уже

не более 20% максимального числа рабочих, занятых

14

в июне-июле. В послевоенный период (за 1951 —1953 гг.),

как это видно из той же таблицы, распределение строи-

тельно-монтажных работ в году стабилизировалось. Но,

несмотря на это, из-за ухода рабочих зимой с малых

строек и меньшей обеспеченности этих строек техникой

в целом по Советскому Союзу капиталовложения

в I квартале составляли все же только половину вложе-

ний за III квартал. На крупных стройках эти колебания

были значительно меньше. За 1953 г. в I квартале объем

капиталовложений по Министерству строительства сни-

жался против III квартала в 1,6 раза, на стройках Мини-

стерства нефтяной промышленности — в 1,5 раза.

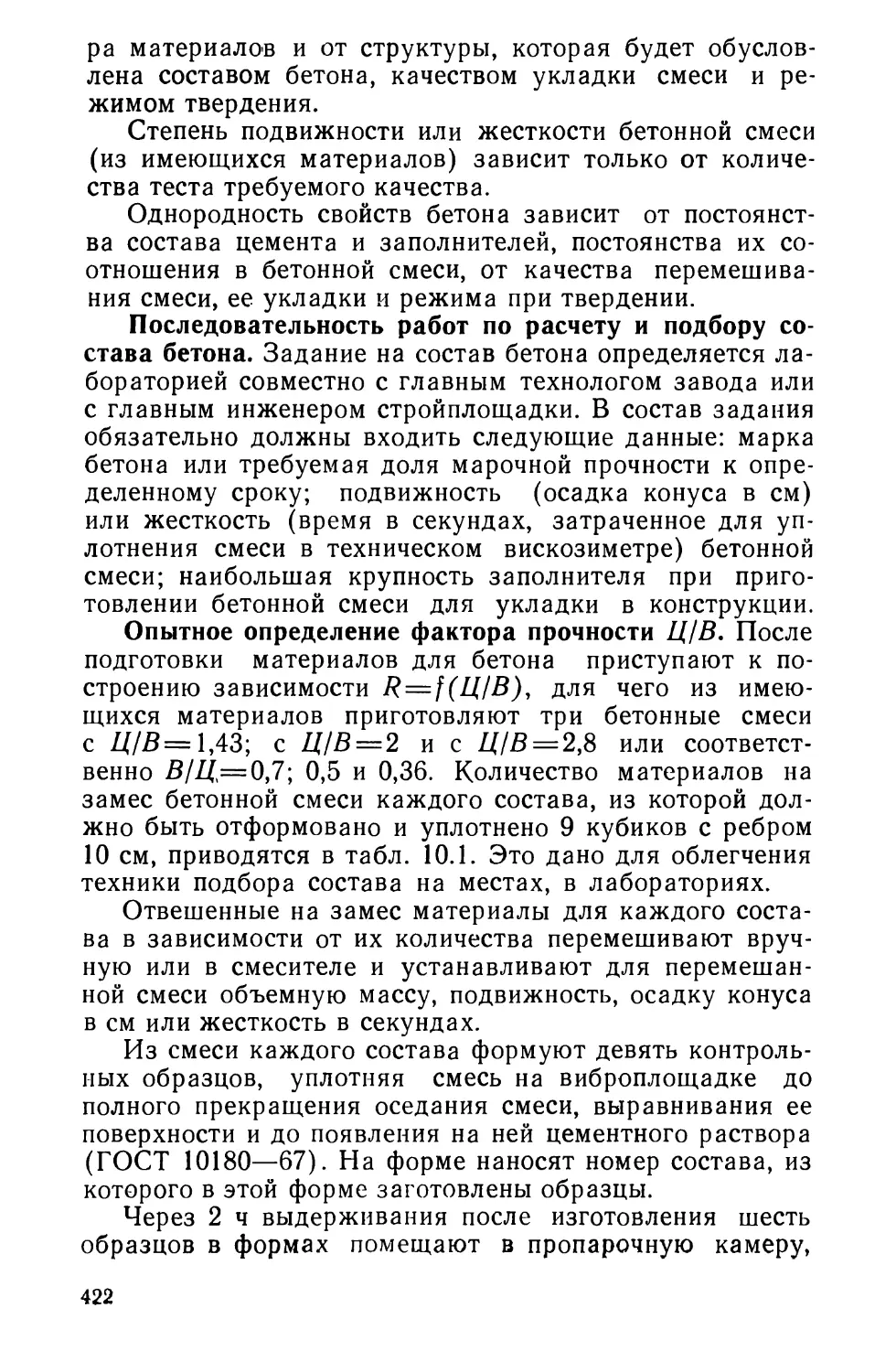

При полном внедрении новейших достижений науки

и строительной техники, особенно при широком приме-

нении крупных блоков и сборных конструкций, затраты

на строителыю-моптажные работы с каждым годом рас-

пределяются ио кварталам и месяцам года равномернее.

В качестве примера в табл. 2 приведены данные об ин-

тенсивности укладки бетона по кварталам за 1952—

1954 гг. на строительстве Камского гидроузла [47].

Как видно из таблицы, при строительстве в достаточ-

но суровых климатических условиях объем бетонных ра-

бот по кварталам года распределялся в зависимости от

общего плана работ. В I квартале 1954 г. потребовалось

уложить бетона больше, чем во II и III кварталах, и ра-

боты были выполнены независимо от холодного периода

года.

Современные методы производства строительных ра-

бот в зимних условиях сложились в результате длитель-

ного отбора и совершенствования многочисленных пред-

ложений. В этом направлении па протяжении 45 лет

в ГИС, цнипс, ниижб, цнииомтп, цнииск,

ЦНИИС, ВНИИГ, Красноярском Промстройниипроекте,

ЮжНИИ, НИИМосстрое, ЦНИЛЭПС, ДорНИИ,

ВНИИСтройнефти и в ряде других организаций прово-

дилась большая творческая работа. Значительную роль

сыграли лаборатории таких строек, как Магнитострой,

Краммашстрой, треста «Строитель», Тагилстрой, кана-

ла Москва — Волга, Волгодонстрой, Днепрострой и Куй-

бышевгидрострой, Ленгорстрой и др.

В 1930 г. инж. А. М. Гинзбургом был предложен спо-

соб замораживания бетона немедленно после укладки и

послойного уплотнения его в опалубке (т. е. заморажи-

вания до начала схватывания цемента). Однако опыт

15

Таблица 2

оэ

КРУГЛОГОДИЧНАЯ УКЛАДКА БЕТОНА

Сооружения Количество уложенного бетона по кварталам, тыс. м3

1952 г. 1953 г. 1954 г.

IV Всего IV Всего IV Всего

Гидроэлект- ростанция 30 46 62 48 186 42 49 66 28 186 33 24 33 39 129

Шлюз и по- ‘крытия земля- ных плотин 12 29 21 73 30 48 50 28 156 40 15 16 14 85

Всего 5о гидроузлу 42 57 91 69 259 72 97 116 56 341 73 39 49 53 213

постройки железобетонного моста зимой 1931/32 г. и ре-

зультаты проведенных в ГИС испытаний показали, что

это предложение было ошибочным. Преждевременное

применение его на ряде строек привело к серьезным де-

фектам и даже авариям.

Раннее замораживание бетона требовало выдержи-

вания конструкций в опалубке до наступления весны и

далее в теплых условиях не менее 28 дней. Это наруша-

ло структуру бетона и сцепление его с арматурой, что

вело к недопустимому снижению прочности против нор-

мальной. Поэтому современные Строительные нормы и

правила, а также Технические условия на зимние рабо-

ты не разрешают преждевременного замораживания бе-

тона [33, 55, 67]. Раннее замораживание особенно вред-

но в сооружениях, работающих под действием напорной

воды и подвергающихся многократному замораживанию

и оттаиванию в насыщенном водой состоянии.

В 1931 г. вместо способа замораживания проф.

И. А. Киреенко предложил применявшийся им еще

в 1910 г. способ предохранения бетона от замерзания

лишь на период схватывания и начального твердения,

определенный им в 36 ч [23]. Этот способ хотя и являл-

ся шагом вперед, по по устранял основных недостатков

преждевременного замораживания бетона.

Опыт ряда строек, а также исследования, проведен-

ные в ЦНИПС и ЦНИИС, привели к разработке научно

обоснованного способа «термоса», т. с. способа укладки

бетона на морозе с утеплением его в конструкциях па

необходимый срок, определяемый по данным теплотех-

нических расчетов остывания бетона и интенсивности его

твердения. В 1933—1934 гг. проф. Б. Г Скрамтаевым и

проф. В. С. Лукьяновым были разработаны способы

расчета охлаждения бетрпа в каркасных и массивных

конструкциях [30, 72].

Многие исследователи и практики переоценивали

роль тепловыделения при твердении цемента и высказы-

вались за широкое применение способа бетонирования

на морозе без искусственного обогревания достаточно

легких конструкций и без введения химических добавок,

ускоряющих твердение бетона и снижающих точку его

замерзания. В 1939 г. некоторые строители утверждали,

что при малом значении водоцементного отношения бе-

тон и раствор твердеют на морозе так же, как и в лет-

них условиях. Экспериментальной проверкой в лабора-

.2—23

17

тории бетонов и вяжущих ЦНИПС было установлено,

что эти неправильные утверждения возникли вследствие

методических ошибок, допущенных исследователями

при испытании образцов в замороженном состоянии.

Многие предложения, высказывавшиеся в свое время

в печати и на различных конференциях, подвергались

экспериментальной проверке и критическому рассмот-

рению. На протяжении почти 45 лет в одном только

ЦНИПС и НИИЖБ проработано более 75 научно-иссле-

довательских тем, посвященных вопросам зимних работ.

При этом было изготовлено и подвергнуто различным

режимам прогрева и замораживания более-150 000 опыт-

ных образцов бетона, раствора и каменной кладки.

В результате работ, проведенных научно-исследова-

тельскими институтами и лабораториями строек, а так-

же богатейшего опыта строительства теперь твердо оп-

ределены наиболее рациональные методы производства

работ в зимнее время.

В области производства бетонных и железобетонных

работ к числу таких методов должны быть отнесены

в первую очередь использование сборных железобетон-

ных изделий и конструкций, электротермообработка, па-

ропрогрев, термос, использование теплоты грунта, при-

менение химических, и в частности противоморозных, до-

бавок и только в отдельных случаях устройство легких

секционных и местных тепляков. Все эти методы отра-

жены в нормах и технических условиях, а также в про-

изводственных инструкциях, которые периодически пере-

рабатываются, с расширением области применения и

отражением результатов исследований, а также богато-

го опыта строительных организаций [51, 66, 68].

Разработанные в годы первых пятилеток методы ве-

дения строительных работ в зимних условиях сыграли

огромную роль в годы Великой Отечественной войны,

особенно когда потребовалось возводить срочно здания

для немедленного использования оборудования перебра-

сываемых на восток предприятий. В условиях длитель-

ных суровых уральских и сибирских морозов зимой

1941/42 и 1942/43 гг. строители успешно выполняли зада-

ния партии и правительства, применяя передовые методы

зимнего бетонирования и каменной кладки на морозе.

В зимние месяцы начиналось и заканчивалось строи-

тельство зданий не только отдельных цехов, но и целых

заводов. На стройках, имевших наиболее важное оборон-

18

ное значение, для оказания технической помощи работа-

ли научные работники, которые ранее занимались иссле-

дованиями и разработкой технических условий и инст-

рукций по производству строительных работ в зимних

условиях.

В результате опыта строительства военных лет разра-

ботаны такие новые методы, как периферийный электро-

прогрев, электропрогрев подливки раствора под обору-

дование, бетонирование на мерзлом основании, замедле-

ние сроков схватывания безгипсовых цементов, ускорение

твердения строительных растворов путем введения раз-

личных добавок, пропаривание в «капиллярной» опалуб-

ке, электропрогрев кирпичной и бутовой кладки. Даль-

нейшее развитие получили работы по установлению

оптимального температурного режима для твердения

бетона. Разработаны и в ряде случаев применяются

способы обогрева бетонных и железобетонных конструк-

ций различного вида теплоносителями. Накопленный

опыт позволил строителям необыкновенно быстрыми

темпами в послевоенный период восстанавливать разру-

шенные и возводить новые здания и сооружения в зим-

нее время.

Крупный вклад в развитие методов зимнего бетони-

рования в Советском Союзе сделан строителями, а также

работниками промышленности строительных материалов

в послевоенные пятилетки.

Внедрение быстротвердеющих цементов, а также бе-

тона с большими добавками солей, обеспечивающих при-

менение его при отрицательных температурах, переход

на индустриальные методы строительства и связанное с

этим широкое использование сборных железобетонных

конструкций, значительно изменили технику производ-

ства железобетонных работ на строительных площадках

в зимних условиях. Переход на массовое применение

сборного железобетона в соответствии с решением Цент-

рального Комитета КПСС и Совета Министров СССР

от 19 августа 1954 г. в значительной степени превратил

строительную площадку в место монтажа готовых изде-

лий и конструкций заводского производства. Зимняя

специфика ведения работ при этом сохраняется лишь

частично при омоноличивании стыков сборных железо-

бетонных конструкций. Внедрение в производство быст-

ротвердеющих бетонов позволяет также сократить сроки

термосного выдерживания и тепловой обработки конст-

2*

19

рукций при отрицательных температурах наружного воз-

духа.

Широкое развитие производства и применения сбор-

ных железобетонных конструкций и деталей приводит

к повышению качества, ускорению темпов и повышению

экономической эффективности строительства. При этом

благодаря успешному выполнению работ в любое время

Рис. 3. Монтаж конструкций многоэтажного дома из сборных эле-

ментов в Москве на проспекте маршала Жукова

года и в любых климатических условиях резко сокраща-

ются сроки ввода сооружений в эксплуатацию. Развитию

масштабов и темпов строительства способствует бурный

рост производства в стране цемента и сборного железо-

бетона. К 1973 г. выпуск цемента достиг 109,5 млн. т.

а сборного железобетона 102 млн. м3. При таком разви-

тии применения сборных железобетонных конструкций

коренным образом изменяются и методы возведения зда-

ний и сооружений как в летних, так и в зимних условиях.

Ценный опыт накоплен в области зимнего бетониро-

вания, каменной кладки и облицовочных работ на строи-

тельстве высотных зданий, осуществлявшемся в период

1949—1955 гг., и современных многоэтажных крупнопа-

нельных, монолитных и каркасных с различного вида

ограждающими панелями.

20

Большим достижением является разработка нового

метода зимнего бетонирования, основанного на примене-

нии противоморозиых добавок.

На рис. 3 и 4 представлены современные методы и

техника производства бетонных и железобетонных работ

при отрицательных температурах. Все работы на морозе

в этих случаях производятся почти так же, как и в обыч-

Рис. 4. Железобетонные конструкции промышленного здания, постро-

енного в Воронеже зимой 1953/54 г Добавление солей позволило

применять материалы без подогрев; и обойтись без обогрева бетона

конструкций на морозе

ных летних условиях. Материалы, составляющие бетон,

в последнем случае могут применяться без подогрева, а

конструкции после укладки бетона нс прогреваются. Для

защиты от непосредственного воздействия мороза, ветра

и атмосферных осадков достаточно прибегать к укрытию

открытых поверхностей бетоиа [29, 37]. Постепенно

уменьшается разница в технике выполнения работ в зим-

них и летних условиях, которая была еще несколько лет

21

назад. Применявшиеся же ранее объемные тепляки ушли

в историю.

Значительную роль в развитии методов зимнего бето-

нирования, и в частности электротермообработки, сыграл

предложенный в 1962 г. А. С. Арбеньевым [1] метод

предварительного электроразогрева бетонной смеси пе-

ред укладкой в опалубку. Этот метод, разработанный

в Новокузнецком отделении УралНИИСтромпроекта и

НИИЖБ, получил широкое применение на зимних строй-

ках различных министерств и ведомств. Во многих слу-

чаях в комбинации с методом термоса и с введением хи-

мических добавок электроразогрев бетойной смеси у

места укладки до температуры 60—80° С полностью обес-

печивает благоприятный режим для набора бетоном

прочности, необходимой для распалубки конструкций на

морозе. С применением этого метода в зимнее время по

Союзу в целом укладывается ежегодно по 700—800 тыс. м3

бетона. На рис. 5 показан железобетонный мост, постро-

енный в зимние месяцы (до наступления паводка) тре-

стом Печоршахтострой в районе Воркуты. Бетонная

смесь, доставленная с бетонного завода, разогревалась

в бункерах перед укладкой в опалубку. В большие мо-

розы, особенно при большом модуле поверхности,

конструкции утеплялись, чтобы обеспечить необходи-

мую продолжительность выдерживания их до замер-

зания.

С каждым годом расширяется и обогащается новым

опытом строительство в суровых климатических услови-

ях Крайнего Севера и районах распространения вечно-

мерзлых грунтов. Наибольших успехов достигли строи-

тели при возведении объектов в Воркуте, Норильске и

Якутске. Благодаря переходу на устройство свайных

оснований (вместо применявшихся ранее ленточных

фундаментов) теперь в этих районах на вечномерзлых

грунтах возводят многоэтажные здания различного на-

значения. При этом вместо прогрева бетона, укладывае-

мого в фундаменты и сваи, погружаемые в вечномерзлый

грунт, в ряде случаев используется предложение автора

об учете набора прочности бетона при отрицательных

температурах, близких к нулю. Учитывая, что темпера-

тура вечномерзлых грунтов обычно колеблется от —0,5

до —5° С, для твердения бетона достаточно применять хи-

мические добавки в небольшом количестве. На рис. 6

приведен общий вид семиэтажной гостиницы «Лена»,

22

Рис. 5. Мост из монолитного железобетона, построенный зимой

1971/72 г. через р. Ляч-Ячу в Воркуте. Бетонная смесь предваритель-

но разогревалась у места ее укладки в утепленную опалубку, с час-

тичным устройством местных тепляков во время сильных ветров

Рис. 6. Здание гостиницы

«Лена», построенное в

1972/73 г. в Якутске на

вечномерзлом грунте.

При возведении роствер-

ка на свайном основании

и несущих конструкций

применялся электропро-

грев бетона

23

возведенной в Якутске. Гостиница построена на свайном

основании. Работы по строительству здания гостиницы

велись в течение круглого года. Температура наружного

воздуха в зимние месяцы падала до —50° С.

Объем капиталовложений с каждым годом и пятиле-

тием возрастает. Если учесть, что из всех средств, пред-

назначенных на капитальное строительство, около 60%

расходуется на строительно-монтажные работы, то ста-

нет понятно, почему такое большое внимание уделяется

вопросу ликвидации сезонности в строительстве, внедре-

нию передовой техники и развитию строительной инду-

стрии.

На современном уровне развития техники бетонные,

железобетонные и каменные конструкции являются ос-

новными при возведении капитальных зданий и соору-

жений. Большой расход металла другими отраслями на-

родного хозяйства и ограничение возможности исполь-

зования лесоматериалов сделали бетон, железобетон и

каменные материалы не только ведущими материалами

ь строительстве истекших лет, но и закрепили за ними

прочное место на ближайшие годы. Применению бетона

и железобетона принадлежит большое будущее на мно-

гие десятилетия.

В настоящее время объем бетонных и железобетон-

ных конструкций, производимых ежегодно, измеряется

десятками миллионов кубических метров. Теперь уже

более 70% несущих конструкций в строительстве выпол-

няется из железобетона. Около 60% жилых зданий в го-

родах возводится с применением железобетонных пане-

лей и бетонов разных видов, в особенности легких.

В качестве стенового материала, т. е. для ограждающих

конструкций зданий различного назначения, примерно

50% приходится на керамзитобетон. В 1970 г. в Совет-

ском Союзе монолитного бетона и железобетона было

уложено 96 млн. м3, и с каждым годом объемы их уклад-

ки увеличиваются. При этом 30—40% монолитного бето-

на и железобетона укладывается в зимних условиях, т. е.

при отрицательных температурах, когда приходится при-

бегать к специальным методам производства работ.

То же самое можно сказать о конструкциях и кладках

из естественных и искусственных каменных материалов.

Эти материалы и конструкции применяются также в

больших масштабах в нашем капитальном строительстве

и вместе с железобетоном являются основными в строи-

тельстве городов, а также промышленных и иных капи-

тальных сооружений. В последние годы они стали нахо-

дить широкое применение в сельском и дорожном строи-

тельстве.

Особенно велик объем бетонных работ на гидротех-

нических стройках. Например, на Днепрострое было уло-

жено 1180 тыс. м3 бетона, на канале имени Москвы

(Москва — Волга) — 2957 тыс. м3, на Волгострое —

2290 тыс. м3, на Волгодонстрое — 2960 тыс. м3.

Еще более крупные объемы бетонных и железобетон-

ных работ осуществляются на Волжских и Сибирских

гидротехнических стройках. Сотнями тысяч кубометров

исчисляется количество уложенного бетона на таких

крупных промышленных стройках, как Магнитострой,

Кузнецкстрой, Череповецметаллургстрой, Тагилстрой,

Запорожстрой, КамАЗ, Печоршахтострой, Норильский

комбинат и др.

Сезонный характер строительства болезненно отзы-

вается как на самом строительстве, так и на народном

хозяйстве в целом. Сезонность вызывает текучесть

рабочих кадров, простои в работе машин и механизмов,

создает большие трудности в связи с колебаниями в

потребности материалов и в транспортировании

их, задерживает ввод необходимых сооружений в экс-

плуатацию. Поэтому борьбе с сезонностью уделяется

внимание во всех странах. В США еще в 20-х годах был

создан специальный комитет, который долго работал над

выявлением потерь в различных отраслях промышлен-

ности. Особенно большое внимание при этом было уде-

лено ликвидации сезонности в строительстве, так как,

по выводам комитета, «ослабление строительного темпа

вызывает понижение деятельности и в других отраслях

производства».

В условиях плановой социалистической системы в на-

родном хозяйстве для максимального развития произ-

водительных сил страны необходима непрерывность про-

изводства во всех отраслях, в том числе и в строитель-

стве. Разработанные в Советском Союзе методы

производства бетонных, железобетонных и каменных ра-

бот в зимних условиях способствовали превращению

строительства из кустарной и сезонной отрасли народно-

го хозяйства в действующую круглый год индустрию с

постоянными кадрами квалифицированных рабочих.

Помимо огромного народнохозяйственного эффекта

25

от ликвидации сезонности в строительстве, каждая

строительная организация получает конкретную эконо-

мию в результате выполнения заданного плана строи-

тельства с меньшим числом постоянных рабочих, лучше-

го использования машин и оборудования, сокращения

сроков строительства, а также вследствие уменьшения

накладных расходов. Народное хозяйство в целом и от-

дельные предприятия получают при этом большие выго-

ды благодаря более быстрому вводу в эксплуатацию

зданий и сооружений. Ввод в действие новых крупных

промышленных предприятий, например в годы первых

пятилеток, характеризовался следующими ’данными: за

1928—1932 гг.—1500 единиц, за 1933—1937 гг.—4500

единиц.

Применение таких методов производства работ, как

термос, электропрогрев и пропаривание, взамен объем-

ных тепляков в целом по Советскому Союзу дает эконо-

мию сотен миллионов рублей. Еще больший эффект

достигается при широком применении зимой сборных

железобетонных конструкций и крупных блоков, а также

при использовании предварительно разогретых бетонных

смесей и бетонов, твердеющих на морозе.

Увеличение стоимости производства работ в зимнее

время может быть значительно снижено правильным вы-

бором методов работ. Наименьшее удорожание работ

получается при сборке железобетонных конструкций за-

водского изготовления, при возведении массивных кон-

струкций (гидротехнических сооружений, фундаментов

домен и тяжелого оборудования и т. п.), а также при

укладке бетона, твердеющего при отрицательных темпе-

ратурах. При использовании зимой сборных железобе-

тонных конструкций удорожание их монтажа сравни-

тельно невелико.

Как показывает опыт, при возведении зимой массив-

ных монолитных бетонных и железобетонных наземных

и подземных конструкций с модулем поверхности менее

5 выгодно применять метод термоса. Наземные конструк-

ции с модулем поверхности более 5, как правило, выгод-

но возводить с применением различных способов элек-

тротермообработки. Последняя является наиболее

гибким в производстве методом и не связана с дорого-

стоящим стационарным оборудованием.

Над вопросами теории и практики зимнего бетониро-

вания работают во многих зарубежных странах. В Евро-

26

пе — в таких странах, как Англия, Бельгия, Дания, ГДР,

ФРГ, Норвегия, Польша, Франция, Финляндия, Чехосло-

вакия, Швеция, в Америке — Канада и США, в Азии —

Монголия, Китай и Япония, где производство строитель-

ных работ в зимних условиях имеет большое эконо-

мическое значение. В других странах в силу иных

климатических условий вопросы теории и практики зим-

него бетонирования представляют меньший интерес для

строителей или совсем их не интересуют. В ряде стран

из-за короткого зимнего периода на 1—3 месяца объем

работ резко сокращается. В таких странах, как Англия,

Франция, Швейцария (за исключением горных районов)

при отрицательных температурах, близких к нулю, при-

меняются простейшие методы укладки бетона.

Для подогрева воды и заполнителей, а также для

обогрева бетона в конструкциях применяется пар и теп-

лый воздух, реже — электроэнергия. При этом как в

странах Америки, так и Европы большое распростране-

ние еще находят различного вида легкие тепляки, обо-

греваемые паром и теплым воздухом, однако, применяя

быстротвердеющие цементы, ускорители твердения и

легкие утеплители, часто обходятся без обогрева.

Метод электропрогрева железобетонных конструк-

ций, хорошо зарекомендовавший себя у нас, за границей

еще не нашел значительного распространения из-за вы-

сокой стоимости электроэнергии. Во Франции его приме-

няют, как правило, в ночные часы, когда электроэнергия

в пять раз дешевле, чем в дневное время. В довоенный

период отмечались лишь единичные случае применения

электропрогрева на зимних стройках некоторых стран.

В послевоенный период этот метод стал сравнительно

широко применяться на стройках в северной части Япо-

нии, во Франции, США, Финляндии, Бельгии и даже

в таких странах, как Италия, Португалия, Испания.

Метод термоса, основанный на утеплении конструк-

ций для сохранения тепла, вносимого в бетон за счет

подогрева материалов, а также выделяемого при гидрата-

ции цемента, применяется достаточно широко. По этому

вопросу известны исследования и методы расчета охлаж-

дения бетона на морозе, разработанные Я. Гронхольмом

в Швеции [83].

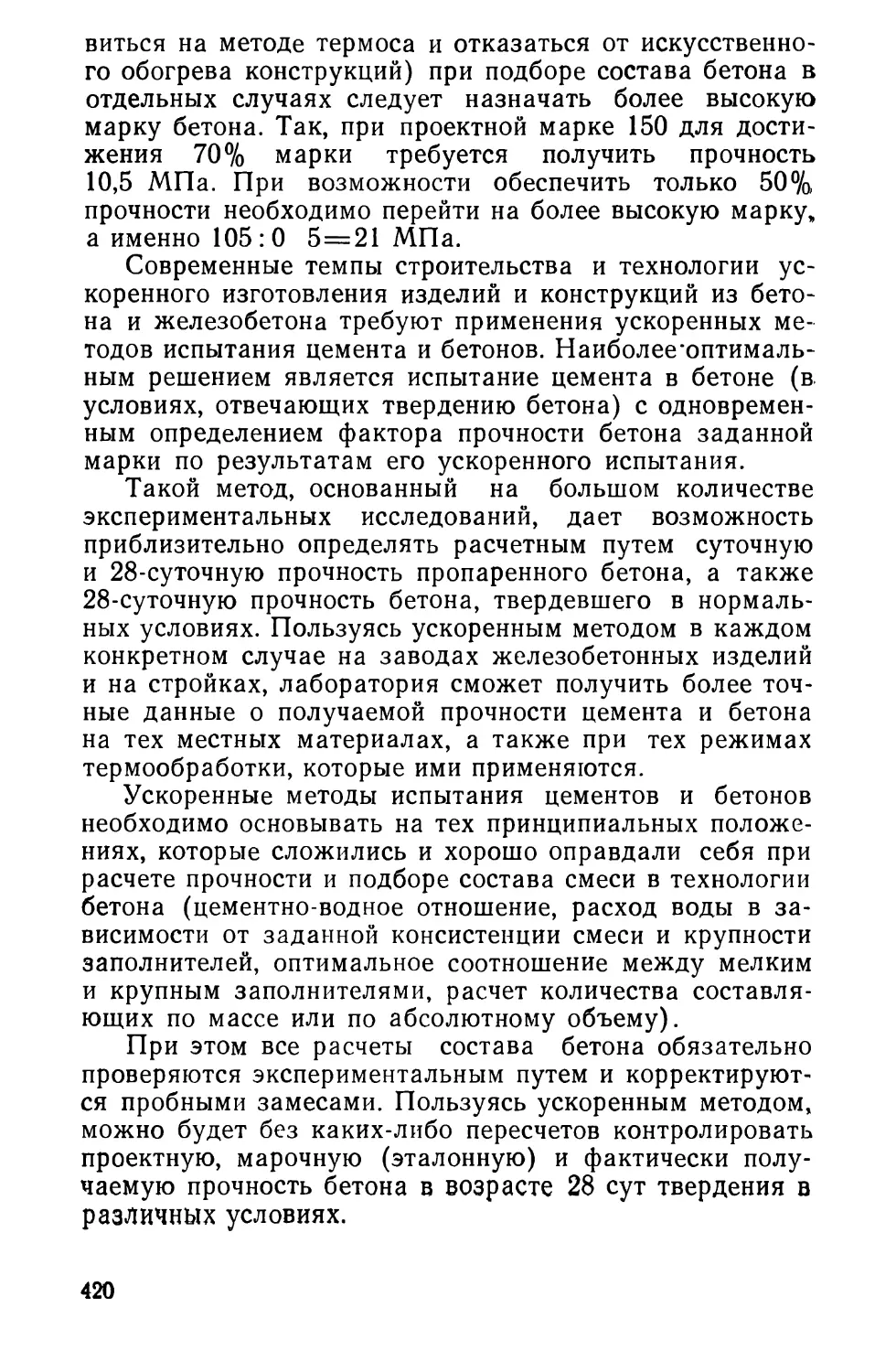

В целях упрощения и удешевления производства ра-

бот в зимнее время применяют быстротвердеющие це-

менты и возводят здания и сооружения из сборных кон-

27

струкций. Большие достижения в этом отношении

имеются в Англии, Франции, ГДР, ФРГ и Чехослова-

кии. Из сборных железобетонных конструкций сооружа-

ются промышленные и гражданские здания, ТЭЦ, мосты,

эллинги и т. п. Применение этого метода в наибольшей

степени отвечает требованиям индустриализации строи-

тельства и обеспечивает высокое качество сооружений,

возводимых при отрицательных температурах.

Добавки — ускорители твердения бетонов применя-

ются в большей части совместно с пластификаторами.

Добавка хлористого кальция в количестве 2—3% массы

цемента вместе с воздухововлекающими и-пластифици-

рующими добавками, а также с применением быстро-

твердеющих цементов и бетонных смесей с малым водо-

цементным отношением в странах с мягким климатом

представляет собой самостоятельный метод зимнего

бетонирования.

По вопросам производства строительных работ в зим-

них условиях за рубежом издается обширная литерату-

ра. Наряду с изданием отдельных трудов и статей в

США, ГДР, ФРГ, Дании, Франции, Финляндии, Швеции

по этим вопросам разработаны официальные производ-

ственные инструкции и указания для строительства.

Как видно из рекомендаций по зимнему бетонирова-

нию, опубликованных в журнале Американского инсти-

тута бетонов, и из отчета бельгийской комиссии, изучав-

шей опыт зимнего бетонирования в Дании и Швеции,

зарубежные методы производства бетонных работ на

морозе мало чем отличаются от существующих в СССР

Отличием наших методов производства работ является

их разнообразие и применение более совершенных, хотя

и более сложных (как, например, электропрогрев и обо-

грев и др.) методов работ. В США, равно как и в таких

странах Европы, как Бельгия, ГДР, ФРГ, Дания, Шве-

ция, материалы подогревают острым паром, а при малых

объемах работ — огневым способом, иногда в специаль-

ных барабанах и бункерах. Крупные заполнители в евро-

пейских, в том числе и Скандинавских странах, часто не

подогревают. Уложенный в конструкции бетон чаще вы-

держивают с термосным остыванием, применяя при этом

как минеральные, так и простейшие теплоизоляционные

органические материалы (соломит, сено, картон). При

более низких температурах наружного воздуха и там, где

это требуется по условиям производственного процесса,

28

применяют легкие брезентовые или фанерные тепляки.

Обогрев тепляков производится паром и теплым возду-

хом до температуры 20° С, а в некоторых случаях и до

30—40° С. В Финляндии тепляки и помещения изнутри

возводимых многоэтажных монолитных, с наружным

слоем из газобетонных блоков, зданий обогревают дро-

вяными и коксовыми печами, а также усовершенство-

ванными жаровнями, работающими на нефти.

В феврале 1956 г. в Копенгагене состоялся первый

Международный симпозиум по проблемам производства

железобетонных работ в зимних условиях. Симпозиум

был созван Международным объединением научно-ис-

следовательских лабораторий по исследованию и испы-

танию строительных материалов и конструкции

(РИЛЕМ).

В работе симпозиума участвовали делегации 18 стран:

Англии, Австралии, Бельгии, Голландии, ГДР, ФРГ, Да-

нии, Канады, Китая, СССР, США, Польши, Норвегии,

Чехословакии, Швеции, Швейцарии, Франции и Финлян-

дии. Наиболее активное участие принимали представите-

ли Скандинавских стран. Председателем Оргкомитета

являлся М. Плюм (Дания), который затем возглавлял

Комитет по зимнему бетонированию. В подготовке и про-

ведении симпозиума принимали активное участие такие

крупнейшие ученые, как профессора: Г Вестлюнд,

Я. Гронхольм, А. Никснен, П. Нерснст, Г Рюш, А. Ко-

линз, И. Лис, Т. Пауэрс и др.

Советская делегация сделала пять сообщений:

о методах зимнего бетонирования, применяемых в Со-

ветском Союзе (проф. С. А. Миронов); о принципе уни-

фицированной классификации бетонов по заранее рас-

считанной морозостойкости-(д-р техн, наук С. В. Шесто-

перов); о влиянии воздухововлекающих добавок на

повышение морозостойкости бетона (проф. В. В. Столь-

ников); о бетонах, твердеющих на морозе (канд. техн,

наук В. Н. Сизов); о производстве бетонных работ в

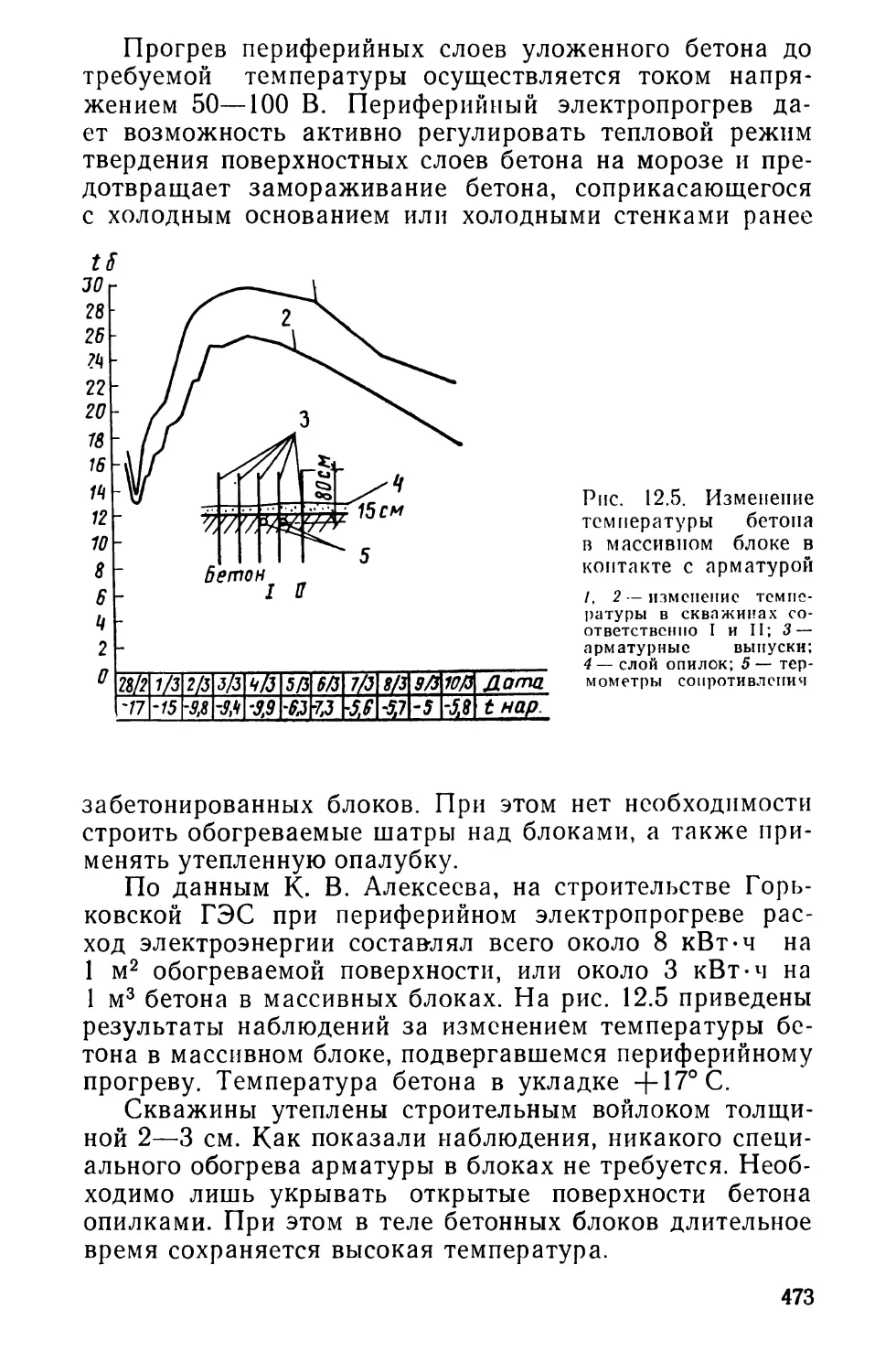

зимних условиях с применением метода периферийного

электропрогрева на строительстве Горьковской ГЭС

(инж. К. В. Алексеев).

Проф. Е. Свенсон (Канада) в докладе «Климатиче-

ские условия и их влияние на зимние бетонные работы»

сообщил интересные данные о зимнем бетонировании в

Канаде. В докладе обращалось внимание на роль ветра,

29

как второго после температуры воздуха фактора, вызы-

вающего остывание бетона, и было отмечено, что руко-

водители строек всегда должны иметь точный прогноз

погоды, а не полагаться на средние статистические тем-

пературы.

Проф. Я. Гронхольм (Швеция) остановился на основ-

ных факторах, обеспечивающих требуемое качество

бетона, загрузку конструкций, а также их своевремен-

ную распалубку. Большое внимание он уделил правиль-

ному определению прочности бетона и предотвращению

деформаций при распалубке конструкций. Он отметил,

что для этого необходимо определить степень снижения

модуля упругости бетона при замораживании в молодом

возрасте.

Инженеры Д. Бюитинк и Д. Троув сообщили об орга-

низации зимних работ в Голландии, где их стремятся

производить самыми простыми и дешевыми способами.

По существу, там добиваются получения быстротвердею-

щих бетонов при помощи подогрева материалов, приме-

нения специальных цементов, малого водоцементного

отношения, добавки хлористого кальция и т. п., укрывая

уложенный бетон теплоизоляционными материалами.

При температурах от —5 до —10° С прибегают, как к

крайней мере, к обогреву бетона паром в легких тепля-

ках. В тех случаях, когда температура наружного возду-

ха падает ниже —10° С, производство работ, как прави-

ло, прекращается.

X. Тренер (Норвегия) отметил, что в Норвегии темпе-

ратуры ниже точки замерзания отмечаются на протяже-

нии 6—7 месяцев в году. Поэтому для Норвегии произ-

водство железобетонных работ в зимних условиях явля-

ется важной экономической проблемой. Тем не менее в

Норвегии повсеместно применяются самые простые

средства защиты бетона от мороза (подогрев воды

и заполнителей, обогрев опалубки и арматуры

паром).

О зимнем бетонировании в Финляндии доложили

А. Никенен, Б. Келопуу и А. Юнтила. Из данных по об-

следованию 25 строек А. Никененом видно, что в Фин-

ляндии, так же как в Норвегии, Швеции и других стра-

нах, материалы подогревают, как правило, паром. Све-

жеуложенный бетон укрывают соломенными матами,

картоном, плитами из древесных стружек, минеральным

войлоком, брезентом и мешковиной.

30

В Дании и Швеции для обогрева тепляков применя-

ют более простые печи типа усовершенствованных жа-

ровен, отапливаемых нефтью.

Е. Бахус (ФРГ) сообщил о способе работ, применяв-

шемся в ноябре-декабре 1954 г. при постройке железобе-

тонной телевизионной башни в Штутгарте. С наступле-

нием морозов работы по возведению башни на уровне

отметки от 65 до 135,7 м производились в подвижном

брезентовом тепляке с воздушным обогревом. Металли-

ческая опалубка утеплялась шлаковатой слоем 3 см.

Температуру воздуха внутри тепляка поддерживали на

уровне от 10 до 15° С. По мере сооружения башни тепляк

ежедневно поднимался на 1,75 м. Бетонную смесь перед

укладкой подогревали паром до 20° С. Применялся бе-

тон марки 400 при расходе портландцемента 320 кг/м3.

Этот же способ производства работ применялся в Мер-

зебурге, где зимой была построена дымовая труба высо-

той 80 м.

Из Японии были присланы доклады Яцуо Ичики и

Кацуо Харимацу. Из докладов видно, что, начиная с

1946 г., в Северной Японии стали изучать и применять

советский опыт электропрогрева железобетонных конст-

рукций [83].

Проф. Т. Пауэрс (США) выступил с докладом о при-

менении воздухововлекающих добавок для повышения

морозостойкости бетона, о механизме разрушения бето-

на при замораживании. Докладчик подробно изложил

теорию гидравлического давления, возникающего в за-

мерзающем бетоне. Он придает большее значение орга-

низованной структуре ячеек вовлеченного воздуха, чем

его_ количеству.

~Как выяснилось из выступлений делегатов, воздухо-

вовлекающие добавки к бетонам широко применяются

во многих странах при строительстве дорог, аэродромов

и гидроэлектростанций. Экспериментальные исследова-

ния и наблюдения за опытными объектами подтвердили,

что воздухововлекающие добавки повышают степень мо-

розостойкости бетона и увеличивают долговечность бе-

тонных и железобетонных сооружений.

Проф. А. Коллинз (Англия) выступил с докладом по

морозостойкости бетона, в котором рассмотрел механизм

замерзания и разрушения бетона при переходе воды из

жидкого в твердое состояние.

Проф. И. Лис (Норвегия) сообщил об установлении

31

зависимости прочности бетона одинакового состава при

температурах от 4,5 до 46° С.

Выяснению этой важной для практических целей за-

висимости были посвящены работы многих исследова-

телей. На эту же тему сделали сообщения проф. Г. Вест-

люнд (Швеция), П. Неренст и Е. Раструп (Дания). Док-

ладчики из Швеции отмечали, что в южной части их

страны, где идет большое строительство, температура

переходит через 0° шестьдесят раз в течение года. Макси-

мальный общий перепад температуры при этом не пре-

вышает 15° Поэтому при испытании на морозостойкость

они нашли необходимым замораживание бетонных об-

разцов производить при температуре —10° С. В случае

испытаний на единичное замораживание рекомендуется

применять температуру —40° С, которую можно наблю-

дать в самых северных точках Швеции.

Интересный доклад о получении высококачественно-

го бетона в зимних условиях был сделан проф. А. Вел-

лми (Швейцария). Говоря о возможности повторных за-

мораживаний, он считает, что бетон к этому времени

должен иметь прочность не менее 15 МПа, а коэффици-

ент насыщения должен снижаться до 0,9.

Проф. Ю. Гжимек (Польша) сообщил о результатах

своих исследований и производстве быстротвердеющего

портландцемента на основе получения мелкокристалли-

ческого алита. Величина кристаллов алита, получаемого

методом метастабильной кристаллизации силикатов,

равна в среднем 15 мк.

После первого Международного симпозиума РИЛЕМ

по зимнему бетонированию в 1957 г был создан из пред-

ставителей заинтересованных стран специальный коми-

тет. Наиболее представительно и активно в составе Ко-

митета и Подкомитетов участвовали Скандинавские

страны (Дания, Швеция, Финляндия), Голландия,

СССР, США, Польша, Франция, ФРГ

Комитетом по зимнему бетонированию РИЛЕМ были

разработаны и опубликованы в ряде стран, в том числе

и в СССР, Международные рекомендации по зимнему

бетонированию, рекомендации по прогнозам погоды, ре-

комендации по производству работ. На заседаниях Ко-

митета и Подкомитетов заслушивались доклады по воп-

росам зимнего бетонирования и результатам исследо-

ваний, осуществляемых в разных странах. Комитетом

разработаны требования к цементам для зимних бетонов

32

с классификацией их по тепловыделению. При этом наш-

ли отражение и рекомендации автора по минералогии,

тонкости помола цемента и добавок к нему.

В результате деятельности Комитета установлен си-

стематический обмен литературой и информацией по

результатам исследовательских работ, что позволяет из-

бежать лишних экспериментальных работ.

В результате обмена опытом члены Комитета в раз-

ных странах через своих предс вителей усилили иссле-

довательскую работу по электропрогреву бетона, мето-

дам заделки стыков сборных железобетонных конструк-

ций на морозе, введению химических добавок для

зимних бетонов и влиянию замораживания бетона с раз-

ной прочностью па его свойства.

После проведения в Дании в 1956 г первого Между-

народного симпозиума по зимнему бетонированию про-

шло почти 20 лет. За этот период актуальность данной

проблемы еще больше повысилась. Проведены углублен-

ные исследования по изучению процессов твердения бе-

тона с использованием современных методов и измери-

тельной техники. Во всех заинтересованных странах

накоплен опыт возведения многоэтажных зданий и уни-

кальных сооружений при отрицательных температурах.

Созываемый в 1975 г. в Советском Союзе второй

Международный симпозиум по зимнему бетонированию

позволит обменяться информацией по наиболее важным

проблемам и направлениям дальнейших исследований

в области теории и методов зимнего бетонирования.

В результате ознакомления с главнейшими достижения-

ми науки в этой области определятся пути использова-

ния имеющихся результатов с целью разработки новых

и усовершенствования существующих методов бетони-

рования монолитных конструкций, монтажа сборных из-

делий, а также возведения сооружений из сборно-

монолитного железобетона при отрицательных темпе-

ратурах.

Это будет второй международный форум, проводи-

мый в Советском Союзе по технологии бетона и методам

производства бетонных работ. Первый, который состоял-

ся в 1964 г., был посвящен проблемам ускорения тверде-

ния бетона при изготовлении сборного железобетона.

На предстоящем симпозиуме будут рассмотрены пробле-

мы технологии бетона и методы производства бетонных

работ при возведении монолитных конструкций.

3—23

33

РАЗДЕЛ ПЕРВЫЙ

ОСНОВЫ ТЕОРИИ ЗИМНЕГО БЕТОНИРОВАНИЯ,

КРИОЛОГИЯ БЕТОНА

ГЛАВА 1

ФАЗОВЫЕ ПРЕВРАЩЕНИЯ ВОДЫ ПРИ РАЗЛИЧНЫХ

ТЕМПЕРАТУРАХ

Бетон, являющийся искусственным каменным мате-

риалом, состоит из смеси гравия или щебня с песком,

связанных между собой цементным камнем. Активной

составляющей бетона является цементный камень, ко-

торый играет основную роль в образовании его структу-

ры и прочности, а также морозостойкости и водонепро-

ницаемости.

На процессы твердения и физико-механические свой-

ства цементного камня оказывают влияние следующие

основные факторы: качество, в том числе и минерало-

гический состав применяемого цемента; соотношение

между цементом и водой, т. е. ЩВ (часто пользуются

обратной величиной ВЩ) \ вводимые добавки; плотность

укладки (формирование структуры при изготовлении

изделий и конструкций); тепловлажностный режим вы-

держивания.

Для успешного прохождения процессов схватывания

и твердения цементов требуется благоприятная темпе-

ратура, постоянное наличие соответствующей влажност-

ной среды и время, а в отдельных случаях должны быть

созданы специальные режимы твердения, необходимые

для достижения заданной прочности в короткие сроки.

В современной технологии бетона сроки схватывания

и твердения цементов рассматриваются в связи с их ми-

нералогическим составом, тонкостью помола, температур-

ным фактором и вводимыми добавками. Это дает воз-

можность более глубоко вскрывать физико-химическую

природу явлений, происходящих в твердеющих раство-

рах и бетонах.

Многочисленные исследования, подтвержденные опы-

том строительства, позволили установить зависимости

34

и накопить данные, дающие возможность управлять

процессами схватывания и твердения растворов и бето-

нов. Если все это имеет большое значение для бетонных

работ в летних условиях, то при зимнем бетонировании

знание теории гидратации цемента и твердения бетонов

является основой и залогом успеха выполнения работ.

Поэтому прежде чем приступить к рассмотрению мето-

дов зимнего бетонирования, необходимо остановиться

на вопросах теории и технологии, на физике и физико-

химии цементов и бетонов.

Так как вода является непременной частью активной

составляющей бетона, т. с. цементного камня, вначале

рассмотрим те изменения, которые могут происходить

с ней при различных температурах. Применительно

к зимнему бетонированию особый интерес представляют

фазовые превращения воды при замерзании цементного

камня и бетона.

ОСНОВНЫЕ СВОЙСТВА И КЛАССИФИКАЦИЯ СВЯЗЕЙ ВОДЫ

Вода в природе находится в трех агрегатных состоя-

ниях: твердом, жидком и газообразном. При нормаль-

ном атмосферном давлении вода имеет температуру ки-

пения 100° С, а температуру плавления льда 0°С. Удель-

ная теплота плавления льда составляет 333,6 Дж приО0

Следовательно, такое количество тепла при замерзании

1 кг воды выделяется, а при оттаивании льда поглоща-

ется. Наибольшая плотность воды при 4° С принята за

единицу. Вода гигроскопическая, т. е. адсорбированная

на поверхности твердого или жидкого тела, легко уда-

ляется при нагревании. Вода кристаллизационная в виде

молекул Н2О входит в состав кристаллогидратов. На-

пример, при гидратации .минералов цементного клинке-

ра на 1 молекулу силикатных окислов приходится одна

или несколько молекул воды кристаллизационной. Пере-

ход воды из одной фазы в другую происходит скачкооб-

разно с изменением ее внутреннего строения и всех свя-

занных с этим физических свойств и характеристик.

Все фазовые переходы воды (кристаллизация, плав-

ление, конденсация, кипение и испарение) связаны с вы-

делением или поглощением тепла. Эти свойства воды,

как составной части бетона, необходимо знать и исполь-

зовать их как при изготовлении бетона при выдержива-

нии его в различных температурных условиях, так

3:

35

и при эксплуатации конструкций. Особый интерес это

представляет при зимнем бетонировании, когда требует-

ся принимать специальные меры для создания благо-

приятных условий при твердении бетона.

От фазового состояния воды, содержащейся в бетоне,

во многом зависят его свойства (твердение, прочность,

стойкость в разных средах). При расчетах охлаждения

бетона на морозе следует учитывать в балансе тепла

конструкции теплоту плавления и кристаллизации льда.

Содержащуюся в твердеющем цементном тесте воду

различные исследователи классифицируют по-разному.

Т. Пауэрс [49, 84] в затвердевшем тесте- разделяет

воду на химически связанную; физически адсорбиро-

ванную на поверхности геля; находящуюся вне действия

радиуса поверхностных сил. Однако он считает, что

очень трудно устанавливать, какое количество воды в ка-

ком состоянии находится. При химических анализах не-

возможно точно отделить один вид продуктов гидрата-

ции от другого.

А. В. Лыков воду, находящуюся в цементном камне,

в зависимости от степени энергии связи подразделяет на

физико-механически, физико-химически и химически свя-

занную.

К физико-механически связанной воде относится сво-

бодная вода в ячейках кристаллизационной структуры

геля и вода в микро- и макрокапиллярах цементного кам-

ня. Эта вода удерживается механически и сохраняет

свои обычные свойства. Ее обычно называют капилляр-

ной, или гигроскопической. Она удаляется при нагрева-

нии цементного камня до температуры 105° С. Количест-

во механически связанной воды зависит от влажности

и температуры среды. Физико-механически связанная

вода, расположенная в микрокапиллярах цементного

камня, влияет на его прочность и деформативность. Вода

мономолекулярного слоя связана адсорбционно и отли-

чается по своим свойствам от рыхлосвязанной.

Физико-химически связанная вода находится в гид-

ратных оболочках. Она появляется в результате раство-

рения и гидратации минералов цементного клинкера,

частицы которых адсорбируют на себя влагу. Связь это-

го состояния воды осуществляется за счет молекулярно-

го силового поля. Вода в адсорбционных слоях изменяет

свои свойства. При различных температурах, особенно

при замерзании цементного камня и бетона, она может

36

изменять свое фазовое состояние несколько иначе, чем

вода физико-механически связанная. При нагревании

в отличие от химически связанной она постепенно сво-

бодно удаляется. В затвердевшем цементном камне ее

содержится примерно столько же, сколько и химически

связанной. Она может быть удалена из кристаллической

решетки без разрушения кристаллов и затем снова по-

глощена во влажной среде.

В свежеуложенном бетоне объем введенной воды

условно можно считать равным объему пор и капилля-

ров, содержащихся в смеси различного вида. Кроме во-

ды, содержащейся в капиллярах и в частично возника-

ющих новообразованиях, часть воды отделяется на по-

верхности конструкций при уплотнении бетонной смеси

и распределяется в макропорах, а также в макроканалах

седиментационного происхождения. Последнее получает-

ся в результате подъема воды вверх в процессе погруже-

ния твердых составляющих.

Размеры пор, каналов и капилляров, в которых со-

держится вода, в значительной мере зависят от густоты

цементного теста (В/Д), общего содержания воды в бе-

тоне, а также от степени уплотнения, т. е. от сближения

контактов между твердыми составляющими. Каналы

седиментационного происхождения и макрокапилляры

измеряются в микронах и даже в миллиметрах. Микро-

капилляры имеют переменное сечение и измеряются

в долях микрона, а поры геля — в ангстремах.

С течением времени объем капиллярных пор умень-

шается, а гелевых, в том числе контракционных, увели-

чивается. В процессе гидратации цемента непрерывно

происходит изменение структуры цементного камня и бе-

тона в сторону повышения его плотности.

В процессе замерзания вода, замерзая, не сразу

переходит в твердое состояние, а частично остается

в жидком состоянии в виде тонких пленок на внутрен-

них поверхностях капилляров и в гелях даже при весь-

ма низких отрицательных температурах.

По мере понижения температуры количество воды

в жидкой фазе уменьшается и при температуре ниже

—10° С ее остается очень мало. В свежеуложенном бето-

не при температуре ниже —10° С практически вся вода

переходит в твердое состояние — лед. Это положение хо-

рошо согласуется с получаемыми результатами при

.исследовании гидратации и тепловыделения цементов,

37

Таблица

СОДЕРЖАНИЕ ЛЬДА В ТЯЖЕЛОМ БЕТОНЕ,

ЗАМОРОЖЕННОМ В РАЗЛИЧНОМ ВОЗРАСТЕ

Температура, °C Льдистость бетона, %

замороженного сразу после укладки замороженного при прочности, % от R2«

15 | 50 | 70 | 100

—3 91 43 20 14 10

—5 92 58 27 22 18

— 10 92 66 42 38 33

— 15 93 73 58 44 41

—20 94 74 63 49 43

—30 96 78 65 54 49

—45 97 87 68 57 52

а также набора прочности цементным камнем и бетоном

при отрицательных температурах.

По данным проф. Т. Пауэрса (при определении дила-

тометрическим методом), при t=—0,5°С в цементной

пасте образуется льда 21%, при t = —4°С замерзает уже

60%, а при —10°С количество льда увеличивается до

75%. Значительная часть воды в жидкой фазе сохраня-

ется до —40° С и даже до —65° С, когда она замерзает

в гелях и контракционных порах.

В лаборатории методов ускорения твердения бетона

НИИЖБ при разработке кандидатских диссертаций

Э. X. Булгаковым, О. С. Ивановой и Л. А. Беловой [3,

8, 19] были проведены подробные исследования льдисто-

сти (процентное отношение количества льда к весу хи-

мически несвязанной воды) в цементных пастах, раство-

рах и бетонах калориметрическим методом.

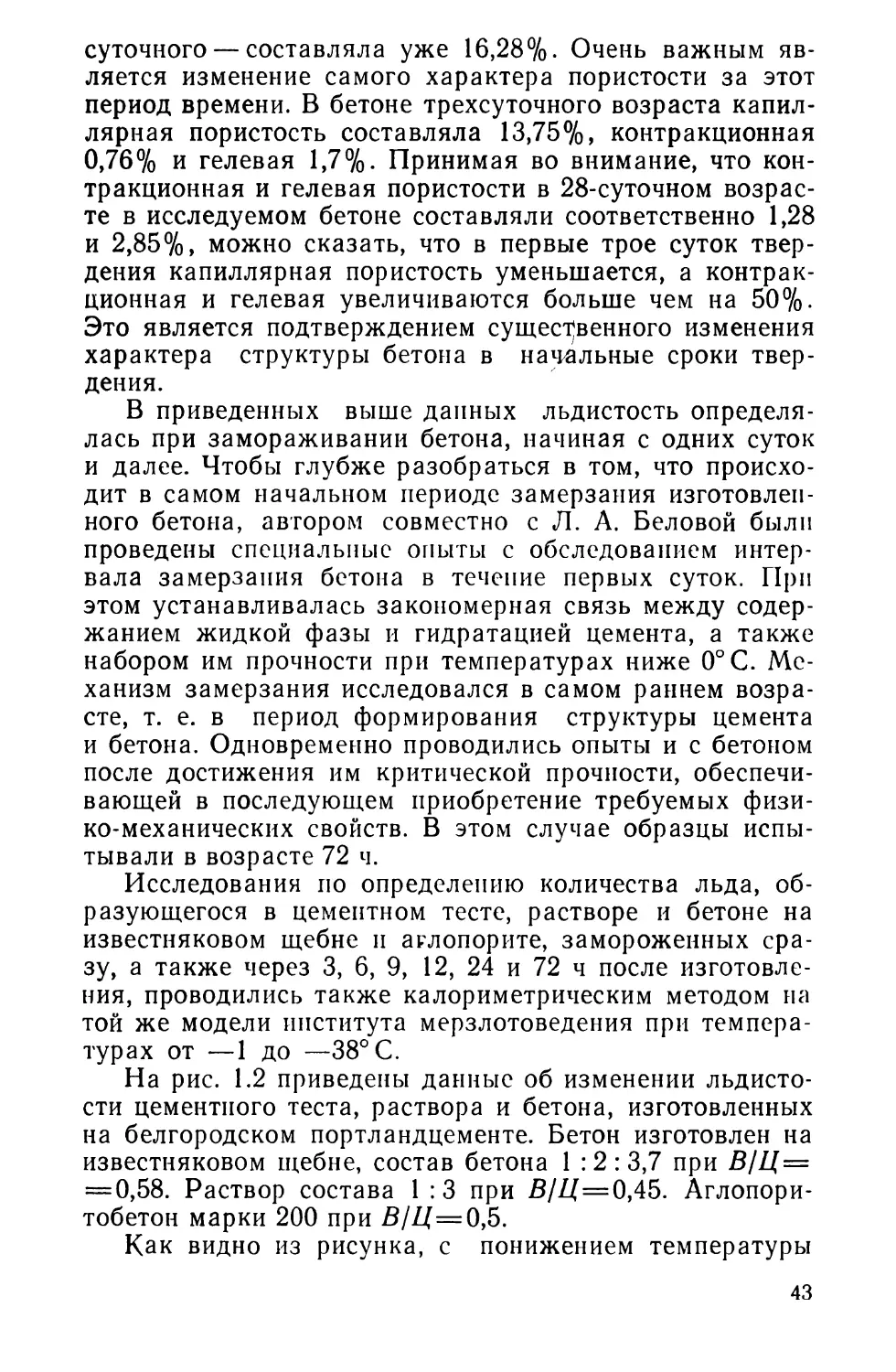

В своих исследованиях О. С. Иванова замораживала

опытные образцы бетона при достижении ими 15, 30, 70

и 100% от 28-суточной прочности нормального тверде-

ния, в интервале температур от —1 до —45° С.

Данные об уменьшении количества льда с увеличени-

ем возраста бетона на плотных заполнителях приведены

в табл. 1.1. В качестве крупного заполнителя применял-

ся гранитный щебень. Цемент применялся портландский

марки 400. Изучение льдистости проводилось у образ-

цов сразу после изготовления, а затем начиная с суточ-

ного возраста, т. е. когда структура сформировалась и

началась интенсивная гидратация цемента.

38

Как видно из данных табл. 1.1, на процессы льдооб-

разования большое влияние оказывает время предвари-

тельного выдерживания бетона до замораживания, т. е.

степень гидратации в нем цемента.

У образцов бетона, замороженного сразу после при-

готовления, когда геля содержится еще очень мало

и почти вся вода находится в порах межзернового прост-

ранства или в капиллярных порах между частицами ге-

ля, т. е. в макропорах в свободном состоянии, и лишь

незначительная ее часть прочно удерживается адсорбци-

онными силами, большая часть воды (91%) переходит

в лед уже при температуре —3°С.

Увеличение степени гидратации цемента после 24-ча-

сового твердения бетона в нормальных условиях влечет

за собой изменение его пористости. Макропоры перехо-

дят в микропоры; часть капиллярных пор замещается

контракционнымп и гелевыми, в которых переход воды

в лед происходит уже при более низких отрицательных

температурах. Увеличивается и удельная поверхность

цемента. Все это ведет к уменьшению количества сво-

бодной, способной замерзнуть воды, в связи с чем зна-

чительно уменьшается льдистость бетона, замороженно-

го через 24 ч после приготовления.

Во всех трех упомянутых работах обращается особое

внимание на интервал температур от 0 до —2° С. Как

показали исследования, при этих температурах вода

длительное время может находиться в незамерзшем пе-

реохлажденном состоянии, а количество льда, образо-

вавшегося при температуре —1°С, в проведенных опы-

тах не превышало 20%. Этим можно объяснить тверде-

ние бетона при небольших отрицательных температурах

и значительный набор ими прочности, иногда достигаю-

щий 70% от ^28-

Наличие воды в жидкой фазе может способствовать

гидратации цемента, но в то же время может быть

и причиной разрушения бетона при переходе ее в лед.

Из полученных с помощью изотермического калори-

метра данных видно, что основная масса льда в бетоне

образуется при понижении температуры до —5... —10° С.

В этом диапазоне температур идет интенсивное льдооб-

разование за счет замерзания механически связанной во-

ды, содержащейся в макропорах радиусом более 0,1 мк.

При дальнейшем понижении температуры от —10 до

—40° С количество замерзшей воды увеличивается тем

39

меньше, чем ниже зрелость бетона до замерзания.

В этом интервале температур замерзает рыхлосвязанная

вода и вода, находящаяся в мелких капиллярах диамет-

ром менее 0,1 мк.

Учитывая некоторую разницу в скорости охлаждения

и в наборе прочности бетонов на легких пористых запол-

нителях по сравнению с тяжелыми бетонами при одина-

ковых отрицательных температурах, был проведен опыт,

аналогичный ранее проведенному [18]. Новые иссле-

дования были проведены на керамзитобетоне состава

1 2 2,1, приготовленном па портландцементе марки 400