Текст

Качество и оолговечностб

ограждающих конструкций

из ячеистого бетона

«Вища школа» 197 8

Качество и долговечность ограждающих конструкций из ячеистого бетона

Харьков

Издательство при Харьковском государственном университете издательского объединения «Вища школа» 1978

6СЗ

Г13

УДК 621.317

Качество и долговечность ограждающих конструкций из ячеистого бетона. Гаевой А. Ф., Качура Б. А. Харьков, издательское объединение «Вища школа», 1978. 224 с.

В монографии изложен опыт применения ограждающих конструкций из ячеистого бетона. Рассмотрены методы измерения влажности, приведены рекомендации по повышению влагостойкости, качества и долговечности материала в ограждении.

Предназначена для научных работников и специалистов домостроительных комбинатов и проектных органи-..заций.

Табл. 60. Ил. 53. Список лит л 337 назв.

Рецензенты: д-р техн, наук, проф. И. М. Грушко» канд. техн, наук, проф. В. П. Шевченко

Редакция научно-технической литературы Зав. редакцией Л. А. Гаврилова

30209—611

ГМ2ЭД^Б3-10-9-78

©Издательское объединение «Вища школа», 1978

Предисловие

Повышение эксплуатационных качеств и долговечности ячеистобетонных ограждающих конструкций — актуальная задача строительной индустрии. Она обусловлена возрастающим удельным весом материалов автоклавного твердения в общем объеме производства конструктивных строительных материалов. В СССР автоклавные изделия занимают третье место по объему производства после изделий из железобетона и глиняного кирпича.

В предлагаемой читателю монографий обобщен многолетний опыт совершенствования производства и повышения эксплуатационных качеств ограждающих конструкций из ячеистого бетона автоклавного твердения. Опыт накоплен на харьковских предприятиях строительной индустрии, одними из первых в стране освоивших производство ячеистобетонных конструкций для крупнопанельного домостроения. Значительное внимание уделено описанию взаимодействия наружного ограждения с окружающей средой. Эта малоизученная проблема раскрывает эксплуатационные качества ограждения, дает возможность прогнозировать долговечность и экономическую эффективность крупнопанельных ячеистобетонных конструкций.

Авторам удалось обосновать зависимость основных эксплуатационных качеств ограждения от его эксплуатационного влажностного состояния. Оригинальная трактовка влияния гигроскопической влаги в материале на его физико-механические и эксплуатационные характеристики в изделии позволила объяснить и оценить интенсивность воздействия атмосферы на ограждение. Исходя из доказательной посылки о том, что влага в материале является доминирующим фактором снижения его эксплуатационных качеств, авторы предложили новые способы определения влажностных характеристик ячеистого бетона (в равной степени пригодные и для других строительных материалов), которые характеризуются повышенной точностью и простотой реализации в условиях заводской лаборатории.

Целесообразны рекомендации авторов, направленные на повышение эксплуатационных качеств ячеистобетонных ограждающих конструкций и заключающиеся в обеспечении минимальной

влагоемкости материала в ограждении за счет его гидрофобиза-ции апробированными способами.

В монографии затронуты вопросы строительной климатолог гии, технологии производства ячеистобетонных изделий, теории адсорбции и массопереноса в строительных материалах, физико-механических характеристик ячеистого бетона в зависимости от его влагосодержания, гидрофобных взаимодействий в материале, надежности ограждающих конструкций, а также строительного производства, эксплуатации и прогнозирования свойств материала в ограждении. Отметим, что в отличие от традиционного изложения проблемы повышения качества и долговечности строительных конструкций, которая, как правило, замыкается в узком диапазоне решения вопросов технологии их изготовления, монография построена на базе современного комплекса знаний о природе явлений, обусловливающих эксплуатационные качества и долговечность ограждения.

Книга позволит строителям различных специализаций значительно расширить кругозор, будет способствовать развитию новых направлений в области производства строительных изделий.

О. /7. МЧЕДЛОВ-ПЕТ РОСЯН, чл.-кор. АН ГССР, д-р техн, наук, проф.

Введение

XXV съезд КПСС подчеркнул, что важнейшими задачами капитального строительства на 1976—1980 гг. являются повышение эффективности капитальных вложений, обеспечение дальнейшего роста и качественного совершенствования основных фондов, быстрейшего ввода в действие и освоения новых производственных мощностей во всех отраслях народного хозяйства в результате улучшения планирования, проектирования и организации строительного производства, сокращения продолжительности и снижения стоимости строительства [2]. В ст. 15 новой Конституции СССР сказано: «Высшая цель общественного производства при социализме — наиболее полное удовлетворение растущих материальных и духовных потребностей людей» *. Большая роль в решении этой задачи принадлежит капитальному строительству.

В десятой пятилетке объем капитальных вложений в народное хозяйство возрастет на 24—26%, производительность труда в строительстве — на 29—32%. Дальнейшее развитие получат индустриализация строительства и ее основные направления: повышение сборности и заводской готовности, применение новых материалов, изделий и конструкций, увеличение уровня механизации и автоматизации производственных процессов, совершенствование технологии строительного производства, улучшение организации и управления в строительстве. Все это создает предпосылки для решения главной задачи десятой пятилетки — роста эффективности и качества капитального строительства.

Экономическая эффективность полносборного строительства во многом зависит от решения стеновых ограждающих конструкций. Так, в крупнопанельном домостроении на стеновые ограждающие конструкции расходуется около 45% бетона и 40% металла. В производстве стеновых материалов и конструкций занято 25% всех рабочих и сосредоточено 20% основных фондов промышленности стройматериалов. Стоимость смонтированных

• Конституция (Основной Закон) Союза Советских Социалистических Республик. М., Политиздат, 1977, с. 10.

стеновых конструкций превышает 25% общей стоимости современных полносборных зданий.

Как известно, капитальное строительство — наиболее материалоемкая отрасль народного хозяйства, потребляющая в год более 1 млрд, т различных материалов. Главнейшая задача современного строительства — снижение веса зданий и материалоемкости, так как уменьшение расхода материалов на 1% равноценно экономии 300 млн. р. А. Н. Косыгин, выступая на XXIV съезде КПСС, указывал, что «для получения наибольшего результата от снижения материалоемкости требуются новые научно-технические, конструкторские решения, новые технологические режимы... уменьшение веса изделий. Большой вес изделия, как известно, вовсе не свидетельствует'о его высоких технических качествах. Наоборот, как правило, технически передовым является более легкое изделие» [1, с. 143]. Эта закономерность характерна для всех видов строительства, в первую очередь крупнопанельного и каркасно-панельного.

Дальнейший научно-технический прогресс строительной индустрии обусловлен повышением качества строительных деталей и изделий, совершенствованием способов контроля качества. Недопустимо, чтобы даже незначительные отклонения эксплуатационных качеств от заданных СНиПом и проектом повторялись в тысячах изделий и зданий. Качество строительного изделия определяется совокупностью его экономических и технических свойств. Для ограждающих конструкций они проявляются в процессе эксплуатации, когда расходуется их ресурс по прочностным, теплозащитным, звукоизоляционным, декоративным и другим характеристикам. Поэтому, говоря о качестве строительного изделия, следует рассматривать не все его свойства, а только те, которые способствуют выполнению ограждением его назначения в течение проектного срока эксплуатации.

Эксплуатационные свойства ограждения зависят от его влажностного режима, а также определяют надежность и долговечность здания в целом. Максимальные теплозащитные свойства, несущая способность и атмосферостойкость материала в ограждениях (их стоимость составляет 39—47% в одноэтажных и 26—30% в многоэтажных промышленных зданиях, а ежегодные расходы на восстановление их эксплуатационных качеств превышают половину годовых капитальных вложений в промышленное строительство) обусловливают их экономическую эффективность, которая достигается путем всестороннего учета физико-механических свойств материала, его влажностного состояния в ограждении и эксплуатационных качеств.

Оценка влияния влажности ячеистого бетона в ограждении на его эксплуатационные свойства — актуальная задача в деле повышения качества и экономической эффективности строительства. Роль экономической эффективности от повсеместного, оперативного и достаточно точного контроля влажностного состоя

ния материала в ограждении чрезвычайно велика. Однако выразить ее в денежной форме трудно, так как в большинстве случаев экономия достигается не в результате самого процесса измерения влажности, а при целенаправленном использовании полученной информации, основным источником реализации которой является сокращение или устранение материальных потерь, обусловленных отсутствием прогнозов влажностного состояния ограждающих конструкций.

В монографии рассмотрены вопросы обеспечения качества и долговечности ячеистобетонных ограждающих конструкций путем применения прогрессивных методов изготовления крупнопанельных стен из ячеистого бетона для жилищного и промышленного строительства (глава I); оценки и учета влияния климата на эксплуатационные качества ограждения (глава II); теоретического определения и экспериментального прогнозирования снижения физико-механических и эксплуатационных свойств ячеистого бетона под действием влаги (главы III, IV); сравнительной оценки эксплуатационных качеств и долговечности ячеистого бетона в зависимости от его влагосодержания с помощью простых и надежных способов измерения сорбционной влажности и водопоглощения (глава V). Сорбционная влажность ячеистого бетона определяет его эксплуатационные качества. Ее снижение в ограждении позволяет значительно повысить его долговечность. В главе VI, которая написана Г. Г. Александровым (он же является соавтором § 7 главы II), исследованы способы гидрофобизации ячеистобетонных ограждающих конструкций, оценена эффективность их применения в аспекте снижения влагосодержания ограждения на сорбционной и сверхсорбционной стадиях.

Значительный вклад в исследование влажностного режима эксплуатации, атмосферостойкости и долговечности ячеистого бетона для повышения качества ограждающих конструкций внесли А. Т. Баранов, К. И. Бахтияров, Р. Е. Брилинг, В. Н. Богословский, Г. А. Бужевич, Ю. М. Бутт, Б. Ф. Васильев, А. В. Вол-женский, X. С. Воробьев, К. Э. Горяйнов, А, Н. Крашенников, М. Я. Кривицкий, К. К. Куатбаев, А. П. Меркин, Ё. С. Силаен-ков, М. Т. Солдаткин, В. П. Шевченко, Л. Б. Циммерманис. Нами использованы результаты исследований этих и ряда других ученых, а также собственные данные определения эксплуатационных качеств и влажностных характеристик ячеистого бетона в крупнопанельных стеновых ограждениях.

Авторы выражают глубокую благодарность чл.-кор. АН ГССР, д-ру техн, наук, проф. О. М. Мчедлову-Петросяну, д-ру техн, наук, проф. И. М. Грушко и канд. техн, наук, проф. В. П. Шевченко за ценные замечания, высказанные при рецензировании.

| Совершенствование технологии глава производства и строительства зданий с ячеистобетонными ограждающими конструкциями

§ 1. Промышленные, жилые и общественные панельные и каркасно-панельные здания

Наружные стены крупнопанельных и каркасно-панель* ных зданий вследствие перераспределения усилий в системе здания и передачи всех действующих нагрузок на элементы несущего каркаса являются ненесущими и выполняют только функции защиты помещений от атмосферных воздействий. Они решаются по принципу навесных ненесущих конструкций, кото-рые крепятся к каркасу здания и передают в местах креплений все действующие на стену нагрузки. Основное достоинство подобных стен — их легкость по сравнению с традиционными несущими стенами.

В отечественной практике строительства распространены однослойные самонесущие бескаркасные панели размером «на комнату» или <на две комнаты». Все шире применяются однослойные панели из керамзитобетона, а также из ячеистых бетонов.

Ячеистый бетон был предложен в 1914 г. И. В. Аулсвортом и Ф. Л. Дайером, которые запатентовали способ изготовления газобетона введением в цементное тесто газообразователя (алюминий, цинк) для создания пузырьков водорода, обеспечивающих пористую структуру бетона (патент США 1,087, 098).

Бетон, изготовленный из гидравлического вяжущего, тонкодисперсного кремнеземистого компонента, порообразователя и воды, с развитой и равномерной пористостью (диаметр пор 1—3 мм) называется ячеистым. Он формируется в результате твердения смеси гидравлического вяжущего с тонкодисперсным заполнителем в процессе механического (пенообразование) или химического (газообразование) воздействия. В зависимости от вида порообразователя ячеистые бетоны подразделяют на газобетоны (порообразование возникает при введении в смесь газообразующих добавок — алюминиевой пудры или пасты) и пенобетоны (пористая структура создается путем добавления в смесь пенообразователей — ГКЖ). При изготовлении материала на цементе и песке получают газо- или пенобетоны, на извести (с добавкой цемента или без) и песке — газо- или пеносиликаты. Если в состав бетона входят зола или шлак, то такой материал называют газо-или пенозолобето-Н'ом (газо- или пеноаолосиликат). Ячеистый бетон, изготовленный ;из шлака, золы и песка — газо- или пеношлакозолобетон.

Ячеистые бетоны, твердеющие при автоклавной тепловлажностной обработке (давление пара (7—11) 10е Н/м2, температура 170—200° С),—бетоны автоклавного твердения. Тепловлажностная обработка (температура 80— 90° С) при атмосферном давлении или естественном твердении ячеистобетонной смеси позволяет получать ячеистые бетоны безавтоклавного твердения.

Применение легких бетонов для ограждающих конструкций дает возможность сократить затраты труда, продолжительность строительства, снизить стоимость и массу здания, а также вес конструкций, поскольку их теплотехнические свойства позволяют уменьшить толщину наружных стен жилых домов, общественных и промышленных зданий в два разд по сравнению с кирпичными [191]. Установлено, что при стеновых панелях из ячеистого бетона в промышленном строительстве более эффективно, чем с другими материалами ограждающих конструкций, решаются стыки панелей с колоннами.

Применение ячеистых автоклавных бетонов способствует снижению веса зданий, повышению эффективности труда в строительстве и в конечном счете приводит к уменьшению стоимости зданий и сооружений. Так, наружные стены жилых и промышленных зданий из ячеистых бетонов на 20—40% легче стен из легкобетонных и железобетонных панелей и в 3—5 раз легче кирпичных, а их стоимость на 10—407о ниже. Стоимость 1 м2 стены из глиняного кирпича, керамзитобетонной (объемная масса 1200 кг/м3) и ячеистобетонной панелей (800 кг/м3) соответственно 12,85; 17,33 и 9,43 р. Капиталовложения при организации производства изделий из ячеистых бетонов также на 10— 40% меньше, чем при производстве изделий из легких бетонов или кирпича. Эти показатели характеризуют эффективность применения изделий и конструкций из ячеистого бетона объемной массой 700 кг/м3 и прочностью 50 кг/см2 (в высушенном состоянии). Его производство освоено всеми действующими заводами, из него изготовляют почти все современные ячеистобетонные конструкции.

Для производственных зданий сначала разрабатывали пло-ские плиты покрытий размерами 0,5 X 2,5 и 0,5 X 3 м, а затем более крупные размерами 1,5 X 6 м (ребристые и плоские). Они вполне индустриальны, так как выполняют функции несущих и теплоизоляционных элементов покрытий. Поскольку при их применении не требуется укладка какого-либо утеплителя, воз-ведение покрытий из этих плит характеризуется очень небольшой трудоемкостью (0,7 чел-ч/м2). Для стен производственных зданий широко применяют плиты размерами 1,2 X 6 и 1,8 X 6 м. В небольшом количестве аналогичные плиты длиной 12 м ис-пользуют в строительстве электростанций.

Дома с наружными стеновыми панелями из ячеистых бетонов впервые в Советском Союзе начали строить по инициативе Центрального научно-исследовательского института промышленных сооружений в 1953 г. в городе Березники. В дальнейшем строительство домов такого типа продолжали по проектам, разработанным бывшим Ленинградским отделением института Горстройпроект. Тогда же была впервые предложена «полосовая» двухрядная разрезка наружных стен, получившая в дальнейшем широкое применение при изготовлении изделий в автоклавах малого диаметра.

Стеновые панели полосовой разрезки имели поясные элементы длиной до 3,6 м (дома серии 439-Я), а затем до 6,4 м (дома серии 467). Однако серии жилых зданий с полосовой разрезкой нельзя считать совершенными, так как они состоят из большого количества монтажных элементов (поясных и простеночных оконных и дверных блоков) с небольшим весом. Монтаж этих элементов и особенно заделка оконных

и дверных проемов— трудоемкие операции, снижающие инду« стриальность строительства.

В 1957 г. трестом «Уралтяжтрубстрой» при участии институтов Гор строй проект и НИИЖелезобетон изготовлены панели наружных стен (однорядной разрезки) с оконными и дверными проемами в автоклавах диаметром 3,6 м. В 1959 г. началось массовое строительство домов подобного типа в Свердловске и

Нижнем Тагиле. Применяли также домах серий 464 и 468) сначала с проемами (оконными и дверными). Таблица 1 Сравнительные данные на 1 м2 сплошных стен из различных материалов и конструкций панели высотой на этаж (в одним, а затем и с двумя В 1960 г. Госстроем СССР была утверждена типовая серия 1-468, длительное время являющаяся одной из основных, предусмат-

Показатели Силикатный кирпич Ячеистобетонная панель I Керэмзн-тобетон-ная панель ривающих широкое применение конструкций из ячеистых бетонов. Эти

Толщина стены, см Вес 1 м2 стены, кг Стоимость 1 м2 стены, Р- 51 850 16—90 24 205 11—50 30 310 12—30 конструкции наиболее индустриал ьны, поскольку заполнение проемов и отделку осуществляют в заводских условиях. Кроме того, намного уменьшилась трудоемкость монта-

жа домов.

В 1962 г. в Харькове на заводе железобетонных конструкций № 3 (ЗЖБК-З) организовано производство сборных деталей из ячеистого бетона для жилищного строительства, а бывшим ДСК-2 освоен монтаж домов серии 1-468. Освоению технологии изготовления деталей и монтажа домов способствовало содружество работников бывшего ДСК-2, ЗЖБК-З, бывшего института ЮЖНИИ и треста «Харьковоргтехстрой». Бывшим Харьковским филиалом Гипрограда выполнена привязка домов этой серии для 5-го микрорайона жилого массива Павлова Поля и разработан проект разрезного варианта дома. По конструктивной форме панели наружных стен разрезной серии были представлены в виде простых прямоугольных элементов (горизонтальных поясов и простенков). Автоклавную обработку панелей производили в автоклавах диаметром 2 м.

В 1964 г. на ЗЖБК-З введены в эксплуатацию два автоклава диаметром 3,6 м, что позволило организовать производство наружных стеновых ячеистобетонных панелей размером «на ком-цату». Главное преимущество такой конструкции — высокое качество изделий, подаваемых на монтаж как полностью законченный элемент стены с законченными оконными и дверными проемами, отделанными откосами и готовыми наружными и внутренними фактурными слоями. В 1967 г. коллективом завода совместно с научной частью Харьковского ПромстройНИИпро-

екта была внедрена технология вибровспученного газобетона. Экономическая эффективность применения ограждающих конструкций из ячеистых бетонов показана в табл. 1, 2[191].

Таблица 2

Сравнительные показатели проектов пятиэтажных жилых домов в пересчете на 1 м2 общей площади

Показатели Дом серии 1-438А с наружными стенами из силикатного кирпича Крупнопанельные дома

дом серии 1-464А с керамзитобетонными панелями дом серии 1-468А с ячеистобетонными панелями

Вес, кг Расход основных материалов, кг 2280 1060 900

металл 14 29,3 28

цемент 100 180 90

известь 63 — 80

Расход железобетона, м8 0,323 0,38 0,49

Затраты труда на стройплощадке, чел.-дней 3,0 1,8 1,9

Сметная стоимость, р. 67,0 69,0 73,0

В дальнейшем осуществлены переводы производства на выпуск домов улучшенной серии 1-468А и 9-этажной экспериментальной серии 1-468Э с постоянным совершенствованием технологии изготовления изделий из ячеистых бетонов. В настоящее время на базе домов серии 1-468 проектируется харьковская серия домов, соответствующая новому СНиПу, мощностью 200 тыс. м2 общей площади жилых домов в год. Для каркасно-панельных зданий промышленного, гражданского и культурно-бытового назначения на ЗЖБК-3 выпускаются стеновые ячеистобетонные панели серии СТ-02-31 и ИИ-04 общим объемом около 40 тыс. м3 в год.

§ 2. Снижение материалоемкости и веса здания, повышение эффективности ограждающих конструкций

Конструкционно-теплоизоляционный ячеистый бетон, выпускаемый предприятиями страны, в основном имеет плотность 700 кг/м3 и прочность 5 МПа. Сравнительно небольшое число заводов производит конструкции из ячеистого бетона плотностью 600 кг/м3. Теплоизоляцию из ячеистого бетона на преобладающем большинстве предприятий изготовляют плотностью 400 кг/м3 и более. Такую продукцию нельзя считать эффективной. Несмотря на то что во ВНИИтеплоизоляции, НИИЖБе и других организациях разработана технология производства теплоизоляционного ячеистого бетона плотностью 250—300 кг/м3,

только отдельные заводы выпускают теплоизоляционный ячеис-тый бетон плотностью ниже 400 кг/м3.

В перспективе предприятия необходимо перевести на выпуск теплоизоляции из ячеистого бетона плотностью 250—300 кг/м3, а затем и 200 кг/м3. Залогом этого служат научно-исследовательские работы НИИЖБа, МИСИ, ВИСИ. Сотрудники МИСИ совместно с производственниками Белгород-Днестровского экс* периментального завода ячеистых бетонов получили теплоизоляцию из ячеистого бетона плотностью 180—200 кг/м3 и прочностью при сжатии 0,5—0,7 МПа. Ими разрабатывается технология ячеистого бетона плотностью 150 кг/м3 с эффективным покрытием. Такая теплоизоляция может стать самой эффективной из всех видов теплоизоляционных материалов, поскольку будет обладать относительно высокой жесткостью, огнестойкостью, эксплуатационной стойкостью, удовлетворительной механической прочностью и иметь невысокую стоимость [24].

Многочисленные теоретические и лабораторные исследования, опыт передовых заводов (Свердловский, Ворошиловградский, Автовский, Березниковский и др.) по переводу производства на выпуск конструкций из ячеистого бетона с пониженной объемной массой 600, а затем и 500 кг/м3 с контрольной прочностью соответственно не менее 4 и 3 МПа открыли возможность дальнейшего облегчения и удешевления конструкций из ячеистых бетонов. При этом возрастают производительность труда на заводах и использование их мощностей, увеличивается фондоотдача (уменьшаются удельные капиталовложения) [23]. Расчеты показывают, что снижение плотности ячеистого бетона на 100 кг/м3 дает экономию 560 тыс. т материала, из которого можно дополнительно изготовить 1,4 млн. м3 ячеистого бетона. Следовательно, уменьшение плотности ячеистого бетона наряду с повышением его теплозащитных свойств позволяет снизить толщину изделия, а значит, и материалоемкость конструкции и тем самым увеличить эффективность и эксплуатационные качества ячеистого бетона.

На начало девятой пятилетки в СССР работало более 100 предприятий по производству автоклавных бетонов общей мощностью около 7,3 млн. м3 в год, которые выпустили в 1971 г. 5,2 млн. м3 продукции. В последние годы построен ряд предприятий общей мощностью 4 млн. м3 в год. Таким образом, в 1979 г. объем производства автоклавных бетонов и конструкций из них с учетом полного использования действующих мощностей значительно увеличится и составит около 10% общего объема производства сборного железобетона, выпускаемого в СССР.

Анализ данных по применению различных конструкций без теплоизоляции из автоклавных бетонов в 1971 г. показывает, что около 40% всей продукции используется в жилищно-гражданском строительстве. Из них примерно 50% составляют крупноразмерные элементы наружных и внутренних стен, панелей,

перекрытий, покрытий из ячеистого и частично из тяжелого силикатного автоклавного бетона. Поскольку эффективность применения автоклавных бетонов в жилищно-гражданском строительстве значительно выше, чем в промышленном, а также в связи с возросшим количеством типовых проектов зданий с ограждающими конструкциями из автоклавных бетонов, можно ожидать, что применение последних в жилищно-гражданском строительстве в ближайшие годы возрастет до 50—55%. Это означает, что жилищно-гражданское строительство должно будет получить до 5—6 млн. м3 изделий из автоклавных бетонов в год. Такого количества достаточно, чтобы ежегодно обеспечивать стенами и покрытиями 25 млн. м2 общей площади жилых зданий или 22—23% годового плана жилищного строительства в СССР. Экономический эффект только по приведенным затратам при указанном объеме внедрения автоклавных бетонов в ограждающие конструкции жилых домов по сравнению с ограждающими конструкциями из бетонов на пористых заполнителях составит более 15 млн. р. в год. При этом окажется возможным снизить вес зданий на 3,5 млн. т и довести экономию цемента до 1,5 млн. т [214].

Несомненный интерес представляют исследования по технологии ячеистого бетона, твердеющего при давлении 0,4 МПа, Она разработана НИИЖБом для получения газозолосиликата и газозолобетона и МИСИ — для производства газосиликата. Технология изготовления газосиликата опробована на Старо-Оскольском заводе, технология получения газозолосиликата и газозолобетона внедрена на Ступинском и Кураховском заводах ячеистого бетона. При такой технологии можно значительно продлить эксплуатационный период автоклавов, срок действия которых при расчетном давлении истек или скоро истекает. Этот режим упрощает паросиловое хозяйство заводов и может оказаться весьма эффективным.

Необходимо также при назначении рациональных режимов тепловлажностного твердения в автоклавах более широко использовать принципы инженерного расчета, разработанные во ВЗИСИ.

Следует уделить серьезное внимание дальнейшему изучению доавтоклав-ного выдерживания ячеистобетонных массивов. Вызревание ячеистобетониоЙ массы в камерах с регулируемой температурой и влажностью приведет к повышению качества ячеистобетонных изделий и интенсификации твердения бетона, что подтверждается исследованиями и опытом Автовского домостроительного комбината.

Необходимы более глубокие исследования микро- и макроструктуры порового пространства ячеистого бетона и модификация структуры новообразований различными приемами, в том числе химическими добавками.

Должны быть продолжены работы по увеличению долговечности ячеистобетонных изделий, расширению приемов и номенклатуры внешней отделки стеновых панелей из ячеистого бетона.

Все это позволит повысить эффективность производства и применения ячеистого бетона, повысить долговечность и качество изделий из него.

§ 3. Вопросы качества изделий из ячеистого бетона

Применение в современном строительстве ячеистого бетона отвечает задачам десятого пятилетнего плана развития народного хозяйства страны по широкому использованию эффективных материалов, облегчающих вес конструкций и зданий, уменьшающих их материалоемкость, повышающих общую эффективность и качество строительства. Высокие физико-механические и эксплуатационные свойства ячеистого бетона, возможность применения местного сырья для его производства обусловливают стремительный рост выпуска этого материала. В прошлом пятилетии производство стеновых материалов из ячеистых бетонов увеличилось более чем в три раза. Одно из решающих условий выполнения поставленной задачи — дальнейшее совершенствование технологии ячеистого бетона, разработка новых, более производительных технологических решений.

В последнее время стали чаще применять методы математической статистики для контроля состояния производства, точности технологических процессов и качества готовой продукции, пользуясь которыми можно объективно оценить качество работы смены, бригады и отдельного работника, точность действия агрегата и технологической линии. На заводах, выпускающих ячеистый бетон, ведут сотни контрольных замеров, результаты которых записывают в журналы, но практически не используют, Хотя они несут ценную информацию. Руководителям производства, работникам заводских лабораторий и ОТК следует шире применять статистические методы при анализе результатов контроля, оценке качества материалов, готовой продукции и совершенствовании производства изделий из ячеистых бетонов.

Большое значение имеют разработанные Уральским Пром-стройНИИпроектом совместно с НИИЖБ Госстроя СССР «Рекомендации по внедрению статистических методов контроля технологических процессов производства ячеистых бетонов». Они дают возможность организовать статистический контроль и анализ полученных результатов с целью повышения качества выпускаемой продукции и предназначены в первую очередь для заводов ячеистобетонных изделий. Как известно, ячеистые бетоны характеризуются сравнительно невысокой однородностью свойств, вследствие чего обычно применяющиеся методы выборочного контроля не выявляют истинную картину качества выпускаемых из них изделий. Требуется постоянное совершенствование производства, одним из способов которого является использование приведенных в рекомендациях методов. Кроме того, в рекомендациях описаны средства оценки контролируемых параметров, точности, настроенности и стабильности технологических процессов, методика определения вязкости бетона, кратности пены, водотвердого отношения, соотношения между за-

полпителем и вяжущим, даны примеры статистической обработки результатов контроля. Применение статистических методов контроля стабильности технологического процесса при производстве ячеистых бетонов позволяет наряду с общей технологической дисциплиной и культурой производства повысить качество продукции и снизить ее себестоимость.

Экономические преимущества данных методов по сравнению с обычно применяемым контролем на заводах ячеистого бетона складываются из уменьшения некондиционной продукции и общего количества брака, а также увеличения долговечности изделий. Рекомендуемые методы внедрены в цехе ячеистого бетона на заводе сборного железобетона в Новотроицке, на заводах железобетонных изделий в Свердловске и Первоуральске.

Большая работа по совершенствованию технологии производства изделий из ячеистых бетонов, повышению их качества и долговечности ведется на ЗЖБК-З комбината «Харьковжил-сгрой».

Производство автоклавного ячеистого бетона в Харькове начато в первые послевоенные годы на ЗЖБК-З. Основными изделиями служили мелкоразмерные кровельные плиты 0,5 X 1>2, плиты КАП-12 и некоторое количество стеновых панелей для промышленного строительства. Общий выпуск составлял 15—20 тыс. м3 изделий в год. Формование велось в индивидуальных формах по литьевой технологии, а в качестве порообразователя применяли техническую пену. Использование в качестве вяжущего низкосортной извести явилось причиной того, что пеносиликатные изделия характеризовались низкой трещин остойкостью, расслоением материала, малой морозостойкостью, что уменьшало долговечность конструкций.

Ориентация завода на выпуск стеновых панелей главным образом для жилищного строительства с включением ЗЖБК-З в систему комбината «Харь-ковжилстрой» поставила перед коллективом предприятия ряд новых задач. Кроме изменения номенклатуры изделий необходимо было резко повысить качество ячеистого бетона, увеличить выпуск панелей, изыскать способы придания им надлежащего архитектурного вида и т. д. Опыт выпуска первых партий стеновых панелей в 1961—1962 гг. для строительства жилых домов серии 1-468р (разрезной вариант) в микрорайонах жилого массива Павлова Поля показал, что технология изготовления стеновых панелей требует серьезных доработок. Главная трудность состояла в том, чтобы преодолеть отслоение пленки защитно-декоративного покрытия на фасадной стороне панели, снизить усадочные деформации пеносиликата и устранить расслаивание материала. Не были решены вопросы отделки фасадной поверхности панелей, так как предложенная научной частью ПромстройНИИпроекта технология окраски панелей оказалась малоэффективной из-за отслаивания силикатной пленки от фасадной поверхности и отсутствия фасадных красок достаточной стойкости.

Решая задачи повышения качества стеновых панелей и увеличения их выпуска, коллектив ЗЖБК-З совместно с такими научно-исследовательскими институтами и организациями, как ПромстройНИИпроект и ХИСЙ, МИСИ, ВНИИСтром, Рижский политехнический институт, а также трестом «Харьковоргтех-строй» и проектными организациями «Харьковгипростроймате-риалы» и «Южгипроцемент» в последние годы выполнил следующие наиболее важные работы: перевод газовых шахтных печей

на безбалочную систему обжига извести; мокрый помол песка; комплексная вибротехнология изготовления стеновых газосиликатобетонных панелей; формование стеновых панелей в оснастке с отделяющимся поддоном; облицовка стеновых панелей дроблеными каменными материалами, стеклянной плиткой «ириска», стеклянной крошкой на полимерном и силоксановом клеях; производство плитного утеплителя из ячеистого бетона. Были проведены исследования и производственные опробования работы по виброиндуктотермическому способу формования панелей из газосиликатобетона, нанесению защитных покрытий на арматуру в электростатическом поле высокого напряжения, конвейерному производству стеновых панелей для жилищного и культурно-бытового строительства с гидрофобно-антикоррозийной защитой [57, 170].

§ 4. Подготовка сырьевых материалов

Физико-механические свойства ячеистого бетона, прежде всего однородность прочностных показателей, объемная масса, теплопроводность, морозостойкость и т. д., зависят не только от качества исходного сырья, но и от способа и качества его приготовления. Так, применение грубодисперсного кремнезема может привести к седиментации крупных частиц, и бетон получится неравномерным по плотности и прочности.

До недавнего времени песок и известь на ЗЖБК-З мололи раздельно в шаровых двухкамерных мельницах сухого помола. Песок карьерной влажности 6—8% подавался системой элеваторов, шнеков и питателей в сушильный барабан, затем в высушенном виде поступал в мельницу, а после помола до удельной поверхности 2000 см2/г — в расходные бункера. Это требовало значительных энергозатрат. Одного только природного газа на 1 т песка расходовалось 30 м3. Высушенный молотый песок вместе с другими компонентами снова затворялся водой в смесителе. Сушка песка, вызванная лишь необходимостью помола, и дальнейшая переработка кварцевого порошка, не считая больших энергозатрат на транспортирование и вентиляцию, сопровождались выделением большого количества кварцевой пыли, опасной для обслуживающего персонала. Более того, вентиляционные установки уносили много наиболее ценной тонкой фракции песка.

После переоборудования шаровой мельницы, заключающегося в герметизации корпуса и реконструкции выгрузочной горловины, а также монтажа системы пневмотранспорта шлама, реконструкции бункеров и дозировочного узла, сырьевое отделение было переведено на мокрую схему помола. Это позволило, кроме экономии топлива, упразднить 11 единиц технологического оборудования (сушильный барабан, элеваторы, шнеки, вентиляторы и др.) и на 15 кВт-ч снизить расход электроэнергии для изготовления ячеистого бетона.

Особенность подготовки сырья на заводе — совместный мок* рый помол песка и извести. Таким способом (одновременно с песком) измельчается до 20% потребного количества извести. Гидратация части известкового компонента в мельнице умень* шила общую экзотермию ячеистобетонной смеси, что дало воз*

можность заменить значительную часть портландцемента известью. Снижены энергозатраты на помол извести вследствие ее самодиспергации при гашении в мельнице. Наличие в песчаном шламе гашеной извести повысило его устойчивость и транспортабельность. В производственных условиях испытан способ мокрого помола всего расчетного количества извести с песком. В результате получен ячеистый бетон с более высокими физико-механическими свойствами. При решении вопроса сохранения температуры известково-песчаного шлама станет возможным применение описанной технологии подготовки исходного сырья.

С целью повышения эффективности строительного производства для изготовления изделий из бетонов автоклавного твердения в качестве исходного сырья необходимо использовать разнообразные побочные продукты металлургической, энергетической, горнодобывающей, химической и других отраслей промышленности. Предпочтение следует отдавать материалам, содержащим в своем составе большое количество окиси кальция (20— 30% и более) в свободном состоянии или в виде разнообразных силикатов и ферритов, способных к гидратации и твердению в условиях термообработки в автоклавах. Указанные материалы являются не только дешевыми заменителями извести, но и выступают в автоклавных бетонах в качестве длительно действующего источника «клинкерного» фонда [55]. П. П. Будниковым, А. Т. Барановым, А. А. Воробьевым установлена возможность замены 15—25% портландцемента при производстве автоклавного газобетона молотым известняком без снижения его прочности. В дальнейшем было исследовано [30] влияние добавок молотого доломита на прочность автоклавного газобетона и выявлено, что ими можно заменить до 30% цемента без уменьшения прочности газобетона.

Для расширения сырьевой базы местных строительных материалов и экономии цемента коллективом научных работников и специалистов (В. А. Здоренко, П. А. Кривилев, В. П. Сачко, Л. И. Коваленко, В. Т. Салтыков) на ЗЖБК-З проведены исследования по приготовлению легких бетонов с использованием отходов обогащения руд Курской магнитной аномалии (КМА). Изучение вскрышных пород КМА для их применения в строительстве при положительных результатах экспериментальных работ позволит обеспечить Белгородскую и соседние области центрального района страны дешевыми строительными материалами. Кроме того, отказ от отвалов и шламохранилищ будет способствовать очистке окружающей среды, освободит значительные площади плодородных земель и даст возможность избежать больших непроизводительных затрат на содержание миллионов тонн вскрышных пород.

Одно из направлений эффективного использования отходов при флотационном обогащении руд — применение их для при

готовления ячеистых бетонов. В работах, выполненных в Днепропетровском филиале научно-исследовательского института строительного производства, показано, что решающие факторы в выборе данного направления — химико-минералогический и зерновой составы отходов рудообогащения [38]. С учетом этого на ЗЖБК-З были завезены отходы флотационного обогащения руд Лебединского горно-обогатительного комбината для замены наибольшего по количеству компонента шихты — молотого кремнеземистого, составляющего по массе 72% шихты. Удельная поверхность отходов рудообогащения данного комбината (усредненная проба)—2900—3100 см2/г. При этом зерна размером 0,14—0,63 мм составляли 8%, а менее 0,14 мм —92%. Химикоминералогический состав характеризовался наличием 57— 58% кремнезема, 29—30% карбонатов и до 4% железорудных минералов: магнетита РезС>4 и гематита Fe2O3 в пересчете на РеОбщ. Введение в состав шихты для изготовления ячеистого бетона отходов рудообогащения вместо кремнеземистого компонента позволило получить бетоны прочностью при сжатии 25—75 кг/см2 и объемной массой 600—900 кг/м3. Замена кремнеземистого компонента на отходы рудообогащения обеспечивает снижение объемной массы бетона (при равной прочности с бетонами на кремнеземистом заполнителе) на 5—10%.

Учитывая, что стоимость операции измельчения кремнеземистого компонента на ЗЖБК-З составляет около двух рублей на тонну, введение отходов рудообогащения уже в процессе приготовления бетонной смеси уменьшает на 0,5—0,8 р. стоимость 1 т продукции. Экономический эффект увеличивается с введением в шихту для приготовления ячеистого бетона гранулированного шлака. Так, гранулированный шлак литейного производства Харьковского тракторного завода химического состава СаО = 22,9-4-34; SiO2 = 34,8—42,8; МпО = 8,7ч-16,1; Fe2O3 *= 3,1 -4-5,6; Д12О3 = 2,7-4-10,4; MgO = 2,2ч-5,8; S = 0,14-0,4 с модулем крупности Мкр = 3,46 и объемной насыпной массой у о = 1,43 кг/л снижает расход цемента до 20%. В этом случае при замене 10% цемента бетоны имеют прочность сжатия 7?сж — 504-53 кг/см2 и объемную массу уо = 790—800 кг/м3; при замене 20% цемента — 7?сж = 55н-60 кг/см2; у0 = 820 ч-830 кг/м3.

Таким образом, комплексное применение отходов рудообогащения КМА и шлаков машиностроительных заводов дает возможность расширить сырьевую базу местных строительных материалов и заменить до 20% цемента.

§ 5. Вибрационная технология изготовления ограждающих конструкций

Анализ технологического процесса изготовления ограждающих конструкций из ячеистых бетонов показывает, что наиболее важным и ответственным периодом, в значительной

мере определяющим продолжительность технологического процесса, свойства изделия, трудоемкость изготовления, точность геометрических размеров и архитектурную законченность, является формование. Поэтому успешное решение вопроса изготовления конструкций в необходимом количестве и с минимальными затратами материальных и трудовых ресурсов в основном зависит от выбранного способа формования конструкций, кинетики формирования структуры изделия на всех стадиях, особенно в доавтоклавный период, где он длителен и практически неуправляем, характеризуется наибольшей интенсивностью протекающих в смеси физико-химических процессов, связанных с количественным и качественным состоянием фаз и механических свойств смеси. Эти процессы в конечном счете влияют на производительность технологического цикла и некоторые технические свойства изделий.

Известны технологические решения приготовления формовочных смесей и формования изделий из ячеистого бетона, отличающиеся друг от друга технологическими особенностями и технико-экономической эффективностью. Однако они еще трудоемки, длительны, металлоемки и энергоемки, часто не обеспечивают требуемое качество изделий, трудно поддаются механизации и автоматизации. Так, продолжительность технологического цикла изготовления стеновых панелей по литьевой технологии составляет около 36 ч. Четвертая часть этого времени отводится только на доавтоклавную выдержку отформованных •панелей. В данный период в смеси протекают процессы формирования ячеистой структуры и ее закрепления. Попытки интенсифицировать процесс путем введения ускорителей твердения или теплового воздействия на смесь существенных результатов не дали.

Наиболее перспективна технология виб-ровспученного газобетона, теоретические основы которой наряду с основными параметрами заводской технологии разрабатывались на протяжении последних лет научно-исследовательскими институтами страны. Ее сущность заключается в том, что газобетонная или газосиликатная смесь затворяется значительно меньшим количеством воды, чем в случае обычной литьевой технологии. Так, водствер-дое отношение при новой технологии составляет 0,3—0,32 против 0,5—0,55 для обычной. Введение меньшего количества воды в исходную смесь способствует быстрому нарастанию структурной прочности материала, что в свою очередь позволяет сократить срок доавтоклавной выдержки изделий от 4—6 ч до 30—40 мин. В результате снижения исходного количества воды уменьшаются усадочные деформации в изделии, а следовательно, и количество трещин.

Наличие в сырце большого количества тепла дает возможность сократить время его обработки в автоклаве вследствие снижения времени набора пара. Однако с уменьшением исход

ного количества воды затворения повышается вязкость растворной смеси, что затрудняет получение ее необходимой гомогенности при перемешивании компонентов, а также усложняет или делает невозможным процесс вспучивания массы. Применяя специальное оборудование (вибросмеситель и виброформующий агрегат), можно преодолеть указанные трудности.

С помощью эффекта тиксотропного разжижения раствора при воздействии на него вибрации исходную смесь разжижают в вибросмесителе и перемешивают до необходимой степени гомогенности. Далее смесь подают в форму, где при постоянном воздействии вибрации происходит ее вспучивание. При этом вибрация положительно влияет на структуру и свойства материала. Время вспучивания при вибрации составляет 6—8 мин вместо 20—40 мин при обычной технологии, уменьшается размер пор и становится равномерным их распределение. Межпоровая структура получается более плотной и прочной, вследствие чего повышаются морозостойкость и прочность изделий.

Новая технология позволяет регулировать и совершенствовать процесс посредством введения различного рода поверхностно-активных веществ или других добавок, регулирующих пластические свойства раствора и сроки гашения извести. Для приготовления бетонной смеси по новой технологии расходуют те же материалы, которые использовали до ее внедрения, и в прежних нормах, за исключением пенообразователя ГК, который заменяют алюминиевой пудрой. Воду затворения берут в соотношении В/Т = 0,3-г-0,32 вместо 0,5—0,55 по старой технологии.

Цикл формования бетонной смеси по новой технологии состоит из следующих пределов. Сухую дозированную массу (цемент, известь и гипс) подают непосредственно в вибросмеситель. Туда же поступают песчаный шлам и (в случае необходимости) немного воды для корректировки пластичности массы. После предварительного виброперемешивания вводят алюминиевую пудру и производят виброперемешивание до готовности массы. Затем вибросмеситель собственным ходом перемещается к виброформовочному посту, где установлены формы. Машинист, обслуживающий установку, заполняет их бетонной смесью, которая вибрируется 6—8 мин. За это время она вспучивается и приобретает необходимую прочность, позволяющую снять формы с вибростола и погрузить их на вагонетку для дальнейшего дозревания. Перед этим подрезают «горбушку» на изделиях. После дозревания, которое длится 20—30 мин, изделия загружают в автоклав. Поступление массы в автоклав в разогретом состоянии дает возможность значительно сократить время пропаривания изделий, в результате чего цикл автоклавной обработки сокращается в среднем на два часа.

Таким образом, новая технология способствует сокращению разрыва между выстоечными площадями и пропускной способностью автоклава

(уменьшение времени доавтоклавного процесса на семь часов позволяет увеличить объем выпуска наружных стеновых панелей); получению большей прочности материала стеновых панелей по сравнению со старой технологией, повышению трещиностойкости и улучшению качества продукции; снижению трудовых затрат на изготовление наружных стеновых панелей; сокращению крановых операций на 10%.

Выявлены и другие положительные стороны новой технологии. В результате интенсификации массообменных процессов в смеси ускоряется и сам процесс вспучивания. Его длительность составляет 6—8 мин вместо 20—40 мин при литьевой технологии. Уменьшение расхода воды затворения, обеспечивая быстрое нарастание пластической прочности ячеистой смеси после вспучивания, способствует получению более плотного межпорового каркаса с большей механической прочностью.

Теоретические исследования и заводской опыт показывают, что внедрение новой технологии значительно интенсифицирует производство, увеличивает выпуск продукции на единицу производственной площади на 35—40% по сравнению с обычной.

Харьковский ЗЖБК-З — одно из первых предприятий в стране и первое на Украине, внедряющее комплексную вибротехнологию изготовления стеновых панелей из ячеистого бетона. Впервые в производственной практике была применена про-дольно-горизонтальная вибрация форм при вспучивании массы. В качестве источника вибрации использованы электромагнитные вибраторы мощностью 4 или 8 кВт, применяемые в горнорудной промышленности для транспортирования горной породы по вибролоткам. Их ценные особенности — высокая работоспособность и возможность плавного регулирования амплитуды колебаний от 0 до 1,8 мм. В результате внедрения вибрационной технологии решена задача широкого изготовления стеновых панелей для промышленного, жилищного и культурно-бытового строительства, а также достигнуты следующие технико-экономические показатели: снижение себестоимости работ — 4,1%; экономия трудоемких работ— 1800 чел.-дней; рост производительности труда—15,8%; снижение численности рабочих в цехе—3,7%. Общая экономическая эффективность вибротехнологии составила 147 тыс. р. в год.

Для автоматического программного регулирования, контроля, сигнализации, записи температуры и давления в автоклавах при запаривании ячеистобетонных изделий на ЗЖБК-З применена автоматическая система теплового регулирования автоклавов «Астра». Она состоит из комплекта регулируемых и измерительных приборов с унифицированным выходным сигналом постоянного тока до 5 мА. «Астра» обеспечивает программное регулирование процесса запаривания по температуре и давлению, измерение и запись регулируемого параметра, подачу светового и звукового сигналов в момент его отклонения от заданного значения, запрет подачи теплоносителя при открытой крышке автоклава, повторное использование отработанного пара.

Техническая характеристика: температура при рабочем давлении 8 кг/см2 (без воздуха в автоклаве) — 174,5° С; пределы измерения давления — 0—10; основная погрешность от верхнего предела регулирования—» 1,5%; отклонение регулируемого параметра от заданного—2,5—12,5%; максимальное время запаривания изделий — 23 ч.

Регулирование производят по заданной программе. Применение системы облегчает контролирование процесса термической обработки изделий и повышает качество выпускаемой продукции.

§ 6. Изготовление конструкций в формах с отделяющимся поддоном

Армированные строительные конструкции из ячеистого бетона изготавливают по трем технологическим схемам формования: в индивидуальных горизонтальных формах, в вертикальных кассетных формах и разрезкой больших массивов перед их автоклавной обработкой. Важнейшие положительные и отрицательные стороны перечисленных способов приведены ниже.

Положительные Отрицательные

Формование в индивидуальных горизонтальных формах

Равномерность вспучивания массы и высокая однородность бетона по 7 и Rc = 0,97.

Наибольшая эффективность применения вибротехнологии.

Сравнительная простота образования фактурных слоев.

Простота укладки, фиксации арматуры и закладных деталей.

Формование в кассетных формах Бесформовое запаривание изделий в автоклаве и повышение коэффициента заполнения до 0,4—0,45. Снижение металлоемкости оснастки более чем в два раза.

Получение двух гладких поверхностей панели.

Ускорение автоклавной обработки за счет первого этапа тепловой обработки в кассете.

Снижение расхода пара при автоклавной обработке.

Низкий коэффициент заполнения автоклавов (0,15—0,2), высокая металлоемкость оснастки (1 т/м3).

Большая трудоемкость сборки, разборки, чистки и смазки форм.

Потребность в больших площадях для выстаивания форм.

Нарушение герметичности форм и их геометрических размеров вследствие быстрой деформации.

двухстадийной термообработкой

Необходимость применения высокопластичных смесей с В/Т = 0,57.

Неоднородность структуры ячеистого бетона, достигающая 20%.

Необходимосгь длительного (около 8 ч) первого этапа обработки для достижения распалубочной прочности. Повышенный расход цемента.

Сложность фиксации арматуры и закладных деталей.

Трудность создания офактуренной фасадной поверхности.

Неизбежность околов углов и ребер на промежуточных операциях.

Повышенный расход смазочных материалов.

Резательная

Повышение коэффициента заполнения автоклава до 0,4.

Универсальность формовочной оснастки.

Сокращение расхода металла на бортоснастку на 30%.

Высокая точность геометрических размеров изделий.

Сокращение отходов материалов на образование «горбушки».

Гибкость при изменении номенклатуры изделий.

Снижение расхода смазки.

технология

Потребность в дополнительном оборудовании (резательные машины, фрезерные станки и т. д.).

Механическая обработка поверхностей панелей, фрезерование отверстий, штраб, пазов, фасок.

Невозможность создания фактуры в процессе формирования изделий.

Увеличение продолжительности автоклавной обработки до 21—26 ч.

Трудность вспучивания массива на высоту и стабилизации смеси, снижение коэффициента однородности до 0,8. Трудность применения вибротехнологии.

Отметим, что способ формования панелей в индивидуальных формах с горизонтальным расположением на всех технологических стадиях имеет следующие недостатки: низкий коэффициент заполнения автоклавов(0,16—0,21), высокую удельную металлоемкость формовочной оснастки, недостаточную гибкость производства. Но ему свойственны и положительные стороны, которые часто не учитывают при сопоставлении различных способов формования. Важнейшие из них: значительная однородность ячеистого бетона по высоте формования, большая эффективность использования комплексной вибрационной технологии, возможность создания в процессе формовки различных фактурных слоев и облицовок на фасадной стороне панели, простота укладки и фиксации арматурных каркасов и заладных деталей и др. Изготовление одно- и двухмодульных неразрезных панелей высотой на этаж (для жилищного строительства) с применением автоклавов диаметром 3,6 м возможно только в индивидуальных горизонтальных формах.

Вертикальный способ формования ячеистого бетона в кассетах с двухэтапной тепловой обработкой панелей, при котором изделия сначала пропариваются в кассете, а затем проходят автоклавную обработку в вертикальном положении, дает возможность повысить коэффициент заполнения автоклавов до 0,4—0,45, увеличить оборачиваемость форм и, следовательно, снизить металлоемкость производства, а также получить другие преимущества. Эффективность этого прогрессивного способа ограничена некоторыми недостатками. К ним прежде всего следует отнести необходимость первого этапа тепловой обработки для обеспечения распалубочной прочности бетона, использование высокопластичных смесей, повышенный расход цемента. Самый существенный из них — трудность или вообще невозможность применения для офактуривания фасадной поверхности панелей таких хорошо зарекомендовавших себя материалов, как дробленые камни, стеклянная крошка, брекчия, стеклянная «ириска» и т. д. Поэтому указанный способ может оказаться

неприемлемым для выпуска ограждающих конструкций полной заводской готовности, фасадная поверхность которых офактурена наиболее эффективными и надежными материалами.

Особое внимание в последнее время уделяют резательной технологии, которая позволяет повысить коэффициент заполнения автоклавов малых и средних диаметров (2 и 2,6 м). Ей свойственны универсальность применяемых форм и снижение их удельной металлоемкости, уменьшение расхода смазки и материала на образование «горбушки», точность геометрических размеров. Однако ее практическая реализация затруднена необходимостью проведения комплекса дополнительных мероприятий, являющихся особенностью данного способа формования или используемых для преодоления его недостатков. Наиболее существенные из них: потребность в дополнительном технологическом оборудовании (резальные машины, станки для фрезерования), приспособлениях и оснастке (кондукторы для фиксации арматуры, захватные устройства, применяемые при снятии бортов форм, распалубке и транспортировке изделий). Это связано со значительным расходом металла и снижает эффект уменьшения металлоемкости форм, фрезерование граней панелей, образование пазов, фасок, четвертей, отверстий, после автоклавной обработки ведет к большим энергозатратам и потере некоторой части материала, что снижает или делает невозможной экономию материала на «горбушке».

Сопоставительный анализ технико-экономических показателей свидетельствует о том, что кассетная двухстадийная и резательная технологии более эффективны, чем технология формования в горизонтальных формах. Их разработка и промышленное освоение — результат изыскания путей наиболее эффективного использования технологического оборудования, прежде всего автоклавов. Загрузка отформованных изделий в разопа-лубленном виде при формовании их в вертикальных кассетных формах и в виде разрезанного массива позволяет повысить производительность автоклавов и, следовательно, эффективность всего производства в два и более раз. Это в конечном счете оправдывает отказ от важных достоинств горизонтальной технологии. Однако эффективность указанных способов формования стеновых панелей значительно снижается из-за их недостатков, что в ряде случаев, особенно на действующих заводах, может сделать их применение нецелесообразным.

Естественно, что наиболее эффективным был бы способ формования, максимально объединяющий в себе преимущества приведенных способов и лишенный их главных недостатков. На основе сопоставительного анализа различных способов формования стеновых панелей из ячеистого бетона, проведенного для выбора и обоснования оптимальной технологической схемы производства этого вида продукции на Харьковском ЗЖБК-З, был разработан новый способ изготовления стеновых панелей лен

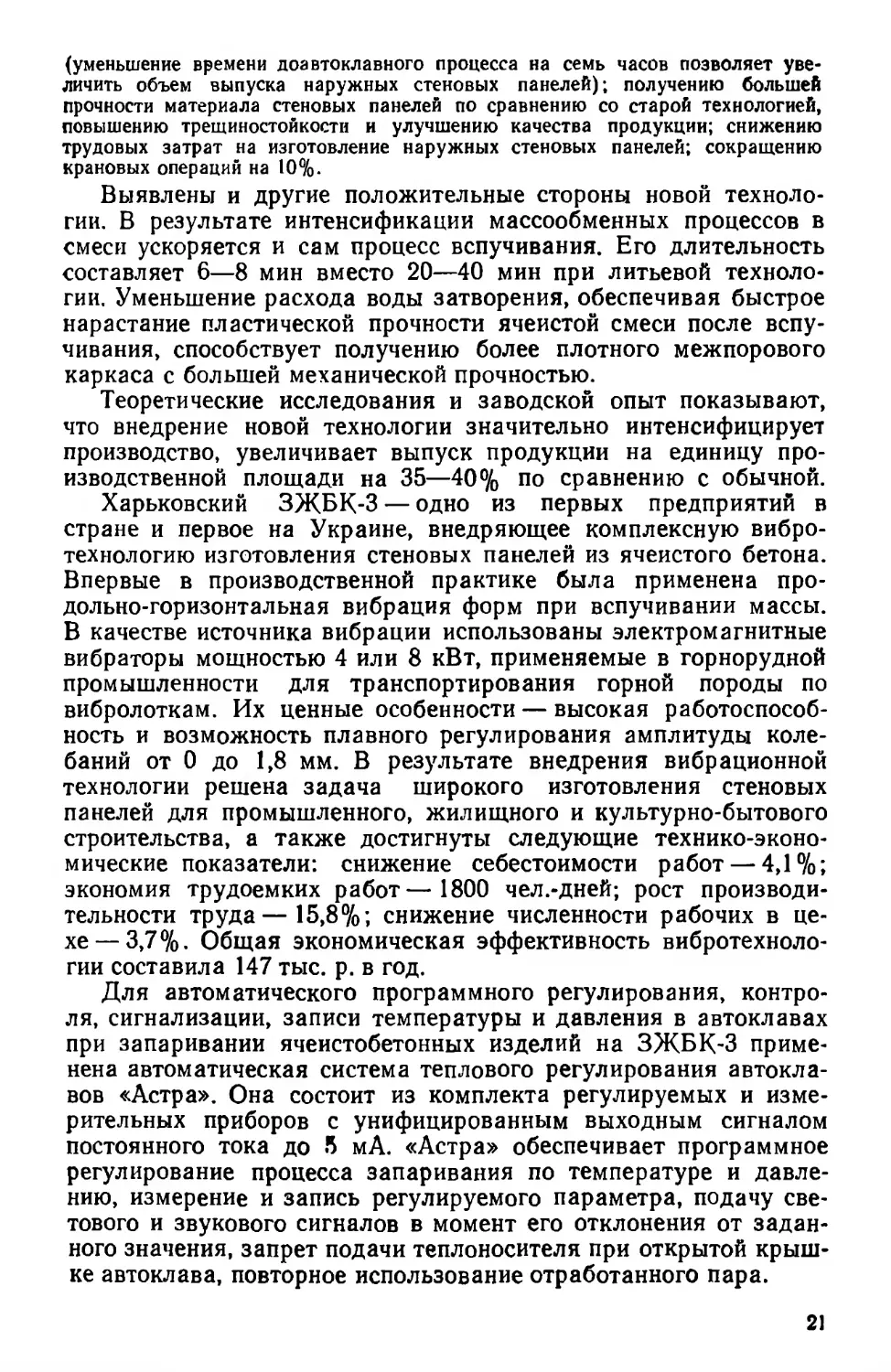

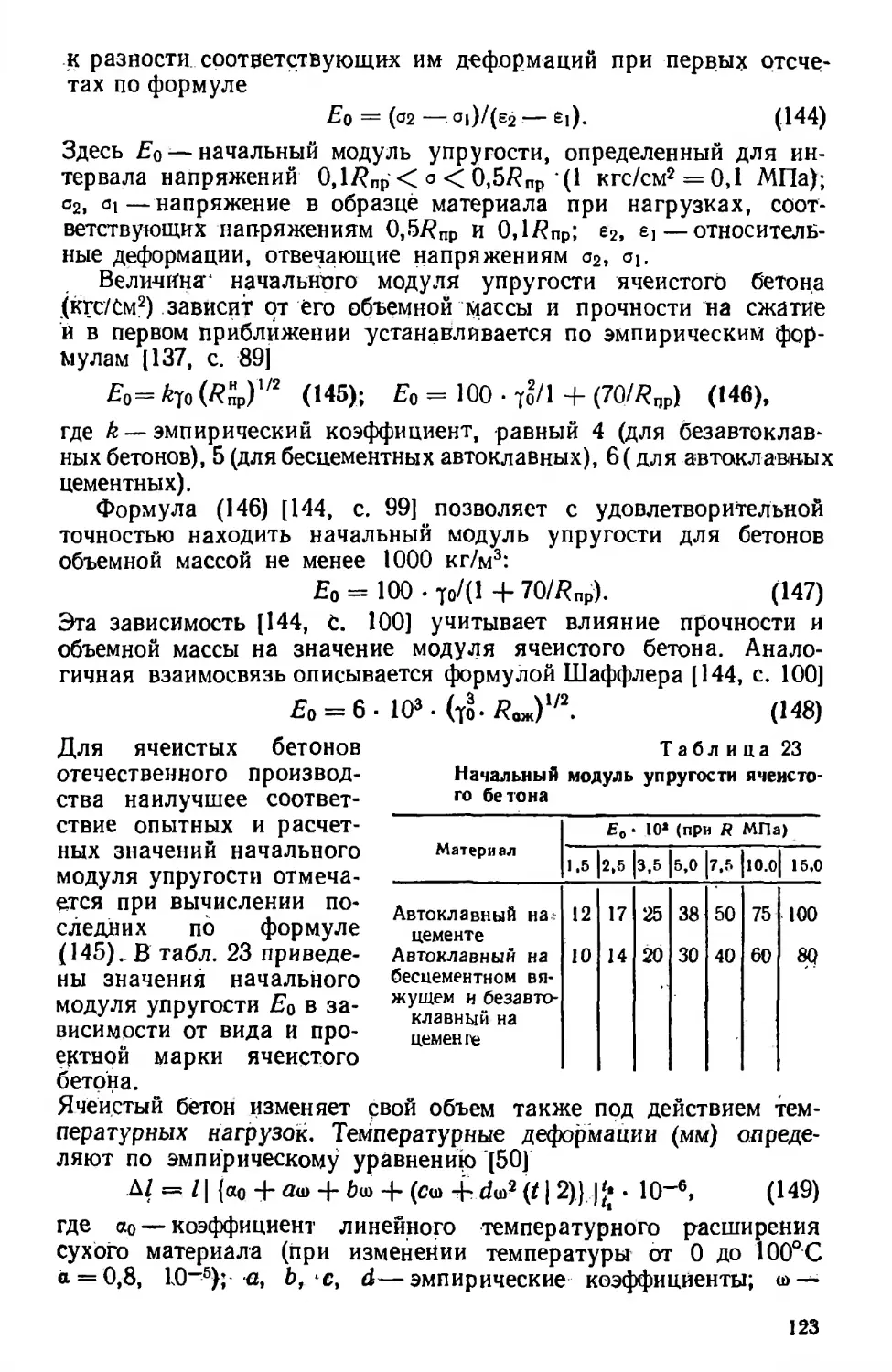

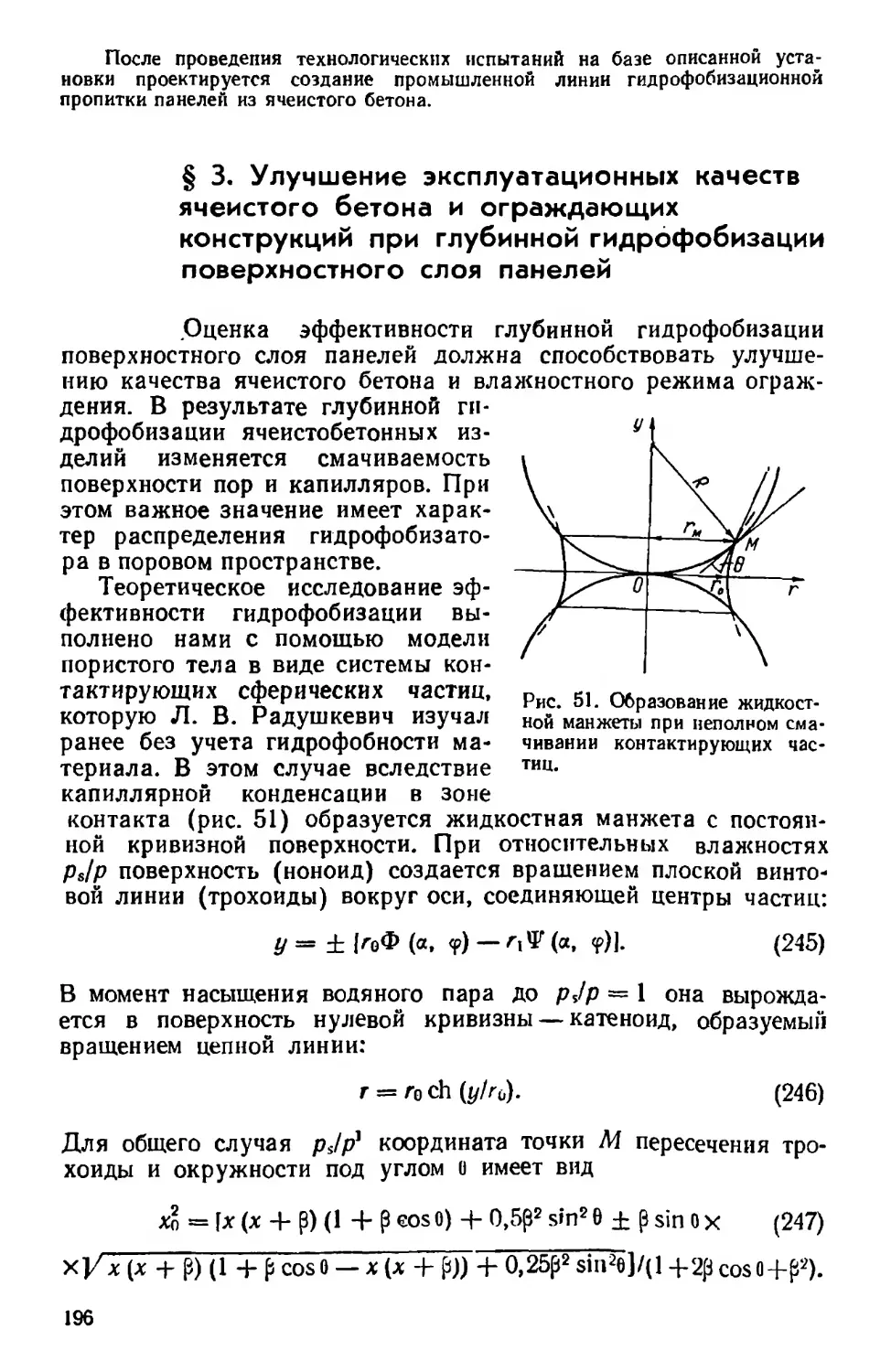

точной разрезки (рис. 1). Он заключается в том, что стеновую панель формуют по вибрационной технологии в горизонтальной форме состоящей из бортов 1 и поддона 2. Борта изготавливают таким образом, что, соединенные между собой, они образуют жесткую раму. Один из продольных бортов, воспринимающий впоследствии нагрузку от изделия, усиленный. На период

Рис. 1. Схема технологического процесса изготовления конструкций в формах С отделяющимся поддоном:

/—формование в горизонтальной форме, 1—борт, 2— поддон; 3— вибростол, // — выдержка изделия в форме, 4 — микроклиматические камеры; /// — перевод формы в вертикальное положение, 5 — кантователь; /V —загрузка изделия в автоклав, 6 — автоклавная вагонетка, 7 — автоклав.

вспучивания смеси раму временно закрепляют на поддоне. После вспучивания на вибростоле 3 отформованное изделие в форме II выдерживают необходимое время для приобретения сырцом определенной прочности, обеспечивающей поворот формы с изделием после выдержки в вертикальное положение. Анализ устойчивости газобетонной смеси показал, что для панели шириной 1,8 м и объемной массой 500, 600 и 700 кг/м3 подобный поворот с учетом динамических нагрузок можно осуществить без нарушения целостности структуры, если пластическая прочность материала каркаса достигнет 420, 500, 640 г/см2 соответственно. При формовании панелей по вибрационной технологии этого достигают после 1,5—2-часовой выдержки форм в нормальных условиях. Выдерживание отформованных панелей в

специальной микроклиматической камере 4, обеспечивающей сохранение в изделии тепла гидратации, гарантирует определенный уровень прочности при выдерживании в течение одного часа.

После выдержки и обработки «горбушки» форма на кантователе 5 поворачивается в вертикальное положение III и панель в рамке (обойме) переносится на автоклавную вагонетку 6. Освободившийся поддон укомплектовывают свободной рамкой и подают на формование очередного изделия. При загрузке изделий в автоклав 7 рамки с панелями подвешивают на вагонетке на опорных кронштейнах, устроенных на торцовых бортах, или устанавливают на продольно несущий борт IV. Между рамками оставляют зазор в 10 мм для обеспечения прямого контакта запариваемого изделия с паровой средой. Описанная загрузка панелей позволяет повысить коэффициент заполнения автоклава до 0,42. Кроме того, ускорение прогрева панелей дает возможность сократить период изотермической выдержки панелей толщиной 20 см до 5 ч. Все это наряду с повышением коэффициента заполнения автоклавов позволяет в 2,5 раза увеличить их производительность по сравнению с обычной обработкой аналогичных панелей в индивидуальных формах. Для распалубки панели после автоклавной обработки снимают верхний продольный борт, так как один из торцовых бортов закреплен шарнирно, и свободно вынимают изделие из рамки.

Наиболее ответственный момент новой технологии — кантование формы перед отделением сырого изделия в рамке от поддона, что производится только при достижении ячеистой смесью определенной степени связности или структурной прочности. Это необходимо для обеспечения устойчивости смеси в условиях резко возрастающего гидростатического давления в нижних слоях при повороте и динамических воздействиях в процессе транспортирования рамки с «сырым» изделием в автоклав. Не следует передерживать формы перед кантованием, поскольку снижается их оборачиваемость.

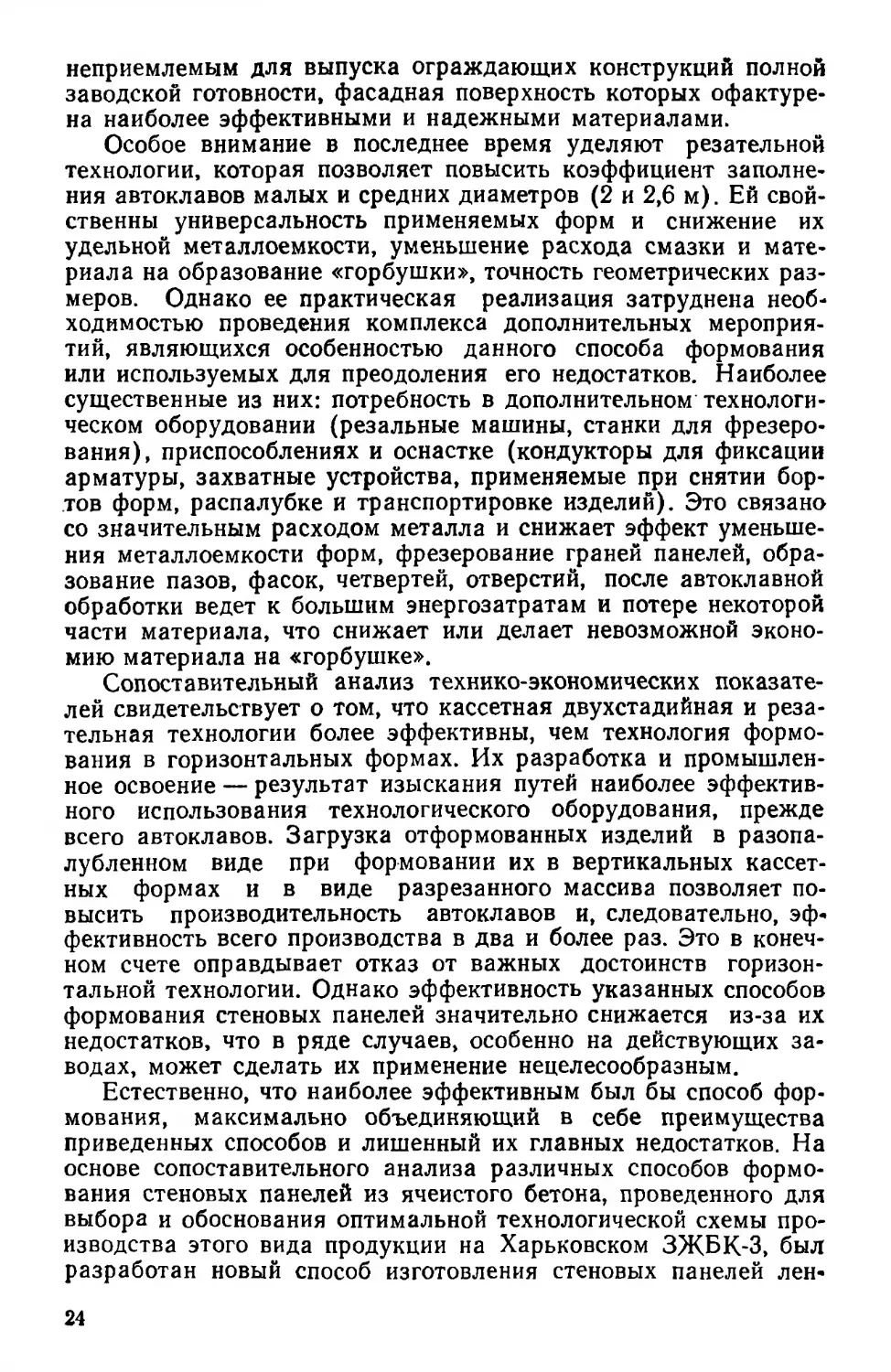

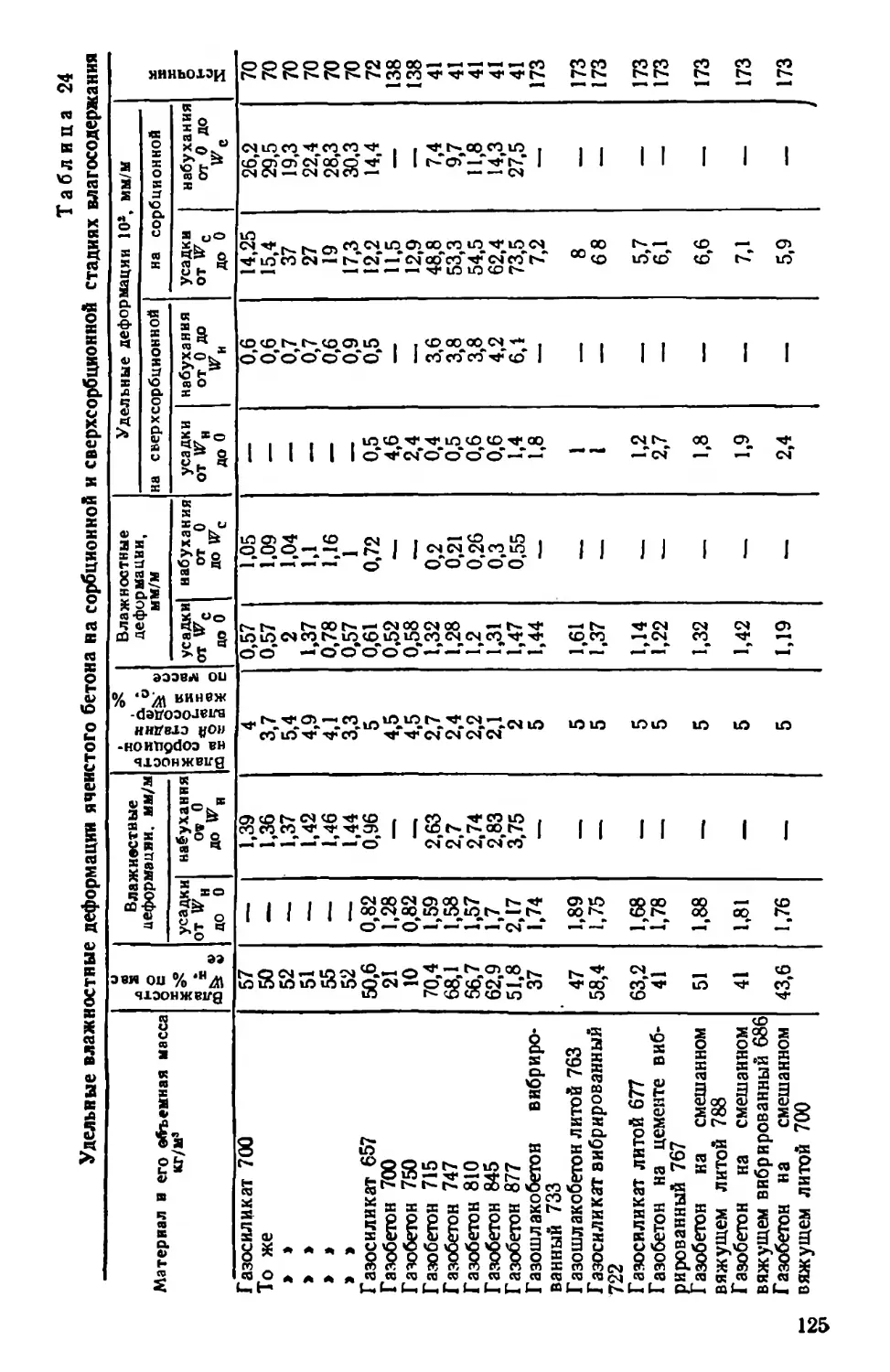

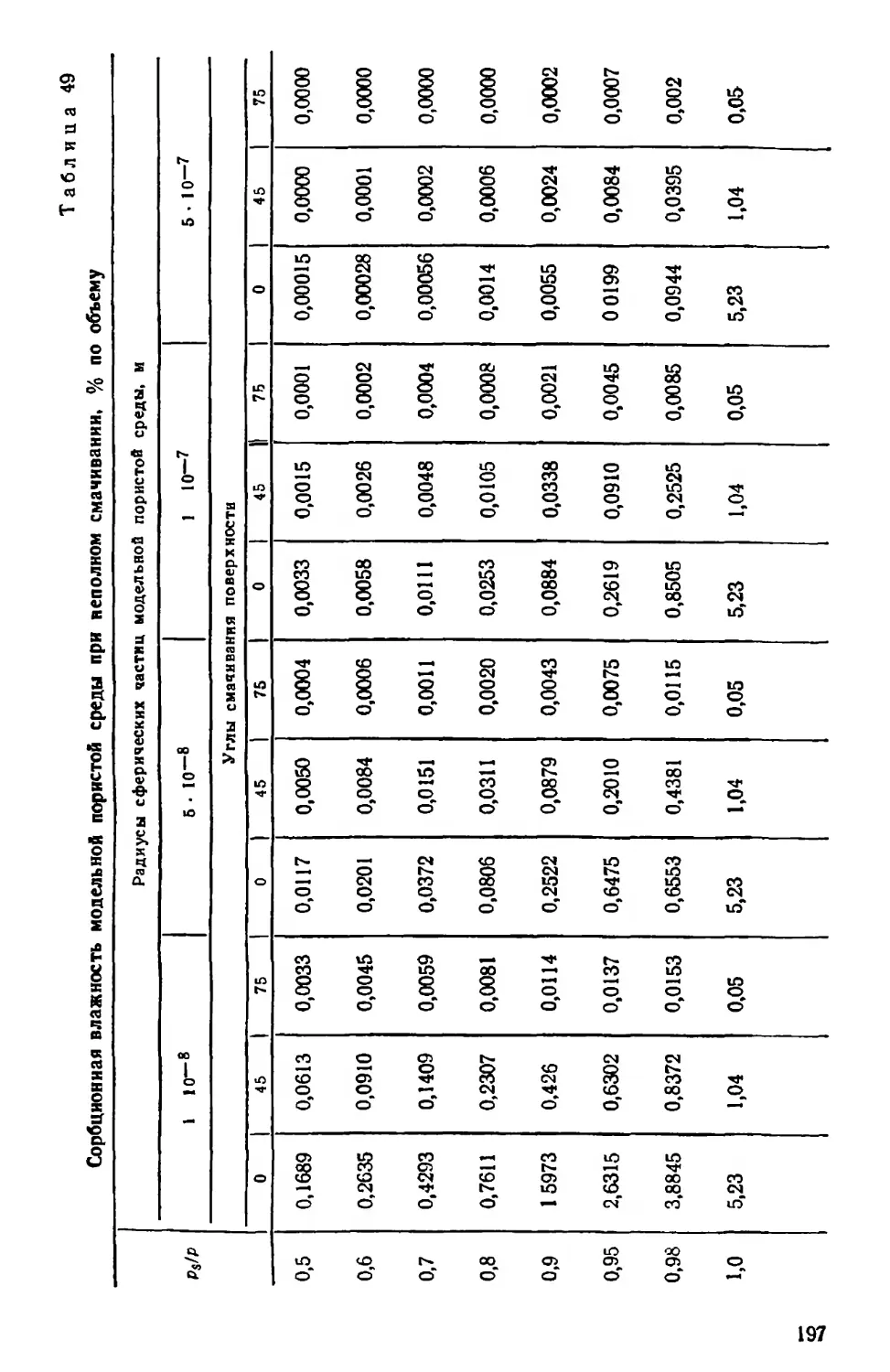

Важнейшая задача новой технологии — организация контроля механических свойств ячеистой массы. Имеющиеся стационарные приборы для измерения пластической прочности не могут быть использованы для оперативного контроля непосредственно в формах. В лаборатории долговечности бетонов ПромстройНИИпроекта и строительной лаборатории Харьковского ДСК-1 разработан портативный ручной пластомер, который позволяет проследить кинетику пластической прочности на всем протяжении доавтоклавной выдержки изделий. Он работает, как и все конические пластомеры, по принципу измерения глубины проникновения в измерительную среду конического индектора при определенной нагрузке. Пластомер (рис. 2) состоит из корпуса с рукояткой, в нижней части которого имеется втулка с опорным диском. Внутри корпуса находятся подвижная относительно него система, конус, направляющие штоки и

механизм привода барабана со шкалой. Подвижную часть прибора можно фиксировать в исходном положении защелкой спускового механизма. Перед измерением пластической прочности подвижную часть прибора устанавливают в исходное положение, при котором вершина конуса должна находиться в плоскости опорного диска. Прибор с помощью опорного диска размещается на поверхности ячеистой массы, а подвижную часть освобождают нажатием на курок спускового механизма. Под действием постоянной для данного прибора нагрузки конус

Рис. 2. Пластомер.

погружается в массу. В зависимости от степени ее связности глубина погружения различна. Шкала вращающегося барабана проградуирована по пластической прочности. Применение плас-томера позволяет точно определить время дальнейших технологических операций — обработки «горбушки», кантования и т. д.

При автоклавной обработке изделий в бортоснастке без поддона значительно меняются условия тепло-массопереноса в запариваемом материале, что существенно сказывается на кинетике прогрева изделий. Такая обработка отличается от обычного теплового способа в горизонтальных формах тем, что с паровой средой автоклава изделие контактирует непосредственно двумя наибольшими гра

нями, т. е. 84% всей поверхности вместо 42% при запаривании в форме. С точки зрения интенсивного теплового воздействия при автоклавной обработке панель в бортоснастке без поддона находится в более благоприятных условиях, продолжительность обработки на 4 ч меньше обычного способа.

Чтобы установить степень влияния новых условий запарки на кинетику прогрева слоев панели, температурные перепады по толщине изделия и выявить возможность сокращения режима автоклавной обработки, на промышленных образцах проведены соответствующие экспериментальные исследования. Для послойного измерения температуры на заданной глубине в изделиях устанавливали медь-константановые термопары, которые оплавляли стеклом, а соединительные проводники во фторопластовой изоляции выводили под крышу автоклава. Через многопозиционный переключатель термопары соединяли с потенциометром. Собранную схему предварительно тарировали.

Результаты измерений показывают, что прогрев всех слоев запариваемой без поддона панели толщиной 20 см заканчивается через 3,5 ч, а при подъеме давления и температуры, среди

автоклава до заданного уровня (8 атм и 174° С)—за 2 ч. Панель прогревали равномерно с двух поверхностей. Максимальный перепад температур между точкой на глубине 1 см от поверхности и точкой с наиболее низкой температурой, находившейся в центре панели, составлял 60° С. Но уже через час начинались интенсивный прогрев центра панели и выравнивание температуры во всех слоях.

Кинетика прогрева и распределение температур в панели, запарившейся в форме, значительно отличались от предыдущих. Выход всех слоев панели на изотерму закончился только через 7 ч 20 мин. В этом случае наиболее неблагоприятным для прогрева был слой, расположенный на расстоянии четверти толщины панели, считая от поддона. Перепад температур достигал максимума через 2 ч и составлял 90° С. С дальнейшим прогревом он уменьшался и полностью исчезал только через 7 ч 20 мин.

При автоклавной обработке панель в бортоснастке без поддона находится в более благоприятных условиях, так как изотермический прогрев всех слоев начинается на 4 ч раньше. Это позволяет сократить продолжительность изотермической выдержки. Поскольку процессы твердения вяжущего протекают менее интенсивно, изотерма была сокращена только на 2 ч. Продолжительность стадии сброса давления при запаривании панелей в форме в производственных условиях составляет 4—5 ч. Благодаря тому что при автоклавной обработке панели имеют открытые боковые поверхности, улучшаются условия миграции влаги и снижаются давления в ней, продолжительность данной стадии уменьшена на 2 ч. Таким образом, продолжительность автоклавной обработки панелей в бортоснастке без поддона составляет 2 + 5 + 2 ч, что на 4 ч меньше ранее принятой.

Приведенный способ является не только более производительным технологическим процессом, но и обеспечивает изготовление изделий, соответствующих техническим нормам и действующим стандартам, а в некоторых случаях улучшает их свойства. Так, послеавтоклавная влажность ячеистого бетона изделия составляла 16—18% и через 3—4 ч выдерживания на складе не превышала нормируемого предела. Новый способ формования панелей позволяет применять любой из известных видов облицовки фасадной поверхности и открывает ряд новых возможностей (копирование или нарезание рельефа) в связи с появившимся доступом к фасадной поверхности до автоклавной обработки. Основные технико-экономические показатели нового способа приведены в табл. 3. Он наиболее эффективен по сравнению с другими способами, а его практическая реализация не вызывает затруднений и сводится к реконструкции формующей оснастки и автоклавных вагонеток. В результате внедрения технологии достигнут экономический эффект в размере 5 р. 20 к. на 1 м3 изделий, что в пересчете на годовой выпуск ЗЖБК-З 36 тыс. м3 составляет 187 тыс. р.

Табл ица 3

Технико-экономические показатели способов формования стеновых панелей из ячеистого бетона

Показатели Горизонтальные формы Кассетные формы с двух-стядайной обработкой Резательная технология В формах с отделяющим поддоном

Расчетная мощность, тыс. 40 90 70 80

м8/год Расход металла для фор- 5,6 2,2 — 1.2

мы на 1 м3 мощности, кг/м3 Коэффициент заполнения 0,2 0,45 0,4 0,42

автоклава Продолжительность тех- 18—22 25—30 30-35 11-12

нологического цикла, ч в том числе: доавтоклавная выдержка 2-8 15-19 9 1—2

автоклавная обработка 16 11 21—26 10

Съем готовой продукции 15,4 33,2 — 50

с формовочной площади, м3/м2 Расход смазки на 1 м3 0,6 1.0 0,3 0,45

готовой продукции, кг/м3 Затраты труда иа 1 м3 готовой продукции, чел.-ч 14,7 6,7 17,2 6,9

§ 7. Поточно-конвейерные линии формования ограждающих конструкций

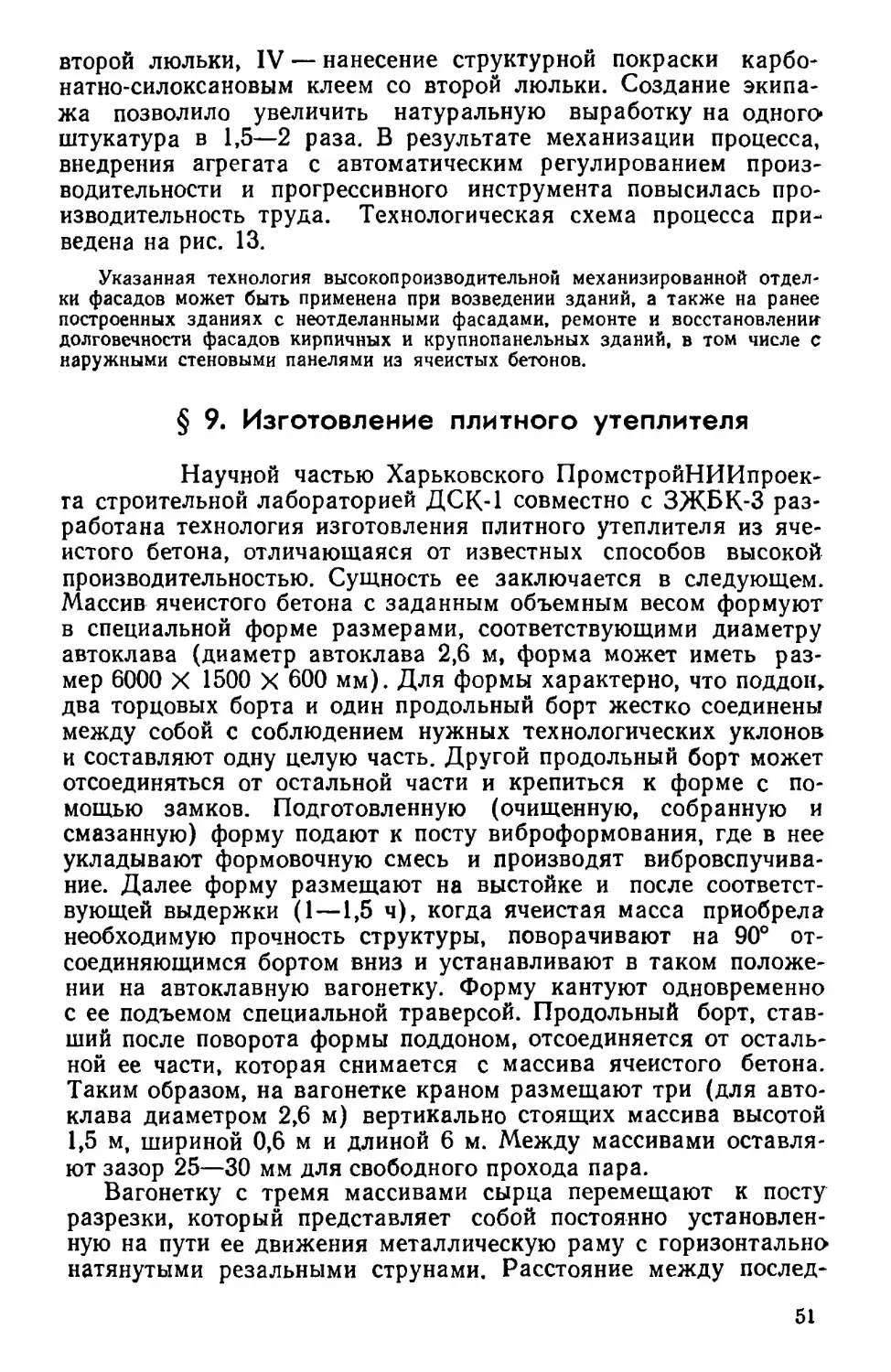

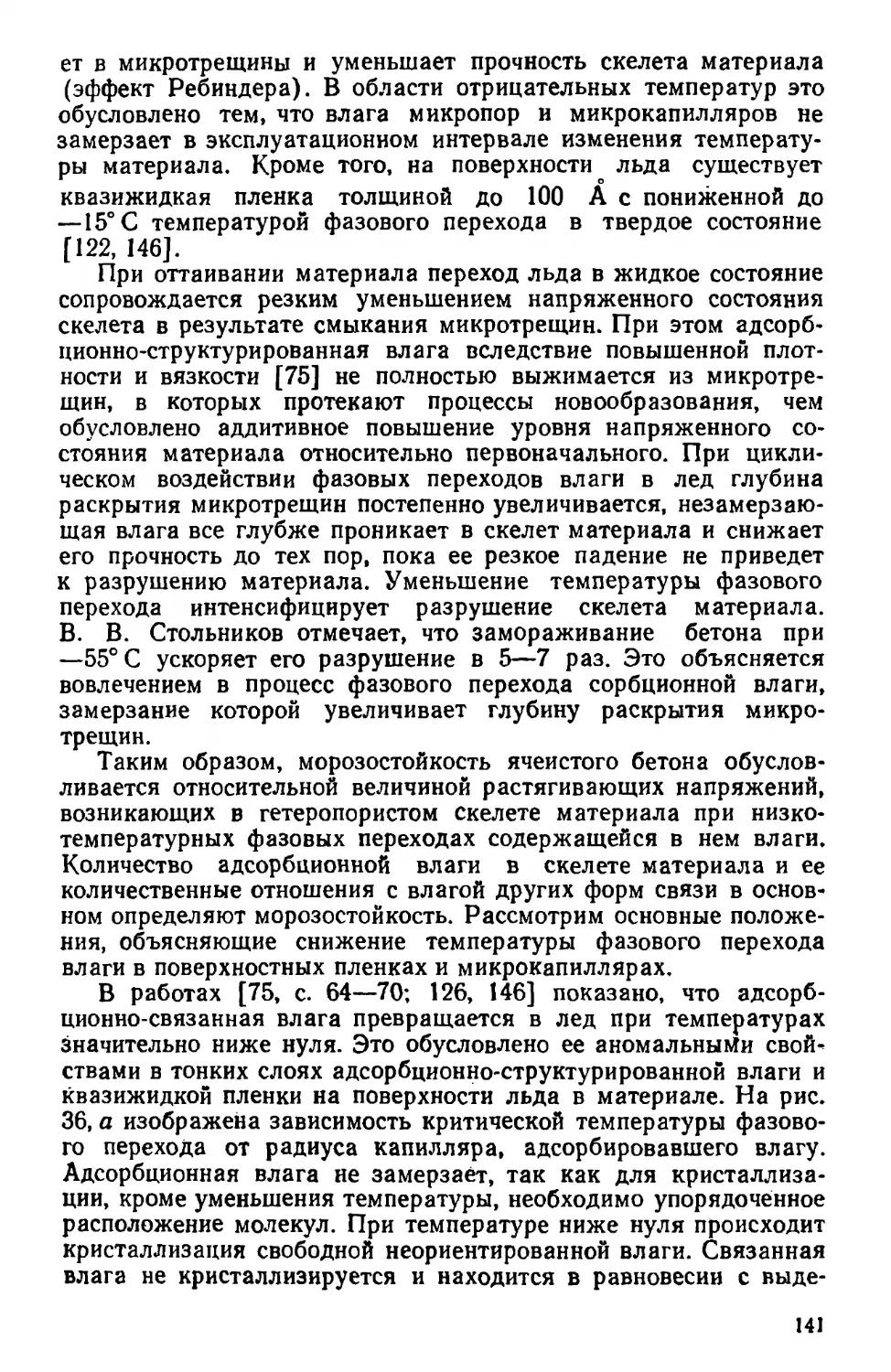

Существующие технологические схемы производства ячеистобетонных изделий имеют большое количество подъемнотранспортных механизмов, которыми транспортируются формы, тележки, полуфабрикат и готовая продукция. Наличие этих механизмов вызывает большие трудности при создании комплексно-механизированного и автоматизированного производства. В 1972 г. на Рижском цементно-шиферном заводе для выпуска ячеистобетонных изделий по литьевой резательной технологии внедрены две конвейерные линии, на которых определены участки выполнения технологических операций: чистки и смазки форм, заливки и твердения массы, снятия «горбушки», резки массива и штабелирования форм [49]. Принцип работы линий показан на рис. 3. Пустую форму с помощью мостового крана 3 устанавливают на электропередаточную тележку 2 и подают на конвейер 5, где ее очищают, смазывают, а при остановке против мешалки 11 заливают газомассой. Конвейеры работают циклично, формы заливают в течение 50—60 с с интервалом 5—7 мин. В процессе движения форм происходит вспучивание массы. Срезанная специальным устройством «горбушка» поступает в мешалку, откуда через дозатор подается на переработку. После разрезки массива форма электротельфером грузоподъемностью

5 т помещается на конвейере, с которого перегружается на электропередаточную тележку, а затем мостовым краном грузоподъемностью 5 т подается в автоклав размером 2,6 X 19,1 м. Конвейерные линии, длиной 40 м каждая, состоят из двух ветвей ролико-втулочных цепей Галля с шагом 50,8 мм. Цепи находятся на высоте 50 мм от пола и перемещаются по направляющим со скоростью 16—9 м/мин. На приводных и натяжных валах устанавливают1 по две звездочки. Одновременно на конвейере находится 10—12 форм размером 3000 X 1500 мм и массой около 3 т каждая.

Рис. 3. Технологическая схема производства изделий из ячеистого бетона:

1 — автоклав: 2 — электропередаточная тележка; 3 — мостовой кран*. 4 — выставочный путь; 5 — конвейерная линия; 6 — устройство для смазки форм; 7 — весовой дозатор вяжущего; 8 — шнек; 9 — мешалка алюминиевой суспензии; 10 — объемный дозатор воды; II— мешалка; 12 — емкость для вяжущего; 13—объемный дозатор отходов; 14 — объемный дозатор алюминиевой пудры; 15 — пульт управления; 16 — мешалка для отходов; 17 — устройотво для снятия «горбушки»; 18 — электротельфер; 19 — резательное устройство; 20 — штабелировщик.

Технологию производства ячеистобетонных изделий на конвейерных линиях, особенно процесс твердения массы при движении форм, тщательно изучали в ВНИИТеплоизоляции, Рижском политехническом институте и СПКО «Оргтехстрой» Мин-промстройматериалов Латвийской ССР. Исследования показали, что данный способ формования и транспортирования полуфабриката к автоклавам не оказывает отрицательного воздействия на качество выпускаемой продукции. Внедрение формовочного конвейера при производстве ячеистобетонных изделий позволило резко повысить производительность труда.

ВНИИСтроммашем совместно с Гипростроммашиной и ВНИИЖелезобетоном на базе отечественной технологии в свое время был разработан, а заводами Минстройдормаша принят к серийному изготовлению комплект технологического оборудова-

-ния в составе виброгазобетономешалки СМ.С-40 и виброплошад-ки К-494, которыми оснащали многие предприятия [85]. В последующем заводами Минстройдормаша была изготовлена конвейерная линия СМС-69 для производства изделий из ячеистого бетона с использованием комплексной вибрации и резательной технологии. Состав формующей и вспомогательной ветвей конвейерной линии: шумобезопасный смеситель СМС-40Б емкостью 5 м3; виброплощадка с горизонтально направленными колебаниями СМС-71 грузоподъемностью 15 т; установка для резки ячеистого бетона СМС-89 (оборудование для основных технологических операций); конвейер СМС-83; установка для переноса массива СМС-136; установка для распалубки СМС-72; машина для чистки и смазки поддонов и бортоснастки СМС-73 и СМС-84; передаточная тележка СМС-76; комплект форм и автоклавных решеток (оборудование для вспомогательных технологических операций).

Научно-исследовательскими институтами в содружестве с производственниками ведется постоянная работа по модернизации существующего и разработке нового, более производительного оборудования для изготовления изделий из ячеистого бетона. Так, ВНИИСтромом на Белгород-Днестровском экспериментальном заводе ячеистых бетонов и изделий внедрена модернизированная машина СМ-1211, свободная от недостатков в части недоработки конструкций узла вертикально-продольной разрезки, необходимости герметизации прорезей в поддоне при виброформовании, наличия частых чередующихся трещин и обрушения сырца бетона в конце разрезки, слабой работоспособности механизма срезки «горбушки», недостаточной жесткости тележек транспортной части машины и направляющих балок рейки [164].

Широкое внедрение резательной технологии при доавтоклав-ной распиловке осложнено некоторыми ее отрицательными особенностями, основными из которых являются значительные колебания удельного сопротивления резанию из-за неодинаковой объемной массы, вида вяжущего и продолжительности выдержки массивов ячеистого бетона до момента резки. Напряжение в режущей струне может превысить предел прочности материала струны на растяжение и произойдет ее разрыв. Кроме того, разрезка массива с малой пластической прочностью приводит к слипанию материала на поверхности реза. Имеются и другие Недостатки, связанные с армированием крупноразмерных массивов большим числом мелких каркасов, что трудоемко и сложно.

Для решения поставленных вопросов предложена послеав-токлавная распиловка ячеистого бетона [251], основанная на технических подходах, применяемых при распиловке каменных материалов. Как известно, в камнедобывающей и камнеобрабатывающей промышленности наиболее распространены машины, в которых режущим инструментом служат дисковые пилы и

фрезы. НИИЖБом совместно с экспериментальным конструкторским бюро ЦНИИСКа им. В. А. Кучеренко разработаны две модификации установок для дисковой распиловки ячеистобетонных массивов. В сочетании с доавтоклавной разрезкой после-автоклавная распиловка позволяет повысить производительность предприятий по изготовлению элементов армированных конструкций, механизировать один из наиболее трудоемких процессов технологического цикла и обеспечить высокое качество продукции.

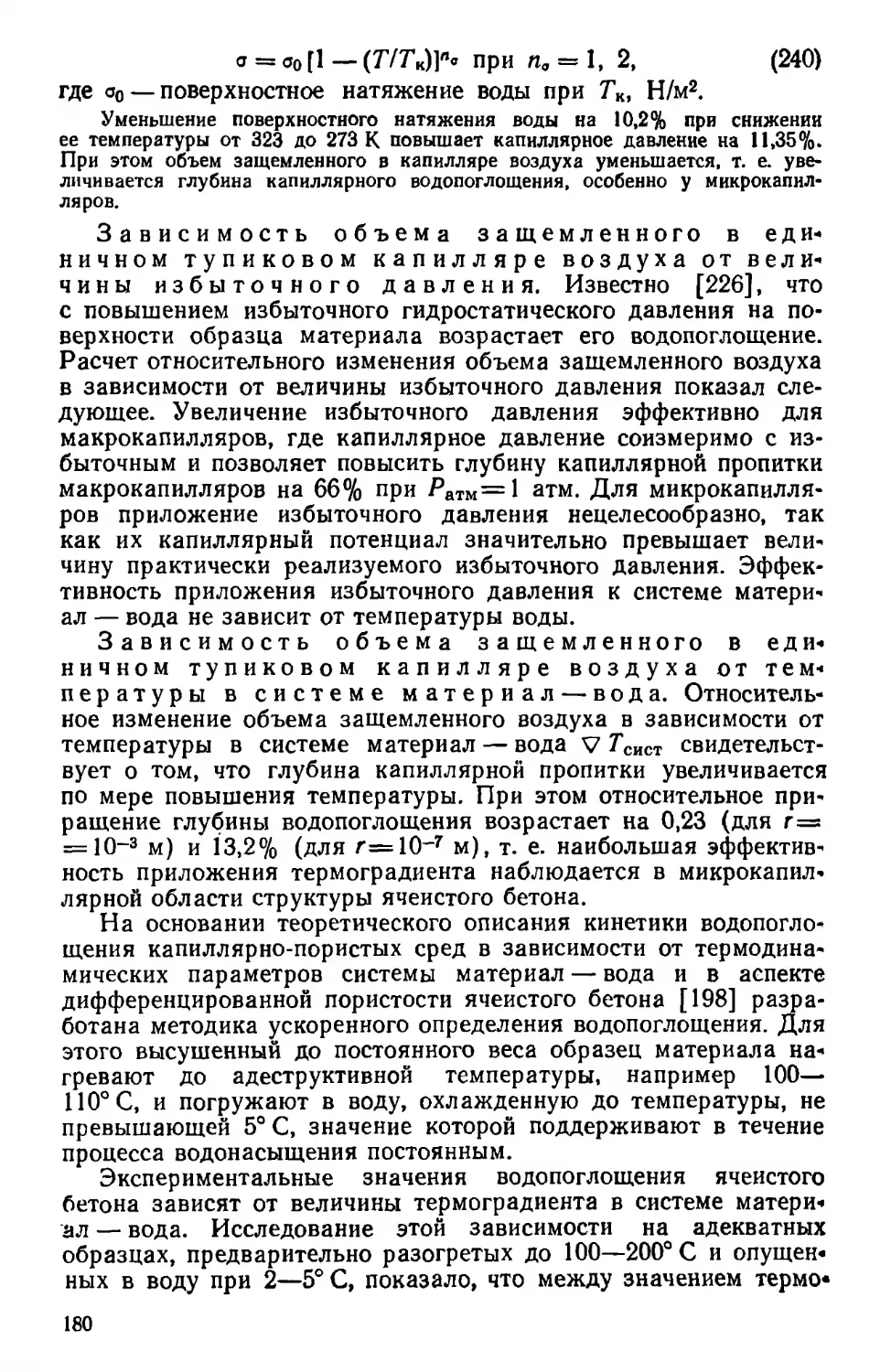

Рис. 4. Схема пневмотранспорта отходов обработки изделий из ячеистого бетона:

1 — S — стружкопылепрнемники для вертикальных нижней и верхней горизонтальных фрез; 4 — гибкие воздухопроводы; 5 — транвпортная сеть; 6 — групповой циклон; 7 — бункер; 8 — барботажнв’й пылеуловитель; 9 — вен-тилятер.

В производстве крупных ограждающих конструкций из ячеистого бетона применяют продольно-резальную машину и оборудование для калибровки. В результате калибровки геометрические размеры изделий получаются с точностью ± 1—2 мм. Калибровку производят на фрезеровальных агрегатах. При этом образуется большое количество стружки и пыли, что ухудшает условия труда и снижает производительность. Для удаления стружки и пыли, образующихся при фрезеровании и распиловке, создания нормальных условий труда предложена [132] специальная установка пневмотранспорта отходов отработки из ячеистого бетона (рис. 4).

Новый способ формования панелей (в формах с отделяющимся поддоном) в сочетании с вибротехнологией обеспечивает возможность разработки высокоэффективного поточно-конвейерного производства панелей полной заводской готовности. Полученные параметры легли в основу рабочего проекта конвейерной линии ЗЖБК-З, где применяют оснастку с отделяющимся поддоном и вертикальную загрузку изделий в автоклав. Рабочий

проект разработан Харьковским филиалом института «Гипростройматериалы» и институтом «Южгипроцемент».

Конвейер (рис. 5) имеет 15 позиций. Расположение форм (поддонов) поперечное. Технологический процесс осуществляют следующим образом. Подготовленную рамку устанавливают на поддон, находящийся на кантователе в вертикальном положении,

Рис. 5. Схема конвейерных линий формования панелей:

1 — кантоват?ль; 2 — передаточная секция; 3 — конвейер подачи форм; 4 — машина для укладки дробленых каменных материалов; 5 — вибростолы; 6 — машина для придавливания «горбушки»; 7 — конвейер выдержки изделий; 8 — виброгаяомешалка СМС-40; 9 — вибростолы; 10 — щелевая камера; 11 — конвейер для подачи форм панелей; А — участок производства стеновых панелей для соцкульт-бытстроительства (помольное н смесительное отделения); Б — участок производства стеновых наружных панелей для жилых домов; В — автоклавное отделение; Г — линия распалубки и передачи форм; Д — цех гидрофобнэации.

закрепляют на нем и переводят собранную форму в горизонтальное положение. С определенным ритмом (12 мин) форма движется на пост укладки фактурных материалов. Последние (дробленый щебень, брекчия, плитки, поризованный раствор) механическим способом укладываются на поддон, после чего форма перемещается на пост укладки арматурных каркасов и закладных деталей, где рабочий с помощью крана выполняет необходимые операции по укладке каркаса. После поста осмотра готовности формы ее подают на виброформовочный пост, где производят укладку смеси и ее вспучивание. Форма с изделием передается на нижний ярус конвейера, который представляет

собой щелевой тоннель с непрерывно движущейся цепной лентой. В тоннеле предусмотрено автоматическое поддержание заданных климатических условий. Пройдя в течение одного часа камеру, форма с изделием передается на пост обработки «горбушки». В созданном варианте конвейера имеется машина для прикатки «горбушки», которая осуществляется приводным катком по технологии, разработанной Донецким ПромстройНИИпроектом. После прикатки «горбушки» форма с изделием перемещается на позицию кантования. Здесь с помощью кантователя она поворачивается на 90°, рамка с изделием отделяется от поддона и переносится краном на автоклавную вагонетку. Линия размещается в пролете площадью 585 м2 и имеет производительность 42,6 тыс. м3 панелей в год. Аналогичная поточно-конвейерная линия разработана и для изготовления наружных стеновых панелей высотой на этаж (одно- и двухмодульных). Отличие между ними заключается в том, что панели формуют в обычных горизонтальных формах без кантования. Производительность конвейера — 45 тыс. м3 панелей в год.

Таблица 4

Основные показатели сравниваемых способов

Параметры Стендовое формование в горизонтальных формах Конвейерный способ

литьевая технология вибрационная технология

Производственная площадь, м2 3493 3493 3493

Площадь формовочного пролета, м2 584 584 584

Годовая производительность, тью. м8 Расход материалов на единицу продукции! 14 20 42,6

цемент, кг 150 170 170

известь, кг молотый песок, кг 150 130 130

400 400 400

алюминиевая пудра, кг 0,4 0,4 0,4

вода, л 320 240 240

Число рабочих в смене 19 21 28

Стоимость технологического оборудования, тыс. р. 125,4 140 346

Потребность в формах, т Потребность в автоклавах (2x19 м 100 106 100

при Р = 8 атм), шт. 3 5 4

Стоимость зданий, гыс. р. 555,6 555,6 555,6

Стоимость сооружений, тыа. р. 557,6 557,6 557,6

Потребность в паре на единицу про- 0,7 0,65 0,5

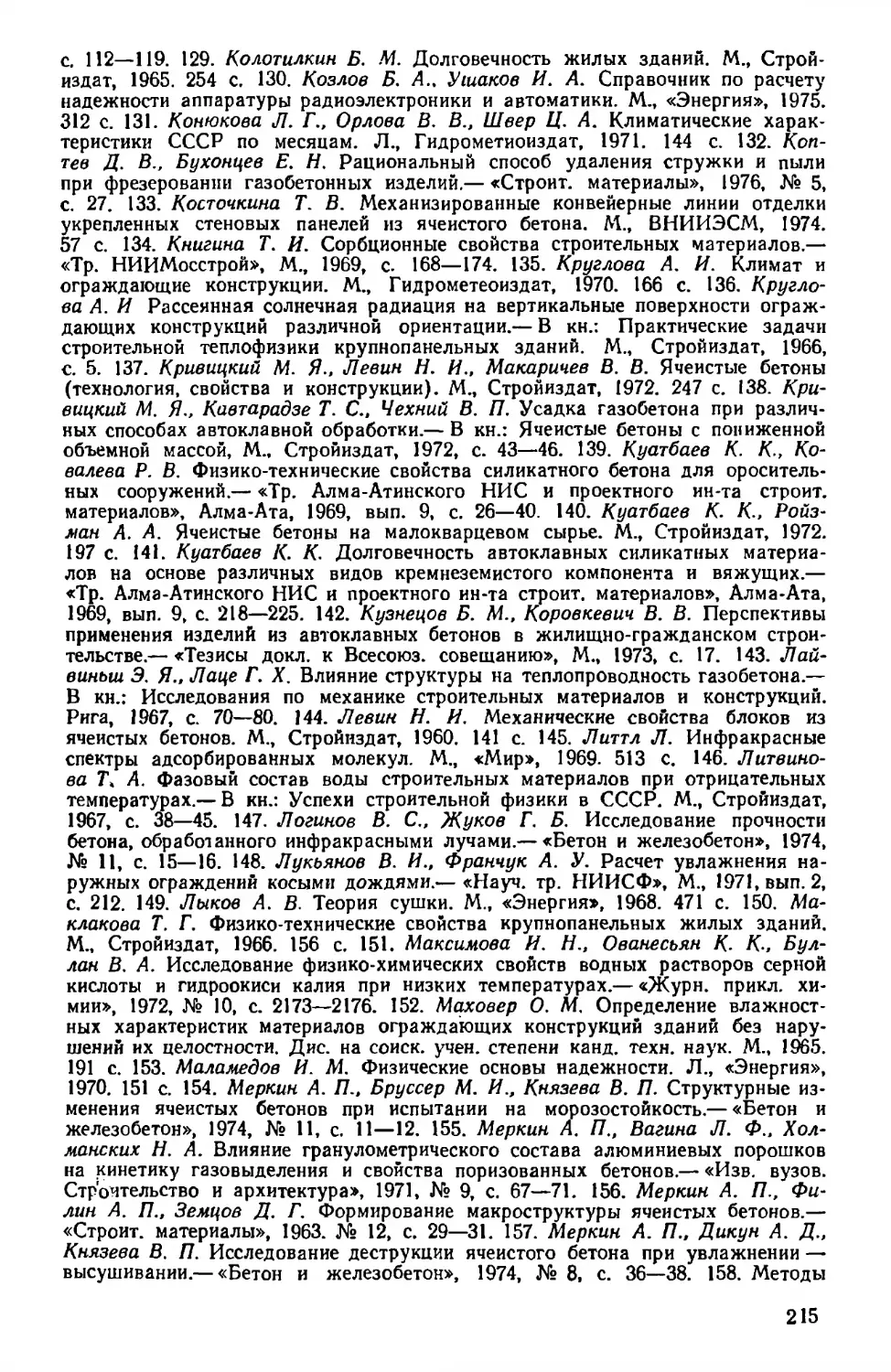

дукции, т Потребность в электроэнергии на единицу продукции, кВт»ч 38 41,6 41,2

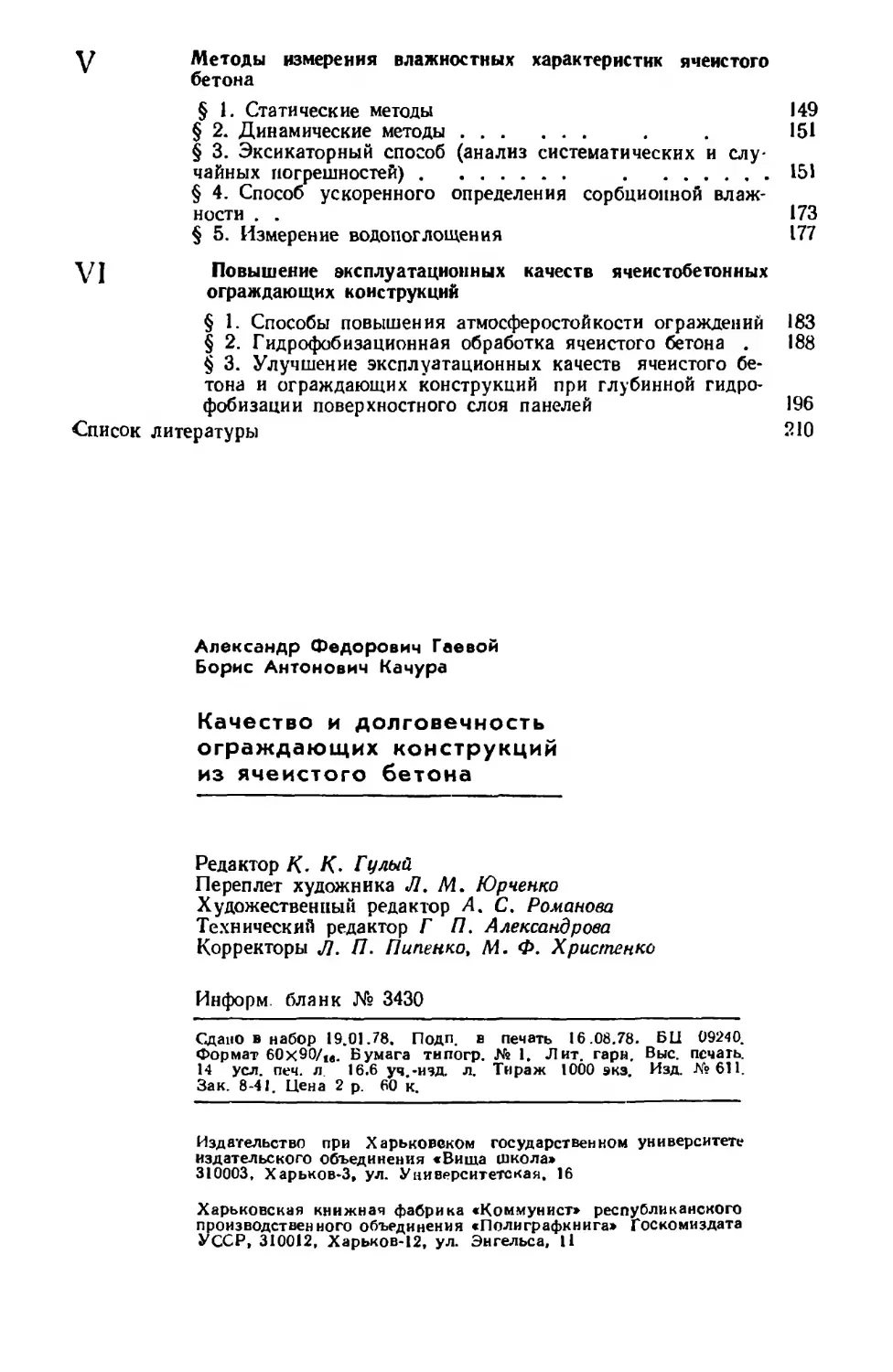

Технико-экономическая оценка формования стеновых панелей на поточно-конвейерной линии произведена в соответствии с