Автор: Дворкин Л.И. Дворкин О.Л.

Теги: строительные материалы и изделия строительные материалы

ISBN: 978-5-222-10629-7

Год: 2007

Текст

ТРОИТЕЛЬСТВО

--V ¦' '

Л.И. Дворкин

О.Л. Дворкин

мншиш

мшимы

из отцов

оромышнноши

Строительство

Л.И, Дворкин, О.Л. Дворкин

СТРОИТЕЛЬНЫЕ

МАТЕРИАЛЫ

ИЗ ОТХОДОВ

ПРОМЫШЛЕННОСТИ

Учебно-справочное пособие

Ростов-на-Дону

•«Феникс»

2007

УДК 691

ББК 38.3

КТК 273

Д24

Рецензенты:

В. Н. Деревянко, доктор технических наук, профессор

Приднестровской государственной академии строительства и

архитектуры;

5.//. Калашников, доктор технических наук, профессор

Пензенского государственного университета архитектуры и

строительства.

Дворкин Л.И.

Д 24 Строительные материалы из отходов промышленности:

учебно-справочное пособие / Л.И. Дворкин, О.Л. Дворкин. —

Ростов н/Д: Феникс, 2007. — 368 с. — (Строительство).

ISBN 978-5-222-10629-7

В учебно-справочном пособии рассмотрены основные направления

применения отходов промышленности и городского хозяйства в

производстве эффективных строительных материалов, а также пути экономии

материальных и энергетических ресурсов, за счет использования этого

вида минерального и органического сырья. Проанализирована

эффективность применения в строительном производстве традиционных и

новых строительных материалов на основе вторичных ресурсов —

металлургических шлаков, зол и шлаков тепловых электростанций

(ТЭС), отходов углеобогащения и др. Приведены основные

технологические параметры использования отходов различных отраслей

промышленности и технико-экономические показатели их применения.

Предназначена студентам строительных специальностей высших

учебных заведений как дополнительное учебно-справочное пособие,

которое может быть использовано при изучении строительного

материаловедения и строительно-технологических дисциплин, а также для

широкого круга инженерно-технических работников предприятий

различных отраслей промышленности и строительства.

УДК 691

ББК 38.3

ISBN 978-5-222-10629-7 О Дворкин Л.И., Дворкин О.Л., 2007

О Оформление, изд-во «Феникс», 2007

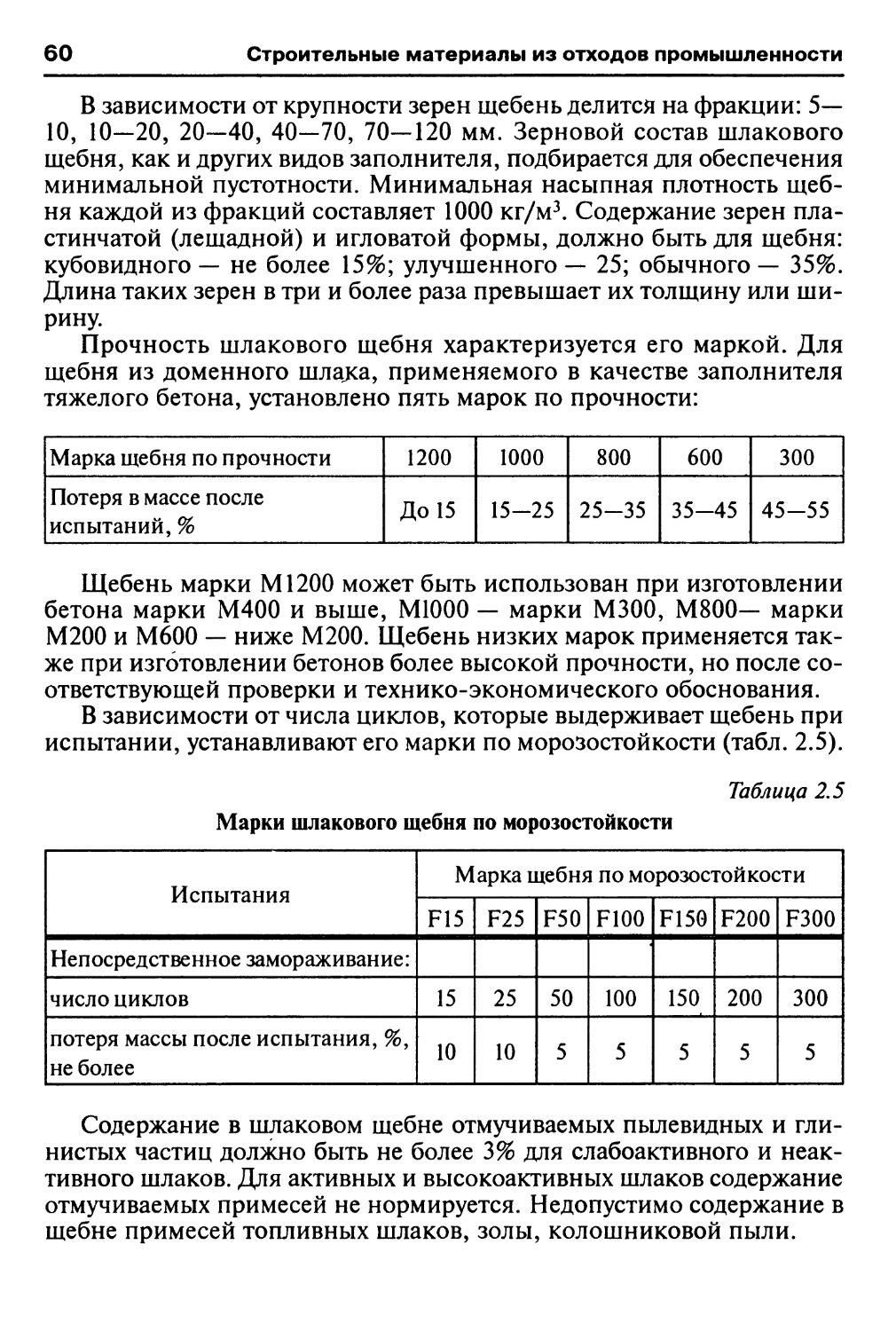

Предисловие

Бережное и рациональное использование природных ресурсов в

настоящее время приобретает особое значение. Решение этой

актуальной народнохозяйственной проблемы предполагает разработку

эффективных безотходных технологий за счет комплексного

использования сырья, что одновременно приводит и к ликвидации огромного

экологического ущерба, оказываемого «кладбищами» отходов. Само

понятие «отходы производства и потребления» для многих

материальных продуктов становится условным. Они превращаются в ценное,

порой даже дефицитное сырье.

В то же время многие отходы промышленности и городского

хозяйства, представляющие большой практический интерес, остаются

недостаточно востребованными по разным причинам. В этом плане

популяризация возможных направлений применения отходов и

достигаемого при этом эффекта имеет важное значение. Литература по

проблеме промышленных отходов и их применению, в том числе и для

производства строительных материалов, достаточно обширна. В то же

время, по нашему мнению, актуальной является подготовка работ,

имеющих обобщающий характер. К таким работам в определенной

мере авторы относят данную книгу, имеющую характер справочного

пособия.

В данном пособии сделана попытка обобщить основные

направления применения отходов промышленности как ценных

материальных ресурсов в производстве строительных материалов.

Книга базируется на пособиях, подготовленных авторами ранее, в

первую очередь на учебном пособии Л.И. Дворкина и И.А. Пашкова

«Строительные материалы из промышленных отходов» (Киев: Вища

школа, 1989). Одноименный курс авторы в течение ряда лет читают

студентам Национального университета водного хозяйства и

природопользования (Украина).

Авторы отдают себе отчет в том, что в сравнительно небольшой

книге трудно осветить богатейший опыт по использованию

промышленных отходов как техногенного сырья. Этот опыт непрерывно

обогащается и постоянно подтверждает, что абсолютное большинство

4 Строительные материалы из отходов промышленности

отходов промышленного производства и городского хозяйства, в

конечном счете, отходами не являются, поскольку успешно могут

заменить природные ресурсы, а во многих случаях по своим качественным

показателям являются уникальным сырьем.

Авторы благодарны рецензентам — доктору технических наук,

профессору В.Н. Деревянко и доктору технических наук, профессору

В.И. Калашникову за ценные замечания, которые были учтены при

подготовке книги к изданию.

Введение

В проблеме рациональной утилизации промышленных отходов в

единый узел сплелись вопросы охраны окружающей среды и

ресурсосбережения.

В настоящее время на предприятиях горнодобывающей,

металлургической, химической, деревообрабатывающей, энергетической,

строительных материалов и других отраслей промышленности Российской

Федерации ежегодно образуется около 7 млрд т отходов.

Используется же лишь около 2 млрд т, или 28% от общего объема. В связи с этим

в отвалах и шламохранилищах страны накоплено около 80 млрд т

только твердых отходов. Под полигоны для их хранения ежегодно

отчуждается около 10 тыс. га пригодных для сельского хозяйства

земель.

Годовой экономический ущерб от загрязнения окружающей

среды отходами производства и потребления оценивается на уровне 10%

валового внутреннего продукта.

Наиболее рациональным направлением утилизации

промышленных отходов является их использование как техногенного сырья при

получении различного вида продукции и прежде всего

строительного назначения.

Так как строительство потребляет около трети всей массы

продукции материального производства, материальные ресурсы составляют

более половины всех затрат на производство строительно-монтажных

работ.

Решение проблемы ресурсосбережения в строительстве возможно

при комплексном использовании технических, организационных,

экономических факторов и ускорении научно-технического прогресса.

Важнейший резерв ресурсосбережения в строительстве —- это

широкое использование вторичных материальных ресурсов, которыми

являются отходы производства и потребления. Объем промышленных

отходов увеличивается более высокими темпами, чем общественное

производство, и имеет тенденцию к опережающему росту. Только на

удаление их и складирование расходуется в среднем 8—10%

стоимости основной производимой продукции.

Использование промышленных отходов обеспечивает

производство богатым источником дешевого и часто уже подготовленного

сырья; приводит к экономии капитальных вложений, предназначенных

для строительства предприятий, добывающих и перерабатывающих

сырье, и повышению уровня их рентабельности; высвобождению зна-

6

Строительные материалы из отходов промышленности

чительных площадей земельных угодий и снижению степени

загрязнение окружающей среды. Повышение уровня использования

промышленных отходов является важнейшей задачей государственного

значения.

Одно из наиболее перспективных направлений утилизации

промышленных отходов — их использование в производстве

строительных материалов, что позволяет до 40% удовлетворить потребности в

сырье, этой важнейшей отрасли промышленности. Применение

отходов промышленности позволяет на 10—30% снизить затраты на

изготовление строительных материалов по сравнению с производством

их из природного сырья, экономия капитальных вложений при этом

составляет 35—50%.

На основе применения отходов промышленности возможно

развитие производства не только традиционных, но и новых

эффективных строительных материалов. Новые материалы обладают

комплексом улучшенных технических свойств и в то же время характеризуются

наименьшей ресурсоемкостыо как в процессе производства, так и при

применении.

Одним из важнейших материальных ресурсов, необходимых для

производства строительных материалов, является топливо. В

последние годы проблема повышения эффективности использования

топлива, его экономного расходования приобрела особую актуальность

в связи с ростом его потребления на технологические нужды,

увеличением затрат на его добычу.

На производство неметаллических строительных материалов и

конструкций ежегодно расходуется около 50 млн т условного

топлива. Для снижения расхода топлива применяют промышленные

отходы. В ряде, случаев промышленные отходы можно рассматривать как

полуфабрикаты, при получении которых уже затрачен определенный

объем топлива. Так, при получении 1 кг металлургических шлаков

расходуется более 1260 кДж теплоты, топливных зол и шлаков — 600—

840 кДж. Часть промышленных отходов может содержать

значительное количество топливных остатков (например, в золе их содержится

иногда до 20—30%).

Масштабы применения промышленных отходов в производстве

строительных материалов в России, так же как и в других развитых

странах мира, неуклонно увеличиваются. Некоторые виды отходов,

как, например, доменные гранулированные шлаки, пользуются

большим спросом в настоящее время и используются полностью.

Передовые металлургические предприятия перешли практически на

безотвальную работу.

В России накоплен положительный опыт создания

комбинированных производств. Это производства глинозема, содопродуктов и

портландцемента на основе нефелиновых шламов и известняков,

легированного чугуна и глиноземистого цемента и др.

Введение

7

Значительно меньше, чем доменные, используются пока

сталеплавильные шлаки. Объем их использования составляет около 65%.

Незначителен уровень применения шлаков цветной металлургии.

Утилизируется лишь около 15% объема золошлаковых отходов энергетической

промышленности, которые наряду с металлургическими шлаками

можно отнести к наиболее значительным сырьевым ресурсам для

промышленности строительных материалов. Неудовлетворителен пока

уровень использования отходов деревообрабатывающей, химической,

нерудной и ряда других отраслей промышленности.

Развитие и совершенствование производства строительных

материалов, повышение их экономической эффективности на

современном этапе в значительной степени будут определяться

рациональностью использования сырьевых ресурсов, полнотой вовлечения в

производство отходов различных отраслей промышленности.

В основе безотходных производств лежит идея комплексного

использования сырья. Академик А.Е. Ферсман в свое время писал:

«Комплексная идея есть идея в корне экономическая, создающая комплексные

ценности с наименьшей затратой средств и энергии, это идея не

только сегодняшнего дня, это идея охраны наших природных богатств от

хищнического расточения, идея использования сырья до конца, идея

возможного сохранения наших природных запасов на будущее».

Научно-технический прогресс полностью подтверждает исключительную

важность комплексного использования сырьевых материалов.

1

ПРОБЛЕМА ПРОМЫШЛЕННЫХ

ОТХОДОВ И ИХ КЛАССИФИКАЦИЯ

1.1. Развитие промышленности

и накопление промышленных отходов

Особенностью научно-технического прогресса является увеличение

объема общественного производства. В результате развития

производства в хозяйственный оборот вовлекается все большее количество

природных ресурсов. Однако степень их рационального применения в

целом весьма низкая. Ежегодно используется около 10 млрд т

минеральных и почти столько же органических сырьевых продуктов.

Разработка и утилизация большинства важнейших полезных ископаемых

в мире происходят быстрее, чем разведка их запасов. Около 70%

затрат в промышленности стран СНГ приходится на сырье, материалы,

топливо и энергию. И в то же время от 10 до 99% исходного сырья

превращается в отходы, выбрасываемые в атмосферу и водоемы,

загрязняющие землю.

Гигантски возросшее потребление минерального сырья приводит

к накоплению огромных объемов отходов, а их удаление и

складирование перестает быть экономически оправданным. Промышленное

производство растет во всем мире из года в год, и пропорционально

его росту увеличивается количество отходов, возрастая

приблизительно в 2 раза за 8—10 лет. Общий вес твердых отходов, образующихся

ежегодно в США, составляет 3,5 млрд т, т. е. приблизительно 50 кг на

душу населения.

Наиболее интенсивно возрастает потребление энергетических

ресурсов. С начала своего существования человечество использовало

почти 90 млрд т условного топлива.

Рост мирового потребления минерального сырья E—6% в год)

достигает таких размеров, что удвоение его физического объема

должно происходить через каждые 30 лет, а ископаемого топлива — и того

быстрее. Гигантски возросшие масштабы и продолжающийся рост

потребления этих ресурсов требуют все больших затрат на их

воспроизводство. Непрерывно увеличивающийся объем отходов,

образующихся при добыче ископаемого сырья и топлива, их переработке и

использовании, представляет собой один из источников все

большего загрязнения и захламления природной среды. Из года в год расту-

1. Проблема промышленных отходов и их классификация 9

щая масса отходов — один из главных факторов снижения качества

окружающей среды и разрушения природных ландшафтов.

Огромные количества промышленных отходов накоплены в

отвалах. Для складирования отходов отчуждаются огромные площади

земельных угодий. Под отвалы промышленных предприятий заняты

сотни тысяч гектаров земель, пригодных для сельскохозяйственного

производства.

Транспортирование и складирование отходов отвлекают

значительные средства от основного производства. На организацию и

эксплуатацию отвалов, например, предприятий угольной и энергетической

отрасли расходуются средства, составляющие 8—10% стоимости

добываемого угля, производимой энергии и пара.

Промышленные отходы отрицательно влияют на экологические

факторы. Прежде всего это относится к составу воздуха, эдафизичес-

ким, гидрохимическим и гидрофизическим факторам. Эдафизические

факторы включают химический состав и структуру веществ,

циркулирующих в почве; гидрохимические и гидрофизические — объединяют

все факторы, связанные с водой как средой обитания разнообразных

живых организмов.

Наиболее значительны выбросы предприятий энергетической,

химической и металлургической промышленностей. В атмосферу

поступают газообразные и твердые отходы при сгорании топлива, а также

в результате разнообразных технологических процессов. Например, в

зависимости от зольности угля, крупные ТЭЦ выбрасывают в

атмосферу 10—100 т золы, распространяющейся в радиусе нескольких

километров. Кроме того, в отходящих газах тепловых электростанций

ежесуточно поступают в атмосферу десятки тонн серного ангидрида.

Источниками загрязнения атмосферы разнообразной пылью

являются также предприятия по производству строительных материалов,

горно-обогатительные комбинаты и другие предприятия,

технологические процессы которых основаны на дроблении, измельчении и

обжиге больших количеств минерального сырья. При работе,

например, вращающихся печей для обжига цементного клинкера пылевынос

составляет 8—20% сухого сырья. Даже после очистки газовоздушные

выбросы технологических агрегатов цементных заводов содержат 100—

150 мг/м3 пыли. Учитывая, что объем отходящих газов из одной

вращающейся клинкеро-обжиговой печи, зависящий от ее размеров, вида

сырья, топлива и режима обжига, колеблется от 40 до 600 тыс. м3/ч,

количество выносимой в атмосферу пыли даже при хорошей работе

электрофильтров составляет около 100 кг/ч.

Промышленные отходы отрицательно воздействуют не только на

атмосферу, но и на гидросферу (водную среду). Например, один

целлюлозно-бумажный комбинат сбрасывает около 150 тыс. м3 сточных

вод в сутки, т. е. столько же, сколько крупный промышленный город.

В таких стоках содержатся волокна и другие неокисляемые органичес-

10

Строительные материалы из отходов промышленности

кие включения. Большую опасность представляют фенольные

соединения, содержащиеся в сточных водах предприятий лесохимической,

коксохимической, сланцевой, анилинокрасочной промышленности,

а также различных заводов химической обработки

сельскохозяйственного сырья. Сточные воды некоторых химических предприятий

содержат синтетические поверхностно-активные вещества, даже

незначительное количество которых вызывает образование стойкой пены, в

результате чего резко ухудшаются биохимические свойства воды.

Промышленные отходы, сосредоточенные в отвалах, шлаконако-

пителях, хвостохранилищах, загрязняют поверхностный сток в

районах размещения промышленных предприятий. Сброс промышленных

отходов приводит, в конечном счете, к загрязнению вод Мирового

океана, которое вызывает резкое снижение его биологической

продуктивности и отрицательно влияет на климат планеты.

Образование отходов в результате деятельности промышленных

предприятий негативно сказывается и на качестве почвы, в которой

накапливаются избыточные количества губительно действующих на

живые организмы соединений, в том числе канцерогенных веществ.

В загрязненной почве происходят процессы ее деградации и

нарушается жизнедеятельность почвенных организмов.

Высокая загрязненность окружающей среды в результате выбросов

и накопления отходов представляет потенциальную опасность для

естественных экологических систем различного уровня, а также для

здоровья человека. За последние годы выявлен и возник целый ряд

болезней — эндокринных, аллергических, токсических, вызванных

действием химических веществ, выбрасываемых человеком в

окружающую среду.

Рациональное решение проблемы промышленных отходов зависит

от ряда факторов: вещественного состава отходов, их агрегатного

состояния, количества, технологических особенностей и т. д. Снижение

ущерба, обусловленного образованием промышленных отходов,

достигается совершенствованием производства и соблюдением

технологической дисциплины, повышением эффективности шламохвосто-

хранилищ, а также обезвреживанием и рациональным захоронением

отходов.

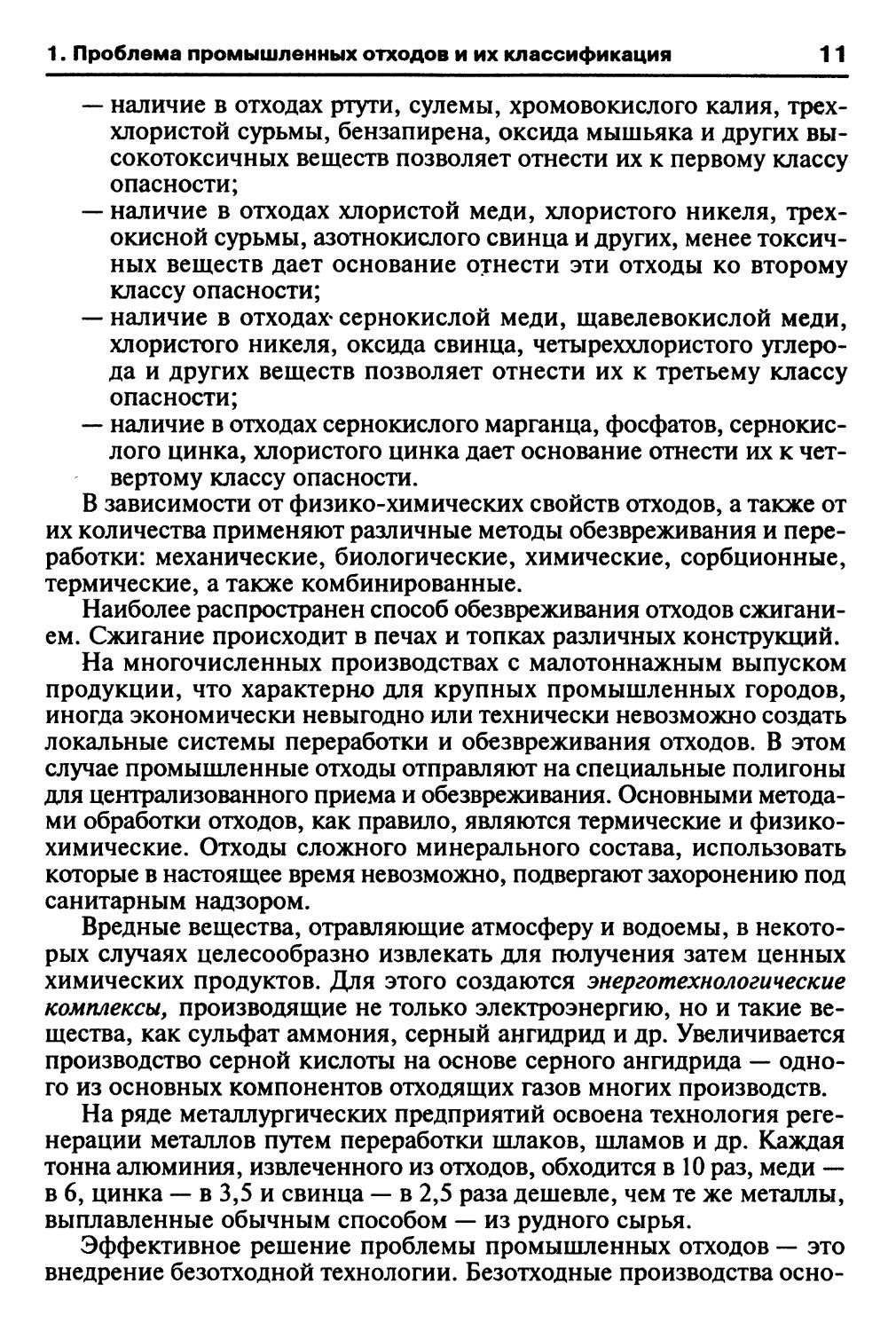

В соответствии с действующими нормативами все промышленные

отходы делятся на четыре класса опасности:

Класс Характеристика вещества (отходов)

Первый Чрезвычайно опасные

Второй Высокоопасные

Третий Умеренно опасные

Четвертый Малоопасные

Класс опасности промышленных отходов определяется

содержанием в них определенных химических веществ:

1. Проблема промышленных отходов и их классификация 11

— наличие в отходах ртути, сулемы, хромовокислого калия, трех-

хлористой сурьмы, бензапирена, оксида мышьяка и других

высокотоксичных веществ позволяет отнести их к первому классу

опасности;

— наличие в отходах хлористой меди, хлористого никеля, трех-

окисной сурьмы, азотнокислого свинца и других, менее

токсичных веществ дает основание отнести эти отходы ко второму

классу опасности;

— наличие в отходах- сернокислой меди, щавелевокислой меди,

хлористого никеля, оксида свинца, четыреххлористого

углерода и других веществ позволяет отнести их к третьему классу

опасности;

— наличие в отходах сернокислого марганца, фосфатов,

сернокислого цинка, хлористого цинка дает основание отнести их к

четвертому классу опасности.

В зависимости от физико-химических свойств отходов, а также от

их количества применяют различные методы обезвреживания и

переработки: механические, биологические, химические, сорбционные,

термические, а также комбинированные.

Наиболее распространен способ обезвреживания отходов

сжиганием. Сжигание происходит в печах и топках различных конструкций.

На многочисленных производствах с малотоннажным выпуском

продукции, что характерно для крупных промышленных городов,

иногда экономически невыгодно или технически невозможно создать

локальные системы переработки и обезвреживания отходов. В этом

случае промышленные отходы отправляют на специальные полигоны

для централизованного приема и обезвреживания. Основными

методами обработки отходов, как правило, являются термические и физико-

химические. Отходы сложного минерального состава, использовать

которые в настоящее время невозможно, подвергают захоронению под

санитарным надзором.

Вредные вещества, отравляющие атмосферу и водоемы, в

некоторых случаях целесообразно извлекать для получения затем ценных

химических продуктов. Для этого создаются энерготехнологические

комплексы, производящие не только электроэнергию, но и такие

вещества, как сульфат аммония, серный ангидрид и др. Увеличивается

производство серной кислоты на основе серного ангидрида —

одного из основных компонентов отходящих газов многих производств.

На ряде металлургических предприятий освоена технология

регенерации металлов путем переработки шлаков, шламов и др. Каждая

тонна алюминия, извлеченного из отходов, обходится в 10 раз, меди —

в 6, цинка — в 3,5 и свинца — в 2,5 раза дешевле, чем те же металлы,

выплавленные обычным способом — из рудного сырья.

Эффективное решение проблемы промышленных отходов — это

внедрение безотходной технологии. Безотходные производства осно-

12 Строительные материалы из отходов промышленности

ваны на принципиальном изменении технологических процессов,

разработке систем с замкнутым циклом, обеспечивающих

многократное использование продуктов, и комплексном использовании сырья.

При комплексном использовании сырьевых материалов

промышленные отходы или побочные продукты одних производств являются

исходными материалами других. Подобное использование сырья

логически обусловлено потребностями развития народного хозяйства на

современном этапе. Важность комплексного использования сырьевых

материалов можно рассматривать в нескольких аспектах. Во-первых,

утилизация отходов позволяет решать задачи по охране окружающей

среды, освобождать ценные земельные угодья, отчуждаемые под

отвалы и шламохранилища, устранять вредные выбросы в окружающую

среду. Во-вторых, отходы промышленности в значительной степени

покрывают потребность ряда перерабатывающих отраслей в сырье,

причем во многих случаях высококачественном, подвергнутом в

процессе производства первичной технологической обработке

(измельчению, обжигу и т. д.). В-третьих, при комплексном использовании

сырья снижаются удельные капитальные затраты на единицу продукции

и уменьшается срок их окупаемости; снижаются также

непроизводительные расходы основного производства, связанные со

складированием отходов, строительством и эксплуатацией хранилищ для них;

уменьшаются затраты, расход теплоты и электроэнергии на новую

продукцию за счет технологической подготовленности отходов;

увеличивается производительность оборудования.

К настоящему времени, учитывая эффективность применения

многих минеральных и органических отходов в качестве сырьевых

ресурсов, отходами их можно считать лишь по отношению к целевой

продукции предприятий.

В Германии, например, были приняты специальные нормативные

акты, согласно которым металлургические шлаки из категории

отходов были переведены в разряд побочных продуктов производства. Для

каждого вида шлаков (доменного, конвертерного, электроплавильного

и др.) разработан перечень производственных факторов (начиная от

обработки жидких шлаков и заканчивая технологией их переработки

в твердом состоянии), влияющих на их свойства и определяющих

направления, где они могут быть использованы с наибольшей пользой.

Предприятия — поставщики шлаков, обеспечивающие их надлежащее

качество, получают специальный сертификат, указываемый на

отгрузочных документах. Из 25 млн т доменных шлаков, образовавшихся

в 2000 г. в европейских странах, было использовано почти 100%:

около 60% — в производстве цемента, остальное — в других отраслях

строительной индустрии. Из общего объема сталеплавильных шлаков

в отличие от доменных получило использование пока лишь 75%,

остальные хранятся в отвалах.

1. Проблема промышленных отходов и их классификация 13

На Волховском алюминиевом заводе впервые в мировой практике

разработана новая технология получения глинозема, соды, поташа и

портландцемента из нефелинового сырья.

Эксплуатационные затраты на производство глинозема, соды,

поташа и цемента, получаемых из нефелинового сырья, на 10—15% ниже

(при некотором повышении капитальных вложений) затрат на

производство этих продуктов при раздельном получении: глинозема — из

бокситов, соды — аммиачным способом, поташа — из калийсодержа-

щего сырья, цемента — из известняка и глины. Кроме того, с помощью

системы оборотного водоснабжения, обслуживающей глиноземное и

содовое производства, можно исключить сброс производственных

сточных вод. Помимо цемента из отходов основного производства —

нефелинового шлама можно изготовлять другие строительные

изделия (кирпич, блоки, плиты), бетон, огнеупоры, стекло и ситаллы,

порошковый отвердитель и т. д.

Из отраслей-потребителей промышленных отходов, являющихся

побочными продуктами различных производств, наиболее емкой

является производство строительных материалов. Учитывая, что

затраты на материальные ресурсы в сметной стоимости производства

большинства строительных материалов составляют более 55%, очевидно,

можно утверждать, что применение отходов — побочных

промышленных продуктов — это один из путей повышения эффективности

производства строительных материалов.

1.2. Производство строительных материалов

и утилизация промышленных отходов

Промышленность строительных материалов — базовая отрасль

строительного комплекса. Она относится к числу наиболее материа-

лоемких отраслей промышленности. Материалоемкость

определяется отношением количества или стоимости израсходованных на

производство продукции материальных ресурсов к общему объему

продукции. Учитывая, что многие минеральные и органические

отходы по своему химическому составу и техническим свойствам близки

к природному сырью, а во многих случаях имеют и ряд преимуществ

(предварительная термическая обработка, повышенная дисперсность

и др.), применение в производстве строительных материалов

промышленных отходов является одним из основных направлений снижения

материалоемкости этого массового многотоннажного производства.

В то же время снижение объемов разрабатываемого природного

сырья и утилизация отходов имеет существенное

экономико-экологическое значение. В ряде случаев применение сырья из отвалов промыш-

14

Строительные материалы из отходов промышленности

ленных предприятий практически полностью удовлетворяет

потребности отрасли в природных ресурсах.

Первое место по объему и значению для строительной индустрии

принадлежит доменным шлакам, получаемым в качестве побочного

продукта при выплавке чугуна из железных руд. В настоящее время

доменные шлаки являются ценным сырьевым ресурсом для

производства многих строительных материалов и прежде всего

портландцемента. Использование доменных шлаков как активного компонента

цемента позволяет существенно увеличить его выпуск. Европейскими

нормами разрешается вводить в портландцемент до 35% доменного

гранулированного шлака, а в шлакопортландцемент — до 80%. Ввод

доменных шлаков в сырьевую смесь увеличивает производительность

печей и снижает расход топлива на 15%. При использовании доменных

шлаков для производства шлакопортландцемента снижаются

топливно-энергетические затраты на единицу продукции почти в 2 раза, а

себестоимость — на 25—30%. Кроме того, шлак как активная добавка

значительно улучшает ряд строительно-технических свойств цемента.

Доменные шлаки стали сырьем не только для традиционных, но и

для таких сравнительно новых эффективных материалов, как шлако-

ситаллы — продуктов, полученных методом каталитической

кристаллизации шлакового стекла. По прочностным показателям шлакоси-

таллы не уступают основным металлам, существенно превышая

стекло, керамику, каменное литье, природный камень. Шлакоситал-

лы в 3 раза легче чугуна и стали, они имеют прочность на истирание

в 8 раз выше, чем у каменного литья и в 20—30 раз, чем у гранита и

мрамора.

По сравнению с доменными пока значительно в меньшей

степени используются сталеплавильные шлаки и шлаки цветной

металлургии. Они являются большим резервом получения строительного

щебня и могут быть с успехом использованы в производстве минеральной

ваты, портландцемента и других вяжущих материалов, бетонов

автоклавного твердения.

Большим количеством отходов в виде различных шламов

характеризуется глиноземное производство. Несмотря на отличия в

химическом составе шламов, остающихся после выщелачивания А1203 из

природного глиноземсодержащего сырья, все они содержат 80—85%

гидратированного двухкальциевого силиката. После обезвоживания

этот минерал обладает способностью твердеть как при нормальной

температуре, так и в условиях тепловлажностной обработки.

Наиболее крупнотоннажный отход глиноземного производства —

нефелиновый (белитовый) шлам — с успехом используется для производства

портландцемента и других вяжущих, материалов автоклавного

твердения и др. При применении нефелинового шлама в производстве

портландцемента расход известняка сокращается на 50—60%, произ-

1. Проблема промышленных отходов и их классификация 15

водительность вращающихся печей повышается на 25—30%, а расход

топлива снижается на 20—25%.

Большое количество отходов в виде золы и шлаков, а также их

смесей образуется при сжигании твердых видов топлива. Их выход

составляет: в бурых углях — 10—15%, каменных углях — 5—40%,

антраците — 2—30%, горючих сланцах — 50—80%, топливном торфе — 2—30%.

В производстве строительных материалов обычно используются золы

сухого удаления и золошлаковая смесь из отвалов. Область

применения золошлакового сырья в производстве строительных материалов

чрезвычайно разнообразна. Наиболее значительными направлениями

использования топливных зол и шлаков являются дорожное

строительство, производство вяжущих, тяжелых и ячеистых бетонов,

легких заполнителей, стеновых материалов. В тяжелых бетонах золы

используют, в основном, в качестве активной минеральной добавки и

микронаполнителя, что позволяет снизить расход цемента на 20—30%.

В легких бетонах на пористых заполнителях золы применяют не

только как добавки, снижающие расход цемента, но и как мелкий

заполнитель, а шлаки в качестве пористого песка и щебня. Золы и шлаки

используются также для изготовления искусственных пористых

заполнителей легких бетонов. В ячеистых бетонах зола применяется как

основной компонент или добавка для снижения расхода вяжущего.

Все большее применение в промышленности строительных

материалов находят отходы угледобычи и углеобогащения. На

углеобогатительных фабриках угольных бассейнов ежегодно образуются

миллионы тон отходов, которые с успехом могут быть использованы для

получения пористого заполнителя и кирпича. Использование отходов

углеобогащения в качестве топливной и отощающей добавки при

изготовлении керамических изделий позволяет сократить расход

условного топлива на 50—70 кг на 1000 шт. кирпича и повысить его марку.

При строительстве дорог отходы угледобычи могут широко

использоваться в конструкции дорожной одежды.

Ценнейшее сырье для промышленности строительных материалов

представляют собой отходы горнорудных предприятий и предприятий

нерудной промышленности. Можно привести немало примеров

эффективного использования вскрышных пород, отходов обогащения

руд, отсевов дробления как сырья для получения вяжущих,

автоклавных материалов, стекла, керамики, фракционированных

заполнителей. Эксплуатационные расходы на получение 1 м3 щебня из отходов

горнорудных предприятий в 2—2,5 раза ниже, чем на добычу его из

карьеров.

Значительным выходом отходов, представляющих интерес для

производства строительных материалов, характеризуется химическая

промышленность. Основными из них являются фосфорные шлаки и фос-

фогипс. Фосфорные шлаки — отходы при возгонке фосфора в

электропечах — перерабатываются, в основном, в гранулированные шлаки,

16

Строительные материалы из отходов промышленности

шлаковую пемзу и литой щебень. Гранулированные электротермофос-

форные шлаки близки по структуре и составу к доменным и так же с

высокой эффективностью могут использоваться в производстве

цементов. На их основе разработана технология шлакоситаллов.

Использование фосфорных шлаков в производстве стеновой керамики

позволяет повысить марку кирпича и улучшить другие его свойства.

Потребности промышленности строительных материалов в

гипсовом сырье практически в полной мере можно удовлетворить за счет

гипсосодержащих отходов промышленности и, в первую очередь,

фосфогипса. К настоящему времени разработан ряд технологий

получения строительного и высокопрочного гипса из фосфогипса,

реализованных пока недостаточно. Этому в определенной мере

способствует существующая ценовая политика на природное сырье, не

поощряющая в полной мере альтернативных вторичных сырьевых

ресурсов. В Японии, где нет собственных запасов природного

гипсового сырья, для получения разнообразных гипсовых изделий фосфо-

гипс используют практически полностью.

Применение фосфогипса эффективно также в производстве

портландцемента, где он не только позволяет, как и природный гипсовый

камень, регулировать сроки схватывания цемента, но, будучи

введенным в сырьевую смесь, выполняет роль минерализатора,

снижающего температуру обжига клинкера.

Большая группа эффективных строительных материалов

изготавливается из отходов древесины и переработки другого растительного

сырья. С этой целью используют опилки, стружку, древесную муку,

кору, сучья, костру и т. д. Все древесные отходы можно разделить на

три группы: отходы лесозаготовительной промышленности, отходы

лесопильного производства и отходы деревообрабатывающей

промышленности.

Из отходов древесины, полученных на различных стадиях ее

переработки, изготовляют древесно-волокнистые и древесно-стружечные

плиты, арболит, ксилолит, опилкобетон, ксилобетон, фибролит, коро-

лит, древесные пластики. Все эти материалы в зависимости от

области применения разделяют на конструкционно-теплоизоляционные,

теплоизоляционные и отделочные.

Применение материалов на основе древесных отходов, наряду с

высокими технико-экономическими показателями, обеспечивает

архитектурную выразительность, хороший воздухообмен и микроклимат

помещений, улучшенные теплотехнические показатели.

Значительный объем отходов, которые могут служить

вторичными сырьевыми ресурсами, образуется на самих предприятиях

строительных материалов. Это, наряду с отходами производства нерудных

материалов, стекольный и керамический бой, цементная пыль,

отходы производства минеральной ваты и др. Комплексное

использование сырья на большинстве предприятий позволяет создавать безотход-

1. Проблема промышленных отходов и их классификация 17

ные технологии, при которых полностью сырьевые ресурсы

перерабатываются в строительные материалы.

Существенные резервы для развития сырьевого потенциала в

производстве строительных материалов представляют отходы

городского хозяйства. В передовых странах мира в составе твердых бытовых

отходов превалируют макулатура, полимерные продукты, текстиль,

стекло. Имеется многолетний опыт производства на базе этих

отходов картона, волокна, строительных пластмассовых изделий и др.

При оценке промышленных отходов как сырья для производства

строительных материалов необходимо учитывать их соответствие

нормам на содержание радионуклидов. Как природное, так и

техногенное сырье включает радионуклиды (радий-226, торий-232, калий-40

и др.), которые являются источниками ^радиоизлучений. При

распаде радия-226 выделяется радиоактивный газ, который поступает в

окружающую среду. По расчетам специалистов, он вносит до 80% в

общую дозу облучения людей.

В соответствии со строительными нормами в зависимости от

концентрации радионуклидов строительные материалы делятся на три

класса:

1-й класс. Суммарная удельная активность радионуклидов не

превышает 370 Бк/кг. Эти материалы используются для всех видов

строительства без ограничений.

2-w класс. Суммарная удельная активность радионуклидов

находится в диапазоне от 370 до 740 Бк/кг. Эти материалы могут быть

использованы для дорожного и промышленного строительства в границах

территории населенных пунктов и зоны перспективной застройки.

3-й класс. Суммарная удельная активность радионуклидов не

превышает 700, но ниже 1350 Бк/кг. Эти материалы можно использовать

в дорожном строительстве за границами населенных пунктов — для

оснований дорог, дамб и др. В границах населенных пунктов их

можно применить для строительства подземных сооружений, покрытых

слоем грунта толщиной более 0,5 м, где исключено длительное

пребывание людей.

Если величина суммарной удельной активности радионуклидов в

материале превышает 1350 Бк/кг, вопрос о возможном применении

таких материалов решают в каждом случае отдельно при

согласовании с органами здравоохранения.

Содержание радионуклидов в промышленных отходах

определяется их происхождением, концентрацией природных радионуклидов в

исходном сырье. Например, в фосфогипсах ряда стран концентрация

радионуклидов по радию-226 находится в пределах 600—1500 Бк/кг,

торию-232 — 5—7Бк/кг и калию-40 — 80—110 Бк/кг. Фосфогипсы

российских и украинских предприятий имеют незначительную

активность, которая не превышает 1005 Бк/кг.

18

Строительные материалы из отходов промышленности

В табл. 1.1 приведены справочные данные о радиоактивности

некоторых видов сырья.

Таблица 1.1

Радиоактивность некоторых материалов

Сырье

Фосфориты:

Флориды

1 Марокко

Того

Апатитовый концентрат (Кольский)

Природный гипс

Радиоактивность, нКи/кг*

расчетная

23,5

25,0

23,0

2,0

—

фактическая

20,0

31,0

20,0

2,0

1,0 |

* Ки — Кюри — стандарт радиоактивности, эквивалентный 3,70 х 1010

актов распада в секунду. НаноКюри (нКи) — одна миллиардная Кюри.

В Европейских нормах запрещается использование в строительстве

материалов с радиационным излучением свыше 25 нКи/кг;

рекомендуется контролировать материалы с радиационным излучением от 10

до 25 нКи/кг и считать нерадиоактивными материалы с

радиационным излучением менее 10 нКи/кг.

Широкая утилизация отходов в производстве строительных

материалов требует решения ряда организационных и научно-технических

проблем. Необходима региональная каталогизация отходов с

указанием их полной характеристики. Требует развития стандартизация

отходов как сырьевых ресурсов в производстве конкретных

строительных материалов. Масштабы утилизации промышленных отходов и

отходов городского хозяйства будут расширяться по мере внедрения

комплекса технических мер по стабилизации их состава, повышению

степени технологической подготовки (снижение влажности,

гранулирование и др.).

Огромное значение имеет экономическое стимулирование,

включающее вопросы ценообразования, финансирования, материального

стимулирования.

1.3. Классификация отходов и терминология

В литературе до настоящего времени нет единых определений

терминов «отходы» и «вторичные ресурсы», «попутные и побочные

продукты», «утиль» и др.

1. Проблема промышленных отходов и их классификация

19

Термин «отходы промышленности» (сельского, городского

хозяйства) применительно к продуктам, представляющим интерес в

качестве сырьевых материалов, часто подвергается критике.

Действительно, в термине «отходы» не акцентируются потребительские свойства

материальной продукции, образующейся в результате хозяйственной

деятельности людей наряду с основной целевой продукцией. Вместе

с тем термин «отходы» является достаточно общим. Отходы

производства и потребления при их рациональной переработке перестают быть

отбросами и становятся ценными исходными материалами и

полуфабрикатами для готовых строительных материалов и изделий.

В соответствии со стандартизированным определением, под

вторичными материальными ресурсами (BMP) следует понимать

совокупность отходов производства и потребления, образующихся в

народном хозяйстве. Используемые BMP считаются вторичным сырьем.

Термин «отходы производства» при этом трактуется как остатки

материалов и полуфабрикатов, образовавшиеся при производстве

продукции и частично или полностью утратившие свои исходные

потребительские свойства. С такой трактовкой понятия «отходы производства» в

общем случае согласиться нельзя. При добыче, например, полезных

ископаемых вскрышные породы можно рассматривать как отходы

производства. Вместе с тем эти отходы имеют определенные

потребительские свойства и могут рассматриваться во многих случаях как

сырьевые ресурсы.

Под вторичными ресурсами часто понимают также

использованные материалы, потерявшие свою первоначальную ценность. На

такое вторичное сырье приходится 7—8% общего количества отходов.

Некоторые отличия, хотя часто весьма условные, могут иметь

также термины «попутные продукты» и «побочные продукты». К первым

обычно относят отходы, которые могут использоваться в народном

хозяйстве без дополнительной переработки, ко вторым — отходы,

требующие дополнительной переработки.

Все более широкое применение находит термин «техногенное

сырье». К нему относят отходы, образовавшиеся в результате

технической деятельности предприятий, которые представляют интерес как

сырьевые материалы для разнообразной продукции. Техногенное

сырье часто имеет ряд технико-экономических преимуществ по

сравнению с обычным. Оно может быть технологически более

подготовленным, чем обычное (частично обожженным, диспергированным и др.).

В группу техногенного сырья не входят, однако, отходы потребления

и, в частности, многие отходы городского хозяйства.

В настоящее время отсутствует всесторонняя классификация

промышленных отходов, что обусловлено их различным химическим

составом, свойствами, технологическими особенностями получения и

условиями образования.

20 Строительные материалы из отходов промышленности

Все отходы промышленности и городского хозяйства можно

разделить на две группы: минеральные (неорганические) и органические.

Наибольшее значение для производства строительных материалов

имеют минеральные продукты, которые составляют большую часть

всех отходов, производимых добывающими и перерабатывающими

отраслями промышленности. Эти продукты в большей мере изучены,

чем органические.

П.И. Боженов предложил классифицировать побочные

промышленные продукты в момент выделения их из основного

технологического процесса на три следующих класса: А — продукты, не

утратившие природных свойств; Б — искусственные продукты, полученные

в результате глубоких физико-химических процессов; В — продукты,

образовавшиеся при длительном хранении в отвалах.

Продукты класса А (карьерные остатки и остатки после обогащения

на полезное ископаемое) имеют химико-минералогический состав и

свойства соответствующих горных пород. Область их применения

обусловлена агрегатным состоянием, фракционным и химическим

составом, физико-механическими свойствами. Преимущественно

минеральные продукты класса А применяются как заполнители бетонов, а

также как исходное глинистое, карбонатное или силикатное сырье для

получения разнообразных искусственных строительных материалов

(керамики, извести, автоклавных материалов и др.).

Продукты класса Б получают в результате физико-химических

процессов, протекающих при обычных или чаще высоких температурах.

Диапазон их возможного применения шире, чем продуктов класса А.

Особенно эффективно использование этих отходов там, где

продуктивно реализуются затраты топливно-энергетических ресурсов и

рабочей силы на их получение. Применение продуктов этого класса

рационально прежде всего при производстве цементов, материалов

автоклавного твердения, где повышенная реакционная способность

исходного сырья дает высокий экономический эффект. Так, при

использовании доменного шлака для изготовления шлакопортландце-

мента почти в два раза снижаются топливно-энергетические затраты

на единицу продукции, а себестоимость уменьшается на 25—30%.

Продукты класса В образуется в результате физико-химических

процессов, протекающих в отвалах (самовозгорание, распад шлаков

и образование порошка и др.). Типичными представителями

сырьевых материалов этого класса являются горелые породы.

Приведенная выше классификация требует обязательного учета

химических характеристик побочных продуктов. В зависимости от

преобладающих в их составе химических соединений минеральные

отходы можно разделить на следующие группы: силикатные,

карбонатные, известковые, гипсовые, железистые. В пределах каждой

группы возможна более подробная классификация. Например,

силикатные отходы можно разделить на основные и кислые в зависимости от

1. Проблема промышленных отходов и их классификация

21

процентного содержания основных и кислых оксидов, карбонатные —

на кальциевые и магниевые. В некоторых случаях при химической

характеристике ведущее место отводится соединениям, содержащимся

в сравнительно небольшом количестве, но имеющим решающее

значение при выборе способа утилизации (например, щелоче-, цинко-,

алюминийсодержащим и др.).

Большая часть природных и искусственных минеральных отходов

промышленности состоит преимущественно из кремнезема,

силикатов и алюмосиликатов кальция и магния. Это объясняется тем, что

они являются отходами добычи и переработки природных

силикатных материалов, на долю которых приходится 86,5% массы земной

коры. Силикатные отходы промышленности можно разделить на

четыре группы в зависимости от структуры и химического состава.

Первую группу составляют минеральные сырьевые материалы, в

которых кремнезем связан в силикаты или алюмосиликаты кальция,

находящиеся преимущественно в стекловидном состоянии. Они

обладают гидравлической активностью при щелочной и сульфатной

активации. В зависимости от содержания СаО и А1203 такие

материалы твердеют в нормальных условиях или при тепловлажностнои

обработке. При высокотемпературном обжиге с карбонатом кальция

из них можно получить портландцементный клинкер. Типичными

представителями этой группы являются гранулированные доменные

и фосфорные шлаки, а также топливные шлаки, образуемые при под-

шихтовке угля известняком.

К второй группе принадлежат отходы, в которых кремнезем связан

в силикаты или алюмосиликаты, находящиеся в кристаллическом

состоянии. Они не проявляют активности при нормальных темпера-

турно-влажностных условиях. В эту группу входят, например,

медленно охлажденные отвальные металлургические шлаки и электротермо-

фосфорные шлаки, а также побочные продукты горнодобывающей

промышленности.

В отходах, относимых к третьей группе, кремнезем находится

преимущественно в свободном состоянии в виде кварца.

Представителями этой группы силикатных продуктов являются хвосты обогащения

различных руд, сырья для химической промышленности, вскрышные

породы.

Отходы второй и третьей групп утилизируются в строительстве в

качестве нерудных строительных материалов, как сырье для

производства автоклавных материалов, керамики, стекла.

В четвертую группу можно выделить сырье, содержащее в

основном силикаты кальция как в негидратированном, так и в гидратиро-

ванном состоянии, например шламы металлургических производств

(нефелиновые, бокситовые, сульфатные, белые и др.). Эти побочные

продукты применяют для производства так называемых шламовых

цементов, портландцемента, изделий автоклавного твердения.

22 Строительные материалы из отходов промышленности

Более подробные классификации разработаны для отдельных

силикатных продуктов, в особенности шлаков и зол. Например,

А.В. Волженским эти продукты в зависимости от условий

образования делятся на группы: быстрого и медленного охлаждения в

результате твердофазовых реакций и взаимодействия твердых фаз с

расплавом. В свою очередь, каждая группа в зависимости от химического и

минералогического состава делится на отдельные разновидности.

Такая классификация позволяет прогнозировать рекомендуемые

условия твердения вяжущих на основе ^шлаков и зол, а также

оптимальный способ их активизации.

Для систематического рассмотрения отходов промышленности и

городского хозяйства удобна их классификация в зависимости от

отрасли промышленности, где они, в основном, образуются. По этому

принципу можно выделить следующие группы:

1. Отходы металлургии: доменные, ферросплавные и

сталеплавильные шлаки; шлаки, образующиеся при плавке руд цветных

металлов; продукты обогащения руд; нефелиновые и другие шла-

мы и др.

2. Отходы тепловой энергетики и топливной промышленности: зола,

топливные шлаки, золошлаковые смеси, шахтные породы,

отходы углеобогащения и др.

3. Отходы химической промышленности: железистые, известь- и

гипсосодержащие отходы; соле- и гидроксидсодержащие шла-

мы и содопродукты; фосфорные шлаки, вторичные полимерные

продукты и др.

4. Отходы горнодобывающей промышленности: вскрышные и

попутно добываемые породы.

5. Отходы производства строительных материалов: пыль

различного химического состава, керамический и стеклянный бой,

отсевы, образуемые при дроблении и др.

6. Отходы переработки древесины и другого растительного сырья:

кора, обрезки, стружки, опилки, лигнин и др.

7. Отходы городского хозяйства: изношенные автопокрышки,

тряпье, бумажная макулатура, строительный мусор,

использованные полимерные материалы и др.

1.4. Выбор направления утилизации

промышленных отходов

Выбор направления использования отходов как техногенного

сырья преследует цель достижения максимальной экономии ресурсов и

энергосберегающего эффекта с улучшением при этом экологической

обстановки. При принятии решения о возможности применения тех

1. Проблема промышленных отходов и их классификация 23

или иных техногенных продуктов необходимо использовать систему

критериев, разработанных с учетом возможной области их

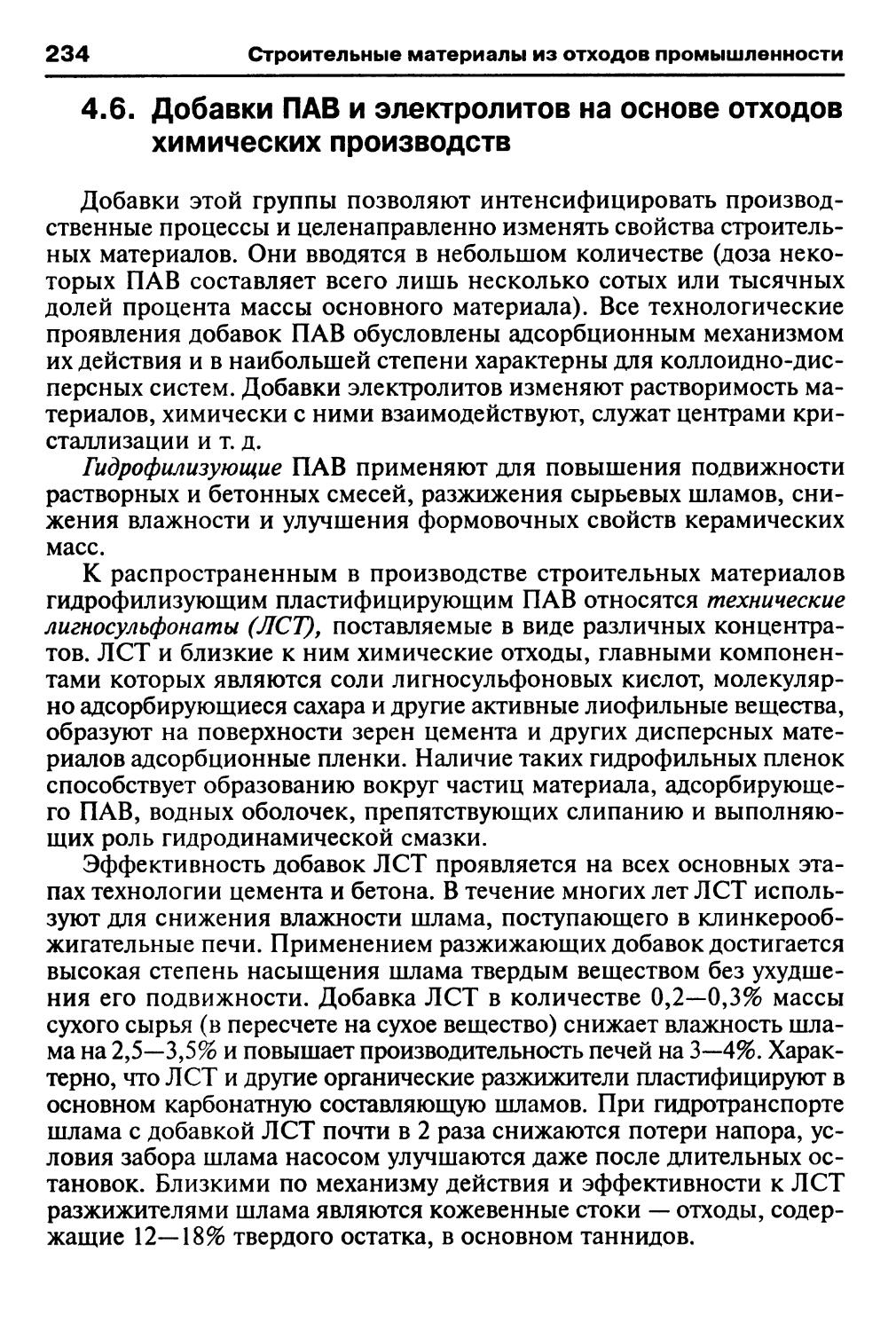

применения. Одна из возможных схем оценки промышленных отходов как

сырья в производстве вяжущих материалов приведена на рис. 1.1. Она

предлагает последовательный анализ химического состава,

экологических характеристик, минерального состава и реакционной

способности техногенного сырья.

При экологической оценке учитываются данные о концентрации

тяжелых металлов, токсичных веществ и значений активности

естественных радионуклидоз. При невысоком содержании тяжелых

металлов допускается использование отходов в обжиговых технологиях при

условии образования в массе достаточного для консервации

расплава. Экологически опасные отходы без предварительной очистки не

могут быть использованы и направляются на захоронение.

К числу важнейших технико-экономических показателей,

учитываемых при выборе направления утилизации отходов, относятся:

степень их возможного использования, экономия природного сырья и

материальных ресурсов, экономия топливно-энергетических ресурсов,

качественные показатели продукции, ее востребованность и

конкурентоспособность на рынке, однородность состава отходов,

склонность их к технологической подготовке и переработке, наличие

транспортных коммуникаций и радиус перевозок.

ОДним из основных критериев при выборе направления

использования промышленных отходов является достигаемый экономический

эффект. В производстве строительных материалов экономический

эффект утилизации 1 т твердых отходов Эуд определяют как разность

суммарных удельных приведенных затрат на изготовление

аналогичных материалов из традиционного сырья и эксплуатацию отвалов и

затрат на производство аналогичных материалов из отходов

промышленности (городского хозяйства):

Эуд = (щ/а) (С, + п2С2 - С3) + Ен (К, + п2К2 - К3), A.1)

где Cj и С3 — себестоимости строительных материалов

соответственно из традиционного и утилизируемого сырья; С2 — ежегодные

затраты на содержание отвалов и транспортировку побочных продуктов;

п, — коэффициент, учитывающий долю затрат на данный вид

материала в общих затратах на сырье и материалы в себестоимости

конструкции; п2 —- коэффициент, учитывающий частичную или полную

ликвидацию отвалов, п2 = 0,3—1; К! и К3 — удельные капитальные

вложения на производство соответственно строительных материалов

из традиционного и утилизируемого сырья; К2 — капитальные

вложения на сооружения отвалов; Ен — нормативный коэффициент

окупаемости капитальных вложений; а — удельный расход

утилизируемого сырья на единицу продукции.

24

Строительные материалы из отходов промышленности

Техногенный материал

I — химический состав

i —

II — экологические характеристики

III — минеральный состав

г

IV — реакционная способность

Термические

превра

. ч

щения

>

г

Термические

взаимодействия

с отдельными

компонентами

сырьевой шахты

1

г

Клинкерообразование

при обжиге сырьевой

смеси заданного

состава

<—

*-•

s

юбж

юсоб подачи т

и

Гидратационная активность

4-

Затворители

zjz—;

Активизаторы

Способ смешения, условия

твердения

Строительно-технические характеристики вяжущего вещества

V — физико-механические свойства

VI — технико-экономические показатели

Вяжущие вещества

Рис. 1.1. Одна из возможных схем оценки техногенных материалов

для использования в производстве вяжущих веществ

1. Проблема промышленных отходов и их классификация

25

По отдельным предприятиям (или мероприятиям) экономическая

эффективность Э от использования отходов производства

определяется как отношение прибыли, получаемой в результате использования

отходов, к капиталовложениям:

Э = (Ц-С)/К, A.2)

где Ц — стоимость годового выпуска продукции на основе отходов;

С — себестоимость годового выпуска продукции из отходов; К —

капиталовложения на осуществление оргтехмероприятий для

переработки отходов.

Коэффициент общей экономической эффективности отдельных

мероприятий по использованию отходов рекомендуется определять

отношением прибыли к затратам на мероприятия (капитальным и

текущим):

Р = -тт—, A.3)

где Р — коэффициент общей экономической эффективности

использования вторичных материальных ресурсов (по прибыли); Ц —

стоимость годового выпуска продукции из отходов в оптовых ценах

предприятия (без налога с оборота), руб.; С — себестоимость годового

выпуска продукции из отходов, руб.

Показатель полной прибыли, являясь производным от действующей

оптовой цены на продукцию и от индивидуальных издержек

производства, достаточно полно отражает результаты рационального

использования ресурсов и служит основой для исчисления чистой прибыли,

которая представляет один из конечных показателей хозяйственной

деятельности предприятия и служит источником пополнения его

поощрительных фондов. Поэтому выделение доли прибыли,

образующейся в результате осуществления мероприятия по использованию

отходов,— обязательное условие определения его фактической

эффективности.

Прирост чистой прибыли предприятия (ДРо) в результате

комплексного использования отходов определяется по формуле

АРо=Х[Ц01-(Со,+01К' О-4)

i=l

где U0i — отпускная (оптовая) цена продукции, изготовляемой с

использованием заменяемого — i-ro вида (i = 1, 2, 3,... п) —

материального ресурса, руб. за ед.; C0i — себестоимость производства единицы

аналогичной продукции, изготовленной с использованием отходов,

руб.; Dj — сумма фиксированных платежей в бюджет с учетом

льготных скидок за использование вторичных материальных ресурсов, руб.

за ед.; Aqj — дополнительный (сверх ранее производимого) натураль-

26

Строительные материалы из отходов промышленности

ный объем реализованной товарной продукции, изготовленной с

использованием отходов, ед.

Материалоемкость товарной или нормативной чистой продукции

предприятия характеризует суммарный (по массе или стоимости)

расход сырья, топлива, энергии, материалов и полуфабрикатов,

приходящийся на единицу измерения товарной или нормативной чистой

продукции, натуральный, объем которой изменяется в связи с

использованием вторичных материальных ресурсов.

Показатель материалоемкости продукции предприятия по

стоимости (Мс) устанавливает долю материальных затрат в составе

стоимости товарной продукции либо величину материальных затрат,

приходящихся на единицу нормативной чистой продукции, и определяется

по формуле:

IX

Мв=- 14 , A.5)

2^т(нч); 'iAOi + Ai)

i=l

где M3i — материальные затраты (тыс. руб.) на ресурсы /-го вида,

меняющиеся по годам расчетного периода; CT(H4)i — стоимость единицы

измерения товарной или нормативной чистой продукции,

изготовленной с использованием материальных ресурсов /-го вида, тыс. руб. на

единицу натурального объема продукции каждого вида; Aqj, Aj —

физический объем реализованной товарной продукции, изготовляемой

из материального ресурса /-го вида соответственно с использованием

и без использования вторичных материальных ресурсов.

Показатели материалоемкости продукции помогают изучать

динамику материальных затрат предприятия в зависимости от

интенсивности использования на нем вторичных материальных ресурсов и

осуществлять мероприятия по комплексному использованию отходов

производства в общей системе ресурсосберегающих мер.

При использовании отдельных видов отходов взамен первичного

сырья необходимо учитывать степень взаимозаменяемости продуктов,

изготовленных на основе первичного сырья и с использованием

отходов. Поскольку продукты из первичного (кондиционного) сырья

могут отличаться по потребительским свойствам от продуктов,

изготовленных из отходов, эти показатели должны быть приведены к

сопоставимому виду.

Базой для приведения показателей потребительских свойств

продукции из отходов и из первичного сырья к сопоставимому виду

являются показатели свойств аналогичной продукции из первичного

сырья.

1. Проблема промышленных отходов и их классификация 27

За основу для сравнения следует принимать такие свойства

продукции, как прочность, надежность, массу, долговечность,

теплопроводность, теплоту сгорания и др.

С этой целью вводится понятие коэффициента эквивалентности

потребительских свойств (/), который может быть представлен в виде

отношения:

где Qa — количество продукции из первичного (традиционного)

сырья (материала), равноценное по потребительским свойствам

количеству продукции из отходов Q0, т; Q0 — количество продукции из

отходов или с частичным использованием отходов в виде добавки, т.

Коэффициент / устанавливается на основе опытного изучения

качественных показателей использования сравниваемых изделий в

зависимости от условий их применения.

Если определенный вид отхода может быть использован для

получения различных видов продукции, то для выбора оптимального

направления рекомендуется определять экономию приведенных затрат

для каждого варианта получения продукции из отхода по сравнению

с вариантом этой продукции из первичного сырья.

Интенсивность деятельности предприятия по вовлечению в

процесс производства вторичных материальных ресурсов измеряется,

помимо показателей прироста чистой прибыли и изменения

(сокращения) материалоемкости продукции, другими производственными

показателями, на которые оказывают воздействие мероприятия по

комплексному использованию отходов. К ним относятся: прирост

объемов выпускаемой продукции; рост фондоотдачи; рост

производительности труда; снижение себестоимости продукции; приращение

полной прибыли; повышение рентабельности.

Полный расчет эконрмического эффекта утилизации побочных

продуктов возможен при учете дополнительного эффекта от

снижения ущерба, причиненного ими в биосфере, АУ, так как отпадает

необходимость в площадях для складирования отходов АУВ, а также

сокращаются выбросы в воздушный и водный бассейны ДУб:

АУ=АУв + АУб. A.7)

Первое слагаемое АУВ в формуле A.7) определяется по формуле:

АУВ = = Ц81/ГВ,

где Ц — цена 1 га земли, руб.; SB — территория, высвобождаемая из-

под отходов, га; Тв — время, в течение которого разрабатываются

отвалы, лет.

Второе слагаемое АУб определяет снижение ущерба сельскому,

лесному, водному и другим хозяйствам.

28

Строительные материалы из отходов промышленности

Определяя направление утилизации отходов промышленности

(городского хозяйства), наряду с достигаемым экономическим

эффектом, необходимо учитывать и ряд других факторов: сумму капитальных

вложений в утилизационные установки и механизмы по переработке

сырья и их эффективность; потребительскую стоимость

изготавливаемой продукции; производственную структуру данного региона и др.

Важнейшими свойствами сырьевых материалов, определяющими

методы переработки, являются их химический состав,

физико-механические, токсикологические, пожаро- и взрывоопасные

характеристики.

В ряде случаев побочные продукты, являющиеся

промышленными отходами, характеризуются неоднородностью состава и свойств.

Например, химический состав золы может значительно отличаться

даже при сжигании одного и того же топлива на одной электростанции.

Колебания состава должны учитываться при выборе направления

переработки сырья. Так, большая часть побочных продуктов,

образующихся при обогащении и сжигании углей основных месторождений

нашей страны, по химическому составу соответствует требованиям

технологии аглопоритового щебня. Для производства аглопоритово-

го гравия диапазон допустимых колебаний содержания отдельных

оксидов в исходном сырье сужается, в частности ограничивается

количество легкоплавких компонентов. При колебаниях химического

состава существенно изменяется гидравлическая активность зол. Так,

кислые золы, как активная минеральная добавка в цементы и

бетоны, могут применяться при содержании Si02 не менее 40% и S03 не

более 2%.

Для стабилизации состава и свойств промышленных отходов

применяют ряд технологических приемов. В частности, золы со

стабильными свойствами получают при отборе определенных фракций, для

чего на тепловых электростанциях устанавливают системы

золоулавливания.

При транспортировке отходов на другие предприятия

целесообразна их предварительная обработка. Например, производят

гранулирование шлаков, при котором приобретается не только товарная

форма, но и значительно улучшаются технические свойства продукта. Для

пастообразного сырья (фосфогипс) необходимыми условиями

применения являются предварительное высушивание и гранулирование.

МАТЕРИАЛЫ

ИЗ ОТХОДОВ МЕТАЛЛУРГИИ

2.1. Общая характеристика отходов

Металлургические шлаки. Основная масса отходов

металлургических процессов образуется в виде шлаков.

Шлаки — это продукты высокотемпературного взаимодействия

компонентов исходных материалов (топлива, руды, плавней и

газовой среды). Их химический состав и структура изменяются в

зависимости от состава пустой породы, вида выплавляемого металла,

особенностей металлургического процесса, условий охлаждения и др.

Шлаки могут быть получены в результате следующих процессов: без

появления расплава при сжигании низкокалорийных видов топлива

и при алюминотермических процессах; при частичном расплавлении

исходных компонентов в процессе сжигания топлива; при полном

расплавлении исходных компонентов (в большинстве

металлургических процессов). В последнем случае шлаки почти однородны по

составу и содержат стекловидную фазу. Восстановительная среда в

металлургических печах способствует образованию в шлаках закисных

соединений железа, марганца, а также сульфидной серы.

Металлургические шлаки подразделяют на шлаки черной и цветной

металлургии.

В зависимости от характера процесса и типа печей шлаки черной

металлургии делят на следующие виды: доменные; сталеплавильные

(мартеновские, конвертерные, бессемеровские и томасовские,

электроплавильные); производства ферросплавов; ваграночные.

Наибольшим является выход доменных шлаков, на 1 т чугуна он составляет

0,6—0,7 т. При выплавке стали выход шлаков на 1 т значительно

меньше: при мартеновском способе — 0,2—0,3 т, бессемеровском и тома-

совском — 0,1—0,2; при выплавке стали в электропечах — 0,1—0,04 т.

Количество шлаков ферросплавного производства и ваграночных

шлаков сравнительно невелико.

Выход шлаков в цветной металлургии зависит от содержания

извлекаемого металла в исходной шихте. При плавке в отражательных

печах медных концентратов с содержанием меди 10—15% выход шлака

составляет 10—20 т на 1 т металла, при плавке в шахтных печах

медных руд с содержанием меди 1—2% —50—100, при шахтной плавке

окисленной никелевой руды — 100—200 т.

2

30

Строительные материалы из отходов промышленности

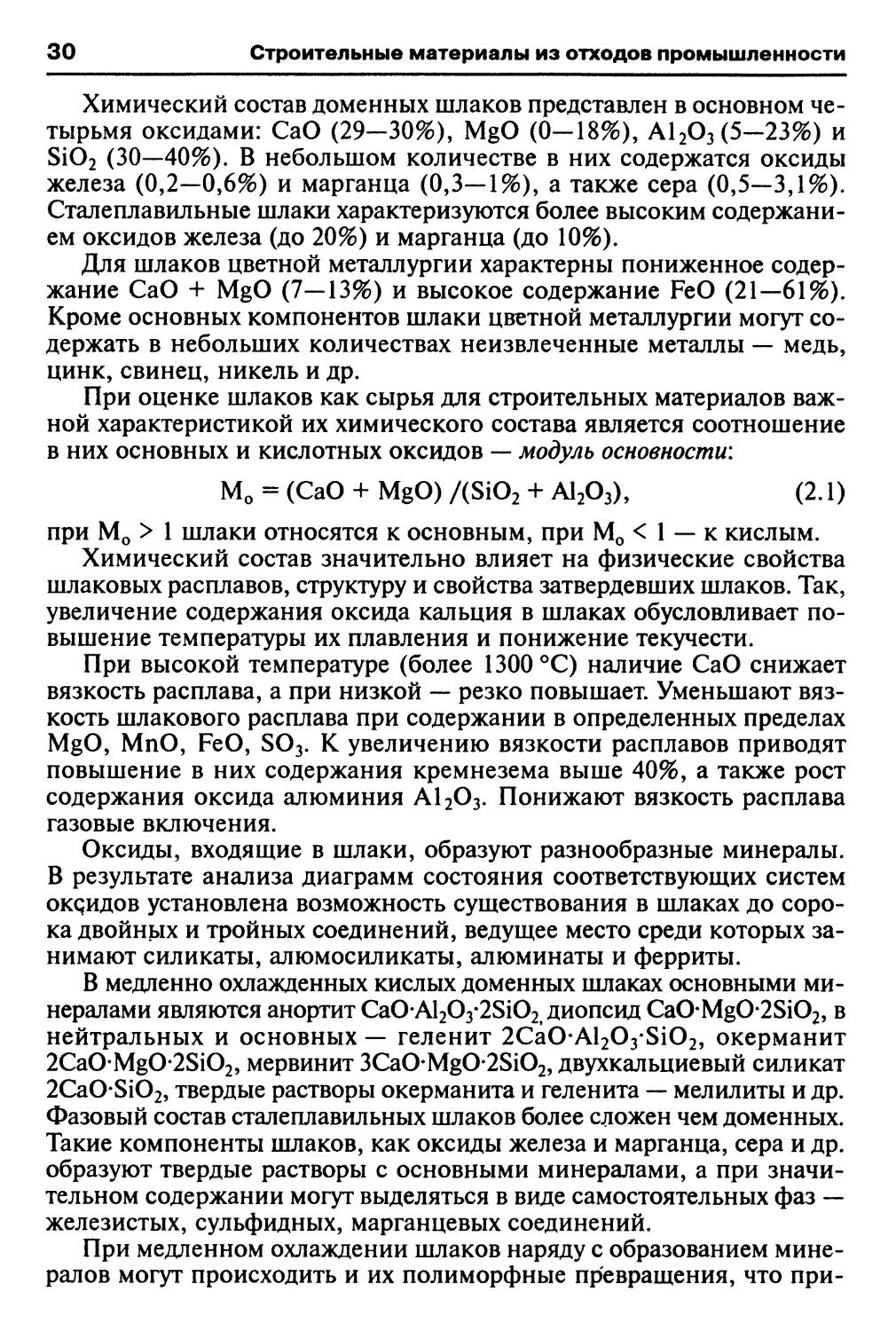

Химический состав доменных шлаков представлен в основном

четырьмя оксидами: СаО B9-30%), MgO @-18%), А1203E-23%) и

Si02 C0—40%). В небольшом количестве в них содержатся оксиды

железа @,2—0,6%) и марганца @,3—1%), а также сера @,5—3,1%).

Сталеплавильные шлаки характеризуются более высоким

содержанием оксидов железа (до 20%) и марганца (до 10%).

Для шлаков цветной металлургии характерны пониженное

содержание СаО + MgO G—13%) и высокое содержание FeO B1—61%).

Кроме основных компонентов шлаки цветной металлургии могут

содержать в небольших количествах неизвлеченные металлы — медь,

цинк, свинец, никель и др.

При оценке шлаков как сырья для строительных материалов

важной характеристикой их химического состава является соотношение

в них основных и кислотных оксидов — модуль основности:

М0 = (СаО + MgO) /(Si02 + A1203), B.1)

при М0 > 1 шлаки относятся к основным, при М0 < 1 — к кислым.

Химический состав значительно влияет на физические свойства

шлаковых расплавов, структуру и свойства затвердевших шлаков. Так,

увеличение содержания оксида кальция в шлаках обусловливает

повышение температуры их плавления и понижение текучести.

При высокой температуре (более 1300 °С) наличие СаО снижает

вязкость расплава, а при низкой — резко повышает. Уменьшают

вязкость шлакового расплава при содержании в определенных пределах

MgO, MnO, FeO, S03. К увеличению вязкости расплавов приводят

повышение в них содержания кремнезема выше 40%, а также рост

содержания оксида алюминия А1203. Понижают вязкость расплава

газовые включения.

Оксиды, входящие в шлаки, образуют разнообразные минералы.

В результате анализа диаграмм состояния соответствующих систем

окдидов установлена возможность существования в шлаках до

сорока двойных и тройных соединений, ведущее место среди которых

занимают силикаты, алюмосиликаты, алюминаты и ферриты.

В медленно охлажденных кислых доменных шлаках основными

минералами являются анортит CaOAl203-2Si02> диопсид CaOMgO-2Si02, в

нейтральных и основных — геленит 2CaOAl203Si02, окерманит

2CaOMgO-2Si02, мервинит 3CaOMgO*2Si02, двухкальциевый силикат

2CaOSi02, твердые растворы окерманита и геленита — мелилиты и др.

Фазовый состав сталеплавильных шлаков более сложен чем доменных.

Такие компоненты шлаков, как оксиды железа и марганца, сера и др.

образуют твердые растворы с основными минералами, а при

значительном содержании могут выделяться в виде самостоятельных фаз —

железистых, сульфидных, марганцевых соединений.

При медленном охлаждении шлаков наряду с образованием

минералов могут происходить и их полиморфные превращения, что при-

2. Материалы из отходов металлургии

31

водит к распаду и самопроизвольному превращению кусков шлака в

порошок. Известны силикатный, железистый и другие виды распада

шлаков.

Силикатный распад является следствием полиморфного

превращения C-2CaOSi02 в Y-2CaOSi02 при температуре ниже 525 °С,

сопровождающегося увеличением объема примерно на 10%. Эта форма

распада наблюдается при содержании оксида кальция в шлаках,

превышающем 44—46%. Предотвратить его можно быстрым

охлаждением шлаков и их грануляцией.

Железистый и марганцевый распады вызываются увеличением

объема при взаимодействии сульфидов железа или марганца с водой и

образованием гидроксидов. Так распадаются шлаки, содержащие

более 3% FeO и 1% сульфидной серы.

Рассыпание шлаков возможно в результате гидратации свободных

СаО и MgO (известковый и магнезиальный распады).

Практически во всех металлургических шлаках в том или ином

количестве наряду с продуктами кристаллизации содержится

стекловидная фаза. В отвальных медленно охлажденных основных шлаках

количество стекла незначительно, а в гранулированных доменных

достигает 98%. Стекло является термодинамически неустойчивой

фазой, оно в значительной мере определяет химическую активность

шлаков. Установлено, что шлаковые стекла взаимодействуют с водой

значительно интенсивнее, чем кристаллы минералов.

Из всех видов металлургических шлаков в производстве

строительных материалов наиболее широко применяются доменные шлаки, что

обусловлено их ведущим положением в общем балансе шлаков, а

также близостью их состава к цементным смесям, способностью при

быстром охлаждении приобретать гидравлическую активность и др.

Основную массу доменных шлаков получают при выплавке

передельных и литейных чугунов.

Доменные шлаки являются продуктами взаимодействия флюсов

(карбонатов кальция и магния) с пустой породой железной руды и

золой кокса. Различия в составах железных руд и кокса в разных

регионах страны обусловливают соответствующие различия в составе

шлаков. Металлургические заводы южных и центральных районов

производят шлаки с низким содержанием А1203 F—10%) и

сравнительно высоким содержанием СаО (до 50%) и сульфидной серы (до

3—4%). В металлургии Урала и Кузнецкого бассейна, применяющей

железные руды, богатые глиноземом, и малосернистый кокс,

выплавляют шлаки с содержанием А1203 до 20% и сульфидной серы — до 1%.

Для шлаков первой группы М0 > 1, второй — М0 < 1, что объясняет

существенные различия в их гидравлической активности и других

свойствах.

В общем случае основные шлаковые стекла имеют большую

гидравлическую активность, чем кислые.

32

Строительные материалы из отходов промышленности

Химическая активность шлака определяется коэффициентом

качества К, устанавливаемым по следующим формулам:

при содержании MgO до 10%

CaO + A1203 + MgO

К =

Si02 + TiO

при содержании MgO более 10% —

К =

CaO + A12Q3 + Ю

B.2)

B.3)

Si02 + TiO + (MgO -10)

Наиболее распространенным способом переработки шлаков

является грануляция, сущность которой заключается в резком охлаждении

шлаковых расплавов водой, паром или воздухом и образовании в

результате этого стекловидных зерен размером до 10 мм. Применяют два

способа грануляции: мокрый и полусухой.

Мокрая грануляция заключается в резком охлаждении

расплавленного шлака обычно в железобетонных резервуарах объемом до 800 м3,

наполненных водой, и диспергировании его образующимся паром, а

также газами, выделяющимися из расплава. Установки мокрой

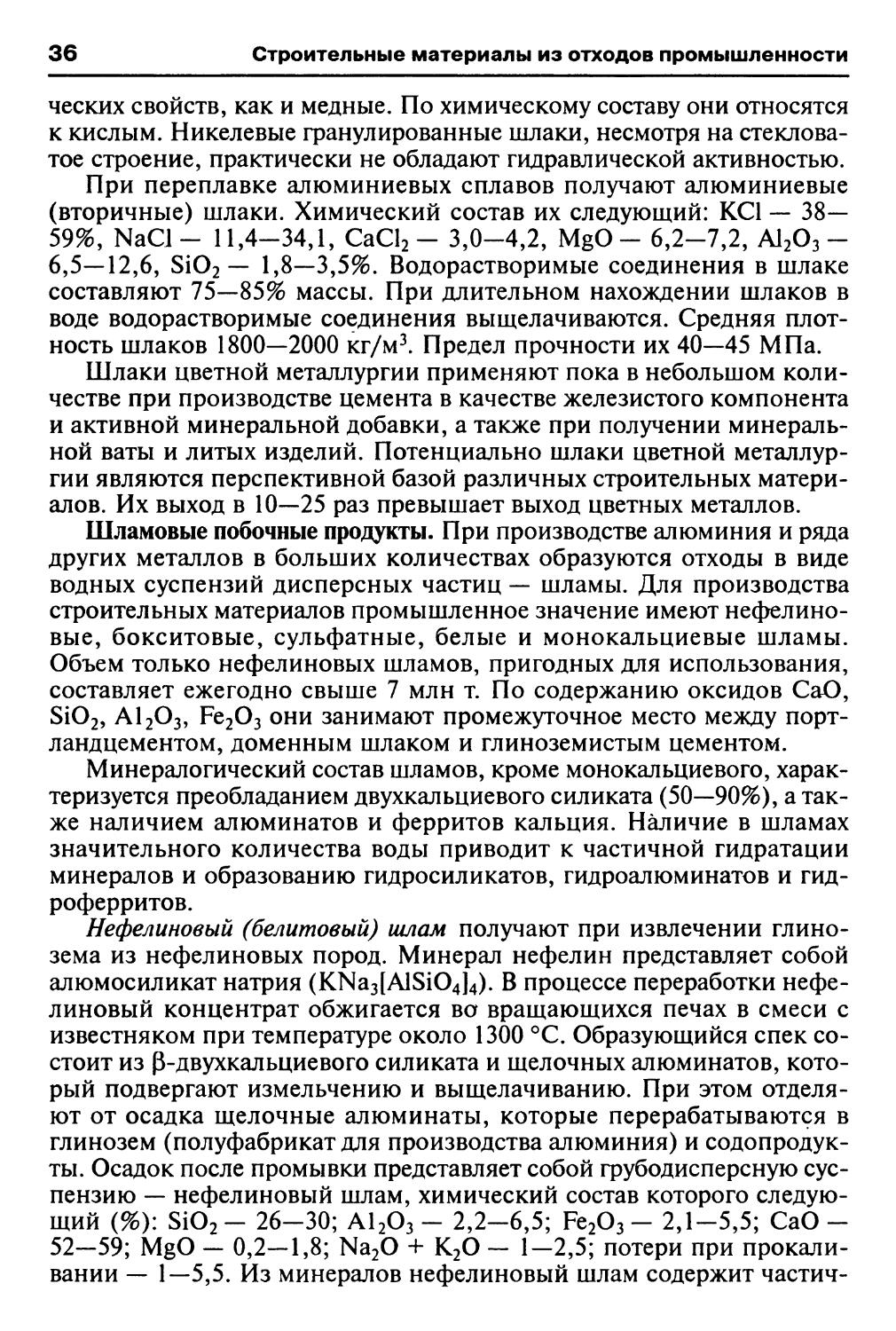

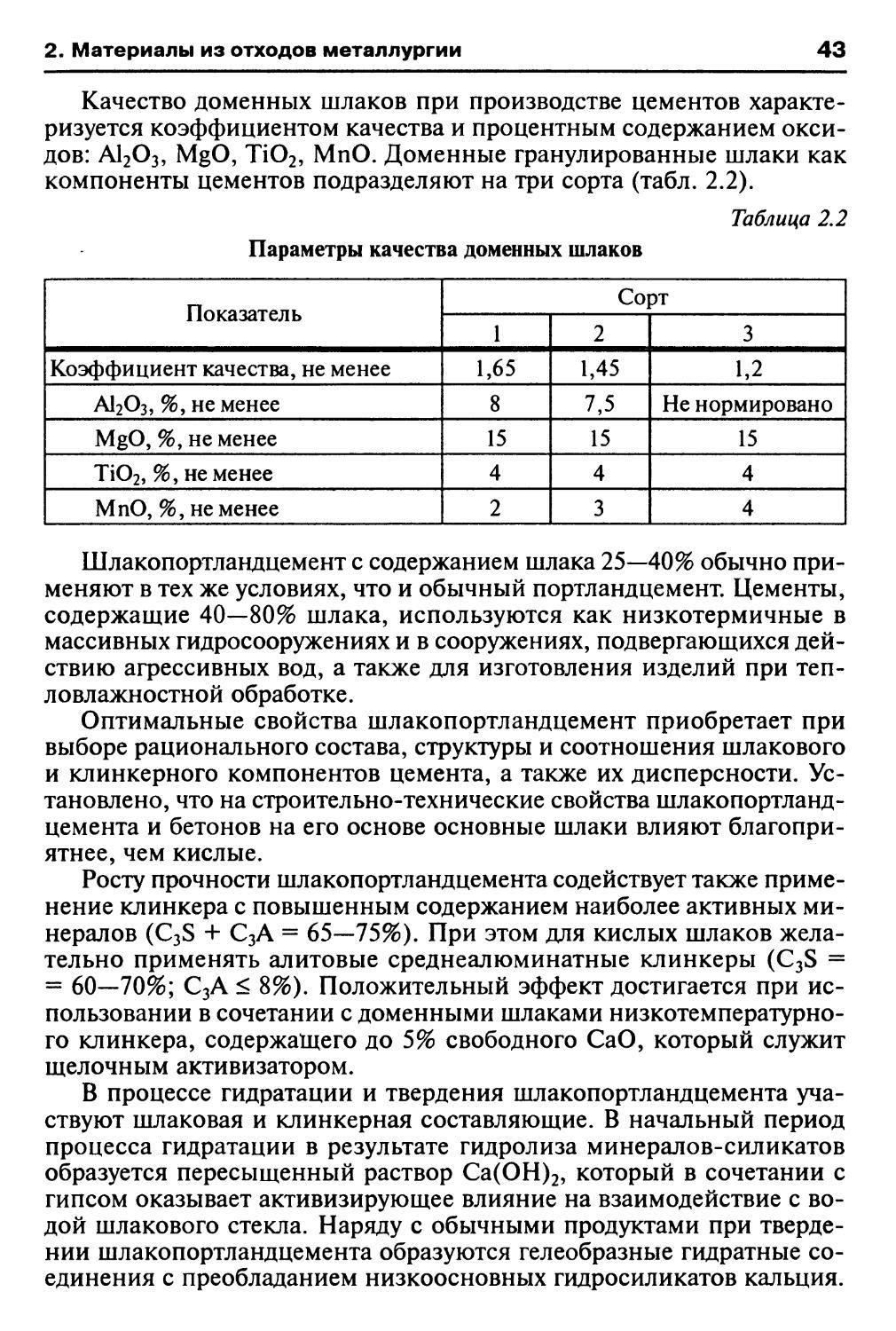

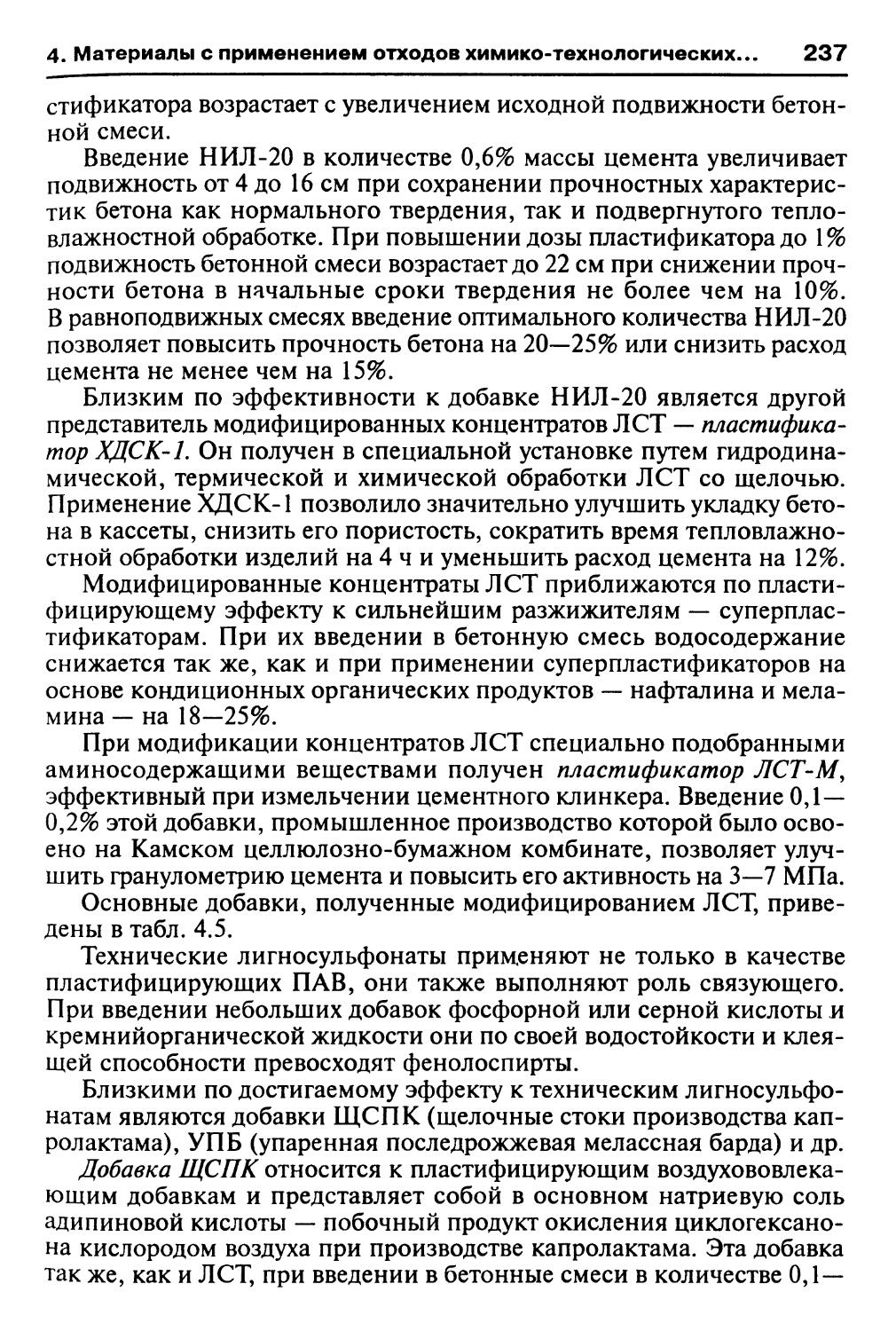

грануляции несложны (рис. 2.1), имеют высокую производительность, а

выполнение технологического процесса требует небольших затрат

труда. Однако шлаки мокрой грануляции имеют высокую влажность

A0—30%), что приводит к смерзанию их в зимнее время, повышению

стоимости транспортирования, вызывает необходимость

значительных затрат тепла на их сушку.

Рис. 2.1. Центральная барабанная грануляционная установка:

1 — направляющий желоб для расплавленного шлака; 2 — приемная

передвижная ванна; 3 — устройство для подачи воды; 4 — нижний грануляционный желоб;

5 — барабан; 6 — канавы для слива излишков воды; 7— склад гранулированного

шлака; 8 — мостовой кран; 9 — защитная стенка

2. Материалы из отходов металлургии

33

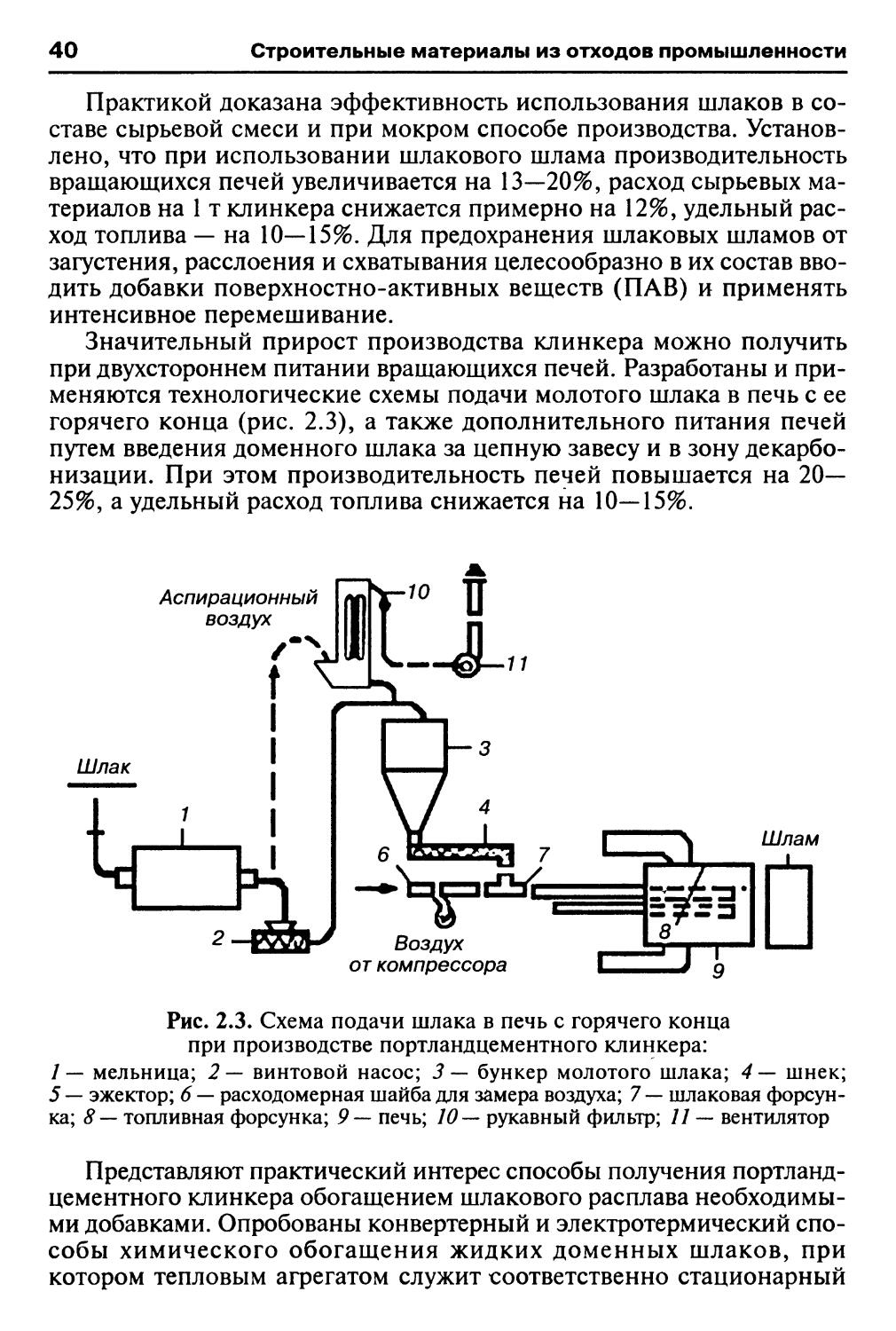

Более эффективна полусухая грануляция, основанная на

комбинированном охлаждении шлаков: сначала водой, а затем воздухом.

Конечная влажность гранулированного шлака при этом достигает 4—7%.

Из многочисленных установок для полусухой грануляции

наиболее прогрессивны в настоящее время гидрожелобные (рис. 2.2),

которые можно сооружать как вне доменного цеха, так и

непосредственно у доменной печи. В таких установках расплав первоначально

поступает в приемную ванну, а затем на наклонный желоб, где

охлаждается водой, подаваемой под давлением 0,7—0,8 МПа. Гранулирован-

Рис. 2.2. Гидрожелобная установка для полусухой грануляции шлаков:

/ — шлаковозный ковш; 2 — приемная ванна; 3 — наклонный желоб; 4—

центробежный насос

ный шлак отбрасывается водой на расстояние до 20 м и выносится в

приемник пульпы, а затем по трубопроводам поступает в систему

обезвоживающих бункеров, откуда подается на склад. Гранулировать

шлак полусухим способом можно также на барабанных, гидроударных

установках и в грануляционных мельницах.

Максимальное содержание стеклофазы наблюдается в шлаках

мокрой грануляции, полученных на бассейновых и желобных установках

из сильно перегретых расплавов (температура более 1600 °С). Такие

шлаки имеют и наиболее высокую химическую активность. При

полусухой грануляции шлаковых расплавов происходит замедленное

охлаждение расплава с соответствующим уменьшением количества

2 Заказ №4087

34

Строительные материалы из отходов промышленности

стекла и химической активности. Химическую (гидравлическую)

активность шлаков характеризуют количеством СаО в мг, поглощенным

1 г шлака в течение 28 сут. У гранулированных доменных шлаков она

может достигать обычно около 100 мг СаО на 1 г шлака.

Способ переработки и режим охлаждения шлаков влияют на их

физико-механические свойства. В табл. 2.1 приведены основные

физико-механические характеристики доменных шлаков

металлургических заводов Сибири по данным Н.И. Федынина и М.И. Диаманта.

Меньшая механическая прочность гранулированных шлаков по

сравнению с отвальными объясняет их лучшую размалываемость. На

Таблица 2.1

Основные физико-механические характеристики доменных шлаков

Предприятие

Кузнецкий

комбинат

Западно-

Сибирский

завод

Шлак

Гранулированный:

полусухим

способом

мокрым

способом

Отвальный

Гранулированный:

мокрым

способом

Отвальный

Плотность,

г/см?

2,92

2,91

2,95

2,85

2,98

Насыпная

плотность,

кг/м3

1340