Текст

УДК 661.4/.65+С61.8

П47

П47 Позин М. Е.

Технология минеральных солей (удо-

(удобрений, пестицидов, промышленных со-

солей, окислов и кислот), ч. I ,изд. 4-е, испр.

Л., Изд-во «Химия», 1974.

792 стр., 51 табл., 211 рис.

В монографии на современном уровне описана тех-

технология важнейших (крупнотоннажных) минеральных

солей, в том числе минеральных удобрений — фосфор-

фосфорных, азотных, калийных н других, а также некоторых

окислов и кислот (фосфорной, соляной и др.). Рассмот-

Рассмотрены свойства сырья, полупродуктов и продуктов; из-

изложены фнзико-химические основы производства; описа-

описаны, технологические схемы, режимы и аппараты.

Первая часть монографии посвящена технологии

промышленных минеральных солей и других продуктов.

Книга является практическим и справочным руко-

руководством для инженеров, работающих в химической

и смежных с ней отраслях промышленности. Она мо-

может служить учебным пособием для аспирантов и сту-

студентов старших курсоп химико-технологнческнх вузов.

Третье издание кннгн вышло в 1970 г.

31403—055

050(С1)—74

55—74

Издательство «Химия», 1974

ОГЛАВЛЕНИЕ

Предисловие к четвертому изданию 17

Предисловие к третьему изданию 17

Часть I

Глава I. Использование минеральных солей в народном хозяйстве ... 19

Минеральные соли в сельском хозяйстве 19

Минеральные удобрения . . . 19

Классификация минеральных удобрений . . 24

Минеральные яды и*другие препараты 31

Минеральные корма 34

Минеральные соли в промышленности 3.4

Развитие производства солей в СССР 36

Краткие сведения о мировом производстве удобрений и солей 40

Литература . .43

Глава II. Растворимые солн в природе и методы их добычи 45

Образование соляных залежей 45

Природные рассолы и классификация соляных озер 47

Разработка залежей ископаемых солей . 52

Горные разработки ...... ... 52

Подземное выщелачивание 53

Получение солей из рассолов и морской воды 55

Добыча самосадочных солей 55

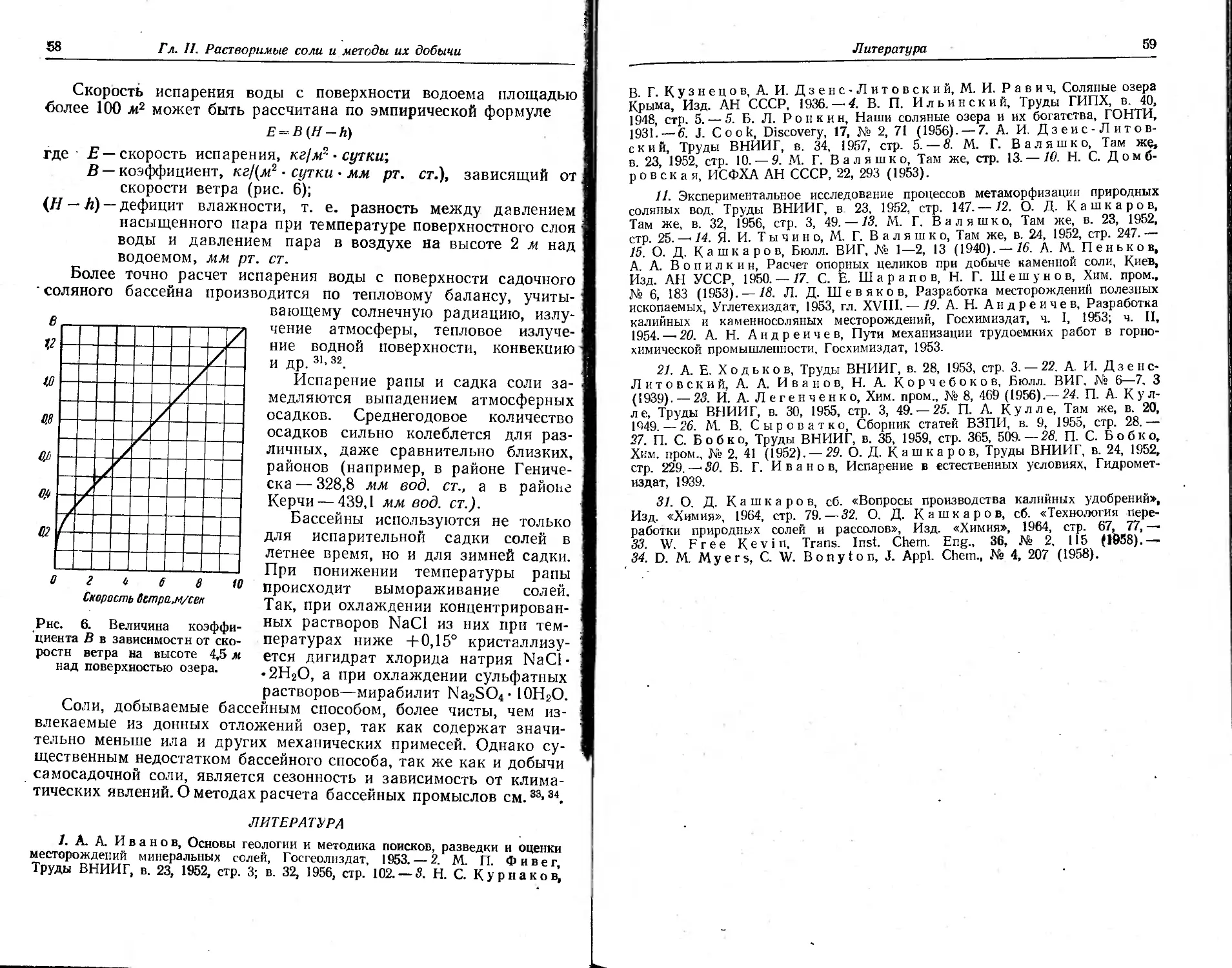

Бассейный способ переработки рассолов 56

Литература ...... 58

Глава III. Хлористый. натрий 60

Физико-химические свойства 60

Применение 62

Сырье и методы производства 64

Каменная соль . 65

Самосадочная соль . -. 66

Получение садочной соли бассейным способом 68

Производство выварочной сбли 70

Получение соли в чренах 71

Вакуумная выварочная соль ,. . 74

Очистка рассолов 75

Конструкции аппаратов 77

Иодированная поваренная соль 82

Получение соли вымораживанием . 83

Получение поваренной соли высаливанием и перекристаллизацией ... 88

1*

Оглавление

Оглавление

Получение поваренной соли ив галитовых отходов калийных предприятий

Брикетирование и борьба со слеживаемостыо соли

Специальная (тонкая) очистка соли

Литература

Глава IV. Природный сульфат натрии

Физико-химические свойства

Применение

Сырье .

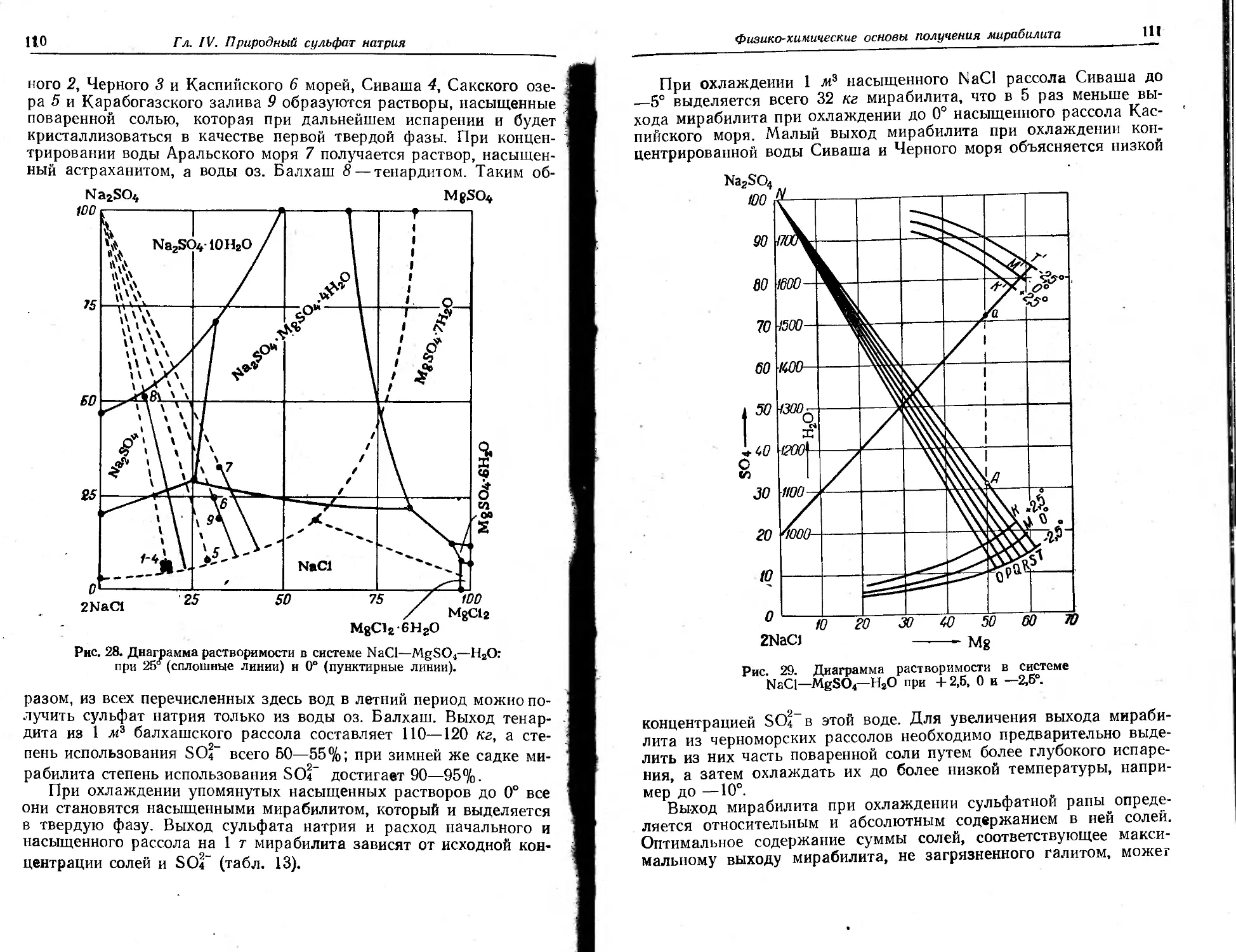

Физико-химические основы получения мирабилита ив природных рассолов

Обезвоживание мирабилита

Обезвоживание мирабилита в естественных условиях

Заводские бпособы обезвоживания мирабилита .... , . . . .

Производство сульфата натрия на заводах СССР

Производство сульфата натрия на комбинате «Карабогазсульфат> . . .

Производство сульфата натрия на Кучукском сульфатном комбинате .

Получение сульфата натрия из твердых солевых отложении

Глауберова соль

Литература . . . ,

Глава V. Природные калийные соли

физико-химические свойства

Применение .

Сырье

Получение хлористого калия методами растворения и раздельной кри-

кристаллизации

Физико-химические основы переработки сильвинитовых руд ....

Растворение снльвииа

Кристаллизация хлористого калия .....

Схема производства хлористого калия методом растворения н кристал-

¦ лизации - ¦ . .

Переработка хартзальцевых руд

Слеживаемость хлористого калия . . . . ч

Получение хлористого калия из карналлита ...... ....

Защита оборудования от коррозии и эрозии .

Получение хлористого калия механическим обогащением калийных руд

Метод флотации

Комбинированные схемы флотационного обогащении с растворением и

кристаллизацией .

Другие способы обогащения

Получение хлористого калия при подземном выщелачивании калийных руд

Получение хлористого калия из природных рассолов

Сульфат калия .

Галургическая переработка полиминеральных руд Предкарпатья . .

' Конверсионные способы получения сульфата калия

Получение сульфатнокалийных удобрений прн флотационном обогаще-

обогащении и в комбинации с галургическими способами переработки . .

Гидротермический метод переработки калийных руд

Переработка водонерастворимых калийных руд

Прочие способы получения сульфата калия и сульфатиокаляйиых удоб-

удобрений -

Литература .

89

61

93

93

98

98

102

103

108

114

114

116

130

130

131

132

134

135

138

138

139

142

146

146

149

151

154

159

160

161

164

164

164

167

168 ¦;

170

171 '

173

173

177

179

180

182

183

184

Глава VI. Поташ 187

Физико-химические свойства 187

Применение 187

Методы производства поташа 189

Переработка золы подсолнечника 190

Переработка бардяного угля и золы .192

Получение поташа из содо-поташных растворов глиноземного производ-

производства '96

Производство поташа карбонизацией раствора едкого кали 201

Формиатный метод получения поташа 203

Триметиламиновый метод получения поташа 203

Литература . . • 204

Глава VII. Бром и его соли 206

Физико-химические свойства 206

Применение 208

Сырье ... 209

Получение брома 210

Отгонка брома паром - 210

Десорбция брома воздухом '. 213

Поглощение брома из бромо-воздушной смеси 221

Другие методы получения брома 230

Производство некоторых солей брома 231

Бромид натрия • 231

Бромид калия . . . . 233

Бромид аммония 233

Бромат калия 233

Литература 234

Глава VIII. Иод и его соли . . 236

Физико-химические свойства 237

Применение . ч . , .' 239

Сырье . . >r-.._ • 239

Получение иода 240

Извлечение иода иэ селитренной породы 240

Извлечение иода из водорослей J 241

Извлечение иода из буровых вод 242

Адсорбция иода твердыми сорбентами 243

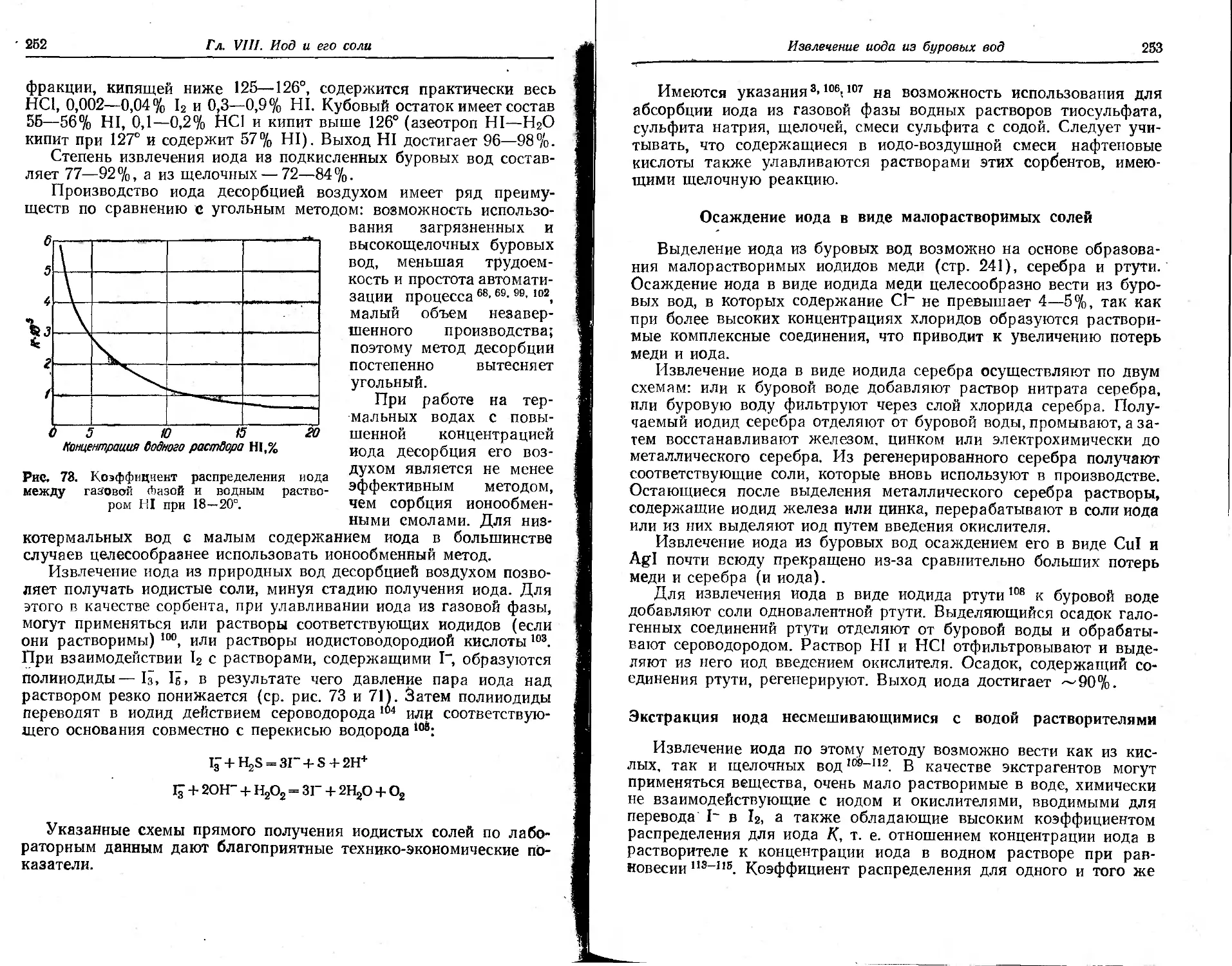

Десорбция иода воздухом 249

Осаждение иода в виде малорастворимых солей . 253

Экстракция иода несмешивающимися с водой растворителями .... 253

Электрохимические методы извлечения иода 254

Очистка иода-сырца 255

Получение солей иода 256

Литература . 260

Глава IX. Соединения магнии ... 263

Физико-химические свойства 263

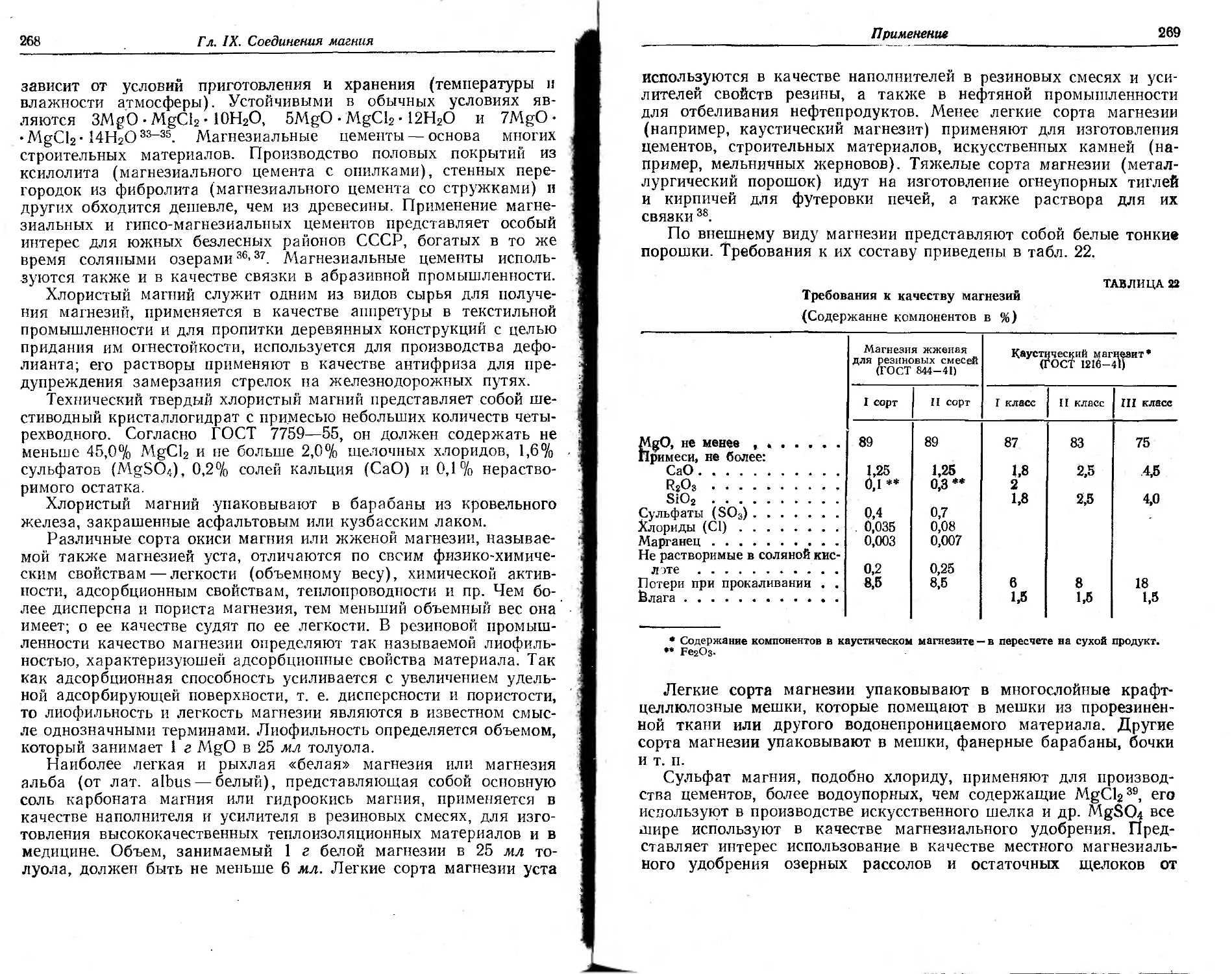

Применение 267

Сырье . . 270

Хлористый магний 272

Солнечная выпарка природных вод 272

Получение MgCb при переработке карналлита 274

Выпарка хлормагниевых щелоков 275

Химические способы получения хлористого магния 276

Безводный хлористый магний 278

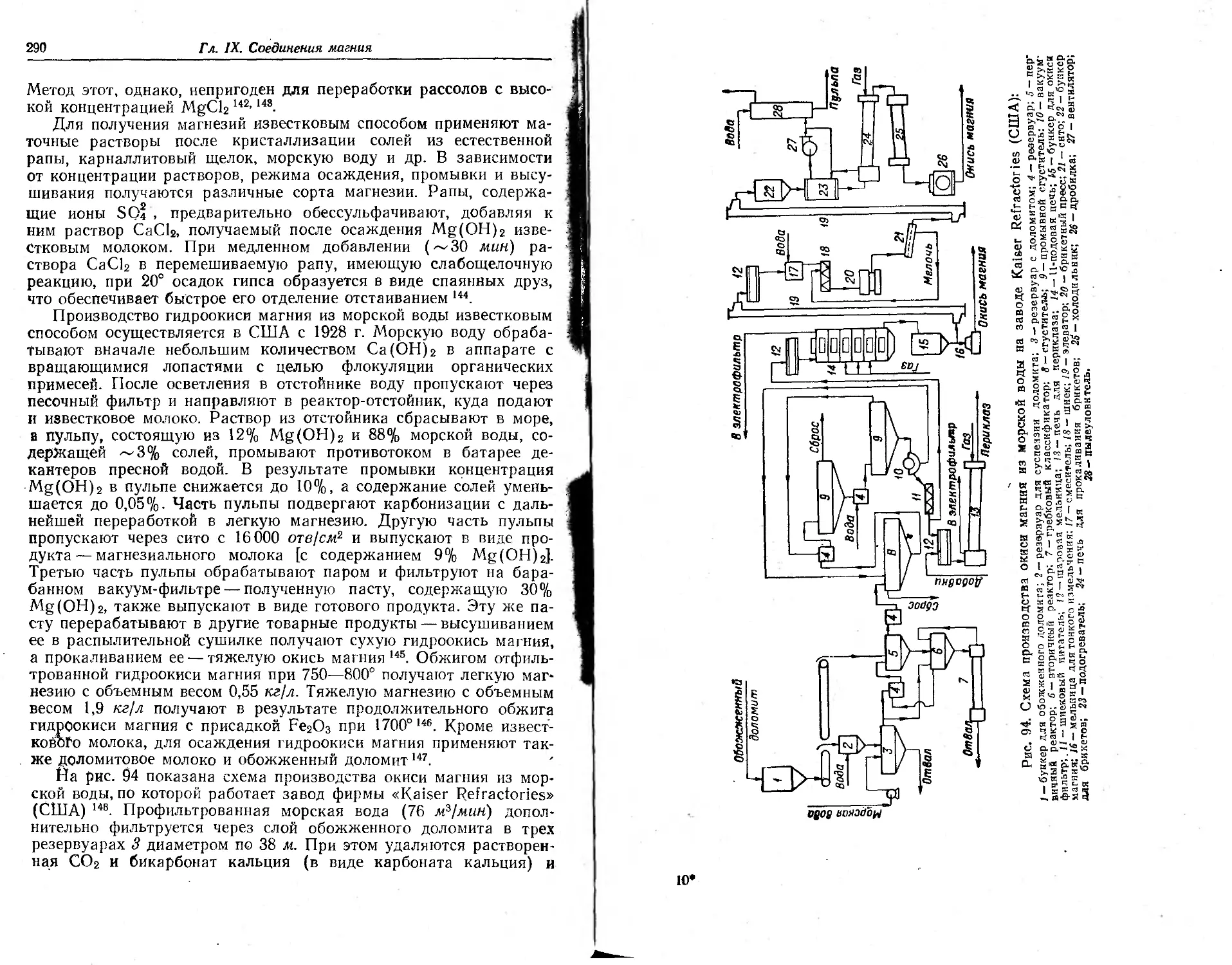

Магнезии 281

Тяжелые формы магнезии из магнезита и доломита 281

Бикарбонатный способ получения магнезии 282

Аммиачные способы получения магнезии 287

Известковый способ получения магнезии , 287

Гидросульфидный способ получения гидроокиси магния . 296

Оглавление

Содовый способ получения легких магнезии . 296

Гидролиз и окисление хлористого магния 299

Сульфат магния и его термическое разложение 301

Получение сульфата магния 301

Термическое разложение сульфата магния %. . 303

Ньювель и совелит 304

Магниевые удобрения '• • ¦ 305

Литература 306

Глава X. Соединения бора • 311

Физико-химические свойства 311

Применение . 315

Сырье 319

Методы переработки борного сырья . . 322

Борная кислота 324

Природная борная кислота ...... 324

Получение борной кислоты из буры 324

Получение борной кислоты из магниевых боратов ........ 325

Получение борной кислоты из датолита ....... . . 335

Борат кальция . . . -. . 337

Бура 337

Получение буры из борной кислоты 338

Получение буры из боратов содовым методом 341

Переработка боратов на буру другими щелочными методами .... 343

Обезвоживание буры . . 344

Борные удобрения 344

Получение борных удобрений из отходов производства борной кислоты '344

Получен: оорных удобрений из боратового сырья L 346

Выделение бора из растворов ... ..../. 351

Перборат натрия .... I. 353

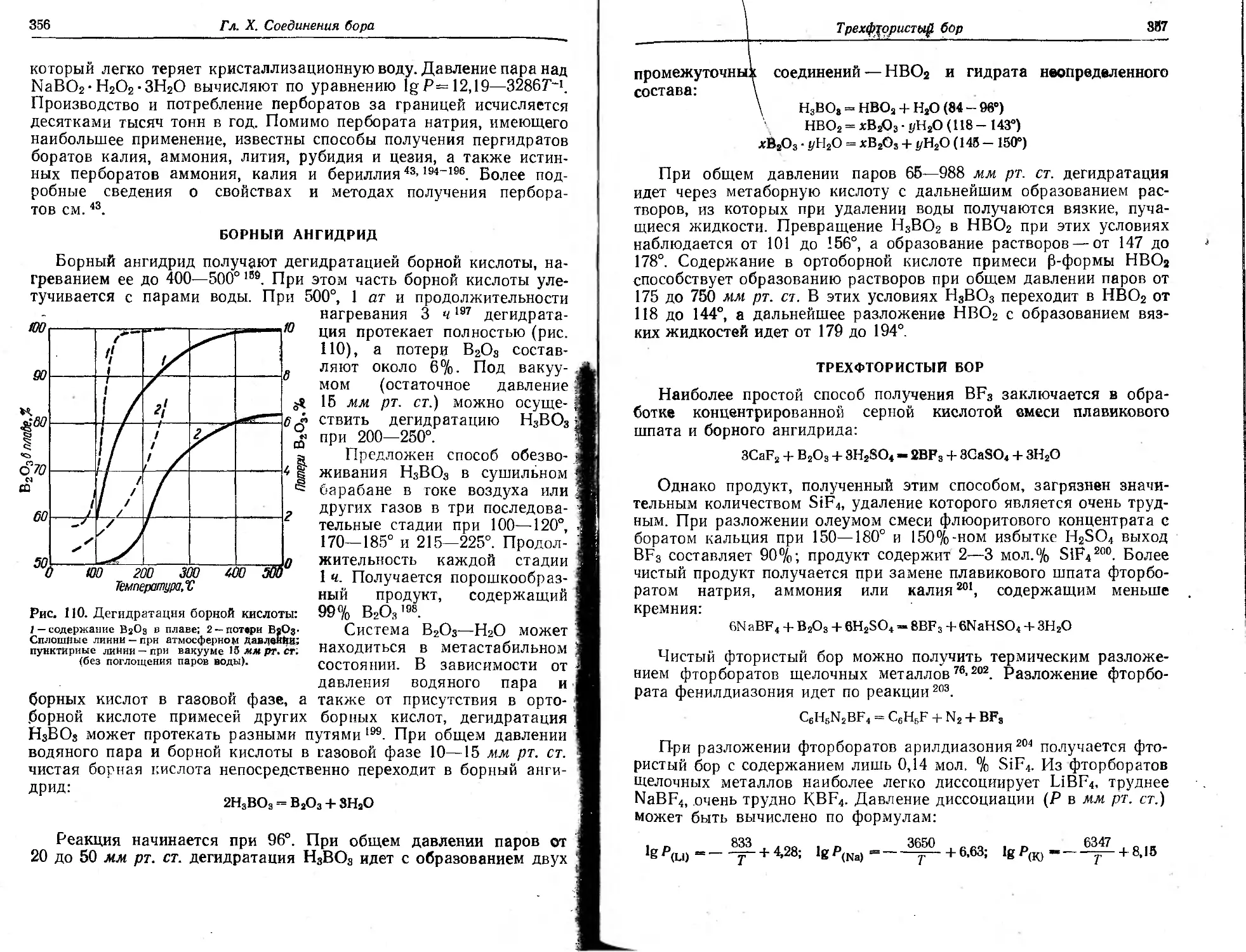

Борный ангидрид . . . . \. 356

Трехфтористый бор \ 357

Литература \358

Глава XI. Соляная кислота . . 363

Свойства хлористого водорода и соляной кислоты S63

Применение 368

Ингибированная соляная кислота 370

Получение хлористого водорода 371

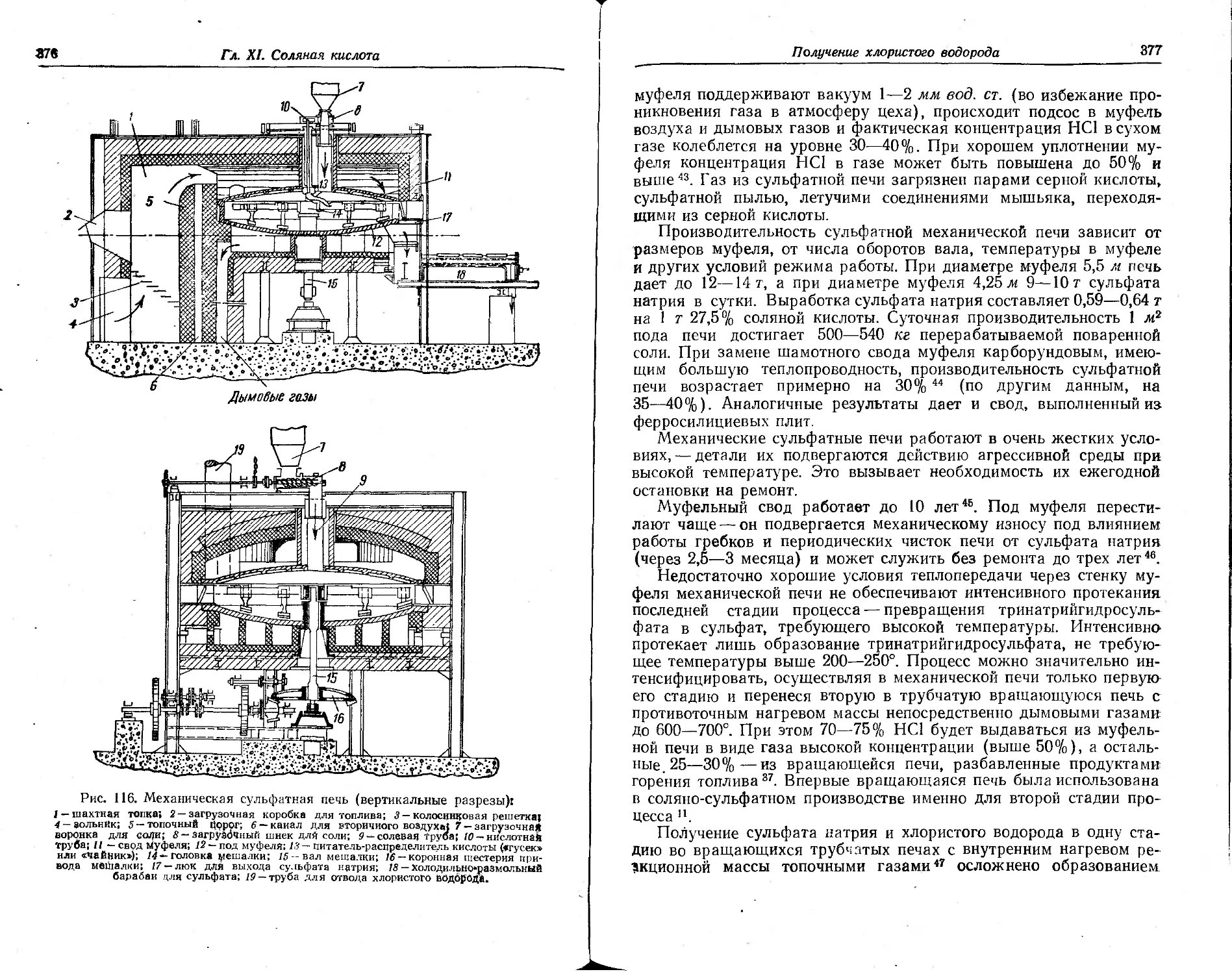

Сульфатный способ . ¦ 371

Способ Гаргривса-Робинзона . 379

Синтез хлористого водорода из элементов 380

Получение хлористого водорода из хлора и водяного пара в присутствии

угля . . . 386

Хлористый водород как побочный продукт некоторых производств . . . 387

Получение чистого хлористого водорода . ..... 390

Абсорбция хлористого водорода 391

Абсорбция хлористого водорода с охлаждением 391

Адиабатическая абсорбция хлористого водорода , . 396

Жидкий хлористый водород 403

Регенерация НС1 из травильных растворов . 407

Переработка хлористого водорода в хлор . . 408

Литература . ¦ 412

Глава XII. Соли бария ................... 416

Физико-химические свойства 416

Применение 420

Сырье 424

Сульфат бария 425

Оглавление

Восстановление барита 427

Хлорид бария 434

Солянокислотный способ 434

Хлорнатриевый способ 43f

Разложение BaS раствором СаСЬ и карбонизацией 438

Хлораммониевый способ 439

Карбонатный способ 440

Хлормагниевый способ 441

Хлорный способ ¦ 443

Способы горячего хлорирования и гидрохлорирования 444

Взаимодействие ВаБСч и СаС1г - . ¦ 445

Хлоркальциевый способ . 447

Нитрат бария 451

Получение нитрата бария из BaS и азотной кислоты ' . . 451

Конверсия солей бария • 452

Карбонат бария 453

Карбонизация раствора сернистого бария 453

Получение ВаСО3 из нитратного щелока 455

Другие способы получения ВаСОз 456

Гидроокись бария . . 456

Получение гидроокиси бария из ВаСЬ и NaOH 456

Получение гидроокиси бария из сульфида бария 458

Другие способы получения гидроокиси барии 459

Окись и перекись бария 460

Литература

462

Глава XIII. Соли сульфидного ряда . . ¦-!¦.. . . 466

Физико-химические свойства . '¦. 466

Применение . . 469

Сульфид натрия . \ 470

Физико-химические основы восстановления Na2SO4 углем 470

Получение сульфида натрия восстановлением сульфата натрия углем . 477

Переработка плава в сульфид натрия . 483

Получение сульфида натрия восстановлением сульфата натрия газами 491

Другие способы получения сульфида натрия 498

Гидросульфид натрия 499

Полисульфиды . . 501

Литература 502

Глава XIV. Соли сульфитного ряда 506

Физико-химические свойства 506

Применение . 510

-ьфье ". . 513

Окисляемость сульфитных солей ." 515

Давление SO2 над растворами поглотителей 519

Бисульфит и сульфит натрия 523

Получение бисульфита и сульфита натрия из сернистого газа и щелочей 523

Получение бисульфита натрия 525

Семиводный сульфит натрия 527

Безводный сульфит натрия 529

Получение бисульфита н сульфита натрия взаимодействием SOg с рас-

раствором Na2SO4 или NaCl 532

Бисульфит и сульфит аммония 534

Пиросульфиты 535

Получение пиросульфита натрия мокрыми способами " . 535

Сухой способ получения пиросульфита натрия .... .... 537

Пиросульфит калия ". 538

Оглавление

Гидросульфит (дитиоиит) натрия 538

Производство гидросульфита натрия восстановлением сернистой кислоты

цинковой пылью 539

Другие способы получении гидросульфита натрия 543

Ронгалит 545

Тиосульфат натрия 547

Химические основы образования тиосульфата 547

Сульфатный способ 549

Полисульфидный способ 553

Сульфитный способ 555

Получение тиосульфата натрия при мышьяково-содовой очистке газов . 556

Другие способы производства .... 557

Тиосульфат аммония ... 559

Литература ¦ 560

Глава XV. Соли хрома 564

Физико-химические свойства 564

Применение 570

Сырье и методы его переработки 573

Окислительный обжиг хромитов с получением хроматов 576

Физико-химические основы окислительного обжига хромита 576

Минералогический состав хроматного спека и расчет шихты 586

Физико-химические основы выщелачивания хроматного спека 588

Физико-химические основы перевода хроматов в бихроматы 590

Методы перевода хроматов в бихроматы 590

Теория травки хроматов кислотами 591

Производство бихромата натрия 596

Получение бихромата натрия с углекислотной травкой хромата . . . 603

Бихромат калия .... 606

Хромовый ангидрид 611

Сульфаты хрома 613

Хромовые квасцы . . . . • 613

Основные сульфаты хрома^ 614

Гидроокись и окись хрома ? 615

Хроматно-серный метод получения окиси хрома 619

Хлорный хром 621

Другие методы переработки сырья и отходов, содержащих хром .... 622

Литература 625

Глава XVI. Сульфат алюминия и продукты иа его основе 632

Физико-химические свойства . 632

Применение 634

Сырье ' 636

Глины 637

Другие виды сырья 639

Производство коагулянтов " 640

Неочищенный сернокислый алюминий из каолина 641

Неочищенный сернокислый алюминий из каолииа и нефелиновой муки 642

Нефелиновый коагулянт 643

Получение очищенного сернокислого алюминия 645

Другие методы получения коагулянта и сернокислого алюминия .... 649

Получение коагулянта из золы 649

Получение коагулянта из глин и каолина методом спекания . . . '. . 650

Комбинирование производства очищенного сернокислого алюминия с сер-

нистокислотным методом разложения каолинов 651

Получение сернокислого алюминия из боксита 652

Использование отбросных травильных растворов для получения суль-

сульфата алюминия 653

Оглавление

Производство квасцов .' 653

Литература 65S

Глава XVU. Соедииения меди 661

Физико-химические свойства . 661

Применение . . 664

Сырье и способы производства медного купороса 666

Производство медного купороса из медного лома 667

Теоретические основы процесса 667

Технология процесса 670

Получение медного купороса электролизом . 675

Получение медного купороса при окислении меди хлорной, медью .... 676

Производство медного купороса из окиси меди 676

Окись меди из белого матта 676

Растворение окиси меди в серной кислоте 679

Получение медного купороса из окиси меди и сернистого газа . . . 680

Получение медного купороса сульфатизирующим обжигом белого матта 682

Получение медного купороса из окисленных медных руд 684

Производство медного купороса из колчеданных огарков ....... 685

Выщелачивание меди из огарка ... 685

Хлорирующий обжиг огарка . . ... 686

Извлечение меди из отходов медеплавильных заводов 687

Выделение меди из разбавленных растворов . . 687

Получение медного купороса из электролитных растворов медеэлектролит-

ных заводов 688

Получение других соединений меди 689

Основной сульфат меди 689

Основные карбонаты меди 690

Хлорокись меди 690

Закись меди 691

Регенерация солей меди в производстве искусственного волокна .... 691

Литература 692

Глава XVIII. Соединения железа 694

Физико-химические свойства 694

Применение 699

Получение железного купороса из травильных растворов 701

Вакуум-кристаллизационные установки 703

Получение железного купороса из колчеданных огарков 705

Сульфат окиси железа 706

Хлориды железа 707

Получение окислов железа и их гидратов 708

Литература ... . , 712

Глава XIX. Сульфат и хлорид циика 714

Физико-химические свойства 714

Применение - 718

Сырье 720

Сульфат цинка 721

Получение сульфата цинка растворением материалов, содержащих Zn и

ZnO, в серной кислоте . . ... ... 722

Получение цинкового купороса из медистой окиси цинка . . 725

Извлечение циика из колчеданных огарков хлорирующим обжигом . . . 727

Хлорид цинка " 728

Литература 729

Глава XX. Сульфат никеля -. . 731

Физико-химические свойства ' 731

Применение * 733

10

Оглавление

Получение никелевого купороса растворением никеля в серной кислоте . 734

Получение никелевого Купороса из растворов кобальтового производства 735

Получение инкелевого купороса из растворов медеэлектролитных заводов 735

Литература ... 736 ;

Глава XXI. Хлорид кальция 738

Физико-химические свойства ........ 738

Применение ... 741

Сырье ¦ 742

Получение плавленого хлорида кальция из дистиллерной жидкости содо-

содового производства 743

Получение хлорида кальция из маточного щелока хлоратного производства 745

Получение гидрооксихлорида кальция и хлорида кальция из него .... 746

Получение безводного хлорида кальция из соляной кислоты и известняка 747

Литература - 749

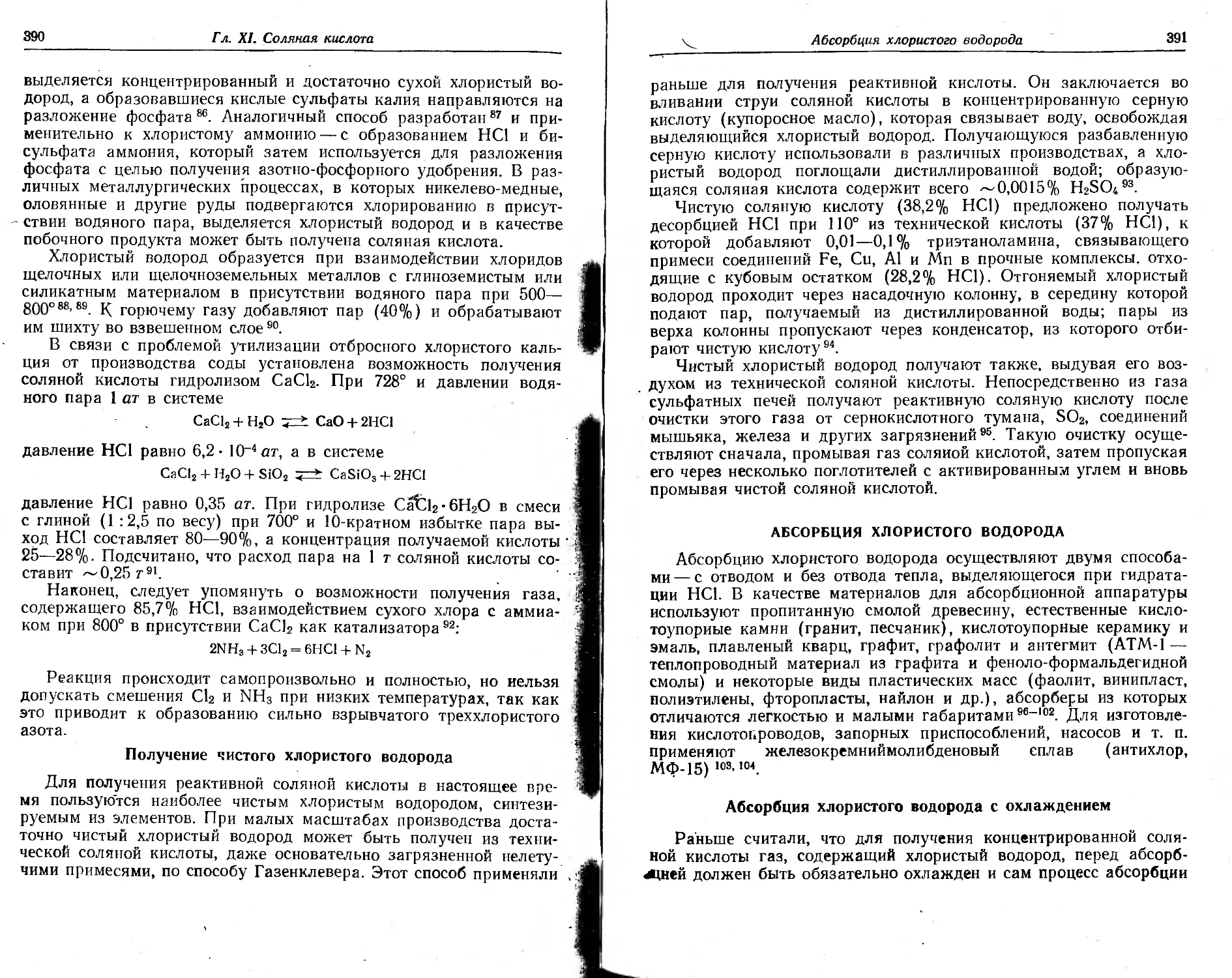

Глава XXII. Соединения марганца 751

Физико-химические свойства 751

Применение . ... . - 756

Сырье 759

Химическая переработка бедных марганцовых руд 761

Искусственная двуокись марганца 767

Получение двуокиси марганца электрохимическим способом 767

Производство активированного пиролюзита—ГАПа . -771

Получение активной двуокиси марганца из бедных руд 772

Получение активной двуокиси марганца термическим способом . . . 774

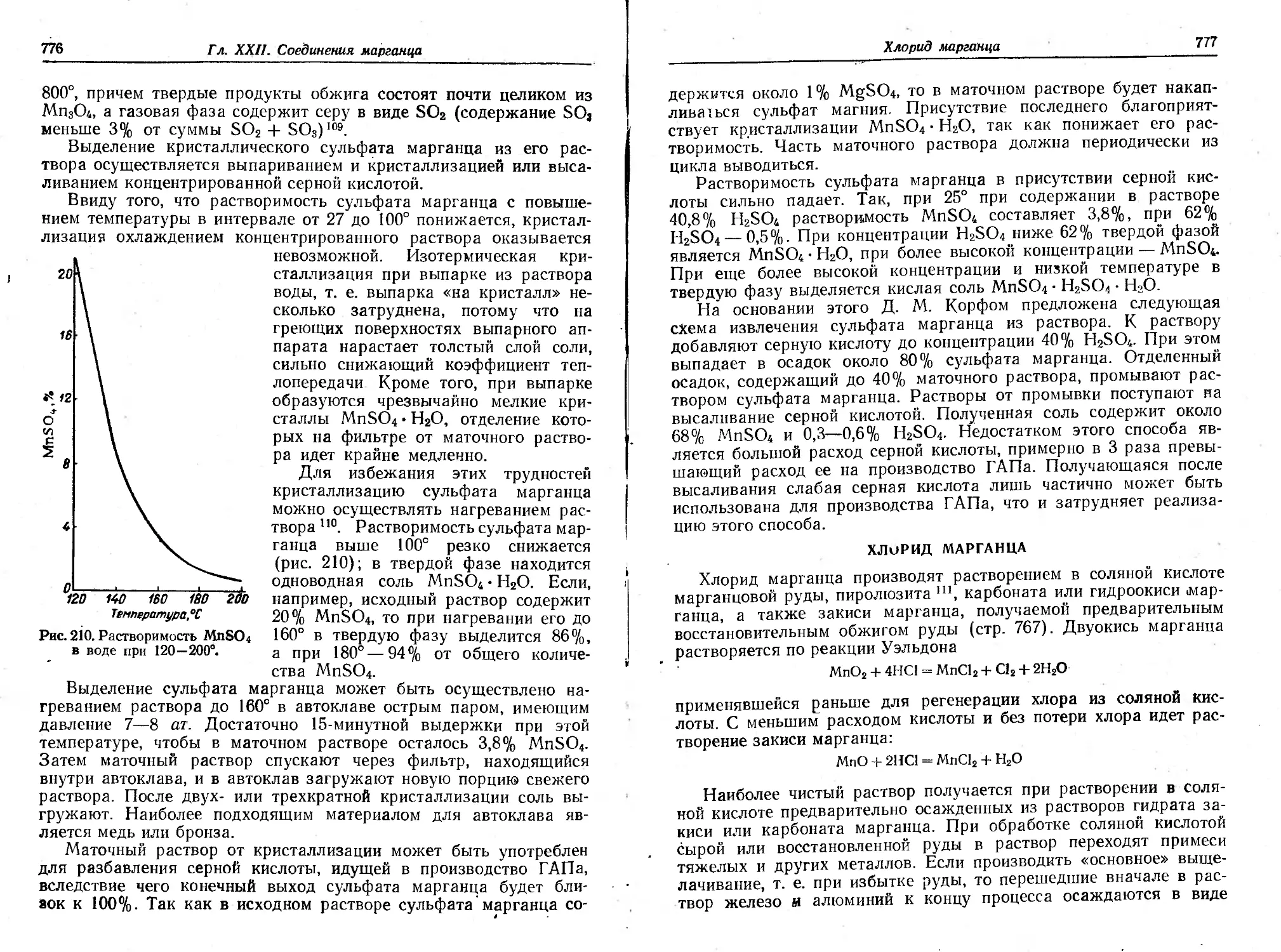

Сульфат марганца . . 775

Хлорид марганца . 777

Перманганат калия 778

Мажеф ¦ 785

Литература 788

Часть II

Глава XXIII. Природные фосфаты и фосфоритная мука 801

Фосфорные руды 801

Минералогический состав апатитовых и фосфоритных руд 802

Типы фосфорных руд и месторождения ... . . 804

Применение фосфатов 808

Физико-химические и механические свойства 814

Транспортировка и хранение фосфатного сырья 817

Фосфоритная мука ...... 819

Методы и продукты химической переработки фосфатов . 823

Литература ... - . ....... 824

Глава XXIV. Простой суперфосфат ...... 828

Состав и свойства суперфосфата 828

Применение 830

Методы производства • - 831

Физико-химические основы производства 832

Химизм процесса . . ... 832

Норма серной кислоты ... . . . . . 834

Механизм и скорость процесса 835

Влияние температуры 83/"

Смешение реагентов . . ....... 838

"Степень измельчения фосфатов 839

Коэффициент разложения в конце I стадии реакции 839

Разложение фосфата фосфорной кислотой (II стадия реакции) .... 840

Фосфатный комплекс суперфосфата и его фазовый состав 842

Оглавление

11

Дозревание суперфосфата 845

Особенности разложения магиийсодержащих фосфоритов 850

Нейтрализация суперфосфата твердыми добавками 853

Аммонизация суперфосфата 855

Производство суперфосфата 856

Выделение фтористых газов Ь58

Основная аппаратура и условия ее работы 859

Материалы для защиты аппаратуры от коррозии 863

•Материальный баланс производства суперфосфата 834

Технико-экономические данные S64

Получение гранулированного суперфосфата 867

Литература ... 874

Глава XXV. Производство фосфорной кислоты сернокислотным способом 881

Физико-химические свойства . . . . . 881

Применение 883

Физико-химические основы сернокислотной экстракции -фосфатов .... 884

Химизм процесса . - . 884

Скорость разложения фосфатов при сернокислотной экстракции из них

фосфорной кислоты . . 886

Кристаллизация сульфата кальция 895

. Методы сернокислотной экстракции фосфорной кислоты из фосфатов . . 904

Производство экстракционной фосфорной кислоты дигидратиым способом 908

Технико-экономические показатели 920

Концентрирование фосфорной кислоты 921

Получение концентрированной фосфорной кислоты полугидратным спо-

способом . . . 924

Литература 933

Глава XXVI. Производство фосфора и фосфорной кислоты электротермиче-

электротермическим методом ... ...... 938

Свойства фосфора и его соединения У38

Применение фосфора и термической фосфорной кислоты 940

Теоретические основы возгонки фосфора из фосфатов кальция . . 943

Производство фосфора электровозгоикой из фосфатов .... 947

Расходные коэффициенты 955

Отходы производства, их утилизация 955

Получение фосфорной кислоты 957

Литература ... 966

Глава XXVII. Концентрированные фосфорные удобрения. Двойной и обога-

обогащенный суперфосфаты . . . ...... 971

Состав и свойства 971

Применение концентрированных суперфосфатов 972

Физико-химические основы производства двойного'суперфосфата . . . 973

Химизм процесса ." " 973

Условия равновесия и кристаллизация твердых фаз ....... 974

Скорость разложения фосфатов фосфорной кислотой \ . 978

Растворение фосфата в фосфорной кислоте (без кристаллизации твердой

Фазы) 978

Разложение фосфатов (с кристаллизацией продуктов реакции) в незагу-

стевающей пульпе 982

Разложение фосфатов с образованием загустевающей пульпы ... 98Й

Производство двойного суперфосфата 9Э1

Камерный способ 992

Бескамерные (поточные) способы 997

Циклические методы получения двойного суперфосфата бескамёрным

способом _ 1004

12

Оглавление

Некоторые технико-экономические данные 1009

Обогащенный суперфосфат 1010

Литература 1013

Глава XXVIII. Концентрированные фосфорные удобрения. Преципитат (ди-

кальцийфосфат) • - • Ю17

Физико-химические свойства ... . '017

Применение 1019

Методы производства 1020

Физико-химические основы осаждения дикальцийфоефата (цреципитирова-

иия) 1024

Производство преципитата . . 1029

Кормовой преципитат : 1032

Литература ... 1035

Глава XXIX. Термические фосфаты 1038

Состав и свойства 1038

Применение 1042

Производство термических фосфатов 1043

Получение обесфторенных фосфатов . . 1043

Получение плавленых магниевых фосфатов . . 1051

Получение термощелочных фосфатов (термофосфатов) . . . . 1053

Получение метафосфата кальция 1055

Литература . 1056

Глава XXX. Промышленные продукты, содержащие фосфор 1062

Сульфиды фосфора . . 1032

Хлориды фосфора ........ \ ... 1063

Фосфиды . . . 1064

Ортофосфаты натрия и калия ...... 1065

Производство фосфатов натрия 1068

Дегидратированные фосфаты натрия 1070

Производство триполифосфата натрия и других дегидратированных

фосфатов 1076

Фосфаты аммония и двойные фосфорнокислые соли аммония .... 1085

Фосфаты кальция 1089

Литература . .... 1090

Глава XXXI. Соединения фтора .1095

Физико-химические свойстве 1095

Применение 1105

Сырье 1108

Получение фтора 1110

Фтористый водород и плавиковая кислота ... 1113

Разложение плавикового шпата и других фторидов 1113

Абсорбция и конденсация фтористого водорода 1117

Жидкий фтористый водород 1120

' Производство фтористых солей из плавиковой кислоты 1124

Криолит 1124

Фторид алюминия . 1126

Фторид натрия . . 1128

Фторид магния . 1129

Щелочные способы получения фторида натрий и криолита из плавикового

шпата . 1129

Улавливание фтористых соединений из отходящих газов и их переработка! 134

Получение кремнефтористоводородной кислоты 1136

Переработка кремнефтористоводородной кислоты в кремнефториды . 1142

Получение фтористых солей из отходящих газов 1148

Фторид натрия 1149

Фторид кальция 1158

Оглавление

13

Криолит и фтористый алюминий .... 1160

Аммиачный способ улавливания и переработки фтористых газов ... 1162

Литература 117°

Глава XXXII. Соли азотной кислоты 1178

Нитрат аммония . . 1178

Физико-химические свойства 1178

Применение П84

Сырье и методы производства 1186

Производство аммиачной селитры с выпаркой растворов 1187

Получение нитрата аммония безупарочиыми способами 1199

Получение аммиачной селитры конверсией нитратных растворов . . 1203

Удобрения на основе нитрата аммония 1204

Нитрат аммония 1209

Нитрат кальция 1210

Физико-химические свойства 1210

Применение 1211

Методы производства 1211

Нитрат и нитрит натрия 1216

Физико-химические свойства 1216

Применение 1216

Способы производства нитрата натрия 1217

Нитрат калия 1222

Физико-химические свойства 1222

Применение 1223

Способы производства нитрата калия 1223

Литература -V - 1232

Глава XXXIII. Соли аммония . 1237

Сульфат аммония 1237

Физико-химические свойства 1237

Применение > 1238

Производство сульфата аммония 1239

Хлористый аммоний 1253

Физико-химические свойства 1253

Применение 1253

Производство хлористого аммония 1254

Углекислые соли аммония 1259

Физико-химические свойства 1259

Применение 1260

Получение углекислого аммония 1262

Получение двууглекислого аммония 1263

Фосфаты аммония 1264

Физико-химические свойства 1264

Применение 1265

Производство фосфатов аммония 1266

Удобрения, содержание полифосфаты аммония 1274

Удобрения, содержащие метафосфат аммония 1274

Литература 1275

Глава XXXIV. Карбамид 1282

Физико-химические свойства , 1282

Применение и агрохимические свойства 1285

Методы производства 1287

Физико-химические основы синтеза карбамида из аммиака я двуокиси

углерода . . , 1288

Способы производства карбамида из аммиака и двуокиси углерода прямым

синтезом 1293

14

Оглавление

Способы регенерации газов дистилляции и режимы синтеза карбамида 1294

Производство карбамида по схеме с жидкостным рециклом .... 1297

Переработка растворов карбамида в готовый продукт 1300

Литература ......... 1302

Глава XXXV. Комплексные твердые сложные удобрения ...... 1307

Физико-химические основы разложения фосфатов азотной кислотой . 1308

Выделение фтора и редкоземельных элементов из азотнокислотной вы-

вытяжки 1311

Переработка раствора, полученного азотнокислотным разложением фос-

фосфатов 1314

Физико-химические основы переработки азотнокислотной вытяжки . 1314

Способы переработки азотнокислотной вытяжки 1321

Переработка азотнокислотной вытяжки в сложные удобрения .... 1325

Карбонатный способ 1329

Сульфатные способы 1331

Фосфорнокислотиый способ 1336

Нитроаммофос и нитроаммофоска 1337

Получение нитрофоски с вымораживанием части нитрата кальция . . 1339

Получение водорастворимой нитрофоски с частичной регенерацией азот-

азотной кислоты 1346

Производство сложных удобрений на баэе фосфорной кислоты .... 1347

Некоторые свойства водных систем, содержащих фосфаты, нитраты ам-

аммония, карбамид и др 1347

Способы производства 1349

Литература 1358

Глава XXXVI. Комплексные смешанные и сложно-смешанные жидкие удоб-

удобрения . . . . ... ..... 1383

Общие сведения 1363

Синергизм и антагонизм удобрений 1365

Производство смешанных удобрений 1367

Расчет состава тукосмесей . 1370

Литература ¦. 1374

Глава XXXVII. Жидкие удобрения 1375

Общие сведения 1375

Физико-химические свойства 1377

Производство жидких удобрений 1387

Схемы производства аммиачной воды и аммиакатов иа основе аммиач-

аммиачной селитры . 13Е7

Производство жидких комплексных удобрений 1350

Суспендированные жидкие комплексные удобрения 1392

Литература 1392

Глава XXXVIII. Соли мышьяка 1396

Физико-химические свойства 1396

Применение мышьяковых препаратов и технические требования к иим . 1402

Сырье .... 1405

Получение белого мышьяка обжигом мышьяковых руд 1407

Арсенит кальция 1408

Мокрый способ производства 1409

Полусухой способ производства 1410

Арсеннт натрия 1412

Парижская зелень 1413

Мышьяковая кислота 1416

Азотнокислотный способ ". . ., 14N

Оглавление

15

Другие способы получения, мышьяковой кислоты ....... 1418

Арсенат кальция 1419

Способ каталитического окисления растворов арсенита воздухом . . 1419

Получение арсеиата кальция из мышьяковой кислоты 1423

Азотнокислотный способ ..... 1423

Хлорный способ . 1425

Электрохимический способ 1426

Термический способ 1426

Получение арсената кальция из окисленных мышьяковых руд . . . 1427

Литература ' 1428

Глава XXXIX. Соли кислородных кислот хлора 1430

Физико-химические свойства 1430

Применение 1437

Производство хлорной извести 1441

Обжиг известняка 1441

Получение пушонки (гашение извести) 1442

Хлорирование пушонки 1445

Гипохлорит натрия . . 1449

Гипохлорит кальция ' 1450

Двуокись хлора 1453

Сернистокислетный способ 1454

Метанольный способ . 1456

Солянокислотный способ 1457

Хлоридный способ . : 1458

Получение двуокиси хлора из хлорита натрия 1459

Хлорит натрия 1460

Хлораты натрия, калия, кальция и магния 1461

Получение хлоратов натрия и калия электрохимическим методом . . 1461

Получение хлората калия известковым методом ... 1464

Хлорат натрия 1469

Хлораты кальция и магния 1470

Перхлораты натрия, калия и аммония и хлорная кислота 1471

Перхлорат натрия 1471

Перхлорат калия 1473

Перхлорат аммония 1473

Хлорная кислота 1474

Литература . 1476

Глава XL. Продукты высокотемпературного хлорирования руд .... 1480

Общие сведения 1480

Четыреххлористый титан 1481

Физико-химические свойства 1481

Применение . ..." 1442

Сырье . . 1483

Способы обезжелезивания ильменитового концентрата 1484

Получение четыреххлористого титана из рутилового концентрата и тита-

титанистых шлаков 1486

Получение четыреххлористого титана из других видов сырья .... 1494

Треххлористый титан 1495

Четыреххлористый кремний 1495

Физико-химические свойства 1495

Применение 1496

Получение четыреххлористого кремния 1497

Безводный хлористый алюминий 1800

Физико-химические свойства 1500

Применение . 1501

Получение безводного хлористого алюминия .......... 1501

Литература ' . . . . 1504

16

Оглавление

Глава XL1. Цианистые соединения 1509

Фиаико-химические свойства 1509

Применение 1513

Сырье 1516

Цианамид кальция 1516

Получение цианамида кальция в электрических печах 1518

Получение гранулированного цианамида кальция 1521

Другие методы получения цианамида кальция 1521

Производство цианидов натрия и калия . 1523

Получение цианистых солей из синильной кислоты 1524

Получение цианплава из цианамида кальция 1525

Фиксация азота смесью соды с углем 1525

Восстановление цианатов, полученных из аммиака и карбонатов . . 1526

Сплавление амида натрия с углем .... 1526

Сухая перегонка барды 1527

Получение цианидов из коксового газа 1528

Получение роданидов натрия и аммония из отбросных растворов мышьяко-

во-содовой очистки газов . ,. . . . 1529

Производство железисто- и железосинеродистых солей 1530

Железистосинеродистые соли 1530

Железосинеродистые соли 1531

Производство синильной кислоты контактными способами 1532

Способы синтеза синильной кислоты 1532

Производство синильной кислоты контактным окислением метана и ам-

аммиака 1535

Получение цианистого водорода из аммиака и окиси углерода (форм-

амидный способ) 1540

Получение синильной кислоты плавменным методом 1540

Литература 1543

ПРЕДИСЛОВИЕ К ЧЕТВЕРТОМУ ИЗДАНИЮ

Четвертое издание этой книги является стереотипным — в нем

лишь исправлены опечатки, обнаруженные в третьем издании, а

также данные ГОСТов в соответствии с произведенными в них но-

новыми изменениями и дополнениями.

ПРЕДИСЛОВИЕ К ТРЕТЬЕМУ ИЗДАНИЮ

Со времени выпуска предыдущего издания этой книги не про-

прошло и десяти лет, а прогресс техники производства многих неор-

неорганических продуктов оказался настолько большим, что возникла

необходимость внести в книгу существенные дополнения и изме-

[ения. Это касается всех ее частей, но главным образом тех, в ко-

которых рассмотрена технология минеральных удобрений. Развитие

этой отрасли промышленности во всем мире, и особенно в СССР,

идет чрезвычайно быстро. Выполнение решений XXIII съезда

КПСС и последующих Пленумов ЦК КПСС обусловило рост хи-

химической промышленности, и прежде всего основной химии, как

базы, обеспечивающей непрерывное развитие сельского хозяйства.

Новые методы производства появляются быстрее, чем исчезают

старые, однако наряду с новыми заводами продолжают успешно

действовать и построенные ранее. Поэтому наиболее трудным при

подготовке третьего издания оказалось, не увеличивая и без того

значительный объем книги, дополнить ее обильными новыми све-

сведениями, сохранив при этом и весь не утративший своего значения

Материал предыдущего издания.

18

Предисловие к третьему изданию

Глава V написана Ю. Я. Каганович, главы VII и VIII —

Г. С. Клебановым, главы XXXII —XXXV и XXXVII —Л. 3. Ар-

сеньевой и В. А. Клевке, глава XXXVI — с участием Л. 3. Арсенье-

вой. Главы XXIII—XXX написаны Б. А. Копылевым, при этом ча-

частично использован материал, написанный для предыдущего изда-

издания книги А. А. Соколовским. Глава VI и стр. 1154—1157, напи-

написанные ранее А. А. Соколовским, подверглись в новом издании

лишь небольшим изменениям. Главы XXXIX—XLI и стр. 1314—1321

написаны Б. А. Копылевым. Всем этим товарищам приношу боль-

большую .благодарность.

Я благодарю также М. И. Муратову и В. А. Рябина за мате-

материалы, предоставленные для IV и XV глав книги.

М. Позин

Ленинградский технологический институт

имени Ленсовета

Май, 1969 г.

II

Гл ава I

ИСПОЛЬЗОВАНИЕ МИНЕРАЛЬНЫХ СОЛЕЙ

В НАРОДНОМ ХОЗЯЙСТВЕ

Ассортимент минеральных солей, используемых в промышлен-

промышленности, в сельском хозяйстве, в медицине и для бытовых целей,

весьма велик. Он исчисляется сотнями наименований и непрерывно

растет. Масштабы мировой добычи и производства некоторых ми-

минеральных солей достигают миллионов и даже десятков миллио-

миллионов тонн в год.

По масштабам производства и потребления первое место зани-

занимают соли и соединения натрия, фосфора, калия, азота, алюми-

алюминия, железа, меди, серы, хлора, фтора, хрома, бария и некоторые

другие. Десятки миллионов тонн минеральных удобрений и боль-

большие количества других минеральных солей используются в сель-

сельском хозяйстве.

МИНЕРАЛЬНЫЕ СОЛИ В СЕЛЬСКОМ ХОЗЯЙСТВЕ

Минеральные удобрения !~25

Минеральными удобрениями (туками) называются соли и дру-

другие продукты, содержащие элементы, необходимые для развития

растений и используемые с целью получения высоких и устойчи-

устойчивых урожаев. Основная масса применяемых удобрений вносится

в почву под посевы. Некоторые виды удобрений используют и для

внекорневого питания растений.

В образовании ткани растения, в его росте и развитии уча-

участвует большинство химических элементов (около 60). Основными

из них, образующими 90% массы сухого вещества растений, яв-

являются углерод, кислород и водород. 8—9% растительной массы

составляют: азот, фосфор, магний, сера, кальций, калий и железо.

На долю остальных элементов приходится 1—2% веса растения.

Бор, медь, марганец, цинк, иод, бром, мышьяк входят в состав

20

Гл. I. Минеральные соли в народном хозяйстве

растений в тысячных и десятитысячных долях процента, а такие

Элементы, как уран, радий, торий, — в миллионных и миллиард-

миллиардных долях процента7'в.

Основную массу кислорода, углерода и водорода растение по-

получает иа воздуха и воды, остальные элементы оно извлекает из

почвенного раствора.

Особенно важную роль в минеральном питании растения играет

азот, входящий в состав белков; последние являются основой

жтдл ткани. В растительных белках содержится 15,5—18%

азота. Азот входит и в состав хлорофилла, с помощью которого

растения усваивают углерод из находящегося в атмосфере угле-

углекислого газа и солнечную энергию. Растения извлекают азот из

минеральных солей (солей аммония и нитратов). Некоторые рас-

растения (бобовые) могут усваивать азот воздуха благодаря деятель-

деятельности развивающихся на корнях клубеньковых бактерий.

Из солей аммония азот усваивается растениями с наибольшей

легкостью; нитраты же восстанавливаются в тканях растения сна-

сначала до нитритов, затем до аммиака, перерабатываемого в амино-

аминокислоты и белки *.

Основными формами азотных удобрений являются: аммиачная

(соли аммония — сульфат, хлорид, фосфаты и др.), нитратная

(соли азотной кислоты — кальциевая, калиевая, натриевая се-

селитры), аммиачно-нитратная (NH4NOs) и амидная (карбамид

CO(NH2)s и др.). Все минеральные азотные удобрения (за исклю-

исключением двойных солей типа MeNH4PO4, например, магнийаммоний-

фосфата MgNH4PO4 • Н2О) хорошо растворимы в воде и быстро

переходят в почвенный раствор, что обеспечивает легкую усвояе-

усвояемость азота растением.

Соединения фосфора играют важную роль в дыхании и размно-

размножении растений. В пересчете на P2Os содержание фосфора в не-

некоторых частях растений достигает 1,6%. Усиление питания фос-

фосфором повышает засухоустойчивость и морозостойкость растений

и увеличивает содержание в них ценных веществ — крахмала в

картофеле, сахарозы в сахарной свекле и т. п. Восприимчивость

растением фосфорных удобрений, являющихся солями фосфорных

кислот, зависит от их растворимости и от характера почв, в пер-

первую очередь от кислотности почв. Наличие в почве значительного

запаса подвижной (усвояемой растениями) формы фосфора спо-

способствует хорошему использованию других удобрений — азотных

и калийных. Одним из методов оценки усвояемости содержащейся

в удобрении Р2О5 является растворимость фосфатных соединений

в искусственных растворах, кислотность которых близка к кислот-

кислотности почвенных растворов (стр. 30). Содержание фосфора в фос-

фосфорных удобрениях принято выражать в пересчете на Р2О5.

Большую роль в регулировании жизненных процессов, проис-

происходящих в растении, играет калий. Он улучшает водный режим

Минеральные соли в сельском хозяйстве

21

растений, способствует обмену веществ и образованию углеводов,

увеличивая, так же как и фосфор, накопление крахмала в карто-

картофеле, сахара в сахарной свекле и т. п., и еще в большей мере, чем

фосфор, повышает засухоустойчивость и морозостойкость расте-

растений. Содержание калия в сухом веществе растения достигает

4 5%. а в золе листьев 30—60%. По легкости усвоения калия

растением различают три формы его соединений: 1) содержащие

водорастворимый калий, 2) обменный калий, т. е. переходящий в

почвенный раствор в результате ионообменных процессов, и 3) не-

необменный, входящий в состав безводных силикатов, из которых

калий извлекается растением лишь частично и медленно. Содер-

Содержание калия в удобрениях выражают в пересчете на К2О.

Кальций содержится в растениях в виде солей минеральных и

органических кислот. Он способствует развитию корневой системы,

нейтрализации избыточной кислотности в клетках растений и их

устойчивости при повышенной кислотности почвы. Кальций вносят

в почву в виде фосфорнокальциевых удобрений, кальциевой се-

селитры, извести, гипса и др.

Магний содержится главным образом в зеленых частях par

стения. Он входит в состав хлорофилла (~2,7%) и фитина, спо-

способствует протеканию восстановительных процессов в растении,

образованию углеводов и переводу фосфора из минеральных в

органические соединения. Магний находится в почве главным

образом в виде силикатов и алюмосиликатов, т. е. в форме, не

усвояемой растениями. В качестве магниевых удобрений приме-

применяют доломит, магнезиальные фосфаты, содержащие магний калие-

калиевые минералы (каинит, лангбейнит) и другие соли.

Сера входит в состав белков и эфирных масел и вносится в

почву в удобрениях, содержащих сульфаты кальция, магния, ка-

калия, а иногда в виде элементарной серы, окисляемой микроорга-

микроорганизмами до серной кислоты.

Железо играет роль катализатора при образовании хлорофилла

и участвует в дыхании растений, входя в состав ферментов, регу-

регулирующих окислительно-восстановительные процессы. Ввиду до-

достаточного содержания железа в почвах соли железа в качестве

удобрений используются лишь в исключительных случаях (при

чрезмерном содержании в почве извести).

Элементы, жизненно необходимые для растения, но входящие

в его состав в ничтожных количествах (от 10~2 до 10~I2%) и иг-

играющие главным образом роль регуляторов протекающих в расте-

растении сложных процессов, носят название микроэлементов. К ним

относятся бор, марганец, медь, цинк, молибден, кобальт, иод и др.

Удобрения, содержащие эти элементы, называют микроудобре-

микроудобрениями. Значение этих удобрений исключительно велико, так как

недостаток микроэлементов, входящих в состав ферментов, вита-

витаминов, белков, гормонов, вызывает нарушение обмена веществ и

22

Гл. 1. Минеральные соли в народном хозяйстве

Минеральные соли в сельском хозяйстве

23

тяжелые заболевания растений. Особенно велико влияние микро-

микроэлементов на окислительно-восстановительные процессы, проте-

протекающие в растении, на их направление, на процессы фотосинтеза,

отток углеводов и др. Роль микроэлементов в жизненных процес-

процессах в настоящее время с успехом изучается с помощью меченых

атомов. В особую группу можно выделить ультрамикроэлементы

(содержащиеся в количествах, меньших 10~Б%), в том числе ра-

радиоактивные вещества.

Некоторые элементы, например, кальций, сера, железо, нахо-

находятся в почве в большинстве случаев в достаточном для растений

количестве. Другие же элементы, в особенности азот, фосфор, ка-

калий, имеющие наибольшее значение для питания растений, необ-

необходимо вносить в почву в виде удобрений. Питательные элементы

частично возвращаются в почву естественным путем. Так, азот,

находящийся в ткани растения в органической форме, при гниении

частично переходит в аммиачную и нитратную формы и вновь

усваивается растениями. Однако эти процессы идут медленно и

значительная часть питательных элементов в почву не возвра-

возвращается, часть их вымывается из почвы грунтовыми водами или

оказывается в форме, непригодной для усвоения растениями. По-

Поэтому запас питательных элементов в почве требуется восполнять

внесением удобрений.

Если уменьшение содержания питательных веществ в почве не

будет компенсироваться внесением удобрений, почва будет исто-

истощаться, что приведет к снижению урожайности. Это может прои-

произойти и тогда, когда в почве содержатся еще весьма большие ко-

количества необходимых для питания растений элементов, так как

урожай зависит не от общего, валового запаса их в почве, а только

от той их части, которая является усвояемой; эта часть составляет

в большинстве случаев лишь долю общего запаса.

В СССР плановая организация круговорота питательных ве-

веществ, базирующаяся на научных основах, созданных Жаном Ба-

Батистом Буссенго, А. Н. Энгельгардтом, Д. И. Менделеевым,

К. А. Тимирязевым, В. В. Докучаевым, П. А. Костычевым,

В. Р. Вильямсом, Д. Н. Прянишниковым и другими, обеспечивает

повышение плодородия почв и непрерывный рост урожаев. Опыт

передовиков сельского хозяйства, показывающих замечательные

примеры высоких урожаев, все шире внедряется в практику.

Чем выше урожайность, тем больше выносится из почвы пита-

питательных веществ. О приросте урожая и о влиянии его на вынос

питательных веществ из почвы можно судить по примерным дан-

данным, приведенным в табл. 1 и 2.

При внесении в почву полного удобрения (содержащего азот,

фосфор и калий) урожай повышается в 1,5—2 раза. В среднем

прибавка урожая от применения удобрений составляет ~40%.

Каждый рубль, затраченный на минеральные удобрения, при пра-

ТАБЛИЦА1

Вынос питательных веществ из почвы с урожаем

(в кг/га)

Питательное

вещество

N

Р2О5

к2о

При урожае

.озимой пшеницы

15 ц/га

46

22

28

30 ц/га

112

39

77

При урожае

сахарной свеклы

150 ц/га

65-85

25-28

60-70

270 ц/га

166

42

157

При урожае

кукурузы (зе-

(зеленой массы)

600 ц/га

150

70

200

ТАБЛИЦА 2

Повышение урожайности от внесения в почву фосфора, азота и калия*

Культура и вид продукции

Хлопок-сырец

Корни сахарной свеклы

Сахар » » ... • • • •

Конопля-волокно

Крахмал в клубнях картофеля . . .

Зерно озимой пшеницы

Прирост урожая, т на 1 т внесенного

N

10-14

120-160

20

5-5,6

2-2,2

120

17-18

12-25

P«O5

5-6

50-55

8-9

4-4,2

1,5-1,8

40-80

6-6,5

20-25

KjO

2

40-50

6-7

40-60

5-5,5

3-4

* Здесь приведены средние данные. Прирост урожая меняется в зависимости от харак-

характера почв, климатических условий, качества удобрений, агротехнических мероприятий и пр.

вильном их использовании дает прирост урожая в среднем на

10 руб. Следующие примерные цифры показывают, как изменяется

урожай в центнерах с 1 га от применения удобрений в условиях

надлежащей агротехники:

Без удобрений С удобрениями

Хлопок 13 33

Пшеница озимая 15 26

Сахарная свекла НО 282

Количество вносимых удобрений на 1 га посевной площади в

сельскохозяйственной практике колеблется в следующих преде-

пределах: азотные удобрения —от 30 до 300 кг N, фосфорные —от 45 до

200 кг' Р2О5, калийные — от 40 до 250 кг К2О. В последнее время

наблюдается тенденция увеличивать нормы внесения удобрений.

Микроудобрения вносятся в почву в незначительных количе-

количествах. Например, для повышения урожая волокна и семян льна на

24

Гл. 1. Минеральные соли в народном хозяйстве

заболоченных и известковых почвах на 30% достаточно внести

всего 0,5 кг бора на 1 га.

В качестве микроудобрений не обязательно использовать чис-

чистые соли микроэлементов, например, меди, марганца, цинка, бора;

они могут быть заменены природными минералами и отходами про-

промышленности. Так, в качестве источника микроэлементов могут

быть использованы пиритные огарки, содержащие медь и другие

металлы, борсодержащие отходы от производства соединений бора;

шламы от обогащения марганцовых руд и др. Распределение ма-

малых количеств микроудобрений на большие посевные площади за-

затруднительно. Поэтому микроудобрения добавляют к главным

формам удобрений еще в процессе их производства. Когда же для

питания растений микроэлементами используют чистые соли, их

предпочитают не вносить в почву, из которой извлекается лишь

незначительная их доля, а питать ими непосредственно растения

путем предпосевного пропитывания семян или опрыскивания рас-

растений растворами солей (внекорневое питание).

В СССР при большом разнообразии почвенно-климатических

условий и выращиваемых культур требуется не только большое

количество удобрений, но и широкий ассортимент их. Поэтому

азотные, фосфорные, калийные и другие удобрения изготовляются

и применяются в виде различных солей и их смесей, в которых пи-

питательный элемент находится в разных формах и количествах.

Классификация минеральных удобрений

Удобрения классифицируют по происхождению, назначению,

составу, свойствам, способам получения и др.

По происхождению удобрения разделяют на минеральные, ор-

органические, органо-минеральные и бактериальные. Минеральные

или искусственные удобрения — специально вырабатываемые на

химических предприятиях неорганические вещества, главным обра-

образом минеральные соли; однако к ним относят и некоторые органи-

органические вещества, например, карбамид. Органические удобрения

содержат питательные элементы, главным образом (но не исклю-

исключительно) в виде органических соединений, и являются обычно

продуктами естественного происхождения (навоз, фекалии, торф,

солома и др.). Органо-минеральные удобрения — смеси органиче-

органических и минеральных удобрений. Бактериальные удобрения содер-

содержат культуры бактерий, способствующих накоплению в почве

усвояемых форм питательных элементов.

По срокам внесения удобрения разделяют на основные (пред-

(предпосевные), вносимые до посева, припосевные, вносимые во время

посева (например, в рядки), и подкормки, вносимые в период раз-

развития растений.

По видам питательных элементов (табл. 3) удобрения разделя-

разделяют на азотные, фосфорные (или фосфатные), калийные (калиевые),

Минеральные соли в сельском хозяйстве

25

ТАБЛИЦА 3

Важнейшие минеральные удобрения • ¦

Название

Суперфосфат порош-

порошкообразный

Суперфосфат грану-

гранулированный

Суперфосфат обога-

1*1 f\ Т Т Т Т ? Т ТТ

щенныи

Суперфосфат двой-

двойной и тройной

Преципитат

Фосфоритная мука

Костяная мука

Фосфатшлаки (томас-

шлак или марте-

мартеновский)

Термофосфат

Плавленый фосфат

Обесфторенный фос-

фосфат

Метафосфат кальция

Аммиак жидкий

Аммиачная вода

Аммиачная селитра

(нитрат аммония)

Сульфат алшония

Сульфонитрат аммо-

аммония

Извеетково-аммиач-

ная селитра

Натриевая селитра

(нитрат натрия)

Кальциевая селитра

(известковая се-

селитра)

Хлористый аммоний

Бикарбонат аммония

Цианамид кальция

Карбамид (мочевина)

Карбамид-формаль-

дегидное

Главные компоненты

Фосфорные

Са(Н2РО4J-Н2О + ,

+ H3PO4+CaSO4

То же

То же

Са(Н2РО4J • Н2О + Н3РО4

СаНРО4 • 2Н2О

Ca5F(PO4K

Са3(РО4J + СаСО3

4СаО- Р2Об + 5СаО • Р2О6 • SiO2

Na2O-4CaO-P2O5-SiO2

4(Са, Mg)O-P2O6 +

- + 5(Са, Mg)O • Р2О6 • SiO2

ЗСаО • Р2О5 + 4СаО • Р2О6

Са(РО3J

Азотные

NH3

NH3 + Н2О

NH4NO3

(NH4JSO4

(NH4JSO4-2NH4NO8

NH4NO3 + CaCO3

NaNO3

Ca(NO3J-3H2O

NH4C1

NH4HCO3

CaCN2 + С

CC(NH2J

NHCONHCH2

Содержание

основного

питательного

вещества

14-21% Р2О6

19,5-21% Р2О5

28-32% Р2О5

38-50% Р2О6

27-46% Р2О5

16-25% Р2О5

30% Р2О5

14-20% Р2О6

20-35% Р2О6

20-35% Р2О6

20-38% Р2О5

65-70% Р2О6

82,3% N

16,5-20,5% N

34-35,0% N

20,5-21% N

25-27% N

16-20,5% N

16,1% N

13-15% N

24,5-25% N

18% N

18-23% N

42-46,6% N

33-42% N

Объемный

вес, • т/л*

1,1-1,2

1,1

1,1

0,9-1,1

0,8-0,85.

1,7-1,8

0,86

2,01-2,05

1,7

0,61

0,92-0,91

0,8-1,1

0,7-0,95

0,8-1,2

1-1,2

1,1-1,4

0,9-1,1

0,6-0,8

0,6-0,61

0,65-0,У1

• В табл. 3 приведены ориентировочные пределы объемного веса для-образцов с разной

величиной зерен и разной степени слежалости. .

26

Гл. I. Минеральные соли в народном хозяйстве

Продолжение

Название

Хлористый калий

30 и 40 % -наи калий-

калийная соль

Сильвинит молотый

Карналлит молотый

Сульфат калия

Калимаг (лангбейни-

товый)

Калимаг (шенито-

вый)

Каинит

Суперфосфат аммо-

аммонизированный

Суперфосфат двой-

двойной аммонизиро-

аммонизированный

Аммофос

Диаммофос

Нитроаммофос

Сульфоаммофос

Метафосфат калня

Калийно-аммиачная

селитра

Калиевая селитра

(нитрат калия)

Аммофоска

Нитрофоска

Нитроаммофоска

Диаммонитрофоска

Главные компоненты

Калийные

КС1

KCl + NaCl

КС1 + NaCl

КС1 • MgCl2 • 6H2O + NaCl

K2SO4

K2SO4-2MgSO4 + CaSO4+NaCl

K2SO4 + MgSO4

KC1 • MgSO4 • 3H2O + NaCl

Комплексные

CaHPO4 + NH4H2PO4 + CaSO4

CaHPO4 + NH4H2PO4

NH4H2PO4 + (NH4JHPO4

(NH4JHPO4 + NH4H2PO4

NH4NO3 + NH4H2PO4

(NH4JHPO4 + (NH4JSO4

(КРО3)„

NH4NO3 + KNO3 + NH4CI

KNO3

(NH4JHPO4 + (NH4JSO4 +

+ KNO3 + NH4Cl

NH4NO3 + (NH4JHPO4 +

+ KNO3 + NH4C1

или NH4NO3 + CaHPO4 +

+ CaCO3 + KNO3 + NH4C1

или NH4NO3 + CaHPO4 +

+(NH4JHPO4+CaSO4 • 2H2O+

+ KNO3 + NH4C1

NH4NO3+NH4H2PO4 +

+ KNO3 + NH4C1

NH4NO3+(NH4JHPO4 +

+ KNO3 + NH4C1

Содержание

ОСНОВНОГО!

питательного

вещества

50-62% К2О

30-40% К2О

12-15% К2О

12-13% К2О

48-52% К2О

19-21% К2О

28-30% К2О

8-12% К2О

1,5-3% N,

19-20% Р2О5

6-7% N,

40-50% Р2О5

11-14% N,

48-55% Р2О5

16-18% N,

46-48% Р2О5

21-22% N,

21-22% Р2О5

18-20% N,

16-20% Р2О5

57-59% Р2О6,

38-40% К2О

16% N,

26-28% К2О

13,5% N,

46,5% К2О

11 — 12% N,

11-16% Р2О6

15-20% К2О

11-20% N,

8-16% Р2О5

10-21% К2О

17^18,5% N,

17-18,5% Р2О6

17-18,5% КзО

То же

Объемный

вес, * т/л3

0,73-1,17

0,94-1,2

1,07-1,1

0,99-1,06

1,25-1,43

1,5

1

1,3-1,4

1,2-1,35

0,9-1

1,05-1,27

1-1,3

0,8-1,3

~1

Минеральные ^соли в сельском хозяйстве

27

• В табл. 3 приведены ориентировочные пределы объемного веса для образцов с разной

величиной зерен и разной степени слёжалости.

магниевые, борные и т. д. Удобрения, содержащие только ми-

микроэлементы, объединяют в общую группу микроудобрений.

По агрохимическому значению удобрения разделяют на пря-

прямые являющиеся источниками питательных элементов для ра-

растений и косвенные, служащие для мобилизации питательных

веществ из почвы путем улучшения ее физических, химиче-

химических и биологических свойств (например, для нейтрализации кис-

кислотности почвы известкованием, или для мелиорации гипсова-

гипсованием и др.).

Деление удобрений на прямые и косвенные является в извест-

известной мере условным, так как все. прямые удобрения оказывают и

косвенное действие, а элементы, входящие в состав косвенных

удобрений, в той или иной степени используются в питании рас-

растения.

Прямые минеральные удобрения могут содержать один или не-

несколько разных питательных элементов. Три главных питательных

элемента — азот, фосфор и калий — вносятся под посевы в наи-

наибольших количествах. По их содержанию удобрения разделяют на

простые, в состав которых входит только один из главных пита-

питательных элементов, и комплексные, содержащие два и более пи-

питательных элемента. По числу главных питательных элементов

комплексные удобрения называют двойными (например, типа РК)

и тройными (NPK); последние называют также полными. Удобре-

Удобрения, содержащие значительные количества питательных элементов

и мало балластных веществ, называют концентрированными, а

удобрения, все компоненты которых служат для питания расте-

растений — безбалластными. К последним относятся, например, соли,

и катион и анион которых содержат питательные элементы, такие

как KNO3, NH4NO3 и др. Концентрированные и безбалластные

удобрения обладают высокой эффективностью, а их перевозка об-

обходится дешевле, чем неконцентрированных удобрений. Так как

любой питательный элемент находится в удобрении в форме ка-

какого-либо соединения, т. е. в связи с другими элементами, в той

или иной мере используемыми растением, то, строго говоря, про-

простых удобрений нет. Применяя термины простые, двойные и трой-

тройные удобрения, имеют в виду содержание в них одного, двух или

трех главных элементов — азота, фосфора и калия или вообще

тех элементов, ради внесения которых в почву удобрение исполь-

используется; сопутствующие элементы, хотя и извлекаемые растениями,

этой классификацией не учитываются.

По конституции удобрения разделяют на простые, смешанные и

сложные. Простыми называют удобрения, содержащие только один

питательный элемент в одной форме (например, азот в NaNO3).

Смешанными удобрениями называют механические смеси удобре-

Ний, состоящие из разнородных частиц, получаемые тукосмеше-

тукосмешением. Если же удобрение, содержащее несколько питательных

28

Гл. 1, Минеральные соли в народном хозяйстве

элементов, получается в результате химической реакции в завод-

заводской аппаратуре, его называют сложным.

Сложные удобрения состоят из однородных частиц, содержа-

содержащих питательные элементы в нескольких формах. Деление удобре-

удобрений на смешанные и сложные в значительной мере условно. Сме-

Смешанные удобрения при хранении нередко становятся сложными

в результате реакций, протекающих между составляющими смесь

компонентами. Иногда называют сложно-смешанными удобрения,

получаемые в результате «мокрого тукосмешения» — смешения

твердых продуктов с жидкими (плавами, растворами) и последую-

последующего отверждения смесей, сопровождающегося перекристаллиза-

перекристаллизацией и другими процессами. (Такие удобрения за границей назы-

называют также тукосмесями мокрого смешения.)

Количества питательных веществ и их соотношения в комп-

комплексных удобрениях могут быть различными. Удобрения, в кото-

которых соотношение питательных элементов соответствует агротехни-

агротехническим требованиям (для определенной культуры, почвы и т. д.)

называют уравновешенными.

По агрегатному состоянию удобрения разделяют на твердые,

жидкие (например, аммиак, водные растворы и суспензии) и газо-

газообразные, применяемые под укрытиями (например, двуокись угле-

углерода) .

Усвоение удобрений растениями зависит от их растворимости

я от характера почв, в первую очередь от концентрации ионов во-

водорода в почвенном растворе. Например, некоторые почвы обла-

обладают свойствами, позволяющими растениям усваивать Р2О5 (хотя

и медленно) из практически не растворимого в воде трехкальцие-

вого фосфата, особенно из тонкодисперсных его разновидностей —

фосфоритной и костяной муки. Концентрация ионов водорода в

почвенном растворе, необходимая для усвоения РгО5 из разных

видов фосфорных удобрений, различна. Методом оценки усвояе-

усвояемости Р2О5 является определение растворимости фосфатных со-

соединений в искусственных растворах, кислотность которых близка

к кислотности почвенных растворов — в аммиачном растворе ци-

цитрата аммония (реактив Петермана) и в 2%-ном растворе лимон-

,ной кислоты. Для определения усвояемой РгО5 применяют также

0,05 н. раствор серной кислоты и Н-катиониты. Усвояемость кор-

кормовых фосфатов, используемых в животноводстве (см. ниже), опре-

определяют по их растворимости в 0,4%-ном растворе соляной кислоты.

По степени растворимости фосфорные удобрения разделяют на

водорастворимые, цитратнорастворимые (т. е. растворимые в ци-

цитрате аммония), лимоннорастворимые (растворимые в лимонной,

гуминовой и других слабых органических кислотах) и трудно или

нерастворимые. Почти все азотные неорганические удобрения рас-

растворимы в воде, так же как и применяемые в качестве искусствен-

искусственных удобрений соединения калия.

Минеральные соли в сельском хозяйстве

29

Водорастворимые удобрения наиболее легко усваиваются рас-

растениями, однако значительная их часть вымывается из почвы грун-

грунтовыми и дождевыми водами и исчезает непроизводительно. Из

азотных удобрений растения извлекают 50—70% N, из калийных —

40—60% КгО. Еще в меньшей степени используется фосфор, кото-

который частично переходит в форму трудно усваиваемую растениями

в результате идущих в почве химических и биологических про-

процессов.

Эффективность легко растворимых удобрений значительно воз-

возрастает при применении их в крупнокристаллическом или в гра-

гранулированном виде. При этом удобрение размещается в почве оча-

очагами и медленнее переходит в почвенный раствор, вследствие чего

уменьшаются потери питательных веществ и увеличивается ис-

использование их растениями. Повышенная эффективность гранули-

гранулированных удобрений обусловлена также возможностью их внесе-

внесения малыми дозами совместно с семенами в рядки 12.

Большим преимуществом гранулированных удобрений являются

их хорошие физические свойства — они не комкуются, не слежи-

слеживаются, не пылят. Эти удобрения можно вносить в почву с по-

помощью туковых или комбинированных сеялок, применяемых для

одновременного высева семян и минеральных удобрений 18-19, что,

помимо облегчения труда и повышения его производительности,

значительно улучшает использование удобрений.

Для создания в почве запаса питательных веществ применяют

удобрения долговременного действия. Длительно сохраняющимися

в почве фосфатами являются цитратно-, лимонно- и, особенно,

труднорастворимые фосфаты. Для создания в почве запасов азота

служат естественные и искусственные органические азотсодержа-

азотсодержащие соединения. К последним относятся, например, оксамид (ди-

амид щавелевой кислоты H2NCOCONH2), медленно разлагаю-

разлагающийся в почве с образованием NHJ и N0^ производные пири-

пиридина C5H5N; мочевино-формальдегидные высокомолекулярные

композиции — уреаформы, карбамиформы (диметилентримочевина,

триметилентетрамочевина и другие)—продукты совместной кон-

конденсации карбамида (мочевины) CO(NH2J и формальдегида

СН2О; они могут служить источником азота в почве в течение дли-

длительного времени. Для этой же цели могут служить цитратнорас-

цитратнорастворимые двойные соли типа MeNH4PO4, например, магнийаммо-

нийфосфат MgNH4PO4 • Н2О. Медленный переход любых водорас-

водорастворимых веществ в почвенный раствор может быть достигнут

также при покрытии гранул удобрения пленками из высокомоле-

высокомолекулярных соединений или при применении гранулированных удоб-

удобрений, полученных из порошков с добавками этих же соединений

(например, полиакриламида) или полимеризующихся веществ.

Исследование10 скорости растворения в воде некоторых

минеральных удобрений — NaNO3, NH4NO3, KC1, CO(NH2J —

30

Гл. I. Минеральные соли в народном хозяйстве

в условиях, аналогичных естественным, показало, что это диффу-

диффузионный процесс, характеризующийся температурными коэффи-

коэффициентами в пределах 1,1—1,8. Коэффициенты скорости растворе-

растворения для этих солей в диапазоне линейной скорости воды от 2 до

50 см]мин имеют значения от 0,1 до 0,25 см/мин. В пределах 0—30°

эти коэффициенты увеличиваются почти пропорционально повыше-

повышению температурв1. Покрытие зерен удобрения полимерной пленкой

позволяет регулировать скорость их растворения, так как послед-

последняя не зависит ни от вида удобрения, ни от скорости потока, а

определяется диффузионной проницаемостью пленки, обусловлен-

обусловленной природой полимера, его концентрацией и типом использован-

использованного растворителя. Так. скорость растворения в воде CO(NH2J.

КС1 и других солей уменьшается в 100—200 раз при покрытии их

зерен пленкой, образованной из 27%-ного раствора полистирола

в бензоле или 10%-ного раствора поливинилацетата в ацетоне, или

из 6%-ного раствора нитроцеллюлозы.

Внесение удобрений не только повышает количество усвояемых

растениями питательных веществ в почве, но влияет и на физиче-

физические, физико-химические и биологические свойства почвы, от кото-

которых также зависит ее плодородие. Одним из важных факторов

является изменение рН почвенного раствора. Внесение в почву

веществ, обладающих кислыми или щелочными свойствами, соот-

соответствующим образом влияет на реакцию почвенного раствора.

Однако вследствие неодинакового использования растениями ка-

катионов и анионов растворенных солей изменение рН может прои-

произойти и при внесении в почву нейтральных солей. Например, при

систематическом внесении в почву таких веществ как (NH.^SO^

NH4C1, почвенный раствор приобретает кислую реакцию: взамен

извлекаемых растением катионов раствор обогащается ионами во-

водорода, что приводит к накоплению в почве свободной кислоты.

Другие удобрения, например. NaNO,. Ca(NO3J. являются источни-

источниками накопления в почве ионов ОН~. Поэтому только химическая

характеристика реакции удобрений недостаточна. Они должны

различаться и по физиологическим свойствам, обусловленным не-

неодинаковой степенью использования катионов и анионов. По этому

признаку удобрения классифицируют на физиологически кислые,

физиологически щелочные и Физиологически нейтральные.

Большое значение имеют физические свойства удобрений. Во-

Водорастворимые удобрительные соли не должны быть сильно гигро-

гигроскопичными, не должны слеживаться при хранении, они должны

быть сыпучими, легко рассеваться на почву, но в то же время

сохраняться на ней в течение некоторого времени, не сдуваясь

ветром и не слишком быстро вымываясь дождевой водой. Этим

требованиям в наибольшей мере отвечают гранулированные удо-

удобрения, производство и применение которых непрерывно возра-

возрастает.

Минеральные соли в сельском хозяйстве

31

Минеральные яды и другие препараты 9-23~52>59

Использование минеральных солей в сельском хозяйстве не

ограничивается применением их в качестве удобрений. Задачей, не

менее важной, чем получение высоких урожаев, является их сохра-

сохранение. Это требует защиты растений от уничтожения и порчи вре-

вредителями (насекомыми, грызунами) и предохранения их от забо-

заболеваний. Массовое появление вредителей (саранчи, клопа-чере-

клопа-черепашки, колорадского, жука, полевых грызунов и др.) может

привести к полной гибели урожая. В США при общей годовой стои-

стоимости урожая 13 млрд. долларов потери сельскохозяйственной

продукции в некоторые годы от болезней растений оценивают в

1,75 млрд. долларов, а от вредных насекомых — в 4 млрд. долла-

долларов, т. е. они составляют более одной трети урожая9< 59. Прибли-

Приблизительно такие же потери урожая вызываются сорняками. По дру-

другим данным46, сельскому хозяйству США приносят ущерб более

6000 видов вредных насекомых, уничтожающих около 10% урожая

пищевых продуктов и прядильных культур. Там погибает ежегод-

ежегодно около 8% урожая картофеля, уничтожаемого колорадским жу-

жуком, которым заражена площадь, превышающая 6 млн. км2. Коло-

. радский жук дает в один сезон потомство, превышающее 30 млн.

особей, способных съесть больше 20 т зеленой массы картофеля.

Распространение этого вредителя идет очень быстро — за 15 лет

A859—1874 гг.) он переместился на 3200 км через весь северо-

североамериканский материк с запада на восток и заразил все карто-

картофельные поля33. Если бы не велась борьба с колорадским жуком,

он мог бы уничтожить урожай картофеля полностью.

Широкое применение в сельском хозяйстве ядовитых препара-

препаратов для борьбы с вредителями и болезнями растений позволяет

значительно (иногда в несколько раз) увеличивать урожаи и по-

повышать качество продуктов. Каждый рубль, затраченный на ядо-

ядовитые препараты при правильном применении агротехники, сохра-

сохраняет продукции, т. е. дает прирост урожая, по зерновым и овощ-

овощным культурам на 5—10 руб., по хлопку, техническим и ягодным

культурам — на 15—30 руб., по цитрусовым — на 30—40 руб.

Препараты, используемые для защиты растений, носят общее

название пестицидов. («Пестицид» в дословном переводе означает

«убивающий заразу».) Их также называют сельскохозяйственными

ядами или ядохимикатами. Ядовитые препараты, применяемые для

уничтожения вредящих растениям насекомых, называют инсекти-

инсектицидами. В их число входят овициды — средства, уничтожающие

яйца насекомых, ларвициды — вещества, уничтожающие личинок

и гусениц, афициды — уничтожающие тлей. Вещества, уничтожаю-

уничтожающие круглых червей называют нематоцидами, уничтожающие мол-

моллюсков— моллюскоцидами, уничтожающие голых слизней — лима-

Цидами, уничтожающие растительноядных клещей — акарицидами.

32

Гл. I. Минеральные соли в народном хозяйстве

Инсектициды, поражающие паразитов через наружные покровы,

называют контактными, через органы дыхания — трахейными, а

убивающие только при попадании в кишечник насекомого — ки-

кишечными. Системными или внутрирастительными называются ин-

инсектициды, проникающие через корни и листья внутрь растения и

делающие его ядовитым для паразитов.

Препараты, предназначенные для борьбы с паразитирующими

на растениях грибками и вирусными заболеваниями, называют

фунгицидами, а для борьбы с возбудителями бактериальных бо-

болезней растений — бактерицидами. Некоторые препараты являются

одновременно и инсектицидами и фунгицидами. Независимо от

этой классификации под названием инсектофунгициды часто под-

подразумевают вообще все вещества, применяемые для борьбы с вре-

вредителями и болезнями растений.

Многие препараты используются в качестве антисептических

средств для обеззараживания почв, зерна и хранилищ продукции,

а также в качестве консервирующих средств для пищевых продук-

продуктов и животного сырья. Фунгициды, используемые для обеззара-

обеззараживания семян, называют протравителями.

Для уничтожения вредных теплокровных животных приме-

-няются препараты, называемые зооцидами. Препараты, применяе-

применяемые для борьбы с грызунами, называют также родентицидами,

для борьбы с крысами — ратицидами, для борьбы с птицами —

авицидами. Отпугивающие средства, служащие для защиты людей

и животных от нападения птиц, клещей, кровососущих двукрылых

насекомых (комаров, гнуса и др.), называются репеллентами.

Средства, привлекающие полезных насекомых, называют аттрак-

тантами.

Все шире стали использовать вещества, называемые стимуля-

стимуляторами или регуляторами роста растений29-44. Это препараты, ак-

активно влияющие на физиологические процессы растительного орга-

организма. В зависимости от условий и дозы стимуляторы роста могут

по-разному влиять на растения: в малых дозах они обычно акти-

активируют рост растений, а в больших дозах замедляют или

полностью подавляют их развитие.

Стимуляторы роста используются для обработки семян и рас-

растений с целью повышения урожая, а также для получения бессе-

бессемянных плодов; для ускорения созревания плодов; для торможе-

торможения развития семян, клубней, почек и цветов, например, для пред-

предотвращения вредного влияния на них весенних заморозков или для

удлинения срока цветения декоративных растений; для задержки

прорастания картофеля и других плодов при их длительном хра-

хранении; для активирования корнеобразования при вегетативном

размножении черенками; для предотвращения преждевременного

предуборочного опадания плодов; для предуборочного удаления

листьев и высушивания растений и пр.

Минеральные соли в сельском хозяйстве

33

Применение дефолиантов, т. е. веществ, вызывающих опадение

листьев, позволяет механизировать уборку урожая хлопка, ово-

овощей и других культур; применение дессикантов, т. е. высушиваю-

высушивающих веществ, облегчает уборку корне- и клубнеплодов, например

картофеля. В качестве стимуляторов роста применяются главным

образом органические соединения, но также и некоторые мине-

минеральные.

Особенно широко применяются стимуляторы роста для унич-

уничтожения сорняков. Такие препараты называются гербицидами.

В зависимости от свойств и нормы применения гербицидов они

разделяются на гербициды сплошного действия, т. е. действующие

на все виды растений, и селективные, т. е. избирательно уничто-

уничтожающие одни виды растений и безопасные для других. Химиче-

Химическая прополка полей с использованием авиации или наземных ма-

машин позволяет в сотни раз ускорить этот трудоемкий процесс и

резко повысить производительность труда в сельском хозяйстве.

Гербициды, предназначенные для уничтожения сорных кустарни-

кустарников и деревьев, называют арборицидами, а для уничтожения водо-

водорослей — альгицидами.

Большинство минеральных гербицидов обладает сплошным

действием, т. е. уничтожает все виды растений, и непригодно для

химической прополки посевов. Они могут применяться для унич-

уничтожения растительности на невозделываемых участках, в между-

междурядьях садов и ягодников, на дорогах, парковых площадках, же-

железнодорожных путях, для подготовки земель под плантации и т. п."

и расходуются при этом в значительных дозах (до 1000 кг на

1 га), в сотни раз превышающих дозы органических гербицидов

избирательного действия, используемых для химической прополки.

Из неорганических гербицидов избирательным действием обла-

обладают, например, соли меди — нитрат, хлорид, смесь хлорида и

сульфата. Они уничтожают сорняки (преимущественно однолет-

однолетние) и не уничтожают культурные посевы (злаки) 48.

В качестве пестицидов используются многие химические веще-

вещества в твердом, жидком (растворенном) или газообразном состоя-

состоянии. Часто растения подвергают опрыскиванию суспензиями илгт

эмульсиями, а также опыливанию тонко размолотыми препарата-

препаратами — дустами, которые представляют собой смеси активно дей-

действующих веществ с инертными носителями (наполнителями). Ве-

Вещества, оказывающие токсическое действие в газообразном или

парообразном состоянии, называются фумигантами. К ним отно-

относятся и твердые вещества, выделяющие ядовитые пары (например,

Цианид кальция, выделяющий под действием атмосферного воз-

Духа пары синильной кислоты).

Вследствие биологической активности пестициды обладают то-

токсичностью по отношению к теплокровным животным и человеку.

Чо степени токсичности, определяемой средне-смертельной дозой

2 М. Е. Позин

34

Гл. 1. Минеральные соли в народном хозяйстве

на 1 кг веса животного, их условно делят на четыре группы:

1) сильнодействующие вещества, средне-смертельная доза кото-

которых меньше 50 мг/кг; 2) высокотоксичные, при дозе 50—200 мг/кг;

3) среднетоксичные, при дозе 200—1000 мг/кг и 4) малотоксичные,

при средне-смертельной дозе, превышающей 1000 мг/кгБ0.

. Катионы металлов по степени токсичности могут быть распо-

расположены в следующий ряд51:

Ag>Hg>Cu>Cr>Ni>Pb>Co>Zn>Fe>Ca

Раньше в качестве сельскохозяйственных ядов применяли глав-

главным образом неорганические вещества. В настоящее время нахо-

находят широкое применение более эффективные и менее вредные для

человека и животных органические препараты. Однако и неорга-

неорганические яды не утратили своего значения и используются в зна-

значительных количествах. Наиболее распространенными неорганиче-