Текст

М. Е. ПОЗИН

ТЕХНОЛОГИЯ

МИНЕРАЛЬНЫХ СОЛЕЙ

(УДОБРЕНИЙ, ПЕСТИЦИДОВ,

ПРОМЫШЛЕННЫХ СОЛЕЙ,

ОКИСЛОВ И КИСЛОТ)

Часть II

'4-е издание, исправленное

при участии:

Л. 3. Арсеньевой, Ю. Я. Каганович, Г. С. Клебанова,

В. А. Клевке, Б. А. Копылева, А. А. Соколовского

ИЗДАТЕЛЬСТВО «ХИМИЯз

Ленинградское отделение

1974

УДК 661.4/.65Ч- 661.8

П47

П47 Позин М. Е. и др. X _

Технология минеральных солей (удо-

брений. пестицидов, промышленных со-

лей, окислов и кислот), ч. I ,изд. 4-е, испр.

Л., Изд-во «Химия», 1974.

768 стр.. 71 табл., 250 рис

В монографии на современном уровне описана тех-

нология важнейших (крупнотоннажных) минеральных

солей, в том числе минеральных удобрений — фосфор-

ных, азотных, калийных и других, а также некоторых

окислов и кислот (фосфорной, соляной и др.). Рассмот-

рены свойства сырья, полупродуктов и продуктов; из-

ложены физике химические основы производств; описа-

ны технологические схемы, режимы и аппараты.

Вторая часть монографии посвящена технологии

минеральных удобрений и пестицидов, а также фтори-

стых и цианистых соединений.

Книга является практическим и справочным руко-

водством для. инженеров, работающих в химической

и смежных с ней отраслях промышленности. Она мо-

жет служить учебным пособием для аспирантов и сту-

дентов старших курсов химико-техиологнческих вузов.,

Третье издание книги вышло в 1970 г.

п

31403—056

050 (01)—74

56—74

© Издательство «Химия», 1974

ОГЛАВЛЕНИЕ

Предисловие к четвертому изданию................................... !7

17

Предисловие к третьему изданию............................. • • •

Часть I

Глава I. Использование минеральных солей в народном хозяйстве ... 19

Глава II. Растворимые соли в природе и методы их добычи..............45

Глава III. Хлористый натрий......................................... 60

Глава IV. Природный сульфат натрия...................................98

Глава V. Природные калийные соли....................................138

Глава VI. Поташ 187

Глава VII. Бром и его соли......................................... 206

Глава VIII. Иод и его соли..........................................236

Глава IX. Соединения магния.........................................263

Глава X. Соединения бора............................................311

Глава XI. Соляная кислота.......................................... 363

Глава XII. Соли бария...............................................416

Глава XIII. Соли сульфидного ряда...................................456

Глава XIV. Соли сульфитного ряда....................................506

Глава XV. Соли хрома . 564

Г лава XVI. Сульфат алюминия и продукты на его основе...............632

Глава XVII. Соединения меди ........................................661

Г лава XVIII. Соединения железа.....................................694

Глава XIX. Сульфат и хлорид цинка...................................714

Глава XX. Сульфат никеля............................................731

Глава XXI. Хлорид кальция......................................... 738

Глава XXII. Соединения марганца.....................................751

1*

794

Оглавление

Часть II

Глава XXIII. Природные фосфаты и фосфоритная мука....................801

Фосфорные руды.....................................................801

Минералогический состав апатитовых и фосфоритных руд.............801

Типы фосфоритных руд и месторождения.............................804

Применение фосфатов .............................................808

Физико-химические и механические свойства........................814

Транспортировка и хранение фосфатного сырья .................... 817

Фосфоритная мука............................ . ................. . 819

Методы и продукты химической переработки фосфатов..................823

Литература ..........................................................824

Г лава XXIV. Простой суперфосфат.....................................828

Состав и свойства суперфосфата.......................................828

Применение ..........................................................830

Методы производства .................................................\821

Физико-химические основы производства................................832

Химизм процесса................................................... 832

Норма серной кислоты ..............................................834

Механизм и скорость процесса.......................................835

Влияние температуры................................................837

Смешение реагентов.................................................838

Степень измельчения фосфатов.......................................839

Коэффициент разложения в конце I стадии реакции.................839

Разложение фосфата фосфорной кислотой (II стадия реакции) .... 840

Фосфатный комплекс суперфосфата и его фазовый состав ....... 842

Дозревание суперфосфата.........................................845

Особенности разложения магнийсодержащих фосфоритов..............850

Нейтрализация суперфосфата твердыми добавками...................853

Аммонизация суперфосфата........................................855

Производство суперфосфата.........................................856

Выделение фтористых газов.....................................- . 858

Основная аппаратура и условия ее работы ....................... 859

Материалы для защиты аппаратуры от коррозии.....................863

Материальный баланс производства суперфосфата ..................864

Технико-экономические данные....................................864

Получение гранулированного суперфосфата...............................867

Литература .........................................................874

Г лава XXV. Производство фосфорной кислоты сернокислотным способом . 881

Физико-химические свойства...........................................881

Применение ....................................................... . . 883

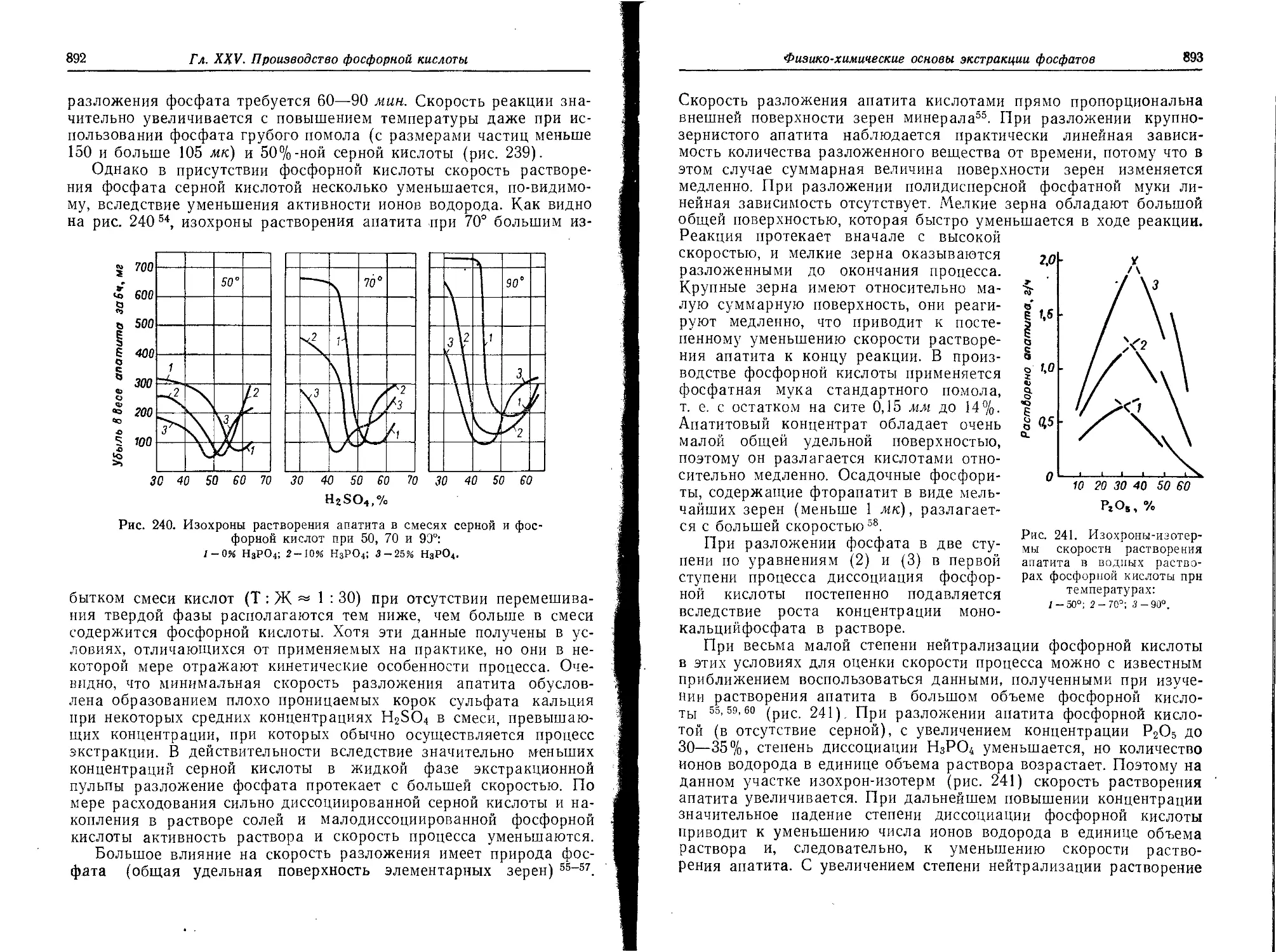

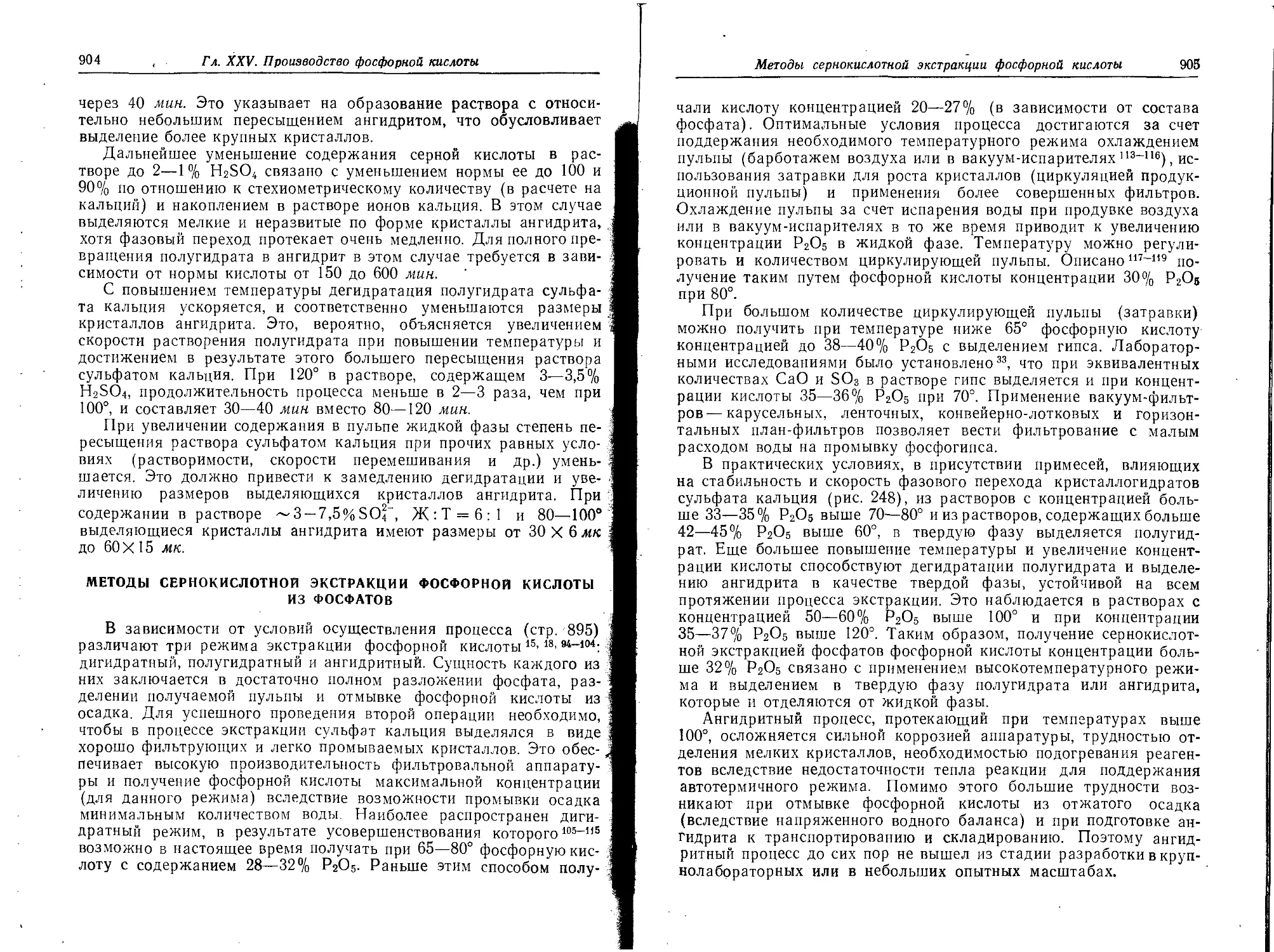

Физико-химические основы сернокислотной экстракции фосфатов .... 884

Химизм процесса ...................................................884

Скорость разложения фосфатов при сернокислотной экстракции из них

фосфорной кислоты . •............................................886

Кристаллизация сульфата кальция .................................. 895

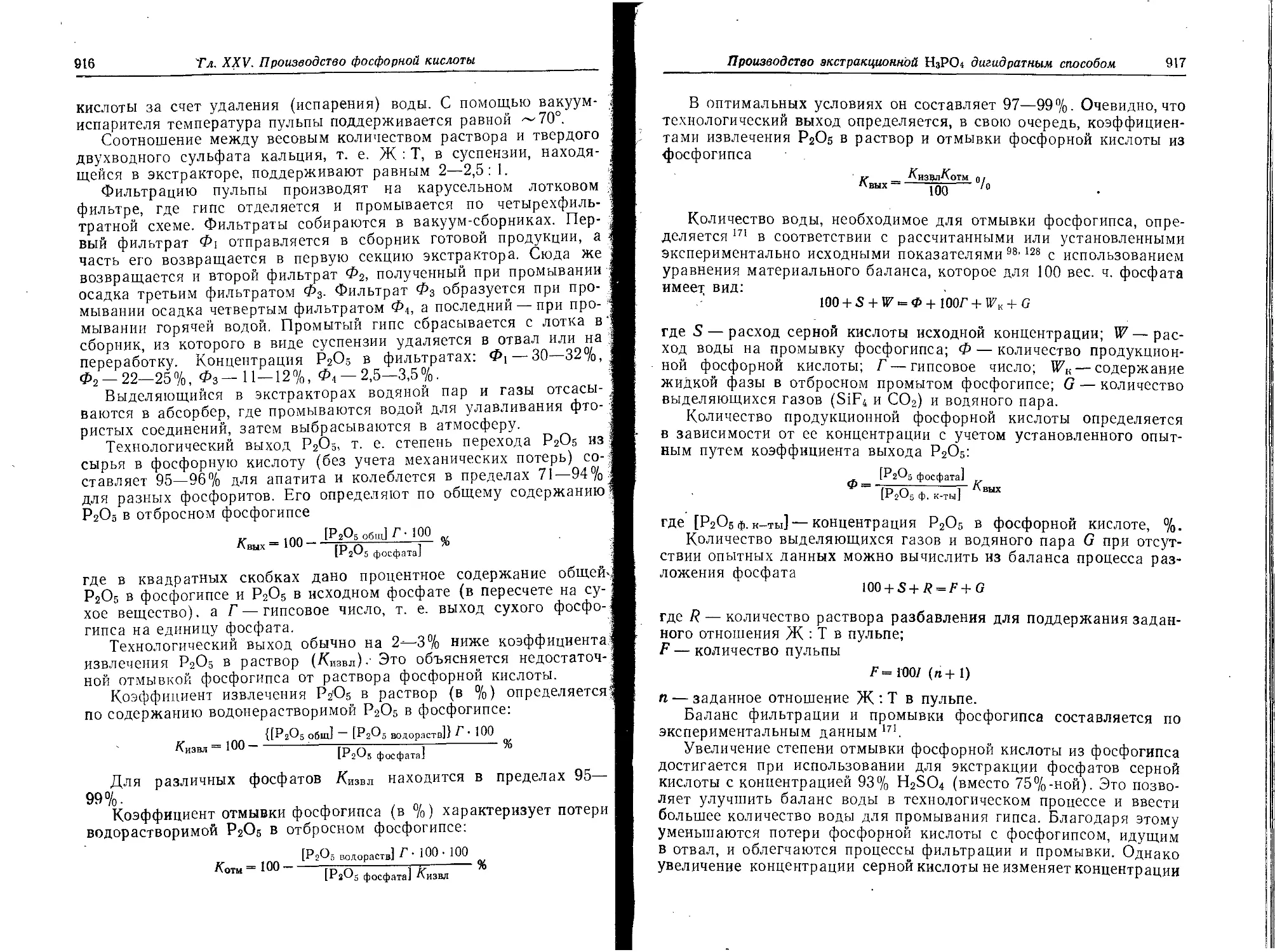

Методы сернокислотной экстракции фосфорной кислоты из фосфатов . . 904

Производство экстракционной фосфорной кислоты дигидратиым способом 908

Технико-экономические показатели...................................920

Концентрирование фосфорной кислоты ............................... 921

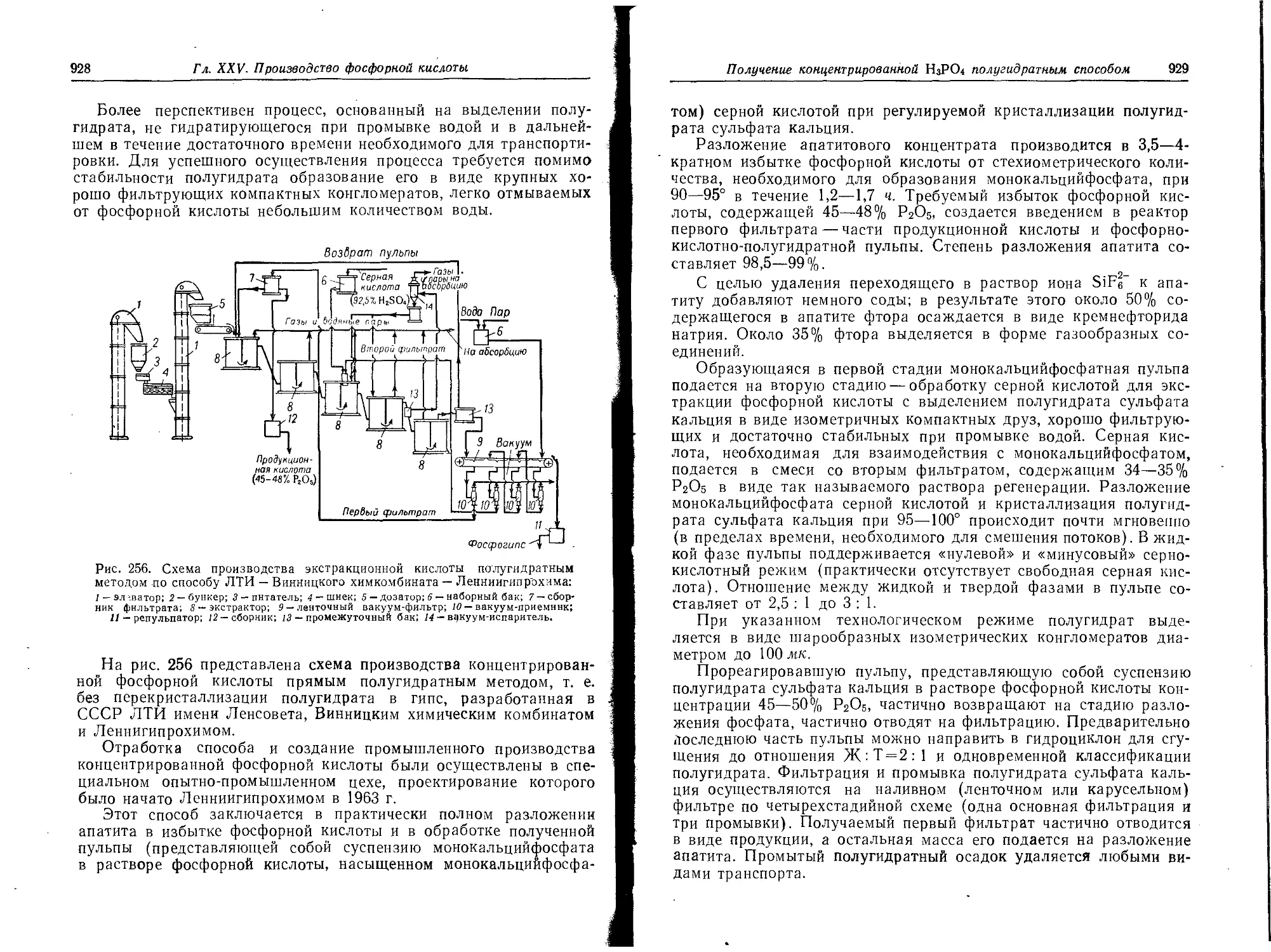

Получение концентрированной фосфорной кислоты полугидратным спо-

собом ...............................................................924

Литература ............................................................933

Оглавление

795

Глава XXVI. Производства фосфора и фосфорной кислоты электротермиче-

ским методом ..................................938

Свойства фосфора и его соединения.................................. 938

Применение фосфора и термической фосфорной кислоты................. 940

Теоретические основы возгонки фосфора из фосфатов кальция .... 943

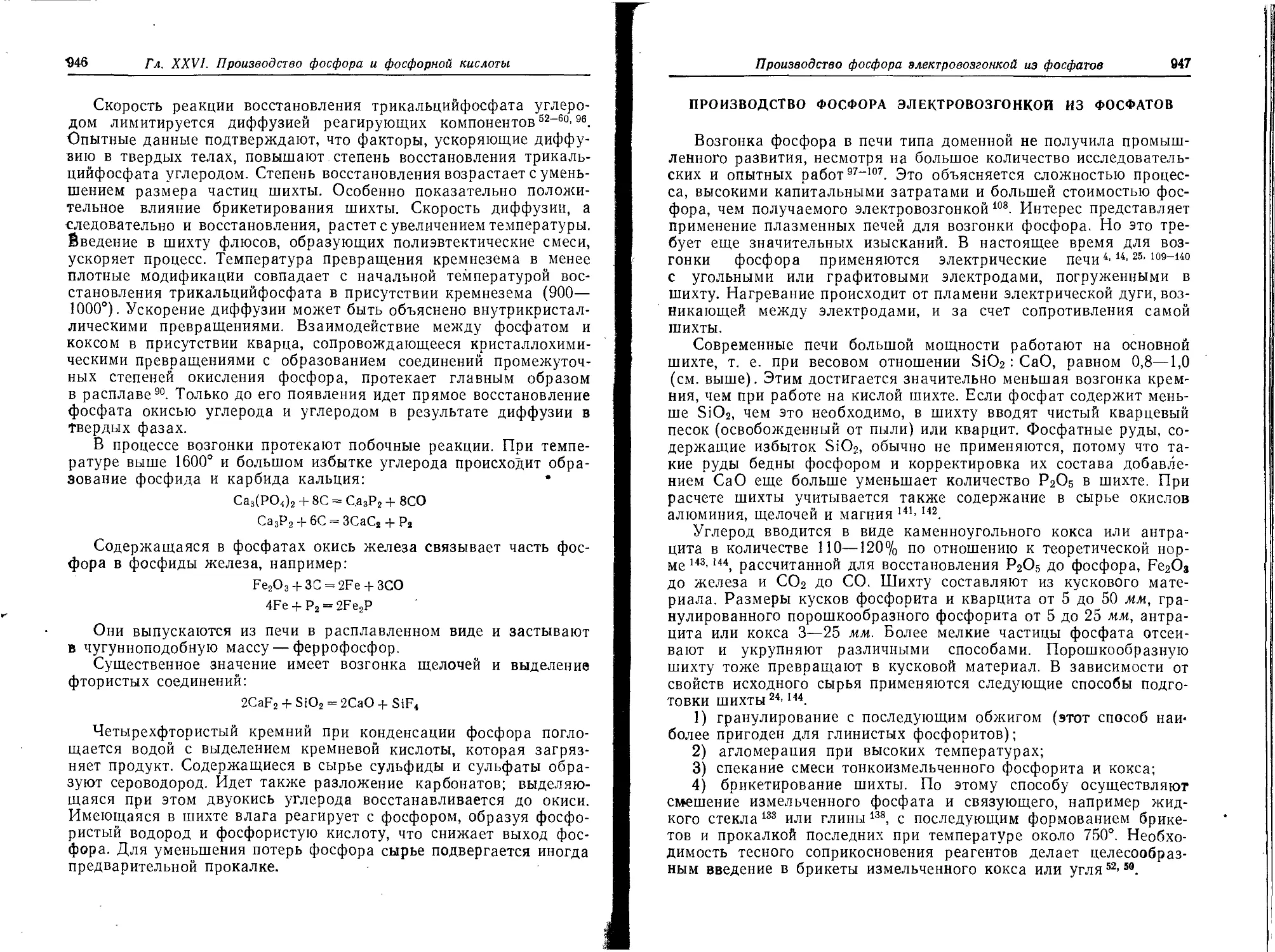

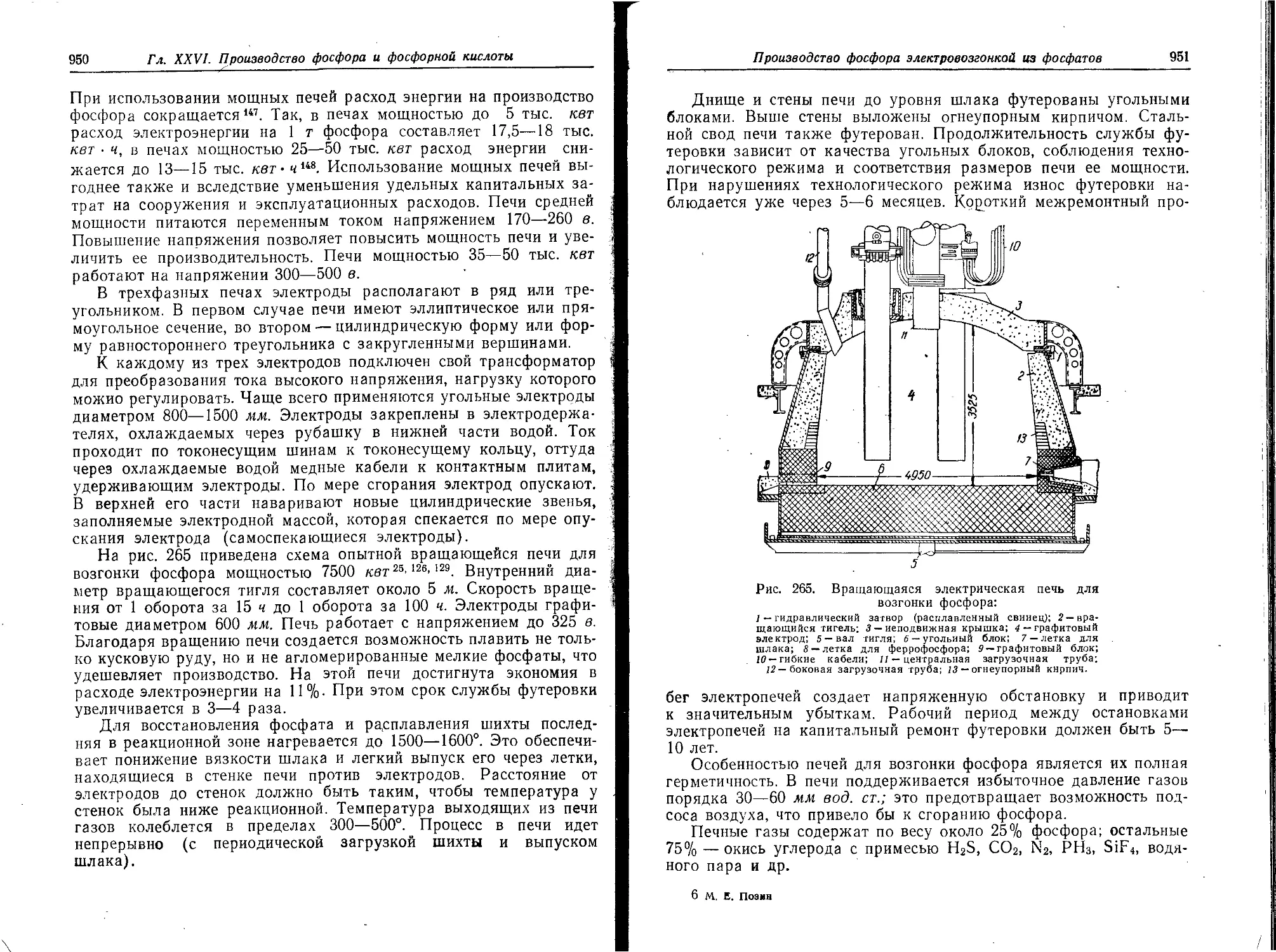

Производство фосфора электровозгонкой из фосфатов.................. 947

Расходные коэффициенты........................................... 955

Отходы производства, нх утилизация............................... 955

Получение фосфорной кислоты........................................ 957

Литература .......................................................... 966

Глава XXVII. Концентрированные фосфорные удобрения. Двойной и обога-

щенный суперфосфаты ....................... .... 971

Состав и свойства............................................... 971

Применение концентрированных суперфосфатов .... ... 972

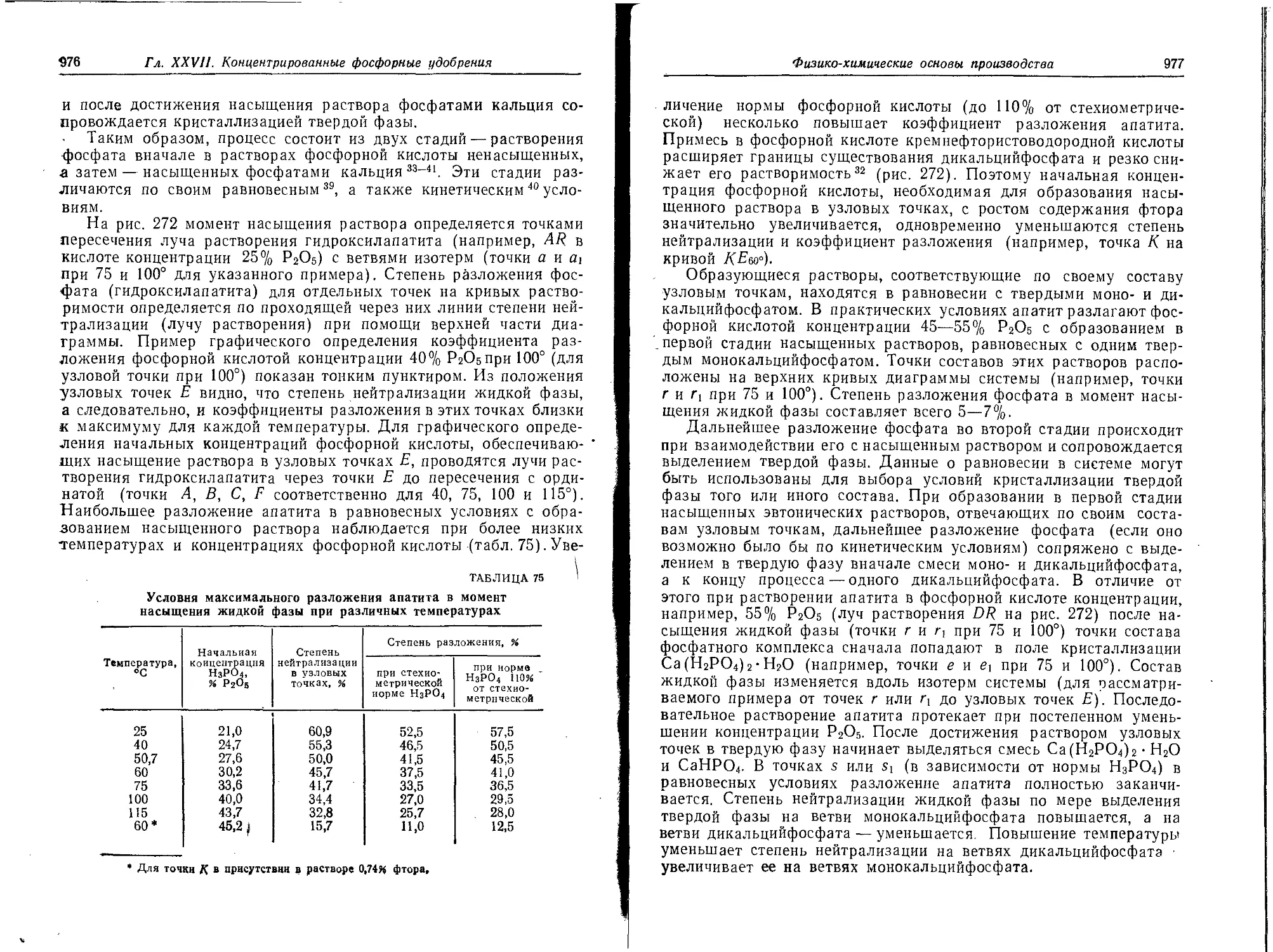

Физико-химические основы производства двойного суперфосфата . . . 973

Химизм процесса.................................................. 973

Условия равновесия и кристаллизация твердых фаз.................. 974

Скорость разложения фосфатов фосфорной кислотой.................. 978

Растворение фосфата в фосфорной кислоте (без кристаллизации твердой

фазы)........................................................... 978

Разложение Фосфатов (с кристаллизацией продукта реакции) в иеза-

густевающей пульпе................................................ 982

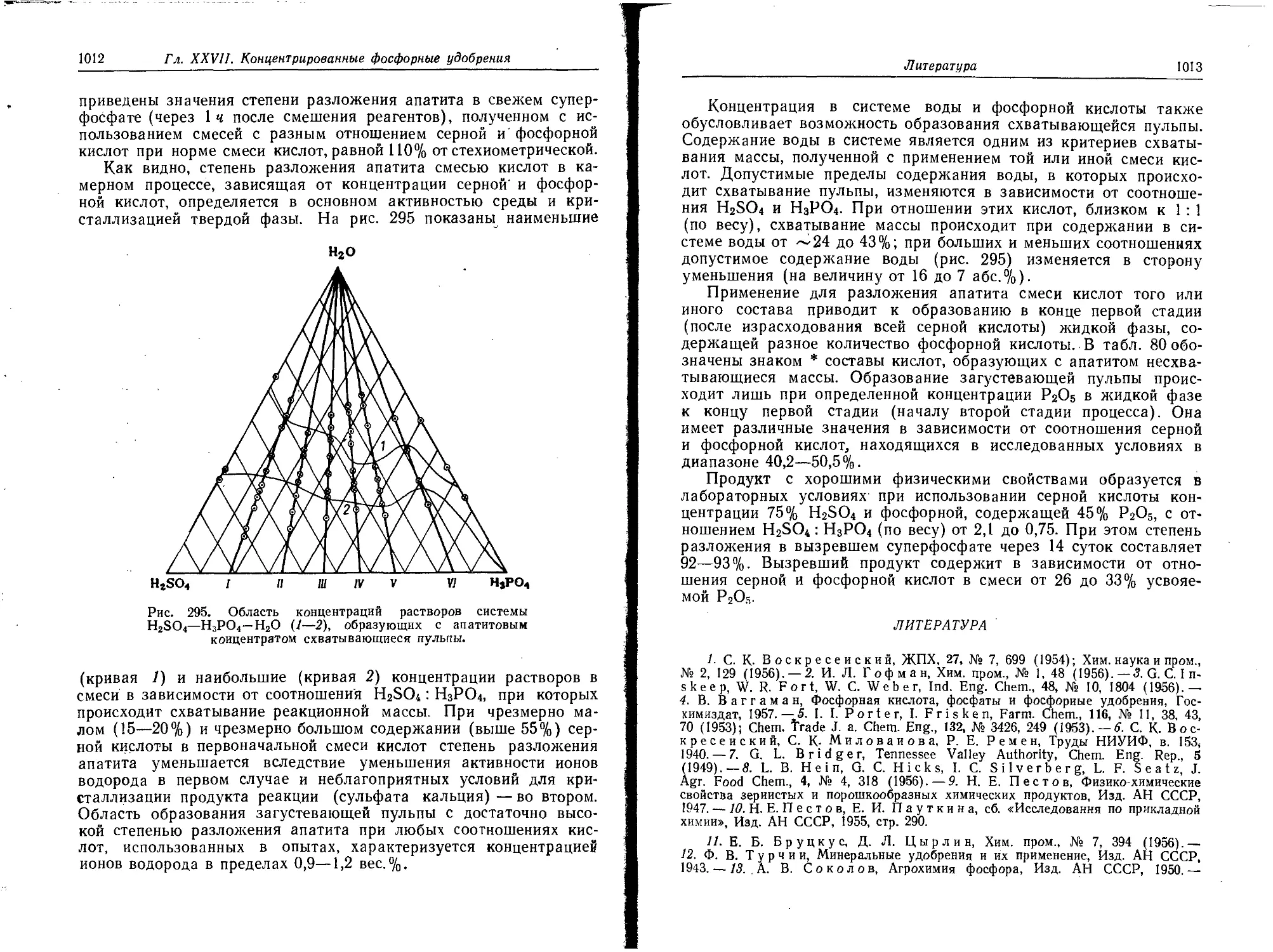

Разложение фосфатов с образованием загустевающей пульпы . . . 988-.

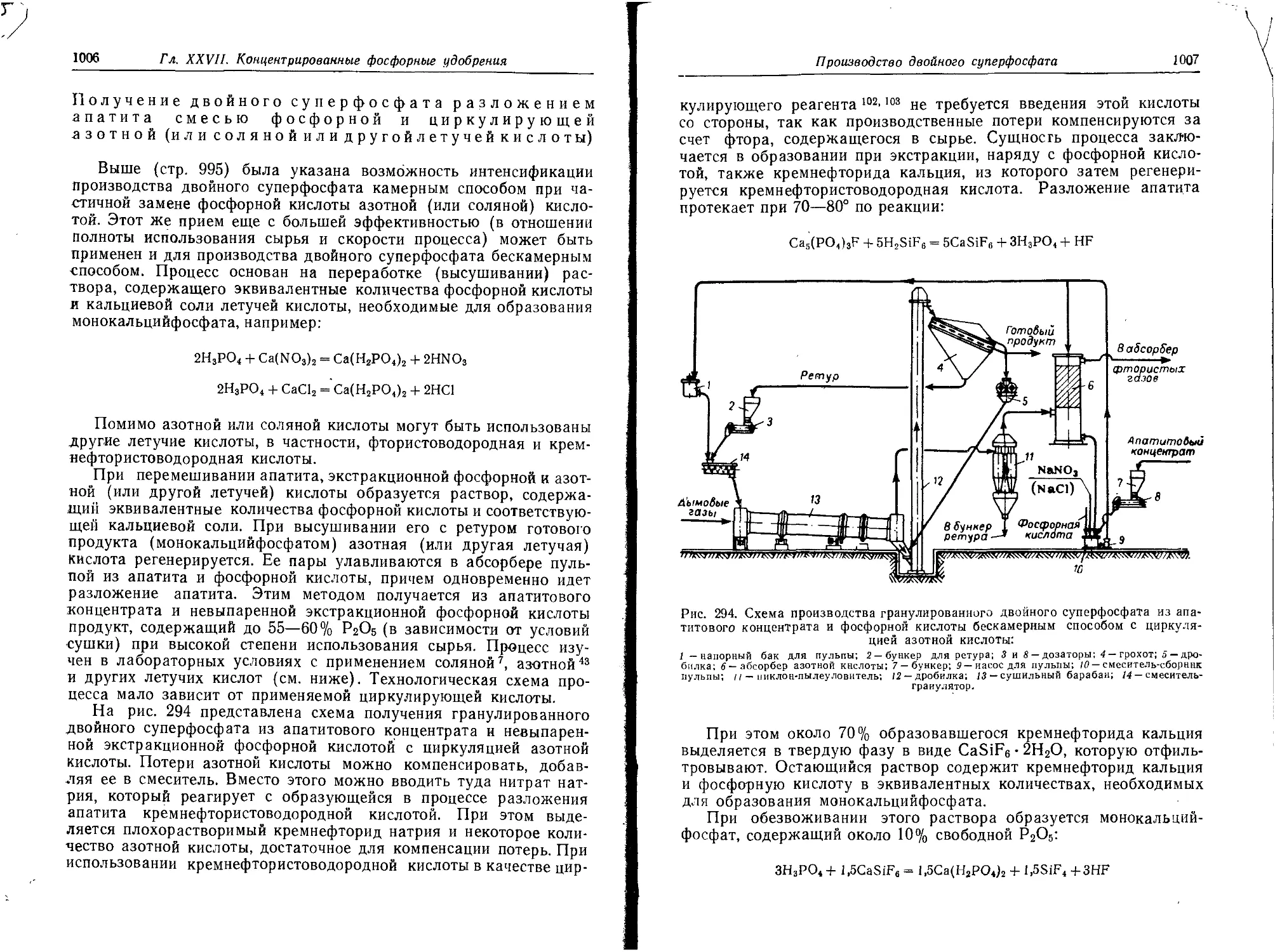

Производство двойного суперфосфата................................. 991

Камерный способ................................................. 992

Бескамерные (поточные) способы................................... 997

Циклические методы получения двойного суперфосфата бескамерным

способом ..................................................... 1004

Некоторые технико-экономические данные..............................1009

Обогащенный суперфосфат.............................................1010

Литература . . .................................................... 1013

Глава XXVHI. Концентрированные фосфорные удобрения. Преципитат (ди-

кальцийфосфат) ... ..........., . ..........1017

Фнзико-химпческие свойства.........................................1017

Применение ..................................................... 1019

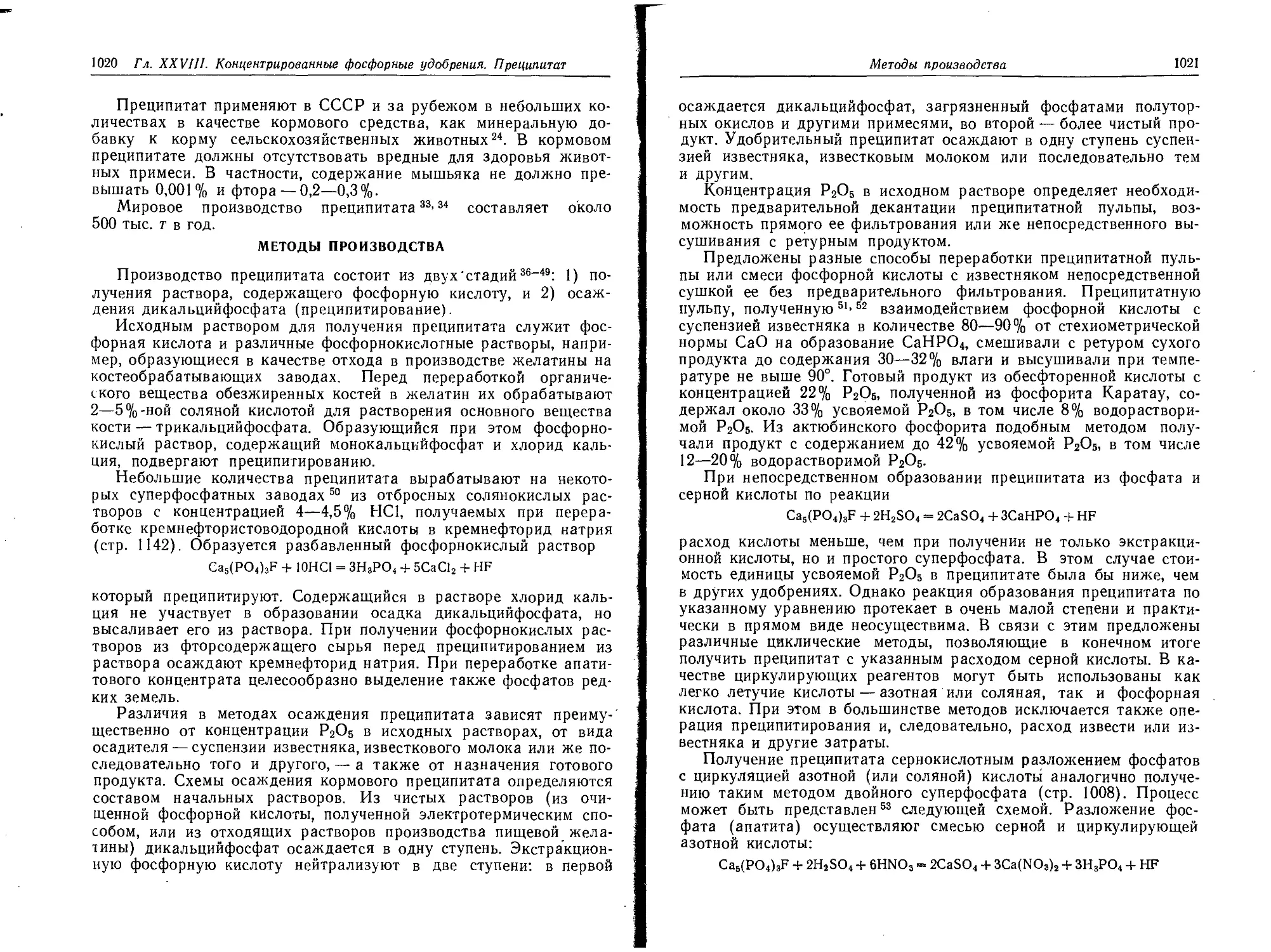

Методы производства................................................1020

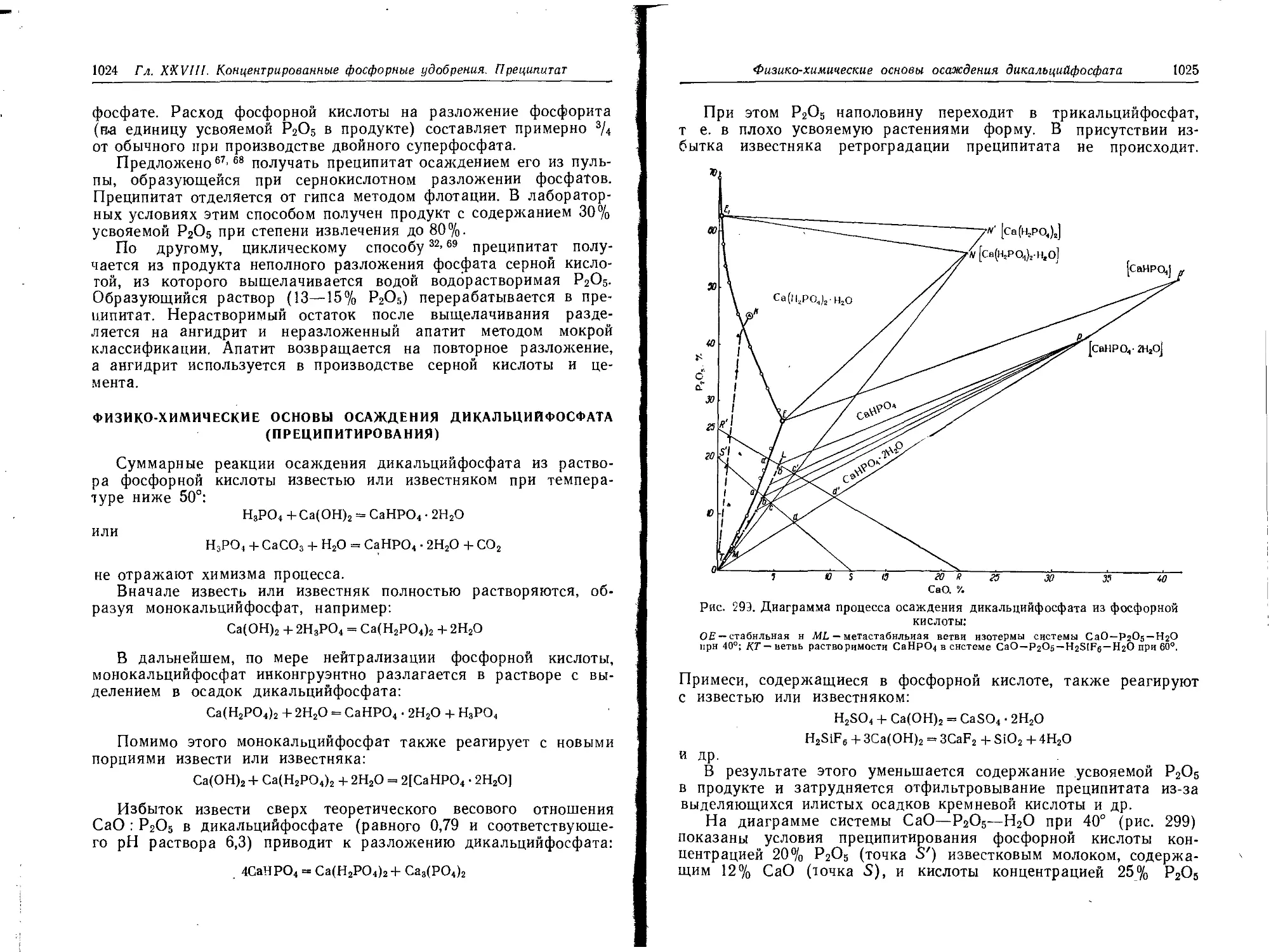

Физико-химические основы осаждения дикальцийфосфата (преципитиро-

вания).......................................................'. . Ю24

Производство преципитата . . . '.................................. 1029

Кормовой преципитат .............................................. 1032

Литература ..................................................... . Ю35

Г лава XXIX. Термические фосфаты................................... 1038

Состав и свойства................................................ 1038

Применение ................................................... 1042

Производство термических фосфатов................................. 1043

Получение обесфторенных фосфатов............................... 1043

Получение плавленых магниевых фосфатов ...................... . 1051

Получение термощелочных фосфатов (термофосфатов)................ 1053

Получение метафосфата кальция....................................1055

Литература ....................................................... Щ56

Глава XXX. Промышленные продукты, содержащие фосфор..................1062

Сульфиды фосфора...................................................1062

796

Оглавление

Хлориды фосфора.................................................. Ю63

Фосфиды .................................... ............... . • Ю54

Ортофосфаты натрия и калия ....................................... 1065

Производство фосфатов натрия................................... 1068

Дегидратированные фосфаты натрия ................................ 1070

Производство триполифосфата натрия и других дегидратированных

фосфатов .......................................................1076

Фосфаты аммония и двойные фосфорнокислые соли аммония .... 1085

Фосфаты кальция....................................................1089

Литература .......................................................• 1090

Глава XXXI. Соединения фтора ........................................1095

Физико-химические свойства....................................... 1095

Применение . ............................................... 1105 (

Сырье ..............................................................1108 \

Получение фтора............................................... . 111'

Фтористый водород и плавиковая кислота..........................111:

Разложение плавикового шпата и других фторидов...................111;

Абсорбция и конденсация фтористого водорода .....................1117

Жидкий фтористый водород......................................... ' 1120

Производство фтористых солей из плавиковой кислоты...............1124

Криолит ........................................................ 1124

Фторид алюминия..................................................1126

Фторид натрия....................................................1128

Фторид магния....................................................1129

Щелочные способы получения фторида натрия и криолита из плавикового

шпата .......................................................... 1129

Улавливание фтористых соединений из отходящих газов и их переработка 1134

Получение кремнефтористоводородной кислоты.......................1136

Переработка кремнефтористоводородной кислоты в кремнефториды . 1142

Получение фтористых солей из отходящих газов . .................1148

Фторид натрия ................................ . .............. 1149

Фторид кальция 1158

Криолит и фтористый алюминий ....................................1160

Аммиачный способ улавливания и переработки фтористых газов . . . 1162

Литература ..........................................................1170

Глава XXXII. Соли азотной кислоты..................................1178

Нитрат аммония.....................................................1178

Физико-химические свойства.......................................1178

Применение ......................................................1184

Сырье и методы производства......................................1186

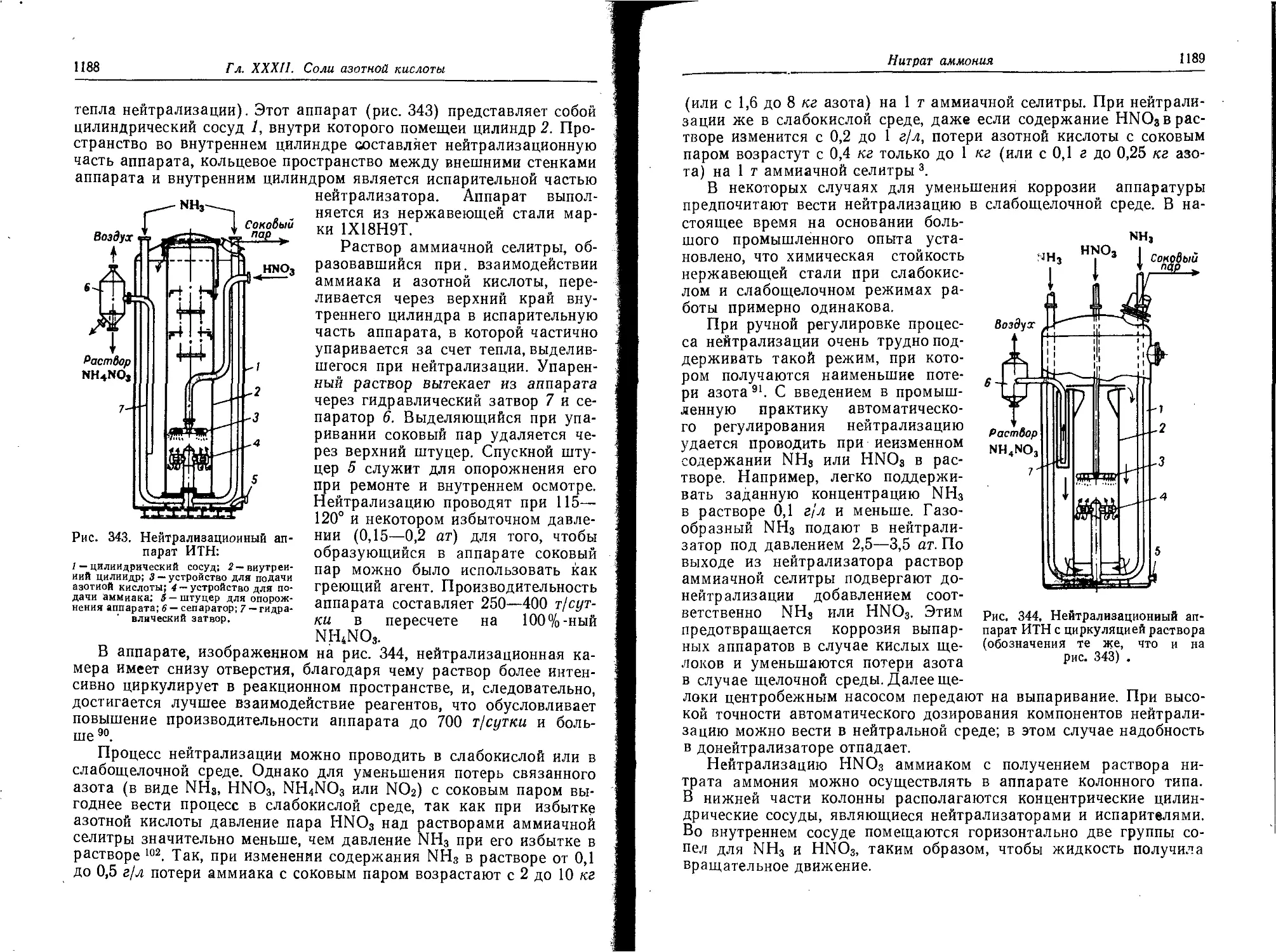

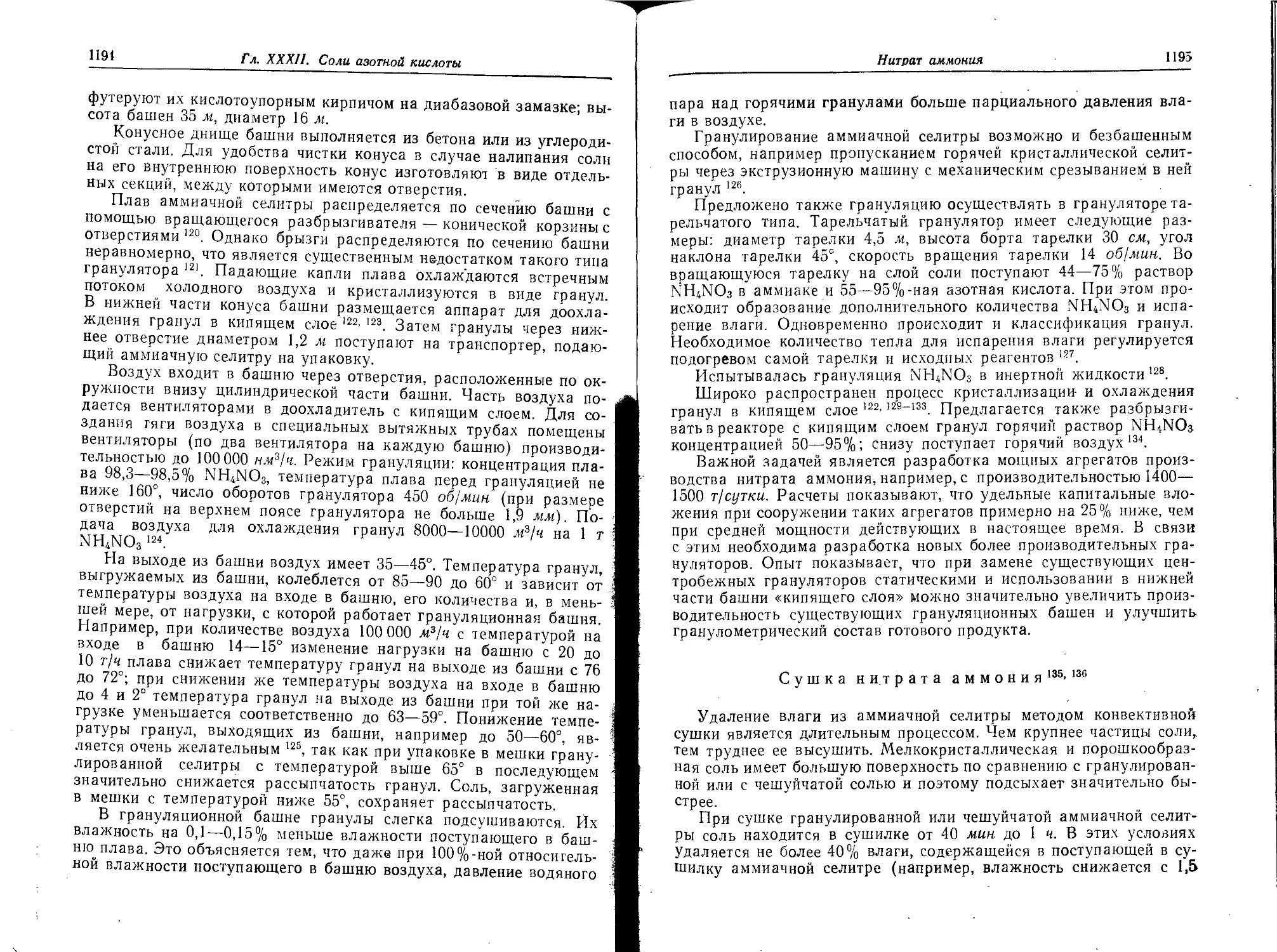

Производство аммиачной селитры с выпаркой растворов..............1187

Получение нитрата аммония безупарочиыми способами................1199

Получение аммиачной селитры конверсией нитратных растворов . . . 1203

Удобрения на основе нитрата аммония..............................1204

Нитрит аммония ....................................................1209

Нитрат кальция .................................................. 1210

Физико-химические свойства.......................................1210

Применение ......................................................1211

Методы производства..............................................1211

Нитрат и нитрит натрия.............................................1216

Физико-химические свойства.......................................1216

Применение .................................................... 1216

Способы производства нитрата натрия..............................1217

Оглавление

797

Нитрат калия • • ........................................

Физико-химические свойства....................................

Применение ...................................................

Способы производства нитрата калия............................

Литература ................................................ • • •

Глава XXXIII. Соли аммония.........................................

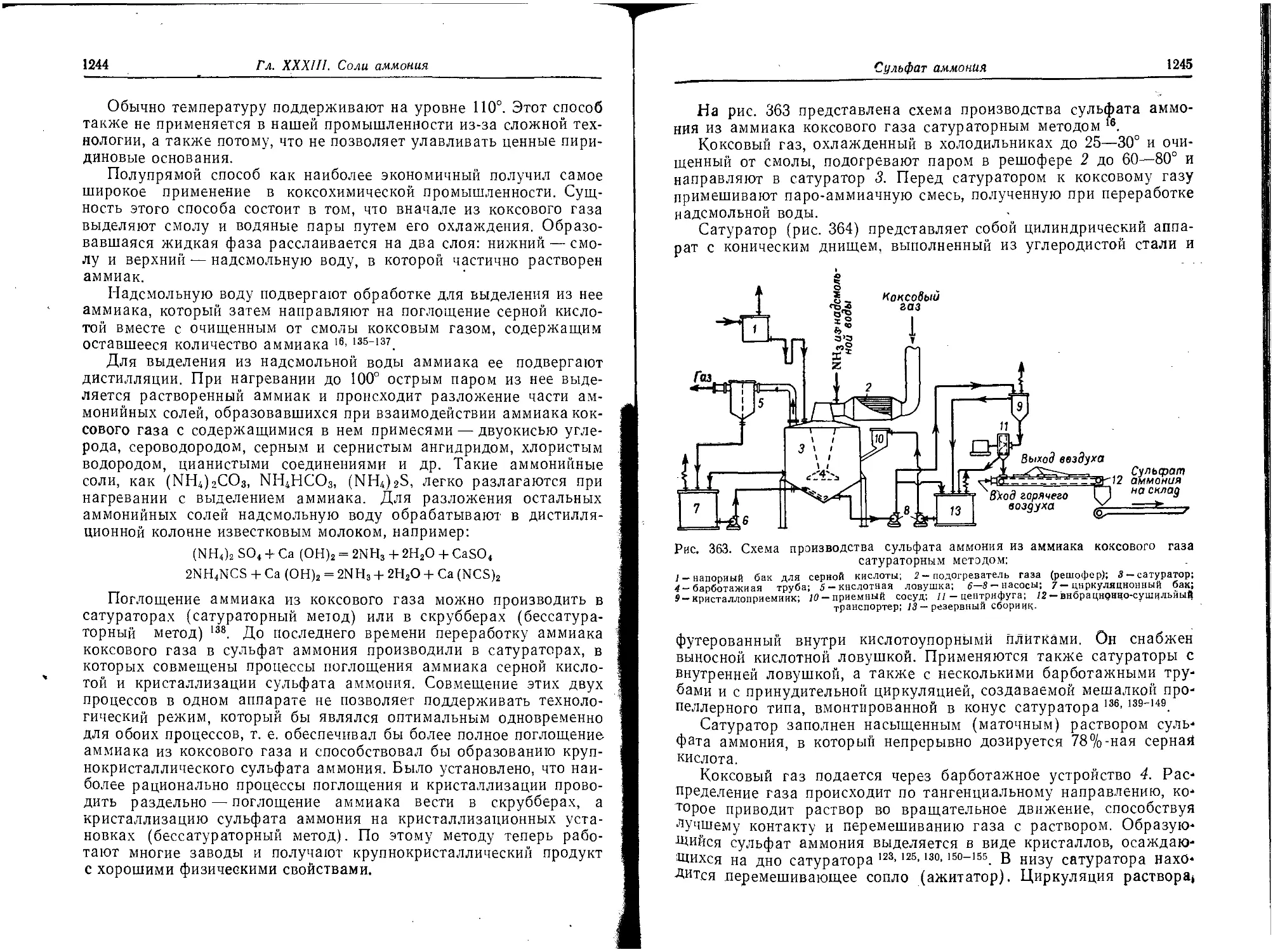

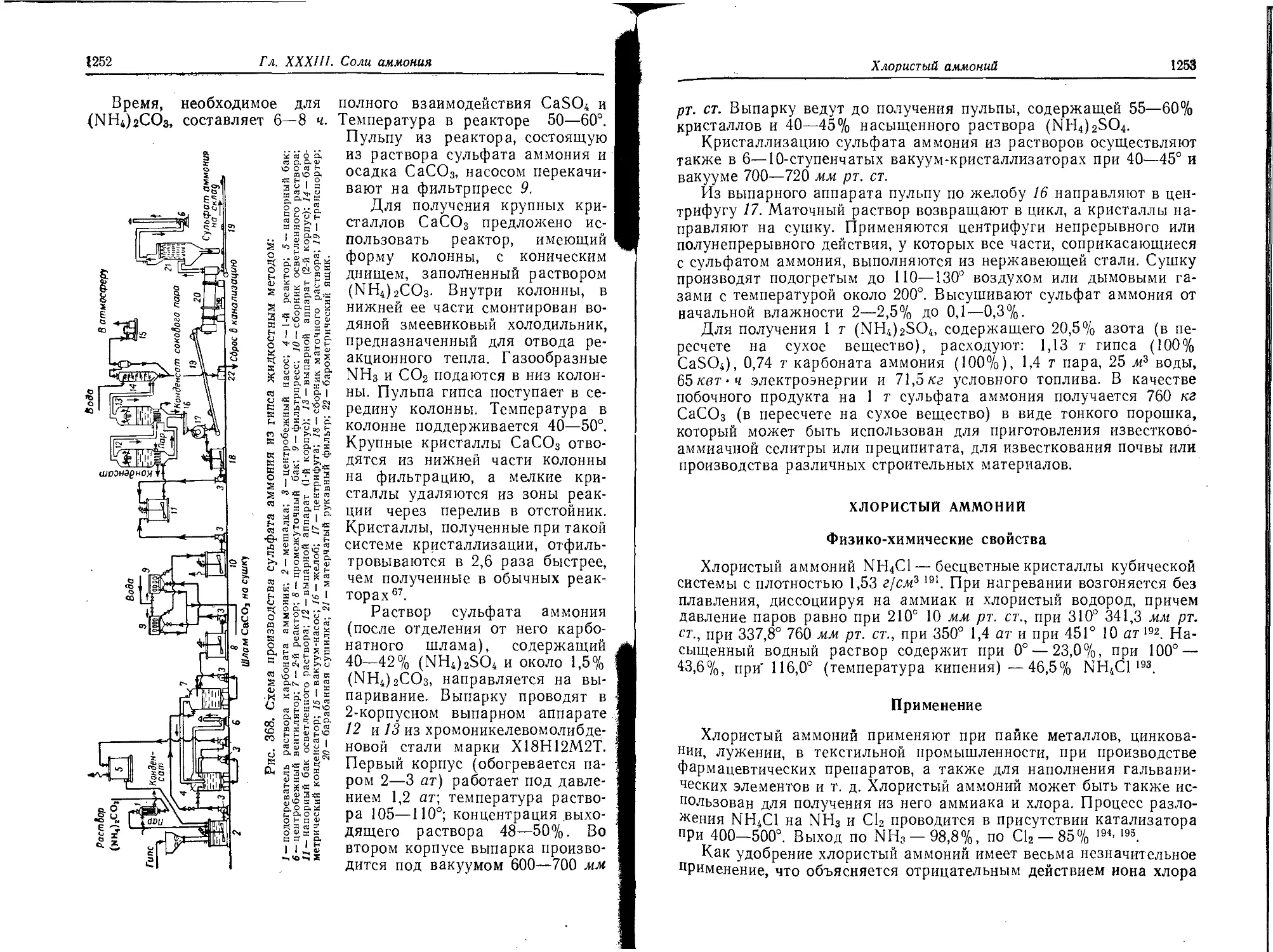

Сульфат аммония ..................•...........................

Физико-химические свойства......................................

Применение .....................................................

Производство сульфата аммония...................................

Хлористый аммоний .....................................

Физико-химические свойства................................. • •

Применение .....................................................

Производство хлористого аммония.................................

Углекислые соли аммония..........................................

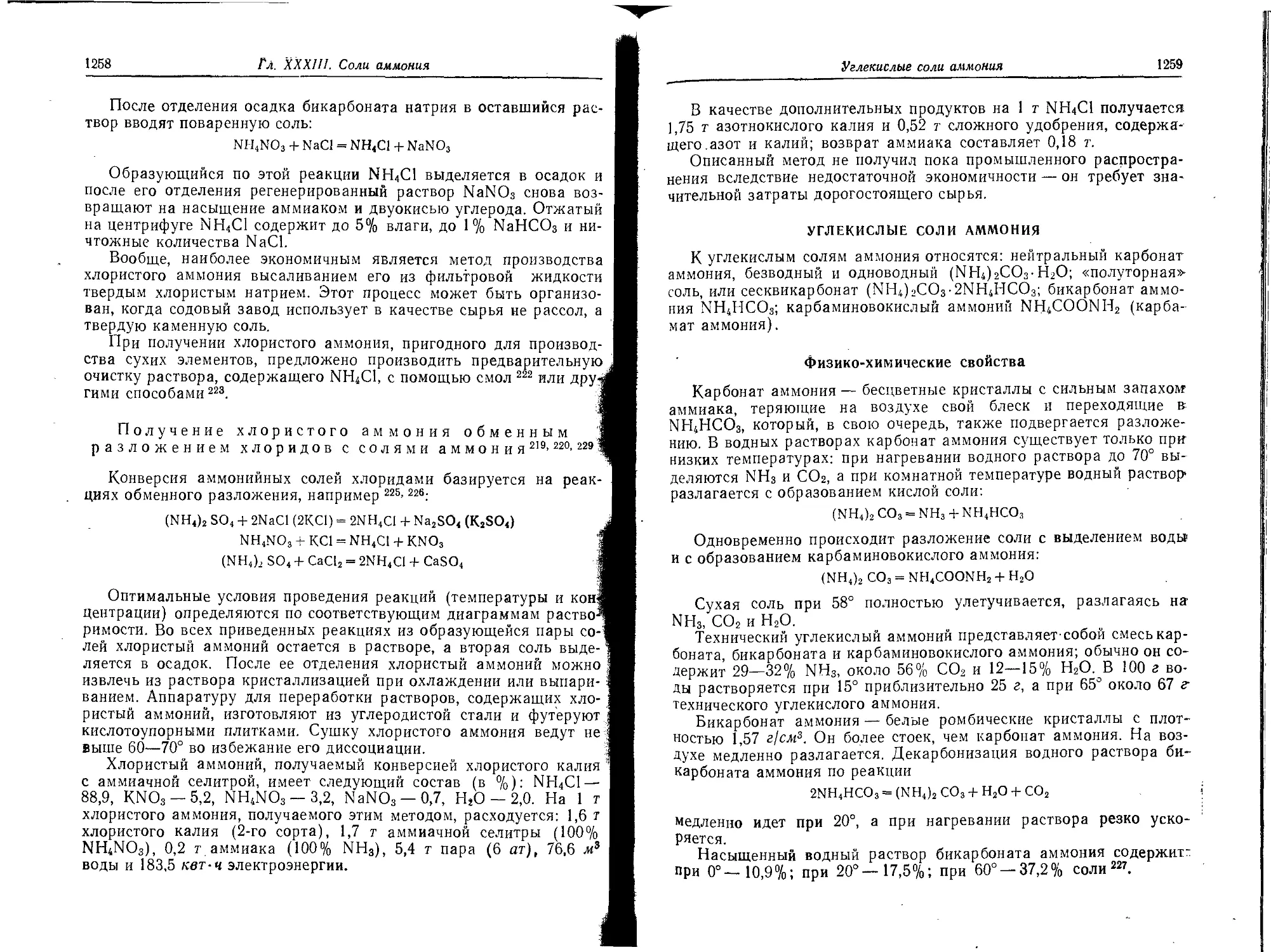

Физико-химические свойства......................................

Применение .....................................................

Получение углекислого аммония ..................................

Получение двууглекислого аммония................................

Фосфаты аммония .................................................

Физико-химические свойства......................................

Применение .....................................................

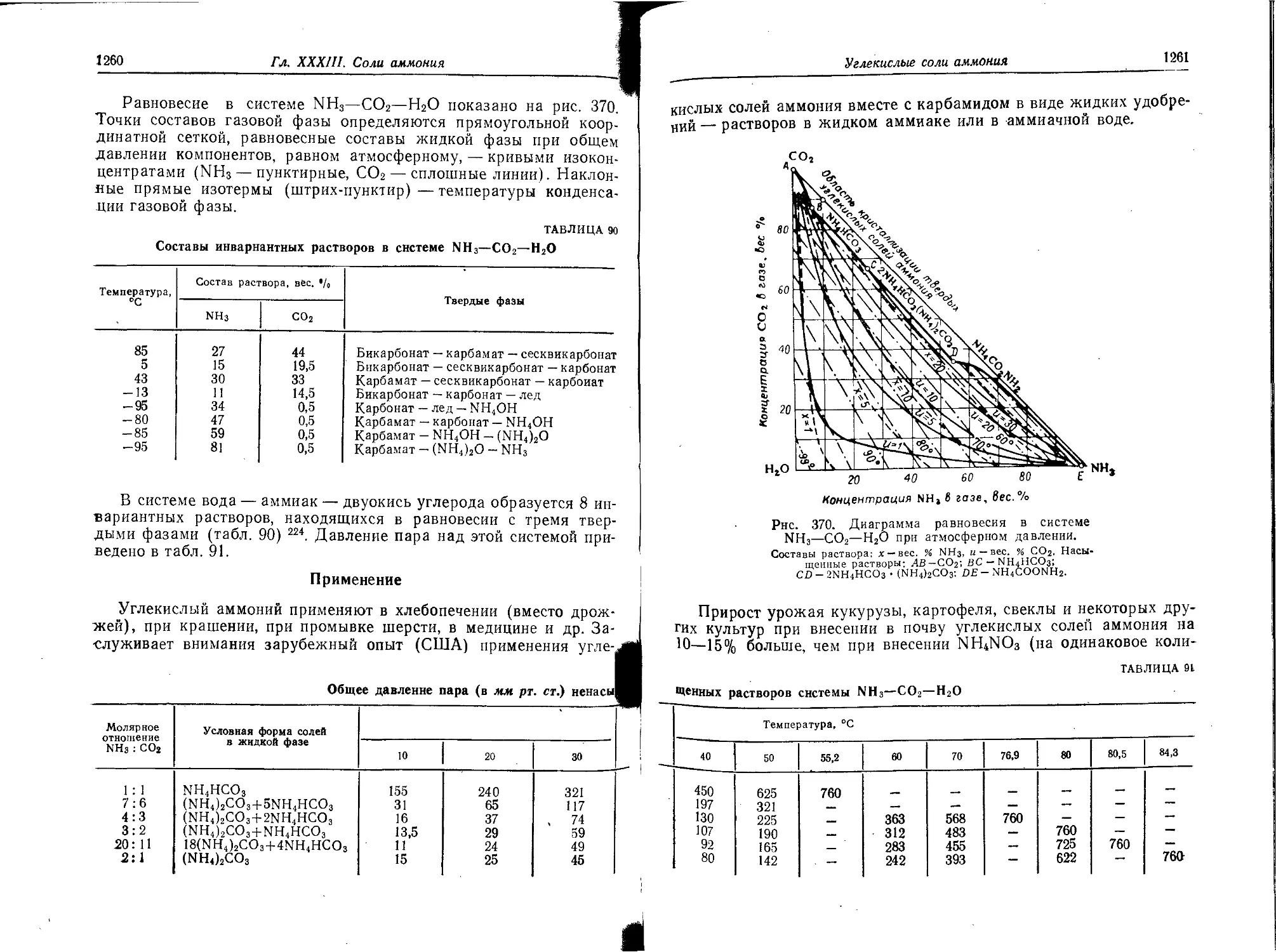

Производство фосфатов аммония...................................

Удобрения, содержащие полифосфаты аммония........................

Удобрения, содержащие метафосфат аммония.........................

Литература ........................................................

1222

1222

1223

1223

1232

1237

1237

1237

1238

1239

1253

1253

1253

1254

1259

1259

1260

1262

1263

1264

1264

1265

1266

1274

1274

1275

Глава XXXIV. Карбамид ................. .............................1282

Физико-химические свойства .........................................1282

Применение и агрохимические свойства................................1285

Методы производства ................................................1287

Физико-химические основы синтеза карбамида из аммиака и двуокиси

углерода ........................,............................... 1288

Способы производства карбамида из аммиака и двуокиси углерода пря-

мым синтезом ..................................................... 1293

Способы регенерации газов дистилляции и режимы синтеза карбамида 1294

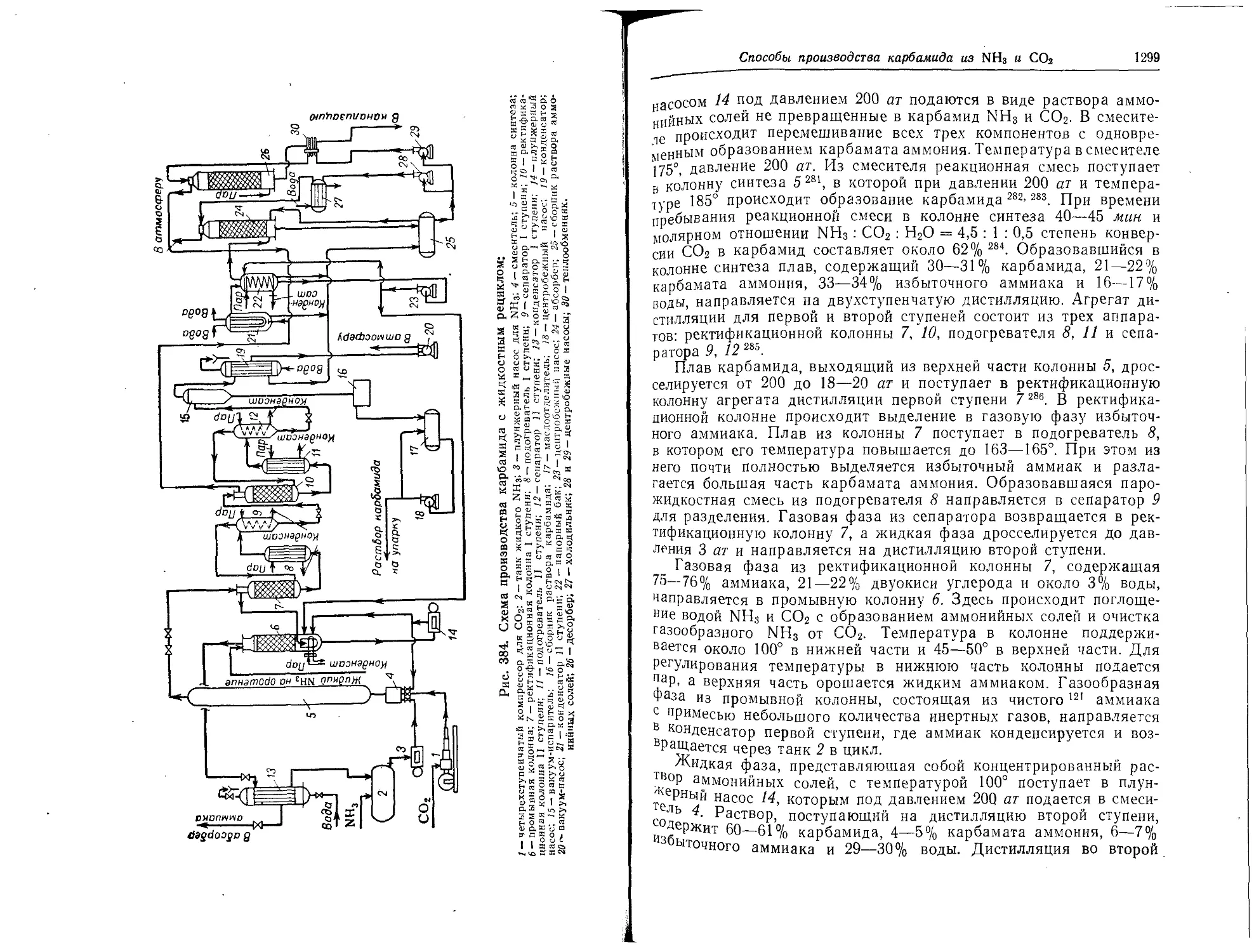

Производство карбамида по схеме с жидкостным рециклом .... 1297

Переработка растворов карбамида в готовый продукт.................1300

Литература ...........................................................1302

Глава XXXV. Комплексные твердые сложные удобрения.....................1307

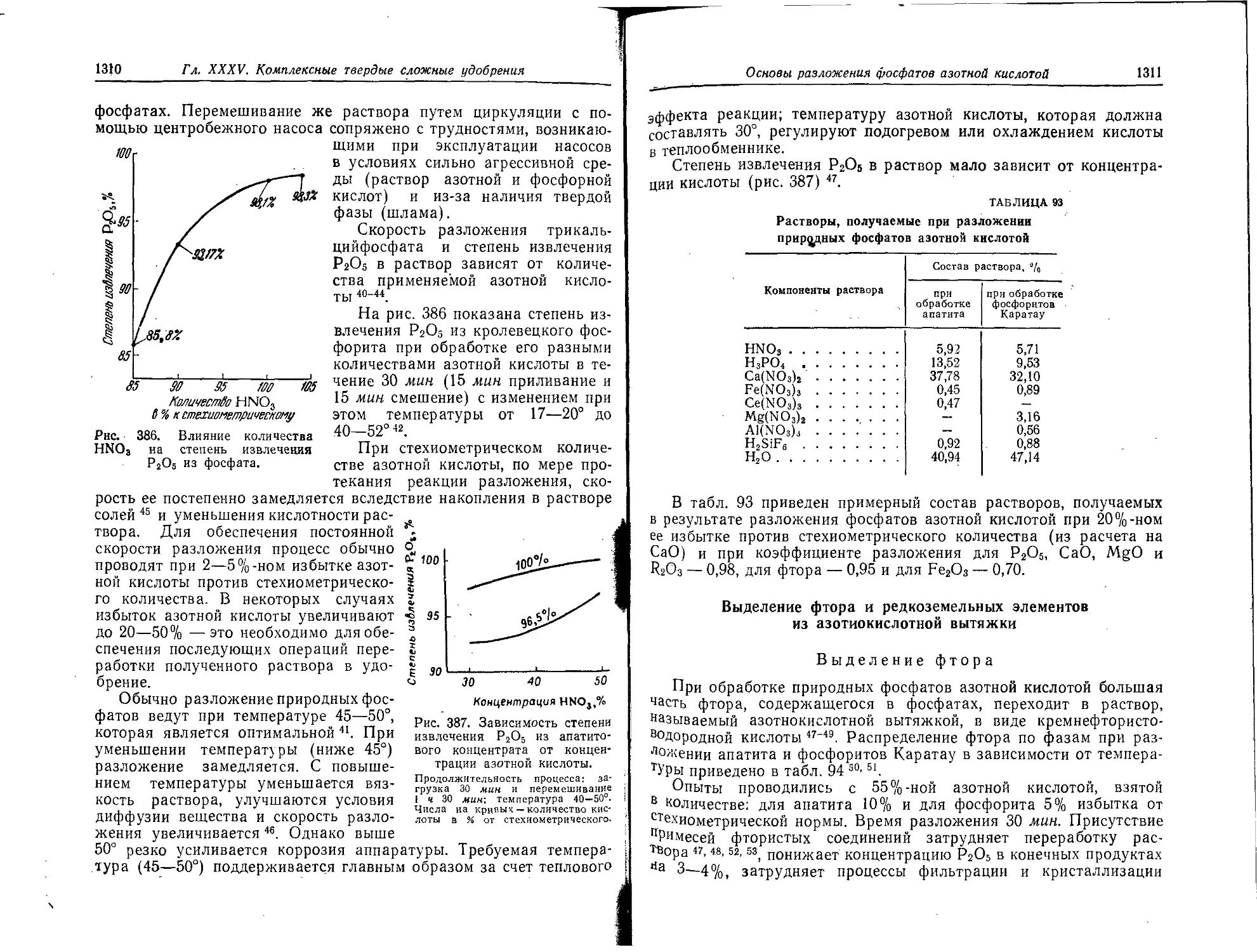

Физико-химические основы разложения фосфатов азотной кислотой . . 1308

Выделение фтора и редкоземельных элементов из азотнокислотной вы-

тяжки ........................................................... I3H

Переработка раствора, полученного азотнокислотным разложением фосфа-

тов ...............................................................1314

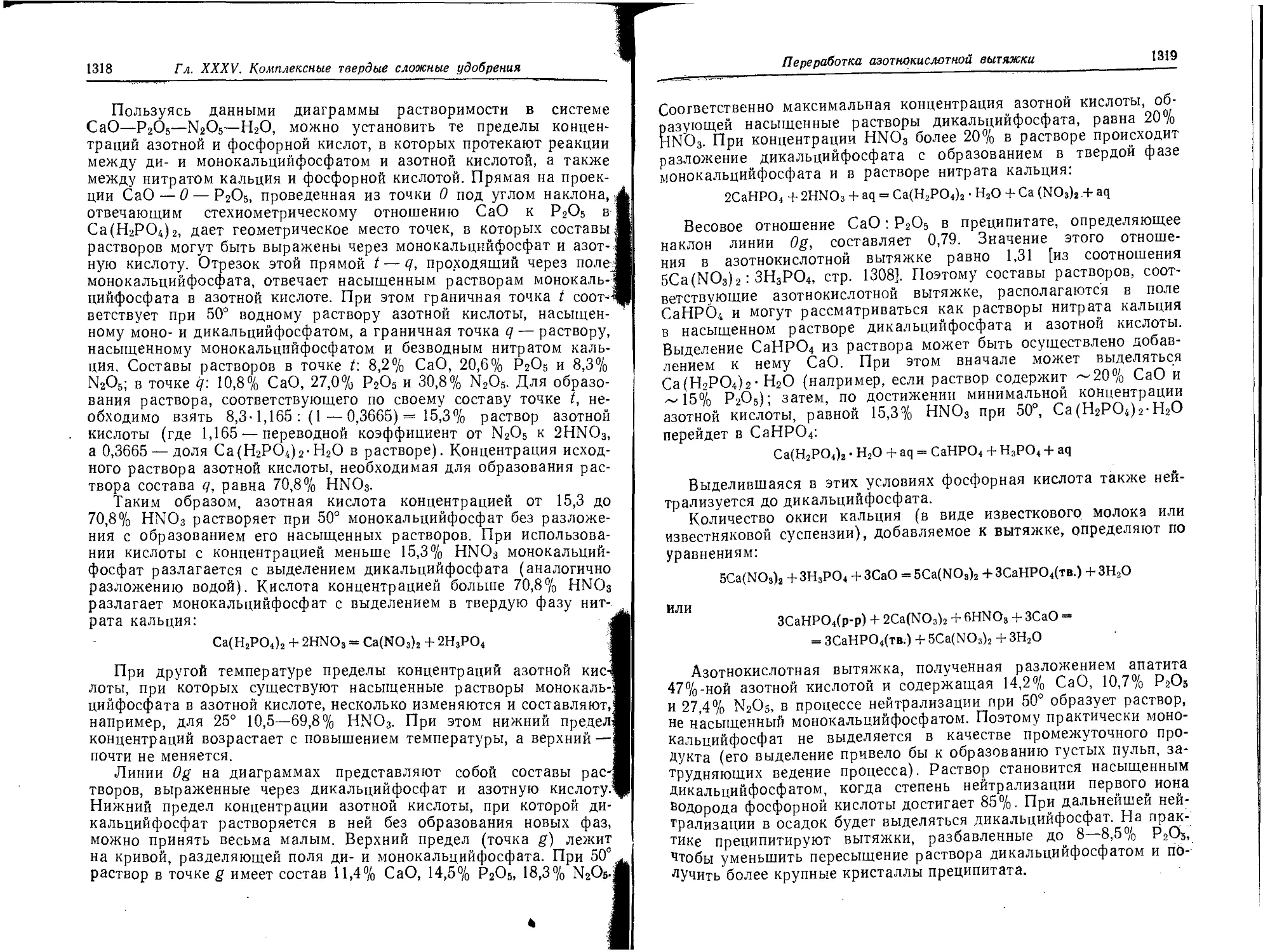

Физико-химические основы переработки азотнокислотной вытяжки . 1314

Способы переработки азотнокислотной вытяжки...................1321

Переработка азотнокислотной вытяжки в сложные удобрения .... 1325

Карбонатный способ............................................1329

Сульфатные способы............................................1331

Фосфорнокислотный способ......................................1336

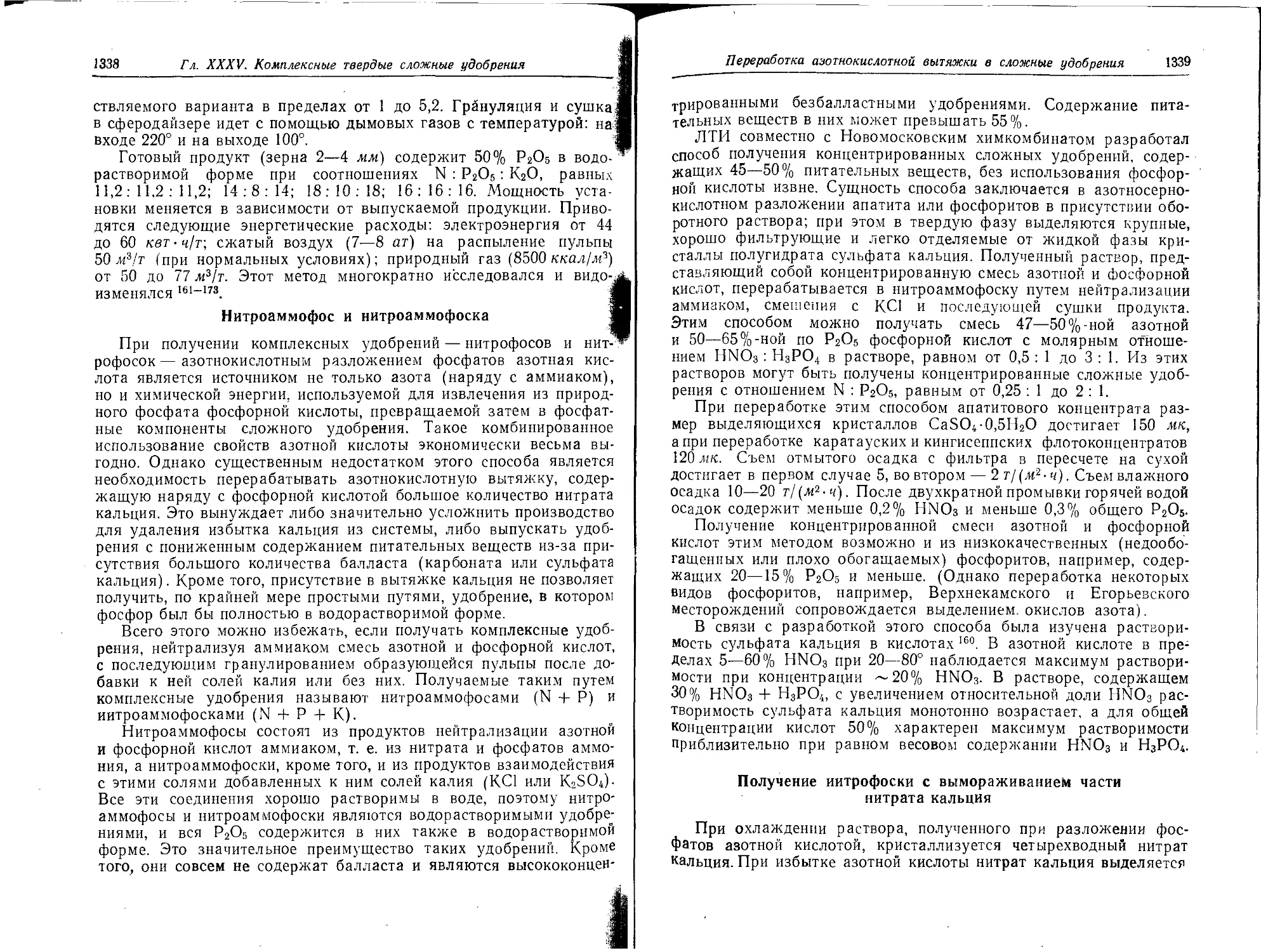

Нитроаммофос и нитроаммофоска.................................1338

798

Оглавление

Получение нитрофоски с вымораживанием части нитрата кальция . . 1339

Получение водорастворимой нитрофоски с частичной регенерацией

азотной кислоты , .... ....... 1346

Производство сложных удобрений на базе фосфорной кислоты . . . 1347

Некоторые свойства водных систем, содержащих фосфаты, нитраты

аммония, карбамид и др..........................................1347

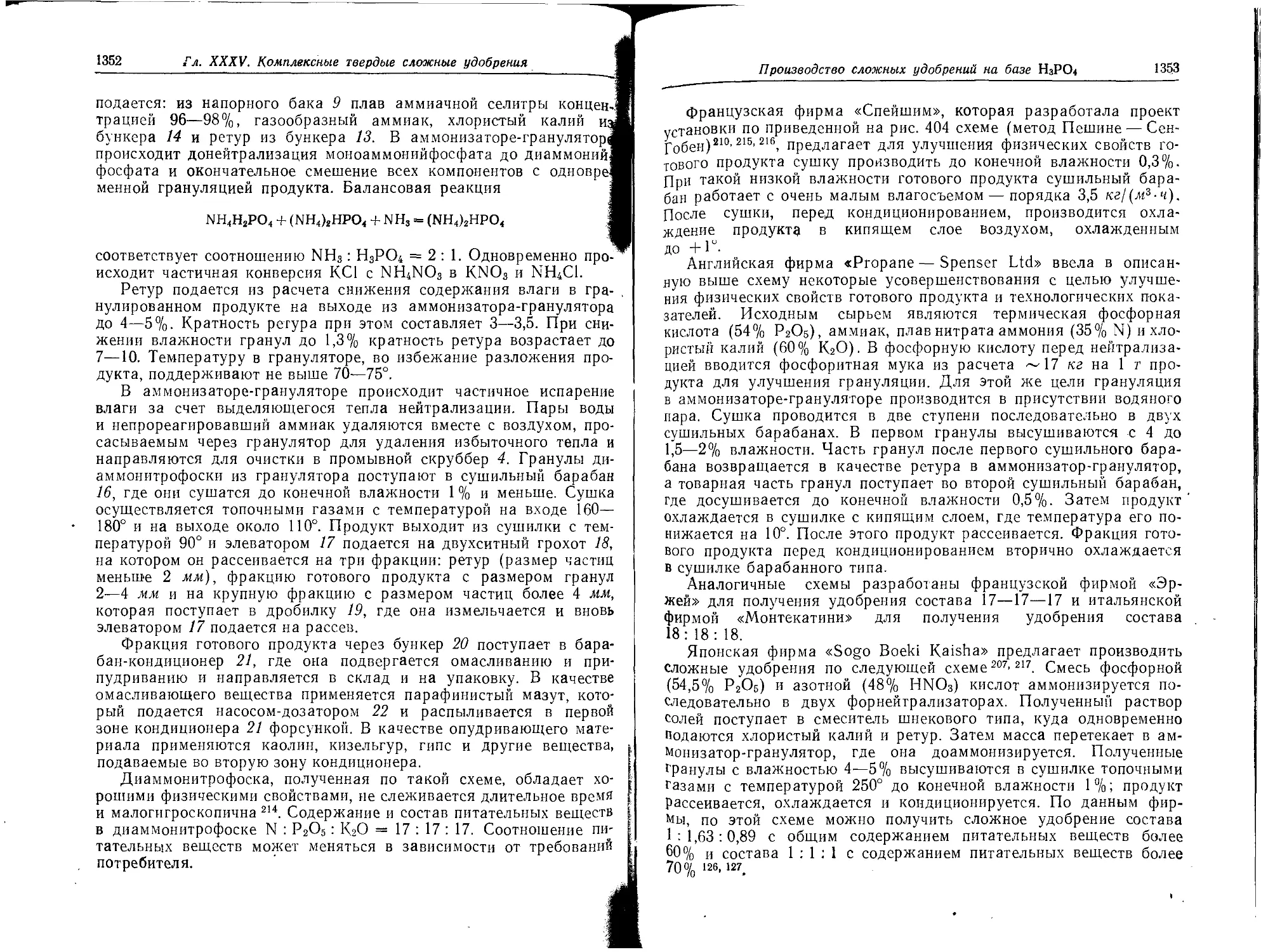

Способы производства............................................1349

Литература ....................................................... 1358.

Г лава XXXVI. Комплексные смешанные и сложно-смешанные удобрения . 1363

Общие сведения.................................................. 1363

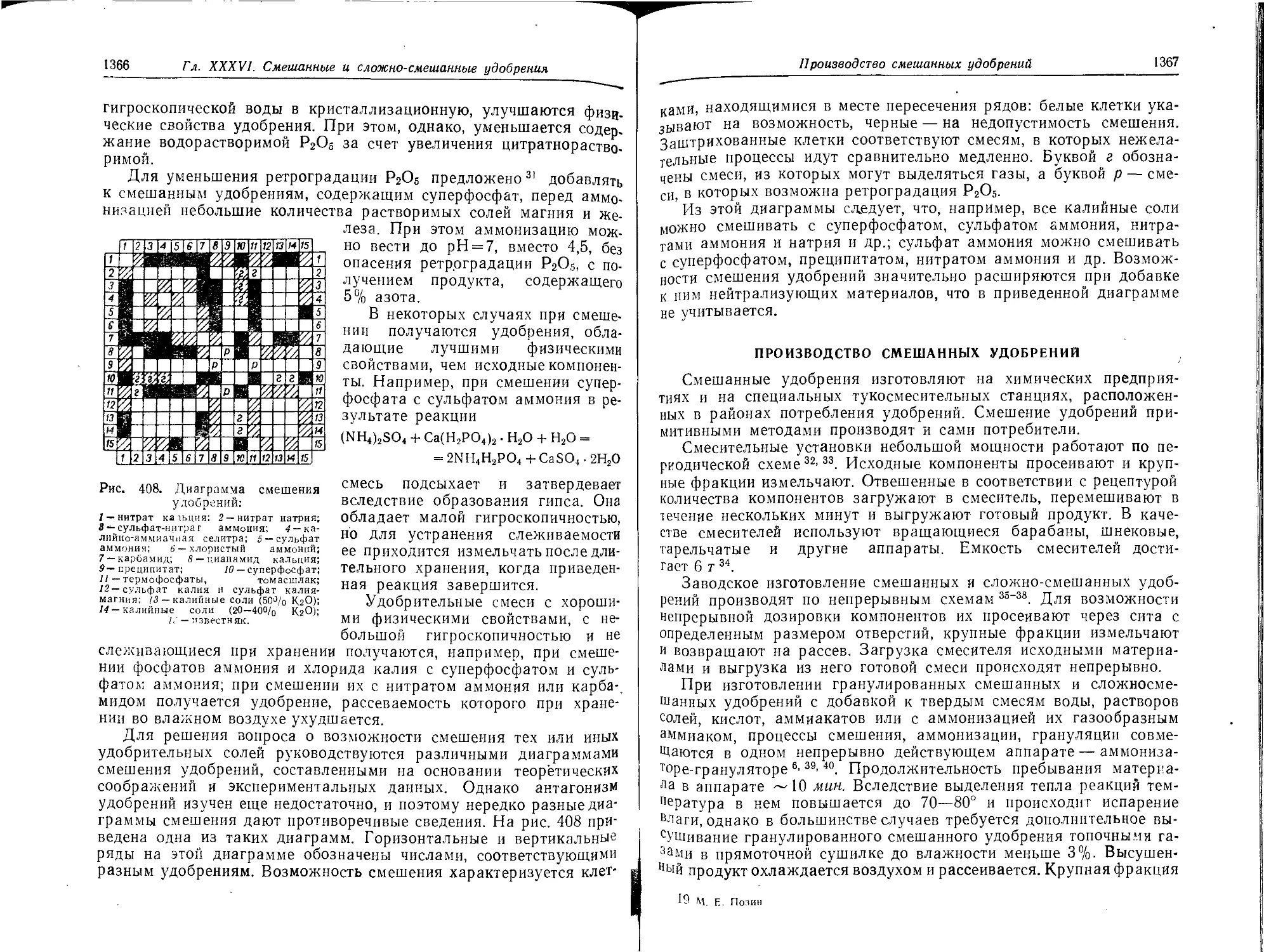

Синергизм и антагонизм удобрений ................................ 1365

Производство смешанных удобрений............'.....................1367

Расчет состава тукосмесей....................................... 1370

Литература ....................................................... 1374

Г лава XXXVII. Жидкие удобрения . . 1375

Общие сведения................................................ 1375

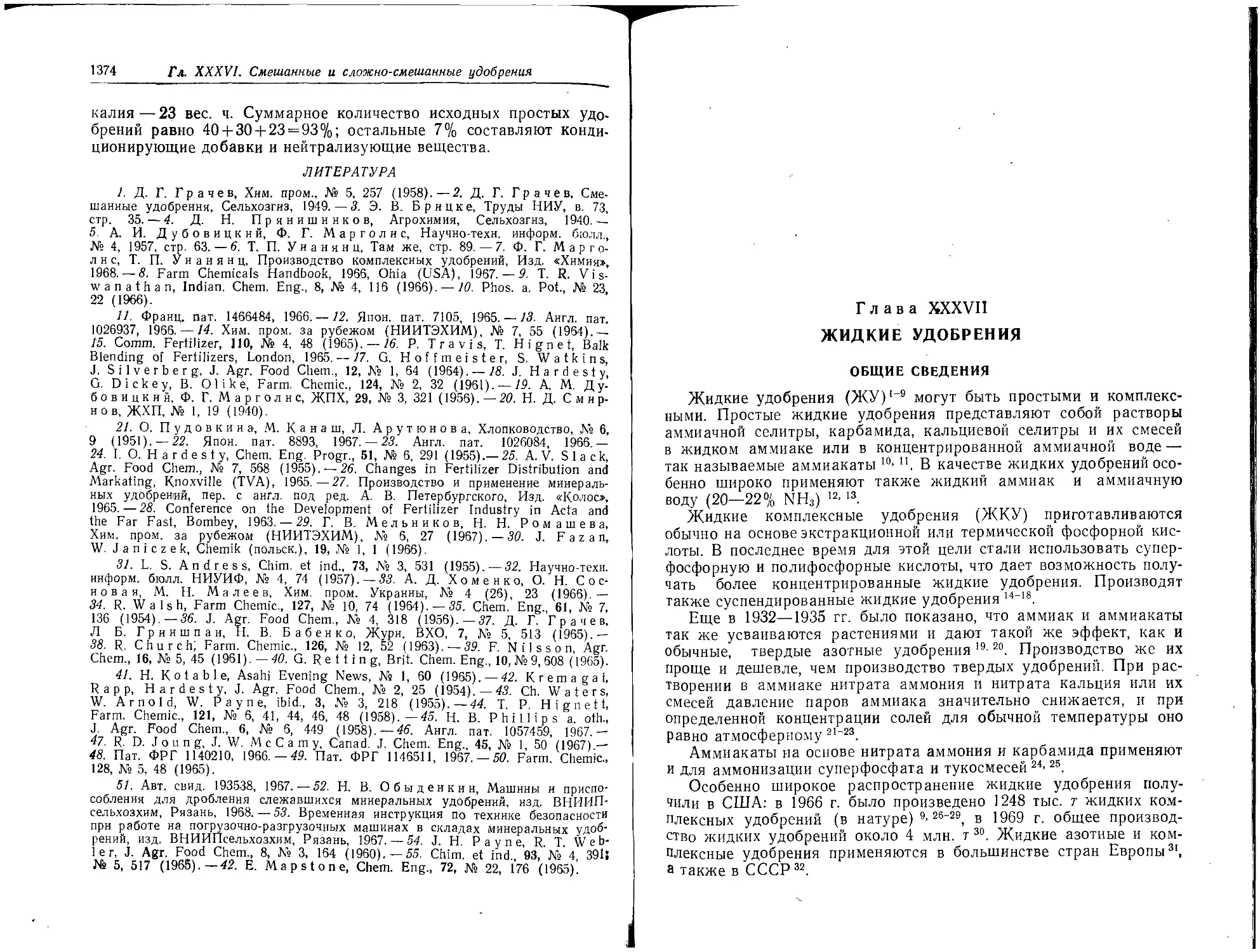

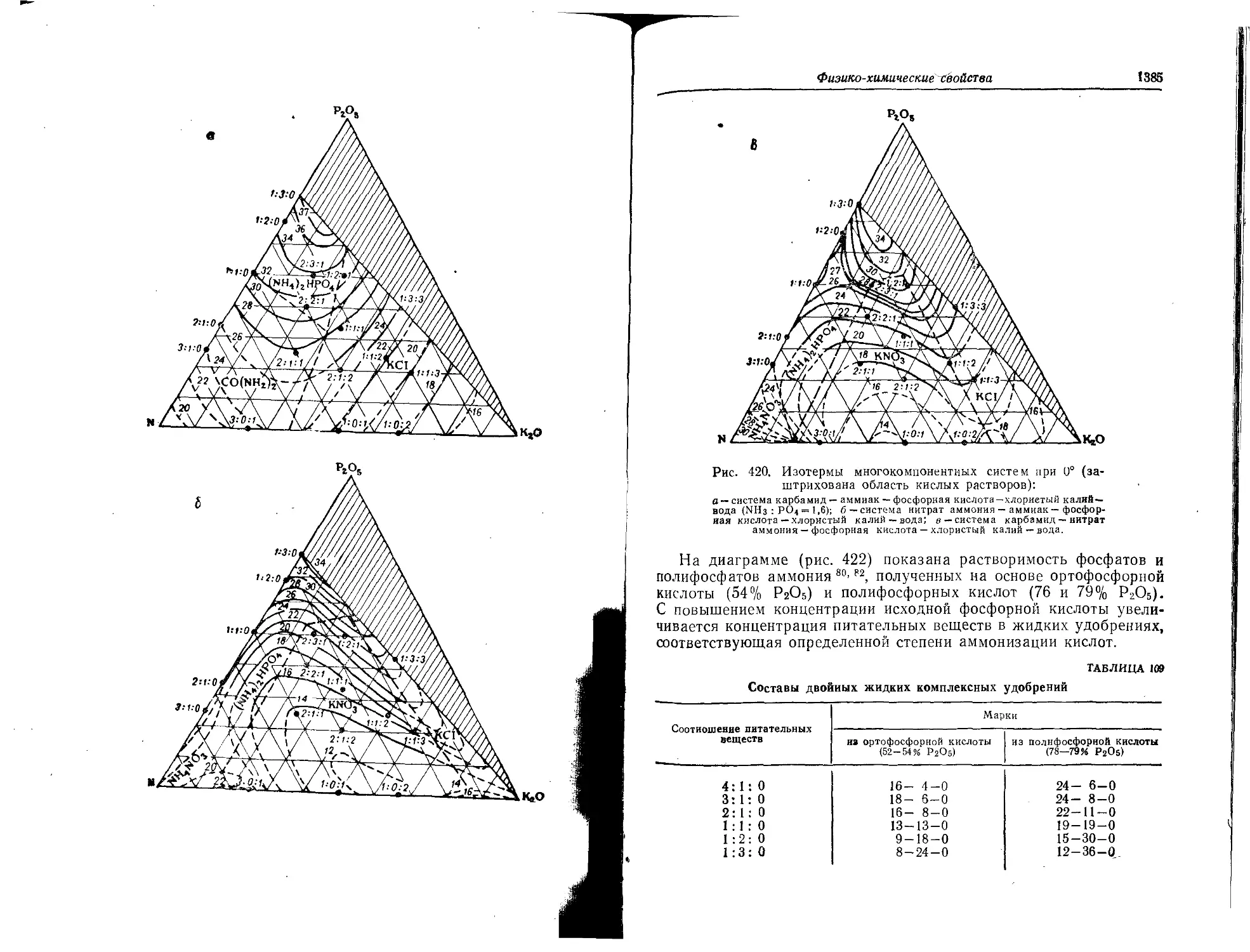

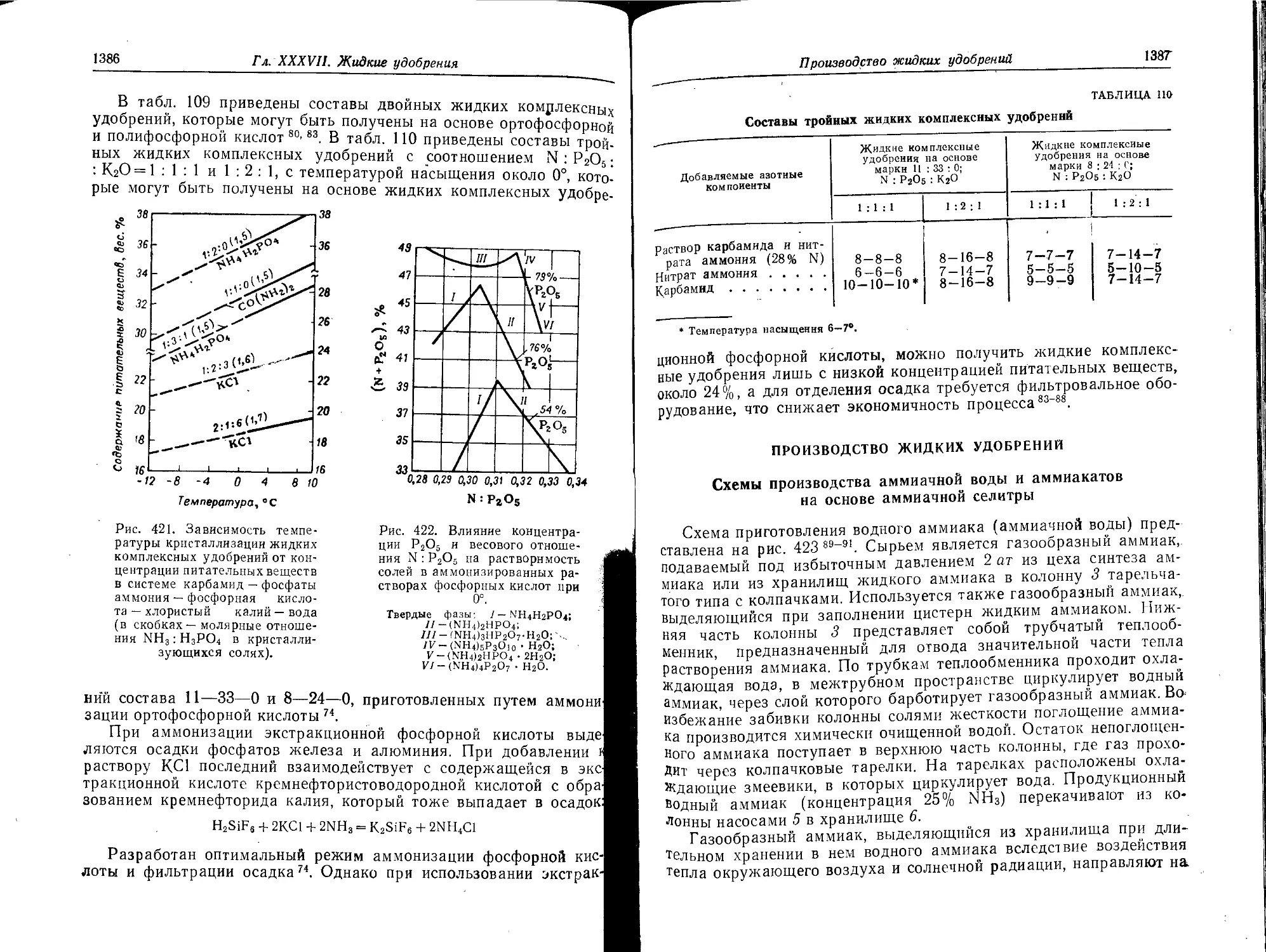

Физико-химические свойства........................................1377

Производство жидких удобрений .................................. 1387

Схемы производства аммиачной воды и аммиакатов на основе аммиач-

ной селитры................................................... 1387

Производство жидких комплексных удобрений.......................1390

Суспендированные жидкие комплексные удобрения...................1392

Литература .........................................................1392

Глава XXXVIII. Соли мышьяка ............................... . . . 1396

Физико-химические свойства....................................... 1393

Применение мышьяковых препаратов и технические требования к ним , 1402

Сырье ............................................................1405

Получение белого мышьяка обжигом мышьяковых руд...................1407

Арсенит кальция ................................................. 1408

Мокрый способ производства .................. . . . . 1409

Полусухой способ производства ................................. 1410

Арсенит натрия....................................................1412

Парижская зелень.................................................1413

Мышьяковая кислота ...............................................1416

Азотнокислотный способ..........................................1416

Другие способы получения мышьяковой кислоты.....................1418

Арсенат кальция ................................................. 1419

Способ каталитического окисления растворов арсенита воздухом . . 1419

Получение арсената кальция из мышьяковой кислоты................1423

Азотнокислотный способ..........................................1423

Хлорный способ................................................. 1425 -

Электрохимический способ.......................................1426

Термический способ .......................7.....................1426

Получение арсената кальция из окисленных мышьяковых руд . . . 1427

Литература .........................................................1428

Глава XXXIX. Соли кислородных кислот хлора..........................1430

Физико-химические свойства........................................1430

Применение ...................................................... 1437

Оглавление

799

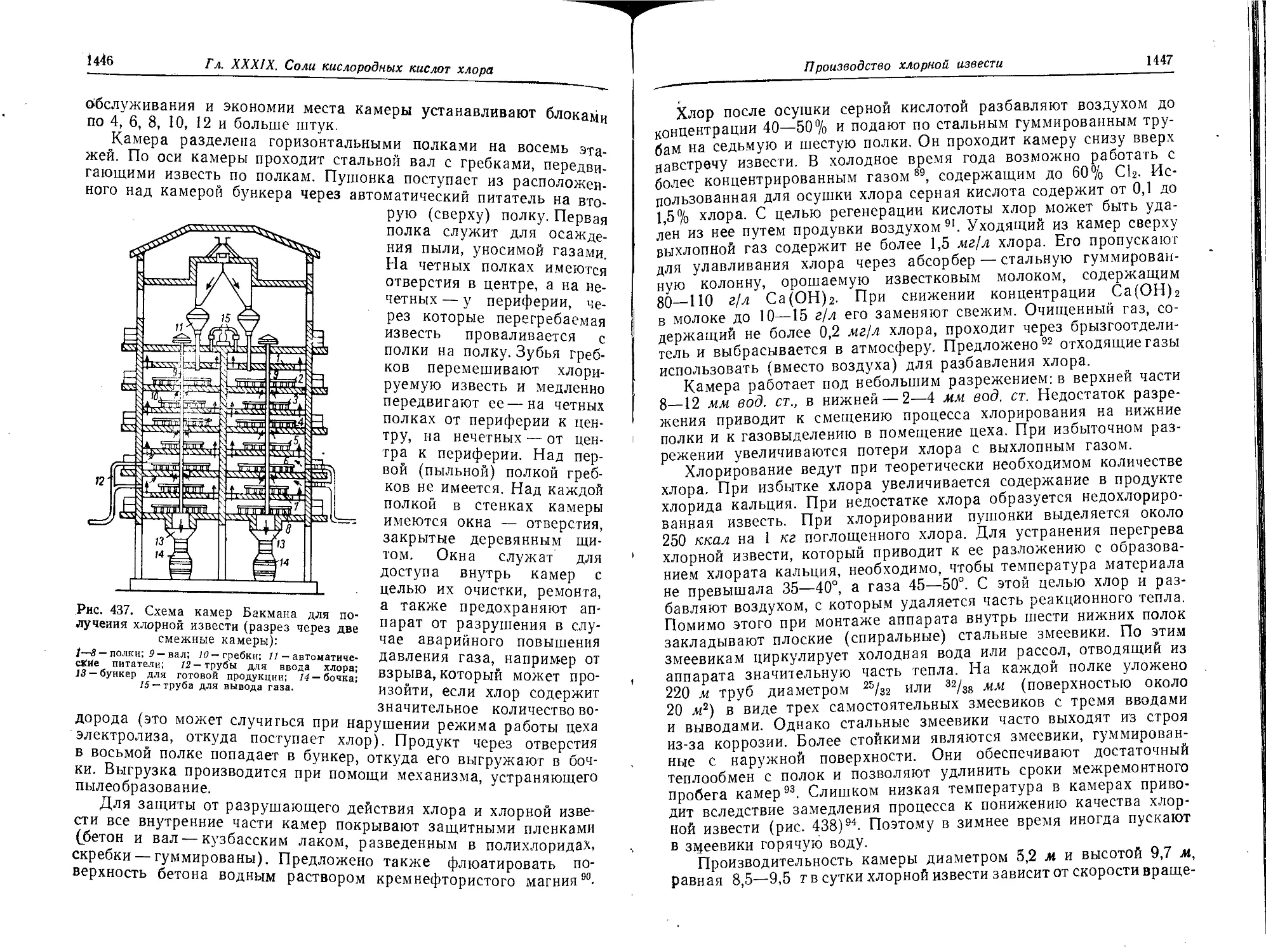

Производство хлорной извести....................................

Обжит известняка...............................................

Получение пушоики (гашение извести)............................

Хлорирование пушонки ..........................................

Гипохлорит натрия ..............................................

Гипохлорит кальция ..................................... ......

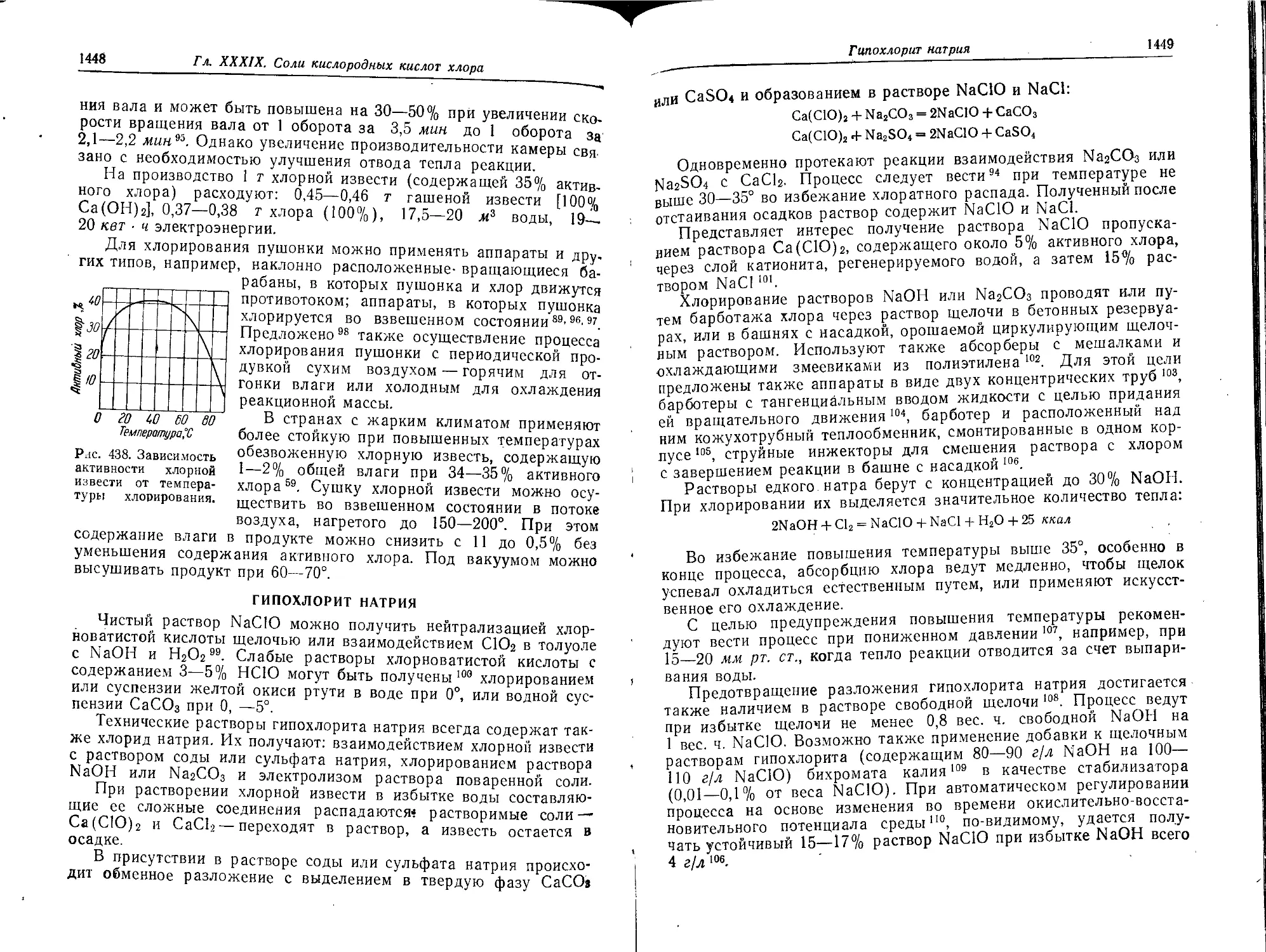

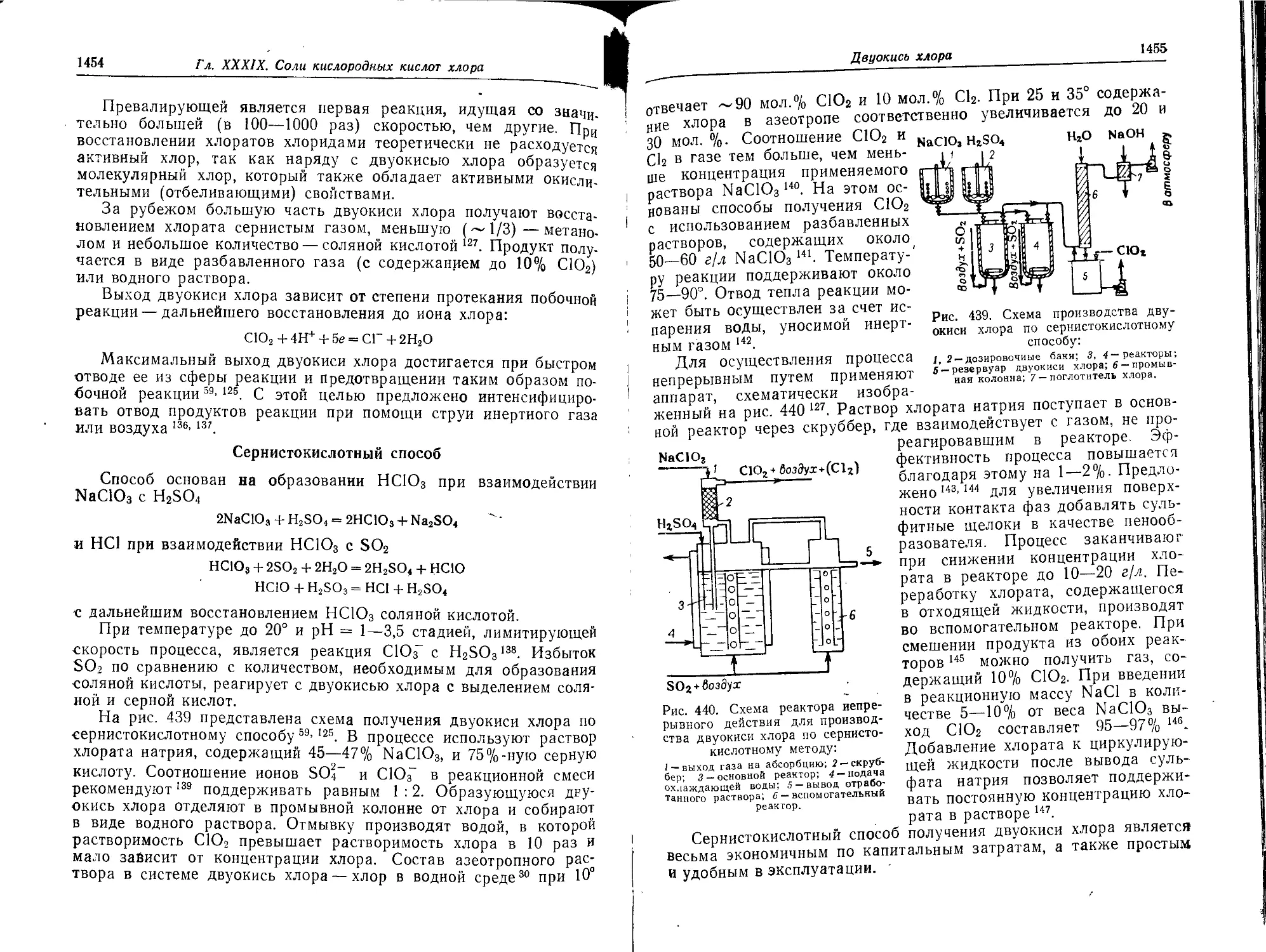

Двуокись хлора..................................................

Сернистокислотный способ.......................................

Метанольный способ.............................................

Солянокислотный способ.........................................

Хлоридный способ...............................................

Получение двуокиси хлора из хлорита, натрия....................

Хлорит натрия..................... .............................

Хлораты натрия, калия, кальция и магния.........................

Получение хлоратов натрия и калия электрохимическим методом . .

Получение хлората калия известковым методом....................

Хлорат натрия..................................................

Хлораты кальция и магния.........................................

Перхлораты натрия, калия и аммония и хлорная кислота............

Перхлорат натрия...............................................

Перхлорат калия ...............................................

Перхлорат аммония..............................................

Хлорная кислота ...............................................

1441

1441

1442

1444

1448

1450

1453

1454

1456

1457

1458

1459

1460

1461

1461

1464

1469

1470

1471

1471

1473

1473

1474

Литература ........................................................ 1476

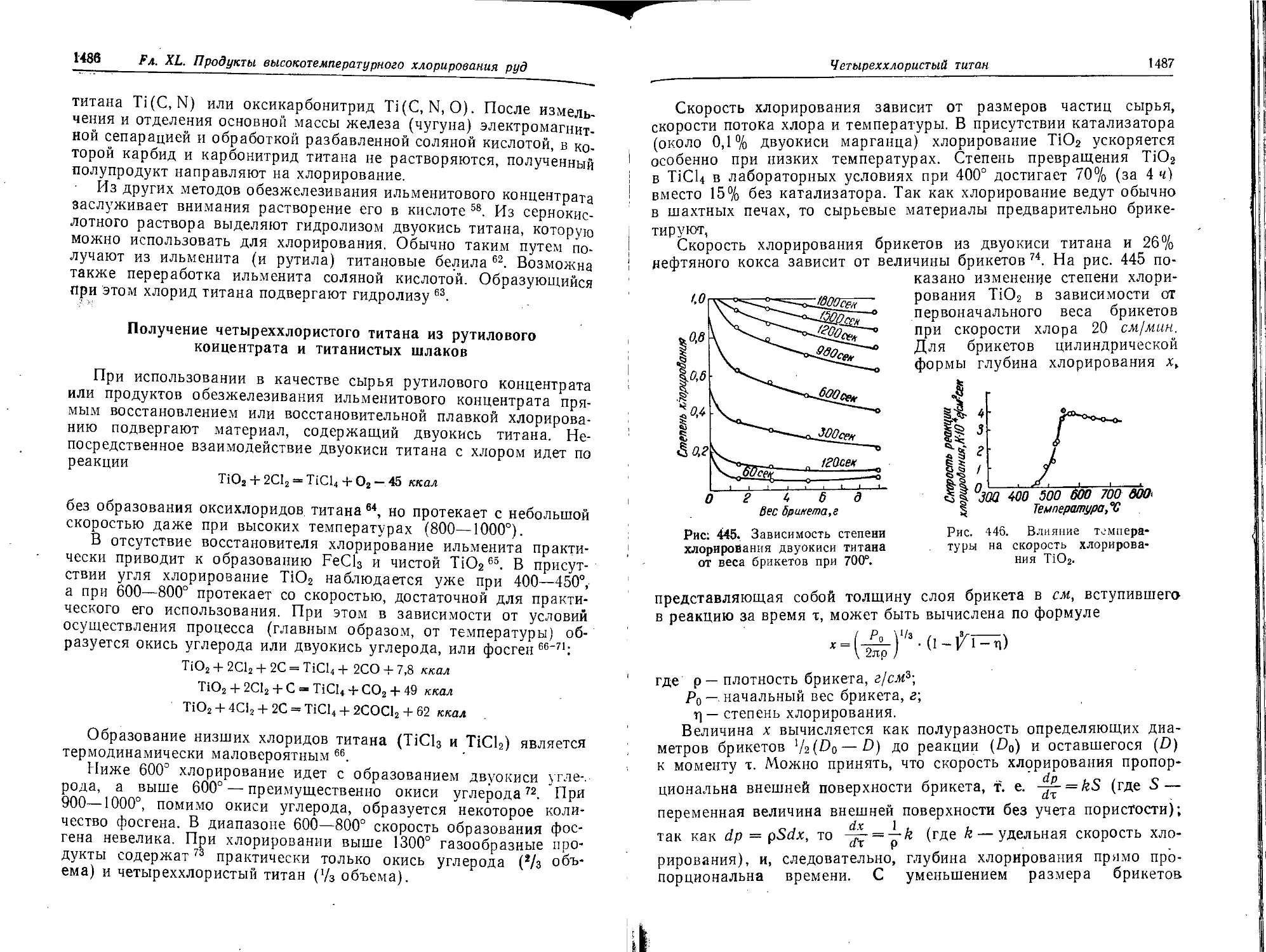

Глава XL. Продукты высокотемпературного хлорирования руд .... 1480

Общие сведения................................................... 1480

Четыреххлористый титан.............................................1481

Физико-химические свойства........................................1431

Применение .......................................................1482

Сырье ............................................................1483

Способы обезжелезивания ильменитового концентрата.................1484

Получение четыреххлористого титана из рутилового концентрата и ти-

танистых шлаков.................................................. 1486

Получение четыреххлористого титана из других видов сырья ..... 1494

Треххлористый титан............................................_ 1495

Четыреххлористый кремний...........................................1495

Физико-химические свойства........................................1495

Применение ..................................................... 1496

Получение четыреххлористого кремния............................. 14)7

Безводный хлористый алюминий.......................................1500

Физико-химические свойства........................................1590

Применение .......................................................1501

Получение безводного хлористого алюминия..........................1501

Литература ......................................................... 1504

Г лава XL1. Цианистые соединения ....................................1509

Физико-химические свойства........................................1509

Применение ...................................................... 1513

Сырье .............................................................1516

Цианамид кальция...................................................1516

Получение цианамида кальция в электрических печах............... . 1518

Получение гранулированного цианамида кальция ................... 1521

Другие методы получения цианамида кальция , . . ................. 1521

800

Оглавление

Производство цианидов натрия и калия ............ ................

Получение цианистых солей из синильной кислоты.................

Получение цианплава из цианамида кальция.......................

Фиксация азота смесью соды с углем.............................

Восстановление цианатов, полученных из аммиака и карбонатов . .

Сплавление амида натрия с углем ...............................

Сухая перегонка барды..........................................

Получение цианидов из коксового газа...........................

Получение роданидов натрия и аммония из отбросных растворов мышья-

ково-содовой очистки газов .......................................

Производство железисто- н железосинеродистых солей................

Железистосинеродистые соли ....................................

Железосинеродистые соли......................'.................

Производство синильной кислоты контактными способами..............

Способы синтеза синильной кислоты..............................

Производство синильной кислоты контактным окислением метана и ам-

миака .........................................................

Получение цианистого водорода из аммиака и окиси углерода (форм-

амидный способ) .... ........ ......... . •

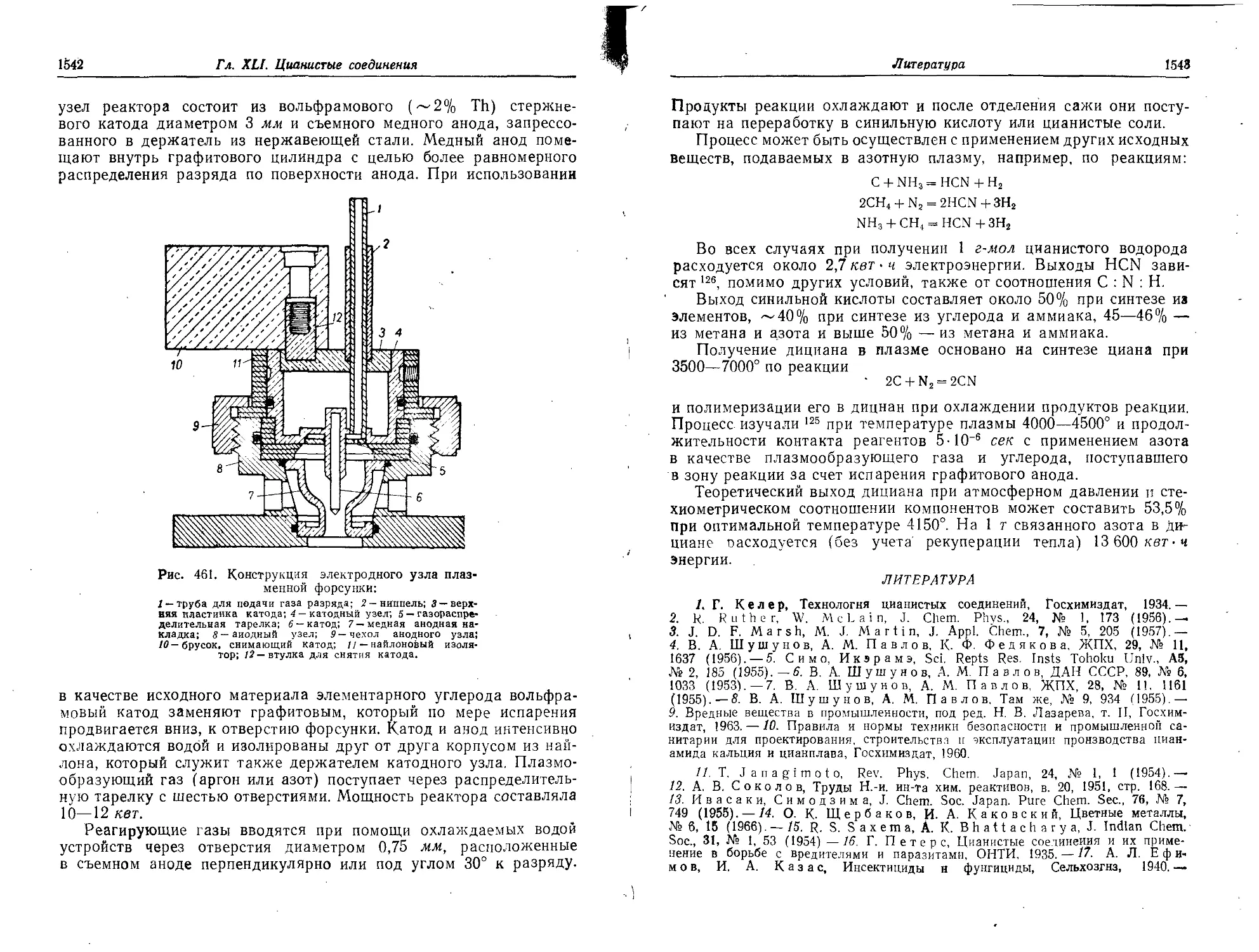

Получение синильной кислоты плазмонным методом.................

Литература ...................................................... •

Предметный указатель..............................................

1540

1540

1543

1547

Глава XXIII

ПРИРОДНЫЕ ФОСФАТЫ И ФОСФОРИТНАЯ МУКА

Фосфор является распространенным в природе элементом. Со-

держание его в земной коре (кларк) составляет 0,08—0,12% (по

весу) или около 0,07% от общего числа атомов земной коры. Вслед-

ствие высокой активности элементарного фосфора и его окислов

он образует мало- и труднорастворимые в воде минералы. Извест-

но около 120 минералов, содержащих фосфор. Из них наибольшее

промышленное значение имеют минералы апатитовой группы,1-5

входящие в состав фосфорных руд или фосфатов. Природные фос-

фаты, называемые агрономическими рудами, являются исходным

сырьем для производства соединений фосфора — элементарного

фосфора, фосфорной кислоты, минеральных удобрений, кормовых

средств, полифосфатов и т. п.

ФОСФОРНЫЕ РУДЫ

с общей формулой

Минералогический состав апатитовых и фосфоритных руд

Природные фосфорные руды разных месторождений разли-

чаются по своим физическим и химическим свойствам в зависи-

мости от минералогического состава, структуры, содержания при-

месей. Они подразделяются на два основных вида — апатитовые

и фосфоритные руды. Фосфорным веществом в обоих видах сырья

являются минералы апатитовой группые> 7 с общей формулой

ЗМ3(РО4)2 • СаХ2, где М представлен Са2+, а X — фтором, хлором,

группой ОН. Кальций, входящий в состав фосфатной части моле-

кулы, может изоморфно замещаться стронцием, редкоземельными

элементами, натрием и другими элементами; ион РО4 — ионами

SO4 и SiOl-. Помимо минералов апатитовой группы в фосфат-

ных рудах содержатся другие минералы—примеси. Наиболее рас-

пространен в природе кальцийфторапатит ЗСа3(РО4)2• CaF2 или

802

Гл. XXIII. Природные фосфаты и фосфоритная мука

Ca5(PO4)3F, а также гидроксилапатит ЗСаз(РО4)2-Са(ОН)2 или

Са5(РО4)зОН. Гидроксилапатит находится в костях животных.

В апатитовых рудах основным фосфорсодержащим минералом

является кальцийфторапатит и в небольших количествах — гидро-

ксилапатит и другие формы изоморфного замещения8. Фторапа-

тит в руде находится в виде полупрозрачных неправильных кри-

сталлов, слегка окрашенных в зеленый и желто-зеленый цвет. Зер:

на иногда имеют форму шестигранных призм. Апатиты состоят из <

крупных кристаллических частиц, характеризующихся отсутствием

полидисперсности и микропористости9’ !0.

Состав химически чистого кальцийфторапатита следующий:

42,23% Р2О5, 55,64%CaO, 3,77% фтора. Вследствие частичного изо-,

морфного замещения, природный чистый минерал содержит в сред-'

нем 40,7% Р2О5 и 2,8—3,4% фтора. Состав образцов Кольского

апатита приведен в табл. 52.

ТАБЛИЦА 52

Химический состав некоторых образцов Кольского апатита

(в вес. %)

Компоненты Образец

I II III IV

р205 40,95 40,80 38,33 40,57

AS2O5 0,00028 0,00018 0.00007 0,00016

v2o5 — 0,001 —

SiO2 0,41 0,26 1,55 0,21

TiO2 0,00 0,00 0,00 0,00

ZrO2 0,001 0,001 0,001 —

У Ln2O2 1,19 0,80 3,22 1,75

Fe2O3 0,10 0,08 0,12 0,12

A12O3 0,19 0,12 0,34 0,10

CaO 52,51 53,17 42,38 47,70

SrO 2,51 1,75 11,42 6,69

BaO 0,00 0,00 0,00 0,00

MgO 0,12 0,08 0,05 0,10

MnO 0,05 0,01 0,05 0,03

Na2O 0.14 0,30 0,13 0,36

K2O 0,08 0,08 0,07 0,04

H2O 0,15 0,19 0,28 0,10

Фтор 2,47 3,32 3,73 3,12

Хлор — 0,00 0,00 Следы

s 100,87 100.96 101,67 100,89

a* 1,04 1,39 1,57 1,31

S—a 99,83 99,57 100,10 99,58

О минералогическом составе фосфатного вещества фосфоритов

нет единого мнения. Допускают11-12, что оно состоит из трех фаз,

♦ а—количество кислорода, эквивалентное фтору в CaF^.

Фосфорные руды

803

дающих иногда твердые растворы изоморфных смесей: 1) кальций-

фторапатит (в подавляющем большинстве фосфоритов), 2) карбонат-

апатит (очень редко), 3) гидроксилапатит (в небольшом количестве

в форме изоморфной смеси фторгидроксилапатита). Предполагают

также 13~15, что фосфатное вещество фосфоритов представлено,

кроме фторапатита, франколитом (штаффелитом) и курскитом.

Молекулярное строение и свойства последних точно не определены;

это объясняется высокой дисперсностью фосфатных минералов

фосфоритов и трудностью их получения в чистом виде.

По некоторым исследованиям 16, фосфаты фосфоритных руд об-

разованы изоморфным замещением во фторапатите части фосфора

углеродом с одновременной заменой одного кислорода на ОН-

или F [хСаюРбОгдРг + г/СаюРзСО23(Р, ОН)з].

ТАБЛИЦА 53

Фосфаты группы апатита (в вес. %), входящие в состав фосфоритов

Минералы _ Формулы РгО5 СаО со2 Фтор СаО Р2О5 СО2 P2O5 F Р2О5

Фторапатит CaioPgOs^Fs 42,23 55,64 3,77 1,32 0,09

Г идроксил- апатит 42,40 55,88 — — 1,32 — —

Карбонат- апатит Са10Р5СО2з(ОН)3 39,97 63,22 4,46 — 1,58 0,12 —

Франколит СаюРб.гСо.зОгз.гРг 37,14 56,46 3,54 3,44 1,52 0,09 0,09

Курскит Са|оР4,8С1,20 22,8?2(ОН)112 34,52 56,86 5,35 3,85 1,64 0,16 0,11

В табл. 53 приведены формулы и химический состав важнейших

минералов, составляющих фосфатное вещество фосфоритов.

Фосфориты характеризуются мелкокристаллической структурой,

высокой полидисперсностыо и пористостью частиц91 10. При этом

микроструктуры фосфатного вещества различных фосфоритов

весьма разнообразны. Фосфат встречается как в виде коагулиро-

вавшего геля, близкого к аморфному, так и в явно кристаллической

форме, хотя имеются многочисленные промежуточные группы. На-

пример, в фосфоритах Каратау преобладают сравнительно крупные

И хорошо кристаллизованные частицы с размером 1—2 мк, в эстон-

ских и кингисеппских фосфоритах — частицы с размером значи-

тельно меньшим 1 мк и весьма высокой пористостью.

Апатитовые руды, кроме апатита, содержат минералы 17: нефе-

лин (Na, К) AlSiO4 • nSiO2, пироксены — эгирин NaFe(SiO3)2 и дру-

гие, титаномагнетит Fe3O4 • FeTiO- • TiO2, ильменит FeTiO3, сфен

CaTiSiO5, полевые шпаты, черную слюду, эвдиалит.

В состав фосфоритных руд входят минералы-примеси2-5’18’19:

глауконит — водный силикат типа [(R2O + RO) • R2O3 • 4SiO2 • 2Н2О],

где R2O—-Na2O и К2О, RO—MgO, СаО и FeO, R2O3—Fe2O3 и A12O3,

804 - - " ’ Гл. XXIII. Природные фосфаты и фосфоритная мука

лимонит Fe2(OH)6-Fe2O3, кальцит СаСО3, доломит CaCO3-MgCO3,

магнезиальные силикаты Mg2SiO4, каолин H2Al2Si2O8 • Н2О, пирит

FeS2, полевые шпаты, кварц, гранит и другие, а также органические

вещества. )

Количество фосфатных минералов в земной коре составляет2®

не больше 0,75%. Около 95% фосфора находится в земной коре в

виде апатитов, присутствующих почти во всех изверженных поро-

дах в чрезвычайно рассеянном состоянии и редко образующих

скопления, имеющие промышленное значение. Крупные апатитовые

месторождения—магматического происхождения13-17. Имеются

гидротермальные образования апатита, т. е. выделившиеся из го-

рячих водных растворов. Апатит образовывался также при кон-

такте магмы с известняками. Месторождения фосфоритов возник-

ли21-22 вследствие осаждения фосфатов из морской воды11-14.

Встречаются также образования фосфоритов, близких к франко-

литу, связанные с гидротермальными растворами23.

Типы фосфоритных руд и месторождения

Самыми крупными скоплениями фторапатита являются место*

рождения магматического происхождения, находящиеся в Хибин-

ской тундре (Кольский полуостров) 24-26. Здесь разведано шестг

месторождений апатито-нефелиновой руды: Кукисвумчоррское,

Юкспорское, Расвумчоррское, Саамское, Куэльпорское и Ено-Ков-

дорское, из них эксплуатируются первые три. На горе Кукисвум-

чорр мощность рудного тела достигает 200 ж. Оно состоит из верхней

богатой зоны (70—80 м) со средним содержанием в породе 29,1 %

Р2О5 и нижней бедной (120—130 м) руды, содержащей 18% Р2О5,-

Руды Юкспорского месторождения содержат от 9,5 до 21,8%

Р2О5. Вертикальная мощность рудного тела достигает 180 м.

Расвумчоррское месторождение состоит из двух участков. Сред-

невзвешенное содержание Р2О5 составляет 19,4—19,55%. Разработ-

ка ведется открытым способом (на участке Апатитовый цирк).

В начальный период эксплуатации Хибинских месторождений

добывалась руда с содержанием 32—34% Р2О5- В течение более

35 лет работы комбината «Апатит» богатая руда с разведанных

участков уже в основном выработана. В настоящее время среднее

содержание Р2О5 в добываемой руде составляет 17,5—18%. Эта

руда так же, как и богатая, легко перерабатывается флотацией

в высокосортный концентрат, содержащий не менее 39,4% Р2О5 27.

Производительность комбината «Апатит» составила в 1967 г.

8,7 млн. т концентрата, а в 1970 г. возрастет до 14,5 млн. т концен-

трата 28.

Кольский апатитовый концентрат является лучшим в мире

сырьем для производства удобрений и экспортируется в больших

количествах в страны СЭВ и другие 29-30. Промышленное значение

Фосфорные руды

805

имеет также Ено-Ковдорское месторождение апатито-магнетито-

вых РУД- После извлечения из них магнитной сепарацией железного

концентрата остаются хвосты, содержащие около 10,5% Р2О5. Из

последних дальнейшим обогащением могут быть получены концен-

траты с содержанием 25—35% Р2О5. В СССР разведано еще не-

сколько небольших залежей апатитовых руд: в Джамбульской,

Иркутской и других областях.

За рубежом31 магматические месторождения апатитовых’ руд

находятся в Северной и Центральной Швеции, где они связаны с

месторождениями фосфористых железных руд. Содержание апа-

тита в фосфатной руде составляет 8—13%• В Южно-Африканской

республике имеется месторождение апатитов контактного происхо-

ждения (от пироксеново-апатитовых пород до почти чистого

апатита с содержанием 34—40,5% Р2О5). Известны небольшие гид-

ротермальные месторождения апатитов в Канаде и в Южной Нор-

вегии. Норвежские руды содержат до 40—41,8% P2Og. Среди гид-

ротермальных месторождений апатита наибольшее значение имеют

залежи в Испании, содержащие 34,4—42,6% Р2О5. Месторождения

подобного типа в Китае (провинция Цзянси) ассоциируются с мар-

ганцовыми рудами; отгружаемая руда содержит 33% Р2О5. Круп-

ные месторождения апатитов имеются в Бразилии (Минас — Же-

райс) и в Уганде (Восточная Африка).

Запасы и добыча апатитовых руд за рубежом незначительны

по сравнению с СССР.

Осадочные фосфоритные месторождения СССР по залеганию

рудного тела подразделяются5-32 на два' типа: платформенные и

геосинклинальные.

Платформенные месторождения характеризуются распределе-

нием руды на больших площадях горизонтальным залеганием фос-

форитных слоев, разделенных прослойками пустых пород, неболь-

шой мощностью слоев (не выше 5 м).

Геосинклинальные месторождения вытянуты линейно, имеют

сложное залегание (крутые наклоны пластов и т. п.), фосфоритные

пласты мощностью до 15 м чередуются с фосфатно-кремнистыми и

фосфатно-карбонатными породами и др.

В обоих типах месторождений различают фосфориты по нх

виду; пластовые, желваковые, зернистые и ракушечные

Крупнейшие в СССР месторождения пластовых фосфоритов гео-

синклинального типа находятся в Казахстане в Джамбульской

области (горы Каратау)19-36. Наиболее важные месторождения

этого района — Чулактау, Аксайское, Джанытас, Коксу. Руды со-

держат до 26% Р2О5 и не более 2—3% полуторных окислов. На

отдельных участках встречаются зоны с содержанием в руде до

36% Р2О5. На качестве руды отрицательно сказываются примеси

доломита и силикатов магния (MgO свыше 3%). В СССР имеется

Ряд мелких неэксплуатируемых месторождений пластовых

808

Гл. XXIII. Природные фосфаты и фосфоритная мука

фосфоритов платформенного типа — Стерлитамакские,, Вольские,

хоперские и обояньрыльские.

Желваковые фосфориты залегают преимущественно в Европей-

ской части СССР и в Северо-Западном Казахстане, среди кварцево-

глауконитовых, иногда известковых песков и глин в виде желваков

(камней) разнообразной формы и цвета. Иногда желваки сцемен-

тированы известью, глиной, кварцем и фосфатами в прочные пли-

ты. Желваковые фосфориты делят на три группы: 1) песчани-

стые, 2) глауконитовые и 3) глинистые.

Песчанистые фосфориты составляют в СССР около 60% от

общих запасов фосфоритов. Наиболее крупные месторождения на-

ходятся в Актюбинской области (Ново-Украинское, Богдановское,;

Кандагачское), в Курской (Щигровское, Трухачевское, Красно-^

Полянское, Свободинское — первое эксплуатируется), в Брянской;

(Полпинское — эксплуатируется, Козелкинское, Сеннинское, Бур<

ковско-Глаженское, Толвинско-Нетвинское и др.), в Калужской

(Подбужское, Слободско-Которецкое, Бычковское, Новоселкинскоеу

Труфановское). В ряде других районов Европейской части СССР,

имеются относительно небольшие залежи песчанистых фосфоритов.

Для этих фосфоритов характерно низкое содержание Р2О5 (12—

16%, максимально 19,5—20%), большое количество нераствори-

мого остатка, т. е. не растворимых в кислоте силикатов и кремне-

зема (до 30—50%) и небольшое содержание полуторных окислов

(до 5—6%).

В глауконитовых фосфоритах преобладает примесь глауконита.

Они содержат до 24%Р2О5 (чаще 18—20%), 20—33% кремнезема

и много полуторных окислов — в желваках или плите 12—15%, а в

выветрелой руде до 20%. Типичным их представителем являются

фосфориты верхнего (рязанского) горизонта разрабатываемого

Егорьевского месторождения (Московская область).

Глинистые фосфориты наиболее богаты Р2О5 (в желваках 24—

29%). Они содержат относительно небольшое количество не рас-

творимого в кислоте остатка (3—15%), много кальцита и мало

полуторных окислов (до 8%). Фосфоритами этого типа сложены

Вятско-Камский бассейн (Кировская область) и нижний горизонт

Егорьевского месторождения. Эти крупные месторождения экс-

плуатируются.

Месторождения зернистых фосфоритов (Таджикистан, Восточ-

ная Сибирь) пока не имеют промышленного значения.

Сравнительно крупные месторождения Эстонской ССР (Маар-

ду) и Ленинградской области (Кингисеппское) образованы раку-

шечными (ободовыми) фосфоритами — это слои пород, насыщенные

фосфатизированными раковинами. Руда бедная (3—8% РгО5), но

легко обогащается, давая концентрат с содержанием до 29% Р2О5.

А4есторождения фосфатного сырья размещены на территории

СССР очень неравномерно. Наиболее благоприятно распределяется

Фосфорные руды

807

сырье для производства фосфоритной муки37. Потребляющие фос-

форитную муку центральные районы, где распространены подзоли-

стые почвы, с избытком обеспечены сырьем. Крупные фосфорит-

ные месторождения центра могут снабжать и другие районы, в

меньшей степени обеспеченные фосфатами.

В ряде крупнейших сельскохозяйственных районов страны —

Сибири, на Украине, Кавказе, Дальнем Востоке — пока не обна-

ружено промышленных запасов фосфоритов. Многочисленные ме-

сторождения Русской Платформы содержат относительно низко-

качественные фосфориты.

Весьма важной является разработка методов обогащения и ис-

пользования бедных фосфоритов многих месторождений! с целью

привлечения новых ресурсов фосфатов в производство удобрений.

Сырьевой базой для химической переработки в настоящее

время являются главным образом хибинские апатиты и частично

фосфориты Каратау.

Апатитовый концентрат перевозится на все суперфосфатные

заводы Европейской части СССР. Расстояние некоторых предприя-

тий от апатитового месторождения составляет: Винница — 2581 км,

Пермь — 2777 км, Константиновка — 2869 км, Одесса — 3019 км.

Дальние перевозки апатитового концентрата обусловливают удо-

рожание продукции. Открытие и эксплуатация мощного месторо-

ждения фосфоритов Каратау обеспечило суперфосфатные заводы

республик Средней Азии и Южного Казахстана местным сырьем и

позволило сократить перевозки в эти районы сырья или супер-

фосфата из Европейской части СССР, что дало большой экономи-

ческий эффект.

Помимо апатито-нефелиновых руд Кольского месторождения и

фосфоритов месторождения Каратау, промышленно разведанными

ресурсами сырья являются также актюбинские фосфориты и фос-

фориты Вятско-Камского месторождения.

Мало разведанные пока месторождения фосфатного сырья на

территории Восточной и Западной Сибири: Белозиминское, Бурят-

ское (Ошурковское), Сейбинское, Таштагольское и другие подго-

тавливаются для промышленного использования 33. Промышленно-

разведанные запасы фосфатного сырья в СССР обеспечивают38

потребность в нем на многие годы.

При использовании Вятско-Камского месторождения возможно

было бы уменьшить перевозки сырья на 1,3—1,5 тыс. км в районы

Средней и центральной полосы СССР, а увеличение разработки

месторождений Каратау и Актюбинского позволит вообще ликви-

дировать перевозки фосфатного сырья на расстояние свыше

3 тыс. км во все районы крупного потребления удобрений.

За рубежом наиболее крупные месторождения фосфоритов на-

ходятся в Северной Африке (Тунис, Алжир, Марокко), в США, на

островах Тихого океана и в Иордании31.

808

Гл. XXIII. Природные фосфаты и фосфоритная мука

Месторождения Северной Африки относятся к типу пластовых.

На большинстве участков фосфорит добывается открытым спосо-

бом. Руда содержит 23—33% Р2О5 и 1—2% R2O3 и используется

без обогащения. В США наибольшее значение имеют фосфориты

Флориды, содержащие от 18,4 до 34% Р2О5 и 1,5—3% R2O3. Низко-

процентные руды подвергаются обогащению.

В рудах месторождений Теннесси содержится от 16 до 23,8—

29,8% Р2О5 и до 5% R2O3. Фосфориты из месторождений в Южной

Каролине содержат около 26,6% Р2О5. У подножья Скалистых гор

(штаты Юта, Айдахо, Уайоминг и Монтана) расположены фосфо-

ритные пласты со средним содержанием Р2О5 32,1 % и R2O3 2—3%.

На Тихом океане на коралловых островах Макатеа, Науру, Океан,

Ангаур и других разрабатывают залежи гуано и месторождения

фосфоритов, образовавшиеся замещением известняков, подстилаю-

щих гуано. Качество фосфатов очень высокое (Р2О5 до 36,7—

41,2%)- Мировые геологические запасы фосфатов приблизительно

равны 475 млрд г, т. е. около 66 млрд, г Р2О5. Запасы 31>39-42 про-

мышленного значения по состоянию на 1956—1957 гг. оцениваются

во всем мире в количестве ~26 млрд т, в том числе в СССР 5,4 млрд.т

фосфоритов и 1,66 млрд, т апатитов, что составляет 27% от миро-

вых запасов. Указывают43, что мировая добыча природных фосфа-

тов составила в 1965 г. 57 млн. т (по другим данным44 —

62,5 млн. т) по сравнению с 34,8 млн. т в 1957 г. По различным

оценкам, она может в 1970 г. составить 70—115 млн. т.

В СССР добыча45 фосфоритов в 1957 г. составила 3,5 млн. т и

увеличилась по сравнению с 1955 г. на 100%.

В последующие годы добыча фосфоритов увеличивалась как за

счет расширения старых, так и открытия новых рудников по раз-

работке месторождений Каратау, Кингисеппского и др. В связи

с достижением в 1970—1976 гг. максимально допустимого объема

добычи руды и производства апатитового концентрата дальнейший

рост потребности в фосфорном сырье предполагается28 покрыть

за счет соответствующего увеличения добычи фосфоритов. В бас-

сейне Каратау годовая добыча фосфоритной руды может быть уве-

личена до 14,5 млн. т или до 3,3 млн. т Р2О5. Развитие Вятско-

Камского бассейна может обеспечить получение руды до 2,5 млн. т

Р2О3 в год. Возможно также получить до 1 млн. т Р2О5 в год за

счет введения в эксплуатацию 46 Актюбинского и Белозиминского

месторождений.

Применение фосфатов

Преобладающее количество фосфорных руд используется для

производства минеральных удобрений и в меньшей степени —для

получения элементарного фосфора и промышленных продуктов, со-

держащих фосфор, а также в металлургии черных и цветных ме-

таллов.

Фосфорные руды

809

В металлургии фосфорные руды применяются в смеси с желез-

ной рудой для выплавки в доменной печи феррофосфора и при

переработке в доменной печи малофосфористых железных руд, не

пригодных для получения нормального томасовского или литейного

фосфористого чугуна. Апатито-нефелиновые руды используются

также в литейном деле (для получения металла с повышенным со-

держанием фосфора), при получении фосфористой меди, в качестве

раскислителя при производстве фосфористой бронзы и др.

В металлургии применяются апатито-нефелиновые руды с со-

держанием не менее 28,5% Р2О5 (ОСТ 18234—39).

Основной целью переработки фосфатов с получением удобрений

является перевод не растворимых в воде и почвенных растворах

природных фосфорнокислых соединений в растворимое состояние.

В зависимости от свойств фосфатов, их минералогического и хими-

ческого составов, назначения получаемых продуктов и технико-

экономических условий 47-49 применяются различные методы их

переработки. Во всех случаях природные фосфаты подвергают

предварительно размолу и обогащению с применением методов

сухой или мокрой сепарации, обжига, флотации и др.

Наиболее распространены механические (размол), физико-ме-

ханические (флотационное обогащение) и химические методы.

Механическими и физико-механическими способами получают

также в некоторых количествах готовый продукт — фосфоритную

муку. Химическая переработка фосфатов производится с помощью

минеральных кислот, чаще всего серной, затем азотной и фосфор-

ной. Последняя, в свою очередь, является промежуточным продук-

том переработки фосфорных руд. В некоторых случаях применяют

также соляную кислоту. К химическим относятся и способы пере-

работки фосфатов при высоких температурах (1200—1800°), так

называемые термические методы (электротермическая возгонка

фосфора, термическое разложение щелочными и щелочноземель-

ными соединениями, гидротермическое обесфторивание).

Фосфоритная мука применяется в качестве удобрения на кис-

лых почвах, и, кроме того, как нейтрализующая добавка к супер-

фосфату (см. гл. XXIV). Она эффективна на торфяных почвах,

предназначенных для пастбищ и сенокосов. По масштабам воз-

можного потребления это соответствует 10% от общей потребности

в Р2О5. Для производства фосфоритной муки пригодны руды, фос-

фатное вещество которых способно растворяться в кислых почвен-

ных растворах и в слабой фосфорной кислоте. Такой способностью

не обладают апатитовые руды, пластовые фосфориты Каратау

Древнекембрийского возраста и им подобные, содержащие фосфат-

ное вещество в явно кристаллической форме50’51.

Установлено 52-53, что с уменьшением величины элементарных

зерен фосфорита или с увеличением общей их удельной поверх-

ности (стр. 839) растут химическая активность и агрономическая

810 Гл. XXIII. Природные фосфаты и фосфоритная мука

Фосфорные руды

811

ценность фосфорных руд. Для производства фосфоритной муки

используются платформенные желваковые и ракушечные фосфори-

ты Егорьевского, Вятского, Полпинского, Эстонского и других

месторождений, отвечающие указанным требованиям54"56.

Фосфоритная мука является часто местным удобрением (без

дальних перевозок). В этих условиях для ее приготовления допу-

скается применение низкокачественного сырья37, получаемого ме-

тодами простого механического обогащения руды (грохочения, от-

мывки, сепарации), а иногда даже без обогащения. При химиче-

ской, в особенности кислотной переработке фосфатов большое

значение имеет состав минералов-примесей. Наиболее вредны кис-

лотно-растворимые минералы, содержащие полуторные окислы

(нефелин, глауконит, лимонит, каолинит), а также соединения

магния (доломит и др.). Для уменьшения содержания примесей

фосфоритные руды подвергают механическому обогащению 57'58.

Первичное обогащение фосфоритов состоит в разделении руды по

крупности — более крупные фракции содержат обычно больше

Р2О5 и, соответственно, меньше примесей.

Концентраты первичного обогащения могут проходить более

глубокое вторичное обогащение методом флотации 59-63, применяе-

мым для фосфоритов Каратау, Кингисеппских и др.64-66. Однако

он еще недостаточно широко используется для обогащения фосфо-

ритов различных других месторождений.

Положительные результаты обогащения некоторых фосфоритов

получены в лабораторных условиях сочетанием флотации с магнит-

ной сепарацией, а также применением электростатических мето-

дов. Рядовой концентрат Лопатинской рудомойки, содержащий

7—10% Fe2O3 и 3—4% А120з, может быть обогащен методом маг-

нитной сепарации и флотации67 с получением флотоконцентрата

состава: 28—28,3% Р2О5, 2,2—2,4% Fe2O3, 1,1 —1,2% А12О3. Выход

продукта, пригодного для химической переработки, составляет

36—44%.

Электростатическое обогащение может оказаться экономичнее

флотации 68’69. Этим методом в лабораторных условиях получен69

из Маардусской руды с 11,2% Р2О5 концентрат, содержащий 26—

27% Р2О5 при извлечении 86—87%.

Предложены различные методы обогащения карбонатсодержа-

щих фосфоритов— прокаливанием с последующим гашением 70’7V

и удалением (отмывкой) кальция в виде гидроокисей или карбо-Д

ната (при гашении с карбонизацией), извлечением карбонатов72-7т|

при помощи растворов хлоридов или сульфатов под давлениемЯ

хлорированием хлором или хлористым водородом с последую-^

щим выщелачиванием образующихся не летучих хлоридов74

и др.

Возможно также химическое облагораживание природных фос-

фатов, предложенное первоначально для отделения апатита от

Эксплуатируемых и настоящее время месторождений Джацытас, Акса® и Чулактау.

812

Г л. XXIII. П риродные фосфаты и фосфоритная мука

ТАБЛИЦА 58

Требования к составу фосфоритов по ОСТ 10131—39

(Содержание компонентов в %)

Вятские Актю- бин- ский Егорьевские — ЛопатинскиЙ рудник Егорьев- ские — Егорьев- ский рудник

I сорт II сорт рязаиски-й горизонт портландский горизонт

I сорт II сорт

Р2О5, не менее . . . 25,3 23,5 19 22,7 22,5 19 21,7

R2O3, не более . . . 6,5 Не нор- мировано 4 Не нор- мировано 7,5 Не нор- мировано Не нор- мировано

Влага, не более . . . 10 12 9 14 8 20 • 14

нефелина растворением последнего в слабой соляной кислоте7В’ Ч

В дальнейшем было найдено, что при обработке измельченного

фосфорита Каратау разбавленной серной кислотой доломит разла-

гается с высокой скоростью, и часть магния переходит в раствор,

фосфатный же минерал растворяется в незначительной степени 77-79.

Полученный этим способом концентрат содержит 29—30% Р2О5

и лишь 0,5—1,0% СО2. Декарбонизация фосфорита Каратау может

быть также осуществлена прокаливанием80 при 1200° в течение

15—30 мин.

При обработке измельченного фосфорита хлористым водоро-

дом81-83 при 350—400° образующиеся пары FeCl3 и избыток хлори-

стого водорода охлаждают. Конденсирующийся FeCl3 отделяют, а

Химический состав фосфатного сырья важней

Марокко............................

Алжир .............................

Тунис (Гафза)......................

Египет (Сафага)....................

США —

Флорида (морские галечники) . . .

Теннесси ......................

Западные штаты ................

РаО5 FejOa А12О3

35,11 0,12 0,45

30,60 . 0,25 0,25

30,55 0,55 0,74

31,05 4,28 0,38

30-36 0,7-2,6 1,0

30-36 2,2-3,4 1,2-2,7

27-36 0,5-2,1 0,5-1,9

хлористый водород используют

уменьшает скорость растворения

снова. Прокалка при 400—800°

глауконита в кислотах7, в связи

Фосфорные руды

813

с чем этот прием может быть использован при кислотной перера-

ботке содержащих железо фосфатов (см. гл. XXV).

Прокаленный фосфорит легче измельчается и позволяет полу-

чать дальнейшей переработкой более чистые продукты84.

ТЛетод флотации широко используется для обогащения апатито-

нефелиновой руды. В результате флотации получается высококаче-

ственный апатитовый концентрат (см. табл. 54). Тонкость его по-

мола определяется требованиями главного потребителя — супер-

фосфатной промышленности85. Для повышения производительно-

сти флотационных фабрик предложена флотация руды более круп-

ного помола с разделением концентрата на стандартный и на более

крупнозернистый продукт, который тоже может найти применение

для химической переработки 86'87. Процессы обогащения апатито-

нефелиновой руды связаны с уносом апатитовой и нефелиновой

пыли с воздухом из аспирационных систем и с газами из сушиль-

ных установок. Для улавливания этой пыли в последние годы стали

применять эффективные пенные газопромыватели 88’89. После по-

вторного обогащения нефелиновых хвостов получается нефелино-

вый концентрат, содержащий 29—30% А12О3. Он комплексно пере-

рабатывается на глинозем, цемент, соду и поташ (см. гл. VI).

Апатитовый концентрат по ГОСТ 5.1188—72 должен содержать

(в пересчете на сухое вещество) не менее 39,4% Р2О5; влаги 1,0 ±

±0,5%; остатка на сите с сеткой № 016 К не более 11,5%; полутор-

ных окислов R2O3(FeO, Fe2O3, А12О3 на сухое вещество) не более

3,0% по требованию потребителей.

Требования к фосфоритам по ОСТ 10131—39 приведены в

' абл. 55.

В табл. 56 приведен химический состав фосфатного сырья не-

которых зарубежных месторождений.

ТАБЛИЦА 56

шнх зарубежных месторождений (в %)31

СаО MgO SO3 Фтор NaaO 4- К2О S1O2 Вода + органическое вещество

53,00 0,16 1,40 4,24 1,35 0,86 1,63

50,75 1,00 2,05 — — 1,65 7,25

49,68 0,99 2,46 2,86 1,81 1,64 3,69

48,74 0,35 2,70 3,21 1,04 3,81 3,24

46-50 0,1-0,6 0,2-1,5 0,1-3,9 0,1-1,1 7-10 1,6-3,0

42-49 0,02-0,3 0,6-2,7 3,2-3,8 0.3-1,0 5-9 1,4-2,0

44-52 Следы 0,3-3,1 2,9-3,9 0,3-1,4 5-17 0,7-4,7

Фосфориты Каратау, используемые в настоящее время как

промышленное сырье, должны содержать: для термической

814

Гл. XXIII. Природные фосфаты и фосфоритная мука

переработки не менее 23% Р2О5 (ГОСТ 11901—66) и для кислот-

ной— не менее 28% (МРТУ—6—12—9—66). Кроме того, в сырье,

применяемом для кислотной переработки, не должно содержаться

более 2% MgO,.3% R2O3 и 5,5% СО2.

На комбинате «Каратау» фосфатное сырье для кислотной

переработки производится как путем сухого размола высококачест-

венных руд, так и обогащением менее богатых (рядовых) фосфо-

ритных руд. При этом даже из фосфоритов со средним содержа-

нием 23,3% Р2О5 и 3,6% MgO при существующих методах обога-

щения получается флотационный концентрат, содержащий лишь

27,9% Р2О5 и 2,4% MgO. Помимо этого, обогащение фосфоритов

Каратау является дорогостоящим процессом и связано со значи-

тельными потерями сырья. Товарное извлечение Р2О5 во флотаци-

онный концентрат не превышает 63—65%, т. е. при обогащении

теряется до 35% фосфатного вещества. Хвосты обогатительной

фабрики, содержащие 16—18% Р2О5 и 4—6% MgO, не исполь-

зуются. Себестоимость 1 т Р2О5 во флотационном концентрате в

2,5—3 раза больше, чем в фосфоритной муке сухого помола из

исходной руды.

Многие природные фосфаты содержат уран92. Так, в США оса-

дочные фосфориты Флориды, Айдахо, Уайоминга, Монтаны и дру-

гих содержат до 0,018% ПзО8; Южной Каролины — от 0,001 до

0,15% U3O8; в фосфоритах Северной Африки — марокканских,

алжирских, тунисских и египетских — от 0,004 до 0,016% изО8; в

фосфоритах Тихого и Индийского океанов от 0,001 до 0,007%

U3O8; в изверженных породах — апатитах Южной Африки, Норве-

гии и других — от 0,001 до 0,03% U3O8. Природные фосфаты яв-

ляются значительным источником урана, несмотря на малое его

содержание, так как количество перерабатываемых фосфатов из-

меряется десятками миллионов тонн в год. Апатитовый концентрат

содержит в качестве полезной примеси около 0,9% лантанидов и

других редких элементов (лантан, церий, ниобий, иттрий и др.).

Физико-химические и механические свойства

Заводы фосфорных удобрений перерабатывают большое коли-

чество порошковидного фосфатного сырья — апатитового концен-

трата и фосфоритной муки Каратауского и Кингисеппского место-

рождений. Потребление фосфатного сырья на крупных заводах до-

стигает 400 000?' в год, а запас на складе до 10 Q00 т. Правиль-

ная организация транспортирования и хранения фосфатного сырья,

обеспечивающая минимальный размер капиталовложений и экс-

плуатационных расходов, зависит от выбора технических средств,

основанных на использовании физико-механических свойств сырья.

Транспортирование и особенно складская обработка мелко-

дисперсного порошковидного фосфатного сырья связаны со зна-

Фосфорные руды

815

чительным пылением. Поэтому транспортирование и хранение

сырья должны быть организованы с обеспечением нормальных

санитарных условий труда и минимальных потерь сырья.

Ниже приводятся некоторые физико-химические и механиче-

ские данные для апатитового концентрата и фосфоритной муки

КаратаУ- Сведения о фосфоритной муке, как готовом продукте,

приведены на стр. 819.

Твердость фосфоритных желваков57 находится в пределах от

2 до 5, а зерен чистого апатита равна 5 (по шкале Мооса). Тем-

пература плавления апатита 1500—1570°; стандартная теплота об-

разования при 25° равна 28 ккал/моль. Теплоемкость93 апатитового

концентрата 0,187 кал!(г•град).

Объемный вес апатитового концентрата 94-95 при небольшом

увеличении его влажности резко уменьшается. В среднем для стан-

дартного продукта объемный вес в кучах принимается 1,8 т/м3, а

на транспортерах и в малых бункерах 1,5 т/м3.

Гранулометрический анализ апатитового концентрата85 дан в

табл. 57.

ТАБЛИЦА 57

Характеристика дисперсности апатитового концентрата

Ситовый анализ Удельная поверхность фракции, см^/г Поверхность фракции

размеры частиц, мк содержание, % смеси, смУг в % от суммарной поверхности

+ 210 0,5 260 1,3 0,09

-210 +130 10,8 290 31,8 2,21

-150 +100 22,1 359 75,4 5,25

—100 + 74 14,5 481 69,7 4,88

-74 + 40 7,8 721 56,2 3,96

-40 44,3 2718 1204,0 83,61

1438,4 100,00

Поверхность наиболее тонких классов (—74 мк) достигает

80—90% от удельной поверхности всех фракций, их количество со-

ставляет 45—50% по весу. Следует различать внешнюю удельную

поверхность частиц измельченного фосфата (табл. 57) и общую

(внутреннюю) удельную поверхность элементарных зерен 52’59,

определяемую адсорбцией азота при —195°.

Фосфоритная мука месторождения Чулактау стандартного по-

мола при влажности 0,1—0,3% имеет объемный вес (в т/м3): на

ленте транспортера 1,1 —1,2, свеженасыпанная в вагоны 1,45—1,5,

после транспортирования по железной дороге до 1,6, после дли-

тельного хранения на складе 1,8—2,096. Сухая фосфоритная мука

'Улактау очень подвижна, растекается подобно жидкости,

ссыпаясь под углом 15—20°. Увлажненная до 0,75—1,5% мука

816

Гл. XXIII. Природные фосфаты и фосфоритная мука

теряет текучесть и способна слеживаться. Фосфоритная мука Чу-

лактау, в отличие от фосфоритной муки всех других месторожде-

ний, гигроскопична.

Влажность, %

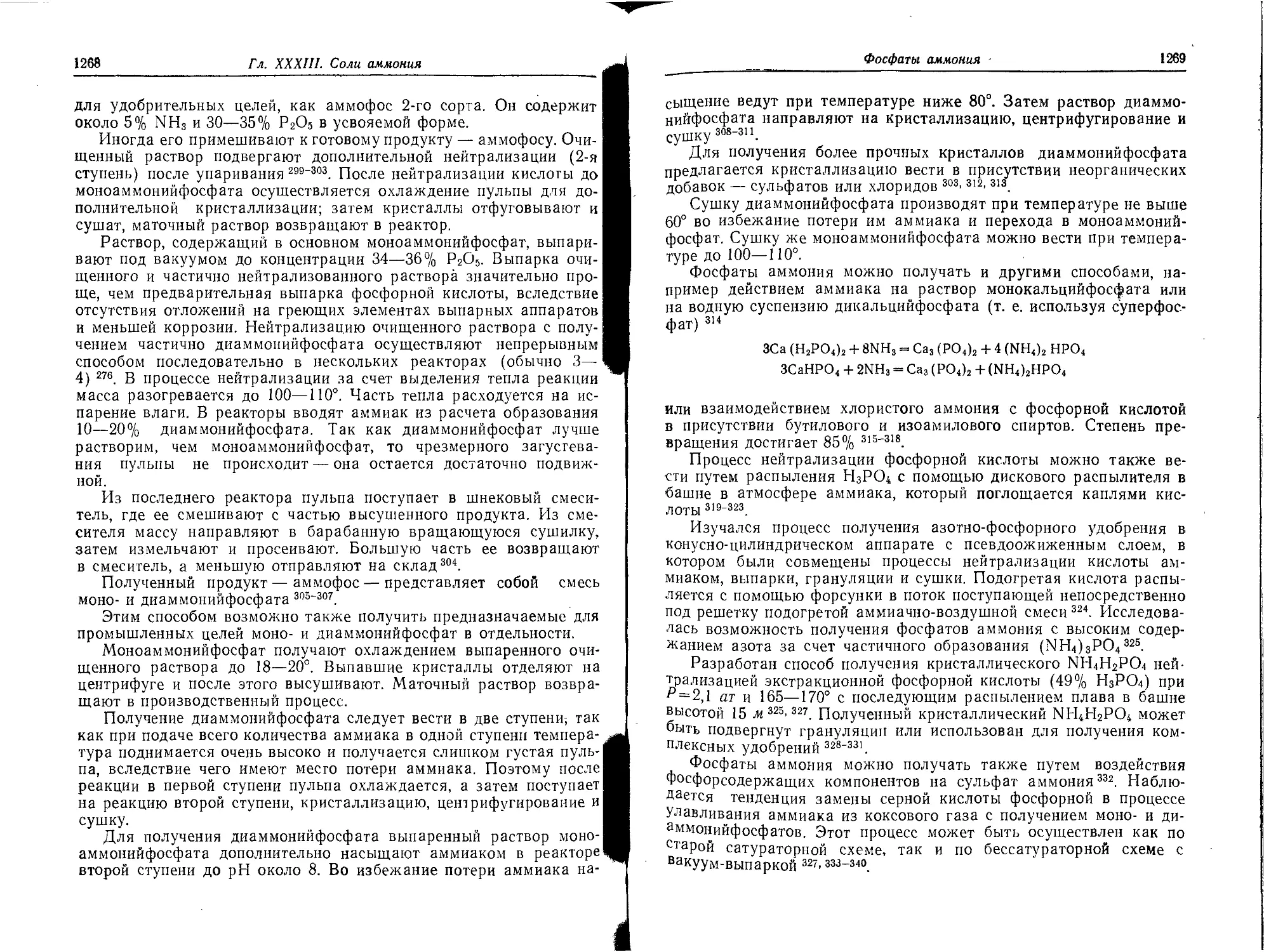

Рис. 212. Зависимость

угла откоса апатито-

вого концентрата от

влажности.

Флотреагенты; I— торфя-

ная смола; 2 и 3 — жидкое

мыло. Помол: 1 п2 — гру~

бый; 3 — тонкий.

При хранении ее влажность увеличивается до

0,75—1,5°/о- Сильно увлажненная мука при-

обретает консистенцию жирной глины и после

высыхания некоторые ее разновидности пре-

вращаются в комья, требующие измельчения.

Углы покоя (естественного откоса) для

апатитового концентрата94 показаны на

рис. 212. С увеличением влажности углы

покоя возрастают. Для стандартного кон-

центрата принимается средний угол по-

коя 37°.

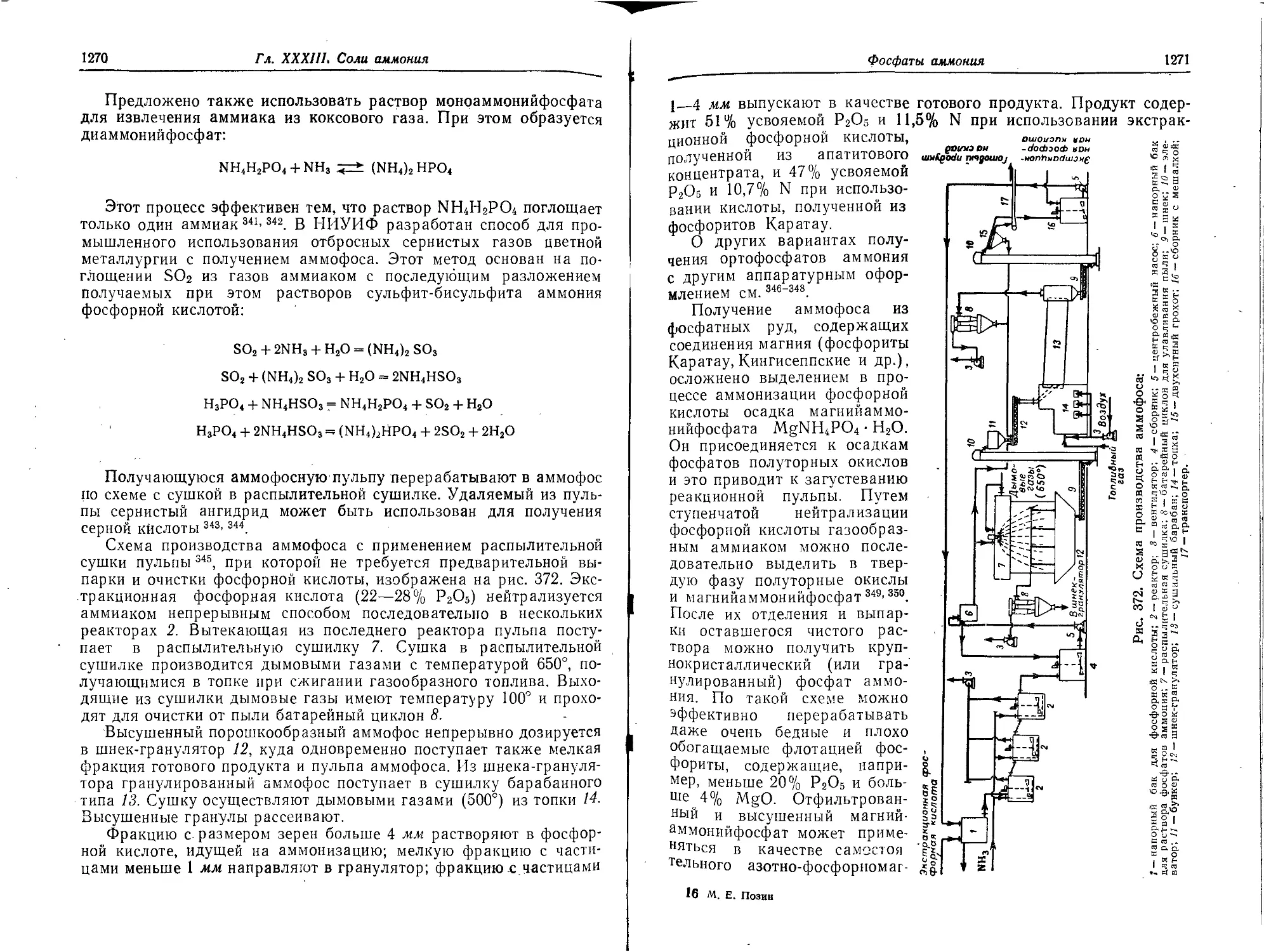

Сыпучесть апатитового и нефелинового

концентратов по шкале Пестова95 приведена

на рис. 213. На сыпучесть концентратов так-

же оказывает большое влияние влажность

продуктов.

Изучены также другие физико-механиче-

ские свойства апатитового концентрата и фос-

форитной муки, знание которых необхо-

димо, в частности для выбора средств их

транспортирования и хранения97. Некоторые

дополнительные свойства для апатитового

концентрата с влажностью 0,1%: коэффициент динамического тре-

ния 1,20; угол внутреннего трения 31°; коэффициент внутреннего

трения 0,68; коэффициент трения о сталь 0,58; коэффициент трения

о дерево 0.60; коэффициент трения о

резину 0,63; коэффициент трения о про-

резиненный бельтинг 0,65; начальное

сопротивление сдвигу без слеживания

6—55 кгс/м1-, плотность 3,22; коэффи-

циент истечения 0,2. При лежании апа-

титового концентрата в течение 3 суток

его свойства и значения коэффи-

циентов трения практически не из-

меняются.

Коэффициент уплотнения фосфо-

ритной муки (кроме каратауской) при

размере частиц 0,7—0,1 мм и влажно-

сти 1,5% — 1,21; угол естественного

Рнс. 213. Относительная сыпу-

честь апатитового и нефелино-

вого концентрата:

/ — нефелин; 2 — апатит.

откоса 40—45°; коэффициент трения о сталь 0,3; коэффициент тре-

ния о бетон 0,5.

Растворимость природных фосфатов в почвенных растворах к

эффективность их в качестве удобрений зависит не только от то-

нины помола и состава фосфата, но и от общей удельной поверх-

Фосфорные руды

817

нести. Хибинский апатит обладает очень низкой общей удельной

поверхностью и поэтому он малоэффективен как удобрение. Эф-

фективность муки из Кольского апатита увеличивается, если вместо

стандартной, состоящей на 80% из частиц меньше 0,15 мм, при-

менять муку более тонкого помола98 (с содержанием 80% частиц

меньше 0,06 мм).

Разные виды фосфатного сырья разлагаются кислотами с раз-

личной скоростью. Количественная характеристика химической

активности определена для некоторых видов фосфатов при разло-

жении их кислотами 99-102, а также при термическом их восстано-

влении103. Однако систематических данных о реакционной спо-

собности разных фосфатов не имеется. Реакционная способность

природных фосфатов при кислотном их разложении обычно умень-

шается после нагревания их вследствие спекания зерен и роста

кристаллов104. Разложение кислотами облегчается, если природ-

ный фосфат содержит некоторое количество двуокиси углерода.

Транспортировка и хранение фосфатного сырья

Применяемая до сих пор перевозка фосфатного сырья в кры-

тых железнодорожных вагонах общего назначения является мало

рациональной вследствие вытекания сырья в пути через неплот-

ности и пыления при загрузке и разгрузке. Это создает тяжелые

условия труда и потери сырья. Для уменьшения потерь сырья при

перевозках пол вагона выстилают бумагой и около дверей уста-

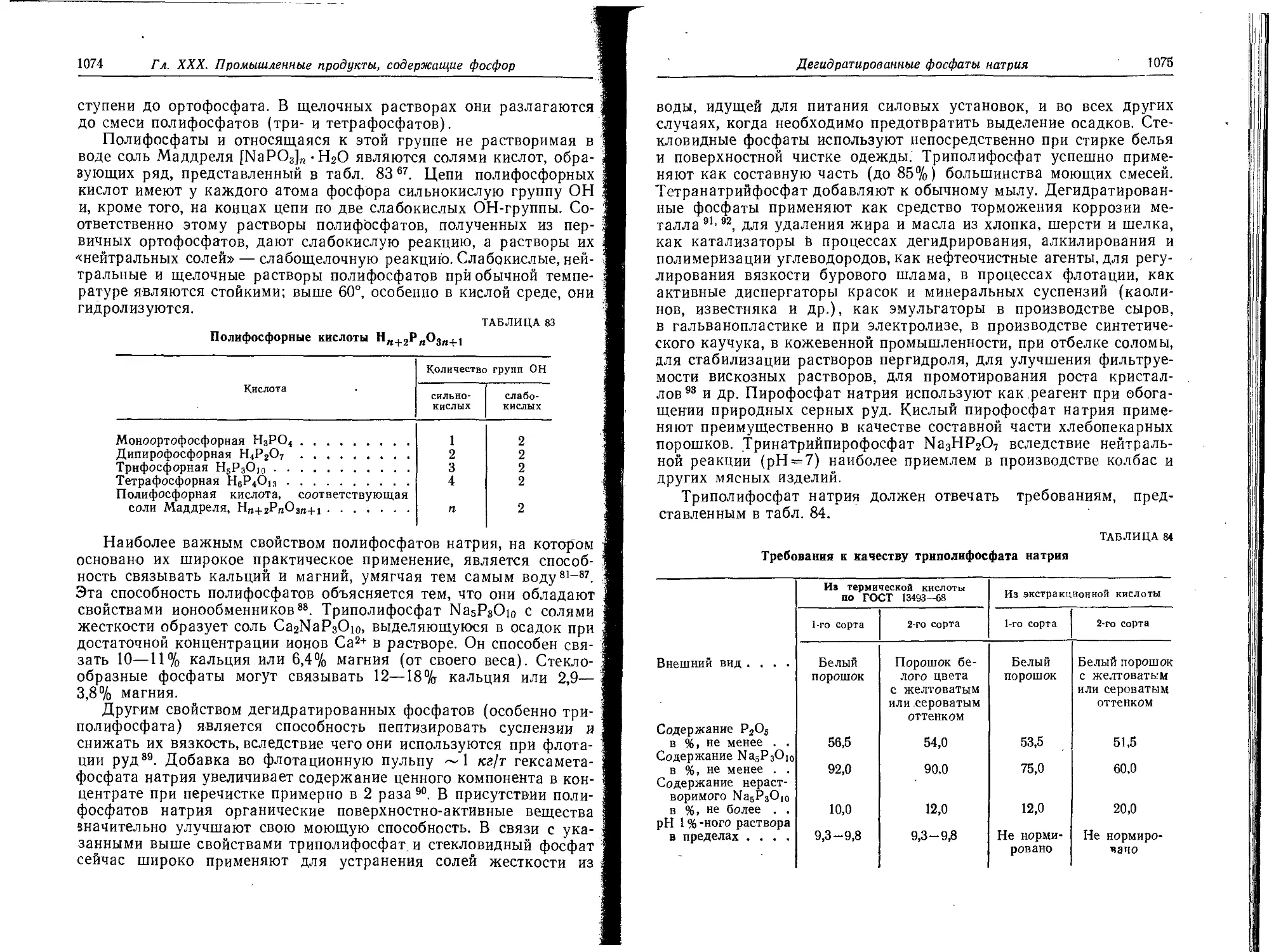

навливают деревянные или камышевые щиты. Однако при раз-

грузке бумага разрывается и щиты разрушаются, что приводит

к загрязнению сырья и необходимости его дополнительного просеи-

вания. Разгрузка фосфатного сырья из таких вагонов осущест-

вляется иногда еще вручную, а чаще электромеханическими ло-

патами с дистанционным управлением, производительностью до

30 т/ч. Применение электромеханических лопат позволило значи-

тельно уменьшить количество рабочих по сравнению с ручной раз-

грузкой, но это не исключает пыления и тяжелых условий труда.

Улучшение условий труда при разгрузке фосфатного сырья дости-

гается использованием пневматических разгрузочных установок,

аналогичных применяемым для разгрузки цемента. Производитель-

ность таких разгрузчиков, разработанных Ленинградским филиа-

лом ВНИИстройдормаша, составляет 70—100 т/ч.

Этот способ, хотя и обеспечивает беспыльную разгрузку мате-

риала, однако громоздок, требует значительного расхода энергии

1~3 квт-ч на 1 т фосфатного сырья). Для разгрузки эшелона

(маршрута) в 1500 т в течение 5 ч требуются три разгрузчика с

°бщей мощностью, равной 1350 кет.

На Самаркандском суперфосфатном заводе опробован для раз-

РУзки каратауской фосфоритной муки разгрузчик цемента типа

818

Гл. XXIII. Природные фосфаты и фосфоритная мука

С-377. Производительность его на фосфоритной муке составила!

35 т/ч, т. е. на 15 т/ч меньше, чем на цементе; расход электро-!

энергии на разгрузку сырья (без подачи на склад) составил

1,5 кет ч/т. я

Пневматические разгрузочные устройства могут быть примене!

ны на заводах, располагающих достаточными ресурсами электрии

ческой энергии в качестве временного средства при транспортире!

вании сырья в вагонах общего типа. Радикальным решением!

проблемы является транспортирование фосфатного сырья в специ||

альных саморазгружающихся вагонах бункерного типа или в пневи

матических цистернах (пневморезервуарах). ']

Саморазгружающиеся 60-тонные цельнометаллические вагоны5

бункерного типа с двухсторонней боковой выгрузкой могут быть

загружены в течение 6—7 мин и разгружены с применением ви-

браторов за 8—10 мин. При загрузке вагонов не требуется пред-

варительной подготовки (выкладывание бумагой и др.), а после =

разгрузки нет надобности в зачистке. В пути не происходит утечки!

сырья, а разгрузка вагона производится автоматически, с пневма-

тическим открыванием разгрузочных люков дистанционными при-1

способлениями. Для перевозки фосфатного сырья на небольшие

расстояния могут быть использованы пневматические цистерны. Из]

них можно производить разгрузку непосредственно в склад и]

вследствие этого они позволяют почти полностью исключить пыле-1

ние материала. I

Фосфатное сырье из железнодорожных вагонов выгружается в|

прирельсовые скреперные траншеи, расположенные по обе стороны!

железнодорожного пути. Две траншеи вмещают по 1500 т фосфат-1

ного сырья и имеют длину, позволяющую одновременно разгру!

жать четыре 50-тонных вагона общего назначения или пять 60-тон!

ных саморазгружающихся вагонов. По окончании разгрузки

железнодорожного состава траншеи опорожняются скреперами ем!

костью 1 м3, подающими сырье в устройства для отделения приме!

сей (щелевые бункера и др.) и для транспортировки на склад-1

элеваторами и ленточными конвейерами.

Хранение сырья на ряде заводов производится в старых склада!

амбарного типа, в которых вследствие значительного пыления мя

териала создаются тяжелые условия труда как на самом склад»

так и на прилегающей к нему территории. На новых заводах col

оружаются склады силосного типа, которые, хотя и требуют боль!

ших капитальных вложений, но обеспечивают улучшение условии

труда и предотвращают потери сырья. I

Силосные склады устраиваются в виде трех или шести железо!

бетонных башен внутренним диаметром 11,5 м и высотой 21,4 л!

общей вместимостью в среднем 10 000 или 20 000 т сырья. А эрг!

рование сырья в силосах производится сжатым воздухом, которы!

Фосфоритная мука

819

подводится под пористые плиты, помещенные в нижней части си-

лоса (днище).

Подача сырья из скреперных траншей в силосы и внутрицеховое

перемещение его средствами конвейерного транспорта — ленточны-

ми и винтовыми конвейерами и элеваторами — связаны с большим

числом пересыпок (перегрузок) материала и приводят к значитель-

ной запыленности помещений и потерям сырья. Аспирация обору-

дования, укрытие мест пересыпок и ленточных конвейеров не

исключает запыленности и связаны с дополнительными затратами.

Более рациональным является пневмотранспорт 106 сырья. Для

этого силосные склады оборудуются сдвоенными стационарными

камерными пневмонасосами с верхней выгрузкой и автоматиче-

ским управлением. Производительность их достигает 50 т/ч при

высоте подъема 40 м. Пневматический транспорт требует большего

расхода электроэнергии, чем конвейерный, но позволяет улучшить

условия труда и уменьшить потери сырья.

ФОСФОРИТНАЯ МУКА

влагоемкость ее 3,7%. При

Рис. 214. Рассеваемость фос-

форитной муки.

Фосфоритная мука —сухой, пылящий, тонкий порошок серого,

желтоватого, бурого и других цветов. Она не гигроскопична, не

слеживается, но рассевается механическими сеялками не доста-

точно хорошо (рис. 214). Предельная

этой влажности фосфоритная мука

почти теряет свою сыпучесть94.

Фосфоритная мука относится к

трудноусвояемым удобрениям. До-

стоинством фосфоритной муки являет-

ся длительность (в течение ряда лет)

ее действия. Фосфоритование почв —

один из важнейших приемов повыше-

ния плодородия 107~109. Для увеличе-

ния эффективности фосфоритной муки

предложена 110 ее обработка неболь-

шими дозами кислот (4—8% от веса

муки). Удобрительное действие фос-

форитной муки зависит от тонины размола. Стандартом (ГОСТ

5716—65), не распространяемым на муку Каратау, предусматри-

вается остаток на сите 0,18 мм не более 10%. Фосфоритная мука

выпускается четырех сортов: высший сорт с содержанием Р2О5 не

менее 30% (получается при флотации фосфоритов), I сорт—не

менее 25% Р2О5, II сорт — не менее 22% Р2О5 и III сорт не менее

/о Р2О5. Содержание влаги в высшем сорте не более 1,5%, в

остальных — до 3 %.

Основными производителями фосфоритной муки, применяемой в

качестве удобрения, являются Егорьевский, Брянский, Допатинский

820

Гл. XXIII. Природные фосфаты и фосфоритная мука

и другие фосфоритные рудники. Фосфоритная мука, выпускае-

мая на комбинате «Каратау» и Кингисеппском комбинате «Фос-

форит», используется в основном как сырье для производства

удобрений. 1

Производство фосфоритной муки из природного фосфата может!

быть осуществлено в зависимости от состава сырья или без его

обогащения, или путем более глубокого обогащения флотацион-

ными методами. Процесс переработки руды без ее обогащения

заключается в следующем57’9"’111""'1. Руду подвергают сначала

грубому дроблению (при размере кусков свыше 50—100 мм) обыч-

но в щековых или молотковых дробилках. Так как фосфоритная

руда, поступающая на переработку, обычно имеет влажность 7—

16%, то для дальнейшего измельчения и для получения стандарт-

ного продукта руду высушивают до содержания 2—3% влаги.

Фосфорит сушится топочными газами в противоточных барабан-

ных сушилках. Барабан, установленный под углом до 6°, делает

1—8 об/мин. Скорость прохождения газов через барабан состав-

ляет 1,5—2,0 м/сек. В зависимости от влажности руды температура

на входе в сушильный барабан поддерживается в пределах 500—

750°. Температура отходящих газов 100—120°. Сушильные бара-

баны снабжены внутри насадкой, обеспечивающей пересыпание

материала. Съем влаги с 1 м3 объема сушильного барабана 40—

60 кг/ч. Диаметр сушильных барабанов 1,2—2,8 м при длине

3,5—7 диаметров. При средней влажности руды 14% производи-

тельность сушилки диаметром 1,5 м и длиной 14 м (объем 24,8 м3)

300—350 т/сутки.

Высушенный фосфорит дробится молотковыми дробилками до

кусков размером не более 10—15 мм. Такое предварительное дроб-

ление необходимо для подготовки материала к тонкому измельче-

нию в мельницах. Для измельчения применяют шаровые мельницы

с производительностью 15—24 т/ч фосфоритной муки. На неболь-

ших установках используются мельницы кольцевого типа с про-

изводительностью 2,5—3,5 т/ч. Применение электроимпульсной

дробилки позволяет получать фосфоритную муку с размером ча-

стиц меньше 50 мк и с более высокими удобрительными свой-

ствами, чем у обычной И5.

На рис. 215 приведена схема производства фосфоритной муки,

на которой не показано крупное и мелкое дробление руды. Фос-

форитная мельница работает в замкнутом цикле с воздушным

сепаратором: измельчаемый материал из шаровой мельницы 11

непрерывно подается элеватором 12 в сепаратор 13, где крупные

частицы (крупка) отделяются от готовой муки. Последняя пере-

дается шнеками 14 в силосное хранилище, а крупка возвращается

на размол в мельницу. Запыленный воздух очищается в рукавных

фильтрах 15 или циклонах и выбрасывается вентилятором 16

в атмосферу.

Фосфоритная мука

821

Первичное обогащение руды производят путем тщательной дез-

интеграции ее и промывки. Из руды выделяют желваки, гальку

й фосфат, а глину и песок смывают водой. Первичный концентрат

Егорьевского фосфорита с размером частиц +0,5 мм содержит118

до 22% Р2О5 и является окончательным продуктом обогащения,

удовлетворяющим требованиям ГОСТ. Процесс производства фос-

форитной муки в этом случае заключается в дроблении, обогаще-

нии и сушке концентрата.

В некоторых случаях обогащение руды проводят в две стадии.