Текст

АБРАМОВ и Б.И.ШЕИНИН

ТОПЛИВО

топки

И КОТЕЛЬНЫЕ

УСТАНОВКИ

ВВЕДЕНИЕ

Котельные установки в дореволюционной России находились

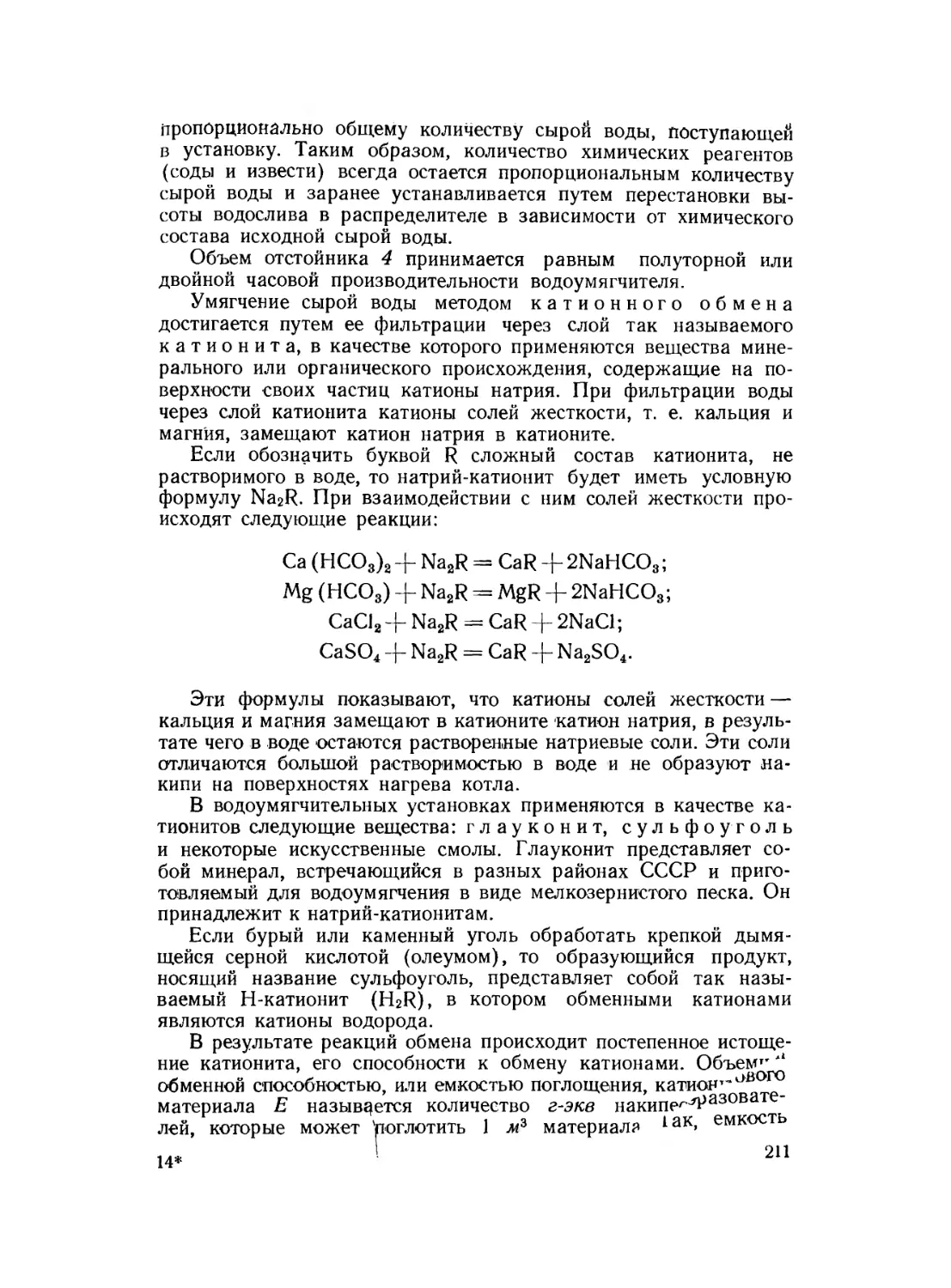

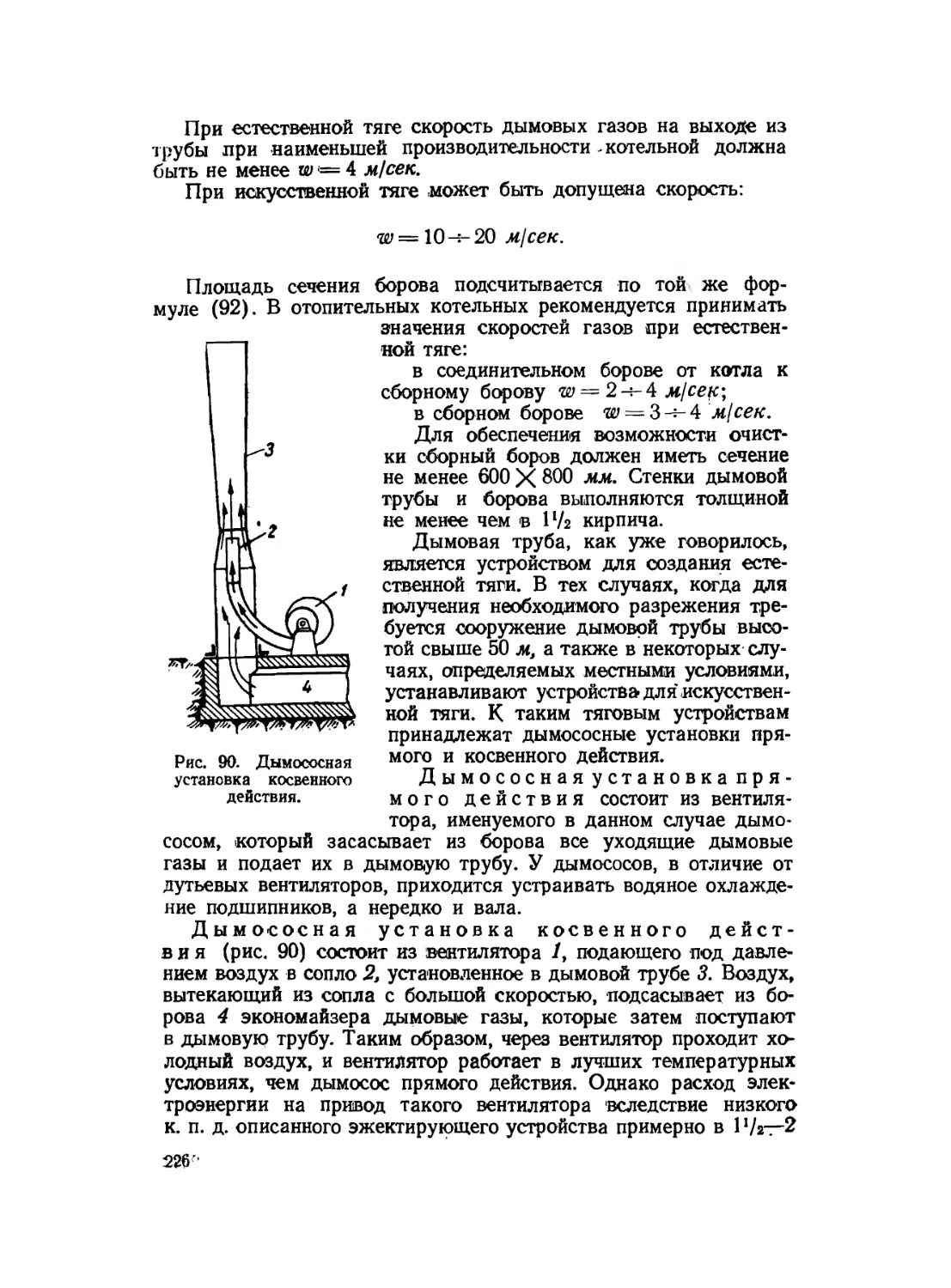

на низком техническом уровне. Применялись котлы несовершен-

ных конструкций, приспособленные лишь для сжигания высоко-

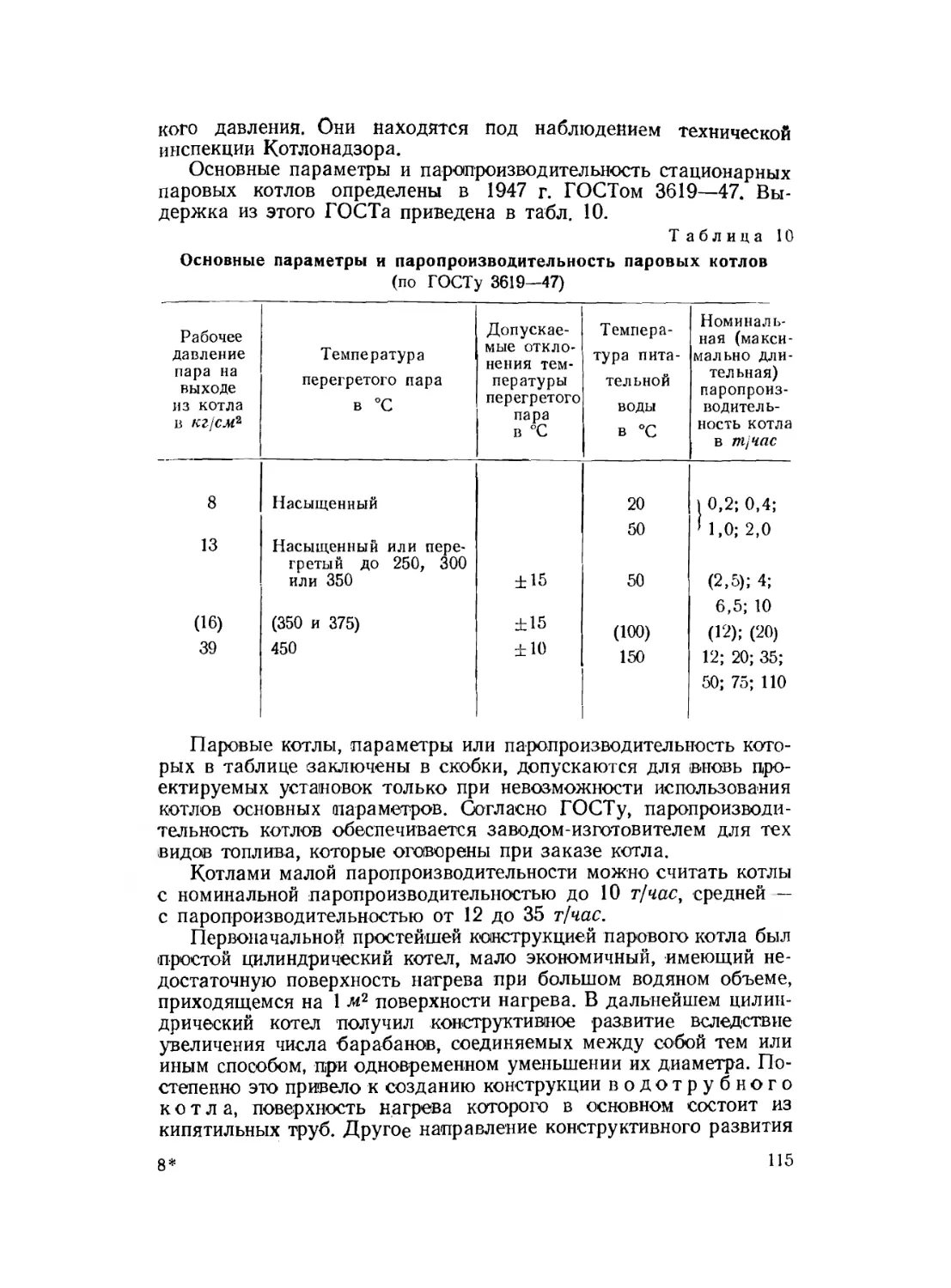

сортного топлива, с низким коэффициентом полезного действия.

В котельных того времени применялся исключительно тяжелый

ручной труд.

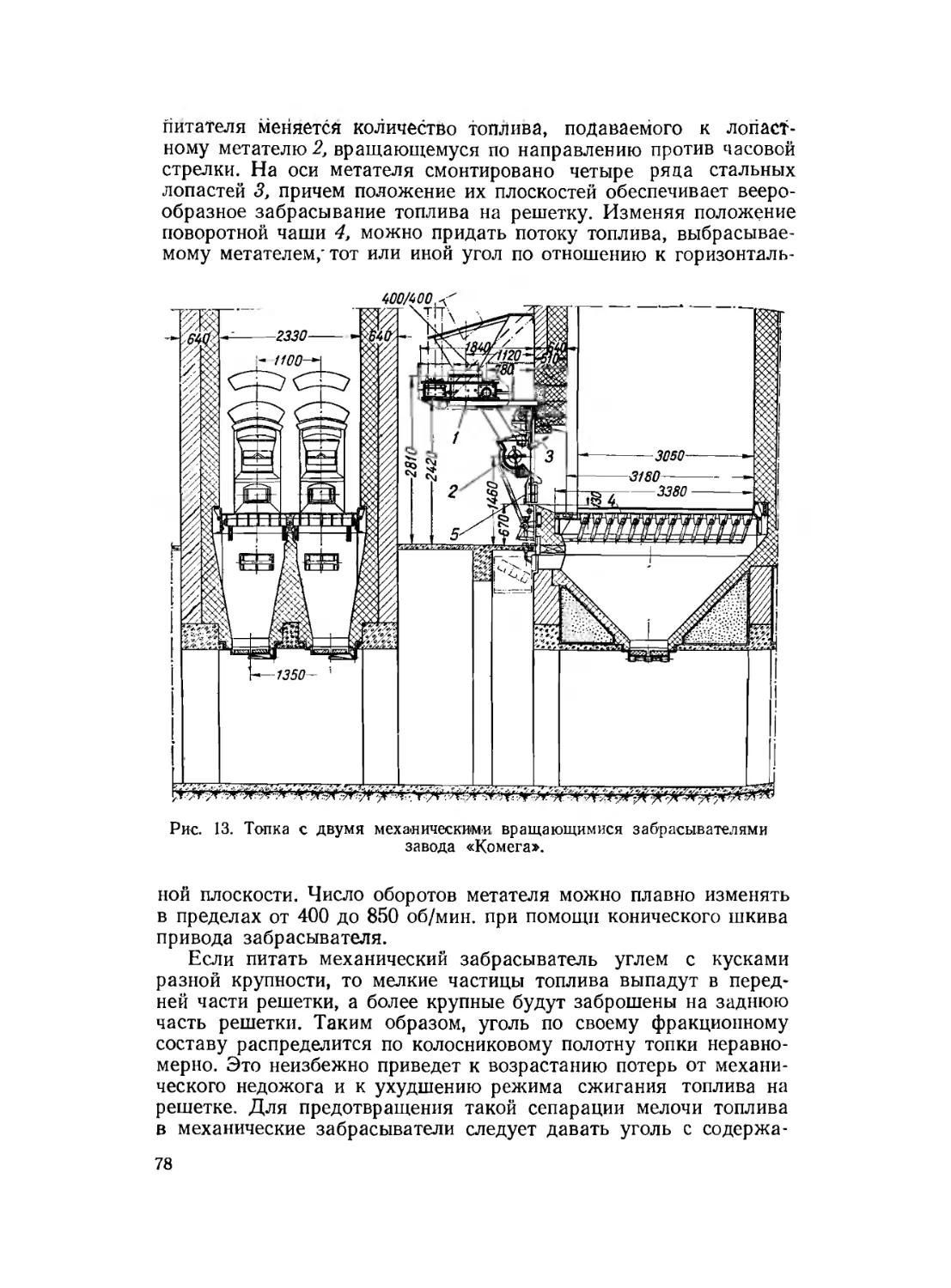

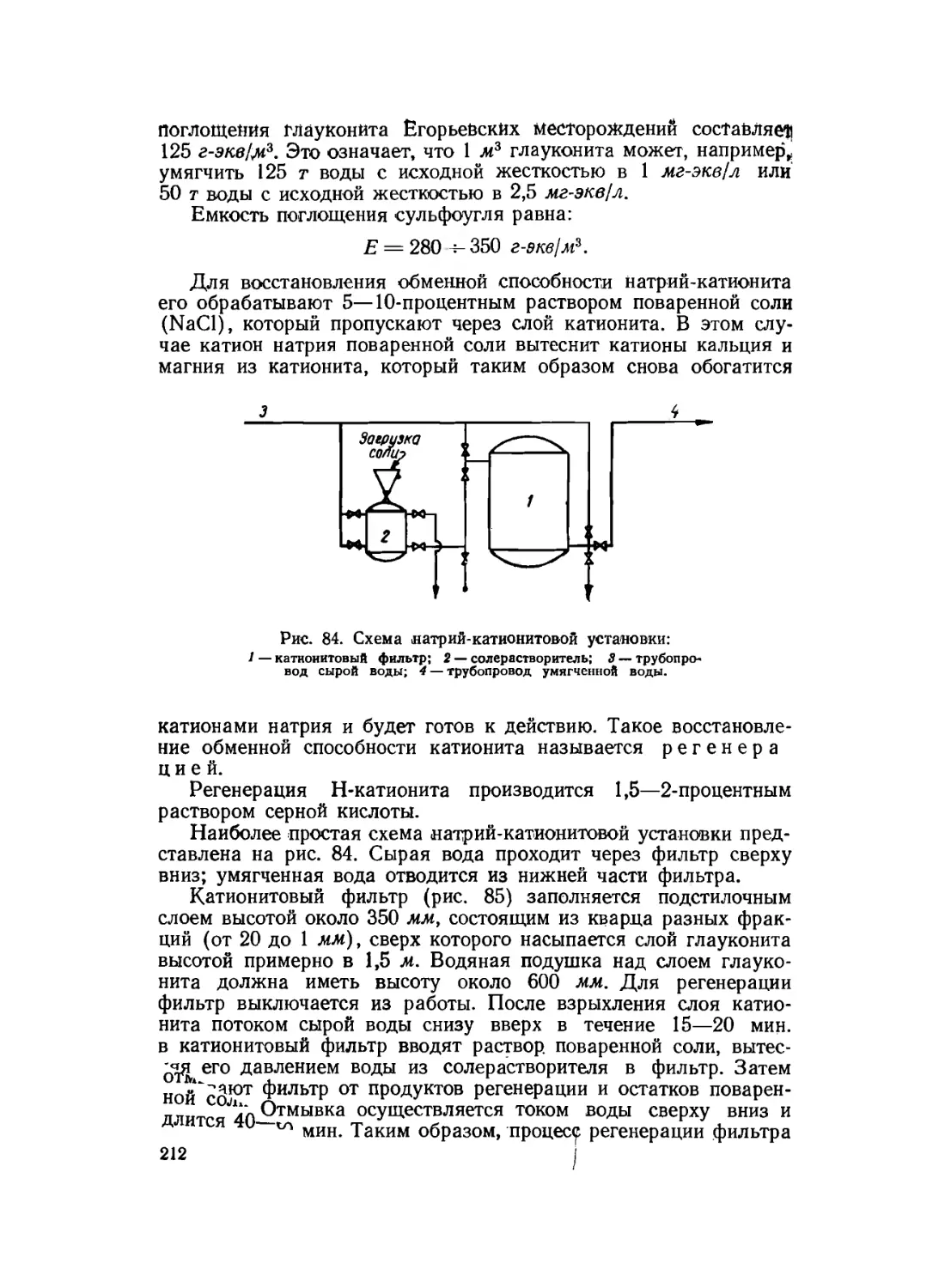

Однако и в тяжелых условиях дореволюционной России, когда

творческая мысль глушилась, русские ученые и техники созда-

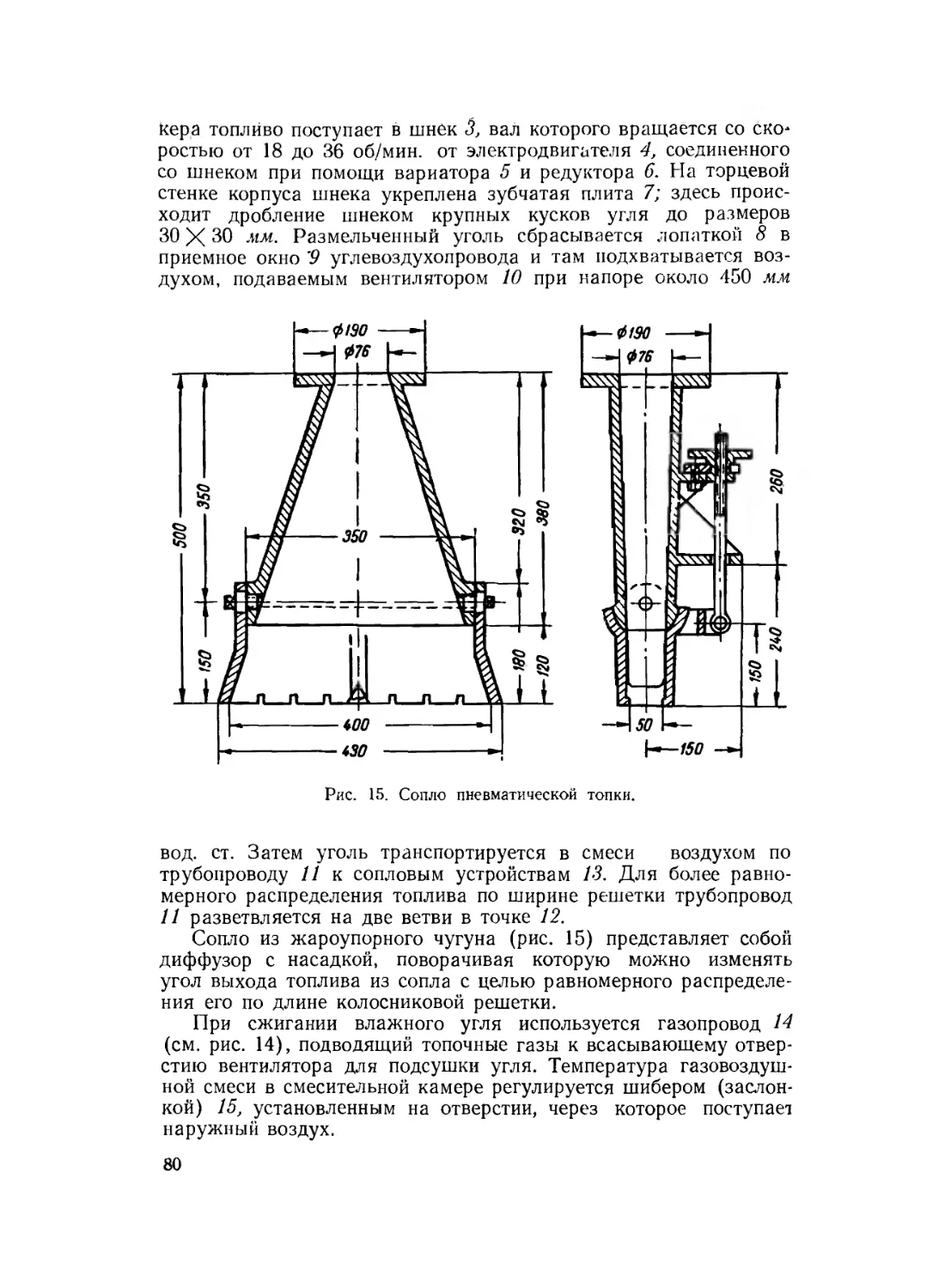

вали' теоретические основы и практически осуществляли разви-

тие котельных установок. Выдающееся место среди них зани-

мает первый русский теплотехник Иван Иванович Ползунов

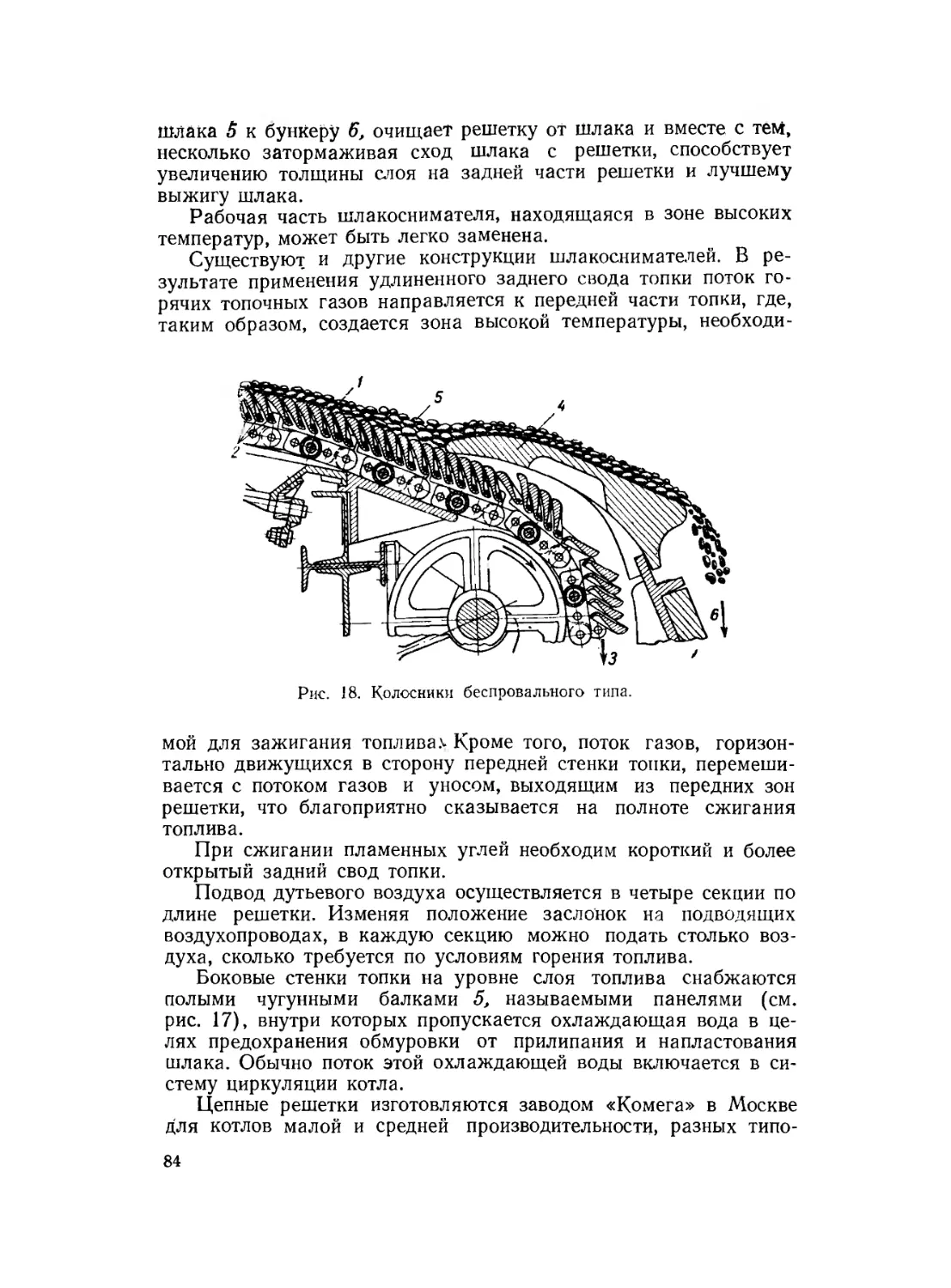

(1728—1766 гг.)—изобретатель паровой машины для привода

заводских механизмов, а также парового котла, снабженного

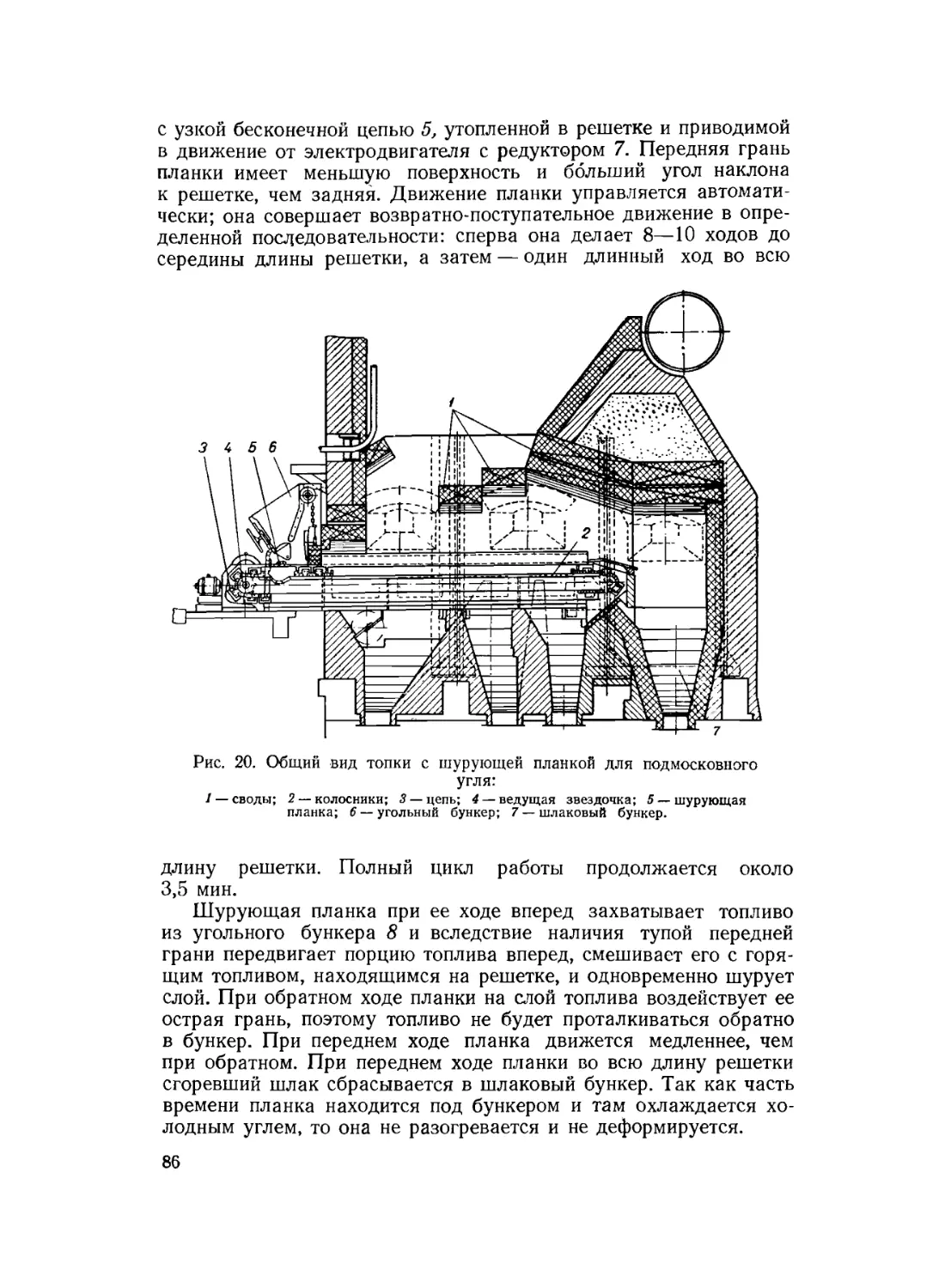

автоматическим питанием.

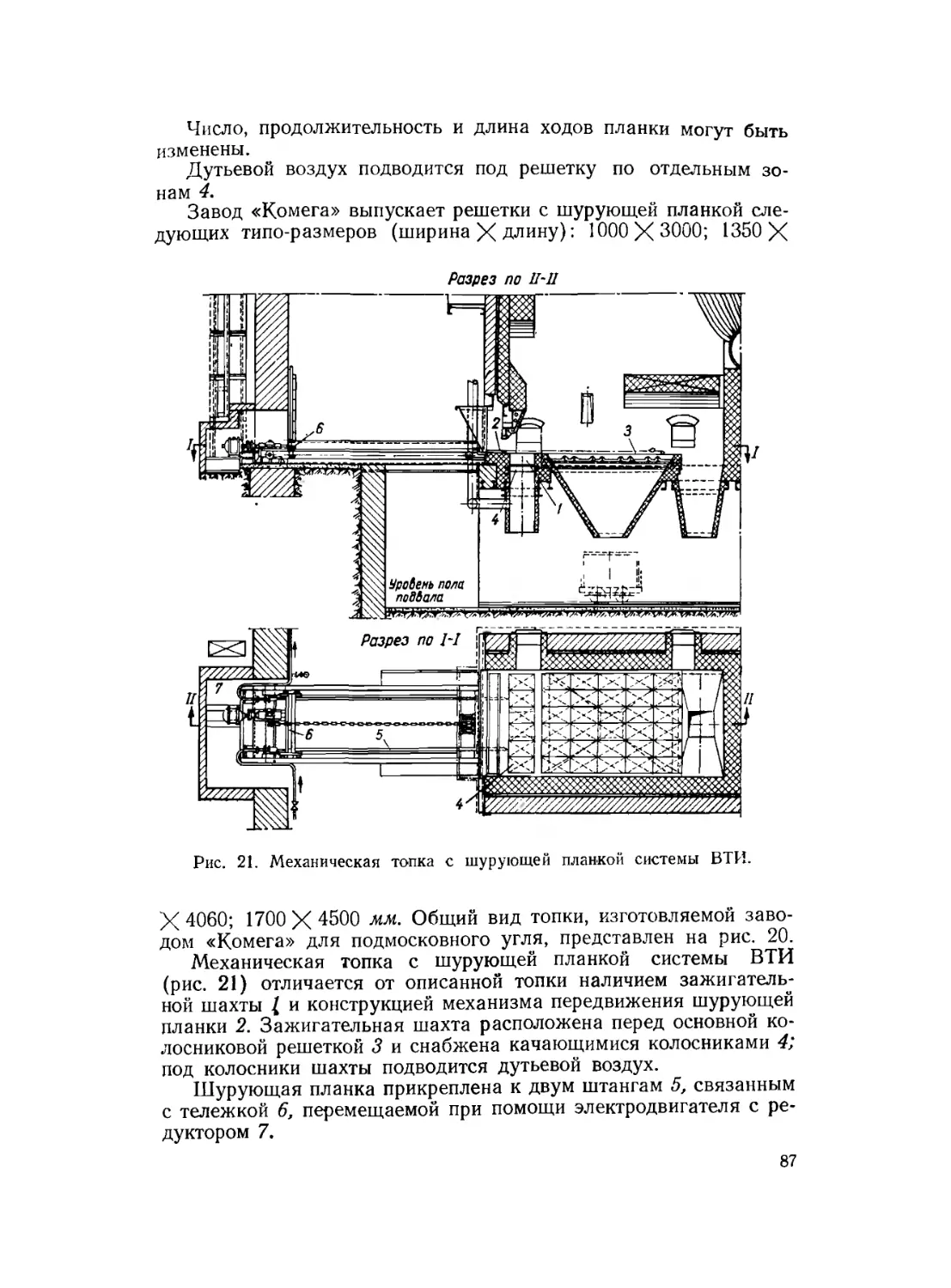

Велики заслуги в разработке теории парового котла русских

ученых-теплотехников П. П. Алымова, И. А. Вышнеградского,

Г. Ф. Деппа, А. П. Гавриленко, К. В. Кирша и других.

В 1864 г. П. П. Алымов опубликовал работу по расчету тяги

в паровых котлах. Проф. И. А. Вышнеградский в 1881 г. впер-

вые разработал вопросы динамической устойчивости парового

котла. В конце прошлого и в начале настоящего века проф. Г Ф.

Депп и проф. А. П. Гавриленко опубликовали труды по паровым

котлам, в которых были подробно изложены теоретические и

практические решения многих вопросов котельной техники.

Весьма многочисленны и плодотворны были труды проф.

К. В. Кирша (1877—1919 гг.) по разработке теории расчета па-

рового котла и использованию местных низкосортных топлив.

Многогранной была деятельность почетного члена Академии

наук СССР В. Г. Шухова — выдающегося конструктора, создав-

шего и внедрившего целесообразную и передовую для своего

времени конструкцию парового котла.

После Великой Октябрьской социалистической революции

советская котельная техника, как и все другие отрасли социали-

стического народного хозяйства, начала бурно развиваться.

При составлении плана ГОЭЛРО В. И. Ленин и И. В. Сталин

указывали на необходимость использования местных и низко-

сортных топлив. Эта задача была успешно разрешена советскими

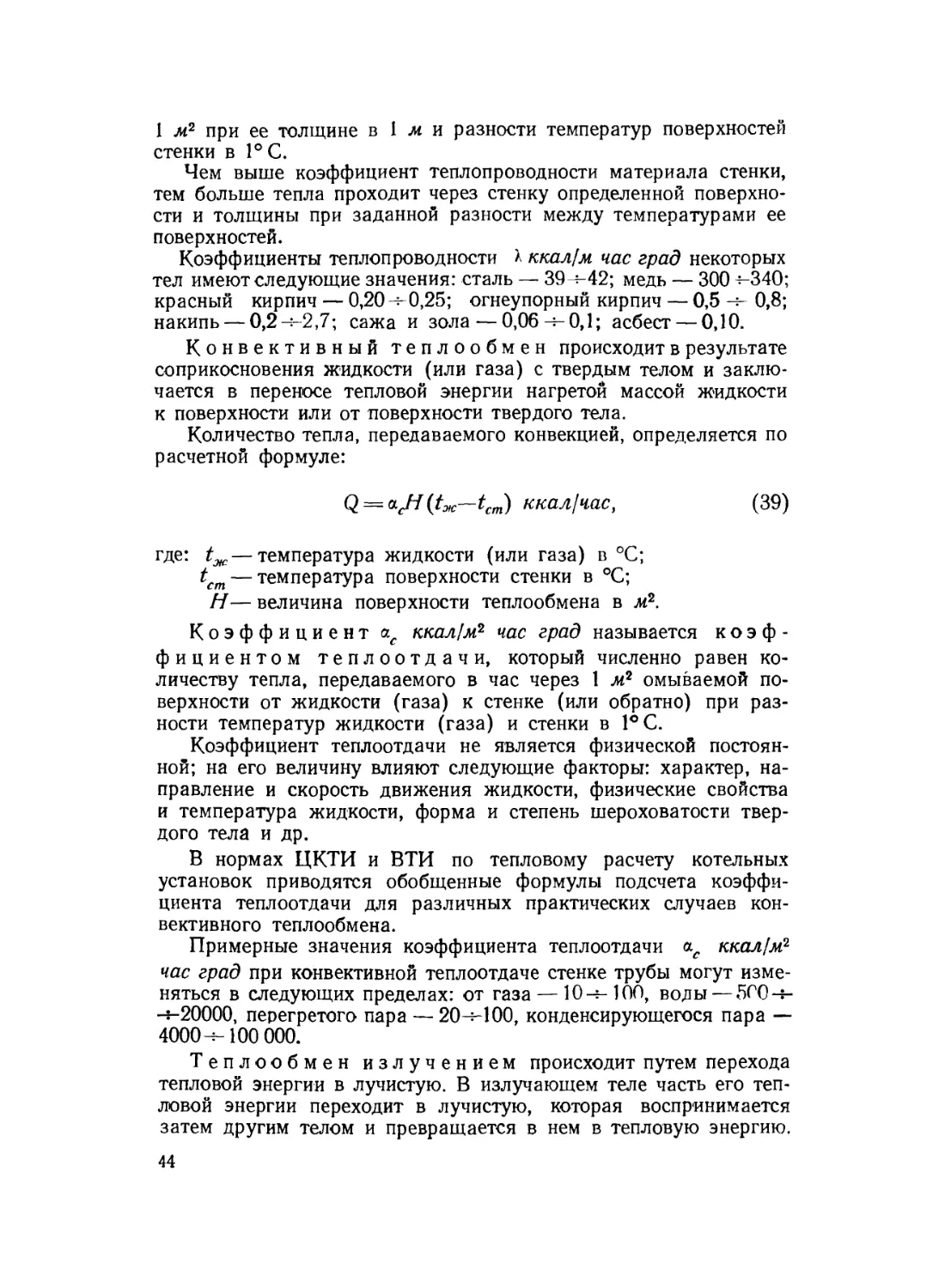

3

учеными, в результате чего Советский Союз занимает теперь

первое место в мире по масштабам и совершенству использова-

ния низкосортных местных топлив.

В Советском Союзе исключительное развитие получила теп-

лофикация городов.

За годы довоенных пятилеток в Советском Союзе построено

большое количество теплоэлектроцентралей (ТЭЦ), отпускаю-

щих электроэнергию и тепло для технологических и бытовых

нужд, использующих все достижения техники — пар высоких па-

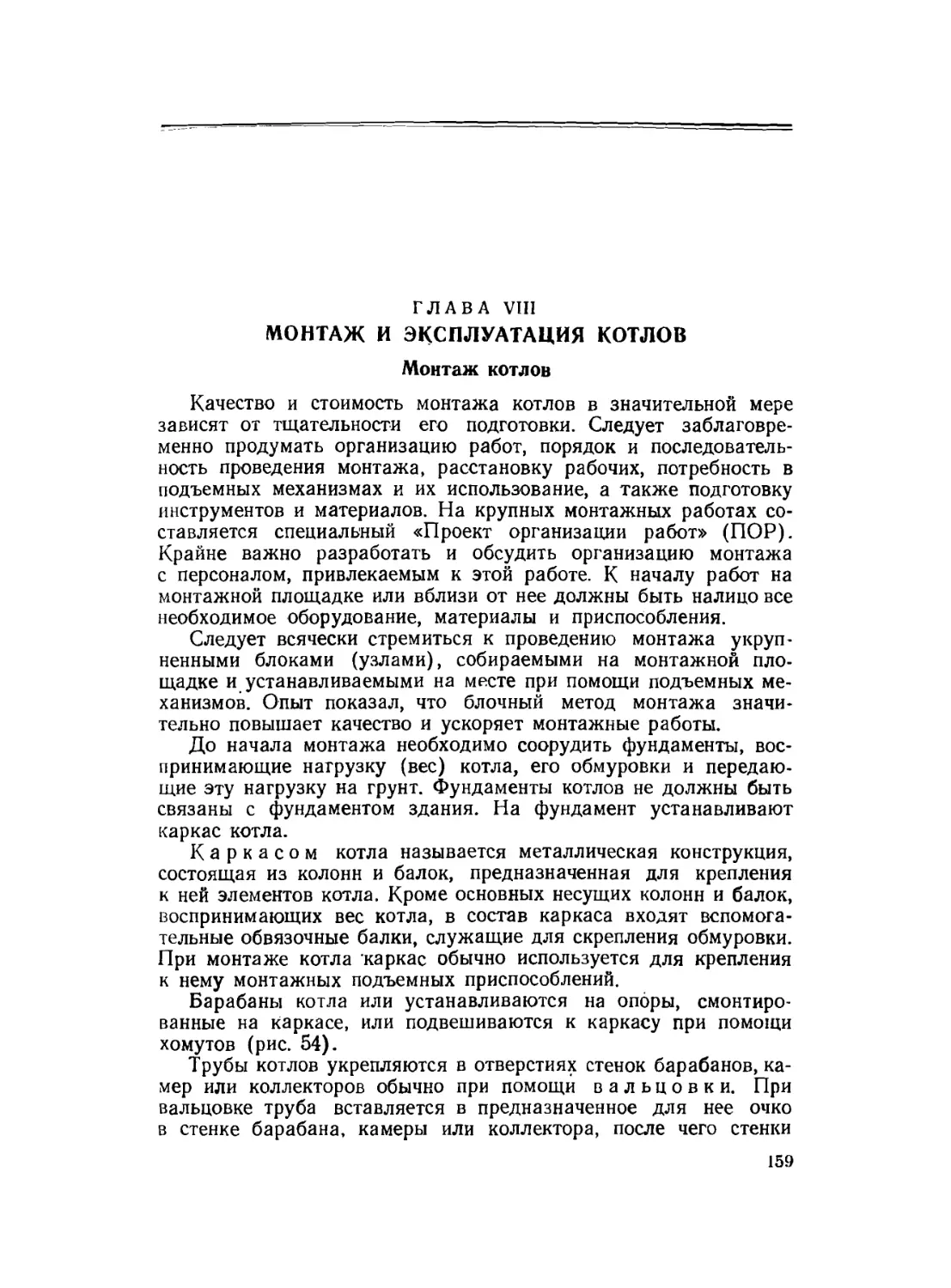

раметров, высокопроизводительные агрегаты, автоматику.

В директивах XIX съезда Коммунистической партии Совет-

ского Союза по пятому пятилетнему плану предусматривается

дальнейшее строительство теплоэлектроцентралей и теплосетей

для осуществления широкой теплофикации городов и промыш-

ленных предприятий.

Наряду с мощными теплоэнергетическими установками в на-

шей стране имеются котельные установки средней и малой мощ-

ности, потребляющие большое количество топлива, также имею-

щие большое значение в народном хозяйстве.

Новые конструкции котлов и другого оборудования таких ко-

тельных установок созданы благодаря теоретическим исследова-

ниям, выполненным в Центральном научно-исследовательском

котлотурбинном институте им. И. И. Ползунова (ЦКТИ), Все-

союзном теплотехническом институте имени Ф. Э. Дзержинского

(ВТИ), Энергетическом институте им. Г М. Кржижановского

Академии наук СССР (ЭНИН), Академии коммунального хозяй-

ства им. К. Д. Памфилова (АКХ), Всесоюзном научно-иссле-

довательском институте санитарно-технического оборудования

(ВНИИСТО).

Новые конструкции котлов и топок в СССР разрабатываются

на основе теоретических исследований, подтверждаемых опытом.

К таким исследованиям относятся: теория моделирования тепло-

вых устройств, созданная академиком М. В. Кирпичевым, метод

расчета циркуляции в котлах, разработанный под руководством

члена-корреспондента Академии наук СССР М. А. Стыриковича,

теория топочных процессов, развитая в трудах проф. Г Ф.

Кнорре, и т. д.

В пятой пятилетке будут введены в действие новые заводы и

закончена реконструкция действующих заводов энергетического

машиностроения. Это обеспечит значительное развитие производ-

ства энергетического оборудования и приведет к дальнейшему

подъему и успехам развития советской теплоэнергетики.

Настоящее учебное пособие составлено в соответствии с про-

граммой, утвержденной Главным управлением учебными заведе-

ниями Министерства коммунального хозяйства РСФСР.

Ввиду ограниченного объема книги некоторые вопросы,

в частности расчеты циркуляции и теплопередачи в котлах, даны

в сокращенном изложении.

ГЛАВА I

ЭЛЕМЕНТЫ КОТЕЛЬНОЙ УСТАНОВКИ

Котельные установки предназначаются для выработки и от-

пуска водяного пара или подогретой воды. При выработке пара

они именуются паровыми котельными установками, при по-

догреве воды — водогрейными котельными установками.

В паровых котельных установках рабочее тело (вода) меняет

свое агрегатное состояние, переходя из жидкого состояния в па-

рообразное; в водогрейных котельных установках изменения аг-

регатного состояния воды не происходит.

Процесс получения водяного пара или подогретой воды осу-

ществляется в котельном агрегате, состоящем из основных и

вспомогательных элементов.

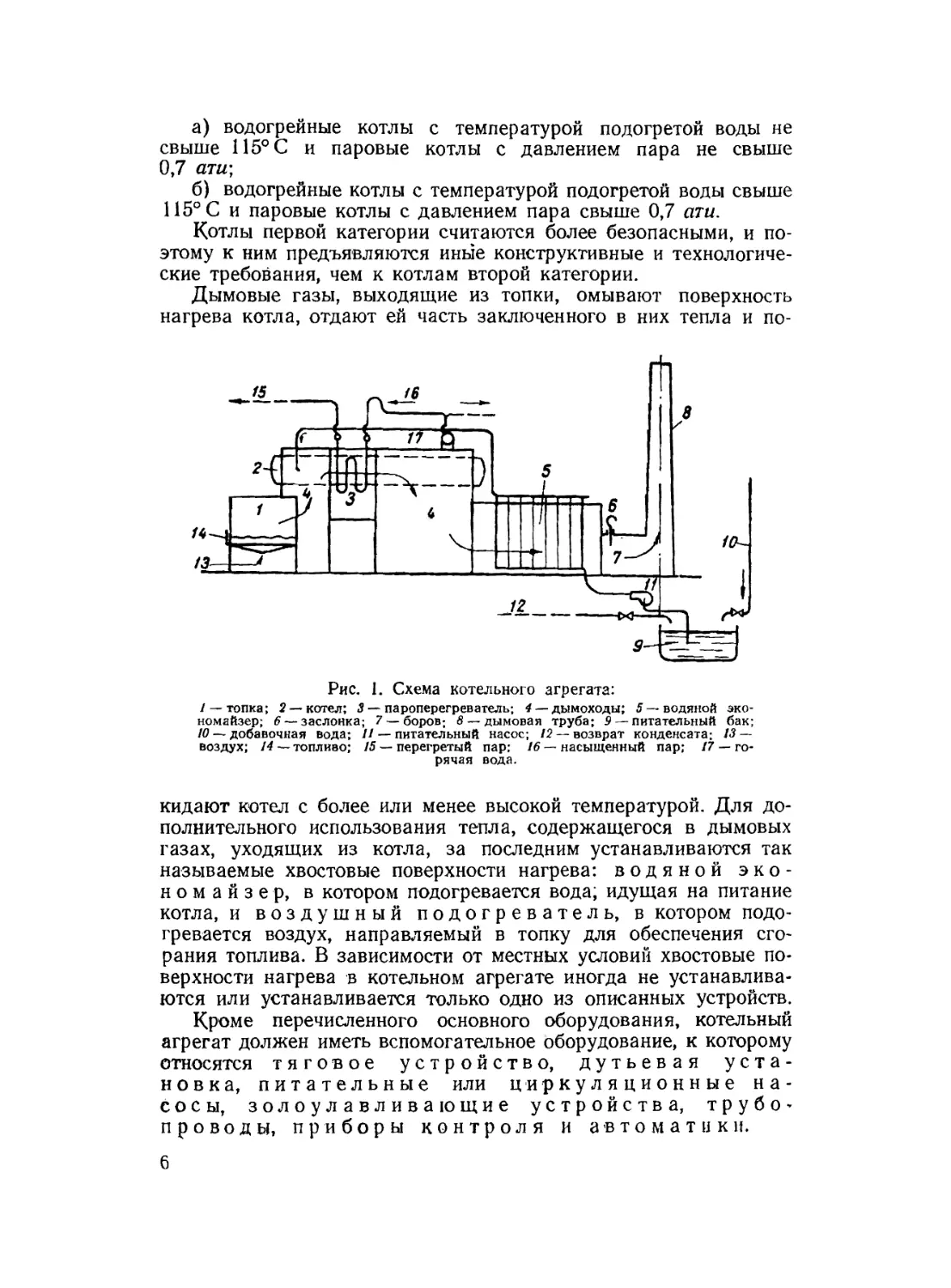

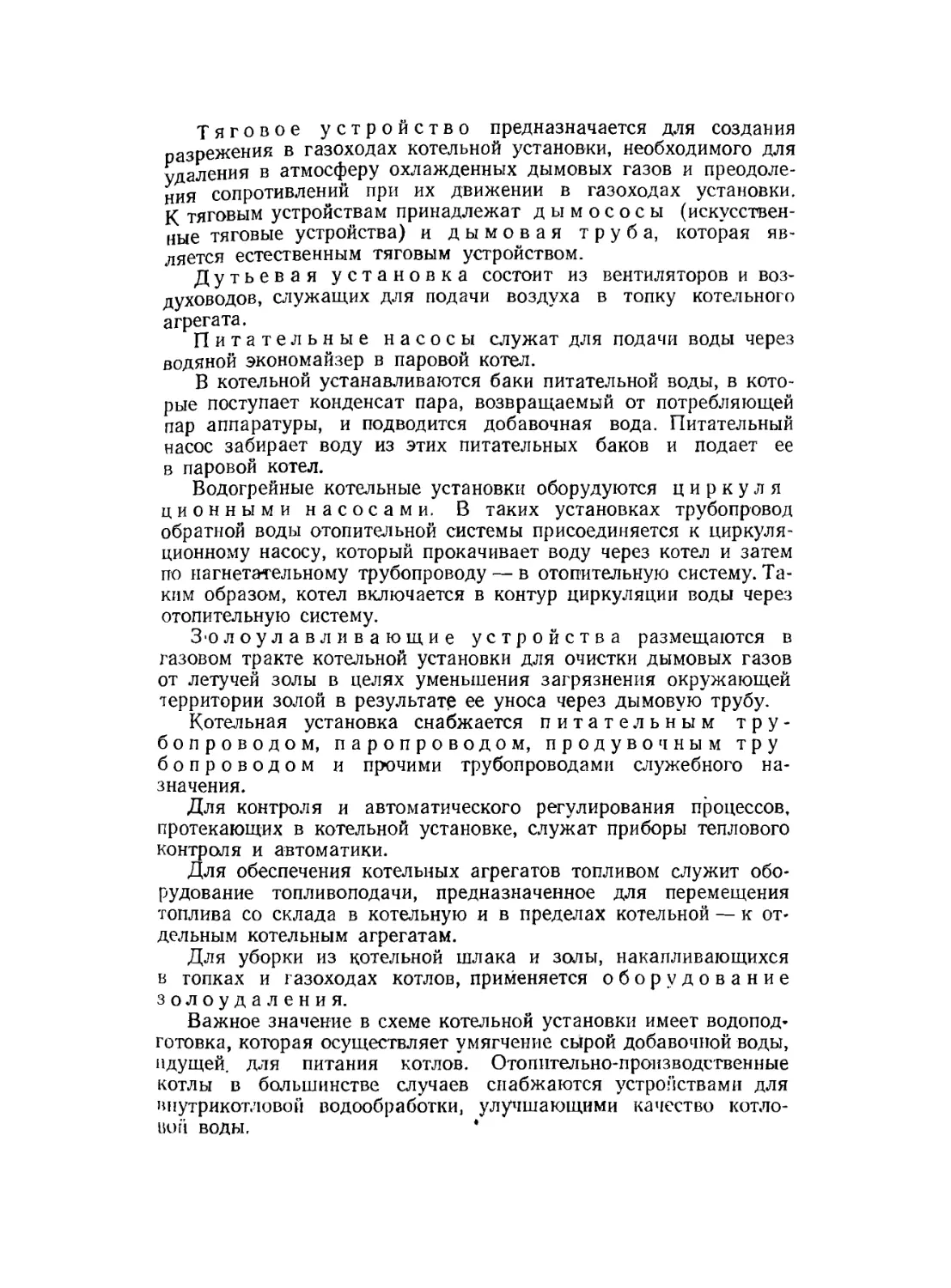

К основным элементам котельного агрегата относятся:

топочное устройство, котел, пароперегрева-

тель (в паровом кртельном агрегате), водяной эконо-

майзер и воздухоподогреватель (рис. 1).

В топке (топочном устройстве) происходит процесс сгора-

ния топлива, сопровождающийся выделением тепла. Это тепло

воспринимается поверхностями нагрева котла для парообразова-

ния (в паровых котлах) или подогрева воды (в водогрейных

котлах). В том случае, когда требуется перегретый пар, котел

снабжают пароперегревателем, состоящим из трубча-

тых змеевиков, воспринимающих теплоту продуктов сгорания

топлива; по этим змеевикам пропускается насыщенный пар из

котла. Для обеспечения передачи тепла дымовых газов стенкам

котла в последнем устраиваются газоходы, в них располо-

жены поверхности нагрева котла, омываемые с одной стороны

дымовыми газами, а с другой стороны — водой, заполняющей

водяное пространство котла. В водогрейных котлах водяное про-

странство равно всему объему металлической части котла; в па-

ровых котлах часть объема котла заполнена водой и составляет

его водяное пространство, а другая часть заполнена

паром и называется паровым пространством котла.

Поверхность, разделяющая водяное пространство котла от паро-

вого, называется зеркалом испарения.

Котлы, служащие для отопительно-производственных целей,

могут быть подразделены на две категории:

5

а) водогрейные котлы с температурой подогретой воды не

свыше 115° С и паровые котлы с давлением пара не свыше

0,7 ати;

б) водогрейные котлы с температурой подогретой воды свыше

115° С и паровые котлы с давлением пара свыше 0,7 ати.

Котлы первой категории считаются более безопасными, и по-

этому к ним предъявляются иные конструктивные и технологиче-

ские требования, чем к котлам второй категории.

Дымовые газы, выходящие из топки, омывают поверхность

нагрева котла, отдают ей часть заключенного в них тепла и по-

Рис. 1. Схема котельного агрегата:

/ — топка; 2 — котел; 3 — пароперегреватель; 4 —дымоходы; 5 — водяной эко-

номайзер; 6 — заслонка; 7— боров; 8— дымовая труба; 9— питательный бак;

10 — добавочная вода; 11 — питательный насос; 12 -- возврат конденсата; 13 —

воздух; 14 — топливо; 15 — перегретый пар; 16 — насыщенный пар; 17 — го-

рячая вода.

кидают котел с более или менее высокой температурой. Для до-

полнительного использования тепла, содержащегося в дымовых

газах, уходящих из котла, за последним устанавливаются так

называемые хвостовые поверхности нагрева: водяной эко-

номайзер, в котором подогревается вода; идущая на питание

котла, и воздушный подогреватель, в котором подо-

гревается воздух, направляемый в топку для обеспечения сго-

рания топлива. В зависимости от местных условий хвостовые по-

верхности нагрева в котельном агрегате иногда не устанавлива-

ются или устанавливается только одно из описанных устройств.

Кроме перечисленного основного оборудования, котельный

агрегат должен иметь вспомогательное оборудование, к которому

относятся тяговое устройство, дутьевая уста-

новка, питательные или циркуляционные на-

сосы, золоулавливающие устройства, т р у б о *

проводы, приборы контроля и автоматики.

6

Тяговое устройство предназначается для создания

разрежения в газоходах котельной установки, необходимого для

удаления в атмосферу охлажденных дымовых газов и преодоле-

ния сопротивлений при их движении в газоходах установки,

к тяговым устройствам принадлежат дымососы (искусствен-

ные тяговые устройства) и дымовая труба, которая яв-

ляется естественным тяговым устройством.

Дутьевая установка состоит из вентиляторов и воз-

духоводов, служащих для подачи воздуха в топку котельного

агрегата.

Питательные насосы служат для подачи воды через

водяной экономайзер в паровой котел.

В котельной устанавливаются баки питательной воды, в кото-

рые поступает конденсат пара, возвращаемый от потребляющей

пар аппаратуры, и подводится добавочная вода. Питательный

насос забирает воду из этих питательных баков и подает ее

в паровой котел.

Водогрейные котельные установки оборудуются циркуля

ционными насосами. В таких установках трубопровод

обратной воды отопительной системы присоединяется к циркуля-

ционному насосу, который прокачивает воду через котел и затем

по нагнетательному трубопроводу — в отопительную систему. Та-

ким образом, котел включается в контур циркуляции воды через

отопительную систему.

Зю л оул а в л и в а ющи е устройства размещаются в

газовом тракте котельной установки для очистки дымовых газов

от летучей золы в целях уменьшения загрязнения окружающей

'территории золой в результате ее уноса через дымовую трубу.

Котельная установка снабжается питательным тру-

бопроводом, паропроводом, продувочным тру

бопроводом и прочими трубопроводами служебного на-

значения.

Для контроля и автоматического регулирования процессов,

протекающих в котельной установке, служат приборы теплового

контроля и автоматики.

Для обеспечения котельных агрегатов топливом служит обо-

рудование топливоподачи, предназначенное для перемещения

топлива со склада в котельную и в пределах котельной — к от-

дельным котельным агрегатам.

Для уборки из котельной шлака и золы, накапливающихся

в топках и газоходах котлов, применяется оборудование

золоудаления.

Важное значение в схеме котельной установки имеет водопод-

готовка, которая осуществляет умягчение сырой добавочной воды,

идущей, для питания котлов. Отопительно-производственные

котлы в большинстве случаев снабжаются устройствами для

впутрикотловой водообработки, улучшающими качество котло-

вой воды. •

Для обеспечения надлежащих санитарно-гигиенических усло-

вий труда котельная установка оборудуется вентиляционными

устройствами.

Таким образом, котельная установка представляет собой соче-

тание разнообразного оборудования. Производительность этого

оборудования во всех звеньях должна находиться в соответствии

с теплопроизводительностью котельной. Оборудование котельной

установки должно работать экономично, надежно и безаварийно,

с наименьшей затратой ручного труда.

Эти требования необходимо учитывать при разработке проекта

котельной установки. При этом должны быть учтены достижения

и опыт научно-исследовательских организаций, заводов-изготови-

телей оборудования и передовых эксплуатационных организаций.

Развитие отопительно-производственных котельных установок

в СССР направлено на всемерное повышение экономичности

топливоиспользования, в частности при сжигании низкосортных

топлив. Важность этой задачи становится бчевидной, если учесть,

что каждый процент экономии топлива, расходуемого в Совет-

ском Союзе, означает сохранение нескольких сот тысяч тонн

условного топлива в год.

За годы довоенных пятилеток освоены экономичные способы

сжигания более 60 сортов топлива, созданы новые советские кон-

струкции ручных, полумеханических и механических топок для

высокоэкономичного сжигания низкосортных топлив. Если раньше

коэффициент полезного действия (к. п. д.) отопительно-производ-

ственной котельной установки при сжигании высокосортного топ-

лива н*е превышал 50:- 60%, то теперь такой к. п. д. считается

низким, характеризующим несовершенство установки.

Развитие котельных установок направлено по пути возможно

более полной механизации трудоемких процессов по доставке и

разгрузке топлива, обслуживанию топок, уборке золы и шлака

и т. д. Созданы советские конструкции устройств для механиза-

ции этих процессов; эти устройства все более широко внедря-

ются в отопительно-производственные котельные установки.

Вместе с развитием в СССР газовой промышленности нача-

лось применение в отопительно-производственных котельных

установках газообразного топлива; это значительно улучшает са-

нитарно-технические условия местности, где расположена котель-

ная установка, а также облегчает нормальные условия эксплуа-

тации котлов.

Для повышения культуры и экономичности эксплуатации

современные котельные установки оснащаются контрольно-изме-

рительными приборами и устройствами автоматики; в отопи-

тельно-производственных котельных установках эти приборы и

устройства должны получить широкое применение.

ГЛАВА II

ТОПЛИВО

Топливом является любое горючее вещество, которое по тех-

ническим и экономическим соображениям выгодно применять

в промышленности и быту в качестве источника тепловой энер-

гии. Например, ценные породы дерева, так называемый строевой

лес, в качестве топлива (дров) не применяются. Нефть в виде

котельного топлива также не применяется, так как ее перера-

ботка более выгодна.

Все виды топлива могут быть разделены по физическому

(агрегатному) состоянию на твердые, жидкие и газообразные.

К основным видам твердого топлива относятся: антрацит, ка-

менный уголь, бурый уголь, торф, сланцы и дрова.

В качестве жидкого топлива используются продукты пере-

гонки нефти: мазут, керосин, бензин и др.

Газообразное топливо применяется в виде натурального или

естественного газа, генераторного, коксового или газа подземной

газификации.

Топливо каждого из этих видов может быть, в свою очередь,

подразделено на естественное и искусственное.

Естественное топливо применяется в том виде, в каком оно

имеется в природе, без особой его переработки.

Искусственным называется топливо, полученное из естествен-

ного путем физической или химической его переработки.

Классификация различных видов топлива приведена в табл. 1.

(см. стр. 10).

Топливо, предназначаемое для использования вблизи места

его добычи или являющееся отходом производства, например

опилки, одубина и т. п., называется местным.

Топливо с высоким содержанием золы и влаги называется

низкосортным.

В энергетическом балансе народного хозяйства СССР топливо

как источник энергии занимает главное место.

Запасы ископаемых углей СССР составляют значительную

часть мировых запасов. По запасам древесины, торфа и нефти

СССР занимает первое место в мире.

Непрерывно ведущаяся геологическая разведка открывает все

новые месторождения и запасы топлива в СССР. В пятом пяти-

9

Таблица 1

Классификация топлив

Агрегатное состояние Естественные виды топлива Искусственные виды топлива

Твердое Каменные угли, антраци- а) Брикеты: древесные, тор-

топливо ты, бурые угли, торф, го- фяные, каменноугольные, ан-

рючие сланцы, дрова, трацитовые

отходы промышленности б) Кокс торфяной и каменно-

и сельского хозяйства: угольный, древесный уголь,

опилки, щепа, одубина, полукокс, кокс газовых заво-

лузга, костра и пр. дов

Жидкое а) Нефтяные продукты:

топливо бензин, керосин, мазуты, смолы, бензол, толуол, смоля- ные масла б) Продукты гидрогенизации твердых топлив в) Спирт этиловый и метило- вый г) Коллоидальное топливо (смесь мазута с угольной пылью)

Газооб- Природный газ Газ доменный коксовый, гене-

разное раторный, карбюрированный

топливо К р е к и н г-газ и газ подземной газификации

летнем плане развития СССР предусматривается дальнейшее

расширение работ по разведке природных богатств в недрах, вы-

явлению запасов полезных ископаемых.

В Советском Союзе осуществляются планомерные мероприя-

тия по рационализации использования топлива и сокращению по-

терь тепла. Таким путем высвобождаются дополнительные ре-

сурсы тепловой энергии, направляемые на полезные цели, на

ускорение темпов развития народного хозяйства.

Природные запасы и рациональное использование топлива

в СССР обеспечивают возможность осуществления невиданных

темпов дальнейшего роста социалистического народного хо-

зяйства.

Раскрытие топливных богатств СССР стало возможным

благодаря проведению в жизнь указаний В. И. Ленина и

И. В. Сталина о топливе в социалистическом хозяйстве.

В. И. Лениным еще в апреле 1918 г. в знаменитом «Наброске

плана научно-технических работ» была поставлена как основная

задача «Использование пепервоклассиых сортов топлива (торф,

10

уголь худших сортов) для получения электрической энергии

с наименьшими затратами на добычу и перевоз горючего».1

План ГОЭЛРО развивает конкретно эту установку и преду-

сматривает строительство электростанций на местных низкосорт-

ных топливах: подмосковном угле, торфе, сланцах, антрацитовом

штыбе. Как известно, этот план был значительно перевыполнен.

И. В. Сталин в докладе на XVII съезде В КП (б) поставил,

как первоочередную, задачу: «Развернуть во-всю добычу мест-

ных углей во всех известных уже районах, организовать новые

районы угледобычи...»?

В директивах XIX съезда партии по пятому пятилетнему

плану развития СССР предусматриваются увеличение ввода

в действие мощностей угольных шахт, рост добычи торфа, даль-

нейшее развитие добычи местных углей.

Использование низкосортных местных топлив, разработка

рациональных методов их сжигания с высоким коэффициентом

полезного действия и построение топливного баланса страны на

всемерном развитии местных топливных баз — таковы основные

направления развития топливного хозяйства СССР.

За годы Советской власти, кроме Донецкого угольного

бассейна, грандиозное развитие получил мощный Кузнецкий

угольный бассейн, запдсы которого в несколько раз превосходят

зарасы Донецкого бассейна, а угли отличаются весьма высоким

качеством — малым содержанием серы и золы. Вместе с тем раз-

вивались и старые угольные бассейны — Подмосковный, Ураль-

ский, новые месторождения — карагандинское в Казахской ССР,

печорское, среднеазиатские, дальневосточные и т. д.

Одновременно большое внимание было уделено развитию до-

бычи торфа и горючих сланцев. Значительно расширены районы

добычи нефти. Кроме бакинского и грозненского, бурно развива-

ются нефтепромыслы «Второго Баку» на юго-востоке европей-

ской части СССР, между Волгой и Южным Приуральем, а также

в Западной Украине, на Сахалине и т. д.

В широких масштабах началось использование богатейших

запасов природных газов. Построены газопроводы Саратов —

Москва протяженностью 850 км, Дашава — Киев протяженностью

526 км, проложен газопровод Кохтла-Ярве — Ленинград, по ко-

торому подается в Ленинград искусственный газ, получаемый

после переработки горючих сланцев Прибалтийского бассейна.

Директивы XIX съезда партии по пятому пятилетнему плану

развития СССР предусматривают дальнейшее развитие газовой

промышленности: увеличение за пятилетие на 80% добычи при-

родного и попутного нефтяного газа, а также производства газа

из угля и сланцев. 1 2

1 В. И. Ленин. Собрание сочинений. Т. 27 М, Господитиздат, 1952,

стр. 288—289.

2 И. В. Сталин. Собрание сочинений. Т 13. М, Госполитиздат, 1951,

316.

11

В Советском Союзе реализована идея подземной газифика-

ции углей, предложенная Д. И. Менделеевым еще в конце про-

шлого столетия.

В. И. Ленин в то время оценил великое социальное значение

идеи подземной газификации углей. В его статье «Одна из вели-

ких побед техники» с исключительной полнотой изложены пер-

спективы реализации ,идеи подземной газификации каменного

угля, принадлежащей по своей социальной природе не капита-

лизму, а социализму. В. И. Ленин писал: «Переворот в промыш-

ленности, вызванный этим открытием, будет огромен. Но послед-

ствия этого переворота для всей общественной жизни в совре-

менном капиталистическом строе будут совсем не те, какие

вызвало бы это открытие при социализме. При капитализме

«освобождение» труда миллионов горнорабочих, занятых добы-

ванием угля, породит неизбежно массовую безработицу, громад-

ный рост нищеты, ухудшение положения рабочих».1

В. И. Ленин и И. В. Сталин рассматривали подземную гази-

фикацию углей как узловую проблему, имеющую огромное зна-

чение для социалистического народного хозяйства.

В настоящее время в ряде мест уже действуют станции под-

земной газификации углей.

Состав топлива

Свойства топлива, которые необходимо учитывать при орга-

низации и осуществлении процесса его сжигания, определяются

следующими характеристиками:

1) химическим составом;

2) теплотворной способностью;

3) содержанием летучих веществ (в твердом топливе);

4) температурой плавления золы (твердого топлива).

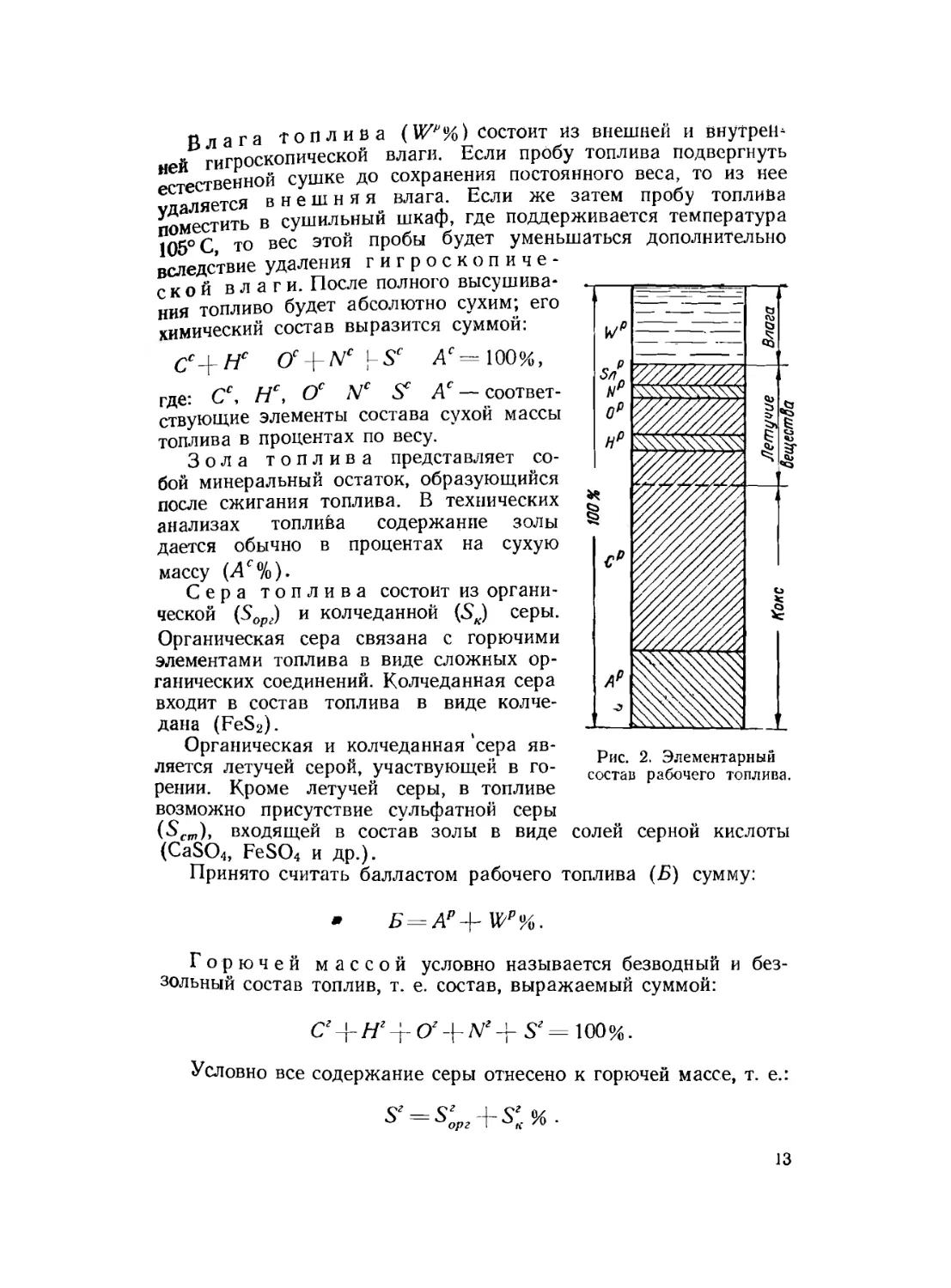

Химический состав рабочей массы твердого и жидкого топ-

лива, т. е. той действительной массы, которая поступает в ко-

тельную установку для сжигания, определяется содержанием

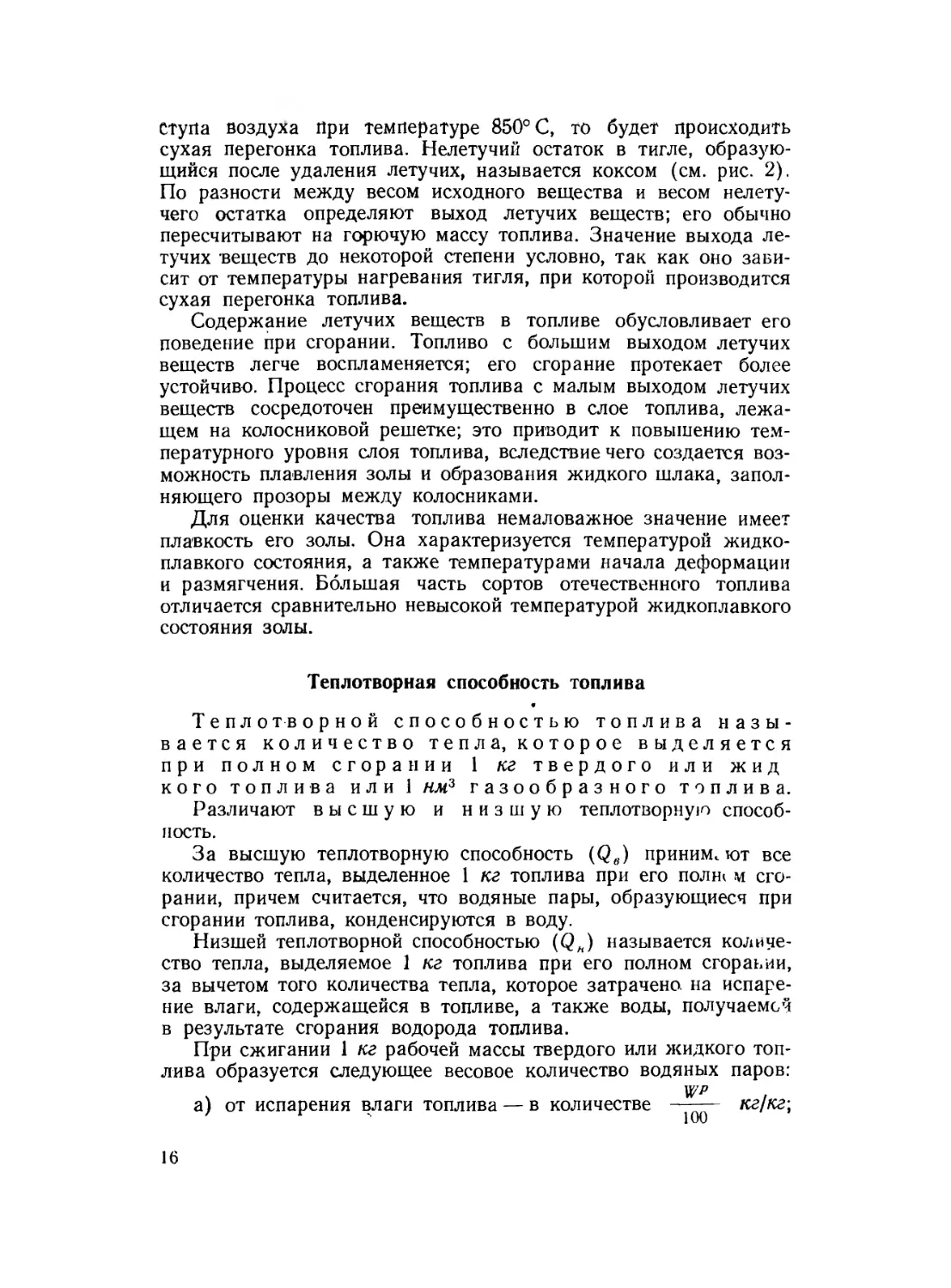

в процентах по весу (рис. 2):

углерода СР %

водорода НР %

кислорода ОР %

азота НР %

серы SP %

золы АР %

влаги WP %

Отсюда следует, что

Ср 4- Нр + Ор + Np + Sp + Ар + Wp = 100 %.

В. И. Ленин. Собрание сочинений. Т. 19. М., Господ итиэ дат, 1952,

стр. 42.

12

Рис. 2. Элементарный

состав рабочего топлива.

Влага топлива (U/''%) состоит из внешней и внутреП-

й гигроскопической влаги. Если пробу топлива подвергнуть

МеИ ственной сушке до сохранения постоянного веса, то из нее

еСТляется внешняя влага. Если же затем пробу топлива

Уместить в сушильный шкаф, где поддерживается температура

105° С, то вес этой пробы будет уменьшаться дополнительно

вследствие удаления гигроскопиче-

ской влаги. После полного высушива-

ния топливо будет абсолютно сухим; его

химический состав выразится суммой:

<44// дг=1оо%,

где: Сс, Нс, Ос Nc 5е Ас — соответ-

ствующие элементы состава сухой массы

топлива в процентах по весу.

Зола топлива представляет со-

бой минеральный остаток, образующийся

после сжигания топлива. В технических

анализах топлива содержание золы

дается обычно в процентах на сухую

массу (Лг%).

Сера топлива состоит из органи-

ческой (50рг) и колчеданной (SJ серы.

Органическая сера связана с горючими

элементами топлива в виде сложных ор-

ганических соединений. Колчеданная сера

входит в состав топлива в виде колче-

дана (FeS2).

Органическая и колчеданная ‘сера яв-

ляется летучей серой, участвующей в го-

рении. Кроме летучей серы, в топливе

возможно присутствие сульфатной серы

(Sfm), входящей в состав золы в виде солей серной кислоты

(CaSO4, FeSO4 и др.).

Принято считать балластом рабочего топлива (Б) сумму:

• Б = Ар 4- Wp %.

Горючей массой условно называется безводный и без-

зольный состав топлив, т. е. состав, выражаемый суммой:

СгД-/7г4-Ог + М+ 5г=100%.

Условно все содержание серы отнесено к горючей массе, т. е.:

13

Если из горючей массы исключить серу, то остающийся со-

став массы топлива называется органическим и выражается

суммой:

Со + Я° + О° + ^=100%.

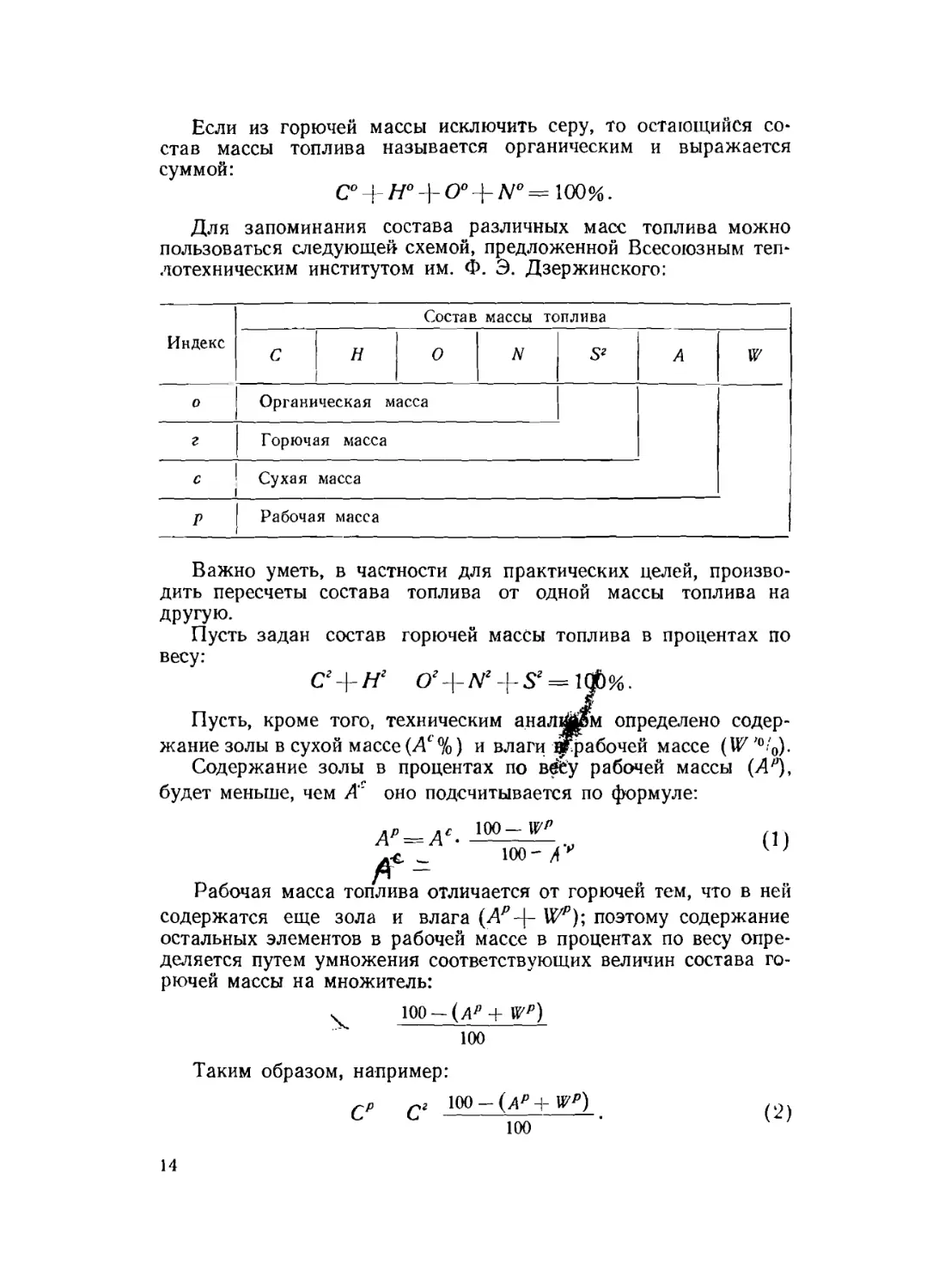

Для запоминания состава различных масс топлива можно

пользоваться следующей схемой, предложенной Всесоюзным теп-

лотехническим институтом им. Ф. Э. Дзержинского:

Индекс Состав массы топлива

с | н 1 О N 8г А

о Органическая масса

г Горючая масса

с 1 1 Сухая масса

р 1 Рабочая масса

Важно уметь, в частности для практических целей, произво-

дить пересчеты состава топлива от одной массы топлива на

другую.

Пусть задан состав горючей массы топлива в процентах по

весу:

Сг + Нг Ог + М + 5г = 10Ь%.

Пусть, кроме того, техническим аналемм определено содер-

жание золы в сухой массе (Д6 %) и влаги ^рабочей массе (U/'°/o).

Содержание золы в процентах по весу рабочей массы (Др),

будет меньше, чем А' оно подсчитывается по формуле:

ДР^-Д*. 100-

_ юс - я’"

(1)

Рабочая масса топлива отличается от горючей тем, что в ней

содержатся еще зола и влага (ДРЦ- W?); поэтому содержание

остальных элементов в рабочей массе в процентах по весу опре-

деляется путем умножения соответствующих величин состава го-

рючей массы на множитель:

100 —(л^ + wf)

100

Таким образом, например:

ср сг 100 - (др + Wf)

14

Сумма полученных таким пересчетом значений: (Ср-\--Нр

Sp -[Op-\-Np) и Wp) должна составить 100%.

Состав горючей массы топлива какого-либо определенного

месторождения остается более или менее стабильным. В особен*

ности это справедливо для антрацитов и каменных углей. Поэтому

в эксплуатации, зная состав горючей массы данного топлива по

стандарту или по химическому анализу, можно для каждой по-

ступающей партии топлива подсчитать состав рабочей массы.

Для этого достаточно произвести технический анализ пробы этого

топлива, определив содержание золы и влаги, что можно выпол-

нить в любой химической лаборатории.

Для правильной постановки эксплуатации теплового хозяй-

ства необходимо следить за качеством поступающего топлива

путем осуществления систематического контроля его химиче-

ского состава.

В качестве примера в табл. 2 приведены результаты пере-

счета состава различных масс антрацита марки АСШ, у которого:

Сг = 93,0%; /Уг=1,8%; У = 2,2%;

Ог = 2,0%; N'= 1,0%; Ас=18,2%; Wp = 5,5%.

Таблица 2

Состав массы

В % по весу

Сумма

Органической

Горючей

Сухой .

Рабочей

95,1

93,0

76,1

71,9

1,8

1,8

1,5

1,4

2,1

2,0

1,6

1,5

1,0

1,0

0,8

2,2 -

1,8 18,2

1,7 17,2

100,0

100,0

100,0

100,0

Состав газообразного топлива задается в процентах по объ-

ему в сухом состоянии. Сумма содержания азота и углекислоты

в газообразном топливе является его балластом, т. е.:

* S = 4~COf% (по объему).

Весьма важной характеристикой твердого топлива является

выход летучих веществ на горючую массу (Уг%). Если навеску

измельченного топлива весом около 1 г поместить в закрытый

крышкой фарфоровый тигель и подвергнуть нагреванию без до-

15

ступа воздуха при температуре 850° С, то будет происходить

сухая перегонка топлива. Нелетучий остаток в тигле, образую-

щийся после удаления летучих, называется коксом (см. рис. 2).

По разности между весом исходного вещества и весом нелету-

чего остатка определяют выход летучих веществ; его обычно

пересчитывают на горючую массу топлива. Значение выхода ле-

тучих веществ до некоторой степени условно, так как оно зави-

сит от температуры нагревания тигля, при которой производится

сухая перегонка топлива.

Содержание летучих веществ в топливе обусловливает его

поведение при сгорании. Топливо с большим выходом летучих

веществ легче воспламеняется; его сгорание протекает более

устойчиво. Процесс сгорания топлива с малым выходом летучих

веществ сосредоточен преимущественно в слое топлива, лежа-

щем на колосниковой решетке; это приводит к повышению тем-

пературного уровня слоя топлива, вследствие чего создается воз-

можность плавления золы и образования жидкого шлака, запол-

няющего прозоры между колосниками.

Для оценки качества топлива немаловажное значение имеет

плавкость его золы. Она характеризуется температурой жидко-

плавкого состояния, а также температурами начала деформации

и размягчения. Большая часть сортов отечественного топлива

отличается сравнительно невысокой температурой жидкоплавкого

состояния золы.

Теплотворная способность топлива

Теплотворной способностью топлива назы-

вается количество тепла, которое выделяется

при полном сгорании 1 кг твердого или жид

кого топлива или 1 нм3 газообразного топлива.

Различают высшую и низшую теплотворную способ-

ность.

За высшую теплотворную способность (Qe) принимают все

количество тепла, выделенное 1 кг топлива при его полж м сго-

рании, причем считается, что водяные пары, образующиеся при

сгорании топлива, конденсируются в воду.

Низшей теплотворной способностью (Qh) называется количе-

ство тепла, выделяемое 1 кг топлива при его полном сгорании,

за вычетом того количества тепла, которое затрачено, на испаре-

ние влаги, содержащейся в топливе, а также воды, получаемой

в результате сгорания водорода топлива.

При сжигании 1 кг рабочей массы твердого или жидкого топ-

лива образуется следующее весовое количество водяных паров:

у/р

а) от испарения влаги топлива — в количестве --—- кг/кг\

16

б) от сгорания водорода топлива по химической реакции:

2На + О2 = 2Н2О;

4 кг Н2 32 кг О2 — 36 кг I1,0.

Следовательно, при сгорании 1 кг Н2 образуется 9 кг воды.

В 1 кг топлива содержится водорода:

Нр /

- кг кг,

100

При сгорании этого количества водорода образуется весовое

количество водяных паров:

9НР .

---- кг кг.

100 '

Таким образом, всего [а) 4“ 6)1 образуется водяных паров:

Wp , 9НР

100 ‘ 100

кг[кг.

На испарение 1 кг влаги тратится около 600 ккал/кг, поэтому

при полном сгорании 1 кг твердого или жидкого топлива на ис-

парение влаги тратится тепла топлива:

6001 — + — ) = 6U7P + 54//p ккал>кг.

\ 100 100 7 1

Отсюда следует, что низшая теплотворная способность рабо-

чей массы топлива (Qp) может быть подсчитана по формуле:

Qp = QP - (б Wp-\- 54НР) ккал!кг, (3)

где QPe — высшая теплотворная способность рабочей массы

топлива.

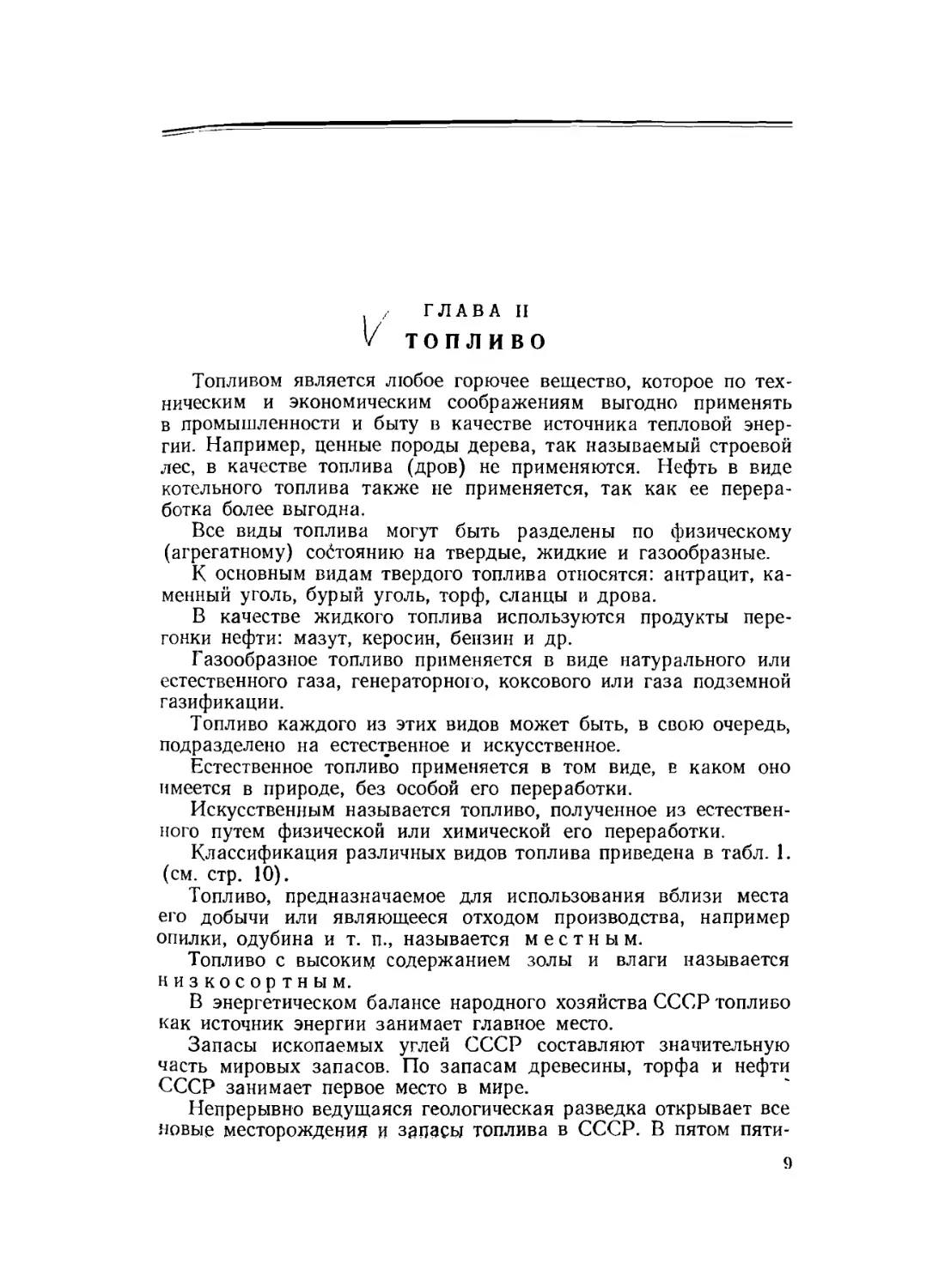

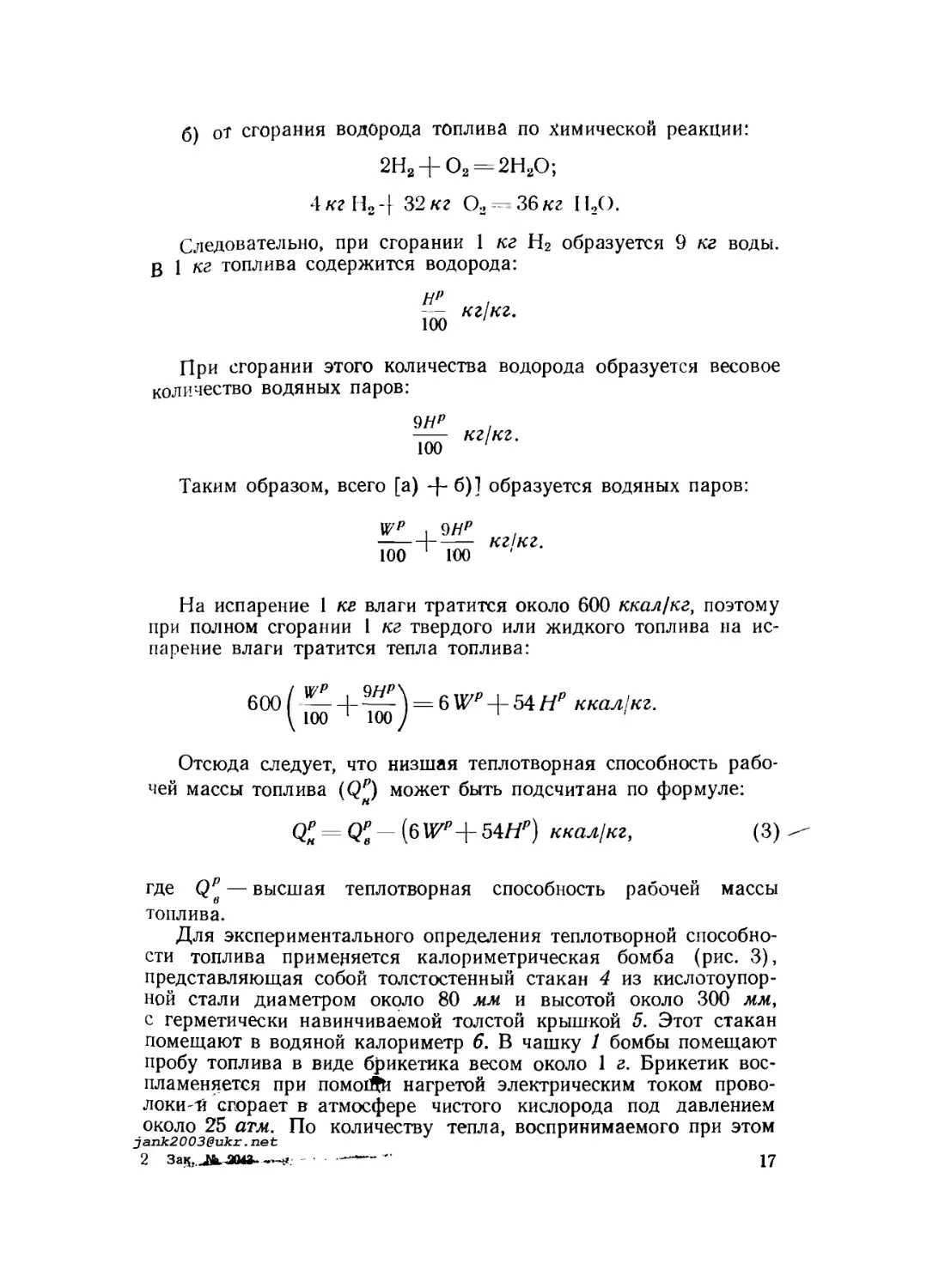

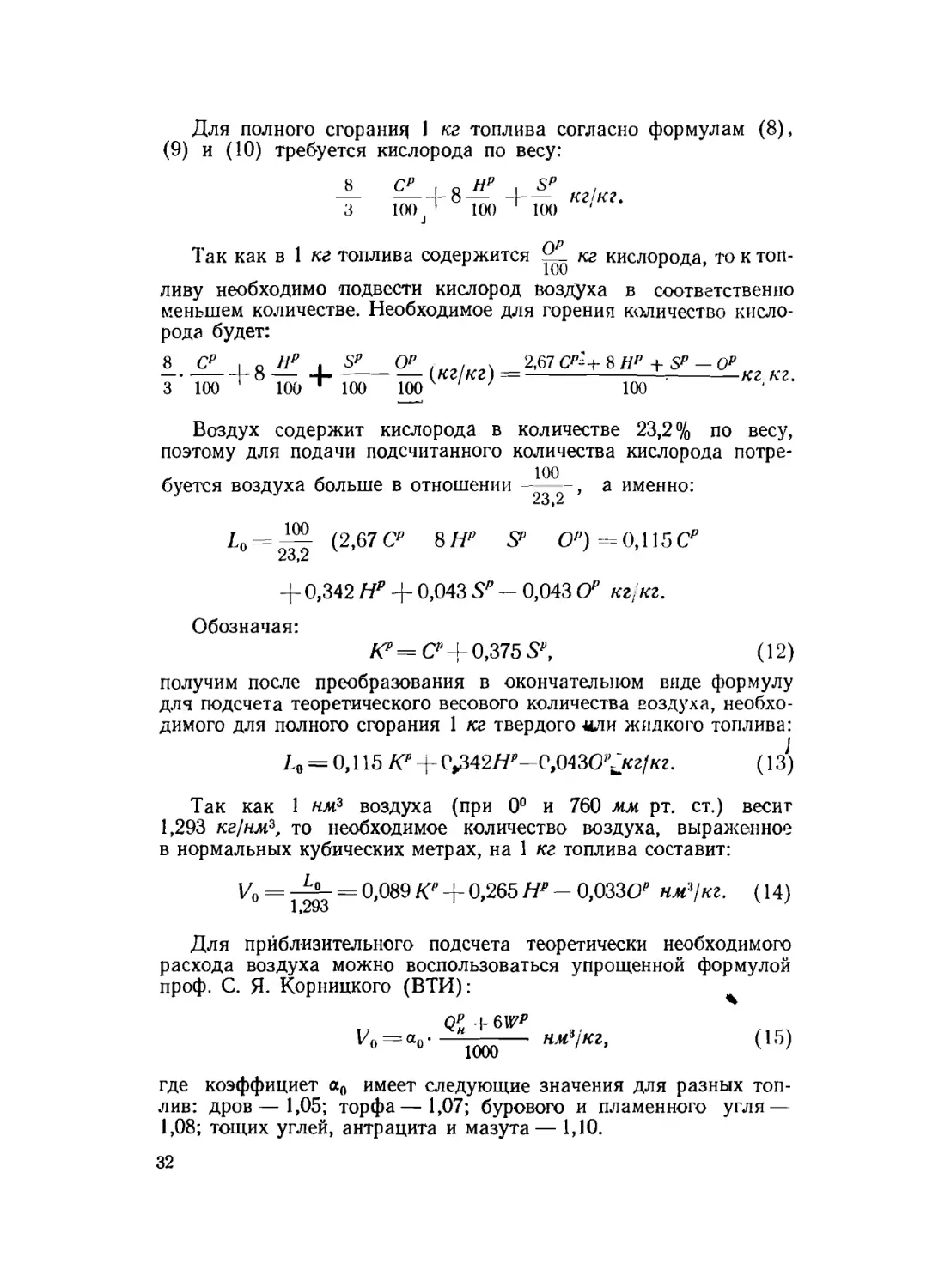

Для экспериментального определения теплотворной способно-

сти топлива применяется калориметрическая бомба (рис. 3),

представляющая собой толстостенный стакан 4 из кислотоупор-

ной стали диаметром около 80 мм и высотой около 300 мм,

с герметически навинчиваемой толстой крышкой 5. Этот стакан

помещают в водяной калориметр 6, В чашку 1 бомбы помещают

пробу топлива в виде брикетика весом около 1 г. Брикетик вос-

пламеняется при помогай нагретой электрическим током прово-

локи и сгорает в атмосфере чистого кислорода под давлением

около 25 атм. По количеству тепла, воспринимаемого при этом

jank2003@ukr.net

2 За^. ' 17

водяным калориметром, можно определить теплотворную спо-

собность топлива. Так как водяные пары, образующиеся при

сгорании пробы топлива, конденсируются в бомбе, отдавая тепло

калориметру, то по калори-

метрической бомбе находит-

ся высшая теплотворная спо-

собность топлива. При опре-

делении теплотворной спо-

собности топлива по бомбе

Рис. 3. Калориметрическая установка:

/ — чашка для образца топлива; 2—механизм для привода мешалки;

& — термометр; 4 — толстостенный стакан бомбы; & — крышка бомбы;

6 — калориметр.

нужно внести поправки на тепло, выделившееся при сгорании

проволоки и на образование азотной и серной кислот в бомбе.

Отметим, что высшая теплотворная способность горючей

массы (Q*) топлива определенного месторождения остается

18

почти стабильйой и может быть заранее известна. Для подсчета

по ней низшей теплотворной способности рабочей массы топлива

следует пользоваться формулой:

(У = Qp — 6 Wp—54НР = Q* 10°— + wfl

н ‘ 8 100

-6WP—54HP ккал/кг. (4)

Так как в котельных установках Продукты сгорания не охла-

ждаются до температуры ниже 100° С, то в них конденсация во-

дяных паров не происходит; поэтому в технических расчетах сле-

дует пользоваться значениями низшей теплотворной способности

топлива (Q*).

Для определения теплотворной способности отечественных

видов топлива по их химическому составу следует пользоваться

формулой Д. И. Менделеева:

а) для высшей теплотворной способности рабочей массы:

Qp = 8\СР + ЗООНР-26 (О' - S') ккал/кг- (5)

б) для низшей теплотворной способности рабочей массы:

Q' = 81С'Ч- 246 И”- 26 (O'-S') - 6ir₽ ккал/кг. (6)

Для возможности сравнения величины топливопотребления и

тепловой экономичности установок, работающих на разных топ-

ливах, введено понятие об условном топливе, теплотвор-

ную способность которого принимают равной 7000 ккал/кг. Для

пересчета количества натурального топлива в условное пользу-

ются так называемыми калориметрическими эквивалентами, ко-

торые представляют собой отношение:

0р

3=--^-кг/кг. (7)

усл 7000 1 7

Если данное предприятие сжигает за определенный промежу-

ток времени В1 кг топлива с теплотворной способностью

то пересчет расхода топлива на условное производится по фор-

в®н

муле Вусл— 7QOO кг.

Понятием об условном топливе пользуются при планировании

ч опл ивопотр ебл ени я.

Следует отметить условность значейий калориметрических

эквивалентов топлива, так как они не учитывают условий сжи-

гания и использование топлива, специфичных для каждой уста-

новки.

2*

19

Пример. Определить низшую теплотворную способность

рабочей массы антрацита марки АШ, имеющего следующий со-

став горючей массы:

Сг = 92,5%; №=1,8%; 5г = 2,2%; Ог = 2,5%; № = 1,0%

если известны:

Ас = 20,0%; V7p = 6,0% и Q* =8120 ккал/кг.

Решение. Низшую теплотворную способность рабочей

массы определяем по формуле (4):

QPH = Q* 10°~\щ+ ~ - 6WP-54 Нр к кал/кг.

Содержание золы в рабочей массе (Ар%) находим по фор-

муле пересчета:

r = A. т>-^=20.!^=188%.

100 100 ’

По формуле пересчета (2) подсчитываем:

ир =Н' 100-(№+ ^) = ! 8 . 100-(18,8+ 6,0) _ j 4

100 ’ ’ 100 ’°*

И, следовательно:

syP oi пл 160 — (18,8 + 6,0)

Q„ = 8120------ 100 ^ - 6-6,0 - 54-1,4 6000 ккал{кг.

Пользуясь формулой Д. И. Менделеева, получаем:

Qp = 81 Ср + 24б№- 2б'(</- №) - 6 Wp

= [81 • 92,5 + 246 • 1,8 - 26 (2,5 - 2,2)] — ~+ 6,0) -

—6*6,0^5910 ккал!кг.

Разница между подсчитанными значениями равна всего

90 ккал/кг. Таким образом, точность определения теплотворной

способности топлива по формуле Д. И. Менделеева вполне удов-

летворительна.

Пример. В котельной в течение месяца сжигается Вмес =

= 185 г подмосковного угля с теплотворной способностью

= 2620 ккал/кг. Определить расход условного топлива.

20

решение. Расход условного топлива подсчитываем по фор-

муле (7):

(?£ 2620

Вусл = Эусл' &мес = • Вмес = 7000 1 69,2 mlMCC-

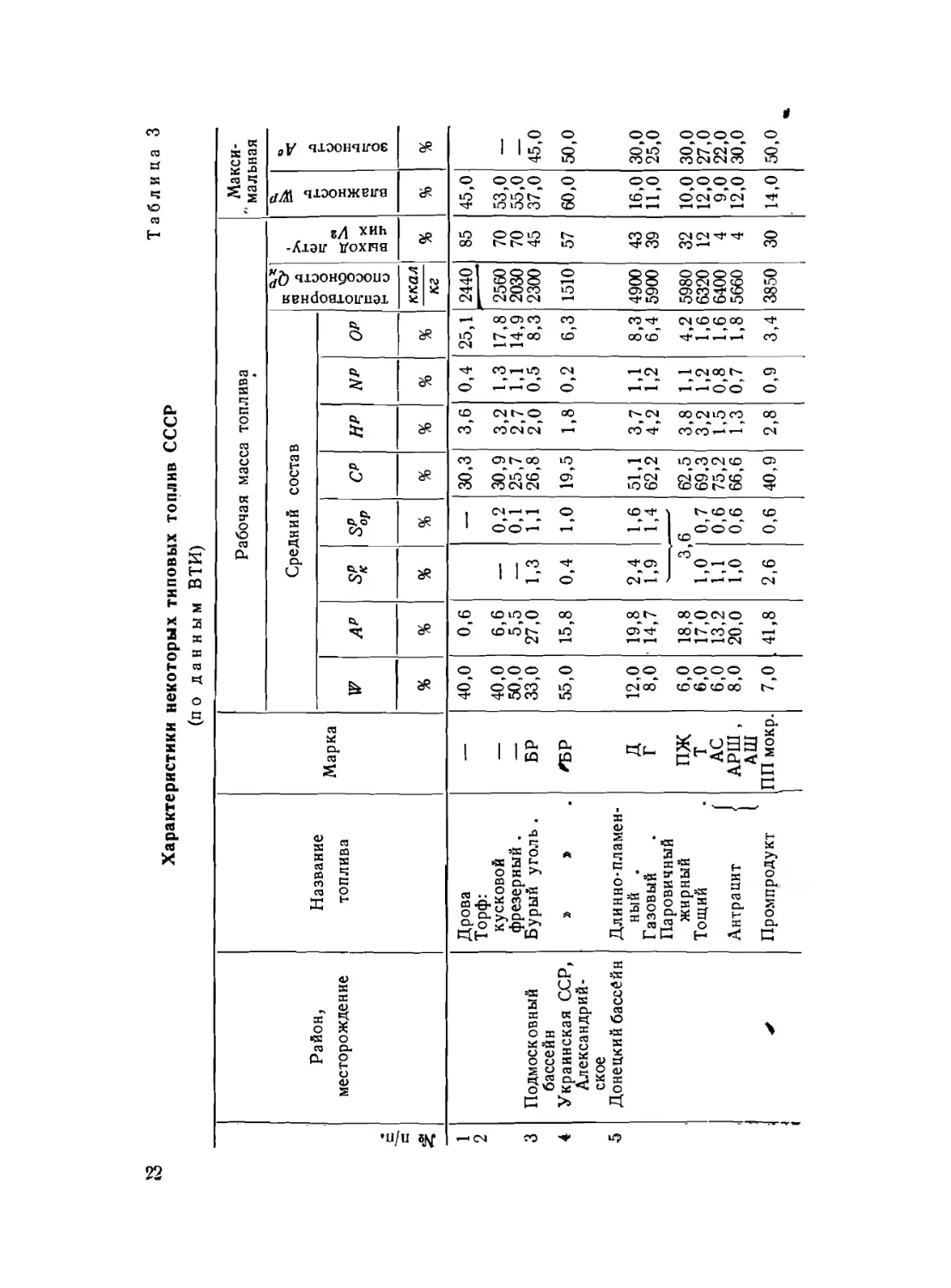

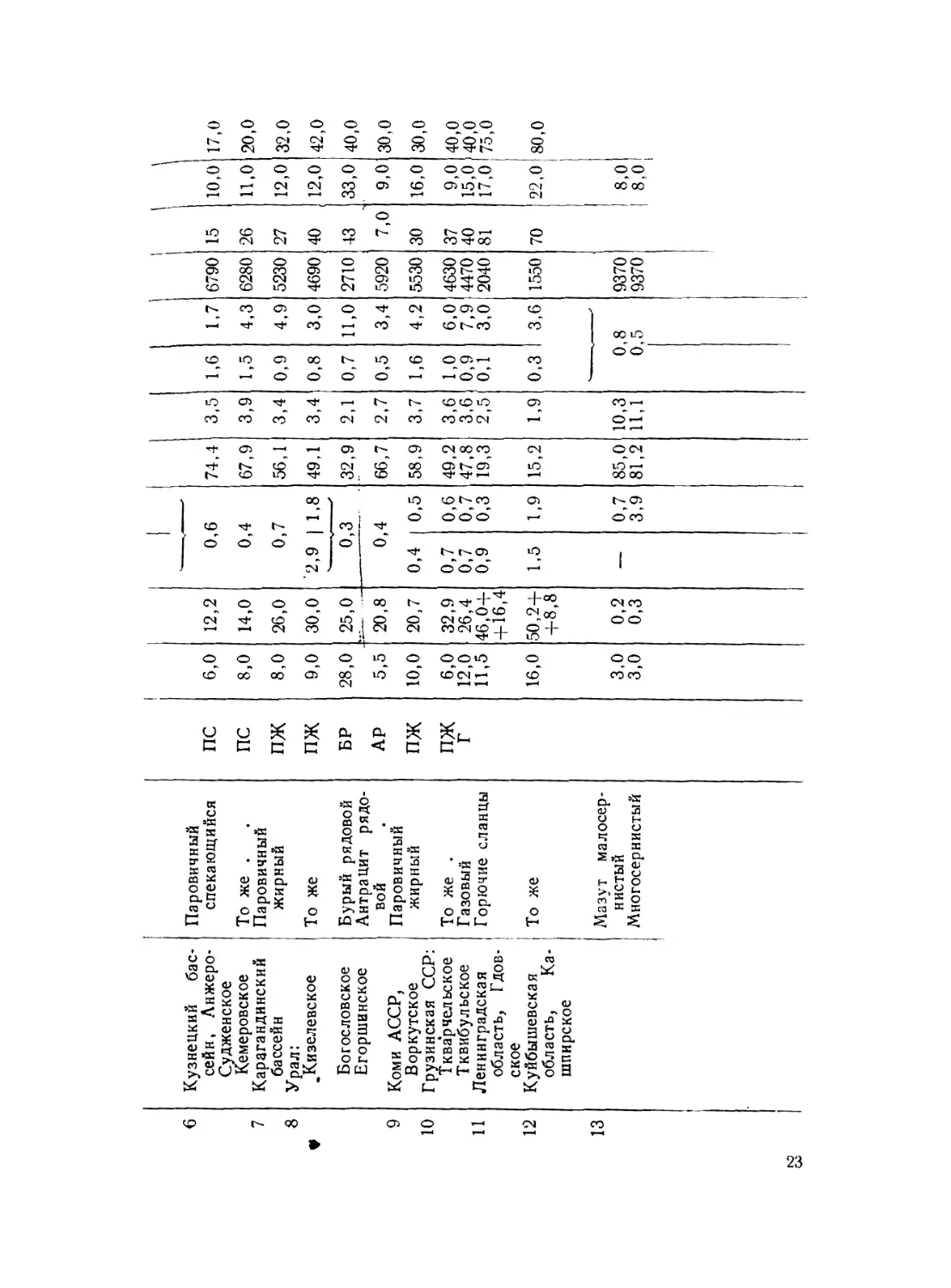

Характеристики топлив СССР

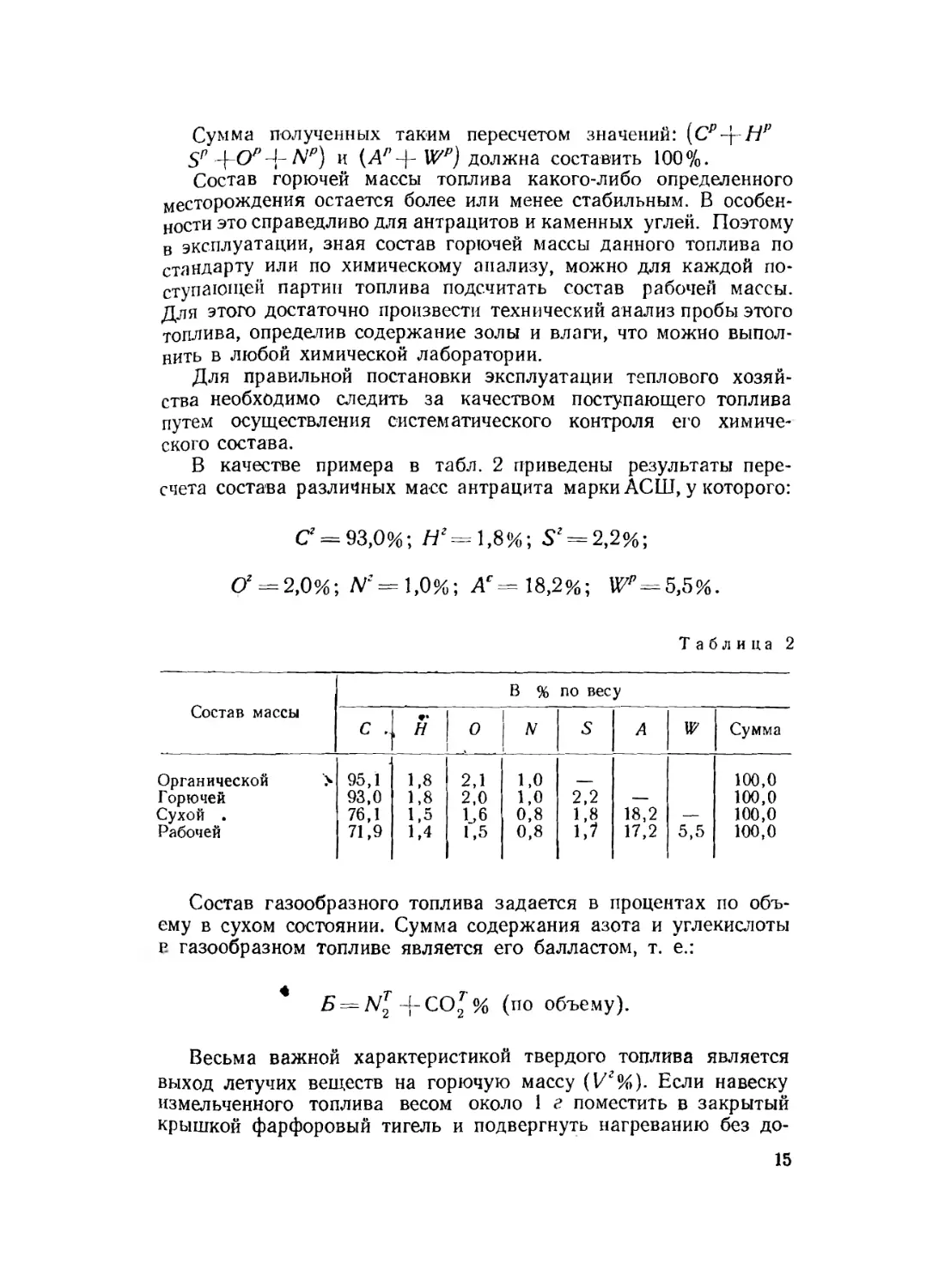

Характеристики типичных топлив СССР приведены в табл. 3.

Особенности различных видов топлива следующие.

Дрова. Воздушно-сухие дрова имеют влажность около 30%;

влажность свежесрубленных дров достигает 50%.

Состав горючей массы дров разных пород остается почти

одинаковым. Теплотворная способность 1 м3 дров зависит от со-

держания влаги. Выход летучих веществ на горючую массу

(Кг) составляет 85%, поэтому процесс сгорания дров происхо-

дит хорошо как на решетке, так и в топочном объеме.

По запасам древесины СССР занимает первое место в мире.

Однако ввиду высокой ценности древесины ее использование

в качестве топлива должно допускаться лишь в случаях невоз-

можности замены каким-либо другим топливом.

Торф. Это топливо представляет собой продукт разложения

растительных остатков в воде без доступа воздуха. В результате

этого процесса содержание кислорода в разлагающемся мате-

риале понижается при одновременном повышении содержания

углерода в образующемся торфе. Наряду с этим торф отли-

чается сравнительно большим содержанием азота. Состав торфа,

даже одного и того же торфяного массива, нередко сильно

колеблется.

В Советском. Союзе сосредоточено свыше 3/4 мировых запа-

сов торфа; они имеются во всех районах страны.

Применяются три способа добычи торфа: машинноформовоч-

ный, гидравлический и фрезерный. При машинноформовочном

способе добычи торф подается из болота в пресс, в котором прес-

суется в кирпичи,’ распределяемые затем на поля для воздушной

сушки. Добыча машинноформовочного торфа весьма трудоемка,

а условия труда неблагоприятны.

Гидравлический способ был предложен русским инженером

Р Э. Классовом. Гидроторф добывается путем размывания тор-

фяной залежи струей воды под значительным давлением; обра-

зующаяся жидкая масса забирается торфососами и подается на

поля сушки; высуженный на полях торф разрезается на кирпичи.

При фрезерном способе добычи торфяная масса фрезеруется

на крошку специальными барабанами с ножами и затем под-

вергается воздушной сушке.

Так как влажность сырого торфа доходит до 90%, то крайне

важно обеспечить хорошую его подсушку. Качество естественной

21

Таблица 3

Характеристики некоторых типовых топлив СССР

(по данным ВТИ)

| № п/п. 1 Район, месторождение Название топлива Марка Рабочая масса топлива Макси- мальная

Средний состав теплотворная способность QP\ выход лету- чих И2 влажность Wp зольность Ае

117 АР sp СР HP NP OP

% % % % % % % % ккал кг % % %

1 Дрова — 40,0 0,6 — 30,3 3,6 0,4 25,1 2440 85 45,0

2 Торф: 40,0 6,6

кусковой — — 0,2 30,9 3,2 1,3 17,8 2560 70 53,0 —

фрезерный . — 50,0 5,5 — 0,1 25,7 2,7 1,1 14,9 2030 70 55,0 —

3 Подмосковный Бурый уголь . БР 33,0 27,0 1,3 1,1 26,8 2,0 0,5 8,3 2300 45 37,0 45,0

бассейн

4 Украинская ССР, » » <БР 55,0 15,8 0,4 1,0 19,5 1,8 0,2 6,3 1510 57 60,0 50,0

Александрий-

ское

5 Донецкий бассёйн Длинно-пламен-

ный . Д 12,0 19,8 2,4 1,6 51,1 3,7 1,1 8,3 4900 43 16,0 30,0

Газовый Г 8,0 ' 14,7 1,9 1,4 62,2 4,2 1,2 6,4 5900 39 11,0 25,0

Паровичный

пж 6,0

жирный 18,8 3,6 62,5 3,8 1,1 4,2 5980 32 10,0 30,0

Тощий т 6,0 17,0 1,0 0,7 69,3 3,2 1,2 1,6 6320 12 12,0 27,0

АС 6,0 13,2 1,1 0,6 75,2 1,5 0,8 1,6 6400 4 9,0 22,0

Антрацит { АРШ , АШ ПП мокр. 8,0 20,0 1,0 0,6 66,6 1,3 0,7 1,8 5660 4 12,0 30,0

Промпродукт 7,0 . 41,8 2,6 0,6 40,9 2,8 0,9 3,4 3850 30 14,0 50,0

- । 1

6 Кузнецкий бас- Паровичный

7 сейн, Анжеро- Судженское Кемеровское Карагандинский спекающийся То же . Паровичный

8 бассейн Урал: ^Кизелевское жирный То же

9 Богословское Егоршинское Коми АССР, Воркутское Грузинская ССР: Ткварчельское Тквибульское Ленинградская Бурый рядовой Антрацит рядо- вой Паровичный

10 11 жирный То же . Газовый Горючие сланцы

12 область, Гдон- ское Куйбышевская То же

13 область, Ка- шпирское Мазут малосер- нистый Многосернистый

i

ПС 6,0 12,2

ПС 8,0 14,0

ПЖ 8,0 26,0

пж 9,0 30,0

БР 28,0 25,0

АР 5,5 20,8

ПЖ 10,0 20,7

пж Г 6,0 12,0 11,5 32,9 26,4 46,0+ 4-16,4

16,0 50,2+ +8,8

3,0 3,0 0,2 0,3

0,6 74,4 3,5 1,6 1,7 6790 15 10,0 17,0

0,4 67,9 3,9 1,5 4,3 6280 26 11,0 20,0

0,7 56,1 3,4 0,9 4,9 5230 27 12,0 32,0

2,9 1,8 49,1 3,4 0,8 3,0 4690 40 12,0 42,0

олз 32,9 2,1 0,7 11,0 2710 43 33,0 40,0

0,4 66,7 2,7 0,5 3,4 5920 7,0 9,01 30,0

0,4 0,5 58,9 3,7 1,6 4,2 5530 30 16,0 30,0

0,7 0,6 49,2 3,6 1,0 6,0 4630 37 9,0 40,0

0,7 0,7 47,8 3,6 0,9 7,9 4470, 40 15,0 40,0

0,9 0,3 19,3 2,5 0,1 3,0 2040 81 17,0 75,0

1,5 1,9 15,2 1,9 0,3 3,6 1550 70 22,0 । 80,0

0,7 85,0 10,3 0,8 9370 8,0

3,9 81,2 11,1 0,5 9370 8,0

сушки сильно зависит от климатических условий, поэтому конеч-

ная влажность торфа сильно меняется.

Советская техника топливосжигания обеспечивает возмож-

ность экономичного сжигания торфа с влажностью, доходящей до

55% и даже выше.

Бурые угли представляют собой продукт дальнейшего разло-

жения торфа, сопровождающегося исчезновением целлюлозы и

лигнина. При этом в горючей массе повышается содержание

углерода и уменьшается содержание кислорода и водорода. Эти

молодые формации углей характеризуются большим выходом ле-

тучих веществ, малой механической прочностью, значительным

балластом и сравнительно невысокой теплотворной способностью.

Бурые угли Подмосковного бассейна содержат большое количе-

ство серы.

Советская теплотехника разработала весьма эффективный

способ сжигания бурых углей в шахтно-мельничных топках.

Бурый уголь используется в СССР также для химической

переработки.

Каменные угли. Примерно 35% всего добываемого в Совет-

ском Союзе топлива приходится на угли Донецкого бассейна.

Как видно из табл. 3, эти угли отличаются довольно высоким со-

держанием серы и золы. Снижения зольности достигают путем

обогащения топлива, в результате которого, как отход, обра-

зуется промышленный продукт (ПП) со значительным содержа-

нием золы (35—45%). Угли марок ПЖ, К, ПС являются цен-

ными сортами, предназначенными для коксования.

Угли Кузнецкого бассейна характеризуются невысокой золь-

ностью и небольшим содержанием серы.

Каменные угли Карагандинского бассейна, разработка кото-

рого была начата во второй пятилетке, являЬотся спекающимися,

с повышенной зольностью и несколько пониженной теплотворной

способностью. К преимуществам этих углей относится более вы-

сокая температура плавления золы.

Промежуточное положение между каменными углями и ан-

трацитами занимают тощие угли.

Антрациты представляют собой топливо наиболее древнего

химического возраста, являющееся продуктом наиболее глубокого

химического превращения исходного растительного вещества.

Антрациты характеризуются большим содержанием углерода

(Сг = 93-н94%) и малым выходом летучих веществ (4-^-5%).

Куски антрацита имеют блестящий излом. Антрациты в СССР

сосредоточены преимущественно в Донецком бассейне, а также

на Урале (Егоршинское месторождение).

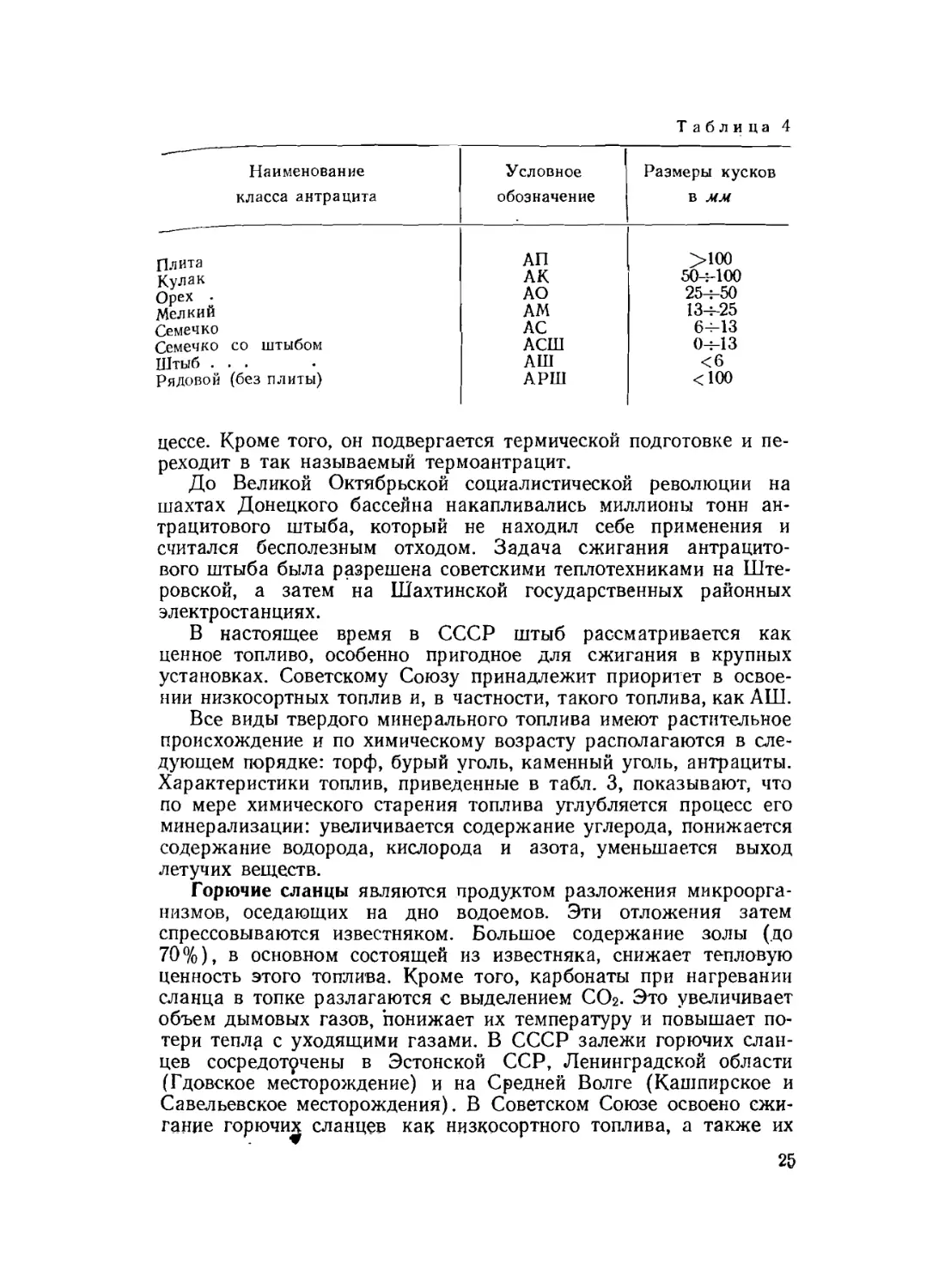

По кусковатости донецкие антрациты классифицируются на

марки, указанные в табл. 4.

Антрацит марки АП при достаточной его термической проч-

ности может служить заменителем кокса в ваграночном про-

24

Таблица 4

— — Наименование класса антрацита Условное обозначение Размеры кусков в мм

Плита АП >100

Кулак АК 50—100

Орех • АО 25ч-50

Мелкий AM 13н-25

Семечко АС 6^13

Семечко со штыбом АСШ Он-13

Штыб ... АШ <6

Рядовой (без плиты) АРШ <100

цессе. Кроме того, он подвергается термической подготовке и пе-

реходит в так называемый термоантрацит.

До Великой Октябрьской социалистической революции на

шахтах Донецкого бассейна накапливались миллионы тонн ан-

трацитового штыба, который не находил себе применения и

считался бесполезным отходом. Задача сжигания антрацито-

вого штыба была разрешена советскими теплотехниками на Ште-

ровской, а затем на Шахтинской государственных районных

электростанциях.

В настоящее время в СССР штыб рассматривается как

ценное топливо, особенно пригодное для сжигания в крупных

установках. Советскому Союзу принадлежит приоритет в освое-

нии низкосортных топлив и, в частности, такого топлива, как АШ.

Все виды твердого минерального топлива имеют растительное

происхождение и по химическому возрасту располагаются в сле-

дующем порядке: торф, бурый уголь, каменный уголь, антрациты.

Характеристики топлив, приведенные в табл. 3, показывают, что

по мере химического старения топлива углубляется процесс его

минерализации: увеличивается содержание углерода, понижается

содержание водорода, кислорода и азота, уменьшается выход

летучих веществ.

Горючие сланцы являются продуктом разложения микроорга-

низмов, оседающих на дно водоемов. Эти отложения затем

спрессовываются известняком. Большое содержание золы (до

70%), в основном состоящей из известняка, снижает тепловую

ценность этого топлива. Кроме того, карбонаты при нагревании

сланца в топке разлагаются с выделением СО2. Это увеличивает

объем дымовых газов, понижает их температуру и повышает по-

тери тепла с уходящими газами. В СССР залежи горючих слан-

цев сосредоточены в Эстонской ССР, Ленинградской области

(Гдовское месторождение) и на Средней Волге (Кашпирское и

Савельевское месторождения). В Советском Союзе освоено сжи-

гание горючи^ сланцев как низкосортного топлива, а также их

25

химическая переработка с получением горючего газа и цепных

химических продуктов.

Мазут представляет собой остаток переработки сырой нефти.

Легкие фракции, получаемые в результате этой переработки, ис-

пользуются как топливо для двигателей внутреннего сгорания.

Для повышения выхода из нефти легких фракций применяют

термическое разложение тяжелых углеводородов под давлением,

так называемый крекинг-процесс, являющийся выдающимся

предложением Д. И. Менделеева.

Мазут классифицируется по вязкости. Он является высоко-

ценным топливом, применение которого в котельных и печных

установках должно быть строго ограничено путем его замены

местным и низкосортным топливом.

Газообразное топливо подразделяется на естественное и искус-

ственное. Состав основных видов газообразного топлива приве-

ден в табл. 5.

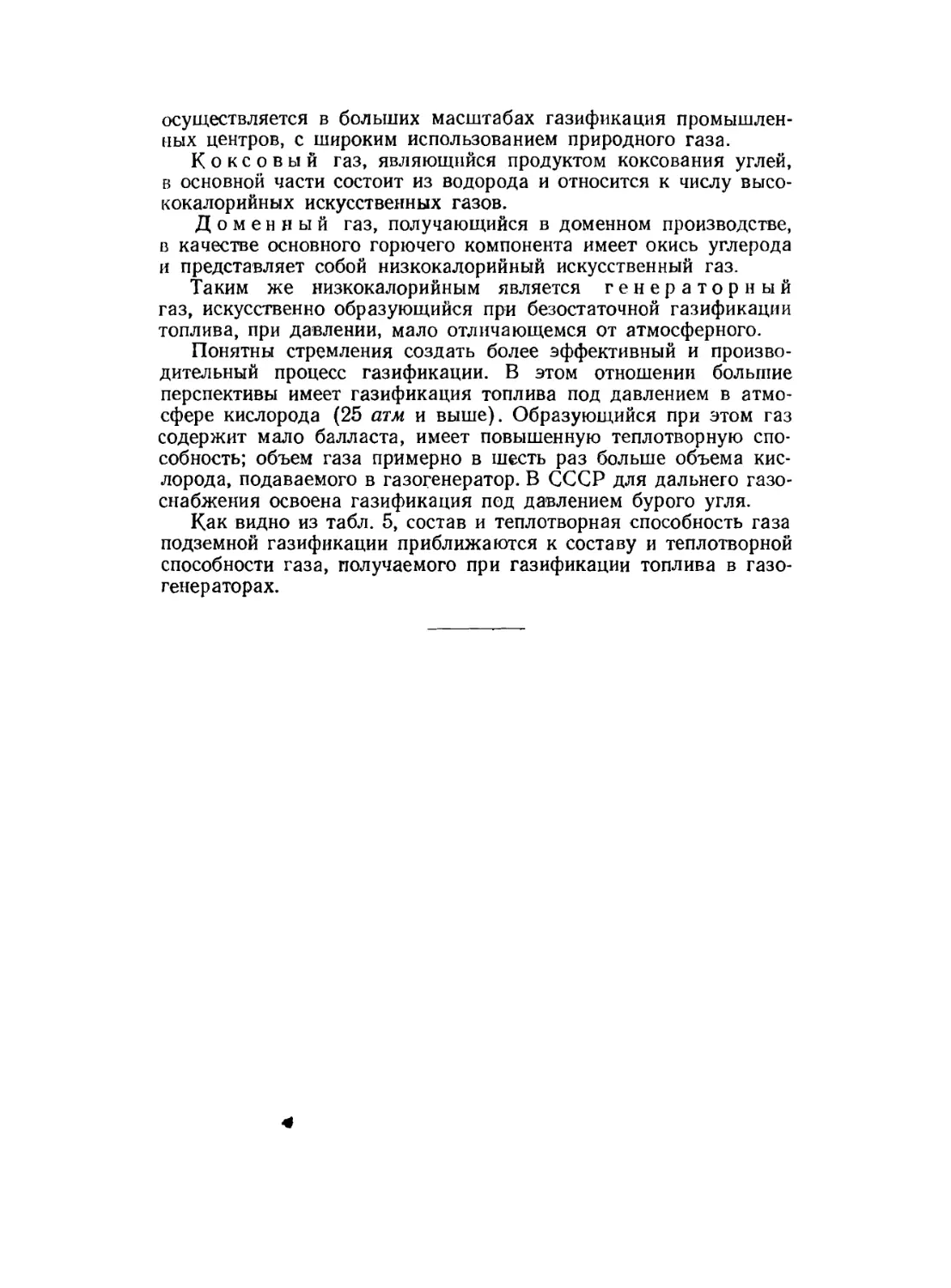

Таблица 5

Состав сухого газа в % по объему

Наименование со2 о2 N2 СО Н2 СН4

Природный газ Искусственные газы: 0,2 1,1 — 97,9

коксовый 2,3 0,8 7,8 6,8 57,5 22,5

доменный 10,5 — 58,5 28,0 У2,7 ' 0,3

генераторный генераторный под 5,2 0,2 52,4 28,1 13,3 0,6

давлением 5,3 — 1,2 19,8 50,8 22,1

подземгаз 10,3 0,2 57,6 , k 18,4 11,1 1,8

Продрлжение

Наименование Состав сухого газа в % по объему

С3Н8 J с5н10 H2S ккал’нмл

Природный газ 0.1 85(Х)

Искусственные газы: коксовый 1,9 0,4 3890

доменный — 950

генераторный 0,2 1250

генераторный под давлением 0,8 3910

подземгаз — 0,6 1040 '

Природный газ в основном состоит из метана (СН4) и

характеризуется высокой теплотворной способностью. В СССР

26

осуществляется в больших масштабах газификация промышлен-

ных центров, с широким использованием природного газа.

Коксовый газ, являющийся продуктом коксования углей,

в основной части состоит из водорода и относится к числу высо-

кокалорийных искусственных газов.

Доменный газ, получающийся в доменном производстве,

в качестве основного горючего компонента имеет окись углерода

и представляет собой низкокалорийный искусственный газ.

Таким же низкокалорийным является генераторный

газ, искусственно образующийся при безостаточной газификации

топлива, при давлении, мало отличающемся от атмосферного.

Понятны стремления создать более эффективный и произво-

дительный процесс газификации. В этом отношении большие

перспективы имеет газификация топлива под давлением в атмо-

сфере кислорода (25 атм и выше). Образующийся при этом газ

содержит мало балласта, имеет повышенную теплотворную спо-

собность; объем газа примерно в шесть раз больше объема кис-

лорода, подаваемого в газогенератор. В СССР для дальнего газо-

снабжения освоена газификация под давлением бурого угля.

Как видно из табл. 5, состав и теплотворная способность газа

подземной газификации приближаются к составу и теплотворной

способности газа, получаемого при газификации топлива в газо-

генераторах.

ГЛАВА III

ГОРЕНИЕ ТОПЛИВА

Понятие о процессе горения топлива и химические

реакции горения

Горением топлива называется процесс ин

тенсивного химического соединения горючих

составных частей топлива с кислородом, со-

провождающийся выделением тепловой эн ер

гии. В результате химических реакций сгорания топлива обра-

зуются продукты сгорания. Часть выделяющейся тепло-

вой энергии поступает на нагрев этих продуктов сгорания, а часть

передается лучистым теплообменом поверхностям, расположен-

ным в топочном пространстве.

Для горения топлива необходимо, во-первых, подвести к нему

в достаточном количестве кислород и, во-вторых, поддерживать

температуру топлива не ниже определенной величины. Если не

будет соблюдено какое-либо из этих условий, топливо гореть не

будет. Можно, например, к топливу подвести необходимое коли-

чество кислорода или воздуха, но если температура топлива бу-

дет недостаточно высокой, топливо не воспламенится и не станет

гореть. Можно, напротив, подогревать топливо до какой угодно

высокой температуры, но если к нему не подводить кислород,

химических реакций горения все же не будет.

Различают следующие этапы процесса горения твердого топ-

лива: тепловую подготовку (прогрев, сушку и выделе-

ние летучих веществ) топлива; горение кокса и ле-

тучих веществ; выжиг остатков кокса из шла-

ков и золы.

Подогрев и подсушка топлива, необходимые для

его подготовки к сгоранию, достигаются в результате воздей-

ствия тепла, отдаваемого топливу обмуровкой топки или горя-

щим слоем топлива. Подсушка топлива сопровождается выделе-

нием водяных паров и является весьма важной стадией при сжи-

гании влажных топлив.

По мере повышения температуры топлива происходит в ы -

деление летучих веществ, состоящих преимущественно

??

Из углеводородов. Твердый остаток, образующийся после выделе*

ния из топлива летучих веществ, представляет собой кокс, в со-

став которого входят углерод, зола и сера (колчеданная).

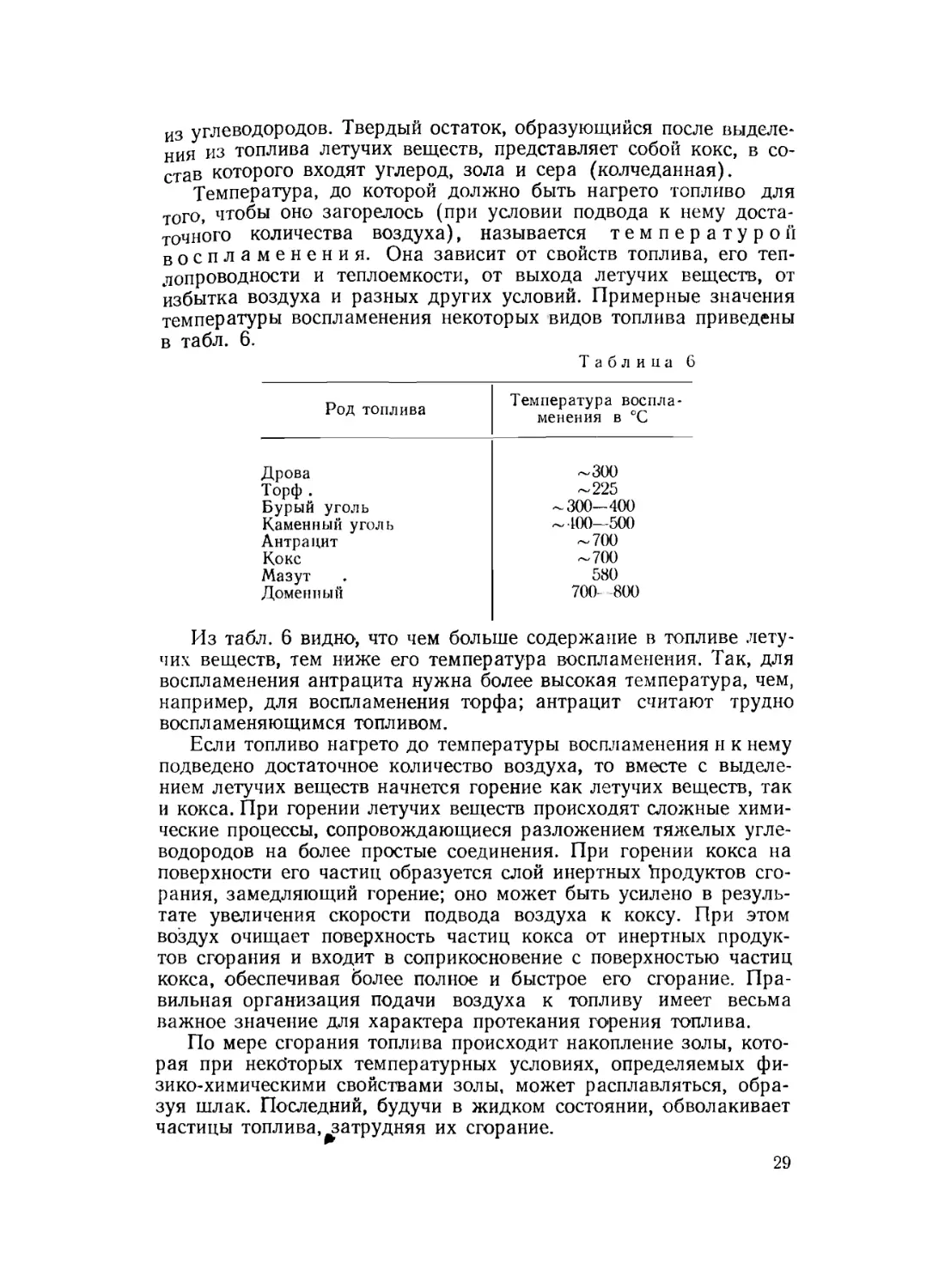

Температура, до которой должно быть нагрето топливо для

того, чтобы оно загорелось (при условии подвода к нему доста-

точного количества воздуха), называется температурой

воспламенения. Она зависит от свойств топлива, его теп-

лопроводности и теплоемкости, от выхода летучих веществ, от

избытка воздуха и разных других условий. Примерные значения

температуры воспламенения некоторых видов топлива приведены

в табл. 6.

Таблица 6

Род топлива

Температура воспла-

менения в °C

Дрова

Торф .

Бурый уголь

Каменный уголь

Антрацит

Кокс

Мазут

Доменный

-300

-225

300—400

400—500

-700

-700

580

700- -800

Из табл. 6 видно', что чем больше содержание в топливе лету-

чих веществ, тем ниже его температура воспламенения. Так, для

воспламенения антрацита нужна более высокая температура, чем,

например, для воспламенения торфа; антрацит считают трудно

воспламеняющимся топливом.

Если топливо нагрето до температуры воспламенения н к нему

подведено достаточное количество воздуха, то вместе с выделе-

нием летучих веществ начнется горение как летучих веществ, так

и кокса. При горении летучих веществ происходят сложные хими-

ческие процессы, сопровождающиеся разложением тяжелых угле-

водородов на более простые соединения. При горении кокса на

поверхности его частиц образуется слой инертных продуктов сго-

рания, замедляющий горение; оно может быть усилено в резуль-

тате увеличения скорости подвода воздуха к коксу. При этом

воздух очищает поверхность частиц кокса от инертных продук-

тов сгорания и входит в соприкосновение с поверхностью частиц

кокса, обеспечивая более полное и быстрое его сгорание. Пра-

вильная организация подачи воздуха к топливу имеет весьма

важное значение для характера протекания горения топлива.

По мере сгорания топлива происходит накопление золы, кото-

рая при некоторых температурных условиях, определяемых фи-

зико-химическими свойствами золы, может расплавляться, обра-

зуя шлак. Последний, будучи в жидком состоянии, обволакивает

частицы топлива, затрудняя их сгорание.

29

Итак, в результате сгорания топлива происходит преобразо-

вание его химической энергии в тепловую энергию, причем обра-

зуются газообразные продукты горения и остаются зола, шлак,

а также частицы несгоревшего топлива.

Процесс горения топлива протекает по описанной схеме при

любых применяемых в настоящее время способах сжигания

твердого топлива.

Если горение твердого топлива происходит в слое на решетке,

то процесс горения называется слоевым. Горение может про-

исходить в топочной камере, и тогда оно называется камерным

или факельным процессом горения. Очевидно, что сжигание

жидкого и газообразного топлива может осуществляться только

факельным процессом. Горение жидкого топлива проходит через

следующие этапы: смешение топлива с воздухом,

прогрев топлива, в течение которого происходит его и с п а

р е н и е, затем пирогенное разложение и сгорание топлива.

Горение'газообразного топлива в простейшем представлении

состоит из начального смешения топлива с воздухом, прогрева

смеси, горения ее и отвода топочных газов.

Горючими элементами рабочей массы твердого и жидкого

топлива являются: углерод — Ср, водород — Нр и сера — Sp

Остальные элементы топлива — кислород, азот, зола и вла-

га — не способны гореть (кислород поддерживает горение).

Термохимические реакции горения горючих компонентов топ-

лива протекают следующим образом:

а) Полное сгорание углерода:

С ГО2=СО2. (8)

В соответствии со значением молекулярных весов, в этой реак-

ции 12 кг углерода (С), соединяясь с 32 кг кислорода (О2),

образуют 44 кг углекислого газа (СО2); следовательно, 1 кг

углерода для полного сгорания должен вступить в химическую

32 44

реакцию с — = 2,67 кг кислорода, при этом он образует кг

углекислого газа, выделяя 8050 ккал тепла.

б) Горение водорода:

2Н2 + О2 = 2Н2О (9)

В этой реакции 4 кг водорода (Н2), вступая в химическое

взаимодействие с 32 кг кислорода (О2), образуют 36 кг води

или водяных паров (Н2О); следовательно, 1 кг водородгГ при

сгорании соединяется с 8 кг кислорода и образует 9 кг воды или

водяных паров, выделяя при образовании водяных паров

28 560 ккал тепла, а при их конденсации 33 920 ккал.

в) Горение серы:

S + O2 = SOs. (10)

30

В этой реакции 32 кг серы (S) соединяются с 32 кг кислорода

(Ог) и образуют 64 кг сернистого ангидрида (SO2). Отсюда еле-

32

дует, что для сгорания 1 кг серы требуется подвести — =1

32

'.лорода. В результате сгорания 1 кг серы образуется = 2 кг

сернистого ангидрида и выделяется 2160 ккал тепла.

Таким образом, продуктами полного сгорания топлива

являются:

СО2, Н2О и SO2.

В случае, если к топливу будет подведено недостаточное ко-

личество кислорода, произойдет неполное сгорание части угле-

рода топлива согласно химической формуле:

2С + О2 = 2СО. (11)

Из этой формулы следует, что 24 кг углерода (С),соединяясь

с 32 кг кислорода (О2), образуют 56 кг окиси углерода (СО).

Поэтому при сгорании 1 кг углерода с недостаточным количе-

ством 24 1’33 кг кислорода образуется 2,33 кг окиси

углерода. В этой реакции выделяется только 2370 ккал/кг тепла

вместо 8050 ккал!кг при подводе достаточного количества кисло-

рода согласно формуле (8).

Таким образом, при неполном сгорании топлива наряду с про-

дуктами полного сгорания (СО2, Н2О, SO2) образуется также

окись углерода (СО). Наличие в продуктах сгорания (дымовых

газах) окиси углерода указывает на неполноту, несовершенство

сгорания топлива вследствие недостаточно удовлетворительной

работы топочного устройства или плохой организации режима

процесса горения.

Теоретическое и действительно необходимое

количество воздуха

Пользуясь формулами химических реакций горения топлива,

можно подсчитать то наименьшее теоретическое количество воз-

духа, которое необходимо подвести к 1 кг твердого или жидкого

топлива для полного его сгорания.

„ . Ср

В 1 кг топлива содержится по весу: углерода—-— кг, во-

100

дорода—сеРЬ1- кг> где: СР> НР и ^Р выражены

в процентах по весу.

31

Для полного сгорание 1 кг топлива согласно формулам (8),

(9) и (10) требуется кислорода по весу:

_8

з

100 J 100

sp

100

кг/к?.

Так как в 1 кг топлива содержится кг кислорода, то к топ-

ливу необходимо подвести кислород воздуха в соответственно

меньшем количестве. Необходимое для горения количество кисло-

рода будет:

8_

3 ’

ср , Q нр . sp

------Н о — +•------

100 1 100 1 100

(кг/кг) =

100 ' 7 100

Воздух содержит кислорода в количестве 23,2% по весу,

поэтому для подачи подсчитанного количества кислорода потре-

буется воздуха больше в отношении

а именно:

£0 = ^ (2,67 Ср 8НР Sp Ор) 0,\15 Ср

0 23,2 v 7 ’

4- 0,342 Нр + 0,043 Sp - 0,043 (У кг! кг.

Обозначая:

Кр=с? + о,375 S\ (12)

получим после преобразования в окончательном виде формулу

для подсчета теоретического весового количества воздуха, необхо-

димого для полного сгорания 1 кг твердого «ли жидкого топлива:

Ц = 0,115 Кр + С>342//р-0,0430/>+г/кг. (13)

Так как 1 нм3 воздуха (при 0° и 760 мм рт. ст.) весит

1,293 кг/нм3, то необходимое количество воздуха, выраженное

в нормальных кубических метрах, на 1 кг топлива составит:

Vo = = 0,089 К" + 0,265 Нр - 0,0330" нм'/кг. (14)

1,293

Для приблизительного подсчета теоретически необходимого

расхода воздуха можно воспользоваться упрощенной формулой

проф. С. Я- Корницкого (ВТИ):

4-6W*

Vo=a°‘ woo- (15)

где коэффициет ап имеет следующие значения для разных топ-

лив: дров — 1,05; торфа—1,07; бурового и пламенного угля —

1,08; тощих углей, антрацита и мазута — 1,10.

32

Подсчет объема воздуха, теоретически необходимого для пол-

ного сжигания газообразного топлива, производится по формуле:

1/0 = 0,0476 [0,5СОГ + 0,5Н[ + 1,5H2Sr 2СН[ +

+S(“+f)c“H"-0’r

где: СОГ H2ST, СН^, О2Г — содержание отдельных

(16)

НМ*/НМ\

газов в газообразном топливе в процентах по объему.

В действительных условиях полное сгорание топлива может

быть осуществлено при поступлении воздуха в топку в количестве

несколько большем, чем это требуется согласно химическим ре-

акциям сгорания. Это вызвано несовершенством подвода воздуха

к топливу или недостаточно хорошим перемешиванием топлива

с воздухом. Если в топку вводить воздух строго в теоретическом

количестве, то часть топлива может оказаться в условиях недо-

статка воздуха и сгорит неполностью.

Отношение действительного количества

воздуха к теоретическому, минимально необ-

ходимому для полного сгорания топлива, на-

зывается коэффициентом избытка воздуха и

обозначается буквой а. Если действительное количество воздуха,

приходящееся на 1 кг или 1 нм3 топлива — У , то коэффициент

избытка воздуха а равен:

Таким образом:

У =аУц(нм31кг) или (нл£3/н^3). (18)

Коэффициент -избытка воздуха является важным параметром,

обусловливающим экономичность режима процесса сгорания топ-

лива. Он зависит от сорта топлива, конструкции и тепловой на-

грузки топки и от совершенства обслуживания топочного устрой-

ства. При проектировании котельного агрегата коэффициент из-

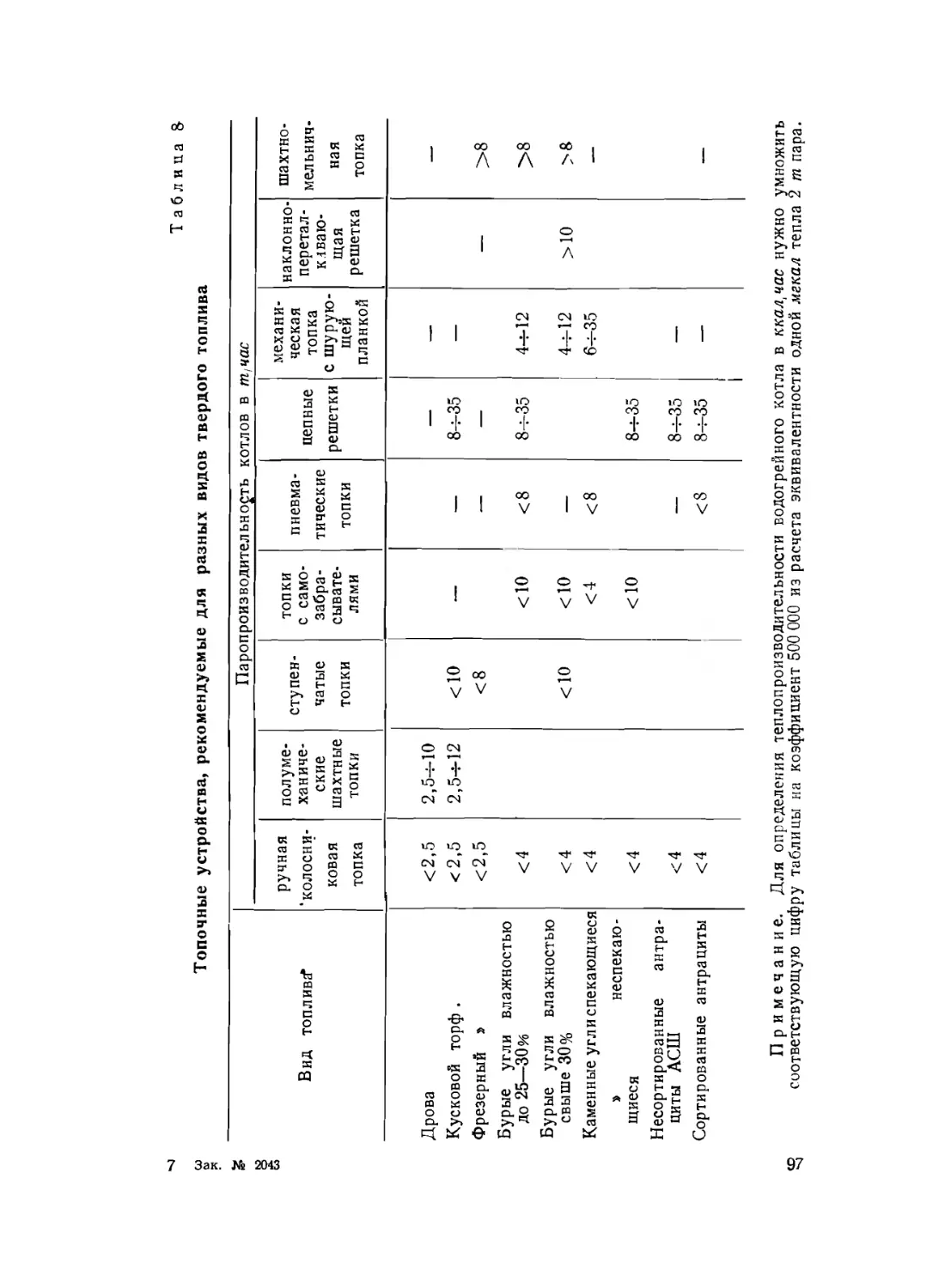

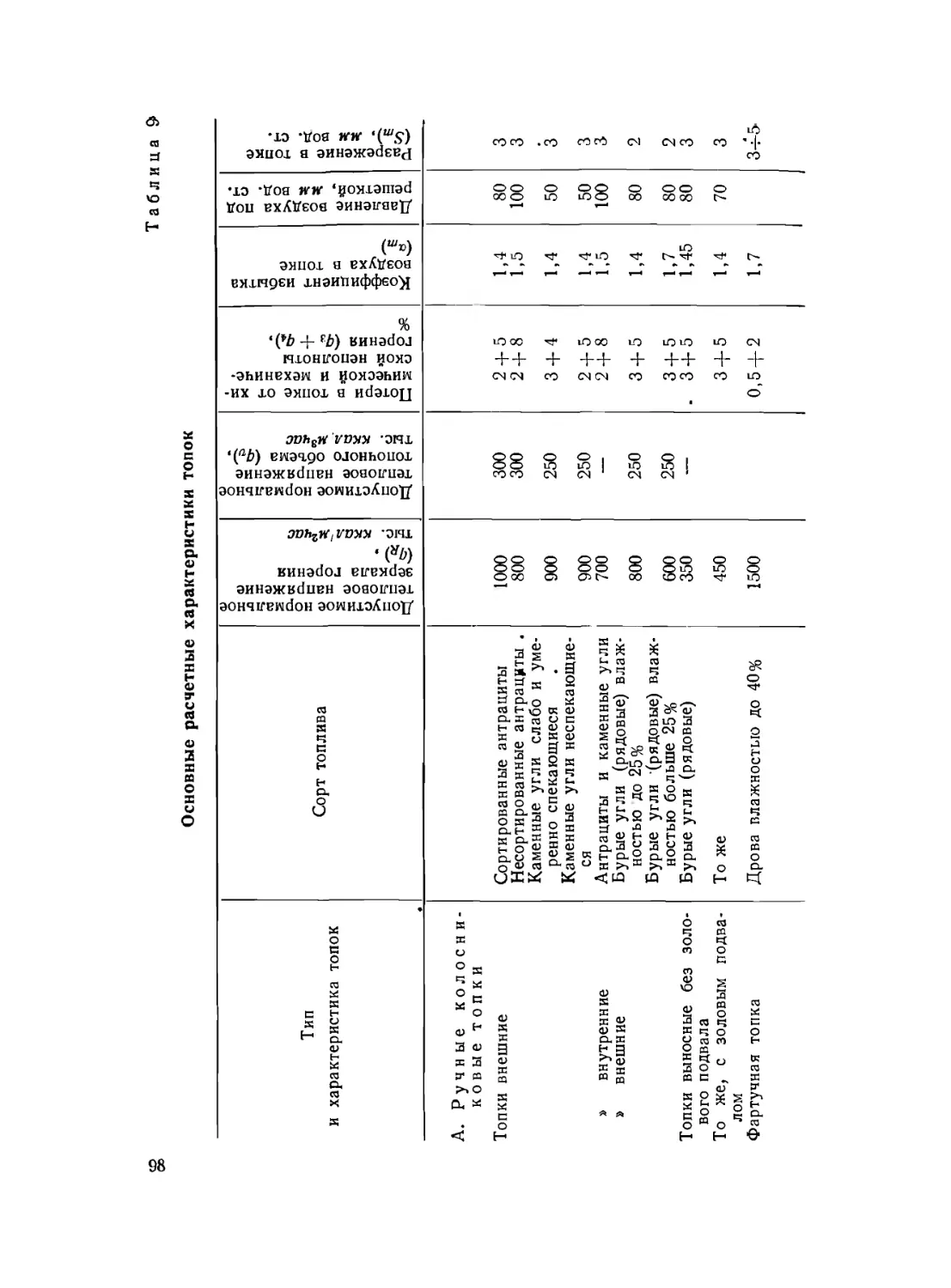

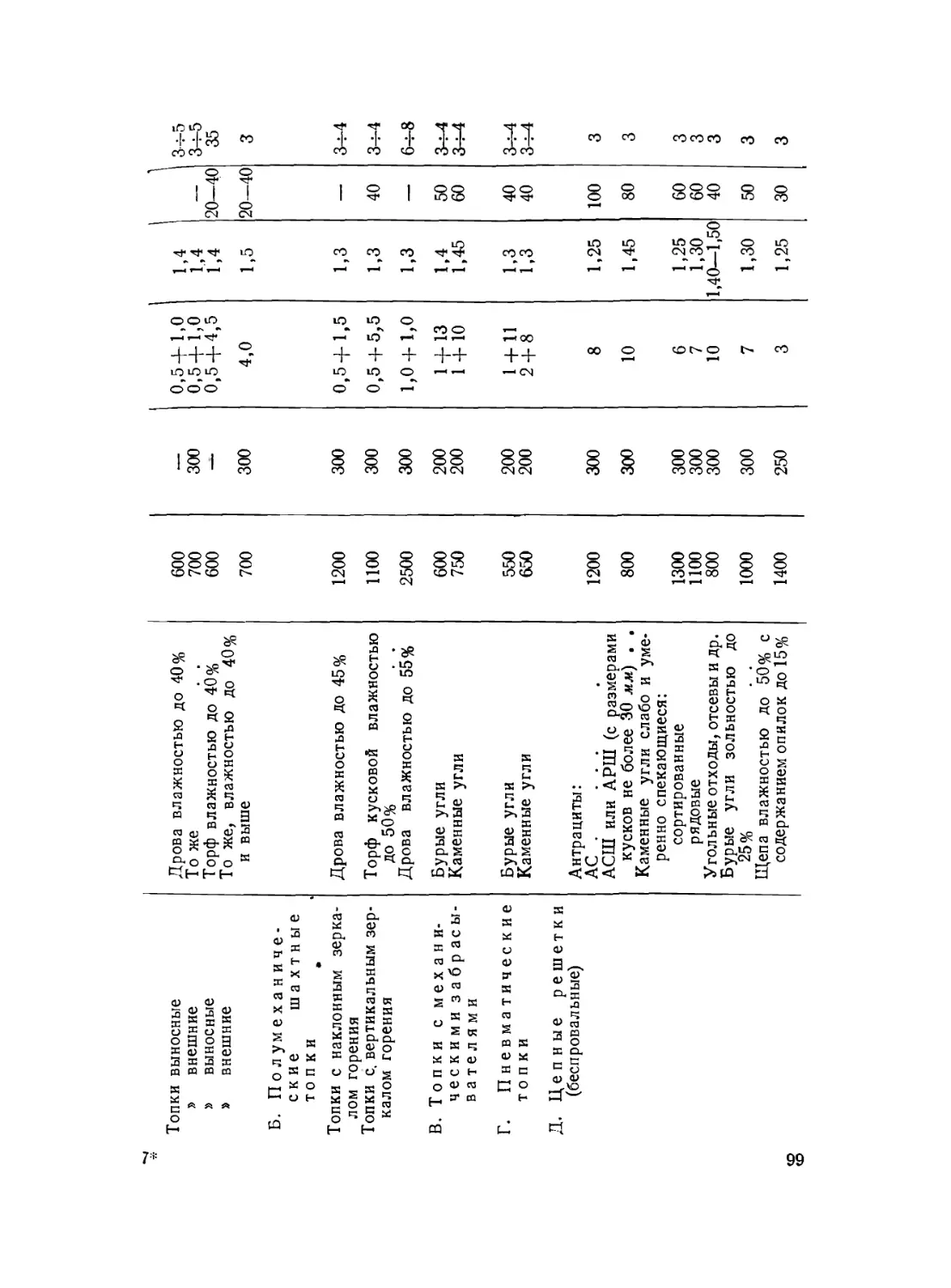

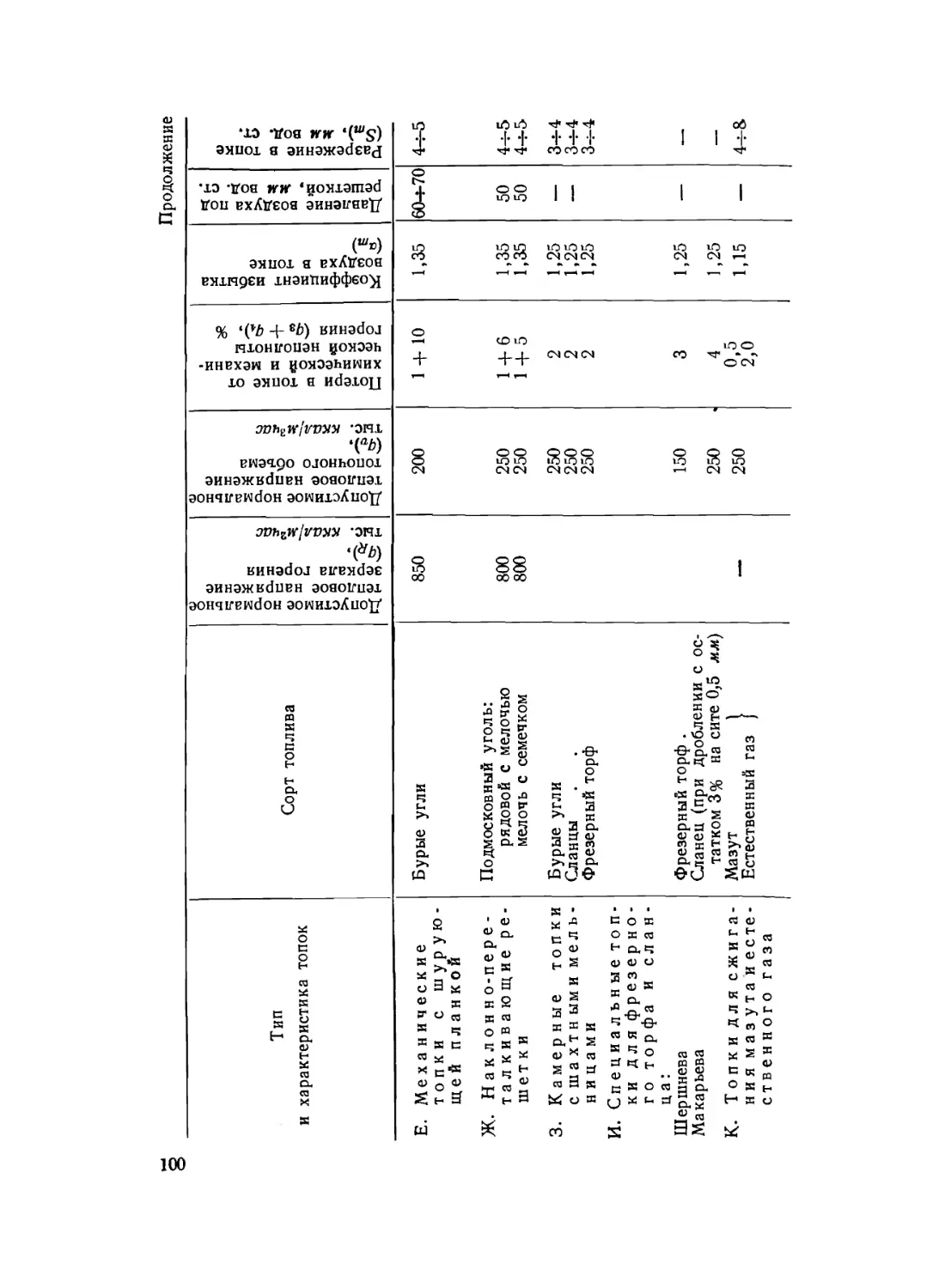

бытка воздуха принимается по данным, приведенным в табл. 9

расчетных параметров топок. Во время эксплуатации котлов

коэффициенты избытка воздуха определяются при помощи ана-

лиза дымовых газов.

При сжигании топлива в пылевидном состоянии в крупных

агрегатах коэффициент избытка воздуха обычно близок к 1,25,

при сжигании‘мазута и натурального газа — к 1,15.

Чем больше поверхность соприкосновения топлива с возду-

хом и чем лучше их перемешивание, тем меньше может быть

коэффициент избытка ^оздуха.

3 Зак. ЛЬ 2043 33

Пример 1. Подсчитать количество воздуха в нм3, теорети-

чески необходимое для сжигания 1 кг подмосковного угля сле-

дующего состава: С''= 32,8%; //"=2,4%; О"=у,9%; 7V"=O,6%;

S" = 2,9%; Л" =18,4%; U7" = 33,0%; (<£ = 2867 ккал/кг.

Решение. Проверяем сумму С"+ Нр + Gp + Np + S" +

-Д"+U7"= 100%:

32,8 + 2,4 + 9,9 + 0,6 + 2,9 + 18,4 + 33,0 = 100%.

Подсчитываем К" = С + 0,375 Sp = 32,8 + 0,375 -2,9 s 33,9%.

По формуле (14) находим:

% = 0,089-Д'" + 0,265//" - 0,0330" = 0,089-33,9 +

+ 0,265 • 2,4 - 0,033 • 9,9 = 3,33 нм3/кг.

Если воспользоваться приближенной формулой (15), прини-

мая коэффициент о.0 = 1,08, то:

Vq — % •

Q" + 6№"

1000

= 1,08-

2867 + 6-33,0

1000

= 3,31 нм? [кг.

Расхождение по сравнению с точным значением составляет:'

— ~ — • 10° = 0,6%-

Пример 2. Определить объем воздуха, подаваемого в топку

для сжигания подмосковного угля состава, указанного в преды-

дущем примере, если коэффициент избытка воздуха в топке

ат= 1,4, температура воздуха te = 20°, часовой расход топ-

лива В = 450 кг/час.

Решение. Подсчитываем по формуле (18) действительное

количество воздуха для сжигания 1 кг угля:

Va = ат Уо = 1,4-3,33 = 4,66 нм?/кг.

Часовой расход воздуха равен:

У'в = В Уа = 450 4,66 ='2100 нм:,/час

или

г 273 4- 273'4- 20

V = К---------= 2100- - = 2250 м?!час.

8 8 273 273

Пример 3. Подсчитать сечение трубопровода, подвозящего

воздух в топку котла, для условий предыдущего примера, если

принять скорость воздуха в трубопроводе w = 8 м/сек.

Решение. Сечение трубопровода f м2 определяется по

формуле:

+ = 3600/да,

34

откуда:

У» 2250

ЗбООш 3600-8

0,078 м2 = 780 с.

Диаметр воздухопровода определяется из расчета;

/ = — = 0,785+

J 4

d=\/ = _282_ = 31,6сл -320 мм.

\ 0,785 у 0,785

Пример 4. Определить действительный расход воздуха,

поступающего в газовую горелку для сжигания природного газа

в количестве В = 150 нм?1час при следующем объемном составе:

СН4г=94,0%; С2Н6г=1,2%; С3Н8г = 0,7%; СХ0 = 0,4%;

6^ = 0,2 %; СО2г=0,2%; N2r=3,3%,

если коэффициент избытка воздуха = 1,15 и температура воз-

духа £в = 20°С.

Решение. Проверяем сумму содержания составных газов.

Она равна 100%.

Теоретический расход воздуха находим по формуле (16):

% = 0,0476- [0,5СОГ + 0,5Н2г -|-1,5H2Sr+ 2СН[ +

+2(/”+т)-с-н'~°Л нм*1нм3-

Так как в составе горючего газа:

СОГ —0; Н2=0; H2Sr = 0; О2г = 0,

то

1/0 = 0,0476

2CH,r+S('» + -=-)CX

= 0,0476-[2-94,0%

+ 3,5-1,2%5-0,7 +6,5-0,4+ 8-0,2] =9,52 нм?}нм\

Действительный объем воздуха, поступающего в газовую го-

релку, равен:

V„ = BoamVo- ФФФ5 = 150-1,15-9,52- ^- = 1760 мЧчас.

0 0 m 0 273 273

Полное и неполное горение

При полном, горении топлива в конечном результате соедине-

ния горючих элементов топлива с кислородом создаются только

продукты полного горения и выделяется вся химическая энергия

т

3* 35

топлива. Дымовые газы при этом состоят из углекислоты СОг,

сернистого ангидрида SO2, водяного пара Н2О, азота N2, посту-

пившего в топку как составной элемент воздуха, а также избы-

точного кислорода О2, не вступившего в химическую реакцию

с топливом.

По содержанию избыточного кислорода О2 в дымовых газах

можно судить о величине коэффициента избытка воздуха.

Таким образом, при полном горении объем дымовых газов

состоит из суммы:

СО2 + SO2 + Н2О + N2 + О2 = 100 %

или

RO2 Н2О -|~ N2-j- О2 = 100%,

где RO2 выражает сумму:

RO2=CO2 SO2%.

При неполном горении в дымовых газах, наряду с перечи-

сленными газами, могут присутствовать: окись углерода СО, во-

дород Н2, метан СН4 и другие недогоревшие газы.

Таким образом, при неполном горении состав продуктов сго-

рания будет:

со2 + SO2 + СО +112 + СН4 + 2СШН„ +

^h2o + n2+o2 = ioo%,

где: СО2, SO2,CO, Н2О, N2, О2 и т. д.— попрежнему содержание

в дымовых газах отдельных газов в проценте по объему.

При химической неполноте горения создаются потери тепла,

а следовательно, и топлива, обусловленные неполным выделе-

нием химической энергии топлива.

Объем дымовых газов (VJ слагается из объема водяных па-

ров (Vd. и объема сухих газов (Уг. г), к которым относятся

RO2, СО, N2j О2 и другие.

По содержанию RO2 и О2 в сухих газах можно судить о сте-

пени совершенства процесса горения, а также подсчитать коэф-

фициент избытка воздуха и объем сухих газов.

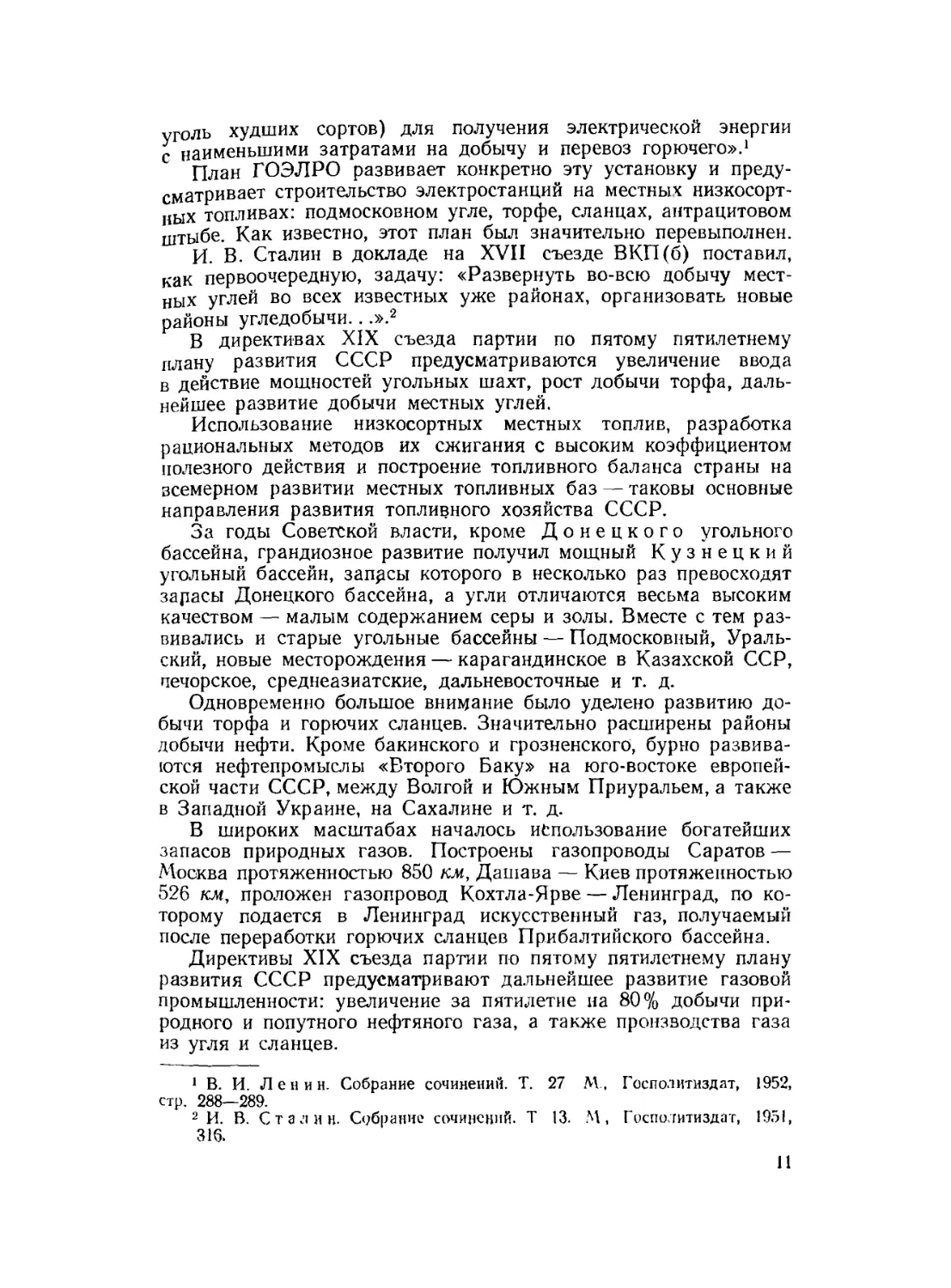

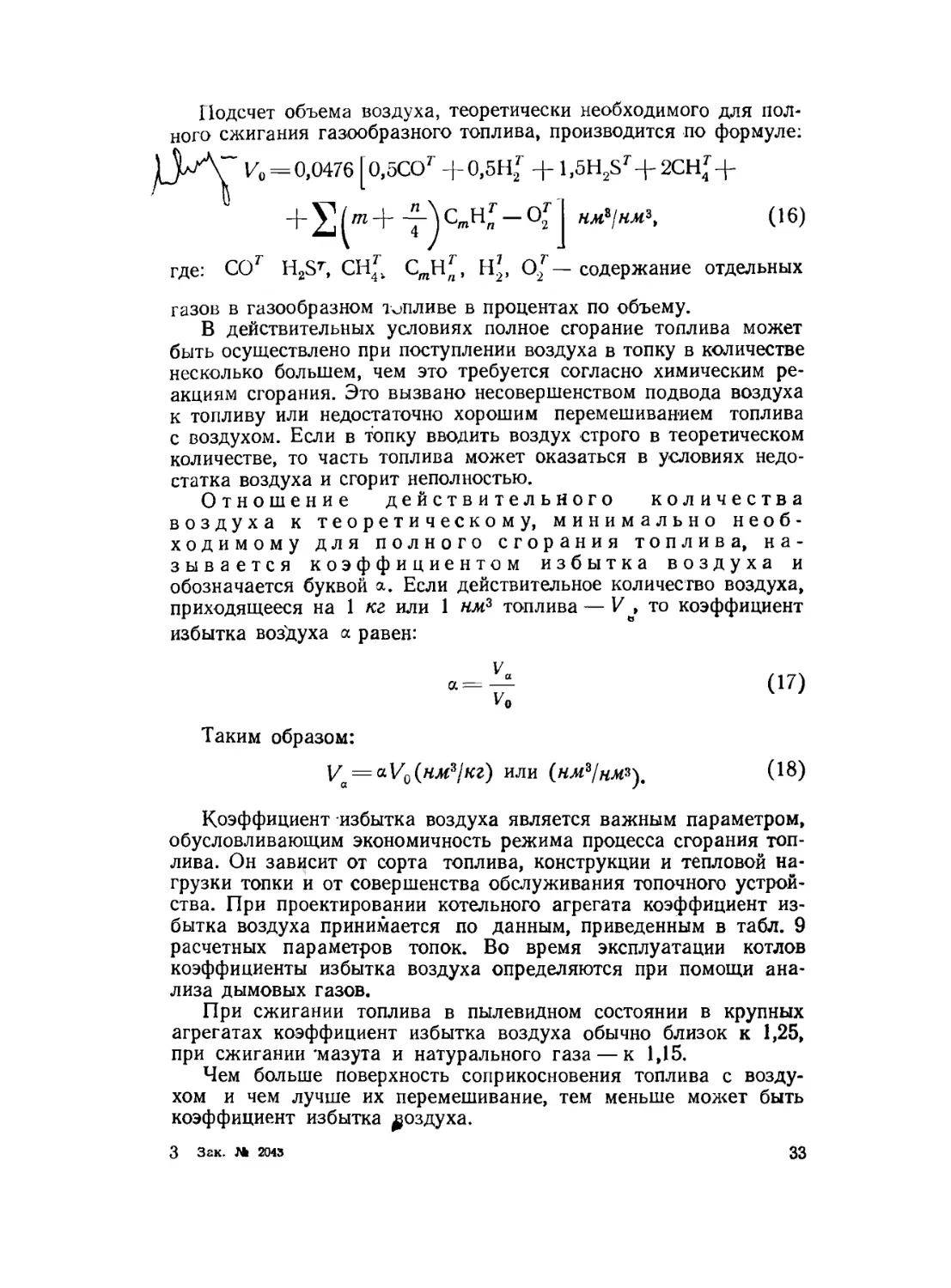

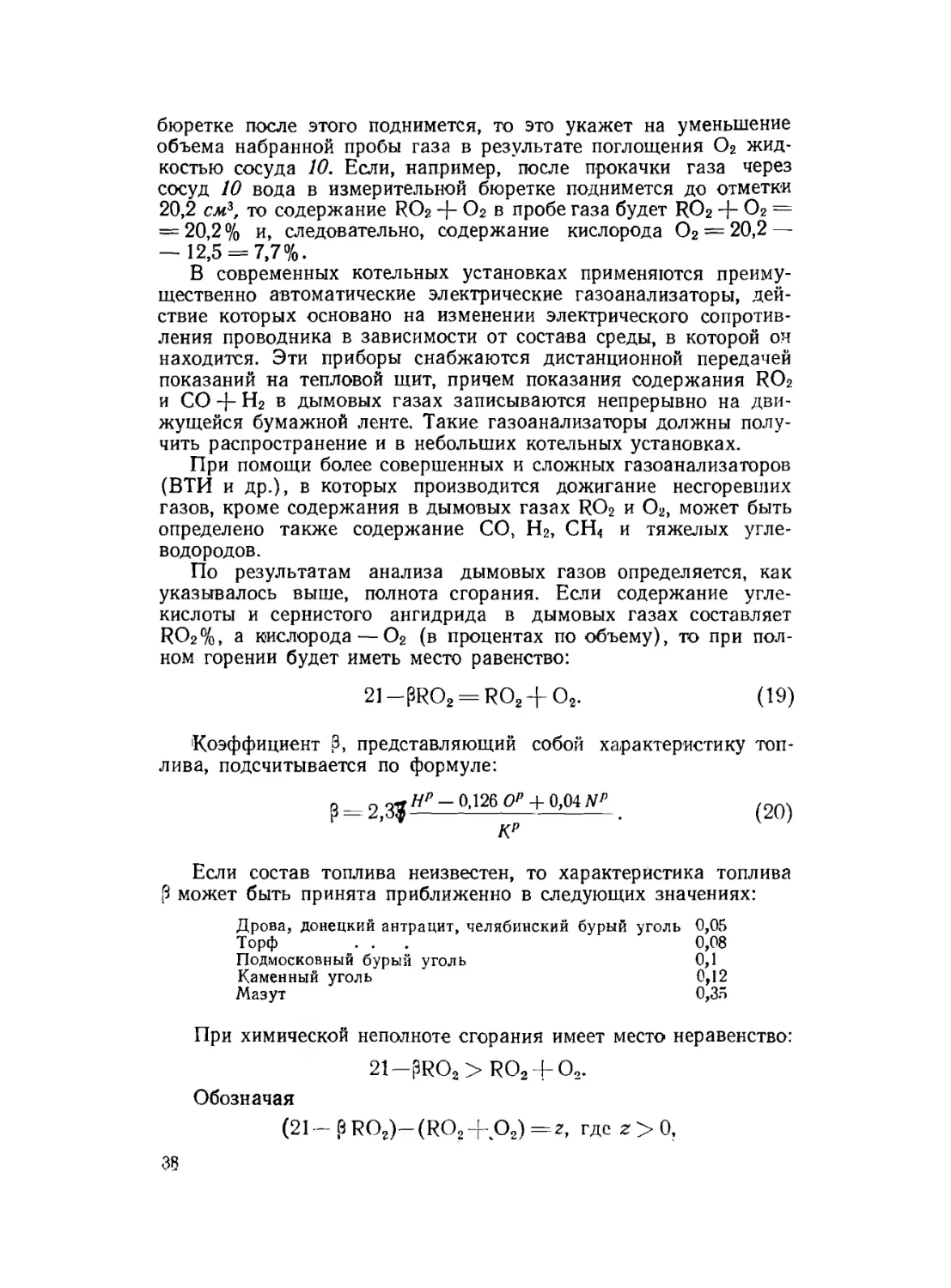

Анализ дымовых газов может быть осуществлен при помощи

ручного химического газоанализатора (рис. 4) в описанном ниже

порядке.

Заборную трубку для отбора пробы газа герметически соеди-

няют резиновым шлангом с газоходом котла. При помощи рези-

новой груши 5, снабженной клапаном для выпуска газа, проду-

вают заборную трубку и фильтр. Затем нужно опустить склянку 8

при открытом трехходовом кране 11 и заполнить дымовыми га-

зами измерительную бюретку 6. Кран 11 закрывают, склянку 8

поднимают, а газ выпускают в атмосферу через кран, имеющийся

36

на гребенке 12. Так делают несколько раз для того, чтобы хорошо

продуть стеклянную гребенку 12. Опуская вторично склянку 8

при открытом положении крана 11, набирают в измерительную

бюретку 100 см3 газа, для чего уравнивают уровень воды в

склянке 8 с уровнем воды в бюретке 6 на метке 0. Закрыв кран 11,

открывают кран поглотительного сосуда 9, заполненного раство-

ром едкого кали. Затем поднимают склянку 8, прокачивают за-

бранную порцию газа в сосуд 9. Потом, опуская склянку 8, про-

качивают эту порцию газа обратно в измерительную бюретку 6.

Рис. 4. Ручной химический газоанализатор:

/ — фильтр; 2 —заборная трубка; 3 — фильтрующая вата; 4 —

водяной затвор; 5 — резиновая груша; 6 — измерительная бю-

ретка; 7 — охладительный сосуд; 8 — склянка; 9 — поглотитель-

ный сосуд с раствором едкого кали; 10 — поглотительный со-

суд с раствором пирогалловой кислоты; //— трехходовой кран;

/2 — стеклянная гребенка

Такую прокачку пробы газа через поглотительньш сосуд 9 произ-

водят 3—4 раза. После этого нужно довести уровень поглотитель-

ной жидкости в сосуде 9 до первоначальной метки, закрыть кран

сосуда 9 и заметить уровень воды в измерительной бюретке,

предварительно уравняв его с уровнем воды в склянке 8. В изме-

рительной бюретке уровень воды окажется выше 0 ввиду того,

что объем первоначально набранной пробы газа (100 см3) умень-

шился вследствие поглощения СО2 + SO2 = RO2 раствором

едкого кали, залитым в поглотительный сосуд 9. Если, напри-

мер, уровень воды* в измерительной бюретке окажется на метке

12,5 см3, то это будет означать, что в набранной порции дымовых

газов содержание RO2 = CO2 + SO2 равняется 12,5%.

Поглотительный сосуд 10, заполненный раствором пирогал-

ловой кислоты в смеси с едким кали, предназначен для по-

глощения кислорода О2. Оставшуюся порцию газа (в случае,

приведенном в данном примере,— 87,5 см3) прокачивают для

этого 5—8 раз через сосуд 10 так же, как это делалось при про-

качке газа через сосуд 9. Если уровень воды в измерительной

37

бюретке после этого поднимется, то это укажет на уменьшение

объема набранной пробы газа в результате поглощения О2 жид-

костью сосуда 10. Если, например, после прокачки газа через

сосуд 10 вода в измерительной бюретке поднимется до отметки

20,2 см3, то содержание RO2 + О2 в пробе газа будет RO2 + О2 =

= 20,2% и, следовательно, содержание кислорода О2 = 20,2—

— 12,5 = 7,7%.

В современных котельных установках применяются преиму-

щественно автоматические электрические газоанализаторы, дей-

ствие которых основано на изменении электрического сопротив-

ления проводника в зависимости от состава среды, в которой он

находится. Эти приборы снабжаются дистанционной передачей

показаний на тепловой щит, причем показания содержания RO2

и СО + Н2 в дымовых газах записываются непрерывно на дви-

жущейся бумажной ленте. Такие газоанализаторы должны полу-

чить распространение и в небольших котельных установках.

При помощи более совершенных и сложных газоанализаторов

(ВТИ и др.), в которых производится дожигание несгоревших

газов, кроме содержания в дымовых газах RO2 и О2, может быть

определено также содержание СО, Н2, СН4 и тяжелых угле-

водородов.

По результатам анализа дымовых газов определяется, как

указывалось выше, полнота сгорания. Если содержание угле-

кислоты и сернистого ангидрида в дымовых газах составляет

RO2%, а кислорода — О2 (в процентах по объему), то при пол-

ном горении будет иметь место равенство:

21— ₽RO2 = RO2+O2. (19)

Коэффициент 0, представляющий собой характеристику топ-

лива, подсчитывается по формуле:

Кр

Если состав топлива неизвестен, то характеристика топлива

р может быть принята приближенно в следующих значениях:

Дрова, донецкий антрацит, челябинский бурый уголь 0,05

Торф . . . 0,08

Подмосковный бурый уголь 0,1

Каменный уголь 0,12

Мазут 0,35

При химической неполноте сгорания имеет место неравенство:

21—pRO2> RO24-O2.

Обозначая

(21 — 0 RO2)-(RO2-h О2) = z, где z > 0,

35

можно определить содержание окиси углерода СО в дымовых

газах, пользуясь формулой:

г (21 -pRO?)-(RO2 + O.J

co =

0,6 + 8 0,6 + p

Коэффициент избытка воздуха находится по следующим фор-

мулам:

а) при полном сгорании:

С21)

J______

3,76 О2

rj, --

1-

100 - (RO2 + O2)

a =------------

1 - 3,76-

б) при неполном сгорании:

_____________________________1___________

О, —0,5 СО

100 - (RO2 + О.,)

(22)

(23)

При м е р. Подсчитать степень полноты сгорания торфа,

имеющего следующий состав: Ср= 33,9%; Нр= 3,5%; =

=0,2%; ЛГ=1,5%; 0Р=19,6%; Др = 6,3%, VT=35,0%, атак

же найти коэффициент избытка воздуха, если согласно газо-

вому анализу дымовые газы содержат: RO2=12,1%; О2=7,3%.

Решение. Определяем характеристику топлива £ по фор-

муле (20):

Нр 0,1260/’4-0,04^ _

, — Z,OO ’--------------------------

кр

QQC. 3,5 — 0,126-19,6 + 0.04-1,5 п П7Л

33,9 + 0,375-0,2

По формуле (21) находим:

z

СО =

0,6 +р

где: г = (21 -i3RO2)-(RO2О2) = (21 - 0,076-12,1)-

Так как z + 0, то устанавливаем, что сгорание происходит

с некоторой неполнотой. Подсчитываем содержание в дымовых

газах продуктов неполного сгорания:

СО =------------1,0%.

i 0,6 + 0,076

39

Коэффициент избытка воздуха по формуле (23) равен:

1 ----------=1,47

7,3 —0,5-1

1—3,76-----——ОЛСО--------- 1 _ 3,76•

100 - (RO, 4- О,) 100 - (12,1 + 7,3)

Объем и теплосодержание дымовых газов

Объем дымовых газов (Уг) составляется, как сказано вы-

ше, из объема сухих газов (Vc,2) и водяных паров (17, п),т. е.

Уг = Ve г-|- Уя л нм* {кг топлива. (24)

При полном сгорании 1 кг твердого или жидкого топлива

объем сухих газов может быть найден по формуле:

I/ кр

V,, =------------ нм* кг,

с-г 0.54RO,

(25)

где попрежнему

Кр = СР + 0,375 Sp и RO, = СО, Ч-SO,.

' * Л i Z. £

В свою очередь, объем сухих газов состоит из объема трех-

атомных газов (Кро^), к которым относятся СО2 и SO2, и объема

двухатомных газов (Кр2).

Таким образом, можно подсчитать объем сухих газов также

по следующей формуле:

(26)

где, сохраняя принятые ранее обозначения,

1Л_ = 1,85 — нм* 1кг

RO, wo I

И

У =O,79Vo + (a-l)Vo + O,8^ нм*/кг.

Объем водяных паров определяется по формуле:

_ 97/Р + WP + 10011% ,

в-п 80,4 ’ ( ’

где We — вес водяного пара, вносимого с воздухом в топку на

1 кг топлива в кг!кг (0,804 — удельный вес водяного пара).

40

При сжигании 1 кг твердого или жидкого топлива (с химиче-

ской неполнотой сгорания) объем дымовых газов равен:

V = V -I- V t —

г с. г I в.п 4),54(RO.СО).

. $нр + урР 4- 1001Г? „

+------'-------------- «л/3-кг,

80.4

Вес газов на 1 кг топлива составляет:

А77 .

G?= 1 — — + h306 аК кг/кг.

1 VV

(28)

(28')

В том случае, когда часть топлива, загруженного в топку, не

участвует в горении (например, проваливается через зазоры ко-

лосников, выгребается со шлаками, уносится в газоходы и ды-

мовую трубу), в формулу для определения объема дымовых

газов вносится поправка на механический недожог, и тогда фор-

мула приобретает вид:

у Г КР______________, . 100 - ft ।

г '[ 0,54 (RO2+ СО) ' 80,4 J’ 100 1

П7Р4-1001ГЯ ,,

-|----—- няР/кг, (29)

где q,— потеря тепла от механического недожога (в процентах

от теплотворной способности топлива).

Для упрощенных расчетов можно пользоваться следующими

приближенными формулами:

а) при сжигании твердых топлив с теплотворной способностью

QP = 2500 4500 ккал!кг\

Уг= (1,15а + 0,18). (30)

б) при сжигании мазута и твердых топлив с теплотворной

способностью больше 4500 ккал/кг'.

V =(1,11а-|-0,05)‘ — 100- нм3/кг. (31)

г v 1 ' 1000 100 '

Теплосодержанием дымовых газов (/г ккал!кг)

принято считать количество тепла, которое необходимо затратить

для того, чтобы поднять температуру дымовых газов, получаемых

при сгорании 1 кг топлива, от 0 до /г°С.

Теплосодержание дымовых газов подсчитывается по формуле:

Iz=Vzc2t? ккал/кг топлива (32)

или 4

Л = (Ино2 cro2 + VR?r2’+ Гв.„Ч.ч) ккал/кг топлива, (33)

41

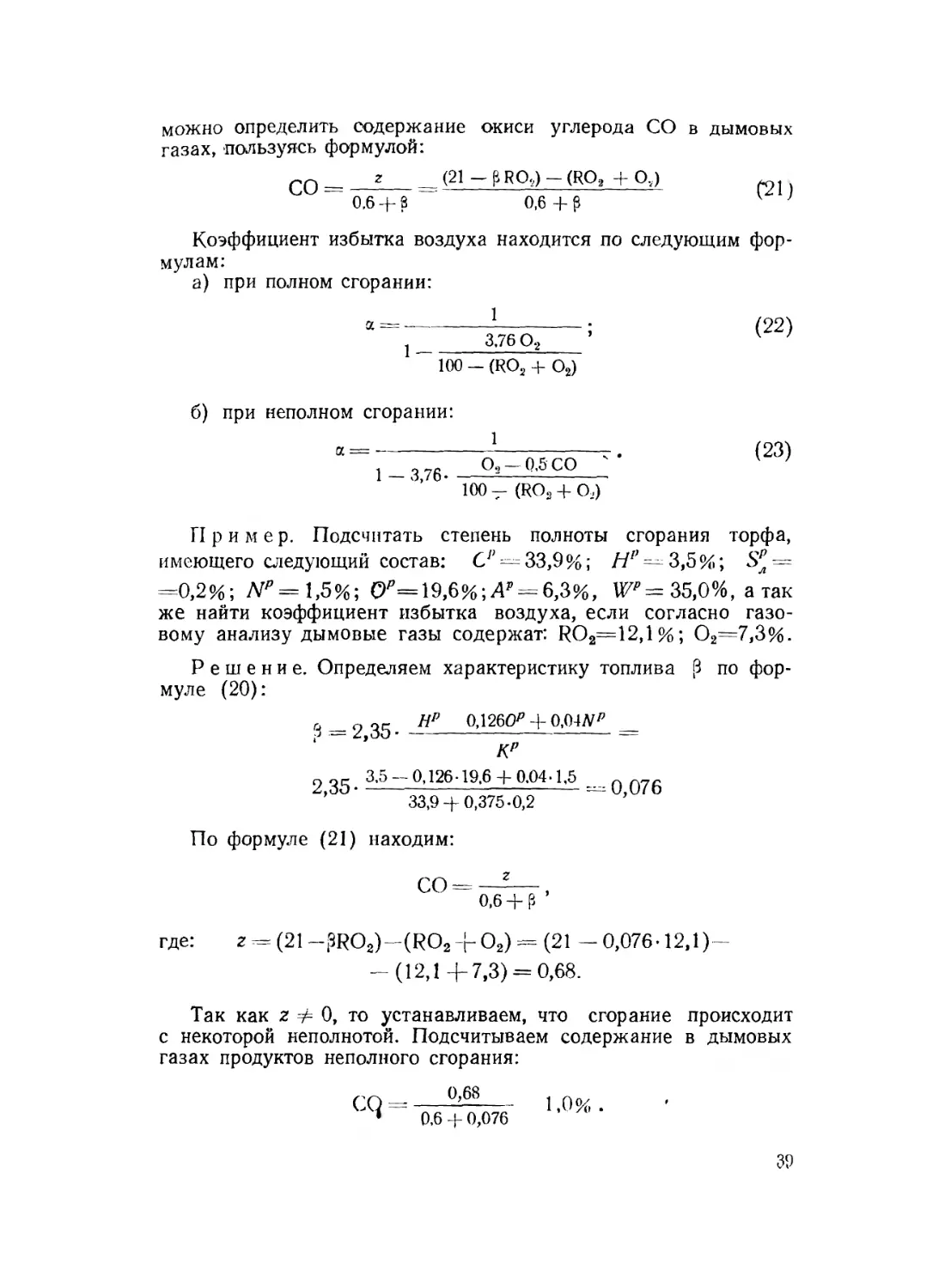

где: cR0^; cR2; ся. n ккал /нм3 град — средние объемные теплоем-

кости при постоянном давлении трехатомных и двухатомных га-

зов, а также водяных паров, зависящие от температуры и прини-

маемые по табл. 7 в ккал/нм3 град.

Таблица

CRO, cr2 Св.п Влажного воздуха LB3

0 0,3805 0,3092 0,3569 0,3150

100 0,4092 0,3096 0,3596 0,3163

200 0,4290 0,3106 0,3635 0,3181

300 0,4469 0,3120 0,3684 0,3206

400 0,4628 0,3143 0,3739 0,3235

500 0,4769 0,3171 0,3796 0,3268

600 0,4895 0,3201 0,3856 0,3303

700 0,5008 0,3233 0,3920 0,3338

800 0,5110 0,3264 0,3985 0,3371

900 0,5204 0,3294 0,4050 0,3403

1000 0,5288 0,3325 0,4115 0,3433

1100 0,5363 0,3354 0,4180 0,3463

1200 0,5433 0,3380 0,4244 0,3490

1400 0,5553 0,3430 0,4367 0,3542

1600 0,5655 0,3471 0,4482 0,3587

1800 0,5744 0,3509 0,4590 0,3625

2000 0,5820 0,3543 0,4689 0,3661

С некоторым приближением средняя объемная теплоемкость

продуктов сгорания может быть определена по формуле:

= 0,323 4-0,018^- ккал!нм? град.

(34)

Теоретическая температура горения

Теоретической температурой горения назы-

вается температура, до которой нагреваются

продукты сгорания топлива, если все полез-

ное количество тепла, выделяемое в топке, по-

ступает исключительно на повышение тепло-

содержания продуктов сгорания. Эта температура

определяется из равенства:

(35)

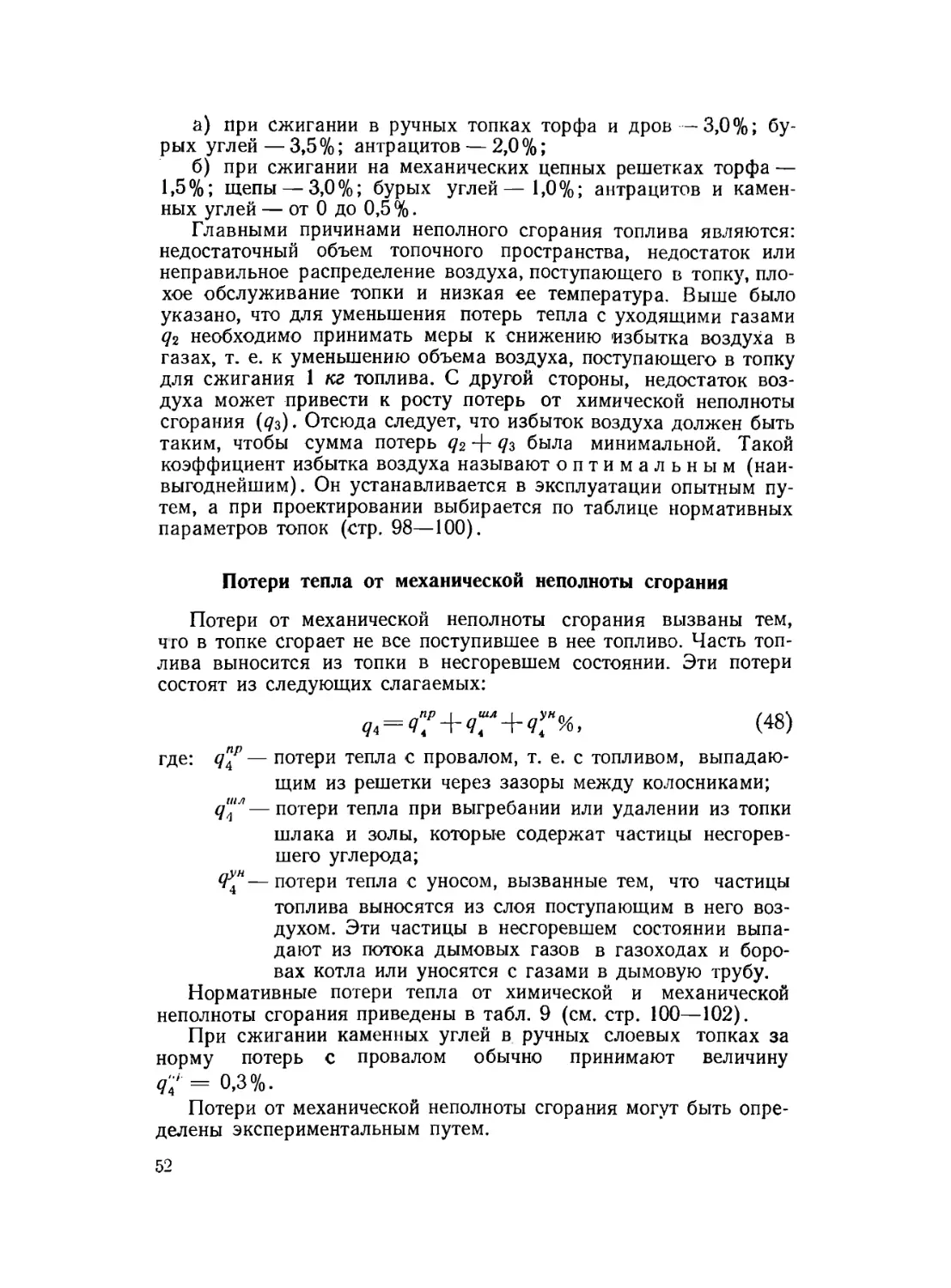

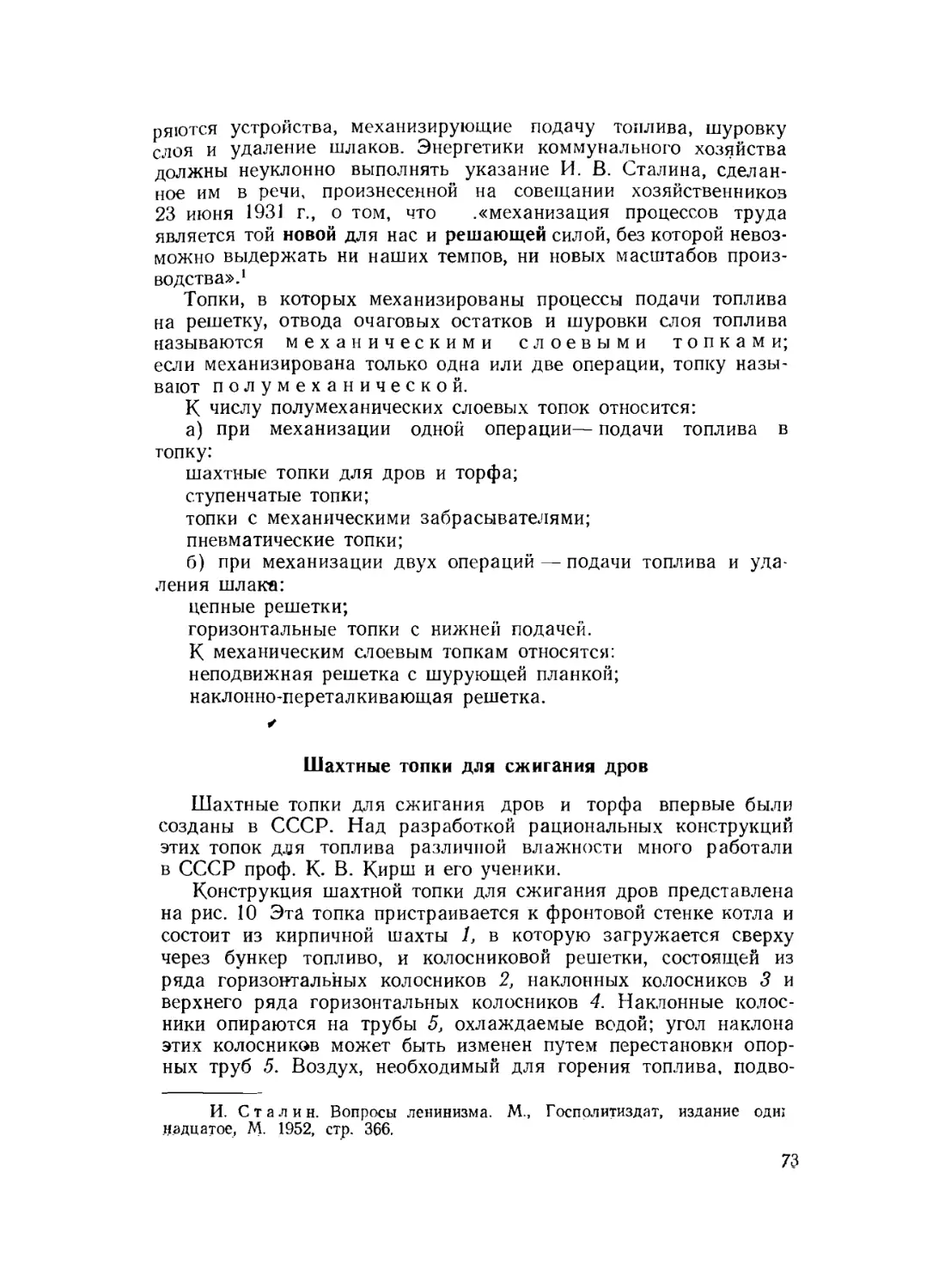

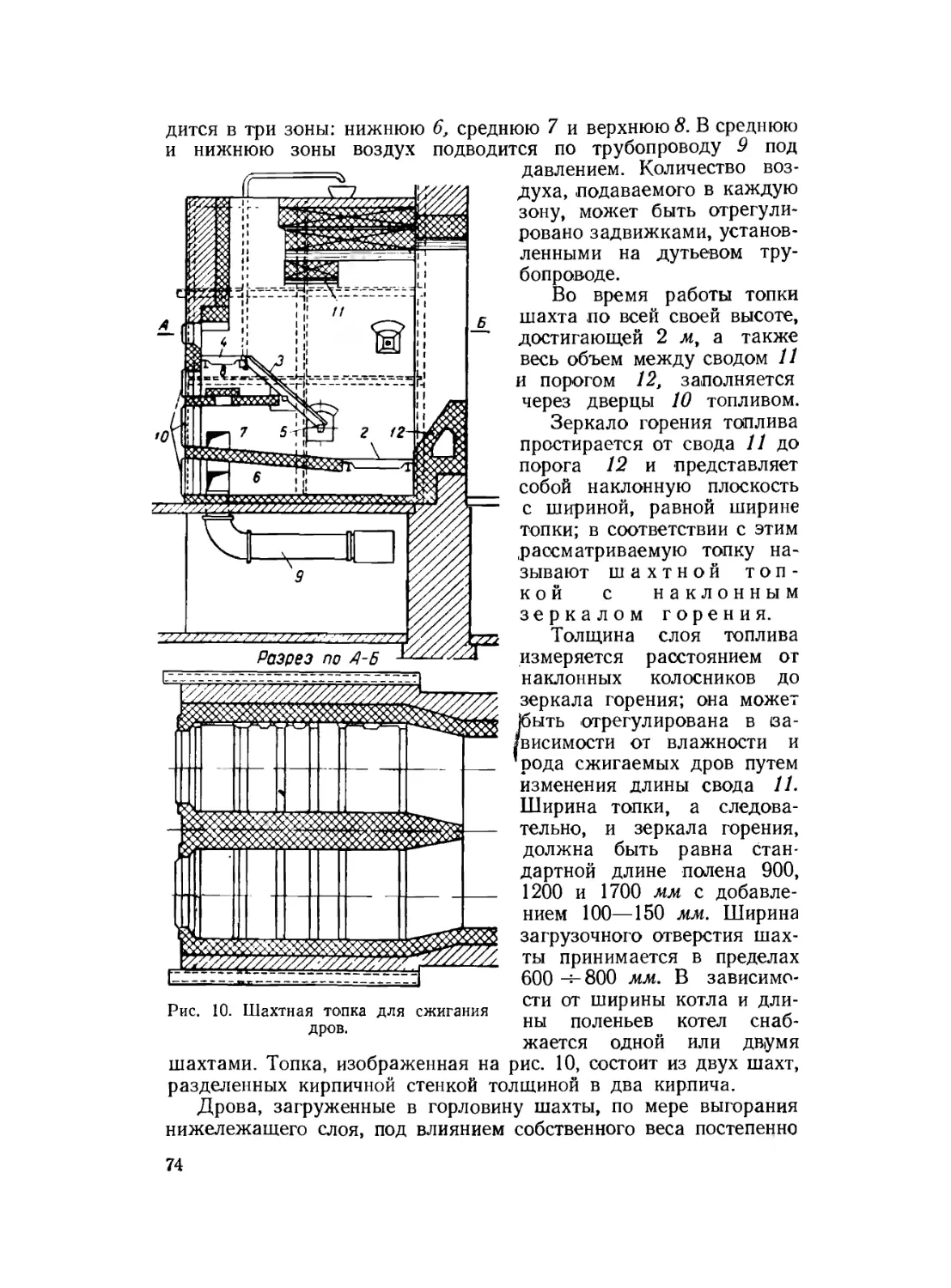

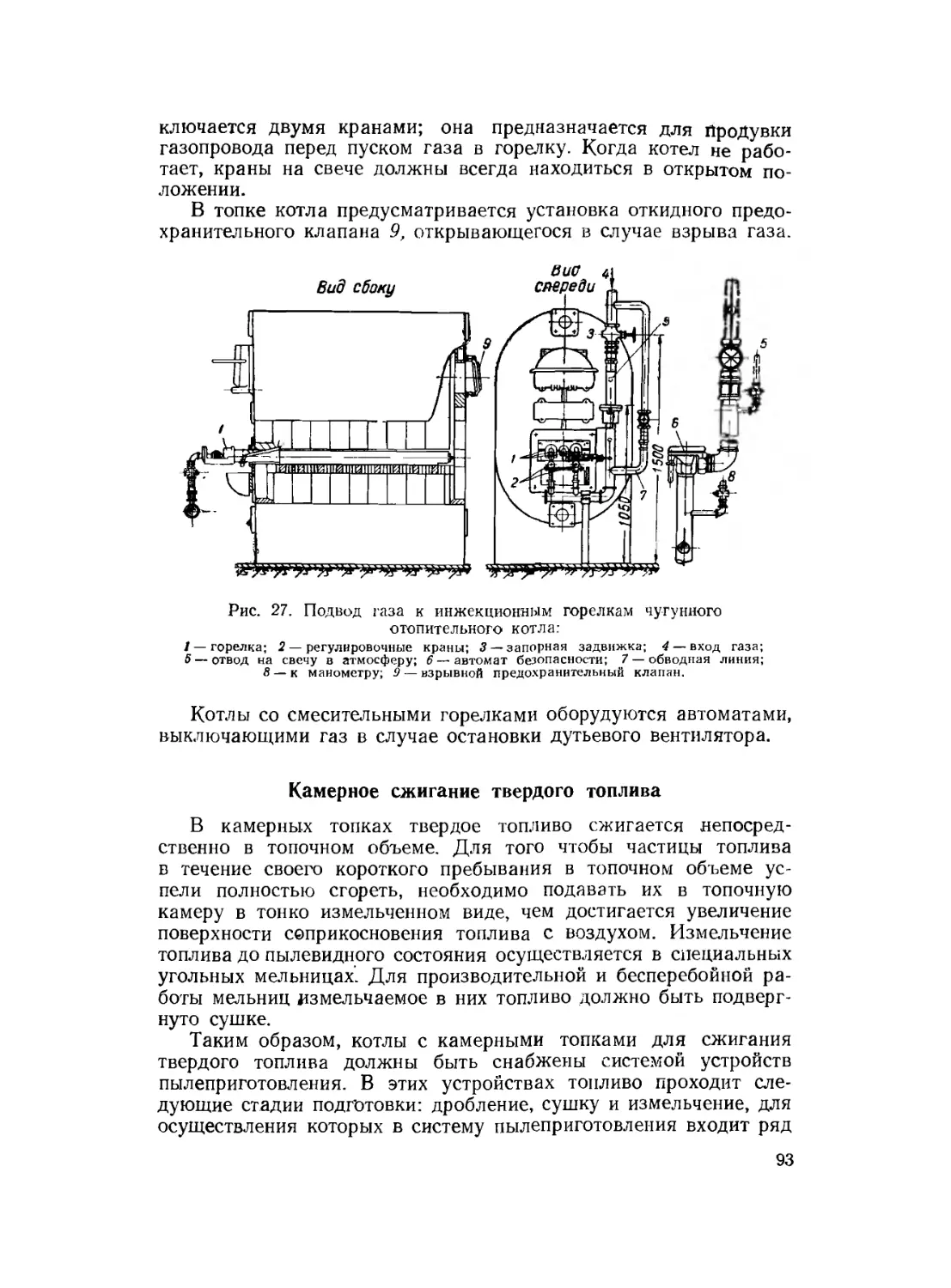

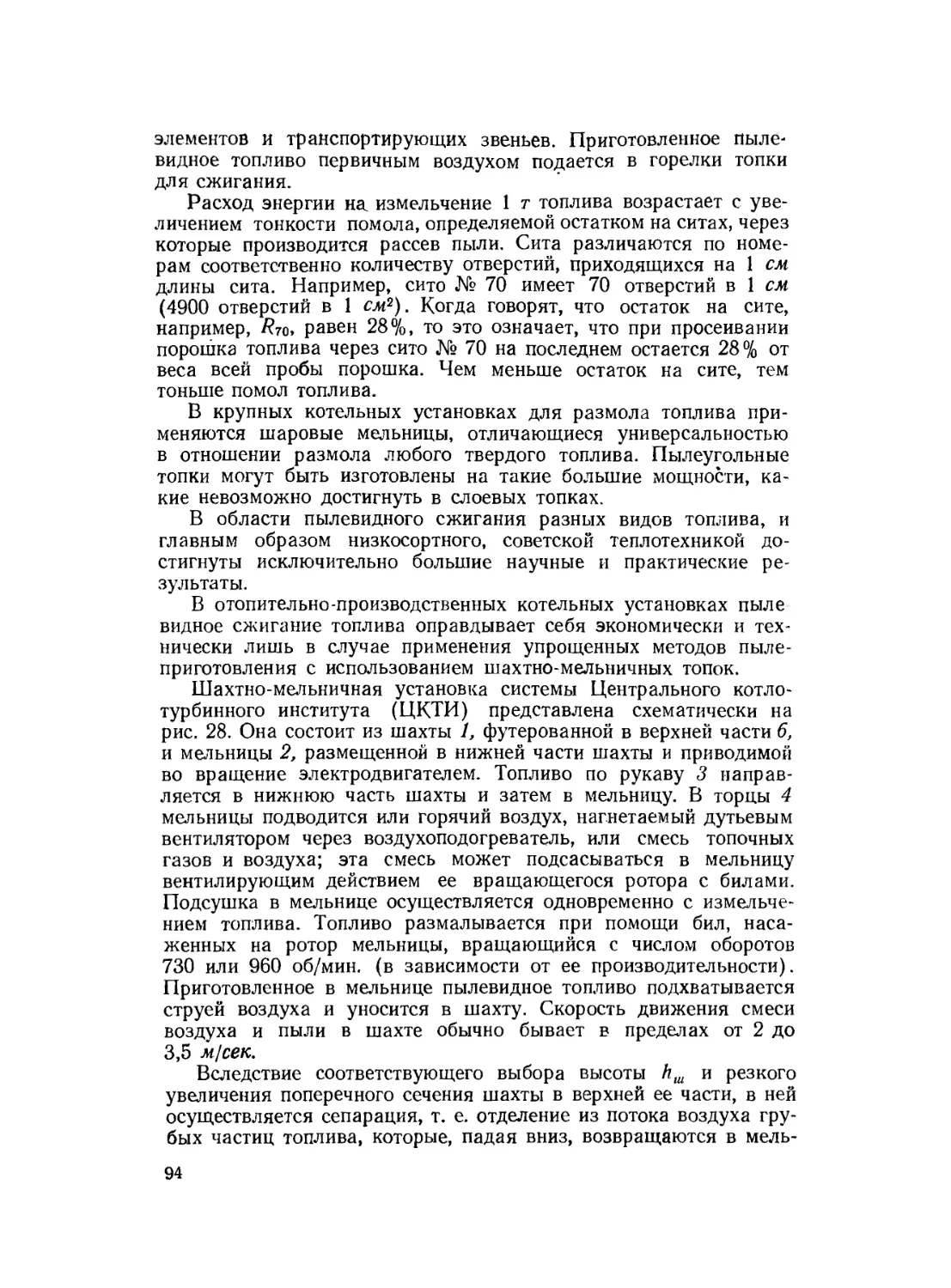

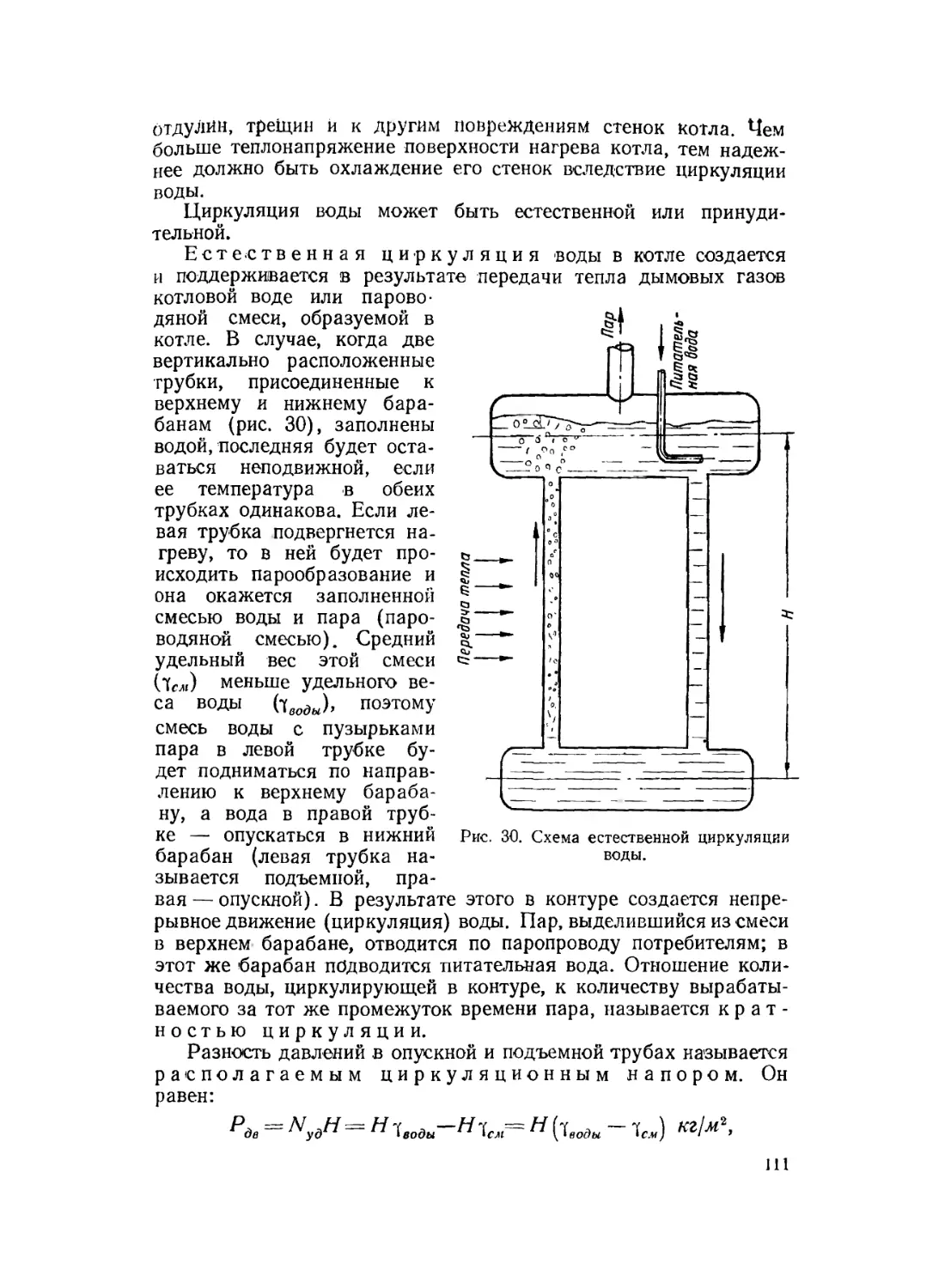

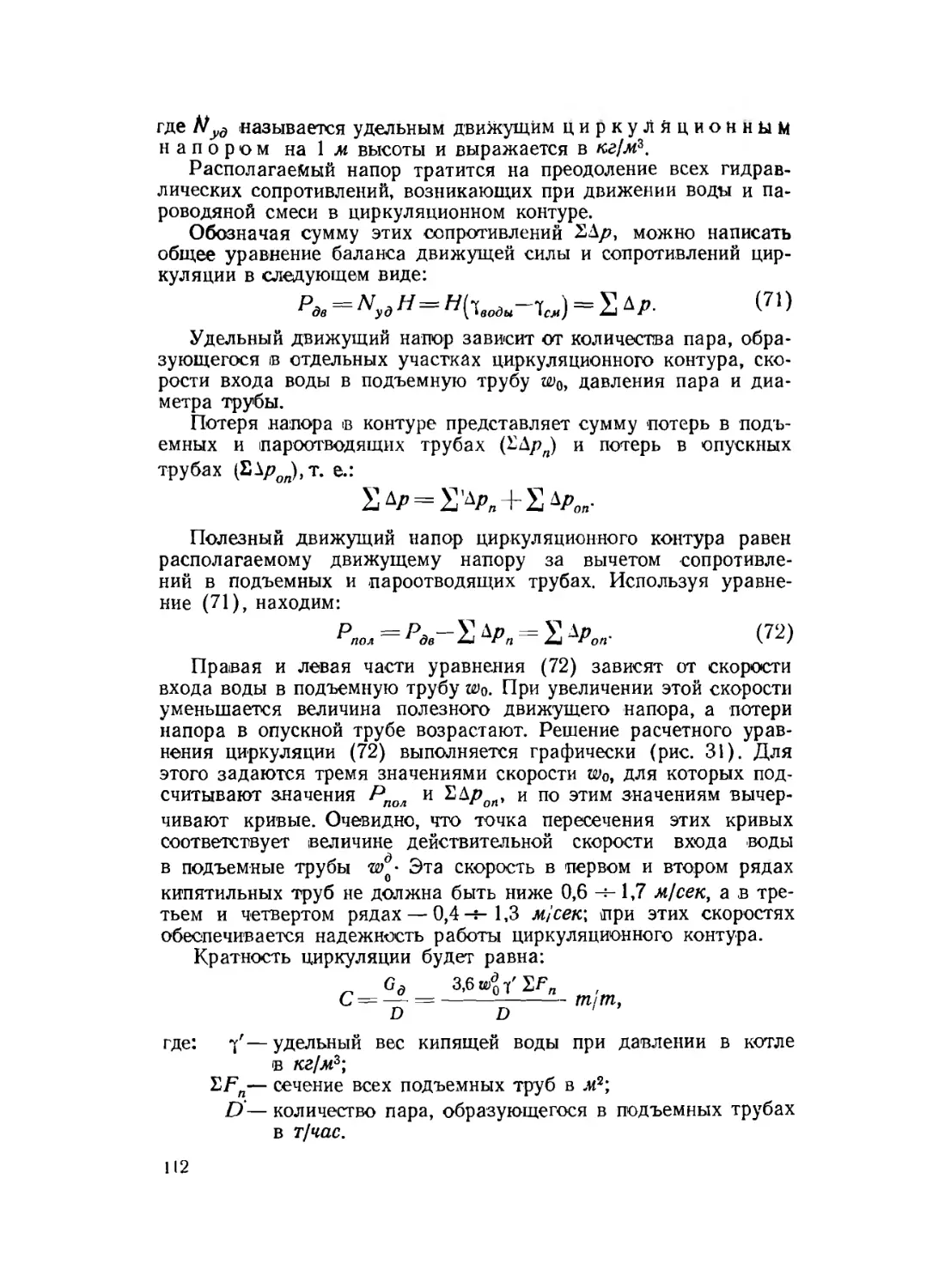

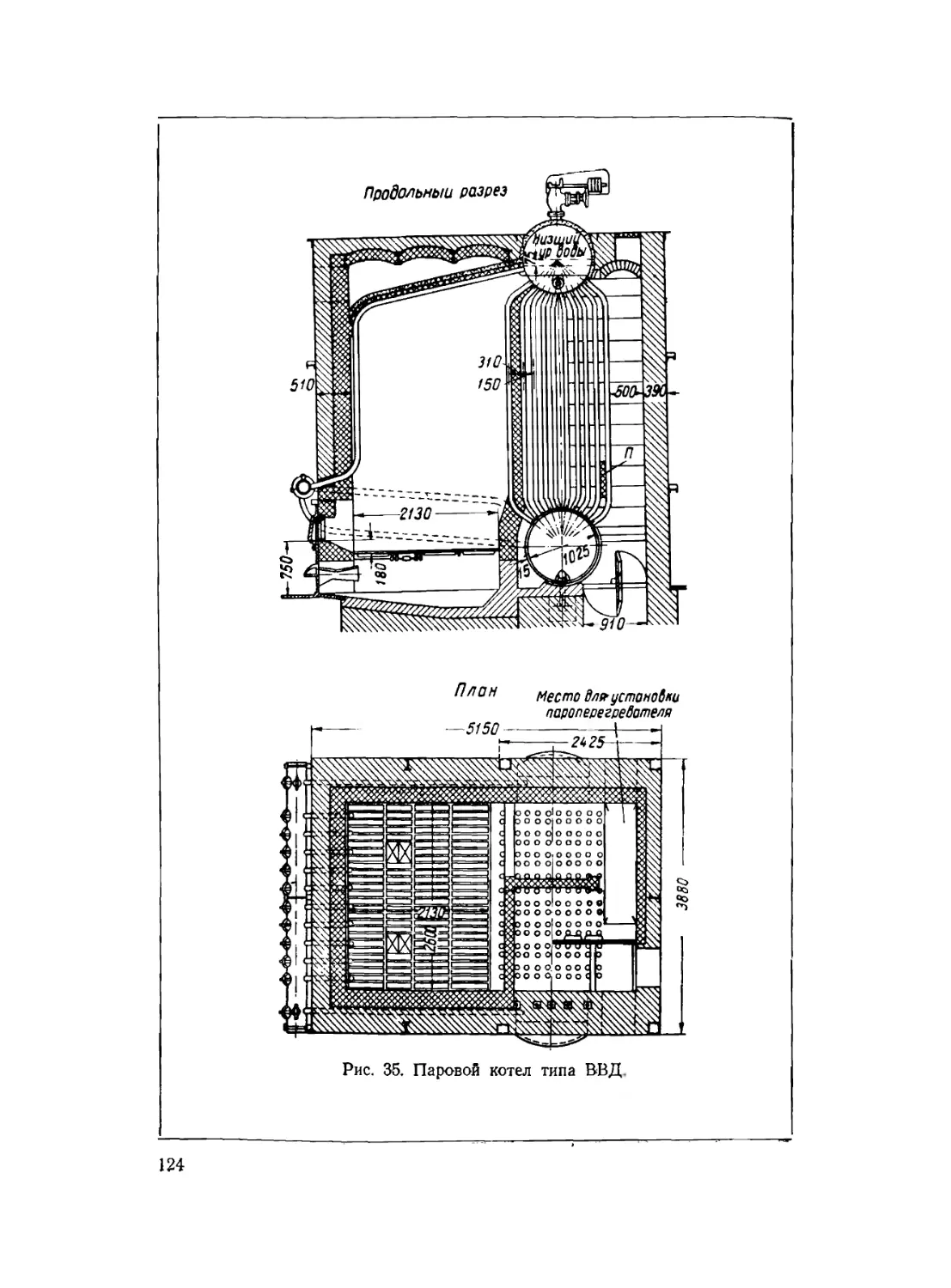

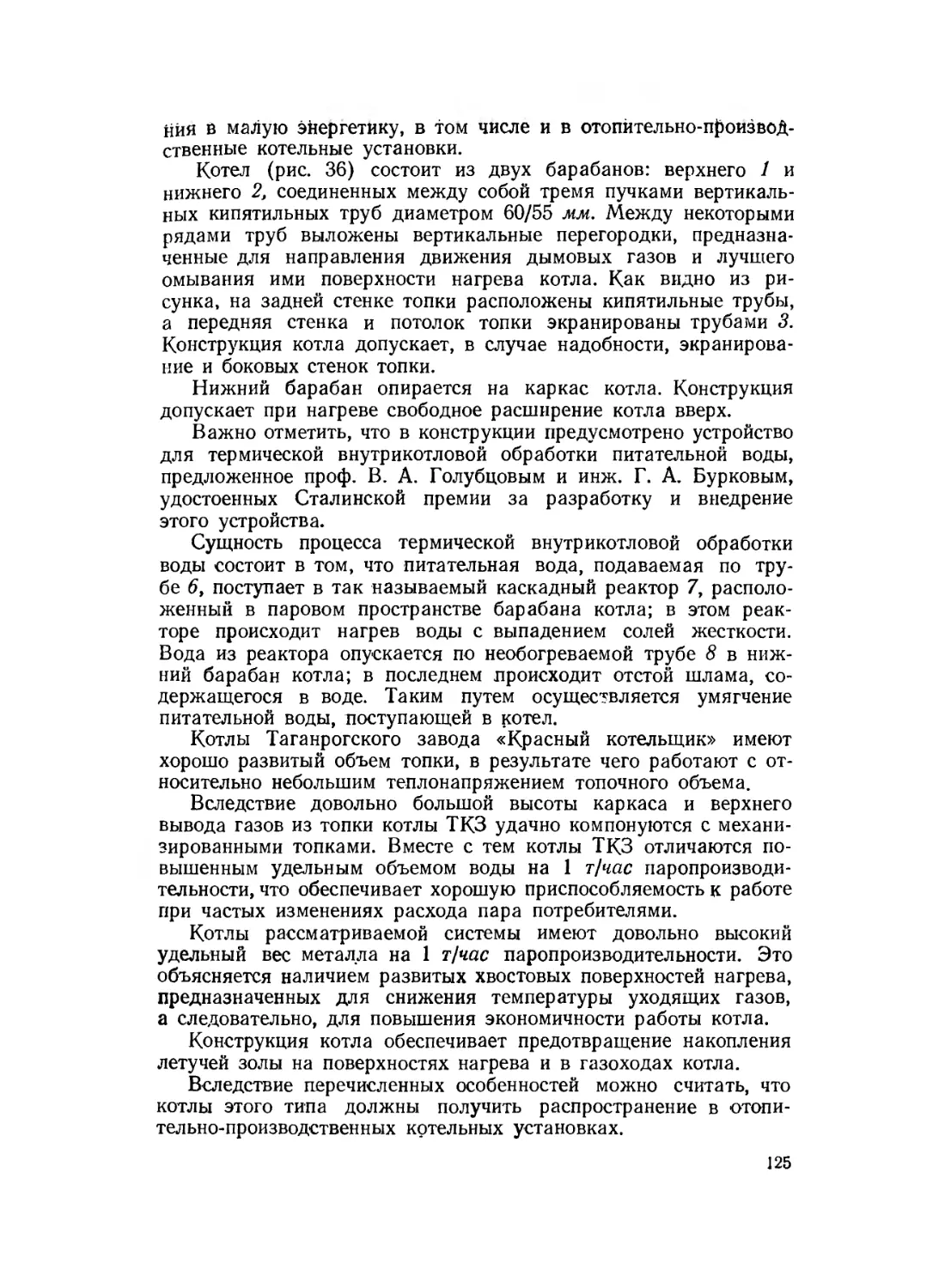

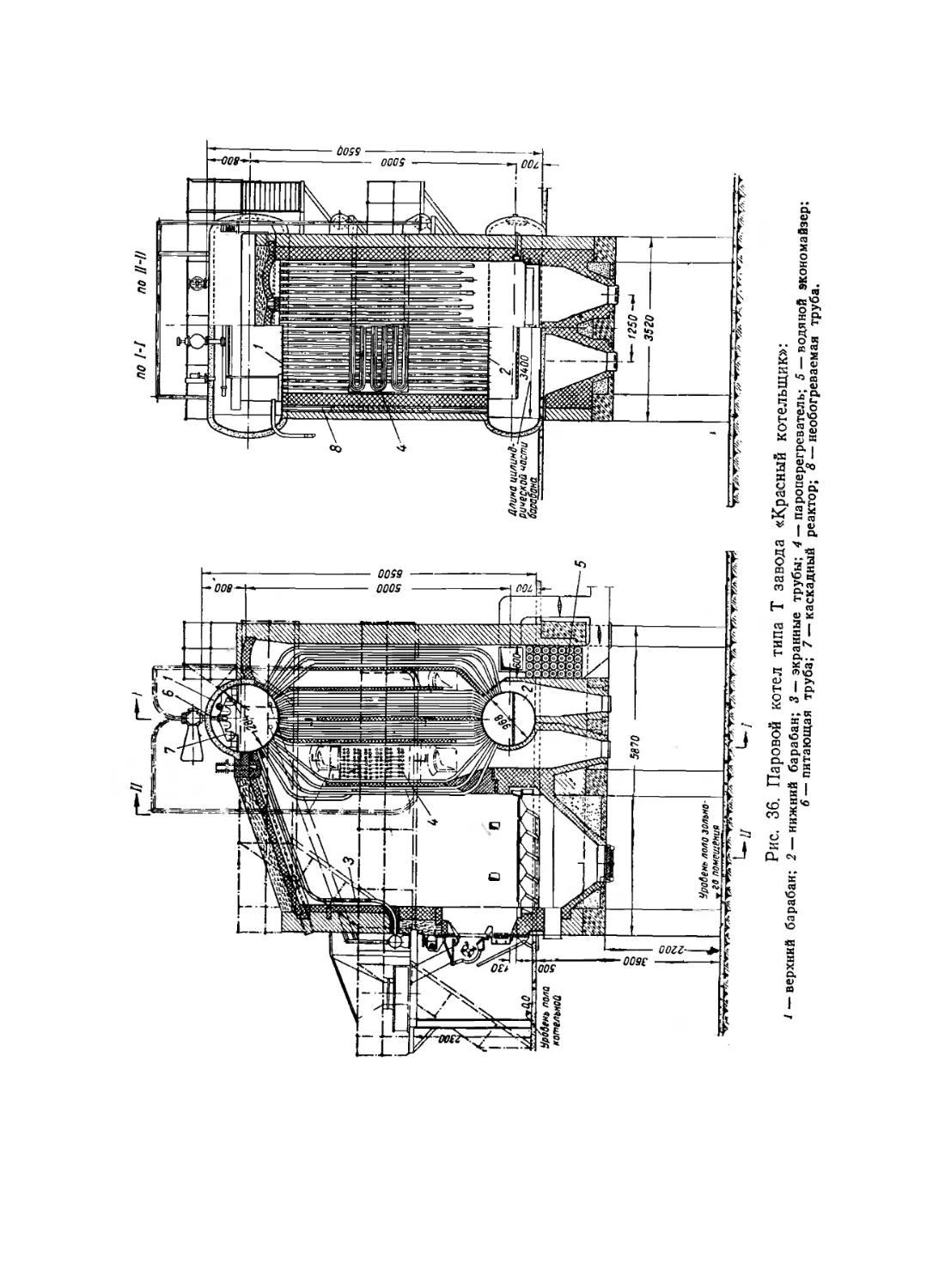

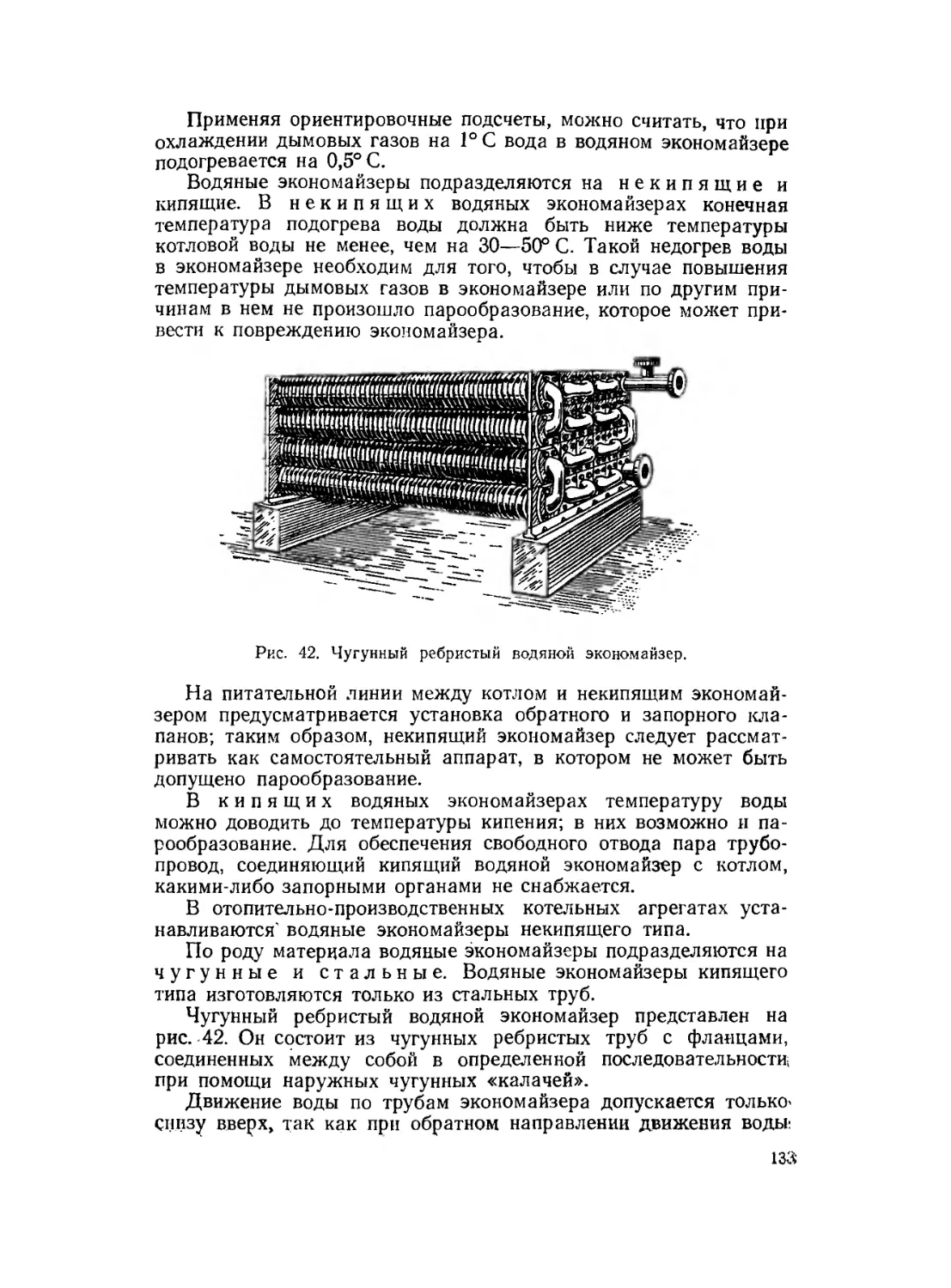

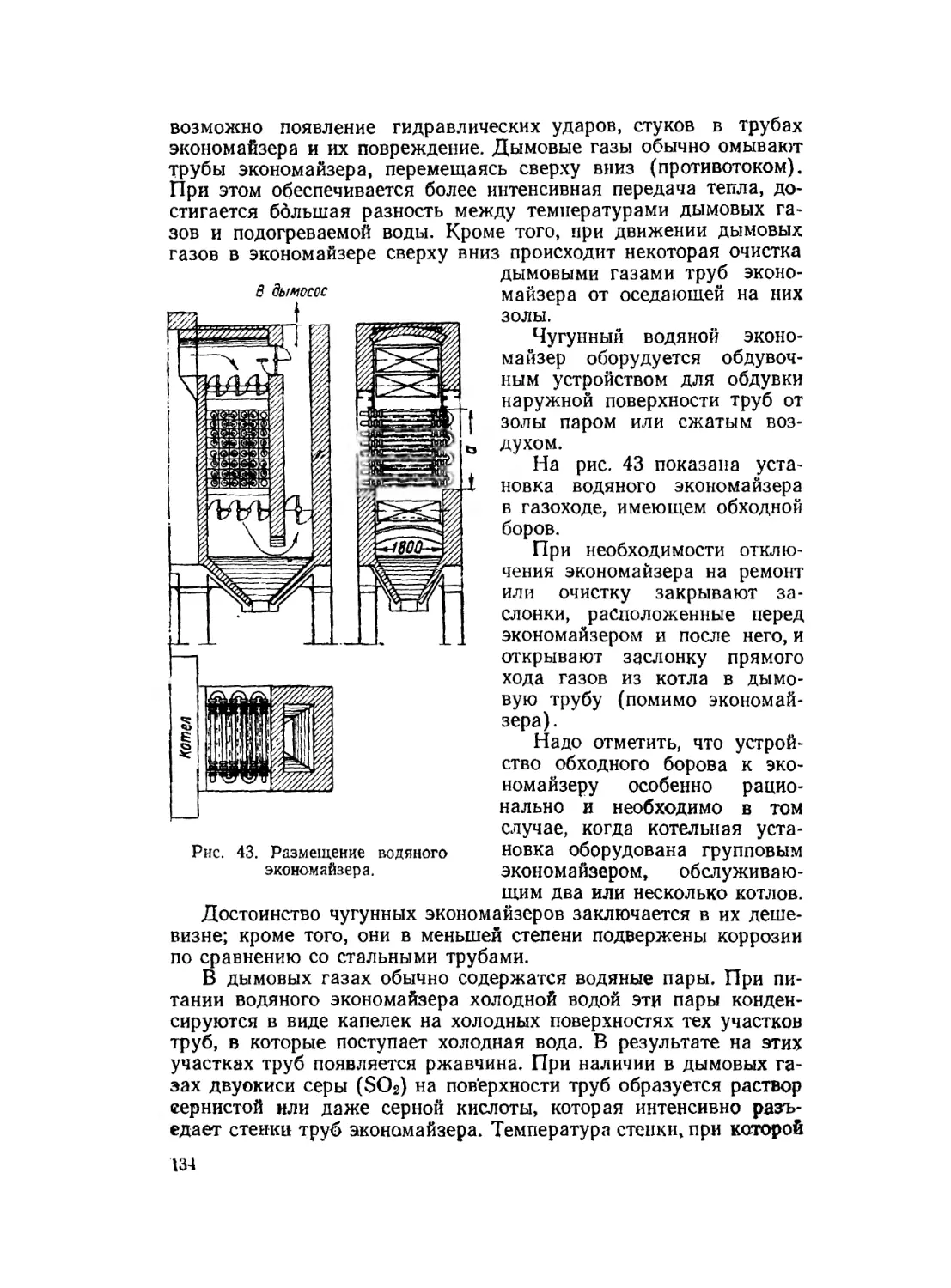

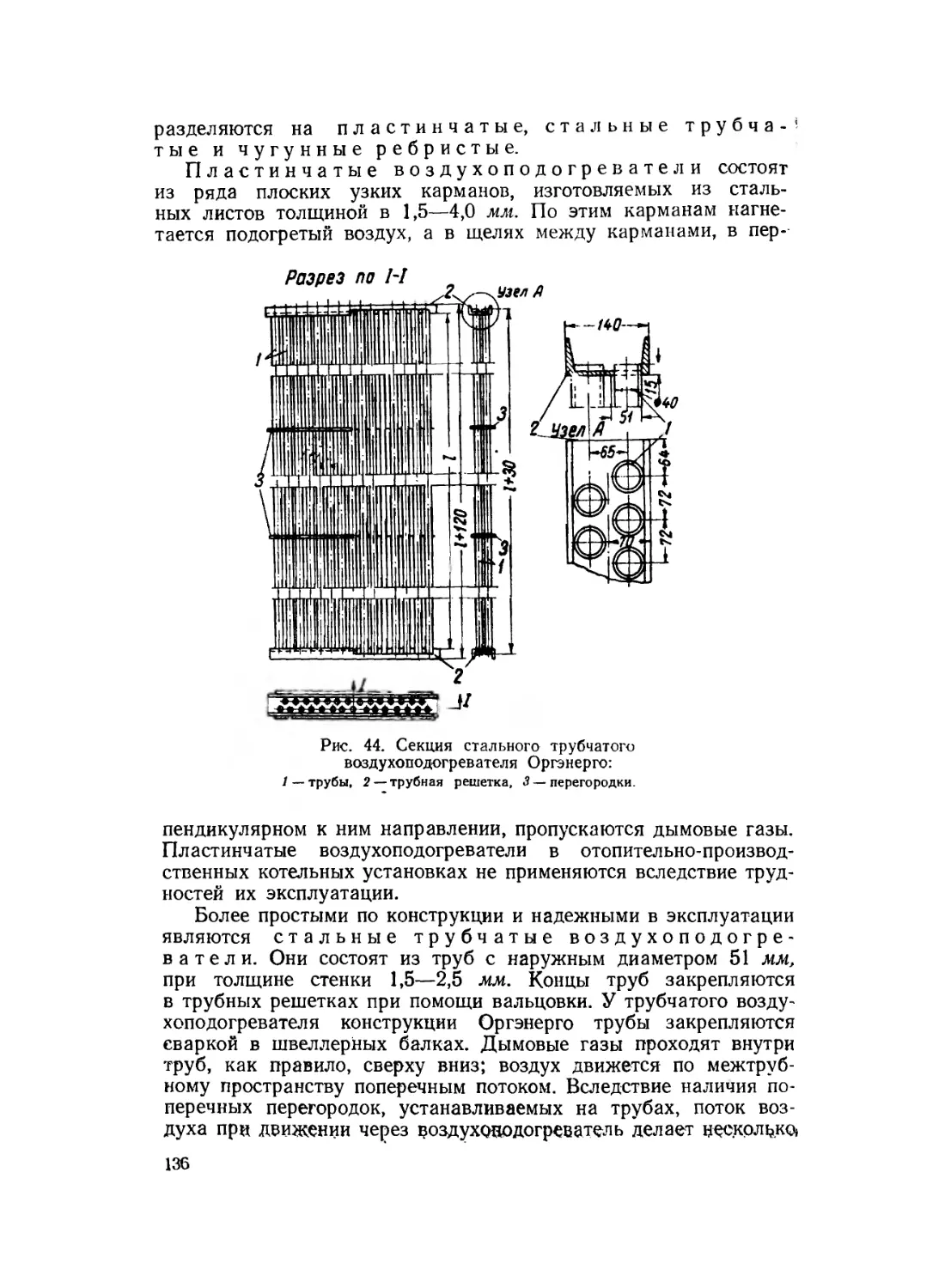

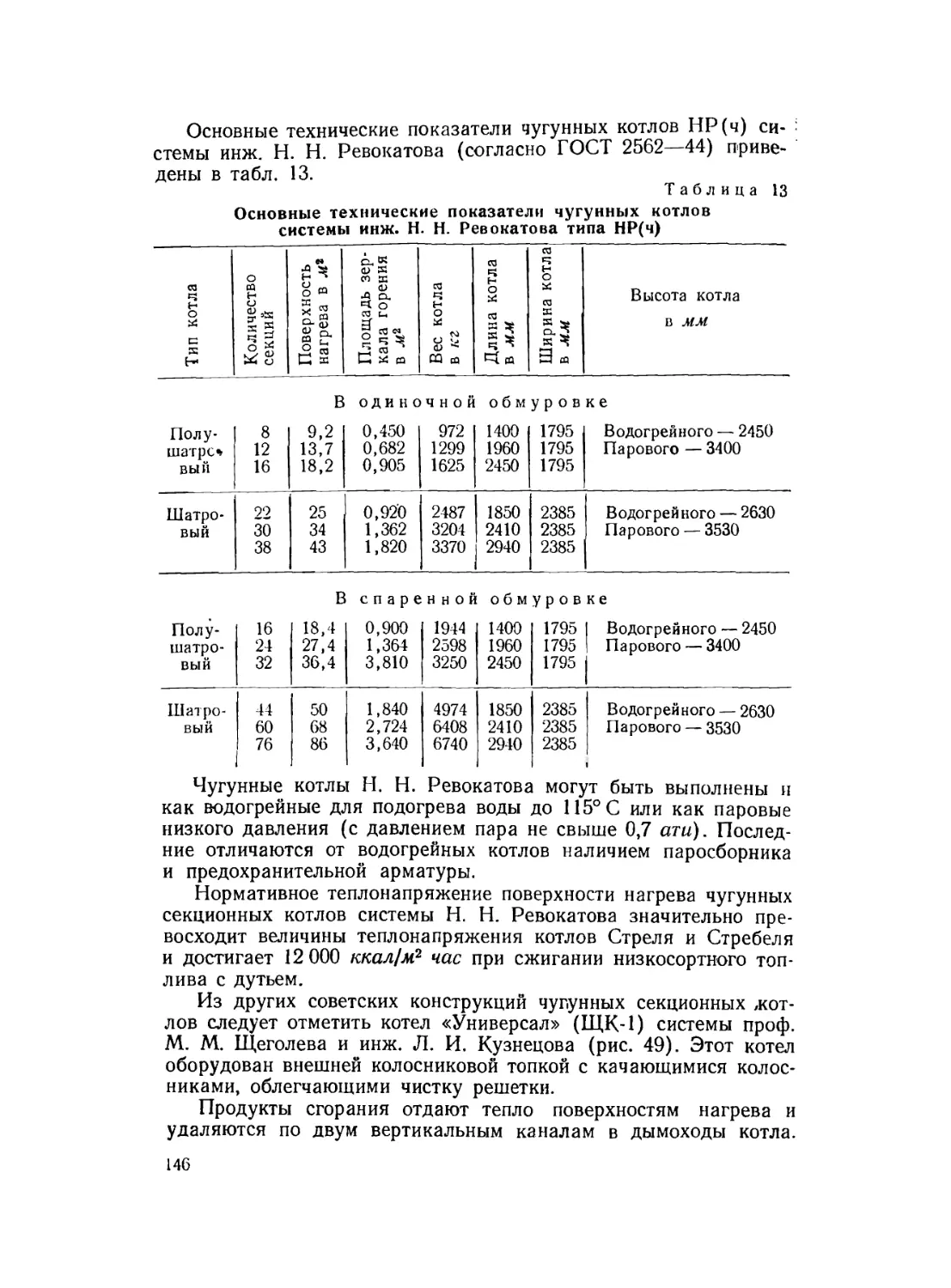

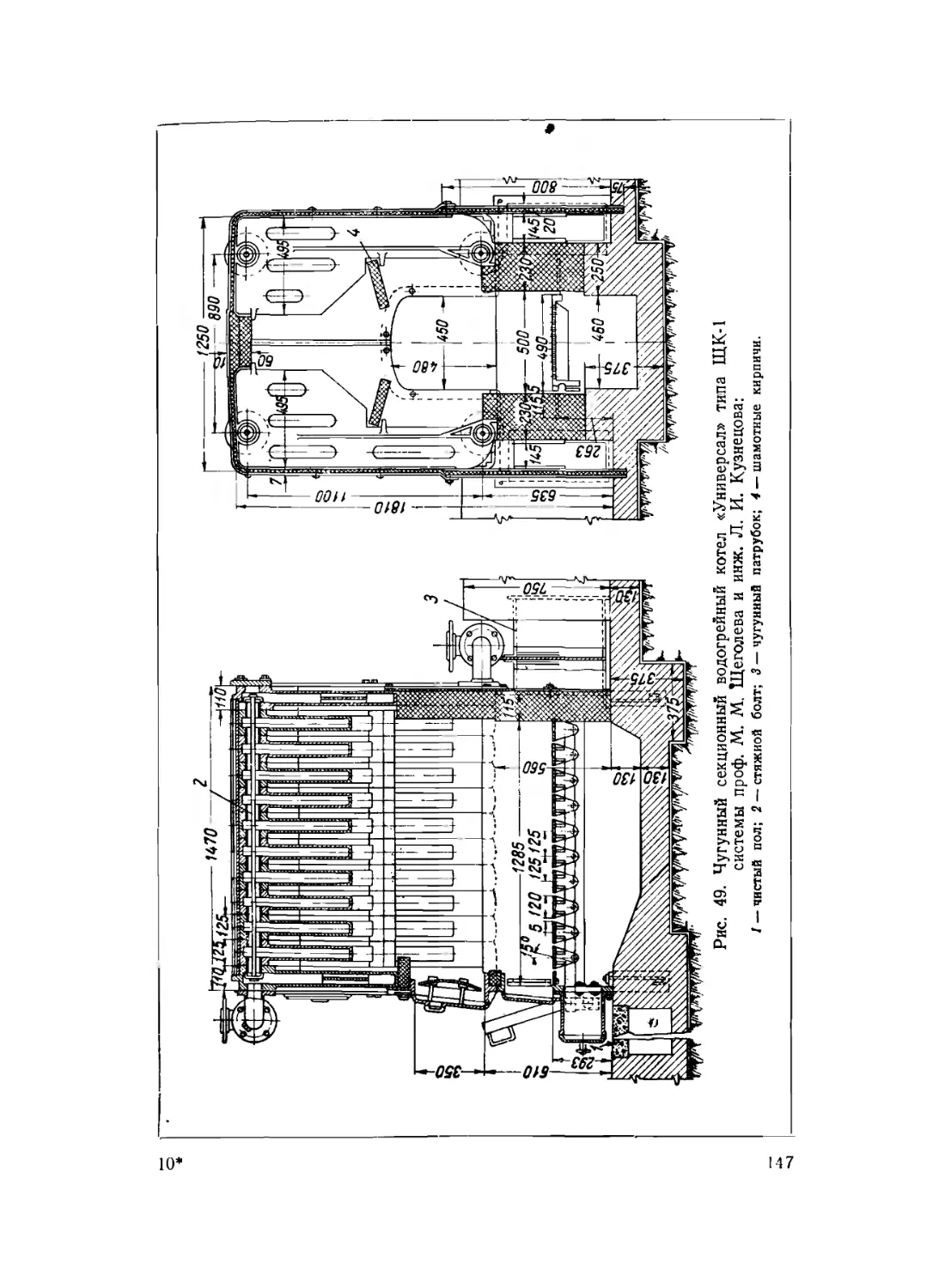

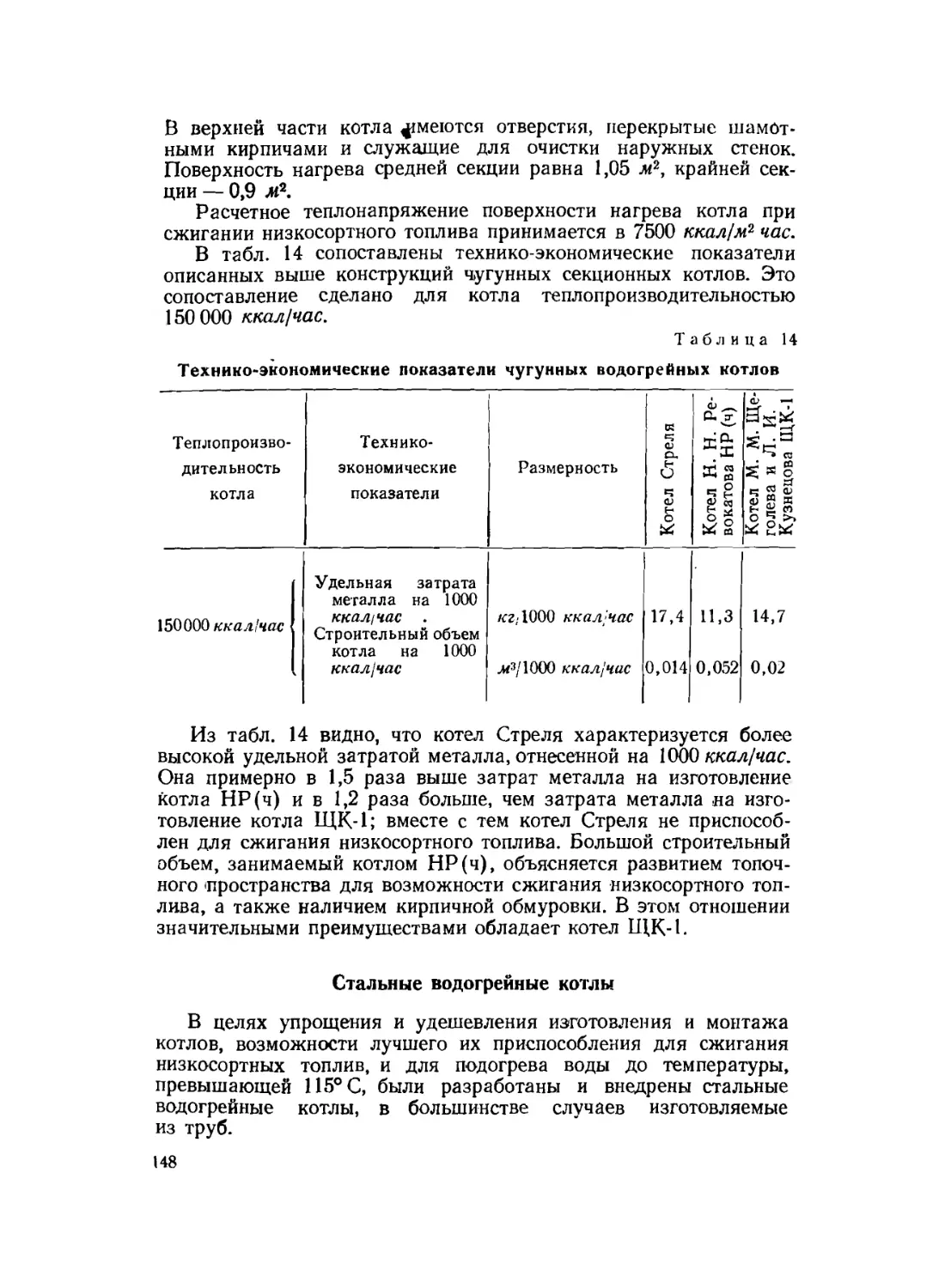

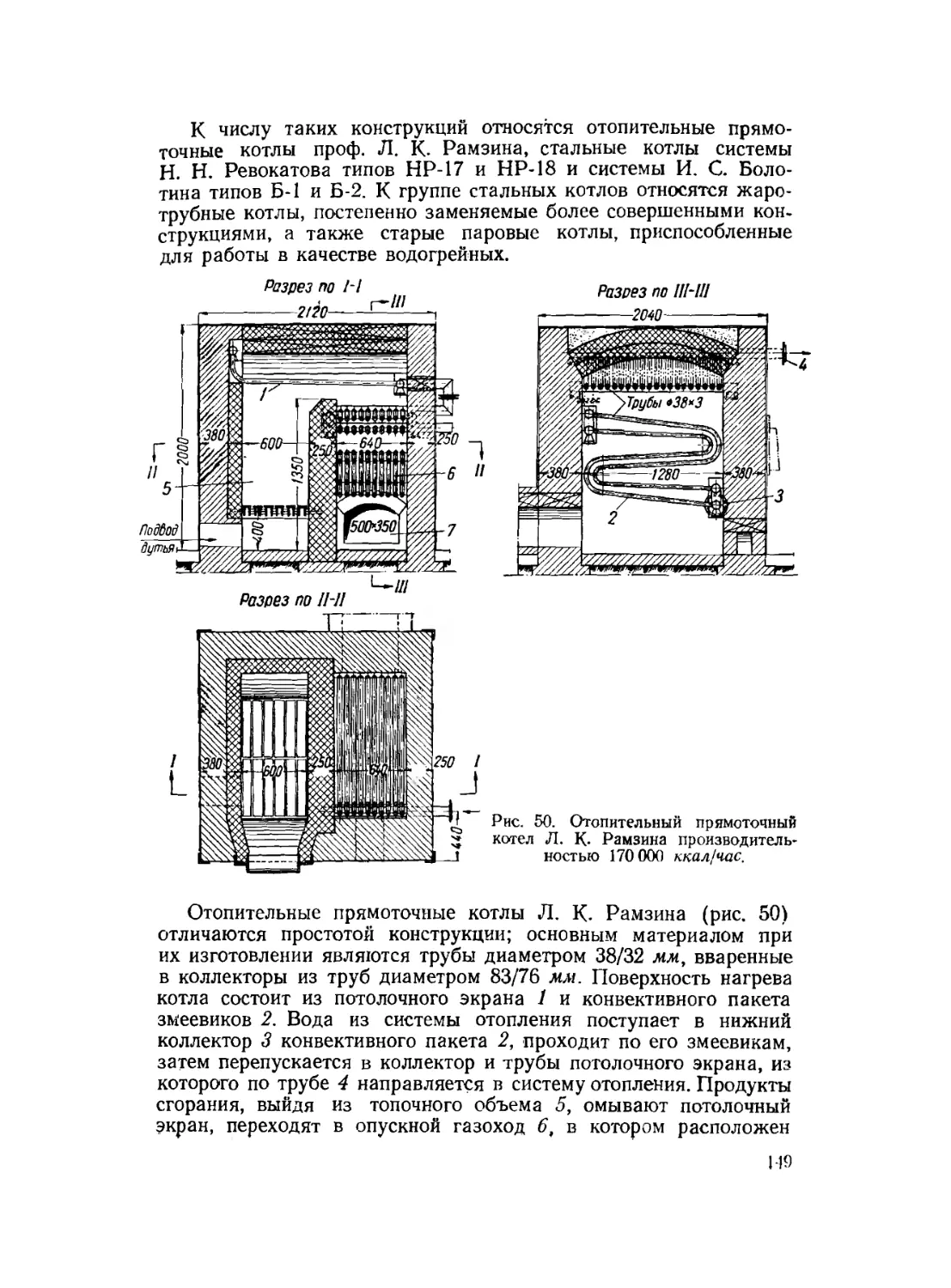

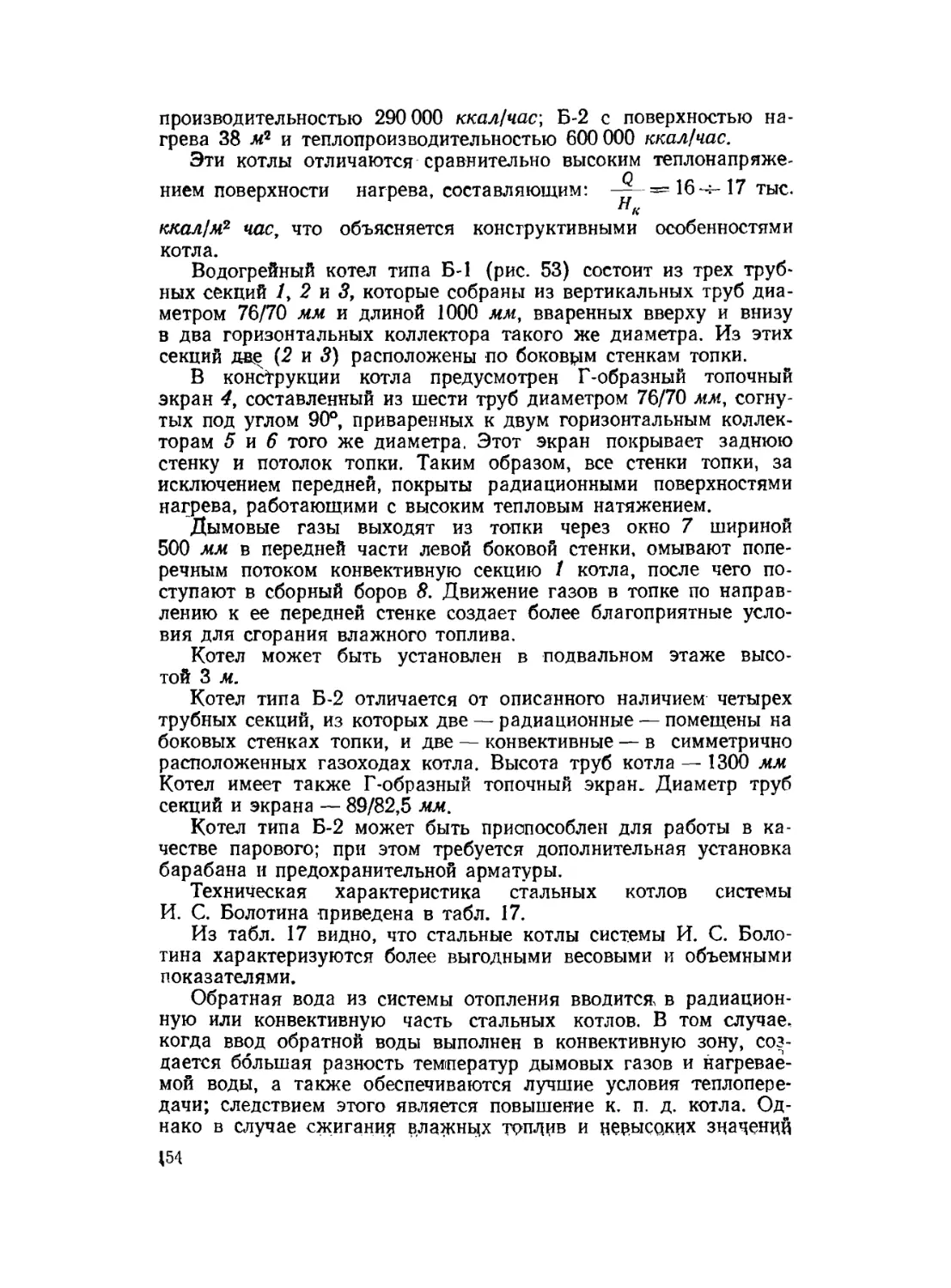

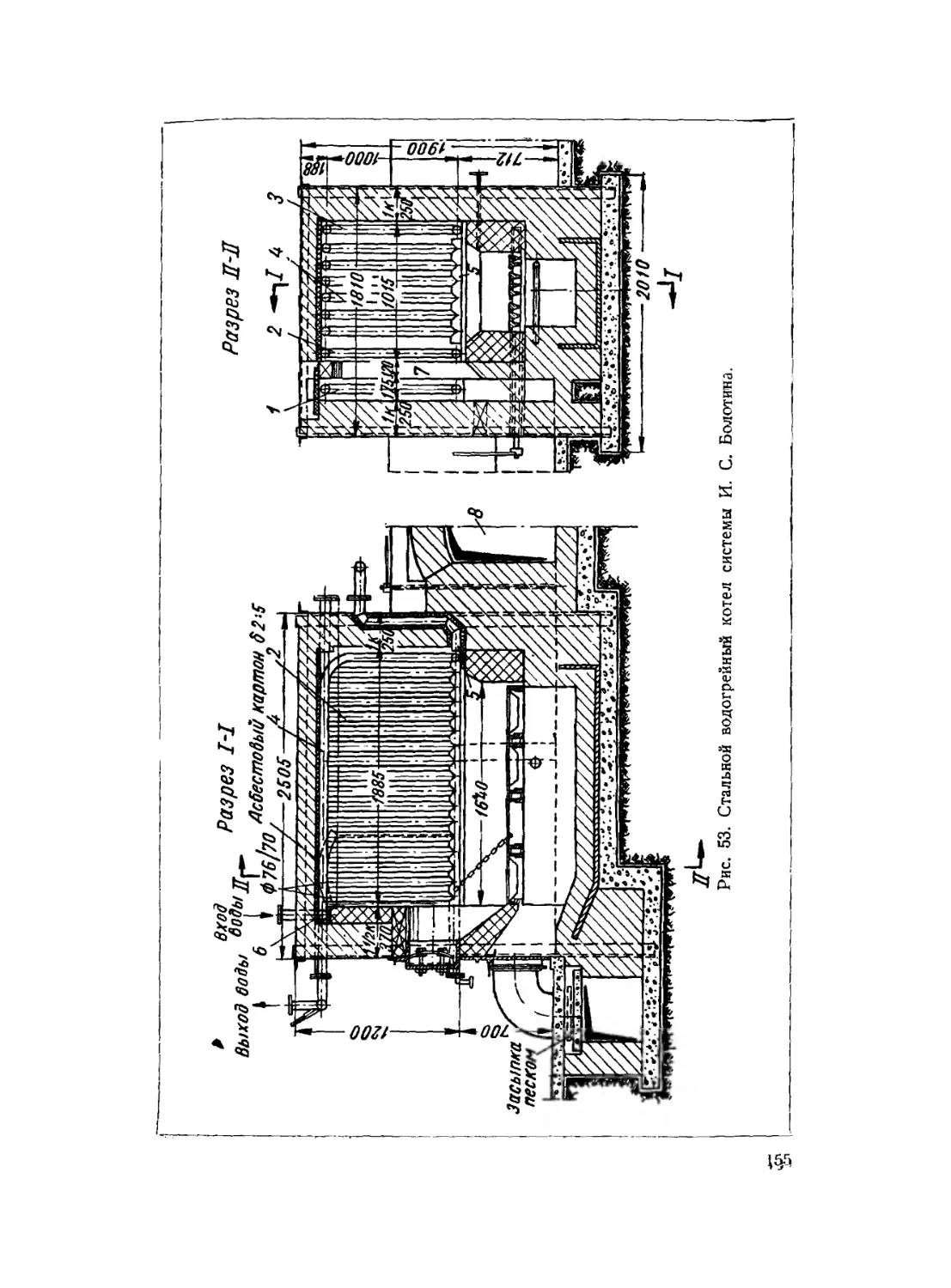

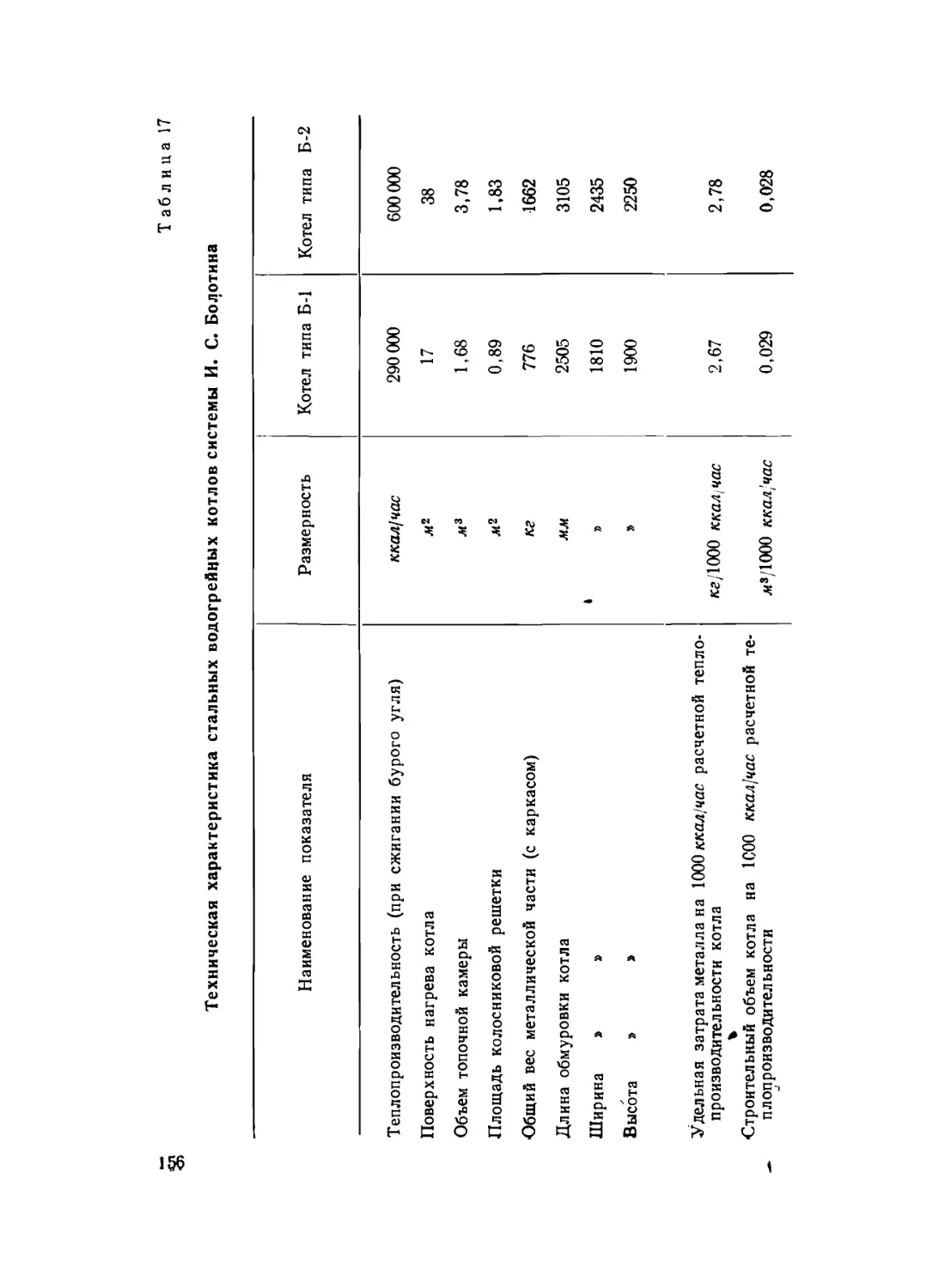

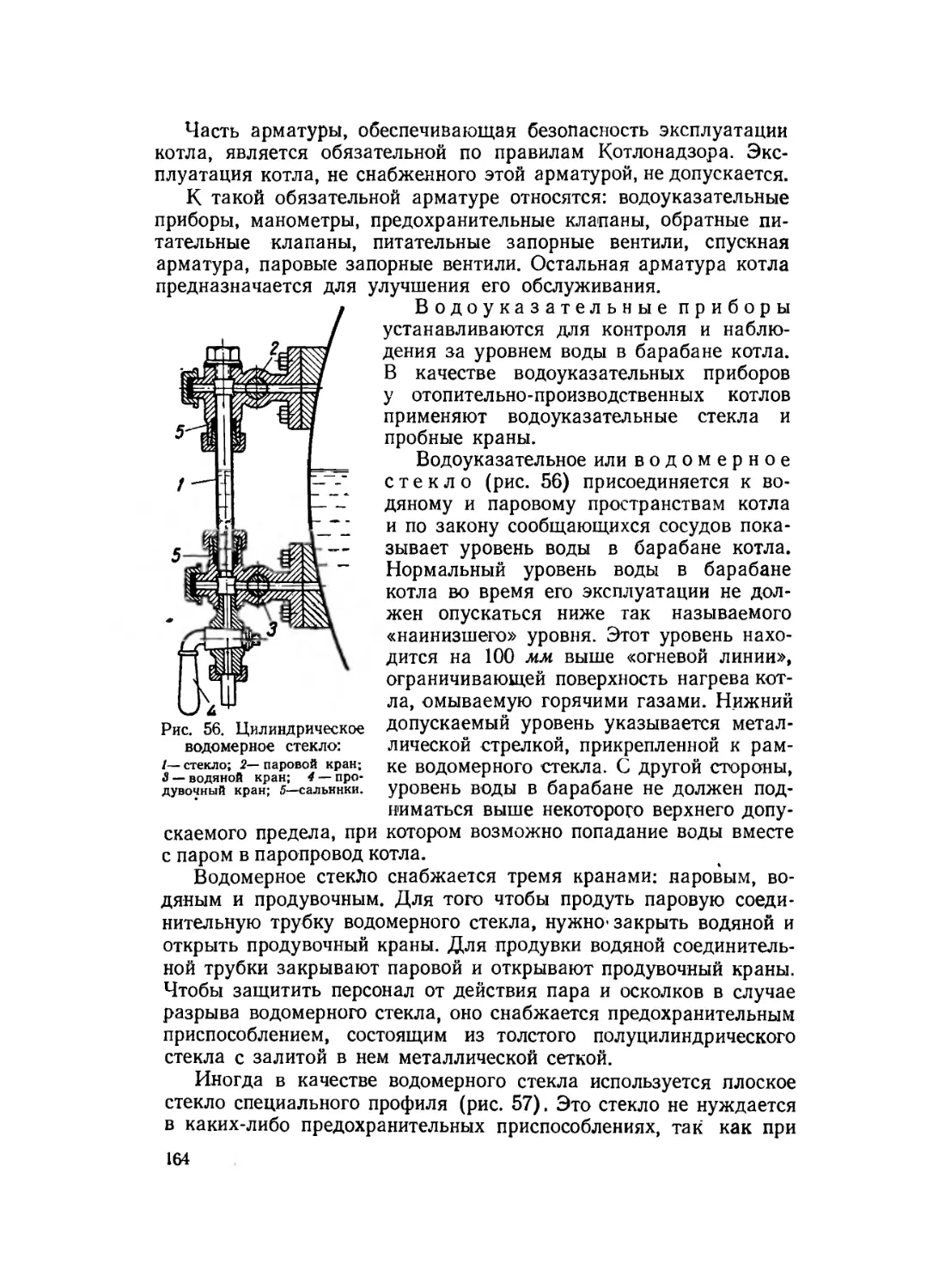

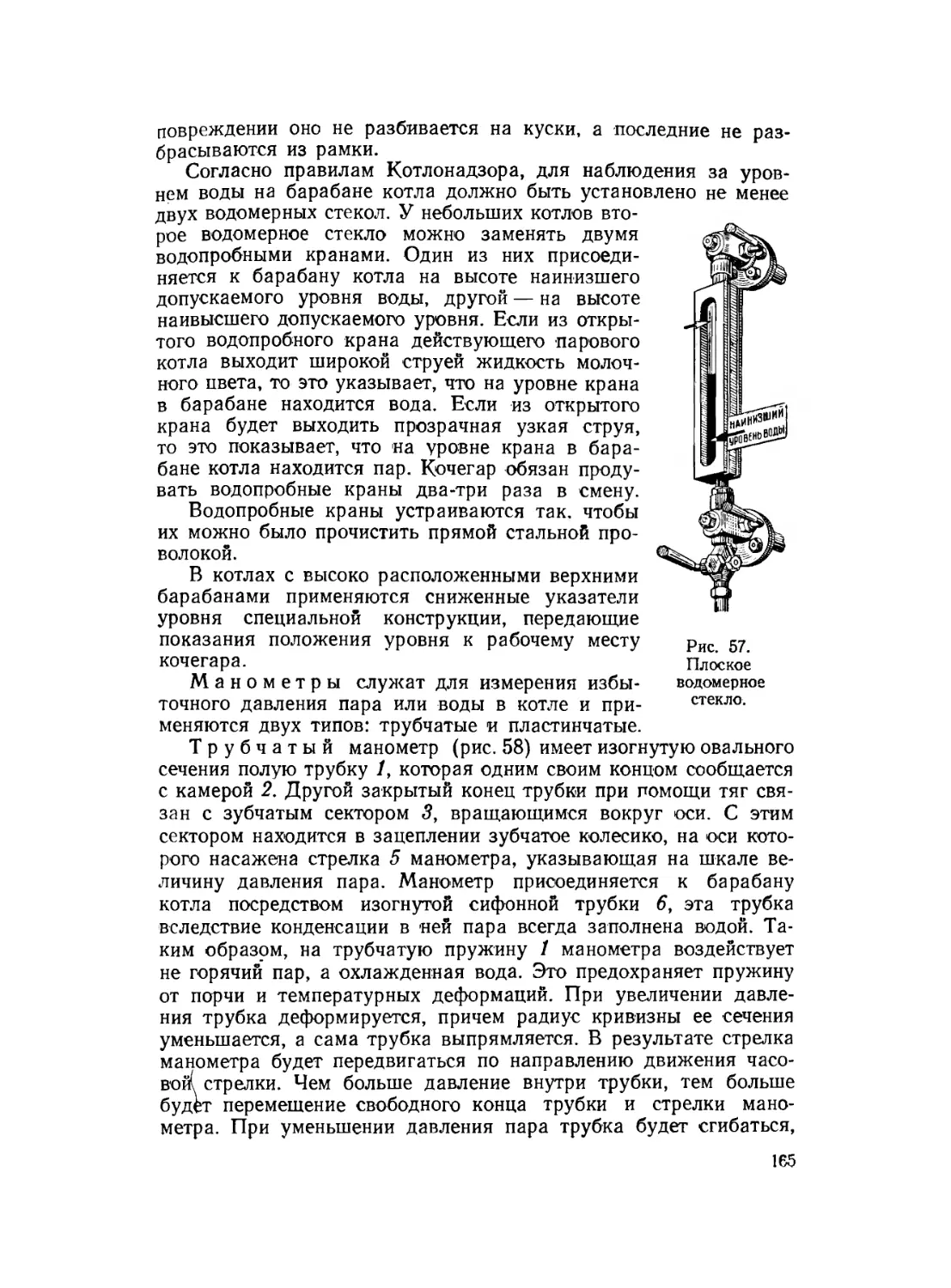

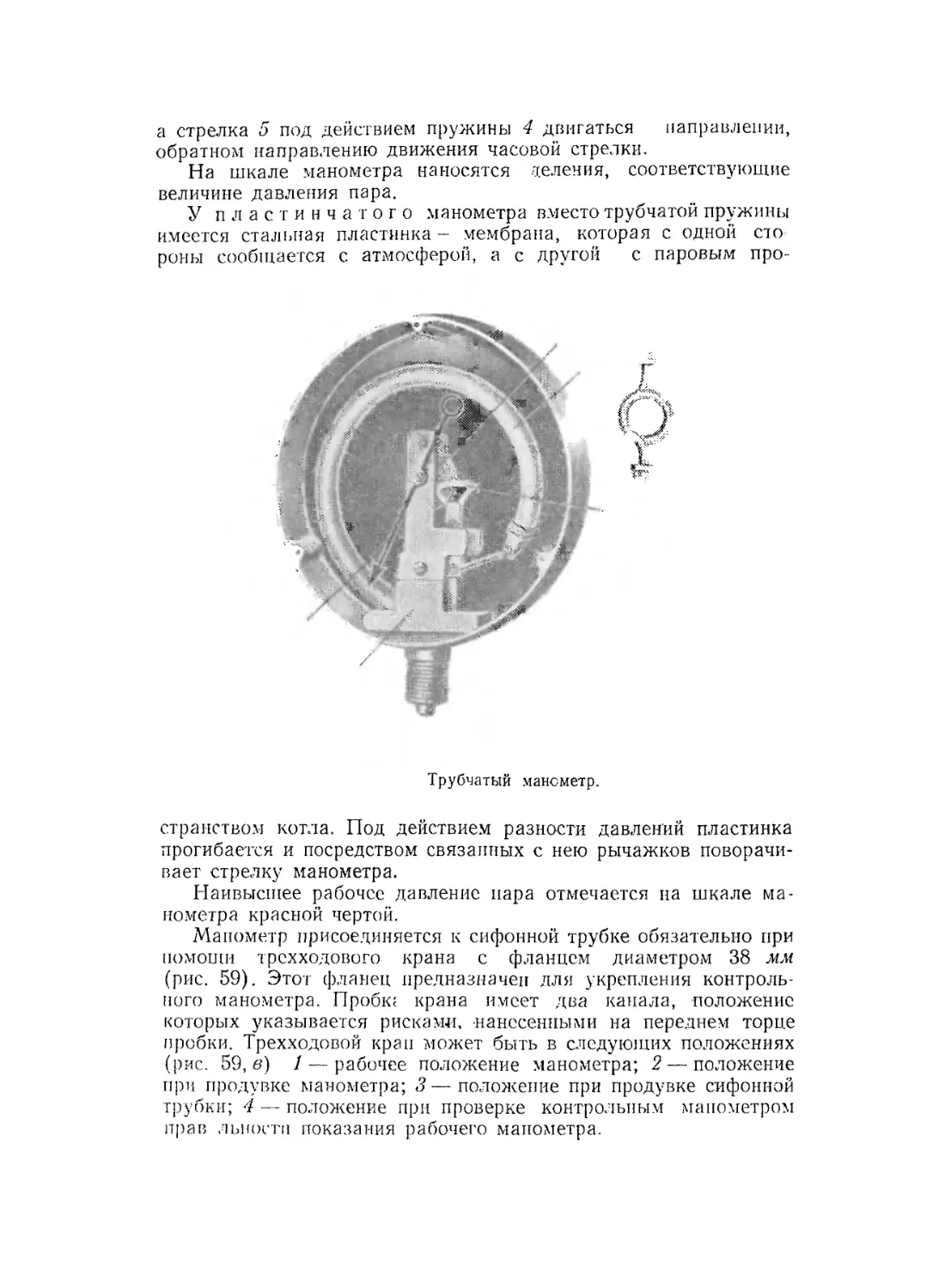

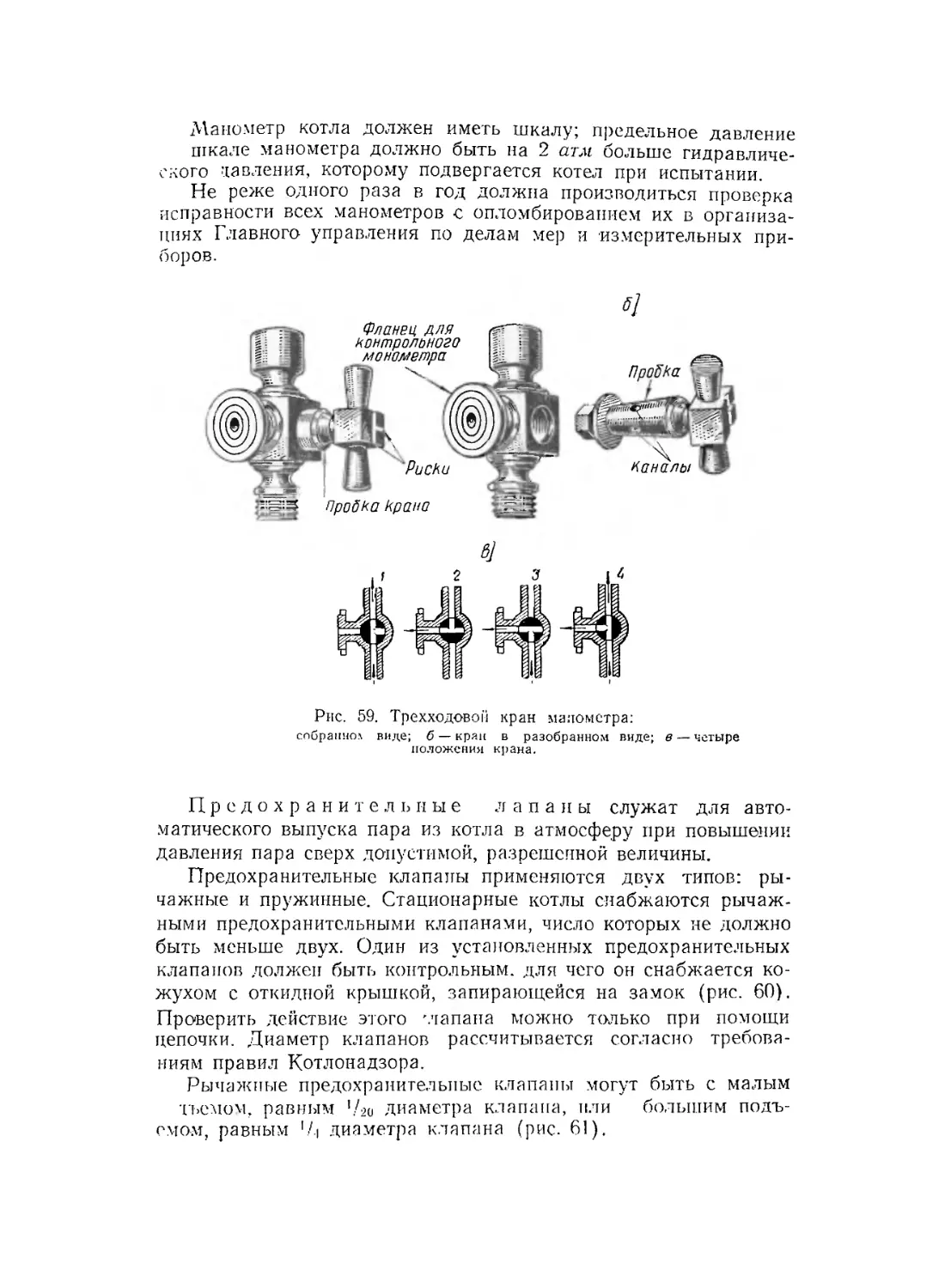

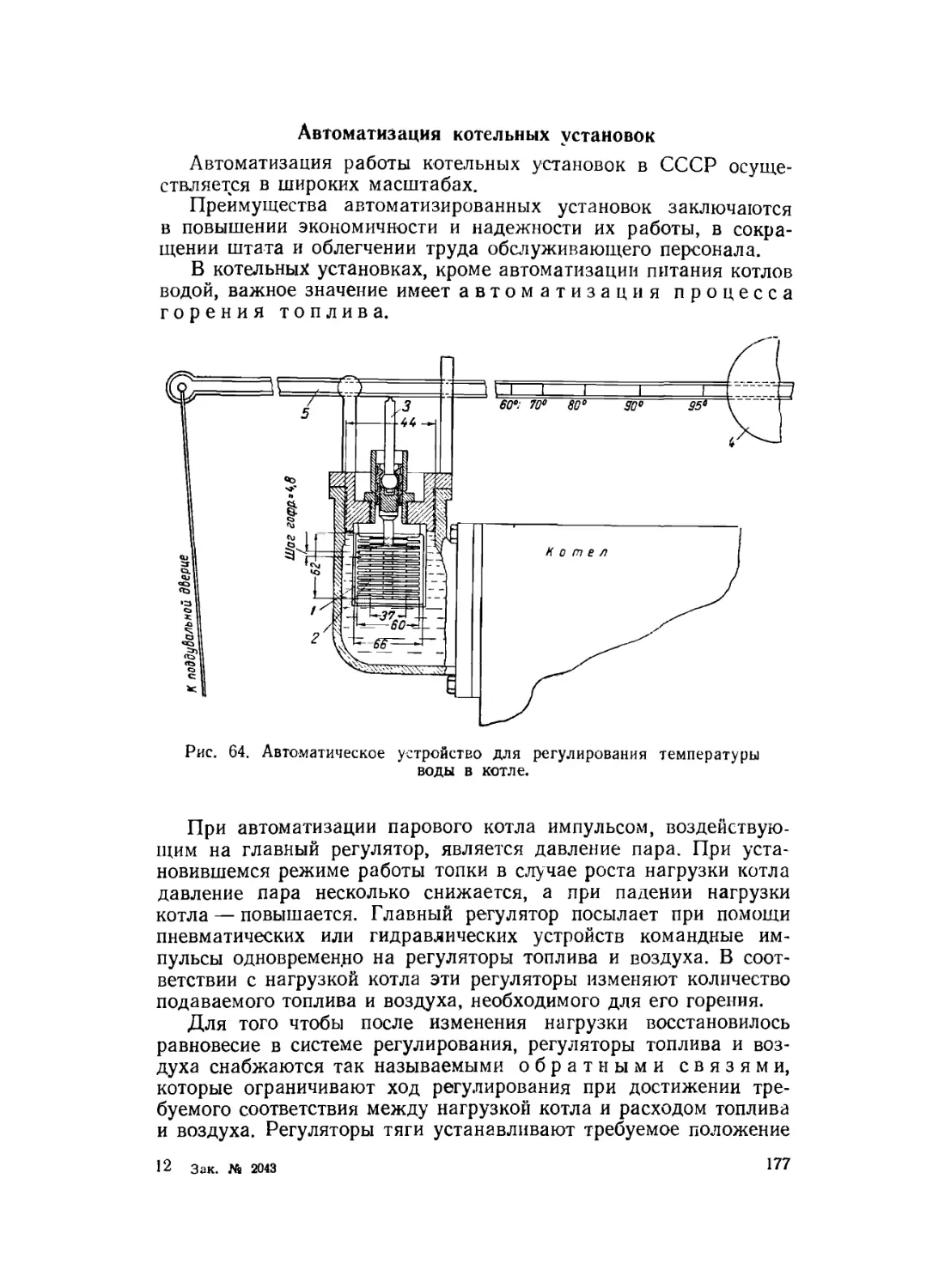

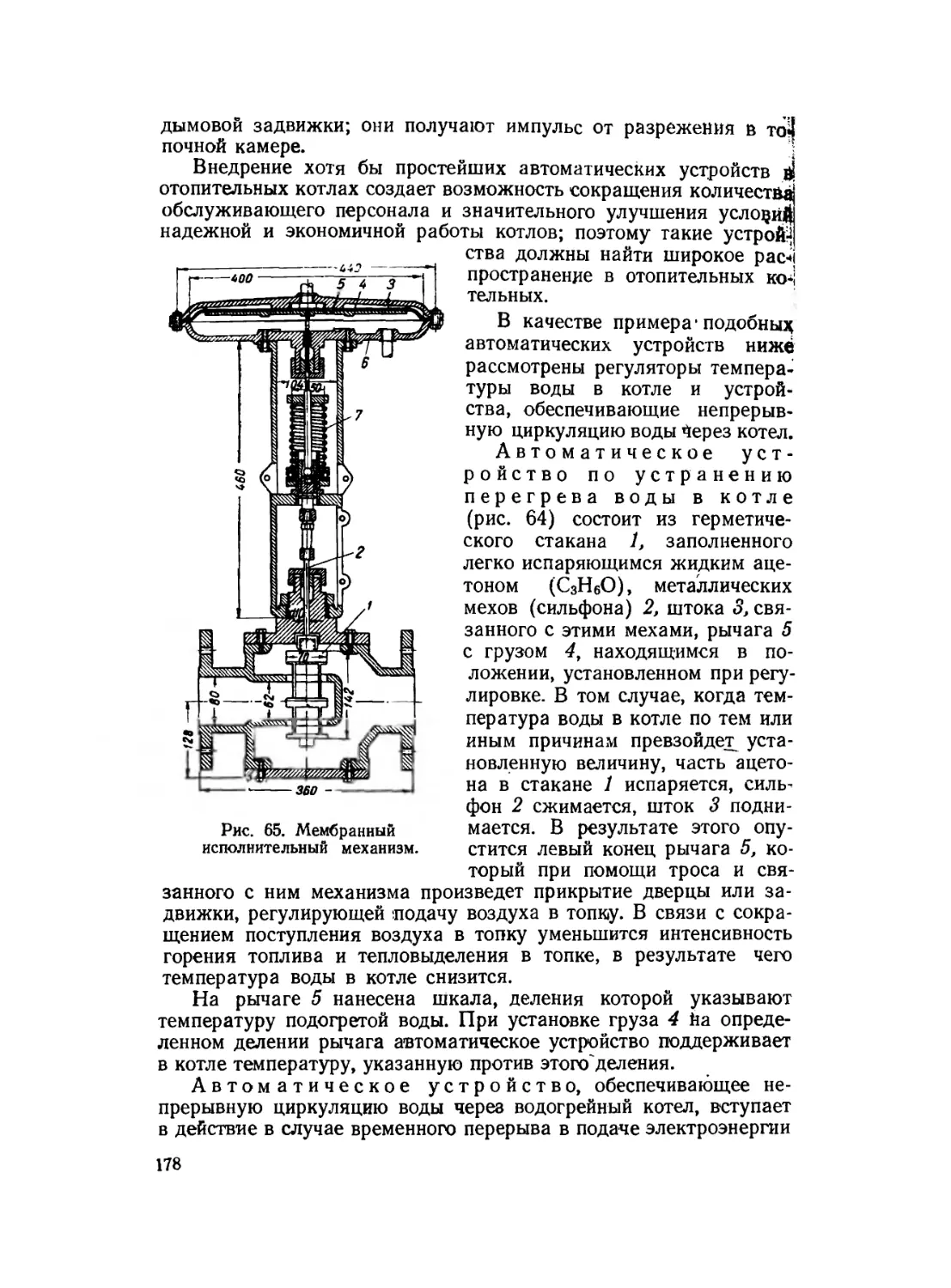

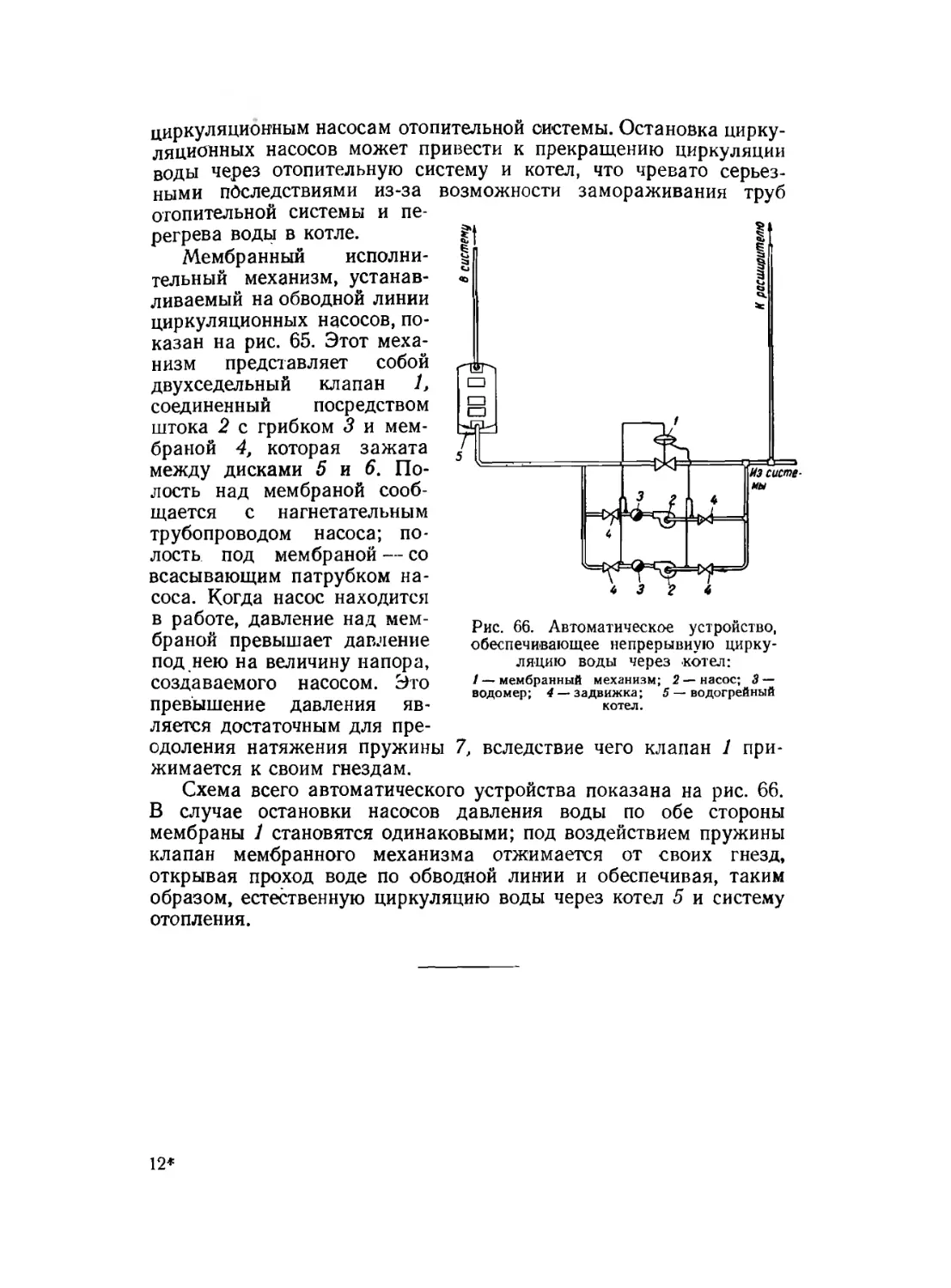

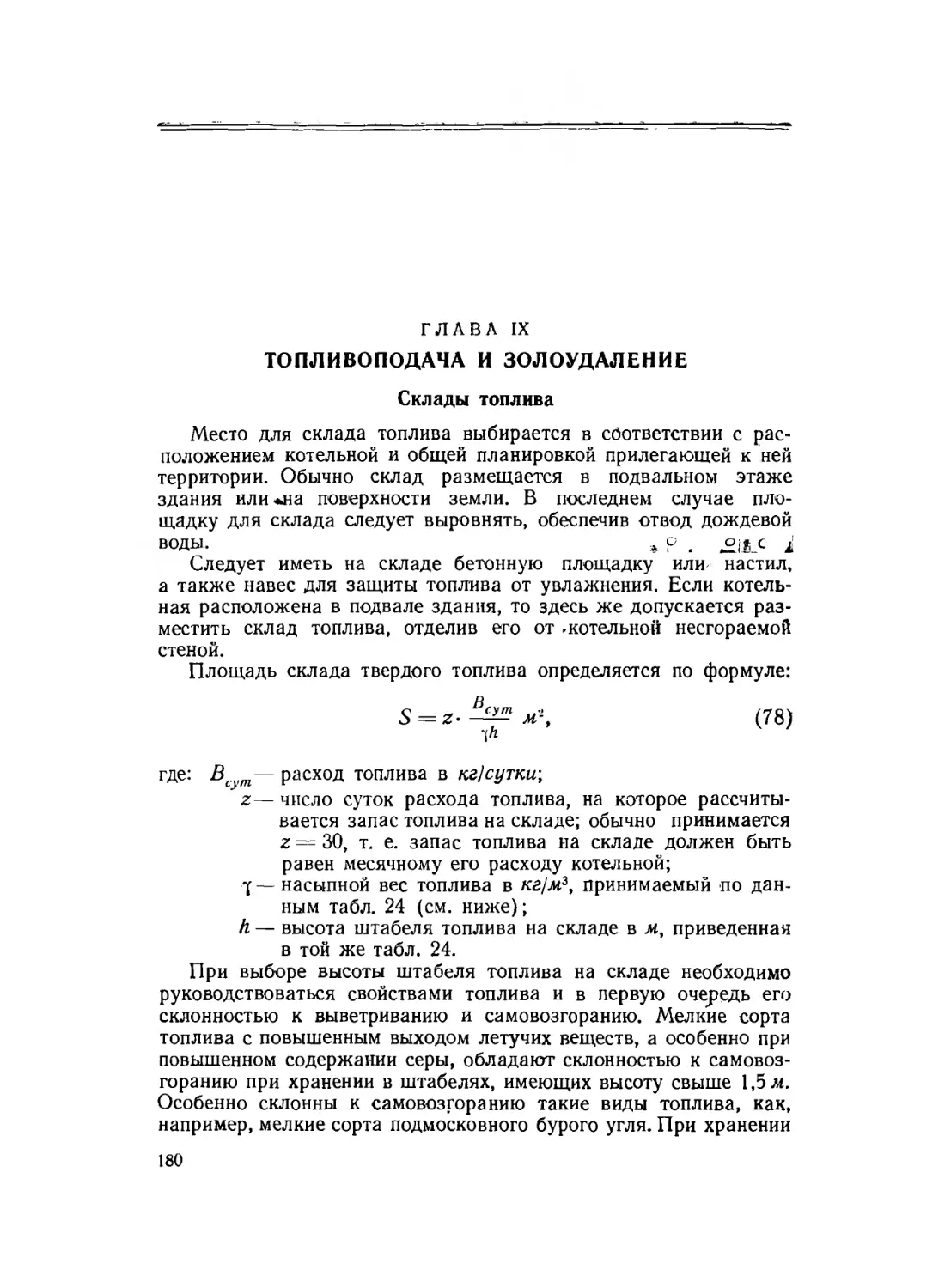

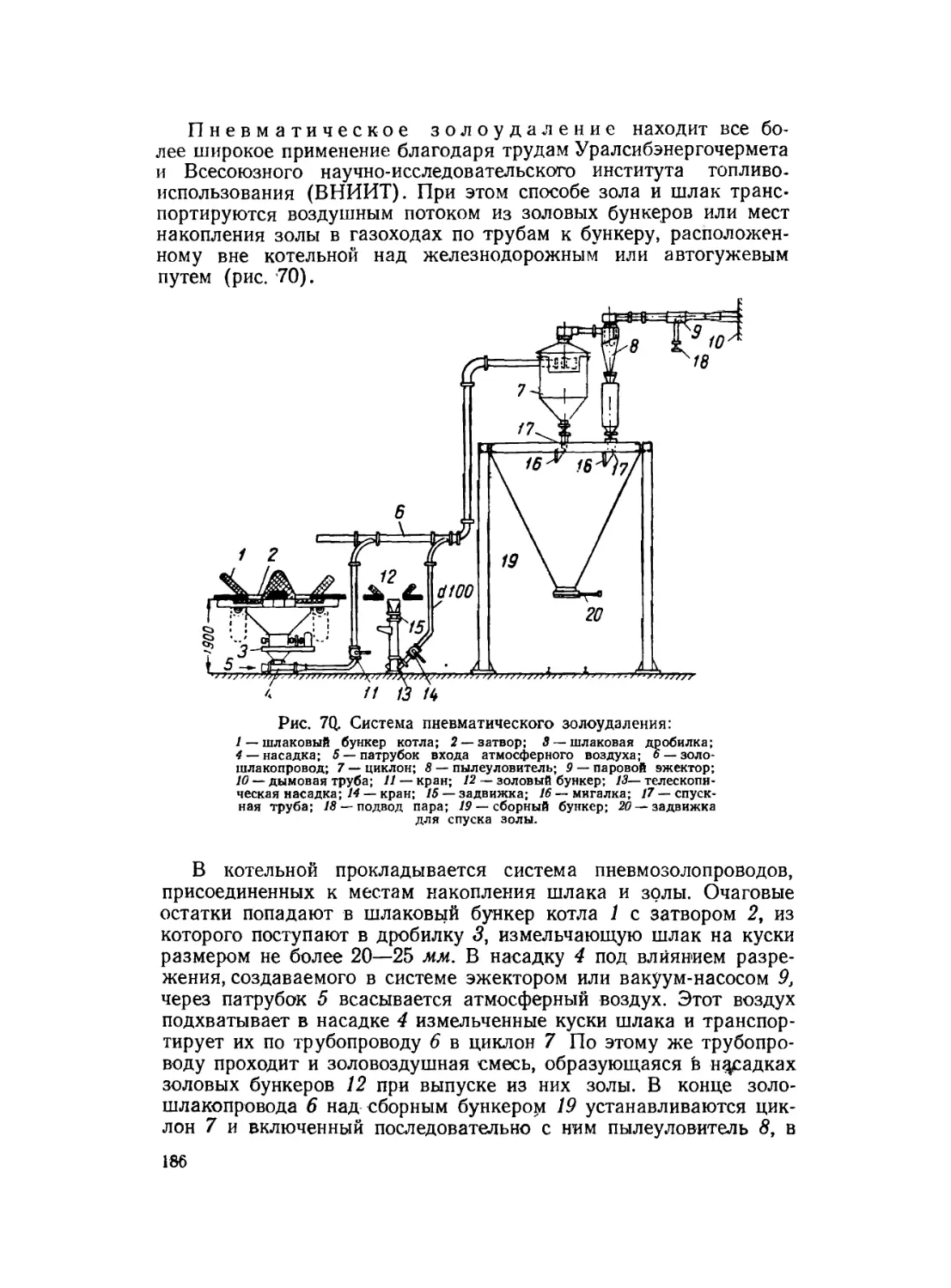

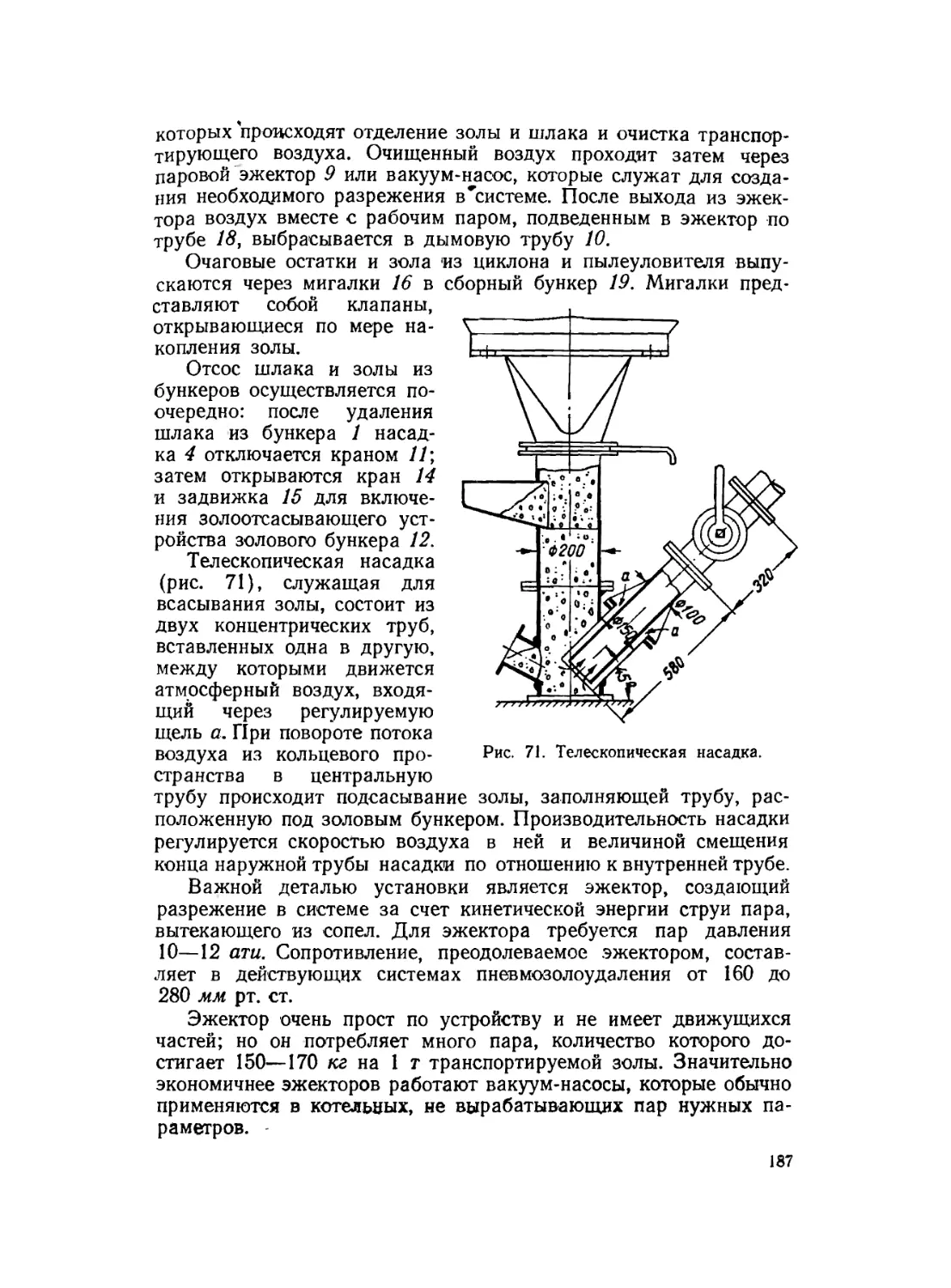

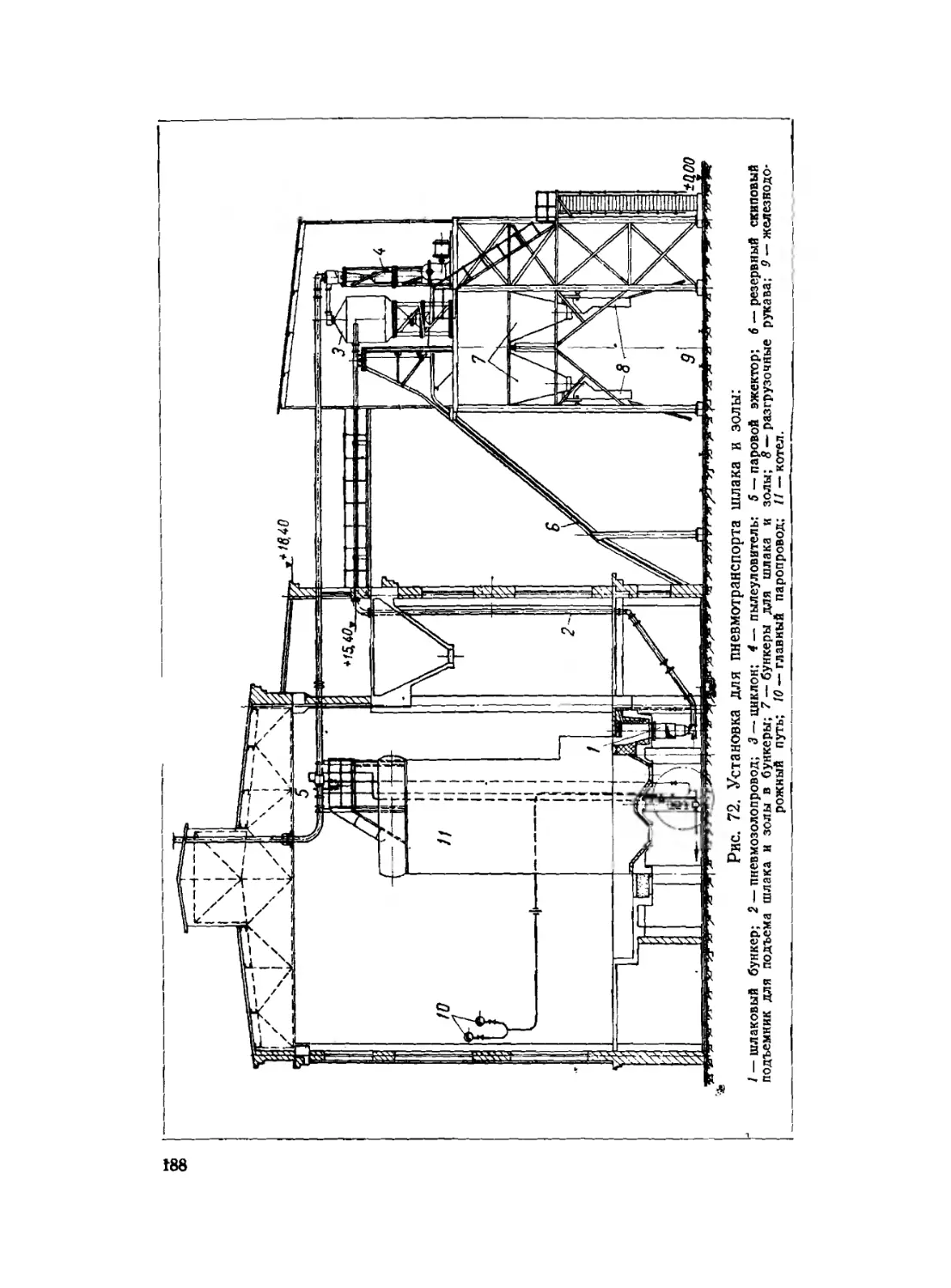

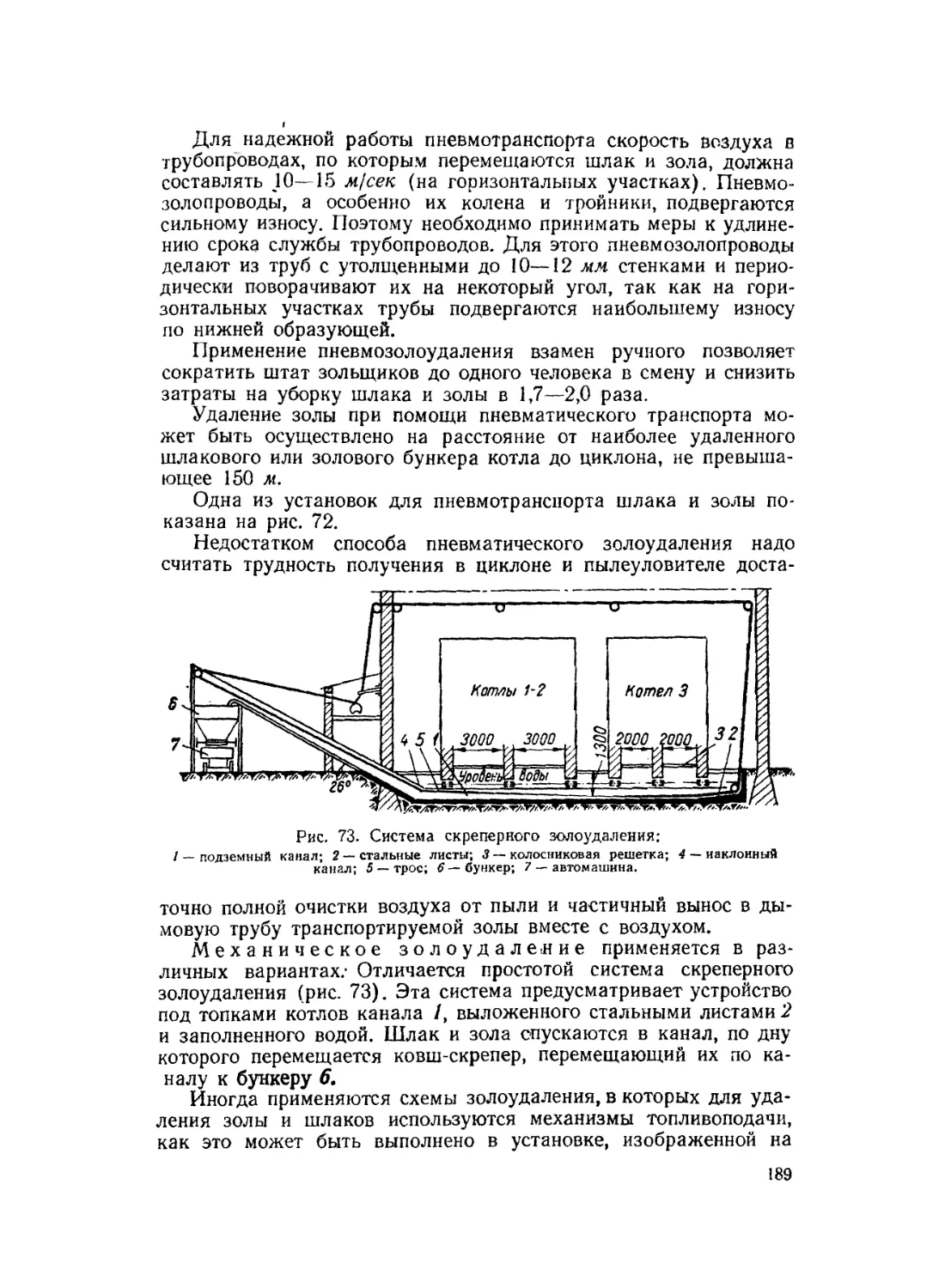

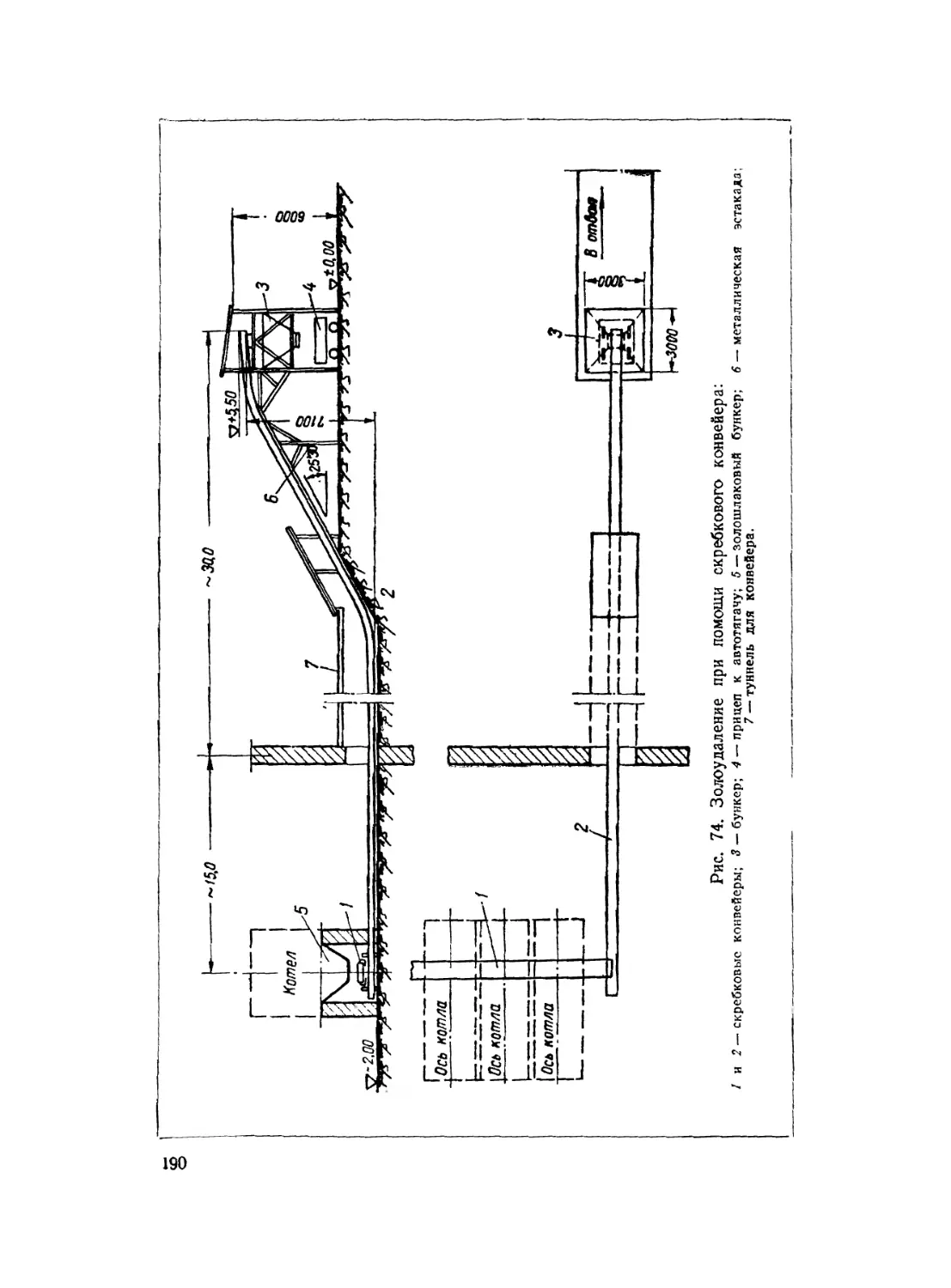

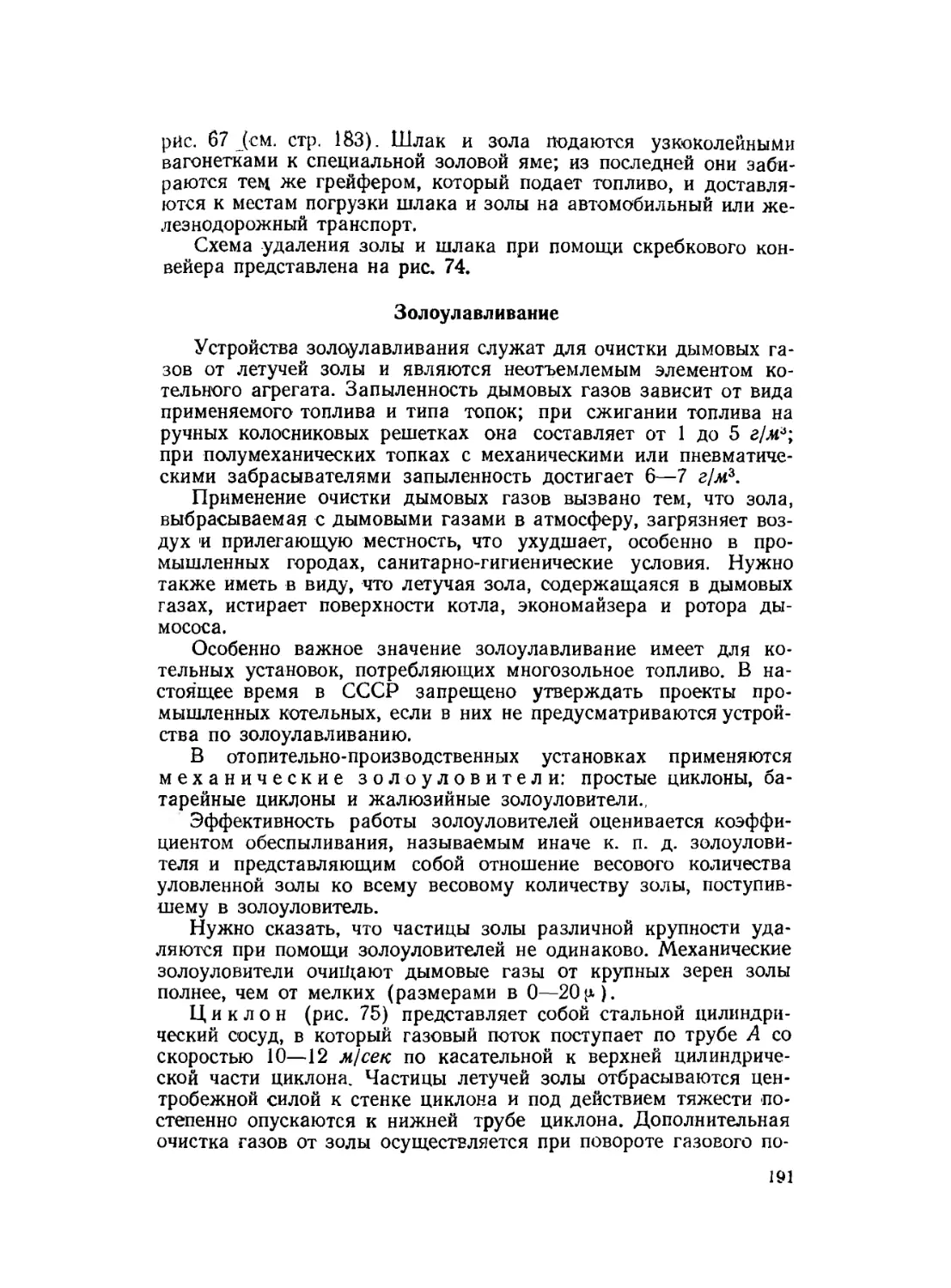

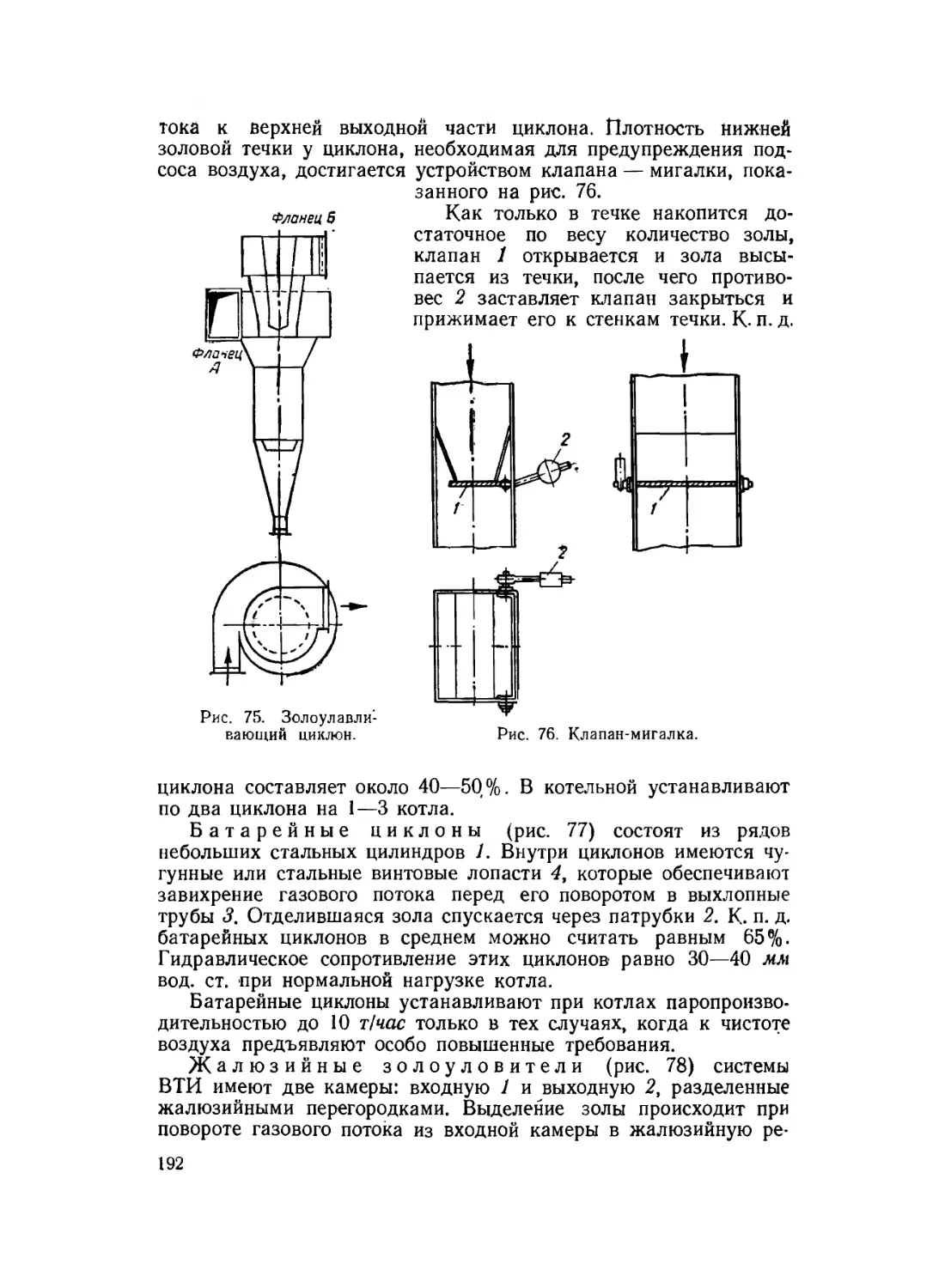

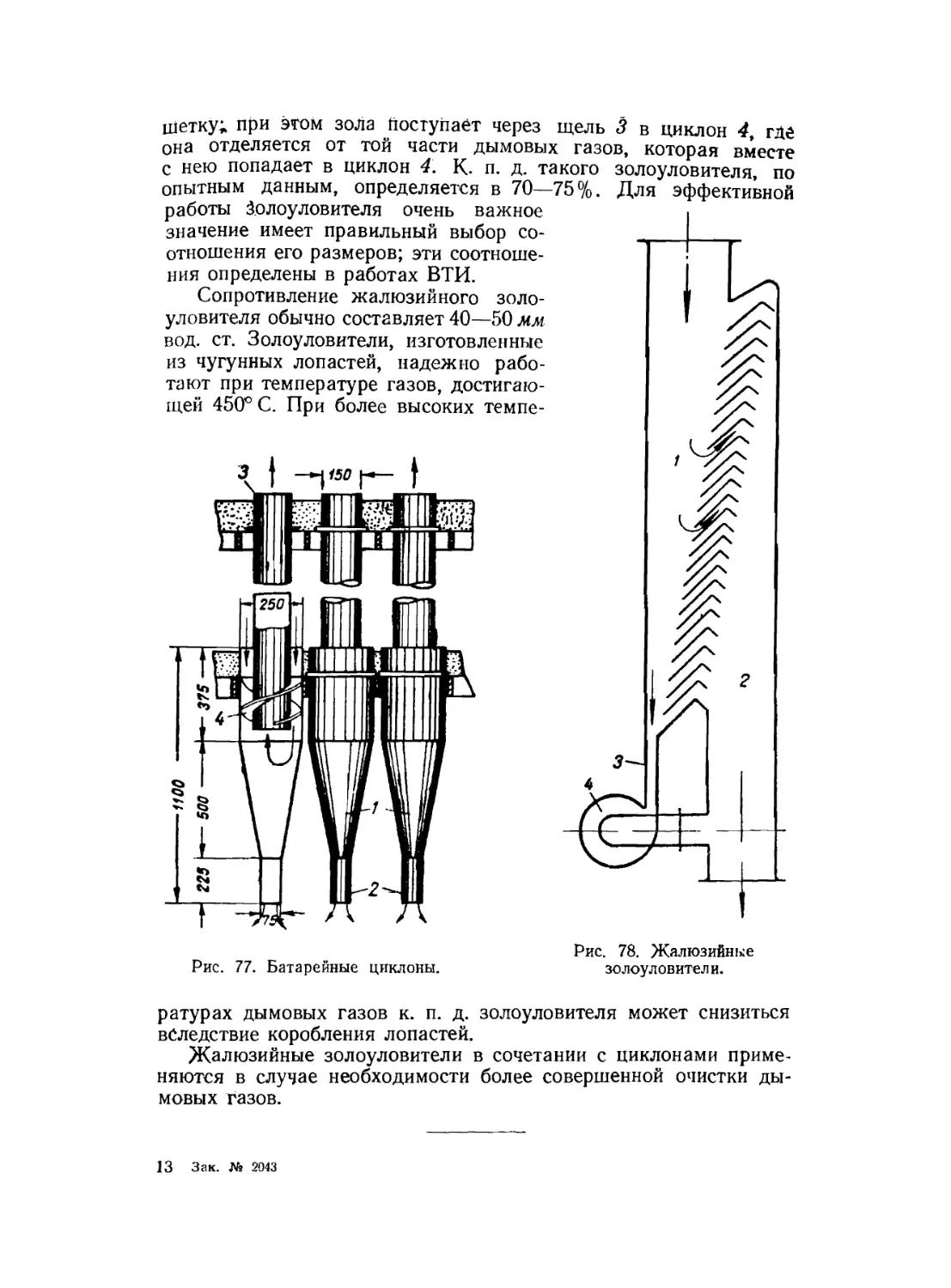

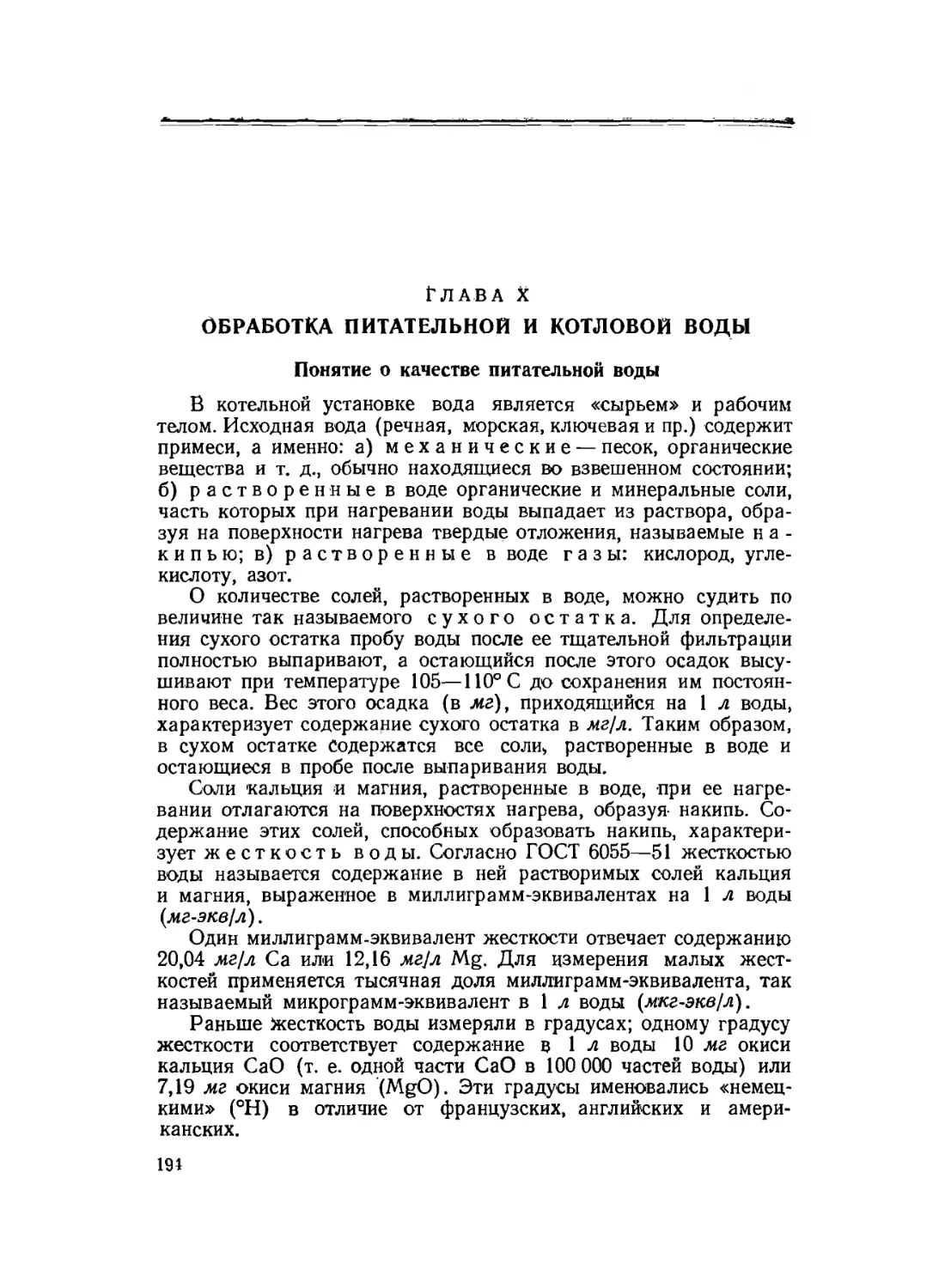

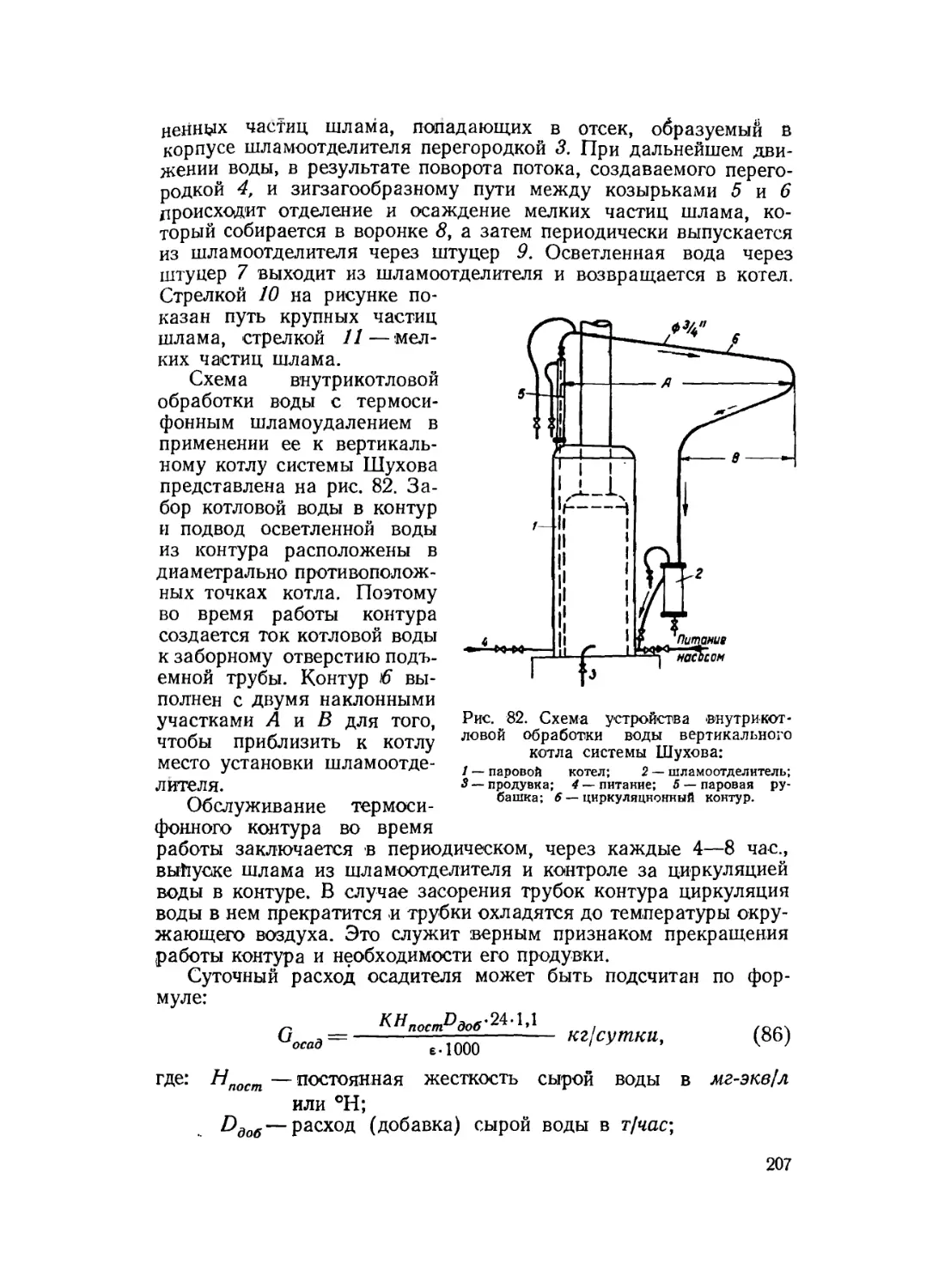

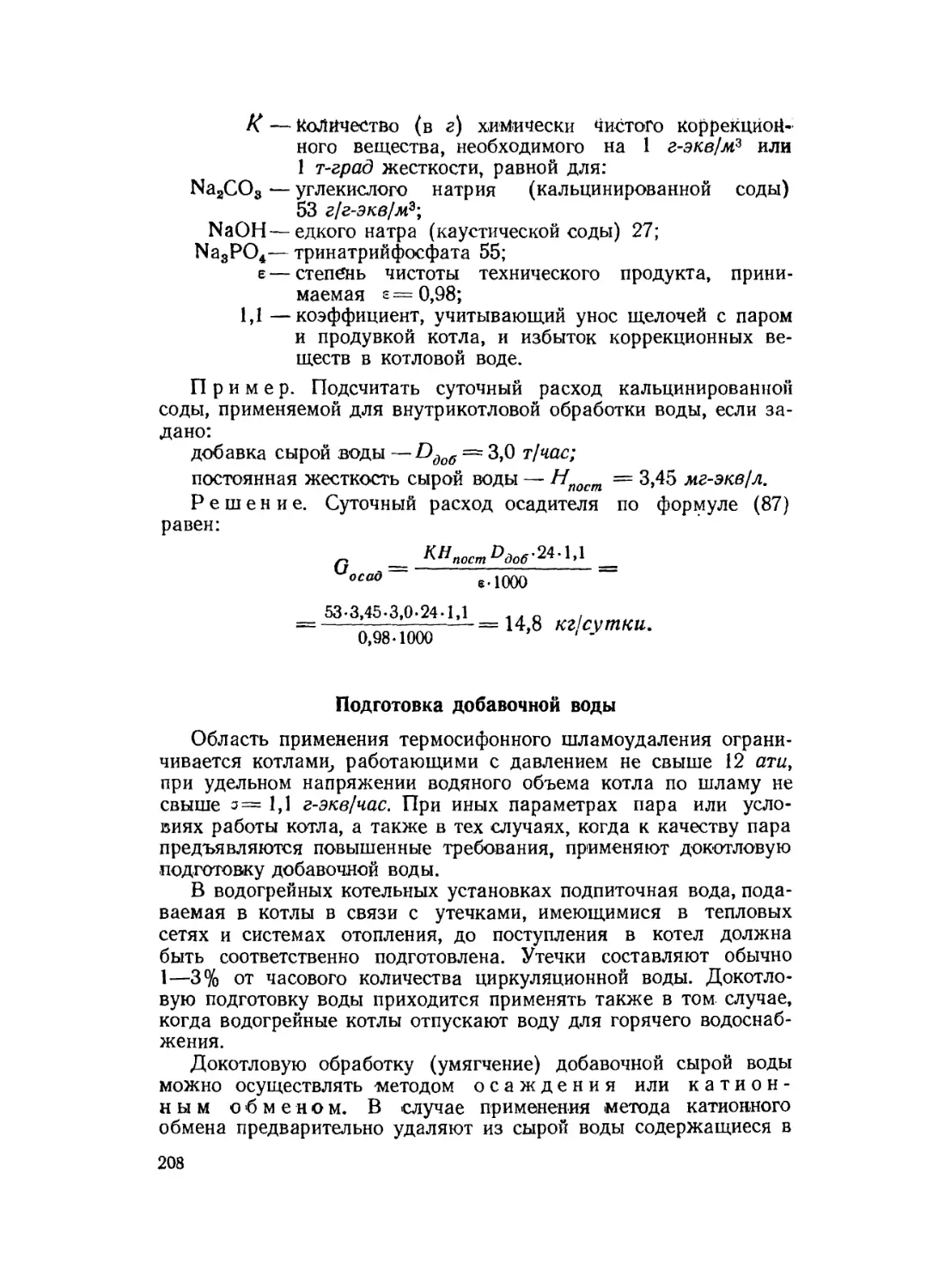

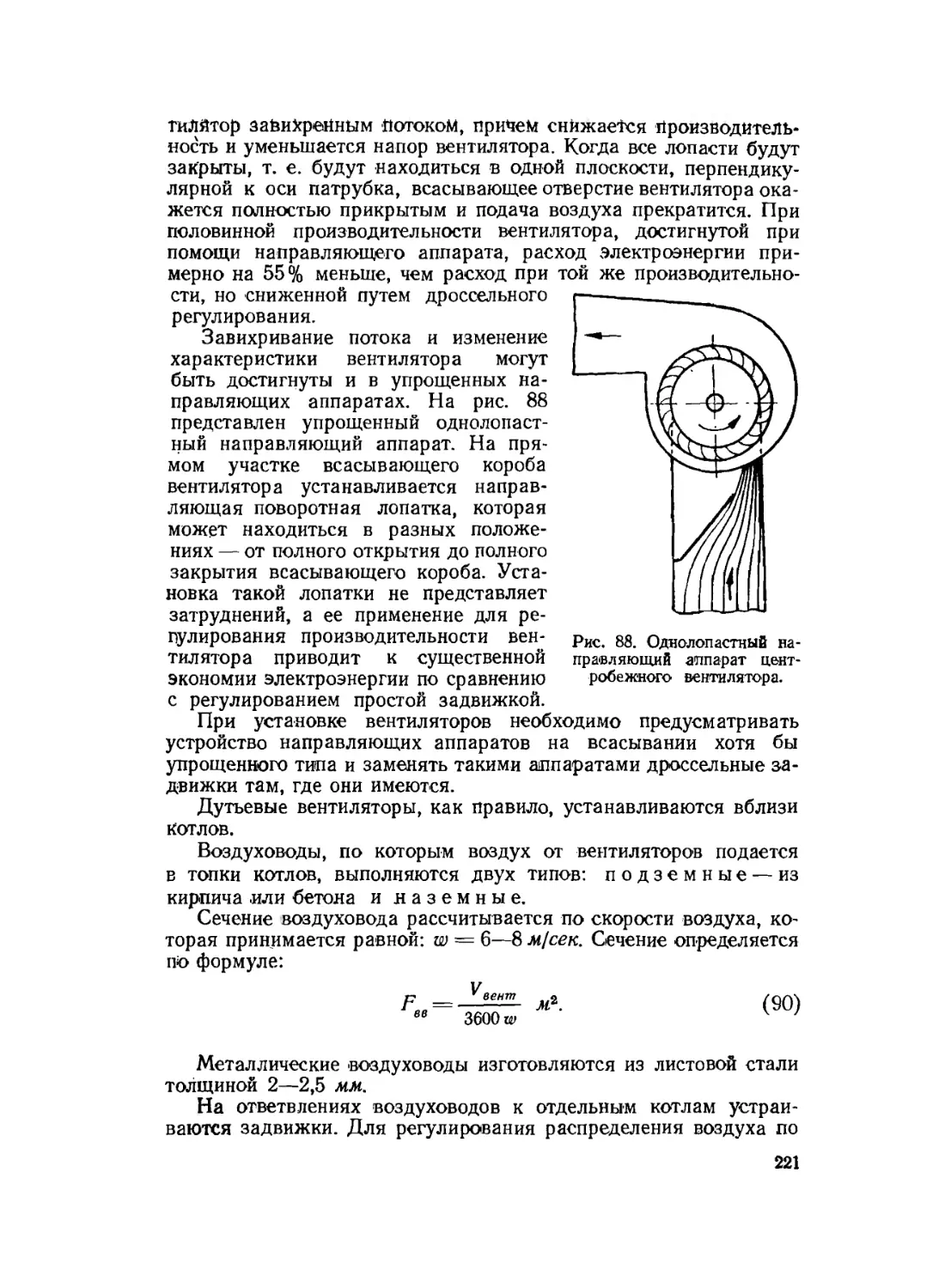

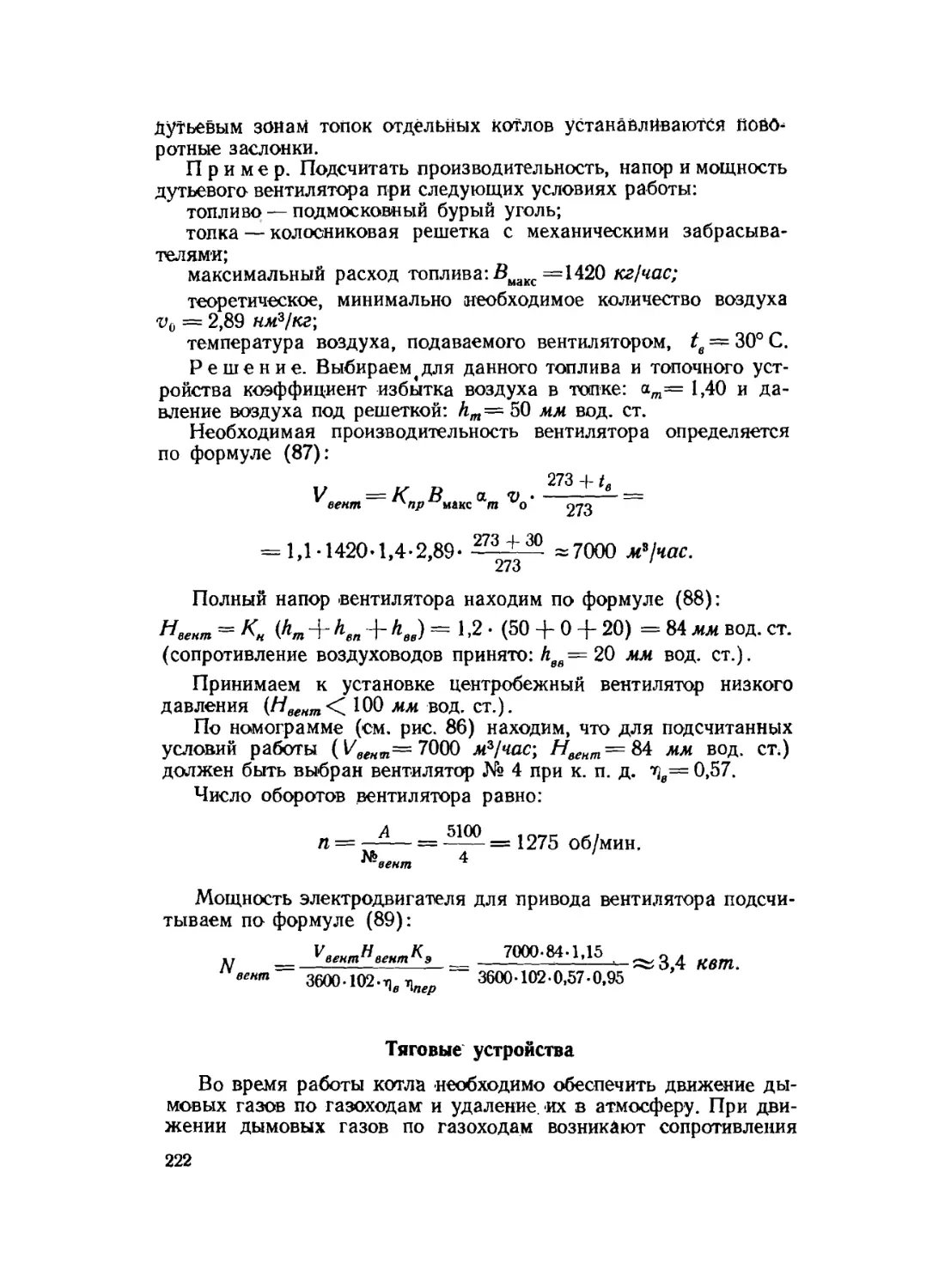

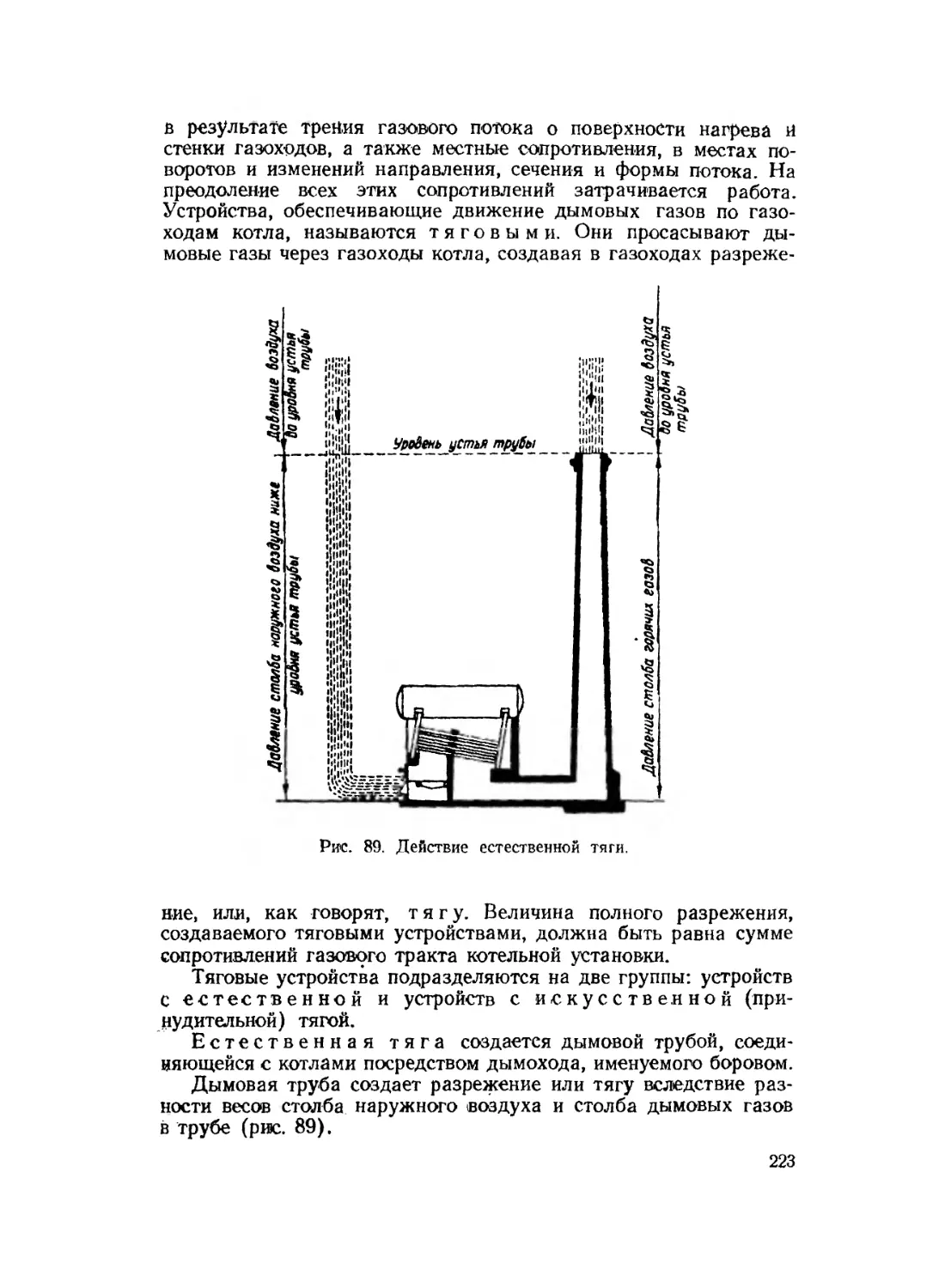

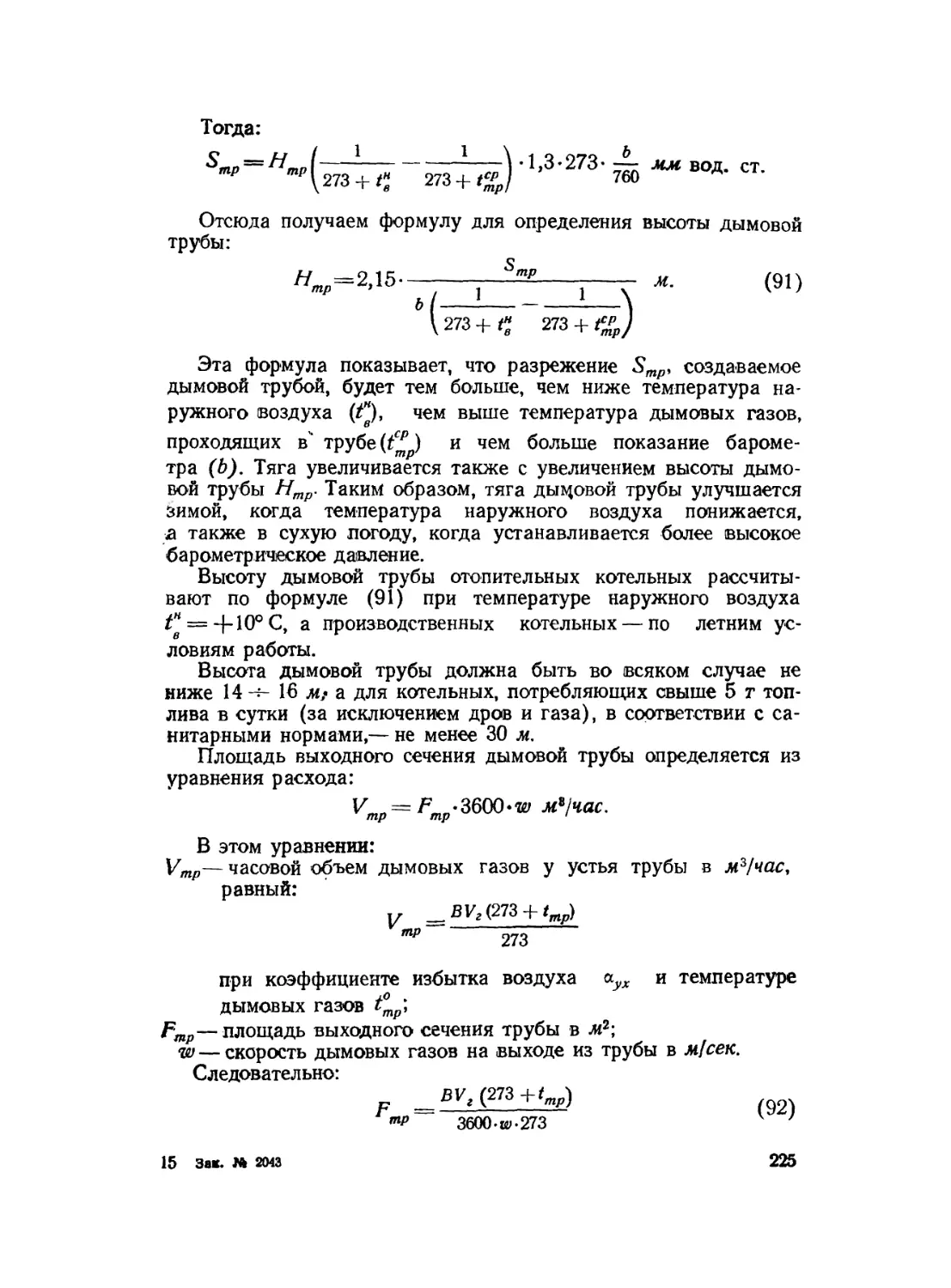

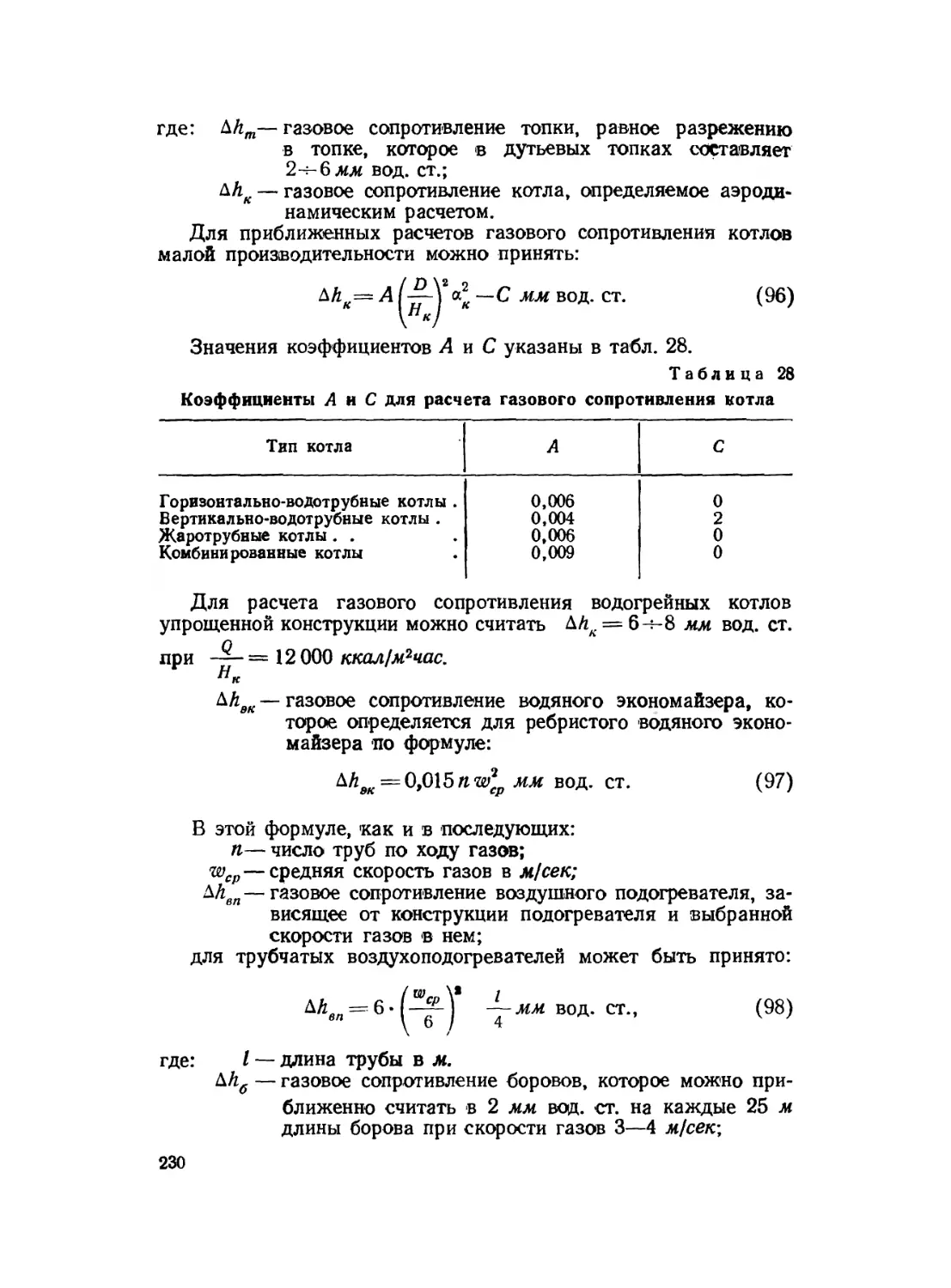

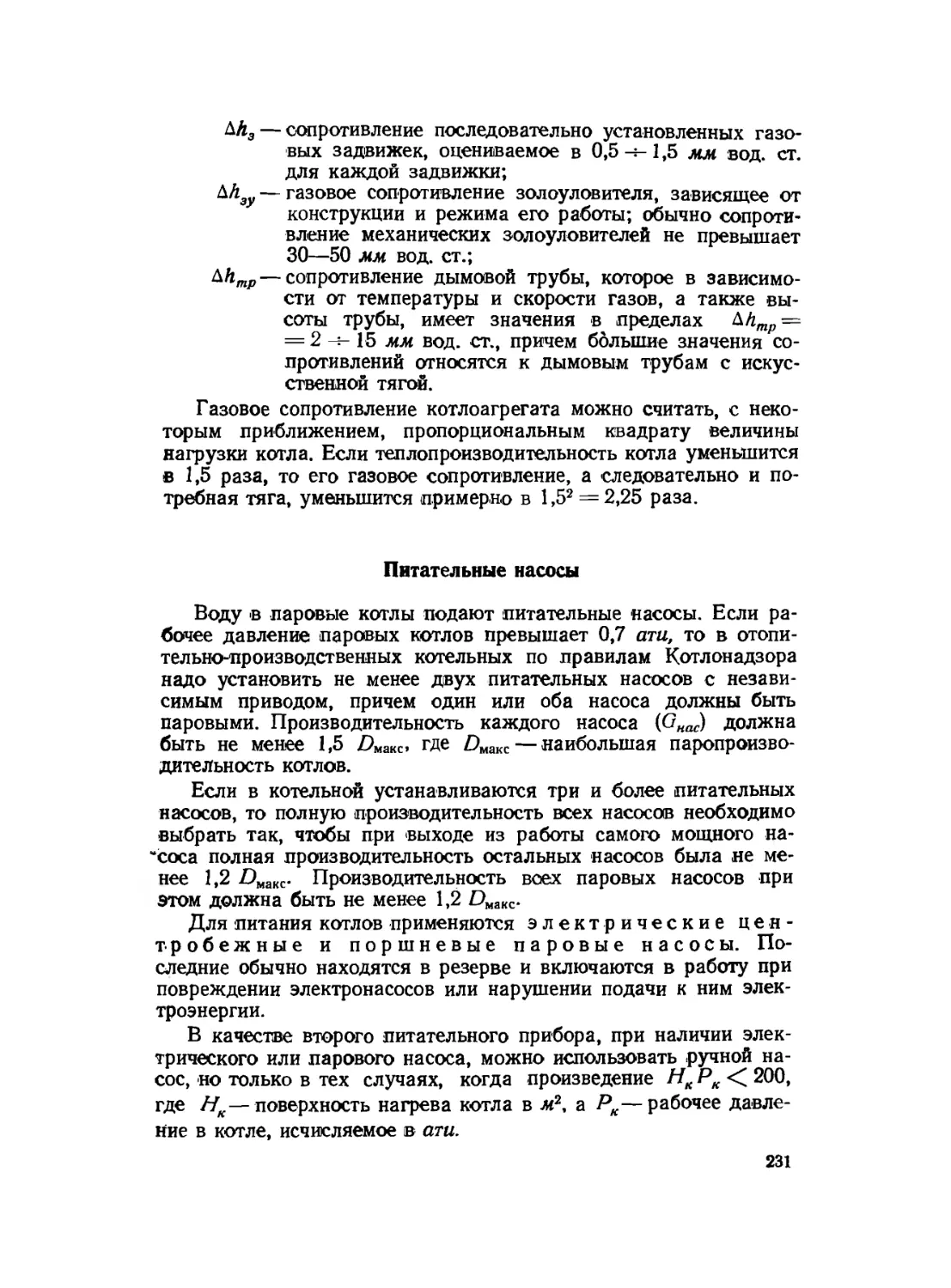

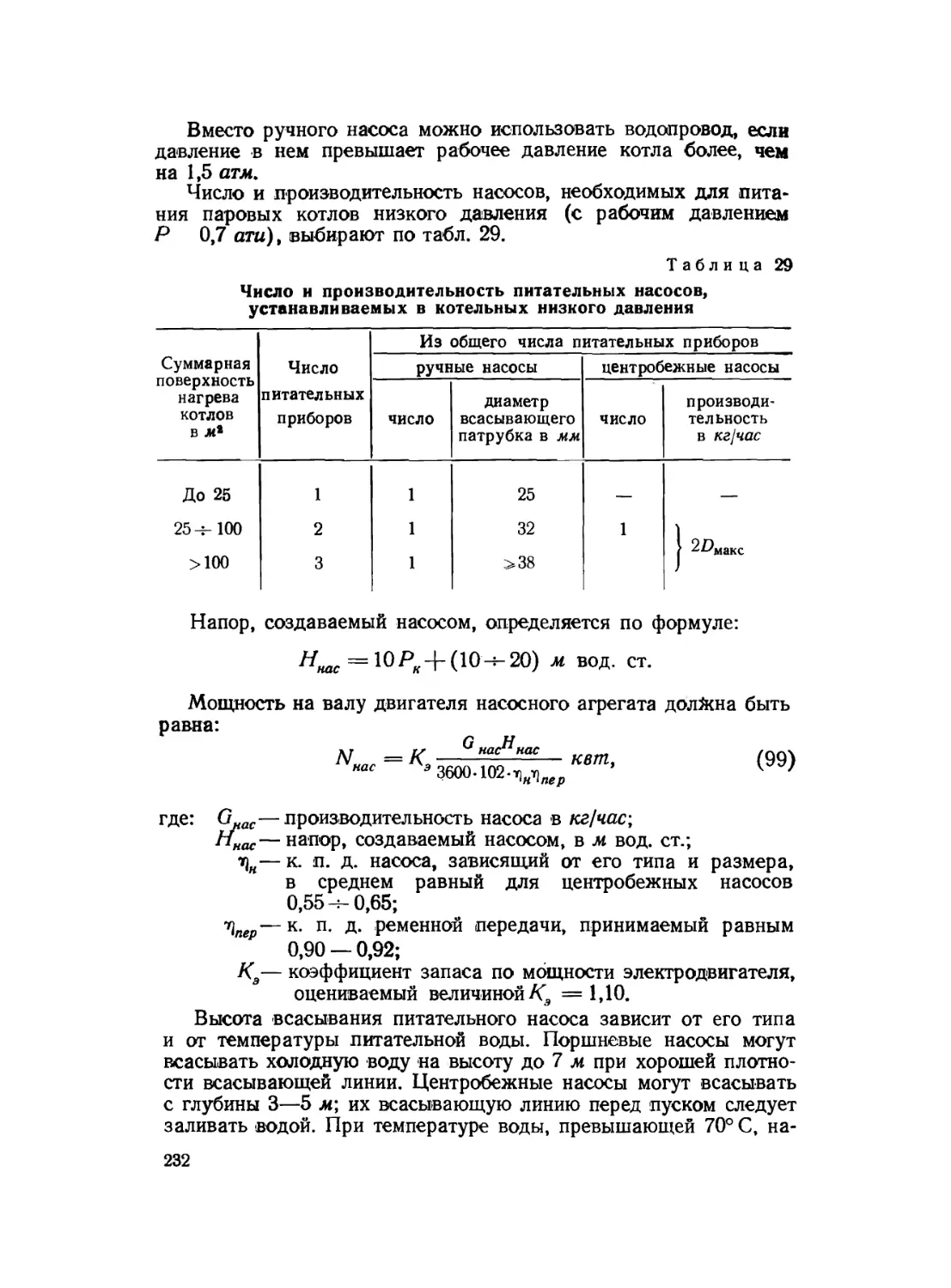

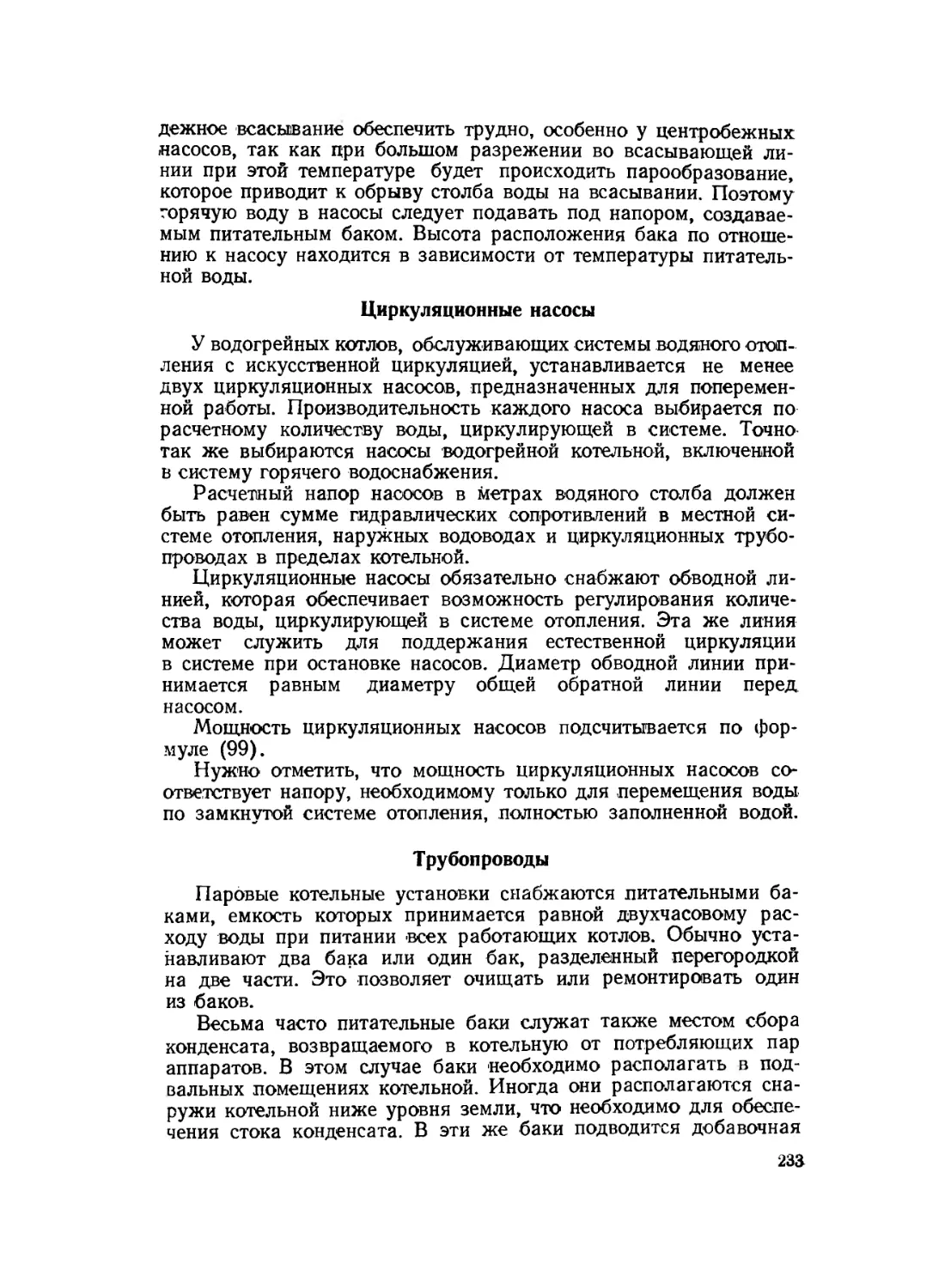

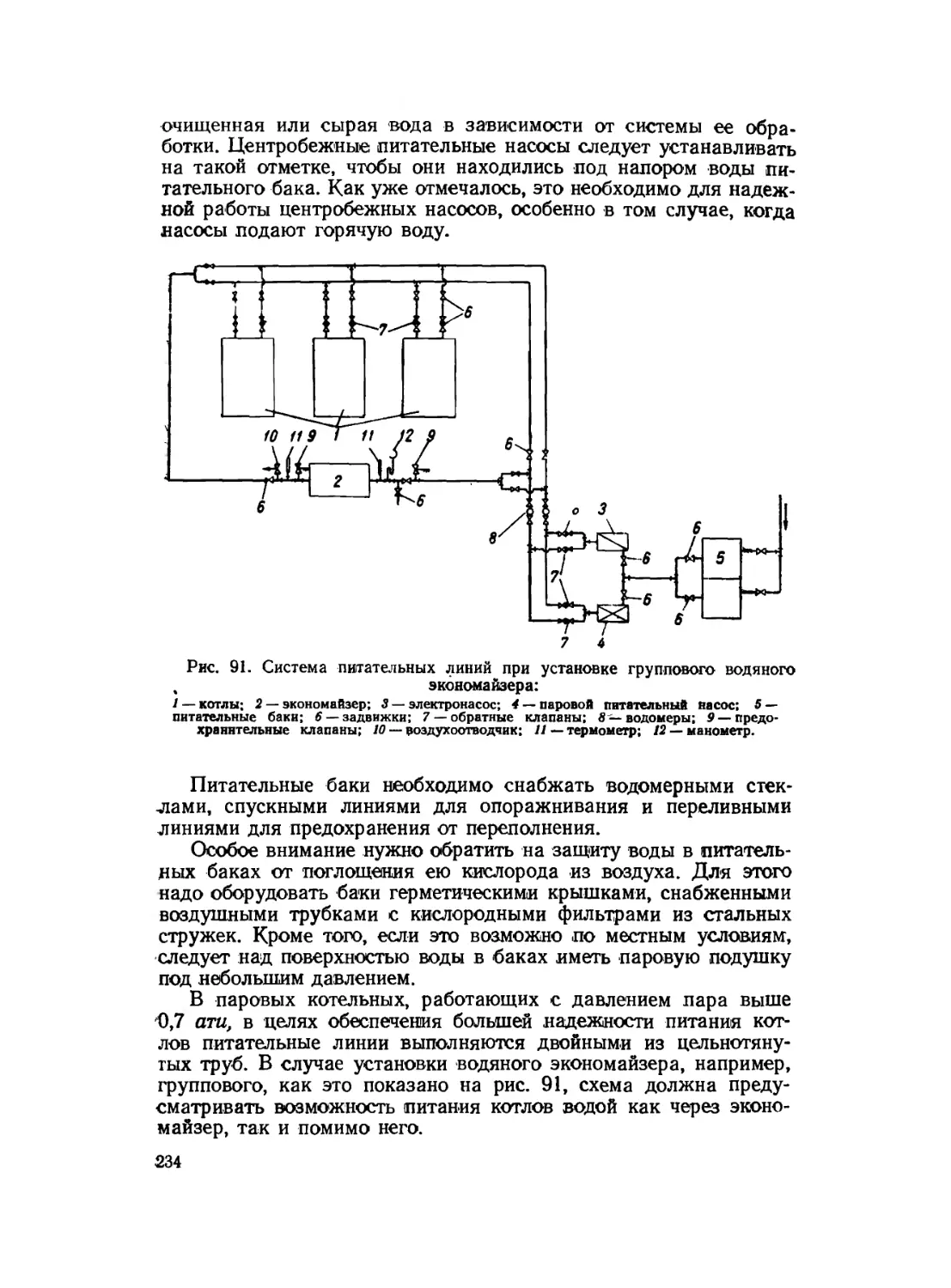

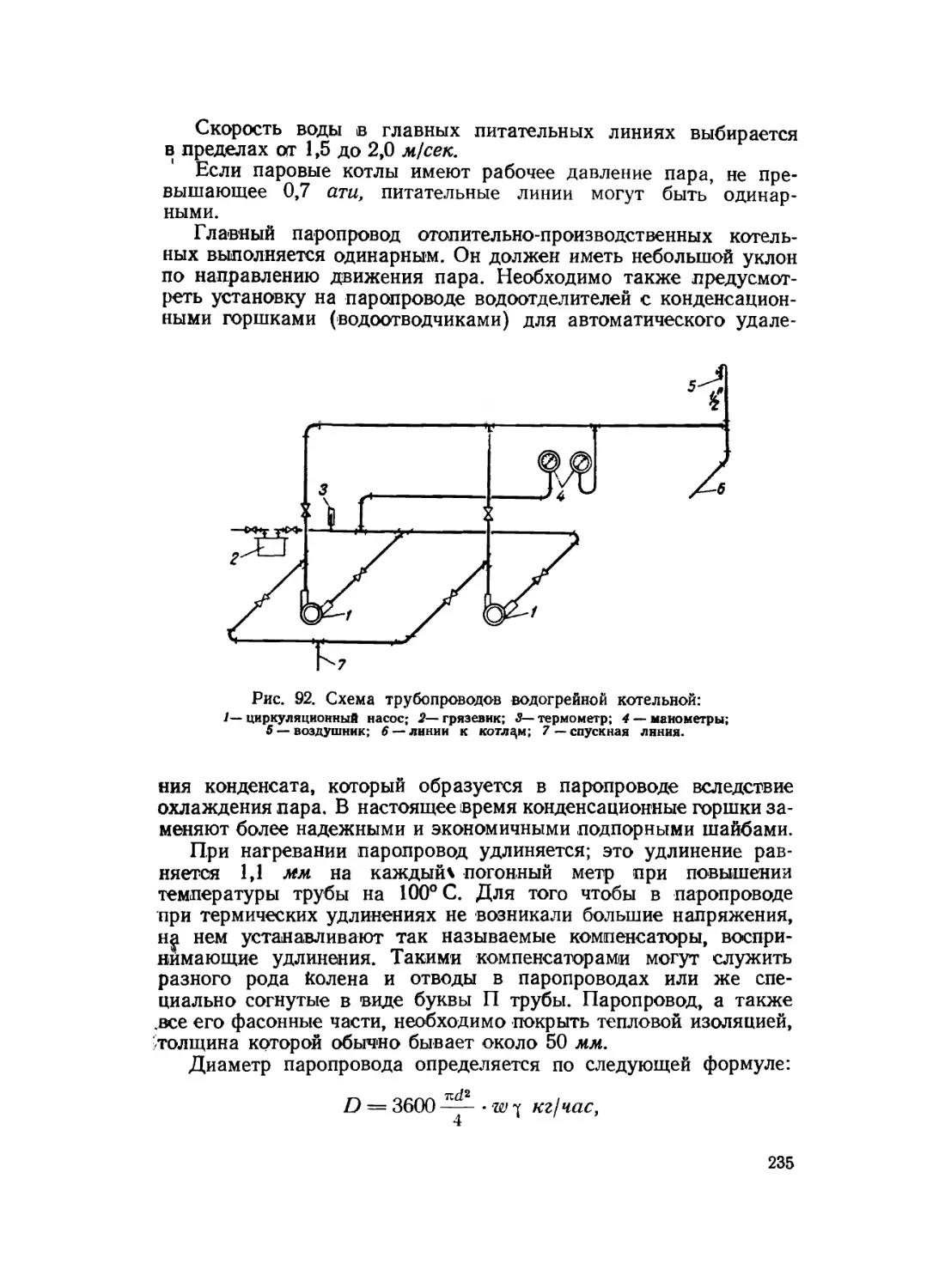

Левая часть равенства представляет собой количество тепла,