Автор: Кузовлев В.А.

Теги: механика паровые турбины морской флот издательство министерства речного флота

Год: 1962

Текст

В. А. КУЗОВЛЕВ

РЕЧНЫЕ ПАРОВЫЕ

КОТЛЫ И МАШИНЫ

ИЗДАНИЕ 2-ое

Одобрено

Ученым советом профтехнического образования

Министерства трудовых резервов СССР

в качестве учебного пособия

для ремесленных училищ

ИЗДАТЕЛЬСТВО МИНИСТЕРСТВА РЕЧНОГО ФЛОТА СССР

МОСКВА—1952

В книге привадится описание конструкций речных

паровых котлов и главных паровых машин. Кроме

того, освещаются вопросы их эксплуатации.

ВВЕДЕНИЕ

Наша страна обладает самой мощной в мире сетью рек. По при-

близительным подсчетам число их превышает 106 тысяч. У нас есть

такие реки, как Волга, Днепр, Кама, Дон и Печора, которые после

Дуная являются самыми большими реками в Европе. В Сибири—

Лена, Амур, Обь и Енисей входят в число семи самых больших рек

Азии.

Общая протяженность только одних судоходных рек Советского

Союза превышает 100000 км.

При таком обилии судоходных рек Советский Союз имеет мощ-

ный и лучший в мире речной флот.

Огромное количество грузов и десятки миллионов пассажиров

перевозит ежегодно наш речной флот. Ни в одной стране мира нет

таких красавцев пассажирских речных теплоходов, какие по-

строены Коломенским заводом. Завод «Красное Сормово» намного

обогнал -заграничные заводы в создании речных паровых машин —

легких, экономичных, надежных и удобных в эксплуатации.

По пятому пятилетнему плану развития народного хо-

зяйства СССР грузооборот речного флота увеличивается на 80 % по

сравнению с 1950 годом. Для этого речной флот пополняется новы-

ми еще более совершенными судами, пригодными для плавания не

только на реках, но и на озерах. Будут реконструированы сущест-

вующие и построены новые судостроительные заводы, верфи, порты.

Партия и Правительство и лично товарищ Сталин уделяют

большое внимание речному транспорту и самим речникам, отмечая

их достижения высокими правительственными наградами. Так, на-

пример, в 1947 году Камское Пароходство было награждено орде-

ном Ленина, а Нижне-Иртышское — орденом Трудового Красного

Знамени. Многие речники были награждены орденами и медалями.

В 1949 году механики речных судов тт. Н. Д. Киселев, Б. И. Бурла-

ков, инженер А. Я- Алферьев, А. Ф. Кохов, М. И. Чернов,

Н. М. Турков и другие были удостоены Сталийской премии.

3

Все это воодушевляет речников на самоотверженный труд. Сре-

ди них имеется немало стахановцев, людей, которые применяют но-

вые методы труда, ломают старые, отжившие нормы и оставляют

их далеко позади.

Но то, что сделано в этом направлении на речном транспорте,

еще далеко не исчерпывает всех возможностей. Перед речниками

стоят задачи дальнейшего усовершенствования речных паровых

котлов, машин, двигателей и улучшения способов их эксплуатации.

Нет сомнения, что речники выдвинут из своей среды еще немало

новаторов производства, которые внесут много ценного в дело даль-

нейшего развития речного транспорта.

Часть первая

РЕЧНЫЕ ПАРОВЫЕ КОТЛЫ

Раздел первый.

УСТРОЙСТВО ПАРОВЫХ котлов и

ОБОРУДОВАНИЕ КОТЕЛЬНЫХ УСТАНОВОК

Глава 1

ОБЩИЕ ПОНЯТИЯ О ПАРОВЫХ КОТЛАХ, ВОДЯНОМ ПАРЕ

И ТЕПЛОТЕ

§ 1. ЧТО ТАКОЕ ПАРОВОЙ КОТЕЛ И КАКИМ ТРЕБОВАНИЯМ

ОН ДОЛЖЕН УДОВЛЕТВОРЯТЬ

Пар вырабатывается особыми устройствами, называемыми п а-

ровыми котлами. Паровой котел вместе с главной паровой

машиной, вращающей гребные колеса или гребные винты, со всеми

вспомогательными устройствами и механизмами, необходимыми для

нормальной работы судна, составляют судовую паросилог

вую установку.

Паровой котел является основной частью этой установки: он дол-

жен обеспечивать паром не только главную паровую машину, но и

вспомогательные механизмы, установленные на судне.

Паровой котел должен отвечать следующим основным требова-

ниям:

1. Судовой паровой котел (как и всякий паровой котел) должен

быть достаточно прочным, чтобы безопасно выдерживать давление

пара, заключенного в нем.

2. Судовой паровой котел должен вырабатывать пар такого дав-

ления и в таком количестве, чтобы была обеспечена нормальная

работа главной паровой машины и вспомогательных механизмов,

установленных на судне.

1 § 2. ВОДЯНОЙ ПАР

Состояние пара определяется его давлением, температурой и

удельным весом. Давление пара, заключенного в сосуде, есть та си-

ла, с которой он давит на единицу поверхности Стенки эз'ого Сосуда.

Оно измеряется в технических атмосферах (сокращенно ат)< Одна

техническая атмосфера равна давлению в 1 килограмм на квадрат-

ный сантиметр (кг/см2), т. е. 1 ат = 1 кг/см2. v

Величину давления пара, которое испыт^Вафт стенки котла,

определяют по манометру. Если, например, манометр, установлен-

£ л г 7

ный на паровом котле, показывает давление 5 ат, то это значит, что

каждый квадратный сантиметр поверхности стенок котла испыты-

вает давление изнутри, равное 5 кг.

Если из герметически закрытого сосуда откачать газы или пары,

то давление в нем будет меньше наружного. Разность между эти-

ми давлениями называется разрежением (вакуумом). Напри-

мер, если наружное давление равно 1 ат, а в сосуде 0,3 ат, то раз-

режение в нем будет равно 1—0,3=0,7 ат. Иногда разрежение из-

меряют не долями атмосферы, а высотой столба жидкости, обычно

ртути. Подсчитано, что давление в 1 техническую атмосферу, т. е.

в 1 килограмм на 1 квадратный сантиметр, создает столб ртути вы-

сотой 736 мм. Если разрежение измерять высотой столба рТу(ги, то

в нашем примере оно, очевидно, равно: 0,7X736=515,2 мм.

Разрежение определяется по вакуумметрам, которые показы-

вают его в долях атмосферы, или по высоте ртутного столба в мил-

лиметрах.

Температурой называется степень нагретости тел (пара,

воды, железа, камня и т. д.). Она определяется термометром. Как

известно, нуль градусов по шкале Цельсия соответствует темпера-

туре таяния льда, а 100 градусов—температуре кипения воды при

нормальном атмосферном давлении. Градусы по Цельсию обознача-

ются через °C. Например, температура в 30 градусов по Цельсию

обозначается так: 30°С.

Удельным весом пара называется вес одного кубического

метра (м3) его. Если известно, например, что 5 м3 пара имеют вес

12,2 кг, то удельный вес этого пара равен 12,2 : 5=2,44 кг на куби-

ческий метр (кг/м3). Следовательно, удельный вес пара равен об-

щему весу его (в кг), деленному на общий его объем (в м3).

Удельным объемом пара называется объем одного кило-

грамма пара, т. е. удельный объем пара равен общему объему его

(в м3), деленному на общий его вес (в кг).

Например, удельный объем указанного выше пара равен

=0,41 мУкг.

Чем выше давление, под которым находится вода, тем выше

температура ее кипения (насыщения), следовательно, каждому

давлению соответствует своя температура ки-

пения. Так, если манометр, установленный на паровом котле, по-

казывает давление, например, в 5 ат, то температура кипения воды

(и температура пара) в этом котле равна 158°С. Если же давление

поднять так, чтобы манометр показывал 10 ат, то и температура

пара также поднимается и будет равна 183°С.

В табл. 1 приводятся значения температуры кипения воды при

разных давлениях,ж показываемых манометром.

Рассмотрим теперь, как получается пар.

Допустим, что в стеклянном цилиндре под поршнем содержится

пода. Поршень плотно прилегает к стенкам цилиндра, но в то же

время может свободно в нем передвигаться (рис. 1,7). Допустим

также, что для измерения температуры воды и пара в цилиндре в

поршень вставлен термометр.

8

Таблица I

Давление пара по манометру в кг/см2 Температура ки- пения в °C. (округленные значения) Давление пара по манометру в кг/см2 Температура ки- пения в °C (округленные значения)

1 120 9 179

2 1ЭЗ 10 183

3 143 11 187

4 151 12 191

5 158 13 194

6 164 14 197

7 170 15 200

8 174 16 203

Будем нагревать цилиндр и одновременно с этим наблюдать, что

происходит с водой внутри его. Сначала мы заметим, что темпера-

тура воды повышается, а объем ее незначительно увеличивается и

конец, температура воды поднимается настолько, что вода заки-

пает (рис. 1,Я). Пузырьки пара, с силой вылетая из воды, увлекут

за собой ее частицы в виде брызг, вследствие чего пространство

над кипящей водой будет заполнено смесью из частиц пара и воды.

Такая смесь называется влажным насыщенным паром

или просто влажным паром (рис. I, 77/).

Продолжая кипячение, мы заметим, что воды в цилиндре стано-

вится все меньше, а влажного пара все больше. Так как объем

пара значительно больше объема воды,! из которой он получился,

то по мере превращения воды в пар внутренний объем цилиндра

будет значительно увеличиваться, и поршень быстро пойдет вверх.

Наконец, наступит такой момент, когда последняя частица воды

в цилиндре превратится в пар. Такой пар называется сухим на-

сыщенным (рис. 1,/V), или просто сухим. Температура пара и

воды во время кипения (температура насыщения) остается постоян-

ной и равной температуре, при которой вода начала кипеть.

9

Если нагревание цилиндра продолжать, то температура пара

будет повышаться и вместе с тем увеличится его объем. Такой пар

называется перегретым (рис. 1,У).

Если подогрев цилиндра прекратить, то пар начнет отдавать те-

плоту в окружающую среду, при этом температура его бу-

дет понижаться. Когда она станет равной температуре насыщения,

пар снова превратится в сухой насыщенный. Затем будет происхо-

дить постепенное превращение его в жидкость, следовательно, пар

станет влажным. Этот процесс протекает при постоянной темпера-

туре, равной температуре} кипения. Когда последняя чайица!

пара превратится в воду, кипение воды прекратится. Затем будет

происходить дальнейшее понижение температуры до температу-

ры окружающего воздуха.

Из вышесказанного можно сделать следующие выводы.

Во-первых, пар может быть влажным, сухим и перегретым.

Состояние сухого пара является очень неустойчивым и даже при

самом незначительном’ подогреве ’ или охлаждении он становится

перегретым или влажным. Вследствие этого в практических усло-

виях пар бывает только влажным или перегретым.

В о-в т о р ы х, наблюдая через стенки стеклянного цилиндра,

за кипением в нем воды, можно заметить, что в начале кипения,

когда воды в цилиндре ещё много, пар имеет плотную молочно-

белую окраску. По мере выкипания воды, когда ее в паре стано-

вится все меньше и меньше, плотность этой окраски уменьшается;,

пар становится прозрачнее. Наконец, когда последняя частица воды

превратится в пар, он станет прозрачным. Следовательно, сам по

себе водяной пар прозрачен, а белую окраску придают ему части-

цы воды, которые в нем содержатся. Частиц воды во влажном паре

может быть разное количество. Поэтому для того, чтобы иметь

полное представление о влажном паре, нужно знать не только его

давление, но и степень сухости. Эта величина показывает;

какое количество сухого пара в долях килограмма содержится в

одном килограмме влажного пара. Например, если один килограмм

влажного пара состоит из 0,8 кг сухого пара и 0,2 кг воды, то сте-

пень сухости такого пара равна 0,8. Степень сухости влажного па-

ра, получаемого в паровых котлах, составляет 0,96—0,97.

В-третьих, в произведенном опыте нагрузка на поршень не

менялась, значит, давление перегретого пара (так же, как Влажного

сухого) во время опыта оставалось неизменным, но температура

его по мере нагревания повышалась. Следовательно, при одном и

том же давлении температура Перегретого пара может быть различ-

ной. Поэтому для характеристики такого пара указывают не толь-

ко его давление, но и температуру.

Итак, для характеристики влажного пара нужно знать его дав-

ление и степень сухости, а для характеристики перегретого пара —

его давление и температуру.

В-че'твертых, перегретый пар начал образовываться только

после того, как в цилиндре не осталось воды, следовательно, когда

имеется. вода, можно получить только влажный пар.

Ю

Поэтому в паровых котлах пар может быть только влажным.

Если нужно получить перегретый пар, то влажный пар отводят из.

котла в специальные устройства—п ароперёгреватели, от-

деляя его таким образом от воды. В пароперегревателях пар допол-

нительно нагревают, после чего он уже становится перегретым.

Хотя для получения перегретого пара и требуется устройство

пароперегревателя, что усложняет котельную установку, но благо-

даря преимуществам, которые имеет перегретый пар по сравнению

с влажным; он применяется в судовых установках чаще. Основные

из этих преимуществ следующие.

1. При охлаждении перегретого пара не происходит его конден-

сация. Это свойство перегретого пара очень важно. Как бы хорошо,

не б!ыли изолированы трубы, по которым пар поступает из котла

в машину и паровой цилиндр этой машины, они все-таки проводят

теплоту, и поэтому пар, соприкасаясь с их стенками, охлаждается.

Если пар перегретый, то охлаждение связано только с уменьшением

его температуры и удельного объема. Если же пар влажный, то

происходит его конденсация, т. е. часть пара превращается в воду.

Образование воды в паропроводе и особенно в цилиндре паровой

машины вредно и может привести к крупной аварии.

2. Перегретый пар отдает теплоту хуже, чем влажный, поэтому,

соприкасаясь с холодными стенками трубопроводов, цилиндров

и т. п., он охлаждается меньше, чем влажный. В общем при работе

перегретым паром получается экономия в расходе топлива;

в 10—15%.

§ 3. ТЕПЛОТА И СПОСОБЫ ЕЕ ПЕРЕДАЧИ

Теплота есть один из видов энергии, так же, как, например,

электричество. Количество теплоты измеряют в калориях. Одна,

калория соответствует количеству теплоты, которое нужно затра-

тить, чтобы один килограмм воды нагреть на один градус Цель-

сия (от 19,5 до 20,5°С).

Если, например, одну тонну воды нагреть на 80°, то для этого

нужно подвести к ней

1000X80=80 000 калорий.

Основной особенностью теплоты является ее свойство пере-

ходить от более нагретых тел к менее нагретым. С этим ее свой-

ством мы сталкиваемся повседневно. Достаточно оставить в комна-

те стакан горячей воды, как через некоторое время ее температура

понизится до температуры комнатного воздуха. В этом случае теп-

лота от горячей воды перешла к воздуху. Теплота в паровых кот-

лах переходит тремя способами: теплопроводностью, конвекцией

и лучеиспусканием.

Теплопроводность. Теплопроводностью называется способность-

тел проводить теплоту. Если стальной прут поместить одним

концом в огонь,' то скоро нагреется и другой его конец, т. е. теплота

перейдет от одного конца прута к другому.

Если бы прут был деревянный, то один конец его, находящийся

в огне, загорелся, а другой при этом был бы сравнительно холод-

11

ным. Этот опыт показывает, что тела обладают различной тепло-

проводностью — одни проводят теплоту лучше, другие — хуже.

Теплопроводность котельной накипи в 40—50 раз, а сажи в

.500—600 раз меньше теплопроводности котельной стали. По-

.этому очень важно, чтобы стенки котла, через которые происходит

передача теплоты от горячих газов к воде, не были покрыты наки-

пью и сажей.

Не во всех случаях хорошая теплопроводность бывает полезна.

Например, передача наружными стенками котла теплоты окружаю-

щему воздуху нежелательна, так как она

отнимается от воды и пара в котле, т. е.

является потерей теплоты. Кроме того

воздух в кочегарке при этом сильно на-

гревается. Поэтому стенки котла снаружи

покрывают слоем специальных изоляцион-

ных материалов, плохо проводящих теплоту.

Плохо проводят теплоту также жидкие

и газообразные тела. Например, теплопро-

водность воды меньше теплопроводности

стали в 60—70 раз, машинного масла—при-

мерно, в 500 раз, воздуха—в 1000 раз.

Убедиться в плохой теплопроводности

воды можно, например, на таком простом опыте. Нальем в колбу

воду и будем подогревать ее так, как показано на рис. 2. При этом

вода в верхней части колбы закипит, а в нижней останется холод-

ной. Следовательно, теплота проходит через воду плохо.

Пористые тела пропускают теплоту Плохо, потому что в их порах

содержится воздух, который обладает плохой теплопроводностью.

Конвекция. Теплота конвекцией (переносом) передается толь-

ко в жидких и газообразных телах. Этот способ

передачи теплоты основан на переносе ее нагре-

тыми частицами жидкостей и газов и передаче бо-

лее холодным частицам. Поставим на огонь со-

суд с водой и будем подогревать его с одного

края, как показано на рис. 3. Частицы воды, на-

ходящиеся внизу в правой стороне сосуда, будут

нагреваться, становиться поэтому легче и подни-

маться вверх. На их место опустятся менее на-

гретые и, следовательно, более тяжелые частицы

воды, находящиеся в левой стороне сосуда. В свою

очередь эти частицы, нагревшись в правой нижней

стороне сосуда, направятся вверх и т. д. Таким образом, в сосуде

будет происходить кругооборот воды, называемый циркуляци-

ей, в результате чего нагретые частицы воды, соприкасаясь с хо-

лодными, находящимися в верхних слоях ее, передадут им теплоту.

С каждым таким кругооборотом вода будет нагреваться все

больше и больше и, наконец, закипит.

Ясно, что чем быстрее происходит циркуляция, тем скорее вода

прогревается и закипает.

Рис. 3

12

Если же нагревать воду так, как это показано на рис. 2, то цир-

куляции быть не может, и вода будет прогреваться очень медленно,

только за счет ее теплопроводности.

Лучеиспускание. Теплота лучеиспусканием передается при помо-

щи тепловых лучей, которые излучаются нагретыми телами. Эти

лучи невидимы и легко проходят через воздух. Действие этих лу-

чей очень легко почувствовать, если ладонь поднести близко к ка-

кому-нибудь горячему предмету. Если между ладонью и таким.

предметом поместить кусок картона, фанеры и т. д., то ладонь пе-

рестанет ощущать теплоту, так как тепловые лучи не смогут на нее

попасть.

В паровых котлах весь процесс передачи теплоты от горящего

топлива воде можно разделить на три части: передача теплоты от

горящего топлива стенкам котла, переход теплоты через стенки

котла и передача теплоты от стенок котла воде. Топливо передает

теплоту стенкам котла лучеиспусканием и конвекцией. Лучеиспу-

сканием теплота передается только тем стенкам, которые ничем не

заслонены от горящего слоя топлива в топке (например, стенкам

самой топки). Конвекцией теплота передается горячими газами,,

движущимися вдоль топки, а затем по газоходам в котле и сопри-

касающимися с более холодными, чем они, стенками котла.

Теплота, воспринятая стенками котла, передается через них на

поверхность этих стенок, омываемую водой, благодаря теплопро-

водности металла, из которого они изготовлены. Затем эта теплота

распространяется в воде путем конвекции.

§ 4. ИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

В § 3 указывалось, что стенки паровых котлов покрываются сна-

ружи слоем специальных изоляционных материалов, плохо прово-

дящих теплоту. Изоляционные материалы должны не только плохо

проводить теплоту, но и греть, не трескаться при сотрясениях и

не разрушаться от сырости.

В судовых условиях распространены следующие изоляционные

материалы.

Асбест. Этот материал широко применяется на судах. Он со-

стоит из белых тонких волокон. Чем эти волокна длиннее, тем асбест

считается лучше. Из него изготовляют некоторые фабрикаты, как,

например, асбестовый картон и асбестовый шнур. Асбестовый кар-

тон прессуется из асбеста с другими примесями в виде листов тол-

щиной от 2 до 10 мм, размерами 1X1 м2. Асбестовый шнур состоит

из асбестовых волокон, заключенных в оплетку из асбестовой тка-

ни. Диаметр асбестового шнура — от 15 до 38 мм. Асбестовый кар-

тон применяется для покрытия больших слабо выгнутых поверх-

ностей, асбестовый шнур — для покрытия труб небольшого диа-

метра.

13

Асбест проводит теплоту примерно в 300 раз хуже стали. Он

хорошо противостоит высоким температурам, поэтому может при-

меняться для изоляции сильно нагретых поверхностей.

Асбестит. Приготовляется из асбестового волокна и диатомита

{особого минерального вещества). Он бывает нескольких сортов:

асбозурит, асбестит № 1 и др. Этот изолирующий материал приме-

няется только в тех случаях,) когда температура изолируемой по-

верхности не превышает 150—180°С.

Совелит. Этот материал специального состава с примесью асбе-

ста применяется в виде порошкообразной массы или в виде плит,

спрессованных из этой массы. Толщина плит 30 — 40 мм, а размеры

500 X 170 мм. Этот материал проводит теплоту примерно в 600—700

раз хуже стали.

Вулканит. В состав его входят асбест, известь, жидкое стекло и

некоторые другие материалы. Применяется тоже в виде порошко-

образной массы серого цвета или отформованных плит тол-

щиной от 25 до 50 мм и размерами 500X170 мм. Теплопроводность

вулканита примерно такая же, как и совелита.

Стеклянный шелк. Хорошее изолирующее волокнистое вещество.

Проводит теплоту в 1000—1200 раз хуже, чем сталь. Крупным не-

достатком стеклянного шелка является его хрупкость, из-за кото-

рой он от сотрясений постепенно превращается в пыль. Поэтому он

не получил распространения на судах речного флота.

Изолирующие порошкообразные материалы перед употреблени-

ем предварительно замешивают с водой и в виде тестообразной

массы наносят на изолируемую поверхность. Чтобы изолирующая

масса прочно держалась на месте, ее укрепляют при помощи про-

волоки или специальных проволочных каркасов.

Для защиты от внешних повреждений изолирующий слой сна-

ружи покрывают особым защитным, покровным слоем специального

вещества или обертывают парусиной и обвязывают шпагатом (тру-

бопроводы) .

§ 5. ПРОКЛАДОЧНЫЕ МАТЕРИАЛЫ

Для того, чтобы паровые машины, котлы, трубопроводы можно

было собирать и разбирать, соединения отдельных деталей их де-

лают разъемными, т. е. такими, которые в случае необходимости

можно было разобрать и собрать.

Такие соединения бывают, например, в некоторых трубопровЬ-

дах, в которых отдельные трубы соединяются между собой на флан-

цах, стягиваемых болтами.

В тех случаях, когда разъемные соединения должны быть не-

проницаемыми для жидкости или газа, соприкасающиеся поверхно-

сти в них можно пришабривать и притирать. Но такой способ полу-

чения непроницаемости требует большой затраты времени и стоит

дорого.

Обычно же между соединяемыми поверхностями ставят про-

кладки из сравнительно мягкого материала, который при стягива-

нии соединяемых деталей сжимается, хорошо заполняя при этом

зазоры между ними.

14

При указанном способе отпадает надобность в точной взаимной

пригонке соединяемых поверхностей, что, конечно, удешевляет и

значительно ускоряет сборочные работы.

Чем прокладка толще, тем она легче может быть прорвана

внутренним давлением. Поэтому следует ставить прокладку, по

возможности, тоньше. Наименьшая толщина прокладки зависит

главным образом от состояния соединяемых поверхностей и от точ-

ности взаимной пригонки этих поверхностей. Если эти поверхности

гладкие и точно пригнаны (строго параллельны) одна к другой^ то

прокладки могут быть тонкими. Обычная толщина прокладки

2—3 мм.

В зависимости от условий, в которых должна находиться про-

кладка в соединении, она может изготовляться из различных мате-

риалов.

Наиболее распространенными из таких материалов являются

следующие!.

АсбестЬДля прокладки применяется в виде листов, ниток и пле-

теного шнура. Этот материал хорошо противостоит высоким тем-

пературам, но размокает под действием керосина, масла и воды.

Поэтому асбестовые прокладки применяются в соединениях, кото-

рые подвергаются действию газов, имеющих высокую температуру.

Паранит (тартарит). Пригоден для насыщенного и перегретого

пара с давлением до 45 кг/см2. Применяется также в соединениях,

которые подвергаются действию бензина, керосина и масла (при

нормальных температурах).

Картон технический (прессшпан) . Используется в виде листов

толщиной до 2 мм. Непрочный материал не выдерживает высоких

давлений и температур. Прокладки, изготовленные из картона, при-

меняются во фланцевых соединениях трубопроводов для масла,

нефти и воды. Перед постановкой на место прокладки из картона

промасливаются минеральным маслом и посыпаются графитом,

чтобы они не .прилипали к металлу.

Резина. Для прокладок применяется обычно в трубопроводах

для холодной и теплой воды в виде листов различной толщины. Ре-

зина разъедается нефтепродуктами и не выдерживает высокой тем-

пературы. Иногда листовая резина имеет прослойки из парусины

или металлической сетки. Прокладки из такой резины обладают

повышенной прочностью.

Пенька. Для прокладок применяется в виде шнуров или плос-

ких прядей, по ширине фланцев, сплетаемых из стеблей конопли

или льна. Перед постановкой на место прокладки из пеньки прова-

риваются в говяжьем сале. Применяется в соединениях, подвержен-

ных действию воды и пара невысокого давления.

Свинец листовой. Прокладки из него применяются во фланц'евых

соединениях трубопроводов для воды, но не питьевой, так как окись

его ядовита.

Парусина. Прокладки из парусины применяются тоже в7 трубо-

проводах для воды. Перед постановкой на место они пропитываются

суриком.

15

§ 6. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ПАРОВЫХ КОТЛОВ

В паровом котле различают три пространства: водяное, паровое

и огневое. Водяным пространством называется часть внутрен-

него пространства котла, занятая водой, п а р о в ы м—часть про-

странства, занятая паром. К огневому пространству котла отно-

сятся топка и дымоходы, по которым движутся горячие газы ив

топки.

Объем огневого пространства (главным образом топки). зависит

от конструкции котла и топки, а также от размеров котла.

Поверхность воды в котле называется з'еркалом испаре-

н, и я. Чем больше зеркало испарения, тем спокойнее происходит

парообразование и суше получается пар в паровом пространстве.

. Основными характеристиками паровых котлов являются рабо-

чее давление пара и поверхность нагрева котла. Рабочим назы-

вается наибольшее разрешенное давление в котле, которое должно

поддерживаться в нем при работе. Понижение давления в котле

нил^е рабочего давления невыгодно, так как паровая машина при

этом не будет развивать полной мощности, а повышение его выше

рабочего давления—опасно, так как прочность стенок котла или его

швов может не выдержать такого давления, в результате чего воз-

можна авария котла.

Поверхностью нагрева называется та часть общей по-

верхности котла,> которая с одной стороны омывается горячими га-

зами, а с другой—водой. Величина поверхности нагрева судовых

парковых котлов измеряется по стороне ее, омываемой газами. Для

речных судов она составляет до 150 м2 и даже больше. Чем больше

мощность машины, тем больше должна быть поверхносггь нагрева

котла. Между двумя этими величинами существует известная связь.

Можно считать, что для огнетрубных котлов на 1 л. с., развиваемую

в цилиндре паровой машины,- должно приходиться от 0,3 до 0,5 м2

поверхности нагрева котла. Первая из этих величин относится к

машинам большой мощности, работающим перегретым паром, вто-

рая—к машинам небольшой мощности, работающим влажным

паром.

Таким образом, можно считать, что для паровой машины мощно-

стью 1000 л. с., работающей перегретым паром, поверхность нагрева

огнетрубного котла должна быть примерно 300 м2.

Для водотрубных котлов на 1 л. с. должно приходиться от 0,2

до 0,35 м2 поверхности нагрева. Указанные соотношения являются

ориентировочными.

Важной характеристикой паровых котлов является также их

п'аропроизводительность, под которой подразумевается

количество пара, вырабатываемого котлом в час. Паропроизводи-

тельность измеряется в килограммах или тоннах. Если паропроизво-

дительность котла, выраженную в килограммах- разделим на вели-,

чину поверхности нагрева в квадратных метрах, то получим еще

одну характеристику котла, называемую удельной паро-

производительностью или напряжением 'по-

верхности нагрева котла.

16

Для каждого типа паровых котлов существуют свои сред-

ние значения напряжения поверхности нагрева. При «форсировке»

котла, т. е. при увеличении количества топлива, сжигаемого в топке,

напряжение поверхности нагрева увеличивается.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. В чем состоит различие между влажным и перегретым паром?

2. Чему равна степень сухости сухого насыщенного пара?

3. С какой температуры начинается перегрев пара, имеющего давле-

ние 8 ат.по манометру?

4. Какой пар имеет больший удельный объем — влажный или перегре-

тый (при одинаковых давлениях)?

5. Почему вода, выпущенная из работающего котла, сейчас же превра-

щается в пар?

6. Какой пар целесообразнее использовать в системах центрального

парового отопления—влажный или перегретый?

7. Влажный и перегретый пар заключены в сосудах одинакового объе-

ма и при одинаковых давлениях. В каком из этих сосудов вес пара будет

больше?

Глава II

КРАТКИЙ ОЧЕРК РАЗВИТИЯ СУДОВЫХ ПАРОВЫХ котлов

§ 7. ПЕРВЫЕ ПАРОВЫЕ КОТЛЫ

В начале XV111 века развитие человеческого общества, в част-

уности, рост промышленности достигло такого уровня, что исполь-

зование в качестве движущей силы воды, ветра и мускульной силы

оказалось уже недостаточным.

Промышленность требова-

ла другого, более мощного

источника получения энергии.

Возникла необходимость в па-

ровой машине.

Изобрел и построил пер-

вую заводскую паровую ма-

шину русский механик И. И.

Ползунов (1728—1766), рабо-

тавший в то время на Колы-

вано-Воскресенских заводах

Алтая. Паровой котел, постро-

енный Ползуновым (рис. 4),

представлял собой плотно за-

крытый сосуд, вмазанный в

кирцичную кладку. Топка бы-

ла расположена под котлом.

Горячие топочные газы омы-

Рис. 4

вали котел снизу и отчасти с боковой поверхности и выходили затем

в дымовую трубу. Такого, примерно, вида были и другие паровые

котлы того времени. Изготавливали их из меди, так как более твер-

дому металлу — железу еще не могли придавать требуемой формы.

Давление пара было на 0,2—0,3 атм выше атмосферного.

2 В. А. Кузовлев

17

Такие котлы неудобно делать больших размеров, поэтому они

были мало пригодны для паровых машин, которые потребляли

сравнительно большое количество пара. Впоследствии стали стро-

ить котлы так называемого «коробчатого» типа, т. е. в виде продол-

говатого сосуда, напоминающего по своей форме сундук (рис. 5).

Рис. 5

Котлы «коробчатого» типа, так же как и котел Ползунова, вмазы-

вались в кирпичную кладку, в которой помещалась топка 1. Горячие

газы из топки шли сначала по газоходу 2 под котлом. Пройдя этот

газоход, они попадали в два боковых газохода 3, по которым двига-

лись в обратном направлении, после чего выходили в дымовую трубу.

§ 8. ПЕРВЫЕ СУДОВЫЕ ПАРОВЫЕ КОТЛЫ

Развитие промышленности и торговли требовало быстрой и на-

дежной доставки товаров к местам их сбыта. К концу XVIII века

парусный и, тем более, гребной флот уже не могли удовлетво-

рять этим требованиям, поэтому возникла мысль о применении на

судах паровых машин.

Естественно, что первые судовые котлы были построены по

типу котлов, применявшихся в промышленности, т. е. ксфобчатых.

Однако в их устройство сразу же было

внесено существенное изменение: топка

была сделана не под котлом, а внутри

его. Это нововведение было вызвано

стремлением уменьшить вес и размеры

котлов для удобства размещения их в

корпусе судна. Но на первых парохо-

дах делалась кирпичная обмуровка кот-

лов и даже ставилась кирпичная труба.

Такая обмуровка делала котел очень

громоздким (даже при наличии внутрен-

ней топки), вследствие чего полезная грузоподъемность и пассажиро-

вместимость судна уменьшались. Поэтому в судовых котлах от такой

обмуровки отказались, а дымовые трубы стали делать железными.

С течением времени конструкция коробчатых котлов несколько

видоизменилась. Но эти котлы применялись вплоть до 60—70-х

годов прошлого столетия. Судовая установка с подобными паровы-

ми котлами, построенными около 100 лет тому назад, изображена

на рис. 6. Как видим, два коробчатых котла удобно расположены

18

по ширине судна. В каждом из них находится по две топки, имею*

щие вид коробов прямоугольного сечения. Топки переходят в газо-

ходы также прямоугольного сечения, идущие вдоль котла.

Эти газоходы имеют несколько поворотов, что увеличивает по-

верхность нагрева котла. Горячие газы, пройдя по газоходам, вы-

ходят в дымовую трубу. Подобные котлы были установлены и на

первых волжско-камских пароходах.

Хотя коробчатые котлы и обладали некоторыми преимуще-

ствами (главным образом в отношении удобства их размещения)

по сравнению с ранее применявшимися котлами в кирпичной об-

муровке, однако они были еще очень' несовершенными. Основной

недостаток этих котлов заключался в том, что они состояли из

плоских и мало выгнутых стенок/, которые, как известно, плохо

противостоят давлению. Поэтому давление пара в таких котлах

не повышали больше 4 ат.

Когда с увеличением мощности пароходов потребовался пар

более высокого давления, начали применять овальные паровые

котлы (рис. 7), которые могли выдерживать более высокое давле-

ние, чем плоскостенные. Овальный котел имеет две топки 1 круг-

лого сечения, внутренние концы которых входят в общую огневую

камеру 2. Топочные газы, образовавшиеся в результате сгорания

топлива в топке, выйдя из нее, попадают в эту камеру, а затем в

дымогарные трубки 3. В последних горячие газы движутся в обрат-

ном направлении (на рисунке слева направо) и выходят в дымовую

коробку, не показанную на рисунке, а из нее — в дымовую трубу.

Плоские боковые стенки котла и его днища укреплялись короткими

связями 4, а днища котла, кроме того,—еще и длинными связями 5.

В таких котлах давление можно было повышать до 6 ат.

8»

19

Рис.

OS

§ 9. ОГНЕТРУБНЫЕ СУДОВЫЕ ПАРОВЫЕ КОТЛЫ

Как уже отмечалось, положительным качеством коробчатых и,

в известной мере, овальных котлов являлось удобство их размеще-

ния в корпусе судна. Но в связи с ростом мощности судовых машин

потребовался пар давлением более 6 атм. Для того, чтобы получить

пар такого давления, котлам пришлось придать цилиндрическую

форму.

К таким котлам, которые и теперь применяются на речных па-

роходах, относится огнетрубный оборотный котел, называемый

также котлом с обратным ходом дыма (рис. 8). Эти котлы строят-

ся с одной, двумя и тремя топками (на морских пароходах есть и

четырехтопочные котлы), число топок зависит от размеров котла.

На рис. 8 показан двухтопочный оборотный котел, причем на ле-

вой стороне рисунка дан вид котла спереди, а на правой—продоль-

ный разрез по топке.

Основными частями котла являются: корпус котла /, состоя-

щий из цилиндрической части котла и двух днищ: переднего 2 и

заднего 5. В переднем днище имеются два больших отверстия, в

которые вставлены круглые топки 4, называемые также жаровыми

трубами. Задними концами топки присоединяются к огневым каме-

рам 5. Над топками расположены ряды дымогарных трубок 6. Зад-

ими концами эти трубки укреплены в стенках огневых камер, а

передними — в переднем днище котла. Для укрепления плоских и

мало выгнутых поверхностей котла служат связи 11.

Как видим, устройство огнетрубного оборотного котла очень

похоже на устройство овального. Ход горячих газов в оборотных

котлах такой же, как и в овальных: по топке в огневую камеру, в

которой происходит догорание частиц топлива, не успевших сгореть

в топке, затем в дымогарные трубки. По выходе из дымогарных

трубок газы собираются в дымовой коробке, присоединенной к пе-

реднему днищу котла над топками (не показанной на рисунке),, а

из нее идут в дымовую трубу. Следовательно, горячие газы, про-

ходя по топке и дымогарным трубкам, меняют направление своего

движения, чем и объясняется название этих котлов.

Хотя такой тип оборотных котлов установился на довольно про-

должительное время, но в их конструкцию вносились разного рода

изменения, позволившие повышать производительность, давле-

ние пара и т. д.

Особенно сильно удалось повысить рабочее давление пара. В

первых оборотных котлах давление обычно не превышало 7- ат,

а В'современных оборотных котлах оно доходит до 14 ат.

На'речных пароходах, имеющих сравнительно узкий корпус и

небольшую высоту бррта, приходится ограничивать диаметр котла

и увеличивать его длйну. Поэтому на таких речных судах устанав-

ливали огнетрубные пролетные котлы.

Схематически такой котел показан на рис. 9. Он состоит из кор-

пуса 1, который представляет собой цилиндр с двумя днищамй;

передним 2 и задним 3. Внутри корпуса находится топка 4 (жаро-

вая труба).

21

Топка передним концом укреплена в переднем днище котла, а

задним—к огневой камере 5. В задней стенке этой камеры (правой

на нашем рисунке) укреплены дымогарные трубки 6, задние концы

которых входят в заднее днище котла. К этому же днищу котла при-

креплена дымовая коробка 7. Горячие газы, образующиеся при сго-

Рис. 9

рании топлива, движутся вдоль топки. По выходе из нее они попа-

дают в огневую камеру 5, в которой догорает топливо, еще не успев-

шее сгореть в топке. Из огневой камеры газы направляются в дымо-

гарные трубки 6, по выходе из них собираются в дымовой ко-

робке 7, из которой уходят в дымовую трубу.

В таких котлах горячие газы движутся в одном направлении

(в нашем примере слева направо), вследствие чего такие котлы

и называются пролетными.

Пролетные котлы имеют по сравнению с оборотными значитель-

ные недостатки. В частности, при одинаковой паропрризводительно-

сти пролетные котлы занимают площадь на 20—30% больше, чем

оборотные. Поэтому пролетные котлы в настоящее время не

строятся.

§ 10. ВОДОТРУБНЫЕ СУДОВЫЕ ПАРОВЫЕ КОТЛЫ

На рубеже XIX и XX веков развитие военного и торгового су-

достроения поставило перед судостроителями задачу создания та-

ких котлов, которые могли бы при сравнительно небольших раз-

мерах вырабатывать пар высокого давления и в больших количе-

ствах. Необходимы были котлы,' в которых можно было быстро

поднять пар, что очень важно для военных кораблей. Огнетрубные

котлы были мало пригодны для таких судов, так как напряжение

Поверхности нагрева их не превосходит 25 кг пара с 1 м2. При та-

ком паросьеме на больших судах необходимо было установить

22

Рис. 10

по нескольку десятков огнетрубных котлов, что создало бы большие

затруднения по уходу за ними и значительно увеличило вес котель-

ной установки. Кроме того, на разводку паров огнетрубных котлов

требуется много времени (до 12 часов и даже больше).

Выход из этого затруднения был найден в постройке водо-

трубных паровых котлов. Эти котлы по сравнению с ог-

нетрубными имеют ряд боль-

ших преимуществ, о которых

сказано ниже.

Основное отличие водо-

трубных котлов от огнетруб-

ных состоит в том, что в ог-

нетрубных котлах по трубкам

движутся горячие газы, а сами

трубки окружены водой. В

водотрубных котлах по тру-

бкам движется вода, а снаружи

они омываются горячими га-

зами.

Идея создания водотруб-

ных котлов возникла еще в

середине XIX века. С тех пор

конструкция этих котлов под-

верглась ряду изменений.

В настоящее время на речных пароходах устанавливаются во-

дотрубные котлы так называемого треугольного (шатрового) типа.

Схематически такой котел показан на рис. 10 (вид спереди).

Котел состоит из пароводяного коллектора (барабана) /, располо-

женного в верхней части котла и соединенного водогрейными труб-

ка!ми 4 с двумя водяными коллекторами (барабанами), 2, распо-

ложенными в нижней части котла. Эти три коллектора являются как

бы вершинами треугольника, вследствие чего такие котлы называ-

ются треугольными. Снаружи котел заключен в железный кожух 5.

Пространство 3 между водогрейными трубками является топкой. То-

почные (горячие) газы пересекают правый и левый пучки водо-

грейных трубок и выходят в дымовую трубу через отверстия 6,

имеющиеся в кожухе котла. При работе котла первые ряды водо-

грейных трубок, расположенных ближе к топке, нагреваются боль-

ше, чем задние. В результате получается естественная циркуляция,»

при которой по передним трубкам движется вверх смесь пара и

воды, а по задним—опускается вниз вода. Таким образом как

в правом, так и в левом ийучках водогрейных трубок, получаются

два самостоятельных потока циркулирующей воды.

Следующим шагом в развитии судовых котлов будет, очевидно,

применение котлов высокого давления и прямоточных, тип которых

разработан советским ученым профессором Рамзиным. Эти котлы

состоят в основном из труб, двигаясь по которым вода нагревает-

ся, превращается сначала во влажный пар, затем в перегретый пар

23

высокого давления, который и поступает в машину. Вода и пар

движутся только в одном направлении, поэтому такие котлы и

называются прямоточными в отличие от котлов с циркуляцией воды-

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Чем был вызван переход от парусного флота к паровому?

2. В процессе развития паровых котлов одни типы их сменялись дру-

гими. Перечислите их.

3. Какие типы паровых котлов применяются на современных речных

пароходах?

4. По каким внешним признакам можно отличить пролетный котел от

оборотного?

5. В чем заключается основное отличие в устройстве передних днищ

пролетного и оборотного котлов?

6. Почему котел проф. Рамзина называется прямоточным?

Глава III

УСТРОЙСТВО КЛЕПАННЫХ ОГНЕТРУБНЫХ КОТЛОВ

§ 11. КОРПУС КОТЛА

Бочка котла и оба его днища составляют корпус котла,

который изготавливается из мягкой котельной стали. Твердая сталь,

и тем более закаленная, для этой цели не применяется, так как

чем тверже сталь, тем она хотя и прочнее, но зато менее эластична

(менее тягуча)^ При случайном же повышении давления в котле

выше рабочего или при быстром нагревании или остывании котла,

в металле, из которого сделан котел, возникают большие растяги-

вающие усилия. В этих случаях мягкая сталь несколько растяги-

вается. Твердая же сталь мож:ет дать трещину, что повлечет за

собой тяжелую аварию.

Пролетные котлы имеют длину порядка 4—7 м, а диаметр боч-

ки—до 3 м. Длина оборотных котлов бывает несколько меньшей,

чем пролетных, но зато диаметр их доходит до 4,5 м. При таких

размерах бочку котла приходится делать из нескольких листов

как по окружности котла, так и по его длине. Цилиндрическая

часть котла состоит из двух-четырех поясов’ называемых обечай-

ками (ставами), вставленных краями одна в другую (рис. 11). При

этом получаются так называемые поперечные швы /, идущие во-

круг котла. Каждая обечайка состоит в свою очередь также из не-

скольких листов, соединяемых продольными швами 2.

Заклепки в поперечных швах располагают в шахматном поряд-

ке в два, реже в три ряда, а сайи швы делают внахлестку. В про-

дольных швах заклепки располагают в три-четыре ряда также в

шахматном порядке, но сами швы делаются встык с двумя на-

кладками.

Трехрядный шов встык с двумя накладками показан на рис. 12.

На рис. 11 поперечные швы сделаны двухрядными внахлестку, а

продольные—трехрядными встык с накладками. Все эти швы дол-

жны быть не только прочными, способными выдержать давление

пара в котле, но также и плотными, чтобы вода или пар не проса-

24

чивались из котла наружу. Поэтому склепывание котельных ли-

стов производится заклепками, разогретыми докрасна. После по-

становки их на место они, остывая, плотно прижимают склепа-

Рис. 11

ные листы один к

другому. Для того,

чтобы получить пол-

ную водо- и пароне-

проницаемость, как

швы, так и головки

заклепок подвергают

чеканке. Для этого

особый инструмент —

чекан (рис. 13) при-

Рис. 12

ставляют к кромке листа, как это показано на рис. 14, и уда-

ром молотка по чекану вминают металл подчеканиваемого листа,

как показано йа рис 15. Передвигая после каждого удара молот-

ком чекан вдоль шва, проходят таким образом

весь шов. Чеканка производится опытными рабо-

чими, так как при неумелом ее выполнении мож-

но повредить шов.

Рис. 13 Рис. 14,/ ' Рис. 15

Для соединения цилиндрической части котла с днищами, послед-

ние отфланцовывают, т. е. у них так отгибают края, чтобы на-

ружный диаметр днищ равнялся внутреннему диаметру цилиндри-

ческой части котла. Такое днище вставляется внутрь котла и при-

клепывается к крайним обечайкам. Та часть днища котла, в кото-

рой высверлены отверстия для дымогарных трубок, называется

25

Трубной решеткой. Понятно, что у оборотных котлов труб-

ная решетка должна быть на переднем днище, а у пролетного —

на заднем.

Чтобы можно было проникуть внутрь котла для очистки его

или ремонта, в бочке котла вырезают отверстия, называемые ла-

зами. Кроме лазов, в корпусе котла делают отверстия меньших раз-

меров для очистки котла от накипи и грязи, скопляющихся в нем

во время работы. Такие отверстия называются люками или

горловинами. , Ослабленные этими вырезами стенки котла

подкрепляют железным кольцом, приклепанным вокруг выреза, или

вырез делают с отбортованными краями 1 (рис. 16). Крышки 2

лазов и горловин ставятся с внутренней стороны котла, чтобы дав-

лением пара они прижимались к отверстию. Отверстия лазов и гор-

ловин делают овальными. При такой форме крышку можно завес-

ти в котел узкой стороной и уже внутри котла повернуть ее так,

Рис. 16

Рис. 17

чтобы она закрыла отверстие. Крышки удерживаются на месте

длинными болтами 3, на которые надевают скобы 4, упирающиеся

в края отверстия и нажимаемые гайками 5. Под крышки ставят

специальную прокладку, так называемую «люковую ленту».

Высота парового пространства небольших огнетрубных котлов

тоже небольшая, поэтому пар в таком паровом пространстве бы-

вает очень влажным.

Для того, чтобы в машину поступал более сухой пар, в верх-

ней части бочки котла иногда делают вырез, на который ставят

стальной колпак^ называемый сухопарником (рис. 17). Пар отби-

рают на машину из верхней части сухопарника, где он большее

удален от поверхности воды и, следовательно, получается суше.

§ 12. ТОПКИ (ЖАРОВЫЕ ТРУБЫ)

Стенки жаровых труб во время работы котла с одной стороны

омываются водой, имеющей температуру около 200°С, а с другой

подвергаются действию топочных газов с темпера/гурой примерно

26

1000°С. Благодаря такой разнице температур в этих стенках воз-

никают внутренние напряжения большей силы, чем в листах, обра-

зующих корпус котла. Поэтому сталь для жаровых труб берется:

более мягкая, чем для корпуса котла.

Вследствие высокой температуры в топке при работе котла он?

стремится удлиниться

больше, чем корпус

котла, но этому пре-

пятствуют швы, кото-

рыми топка крепится к

днищу котла и огневой

камере. В результате

в этих швах появля-

ются сильные напряже-

ния, которые могут на-

рушить их плотность.

Рис. 18

Чтобы этого не про-

исходило, топки делают обычно с так называемыми кольцами

Адамсона или с волнистыми стенками. В топках с кольцами

Адамсона края поясов (звеньев) отфланцовывают наружу, как это

показано на рис. 18. Между получившимися таким образом флан-

Рис. 19

цами ставят стальное кольцо, после чего это соединение склепы

вают. Закругления, получающиеся у фланцев, делают топку не-

сколько эластичной. При этом уменьшаются нацряжения в закле-

почных швах, которыми топка крепится в днище котла и в стейке

осневой камеры. В топках с кольцами Адамсона головки заклепок,

не соприкасаются с горячими газами и поэтому не обгорают.

Еще более эластичны волнистые топки, изображенные на рис. 19.

При нагревании такой топки удлинение компенсируется вол-

нами 2 и поэтому вредные усилия в швах топки, которыми она

крепится к днищу кбтла 1 и к передней стенке 3 огневой камеры,

получаются еще меньше.

27

Рис. 20

Волнистые топки не только более эластичны, но и более проч-

ны, чем топки с кольцами, поэтому такие топки ставятся преиму-

щественно в больших котлах при больших давлениях пара. В не-

больших же котлах при сравнительно низком давлении (6—8 ат)

предпочитают ставить гладкие топки с кольцами, Как более про-

стые в изготовлении.

В зависимости от формы волн различают топки с крутыми вол-

нами и пологими. Топка с

крутой волной (рис. 20, а)

хорошо пружинит при

продольном сжатии ее,

но вследствие того, что

впадины между волнами

получаются узкими, в них

легко накапливается на-

кипь. В этом отношении

более удобной является

топка, имеющая пологие

волны с широкими впа-

динами (рис. 20, б). При

ремонте котла топку вы-

нимают из него и вводят обратно через переднее днище. Поэтому

передний конец топки делают несколько большего диаметра, чем

остальную топку. Для крепления топки отверстие в переднем днище

котла отфланцовывается. Отфланцовку лучше делать наружу, как

это показано на рис. 19, так как при этом шов находится снаружи

и его легче клепать.

Соединение гладкой топки с передней стенкой огневой камеры

речных паровых котлов производится следующим способом. Края

отверстия для топки в передней стенке огневой камеры отфланцо-

вываются. К образовавшемуся таким образом отвороту огневой

камеры приклепывается топка однорядным швом внахлестку.

Присоединение к огневой камере волнистой топки производится

-несколько иным способом. В передней стенке огневой камеры выре-

зается отверстие по топке, а задний конец топки отфланцовывается и

приклепывается так, как показано на рис. 19.

§ 13. ОГНЕВЫЕ КАМЕРЫ

Огневые камеры, так же как и топки, изготовляют из мягкой

стали. В многотопочных речных паровых котлах огневые камеры

могут быть общими или раздельными (для каждой топки своя ка-

мера) .

Устройство одной общей камеры проще, но зато при раздель-

ных камерах заброска свежей порции топлива в одну из топок, в

которой при этом нарушается режим горения, не сказывается на

других топках.

Огневая камера (см. рис. 19) устроена следующим образом. Она

имеет стенки: переднюю 3 и заднюю 4 и огибающий их шинельный

28

лист 5. Способ соединения стенок огневой камеры с шинельными

листом, а также и с топкой ясен из рисунка. Верхняя часть шинель-

ного листа называется потолком огневой камеры. На

рисунке изображена огневая камера оборотного котла, поэтому в

передней ее стенке высверлены отверстия для дымогарных трубок.

Эта часть стенки называется задней' трубной решеткой. У

пролетного котла трубная решетка огневой камеры делается на

задней ее стенке, в этом случае она является передней трубной

решеткой.

Задняя стенка огневой камеры оборотных котлов часто делается

наклонной, что облегчает отделение от нее пузырьков пара (см.

рис. 8).

§ 14. ДЫМОГАРНЫЕ ТРУБКИ И ДЫМНИКИ

Дымогарные трубки изготавливаются из мягкой стали, цель-

нотянутыми (т. е. без продольных швов), диаметром от 63 до 89 мм.

Они располагаются рядами одна над другой, образуя таким обра-

зом вертикальные проходы. При таком расположении трубок облег-

чается очистка («прорезка») их при котлоочистке.

Дымогарные трубки бывают простые и связные. Простые

дымогарные трубки служат

только для передачи теплоты

от газов к воде, поэтому тол-

щина их делается небольшой

(от 3 до 4 мм). Для того что-

Рис. 21

Рис. 22

бы соединение этих трубок с трубными досками было плотным

(рис. 21, а), при постановке трубок концы их развальцовывают

(расширяют) особым инструментом, называемым вальцовкой.

Для облегчения постановки дымогарных трубок диаметр отверстий

в передней трубной решетке (в оборотных котлах) делают несколько

большим, чем в задней. Связные дымогарные трубки служат не

только для передачи теплоты от газов к воде, но также и для

укрепления трубных досок. Связные трубки имеют более толстые

стенки, Чем простые), концы их нарезают и ввинчивают в трубные

29

доски, а затем уже развальцовывают. Такое соединение получается

не только прочным, но и плотным (рис. 21, б). На каждые десять

штук дымогарных трубок три-четыре делаются связными, а осталь-

ные семь или шесть—простыми.

От неумелого ухода за котлом, а иногда от изношенности труб-

ных решеток в местах соединения трубок с трубной решеткой по-

является течь. В таких случаях на концы трубок в стенках огневых

камер иногда надевают кольца из красной меди толщиной 1—1,5 мм,

после чего трубки развальцовывают. Иногда концы трубок отфлан-

цовывают и приваривают к трубной решетке электросваркой.

Оба эти способа постановки труб (т. е. постановка их на мед-

ных кольцах с последующей приваркой к трубной решетке) могут

применяться одновременно (рис. 22).

На рисунке даны следующие обозначения: 1 — трубная решетка,

2 — дымогарная трубка, 3 — медное кольцо.

По выходе из дымогарных трубок топочные газы собираются в

дымовой коробке. Такая коробка, установленная на пролетном кот-

ле, на рис. 9 обозначена цифрой 7. Дымовые коробки (дымники)

изготавливаются из тонкой листовой стали с двойными стенками.

Против дымогарных трубок дымники имеют крышки также с двой-

ными стенками. Крышки служат для очистки дымника и дымогар-

ных трубок (для пробанивания дымогарных трубок) от скапливаю-

щегося в них уноса.

§ 15. СВЯЗИ В КОТЛЕ

Огнетрубные котлы имеют не только круглые стенки, но и плос-

кие: заднее, а часто и переднее днище котла. Под давлением пара

днища котла стремятся выгнуться наружу,, а стенки огневых камер,

— вдавиться внутрь. Для предупреждения этого плоские и маловы-

Рис. 23

гнутые стенки котла укрепляются так называемыми котельными

связями, которые бывают разных типов.

Длинные связи. Нижние части днищ котла хорошо укрепляются

прикрепленными к ним топками. Средние части этих днищ в районе

трубных решеток хорошо укрепляются также связными дымогар-

ными трубками, которые для этой цели -и ввинчиваются в днище

котла.

30

Верхние и нижние части днищ укрепляются длинными связями,

стягивающими днища. На рис. 8 эти связи обозначены цифрой 9. Они

делаются из круглой стали и на концах имеют нарезку. Длинные

связи укрепляют при помощи га-

ек как с наружной, так и с вну-

тренней стороны. Для того, что-

бы каждая такая связь укрепля-

ла, по возможности, большую

площадь днищ, под наружные

гайки ставят круглые шайбы 10

(см. рис. .8), присоединяемые к

днищу. Иногда эти шайбы заме-

няют длинными железными по-

лосами, также присоединяемыми

к днищу и идущими через весь

горизонтальный ряд связей. По- рис. 24

добными же связями в пролет-

ных котлах укрепляют часть переднего днища в районе водяного

пространства и неукрепленную топками верхнюю часть передних

стенок огневых камер.

Короткие связи. Эти связи служат для укрепления стенок огне-

вых камер. На рис. 8 эти связи показаны цифрами 11,12.

Короткая связь показана на рис. 23. Она представляет собой

круглый стальной стержень, имеющий на концах нарезку и, кроме

того, с одного конца квадратную головку. За эту головку при по-

Рис. 25

мощи гаечного ключа связь ввертывают в отверстия скрепля-

емых ею стенок. После этого квадратную головку срубают, а концы

связей расклепывают под заклепочную головку. Иногда эти связи

просверливают с торцов на некоторую глубину, как показано на

рис. 23. Эти сверления служат сигнальным средством, так как при

разрыве связи через них начинает бить струя воды.

Потолочные скобы. Потолок огневой, камеры является плоской

стенкой и поэтому тоже нуждается в подкреплении. Для этой цели

применяют потолочные скобы, представляющие собой стальные по-

лосы 13 (см. рис. 8) особой формы,, поставленные на потолок огне-

31

вой камеры на ребро. Такие скобы обозначены на рис. 24 цифрой 7,

их ставят попарно и стягивают болтами 2 с надетыми на них труб-

ками 3. Эти трубки служат для того, чтобы между скобами остава-

лось расстояние для анкерных болтов 4, вставляемых снизу через

специальные отверстия в потолке огневой камеры. Сверху такие

болты затягивают гайками 5, опирающимися на поперечины 6.

Иногда огневые каме-

ры подвешивают к бочке

парового котла на анкер-

ных связях, как показано

на рис. 25. Одним концом

эти тяги соединяются с

потолочными скобами, а

другими — при помощи

угольников — с бочкой

парового котла.

Такая конструкция при-

меняется в тех случаях,

когда хотят разгрузить

нижние короткие связи

огневой камеры от ее

Рис. 26

веса.

Кницы. Этот вид котельных связей представляет собой сталь-

ные полосы, которые ставятся под днищем огневой камеры и служат

опорой для нее. Угловые кницы чаще применяются для укрепления

плоских днищ корпуса котла. Такая кница 7 (рис. 26) угольниками?

соединяется с бочкой котла, а угольниками <3 — с днищем котла.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Опишите общее устройство пролетного котла.

2. Какой путь совершают, горячие газы' в пролетном й оборотном котлах?

3. Каким основным требованиям должна удовлетворять котельная сталь?

4. Каким требованиям должны удовлетворять котельные швы?

5. В чем заключается сущность чеканки швов?

6. Почему лазы и горловины в паровых котлах делают овальными?

7. Какие преимущества и недостатки волнистых топок по сравнению с

гладкими?

8. Как соединяются стенки огневой камеры с шинельным листом?

9. В каком месте котла устанавливаются дымники?

10 Какие связи употребляются в паровых котлах?

11. Какие усилия при работе котла действуют на анкерные болты по-

толочных скоб: растягивающие или сжимающие?

Глава IV

УСТРОЙСТВО СВАРНЫХ ПАРОВЫХ котлов

§ 16. ОБЩИЕ ПОНЯТИЯ ОБ ЭЛЕКТРОДУГОВОЙ СВАРКЕ

В настоящее время при постройке паровых котлов применяют

сварку, а не клепку.

Сущность процесса сварки заключается в том, что в сварива-

емый шов в расплавленном состоянии вводится присадочный металл.

32

При этом свариваемые поверхности основного металла также про-

плавляются на глубину около 2 мм и происходит сплавление основ-

ного металла с присадочным. После остывания наплавленного ме-

талла получается прочное и плотное соединение.

По сравнению с клепкой сварка имеет следующие преимущества:

1) уменьшается вес котла,; что объясняется главным образом

тем, что при сварке листы соединяются обычно не внакрой, а встык

без накладок;

2) легче достигается непроницаемость шва;

3) упрощается процесс постройки котла;

"4) уменьшается стоимость работ при постройке;

5) сокращается срок постройки и

6|) процесс сварки не сопровождается таким сильным шумом,

как клепка, что имеет большое значение для сохранения здоровья

рабочих—котельщиков.

Рис. 27

Наряду с этими положительными качествами сварка имеет и

недостатки, заключающиеся в том, что качество сварного шва про-

верить труднее, чем клепаного. Кроме того, при охлаждении свар-

ных швов происходит усадка свариваемых частей и возможно ко-

робление их.

Сварка бывает газовая и электродуговая. Газовая сварка про-

изводится с помощью специального газа ацетилена. Она применяет-

ся преимущественно для сварки тонкого металла, толщиной до

1,5—2 мм. При большей толщине применяется обычно электродуго-

вая сварка, которая производится при помощи электрического тока.

Этот способ сварки был предложен русским ученым Н. Н. Бенар-

досом. Способ Бернардоса был развит Н. Г. Славяновым, который

предложил сваривать металл с предварительной заформовкой

и подогревом места сварки. При этом способе сварки один

полюс электрической машины, вырабатывающей ток для сварки, со-

единяется с основным металлом, а другой ее полюс—с электродом,

представляющим собой кусок специальной металлической проволо-

ки. Если электродом коснуться поверхности основного металла, то

оба полюса электрической машины окажутся замкнутыми и через

электрод и основной металл потечет ток. Если затем электрод отве-

сти на несколько миллиметров от свариваемой поверхности^ то меж-

ду ними образуется электрическая дуга с температурой около

3000°С. При такой температуре в зоне действия этой дуги про-

исходит расплавление электрода и основного металла с поверхно-

сти шва.

В зависимости от взаимного расположения свариваемых частей

сварные швы можно разделить на два основных типа: стыковые

и угловые. Стыковые швы показаны на рис. 27. На левой сто-

роне рисунка показан стыковой шов, в котором кромки листов раз-

s. В. А. Кузовлев. 287 33

деланы в виде латинской буквы V (V — шов). На правой стороне

рисунка кромки листов разделаны в виде латинской буквы X {X —

шов).

Рис. 28 Рис. 29

Угловые швы применяются в тех случаях, когда кромки сварива-

емых частей (листов) расположены под прямым углом. К таким

швам относятся тавровые швы (рис. 28) и швы внакрой (рис. 29).

§ 17. ОГНЕТРУБНЫЕ СВАРНЫЕ КОТЛЫ

К сварным огйетрубным котлам можно отнести оборотный ко-

тел поверхностью нагрева 40 м2, построенный заводом «Теплоход».

Этот котел предназначен для установки на речных пароходах. Про-

дольный разрез котла и вид на его переднее днище приведены на

рис. 30.

Цилиндрическая часть котла состоит из двух ставов 1, соеди-

ненных между собой Т-образным швом, образующим поперечный

шов 3. Каждый став рассматриваемого котла изготавливается из

одного листа, благодаря чему в каждом из них получается только

один продольный шов 4. В верхней части корпуса установлен сухо-

парник 5. Переднее днище котла 6 и заднее 7 вырезаны по диа-

метру, точно соответствующему внутреннему диаметру ставов,

и приварены к ним тавровым швом.

Устройство огневой камеры 8 понятно из рисунка. Плоский по-

толок ее укрепляется потолочными скобками 9, представляющими

собой стальные полосы толщиной 20 мм, поставленными на реб-

ро и приваренными к потолку, камеры. Котел—однотопочный. Топка

10 — гладкая. Передний (правый) конец ее приварен к переднему

днищу котла, а левый—к переднему днищу огневой камеры. Для

того, чтобы придать топке некоторую эластичность, в ней устрое-

ны два овальных кольца 11, называемые кольцами Регистра, при-

варенные встык к поясам топки. При нагревании ее указанные

кольца «пруж;инят», благодаря чему уменьшаются вредные уси-

лия, действующие вдоль топки.

Дымогарные трубки 12 одинакового размера. Передними кон-

цами они приварены к передней трубной решетке, которой яв-

ляется верхняя часть переднего днища котла. Задние концы их

тоже приварены в задней трубной реше*гке, которой является пе-

реднее днище огневой камеры.

Рекомендуются два способа приварки дымогарных трубок к

трубным решеткам: 1) приварка трубок к внутренней поверхности

трубных отверстий (рис. 31, а) и 2) приварка трубок к наружной

поверхности стенок (рис. 31, б).

34

Рис. 30

единения;

Рис. 31

Приварка дымогарных трубок к трубным решеткам по сравне-

нию с другими способами их соединения имеет следующие преиму-

щества:

1) большая прочность и длительная водонепроницаемость со

2) отсутствие надобности в постановке связ-

ных (утолщенных) дымогарных трубок;

3) удлинение срока службы трубных решеток

и возможность в ряде случаев уменьшения тол-

щины их;

4) упрощение и удешевление постановки ды-

могарных труб.

Связями в этом котле, кроме уже указанных

потолочных скоб, являются (см. рис. 30) следую-

щие:

1) две длинные связи 13, приваренные к дни-

щам котла и укрепляющие верхние части этих

днищ; для лучшего укрепления днищ в местах

прохода через них связей к днищам приварены

шайбы 14;

2) короткие связи 15, приваренные к задней стенке огневой ка-

меры и заднему днищу котла;

3) угловые кницы 16, укрепляющие переднее и заднее днище

котла.

§ 18. ВОДОТРУБНЫЕ СВАРНЫЕ КОТЛЫ ТРЕУГОЛЬНОГО ТИПА

Из водотрубных котлов на судах наибольшее распространение

получили, как уже говорилось, котлы треугольного типа. Такой

котел типа КЗ-5 показан в процессе постройки на рис. 32. Котел

Рис. 32

36

состоит из пароводяного коллектора, соединенного водогрейными

трубками с двумя водяными коллекторами. Водогрейные трубки

делаются изогнутыми так, чтобы все они входили в коллекторы под

прямым углом. Благодаря этому концы их удобно укреплять в стен-

ках коллекторов, кроме того, трубки такой формы получаются эла-

стичными. Последнее обстоятельство важно потому, что при нерав-

номерном нагреве водогрей-

ных трубок, расположенных

в разных рядах, одни из них

удлиняются больше, дру-

гие—меньше. При этом изо-

гнутые трубки имеют воз-

можность изогнуться еще

больше („спружинить").

Изогнутость трубок затруд-

няет их очистку от накипи,

поэтому трубки очищают хи-

мическими способами, о чем

будет сказано дальше.

Кожух треугольных кот-

лов делается из стальных

листов, расположенных в

два или в три ряда с про-

межутками между ними, за-

полняемыми теплоизоляционными материалами; кроме того,» в

районе топочного пространства кожуха с внутренней стороны де-

лается выкладка из огнеупорных кирпичей (рис. 33). Листы кожуха

котла крепятся на шпильках к каркасу котла, сделанному из

уголкового железа. На переднем и заднем фронтах котла в кожухе

делают люки для осмотра и очистки от сажи водогрейных трубок.

Эти люки закрываются крышками из листовой стали. На днищах

коллекторов устраиваются лазы, через которые можно проникнуть

внутрь коллекторов, когда необходимо произвести ремонт (напри-

мер, развальцовку водогрейных трубок). Эти лазы закрываются

крышками со скобами так же, как и у огнетрубных котлов.

Поперечный разрез котла типа J^B-5 показан на рис. 34. Макси-

мальная производительность котла—4,5 т пара в час. Поверхность

нагрева—160 м2. Рабочее давление пара — 15 кг/см2. Пар перегре-

тый, температура его 290—320°С.

Котел состоит из верхнего коллектора 1, двух нижних коллек-

торов 2 и двух пучков водогрейных трубок. Трубки укрепляются

в-стенках коллекторов развальцовкой (рис. 35). Для того, чтобы

повысить прочность и плотность этих соединений, в отверстиях

коллекторов сделаны канавки: у верхнего—по две, у нижнего — по

одной. В обоих пучках этих трубок оставлены пространства 3 для

левой и правой секций пароперегревателя 4, о котором будет ска-

зано ниже.

Котел покоится на трех парах сварных опор 5, установленных

на котельном фундаменте. Пространство & под водогрейными труб-

37

38

ками служит топкой. Снаружи котел закрыт обшивкой из листовой

стали с асбестовой изоляцией. Обшивка крепится на болтах к цель-

носварному каркасу, приваренному к коллекторам. Топочные газы,

выйдя из топки, огибают газонаправляющие переборки 7, которые

сделаны из стальных листов тол-

Рис. 35

щиной 3—4 мм, покрытых с обе-

их сторон листовым асбестом для

предохранения их от обгорания.

Топочные газы, передав теплоту

водогрейным трубкам и паропе-

регревателю, выходят в простран-

ства 8, а из них—в дымовую

трубу.

Вода из верхнего коллектора

по наружным рядам трубок спу-

скается в нижние коллекторы,

а из них поступает во внутрен-

ние ряды трубок, расположенные ближе к топке. Проходя по этим

трубкам, вода превращается в пар* который поступает в верхний

коллектор.

§ 19. СРАВНЕНИЕ ОГНЕТРУБНЫХ И ВОДОТРУБНЫХ КОТЛОВ

Огнетрубные котлы имеют ряд положительных качеств. Во-

первых, их легче очищать от накипи, чем водотрубные. Поэтому

к качеству питательной воды огнетрубных котлов не предъявляют-

ся строгие требования. (В водотрубных котлах накипь образуется

главным образом в водогрейных трубках, из которых удалять ее

трудно, в особенности, когда трубки изогнуты). Во-вторых, обслу-

живание огнетрубных котлов не требует высокой квалификации

кочегаров.

Наряду с этими положительными качествами огнетрубные котлы

имеют и серьезные недостатки. Основным недостатком является их

большой вес. При одинаковой паропроизводительности эти котлы

(с водой) весят в три-четыре раза больше, чем водотрубные.

Из-за большого количества воды в огнетрубных котлах и плохой

ее циркуляции требуется много времени для того, чтобы развести

пары (в три-четыре раза больше, чем в треугольных котлах). Такая

длительность подъема паров необходима, так как отдельные части

огнетрубных котлов жестко связаны между собой, поэтому измене-

ние длины какой-нибудь из них от нагревания или охлаждения

невозможно без того, чтобы другие, .связанные с нею части котла,

также не изменили бы своей длины. Это значит, что, например, в

пролетном котле корпус его должен удлиняться одновременно с

удлинением топок и дымогарных трубок. Между тем, при разведе-

нии паров стенки топки соприкасаются с горячими топочными газа-

ми и поэтому стремятся удлиниться больше, чем корпус котла, омы-

ваемый изнутри еще холодной водой. В результате этого в стенках

корпуса котла возникают добавочные растягивающие усилия. Эти

усилия расстраивают заклепочные швы, соединяющие топку с пе-

39

•редким днищем котла, а также и места соединений дымогарных

трубок с трубными решетками.

Следует также отметить взрывоопасность огнётрубных котлов.

Взрыв котла может произойти от невнимательного ухода за ним.

При взрыве может быть поврежден не только котел, но и пароход.

Все перечисленные недостатки огнетрубных котлов настолько

серьезны, что заставляют отдавать предпочтение водотрубным кот-

лам. Преимуществом последних является хорошая циркуляция

воды, в особенности в треугольных котлах, благодаря тому, что их

водогрейные трубки имеют большой подъем.

При хорошей циркуляции воды она быстро прогревается, по-

этому сокращается время подъема пара в некоторых котлах

такого типа до двух и даже до одного часа. Быстрому нагреванию

воды в треугольных котлах способствует также и то, что ее в этих

котлах содержится мало.

Достоинством водотрубных котлов, в особенности треугольного

типа, является такж;е меньший расход металла, необходимого для

изготовления, а также легкость самого изготовления их. Все это

уменьшает их стоимость.

Например, стоимость постройки водотрубного котла поверхно-

стью нагрева 16'0 м2 ниже,' чем огнетрубного, на 27°/о.

Большим достоинством водотрубных котлов является их взрыво-

безопасность.

Недостатком водотрубных котлов является необходимость пи-

тания их чистой и мягкой водой, не дающей при кипении больших

отложений—иначе водогрейные трубки быстро покрываются слоем

накипи, затрудняющим движение воды, что в конце концов приво-

дит к их пережогу.

Благодаря небольшому количеству воды в этих котлах измене-

ние расхода пара сильно влияет на его давление и на уровень воды

в котле. Поэтому водотрубные котлы должны обслуживать кочега-

ры высокой квалификации; которые в этих условиях могли бы обес-

печить нормальную работу их.

При. правильной эксплуатации водотрубных котлов указанные

недостатки являются несущественными, так как умягчение воды в

паровом котле не является трудноразрешимой задачей даже в су-

довых условиях,

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. В чем заключается сущность сварки металла?

2. Что такое электродуговая сварка?

3. Чем отличается сварка по способу Бенардоса от сварки Славянова?

4. Каковы преимущества сварки в котлостроении перед клепкой?

5. В чем заключаются преимущества приварки дымогарных трубок к

трубным решеткам перед развальцовкой?

б. Что такое кольца Регистра в сварном огнетрубном котле и для чего

они устраиваются?

7. Для какой цели в водотрубных котлах делают переборки, застав-

ляющие газы изменять направление своего движения?

8. Каков порядок взаимного расположения дымогарных трубок в огне-

трубных котлах и водогрейных трубок в водотрубных котлах и чем он

вызван?

40

9. Почему в треугольных котлах питательная вода подается в паровой

коллектор, а не в один из водяных коллекторов?

10. Почему при огнетрубных котлах можно не предъявлять строгих

требований к качеству питательной воды, какие предъявляются к ней при

водотрубных котлах?

11. Почему в водотрубных и особенно треугольных котлах уровень

воды во время их работы подвержен более сильным колебаниям, чем в

•огнетрубных котлах?

Глава V

АРМАТУРА ПАРОВОГО КОТЛА И ЕЕ НАЗНАЧЕНИЕ

§ 20. ЧТО НАЗЫВАЕТСЯ АРМАТУРОЙ ПАРОВОГО КОТЛА

г

При работе парового котла за ним требуется постоянный и вни-

мательный контроль, отсутствие которого может привести к тяжелой

аварии. Так, например, при понижении уровня воды в огнетрубных

котлах ниже допускаемого появляется опасность того, ч'го потолок

огневой камеры уже не будет покрыт водой. В результате в этих

местах он сильно разогреется, прочность его понизится, и давле-

нием пара он может выпучиться и дать трещину. Упуск воды в

треугольных котлах может привести к перегреву или даже к пере-

жогу водогрейных трубок. При повышении уровня воды сверх до-

пустимого высота парового пространства уменьшается настолько,

что появляется опасность заброса кипящей воды в паропровод и па-

ровую машину.

Повышение давления пара в котле выше рабочего давления

опасно потому, что стенки котла могут не выдержать дакого давле-

ния и дать трещину, а заклепочные швы—разойтись, что тоже при-

ведет к тяжелой аварии котла.

Понижение этого давления ниже рабочего недопустимо потому,

что при этом уменьшается мощность паровой машины и скорость

парохода.

Для нормальной и безопасной работы котла нельзя также до-

пускать загрязнения его илрм, песком и маслом, попадающими в

него с питательной водой, а также и накипью, образующейся в нем

при кипении воды. Все эти примеси имеют очень плохую теплопро-

водность, и поэтому поверхность нагрева котла, покрытая слоем

грязи (накипи) или масла, плохо проводит теплоту и может пере-

греться настолько, что прочность ее понизится и получится выпучи-

на. Если при этом во время не принять мер, то в стенке появится

трещина. Перегрев водогрейных труб вызывает провисание их в

топочное пространство, что может вызвать разрыв перегретых тру-

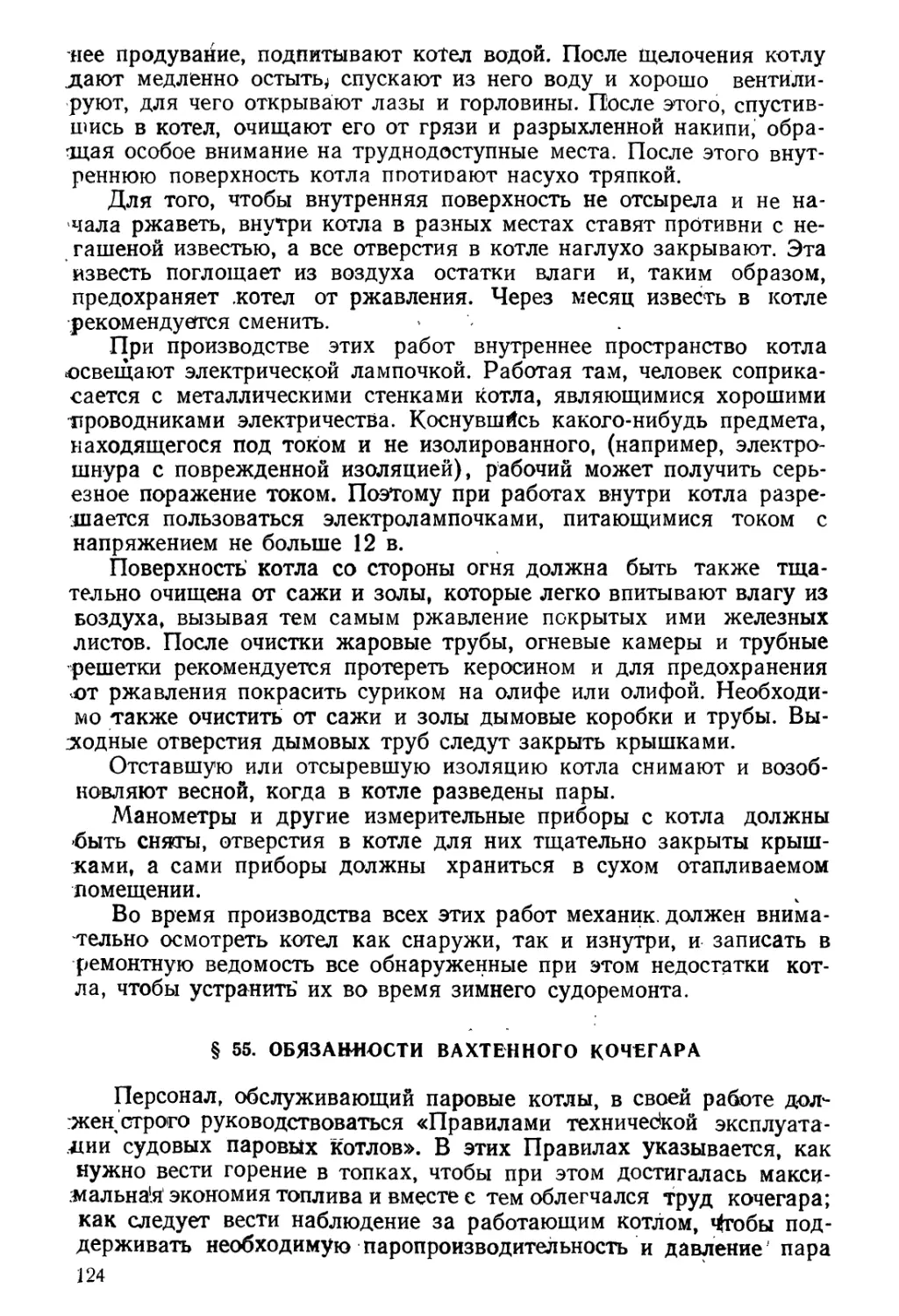

бок. Для предупреждения этого котел нужно периодически «проду-