Автор: Алексеев С.Н. Иванов Ф.М. Модры С. Шиссль П.

Теги: строительные материалы и изделия испытания материалов товароведение силовые станции общая энергетика железобетонные конструкции железобетонные изделия

ISBN: 5-274-00923-9

Год: 1990

С.Н. Алексеев, Ф.М. Иванов,

С. Модры, П. Шиссль

Долговечность

железобетона

в агрессивных

средах

Под редакцией доктора

технических наук, проф. ФМ Иванова

•t 1

G'sJ

СО

Москва Стройиздат 1990

УДК 691.328:620.193

Долговечность железобетона в агрессивных средах: Совм.

изд. СССР — ЧССР — ФРГ/С.Н. Алексеев, Ф.М. Иванов, С. Модры,

П. Шиссль. — М.: Стройиздат, 1990. — 320 с.: ил. —

ISBN 5-274-00923-9

В книге авторов СССР, ЧССР и ФРГ изложены современные представ-

ления о формировании структуры и свойств цементного камня и бетона

для придания им наибольшей стойкости к агрессивным средам. Рассмот-

рены способы повышения коррозионной стойкости бетона. Специальный

раздел посвящен вопросам коррозии арматуры.

Для научных и инженерно-технических работников.

Табл. 102, ил. 163, список лит.: 462 назв.

Печатается но решению секции литературы по строительным материа-

лам редакционного совета Стройиздата.

Рецензент д-р хим. наук проф. В.Б. Ратинов (МХТИ им. Д.М. Менделее-

ва) .

Авторы: С.Н. Алексеев (СССР), Ф.М. Иванов (СССР), С. Модры

(ЧССР), П. Шиссль (ФРГ).

Редактор Е.А. Волкова.

д 33DfiQQ0D(ML- 274 20-90

047(01) -90

ISBN 5-274-00923-9

© Алексеев С.Н. (СССР), 1990

© Иванов Ф.М. (СССР), 1990

© Модры С. (ЧССР), 1990

© Шиссль П. (ФРГ), 1990

© Перевод Иванова Ф.М.,

Розенталя Н.К., 1990

ПРЕДИСЛОВИЕ

За последние годы проблеме долговечности конструкции и сооруже-

ний из бетона и железобетона уделяется все большее внимание. Огром-

ные масштабы применения этих строительных материалов и ограничения

сроков службы в различных средах обусловили нарастающие объемы

работ по ремонту и восстановлению конструкций из железобетона. Если

учесть их малую ремонтопригодность, возникает задача гарантировать

требуемые сроки службы железобетона при проектировании и возведе-

нии зданий и сооружений. Задача прогноза и расчета железобетонных

конструкций на заданный срок службы может быть решена только на

основании исследования сложных процессов, протекающих между

материалом конструкций ц окружающей средой. Описание процессов

взаимодействия бетона и арматуры с внешней средой и составляет

содержание книги.

В книге содержатся дискуссионные положения по некоторым вопро-

сам теории коррозии и прогноза сроков службы железобетонных конст-

рукций. Однако авторы надеются, что применение современных методов

исследования и моделирование процессов позволят в ближайшие годы

развить общую теорию коррозии железобетона.

Цель книги — дать представление строителям и специалистам по

строительным материалам о факторах, определяющих сроки службы

сооружений. Придание необходимой долговечности конструкциям

зданий и сооружений — не менее важная задача, чем придание им проч-

ности. Последствия неправильной оценки воздействий внешней среды

могут выявиться после достаточно длительного срока эксплуатации

конструкции и, к сожалению, учесть этот опыт могут, как правило, уже

другие поколения. Планомерного накопления опыта по срокам службы

железобетона в различных условиях явно недостаточно и исследование

действия природных агрессивных сред на элементы конструкций, под-

вергающихся одновременно нагружению, проводились и проводятся в

составе краткосрочных программ, в то время как надежный результат

можно получить лишь при длительных испытаниях.

Проектирование железобетонных конструкций, предназначенных для

работы в агрессивных средах, — это задача специального исследования.

Однако авторы не могли пройти мимо простейших инженерных расчетов,

которые позволяют оценить возможные сроки службы железобетона в

различных условиях. Это только первый шаг в решении поставленной

сложной задачи проектирования конструкций заданной долговечности.

Попытки в этом направлении делаются и за рубежом. Книга является

результатом сотрудничества авторов разных стран. Гп. 1,2, 3, 5, 6 напи-

саны Ф.И. Ивановым (СССР), гл. 4 С. Модры (ЧССР), перевод с чешско-

го яз. Ф.М. Иванова, гл. 8 П. Шисслем (ФРГ), перевод с немецкого яэ.

Н.К. Розенталя, гл. 7, 9, 10 С.Н. Алексеевым (СССР) и глава 11 совмест-

но С.Н. Алексеевым и Ф.М. Ивановым (СССР).

FOREWORD

The problem of structural durability of buildings designed of reinfor-

ced and plain concrete is given ever greater concern in the last years. The

broad application scope of these building materials and limited life in va-

rious media have resulted in the increased amount of work on repairing

and renewing reinforced concrete structures. Taking into account the

difficulty of their repais, adequate life periods for reinforced concrete

should be provided at designing and erecting buildings and structures.

The problem of predicting and designing reinforced concrete struc-

tures for a certain life period may be only solved on the basis of investiga-

tion of complicated processes between the structural materials and the

environment. This book analyses interaction processes between concrete

and reinforcement and the outside media.

The book provides discussion items on problems of corrosion theory

and life period prediction for reinforced concrete structures. The authors,

however, hope that application of modern methods of process investiga-

tion and simulation will enable to develop a general theory of reinforced

concrete corrosion in the nearest years.

The aim of the book is to provide builders and building material specia-

list with the knowledge of the facts that predetermine durability of

structures. The provision of adequate durability of building structures is

no less important than the provision of their strength. The consequences

of wrong evaluation of external offects may come out after a durative

operation period of structures and will be considered, unfortunately, by

other generations. A gradual compilation of experience on reinforced

concrete durability under various conditions is not sufficient. Investiga-

tion of the effect of natural aggressive media on structural members

subjected at the same time to the action of loads were and are carried out

as a part of short-term programs, whereas reliable results may be achie-

ved only in case of durative tests.

Designing reinforced concrete structures for operation in aggressive

media is the task of special investigation. The authors could not, however,

ignore the sipliest engineering calculations that enable evaluation of pos-

sible durability of reinforced concrete under various conditions. That is

the first step in solving the complicated problem of designing structures

with pre—assigned durability. Some attempts in this field are being made

also abroad. This book in the result of cooperative activities of the

authors from different countries. Chapters 1, 2, 3,5,6 have been written

by F.M. Ivanov (USSR), chapter 4 by SIModry (CSSR), chapter 8 by

P. Schiessel (FRG), chapters 7, 9, 10 by S.N. Alexeev (USSR) and chapter

11 by S.N. Alexeev and F.M. Ivanov (USSR).

ГЛАВА 1. ДОЛГОВЕЧНОСТЬ ЖЕЛЕЗОБЕТОНА

Ф.М. Иванов (СССР)

Когда появился железобетон — искусственный камень, коюрыи не

ржавеет — как сталь, не гниет и не горит как дерево, многим казалось,

что, наконец, найден материал, который будет, если не вечным, то, во

всяком случае длительно стойким и сроки его службы будут измеряться

столетиями. Но прошли первые десятилетия эксплуатации бетонных и

железобетонных сооружений и выяснилось, что взаимодействие железо-

бетона с окружающей средой достаточно сложно, и все чаще стали отме-

чаться случаи, когда обычный бетон оказывался недостаточно стойким.

Прежде всего это было обнаружено на морских сооружениях — первона-

чально главной области применения бетона и железобетона. Выявилась

необходимость исследования процессов взаимодействия бетона и железо-

бетона с окружающей средой как в природных условиях, так и в про-

мышленных средах. На основании этих исследований в настоящее время

созданы нормативы для проектирования, изготовления н применения

железобетонных конструкций повышенной долговечности для различ-

ных и специальных условий эксплуатации.

Как правило, железобетон используется в сооружениях и конструк-

циях, предназначенных для достаточно длительных сроков эксплуатации.

Следует иметь в виду трудности с повторным использованием железобе-

тона. Это стало особенно заметно в последние годы, когда случаи преж-

девременного повреждения конструкций участились, а во время рекон-

струкции предприятий в связи с совершенствованием технологии и обо-

рудования потребовались разборка и замена конструкций. Если при ме-

таллических конструкциях в этих условиях возможна их переплавка —

использование как вторичного сырья в металлургии, то использовать вы-

шедший из строя железобетон не так просто. Это требует проектирова-

ния и возведения сооружений, рассчитанных не на возможно более дли-

тельный срок эксплуатации, а на заранее заданный рациональный срок

службы. С этих позиций железобетонные сооружения можно разделить

на две основные группы: сооружения, срок службы которых практичес-

ки не ограничен и исчисляется сотнями лет, и на сооружения, для кото-

рых срок службы может быть заранее назначен с достаточной точностью,

например с точностью в 10—20 лет. К первой группе можно отнести

сооружения, которые, условно говоря, корректируют природу — морс-

кие берегоукрепительные сооружения, сооружения защиты от лавин,

некоторые категории мостов, для которых можно предвидеть стабиль-

ные нагрузки во времени, большинство подземных сооружений, в кото-

рых трудно предвидеть возможность реконструкции, большие плотины,

ирригационные сооружения, уникальные сооружения (телебашни, мемо-

риальные сооружения) и т.п. Ко второй группе относятся промышлен-

ные сооружения, сроки службы которых определяются сроками корен-

ных изменений в технологии и в развитии техники, жилые л обществен-

ные здания, требования к которым определяются ростом потребностей

человека.

Придание конструкциям стойкости к внешним воздействиям пред-

ставляет собой сложную эколого-технологическую проблему, которая

появилась в результате вторжения человека со своими сооружениями в

5

природную среду. Для анализа возможных процессов, возникающих при

контакте среды и материала сооружений необходимо знание характерис-

тик окружающей среды, агрессивных по отношению к железобетону и

свойств бетонов и арматуры различного вида и состава — их поведения

в различных средах. Основной тенденцией в современном развитии тех-

ники повышения долговечности железобетона в агрессивных внешних

условиях приоритет отдается так называемым методам первичной защи-

ты — повышению стойкости бетона и его защитных свойств по отноше-

нию к арматуре. Лишь для железобетона, предназначенного для эксплуа-

тации в сильноагрессивных средах разрабатываются методы изоляции по-

верхности сооружений от контакта с внешней средой методом защиты

поверхности пленочными покрытиями, т.е. вторичной защиты.

Способы придания долговечности железобетонным конструкциям —

в значительной степени технико-экономическая задача, и, как всякая

задача, решение которой дает не сиюминутный эффект, требует сопостав-

ления расходов на повышение долговечности не только с прямым эф-

фектом, но и со многими дополнительными эффектами в виде улучше-

ния экологической обстановки, улучшения санитарно-гигиенических

условий в помещениях промышленных предприятий, жилых и общест-

венных зданиях.

Состояние воздуха в промышленных центрах привело к усилению

агрессивного влияния окружающей среды на конструкции, что ухудшает

не только их декоративный внешний вид, но и создает опасность появле-

ния преждевременной коррозии конструктивных элементов. При этбм,

в первую очередь, повреждаются ответственные чувствительные к кор-

розии соединительные элементы сборных конструкций современных

зданий, особенно крупнопанельного домостроения.

Рассмотрение проблем повышения долговечности должно осуществ-

ляться в двух аспектах: изучение характеристик окружающей среды и

выявление ведущих факторов воздействий среды на арматуру и бетон,

особенно на железобетонные конструкции в целом; изучение механиз-

ма и кинетики коррозионных процессов и разработка на этой основе

способов повышения стойкости бетона и железобетона в агрессивных

средах.

Есть различные определения термина ’’долговечность” применительно

к строительным материалам, конструкциям и сооружениям. Долгове1

ность для строительных материалов — относительное понятие, так как

она будет различной в разных условиях эксплуатации. Это создает опре-

деленные трудности при классификации агрессивных сред, так как

оценка степени агрессивности внешней среды по отношению к конструк-

циям из различных материалов будет неоднозначной.

Долговечность может быть определена как способность материала или

конструкции из этого материала сохранять эксплуатационную пригод-

ность в течение определенного заданного в проекте срока ее службы.

При вероятностном подходе к проектированию конструкций опреде-

ляющим показателем качества конструкции является ее надежность,

которая связана с вероятностью успешной эксплуатации в течение задан-

ного срока, в то время как долговечность связана с вероятным сроком

существования в запроектированных условиях.

Для оценки долговечности материала необходимы единицы измере-

ния. В этом случае долговечность может определяться как ’’мера” сопро-

тивления материала износу и физико-химическим изменениям в опреде-

6

ленных условиях использования и (или) хранения. Такое определение

позволяет обоснован методы испытаний па долговечность, приняв в ка-

честве критерия стойкость к воздействиям, характерным для условий

эксплуатации материала или конструкции из него. Стойкость может

определяться как фактическая, так и относительная по сравнению с мате-

риалом известной стойкости. Однако в первом случае испытания могут

оказаться слишком длительными, а их ускорение за счет изменения вида

или условий воздействия агрессивной среды может внести изменения в

механизм коррозионных процессов. Вопрос о прогнозе стойкоши бетона

во времени рассматривается в гл. 11.

Только при соответствии свойств бетона внешним воздействиям воз-

можно длительное существование сооружений. Есть много примеров,

когда сооружения из одинаковых материалов длительно существовали в

одних условиях и быстро разрушались — в других. Так, на побережье

Средиземного моря сохранились сооружения, построенные римлянами

на пуццолановом вяжущем, в течение почти 2000 лет. В то же время на

побережье Баренцева моря, где сооружения в приливно-отливной зоне

подвергаются более чем 300 циклам замораживания и оттаивания в год,

при насыщении морской водой обычные бетоны разрушаются в течение

нескольких дней. Устойчивыми в этих условиях оказываются только

специальные бетоны.

Особенности конструкции опор моста через реку Эмба в районе с

сильноминерализованными грунтами и грунтовыми водами (рис. 1.1)

учитывали как условия эксплуатации железобетона в этих агрессивных

условиях, так и особенности производства работ в пустынной местности.

Старая конструкция опор была неиндустриальной — требовала проведе-

ния на месте большого объема работ, в том числе ручного труда для изо-

ляции бетона от контакта с агрессивной средой; ведения paGoi при во-

доотливе и т.п. Примененная конструкция свайно-эстакадных опор,

основным несущим элементом которых явились центрифугированные

железобетонные сваи диаметром 60 см из бетона низкой проницаемости

и дополнительно защищенные поверхностной пропиткой раствором би-

тума в керосине при 80°С с выполнением всех работ, кроме погружения,

в заводских условиях позволила индустриализировать работы и придагь

надежность конструкции при службе в агрессивных условиях. Эксплуа-

тация в течение 25 лет подтвердила надежность решения. Этот пример по-

казывает зависимость долговечности железобетона в сооружениях от

конструктивных особенностей сооружения и необходимость отказа от

устаревших решений, не учитывающих условия производства работ и

требования долговечности.

В суровых климатических условиях основные повреждения бетона и

железобетона бывают обусловлены недостаточной морозостойкостью бе-

тона при многократном попеременном замораживании и оттаивании или

при длительном вмерзании конструкций в лед, особенно в условиях за-

соленности грунтовых или поверхностных вод.

Случаи быстрого повреждения строительных конструкций в зданиях

и сооружениях химической промышленности, цветной металлургии,

гальванических цехов и других производств, в технологическом процес-

се которых используются сильные кислоты, растворы солей и щелочей,

в значительной степени определяются нарушениями правил эксплуатации

оборудования и зданий, в которых это оборудование расположено. Ава-

рийные проливы агрессивных жидкостей, неисправные трубопроводы,

7

Рис. 1.1. Свайно-эстакадный мост

в районе с сильномннерализован-

ными грунтами

а - бетонная опора старой кон-

струкции на деревянных сваях и

с вторичной защитой поверх

ности бетона; б — свайная опо-

ра на железобетонных сваях,

изготовленных методом цент-

рифугирования и обработанных

раствором битума в керосине

нарушение работы вентиляции приводят к попаданию на поверхность бе-

тонных и железобетонных конструкций веществ, реагирующих с цемент-

ным камнем, что сопровождается быстрым падением прочности бетона, а

в дальнейшем коррозией арматуры и потерей несущей способности кон-

струкции. В ряде случаев коррозионные повреждения развиваются, ког-

да конструкции спроектированы без учета возможных агрессивных воз-

действий. Так было, например, с плитами проезжей части железобетон-

ных мостов. Для борьбы с гололедом применялись хлористые соли.

Вследствие диффузии хлор-ионов в тело бетона и депассивации началась

коррозия арматуры.

Коррозия арматуры в настоящее время является одной из главных

причин повреждения железобетонных конструкций. Недостаточная тол-

щина защитного слоя, повышенная проницаемость бетона, подвергавше-

гося тепловой обработке, не создают достаточно надежной защиты сталь-

ной арматуры от коррозии в эксплуатационных условиях повышенной

влажности и температуры. Примером преждевременного выхода из

строя железобетонных конструкций являются кровельные плиты покры-

тий в цехах тепловой обработки заводов сборного железобетона [1.7].

Массовое повреждение таких плит отмечается после 10—15 лет эксплуа-

тации. Это приводит к значительным затратам на восстановление и ре-

монт сооружений.

Долговечность железобетонных конструкций может быть гарантиро-

вана, если бетон, арматура и железобетонная конструкция в целом соот-

ветствуют условиям работы — воздействиям внешней среды.

Можно привести много примеров недостаточной длительности сроков

службы бетона в различных условиях. В качестве основных причин пов-

реждения в работе [1.16] справедливо названы:

нарушение правил эксплуатации (перегрузки, динамический удар,

усталость, проливы агрессивных жидкостей и т.п.);

8

истирание и износ (дорожные и аэродромные покрытия, морские

берегозащитные сооружения, полы и т.п.);

замораживание и оттаивание (изменения температуры и .важности

окружающей среды);

влияние газовоздушпой среды (изменения температуры и влажности,

действие углекислоты);

выщелачивание — коррозия первого вида (растворение и вынос ком-

понентов цементного камня);

химическое воздействие веществ, растворенных в воде или кишами-

рующих с бетоном (коррозия II и III видов — действие кислот, сульфа-

тов, солей, органических кислот и т.п.);

внутренняя коррозия (взаимодействие щелочей цемента и реакцион-

носпособного заполнителя) ;

коррозия арматуры;

несовместимость материалов бетона (различие в деформативных

свойствах, термическая несовместимость и др.).

Воздействие этих факторов, рассматриваемых в дальнейшем, и опре-

деляет сроки службы бетона и железобетона в конкретных условиях.

Данные о сроках службы железобетона в различных сооружениях в

настоящее время приводятся на основании опыта эксплуатации сооруже-

ний в различных странах.

Например, в работах [1.14, 1.15] приведены данные о средних сроках

службы железобетонных конструкций (табл. 1.1), которые приняты за

основу при проектировании и экономических расчетах в Японии.

Обобщенные данные о сроках службы морских сооружений (годы) на

побережье Японского моря [1.11] показывают значительное различие

долговечности сооружений в зависимости от их конструктивных ре-

шений:

набережные из массивов сплошной кладки.....................75 85

пирсы и набережные на бычковых опорах из массивов.........70-75

набережные и пирсы из массивов-гигантов...................45—50

эстакада из железобетонных свай...........................14—16

Трудность решения вопроса о сроках службы состоит в том, что мы

уверенно можем говорить о сроках службы сооружений, построенных

сравнительно давно, которые подверглись достаточно длительному

воздействию внешней среды. В то же время техника изготовления же-

лезобетонных конструкций так же, как и технология производства

цемента и его свойства, изменялись во времени. Неуклонное стремление

повысить марку цемента привело к повышению средней тонкости помо-

ла цемента, а это, в свою очередь, к увеличению степени гидратации це-

мента в начальный период и уменьшению клинкерного фонда в затвер-

девшем цементном камне, что снижает способность его к самозалечива-

нию [1.10].

Внедрение интенсивных технологических режимов в производство

сборного железобетона — широкое применение прогрева с целью интен-

сификации твердения - приводит к изменению структуры цементного

камня в бетоне и изменению соответственно его стойкости. При анализе

причин повреждения железобетонных конструкций затруднительно

исключить возможные случайные отклонения от нормативных требова-

ний при производстве работ в условиях эксплуатации. Однако могут

быть выявлены некоторые общие закономерности коррозионных воз-

действий и их результатов. Обратимся к типичным примерам, извест-

ным в технической литературе

9

Таблица 1.1. Расчетные сроки службы бетона и железобетонных

конструкций [1.15]

Материал Материал н конструкция Срок службы (предел), годы

нижний J средний верхний

Бетон Обычный бетон 30 70 Нет предела

Автоклавный легкий бетон 10 35 60 +а

Бетонные блоки Сборный железобетон толщиной. 10 45 70 + а

см:

4 15 40 60 + а

8 25 55 80

12 30 70 Нсопред.

Плиты 15 40 60 + а

Сталь 15 50 100

Дерево 10 35 80 + а

Примечание. Срок а может быть учтен при очень умеренном воздействии

окружающей среды.

По данным [1.9], отмечены типичные повреждения железобетонных

дымовых труб в верхней части, в так называемой ’’зоне окутывания” от-

ходящими газами. Это естественно, так как именно в этой зоне газы, вы-

ходящие из трубы, охлаждаясь, приближаются к точке росы или при вы-

сокой влажности воздуха образуют конденсат, содержащий, если это ды-

мовые газы от сжигания угля, сернистую и серную кислоты. Именно эти

агрегаты являются источником ’’кислых” дождей, которые в дальней-

шем разрушающе действуют не только на конструкцию трубы, но могут

быть причиной коррозии сооружений и на большом отдалении от места

выхода в атмосферу. Можно полагать, что только введение более со-

вершенных методов газоочистки и улавливания агрессивных веществ бу-

дет способствовать улучшению охраны окружающей среды и соответст-

венно снижению ее агрессивности.

Не менее показательны повреждения строительных конструкций на

химических предприятиях, в технологическом процессе которых приме-

няются реагенты, агрессивные по отношению к бетону и железобетону.

Обзорные и обобщающие данные о коррозии бетона и железобетона в

различных средах и о способах защиты от коррозии содержатся в рабо-

тах [1.8 и 1.13]. На проектирование защиты строительных конструкций

химических предприятий от коррозии [1.12] как основное направление

в реализации результатов исследований стойкоеi и бетона и железобетона

и методов ее повышения должно быть обращено основное внимание.

Вторичная защита покрытием поверхности лакокрасочными матери; на-

ми, мастиками, облицовкой необходима только в том случае, если нель-

зя избежать контакта сильноагрессивной среды с поверхностью бетона.

Вопросы коррозии арматуры и железобетонных конструкций деталь-

но рассмотрены в [1.1, 1.2]. Коррозии и защите бетона гидротехничес-

ких сооружений посвящена книга [1.6], содержащая обширный экспери-

ментад^ный материал. Защита от коррозии железобетонных конструк-

ций транспортных сооружений рассматривается в работах [1.3, 1.5].

10

В работе [1.4] проведен анализ массовых повреждений свай в морс-

ких сооружениях на черноморском побережье. Статистическая обработ-

ка результатов обследования, при котором фиксировалось появление

трещин в зоне переменною горизонта воды на сваях, различавшихся по

срокам твердения до забивки, выявила вполне четкую картину (рис.

1.2, 1.3). Обследование центрифугированных опор кошак шоп сети па

линиях в местности с континентальным климатом показало преимуще-

ственное повреждение в виде продольных трещин, обусловленных пере-

падом температур но сечению опоры при неравномерном И|хн репс опор,

освещаемых солнцем, что было подтверждено расчетом температурных

напряжений. Продольные трещины создавали опасность коррозии арма-

туры.

При обследовании таких же опор на участке, где линия железной доро-

ги проходила вдоль мелкого водоема, заполненного минерализованной

водой, можно было четко видеть развитие коррозии бетона в виде шелу-

шении и коррозии арматуры со стороны водоема. Местность характери-

зовалась сильными ветрами, при которых с водоема неслись брызги во-

ды, содержащей соли [1.5].

Аналогичная картина наблюдалась на столбах освещения автодороги,

расположенных вблизи проезжей чаасти. Зимой при усиленной обраиот-

ке проезжей части растворами антиобледенителей брызги при проезде

автомашин попадали на поверхность опор и примерно на высоту 1 —1.5 м

отмечалось повреждение бетона — шелушение.

Можно привести много примеров повреждения строительных конст-

рукций в промышленных зданиях различных производств. В первую оче-

редь повреждаются конструкции в местах возможного попадания прили-

вов жидких агрессивных сред — в проемах перекрытий, через которые

проходят трубопроводы в нижней части колонн, на которые попадают

агрессивные жидкости при мокрой уборке, в местах выхода воздуха, со-

держащего агрессивные газы, например, в проемах фонарей и рядом рас-

положенных ферм и других конструкциях покрытий.

Естественно, что в промышленных зданиях кроме основных строи-

тельных конструкций коррозионному воздействию подвергаются в наи-

большей степени технологические лотки и резервуары, а также конст-

рукции подземных сооружений — тоннелей, приямков, подвалов и т.п.

Мертвые зоны под перекрытиями также являются часто местом наиоочь-

ших коррозионных повреждений.

Рис. 1.2. Повреждаемость свай в за-

висимости от начального обжатня

предиапряженных свай

N - поврежденные сваи в первый

год после забивки [/.4], %

Рис. 1.3. Влияние продолжительности

твердения бетона свай до первого замо-

раживания на их повреждаемость

N — то же, что на рис. 1.2

11

Важным обстоятельством, которое должно учитываться при определе-

нии стойкости железобетонной конструкции, является влияние напря-

женного состояния конструкции на ее стойкость. Как бетон, так и арма-

тура изменяют свои свойства, находясь в напряженном состоянии. При

сжатии до определенного предела (нижний предел микротрещинообразо-

вания) бетон уплотняется, а его стойкость повышается как к действию

замораживания и оттаивания, так и химически агрессивной среды. При

растягивающих напряжениях стойкость быстро уменьшается, так как

разрушение бетона происходит, когда сумма растягивающих напряжений

от внешней нагрузки и от коррозионных процессов превысит прочность

бетона на растяжение (см. гл. 10).

СПИСОК ЛИТЕРАТУРЫ

1.1. Алексеев С.Н. Коррозия и защита арматуры в бетоне. — М.: Строй-

издат, 1968. — 231 с.

1.2. Алексеев С.Н., Розенталь Н.К. Коррозионная стойкость железобе-

тонных конструкций в агрессивной промышленной среде. — М.: Строй-

издат, 1976. — 205 с.

1.3. Артамонов В.С., Молгина Г.М. Защита железобетона от коррозии

транспортных сооружений. — М.: Транспорт, 1976. — 192 с.

1.4. Гладков В.С., Гончаров А А. Исследование долговечности железо-

бетонных свай// Сб. тр. ВНИИ транспортного строительства, № 78. — М.,

1974.-С. 57-64.

1.5. Иванов Ф.М. Защита железобетонных конструкций транспортных

сооружений от коррозии. — М.: Транспорт, 1968. — 176 с.

1.6. Кинд В.В. Коррозия цементов и бетона в гидротехнических соору-

жениях. — М. — Л.: Госэнергоиздат, 1955. — 320 с.

1.7. Михалко В.Р. Результаты анкетного обследования зданий пред-

приятий строительной индустрии//Бетон и железобетон. — 1973. — N0 3.

1.8. Москвин В.М., Иванов Ф.М., Алексеев С.Н., Гузеев Е.А. Коррозия

бетона и железобетона, методы их защиты. — М.: Стройиздат, 1980. —

536 с.

1.9. Тринкер БД., Егоров ЛА. Коррозия и защита железобетонных

промышленных труб. — М.: Стройиздат, 1969. — 127 с.

1.10. Чернявский ВД. О позднем периоде гидратации цемента//Изв.

вузов. Строительство и архитектура. — 1980. — № 12. — С. 70—73.

1.11. Шаблевский В.В.//Транспортное строительство. 1957. — № 12.

1.12. Шевяков В.П. Проектирование защиты строительных конструк-

ций химических предприятий от коррозии. — М.: Стройиздат, 1984.

1.13. Biczok I. Cement corrosion and concrete protection, Budapest,

1964,p.543.

1.14. Kazuhiza Shirajama, Research activities and administrative

measurs on durability of buildings//Materials and Constructions, v. 18,

№ 103, 1985.

1.15. Okada K. Durability of concrete constructions//Cement and

Concrete, 1986, № 470.

1.16. Pomeroy S.D. Concrete structurs durability//Symp. Concrete

durability, London, May 1985.

12

ГЛАВА 2. КЛАССИФИКАЦИЯ И НОРМИРОВАНИЕ ХИМИЧЕСКОЙ

АГРЕССИВНОСТИ ВНЕШНЕЙ СРЕДЫ ПО ОТНОШЕНИЮ

К БЕТОНУ

Ф.М. Иванов (СССГ)

Агрессивность внешней среды — условное понятие, которое может

быть конкрсгиэировано только тогда, когда мы будем рассматривать и

оценивать взаимодействие внешней среды и конкретного бетона. При

нормировании агрессивности и оценке степени агрессивности следует

всегда иметь в виду, по отношению к какому материалу, какому бетону

зта агрессивность определяется и оценивается.

В разных странах действуют нормативные документы, классифици-

рующие агрессивные среды по степени их разрушительного воздействия

на бетон и железобетон. При этом нормы, принятые в СССР, наиболее

детализированы. Нормы, принятые в СССР (СНиП 2.03.11 -85), содер-

жат показатели агрессивности и оценку ее степени применительно к бе-

тонам различной проницаемости, изготовленным на различных цементах.

При этом они дифференцированы для бетона и железобетона. В норм-ix

приняты три степени агрессивности: слабая, средняя и сильная. Затем

указываются пределы содержания агрессивного агента в окружающей

среде, при котором данная среда относится к той или иной степени агрес-

сивности по отношению к бетону на определенном цементе при опре де-

ленной его проницаемости. Для жидкой среды учитываются также ус >-

вия ее контакта с бетоном. Получается достаточно сложная система, в

которой среда, определенная как слабая, средняя или сильная, является

таковой только к определенному бетону и в определенных условиях.

Это создает некоторые трудности при оценке агрессивности среды, так

как связано с необходимостью одновременно с проектом конструкций

предъявлять требования к бетону, ограничивая выбор способа придания

стойкости в данной среде.

В проекте стандарта ИСО на классификацию внешней среды, воздей-

ствующей на бетон, принят более строгий подход. В первой части стан-

дарта классифицируется среда по химическому (коррозионному) агрес-

сивному воздействию па бе гон. При этом каждый класс характеризует-я

видом агрессивного соединения и его концентрацией в воздухе, грунте

или воде. Во второй части стандарта классифицируется внешняя среда по

климатическим воздействиям. Требования же к бетону, предназначенно-

му для работы в средах того или иного класса должны быть нормирова-

ны в другом стандарте, где указывается возможность придания стой гос-

ти бетону средствами первичной защиты: выбором цемента, понижени м

проницаемости бетона, введением специальных добавок. В станд те

СЭВ такие средства также перечислены, но без указания связи с той и :и

иной агрессивностью среды.

Жидкие среды. Наибольшую опасность для бетона и железобетона

представляют жидкие среды, постоянно или периодически действую-

щие на конструкции, так как большинство коррозионных процессе

является химическими реакциями, для прохождения которых при oi ыч-

ньгх температурах необходима жидкая среда.

О неизбежном повреждении бетонных сооружений при контакте с о-

дой еще в 20-е годы известный исследователь в области цемента и бет, ia

13

“академик А.А. Байков писал, что все бетонные сооружения из порт-

ландцемента неизбежно должны подвергаться процессу выщелачивания

извести и по истечении известного времени утрачивать всякую связность

и разрушаться.

Вопросы коррозии бетона в жидких средах с общих позиций были рас-

смотрены в [2.7]. В работе подчеркивалось, что действие на бетон боль-

ших количеств жидкостей всегда приводит к коррозии. На кинетику

коррозии влияют следующие факторы:

вид вяжущего, добавок и заполнителей;

химический и петрографический состав вяжущего и заполнителей;

гранулометрический состав вяжущего и заполнителей;

способ приготовления, состав бетонной смеси и условия ее твердения;

сроки твердения и воздействия во время твердения (карбонизация и

др-);

состояние поверхности соприкосновения бетона с жидкостью;

вид, химический состав (концентрация растворов) и количество жид-

кости по отношению к бетону;

условия соприкосновения жидкости с бетоном (скорость движения

жидкости, наличие смены или без смены объема соприкасающейся с бе-

тоном жидкости, постоянное или переменное воздействие);

механизм реакции, растворение, обмен основаниями, гидролиз, обра-

зование и рост кристаллов, образование комплексов, образование рых-

лых структур или плотных пленок-оболочек;

химические свойства продуктов реакции;

| различные внешние влияния (газовая среда, микроорганизм);

I температура, ее равномерность, величина;

I продолжительность воздействия.

' Этот перечень практически охватывает все основные факторы, влияю-

щие на коррозионные процессы при контакте бетона с жидкостями.

В дальнейшем воздействующие факторы и вызываемые ими корро-

1 зионные процессы были классифицированы В.М. Москвиным на три

1 основных вида по механизму коррозионного процесса [2.2]. Классифи-

кация процессов коррозии на три вида позволяет сгруппировать требова-

ния к бетону и показатели агрессивности среды на основании представле-

ний о механизме коррозионных процессов. К 1 виду коррозии отнесены

все случаи действия воды и водных растворов, при которых происходит

растворение и вынос из структуры бетона растворенных компонентов

цементного камня, что приводит к понижению его прочности.

! Ко II виду отнесены процессы коррозии в результате химического

взаимодействия компонентов внешней среды с образованием раствори-

мых или нерастворимых соединений, но не образующих упрочняющих

структурных элементов в результате коррозионного процесса. Это в

| основном действие на бетон кислот и кислых солей.

I К III виду коррозии относятся процессы, при которых разрушение —

I снижение прочности — обусловлено возникновением внутренних напря-

I жений в результате образования в цементном камне новых соединений

с увеличением объема твердой фазы или кристаллизации соединений из

окружающего водного раствора. Это наиболее сложный и распространен-

ный вид коррозии, зачастую встречающийся вместе с I или II видами. На

основании классификации коррозионных процессов под руководством

В.М. Москвина впервые в мире были разработаны нормы оценки агрес-

сивности различных сред по отношению к бетону и железобетону.

I

В СНиП 2.03.11-85 показатели агрессивности по 1 виду выщелачи-

вающей агрессивности — даны в виде ограничения минимальной бикарбо-

натом щелочное! и (жсщкосги), при киюрой пода обладай опасной ши

долговечности бегона растворяющей способностью (см. гл. 5). Таким

пределом принято содержание иона НСО~ (не более 1,05 мг-экв/л). 1 >-

да, имеющая жесткость менее 1,05 мг-зкв/л или 3 град при водопро: н-

цаемости бетона 1V4 отнесена к слабоагрессивным средам. При повыше-

нии марки бетона по водонепроницаемости до IV 6 и более вода по этому

показателю считается неагрессивной (табл. 2.1). Действительно, опыт

длительных исследовании в натурных условиях показываем, чю плотные

бетоны на портландцементе при отсутствии других воздействии (замо] а-

живание и оттаивание, истирание) выдерживают длительные сроки без

разрушения, при контакте с природными мягкими водами, например го-

дами от таяния снега, дождевыми. По данным о состоянии бетона плотен

в Норвегии, расположенных на горных реках, вода которых имеет ми-

нимальную жесткость, износ бетона водосливных граней не превышал

1 мм в год — это в условиях постоянного удаления поверхностно.о

поврежденного слоя. Мы наблюдали сохранение поверхностного сл >я

(удаление только поверхностной пленки цементного камня) беи ia

водопропускных труб на Кольском полуострове после зкеплуата и

в течение 25 лет, при действии вод от таяния снега. По данным раб ы

Таблица 2.1. Показатели агрессивности жидких сред*,

при которых среда неагрессивна

Показатель агрессивности Показатель агрессивности жидкой сре- ды для сооружений, расположении., в грунтах с Кф свыше 0,1 м/сут*** и открытом водоеме и дня напорных оружений при марке бетона по воде проницаемости W4 | W6 | W8

Бикарбонатная щелочность, мг-экв/л брад) Водородный показашль pH** Содержание агрессивной углекислоты, мг/ Содержание магнезиальных солей, мг/л в пересчете на Mg^+ Содержание аммонийных солей, мг/л, в пересчете на ион NHJ Содержание едких щелочей, г/л, в пересче- те на ионы Na+ и К+ Суммарное содержание хлоридов, суль- фатов, нитратов и других солей, мг/л, при наличии испаряющих поверхностей Болес — 1,05(3) Более 5 Более 4 ' Менсе 10 Менее 10 — ” 1000 ” 2000 Менее 30 ) '• 100 ” 500 ” 80° ” 50 " 60 ” 80 " 10 ” 20 ” 50

* Содержание сульфатов не должно превышать пределов, указанных в табл. 2.2

и 2.3.

** Оценка агрессивного воздействия среды по водородному показателю pl. ле

распространяется на растворы органических кислот - высоких концентраций и

углекислоту.

*** При Кж ниже 0,1 м/сут значения показателей 3...7 должны быть умнож ы

на коэффициент 1,3.

15

Д2.12], после 25 лет испытаний в потоке мягкой воды образцов бетона

на портландцементе глубина их повреждения не превышала 2 мм, в то

время как образцы с большей проницаемостью были повреждены на

5—6 мм.

Установленная в СНиП норма по жесткости воды является лишь на-

поминанием о необходимости при контакте бетона с мягкими водами

обращать внимание на придание бетону гарантированной пониженной

проницаемости с тем чтобы такая проницаемость бетона была не только

в образцах, но и в сооружении.

Благоприятное влияние жесткости воды содержание в ней бикарбо-

натов, прежде всего, кальция, затем магния проявляется, как это было

установлено исследованиями, проведенными в последнее время (см.

гл. 5), и при содержании в воде сульфатов наиболее распространенных

агрессивных по отношению к бетону компонентов. В присутствии би-

карбонатов (см. гл. 5) образующиеся на поверхности бетона трудно-

растворимые паленки настолько снижают агрессивное воздействие, пре-

пятствуя прониканию сульфат-ионов в глубь бетона, что показатели

агрессивности по содержанию сульфатов смогли быть повышены в нор-

мах в два раза для вод с бикарбонатной щелочностью от 3 до 6 мг-экв/л

и в 4 раза для вод с бикарбонатной щелочностью свыше 6 мг-экв/л

(табл. 2.2).

Таблица 2. 2. Показатели содержания сульфатов,

при котором среда неагрессивна

Цемент Содержание сульфатов в расчете на SO?-, мг/л, при содержании нонов НСО3, мг-экв/л, до

св. 0 до 3 | св. 3 до 6 | св. 6

Портландцемент по ГОСТ 10178-85 250 500 1000

Портландцемент по ГОСТ 10179-74 с со- держанием в клинкере CjS не более 65%, Со А не более 7%, CjA + C4AF не более 22% н шлакопортландцемент 1500 3000 4000

Сульфатостойкие цементы по ГОСТ 22266-76 (с изм.) 3000 6000 8000

Примечания: 1. Показатели в таблице приведены для бетона с маркой по

водонепроницаемости W4. Для бетона с маркой по водонепроницаемости IV 6 значе-

ния показателей таблицы должны быть умножены на 1,3, для бетона с маркой по

водонепроницаемости IV8 - на 1,7. 2. Показатели приведены для сооружений, рас-

положенных в грунтах с Кф св. 0,1 м/сут, в открытом водоеме и напорных соору-

жений. 3. При Кф ниже 0,1 м/сут значения показателей таблицы должны быть умно-

жены на 1,3. 4. Оценка агрессивности грунтов производится по показателям данной

таблицы: для грунтов в эоне влажности по СНиП 11.3—79 (с изм.) ’’сухая” по гр. 2;

в зоне "нормальная” и ’’влажная” - по гр. 3. Показатели в этом случае выражаются

в мг/кг грунта.

Следующими показателями, характеризующими агрессивность воды,

являются концентрация водородных ионов —pH и содержание углекис-

лоты. Водородный показатель характеризует концентрацию диссоцииро-

ванных кислот. Бетон на обычных цементах подвержен действию любой

кислоты, но агрессивность кислот зависит от их концентрации и от раст-

16

I

воримости их кальциевых солей, так как образующаяся в процессе кор-

розии пленка продуктов коррозии будет по-разному тормэзии. процесс

коррозии, создавая препятствие прониканию (диффузии) кислоты

в глубь бетона (см. гл. 5). Кинетика этих процессов при известных усло-

виях контакта кислоты с бетоном поддается расчету (см. гл I 1). Поэто-

му, опираясь на экспериментальные данные, возможно рассчитать глуби-

ну разрушения в заданный срок эксплуатации. Кроме тоге, при полном

погружении бетона в кислоту в условиях сохранения поверхностною

слоя продуктов реакции известны закономерности процесса н его осо-

бенности, заключающиеся в резкой границе фронта реакции и малой ui"-

рине реакционной зоны (см. гл. 5).

Показатель pH является десятичным логарифмом с обратным знаком

фактической концентрации водородных ионов кислоты, поэтому сниже-

ние показателя на единицу свидетельствует об изменении концепт рации н

10 раз. Особо следует иметь в виду недостаточность показателя pH для

оценки агрессивности труднодиссоциирующих кислот (многих орган.т-

ческих) и при высоких концентрациях кислоты. В интервале концеитр <-

ций, при котором среда относится к сильноагрессивным, например дп я

бетона водонепроницаемостью W4 степень агрессивности и, следовател'-

но, способы защиты будут существенно изменяться в интервале пока,

телей pH от 0 до 4.

Возникали дискуссии при определении нормативов по оценке степени

агрессивности углекислоты, растворенной в воде. На основании физико-

химических исследований равновесия в системе СаСО3 + НСО3 + СО,

(см. гл. 5) было установлено, что агрессивной является только часть

свободной углекислоты, содержащейся в растворе. Расчетное содержание

углекислоты в несколько десятков миллиграмм в литре незначищльпо

увеличивает растворяющее действие воды, которая и без СО, мож<.г

растворить около 1200 мг гидроксида кальция (в расчете ча СаО). Види-

мо, повышенная агрессивность слабокислых растворов определяется их

растЬоряюшим действием па пленку карбоната кальция, образующую я

на поверхности бетона и повышающую стойкость бетона не только к

растворяющему действию воды, но и к действию растворенных солей, в

частности, сульфатов, о чем было сказано выше.

Аналогично действию кислот по такому же механизму обменш х

реакций с гидроксидом, силикатами и алюминатами кальция действую г

и соли кислот при катионах магния и аммония. В первом случае, кор| о-

зионное действие обусловлено тем, что независимо от аниона образует я

труднорастворимый гидроксид магния, что придает процессу необраы-

мый характер. В зависимости от аниона образуются растворимые со и

кальция (хлорид кальция, нитрат кальция и Др.), которые могут бь ь

агрессивными по отношению к арматуре или дополнительно воздейство-

вать на цементный камень, образуя новые соединения, например хлор-

алюминат кальция и т.п. При контакте с аммонийными солями в резу fa-

тате взаимодействия с щелочами или с гидроксидом кальция образуема

гидроксид аммония, который уходит из сферы реакции ввиду летучее и

аммиака, что также обусловливает ее необратимость и повышеип- о

агрессивность. В нормах СССР пока не отражено более детальное влия1 не

вида катиона на степень агрессивности солевых растворов, но проведен-

ные исследования в этой области позволяют предложить ориентиров ч-

ные коэффициенты, учитывающие влияние катиона на степень агресе.-з-

ности хотя бы сульфатных растворов [2.5]. По предложениям, еде., л-

.....?178121

ным на основании экспериментальных данных, нормы табл. 5 СНиП

2.03.11—85 (см. табл. 2.2) действительны для сульфатов кальция, натрия

и магния. Для сульфатов аммония, алюминия, железа и марганца эти

нормы должна быть снижены .умножением на коэффициент 0,4, а для

катионов меди, цинка, кобальта повышены умножением на коэффициент

1,3. Едкие щелочи опасны для бетона только при достаточно больших

концентрациях — свыше 50 r/л. Их коррозионное действие более опасно

в условиях возможного накопления в порах бетона и кристаллизации,

особенно при переменных температурах.

Если конструкция только частично погружена в агрессивную воду,

возможен капиллярный подсос и кристаллизация солей в бетоне конст-

рукции, расположенной выше уровня грунтовых или поверхностных

вод. В этом случае растворенные в воде соли могут оказаться опасными

и привести к появлению в бетоне внутренних напряжений. Интенсив-

ность коррозии кристаллизации зависит от капиллярных свойств бетона

и условий испарения воды — температуры воздуха, силы ветра и т.п.

Свыше 10 г/л растворенных солей уже могут дать нежелательные послед-

ствия в виде высолов, а в дальнейшем и шелушения поверхности бетона.

В плотных глинистых грунтах с коэффициентом фильтрации менее

0,1 м/сут сказывается защитное действие грунта, препятствующее смене

состава раствора у поверхности бетона подземного сооружения. Необхо-

димо также учитывать конкретные условия обводненности грунта, воз-

можность создания прослойки воды у поверхности сооружения, так как

во многих случаях протяженное подземное сооружение — тоннель, тру-

бопровод служит ’’дренажным” проводником и в контактной зоне

сооружения и грунта собирается накапливающаяся из грунта вода.

Наличие норм не исключает необходимости тщательного учета всех

условий будущей эксплуатации сооружений: прогноза возможных изме-

нений уровня грунтовых вод, их состава, учета особенностей конструк-

ции, ее тонкостенность или массивность, чувствительность к поврежде-

нию защитного слоя у арматуры, требований к гидроизоляции, если это

подземная ограждающая конструкция, и т.д. Для подземных, подвод-

ных и напорных гидротехнических сооружений имеет значение и величи-

на гидростатического напора воды. Зависимость показателей агрессив-

ности от величины напора установить трудно. Конструкция, контакти-

рующая с агрессивной жидкой средой, должна быть выполнена из бето-

на, непроницаемого для воды в условиях эксплуатации. Если же вода

будет проникать внутрь бетона, то в принципе степень ее агрессивности

будет оставаться такой же, как и для воды ненапорной, все будет зави-

сеть от количества фильтрующей воды.

Но, как показано в гл. 4, бетон — пористый материал с весьма неод-

нородной поровой структурой. При этом на структурную неоднород-

ность цементного камня накладываются факторы неоднородности мак-

роструктуры железобетонной конструкции, обусловленные технологией

изготовления конструкции и условиями ее работы. Каверны неодно-

родного уплотнения, микротрещины усадочного или силового происхож-

дения — неизбежные спутники технологии изготовления железобетонных

конструкций. Поэтому придание водонепроницаемости конструкции,

находящейся под односторонним гидростатическим давлением — непрос-

тое дело и, как правило, в таких случаях неизбежно устройство гидро-

изоляционного покрытия, которое может и должно выполнять двойную

роль — защищать конструкцию от просачивания через нее воды и защи-

щать бетон конструкции от ее агрессивного действия.

18

Оценка степени агрессивности воздействия, хотя бы по грехе[унепча-

той шкале, конечно, условна, и следует иметь в виду, что степень агрес-

сивности изменяется не скачкообразно, а непрерывно. Поэтому при

определении степени агрессивности среды, характеризующейся близким

к граничному значением концентрации агрессивного компонента,

необходимо учитывать и другие обстоятельства, как, например, степень

ответственности конструкции, приближенность оценки сроков службы,

надежность прогноза изменения состава среды и содержания в ней агрес-

сивных компонентов, температурные условия, технический уровень

строительства и др.

Для сульфатной агрессивности с целью упрощения нормативных по-

казателей влияние плотности проницаемости бетона учитывается

постоянными коэффициентами, например при переходе от марки бе юна

но водонепроницаемости IV 4 к марке W6 показатели содержания суяь-

фат-ионов умножаются на коэффициент 1,3,' а при марке 1V8 на 1,7.

Сложным является вопрос об оценке степени агрессивности жидких

сред, содержащих органические вещества. Перечень органических ве-

ществ очень обширен и полная классификация затруднигельна. Можно

четко отделить водные растворы органических кислот, агрессивность

которых определяется растворимостью их кальциевых солей. Так,

уксусная, лимонная, молочная кислоты сильноагрессивны, а щавелевая

слабоагрессивна. Предложено разделить органические кислоты на гри

группы в зависимости от растворимости из кальциевых солей: при раст-

воримости солей свыше 2 г/л растворы кислот сильноагрессивны, а при

растворимости менее 0,002 г/л слабоагрессивны. При промежуточной

растворимости кальциевой соли — свыше 0,002 до 2 г/л — растворы

органических кислот среднеагрессивны.

Большой объем железобетона укладывается в емкости, в том числе

для сырой нефти и мазута. Агрессивность этих продуктов определяется

содержанием в них растворенных соединений серы и степенью обвод-

ненности. Сернистая нефть и сернистый мазут среднеагрессивны по

отношению к бетону с маркой по водонепроницаемости 1V4, по при по-

вышении степени водонепроницаемости до марок IV 6 и W8 степень

агрессивности существенно падает до слабоагрессивной.

Следует иметь в виду возможность специфических коррозионных

процессов при действии некоторых агрессивных органических веществ.

Например, хлорбутадиен — мономер, при впитывании в поровое прост-

ранство бетона начинает полимеризоваться с увеличением объема, что

создает внутренние напряжения в теле бетона и приводит к его разруше-

нию, внешне по механизму III вида-коррозии.

Дополнительные требования к первичной защите железобетонных

конструкций (область применения арматуры из сталей разных ма]хж,

ширина раскрытия трещин, толщина защитного слоя) содержатся в

СНиП 2.03.11—85 и рассматриваются при проектировании железобетон-

ных конструкций.

Твердые среды. Подход к оценке степени агрессивноеги твердых сред

основан, прежде всего, на тех же принципах, что и для жидких сред. Если

грунт сильно увлажнен, го оценка производится на основании химичес-

кого анализа воды, отжимаемой от грунта и далее по тем же нормам, что

и для жидких сред. При влажных, но не обводненных грунтах учитывает-

ся их агрессивность по отношению к бетону только по содержанию суль-

фатов и в зависимости от влажности грунта (см. табл. 2.2).

19

Оценка ci пени агрессивности является вспомогательной операцией,

которая дает основания для разработки мер защиты от коррозии. Во

всех случаях, когда конструкция соприкасается с агрессивной средой,

в первую оч( редь должны быть определены меры первичной защиты,

так как при -гом создается наиболее надежное решение. Защита бетона

покрытиями юобходима, когда среда агрессивна и после принятия мер

первичной за питы. В работе [2.1] приводится технико-экономический

расчет сравнтнельной эффективности средств первичной защиты, вплоть

до увеличения сечения конструкций, который показывает, что вторичная

защита покрытием значительно дороже и сложнее.

Большую \веренность в надежности средств первичной защиты дает

расчет ориен) ировочпых сроков службы бетона без такой защиты и с за-

щитой (см. г 1.11). Такие расчеты пока еще достаточно приближенны, но

позволяют оценить степень надежности принятых решений и сравнитель-

ное увеличение стойкости за счет защиты. В дальнейшем назначение спо-

собов защит!. от действия агрессивной среды приобретает характер тех-

нико-зконом (ческой задачи нахождения оптимального технического ре-

шения с учщ >м экономических показателей. В определенных случаях на

решение буд.т влиять и другие обстоятельства, например возможность

получения не >бходимых цементов или добавок, существующее техноло-

гическое обо >удование и т.п.

Газовые среды. Агрессивность газовых сред существенно зависит от

влажности г., ювоздушной среды. Действие на железобетон газовых сред

определяется видом и концентрацией кислоты, конденсирующейся на по-

верхности и в порах защитного слоя бетона. Особенно опасна в этом

отношении х юристоводородная (соляная) кислота. Уже небольшие кон-

центрации х. ористого водорода создают условия для миграции хлорид-

ионов к поверхности арматуры и коррозии стали в результате ее депасси-

вации (см. I 1.7). Агрессивное действие распространенных кислых ’ азов

С02 и S02 с эстоит в нейтрализации поверхностного слоя бетона и обра-

зования в и м соединений, по-разному влияющих на свойства бетона.

Углекислый газ в бетоне соединяется с растворенным гидроксидом каль-

ция, нейтрализуя его и обусловливая потерю защитных свойств бетоном

поверхности >го слоя, что открывает возможность коррозии арматуры

(см. гл. 7). Сернистый газ образует сернистую кислоту, которая сравни-

тельно легкг окисляется на воздухе в серную кислоту, происходит суль-

фатизация бгтона, которая ослабляет его защитное действие по отноше-

нию к арма.уре. Таким образом, газовая коррозия в основном прояв-

ляется в действии на стальную арматуру. Коррозия бетона в таких усло-

виях относи; ся ко И виду и играет подчиненную роль.

Поврежд. ющее действие газовой коррозии на конструкции промыш-

ленных прел приятий проявляется только в длительные сроки, если тех-

нологический процесс ведется нормально и соблюдаются санитарные тре-

бования и в части допустимых норм ПДК. Однако нормы ПДК распрост-

раняются на рабочие места обслуживающего персонала. В сооружении

имеется зна штельное число мест, для которых соблюдение норм ПДК

необязательно и это приводит к тому, что ответственные конструкции,

например перекрытий и покрытий, могут оказаться в среде с концент-

рацией газо! , значительно превышающей нормы.

В СНиП 2.03.11—85 условия газовоздушной среды разделены на три

группы в зависимости от влажности климата помещений. Газовые среды

классифицированы на четыре группы по степени агрессивности в зависи-

20

мости or вида и концентрации газа (табл. 2.3). По отношению к бетону

агрессивной считается только газовая среда с повышенной концентра-

цией газов и при высокой влажности. Значительно более строгие нормы

даются для железобетона (табл. 2.4.).

Таблица 2.3. Группы агрессивных газов в зависимости от вида

и концентрации

Газ . А . Концеитраи'»., мг/м3, для rpjiui га юн Д

“ Г с [

Углекислый До 2000 Свыше 2000

Аммиак Сернистый " 0,2 " 0,5 Св. 0,2 до ” 0,5 ” 20 10 Свыше 20 ” 10 до 200 Свыше 200 до ЮоО

ангидрид Фтористый ” 0,05 ’’ 0,05 " 5 ” 5" 10 10 " -10

водород Оксиды азота* ’’ 0.1 ” 0,1 ” 5 5” 25 25 ” 100

Хлор ’ 0,1 ” 0,1 ” 1 1 ” 5 5 ” 10

Хлористый " 0,05 ” 0,05 ’• 5 5” 10 10 " 1о0

водород Сероводород ” 0,01 ” 0,01 ” 5 5 ” 100 100

* Оксиды азота, растворяющиеся

в воде с образованием.

Примечание. При наличии в среде нескольких газов принимается более

агрессивная (or Л к Д) группа.

Таблица 2.4. Степень агрессивного воздействия агрессивных

газовых сред

Влажностный режим помещений Группа газов по табл а.3 Степень агрессивного воздейсгния газооб разных сред на конструкции из

Зона влажности (по СНиП 11-3-79, с изм ) бетона железобетона

Сухой Сухая Нормальный Нормальная Влажный или мокрый Влажная А В С д А В С д А В С д Неагрессивная lleai рсссивная »» Слабоагрессивна я Неагрессивная Слабоагрессивная С реднеа грессив ная Неагрессивная Слабоагрессивпая Средне:! грессивпая Неагрессивная Слабоагрессивпая Срсднеа грессивпая Сильноагрессивная Слабоагрессивная Среднеагрсссивиая Сильноагрессивная

Примечания:!. Для конструкций отапливаемых зданий, на поверхностях

которых допускается образование конденсата, степень агрессивного воздействия

среды устанавливается как для конструкций в среде с влажным режимом помеще-

ний 2. См. прим, к табл. 2.3.

21

В работе [2.8] показано, что в атмосфере сернистого газа SO2 при его

повышенной концентрации отмечается уплотнение тонкого поверхност-

ного слоя и очень медленное распространение этого слоя вглубь. Испыта-

ния проводились при высокой концентрации газа — 1,3 г/м3 и при нагре-

вании до 40 и 60°С. Испытания продолжались в течение 90 циклов

(131 сут). Если учесть, что испытания проведены при концентрации газа,

в 130 раз превышающей нормативный показатель, при котором в усло-

виях нормальной влажности среда становится слабоагрсссивной, то мож-

но считать показатели СНиП достаточно надежными.

Интересные данные о коррозионной стойкости бетона на легких за-

полнителях по сравнению с тяжелым бетоном в агрессивной газовой сре-

де — выдерживание над парами соляной кислоты с дополнительной пода-

чей пара [2.3] показали, что механизм коррозии и зависимость кинети-

ки коррозии от проницаемости (воздухопроницаемости) аналогичны.

В условиях опыта было получено уплотнение структуры бетона при по-

ниженной проницаемости и снижение динамического модуля упругости

при увеличении воздухопроницаемости [2.6] (см. гл. 11).

Влияние температуры. Действующие нормы составлены в расчете на

интервал температур от 0 до 50°С. В то же время, как показали послед-

ние исследования, температура может существенно повлиять на кинети-

ку коррозионного процесса. Растворимость гидроксида кальция повы-

шается с понижением температуры. Это неизбежно должно привести к

смещению равновесия реакции. Экспериментально установлено усиление

коррозионного процесса при действии сульфатов при пониженной поло-

жительной температуре

Данные, полученные за последние годы [2.10], позволяют утверждать,

что при пониженной температуре, наряду с эттрингитом при действии

сульфатов на цементный раствор в присутствии растворенной углекис-

лоты образуется и таумазит — карбосульфосиликат кальция (CaCOj •

CSO4 • СаБ/Зз -aq [2.9]. Образование таумазита вызывает разрушение

структуры цементного камня [2.11]. Эти обстоятельства пока недоста-

точно исследованы для внесения результатов в нормы, однако необходи-

мо иметь их в виду при рассмотрении вопросов коррозионной стойкости

бетона в специальных условиях, в частности, в районах вечной мерзлоты.

СПИСОК ЛИТЕРАТУРЫ

2.1. Агаджанов В.И. Экономика повышения долговечности и корро-

зионной стойкости строительных конструкций. — М.: Стройиздат,

1988.- 144 с.

2.2. Москвин В.М. Коррозия бетона. - М.: Госстройиздат, 1952. —

342 с.

2.3. Москвин В.М., Нерсесяи В.Г. Влияние напряженного состояния на

коррозию легкого бетона в агрессивной газовой среде//Бетон и железо-

бетон. - 1970, № 7.

2.4. Тихомирова М.Ф. Зависимость агрессивности растворов сульфа-

тов от положения металлов в периодической системе элементов//Ж. при-

кладной химии. Т. 52. — 1979. — С. 1475—1479.

2.5. Тихомирова М.Ф., Власичева Л.Г. Сравнительная оценка агрессив-

ности сульфатных растворов в зависимости от вида катиона//Бетон и же-

лезобетон. — 1982, № 3. — С. 43—44.

22

2 6. Яковлев В.В., Головачева Т.С., Щуркова Т.А. Исследование при

цесса выщелачивания цемешпого камня//Строи тельные материалы и

конструкции. - Уфа: НИИиромстрой, 1985.

2.7. Kallauncr О. Die Korrosion von Zementmorteln und Beton mit

Flussigkeiten//Tonindustriezeitung. — 1939. — № 68.

2.8. Knofel D., Bottger K. Zum Einfluss SO2 —reichar Atmosphare

ab Zementmbrteln//Bautenschutz und Bausanierung, 1985, — № 1.

2.9. 1 udwig U., Mehrs S. Destruction of historical buildings by forma

tion of ettringite or thaumasite. 8 bit. congr. on the Chemistry ol cement,

vol. V, 1986,pp. 181-188. .

2.10. Morales Rafael Tolero. The sulfat resistante portland cement are

note ultimate answer to the problem of sulfate. 8 Int. congr. on the

chemistry of cement, vol. V, 1986, pp. 151—158.

2.11. Ostrowski Cz. Baclanie mineralogiczke tlock. Cement, Wapno,

Gips, 1987, № 2.

2.12. Walz K., Wischers G. Uber den Widerstand von Beton gegen die

mechanische Einwisnung von Wasser hoher Geschwindigkeit//Beton,

1969, №9,10.

ГЛАВА 3. СТОЙКОСТЬ БЕТОНА В СУРОВЫХ

КЛИМАТИЧЕСКИХ УСЛОВИЯХ

Ф.М. Иванов

3.1. ХАРАКТЕРИСТИКА КЛИМАТИЧЕСКИХ

ВОЗДЕЙСТВИЙ НА ЖЕЛЕЗОБЕТОН

С точки зрения степени воздействия климата на бетон сооружения

можно воспользоваться параметрами проекта стандарта ИСО, классифи-

цирующего климат по его воздействию на бетон и железобетон. Основ-

ными параметрами приняты: температура воздуха, влажность воздуха и

число переходов через 0°С. С позиций воздействия на бетон важна темпе-

ратура наиболее холодного месяца в сочетании с влажностью (табл. 3.1

и 3.2). Для коррозионной стойкости арматуры важны температура и

влажность воздуха в теплое время года. Если'бетон периодически

замораживается и оттаивает, не менее значимо и число циклов заморажи-

вания и оттаивания, которое зависит от числа переходов температуры

через 0°С для пресной воды и несколько ниже этой температуры для

воды, содержащей соли. Например для морской воды с содержанием со-

лей около 35 г/л температура замерзания —1,8°С. Возможны и условия,

в которых периодическое замораживание и оттаивание происходит

вследствие колебаний уровня воды у сооружения в зимний период, при

незамерзающей воде и отрицательных температурах воздуха. Это харак-

терно, например, для приливноотливной зоны побережья Баренцева мо-

ря, где колебания уровня воды составляют 3—4 м два раза в сутки, а

температура воздуха зимой достигает —25°С. Аналогичные условия су-

ществуют в некоторых водоемах и промышленных сооружениях — гра-

дирнях, бассейнах градирен, лотках и т.п.

В проекте стандарта ИСО приняты четыре градации воздействий по-

переменного замораживания и оттаивания: 25, 50, 100 и более 100 пере-

ходов температуры через 0°С в год.

23

Таблица 3.1. Классы климата по температуре

Обозначение Индекс Средняя месячная температура самого холодного или самого теплого месяца

Очень холодный VC Минус 30°С и ниже

Холодный С Свыше минус 30°С до минус 15 °C

Умеренный Т ” минус 15 °C ” минус 4°С

Теплый М ” 20°С ” 25°С

Жаркий Н ” 25°С ‘ ” 30°С

Очень жаркий VH ” 30°С

Таблица 3.2. Классы климата по влажности

Климат Индекс Средняя относительная влажность воздуха наиболее теплого месяца, %, для климата

очень холодного, холодного, уме- ренного теплого жаркого очень жар- кого

Сухой а До 45 До 40 До 30 До 20

Нормальный п Свыше 45 Свыше 40 Свыше 30 Свыше 20

до 75 До 70 до 60 До 50

Влажный h Свыше 75 Свыше 70 Свыше 60 Свыше 50

3.2. МОРОЗОСТОЙКОСТЬ БЕТОНА

В климатических условиях СССР одним из основных воздействий

внешней среды является замораживание бетона в водонасыщенном сос-

тоянии. Сохранение свойств бетона при замораживании оценивается его

морозостойкостью.

Морозостойкость бетона — условная характеристика, оценивающая

его способность сохранять прочность и другие физико-механические

свойства при отрицательных температурах, особенно при многократном

попеременном замораживании и оттаивании. Процессы, протекающие

при замораживании и оттаивании бетона, обусловливают постепенное

накопление в нем повреждений. При многократном попеременном

охлаждении и последующем нагревании-оттаивании компоненты бе .она

изменяют объем в соответствии с присущими им коэффициентами тем-

пературного расширения. Одновременно, если в порах бетона содержит-

ся вода, она изменяет объем не только в результате температурного рас-

ширения или сжатия, но и при фазовом переходе воды в лед, когда ее

объем увеличивается примерно на 9% (в 1,0907 раза). Возникновение

перепада температур в объеме бетона неизбежно сопровождается мигра-

цией влаги как в жидком, так и парообразном состоянии.

Степень повреждения бетона при замораживании зависит от степени

его водонасыщения. Однако это сложная зависимость, так как определя-

ется не только общим объемом пор, насыщаемых водой, но и их разме-

ром, формой, проницаемостью поровой структуры для воды и воздуха.

От того, какой была степень водонасыщения бетона в период первого за-

мораживания и с какой скоростью она увеличивается при повторных

24

циклах замораживания и опаивания, зависит большая или меньшая мо-

розостойкость бетона.

Требования к морозостойкости бетона в СССР задаются в проекте для

конструкций всех сооружений, подвергающихся климатическим, а также

технологическим воздействиям, при которых конструкции Moiyr ока-

заться в среде с отрицательной температурой (холодильники, производ-

ство и хранение сжиженных газов и т.д.). В некоторых случаях испыта-

нием бетона на морозостойкость косвенно оценивают стойкость к много-

кратному насыщению водой и высушиванию и к другим физическим

воздействиям.

Морозостойкость бетона измеряется числом циклов попеременного

замораживания и оттаивания, которое выдерживают образцы бетона без

существенного изменения прочности. Единицей измерения морозостой-

кости является стандартный цикл замораживания и оттаивания. Услов-

ность такой единицы измерения несомненна и ее применение требует про-

ведения испытания в строго нормируемых условиях. Использование ре-

зультатов испытаний в лабораторных условиях для оценки суровости

климатических воздействий и последующего нормирования требований

по морозостойкости бетона возможно после сопоставления данных о

стойкости бетонов в натурных условиях и при испытании по стандарту.

Морозостойкость бетона определяется в разных странах различными

методами, что следует иметь в виду при сопоставлении результатов, по-

лученных различными авторами. В СССР первым методом испытаний по

ГОСТ 10060—87 является замораживание образцов — кубов с ребром

15 см на воздухе при температуре минус 18 + 2°С и оттаивание в воде с

температурой 18 + 2°С. Для бетона дорожных и аэродромных покрытий

оттаивание производится в растворе хлоридов натрия концентрацией 5%

(II метод). Перед первым замораживанием образцы насыщаются водой

в I методе или раствором хлорида натрия (во II) в течение 96 ч. Норми-

руется также скорость охлаждения и продолжительность пребывания при

отрицательной и положительной температурах. Стандартизирован и 111

ускоренный метод испытания за счет замораживания в растворе хлори и

натрия 5%-м при температуре —50°С и оттаивания в том же растворе.

В проектах морозостойкость нормируется марками морозостойкости,

определяемыми по I методу. При контроле морозостойкости допускает-

ся пользование переходными коэффициентами от II и III методов к мо-

розостойкости, определяемой по I методу. Метод испытания при темпе-

ратуре —50°С с замораживанием и оттаиванием в 5%-м растворе хлорис-

того натрия рекомендуется использовать также для оценки морозостой-

кости бетона в суровых климатических условиях.

В стандартах США приняты 4 метода испытания на морозостойкость,

отличающиеся средой замораживания: на воздухе и в воде, и скоростью

замораживания — быстрое и медленное.

Маркой бетона по морозостойкости в СССР называется число замора-

живания и оттаивания по I стандартному методу, после которого бет н

сохраняет не менее 95% прочности на сжатие в момент начала испытания

на морозостойкость.

В СНиП 2.03.01-84 приняты следующие марки бетона по морозостой-

кости: F25, F35, F50, F100, F150, F200, F300, F400, F500, F700, FIOOO.

Морозостойкость бетона — важная характеристика, особенно при

строительстве в районах с суровым климатом, где воздействие заме а-

живания становится одним иэ основных факторов, ограничиваю!, х

25

сроки службы бетонных и железобетонных сооружений. В настоящее

время на основании обработки многолетних климатических данных вы-

полнено районирование территории СССР ио степени суровости воздей-

ствия на бетон. Применительно к этому районированию должны назна-

чаться требования к морозостойкости бетона с учетом и других факто-

ров, влияющих на суровость воздействий замораживания и оттаивания.

Прежде всего должны учитываться типичные условия замораживания и

оттаивания (рис. 3.1):

замораживание на воздухе и оттаивание в воде бетона, имеющего раз-

личную исходную степень водонасыщения;

замораживание и оттаивание при непрерывном капиллярном подсосе

воды;

замораживание при полном погружении в воду (вмерзание в лед) и

оттаивание в воде.

Так как важнейшим показателем, определяющим интенсивность раз-

рушающего действия замораживания, является степень водонасыщения

бетона, замораживание при капиллярном подсосе воды и при полном по-

гружении в воду оказывается значительно более разрушительным, чем

замораживание на воздухе.

Процессы при замораживании и оттаивании бетона, обусловливающие

его постепенное разрушение — снижение прочности — весьма многообраз-

ны. При нагревании и охлаждении компоненты бетона — цементный ка-

мень, заполнители и вода в его порах изменяют объем в соответствии с

присущими каждому материалу коэффициентами температурной дефор-

мации. Различие в этих коэффициентах может служить одной из причин

появления напряжений на поверхностях контакта материалов. Однако

основной причиной разрушения бетона принимается давление льда, обра-

зующегося с увеличением объема воды при фазовом переходе ее в лед

или гидравлическое давление незамерзшей воды, отжимаемой льдом.

Основанием для этого служит явная и твердо установленная зависимость

степени разрушения от степени водонасыщения бетона [3.17].

Большое значение при различных условиях замораживания имеют

процессы переноса влаги в поровой системе бетона и возможность изме-

нения за этот счет степени водонасыщения в отдельных объемах конст-

рукции. Миграция влаги может осуществляться как в жидкой, так и в

парообразной фазе под влиянием капиллярных сил, температурного гра-

диента (тепломассопереноса) или гидравлического давления. Процесс

замораживания осложняется тем, что вода, заполняющая поровое прост-

ранство бетона, содержит растворенные вещества, что меняет температу-

ру ее замерзания и создает возможность коррозионных процессов —

растворения компонентов цементного камня и взаимодействия веществ,

содержащихся в воде оттаивания с цементным камнем, что дополнитель-

но усиливает разрушение и снижает прочность бетона.

Процессы, проходящие при замораживании бетона на воздухе и оттаи-

вании в воде систематизированы в зависимости от наиболее распростра-

ненных условий замораживания, определяющих механизм разрушающе-

го процесса [3.24]. При этом выделено четыре основных вида процессов,

протекающих при замораживании:

быстрое замораживание и оттаивание на воздухе с разрушением бето-

на вследствие различий в коэффициентах температурного расширения;

степень водонасыщения при этом недостаточна для проявления влияния

26

ЗОНА

ОБЛЕДЕ

НЕНИЯ

ЗОНА

АТМОСФЕРНЫХ

ВОЗДЕЙСТВИЙ

ЗОНА СЕЗОННОГО

ОТТАИВАНИЯ

ГРУНТА

ЗОНА

постоянной

ОТРИЦАТЕЛЬНОЙ

ТЕМПЕРАТУРЫ

ТОЛЩИНА

——. ЗОНА НАИ -

БОЛЕЕ ИН -

ТЕНСИВНОГО много -

КРАТНОГО ЗАМОРА-

ЖИВАНИЯ и оттай -

ВАНИЯ

Рис. 3.1. Типичные условия замораживания конструкций

(примеры)

1 — попеременное замораживание и оттаивание (конструк-

ции нижнего бьефа плотин}; 2 — длительное вмораживание

в лед в условиях капиллярного подсоса воды (водоемы с

постоянным уровнем воды}; 3 — замораживание при пос-

тепенно понижающемся в зимнее время уровне воды

(верхний бьеф плотин) ; 4 — замораживание в насыщенном

водой состоянии, в верхней части зоны II попеременное

замораживание и оттаивание или вмерзание в лед по усло-

виям 2 (конструкции в сезонно оттаивающем слое вечно-

мерзлых грунтов); 5 - одностороннее замораживание мас-

сивных сооружений; 6 — эпизодическое увлажнение атмос-

ферными осадками и замораживание на воздухе (верти-

кальные конструкции — стойки, опоры, колонны, стены);

7 - эпизодическое увлажнение атмосферными осадками

и замораживание горизонтальных поверхностей (дорож-

ные покрытия)

фазового перехода воды в лсд. В этих условиях правильнее говорить о

термостойкости бетона;

медленное одностороннее замораживание бетона массивного сооруже-

ния или ограждающей конструкции (при положительной температуре

внутреннего помещения) с постепенным продвижением фронта в глубь

бетона. В этих условиях основная причина разрушения — увеличение сте-

27

пени водонасыщения бетона вследствие миграции влаги к фронту про-

мерзания и разрушение давлением льда или гидравлическим давлением

воды, отжимаемой льдом;

быстрое всестороннее замораживание бетона тонкостенных конструк-

ций с образованием льда в поверхностных слоях, что приводит к ’’заку-

порке” воды внутри конструкции и при достаточно высокой степени во-

донасыщения — к разрушению бетона, проявляющемуся в шелушении

поверхностных его слоев;

одностороннее замораживание пористого материала, в котором воз-

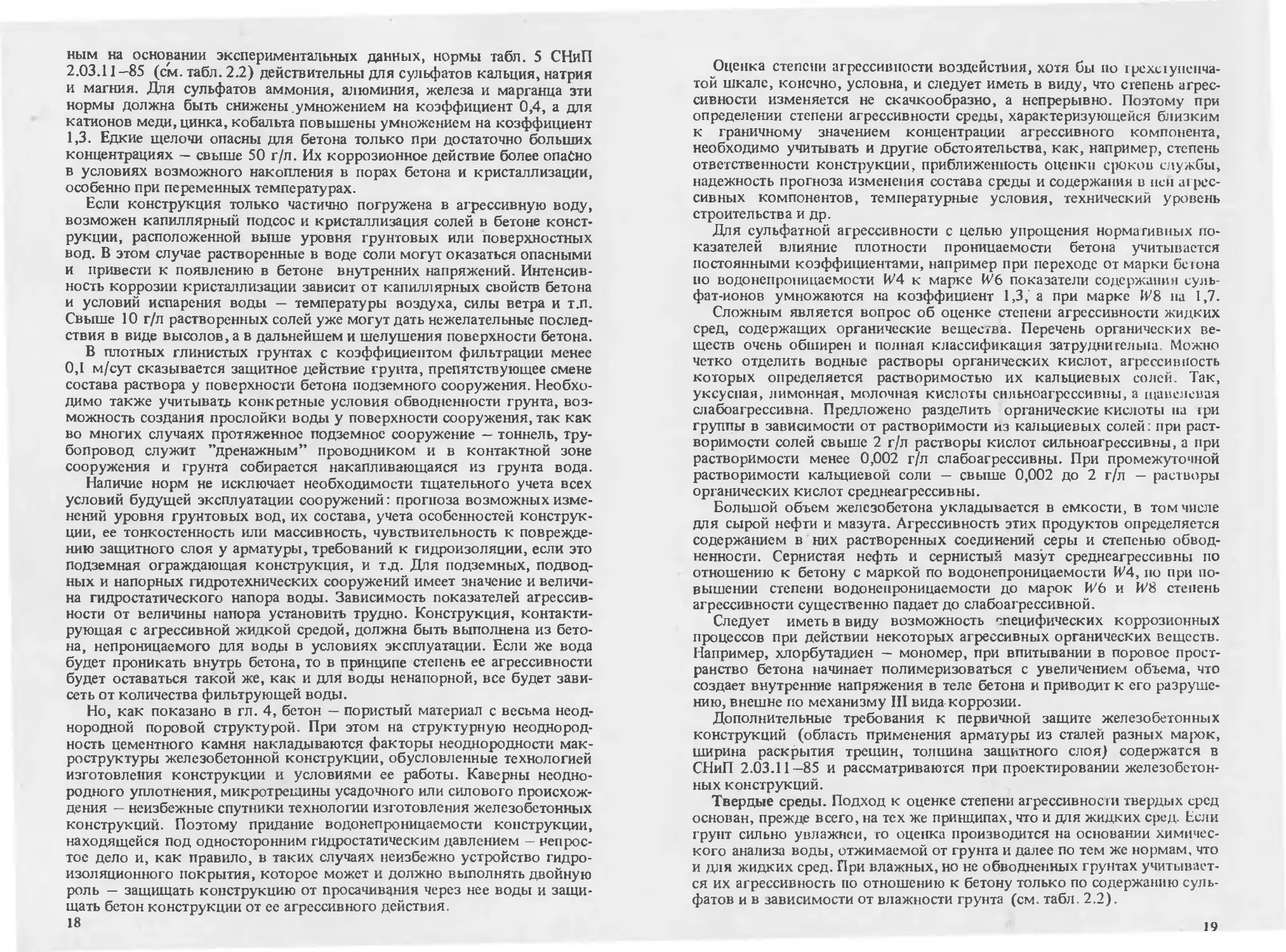

можна миграция воды в парообразном состоянии к холодной поверхнос-