Текст

Philip H. Perkins

Concrete

structures:

repair,

waterproofing

and protection

CEng, FiMunE, FASCE.

FIArb, FIPHE, MIWES

Applied science publishers LTD London

Ф.Перкинс

Железобетонные

сооружения.

Ремонт,

гидроизоляция

и защита

Пер. с англ. А.В. Швецовой

Под ред. М. Ф. Цитрона

Москва Стройиздат 1980

ББК 38.683

П27

УДК 69.059.2 + 699.8:624.012.45

Перкинс Ф.

П27 Железобетонные сооружения: Ремонт, гидро-

изоляция и защита. Пер. с англ./Под ред. М. Ф.

Цитрона. — М.: Стройиздат, 1980. — 256 с., ил.

Рассмотрены различные виды повреждений железобетонных

конструкций (в том числе в результате пожара) и основные факто-

ры, вызывающие зти повреждения. Приведены сведения о приборах

и оборудовании, используемых для исследования повреждений и

дефектов конструкций, о механизмах для производства ремонтных

работ, материалах для защитных покрытий, применяемых в Вели-

кобритании и других зарубежных странах. Предложены наиболее

эффективные методы ремонта сооружений, различные варианты гер-

метизации в конструкциях и стыках.

Книга предназначена для инженерно-технических работников.

30205-487

П 047(01)-80 102—80

3202000000.

ББК 38.683

6С6.8

© Applied Science

Publischers LTD, 1976

© Перевод на русский язык, Стройиздат, 1980

ПРЕДИСЛОВИЕ

Несмотря на то что отдельные железобетонные сооружения были пост-

роены в конце XIX и начале XX века, железобетон как конструктивный ма-

териал получил широкое распространение лишь после первой мировой вой-

ны. Потребности строительства во время второй мировой войны, а также

обширные программы строительства и восстановительных работ в после-

военный период привели к тому, что железобетон стал основным материалом

для производства несущих конструкций. Сооружения, построенные в 20-е

и 30-е годы, уже существуют 40—50 лет, т. е. они появились в период, из-

вестный большинству читателей этой книги.

Применение сравнительно нового строительного материала неизбежно

выдвигает ранее неизвестные проблемы. При этом возможны и разочаро-

вания. Железобетон в этом смысле не является исключением. Чем доль-

ше срок службы первых построенных сооружений, тем в большей степени

они нуждаются в ремонте и реконструкции.

Хотя методы разработки архитектурных и конструктивных решений

зданий в разных странах весьма различны, принципы их ремонта более

универсальны. Поэтому автор книги надеется, что она будет интересна

широкому кругу специалистов, которые несут ответственность за эксплу-

атацию разных типов сооружений с железобетонными конструкциями.

Материалы н рекомендации этой книги отражают точку зрения автора.

Однако он в долгу перед своими коллегами из Ассоциации цемента и бе-

тона и сотрудниками ряда ведущих фирм, которые специализируются в

вопросах восстановления, защиты и гидроизоляции различных железобе-

тонных сооружений. Всем им автор выражает свою искреннюю благодар-

ность. Автор также признателен Ассоциации цемента и бетона Австралии

и Новой Зеландии за помощь в подготовке глав 1 и 3.

Предисловие к русскому изданию

Бетон и железобетон находит все более широкое применение в миро-

вой строительной практике. Опыт эксплуатации сооружений и отдельных

конструкций из бетона и железобетона показывает, что наряду с поиска-

ми оптимальных проектных решений и методов возведения конструкций

надо искать наиболее рациональные приемы и методы их зашиты от

внешних воздействий, а также способы ремонта. Автор книги приводит

примеры повреждений конструкций, анализирует вызвавшие нх причины

и дает конкретные рекомендации по ремонту. Ф. Перкинс рассматривает

причины дефектов и повреждений конструкций с точки зрения влияния

таких факторов, как агрессия (газовая и воздушная), высокие и низкие

температуры, механические воздействия (истирание и кавитация) и др.

Несомненным преимуществом книги является то, что в ней делается

попытка комплексного подхода к проблеме ремонта конструкций и соору-

жений из бетона и железобетона. Автор рассматривает материалы для

ремонта—наиболее оптимальные виды цементов, заполнителей, полимерных,

пленочных и других материалов. Большое внимание уделено оценке дол-

говечности и надежности конструкций после ремонта, а также экономичнос-

ти того или иного вида ремонта.

Наряду с методами ремонта конструкций жилых, общественных и

промышленных зданий рассмотрены также методы ремонта специальных

железобетонных сооружений — емкостей для воды н промышленных жид-

костей, -^морских сооружений, канализационных труб, колодцев и др. Та-

ким образом, в книге рассмотрен широкий круг вопросов, посвященных

возведению, эксплуатации и ремонту бетонных и железобетонных соору-

жений и конструкций, в связи с чем она несомненно будет полезна ра-

ботникам, осуществляющим эксплуатацию и ремонт зданий н сооружений.

М. Цитрон, зам. зав. отдела ЦНИИСК им. Кучеренко

ВВЕДЕНИЕ

Существует несколько основных принципов восстановления и ремонта

железобетонных сооружении разных конструктивных схем. Цель автора —

представить эти принципы в краткой форме, а затем распространить их иа

различные типы сооружений, рассмотренных в этой книге.

Первые признаки разрушения железобетонных конструкций обычно про-

являются в виде тонких трещин н ржавых пятен и могут сопровождаться

выкрашиванием бетона. Эти ржавые пятна п выкрашивание вызываются

коррозией (ржавлением) арматуры, образование же трещин может быть

обусловлено другими факторами

Разрушению подвергаются и морские сооружения, если не считать

механических повреждений бетона в результате прямого или косвенного

воздействия волн. В некоторых сооружениях возможно химическое воз-

действие иа бетон, что в особых случаях приводит к быстрому его разру-

шению.

Ржавые пятна и выкрашивание бетона в связи с коррозией арматуры

наблюдаются задолго до разрушения арматуры. Это связано с тем. что про-

дукты коррозии (в основном окнслы железа) занимают значительно боль-

ший объем, чем первоначальный стальной элемент. Разбухание сопро-

вождающее образование продуктов коррозии, приводит к возникновению тре-

щин и выкрашиванию защитного слоя бетона. Это означает, что если про-

цесс контролируется, то можно обнаружить повреждения на начальной

стадии их развития задолго до того, как разрушение материалов приведет

к потере прочности и устойчивости сооружения.

Первый шаг, который необходимо предпринять при обследовании же

лезобетонных конструкций, требующих ремонта, заключается в установ-

лении причины разрушения. Опыт автора свидетельствует, что в подав-

ляющем большинстве елхчаев не существует опасности быстрого обруше-

ния. Более того, маловероятно, что обрушение произойдет вообще, если,

конечно, необходимый ремонт был выполнен своевременно.

Наиболее распространенными причинами разрушения являются недос-

таточная толщина защитного слоя арматуры, низкое качество бетона, не-

заделанные трещины от теплового воздействия пли усадки бетона. Эти де-

фекты усугубляются в некоторых случаях содержащимися в бетоне хло-

ридами кальция, ионы которого способствуют коррозии арматуры. Хлори-

ды в бетоне могут в определенных условиях значительно снизить делго-

ве шость отремонтированных конструкций.

В данной монографии под термином «железобетонные конструкции»

подразумеваются конструкции из бетона на портландцементе. В некоторых

случаях для ремонтных работ рекомендуется глиноземный цемент, и это

может вызвать некоторое недоумение в связи с тем, что он не удовлетво-

ряет требованиям современных нормативных документов по строительству.

Кроме того, все ссылки на этот тип цемента (НАС) исключены из сбор-

ника материалов Научно-исследовательского центра по строительству №174

«Бетон в условиях сульфатосодержащпх грунтов и грунтовых вод».

Автор считает, однако, что применение глиноземистого цемента при

выполнении определенных ремонтных работ может дать вполне удовлет-

ворительные результаты. Он также ставит вопрос, не были ли слишком

поспешными все выводы относительно глиноземистых цементов в норма-

тивных документах по строительству и официальных публикациях. Автор

выражает надежду, что в результате проводимых сейчас эксперименталь-

ных н научно-исследовательских работ запрет иi использование этого ви-

да цемента будет снят.

ГЛАВА 1. ОСНОВНЫЕ МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ

ПРИ РЕМОНТЕ ЖЕЛЕЗОБЕТОННЫХ СООРУЖЕНИЙ

Выбор материалов, которые можно эффективно использо-

вать для качественного ремонта железобетонных сооружений,

довольно ограничен. Наиболее часто применяются бетон и раст-

вор, изготовленные из тех же цементов и заполнителей, что и

подлежащая ремонту конструкция. В случае разрушения бе-

тона при химическом воздействии может возникнуть необходи-

мость в применении другого типа цемента или защитного

покрытия.

Разрушение части сооружения после ремонта происходит,

как правило, вследствие полной или частичной потери сцеп-

ления между старым и новым бетоном. Прочность такого сцеп-

ления непосредственно связана с качеством подготовки бетон-

ной поверхности основной конструкции. За последнее время

много внимания было уделено разработке вяжущих материалов.

Подавляющее большинство бетонных сооружений, требу-

ющих ремонта, имеет арматуру, и коррозия стали играет весь-

ма существенную роль в разупрочнении этих сооружений. При

коррозии черных металлов продукты коррозии занимают боль-

ший объем, чем сам исходный металл. Образование продук-

тов коррозии приводит к расслоению части примыкающего

к арматуре бетона.

Защитные свойства бетона по отношению к стали име-

ют большое значение для долговечности арматуры и соору-

жения в целом. Качественные бетон и раствор на портландце-

менте могут обеспечить постоянную защиту стали благодаря

щелочной среде, создаваемой цементным тестом. Эта важная

проблема подробно рассматривается в главе 2. Существенное

значение имеет выбор материалов для замены поврежденного

II расслоившегося бетона и восстановления прочного защитного

слоя.

1.1. ТИПЫ ЦЕМЕНТА

В данной книге все цементы делятся на портландцементы и

непортландцементы. В строительной промышленности Вели-

кобритании портландцемент потребляется в значительно боль-

ших количествах, чем все другие типы. В 1973 г. на эти

цели было затрачено примерно 20 млн. т.

1.1.1. Обыкновенный

и быстрдтвердеющий портландцемент

В Великобритании эти два типа цемента включены в Бри-

танский стандарт BS 12. Они составляют большую часть всех

портландцементов, применяемых для ремонта бетонных конст-

7

рукцпй, причем преобладает применение обыкновенного порт-

ландцемента.

Основное различие между этими двумя типами цемента —

скорость нарастания прочности. У быстротвердеющего порт-

ландцемента скорость возрастает в основном вследствие уве-

личения тонкости помола; как правило, его удельная поверх-

ность равна примерно 4300 см2/г. Быстрое твердение сопровож-

дается увеличением скорости тепловыделения при гидратации,

что, в свою очередь, повышает температуру твердеющего бе-

тона в течение первых 15—40 ч после укладки. Однако ско-

рость твердения и выделения тепла при гидратации зависит

не только от тонкости помола, но и от химического состава

цемента.

1.1.2. Сульфатостойкий портландцемент

Соответствующий Британский стандарт — BS 4027. По проч-

ности и другим физическим свойствам сульфатостойкий порт-

ландцемент аналогичен обыкновенному портландцементу. Од-

нако по цвету он темнее, чем большинство обыкновенных и

быстротвердеющих портландцементов. Существенным различи-

ем является ограничение содержания (максимум до 3%) трех-

кальциевого алюмината (СзА).

Именно трехкальциевый алюминат в портландцементе под-

вергается воздействию сульфатов в растворе. Эта химическая

реакция приводит к образованию эттрингита, который оказы-

вает разрушительное воздействие на бетон, вызывая измене-

ние объема и снижение прочности. При использовании доба-

вок с этим типом цемента рекомедуется обращаться к фирме-

изготовителю. Никогда не следует применять хлорид кальция,

так как сопротивление сульфатной агрессии со временем бу-

дет уменьшаться. Сульфатостойкий портландцемент, как и все

портландцементы, подвергается воздействию кислот.

1.1.3. Белый и цветные портландцементы

Белый портландцемент — это портландцемент, отвечающий

требованиям BS 12 «Портландцемент, обыкновенный н быстро-

твердеюшнй». Особенностью этого цемента является то, что в

качестве сырья для него выбирается только белая фарфоро-

вая глина при минимальном содержании марганца и железа.

Цветные портландцементы (кроме белого и пастельных то-

нов), как правило, состоят из обыкновенного портландцемента

и добавляемого на заводе пигмента. Применяемые пигменты

регламентированы стандартом BS 1014 «Пигменты для цемен-

та и бетона», цветные портландцементы — стандартом BS 12.

Такие цементы следует применять лишь в тех случаях, когда

желательно получить такой же цвет, что и у конструкции. Од-

нако иаилучпше результаты будут получены при подборе ппг-

8

ментов в пробных смесях, так как цвет изменяется во времени

и под действием эрозии.

Иногда возникает вопрос о необходимости увеличения со-

держания цемента в бетонной смеси или растворе в связи с

наличием в цементе пигментов. На этот вопрос нельзя отве-

тить однозначно. Когда необходимо обеспечить долговечность

и непроницаемость, по мнению автора, следует увеличивать

установленное количество цемента в зависимости от содержа-

ния пигмента. Если основной параметр -— прочность, то един-

ственно правильным решением будет изготовление пробных

смесей, так как прочность обыкновенного портландцемента в

определенных пределах изменяется.

1.4.4. Сверхбыстротвердеющий портландцемент

Этот вид портландцемента появился в Великобритании не-

сколько лет назад под фирменным названием «евпфткрит». В

период написания книги, т. е. в 1976 г., этот цемент еще не

был включен в Британский стандарт, но был опубликован Сер-

тификат о качестве № 73/170. Фирмы-изготовители определяют

его как портландцемент исключительно тонкого помола и с боль-

шим, чем у обыкновенного портландцемента, содержанием гип-

са; в остальном он отвечает требованиям стандарта BS 12.

Сверхбыстротвердеющий портландцемент не содержит ника-

ких других добавок. Удельная поверхность этого цемента —

от 7000 до 9000 см2/г по сравнению с удельной поверхностью

3400 см2/г среднего обыкновенного портландцемента и 4300 см2/г

среднего быстротвердеющего портландцемента.

Эксперименты, проведенные по заданию Научно-техничес-

кого совета по выдаче сертификатов о качестве, подтвердили,

что цемент «свифткрит» через 24 ч набирает такую же проч-

ность, как и аналогичная бетонная смесь на быстротвердеюшем

портландцементе за 7 сут. В Сертификате о качестве содер-

жится ряд правил по применению этого цемента и приводит-

ся таблица с подробным сравнением цемента «свифткрит» с

обыкновенным и быстротвердеющим портландцементами.

Сверхбыстротвердеющий портландцемент примерно на 50—

60% дороже обыкновенного, но это не имеет существенного

значения в тех случаях, когда требуется получить бетон весь-

ма высокой прочности в раннем возрасте.

1.1.5. Глиноземистый цемент

В период подготовки данной книги в Великобритании воз-

никло много разногласий относительно возможности примене-

ния для строительных конструкций бетона на глиноземистом

цементе. К сожалению, это было вызвано разрушением двух

балок покрытия в здании школы. Поскольку в британской прес-

се и даже в некоторых технических журналах появилось мно-

й

го недостоверной информации, автор считает целесообразным

представить краткую и объективную оценку основных характе-

ристик бетона па глиноземистом цементе и показать, в чем

его существенное отличие от бетона на портландцементе.

Глиноземистый цемент включен в Британский стандарт

BS915. Примерно 60% мировых поставок этого цемента (за

исключением СССР) производит фирма «Лафарг Фонду Ин-

тернешнл». Около 90% этого количества применяется в жа-

роупорных бетонах, где высокая конструктивная прочность

необязательна.

Глиноземистый цемент существенно отличается от портланд-

цемента по своему химическому составу — он в основном со-

стоит из алюминатов кальция. Этот вид цемента гораздо тем-

нее (темно-серый), чем обыкновенный и быстротвердеющий

портландцементы. Светлые глиноземистые цементы и темные

оттенки сульфатостойкого портландцемента почти одинаковы

по цвету. Глиноземистый цемент схватывается и набирает проч-

ность при смешивании с водой и при нормальной температу-

ре имеет такой же срок схватывания, как и обыкновенный

портландцемент. Однако при повышении температуры окру-

жающей среды в обычных климатических условиях Великобри-

тании срок схватывания глиноземистого цемента увеличивает-

ся, тогда как у портландцемента уменьшается. Следует, одна-

ко, помнить, что в странах с более теплым климатом при тем-

пературе выше 30°С срок схватывания сокращается. Схваты-

вание происходит быстрее, а в особых случаях наблюдается

даже «мгновенное» схватывание. С другой стороны, глиноземис-

тый цемент очень быстро набирает прочность и через 24 ч она

обычно составляет 80% расчетной, в то время как портланд-

цемент достигает 80—85% прочности только через 28 сут. •

Быстрое увеличение прочности сопровождается интенсив-

ным выделением теплоты гидратации. В этом есть свои преиму-

щества и недостатки. Быстрая экзотермпя особенно благоприят-

на при работе в условиях низких температур. Она также дает

возможность осуществлять аварийный ремонт и другие ана-

логичные работы в короткий срок. Во избежание преждевре-

менного высыхания поверхности бетон следует выдерживать

во влажных условиях, а в целях быстрого рассеяния тепла

укладывать относительно тонкими слоями. Рекомендуется ог-

раничивать толщину слоя 500 мм. Практически это означает,

что стена толщиной 1 м может возводиться непрерывно без

всяких горизонтальных швов (как при использовании бетона

на портландцементе). Однако в некоторых случаях (например,

в фундаментах под печи) возникает необходимость укладывать

большие объемы бетона на глиноземистом цементе. Чтобы

уменьшить термическое растрескивание, в массив фундамента

укладывают специальную сетчатую арматуру, а также трубы,

по которым пропускают очень холодную воду.

10

Правильно подобранный, уложенный и выдержанный бетон

на глиноземистом цементе обладает большей, чем у бетона

па портландцементе, устойчивостью к действию многих хими-

ческих веществ, включая сульфаты, сахара, растительные мас-

ла и некоторые слабые кислоты, в том числе молочную. Гли-

ноземистый цемент не входит в категорию химически стойких

цементов.

Такие вещества, как хлориды и слабые едкие и иеедкие ще-

лочи, оказывающие на бетон на портландцементе лишь незна-

чительное воздействие, разрушают бетон на глиноземистом це-

менте.

Для обеспечения долговечности и максимальной стойкости

против химической агрессин следует предъявлять те же требо-

вания, что и к бетону на портландцементе. Это высокое со-

держание цемента (не менее 400 кг/м3), низкое водоцементное

отношение (не более 0,4), тщательное уплотнение и выдер-

живание во влажных условиях. Соблюдение этих правил поз-

воляет получить плотный непроницаемый бетон, что весьма

существенно для обеспечения долговечности. Долговечность бе-

тона на глиноземистом цементе в морской воде рассмотрена

в главе 5. Глиноземистый цемент требует более крупного, чем

обыкновенный портландцемент, помола (его удельная поверх-

ность около 3000 см2/г по сравнению с 3500 см2/г среднего обык-

новенного портландцемента). Это ^обстоятельство совмест-

но с другими физическими характеристиками частиц цемента

дает возможность приготовлять удобоукладываемые смеси с

более низкими водоцементными отношениями, чем у смесей на

портландцементе с такой же удобоукладываемостьто.

В связи с этим уместно остановиться на наиболее противо-

речивом свойстве глиноземистого цемента, а именно — на

«перекристаллизации». По этому поводу было опубликовано

немало работ, и суть этого явления можно кратко свести к

следующему: гидраты, вызывающие быстрое нарастание проч-

ности глиноземистого цемента, метастабнльны и переходят в

более плотную и устойчивую форму. Неопубликованная рабо-

та Ширли, сообщение Френча и его коллег в журнале «Бетон»

(август 1971, с. 3—8) и доклад д-ра Джорджа в 1975 г. сви-

детельствуют о том, что явление перекристаллизации можно

учитывать относительно простым способом в процессе проек-

тирования бетонной смеси. Короче говоря, степень воздейст-

вия перекристаллизации зависит преимущественно от ее ско-

рости, а скорость, в свою очередь, от температуры в период

твердеция бетона и температуры окружающей среды во время

его эксплуатации. Исходное водоцементное отношение (В1Ц)

определяет в основном прочность бетона после перекристалли-

зации. Есть основания полагать, что перекристаллизация не

имеет большого практического значения при условии, что бе-

тонная смесь была запроектирована с учетом тщательного уп-

Н

лотненпя и с водоцементным отношением, соответствующим

максимальной температуре во время срока службы конструк-

ции. К сожалению, приемлемая формула, включающая водо-

цементное отношение и температуру и соотносящая их с ми-

нимальной прочностью, не установлена. Более всего учитыва-

лись эти зависимости в статье, опубликованной в журнале «Ныо

Сивил Инджиннер» (21 марта 1974 г., с. 40 и 43) и в пуб-

ликации д-ра Джорджа из «Лафарг Фонду Интернешнл».

Глиноземистый цемент следует применять:

а) для ремонта конструкций, бетон которых изготовлен на

глиноземистом цементе;

б) при необходимости срочного ремонта бетонных полов на

портландцементе;

в) для ремонта полов в неотапливаемых складах;

г) при восстановлении и ремонте морских сооружений;

д) при торкретировании или оштукатуривании в тех слу-

чаях, когда требуется большая по сравнению с портландце-

ментом жаростойкость или химическая стойкость.

Было проведено много исследований, направленных на раз-

работку относительно быстрого, простого и надежного метода

натурных испытаний, при помощи которого можно было бы об-

наружить глиноземистый цемент в бетонном элементе. Боль-

ших успехов в этом добилась Научно-исследовательская строи-

тельная станция. Ниже приведен отрывок из ее информацион-

ного листка TS 15/74, опубликованного в октябре 1974 г.:

«Испытание включает экстрагирование 1 г образца порошко-

образного бетона десятью миллилитрами 0,1 н. раствора NaOH,

и после фильтрования обработку экстракта «оксином» (8-ок-

сихннолпном) при соответствующих условиях. Обильное об-

разование желтого осадка указывает на наличие в бетоне гли-

ноземистого цемента.

Желтый осадок указывает на то, что в бетоне содержится

значительное количество алюминия. При проведении испы-

тания с бетонами на портландцементах раствор остается до-

вольно прозрачным или слегка мутнеет».

1.1.6. Цементы, устойчивые

к химической агрессии

Эти виды цемента используют лишь в тех случаях, когда

требуется очень небольшое количество бетона, ио их широко

применяют в растворах при устройстве и ремонте облицовки

пз кирпича, устойчивого к химической агрессии. Их использу-

ют и при облицовке резервуаров для очень агрессивных жид-

костей.

Двумя основными типами таких цементов являются поли-

мерцементы и силикатные цементы; некоторые сорта послед-

него — жаростойкие. В настоящее время можно получать це-

12

менты, устойчивые к агрессивному воздействию большинства

распространенных химических веществ, за исключением фто-

ристоводородной кислоты концентрацией выше 40%.

Эти цементы обычно состоят из порошка и жидкости для

затворения (называемой иногда сиропом), которые смешива-

ют в определенных пропорциях.

1.2. СРАВНЕНИЕ БРИТАНСКИХ

И АМЕРИКАНСКИХ ЦЕМЕНТОВ

В связи с участием в международных подрядах консультан-

тов и подрядчиков как из Великобритании, так и из США це-

лесообразно привести некоторые общие сведения о портланд-

цементах этих двух стран.

Непосредственное сравнение стандартных спецификаций

обеих стран может ввести в заблуждение, ибо требования и ме-

тоды испытаний различны. Однако с помощью табл. 1.1 мож-

но провести приблизительные сопоставления.

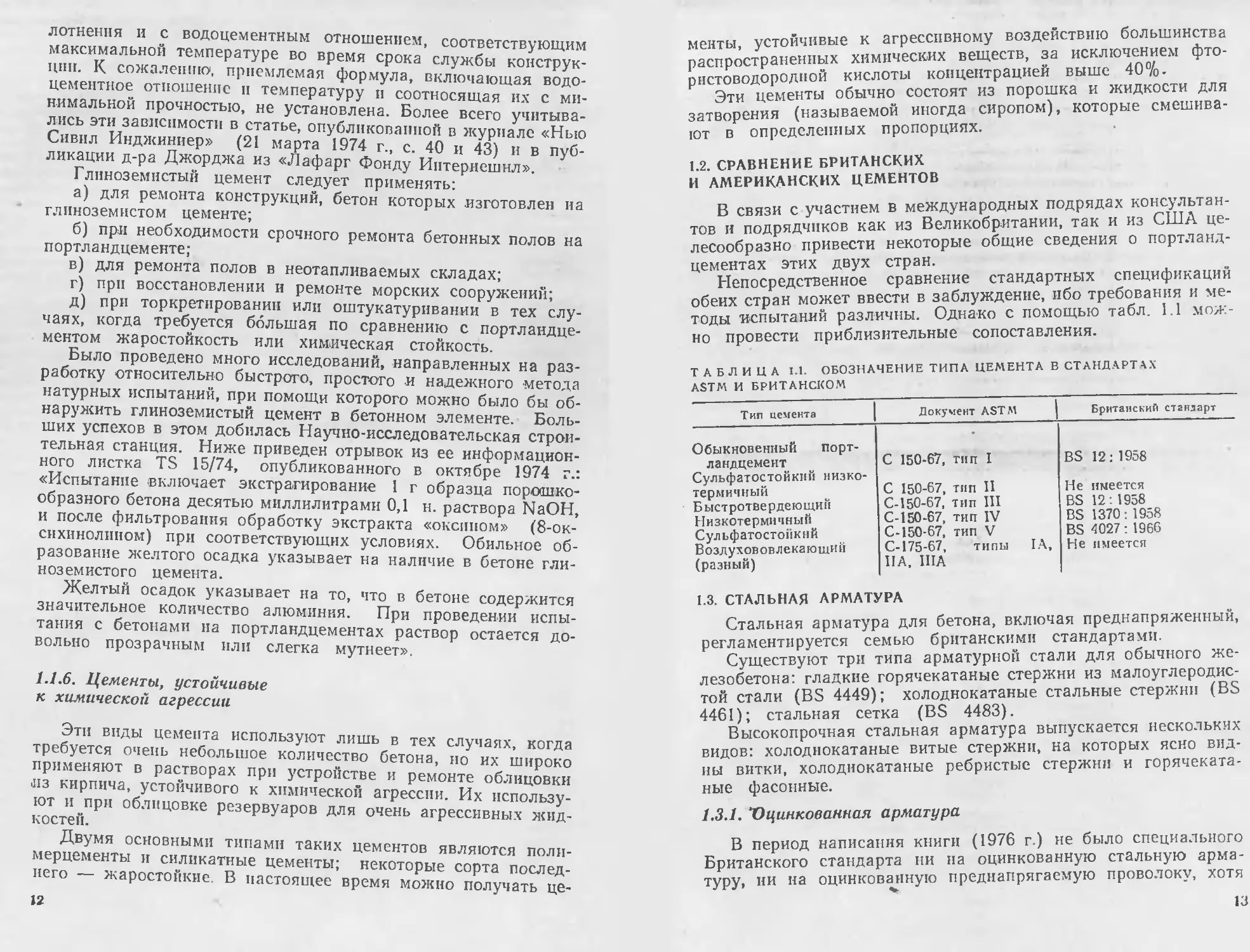

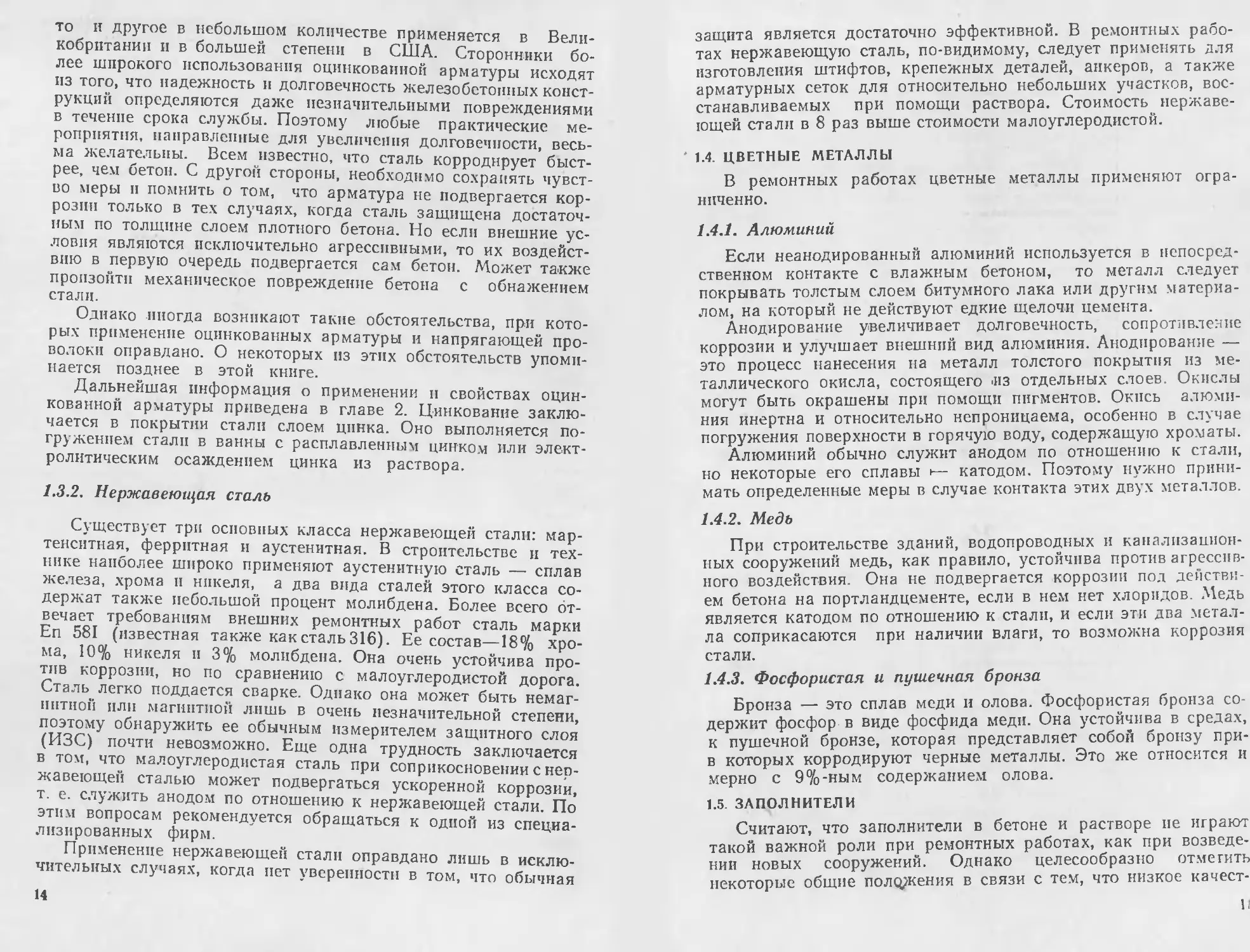

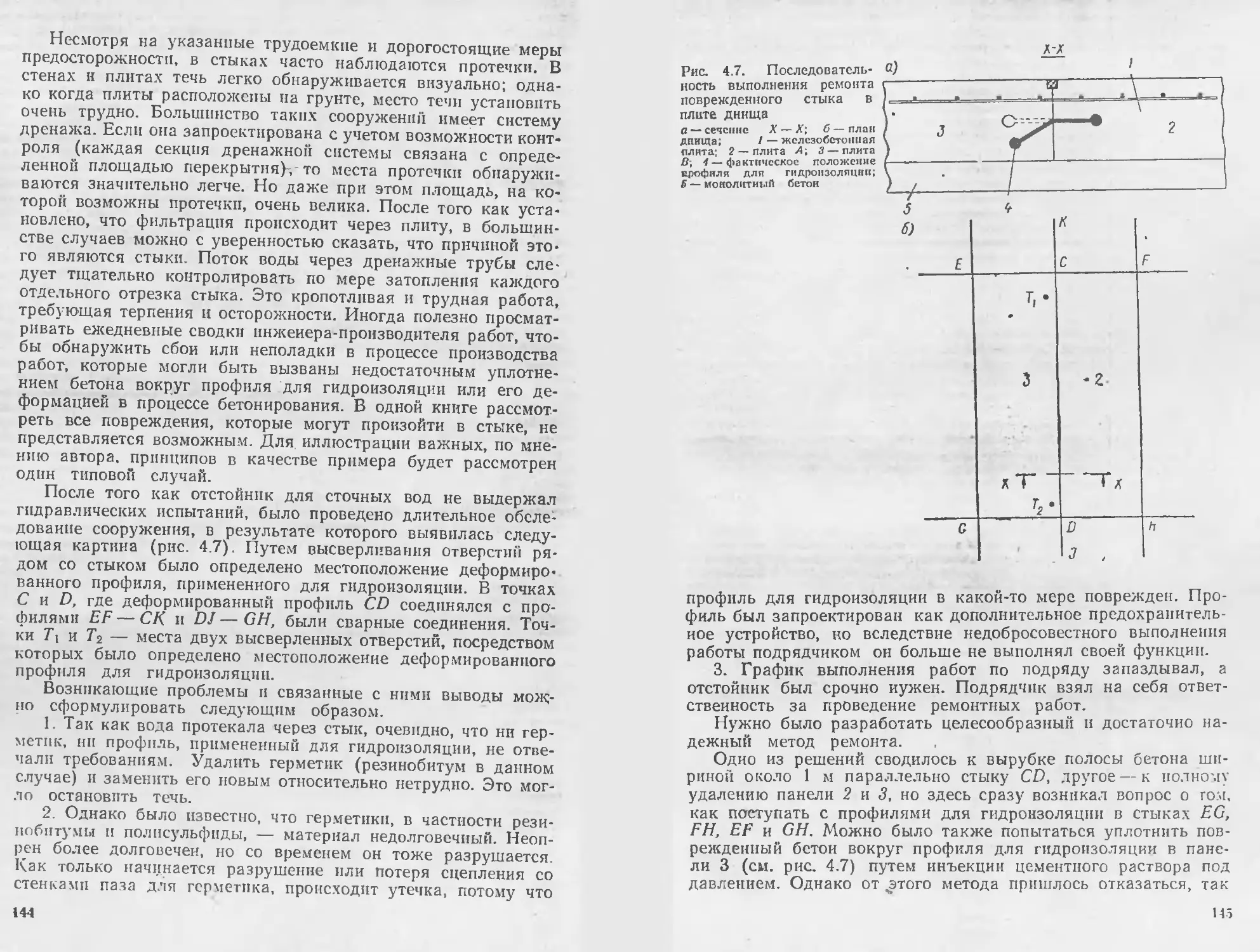

ТАБЛИЦА 1.1. ОБОЗНАЧЕНИЕ ТИПА ЦЕМЕНТА В СТАНДАРТАХ

ASTM И БРИТАНСКОМ

Тип цемента Документ ASTM Британский стандарт

Обыкновенный порт- ландцемент Сульфатостойкпй иизко- термичиый Быстротвердеющий Низкотермнчный Сульфатостойкпй Воздухововлекающий (разный) С 150-67, тпп I С 150-67, тпп П С-150-67, тип III С-150-67, тип IV С-150-67, тип V С-175-67, типы IA, ПА, ША BS 12: 1958 Не имеется BS 12: 1958 BS 1370 : 1958 BS 4027: 1966 Не имеется

1.3. СТАЛЬНАЯ АРМАТУРА

Стальная арматура для бетона, включая преднапряженный,

регламентируется семью британскими стандартами.

Существуют три типа арматурной стали для обычного же-

лезобетона: гладкие горячекатаные стержни из малоуглеродис-

той стали (BS 4449); холоднокатаные стальные стержни (BS

4461); стальная сетка (BS 4483).

Высокопрочная стальная арматура выпускается нескольких

видов: холоднокатаные витые стержни, на которых ясно вид-

ны витки, холоднокатаные ребристые стержни и горячеката-

ные фасонные.

1.3.1. ‘Оцинкованная арматура

В период написания книги (1976 г.) не было специального

Британского стандарта ни па оцинкованную стальную арма-

ТУРУ» ни на оцинкованную предиапрягаемую проволоку, хотя

13

то и другое в небольшом количестве применяется в Вели-

кобритании и в большей степени в США. Сторонники бо-

лее широкого использования оцинкованной арматуры исходят

из того, что надежность и долговечность железобетонных конст-

рукций определяются даже незначительными повреждениями

в течение срока службы. Поэтому любые практические ме-

роприятия, направленные для увеличения долговечности, весь-

ма желательны. Всем известно, что сталь корродирует быст-

рее, чем бетон. С другой стороны, необходимо сохранять чувст-

во меры п помнить о том, что арматура не подвергается кор-

розии только в тех случаях, когда сталь защищена достаточ-

ным по толщине слоем плотного бетона. Но если внешние ус-

ловия являются исключительно агрессивными, то их воздейст-

вию в первую очередь подвергается сам бетон. Может также

произойти механическое повреждение бетона с обнажением

стали.

Однако иногда возникают такие обстоятельства, при кото-

рых применение оцинкованных арматуры и напрягающей про-

волоки оправдано. О некоторых из этих обстоятельств упоми-

нается позднее в этой книге.

Дальнейшая информация о применении и свойствах оцин-

кованной арматуры приведена в главе 2. Цинкование заклю-

чается в покрытии стали слоем цинка. Оно выполняется по-

гружением стали в ванны с расплавленным цинком или элект-

ролитическим осаждением цинка из раствора.

1.3.2. Нержавеющая сталь

Существует три основных класса нержавеющей стали: мар-

тенситная, ферритная и аустенитная. В строительстве и тех-

нике наиболее широко применяют аустенитную сталь — сплав

железа, хрома и никеля, а два вида сталей этого класса со-

держат также небольшой процент молибдена. Более всего от-

вечает требованиям внешних ремонтных работ сталь марки

En 581 (известная также как сталь 316). Ее состав—18% хро-

ма, 10% никеля п 3% молибдена. Она очень устойчива про-

тив коррозии, но по сравнению с малоуглеродистой дорога.

Сталь легко поддается сварке. Однако она может быть немаг-

нитной пли магнитной лишь в очень незначительной степени,

поэтому обнаружить ее обычным измерителем защитного слоя

(ПЗС) почти невозможно. Еще одна трудность заключается

в том, что малоуглеродистая сталь при соприкосновении с нер-

жавеющей сталью может подвергаться ускоренной коррозии,

т. е. служить анодом по отношению к нержавеющей стали. По

этим вопросам рекомендуется обращаться к одной из специа-

лизированных фирм.

Применение нержавеющей стали оправдано лишь в исклю-

чительных случаях, когда пет уверенности в том, что обычная

14

защита является достаточно эффективной. В ремонтных рабо-

тах нержавеющую сталь, по-видимому, следует применять для

изготовления штифтов, крепежных деталей, анкеров, а также

арматурных сеток для относительно небольших участков, вос-

станавливаемых при помощи раствора. Стоимость нержаве-

ющей стали в 8 раз выше стоимости малоуглеродистой.

' 1.4. ЦВЕТНЫЕ МЕТАЛЛЫ

В ремонтных работах цветные металлы применяют огра-

ниченно.

1.4.1. Алюминий

Если неанодированный алюминий используется в непосред-

ственном контакте с влажным бетоном, то металл следует

покрывать толстым слоем битумного лака или другим материа-

лом, на который не действуют едкие щелочи цемента.

Анодирование увеличивает долговечность, сопротивление

коррозии и улучшает внешний вид алюминия. Анодирование —

это процесс нанесения на металл толстого покрытия из ме-

таллического окисла, состоящего -из отдельных слоев. Окислы

могут быть окрашены при помощи пигментов. Окись алюми-

ния инертна и относительно непроницаема, особенно в случае

погружения поверхности в горячую воду, содержащую хроматы.

Алюминий обычно служит анодом по отношению к стали,

но некоторые его сплавы »— катодом. Поэтому нужно прини-

мать определенные меры в случае контакта этих двух металлов.

1.4.2. Медь

При строительстве зданий, водопроводных и канализацион-

ных сооружений медь, как правило, устойчива против агрессив-

ного воздействия. Она не подвергается коррозии под действи-

ем бетона на портландцементе, если в нем нет хлоридов. Медь

является катодом по отношению к стали, и если эти два метал-

ла соприкасаются при наличии влаги, то возможна коррозия

стали.

1.4.3. Фосфористая и пушечная бронза

Бронза — это сплав меди и олова. Фосфористая бронза со-

держит фосфор в виде фосфида меди. Она устойчива в средах,

к пушечной бронзе, которая представляет собой бронзу при-

в которых корродируют черные металлы. Это же относится и

мерно с 9%-ным содержанием олова.

1.5 ЗАПОЛНИТЕЛИ

Считают, что заполнители в бетоне и растворе не играют

такой важной роли при ремонтных работах, как при возведе-

нии новых сооружений. Однако целесообразно отметить

некоторые общие полфкения в связи с тем, что низкое качест-

1!

во заполнителей, распространенных в некоторых района/, мо-

жет способствовать разрушению бетона. В Великобритании за-

полнители, полученные из естественных источников, такие, как

гравий, карьерный несортированный песок, карьерный камень

и морской материал, должны отвечать требованиям стандарта

BS 882 «Заполнители для бетона из естественных источников».

Испытания заполнителей регламентированы стандартом BS 812

«Методы взятия образцов и испытания минеральных заполни-

телей, песка и минеральных порошков». Важно отметить, что

Британский стандарт 882 содержит следующий пункт: «Нель-

зя проводить никаких упрощенных испытаний на долговечность

и морозостойкость бетона или коррозию арматуры; только зна-

ние свойств бетона на данном заполнителе, сведения о его

месторождении являются единственно надежным средством

оценки...».

Повышенная усадка естественных заполнителей может

вызвать серьезные трудности. В Великобритании это свойство

присуще лишь некоторым заполнителям, находящимся в Шот-

ландии, но в других странах оно является важным фактором

при выборе месторождения заполнителя. Эта характеристика

подробно рассматривается в сборнике материалов Научно-ис-

следовательского центра по строительству № 35 «Усадка ес-

тественных заполнителей в бетоне». Реакция заполнителя со

щелочью — еще одна проблема, о которой не следует забы-

вать при работе с заполнителями из ранее неизвестного или

непроверенного источника сырья. Эта очень сложная пробле-

ма выходит за рамки данной монографии.

В каждом отдельном случае могут иметь значение такие

факторы, как источник и особенности классификации; форма

частиц и текстура поверхности; гранулометрический состав

(ситовый анализ), включая содержание глины, ила и пыли;

органические примеси; содержание солей, особенно в мелком

заполнителе, в частности хлоридов и сульфатов; механические

свойства; показатель чешуйчатостп; содержание ракушек (это

относится в основном к морским заполнителям).

В Великобритании усиливается тенденция с осторожностью

относиться к любой значительной концентрации хлоридов в

железобетоне. В период написания книги Строительными

нормами СР НО «Применение бетона в несущих конструкциях»

допускалось максимальное содержание в железобетоне безвод-

ного хлорида кальция не более 1,5% массы цемента. На

преднапряженный бетон в этом смысле налагался запрет.

Однако были предприняты действия, направленные на пере-

смотр норм, в результате которых можно было бы эффективно

получать свободный от хлоридов бетон. Практически это озна-

чало бы такую же концентрацию ионов хлорида, которая ха-

рактерна для обычной питьевой воды. Использование морской

воты при производстве бетона рассмотрено в главе 2.

16

Особенно трудно было дать определение органическим

примесям и установить допустимо возможное их содержание.

Самый лучший метод — проводить испытания, используя за-

грязненные н в качестве контрольных чистые заполнители,

чтобы определить разницу в сроках схватывания, скорости

нарастания прочности и сравнительную прочность через 7 и 28

сут у этих двух групп.

Не существует официальных норм о допускаемом содержа-

нии ракушек в заполнителе, но количество их, приведенное

ниже, как правило, можно считать допустимым.

Размер заполнителя, мм Максимальное со- держание раку- шек, % массы сухого вещества Размер заполнителя, мм Максимальное со- держание раку- шек. % массы сухого всщессва

40 2 10 15

20 5 Мелкий заполни- 30

тель

Большое значение имеют размер и форма ракушек, а также

условия окружающей среды, в которых будет находиться бе-

тон. Крупные ракушки могут отрицательно влиять на долго-

вечность и внешний вид бетонной поверхности. При мелких

ракушках неправильной формы может потребоваться большое

количество воды затворения. Так как ракушки в основном

состоят из известняка, то это следует учитывать при химичес-

ком анализе бетона для определения потребного количества

цемента (как для известнякового заполнителя).

1.6. ДОБАВКИ ДЛЯ БЕТОНА

Добавка — это химическое соединение, которое вводится

в бетон, жидкое цементное тесто или строительный раствор

в период смешивания с целью придания смеси заданных

свойств.

Добавки иногда называют «присадками», но этот термин

больше подходит к химическим веществам, добавляемым к

цементу на заводах в процессе его производства.

При употреблении добавок с любым типом цемента (за

исключением обыкновенного и быстротвердеющего портланд-

цемента) следует заручиться согласием фирмы — поставщика

цемента.

Добавки в основном применяют в следующих случаях.

1. Для ускорения процесса схватывания цемента и тверде-

ния бетона или раствора. Такие добавки называют ускори-

телями твердения бетона.

2. Для замедления процесса схватывания цемента и умень-

шения скорости твердения смеси. Такие добавки называют

замедлителями.

17

3. Для вовлечения воздуха в смесь (воздухововлекающие

добавки). С помощью этих добавок получают бетонную смесь

с вовлеченным воздухом, которую не следует смешивать с

газобетоном. Газобетон получают посредством других добавок

и применяют для других целей.

1.6.1. Ускорители твердения бетона

Ускорители целесообразно применять в холодную погоду и

при необходимости выполнения срочного ремонта, например

в период между морскими приливами и при ремонте отдельных

участков бетонных полов. 1

В качестве активного составляющего в подавляющей части

ускорителей, применяемых в бетоне, используется хлорид

кальция (СаС12). Это вещество не только ускоряет химическую

реакцию' между цементом и водой, но и обладает следующими

важнейшими свойствами: он очень агрессивен по отношению

к черным металлам, увеличивает усадку смеси при высыхании

и уменьшает сопротивление сульфатам сульфатостойкого порт-

ландцемента.

Беспристрастная техническая оценка показала бы, что

СаС12 можно безопасно использовать в бетоне при условии

абсолютного выполнения многих требований. На практике же

на строительных площадках часто невозможно обеспечить сто-

процентное их выполнение Поэтому автор не рекомендует

пользоваться хлоридом кальция (за исключением временных

аварийных работ), если специалист, несущий ответственность

за проведение работ, не имеет полной уверенности в том, что

все необходимые условия будут строго выполняться.

Вследствие упомянутых серьезных недостатков хлорида

кальция была проделана большая работа, направленная на

получение хорошего заменителя как основы ускоряющей до-

бавки. До настоящего времени только два соединения в какой-

то мере отвечают предъявляемым требованиям: это формиат

кальция и карбонат натрия.

Наиболее эффективным и удовлетворительным методом

ускорения схватывания и твердения бетона на портландцемен-

те является применение подогретой бетонной смеси или про-

грев бетона после укладки.

1.6.2. Замедлители

Замедлители применяют в основном в двух случаях. В пер-

вом случае в качестве необходимого составляющего бетонной

смеси, когда требуется увеличить срок схватывания цемента

и уменьшить скорость твердения бетона, во втором случае —

при изготовлении сборных элементов для замедления схваты-

вания и твердения бетона только па поверхности с тем, чтобы

облегчить ее обработку после распалубки.

18

Замедлителями обычно являются сахара или подобные сое-

динения, но можно применять и буру. На очень сложную реак-

цию между замедляющими добавками и портландцементом

влияют химический состав цемента и температура твердения

бетона. Поэтому период замедления можно определить только

приблизительно и точно предусмотреть результаты практиче-

ски невозможно.

1.6.3. Воздухововлекающие добавки

Бетон с воздухововлекающими добавками применяют для

дорожных покрытий и наружной облицовки, чтобы противо-

действовать разрушающим воздействиям мороза и солей про-

тив обледенения. Однако воздухововлекающие добавки можно

успешно использовать в бетонах и растворах, применяемых

для ремонта и восстановления железобетонных конструкции,

расположенных иа очень открытых для атмосферного воздей-

ствия участках северных районов Великобритании, а также

при ремонте морских сооружений в северных широтах. В са-

мом начале, когда воздухововлекающие добавки вводили в

бетон для придания ему морозостойкости, было замечено, что

эти вещества придают бетонной смеси и другие полезные

свойства, а именно:

а) уменьшают (а при благоприятных обстоятельствах мо-

гут полностью исключать) образование трещин при пластичес-

кой усадке;

б) уменьшают размывание водой хорошо обработанной по-

верхности бетона;

в) улучшают удобоукладываемость.

Лучшие воздухововлекающие добавки — полимеры. Их

следует осторожно добавлять в воду затворения. Доза должна

точно контролироваться, а добавка равномерно распределяться

по всему замесу. Цель введения воздухововлекающей добав-

ки — получить большое количество крошечных пузырьков

воздуха, изменяющих поровую структуру бетона. В результате

вовлечения воздуха (примерно 4,5±1,5%) незначительно

снижается прочность бетона на сжатие, но в то же время

улучшается его удобообрабатываемость.

Воздухововлекающие добавки не следует путать с алюми-

ниевым порошком, который применяется при производстве

легкого газобетона и раствора.

1.6.4. Пластификаторы или добавки,

улучшающие удобоукладываемость бетона

Эти добавки можно разделить на два основных класса:

лигносульфонаты, называемые также лигнинами, и мыла, или

стеараты; мелкоизмельчеиные порошки.

Лигносульфонаты ц. стеараты действуют в значительной

19

степени как смазочные вещества. Таким образом, количество

воды, необходимой для получения смеси с заданной удобо-

укладываемостыо1, может быть уменьшено, или же при неиз-

менном водоцементном отношении может быть увеличена

удобоукладываемость. Некоторые из этих веществ, в частности

стеараты, придают бетону и раствору определенную степень

гидрофобности, поэтому их иногда называют водостойкими.

Избыточное количество некоторых из этих веществ замедляет

схватывание, а слишком большое может привести к постоянно-

му снижению прочности на сжатие.

В группу мелкоизмельченных порошков входят зола пыле-

видного топлива (зола уноса), порошкообразная гашеная из-

весть, порошкообразные известняк и бентонит. Сам портланд-

цемент является хорошим пластификатором и увеличение его

количества может разрешить проблему расслоения и жест-

кости'бетонной смеси. В зависимости от свойств и количества

употребленного порошка потребность воды для бетонной смеси

может увеличиться, но в таком случае улучшится и ее связую-

щая способность.

Короче говоря, оба класса (лигнины и стеараты, а также

порошки) имеют свои области применения и являются падеж

ными при условии правильного употребления. С их помощью

получают удобоукладываемую смесь, которую можно уплот-

нять глубинными вибраторами и виброрейками.

Многие поставщики добавок изготавливают такие вещест-

ва, которые служат нескольким целям. Это означает, что мож-

но получить пластификаторы, действующие как замедлители,

и пластификаторы, обладающие свойствами ускорителей. По-

этому важно иметь все сведения об основном составе и о воз-

действии той пли иной добавки на бетон до ее употребления.

1.6.5. Су пер пластифицирующие добавки

для бетона

Это относительно новый вид химических добавок, применя-

емых в Великобритании. Однако в промышленном производ-

стве Японии их используют примерно с 1967 г., а в ФРГ — с

1972 г. Суперпластпфикаторы по своему химическому составу

отличаются от обычных пластификаторов, употребляемых по-

всеместно в настоящее время. Ими можно надежно пользовать-

ся в больших дозах при соблюдении общих положений, изло-

женных в этом разделе.:

Суперпластификаторы используют в двух целях — для

получения литого бетона и бетона с нормальной удобоукла-

дываемостыо, но с очень низким водоцемеитным отношением,

обеспечивающим высокую прочность. В задачу данного раз-

дела не входит рассмотрение химического состава различных

20

видов суперпластификаторов, имеющихся в Великобритании,

однако их можно разбить на три группы: I) меламииофор-

мальдегидные сульфированные соединения; 2) нафталин-

формальдегидные сульфированные соединения; 3) модифици-

рованные лигносульфонаты.

Особенно надежными и эффективными оказались первые

две группы.

Научные исследования и натурные испытания, проведенные

в ФРГ, Японии и Великобритании, показали, что введение

этих химических соединений не оказывает никакого вредного

воздействия на долговечность бетона, его защитные свойства

по отношению к стали и показатели длительной прочности.

Для получения бетона, который будет «течь», но не рассла-

иваться, необходимо чтобы до введения добавки осадка конуса

составляла примерно 50—75 мм. Содержание мелкого запол-

нителя (песка) в смеси должно быть увеличено на 4—5%, а

крупного — соответственно уменьшено с целью сохранения

отношения заполнителя к цементу. Суперпластпфикатор вводят

в смесь после затворения водой. После его введения процесс

перемешивания следует продолжать по меньшей мере еше

2 мин.

Правильно изготовленный бетон с суперпластификатором

имеет осадку конуса около 200 мм (в случае подвижной смеси)

и почти полностью самоуплотняется. Он пластичен, но не рас-

слаивается. Во избежание расслоения нужно строго следить

за дозированием составляющей смеси при приготовлении бето-

на, особенно за содержанием песка, и первоначальной вели-

чиной осадки конуса.

Вследствие опасности расслоения смеси при использовании

суперпластификаторов особенно важно до введения добавок

делать пробные замесы, чтобы гарантировать точное соблюде-

ние в бетоне проектного состава (включая тип и грануломет-

рический состав крупного .и мелкого заполнителя).

Максимальная удобоукладываемость сохраняется обычно в

течение 30—60 мин , а затем бетон быстро теряет пластичность

и загустевает. Литературные данные о суперпластпфикаторах

подтверждают, что они очень полезны в производстве бетона.

Одним из основных условий при производстве высокока-

чественного бетона в конструкции является необходимость его

тщательного уплотнения. Для достижения высокой прочности

бетон необходимо хорошо уплотнить, однако сделать это часто

бывает трудно (а в некоторых случаях почти невозможно).

Особенно это относится к случаям, когда бетон используется

для ремонта стен, колонн и элементов небольшого поперечного

сечения.

Читатель может получить дополнительные сведения о су-

перпластифнкаторах, обратившись к библиографии в копие

этой главы. *

21

1.6.6. Зола-унос (РГЛ)

Зола-унос остается в очень большом количестве при сгора-

нии каменного угля, на котором работают электростанции. Это

мелкий порошок с такой же удельной поверхностью', как у

обычного портландцемента, т. е. около 3400 см7г. Однако ее

плотность значительно ниже, чем у цемента, и находится в

пределах от 1,9 до 2,3 (плотность обыкновенного портланд-

цемента примерно 3,12). Основными химическими веществами

в золе-уносе являются окислы кремния, железа и алюминия

наряду с небольшим количеством углерода и серы. Соответ-

ствующий Британский стандарт — BS 3892 «Зола-унос для

использования в бетоне». Стандарт ограничивает содержание

в золе горючего материала и соединений серы. Зола-унос

обладает некоторыми гидравлическими свойствами, н это ос-

новная причина се применения в некоторых типах бетона и

жидком цементном растворе.

При использовании золы-уноса в бетоне для несущих кон-

струкций следует учитывать следующие факторы.

1. Зола-унос должна вводиться в бетон или раствор только

прп письменном согласии технического представителя заказ-

чика.

2. Для всех марок бетона, используемых при изготовлении

несущих конструкций, для обеспечения долговечности следует

точно установить минимальное содержание цемента. Замена

цемента золой-уносом не должна уменьшать содержания це-

мента ниже этого минимального количества.

3. Химический состав и гидравлические свойства золы уно-

са во многом зависят от типа сжигаемого угля и от характери

стик процесса горения на электростанции. Изменение этих

параметров может влиять на прочность бетона при сжатии

как в раннем возрасте, так п в более поздние периоды, напри-

мер через 3, 6 и 12 мес.

Внимательное рассмотрение п. 1 показывает, что он имеет

большее значение, чем это может показаться с первого взгля-

да. Требования к минимальному содержанию цемента основа-

ны на многолетней практике, и они оказывают непосредствен-

ное влияние на долговечность. Долговечность — очень широкий

термин. Он включает в себя сопротивление таким воздействи-

ям, как замораживание и оттаивание, проникание влаги (не-

проницаемость), химическое воздействие и глубина карбониза-

ции в зависимости от времени. Автор не встречал опубликован-

ных работ, в которых говорилось бы о том, что бетон в отно-

сительно тонких несущих элементах, в котором часть мини-

мального содержания цемента была заменена золой-уносом,

столь же долговечен, как и бетон без такой замены.

Отметим влияние золы-уноса на защиту арматуры от кор-

розии. Одним из важнейших факторов прп защите бетоном

22

авали от коррозии являются сильные щелочные свойства

раствора на портландцементе с pH около 11,5. Зола-унос

обладает лишь слабощелочными свойствами с величиной pH,

приближающейся к нейтральному значению 7. Поэтому любое

разбавление цементного раствора, уменьшающее его щелоч-

ные свойства, может отрицательно сказаться на зашито арма-

туры.

Автор полагает, что добавление золы-уноса к обыкновен-

ному портландцементу не может заменить сульфатостойкого

портландцемента, когда последний требуется для противодей-

ствия сульфатам. Одним из факторов, влияющих на сульфато-

стойкость смеси из обыкновенного портландцемента и золы-

уноса, является наличие в цементе СзА (трехкальциевого алю-

мината). При добавлении золы-уноса в бетонную смесь на

портландцементе в полевых условиях возникает дополнитель-

ная проблема: необходимость контроля дозировки еще одного

компонента.

1.7. ПРОКЛАДКИ, ЗАПОЛНИТЕЛИ И ГЕРМЕТИКА ДЛЯ СТЫКОВ

1.7.1. Прокладки и заполнители

Прокладки н заполнители для стыков иногда называют

«подложками». Их применяют в соединениях, допускающих

деформацию, как основание под герметик, а также для защи-

ты стыка от камней и осколков, которые могут попасть туда в

процессе строительства и помешать его закрытию. Материа-

лами для этих подложек являются специально обработанные

волокна, пористая резина и гранулированная пробка. Приме-

няемый материал должен отвечать следующим требованиям.

а) он должен быть очень долговечным;

б) он должен быть химически инертным;

в) при контакте с питьевой водой он должен быть нетоксич-

ным, удовлетворять санитарным требованиям и не способство-

вать росту бактерий и, грибков, т. е. быть биостойким;

г) он должен быть эластичным, но не выдавливаться из сты-

ка и не препятствовать герметику заполнять стык; нельзя, что-

бы он склеивался с герметиком, так как это может вызвать в

последнем нежелательные напряжения;

д) необходимо, чтобы он легко формовался в заданных

размерах и легко входил в стык.

В настоящее время есть материалы, которые вполне удовлет-

ворительно отвечают перечисленным выше требованиям.

1.7.2. Герметики

Все материалы, применяемые для заполнения стыков в строи-

тельных конструкциях, можно легко разбить на две основные

группы; предварительно изготовленные материалы и материа-

лы, наносимые но месту.

23

Материалы обеих групп должны обладать следующими

свойствами.

1. Для наружного применения, а также в резервуарах для

хранения жидкости сам герметик должен быть непроницаемым.

2. Необходимо, чтобы он был долговечным, так как перио-

дическая замена может оказаться трудной и дорогой. В идеаль-

ном случае срок его службы должен совпадать со сроком служ-

бы конструкции, частью которой он является. В настоящее вре-

мя вн один из существующих герметиков нс отвечает этому тре-

бованию.

3. Он должен приклеиваться к стенкам паза, в который

вставляется. Практически это означает, что герметик хорошо

прилипает к влажному бетону.

4) В резервурах для питьевой воды материал должен быть

нетоксичным, удовлетворять санитарным требованиям и не спо-

собствовать росту бактерий и грибков, т. е. быть биостойким.

5. Во время подвижки швов герметик должен деформиро-

ваться, сохраняя свою монолитность.

6. Необходимо, чтобы он относительно легко устанавливал-

ся на стройплощадке с учетом климатических условий.

Как предварительно изготовленные герметики, так и наноси-

мые по месту вводят в пазы в бетоне. Научно-исследователь-

ские работы, проведенные в Великобритании и США, показы-

вают, что форма и размеры паза существенно влияют на каче-

ство и долговечность герметизации. Подробная информация по

этому вопросу содержится в работах, перечисленных в библи-

ографии в конце этой главы. Несколько упрощенно, но доста-

точно точно эти размеры можно определить так. глубина паза,

заполняемого герметиком, должна равняться примерно полови-

не его ширины.

В настоящее время появилась готовая неопреновая желобча-

тая прокладка. Она закрывает стык и закрепляется клеем в

узких пазах, прорезанных параллельно сторонам стыка.

Предварительно изготовленные материалы

В настоящее время предварительно изготовленные герме-

тики для стыков составляют лишь небольшой процент общего

количества, но число их непрерывно увеличивается. Основой

большей части высококачественных герметиков служит неопрен,

ввозимый из Европы и США. Если исходить из объема материа-

ла, то неопрен значительно дешевле, чем такие же наносимые

по месту герметики, как полисульфиды и силоксановый каучук,

но затраты на тщательное и точное образование стыка для вве-

дения предварительно отформованной прокладки уменьшают

это преимущество неопрена.

При правильной установке патентованные пористые неопре-

новые прокладки сохраняют герметичность под давлением до

24

0,3 МПа. Современные данные, основанные на испытаниях ус-

тановок по очистке сточных вод в Нортгемптоне, показывают,

что неопрен является самым долговечным из герметиков. Он

особенно устойчив к воздействию бактерий и росту плесени.

Герметики, наносимые по месту

Такие герметики подразделяются па несколько видов, а имен-

но: мастики; термопласты, наносимые в горячем виде; термо-

пласты, наносимые в холодном ’виде; термореактивные вещест-

ва с химическим отверждением; термореактивные вещества с

удалением растворителя.

За значительную часть приводимой ниже информации автор

благодарен Американскому институту бетона.

Мастики. Мастики обычно представляют собой вязкую жид-

кость, в которую добавлены наполнители или волокна. Они

сохраняют свою форму и вязкость благодаря образованию по-

верхностной пленки. Материал полностью не затвердевает и

не схватывается в обычном понимании этого слова. Вяжущими,

т. е. вязкими жидкостями, являются, как правило, нефтяные би-

тумы и полпизобутнлены, имеющие низкую температуру плавле-

ния, пли их комбинация. Их обычно применяют в тех случаях,

когда определяющим фактором яляется низкая начальная стои-

мость, а эксплуатационные расходы и стоимость их замены не

играют существенной роли. Диапазон расширение — сжатие у

мастик невелик, поэтому их следует употреблять только в слу-

чае небольших ожидаемых деформаций.

Термопласты, наносимые в горячем виде. При нагревании

эти материалы становятся жидкими, а при охлаждении — твер-

дыми и упругими. Но это лишь физические изменения, так как

никакой химической реакции здесь не происходит. Типичным

примером такого герметика являются резиноасфальтовые ком-

паунды, широко применяемые во многих странах.

Так как герметик должен наноситься в полужидком состоя-

нии, то он пригоден только для горизонтальных стыков; его

преимущественно используют для герметизации швов дорожных

и аэродромных покрытий. Такне •материалы можно также при-

менять и для герметизации швов .в полах резервуаров и отстой-

ников для сточных вод.

Диапазон податливости этого типа материала значительно

больше, чем у мастик, но все же невелик по сравнению с тер-

мореактивными эластомерами, отверждающимися химическим

способом.

Существует Британский стандарт BS 2499 «Герметики для

дорожных бетонных покрытий, наносимые в горячем виде». В

стандарте даны лишь технические требования по эксплуатации

и ничего не говорится о химическом составе герметиков. При

применении герметика в резервуарах для питьевой воды он

должен быть петоксичцым и не содержать производных фенола.

2.5

Термопласты, наносимые в холодном виде. Эти материалы

схватываются и твердеют или при испарении растворителя, или

при распаде эмульсий под действием воздуха. Иногда для улуч-

шения удобоукладываемостп такие герметики подогревают, но,

как правило, их наносят при температуре окружающей среды.

В резервуарах для воды предпочитают применять резиноас-

фальт. Эластичность этого вида герметика невелика. С возра-

стом материал твердеет и соответственно теряет эластичность.

Британский-стандарт на этот вид герметика не разработан.

Прежде чем применить герметик в резервуарах для питьевой

водЫ, -необходимо проверить, ire содержит ли он токсичные и

фенольные соединения*и не способен ли создавать среду, бла-

гоприятную, для роста бактерий и плесени.

- Термо'реактивные вещества с химическим отверждением. К

материалам этой группы относятся одно- или двухкомпонентные

компаунды, которые отверждаются (т. е. переходят из жидкого

или полужидкого состояния в период их нанесения в твердое)

под действием химической реакции.

Высокосортные материалы этого класса являются гибкими,

упругими и стойкими к атмосферным воздействиям; кроме того,

они инертны, ко многим химическим веществам.

К герметикам этой группы относятся полисульфиды, поли-

уретаны, силоксановый каучук и материалы на эпоксидной ос-

нове. Их 'можно получать с диапазоном расширение — сжатие

до ± 25% и с температурными пределами от — 40 до +80°С.

Эти герметики обеспечивают гораздо большую возможную

деформацию и более долговечны, чем мастики и термопласты,

но стоимость их значительно выше.

В Великобритании особенно популярны полисульфиды. Ими

можно надежно пользоваться в различных резервуарах для

хранения жидкостей, включая резервуары для питьевой воды.

Некоторые из них применяют с грунтовкой, другие — без нее.

Необходимо установить, на какую поверхность бетона рассчи-

тан выбранный герметик: на сухую или влажную. Полное прили-

пание герметика к сторонам паза (а не к его основанию) —

существенный фактор для образования непроницаемого для

жидкости стыка. В климатических условиях Великобритании

фактически невозможно обеспечить сухую поверхность бетона

на большей части строительных площадок. Двухкомпонентные

герметики на полисульфидной основе регламентированы Бри-

танским стандартом BSi 4254. Этот стандарт включает два сорта:

один просто заливается в паз, а второй вводится туда при по-

мощи шприца. Однокомпонентные герметики на основе поли-

сульфида, вводимые в паз шприцем, рассмотрены в стандарте

BS 5215.

Термореактивные вещества, отверждаемые удалением раст-

ворителя. Герметики этого типа отверждаются удалением раст-

ворителя, который содержится в самом герметике. Основные

26

компаунды, применяемые в настоящее время, имеют в своей

основе такие вещества, как бутил, неопрен и полиэтилен. Их ос-

новные характеристики отчасти аналогичны характеристикам

термопластов, отверждаемых 'Испарением растворителя. Диа-

пазон расширение — сжатие у этих герметиков ±7%. Этот

герметик не включен ив Британский стандарт.

1.8. ОРГАНИЧЕСКИЕ ПОЛИМЕРЫ

Органические полимеры—это сложные соединения, получае-

мые в основном в нефтехимической промышленности. Эти ве-

щества часто называют смолами. В строительной промышлен-

ности применяют эпоксидную, полиуретановую, полиэфирную,

акриловую, пол'ивинилацетатную и бутадиен-стирольную смолы.

Основное сырье поставляет сравнительно небольшое число фирм,

например «Шелл Кемикалз», «СИБА», «Данлоп Кемикал Про-

дакте Дивижн», «Ревертекс», «Борден Кемикал Компани» и

«Дау Кемикалз». Многочисленные специалисты составляют ре-

цептуры готовых смесей таким образом, чтобы последние обла-

дали заданными свойствами, необходимыми для их применения

в определенном виде работ.

В особых условиях, требующих в некоторых случаях введе-

ния ускорителей процесса отверждения, смолы образуют про-

тяженные пространственные молекулярные структуры, которые

могут создавать исключительно прочный и устойчивый матери-

ал.

Хотя область применения этих материалов очень широка, в

настоящее время их удобно и практично разбить на два основ-

ных класса: покрытия, в которых смеси с определенной рецеп-

турой применяются самостоятельно, и растворы и бетоны, в

которых полимер смешивается с заполнителем, а иногда с це-

ментом.

Для получения оптимальных результатов принято смешивать

полимеры нескольких типов.

В покрытиях, .используемых для защиты бетона и повышения

его непроницаемости, как правило, применяют эпоксидные и по-

лиуретановые смолы. В растворах и бетонах хорошо зареко-

мендовали себя эпоксидные, полиуретановые, акриловые и бу-

тадиен-стирольные материалы. Полнвпннлацетат (ПВА) исполь-

зуют в больших количествах в качестве вяжущего вещества в

стяжках и покрытиях пола для увеличения сцепления с бетон-

ным основанием; его также применяют в цементных растворах

для улучшения их характеристик и увеличения сцепления с

основанием.

1.8.1. Эпоксидные смолы

Эпоксидные смолы выпускают с заданными свойствами. На-

пример, некоторые смолы можно успешно применять и отверж-

дать под водой. Хотя большинство эпоксидных смол прнобре-

27

тают жесткость при отверждении, в настоящее время стало воз-

можным получать вид, обладающий некоторой степенью элас-

тичности.

Основные свойства эпоксидных смол:

высокое качество сцепления с такими материалами, как бе-

тон и сталь;

стойкость против воздействия многих кислот, щелочей и дру-

гих химических веществ, за исключением кислот с высокой окис-

лительной способностью (например, азотная);

подверженность воздействию органических растворителей;

небольшая усадка при отверждении и переходе из жидкого

в твердое состояние;

высокий коэффициент термического изменения объема по

сравнению с бетоном;

высокая прочность на сжатие, растяжение и изгиб;

значительная потеря прочности при температуре выше 80°С;

высокая скорость нарастания прочности, которую можно

изменять в соответствии с конкретными условиями применения;

весьма низкая огнестойкость по сравнению с бетоном и гли-

няным кирпичом.

Для получения удовлетворительных результатов фирма-из-

готовитель должна знать условия применения смолы на строи-

тельной площадке. Как правило, эпоксидные смолы наносят на

сухую поверхность; исключение составляют композиции с осо-

бой рецептурой. При этом температура и относительная влаж-

ность воздуха должны изменяться в определенных узких пре-

делах.

Смолы, как правило, материалы двухкомпонентные, состоя-

щие из основной смолы и катализатора (называемого иногда

отвердителем или активатором). Непосредственно перед приме-

нением оба вещества следует тщательно смешать.

Некоторые особенности эпоксидных смол, которые необ-

ходимо учитывать при их использовании, таковы.

Жизнеспособность. Это допустимый период с момента сме-

шивания смолы и катализатора до конца нанесения смеси. Из-

готовитель может менять этот срок в зависимости от условий

на строительной площадке, но увеличение периода жизнеспо-

собности снижает скорость отверждения нанесенного покры-

тия. Обычный срок непродолжителен и длится только несколь-

ко часов, но фактические пределы жизнеспособности — от

30 мин до 48 ч.

Затвердевание. Этот процесс физического твердения пластич-

ной смолы после ее нанесения. Изготовитель может изменять

этот процесс. Обычно рекомендуется наносить следующий слой

после затвердевания предыдущего, поэтому до применения смо-

лы необходимо хорошо ознакомиться с характеристиками ее

твердения.

Отверждение. Этот процесс вызревания смолы и набора

28

прочности. В сущности, требуемая прочность и долговечность ко-

нечного продукта обусловлена поперечной связью молекул. Пе-

риод отверждения также может изменяться изготовителем, но в

среднем он длится примерно 7 сут. Отверждение таких смол,

как правило, прекращается, когда температура .воздуха окру-

жающей среды падает примерно до 5°С, и это может вызвать

ряд затруднений «а строительной площадке, когда бетон -в ран-

нем возрасте должен набрать требуемую прочность.

Существует около пятнадцати различных типов эпоксидных

смол и не менее трехсот отвердителей, так что возможное коли-

чество комбинаций смолы и отвердителя очень велико. В свя-

зи с этим только опытный химик-специалист может давать ре-

комендации по применению эпоксидной смолы для каждого от-

дельного случая. Основные требования для применения смолы

должны быть четко изложены. К ним относятся время затверде-

вания, время отверждения, способность сцепления с влажным

бетоном и др. Решение всех этих проблем следует предоставить

фирме-поставщику.

1.8.2. Полиуретаны

Подобно эпоксидным смолам полиуретаны являются продук-

тами нефтехимической промышленности. Их можно получать в

виде эластомеров — твердых и жестких материалов — и в виде

гибких эластичных покрытий. При использовании снаружи зда-

ний они долгое время сохраняют прочность и глянец. В строи-

тельной промышленности обычно применяют двух- и одноупако-

вочные полиуретаны. Как правило, двухупаковочный материал

более долговечен, чем одноупаковочный. Для особых условий

на стройплощадке можно изготовить специальный полиуретан.

Большое значение имеет свойство полиуретанов отверждаться

при низких температурах (значительно ниже нуля), в то время

как эпоксидные смолы обычно при температуре 5°С и ниже проч-

ность уже не набирают. Полиуретановые смолы .можно смеши-

вать с эпоксидными; они могут выдерживать относительно высо-

кие температуры и период температур, т. е. тепловой удар.

1.8.3. Полиэфирные смолы

Полиэфирные смолы применяют в сочетании с портландце-

ментом и выбранным заполнителем для приготовления строи-

тельного раствора типа «полимер — цемент — заполнитель».

Такие растворы обладают рядом ценных/свойств, например высо-

ким сопротивлением действию различных химических веществ,

высокий сопротивлением истиранию, полной водонепроницае-

мостью при гидростатических давлениях, которые могут возник-

нуть в резервуарах для жидкостей, и высокой прочностью сцеп-

ления с самыми распространенными строительными материала-

ми. ч

29

Полиэфирные смолы со стекловолокном применяют для об-

лицовок различных резервуаров для жидкости, водопроводных

и канализационных систем, например канализационных труб

большого диаметра.

Полиэфирные смолы значительно отличаются от эпоксидных.

Их можно применять в больших температурных пределах; теп-

лостойкость полиэфиров 1выше, ио и усадка значительно боль-

ше. Способность к сцеплению а бетоном у полиэфирных смол, как

правило, ниже. Регулируя отношение смолы к катализатору,

период твердения полиэфирной смолы можно сделать очень ко-

ротким, и после «схватывания» скорость нарастания прочности

становится очень высокой.

1.8.4. Поливинилацетат (ПВА)

Поливинилацетат применяют как вяжущее вещество и как

добавку к строительному раствору для улучшения некоторых

свойств последнего. Изготовители патентованных композиций на

основе поливинилацетата утверждают, что эти соединения име-

ют повышенную прочность на растяжение и изгиб, меньшую

усадку при высыхании и меньшую проницаемость. По мнению

автора, некоторые из этих свойств в заявках преувеличены, и

поведение ПВА в постоянно влажных условиях может привести

к неудовлетворительным результатам.

1.8.5. Бутадиен-стирольная

и акриловая смолы

Эти материалы известны также под названием латексов и

полимерных эмульсий. Некоторые из свойств патентованной

эмульсин бутадиен-стирольного сополимера (латекса), при-

меняемой с портландцементом в растворе н бетоне, таковы:

pH 11, общее содержание твердых частиц 47%, плотность 1,1.

Вышеприведенной информацией о латексе «равенекс 29Y40»

автор обязан фирме «Ревертекс Лимитед». Как правило, ак-

риловые латексы (стирольно-акриловые и чисто акриловые) по

сравнению с бутадиен-стирольными имеют более короткие сро-

ки схватывания и твердения, большую устойчивость к воз-

действию ультрафиолетовых лучей, но они дороже.

Использование таких латексов в растворе и бетоне на порт-

ландцементе дает, видимо, ряд преимуществ: уменьшаются

проницаемость и начальная усадка при высыхании, увеличи-

вается сопротивление некоторым слабым кислотам и раство-

рам сульфатов, повышается сцепление с основанием.

При введении бутадиен-стирольных латексов в обыкновен-

ный портландцемент для уменьшения воздухововлечения и за-

медления схватывания цемента необходимы особые меры пре-

досторожности. При введении этих латексов в бетон и раст-

вор уменьшается прочность при сжатии, но при правильной

30

дозировке не более чем на 12%. При этом может также возник-

нуть проблема, связанная с целесообразностью замедления

процесса твердения бетона во влажных условиях после его

укладки на 12—24 ч. В этом случае необходимо согласовать

вопрос с фирмой-поставщиком.

1.9. БЕТОНПОЛИМЕР

Иногда этот материал неточно называют полимербетоном.

В данной монографии термин «бетонполимер» означает бетон

на портландцементе, содержащий мономер, который полиме-

ризуется после твердения бетона. С другой стороны, поли-

мербетон — это бетон, в котором цемент полностью или в

основном заменен органическим полимером (таким, как эпок-

сидная или полиэфирная смола) или же это нормальный бе-

тон, содержащий полимер в виде добавки.

Различают два способа изготовления: 1) готовый бетон-

ный элемент пропитывается (обычно погружением) мономе-

ром, который затем полимеризуется нагреванием пли обработ-

кой гамма-лучами; 2) мономер смешивается с водой для затво-

рения и после твердения бетонного элемента полимеризуется

нагреванием.

В течение нескольких лет в ряде стран ведутся работы по

методам пропитки бетона полимером и изучению свойств го-

тового продукта. Основные преимущества бетонполимера пе-

ред обычным бетоном на портландцементе: значительное уве-

личение (до четырех раз) прочности на сжатие и растяже-

ние; значительное увеличение сопротивления химической агрес-

сии и попеременному замораживанию и оттаиванию; значи-

тельное уменьшение абсорбции и проницаемости.

Получение бетонполимера — процесс сложный и дорогой.

До настоящего времени он применялся лишь в отдельных

случаях и в небольшом объеме. Часть работ, посвященных

этому вопросу, приведена в библиографии в конце этой гла-

вы.

1.10. ЛИСТОВОЙ МАТЕРИАЛ

ИЗ БУТИЛКАУЧУКА

Бутилкаучук — черный, плотный, достаточно гибкий листо-

вой материал с высоким сопротивлением истиранию. Это сопо-

лимер полиизобутилена с небольшим содержанием изопрена.

Листы применяются в качестве гидроизоляционного слоя в

конструкциях кровли. Несмотря на свою относительную плот-

ность по^сравнению с многими другими рулонными материала-

ми, ои требует осторожности при укладке, поскольку легко

повреждается острыми инструментами и неровностями бе-

тонной поверхности. Листы легко соединяются горячен вул-

канизацией, что приводит к образованию очень прочного шва,

31

или склеиванием по поверхности, что дает менее долговечное

соединение.

Толщина листов изменяется от 0,5 до 2 мм. В некоторых

случаях черный цвет материала нежелателен, поэтому предпри-

нимались попытки окрасить его с помощью пигментов или

создать надежный метод окраски поверхности. Однако ни один

из этих методов не оправдал себя. Самые последние работы

были направлены на создание многослойных листов с приме-

нением в качестве поверхностного слоя легко окрашиваемого

материала.

1.11. ПОЛИИЗОБУТИЛЕН

Полппзобутилен в некоторой степени аналогичен бутилкау-

чуку, но обладает рядом важных особенностей. Этот материал

выпускается в виде гибкого листового материала черного цве-

та. Он появился в ФРГ и вначале продавался в Великобри-

тании под фирменными названиями «опанол» и «репанол'».

Одной из важнейших характерных особенностей этого материа-

ла является низкая степень восстановления (он не твердеет и

не трескается). Многолетний опыт показывает, что он не боит-

ся ультрафиолетовых лучей, озона и многих химических ве-

ществ, не способствует образованию плесени. Низкая степень

восстановления означает способность материала при растяже-

нии очень медленно восстанавливать свои первоначальные раз-

меры, уменьшая, таким образом, напряжения. Листы обычно

склеивают при помощи растворителя. Растворитель размягча-

ет п активирует материал, а затем полностью испаряется, об-

разуя шов такой же прочности и долговечности, как и соеди-

няемый полппзобутилен. Этот простой способ соединения дает

возможность нарезать материал так, чтобы его можно было

легко подгонять в углах и вокруг выступающих элементов.

Прочность на истирание у полиизобутилена ниже; чем у бу-

тилкаучука, поэтому нужно принимать специальные меры- пре-

досторожности в тех случаях, когда по поверхности, покрытой

полиизобутиленом, возможно передвижение людей. Толщина

листов — 0,5—2 мм. Для обычных целей достаточна толщи-

на 0,8 или 1 мм. Как уже упоминалось ранее, естественный

цвет пол.иизобутилена — черный, и подобно бутилкаучуку ма-

териал трудно поддается окраске как с помощью пигментов,

так и при поверхностном нанесении краски.

1.12. ПЛАСТИКИ, АРМИРОВАННЫЕ СТЕКЛОВОЛОКНОМ

Это — композиционный материал, состоящий из полиэфир-

ной смолы .и стекловолокна. Обычно его называют стекло-

пластиком. Существуют различные типы стекловолокна и по-

лиэфирной смолы, >п в каждом отдельном случае изготовитель

выбирает наиболее подходящий. Основными материалами, об-

32

разующнми массу готового продукта, являются смола и стекло-

волокно, но, кроме этого, имеются также наполнителя, пиг-

менты, стабилизаторы и многочисленные другие добавки, при-

дающие особые свойства этому материалу.

Автору неизвестны публикации о применении стеклопласи:-

ков для восстановления бетонных конструкций, но он распо-

лагает данными об использовании стеклопластиков в кащсг-

ве облицовки емкостей для хранения жидкостей с целью лик-

видации утечки и защиты бетона от химической агрессии.

Метод применения заключается в последовательном нане-

сении слоев смолы и стекловолокна на защищаемую поверх-

ность. Этого можно достичь ручным способом или напылени-

ем, но последний метод применяется чаще. При напылении

смола, катализатор и стекловолокно наносятся пульверизато-

ром с тремя наконечниками. Важно обеспечить полное покры-

тие стекловолокна смолой. Для этого применяется специаль-

ная технология. Существенным моментом для обеспечения вы-

сокого качества является тщательная подготовка поверхности

бетона до нанесения композиционного материала из смолы

и стекловолокна.

1.13. СПИСОК ЛИТЕРАТУРЫ

LEA, F. М. and DESCH, С. Н., The Chemistry of Cement and Concrete,

3rd ed., Edward Arnold Ltd. London, 1970, p. 725.