Автор: Пухонто Л.М.

Теги: подземное строительство земляные работы фундаменты строительство тоннелей железобетонные конструкции инженерные сооружения

ISBN: 5-93093-255-7

Год: 2004

Текст

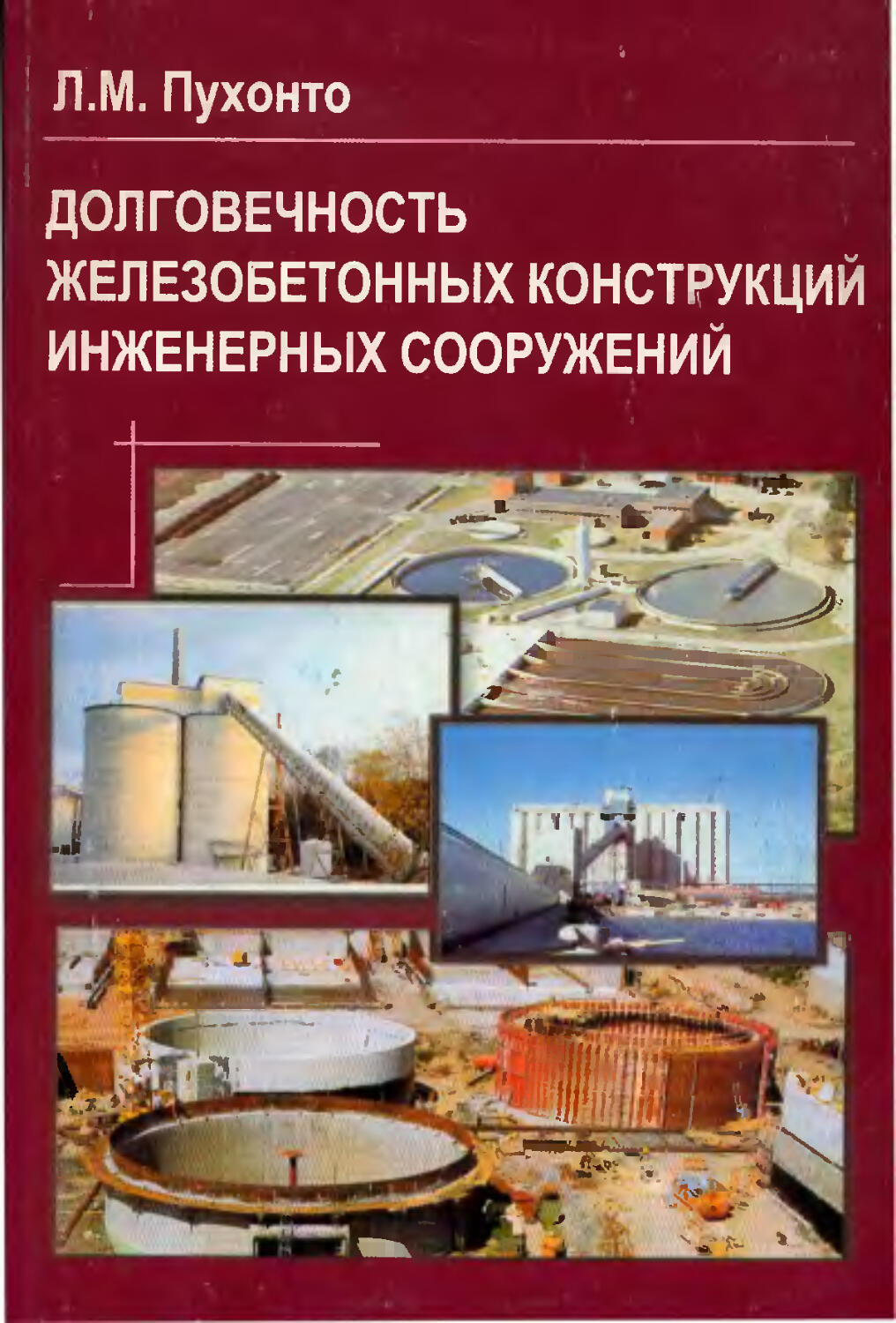

Л.М. Пухонто

ДОЛГОВЕЧНОСТЬ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ИНЖЕНЕРНЫХ СООРУЖЕНИЙ

Л. М. Лухонто

ДОЛГОВЕЧНОСТЬ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ИНЖЕНЕРНЫХ СООРУЖЕНИЙ

(силосов, бункеров, резервуаров, водонапорных башен, подпорных стен)

И-латезьствл АСВ Москва 2СЮ4 г.

ХЦК 624.154, 624.131

L24

Рецензенты: зам. директора ГУП "ЦНИИСК им. Кучеренко" Госстроя России”, Почетный член РААСН, профессор, д.т.н. Райзер В.Д.,

Почетный член РААСН, профессор д.т.н., зав. кафедрой "‘Строительные конс-рукции” МИИ1а Чирков В.П.

ISBN 5-93093-255-7

Д< Л1 .вечность железобетонных конструкций инженерных сооружений: (силосов, бункеров, резервуаров, водонапорных башен, подпорных стен). Монография Пухонто Л М. М • Изд-во АСВ, 2004 - 424 стр. с илл.

Изложены основные положения проектирования до..говечности железобетонных конструкций инженерных сооружений, существующие методы ее оценки, прогнозирования и повышения, понятия и критерии, связанные с долговечностью. Рассмвтренны основные типы, конструктивные особенности , дефекты и повреждения сооружений для хранения сыпучих материалов и жидкостей. Дан анализ механизмов основных деградапионных процессов в бетоне и арматуре железобетонных конструкции и соответствующих моделей долговечности. Приведены результаты оценки статистически^ параметров эксплуатационных нагрузок инженерных сооружений ня основе представления нагружения как нестационарного случайного процесса Изложены результаты исследований сопротивления железобетонных элементов и их моделей малоцикловым длительным нагрузкам. Приведена методика расчёта срока службы железобетонных элементов инженерных сооружений в формате метода предельных состояний. Представлены результаты применения метода конечных элементов для численного исследования напряженно -деформированного состояния и долговечности железобетонных силосов. Практические аспекты отражены в рекомендациях при выборе материала, конструктивной формы, объемно - планировочных решений диагностике состояния конструкций, методах устранения дефектов и повреждений, методах защиты бетона и арматуры при работе сооружений в характерных агрессивных средах

В книгу включены примеры вероятностного расчета долговечности железобетонных конструкций.

Для студентов студентов строительных факультетов, инженеров, научных работников, практиков в области железобетонных конструкций, специалтстов по оценке недвижимости, контролю качества строительной продукции, защите окружающей среды.

ISBN 5-93093-255-7

© Пухонто Л М., 2004 г.

© Издательство АСВ, 2004 г.

ПРЕДИСЛОВИЕ

Проблемы долговечности привлекают заметное и все возрастающее внимание в строительном мире. Это объясняется тем, что значительная часть зданий, сооружений и объектов инфраструктуры возведена 50-70 лет назад н находится в настоящее время в изношенном состоянии. Развитые страны Запада вышли па 50-процентный уровень расходов на восстановление, реконструкцию или ремонт от всего строительного бюджета. Для конструкций, работающих в интенсивном режиме и неблагоприятных условиях: мостовых пролётных строений, многоэтажных гаражей, туннелей и гидросооружений процессы деградации проявляются в более ранние периоды эксплуатации, сокращая ожидаемый срок службы. Эго особенно свойственно и для таких сложных и ответственных сооружений как силосы, бункеры и резервуары, тонкостенные элементы которых более уязвимы для коррозии. Емкостные инженерные сооружения - необходимая часть современного городского строительства. Они нашли применение во многих отраслях промышленности и сельского хозяйства. Весьма важна их роль в жизнедеятельности крупных городов В московском строительстве наиболее повреждаемыми оказались мосты и путепроводы, подземные переходы, тоннели, каналы, коллекторы, подземные сооружения, фундаменты зданий и сооружений.

Ситуация характерна также и тем, что согласно декларируемым прогнозам развития мирового хозяйства наблюдаются тенденции к перемещению производственных мощностей в большинстве стран мира с материковой части на прибрежную зону, что предполагает' соответствующий рост объемов строительства на новых территориях вблизи побережий. Это вызвано тем, что морской транспорт при массовых экспортно - импортных перемещениях продукции самый экономичный, - заметна снижаются транспортные издержки. При этом сами конструкции попадают в условия эксплуатации в более агрессивных средах. В прибрежных регионах Российской Федерации проживает более половины ее населения.

Многоплановая проблема долговечности железобетонных конструкций зданий и сооружений представляет собой совокупность ряда взаимосвязанных проблем: технологичности, надежности, экономичности, а также экологических аспектов. Ее решение должно осуществлят ься на основе системного подхода.

В то же время в области долговечности еще много неясного; часто рассмотрение ограничивается практическим или даже коммерческим уровнями, и для дальнейшего продвижения необходимо решить ряд назревших проблем. Одна из важнейших - разработка современных методов прогнозирования долговечности или срока службы проектируемых элементов и конструкций. Другой существенной и актуальной проблемой является разработка практических методов повышения долговечности железобетонных 3

конструкций инженерных сооружений, находящихся в эксплуатации. В книге рассматриваются оба эти аспекта.

В главе 1 изложены общие вопросы и современное состояние данной проблемы, включая основные положения проектирования долговечности железобетонных конструкций, существующие методы ее оценки, понятия и критерии, связанные с долга вечностью. В главе 2 рассматривасюся основные типы и конструктивные особенности инженерных сооружений для хранения сыпучих материалов и жидкостей, влияющие на их долговечность. В главе 3 дан анализ дефектов и повреждений железобетонных конструкций эксплуатируемых силосов, бункеров и резервуаров. Глава 4 посвящена анализу основных деградаций и пых процессов в бетоне и арматуре железобетонных конструкций эксплуатируемых инженерных сооружений. Глава 5 содержит анализ моделей долговечности для основных деградационных процессов в бетоне и арматуре. В главе 6 приведены результаты исследования статистических параметров эксплуатационных нагрузок инженерных сооружений на основе представления нагружения как нестационарного случайного процесса. В главе 7 изложены результаты экспериментально - теоретических исследований сопротивления железобетонных элементов и их моделей малоцикловым длительным нагрузкам. Глава 8 посвящена расчёту долговечности железобетонных элементов инженерных сооружений в формате метода предельных состояний и включает основы подхода к оценке долговечности пол у вероятностным методом с использованием коэффициента надежности по сроку службы. В главе 9 представлены результаты применения линейного и нелинейного методов конечных элементов для численного исследования напряженно -деформированного состояния и долговечности железобетонных силосов. Заключительная глава 10 содержит практические аспекты повышения долговечности железобетонных конструкций емкостных инженерных сооружений: рекомендации при выборе материала, конструктивной формы, объемно - планировочных решений, диагностику состояния конструкций, метолы устранения дефектов и повреждений, методы защиты бетона и арматуры при работе сооружений в характерных агрессивных средах.

В книгу включены два приложения: первое содержит наиболее простые примеры вероятностного расчета долговечности железобетонных конструкций; второе носит справочный характер.

Книга рассчитана на широкий круг читателей, в первую очередь студентов строительных факультетов, инженеров и научных работников, а также практиков в области железобетонных конструкций. Структура книги отражает теоретические и прикладные аспекты проблемы, ее терминологическую специфику.

При подготовке книги в рамках сопоставительного анализа использованы отечественные и зарубежные публикации последних лет по проблемам долговечности железобетонных конструкций инженерных сооружений, а 4

также материалы международных организаций. В основу книги положены разработки автора и его аспирантов к.т.н К. Зухайли, к.т.н. Ф. К. Джха, к. т н. В. Фаллуха, к.т.н О. В. Зенина, инж. А. Акматова. Автор выражает искреннюю благодарность коллективу кафедры железобетонных и каменных конструкций Московского государственного строительного университета, в первую очередь заведующему кафедрой, профессору, д. т. н.|А. В. Забегаеву[ и профессору, Д. т. н. Б. С. Расторгуеву, советами которых он неоднократно пользовался, за поддержку в выполнении данной работы.

Автор выражает глубокую признательность почетным членам РА-АСН профессору, д. т. н. В. Д. Райзеру, профессору, д. т. н. В. П. Чиркову, а также заведующей лабораторией коррозии и долговечности бетонных и железобетонных конструкций НИИЖБ'а Госстроя России профессору, к. т. н. Степановой В. Ф. и сотрудникам этой лаборатории к.т.н. Розенталю Н. К., к.т.н. Булгаковой М. Г., к.т.н. Красовской Г. М., взявших на себя труд прочтения рукописи, за ценные замечания и пожелания.

5

Глава 1. ОСНОВНЫЕ ПОЛОЖЕНИЯ ПРОЕКТИРОВАНИЯ ДОЛГОВЕЧНОСТИ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ:

СОВРЕМЕННОЕ СОСТОЯНИЕ

Введение

Железобетонные конструкции инженерных сооружений в процессе длительной эксплуатации подвергаются воздействию сложных по своему характеру нагрузок, темиературно - влажностных деформаций, агрессивной среды, других внешних и внутренних по отношению к конструкции факторов

Особенность этих сооружений; хранящийся сыпучий материал или жидкость находятся внутри сооружения, взаимодействуя с железобетоном по значительной части внутренней поверхности тонкостенной пространственной конструкции; основные элеме1ггы этих сооружений работают в условиях нестационарного напряжённого состояния, как по направлению так и во времени, сохраняя одновременно несущие и ограждающие функции.

Эти сооружения рассматриваются как строительные объекты большой экономической ответственности или повышенного риска по отношению к окружающей среде. Возведение инженерных сооружений требует надёжных проектных прогнозов и современных технологических средств обеспечения долговечности.

Долговечность является важнейшим свойством и показателем надёжности, в которые заложена способность к длительной эксплуатации при необходимом техническом обслуживании, включая различные виды ремонтов.

ГОСТ 13377-75 “Надежность в технике. Термины и определения” называет долговечностью ‘‘свойство изделия сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонта”.

Основная причина потери работоспособности конструкций заключается в изменении начальных свойств и состояний материала под влиянием времени эксплуатации, превышения допустимого уровня нагрузок и воздействий, а также дефектов проектирования, низкого качества строительных работ.

В конце срока службы, определяющего долговечность, в конструктивных элементах системы здания (сооружения ) могут проявляться процессы, связанные с износом или со старением, устранение которых или невозможно или экономически нецелесообразно.

Наиболее часто первопричинами повреждений являются коррозионные процессы, развивающиеся в конструктивных элементах сооружения из-за неблагоприятного воздействия факторов внешней среды; агрессивных газов в атмосфере воздуха, загрязнения грунтов и грунтовых вод, отрицательных климатических температур.

6

Последние 10 - 15 лет строительство России характеризуется более негативными аспектами в отношении реального контроля окружающей среды, фактическим снижением в ряде случаев требований к качеству строительства, расширением использования конструкций в сложных условиях, переходом на другие, не планируемые, технологии и, как следствие, ростом дефектов, повреждений или даже аварий. Растущее использование нетрадиционных материалов для бетона и железобетона, новых видов арматурных сталей существенно влияет на долговечность железобетонных конструкций. Наряду с новым строительством выявилась тенденция приоритета реконструкции зданий и сооружений, их ремонта.

В конструктивных элементах инженерных сооружений при их повреждениях происходят значительные и непредусмотренные проектом изменения и колебания внутренних усилий, сопровождающиеся чрезмерной концентрацией напряжений, значительными остаточными деформациями, локальным микро- и макроразрушением.

Локальные разрушения могут привести железобетонные конструкции к преждевременному выходу из строя до исчерпания надлежащего срока службы. В инженерных сооружениях последствия этих процессов проявляются в более ранние периоды эксплуатации по сравнению с несущими элементами одно- и многоэтажных зданий, это ведет к ограничению или приостановке производственного цикла.

Процесс роста микроразрушений в железобетонных конструкциях фактически может начинаться без заметных признаков, видимых изменений состояния поверхности и без существенных деформаций, что затрудняет своевременное обнаружение их на начальных стадиях эксплуатации. Накопление повреждений непосредственно является длительным процессом. С другой стороны, накопление повреждений носит случайный характер. Изменения и их последствия, внесённые отдельными деградационными процессами или их сочетаниями в работу сооружений, различны по уровню их влияния на напряженно - деформированное состояние элементов сооружений, различны в зависимости от ответственности элементов, их назначения и роли, которую они играют в работе сооружения, а также от интенсивности и длительности воздействий.

Долговечность железобетонных конструкций силосов бункеров, резервуаров зависит от физико - механических свойств материалов, методов расчета и конструирования, конструктивных решений, технологии строительства и изготовления, условий эксплуатации, случайных воздействий, параметров окружающей среды, в которой конструкция эксплуатируется. Должны быть учтены: деформации расширения бетона в водонасыщенном состоянии и усадки при высыхании, карбонизация, коррозия арматуры, химические реакции составляющих, эрозия и абразивные процессы, действие сульфатов, замораживание и оттаивание, биологическая деградация, качество исполнения. Влияют также подбор состава бетонных смесей, состав ис-

7

х одних материалов, пропорций бетонной смеси, уплотнения, термообработки и выполнения соответствующих операций ухода за бетоном. Оказывают влияние поверхность и форма железобетонной конструкции вследствие высыхания и увлажнения поверхности и вариаций хода температуры. При этом солнечная инсоляция и различные модели увлажнения - высыхания играют заметную роль.

Реакция сооружения на силовые и несиловые воздействия зависит также от направления фронта перемещения агрессивной среды, способности принятой конструктивной системы к приспособляемости.

Длительность силовых и коррозийных воздействий - весьма важная характеристика основного состояния строительных конструкций при их эксплуатации. Инженерные методы расчета также должны отражать: изменение физико -механических характеристик материалов и геометрических параметров конструктивных элементов, вызванные ими снижение несущей способности, жесткости и трещиностойкости, потерю устойчивости, сопровождающиеся сокращением ресурса и срока службы.

Решение рассмотренной проблемы в значительной степени определяется возможностью и умением оценивать напряженно-деформированное состояние конструкции с учетом фактора времени и кинетики параметров внешней среды, а также выполнять вероятностный расчет конструкций.

Учет перечисленных факторов в совокупности с реологическими процессами позволяет прогнозировать состояние работоспособности железобетонных конструкций инженерных сооружений при их эксплуатации и в перспективе.

Для обоснованной оценки состояния и долговечности конструкций необходим анализ внешних усилий и нагрузок, несиловых воздействий, их характера и сочетания, которые определяют преобладающие параметры процесса деградации.

Долговечность этих сооружений и их конструктивных элементов, имеющая комплексный характер, в значительной степени определяется способностью железобетона длительно сопротивляться переменным нагрузкам и неблагоприятным воздействиям окружающей среды.

Длительность, интенсивность и повторяемость воздействий, их общий характер оказывают в большинстве случае решающее влияние на распределение и трансформацию с течением времени напряжённо- деформированного состояния по всему объёму, занимаемому конструкцией.

Фактические характеристики многих хранящихся материалов или жидкостей разнообразны и требуют различных подходов для надёжного и экономичного проектирования этих сооружений.

В широком смысле воздействия на железобетонные элементы, представляют собой случайные процессы, развёрнутые во времени.

Одной из важных особенностей нагрузок, влияющих на эксплуатационные показатели сооружений, является спраниченная продолжительность 8

ее действия, определяемая сроками хранения сыпучего материала или жидкости, Характерным в проявлении длительных нагрузок на элементы сооружений вследствие полных и частичных разгрузок и догрузок при нормальном эксплуатационном режиме функционирования сооружения является цикличность силовых воздействий.

Переменный характер воздействий, как кратковременных, так и длительных, отрицательно влияет на работу конструкций, так как в первую очередь “ расшатывает “ структуру материала, способствует росту микротрещин и увеличению проницаемости, и выражается в изменении основных физико - механических свойств материалов и начальных параметров железобетонных конструкций. Поэтому их расчет без учета этих факторов не дает реальной картины напряженно - деформированного состояния сооружения, особенно при монолитном способе возведения, если конструкции загружаются в период набора прочности бетоном.

В целом развитие проблемы долговечности железобетонных конструкций и сооружений реализуется путём разработки методов оценки, прогноза и повышения долговечности. При рассмотрении долговечности железобетонных конструкций можно выделить следующие особенности этой проблемы:

1) вероятностный характер силовых и несиловых воздействий, их комплексность и взаимосвязь;

2) изменчивость технических характеристик материалов и конструкций;

3) влияние фактора времени на характер воздействий и свойства материалов.

Повышение долговечности и других показателей надёжности обычно гарантируется качеством проектных и строительных работ, а также учетом и отражением опыта строительства и эксплуатации ранее возведённых сооружений.

Важным принципом современного проектирования железобетонных конструкций инженерных сооружений является обеспечение гарантий безопасности в течение планируемого срока службы и сохранение эксплуатационных качеств, то есть заданной долговечности. Безопасность и эксплуатационная пригодность инженерных сооружений обеспечиваются совершенством норм проектирования, качеством проекта, материалов, изготовления, монтажа и возведения, условиями эксплуатации. Поэтому при проектировании и расчете необходимы оценки: с одной стороны - фактической несущей способности и остаточной долговечности существующих железобетонных конструкций, получивших повреждения, с другой стороны - срока службы новых разрабатываемых конструкций с использованием математических моделей их износа.

Проектирование железобетонных конструкций традиционно базируется на трех составляющих: конструировании, оптимизации стоимости 9

строительства и начальном качестве. В нормах проектирования железобетонных конструкций СНиП 2. 03. 01 - 84* использованы концепции, основанные на удовлетворении в явном виде прямых требований безопасности и эксплуатационной пригодности; долговечность или срок службы обозначены косвенно. Нс нашли отражение процессы, связанные с изменением структуры материала под влиянием переменных нагрузок и его реальных свойств в окружающей среде; не учтено влияние коррозионных процессов на напряженно - деформированное состояние конструкций.

Опыт в решении проблемы долговечности опирается в основном на начальные свойства материалов и конструирование. Остаётся открытым вопрос обеспечения показателей надёжности в случае, если в процессе эксплуатации изменился микроклимат; если используются новые виды материалов, для которых ограничена надёжная информация о практическом опыте их длительного применения.

Проблема прогнозирования долговечности, кроме оценки ожидаемых распределений срока службы, включает в себя традиционный расчет на эксплуатационную надежность, поэтому расчет на безопасность и прогнозирование срока службы являются взаимосвязанными задачами.

Теоретической базой и методологической основой для решения задач долговечности является теория вероятности. Длительный срок эксплуатации инженерных сооружений делает прогнозирование надежности ( безопасности ) весьма сложным. Одновременно в сооружении может возникнуть несколько путей появления отказа; каждому из них соответствует своя вероятность.

Методы оценки безопасности и долговечности проектируемых железобетонных конструкций предполагают использование расчетных моделей, описывающих процесс деформирования этих конструкций, учет развития и накопления повреждений и специфики разрушения.

Закономерности кинетики повреждений, деградационные механизмы, меры и критерии проектирования, математические модели, отражающие специфику развития процессов микроповреждений и микродефектов, приближенны и требуют дальнейшей научной проработки. Для этого необходимо знать скорость процессов и степень износа в функции времени. Такие зависимости мотут быть установлены на основе феноменологических и иных моделей, полученных в результате рассмотрения физики и химии процессов или экспериментальным путем.

Объекты строительства при эксплуатации могут испытывать одновременно физические, химические, биологические, атмосферные, силовые, тепловые и другие виды воздействий. Комбинированное воздействие нагрузки и внешней среды приводят к ускоренному процессу коррозионного разрушения, За последние годы отмечен рост публикаций в этом направлении. Однако вопросы, связанные с анализом и оценкой долговечности стро-10

ительных конструкций получили освещение для отдельных типов конструкций, в основном на уровне долговечности материалов. Железобетонные конструкции инженерных емкостных сооружений в этом смысле остаются сл абои зу чен ны ми.

В условиях отсутствия или ограниченности статистической информации использование возможностей компьютерного моделирования дегра-дационных процессов приобретает особую значимость. Моделирование этих сложных процессов является, по-видимому, в настоящее время и в обозримом будущем основным средством оценки срока службы железобетонных конструкций инженерных сооружений.

Математическое моделирование призвано обеспечить связь с результатами испытаний лабораторных образцов и обследованиями натурных конструкций, которые являются основным элементом гарантий надежности и безопасности; оно является также основным средством прогнозирования во времени степени воздействия окружающей среды и механических нагружений на физике - механические характеристики железобетона и изменение качества железобетонных конструкций из -за развития в них повреждений.

Решение этих задач в отношении инженерных сооружений было рассмотрено на пути;

- изучения и анализа природы процесса и механизмов образования повреждений на основе достижений теории коррозии бетона и арматуры;

- разработки прикладных методов и программ моделирования дегра-дационных процессов, опирающихся на статистические данные о параметрах этих процессов;

- развития инженерных методов расчета и прогнозирования долговечности конструкций на базе математических моделей деградацион-ных процессов, в том числе с учетом напряженно - деформированного состояния и его изменения при коррозионных процессах.

Корректное отображение в расчетных процедурах реальных условий эксплуатации позволит повысить безопасность для персонала, снизить риск загрязнения окружающей среды, отыскать более экономичное решение инженерных сооружений.

При изучении технических и матемазических аспектов проблемы оценки и прогноза долговечности железобетонных конструкций инженерных сооружении были выделены три основные группы вопросов:

- определения, понятия или формулировки, критерии, применяемые в анализе задач долговечности;

- общие расчетные схемы, характеристики долговечности железобетонных конструкций, начальный период эксплуатации ( приработка), период нормальной эксплуатации сооружений:

- теоретические предпосылки и общие модели долговечности, расчетные схемы зданий и сооружений, взаимодействие их с основанием.

II

Рассматриваемой проблеме посвящен ряд научно - технических конференций: в 1994 г. по инициативе академии архитектуры и строительных наук РФ ( РАЛСН РФ) проведены академические чтения “Долговечность материалов, зданий и сооружений. Оценка и прогноз", в которых приняли участие ведущие специалисты России; на это направление ориентирована международная конференция в г. Саранске “Долговечность строительных материалов и конструкций" (1995); в 1991-1997 годах состоялись международные конференции и семинары в США, Великобритании, Индии и других странах, освещающих эту проблему, в том числе конференция по долговечности и ремонту железобетонных конструкций в г. Хайдерабаде, Индия (1997 г); семинар по поддержанию эксплуатационной пригодности железобетонных конструкций в г. Шеффилде, Великобритания (1997 г.); 1-я международная конференция по проблемам живучести конструкций, имеющих повреждения, Бразилия (1998 г.), конференции “Долговечность и защита конструкций от коррозии’’, г. Москва (1999 г.), “Долговечность строительных конструкций”, г. Волгоград (2002 г.)

Изучению долговечности железобетонных конструкций силосных башен для хранения сенажа посвящен международный симпозиум “ Применение бетонных и железобетонных конструкций в сельском хозяйстве, производстве морепродуктов и при сохранении окружающей среды сельских поселений”, состоявшийся 21 -24 мая 1997 г. в г. Ставанджер, Норвегия.

Над её реализацией за рубежом занимается ряд коллективов специалистов. В рамках Американского института бетона (ACI) работает комитет 201 “Долговечность бетонов и конструкций”, технический комитет I30-CSL международного союза лабораторий по испытанию к исследованию материалов и конструкций (R1LEM), международный комитет по разработке модельного кода для проектирования железобетонных конструкций для стран Азии (1САСМС), национальные комитеты ведущих развитых стран, а также международные организации CIB, 1ABSE, СЕВ, FIB, ISO.

В стадии разработки находятся новые стандарты для планирования срока службы (ISO 15686); исследования ведутся в рамках общеевропейской программы “Жизненный цикл зданий и объектов инфраструктуры” (L1FE-T1ME).

В британские нормы проектирования железобетонных конструкций включены ряд разработок, в том числе введены новые предельные состояния по долговечности. В институте стандартов Великобритании (BSI) и американском институте бетона (ACI) подготовлены руководства по проектированию долговечных бетонных и железобетонных конструкций; в рамках Евросоюза выпущен справочник проектировщика “Долговечность железобетонных конструкций”, этому вопросу посвящена отдельная глава в международных нормах проектирования железобетонных конструкций (Еврокод-2 ), а так же раздел " Защита конструкций от неблагоприятного воздействия среды “ проекта СНиП 51 -01 “ Бетонные и железобетонные конструкции. 12

Нормы проектирования” и материалы проекта СП 52-01-02. CIB-RILEM ввел в действие систему проект ирования зданий и сооружений с учетом требуемой долговечност и и условий эксгшуатации.

Ниже представлен общий обзор исследований в области методов оценки ресурса и прогнозировании срока службы как для новых железобетонных конструкций, так и для находящихся в эксплуатации, для того, что бы развивать понимание методологии разных подходов к оценке и прогнозированию срока службы железобетонных конструкций инженерных емкостных сооружений и помочь читателю сформулировать базис для выбора подходящих методов.

1,1 Общее состояние исследовании по теме

Прогнозирование ресурса и срока службы - составляющая часть теории надёжности железобетонных конструкций.

Литература в отношении надёжности обширна и мнотоп лаиова. В монографии преимущественно рассмотрены результаты исследований, относящиеся к теоретическим основам прогнозирования сроков службы железобетонных конструкций, и которые в той или иной степени оказали влияние на решение проблемы, стоящей перед автором. По ряду источников обсуждены различные точки зрения с целью более объективного подхода и для выявления особенностей современного состояния вопроса.

Еще в 1924 г. Н. С. Стрелецкий выделил три фактора, определяющих безопасную работу сооружения: изменчивость свойств в материалах, изменчивость нагрузки и конструктивную поправку на правильность и качество изготовления конструкций. Он отметил, что, поскольку эти факторы носят случайный характер, то и их изучение должно вестись соответствующими методами математической статистики, и предложил использовать теорию вероятностей на основе изучения фактических отклонений нагрузок, прочности материала и качества конструкции от запланированных [80]. Н.С. Стрелецким предложен универсальный подход по нахождению оптимального срока службы, который должен определяться по минимуму эксплуатационных расходов.

Статистическая природа запаса прочности была показана М. Майером (1926 г.) и Н. Ф, Хоциаловым (1929 г.) [153],

Современные методы расчета надёжности строительных конструкций, разработанные В. В. Болотиным, А. Р. Ржаницыным и другими учёными, открыли возможность внедрять в практику проектирования, строительства и эксплуатации методы теории вероятности, математической статистики и теории случайных процессов [24, 25].

Важная роль в постановке и развитии проблемы долговечности принадлежит В. В. Болотину, в фундаментальных трудах которого, начиная с 1953 л, были заложены основы надёжности для строительных конструкций и сооружений, впервые применена теория случайных процессов к решени

13

ям задач надежности с учетом фактора времени и сформулированы основные положения современной теории расчёта. Им показано, что воздействия на строительные конструкции представляют собой случайный процесс, развёрнутый во времени.

В варианте теории надёжности механизмов и конструкций, разработанном В. В. Болотиным, отражено поведение объекта как результат его взаимодействия с окружающей средой. В. В. Болотину свойственно глубокое проникновение в природу явлений, в основе которого лежало соединение методов механики разрушения материалов и конструкций с теорией случайных процессов.

Условие надёжности конструкции в течение времени эксплуатации имеет вид:

P(D^P„, (Li)

где P(l}- вероятность безопасной работы конструкции в момент времени f; Р„ - нормативное значение вероятности безопасной работы. Левая часть неравенства означает, что опасное состояние наступает в том случае, если усилие от внешней нагрузки S превышает несущую способность элемента Z, то есть, если

S-Z>0 (),2)

с вероятностью 1 - Р(I).

Для расчёта вероятности безопасной работы вычисляются стохастические свойства системы “нагрузка - прочность", поскольку конкретные реализации случайных процессов нагрузок нанесу щей способности отклоняются от своих средних значений S(t) и Z(t), изменяющихся с течением времени г.

Поэтому для любого момента времени должны быть описаны распределения несущей способности f ( z, I) и нагрузок f ( s. t), и построены необходимые корреляционные связи между случайными величинами, определяющими поведение конструкции в течение срока её службы. В. В. Болотиным разработаны общие модели накопления повреждений, развит объединённый подход к механике разрушений, зарождению и росту усталостных трещин.

В области теории накопления повреждений В. В. Болотиным, по - видимому, впервые, были записаны условия двухстадийного процесса накопления повреждений в форме:

~ = /0(G,S);

ап

Ж ГО; G <1 ’ (L3)

</п (G, D,S);G>\

где G - функция меры подготовительной ( скрытой ) стадии без видимого проявления повреждений;

D - функция меры “ открытой “ фазы развития повреждений.

14

Всё это позволило создать методы прогнозирования ресурса и срока службы на основе данных о материалах, конструкциях, нагрузках и воздействиях. Им развиты методы прогнозирования показателей долговечности на стадии проектирования и подходы по оптимизации показателей долговечности, а также методы, позволяющие оценить остаточный ресурс.

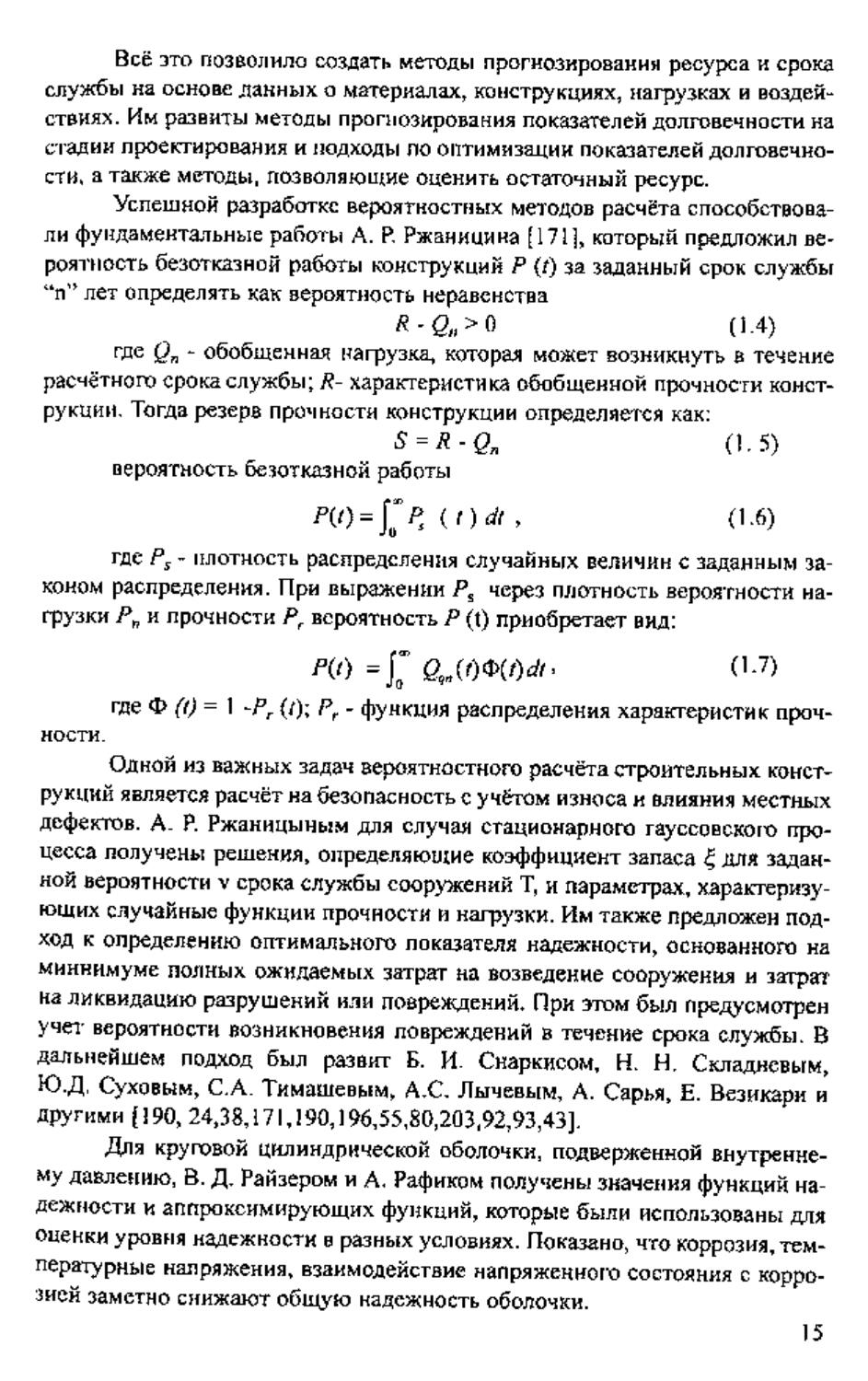

Успешной разработке вероятностных методов расчёта способствовали фундаментальные работы А. Р. Ржаницина [171], который предложил вероятность безотказной работы конструкций Р (t) за заданный срок службы “п” лет определять как вероятность неравенства

(14)

где Qn - обобщенная нагрузка, которая может возникнуть в течение расчётного срока службы; R- характеристика обобщенной прочности конструкции. Тогда резерв прочности конструкции определяется как:

S = R-Q„ (1.5)

вероятность безотказной работы

odi, (1.6)

где Ps - плотность распределения случайных величин с заданным законом распределения. При выражении Р, через плотность вероятности нагрузки Р„ и прочности Рг вероятность Р (t) приобретает вид:

P(t) Q^')W)dt- О-7)

где Ф (l) = 1 ~РГ (/); Рг - функция распределения характеристик прочности.

Одной из важных задач вероятностного расчёта строительных конструкций является расчёт на безопасность с учётом износа и влияния местных дефектов. А. Р. Ржаннцыным для случая стационарного гауссовского процесса получены решения, определяющие коэффициент запаса 2; для заданной вероятности v срока службы сооружений Т, и параметрах, характеризующих случайные функции прочности и нагрузки. Им также предложен подход к определению оптимального показателя надежности, основанного на миннимуме полных ожидаемых затрат на возведение сооружения и затрат на ликвидацию разрушений или повреждений. При этом был предусмотрен у чет- вероятности возникновения повреждений в течение срока службы. В дальнейшем подход был развит Б. И. Снаркнсом, Н. Н. Складневым, Ю.Д, Суховым, С.А. Тимашевым, А.С. Лычевым, А. Сарья, Е. Везикари и Другими [190, 24,38,171,190,196,55,80,203,92,93,43].

Для круговой цилиндрической оболочки, подверженной внутреннему давлению, В. Д, Райзером и А. Рафиком получены значения функций надежности и аппроксимирующих функций, которые были использованы для оценки уровня надежности в разных условиях. Показано, что коррозия, температурные напряжения, взаимодействие напряженного состояния с коррозией заметно снижают общую надежность оболочки.

15

Техника вычислений вероятностного отказа предусматривает ряд этапов: определение состояния отказа, выбор функции работоспособности, формулировка условий отказа, выбор вероятностных моделей и вычисление вероятности условия отказа методами численного интегрирования, а так же методом “ горячих “ точек. Статистическое моделирование выполняется по частоте появления события или методом Монте - Карло [156].

В.Д. Райзером разработаны и развиты вероятностные модели климатических и технологических нагрузок для их нормирования, методы вычисления вероятности отказа и оценки надежности конструкций в условиях равномерного и неравномерного коррозионного износа[153-1561.

В. Д. Райзером введена функция износа в условие безотказной работы конструкций:

^/(f) = Z(0>5W (1,8),

где - начальное значение несущей способности; S(t) - нагрузочный эффект ( усилия, напряжения);/(t) - функция износа; Z(t) - процесс изнашивания. Существенный вклад в совершенствование вероятностных методов расчета надежности и долговечности внесли работы О.В. Лужина, А.П. Кудзиса, Д.Н. Соболева, Кошутина Б.Н., Злачевского А.Б. и других ученых; исчерпывающая информация содержится в [85,91,92].

Однако применение этих методов теории надёжности для прогнозирования долговечности железобетонных конструкций встретило ряд трудностей. Известные модели надёжности строительных конструкций "нагрузка - прочность”, в случае, когда причиной отказа является разрушение, в основном не учитывают фактор времени и не позволяют проследить эволюцию состояния конструкции, связанную с процессами разрушения.

При сохранении общих их принципов, практические методы расчёта ресурса и срока службы железобетонных конструкции отличаются от принятых в оценках долговечности машин и механизмов вследствие специфики развития деградационных процессов и разнообразия их сочетаний, весьма разной длительностью эксплуатации, из - за ограниченности или отсутствия исходной информации о законах распределения случайных факторов во времени и других причин. С этих позиций В. О. Осиповым, В. П. Чирковым, М.И. Иосилевским, Р.К. Мамажановым, Б.С. Расторгуевым, В.М. Бондаренко, Е. А. Гузеевым, К. А. 11ирадовым, И. Т. Мерсояповым были разработаны предложения по физическим и математическим моделям расчета сроков ( ресурса) для элементов конструкций и сооружений различного назначения, в том числе мостовых [47-50,99,115,150-152,196-200,150-152,203,204], позволяющие оценить:

- уровень надёжности принимаемых решений;

- вероятность его реализации;

- степень экономического и социального риска при достижении кон-

16

струкгивных отказов или предельных состояний, а также.

- прогнозировать расчётом сроки службы железобетонных конструкций с учётом их физического состояния, изменяющегося во времени; - дать анализ статистической информации по нагрузкам, воздействиям и материалам;

- и обосновать пути и средства организации надёжной эксплуатации мостовых железобетонных конструкций.

Методологическая база этих исследований, таких как основы теории сопротивления бетона режимным нагружениям, прогнозирование долговечности с использованием теории суммирования повреждений в значительной части носит универсальный характер и может быть распространена на рассматриваемые в книге типы сооружений.

При изучении строительных объектов, подверженных воздействию знакопеременных нагрузок, существенное значение приобрело понятие ресурса ( наработка, назначенный срок службы, суммарный срок службы ).

Чирковым В. П. были разработаны основы теории расчёта ресурса для железобетонных конструкций транспортных сооружении и предложены 5 принципов, определяющих поведение конструкций в эксплуатации и при наступлении предельного состояния.

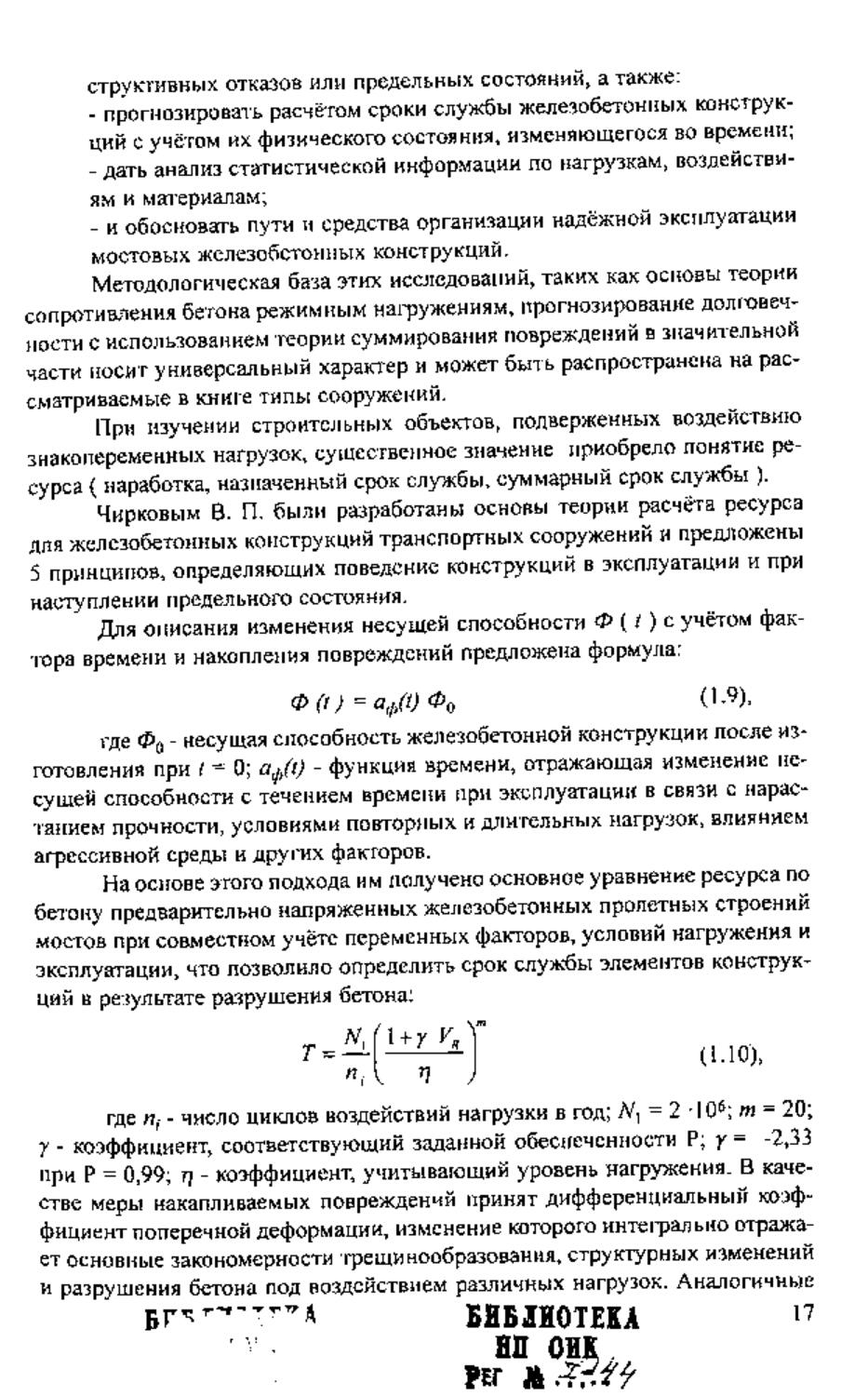

Для описания изменения несущей способности Ф (I ) с учётом фактора времени и накопления повреждений предложена формула:

Ф(<) = а^1}Ф0 (1-9).

где Фо - несущая способность железобетонной конструкции после изготовления при I - 0; аф(1) - функция времени, отражающая изменение несущей способности с течением времени при эксплуатации в связи с нарастанием прочности, условиями повторных и длительных нагрузок, влиянием агрессивной среды и других факторов.

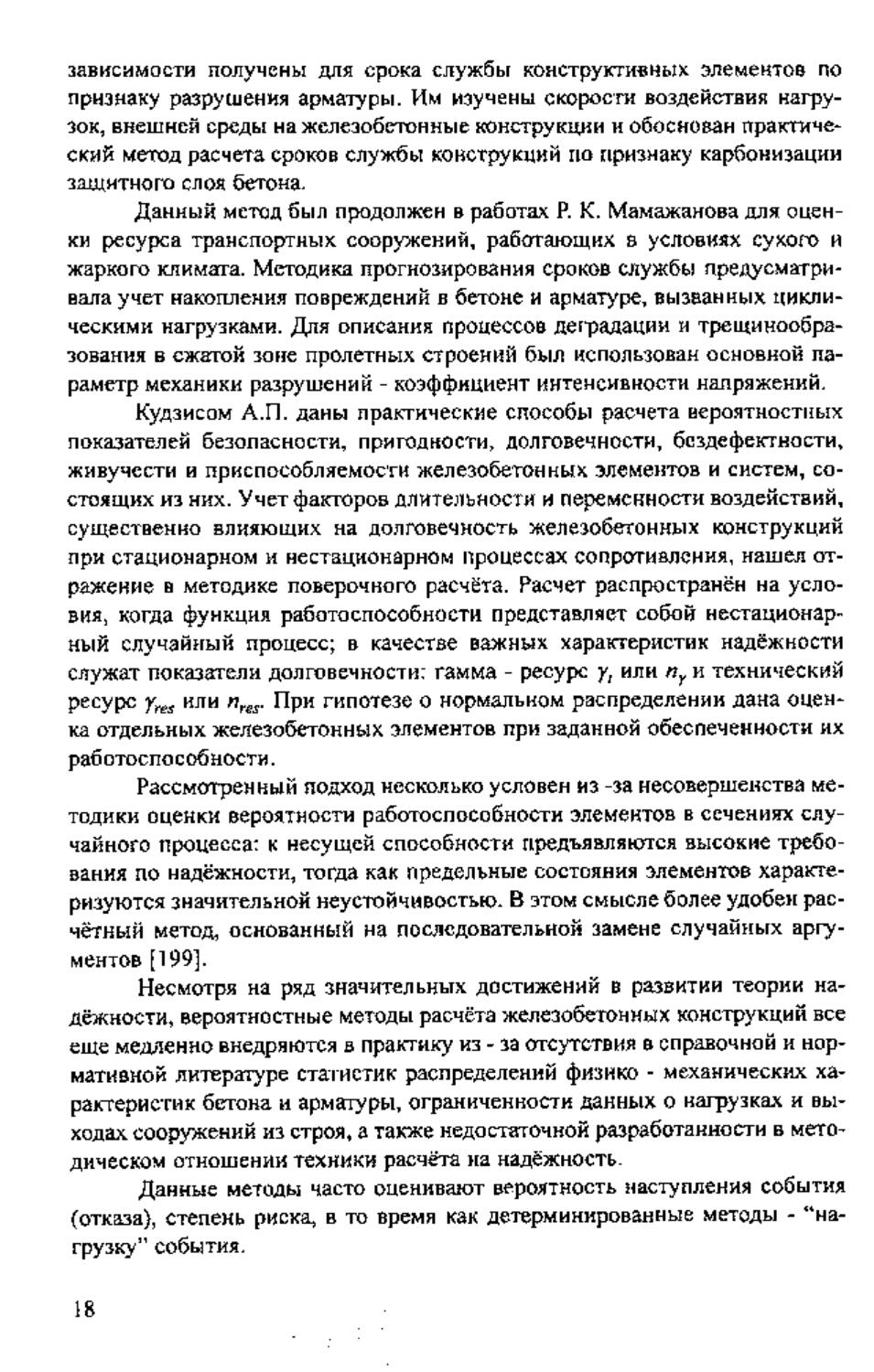

На основе этого подхода нм получено основное уравнение ресурса по бетону предварительно напряженных железобетонных пролетных строений мостов при совместном учёте переменных факторов, условий нагружения и эксплуатации, что позволило определить срок службы элементов конструкций в результате разрушения бетона:

г_ Д'1, (1 + у I ’J

где и,- - число циклов воздействий нагрузки в год; N, = 2 I О6; т - 20; у - коэффициент, соответствующий заданной обеспеченности Р; у = -2,33 при Р = 0,99; г] - коэффициент, учитывающий уровень нагружения. В качестве меры накапливаемых повреждений принят дифференциальный коэффициент поперечной деформации, изменение которого интщ-радьно отражает основные закономерности трещи необразован ня, структурных изменений и разрушения бетона под воздействием различных нагрузок. Аналогичные

БГЧГ-,-тг^д ВЯБ1И0ТИА 17

ЯП ОИК

?ЕГ

(1.10),

зависимости получены для срока службы конструктивных элементов по признаку разрушения арматуры. Им изучены скорости воздействия нагрузок, внешней среды на железобетонные конструкции и обоснован практический метод расчета сроков службы конструкций по признаку карбонизации защитного слоя бетона.

Данный метод был продолжен в работах Р. К. Мамажанова для оценки ресурса транспортных сооружений, работающих в условиях сухого и жаркого климата. Методика прогнозирования сроков службы предусматривала учет накопления повреждений в бетоне и арматуре, вызванных циклическими нагрузками. Для описания процессов деградации и трещинообра-зования в сжатой зоне пролетных строений был использован основной параметр механики разрушений - коэффициент интенсивности напряжений.

Кудзисом А.П. даны практические способы расчета вероятностных показателей безопасности, пригодности, долговечности, бездефектности, живучести и приспособляемости железобетонных элементов и систем, состоящих из них. Учет факторов длительности и переменности воздействий, существенно влияющих на долговечность железобетонных конструкций при стационарном и нестационарном процессах сопротивления, нашел отражение в методике поверочного расчёта. Расчет распространён на условия, когда функция работоспособности представляет собой нестационарный случайный процесс; в качестве важных характеристик надёжности служат показатели долговечности: гамма - ресурс у, или п.; и технический ресурс у,м или nres. При гипотезе о нормальном распределении дана оценка отдельных железобетонных элементов при заданной обеспеченности их работоспособности.

Рассмотренный подход несколько условен из -за несовершенства методики оценки вероятности работоспособности элементов в сечениях случайного процесса: к несущей способности предъявляются высокие требования по надёжности, тогда как предельные состояния элементов характеризуются значительной неустойчивостью. В этом смысле более удобен расчётный метод, основанный на последовательной замене случайных аргументов [199].

Несмотря на ряд значительных достижений в развитии теории надёжности, вероятностные методы расчёта железобетонных конструкций все еще медленно внедряются в практику из - за отсутствия в справочной и нормативной литературе статистик распределений физико - механических характеристик бетона и арматуры, ограниченности данных о нагрузках и выходах сооружений из строя, а также недостаточной разработанности в методическом отношении техники расчёта иа надёжность.

Данные методы часто оценивают вероятность наступления события (отказа), степень риска, в то время как детерминированные методы - “нагрузку” события.

18

В современных нормах проектирования железобетонных конструкций по методу предельных состояний при разработке системы коэффициентов надёжности в рамках теории надежности использованы методы теории вероятности и математической статистики, а непосредственно расчёт выполняется по детерминированной схеме. Железобетонные конструкции, рассчитанные с помощью методов расчета, регламентированных в нормах проектирования [183], могут иметь неодинаковую вероятность безотказной работы по разным сечениям.

Кроме того, в силу многоплановости проблемы долговечности, в настоящее время возможности только вероятностных методов не позволяют получить ответы на ряд конкретных вопросов, интересующих практиков, поэтому получили развитие другие подходы (раздел 1.2 данной главы)

Опыт использования оценки долговечности железобетона и способы её обеспечения обобщены национальными и международными организациями: R1LEM, СЕВ, FIB. Подробный обзор состояния вопроса долговечности железобетонных конструкций подготовлен европейским комитетом по бетону (СЕВ). Это позволило перевести данную проблему в фазу подготовки справочных и нормативных документов по проектированию долговечных конструкций [38,55,109,177].

Работы Биби А., Фагелунда Б., Сомервиля Г., Туутти К., Хаккинена Т., Шисселя Р., Везикари Е., Сарья А., Сиемса Т., Ростама С., Витмана Ф. Невилля А., Дира Р., Бажанта 3. и других учёных привели к подготовке и включению в Евронормы ряда новых положений по прогнозированию и повышению долговечности железобетонных конструкций [43,38,55,54,77,96, 105,178,124].

В нормах проектирования железобетонных ( BS 8110, АС( 318 ) и бетонных (AS 3600) конструкций развитых стран требования, относящиеся к долговечности, освещены в сжатой форме:

( 1 ) -классификация условий внешней среды;

( 2 ) - рекомендации по обеспечению низкой проницаемости в форме условий по подбору состава бетона, защитного слоя бетона, укладки и обработки для каждого случая условий внешней среды;

( 3 ) - особые рекомендации, относящиеся к определённым формам агрессивных химических и физических воздействий, в том числе воздействию сульфатов, хлоридов.

Обновлённый подход, данный в новой редакции норм Великобритании, США, Австралии, Индии и отдельных других стран, включает следующие основные факторы, влияющие на долговечность:

- окружающую среду; защитный слой; тип и качество материала, содержание цемента и водоцементное отношение; методы укладки, обеспечивающие полное уплотнение; форму и размеры элемента.

Долговечность рассматривается как всеобъемлющий критерий, зависящий не только от условий окружающей среды, но также от расчётных па-

19

раметров конструкции, характеристик материалов, пропорций смеси и методов обработки. Подчёркивается важность изучения фундаментальных принципов, лежащих в основе процессов взаимодействия конструкций и окружающей среды.

Проект модельного кода Азии [109] содержит концепции:

- расчёта по методу предельных состояний;

- расчёта надежности;

- норм проектирования, основанных на оценках качества.

Пониманию природы изменения прочностных и деформативных характеристик бетона в условиях многократно повторных нагрузок, воздействий среды и длительных нагружений в значительной мере способствовали работы Берга О. Я., Щербакова Е. Н. [21 ]. В них на уровне статистического подхода была раскрыта взаимосвязь этих характеристик с параметрами структуры бетона и показан механизм связи.

Вопросам исследований напряжённо- деформированного состояния, прочности, устойчивости, долговечности железобетонных конструкций, различных видов бетонов и композитных материалов с изменяющимися во времени свойствами, ресурса зданий и сооружений посвящены работы В. К. Иноземцева, Ю, И Кардашевича, В. В. Петрова, И. Г. Овчинникова, Ю. Н. Почтмана, Д. В. Харлаба, В. П. Чиркова, Н, И. Карпенко, Б, С, Расторгуева, А. В. Забегаева, А. С, Залесова, В. Л. Ерышева; для строительных конструкций в целом - К. А. Ширшова, В. Р. Сабурова, К. А. Шишова, В. Ю, Малова и других авторов.

Основы расчётного прогноза и управления процессом энергопоглощения при силовом деформировании строительных систем, пути энергетической оптимизации несущих конструкций, теория сопротивления железобетонных конструкций режимным нагружениям, методы нелинейной теории железобетона при разных во времени и по характеру видах воздействий развиты в работах Бондаренко В. М. и Бондаренко С. В. [27].

Основные положения теории ползучести как в линейной, так и в нелинейной постановках рассмотрены в работах С.В. Александровского, Н.Х. Арутюняна, J1. Больцмана, В.М. Бондаренко, В. Вольтерра, К.З. Галустова, А.А. Гвоздева, А.Б. Голышева, Н.А. Колесника, Я.Д. Лившица, А.К. Малмей-стера, ГН. Маслова, И.Е Прокоповича, Ю,Н. Работнова, А.Р. Ржаницина, Я.В. Столярова, А.Г. Тамразяна, И.И. Улицкого, Е.Я. Яценко, В.Г. Назаренко, А.С. Каца [16],204].

Анализ теорий, раскрывающих природу и механизмы ползучести бетона и железобетона, выполнен А.М. Невиллом, В.Г. Дилгером, Д.Д Бруксом, Ф. Витманом, З.П. Бажантом [10,105].

Заметное распространение получил метод нормируемых параметров, развитый в работах О, Я. Берга. Е. Н. Щербакова., И. Е. Прокоповича, М. М. Заставы и отраженный в СНиП 2.05.03 - 84 “Мосты и трубы" [186]. Метод основан на обработке и обобщении многочисленных экспериментальных 20

данных и подборе на их основе эмпирических зависимостей и коэффициентов, которые учитывают различные условия эксплуатации конструкций.

Расчетные методы, основанные на той или иной разновидности теории ползучести, позволяют определить напряжения, перемещения и деформации железобетонных элементов в любой момент времени действия длительной нагрузки постоянного уровня. Предложения по учету переменности внешних воздействий нашли отражение в трудах А.Я. Барашикова, Ю.П. Гущи, Н.И. Карпенко, И.П. Новотарского, З.Ю Юсупова, Крамарчука П.П., Р.Х. Мирмухамсдова, Т.А. Мукапетдиева и других авторов [74-76].

Метод трансформированного времени тт, разработанный Н.И. Карпенко, позволяет избежать необходимости запоминать обширную информацию по истории напряжённо- деформированного состояния элемента, что значительно упрощает расчёты.

Научное направление, связанное с решением проблемы расчёта долговечности стержневых и пространственных элементов конструкций в основном из композиционных материалов при использовании моделирования процессов взаимодействия конструкций с окружающей средой получило развитие в исследованиях научной школы механиков, возглавляемой Петровым В. П., Овчинниковым И. Г., а затем в исследованиях Иноземцева В. К., Деревянкиной F„ Н. и других авторов [110]. Его значительным преимуществом является универсальность; данный подход может быть приложен к расчёту долговечности элементов конструкций при воздействии разных эксплуатационных условий: агрессивных сред; высоких, низких и циклических температур; других воздействий. Метод позволяет решить проблему с позиций критерия прочности для сложных конструктивных систем: рамных, плоскостных, оболочечных в основном при отсутствии трещин.

Исследования опирались на математические модели, описывающие деформирование и разрушение конструкций в агрессивных рабочих средах и позволившие дать оценку их долговечности. В рамках механики конструкций сформулированы гипотезы для описания процессов взаимодействия конструкционных материалов и агрессивных сред, учета истории изменений напряженно - деформированного состояния во времени; построения и решения систем определяющих уравнений и постановки краевых задач долговечности. Вследствие усложнения расчётных схем, сложностей решения интегральных и интсгродифферепциальных уравнений, к которым относятся задачи расчета пластин и оболочек с учётом вязко - упругих свойств, расчёты выполнялись численными методами.

Исследованию сопротивления строительных материалов, в том числе композитных, действию агрессивных сред и гюлей, биохимическим видам коррозии, посвящены работы В. И. Соломатова, В. П. Селяева [5Я]. Изучены и описаны процессы биодеградации, химической деградации, демпфирующие свойства материалов, разработаны модели поведения материалов в жидких агрессивных средах, рассмотрены распределения свойств по сечению конструктивных элементов, особенности деградации цементных но-21

крытий. Так же предложены подходы к прогнозированию долговечности этих материалов и изделий из них методом деградационных функций при комбинированных воздействиях и дан критерий предельного состояния, наступающего вследствие разрушения сжатого элемента от совместного воздействия силовых факторов и неблагоприятных влияний внешней среды, который определяется неравенством:

N<D(N)N(O) (1.11}

где W (0 ) - усилие, воспринимаемое элементом в начальный момент эксплуатации.

Для определения предельного состояния материалов при циклическом действии механических нагрузок, агрессивной среды и температуры использован критерий суммирования повреждений ( критерий Бейли ), получены выражения для описания долговечности образца при действии теплового, механического или химического видон энергии:

, , (“И., 1

r P(“..) = r»exp|-~J (1.12)

где Т - абсолютная температура; к- постоянная Больцмана; - начальная энергия активации; н„- уровень энергетического воздействия; т0 -константа. При этом поглощаемая энергия определяется как разность площадей диаграмм “ст- с”-, определённых до и после энергетического воздействия.

Наиболее приемлемой теорией для описания процесса разрушения бетона с учётом состояния его структуры, наличия в нём дефектов, микро -и макротрещин оказалась механика разрушений, которая является теоретической основой для прогнозирования ресурса в условиях накопления повреждений. Это научное направление, основоположником которого принято считать А. А. Гриффитса [63,66,112], дало новое освещение в постановке и решении проблемы долговечности железобетонных конструкций.

Аппарат механики разрушений позволил схематизировать и обобщить результаты экспериментов над материалами и конструкциями при их разрушениях от различных видов воздействий, что не удавалось сделать в рамках инженерных теорий прочности. Подробный обзор работ по приложению механики разрушений к бетону и железобетонным конструкциям дан в работах Зайцева Ю.В., Гузеева Е.А. , Трапезникова Л.П., Леоновича С. Н. [63,50,89,191].

Связь между прочностью, деформ ативностью, разрушением железобетонных конструкций и состоянием структуры бетона и трещинообразова-нием с широких позиций, включая механику разрушений, рассматривалась в работах Скрамтаева Б.Г., Баженова Ю.М., Гвоздева А.А., Гениева Г.А., Берга А. К., Байкова В.Н., Бондаренко В. М., Карпенко Н И., Щербакова Е. Н., Пересыпкина М.И., Кириллова А.П., Глушко И.М., Каранфилова Т.С. и других авторов. Приоритет был отдан более простым и статическим режи-22

мам нагружения; число работ, посвященных, циклическим воздействиям, ограниченно [8,41,16,27,92]. Большой вклад в развитие теории сопротивления деформирования бетона и железобетона в условиях сложных режимов работы для отдельных типов сооружений внесен Малашкиным Ю. Н., Яшиным А. В., Безгодовым И. М.

Методы прогноза долговечности железобетонных конструкций при совместном действии агрессивных внешних сред и нагрузок освещены в работах Бондаренко В.М., Гузеева Е.А., Савицкого Н.В. на основе интегральных характеристик [47,210].

Метод расчёта железобетонных элементов и прогнозирования сроков их безопасной эксплуатации на основе механики разрушения и использования моделей развития трещин разработан Пирадовым К.А. и Гузеевым Е.А. [115]. Расчёт базируется на гипотезах о постоянстве критического коэффициента интенсивности напряжений железобетона, трех типов трещин и механизмов их образования и развития. Используя условие постоянства диссипированной энергии, получены формулы для расчёта железобетонного элемента при длительном и циклическом воздействиях нагрузки, позволяющие по критическим значениям параметров трещин прогнозировать ресурсы работы и время безопасной экегшуатации.

Мирсаяповым И.Т. разработаны методы прогнозирования остаточной несущей способности железобетонных конструкций с дефектами и повреждениями. Привлечены положения механики разрушений и теории ползучести. Рассмотрена схема разрушения изгибаемого элемента, согласно которой разрушение сжатой полосы от преодоления сопротивления отрыву и сдвигу происходит после накопления микро- и макротрещин в определённом критическом объёме [99].

Пепеско А. И. разработана феноменологическая теория расчёта железобетонных конструкций, подверженных коррозии в различных агрессивных средах [120].

Преимущество заключается в более полном отражении реальных процессов: предложенный метод одновременно учитывает коррозию бетона и арматуры, длительность процесса силовых воздействий.

Теоретические и практические аспекты эксплуатационной надёжности ёмкостных сооружений из железобетона получили развитие в работах Г.А. Гениева, А.М. Трухлова, С.С. Сафарьяна, В.С. Кима, Ф.А. Иссерса, Б.А. Скорикова, А.П. Кричевского, Г.К. Хайдукова, А. Н. Простоеердова, А.Н. Добромыслова, В.И. Карева, Л.П. Ждахина, Б.М. Латышева, А.М. Курочкина, Г. А Молодченко и других авторов [180,101-103,83,84,181,179,42].

Особенности объёмно - планировочных и конструктивных решений элеваторных сооружений, формы потери эксплуатационного качества, причины снижения эксплуатационной надежности рассмотрены Болтянским Е. 3., Ивановым Б. М., Платоновым П. Н., Пятенковым В, М., Резниковским И.А., Крамером Е.Л., Варламовым А.Н., Гусевым П.М. и другими авторами.

23

Особенности использования МКЭ в задачах оценки долговечности тонкостенных железобетонных конструкций инженерных сооружений и состояние исследований даны в главе 9, раздел 9.2.

Значительное влияние на развитие методов оценки продолжительности эксплуатации поврежденных и усиленных железобетонных конструкций с учетом влияния предыстории нагружений и воздействий, накопления силовых и коррозионных повреждений, эволюции граничных условий и расчетных схем, возрастных, режимных, необратимых, наследственных и технологических факторов оказали работы С. Н. Алексеева, В. М. Бондаренко, Е. А. Гузеева, Ю. В. Дмитриева, А. В. Забегаева, Э.Н. Кодыша, А.А. Шилина, С.В. Бондаренко, Л. Р. Маиляиа, Ю. П. Нечаева, Б. С. Расторгуева, Н. В. Савицкого, В.Б Ратинова, Р.Б. Сан Жарове ко го, А.Б. Краковского, В.В. Шугаева, Р. Л. Серых, В. П. Селяева. В. И. Соломатова, В. Ф. Степановой, Е. Н. Щербакова, В. И. Шестерикова.

Долговременные климатические воздействия представляют собой важный фактор, оказывающий существенное влияние на текущее состояние незащищенных поверхностных, а также глубинных слоев ограждающих и несущих конструкций. С. В. Александровским [3] выполнены обширные исследования долговечности железобетонных стен зданий и сооружений при переменных воздействиях, вызванных сезонным ходом температур и влажности.

Теоретические основы изучения и оценки основных видов воздействий окружающей среды на железобетон, в том числе методы изучения коррозии арматуры в трещинах бетона при постоянном их раскрытии, разработаны С. Н. Алексеевым, В. М. Москвиным, Ф.И. Ивановым, Г. Т. Вербец-ким, Е. А. Гузеевым, В. И. Новгородским, А. В. Биби, П. Шисселем, С. Мо-дри, К. Туугти и другими отечественными и зарубежными авторами [ 1,2,38,50,55,212). Ими рассмотрены современные представления о формировании структуры и свойств цементного камня и бетона для придания им наибольшей стойкости к разнообразным агрессивным средам, способы повышения коррозионной стойкости бетона, раскрыта общая методология прогноза сроков службы бетона, разработаны стандарты ускоренных испытаний для определения коррозионной стойкости, предложена схема операций по прогнозу срока службы бетона в сооружении.

Практической стороной развития общей теории коррозии бетона является стремление расчетным путем найти численные значения скорости движения и глубину фронта коррозии при переменных граничных условиях.

Исследования влияния процессов фильтрации, химических реакций, растворимости и диффузии на процессы массопереноса позволили В. М. Москвину, Ф. И. Иванову, С. Н. Алексееву, А. Ф. Полаку и другим отечественным ученым разработать модели для отдельных видов коррозии бетона. В то же время область применения этих частных моделей ограничена условиями стационарности при неподвижных границах. На базе общей теории процессов коррозии бетона В. Б. Гусевым, А. С. Файвусовичем, В. Ф. Сте-24

Пановой, Н. К. Розенталем [49] были получены универсальные общие модели коррозии бетона с учетом фазовых и химических переходов и характерными условиями баланса веществ на перемещающихся фронтах химических и фазовых переходов. Модели позволяли найти в более разнообразных агрессивных условиях скорости движения и глубину фронта коррозии.

Для этих моделей класс явлений определяется системой уравнений, описывающих наиболее общие физические и химические закономерности. Другая особенность состоит в том, что в исходных уравнениях отражена не-стационарность температурных и влажностных нолей и включен фактор времени в явной форме.

Эти модели кинетического типа используют критерий баланса веществ; масса растворимого вещества должна равняться разности потоков агрессивного и нейтрализуемого вещества, прошедшего через границу. Одной из наиболее важных является решение задачи о распределении концентраций агрессивного компонента по глубине слоя проникания.

Практическим и теоретическим аспектам долговечности, разработке норм, рекомендаций и методам защиты бетонных и железобетонных конструкций посвящены исследования Степановой В. Ф., Булгаковой М. Г., Красовской Г. М.

Большой вклад в разрешение проблем долговечности на уровне разнообразных строительных материалов, в том числе повышения морозостойкости бетонов для промышленного и гидротехнического строительства и конструкций внесли Г. И. Горчаков и ряд других учёных, образовавших научную школу по физической коррозии, защите бетона и железобетона и создания на ее основе долговечных конструкций; Л. П. Ориентлихер - по долговечности легких бетонов для ограждающих конструкций и повышению их стойкости объемной и поверхностной гидрофобизацией и защитно- декоративными покрытиями Г. П. Сахаров - по повышению качества безавток-лавных ячеистых бетонов и конструкций из них.

Барбакадзе В.Ш., Ивановым В.В., Микульским В.Г. Николаевым И.И.создана методика повышения долговечности строительных конструкций и сооружений из композиционных материалов с использованием эффекта позитивной коррозии, мастик и защитных покрытий [9].

Проблема повышения долговечности бетонов и изделий, твердеющих под давлением, изучена Мурашкиным Г.В.

Исследованиям механизмов разрушения в условиях пожара строительных материалов капиллярно - пористого строения, оценке несущей способности и повреждаемости конструкций, разработке метода прогнозирования их долговечности в условиях высоких температур при использовании принципа линейного суммирования повреждений и деформаций ползучести посвящены работы Ройтмана В. М. [174].

Для выявления доминирующих тенденций в развитии методов оценки и прогнозирования долговечности железобетонных конструкций в рам-25

как общего состояния вопроса была предпринята попытка анализа, обобщения и систематизации рассмотренных публикаций: основные результаты даны в нижеследующих параграфах этой главы.

1.2 Основные подходы для прогнозирования срока службы

В настоящее время в развитии практики и теории оценки долговечности и в вопросах аналитических подходов прогнозирования срока службы железобетонных конструкций сложилось несколько основных направлений.

I. Общий метод, который является в широком смысле экспертной оценкой; она основана на коллективном опыте и знаниях, полученных на базе лабораторных и производственных испытаний конструкций и материалов, а также специальных исследований. Это направление опирается как на эмпирические знания, так и эвристический подход [77].

При выборе железобетонных конструкций обычно учитываются эмпирические зависимости между проектными параметрами железобетонных конструкций и их качеством, контролируемым по результатам лабораторных, заводских и натурных испытаний и опыта эксплуатации.

Данный подход допускает, что отобранная железобетонная конструкция будет иметь ожидаемый срок службы, так как предполагается, что если железобетонная конструкция выполнена в соответствии с требованиями норм и стандартов, го её требуемый срок службы будет обеспечен.

Такой прием дает соответствие теории с практикой в тех случаях, когда срок службы невелик или если условия окружающей среды не являются агрессивными по отношению к материалу конструкции, или имеют стационарный характер. Но этот подход не даёт ожидаемых результатов, в случае, когда необходимо решить проблему прогнозирования срока службы железобетонных конструкций для отрезка времени, превышающего пределы опыта или знания; если рассматривается изменяющаяся окружающая среда; когда используются новые виды бетона и арматуры, а информация о длительном их применении ограничена.

2. Метод прогнозирования, основанный на сравнении эксплуатационного качества. Он построен на предположении, что если железобетонная конструкция была долговечной для определённого времени, то аналогичная конструкция, находящаяся в подобных условиях, будет иметь тот же срок службы. Ограниченность метода состоит в том, что любая железобетонная конструкция обладает определённой уникальностью из-за вариаций свойств материалов, геометрий и конкретной практики строительства или изготовления. Кроме того, составы бетонных смесей и свойства применяемого бетона или арматуры не остаются неизменными во времени. Бетоны на современных портландцементах быстрее набирают прочность. Используются другие составы и другие значения водоцементных отношений, чем ранее; бетон имеет более низкую плотность и повышенную проницаемость. Хими-26

ческие и минеральные добавки повышают качество бетона и его долговечность. Вторая проблема - микроклимат, который специфичен для каждой эксплуатируемой железобетонной конструкции, что отражается на сроке службы. Поэтому сравнение между долговечностью известных старых и проектируемых новых аналогичных железобетонных конструкций нс всегда приводит к достоверным результатам. Сроки службы однотипных конструкций, эксплуатируемых примерно в одинаковых условиях, могут отличаться друг от друга на целый порядок [43].

Другие подходы к отбору железобетонных конструкций основаны на прогнозировании срока службы, используя расчеты, построенные на знании дсградационных механизмов и скорости деградационных процессов.

3. Ускоренные испытания. В тех случаях, когда нет опыта и знаний в отношении сопротивления воздействиям для новых материалов или конструкций, проводятся ускоренные возрастные испытания. Чтобы оценить срок службы новых материалов или конструкций, было сделано допущение, что число циклов ускоренных испытаний несёт некоторый вид зависимости от срока службы в действительных условиях. Сравнивая скорость изменения эксплуатационного качества материала при этих испытаниях с тем же параметром, полученным при долговременных испытаниях в реальных условиях, можно было оценить срок службы новых материалов или конструкций.

Важное требование для использования ускоренных испытаний состоит в том, что деградациейныс механизмы в них должны быть такими же, как и при эксплуатации.

Если деградационный процесс при соответственно пропорциональной скорости деградации одного и того же механизма одинаков для ускоренных по времени испытаний и долговременных испытаний в эксплуатационных условиях, коэффициент ускорения К может быть получен из:

^ = Ллг/Лсг (1.14),

где RAT - скорость деградации в ускоренных испытаниях; RCT -скорость деградации при долговременных испытаниях в эксплуатационных условиях [77].

Наибольшей трудностью в использовании такой методики прогнозирования срока службы является получение обеспеченных данных о параметрах эксплуатационного качества за длительный отрезок времени, что приводит к необходимости развивать зависимости, выраженные через К.

Метод получил приложение к оценке долговечности конструкций при действии на них только отдельных факторов, например, отрицательных температур. Долговечность образца при ускоренных испытаниях t к сроку службы железобетонной конструкции t' определяется как;

tt=kt’ (1.15)

где к - постоянная. В ускоренных испытаниях на морозостойкость при циклическом замораживании и оттаивании количественная оценка дол-27

говечности может быть выражена в терминах номера цикла замерзания и оттаивания, при котором достигается заданный уровень повреждений. Тогда срок службы конструкции может быть оценён как:

f! =< К (1.16}

- коэффициент, зависящий от условий окружающей среды; W -число циклов замораживания и оттаивания, вызывающих требуемый уровень повреждений лабораторного образца.

4, Методы математического моделирования, основанные на физике и химии де градационных процессов. Ключевым вопросом здесь является знание закономерностей снижения эксплуатационного качества, то есть изменения основных свойств материалов и характеристик конструкций. В рамках детерминированного подхода для оценки долговечности получил развитие диаграммный метод расчета сечений железобетонных элементов, в котором используются трансформированные значения главных параметров диаграмм деформирования бетона и арматуры..

5. Методы, в которых используются практические приложения теории надёжности, стохастических методов и методов математической статистики. Одним из подходов при разработке расчетных моделей долговечности является оценка условной надежности, при которой характеристики прочности сечений и действующие на конструкцию нагрузки рассматриваются как случайные величины. При этом снижение несущей способности в период эксплуатации конструкции условно заменяется понятием статистической изменчивости расчетных параметров.

В соответствии с другим подходом вероятность безотказной работы в период эксплуатации подчиняется статистическим закономерностям, характерным для данного объекта. Они должны быть найдены по результатам статистической обработки большого объема информации об эксплуатационных отказах изучаемых объектов. Основным препятствием в реализации данного подхода является ограниченность объема информации об отказах.

Современными задачами здесь являются: а) надежность при износе; б) долговечность железобетонных конструкций в реальных условиях.

Одним из методов данной группы является метод расчета долговечности железобетонных конструкций с использованием коэффициента надежности по сроку службы, развиваемый в главе 8 с учетом рекомендаций RILEM. Следует заметить, что реальные безопасность и долговечность могут быть несколько иными, чем тс, которые определены в рамках теории надежности и вероятностных методов, так как крупные ошибки проектирования, другие причины нсстатистического характера требуют иных подходов.

Третий подход рассматривает пространство качества системы и траектории изменения качества системы во времени. Выход траектории из области допустимых значений является признаком отказа. Воздействие и поведение конструкции в период эксплуатации рассматриваются как случай-28

ные процессы. Достижение предельного состояния (отказ) представляет собой следствие постепенного накопления повреждений [65,80].

6. Методы механики разрушений. В последние 5-10 лет проявилась новая тенденция к оценке долговечности железобетонных конструкций, в основе которой лежат практические аспекты механики разрушений и метода конечных элементов (МКЭ). Эти направления обсуждаются отдельно в последующих разделах. Их особенности и методики применения к конструктивным элементам инженерных сооружений освещены и проанализированы в главах 5 и 9.

7. Методы строительной механики железобетонных конструкций, взаимодействующих с агрессивной средой. Этот раздел теории расчета конструкций, работающих в агрессивных средах, включает в себя приложение аналитических методов механики сплошного тела к задачам сопротивления железобетонных конструкций коррозионным воздействиям, особенно в тех случаях, когда не удается выяснить общую схему разрушения конструкции и когда возможности метода предельных состояний ограничены.

Рассмотренная классификация основных подходов к оценке долговечности является неполной и в известной степени условной, поскольку они часто применяются в сочетании, но общим является то, что концепциями расчета в них предусмотрен прямой учет фактора времени. Развитие расчетного аппарата для оценки долговечности и продолжительности эксплуатации с использованием количественных показателей прогнозируется [27,48,55,76,108,111,112,146,209] на основе энергетических представлений механики деформирования и разрушения конструкций, теории накопления повреждений и деградацией ных функций с учетом комплексного характера силовых и несиловых воздействий, управления ресурсом конструктивной безопасности.

1, 3. Понятия и критерии, связанные с долговечностью

Практическая реализация методов оценки и прогнозирования долговечности в значительной мерс зависит от принятой системы основных понятий и терминологии в этой области. К ним относятся следующие: долговечность; надежность; безопасность; эксплуатационная пригодность; отказ; предельное состояние; качество; деградация; ресурс; срок службы и другие.

В данном разделе внимание уделено раскрытию содержания основных понятий с учётом специфики железобетонных конструкций инженерных емкостных сооружений на всех стадиях их жизненного цикла.

Нормативной базой является ГОСТ 27.002 - 89 “Надёжность в технике. Основные понятия. Термины и определения", ГОСТ 21911-89 “Техническая диагностика. Термины и определения" и СНиП 1-2-80 “ Строительная терминология “. Кроме того, привлечены материалы СТ СЭВ 4419 -83 “ За

29

щита от коррозии в строительстве. Конструкции строитель и не, Термины и определения проекта ГОСТ’ а “Конструкции бетонные и железобетонные. Общие правила обследования и диагностики", материалы строительной энциклопедии Российской Федерации, Еврокода, Модельного кода для Азии, национальных норм Великобритании, Австралии, Германии и Индии по рассматриваемой проблеме, а также использованы публикации В. В. Болотина, А. Р. Ржаницына, В. Д. Райзера А. П. Кудзиса и других авторов [182,25,46,153, 171,206,165].

Долговечность

СНиП 1-2-80 “ Строительная терминология “ определяет долговечность как свойство ( способность ) зданий и сооружений, а также несущих и ограждающих конструкций выполнять заданные функции в период эксплуатации [182].

Долговечность измеряют обычно сроком службы в конкретных условиях и режиме эксплуатации.

В новой редакции СНиП 51.01.02 [165] по проектированию бетонных и железобетонных конструкций в л. 4.4 сформулировано требование, состоящее в том, ч то от конструкции требуются такие начальные характеристики качества, чтобы железобетонная конструкция с надлежащей степенью надежности в течение установленного срока службы удовлетворяла требованиям безопасности и эксплуатационной пригодности при различных воздействиях.

Понятие долговечности в Еврокоде 2 [177] рассмотрено как результат выполнения мероприятий, учитывающих назначение железобетонной конструкции, форму конструктивных элементов и деталей, качество исполнения, уровень контроля, мер по защите от влияния агрессивной внешней среды, мер по поддержанию железобетонной конструкции в исправном состоянии в течение предполагаемого срока службы.

В ГОСТ’е 27.002 - 89 долговечность рассматривается как свойство, характеризующее надёжность технических объектов, которое определяется сроком службы и ресурсом. По определению В. В. Болотина долговечность является важнейшим свойством, характеризующим состояние технических объектов, которое определятся сроком службы и ресурсом.

Долговечность может быть рассмотрена на трех уровнях: материала, элемента и конструкции, объекта в целом.

Применение термина долговечность не является однозначным [2].

Долговечность для бетона и арматуры - относительное понятие, так как она будет различной в разных условиях эксплуатации. Долговечность бетона выражается через способность материала сопротивляться воздействиям окружающей среды, снижающим его качество. В то же время долговечность материала характеризует “меру" сопротивления материала износу и физике - механическим изменениям в определённых условиях использования или хранения [33,59,93].

30

Долговечность элемента или конструкции - свойство сохранять работоспособность до наступления предельною состояния с необходимыми перерывами на ремонт. Это свойство измеряют сроком службы в конкретных климатических условиях и режиме эксплуатации.

В отечественных публикациях [ J65,183,107,182] под понятием долговечности подразумевается период времени, в течение которого железобетонная конструкция или изделие с надлежащей надежностью удовлетворяют требованиям безопасности и эксплуатационной пригодности при различных воздействиях.

В документах РИЛЕМ [172,177,187] долговечность определяется как способность сооружения, конструкции, элементов и строительного продукта в условиях деградации сохранять их качество в течение определённого установленного в проекте срока службы на уровне не ниже минимально допустимого.

С позиций вероятностного расчёта конструкций долговечность рассматривается как важная составная часть основных понятий теории надёжности, таких как предельное состояние, качество, работоспособность и другие свойства.

В терминах теории надёжности долговечность рассматривается как свойство железобетонных конструкций сохранять работоспособность в течение длительного времени с учётом планируемого ремонта, восстановления, усиления. В несколько более узком смысле для железобетонных конструкций долговечность может быть рассмотрена как время до разрушения или до наступления предельного состояния, определённое с заданной обеспеченностью.

В другой трактовке надёжность - вероятность безотказной работы элементов здания или сооружения в лечение заданного промежутка времени. Задача оценки долговечности инженерных сооружений сводится к установлению влияния частичных и полных отказов на качество и выходной эффект функционирования сооружения. Практическим аспектом решения этой задачи здесь может быть выделение сильиоизнашиваемых элементов сооружения и их замена для восстановления общих показателей качества сооружения.

Анализируя содержание понятий долговечности в отечественных и зарубежных нормативных документах, выделим из них два наиболее важных критерия;

! ) достаточность начальных характеристик качества, позволяющих удовлетворять требованиям сохранения безопасности и эксплуатационной пригодности не ниже пределов, заложенных в национальных нормах;

2) экономическое обоснование срока службы, включая минимизацию эксплуатационных и ремонтных затрат.

По-видимому, последний критерий нашел удовлетворительное обоснование в предложениях к нормам Германии, из которых следует, что конст-

31

рукция считается долговечной, сели она запроектирована и изготовлена таким образом, что в условиях нормальной эксплуатации при требуемом уходе и надлежащем использовании удовлетворяются необходимые требования в течение экономически оправданного срока службы.

Заметим, что в принятых в национальных нормах и кодах России и развитых стран Запада формулировках долговечности не нашли четкого освещения; 1) критерии о том, что срок службы может быть регламентирован техническими, эстетическими и экономическими соображениями и что соответствующие сроки службы различны; 2 ) причины, механизмы и закономерности снижения качества изделий.

Поэтому долговечность железобетонных конструкций инженерных сооружений рассматривается ниже автором как их свойство сохранять работоспособность, включая безопасность, эксплуатационную пригодность и внешний вид в условиях деградации, вызванной ожидаемым влиянием окружающей среды и силовыми воздействиями, в течение экономически оправданного срока службы с учетом планируемого ремонта, восстановления и усиления.

Расчетный параметр при оценке долговечности железобетонных конструкций: свойства материалов, геометрические размеры конструкций или расположение арматуры, влияющее на ее долговечность.

Модель долговечности: математическая модель деградации, эксплуатационного качества или срока службы, используемая при оценке долговечности.

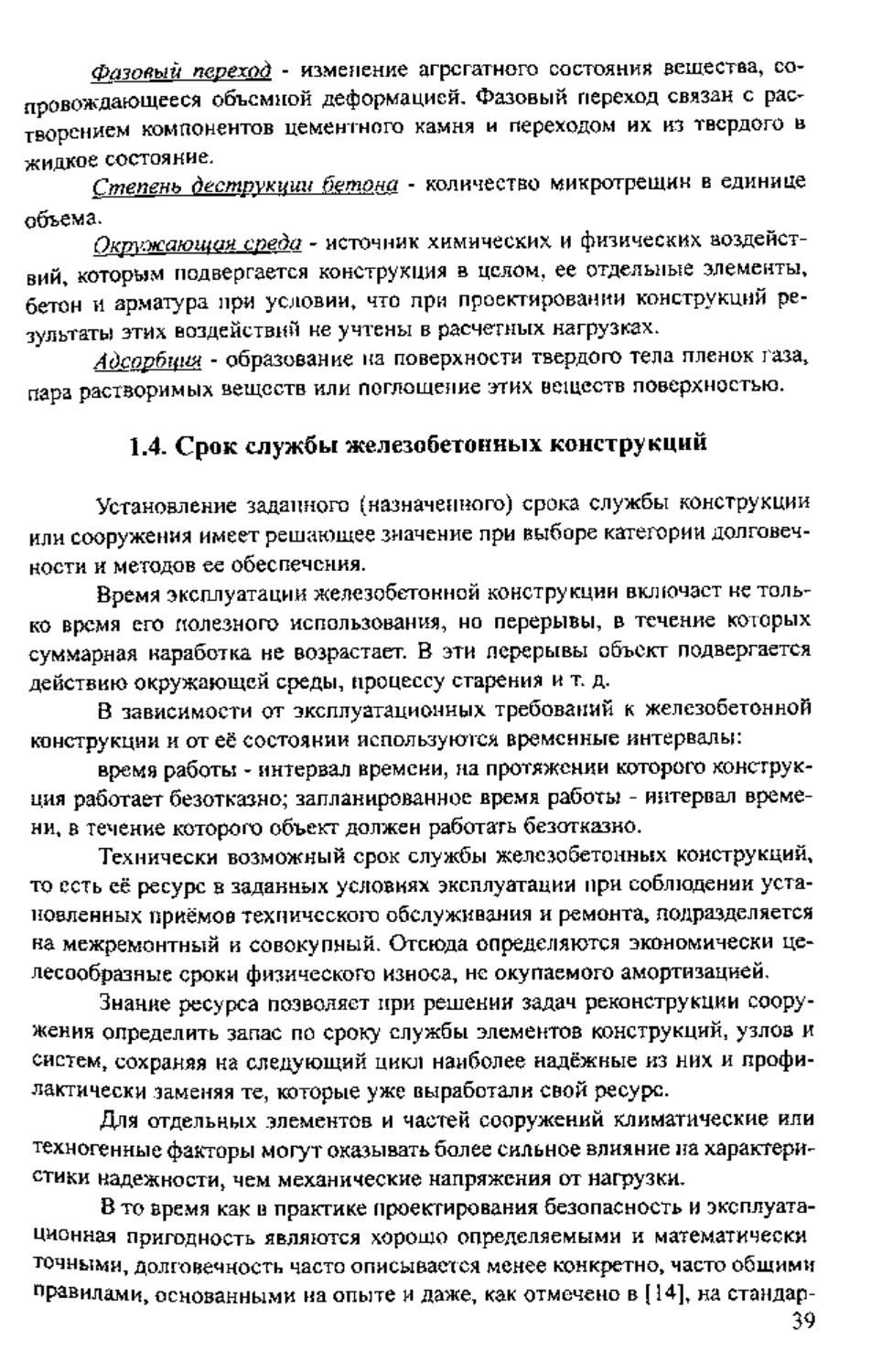

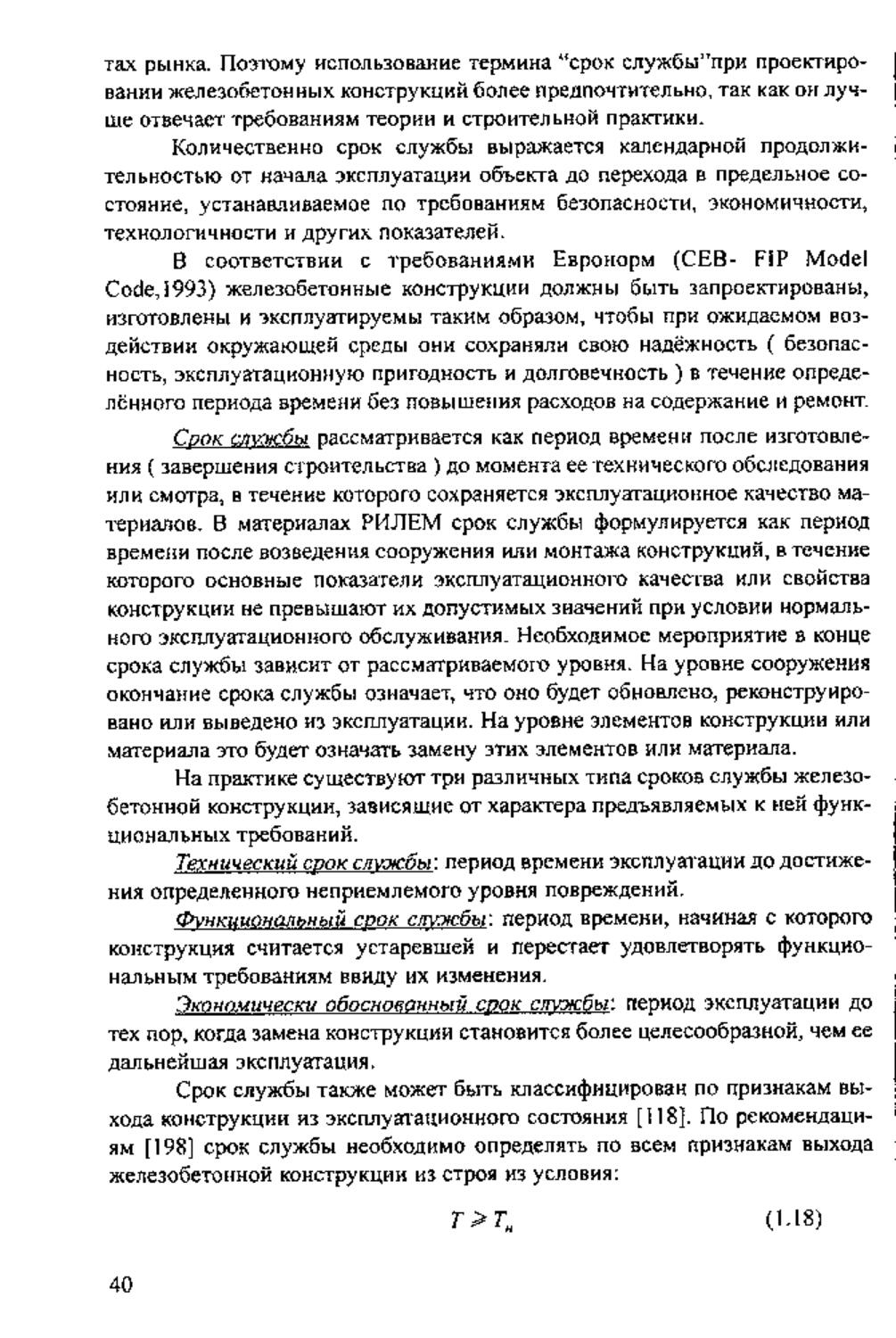

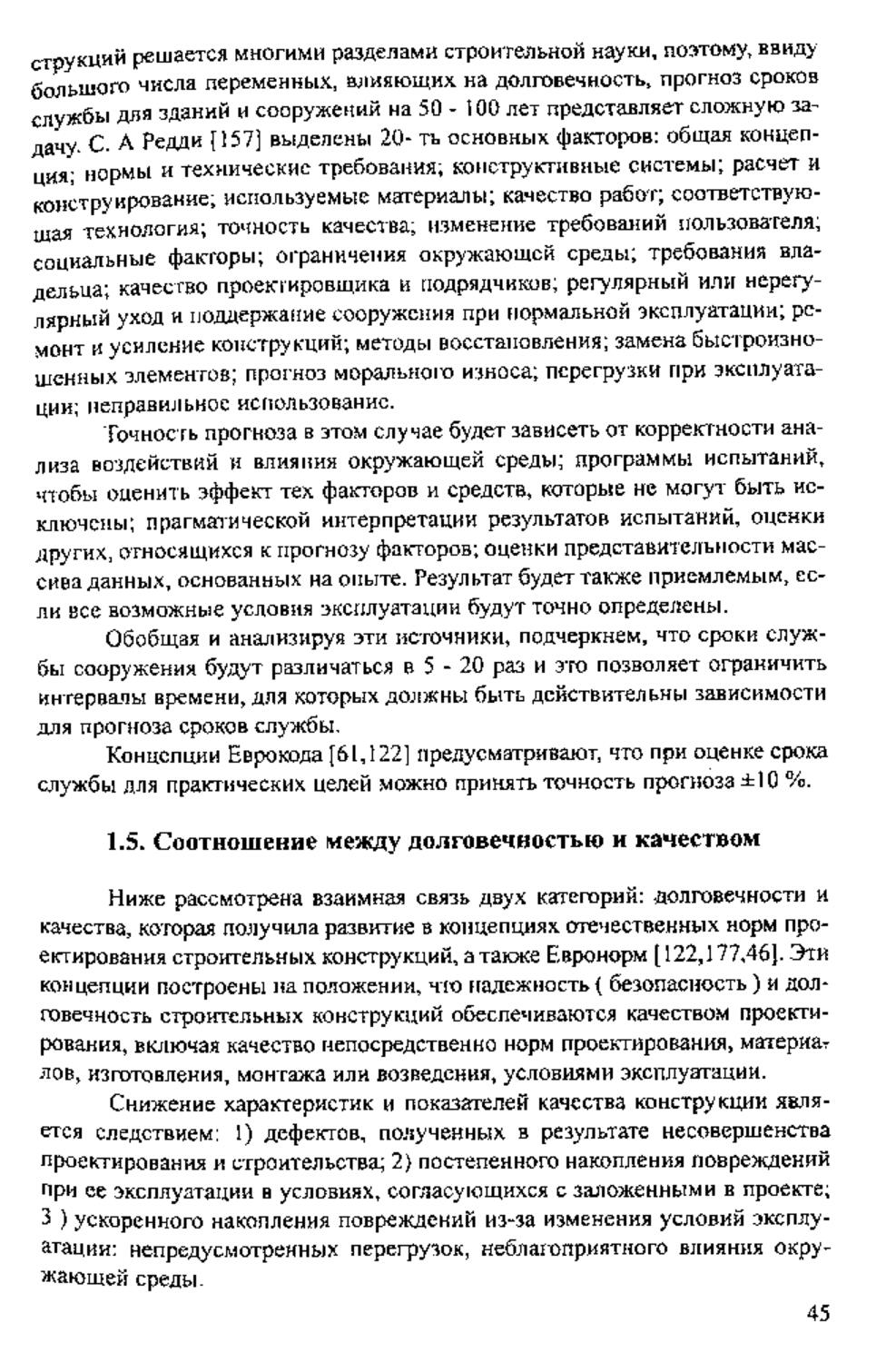

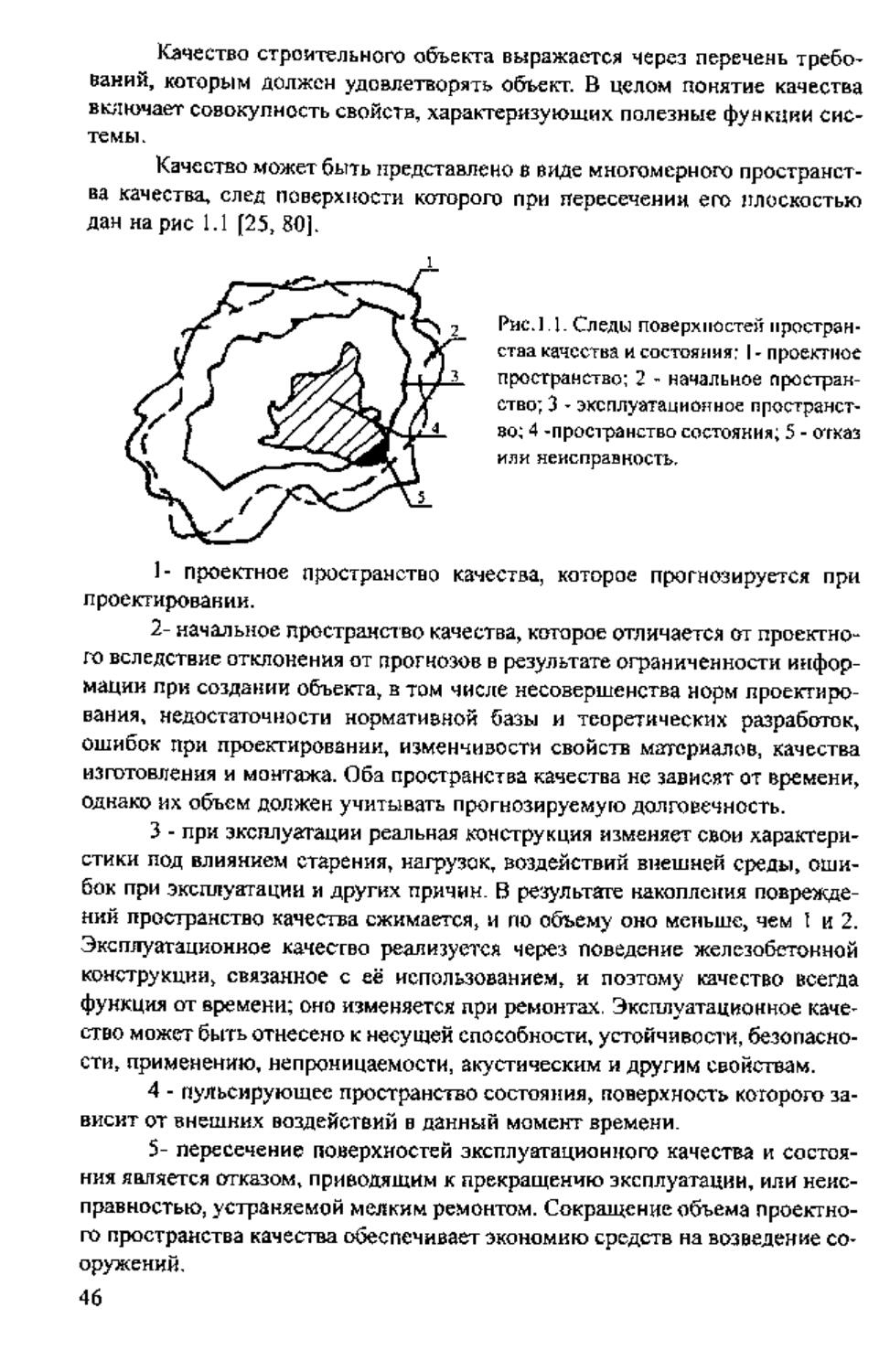

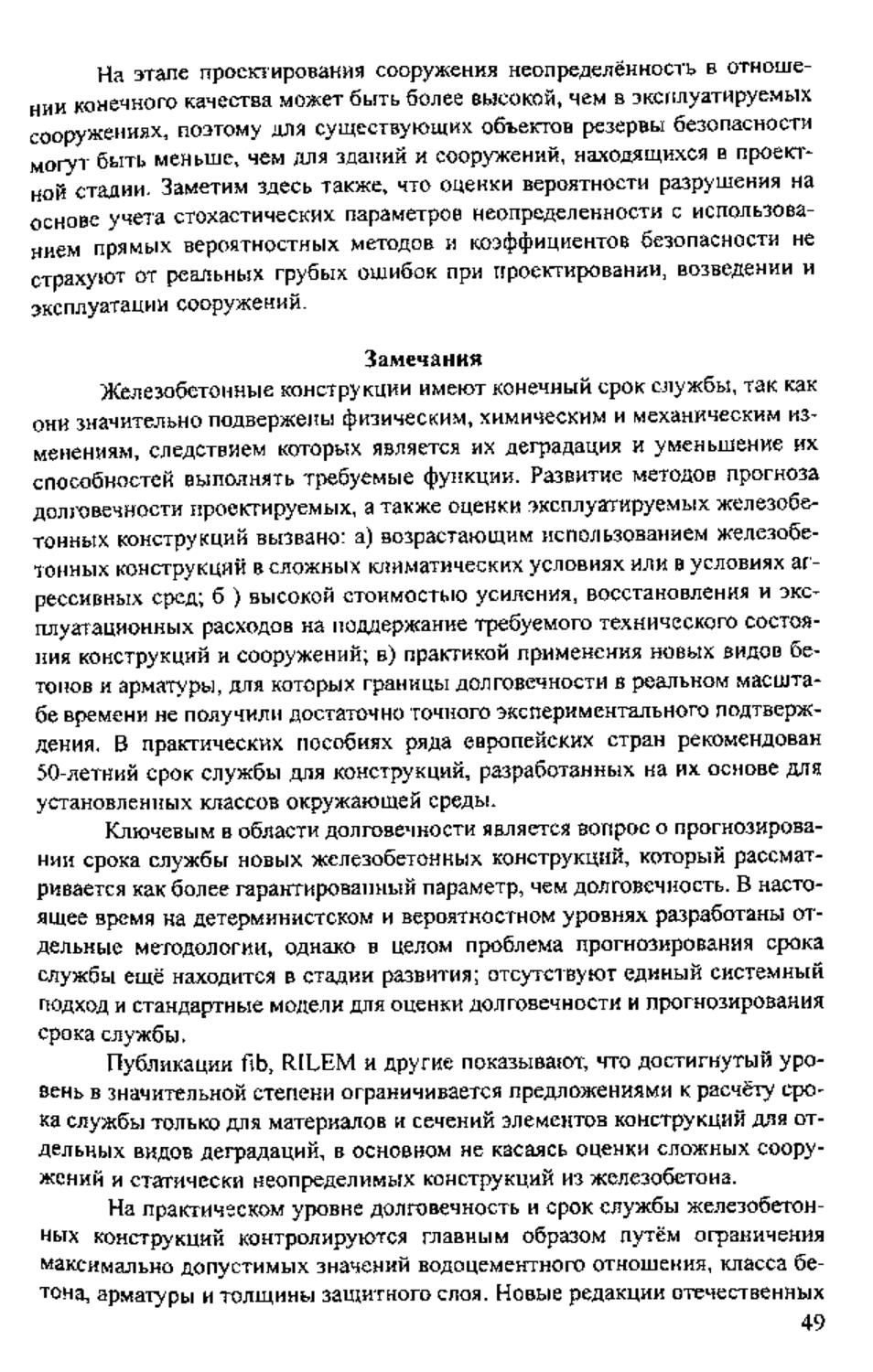

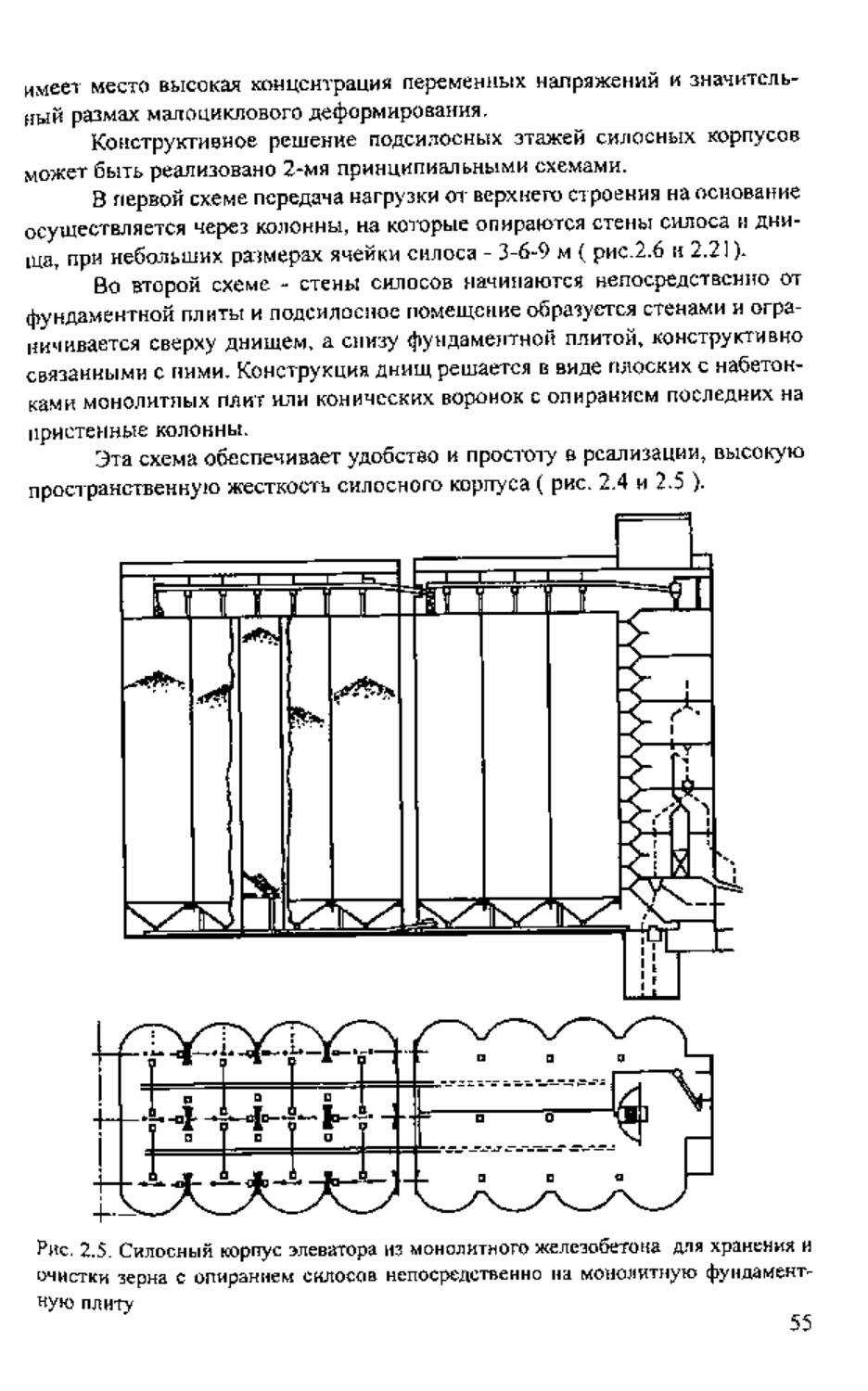

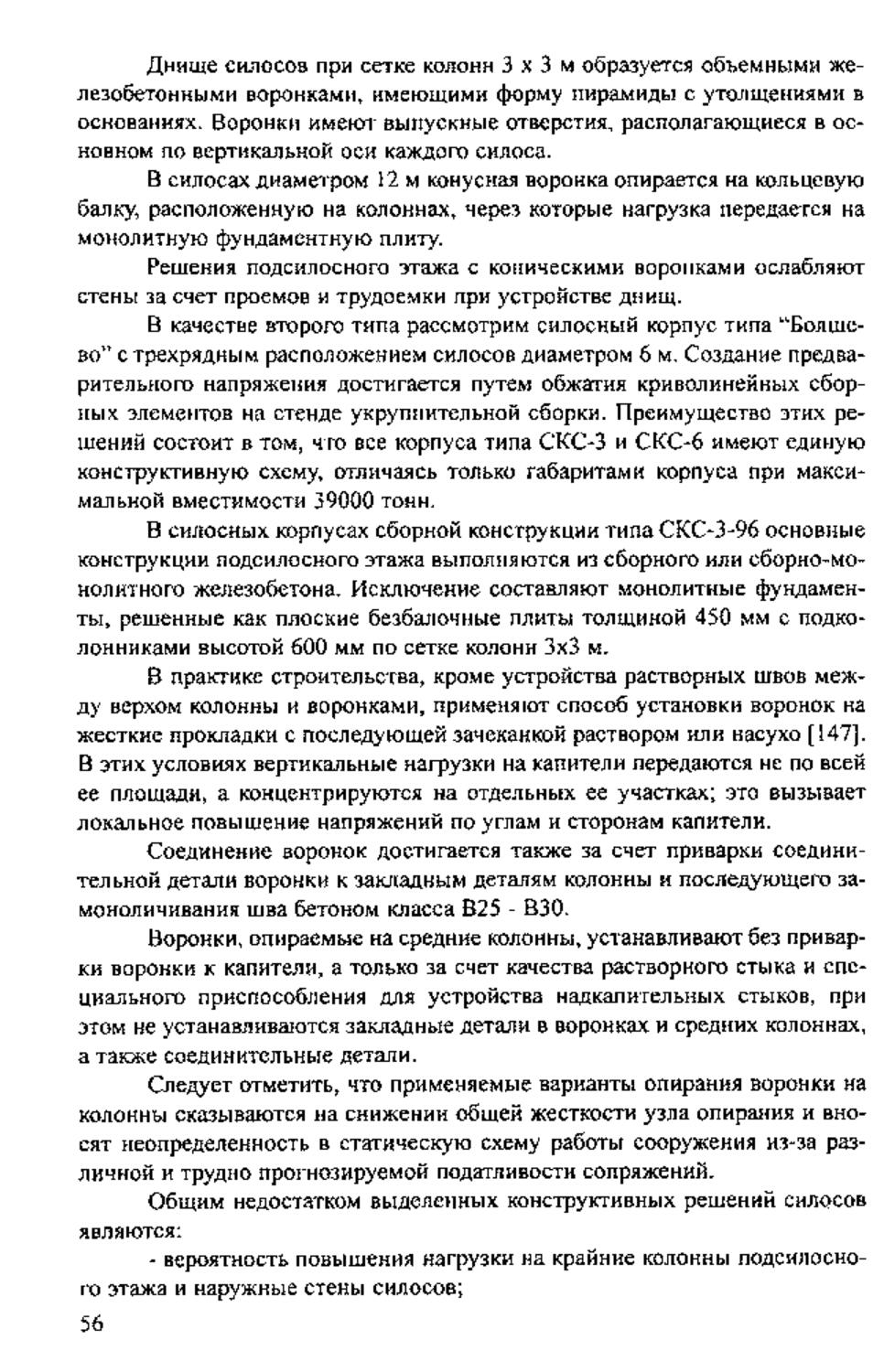

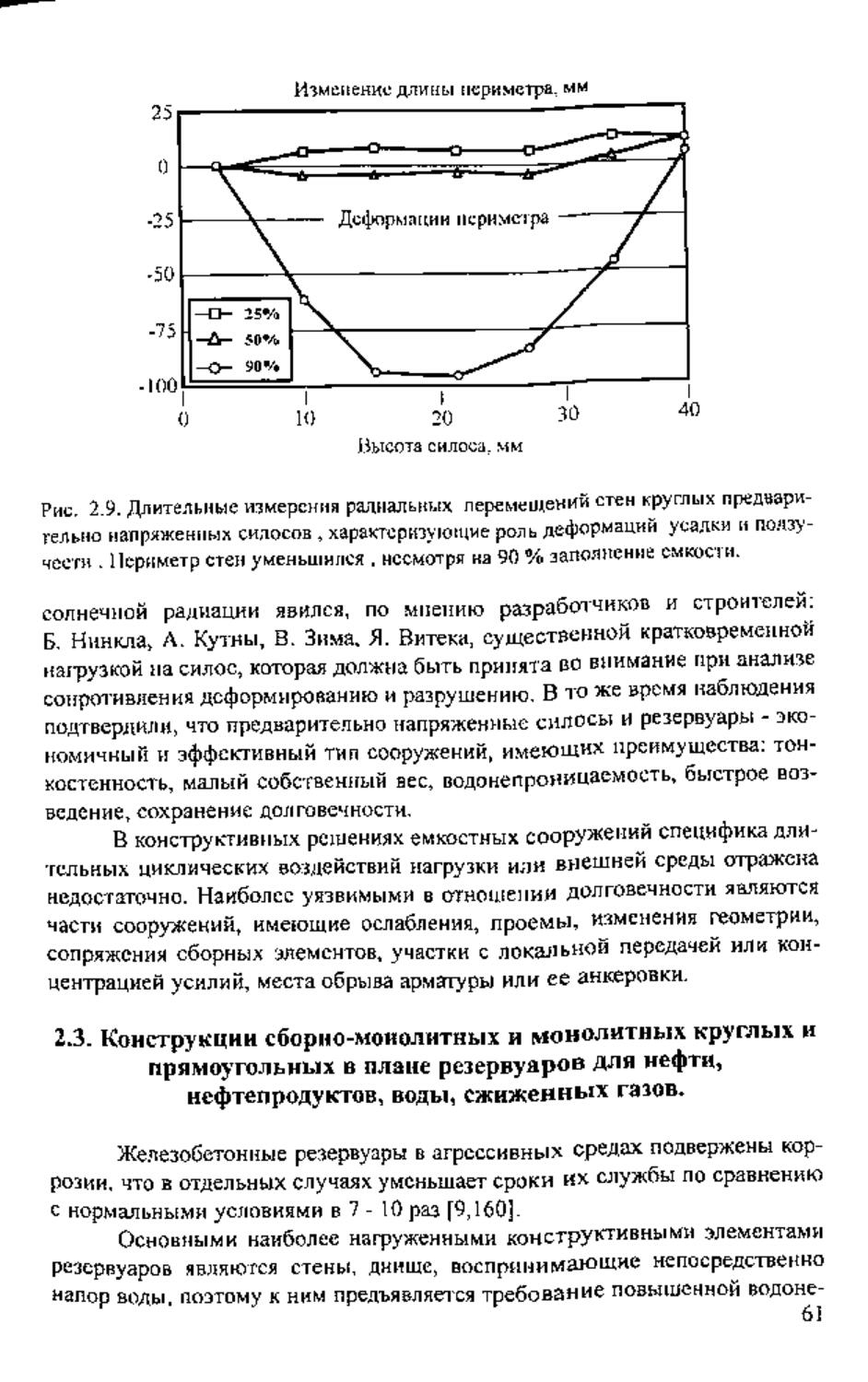

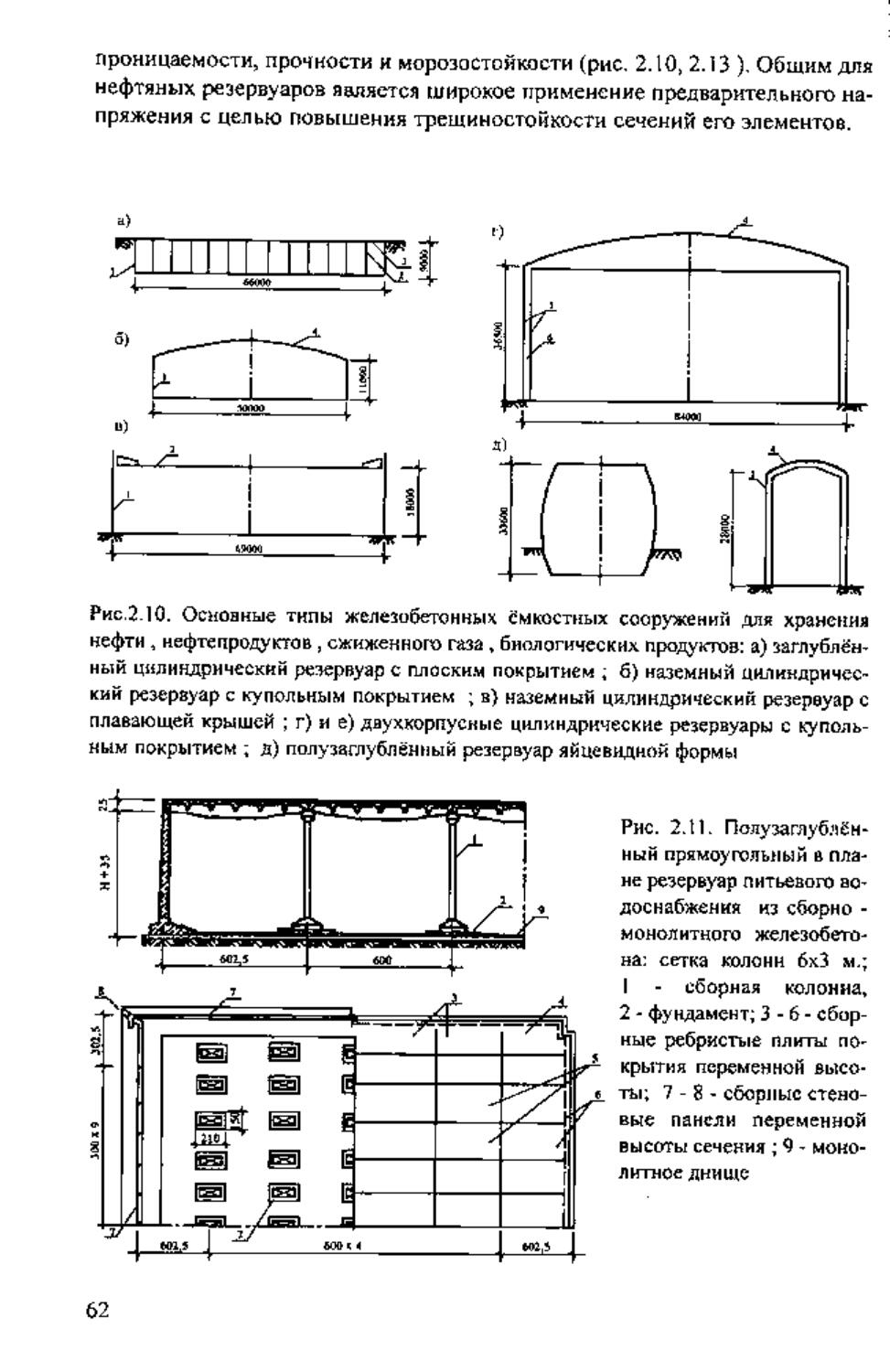

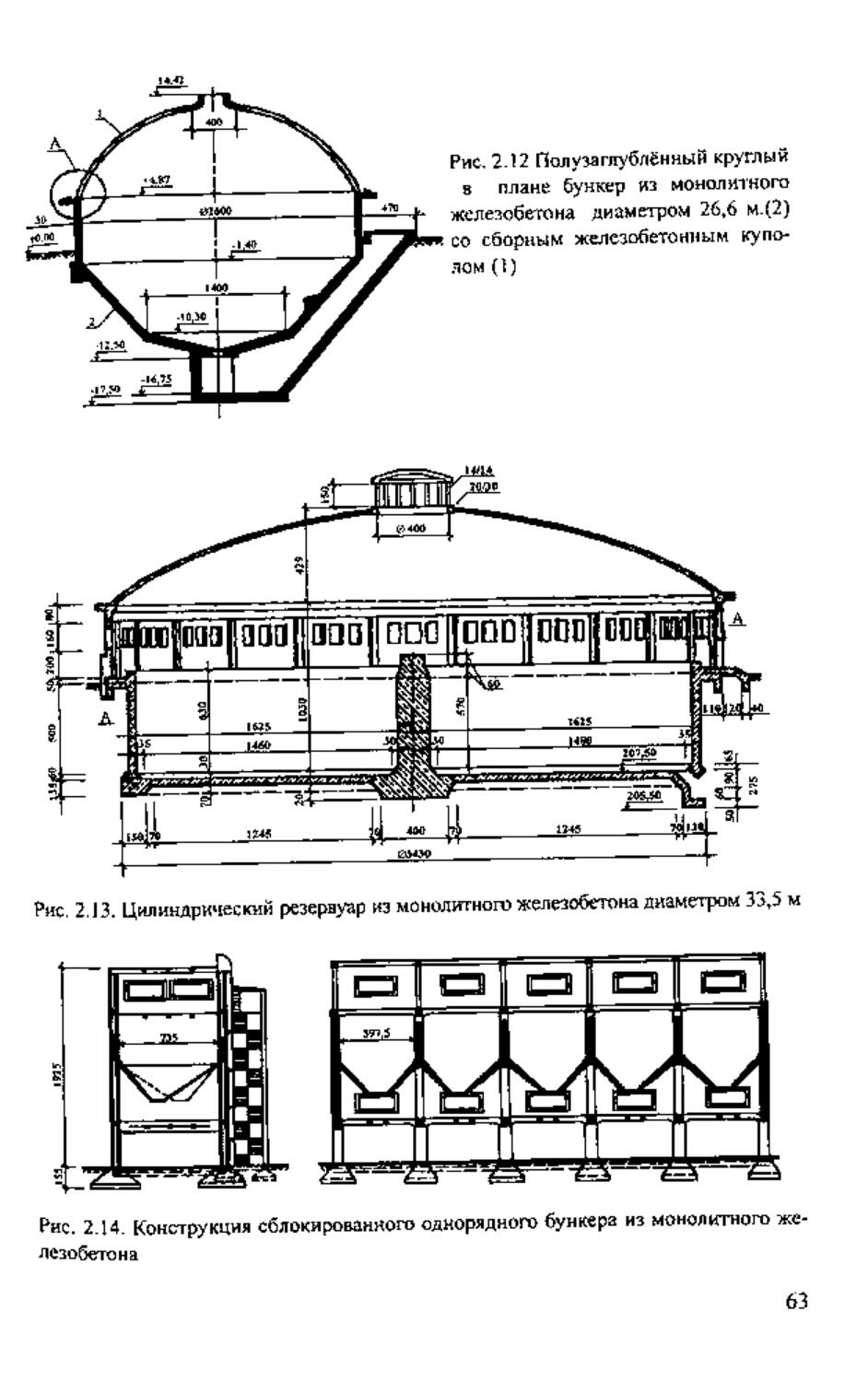

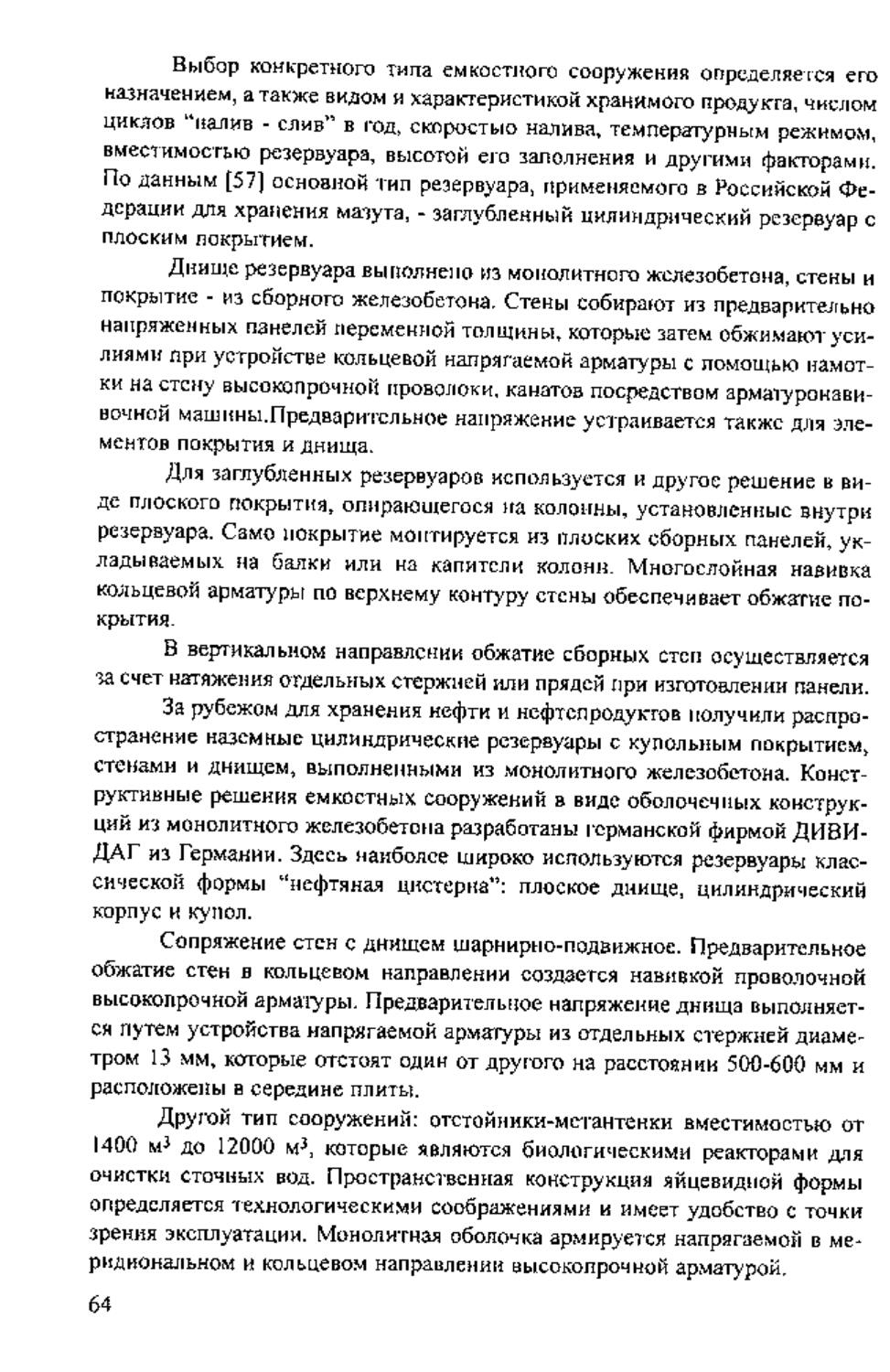

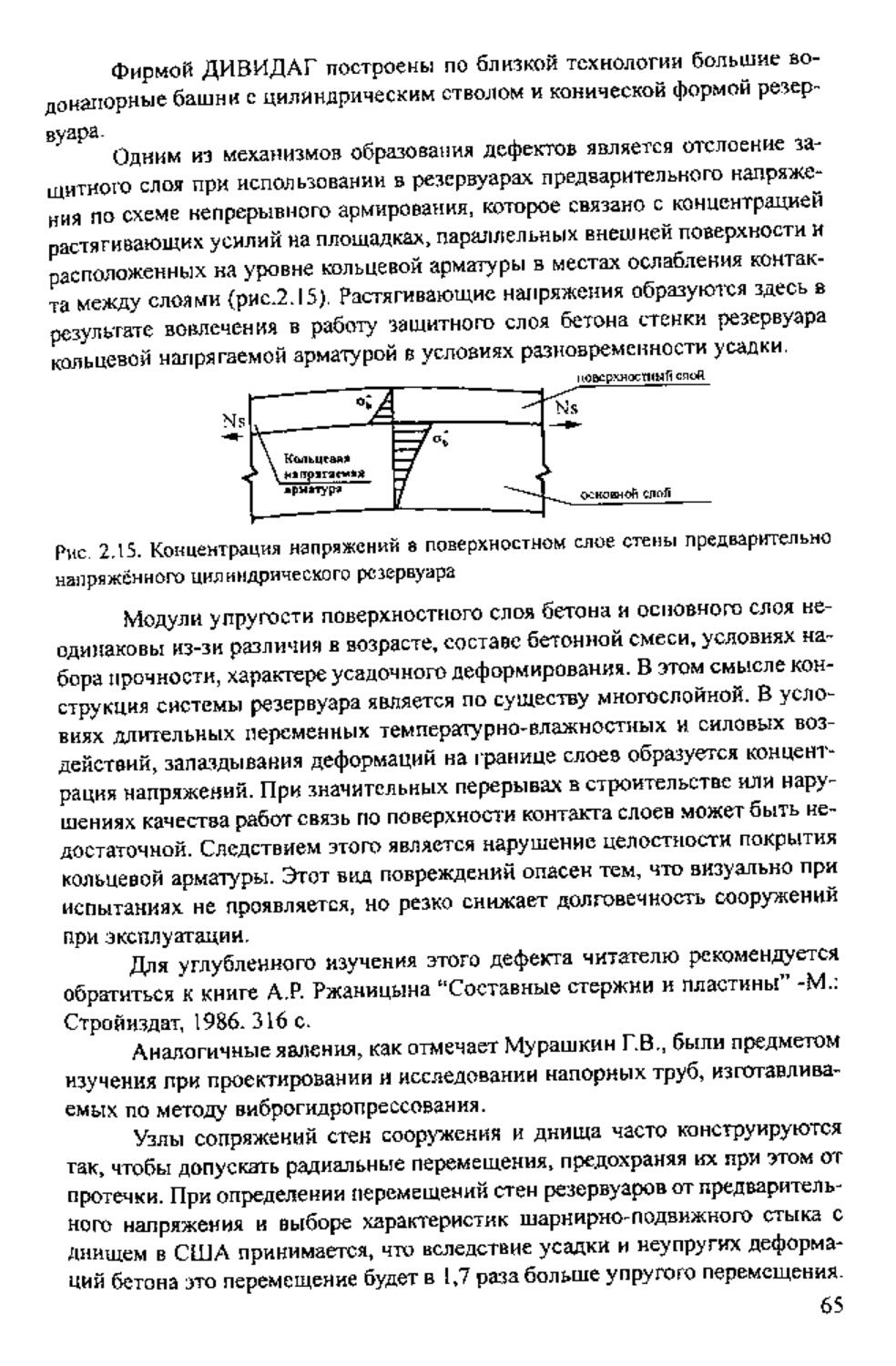

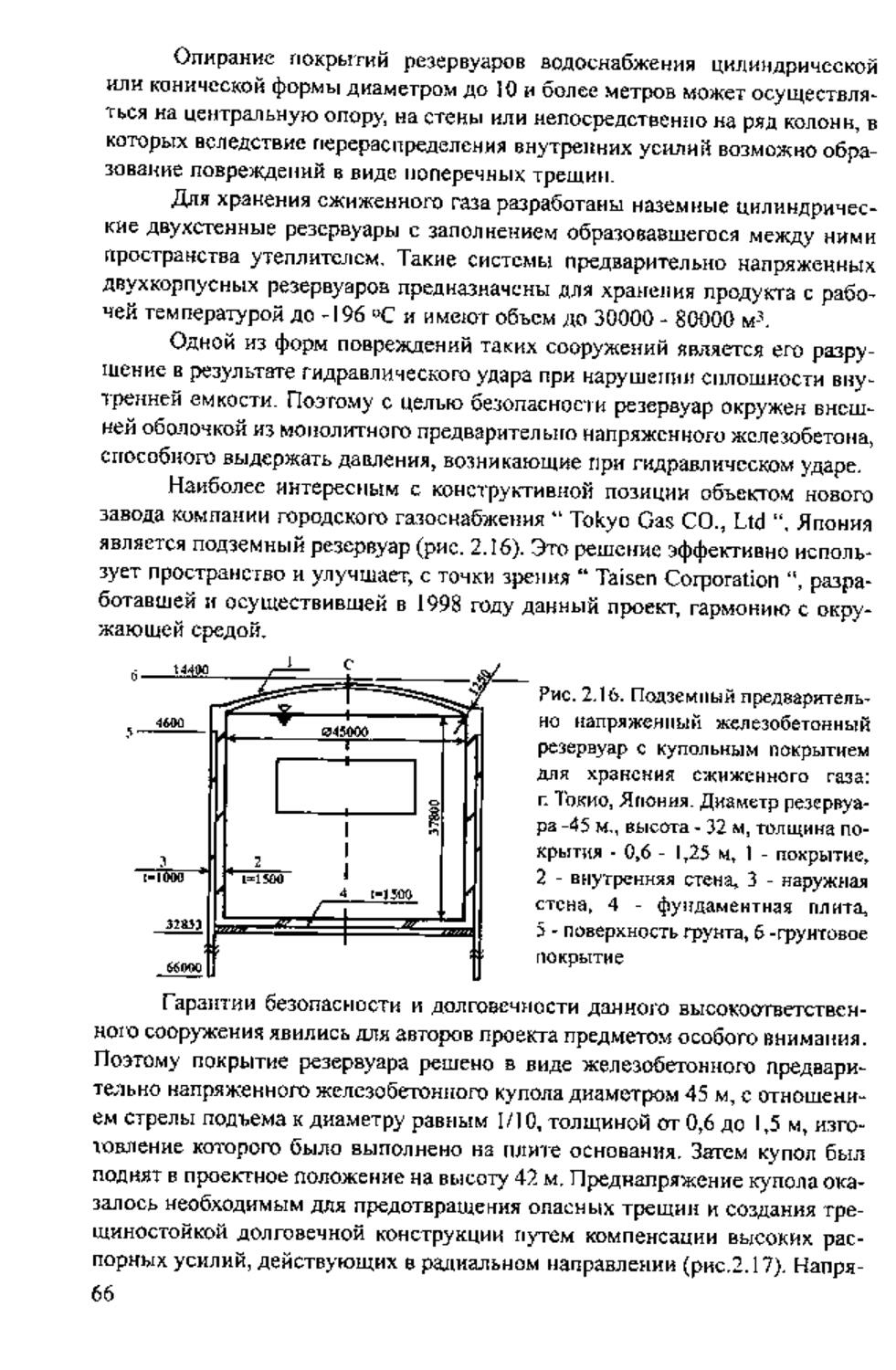

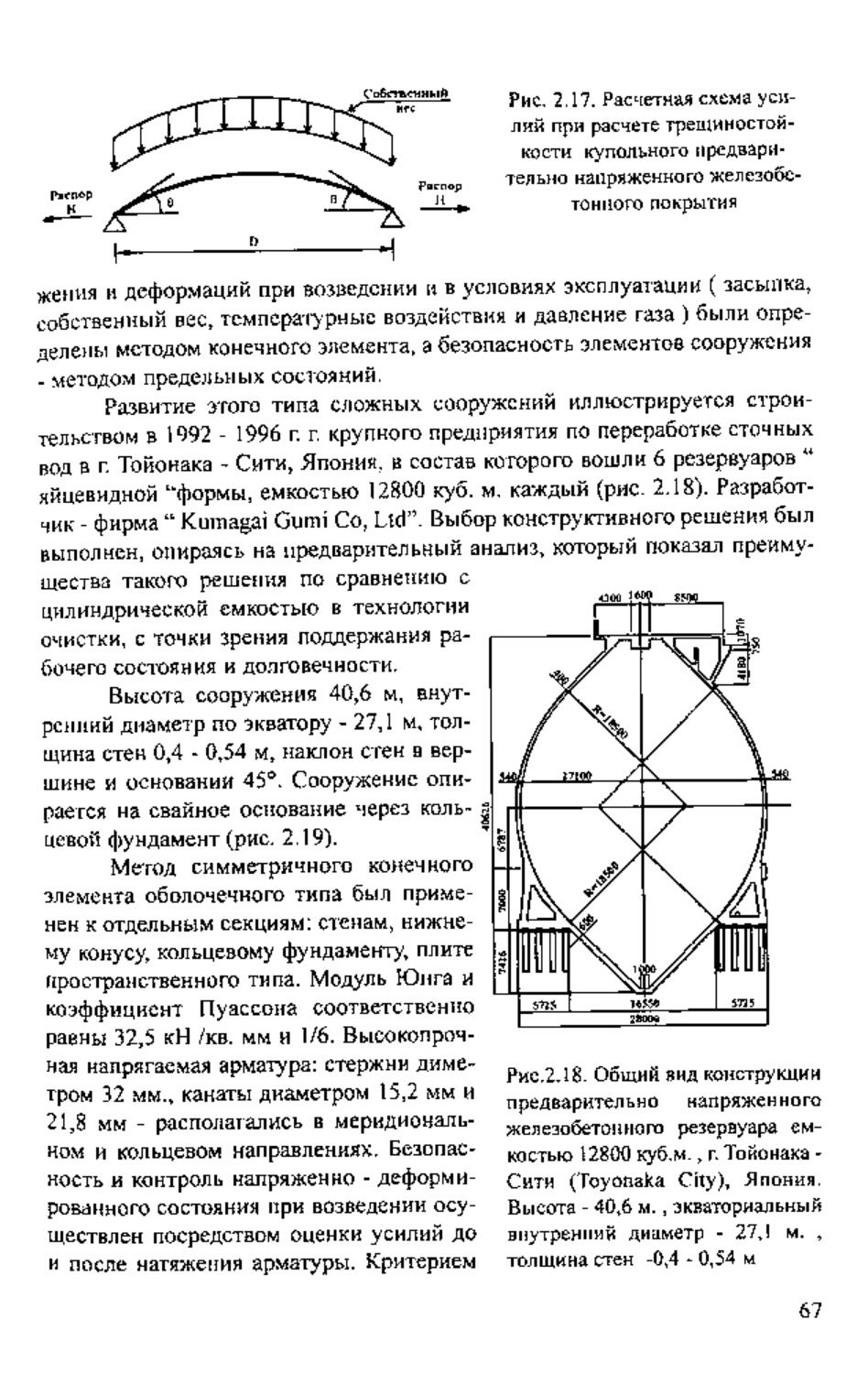

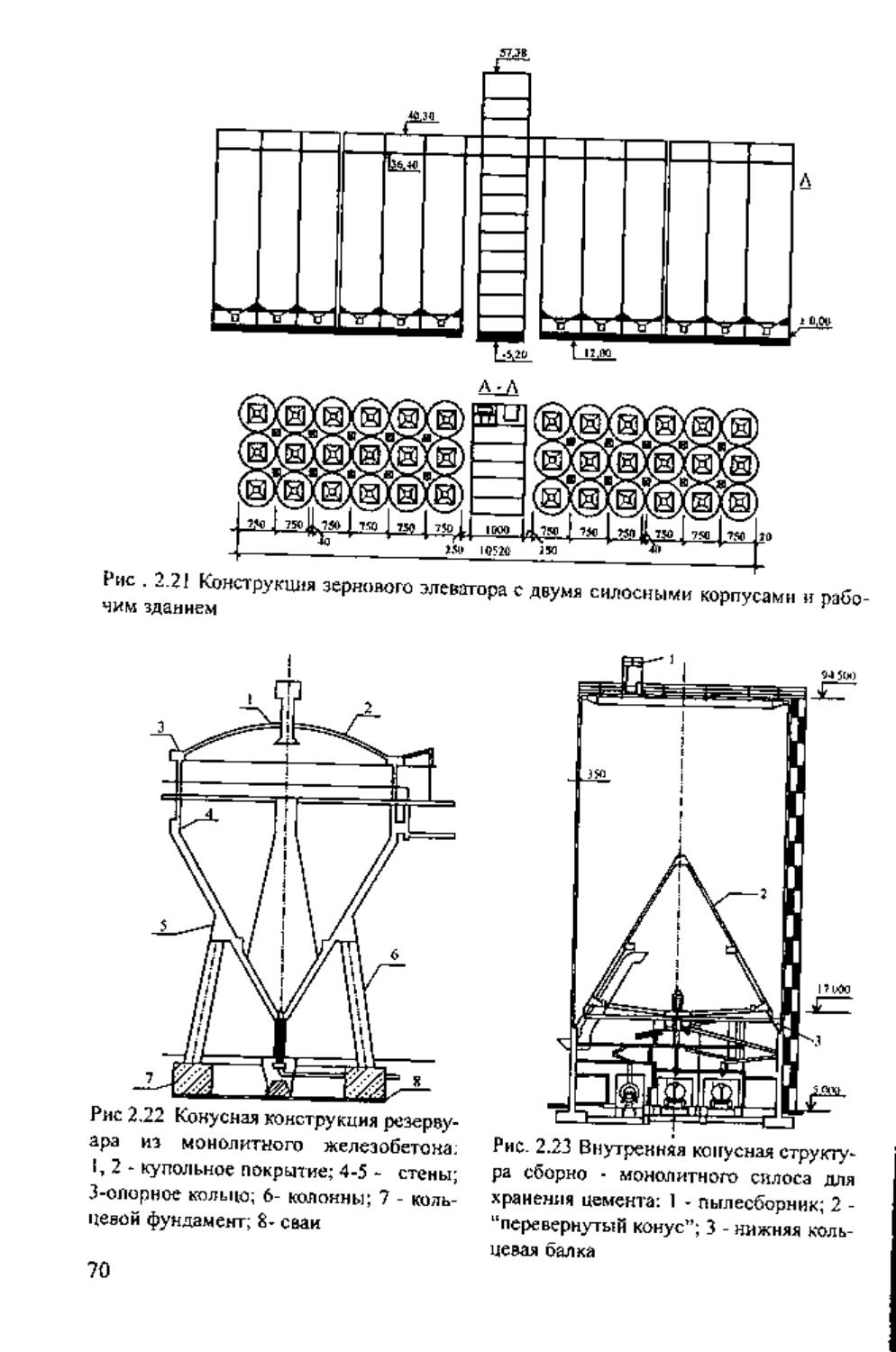

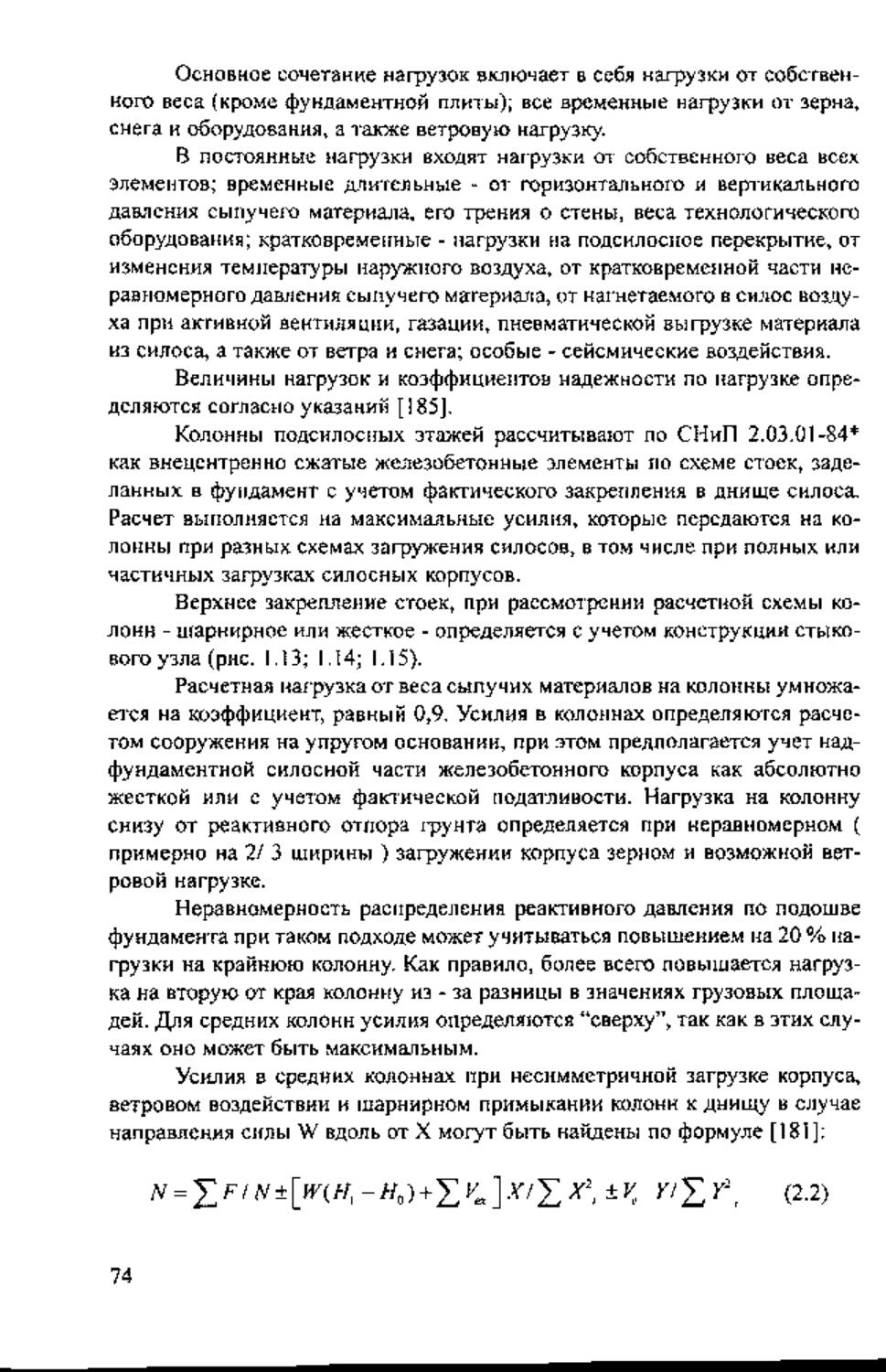

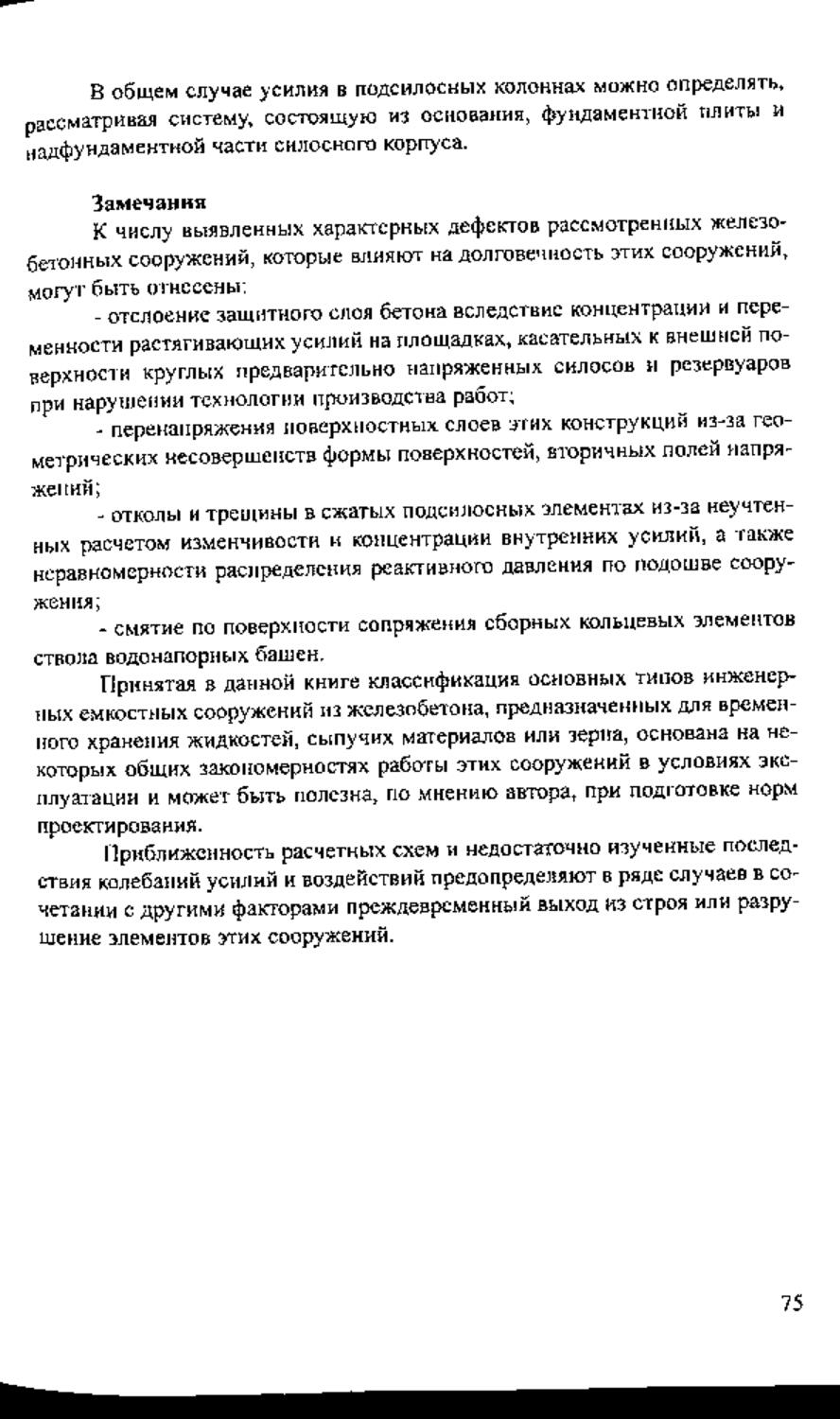

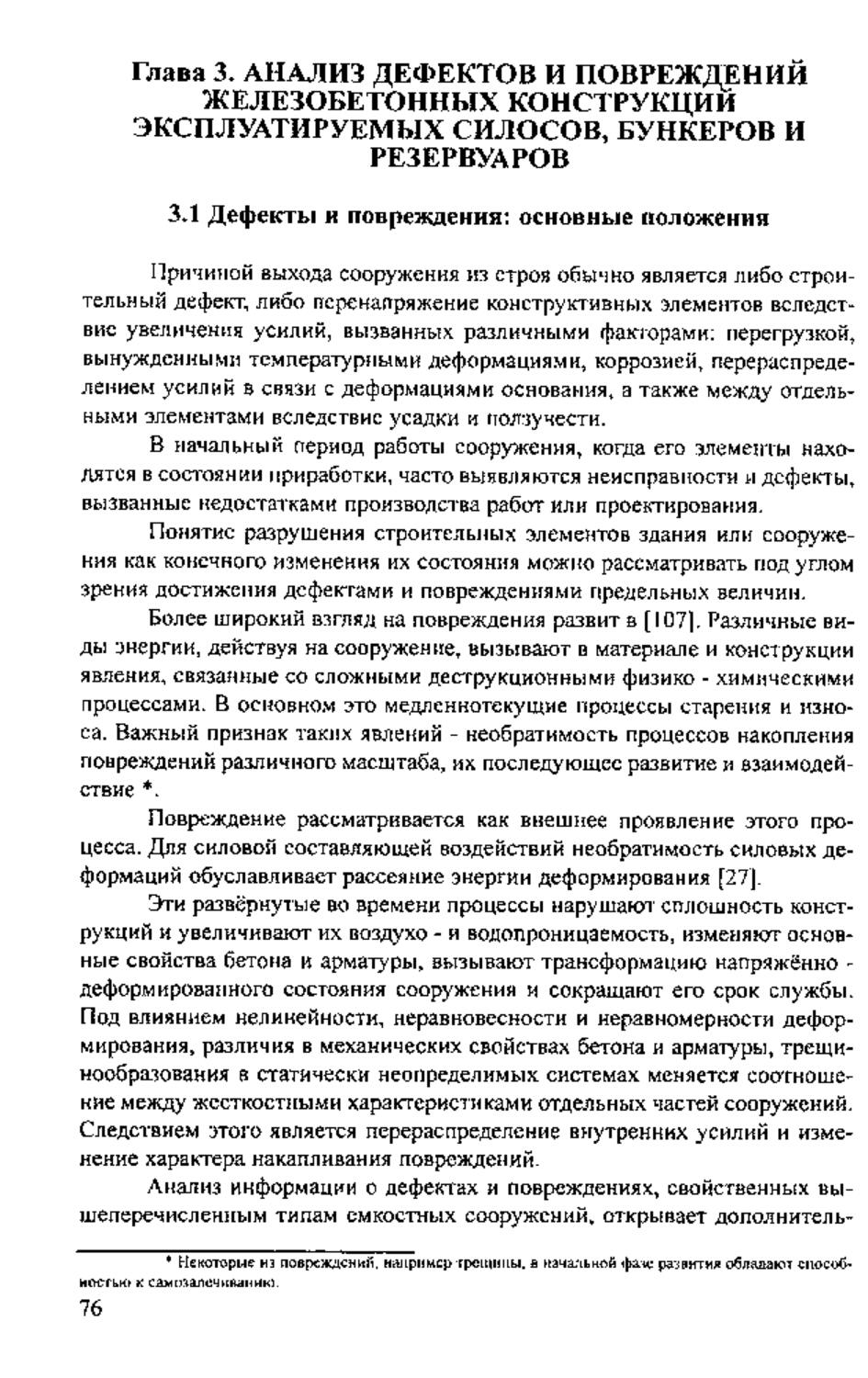

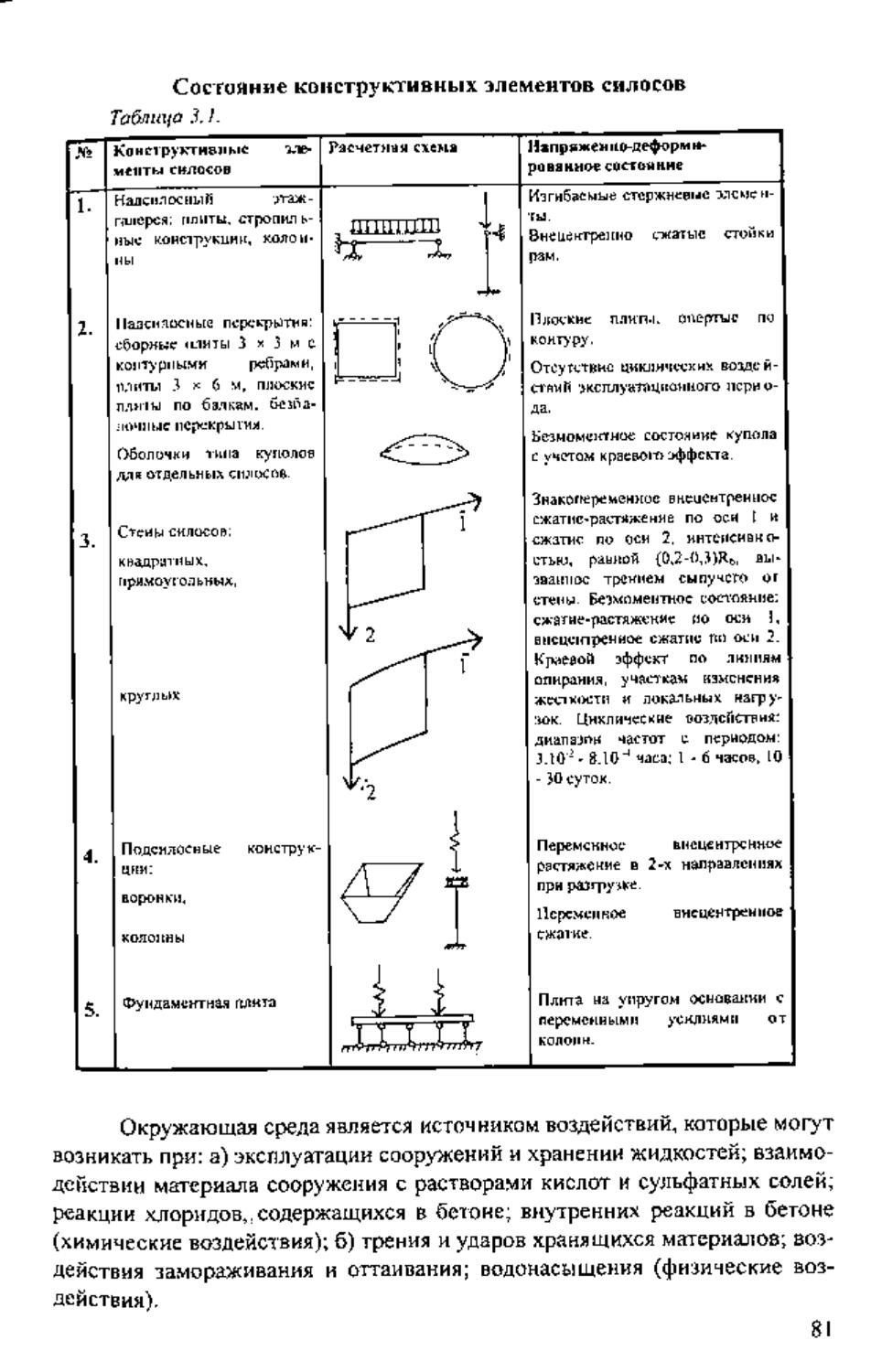

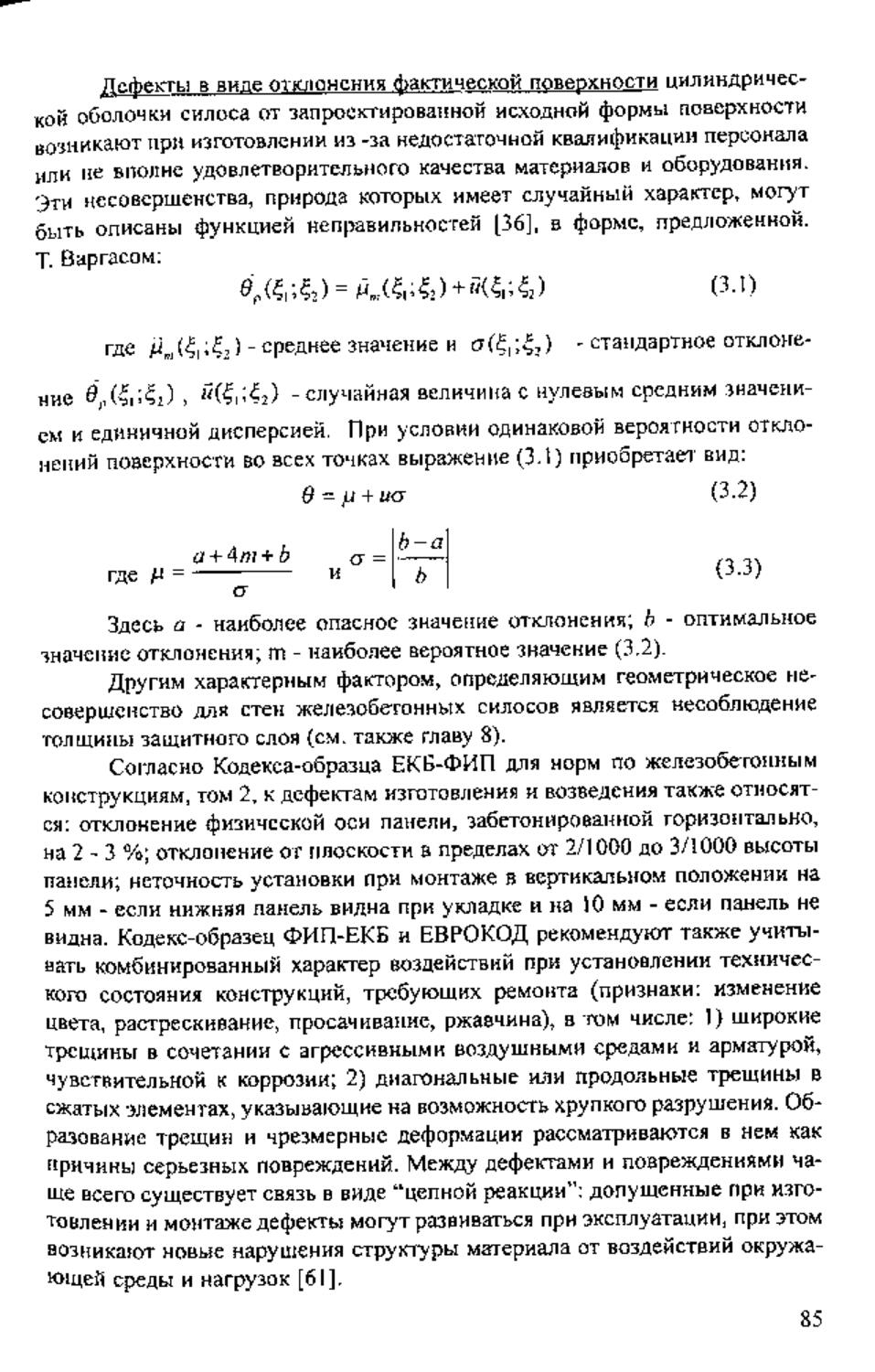

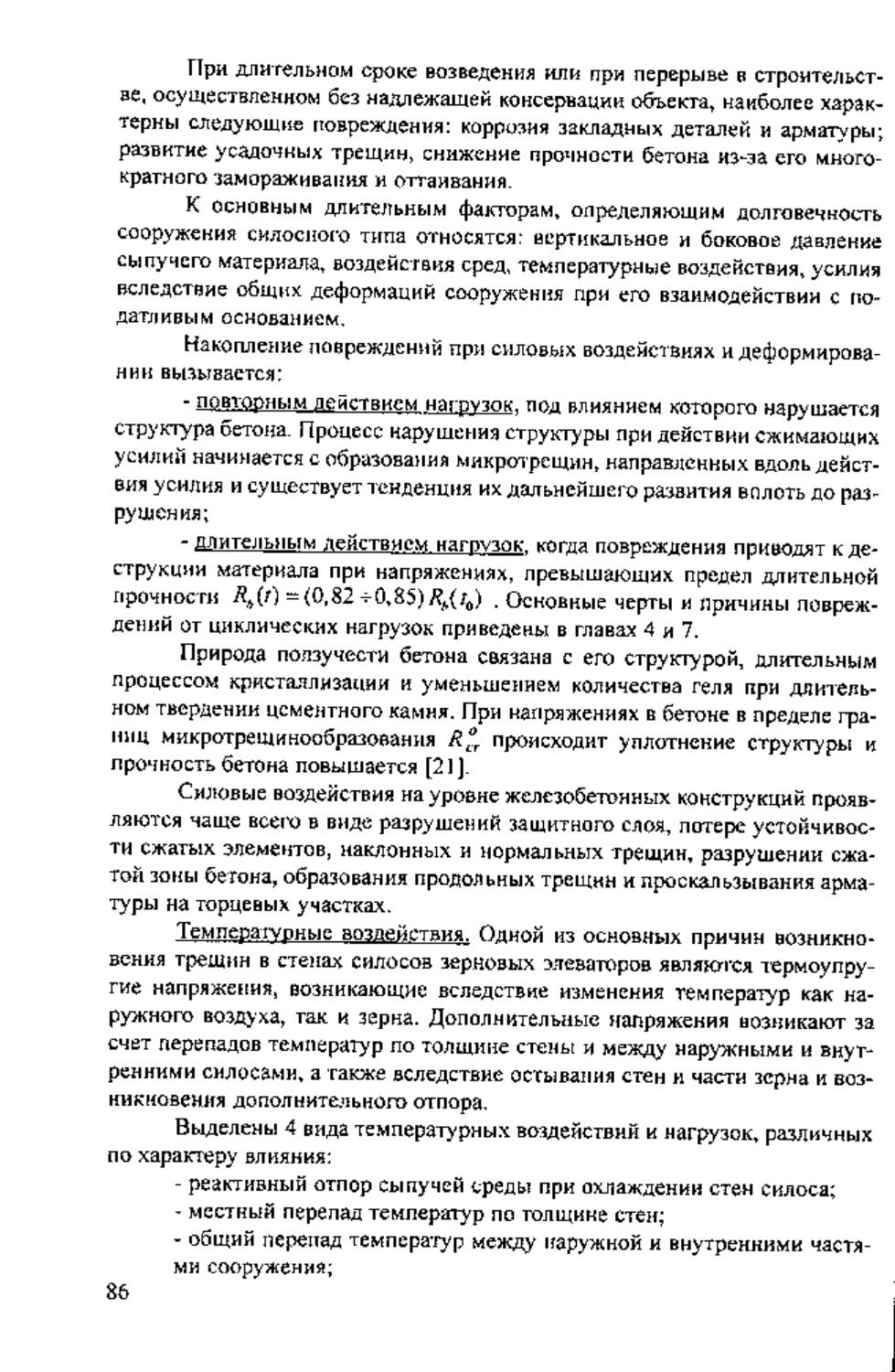

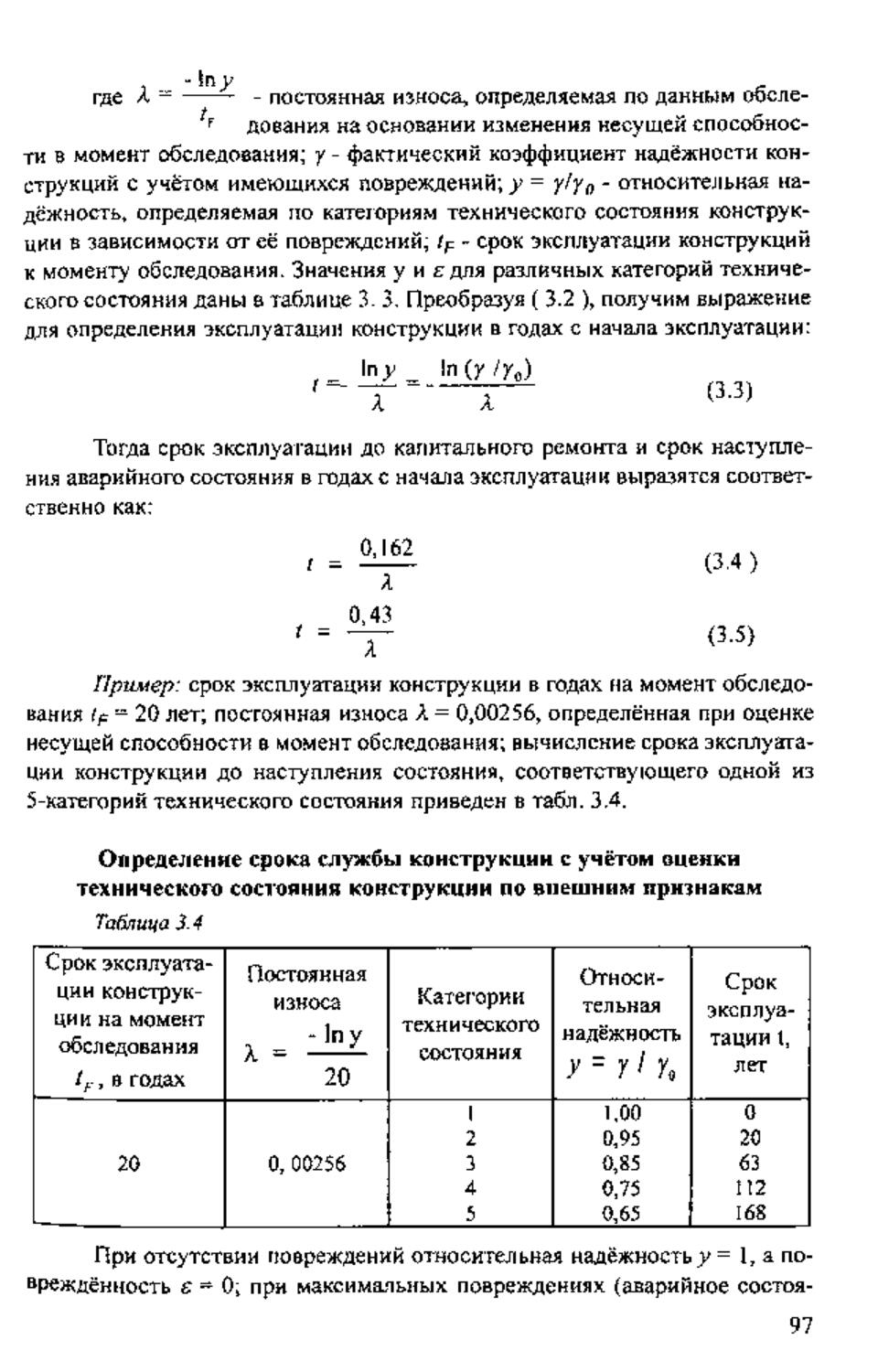

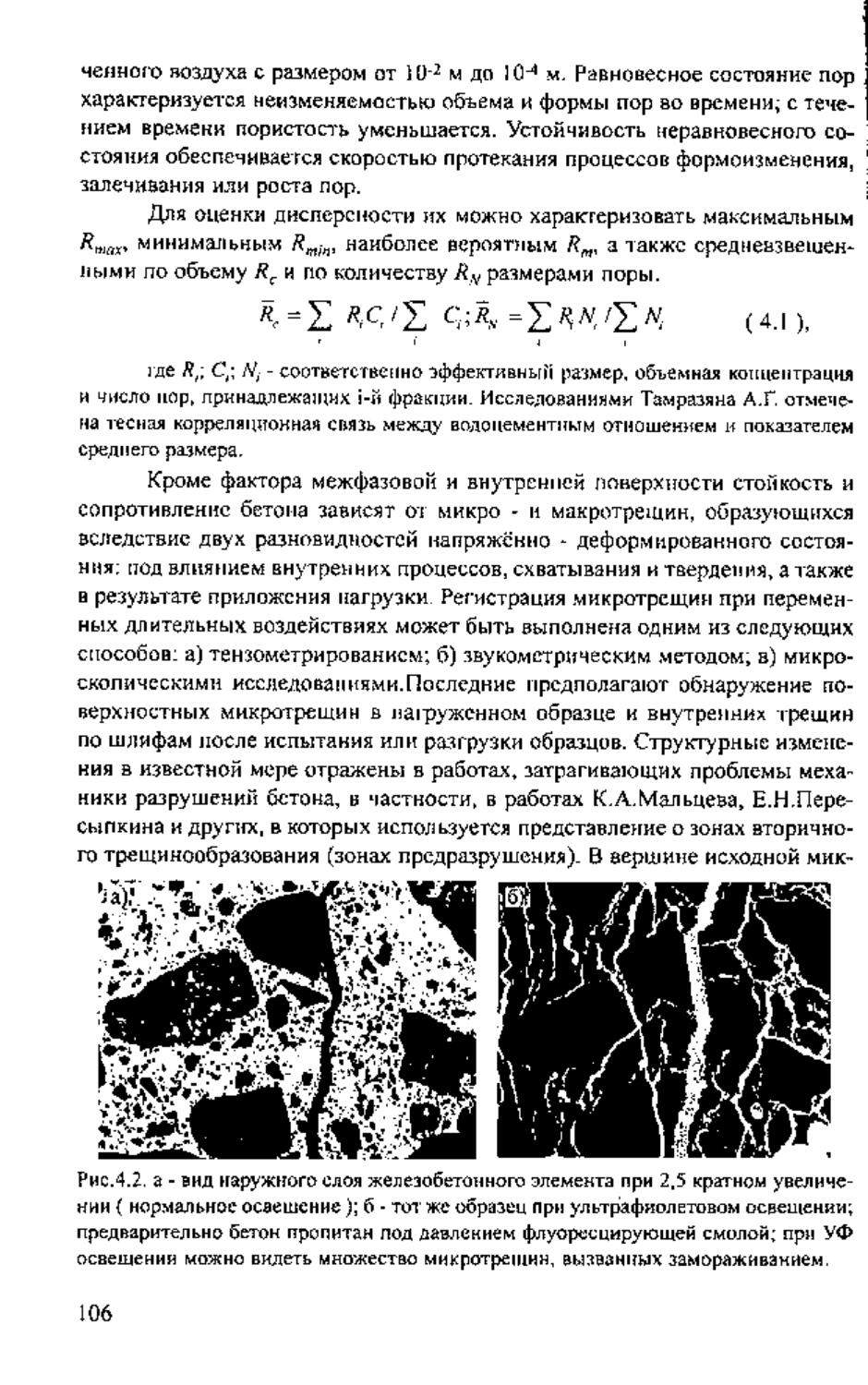

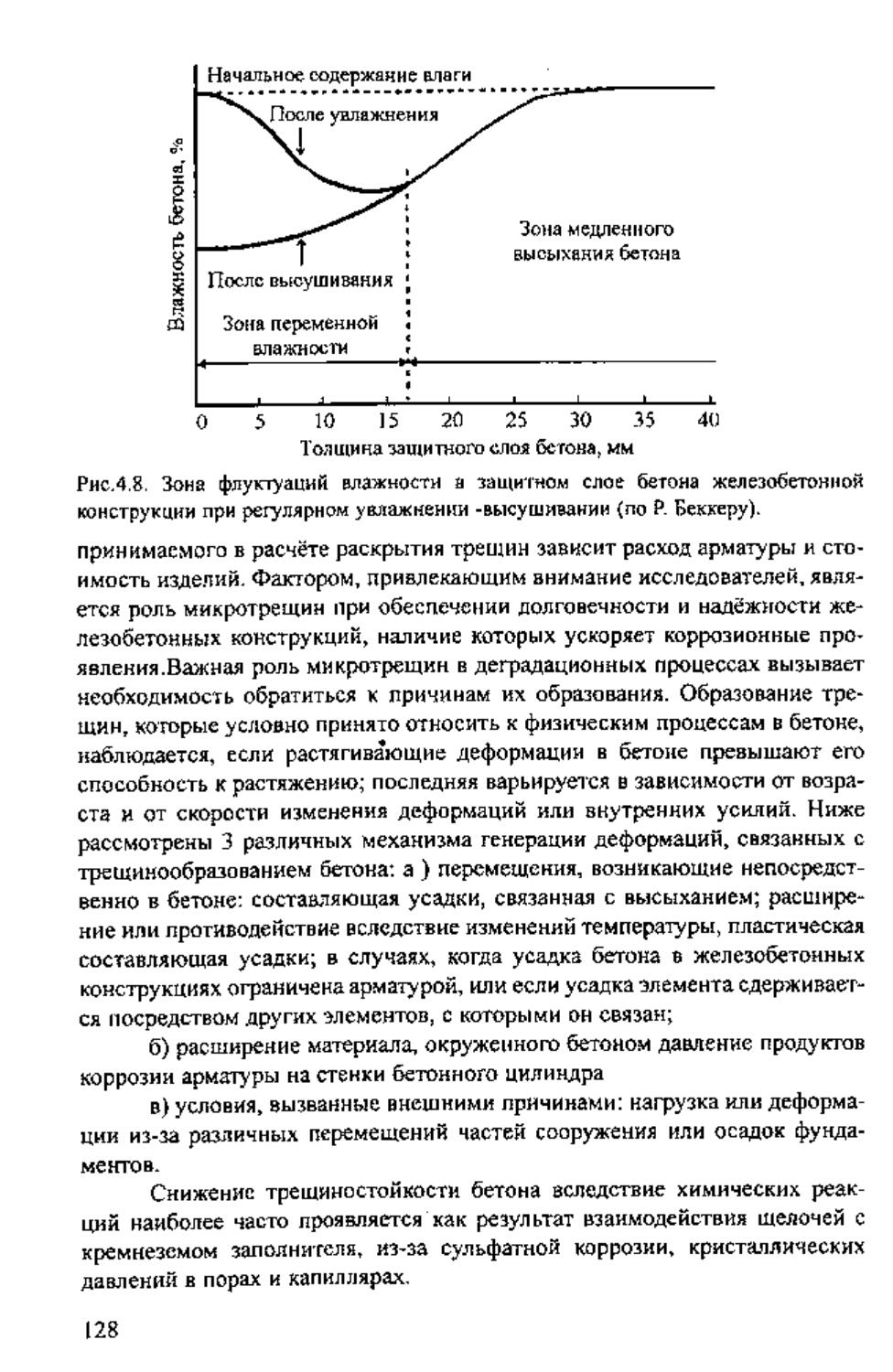

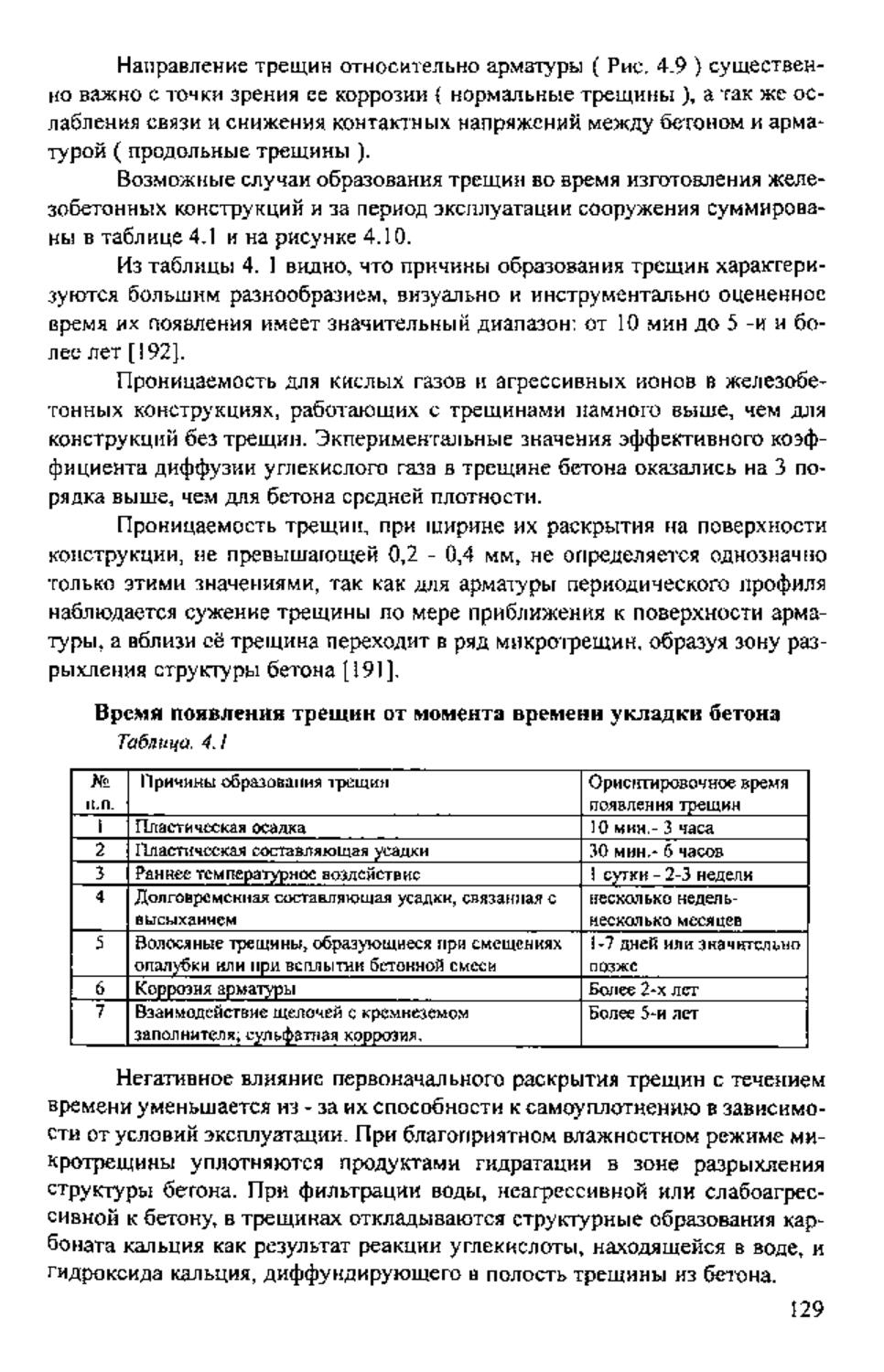

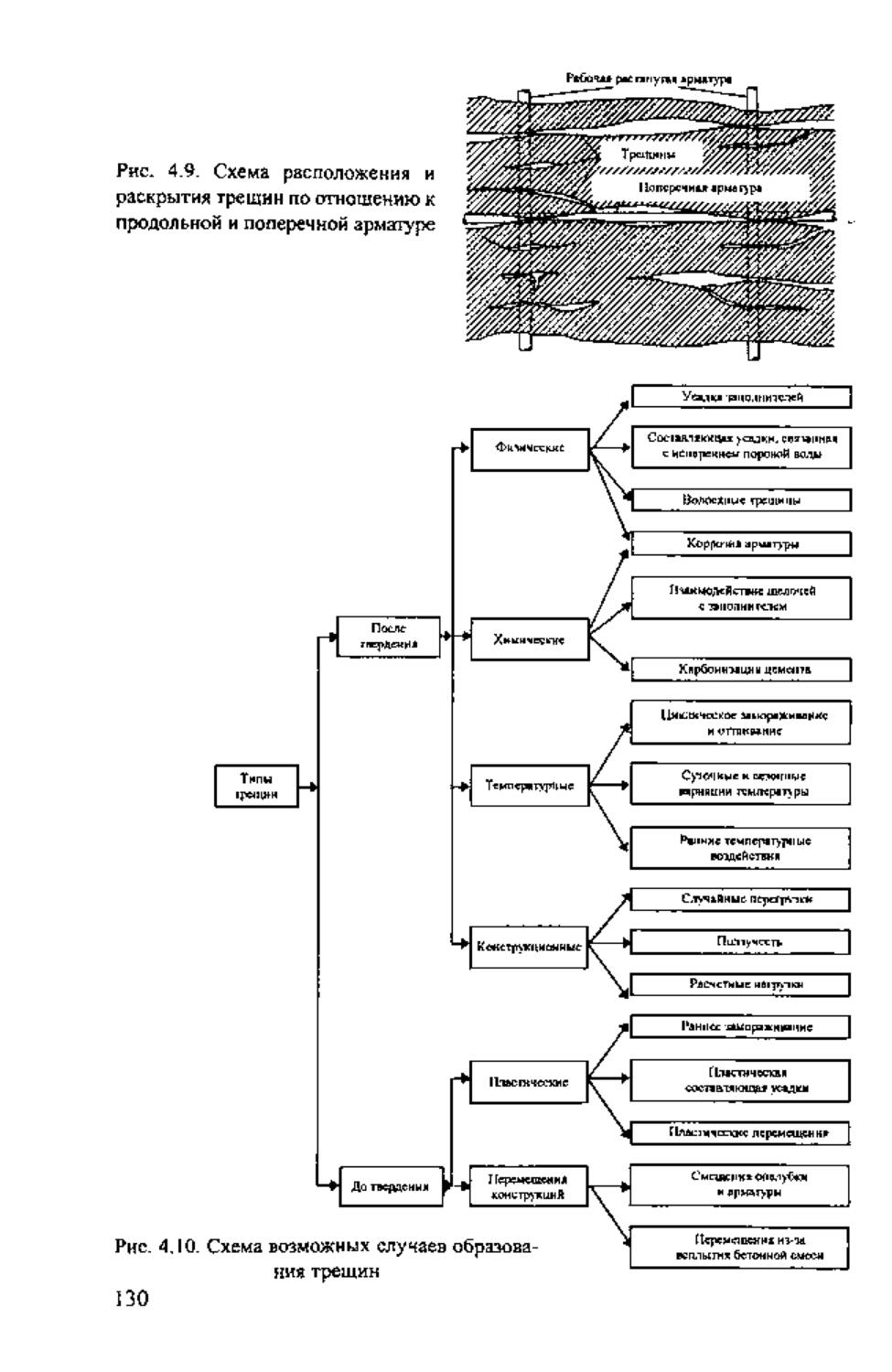

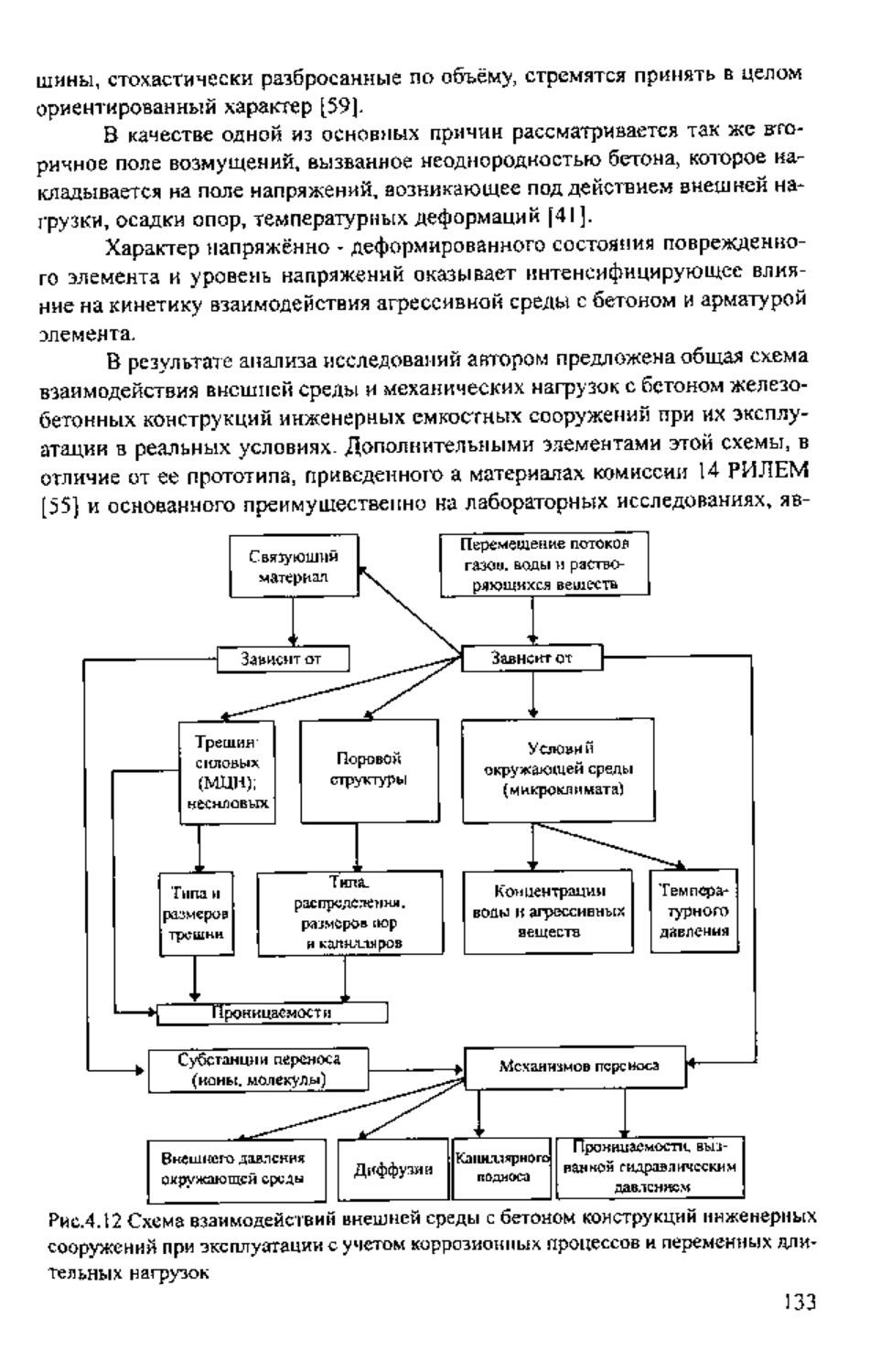

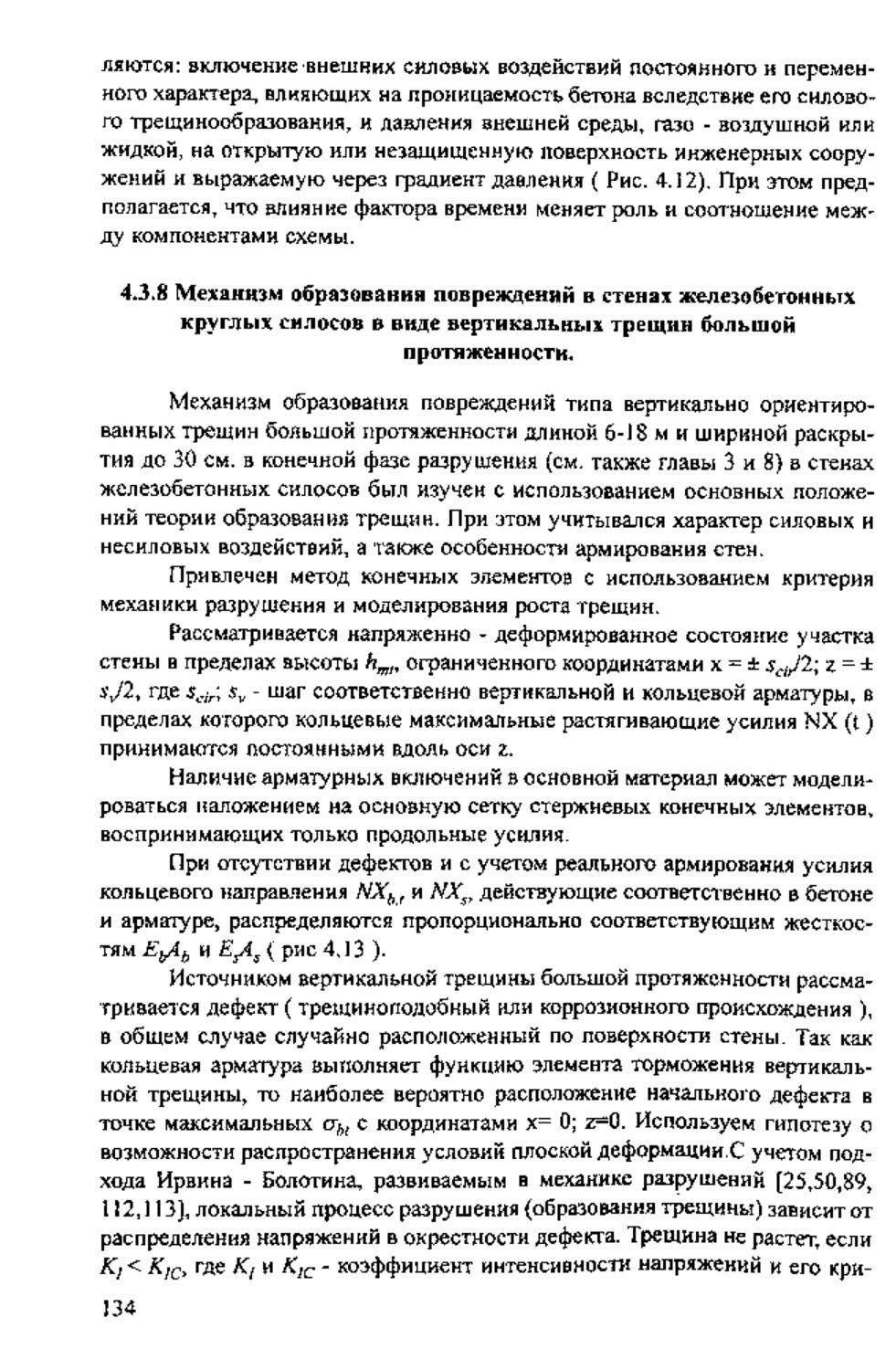

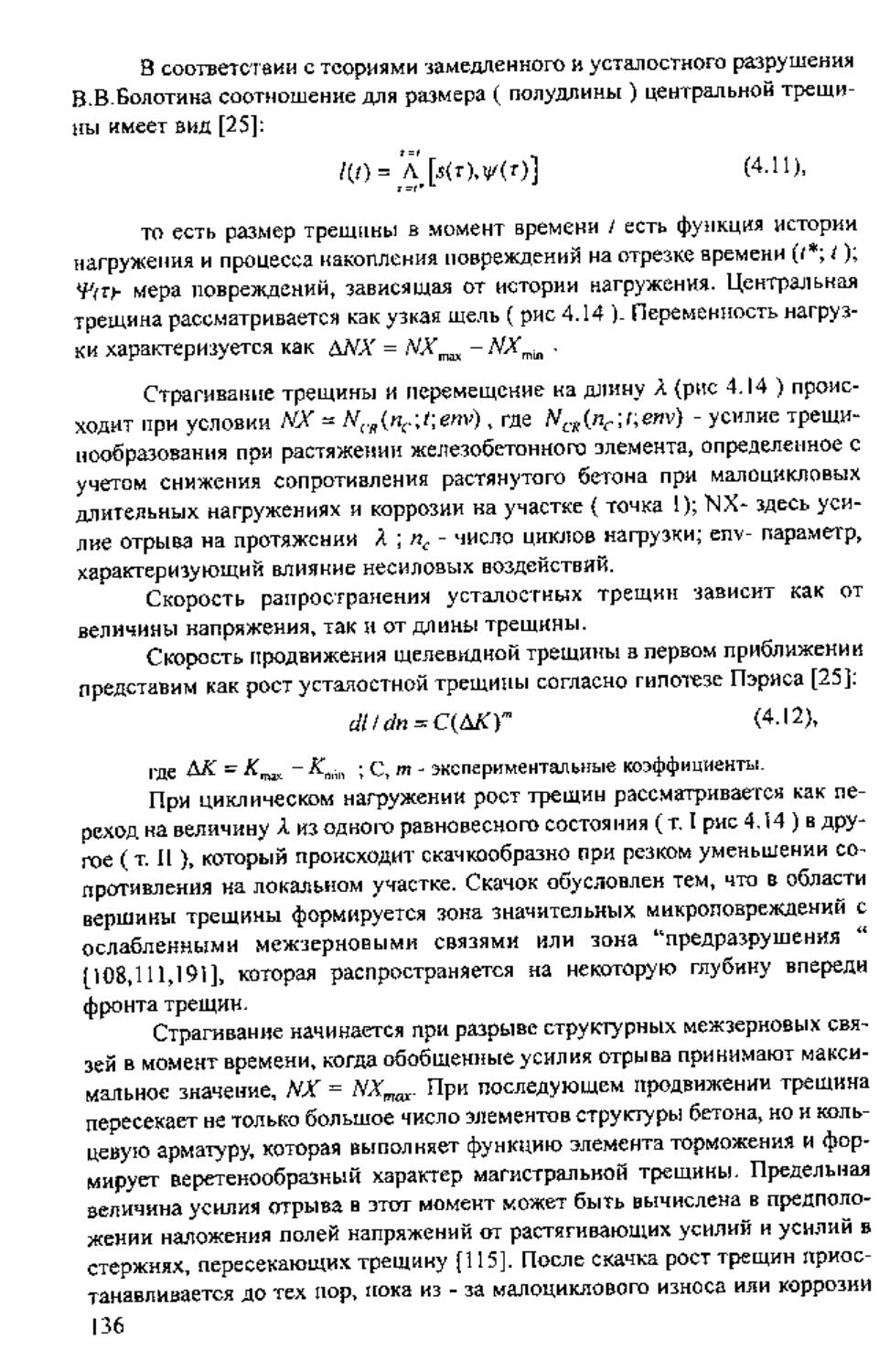

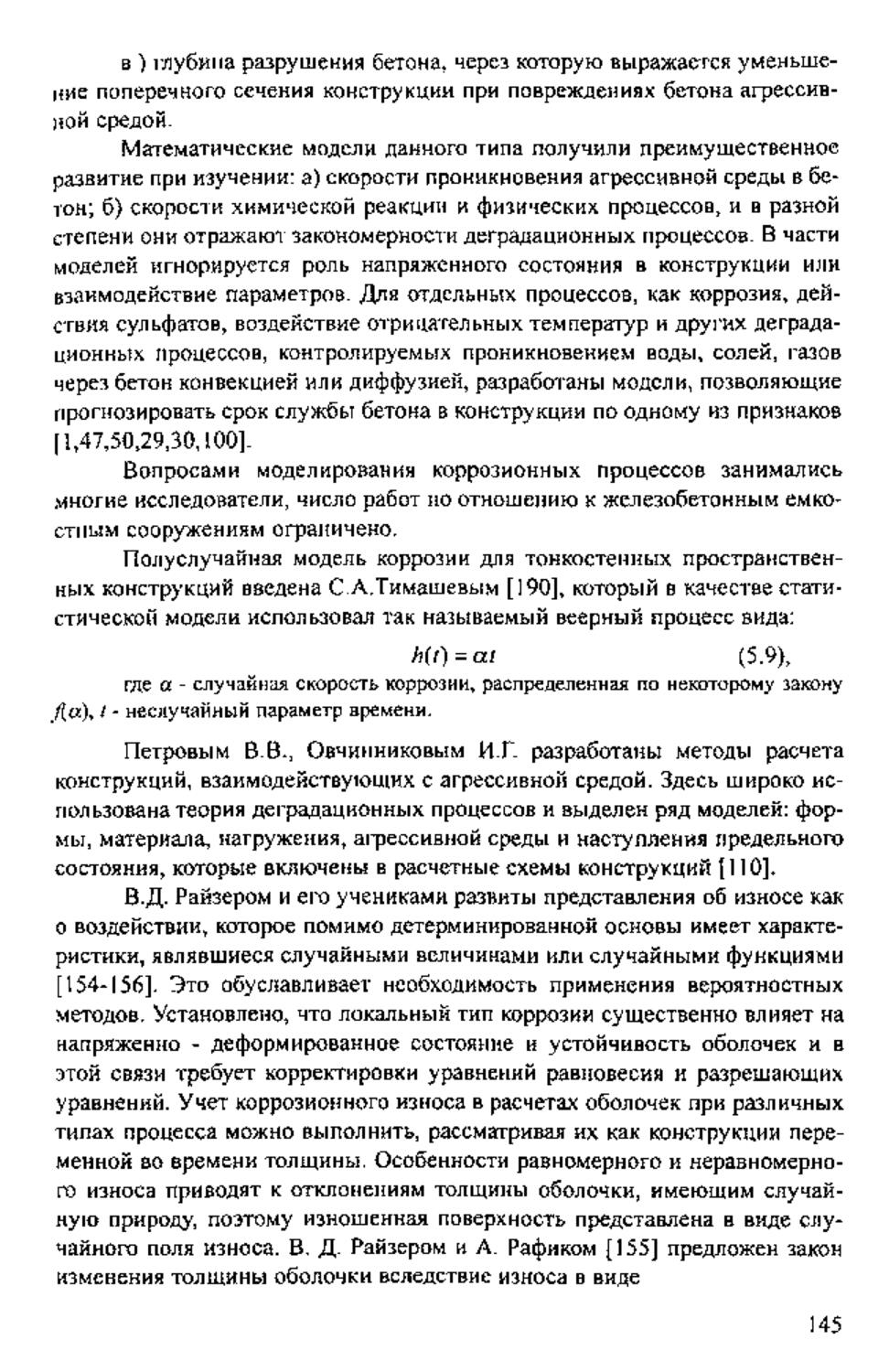

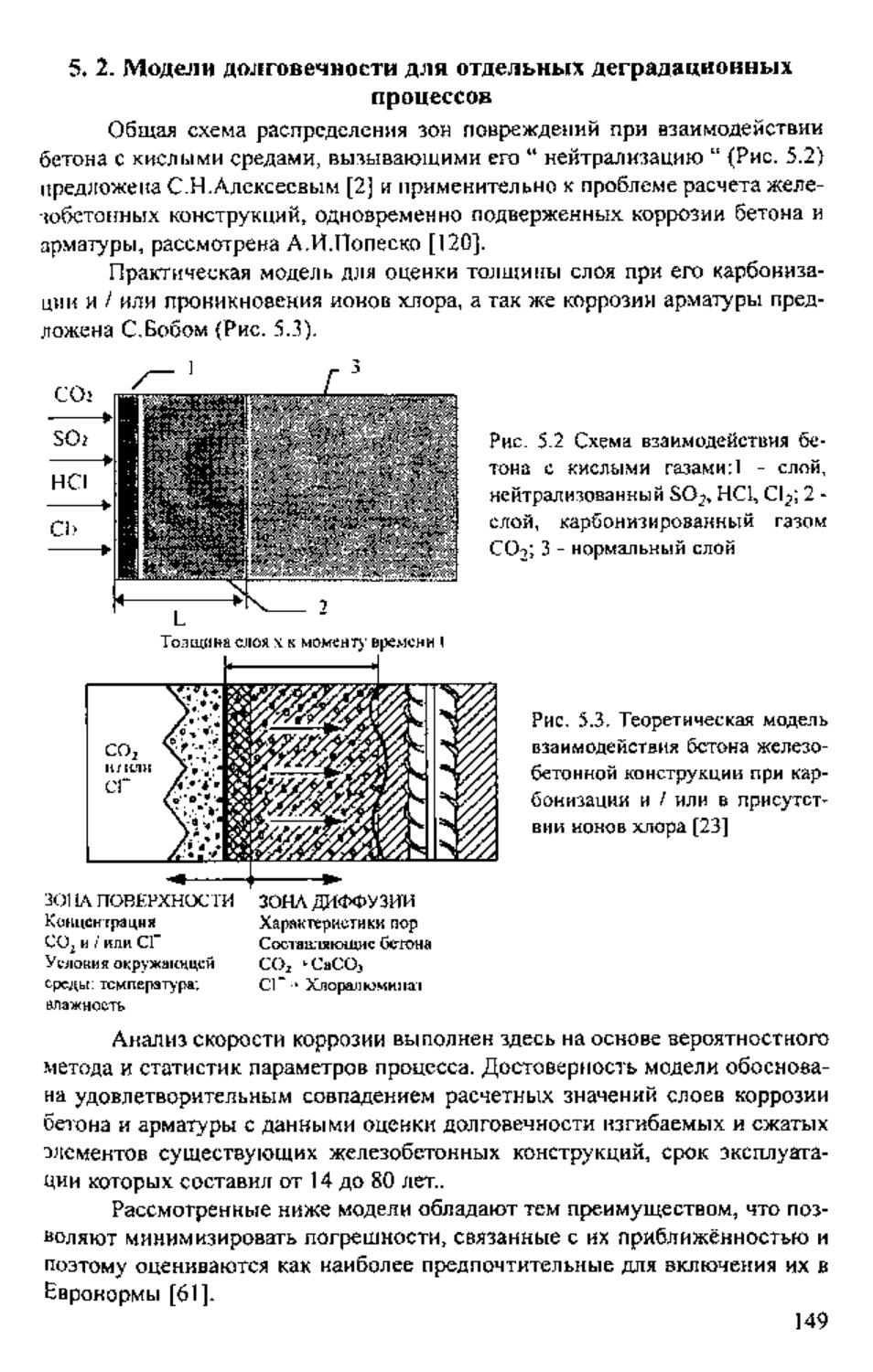

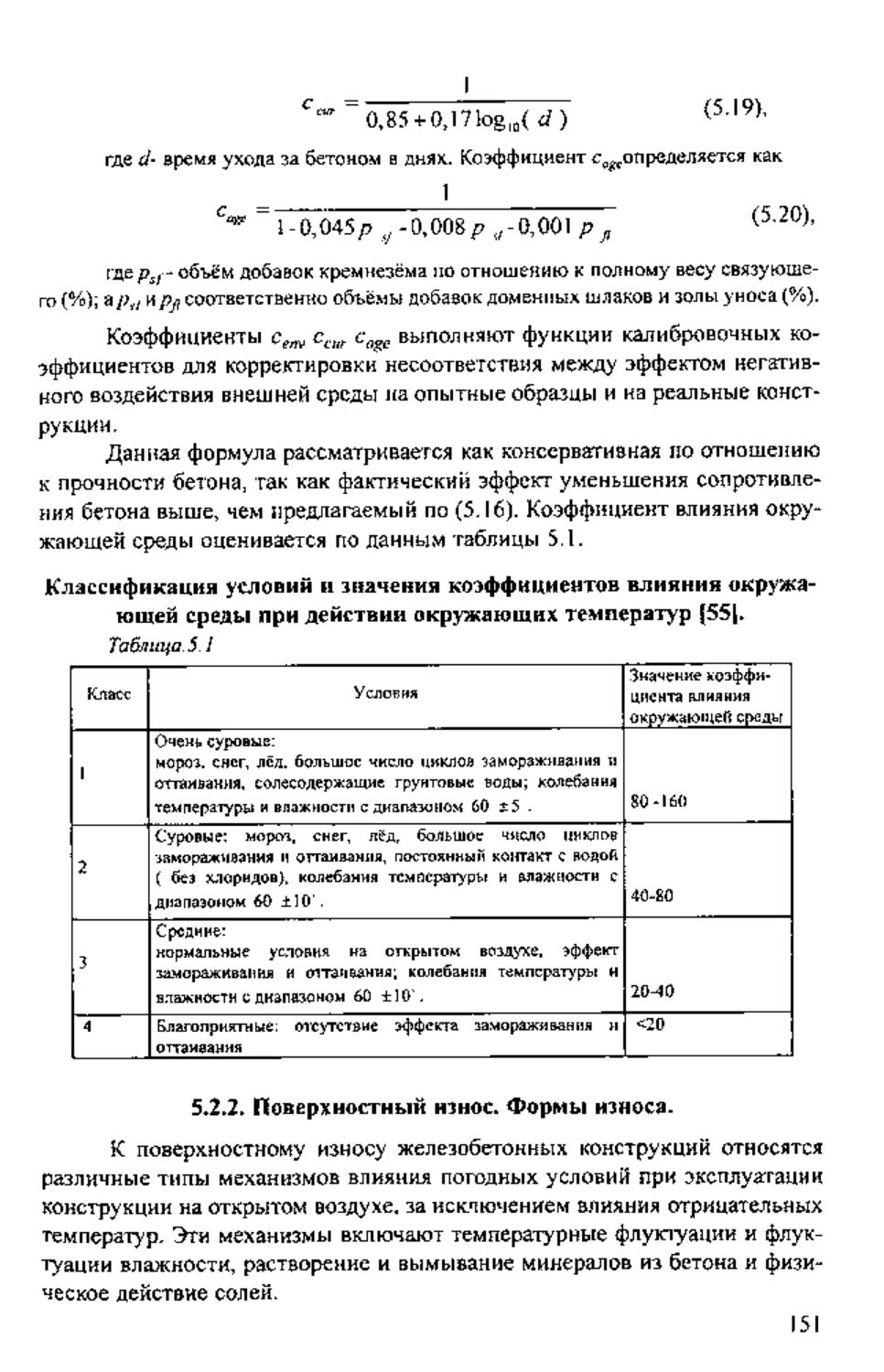

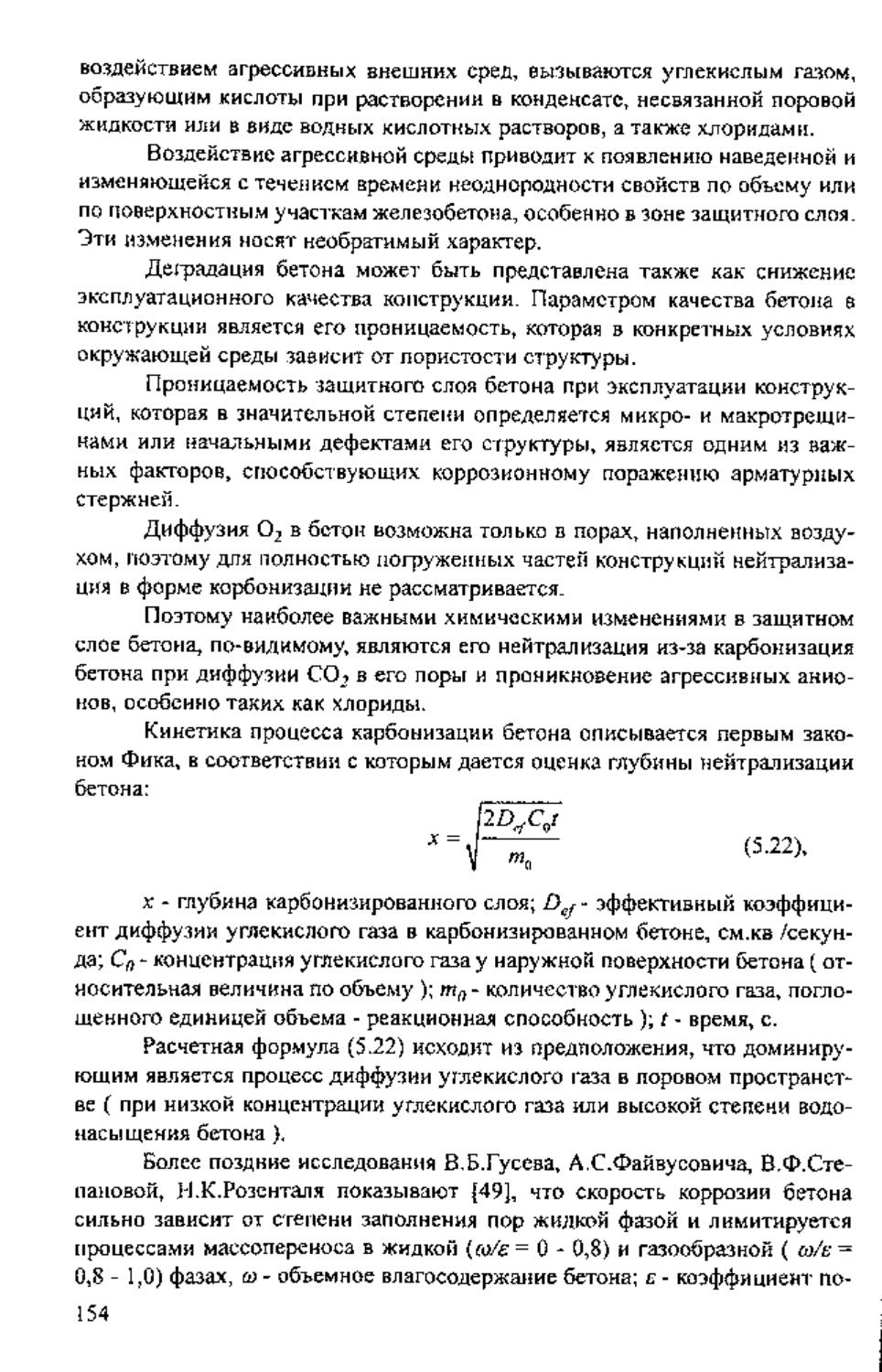

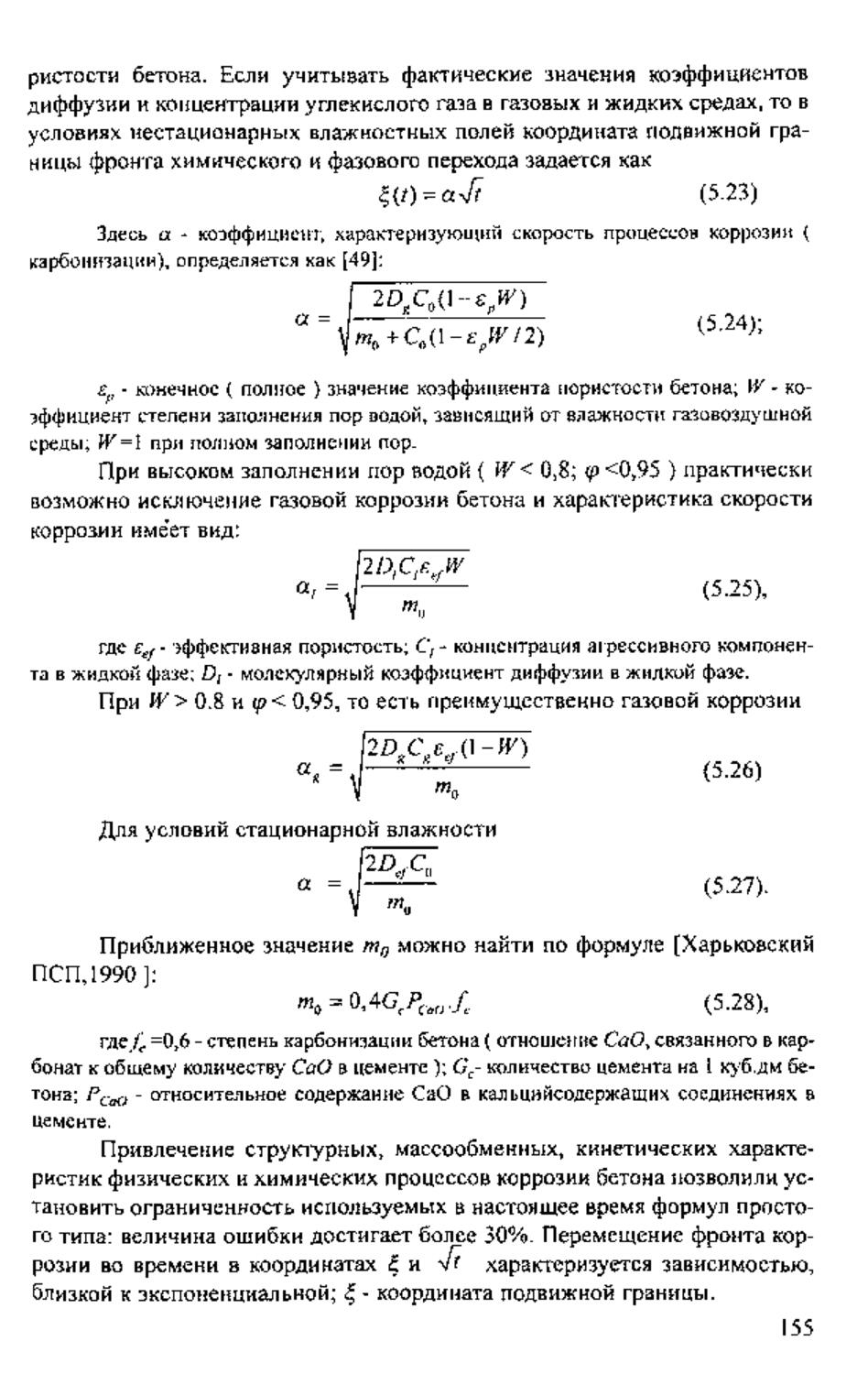

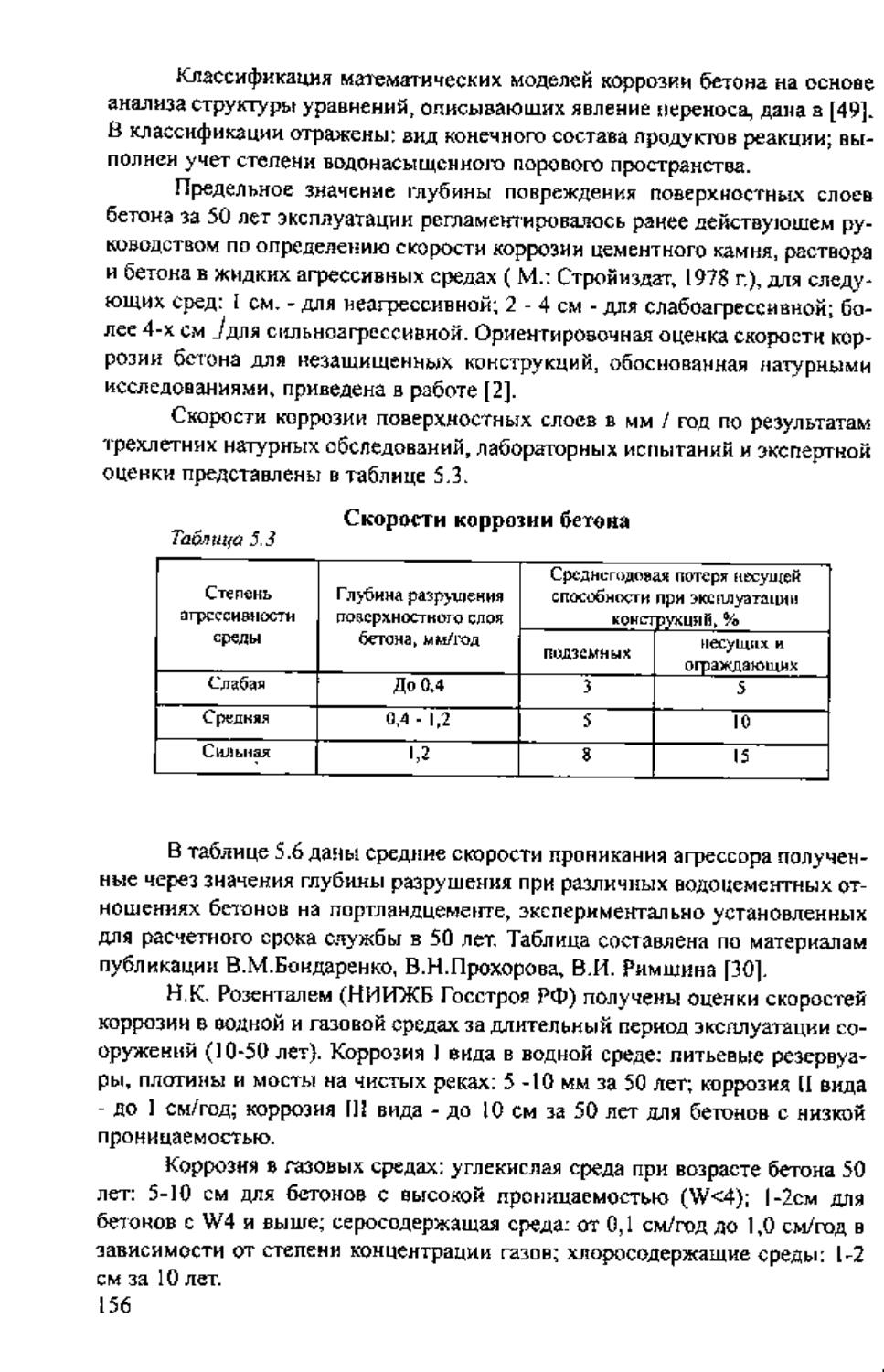

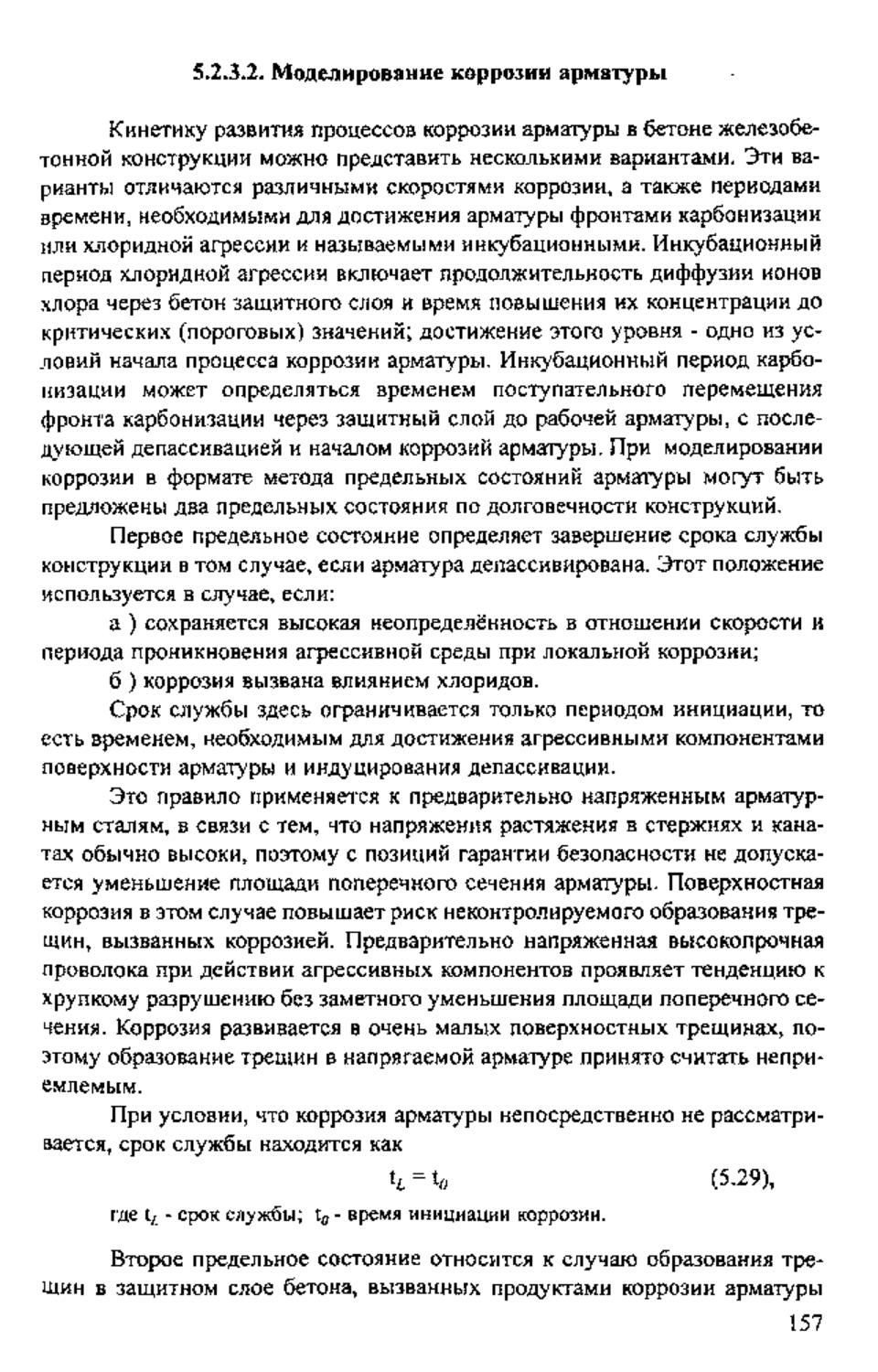

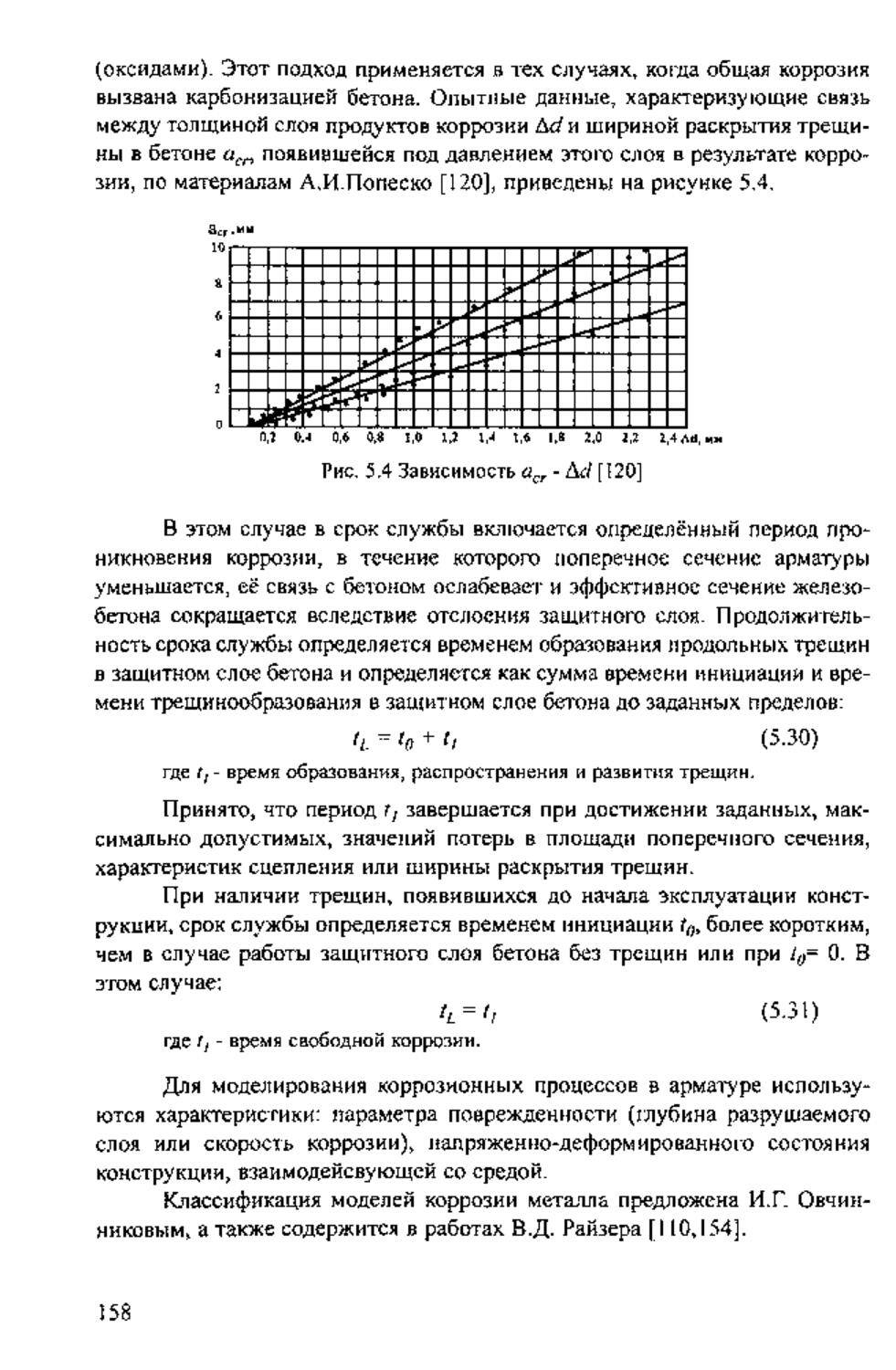

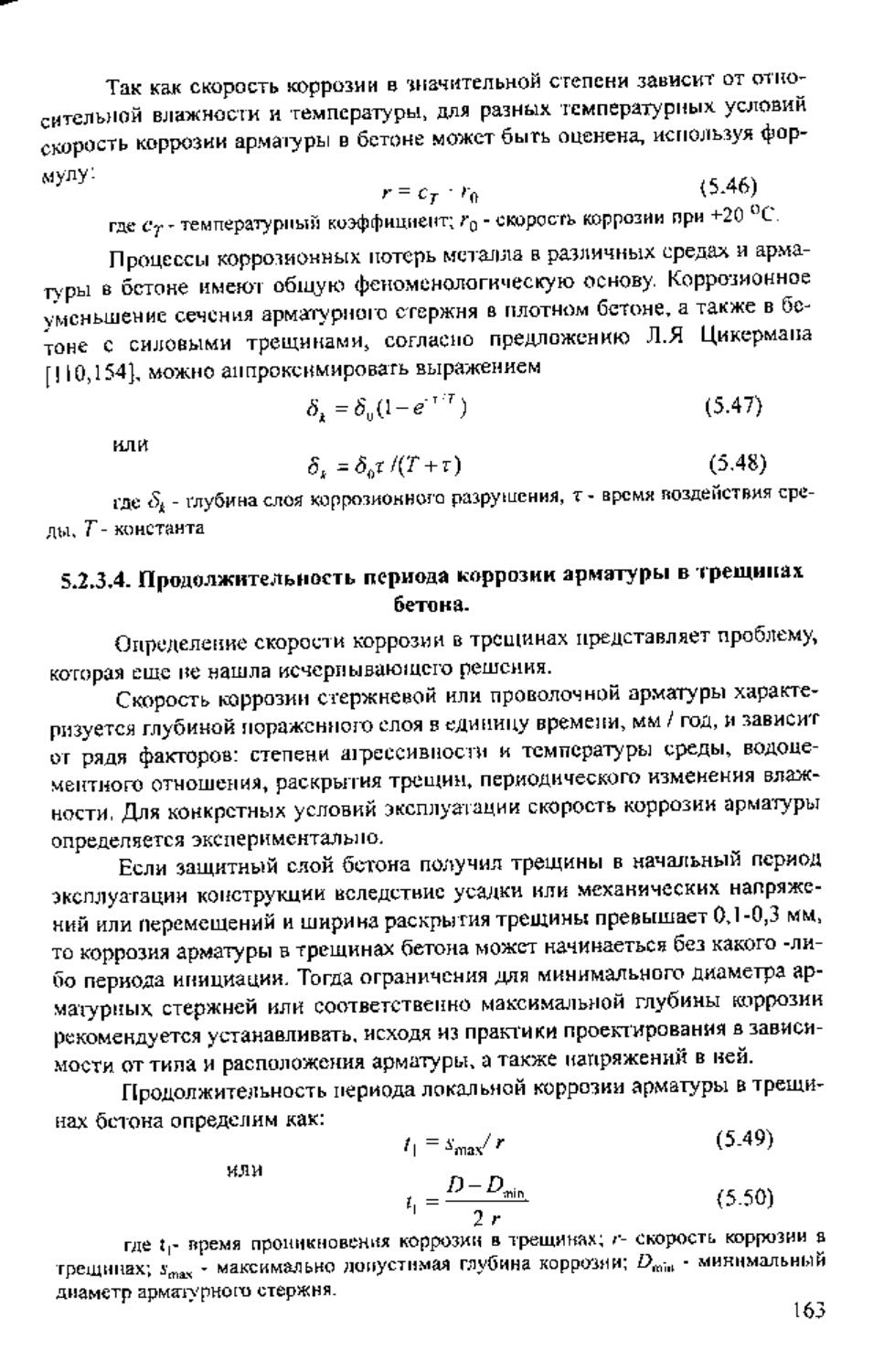

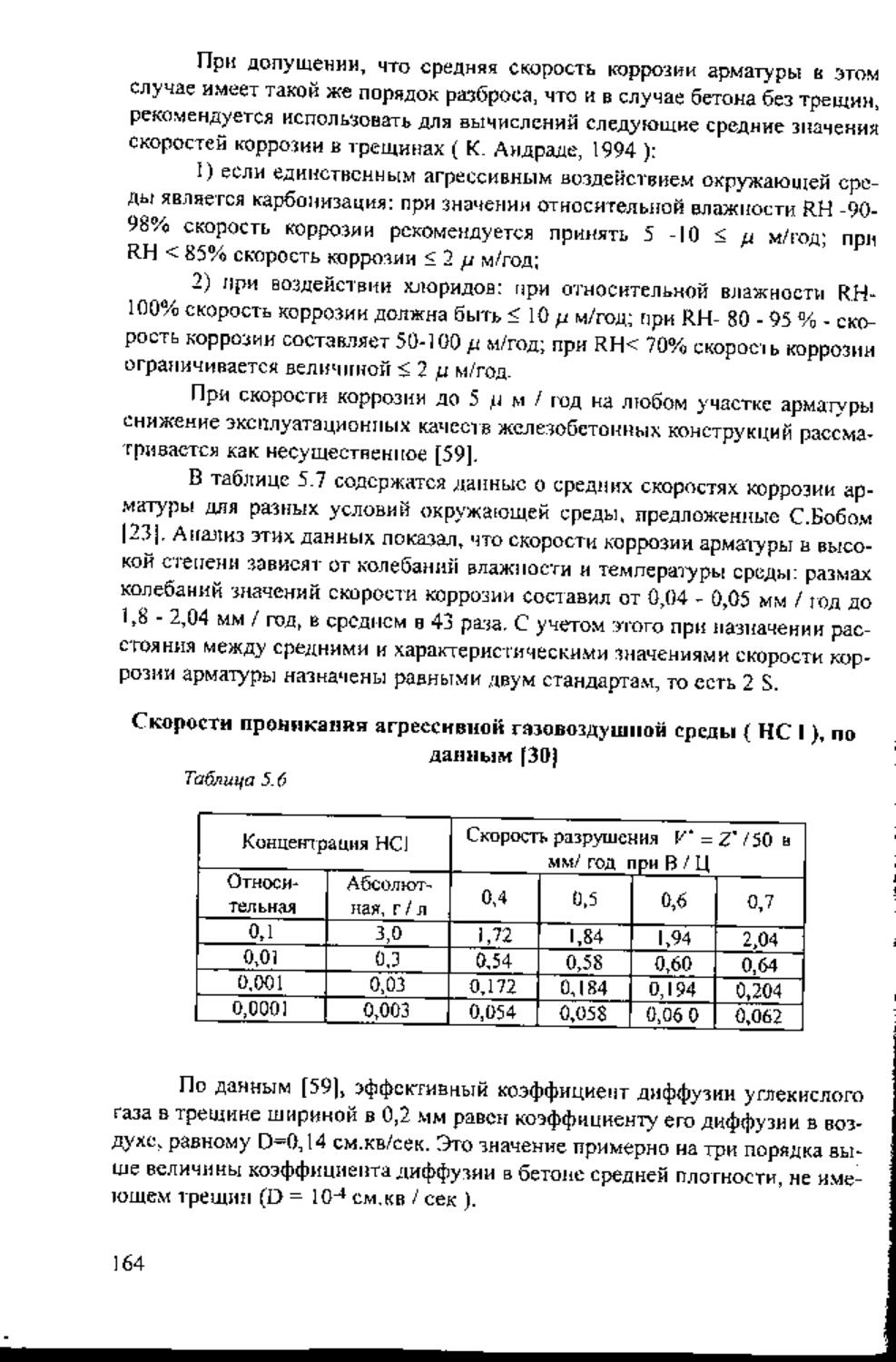

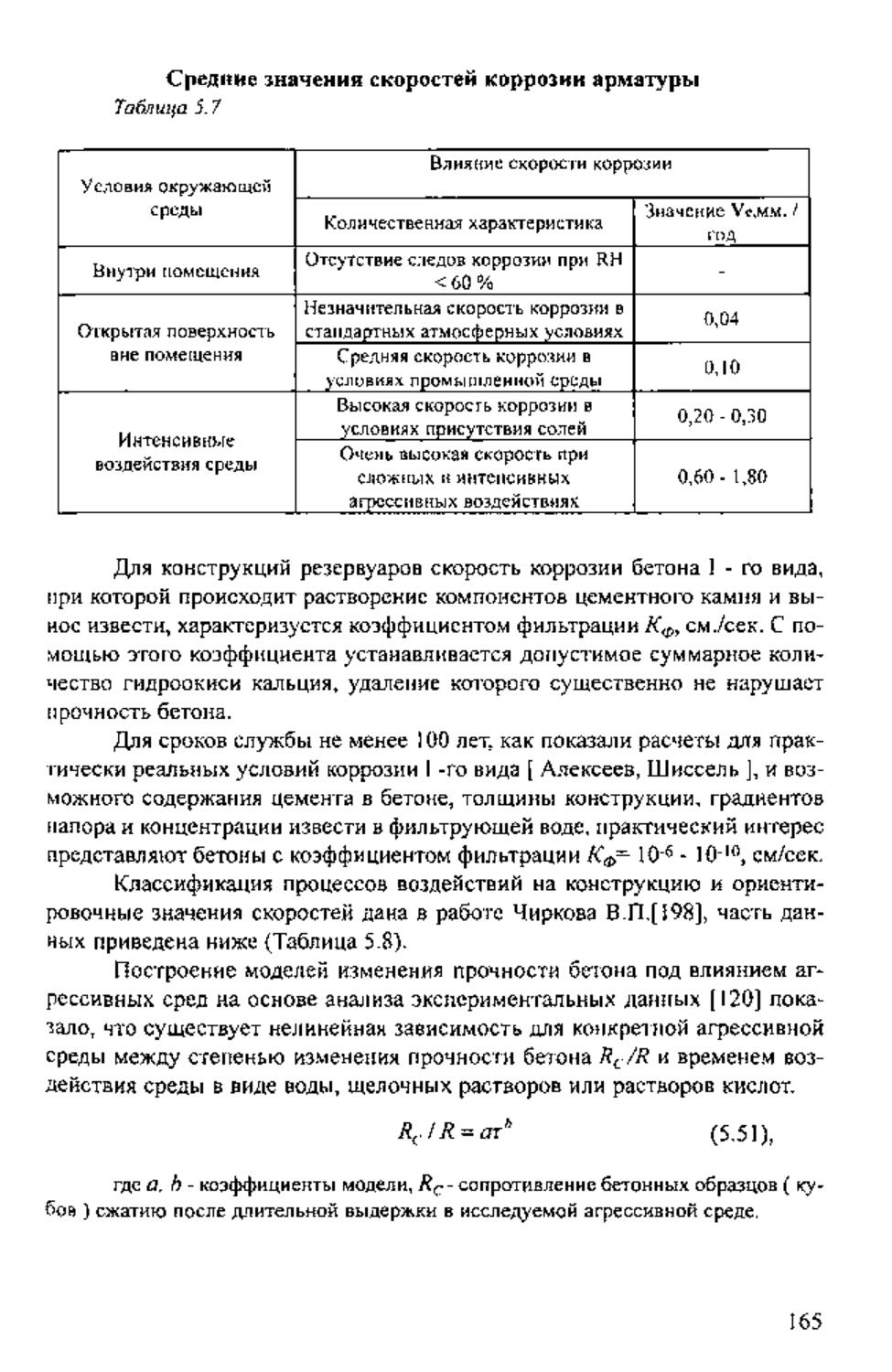

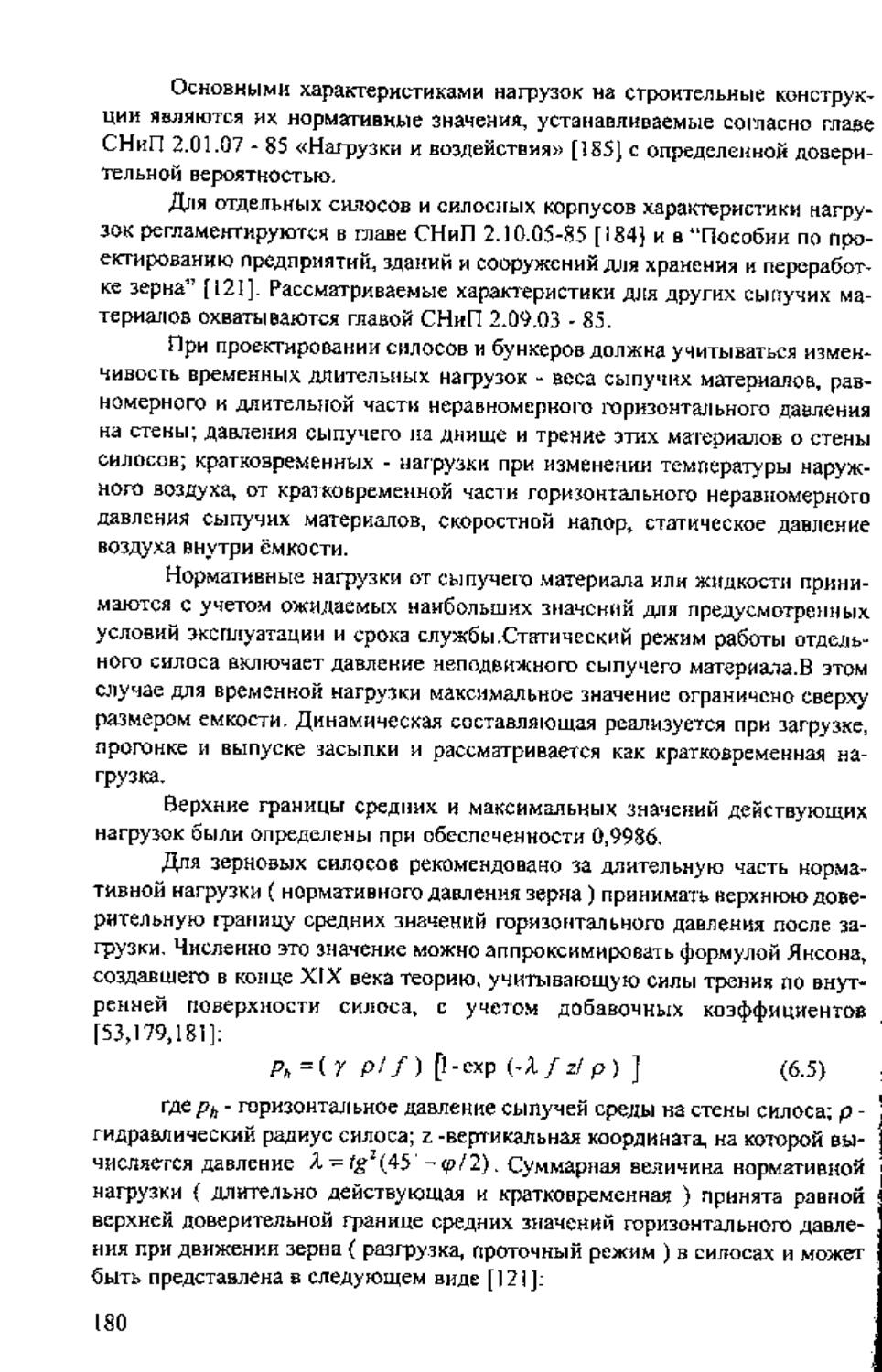

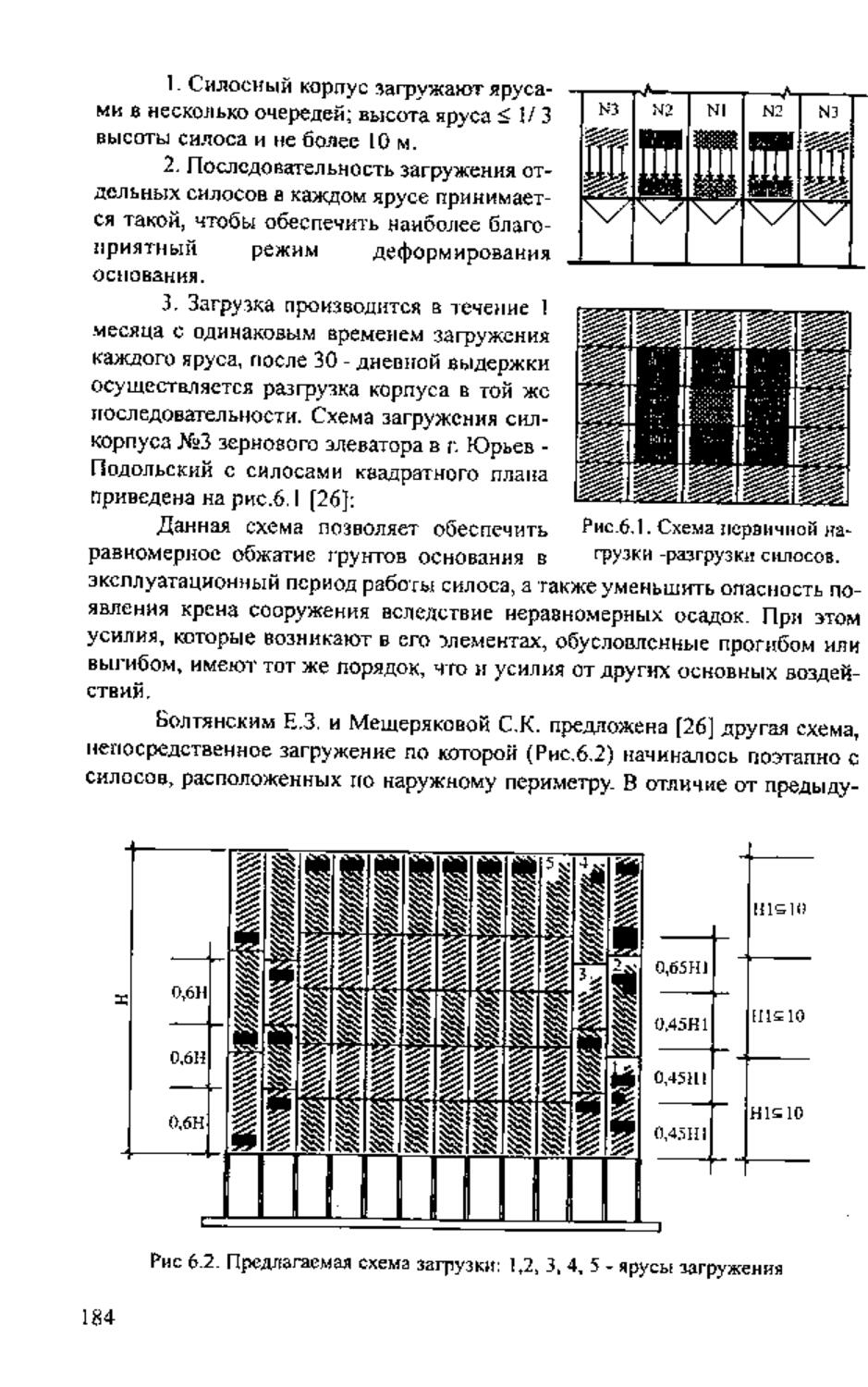

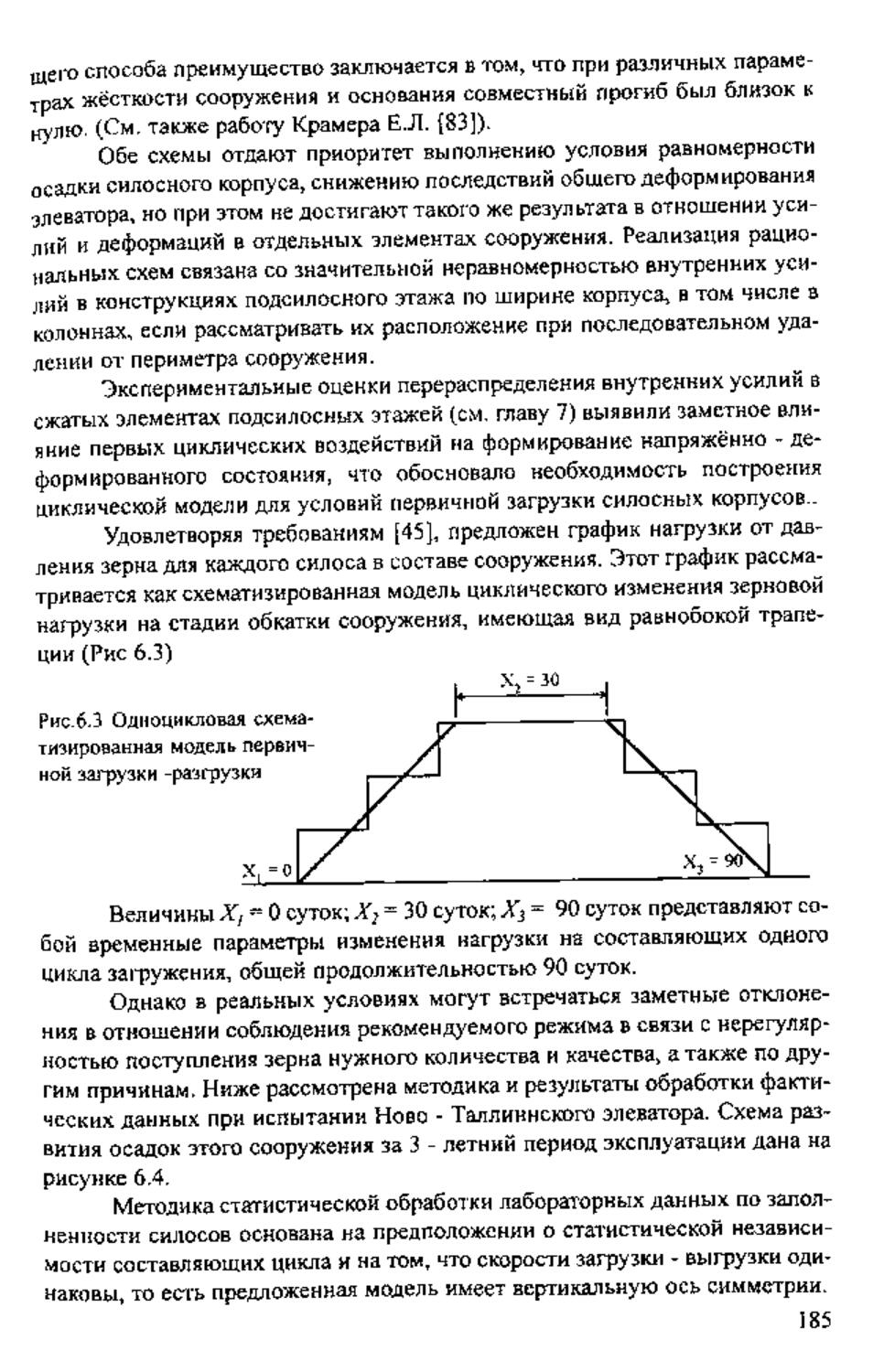

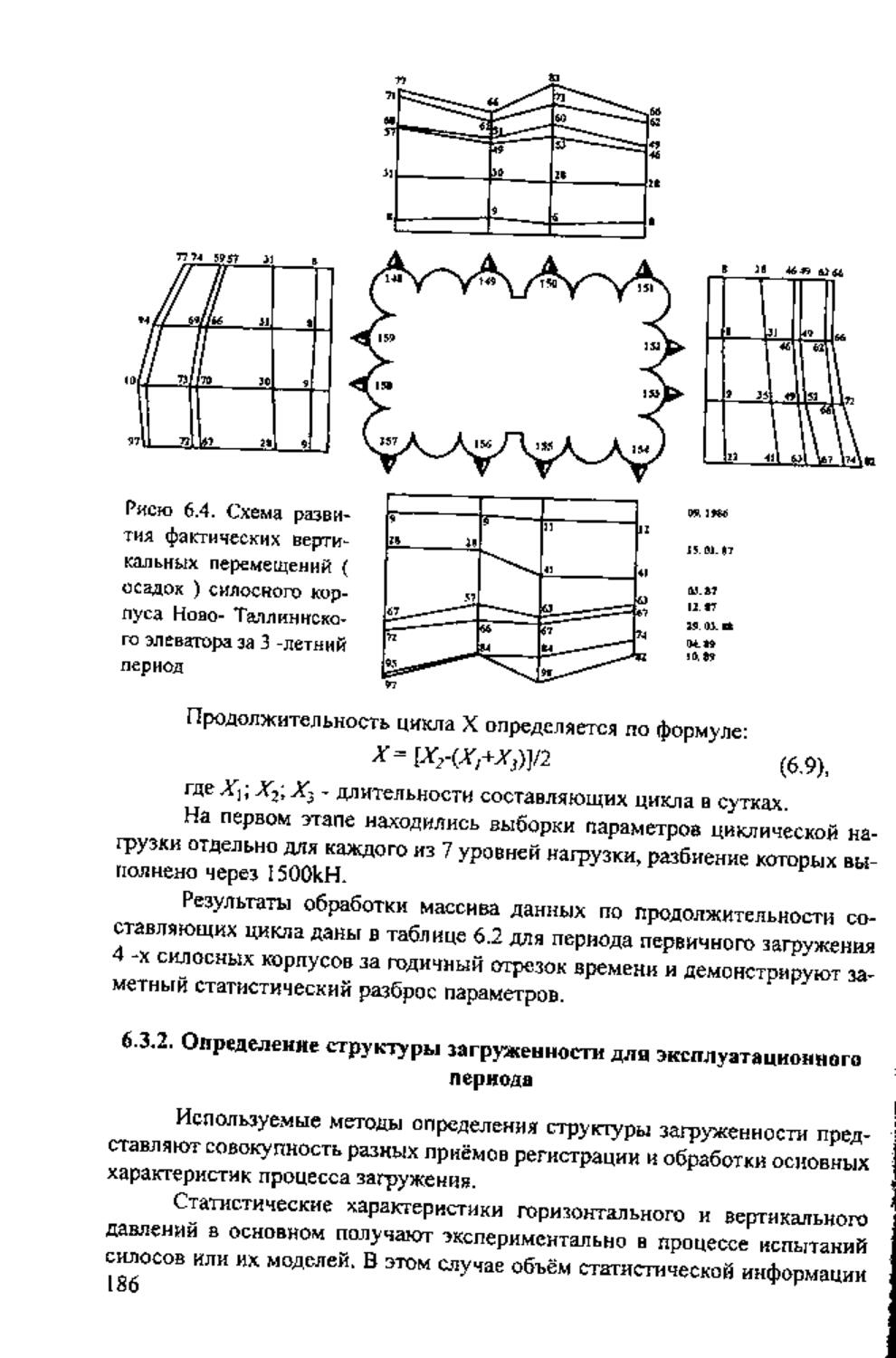

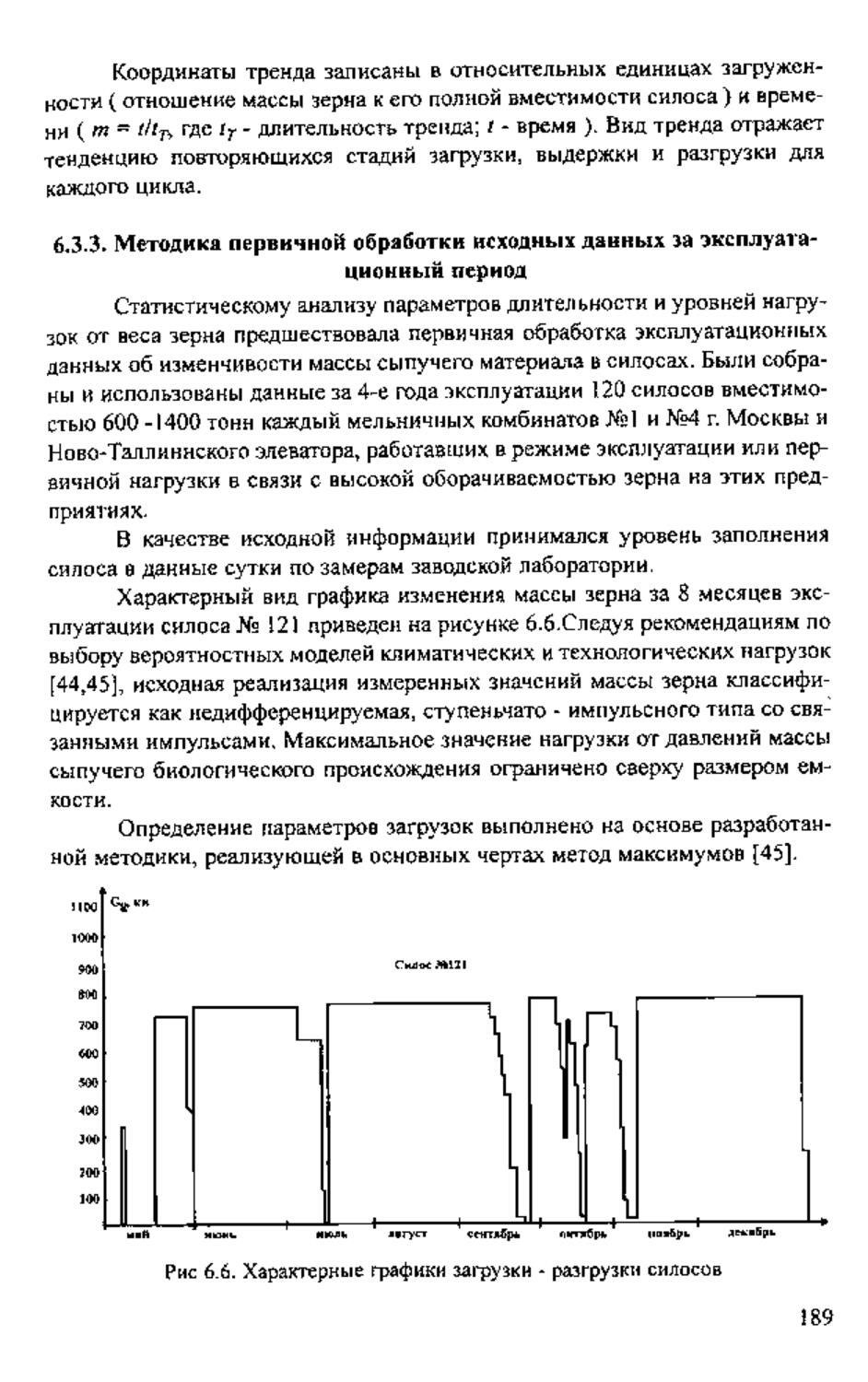

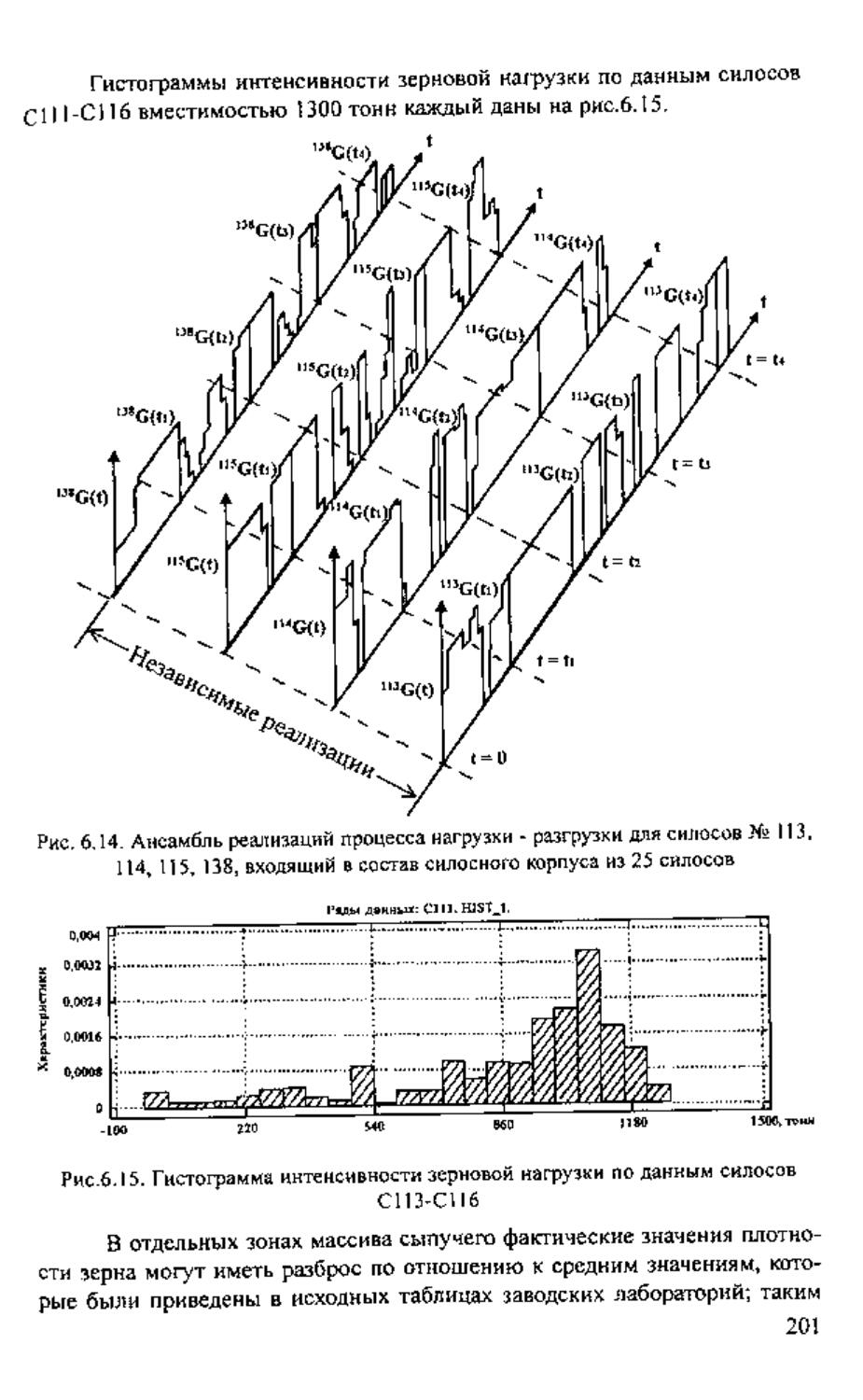

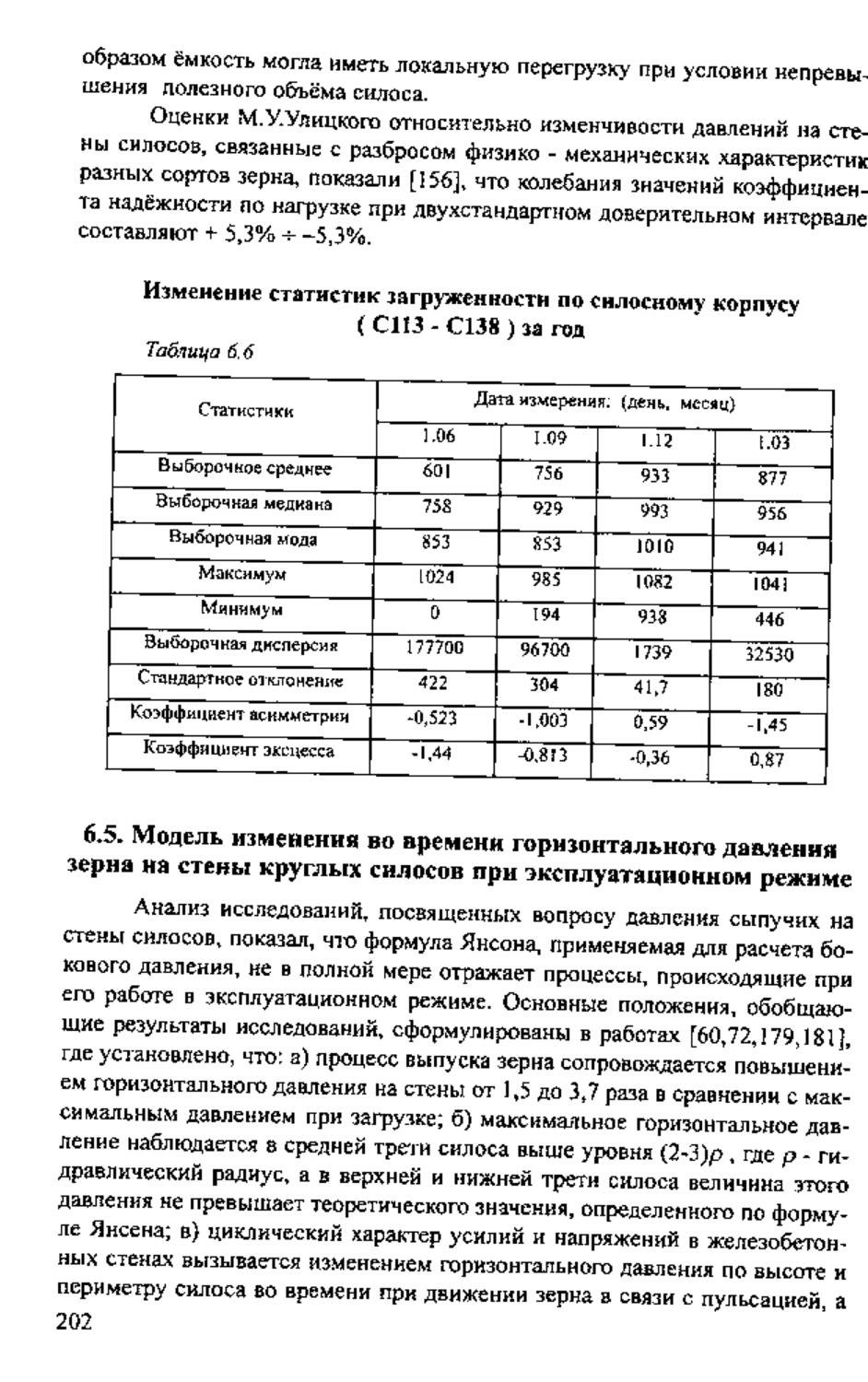

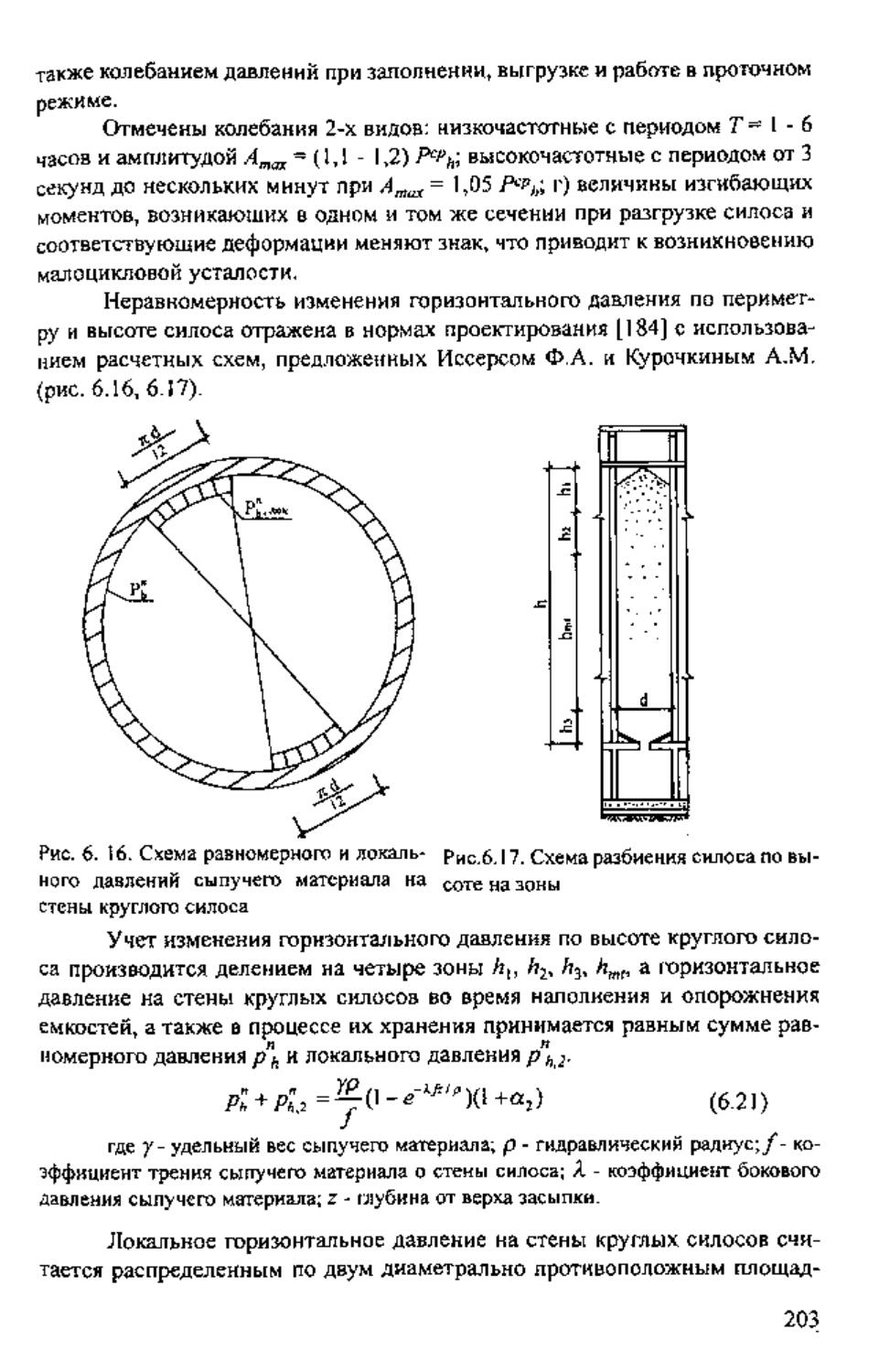

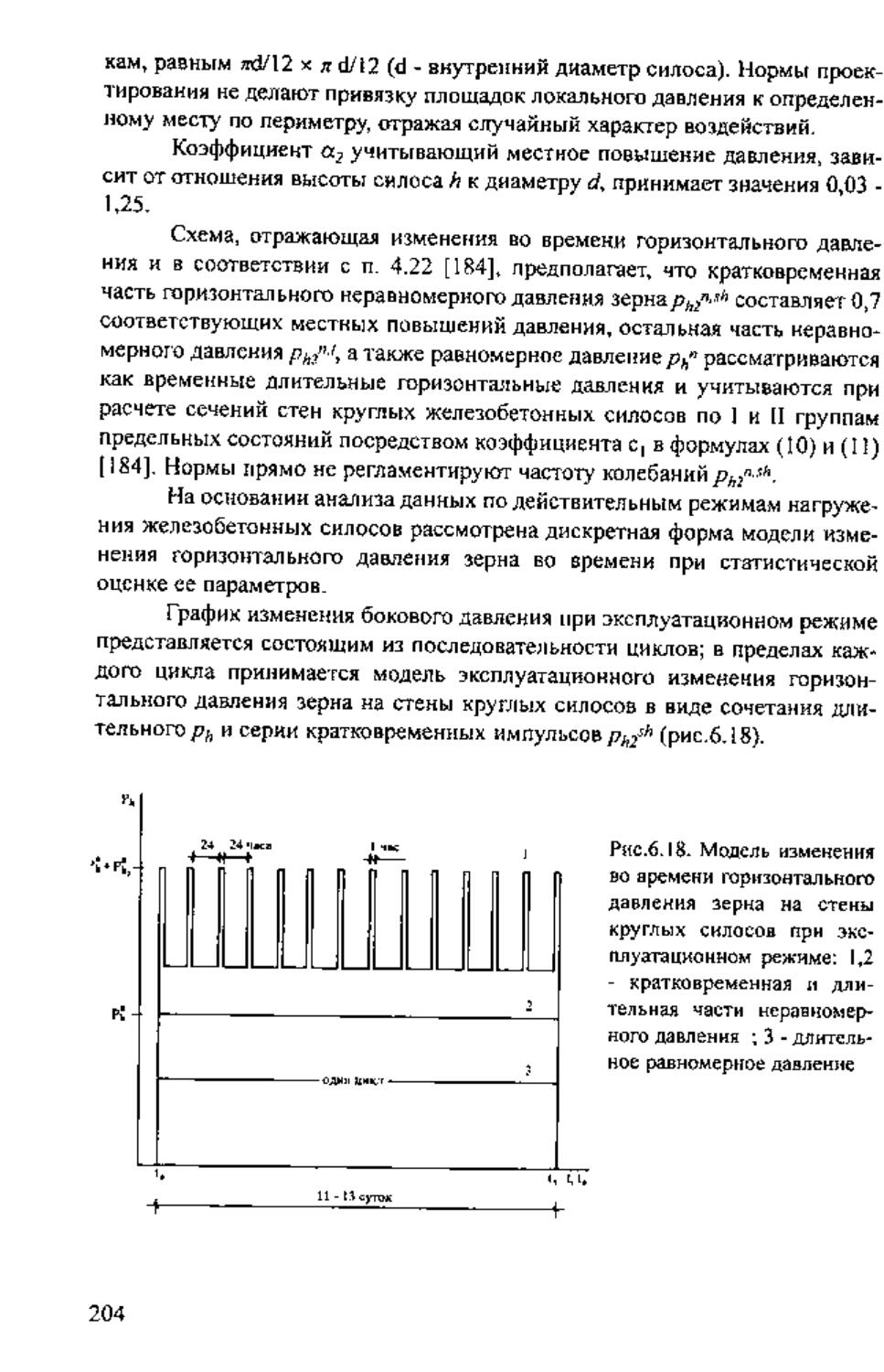

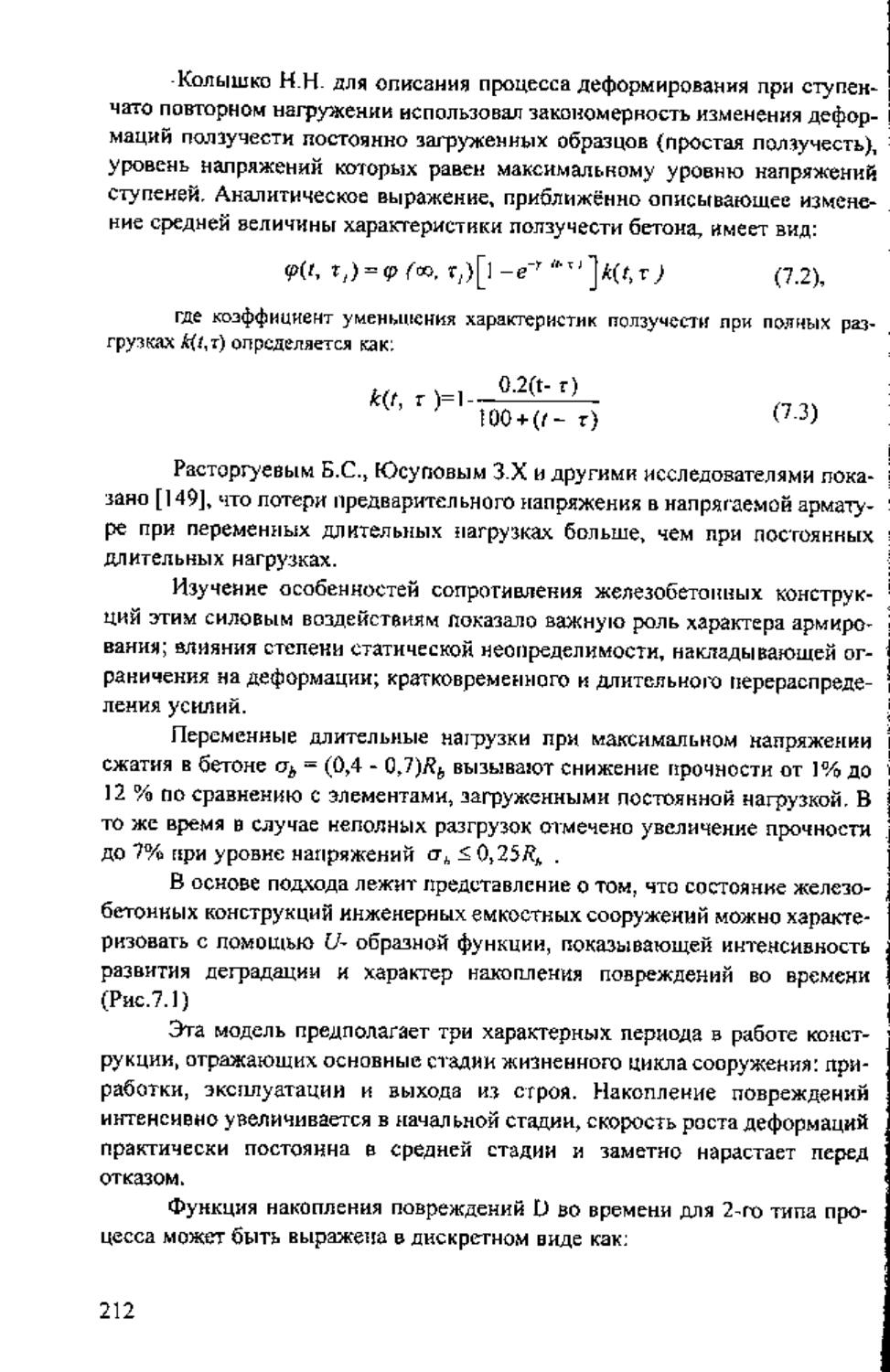

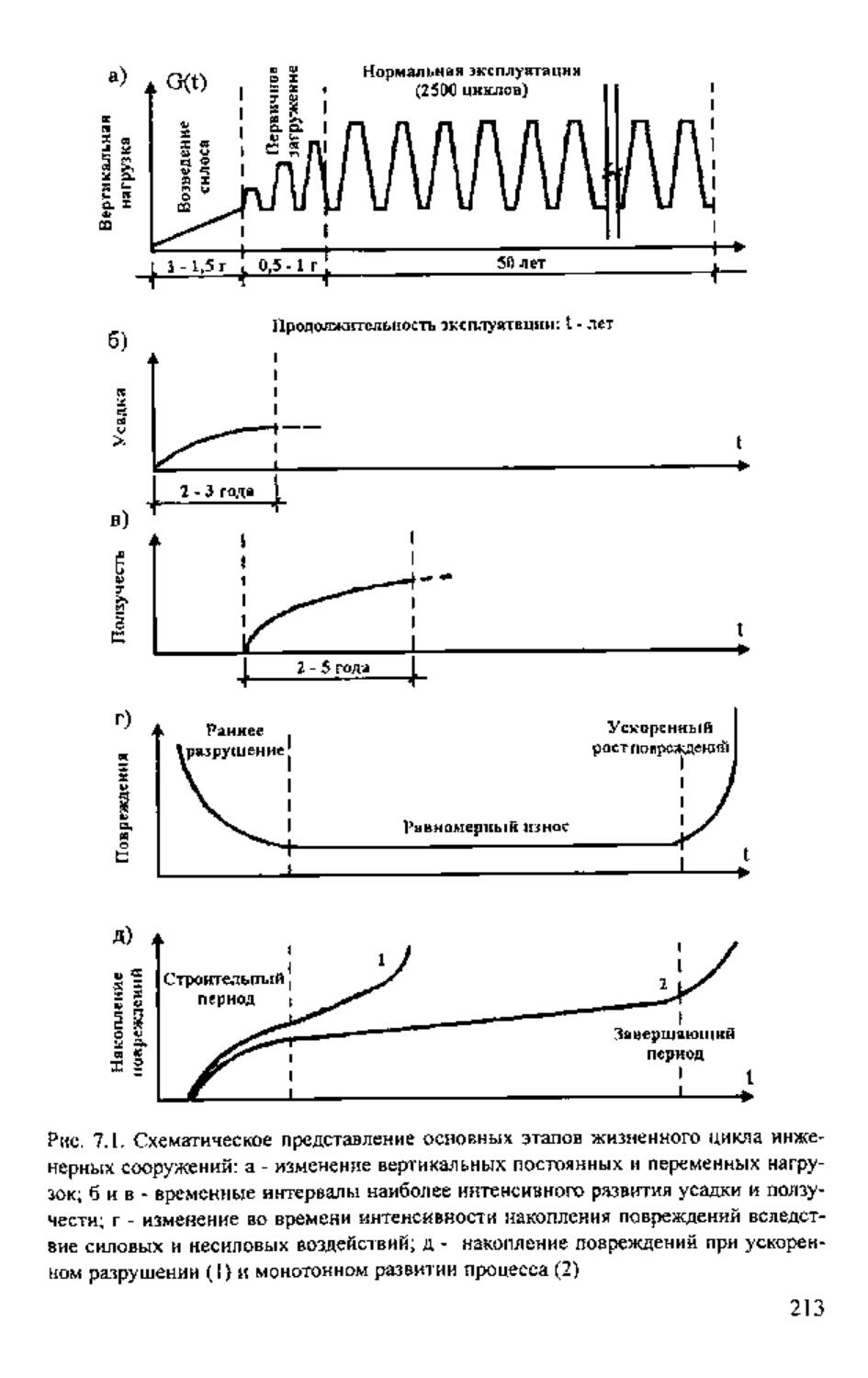

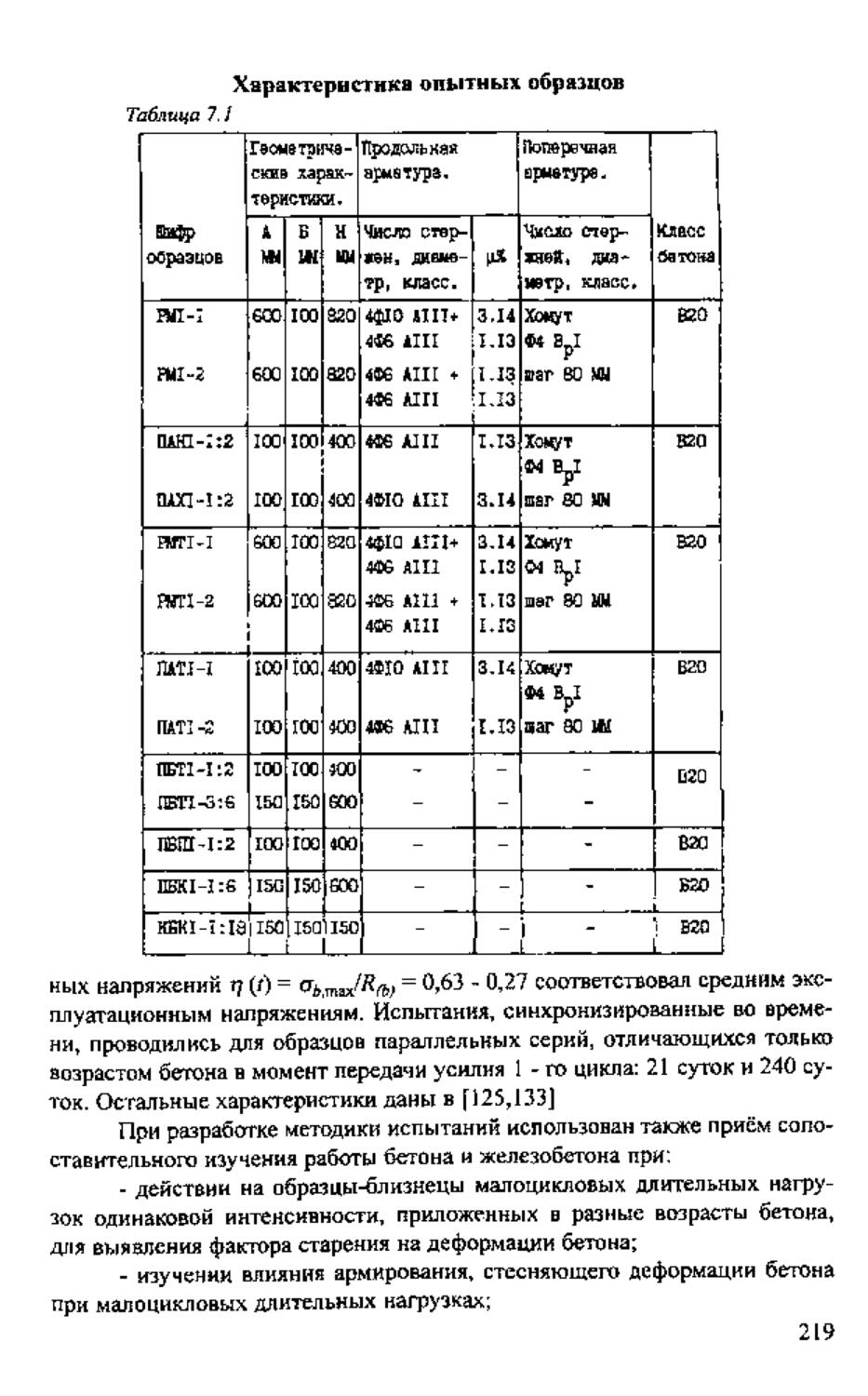

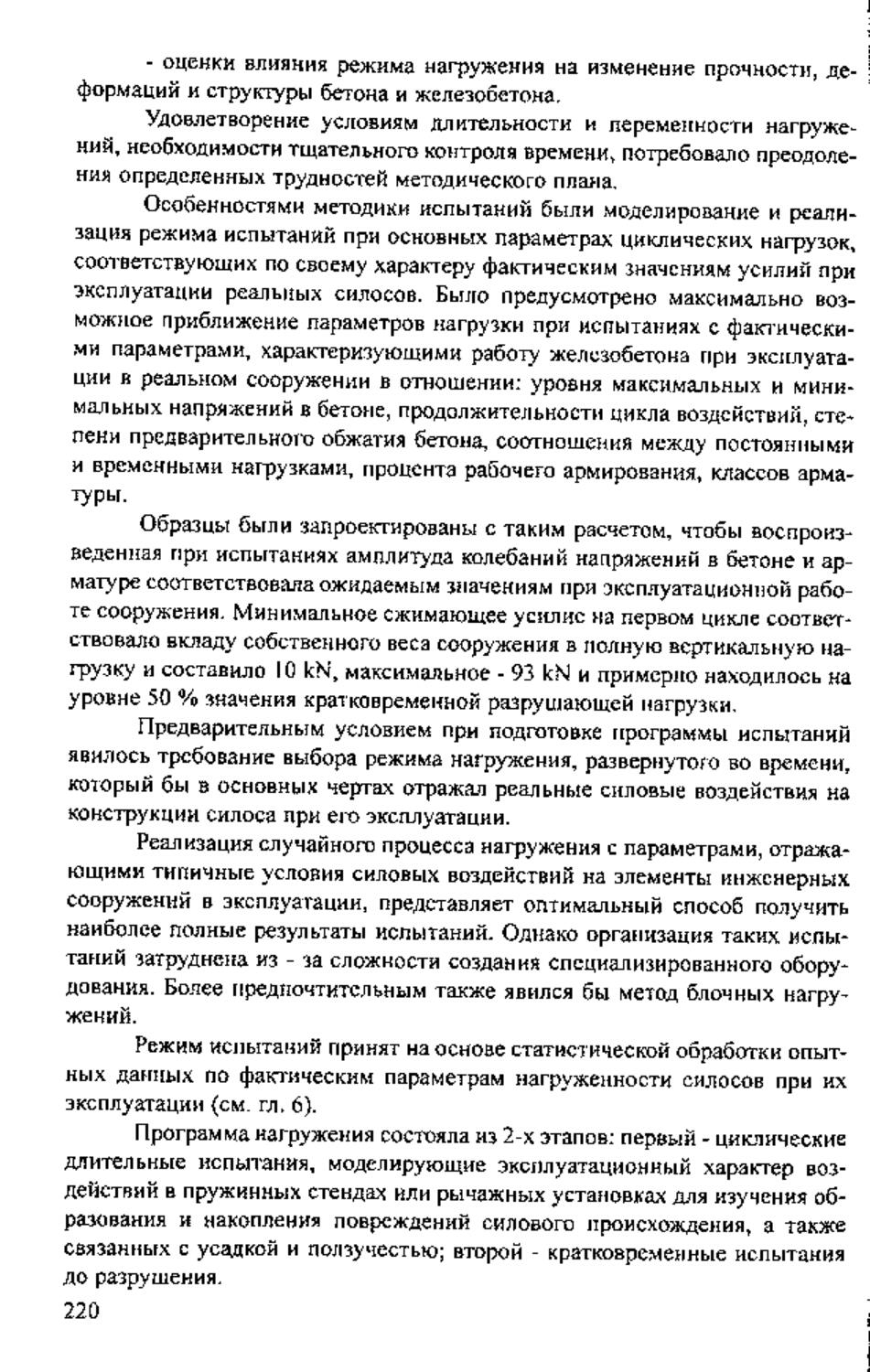

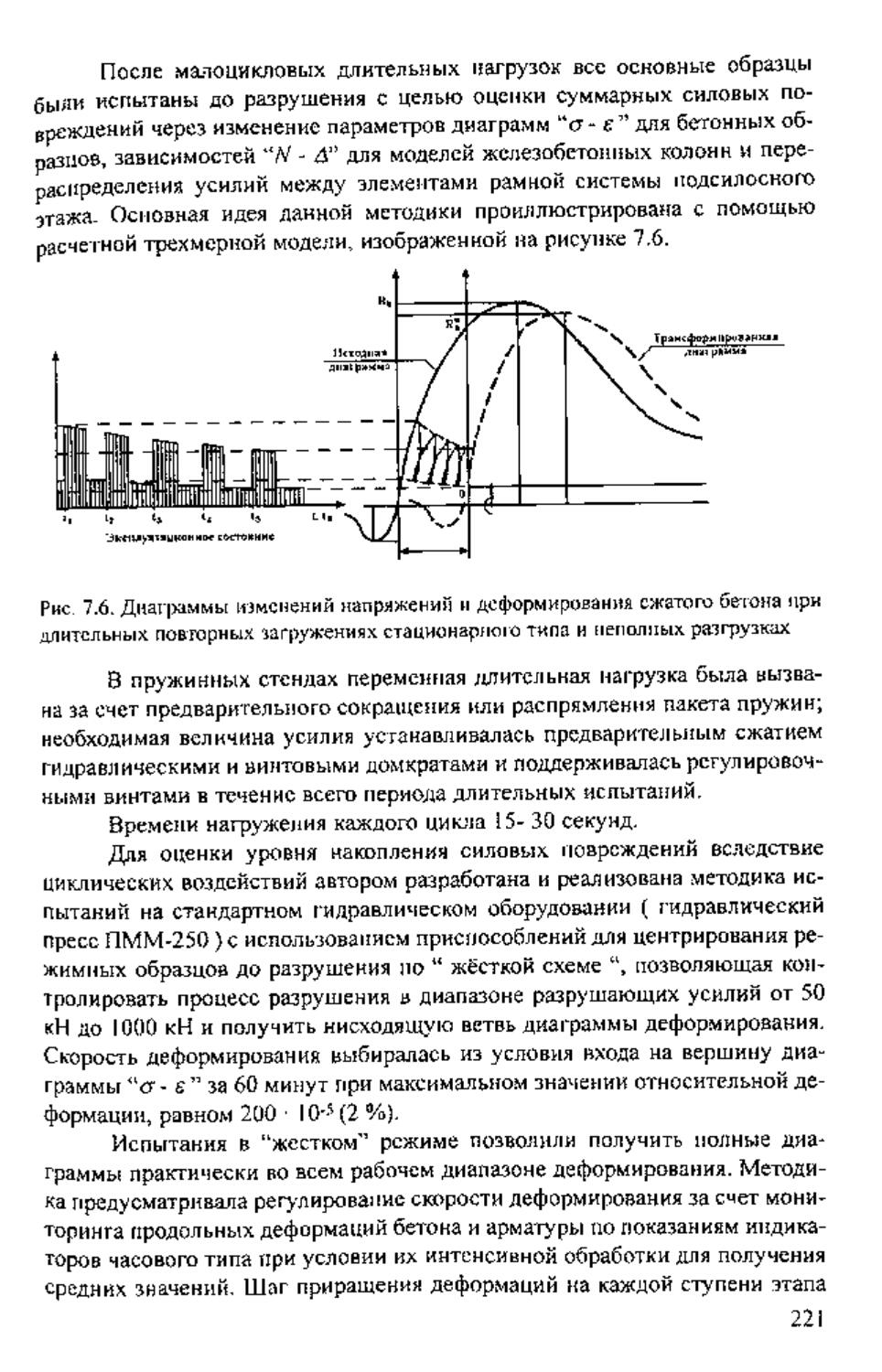

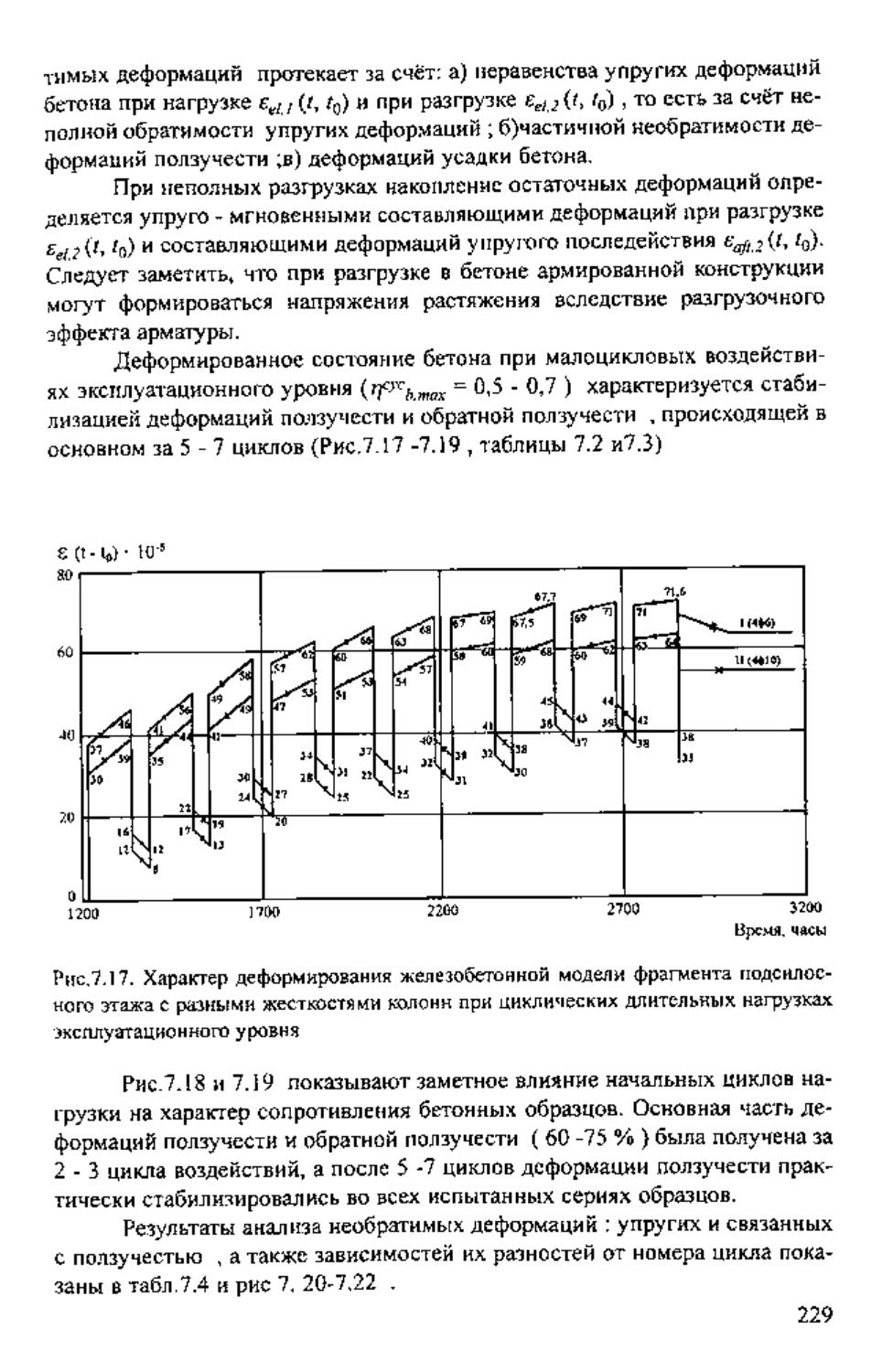

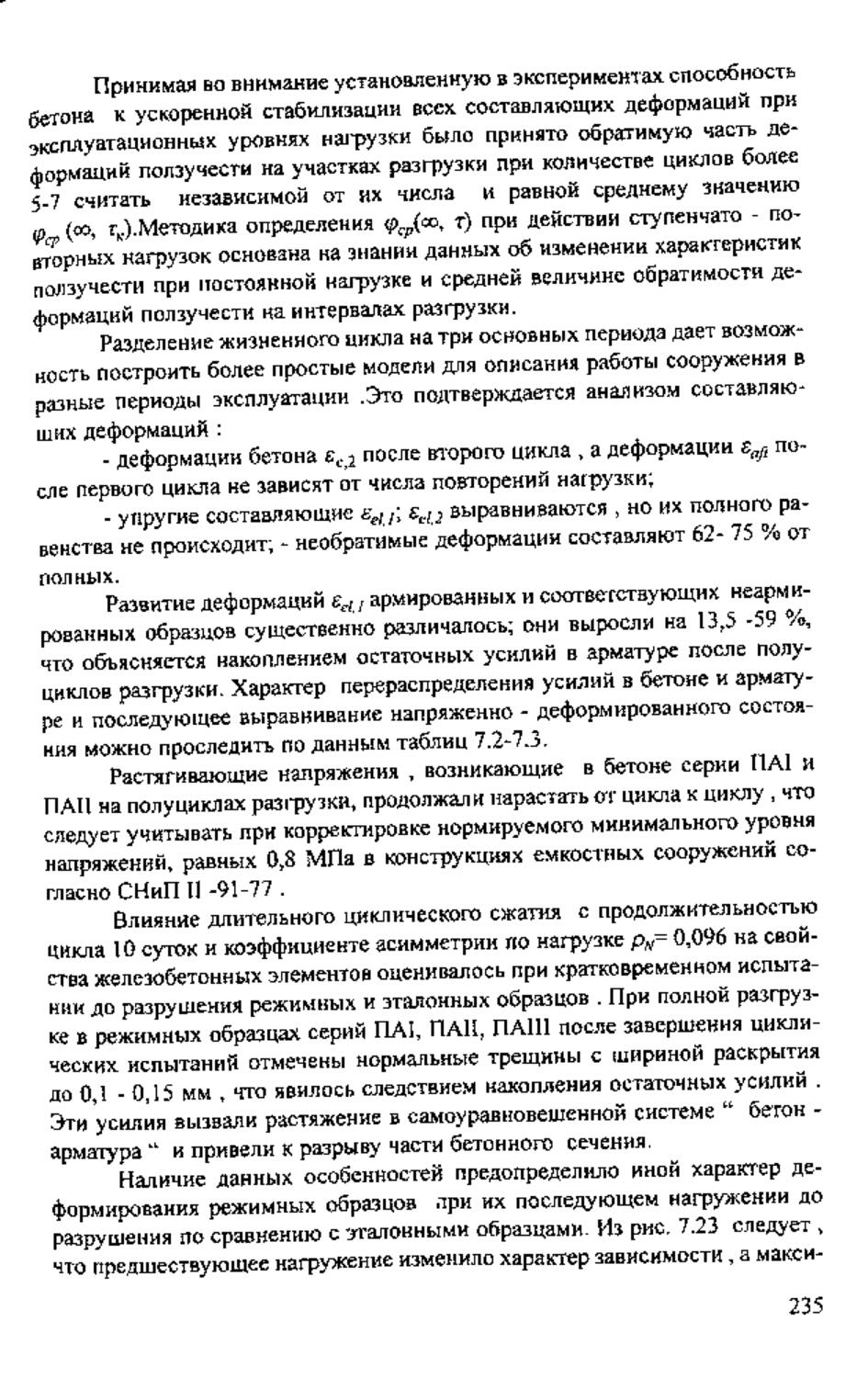

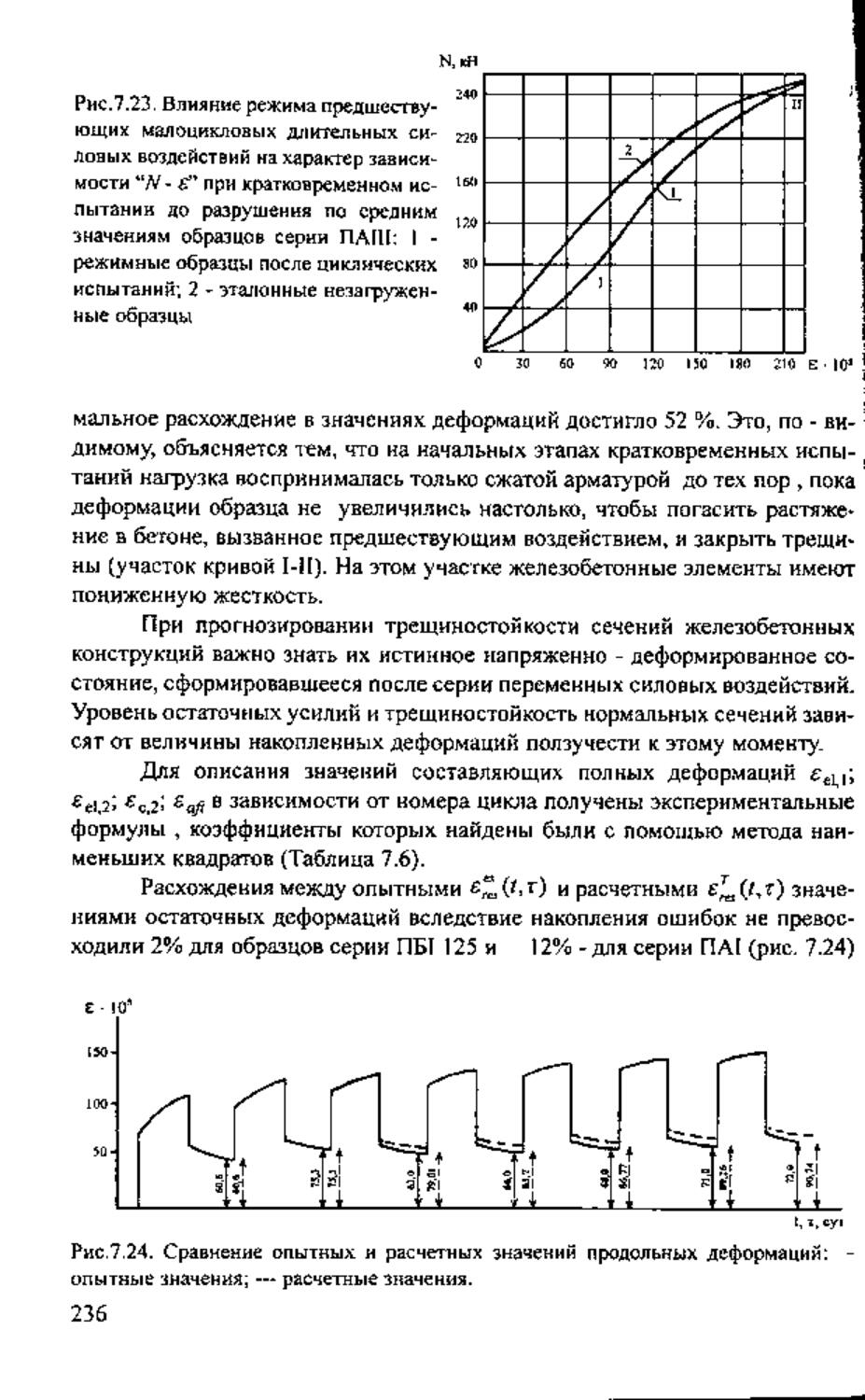

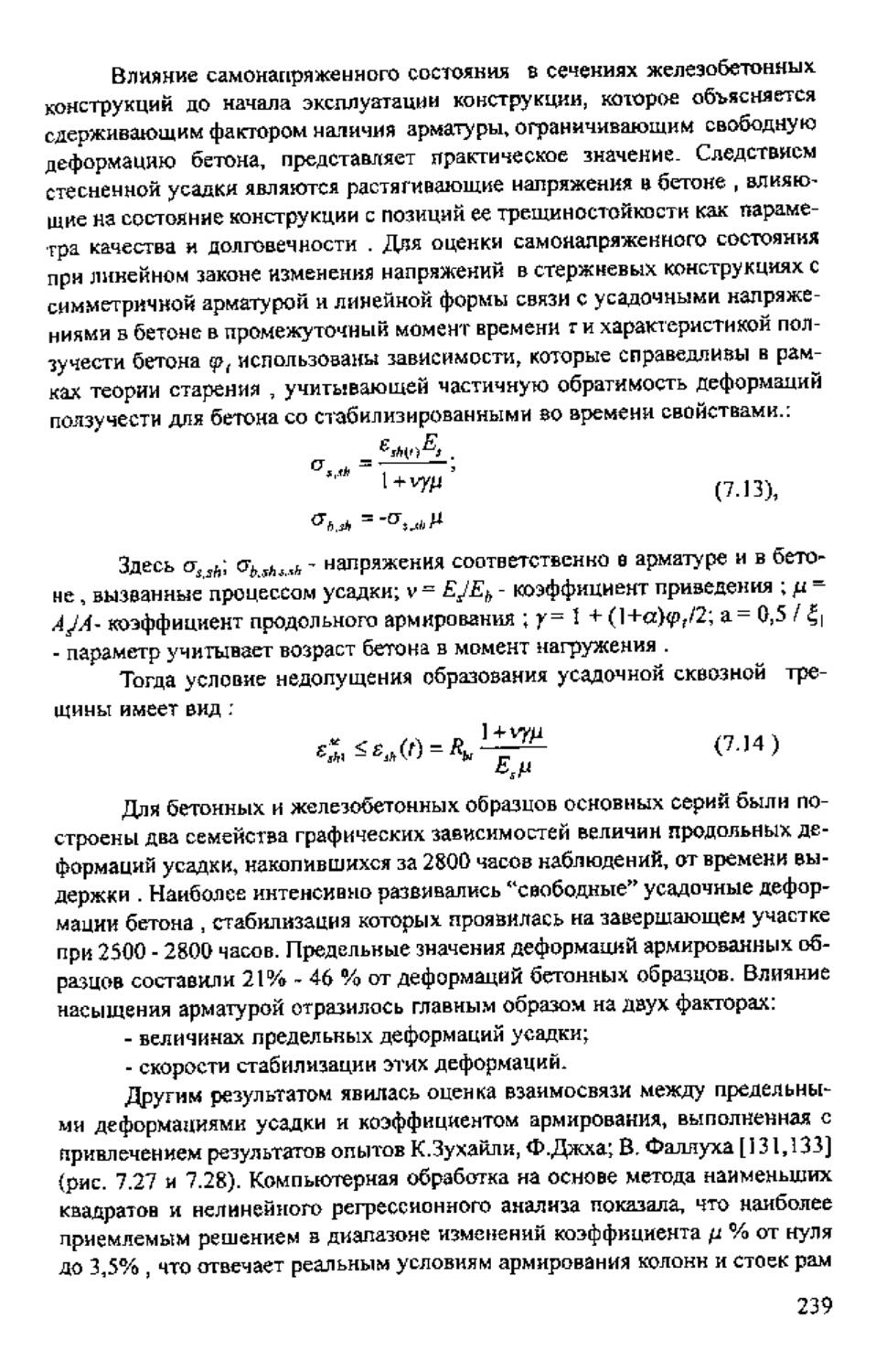

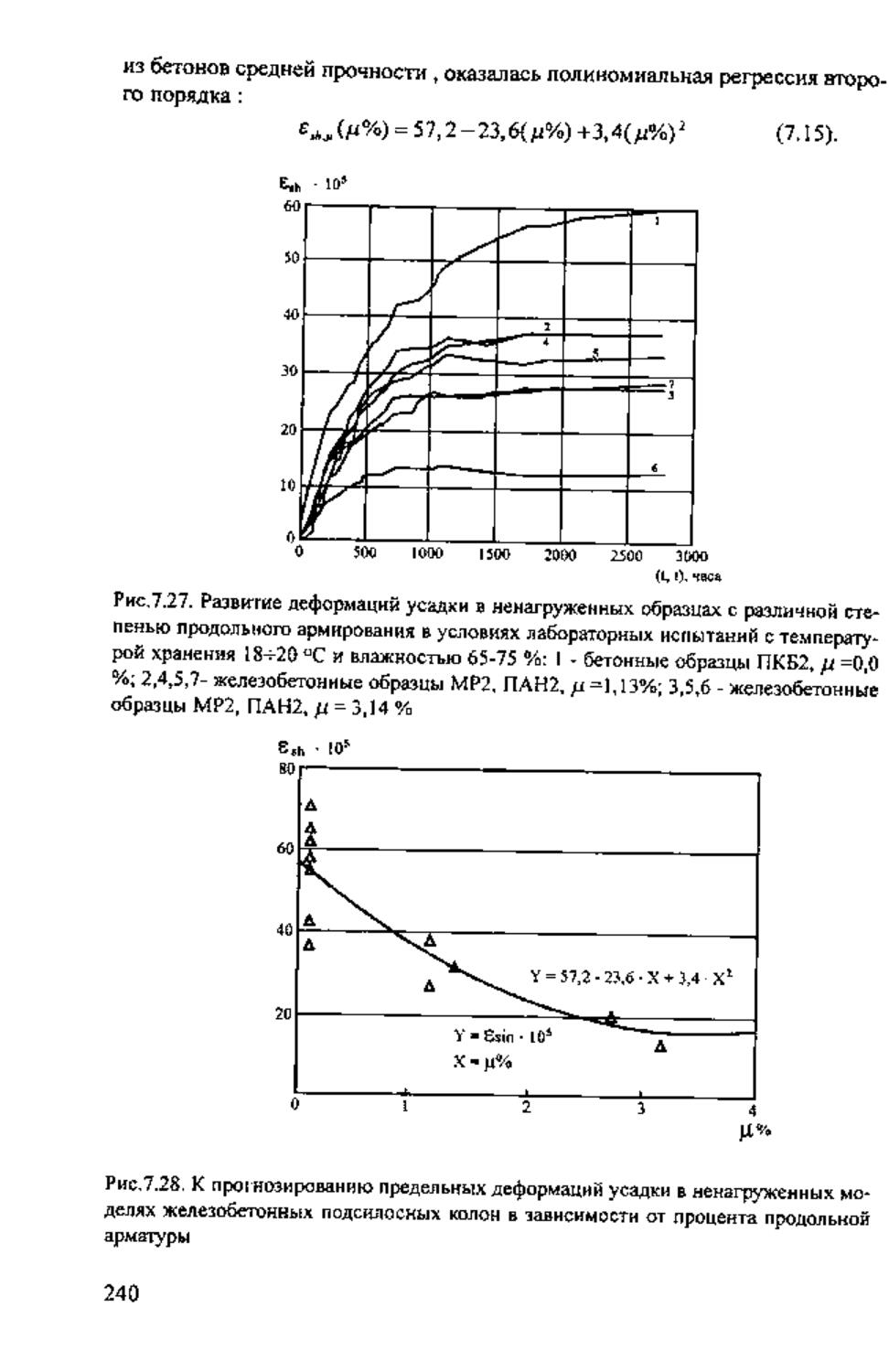

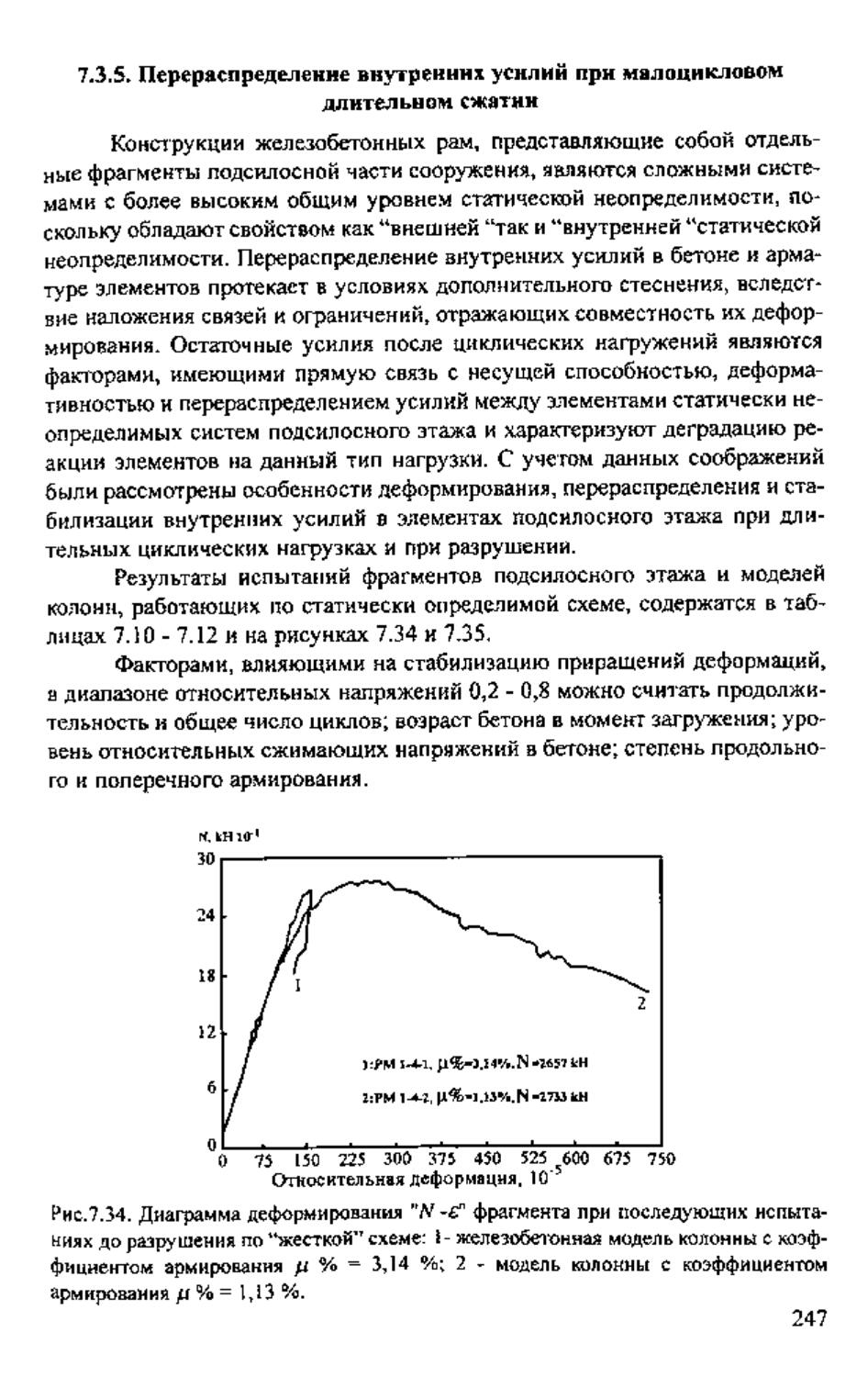

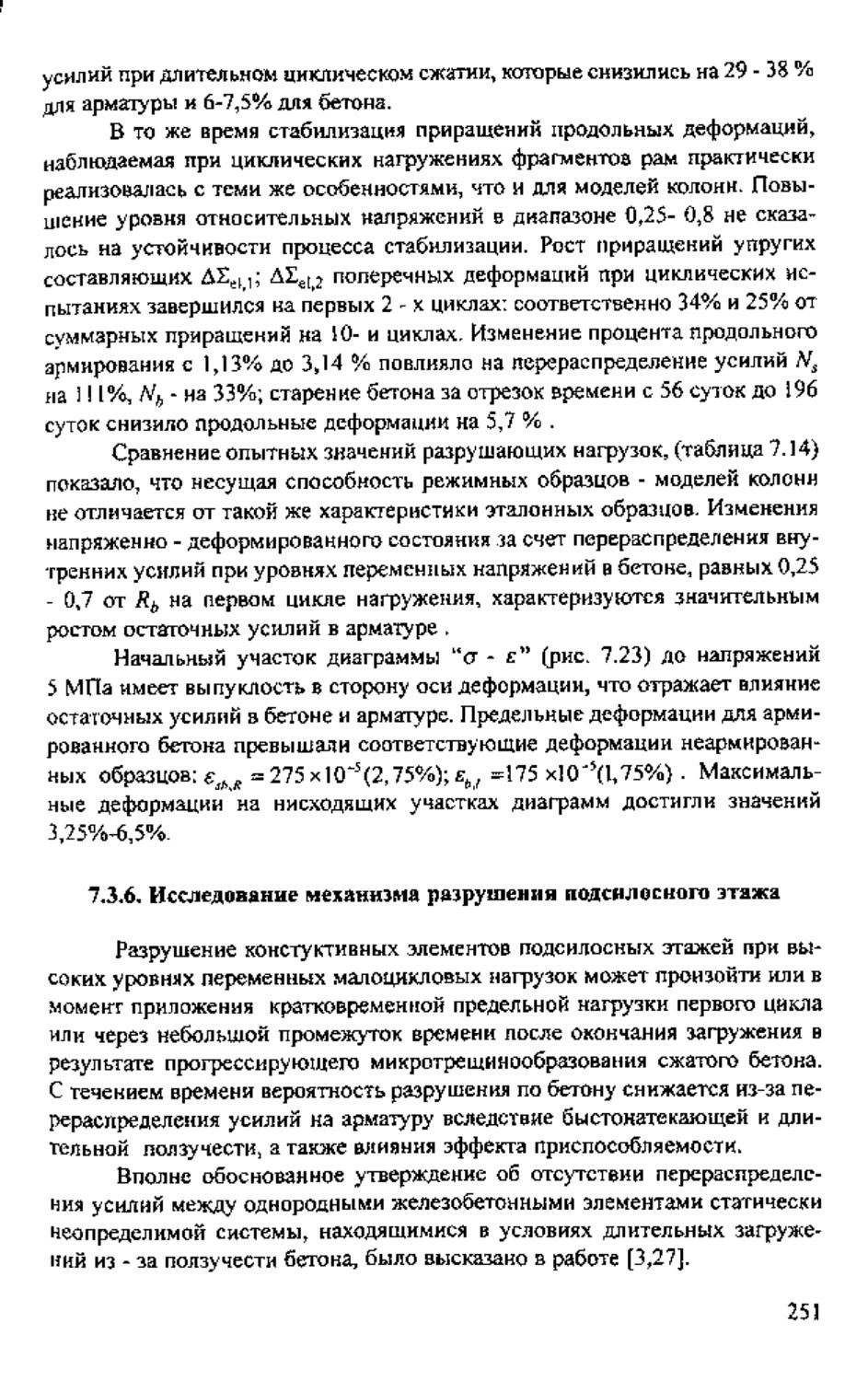

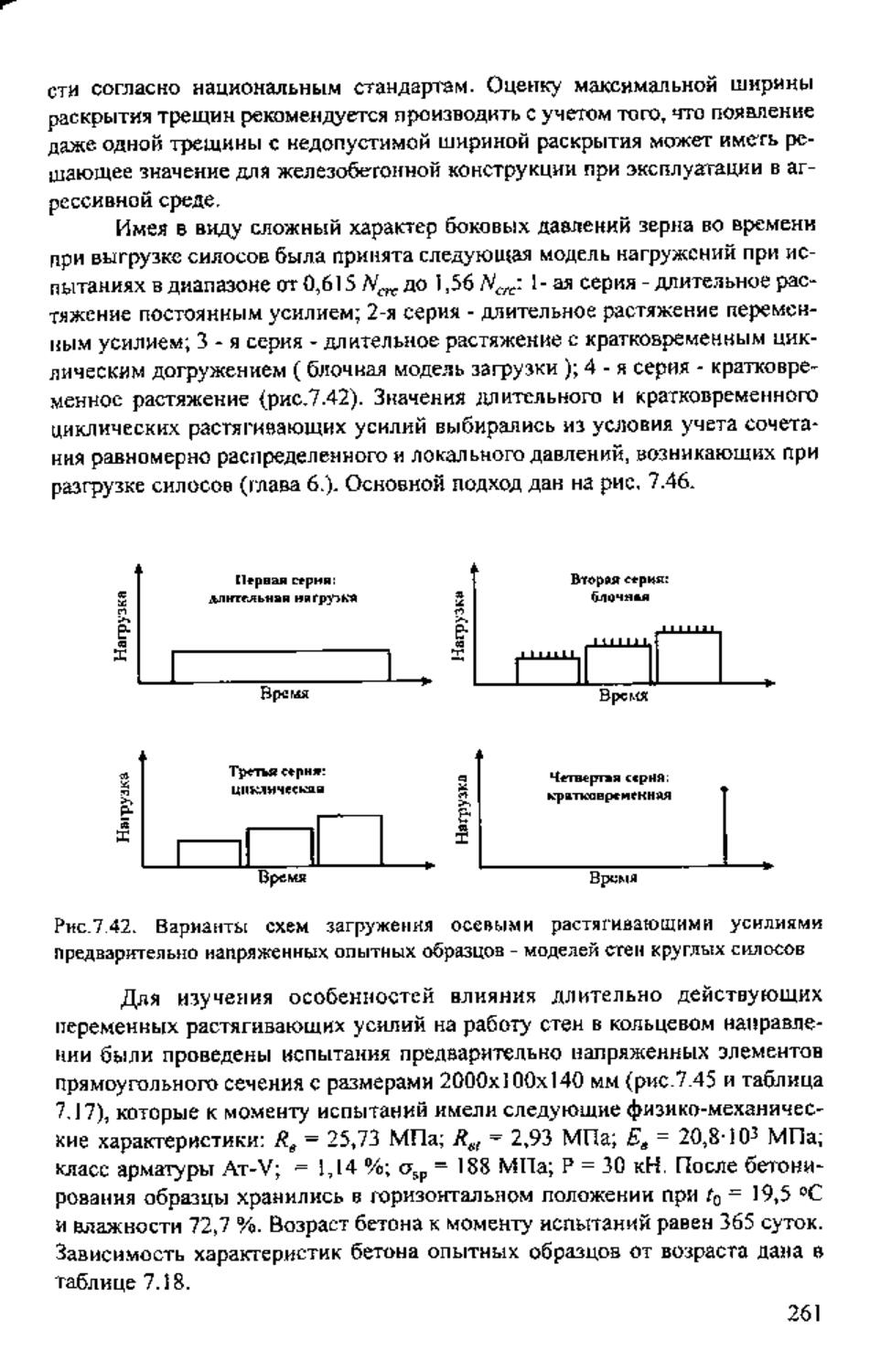

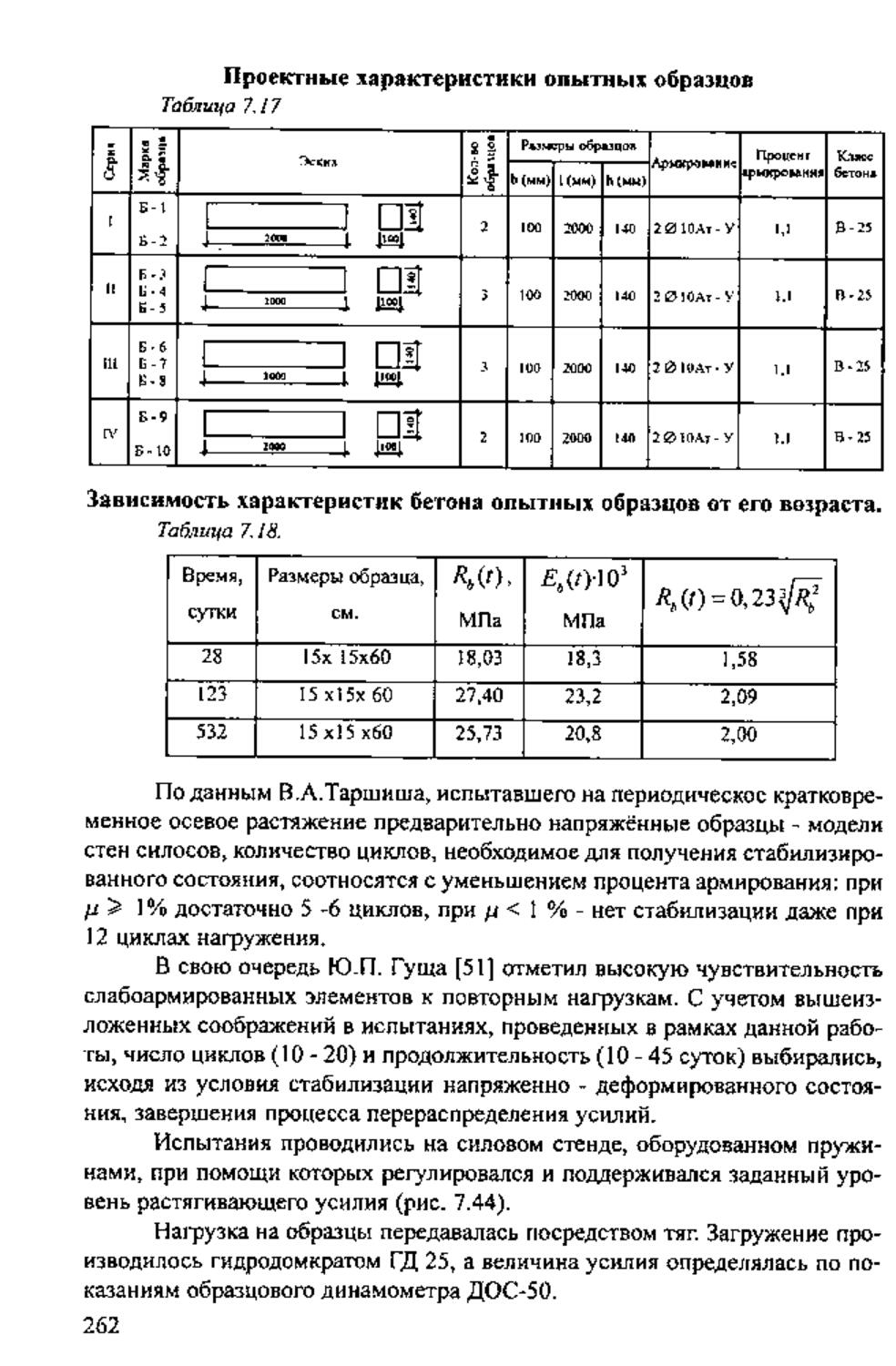

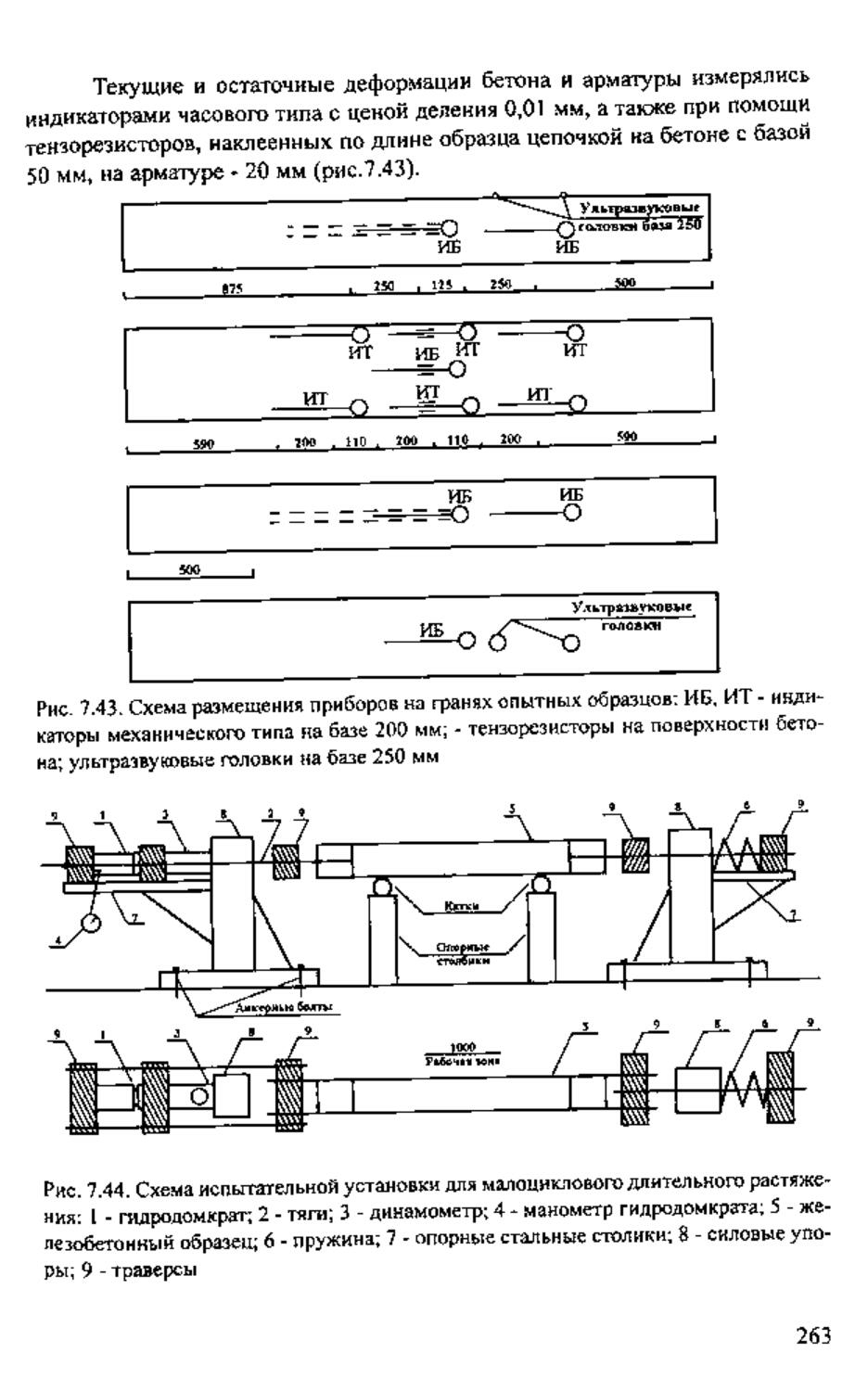

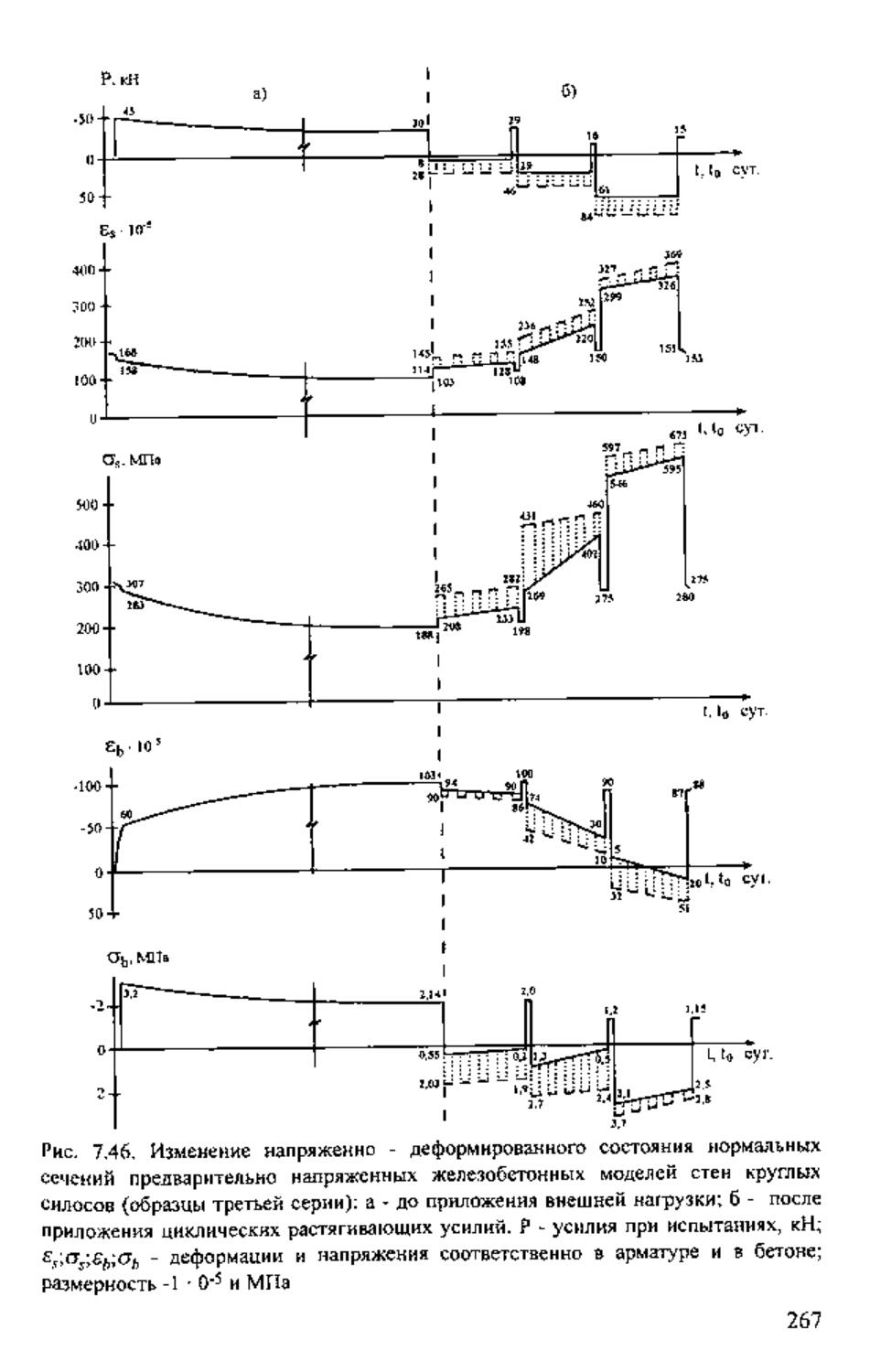

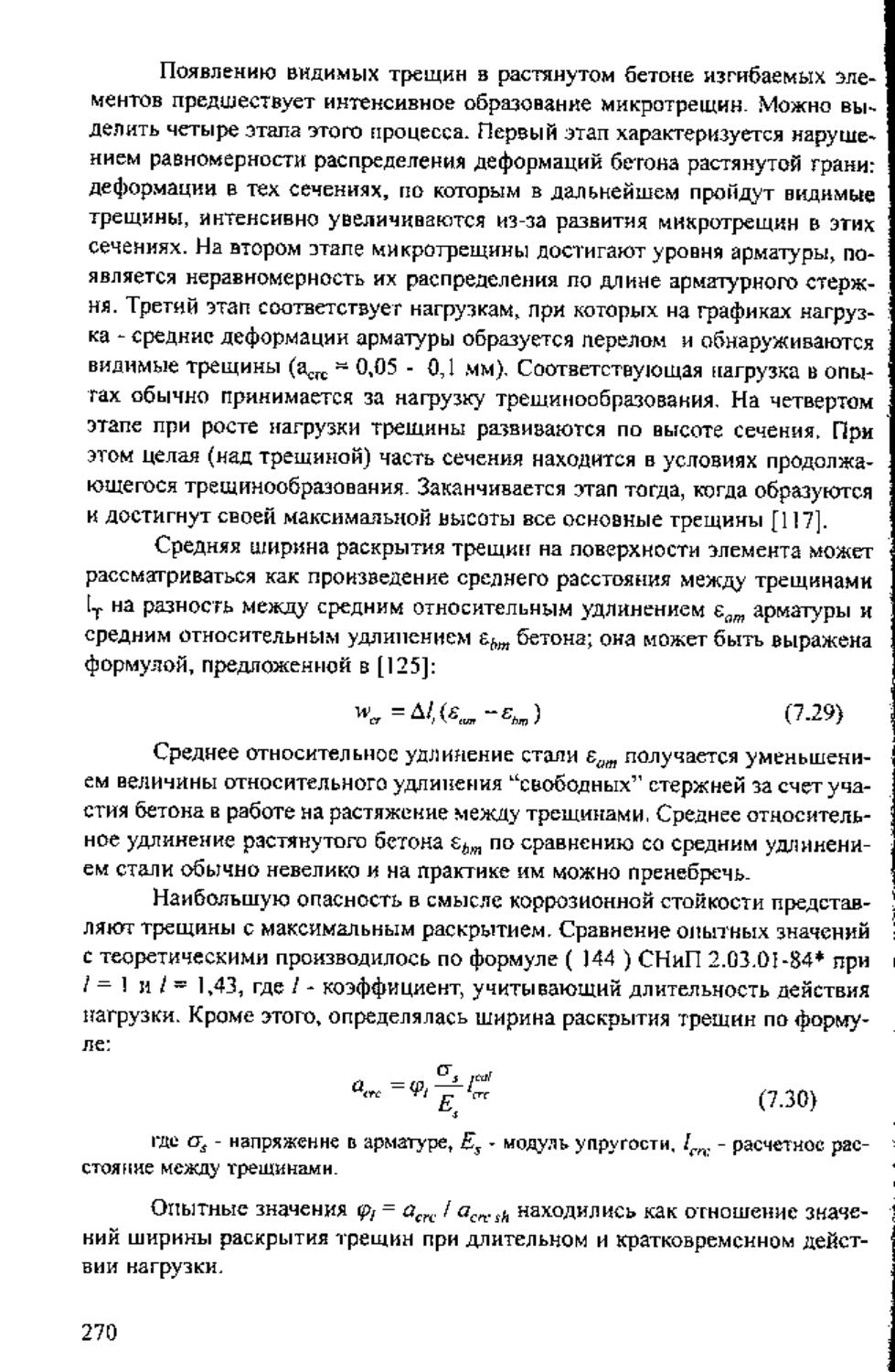

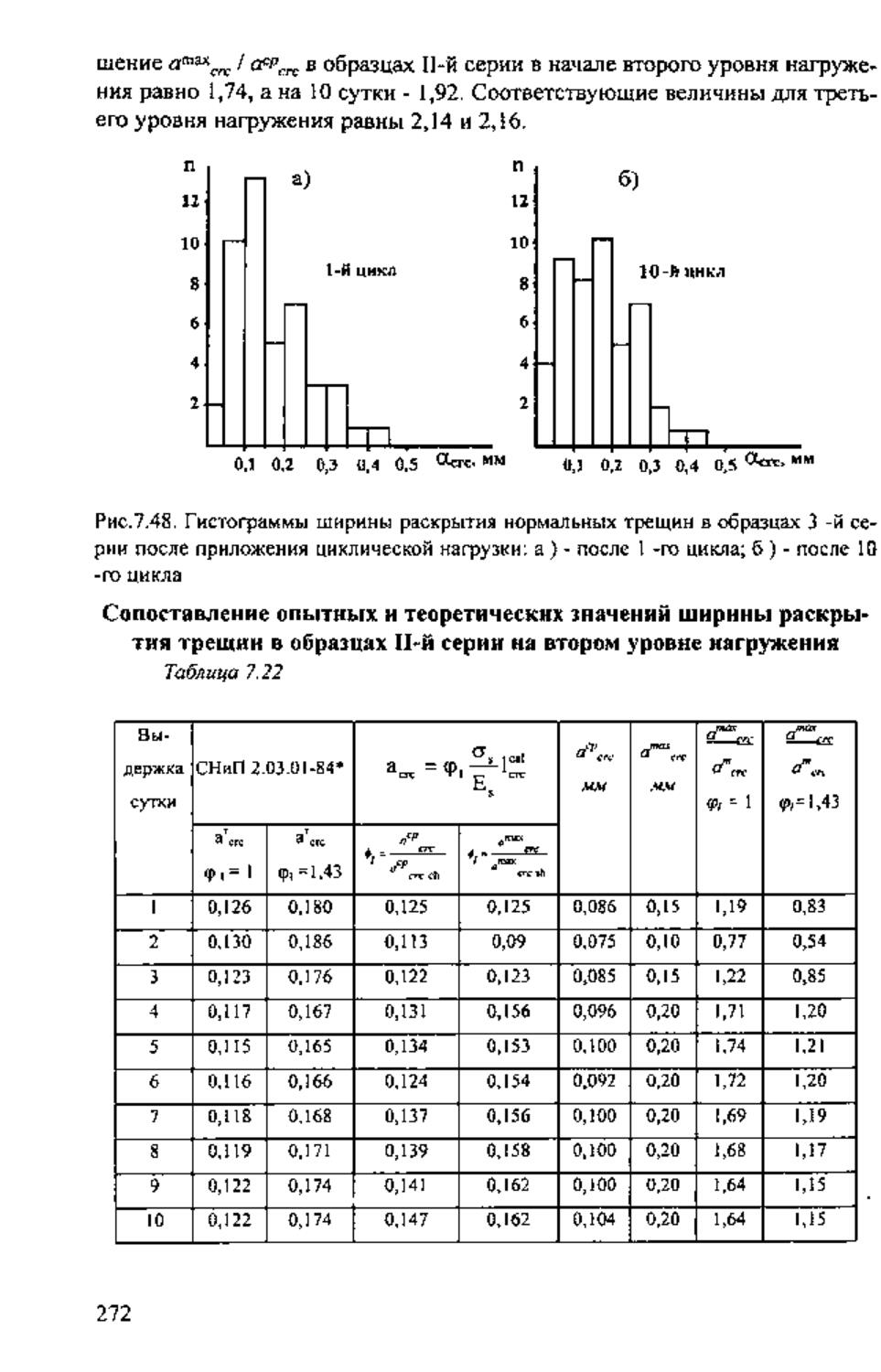

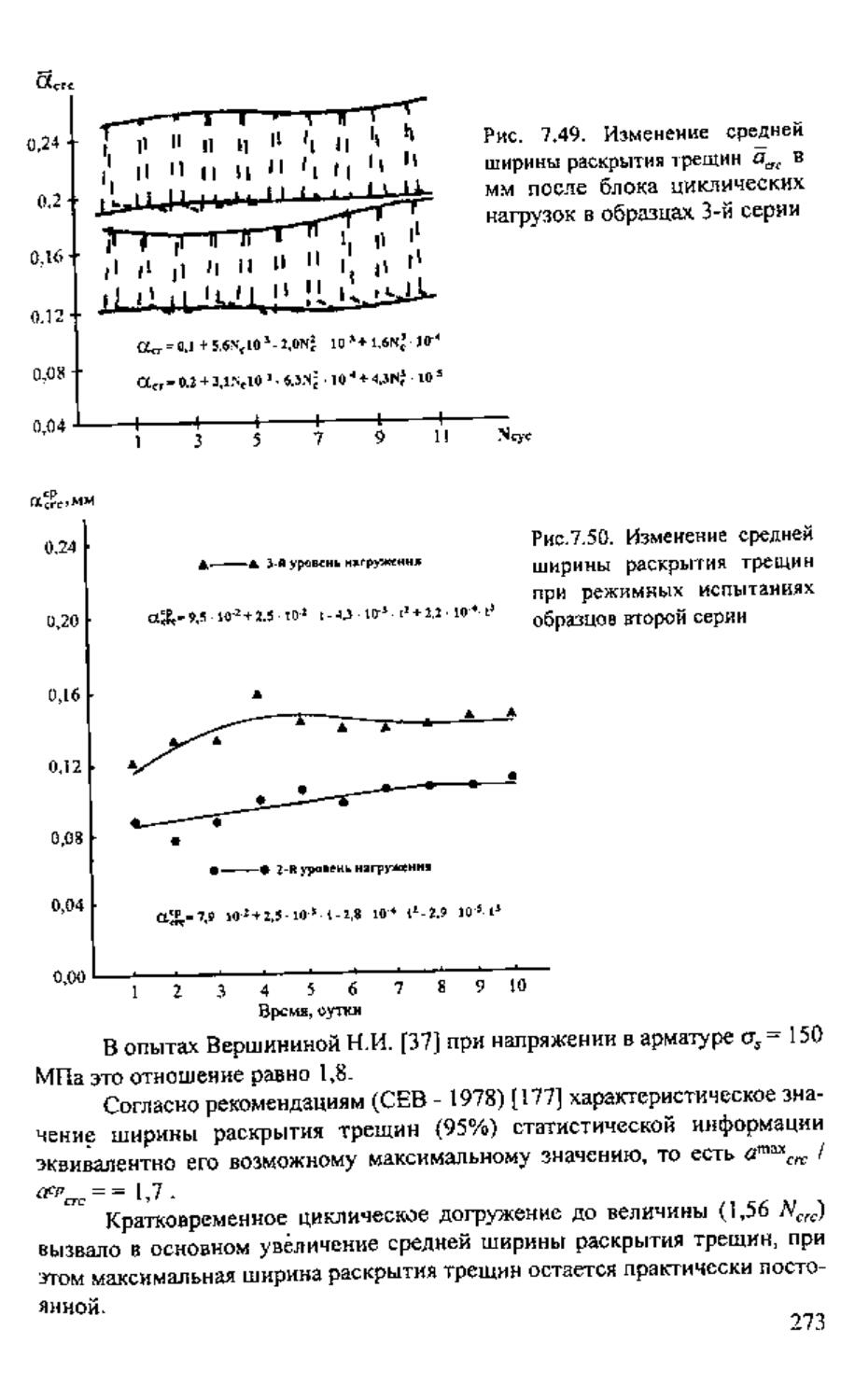

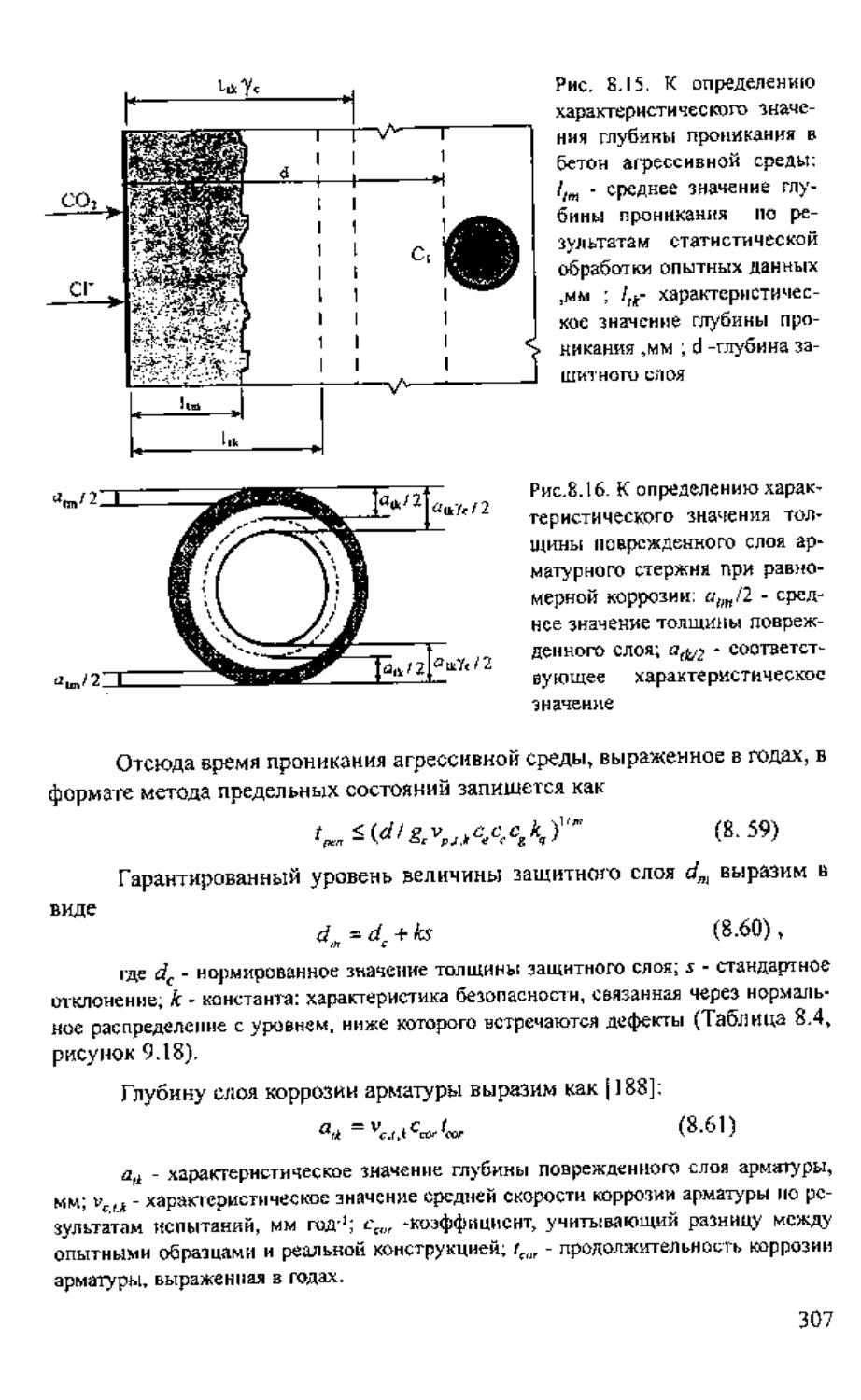

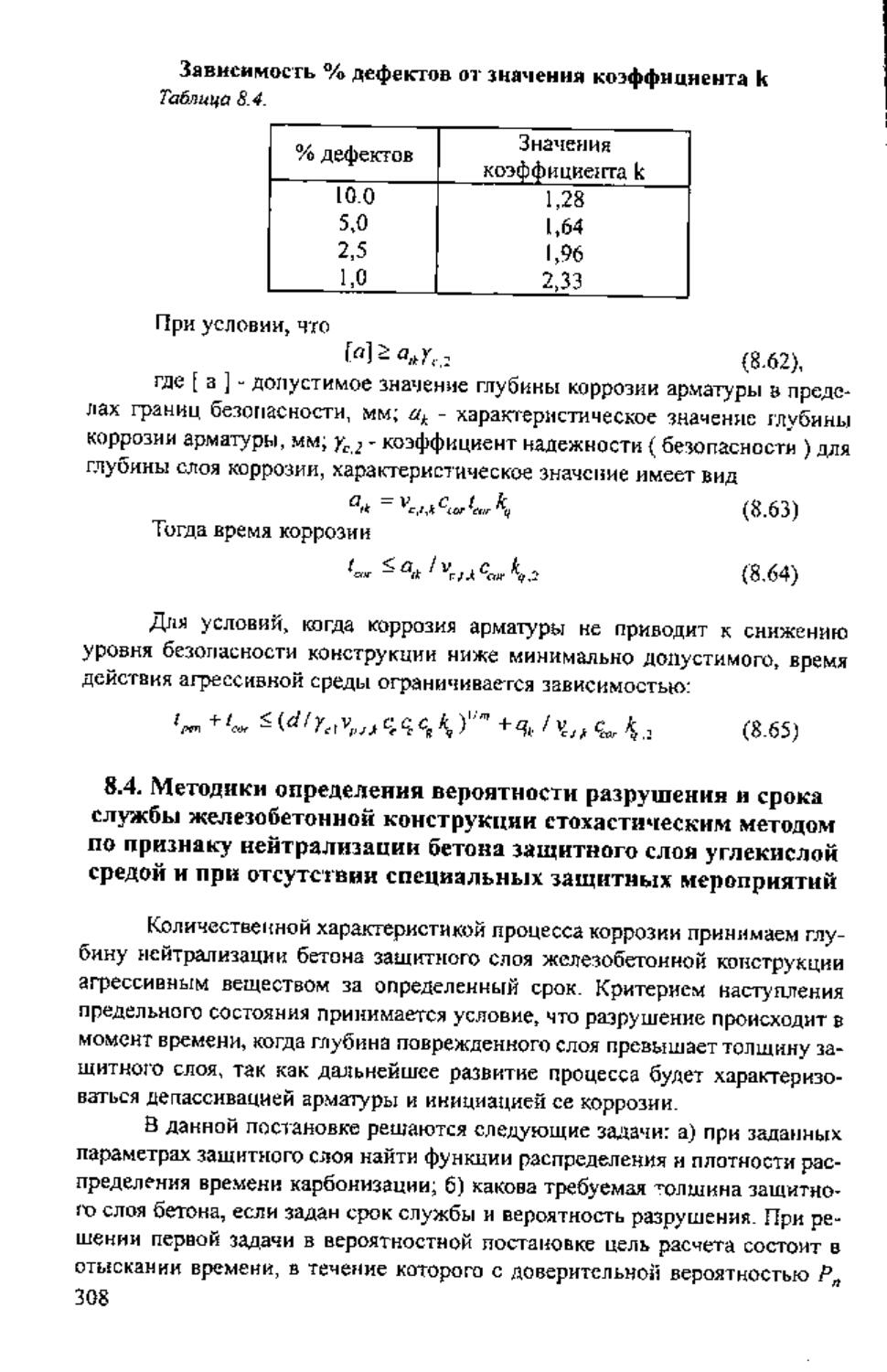

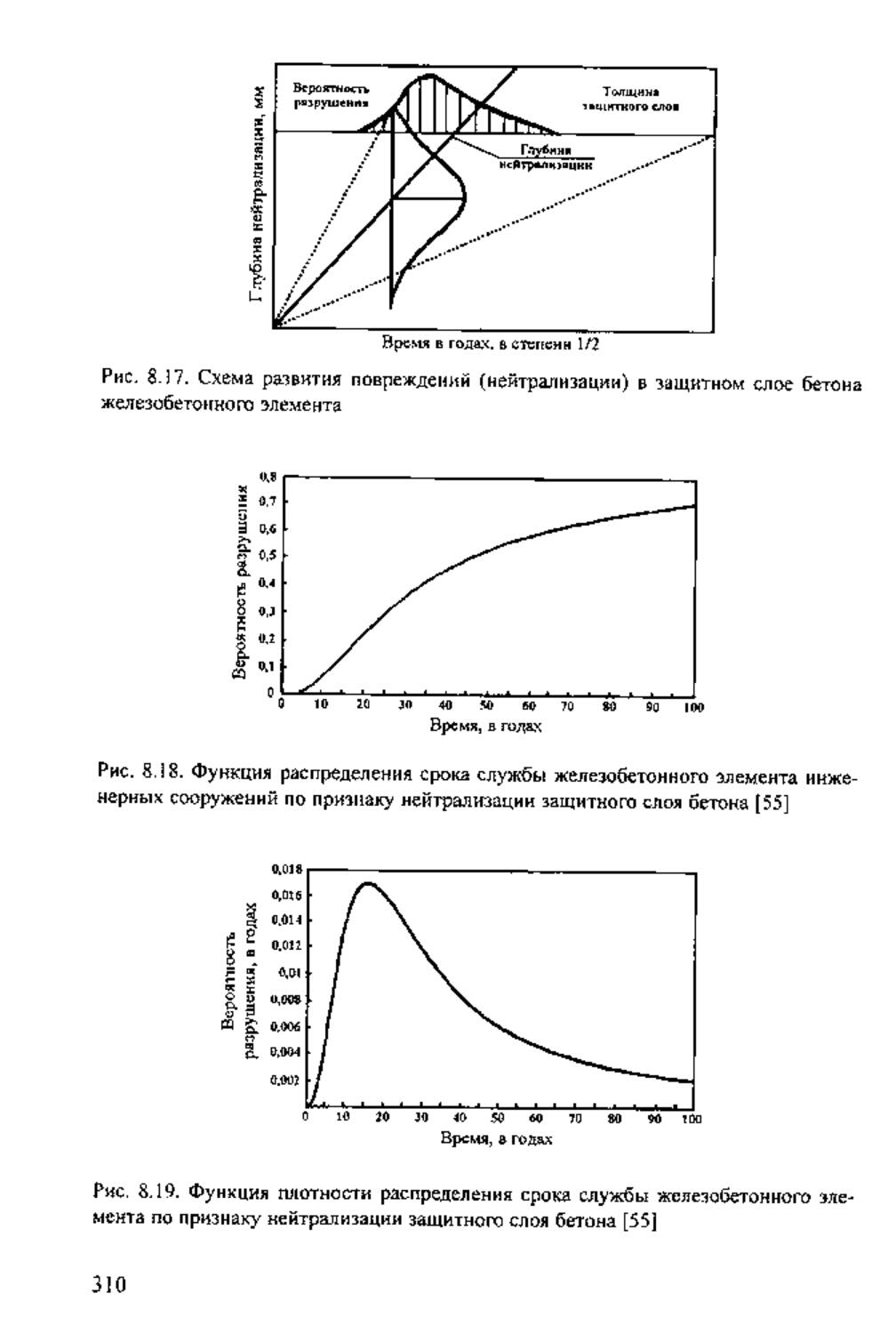

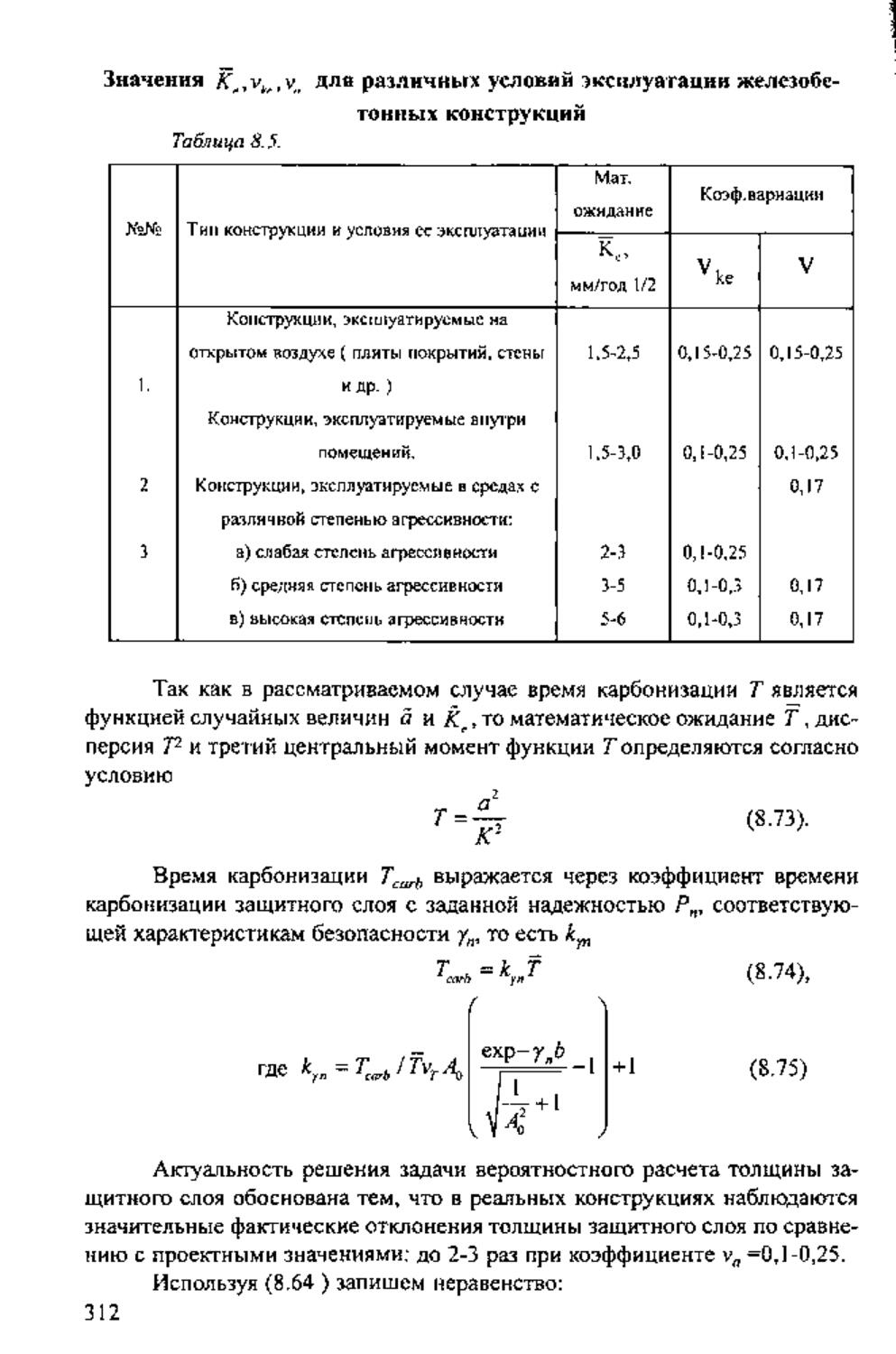

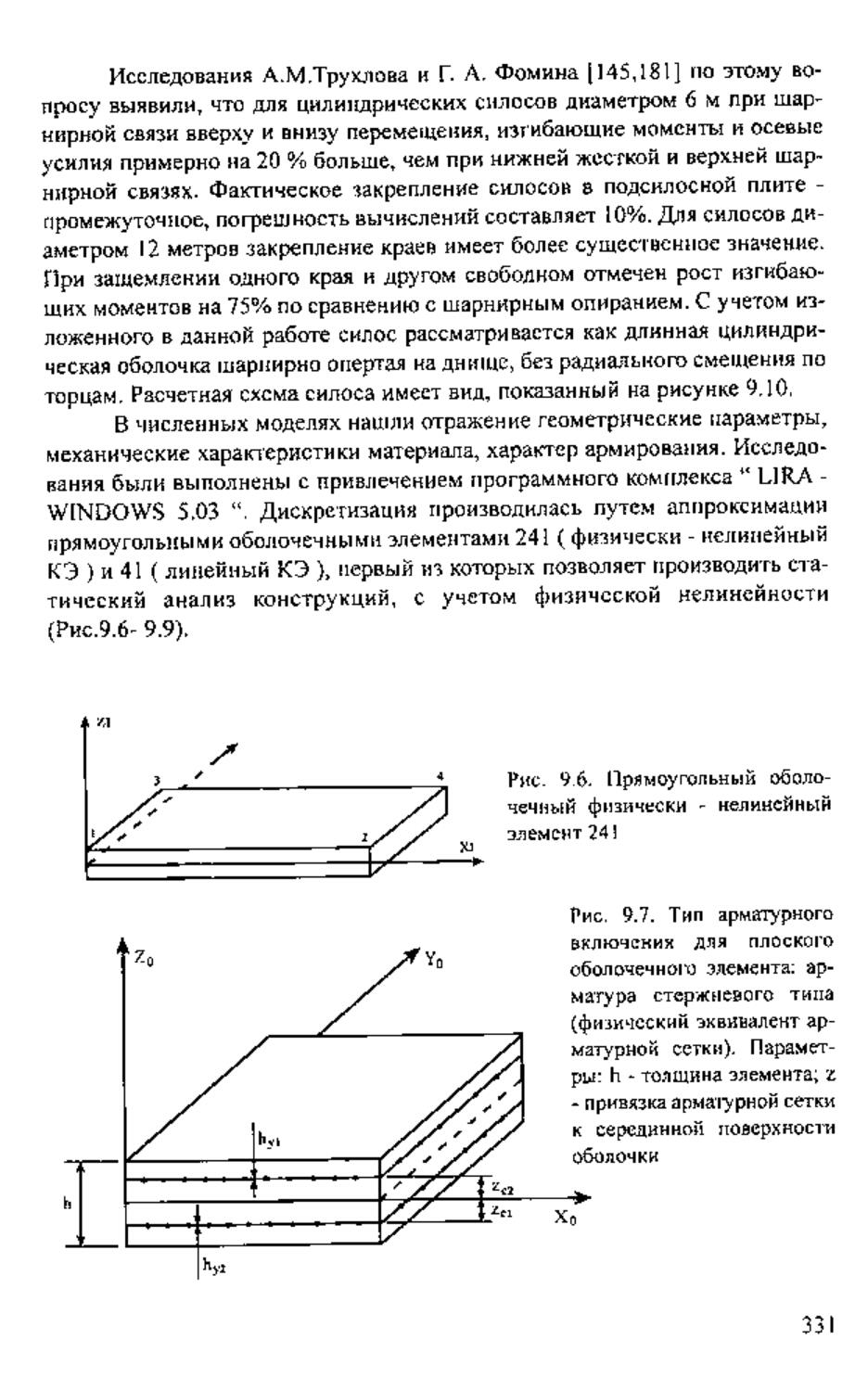

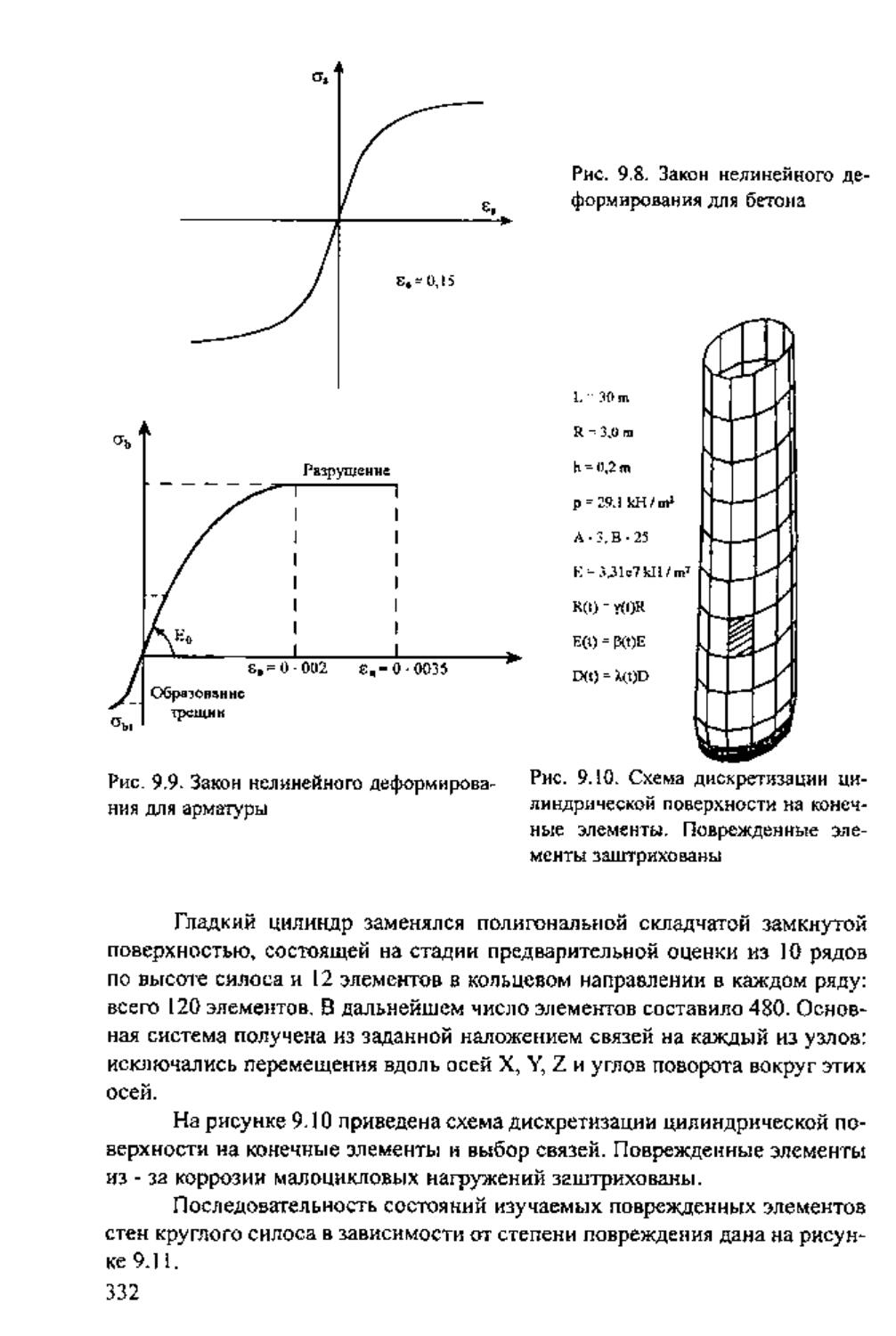

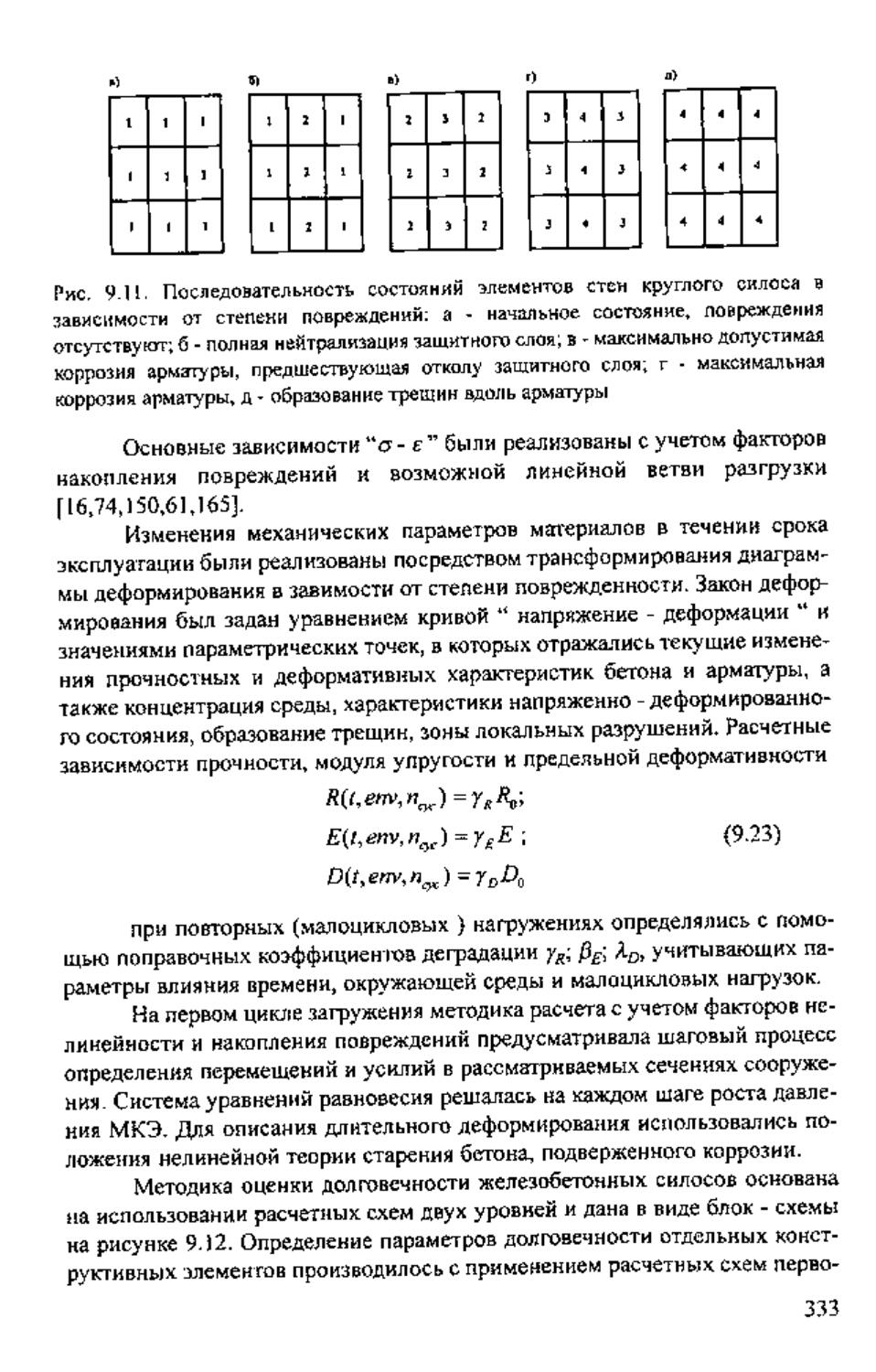

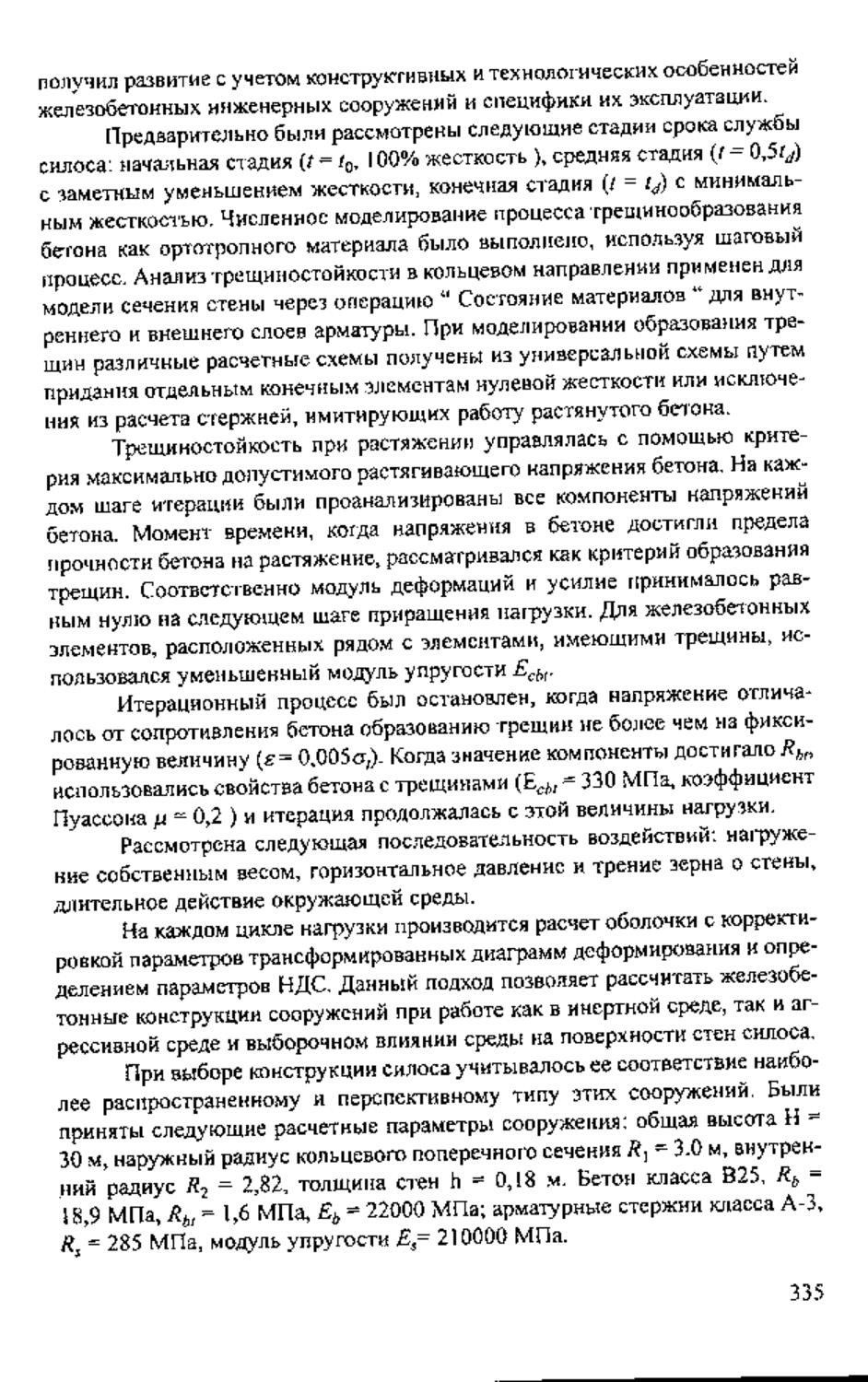

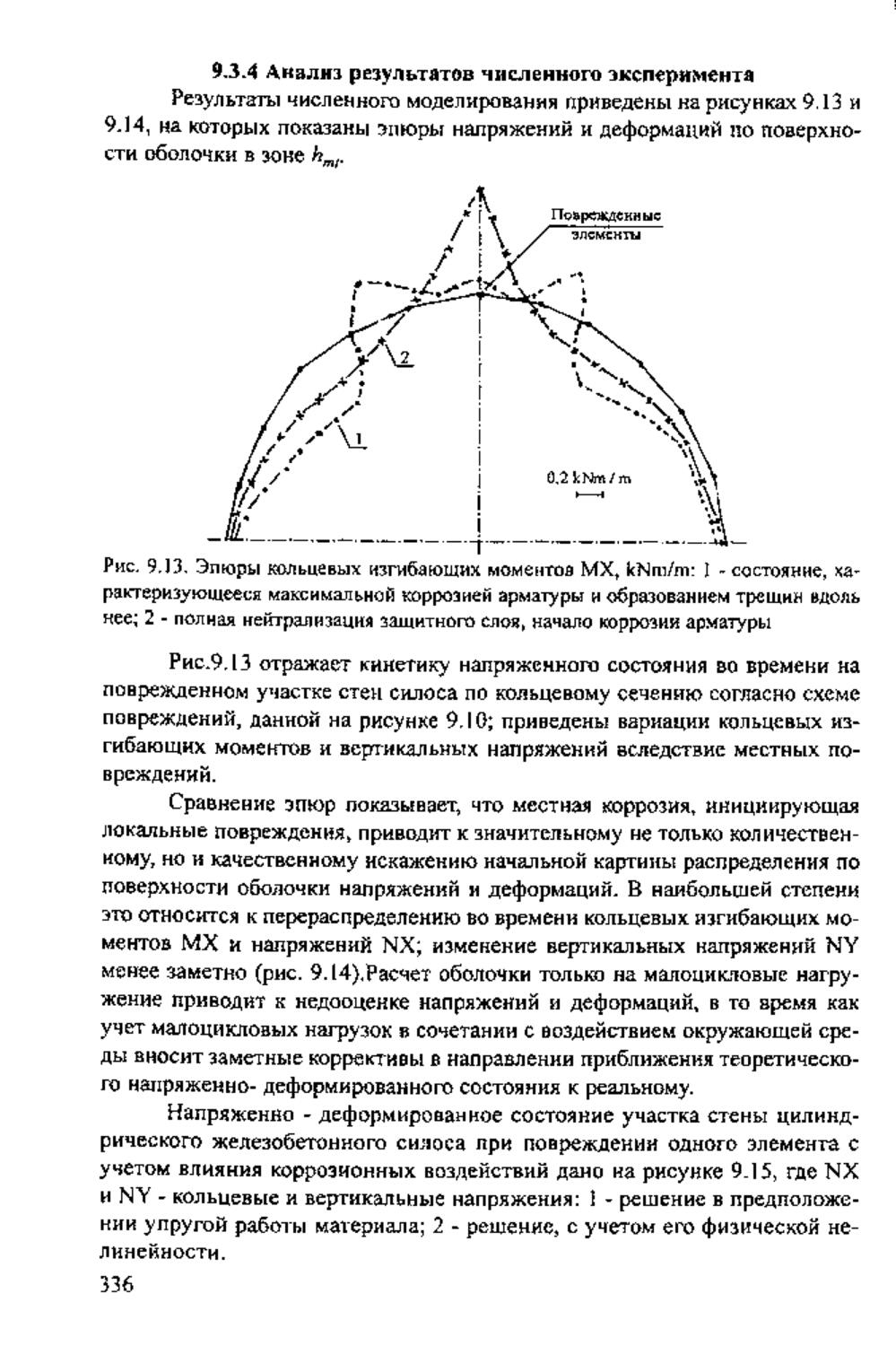

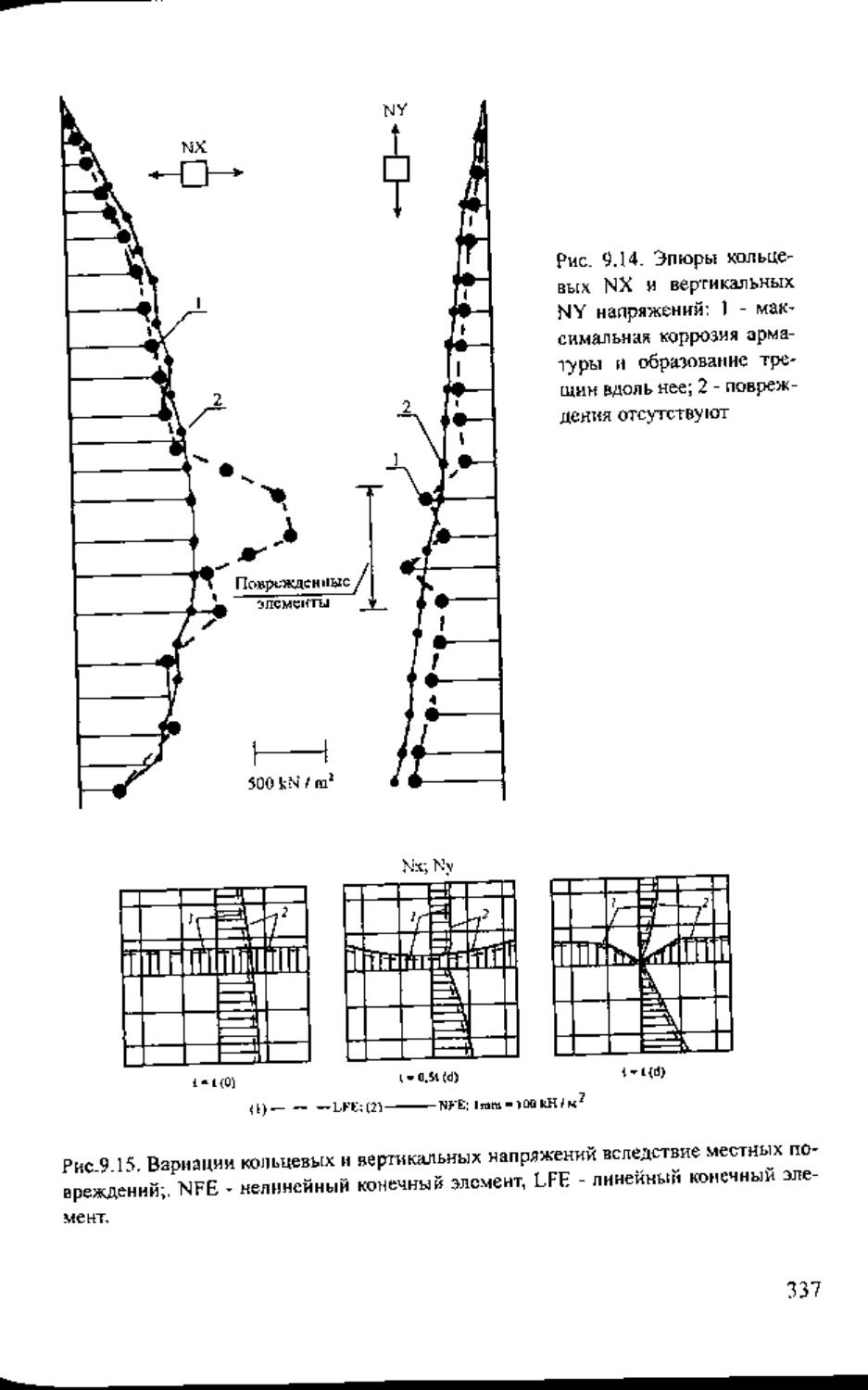

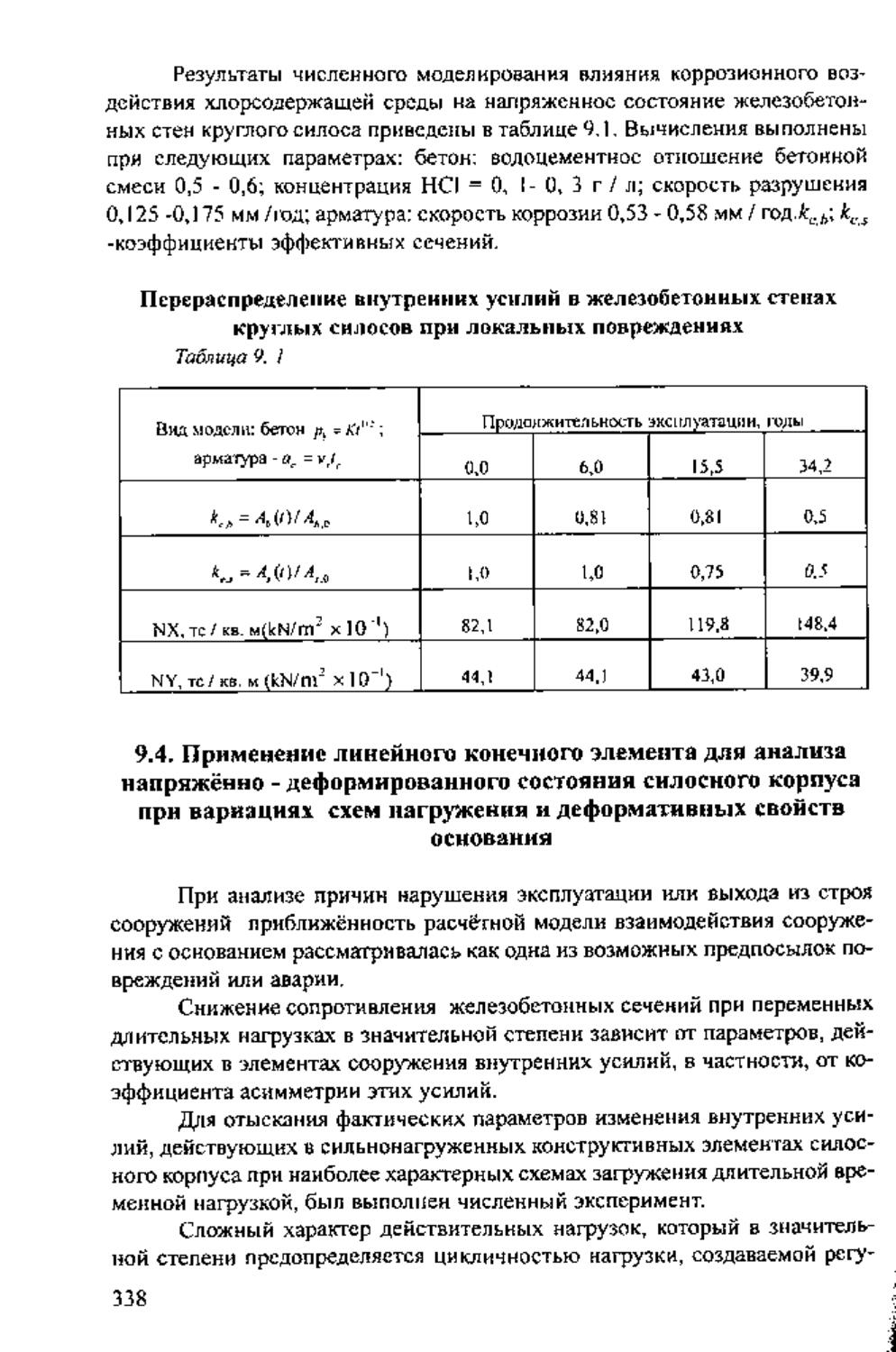

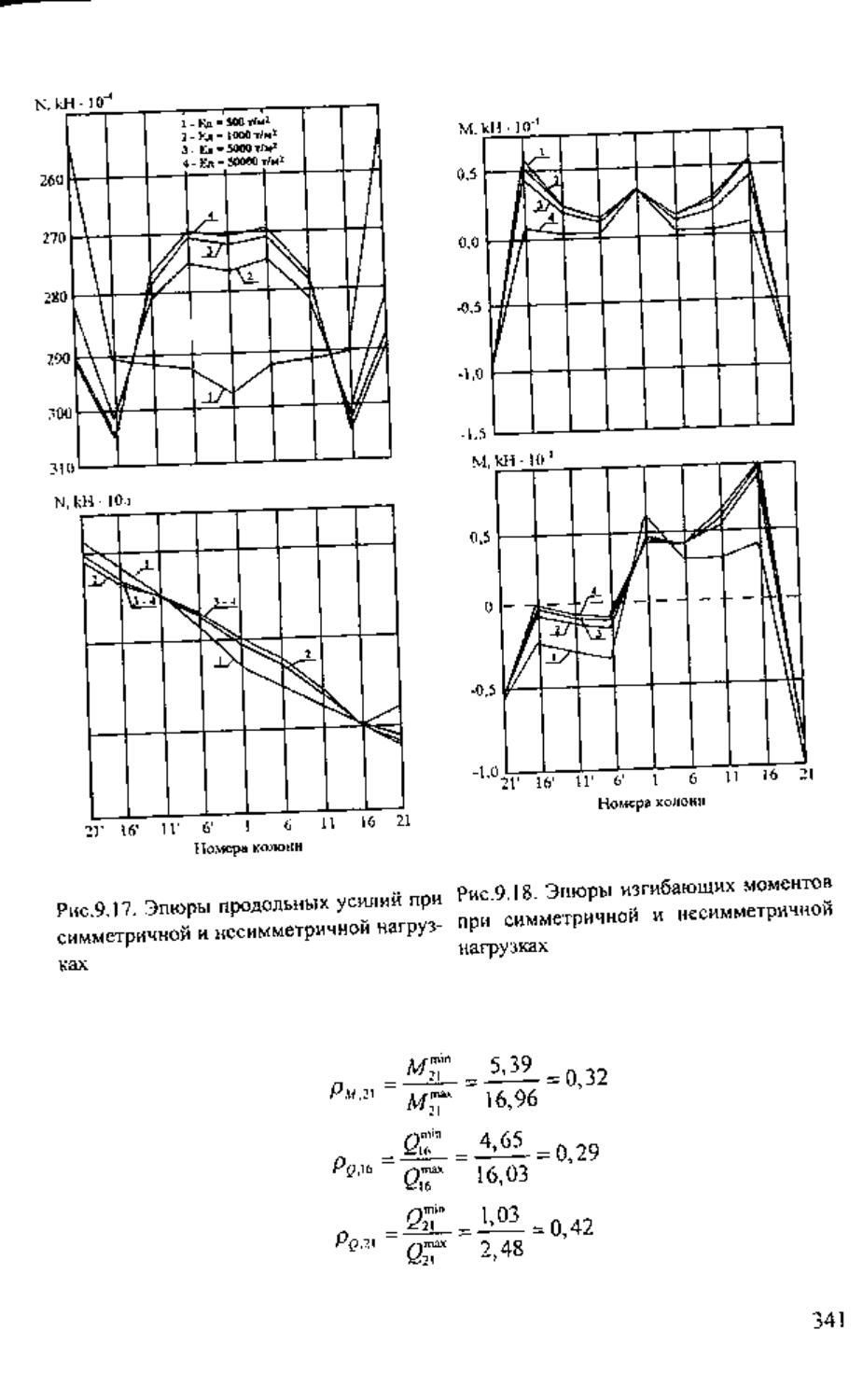

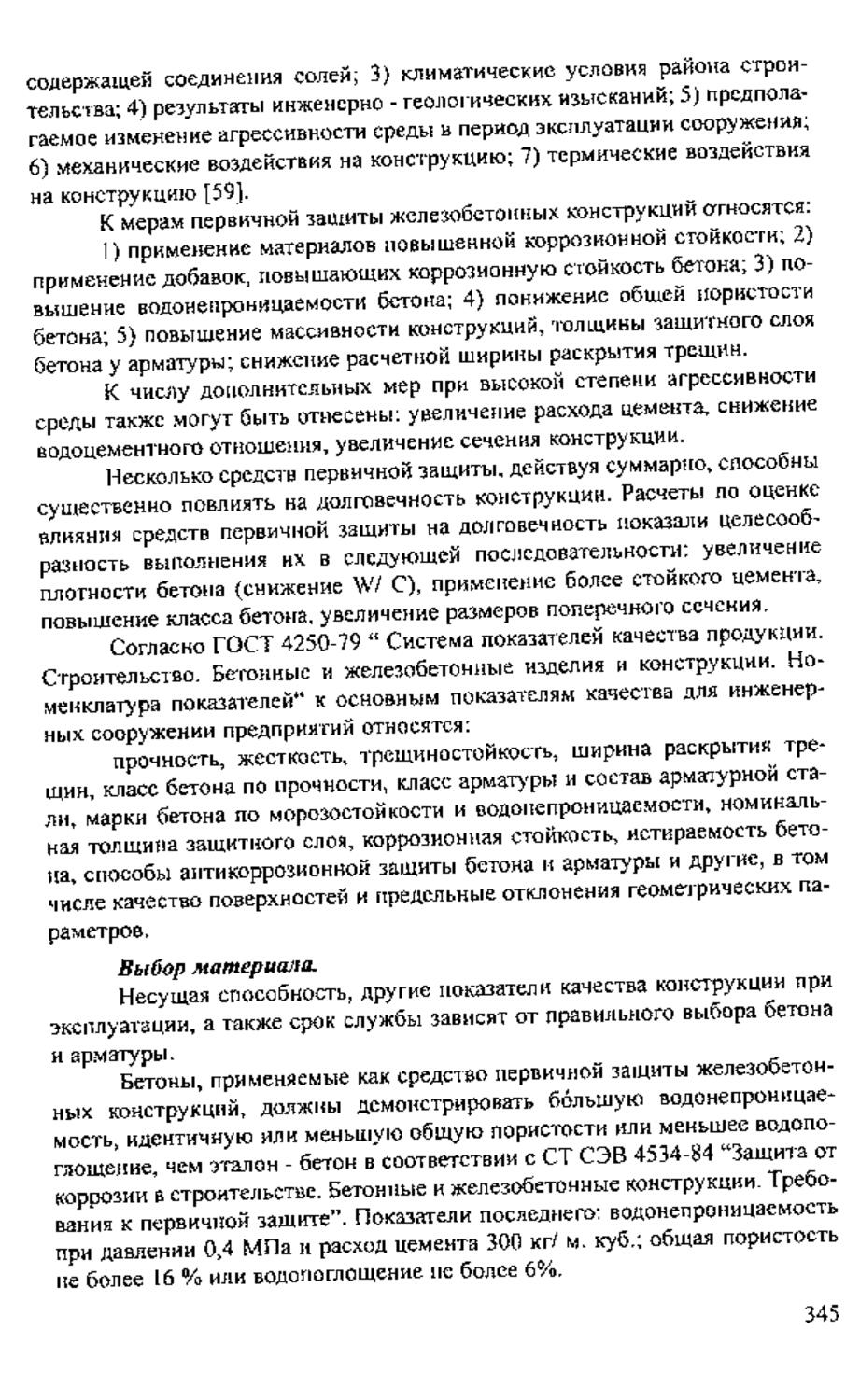

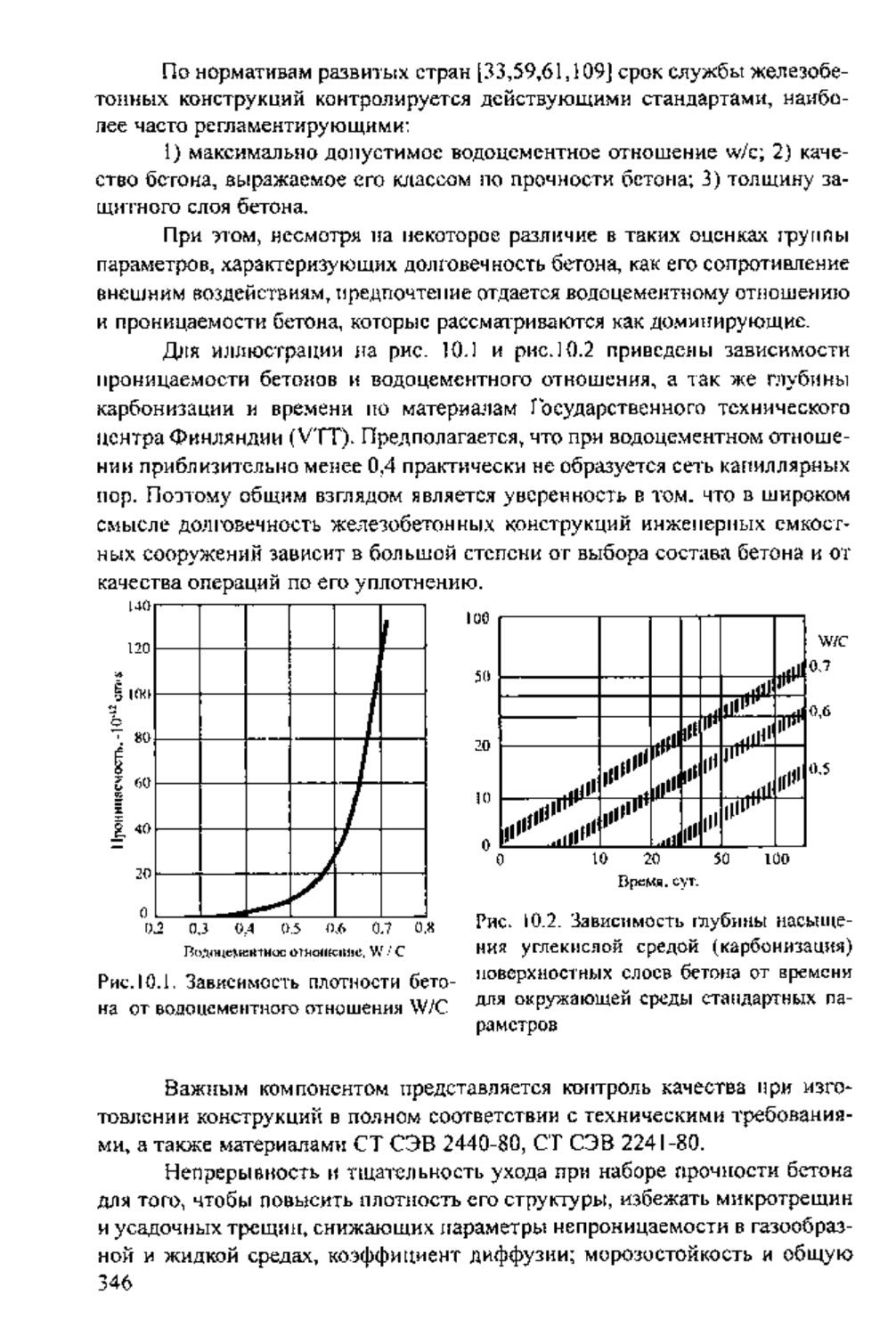

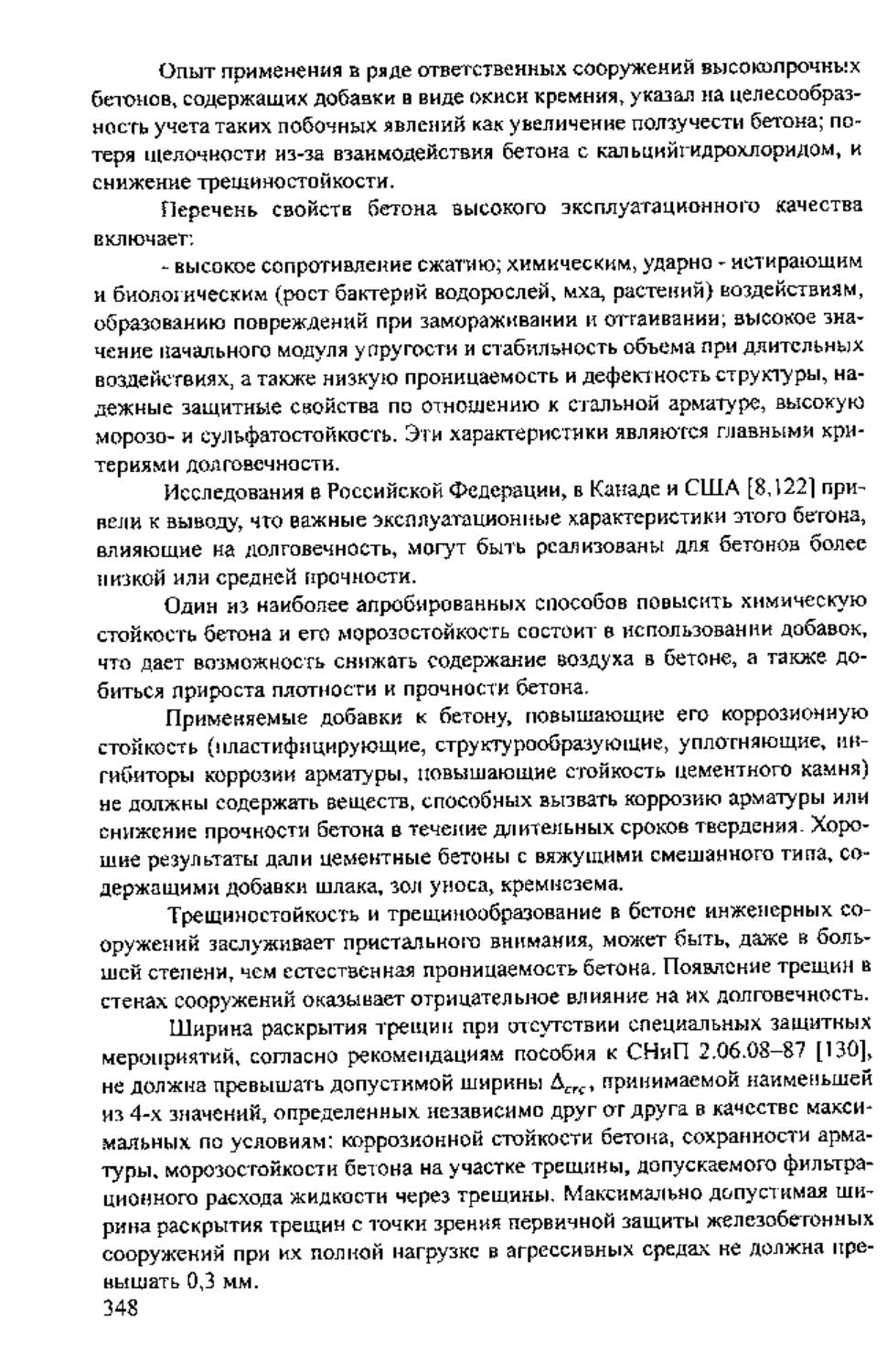

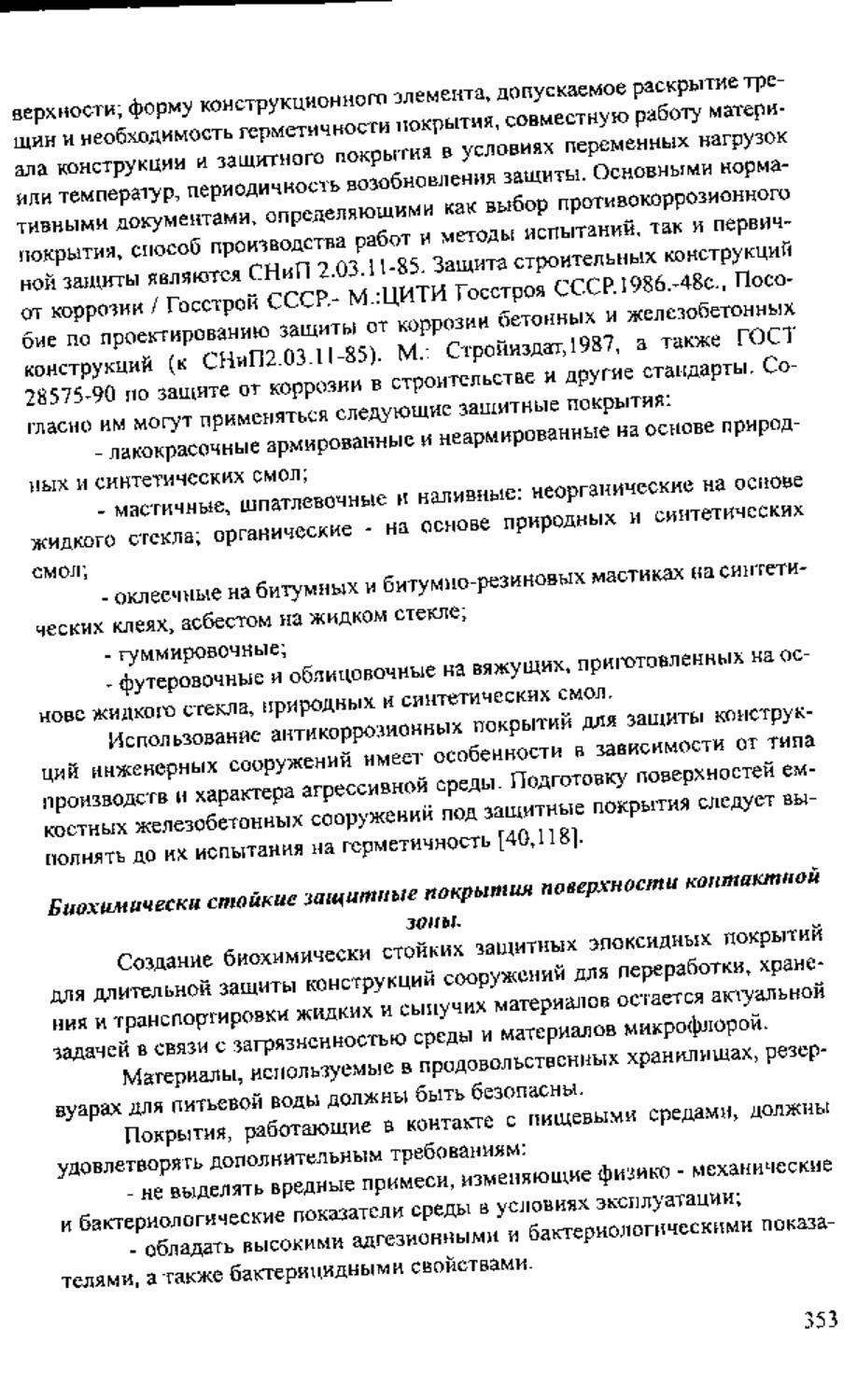

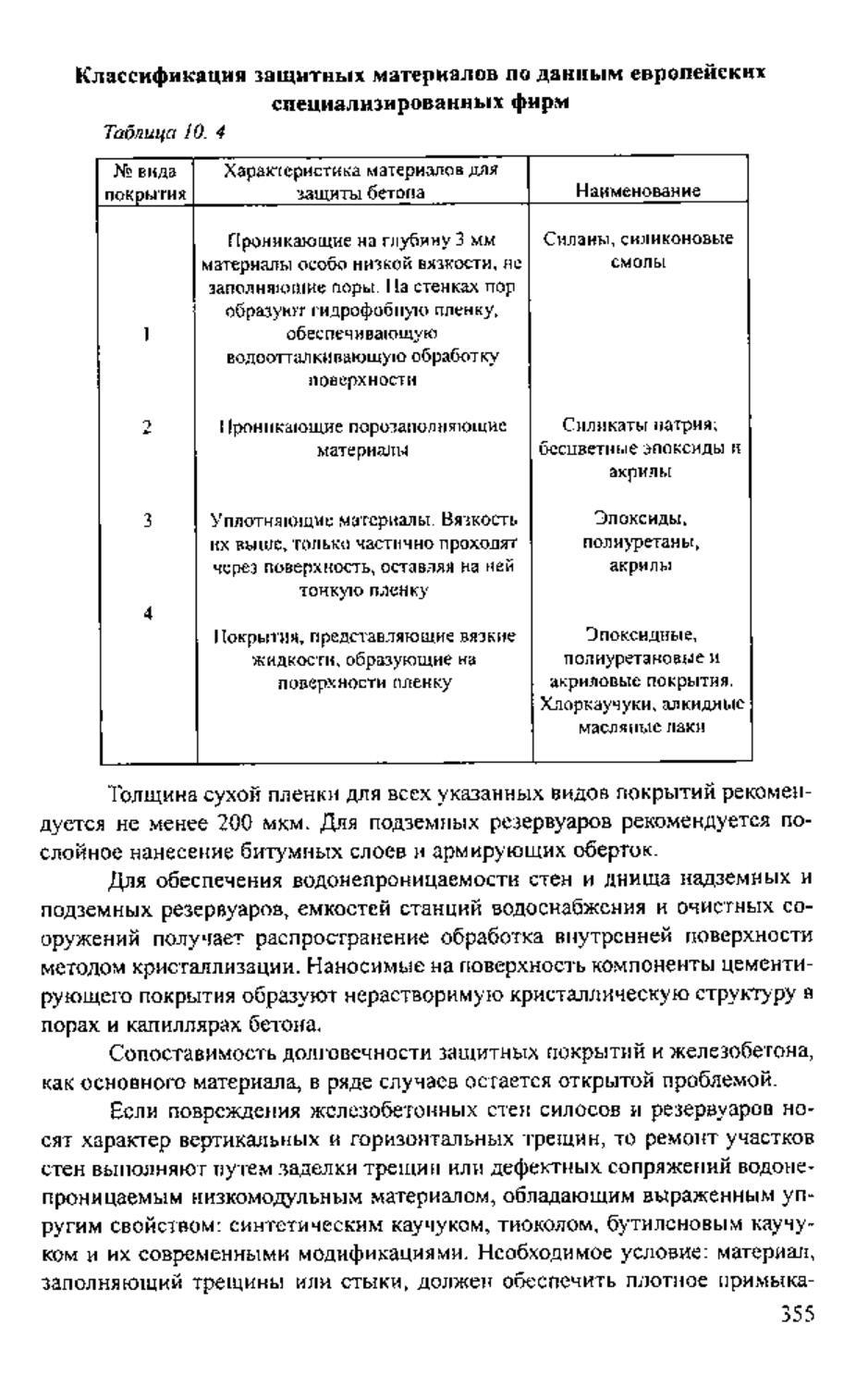

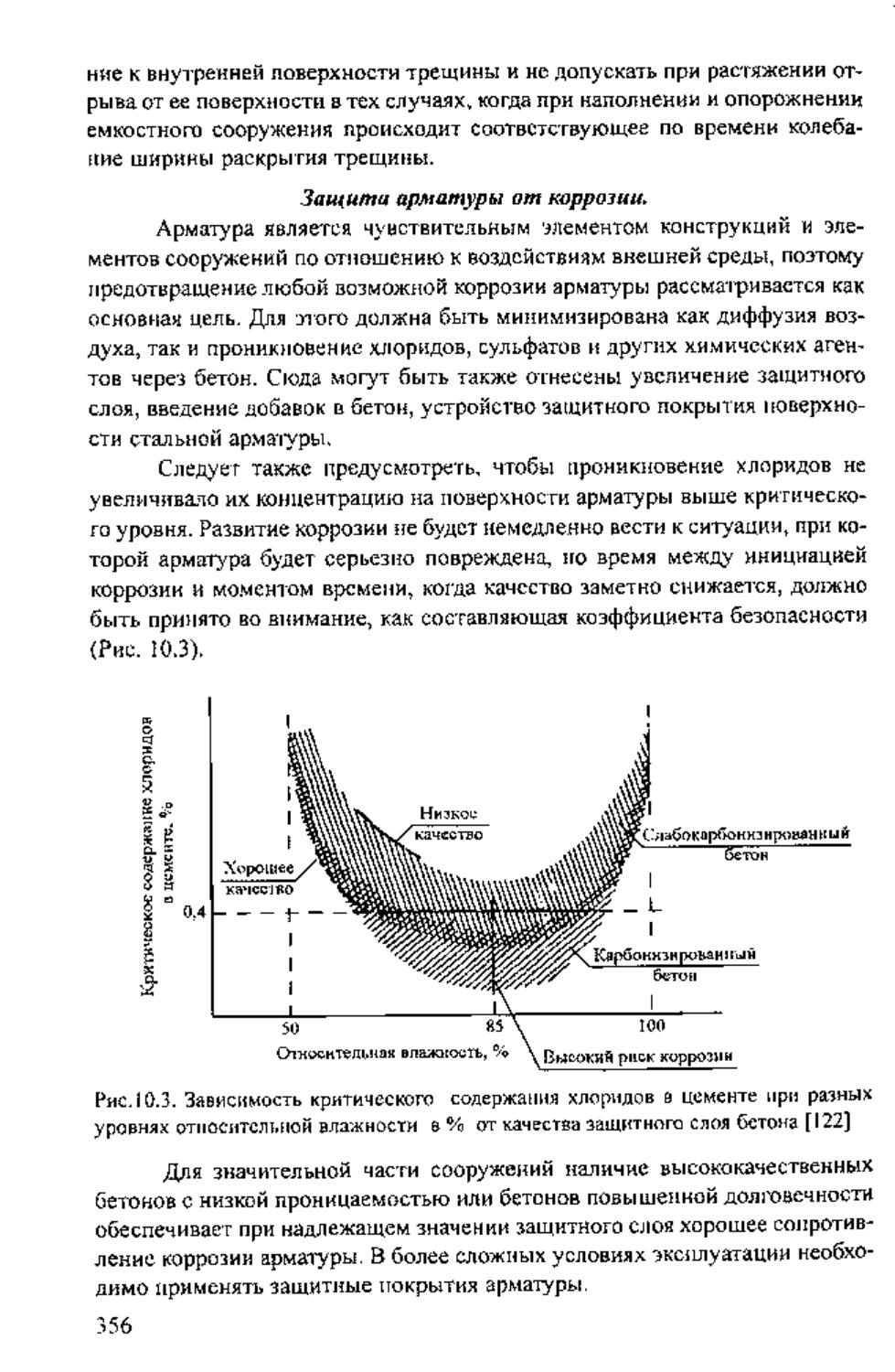

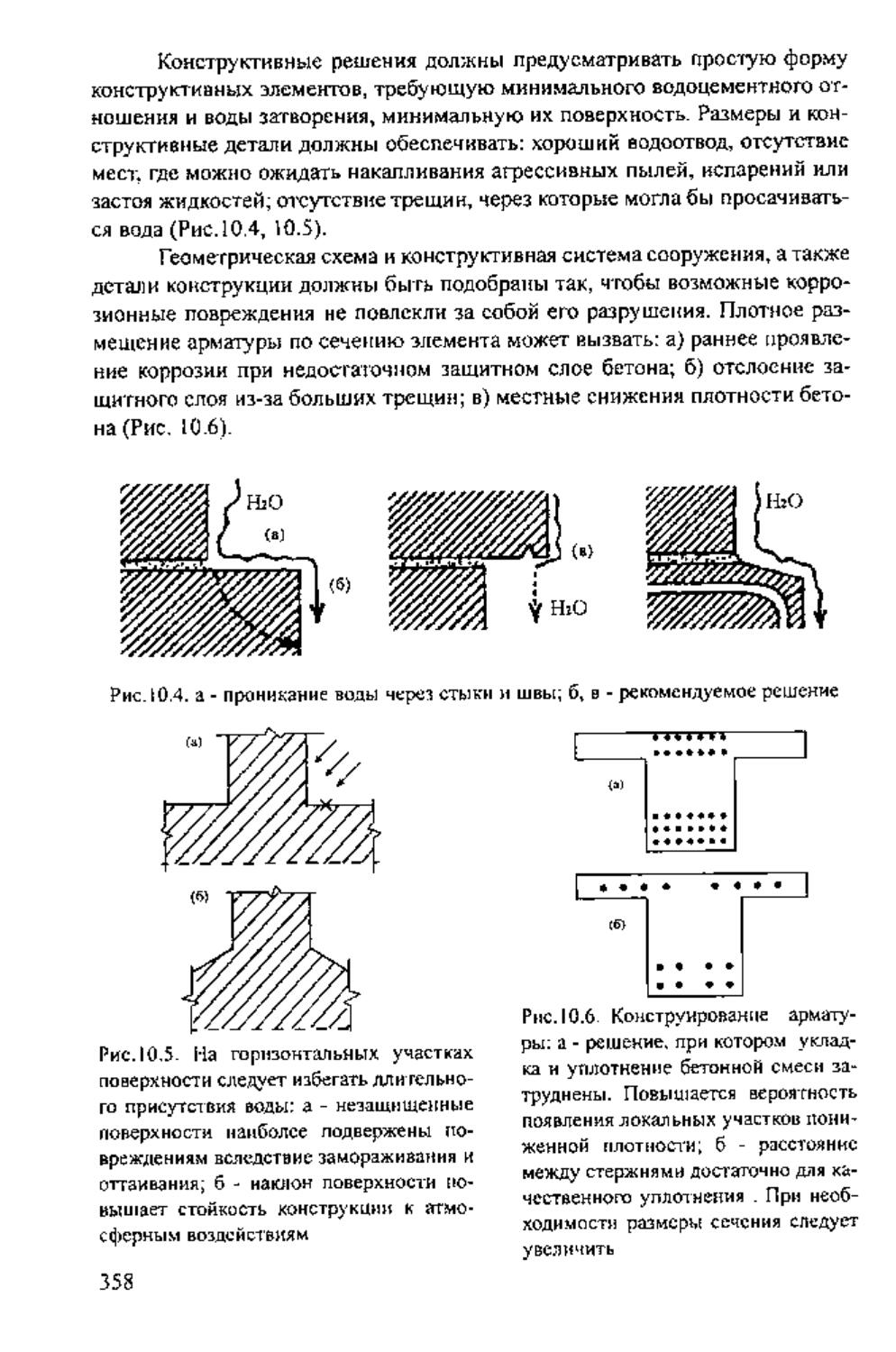

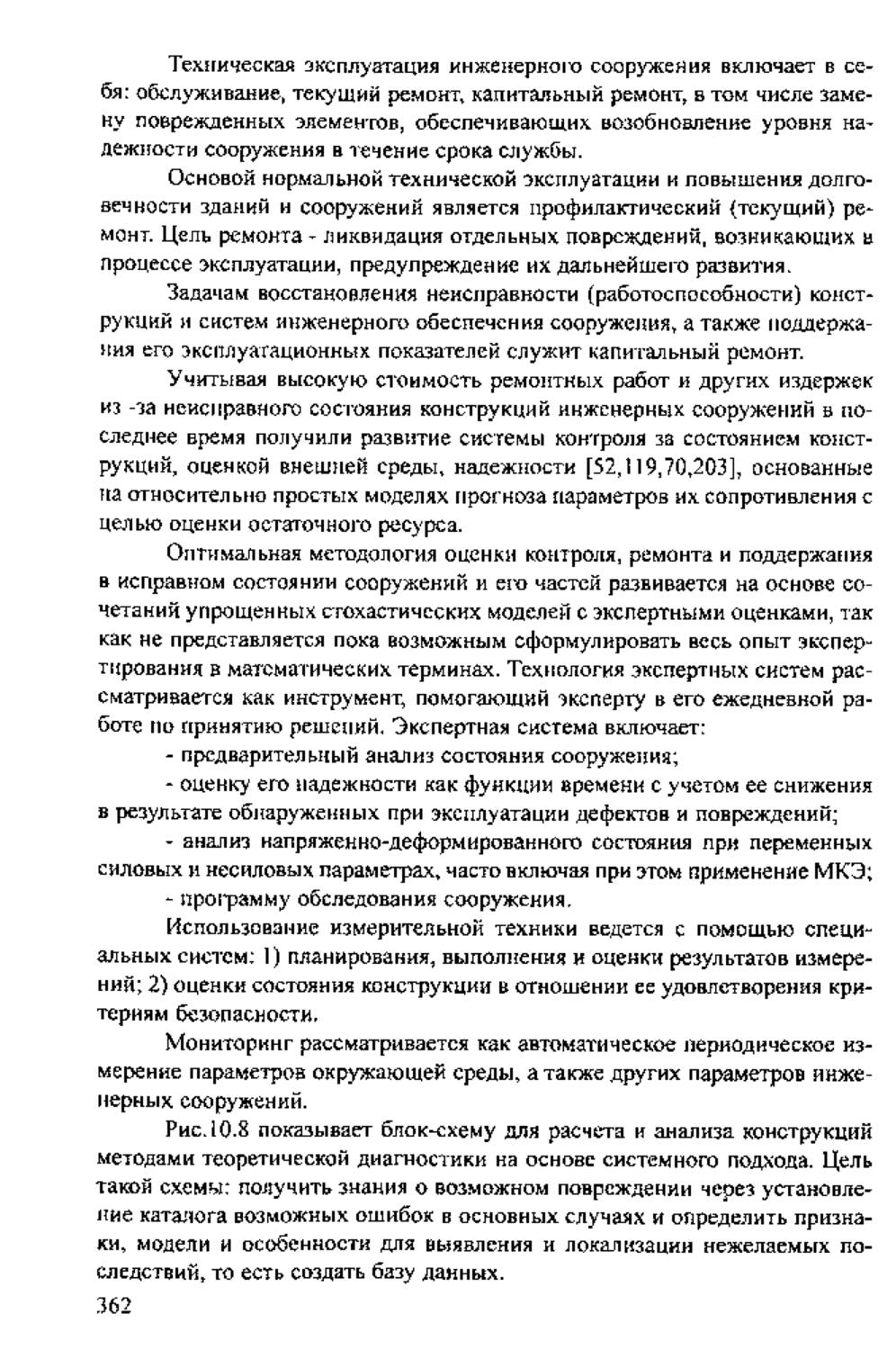

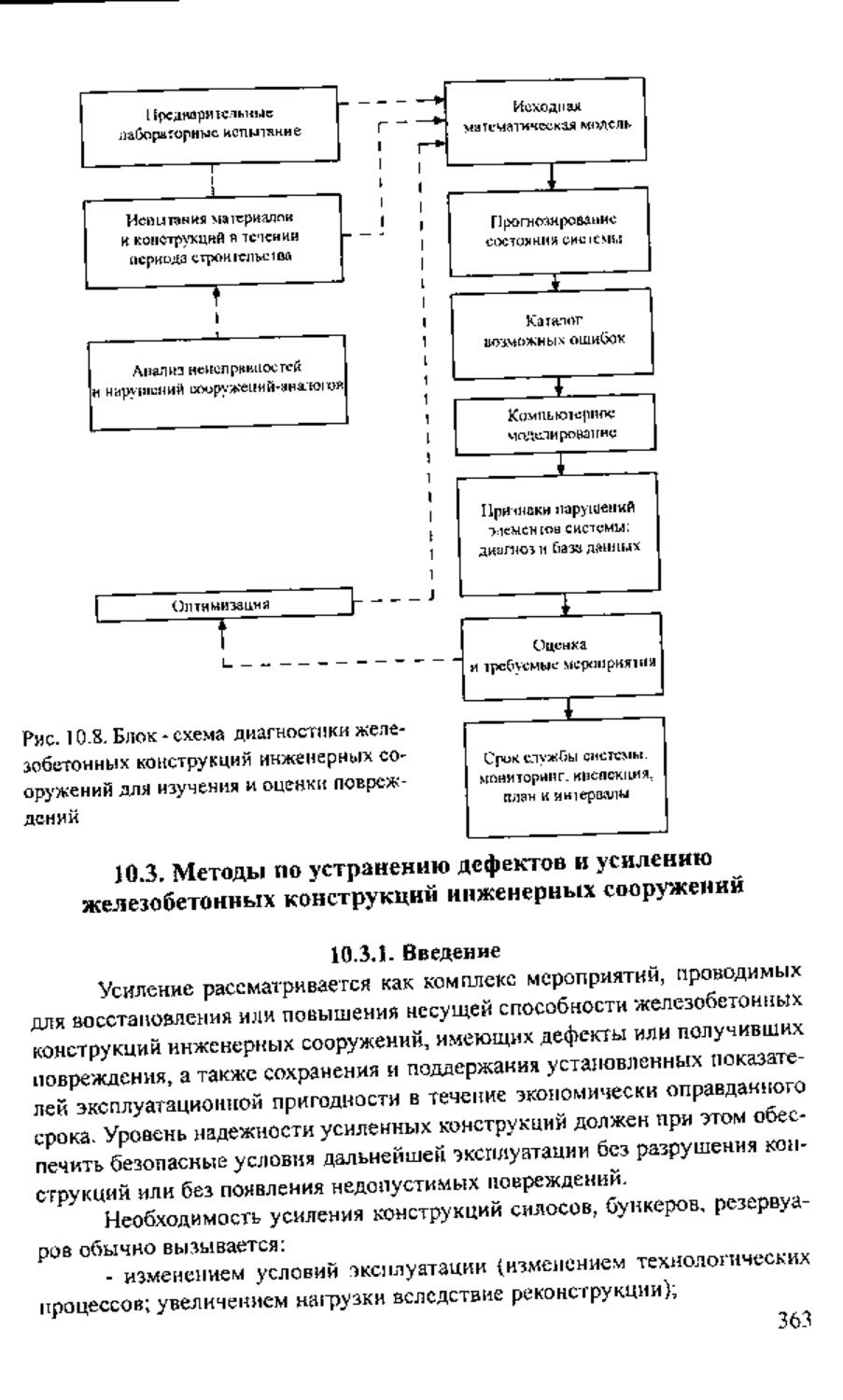

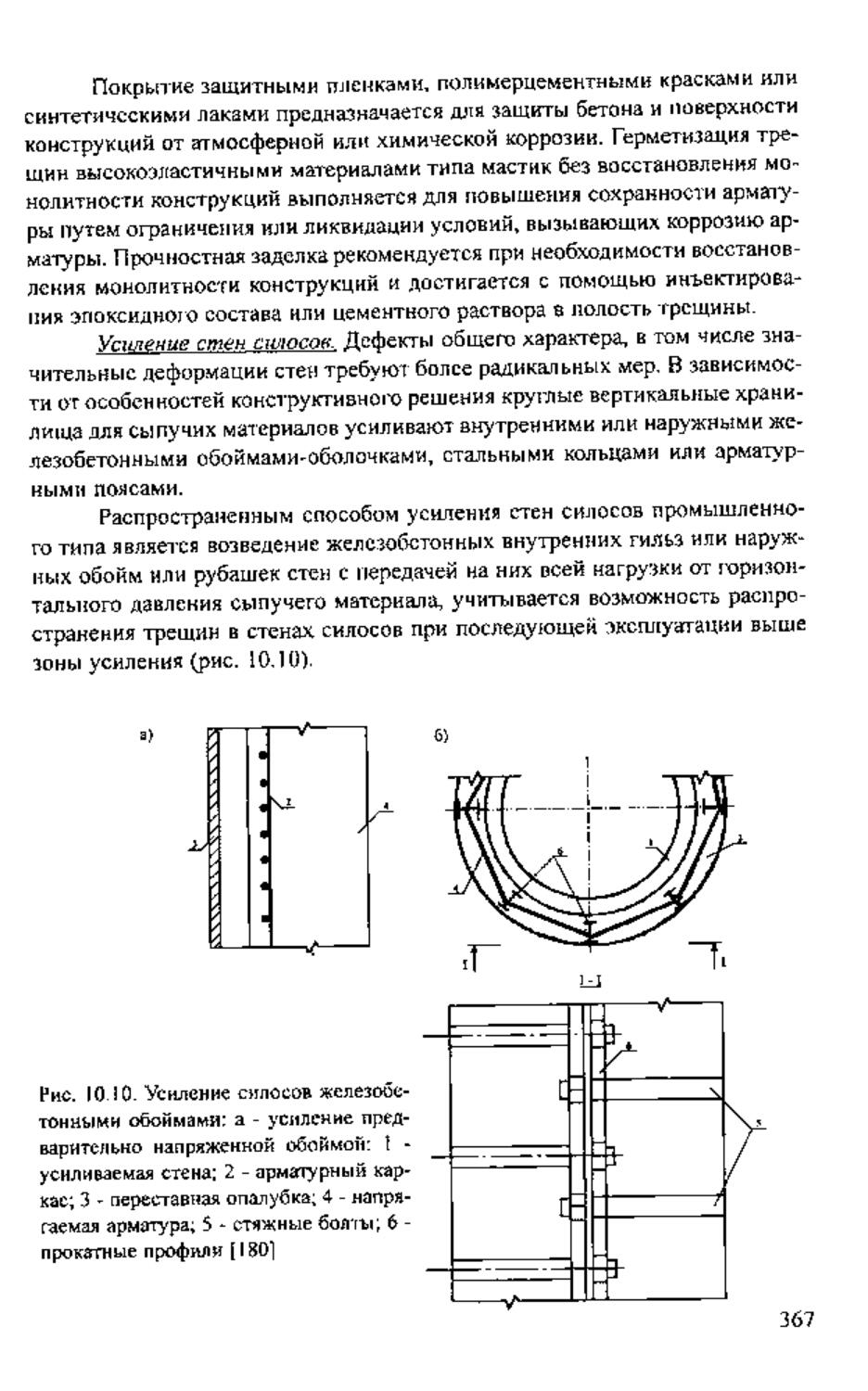

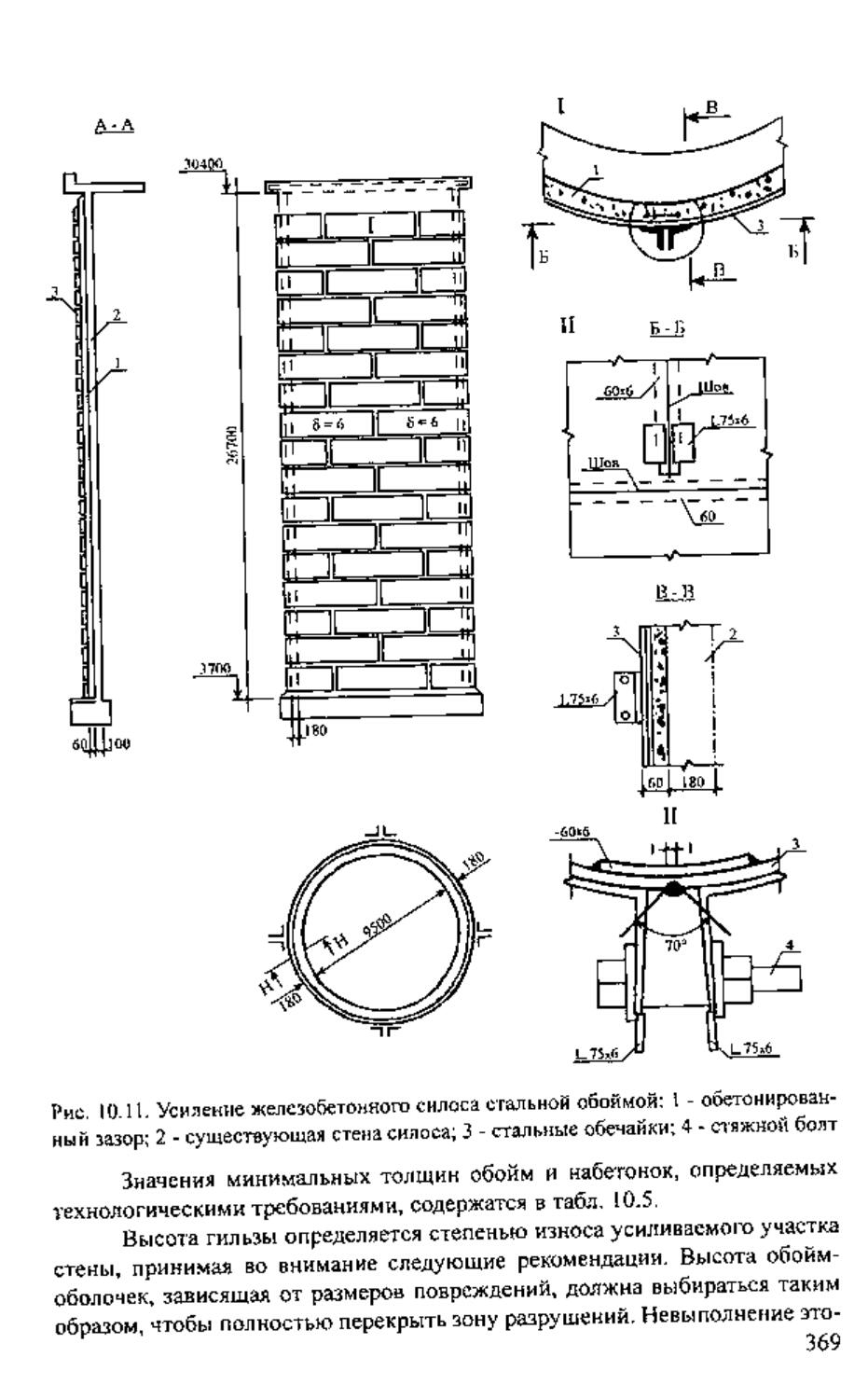

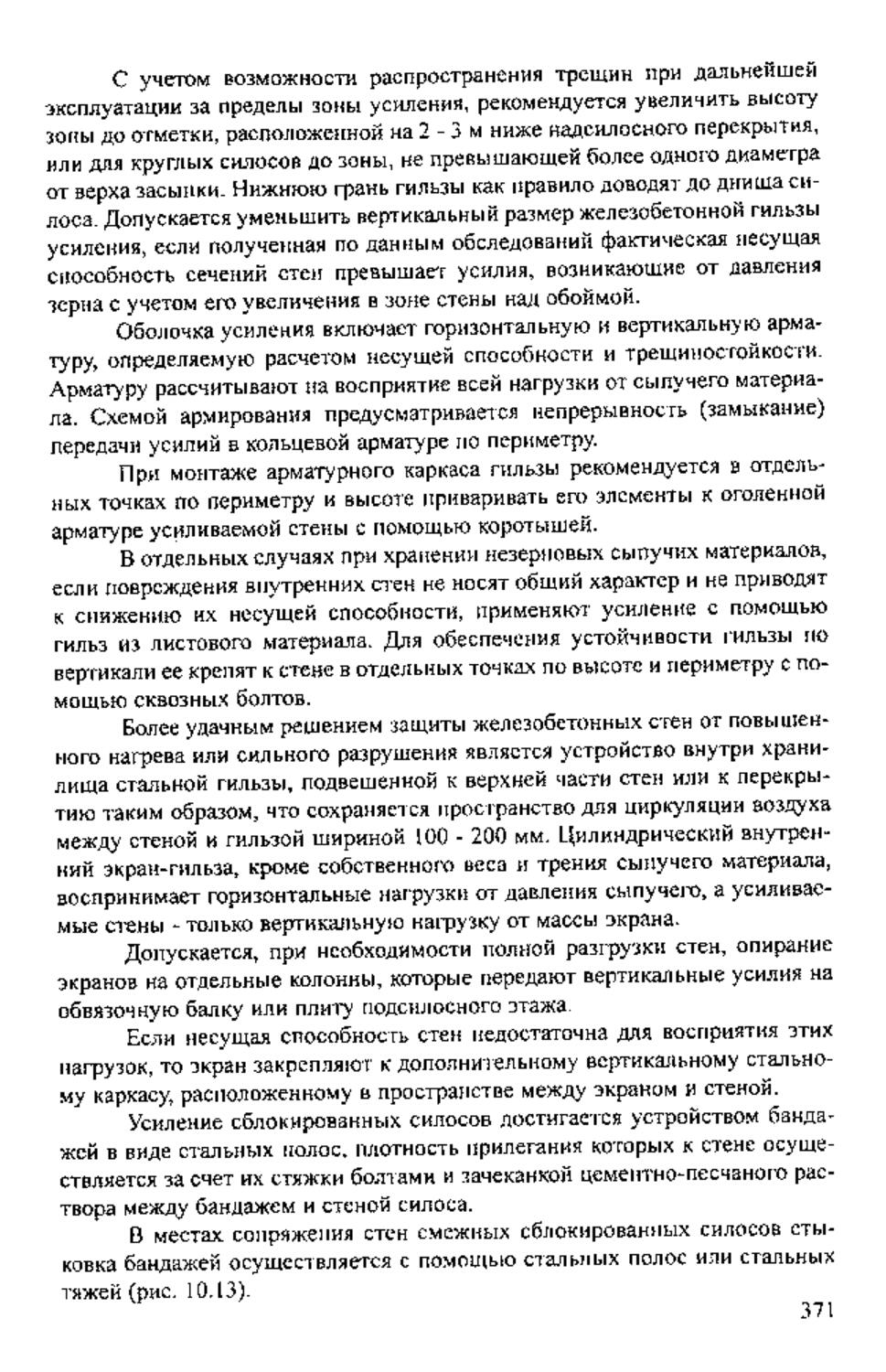

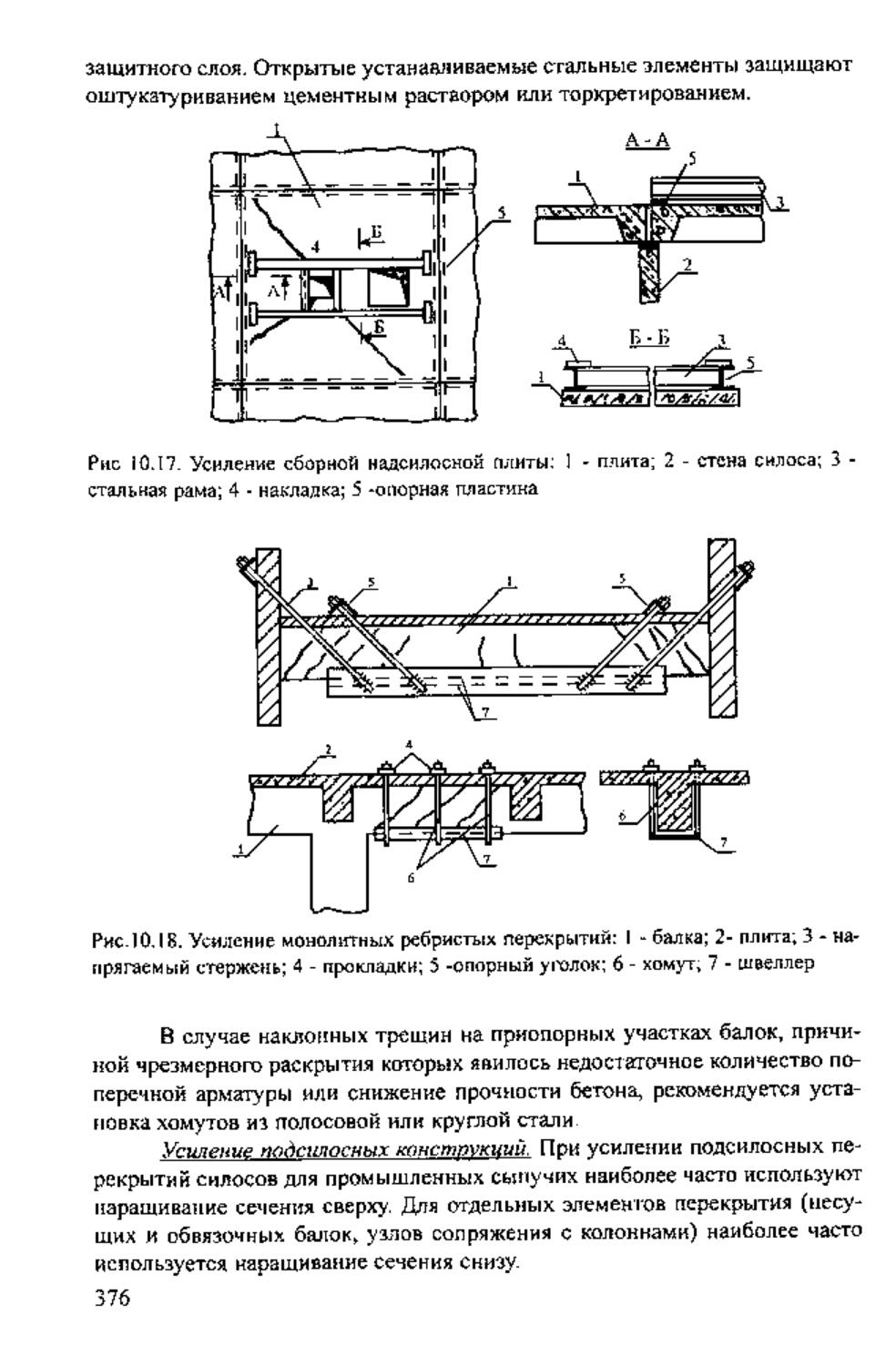

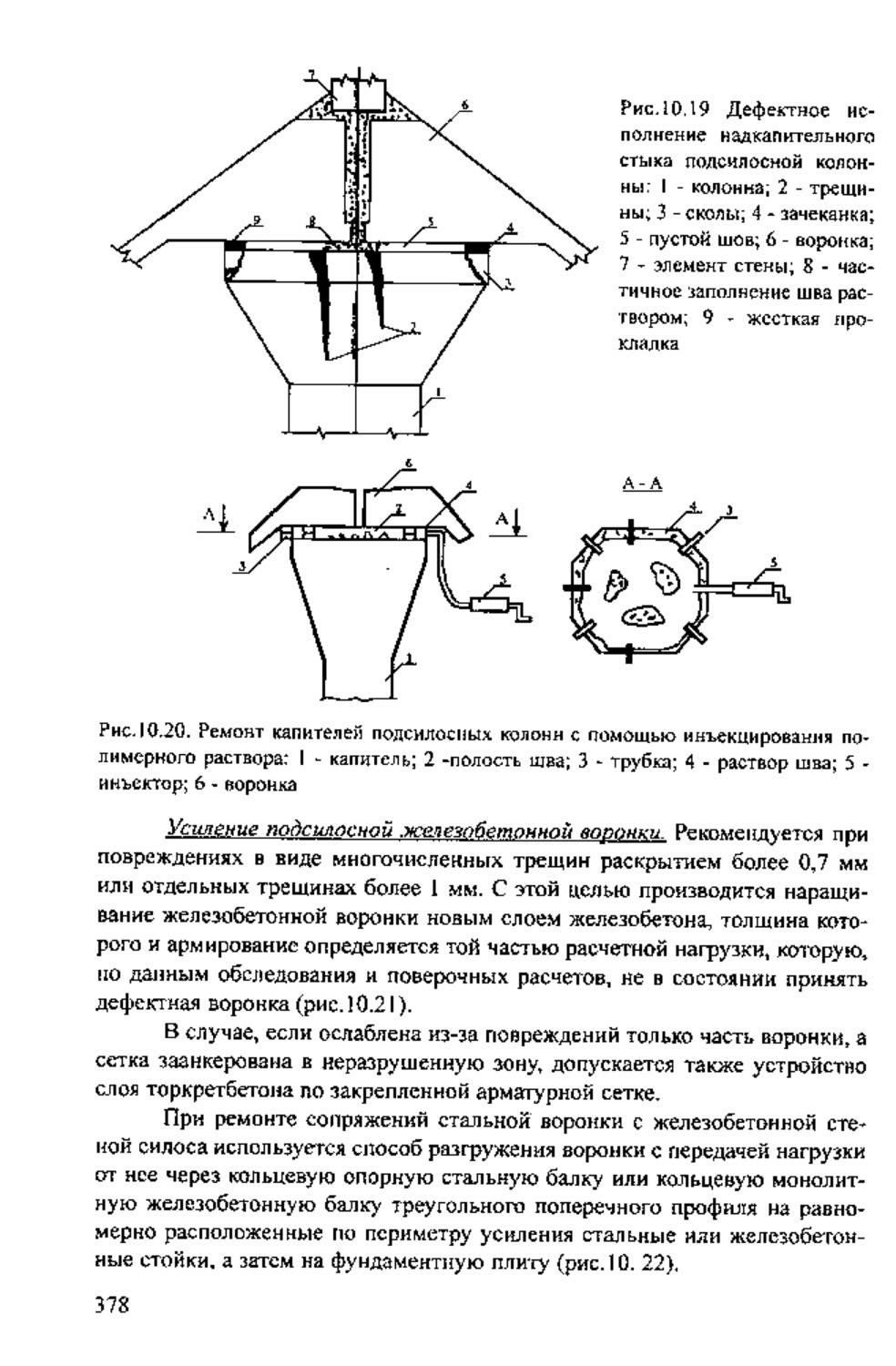

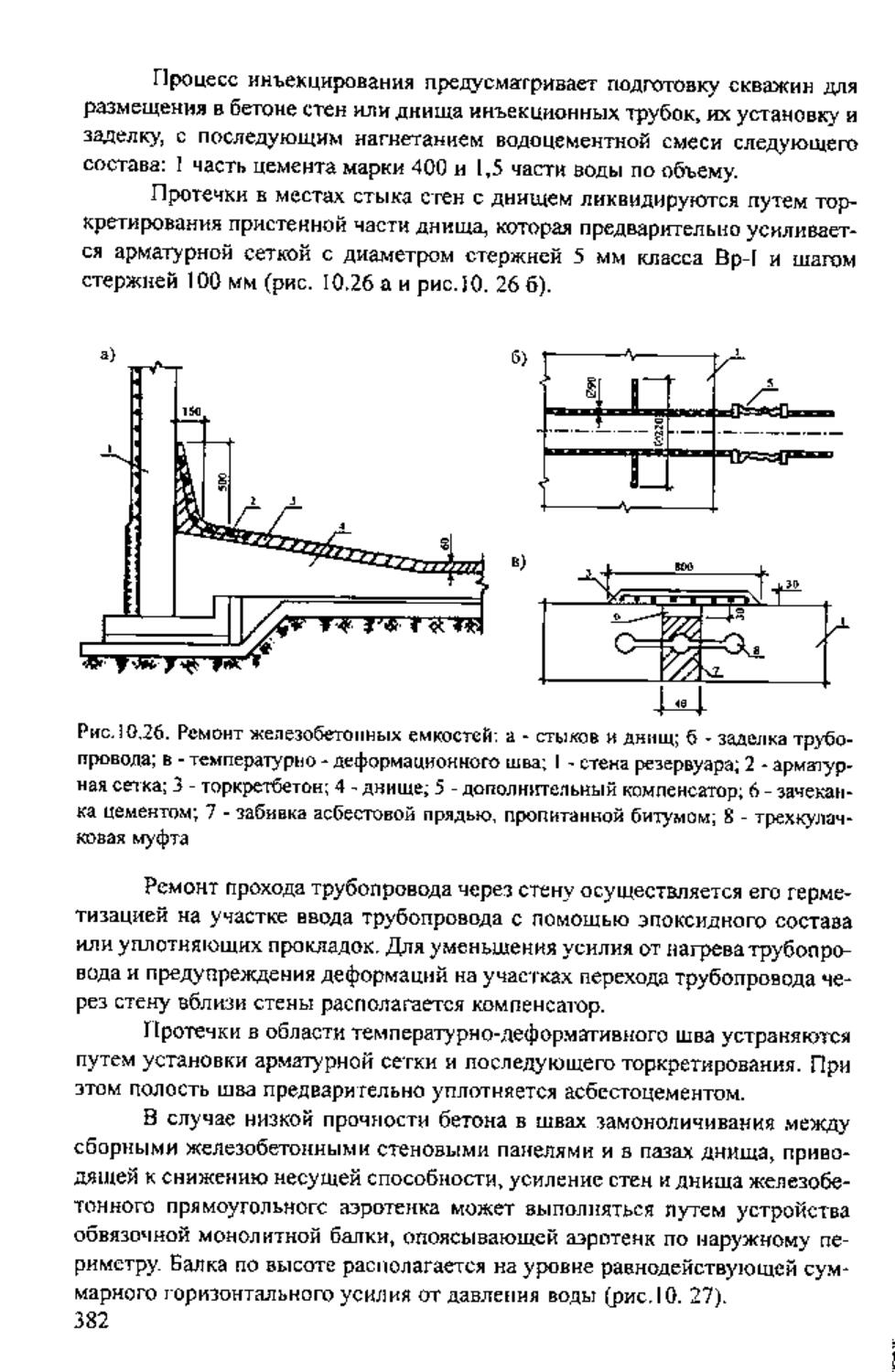

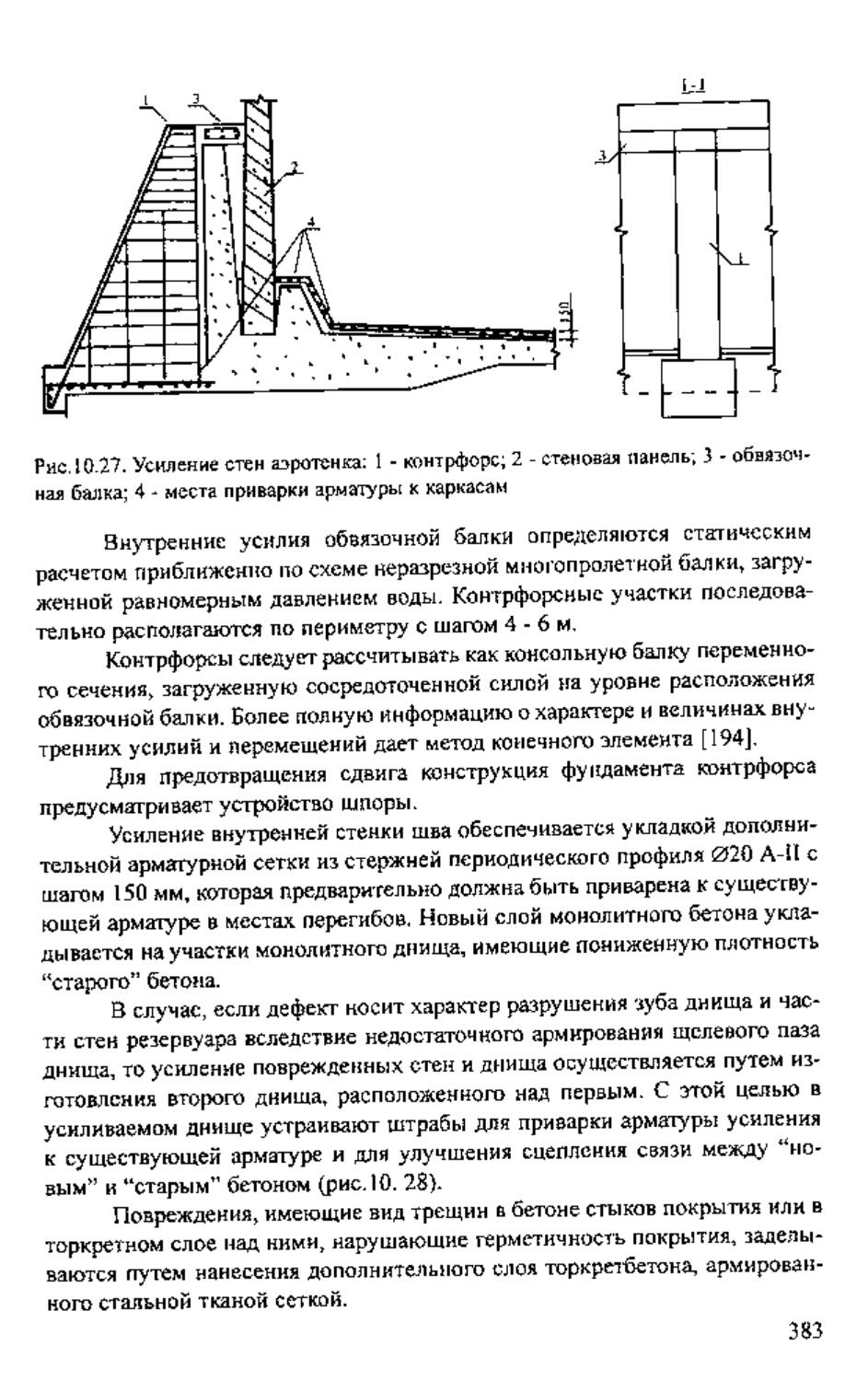

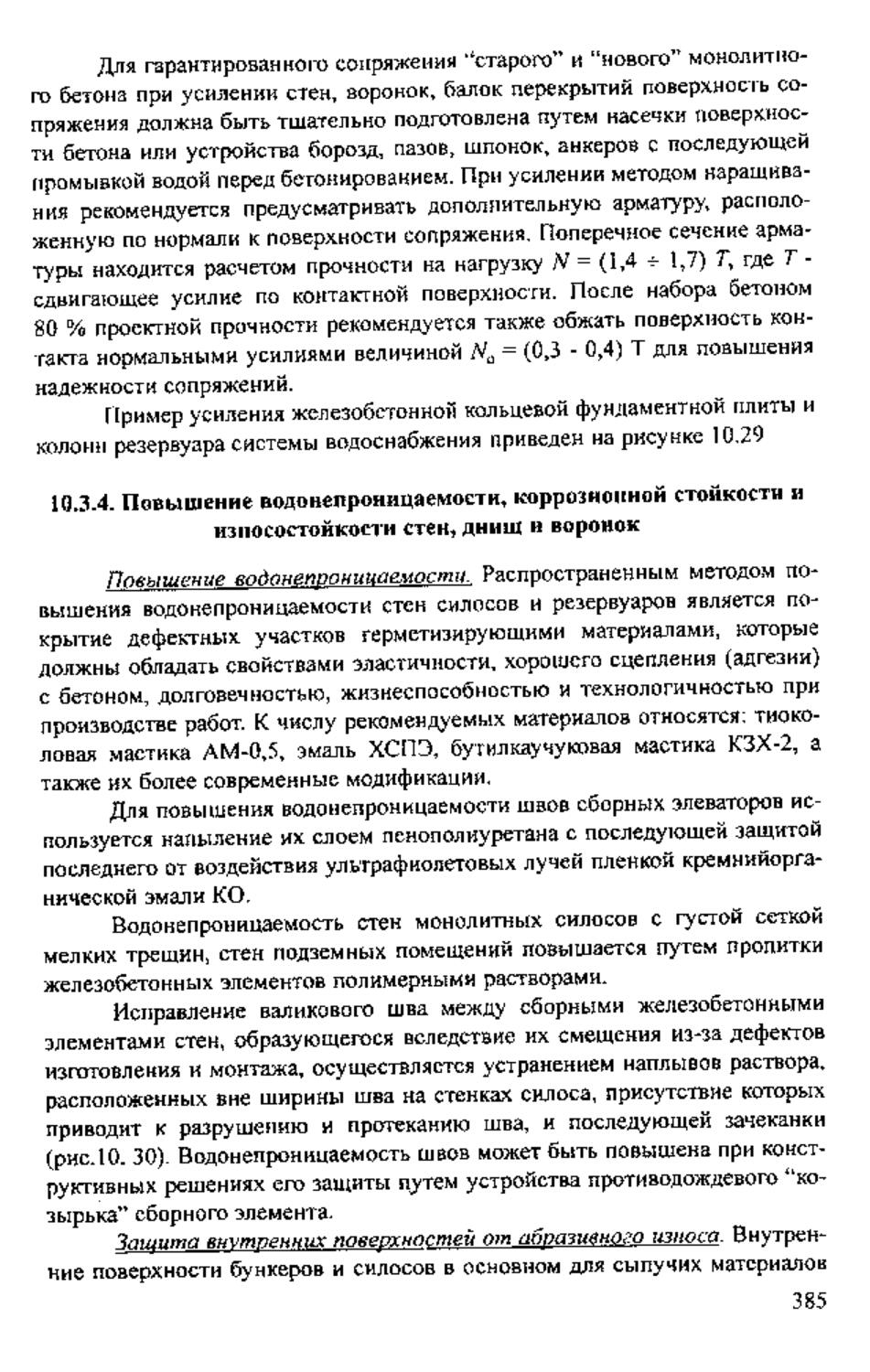

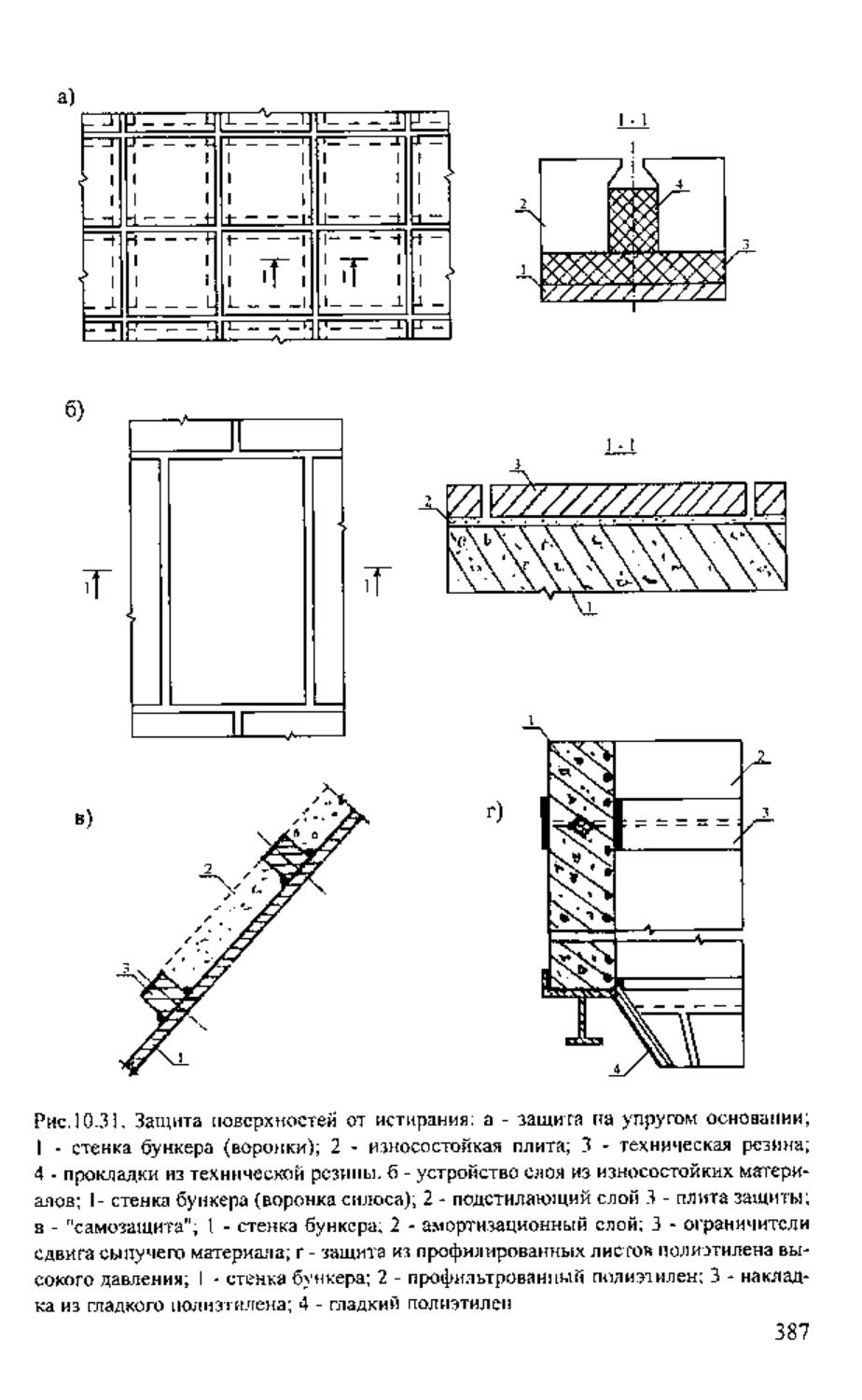

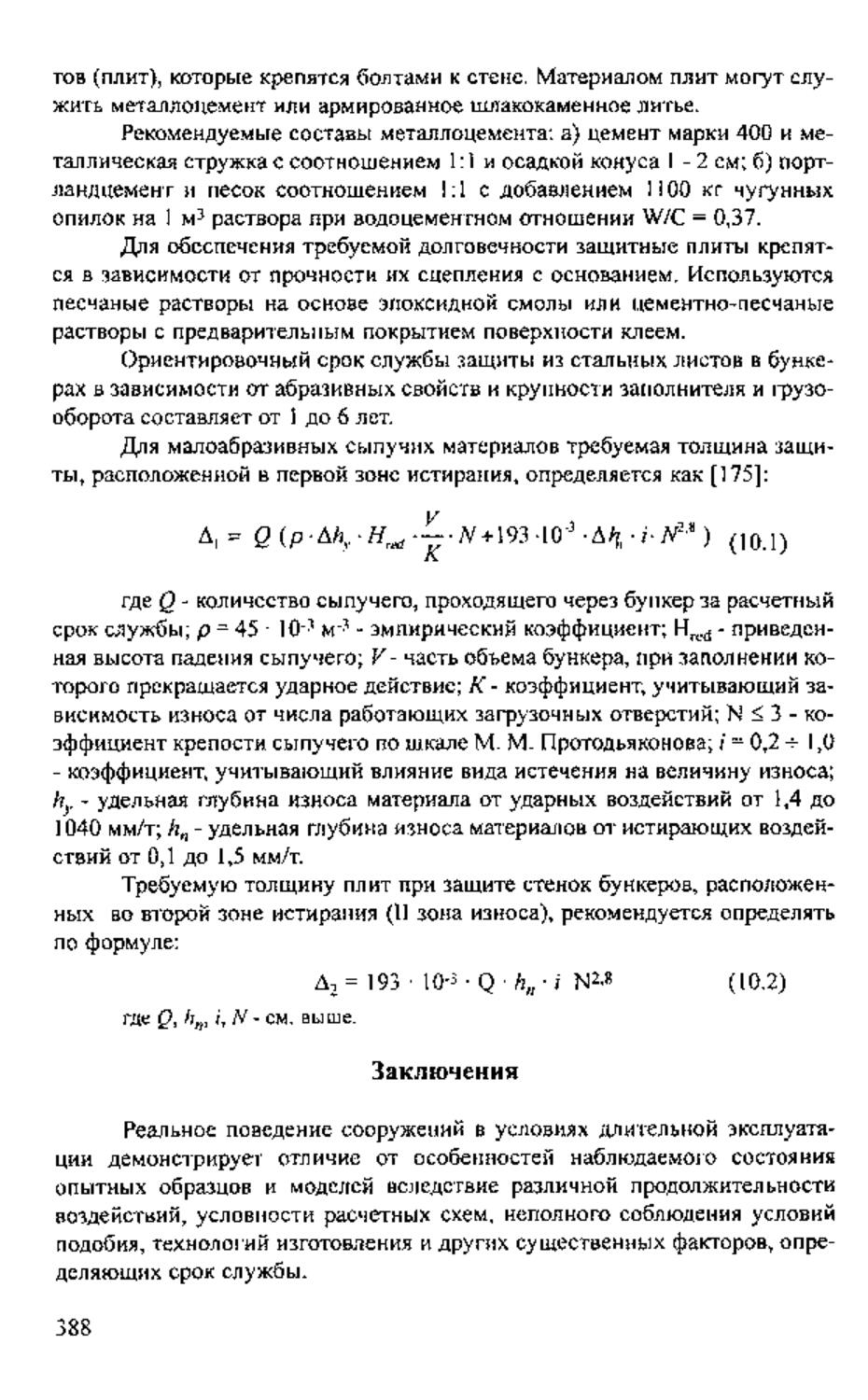

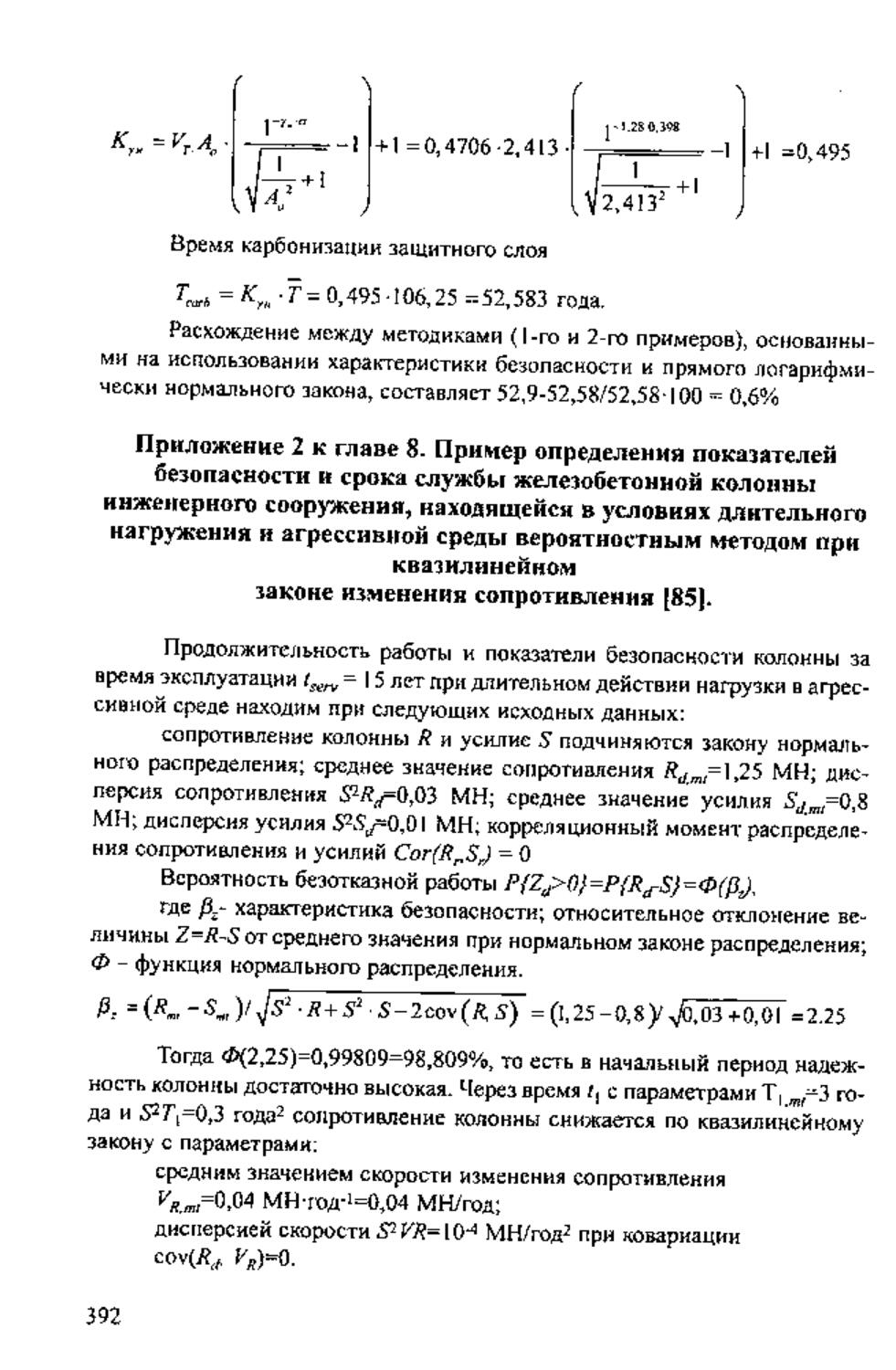

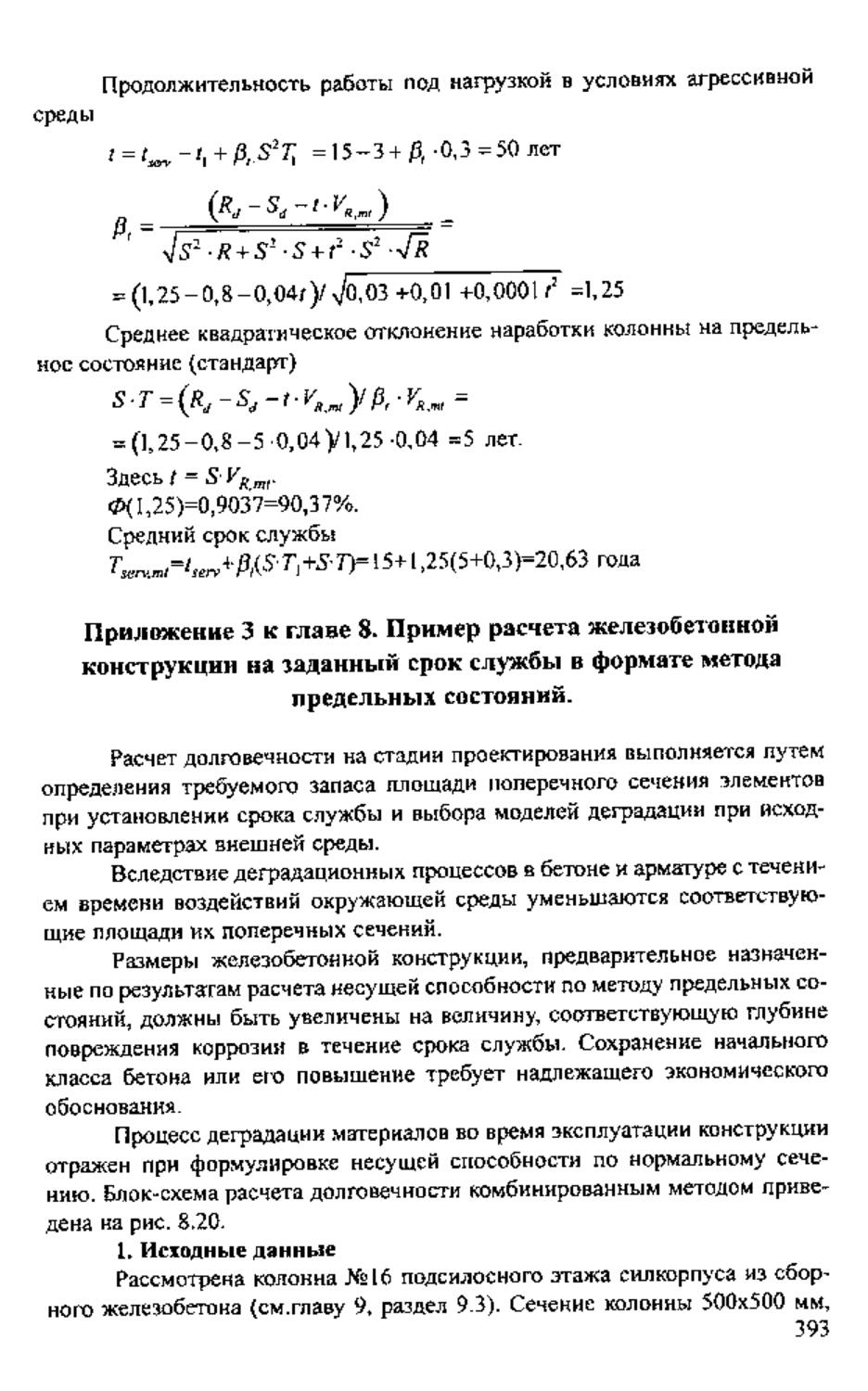

Надёжность