Текст

СПОСОБЫ ОПРЕДЕЛЕНИЯ СОСТАВА БЕТОНА

РАЗЛИЧНЫХ

Ю.М. Баженов ВИДОВ

Доктор технических наук профессор Ю. М. БАЖЕНОВ

СПОСОБЫ ОПРЕДЕЛЕНИЯ

СОСТАВА БЕТОНА

РАЗЛИЧНЫХ ВИДОВ

Допущено Министерством высшего и среднего специального образования СССР в качестве учебного пособия для студентов строительных специальностей высших учебных заведений

МОСКВА СТРОЙИЗДАГ 1975

УДК 666.97.031.1(075.8)

Рецензенты: кафедра строительных материалов Московского инженерно-строительного института им. В. В. Куйбышева (зав. кафедрой д-р техн, наук проф. Г. И. Горчаков); д-р техн -наук проф А. Е. Шейкин.

Баженов Ю. М. Способы личных видов. Учеб, пособие с 268.

определения состава бетона раз-для вузов. М, Стройиздат, 1975.

Изложены практические методы проектирования состава бетонов различных видов (тяжелого, легкого, мелкозернистого, силикатного и др). Приведены научно обоснованные методы расчета, формулы, графики, таблицы. Даны примеры расчетов.

Учебное пособие предназначено для студентов строительных вузов. Может быть использовано производственными и строительными лабораториями.

Табл. 74, рис. 71, список лит.: 74 назв.

30209—218

047(01)—75

233—75

© Стройиздат, 1975

ПРЕДИСЛОВИЕ

Проектирование состава — один из важнейших этапов технологии бетона. От того, насколько правильно определен состав бетона, зависят его свойства! долговечность и экономичность.

Проектирование состава бетона охватывает более широкий круг вопросов, чем просто методика определения состава. Проектирование состава бетона включает: выбор материалов; расчет состава бетона с учетом качества материалов и намечаемой технологии; определение требований к технологии, при которых гарантируется получение бетона требуемых свойств; проверку и корректировку выбранного состава путем изготовления пробных замесов; контроль качества бетона и оценку надежности технологии; проведение технико-экономических расчетов.

В основе способов расчета состава большинства видов бетона лежит метод абсолютных объемов, по которому сумма объемов составляющих бетона должна равняться объему бетона, а соотношение между составляющими должно обеспечивать получение бетона требуемых свойств. Для определения первоначального состава бетона используют обычно усредненные зависимости, полученные в результате статистической обработки опытных данных. Поэтому для уточнения состава бетона проводят пробные замесы.

В последнее время разработаны методы более точной оценки влияния качества материалов на свойства бетона. Использование этих новых структурно-технологических характеристик позволяет в ряде случаев проектировать состав бетона, не требующий корректировки. Это облегчает определение состава бетона, а также позволяет выполнять технико-экономические расчеты и выбирать для производства оптимальное решение.

В настоящем учебном пособии рассмотрены способы проектирования состава бетона различных видов, но

3

главное внимание уделено наиболее широко применяемому обычному тяжелому бетону. На его примере раскрыты взаимосвязь структуры и свойств бетона, особенности структурообразования бетона в различных условиях, методика получения и обоснования расчетных зависимостей и порядок расчета состава бетона.

Известны десятки способов расчета состава бетона. В книге рассматриваются те из них, которые получили наибольшее распространение, имеют ясные физические основы, просты и удобны в пользовании и вместе с тем обеспечивают достаточную точность расчета. Для правильного проектирования состава бетона очень важно, чтобы исполнитель четко представлял, как состав влияет на свойства бетона, ясно понимал основы методики проектирования. Вооружить его необходимыми знаниями — цель настоящей книги.

Книга предназначена для студентов инженерностроительных вузов, но может быть использована инженерами и техниками, связанными с производством сборного железобетона и возведением монолитных железобетонных конструкций.

Раздел /

ОСНОВНЫЕ СВОЙСТВА БЕТОНА И МАТЕРИАЛЫ ДЛЯ ЕГО ПРИГОТОВЛЕНИЯ

Глава 1

ОСНОВНЫЕ ПОНЯТИЯ О БЕТОНАХ

§ 1. БЕТОН И ЕГО СОСТАВЛЯЮЩИЕ

Бетонами называют искусственные каменные материалы, получаемые в результате затвердевания тщательно перемешанной и уплотненной смеси из вяжущего вещества, воды, мелкого и крупного заполнителей, взятых в определенных пропорциях. До затвердевания эта смесь называется бетонной смесью. В строительстве широко используют бетоны, приготовленные на цементах или других неорганических вяжущих веществах.

Цемент и вода являются активными составляющими бетона: в результате реакции между ними образуется цементный камень, скрепляющий зерна заполнителей в единый монолит. Между цементом и заполнителем обычно не происходит химического взаимодействия (за исключением силикатных бетонов, получаемых автоклавной обработкой), поэтому часто заполнители называют инертными материалами. Однако заполнители существенно влияют на структуру и свойства бетона, что необходимо учитывать при проектировании его состава.

В качестве заполнителей используют преимущественно местные горные породы и отходы производства (шлаки и др.). Применение этих дешевых заполнителей снижает стоимость бетона, так как заполнители и вода составляют около 85—90%, а цемент — всего 10—15% массы бетона. В последнее время в строительстве широко используют легкие бетоны, полученные на искусственных пористых заполнителях. Пористые заполнители снижают объемную массу бетона, улучшают его теплотехнические свойства.

Для регулирования свойств бетона и бетонной смеси в их состав можно вводить различные химические добавки. Они ускоряют или замедляют схватывание бе*

тонной смеси, делают ее более пластичной и удобоук-ладываемой, ускоряют .твердение бетона, повышают eroi прочность и морозостойкость, а также при необходимости изменяют в требуемом направлении и другие свойства бетона.

§ 2. КЛАССИФИКАЦИЯ БЕТОНОВ И ОСНОВНЫЕ ТРЕБОВАНИЯ К НИМ

Бетоны — главнейшие строительные материалы. Они ценны тем, что им можно придавать самые разнообразные свойства, изменять в широких пределах их прочность, объемную массу, теплопроводность и другие свойства.

Многие свойства бетона зависят от его объемной массы, на которую влияют плотность цементного камня, вид заполнителя и структура бетона. По объемной массе бетоны подразделяют на следующие группы:

а) особо тяжелые с объемной массой более 2500 кг/м3;

б) тяжелые с объемной массой от 1800 до 2500 кг/м3;

в) легкие с объемной массой от 500 до 1800 кг/м3; г) особо легкие с объемной массой менее 500 кг/м3. Особо тяжелые бетоны приготовляют на тяжелых заполнителях, таких, как стальные опилки или стружки (сталебетон), железные руды (лимонитовый и магнетитовый бетоны) или барит (баритовый бетон).

Наиболее широко в строительстве используют обычный тяжелый бетон с объемной массой 2100—2500 кг/м3. Этот бетон приготовляют на плотных заполнителях из гордых пород (граните, известняке, диабазе и др.). Облегченный бетон с объемной массой 1800—2“?00 кг/м3 получают, применяя щебень из горных пород с объемной массой 1600—1900 кг/м3, или изготовляют бетон без песка (цементное тесто и крупный заполнитель), который называют крупнопористым.

Легкие бетоны получают, применяя пористые заполнители (керамзит, аглопорит, вспученный шлак, пемзу, туф и др.). Применение легких бетонов уменьшает массу строительных конструкций, удешевляет строительство и поэтому развивается опережающими темпами.

К особо легким бетонам относятся ячеистые бетоны, которые получают, вспучивая смесь вяжущего с тонкомолотой добавкой и водой с помощью специальных спо

6

собов (газобетон, пенобетон), и крупнопористый бетон на легких заполнителях. В ячеистых бетонах заполнителем, по существу, является воздух, находящийся в искусственно созданных ячейках.

Бетоны применяют для изготовления различных видов конструкций на заводах сборного железобетона либо используют при возведении конструкций непосредственно на месте их будущей эксплуатации (монолитный бетон, применяемый в гидротехническом, дорожном и других видах строительства).

В зависимости от применения различают:

обычный бетон для железобетонных конструкций (фундаменты, колонны, балки, перекрытия, мостовые и другие типы конструкций);

гидротехнический бетон для плотин, шлюзов, облицовки каналов, водопроводно-канализационных сооружений и т. п.;

бетон для ограждающих конструкций (легкпй бетон для стен зданий);

бетон для полов, тротуаров, дорожных и аэродромных покрытий;

бетоны специального назначения, например жароупорный, кислотостойкий, для радиационной защиты и др.

В зависимости от назначения бетоны должны удовлетворять определенным требованиям.

Бетоны для обычных железобетонных конструкций должны иметь заданную прочность, главным образом при сжатии. Для конструкций, находящихся на открытом воздухе, важна еще морозостойкость.

Бетоны для гидротехнических сооружений должны обладать высокой плотностью, водонепроницаемостью, морозостойкостью, достаточной прочностью, малой усадкой, стойкостью против выщелачивающего действия фильтрующих вод, в ряде случаев стойкостью по отношению к действию минерализованных вод и незначительно выделять тепло при твердении.

Бетоны для стен отапливаемых зданий и легких перекрытий должны иметь заданные прочность, объемную массу и теплопроводность.

Бетоны для полов должны обладать малой истираемостью и достаточной прочностью при изгибе, а бетоны для дорожных и аэродромных покрытий еще и морозостойкостью.

7

К бетонам специального назначения предъявляются требования, обусловленные особенностями их службы.

Общие требования ко всем бетонам и бетонным смесям таковы:

до затвердевания бетонные смеси должны легко перемешиваться, транспортироваться и укладываться (обладать подвижностью и удобоукладываемостыо), не расслаиваться;

бетоны должны иметь определенную скорость твердения в соответствии с заданными сроками распалубки и ввода конструкции или сооружения в эксплуатацию;

расход цемента и стоимость бетона должны быть минимальными.

Получить бетон, удовлетворяющий всем поставленным требованиям, можно при правильном проектировании состава бетона, при надлежащем приготовлении, укладке и уплотнении бетонной смеси, а также при правильном выдерживании бетона в начальный период его твердения.

Особенностью изготовления бетонных и железобетонных конструкций является то, что о качестве материала нельзя судить заранее. Необходимые свойства бетон приобретает в процессе изготовления конструкции. Отсюда важное значение имеет проектирование состава бетона с учетом принятой технологии изготовления конструкции.

§ 3. СТРУКТУРА БЕТОНА

Бетоны — очень сложные материалы. Их свойства определяются не только свойствами составляющих и соотношением между ними, но и структурой бетона, которая формируется в процессе его изготовления.

Различают макро- и микроструктуру бетона. В макроструктуре бетона, которую часто называют просто структурой, различают цементный камень и заполнитель. Важным элементом структуры являются крупные поры и пустоты, которые значительно влияют на свойства бетона. Макроструктура бетона — это по существу строение цементного камня и заполнителя. Микроструктура цементного камня включает кристаллические новообразования, возникшие в процессе взаимодействия воды и цемента, остатки непрореагировавших зерен цемента и разветвленную систему пор и капилляров.

Для ряда свойств бетонов важное значение имеет контактная зона между цементным камнем и заполнителем. В этой зоне может образовываться микроструктура материала, отличная от той, которая свойственна основной массе, что приходится учитывать в некоторых практических случаях.

Структура бетона многообразна. Однако можно выделить несколько основных типов структуры, для каждой из которых характерны свои зависимости свойств от различных факторов.

На рис. 1 показаны основные типы структур: плотная, с пористым заполнителем, ячеистая и зернистая. Плотная структура в свою очередь может иметь контактное расположение, когда заполнители соприкасаются друг с другом через тонкую прослойку цементного камня, и «плавающее» расположение заполнителя,

Рис. 11. Основные типы структуры бетона

I — плотная; // — плотная с пористым заполнителем; /П — ячеистая; IV — зернистая (7? "-средняя прочность структуры, Ki и — прочность составляющих)

когда его зерна находятся на значительном удалении друг от друга.

Плотная структура состоит из сплошной матрицы твердого материала (например, цементного камня), в которую вкраплены зерна другого твердого материала (заполнителя), достаточно прочно связанные с материалом матрицы.

Ячеистая структура отличается тем, что в сплошной среде твердого материала распределены поры различных размеров в виде отдельных условно замкнутых чсек.

Зернистая структура представляет собой совокупность скрепленных между собой зерен твердого материала. Пористость зернистой структуры непрерывна и аналогична пустотности сыпучего материала.

Наибольшей прочностью обладают материалы с плотной структурой, наименьшей — с зернистой структурой. Плотные материалы менее проницаемы, чем ячеистые, а те в свою очередь менее проницаемы, чем материалы зернистой структуры Последние обладают, как правило, наибольшим водопоглощением.

Опредслснное влияние на свойства материала оказывает размер зерен, пор или других структурных элементов.

Л1икроструктура условно может подразделяться на ячеис гую и зернистую.

Структура бетона, как правило, изотропна, т. е. ее свойства по разным направлениям одинаковы

Для тяжелых бетонов характерна плотная структура, для легких бетонов — плотная структура с пористыми включениями Ячеистые бетоны имеют ячеистую структуру, крупнопористые — зернистую. Конечно, подразделение на приведенные типы структур условно, в действительности структура бетона отличается большей сложностью например в тлэтной структуре тяжелого бетона цементный камень имеет значительное количество пор, в плотной структуре легкого бетона поры наблюдаются не только у заполнителя, но и в цементном камне, отдельные ячейки в ячеистой структуре могут соеди няться между собой капиллярами и т. д. Однако представление о различных типах структур позволяет более четко проектировать состав бетона, используя характер для каждого случая зависимости

Извесшо, что прочность каменных материалов, в том

10

числе бетонов, зависит от их объемной массы. В общем виде эта закономерность может быть представлена выражением

(V ' п

1 . (1)

Vi /

где /?[ — прочность материала при объемной масс' Ть п — показ1-теть степени, зависящий от структуры материала

D

Если принять, что —--- =А есть характеристика

Т1

данного материала, численно равная его прочности при объемной массе, равной единице, то выражение (1)

можно записать в виде:

R A у1 • <2)

Это выражение показывает, что прочность пористого материала, а бетоны являются материалами с различной степенно пористости, пропорциональна его плотное :.ч (объемной массе). Показатель степени п для материалов разной структуры может колебаться от 2 до 6. Для материалов ячеистой структуры его ориентировочно можно принять равным 2. Для материалов зернистой структуры показатель степени п зависит от формы зе-

рен составляющих материалов и прочности их контактов. В среднем его можно принимать равным 4 (при колебаниях от 3 до 6).

Зависимость прочности материалов от его структуры показана на рис. 2. При одинаковой относительной плотности прочность материала зернистой структуры значительно ниже, чем ячеистой. Поэтому наряду со значением пористости материалов для окончательного суждения о прочности и других свойствах материалов необходимо знать характер пористости, опредс-

Рис 2 Зависимость прочности бетона от относительной плот-

ности

J — Для материалов ячеистой струн туры, ?— для материалов зерни стой структуры

полной мерс применимо к и многие другие пор и харахгерз

ляемыи их структурой. Это в

бетонам, прочность,

долговечность

свойства которых зависят от объема

пористости бетона.

11

В дальнейшем будут рассмотрены некоторые другие особенности структуры бетона применительно к отдельным его видам, понимание которых необходимо для правильного проектирования состава бетона.

Глава 2 ПРОЧНОСТЬ БЕТОНА

§ 4. ОБЩИЕ ПОЛОЖЕНИЯ

Прочность — это свойство материала сопротивляться разрушению от действия внутренних напряжений, возникающих в результате нагрузки или других факторов. Материалы в сооружениях могут испытывать различные внутренние напряжения: сжатия, растяжения, изгиба, среза и кручения.

Бетон относится к материалам, которые хорошо сопротивляются сжатию, значительно хуже — срезу и еще хуже — растяжению (в 5—50 раз хуже, чем сжатию). Поэтому строительные конструкции обычно проектируют таким образом, чтобы бетон в них воспринимал снимающие нагрузки. При необходимости восприятия растягивающих усилий конструкции армируют. В железобетонных конструкциях напряжения растяжения и среза воспринимаются стальной арматурой, обладающей высоким сопротивлением этим видам нагрузки. Поэтому одной из важнейших характеристик бетона является его прочность при сжатии. Заданную прочность бетона при сжатии необходимо обеспечивать в большинстве случаев проектирования состава бетона.

Однако имеются отдельные типы конструкций (дорожные покрытия, полы и др.), в которых бетон должен воспринимать напряжения растяжения при изгибе. В этом случае при проектировании состава бетона исходят из необходимости получения заданной прочности бетона при изгибе или растяжении.

Разрушение в физическом понимании состоит в отделении частей тела друг ог друга. Дефекты в материале приводят к облегчению процесса разрушения, т. е. понижают прочность материала. Выше было показано, как увеличение, например, количества пор в структуре бетона понижает его прочность (см. рис. 2).

В бетонах плотной структуры определяющая роль принадлежит свойствам матрицы — цементному камню

12

или раствору (если рассматривать макроструктуру). Вполне естественно, что факторы, определяющие прочность цементного камня, в частности его пористость, оказывают большое влияние на прочность бетона.

Особенностью поведения под нагрузкой хрупких материалов, а следовательно и бетона, является то, что при сжатии они разрушаются от растягивающих напряжений, возникающих в направлениях, перпендику-

Рис. 3. Основные типы разрушения бетона (пунктиром показана плоскость разрыва)

I — по раствору и зоне сцепления заполнителя и -раствора; II — по заполнителю и раствору; III — смешанное разрушение (разрыв лишь части зерен заполнителя)

лярных действию сжимающей нагрузки, или от напряжений среза, действующих по определенным плоскостям. Поэтому прочность бетона зависит и от прочности при растяжении составляющих его структуру элементов.

В бетоне плотной структуры наблюдаются два вида поверхности разрушения. В первом случае, когда проч

13

ность заполнителя при растяжении выше прочности раствора или цементного камня (структура I), разрушение происходит по раствору и в обход зерен заполнителя. Во втором случае, когда прочность заполнителя ниже прочности раствора (структура II), разрушение происходит по раствору и по зернам заполнителя. Может быть и смешанный характер разрушения, когда прочности зерен заполнителя близки между собой и в разных участках структуры более прочным оказывается либо заполнитель, либо раствор (структура III, рис. 3).

Вполне понятно, что свойства заполнителя, его сцепление с раствором или цементным камнем будут оказывать определенное влияние на прочность бетона. Зависимости, показывающие влияние на прочность бетона свойств составляющих материалов, состава бетона и других факторов, рассматриваются ниже и используются при проектировании состава бетона.

Важное значение имеет также методика испытаний.

Рис. 4 Зависимость относитель-ной «прочности бетона от отношения высоты призмы к ширине основания (за единицу поинятя прочность ку ба,

Л—«)

Прочность бетона характеризуется пределом прочности, который равен внутренним напряжениям, приходящимся на 1 см2 первоначального сечения материала. При сжатии и изгибе предел прочности определяют как частное от деления разрушающей нагрузки (максимальной

14

Рис. 5. Характер разрушения бетонного куба при грении между опорными плитами пресса и образцом

нагрузки, после достижения которой началось разрушение материала) на площадь сечения контрольного образца.

Для определения предела прочности используют образцы установленных размеров и формы, так как от этого могут зависеть результаты испытаний. При определении прочности бетона используют кубы (кубиковая прочность) и призмы (призменная прочность), причем предел прочности последних, как правило, несколько «иже предела прочности кубов с одинаковыми размерами основания. На рис. 4 показано влияние размеров образца бегона на предел прочности, получаемой при испытаниях. Уменьшение предела прочности бетона с увеличением h/a объясняется тем, что при испытании на сжатие две грани образца прижимаются к металлическим плитам пресса. Поскольку металл меньше деформируется при на-грузке, чем бетон, то силытое-ния, возникающие по контуру между плитами пресса и гранями образца, как бы удерживают прилегающую к плитам часть образца от разрушения, тогда как боковые грани куба разрушаются вследствие поперечного расширения (рис. 5).

Однако действие сил трения проявляется лишь вблизи злит пресса, и поэтому чем больше высота образца (куба, призмы, цилиндра), т. е. чем

дальше раздвинуты опорные плоскости, тем меньше сказывается влияние сил трения, которое иногда называют < эффектом обоймы», на прочности образца. Уменьшается влияние «эффекта обоймы» и в материалах более де-формативных, например в легких бетонах. В этом случае прочность бетонных кубов обычно применяемых размеров различается столь незначительно, что ее ориентировочно в расчетах можно принимать одинаковой.

Помимо указанных причин при испытании бетонных образцов проявляются статистический и технологический факторы. Первый заключается в том. что, как известно,

15

с увеличением объема бетона возрастает вероятность появления крупных дефектов, значительно снижающих прочность бетона. Второй учитывает то обстоятельство, что с увеличением размеров образца труднее обеспечить равномерное и столь же тщательное уплотнение бетонной смеси, как в образцах .малых размеров, изменяются условия протекания процесса твердения, возрастает вероятность появления микротрещин вследствие усадки и т. д. Все это, в свою очередь, наряду с «эффектом обоймы» также приводит к тому, что предел прочности призм и кубов уменьшается с увеличением их размеров.

Зависимости, которые используются при проектировании состава бетона, выведены при условии испытания бетона и составляющих материалов fio определенным методикам. Поэтому при изменении методики испытаний в зависимости следует вносить соответствующие коррективы. Нельзя пользоваться зависимостями и формулами из устаревших источников, в которых использованы отмененные методики испытаний, например способ определения активности цемента в жестком растворе.

§ 5. ПРОЧНОСТЬ БЕТОНА НА СЖАТИЕ

В рабочих чертежах конструкций или в стандартах на изделия обычно указываются требования к прочности бетона, или его марка. Марка тяжелого бетона определяется пределом прочности при сжатии стандартных бетонных кубов размером 20X20X20 см, изготовленных из рабочей бетонной смеси в металлических формах и испытанных в возрасте 28 сут после твердения в нормальных условиях (температура 15—20°С, относительная влажность окружающего воздуха 90—100%). Строительными нормами и правилами для тяжелых бетонов установлены следующие марки: 100, 150, 200, 250, 300, 400, 500, 600.

На производстве необходимо обеспечить заданную марку бетона. Превышение заданной марки допускается не более чем на 15%, так как это ведет к перерасходу цемента.

Кубы размером 20X20X20 см применяют в том случае, когда наибольшая крупность зерен заполнителей 60 мм. При другой крупности заполнителей можно ис

пользовать кубы других размеров. Размер ребра контрольного бетонного образца должен быть примерно в 3 раза больше максимальной крупности зерен заполнителя. Для определения марки бетона в случае применения кубов с размерами, отличными от 20X20X20 см, вводится переходный коэффициент, на который умножается полученная в опытах прочность бетона. Переходные коэффициенты в соответствии со СНиП принимаются следующими:

Размер куба 7X7X7 см 10'<10х10 см 15Х15Х1Б см

Коэффициент 0,75 0,85 0,9

На практике наблюдаются значительные отклонения от приведенных выше коэффициентов, так как их значение зависит от жесткости опорных плит пресса, марки бетона и других факторов. Для получения более достоверных результатов необходимо, чтобы толщина опорных плит пресса была не менее половины размера ребра испытываемого куба. В этом случае действительные переходные коэффициенты могут оказаться выше рекомендованных СНиП и проектирование бетона с использованием последних повышает запас прочности конструкции.

Марку легкого бетона определяют при сжатии кубов 15X15X15 см. При испытании кубов других размеров переходный коэффициент не вводится. Для легких бетонов установлены марки 25, 35, 50, 75, 100, 150, 200, 250, 300.

При изготовлении сборных железобетонных конструкций, а также при срочных работах, когда используют быстротвердеющие цементы или применяют различные способы ускорения твердения бетона, прочность его определяют в более короткий срок твердения, например в возрасте 1, 3 и 7 сут. Наоборот, бетоны на мед-леннотвердеющих цементах, применяемые в монолитных массивных сооружениях, могут иметь расчетные сроки твердения, превышающие 28 сут (60, 90 и 180 сут). Увеличение расчетного срока твердения бетона обычно ведет к экономии цемента. Назначенные сроки твердения должны быть технически и экономически обоснованы.

17

Для правильного определения состава бетона важно знать, как зависит его прочность от качества цемента и заполнителей, сооотношения между составляющими и прочих факторов. Прочность бетона в определенный срок при твердении в нормальных условиях зависит главным образом от прочности (активности) цемента и водоцементного отношения. Под водоцементным отношением в этом случае понимается отношение массы воды к массе цемента в свежеизготовленной бетонной смеси, причем учитывается только свободная, не поглощенная заполнителем вода. Прочность бетона повышается с увеличением прочности цемента или уменьшением водоцементного отношения. Эта зависимость может быть выражена формулой

*“ <3>

где /?е—прочность бетона после 28 сут нормального твердения в кубах 20X20X20 см; 7?ц — активность цемента; В/Ц—водоцемент-ное отношение; А' — коэффициент, учитывающий влияние других факторов.

Графически зависимость прочности бетона от водоцементного отношения изображается в виде гиперболических кривых (рис. 6).

Зависимость прочности бетона от водоцементного отношения вытекает из физической сущности формирования структуры бетона. Изучение процесса гидратации цемента показало, что цемент при твердении в зависимости от качества цемента и срока твердения присоединяет всего 15—25% воды от своей массы. В течение первого месяца связывается не более 20% воды от массы цемента. Вместе с тем для придания бетонной смеси пластичности в бетон добавляют воды значительно больше (40—70% массы цемента, ВЩ=0Д . . . 0,7), так как при В1Ц—^,2 бетонная смесь является почти сухой и ее нельзя качественно перемешать и уложить. Избыточная вода, не вступающая в химические реакции с цементом, остается в бетоне в виде водяных пор и капилляров или испаряется, оставляя воздушные поры. В обоих случаях бетон будет ослаблен наличием пор, и чем больше их, т. е. чем больше ВЩ, тем ниже прочность бетона. Таким образом, закон водоцементного отношения по существу выражает зависимость прочности бе гона от его плотности или пористости.

Зависимость прочности бетона от его водоцементно-

18

го отношения выполняется лишь в определенных пуделях. При очень низких водоцементных отношениях даже при повышенных расходах цемента и воды не удается получить удобообрабатываемые бетонные смеси и необходимую плотность бетона, поэтому зависимость

Рис. 6. кривые зависимости прочности бетона от В/Ц и /?ц (1 - л — отношение массы цемента к массе заполнителя)

/71 < Лэ<С Лз*^ Л4; ^?y|>^?v2

Рис. 7. Средние кривые зависимости прочности бетона от вододемег.тного отношения, используемые при проектировании состава бетона, и возможные отклонения прочности бетона от средних значений

/ — бетон на щебне; 2 — бетон на гравии

Ro=f (В/Ц) нарушается: с дальнейшим уменьшением В/Ц прочность бетона не увеличивается, а затем даже начинает уменьшаться (левая ветвь кривых на рис. 6). Определенную роль в снижении прочности бетона в этом случае играет и тот факт, что для гидратации цемента необходим некоторый избыток воды (в 2—3 раза) по сравнению с тем количеством, которое непосредственно вступает во взаимодействие с цементом. Уменьшение этого избытка ниже определенных пределов влечет за собой замедление гидратации и, следовательно, понижение прочности бетона.

Зависимость прочности от водоцементного отношения строго соблюдается лишь при испытании бетона на одинаковых материалах с близкой подвижностью бетон

19

ной смеси и при применении одинаковых приемов приготовления и укладки бетона. На прочность бетона хотя и менее существенное, чем /?ц и В)Ц, но заметное влияние оказывают также вид цемента, свойства заполнителей, способы приготовления образцов и другие факторы*.

Таким образом, в действительности имеется не одна строгая кривая, выражающая зависимость Яъ=$[ВЩ\, а некоторая полоса (рис. 7), на которой укладывается большинство опытных результатов с учетом возможных колебаний прочности бетона, вызванных влиянием других факторов. Однако для облегчения расчетов часто используют средние кривые для зависимости Re от В/Ц (см. рис. 7) или выражающие их формулы. В формулах прочности бетона влияние качества цемента, заполнителей и других факторов обычно учитывают применением эмпирических коэффициентов.

На практике могут наблюдаться заметные отклонения прочности бетона от значений, определенных по той или иной средней кривой или формуле. • В отдельных случаях действительная прочность может отличаться от расчетной в 1,3—1,5 раза. Поэтому при проектировании состава бетона принято проверять полученный расчетом состав бетона в контрольных замесах.

С развитием технологии бетона факторов, влияющих на прочность бетона, становится все больше, так как расширяется ассортимент цементов, заполнителей, возникают новые технологические приемы приготовления, укладки и выдерживания бетонной смеси. Поэтому особое значение приобретают предварительные испытания бетона на материалах, предназначенных к применению в соответствии с намечающейся технологией. Такие испытания обязательны при большом объеме работ, так как они дают возможность получить более надежную зависимость прочности бетона от водоцементного отношения и других факторов, которой и следует пользоваться в дальнейшем. Если предварительные испытания не проводились, эту зависимость можно уточнить в процессе производства при контрольных испытаниях бетона.

В практике строительства материалы и технология, применяемые на данном объекте или заводе, как правило, не меняются в процессе производства, и главным

* Влияние свойств заполнителей и других факторов па прочность бетона рассматривается в последующих главах

20

фактором, позволяющим получать бетоны разной прочности, является водоцементное отношение. Это еще раз подчеркивает важное значение закона водоцементнего отношения для технологии бетона.

Для определения состава бетона более удобна не зависимость его прочности от водоцементного отношения, а обратная зависимость прочности от цементно-водного отношения. При изменениях цементно-водных отношений от 1,3 до приблизительно 2,5 эта зависимость является прямолинейной и может быть выражена формулой

= (Ц/В — С). (4)

где 7?б—прочность бетона в возрасте 28 сут; Ц/В—цементно-водное отношение; А и С — эмпирические коэффициенты, учитывающие влияние заполнителей и других факторов на прочность бетона; в среднем А=0,6, а С=О,б.

Зависимости (3) и (4) справедливы только для плотно уложенного бетона. Такое уплотнение легко достигается при применении подвижной бетонной смеси; жесткие бетонные смеси требуют для тщательного уплотнения особых приемов (длительного вибрирования, сильного трамбования, прокатки или прессования).

Если при уплотнении бетона в нем сохраняются воздушные поры, это должно учитываться. Обычно в этом случае объем воздушных пор прибавляют к объему пор, оставшихся от воды, подставляя в формулы вместо В значения В-\-ВВ, где В В — объем воздушных пор.

Прочность бетона в любом возрасте м,ожно определять по формуле

Rn = R^g

1g п

lg 28 ’

(5)

где Rn — предел прочности бетона при сжатии в любом возрасте; Rig— предел прочности бетона при сжатии в возрасте 28 сут; 1g п— десятичный логарифм возраста бетона.

Эта формула применима только для обычного портландцемента средних марок и дает удовлетворительные результаты начиная с п>3.

Действительная прочность бетона может быть определена только испытанием контрольных образцов, твердеющих в условиях, аналогичных имеющимся в бетонных сооружениях, или испытанием бетона в самом сооружении.

21

§ 6. УТОЧНЕНИЕ ЗАВИСИМОСТИ ПРОЧНОСТИ БЕТОНА ОТ ВОДОЦЕМЕНТНОГО ОТНОШЕНИЯ И ДРУГИХ ФАКТОРОВ

В расчетах состава бетона обычно используют средние зависимости прочности бетона от различных факторов, выведенные из результатов многочисленных опытов. Зависимости, получаемые в отдельных лабораториях, могут отличаться от этих средних зависимостей, так как на результатах опытов сказываются качество материалов, особенности используемого оборудования, квалификация исполнителей.

Наглядное представление о возможных колебаниях зависимости прочности бетона от водоцементного отношения и других факторов дают результаты коллективной работы, выполненной рядом лабораторий при введении в действие ГОСТ 310—60. На основе этой работы были получены средние зависимости, используемые в расчетах в настоящее время.

При проведении работы было применено 197 партий цемента с 40 цементных заводов, использовано 39 разновидностей крупного заполнителя, в том числе щебень из изверженных и осадочных (карбонатных) пород, гравий, щебень, полученный дроблением гравия, и 17 разновидностей песка, преимущественно средней крупности, и в отдельных случаях — мелкого.

Опыты подтвердили, что в интервале ВЩ— = 0,4 ... 0,7 существует прямолинейная зависимость между прочностью бетона, активностью цемента и цементно-водным отношением.

При одинаковом водоцементном отношении прочность бетона мало зависит от подвижности бетонной смеси: предел прочности образцов, приготовленных из жесткой бетонной смеси, был выше прочности образцов из пластичной смеси в среднем всего на 1—5%.

Результаты опытов и их статистической обработки приведены в табл. I. Путем обобщения этих данных выведена единая формула с усредненными коэффициентами

/?б

(6)

Среднее отклонение значений RfJRn, определенных по формулам, полученным в отдельных лабораториях, ст значений, определенных по формуле (6), составляет при В/Ц=0,5 11,9% и при ВЩ—Ъ,1 12,9%. Л1аксималь-

22

Таблица L

Организация

НИИЦемент Гнпродемент ВНИИНеруд НИИЖБ

В HI 1ИЖелезобетон РИСИ

ВИА им. В. В. Куйбышева Дальоргтехстрой

Магнитострой

Оргтехстрой (Вильнюс) НИИСМ (Минск) ХАДИ ниижт

ДИСИ

Результаты опытного опоеаеления зависимости /?ц (Ц/В-С)

Число разновидностей использованных материалов Предельная крупность заполнителя, мм Размер ребра формы, см * Пределы В/Ц Число контрольных точек Значения коэффициентов в формуле (4) при испытании цемента по ГОСТ 310—60

цемента песка крупного заполнителя ч С А С

78 1 1 30 10 0,45—0,75 4 0,55 0,6

97 2 2 30 10 0,45-0,71 2 0,7 0,76

1 I 2J 20 10 0,35—0,7 4 0,6 0,7

4 1 40 15 0,3—0,7 5 0,44 0,32

4 1 20 10 0,3-0,7 5 0,55 0,3

2 2 3 20 10 0,3—0,7 5 0,64 0,66

1 1 40 15 0,4—0,7 3 0,5 0,5

3 I 40 15 0,3—0,7 5 0,53 0,39

1 1 1 43 20 0,3-0,7 5 0,42 0,4

1 1 1 2J 15 0,3—0.7 5 0,47 0,6

1 1 20 20 0.4—0,7 4 0,58 0,43

2 2 4 40 23 0,42—0,7 4 0,58 0,5

1 1 40 15 0,3-0,7 5 0,68 0,5

1 1 1 23 10 0,3-0,7 5 0,53 0,29 !

ное отклонение при В/Ц=0,5 составляет 24%, а при В/Ц=0,7—25 %.

Опыты показали, что замена щебня гравием вызывает снижение R6/Rn до 25%. Уменьшение RdRu. отмечалось также при применении мелкого песка,- местных слабых заполнителей или цементов низких марок.

Таблица 2. Значения RsIR^ при испытании цемента по ГОСТ 310—60 при В/Ц<0,4

Организация

НИИЖБ

1,02 1,25

0,82 1,05

1,10 1,55

0,90 1,23

ВНИИЖелезобетон 1,54 1,23 1,25 1,32 1,36 1,00 1,60 1,41 1,53 1,60 1,42

ниижт 1,37 1.41 1,68 1,88

РИСИ 1,27 1,16 1.11 1,53 1,45 1,31

Дальоргтехстрой 0,95 1,31 0,89 1,42 1,88 1,25

Оргтехстрой (Вильнюс) Магнитострой ДИСИ 0,87 0,87 1,15 1,05 1,20 1,39

Среднее 1,09 1,39

24

При уменьшении водоцементного отношения ниже 0,4 (или увеличении ЩВ более 2,5) прямолинейная зависимость между прочностью бетона и цементно-водным отношением нарушается. Действительные значения прочности получаются ниже расчетных. Например, при В/Ц=0,3 среднее снижение прочности составило 12%. Результаты этих испытаний приведены в табл. 2.

Для практических целей удобно зависимость Rc= ={(ЩВ) при ЩВ>2,5 принимать прямолинейной, но с меньшим углом наклона прямой, чем при ЩВ менее 2,5. Ошибка расчетов в этом случае не превысит 2— 4%. При обобщении результатов опытов для этого участка получена средняя формула прочности:

/?б = 0,36/?ц (ЩВ 4-0,53).

(7)

Для высокопрочных бетонов, округлив коэффициент С, можно принять ориентировочную зависимость

Rt> = А (ЩВ + 0,5).

(8)

Возможная ошибка при вычислении результатов по средним формулам в этом случае для Д/В=0,3 . . . 0,4 составляет 1—3%, но формула получается более удобной для пользования. Дифференцированные значения коэффициента Ль полученные из условия, что при ВЩ=-=0,4 АВЦ (ЩВ—0,5) =Л1/?ц(Д/В4-0,5), приведены в

табл. 3.

Таблица 3. Значения коэффициентов А и At в формулах (9) и(10)

Характеристика заполнителей бетона

Высококачественные

Рядовые

Пониженного качества

0,65 0,6 0,55

0,43 0,4 0,37

Примечание. Высококачественные материалы: щебень из плотных горных пород высокой прочности, песок оптимальной крупности по ГОСТ 10268—70 и портландцемент высокой активности, без добавок или с минимальным количеством гидравлической добавки; заполнители чистые, промытые, фракционированные, с оптимальным зерновым составом смеси фракций.

Рядовые материалы: заполнители среднего качества, в том числе гравий, отвечающие требованиям ГОСТ 10268—70, портландцемент средней активности или высокомарочный шлакопортландцеменг.

Материалы пониженного качества: крупные заполнители низкой прочности и мелкие пески, цементы низкой активности.

25

Таким образом, зависимость прочности бетона от цементно-водного отношения и активности цемента не может быть выражена одной формулой. Строго говоря, эта зависимость вовсе не прямолинейная, как ее часто упрощенно представляют; она выражается довольно сложной кривой (рис. 8). Однако для практических це-

Рис. 8. Зависимость прочности бетона от цементно-водного отношения

лей эту кривую можно заменить двумя прямыми и использовать для расчета состава бетона две эмпирические формулы:

а) для бетонов с В///>0,4 (#/£<$ 2,5)

₽в = А/?ц(«/В-0,5); (9)

б) для бетонов с B/Z/<0,4(Z^/B>2,5)

Кб = АЯц W/B+ 0,5), (10)

где /?ц — прочность портландцемента, определенная по ГОСТ 310—60.

Значения коэффициентов А и At принимаются по табл. 3.

Приведенные формулы справедливы для бетонов из умеренно жестких и подвижных бетонных смесей, уложенных вибрацией при коэффициенте уплотнения не ниже 0,98.

При определении состава бетона формулу прочности обычно используют для назначения водоцементного отношения, обеспечивающего заданную прочность бетона при определенной активности цемента. Чтобы определить, какую из формул использовать в том или ином случае, сравним прочность бетона и цемента при ВЩ={}А (это значение ВЩ наиболее часто применяется при определении прочности портландцемента).

26

В этом случае в среднем

R6- 0,6(2,5 —0,5) = 1,2 Яц.

(11)

Таким образом, прочность бетона оказывается на 10-30% (при колебаниях А от 0,55 до 0,65) выше прочности нормального цементного раствора. Это можно объяснить, с одной стороны, тем, что цементный раствор вследствие особенностей структуры и приготовления имеет большую пористость (на 3—5%), чем бетон, а, с другой стороны, применением однофракционного окатанного вельского песка, что также снижает прочность раствора (по нашим опытам прочность раствора на Вольском песке была на 15—25% ниже прочности ра створа на хорошем строительном песке при одинаковых значениях водоцементного отношения).

Таким образом, формулу (9) следует применять в следующих случаях:

если Л =0,65

» Л =0,6

» Л =0,55

. . при Rn

....... > Rfj 1,2 R ц

.............» R с 1,1 R ц

Если требуется более высокая прочность бетона, следует пользоваться формулой (10).

Было изучено также влияние пропаривания на прочность бетона. Образцы пропаривали по режиму 3-f-8-|-+2 ч при температуре изотермического прогрева 80°С и испытывали в возрасте 1 сут. Перед пропариванием образцы выдерживали 2 ч при нормальной температуре. Прочность образцов при сжатии после пропаривания в среднем составила 81 % (от марки бетона) при В/Ц=0,3; 75% при В/Ц=0,4-, 71% при В/Ц=0,5 и 63% при ВЩ=0,6 . . . 0,7.

Прочность бетона сборных железобетонных конструкций, подвергающихся пропариванию, можно ориентировочно определять по приведенным выше единым формулам, считая, что после пропаривания в возрасте 1 сут прочность бетона составляет приблизительно 70% его марки, или по зависимостям, полученным опытным путем (см. § 26).

§ 7. ПРОЧНОСТЬ БЕТОНА НА РАСТЯЖЕНИЕ ПРИ ИЗГИБЕ

Для тяжелых бетонов, применяемых в строительстве дорог и аэродромов, устанавливают марки бетона по прочности на растяжение при изгибе. Прочность бетона

27

на растяжение при изгибе определяют путем испытания балочек квадратного сечения, размеры которых указаны в табл. 4. Балку испытывают с приложением сил в третях пролета.

Таблица 4. Размеры стандартных балочек

Наибольшая крупность зерен заполнителей, мм Размеры, мм

сечение длина расстояние между опорами

30 юохюо 400 300

50 150x150 600 450

70 200x200 800 600

Предел прочности на растяжение при изгибе /?ивг, кгс/см2 (Па), вычисляют по формуле

Р.13г= , (12)

L/ / Г

где Рмакс—разрушающая сила, кгс (Н), b — ширина образца, см; h—высота образца, см; К — коэффициент, принимаемый равным:

для балочек длиной 40 см................................... 31,5

» » » 55 » ......................... 45

» » » 80 ».................................... 57

Прочность бетона при изгибе в несколько раз меньше его прочности при сжатии. Марки бетона на растяжение при изгибе: 15, 20, 25, 30, 35, 40, 45, 50, 55.

Рсж, ггс/сне(Ю5Ла)

Рис. 9. Зависимость прочности бетона при изгибе /?и (/) и при растяжении /?р (2) от прочности при сжатии

Рис. 10 Зависимость отноше ния /?р//?сж от возраста бе тона

Прочность бетона при изгибе зависит от тех же факторов, что и прочность бетона при сжатии, однако количественные зависимости в этом случае получаются другими. Соотношение Rcm/Rssr повышается с увеличе

28

нием марки бетона (рис. 9). На практике обычно трудно достигнуть прочности бетона при изгибе более 60 кгс/см2 (6 МПа).

Более точная зависимость прочности бетона при изгибе от качества цемента получается, если в ней учитывается активность цемента при изгибе, которую определяют в соответствии с ГОСТ 310—60. В этом случае можно использовать в расчетах формулу

Яв и = А„ /?ц.„ (Ц/В-0,2), (13)

где — марка бетона при изгибе; Run — активность цемента при изгибе; Ал — эмпирический коэффициент, который для высококачественных материалов можно принять равным 0,42, для рядовых материалов 0,4; для материалов пониженного качества 0,37.

С увеличением возраста бетона его прочность при изгибе и растяжении возрастает более медленно, чем прочность при сжатии, и соотношение /?РД?сн< уменьшается (рис. 10).

подвижность и жесткость (УДОБОУКЛАДЫВАЕМОСТЬ) БЕТОННОЙ СМЕСИ

§ 8. МЕТОДИКА ИСПЫТАНИЙ

Для производства работ и обеспечения высокого качества бетона в сооружении необходимо, чтобы бетонная смесь обладала определенной консистенцией, соответствующей условиям ее укладки. В зависимости от состава бетонная смесь может иметь различную консистенцию — от жидкой до густой (тестообразной) и жесткой, едва влажной.

Для оценки консистенции бетонной смеси предложено много приборов и .методов. Наиболее широко на стройках и в лабораториях используют методы определения с помощью стандартного конуса и технического вискозиметра, включенные в ГОСТ 10181—62.

Для определения подвижности, т. е. способности смеси расплываться под действием собственной массы, и связности бетонной смеси служит стандартный конус (рис. 11). Он представляет собой усеченный, открытый с обеих сторон конус из листовой стали толщиной 1 мм. Тотчас же после наполнения конуса в три слоя бетонной смесью и удаления излишков форму снимают, под

29

нимая се медленно и строго нертш зльио за рхчкгк Подвижная бетонная смесь, освобожденная от формы, лает осадку или даже растекается. Сразу петле снятая ф'рмы осадку измеряют. Гз -ждего зам^тз пробу бс-р\т два раза, измеряет осад.у кенхеа ч принимают средний результат.

Рис. 11. Опреде темне .подвижности бетонной смеси при помощи конуса

Осадка конуса (ОК) является мерой подвижности бетонной смеси. В зависимости от осадки конуса различают подвижные (пластичные) и жесткие бетонные смеси.

Жесткая бетонная смесь пз консистенции напоминает сырую землю, требует при укладке длительного вибрирования (иногда даже под пригрузом), трамбования, прокатки или прессования. Такая смесь имеет осадку конуса, близкую к нулю, и применяется при изготовлении сборных бетонных и железобетонных дота чей и конструкций.

Подвижная бетонная смесь уплотняется при укладке кратковременным вибрированием (при ОК— = 1...10 см) или штыкованием (при ОК=8...15 см); применяется чаще всего для бетонирования монолитных железобетонных и бетонных конструкций. Подвижная смесь укладывается легче, чем жесткая, но требует большего расхода цемента, иначе получается бетон пониженной прочности.

Для малоподвижных и жестких бетонных смесей необходимо знать их жесткость (удобоукладываемость) при вибрировании, которую можно определить способом, предложенным Б. Г. Скрамтаевым.

В обычную металлическую форму для прнготовле-

30

ния кубов размером 20х20Х‘-0 см вставляют стандартный конус. Предварительно с него снимают упоры и немного уменьшают нижний диаметр, чтобы kohjc вошел внутрь куба (рис. 12). Наполняют конус также в три слоя. После снятия металлического конуса бетонную смесь подвергают .вибрации на лабораторной площадке. Вибрация длится до тех пор, пока бетонная смесь не заполнит всех углов куба и ее поверхность не станет горизонтальной.

Продолжительность вибрирования в секундах принимается за меру жесткости (удобоукладываемости) бетонной смеси. Характеристика стандартной виброплощадки следующая: кинематический момент 1 кгсХ

Рис. 12. Определение удобоукладываемости бетонной смеси упрощенным способом а общий вид прибора; б — бетон ная смесь до вибрирования; в — то же, после вибрирования

Хсм (0,1 Н-м), амплитуда для пластичных бетонных смесей 0,35 м,м, .а для жестких 0,5 мм, частота колебаний в 1 мин 2800—3200. Классификация бетонных смесей по степени их жесткости (удобоукладываемости) приведена в табл. 5.

Таблица 5. Классификация бетонных смесей

Характеристика смеси Подвижность, см Жесткость, с

Особо жесткая 0 Более 200

Жесткая 0 30—200

Малоподвижная 1—3 15—25

Подвижная 4—15 - —

Литая Более 15

Удобоукладываемая бетонная смесь при перевозке не расслаивается, при определении ее подвижности стандартным конусом садится целиком, не рассыпается, от нее не отделяется разжиженное цементное тесто.

31

При неудовлетворительном качестве бетонной смеси цементное тесто или раствор при встряхивании отделяется от щебня.

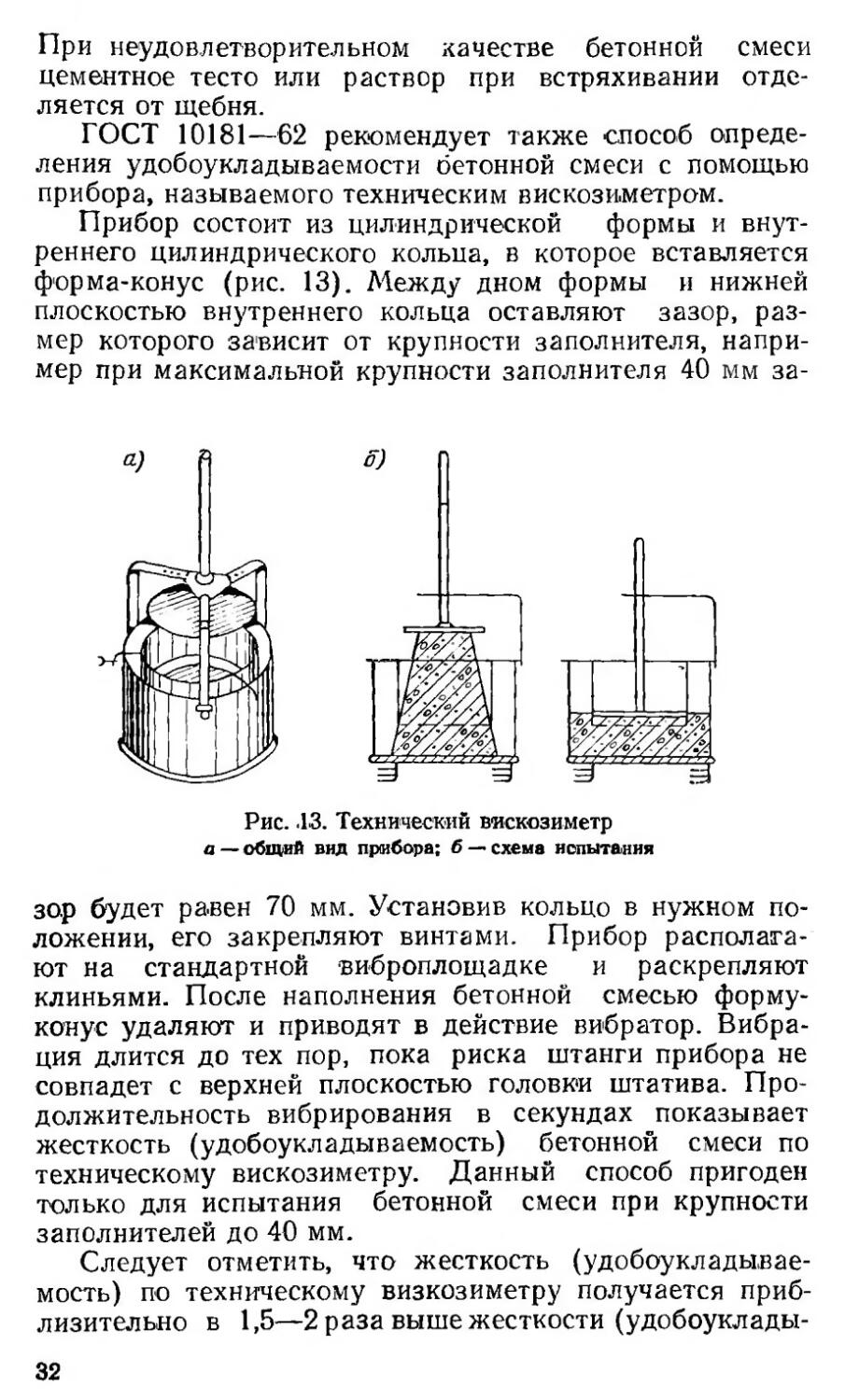

ГОСТ 10181—62 рекомендует также способ определения удобоукладываемости бетонной смеси с помощью прибора, называемого техническим вискозиметром.

Прибор состоит из цилиндрической формы и внутреннего цилиндрического кольца, в которое вставляется форма-конус (рис. 13). Между дном формы и нижней плоскостью внутреннего кольца оставляют зазор, размер которого зависит от крупности заполнителя, например при максимальной крупности заполнителя 40 мм за-

Рис. <13. Технический вискозиметр а — общий вид прибора; б —• схема испытания

зор будет равен 70 мм. Установив кольцо в нужном положении, его закрепляют винтами. Прибор располагают на стандартной виброплощадке и раскрепляют клиньями. После наполнения бетонной смесью форму-конус удаляют и приводят в действие вибратор. Вибрация длится до тех пор, пока риска штанги прибора не совпадет с верхней плоскостью головки штатива. Продолжительность вибрирования в секундах показывает жесткость (удобоукладываемость) бетонной смеси по техническому вискозиметру. Данный способ пригоден только для испытания бетонной смеси при крупности заполнителей до 40 мм.

Следует отметить, что жесткость (удобоукладываемость) по техническому визкозиметру получается приблизительно в 1,5—2 раза выше жесткости (удобоуклады-

32

ваемости), определяемой по способу Б. Г. Скрамтаева (для бетонной смеси той же консистенции).

§ 9. ЗАВИСИМОСТЬ подвижности И ЖЕСТКОСТИ бетонной смеси от различных факторов

.’Связность, способность растекаться и плотно заполнять форму придает бетонной смеси цементное тесто. Чем выше содержание цементного теста, чем более жидкой является его консистенция, тем больше подвижность бетонной смеси.

Введение в цементное тесто заполнителя вследствие влияния поверхностных сил уменьшает подвижность смеси, причем тем в большей степени, чем выше содержание заполнителя и его удельная поверхность.

При изменении расхода цемента в бетоне с 200 до 400 кг/м3 при постоянном расходе воды изменения подвижности бетонной смеси не наблюдается. Подвижность смеси изменяется только при изменении расхода воды. Эта закономерность, позволяющая в расчетах использовать упрощенную зависимость подвижности бетонной смеси от расхода воды, объясняется следующим образом. Увеличение содержания цемента повышает содержание цементного теста в бетонной смеси и толщину обмазки зерен заполнителя цементным тестом. Однако при этом уменьшается отношение ЩВ (при постоянном значении В), т. е. цементное тесто становится менее пластичным. Одновременное влияние этих факторов, один из которых должен был бы увеличивать, а второй — уменьшать консистенцию бетонной смеси, суммируется таким образом, что изменение расхода цемента в указанных пределах не влияет на подвижность бетонной смеси.

Наиболее заметное влияние на подвижность бетонной смеси оказывают следующие факторы.

1. Свойства цемента. Применение цемента с более высокой нормальной густотой понижает подвижность бетонной смеси (при постояннее расходе воды). Бетонные смеси, содержащие пуццолановый портландцемент с активной кремнеземистой добавкой, особенно осадочного происхождения (трепел, диатомит), характеризуются значительно меньшей осадкой конуса, чем смеси с обычным портландцементом.

2. Количество цемента. С увеличением содержания цементного теста при постоянном В/Ц или с уменьше-

нием количества заполнителей подвижность бетонной смеси возрастает, а прочность остается практически неизменной. Если цементное тесто взять только в количестве, необходимом для заполнения пустот между заполнителями, то бетонная смесь получается жесткой, неудобоукладываемой. Чтобы смесь стала подвижной, следует не только заполнить пустоты, но и раздвинуть зерна заполнителя прослойками из цементного теста

3. Количество воды. Это главный фактор. С повышением содержания воды подвижность бетонной смеси увеличивается (но, если расход цемента остается постоянным, то прочность бетона понижается). Однако каждая бетонная смесь обладает определенной водоудерживающей способностью, устанавливаемой опытным путем: при большем содержании воды часть ее отделяется от бетонной смеси, что недопустимо.

4. Крупность зерен заполнителя. С увеличением крупности зерен заполнителей суммарная площадь их поверхности уменьшается, зерна заполнителей больше раздвигаются цементным тестом, в результате подвижность бетонной смеси возрастает.

5. Количество песка. При содержании песка в смеси заполнителей сверх определенного предела, устанавливаемого опытом, бетонная смесь делается менее подвижной, что объясняется увеличением площади поверхности смеси заполнителей.

6. Чистота заполнителей. Пыль, глинистые и другие загрязняющие примеси обычно снижают подвижность жирной бетонной смеси.

7. Пластифицирующие добавки. Повышение подвижности, или снижение водопотребности бетонной смеси, или уменьшение расхода цемента может быть достигнуто применением пластифицирующих добавок, например сульфитно-спиртовой барды (ССБ) или сульфитнодрожжевой бражки (СДБ) в количестве от 0,1 до 0,3% массы цемента (в зависимости от его минералогического состава и удельной поверхности).

В табл. 6 приведены данные, характеризующие ориентировочное снижение водопотребности бетонной смеси при введении ССБ (СДБ).

Следует иметь в виду, что за счет вовлеченного воздуха при пластифицировании бетонной смеси ее объемная масса уменьшается на 2—3%.

34

Таблица 6. Снижение водопотребности бетонной смеси при введении ССБ, %

Жесткость, с Подвижность, см Расход цемента, кг/мэ

500 400 300

- 10—12 15 12 10

- 5—7 12 10 8

20—30 * 1 10 8 6

30—100 —— 8 6 - -

Для увеличения подвижности и для гидрофобизации применяют также добавки-микропенообразователи, например омыленный древесный пек (ЦНИПС-1), абиетат натрия (СНВ), мылонафт, асидол, гидролизованную кровь, но все эти добавки снижают прочность бетона и для обычных бетонов применяются значительно реже, чем ССБ.

К гидрофобно-пла-стифицирующим добавкам относятся также кремнийорганические жидкости: метилсили-конат натрия (ГКЖ-Н), этилсиликонат натрия (ГКЖ-10) и этилгидросилоксановая жидкость (ГКЖ-94). Применяют их для повышения стойкости бетонов и растворов в агрессивной среде, а также в качестве гидрофобизаторов поверхности ячеистых бетонов. Количество гидрофобно-пластифицирующих добавок, вводимых в бетонную смесь, колеблется в пределах 0,15—0,05% массы цемента и должно предварительно проверяться на опыте.

Подвижность бетонной смеси с течением времени постепенно уменьшается вследствие физико-химического взаимодействия цемента с ведой. Особенно сильно ухудшается удобоукладываемость жесткой бетонной смеси. Поэтому такую смесь следует укладывать в формы как можно быстрее.

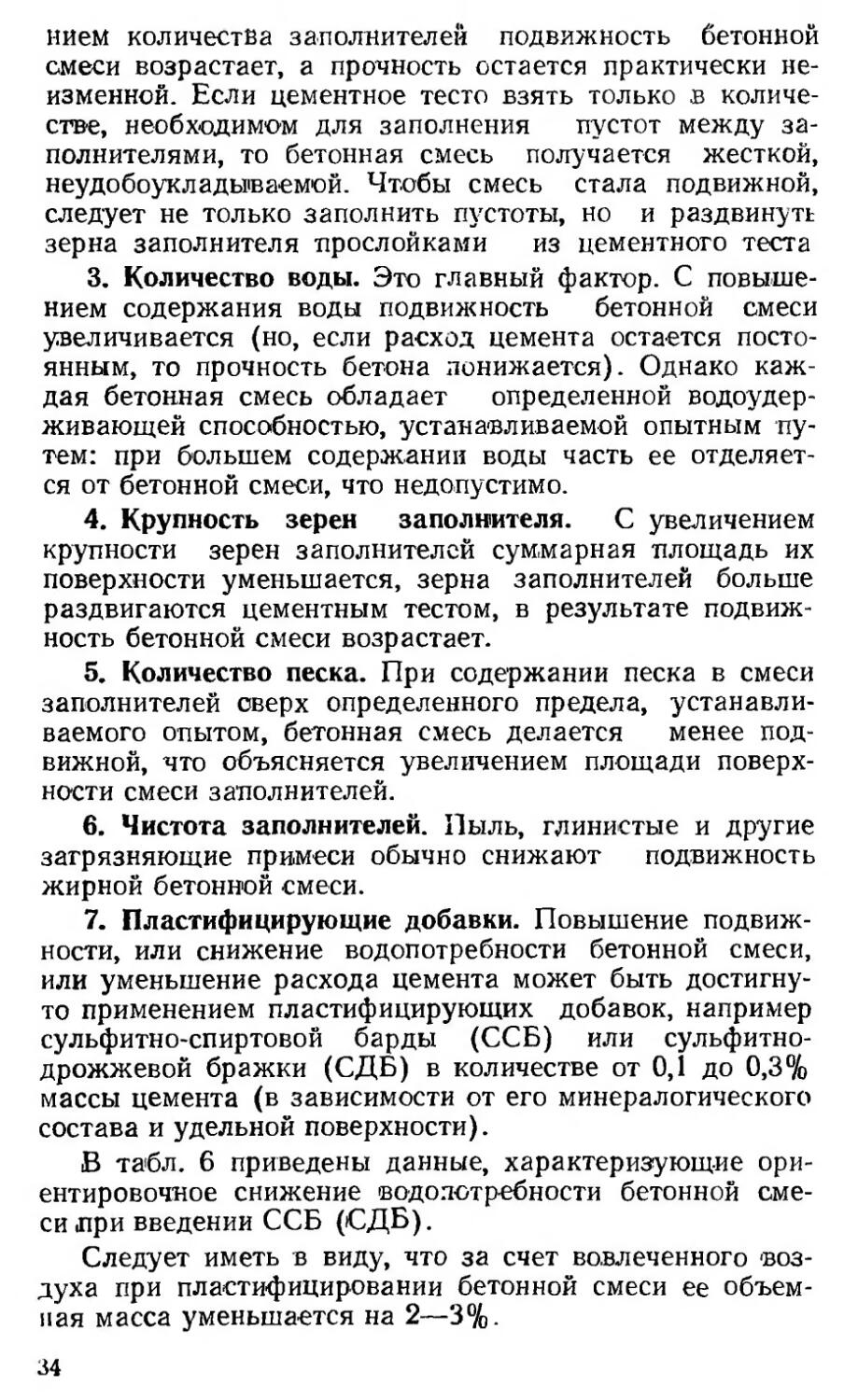

При определении состава бетона в зависимости от заданной подвижности бетонной смеси устанавливается расход воды. Для этого используют зависимость подвижности бетонной смеси от расхода воды и других факторов. Ориентировочно расход воды можно подбирать по таблицам или графикам (рис. 14), полученным опытным путем, с последующей проверкой состава бетона пробными затворениями.

Более полно учесть влияние различных факторов

35

можно, если ввести понятие о водопотребности песка и щебня (Вп и Вщ). Этот вопрос рассмотрен в главе 6.

Жесткие бетонные снеси

//О—————————----------—————

О Ю 20 50 40 50 60 70 60 90 100 1/0 120 /30 /40/50 t Чдобоуклйбыбцгмость по техническому Оисколим^тру, с

О /О 20 30 40 50 60 70

Удобоукпадтбаеность по способу Б. Г. Скрамтоеба, с

Рис. 14. График водопотребности бетонной смеси, изготовленной с применением ‘порггландцемеита, «песка средней крупности ’(водолот-ребность 7%) м травия наибольшей крупности

а — 80 мм; б — 40 мм; в — 20 мм; г — 10 мм

Примечания: J. Если применяют мелкий песок с водопотребностыо свыше 7%, те расход воды увеличивают -на 5 л на каждый процент увеличения ©одопотреоности; при применении крупного песка с водопотребностью ниже 7% расход воды уменьшают на 5 л «на каждый процент уменьшения водо-погребиости.

2. При применении щебня расход воды увеличивают иа 10 л.

3. При применении пуццолановых цементов расход воды увеличивают на 15—-20 л.

4. При расходе цемента свыше 400 кг расход воды увеличивают на 10 л на каждые »100 кг цемента.

Глава 4

ОСОБЫЕ СВОЙСТВА БЕТОНА

§ 10. ПЛОТНОСТЬ И НЕПРОНИЦАЕМОСТЬ, АНТИКОРРОЗИОННАЯ СТОЙКОСТЬ, МОРОЗОСТОЙКОСТЬ

Следует различать плотность незатвердевшей бетонной смеси и плотность затвердевшего бетона. Бетонная

36

смесь может быть почти совершенно плотной (имеется в виду плотность с учетом содержащейся в смеси воды, если она правильно рассчитана и плотно уложена). Объемная масса такой бетонной смеси довольно точно совпадает с теоретической, рассчитанной по сумме абсолютных объемов материалов, если бетонная смесь не содержит .вовлеченного воздуха.

В затвердевшем бетоне только часть воды находится в химически связанном состоянии. Остальная (свободная) вода остается в порах или испаряется. Поэтому затвердевший бетон никогда не бывает абсолютно плотным. Пористость бетона можно определить по формуле (%):

В — ыЦ

1000

100,

(14)

где В и Ц—расход воды и цемента на 1 м3 бетона (1000 л); со — содержание химически связанной воды в долях от ма'осы цемента.

В возрасте 28 сут. цемент связывает приблизительно 15% воды от массы цемента. Например, если в 1 м3 бетонной смеси содержится 320 кг цемента и 180 л воды, то пористость бетона

180 - 0,15-320

1000

100 = 13,2%,

а относительная плотность: 100%—13,2% =86,8%.

Относительная плотность бетона может быть повышена тщательным подбором зернового состава заполнителей, обеспечивающим уменьшение объема пустот в смеси заполнителей, а следовательно, и содержание цементного камня в бетоне. Кроме того, можно применять цементы, присоединяющие возможно больше воды (высокопрочный портландцемент, глиноземистый цемент, расширяющийся цемент), или цементы, занимающие больший абсолютный объем (пуццолановый портландцемент). Плотность бетона может быть повышена путем уменьшения водоцементного отношения, что, как уже говорилось, достигается введением в смесь специальных добавок — пластификаторов, уплотнением бетонной смеси вибрацией, центробежным или другим механизированным способом. Часть свободной воды из бетонной смеси можно при укладке удалить вакуумированием.

Водонепроницаемость бетона зависит 'от его плотности и структуры. Бетон мелкопористой структуры

37

и однородного состава, тщательно уплотненный и достаточно затвердевший, практически водонепроницаем в слоях значительной толщины. Водонепроницаемость бетона можно повысить, покрывая его поверхность плотной штукатуркой, в особенности наносимой пневматическим способом, так называемым торкретированием.

Плотный бетон достаточно непроницаем не только для воды, но и для мазута и тяжелой нефти. Жидкости, имеющие малую вязкость и массу значительно меньше единицы (керосин, бензин, смазочные масла и др.), проникают через бетон значительно легче воды.

В резервуарах, предназначенных для хранения тяжелых нефтепродуктов, поверхность бетона через сутки после оштукатуривания и затирки три раза покрывают жидким стеклом, которое закрепляют раствором хлористого кальция. Для защиты от проникания бензина и керосина поверхность бетона покрывают пленками из пластмасс или изготовляют бетон на специальном, непроницаемом для этих жидкостей расширяющемся или безусадочном цементе.

Под влиянием физико-химического действия некоторых жидкостей и газов бетон .может разрушаться. Коррозия бетона вызывается почти исключительно разрушением цементного камня, заполнители же всегда можно подобрать достаточно стойкие.

Защищают бетон от коррозии следующим образом: придают бетону повышенную плотность (табл. 7);

Таблица 7. Максимальные водоцемеитные отношения для бетонов марки не ниже 200, применяемых в агрессивных средах

Агрессивные воздействия

Условия службы конструкций слабые средине сильные

Конструкции, работающие в помещениях с влажностью воздуха более 60% 0,55 0,5 0,45

То же, работающие в условиях переменного смачивания и высушивания н в зоне капиллярного подсоса 0,5 0,45 0,4

То же, в жидкой среде (омывание без на-лора) * 0,55 0,5 0,45

То же, под воздействием одностороннего гидростатического напора 0,5 0,45 0,4

38

устраивают водонепроницаемую оболочку вокруг бетона;

выбирают цемент с незначительным выделением свободной гидроокиси кальция при твердении и с низким содержанием трехкальциевого алюмината (пуццо-лановый портландцемент, шлакопортландцемент, сульфатостойкие цементы, глиноземистый цемент);

покрывают гидроизоляционными материалами;

покрывают кислотоупорными плитками или камнями, выложенными на кислотоупорном цементе.

В особо агрессивных условиях применяют специальный кислотоупорный бетон. Эти цементы и бетон изготовляют из жидкого стекла с добавкой кремнефтористого натрия, молотого кварцевого песка и кислотоупорных заполнителей.

Морозостойкость бетона зависит от его строения. В плотном бетоне имеются поры различных размеров. Мелкие поры (микропоры), например поры цементного геля размером менее 10-5 см, непроницаемы для воды. В них содержится обычно связанная вода, которая не переходит .в лед даже при очень низких температурах (до — 70° С). Условно можно считать, что в бетоне такой воды содержится примерно столько же, сколько химически связывается цементом. Микропоры не оказывают заметного влияния на морозостойкость бетона.

Водопроницаемость и морозостойкость бетона зависят от количества крупных пор (макропор) в бетоне, которые образуются водой, не вступившей в химическое взаимодействие с цементом, и имеют размер более 10-5 см. Относительный объем макропор (%) можно вычислить по формуле

В — 2&Ц

-------— 100

1000

(15)

По данным проф. Г. И. Горчакова, зависимость между макропористостью и морозостойкостью такова:

Макропористость, % 6 7,5 9

Морозостойкость, циклы 250 150 75

Макропористость бетона уменьшается, а его морозостойкость возрастает при понижении В/Ц и увеличении возраста бетона. Обычно для получения достаточно

39

Р-ис. 15, Зависимость -морозостойкости бетона от водоце-ментного отношения

морозостойкого бетона В/Ц должно быть менее 0,5 (рж. 15).

Морозостойкость бетона можно увеличить также путем введения в его состав специальных гидрофобных добавок, уменьшающих проницаемость его пор и капилляров для воды и снижающих внутренние напряжения в бетоне при ее замерзании.

§ 11. УСАДКА И РАСШИРЕНИЕ

Процесс твердения бетона сопровождается изменениями его объема. При твердении на воздухе бетон дает усадку, при твердении в воде он или не изменяется в объеме, или незначительно разбухает. В больших массивах бетон может расширяться вследствие нагревания до 30—60°С (от внутреннего выделения тепла). Расширение значительно превосходит усадку. Температурный коэффициент линейного расширения обычного бетона 0,00001. Коэффициент усадки в расчетах обычно принимается 0,00015, т. е. на 1 м длины бетонного сооружения усадка составляет 0,15 мм.

Усадка вызывается давлением воды ® капиллярах цементного камня при ее испарении. Опытами установлено:

усадка бетона зависит от его состава и тем в большей степени, чем выше содержание в нем цемента и воды;

быстротвердеющие и высокопрочные портландцементы, а также белитовый и пуццолановый портландцементы обычно вызывают большую усадку бетона;

усадка бетона выше при использовании мелкозернистых и пористых заполнителей;

влажный режим твердения и специальные покрытия предотвращают быстрое высыхание бетона с поверхно

40

сти, тем самым устраняются последствия большой и неравномерной усадки (трещины).

Усадку и расширение бетона учитывают при проектировании конструкций и производстве бетонных работ; в сооружениях большой длины устраивают специальные швы, в массивных сооружениях бетон укладывают отдельными блоками, применяют цементы с минимальными тепловыделением и усадкой.

Имеются зависимости, которые связывают усадку бетона с его составом и могут быть использованы при проектировании его состава. Например, Лермит предложил формулу, показывающую влияние качества заполнителя на усадку бетона:

V = ’+PV’ (16)

Об Уц

где 5ц и So — усадка цементного камня и бетона; V3 и Уц—объемы заполнителя и цемента; ₽ — константа материала, которая зависит от В/Ц, крупности заполнителя и других факторов (Р= 1,5..3,1).

§ 12. ДЕФОРМАТИВНЫЕ СВОЙСТВА

При проектировании конструкций важное значение имеют деформативные свойства бетона. Деформации бетона при сжатии, изгибе и растяжении отличаются друг от друга. Характер нарастания деформаций поц влиянием нагрузки зависит от способа и скорости ее приложения, продолжительности действия, от формы и размеров образца, от температурно-влажностного состояния бетона и окружающей среды и других факторов.

В общем случае полная деформация бетона состоит из упругой и пластической части:

— 8у -f- 8п. (17)

Пластическая или остаточная деформация зависит от состава бетона и его способности к ползучести, под которой понимают процесс развития деформаций во времени под действием постоянной нагрузки. Ползучесть бетона обусловлена ползучестью цементного камня, она увеличивается с ростом ВЩ. Заполнители уменьшают деформацию ползучести бетона и тем в большей степени, чем выше их содержание в бетоне и модуль деформации. Аналогично влияют заполнители и на общую деформацию бетона.

Для оценки ползучести бетона удобно пользоваться

41

мерой ползучести С, под которой понимается ползучесть бетона при единичной нагрузке:

С= —, (18)

о

где еил —конечная деформация ползучести.

При проектировании состава бетона с учетом его ползучести можно использовать зависимости, полученные О. Я. Бертом.

Окончательная мера ползучести определяется по формуле

Ск — 52 £з £б.

(19)

где Со—исходная мера ползучести, принимаемая равной для бетона без ускорителей твердения на обычном портландцементе 15,2 •il0~6 и для бетона на высокопрочном цементе 10,2-ИО-6 омЕ 2/кгс: ('15,2-10~7 и 10,2-10-7 см2/Н) ; £i> ^4» Bs—поправочные коэффициенты,

учитывающие влияние В1Ц, расхода цемента, размеров сечения образца и фактической влажности воздуха (рис. 16).

Важное значение для расчета конструкций и оценки их поведения под нагрузкой имеют предельные деформации, при которых начинается разрушение бетона. Предельная сжимаемость бетона равна 0,0015—0,002 и зависит от состава бетона и свойств составляющих материалов. Предельная сжимаемость повышается с уменьшением В/Ц и при применении высокомарочных цементов.

Предельная растяжимость бетона равна 0,0001— 0,000015, т. е. она в 15—20 раз меньше его предельной сжимаемости. Предельная растяжимость повышается при введении в бетон пластифицирующих добавок, при использовании белитовых цементов, заполнителей с высокими деформативностью и сцеплением с цементным камнем.

В ряде расчетов железобетонных конструкций используется модуль деформации бетона, и способ проектирования состава бетона наряду с другими свойствами материала должен гарантировать получение и этой характеристики. Модуль деформации бетона, кгс/см2 (Н/см2), определяется по формуле

Е = —, (20)

е

где а—'напряжение, к»гс/см2 (Па), а е— относительная деформация.

42

Поскольку бетой не упругий материал, то модуль упругости будет зависеть от напряжений, при которых он определяется, уменьшаясь с их увеличением. Обычно в расчете используют модуль деформации, определенный при о=0,5 7?пр.

Для

1 7 __1 19 28 1 so 90 Возраст в момент нагружения, сут

f 2 .. _ । . 0,35 i г j I о,5 1 ОД 1 1 0,1 1 0,8 В/Ц

Сз 10 1 15 i 20 i 25 _ । 30 1_ Содержание цементного теста по массе, %

10 1 15 1 20 । 25 1 3D л. Размер сечения, см 1

f 5 90 I 80 _I 10 _1 SO L_ 50 1 90 Влажность воздуха, °/с

Рис. L6. Значения (поправочных коэффициентов для определения меры ползучести бетона

А. Е. Шейкин предложил формулу, связывающую модуль деформации бетона Е-, с начальным модулем упругости бетона Ео:

(21)

где а—коэффициент, учитывающий влияние на деформации бетона его состава и других (факторов.

Модуль деформации бетона зависит от его состава, возраста, длительности приложения нагрузки и других факторов. Он растет с повышением плотности бетона,

43

седержания ® нем заполнителей, увеличением их модуля упругости, марки цемента, уменьшением водоцементного отношения.

Ориентировочно модуль упругости бетона (при о= =0,5/?пр) можно определить в зависимости от его прочности по формуле

1000 000

(22)

Если при проектировании состава необходимо обеспечить получение бетона с определенными деформатив-ны.ми свойствами, используют зависимости этих свойств от состава бетона и других факторов, имеющиеся -в литературе.

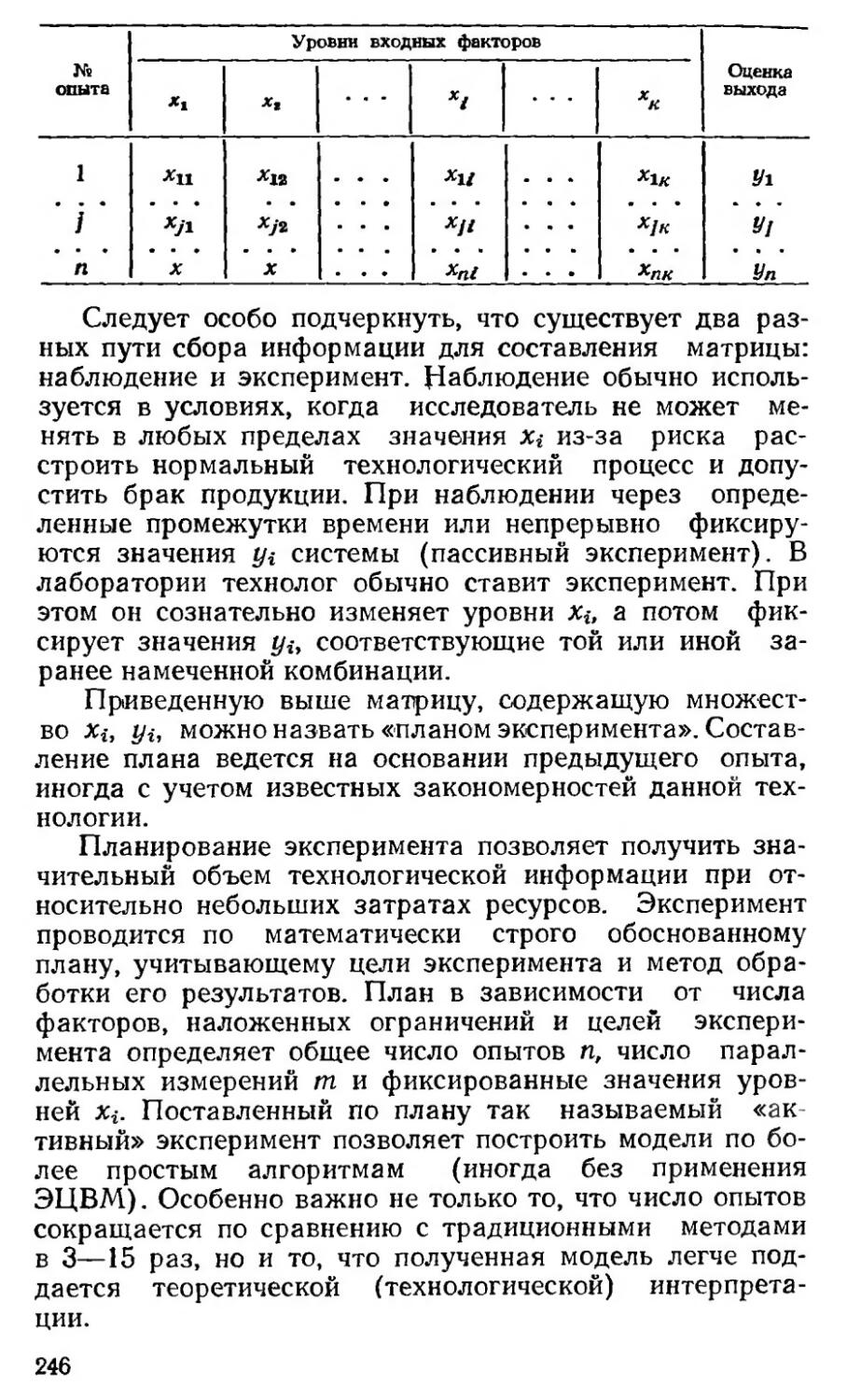

Проведение предварительных опытов с использованием оптимального планирования эксперимента позволяет получить наиболее надежные зависимости требуемого свойства бетона от различных факторов и исполь-зввать их затем при проектировании состава бетона.

Г л а в а 5

МАТЕРИАЛЫ ДЛЯ БЕТОНА

Качество бетона в большой степени зависит от используемых материалов. Правильный выбор материалов для бетона, учитывающий как требования к бетону, так и свойства самих материалов,—важная операция при проектировании состава бетона. Для бегона используют .материалы, свойства которых должны удовлетворять соответствующим государственным стандартам и техническим условиям.

§ 13. ВЯЖУЩИЕ ВЕЩЕСТВА

Для приготовления бетона, применяемого в строительных конструкциях, наиболее широко используют неорганические вяжущие вещества. Эти вещества способны при смешивании с водой под влиянием внутренних физико-химических процессов схватываться, т. е. переходить из жидкого или тестообразного состояния в камневидное, и твердеть, т. е. постепенно увеличивать свою прочность. Неорганические вяжущие вещества подразделяют на вещества водного (цементы) и воздушного (известь, гипс и др.) твердения.

44

а) Портландцемент

Наибольшее применение в производстве бетона получил портландцемент. Портландцемент — вяжущее вещество, твердеющее в воде (лучше всего) или на .воздухе; представляет собой порошок серого цвета, получаемый тонким помолом клинкера с добавкой гипса. Клинкер получают путем равномерного обжига до спекания тщательно дозированной сырьевой смеси, содержащей около 75—78% Са.СО3 и 22—25% SiO2+Al2O3+Fe2O3. Такой состав имеют некоторые природные известковые мергели. Однако в природе они не часто встречаются. Поэтому приходится применять искусственные сырьевые смеси двух, а иногда и трех различных горных пород (известняка, глины и др.).

Для получения цемента высокого качества необходимо, чтобы его химический состав, а следовательно, и состав сырьевой смеси были устойчивы. Обычные пределы колебания химического состава клинкера портландцемента следующие (%): окись кальция СаО — 60—67, кремнезем SiO2—19—24, глинозем А120з— 4—7, окись железа Fe2O3—2—6. Содержание в цементе других веществ не должно превышать: MgO—5% и SO3—3,5%.

При помоле к цементному клинкеру можно добавлять до 15% гранулированных доменных шлаков или активных минеральных (кремнеземистых) добавок.

При обжиге в сырьевой смеси происходят сложные физико-химические процессы: при температуре 1200— 1450°С свободная окись кальция, образовавшаяся при разложении углекислого кальция, соединяется с глиноземом, окисью железа и кремнеземом. В результате образуются клинкерные минералы: алюмоферриты кальция переменного состава хСаО-г/А12Оз-2ре2Оз, трех-кальциеьый алюминат ЗСаО-А12О3, двухкальциевый силикат 2CaO-SiO2 и трехкальциевый силикат 3CaO-SiO2. Эти четыре соединения — основные составные части цементного клинкера, но два последних (силикаты кальция) составляют 70—80% его массы. Ориентировочное содержание различных минералов в портландцементе (%): 3CaO-SiO2, или C3S, —37—60, 2CaO-SiO2, или C2S,— 15—37,

ЗСаО-А12Оз, или С3А, — 5—15, 4СаО • А120з• Fe2O3, или C4AF,— 10—18.

В цементе не должн содержаться более 0,05% сво-

45

бедной окиси кальция, так как пережженная СаО, подобно MgO, очень медленно гасится, увеличиваясь в объеме и вызывая растрескивание затвердевшего цемента.

Основное значение для цемента имеет высокое содержание трехкальциевого силиката (так называемого алита), который обладает свойствами быстротвердею-щего гидравлического вещества высокой прочности. Двухкальциевый силикат (белит) — медленно твердеющее гидравлическое вяжущее средней прочности. Трех-кальциевый алюминат твердеет быстро, но имеет низкую прочность. Четырехкальциевый алюмоферрит облапает средними свойствами. Свойства отдельных минералов цементного камня приведены в табл. 8. Изменяя минералогический состав цемента, можно варьировать его качество.

Цементы высоких марок и быстротвердеющие изгото вляют с повышенным содержанием трехкальциевого силиката (алитовые цементы). Цемент с высоким содержанием белита называется белитовым. Это медленно-твердеющий цемент, прочность которого, однако, нарастает в течение длительного времени и в возрасте нескольких лет может оказаться достаточно высокой.

Свойства портландцемента должны соответствовать требованиям ГОСТ 10178—62 (табл. 9).

Прочность (марка)—основное свойство, характеризующее качество любого цемента. По ГОСТ 10178—62 цементы делятся на пять марок: 200, 300, 400, 500 и 600. Марка цемента соответствует пределу прочности при сжатии половинок балочек 4X4X16 см из раствора 1:3 по массе с нормальным Вольским песком через 28 сут после затворения водой. Вначале образцы твердеют во влажном воздухе (одни сутки), а затем после распалубки — в воде при комнатной температуре 20±2°С.

Прочность балочек на изгиб должна быть соответственно марке не менее чем 35, 45, 55, 60, 65 кгс/см2 (3,5; 4,5; 5,5; 6; 6,5 МПа).

При приемке цемента допускается отклонение в прочности до 5% ниже марочной. Таким образом, к марке 400 будут относиться цементы, имеющие предел прочности при сжатии от 380 до 475 кгс/см2 (от 38 до 47,5 МПа) и соответственно прочность при изгибе 53— 57 кгс/см2 (5,3—5,7 МПа). Действительную прочность

46

Таблица 8. Свойства клинкерных минералов

Минералы Степень гидратации, % полной гидратации Глубина гидратации, мкм Прочность, относительные единицы* Теплота гидратации» кал/г**

Возраст бетона, сут

3 7 28 180 3 7 28. 180 1 7 28 180 3 7 28 180

c3s C4S С3А C4AF 61 18 56 31 69 ' 30 62 44 73 48 82 66 84 66 96 91 3,5 0,6 10,7 7,7 4,7 0,9 10,4 8 7,9 1 11,2 8,4 15 2,7 14,5 13,2 1 0 0,02 0 4,2 0,1 0,18 0,2 4,9 0,63 0,4 0,25 6,7 5,2 0,6 0,4 97 15 141 42 по 25 158 60 116 40 209 90 135 55 245

в суточном возрасте.

* За единицу принята прочность CsS ** 1 кал/г=4,2 Дж/г,

Таблица 9. Требования к прочности цементов различных марок_________________________

Цемент Марка цемента

200 300 400 500 600 200 300 400 500 600

Предел прочности при изгибе через 28 сут, кгс/см2 (106 Па), ие менее Предел прочности при сжатии через 28 сут, кгс/см1 (10* Па), ие меиее

Портландцемент, пластифицированный и гидрофобный портландцемент Сульфатостойкий портландцемент и портландцемент с пониженным выделением тепла при твердении , . * Шлакопортлаидцемеит, пуццолановый портландцемент 35 | 45 45 45 55 55 55 60 60 65 200 300 300 300 400 400 400 500 500 600

цемента называют его активностью. Например, если прочность контрольных образцов окажется 440 кгс/см2 (44 МПа), то активность этого цемента будет 440 кгс/см2, а марка 400. При проектировании состава бетона лучше 'Использовать активность цемента, так как это обеспечивает более точные результаты и экономию цемента. Повышение прочности цемента на 10 кгс/см2 (МПа) приводит к снижению расхода цемента на 2—5 кг/м3, причем более заметное снижение наблюдается ® высокопрочных бетонах. Если предположить, что учет активности цемента позволяет использовать в расчетах данные о прочности цемента на 20—40 кгс/см2 (2—4 МПа) более высокие, чем устанавливаемые по его марке, то это будет обеспечивать экономию цемента в размеве 5—20 кг/м8 бетона.

Цементная промышленность выпускает в основном цементы марок 300—500, а по особому заказу — марки 600. Прочность цемента высоких марок нарастает быстрее, чем цемента низких марок. Например, цемент марки 500 уже через 3 сут имеет прочность 200—250 кгс/см2. Поэтому цементы высоких марок являются не только высокопрочными, но и до известной степени быстротверде-ющими. Применение таких цементов обеспечивает быструю распалубку сооружений, ускоренное изготовление сборных железобетонных конструкций.

В лабораториях цементных заводов и на стройках проводят также испытания цементов в более раннем возрасте — через 3 и 7 сут. Установив предварительными опытами переходный коэффициент, можно по результатам краткосрочных испытаний ориентировочно определить марку цемента. При этом надо учитывать, что различные по минералогическому составу цементы будут твердеть с различной скоростью и для каждого цемента необходимо использовать свой коэффициент.

Помимо прочности к цементам предъявляются и другие требования. Важными характеристиками являются нормальная густота и сроки схватывания цемента.

Нормальной густотой называют то содержание воды в процентах, которое необходимо добавить к цементу, чтобы получить стандартную консистенцию цементного теста. Портландцементы имеют нормальную густоту 22—27%, пуццолановые портландцементы 30% и более. Нормальная густота увеличивается при введении в цемент при помоле тонкомолотых добавок, обладающих

48

большой водопотребностью, например трепела, опоки. Наименьшую нормальную густоту имеют чистоклинкерные цементы.

Нормальная густота цемента в известной .мере определяет реологические свойства цементного теста и тем самым влияние цемента на подвижность бетонной смеси. Чем меньше нормальная густота цемента, тем ниже водопотребность бетонной смеси, необходимая для достижения определенной подвижности (жесткости) смеси. В среднем в зависимости от состава бетона уменьшение нормальной густоты цемента на 1% понижает водопотребность бетонной смеси на 2—5 л/м3, причем большее снижение водопотребности наблюдается у высокопрочных бетонов. Сокращение расхода воды в свою очередь приводит к уменьшению расхода цемента в среднем на 5—10 кг/м3 на 1% водопотребности песка. В бетонах желательно применять цементы с пониженной нормальной густотой.