Автор: Рабинович Ф.Н.

Теги: производство гипса, извести, цемента вяжущие материалы строительные растворы и смеси строительство бетон строительные материалы

ISBN: 5-274-00506-3

Год: 1989

Текст

НАУКА-СТРОИТЕЛЬНОМУ ПРОИЗВОДСТВУ

СЕРИЯ ОСНОВАНА В 1975 ГОДУ

ФН.Рабинович

ДИСПЕРСНО

АРМИРОВАННЫЕ БЕТОНЫ

Г, <1 8537 5

Москва

Стройиздат

1989

7 ЩГ\ vUU.JJtTw^^

Рабинович Ф.Н. Дисперсно армированные бетоны. — М.:

Стройиздат, 1989. — 176 с.: ил. — (Наука — строит, произ-

водству) . - ISBN 5-274-00506-3

Рассмотрена теория армирования бетонов волокнами и прак-

тика применения дисперсно армированных бетонов в строи-

тельстве. Освещены свойства исходных материалов, технология

изготовления и свойства бетонов, а также некоторые вопросы их

проектирования. Приведена экономическая эффективность

конструкций из таких бетонов.

Для научных и инженерно-технических работников про-

мышленности строительных материалов.

Табл. 29, ил. 62, список лит.: 96 назв.

Печатается по решению секции литературы по строительным

материалам редакционного совета Стройиздата

Рецензенты: лауреат Государственной премии СССР, д-р хим.

наук профессор В.Б. Ратинов (МАДИ), канд. техн, наук И.В. Вол-

ков (НИИЖБ)

3306000000 - 343

р----------------------28-89

047 (01)-89

ISBN 5-274-00506-3

Н'

©Стройиздат, 1Н9

ВВЕДЕНИЕ

Намеченное ХХУП съездом КПСС развитие капитального строитель-

ства в нашей стране тесно связано с задачами дальнейшего повышения

эффективности строительного производства, снижения стоимости и

трудоемкости технологических процессов, экономного использования

материальных и энергетических ресурсов, применения новых прогрес-

сивных материалов.

Одним из перспективных конструкционных материалов являются

дисперсно армированные бетоны. Такие бетоны представляют собой

одну из разновидностей обширного класса композиционных (компо-

зитных) материалов, которые в настоящее время все более широко

применяются в различных отраслях промышленности. Дисперсное

армирование осуществляется волокнами-фибрами, равномерно рассре-

доточиваемыми в объеме бетонной матрицы. Для этого используются

различные виды металлических и неметаллических волокон минераль-

ного или органического происхождения. Отсюда следует широко рас-

пространенное в технической литературе название — фиброармирован-

ный бетон или в зависимости от вида используемых волокон — стале-

фибробетон, стеклофибробетон и т. д.

Номенклатура искусственных волокон весьма обширна: от чрез-

вычайно дефицитных, например из карбида или нитрида кремния, бо-

ра, углерода, сапфира, вольфрама, до сравнительно доступных для

применения в массовом строительстве — стальных, стеклянных, ба-

зальтовых, полимерных. В качестве армирующих элементов для бе-

тонов могут использоваться и природные волокна: древесные (цел-

люлозные), сизалевые, бамбуковые, тростниковые, джутовые и др.

Однако в конструкционном отношении они уступают искусственным

волокнам.

К дисперсно армированным бетонам относят и такие материалы,

как, например, асбестоцемент и армоцемент. В технической литера-

туре эти материалы освещены достаточно подробно, поэтому в настоя-

щей книге не рассматриваются.

Понятие "дисперсно армированные бетоны" достаточно широкое.

Имеются предпосылки для создания разнообразных типов таких бе-

тонов с различными сочетаниями как самих волокон, так и различных

видов неорганических матриц не только на основе цемента и гипса, но и

с применением, в частности, фосфатных связок, керамических и дру-

гих материалов.

В настоящее время интерес к использованию искусственных волокон

как основы конструкционных материалов для практического примене-

ния в строительстве заметно возрос, особенно в связи с работами по ис-

пользованию таких волокон в качестве арматуры для различных видов

цементных и гипсовых растворов и бетонов. Значительно увеличился

объем публикаций, посвященных различным аспектам дисперсного ар-

мирования бетонных материалов. В последние годы проведены кон-

ференции и научно-технические семинары, на которых обсуждены ре-

зультаты научно-исследовательских работ, а также вопросы практиче-

ского использования дисперсно армированных бетонов в строительст-

ве [24, 85, 86]. За рубежом этой же проблеме были посвящены между-

народные конгрессы и симпозиумы (США, Англия, Канада, ФРГ, Япония

и др.) [32,51,94].

Чем можно объяснить значительный интерес к дисперсному арми-

рованию бетонов, который проявляется в настоящее время как в на-

шей стране, так и за рубежом? С одной стороны, это естественное стрем-

ление специалистов существенно повысить Прочность на растяжение,

трещиностойкость и ударную вязкость бетонных материалов, а с дру-

гой — рост заинтересованности строительных организаций в получении

эффективных армированных бетонных конструкций, к которым сов-

ременное строительство предъявляет все более высокие требования.

3

Следует также учитывать связанное с развитием техники ужесточение

условий эксплуатации конструкций, которое обусловливает необходи-

мость дальнейшего совершенствования номенклатуры конструкцион-

ных материалов, улучшения их качества, повышения универсальности.

В постановлении Совета Министров СССР от 3 января 1977 г. № 2

"О некоторых мерах по повышению технического уровня производства

железобетонных конструкций и более эффективному использованию

их в строительстве" было рекомендовано усилить внимание к работам

по созданию новых, более эффективных железобетонных конструкций,

в том числе за счет применения новых видов армирования, включая

дисперсное армирование с применением высокопрочных волокон. Этим

же вопросам было посвящено постановление Президиума Центрального

правления НТО строительной индустрии от 22 марта 1979 г. "О разви-

тии работ по созданию и внедрению конструкций промышленных зда-

ний и сооружений с применением фибробетона".

Необходимо учесть и то, что рост производства промышленной про-

дукции приводит к непрерывному увеличению потребления природных

ресурсов, повышению расхода энергии, увеличению образующихся отхо-

дов, загрязнению окружающей среды и т. д. Поэтому выбор материалов

для строительства требует строгого учета всех этих факторов.

Важными в настоящее время являются вопросы экономии энергии,

необходимой для производства различных строительных материалов.

Известно, в частности [51], что количество энергии, требующейся для

производства бетонов, оказывается минимальным по сравнению с ко-

личеством энергии (приведенной к единому эквиваленту), необходимой

для изготовления стали, алюминия, стекла, кирпича, пластмасс. Произ-

водство бетонных материалов помимо этого требует меньшего по срав-

нению с производством стали расхода воды и в меньшей степени влия-

ет на загрязнение окружающей среды. Армирование бетонов приводит

к соответствующему повышению энергоемкости материала. Так как

применение армированных сталью бетонов осуществляется в широких

масштабах, становится существенной проблема максимального сокра-

щения расхода металла и наиболее рационального его использования в

бетоне.

Например, во многих случаях армирование бетонов сильной армату-

рой осуществляется только исходя из действующих на конструкцию

усилий во время транспортирования или монтажа. При этом толщина

конструктивных элементов устанавливается, как правило, не менее

60—80 мм (поскольку необходимо предусматривать достаточную тол-

щину бетонного защитного слоя для предохранения арматуры от кор-

розии) . Вполне очевидно, что указанная толщина элементов с точки

зрения прочности может оказаться неоправданной. Это приводит к не-

избежному перерасходу конструкционных материалов, в том числе

арматуры, которая при эксплуатации конструкций практически не вы-

полняет своего прямого назначения. Кроме того, значительное количе-

ство стали в железобетонных конструкциях расходуется на монтажную,

поперечную и распределительную арматуру. Коэффициент использования

арматуры колеблется от 1,3 до 4,5 [14]. Как видно, имеются потенци-

альные возможности снижения расхода арматуры в конструкциях.

Поэтому дальнейшее совершенствование бетонных материалов должно

предусматривать не только улучшение их механических характеристик,

но и изыскание путей наиболее рационального использования металли-

ческой арматуры, а также создание новых эффективных армирующих

материалов.

В настоящее время достигнуты значительные успехи в области повы-

шения активности минеральных вяжущих веществ — цемента и гипса,

используемых для изготовления различных видов бетонов. Это позво-

лило разработать составы бетона с пределом прочности на сжатие до

80—100 МПа, а гипсовых отливок до 50 МПа. Однако прочность раст-

4

воров и бетонов при растяжении остается во много раз ниже прочно-

сти на сжатие. В связи с этим использование волокон в качестве арма-

туры с целью преодоления недостаточной прочности при растяжении

бетонных материалов может создать предпосылки для получения бе-

тонов нового типа, с более широкими возможностями их применения

в строительстве.

Как и в традиционно армированных структурах, упрочнение волок-

нами основывается на предположении, что материал бетонной матрицы

передает волокнам приложенную нагрузку посредством касательных

сил, действующих по поверхности раздела, и, если модуль волокна

больше модуля матрицы, то основную долю приложенных напряжений

воспринимают волокна, а общая прочность композиции пропорциональ-

на их объемному содержанию.

Принципы построения композитов лежат в основе организации

структуры многих природных материалов [29, 42]. Например, легкий

и прочный бамбук является характерным композиционным материалом,

в котором мягкая целлюлозная составляющая упрочнена вытянутыми в

нитку кристаллами оксида кремния. Совершенную композицию пред-

ставляют собой кости. Дисперсное распределение кристаллов извести в

кости, их сцепление и ориентация в коллагене обеспечивают не только

высокую прочность, но и трещиностойкость композита. Трещины, ко-

торые могли бы развиться в кости под нагрузкой благодаря прочной

связи кристаллов извести с пластичным коллагеном, блокируются, при

этом значительно снижается "чувствительность" материала к внешним

воздействиям. Вместе с тем материал, подобный кости, не мог бы яв-

ляться эффективной арматурой для бетона, так как модуль упругости

костной ткани (21000 МПа) практически не превышает модуля упру-

гости рядового бетона. Тем не менее соотношения между модулями кос-

тей и биологических тканей (для которых кости являются армирую-

щим материалом) изменяются в пределах 35—100, т. е. значительно

превышают те же соотношения между модулями бетона и арматурной

стали.

В исследованиях, относящихся к дисперсному упрочнению бетон-

ных материалов, можно выделить два направления. Одним из них для

решения данной задачи предлагается применение специальных затравок,

интенсифицирующих процессы твердения бетона и улучшающих его

физико-механические показатели. В работах профессора В.В. Тимашева

[84] в качестве таких затравок использовались нитевидные кристаллы

гидросиликатов кальция, достаточно близкие по своим физическим и

физико-химическим параметрам к новообразованиям, возникающим

при гидратации цементных вяжущих. Данный метод позволял обеспе-

чить повышение прочности бетона на изгиб до 2—4 раз. Определенный

интерес представляет направленная кристаллизация новообразований в

процессе твердения бетона, т. е. обеспечение дисперсного самоармиро-

вания бетона за счет образования в его объеме ориентированных

сростков новообразований в виде кристаллогидратов, позволяющих

существенно повысить прочность образцов. Говоря о безусловной перс-

пективности этого направления, следует, однако, отметить, что в дан-

ном случае вряд ли могут быть полностью устранены различия между

прочностью бетона на сжатие и растяжение, поскольку модули упруго-

сти новообразований в виде дисперсной кристаллической фазы и ма-

териала бетонной матрицы в целом незначительно отличаются друг от

друга.

Второе направление основано на применении для повышения проч-

ности бетонной матрицы армирующих волокон, отличающихся по

своему составу от материала матрицы и способных в процессе работы

композиции воспринимать более высокие по сравнению с матрицей

растягивающие напряжения. Получаемый эффект упрочнения в значи-

тельной мере зависит от вида используемых волокон, характера их

5

сцепления и ориентации в объеме бетона, химической устойчивости

по отношению к продуктам гидратации цементных вяжущих.

В качестве исходных армирующих материалов для бетона исполь-

зуются металлические, минеральные и органические волокна в виде

непрерывных нитей (сеток, тканей и других подобных рулонных ма-

териалов) или в виде коротких отрезков волокон — фибр (рис. 1).

Методами дисперсного армирования предусматриваются возмож-

ности получения направленной и произвольной (свободной) ориента-

ции волокон в объеме бетона. Направленная ориентация реализуется

главным образом при использовании непрерывных нитей, жгутов, раз-

личного рода тканых и нетканых сеток, разреженных тканей и других

аналогичных материалов. Подобный вид ориентации может быть также

осуществлен при армировании бетона короткими волокнами, в част-

ности стальными фибрами при формовании изделий, например в маг-

нитном поле.

Произвольная ориентация осуществляется, как правило, короткими

волокнами, однако в этом случае могут использоваться и рулонные

материалы в виде холстов, матов и вуалей, в которых волокна не име-

ют организованного переплетения. На практике в конструкциях могут

реализовываться различные виды произвольной ориентации.

Плоскопроизвольная ориентация характеризуется равновероятным

и неограниченным (свободным и хаотичным) распределением воло-

кон в плоскости (в двухмерном пространстве). Дисперсное армирова-

ние в этом случае реализуется главным образом в тонкостенных из-

делиях в виде плоских листов, плит, а также в элементах, обладающих

криволинейной формой. Толщина изделий в этом случае меньше, как

правило, длины используемых волокон, при этом углы наклона волокна

, по отношению к поверхности изделий сравнительно небольшие.

Объемно-произвольная ориентация характеризуется равновероятным

• и неограниченным (свободным и хаотичным) распределением коротких

армирующих волокон во всем объеме бетона (в трехмерном простран-

стве) . Углы наклона волокон по отношению к поверхности изделий от

О до 90°, размеры изделий во всех направлениях значительно превышают

длину волокон.

Стесненно-произвольная ориентация имеет место, когда по меньшей

мере два геометрических параметра элементов конструкций, например

их высота и ширина, ограничены в размерах, что стесняет свободу произ-

вольной ориентации армирующих волокон в объеме бетона. Подобная

ситуация наблюдается при дисперсном армировании балок, ребер плит,

различного рода перемычек и т. д. Чем меньше размеры поперечного

сечения изделий, тем в большей мере ограничены возможности свобод-

ной ориентации армирующих волокон. Анализ показывает, что эффект

стеснения ориентации волокон проявляется в основном в тех случаях,

когда соответствующие размеры изделий превышают длину армирующих

волокон не более чем в 5 раз. При более значительных размерах попереч-

ного сечения изделий эффект стеснения заметно снижается, параметры

ориентации волокон в бетонной матрице в этом случае приближаются к

параметрам плоско- или объемно-произвольного армирования.

По своему характеру дисперсное армирование может осуществлять-

ся одним видом фибр или смесью разных фибр (разной длины и разно-

го состава). Значительный интерес представляет применение дисперсной

арматуры для традиционно армированных железобетонных конструкций,

в которых часть стержневой арматуры заменяется на фибровую (ком-

бинированное армирование). Вполне очевидно, что технологические ме-

тоды изготовления таких конструкций зависят в значительной мере от

вида используемых для них армирующих материалов.

Рис. 1. Классификация дисперсно армированных бетонов

6

| АРМИРУЮЩИЕ ВОЛОКНА*

ДИСПЕРСНО

АРМИРОВАННЫЕ

БЕТОНЫ

ИСХОДНЫЕ

МАТЕРИАЛЫ

БЕТОННАЯ МАТРИЦА |

КОРОТКИЕ ОТРЕЗКИ

ВОЛОКОН (ФИБРЫ)

ПРЕИМУЩЕСТВЕННО

С ПРОИЗВОЛЬНОЙ

ОРИЕНТАЦИЕЙ

,______□. ।,

I ТЯЖЕЛЫЕ БЕТОНЫ| | ЛЕГКИЕ БЕТОНЫ |

ОДНО Й МНОГОНИТЕВЫЕ

РУЛОННЫЕ,

ПРЕИМУЩЕСТВЕННО

С НАПРАВЛЕННОЙ

ОРИЕНТАЦИЕЙ

SSo

xio

АРМИРОВАНИЕ ОТРЕЗКАМИ

ВОЛОКОН

МЕТОДЫ

ИЗГОТОВЛЕНИЯ

И ФОРМОВАНИЯ

.АРМИРОВАНИЕ НЕПРЕРЫВНЫМИ

ВОЛОКНАМИ

£ I

я «г

ВС о

ОС

О я

£

С

7

Принципы технологии и приемы дисперсного армирования зависят

во многом от вида используемых бетонных матриц. На практике для

изготовления дисперсно армированных конструкций используются

обычный тяжелый бетон с ограниченной величиной зерен крупного запол-

нителя, цементно-песчаный раствор, а также цементный или гипсовый

камень. В ряде случаев целесообразно использование легких бетонов.

Вид бетона определяет характер рационального для него вида дисперс-

ного армирования и оптимальные значения геометрических параметров

дисперсной арматуры.

При решении вопросов дисперсного армирования бетонных материа-

лов необходимо учитывать, что не все искусственные волокна способны

противостоять воздействиям среды гидратирующихся цементов. Напри-

мер, стеклянные волокна обычного состава подвергаются интенсивной

коррозии в твердеющем бетоне на портландцементе и практически не

вступают в химическое взаимодействие с продуктами гидратации гип-

совых вяжущих. Напротив, стальные волокна заметно корродируют в

композициях на основе гипса, причем те же волокна надежно защищают-

ся от процессов коррозии в гидратирующейся среде цементных вяжущих.

Эти обстоятельства должны учитываться при назначении оптимальных

составов композиции "бетон-волокно".

Исследования показывают, что дисперсное армирование обеспечивает

повышение прочности сечений сжатых, растянутых и изгибаемых элемен-

тов конструкций, увеличивает их трещиностойкость, ударную вязкость,

термическое сопротивление и другие физико-механические показатели.

Имеются примеры успешного применения дисперсно армированных

бетонов в конструкциях различного назначения: стеновых панелях,

плитах покрытий, днищах резервуаров, сваях, трубах, лотках комму-

никационных каналов, полах промышленных зданий, дорожных и аэро-

дромных покрытиях, несъемной опалубке для возведения монолитных

конструкций и др. Дисперсное армирование приводит в ряде случаев к

снижению материалоемкости конструкций, стоимости и трудоемкости

изготовления по сравнению с традиционными решениями. Это достига-

ется в значительной мере за счет частичного или полного отказа от не-

обходимости применения в конструкциях традиционных арматурных

сеток и каркасов, а также в результате перевода во многих случаях

комплекса производства арматурных работ в процессе изготовления

армированной бетонной смеси непосредственно в бетоносмеситель.

Дальнейшее внедрение дисперсно армированных бетонов в практику

строительства должно быть связано в первую очередь с решением вопро-

сов промышленного производства волокнистой (фибровой) арматуры

необходимого качества и освоением технологических процессов на дей-

ствующих заводах строительной индустрии.

Работы по созданию дисперсно армированных бетонов и конструкций

с их применением основываются в значительной мере на фундаменталь-

ных исследованиях, относящихся к технологии изготовления, теории

расчета и проектирования железобетонных конструкций, в развитие

которых большой вклад внесли советские ученые А.А. Гвоздев, Ю.М. Ба-

женов, В.Н. Байков, О.Я. Берг, В.М. Бондаренко, Ю.В. Зайцев, Б.А. Кры-

лов, К.В. Михайлов, А.В. Косарев, В.Б. Ратинов, Б.Г. Скрамтаев,

М.М. Холмянский, А.Е. Шейкин и др.

Работы, относящиеся к исследованиям стеклоармированных ком-

позиций на основе цементных вяжущих, получили свое отражение в

трудах К.Л. Бирюковича, П.П. Будникова, М.Т. Дулебы, А.А. Пащенко,

В.П. Сербина. Большая заслуга в исследованиях сталефибробетонных

конструкций принадлежит Г.И. Бердичевскому, И.В. Волкову, Ф.А. Гоф-

штейну, И.А. Лобанову, К.М. Королеву, Л.Г. Курбатову, Л.А. Малини-

ной, В.П. Романову, Г.К. Хайдукову, Г.А. Шикунову, Ф.Ц. Янкеловичу.

Значительный вклад в организацию и развитие научно-исследователь-

ских и опытно-промышленных работ в области дисперсно армированных

8

бетонов внесли Б.А. Крылов, Е.Г. Кутухтин, К.В. Михайлов, Г.К. Хай

дуков, Ю.Н. Хромец.

В настоящую книгу включены результаты исследований, выполнен-

ных автором в ЦНИИПромзданий Госстроя СССР начиная с 1964 г. Ра-

боты выполнялись в сотрудничестве с рядом научно-исследовательских

и учебных институтов (НИИЖБ, ЛенЗНИИЭП, Ростовский Водоканал-

проект, Л атНИИ Строительства, Карагандинский Пром строй проект,

ВНИИСтроммаш, НИИЦемент, Киевский Политехнический институт,

МИСИ им. В.В. Куйбышева, МХТИ им. Д.И. Менделеева). В книге осве-

щаются также опубликованные данные, полученные в нашей стране

и за рубежом.

Целью работы над книгой являлось обобщение и систематизация

результатов исследований, относящихся к теоретическим и практиче-

ским аспектам применения дисперсно армированных бетонов в стро-

ительстве. Книга содержит данные об особенностях и свойствах исход-

ных материалов, используемых для получения дисперсно армированных

бетонов, в том числе сведения о минеральных вяжущих и армирующих

волокнах, об их взаимодействии в композиции. Представлялось целесо-

образным также осветить некоторые общие закономерности дисперсно-

го армирования бетонов, рассмотреть причины, приводящие к сущест-

венному изменению свойств композиции в зависимости от структуры

ее армирования, вида используемых материалов и технологических

методов совмещения бетонной смеси с армирующими волокнами. Ос-

вещаются данные, относящиеся к технологии изготовления дисперсно

армированных конструкций, вопросы их проектирования, опыт приме-

нения и результаты экономических сопоставлений.

Автор с благодарностью примет все замечания и пожелания как по

форме представленного материала, так и по его содержанию.

ГЛАВА 1

МАТЕРИАЛЫ ДЛЯ ДИСПЕРСНО

АРМИРОВАННЫХ БЕТОНОВ

МИНЕРАЛЬНЫЕ ВЯЖУЩИЕ

Свойства минеральных вяжущих веществ подробно исследо-

ваны и описаны в технической литературе [13, 76, 90]. Менее

изучены вопросы влияния минеральных вяжущих на свойства

композиций и, в первую очередь, на их способность оказывать

сопротивление во времени силовым и другим видам воздейст-

вий. Характер такого влияния зависит в значительной мере от

вида вяжущих и армирующих волокон, используемых для полу-

чения композиции. Особое значение при этом имеют химиче-

ские и физико-механические взаимодействия в контактной

зоне между бетонной матрицей и волокнами.

В настоящее время серьезное внимание уделяется компози-

ции "бетон—минеральное волокно". Существуют две точки

зрения в оценке взаимодействий, протекающих в этой компо-

зиции. Одна из них основывается на том, что физико-механи-

ческие свойства данной композиции и прежде всего характе-

ристики ее длительной прочности зависят главным образом от

развития в процессе гидратации вяжущих кристаллизацион-

ного давления, обусловливаемого эпитаксическим ростом

кристаллогидратов на поверхностных дефектах волокон, спо-

собным нанести им значительные повреждения и соответствен-

но привести к заметному снижению прочности композиции.

По нашему мнению, данное представление преувеличивает

роль влияния механических воздействий в бетоне на армирую-

щие волокна. Установлено, например, что в цементном камне

на глиноземистом цементе, армированном стеклянными во-

локнами, снижение прочности во времени при прочих равных

условиях меньше, чем в композиции на основе портландского

цемента. Вместе с тем процессы кристаллизации новообразо-

ваний в цементном камне на глиноземистом цементе проте-

кают более интенсивно по сравнению с портландцементом

и кристаллический сросток цементного камня более плотный

10

при равных условиях твердения. Соответственно влияние рос-

та кристаллогидратов на армирующие волокна более активное.

Другой, наиболее вероятный подход — это превалирующее зна-

чение в подобных системах химических взаимодействий меж-

ду продуктами гидратации вяжущего и армирующими во-

локнами.

Представляется целесообразным рассмотреть здесь только

те характерные особенности вяжущих веществ, которые имеют

наиболее важное значение для обеспечения необходимых конст-

рукционных качеств дисперсно армированных бетонов. При

этом ограничимся рассмотрением свойств портландского (си-

ликатного) и глиноземистого (алюминатного) цементов, а так-

же гипсовых вяжущих. Новообразования, возникающие в

процессе гидратации этих вяжущих, существенно различаются

по своему составу и свойствам и соответственно по характеру

их возможного взаимодействия с различными видами армирую-

щих волокон. С этой точки зрения другие разновидности мине-

ральных вяжущих веществ (шлакопортландцемент, пуццола-

новый и магнезиальный цементы, гипсоцементно-пуццолановые

вяжущие) занимают промежуточное положение, поэтому их

свойства под данным углом зрения здесь не рассматриваются.

Портландцемент. Среда гидратирующихся портландских це-

ментов является активной щелочной средой (pH = 13 и более).

Это определяет влияние такой среды на армирующие волокна.

Продукты гидратации портландских цементов надежно предо-

храняют от коррозии металлическую арматуру, но оказываются

достаточно агрессивными по отношению к любым видам мине-

ральных (стеклянных, базальтовых) волокон. Основными

составляющими портландцементного клинкера являются сили-

каты кальция: алит — ЗСаО • SiO2 (или C3S) в количестве

45—55 %, белит — 2СаО SiO2 (или C2S) 20—25 %, трехкальцие-

вый алюминат — ЗСаО • А120з (или С3А) 8—13 % и четырехкаль-

циевый алюмоферрит — 4СаО А12О3 Ре20з (или C4AF)

12—18 %. Для регулирования сроков схватывания в портланд-

цемент также вводится 3—5 % гипса.

Гидратация трехкальциевого силиката (основного минерала

портландцемента) протекает по схеме

2(3CaO-SiO2) + 6Н2О = ЗСаО • 2SiO2 +ЗСа(ОН)2.

В качестве продуктов гидратации образуются гидросиликаты

кальция и гидроксид кальция, которые и определяют в значи-

тельной мере свойства цементного камня.

В процессе гидратации портландцементного клинкера наряду

с гидросиликатами кальция и гидроксидом каЛьция образуются

также другие формы кристаллогидратов: гидросульфоалюми-

наты, гидроалюминаты, гидроферриты кальция и др. Условия

их образования и влияние на свойства цементного камня доста-

точно хорошо изучены и подробно рассмотрены в литературе.

И

С химической точки зрения, основным компонентом жид-

кой фазы твердеющего портландцемента, определяющим в

основном ее влияние на армирующие волокна, является гидро-

ксид кальция, активно взаимодействующий с компонентами

стекла. В результате воздействия щелочесодержащей жидкой

фазы твердеющего цемента происходит коррозионное разру-

шение стеклянных волокон вследствие выщелачивания и раз-

рушения их кремнекислородного каркаса при длительном

контакте с этой средой.

При решении вопросов применения портландцементов для

дисперсно-армированных бетонов важное значение имеет оп-

ределение оптимальных соотношений между фазами алита в

цементном вяжущем и белита. Повышенное содержание алита

в портландском цементе обычно является положительным фак-

тором с точки зрения защиты от коррозии металлической ар-

матуры и соответственно стальных фибр. В то же время сниже-

ние содержания алита и повышение количества белитовой фазы

в портландцементе уменьшает, как правило, интенсивность

агрессивного влияния среды гидратации цемента по отношению

к стеклянным волокнам.

Исследования, связанные с разработкой оптимальных соста-

вов белитовых портландцементов для стеклоармированных

композиций были выполнены в нашей стране под руководством

А.А. Пащенко и В.П. Сербина [44]. Такой цемент получали из

сырьевой смеси на основе известняково-базальтовых горных

пород. Перспективным также оказался специальный состав

сульфатированного портландцемента, в котором отсутствовали

традиционные клинкерные минералы C3S и С3А, а основными

минералами являлись сульфосиликат кальция 2 (C2S) * СаВОд,*

сульфоалюминат кальция 3 (СА) • CaSCUи белит. Исходными

сырьевыми материалами для получения сульфатированного

портландцемента являлись: известняк, глина, гипсовый ка-

мень, фосфогипс. Важно, что свободной извести в продуктах

гидратации такого цемента обнаружено не было, значения pH

гидратирующегося цемента составляют 9,8—10, т. е. они, как

видно, ниже по сравнению с pH стандартного портландцемента

и близки к значениям pH глиноземистого цемента.

Глиноземистый цемент. Объемы промышленного производ-

ства и применения в строительстве глиноземистого цемента

ниже, чем портландских цементов. Стоимость глиноземистого

цемента значительно выше стоимости портландцемента. Вместе

с тем глиноземистые цементы обладают многими ценными

свойствами. Основным преимуществом глиноземистого це-

мента по сравнению с портландскими цементами является

быстрый рост прочности в процессе твердения. Проектная

прочность бетонов на глиноземистом цементе регистрируется

обычно через 3 сут, что создает предпосылки для более быстро-

го изготовления и ввода конструкций в эксплуатацию. Бетоны

12

на глиноземистом цементе более плотны и водонепроницаемы.

Глиноземистый цемент является одним из компонентов для

получения расширяющихся цементов, в том числе для бетонов

на напрягающем цементе. Затвердевший глиноземистый це-

мент оказывается в ряде случаев более стойким ко многим

агрессивным средам, а также более инертным в химическом

отношении и менее аргессивным ко всем видам минеральных

волокон, чем обычный портландцемент. В связи с этим приме-

нение глиноземистого цемента может оказаться в ряде случаев

технически оправданным и экономически обоснованным, на-

пример при небольшом его расходе в тонкостенных стеклоар-

мированных конструкциях, а также при реконструкции, вос-

становительных работах и т. д. Стоимость глиноземистого

цемента значительно ниже стоимости всех видов полимерных

материалов, получающих применение в конструкционных

стеклопластиках.

В отличие от портландцементов глиноземистый цемент сос-

тоит в основном из алюминатов кальция, среди которых наибо-

лее важным и определяющим свойства вяжущего является мо-

ноалюминат кальция СаО • А12О3 (СА). Содержание его в глино-

земистом цементе составляет 50—60 %. Помимо моноалюмината

кальция глиноземистый цемент в своем составе имеет: 12СаО •

•7А12О3 (С12А7); СаО-2А12О3 (СА2); 2СаО • А12О3 • SiO2 •

(C2AS); 2СаО * SiO2 (C^S); MgO AI2O3; CaO TiO2; 2CaO

• Fe2O3; 4CaO • AI2O3 • Fe2O3.

Гидратация моноалюмината кальция протекает по схеме

Н2О

СаО-А12О3—СаО -А12О3 10Н20—>2СаО • А12О3 *8Н2О +

+ А!(ОН)3 • aq->3CaO-А!2О3 *6Н2О + AI (ОН) 3 -eq,

т. е. при гидролизе и гидратации алюминатов кальция выделяют-

ся гидроалюминаты кальция и гидроксид алюминия (гиббсит).

Гиббсит в отличие от Са (ОН)2 — нерастворимое в воде основа-

ние с амфотерными свойствами. Значения pH гидратирующейся

среды глиноземистого цемента изменяются в пределах 9,5—11,

т. е. они ниже, чем у стандартных портландцементов.

При получении стеклоармированных композиций на основе

глиноземистого цемента важно учитывать, что прочность бетона

на этом вяжущем с течением времени в определенных условиях

может изменяться как в сторону повышения, так и заметного

снижения. Большое значение имеют температурные условия, при

которых осуществляется процесс гидратации цемента. С целью

определения оптимальных условий твердения бетона на глино-

земистом цементе в работе [89] была принята гипотеза о суще-

ственном влиянии на длительную прочность этого бетона началь-

ных условий формирования структуры цементного камня и

прежде всего температуры, развивающейся в объеме материала.

13

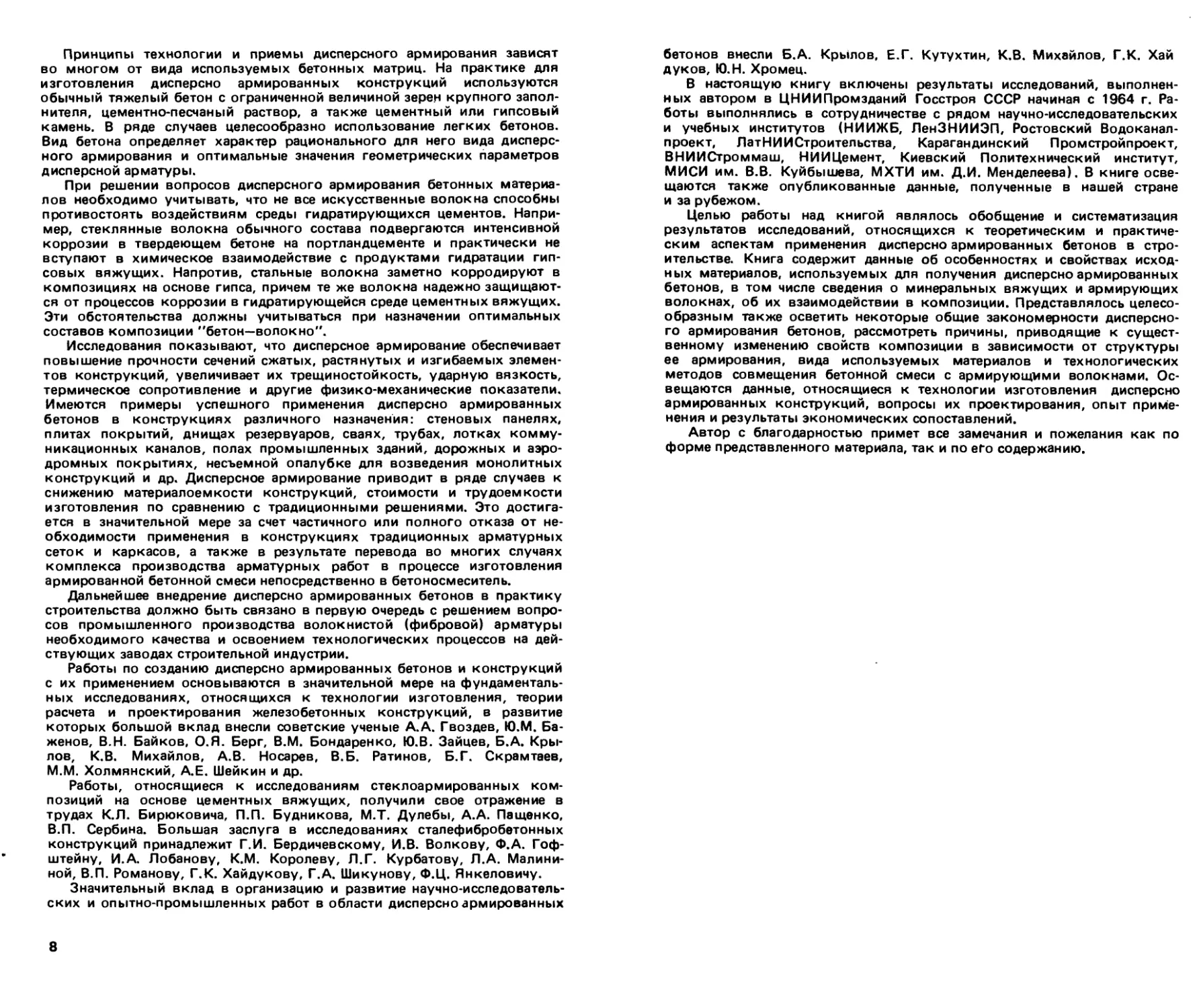

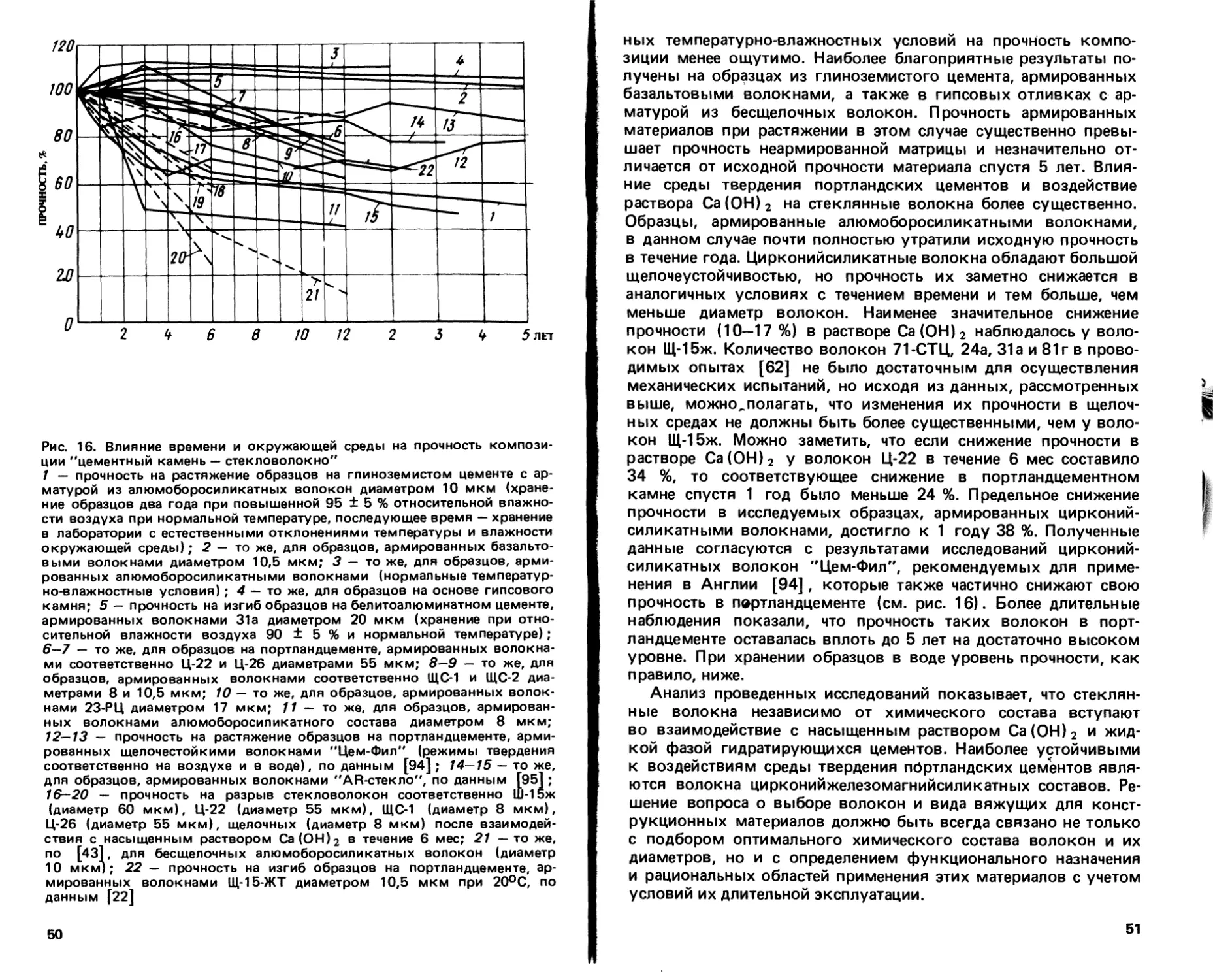

Рис. 2. Скорость тепловыделения при твердении цементного

теста в условиях различных температур окружающей среды

1 — при 38°С; 2 — при 21 °C; 3 — при 9°С

Было показано, что фазовый состав цементного камня в первый

период его твердения определяется начальной температурой в

образце, величина которой зависит от температуры окружающей

среды, размеров образца и проявляющегося в нем экзотермиче-

ского эффекта, состава раствора (бетона) и водоцементного

отношения. Выяснено, что известные данные о благоприятном

твердении растворов (бетонов) на глиноземистом цементе при

14

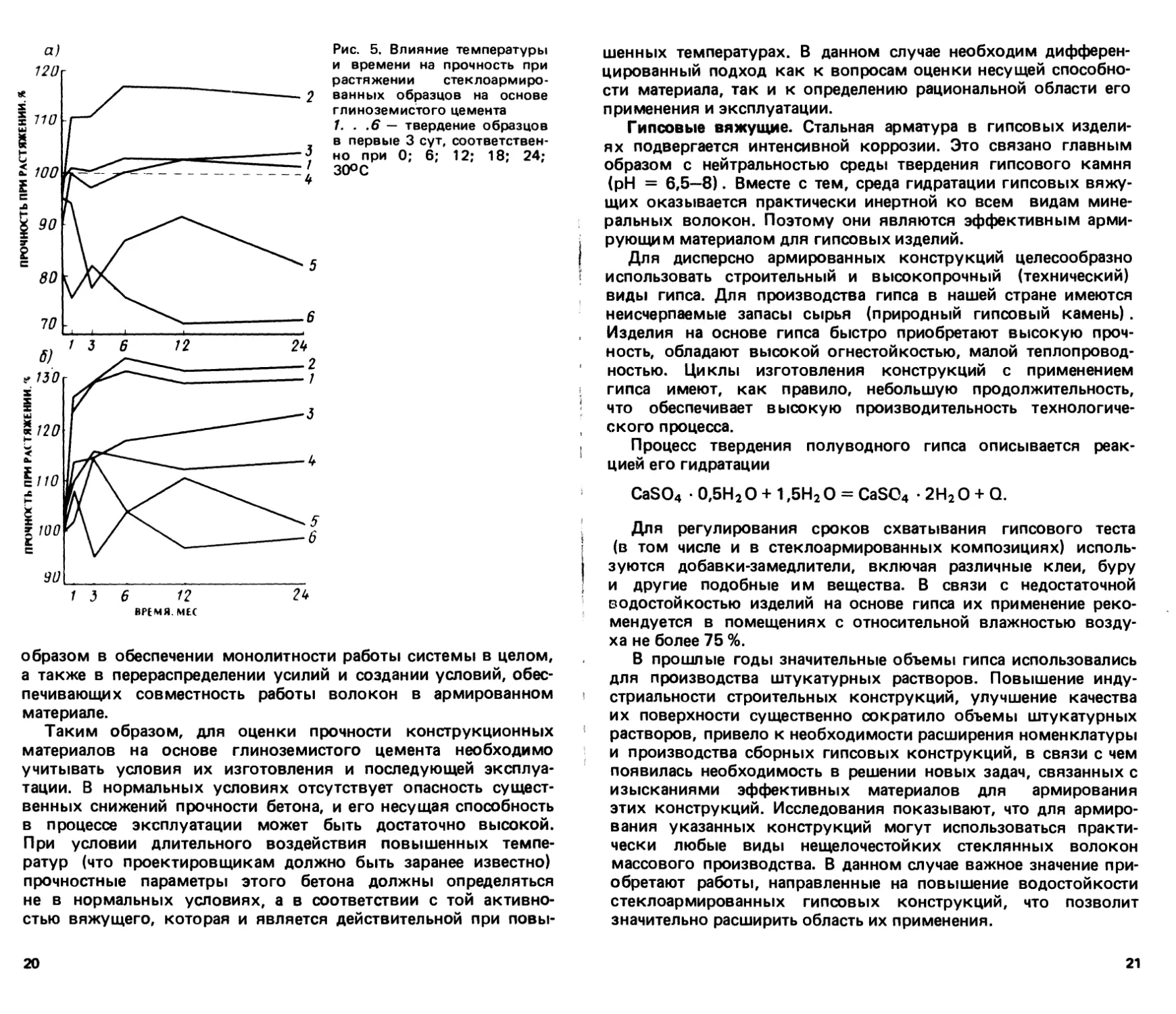

Рис. 3. Изменение прочности це-

ментного камня, твердевшего до

3 сут при различных температурах

окружающей среды (твердение об-

разцов после 3 сут осуществля-

лось в нормальных условиях)

1. . .7 — соответственно 1—3—28—

90-180*-360-720 сут

температуре окружающей среды не выше 20—25°С должны при-

ниматься с определенной осторожностью, так как оптимальные

режимы гидратации этого вяжущего зависят от всего комплекса

указанных выше факторов.

Кривые скорости тепловыделения во времени у глиноземис-

того цемента определяются кинетикой процесса его гидратации

[89]. В соответствии с этим процессом скорость тепловыделе-

ния в первый период гидратации цемента повышается и, достиг-

нув максимума, через короткий промежуток времени начинает

уменьшаться. В последующий период гидратации глиноземисто-

го цемента скорость тепловыделения снова начинает возрастать

и достигает нового максимума. Положение второго максимума

на кривой скорости тепловыделения цемента существенно из-

меняется в зависимости от температуры окружающей среды

(рис. 2). С повышением температуры окружающей среды тем-

пературный максимум на диаграмме "температура—время"

и соответствующая ему максимальная скорость гидратации

цемента смещаются вправо от оси ординат. Наибольшее их

смещение наблюдается в интервале температур 20—30°С и осо-

бенно при 24°С. В этом случае регистрируется наибольшая за-

держка тепловыделений, значительно увеличиваются сроки

схватывания, существенно снижается степень гидратации и со-

ответственно образуются структуры с более низким уровнем

их прочности (табл. 1).

15

Таблица 1

Тем- пера- тура окру- жаю- щей сре- ды, °C Время т от max начала затворе- ния до ма* симальной темпера- туры в це- ментном тесте, ч-ми Сроки схватывания (начало—конец), ч-минт -т Н к н I ттах Ч-1МИН Время от мо- мента затворе- ния це- мента водой до испыта- ния об- разцов, ч Изменение пре- дела прочности в момент спада температуры в цементном тес- те

МПа %

6 7-25 4-25 - 6-30 0-55 16 21,9 124

18 12-10 7-50 - 9-35 2-35 21 17,7 100

24 26-55 10-20-15-45 11-10 31 4,9 27

34 13-30 4-00 - 6-05 7-25 15 8,3 48

42-45 7-20 4-15-6-25 1-55 9 15,8 90

Введение стеклянных волокон в цементный камень не ока-

зывает существенного влияния на его сопротивление сжимаю-

щим усилиям. Прочность на сжатие материала в этом случае

определяется в основном прочностью цементного камня. На

рис. 3 приведены данные по изменению прочности цементного

камня в зависимости от температуры, из которых следует,

что образцы, твердевшие при 20 и 30°С, имеют наиболее низ-

кую прочность. С течением времени разница между прочностью

этих образцов и прочностью образцов, твердевших первые

трое суток при более низких или повышенных температурах,

несколько уменьшается, однако прочность цементного камня,

твердевшего при 20—30°С, всегда остается ниже.

Согласно известным положениям, повышение температуры

должно облегчать растворение цемента и увеличивать скорость

гетерофазного процесса гидратации частиц вяжущего, поскольку

вязкость дисперсионной среды с ростом температуры уменьша-

ется, а коэффициент диффузии возрастает. Поэтому естествен-

но было бы ожидать сокращения продолжительности тверде-

ния глиноземистого цемента в условиях указанных температур-

ных пределов, по крайней мере в сравнении с более низкими

температурами.

Как видно из рис. 2, характер кривых, характеризующих

изменение во времени скорости тепловыделения, для глинозе-

мистого цемента аналогичен подобным кривым для портланд-

цемента [89], что указывает на общность механизмов их гидра-

тации. Исходя из экспериментальных данных, а также с пози-

ций современных воззрений на процессы твердения минераль-

ных веществ, наблюдающиеся при твердении глиноземистого

цемента явления можно объяснить образованием на исходных

зернах вяжущего из продуктов гидратации экранирующих пле-

нок (оболочек) разного состава, разной плотности и раствори-

16

мости. После образования экранирующих пленок скорость

реакции цемента с водой резко замедляется и определяется в

основном скоростью диффузионных процессов.

Разный состав и строение пленок обусловливают их различ-

ную проницаемость. При температурах ниже 20°С новообразо-

вания, составляющие пленки, представлены преимущественно

субмикрокристаллами однокальциевого гидроалюмината

САНЮ- При 20—ЗО°С пленка образована гелеобразными С2АН8

и гидроксидом алюминия AI (ОН) з [89]. Именно в этом случае

второй максимум на кривой скорости тепловыделения во вре-

мени у гидратирующегося цемента значительно смещается впра-

во от оси ординат (см. рис. 2). Соответственно разрушение

пленок, как показывают опыты [89], наступает значительно

позже конца схватывания цементного теста, т. е. после того,

как сформирована жесткая кристаллизационная структура.

Наконец, при температуре более 30°С пленка состоит в основ-

ном из трехкальциевого гидроалюмината СзАН6 и лучше за-

кристаллизованного гиббсита. Второй пик в этом случае на

кривых изменения скорости тепловыделения во времени на-

чинает смещаться влево, и степень гидратации цемента вновь

возрастает. Рассмотренный механизм гидратации цемента на-

ходится в соответствии с данными рентгеновского и диффе-

ренциально-термического анализов опытных образцов цемент-

ного камня [47].

Из данных табл. 1 следует, что конец схватывания цемент-

ного теста (раствора, бетона) предшествует во времени темпе-

ратурному максимуму, и гидратация цемента с максимальной

скоростью протекает в период интенсивного формирования

кристаллизационной структуры. Начальная прочность цемент-

ного камня при прочих равных условиях тем выше, чем мень-

ше промежуток времени между концом схватывания цемент-

ного теста и моментом максимального проявления тепловы-

делений в цементном камне. Напротив, чем больше этот про-

межуток времени, тем меньше начальная прочность цементно-

го камня.

Установлено [47], что характер изменения прочности в

цементном камне во времени, в том числе и ее падения, опре-

деляется скоростью перекристаллизации гидроалюминатов

кальция, кристаллизацией гиббсита и фазовыми превоащения-

ми в направлении CAHi 0 С2 АН8 “*С3 АН6 (рис. 4). Тем-

пературные условия в начале твердения цементного камня оп-

ределяют также во многом и те процессы, которые возможны

в этом камне при последующем его твердении. В условиях

сравнительно низких и нормальных температур цементный

камень уже в начале его твердения имеет достаточно высокие

значения прочности, которые остаются на том же высоком

уровне и при дальнейшем пребывании этого камня в таких

гН-1 8 53 7 3

a)

да, 5 лет, твердевших при 20 ^2°С;

3 сут, твердевших при 40 ± 2°С

б)

Рис. 4. Влияние температуры и вре-

мени на фазовые изменения в об-

разцах цементного камня разме-

ром, см

а - 10x10x10; б - 5x5x5; 1. . ,4 -

рентгенограммы образцов в возрас-

те соответственно 3 и 28 сут, 1 го-

5 — то же, для образцов в возрасте

же условиях. Однако высокие значения прочности цементного

камня, приобретенные им в начале твердения, могут сущест-

венно снизиться в последующем при помещении этого кам-

ня на длительный срок в условия с повышенными температу-

рой и влажностью окружающей среды (табл. 2).

Если пребывание цементного камня при повышенных темпе-

ратурах (например, при 30—40°С) было непродолжительным

(не более 2—3 мес), то прочность его в дальнейшем может

полностью или почти полностью восстановиться. При этом

чем выше значения начальной прочности и чем меньше прояви-

лись фазовые превращения в цементном камне в начале его

твердения, тем больше диапазон возможных преобразований

в дальнейшем и тем существеннее могут быть последующие

18

Таблица 2

Температурный ре-

жим твердения

образцов, °C

20 ±2

45

Возраст образцов,

сут

28 45 60 90 120 150 180 360

Предел прочности 41,1 50,4 41,4 34,8 29,2 32,6 30,2 30,8 30,2

при сжатии, МПа

колебания (в том числе падения и восстановления) его проч-

ности.

Установлено [45], что прочность цементного камня снижа-

ется не ниже определенного уровня, который фиксируется уже

в начале твердения в условиях повышенных температур. От-

носительно низкая прочность цементного камня, регистрируе-

мая в начале его твердения при повышенных температурах,

остается на том же уровне и при последующем его твердении

в условиях повышенных температур. Колебания прочности в

этом случае во времени не достигают существенных значений.

Уровень такой конечной прочности цементного камня в воз-

душно-сухих условиях выше, во влажных — ниже.

Температурные условия в момент формирования структуры

цементного камня имеют важное значение и для стеклоарми-

рованных композиций на его основе как при испытаниях на

сжатие, так и при испытаниях на растяжение. На рис. 5 приве-

дены данные испытаний на растяжение шести серий образцов

на основе глиноземистого цемента, направленно армирован-

ных стеклянными (алюмоборосиликатными) волокнами, ко-

торые в течение первых 3 сут выдерживались в термостате

при различных температурах (от 0 до 30°С с интервалом

6°С) и влажности воздуха 95 ± 5 %. Затем все серии образ-

цов хранились в лабораторных условиях при температуре

20 ± 5°С и естественных изменениях влажности окружающей

среды. Прочность образцов, выдержанных первые 3 сут при

18°С, была принята за 100 %. Данные об изменениях прочно-

сти остальных серий образцов приведены на рис. 5, а. На рис. 5, б

приведены данные тех же испытаний, но за 100 % приняты зна-

чения прочности всех шести серий образцов в возрасте 3 сут.

Как видно, температурные условия влияют на показатели на-

чальной прочности образцов при их растяжении (см. рис. 5, а).

Диапазон в различиях прочности образцов в последующие

сроки их хранения в нормальных условиях сохраняется и сос-

тавляет примерно 30—35 % (см. рис. 5, б). Хотя прочность на

растяжение стеклоармированных композиций определяется в

основном сопротивлением армирующих волокон, влияние це-

ментного камня оказывается достаточно заметным, главным

19

Рис. 5. Влияние температуры

и времени на прочность при

растяжении стеклоармиро-

ванных образцов на основе

глиноземистого цемента

1. . .6 — твердение образцов

в первые 3 сут, соответствен-

но при 0; 6; 12; 18; 24;

30°С

образом в обеспечении монолитности работы системы в целом,

а также в перераспределении усилий и создании условий, обес-

печивающих совместность работы волокон в армированном

материале.

Таким образом, для оценки прочности конструкционных

материалов на основе глиноземистого цемента необходимо

учитывать условия их изготовления и последующей эксплуа-

тации. В нормальных условиях отсутствует опасность сущест-

венных снижений прочности бетона, и его несущая способность

в процессе эксплуатации может быть достаточно высокой.

При условии длительного воздействия повышенных темпе-

ратур (что проектировщикам должно быть заранее известно)

прочностные параметры этого бетона должны определяться

не в нормальных условиях, а в соответствии с той активно-

стью вяжущего, которая и является действительной при повы-

20

шенных температурах. В данном случае необходим дифферен-

цированный подход как к вопросам оценки несущей способно-

сти материала, так и к определению рациональной области его

применения и эксплуатации.

Гипсовые вяжущие. Стальная арматура в гипсовых издели-

ях подвергается интенсивной коррозии. Это связано главным

образом с нейтральностью среды твердения гипсового камня

(pH = 6,5—8). Вместе с тем, среда гидратации гипсовых вяжу-

щих оказывается практически инертной ко всем видам мине-

ральных волокон. Поэтому они являются эффективным арми-

рующим материалом для гипсовых изделий.

Для дисперсно армированных конструкций целесообразно

использовать строительный и высокопрочный (технический)

виды гипса. Для производства гипса в нашей стране имеются

неисчерпаемые запасы сырья (природный гипсовый камень).

Изделия на основе гипса быстро приобретают высокую проч-

ность, обладают высокой огнестойкостью, малой теплопровод-

ностью. Циклы изготовления конструкций с применением

гипса имеют, как правило, небольшую продолжительность,

что обеспечивает высокую производительность технологиче-

ского процесса.

Процесс твердения полуводного гипса описывается реак-

цией его гидратации

CaSO4 • 0,5Н2 О + 1,5Н2 О = CaSO4 • 2Н2 О + Q.

Для регулирования сроков схватывания гипсового теста

(в том числе и в стеклоармированных композициях) исполь-

зуются добавки-замедлители, включая различные клеи, буру

и другие подобные им вещества. В связи с недостаточной

водостойкостью изделий на основе гипса их применение реко-

мендуется в помещениях с относительной влажностью возду-

ха не более 75 %.

В прошлые годы значительные объемы гипса использовались

для производства штукатурных растворов. Повышение инду-

стриал ьности строительных конструкций, улучшение качества

их поверхности существенно сократило объемы штукатурных

растворов, привело к необходимости расширения номенклатуры

и производства сборных гипсовых конструкций, в связи с чем

появилась необходимость в решении новых задач, связанных с

изысканиями эффективных материалов для армирования

этих конструкций. Исследования показывают, что для армиро-

вания указанных конструкций могут использоваться практи-

чески любые виды нещелочестойких стеклянных волокон

массового производства. В данном случае важное значение при-

обретают работы, направленные на повышение водостойкости

стеклоармированных гипсовых конструкций, что позволит

значительно расширить область их применения.

21

Определенный интерес представляет применение в дисперсно-

армированных конструкциях бетонов на основе гипсоцементно-

пуццолановых вяжущих, которые включают 50—80% гипсового

вяжущего, 15—20 % портландцемента и 10—25% гидравлических

добавок. Важно, что гипсоцементно-пуццолановые вяжущие

(ГЦПВ) в отличие от обычного гипса обладают более высоким

уровнем водостойкости. ЦНИИПромзданий совместно с МИСИ

им. В.В. Куйбышева были проведены специальные исследования

по определению оптимальных составов ГЦПВ для стеклоарми-

рованных композиций. Наиболее предпочтительными оказались

составы 75:10:15 и 80:16:4 (гипс:пуццолановый портландце-

мент:трепел), при этом значения pH среды твердения не пре-

вышали 10—11. Испытания показали, что водопоглощение у

образцов на основе ГЦПВ меньше, чем у образцов из гипса.

Прочность на сжатие стеклоармированных композиций на ос-

нове ГЦПВ при твердении их во влажных и водных условиях

повышалась с течением времени, а прочность аналогичных об-

разцов из гипса заметно снижалась. Прочность при растяжении в

подобных композициях определяется в основном сопротивле-

нием армирующих волокон, причем стабильность прочности

во времени тем выше, чем ниже при прочих равных условиях

значения pH среды твердения вяжущего.

Армирующие волокна, их свойства

Не все волокна отвечают требованиям, которые предъяв-

ляются к арматуре бетонов. Здесь прежде всего необходимо

учитывать такие показатели, как прочность, деформативность,

химическая стойкость армирующего материала, его адгезия к

бетону, коэффициент линейного расширения и т. д. Важное зна-

чение имеют также вопросы стоимости армирующих материа-

лов и объемы их производства, которые в ряде случаев играют

решающую роль. Например, известны идеальные волокна в виде

нитевидных монокристаллов (так называемые "усы"), харак-

теризующиеся чрезвычайно высокими прочностью на разрыв и

модулем упругости, большой устойчивостью к различным сре-

дам. Однако производство этих волокон даже в промышленно

развитых странах пока ограничено. В то же время такие распро-

страненные и освоенные промышленностью многих стран волок-

на, как капрон, найлон и др., не могут быть эффективно исполь-

зованы в качестве несущей арматуры, главным образом из-за

более низких (по сравнению с бетоном) значений модуля де-

формации.

В настоящее время используются в основном три вида арми-

рующих волокнистых материалов: волокна (фибры) в виде

коротких отрезков тонкой стальной проволоки, стеклянные

волокна и волокна на основе полипропилена. Эти материалы

22

различаются по своим свойствам, поэтому к решению вопросов

их применения в качестве арматуры необходимо подходить

дифференцированно. Наиболее эффективной в конструкцион-

ном отношении является стальная фибровая арматура, модуль

упругости которой примерно в 6 раз превышает модуль упру-

гости бетона. Элементарные стеклянные волокна диаметром

8—10 мкм по прочности соответствуют высокоуглеродистой

холоднотянутой проволоке (1800—2500 МПа), а по плотности

в 3,5 раза легче. Модуль упругости стекловолокнистых мате-

риалов ниже, чем стали, но примерно втрое превышает модуль

упругости бетона и в среднем в 6 раз больше модуля упругости

гипсового камня. Это предопределяет реальные возможности

применения стеклянных волокон в качестве эффективного

армирующего материала.

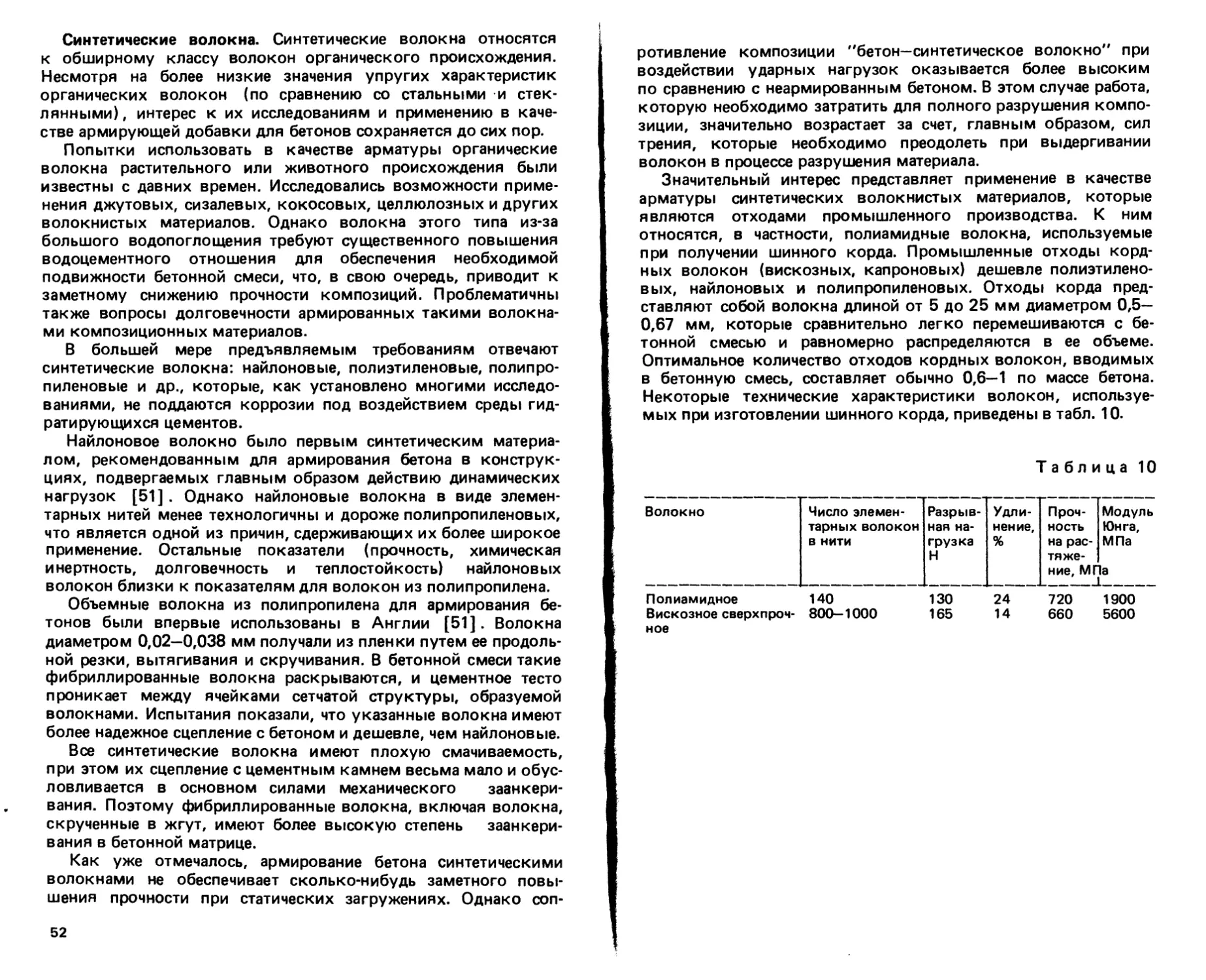

Синтетические волокна на основе полипропилена характери-

зуются повышенной деформативностью. Модуль упругости

таких волокон составляет не более 1/4 модуля упругости обыч-

ных бетонов. Поэтому волокна из полипропилена вряд ли мо-

гут выполнять роль эффективной несущей арматуры для бето-

нов. Их применение даст возможность решить вопросы, связан-

ные прежде всего с дополнительным (конструктивным) ар-

мированием: предотвращения повреждений и выколов в бето-

не при транспортировании и монтаже изделий, частичного повы-

шения ударной прочности, сопротивления истиранию и т. д.

Таким образом, как и при традиционном армировании эф-

фективность работы волокон в конструкциях в значительной

мере должна определяться степенью их деформативности. Поэто-

му предложено разделять волокна на два типа [51] : низко-

модульные (найлоновые, полиэтиленовые, полипропиленовые)

с характерным для них большим относительным удлинением

при разрыве и высокомодульные (стальные, стеклянные, угле-

родные) . В первом случае при армировании следует ожидать

в основном повышения ударной вязкости бетона, во втором —

может быть достигнуто также увеличение прочности бетона при

растяжении, жесткости и сопротивления динамическим воздей-

ствиям.

По мнению многих специалистов, возможности применения

в качестве армирующего материала такого распространенного

и хорошо известного природного заполнителя, каким явля-

ются волокна асбеста, в значительной мере ограничены из-за

относительно малой длины этих волокон и трудностей их рас-

пушки. Необходимо учитывать также ограниченность природ-

ных запасов высококачественных асбестов, что повышает ин-

терес специалистов к работам по изысканию новых видов эф-

фективных армирующих материалов (табл. 3) [51].

Исследования показали [51], что для улучшения качества

бетонных изделий могут быть эффективно использованы

углеродные волокна. Они не подвергаются.коррозии в гидрати-

23

Таблица 3

Волокно Плот- ность, г/см3 Прочность на растя- жение, МПа • 103 Модуль Юнга, МПа-105 Удлине- ние при разры- ве, %

Полипропиленовое 0,9 0,4-0,77 3,5-8 10—25

Полиэтиленовое 0,95 0,7 1,4-4,2 10

Нейлоновое 1,1 0,77-0,84 4,2 16-20

Акриловое 1,1 0,21-0,42 2,1 25-45

Полиэфирное 1,4 0,73-0,78 8,4 11-13

Хлопковое 1,5 0,42-0,7 4,9 3-10

Асбестовое 2,6 0,91-3,1 68 0,6

Стекловолокно 2,6 1,05-3,85 70-80 1,5-3,5

Стальные фибры 7,8 0,80-3,15 200 3-4

Углеродное 2 2 245 1

рующемся цементе, заметно повышают прочность цементного

камня на растяжение и модуль его упругости. Однако стоимость

углеродных волокон значительно превышает стоимость сталь-

ных и стеклянных волокон, поэтому использование их в каче-

стве арматуры требует специального обоснования. Наибольший

практический интерес представляет рассмотрение свойств сталь-

ных и минеральных (стеклянных) волокон, а также некоторых

видов волокон органического происхождения.

Стальные волокна. Металлические волокна, применяемые в

качестве арматуры, изготавливаются различными способами:

механическим, электромеханическим, формованием из распла-

ва. Получившие наибольшее распространение механические

способы включают волочение, обычное вытягивание, протяжку,

а также резку металлической фольги или листа и других подоб-

ных материалов. Выбор технологии производства металличе-

ских волокон существенно зависит от требуемого диаметра.

Сверхтонкие волокна обычно получают путем волочения через

алмазные фильтры. Однако, несмотря на высокую прочность и

эффективность подобных волокон, использование их из-за

значительной стоимости возможно лишь в небольших количе-

ствах в тех случаях, когда это экономически оправдано.

Наибольшее применение для армирования бетонов получают

нарезанные из проволоки отрезки стальных волокон-фибр

диаметром 0,3—1,6 мм (рис. 6). Обычно используется стальная

низкоуглеродистая проволока общего назначения ГОСТ 3282—

74 (с изм.). Определенный интерес представляет получение

плоских стальных фибр сечением 0,15—0,4 на 0,25—0,9 мм

из металлической фольги, лент, листов, пластин или сплющен-

ной круглой проволоки.

Объемы промышленного производства тонкой стальной про-

волоки составляют сравнительно незначительную часть (пример-

24

Рис. 6. Стальные фибры „ .

а — из проволоки; б — из сляба; в — из листа; г — "Драмикс (Бельгия)

но 2,5—3,0 %) общего объема производства арматурной стали.

Поэтому достаточно актуальными в настоящее время являются

вопросы расширения производства стальной проволоки необ-

ходимых параметров для получения фибровой арматуры, что,

в свою очередь, может привести к соответствующему сокра-

щению расхода традиционных сортаментов арматурной стали.

Перспективным также является расширение производства плос-

ких фибр, получаемых из листовых материалов (тонколисто-

вого проката) или из стальных массивных заготовок.

25

Таблица 4

Вид волокон и технологи- ческие приемы их получе- ния Расходы, % Недостатки производства

на сырье на об- работ- ку сырья и по- луче- ние во- локон на про- итого чие (упако г вка, тран-

спорти- рова- ние и др.)

Круглые в поперечном сечении, получаемые рез- кой стальной проволоки 67 13 20 100 Высокая стои- мость исходно- го сырья

Квадратной или прямо- угольной формы в попе- речном сечении, получае- мые резкой листовой стали 33 17 20 70 Сравнительно небольшой срок службы режущего инст- румента

Треугольной формы в поперечном сечении или в виде тонких пластин, получаемых резкой сталь- ных заготовок 21 17 20 58 То же

Серповидной формы, по- лучаемые извлечением из расплава 13 17 20 50 Трудности в подборе долго- вечных матери- алов для печей

В табл. 4 приведены показатели стоимости фибр, % [38].

Как видно, стоимость фибр зависит во многом от стоимости

используемого для их изготовления исходного сырья.

Значительные резервы для производства фибровой арматуры

могут быть изысканы при использовании для этих целей отра-

ботанных стальных канатов (после завершения ими норматив-

ных сроков эксплуатации, например, в шахтах, канатных доро-

гах, различного рода подъемных механизмов). Ежегодные объ-

емы сдачи в переработку подобных канатов исчисляются десят-

ками тысяч тонн. ЦНИИПромзданий совместно с Карагандин-

ским Промстройпроектом разработаны предложения по техно-

логическим переделам, позволяющим получить из канатов фиб-

ры необходимого качества.

На рис. 7 показаны изменения стоимости различных видов

традиционных армирующих материалов, а также стальных фибр

в зависимости от диаметров [35]. Стоимостные показатели

для фибровой арматуры учитывают условия их опытного про-

изводства. Как видно, чем меньше диаметр фибр, тем выше их

стоимость. Вместе с тем, начиная примерно с диаметров 0,3—

0,4 мм и выше, стоимость фибровой арматуры сопоставима

со стоимостью тканых сеток, используемых в армоцементе;

26

Рис. 7. Стоимость армирующих материалов

1 — тонкая стальная проволока; 2 — фибр из тонкой стальной про-

волоки; 3 — тканые сетки для армоцемента; 4 — фибр из тонколисто-

вой стали; 5 — тонколистовая сталь; 6 — фибр из отработанных тро-

сов; 7 — отработанные тросы по ценам Вторчермета; 8 — сварные

сетки для железобетона

при диаметрах фибр примерно 1—1,2 мм и более стоимость

фибр сопоставима со стоимостью сварных сеток.

Для получения дисперсно-армированных бетонов важное

значение имеют геометрические параметры фибр, характеризую-

щиеся их относительной длиной (отношение длины к диаметру

фибр). Эти параметры влияют не только на степень заанкери-

вания фибр в бетоне, но и на технологические процессы полу-

чения однородных составов армированной бетонной смеси.

Опыты показывают, что могут наблюдаться три различных сос-

тояния, зависящие от длины фибр и от состояния массы фибро-

вой арматуры [35].

Длина фибр Z<5Od. В этом случае масса фибр обладает сы-

пучестью, и каких-либо проблем, связанных с получением

однородного состава армированной бетонной смеси при пере-

мешивании в стандартных бетоносмесителях, не возникает.

Однако применение коротких фибр невыгодно, так как их

длина недостаточна для заанкеривания в бетоне. Соответ-

ственно прочность стали в конструкциях используется непол-

ностью.

Длина фибр f = 80—120d. Увеличение длины фибр приводит

к тому, что масса их приобретает связанность. Однако пучки

сцепившихся друг с другом фибр при встряхивании постепенно

рассыпаются. Получение однородной бетонной смеси в данном

случае возможно при постепенном введении фибр в смесь в

процессе ее перемешивания. При использовании стандартных

бетоносмесителей количество вводимой фибровой арматуры

ограничивается соотношением м = 2,5 d/t.

27

Длина фибр f = 200 d и более. Связность фибр в этом слу-

чае достигает такого уровня, что получение смеси бетона с фиб-

рами путем их перемешивания в смесителях практически не-

возможно. Здесь требуются другие технологические приемы

совмещения бетона с фибрами, например, основывающиеся

на методах роторного набрызга.

Как показал опыт, наиболее приемлемым можно признать

соотношение t/d = 100.

На эффективность работы армированных волокнами бето-

нов большое влияние оказывают характеристики сцепления

фибр с бетоном. Для увеличения сцепления между стальной

фибровой арматурой и бетоном рекомендуются проволоки

периодического профиля с рельефной и деформированной

поверхностью, проволоки прямоугольного и квадратного се-

чений, с переменным по длине сечением, переходящим от

круглой к прямоугольной форме, а также гнутые фибры, фиб-

ры с отгибами на концах, с различного рода анкерами и т. д.

В табл. 5 приведены результаты исследований ряда авто-

ров, характеризующие влияние различных видов обра-

ботки стальной проволоки на прочность ее сцепления с цемент-

ным камнем [51].

Как видно, наиболее эффективные способы обработки про-

волоки — окисление при температуре 600°С, нанесение на по-

верхность проволоки покрытия из эпоксидной смолы и це-

мента, а также горячее и электролитическое цинкование. При

механической обработке наибольший эффект получен при

загибании петель на концах проволок. Однако введение в бе-

тонную смесь проволоки с петлевыми концами может затруд-

нить перемешивание такой смеси.

Индекс, характеризующий повышение прочности сцепле-

ния с бетоном фибр периодического профиля по сравнению с

необработанными (гладкими) фибрами, принят равным 2 [77].

Для получения фибр периодического профиля из стальной

проволоки разработана установка [4] с устройством, обеспе-

чивающим профилирование поверхности и резку проволоки.

Проволока от бухтодержателя через направляющий блок пере-

мещается к приспособлению для ее подачи к режущему уст-

ройству. Приспособление выполнено в виде двух валков: при-

жимного и приводного, на поверхности которых имеется на-

резка, создающая по длине проволоки перед ее резкой вмяти-

ны (периодический профиль). Процесс резки осуществляется

ножами, закрепленными на вращающемся диске. Расстояние

между ножами устанавливается в зависимости от необходимой

длины получаемых фибр. Установка прошла успешную апроба-

цию в производственных условиях.

Определенный интерес представляют также технологические

приемы получения фибр из отходов промышленного произ-

водства, в том числе, из тонкого стального листа и отработан-

28

Та блица 5

Способ обработки проволоки

Прочность Индекс,

сцепления характе-

проволоки ризую-

с цемент- щии по-

ным кам- вышение

нем—уси- прочно-

лие вы- сти сцеп-

дергива- ления с

ния (ус- цемент-

реднен- ным кам-

ные дан- нем обра-

ные) Н ботанной

прово-

локи по

сравне-

нию с не-

обрабо-

танной

Химический

Очистка в трихлорэтилене 29 1,5

Травление: в разбавленной азотной кислоте 29 1,5

в концентрированной азотной кислоте 32 1,5

в щавелевой кислоте 21 1

в растворе фосфата 24 1,2

Окисление: при температуре 350°С 39 2

при температуре 600°С 93 4,7

образование небольшого количества ржавчины 40 2

; Нанесение полимерных покрытий: из эпоксидной смолы 61 3,1

из эпоксидной смолы и цемента 112 5,7

на основе поливинилацетата 40 2

Нанесение покрытий, содержащих металлы: горячее цинкование 149 7,8

электролитическое цинкование 102 5,2

горячее цинкование и обработка раствором 74 3,7

хромата электролитическое цинкование и обработка раст- 82 4,2

вором хромата Механический Обработка наждаком (шкуркой) в направлении, параллельном оси проволоки 28 1,4

в радиальном направлении 35 1,8

Раздавливание в тисках 67 3,4

Нанесение зазубрин 74 3,7

Скручивание 31 1,6

Наплавление небольших шарообразных выступов 128 6,5

Расплющивание концов отрезков 175 8,9

Загибание: концов отрезков 109 5,5

петель на концах отрезков 212 10,8

зигзагообразное загибание отрезков 92 4,7

загибание отрезков вокруг круглого стержня 82 4,2

29

ных канатов. Для получения фибр из стального листа толщиной

0,4—0,7 мм предложено специальное устройство [85] . Лист

предварительно разрезается на полосы шириной 30—50 мм в

направлении, перпендикулярном направлению прокатки. От-

резанные полосы пропускают между валками, которые осу-

ществляют рихтовку и придание полоске соответствующего

профиля. После этого подготовленная стальная полоса посту-

пает к режущему устройству, которым осуществляется про-

цесс ее рубки вдоль направления прокатки на фибры необхо-

димых размеров.

Получение фибр из отработанных стальных канатов осущест-

вляется путем резки этих канатов на отдельные отрезки, кото-

рые затем подвергаются расщеплению на отдельные проволоки-

фибры. Для использования этих фибр важное значение имеет оп-

ределение их оптимальных геометрических параметров, которые

зависят от технологических возможностей производства, а так-

же от конструктивных требований, предъявляемых к фибрам

как к арматуре бетона. Уменьшение длины резки канатов су-

щественно облегчает процесс их расщепления, однако конструк-

ционные качества фибр при этом становятся ниже. На практике

при резке канатов длина отрезков зависит от шага свивки пря-

дей и устанавливается в соответствии с техническими возможно-

стями их расщепления с учетом получения максимально воз-

можной длины получаемых фибр.

Одной из важных технологических операций является очист-

ка поверхности стальных канатов от имеющейся на ней смазки,

которая препятствует сцеплению фибр с бетоном в конструкци-

ях. Канат перед резкой подвергают термической обработке,

например, путем его отжига или электротермического нагрева

[5]. Смазка с поверхности каната удаляется, а содержащийся

в канате органический (пеньковый) сердечник отжигается.

После термической обработки канат охлаждают, режут на от-

резки длиной 0,5—2 от шага свивки и полученные отрезки

расщепляют путем перетирки. Недостатком данной технологии

является достаточно высокая энергоемкость технологического

процесса и частичное снижение прочности в проволоках, под-

вергаемых термической обработке при достаточно высокой

температуре.

С целью снижения энергозатрат и повышения качества фиб-

ровой арматуры разработан способ [8], состоящий в том, что

сначала осуществляют резку канатов и их расщепление, а затем

полученные фибры обрабатывают острым паром или горячей

водой при 70-100°С. В пар или воду вводят поверхностно-

активные вещества. Имеются также предложения по очистке

поверхности канатов (фибр) сухим горячим воздухом под

давлением [11].

С точки зрения производства фибровой арматуры можно вы-

делить три основные группы канатов в зависимости от регла-

ментируемых соотношений между шагом их свивки и диа-

метром прядей [74] .

I группа. Канаты одинарной свивки, состоящие из одной

пряди. Для данной группы dK = dnp (dK и dnp - диаметры

соответственно каната и пряди),при этом шаг свивки канатов

составляет /?св = 11 dK = 11 dnp.

II группа. Канаты двойной свивки, включающие шесть пря-

дей в наружном слое и один центральный сердечник. В этой

группу d Ф d при этом Л = 11 d

гч lip („о lip

Ш группа. Канаты двойной и тройной свивки с количеством

прядей более шести с центральным сердечником. В этих ка-

натах dK * dnp, при этом />св = 9 </пр.

Анализ конструкций стальных канатов позволяет устано-

вить следующие усредненные зависимости между диаметрами

прядей и самих канатов: для I, П и IIJ групп соответственно

°^пр = dK. С учетом этих соотношений выразим

^св чеРез диаметр канатов: для I, 11 и Ш групп соответственно

Л св = 11 dK- Лсв =11 % = 3-5 dK- h св = 9 dnp = 1,8 dK.

Длину допускаемой резки канатов h и соответственно дли-

ну получаемых фибр If определим, принимая Лр = = 1,5 dCB.

С учетом приведенных выше соотношений получим:

для I группы Лр = If — 16,5 dK\ для II группы /?р = If =

= 5,25 dK; для HI группы h р = tf = 2,7 d^.

Диаметры проволок в канатах могут существенно разли-

чаться. Усредненное значение диаметров проволок (фибр) в

канате можно вычислить по формуле

/?!</!2 + n2d22 + .. . + nnd2n

<df> =---------------------------

nidr + n2d2 + ...+nndn

где z?x; n2, . . ., nn — количество проволок в канате соответ-

ствующего диаметра; dx; d2t..., dn — диаметры проволок.

Соотношения между длиной получаемых фибр и усреднен-

ными значениями их диаметров при резке канатов принимают

следующие численные значения: для I группы канатов

= If /<df> = 90; для II группы hp / <df> =

= /f/<df> = 80; для III группыhp /<^> = /^/<^> = 60.

Указанные соотношения могут быть использованы для оце-

ночных расчетов сталефибробетонных конструкций с исполь-

зованием фибр из отработанных стальных канатов, а также для

отработки технологии получения таких фибр.

31

30

Для получения фибровой арматуры используют канаты,

состоящие из проволок диаметром не более 1,4 мм включитель-

но. Исходя из этого, диапазон диаметров канатов, которые мо-

гут быть рекомендованы для указанных целей, представлен

в табл. 6.

Таблица 6

Группа канатов 1 L I

Диапазон диаметров канатов, мм 0,65—9,2 2,2—29 6,3—64,5

Канаты, предназначенные для изготовления фибр, должны

быть укомплектованы в бухты и не содержать петель и узлов

по длине. Величина суммарного разрывного усилия канатов с

учетом возможной коррозии, определяемая в соответствии с

требованиями ГОСТ 3241—80' "Канаты стальные. Технические

требования", должна составлять не менее 65 % исходной несу-

щей способности канатов, при этом усилие при растяжении про-

волок (фибр) должно быть не менее 800 МПа.

В настоящее время Карагандинским Промстройпроектом

совместно с ЦНИИПромзданий на базе треста Казметаллург-

строй в г. Темиртау осуществляются мероприятия по освоению

технологической линии получения фибровой арматуры из отра-

ботанных стальных канатов для изготовления сталефибробе-

тонных конструкций различного назначения.

Стеклянные (минеральные) волокна. Разнообразие типов

стекол обусловливает возможность получения широкой но-

менклатуры стеклянных волокон различного химического

состава с большим диапазоном их физико-механических и кон-

струкционных свойств. К стеклам, как известно, относят и

плавленый кварц, и различные оксидные соединения — сили-

катные, фосфатные, боратные, свинцовые, а также системы,

не содержащие кислорода, на основе соединений мышьяка,

сурьмы с серой, селеном, теллуром (халькогенидные стекла).

К наиболее обширной группе относятся силикатные стекла и

получаемые из них стеклянные волокна: кварцевые, алюмо-

боросиликатные, натрийкальциевосиликатные, цирконийсили-

катные, керамические (алюмосиликатные) и др. Осваивается

также производство шлаковых волокон, волокон, получае-

мых из плавленных горных пород (в том числе из базальта).

Стоимость стеклянных волокон, как правило, выше стои-

мости обычной стальной арматуры, однако плотность стекла

примерно в 3 раза ниже, чем стали. Использование стеклянных

волокон в качестве арматуры может оказаться достаточно

выгодным, главным образом в тонкостенных конструкциях.

Применение таких волокон может обеспечить экономию де-

фицитной арматурной стали.

Основной причиной, сдерживающей применение стеклянных

волокон в качестве армирующего материала для бетонных

матриц, является их недостаточно высокая устойчивость к

воздействиям среды гидратирующихся портландцементов. В

последние годы усилия многих специалистов были направлены

на изыскание щелочестойких составов стекла и стекловолокон,

способных оказать сопротивление химическим воздействиям

в твердеющем бетоне. В настоящее время такие составы разра-

ботаны и запатентованы многими зарубежными фирмами (при-

оритет среди них принадлежит английской фирме "Пилкинг-

тон") . В нашей стране составы щелочестойких стекловолокон

получены Государственным институтом стекла.

Свойства стекловолокон зависят от многих факторов, в том

числе от способов их получения и химического состава стекла.

По своему химическому составу промышленные стекла и стек-

ловолокна подразделяются на две основные группы: бесщелоч-

ные (содержащие не более 1—2 % щелочных оксидов) и щелоч-

ные (содержащие 10—15 % щелочных оксидов).

В настоящее время налажено промышленное производство

непрерывных стеклянных волокон в виде одиночных нитей

большой длины (сотни и тысячи метров) и штапельных — срав-

нительно коротких отрезков (до 60 см) одиночных волокон.

Непрерывные стекловолокна диаметрами от 3 до 100 мкм

получают путем их вытягивания из расплавленной стекломассы

на специальных установках из стеклоплавильных сосудов с

фильерами в днище. Количество фильер может колебаться

от 50 до 1600. После вытягивания элементарные стеклонити

собираются в пучок — первичную нить. Первичные нити в 20,

40 или 60 сложений наматываются на бобину. Непрерывное

стекловолокно используется для переработки в ровинг (жгут),

а также для получения тканых или нетканых рулонных мате-

риалов. Штапельное стекловолокно диаметром до 20 мкм

получают путем вертикального вытягивания и раздува или

центрифугально-фильерно-дутьевым методом.

В качестве дисперсной арматуры для бетонных матриц мо-

гут использоваться непрерывные стеклонити, получаемые из

жгута, а также нарезаемые из него короткие отрезки волокон,

длина которых устанавливается в основном в зависимости от

технологических требований. Для армирования могут исполь-

зоваться срезы стекловолокна, стеклохолсты, вуали, нетканые

стеклосетки и другие подобные им переработанные стеклома-

териалы (рис. 8).

Конструкционные качества стекол обусловливаются в зна-

чительной мере их структурным строением. Структурное строе-

ние стекол определяет во многом их поведение при механиче-

ских воздействиях, меру химической устойчивости к активным

32

84

33

Рис. 8. Стекловолокнистые ма-

териалы, используемые в каче-

стве арматуры

а — стекложгут; б — нетканые

стеклосетки; в — стеклохолст;

г — стеклосрезы; д — рубле-

ное волокно

средам, диэлектрические, оптические и другие свойства. Сов-

ременные физические концепции представляют стекло как

твердое тело в виде переохлажденной жидкости с фиксирован-

ной микронеоднородной структурой [30, 83] . В процессе фор-

мирования подобных структур при охлаждении в расплаве

стекла возникает система, состоящая из микроструктурных

образований, строение которых в центральной части аналогич-

но недеформированной кристаллической решетке, но при уда-

лении от центра к периферии эти образования деформируются

и соответствующие участки периферийной области приобрета-

ют аморфное строение. Химические представления основывают-

ся на том, что структура стекла, как и структура кристалличе-

ского тела, представляет собой непрерывную сетку, в узлах

которой расположены атомы, атомные группы или ионы. Про-

странственная сетка может состоять из достаточно длинных

кремнекислородных цепочек, лент и даже колец. Вместе с

34

тем в отличие от правильной кристаллической сетки структур-

ная сетка стекла является неправильной и принцип ее построе-

ния иной, чем кристаллической сетки.

Исследования показывают, что тонкие нити из стекла обла-

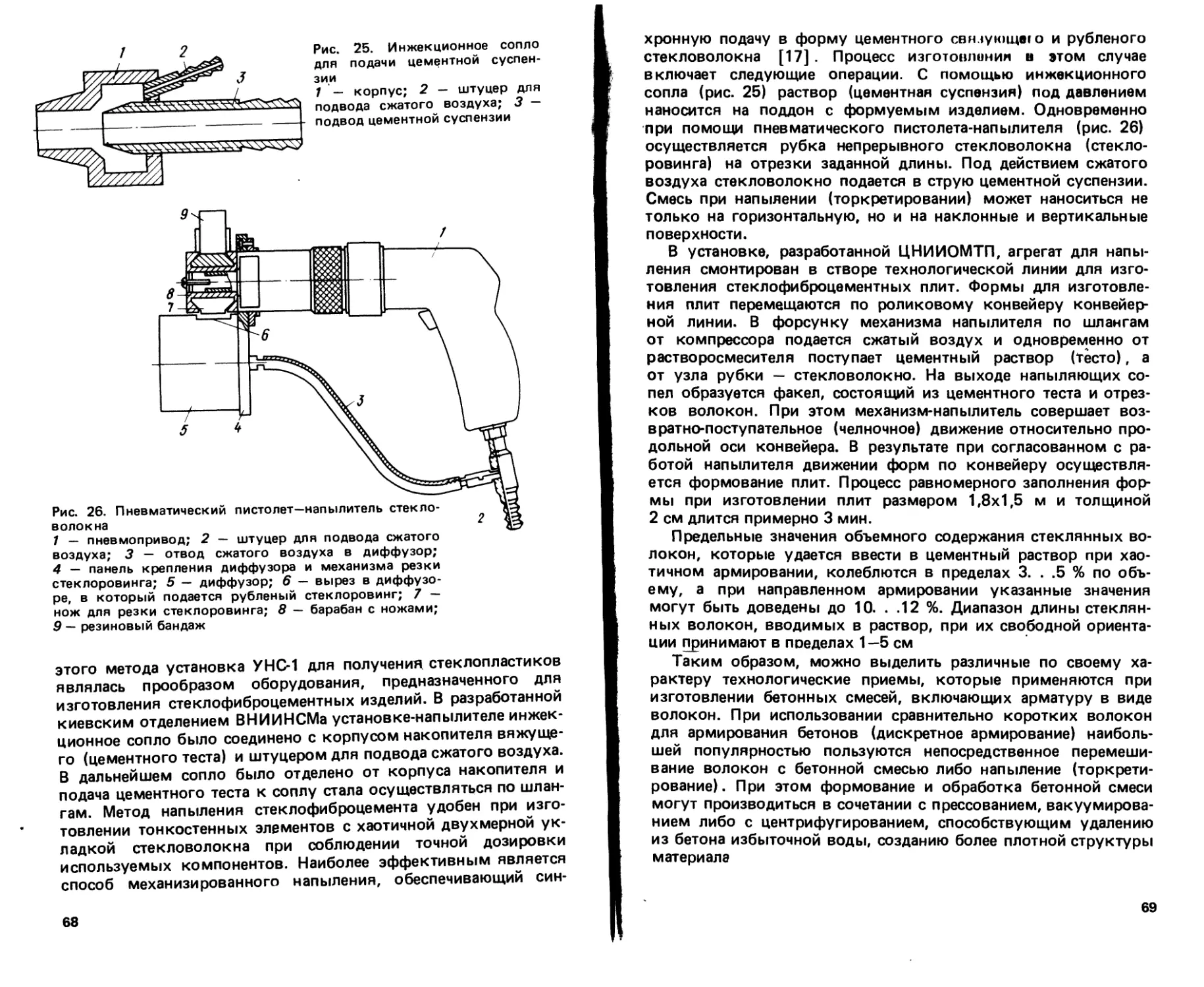

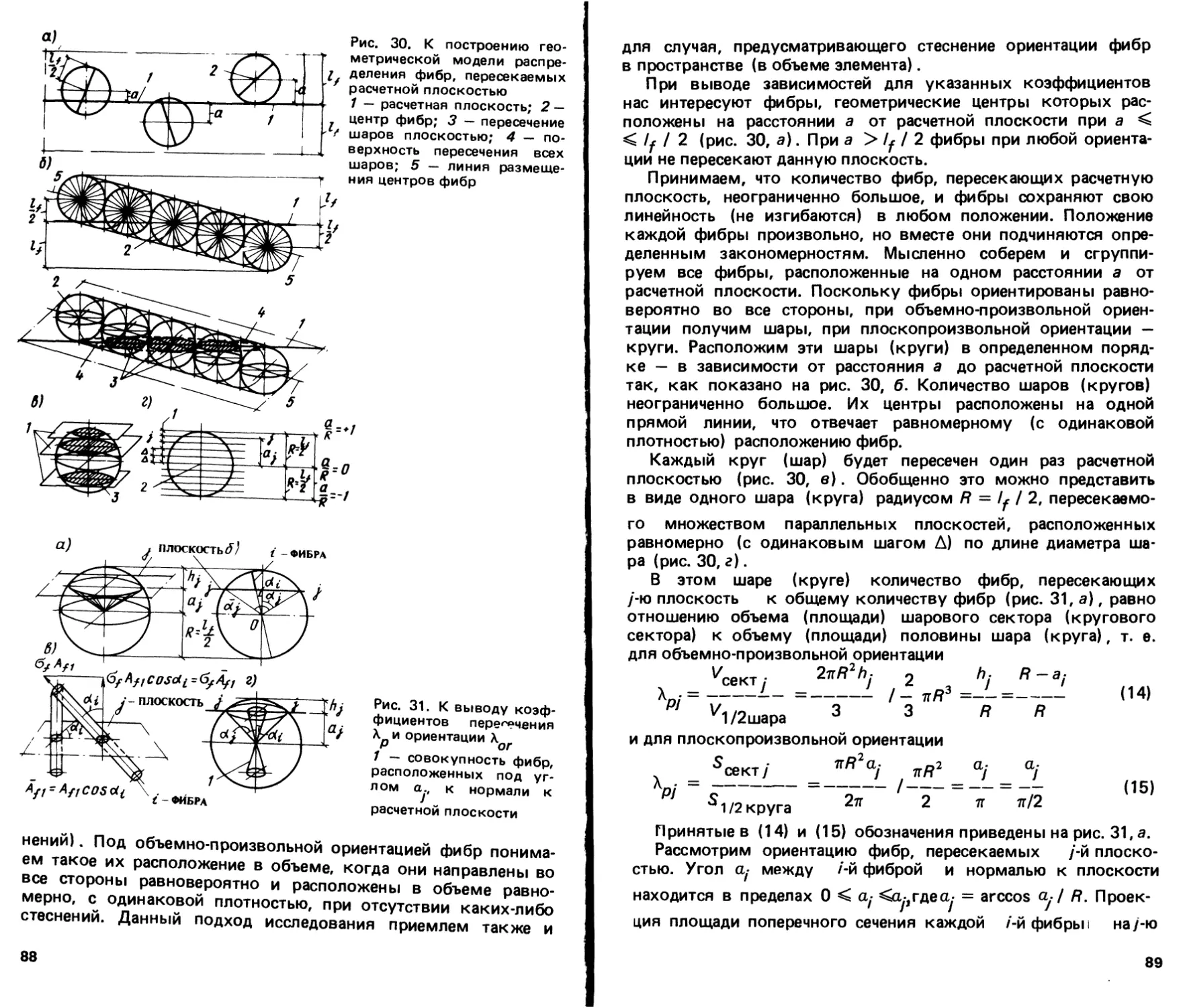

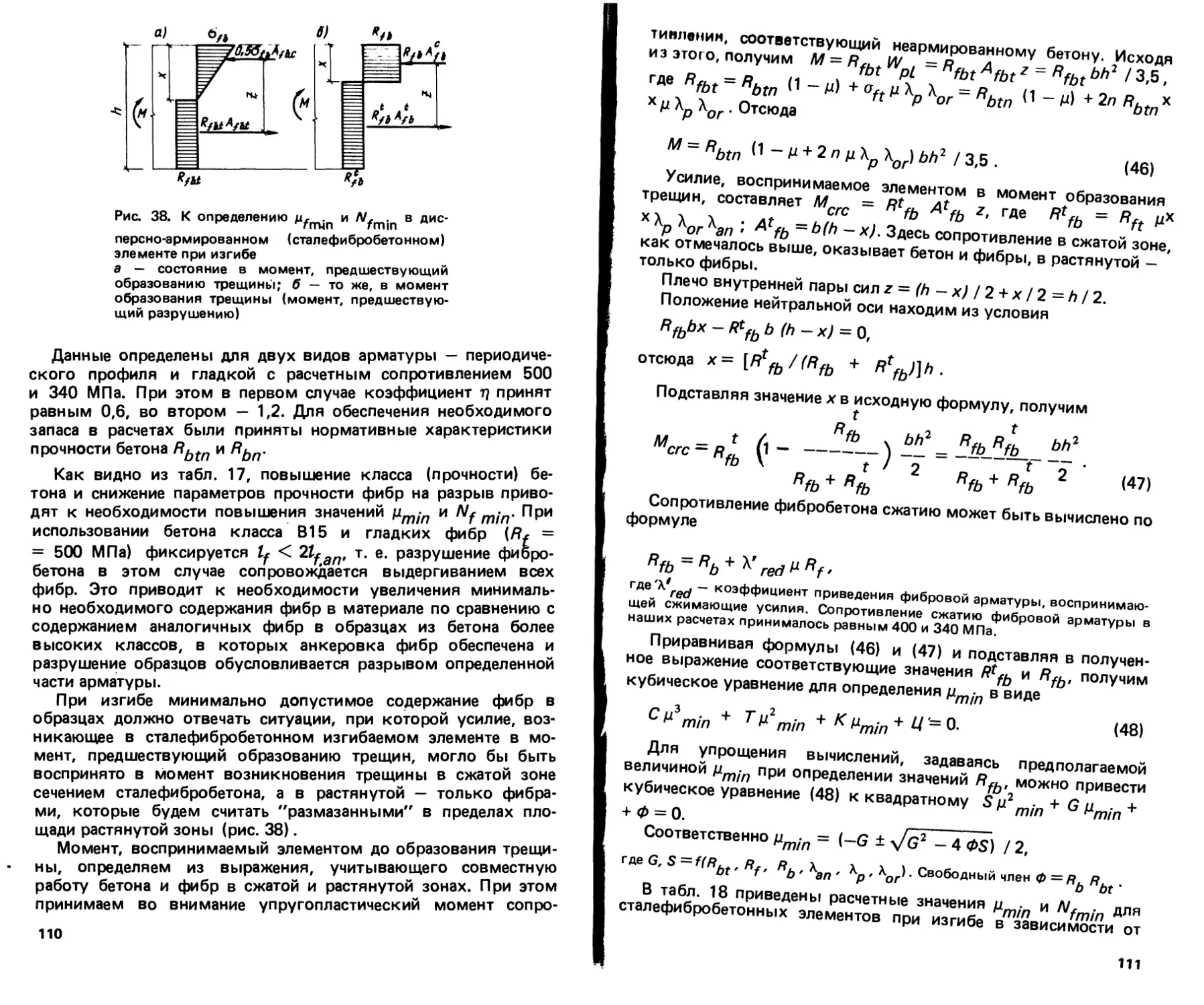

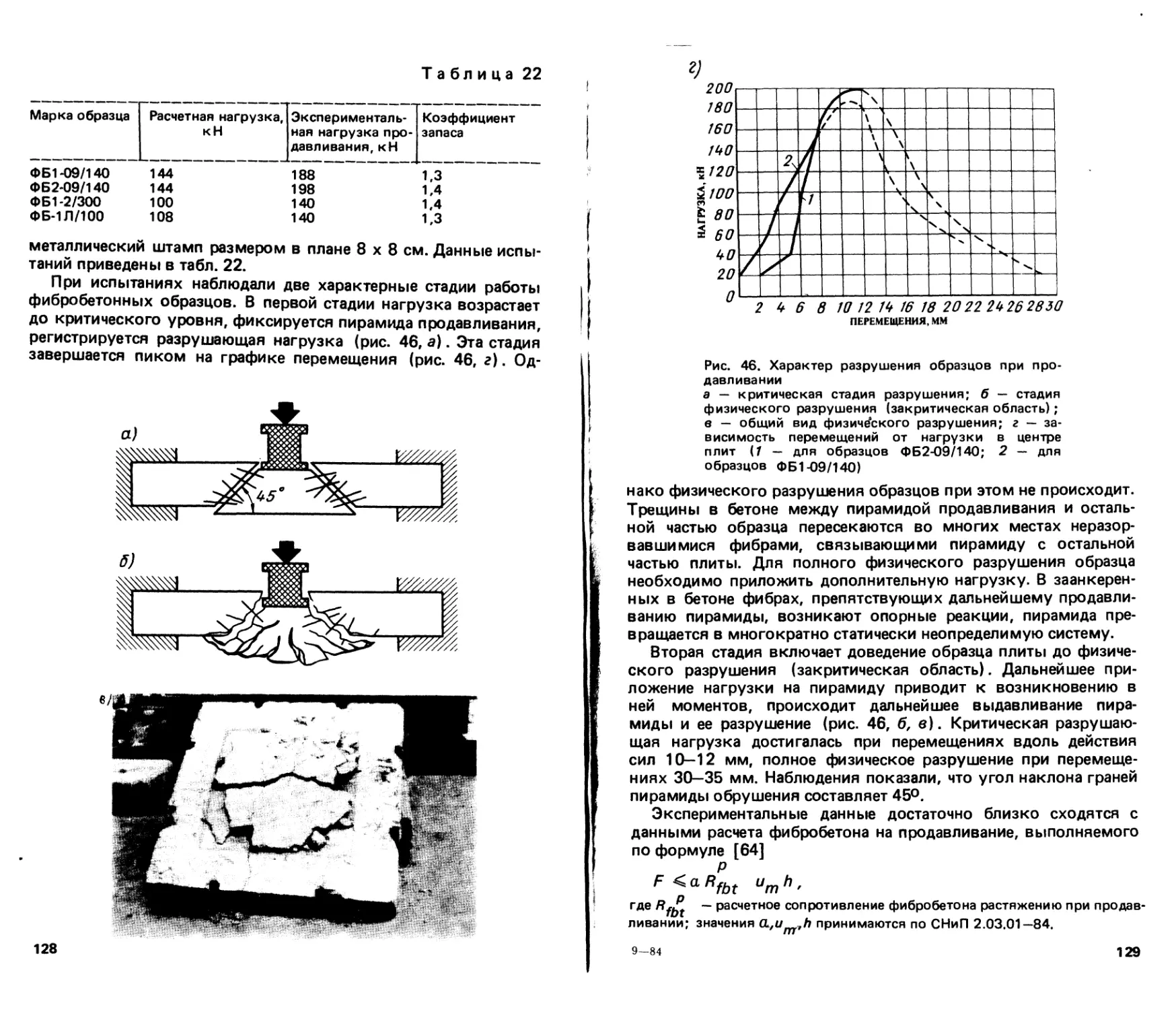

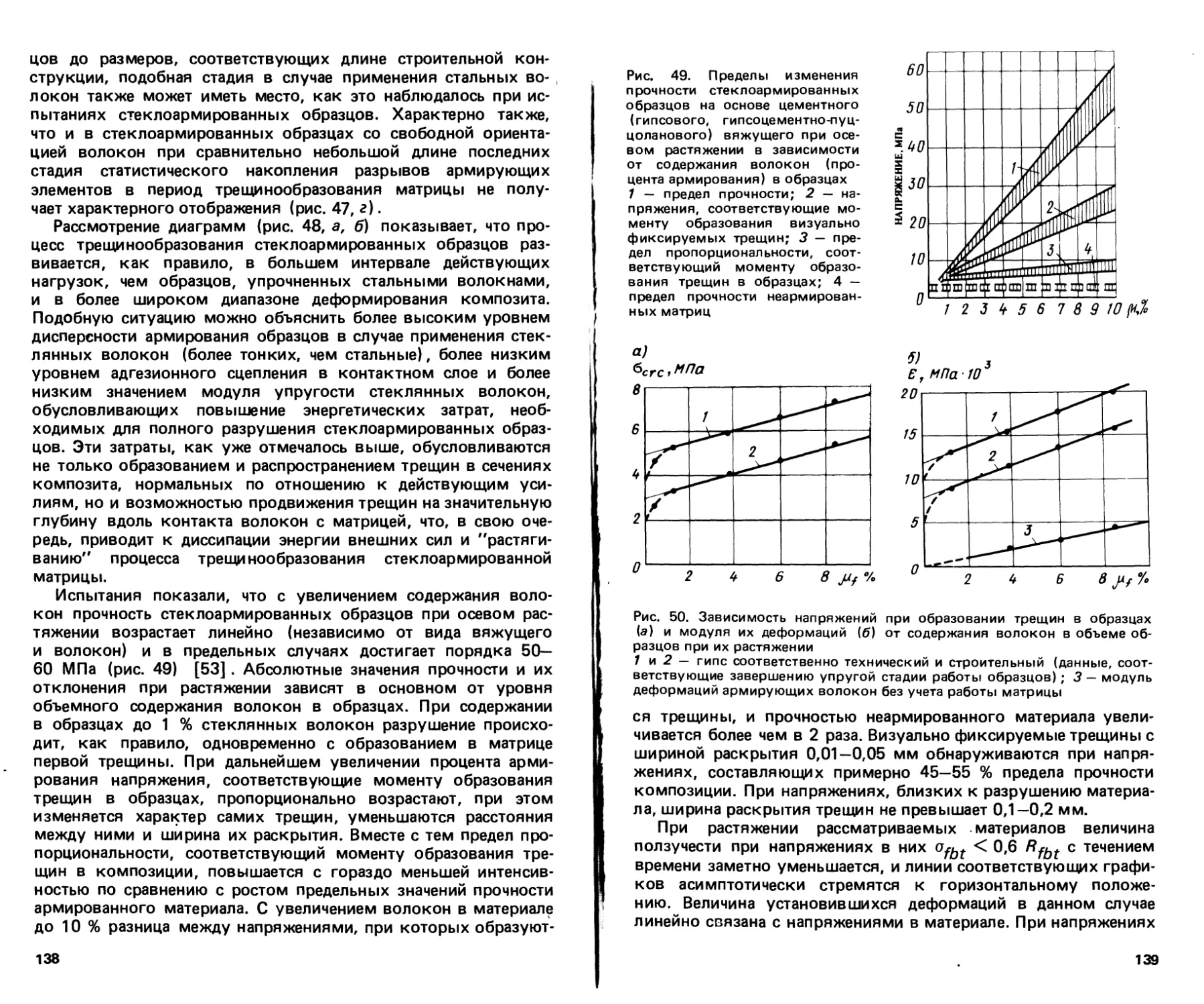

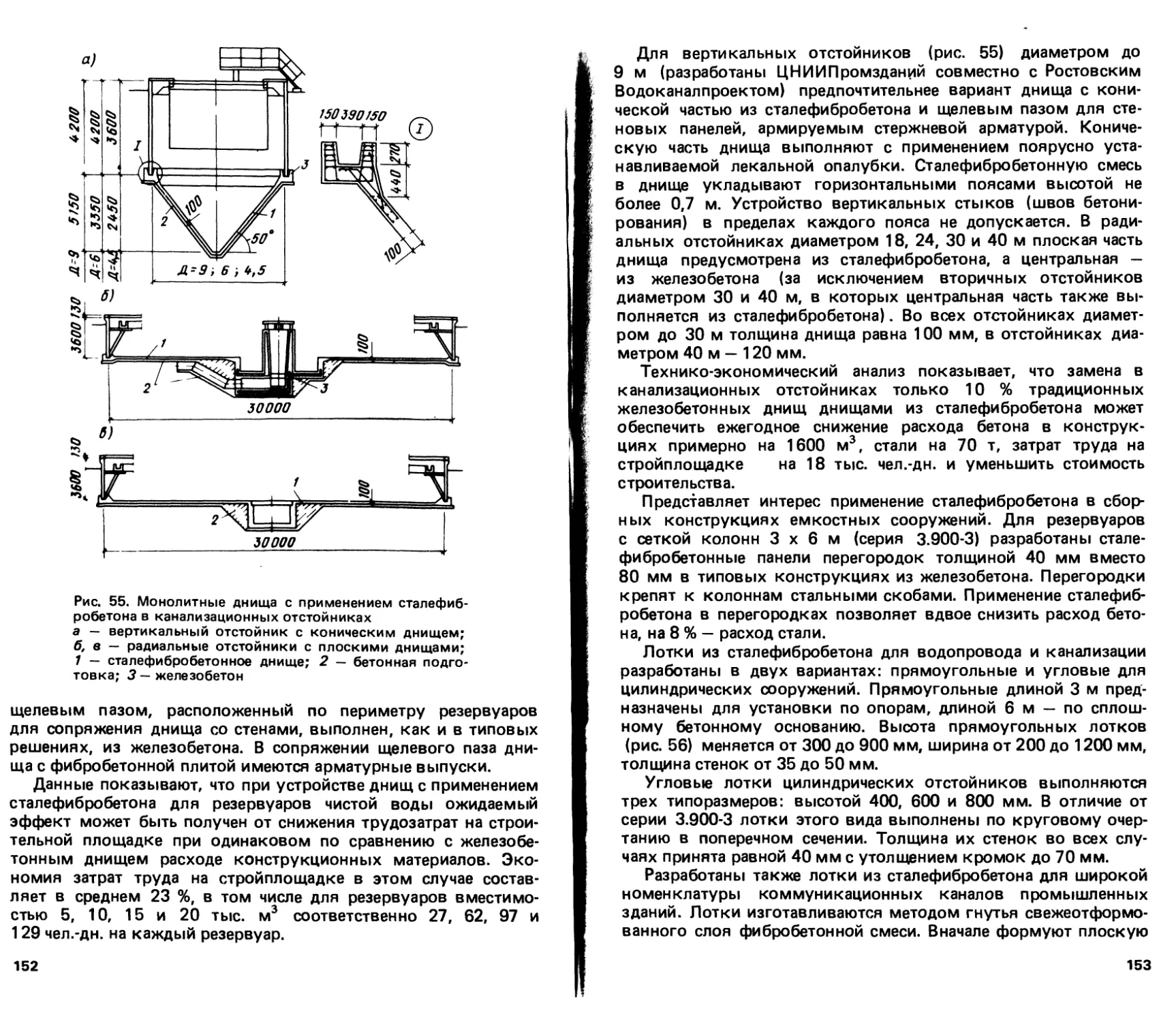

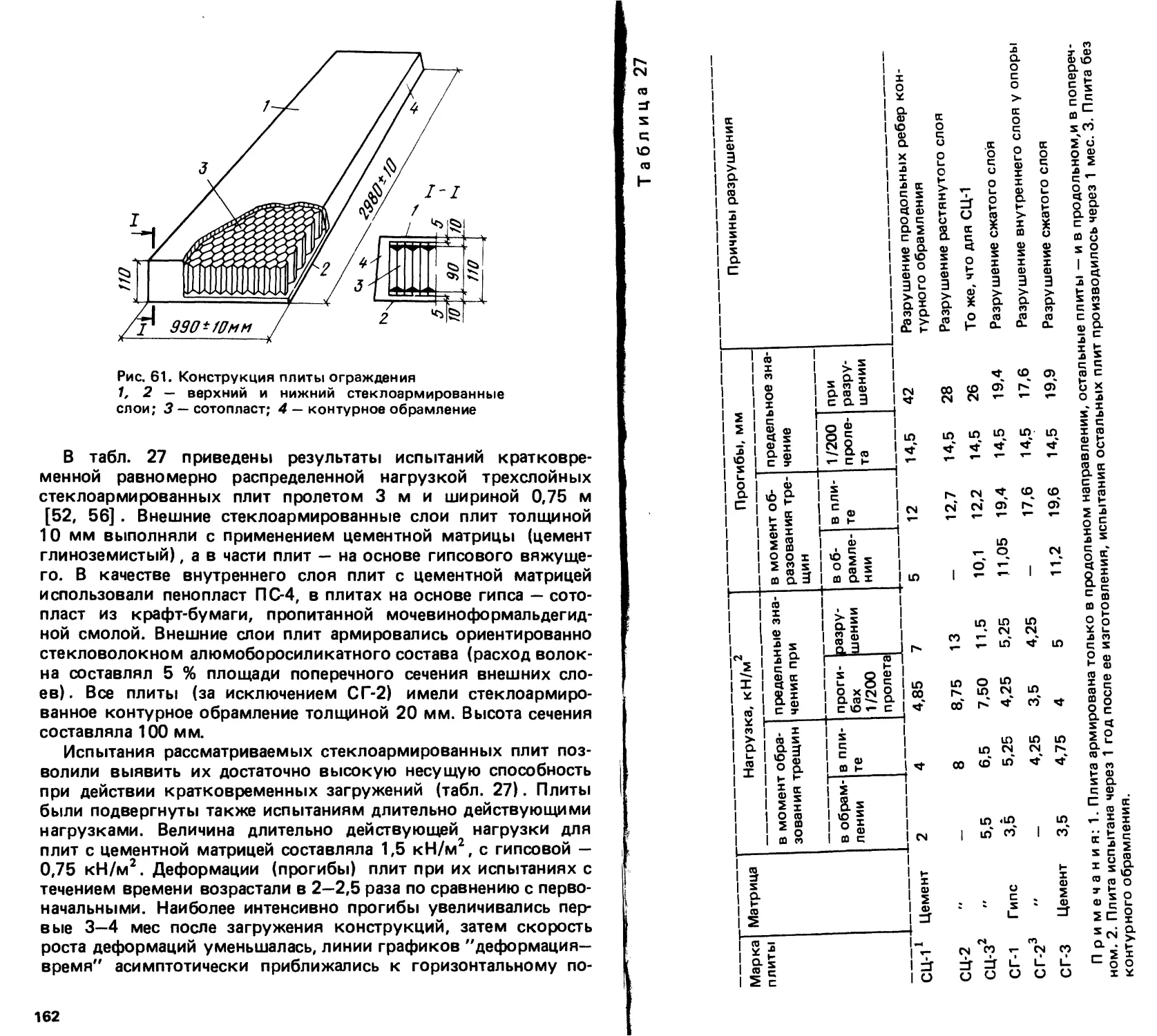

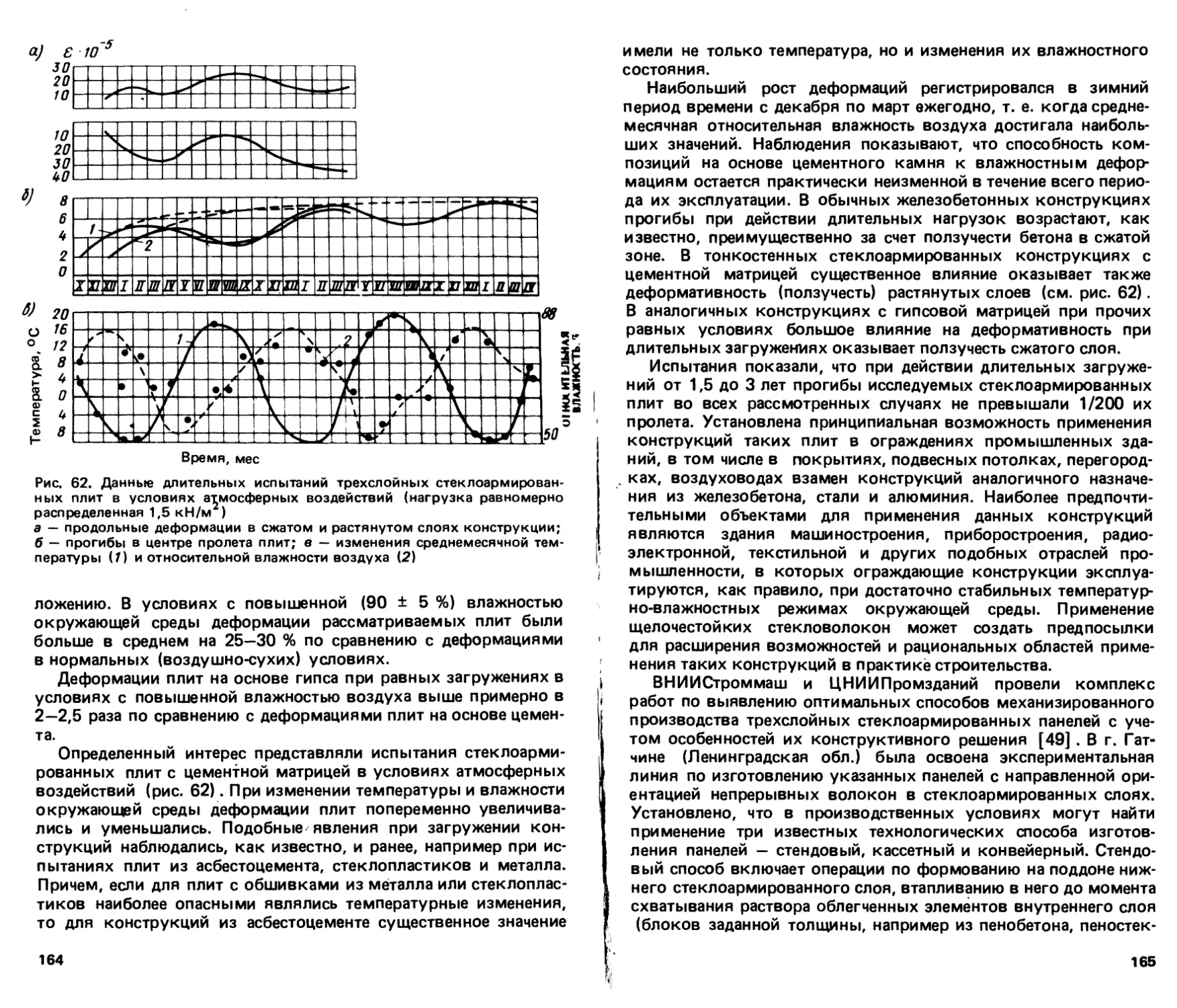

дают более высокой прочностью по сравнению с прочностью