Текст

всесоюзный ордена трудового красного знамени

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ХИМИЧЕСКИХ РЕАКТИВОВ И ОСОБО ЧИСТЫХ ХИМИЧЕСКИХ ВЕЩЕСТВ

«УТВЕРЖДАЮ» Зам. директора института

Р. Ластовский

МЕТОДЫ. ПОЛУЧЕНИЯ ХИМИЧЕСКИХ РЕАКТИВОВ И ПРЕПАРАТОВ

Методические указания

Выпуск 24

МОСКВА—1972

Редакционная коллегия

Е. А. Божевольнов, А. В. Бромберг, В. Г. Брудзь, В. М. Дзиомко, Р. П. Ластовский (гл. редактор), Л. М. Лукин, Ю. П. Решетников, Б. Д. Степин, В. Я. Темкина

Редактор С. С. Кузьмина Техн, редактор А. И. Пирожкова Корректор Н. Р. Казарина

Сдано в набор 15/5-71 г. . . Подписано к печати 24/XII-71 г.

Формат бумаги 60 X 90716. Объем 7,25 печ. л. Уч.-изд. л. 5,2

Л-46029 Заказ 1029 Тираж 1100 экз. Цена 42 коп.

Московский нздатсльскошолиграфический техникум имени русского первопечатника Ивана Федорова. Дмитровский, 9

СОДЕРЖАНИЕ

Барий, кальций, магний, стронций метатитановодислые. С. А. Кутолин, А. И. Вулих, А. Е. Шаммасова...................5

Барий, кальций, стронций метациркониерокцелые. А. Е. Шаммасова, А. И. Вулих, С. А. Кутолин....................... 9

Барий и кальций метагафниевокислые. А. Е. Шаммасова, С. А. Кутолин, А. И. Вулих...................................11

Ванадий двуокись. Г. Н. Ходалевич, Е. Т. Лабыкина, Л. П. Гевлич, В. И. Берзин ...........................................13

Ванадий пятиокись особой чистоты. Б. И. Короткевич, А. И. Вулих, У. А. Саидахмедов, Д. А. Пахомов, Л. П. Жердиенко, А. А. Аловяйников ......................................... 14'

Ванадил бромистый. Г. Н. Ходалевич, Е. Т. Лабыкина, Л. П. Гевлич, В. И. Берзин . . '.............................17

Вольфрамовая кислота и вольфрамовый ангидрид. У. А. Саидахмедов, А. И. Вулих, Н. У. Ризаев...........................19

Галлий азотистый. С. А. Кутолин, А. И. Вулих, А. Е. Шаммасова . ............. 22

Галлий и индий сернокислые безводные. А. А. Яровой, В. Д. За-медянская . . .....................................25

Галлий и иидий фосфорнокислые. А. А. Яровой, Л, М. Петрова, Г. Е. Ревзин...............................' ... 27

Галлий (III) фтористый трехводный. Г. Е. Ревзин, Л. М. Петрова 29

Германий (IV) хлористый. Г. Е. Ревзин, Л. М. Петрова, А. А. Яровой . . ...................................31

Иидий (III) сернистый. Г. Е. Ревзин, А. А. Яровой . . 33

Индий сернокислый кислый семиводпый. А. А. Яровой . . 35

Индий углекислый основной. Г. Е. Ревзин..............37

Индий уксуснокислый основной. Г. Е. Ревзин .... 39

Кадмий сернокислый, олово (II) сернокислое и хлористое

Д. А. Пахомов, Т. М. Сосипатров, С. А. Крестовникова ... 41

Калий, рубидий и цезий алкоголяты. Г. Е. Ревзин ... 46

Калий-сурьма фтористая. Г. Е. Ревзин . . . . . 49

Литий бензойнокислый. Е. М. Шипилова, Т. В. Ревзина, И. А. Шишенкова . • .........................................51

Литий двухромовокислый двуводный. Е. М. Шипилова . . 53

Литий метафосфорнокислый. М. Ф. Фокина, Е. М. Шипилова . 55

Литий молибденовокислый. Е. М. Шипилова .... 57

Литий селенистокислый кислый. Е. М. Шипилова, Т. В. Ревзина 59

Литий щавелевокислый. Е. М. Шипилова, Е. С. Скрипченко . 90

Металлы III, IV и VIII групп йодистые безводные. А. А. Яровой, Л. М. Петрова, Г. Е. Ревзин.............................62

Молибденовая кислота и молибденовый ангидрид. У. А. Саидахмедов, А. И. Вулих, И. У. Ризаев ..........................67

Никель лауриновокислый. В. И. Веремей, Г. П. Медведецкая, А. В,. Страшненко, Р. К- Страшненко........................ 70

Олово сернокислое. Б. И. Короткевич, А. Й. By лих . . . 71

Рубидий азотнокислый кислый. С. М. Архипов; А. О. Лесовая, Н. И. Кашина.......................................................74

Рубидий и цезий гексафторалюминаты. С. М. Архипов, Т. В. Ревзина, Н. И. Кашина.................................................76

Рубидий и цезий фтористые кислые. С. М. Архипов, Н. И. Кашина, Т. В. Ревзина . . . ..........................78

Свинец лимоннокислый трехзамещенный.Н. Г. Чернова, Г. И. Веселовская, М. В. Мосенцева.........................................80

Свинец метатитановокислый, метациркониевокнслый, метапио-биевокнслый и метатанталовокислый. А. Е. Шаммасова, С, Л. Ку-талин, А. И. В у лих...............................................82

Сероводород, сернистый и углекислый газы. А. И. Вулих, А. А. Аловяйников, Г. Л. Никандров, М. К- Загорская , . . . 85

Таллий азотнокислый и сернокислый. У .Р. Кучкаров, У. Л. Саид-ахмедов, А. И. Вулих, Н. У. Ризаев .......... 88

Теллур двуокись. Г. Е. Ревзин..................................91

Теллуровая кислота. Г. Е. Ревзин А, И. Вулих, Л. П. Жердиенко 93

Цезий азотнокислый. А. И. Вулих, Л. Г. Сидорова, А. О. Лесовая 95

Цезий азотнокислый кислый, С. М. Архипов, А. О. Лесовая, Н. И. Кашина.......................................................98

Цезий муравьинокислый. Е. М. Шипилова, п Л. IT. Жердиенко, Б. Н. Пустовалов . . . . . ’. . . . . 100

Церий (1У)-аммоний сернокислый. С. М. Архипов, Л. М. ОТсолиг 102

Алфавитный перечень...........................................104

БАРИЙ, КАЛЬЦИЙ, МАГНИЙ, СТРОНЦИЙ МЕТАТИТАНОВОКИСЛЫЕ

С. А. КУТОЛИН, А. И. ВУЛИХ, А. Е. ШАММАСОВА

ВаТЮз М.в. 233,23

СаТЮз М.в. 135,97

MgTiO3 М.в. 120,20

SrT103 М.в. 183,51

Применение метатитановокислых солей бария, кальция, магния и стронция описано в работах [1—5].

Известны методы синтеза этих соединений, основанные на термической разложении предварительно приготовленных двойных солей органических кислот [6], на взаимодействии гидроокисей щёлочноземельных металлов с двуокисью титана в автоклаве [7], на 'спекании углекислых или сернокислых солей щелочноземельных металлов с двуокисью титана при 1300—1500° [2, 8, 9]. Однако все эти методы сложны в аппаратурном оформлении и длительны.

Метод [10] совместного осаждения углекислого бария и гидроокиси титана из растворов хлористого бария и хлористого титана (IV) с последующим прокаливанием осадка при 1100° позволяет, по-видимому, получать наиболее чистый метатитановокислый барий, ир метод слишком сложен для обычного препаративного синтеза.

Нами разработана методика количественного синтеза ме-татитановокислых солей щелочноземельных металлов, основанная на спекании шихты, содержащей углекислую соль щелочноземельного металла и двуокись титана, в токе аммиака при 750—900° и нагревании продукта реакции на воздухе при 650—800°. На первой стадии синтеза образуется частично восстановленная титановокислая соль щелочноземельного металла, на второй стадии происходит окисление ее кислородом воздуха и образование соединения стехиометрического состава МеТЮз (11, 12].

СХЕМА СИНТЕЗА

МеСО8 + TiO2 + t'NH8 MeTiO^-f- 4-N3-f-xH,O t -f-CO21, «5 и

МеТЮз-.Ч- ~O3->MeTiO8,

где Me = Ba, Ca, Mg, Sr; x — 0,2 —0,5.

Характеристика основного сырья

Барий углекислый, ГОСТ 4158—65, ч.

Кальций углекислый, ГОСТ 4530—66, ч. д. а.

Магний углекислый основной, ГОСТ 6419 -68, ч. д. а.

Стронций углекислый, МРТУ 6-09-4061-67, ч. д. а.

Титан двуокись, МРТУ 6-09-1211-64, ч. д. а.

Условия получения

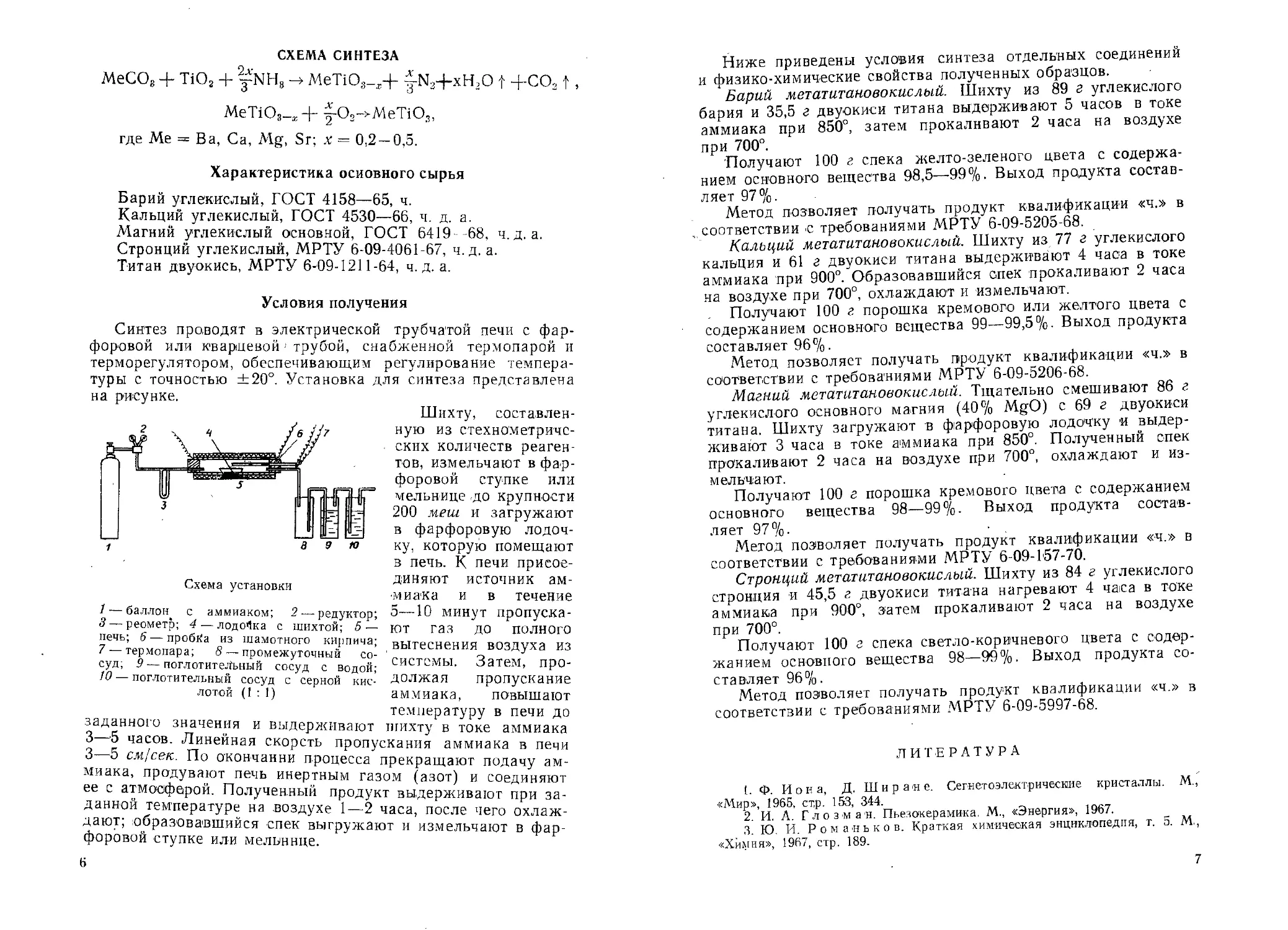

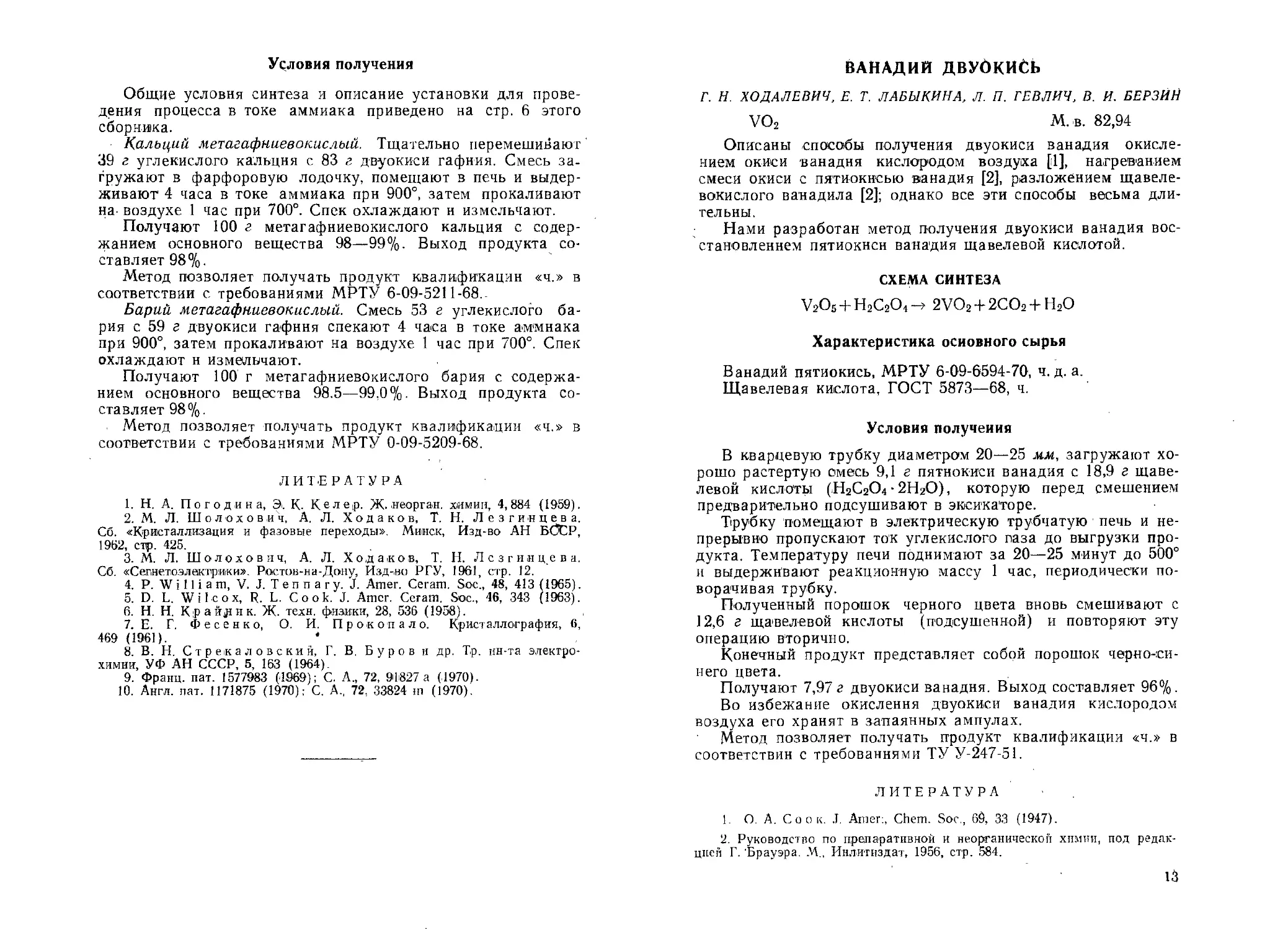

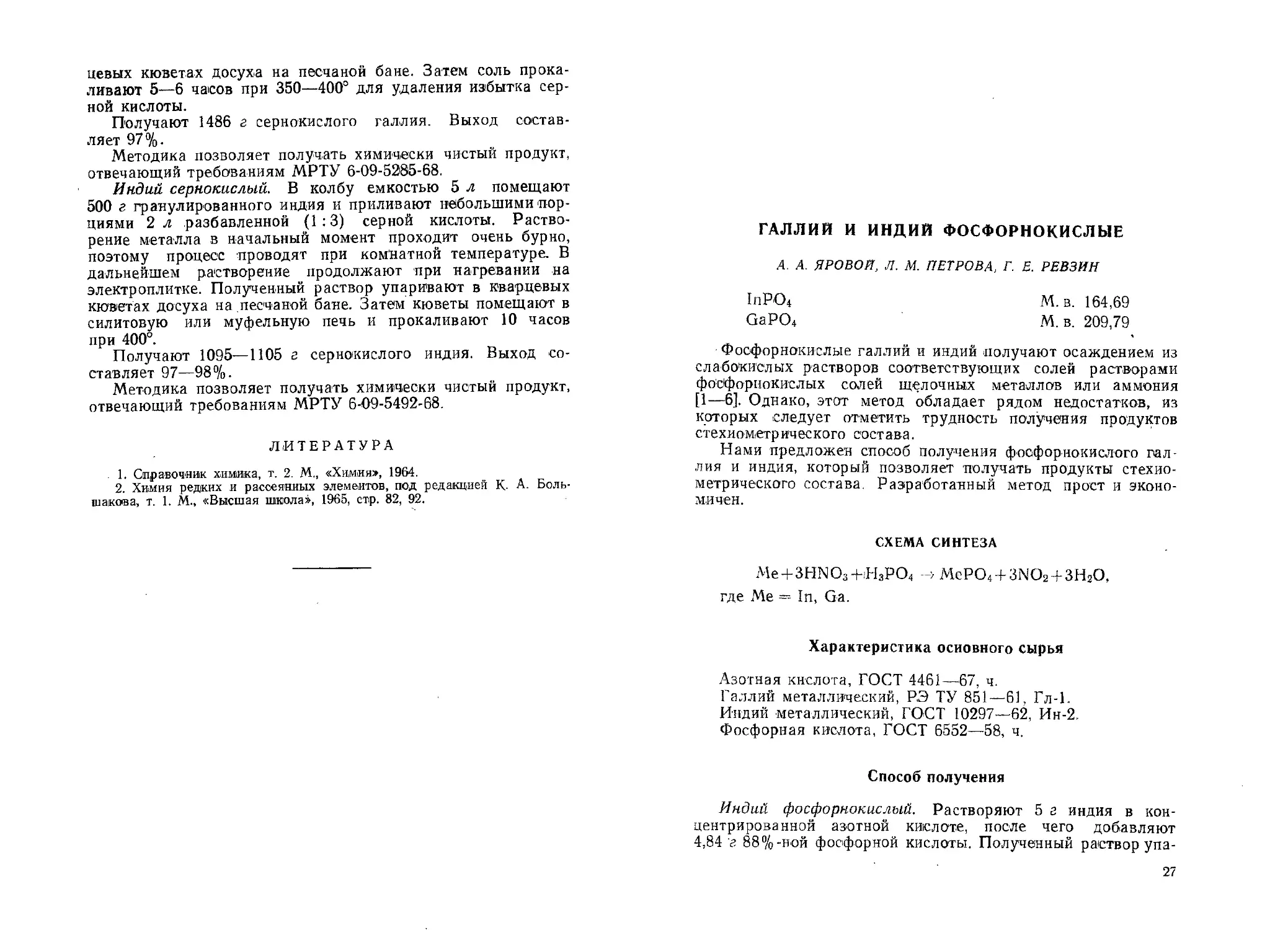

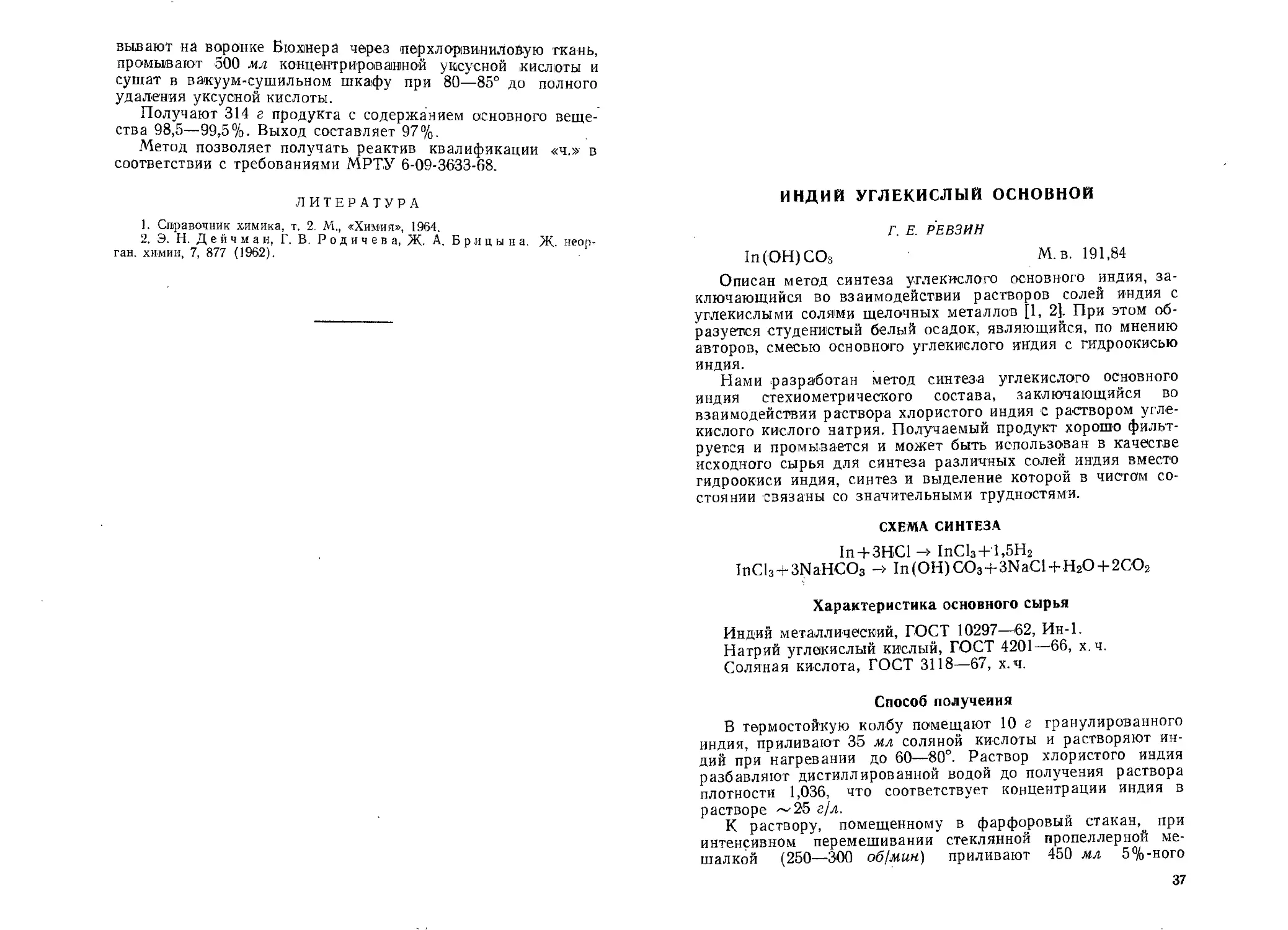

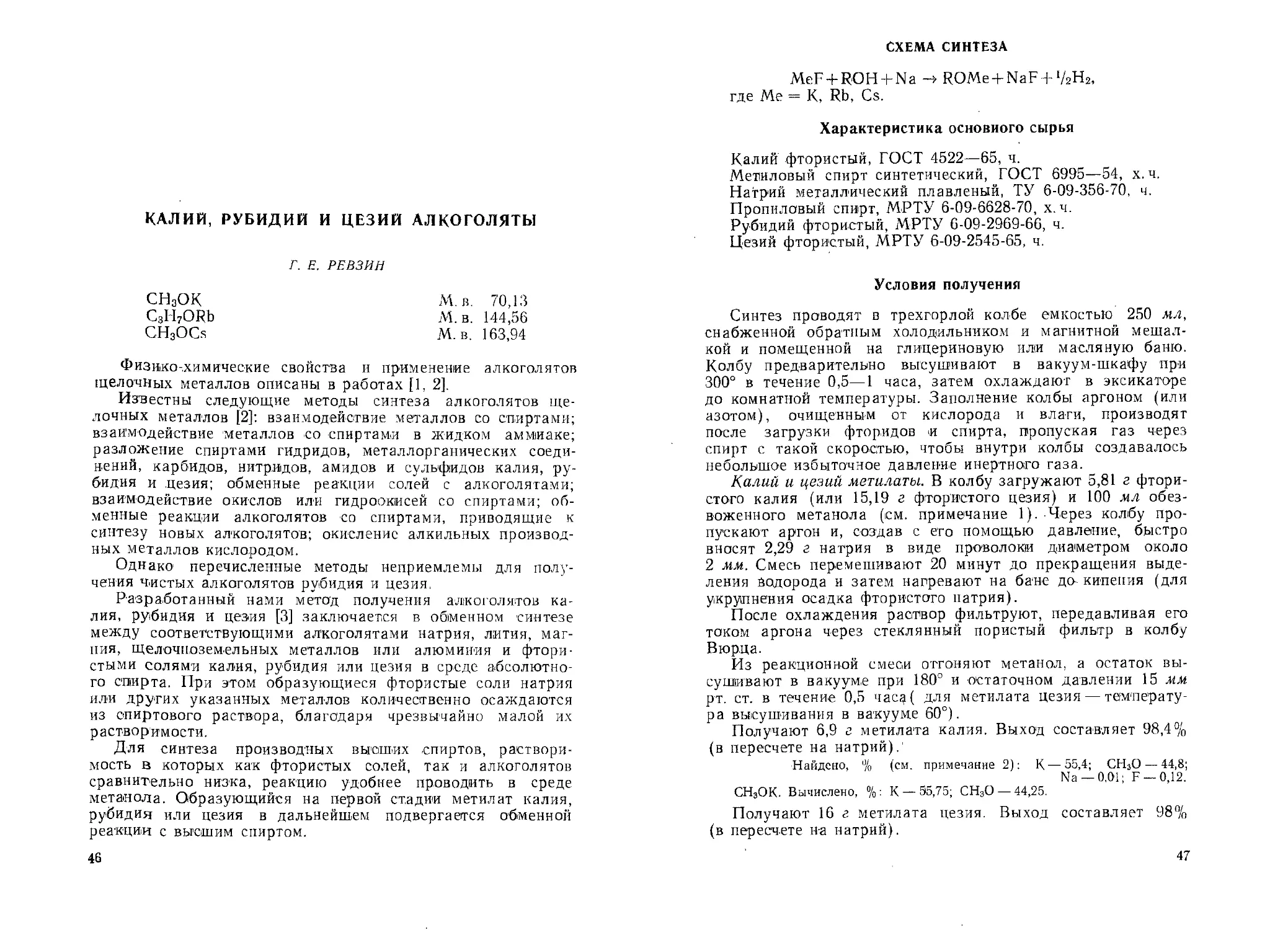

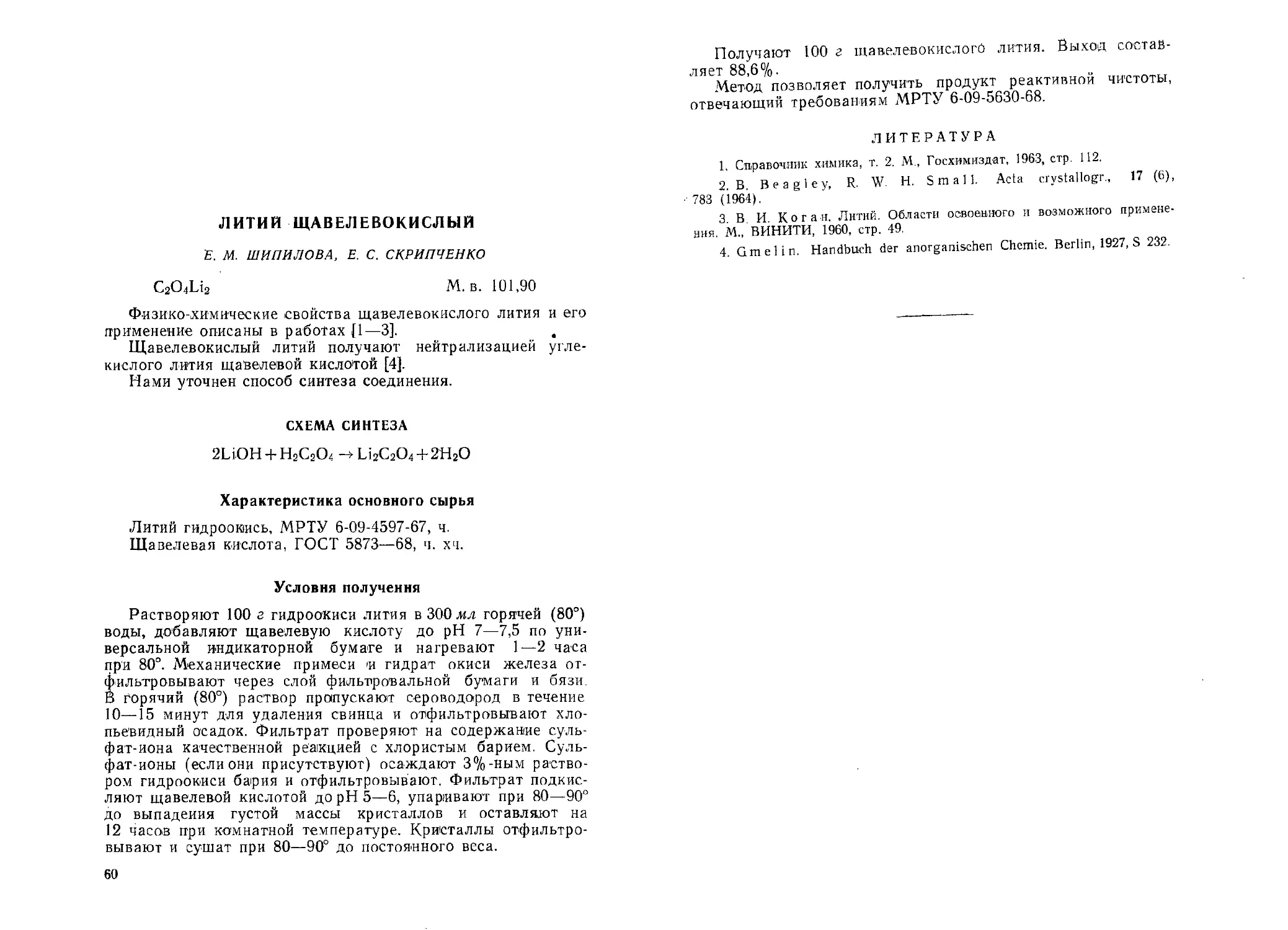

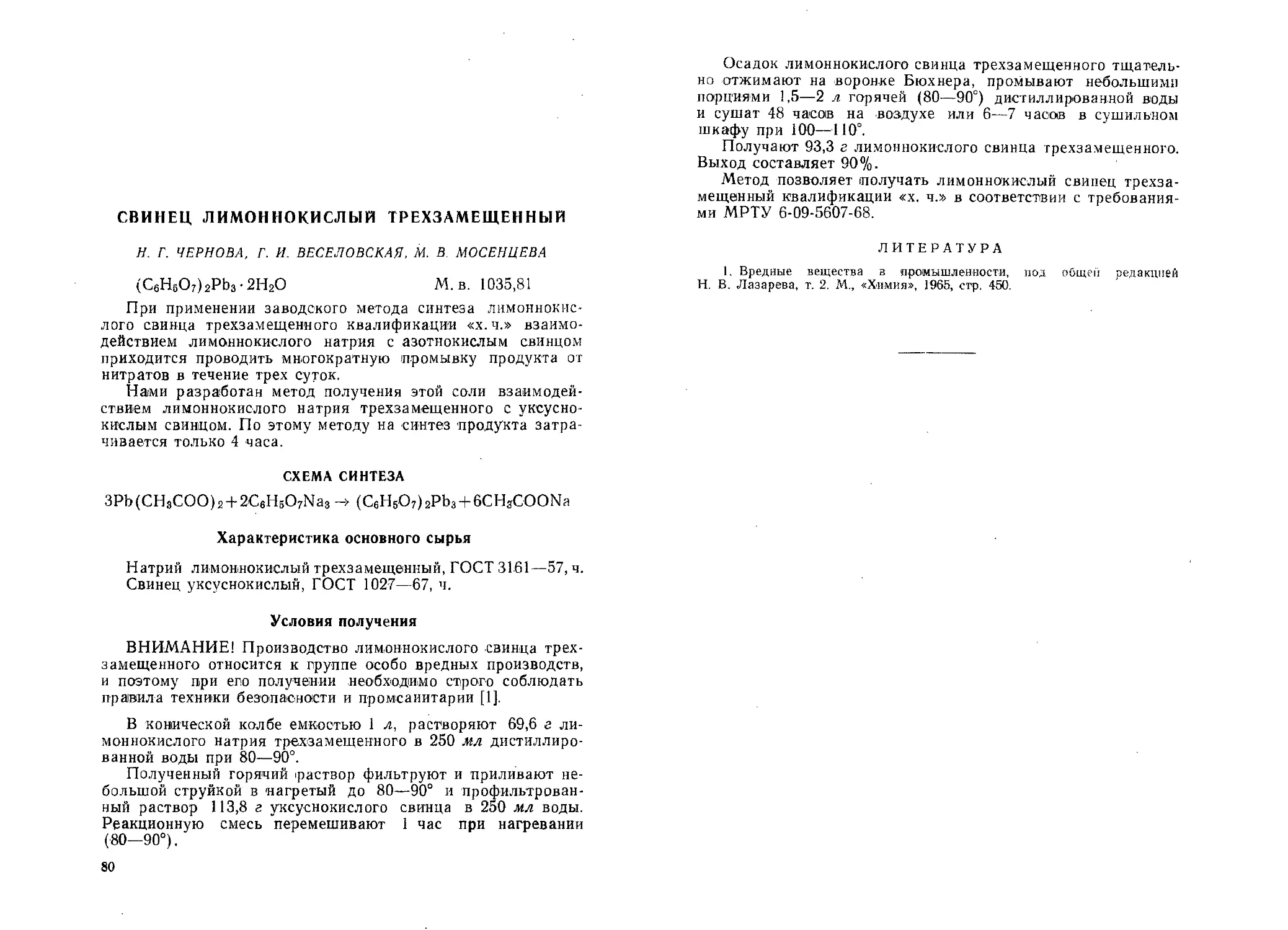

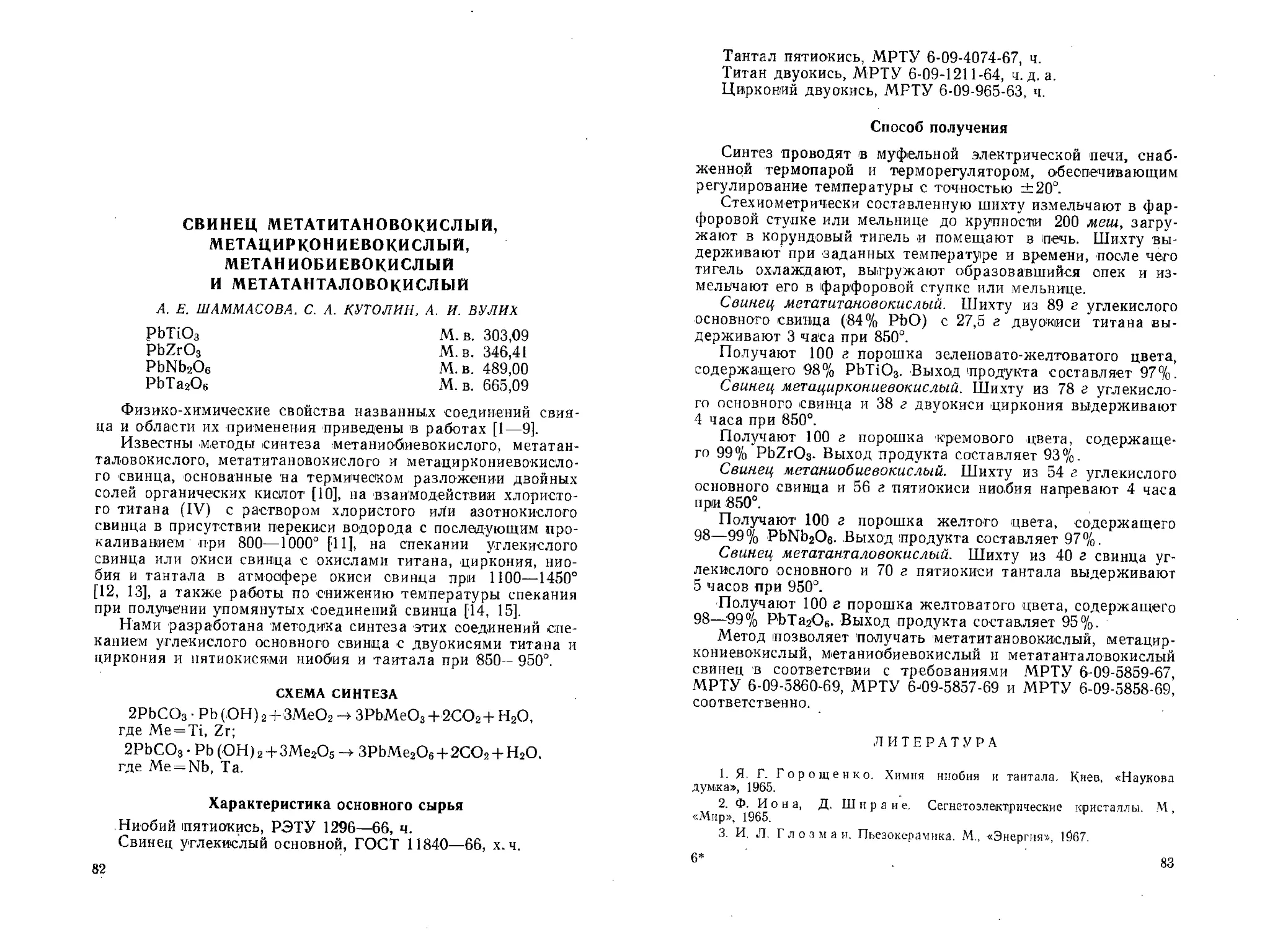

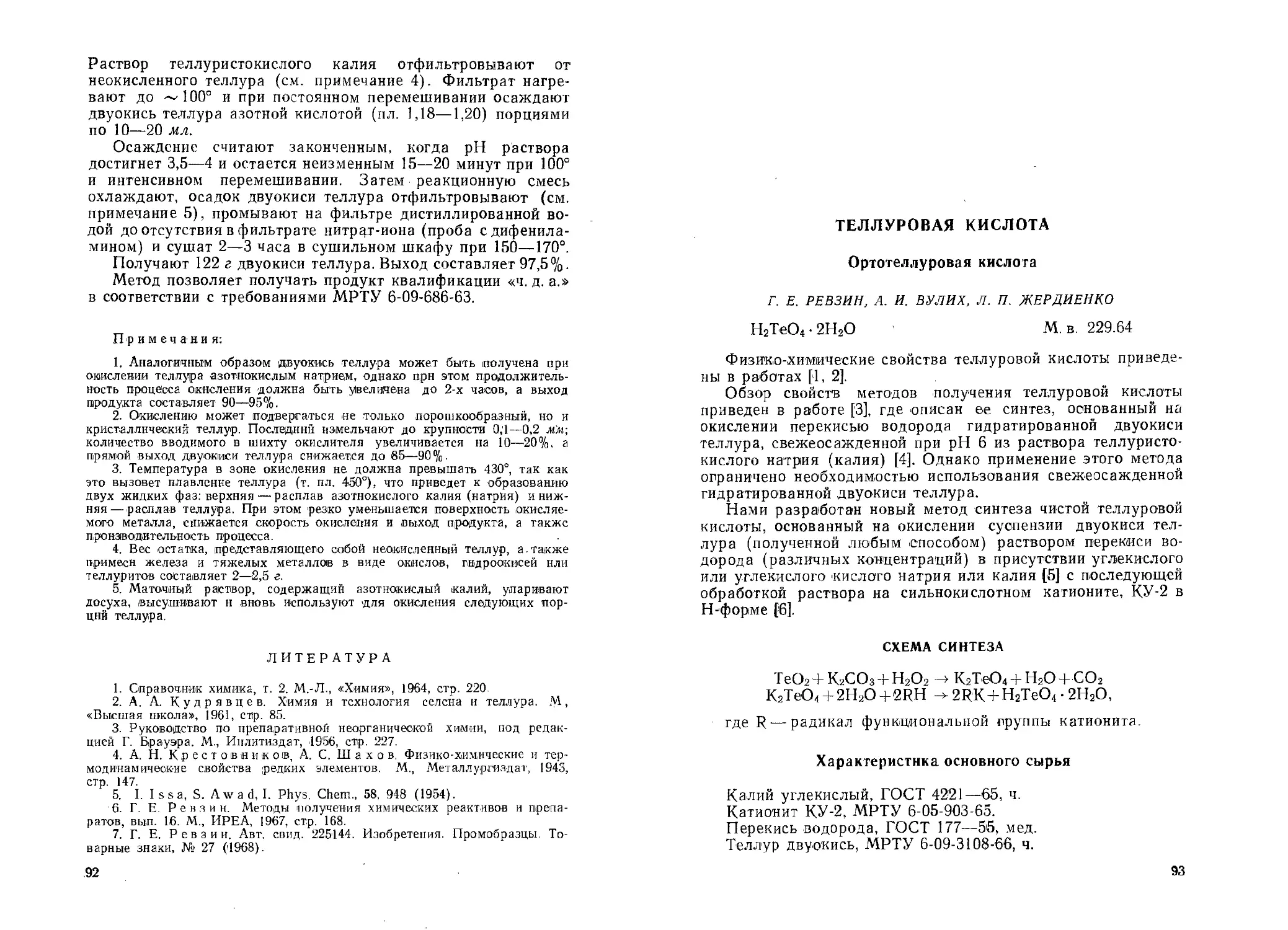

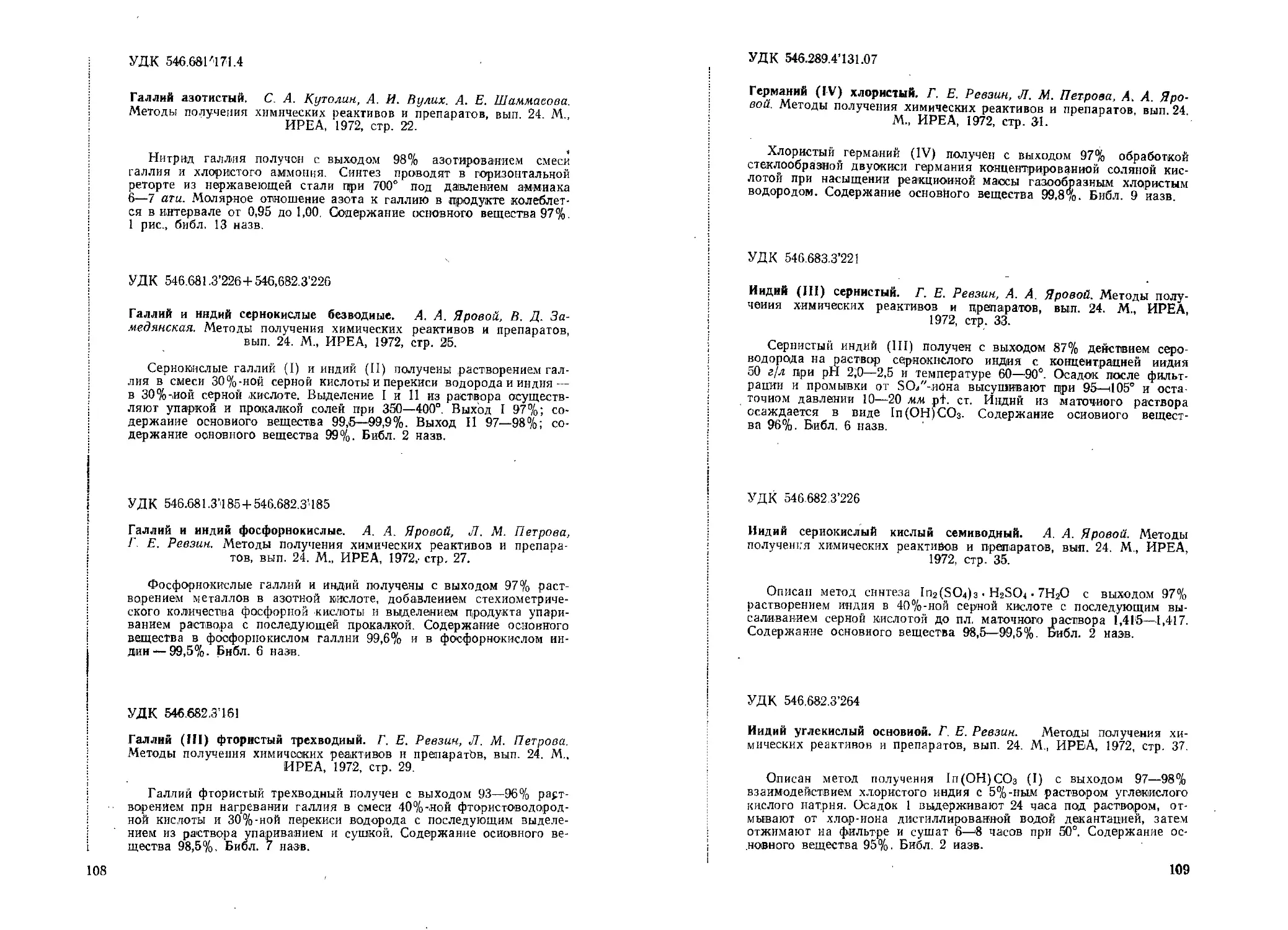

Синтез проводят в электрической трубчатой печи с фарфоровой или кварцевой трубой, снабженной термопарой и терморегулятором, обеспечивающим регулирование температуры с точностью ±20°. Установка для синтеза представлена

на рисунке.

/ — баллон с аммиаком; 2 — редуктор; 3 — реометр; 4— л од Ска с шихтой; 5 — печь; 6 — пробка из шамотного кирпича; 7 —термопара; 8 — промежуточный сосуд; 9 — поглотительный сосуд с водой; 10—поглотительный сосуд с серной кислотой (1:1)

Шихту, составленную из стехиометрических количеств реагентов, измельчают в фарфоровой ступке или мельнице -до крупности 200 меш и загружают в фарфоровую лодочку, которую помещают в печь. К печи присоединяют источник аммиака и в течение 5—10 минут пропускают газ до полного вытеснения воздуха из системы. Затем, продолжая пропускание аммиака, повышают

температуру в печи до заданного значения и выдерживают шихту в токе аммиака 3—5 часов. Линейная скорсть пропускания аммиака в печи 3—5 ci/tjceK. По окончании процесса прекращают подачу аммиака, продувают печь инертным газом (азот) и соединяют ее с атмосферой. Полученный продукт выдерживают при заданной температуре на .воздухе 1—2 часа, после чего охлаждают; образовавшийся спек выгружают и измельчают в фарфоровой ступке или мельнице.

6

Ниже приведены условия синтеза отдельных соединений и физико-химические свойства полученных образцов.

Барий метатитановокислый. Шихту из 89 г углекислого бария и 35,5 г двуокиси титана выдерживают 5 часов в токе аммиака при 850°, затем прокаливают 2 часа на воздухе при 700°.

Получают 100 г спека желто-зеленого цвета с содержанием основного вещества 98,5—99%. Выход продукта составляет 97%.

Метод позволяет получать продукт квалификации «ч.» в соответствии с требованиями МРТУ 6-09-5205-68.

Кальций метатитановокислый. Шихту из 77 г углекислого кальция и 61 г двуокиси титана выдерживают 4 часа в токе аммиака при 900°. Образовавшийся спек прокаливают 2 часа на воздухе при 700°, охлаждают и измельчают.

. Получают 100 г порошка кремового или желтого цвета с содержанием основного вещества 99—99,5%. Выход продукта составляет 96%.

Метод позволяет получать продукт квалификации «ч.» в соответствии с требованиями МРТУ 6-09-5206-68.

Магний метатитановокислый. Тщательно смешивают 86 г углекислого основного магния (40% MgO) с 69 г двуокиси титана. Шихту загружают в фарфоровую лодочку и выдерживают 3 часа в токе аммиака при 850°. Полученный спек прокаливают 2 часа на воздухе при 700°, охлаждают и измельчают.

Получают 100 г порошка кремового цвета с содержанием основного вещества 98—99%. Выход продукта составляет 97%.

Метод позволяет получать продукт квалификации «ч.» в соответствии с требованиями МРТУ 6-09-157-70.

Стронций метатитановокислый. Шихту из 84 г углекислого стронция и 45,5 г двуокиси титана нагревают 4 часа в токе аммиака при 900°, затем прокаливают 2 часа на воздухе при 700°.

Получают 100 г спека светло-коричневого цвета с содержанием основного вещества 98—99%. Выход продукта составляет 96%.

Метод позволяет получать продукт квалификации «ч.» в соответствии с требованиями МРТУ 6-09-5997-68.

ЛИТЕРАТУРА

1. Ф. Иона, Д. Ширане. Сегнетоэлектрические кристаллы. М., «Мир», 1965, стр. 153, 344.

2. И. А. Глозман. Пьезокерамика. М., «Энергия», 1967.

3. Ю. И. Романьков. Краткая химическая энциклопедия, т. 5. М., «Химия», 1967, стр. 189.

7

4. С. А. К у то л ин, А. И. Вулих. Физико-химические свойства i области применения металлатных соединений. М., ГОСИНТИ, 1967.

5. Пат. США 2764490 (1956).

6. Пат. США 2785911 (1956).

7. Пат. Швейцарск. 287553 (1953).

8. П. П. Будников, А. М. Гинстлинг. Реакции в смесях твер дых веществ. М., Стройиздат, 1965, стр. 360.

9. Н. F. Ключников. Руководство по неорганическому синтезу. М. «Химий», 1965, стр. 297.

10. Т. Ф. Лим ар ь, А. И. Савоськина. Сб. «Исследования в области химии и технологии минеральных солей и окислов», М.-Л., «Наука», 1965, стр. 276. .

11. С. А. К у т о л и н, А. Е. Ш а м м а с о в а, А. И. Вулих. Англ. наг. 1171875 (1970); С. А., 72, 33824 m (1970).

12. С. А. Ку тол ин, А. Е. Шам масов а, А. И. Вулих. Франц, пат. 1577983 (1969); С. А., 72, 91827 а (1970).

БАРИЙ, КАЛЬЦИЙ, СТРОНЦИЙ МЕТАЦИРКОЙИЕВОКИСЛЫЕ

А. Е. ШАММАСОВА, А. И. ВУЛИХ, С. А. КУТОЛИН

BaZrO3 М.в. 276,56

CaZrOs М. в. 179,30

SrZrO3 М. в. 226,84

Метациркониевокислые соли щелочноземельных металлов находят применение в качестве диэлектриков, например для конденсаторов, и пьезоэлектриков [1—4]. Описано применение этих соединений в керамической промышленности в качестве материалов для огнеупорных сосудов и покрытий (т. пл. 2350—2600°) и как компонентов стекол с высоким показателем преломления fl, 5, 6].

Известен метод получения метациркониевокислых солей щелочноземельных металлов спеканием соответствующих углекислых солей с двуокисью циркония при 1200—1500° [7—9]. Предложен также гидротермальный метод синтеза этих соединений, основанный на взаимодействии гидроокиси щелочноземельного металла с двуокисью циркония в водной среде при высоких температуре и давлении [10].

Однако эти методы длительны и сложны в аппаратурном оформлении.

Нами разработана методика количественного синтеза ме-тациркониевых солей щелочноземельных металлов спеканием углекислых солей щелочноземельных металлов с двуокисью циркония в токе аммиака при 900° [11, 12].

СХЕМА СИНТЕЗА

МеСО, + ZrO, + Ч NH3->MeZrO3_, 4- ^N, + хНгО + СОг;

Me ZrO3_,. + f О, Me Zr O3,

где Me = Ba, Ca, Sr; x = 0,2—0,5.

Характеристика основного сырья

Барий углекислый, ГОСТ 4158—65, ч.

Калий углекислый, ГОСТ 4530—66, ч. д. а.

9

Стронций углекислый, МРТУ 6-09-4061-67, ч. д. а.

Цирконий двуокись, МРТУ 6-09-965-63, ч.

Условия получения

Установка для проведения синтеза и общий порядок‘ведения процесса описаны на стр. 6 этого сборника.

Барий метациркониевокислый. Смешивают 74 г углекислого бария с 46 г двуокиси циркония. Шихту спекают 7 часов в токе аммиака при 900°, затем прокаливают 2 часа на воздухе при 800°. Образовавшийся спек измельчают. Получают 100 г порошка белого цвета с содержанием основного вещества 99%. Выход продукта составляет 97%,.

Метод позволяет получать продукт квалификации «ч.» в соответствии с ТУ 0-5-4-66.

Кальций метациркониевокислый. Шихту из 57 г углекислого кальция и 71 г двуокиси циркония выдерживают 5 часов при 900° в токе аммиака. Образовавшийся спек прокаливают 2 часа на воздухе при 700°, охлаждают и измельчают.

Получают 100 г порошка белого цвета с содержанием основного вещества 98—99%. Выход продукта составляет 97%.

Метод позволяет получать продукт квалификации «ч.» в соответствии с требованиями ТУ 05-3-66.

Стронций метациркониевокислый. Тщательно смешивают 67 г углекислого стронция с 56 г двуокиси циркония. Шихту спекают 5 часов в токе аммиака при 950°. Полученный спек прокливают 2 часа па воздухе при 700°, охлаждают и измельчают.

Получают 100 г порошка белого цвета с содержанием" основного вещества 98—99%. Выход продукта составляет 97%.

Метод позволяет получить продукт квалификации «ч.» в соответствии с ТУ 0-5-5-66.

Л.ИТЕРАТУРЛ

1. П. П. Будников, А. М. Гинстлипг. Реакция в смесях твер дых веществ. М., Ст.ройиздат, 1965, стр. 367.

2. С. А. Кутолин, А. И. Вулих. Физико-химические свойства л области применения металлатных соединений. М., ГОСИНТИ, 1967.

3. Пат. США 2256750 (1961) и 3103442 (1963).

4. J. Koenig, В. Jaffe. J. Amer. Ceram. Soc., 47, 87 (1964).

5. M. А. Ко ле нк о в а, А. И. Лайнер. Изв. ВУЗ, Цветная металлургия, 4, 102 (1961).

6. Франц, пат. 1278632 (1962).

7. Э. К. К е л е р, Н. А. Година. Огнеупоры, 9, 416 (1953).

8. М. R. Nadler Е. S. Fitzsimmons. J. Amer. Ceram. Soc., 38, 215 (1955).

9. Э. К Келер, Н. Б. Карпенко. Ж. неоргаи. химии, 5,66'8 (1960).

10 A. N. Christensen, S. Е. Rasmussen. Acta chem. scand., 17, 845. (1963).

11. Англ. пат. 117.1875 (1970): С. А., 72, 33824 ш (1970).

12. франц, пат. 1577983 (1969); С. А., 72, 91827 а (1970).

10

БАРИЙ И КАЛЬЦИЙ МЕТАГАФНИЕВОКИСЛЫЕ

А. Е. ШАММАСОВА, С. А. КУТОЛИН, А. И. ВУЛИХ

СаНЮ3 М.в. 266,56

ВаНЮз М.в. 363,82

Метагафниевокислые соли щелочноземельных металлов имеют практическое значение для радиокерамической и огнеупорной промышленности [1], что определяется прежде всего их высокими температурами плавления (2500—2900°). Ведутся работы по изучению ферроэлектрических свойств твердых растворов Ba(Ti, Hf)O3 [2—4], (Pb, Ba)HfO3 [5], (Ca, Pb)HfO3 [6].

Описаны методы синтеза метагафниевокислого бария и кальция спеканием углекислых солей этих элементов с двуокисью гафния с многочасовой выдержкой на двух-трех температурных уровнях; заключительная стадия спекания проводится при 1400—1500° {3, 4, 7, 8].

Нами разработан метод низкотемпературного синтеза этих соединений спеканием углекислого бария или кальция с двуокисью гафния в токе аммиака и последующим прокаливанием продуктов реакции па воздухе [9, 10].

СХЕМА СИНТЕЗА

МеСО3 -ф НЮ2 + ^NH^MeHfO^ ф -^N2 ф- хН3О ф- СО,;

МеНЮ3^ф--^О3-->МеНЮа ,

где Me = Ва, Са; х = 0,2—0,5

Характеристика основного сырья

Барий углекислый, ГОСТ 4158—65, ч. д. а.

Гафний двуокись, ГФО-2, РЭ ТУ 880-62.

Кальций углекислый, ГОСТ 4530—66, ч. д. а.

11

Условия получения

Общие условия синтеза и описание установки для проведения процесса в токе аммиака приведено на стр. 6 этого сборника.

Кальций метагафниевокислый. Тщательно перемешивают 39 г углекислого кальция с 83 г двуокиси гафния. Смесь загружают в фарфоровую лодочку, помещают в печь и выдерживают 4 часа в токе аммиака при 900°, затем прокаливают на- воздухе 1 час при 700°. Спек охлаждают и измельчают.

Получают 100 г метагафниевокислого кальция с содержанием основного вещества 98—99%. Выход продукта составляет 98%.

Метод позволяет получать продукт квалификации «ч.» в соответствии с требованиями МРТУ 6-09-5211-68.

Барий метагафниевокислый. Смесь 53 г углекислого бария с 59 г двуокиси гафния спекают 4 часа в токе аммиака при 900°, затем прокаливают на воздухе 1 час при 700°. Спек охлаждают и измельчают.

Получают 100 г метагафниевокислого бария с содержанием основного вещества 98.5—99,0%. Выход продукта составляет 98%.

- Метод позволяет получать продукт квалификации «ч.» в соответствии с требованиями МРТУ 0-09-5209-68.

ЛИТЕРАТУРА

1. Н. А. Погодина, Э. К. Келер. Ж. неорган. химии, 4,884 (1959).

2. М. Л. Ш о лох о вич, А. Л. Ход а ков, Т. Н. Лезгинцева. Со. «Кристаллизация и фазовые переходы». Минск, Изд-во АН БССР, 1962, сир. 425.

3. М. Л. Ш о л о х о в и ч, А. Л. Ход ано.в, Т. Н. Лезгинцева. Сб. «Сегнетоэлектрики». Ростов-на-Дону, Изд-во РГУ, 1961, стр. 12.

4. Р. W i 11 i a m, V. J. Т е п п а г у. J. Amer. Ceram. Soc., 48, 413 (1965).

5. D. L. Wilcox, R. L. Cook. J. Amer. Ceram. Soc., 46, 343 (1963).

6. H. H. Крайдик. Ж. техн, физики, 28, 536 (1958).

7. Е. Г. Фесенко, О. И. Прокопало. Кристаллография, 6, 469 (1961).

8. В. Н. С т р ек а л о в с ки й, Г. В. Буров и др. Тр. ин-та электрохимии, УФ АН СССР, 5, 163 (1964).

9. Франц, пат. 1577983 (1.969); С. А., 72, 91827 а (1970).

10. Англ. пат. 1171875 (1970); С. А., 72, 33824 m (1970).

ВАНАДИЙ ДВУдКИСЬ

Г. Н. ХОДАЛЕВИЧ, Е. Т. ЛАБЫКИНА, Л. П. ГЕВЛИЧ, В. И. БЕРЗИН

V02 М. в. 82,94

Описаны способы получения двуокиси ванадия окислением окиси ванадия кислородом воздуха [1], нагреванием смеси окиси с пятиокнсью ванадия [2], разложением щавелевокислого ванадила [2]; однако все эти способы весьма длительны.

; Нами разработан метод получения двуокиси ванадия восстановлением пятиокнсн ванадия щавелевой кислотой.

СХЕМА СИНТЕЗА

V2O5+Н2С2О4 —> 2VOa + 2СО2 + Н2О

Характеристика основного сырья

Ванадий пятиокись, МРТУ 6-09-6594-70, ч. д. а.

Щавелевая кислота, ГОСТ 5873—68, ч.

Условия получения

В кварцевую трубку диаметром 20—25 мм, загружают хорошо растертую смесь 9,1 г пятнокиси ванадия с 18,9 г щавелевой кислоты (Н2С2О4 2Н2О), которую перед смешением предварительно подсушивают в эксикаторе.

Трубку помещают в электрическую трубчатую печь и непрерывно пропускают ток углекислого паза до выгрузки продукта. Температуру печи поднимают за 20—25 минут до 500° и выдерживают реакционную массу 1 час, периодически поворачивая трубку.

Полученный порошок черного цвета вновь смешивают с 12,6 г щавелевой кислоты (подсушенной) и повторяют эту операцию вторично.

Конечный продукт представляет собой порошок черно-синего цвета.

Получают 7,97 г двуокиси ванадия. Выход составляет 96%.

Во избежание окисления двуокиси ванадия кислородом воздуха его хранят в запаянных ампулах.

Метод позволяет получать продукт квалификации «ч.» в соответствии с требованиями ТУ У-247-51.

ЛИТЕРАТУРА

1. О. A. Cook. J. Amer:, Chem. Soc., 69, 33 (1947).

2. Руководство по препаративной и неорганической химии, под редакцией Г. 'Брауэра. М„ Инлитиздат, 1956, стр. 58-1.

13

ВАНАДИЙ ПЯТИОКИСЬ ОСОБОЙ ЧИСТОТЫ

Б. И. КОРОТКЕВИЧ, А. И. ВУЛИХ,' У. Л. САИДАХМЕДОВ,

Д. А. ПАХОМОВ, Л. П. ЖЕРДИЕНКО, А. А. АЛОВЯЙНИКОВ

V2O6 М.в. 181,88

Пятиокись ванадия устойчива в сухом воздухе; плотность— 3,357 г/см3 [1—3]; температура плавления 685°; температура кипения 1750° [4].

Нами разработан ионообменный способ получения пяти-окиси ванадия ос. ч. из технического сырья.

СХЕМА СИНТЕЗА

Реакции на катионите

RH + Me(VO3, А) -> RMe + H(VO3, А).

Реакции на анионите

R'VO3 + H(VO3, A) ->HVO3 + RA, где R и R7 — радикал функциональной группы соответственно катионита и анионита;

Me — катионы натрия и металлов-примесей;

А — анионы сильных кислот зримее ей.

Регенерация ионитов

RMe + HCl -л RH+MeCl,

R'A + NiaOH -> R'OH + NaA,

RZOH + HVO3 ->R'VO3 + H2O.

Характеристика основного сырья

Ванадий пятиокись, ЦМТУ 4637—54, техн.

Натр едкий, ГОСТ 4328—66, техн.

Соляная кислота, ГОСТ 3118—67, х. ч.

Катионит КУ-2, ГОСТ 13505—68.

Анионит АВ-17, ГОСТ 13504—68.

14

Условия получения

При нагревании и перемешивании 1 кг тонко измельченной.пятиокиси ванадия выщелачивают 0,6—0,65 кг 10—12%-ного раствора едкого натра [5]. Раствор ванадиевокислого натрия отфильтровывают от нерастворимого остатка и разбавляют водой до концентрации 0,3—0,4 г-экв!л V2O5. Разбавленный раствор содержит 0,40—0,42 г-экв]л катионов щелочных (преимущественно натрия) и щелочноземельных металлов, 0,08 г-экв!л анионов сильных кислот-примесей (SO42-, СР и др.), 0,002 г-экв/л катионов тяжелых металлов-примесей (N1, Со, Мп, Pb, Cd и др) и ~ 0,001 г-экв/л катионов железа.

Раствор ванадиевокислого натрия пропускают последовательно через катионитовую и анионитовую колонки [6], первая из которых высотой 1 м, диаметром ГО см, заполнена Зкг катионита КУ-2 в Н-форме, а вторая высотой 80 см, диаметром 10 см, заполнена 1 кг анионита АВ-17 в У03-форме (иониты взвешивают в воздушно-сухом состоянии и перед пропусканием раствора смачивают водой).

Элюацию раствора (см. примечание 1) через колонки проводят сверху вниз со скоростью 1,5 л/мин. На выходе из ка-тионитовой колонки измеряют pH фильтрата, желательно с точностью до 0,01 (потенциометрически). Элюацию прекращают при увеличении pH фильтрата более 1,60. Фильтрат представляет собой чистый коллоидный раствор ванадиевой кислоты (pH 1,60) [7, 8]. Затем через колонки в той же последовательности пропускают 30 л дистиллированной воды (примечание 2). Промывные воды объединяют с основным раствором и приливают 25%-ного раствора аммиака до соотношения КНз:УОз=1 : 3. Раствор нагревают до 90—100° и выдерживают при этой температуре и перемешивании 1 —1,5 часа до образования золотисто-желтой пульпы поливанадиевокис-лого аммония и последующего обесцвечивания раствора, имеющего pH 1,7—2,0. Осадок отфильтровывают (см. примечание 3), высушивают при 300°, а затем .прокаливают, периодически перемешивая, при 600° —550° в течение 2—3 часов.

Получают 700—800 г (в зависимости от содержания У20б в исходном техническом продукте) тонкокристаллического порошка пятиокиси ванадия (см. примечание 4). Выход пятиокиси ванадия особой чистоты составляет 90%.

Метод позволяет получать продукт в соответствии с требованиями МРТУ 6-09-6594-70.

Примечания:

1. При элюации раствора следят, чтобы образующийся раствор ванадиевой кислоты не находился в колонках более 1 часа.

2. Регенерацию катионита проводят после каждого цикла его работы пропусканием 1 н. раствора соляной кислоты через колонку сверху вниз со скоростью 5—10 л'час до отсутствия натрия в фильтрате (кбнтроли-

15

pytoT фотометрией пламени). Расход соляной кислоты составляет 0,8 кг на 1 кг катионита. По окончании регенерации катионит промывают водой до отсутствия кислоты в фильтрате (по метилоранжу).

Анионит подвергают регенерации после проведения 3-х циклов получения ванадиевой кислоты, так как за один цикл емкость анионитовой колонки используется на 25—30%. Регенерируют анионит пропусканием 1 н. раствора едкого натра до отсутствия в фильтрате на выходе из колонки хлор- н сульфат-иоиов, после чего анионит отмывают водой от раствора щелочи. Расход едкого натра составляет 0,6 кг иа 1 кг анионита. По окончании регенерации анионит промывают водой до отсутствия иона натрия в фильтрате, что контролируют спектральным методом.

3. Маточный раствор, содержащий 0,2 г/л V2O5, отбрасывают.

4. Для получения продукта в гранулированном виде (—80% гранул раамером 1—3 мм), коллоидный раствор ванадиевой кислоты нагревают до 90—100° и выдерживают при этой температуре 0,5—4 час. При этом ванадиевая кислота коагулирует в хорошо фильтрующийся осадок, который промывают дистиллированной водой. Осадок кислоты сушат при 300°, а затем прокаливают 2 часа при 500—550° для упрочения гранул, образующихся при сушке. Маточные растворы, содержащие 2—1,5 г/л V2O6, объединяют с промывными водами и перерабатывают иа порошкообразную пятиокись ванадия по описанной методике. Выход гранулированного продукта составляет 80—85%, порошкообразного 5—10%.

ЛИТЕРАТУРА

1. Справочник химика, т. 2. М.-Л., «Химия», 1965, стр. 42.

2. А. Ю. Поляков. Основы металлургии ванадия. М„ Металлургпз-дат, 1959.

3. Г. А. М е е р с о н, А. Н. 3 е л и к м а н. Металлургия легких металлов. М., Металлургиздат, 1955, стр. 258—259.

4. Краткий справочник химика. М., Госхимиздат, 1963.

5. М. Н. Ми тюре в и др. Промышленность химических реактивов, вып. 3 (9), М., ИРЕА, 1965, стр. 43.

6. А. И. Вулих, В. Л. Богатырев и др. Методы получения химических реактивов и препаратов, вып/ 16. М., ИРЕА, 1967, стр. 5.

7. Р. J. Antikaine.п. Suomen kern. 33, В94 (1960).

8. В. N. Ghosh, S. Р. М a i 11 k, et all. J. Indian, Chem. Soc., 2, 137 (1913); 7, 509—514 (1963).

ВАНАДИЛ БРОМИСТЫЙ

Г. И. ХОДАЛЕВИЧ, Е. Т. ЛАБЫКИНА, Л. П. ГЕВЛИЧ, В. И. БЕРЗИН

VOBr2-3,5H2O М.в. 289,82

Способы получения кристаллического бромистого ванадила в литературе не описаны; имеются сообщения [1, 2] о существовании буро-черного бромистого ванадила в твердом состоянии, не отвечающего, очевидно, приведенному составу.

Нами синтезирован бромистый ванадил взаимодействием двуокиси ванадия с бромистоводородной кислотой (первый способ) и сернокислого ванадила с бромистым барием (второй способ).

СХЕМА СИНТЕЗА

2VO2+4HBr+5H2O -> 2VOBr2 • 3,5Н2О VOSO4+'BaBr2 + 3,5H2O -> VOBr2 • 3,5H2O + BaSO4

Характеристика основного сырья

Барий бромистый, ч.

Барий гидрат окиси, ГОСТ 4107—48, х. ч.

Бромнстоводородная кислота, ГОСТ 2062—43, ч. д. а.

Ванадил сернокислый, ЦМТУ 2112—49, ч.

Ванадий двуокись, получение см. на стр. 13 этого сборника.

Условия получения

Взаимодействие двуокиси ванадия с бромистоводородной кислотой. Растворяют 10 г двуокиси ванадия в 130 мл 22—25 %-ной бромнстоводородной кислоты при нагревании до 60—90° на водяной бане. Полученный синий раствор фильтруют через стеклянный фильтр № 4. Фильтрат упаривают в чашке па водяной бане до образования черно-синего вязкого раствора. Чашку с раствором помещают в эксикатор с твердым едким кали на 48 часов, а затем в эксикатор с фосфорным ангидридом (см. примечание).

2 Зак. 1029

17

Получают 33,2 г бромистого ванадила. Выход составляет 95%.

Взаимодействие сернокислого ванадила с бромистым барием. Растворяют 23,5 г сернокислого ванадила в 350 мл воды при 60—80°, раствор слегка подкисляют бромистоводород-пой кислотой и добавляют при перемешивании раствор-33,31 г бромистого бария (ВаВгг • 2НгО) в 50 мл воды. Раствор оставляют на сутки для отстаивания осадка сернокислого бария, а затем отфильтровывают через бумажный фильтр. Полученный фильтрат бромистого канадила обрабатывают как указано в первом методе.

Получают 26,0 г бромистого ванадила. Выход составляет 89%.

Бромистый ванадил — мелкокристаллическое вещество черно-зеленого цвета, очень гигроскопичен и легко окисляется на воздухе. Хранят его в запаянных ампулах.

Метод позволяет получать продукт квалификации «ч.» в соответствии с требованиями ТУ 2П-2-68.

Примечание.

Бромистый ванадил очень трудно кристаллизуется. Для ускорения кристаллизации, перед установкой раствора в эксикатор с фосфорным ангидридом в него добавляют затравку или создают ее трением стеклянной палочки о дно чашки.

ЛИТЕРАТУРА

1. Б. В. Некрасов. Основы общей химии, т. 1. М., «Химия», 1965.

2. Г. Реми. Курс неорганической химии, т. 2. М., «Мир», 1966.

ВОЛЬФРАМОВАЯ КИСЛОТА И ВОЛЬФРАМОВЫЙ АНГИДРИД

У. А. САИДАХМЕДОВ, А. И. ВУЛИХ, Н. У. РИЗАЕВ

H2WO4 М. в. .249,86

WO3 М.в. 231,84-

Применение вольфрамовой кислоты и вольфрамового ангидрида описано в работах [1—3].

Известны методы получения чистой вольфрамовой кислоты осаждением ее кислотами из растворов вольфрамовокислого натрия или аммония [2—7], а также разложением вольфрамовокислого кальция смесью соляной и азотной кислот [7]. Общим недостатком этих методов является трудность очистки вольфрамовой кислоты от примесей солей, образующихся при обменной реакции. Выход вольфрамовой кислоты не превышает 90% [3].

Описано также получение чистых золей вольфрамовой кислоты пропусканием растворов ее солей через катионит в Н-форме (8—10].

Вольфрамовый ангидрид обычно получают термическим разложением вольфрамовой кислоты или вольфрамовокислого аммония. В обоих случаях полностью обезвоженный продукт может быть получен при 300° [2].

Нами установлены оптимальные условия ионообменного синтеза вольфрамовой кислоты. Разработанный метод значительно проще ранее применявшихся и обеспечивает получение продукта высокой чистоты.

СХЕМА СИНТЕЗА

Na2WO4+i2RH 2RNa + H2WO4

H2WO4-> WO3 + H2O

где R — радикал функциональной группы катионита. Регенерация ионита

RNa + HCl -> RH + NaCI.

2*

19

Характеристика основного сырья

Натрий вольфрамовокислый, МРТУ 6-09-2158-65, ч. Катионит КУ-2, МРТУ 6-05-903-65, техн.

Соляная кислота, ГОСТ 3118—67, ч.

Условия получения

Вольфрамовая кислота. Описание подготовки катионита и ионообменной установки приведено в работе [11].

Растворяют 140 г вольфрамовокислого натрия в 700 мл дистиллированной воды (см. примечание 1). Полученный раствор отфильтровывают, если необходимо, и пропускают через колонку, содержащую 300 г катионита КУ-2 в Н-фор-ме (в расчете на сухой ионит), со скоростью 25—30 мл/мин. Вытекающий -из колонки раствор представляет собой золь, содержащий 130—140 г/л вольфрамовой кислоты. После пропускания раствора колонку промывают 500 мл воды (со скоростью 40—50 мл/мин), что практически обеспечивает вытеснение всей оставшейся в колонке кислоты. Фильтраты соединяют, получая около 1 л коллоидного раствора (~100 г/л H2WO4), и нагревают до 80—100°. При этом образуется гель вольфрамовой кислоты; коагуляция практически заканчивается за 15 минут. Суспензию охлаждают до 40—50° и фильтруют через стеклянный фильтр № 3 (см. примечание. 2). Осадок, содержащий 40—50% влаги, высушивают при 100—110° (см. примечание 3) в течение 2 часов, а затем растирают в ступке.

Получают 100—102 г вольфрамовой кислоты. Выход составляет 95%.

Метод позволяет получать продукт значительно чище, чем предусмотрено требованиями МРТУ 6-09-243-1 -65 к квалификации «ч.».

Вольфрамовый ангидрид. В фарфоровый тигель или кварцевую кювету загружают НО г вольфрамовой кислоты (получение см. выше) слоем 1—2 см.' Кювету помещают в муфельную печь, нагревают до 300—350° и выдерживают* при этой температуре 2—3 часа. Если необходимо получить плотный, непористый продукт, температуру поднимают до 750—800° и выдерживают еще 2 часа.

Получают 99—101 г вольфрамового ангидрида. Выход составляет 98%.

Метод позволяет получить продукт значительно чище, чем это предусмотрено требованиями ТУ 6-09-397-70 к квалификации «ч.».

Примечания:

1. Для получения вольфрамовой кислоты и вольфрамового ангидрида пр данной методике могут быть использованы любые растворимые вольфрамовокислые соли, в частности вольфрамовокислый аммонии или

20

калий, а также техническая вольфрамовая кислота 1 сорта ГОСТ 2197—43, из которой получают раствор вольфрамовокислого аммония обработкой ее 5%-ным раствором аммиака квалификации «ч.».

2. Фильтрат содержит 1 г!л вольфрамовой кислоты (в форме золя). При получении значительных количеств продукта и сравнительно чистом сырье целесообразно использовать маточник для приготовления исходного раствора вольфрамовокислой соли в последующих циклах процесса.

3. Указание, приведенное в работе [5] о том, что при 100° вольфрамовая кислота теряет половину конституционной воды ошибочно. Однако, если желательно сохранить высокую реакционную способность кислоты (например, для последующего растворения в аммиаке) следует проводить сушку при более низкой температуре (60—80°) или вообще не сушить.

4. Вольфрамовую кислоту и ангидрид следует хранить в плотно закрытых банках из темного стекла.

ЛИТЕРАТУРА

1. А. К. Пик а ев. Краткая химическая энциклопедия, т. 1. М., «Химия», 1961, стр- 655.

2. А. Н. 3 е л и,к м а н, О. Е. Крейн, Г. В. Самсонов. Металлургия редких металлов. М., «Металлургия», 1964, стр. 29, 51.

3. Е. П. Бо гомельская, О. Е. Крейн. Сб. «Основы металлургии», т. 4. М„ «Металлургия», 1967, стр. 88, 100. '

4. Н. 3. С и и г а л о вс к и й. Соли редких п цветных металлов. М., Госхимтехнздат, 1932, стр. 198.

5. Ю. В. Карякин, И. И. Ангелов. Чистые, химические реактивы. М„ Госхимиздат, 1955, стр. 247.

6. Н. Г. Ключников. Руководство по неорганическому синтезу. М., «Химия», 1965, стр. 253.

7. Руководство по препаративной неорганической химии, под редакцией Г. Брауэра. М., Инлитиздат, 1956, стр. 651.

8. J. W. Ryznar. Ind. Eng. Chem., 36, 821 (1944).

, 9. В. N. Ghosh, P. K. Pal. J. Indian Chem. Soc., 39, 795 (1962).

10. А. И. В у л и x, В. А. К а з ь м ин с к а я, Л. П. Жердиенко. Промышленность химических реактивов, вып. 1 (7). М., ИРЕА, 1965, стр.9.

11. А. И. By лих, В. Л. Богатырев и др. Методы получения химических реактивов н препаратов, вып. 16. М., ИРЕА, 1967, стр. 5.

ГАЛЛИЙ АЗОТИСТЫЙ

С. А. КУТОЛИН, А. И. ВУЛИХ, А. Е. ШАММАСОВА

GaN М.в. 83,73

Нитрид галлия представляет собой порошок серого или желтоватого цвета, с водой не взаимодействует, устойчив на воздухе до 700°; разлагается при нагревании с раствором щелочи; плотность 6,1 г!смъ. Нитрид галлия обладает полупроводниковыми, люминесцентными и каталитическими свойствами, в связи с чем его использование перспективно в ряде областей техники [1—3].

Описано получение нитрида галлия нагреванием металлического галлия в токе аммиака при 1100—1200° [4—6], а также действием аммиака на нелетучие бинарные соединения галлия ( окись, фосфид, арсенид) при 1000—1200° [7, 8]. Однако эти методы не эффективны для производственного получения нитрида галлия ввиду их длительности и потери продукта за счет испарения [9]. Описанный в работах [10, И] метод получения нитрида галлия азотированием смеси металлического галлия с углекислым аммонием в токе аммиака при 1100—1200°, а также термическим разложением комплексного фторида (NH4)3GaF6 ]12] при более низких температурах (900—1000°) не может быть использован Для производственного синтеза ввиду низкого выхода продукта и сложности приготовления исходного соединения.

Нами разработан новый метод синтеза, удобный для тех- ‘ нического осуществления [13].

СХЕМА СИНТЕЗА

2Ga-M8NH3 + 3CuCl2 -> 2GaN+ 3Cu+6NH4CI

Характеристика основного сырья

Аммиак жидкий, ГОСТ 6221—62, 1 сорт.

Аммоний хлористый, ГОСТ 3770—64, ч. д. а.

Галлий металлический, РЭТУ 100 —59. Гл-0 или Гл-1.

Медь хлорная, ГОСТ 4167—61, ч. д. а.

22

Условия получения

В фарфоровой чашке тщательно смешивают 85 г расплавленного галлия и 40—45 г хлористого аммония (предварительно перекристаллизованного и высушенного) до получения однородной сыпучей массы. Приготовление смеси ускоряется, если подогреть чашку до 60—80°. Полученную шихту

загружают в кварцевый тигель или кювету емкостью 200 мл.

В кварцевый сосуд г емкостью 300 мл помещают 320 г хлорной мели (СпС12 2Н2О) (см. примечание 1) и выдерживают в вакуум-су-шильном шкафу при 120—130° и остаточном давлении не выше 50 мм в течение 2—3 часов.

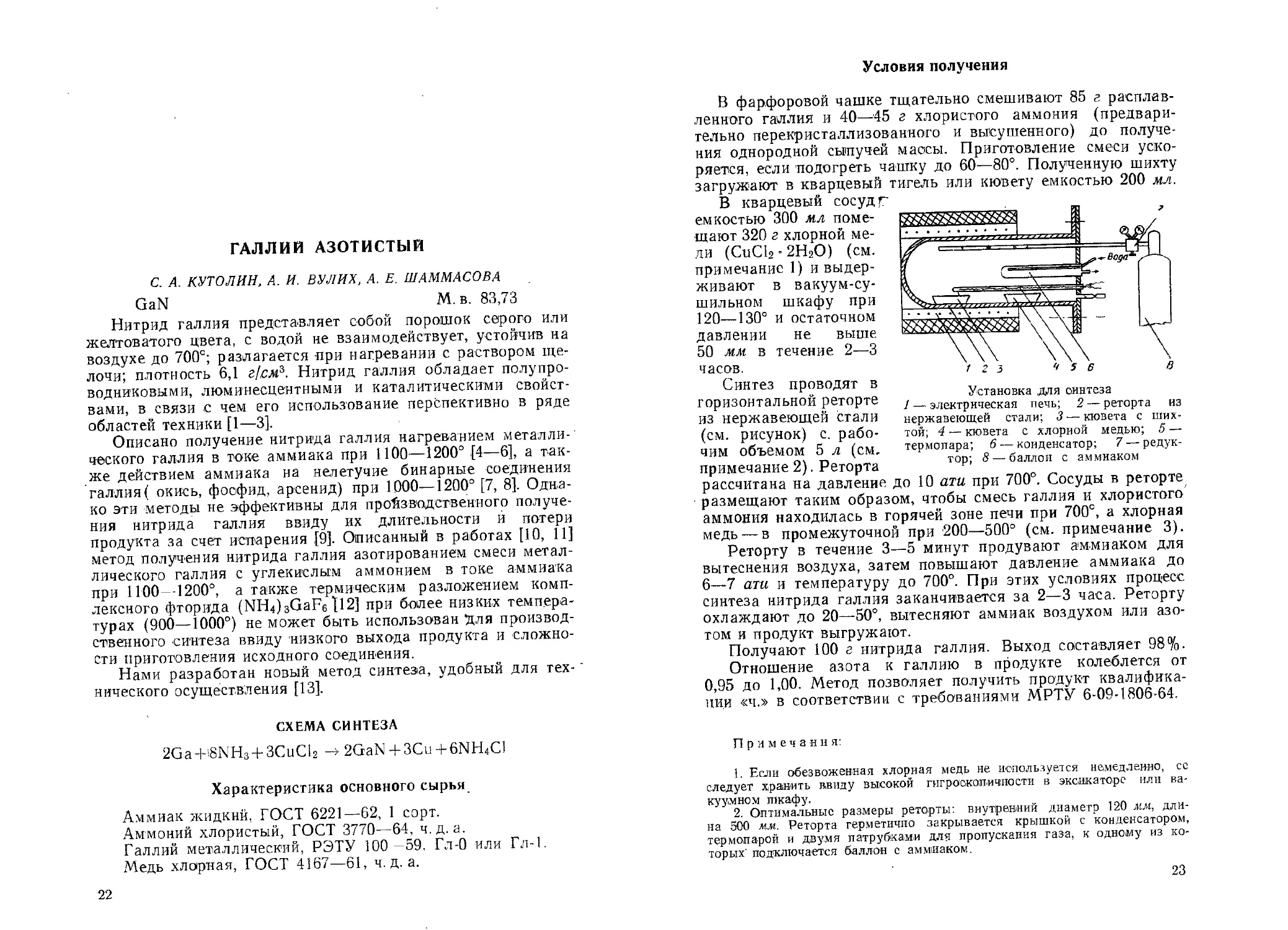

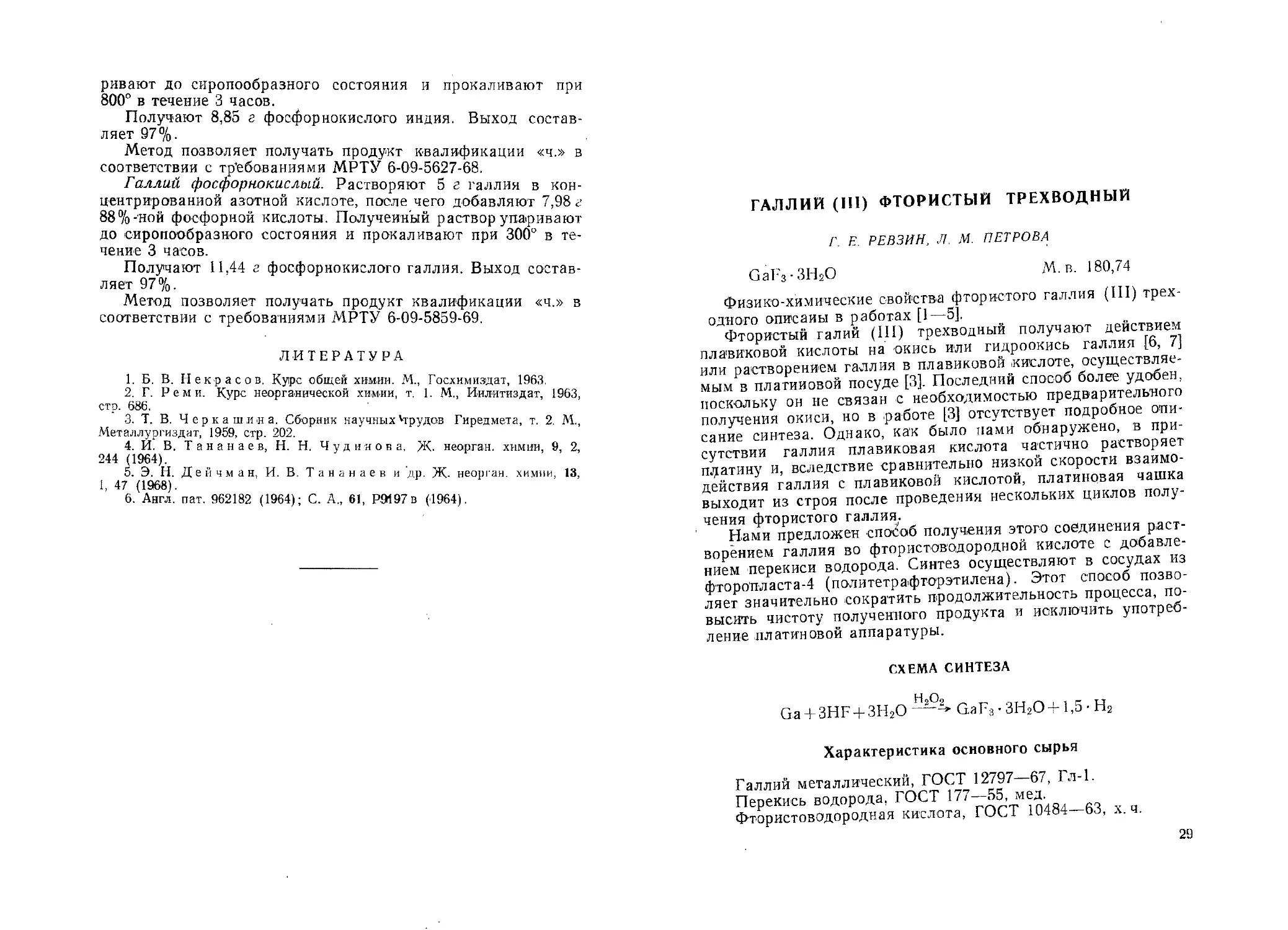

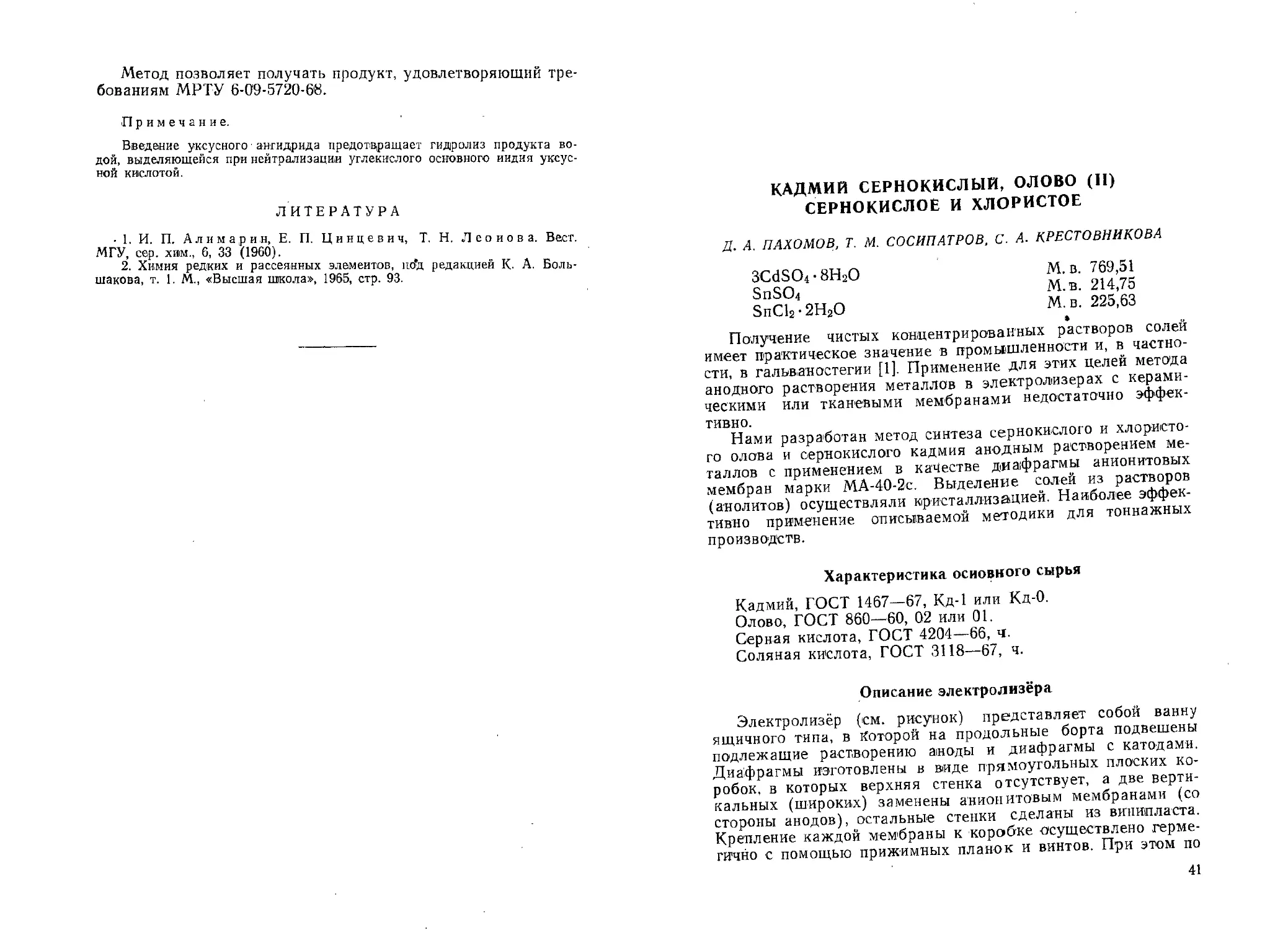

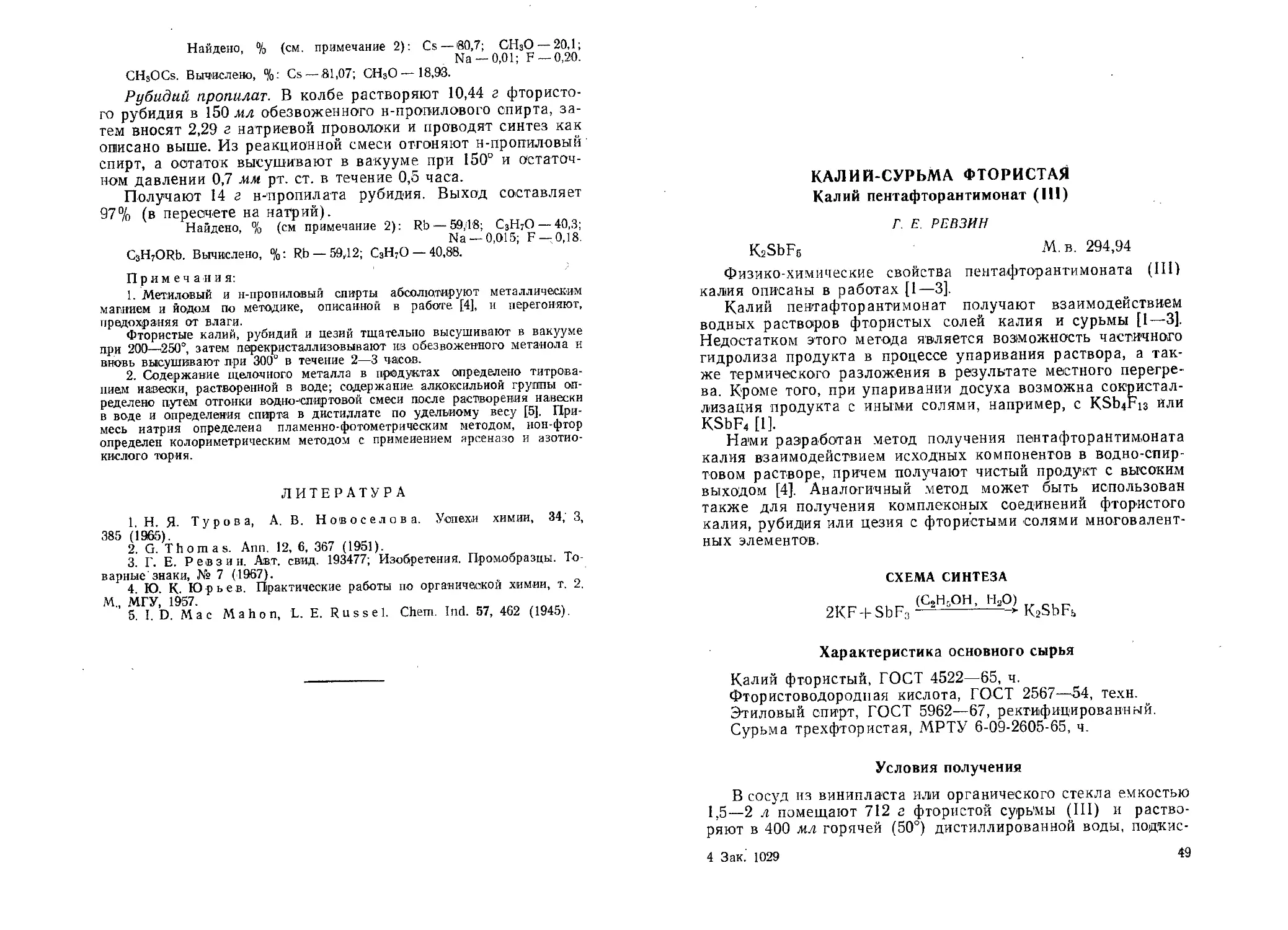

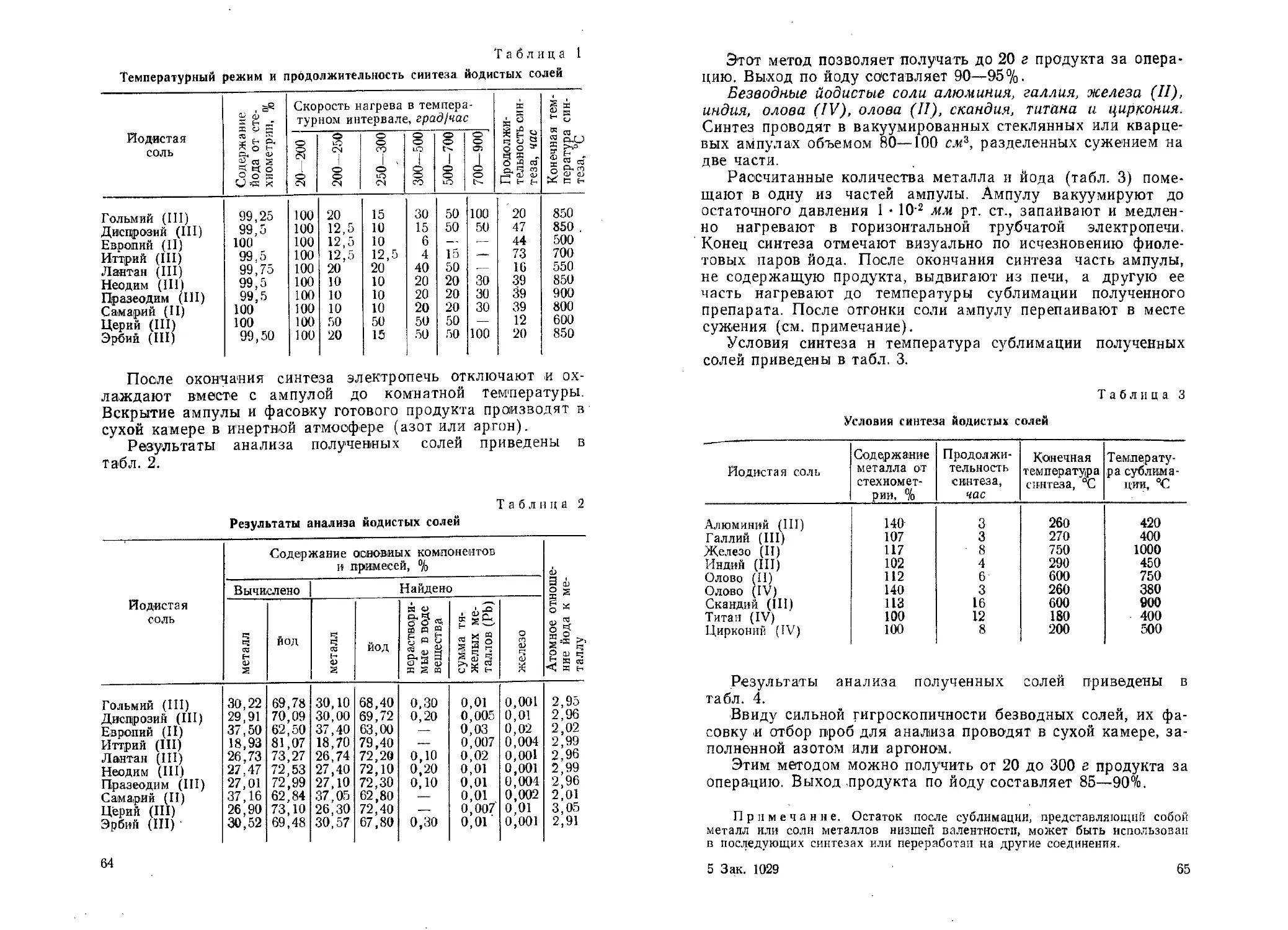

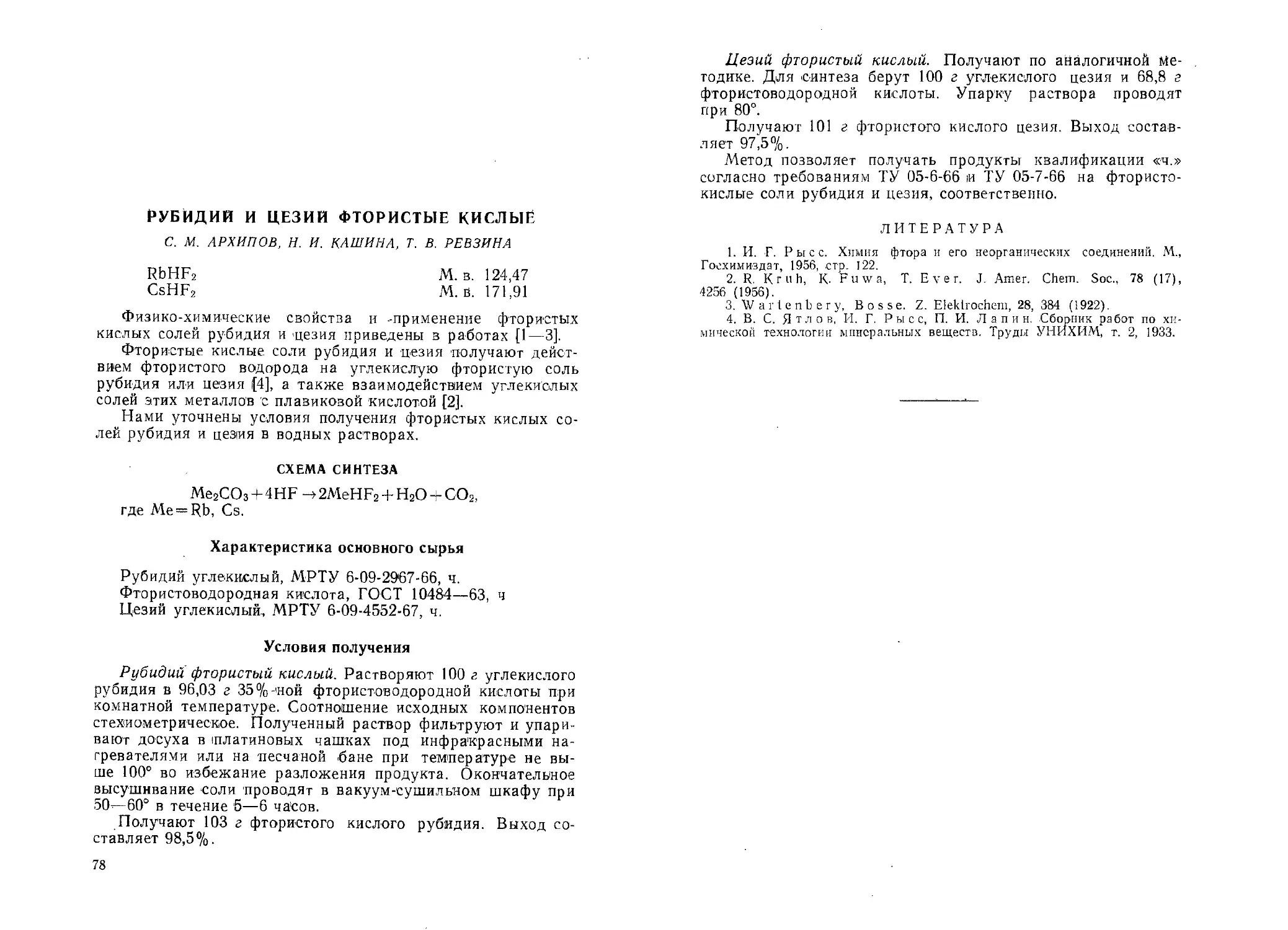

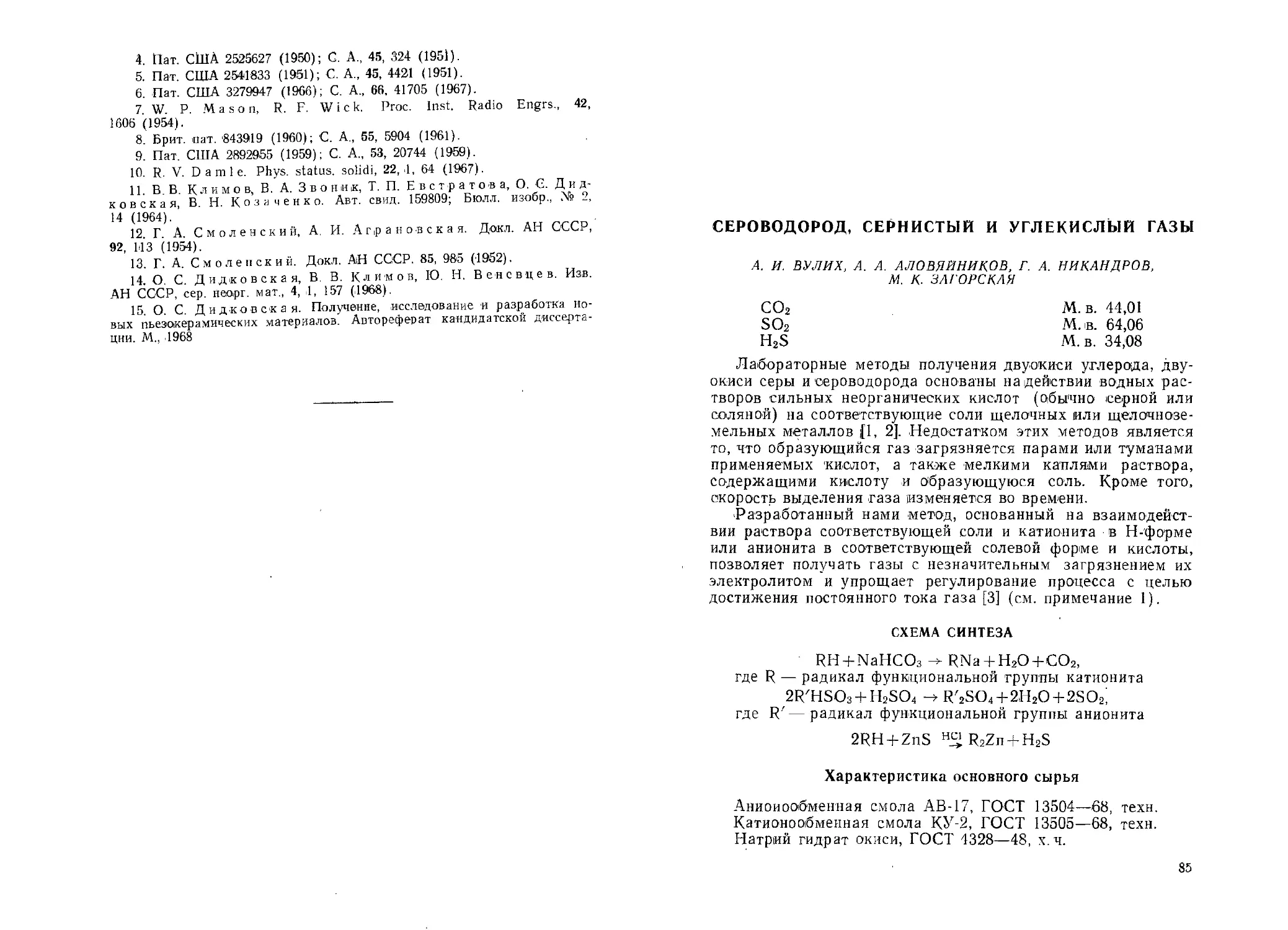

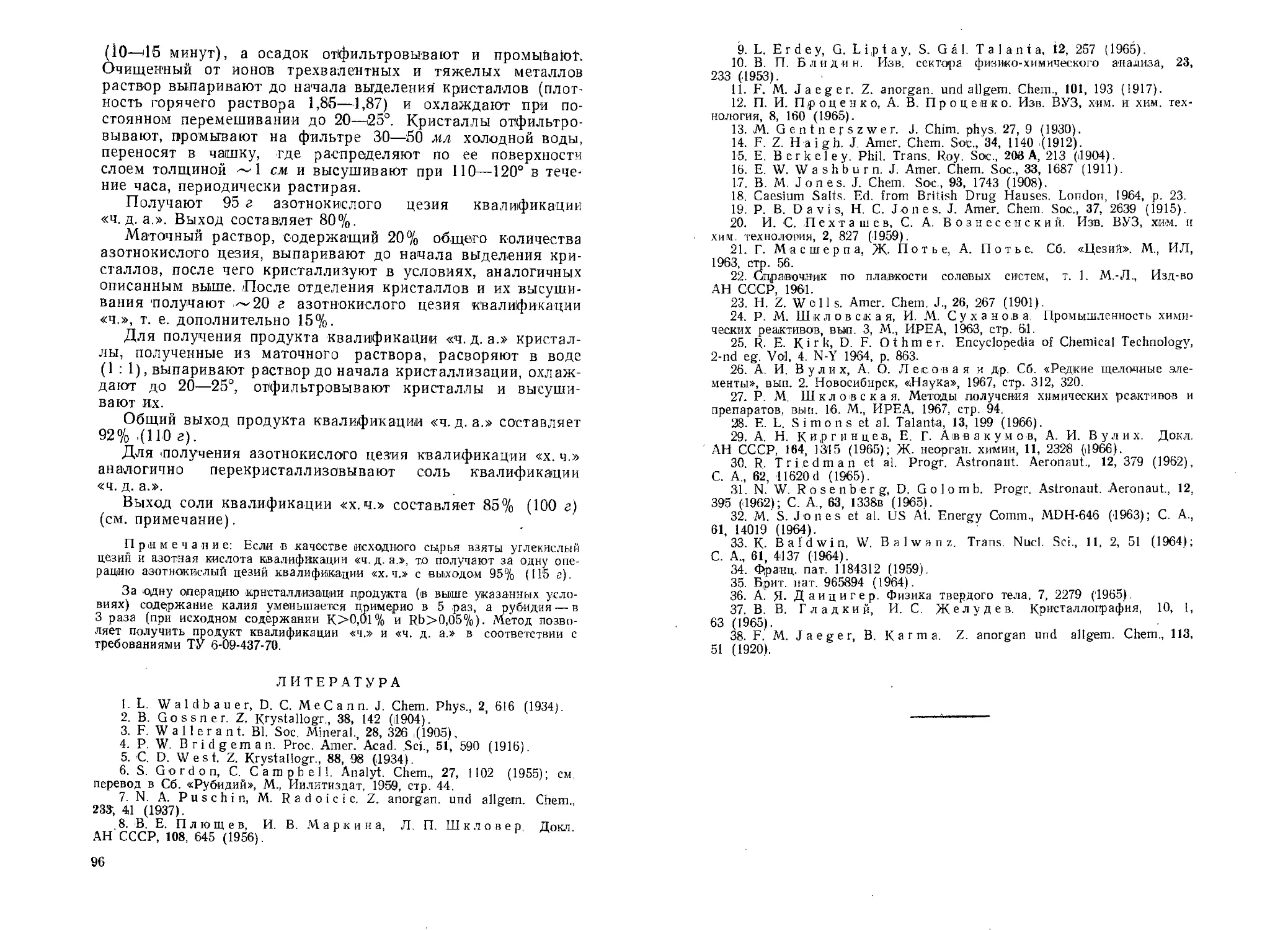

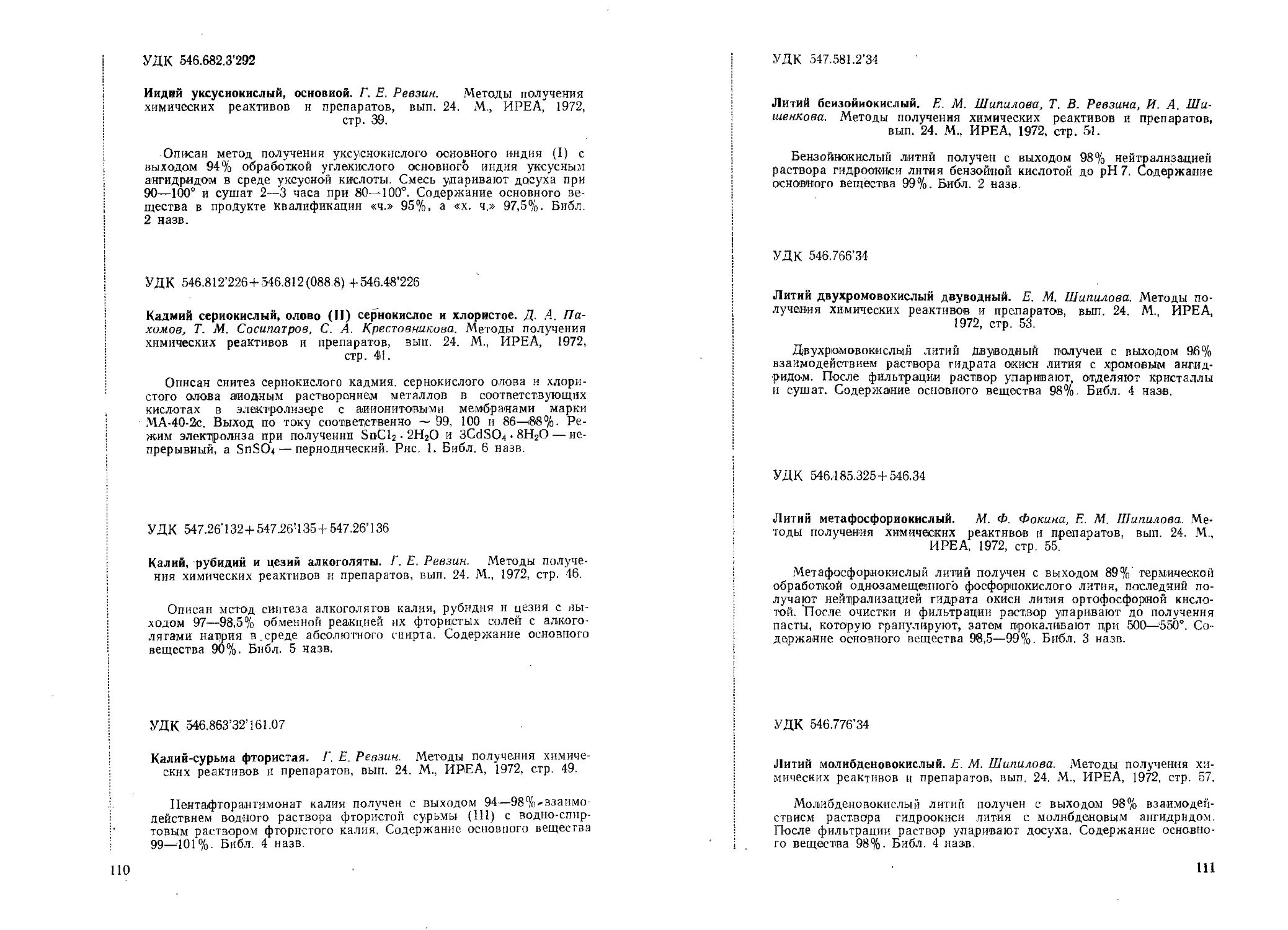

Установка для синтеза 1 — электрическая печь; 2 — реторта нержавеющей стали; 3 — кювета с шихтой; 4 — кювета с хлорной медью; 5 — термопара; 6 — конденсатор; 7 — редуктор; 8 — баллон с аммиаком

до 10 ати при 700°. Сосуды в реторте

Синтез проводят в горизонтальной реторте из нержавеющей стали (см. рисунок) с. рабочим объемом 5 л (см. примечание 2). Реторта рассчитана на давление размещают таким образом, чтобы смесь галлия и хлористого

из

аммония находилась в горячей зоне печи при 700°, а хлорная медь — в промежуточной при 200—500° (см. примечание 3).

Реторту в течение 3—5 минут продувают аммиаком для

вытеснения воздуха, затем повышают давление аммиака до 6—7 ати и температуру до 700°. При этих условиях процесс синтеза нитрида галлия заканчивается за 2—3 часа. Реторту охлаждают до 20—50°, вытесняют аммиак воздухом или азо-

том и продукт выгружают.

Получают 100 г нитрида галлия. Выход составляет 98%.

Отношение азота к галлию в продукте колеблется от 0,95 до 1,00. Метод позволяет получить продукт квалификации «ч.» в соответствии с требованиями МРТУ 6-09-1806-64.

Примечания:

1. Если обезвоженная хлорная медь не используется немедленно, сс следует хранить ввиду высокой гигроскопичности в эксикаторе или вакуумном шкафу.

2. Оптимальные размеры реторты: внутренний диаметр 120 мм, длина 500 леи. Реторта герметично закрывается крышкой с конденсатором, термопарой и двумя патрубками для пропускания газа, к одному из которых' подключается баллон с аммиаком.

23

3. Хлорная медь вводится в систему для связывания свободного водорода, образующегося по реакции: 2Ga + 2NH3 -+ 2GaN + 3H2. При восстановлении хлорной меди водородом получается хлористый водород, который с аммиаком образует хлористый аммоний, удаляемый из газовой фазы за счет конденсации.

ЛИТЕРАТУРА

1. A. Rabenau. Compound Semiconductors, N-Y, m 1. 1962, стр. 171.

2. Б. Ф. Орм о нт. Ж. неорган. химии, 5, 255 (1960).

3. Пат. ФРГ 1077330 (1959).

4. W. Johnson, J. Parsons. М. Crew. J. Phys. Chem., 36, 2651 (1932).

5. Г. С. Жданов, Г. В. Лирмаи. Ж зксп. и теор. физики, 6, 1201 (1936),

6. R. J u z а, Н. Hahn. Z. Anorgan .und Allgem. Chem., 239, 282 (1938).

7. R. C. Schoonmaker, С. E. Burton. Inorg. Synt., 7, 16 (1963).

8. A. Addamiano. J. Electrochem. Soc., 108, 1072 (1961).

9. R. J. Sime, J. I,. Margrave. J. Phys. Chem. 60, 810 (1956).

10. Г. В. Самсонов, M. Д. Лютая. Ж. приют. химии, 35, 1680 (1962).

11. Г. В. Самсонов, М. Д. Лютая. Авт. свид. 156535; Бюлл. изобр. Xs 16 (1963). г

12. Н. Hahn, R. Juza. Z. anorgan. und allegem. Chem., 244, 111 (1940).

13. С. А. Кутолин, А. И. Вулих, A. E.‘Сергеева. Авт. свид.

18981.1; Изобретения. Промобразцы. Товарные знаки, № 1 (1967).

ГАЛЛИЙ И ИНДИЙ СЕРНОКИСЛЫЕ БЕЗВОДНЫЕ

А. А. ЯРОВОЙ. В. Д. ЗАМЕДЯНСКАЯ

In2(SO4)3 М.в. 517,83

Ga2(SO4)3 М.в. 427,63

Сернокислые галлий и индий представляют собой белые

кристаллические вещества, растворимые в воде и разбавлен,

ной серной кислоте. При нагревании на воздухе безводные соли разлагаются с образованием окисей галлия и индия. Температура разложения сернокислого галлия 520°, сернокислого индия 600° [1, 2].

Описан способ получения безводных сернокислых галлия и индия обезвоживанием их кристаллогидратов [2]. Однако сведения об условиях проведения процесса не приводятся.

Нами уточнены оптимальные условия растворения галлия и индия в серной кислоте .и дегидратации кристаллогидратов.

СХЕМА СИНТЕЗА

2Me + 3H2SO4 X Me2(SO4)3+3H2, где Me = In, Ga.

Характеристика основного сырья

Галлий металлический, ГОСТ 12797—67, Гл-1.

Индий металлический, ГОСТ 10297—62, Ин-1.

Пергидроль, ГОСТ 177—55, мед.

Серная кислота, ГОСТ 4204—66, х. ч.

Условия получения

Галлий сернокислый. В колбу емкостью 5 л помещают 500 г галлия, приливают 3,9 л 30%-ной серной кислоты. Растворение ведут 18—20 час. при нагревании на электроплитке, периодически добавляя небольшими порциями 1,34 л 30%-ной перекиси водорода. Полученный раствор упаривают в квар

25

цевых кюветах досуха на песчаной бане. Затем соль прокаливают 5—6 часов при 350—400° для удаления избытка серной кислоты.

Получают 1486 г сернокислого галлия. Выход составляет 97%.

Методика позволяет получать химически чистый продукт, отвечающий требованиям МРТУ 6-09-5285-68.

Индий сернокислый. В колбу емкостью 5 л помещают 500 г гранулированного индия и приливают небольшими порциями 2 л разбавленной (1:3) серной кислоты. Растворение металла в начальный момент проходит очень бурно, поэтому процесс проводят при комнатной температуре. В дальнейшем растворение продолжают при нагревании на электроплитке. Полученный раствор упаривают в кварцевых кюветах досуха на песчаной бане. Затем кюветы помещают в силитовую или муфельную печь и прокаливают 10 часов при 400°.

Получают 1095—1105 г сернокислого индия. Выход составляет 97—98%.

Методика позволяет получать химически чистый продукт, отвечающий требованиям МРТУ 6-09-5492-68.

ЛИТЕРАТУРА

. 1. Справочник химика, т. 2. М., «Химия», 1964.

2. Химия редких и рассеянных элементов, под редакцией К. А. Большакова, т. 1. М„ «Высшая школа», 1965, стр. 82, 92.

ГАЛЛИЙ И ИНДИЙ ФОСФОРНОКИСЛЫЕ

А. А. ЯРОВОЙ, Л. М. ПЕТРОВА, Г. Е. РЕВЗИН

1пРО4 М. в. 164,69

GaPO4 М.в. 209,79

Фосфорнокислые галлий и индий получают осаждением из слабокислых растворов соответствующих солей растворами фосфорнокислых солей щелочных металлов или аммония [1—6]. Однако, этот метод обладает рядом недостатков, из которых следует отметить трудность получения продуктов стехиометрического состава.

Нами предложен способ получения фосфорнокислого галлия и индия, который позволяет получать продукты стехиометрического состава. Разработанный метод прост и экономичен.

СХЕМА СИНТЕЗА

Me+3HNO3+iHsPO4 --> MePO4+3NO2 + 3H2O, где Me = In, Ga.

Характеристика основного сырья

Азотная кислота, ГОСТ 4461—67, ч.

Галлий металлический, Р,Э ТУ 851—61, Гл-1.

Индий металлический, ГОСТ 10297—62, Ин-2.

Фосфорная кислота, ГОСТ 6552—58, ч.

Способ получения

Индий фосфорнокислый. Растворяют 5 г индия в концентрированной азотной кислоте, после чего добавляют 4,84 г 88%-ной фосфорной кислоты. Полученный раствор упа

27

ривают до сиропообразного состояния и прокаливают при 800° в течение 3 часов.

Получают 8,85 г фосфорнокислого индия. Выход составляет 97%.

Метод позволяет получать продукт квалификации «ч.» в соответствии с тр’ебованиями МРТУ 6-09-5627-68.

Галлий фосфорнокислый. Растворяют 5 г галлия в концентрированной азотной кислоте, после чего добавляют 7,98 г 88%-ной фосфорной кислоты. Полученный раствор упаривают до сиропообразного состояния и прокаливают при 300° в течение 3 часов.

Получают 11,44 г фосфорнокислого галлия. Выход составляет 97%.

Метод позволяет получать продукт квалификации «ч.» в соответствии с требованиями МРТУ 6-09-5859-69.

ЛИТЕРАТУРА

1. Б. В. Некрасов. Курс общей химии. М., Госхимиздат, 1963.

2. Г. Реми. Курс неорганической химии, т. 1. М., Иилитиздат, 1963, стр. 686.

3. Т. В. Черкашина. Сборник научных ’-трудов Гиредмела, т. 2. М., Металлургиздат, 1959, стр. 202.

4. И. В. Тан а наев, Н. Н. Чудинова, Ж. неорган. химии, 9, 2, 244 (1964).

5. Э. Н. Д е й ч м а н, И. В. Т а н а н а е в и др. Ж. неорган. химии, 13, 1, 47 (1968).

6. Англ. пат. 962182 (1964); С. А„ 61, Р9197в (1964).

ГАЛЛИЙ (Ш) ФТОРИСТЫЙ ТРЕХВОДНЫЙ

Г. Е. РЕВЗИН, Л. М. ПЕТРОВА

GaF3-3H2O М.в. 180,74

Физико-химические свойства фтористого галлия (III) трех-одного описаны в работах [1—5].

Фтористый талий (III) трехводный получают действием плавиковой кислоты на окись или гидроокись галлия [6, 7] или растворением галлия в плавиковой кислоте, осуществляемым в платиновой посуде [3]. Последний способ более удобен, поскольку он не связан с необходимостью предварительного получения окиси, но в работе [3] отсутствует подробное описание синтеза. Однако, как было нами обнаружено, в присутствии галлия плавиковая кислота частично растворяет пдатину и, вследствие сравнительно низкой скорости взаимодействия галлия с плавиковой кислотой, платиновая чашка выходит из строя после проведения нескольких циклов получения фтористого галлия^

Нами предложен способ получения этого соединения растворением галлия во фтористоводородной кислоте с добавлением перекиси водорода. Синтез осуществляют в сосудах из фторопласта-4 (политетрафторэтилена). Этот способ позволяет значительно сократить продолжительность процесса, повысить чистоту полученного продукта и исключить употребление платиновой аппаратуры.

СХЕМА СИНТЕЗА

Н2О2

G.a + 3HF + ЗН2О GaF3 • ЗН2О + 1,5 • Н2

Характеристика основного сырья

Галлий металлический, ГОСТ 12797—67, Гл-1.

Перекись водорода, ГОСТ 177—55, мед.

Фтористоводородная кислота, ГОСТ 10484—63, х. ч.

29

Условия получения

Во фторопластовую кювету емкостью 0,5 л помещают 20 г галлия н приливают 150 мл 40%-ной фтористоводородной кислоты. Реакционную массу нагревают до 50—60° н прн перемешивании фтороплакчтовоц мешалкой за 1—1,5 часа добавляют небольшими порюиями то мл 30%-ной перекиси водорода. Реакционную сме^ь подопревают (80—90°) при помощи инфракрасной лампы или на песчаной бане до полного растворения галлия. Объе<м раствора поддерживают постоянным, периодически добавляя дистиллированную воду.

Полученный раствор фтористого галлия (III) упаривают (110—120°) под инфракр^сной

лампой или на песчаной бане до образования влажной соли, которую затем сушат в сушильном шкафу при 50—(§0°

Получают 48 49,7 г прюдуКта. Выход составляет 93—96%.

Соль фасуют в поли^тиленовые мешочкн или склянки, парафинированные изнутри

Методика позволяет п олучать галлий трехфтористый, отвечающий требованиям М(руу 6-09-5625-68.

ЛИТЕРАТУРА

1. И. Г. Рысс. Химия фт^ра

и его неорганических соединений. М., Госхимиздат, 1956, стр. 544.

2. Справочник химика, М.-Л госхимиздат. 1964.

°' И' п Г.а Н а ев»’тт Б а усов а. Сб, «Химия редких элементов» вып .2. М„ Изд-во АН CQcp, 1955, стр. 23.

„ *“В. Т а н а и а е в, Т. 1g. Воротили на. Ж. неорган. химии, 14,

<э77 (19о9).

5. Химия редких и рассеятНЬ1х элементов, под редакцией К. А. Большакова т.1. М «Высшая школзд», 19б5> стр. 84.

°- у- Johns°n> J. В; ‘Parsons. J. Phys. Chem., 34, 1214 (1930).

rio>>n\ Klemm, H. Kill a n 2. anorgan. und allgem. Chem., 241,

•W (19o9).

ГЕРМАНИЙ (IV) ХЛОРИСТЫЙ

Г. Е. РЕВЗИН, Л. М. ПЕТРОВА, А. А. ЯРОВОЙ

GeCh М. в. 214,40

Физико-химические свойства хлористого германия (IV) описаны в работах [1—3].

Средн многочисленных способов получения хлористого германия (IV) наиболее удобен способ, заключающийся во взаимодействии стеклообразной двуокиси германия с концентрированной соляной кислотой [4, 5]. Недостатком метода является необходимость использования 10-кратного избытка концентрированной соляной кислоты [5] для предотвращения потерь двуокиси германия, растворимость которой повышается о понижением концентрации соляной кислоты [2, 3, 6—8].

Нами усовершенствован этот метод, что позволило увеличить производительность применяемой аппаратуры, а также несколько увеличить выход продукта [9].

СХЕМА СИНТЕЗА

GeO2+4HCl -> ОеС14+2НгО

Характеристика основного сырья

Германий двуокись, ЦМТУ 05-17-67, ос. ч

Соляная кислота, ГОСТ 3118—67, ч. а а.

Условия получения

В стеклянной колбе емкостью 1 л к 100 г стеклообразной двуокиси германия приливают 630 мл (750 г) соляной кислоты и в течение 6 часов насыщают водный раствор хлористом водородом, подаваемым через барботер со скоростью 180— 200 мл/мин. По окончании синтеза, определяемом визуально по образованию тяжелого слоя жидкого хлористого германия (IV), не содержащего твердых частиц непрореагиров-ав-

31

Шей двуокиси германия, его отделяют на делительной воронке от соляной кислоты и перегоняют, собирая фракцию, кипящую при 83—85°.

Получают 199 г продукта. Выход составляет 97%.

Метод позволяет получать препарат квалификации «ч.» в соответствии с требованиями МРТУ 6-09-3633-67.

ЛИТЕРАТУРА

1. Справочник химика, т. 2. М.-Л., «Химия», 1964.

2. Химия редких и рассеянных элементов, под редакцией К. А. Большакова, т. 1, М., «Высшая школа», 1965, стр. 171.

3. И. В. Тананаев, М. Я- Шпирт. Химия германия. М., «Химия», 1967, стр. 60.

4. О. Н. Бреусов, Л. М. Петрова. Методы получения химических реактивов и препаратов, вып. 16. М„ ИрЕА, 1967, стр. 141.

5. Л. М. Петрова, О. Н. Бреусов и др. Авт. спид. 163166; Билл, изобр. № 12 (1964).

6. (В. В. Удовенко, Ю. Я. Фиалков. Ж. неоргаи. химии, 2, 434 (1957).

7. О. В г а и е г, Н. М й 11 с f. Z. anorgan. und allqem. Chem., 287, 71 (1956).

8. D. Everest, J. Harrison. J. Chem. Soc., 1957, 1820, 4319.

9. Г. E, Ревзин, A. M. Петрова, А. А. Яровой. Авт. свид. 265093. Изобретения. Промобразцы. Товарные знаки, 10 (1970).

ИНДИИ (III) СЕРНИСТЫЙ

Г. Е. РЕВЗИН, А. А. ЯРОВОЙ

In2S3-0,5H2O М. в. 334,84

Физико-химическиё свойства сернистого индия (III) описаны в работах [1—5].

Известны следующие методы получения сернистого индия (III) [1,3—6]: сплавление в эвакуированной запаянной ампуле эквивалентных количеств индия и серы; осаждение сероводородом из нейтрального или уксуснокислого раствора соединений индия (III); осаждение сероводородом индия из растворов, содержащих малую концентрацию минеральной сильной кислоты; сульфидирование окиси индия сероводородом при 500—700°.

Синтез из элементов осложняется тем, что после образования на поверхности индия слоя тугоплавкой сернистой соли скорость взаимодействия компонентов резко падает, а повышение температуры вызывает увеличение давления паров серы и разрушение ампулы. Поэтому, несмотря на кажущуюся простоту, этот метод длителен н трудоемок. Осаждение сернистого индия (III) сероводородом из нейтрального и уксуснокислого раствора по нашим данным сопровождается соосаж-дением оксисульфидов индия переменного состава.

Как было установлено нами, наилучшие результаты дает метод осаждения сернистого индия (III) сероводородом из раствора сернокислого индия при 60—90° и pH 2,0—2,5.

СХЕМА СИНТЕЗА

In2 (SO4) з + ЗНгЗ —> ItisSs+SHzSOi

Характеристика основного сырья

Аммиак водный, ГОСТ 3760—64, ч.д. а., 25%-ный.

Железо сернистое, для аналитических целей, МРТУ 6-09-4531-67.

Индий сернокислый безводный, МРТУ 6-09-5492-68, ч.

Соляная кислота, ГОСТ 1382—42, техн.

3 Зак. 1029 33

Условия получения

Растворяют при нагревании 100 г сернокислого индия безводного в 500—600 мл дистиллированной воды. Полученный раствор (рН< 1,0) при энергичном перемешивании нейтрализуют аммиаком до pH 2,0—2,5. Если раствор мутный, его фильтруют и разбавляют дистиллированной водой до объема 870—900 мл, что соответствует концентрации индия ~50 г/л. В раствор сернокислого индия, подогретый до 60—90°, пропускают сероводород до достижения полноты осаждения индия. Температуру раствора во время осаждения поддерживают в пределах 60—90° с помощью водяной бани. Полнота осаждения проверяется качественно пропусканием сероводорода в прозрачный фильтрат. Если при этом не образуется желтый осадок, процесс считается законченным. Раствор фильтруют, осадок промывают на фильтре горячей дистиллированной водой до отсутствия сульфат-иона в промывной воде (реакция с хлористым барием в присутствии азотной кислоты). Отмытый осадок сушат до постоянного веса в вакуум-сушильном шкафу при 95—105° и остаточном давлении 10—20 мм рт. ст.

В фильтрате и промывных водах проверяют наличие индия нейтрализацией углекислым кислым натрием до pH 8. При наличии в растворе индия он осаждается в виде, углекислого основного индия [1п(ОН)СОз], который отфильтровывают, промывают 2—3 раза водой декантацией, отжимают на воронке Бюхнера и используют для получения сернокислого индия безводного.

Получают 55 г. продукта. Выход составляет 87%.

Метод позволяет получать чистый продукт, соответствующий требованиям МРТУ 6-09-3065-'66.

ЛИТЕРАТУРА

1. С. В. Б л еш,и некий, В. Ф. Абрамова. Химия индия. Фрунзе, Изд-во АН Киргиз. ССР, 1958, стр. 79—81.

2. Справочник химика, т. 2. М.-Л., Госхимиздат, 1964.

3. Руководство по препаративной неорганической химии, под редакцией Г. Брауера. М„ Инлитиздат, 1956, стр. 407.

4. Химия редких и рассеянных элементов, под редакцией К- А. Большакова, т. 1. М., «Высшая школа», 1965, стр. 96—97.

5. Е. С. Вачнадзе, Е. М. Нанобашвилн. Сообщения АН Груз. ССР, 21, 531 (1958).

6. Е. С. Вачнадзе. Сообщения АН Груз. ССР, 33 (2), 331 (1964).

ИНДИЙ СЕРНОКИСЛЫЙ КИСЛЫЙ СЕМИВОДНЫЙ

А. А. ЯРОВОЙ

In2(SO4)3 • II2SO4 • 7Н2О М.в. 742,01

Физико-химические свойства сернокислого кислого' индия описаны в работах [I, 2].

Типовой метод получения сернокислого кислого индия семиводного заключается в растворении индия в серной кислоте с последующим высаливанием продукта серной кислотой.

Нами установлено, что концентрация серной кислоты в маточном растворе должна быть около 52%, а оптимальная плотность маточного расвора 1,415—1,417.

СХЕМА СИНТЕЗА

2In+4H2SO4+7H2O In2(SO4)3.H2SO4-7H2O + 3H2

Характеристика основного сырья

Индий металлический, ГОСТ 10297—62, Ин-1.

Серная кислота, ГОСТ 4204—66, ч.

Уксусная кислота, ГОСТ 61—69, ч.д. а.

Условия получения

В колбу емкостью 1 л с обратным холодильником помещают 570 г 40%-пой серной кислоты (пл. 1,329) и постепенно добавляют 100 г гранулированного индия. Растворение проводят при осторожном нагревании на электрической плитке до 100—150°. Полученный раствор сливают в фарфоровую чашу и добавляют 292 г 90%-ной серной кислоты (пл. 1,814). Раствор охлаждают при постоянном перемешивании. Выпавшей соли дают отстояться, измеряют плотность раствора над осадком и при необходимости доводят плотность до величины 1,415—1,417, добавляя дистиллированную воду или концентрированную серную кислоту. Осадок выдерживают под раствором 5—6 часов, периодически перемешивая. Соль отфильтро

3*

35

вывают на воронке Бюхнера через перхлорвинилоВую ткань, промывают 500 мл концентрированной уксусной кислоты и сушат в вакуум-сушильном шкафу при 80—85° до полного удаления уксусной кислоты.

Получают 314 г продукта с содержанием основного вещества 98,5—99,5%. Выход составляет 97%.

Метод позволяет получать реактив квалификации «ч.» в соответствии с требованиями МРТУ 6-09-3633-68.

литература

1. Справочник химика, т. 2. М., «Химия», 1964.

2. Э. Н. Д е й ч м а и, Г. В. Р о д и ч е в а, Ж. А. Б р и ц ы н а. Ж. неор-ган. химии, 7, 877 (1962).

ИНДИЙ УГЛЕКИСЛЫЙ ОСНОВНОЙ

Г. Е. РЕВЗИН

1п(ОН)СО3 М.в. 191,84

Описан метод синтеза углекислого основного индия, заключающийся во взаимодействии растворов солей индия с углекислыми солями щелочных металлов [1, 2]. При этом образуется студенистый белый осадок, являющийся, по мнению авторов, смесью основного углекислого индия с гидроокисью индия.

Нами разработан метод синтеза углекислого основного индия стехиометрического состава, заключающийся во взаимодействии раствора хлористого индия с раствором углекислого кислого натрия. Получаемый продукт хорошо фильтруется и промывается и может быть использован в качестве исходного сырья для синтеза различных солей индия вместо гидроокиси индия, синтез и выделение которой в чистом состоянии связаны со значительными трудностями.

СХЕМА СИНТЕЗА

1П4-ЗНС1 -4- 1пС13 + 1,5Н2

InCl3 + 3NaHCO3 -> In(OH)GO3+3NaCl+H2O + 2CO2

Характеристика основного сырья

Индий металлический, ГОСТ 10297—<62, Ин-1.

Натрий углекислый кислый, ГОСТ 4201—66, х. ч.

Соляная кислота, ГОСТ 3118—67, х.ч.

Способ получения

В термостойкую колбу помещают 10 г гранулированного индия, приливают 35 мл соляной кислоты и растворяют индий при нагревании до 60—80°. Раствор хлористого индия разбавляют дистиллированной водой до получения раствора плотности 1,036, что соответствует концентрации индия в растворе ~25 г/л.

К раствору, помещенному в фарфоровый стакан, при интенсивном перемешивании стеклянной пропеллерной мешалкой (250—300 об/мин) приливают 450 мл 5%-ного

37

Ра£твора углекислого кислого натрия до pH 6. Полноту осаж-Де^ия углекислого основного индия проверяют добавлением Ра'Створа углекислого кислого натрия к небольшому количеству отфильтрованного раствора.

Осадок оставляют под раствором на сутки для старения, поСЛе чего его промывают дистиллированной водой ог хлор-ио'на декантацией 4—5 раз порциями по 500 мл, переносят на воронку Бюхнера и заканчивают промывку, периодически контролируя содержание хлор-иона в продукте (качественная реакция с азотнокислым серебром в азотнокислом рас-тв оре).

Промытый продукт отжимают на фильтре и сушат в сушильном шкафу при температуре не выше 50° в течение 5—8 часов, периодически перемешивая.

Получают 16,2—16,5 г углекислого основного индия. В^лход составляет 97—99%.

Метод позволяет получать продукт квалификации «ч.» в ^ответствии с требованиями МРТУ 6-09-5626-68.

ЛИТЕРАТУРА

1. И. П. Алвмарвн, Е. П. Цинцевнч, В. П. Бурлак. Заводск. ^Лаборатория, 25, 11, 1287 (1959).

2. Химия редких и рассеянных элементов под редакцией К- А. Боль-ш акова, т. 1. М., «Высшая школа», 1965, стр. 93.

ИНДИЙ УКСУСНОКИСЛЫЙ ОСНОВНОЙ

Г. Е. РЕВЗИН

In (ОН) (СНзСОО) 2 М. в. 249,92

Сведений о методах синтеза уксуснокислого основного индия и его свойствах в литературе не имеется. Известно лишь, что индиевые соли органических кислот обнаруживают комплексный характер; кроме того, имеются указания, что индий склонен к образованию с органическими монокарбоновыми кислотами основных солей состава In (ОН) (RCOO) 2 [1, 2].

Нами разработан метод синтеза основного уксуснокислого индия, заключающийся во взаимодействии углекислого основного индия с уксусным ангидридом в среде уксусной кислоты.

СХЕМА СИНТЕЗА

СНзСООН 1п(ОН)СОз+ (СН3СО)2О —--------->1п.(ОН) (СН3СОО)2 + СО2

Характеристика основного сырья

Индий углекислый основной, МРТУ 6-09-5626-68, ч.

Уксусный ангидрид, ГОСТ 581'5—69, ч.

Уксусная кислота, ГОСТ 61—69, х. ч.

Условия получения

Навеску 100 а тонкоизмельченного углекислого основного индия помещают в фарфоровую чашку и заливают смесью 150 мл ледяной уксусной кислоты и 75 мл уксусного ангидрида (см. примечание). Реакционную массу помещают на песчаную или масляную баню и упаривают, периодически перемешивая, досуха при 90—100°, а затем сушат 2—3 часа в сушильном шкафу при 80—100°.

Получают 125 г уксуснокислого основного индия с содержанием основного вещества 96%. Выход составляет 94%.

39

Метод позволяет получать продукт, удовлетворяющий требованиям МРТУ 6-09-5720-68.

Примечание.

Введение уксусного ангидрида предотвращает гидролиз продукта водой, выделяющейся при нейтрализации углекислого основного индия уксусной кислотой.

ЛИТЕРАТУРА

• I. И. П. Ал и мар ин, Е. П. Цинцевич, Т. Н. Леонова. Вест. МГУ, сер. хим., 6, 33 (1960).

2. Химия редких и рассеянных элементов, по*д редакцией К. А. Большакова, т. 1. М., «Высшая школа», 1965, стр. 93.

КАДМИЙ СЕРНОКИСЛЫЙ, ОЛОВО (II) СЕРНОКИСЛОЕ И ХЛОРИСТОЕ

Д. А. ПАХОМОВ, Т. М. СОСИПАТРОВ, С. А. КРЕСТОВНИКОВА

3CdSO4«8H2O М.в. 769,51

SnSO4 М.в. 214,75

SnCl2-2H2O М.в. 225,63

Получение чистых концентрированных растворов солей имеет практическое значение в промышленности и, в частности, в гальваностегии [1]. Применение для этих целей метода анодного растворения металлов в электролизерах с керамическими или тканевыми мембранами недостаточно эффективно.

Нами разработан метод синтеза сернокислого и хлористого олова и сернокислого кадмия анодным растворением металлов с применением в качестве диафрагмы анионитовых мембран марки МА-40-2с. Выделение солей из растворов (анолитов) осуществляли кристаллизацией. Наиболее эффективно применение описываемой методики для тоннажных производств.

Характеристика основного сырья

Кадмий, ГОСТ 1467—67, Кд-1 или Кд-0.

Олово, ГОСТ 860—60, 02 или 01.

Серная кислота, ГОСТ 4204—66, ч.

Соляная кислота, ГОСТ 3118—67, ч.

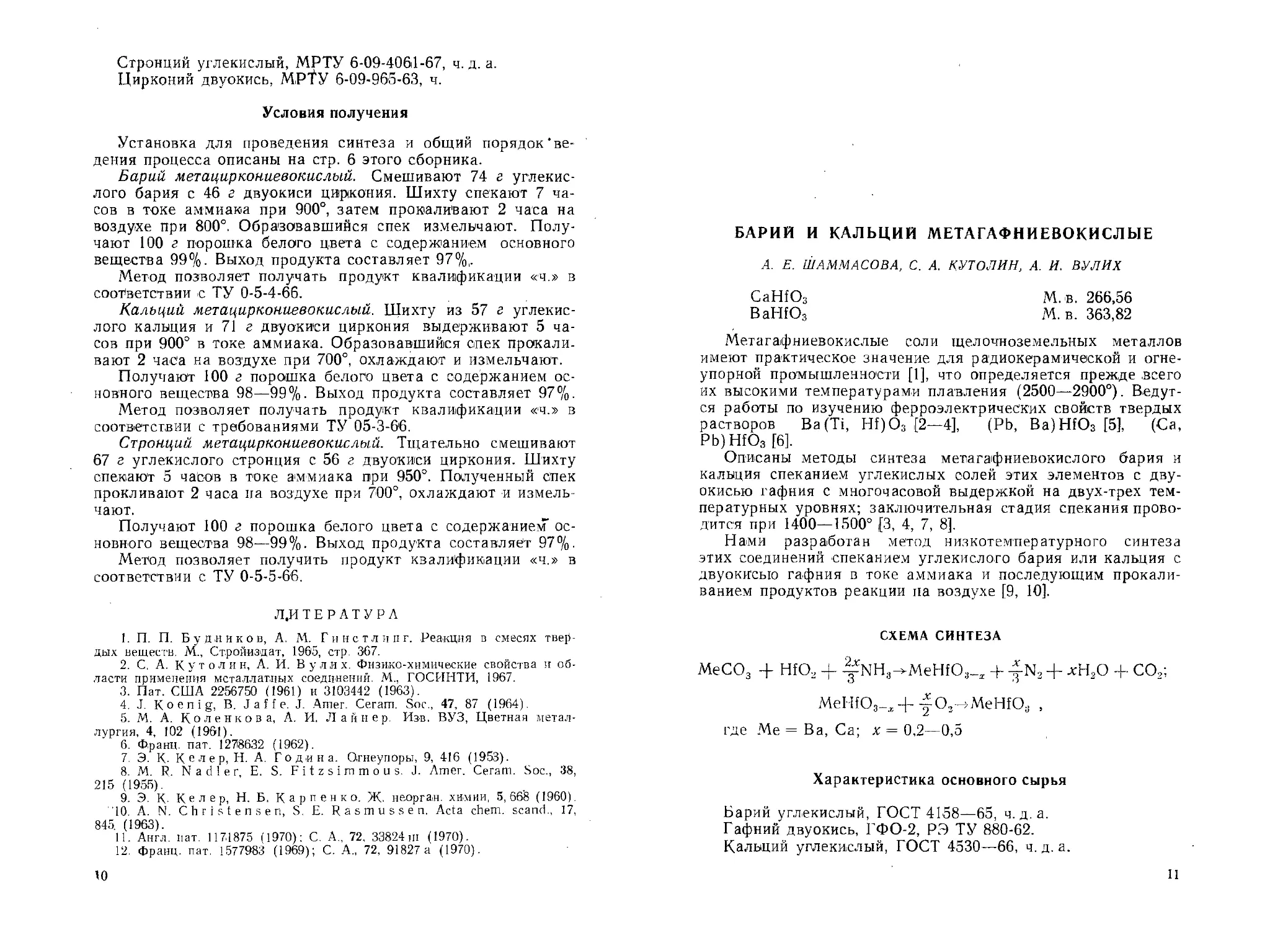

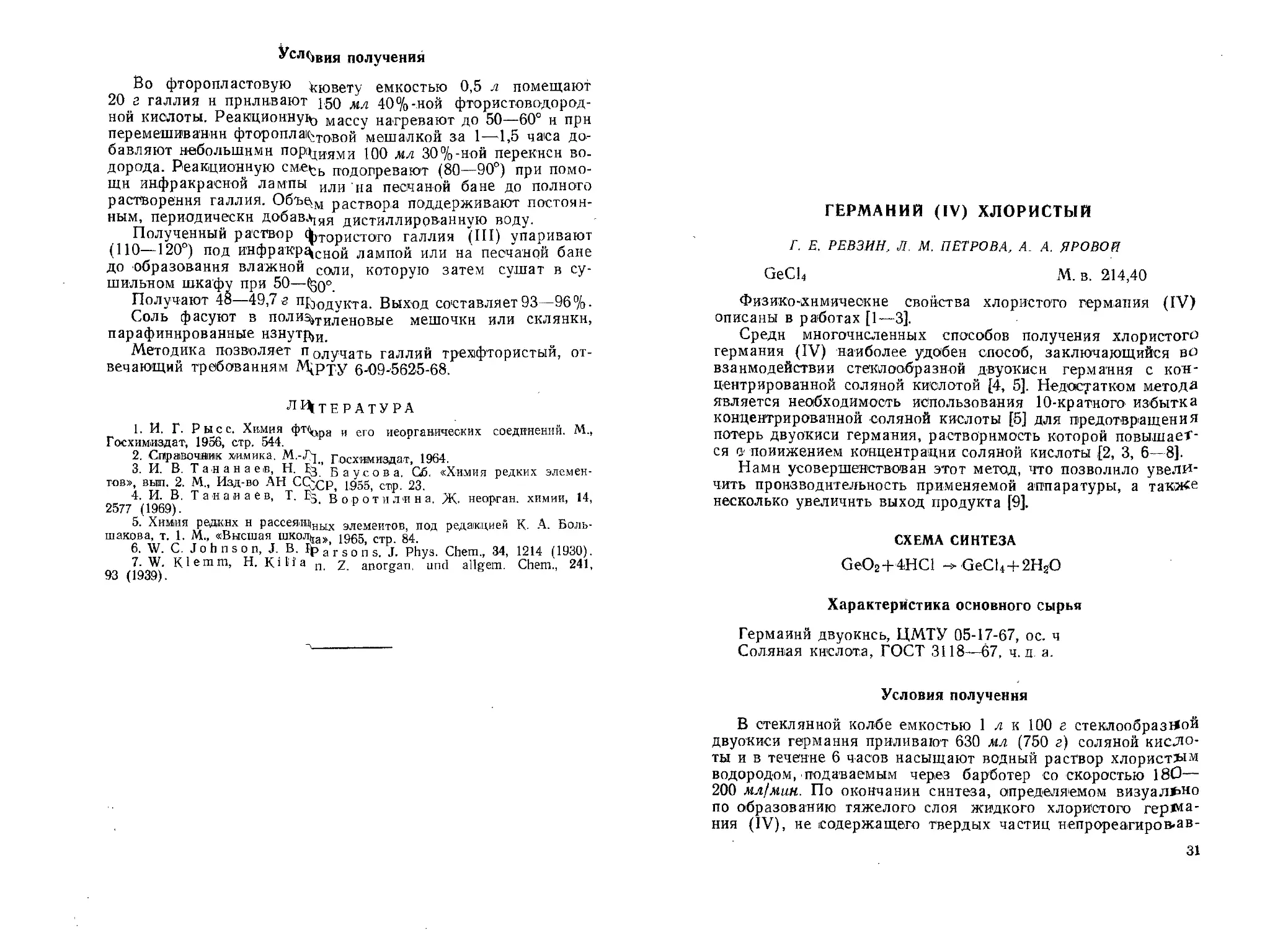

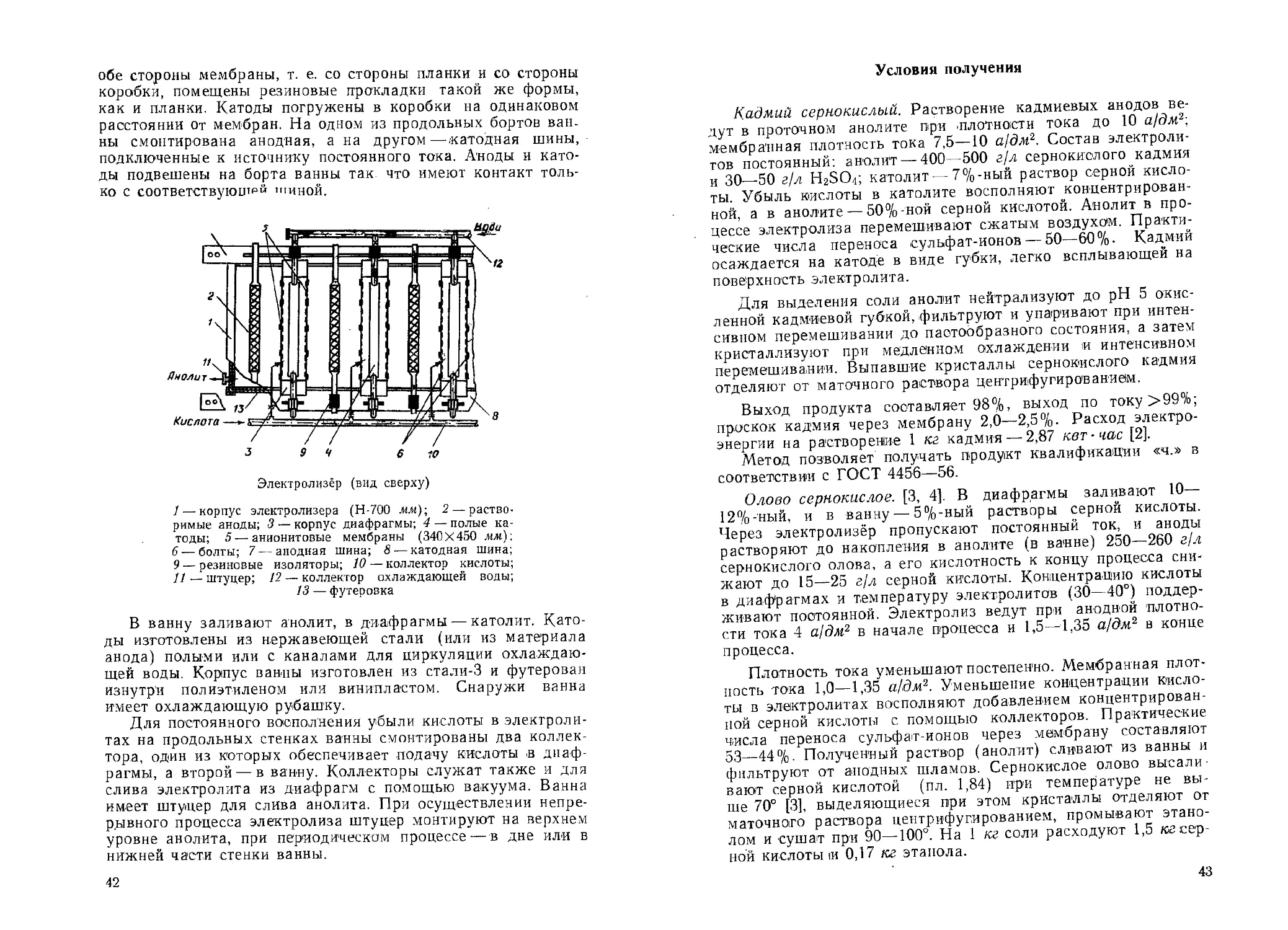

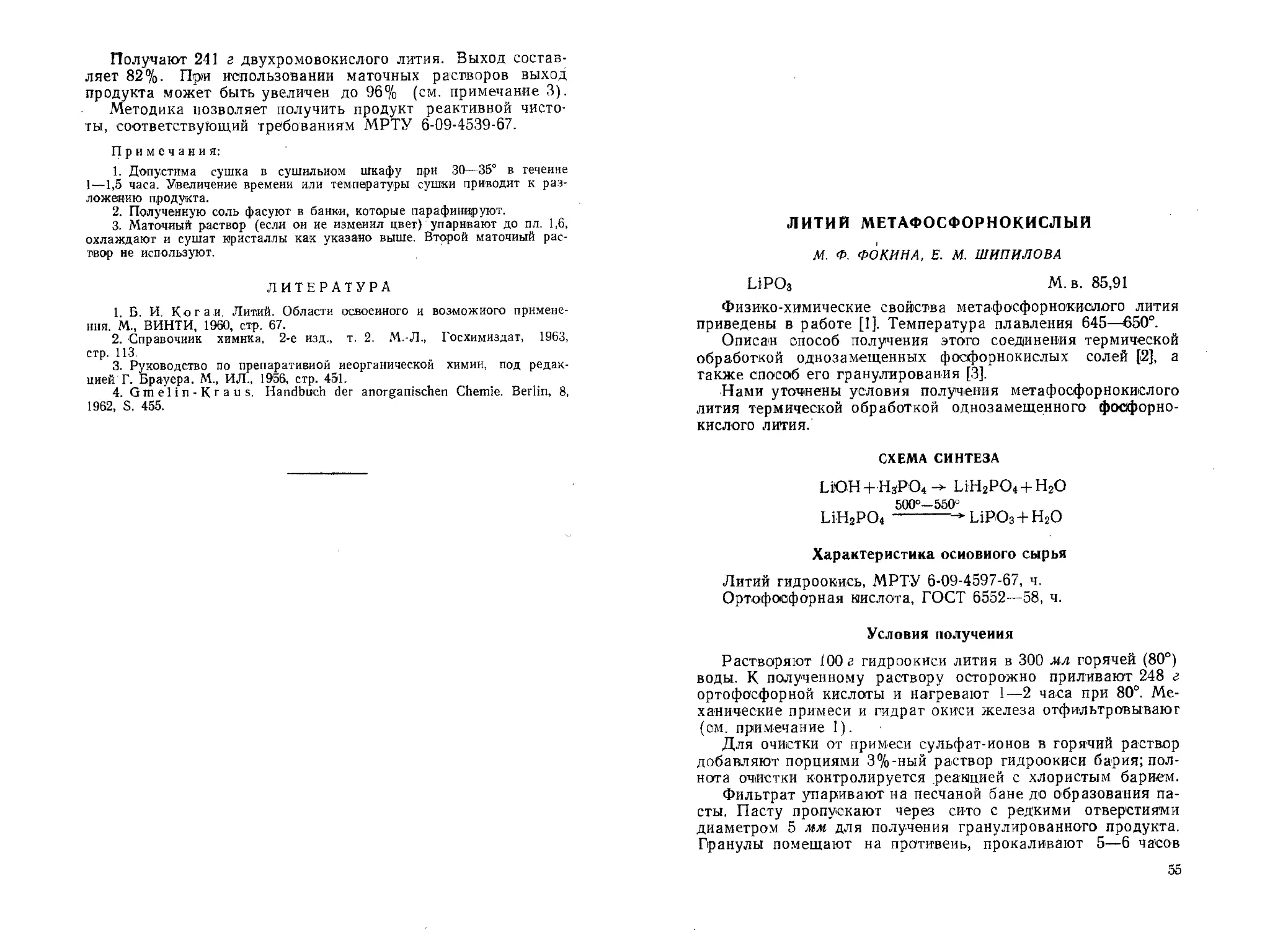

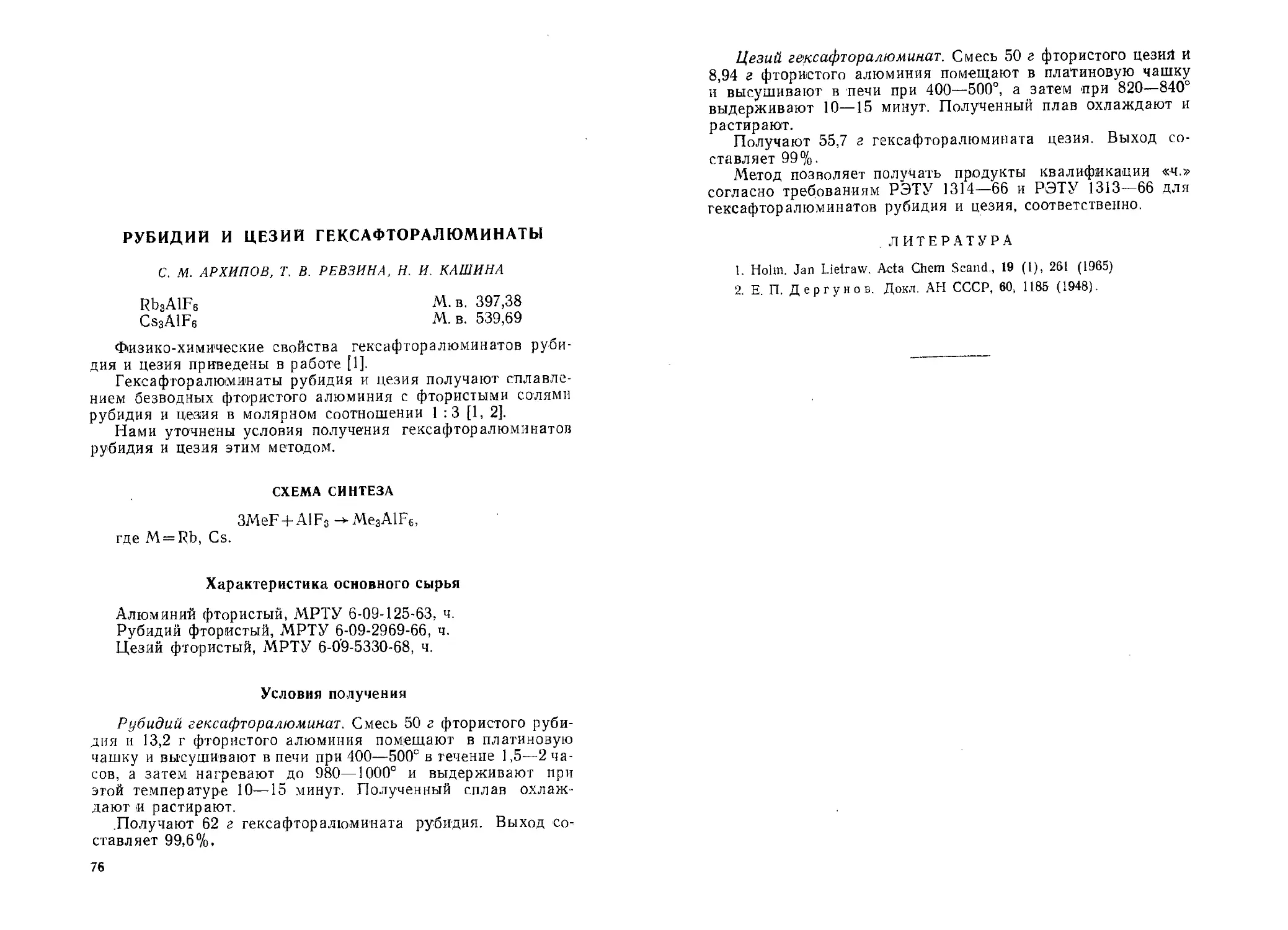

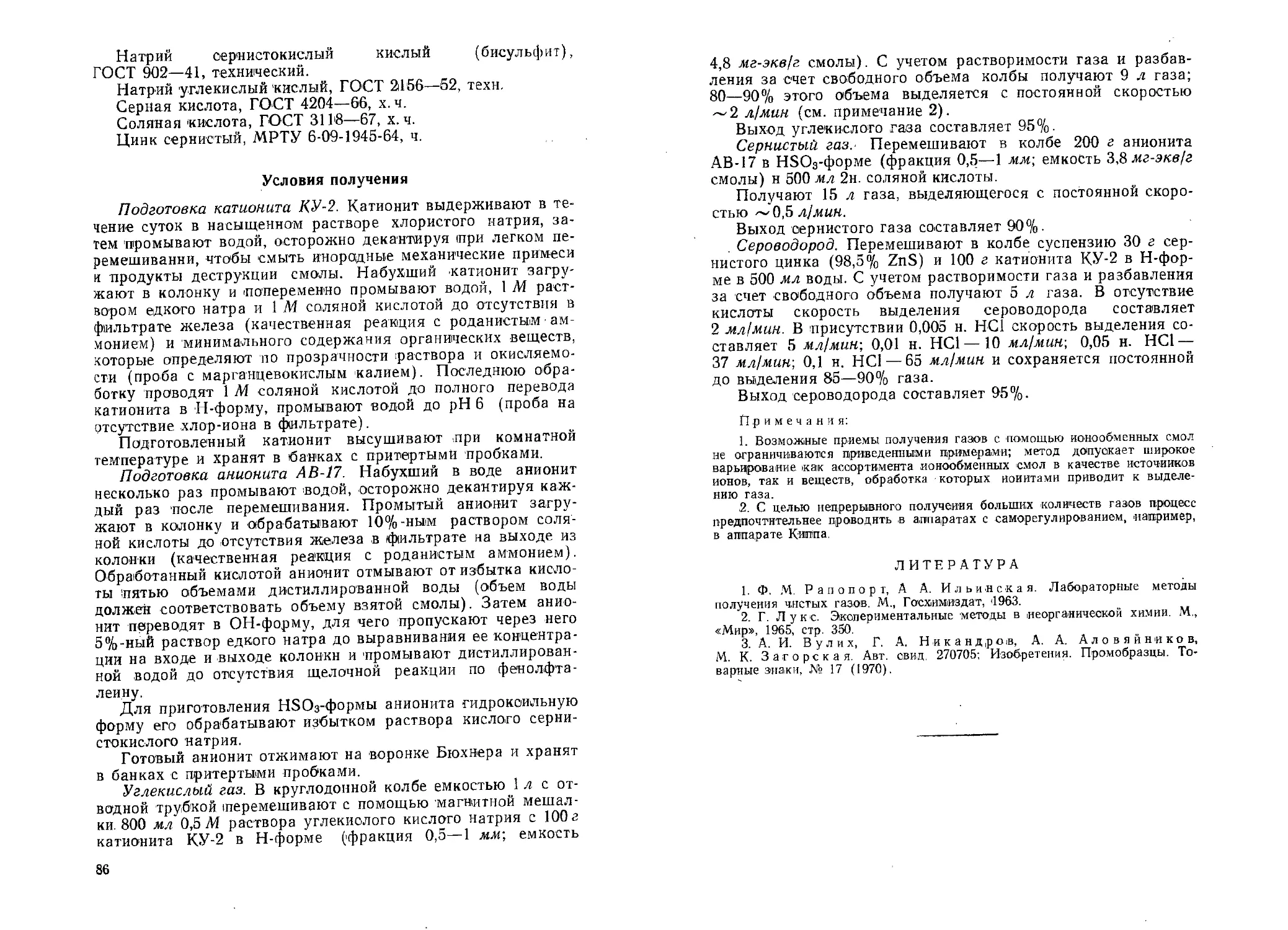

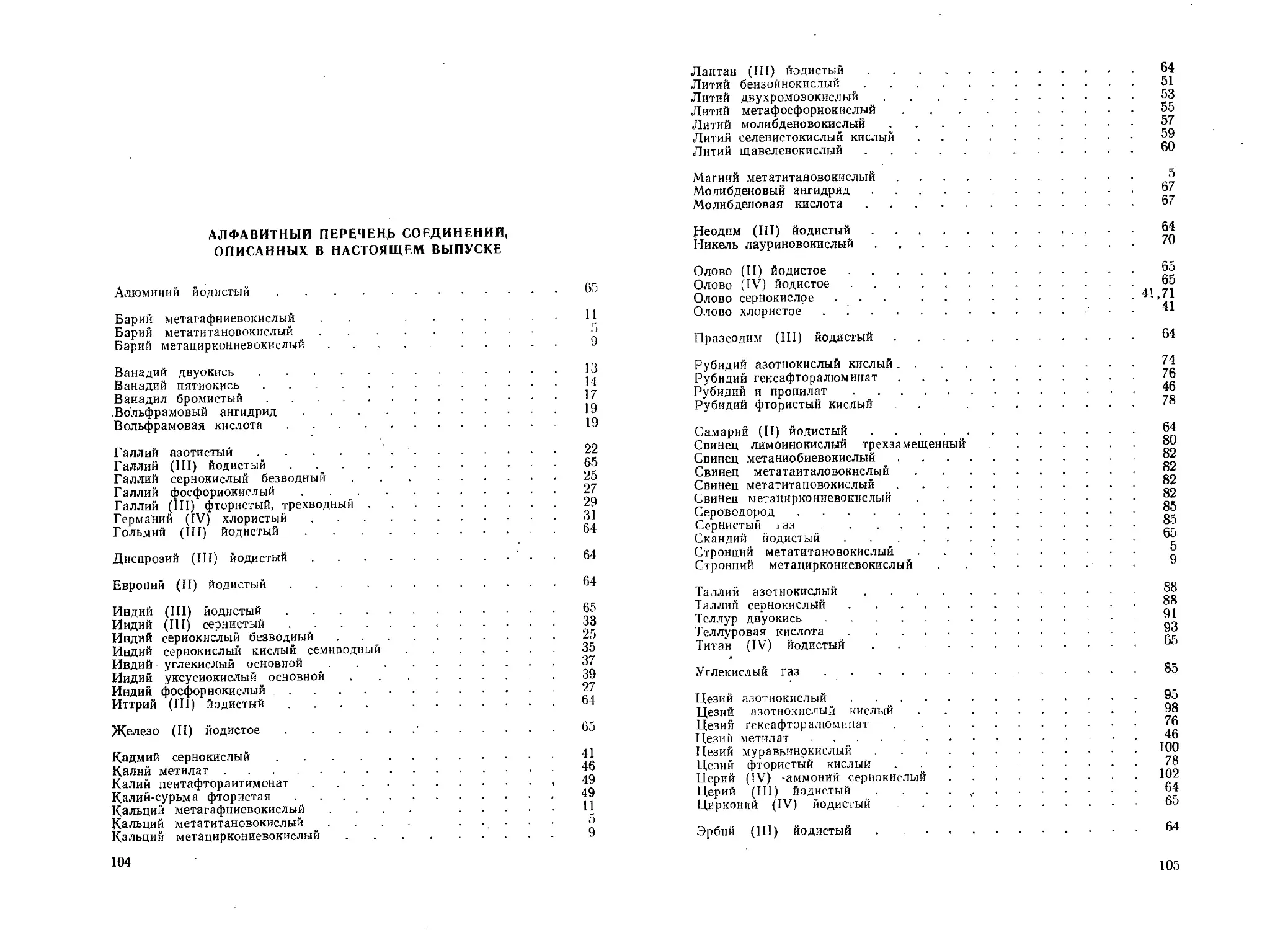

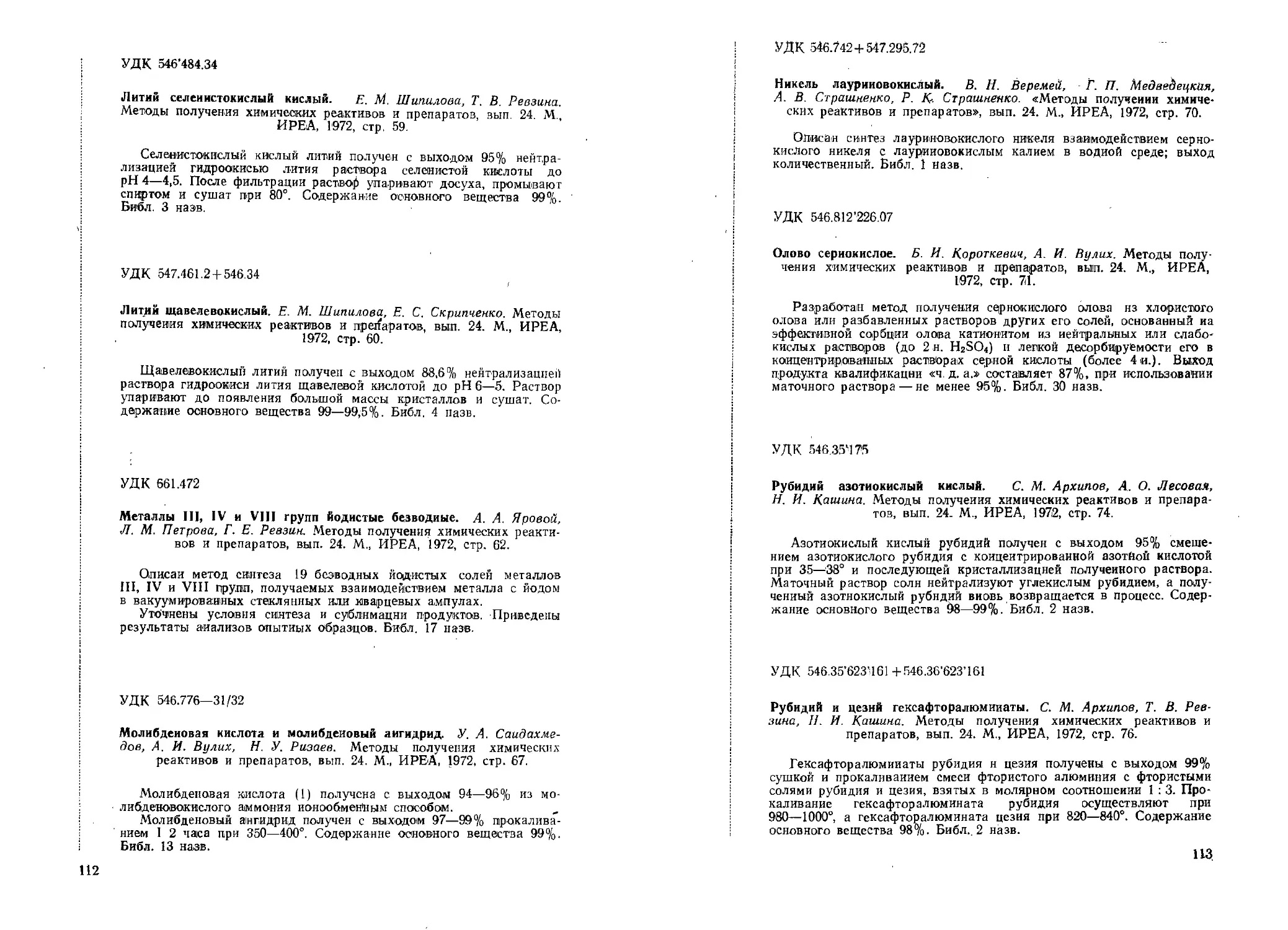

Описание электролизёра

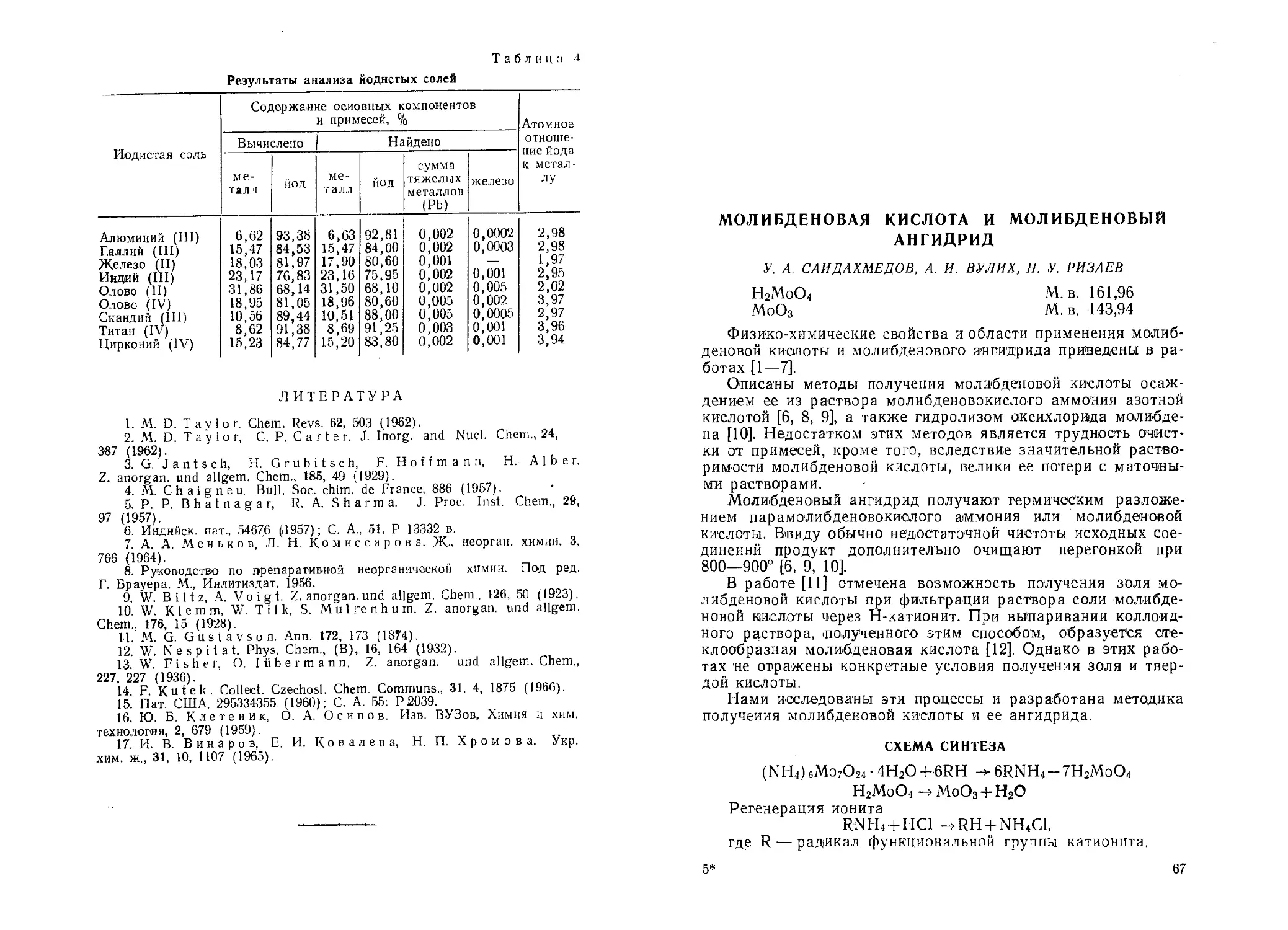

Электролизёр (см. рисунок) представляет собой ванну ящичного типа, в Которой на продольные борта подвешены подлежащие растворению аноды и диафрагмы с катодами. Диафрагмы изготовлены в виде прямоугольных плоских коробок, в которых верхняя стенка отсутствует, а две вертикальных (широких) заменены анион итовым мембранами (со стороны анодов), остальные стенки сделаны из винипласта. Крепление каждой мембраны к коробке осуществлено герметично с помощью прижимных планок и винтов. При этом по

41

обе стороны мембраны, т. е. со стороны планки и со стороны коробки, помещены резиновые прокладки такой же формы, как и планки. Катоды погружены в коробки на одинаковом расстоянии от мембран. На одном из продольных бортов ванны смонтирована анодная, а на другом—катодная шины, подключенные к источнику постоянного тока. Аноды и катоды подвешены на борта ванны так. что имеют контакт только с соответствуюш₽й "'иной.

Электролизёр (вид сверху)

1— корпус электролизера (Н-700 мм); 2 — растворимые аноды; 3 — корпус диафрагмы; 4 — полые катоды; 5—анионитовые мембраны (340X450 мм);

6— болты; 7—анодная шина; 8 — катодная шина;

9 — резиновые изоляторы; 10 — коллектор кислоты;

11 — штуцер; 12— коллектор охлаждающей воды;

13 — футеровка

В ванну заливают анолит, в диафрагмы — католит. Катоды изготовлены из нержавеющей стали (или из материала анода) полыми или с каналами для циркуляции охлаждающей воды. Корпус ванны изготовлен из стали-3 и футерован изнутри полиэтиленом или винипластом. Снаружи ванна имеет охлаждающую рубашку.

Для постоянного восполнения убыли кислоты в электролитах на продольных стенках ванны смонтированы два коллектора, один из которых обеспечивает подачу кислоты .в диафрагмы, а второй — в ванну. Коллекторы служат также и для слива электролита из диафрагм с помощью вакуума. Ванна имеет штуцер для слива анолита. При осуществлении непрерывного процесса электролиза штуцер монтируют на верхнем уровне анолита, при периодическом процессе — в дне ил-и в нижней части стенки ванны.

42

Условия получения

Кадмий сернокислый. Растворение кадмиевых анодов ведут в проточном анолите при .плотности тока до 10 а/дм2', мембранная плотность тока 7,5—10 а/дм2. Состав электролитов постоянный: анолит — 400—500 а/л сернокислого кадмия и 30—50 г/л H2SO4; католит—7%-ный раствор серной кислоты. Убыль кислоты в католите восполняют концентрированной, а в анолите — 50%-ной серной кислотой. Анолит в процессе электролиза перемешивают сжатым воздухом. Практические числа переноса сульфат-ионов — 50—60%. Кадмий осаждается на катоде в виде губки, легко всплывающей на поверхность электролита.

Для выделения соли анолит нейтрализуют до pH 5 окисленной кадмиевой губкой, фильтруют и упаривают при интенсивном перемешивании до пастообразного состояния, а затем кристаллизуют при медленном охлаждении и интенсивном перемешивании. Выпавшие кристаллы сернокислого кадмия отделяют от маточного раствора центрифугированием.

Выход продукта составляет 98%, выход по току >99%; проскок кадмия через мембрану 2,0—2,5%. Расход электроэнергии на растворение 1 кг кадмия — 2,87 кет-час [2].

Метод позволяет получать продукт квалификации «ч.» в соответствии с ГОСТ 4456—56.

Олово сернокислое. [3, 4]. В диафрагмы заливают 10— 12%-ный, и в ванну — 5%-ный растворы серной кислоты. Через электролизёр пропускают постоянный ток, и аноды растворяют до накопления в анолите (в ваине) 250—260 г/л сернокислого олова, а его кислотность к концу процесса снижают до 15—25 г/л серной кислоты. Концентрацию кислоты в диафрагмах и температуру электролитов (30—40°) поддерживают постоянной. Электролиз ведут при анодной плотности тока 4 а/дм2 в начале процесса и 1,5—1,35 а/дм2 в конце процесса.

Плотность тока уменьшают постепенно. Мембранная плотность тока 1,0—1,35 а/дм2. Уменьшение концентрации кислоты в электролитах восполняют добавлением концентрированной серной кислоты с помощью коллекторов. Практические числа переноса сульфат-ионов через мембрану составляют 53—44%. Полученный раствор (анолит) сливают из ванны и фильтруют от анодных шламов. Сернокислое олово высаливают серной кислотой (пл. 1,84) при температуре не выше 70° (3], выделяющиеся при этом кристаллы отделяют от маточного раствора центрифугированием, промывают этанолом и сушат при 90—100°. На 1 кг соли расходуют 1,5 кг серной кислоты я 0,17 кг этанола.

43

Шламы содержат примеси исходного олова; их накапливают, подвергают восстановительной плавке и рафинируют.

Выход продукта составляет 97%; выход по току 88—86%; проскок ионов олова к катоду — 5—6% (вместо 25—30% при использовании других мембран). Олово с катода направляют на переплавку в аноды.

Продукт соответствует квалификации «ч.» и «ч.д. а.» (ТУ МХП 2923—51).

Расход электроэнергии на растворение 1 кг олова при получении сернокислого олова 3,1—3,5 кет-час.

При осуществлении непрерывного процесса электролиза анодная плотность тока не должна превышать 2,0 а/дм2, а концентрация свободной кислоты в анолите—18—20 г!л H2SO4. Остальные условия процесса аналогичны описанным. Продукт соответствует квалификации «ч.», «ч.д. а.».

Для снятия пассивной пленки, образующейся в случае нарушения режима электролиза, может быть успешно использован способ, описанный в работе [5].

Олово хлористое. Растворение олова осуществляют в проточном анолите при плотности тока (анодной и мембранной) 9—10 а/дм2. Концентрация соляной кислоты в анолите составляет 20—40 г/л, в диафрагмах—150—175 г/л НС1. Электролиз ведут до получения раствора (анолита), содержащего 900—1100 г/л хлористого олова и 20—40 г/л соляной кислоты. Практические числа переноса хлор-ионов составляют 60%. Для компенсации убыли кислоты в электролитах используют концентрированную соляную кислоту [6]. Полученный раствор фильтруют, упаривают до содержания 1330 г/л хлористого олова и охлаждают до 15—20°. Выпавшие кристаллы хлористого олова отфильтровывают.

Выход соли по току близок к теоретическому: проскок олова к катоду 1—2%. Пассивирование анода не наблюдается.

Продукт отвечает по качеству квалификации «ч. д. а.», «ч.» (ГОСТ 36—40). Шламы перерабатывают так же, как и при получении сернокислого олова, а катодное олово (губку) растворяют в «сходном анолите.

Процесс электролитического растворения олова с постепенным накоплением соли в анолите до концентрации 1100 г/л хлористого олова и снижения содержания свободной соляной кислоты с 175 до 20 г/л протекает так же, как и описанный выше.

Расход электроэнергии на растворение 1 кг олова при получении хлористого олова — 2,37 кет-час.

44

ЛИТЕРАТУРА

1. Д. М. Чижиков. Кадмий, М„ «Наука», 1967.

2. Д. А. Пахомов, Т. М. Сосипатров, С. А. Крестов ник о-в а. Промышленность химических реактивов и особо чистых веществ, вып. 14 (20). М„ ИРЕА, 1969.

3. И. М. Селиванов, В. Ф. Гриценко, Р. И. Козлова. Авт свид. 141860 ;Бюлл. изобр., № 20 (1961).

4. Н. П. Гнусиа, И. М. Селиванов и др. Бюллетень ЦНИИОло-ва, № 3. Новосибирск, 1964.

5. Д. А. Пахомов. Авт. свид. 169260; Изобретения. Промобразцы Товарные знаки, № 6 (1965).

6. Д. А. Пахомов, Т. М. Сосипатров, С. А. Кр е с т о в н и ,к о-в а. Авт. свид. 202904; Изобретения. Промобразцы. Товарные знаки, № 20 (1967).

КАЛИЙ, РУБИДИЙ И ЦЕЗИЙ АЛКОГОЛЯТЫ

Г. Е. РЕВЗИН

СН3ОК М.в. 70,13

C3H7ORb М.в. 144,56

СН3ОСя М.в. 163,94

Физико-химические свойства и применение алкоголятов

щелочных металлов описаны в работах [1, 2].

Известны следующие методы синтеза алкоголятов щелочных металлов [2]: взаимодействие металлов со спиртами; взаимодействие металлов со спиртами в жидком аммиаке; разложение спиртами гидридов, металлорганических соединений, карбидов, нитридов, амидов и сульфидов калия, рубидия и .цезия; обменные реакции солей с алкоголятами; взаимодействие окислов или гидроокисей со спиртами; обменные реакции алкоголятов со спиртами, приводящие к синтезу новых алкоголятов; окисление алкильных производных металлов кислородом.

Однако перечисленные методы неприемлемы для получения чистых алкоголятов рубидия и цезия.

Разработанный нами метод получения алкоголятов калия, рубидия и цезия [3] заключается в обменном синтезе между соответствующими алкоголятами натрия, лития, магния, щелочноземельных металлов или алюминия и фтористыми солями калия, рубидия или цезия в среде абсолютного спирта. При этом образующиеся фтористые соли натрия или других указанных металлов количественно осаждаются из спиртового раствора, благодаря чрезвычайно малой их растворимости.

Для синтеза производных высших спиртов, растворимость в которых как фтористых солей, так и алкоголятов сравнительно низка, реакцию удобнее проводить в среде метанола. Образующийся на первой стадии метилат калия, рубидия или цезия в дальнейшем подвергается обменной реакции с высшим спиртом.

46

СХЕМА СИНТЕЗА

MeF + ROH + Na -» ROMe + NaF+ V2H2, где Me = К, Rb, Cs.

Характеристика основного сырья

Калии фтористый, ГОСТ 4522—65, ч.

Метиловый спирт синтетический, ГОСТ 6995—54, х. ч.

Натрий металлический плавленый, ТУ 6-09-356-70, ч.

Пропиловый спирт, МРТУ 6-09-6628-70, х.ч.

Рубидий фтористый, МРТУ 6-09-2969-66, ч.

Цезий фтористый, МРТУ 6-09-2545-65, ч.

Условия получения

Синтез проводят в трехгорлой колбе емкостью 250 мл, снабженной обратным холодильником и магнитной мешалкой и помещенной на глицериновую или масляную баню. Колбу предварительно высушивают в вакуум-шкафу при 300° в течение 0,5—1 часа, затем охлаждают в эксикаторе до комнатной температуры. Заполнение колбы аргоном (или азотом), очищенным от кислорода и влаги, производят после загрузки фторидов и спирта, пропуская газ через спирт с такой скоростью, чтобы внутри колбы создавалось небольшое избыточное давление инертного газа.

Калий и цезий метилаты. В колбу загружают 5,81 г фтористого калия (или 15,19 г фтористого цезия) и 100 мл обезвоженного метанола (см. примечание 1). Через колбу пропускают аргон и, создав с его помощью давление, быстро вносят 2,29 г натрия в виде проволоки диаметром около 2 мм. Смесь перемешивают 20 минут до прекращения выделения водорода и затем нагревают на бане до- кипения (для укрупнения осадка фтористого натрия).

После охлаждения раствор фильтруют, передавливая его током аргона через стеклянный пористый фильтр в колбу Вюрца.

Из реакционной смеси отгоняют метанол, а остаток высушивают в вакууме при 180° и остаточном давлении 15 мм рт. ст. в течение 0,5 час^( для метилата цезия — температура высушивания в вакууме 60°).

Получают 6,9 г метилата калия. Выход составляет 98,4% (в пересчете на натрий).

Найдено, % (см. примечание 2); К — 55,4; СН3О — 44,8;

Na —0.01; F —0,12.

СН3ОК. Вычислено, %: К — 55,75; СН3О — 44,25.

Получают 16 г метилата цезия. Выход составляет 98% (в пересчете н-а натрий).

47

Найдено, % (см. примечание 2): Cs — 80,7; СН3О— 20,1;

Na —0,01; F —0,20.

CH3OCs. Вычислено, %: Cs — 81,07; CH3O — 18,93.

Рубидий пропилат. В колбе растворяют 10,44 г фтористого рубидия в 150 мл обезвоженного н-пропилового спирта, затем вносят 2,29 г натриевой проволоки и проводят синтез как описано выше. Из реакционной смеси отгоняют н-пропиловый спирт, а остаток высушивают в вакууме при 150° и остаточном давлении 0,7 мм рт. ст. в течение 0,5 часа.

Получают 14 г н-пропилата рубидия. Выход составляет 97% (в пересчете на натрий).

Найдено, % (см примечание 2): Rb— 59,18; С3Н7О— 40,3;

Na —0,015; F —0,18.

C3H7ORb. Вычислено, %: Rb — 59,12; C3H7O— 40,88.

Примечания:

1. Метиловый и н-пропиловый спирты абсолютируют металлическим магнием и йодом по методике, описанной в работе [4], и перегоняют, предохраняя от влаги.

Фтористые калий, рубидий и цезий тщательно высушивают в вакууме при 200—2.50’, затем перекристаллизовывают из обезвоженного метанола и вновь высушивают при 300° в течение 2—3 часов.

2. Содержание щелочного металла в продуктах определено титрованием иавески, растворенной в воде; содержание алкоксильиой группы определено путем отгонки водно-спиртовой смеси после растворения навески в воде и определения спирта в дистилляте по удельному весу [5]. Примесь натрия определена пламенно-фотометрическим методом, ион-фтор определен колориметрическим методом с применением арсеназо и азотнокислого тория.

ЛИТЕРАТУРА

1. Н. Я- Турова, А. В. Новоселова. Успехи химии, 34, 3, 385 (1965).

2. G. Thomas. Ann. 12, 6, 367 (1951).

3. Г. Е. Ревзин. Ав,т. свид. 193477; Изобретения. Промобразцы. Товарные знаки, № 7 (1967).

4. Ю. К. Юр ь е в. Практические работы по органической химии, т. 2. М„ МГУ, 1957.

5. I. D. Mac Mahon, L. Е. Russel. Chem. Ind. 57, 462 (1945).

КАЛИЙ-СУРЬМА ФТОРИСТАЯ Калий пентафторантимонат (111)

Г. Е. РЕВЗИН

K2SbF6 М.в. 294,94

Физико-химические свойства пентафторантимоната (III) калия описаны в работах [1—3].

Калий пентафторантимонат получают взаимодействием водных растворов фтористых солей калия и сурьмы [1—3], Недостатком этого метода является возможность частичного гидролиза продукта в процессе упаривания раствора, а также термического разложения в результате местного перегрева. Кроме того, при упаривании досуха возможна сокристал-лизация продукта с иными солями, например, с KSb^Fis или KSbF< [1].

Нами разработан метод получения пентафторантим,оната калия взаимодействием исходных компонентов в водно-спиртовом растворе, причем получают чистый продукт с высоким выходом [4]. Аналогичный метод может быть использован также для получения комплексных соединений фтористого калия, рубидия или цезия с фтористыми солями многовалентных элементов.

СХЕМА СИНТЕЗА

, , (С2Н5ОН, Н2О) г

2KF + SbF3 K2SbFb

Характеристика основного сырья

Калий фтористый, ГОСТ 4522—65, ч.

Фтористоводородная кислота, ГОСТ 2567—54, техн.

Этиловый спирт, ГОСТ 5962—67, ректифицированный. Сурьма трехфтористая, МРТУ 6-09-2605-65, ч.

Условия получения

В сосуд из винипласта или органического стекла емкостью 1,5—2 л помещают 712 г фтористой сурь'мы (III) и растворяют в 400 мл горячей (50°) дистиллированной воды, подкис

4 Зак.' 1029 49

ленной 1—2 лл фтористоводородной кислоты для предотвращения гидролиза фтористой сурьмы (III). В другой емкости (колбе, стакане) растворяют при нагревании до 40—50° 753,3 г фтористого калия (KF-2H^O) в 400 мл 95%-ного этилового спирта. Оба раствора при необходимости фильтруют, фильтраты охлаждают до комнатной температуры и к спиртовому раствору фтористого калия приливают при интенсивном перемешивании водный раствор сурьмы (III) (см. примечание).

При сливании растворов образуется осадок пеитафторан-тимоната калия в виде белых чешуйчатых кристаллов с перламутровым блеском, причем реакционная смесь саморазо-гревается. Смесь охлаждают при перемешивании до комнатной температуры и отфильтровывают осадок на винипла-стовой воронке Бюхнера. Осадок промывают на фильтре 40—50 мл спирта, отжимают и сушат при 50—60° в вакуум-сушильном шкафу при остаточном давлении 20—30 мм рт. ст. в течение 1—2 час.

Получают 1,10—1,15 кг продукта. Выход составляет 94—98%.

Упариванием досуха маточного раствора в платиновой или фторопластовой посуде при 90—100° можно дополнительно выделить некоторое количество продукта или использовать маточник для растворения фтористой сурьмы (III) в следующей операции синтеза.

Методика позволяет получать продукт реактивной чистоты, удовлетворяющий требованиям МРТУ- 6-09-4826-67.

Примечание.

Избыток фтористой сурьмы (III) в растворе вызывает осаждение комплексов с большим содержанием сурьмы (KSbF4 или КЗЬДчз), поэтому для получения качественного продукта (KaSbFs) необходимо синтез проводить в условиях избытка в растворе фтористого калия, т. е. приливать водный раствор фтористой сурьмы (III) к спиртовому раствору фтористого калия.

ЛИТЕРАТУРА

1. И. Г. Рысс. Химия фтора и его неорганических соединений. М., Госхимиздат, 1956, стр. 270—27,1.

2. Gmelins. Hanrlbuch der anorganischen Chemie. Berlin, 8,34,1958, S. 792.

3. О. H. Бреусов, В. Г. Лаврентьева. Методы получения химических реактивов и препаратов, вып. 16. М., ИРЕА, 1967, стр. 160.

4. Г. Е. Ревзин. Авт. свид. 265089. Изобретения. Промобразцы. Товарные знаки, № 27 (1970).

ЛИТИЙ БЕНЗОИНОКИСЛЫЙ

£. М. ШИПИЛОВА, Т. В. РЕВЗИНА, И. А. ШИШЕНКОВА

C7HEO2Li М.в. 128,06

Бензойнокислый литий — белый мелкокристаллический порошок, растворимый в воде и спирте. Растворимость в г на 100 г растворителя составляет [1]: в воде 32,1 (28,5°); в 95%-ном спирте 4,5 (25°). Соль, по нашим данным, плавится при 365—370°, разлагается выше 420°.

Бензойнокислый литий применяется в фармакологии [2]. Нами уточнены условия получения этого соединения.

СХЕМА СИНТЕЗА

СбНбСООН + 1лОН —i^HgC^Li + HaO

Характеристика исходного сырья

Бензойная кислота, ГОСТ 10521—63, ч., х. ч. Литий гидроокись, МРТУ 6-09-4597-67, ч.

Условия получения

Растворяют 100 г гидроокиси лития в 300 мл горячей (80—100°) дистиллированной воды. К горячему раствору добавляют бензойную кислоту до pH 7 (по универсальному индикатору) и нагревают 1—2 часа при 80—90°. Раствор фильтруют от гидроокиси железа и механических примесей через тройной фильтр (бязь — бумага — бязь). К фильтрату добавляют бензойную кислоту до pH 6 и упаривают досуха (см. примечание 1). Остаток сушат в сушильном шкафу при НО—120° или на паровой бане до постоянного веса.

Получают 290 г бензойнокислого лития. Выход составляет 98% •

4* 51

Методика позволяет получить продукт реактивной чистоты, отвечающий требованиям МРТУ 6^09-6066-69 (см примечание 2).

Примечания:

1. Появляющееся розовое окрашивание раствора не влияет на качество получаемого продукта.

2. При получении продукта следует обращать внимание на качество сырья. В случае необходимости проводят очистку гидроокиси лития.

ЛИТЕРАТУРА

1. Lithium corporation of America Inc. 1967.

2. Б. И. Коган. Литий, области освоенного и возможного применения. М., ВИНИТИ, 1960, стр. 50.

ЛИТИЙ ДВУХРОМОВОКИСЛЫЙ ДВУВОДНЫЙ

Е. М. ШИПИЛОВА

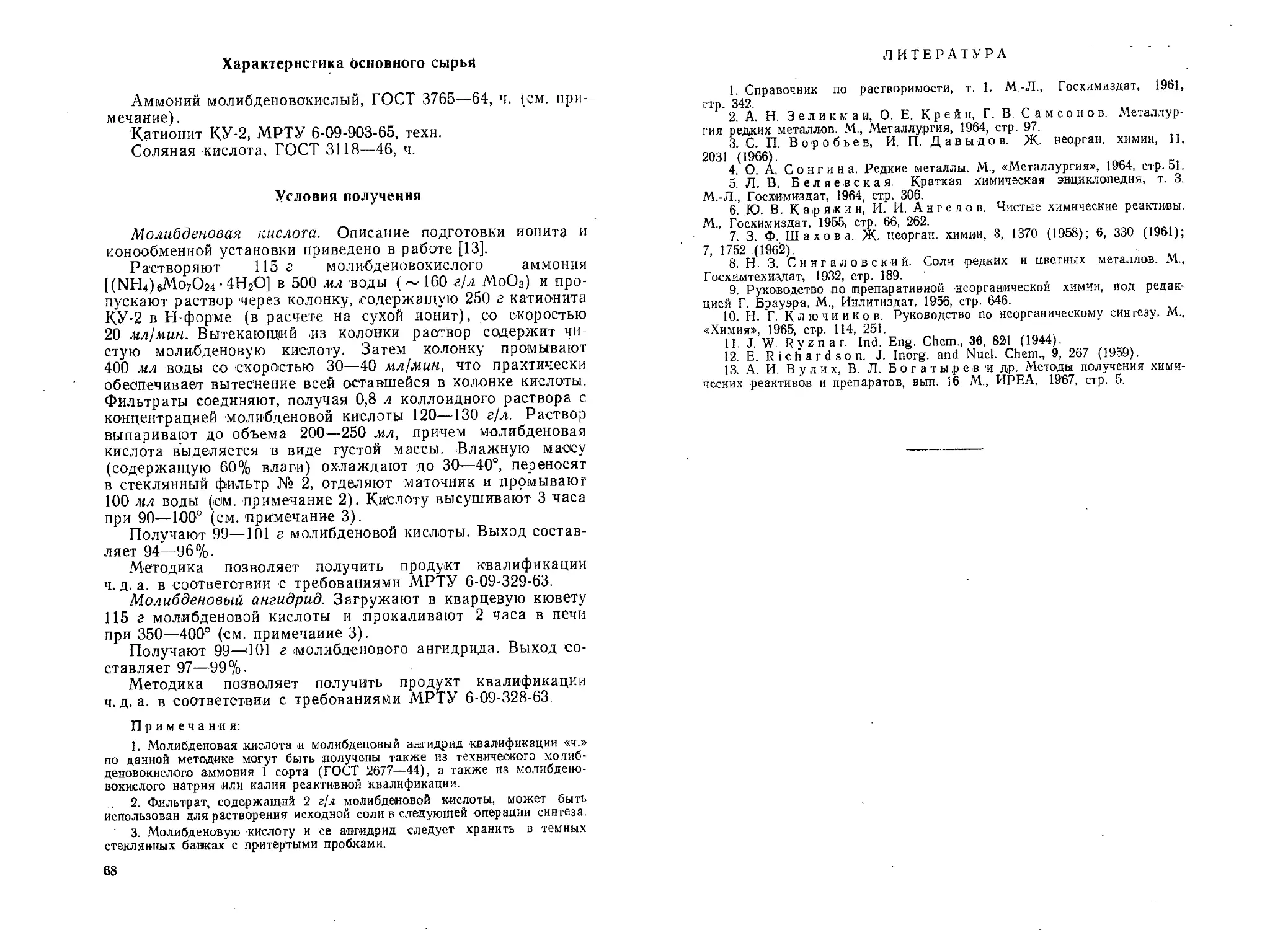

Li2Cr2O7 • 2Н2О М. в. 265,90