Текст

А. П. ЗАКОЩИКОВ

Профессор, доктор технических наук

НИТРОЦЕЛЛЮЛОЗА

ГОСУДАРСТВЕННОЕ

ИЗДАТЕЛЬСТВО ОБОРОННОЙ ПРОМЫШЛЕННОСТИ

Москва 19 50

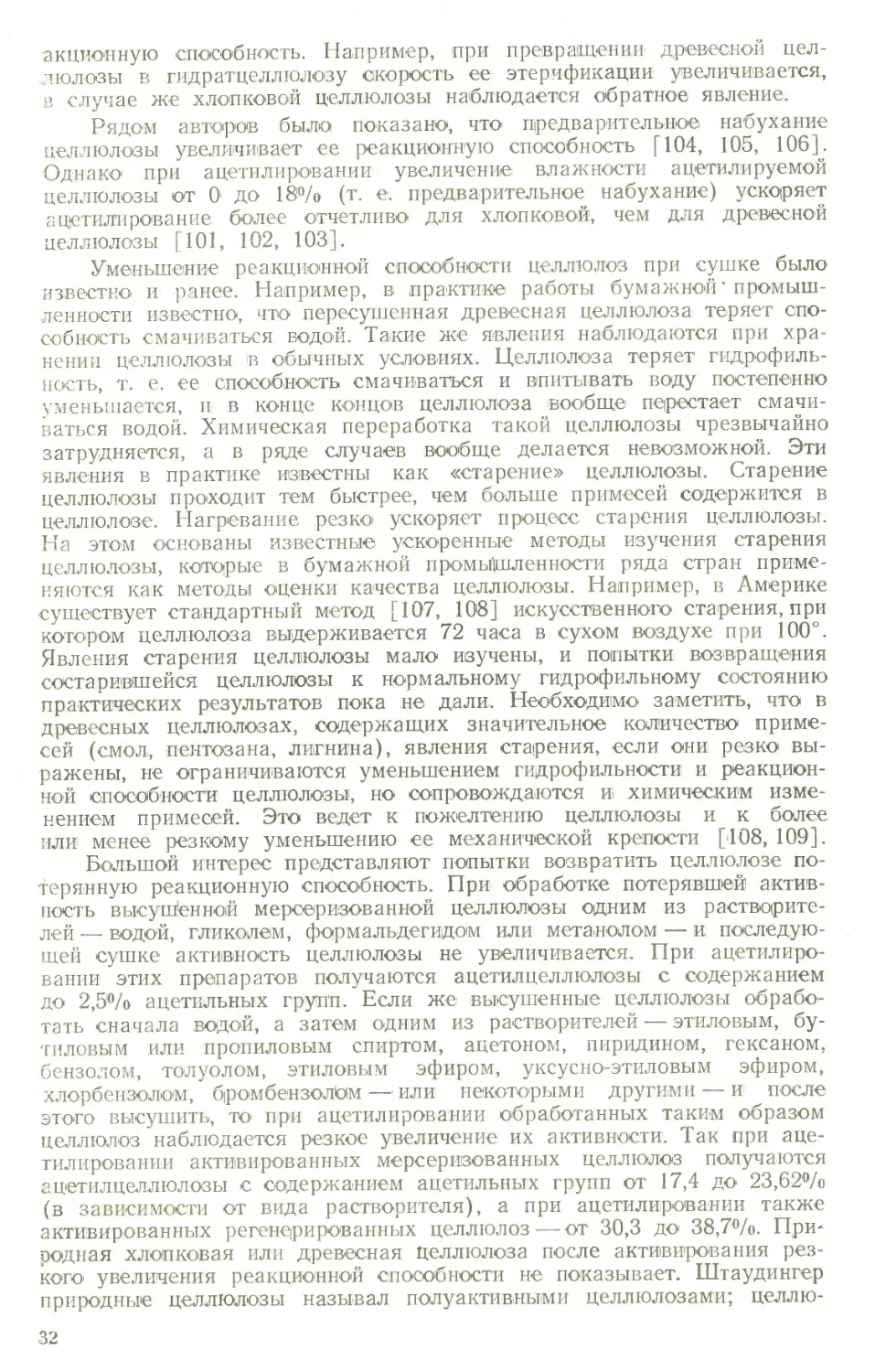

Книга является монографией по вопросам химии и хи-

мических основ технологии производства нитроцеллюлозы.

Вопросы химии и технологии нитроцеллюлозы изложены

на основе рассмотрения основного теоретического матери-

ала о строении и свойствах целлюлозы.

Книга предназначается для инженерно-технических ра-

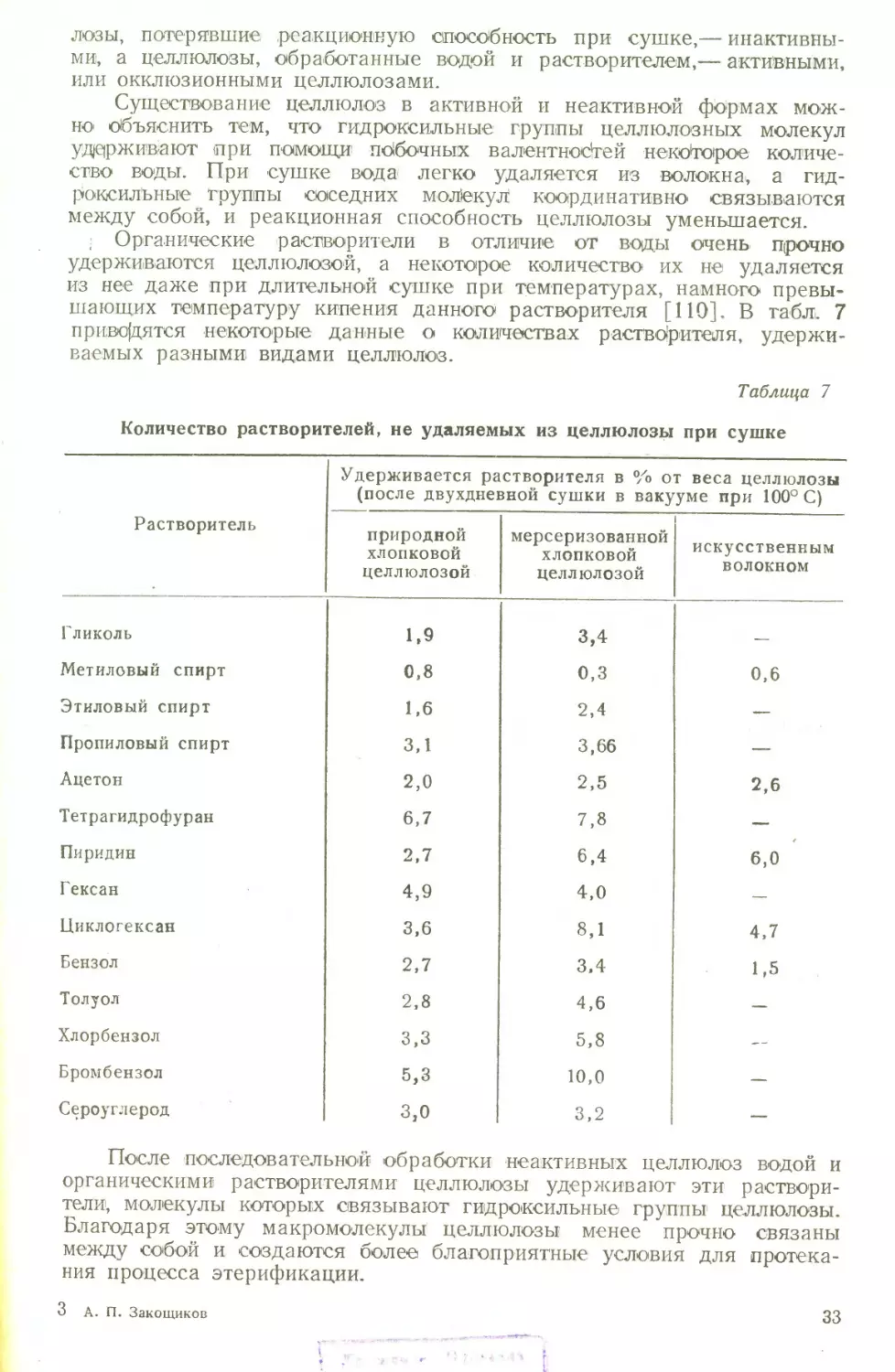

ботников, работающих в производствах, вырабатывающих

и применяющих нитроцеллюлозу, а также может быть ис-

пользована студентами и аспирантами высших учебных

заведений»,

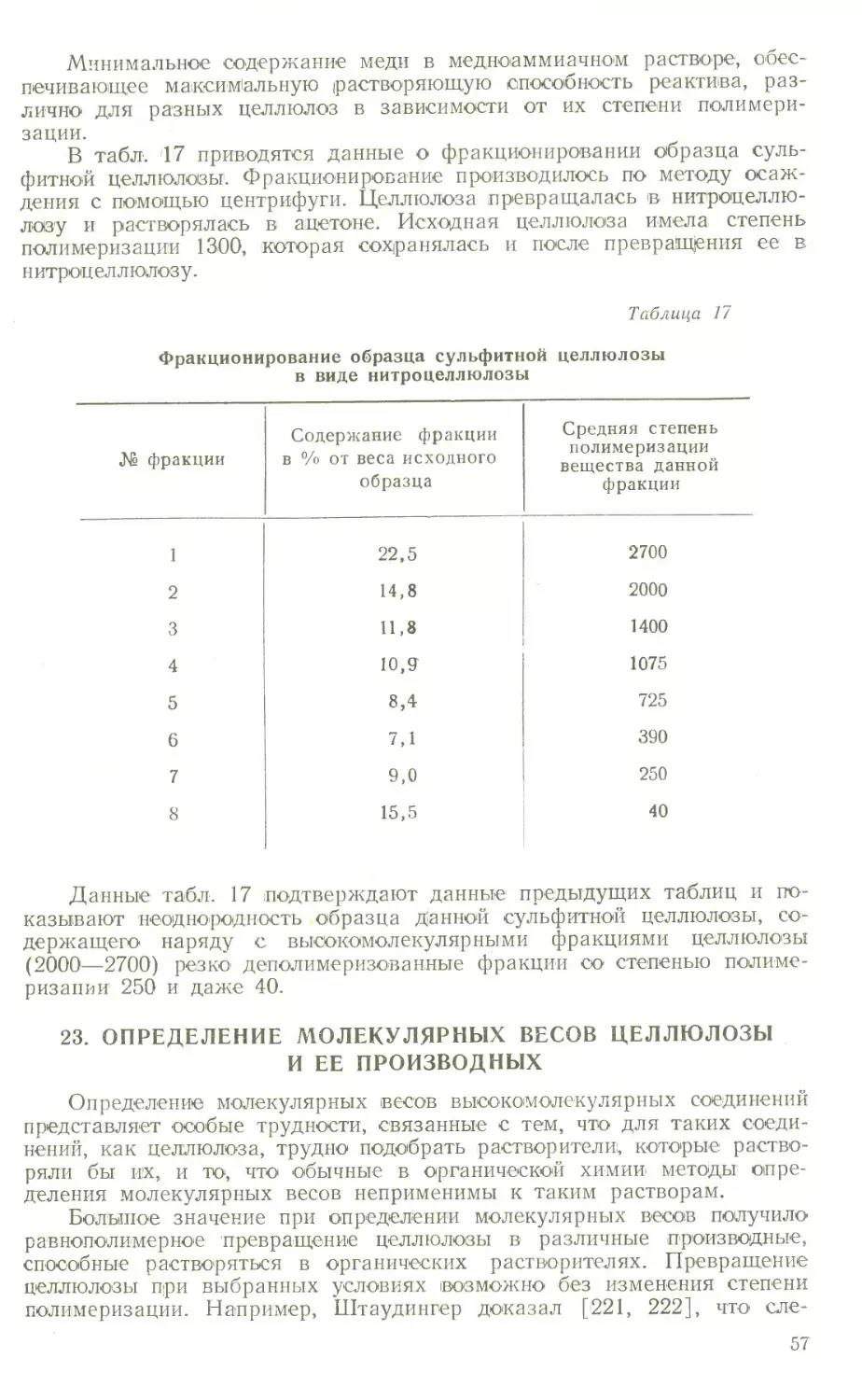

АВТОРСКОЕ ИСПРАВЛЕН) IE

По вине автора на стр. 84 книги, в результате пропуска

части текста, допущена неточность, искажающая смысл текста.

Табл. 30 содержит данные об энергии связи для различ-

ных групп атомов, соединенных силами главных валентностей

(по старым данным Г. Марка), а не об энергии связи макро-

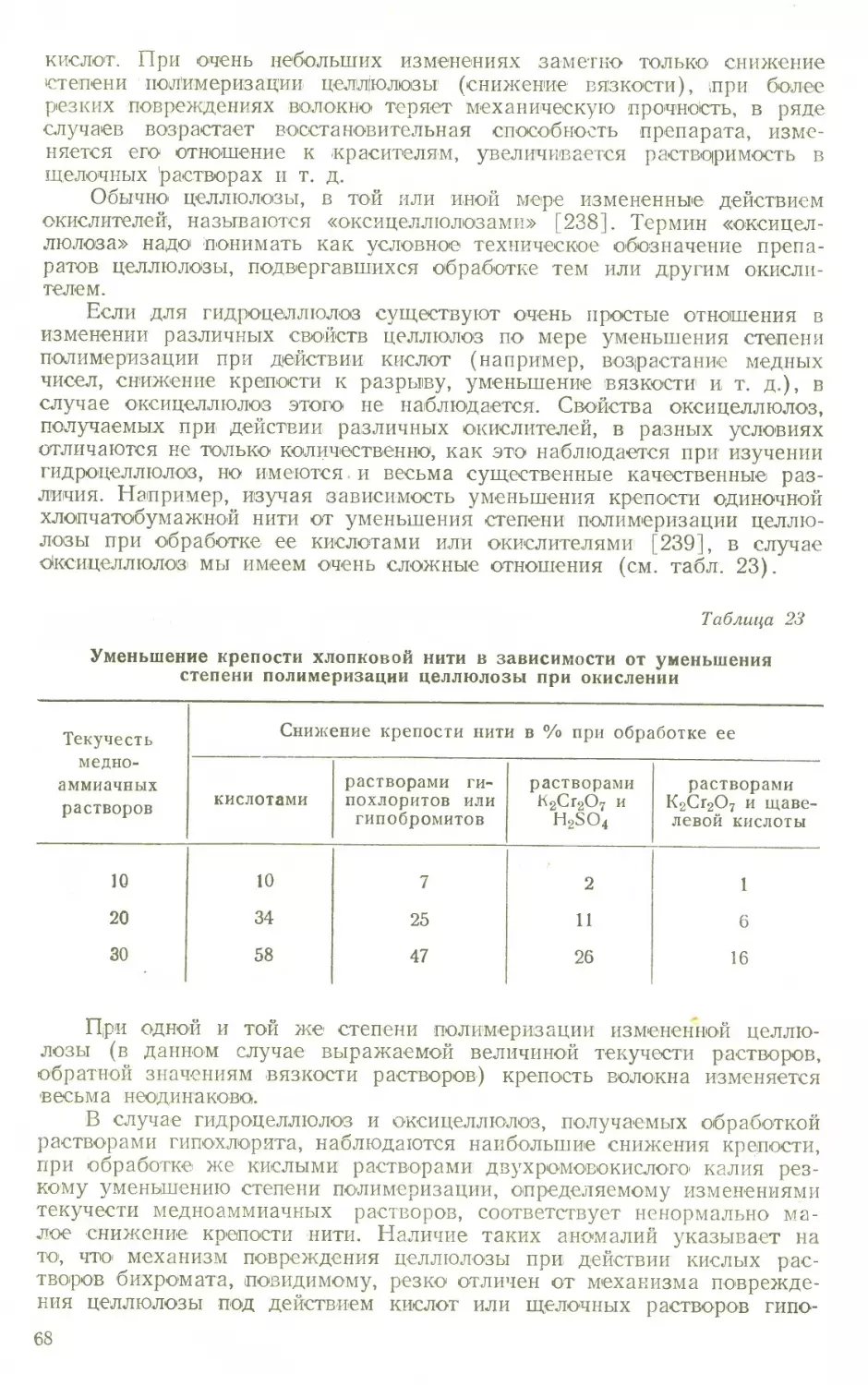

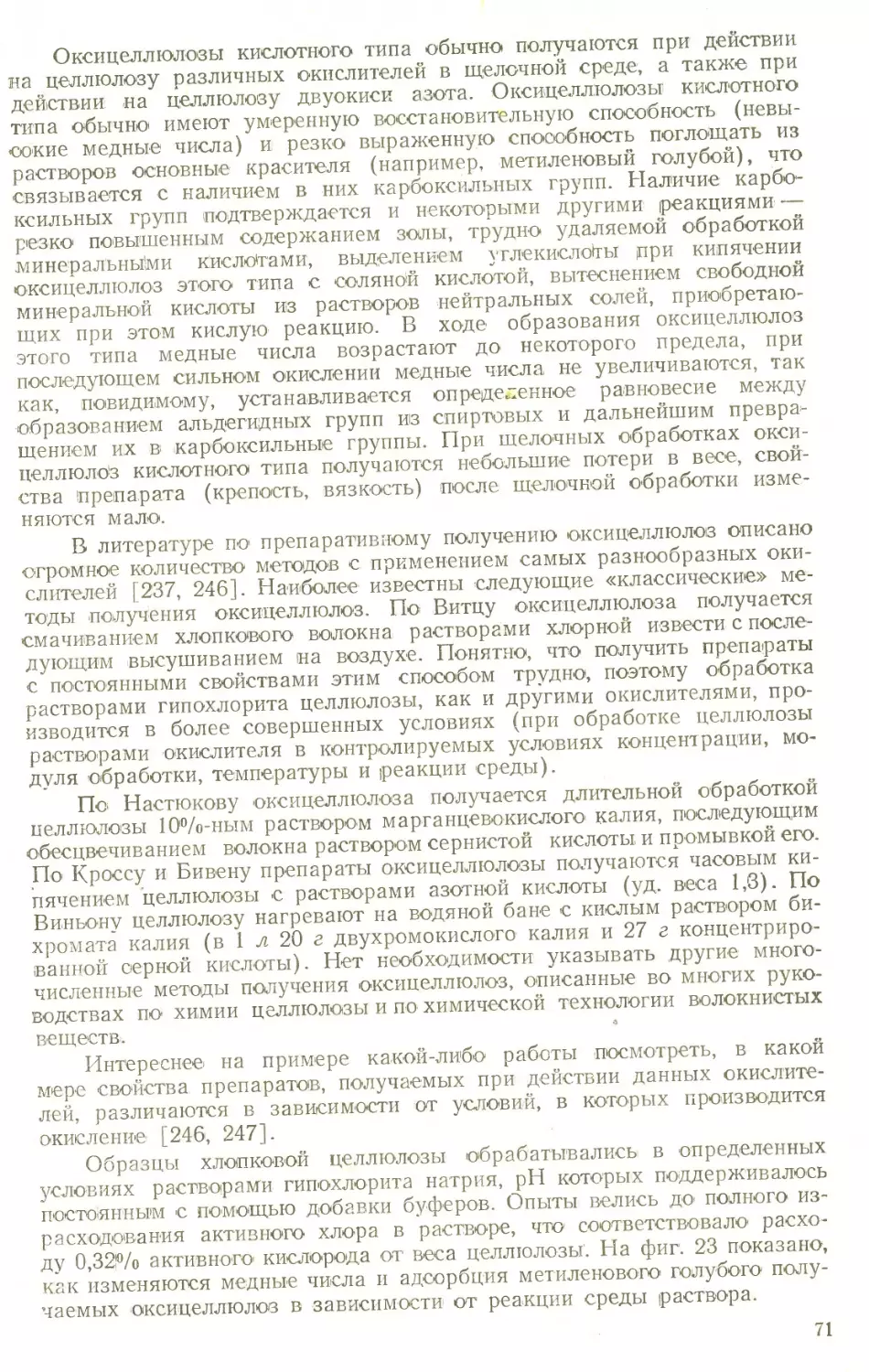

молекул целлюлозы между собой, как это можно понять из

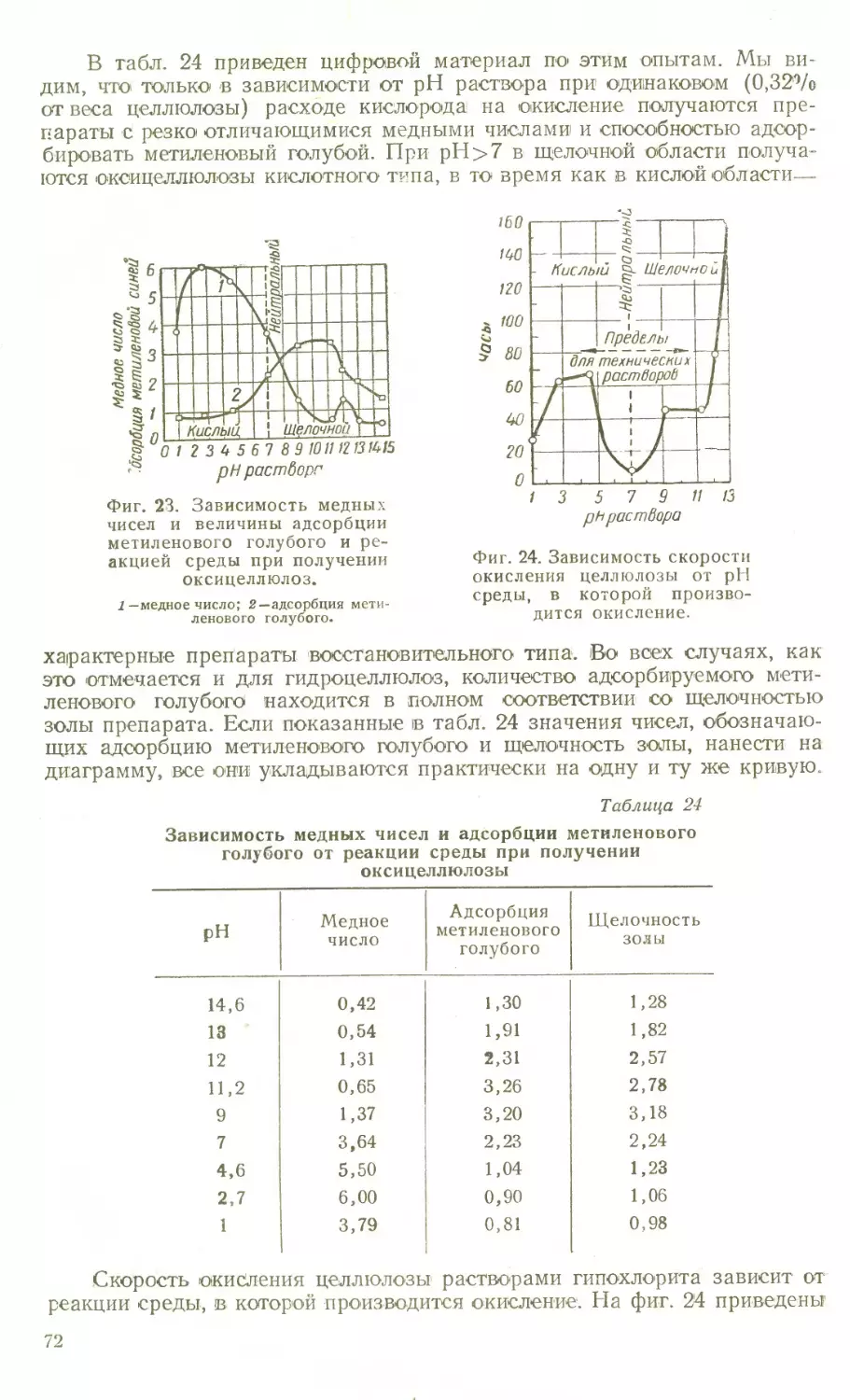

искаженного пропуском абзаца, следующею за табл. 30.

По современным данным (в частности, по работам

В. И. Иванова, В. А. Каргина и И. В. Михайлова, опублико-

ванным в 1948 г., в трудах IV Конференции но высокомоле-

кулярным соединениям АН СССР; общая энергия связи по

главным валентностям в макромолекулах целлюлозы по

группам —С - С и С О С оценивается величиной

70—90 KKCtAjMOAb энергия водородной связи 5 кал/моль

и энергия вандерваальсовскнх сил 2-3 ккал!моль, (Сум-

марная величина сил связи макромолекул изменяется с изме-

нением величины макромолекул и может во много раз пре-

восходить по величине силу связи внутри макромолекул по

гла вным валентности м.

3 а ко щ и ков. Нит р о ц.е л л ю л о з а.

Замеченные опечатки

Стр. Строка Напечатано Следует читать По чьей вине

29 6 и 7 снизу 15:2; 3:0,07 23,4:2; 16:0,106 15:2,3:0,07 23,4:2,16:0,106 Корр.

48 8 и 9 снизу нитроцеллюлоза растворяет нитроцеллюлозу растворяют Ред.

52 22 и 23 снизу г/л % Авт.

58 33 снизу изменении измерении V

123 11 . минералы материалы Корр.

228 8 , в продольном в поперечном Авт.

Закощиков, „Нитроцеллюлоза*1

ПРЕДИСЛОВИЕ

В настоящее время имеется мало книг, пособий и руководств, по-

священных химии и технологии нитроцеллюлозы. В периодической же

литературе опубликовано1 достаточно' большое количество эксперимен-

тальных работ, относящихся к различным разделам химии и технологии

целлюлозы и ее производных, что позволяет сделать попытку их об-

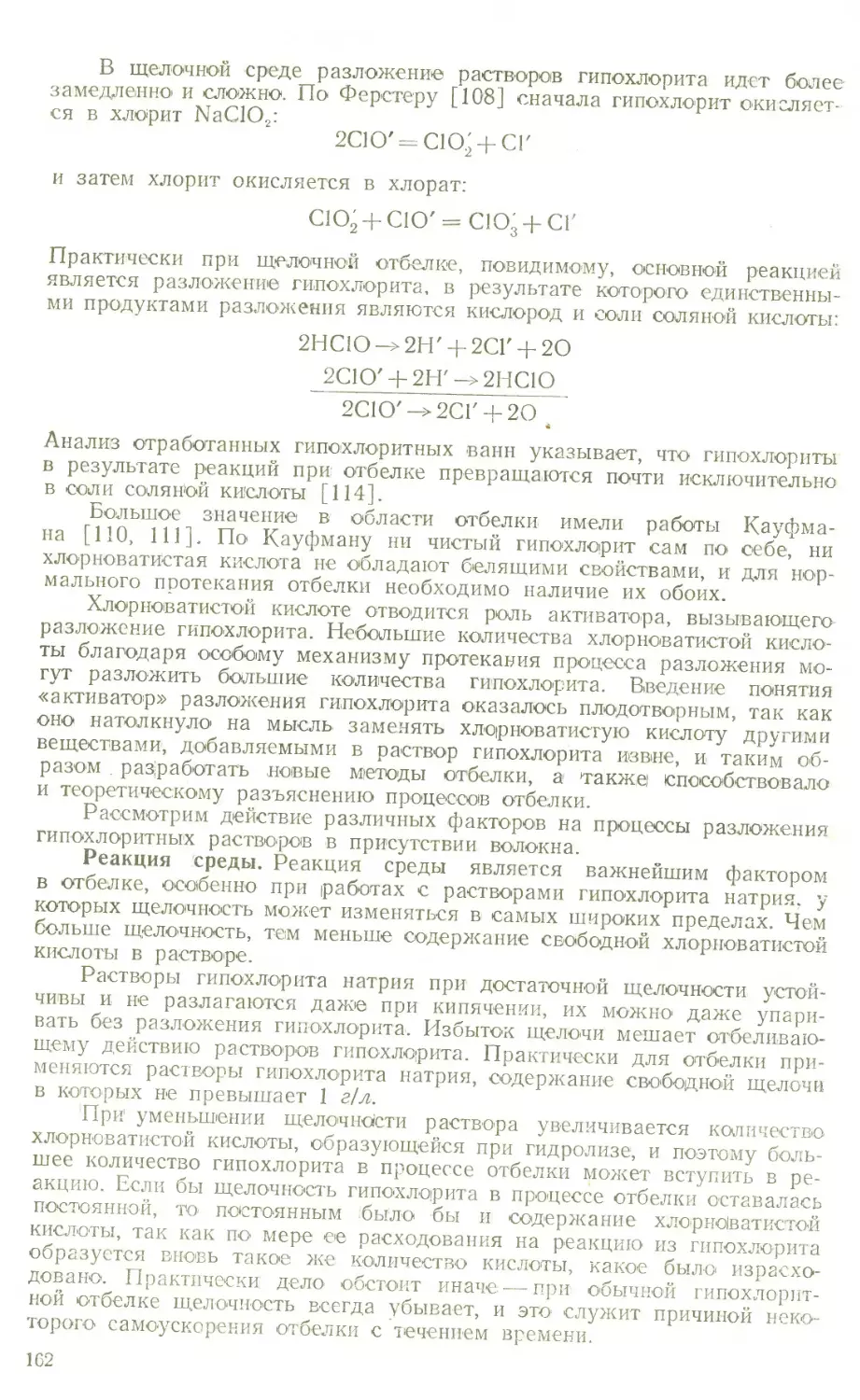

общения. При этом особое значение имеет установление должной связи

между отдельными вопросами химии и технологии целлюлозы и нитро-

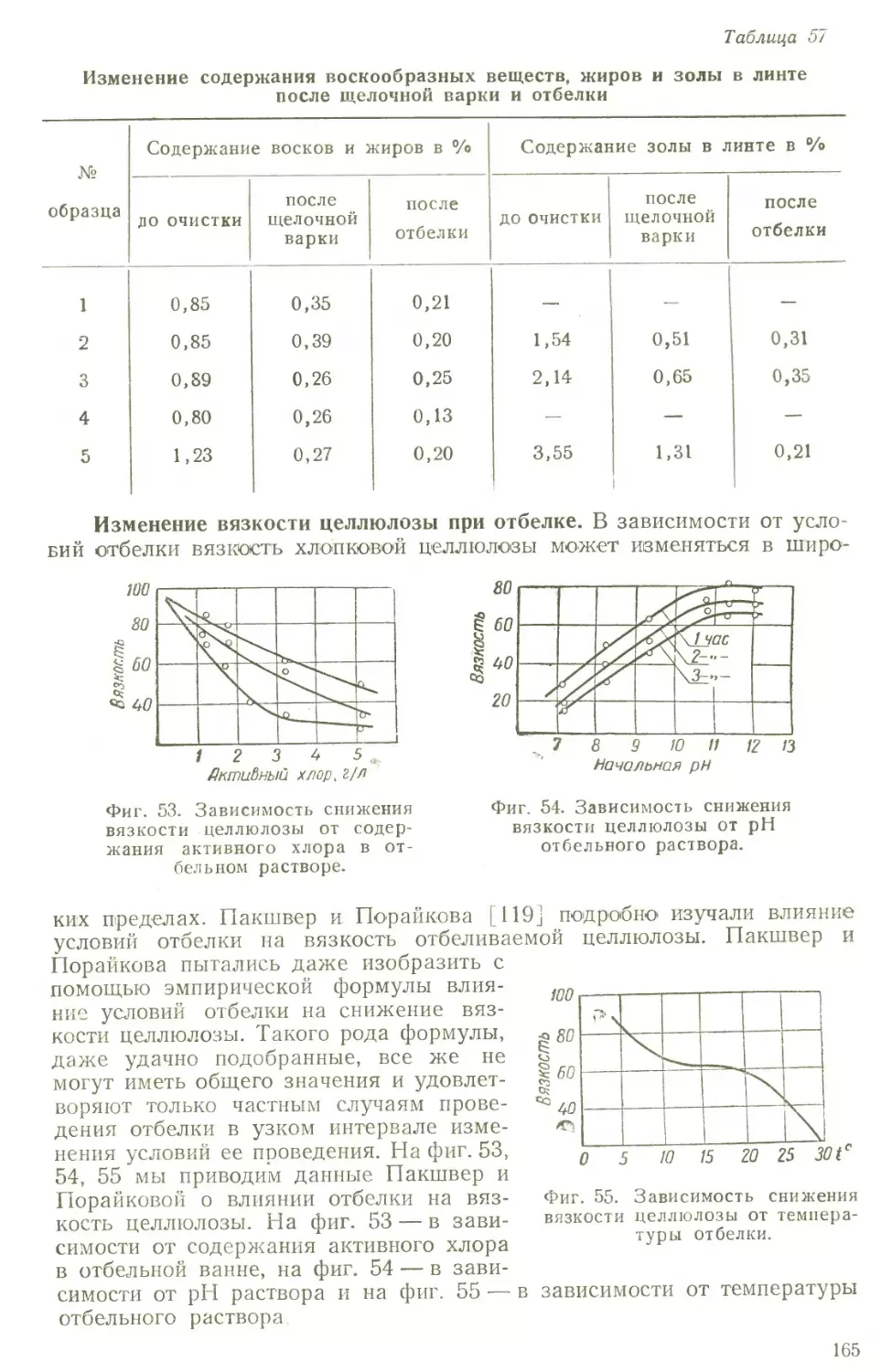

целлюлозы. Поэтому автор значительное место уделил химии и техно-

логии целлюлозы.

При составлении книги автор широко' использовал периодическую

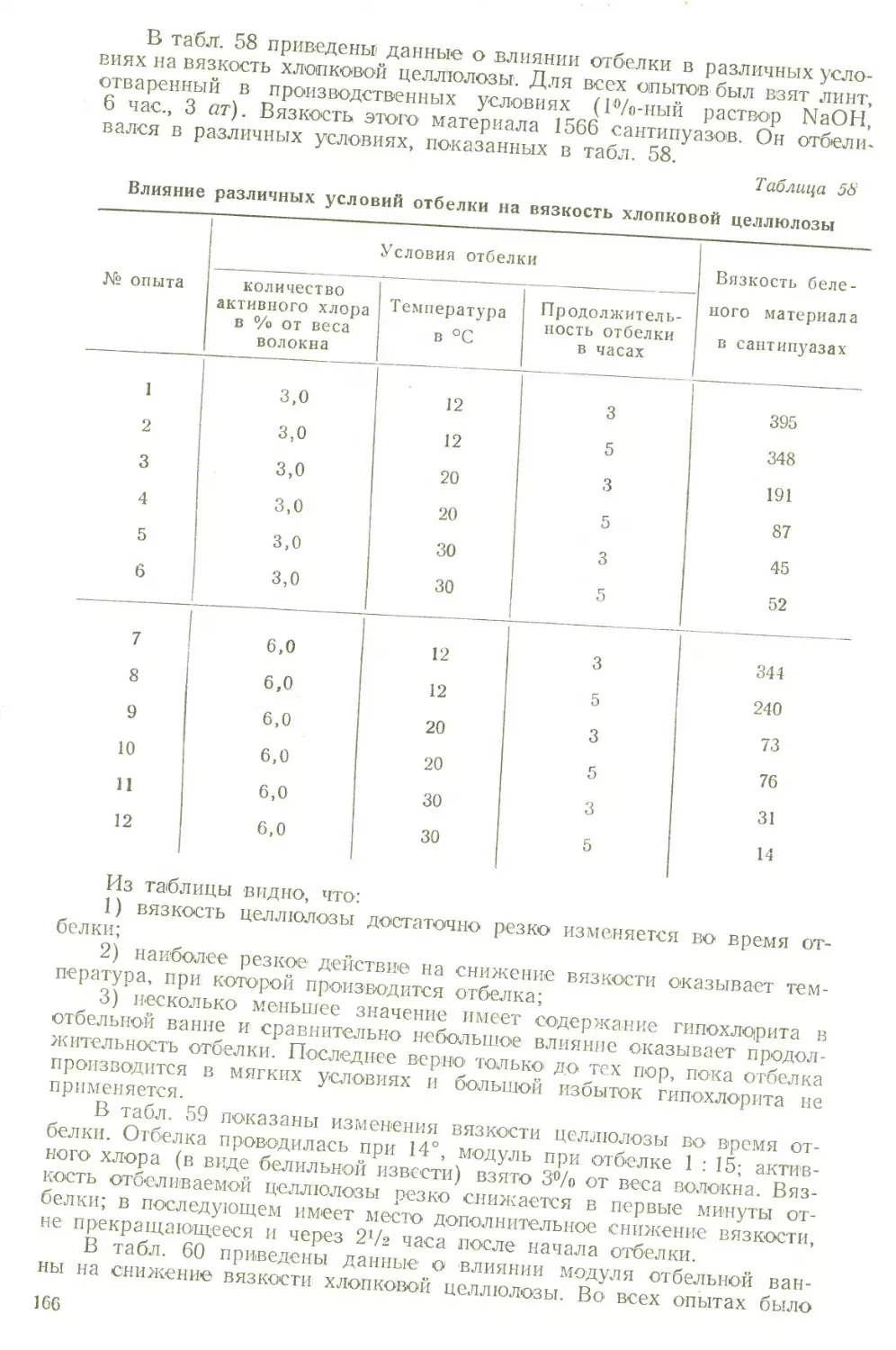

литературу, особенно русскую. Роль отечественных ученых в развитии

химии и технологии нитроцеллюлозы и целлюлозы велика и непрерывно

возрастает. Особенно широкое развитие исследования в области высоко-

полимерных соединений в Советском Союзе получили за последние

20—2'5 лет.

Но и ранее виднейшие представители русской науки уделяли много

внимания исследованиям целлюлозы и ее производных. Великий рус-

ский ученый Д. И. Менделеев еще в 1891 —1895 гг. много работал по

изучению нитроцеллюлоз и бездымного пороха, и его фундаментальные

исследования имели огромное значение для зарождающегося порохо-

делия и в России и во всем мире. Д. И. Менделеев дал теоретические

основы для создания пороховой промышленности, открыл возможность

получения пироколлодия, однотипной нитроцеллюлозы, нацело раство-

римой в смеси спирта и эфира, из которой пороха изготавливали сна-

чала в России, а затем в Америке. Такие открытия Д. И. Менделеева,

как замена чрезвычайно опасной операции сушки нитроцеллюлозы

обезвоживанием спиртом, нашли всеобщее применение на заводах во

всем мире. Огромное значение имели работы других современников

Д. И. Менделеева — русских ученых А. В. Сапожникова, Н. А. Голу-

бицкого, Г. Киснемского и многих других.

Книга может быть использована специалистами, работающими в

промышленности и научно-исследовательских институтах, а также сту-

дентами и аспирантами вузов.

Автор выражает глубокую благодарность 3. А. Роговину, Д. И. Ту-

маркину и Р. А. Малахову, взявшим на себя труд просмотра книги.

Автор

Глава 1

ЦЕЛЛЮЛОЗА

1. ПРИРОДНЫЕ источники ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ

Целлюлоза— один из наиболее распространенных материалов в

растительном мире — является основной составной частью растений.

Наиболее ценным материалом для получения целлюлозы является

волокно хлопчатника, в котором содержится до 92—93% чистой цел-

люлозы. В древесине различных пород целлюлозы содержится значи-

тельно меньше—45—50%, остальную часть составляют лигнин, пен-

тозаны, гексозаны, минеральные соли и др.

Состав и содержание целлюлозы даже в растительных материалах

одного типа могут изменяться в широких пределах. Например, состав

хлопкового (Волокна резко изменяется в зависимости от его зрелости

(табл. 1 [Т, 2]).

Таблица 1

Химический состав природного хлопкового волокна

различной зрелости в %

Состав Образцы хлопкового волокна различной зрелости

ч 1 11 III

Целлюлоза 93,9 77,9 46,2

Пентозаны 1,02 1,51 2,94

Белковые вещества 0,87 3,44 5,87

Жиры и воски 0,63 2,36 4,47

Водорастворимые вещества 2,30 9,60 40,80

Зола 1,12 3,09 4,30

В табл. 2 приведены данные о составе древесины сосны, ели и бе-

резы [3]. Характерным свойством древесины является большое содер-

жание в ней лигнина и пентозанов, трудность удаления которых опре-

деляет выбор химических процессов для получения из нее целлюлозы.

Таблица 2

Химический состав древесины различных пород в %

Состав Древесина сосны Древесина ели Древесина березы

Цел люлоза 52,1 55,0 53,4

Пентозаны 11,2 11,2 25,0

Лигнин 27,2 29,6 17,3

Вещества, растворимые в горячей воде 2,1 1,6 1,0

Вещества, экстрагируемые серным эфиром и спиртом 3,6 0,8 0,9

Вещества, растворимые в 1%-ном NaOH 1,0 0,4 5,0

Зола 0,23 0,39 0,22

В странах, не имеющих достаточного количества хлопка и древе-

сины для получения целлюлозы, пригодной для химической перера-

ботки, используют солому злаков, кукурузы, эспарто-, стебли сахарного

тростника и т. п. Для переработки этих видов сырья разработаны и

применяются специальные методы. Наиболее употребительным видом

сырья для получения целлюлозы является солома ржи [4, 5]. Однако

такая целлюлоза непригодна для химической переработки. Она крайне

неоднородна по размерам волокна и химическому составу и содержит

в беленом состоянии до 251О/о пентозанов и много золы (большей частью

в виде кремневой кислоты). Поэтому соломенная целлюлоза, обычно

получаемая по сульфатному способу, в небеленом виде применяется

для выработки низкокачественных оберточных бумаг, а в беленом ви-

де— в качестве составной части массы для писчих бумаг. Специаль-

ными методами из соломы можно получать целлюлозу, пригодную' и

для химической переработки.

Целлюлоза, получаемая из различных материалов, неравноценна.

Она различается по длине и строению волокна и содержит большие

или меньшие количества примесей. Так, например, как бы хорошо ни

очищалась хлопковая целлюлоза, она все же содержит около 0,5%

пентозанов и до 0,03—0,06'% золы- В древесных целлюлозах содержа-

ние пентозанов при самой тщательной очистке ее от примесей сни-

жается только до '2 — 2,5%.

Вопрос об идентичности целлюлоз в различных природных мате-

риалах был предметом многочисленных исследований.

Путем изучения состава и реакционной способности была дока-

зана идентичность различных целлюлоз.

Для получения «Чистых» и малодеструктированных целлюлоз из

хлопковой целлюлозы разработаны особые методы. Для древесных

целлюлоз стандартного метода очистки не предложено, хотя в литера-

туре указываются различные методы, являющиеся видоизменением

обычных методов получения целлюлозы из древесины [271, 272, 273].

2. СТРОЕНИЕ ЭЛЕМЕНТАРНОГО ОСТАТКА ЦЕЛЛЮЛОЗНОЙ

МОЛЕКУЛЫ

Элементарный состав целлюлозы, легко устанавливаемый обычным

анализом, соответствует формуле С6Н10О5, т. е. целлюлоза содержит

44,44% углерода, 6,17% водорода и 43,39% кислорода.

Определение молекулярного веса целлюлозы представляет большие

трудности, так как большие величины молекулярных весов целлюлозы

и нерастворимость ее в воде и других обычных растворителях не позво-

ляют применять обычные методы определения молекулярных весов-.

В самой общей форме строение целлюлозы может быть выражено

формулой

(С6Н10О5)л,

где х — коэффициент полимеризации. По последним данным величина

его может достигать 15 000.

При установлении строения целлюлозы существенное значение

имели следующие данные:

1. При гидролизе целлюлозы с помощью минеральных кислот в

качестве конечного продукта получается (с выходом до 99,5% от тео-

рии) только глюкоза. Глюкоза — альдегидоспирт, имеющий пять гид-

роксильных групп и одну (альдегидную. Строение ее выражается одной

из следующих формул, соответствующих альдегидной форме строения:

6СН2(ОН).5СН(ОН)-i * * 4СН(ОН)-3СН (ОН)-2СН(ОН)-1СОН

и строению циклических полуацеталей:

6СН2 (ОН) • 5СН • 4СН (ОН)• 3СН (ОН) • 2СН (ОН) • ТСН(ОН)

1--------------------о------------1

2. В то время как у глюкозы все пять гидроксильных групп могут

вступать в реакции, например образовывать простые и сложные эфиры,

у целлюлозы удается замещать только три гидроксильные группы в

каждом из глюкозных остатков, из которых образована молекула

целлюлозы. Это указывает на то, что при образовании целлюлозы в

каждом глюкозном остатке расходуются две гидроксильные группы-

3. В мягких условиях гидролиза удается получать не только глю-

козу, но и более сложные углеводы — целлобиозу, целлотриозу и дру-

гие, состоящие из двух, трех и большего числа глюкозных остатков:

i гСН------

; 1

2СИОН _

II °

6 3СНОН

I

4 снон -

1-5 СН

в СНоОН

—jCHOH

I

2СНОН

I

о , снон

о

I

I

4 СН

I

—5СН

I

6СН2ОН

— СН-----

I

снон

о снон о

снон -

—СН

I

СНоОН

СН ---

I

СНОН

I

снон

I

СН

I

СН

СН2ОН

- —снон

снон

I

о о снон

!----СН

— СН

СН2ОН

Целлобиоза

Целлотриоза

Выход целлобиозы при гидролизе целлюлозы может составлять

до 40% от веса целлюлозы. Строение целлобиозы, целлотриозы и бо-

лее сложных аналогичных им соединений (олигосахара) показывает,

как связаны между собой глюкозные остатки в молекуле целлюлозы.

Сложная молекула целлюлозы, состоящая из большого количества

7

глюкозных остатков-, соединенных друг с другом по одному принципу,

в зависимости от условий гидролиза может распадаться или на эле-

ментарные глюкозные остатки с образованием в качестве конечного

продукта глюкозы, или распад происходит с сохранением более круп-

ных Частей молекул, в каждой из которых имеется два, три и боль-

шее количество глюкозных остатков, соединенных между собой так

же, как они были соединены в исходной целлюлозе.

4. Чтобы выяснить, какие углеродные атомы молекулы глюкозы

участвуют в образовании связей между глюкозными остатками, цел-

люлозу метилировали, т. е. все гидроксильные группы в ней заме-

щали метоксильными группами. Полученную метилцеллюлозу подвер-

гали гидролизу, при котором ее молекулы расщеплялись до* глюкозных

остатков, однако без отщепления метоксильных групп. В результате

удавалось зафиксировать все метоксильные .группы в том положении,

в котором они были в молекуле целлюлозы. Таким образом была

получена 2, 3, 6-триметилглюкоза, что указывает на такое же. соеди-

нение глюкозных остатков в молекуле метилцеллюлозы, как и в моле-

куле целлобиозы (т. е. 1-й углеродный атом одного глюкозного

остатка соединяется с 4-м углеродным атомом другого остатка).

Строение молекулы целлюлозы может быть изображено следую-

щей структурной формулой.

По современным представлениям целлюлоза является высокопо-

лимерным веществом, молекула которого состоит из большого' количе-

ства одинаково соединенных друг с другом глюкозных остатков.

Молекулы целлюлозы ранее часто назывались цепями главных

валентностей, так как все глюкозные остатки по длине цепи соединены

силами обычного химического сродства, в то время как связь их между

собой в направлении, поперечном к оси волокна, осуществляется ван-

дер-ваальсовскими силами, т- е. силами остаточного сродства.

3. КОНЦЕВЫЕ ОСТАТКИ МОЛЕКУЛЫ

Макромолекула целлюлозы, состоящая из любого количества глю-

козных остатков, имеет все звенья, кроме крайних, одинакового со-

става С6Н10О5. В каждом из таких «средних» остатков имеются три

гидроксильные группы, способные к превращениям, например, к обра-

зованию простых и сложных эфиров. Так как молекулы целлюлозы

состоят из очень большого' количества глюкозных остатков, то свой-

ства средних остатков выражают свойства целлюлозы.

Концевой остаток CeiH^Og, показанный в структурной формуле

справа, имеет четыре гидроксильные группы. Для обнаружения таких

остатков целлюлозу превращали в три метилцеллюлозу, которую под-

вергали гидролизу и; получали триметилглюкозу наряду с небольшим

количеством тетр а м ети л гл юкоз ы. П редложен н ы й метод оп р еде лени я

молекулярного веса целлюлозы по выходу тетраметилглюкозы встретил

много возражений, основанных на возможности образования при обра-

8

ботках новых концевых групп. Однако для сравнительно- высокомоле-

кулярных целлюло-з этот метод сохраняет значение до последнего вре-

мени и дает результаты, сходные с получаемыми по другим методам

{6, 71.

В концевом остатке С6Н12О6, показанном в нижеприведенной фор-

муле слева, имеется альдегидная группа в скрытом состоянии. В при-

сутствии веществ, способных восстанавливаться, этот остаток реагирует

как свободная альдегидная группа:

Наличие альдегидной группы в молекуле целлюлозы может быть

обнаружено реакциями восстановления ряда веществ, причем сама

альдегидная группа окисляется в карбоксильную.

4. РАЗЛИЧНЫЕ ТЕОРИИ СТРОЕНИЯ ЦЕЛЛЮЛОЗЫ

Первоначальные попытки установить строение целлюлозы так же,

как это- делается для простых органических соединений, были основаны

на предположении, что целлюлоза имеет небольшой молекулярный вес

и несложное строение, которое можно выразить простыми структурными

формулами. Все эти попытки оказались бесплодными, так как не были

учтены особые свойства целлюлозы как высокополимерного соединения.

Известное значение имели старые работы ботаника Негели (1858 г.),

исследовавшего отношение к поляризованному свету крахмала, расти-

тельных волокон и других веществ и выдвинувшего так называемую

мицеллярную теорию- Согласно этой теории для целлюлозы и других

веществ, имеющих характерные свойства коллоидов, принималось

скрытно-кристаллическое строение. При исследовании в поляризованном

свете эти вещества .показывали явления двойного лучепреломления. Не-

гели считал, что» они состоят из мицелл — мельчайших и невидимых под

микроскопом анизотропных кристалл ических частиц, существующих

обособленно в твердом волокне и три, набухании и растворении волокна

переходящих без изменения величины и строения в раствор.

Исследования целлюлозы с помощью рентгеновских лучей подтвер-

дили ее кристаллическое строение. Накопленный позднее большой экспе-

риментальный материал привел к созданию ряда теорий строения цел-

люлозы, которые излагаются ниже.

Теория малых молекул. По этой теории [8] принималось, что целлю-

лоза имеет небольшой молекулярный вес и состоит из остатков ангид-

рида глюкозы, соединенных между собой вследствие ассоциации (глав-

ным образом силами остаточного сродства гидроксильных групп). Ана-

логичные взгляды были высказаны и рядом других исследователей. Эти

теории плохо» согласовывались с многочисленными опытными данными

по исследованию целлюлозы.

Для объяснения технически важных свойств волокна (крепость,

отношение к явлениям набухания и т. д.) были широко использованы

представления об особой рол;и в этом морфологических свойств волокна

9

[8, 9 IСП. Принималось, что все волокно пронизано целой системой

«посторонних кожиц», сросшихся между собой и образующих как бы

каркас природного волокна. Целлюлоза заполняет' все пустоты, имею-

щиеся в системе посторонних «кожиц», и служит только в качестве на-

полнителя. Все технически ценные свойства волокна объяснялись глав-

ным образом наличием в нем системы оболочек. В настоящее время

теория морфологического строения волокна представляет только1 исто-

рический интерес, хотя значение вопросов морфологического строения

волокон сохраняется и работы в этом направлении продолжаются.

Мицеллярная теория. Предположение о том, что молекулы целлю-

лозы построены из большого' количества глюкозных остатков, впервые

было< высказано в 1926 г. Спонслером. Еще ранее, в 1925 г., Катц ука-

зывал, что действительная величина молекул целлюлозы может быть

Фиг. 1. Элементарная ячейка

целлюлозы (по Мейеру).

значительно' больше величины элемен-

тарной ячейки, наличие которой уста-

н а влив аетс я р ент ге носков ическим ис-

следованием [11]. В 1928 г. Мейером

и Марком была сформулирована ми-

целлярная теория строения высокопо-

Фиг. 2. Мицеллярное строение целлюлозы

лимерных соединений. По этой теории целлюлоза имеет кристал-

лическое строение. В качестве элементарной ячейки кристалла при-

нимался элементарный параллелепипед моноклинической системы с раз-

мерами 8,3X10,3X7,9 А, углом р, равным 84°, и объемом 6,8-10“22 т3,

состоящей из четырех глюкозных остатков, расположенных по длине

волокна как бы по винтовой линии. Рядом расположенные остатки на-

ходятся относительно' друг друга под углом 180°, таким образом, что

два остатка глюкозы, соответствующие остатку целлобиозы, регулярно

повторяются через промежутки 10,3 А. Такое строение целлюлозных

остатков в молекулах целлюлозы показано1 на фиг. 1.

о

Мицеллы целлюлозы имеют диаметр около- 50 А, а длину не менее

600 А, что соответствует наличию- в мицелле по длине не менее 100 глю-

козных остатков.

Глюкозные остатки соединены в цепи силами главного химического

сродства, а отдельные цепи соединяются между собой силами оста-

точного сродства в пучки цепей—мицеллы, реально- существующие про-

странственно ограниченные образования в твердом волокне (фиг. 2).

В одну мицеллу входит 40—60 цепей главных валентностей целлюлозы,

а каждая цепь состоит из 30—60 остатков глюкозы. Превращения цел-

люлозы с сохранением структуры волокна приводят к химическим изме-

нениям цепей, но они остаются в составе мицелл. При растворении во-

локна мицеллы переходят в раствор, в котором они могут изменяться,

10

например, диссоциировать на цепи главных валентностей или, наоборот,

соединяться с другими мицеллами, образуя более крупные агрегаты-

Строение1 целлюлозы по этой теории может быть схематично выра-

жено формулой

[(CGH10O5) Jy,

где х — коэффициент полимеризации, показывающий число глюкозных

остатков, соединенных в цепь главных валентностей;

у — коэффициент ассоциации, показывающий, из скольких цепей

главных валентностей образована мицелла целлюлозы.

Несмотря на признание в течение долгого времени, теория Марка

и Мейера все же не могла объяснить ряд фактов. Так вопрос о силах,

«осуществляющих связь мицелл в твердом волокне, оставался совер-

шенно неясным. Трудно объяснимым оставался и факт сохранения

структуры волокна при набухании, когда вызывающий набухание

реагент проникает в промежутки между мицеллами и разъединяет их

[12]. Высказанное рядом авторов предположение, что соединение ми-

целл между собой осуществляется с помощью особого' «склеивающего»

вещества, не мокло внести ясность в этот вопрос.

В критике теории Марка и Мейера большое значение имели ра-

боты советских исследователей — Шорыгина, Роговина, Каргина и др.

Макромолекулярная теория. По этой теории, основанной на большом

экспериментальном материале, единственным структурным элементом

в строении целлюлозы (в твердом состоянии и в растворах) являются

макромолекулы целлюлозы (равнозначные цепям главных валентно-

стей). Существование мицелл как реально» ограниченных образований

из цепей главных валентностей в твердом волокне и в растворах этой

теорией отрицается. Схематично строение целлюлозы может быть вы-

ражено формулой

(CGH10O5)x,

где х — коэффициент или степень полимеризации, показывающий, из

скольких частиц мономера глюкозы построена молекула цел-

люлозы.

Целлюлоза состоит не из макромолекул строго определенной вели-

чины, а из смеси молекул различной степени полимеризации. Такие

ряды молекул, отличающихся по степени полимеризации, по» аналогии

с гомологическими рядами в органической химии были названы поли-

м ер гомологическими рядами. Макромолекулы целлюлозы могут пре-

вращаться в другие вещества (например, при образовании простых и

сложных эфиров). Эти превращения при определенных условиях могут

совершаться без изменения степени полимеризации целлюлозы. Исход-

ное вещество* и образующееся вещество' в данном случае являются

равнополимерными. Изучение равнополимерных превращений целлю-

лозы и других высокополимерных веществ позволило сделать важные

обобщения в области строения этих веществ.

Для макромолекул целлюлозы по этой теории принимались значи-

тельно большие величины, че|м принятые по* мицеллярной теории. На-

пример, для хлопка степень полимеризации 1000—3000; вообще же все

целлюлозы предлагалось делить на три группы.

Гемицеллюлозы* со степенью полимеризации 10—100 — по-

рошкообразные вещества, не способные набухать и растворяющиеся

без набухания.

М е з о к о л л о- и д н ы е целлюлоз ы со* степенью полимериза-

ции 100—500, способные образовывать волокна и набухать.

И

Эй коллоидные целлюлозы со степенью полимеризации

500—3000.

Все свойства целлюлозы и ее производных объясняются величиной

и формой макромолекул и их расположением (степенью ориентации) в

твердом волокне. Штаудингер показал, что* свойства высокополимерных

соединений, в том числе целлюлозы и ее производных, непрерывно' из-

меняются с изменением величины макромолекул, т. е. с изменением

степени их полимеризации. Это относится как к свойствам твердых

веществ (например, физико-механические свойства), так и к свойствам

их растворов (вязкость и др.). При изучении разбавленных растворов

высокополимерных веществ (золь-растворы), в которых растворенные

частички не взаимодействуют друг с другом, Штаудингер установил

важное соотношение между удельной вязкостью растворов и величиной

молекулярного веса растворенного вещества

^уд ~

где 7]уд — удельная вязкость раствора;

Кт— константа;

С—концентрация раствора;

М — молекулярный вес.

Ошибочным оказалось утверждение Штаудингер а о- независимости

удельной вязкости разбавленных растворов от выбора растворителя, что

позже было признано и им самим.

Для более концентрированных растворов (гель-растворы), в кото-

рых растворенные макромолекулы могут взаимодействовать между со-

бой, это простое соотношение значительно* усложняется. Исследование

вязкости сильно разбавленных золь-растворов высокополимерных со-

единений является одним из важнейших методов исследования, позво-

ляющим характеризовать величину их молекулярного- веса, а в сочетании

с другими методами дающим возможность судить о* форме макромоле-

кул и о- степени их однородности. Данная теория принимала, что макро-

молекулы целлюлозы и других высокополимерных веществ по форме

представляют собой жесткие образования, подобные палочкам. Такое

упрощенное представление о форме молекул могло только затруднять

правильное истолкование сложных механических свойств высокополи-

мерных веществ.

Теория непрерывистой структуры. Мицеллярная и макромолекуляр-

ная теории строения целлюлозы сначала казались различными по основ-

ным положениям. Критические исследования этих теорий и внесение в

них ряда более или менее существенных поправок постепенно сглажива-

ли различия, что привело к новым теоретическим воззрениям на строение

целлюлозы, очень метко названным акад. П. П. Шорыгиным «мицелляр-

но-макромолекулярной теорией», согласно которой целлюлоза состоит из

длинных цепей главных валентностей, могущих в твердой фазе образо-

вывать мицеллы. Мицеллой считается совокупность цепей или их участ-

ков, обладающих кристаллографической упорядоченностью [13]. В ми-

целлярную теорию было- внесено изменение, заключавшееся в том, что

имеющиеся в волокне мицеллы принимались связанными выходящими

за пределы мицелл концами цепей главных валентностей («бахрома» на

концах мицелл). Связь бахромчатых концов осуществляется силами

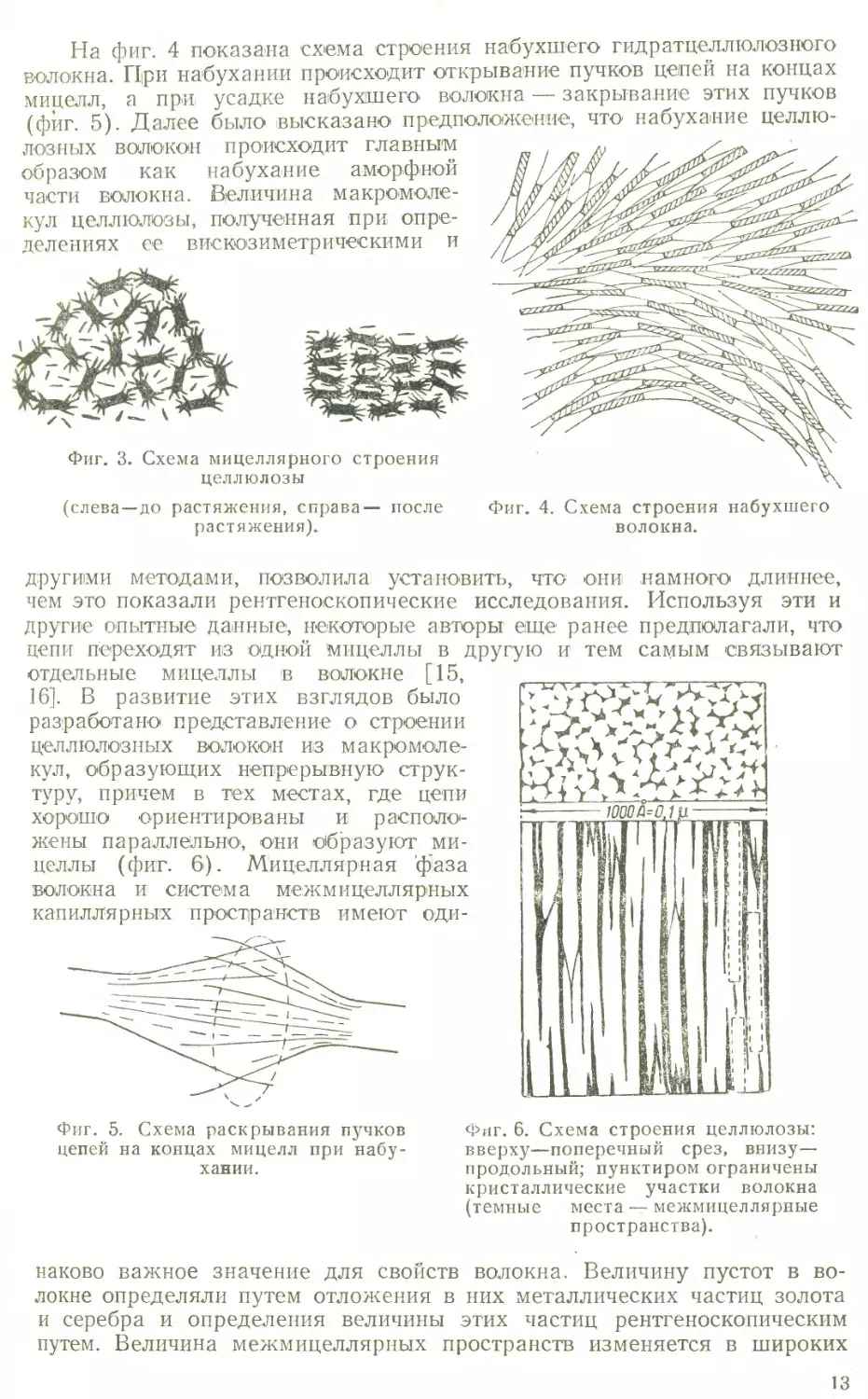

остаточного сродства. Мицеллярная структура искусственного волокна

показана на фиг. 3. Мицеллы (черные частички) являются кристалличе-

ской частью волокна, а бахромчатые концы цепей — аморфной частью.

12

На фиг. 4 показана схема строения набухшего гидратцеллюлозного

волокна. При набухании происходит открывание пучков цепей на концах

мицелл, а при усадке набухшего волокна — закрывание этих пучков

(фиг. 5). Далее было высказано предположение, что набухание целлю-

лозных волокон происходит главным

образом как набухание аморфной

части волокна. Величина макромоле-

кул целлюлозы, полученная при опре-

делениях ее вискозиметрическими и

Фиг. 4. Схема строения набухшего

волокна.

Фиг. 3. Схема мицеллярного строения

целлюлозы

(слева—до растяжения, справа— после

растяжения).

другими методами, позволила установить, что они намного длиннее,

чем это показали рентгеноскопические исследования. Используя эти и

другие опытные данные, некоторые авторы еще ранее предполагали, что

цепи переходят из одной мицеллы в другую и тем самым связывают

отдельные мицеллы в волокне [15,

16]. В развитие этих взглядов было

разработано представление о строении

целлюлозных волокон из макромоле-

кул, образующих непрерывную струк-

туру, причем в тех местах, где цепи

хороню ориентированы и располо-

жены параллельно, они образуют ми-

целлы (фиг. 6). Мицеллярная фаза

волокна и система межмицеллярных

капиллярных пространств имеют оди-

Фиг. 5. Схема раскрывания пучков

цепей на концах мицелл при набу-

хании.

Фиг. 6. Схема строения целлюлозы:

вверху—поперечный срез, внизу—

продольный; пунктиром ограничены

кристаллические участки волокна

(темные места — межмицеллярные

пространства).

маково важное значение для свойств волокна. Величину пустот в во-

локне определяли путем отложения в них металлических частиц золота

и серебра и определения величины этих частиц рентгеноскопическим

путем. Величина межмицеллярных пространств изменяется в широких

13

о

пределах и максимальные ее значения 50—130 А соразмерны с вели-

чиной мицелл.

В результате дальнейших работ создались современные представ-

ления о строении целлюлозных волокон, отрицающие существование

индивидуальных мицелл в целлюлозе [18, 19, 20, 2'1 ]. Целлюлоза со-

стоит из многочисленных вытянутых вдоль оси волокна макромолекул..

Большое количество гидроксильных групп в макромолекулах способ-

ствует их взаимодействию друг с другом и вследствие насыщения сил

побочного сродства они прочно* связываются в направлении, попереч-

ном к оси волокна. С увеличением длины макромолекул сила связи

между ними возрастает по мере, увеличения числа взаимодействующих

гидроксильных групп, и эта связь тем1 крепче, чем длиннее располо-

жи иные рядом макромолекулы целлюлозы.

5. ТЕОРЕТИЧЕСКИЕ ПРЕДСТАВЛЕНИЯ О СТРОЕНИИ

ЦЕЛЛЮЛОЗЫ И РЕАЛЬНАЯ СТРУКТУРА

РАСТИТЕЛЬНЫХ ВОЛОКОН

Фиг. 7. Схема непрерывной мицелляр-

ной структуры целлюлозы. Жирными

линиями показаны части молекул, на-

ходящиеся в кристаллических участках

волокна.

Плотность расположения макромолекул в различных местах цел-

люлозной клеточной стенки неодинакова. Там, где макромолекулы наи-

более сближены, они располагаются параллельно, хорошо ориентиро-

ваны и составляют кристаллическую часть волокна. Силы сцепления

макромолекул, увеличивающиеся с уменьшением расстояния, в этих

местах имеют наибольшую вели-

чину. При менее плотном сближе-

нии макромолекулы связаны между

собой слабее, разделены большими

по величине промежутками, распо-

ложены не строго параллельно и

составл яют а морфную, неориенти -

рованную часть волокна.

Волокно- по длине имеет непре-

ры в и стую структуру. Отд ел ь н ые

макромолекулы частью своей дли-

ны могут находиться в кристалли-

ческом участке целлюлозы, а дру-

гой частью — в аморфном или пе-

реходить в другой кристаллический участок (фиг. 7). Вследствие боль-

шого количества чередующихся ориентированных участков волокно цел-

люлозы при рентгенографическом исследовании показывает признаки

кристаллической структуры, что рядом авторов принималось как ука-

зание на наличие мицелл в твердом волокне. Так по- Роговину под

мицеллой надо понимать «число- отдельных цепей или участков це-

пей, у которых расстояние- между цепями минимальное и которые

вследствие этого- обладают высшей кристаллографической ориента-

цией и максимальной энергией связи». В настоящее, время имеет-

ся полная возможность отказаться от применения терминов «ми-

целла» и «цепь главных валентностей», заменяя их более правиль-

ными терминами «кристаллическая часть целлюлозы» или — что* еще

более правильно—«ориентированные» участки и «макромолекула»

целлюлозы'.

Переход от изложенных теоретических представлений к реальной

структуре растительных волокон представляет определенные трудности

Схематически этот переход можно- представить следующим обра-

14

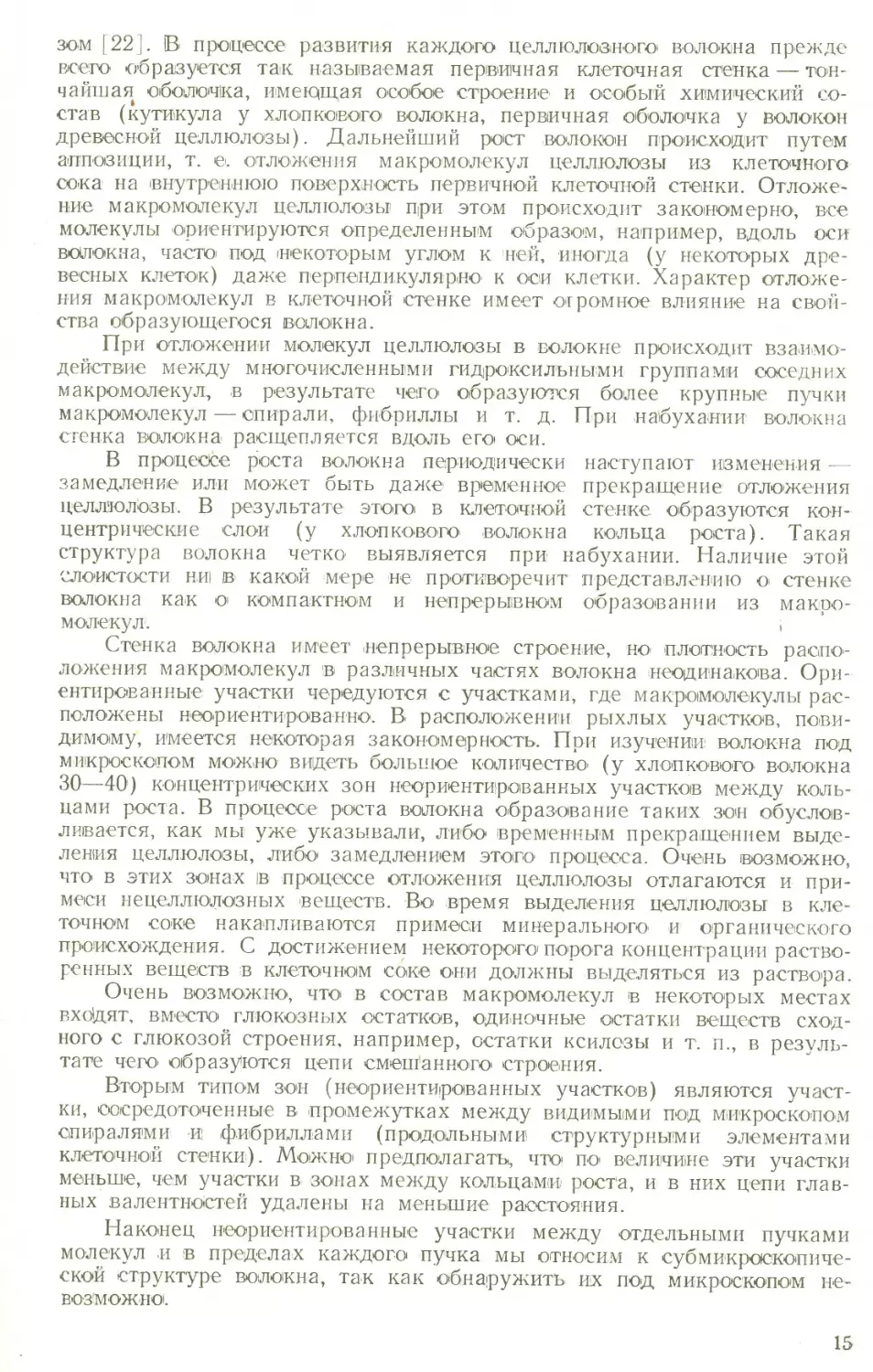

зом 22 ]. В процессе развития каждого целлюлозного волокна прежде

всего образуется так называемая первичная клеточная стенка — тон-

чайшая оболочка, имеющая особое строение и особый химический со-

став (кутикула у хлопкового волокна, первичная оболочка у волокон

древесной целлюлозы). Дальнейший рост волокон происходит путем

аппозиции, т. е*. отложения макромолекул целлюлозы из клеточного

сока на внутреннюю поверхность первичной клеточной стенки. Отложе-

ние макромолекул целлюлозы при этом происходит закономерно, все

молекулы ориентируются определенным образом, например, вдоль оси

волокна, часто под некоторым углом к ней, иногда (у некоторых дре-

весных клеток) даже перпендикулярно' к оси клетки. Характер отложе-

ния макромолекул в клеточной стенке имеет огромное влияние на свой-

ства образующегося волокна.

При отложении молекул целлюлозы в волокне происходит взаимо-

действие между многочисленными гидроксильными группами соседи их

макромолекул., в результате чего образуются более крупные пучки

макромолекул — спирали, фибриллы и т. д. При набухании волокна

стенка волокна расщепляется вдоль его оси.

В процессе роста волокна периодически наступают изменения —

замедление или может быть даже временное прекращение отложения

целлюлозы. В результате этого в клеточной стенке образуются кон-

центрические слои (у хлопкового' волокна кольца роста). Такая

структура волокна четко выявляется при набухании. Наличие этой

слоистости ни в какой мере не противоречит представлению о стенке

волокна как о» компактном и непрерывном образовании из макро-

молекул. »

Стенка волокна имеет непрерывное строение, но, плотность распо-

ложения макромолекул в различных частях волокна неодинакова. Ори-

ентированные участки чередуются с участками, где макромолекулы рас-

положены неориентированно. В расположении рыхлых участков, неви-

димому, имеется некоторая закономерность. При изучении: волокна под

микроскопом можно видеть большое количество’ (у хлопкового волокна

30—40) концентрических зон неориентированных участков между коль-

цами роста. В процессе роста волокна образование таких зон обуслов-

ливается, как мы уже указывали, либо временным прекращением выде-

ления целлюлозы, либо* замедлением этого1 процесса. Очень возможно,

что» в этих зонах ib процессе отложения целлюлозы отлагаются и при-

меси нецеллюлозных веществ. Во время выделения целлюлозы в кле-

точном соке накапливаются примеси минерального' и органического

происхождения. С достижением некоторого порога концентрации раство-

ренных веществ в клеточном соке они должны выделяться из раствора.

Очень возможно, что* в состав макромолекул в некоторых местах

вхоДят, вместо* глюкозных остатков, одиночные остатки веществ сход-

ного с глюкозой строения, например, остатки ксилозы и т. п., в резуль-

тате чего образуются цепи смешанного строения.

Вторым типом зон (неориентированных участков) являются участ-

ки, сосредоточенные в промежутках между видимыми под микроскопом

спиралями и фибриллами (продольными структурными элементами

клеточной стенки). Можно предполагать, что* по величине эти участки

меньше, чем участки в зонах между кольцами роста, и в них цепи глав-

ных валентностей удалены на меньшие расстояния.

Наконец неориентированные участки между отдельными пучками

молекул -и в пределах каждого пучка мы относим к суб микроскопиче-

ской структуре волокна, так как обнаружить их под микроскопом не-

возможно.

15

Таким образом микроскопическая структура волокна обусловли-

вается тонким субмикроскопическим строением целлюлозы.

Необходимо остановиться на вопросе о местонахождении в волокне

нецеллюлозных примесей. Точного указания на то, как и где локализу-

ются в волокне различные примеси, например, зола, пектиновые веще-

ства, пентозаны1, белковые вещества и т. п., мы дать не можем.

Очень вероятно, что расположение в волокне зон и плоскостей, по

которым клеточная стенка легче всего распадается при действии раз-

личных реактивов и физических воздействий, будет выражать и общую

картину распределения примесей в целлюлозе, так как появление вся-

кого рода примесей при образовании любого1 участка волокна прежде

всего вызывает ослабление связи

Фиг. 9. Размолотое хлопковое

волокно в электронном микроскопе.

Фиг. 8. Распад хлопкового волокна

(снимок в электронном микроскопе).

костей и удаление их друг от друга. С помощью некоторых микроско-

пических реакций можно убедиться в том, что в отложении примесей

наблюдается некоторая правильность не только в направлении, перпен-

дикулярном оси волокна, но и по его длине.

Существенное дополнительное доказательство наличия в волокне

тончайших элементов структуры — фибрилл и пучков фибрилл, имею-

щих настолько малые размеры, что различие их при исследовании в

обычных микроскопах ® видимом свете невозможно, дают новые работы

по исследованию целлюлозы с помощью электронного микроскопа. При

исследовании в обычном микроскопе при самых больших увеличениях

можно различить частички размером более 2000 А. Чем короче волна

света, в котором производится исследование, тем выше разрешающая

способность микроскопа. При исследовании в ультрафиолетовых лучах

разрешающая способность микроскопа может1 быть увеличена до

1000 А. С помощью электронного микроскопа, в котором вместо1 види-

мого света для просвечивания объектов применяются электронные лучи

с длиной волны в десятки и сотни тысяч раз более короткой, чем у

лучей видимого света, а видимое изображение объекта получается при-

менением особых или магнитных или электростатических линз, позво-

ляющих различать объекты величиной свыше 30 А, удалось уточнить

наши представления о строении целлюлозы 23].

16

При исследовании тонких поперечных срезов растительных волокон

обнаружены многочисленные более или менее узкие поры между пуч-

ками фибрилл, проходящие вдоль волокна [24]. С помощью электрон-

ного микроскопа можно видеть тончайшие элементы структуры хлопко-

вого волокна [25], имеющие форму удлиненных частиц диаметром

150—200 А и длину 10 000—15 000 А (фиг. 8).

В размолотом хлопковом волокне удается видеть отделяющиеся от

волокна тончайшие фибриллоподобные нити примерно* такого* же диа-

метра (фиг. 9).

Исследования в электронном микроскопе должны дать еще более

интересные данные по тонкой микроскопической структуре волокна.

6. НОВЕЙШИЕ ВЗГЛЯДЫ НА СТРОЕНИЕ ЦЕЛЛЮЛОЗЫ

Советскими учеными на основании глубоких и тщательных иссле-

дований создана более совершенная теория строения высокомолекуляр-

ных веществ. Основным в этой новой теории является принятие для

целлюлозы и ее производных аморфного состояния как термодинами-

чески устойчивого. Упорядоченное же- ориентированное состояние при-

знается термодинамически неустойчивым, способным легко! переходить

в устойчивое аморфное состояние.

Опытное обоснование новых теоретических воззрений дано в рабо-

тах советских исследователей Каргина, Папкова, Роговина, Михайлова,

Козлова и др. [26, 27, 28, 29]. Каргин, Карпов и Линекер [30], иссле-

дуя тринитроцелл'юлозу рентгеноскопическим методом и методом интер-

ференции быстрых электронов, нашли, что и рентгенограммы и элек-

тронограммы очень сходны и имеют интерференции одинаковой ширины,

что* указывает на то, что исследованное вещество является аморфным.

Исследования гидратцеллюлозы Каргиным и Лейпунской [31] подтвер-

дили тот же вывод об аморфности целлюлозы и ее производных. Элек-

тронограмма истолковывается Каргиным и Лейпунской как результат

внутримолекулярного (в пределах целлобиозного остатка) рассеяния

быстрых электронов, а не меж молекулярного’ рассеяния. Таким образом

электронограмма подтверждает наличие в. гидратцеллюлозе определен-

ных расстояний только между атомами в остатке целлобиозы, а. не

между макромолекулами гидратцеллюлозы, как это было принято

при толковании рентгенограммы. Позднее к сходным выводам пришел

Какиноки [32 |, а в последующем и ряд других авторов. Таким образом

применение нового метода исследования — диффракции быстрых элек-

тронов — ставит под большое сомнение кристалличность целлюлозы,

которая ранее принималась на основании рентгенографических иссле:

дований. Наблюдаемые при электронографическом исследовании шири-

ны интерференционных полос указывают на отсутствие в исследуемом

веществе кристаллической правильно построенной решетки.

Наличие у целлюлозы и ее производных способности к двойному

лучепреломлению в свете новых исследований также подверглось кри-

тическому изучению и новому истолкованию [33]. Известно, что* двой-

ное лучепреломление при ряде условий показывают не только вещества

с кристаллическим строением, но и аморфные (двойное лучепреломле-

ние течения жидких кристаллов и др.), что* указывает только’ на ориен-

тацию молекул вещества, а не на регулярность их строения. Если кри-

сталлические вещества всегда обладают двойным лучепреломлением

(для неравноосных кристаллов), то, наоборот, фактом наличия двой-

ного лучепреломления нельзя доказать наличие кристаллической

структуры у данного вещества. Мы видели1, что если рентгенограммы

2 А. П. Закощиков

17

или электронограммы целлюлозы и ее производных показывают глав*

ным образом состояние отдельных члеников (целлюлозных остатков)

макромолекул, то изучение явлений двойного лучепреломления главным

образом показывает расположение целых макромолекул в волокне.

Козлов и Зуева нашли, что изучаемые ими нитроцеллюлозные пленки

по данным р ентгеногр а ф и ческого исследов ан и я пока з ы вал и а мор ф но е

строение и вместе с тем обладали отчетливым двойным лучепрелом-

лением.

Третьей группой исследований, экспериментально' обосновываю-

щих новые взгляды на строение целлюлозы, являются исследования по

изучению стабильности ориентированного состояния целлюлозы и ее

производных. Каргин и Михайлов 34, 35], Козлов и Зуева [36]

и др. показали, что путем быстрой деформации при ряде условий

аморфная структура волокна у целлюлозы и ее производных может

переходить в ориентированную (кристаллическую) структуру. Однако

Каргин и Михайлов [34] доказали, что достигаемым упорядочением

структуры волокно переводится в термодинамически неустойчивое со-

стояние, так как такие ориентированные препараты нагреванием в

процессе набухания снова легко> (почти мгновенно) переводятся в

аморфное состояние. Каргин и Михайлов за истинно равновесное со-

стояние целлюлозы и ее производных принимают аморфное состояние,

характеризующееся отсутствием правильной ориентации макромолекул

в волокне.

Современные представления о том, что макромолекулы высоко-

молекулярных веществ не только в растворах, но* и в твердом состоянии

более или менее изогнуты и не являются жесткими палочкообразными

образованиями (как это в свое время полагал Штаудингер), являются

в настоящее время общепринятыми. Эти представления хорошо' обосно-

ваны большим количеством работ [37, 38, 39, 40, 41 и др.]. В объясне-

нии механических свойств целлюлозы и ее производных большое зна-

чение имеют явления релаксации, явления перехода внутренней струк-

туры из неустойчивого ориентированного состояния в устойчивое

аморфное (с точки зрения излагаемой новой теорией строения целлю-

лозы). Имеющиеся в настоящее время исследования, главным образом

советских авторов — Каргина и др. [42, 43, 44], Козлова [33, 45],

Александрова [46], Журкова [47] и др., позволили уточнить представ-

ления О' механизме релаксационных явлений. Можно различать релак-

сацию отдельных членов изогнутых макромолекул и релаксацию всей

макромолекулы, т. е. изменение ее среднего' положения. Первый тип

релаксации отдельных членов макромолекул протекает значительно' бы-

стрее второго и характеризует обратимые процессы упругой (эластич-

ной) деформации в волокнах (при растяжении, усадке волокна и т. п.).

Второй тип релаксации целых макромолекул, протекающий чрезвы-

чайно' медленно, сопровождается изменением формы макромолекул и

их взаимного расположения. В результате этого возможны значитель-

ные изменения структуры высокополимерных веществ. Углубление

представлений о релаксационных процессах имеет огромное значение

для решения очень многих важнейших технических проблем, относя-

щихся к области высокополимерных соединений.

7. СВОЙСТВА ПОВЕРХНОСТИ ЦЕЛЛЮЛОЗЫ. ВНУТРЕННЯЯ

ПОВЕРХНОСТЬ ВОЛОКНА

Целлюлозные волокна представляют собой пористые образования,

в которых между всеми элементами структуры, клеточными слоями,

спиралями, фибриллами и даже отдельными макромолекулами имеется

18

огромное количество1 свободных, заполненных воздухом капилляров, об-

разующих в совокупности сильно развитую систему капиллярных пу-

стот различной величины, пронизывающих клеточную стенку. Поэтому,

кроме внешней, видимой под микроскопом поверхности волокна, необ-

ходимо учитывать существование внутренней поверхности.

При набухании целлюлозы величина этой внутренней поверхности

резко- увеличивается. Например, для хлопкового- волокна поверхность

волокна принимается равной 2300—3200 см21г, после набухания она

увеличивается до 2 200 000 см2/г. Соответственно- те же величины для

древесной целлюлозы составляют 4600 см2!г и 2 700 000 см2!г г48].

8. СМАЧИВАЕМОСТЬ ЦЕЛЛЮЛОЗЫ РАЗЛИЧНЫМИ

ЖИДКОСТЯМИ

Хорошо очищенная целлюлоза легко смачивается водой. При за-

грязнении поверхности волокна различными примесями его способность

смачиваться водой резко ухудшается, волокно делается более гидро-

фобным, т. е. оно* теряет способность смачиваться водой, и начинает

лучше смачиваться углеводородными жидкостями (например, бензином,

бензолом и т. д,.). Неочищенное хлопковое волокно очень плохо- смачи-

вается водой, оно часами может находиться на поверхности воды и не

смачиваться ею. После варки с щелочами и отбелки смачиваемость

волокна резко* увеличивается и тем больше, чем лучше очищено во-

локно. Практическое значение хорошей смачиваемости волокна хорошо

известно» в различных отраслях промышленности. В текстильной про-

мышленности издавна определ’яют смачиваемость тканей, наблюдая

высоту и скорость поднятия жидкости (чаще всего воды) по полоскам

ткани. Такое же определение очень часто используется и для определе-

ния гидрофильных свойств бумаги в бумажной промышленности.

Высота капиллярного подъема жидкости по полоске бумаги или

ткани зависит не только, от свойств поверхности целлюлозы и смачи-

вающей способности жидкости, но в значительной мере и от вязкости

данной жидкости [49].

Зависимость высоты впитывания от удельного веса жидкости не

установлена. В случае впитывания бумагой растворов растворенное ве-

щество* может вести себя по-разному. Соли и щелочи (в том числе и

органические окрашенные соединения) адсорбируются бумагой и не

поднимаются вместе с водой. Наоборот, кислоты, растворенные в воде,

поднимаются по1 бумаге вместе с водой. Изменение влажности целлю-

лозы от 0,4 до* 2:1% на высоту впитывания жидкости не влияет. Сниже-

ние влажности ниже 0,4% резко, ухудшает способность целлюлозы впи-

тывать воду. Увеличение плотности листа бумаги уменьшает высоту

впитывания жидкости по Клемму.

При химической переработке целлюлозы часто определяют смачи-

вающую способность целлюлозы, предназначенной для переработки,

различными методами, например [271, 273]:

а) определяют время погружения целлюлозы в воду или в тот

или иной раствор, применяемый для обработки целлюлозы;

б) определяют количество жидкости, например, воды, которую цел-

люлоза поглощает в определенное время при определенных условиях

покружения в жидкость;

в) определяют количество жидкости, поглощаемой целлюлозой и

удерживаемой после отжима на центрифуге.

Однако и эти методы не дают возможности получить окончатель-

ное суждение о- качестве очистки и гидрофильности целлюлозы, так как

2*

19

не дают достаточно полного' представления о кинетике процессов сма-

чивания, имеющих особое значение при переработке целлюлозы, и по-

этому в практике приходится прибегать к более сложным методам —

пробной переработке целлюлозы в те или иные производные. Например,

приходится делать пробную нитрацию целлюлозы, пробное ацетили-

рование и т. д. [50].

Существуют и более научные методы определения степени гидро-

фильности твердых поверхностей, например, метод, разработанный

П. А. Ребиндером,— метод избирательного смачивания поверхности

твердого тела, по измерению краевых углов смачивания и т. д. [51,

52,274].

Ковалевский применил этот метод к изучению гидрофильных

свойств целлюлозы в виде различных бумаг и установил, что измерение

краевых углов смачивания является чувствительным методом характе-

ристики степени гидрофильности поверхности бумаг [51].

Интересно отметить, что с улучшением гидрофильных свойств цел-

люлозы способность ее смачиваться неполярными жидкостями не ухуд-

шается заметным образом. Такое поведение целлюлозы, обычно не на-

блюдающееся у других веществ, до сих пор не объяснено и требует

дополнительных исследований [53].

Смачивание целлюлозы различными жидкостями носит характер

смачивания погружением. При этом жидкость смачивает наружную и

внутреннюю поверхности волокна, и вместо поверхности целлюлоза—

воздух образуется поверхность раздела целлюлоза—жидкость. Работа

погружения Жг зависит от величин поверхностной энергии твердого те-

ла и поверхностной энергии на поверхности раздела твердое тело

и жидкость оП2 (о2—поверхностная энергия жидкости) [53] и равна

1FT= 31—01,2.

С другой стороны, энергия смачивания может быть выражена ве-

личиной краевого угла смачивания 0 и таким образом может легко

оп р едел яться э кспер им е нт ал ь но:

= cos 0.

Процесс смачивания погружением протекает в тех случаях, когда

краевой угол смачивания меньше прямого угла, т. е. O<cos0<l, т. е.

когда целлюлозный материал является гидрофильным и работа погру-

жения его в воду положительна.

Скорость впитывания целлюлозой той или иной жидкости может

быть определена по следующей формуле:

2 о COS ©

где х —пройденный пропитывающей жидкостью путь;

о — поверхностное натяжение на границе жидкость — воздух;

г—радиус пор капилляров;

t — время смачивания;

— поверхностное натяжение жидкости;

cos 0 — косинус краевого угла смачивания.

Данная формула [54, 55], подтвержденная экспериментально рядом

авторов [56, 57, 58], показывает зависимость скорости впитывания

жидкости как от свойств жидкости (о, т}), так и от свойств поверх-

ности твердого тела (cos 0). Чем гидрофильное целлюлоза, т. е. чем

она лучше очищена, тем быстрее идет впитывание. Между скоростью

20

впитывания жидкости в капилляры и вязкостью жидкости существует

обратная зависимость. Скорость поднятия жидкости в бумаге прямо

пропорциональна поверхностному натяжению жидкости и обратно про-

порциональна ее вязкости [59’.

Смачивание сухого волокна жидкостью протекает очень быстро

(при хорошо очищенной целлюлозе практически мгновенно). В том

случае если волокно уже смочено жидкостью и затем погружается в

другую жидкость, происходят процессы выравнивания концентрации

внутри и вне волокна, что имеет место при любой топохимической ре-

акции волокна. Кинетика этих процессов резко отлична от кинетики

смачивания сухого волокна жидкостью. \В то время как в случае сма-

чивания сухого волокна жидкостью под действием капиллярных сил

волокно очень быстро впитывает жидкость и все капилляры внутри

волокна заполняются ею, в случае если волокно уже заполнено

жидкостью и погружается в другую жидкость, происходит диффузия

этой жидкости внутрь волокна, резко отличающаяся по скорости от

процессов смачивания сухого волокна жидкостью. Известно, что коэф-

фициент диффузии по- Эйнштейну, при условии что диффундирующие в

какую-либо среду частицы, шарообразны, равен

N

где N— число Лошмидта;

у — вязкость;

г —радиус частиц;

/?— газовая постоянная;

Т— абсолютная температура.

В данном самом общем случае ни поверхностные! свойства

жидкости, ни поверхностные свойства среды, в которую происходит

диффузия, значения не имеют.

9. ОПТИЧЕСКИЕ СВОЙСТВА ЦЕЛЛЮЛОЗЫ. ДВОЙНОЕ

ЛУЧЕПРЕЛОМЛЕНИЕ

Целлюлоза обладает двойным лучепреломлением, так как показа-

тели преломленияи света в направлении оси волокна и Bi поперечном

ему направлении имеют различную величину. Амбронн показал, что

двойное лучепреломление целлюлозного* волокна является так называе-

мым собственным двойным лучепреломлением и связано со строением

целлюлозы.

Анизотропность волокна легче всего выявляется исследованием во-

локна в поляризованном свете. Волокно при перекрещенных призмах

Николя показывает яркие поляризационные окраски. Всякое изменение

в структуре волокна, например, набухание, химические изменения в

структуре глюкозных остатков, изменение степени ориентации волокна

путем приложения растягивающих усилий и т. д., изменяют показатели

преломления света в волокне в обоих направлениях. Например, при

наблюдении в поляризованном свете набухания волокна в каком-либо

реактиве хорошо видно исчезновение ярких цветных поляризационных

окрасок и замена их бледными окрасками высшего порядка по мере

набухания. Точно так же, например, при превращении целлюлозы в

нитроцеллюлозу положительное двойное лучепреломление уменьшается,

при достижении некоторой степени этерификации делается равным

нулю и затем при дальнейшем введении остатков азотной кислоты в

молекулу целлюлозы делается отрицательным. Эти изменения двойного

21

лучепреломления сопровождаются изменением окраски различных ча-

стей волокна в поляризованном свете.

Анизотропность волокна проявляется не только в отношении его

к свету, но и к набуханию, теплопроводно(сти и т. д.

10. РЕНТГЕНОГРАФИЧЕСКОЕ ИССЛЕДОВАНИЕ ЦЕЛЛЮЛОЗЫ

И ЕЕ ПРОИЗВОДНЫХ

При рентгенографическом исследовании целлюлозы и ее производ-

ных обнаруживается кристаллическая (ориентированная) структура

целлюлозы и ее производных. Участки ориентированного расположения

макромолекул целлюлозы образуют в волокне подобие атомных реше-

ток кристаллов. При просвечивании препаратов целлюлозы или ее про-

изводных рентгеновскими лучами часть лучей не проходит через пре-

парат и отражается. Отраженные лучи интерферируют и отражаются

по направлениям, зависящим от расстояний между плоскостями, от ко-

торых отразились лучи, по известному уравнению Брэгга

riK = *ld sin 8,

где а— длина волны рентгеновских лучей;

п — целое число;

d— расстояние между плоскостными решетками и

Р — угол отражения луча.

Отраженные лучи фотографируются на пленке, на которой полу-

чается характерная для данного вещества рентгенограмма, изучением

которой решается ряд вопросов о строении кристаллического' вещества.

Если исследуемое волокно аморфно, отражение рентгеновских лучей

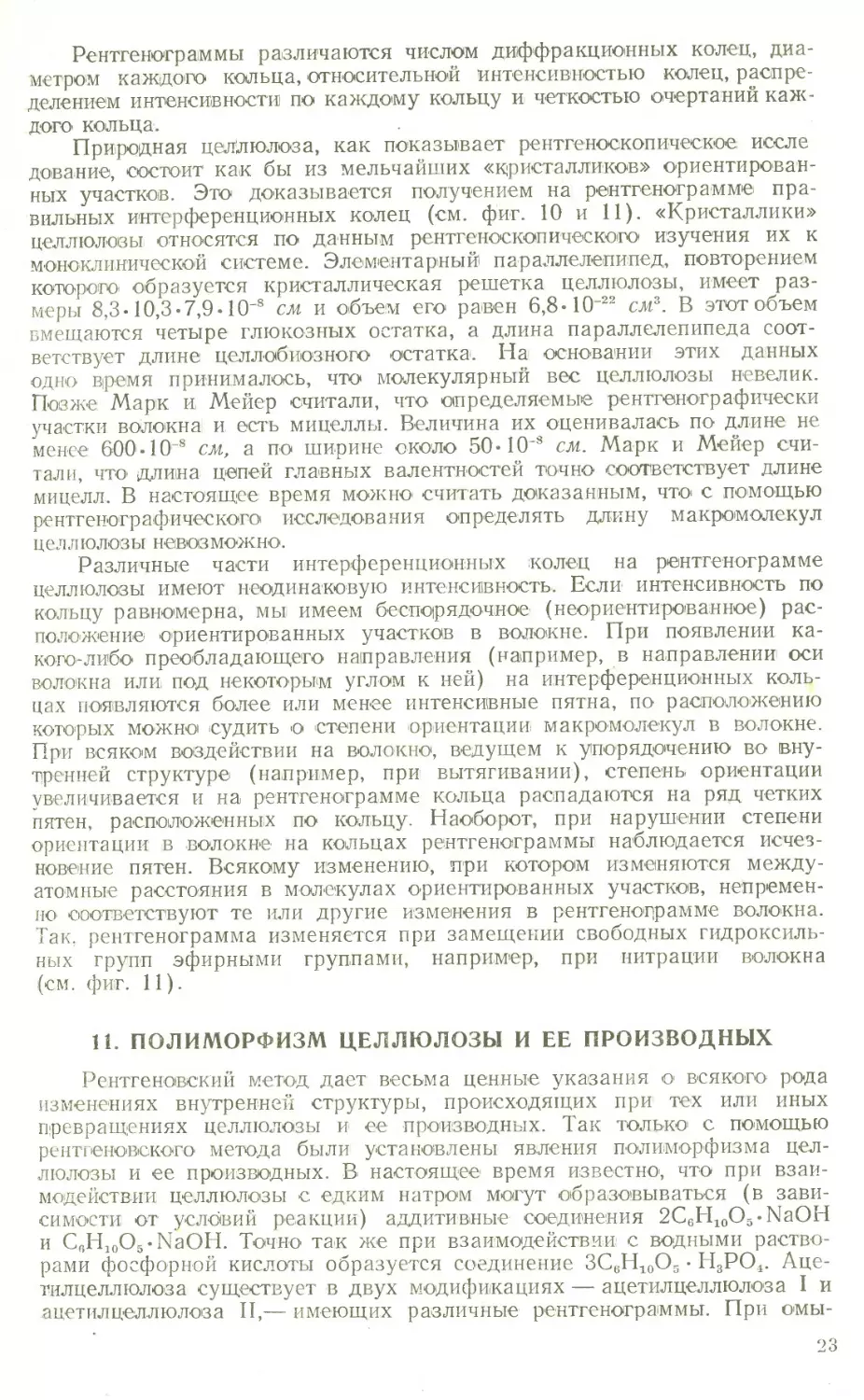

Фиг. 10. Рентгенограмма

целлюлозы.

Фиг. 11. Рентгенограмма

нит р о ц е л л ю л о з ы.

происходит совершенно' беспорядочно1 и вся фотопленка равномерно

чернеет, так как отраженные лучи падают на любое место пленки. Если

же вещество состоит из мельчайших кристалликов, на рентгенограмме

появляются характерные интерференционные кольца. Каждое кольцо

образуется огромным количеством пятен, расположенных на одинако-

вом расстоянии от центра диаграммы. Расстояние кольца от центра

зависит от угла, под которым рентгеновский луч был отражен от опре-

деленных решеток в кристаллическом веществе, т. е. от расположения

этих плоскостей (фиг. 10 и 11).

22

Рентгенограммы различаются числом диффракционных колец, диа-

метром каждого кольца, относительной интенсивностью колец, распре-

делением интенсивности по каждому кольцу и четкостью очертаний каж-

дого’ кольца.

Природная целлюлоза, как показывает рентгеноскопическое иссле

дование, состоит как бы из мельчайших «кристалликов» ориентирован-

ных участков. Это доказывается получением на рентгенограмме пра-

вильных интерференционных колец (см. фиг. 10 и 11). «Кристаллики»

целлюлозы относятся по данным рентгеноскопического изучения их к

моноклинической системе. Элементарный параллелепипед, повторением

которого' образуется кристаллическая решетка целлюлозы, имеет раз-

меры 8,3-10,3 • 7,9 • 10 s см и объем его равен 6,8-10~11 * * * * * * * * * * 22 см\ В этот объем

вмещаются четыре глюкозных остатка, а длина параллелепипеда соот-

ветствует длине целлобиозного остатка. На основании этих данных

одно время принималось, что молекулярный вес целлюлозы невелик.

Позже Марк и Мейер считали, что определяемые рентгенографически

участки волокна и есть мицеллы. Величина их оценивалась, по длине не

менее 600-10-8 см, а по ширине около 50-10'8 см, Марк и Мейер счи-

тали, что' длина цепей главных валентностей точно соответствует длине

мицелл. В настоящее время можно считать доказанным, что с помощью

рентгенографического' исследования определять длину макромолекул

це л л юлоз ы невоз мож но.

Различные части интерференционных колец на рентгенограмме

целлюлозы имеют неодинаковую интенсивность. Если интенсивность по

кольцу равномерна, мы имеем беспорядочное (неориентированное) рас-

положение ориентированных участков в волокне. При появлении ка-

кого-либо преобладающего направления (например, в направлении оси

волокна или под некоторым углом к ней) на интерференционных коль-

цах появляются более или менее интенсивные пятна, по расположению

которых можно судить о степени ориентации макромолекул в волокне.

При всяком воздействии на волокно, ведущем к упорядочению во вну-

тренней структуре (например, при вытягивании), степень ориентации

увеличивается и на рентгенограмме кольца распадаются на ряд четких

пятен, расположенных по кольцу. Наоборот, при нарушении степени

ориентации в волокне на кольцах рентгенограммы наблюдается исчез-

новение пятен. Всякому изменению, при котором изменяются между-

атомные расстояния в молекулах ориентированных участков, непремен-

но' соответствуют те или другие изменения в рентгенограмме волокна.

Так. рентгенограмма изменяется при замещении свободных гидроксиль-

ных групп эфирными группами, например, при нитрации волокна

(см. фиг. И).

11. ПОЛИМОРФИЗМ ЦЕЛЛЮЛОЗЫ И ЕЕ ПРОИЗВОДНЫХ

Рентгеновский метод дает весьма ценные указания о всякого рода

изменениях внутренней структуры, происходящих при тех или иных

превращениях целлюлозы и ее производных. Так только' с помощью

рентгеновского' метода были установлены явления полиморфизма цел-

люлозы и ее производных. В' настоящее время известно', что при взаи-

модействии целлюлозы с едким натром могут образовываться (в зави-

симости от условий реакции) аддитивные соединения 2C6H10O5-NaOH

и CGH]0O5-NaOH. Точно' так же при взаимодействии с водными раство-

рами фосфорной кислоты образуется соединение ЗС6Н10О3 • Н3РО4. Аце-

тилцеллюлоза существует в двух модификациях — ацетилцеллюлоза I и

ацетилцеллюлоза II,— имеющих различные рентгенограммы. При омы-

23

лении ацетилцеллюлозы I получается целлюлоза с рентгенограммой

природной целлюлозы, а ацетилцеллюлоза II дает целлюлозу с рентге-

нограммой гидратцеллюлозы. Обе формы существуют в равновесии и

при определенных условиях переходят одна в другую. Полиморфизм

целлюлозы является общим явлением и для других производных целлю-

лозы Г60, 61, 62].

12. ТИПЫ ЦЕЛЛЮЛОЗ

В зависимости от того, каким образом расположены макромоле-

кулы в препаратах целлюлозы, различаются следующие типы целлюлоз.

Природные целлюлозы — целлюлозы, получаемые из природных

источников (очищенная хлопковая целлюлоза, технические древесные

целлюлозы и т. д.). Эти целлюлозы имеют характерную рентгенограм-

му природной целлюлозы (см. фиг. 10).

Гидратцеллюлозы получаются из природных целлюлоз, например,

при набухании целлюлозы в растворах щелочей, кислот, концентриро-

ванных растворах солей, при обратном получении целлюлозы из ее

производных (например, при денитрации нитроцеллюлозы, омылении

других эфиров целлюлозы, которые были получены с сохранением во-

локнистой структуры) и т. п. Гидратцеллюлозы различаются от природ-

ных целлюлоз по рентгенограммам и имеют менее ориентированное рас-

положение макромолекул. Обратное превращение гидратцеллюлозы в

природную целлюлозу долгое время считалось вообще невозможным.

Однако Каргину и его сотрудникам удалось произвести такое пре-

вращение.

Регенерированные целлюлозы получаются из природных целлюлоз-

ных волокон или гидратцеллюлоз путем растворения их в каком-либо

растворителе. При этом структура волокна полностью нарушается.

Искусственные целДюлозные волокна, пленки и т. п. имеют строение

регенерированных целлюлоз, так как во всех этих случаях они были

выделены из раствора. Регенерированные целлюлозы имеют неориенти-

рованное строение макромолекул.

Основные различия между указанными типами целлюлоз сводятся

к тому, что:

1) у природных и гидратных целлюлоз сохраняется морфологиче-

ская структура волокна, в то время как у регенерированных целлюлоз

она полностью разрушается при приведении целлюлозы или ее произ-

водных в раствор;

21) расположение макромолекул у трех типов целлюлоз различно.

Наиболее ориентированно расположены макромолекулы в препаратах

природных целлюлоз. Менее правильно они расположены у гидрат-

целлюлоз и еще менее правильно у препаратов регенерированных цел-

люлоз (если они получались без применения высокой вытяжки).

Имеется возможность улучшить механические свойства волокон из ре-

генерированных целлюлоз путем применения механической вытяжки в

момент образования нитей или пленок.

Некоторые авторы пытались количественно характеризовать раз-

личия между природной целлюлозой, гидратцеллюлозой и регенериро-

ванной целлюлозой. Никерсон [63] в согласии с рядом других авторов

эти различия сводит к содержанию в этих целлюлозах кристаллической

части волокна, отличающейся стойкостью к гидролизу, аморфной части,

гидролизующейся так же легко, как, например, декстроза (кипячение

с 2,5 н раствором соляной кислоты в течение всего 4 мин.) и мезаморф-

ной части, по отношению к гидролизу занимающей промежуточное по-

ложение.

24

Таблица б

Характеристика различных типов целлюлозы на основании изучения

ступенчатого гидролиза

Тип целлюлозы Содержание в препарате в %

аморфной целлюлозы мезаморф- ной целлюлозы кристал- лической целлюлозы

Немерсеризованный хлопок (природная цел- люлоза) 3 4 91

Очищенная древесная целлюлоза (природная целлюлоза) 3 4 92

Мерсеризованный хлопок (гидратцеллюлоза) 7 5 84

Вискозный шелк, полученный прядением с высокой вытяжкой (регенерированная цел- люлоза) 8 14 73

Другим методом для определения соотношения в волокне кристал-

лической и аморфной части является определение скорости превраще-

ния целлюлозы при различных реакциях 64, 65, 66].

13. ТИПЫ РЕАКЦИЙ ЦЕЛЛЮЛОЗЫ И ЕЕ ПРОИЗВОДНЫХ

Характерными реакциями для целлюлозы являются топохимиче-

ские реакции, протекающие с сохранением физической формы волокна»

При таких реакциях огромное значение для протекания реакции и

свойств получаемых продуктов имеют явления смачивания целлюлоз-

ного волокна реагентом, проникновение его внутрь волокна и в после-

дующем диффузионные явления выравнивания концентрации реагента

внутри и вне волокна. По Томонари [67, 68] в таких реакциях боль-

шое значение имеет соотношение скоростей диффузии реагента в

волокне D и собственно химического взаимодействия реактива с цел-

люлозой R.

В случаях, когда £>>/?, образуется равномерный по составу про-

дукт реакции. Такие топохимические реакции называются перму-

тоидными.

В случаях, когда. /)</?, реагент, попадая в волокно, расходуется

на реакцию быстрее, чем успевает произойти его укрепление. Такие

топохимические реакции в свое время называли «мицеллярно-гетеро-

генными реакциями». Мицеллярно-гетерогенные реакции бывают двух

типовс

1) поверхностные реакции — когда реагируют гидроксильные груп-

пы целлюлозы только на поверхности пучков макромолекул в ориенти-

рованной части волокна или макромолекулы в неориентированной

части. При таких реакциях рентгенограммы целлюлозы не изменяются;

2) псевдостехиометрические реакции, сопровождающиеся измене-

нием рентгенограмм волокна; в таких реакциях участвуют все макро-

молекулы, имеющиеся в волокне. Такие реакции идут неравномерно;

в зависимости от впитывающих свойств целлюлозы, условий диффузии

реагента в волокне и состава реагента получаются более или менее

однородные продукты реакции.

25

14. «БОЛЕЕ ПРОЧНЫЕ» И «МЕНЕЕ ПРОЧНЫЕ»

СВЯЗИ В ЦЕЛЛЮЛОЗЕ

При некотором расстоянии между взаимодействующими гидройсиль-

О

ными группами макромолекул целлюло-зы, равном 2,8—5 А, связь осу-

ществляется за счет ван-дер-ваальсовских сил побочного сродства.

Однако если по1 тем или иным причинам расстояние между гидроксиль-

ными группами оказывается меньше 2,6 А, происходит полное взаимное

насыщение гидроксильных групп соседних молекул и образование бо-

лее прочной «водородной» связи [69, 70], являющейся /вполне насы-

щенной связью. Такие же связи могут образовываться и между гид-

роксильными группами одних макромолекул и карбоксильными груп-

пами других. Наличие «более прочных» связей в целлюлозе имеет

очень большое значение, так как этим может быть объяснен ряд

явлений, непонятных без принятия существования такого рода свя-

зей [71]. Так известно, что целлюлоза является веществом, не

растворимым в воде, однако если часть гидроксильных групп заме-

стить метоксильными (метилцеллюлоза), получаются препараты, легко

растворимые в воде (тилоза и др.). Роговин [69] объясняет это разру-

шением «более прочных» связей в метилированной целлюлозе. Не-

растворимость целлюлозы согласно этой точке зрения объясняется в

основном наличием небольшого количества «более прочных» связей.

Имеется и ряд других фактов, указывающих на наличие в целлю-

лозе «более прочных» связей между цепями главных валентностей,

имеющих большое значение для свойств отдельных производных цел-

люлозы. Например, природная и переосажденная целлюлозы при одина-

ковой степени полимеризации имеют совершенно неодинаковую раство-

римость г72]. Осажденные целлюлозы, у которых «более прочные»

связи разрываются в процессе растворения, при степени полимеризации

1200—3000 имеют такую же растворимость, как природные целлюлозы

со степенью полимеризации 400—500 (табл. 4).

Интересно, что частично' ацетилированная целлюлоза не уменьшает

гигроскопичности и не теряет механической прочности, а, наоборот,

повышает ее. Роговин объясняет эти данные тем, что гидроксильные

группы, образующие «более прочные» связи, при частичном ацетили-

ровании освобождаются и способствуют повышению степени гидрата-

ции волокна.

Це л л ю лоз ы, дест р у кт и р о в а н н ые р аз л и ч н ы м и метод а м и, и м еют не-

одинаковую растворимость, что можно объяснить наличием неодина-

ково прочных связей и различной способностью их разрываться под

действием тех или иных реагентов.

Роговин считает, что «более прочные» связи могут существовать

в природной целлюлозе, а также могут и вновь образовываться при

осаждении целлюлозы и ее производных из растворов всякий раз,

когда имеются необходимые для этого условия, т. е. когда группы, об-

разующие «более прочные» связи, сближаются между собой на такое

расстояние, когда сродство- этих групп полностью расходуется на об-

разование прочных связей.

В настоящее время можно принять, что в целлюлозе связь макро-

молекул осуществляется вследствие взаимодействия гидроксильных

групп силами остаточного, сродства (силы Ван-дер-Ваальса), но наряду

с этим имеется еще некоторое количество «более прочных» связей,

придающих весьма своеобразный характер реакциям целлюлозы и

получаемым при этом результатам. Считается также, что между глю-

26

Таблица 4

Влияние условий окислительных обработок на растворимость

целлюлозы

Условия деструкции Степень полимери- зации Набухание в % Растворимость в раст- ворах в %

Н2О NaOH NaOH Ca(CNS)2 Na2ZnO2

Исходная хлопковая 897 60 187 11 16 19

целлюлоза Кипячение с 1% Н2О2, 222 54 254 43 100 51

1 час Обработано К2Сг2О7 4- 371 53 329 62 100 79

-J-H2SO4, 5 час, при 60° С Предсозревание алкали- 226 «ммма* 6 17 100

целлюлозы 92 часа при 20° С То же с добавкой Н2О2, 227 77 249 5 19 77

28 час., при 20° С Вискозный шелк 280 92 420 23 100 100

козными остатками в макромолекулах целлюлозы имеется некоторое

количество связей, легче гидролизующихся или окисляющиеся*, чём

обычные 8-глюкозидные связи. Предполагается, что это могут быть

связи между молекулами ксилана, включенными в цепь глюкозных

остатков (связь между молекулами ксилана в 1500 раз быстрее гидро-

лизуется, чем связь между глюкозными остатками). Молекулы ксила-

на или могут включаться в макромолекулу целлюлозы при ее образо-

вании или могут образовываться вследствие декарбоксилации кар-

боксильных групп, имеющихся в целлюлозе. Роговин указывает на

возможность образования в цепях и других связей, а также на то,

что некоторые изменения в отдельных глюкозных остатках сказыва-

ются на прочности имеющейся 8-глюкозидной связи, ослабляя ее. На-

пример, так может действовать окисление первичной гидроксильной

группы в карбоксильную. Возможно также соединение макромолекул

целлюлозы не только действием сил побочного- сродства или с по-

мощью водородных связей, но также и посредством образующихся

между макромолекулами так называемых поперечных мостиков [73],

представляющих собой прочную химическую связь между макромоле-

кулами целлюлозы, или при участии атомных группировок, содержа-

щихся в самих макромолекулах, или при участии вводимых в цел-

люлозу посторонних веществ [76, 77]. Ряд авторов предполагает, что

при ряде условий гидроксильные группы соседних макромолекул цел-

люлозы могут взаимодействовать с образованием связи между ними

по типу

II II

Н • С • ОН-4-ОН • С • Н-> Н . С - О - CH-j-H2O

II ! 1

Макромолекула Макромолекула

А Б

При этом происходит раскрытие глюкопиранозного кольца и меж-

ду 1-м и 5-м углеродными атомами глюкозного- остатка в одной

макромолекуле и 5-м и 1-м углеродными атомами в» глюкозном

27

остатке соседней макромолекулы образуются связи типа «поперечного

мостика».

О наличии такого рода связей можно» заключить по изменениям

вязкости и содержанию конечных групп (по методу Хэуорэса) в рас-

творах метилцеллюлозы, подвергнутых действию ультрафиолетовых

лучей.

В то (время как вязкость растворов резко увеличивается, содер-

жание конечных групп сохраняется неизменным, что» может быть объ-

яснено образованием поперечных мостиков между соседними макро-

молекулами [74, 75].

Роговин и Пашков с78] наблюдали резкое увеличение вязкости

растворов нитроцеллюлозы в органических растворителях при добав-

лении к ним малых количеств солей щелочно-земельных и тяжелых

металлов и снижение вязкости растворов до первоначальных размеров

при подкислении этих растворов.

В табл. 5 приводятся данные, показывающие изменение свойств

вискозного волокна после обработки его формальдегидом, когда между

молекулами образуются метиленовые поперечные мостики 75].

Таблица 5

Изменение свойств вискозного волокна после обработки его

формальдегидом

Свойства волокна Необработанное волокно Волокно, обработанное формальдегидом при рН=2,0 (1,02% СН2О)

Относительная крепость в мокром состоянии в °/о от крепости в сухом состоянии 53,8 50,6

Набухание в воде в % 86 18

Набухание в гцелочи в °/о 577 105

Растворимость в щелочи % 28,9 1,3

Растворимость в медноаммиачном растворе в % 100 0,8

15. РЕАКЦИОННАЯ СПОСОБНОСТЬ ГИДРОКСИЛЬНЫХ ГРУПП

В МОЛЕКУЛЕ ЦЕЛЛЮЛОЗЫ

Выше было показано, что реакционная способность молекулы цел-

люлозы определяется ее положением в волокне.

Однако и в глюкозном остатке отдельные гидроксильные группы

обладают различной реакционной способностью. В последние годы по-

явился ряд работ, посвященных изучению реакционной способности

отдельных гидроксильных групп в глюкозном остатке целлюлозной мо-

лекулы. Найдены реакции, позволяющие различать вступление в ре-

акцию первичной (при 6-м углеродном атоме) и вто-ричных (при 2-м

и 3-м углеродных атомах) гидроксильных групп.

а) При действии трифенилхлорметана на целлюлозу в пиридино-

вом растворе при нагревании до 120° трифенилметиловым (тритило-

вым) остатком замещается только первичная гидроксильная группа

остатка при 6-м углеродном атоме, при этом образуются тритиловые

эфиры целлюлозы, которые устойчивы к действию щелочей и отщеп-

ляют тритиловые остатки при действии кислот.

ОНСН СИОН

сн

6СН2-О . с . (С6Н5)з,

Тритиловые эфиры целлюлозы используются рядом исследователей для

углубленного изучения реакционной способности отдельных гидроксиль-

ных групп. Так Шорыгин, Макарова-Землянская и Вейцман, пользуясь

тритиловым эфиром целлюлозы, доказали, что наиболее реакционно-

способной является первичная гидроксильная группа, тритиловый эфир

целлюлозы не набухает в водных и спиртовых растворах щелочей и не

образует ксантогенатов [86]. Роговин, Макарова-Землянская и Шейн,

пользуясь той же реакцией, которую они проводили в пиридиновых и

хлороформенных растворах, пришли к важному выводу о том, что

образование алкалицеллюлозы вообще не является обязательной ста-

дией при ксантогенировании целлюлозы 87]. Каверзнева и Ива-

нов г88] сравнивали окисление воздухом в медноаммиачном растворе

целлюлозы и тритилового эфира целлюлозы и таким образом доказа-

ли, что при окислении целлюлозы в этих условиях окисляются только

первичные гидроксильные группы, так как тритиловый эфир в этих

условиях не окислялся.

б) При действии на целлюлозу р-толуолсульфохлорида образует-

ся тозиловый эфир целлюлозы. Тозилируются все гидроксильные груп-

пы, но с весьма различной скоростью [89]. В то время как первичные

гидроксильные группы тозилируются за 3—4 часа, вторичные только

за 10-—12 дней. Тозиловые группы при первичном гидроксиле можно

замешать на иод [90] пли хлор [91], в то же время как тозиловые

группы при вторичных гидроксильных группах ни иодом, ни хлором

не замещаются.

С помощью этих реакций было- доказано, что гидроксильные груп-

пы в глюкозном остатке неодинаково- реакционноспособны. Скорости

тозилирования гидроксильных групп у 6-, 2-, 3-углеродных атомов

относятся между собой, как 15:2; 3:0,07 (из опытов с этилцеллюло-

зой) и 23,4:2; 16 : О',106 (из опытов с ацетилцеллюлозой) [92, 93].

Изучение омыления ацетилцеллюлозы также показало, что гид-

роксильная группа у 3-го углеродного атома наименее реакционно-

способна при образовании эфиров целлюлозы, а при омылении эфира,

наоборот, в первую очередь отщепляются замещающие группы у 3-го

углеродного атома.

29

в) При действии на целлюлозу двуокиси азота окисляется только

первичная гидроксильная группа [94, 95] в карбоксильную. Этим спе-

цифическим методом удается получать препараты целлюлозы с содер-

жанием до 25% карбоксильных групп. Полученные производные об-

разуют соли, в том числе и нерастворимые соли тяжелых металлов,

и ап р и ме р, б а риевые.

г) При действии на целлюлозу солей периодной кислоты [96]

или тетраацетата свинца г971 первичная гидроксильная группа не

изменяется, а вторичные группы (у 2- п 3-углеролных атомов) оки-

сляются в альдегидные с образованием диальдегидцеллюлозы, которая

затем может быть окислена в дикарбоновую кислоту.

16. КАРБОКСИЛЬНЫЕ ГРУППЫ В ЦЕЛЛЮЛОЗАХ

Все целлюлозы содержат некоторое количество карбоксильных

групп, обычно' насыщенных катионами, благодаря чему кислотные

свойства целлюлозных препаратов делаются незаметными.

Количество карбоксильных групп может быть определено' раз-

личными методами Г98]; оно может выражаться так называемыми ки-

слотными числами, показывающими содержание кислотных групп в

1 г целлюлозы, выраженное в мл Ч н раствора кислоты. В табл. 6

приводятся данные о кислотных числах различных препаратов цел-

люлозы.

Кислотные числа различных целлюлоз

Таблица 6

Препарат целлюлозы Кислот- ное число Препарат целлюлозы Кислот- ное число

Древесная сульфитная небе- 10,26 Хлопок-сырец 6,41

леная I

Хлопок беленый 3,12

Древесная сульфитная небе- 5,98

леная II Фильтровальная бумага 3,01

Древесная сульфитная беле- 5,37 Вискозный шелк беленый 4,54

пая

Ксилан из пшеничной соломы 20,68

Льняная небеленая 15,84

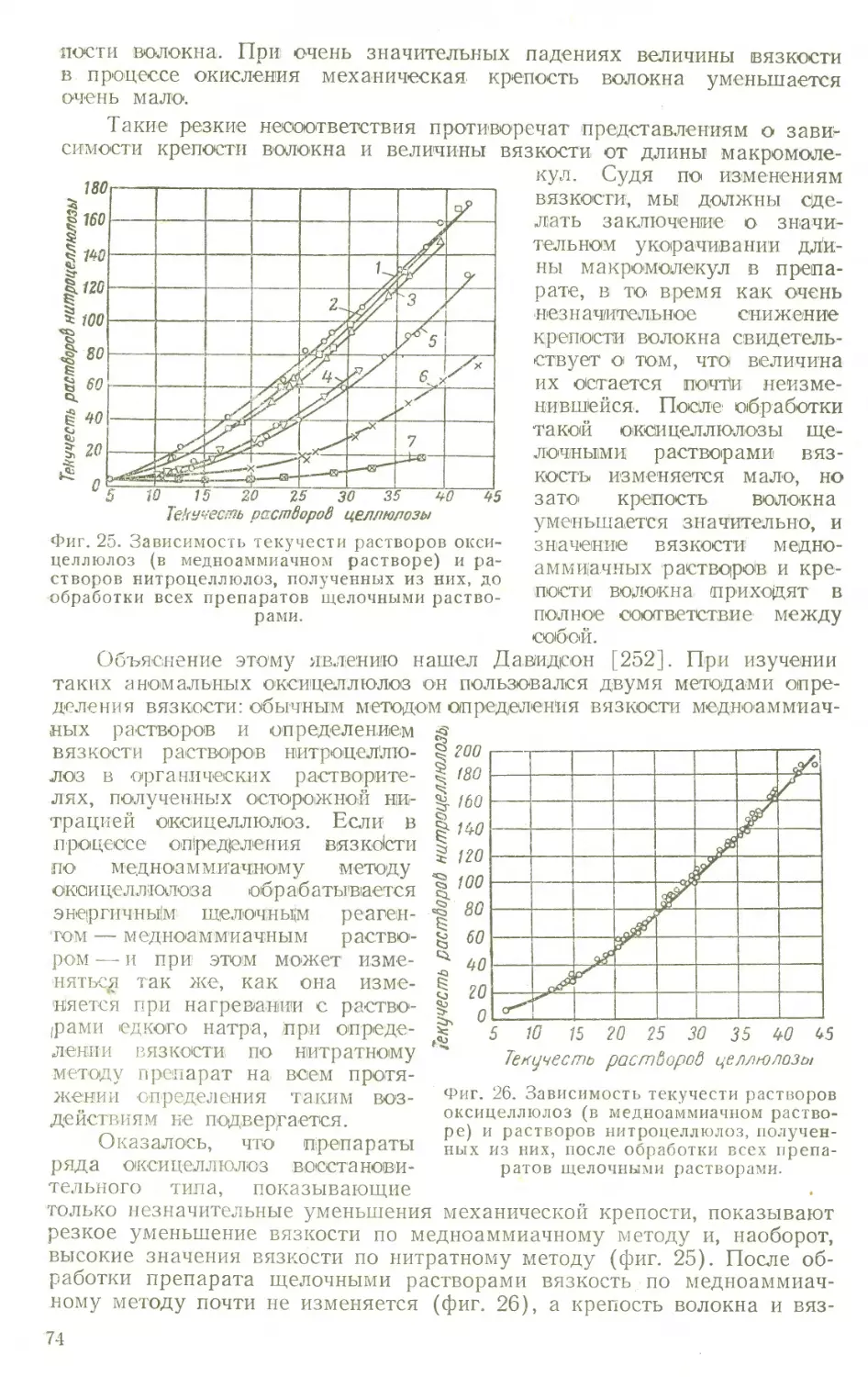

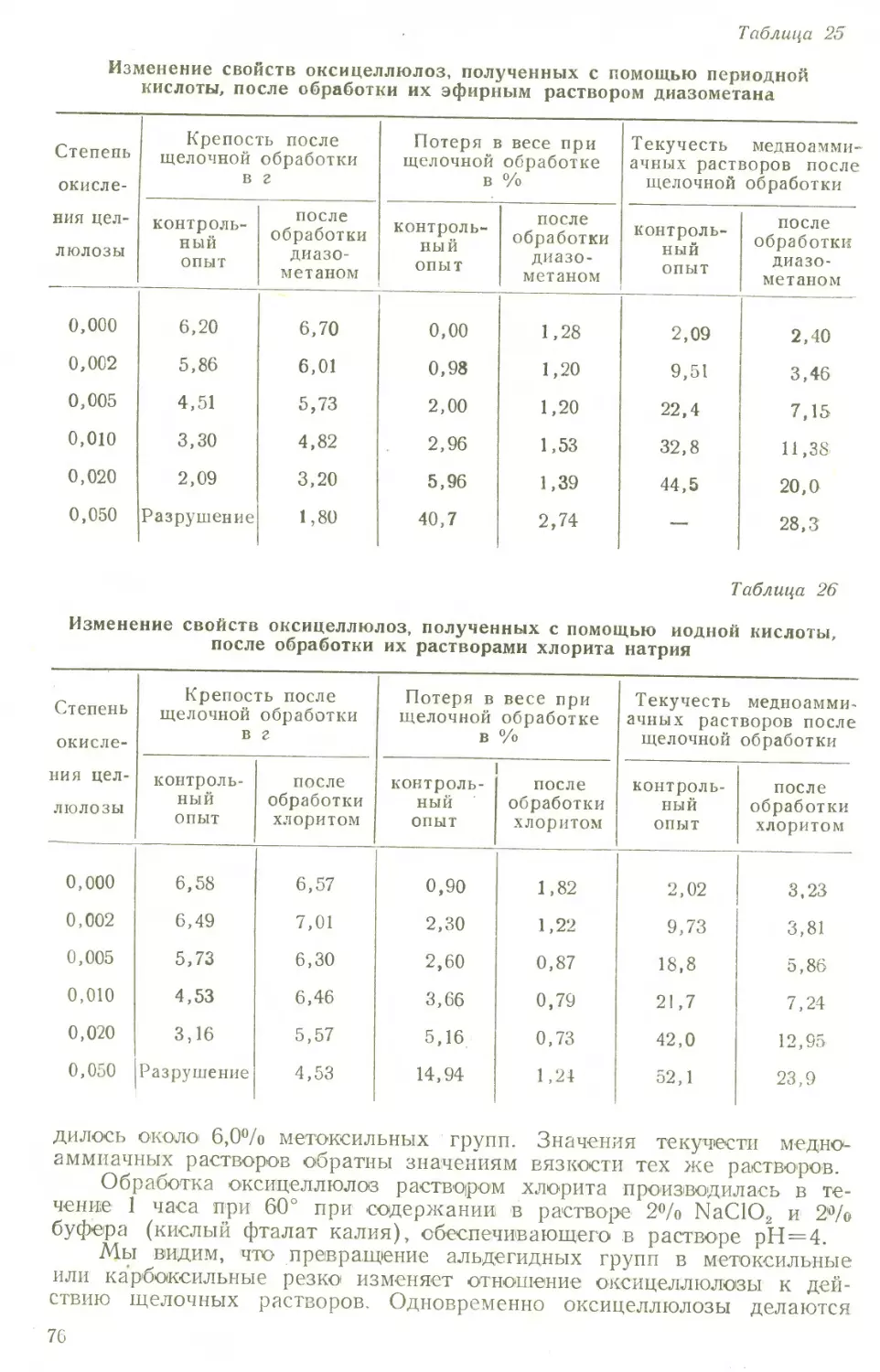

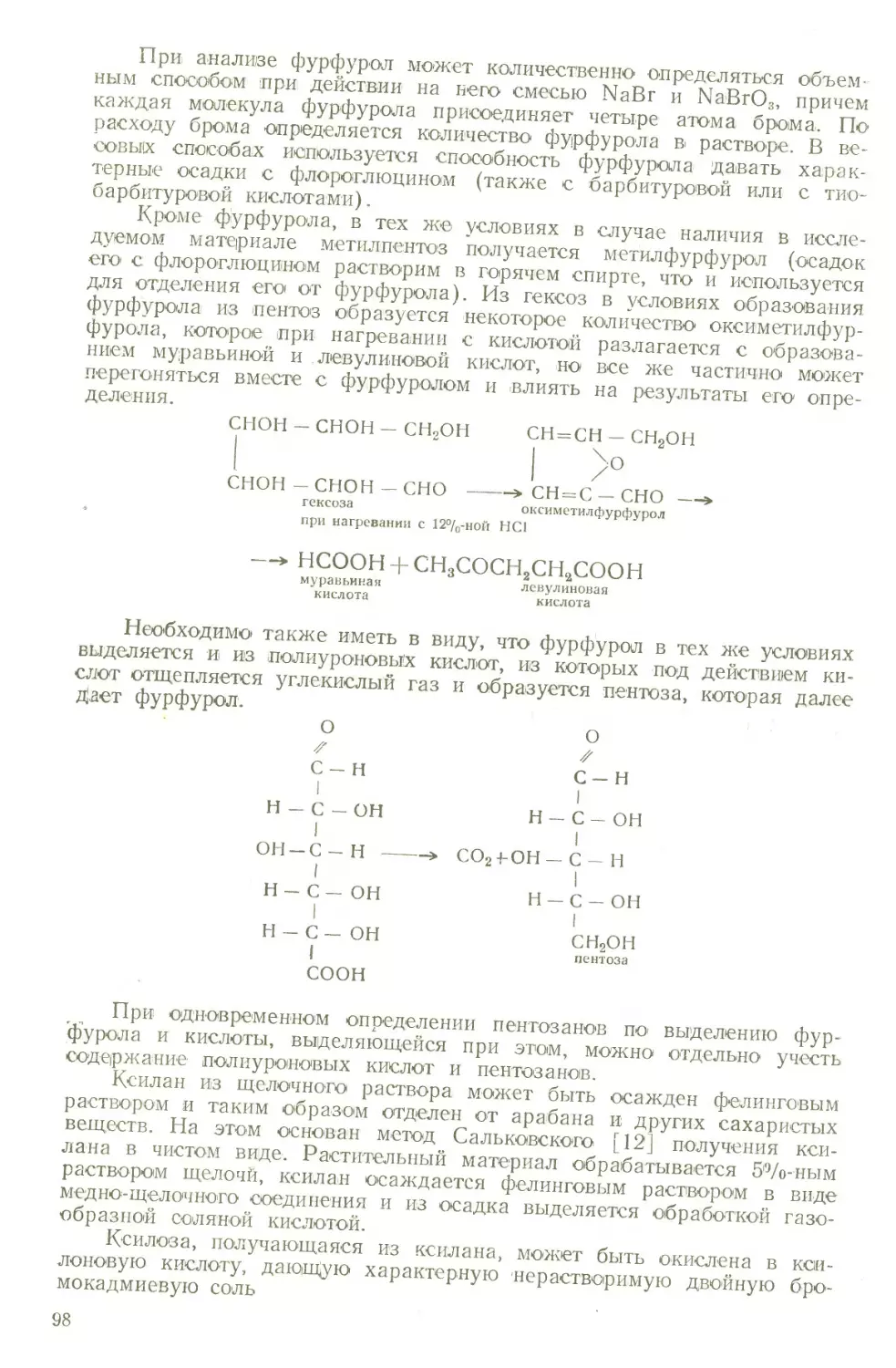

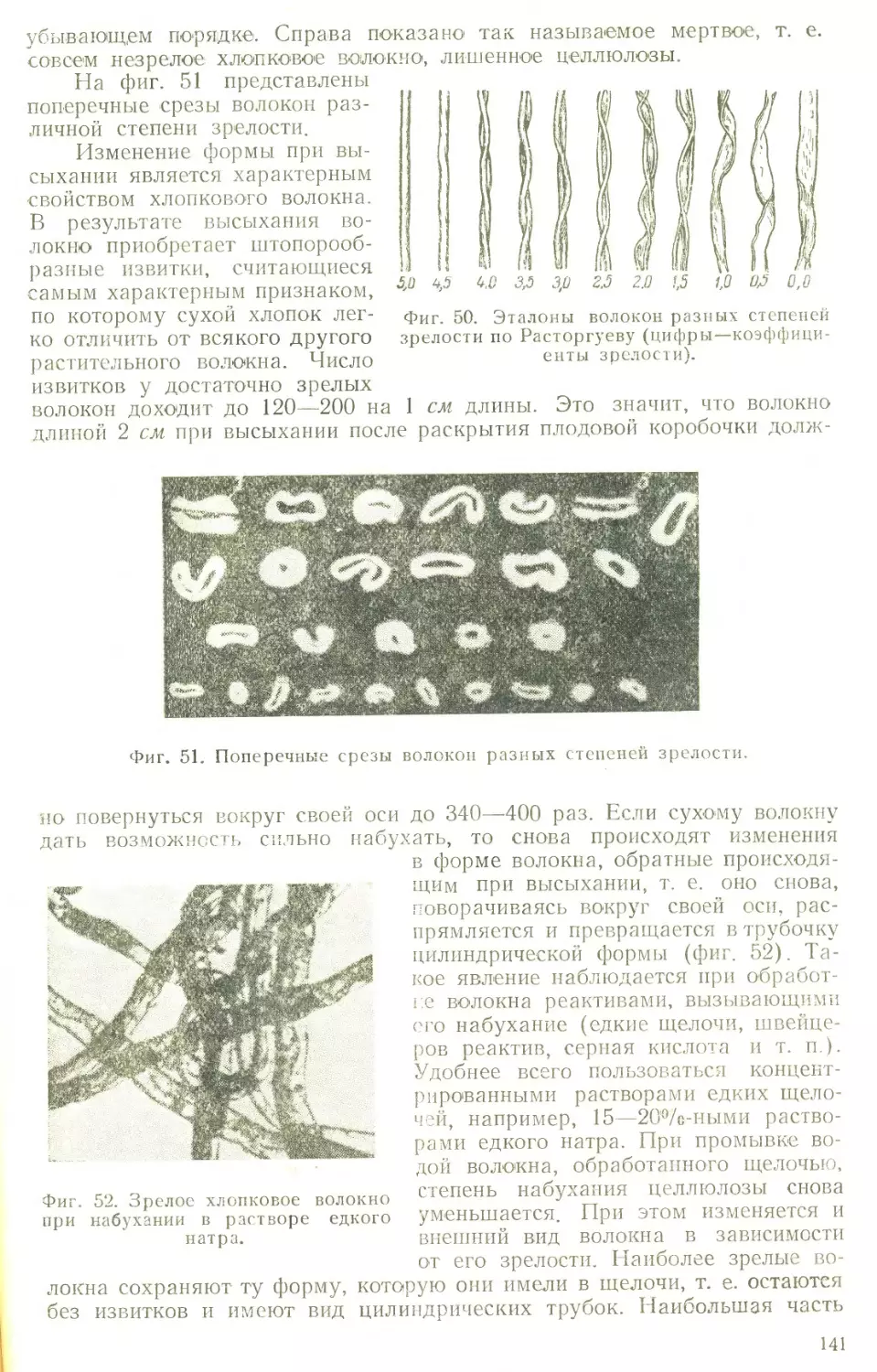

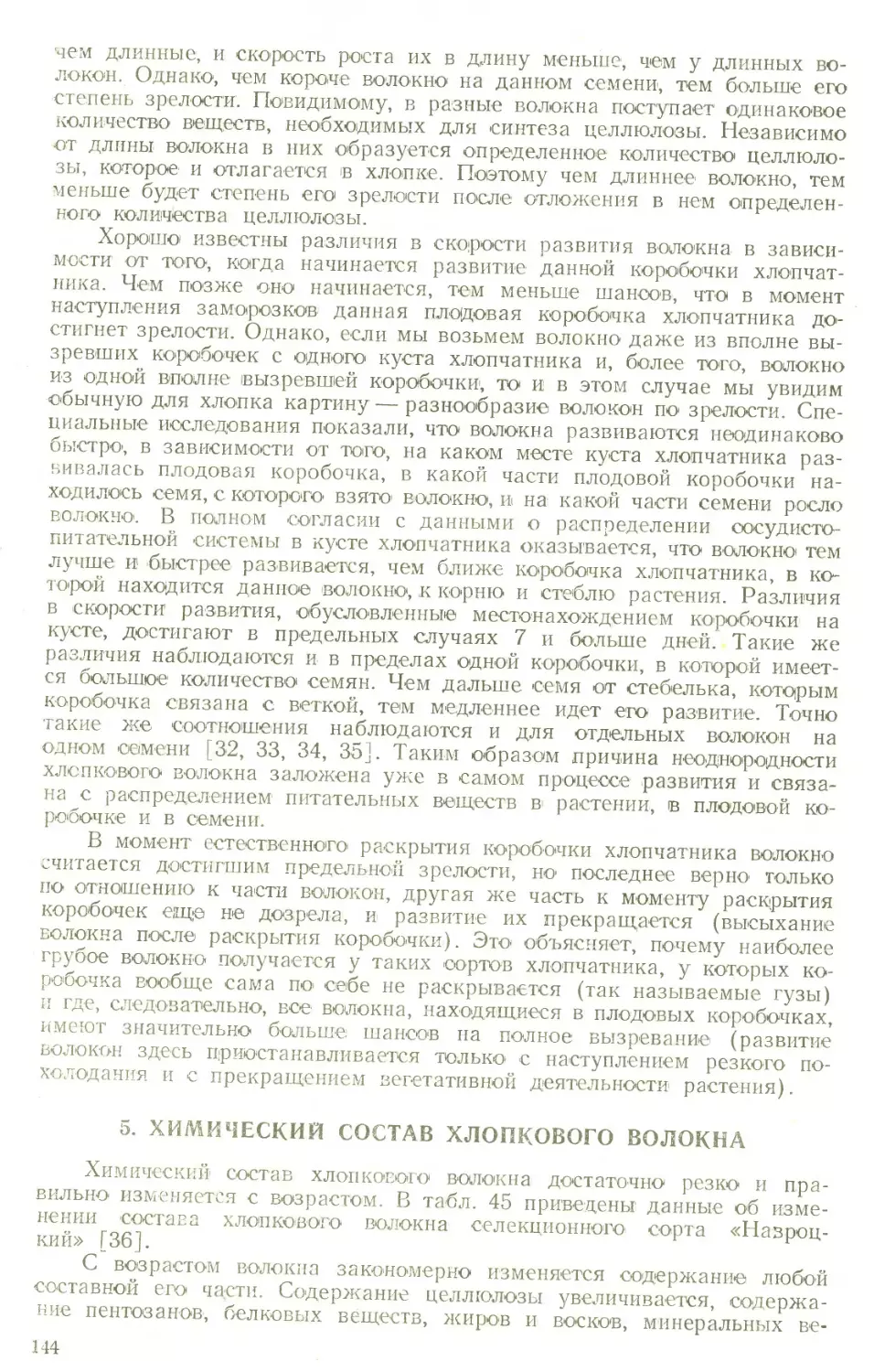

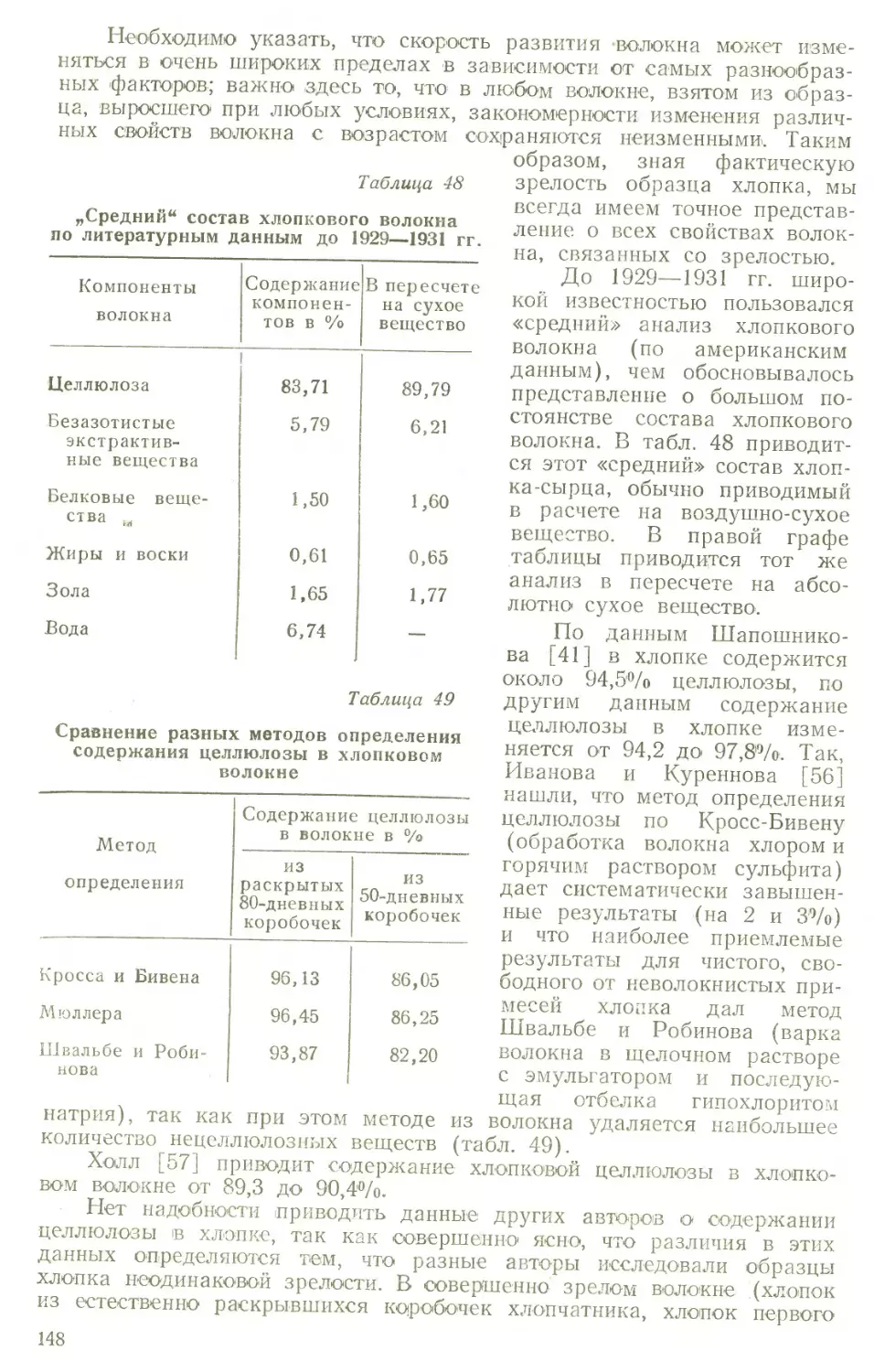

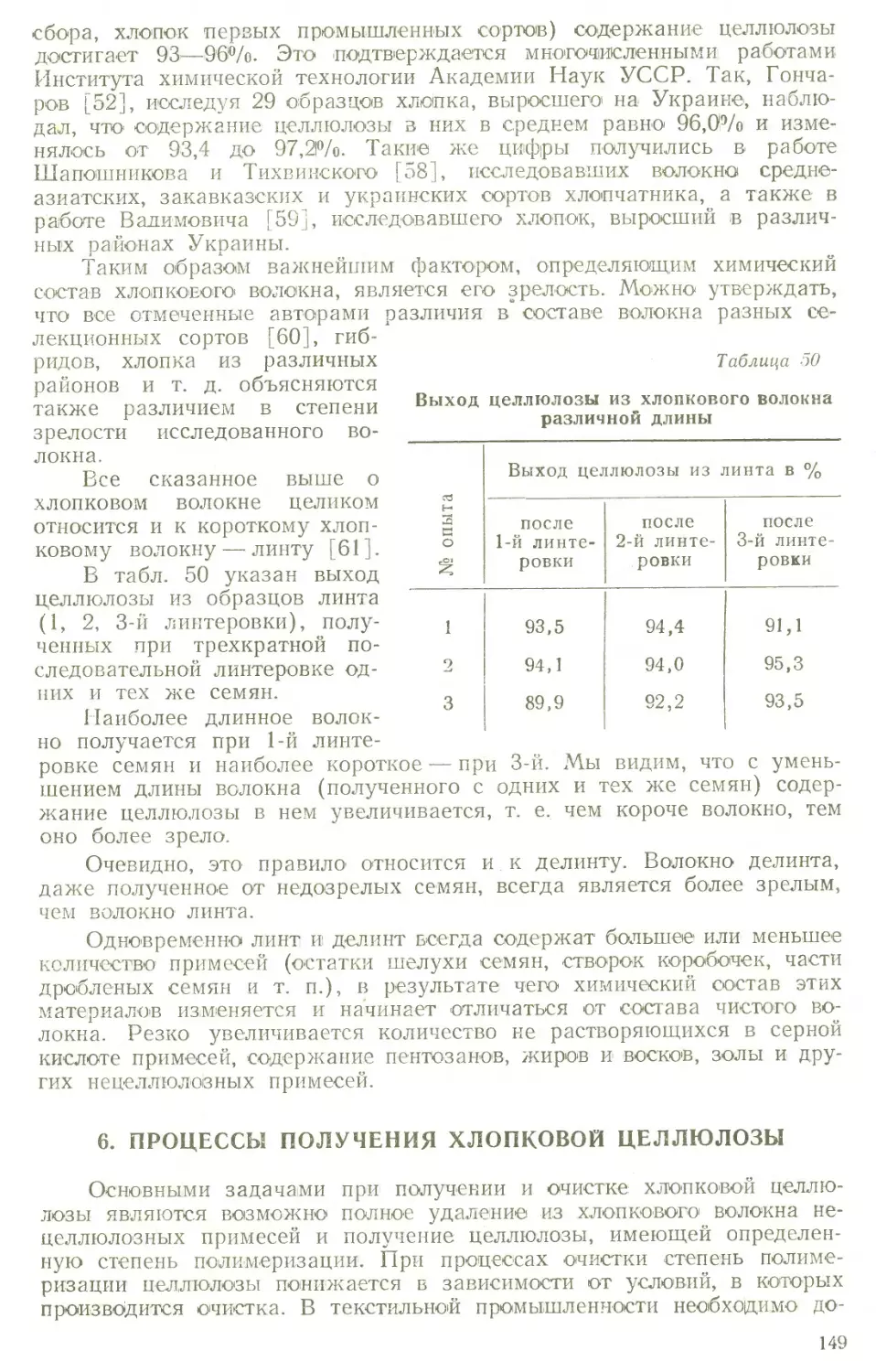

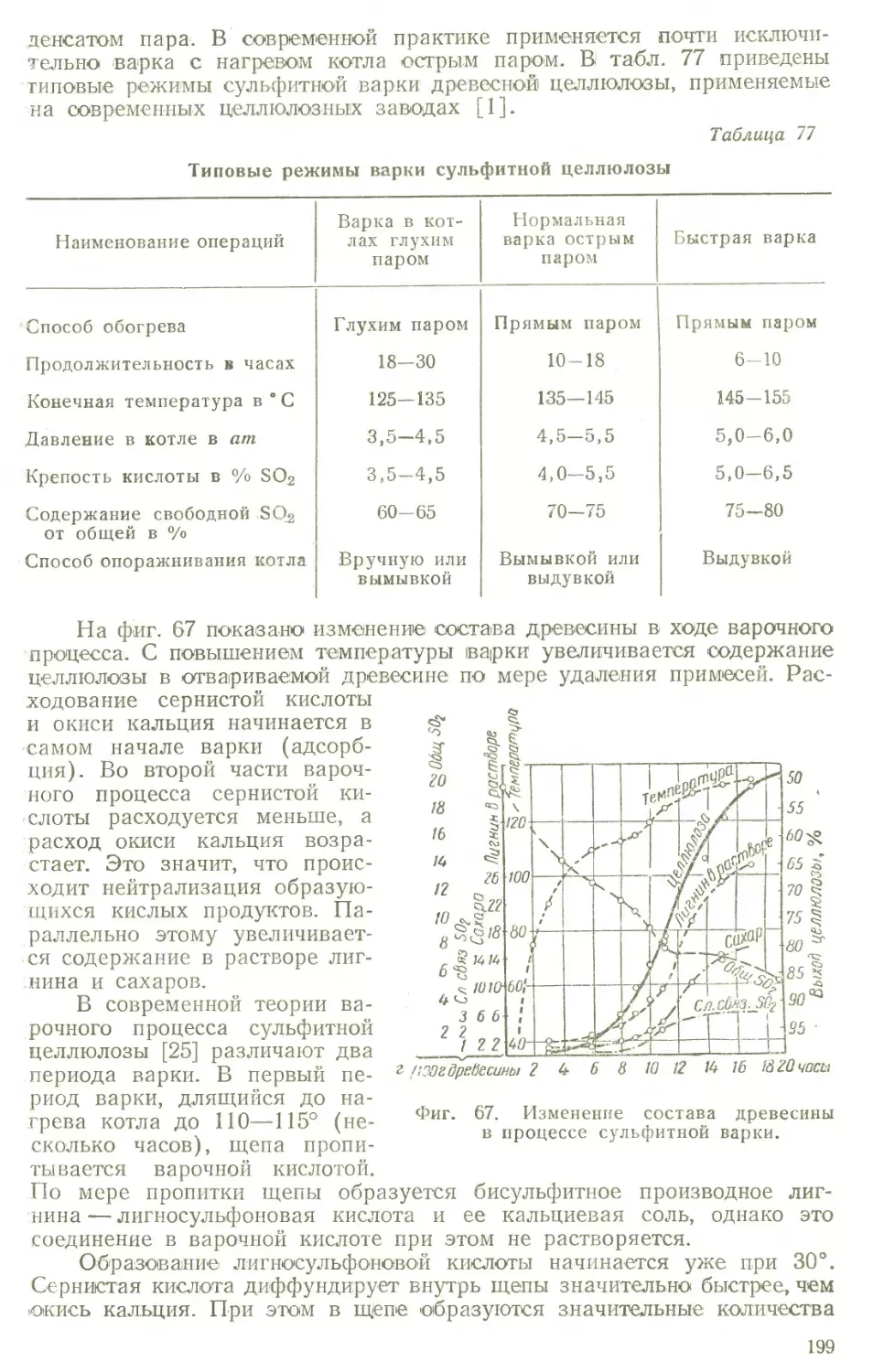

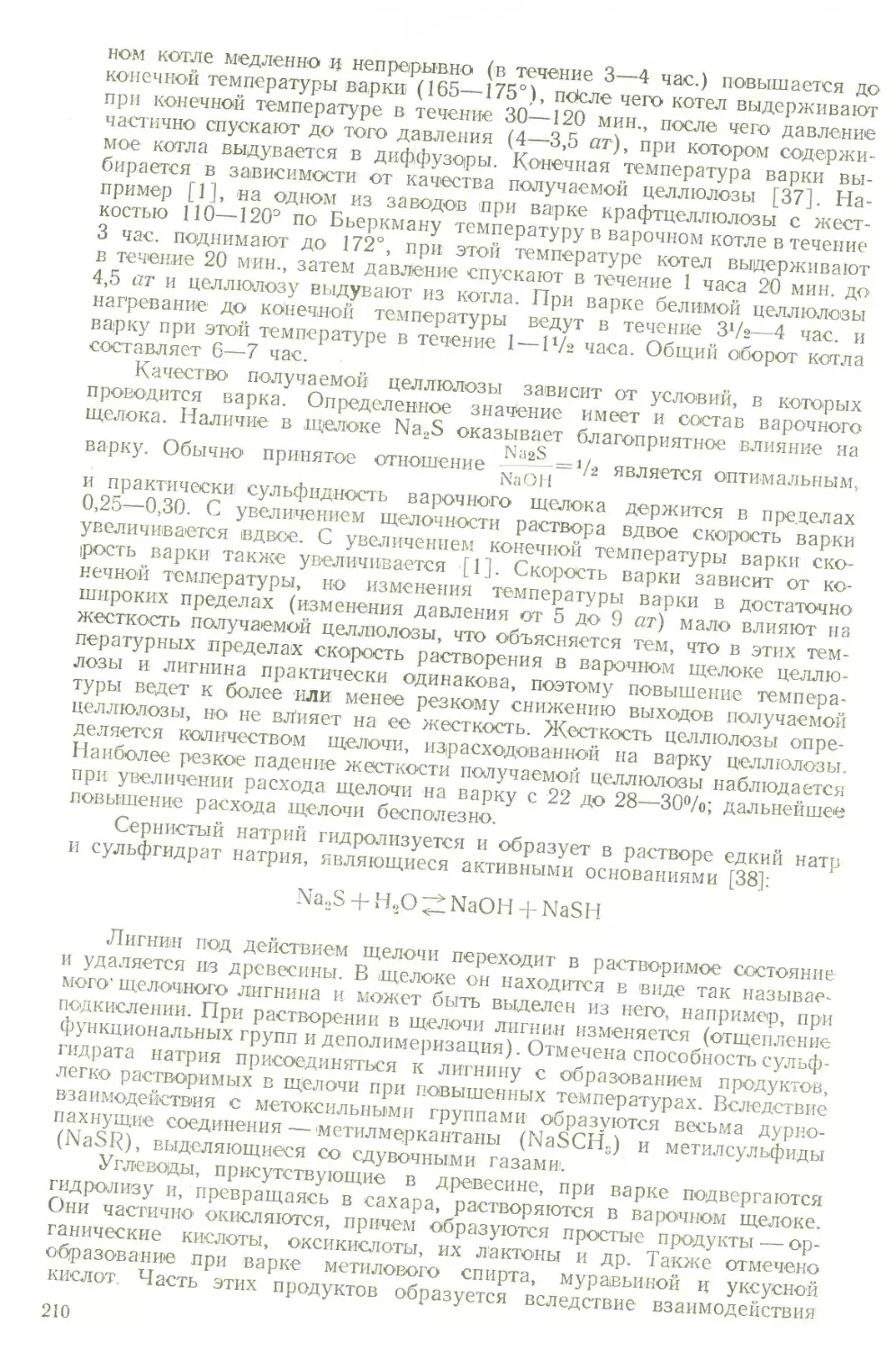

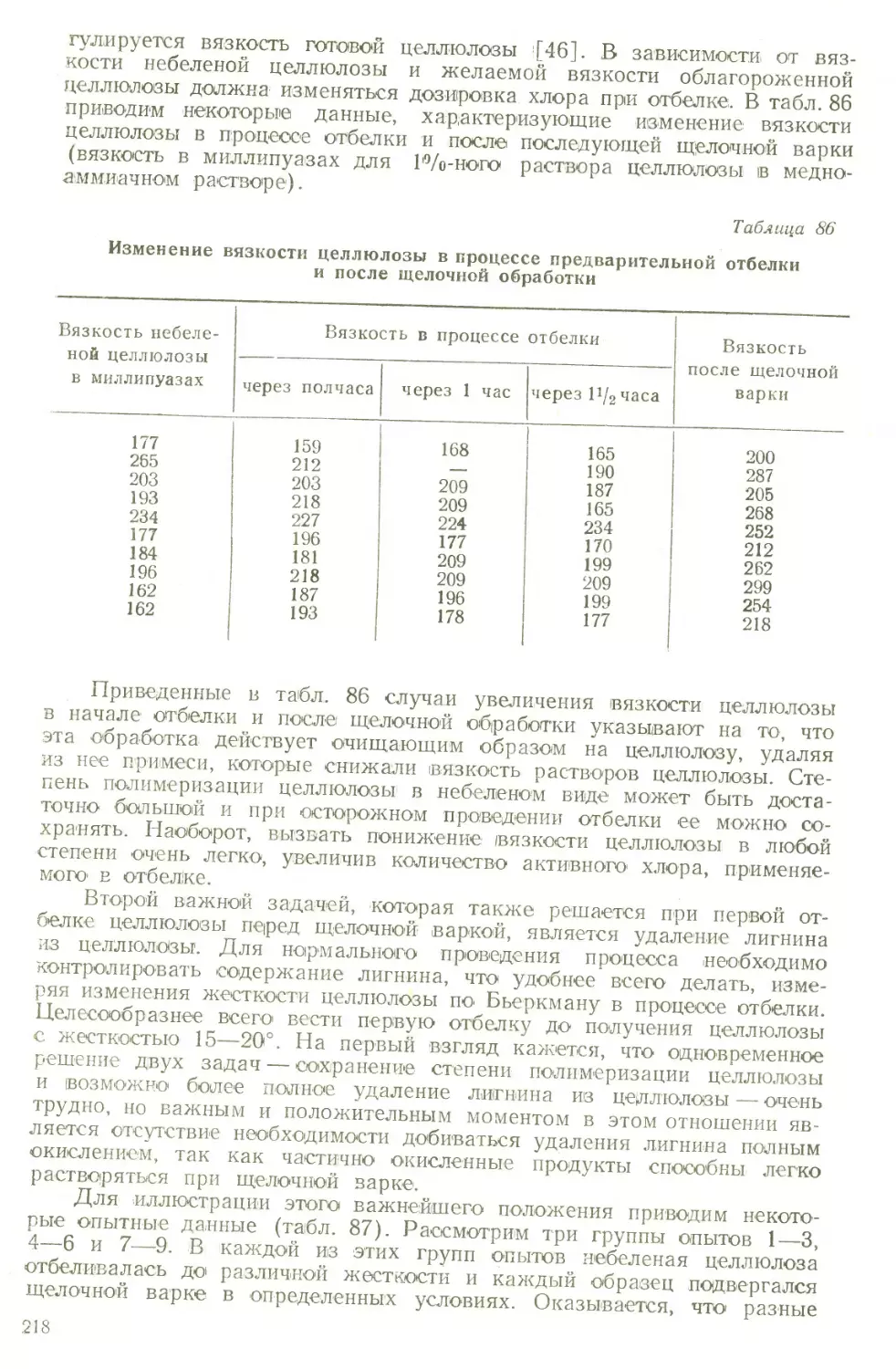

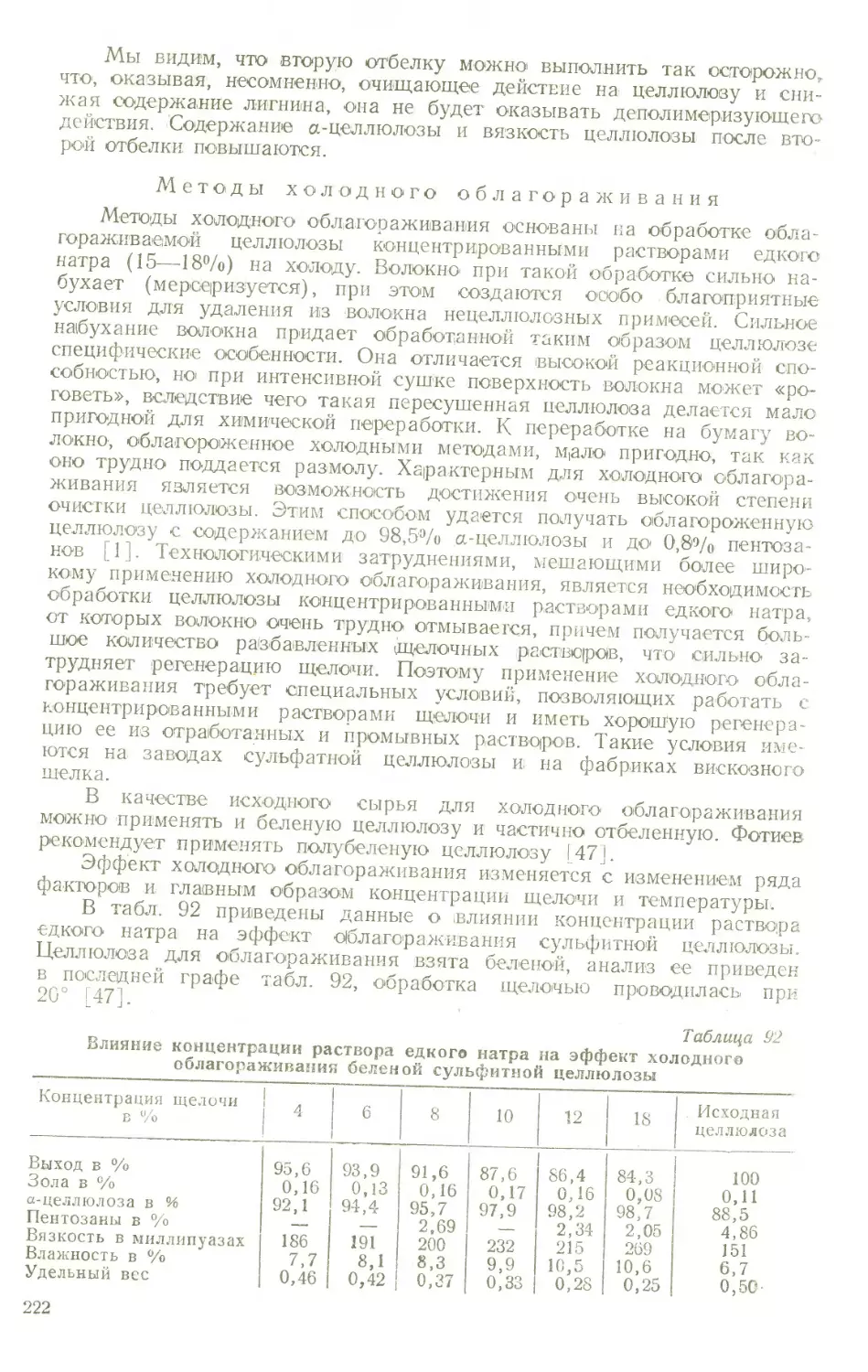

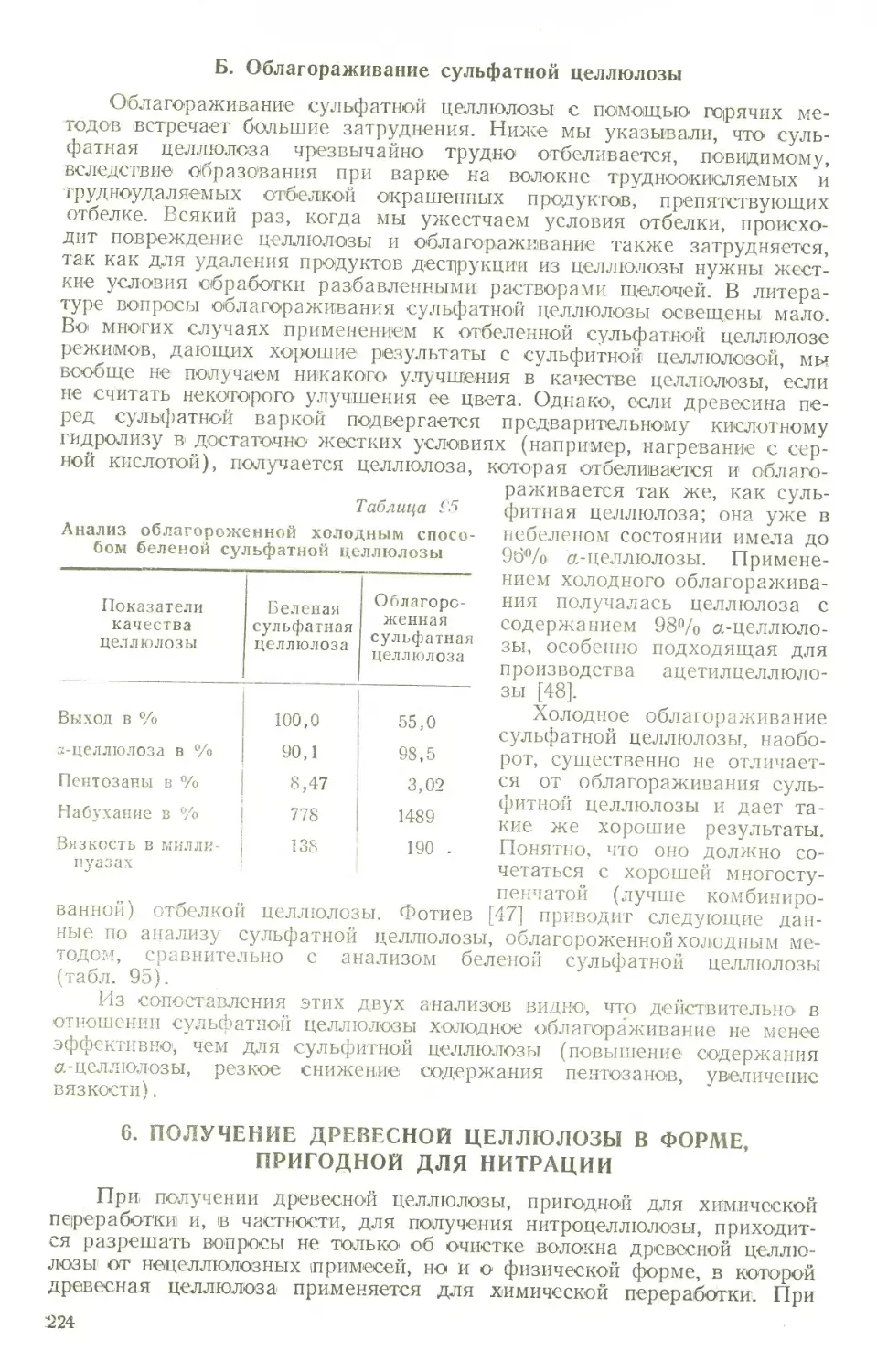

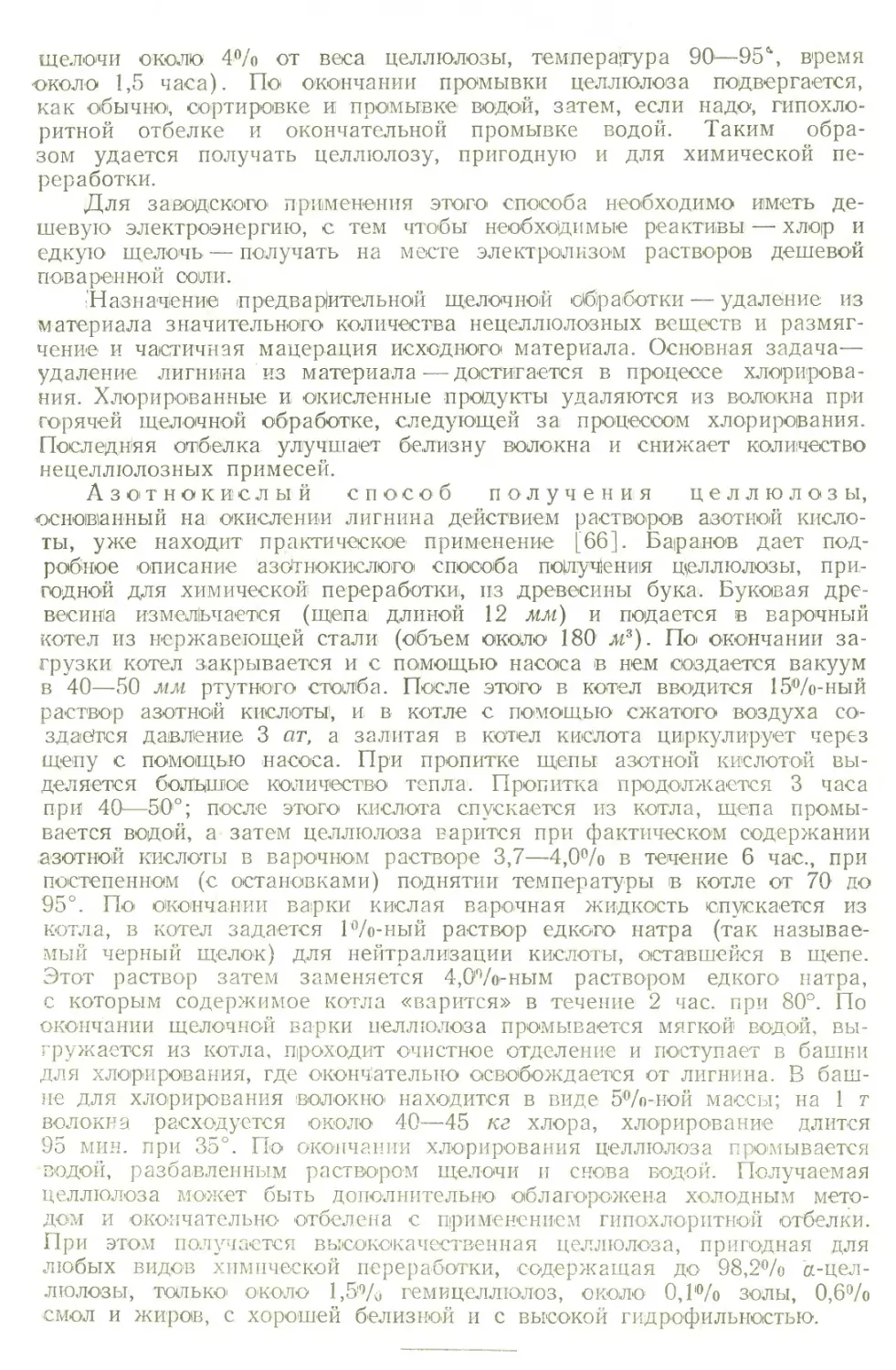

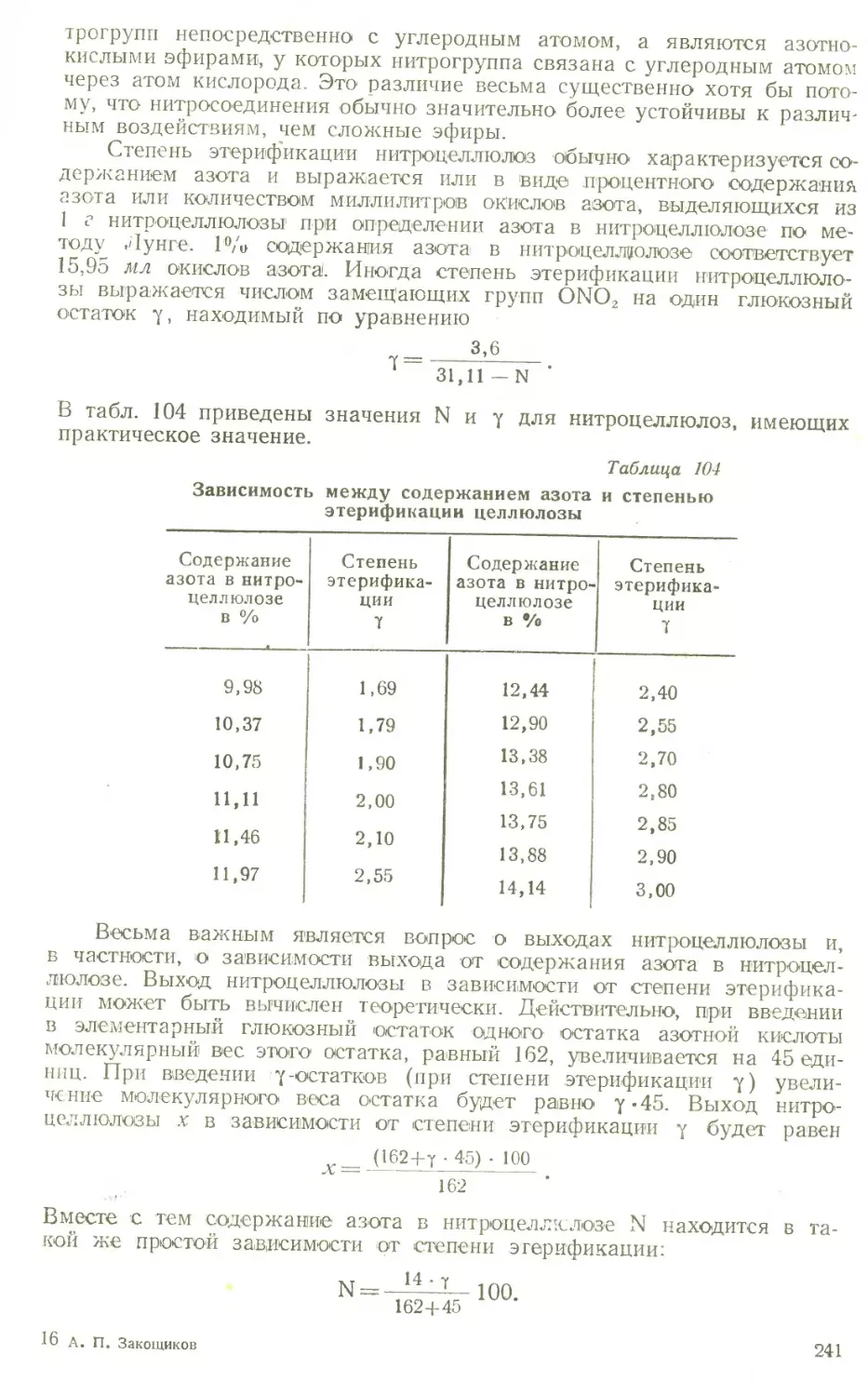

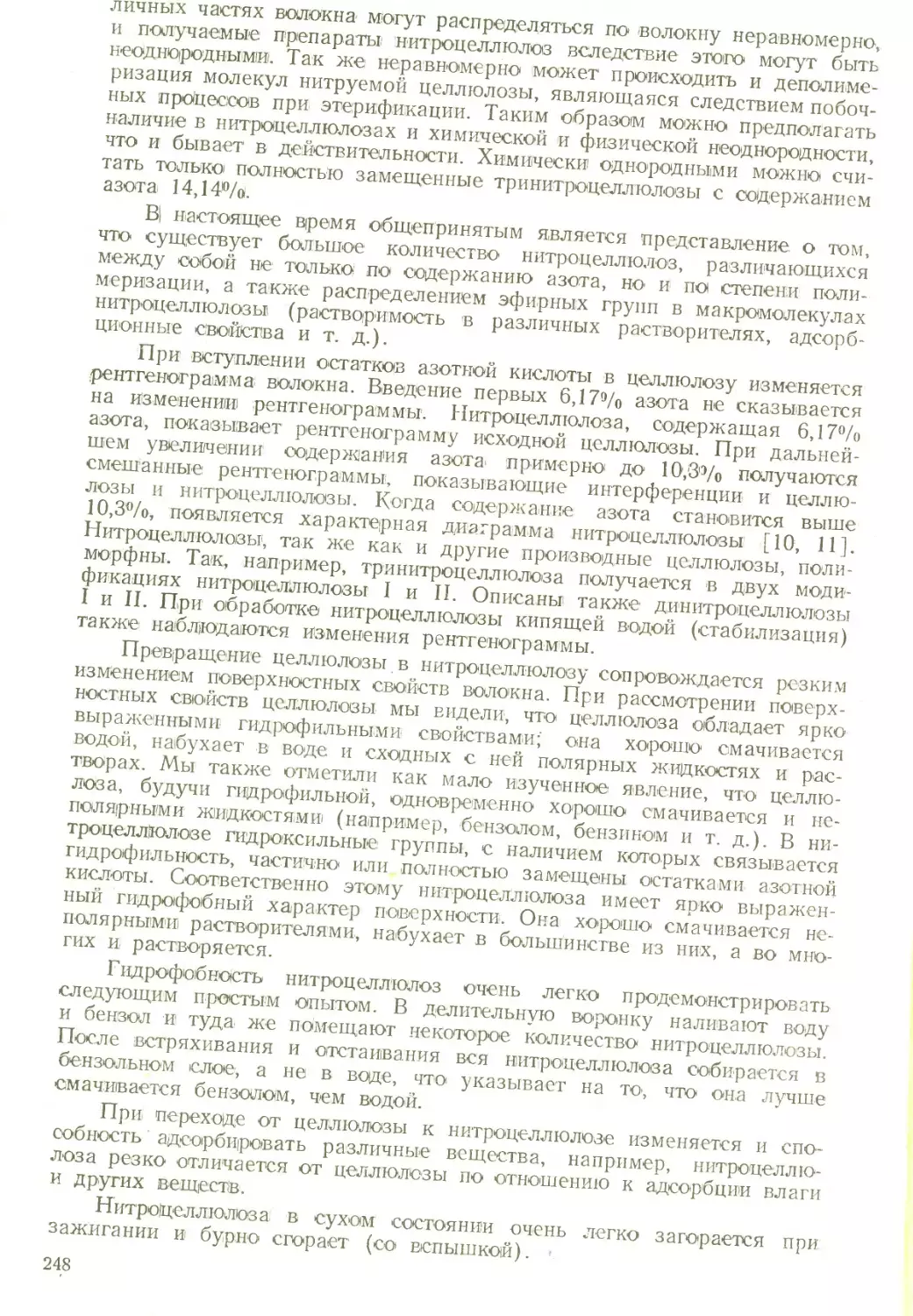

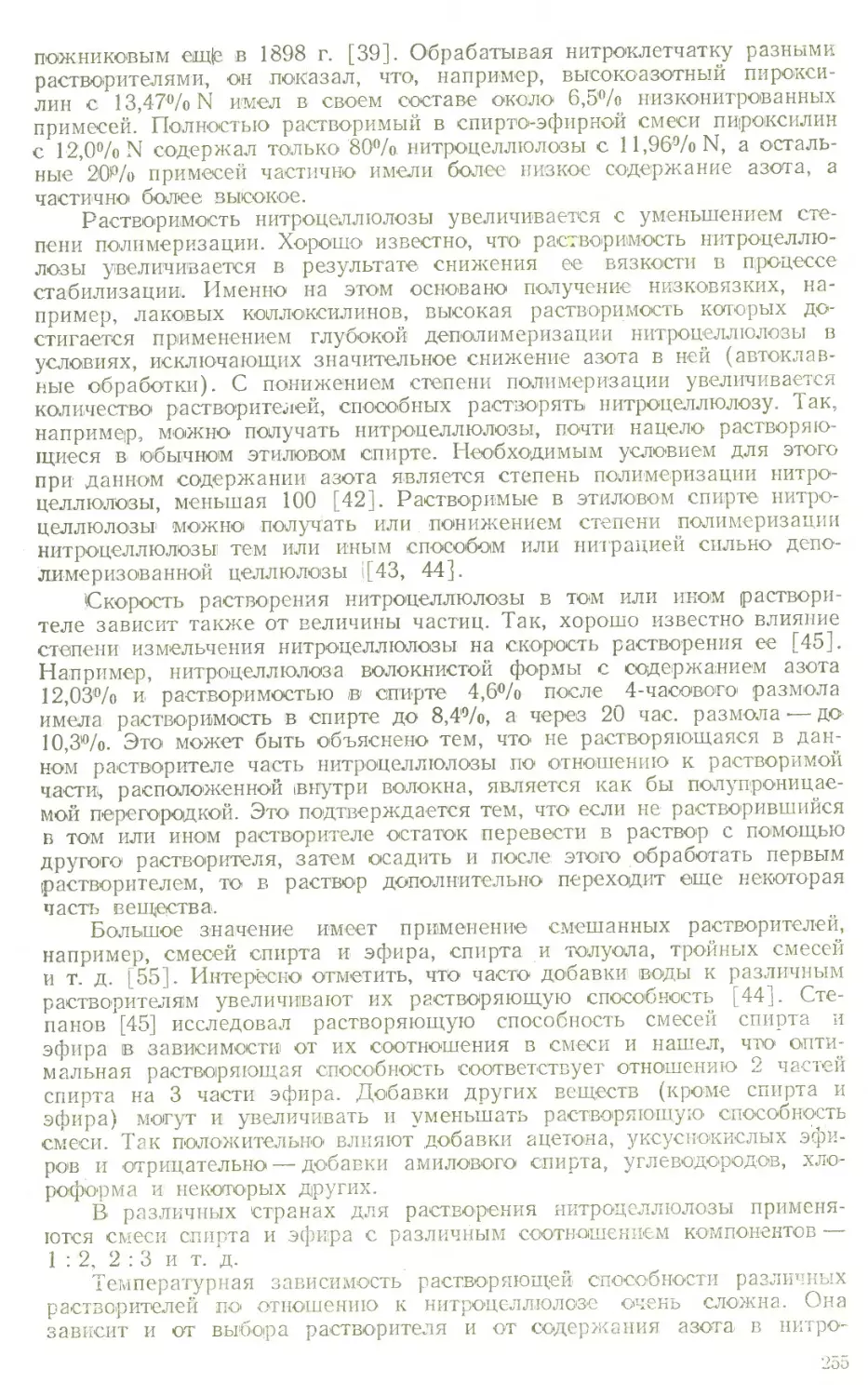

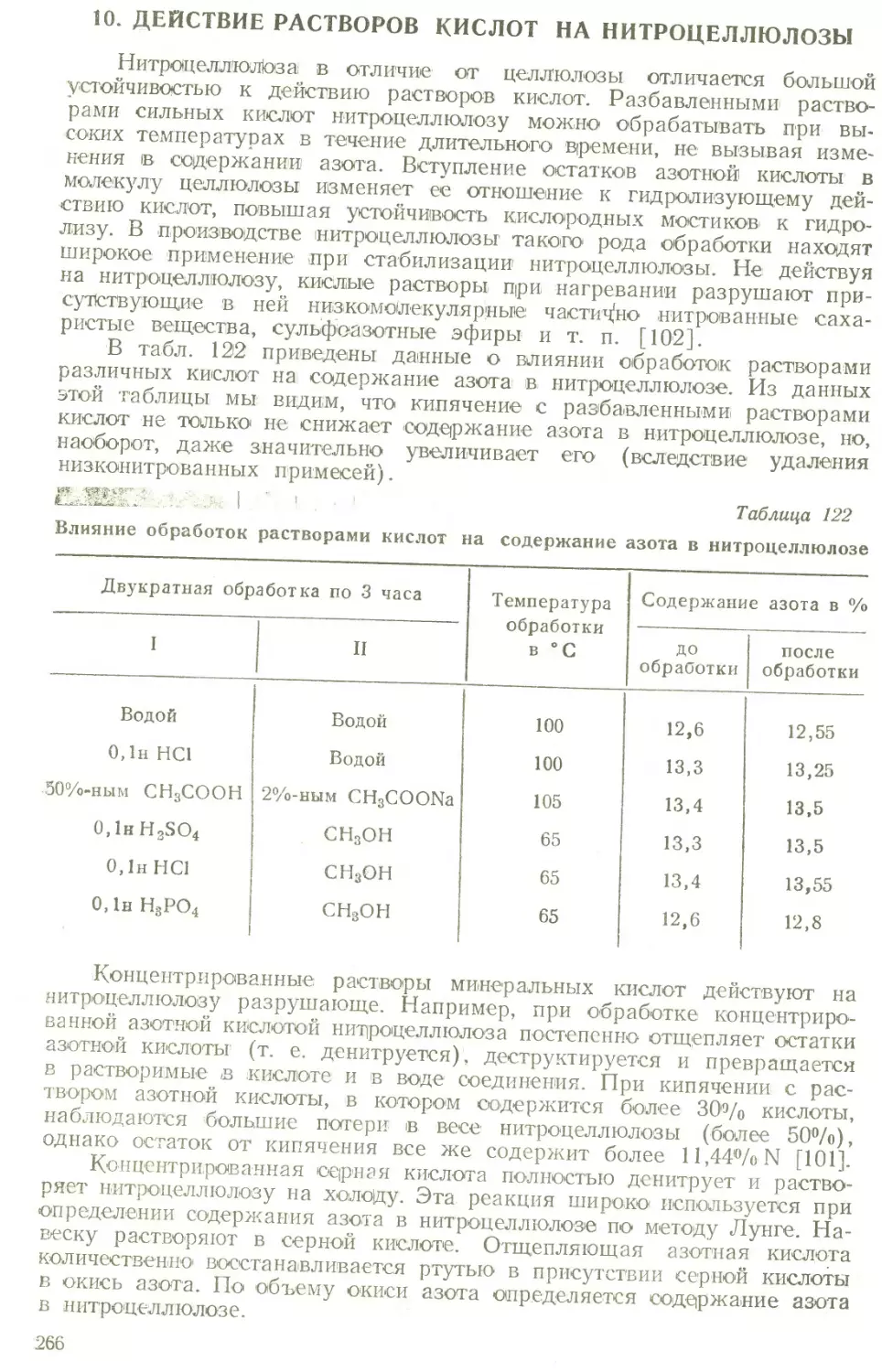

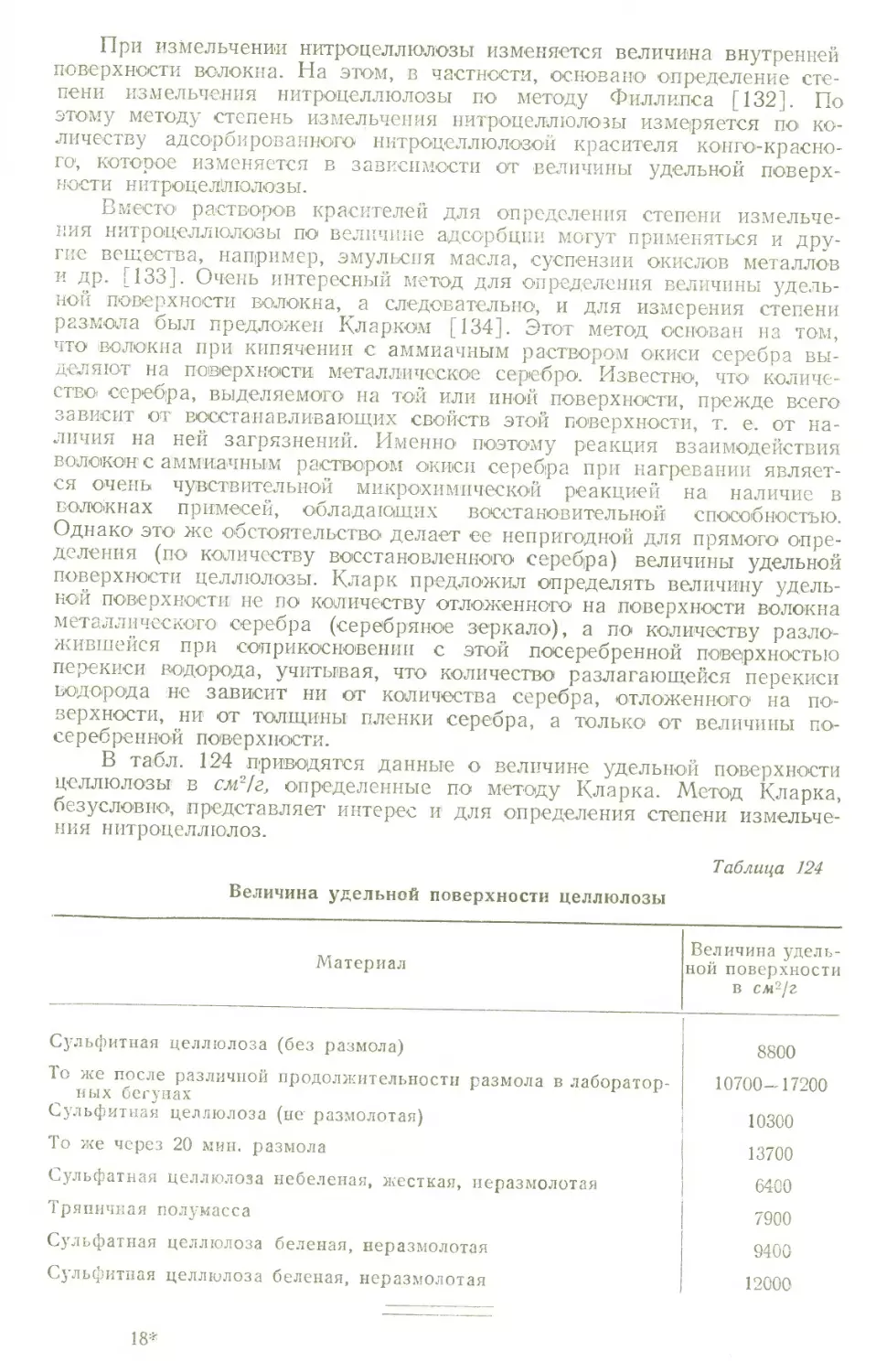

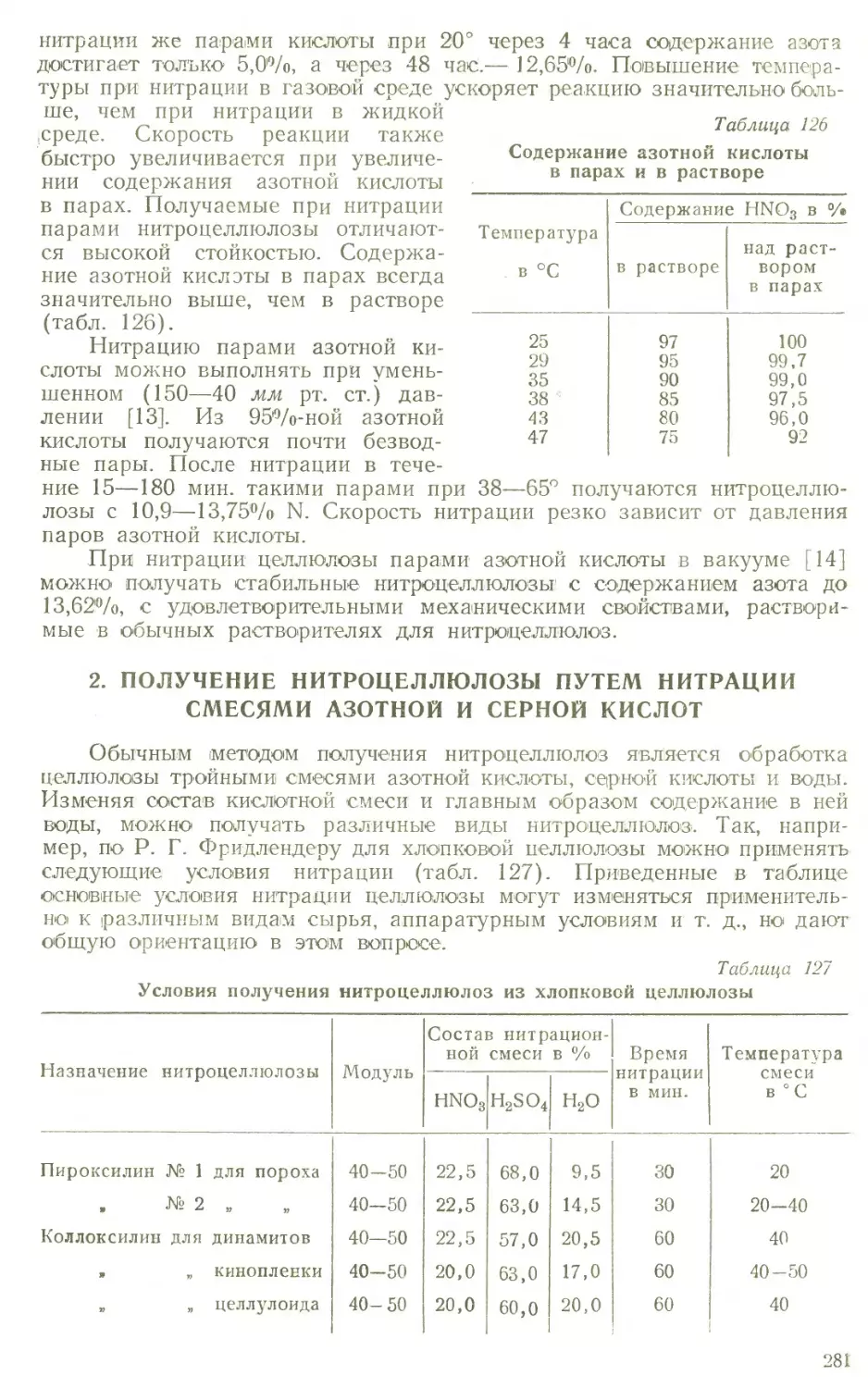

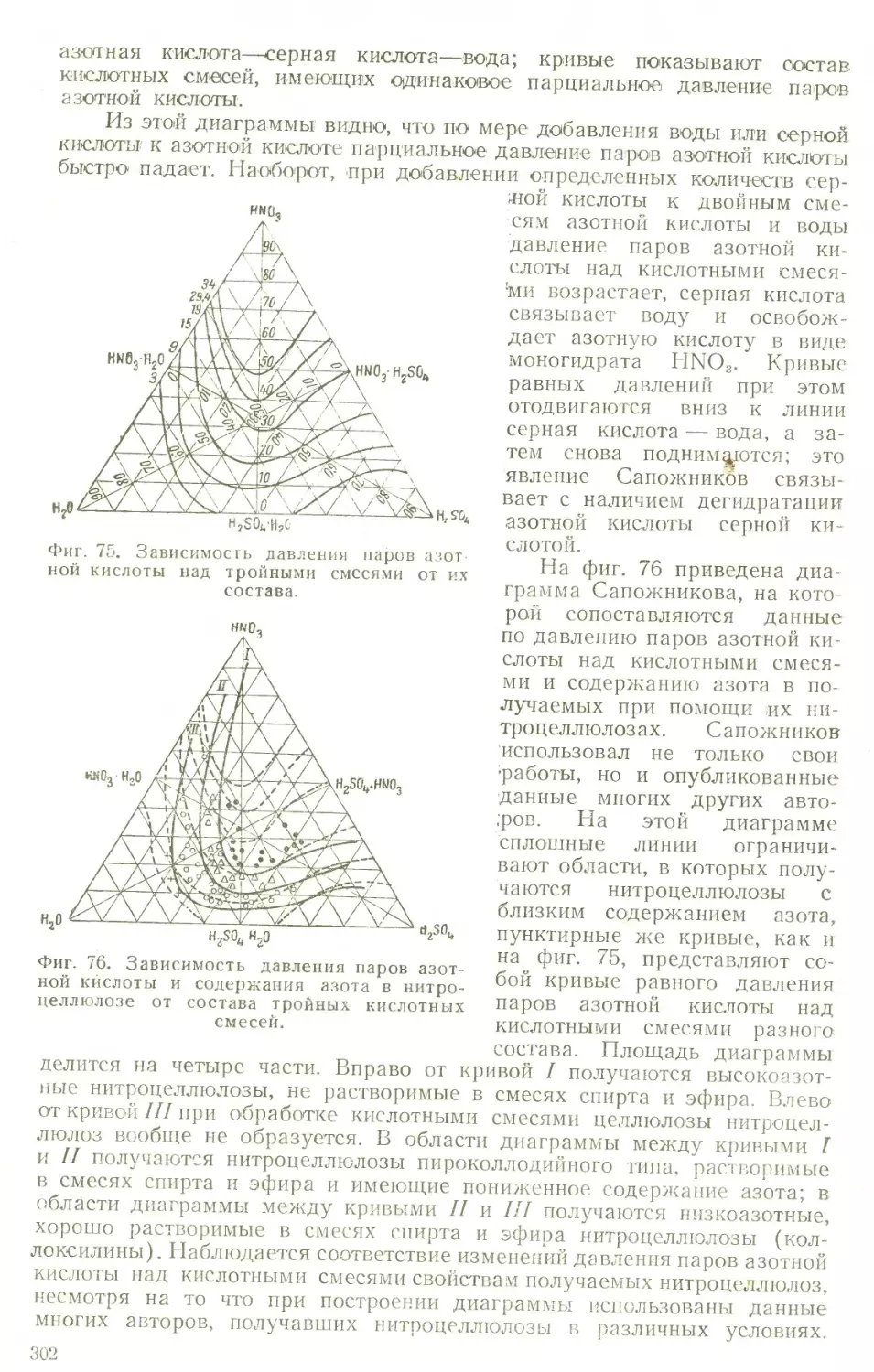

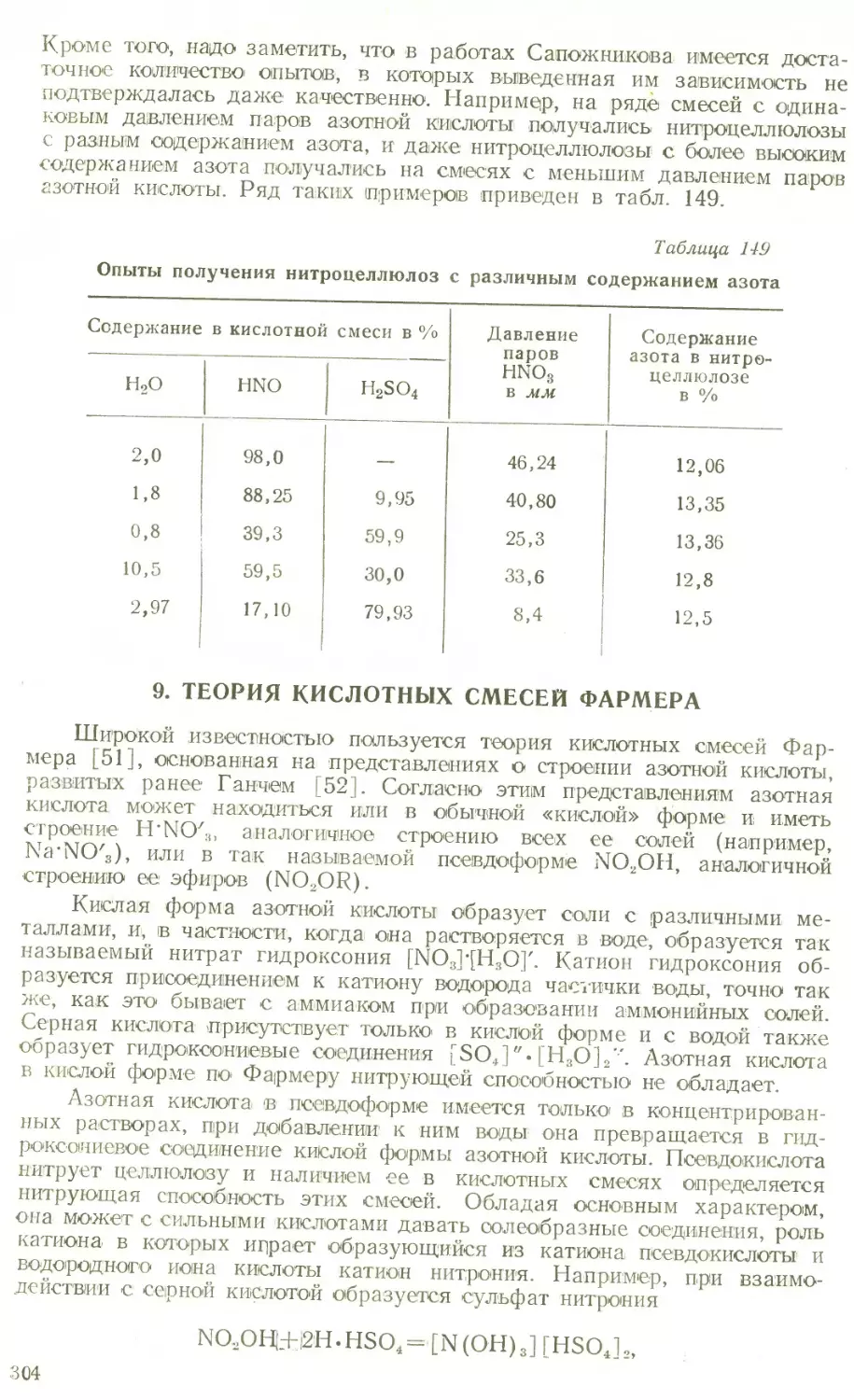

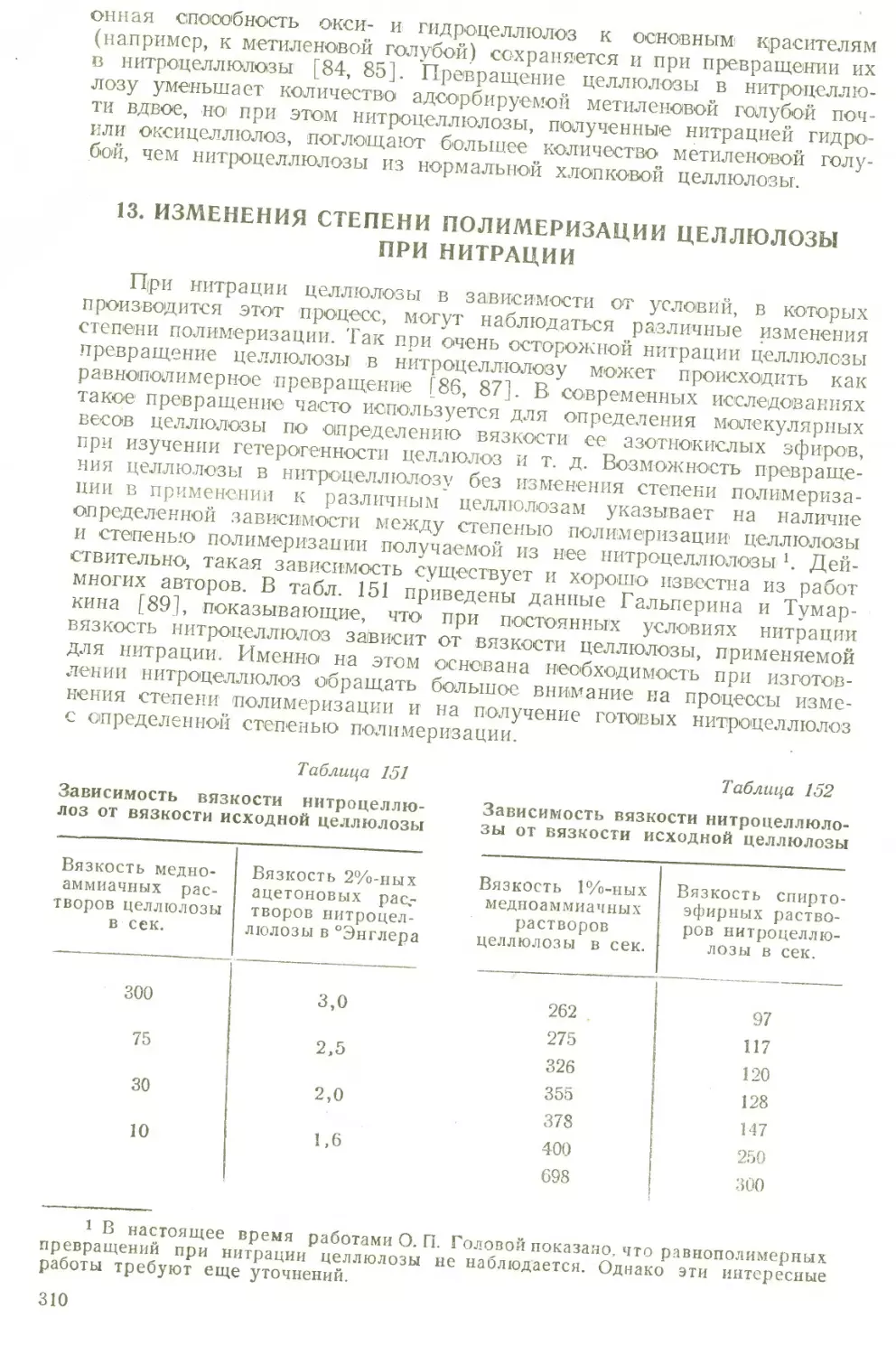

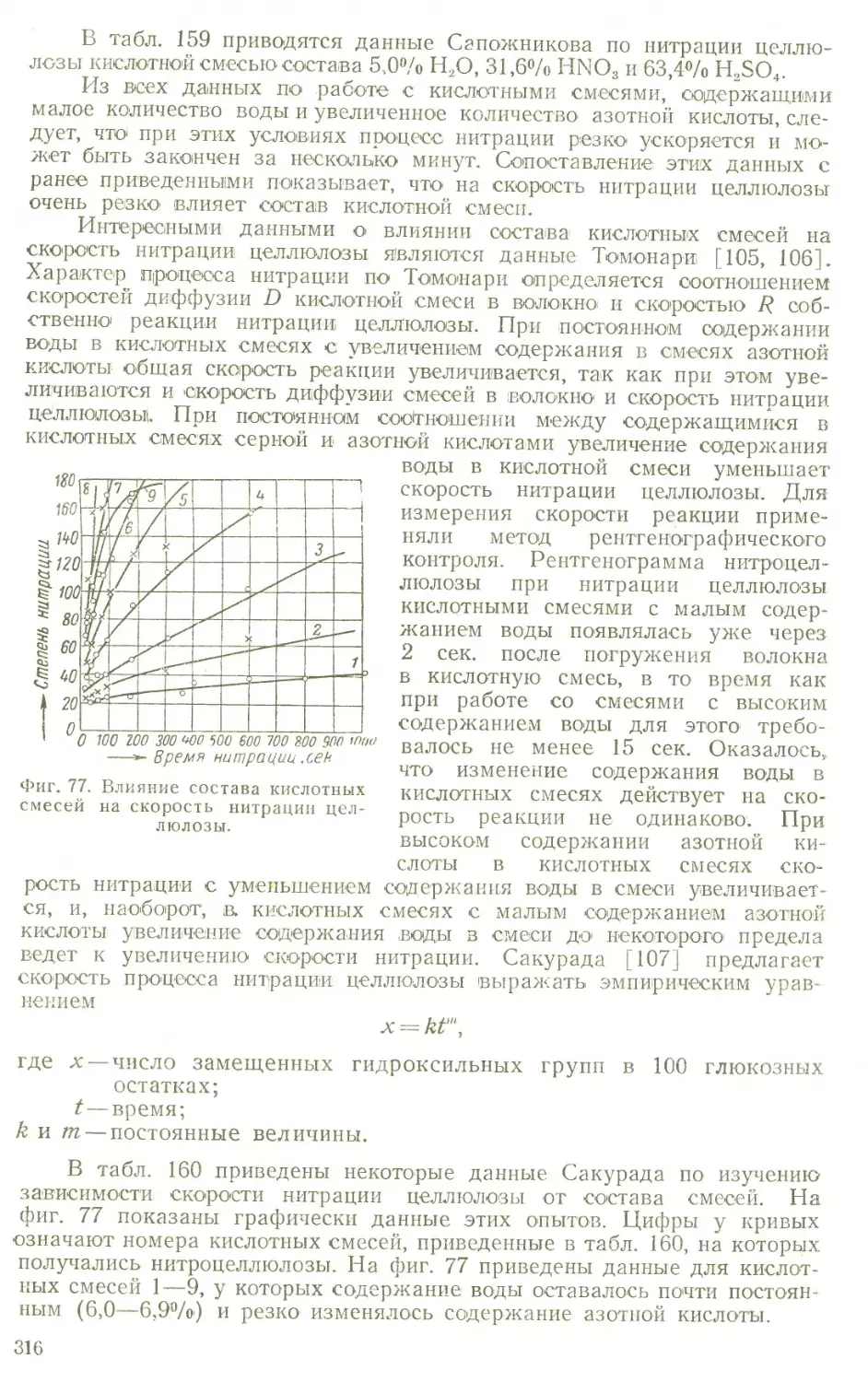

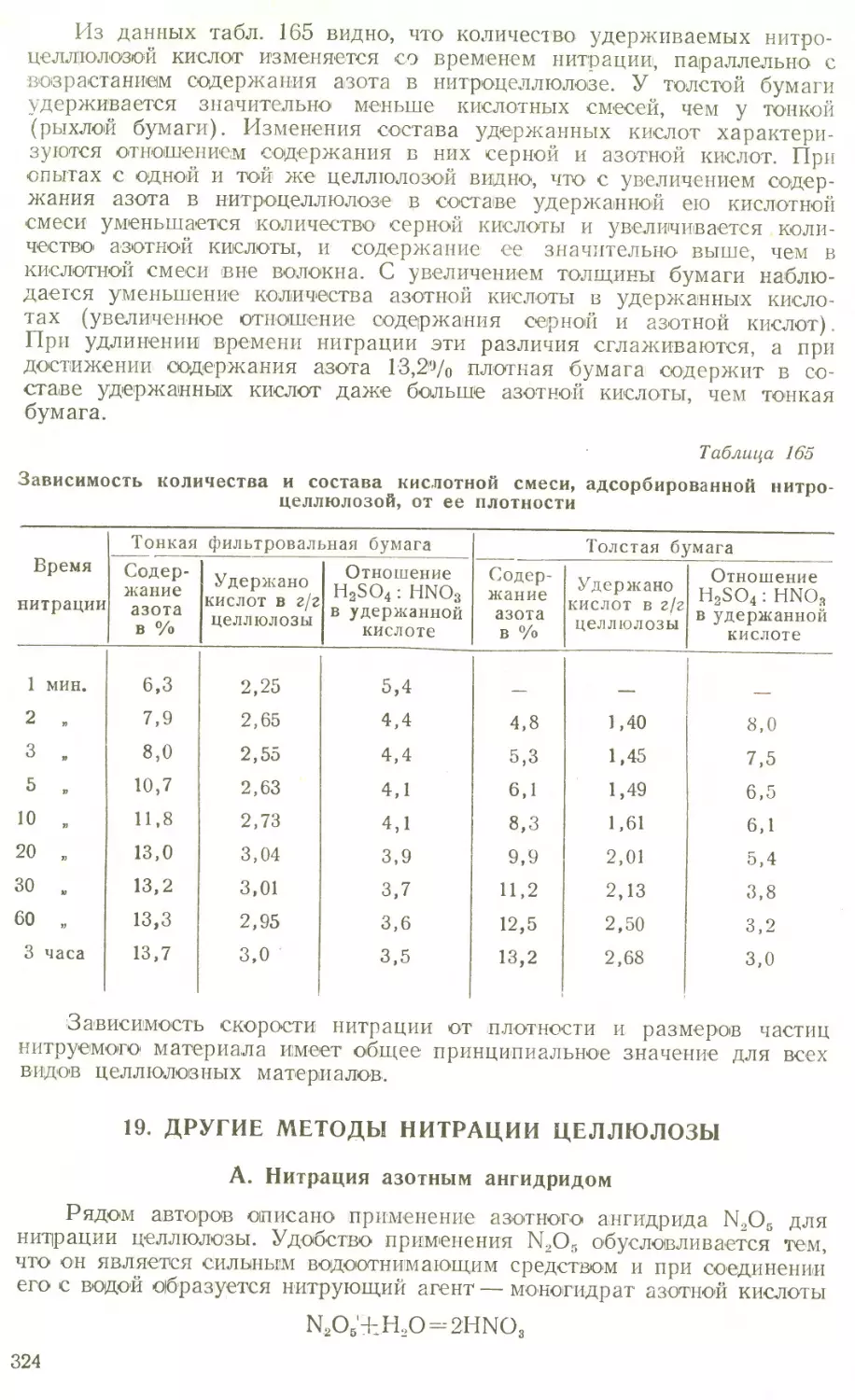

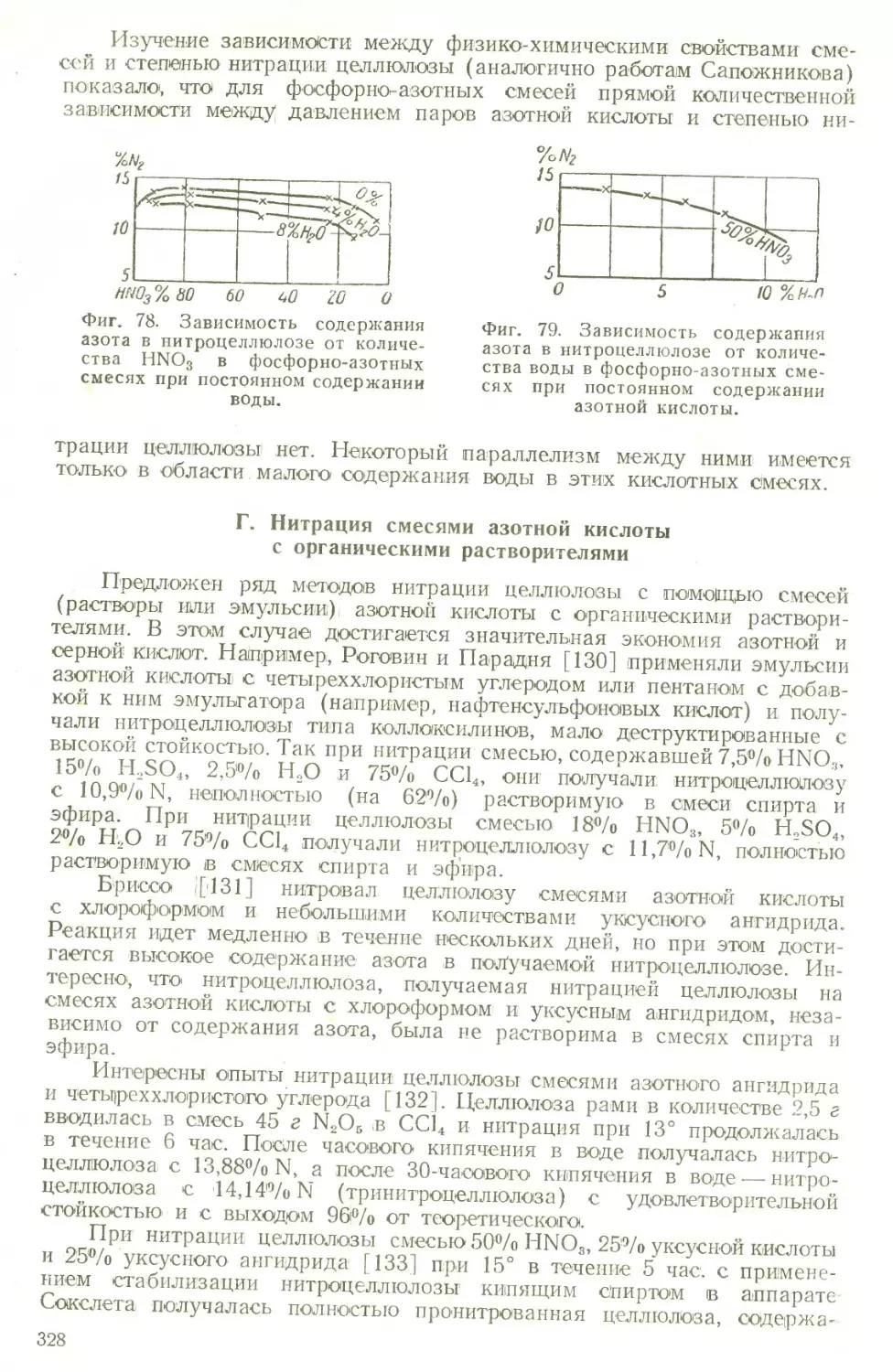

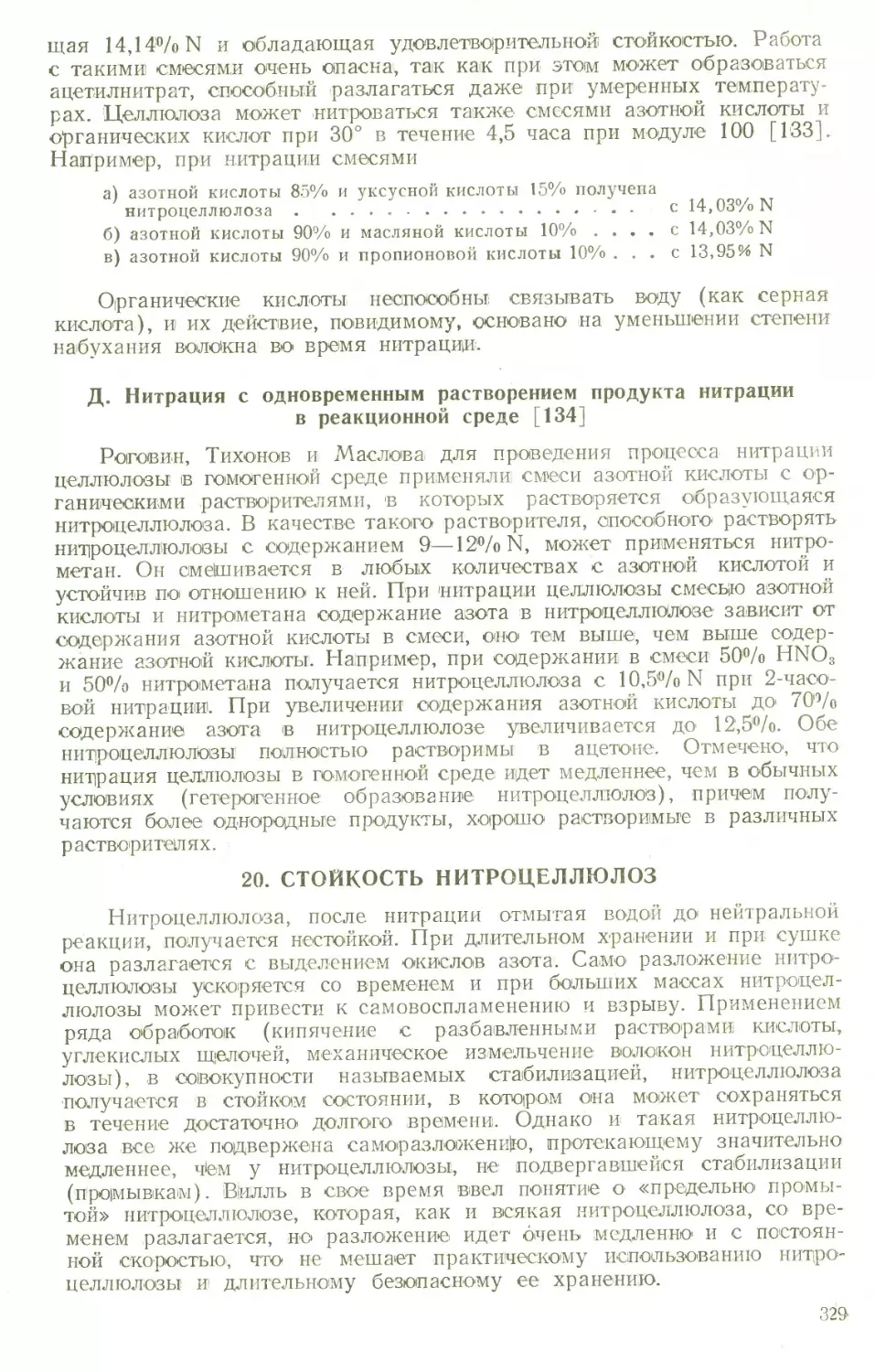

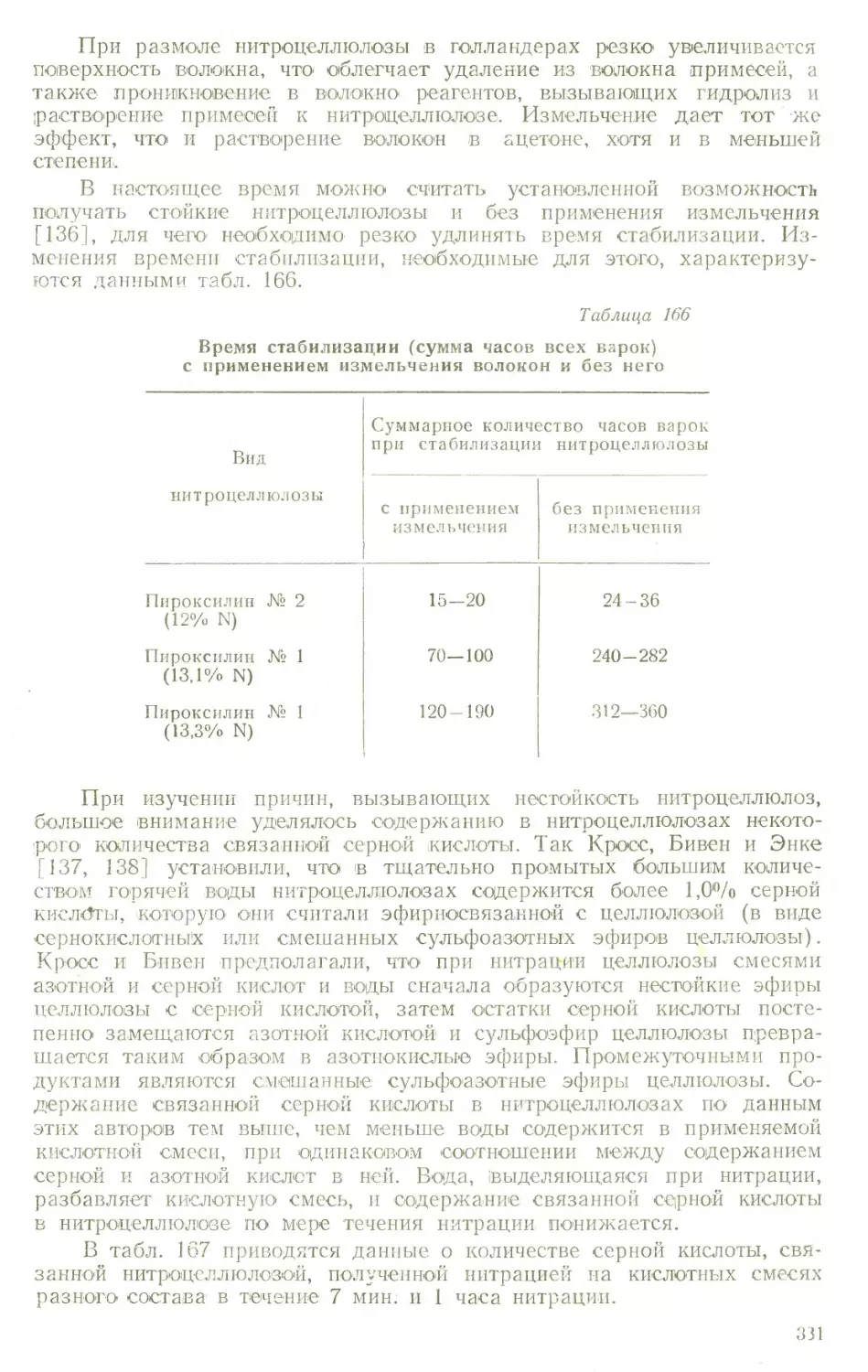

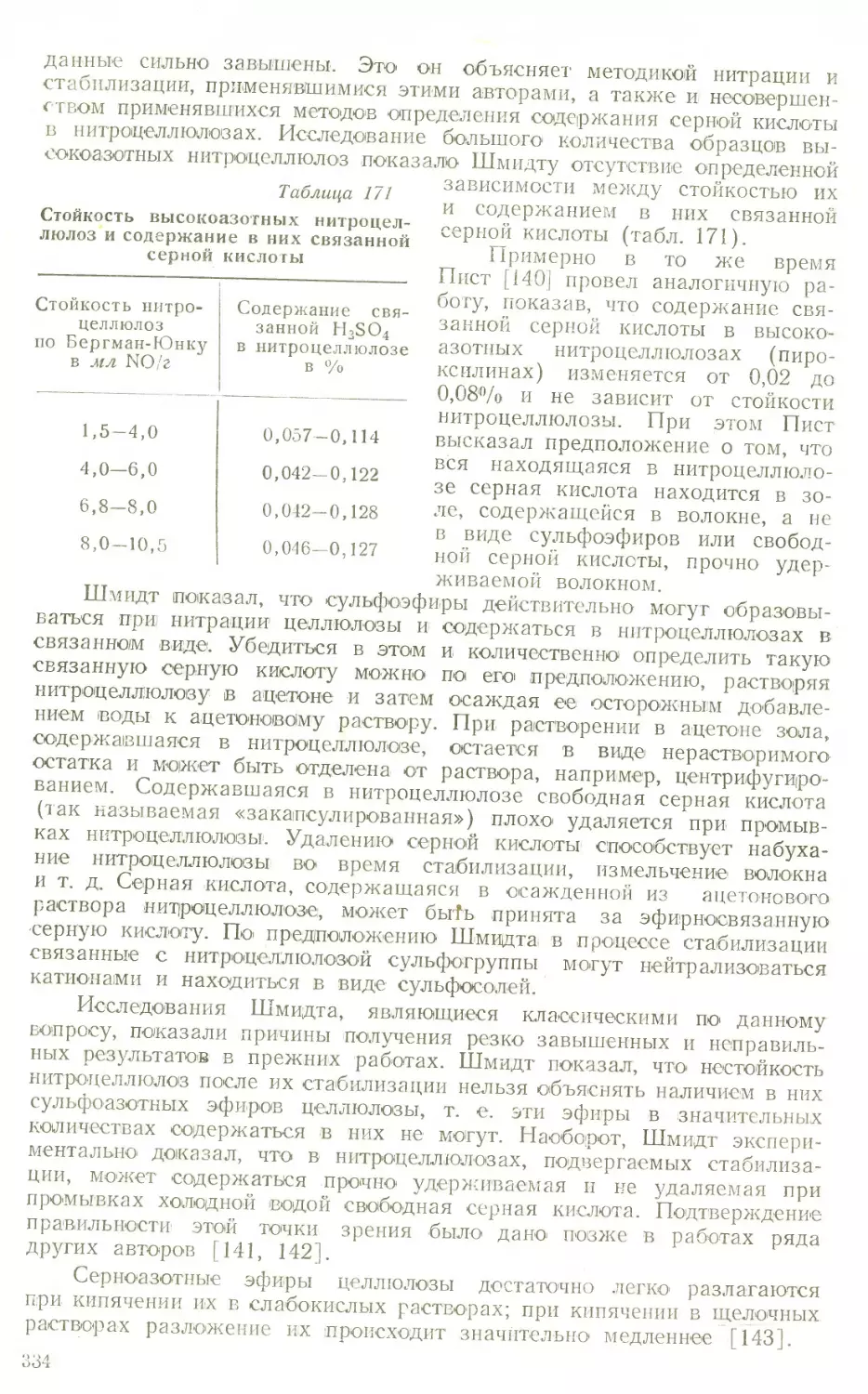

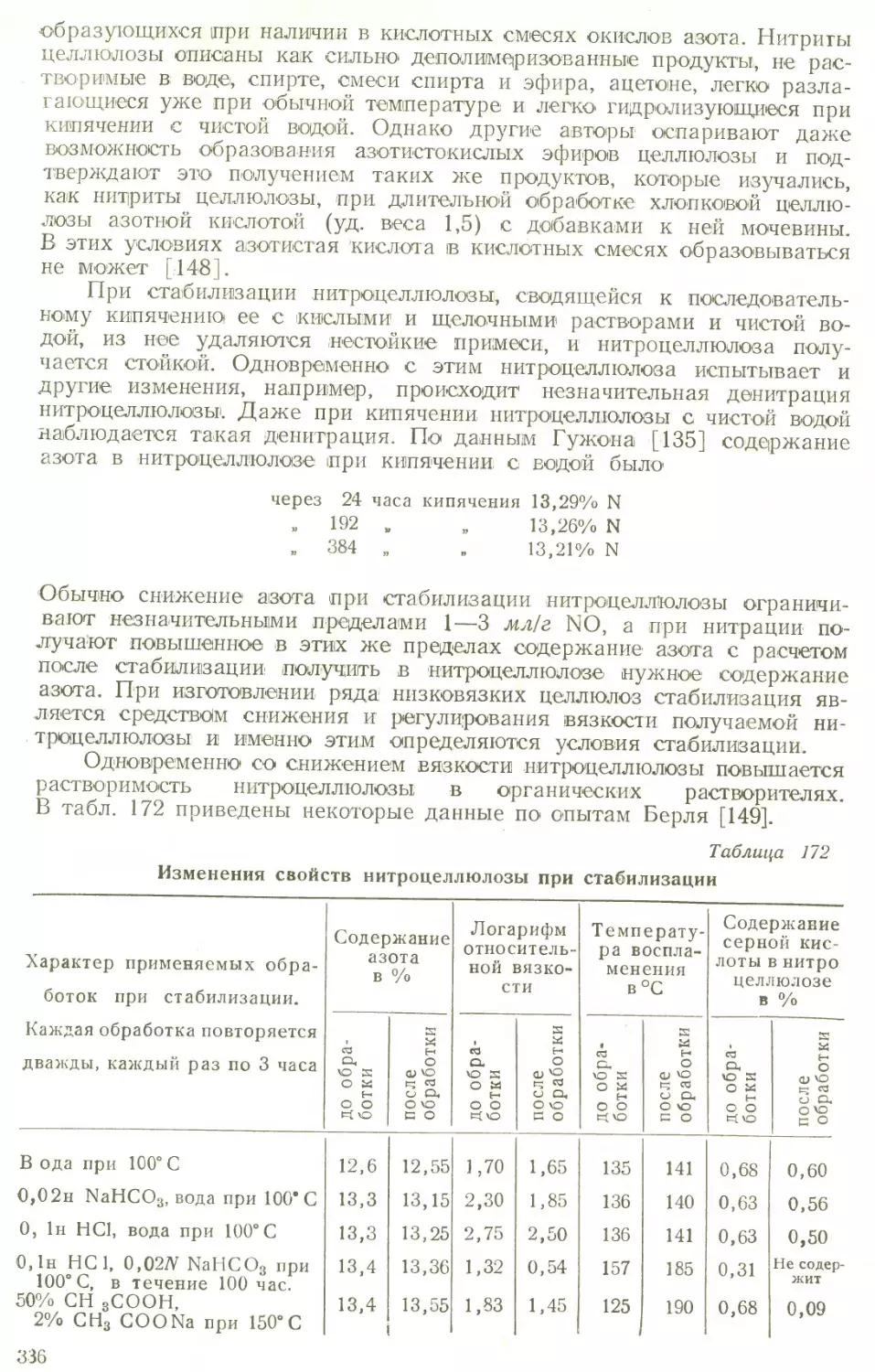

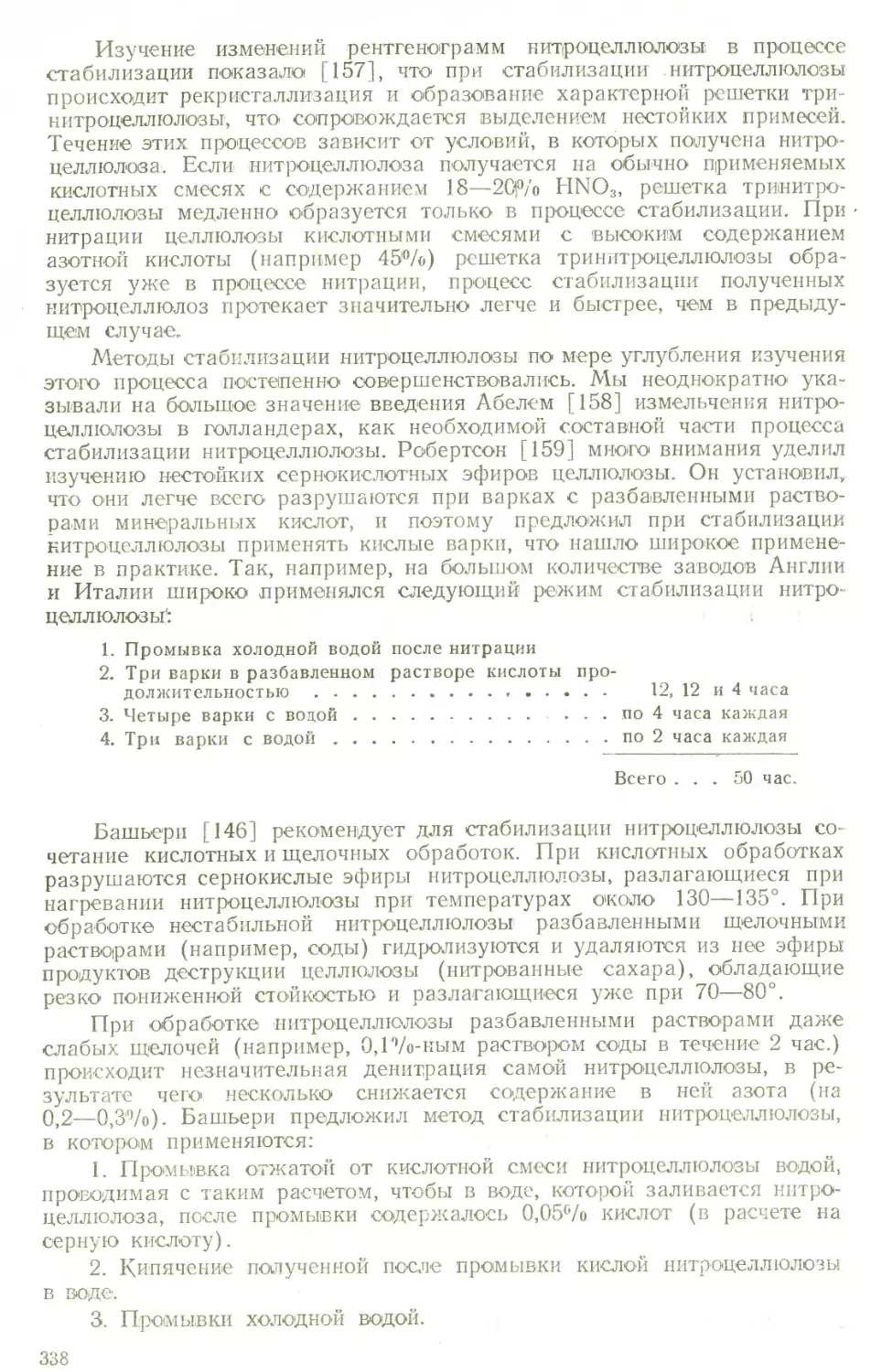

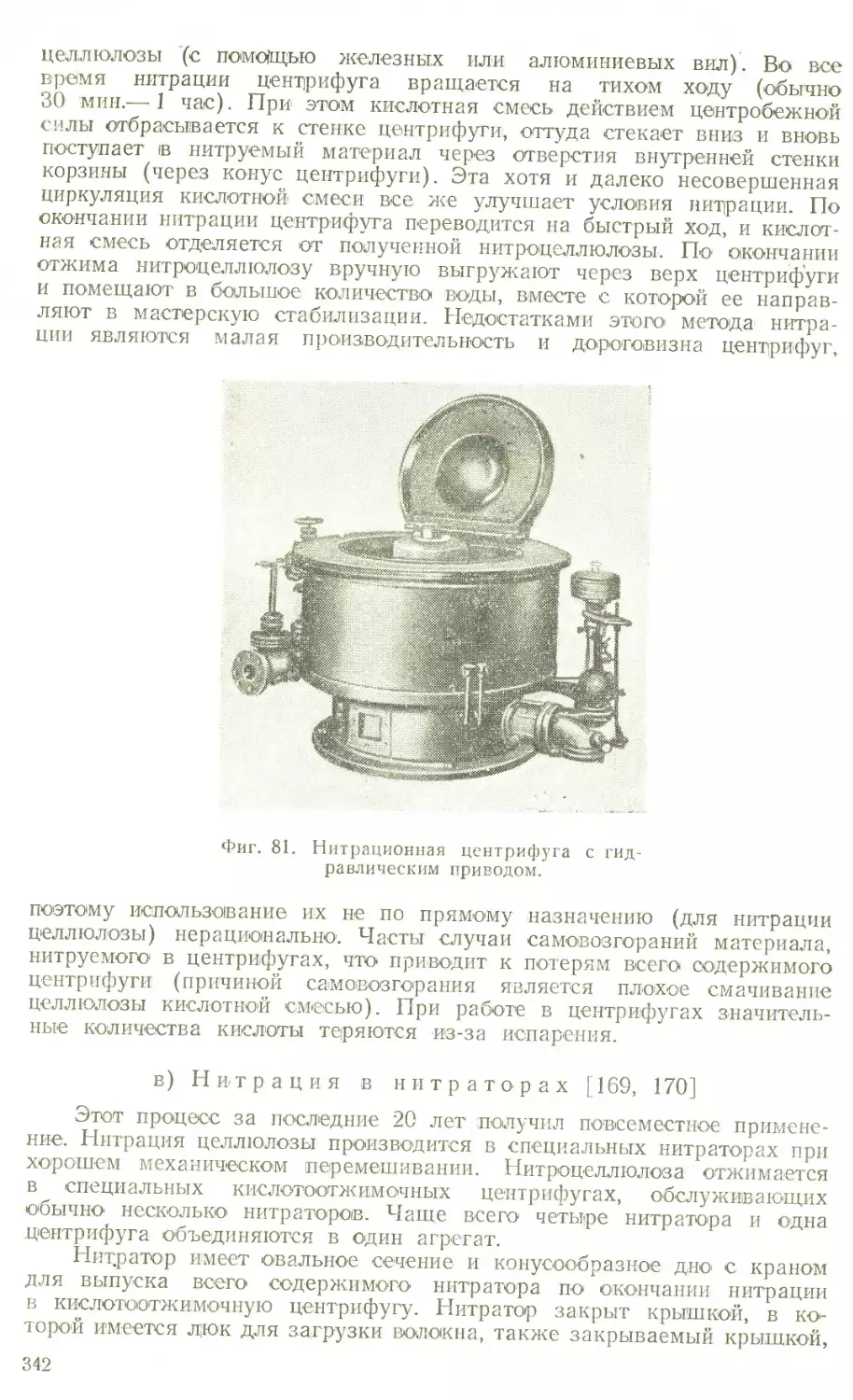

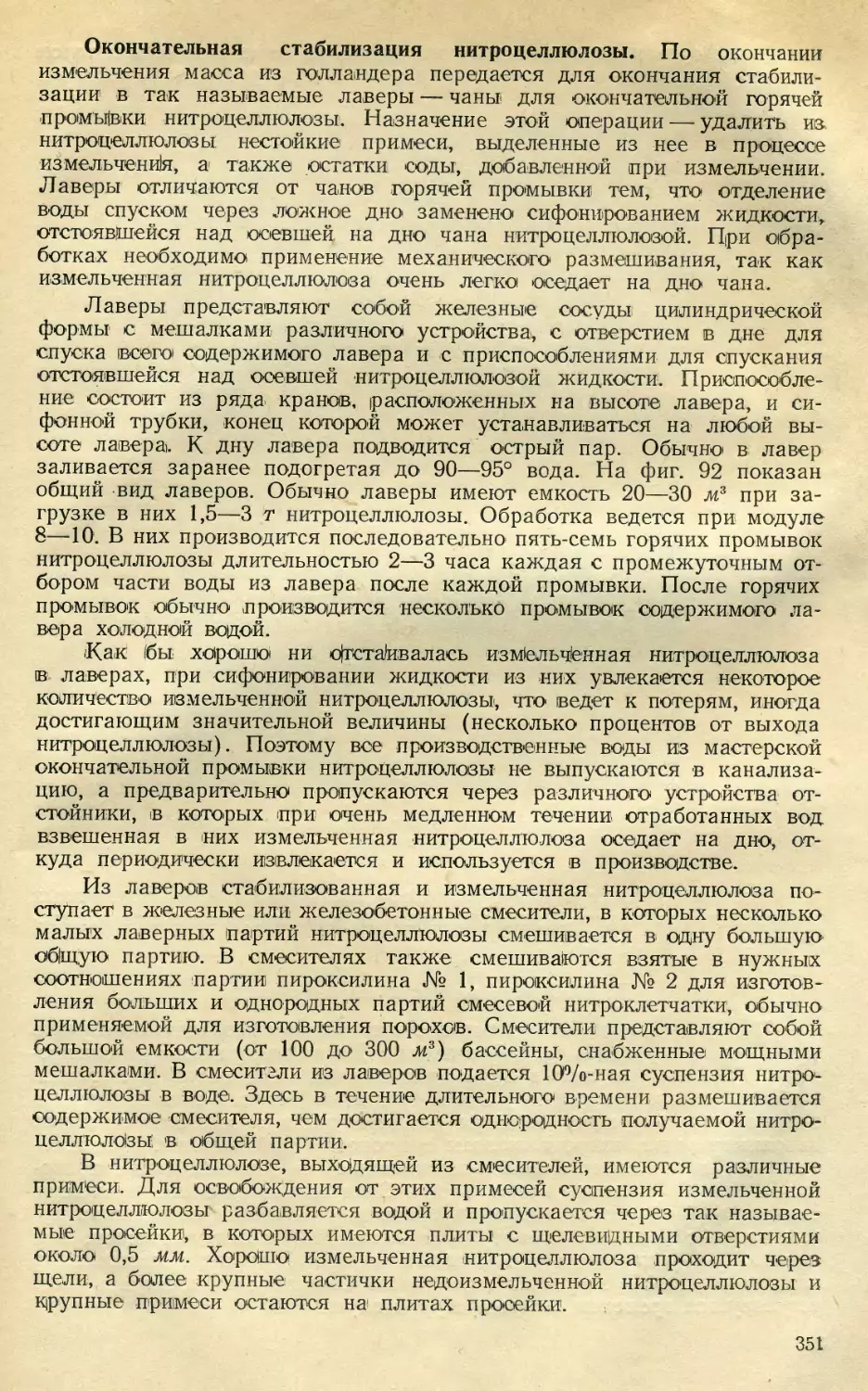

Льняная беленая 7,81