Похожие

Текст

С2Г JrU

И to

О. С. МОРЯКОВ

УСТРОЙСТВО

И НАЛАДКА

ОБОРУДОВАНИЯ

ПОЛУПРОВОДНИКОВОГО

ПРОИЗВОДСТВА

ИЗДАНИЕ ВТОРОЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Одобрено Ученым советом при Го-

сударственном комитете Совета Ми-

нистров СССР по профессионально-

„ техническому образованию в качест-

ве учебника для средних профессио-

>-технических училищ

9J?

МОСКВА «ВЫСШАЯ ШКОЛА» 1976

6Ф0.32

М79

Со всеми замечаниями и предложениями просим

обращаться по адресу: Москва, К.-51, Неглинная ул.,

29114, издательство «Высшая школа».

Моряков О. С.,

М79 Устройство и наладка оборудования полу-

проводникового производства. Учебник для

средн, проф.-техн. училищ, изд. 2-е, перераб.

и доп. М., «Высш, школа», 1976.

319 с. с ил.

В книге приведены основные сведения о технологическом

процессе производства полупроводниковых приборов, описаны

устройство, принцип действия, правила эксплуатации и налад-

ки, а также даны технические характеристики технологического

оборудования.

Второе издание переработано и дополнено описанием обо-

рудования для элнонной технологии и изготовления корпусов,

а также сведениями об оптических и терморегулирующих при-

борах; кроме того, в книге приведено новое оборудование, пред-

назначенное для шлифовки полупроводников, вакуумного напы-

ления, наращивания эпитаксиальных пленок, присоединения кри-

сталлов и электродных выводов.

м

30407—084

052(01)—76

6Ф0.32

©ИЗДАТЕЛЬСТВО «ВЫСШАЯ ШКОЛА», 1976

Введение

Обычно производство полупроводниковых приборов сравнивают

с производством часов, характеризуя тем самым малые размеры

деталей приборов и их высокую точность. Однако уровень произ-

водства полупроводниковых приборов и интегральных схем в на-

стоящее время таков, что механические часы нельзя сравнивать

как по точности, так и по миниатюризации с этими приборами.

Электронные часы, или, точнее, электронные приборы точного вре-

мени (ЭПТВ) — последнее достижение полупроводниковой техни-

ки. Электронные часы имеют высокую точность полупроводниковых

элементов (размеры некоторых из них составляют доли микрона)

и большую плотность (несколько сотен тысяч на 1 см2).

Естественно, что для массового производства полупроводнико-

вых приборов и интегральных схем необходимо специальное обо-

рудование, которое по своим характеристикам превосходит имею-

щееся, например, в общем машиностроении. Если два десятка лет

назад в период становления полупроводниковое производство мог-

ло использовать оборудование родственных производств (в основ-

ном электровакуумного), то в настоящее время появилась новая

отрасль — полупроводниковое машиностроение.

Полупроводниковое машиностроение отличается спецификой

конструкций, способствующих поддержанию производственной

гигиены, прецизионной точностью и большим разнообразием (по-

лупроводниковая техника использует ряд процессов из других об-

ластей техники), высоким уровнем механизации и автоматизации,

а также значительным насыщением оборудования электронными

устройствами.

Примерами такого оборудования могут служить термические

установки, в которых точность поддержания температуры в рабо-

чей зоне длиной 400 мм в течение длительного времени составляет

±0,5° С, установки совмещения фотошаблона с полупроводнико-

вой пластиной, обеспечивающие точность ± 1 мкм, автоматы для

сортировки кристаллов по толщине, разбраковывающие кристаллы

с точностью до 1 мкм, и др. Кроме отдельных установок в произ-

водстве полупроводниковых приборов широко применяют специа-

лизированные агрегаты, предназначенные для выполнения процес-

сов фотолитографии, травления, финишной очистки, значительно

повышающие производительность труда.

3

Весь комплекс технологического оборудования, предназначен-

ный для производства полупроводниковых приборов, можно раз-

делить на десять основных групп: оборудование для входного

контроля исходных материалов, обработки полупроводников, соз-

дания электронно-дырочных переходов и получения невыпрямляю-

ших контаков, изготовления корпусов, сборки приборов, измерения

их параметров, испытания и выполнения заключительных опера-

ций, а также вспомогательное оборудование для получения чистых

газов, воды, химических реактивов и изготовления фотошаблонов.

Высокая точность, малые размеры и массовость производства

полупроводниковых приборов привели к механизации и автомати-

зации наиболее трудоемких процессов и созданию высокопроизво-

дительных полуавтоматических и автоматических установок и аг-

регатов. На механизированных сборочных установках собирают

планарные кремниевые транзисторы, используя трехслойную пер-

форированную ленту, плакированную золотом. При сборке на

перфорированную ленту автоматически монтируются кристаллы

с электронно-дырочными переходами, к которым методом термо-

компрессии присоединяются электродные выводы, и выполняются

другие операции. Кроме того, в полупроводниковом производстве

широко используются механизированные агрегаты фотолитогра-

фии, травления и финишной отмывки, значительно повышающие

производительность труда.

Планами десятой пятилетки предусматривается дальнейшее раз-

витие полупроводникового машиностроения и техническое перево-

оружение всех отраслей народного хозяйства, в том числе и элек-

тронной промышленности, а также значительное улучшение каче-

ства выпускаемого оборудования и приборов, повышение их

технического уровня, производительности и надежности. Особое

внимание уделяется разработке и внедрению оборудования для

принципиально новых технологических процессов, на базе которых

постоянно развивается производство полупроводниковых приборов.

Разнообразие типов и назначений оборудования полупровод-

никового производства и обеспечение его нормальной работы тре-

буют квалифицированного обслуживания и качественной наладки.

Наладчик оборудования полупроводникового производства должен

знать устройство, принцип действия, порядок работы и наладки

обслуживаемых установок, а также технологический процесс изго-

товления изделий на данном виде оборудования. Кроме того, на-

ладчик должен уметь быстро и качественно налаживать, настраи-

вать и регулировать обслуживаемые установки, а также выполнять

профилактический осмотр, мелкий и средний ремонты. Выполнив

наладку, наладчик обязан обучить рабочих рациональным прие-

мам труда и познакомить их с режимами работы оборудования.

В настоящем учебном пособии материал расположен в соответ-

ствии с технологическим процессом производства полупроводни-

ковых приборов. В книге описано оборудование, прошедшее про-

изводственное опробование и получившее высокую оценку.

Глава первая

ОБЩИЕ СВЕДЕНИЯ

ОБ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА

ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ

§ 1. Сведения о производственной гигиене

Производство надежных и долговечных полупроводниковых

приборов, даже при правильно выбранной технологии, немыслимо

без соблюдения производственной гигиены, под которой понимают

комплекс мероприятий, обеспечивающих защиту элементов и дета-

лей приборов от всевозможных загрязнений. Кристаллы с элек-

тронно-дырочными переходами, составляющие основу полупровод-

никовых приборов, особенно чувствительны к попаданию на них

влаги, кислот, щелочей и других веществ, которые резко ухудшают

параметры приборов. Взаимодействуя с парами воды, эти вещест-

ва образуют подвижные заряды-ионы, переносящие ток через пе-

реход и нарушающие нормальную работу прибора, особенно после

его разогрева.

Чтобы обеспечить выполнение требований производственной ги-

гиены, необходимо правильно выбрать район расположения пред-

приятия, конструкцию здания, размещение цехов, обеспечить

в рабочих помещениях определенный уровень влажности и темпе-

ратуры, а также провести организационные мероприятия, направ-

ленные на выполнение правил производственной гигиены работаю-

щими. Основные виды загрязнений цехов — это пыль, пары воды

и газы. В зависимости от концентрации и размеров частиц пыли,

содержащейся в воздухе, рабочие помещения разделяют на три

класса (табл. 1).

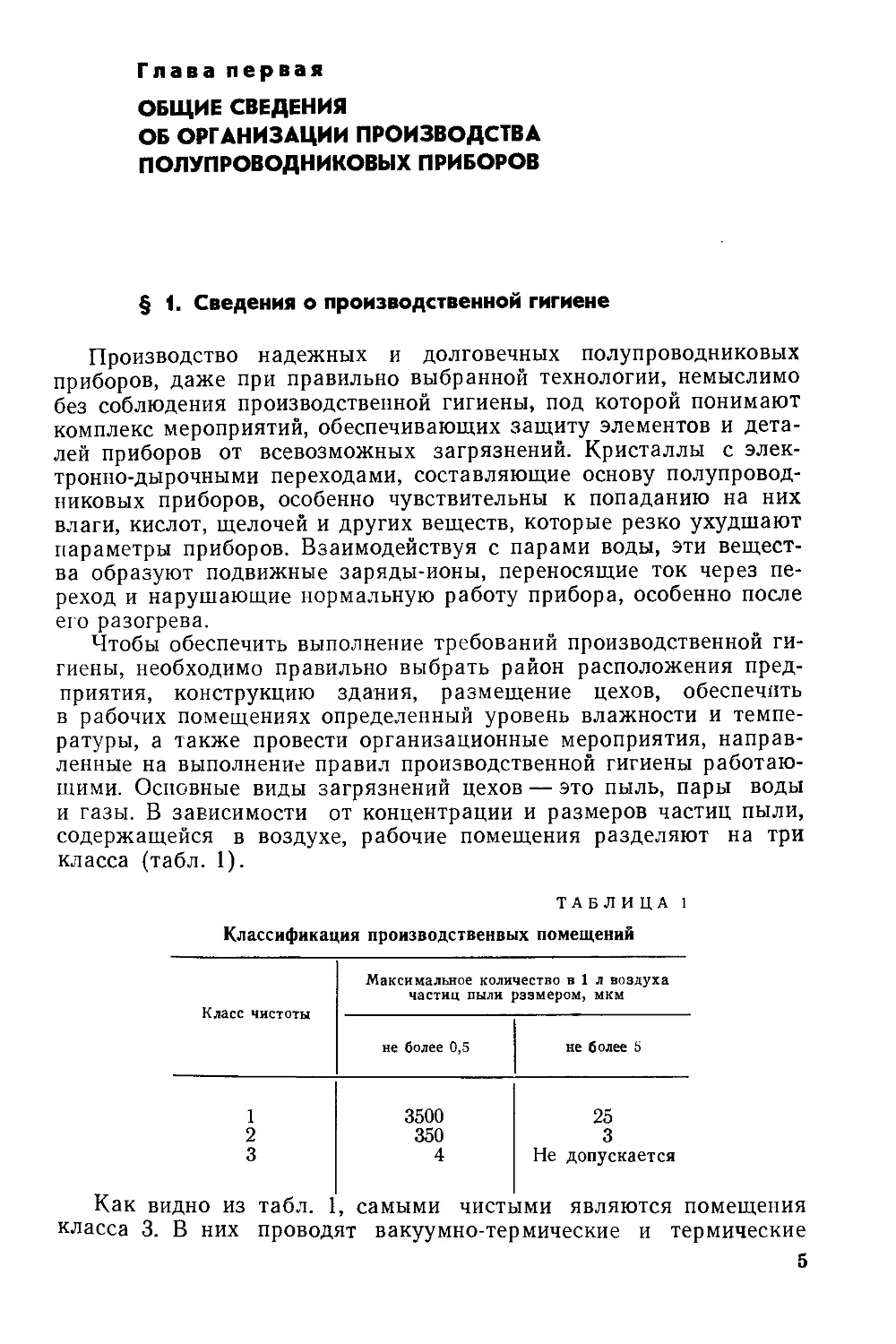

ТАБЛИЦА 1

Классификация производственных помещений

Класс чистоты

Максимальное количество в 1 л воздуха

частиц пыли размером, мкм

не более 0,5 не более 5

1

2

3

3500

350

4

25

3

Не допускается

Как видно из табл. 1, самыми чистыми являются помещения

класса 3. В них проводят вакуумно-термические и термические

5

процессы получения электронно-дырочных переходов (диффузию,

сплавление, наращивание эпитаксиальных пленок, напыление), а

также финишную химическую обработку полупроводниковых пла-

стин, процессы фотолитографии и изготовления фотошаблонов.

В производственных помещениях должна поддерживаться ста-

бильная температура и влажность. Так, помещения класса 3 долж-

ны иметь температуру воздуха, равную летом 22+4° С и зимой

20+2° С при относительной влажности 50+10%. Присутствие вред-

ных примесей, например Cl2, H2S и SO2, недопустимо.

Следует отметить, что стоимость оборудования таких помещений

высока. С целью экономии в полупроводниковом производстве при-

меняют герметизированные линии, состоящие из скафандров (бок-

сов), внутри которых создают микроклимат. В отдельных случаях

для создания более стерильных условий, чем в помещениях клас-

са 3, пользуются так называемыми чистыми комнатами. Чистая

комната — это отдельная камера, находящаяся внутри рабочего

помещения класса 3, со стабилизированным климатом и ограничен-

ным числом персонала, одетого в специальную одежду. В чистых

комнатах проводят процессы прецизионной диффузии и фотолито-

графии.

Так как все основные технологические процессы производства

полупроводниковых приборов выполняются в помещениях класса 3,

рассмотрим более подробно способы создания в них производствен-

ной гигиены. Обычно их размещают в центре производственного

здания и изолируют от других помещений. Они должны иметь ми-

нимальное количество входов и выходов, оборудованных тамбурами

(шлюзами, в которых обдувом удаляется пыль с верхней одежды

и обуви работающих). Стены, потолки и двери окрашивают специ-

альными эмалями, препятствующими проникновению влаги, паров

и пыли, но допускающими влажную обработку. Окраска должна

обеспечить благоприятное сочетание отражательной способности

стен и пола.

Полы более всего подвержены интенсивному загрязнению, по-

этому в производственных помещениях полупроводникового произ-

водства их делают бесшовными из поливинилацетатных материа-

лов, обладающих высокой износоустойчивостью и химической

стойкостью, а также низкими звукопроводимостью и влагопогло-

щением. Мастика, применяемая для наклейки полов, оказывает

стерилизующее действие на находящиеся в воздухе микробы, что

особенно важно при работе большого количества людей.

Давление воздуха в помещениях класса 3 должно несколько

превышать наружное давление, чтобы исключить подсос загрязне-

ний. Для очистки воздуха, подаваемого в производственные поме-

щения, и создания требуемого температурно-влажностного ре-

жима, применяют системы кондиционирования и фильтрации,

поддерживающие автоматически с помощью датчиков на заданном

уровне температуру и влажность.

К технологическому оборудованию также предъявляют опреде-

ленные требования производственной гигиены. В производстве по-

6

лупроводниковых приборов целесообразно применять оборудование

с тщательно изолированными механизмами, не имеющее щелей

и углублений, чтобы сократить до минимума места скопления пыли.

При конструировании оборудования не рекомендуется использовать

материалы, способные из-за электризации притягивать частицы

пыли (например, некоторые марки органического стекла). Предпоч-

тительный цвет окраски оборудования —светло-зелёный или свет-

ло-голубой.

Обслуживающий персонал должен тщательно соблюдать пра-

вила производственной гигиены. Необходимо следить за тем, чтобы

с одеждой персонала в чистые помещения не заносилась пыль, по-

этому спецодежду шьют из безворсовых тканей. Хранят спецодеж-

ду, а также личную одежду в индивидуальных шкафах, установлен-

ных в специально отведенном месте. Для работающих в помещениях

классов 3 и 2 установлены следующие комплекты одежды: белые

или цветные светлых тонов халаты из хлопчатобумажной ткани,

лавсана со штапелем; хромовые на кожаной подошве тапочки; хлоп-

чатобумажная шапочка или косынка. Непосредственно перед ра-

ботой и во время работы запрещается пользоваться косметически-

ми средствами. Чтобы исключить попадание жировых загрязнений

на изделия и детали, работники полупроводникового производства

должны пользоваться резиновыми напальчниками, перчатками

и пинцетами. От работающих требуется правильное ношение спец-

одежды, своевременная ее стирка и чистка, периодическое мытье

рук, а также протирка рук, рабочего места и инструмента спиртом,

соблюдение технологической дисциплины и ограниченное движение

в производственных помещениях. Изготовленные детали, полуфаб-

рикаты и собранную арматуру приборов необходимо хранить в спе-

циальной таре или вакуумных шкафах.

Все лица, находящиеся в производственных помещениях, в том

числе и наладчики оборудования, обязаны выполнять требования

производственной гигиены. Если ремонт какого-либо технологиче-

ского оборудования невозможен вне основного производственного

помещения и связан с выделением значительных загрязнений, его

следует проводить в нерабочее время (например, в ночную смену),

причем должны быть приняты меры, ограничивающие распростра-

нение загрязнений на большой площади. Вновь установленное обо-

рудование в помещениях классов 3 и 2 должно соответствовать

требованиям производственной гигиены.

§ 2. Сведения об очистке газов и воды

Основные процессы изготовления полупроводниковых приборов

выполняют в защитных газовых средах высокой чистоты (водород,

азот, аргон и смеси этих газов). Применяемые в производстве по-

лупроводниковых приборов газовые среды делятся на восстанови-

тельные (водород и его смеси с инертными газами) и нейтральные

(азот и инертные газы).

7

Основным видом восстановительной среды является водород.

Замена водорода другими газами возможна, если водород оказы-

вает вредное воздействие на обрабатываемые материалы или по ус-

ловиям работы недопустимо применение взрывоопасной среды.

Инертные газы в качестве нейтральных применяют в тех случаях,

когда азот, так как он вступает в реакцию с обрабатываемыми ма-

териалами (титан, сталь, карбид кремния и др.), использовать

нельзя.

Из всех примесей, встречающихся в водороде, аргоне, азоте,

вредное влияние на качество полупроводниковых приборов при их

изготовлении оказывают в основном кислород и пары воды. Чем

меньше содержание влаги в каком-либо газе, тем при более низкой

температуре она начинает конденсироваться. Температуру, при ко-

торой происходит конденсация влаги, содержащейся в газе, назы-

вают температурой точки росы, или просто точкой росы. Естествен-

но, что чем ниже точка росы, тем меньше влаги содержится в газе.

Газы, очищенные в достаточной степени от кислорода и паров

воды, надежно обеспечивают безокислительный нагрев во всех тех-

нологических процессах.

В производстве полупроводниковых приборов применяют сле-

дующие газы:

водород по ГОСТ 3022—61 марки А, дополнительно очищенный

до содержания кислорода не более 2-10”4 объемных процентов

и паров воды не более 2,8 мг/м3 (точка росы —70° С);

азот по ГОСТ 9293—59 сорт 1, дополнительно очищенный до со-

держания кислорода не более 2-10—4 объемных процентов и паров

воды не более 2,8 мг/м3 (точка росы —70°С);

аргон чистый по ТУМХП 4315—54, дополнительно очищенный

до тех же параметров, что водород и азот.

Известно, что водород получают методом электролиза водопро-

водной воды. Качество воды в течение года изменяется. Особенно

это заметно весной, в паводок, когда в водоемы попадает много

сточных вод. Для очистки на водопроводных станциях в воду

в этот период вводят увеличенные количества химических веществ.

Замечено также, что весной качество водорода значительно ухуд-

шается несмотря на то, что содержание влаги и кислорода в водо-

роде остается прежним. Особенно сильно страдают в этот период

из-за низкого качества водорода сплавные приборы, так как про-

исходит сильное окисление электродных сплавов и кристаллов.

По-видимому, контролировать водород только по содержанию в нем

влаги и кислорода недостаточно.

Очищают газы от влаги и кислорода в специальных установках,

типовая схема одной из которых показана на рис. 1. Азот и инерт-

ные газы очищают с добавкой трех объемных процентов водорода

из баллона 2. Добавка водорода необходима для образования воды

при соединении водорода с примесным кислородом, имеющимся

в очищаемом газе. Дозируют водород, добавляемый в азот или

инертные газы, регулятором. Последовательность очистки газов

следующая: очистка от примесей кислорода, охлаждение и осушка.

8

Очищают газы, поступающие из централизованной сети через

измеритель расхода газа 1, от кислорода, пропуская их через бал-

лон 3 с палладированным алюмогелем при объемной скорости не

выше 2500 объемов газа в час на один объем палладированного

алюмогеля при рабочей температуре в баллоне от 20 до 300° С. Сте-

пень очистки при указанном режиме должна быть не хуже

2-10-4%.

Охлаждают газ, нагретый в результате очистки от кислорода,

до температуры не выше 15° С в водяном холодильнике 4.

Осушают газ в двух поочередно работающих баллонах 5, уп-

равляют которыми вентилями 6. При этом в одном баллоне произ-

водится осушка газа, а в другом — регенерация адсорбента. В ка-

Рис. 1. Схема установки для очистки газов от влаги и кисло-

рода:

1 — измеритель расхода газа, 2 и 3 — баллоны, 4— водяной холодиль-

ник, 5 — поочередно работающие баллоны, 6 — вентили

честве адсорбента применяют силикагель № 6 (или КСМ). Допу-

скается применение цеолитовых адсорбентов. Осушка по указанной

технологии обеспечивает точку росы осушенного газа не выше

—70° С.

Регенерация адсорбентов производится азотом или воздухом,

не содержащим масляных паров. Температура регенерации силика-

геля 130—200° С, а цеолитовых адсорбентов 350—400° С. Регенера-

ция считается оконченной, если температура азота (воздуха) на

выходе из баллона достигает 130—150° С при регенерации силика-

геля и алюмогеля, 300° С — при регенерации цеолитов и если при

внесении в поток выходящего газа медного хромированного зерка-

ла (при комнатной температуре) на нем не осаждается влага.

Не менее важным этапом производства полупроводниковых при-

боров является очистка воды от примесей. Для промывки деталей

и узлов полупроводниковых приборов после различных химических

операций применяют деионизованную воду, которую получают пос-

ле обработки обычной водопроводной или дистиллированной воды

(конденсата) ионообменными смолами. Деионизованную воду на-

зывают также очищенной или обессоленной.

9

Обработка воды ионообменными смолами (ионитами) основана

на способности некоторых смол связывать ионы растворимых

в воде примесей в нерастворимые органические соединения. Воду

последовательно пропускают через две колонки, одна из ко-

торых заполнена катионитами — смолами, поглощающими катио-

ны, а другая анионитами-— смолами, связывающими анионы. Про-

цесс обмена катионов называется катионированием, а процесс об-

мена анионов — анионированием. Как катионирование, так и анио-

нирование получили широкое применение в полупроводниковом

производстве для смягчения, обессоливания и обескремнивания

воды.

Продолжительность рабочего цикла ионообменных смол опре-

деляется их обменной емкостью, т. е. способностью их к ионному

обмену. После использования ионита до заданного предела обмен-

ной емкости необходимо восстановление его обменной способности

путем удаления задержанных им из обрабатываемой воды ионов

и введения взамен них ионов, которые он отдавал воде в период

рабочего цикла. Таким образом, восстановление истощенного иони-

та является процессом ионного обмена, проводимого в обратном

порядке.

В качестве катионитов обычно применяют смолы КУ-2-82, а в ка-

честве анионитов — смолы АН-31, АН-2Ф, ЭДЭ-10П. Эти смолы

выпускаются в виде мелких гранул.

Основными показателями качества деионизованной воды явля-

ется величина ее удельного сопротивления и количественное содер-

жание в ней органических веществ, Чем выше удельное сопротивле-

ние и чем меньше содержание органических веществ, тем качество

деионизованной воды выше. Наиболее качественную деионизован-

ную воду получают не из обычной водопроводной воды, а из кон-

денсата.

Стационарные установки для очистки воды (установки для по-

лучения деионизованной воды) позволяют получить очищенную

(деионизованную) воду с удельным сопротивлением не ниже

2Мом-см. Для промывки кристаллов и пластин с электронно-ды-

рочными переходами применяют воду с удельным сопротивлением

10—12 Мом-см. Воду с таким высоким удельным сопротивлением

получают дополнительной очисткой на финишных ионообменных

установках. Существует несколько конструкций финишных устано-

вок, имеющих различную производительность, например УФ-100А,

УФ-250 и УФ-400. Цифра в обозначении типа показывает произво-

дительность установки в л/ч.

Успешно эксплуатируются финишные агрегаты, в которых име-

ются шесть скафандров со специальным оборудованием для

обработки пластин в органических растворителях и кислотах с

ультразвуковым воздействием, отмывки их в деионизованной воде,

сушки методом центрифугирования в атмосфере нагретого газа,

контроля качества под микроскопом МБИ-11, а также вакуумной

сушки.

10

§ 3. Установки для очистки газов

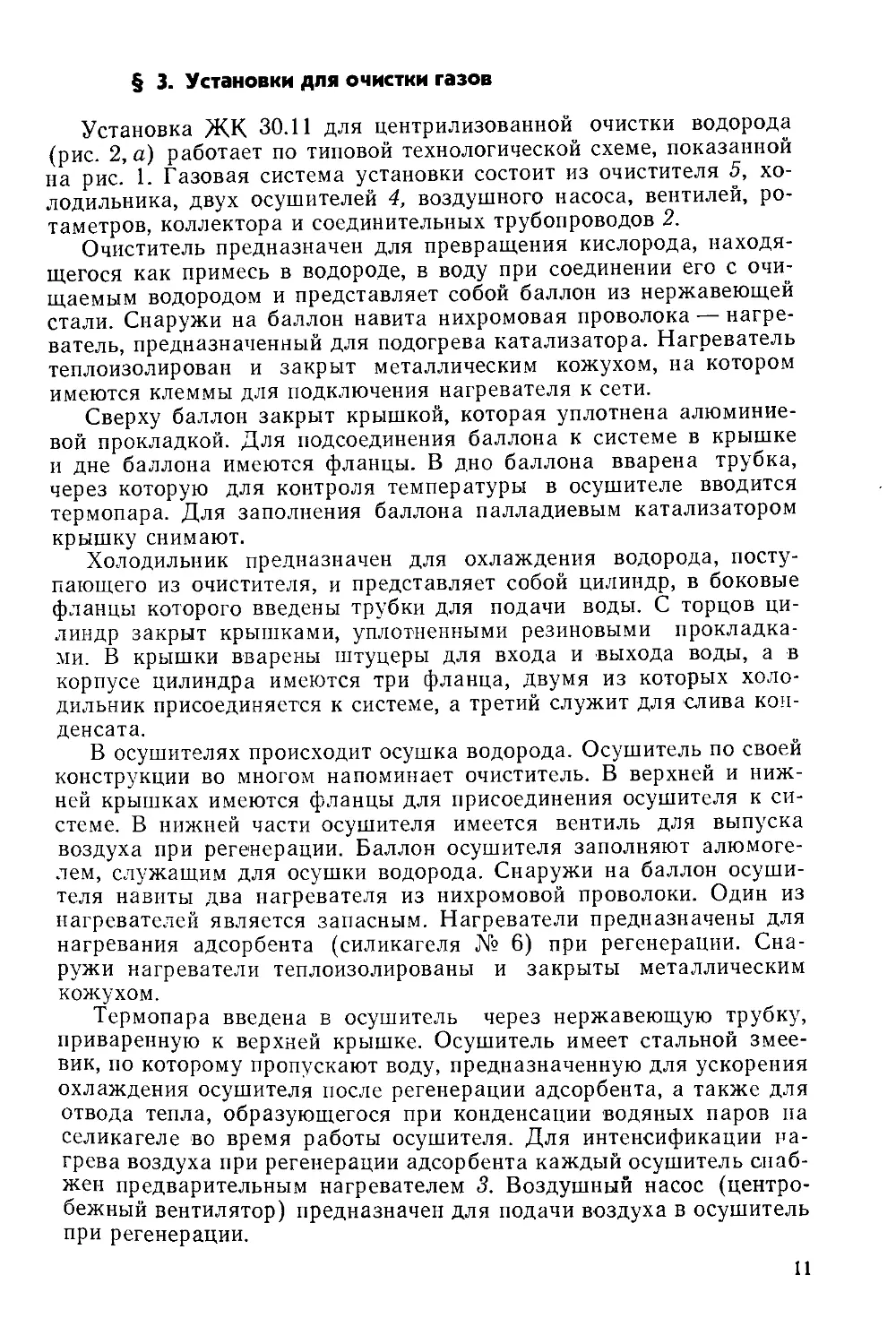

Установка ЖК 30.11 для центрилизованной очистки водорода

(рис. 2, а) работает по типовой технологической схеме, показанной

на рис. 1. Газовая система установки состоит из очистителя 5, хо-

лодильника, двух осушителей 4, воздушного насоса, вентилей, ро-

таметров, коллектора и соединительных трубопроводов 2.

Очиститель предназначен для превращения кислорода, находя-

щегося как примесь в водороде, в воду при соединении его с очи-

щаемым водородом и представляет собой баллон из нержавеющей

стали. Снаружи на баллон навита нихромовая проволока — нагре-

ватель, предназначенный для подогрева катализатора. Нагреватель

теплоизолирован и закрыт металлическим кожухом, на котором

имеются клеммы для подключения нагревателя к сети.

Сверху баллон закрыт крышкой, которая уплотнена алюминие-

вой прокладкой. Для подсоединения баллона к системе в крышке

и дне баллона имеются фланцы. В дно баллона вварена трубка,

через которую для контроля температуры в осушителе вводится

термопара. Для заполнения баллона палладиевым катализатором

крышку снимают.

Холодильник предназначен для охлаждения водорода, посту-

пающего из очистителя, и представляет собой цилиндр, в боковые

фланцы которого введены трубки для подачи воды. С торцов ци-

линдр закрыт крышками, уплотненными резиновыми прокладка-

ми. В крышки вварены штуцеры для входа и выхода воды, а в

корпусе цилиндра имеются три фланца, двумя из которых холо-

дильник присоединяется к системе, а третий служит для слива кон-

денсата.

В осушителях происходит осушка водорода. Осушитель по своей

конструкции во многом напоминает очиститель. В верхней и ниж-

ней крышках имеются фланцы для присоединения осушителя к си-

стеме. В нижней части осушителя имеется вентиль для выпуска

воздуха при регенерации. Баллон осушителя заполняют алюмоге-

лем, служащим для осушки водорода. Снаружи на баллон осуши-

теля навиты два нагревателя из нихромовой проволоки. Один из

нагревателей является запасным. Нагреватели предназначены для

нагревания адсорбента (силикагеля № 6) при регенерации. Сна-

ружи нагреватели теплоизолированы и закрыты металлическим

кожухом.

Термопара введена в осушитель через нержавеющую трубку,

приваренную к верхней крышке. Осушитель имеет стальной змее-

вик, по которому пропускают воду, предназначенную для ускорения

охлаждения осушителя после регенерации адсорбента, а также для

отвода тепла, образующегося при конденсации водяных паров па

селикагеле во время работы осушителя. Для интенсификации на-

грева воздуха при регенерации адсорбента каждый осушитель снаб-

жен предварительным нагревателем 3. Воздушный насос (центро-

бежный вентилятор) предназначен для подачи воздуха в осушитель

при регенерации.

И

В газовой системе установки применены два вентиля ДУ25

и ДУ50, изготовленные из нержавеющей стали. В вентиле ДУ25

сильфонного типа с тарельчатым клапаном, уплотняемым резино-

вой прокладкой, перемещение клапана происходит при вращении

маховичка резьбовой парой. Вентиль ДУ50 отличается от вентиля

ДУ25 наличием кулачка, при повороте которого происходит откры-

тие или закрытие клапана. На специальном кронштейне вентиля

ДУ25 установлены два микровыключателя, срабатывающие в по-

ложении открытия и закрытия клапана. Микровыключатели явля-

ются элементами автоблокировки.

В газовой системе установки применены два ротаметра РС-5 на

расход 6,3 м3/ч. Один из ротаметров предназначен для измерения

расхода водорода, а второй — расхода азота, применяемого при

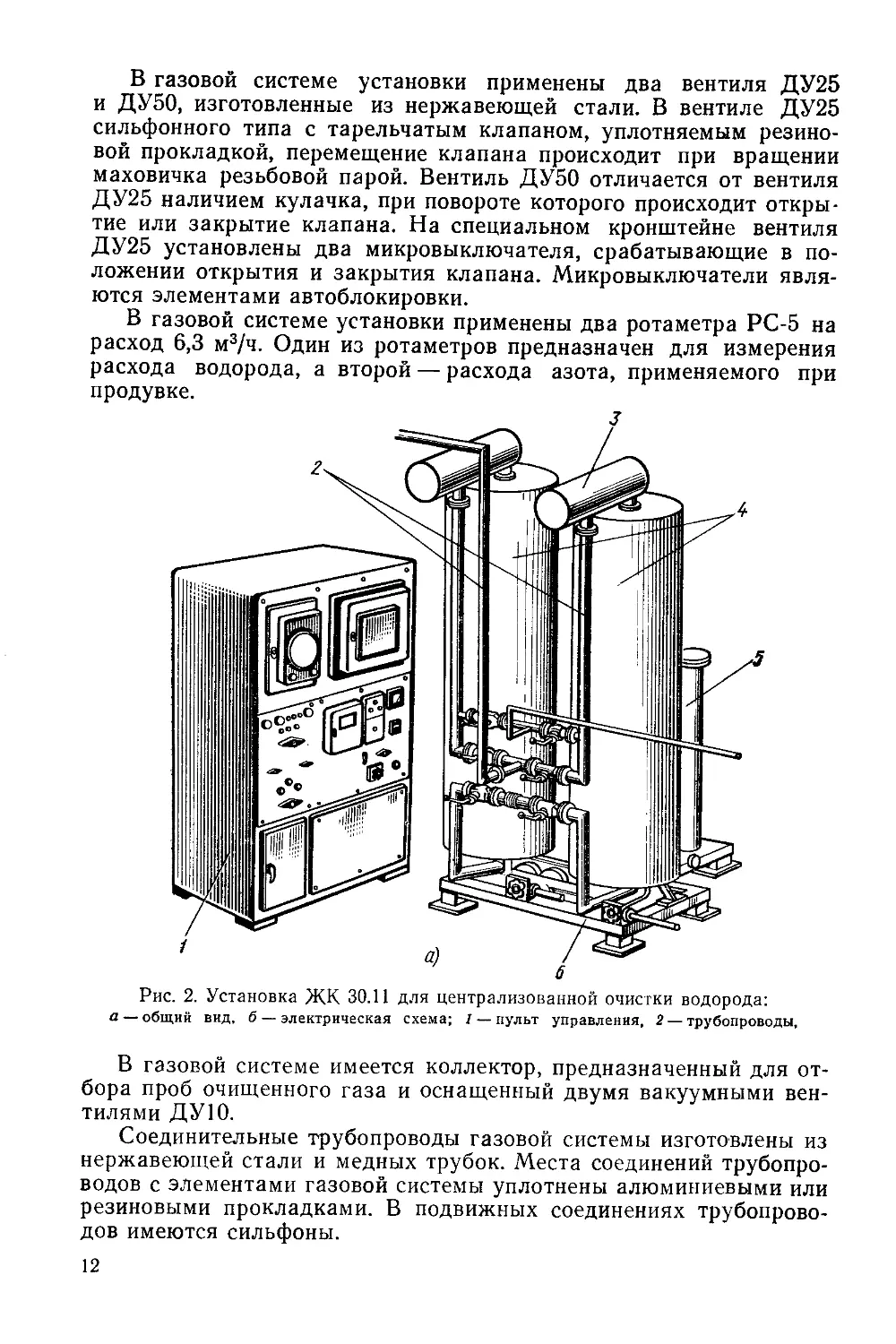

Рис. 2. Установка ЖК 30.11 для централизованной очистки водорода:

а — общий вид, б — электрическая схема; 1 — пульт управления, 2 — трубопроводы.

В газовой системе имеется коллектор, предназначенный для от-

бора проб очищенного газа и оснащенный двумя вакуумными вен-

тилями ДУЮ.

Соединительные трубопроводы газовой системы изготовлены из

нержавеющей стали и медных трубок. Места соединений трубопро-

водов с элементами газовой системы уплотнены алюминиевыми или

резиновыми прокладками. В подвижных соединениях трубопрово-

дов имеются сильфоны.

12

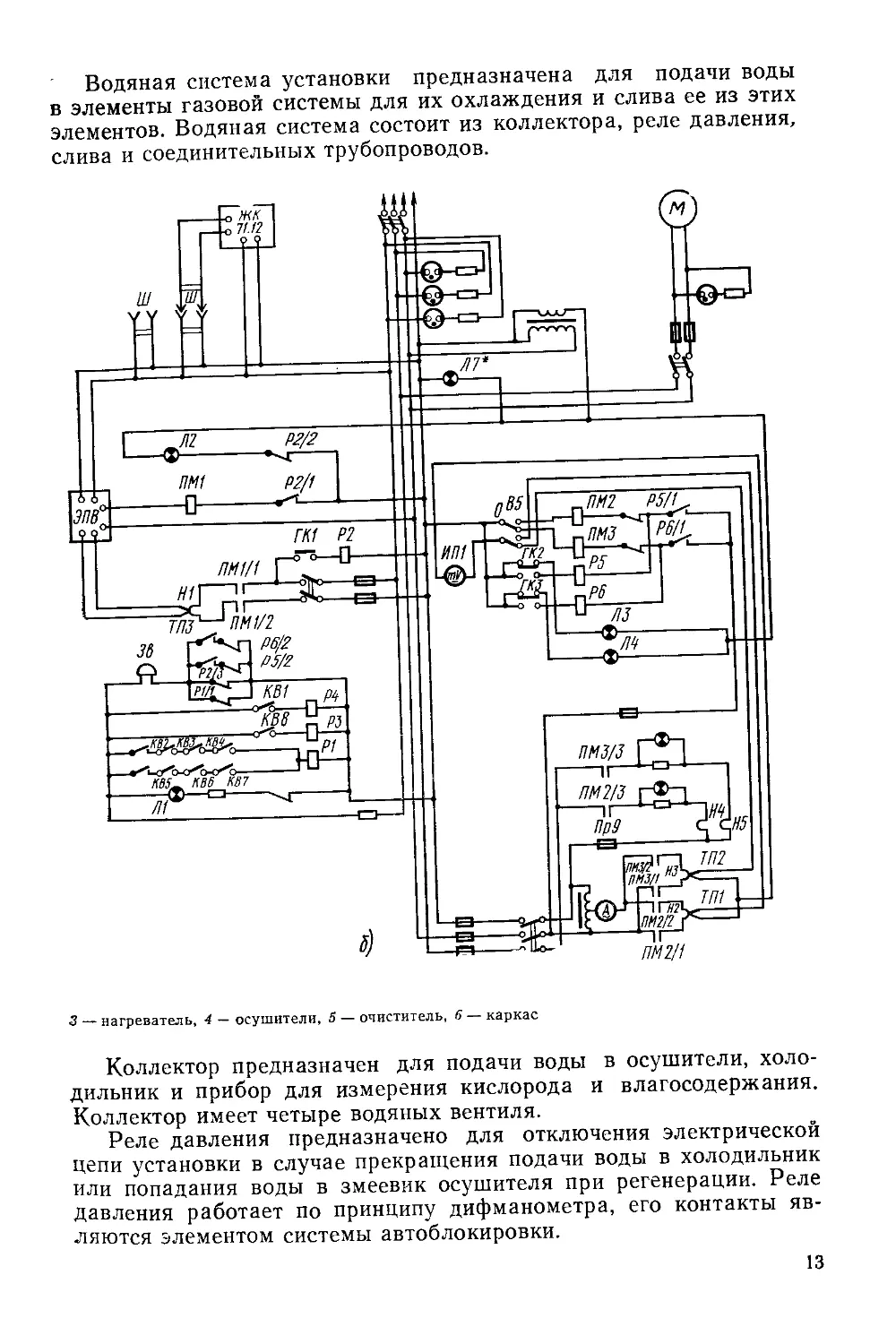

Водяная система установки предназначена для подачи воды

в элементы газовой системы для их охлаждения и слива ее из этих

элементов. Водяная система состоит из коллектора, реле давления,

слива и соединительных трубопроводов.

3 — нагреватель, 4 — осушители, 5 — очиститель, 6 — каркас

Коллектор предназначен для подачи воды в осушители, холо-

дильник и прибор для измерения кислорода и влагосодержания.

Коллектор имеет четыре водяных вентиля.

Реле давления предназначено для отключения электрической

цепи установки в случае прекращения подачи воды в холодильник

или попадания воды в змеевик осушителя при регенерации. Реле

Давления работает по принципу дифманометра, его контакты яв-

ляются элементом системы автоблокировки.

13

Слив представляет собой сварную металлическую коробку с па-

трубком для отвода воды в канализацию и выполнен открытым для

визуального наблюдения за поступлением воды из водяной системы

и ориентировочной оценки ее расхода.

Соединительные трубопроводы водяной системы изготовлены из

стальных труб, а соединения уплотнены фибровыми и паранитовы-

ми прокладками. Вся газовая система установки смонтирована на

каркасе 6.

Пульт 1 предназначен для управления установкой.

К установке очистки водорода может прилагаться универсаль-

ный прибор ЖК 71.12 для контроля влаго- и кислородосодержа-

ния газов.

Электрическая схема установки ЖК 30.11 показана на рис. 2,6.

Автоматическое регулирование и поддержание заданной темпера-

туры в очистителе осуществляется стандартным потенциометром

ЭПВ2-02, датчиком которого является хромель-алюмелевая термо-

пара ТПЗ.

При достижении очистителем предельной температуры нагрева

потенциометр ЭПВ размыкает цепь питания катушки магнитного

пускателя ПМ-1, который своими контактами ПМ111 и ПМ1[2 от-

ключает питание нагревателя Н1.

В случае прекращения подачи воды в холодильник контакты

ГК.1 реле давления размыкаются, обесточивают катушку реле Р2,

которое своими контактами Р2/3 и Р2/2 включает электрический

звонок Зв и выключает лампочку Л2, а контакт Р2/1 размыкается,

обесточивает катушку магнитного пускателя ПМ-1 и отключает пи-

тание нагревателя Н1.

Первый осушитель нагревается нагревателем Н2, а второй —

нагревателем НЗ. Нагреватели Н4 и Н5 служат для предваритель-

ного подогрева воздуха и расположены соответственно в первом

и втором осушителях. Температуру нагрева осушителей измеряют

милливольтметром ИП1, датчиками которого служат хромель-алю-

мелевые термопары ТП1 и ТП2, которые могут быть поочередно

подключены к милливольтметру переключателем В5.

В случае поступления воды в змеевик осушителя в период реге-

нерации адсорбента контакты ГК2 и ГК.З реле давления размыкают

цепи лампочек ЛЗ и Л4 (лампочки гаснут, сигнализируя о неис-

правности в системе) и замыкают цепи катушек реле Р5 и Р6, ко-

торые своими контактами Р5Ц или Р6/1 размыкают цепи питания

катушек магнитных пускателей ПМ2 или ПМЗ, отключающих пита-

ние нагревателей Н2 и Н4 или НЗ и Н5. Контакты Р5/2 или Р6/2

реле замыкаются и включают электрический звонок, сигнализирую-

щий о неисправности системы.

Аналогичная автоблокировка выполнена в цепях управления

кулачковыми вентилями, имеющими микровыключатели КВ1—КВ8.

При изменении состояния любого из четырех вентилей происходит

размыкание одних цепей и замыкание других, в результате заго-

рается сигнальная лампочка Л1 и включается звонок Зв. Двига-

тель М предназначен для привода воздушного насоса.

14

Технические характеристики некоторых установок для очистки

газов приведены ниже.

Характеристика Тип установки

Ж К 30.06 водорода Ж К 30.07 азота, аргона ж к зо.о1 водорода ЖК.30.11 водорода ЖК 30.14 азота, аргона

Номинальная производи- тельность, м3/ч . . . 0,3 0,3 3 25 25

Установленная мощность, кВт 1,3 1,3 9 17 18

Потребляемая мощность, кВт: при работе без реге- нерации при работе с одновре- менной регенерацией — — 2 6 5 12 6 12

Напряжение питающей сети, В 220 220 220/380 220/380 220/380

Содержание кислорода в очищенном газе, % объемные, не более 1 • 10-4 1 IO-4 1 10-4 1 • 10-4 1 • 10-4

Содержание водорода в азоте и аргоне после очистки, % объемные 3 3

Содержание влаги в очи- щенном газе при точке росы —60э С, мг/м3 . . 10 10 10 10 10

Время между двумя ре- генерациями 1-го осу- шителя, ч: при работе от мокро- го газгольдера . . . 24 100 100

при работе от балло- на 100 100 400 400

Температура охлаждаю- щей воды, °C, не более 15 15 15 15 15

Температура помещения, °C, не более 25 25 25 25 25

Габариты, мм: технологического блока 650 X 650Х 1640 X 1900ХИ90Х 1900X1190Х

хзоох Х355Х ХббОх Х2426 Х2426

пульта управления . Х760 Х760 Х150 1250x640* 1250 Х640Х

« Х1800 Х1800

Газоочиститель ЖК 30.21 (рис. 3) предназначен для очистки во-

дорода или инертного газа от примесей кислорода и паров воды.

Очищают газ от примесей кислорода методом гидрирования (соеди-

нения кислорода с водородом с образованием воды), пропусканием

очищаемого газа через палладиевый катализатор 4. При очистке

инертного газа необходимо в очищаемый газ добавлять водород

в количестве 3 объемных процентов. Очищенный газ при прохож-

15

дении через палладиевый катализатор 4 увлажняется, поэтому

для осушки его пропускают через цеолитовый адсорбент 1 ма.р-

ки СаА.

Газоочиститель представляет собой баллон 6 из нержавеющей

стали, закрытый сверху фланцем 7 с медной уплотнительной про-

кладкой 9. Все основные детали газоочистителя изготовлены из

нержавеющей стали. Во фланец и дно баллона вварены штуцеры 8,

Рис. 3. Газоочиститель ЖК 30.21:

1 — адсорбент, 2 — электронагреватель, 3 — решетка, 4 —

катализатор, 5— кожух, 6 — баллон, 7 — фланец, 8 — шту-

цер, 9 — уплотнительная прокладка, 10 — клеммы

предназначенные для входа и выхода газа. В баллоне газоочисти-

теля находится адсорбент 1 и маленький баллон, закрытый решет-

кой 3, с катализатором 4, а также электронагреватель 2 с нихро-

мовой обмоткой и теплоизоляцией, снаружи закрытый кожухом 5.

Клеммы 10 электронагревателя для подключения к сети напряже-

нием 220 В выведены наружу.

При очистке водорода к газоочистителю подводят водород

и азот, предназначенный для продувки газоочистителя. Газ

16

подводят к газоочистителю по медным трубкам, уплотненным ко-

нусными металлическими прокладками, затянутыми накидными

гайками.

При длительной эксплуатации газоочистителя качество очищае-

мого газа может ухудшаться. Для восстановления нормальной ра-

боты необходимо производить регенерацию адсорбента и палла-

диевого катализатора. Для этого их подогревают и многократно

продувают азотом в течение определенного времени. Регенерация

считается законченной, если температура азота на выходе из газо-

очистителя будет не менее 280° С и не будет запотевать холодное

зеркало, поднесенное к выходному штуцеру. После этого необхо-

димо продувать газоочиститель еще в течение 2—2,5 ч. Катализатор

химически устойчив и в регенерации не нуждается.

Включают газоочиститель в определенной последовательности.

После регенерации необходимо убедиться в том, что осушитель га-

зоочистителя остыл до температуры 60—70° С. При очистке водо-

рода газоочиститель вначале продувают азотом при максимальном

расходе в течение 5 мин, а затем открывают вентиль водорода

и только после этого прекращают подачу азота. Расход водорода

устанавливают в пределах 0,5 м3/ч. При очистке инертного газа

открывают вентиль и пропускают газ через газоочиститель с рас-

ходом 0,5 м3/ч, а затем открывают вентиль для подачи водорода

в количестве 0,3 объемных процента от расхода очищаемого инерт-

ного газа.

Выключают газоочиститель также в определенной последова-

тельности. После прекращения очистки водорода открывают подачу

азота в газоочиститель и только после этого закрывают вентиль,

подающий водород, а затем при максимальном расходе азота про-

дувают газоочиститель в течение 20 мин, после чего прекращают

подачу азота. Окончив очистку инертного газа, сначала закрывают

вентиль, подающий водород в газоочиститель, а затем — вентиль,

подающий инертный газ.

Техническая характеристика газоочистителя ЖК 30.21 приве-

дена ниже.

\ Содержание примесей в очищенном газе:

кислорода, объемные проценты, не бо-

лее ... ........................... 1 10-4

'V4 паров воды, что соответствует точке росы

Qxx при —70° С, мг/м3, не более.......... 2,7

Номинальная производительность, м3/ч ... 0,5

t j Давление газа на входе, кгс/см2........ 1,2—3

Расход дозируемого водорода, объемные

проценты................................. 3

>^4 Мощность электронагревателя, кВт .... 2

Время работы между регенерациями:

при работе на баллонном газе, ч . . . . 400

при работе от мокрого газгольдера, ч 24

Обслуживают установки для очистки газов и выполняют реге-

нерацию адсорбента операторы, а налаживают — слесари-газовщи-

ки, сдавшие экзамены на право работы с газами.

17

§ 4. Установки для получения

деионизоввнной воды

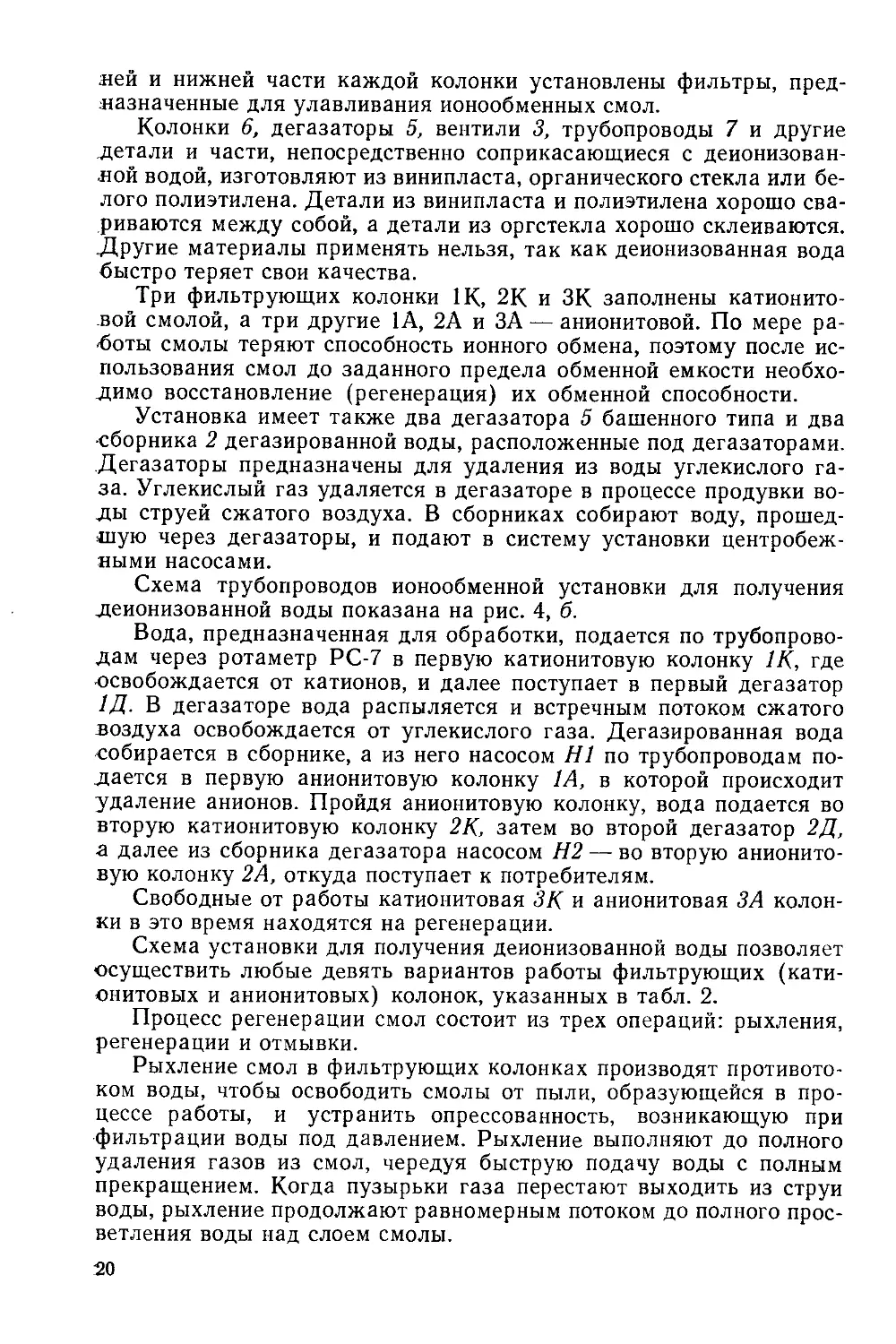

Рассмотрим стационарную ионообменную установку ЮФ 112.00,

предназначенную для глубокого обессоливания (деионизации, очи-

стки) водопроводной воды или конденсата (рис. 4, а), которая сос-

тоит из металлического каркаса 1, фильтрующих (ионообменных)

колонок 6, дегазаторов 5 и сборников 2, коммуникационных трубо-

проводов 7, вентилей 3, датчиков, ротаметров и центробежных насо-

сов 4.

На металлический каркас 1 установлены шесть фильтрующих

колонок 6, предназначенных для деионизации воды. Колонки пред-

ставляют собой цилиндры диаметром 300 мм и высотой более двух

метров, сверху и снизу закрытые крышками, уплотненными прок-

ладками и имеющие штуцеры для соединения с системой. В верх-

18

Рис. 4. (Продолжение).

ней и нижней части каждой колонки установлены фильтры, пред-

назначенные для улавливания ионообменных смол.

Колонки 6, дегазаторы 5, вентили 3, трубопроводы 7 и другие

детали и части, непосредственно соприкасающиеся с деионизован-

ной водой, изготовляют из винипласта, органического стекла или бе-

лого полиэтилена. Детали из винипласта и полиэтилена хорошо сва-

риваются между собой, а детали из оргстекла хорошо склеиваются.

Другие материалы применять нельзя, так как деионизованная вода

быстро теряет свои качества.

Три фильтрующих колонки IK, 2К и ЗК заполнены катионито-

вой смолой, а три другие 1А, 2А и ЗА — анионитовой. По мере ра-

боты смолы теряют способность ионного обмена, поэтому после ис-

пользования смол до заданного предела обменной емкости необхо-

димо восстановление (регенерация) их обменной способности.

Установка имеет также два дегазатора 5 башенного типа и два

•сборника 2 дегазированной воды, расположенные под дегазаторами.

Дегазаторы предназначены для удаления из воды углекислого га-

за. Углекислый газ удаляется в дегазаторе в процессе продувки во-

ды струей сжатого воздуха. В сборниках собирают воду, прошед-

шую через дегазаторы, и подают в систему установки центробеж-

ными насосами.

Схема трубопроводов ионообменной установки для получения

деионизованной воды показана на рис. 4, б.

Вода, предназначенная для обработки, подается по трубопрово-

дам через ротаметр РС-7 в первую катионитовую колонку 1К, где

освобождается от катионов, и далее поступает в первый дегазатор

1Д. В дегазаторе вода распыляется и встречным потоком сжатого

воздуха освобождается от углекислого газа. Дегазированная вода

собирается в сборнике, а из него насосом Н1 по трубопроводам по-

дается в первую анионитовую колонку 1А, в которой происходит

удаление анионов. Пройдя анионитовую колонку, вода подается во

вторую катионитовую колонку 2К, затем во второй дегазатор 2Д,

а далее из сборника дегазатора насосом Н2 — во вторую анионито-

вую колонку 2А, откуда поступает к потребителям.

Свободные от работы катионитовая ЗК и анионитовая ЗА колон-

ки в это время находятся на регенерации.

Схема установки для получения деионизованной воды позволяет

осуществить любые девять вариантов работы фильтрующих (кати-

онитовых и анионитовых) колонок, указанных в табл. 2.

Процесс регенерации смол состоит из трех операций: рыхления,

регенерации и отмывки.

Рыхление смол в фильтрующих колонках производят противото-

ком воды, чтобы освободить смолы от пыли, образующейся в про-

цессе работы, и устранить опрессованность, возникающую при

фильтрации воды под давлением. Рыхление выполняют до полного

удаления газов из смол, чередуя быструю подачу воды с полным

прекращением. Когда пузырьки газа перестают выходить из струи

воды, рыхление продолжают равномерным потоком до полного прос-

ветления воды над слоем смолы.

20

ТАБЛИЦА 2

Различные варианты работы фильтрующих колонок установки

для получении деионизованной воды

Работающие колонки -Регенерируе- мые колонки Работающие колонки Регенерируе- мые колонки

1К— 1Д— 1А—2К—2Д—2А ЗК, ЗА ЗК— 1Д—2А— 1К—2Д—ЗА 2К, 1А

2К— 1Д— 1 А—3 К—2 Д—2 А 1К, ЗА 1К— 1Д—ЗА—2К—2Д— 1А ЗК, 2А

ЗК—1Д—1 А— 1 К—2Д—2А 2К, ЗА 2К— 1Д—ЗА—ЗК—2Д— 1А IK, 2А

1 К-1Д-2А-2К-2Д-ЗА ЗК, 1А ЗК— 1Д—ЗА— 1К—2Д— 1А 2К, 2А

2 К— 1Д—2А—3 К—2 Д—ЗА IK, 1А

Регенерируют катионитовые смолы в определенном режиме, уп-

равляя соответствующими вентилями. В качестве регенерирующе-

го раствора применяют 4%-ный раствор серной кислоты, который

кислотным насосом пропускают через смолы в катионитовых колон-

ках. Смолы регенерируют до тех пор, пока в пробе, взятой со сбро-

са отработанного раствора, при действии на него роданистым аммо-

нием интенсивность окрашивания не уравняется с интенсивностью

окрашивания раствора, подаваемого в колонку.

Отмывают катионитовые смолы после регенерации противото-

ком катионированной воды, взятой после ее прохождения через две

катионитовых колонки.

Анионитовые смолы регенерируют также в определенном режи-

ме. В качестве регенерирующего раствора применяют 4%-ный раст-

вор щелочи (едкого натрия). Регенерацию выполняют до тех пор,

пока в пробе, взятой со сброса отработанного раствора, при дей-

ствии на него азотнокислым серебром интенсивность выпадания

хлопьев хлористого серебра не уравняется с интенсивностью их вы-

падания в растворе, подаваемом в колонку. Отмывают анионитовые

смолы прямотоком дегазированной воды, взятой после прохожде-

ния ее через две колонки до нейтральной реакции по фенолфта-

леину.

В результате регенерации катионитовой смолы поглащенные

катионы заменяются ионами водорода, а в результате регенерации

анионитовой смолы поглощенные анионы заменяются ионами гид-

роксила.

Техническая характеристика ионообменной установки ЮФ 112.00

приведена ниже.

Производительность, л/ч . . . 1000

Удельное электрическое сопро-

тивление получаемой воды,

МОм-см........................... 2

Максимальное давление воды,

подаваемой в установку,

кгс/см2.................. 2,1—2,2

Максимальная температура во-

ды, подаваемой в установку,

°C....................... 35

21

Цикл работы установки .... Непрерывный

Количество колонок в установ-

ке, шт....................... 6

Количество постоянно работаю-

щих колонок в установке, шт. 4

Применяемые ионообменные

смолы:

катионитовая......................... КУ-2

анионитовая...................... ЭДЭ-Ю-П

Тип насоса....................... Центробежный,

кислотощелоче-

стойкий

Производительность насоса, л/ч 2000

Тип электродвигателя .... АОЛ-22-4

Принцип дополнительного обессоливания воды в финишных ус-

тановках тот же, что и в стационарной.

Финишная установка отличается от стационарной тем, что она

имеет одну колонку, наполненную катионитовой и анионитовой

Рис. 5. Установка финишной очистки во-

ды УФ-250:

1 — фильтры, 2 — вентиль, 3 — ротаметр, 4—

прибор для измерения удельного сопротивле-

ния воды, 5 — ионообменная колонка, 6 — под-

ставка

смолами. Финишные установ-

ки изготовляют с рециркуляци-

ей воды и прямоточными.

В установках с рециркуляцией

деионизованную воду после

промывки деталей возвращают

снова на очистку в этой же ус-

тановке, а в прямоточных воду

после промывки сбрасывают в

канализацию. На рис. 5 показа-

на установка финишной очист-

ки воды УФ-250. Установки

деионизованной воды обслужи-

вают специалисты-химики.

Цель наладки — получение во-

ды высокого качества и содер-

жание установки в рабочем со-

стоянии. О том, как производят

регенерацию смол, уже было

сказано. Регенерацией смол

также занимаются химики. На

долю слесаря-наладчика при-

ходится работа по осмотру уз-

лов и коммуникаций установ-

ки, подтяжке разборных соеди-

нений, устранению течей в во-

дяной системе, чистке фильтров

и емкостей для воды и произ-

водству ремонта.

Что касается наладки при-

боров для измерения удельного

сопротивления деионизованной

воды, то это выполняет техник-

22

приборист. Необходимо отметить, что удельное сопротивление во-

ды измеряют специальным прибором — мегомметром переменного

тока. Датчиком прибора служит устройство, состоящее из двух пла-

тиновых электродов, устанавливаемое в трубопроводе подачи

деионизованной воды. Обычно на установки для очистки воды се-

рийного изготовления устанавливают оттарированные датчики, но

в процессе эксплуатации возникает необходимость в повторной та-

рировке, которую выполняют, пользуясь эталонными растворами.

§ 5. Оптические приборы

Так как детали полупроводниковых приборов имеют небольшие

размеры, многие операции технологического процесса их изготов-

ления выполняют под микроскопом. Наиболее широко применяют

микроскопы МБС-1 и МБС-2, отличающиеся только конструкцией

штативов. Штатив микроскопа БМС-1 представляет собой круглое

основание с вертикальной стойкой для крепления собственно мик-

роскопа, а штатив микроскопа МБС-2 (рис. 6, а) состоит из мас-

сивного основания 20 с вертикальной стойкой 8, к которой подвиж-

но крепится горизонтальная подвижная колонка 13, оканчиваю-

щаяся угольником 16 для крепления микроскопа.

Рис. 6. Микроскоп МБС-2:

а — общий вид, б— оптическая схема; / — оптическая головка, 2— рифленые

оси, 3 — винт, 4— окулярная трубка, 5 — сферические кожухи призм, 6 — виит

для крепления оптической головки, 7 — ручка вертикального перемещения

оптической головки, 8 — вертикальная стойка, 9 — муфта, 10— трансформатор,

//-—маховик, 12— стопорное кольцо, 13 — подвижная колонка, 14 — шаровид-

ная втулка, 15— осветитель, 16— угольник, 17— оправа. 18— поворотный крон-

штейн осветителя, 19—барашек поворота осветителя, 20 — основание штатива,

21 — подлокотник, 22 — корпус столика, 23 — отражатель, 24 — соединительная

планка, 25 — окулярные линзы, 26 — при-змы, 27 — ахроматическая линза, 28

и 29— галилеевы системы, 30— линзы объектива, 31— стеклянная пластина,

32 — коллектор

23

Микроскопы МБС-1 и МБС-2 являются стереоскопическими,

дающими прямое и объемное изображение рассматриваемого пред-

мета как в проходящем, так и в отраженном искусственном освеще-

нии или при естественном (дневном) свете и обеспечивают увеличе-

ние рассматриваемого предмета от 3,5 до 88 раз при поле зрения

соответственно от 42 до 2,6 мм. При этом расстояние микроскопа

до предмета при всех увеличениях остается постоянным и равным

64 мм. Микроскоп состоит из оптической системы, оптической голов-

ки с механизмом грубой подачи, окулярной насадки, столика, подло-

котников и штатива.

Оптическая система (рис. 6, б) состоит из двух пар линз 25, об-

разующих окуляры, двух ахроматических линз 27, создающих изо-

бражение объекта в фокальных плоскостях окуляров, двух галиле-

евых систем 28 и 29 и линз 30 объектива. Галилеева система 28 да-

ет увеличение в 3,5 и 0,3 раза, а галилеева система 29 дает увели-

чение в 2 и 0,5 раза. Для получения пятого варианта увеличения

галилеевы системы выключают. Призмы 26 позволяют поворачи-

вать окулярные трубки, устанавливая их по расстоянию центров

зрачков работающего, без разворота изображения объекта.

Оптическая система предусматривает рассматривание объекта

в проходящем (осветитель 15 с помощью коллектора 32 и отража-

теля 23 освещает прозрачный объект на стеклянной пластинке 31)

и в отраженном свете (источником света служит та же электролам-

почка).

К микроскопу прилагают три пары сменных окуляров с уве-

личением в 6,8 и 12,5 раз и один окулярный микрометр с восьми-

кратным увеличением, предназначенный для измерения рассматри-

ваемых объектов с точностью 0,05 мм.

Оптическая головка 1 (см. рис. 6, а) состоит из корпуса, в кото-

ром расположены линзы объектива.

С корпусом шарнирно связан кронштейн 18 для установки осве-

тителя 15, внутри корпуса расположен барабан с галилеевыми си-

стемами, рифленые оси 2 которого выведены наружу для регулиро-

вания кратности увеличения микроскопа. Верхняя часть корпуса

заканчивается гнездом для установки окулярной насадки, фикси-

руемой винтом 3. К задней стенке корпуса крепится механизм пе-

редвижения, представляющий собой пару рейка — шестерня, вра-

щением которой с помощью ручки 7 устанавливают микроскоп по>

высоте. Вращением маховика 11 с помощью такого же механизма

(рейки и шестерни) регулируют положение микроскопа по горизон-

тали.

Окулярная насадка крепится к корпусу оптической головки и со-

стоит из колодки прямоугольной формы со скошенными краями

и двумя отверстиями, в которые установлены левое и правое плато

с призмами в оправах, а также ахроматических линз и окулярных

трубок 4. Оба плато с призмами закрыты сферическими кожухами,

к которым крепятся окулярные трубки. На хвостовиках плато рас-

положены однозубая и двузубая шестерни, соединенные между со-

бой, что обеспечивает синхронное вращение окулярных трубок. Рас-

24

стояние между осями окулярных трубок можно регулировать от 56

до 75 мм и фиксировать винтом 3.

Столик служит для размещения рассматриваемого объекта

и состоит из круглого корпуса 22 с поворотным отражателем 23

внутри и барашком 19 для его вращения, расположенным снаружи

корпуса. Рекомендуется при работе с естественным освещением

пользоваться зеркальной стороной отражателя, а при искусствен-

ном освещении — молочно-матовой. Дневной свет попадает на от-

ражатель через отверстие в передней части круглого корпуса, а ис-

кусственный — от лампочки, которая вставляется в специальное

отверстие с противоположной стороны корпуса. В верхней плоско-

сти столика имеется круглое отверстие, в выточку которого уста-

навливают круглую стеклянную пластину (для проходящего света)

или металлическую пластину (для отраженного света).

Подлокотники 21 создают определенные удобства при длитель-

ной работе с микроскопом, снимая утомление рук работающего.

Штатив предназначен для установки микроскопа по отношению

к исследуемому объекту на необходимое расстояние, обеспечивая

микроскопу три степени свободы. Питание электрической лампочки

микроскопа производится от сети переменного тока через пони-

жающий трансформатор 10, который обеспечивает ручное регули-

рование напряжения питания лампочки.

При исследованиях различных объектов можно одновременно

выполнять измерения окулярным микрометром, входящим в ком-

плект микроскопа МБС-2. Окулярный микрометр служит для ли-

нейных измерений и измерения площадей исследуемых объектов

и представляет собой окуляр с механизмом диоптрийной наводки,

в фокальной плоскости которого можно установить миллиметровую

шкалу или прямоугольную сетку. Шкала и сетка представляют со-

бой стеклянные плоскопараллельные круглые пластинки с ценой

деления 0,1 и 1 мм соответственно.

Для выполнения измерений в одну из окулярных трубок микро-

скопа вставляют окулярный микрометр с установленной в нем сет-

кой или шкалой и добиваются с помощью механизма диоптрийной

наводки резкого изображения шкалы или сетки, а перемещением

тубуса получают резкое изображение рассматриваемого объекта.

Для определения измеренной величины объекта необходимо под-

считать число делений шкалы (сетки), накладываемых на измеряе-

мый участок объекта, и количество делений умножить на число,

указанное в переводной таблице свидетельства микроскопа и соот-

ветствующее тому увеличению, при котором производилось изме-

рение.

При работе следует выполнять некоторые правила ухода за

микроскопом. Не рекомендуется касаться пальцами поверхностей

оптических деталей микроскопа. Для предохранения призм от пыли

необходимо всегда окуляры оставлять в трубках, а после окончания

работы накрывать микроскоп чехлом из полиэтиленовой пленки или

помещать под стеклянный колпак. При чистке линз сначала уда-

ляют пыль мягкой кисточкой, предварительно промытой в эфире,

25

а затем их протирают мягкой батистовой тряпочкой, смоченной

бензином.

Для сохранения внешнего вида микроскопа рекомендуется пери-

одически сначала протирать его мягкой тряпкой, пропитанной бес-

кислотным вазелином, а затем — мягкой сухой и чистой тряпкой.

При загустевании смазки в направляющих следует сначала уда-

лить ее с помощью бензина, вытереть направляющие насухо, а за-

тем слегка смазать бескислотным вазелином.

§ 6. Сведения об организации

ремонтной службы

На предприятиях полупроводникового производства ремонт

и наладку технологического оборудования обычно выполняет служ-

ба цехового механика или заместителя начальника цеха по обору-

дованию, в состав которой входят наладчики (механики, электри-

ки и электромеханики) и специалисты по приборам автоматики

и измерительным установкам. Как правило, все наладчики специа-

лизируются по наладке и ремонту определенного вида технологи-

ческого оборудования. Кроме того, одна группа наладчиков ремон-

тирует преимущественно только механическую часть оборудования,

а другая — электрическую. Наладчики измерительной аппаратуры

и приборов автоматики занимаются наладкой и эксплуатацией, как

правило, только своих установок.

Для нормальной и бесперебойной работы оборудования необхо-

димо, чтобы его ремонт производился не тогда, когда оно выходит

из строя, а по определенной, планово-предупредительной системе.

Система планово-предупредительного ремонта (ППР) представля-

ет собой комплекс организационно-технических мероприятий по

уходу, надзору, обслуживанию и ремонту оборудования, проводи-

мых по заранее составленному плану. Система ППР должна обе-

спечивать поддержание оборудования в исправном состоянии, его

полную работоспособность и максимальную производительность.

Основной задачей системы ППР является удлинение сроков служ-

бы отдельных деталей, агрегатов и оборудования в целом, сниже-

ние стоимости и повышение качества ремонта.

При внедрении системы ППР выполняются следующие органи-

зационно-технические мероприятия:

инвентаризация и паспортизация оборудования, определение

продолжительности ремонтных циклов и вида ремонтных работ;

обеспечение технической документацией (рабочими чертежами,

техническими условиями, нормативами и технологией);

организация систематического учета работы оборудования;

создание резерва запасных частей, материалов и комплектую-

щих изделий, необходимых для ремонта оборудования;

ознакомление обслуживающего персонала с основными прави-

лами эксплуатации оборудования, организация систематического

повышения квалификации и проверки знаний персонала, обслужи-

вающего оборудование и производящего его ремонт;

26

организация контроля за правильностью эксплуатации обору-

дования и качеством его ремонта;

создание ремонтной базы.

Система ППР предусматривает межремонтное обслуживание,

текущие, средние и капитальные ремонты оборудования.

Межремонтное обслуживание оборудования является профилак-

тическим мероприятием и предусматривает систематическую и свое-

временную уборку и тщательный осмотр и проверку его состояния

(органов управления, системы смазки, системы охлаждения, газо-

вой системы и др.), устранение дефектов, записанных в журнале

приема и сдачи смен, а также подтяжку креплений и проверку

привода. О выполненных профилактических работах делается соот-

ветствующая запись в журнале сдачи-приема смены.

Текущий и средний ремонты являются плановыми. При текущем

ремонте заменяют или восстанавливают небольшое количество из-

ношенных деталей и регулируют отдельные элементы оборудова-

ния. При среднем ремонте частично разбирают оборудование и за-

меняют или восстанавливают изношенные детали, выверяют и

регулируют отдельные элементы оборудования. При среднем ре-

монте частично разбирают оборудование и заменяют или вос-

станавливают изношенные детали, выверяют и регулируют не-

которые блоки. О выполнении среднего ремонта делают соответ-

ствующую запись в паспорте оборудования и в журнале учета

ремонтов.

Капитальный ремонт технологического оборудования на пред-

приятиях полупроводникового производства, как правило, не произ-

водят, так как оно устаревает раньше, чем наступает необходимость

в капитальном ремонте. Статистика показывает, что в среднем при-

мерно за 3,8 года состав оборудования в электронной промышлен-

ности обновляется полностью. Следовательно, ежегодно на пред-

приятиях электронной промышленности службы наладки и ремонта

должны осваивать новое оборудование, составляющее не менее

25% от общего парка предприятия.

Бывают также внеплановые ремонты, вызванные аварией обо-

рудования.

Технологический процесс ремонта оборудования начинается с об-

наружения неисправности и установлении ее причины. Обычно

о всех неполадках в оборудовании делаются соответствующие за-

писи в журнале по эксплуатации. Определяют неисправность внеш-

ним осмотром, а также пробным пуском оборудования. Когда будет

установлена причина неисправности оборудования, можно прини-

мать решение о технологическом процессе ремонта.

Как правило, цеховые механики знают наименее надежные

места обслуживаемого оборудования и заранее создают запас необ-

ходимых деталей для замены. В отдельных случаях при выходе из

строя редко изнашиваемых деталей их изготовляют собственными

силами. В этом случае наладчику приходится быть чертежником,

технологом, слесарем, а иногда выполнять и простейшие работы на

металлообрабатывающих станках.

27

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие требования производственной гигиены должен выполнять наладчик

оборудования?

2. Каков принцип очистки газов от кислорода и паров воды?

3. Каково устройство установки для очистки водорода?

4. Как устроен и работает газоочиститель?

5. Каков принцип очистки воды?

6. Из каких частей состоит установка для очистки воды и каков принцип ее

работы?

7. Поясните принцип действия микроскопа.

8. Каково назначение системы ППР оборудования?

Глава вторая

ОБОРУДОВАНИЕ ДЛЯ ОБРАБОТКИ

ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ

§ 7. Основные сведения об обработке

полупроводниковых материалов

Основными полупроводниковыми материалами (полупроводни-

ками), применяемыми для изготовления полупроводниковых при-

боров, являются германий и кремний. Эти материалы имеют крис-

таллическую структуру, но для изготовления полупроводниковых

приборов используют монокристаллы германия и кремния, т. е.

полупроводники с правильной кристаллической структурой, пре-

вращенные в единый кристалл. Монокристаллы германия и крем-

ния-вещества анизотропные, т. е. их свойства в различных на-

правлениях неодинаковы и зависят от ориентирования относительно

кристаллографических плоскостей, обозначаемых индексами Мил-

лера, например (100), (110) и (111).

Скорость травления и растворимость германия или кремния в

металлах при рекристаллизации и образовании электронно-дыроч-

ных переходов в значительной степени зависят от плоскости ори-

ентации. Применение кристаллов, ориентированных по кристалло-

графической плоскости (111), обеспечивает ровный фронт вплав-

ления или диффузии параллельно поверхности кристалла при

изготовлении электронно-дырочных переходов, так как плоскость

(111) имеет наиболее плотную упаковку атомов. Поэтому слитки

монокристаллов германия и кремния обычно ориентируют по крис-

таллографической плоскости (Ш), а затем выполняют ориентиро-

ванную резку монокристаллов на пластины.

Процесс ориентирования не вызывает затруднений, так как мо-

нокристаллы имеют хорошо развитые естественные плоскости.

Ориентирование производят двумя методами: оптическим (свето-

вым) и рентгеновским. Для оптической ориентации используют

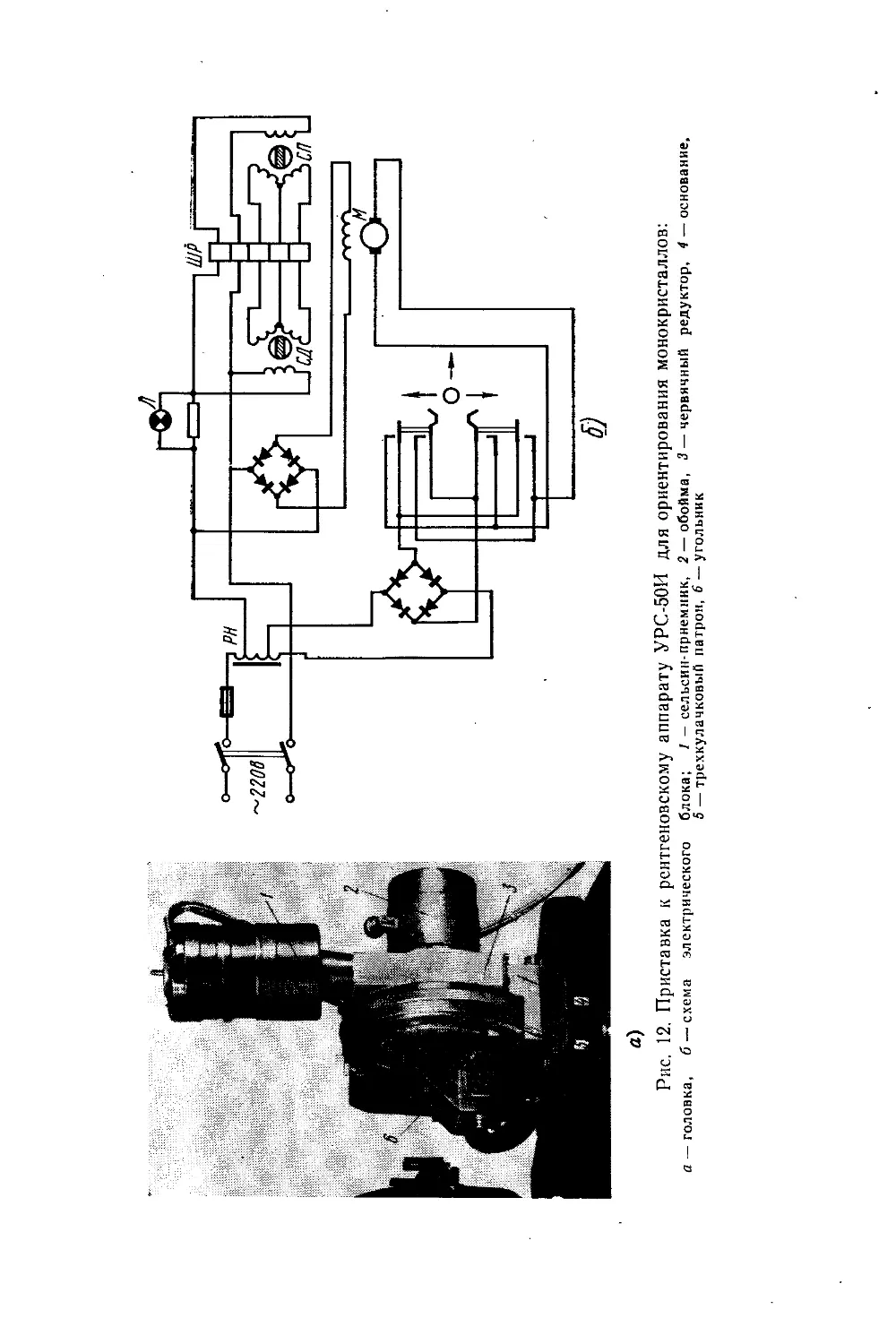

установку ЖК 78.08, а для рентгеновской — УРС-50И.

Полупроводниковые материалы обладают высокой твердостью

и хрупкостью. Твердость германия 6,25, а кремния 7 по шкале ал-

маза, твердость которого принята за 10. Германий в 100 раз более

хрупок, чем стекло. Полупроводниковые материалы нельзя точить,

сверлить, штамповать, но можно резать. Существуют следующие

основные способы резки:

металлическим диском с внутренней алмазной режущей кром-

кой (кольцеобразной пилой);

набором стальных полотен с помощью абразивной суспензии

(полотнами);

29

набором полотен с алмазной режущей кромкой (штрипсами);

металлическим диском или набором дисков с наружной алмаз-

ной режущей кромкой (диском);

движущейся стальной проволокой с помощью абразивной сус-

пензии (проволокой);

движущейся проволокой с закрепленными на ней зернами ал-

мазного микропорошка;

алмазным резцом (скрайбирование);

металлическим инструментом с помощью ультразвуковых коле-

баний и абразивной суспензии (ультразвуком);

вращающимся круглым алмазным резцом;

металлическим инструментом с использованием электроэрози-

онного эффекта (электроэрозионная резка).

Наиболее широко применяют в настоящее время резку моно-

кристаллов на пластины металлическим диском с внутренней ал-

мазной режущей кромкой и алмазным резцом, а также вырезку

кристаллов различной конфигурации металлическшм инструментом

с помощью ультразвуковых колебаний и абразивной суспензии.

Алмазный диск представляет собой металлическую основу, на

режущей кромке которой закреплены зерна алмаза (режущая кром-

ка которой шаржирована алмазом).

Предназначенные для резки слитки и пластины полупроводни-

ковых материалов приклеивают к оправкам или державкам шелла-

ком, эпоксидной смолой или клеящими мастиками. Нарезанные

пластины шлифуют и полируют, так как резка не обеспечивает за-

данной чистоты поверхности, точности геометрической формы и

качества разрезанной поверхности. Назначением шлифовки и поли-

ровки являются: доведение толщины пластин или кристаллов до

заданных размеров; обеспечение параллельности верхних и ниж-

них поверхностей кристаллов и пластин до 2—3 мкм на диаметре

30—40 мм; создание гладких поверхностей пластин и кристаллов

с чистотой 12—14-го классов (без царапин, углублений, неровно-

стей) и получение минимальной толщины нарушенного слоя на

шлифуемых поверхностях пластин и кристаллов.

Высокая точность и чистота обработки поверхности, а также

малая толщина или отсутствие нарушенного слоя на пластинах и

кристаллах необходимы, чтобы обеспечить высокую точность про-

движения фронтов диффузии или вплавления в пределах единиц и

даже долей микрона при создании электронно-дырочных перехо-

дов.

Шлифуют пластины и кристаллы полупроводниковых материа-

лов свободными абразивами, которые в виде абразивной суспензии

подают между шлифовальником и шлифуемыми изделиями. Эф-

фективность шлифовки свободным абразивом зависит от содержа-

ния абразива в применяемой суспензии и общего количества суспен-

зии, подаваемой на шлифовальник. Если концентрацию абразива

характеризовать отношением массового количества твердого абра-

зива (Т) к массе жидкости (Ж), применяемой для приготовления

суспензии, можно установить, что максимальной сошлифовке плас-

30

тин и кристаллов соответствует определенное значение соотноше-

ния Т : Ж применяемой суспензии, равное 1:3.

Для приготовления суспензии используют дистиллированнук>

воду и микропорошки М10 и М5. В микропорошке М10 исходным

материалом является карбид кремния зеленый (КЗ), а в М5—

электрокорунд белый (ЭБ). Для шлифовки пластин микропорош-

ком М.10 используют шлифовальники из чугуна, а микропорошком

М5 — полихлорвиниловые и стеклянные. Микротвердость применя-

емых для шлифовки абразивов приведена в табл. 3.

ТАБЛИЦА 3.

Микротвердость абразивов, применяемых для шлифовки

полупроводниковых материалов

Абразив Микротвер- дость, кгс/мм2 Абразив Микротвер- дость, кгс/мм»

Алмаз 10 000 Электрокорунд:

Карбид бора 4 900 белый (ЭБ) .... 2600'

Карбид кремния: коричневый (ЭК) - . 2270

зеленый (КЗ) .... 3 100 черный (ЭЧ) . . . 2150

серый (КС) .... 3 100 нормальный (ЭН) . . 2000'

Полируют пластины и кристаллы алмазными пастами на осно-

ве синтетических алмазных микропорошков САМЗ и САЛИ. Цифры,,

стоящие после букв в марках абразивных и алмазных микропо-

рошков, обозначают размер зерен в мкм. При алмазной полировке

применяют матерчатые полировальники, которые натягивают и за-

крепляют на круглых стеклянных шлифовальниках. Алмазными

микропоршками САМЗ полируют пластины на батистовом полиро-

вальнике, а САМ1 — на велюровых, замшевых или фетровых поли-

ровальниках. Толщина нарушенного слоя при различных видах

обработки полупроводниковых материалов микропорошками при-

ведена в табл. 4.

ТАБЛИЦА 4

Толщина нарушенного слоя на германиевых

и кремниевых пластинах после шлифовки

и полировки различными микропорошками

Обработка Толщина нарушенного слоя пластин, мкм

германиевых кремниевых

Шлифовка микропорошком М10 Шлифовка микропорошком М5 на стеклянном шли- 41—28 16—12

фовальнике Шлифовка микропорошком М5 на полихлорвини- 31—20 11—6

ловом шлифовальнике 18—15 7—6

Полировка алмазным микропорошком САМЗ . . . 9—6 2,6—1,2

Полировка алмазным микропорошком САМ1 . . . 0,2 0,3—0,8

ЗК

При шлифовке и полировке пластин используют настольный

шлифовальный станок ЖК 14.09. Применяют также шлифовку и

полировку пластин и кристаллов связанными алмазными микропо-

рошками— алмазными шайбами на специальном станке СПШ-1.

В отдельных случаях выполняют полировку на оптическом контак-

те, химико-механическую обработку, химико-динамическую поли-

ровку и полировку пластин с использованием в качестве полирую-

щего вещества пасты, состоящей из окиси хрома и горчицы.

Электрохимическая полировка пластин, применяемая в последнее

время, позволяет получать поверхности пластин высокой чистоты с

обнаженными дефектами кристаллической решетки, которые можно

•отбраковать на начальной стадии изготовления полупроводнико-

вых приборов.

Поскольку в настоящее время известно и освоено много методов

обработки полупроводниковых материалов с получением заданных

параметров и отсутствием нарушенного слоя, необходимость трав-

ления отпадает. Травят кристаллы на стадии обработки полупро-

водниковых материалов при производстве некоторых типов уста-

ревших сплавных полупроводниковых приборов.

Процесс обработки пластин и кристаллов заканчивается их сор-

тировкой по толщине, которая необходима для получения задан-

ных параметров электронно-дырочных переходов. Сортировку плас-

тин по толщине выполняют, как правило, вручную, а сортировку

кристаллов по толщине — на автоматических установках и сравни-

тельно редко вручную. При ручной сортировке используют измери-

тельные многооборотные головки ИГМ (ГОСТ 9696—61) с ценой

деления шкалы 0,001 мм. Можно использовать и другие измери-

тельные головки, обладающие такими же параметрами.

Существует несколько конструкций автоматов для сортировки

кристаллов, точность измерения толщин кристаллов на которых

составляет ± 1 мкм. Наиболее широко применяют автоматы щупо-

вого типа отечественного производства ЩЦ 050.0004 и БВ-8027 и

иностранных фирм «Симитцу» (модель ТК-500) и «Цензор». Огра-

ниченное применение имеют вибрационные и валковые автоматы

для сортировки, так как их точность составляет всего ±5 мкм.

Отходы обработки германия собирают для последующей реге-

нерации, так как стоимость изготовления слитков германия и крем-

ния очень высока. Отходы кремния для последующей регенерации

не собирают, потому что процесс регенерации кремния значитель-

но дороже процесса изготовления его из первичного сырья.

§ 8. Установка для светового ориентирования

полупроводниковых материалов

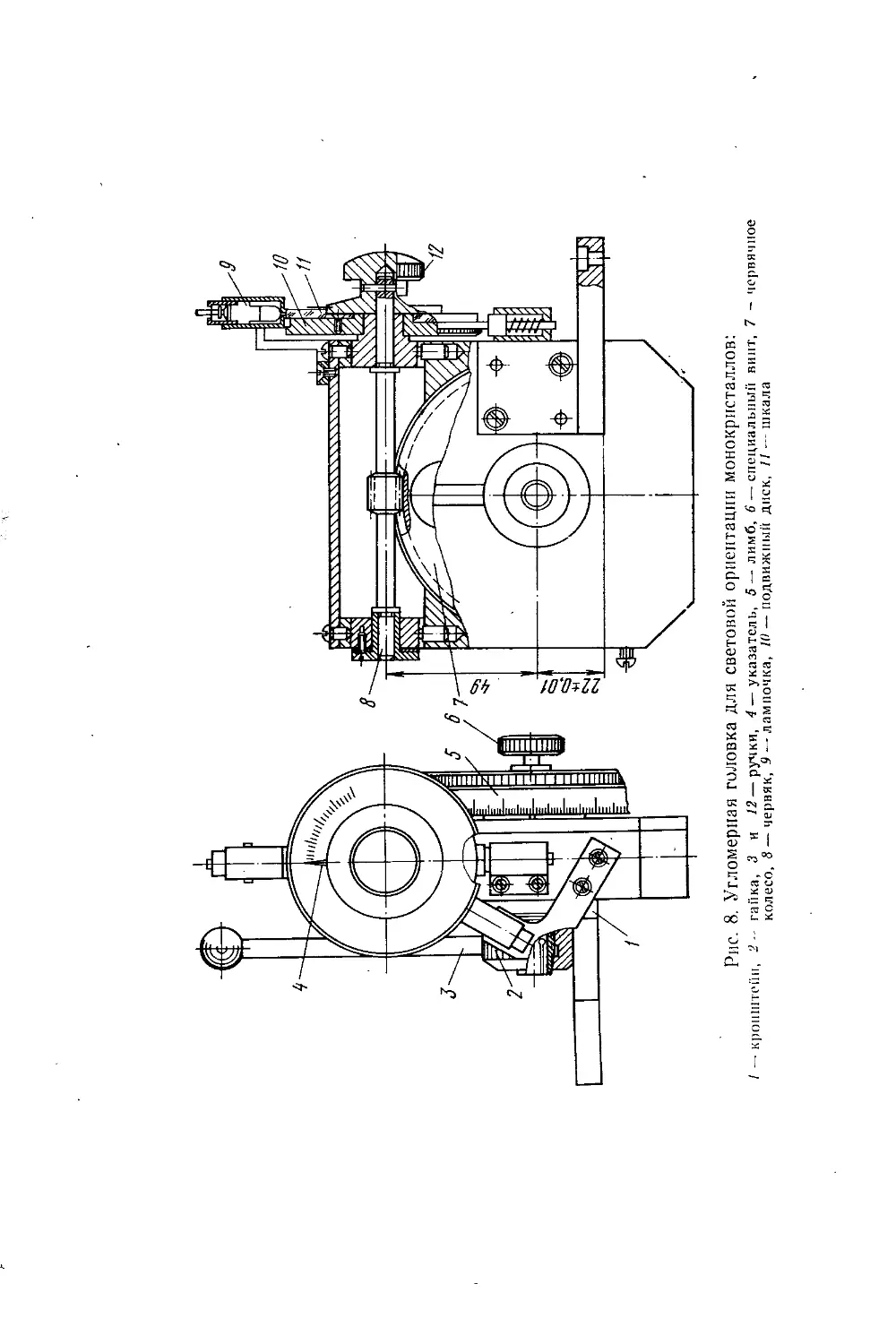

Установка ЖК 78.08 (рис. 7), предназначенная для ориентиро-

вания слитков, пластин и кристаллов германия и кремния по крис-

таллографическим плоскостям световым (оптическим) методом,

имеет техническую характеристику, приведенную ниже.

32

Размеры слитков, мм:

максимальный диаметр.................. 60

длина................................ 80

Минимальный размер пластин (кристал-

лов), мм............................. 1,5X1,5

Точность ориентации:

кремния .......................... ±3'

германия....................... ±15'

Цена деления шкалы экрана:

для кремния........................... 3'

для германия........................ 15'

угломерной -головки................... V

Источник света (лампа накаливания),

Вт...................................... 30

Применяемая энергетика (сеть пере-

менного тока):

напряжение, В..................... 220

частота, Гц........................... 50

Габаритные размеры, мм.............. 575X288X550

Масса, кг................................ 35

Рис. 7. Общий вид устанрвки для световой ориента-

ции монокристаллов:

1 — кристаллодержатель, 2 — угломерная головка, 3 — под-

вижная плита, 4— ручка поворота экрана, 5— корпус, 6 и

9 — ручки регулирования светового луча, 7— ручка регули-

рования диафрагмы объектива, 8 — ручка поворота верхнего-

зеркала, 10 — ручки цангового зажима и поворота зеркала

наблюдения, 11— ручка подъема экрана, 12 — панель элек-

трического блока, 13— ручка регулирования интенсивности

освещения шкалы, 14 — кожух смотрового окна, 15 — ориен-

тируемый образец

Установка состоит из корпуса 5, подвижной плиты 3 с кристал-

лодержателем /, угломерной головки 2, оптической системы и элек-

трического блока 12. Оптическая система и электрический блок

2 Моряков О. С.

33

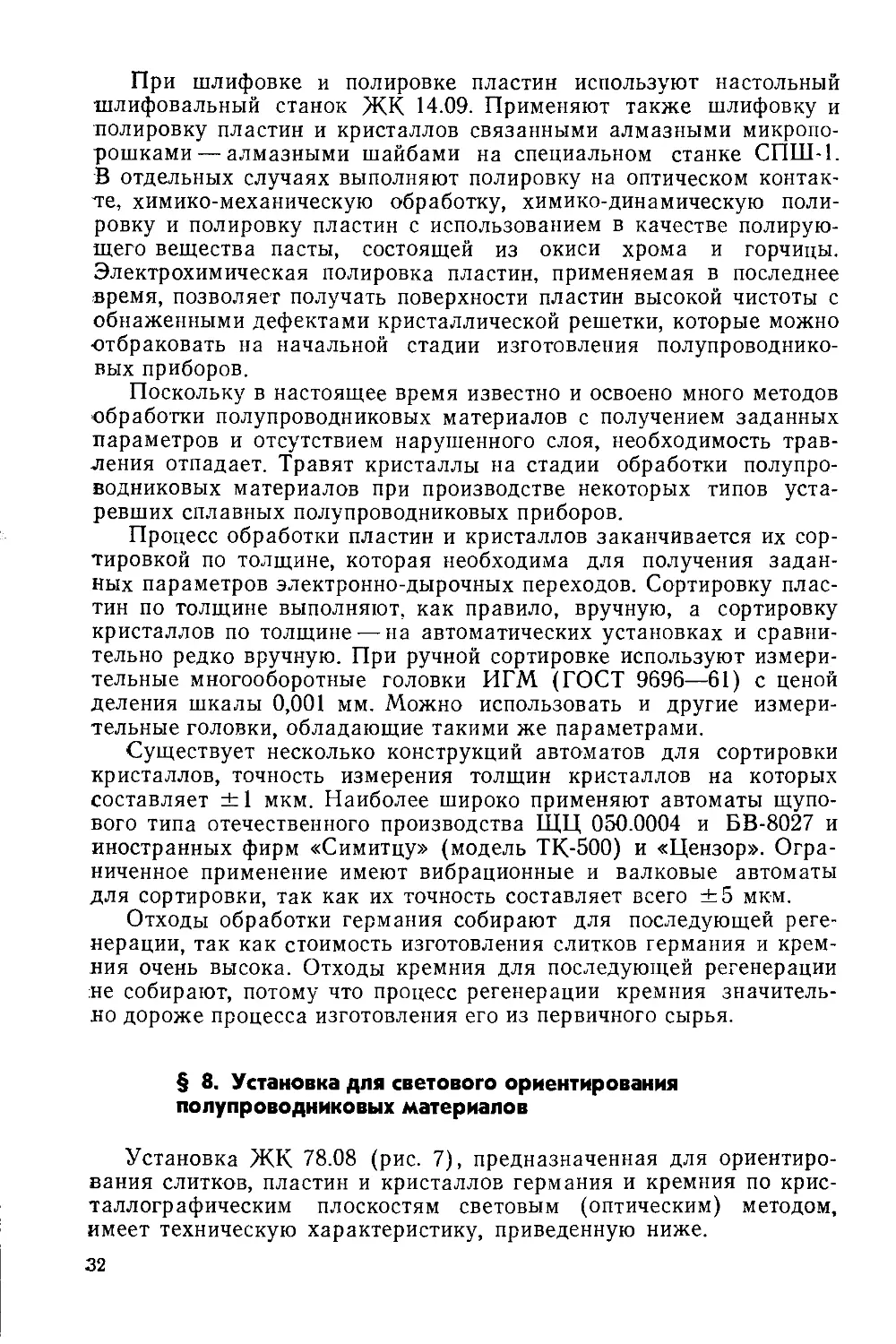

Рис. 8. Угломерная головка для световой ориентации монокристаллов:

/ — кронштейн, 2- гайка, 3 и 12— ручки, 4— указатель, 5 — лимб, 6 — специальный винт, 7 - червячное

колесо, 8 —червяк, 9 — лампочка, 10 — подвижный диск, // — шкала

смонтированы внутри корпуса, в верхней части которого находится

подвижная плита. Для удобства визуального наблюдения за поло-

жением фигуры на экране при ориентировании передняя часть кор->

пуса сделана наклонной. Поднимают экран ручкой 11. Для защиты

от попадания на экран рассеянного света из помещения на уста-

новке имеется специальный кожух 14. Ручки управления располо-

жены на передней и боковой стенках корпуса.

Подвижная плита 3 может свободно перемещаться на шарико-

вых опорах по направляющим планкам, прикрепленным к корпусу

установки, занимать два крайних положения и фиксироваться спе-

циальным устройством. На подвижной плите расположены два

стакана, в которых находятся зеркала, обращенные зеркальной по-

верхностью внутрь корпуса. Между зеркалами расположен кристал-

лодержатель, служащий для установки и закрепления ориентируе-

мого образца 15 полупроводника или специального сменного за-

жимного устройства, предназначенного для закрепления слитка

германия или кремния и приклейки после ориентирования. Крис-

тал л одержатель имеет деталь с базировочной плоскостью, к кото-

рой плотно прижимают специальным винтом образец, подлежащий

ориентированию.

С правой стороны установки к подвижной плите крепится угло-

мерная головка 2, предназначенная для отсчета величины откло-

нения кристаллографической плоскости от геометрической плоско-

сти слитка. Деталь, имеющая базировочную плоскость, может быть

жестко связана цанговым зажимом с угломерной головкой. В этом

случае при вращении ручки угломерной головки происходит пово-

рот детали с базировочной плоскостью и прижатого к ней образца.

Угломерная головка (рис. 8) состоит из червячного редуктора,

у которого на червяке 8 имеется ручка 12 с указателем 4, а на

червячном колесе 7 — лимб 5. Указатель на ручке, закрепленной

на червяке, указывает угол поворота образца (угол отклонения

кристаллографической плоскости) по шкале 11, закрепленной на

подвижном диске 10. Лимб, посаженный на вал червячного колеса,

можно вращать независимо от вращения червячного колеса или

совместно с червячным колесом, если застопорить лимб специаль-

ным винтом 6, ввернутым в торец вала.

Вал червячного колеса с конца, противоположного лимбу, имеет

цангу, которая с гайкой 2 образует цанговый зажим, приводимый

в действие ручкой 3. Цанговый зажим предназначен для жесткого

соединения вала детали, имеющей безировочную плоскость, с угло-

мерной головкой. Для подсветки шкалы и лимба имеются две

электрические лампочки 9. Шкала предназначена для отсчета углов

отклонения кристаллографических плоскостей, не превышающих

двух градусов, а лимб — свыше двух градусов. Крепится угломер-

ная головка к подвижной плите кронштейном 1.

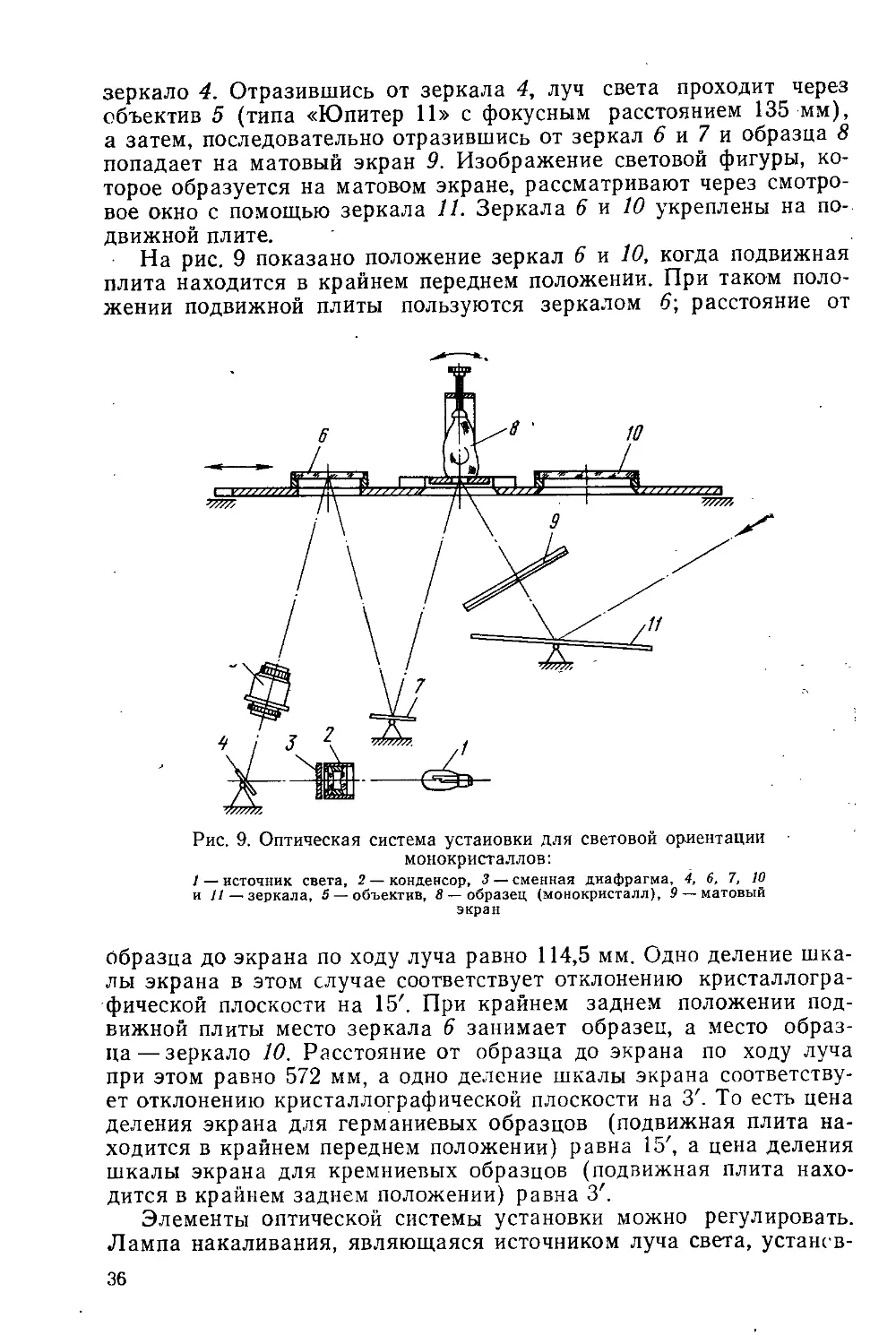

Оптическая система установки (рис. 9) состоит из источника

света, конденсора, зеркал, объектива, диафрагмы и экрана. Луч све-

та в оптической системе проходит от источника света 1 (лампа на-

каливания 8 В, 30 Вт) через конденсор 2, сменную диафрагму 3 на

2* 35

зеркало 4. Отразившись от зеркала 4, луч света проходит через

объектив 5 (типа «Юпитер 11» с фокусным расстоянием 135 мм),

а затем, последовательно отразившись от зеркал 6 и 7 и образца 8

попадает на матовый экран 9. Изображение световой фигуры, ко-

торое образуется на матовом экране, рассматривают через смотро-

вое окно с помощью зеркала 11. Зеркала 6 и 10 укреплены на по-

движной плите.

На рис. 9 показано положение зеркал 6 и 10, когда подвижная

плита находится в крайнем переднем положении. При таком поло-

жении подвижной плиты пользуются зеркалом расстояние от

Рис. 9. Оптическая система установки для световой ориентации

монокристаллов:

1 — источник света, 2 — конденсор, 3 — сменная диафрагма, 4, 6, 7, 10

и 11—зеркала, 5 — объектив, 8 — образец (монокристалл), 9— матовый

экран

образца до экрана по ходу луча равно 114,5 мм. Одно деление шка-

лы экрана в этом случае соответствует отклонению кристаллогра-

фической плоскости на 15'. При крайнем заднем положении под-

вижной плиты место зеркала 6 занимает образец, а место образ-

ца— зеркало 10. Расстояние от образца до экрана по ходу луча

при этом равно 572 мм, а одно деление шкалы экрана соответству-

ет отклонению кристаллографической плоскости на 3'. То есть цена

деления экрана для германиевых образцов (подвижная плита на-

ходится в крайнем переднем положении) равна 15', а цена деления

шкалы экрана для кремниевых образцов (подвижная плита нахо-

дится в крайнем заднем положении) равна 3'.

Элементы оптической системы установки можно регулировать.

Лампа накаливания, являющаяся источником луча света, устансв-

36

лена на подвижной каретке и может передвигаться по направляю-

щим, занимая оптимальное положение относительно конденсора.

Кроме того, изменяя положение лампы.'можно регулировать на-

правленность светового луча. Положение конденсора относительно

лампы и диафрагмы также можно регулировать. Нижнее зеркало 4

и верхнее зеркало 7 можно поворачивать вокруг осей, устанавливая

требуемое положение соответствующими ручками и фиксируя это

положение цанговыми зажимами. Фотообъектив закреплен в спе-

циальной подставке. Устанавливают диафрагму объектива и фоку-

сируют его, вращая ручки, которые зубчатыми парами поворачи-

вают соодветствующие детали объектива.

Экран 9 состоит из жесткой рамки, поворачивающейся на оси,

матового стекла и органического стекла, на которое нанесена шка-

ла. Для создания хорошей видимости шкала подсвечивается двумя

электрическими лампочками. Экран закреплен на оси в подвижной

каретке; ручкой каретку, а следовательно, и экран можно переме-

щать по шариковым опорам в направлении хода светового луча.

Перемещается экран механизмом, подъема, в котором имеется са-

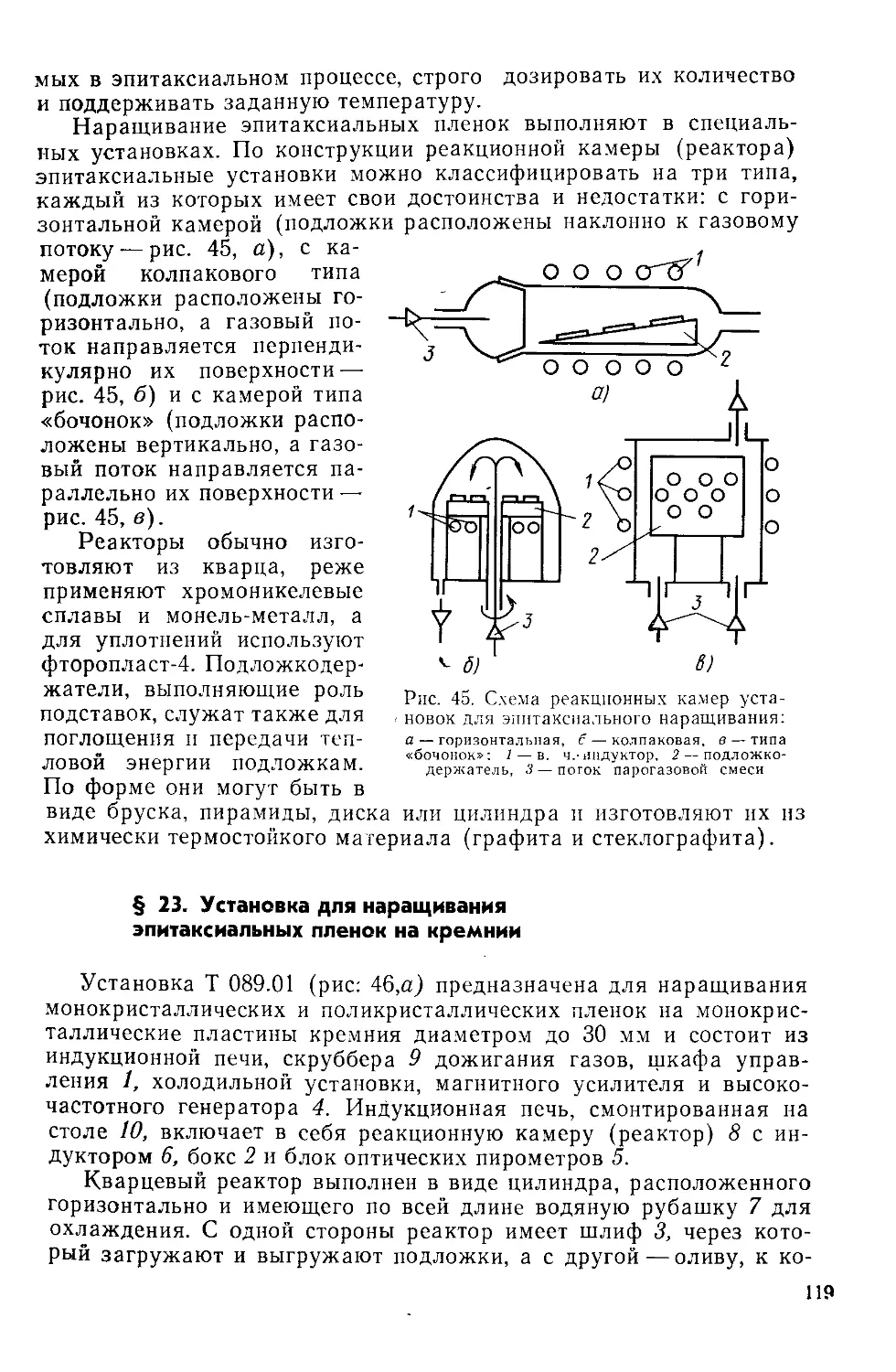

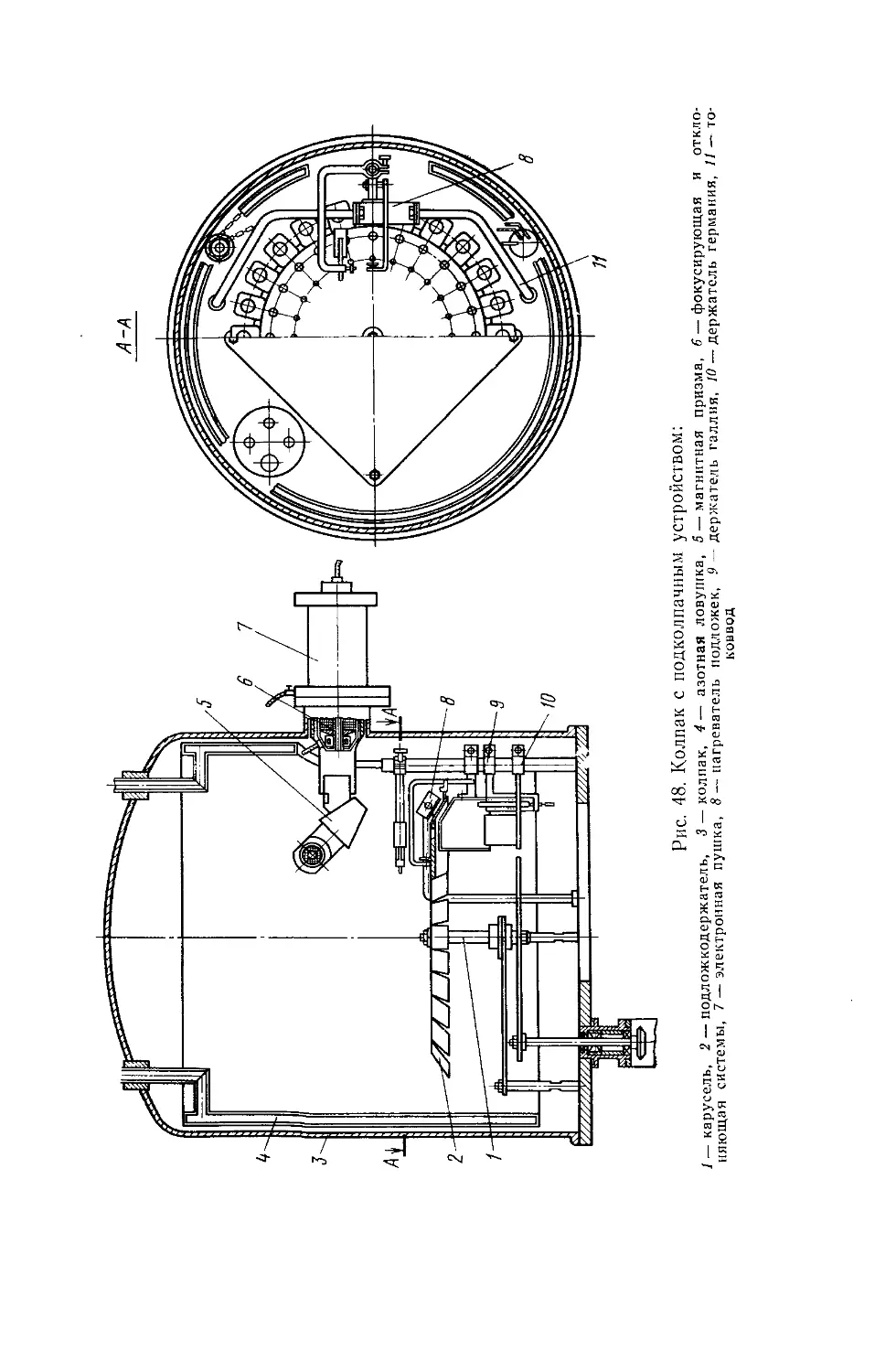

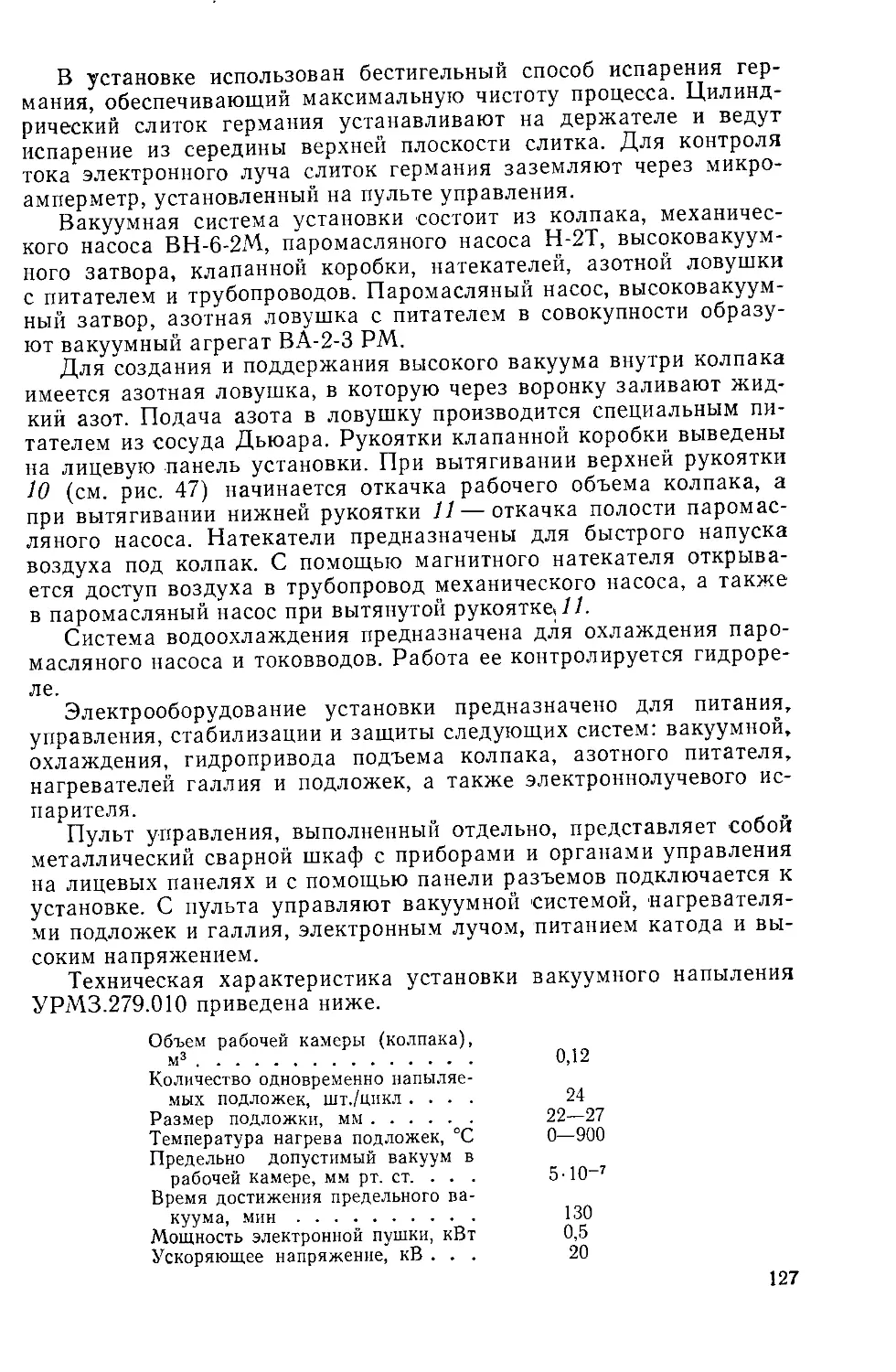

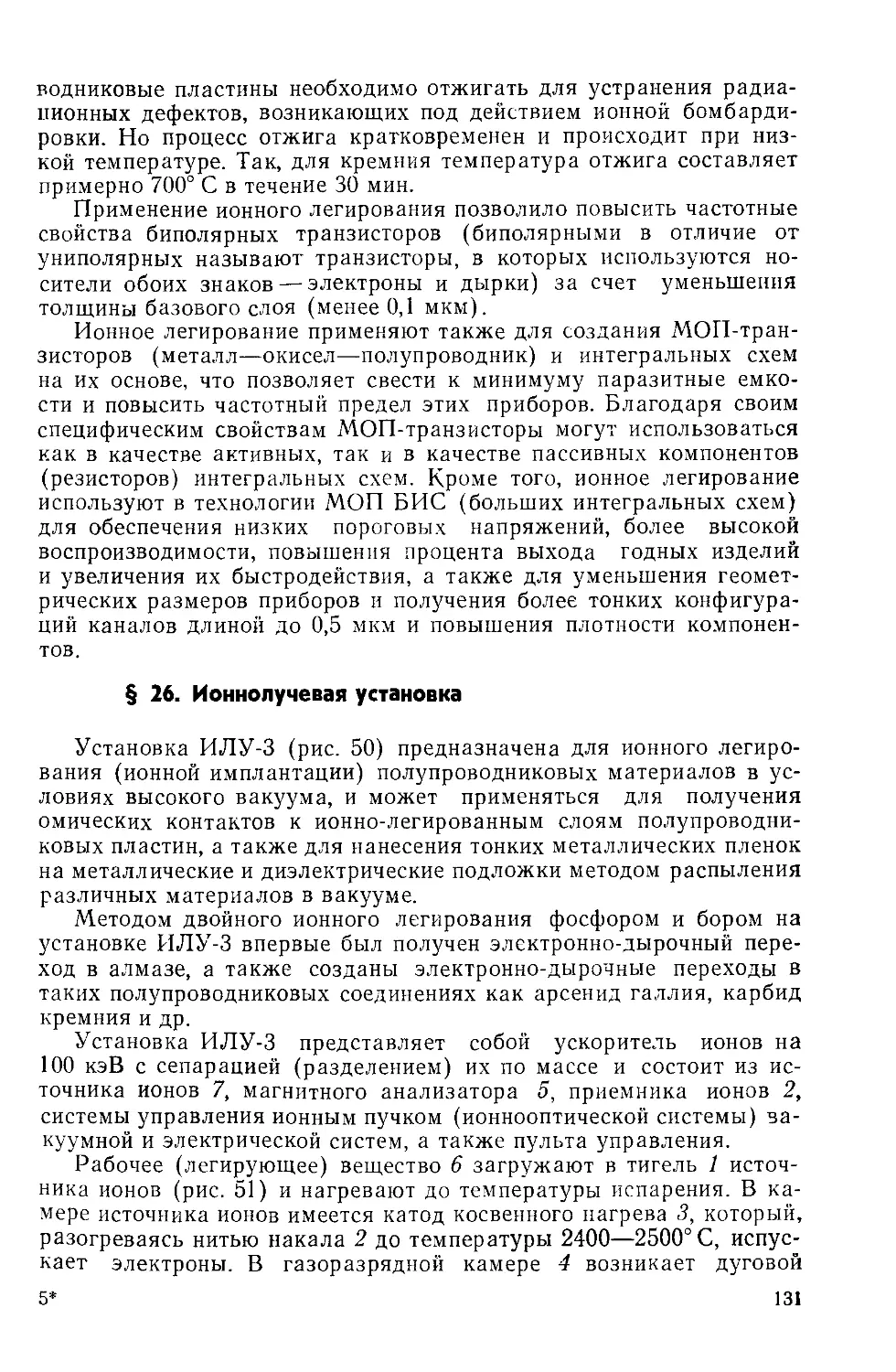

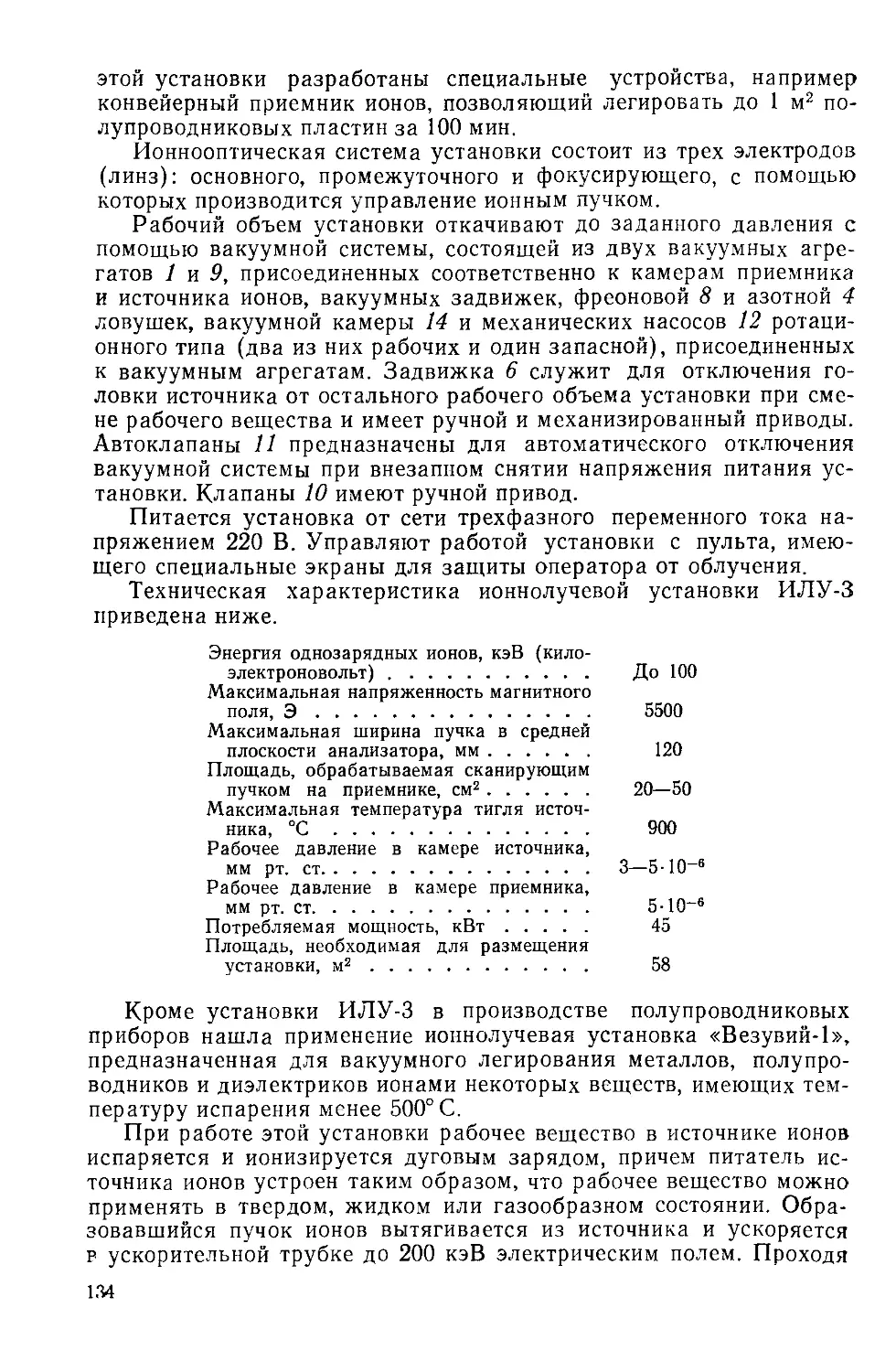

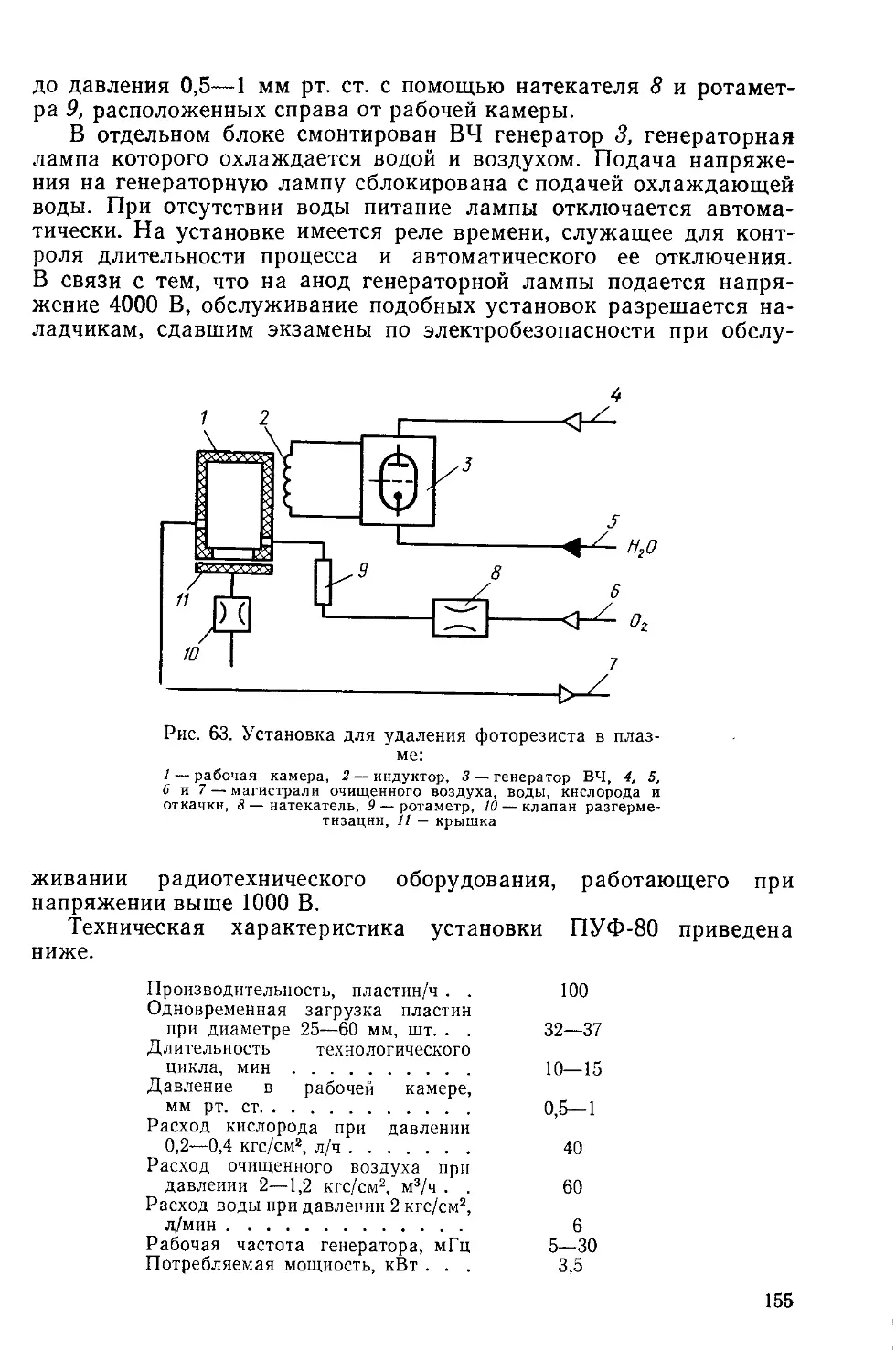

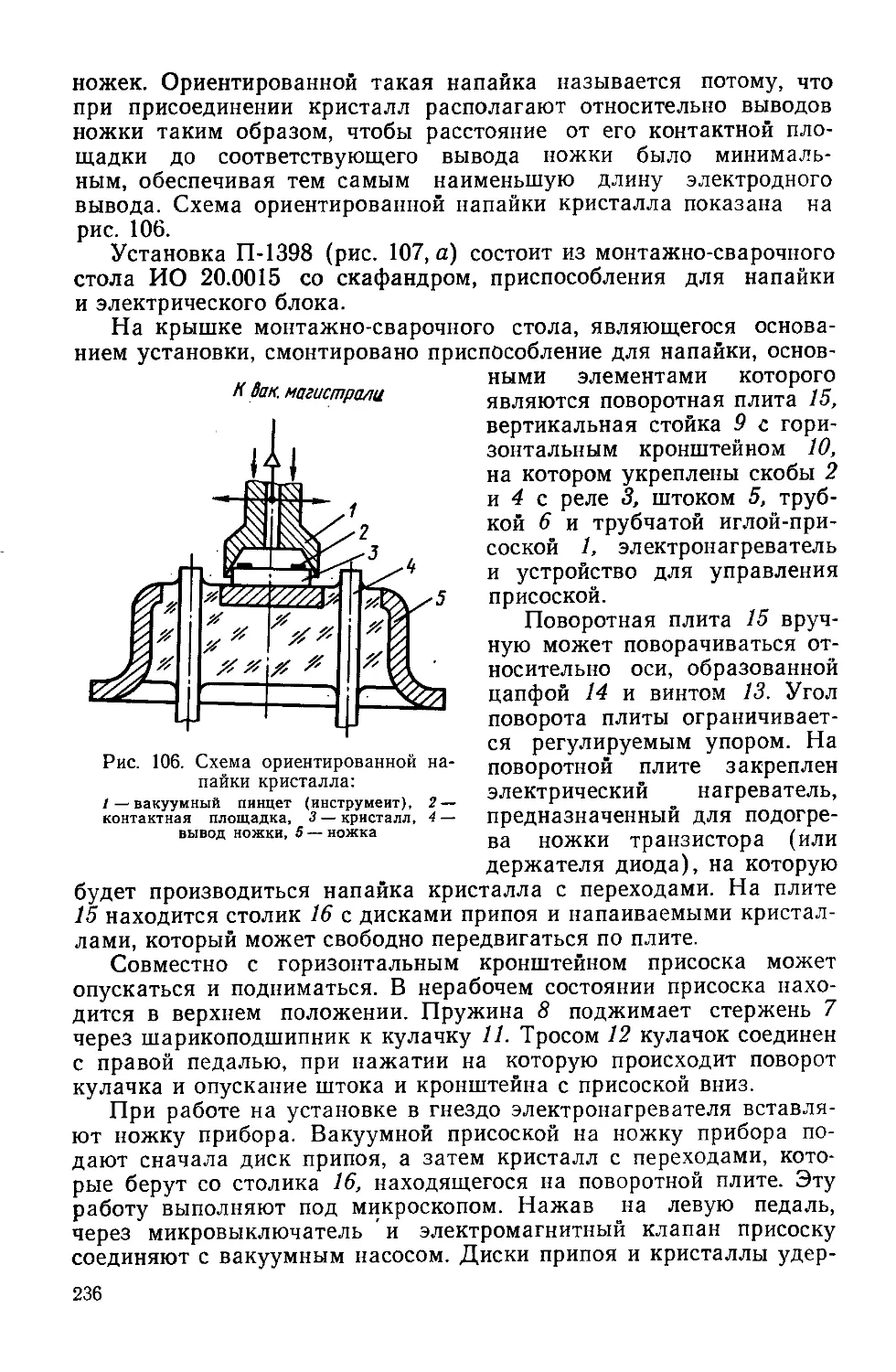

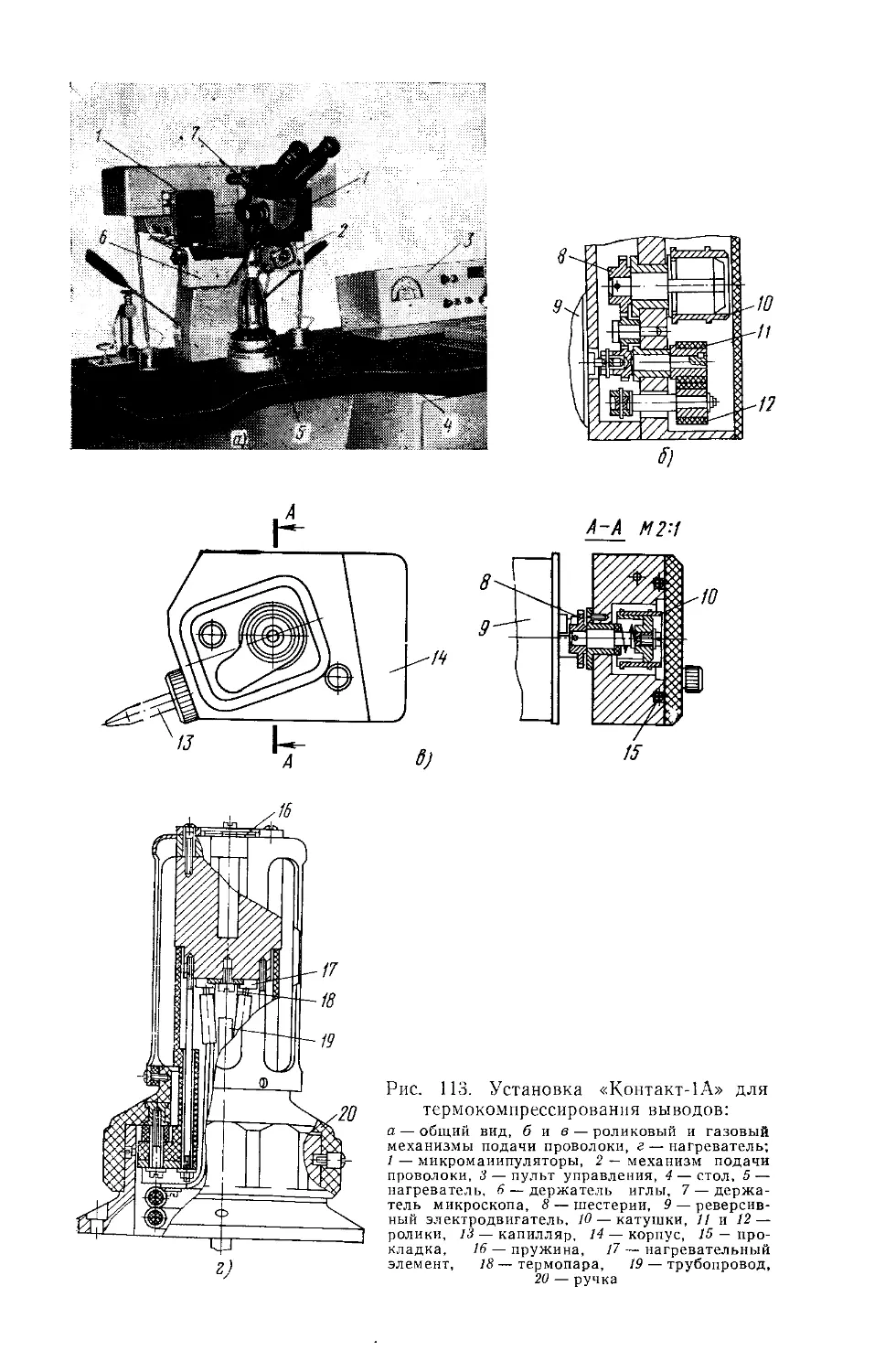

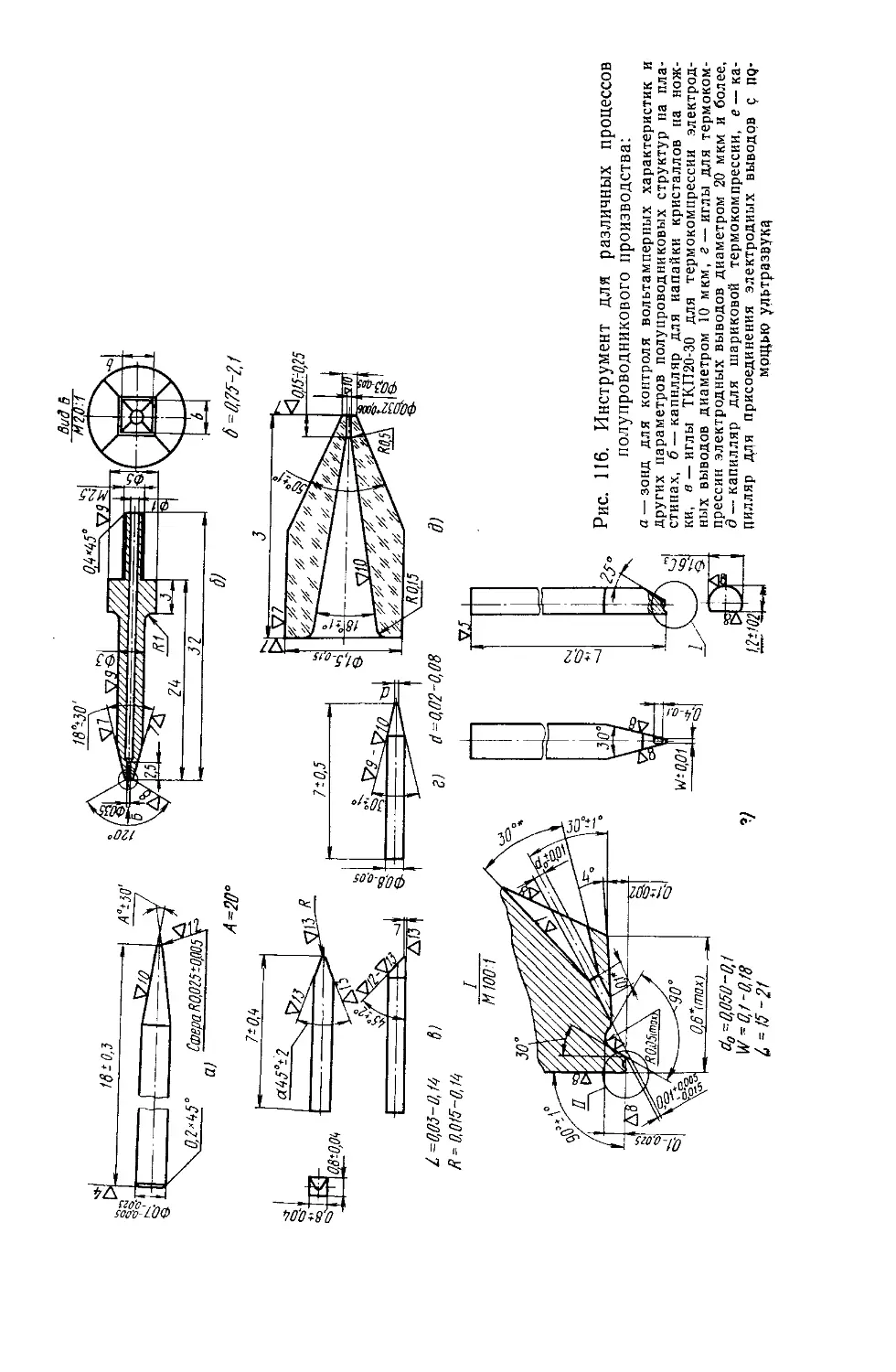

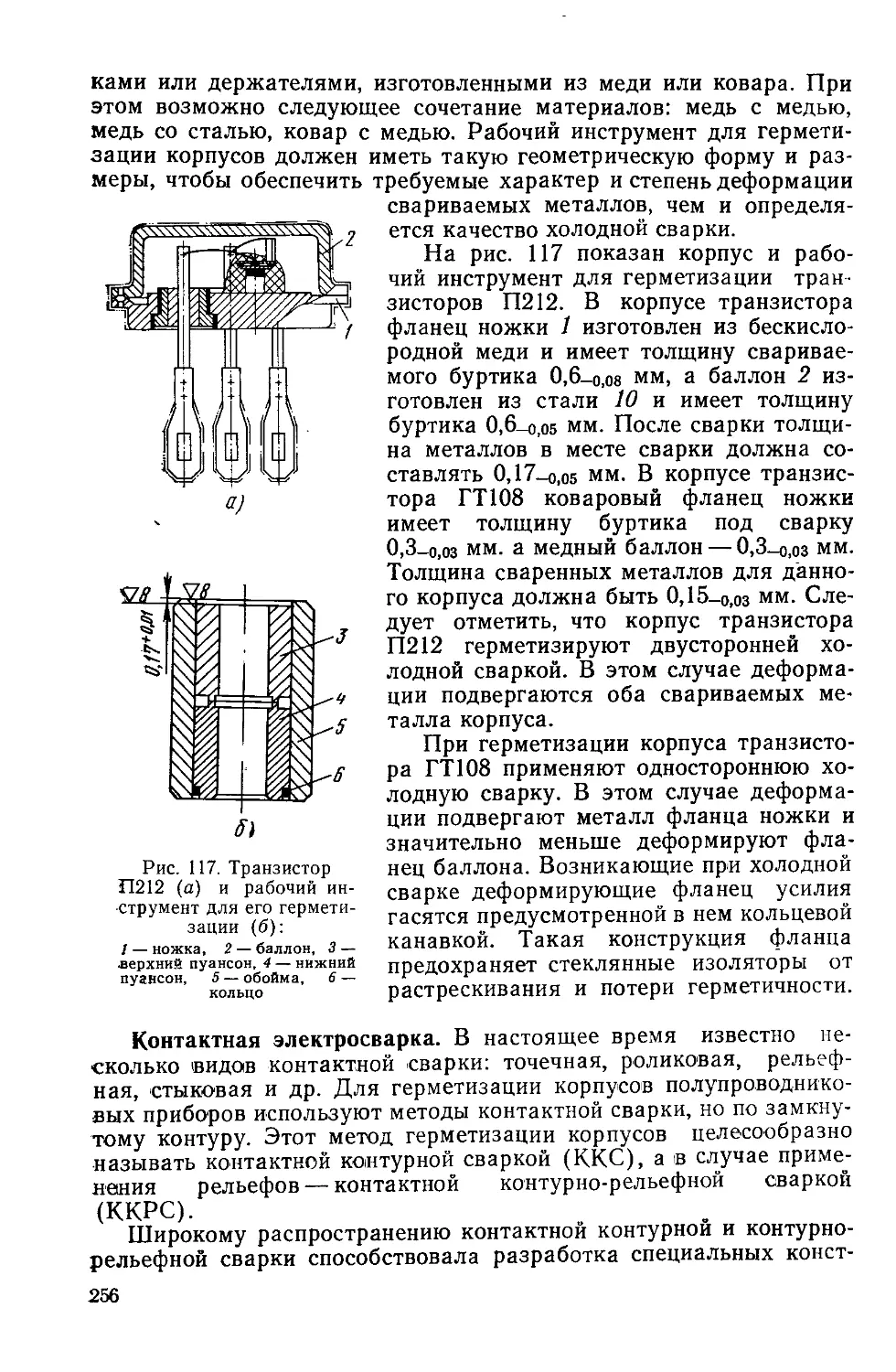

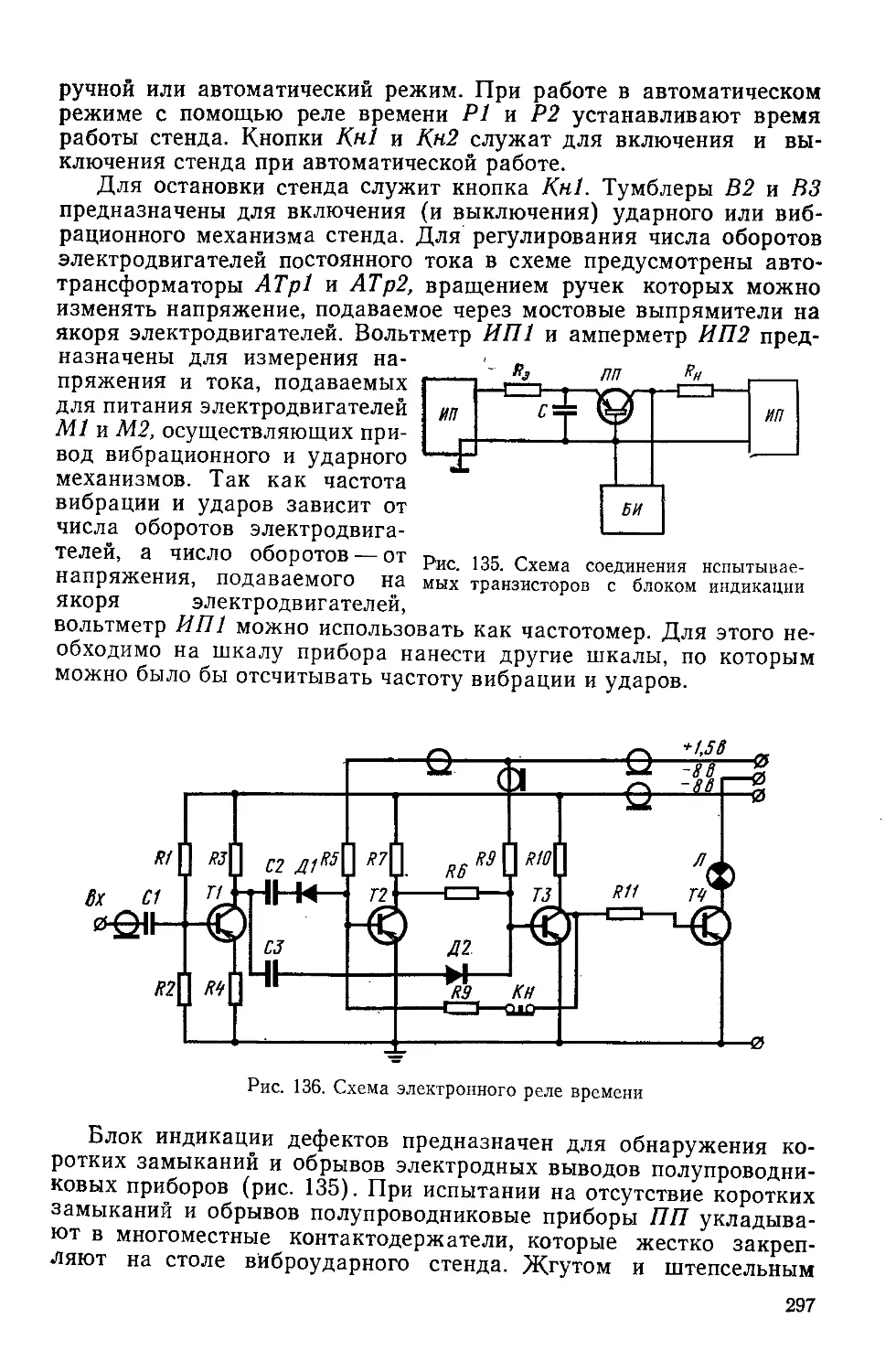

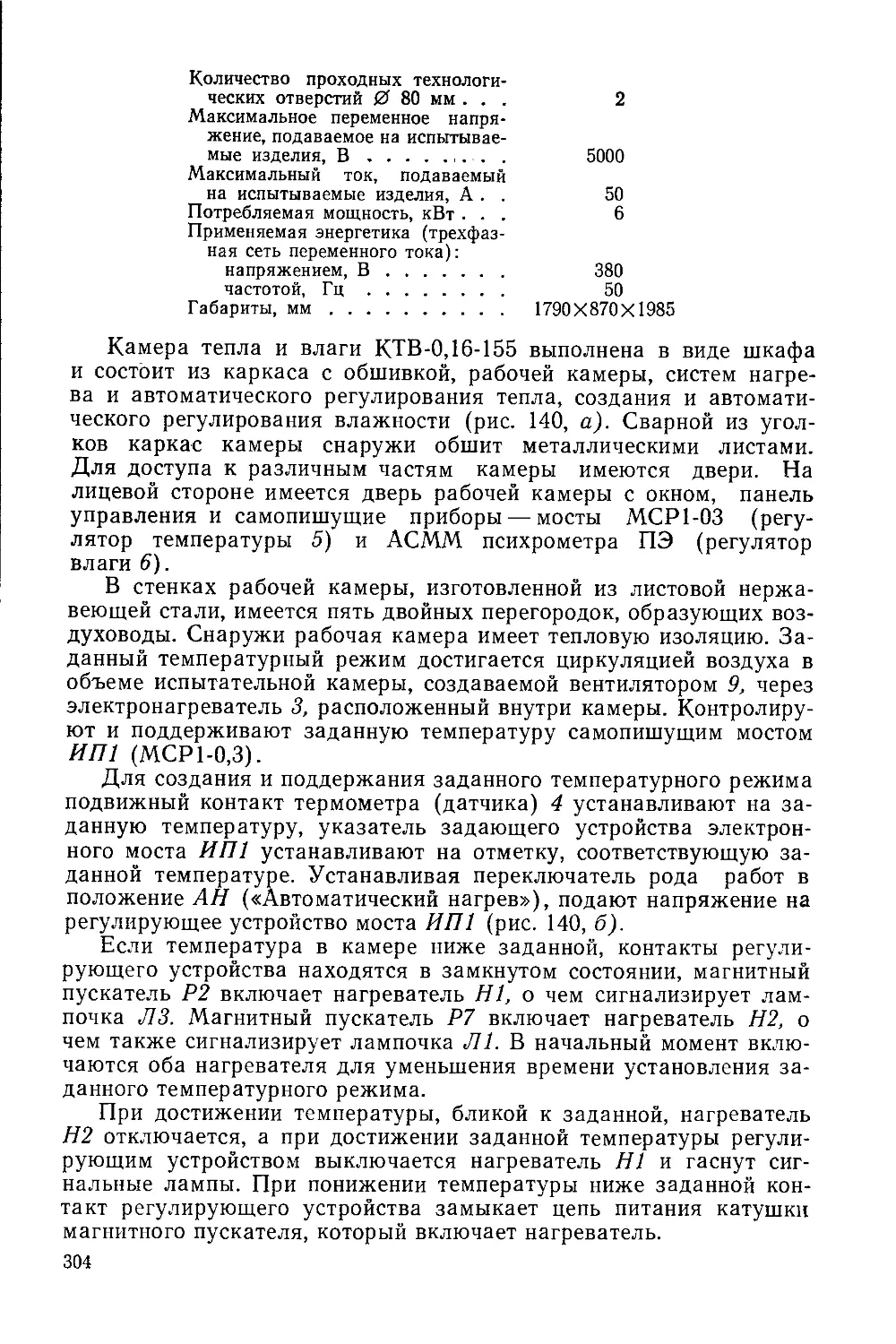

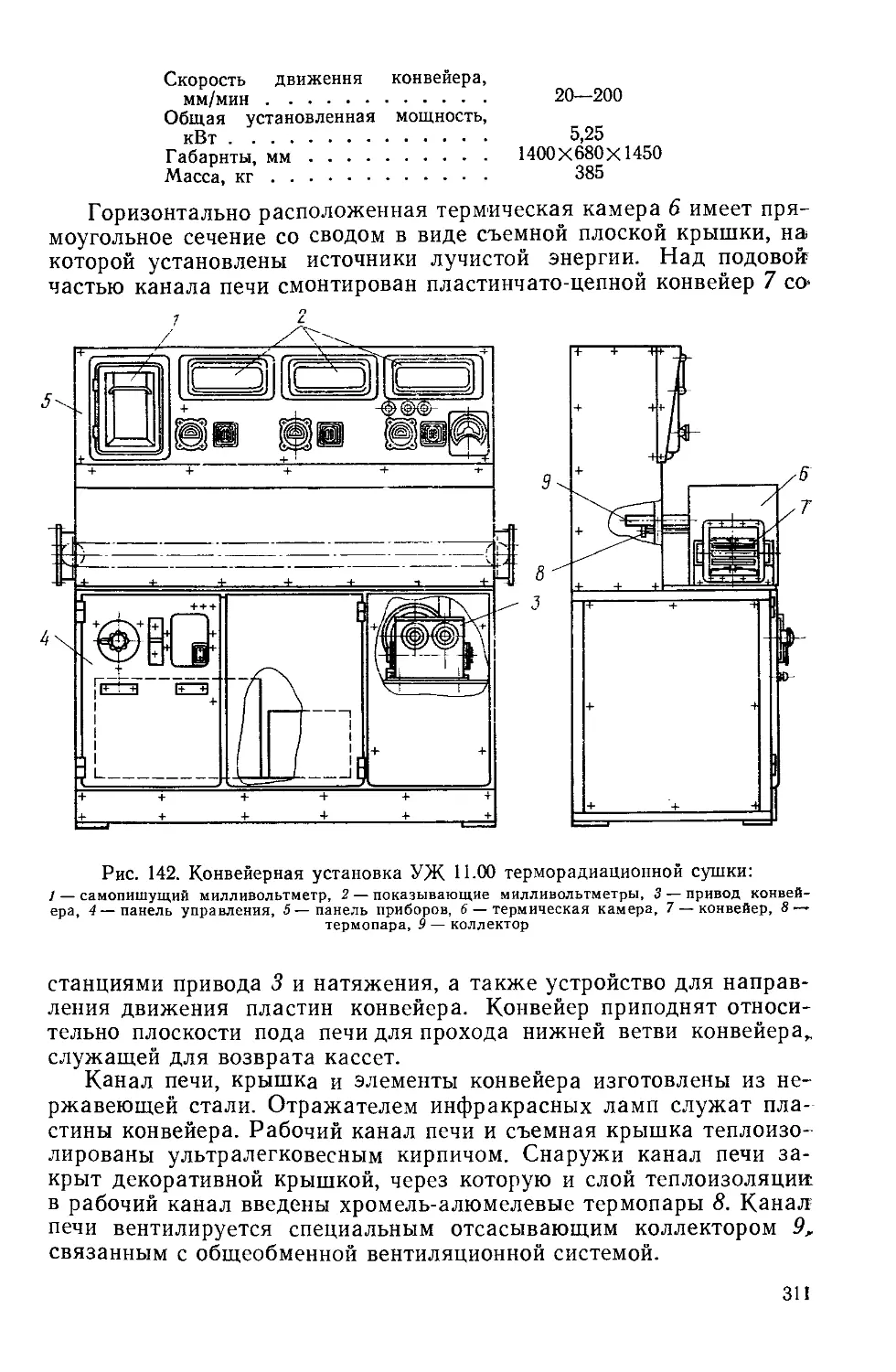

мотормозящая червячная пара, сохраняющая установленное