Текст

I

СПЕЦИАЛЬНОСТЬ

УЧЕБНОЕ ПОСОБИЕ

ШШЫI Ш1Н1Ы

МЭТИ11Ы1 СР[ЦСП1

Н.ПОКР1ВСКИЙ

Ф.Н.Покровский

МЯ1ЕРИМ1Ы И ШИПЫ

РАДИОЭЛЕКТРОННЫХ СРЕДСТВ

Допущено У МО по образованию

в области авиации, ракетостроения

и космоса в качестве учебного пособия

для студентов высших учебных заведений,

обучающихся по специальности 201600 —

«Радиоэлектронные системы»

Москва

Горячая линия - Телеком

2005

Посвящаю памяти моего учителя

Фролова Алексея Дмитриевича

Предисловие

Учебное пособие подготовлено в соответствии с програм-

мой курса «Радиоматериалы и радиокомпоненты» по специаль-

ности 201600 «Радиоэлектронные системы».

В настоящее время разработка и производство радиоэлек-

тронных средств (РЭС) в мире переживает переломный период.

С одной стороны, происходит непрерывный процесс совершенст-

вования материалов и компонентов, подгоняемый микроминиа-

тюризацией. С другой, - впечатляющие достижения функцио-

нальной электроники, идущей на смену традиционным методам

приема, преобразования и управления сигналами и существенно

отличающейся применяемыми компонентами. Вместе с этим,

следует учесть, что в эксплуатации все еще находятся ранее вы-

пущенные РЭС, особенно специальные, обслуживание и ремонт

которых актуален до сих пор.

В пособии рассматриваются строение материалов радио-

электронных средств, некоторые особенности их получения,

а также многочисленные компоненты РЭС, работа которых осно-

вана на разнообразных физических процессах и явлениях. Вклю-

чены сведения только о наиболее часто встречающихся мате-

риалах и компонентах, поскольку значительная их номенклатура

не позволяет в ограниченном объеме данного издания изложить

сведения о них полностью.

Книгу можно условно разделить на две связанные части.

Базовые сведения о структуре твердых тел, физико-химических

процессах создания материалов и их общих свойствах изложены

в гл. 1-6. Основное внимание уделено металлам, диэлектрикам,

магнитным, полупроводниковым материалам. Значительную роль

в производстве РЭС высокого качества играют конструкционные

материалы, которым посвящена гл. 6.

Главы 7-14 содержат сведения о компонентах РЭС: приве-

дена их классификация, перечислены основные характеристики.

Изложено назначение и принцип действия каждого компонента,

особенности конструкции и используемые материалы. Сведения

о компонентах автор стремился подкрепить небольшими приме-

рами их применения в составе узлов и блоков, показывающими

способ включения.

Завершает издание глава «Контроль качества компонентов

РЭС», в которой изложены некоторые вопросы построения и про-

ведения операций контроля. Ввиду значительного разнообразия

компонентов и способов их контроля, автор ограничился упоми-

нанием лишь некоторых сведений и примеров, дающих представ-

ление о принципах построения контрольных операций и правил

принятия решения.

Контрольные вопросы, которые имеются в конце каждой

главы, призваны помочь усвоению изложенного материала.

За неоценимую помощь в подготовке книги к изданию автор

выражает глубокую благодарность доктору техн, наук, профессо-

ру С. М. Смольскому, канд. техн, наук, доценту А. И. Кучумову,

доктору техн, наук, профессору А. Н. Павлову, доктору техн, наук,

профессору В. Ф. Борисову, инженеру А. В. Карпову. Существен-

ную поддержку оказали компании «М.Видео» и «М.Видео-

Сервис».

1. НАЗНАЧЕНИЕ, СТРОЕНИЕ И ОСНОВНЫЕ СВОЙСТВА

МАТЕРИАЛОВ РАДИОЭЛЕКТРОННЫХ СРЕДСТВ

В настоящее время РЭС являются основным инструментом

передачи, приема, хранения и обработки информации, а также

управления объектами техники. Конструкция РЭС, состоящая из не-

которого множества материальных объектов различной формы

с различными физико-химическими свойствами, включает в свой

состав определенное количество наименований (номенклатуру) ма-

териалов.

Материалы являются основой конструкции любого РЭС, по-

скольку определяют качество выполнения им своих функций, техно-

логичность его изготовления, экономичность, эксплуатационные

свойства и срок службы РЭС. При разработке и изготовлении компо-

нентов и деталей РЭС используются вполне конкретные материалы,

подбор которых является достаточно сложной задачей, от успешно-

го решения которой зависит качество и всего РЭС в целом.

1.1. Материалы РЭС:

виды, назначение и предъявляемые требования

Все множество материалов, используемых в современных

РЭС, можно представить пятью группами: проводниковые, диэлек-

трические, магнитные, полупроводниковые, конструкционные.

В каждом компоненте РЭС и в каждой детали его конструкции

материалы предназначены для выполнения конкретной задачи -

механической, электрической, электромагнитной или их комбинации.

Например, составные части металлопленочного резистора изготов-

лены из следующих материалов: резистивный сплав МЛТ, керамика,

два вида сплавов меди, лакокрасочное покрытие и др. Номенклатура

используемых материалов существенно расширяется, если еще

учесть процесс изготовления компонентов и узлов РЭС (например,

абразивные порошки, технологические материалы для промывки и

очистки заготовок, газообразные материалы внутреннего простран-

ства установки для ионно-плазменного напыления, охлаждающие

эмульсии катода испарительной камеры, травящие растворы произ-

водства печатного монтажа, жидкости ванн электролитического оса-

ждения и др.).

Поскольку материал является основой практического вопло-

щения РЭС, то удовлетворение требований к РЭС в значительной

степени обусловлено свойствами используемых материалов и ком-

понентов. Требования к РЭС могут быть эксплуатационными и кон-

6

Материалы и компоненты радиоэлектронных средств

струкгивно-технологическими. В эксплуатационных требованиях,

оговоренных в техническом задании (ТЗ) на разработку и изготовле-

ние РЭС, перечислены выполняемые основные и вспомогательные

функции в заданных условиях эксплуатации и в заданный период

времени.

Количественная оценка выполняемых функций осуществляет-

ся, как правило, посредством сравнения численных значений техни-

ческих характеристик (параметров) РЭС с установленными предель-

ными значениями (одно- или двухсторонними допусками). Схемо-

технические требования формируются на этапе научно-иссле-

довательской разработки изделия и вытекают из эксплуатационных

требований ТЗ. Они характеризуют техническую пригодность схемы

к использованию в будущем изделии, например, сложность схемного

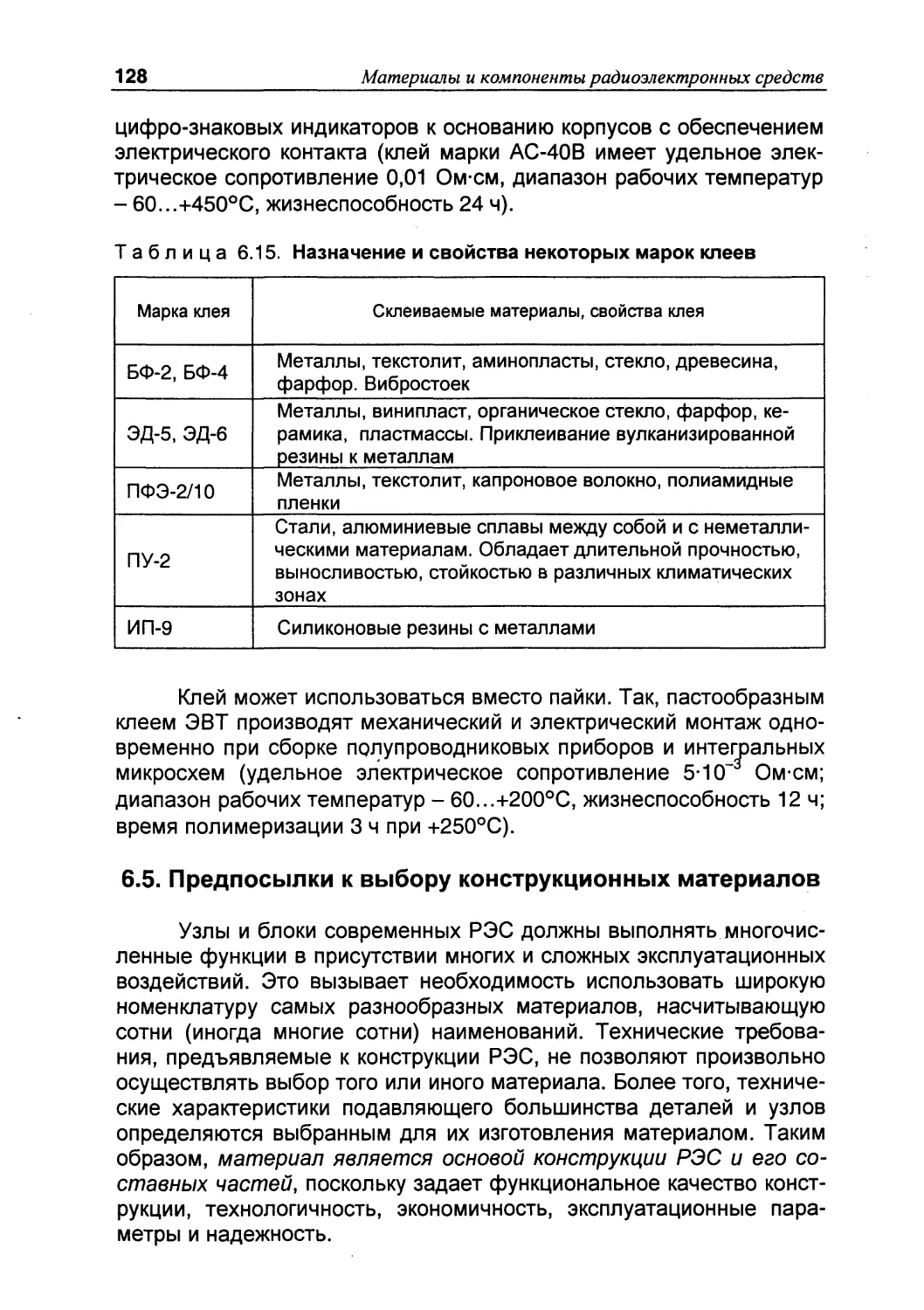

решения, диапазона рабочих частот, теоретическую оценку устойчи-

вости работы, управляемость, коэффициент полезного действия,

реализуемость и др.

Конструкторско-технологические требования являются

производственными и предназначены для снижения себестоимости

и материалоемкости производства, унификации, рационального вы-

бора материалов и производственного оборудования, технологиче-

ских операций, использования прогрессивных методов обработки

материалов и др.

Этапы разработки и производства входят в состав жизненного

цикла РЭС и представляют сложный многооперационный процесс,

в течение которого проводятся научно-исследовательская (НИР),

опытно-конструкторская (ОКР) и технологическая разработки буду-

щего изделия. Очень часто в этом процессе имеют место уточняю-

щие возвраты на предыдущие операции или этапы.

НИР предусматривает теоретическую оценку целесообразного

принципа действия устройства и вытекающие из этого его главные

технические характеристики (например, дальность действия, частот-

ный диапазон, точность отсчета, уровень энергопотребления и др.).

Результатом НИР является вариант схемотехнического решения,

способный реализовать выбранный принцип действия.

ОКР предполагает конкретизацию схемотехнического решения

с выбором компонентов (элементной базы), разработку конструкции

изделия с перечнем (номенклатурой) материалов элементов конст-

рукции. Результатом ОКР являются опытные образцы изделия, ус-

пешно выдержавшие предварительные испытания, и их конструк-

торско-технологическая документация (включая описания, чертежи,

инструкции).

Процессу производства изделия (единичного, мелкосерийного

или серийного) предшествует этап технологического освоения (под-

бор способов обработки материалов для достижения требуемых ха-

1. Назначение, строение и свойства материалов радиоэлектронных средств

7

рактеристик деталей и узлов, отладка режимов технологических

операций, наладка оборудования, разработка технологической осна-

стки и т.д.).

Разработчик РЭС должен понимать, свойствами каких компо-

нентов и материалов обусловлены значения важнейших технических

параметров изделия в период его функционирования при наличии

внешних воздействий.

Перечень требований к материалам и компонентам, включае-

мым в состав РЭС, зависит (иногда весьма сложно) от функцио-

нального назначения устройства (радиосвязь, телевидение, радио-

локация, управление, измерение, радионавигация и др.) и объекта

размещения:

наземные РЭС (стационарные, перевозимые, носимые);

корабельные РЭС (размещаемые в рубках, в трюмах, на палу-

бах, мачтах, на побережье);

самолетные РЭС (устанавливаемые на легких и тяжелых

самолетах);

космические РЭС (устанавливаемые внутри и снаружи косми-

ческих аппаратов).

Конструкция готовых к использованию РЭС в зависимости от

назначения и объекта установки включает, как правило, корпус, бло-

ки, ячейки, узлы, компоненты.

Приведенные примеры показывают, что реальные РЭС могут

состоять из одного или нескольких блоков, конструктивно объеди-

ненных в шкаф, стойку или общей платформой. Блок может содер-

жать несколько ячеек (узлов), включая конструктивные элементы

(несущий каркас, перегородки, детали крепления и пр.) и схемные

компоненты (интегральные микросхемы, полупроводниковые прибо-

ры, резисторы, конденсаторы, катушки индуктивности, трансформа-

торы и др.).

В конструкциях РЭС используются металлы (конструкционные

и электротехнические), диэлектрики (твердые, жидкие, газообраз-

ные), полупроводниковые материалы.

Каждый материал характеризуется совокупностью свойств, за-

висящих от его назначения в составе изделия, а именно - механиче-

скими, физическими, химическими и производственными, а также

связанными с основными свойствами.

Среди свойств имеются такие, которые присущи различаю-

щимся по структуре материалам. Назовем их общими физическими

свойствами. К ним можно отнести:

• плотность - масса единицы объема материала;

• прочность - свойство материала, не разрушаясь, восприни-

мать (в определенных условиях и пределах) внешние воздействия

(например, механические и электрические нагрузки, неравномерности

8

Материалы и компоненты радиоэлектронных средств

температуры, магнитные, электрические и др. поля, неравномерное

высыхание или набухание, неравномерное протекание физико-

химических процессов в различных частях материала детали и т.п.);

• динамическая прочность - свойство материала восприни-

мать, не разрушаясь, динамические (быстро изменяющиеся) воздей-

ствия (например, механические, электрические, тепловые удары,

вибрация);

• упругость - свойство материала восстанавливать форму и

объем изготовленной из него детали после прекращения действия

внешней силы;

• пластичность - свойство материала под действием внеш-

ней силы изменять, не разрушаясь, форму и размеры изготовленной

из него детали и сохранять остаточные деформации после устране-

ния действия внешней силы;

• удлинение - свойство пластичного материала увеличивать

длину изготовленной из него детали при растяжении;

• диапазон рабочих температур - интервал температур, в

пределах которого свойства материала соответствуют предъявляе-

мым требованиям;

• плавление (температура плавления) - переход материала из

твердой фазы в жидкую;

• теплопроводность - свойство материала к переносу тепло-

вой энергии от более нагретой части своего объема к менее нагре-

той за счет теплового взаимодействия микрочастиц вещества;

• твердость - сопротивление материала местной пластиче-

ской деформации при внедрении в него предмета из более твердого

материала;

• тепловое расширение - свойство материала к изменению

размеров изготовленного из него тела в процессе нагревания;

• внутренние механические напряжения - механические си-

лы, возникающие в объеме и на поверхности изготовленной из дан-

ного материала детали под влиянием внешних воздействий в про-

цессе производства или эксплуатации;

• температурные напряжения - механические напряжения,

возникающие в детали вследствие неравномерного распределения

температуры в различных ее частях или ограничения возмож-ности

теплового расширения детали;

• усадка - свойство материала уменьшать свой объем при пе-

реходе из жидкого в твердое состояние (приводит к появлению у де-

талей усадочных раковин и пористости);

• эластичность - свойство материала воспринимать значи-

тельные упругие деформации без разрушения;

• хрупкость - свойство материала разрушаться при механи-

ческих воздействиях без заметной пластической деформации;

1. Назначение, строение и свойства материалов радиоэлектронных средств 9

• усталость - свойство материала в результате многократно-

го деформирования достигать состояния прогрессирующего разру-

шения;

• старение - необратимое изменение строения и свойств ма-

териала в результате естественных процессов или искусственно соз-

данных условий;

• разрушение материала - структурное нарушение его спло-

шности в результате внешних воздействий, развивающееся одно-

временно с упругой и пластической деформациями и приводящее

сначала к образованию трещин и пор, а затем к полному разруше-

нию (разделению на части);

• износостойкость - свойство материала сопротивляться из-

менению размеров, формы, массы или состояния изготовленной де-

тали под влиянием внешних воздействий.

Качество конструкционных металлов оценивается следу-

ющими дополнительными свойствами:

• вязкость (внутреннее трение) - свойство жидкого или газооб-

разного вещества оказывать сопротивление перемещению одной его

части относительно другой; для твердых тел - свойство тел необра-

тимо поглощать энергию при их пластическом деформировании;

• текучесть - величина, обратная вязкости;

• обрабатываемость (резанием, давлением) - способность

вещества изменять геометрические размеры изготовленной из него

заготовки под действием операций механической обработки резани-

ем или давлением;

• свариваемость - способность вещества образовывать свар-

ное соединение, свойства которого близки к свойствам основного

вещества;

• литейность - способность вещества приобретать заданные

геометрические формы посредством плавления и последую-щего

охлаждения;

• коррозионная стойкость - свойство вещества противосто-

ять разрушительному действию коррозии, измеряемое массой ве-

щества, превращенного в продукты коррозии в заданное время при

известной площади воздействия агрессивной среды.

Электротехнические металлы и сплавы отличаются разно-

образием свойств:

• электропроводность - способность вещества проводить

электрический ток под действием электрического поля;

• температурный коэффициент удельного сопротивления -

относительное изменение удельного сопротивления в интервале

температур;

• контактная разность потенциалов - возникновение разно-

сти потенциалов при соприкосновении двух различных проводников.

10

Материалы и компоненты радиоэлектронных средств

Диэлектрические материалы характеризуются специфиче-

скими свойствами: диэлектрическая рроницаемость, тангенс угла

диэлектрических потерь, старение и др.

Полупроводниковые материалы входят в состав компонентов

РЭС и характеризуются следующими свойствами: электропровод-

ность, диапазон рабочих температур и др.

Подробнее о свойствах материалов изложено в соответст-

вующих главах.

1.2. Строение материалов

Строение материла оказывает существенное влияние на его

свойства. Особенно заметно такое влияние в предельных для мате-

риала условиях эксплуатации.

Материал (вещество) - одна из форм существования объек-

тивной реальности и представляет собой скопление элементарных

частиц, обладающих массой. Все материалы являются соединения-

ми химических элементов, состоящих из определенных типов ато-

мов. Различные соединения отличаются друг от друга составом хи-

мических элементов, взаимным расположением атомов, а также об-

щим числом атомов в молекуле.

Все известные вещества состоят из атомов (размером около

1О"10 м), содержащих элементарные частицы - электроны, протоны

и нейтроны. Ядро атомов включает в себя определенное количест-

во протонов и нейтронов. Отрицательно заряженные электроны так

заполняют оболочки атомов, что положительный заряд ядра ком-

пенсируется. При потере электронов атом превращается в положи-

тельно заряженный ион. Некоторое количество атомов образуют

молекулу.

Молекулой называется наименьшая частица данного вещест-

ва, обладающая его химическими свойствами и состоящая из одина-

ковых (в простых веществах) или разных (в химических соединени-

ях) атомов, объединенных в одно целое химическими связями. На-

пример, инертный газ гелий Не имеет одноатомные молекулы, водо-

род Н и азот N - двухатомные, водяной пар Н2О и углекислый газ

СО2 - трехатомные и т.д.

В атомах химических элементов электроны размещаются на

энергетических уровнях (обозначаются цифрами от 1 до 7) и поду-

ровнях (обозначаются условно следующими буквами латинского

алфавита s, р, d, f, g, h) оболочек.

Устойчивое состояние электрона в атоме связано с мини-

мальным значением его энергии. Порядок заполнения электронных

оболочек определяется электронной конфигурацией атома. Элек-

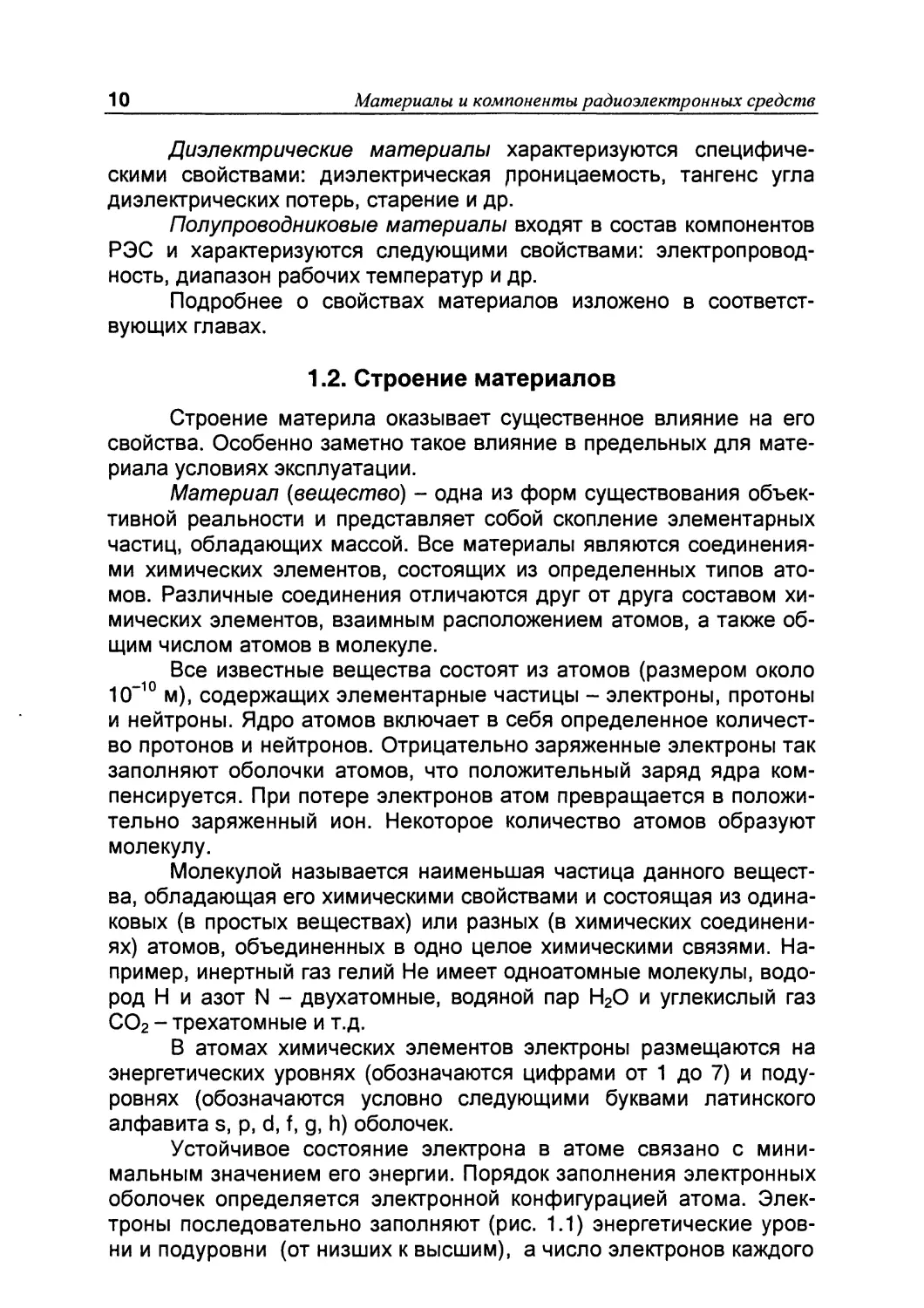

троны последовательно заполняют (рис. 1.1) энергетические уров-

ни и подуровни (от низших к высшим), а число электронов каждого

1. Назначение, строение и свойства материалов радиоэлектронных средств 11

Г 32

электрона

’ 18

электронов

' 18

электронов

8

электронов

8

электронов

электрона

Рис. 1.1. Схема последовательного заполнения электронами

энергетических уровней в сложном атоме

подуровня условно указывают индексами у соответствующего бук-

венного символа1. Например,

алюминий AI (ат. номер 13) 1s2 * * *2s22p63s23p1;

кремний Si (ат. номер 14)1 s22s22p63s23p2;

медь Си (ат. номер 29) 1 s22s22p63s23p63d104s1.

Электронные формулы атомов соответствуют минимальным

значениям их энергии, т.е. характеризуют их нормальное состояние.

При воздействии внешней энергии возможен переход электронов на

более высокие уровни или внутри уровня на другие подуровни. Если

в атоме при незаполненном низшем подуровне имеются электроны

на более высоком подуровне, то такое состояние атома является

возбужденным.

Необходимо учесть, что, начиная с четвертого энергетического

уровня, порядок заполнения оболочек изменяется: электроны с мень-

шим значением орбитального числа L, но большим главным квантовым

1 Заполнение орбит (орбиталей) происходит по правилу Клечковского: с рос-

том атомного номера электроны располагаются последовательно по орбиталям, ха-

рактеризующимся возрастанием главного и орбитального квантовых чисел. Главное

квантовое число N - номер энергетического уровня (1-7); орбитальное квантовое

число L - номер энергетического подуровня (от 0 до N-L).

12

Материалы и компоненты радиоэлектронных средств

числом N, связаны прочнее, чем электроны с большим L, но меньшим

N. Так электроны подуровня 4s связаны с атомом прочнее, чем элек-

троны подуровня 3d. На рис. 1.1 числа, стоящие около фигурных ско-

бок, соответствуют количеству электронов в полностью заполненной

оболочке (это номер химического элемента в периодической системе).

При квантовых переходах электронов с более высокого уровня

на более низкий атом отдает энергию, а при обратном переходе -

поглощает ее. Возбужденное состояние атома возникает, например,

при столкновении с быстро движущимся электроном (возбуждение

электронным ударом). Свободный атом в основном состоянии может

существовать неограниченно долго, а в возбужденном состоянии -

интервал, называемый «временем жизни».

Между атомами химических элементов существуют отличия

и сходства в свойствах, которые позволяют группировать их в есте-

ственные семейства.

Д.И. Менделеев, исследуя свойства химических элементов,

расположенных в ряд по возрастанию их атомной массы, установил,

что сходные в химическом отношении элементы встречаются через

определенные промежутки и, следовательно, одни и те же свойства

периодически повторяются. Впоследствии установили, что порядко-

вый номер химического элемента в периодической системе числен-

но совпадает со значением положительного заряда ядра атомов, т.е.

с числом электронов в этих атомах. Атомная масса оказалась свя-

занной с порядковым номером.

Д.И. Менделеев составил периодическую систему, в которой

весь ряд химических элементов разделен на отдельные отрезки,

внутри которых начинается и заканчивается периодическое измене-

ние свойств, а сами отрезки расположены один под другим. Перио-

дическая система имеет семь горизонтальных периодов и восемь

вертикальных групп.

Максимальная валентность химических элементов явилась

основанием расположения их в соответствующую по номеру группу.

Номер периода совпадает с числом электронных уровней в оболоч-

ке атома.

Валентность химического элемента - способность его атомов

соединяться с атомами другого элемента в определенном соотно-

шении. Валентность определяют возможностью присоединения того

или иного числа атомов водорода. Валентность элемента проявля-

ется только в соединениях.

Относительно устойчивым агрегатом атомов является моле-

кула, в которой атомы удерживаются силами химической связи

(взаимодействием электрических полей электронов и ядер атомов).

В большинстве веществ межмолекулярное взаимодействие харак-

теризуется ковалентными и ионными связями и их разновидностями.

7. Назначение, строение и свойства материалов радиоэлектронных средств 13

Внутри молекулы химическая связь возникает за счет общей

пары электронов (ковалентная связь), в которую каждый атом отда-

ет по одному электрону. Ковалентная связь присуща не только мо-

лекулам газов, жидкостей, но и атомам, образующим кристалличе-

скую решетку твердых тел (например, кремния Si и германия Ge).

Межмолекулярные связи таких веществ определяются свойствами

электронных оболочек входящих в эти молекулы атомов.

Ионная межмолекулярная связь обусловлена притяжением

положительных и отрицательных ионов. Эта связь при плотной упа-

ковке атомов и молекул приводит к образованию механически проч-

ных и тугоплавких веществ.

Металлическая связь также приводит к образованию твердых

кристаллических тел, в узлах решетки которых расположены поло-

жительно заряженные ионы, окруженные свободными электронами.

Они придают металлическому веществу высокую электропровод-

ность, теплопроводность и металлический блеск.

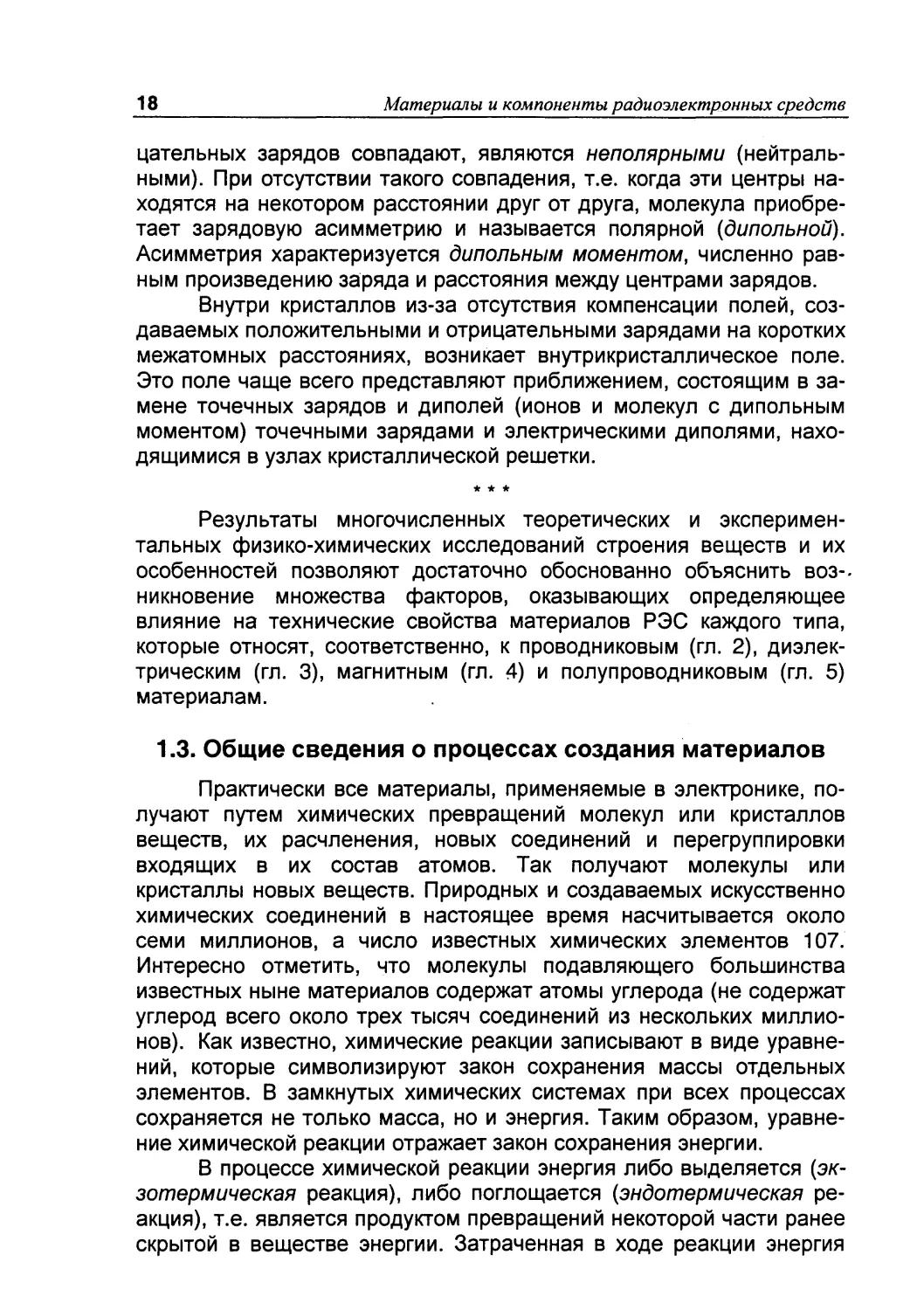

Связь Ван-дер-Ваальса возникает между молекулами с кова-

лентными внутренними связями за счет их взаимного притяжения

при согласованном движении валентных электронов в соседствую-

щих молекулах (рис. 1.2). Силы притяжения валентных электронов

положительными ионами оказы-

ваются сильнее взаимного от-

талкивания, поскольку при син-

фазном движении электроны

максимально взаимно удалены

и максимально приближены к

положительным зарядам моле-

кул. Уровень этих связей невелик

и кристаллическая решетка тако-

го вещества непрочна (например,

парафин, имеющий низкую тем-

Г®) *4®)

Молекула №1 Молекула №2

Рис. 1.2. Взаимодействие молекул

при согласованном движении

их валентных электронов

пературу плавления).

Известно, что любая молекула обладает меньшим запасом

энергии, чем совокупность входящих в ее состав атомов. При объе-

динении атомов в молекулу выделяется энергия, количество которой

равно затратам энергии при разложении молекулы на составляющие

атомы (это и есть энергия химической связи).

Химические элементы проявляют свои свойства при взаимо-

действии, которое сопровождается частичной перестройкой элек-

тронных оболочек атомов - переходом или оттягиванием электронов

от одних атомов к другим. Некоторые химические элементы способ-

ны при затрате внешней энергии к потере электронов, что соответ-

ствует их восстановительной способности, т.е. способности превра-

щать положительно заряженные ионы в нейтральные атомы. Атомы

14

Материалы и компоненты радиоэлектронных средств

других элементов сильнее проявляют стремление к присоединению

электронов, что соответствует их окислительной способности.

Число электронов, оттянутых в химическом соединении от

данного атома, называют положительным окислительным числом.

Число электронов, притянутых данным атомом, называют отрица-

тельным окислительным числом. С помощью показателя окисли-

тельной способности химических элементов оценивают совмести-

мые и несовместимые пары контактирующих материалов.

В окислительно-восстановительных реакциях происходит оття-

гивание электронов от одних атомов (окисление) и притягивание

электронов к другим атомам (восстановление). Например, при про-

мышленном получении меди проводится реакция восстановления

меди из ее окиси с помощью водорода:

CuO + Н 2 = Си + Н О.

В электронной форме:

Си+2 + 2е = Си0 (восстановление меди);

Н°2 - 2е = 2Н+1 (окисление водорода).

Вещества, атомы которых в процессе химической реакции при-

соединяют электроны других атомов, являются окислителями, т.е.

атомы, входящие в состав окислителей, восстанавливаются. На-

пример, металлический алюминий является восстановителем в хи-

мической реакции восстановления железа из оксида железа Fe2O3:

2 Al° + Fe+32 О'2 3 = 2 Fe° + А1+3 2 О'2 3.

Атомы алюминия отдают по три электрона атомам железа,

имеющим в составе оксида окислительное число +3:

AI0 - Зе = АГ3 (окисление алюминия);

Fe+3 + Зе = Fe° (восстановление железа).

Материалы РЭС являются обычно веществами в твердой фа-

зе. Частицы твердого тела весьма прочно связаны между собой. Как

следствие, их движение (колебание) сильно ограничено по сравне-

нию с жидкостями, и, тем более, с газами. Частицы не могут свобод-

но перемещаться, а лишь совершают небольшие по амплитуде от-

клонения относительно некоторых положений, в которых силы взаи-

модействия между соседними частицами уравновешены.

Взаимное расположение частиц кристаллического твердого

вещества может быть различным. Наибольшую упорядоченность

имеют кристаллические твердые вещества (рис. 1.3). В процессе

кристаллизации твердого вещества из растворов образуется специ-

фическая форма с плоскими гранями. Свойства кристаллов (меха-

нические, тепловые, электрические, оптические) анизотропны, т.е.

зависят от направляющих углов по отношению к граням. Частицы

I. Назначение, строение и свойства материалов радиоэлектронных средств 15

вещества (молекулы, атомы, ионы) располагаются в узлах, образуя

кристаллическую решетку.

Рис. 1.3. Кристаллическая решетка (КР) металлов:

а - кубическая объемно центрированная (ОЦКР); б - кубическая гране-

центрированная (ГЦКР); в - плотная гексагональная упаковка (ПГУ)

Атомная решетка характерна для материалов, содержащим

углерод, кремний, германий. Атомные кристаллы отличаются повы-

шенной температурой плавления и твердостью. Органические мате-

риалы являются преимущественно молекулярными.

Реально существующие кристаллы отличаются от идеальных

тем, что содержат в объеме вещества некоторое количество блоков

правильных кристаллических решеток, но развернутых относительно

других блоков на пространственный угол. Такое явление вызывается

несколькими причинами, главные из которых - неравномерность про-

цесса кристаллизации по объему вещества, наличие примесей.

Вследствие неравномерности решетки возникают дефекты структуры

кристаллов (дислокации). Иногда дефекты состоят в смещении узло-

вых частиц решетки в пространство между узлами (междоузлия). То-

гда некоторые узлы остаются незаполненными (возникают вакансии),

что может быть причиной внедрения инородных частиц. Дислокации

сильно изменяют свойства кристаллических материалов.

Дефекты в кристаллах могут быть точечными, линейными

и поверхностными. Точечные дефекты возникают при изменении

температуры вследствие замещения в узлах решетки атомами по-

стороннего вещества (примесей) атомов основного вещества (этот

тип дефектов существует практически всегда). Линейные дефекты

(дислокации) характеризуются нарушением периодичности решетки

(рис. 1.4) за счет смещения большого числа атомов из нормальных

узлов в некоторые промежуточные положения.

Дислокации могут образовываться самопроизвольно в процессе

выращивания кристаллов вследствие их неравномерной скорости ох-

лаждения. Под действием механической силы дислокации переме-

щаются, взаимодействуя между собой, аннигилируя или углубляясь.

Поверхностные дефекты характеризуют наличие в кристалле

границ зерен (кристаллитов) и искажения внешних поверхностей

кристаллов при механической обработке.

16

Материалы и компоненты радиоэлектронных средств

Рис. 1.4. Схемы возникновения краевой и винтовой дислокаций

Точечные дефекты существенно влияют на электрофизиче-

ские и физико-химические свойства материалов. Механические

свойства определяются, в основном, линейными и поверхностными

дефектами и способностью их к перемещению. На рис. 1.5 схема-

тично изображено перемещение дислокации под действием силы Р

при пластической деформации материала металлической детали.

Рис. 1.5. Перемещение дислокации при пластической деформации

Если дислокации не параллельны (существуют в разных про-

странственных направлениях), то при воздействии деформирующей

силы они взаимно препятствуют перемещению, и материал приоб-

ретает дополнительную механическую прочность. Практически этот

эффект достигается созданием наклепа (методом ковки), термиче-

ской обработкой (закаливанием) и легированием (внедрением в ре-

шетку атомов специально подобранного металла).

Большинство свойств атома простого вещества определяется

его электронным строением и характеристиками внешних оболочек,

в которых электроны связаны относительно слабо (энергия связи

оценивается в 1...10 эВ). Электроны внутренних оболочек имеют

связи порядка 1О2...1О4эВ.

В простом веществе при слабых взаимодействиях двух атомов

проявляется взаимная поляризация - смещение электронов относи-

тельно ядер, которая обусловливает возникновение важных с практи-

ческой точки зрения электрических свойств вещества. При частичном

заполнении внешних оболочек проявляются магнитные свойства.

1. Назначение, строение и свойства материалов радиоэлектронных средств 17

Согласно зонной теории

твердых тел, энергетический

спектр электронов состоит из

чередующихся зон разрешенных

и запрещенных энергий (рис.

1.6), что ведет к появлению спе-

цифических свойств и явлений

в кристалле, например, различ-

ного характера электропровод-

ности твердых тел.

В кристалле каждый дис-

кретный энергетический уровень

атома превращается в полосу,

состоящую из N уровней и яв-

ляющейся разрешенной зоной.

Рис. 1.6. Соотношение полностью

заполненных (1), запрещенных (2)

и свободных (3) зон при температуре

абсолютного нуля для: проводников

(а), полупроводников (6)

и диэлектриков (в)

Если атом содержит Z электронов, то полное число электро-

нов в кристалле составляет NZ и они занимают нижние уровни раз-

решенных зон до тех пор, пока уровни не будут заполнены.

Свойства кристаллов, в основном, определяются верхними

зонами, еще содержащими электроны. Энергетический интервал Ед

между минимумом энергии (дном) самой верхней зоны, еще содер-

жащей электроны, и максимумом энергии (потолком) предыдущей

целиком заполненной зоны, носит название запрещенной зоны. Ни-

же по энергии этой зоны могут находиться и некоторые другие раз-

решенные и запрещенные зоны.

Энергетические диаграммы лежат в основе разделения всех

материалов на проводниковые, полупроводниковые и диэлектриче-

ские (рис. 1.6). Если при температуре абсолютного нуля все зоны,

содержащие электроны, заполнены ими целиком, а следующая пустая

разрешенная зона отделена от данной достаточно широкой запре-

щенной зоной, то кристалл относится к диэлектрическому материалу

(например, у алмаза Ед = 5 эВ). Энергетическая ширина Ед < 3 эВ со-

ответствует полупроводниковому материалу. Если верхняя разре-

шенная зона кристалла заполнена электронами лишь частично, то

такое твердое вещество относится к металлам.

Внешние воздействия на вещество (например, повышение

температуры, облучение светом, воздействие сильным электриче-

ским полем и т.п.) могут вызвать активацию электронов, их переброс

через запрещенную зону и появление свободных носителей заряда

(электронного или дырочного типов), обеспечивающих веществу

электрическую проводимость.

Следовательно, молекулы содержат в своем составе опреде-

ленным образом расположенные носители зарядов. Те молекулы,

у которых центры одинаковых по величине положительных и отри-

18

Материалы и компоненты радиоэлектронных средств

цательных зарядов совпадают, являются неполярными (нейтраль-

ными). При отсутствии такого совпадения, т.е. когда эти центры на-

ходятся на некотором расстоянии друг от друга, молекула приобре-

тает зарядовую асимметрию и называется полярной (дипольной).

Асимметрия характеризуется дипольным моментом, численно рав-

ным произведению заряда и расстояния между центрами зарядов.

Внутри кристаллов из-за отсутствия компенсации полей, соз-

даваемых положительными и отрицательными зарядами на коротких

межатомных расстояниях, возникает внутрикристаллическое поле.

Это поле чаще всего представляют приближением, состоящим в за-

мене точечных зарядов и диполей (ионов и молекул с дипольным

моментом) точечными зарядами и электрическими диполями, нахо-

дящимися в узлах кристаллической решетки.

* ★ *

Результаты многочисленных теоретических и эксперимен-

тальных физико-химических исследований строения веществ и их

особенностей позволяют достаточно обоснованно объяснить воз--

никновение множества факторов, оказывающих определяющее

влияние на технические свойства материалов РЭС каждого типа,

которые относят, соответственно, к проводниковым (гл. 2), диэлек-

трическим (гл. 3), магнитным (гл. 4) и полупроводниковым (гл. 5)

материалам.

1.3. Общие сведения о процессах создания материалов

Практически все материалы, применяемые в электронике, по-

лучают путем химических превращений молекул или кристаллов

веществ, их расчленения, новых соединений и перегруппировки

входящих в их состав атомов. Так получают молекулы или

кристаллы новых веществ. Природных и создаваемых искусственно

химических соединений в настоящее время насчитывается около

семи миллионов, а число известных химических элементов 107.

Интересно отметить, что молекулы подавляющего большинства

известных ныне материалов содержат атомы углерода (не содержат

углерод всего около трех тысяч соединений из нескольких миллио-

нов). Как известно, химические реакции записывают в виде уравне-

ний, которые символизируют закон сохранения массы отдельных

элементов. В замкнутых химических системах при всех процессах

сохраняется не только масса, но и энергия. Таким образом, уравне-

ние химической реакции отражает закон сохранения энергии.

В процессе химической реакции энергия либо выделяется (эк-

зотермическая реакция), либо поглощается (эндотермическая ре-

акция), т.е. является продуктом превращений некоторой части ранее

скрытой в веществе энергии. Затраченная в ходе реакции энергия

1. Назначение, строение и свойства материалов радиоэлектронных средств 19

превращается в некоторую часть энергии, скрытую теперь в полу-

ченном химическом продукте (пример - сгорание вещества и выде-

ление тепловой энергии).

Теплота образования химического соединения, называемая

энтальпией, характеризует энергетический эффект образования

вещества, зависящий от температуры реагентов и давления в объе -

ме реактора. Следовательно, энтальпия численно отражает запас

внутренней энергии полученного вещества.

При создании электрорадиоматериалов в качестве исходных

используют вещества, которые могут находиться в газообразной,

жидкой или твердой фазе. Переход вещества из одного агрегатного

состояния в другое сопровождается тепловыми эффектами. Значи-

тельным тепловым эффектом обладают те состояния вещества,

у которых энтальпия максимальна. Наибольшим запасом внутренней

энергии обладают вещества в газообразной фазе. Наименьшей -

в твердом состоянии. Поэтому сжижение газов и кристаллизация

вещества в жидких растворах являются экзотермическими процес-

сами, а плавление кристаллов - эндотермическим.

Совокупность взаимодействующих химических веществ, назы-

ваемая химической системой, считается изолированной (замкнутой),

если она не может обмениваться с другими системами ни вещест-

вом, ни энергией. В такой системе общий запас внутренней энергии

считается постоянным, а внутри системы могут протекать лишь та-

кие процессы, которые сопровождаются взаимным превращением

различных видов энергии в эквивалентных соотношениях. В резуль-

тате взаимодействия с окружающей средой (в виде поглощения или

выделения тепла или выполнения механической работы) внутренняя

энергия системы может измениться. Нагрев системы извне при по-

стоянстве ее объема вызывает рост внутренней энергии, характери-

зуемый повышением температуры, изменением агрегатного состоя-

ния и химическими превращениями. Изменение объема соответст-

вует совершению механической работы.

Часть внутренней энергии, которая затрачивается на совер-

шение работы, называют свободной энергией. Оставшаяся ее часть

- связанной, которая характеризует, например, агрегатное состоя-

ние системы. Чем выше упорядоченность частиц вещества, тем

меньше связанная энергия. У идеально правильных кристаллов при

температуре абсолютного нуля узловые частицы кристаллической

решетки неподвижны и связанная энергия отсутствует.

Мерой неупорядоченности или мерой неопределенности со-

стояния системы служит энтропия. Так, при плавлении кристаллов

энтропия растет. Особенно велик этот рост при переходе вещества

в газообразное состояние.

20

Материалы и компоненты радиоэлектронных средств

Согласно законам термодинамики, в замкнутых химических

системах возможны только такие процессы, которые сопровожда-

ются ростом энтропии при неизменности внутренней энергии. Чем

больше энтропия, тем меньше свободная энергия, т.е. меньше по-

лезной работы может выполнить вещество.

Движущей силой химического процесса является стремление

веществ к достижению минимального уровня внутренней энергии и

такого агрегатного состояния, при котором неопределенность мак-

симальна. Таким образом, химический процесс сопровождается

снижением энтальпии, ростом энтропии и падением концентрации

реагирующих веществ.

При производстве материалов важную роль играет скорость

химических реакций, поскольку она определяет производительность

процесса. В однородной (гомогенной) системе для протекания реак-

ции химических веществ необходимо обеспечить столкновение мо-

лекул, при котором они попадают в сферу взаимного влияния элек-

трических полей, возбуждаемых заряженными частицами. При нали-

чии соответствующих условий (температуры, давления, концентра-

ции) в результате химической реакции, протекающей в доли секун-

ды, минуты, часы или годы, образуется продукт реакции и возникает

химическое равновесие, при котором концентрация каждого из ве-

ществ (исходного и результирующего) стабилизируется.

Скорость реакции может существенно возрасти, если в систе-

му ввести некоторые вещества, состав и количество которых к концу

реакции остаются неизменными. Такие вещества называют катали-

заторами. Одним из самых распространенных механизмов катали-

тического действия является образование катализатором промежу-

точных соединений с одним из реагирующих веществ. Например,

если реакция соединения исходных веществ А и В в виде

А + В = АВ

протекает медленно, а вещество А способно быстро реагировать

с веществом К

А + К = АК,

которое, в свою очередь, может вступить в реакцию с веществом В:

АК + В = АВ + К,

то, суммируя два последних уравнения, получают уравнение катали-

тической реакции. Катализатор К в результате всех последователь-

но происходящих процессов выходит из реакции в исходном виде и

количестве. Роль катализатора состоит в ускорении возникновения

момента химического равновесия (действие катализатора специ-

фично - каждый катализатор ускоряет только определенные реак-

ции и не ускоряет другие).

Химические вещества, входящие в гетерогенные системы, мо-

гут находиться в различных агрегатных состояниях. В них, как и в

1. Назначение, строение, и свойства материалов радиоэлектронных средств 21

гомогенных системах, возникает химическое равновесие концентра-

ций, а также фазовые равновесия.

Любое вещество в жидком или кристаллическом виде подвер-

гается испарению (переходит в газовую фазу). Этот эндотермиче-

ский переход происходит самопроизвольно и сопровождается рос-

том энтропии. С ростом концентрации газообразного вещества об-

разуются условия протекания обратного процесса - конденсации и,

в некоторый момент времени, достигается равновесие процессов.

При испарении кристаллических веществ изменение энтальпии

и энтропии более заметны, чем при испарении жидкостей.

К дисперсным относят химические системы, составные части

которых достаточно равномерно распределены между собой. В этом

смысле дисперсными могут быть не только гомогенные, но и гетеро-

генные системы, содержащие вещества, находящиеся в нескольких

фазах (многокомпонентные системы). Жидкие и твердые гомогенные

дисперсные системы носят название растворов.

Особую роль в электронике и электротехнике играют твердые

растворы - основа всех важнейших технических металлических

сплавов (электротехнических, конструкционных, специальных).

В подавляющем большинстве случаев металлы не вступают между

собой в химическое взаимодействие, но относительно полно раство-

ряются в расплавленном состоянии (за некоторым исключением).

Затвердевший металлический раствор называют сплавом1. Свойст-

ва сплавов получаются различными в зависимости от строения

и свойств составляющих металлов.

К твердым растворам относятся однородные кристаллические

вещества, состоящие из двух и более компонентов, которые сохра-

няют однородность при изменении соотношения между ком-

понентами в определенном интервале их концентраций. Твердые

растворы с любым содержанием составляющих веществ возникают

при близких параметрах кристаллических решеток. Иначе в резуль-

тирующем твердом теле образуется неоднородный конгломерат

двух твердых фаз. Одна из них является насыщенным твердым рас-

твором первого вещества во втором, а другая - насыщенным твер-

дым раствором второго вещества в первом.

Различают твердые растворы замещения (атомы одного ме-

талла размещаются в узлах кристаллической решетки другого)

и внедрения (атомы неметалла располагаются в междоузлиях кри-

сталлической решетки металла). Твердые растворы металлов обла-

Сплавы могут быть также получены спеканием (взаимной диффузией по-

рошкообразных металлов при высоких температуре и давлении), электролизом (из

жидкой смеси электролитов под действием постоянного электрического тока на като-

де осаждаются одновременно два и более металлов) и возгонкой (конденсация паров

металлов со взаимной диффузией).

22

Материалы и компоненты радиоэлектронных средств

дают повышенными электрическим сопротивлением (с низким тем-

пературным коэффициентом), твердостью и прочностью.

В технологическом процессе изготовления материалов РЭС

исходные вещества, находящиеся в виде твердых растворов, могут

претерпевать изменения, называемые фазовыми превращениями -

переходами твердого раствора, например, из твердой фазы в жид-

кую и обратно.

Фазовые превращения происходят при испарении, кипении,

конденсации, кристаллизации, плавлении и других процессах. Если

термодинамические параметры вещества (плотность, внутренняя

энергия, энтальпия, энтропия) изменяются скачком, то фазовый пе-

реход относят к превращению первого рода (для такого перехода,

например, изменения агрегатного состояния кристаллической ре-

шетки вещества необходимо подводить или отводить тепловую

энергию). Если термодинамические характеристики изменяются не-

прерывно, то этот переход относят к фазовому превращению второ-

го рода (например, превращение ферромагнетика в парамагнетик)..

Вещества могут иметь сразу несколько фаз (так, при плавлении

вещества возникают жидкое и газообразное состояния), которые со-

храняются при фазовом равновесии системы, условием которого яв-

ляется постоянство значений температуры, давления и химического

потенциала системы. (Химическим потенциалом называют параметр

состояния вещества как термодинамической системы с переменным

числом составляющих частиц (компонентов). Так, для гомогенной

многокомпонентной системы химический потенциал относительно

некоторого компонента численно равен приращению соответствую-

щей фазы (термодинамического потенциала) системы при увеличе-

нии количества этого компонента на единицу при сохранении темпе-

ратуры, давления и количества остальных компонентов.)

Итак, основой процессов создания материалов является фи-

зико-химическое взаимодействие исходных веществ, происходящее

в определенных сопутствующих условиях.

Контрольные вопросы

1. Перечислите виды материалов, используемых в конструкциях РЭС.

2. Какова необходимость конструкторско-технологических и эксплуатаци-

онных требований, предъявляемых к материалам РЭС?

3. Назовите основные физические свойства материалов, используемых

в составе РЭС.

4. Каковы причины возникновения дефектов кристаллической решетки

материалов?

5. В чем состоят особенности процесса создания материалов?

2. МЕТАЛЛИЧЕСКИЕ (ПРОВОДНИКОВЫЕ) МАТЕРИАЛЫ

В составе РЭС используется широкая номенклатура металли-

ческих материалов, которые предназначены для выполнения разно-

образных функций, например, передачи электрических сигналов,

экранирования источников электрических и магнитных помех, обес-

печения механической устойчивости корпуса и др.

Применяемые металлические материалы по своему строению

могут быть чистыми металлами, а также сплавами. К чистым метал-

лам, используемым в составе РЭС, относятся медь Си, алюминий AI,

серебро Ад и золото Au. Наибольшим разнообразием свойств обла-

дают многочисленные металлические сплавы (например, бронза,

латунь, дюралюминий и др.), представляющие собой твердые рас-

творы различных металлов и других веществ.

По назначению металлические материалы могут быть класси-

фицированы на две группы: проводниковые и конструкционные.

Проводниковые металлические материалы должны иметь высокую

электропроводность, достаточную механическую прочность, химиче-

скую стойкость к коррозии и пластичность (для изготовления тонких

проводов и фольги). Конструкционные металлические материалы

предназначены для изготовления элементов конструкций РЭС (кор-

пусов, шасси, стоек, шкафов и др.). Некоторые металлы и сплавы

могут использоваться одновременно как проводниковые и как конст-

рукционные металлические материалы.

Металлы - это вещества, обладающие в обычных условиях

характерными свойствами: высокими электро- и теплопроводностя-

ми, отрицательным температурным коэффициентом электрической

проводимости, способностью хорошо отражать электромагнитные

волны видимой и невидимой частей спектра (отсюда специфический

металлический блеск и непрозрачность), пластичностью, прочно-

стью и др.

В твердом состоянии металлы имеют кристаллическое строе-

ние, в котором не все электроны связаны со своими атомами и зна-

чительная часть электронов находится в зоне проводимости. Струк-

туру металлов можно образно представить себе в виде некоторого

остова из положительных ионов, погруженного в «электронное обла-

ко», которое компенсирует силы взаимного электростатического от-

талкивания положительных ионов и тем связывает все элементы

структуры в твердое тело.

К типичным металлам, применяемым в составе РЭС, относят-

ся медь Си, золото Аи, серебро Ад, железо Fe. Металлические спла-

вы по своим свойствам имеют много общего с чистыми металлами.

24

Материалы и компоненты радиоэлектронных средств

Большинство металлов кристаллизуется в объемно-центрированной

и гранецентрированной решетке, а также в виде плотной гексаго-

нальной упаковки, что соответствует наиболее компактному распо-

ложению атомов1.

2.1. Электрические свойства металлических материалов

Проводниковыми материалами в подавляющем большинстве

случаев являются металлы и сплавы, возможности которых опреде-

ляются их электрическими характеристиками.

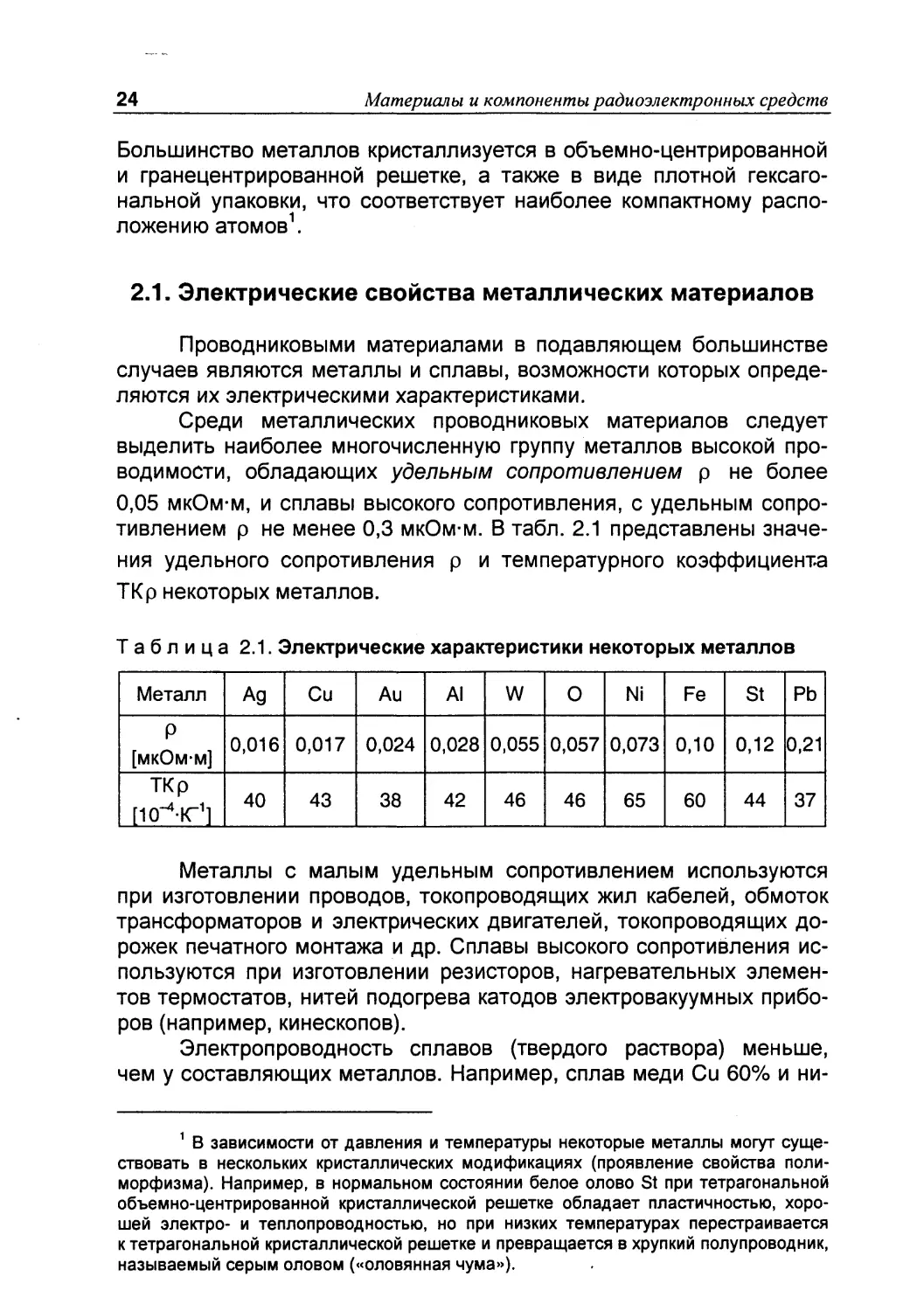

Среди металлических проводниковых материалов следует

выделить наиболее многочисленную группу металлов высокой про-

водимости, обладающих удельным сопротивлением р не более

0,05 мкОм-м, и сплавы высокого сопротивления, с удельным сопро-

тивлением р не менее 0,3 мкОм-м. В табл. 2.1 представлены значе-

ния удельного сопротивления р и температурного коэффициента

ТКр некоторых металлов.

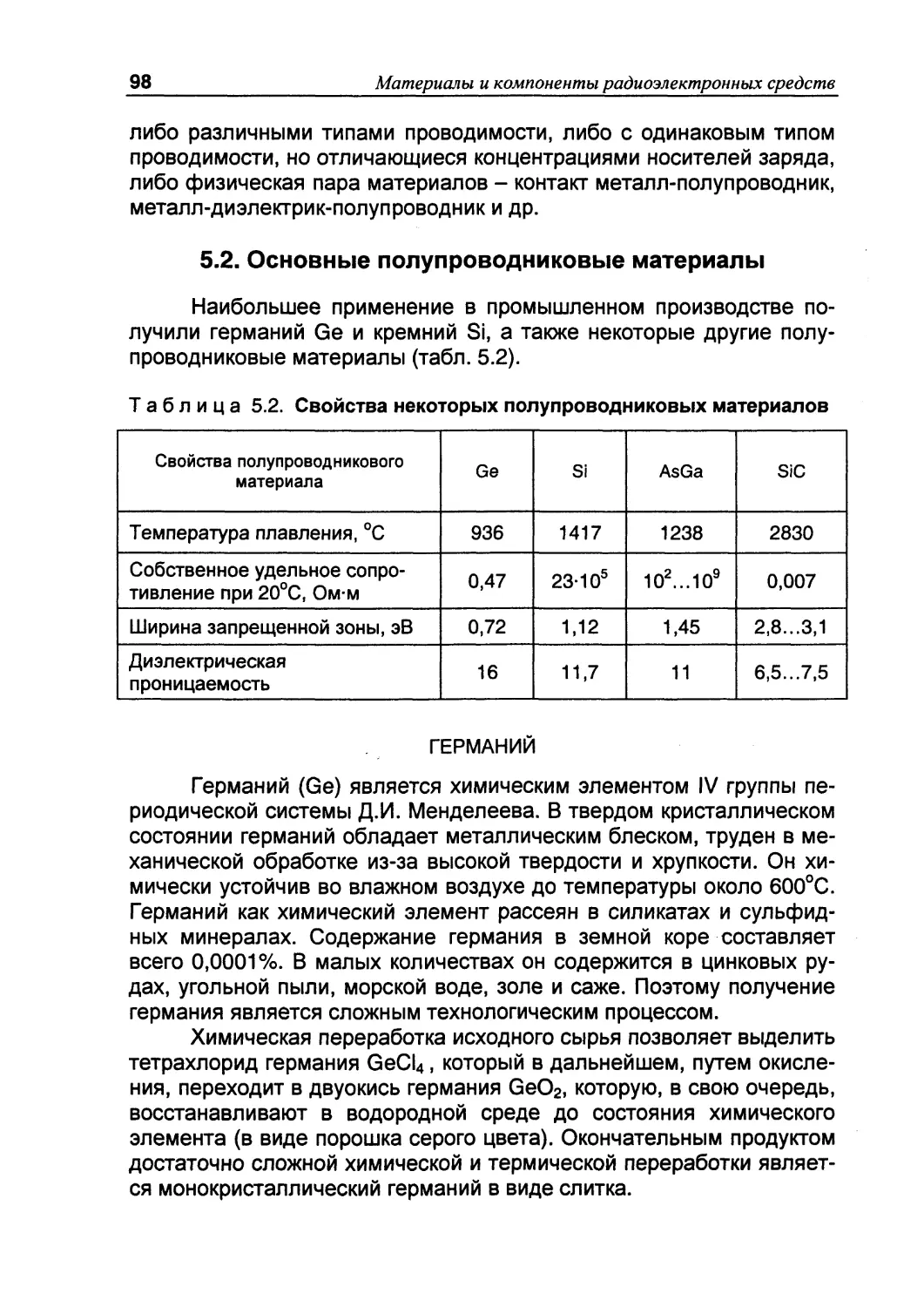

Таблица 2.1. Электрические характеристики некоторых металлов

Металл Ад Си Аи AI W О Ni Fe St Pb

Р [мкОм-м] 0,016 0,017 0,024 0,028 0,055 0,057 0,073 0,10 0,12 0,21

ТКр [КГ’-К’1] 40 43 38 42 46 46 65 60 44 37

Металлы с малым удельным сопротивлением используются

при изготовлении проводов, токопроводящих жил кабелей, обмоток

трансформаторов и электрических двигателей, токопроводящих до-

рожек печатного монтажа и др. Сплавы высокого сопротивления ис-

пользуются при изготовлении резисторов, нагревательных элемен-

тов термостатов, нитей подогрева катодов электровакуумных прибо-

ров (например, кинескопов).

Электропроводность сплавов (твердого раствора) меньше,

чем у составляющих металлов. Например, сплав меди Си 60% и ни-

1 В зависимости от давления и температуры некоторые металлы могут суще-

ствовать в нескольких кристаллических модификациях (проявление свойства поли-

морфизма). Например, в нормальном состоянии белое олово St при тетрагональной

объемно-центрированной кристаллической решетке обладает пластичностью, хоро-

шей электро- и теплопроводностью, но при низких температурах перестраивается

к тетрагональной кристаллической решетке и превращается в хрупкий полупроводник,

называемый серым оловом («оловянная чума»).

2. Металлические (проводниковые) материалы

25

келя Ni 40% обладает проводимостью в 30 раз ниже Си и примерно

в 7 раз ниже Ni (при этом получается более высокая температурная

устойчивость электрического сопротивления).

Находясь в твердым или жидком (расплавленном) состояниях,

металлы и сплавы пропускают электрический ток, обусловленный

движением свободных электронов под действием электрического

поля (поэтому они получили название «проводников с электронной

проводимостью»).

В кристаллической решетке металлов и сплавов при повыше-

нии температуры концентрация электронов не изменяется. Однако

за счет рассеяния при взаимных столкновениях и тепловых колеба-

ний узлов решетки подвижность электронов падает, что ведет к сни-

жению электропроводности. В твердых растворах с искаженной ре-

шеткой рассеяние еще значительнее, что является причиной слабой

температурной зависимости электропроводности сплавов.

Величина удельного электрического сопротивления р (обрат-

ная величине удельной электрической проводимости у) проводника,

имеющего электрическое сопротивление R, длину / и фиксирован-

ную площадь поперечного сечения s, определяется соотношением:

р = у [Ом-м].

Согласно теории электропроводности, удельная проводимость

металлических проводников связана с зарядом е массой m элек-

трона, числом свободных электронов в единичном объеме провод-

ника п0, средней длиной свободного пробега X электрона до соуда-

рений с узлами решетки и другими электронами, средней скоростью

ът теплового перемещения свободного электрона в металле сле-

дующим образом:

е “п х

у =---— [Ом-м]"1 или [Сименс/м].

2mnT

Следует отметить, что при определенной температуре ско-

рость ът и концентрация п0 электронов у разных металлов и спла-

вов приблизительно одинаковы, поэтому у зависит, в основном, от

длины свободного пробега X. Чем регулярнее кристаллическая ре-

шетка металлического материала, тем выше проводимость.

При сплавлении металлов, как упоминалось в гл. 1, происхо-

дит искажение кристаллической решетки и рост удельного электри-

ческого сопротивления. Кроме того, наблюдается повышение темпе-

ратурной зависимости последнего.

26

Материалы и компоненты радиоэлектронных средств

2.2. Теплопроводность металлических материалов

Теплопроводность, как известно, характеризуется коэффици-

ентом теплопроводности, значение которого у металлов существен-

но выше, чем, например, у диэлектриков. Это объясняется тем, что

перенос тепловой энергии в металле осуществляется свободными

электронами (как и электрический ток), число которых в единичном

объеме металла весьма велико. Следствием этого является законо-

мерность - чем выше электропроводность, тем выше теплопровод-

ность1 .

Теплопроводность металлов заметно зависит от чистоты по-

верхности и характера механической обработки детали (особенно

при низких температурах).

В процессе нагрева или охлаждения металлической детали

происходит изменение ее геометрических размеров, что особенно

важно при оценке температурного коэффициента электрического

сопротивления, а также при рассмотрении проблемы сопряжения

деталей из различных материалов (вследствие возникновения зна-

чительных внутренних механических напряжений, приводящих к

возможности растрескивания и деформации).

Температурный коэффициент линейного расширения метал-

лического образца длиной / измеряется в К"1 (т.е. обратно пропор-

ционален температурному изменению в один градус Кельвина или

Цельсия) и в общем случае оценивается отношением вида:

1 сИ

TKI = а =------.

( е dT

Для проволочного резистора температурный коэффициент его

электрического сопротивления определяется через температурные

коэффициенты соответственно удельного электрического сопротив-

ления ар и линейного расширения провода а(:

TKR = aR = ар - .

Интересно отметить, что для проводов из чистых металлов

а, <<ар и линейным расширением можно пренебречь. Однако для

проводов из сплавов ар невелик и соизмерим с величиной а(.

1 В простейшем случае плотность теплового потока q пропорциональна гради-

енту температуры gradT: q = -k gradT, где X - коэффициент теплопроводности (или

просто «теплопроводность»), не зависящий от gradT. На теплопроводность оказывают

влияние агрегатное состояние вещества, его атомно-молекулярное строение и хими-

ческий состав, температура, давление.

2. Металлические (проводниковые) материалы

27

2.3. Механические свойства металлических материалов

Основной характеристикой, определяющей механическую

прочность деталей из металлических материалов, является разру-

шающее механическое напряжение при растяжении и сжатии.

При возможном растяжении проводников необходимо учитывать

его разрушающее напряжение <ур при одновременном удлинении

вследствие свойства пластичности (коэффициент пластичности ер).

Пластическая деформация проводника увеличивает его удельное

электрическое сопротивление, что особенно заметно в технологиче-

ском процессе изготовления проводов волочением или прокаткой.

Отжиг металла (выдержкой в течение некоторого интервала времени

при определенной температуре без доступа воздуха) ведет к рекри-

сталлизации металла и возвращению к исходной величине удельно-

го сопротивления. Однако отжиг снижает предел прочности при рас-

тяжении и увеличивает линейное расширение металлов.

Особую роль отводят механическим характеристикам конст-

рукционных металлических материалов (см. гл. 6).

2.4. Краткая характеристика металлов и сплавов РЭС

Из металлов для проводников с высокой проводимостью глав-

ным образом используются: медь Си, алюминий AI, серебро Ад, зо-

лото Au, а из сплавов - бронза, латунь, ковар.

МЕДЬ

Медь Си - главный из металлических материалов РЭС, обла-

дающий высокой электропроводностью, механической прочностью

и значительной пластичностью. Чистая медь имеет красновато-

оранжевый цвет. Температура плавления 1083°С, коэффициент

линейного расширения 17-10"® 1/°С, плотность 8960 кг/м3.

Около 50% всей добываемой в мире меди используется

в электротехнической промышленности (включая РЭС), из которых

около 30% изготавливаются медные сплавы.

В природе медь изредка встречается в виде самородков, од-

нако промышленное производство осуществляется чаще всего не-

сколькими плавками и отжигом сульфидной руды (соединений меди

с серой) CuS и CuFeS2. Электротехническая медь подвергается

электролитической очистке и дальнейшей прокатке или протяжке

в изделия с необходимым поперечным сечением. Для производства

проволоки сначала медные болванки подвергают горячей прокатке

в прутки диаметром около 7 мм, а затем, после очистки поверхности

28

Материалы и компоненты радиоэлектронных средств

нагревавшихся прутков от окиси меди СиО, протягивают без подог-

рева сквозь фильеры в проволоку требуемого диаметра (вплоть до

0,02...0,03 мм).

Присутствие примесей более 0,05% и кислорода более 0,02%

снижают механические свойства меди. Полученная при холодной

протяжке твердотянутая медь (марки МТ) благодаря влиянию накле-

па1 имеет высокую прочность на растяжение, малое относительное

удлинение перед разрывом, твердость и упругость. После отжига

свойства меди изменяются - она становится мягкой (отожженная

медь марки ММ), пластичной, с большим удлинением перед разры-

вом, минимальным удельным электрическим сопротивлением.

Медь обладает удовлетворительной коррозионной стойко-

стью, поскольку даже в условиях высокой влажности воздуха она

окисляется гораздо медленнее, чем сплавы железа (интенсивное

окисление происходит только при температурах более 300...400°С).

Для изготовления медных проводов применяют сорта меди,

содержащие примеси не более 0,1%, а для производства фольги

печатных плат еще и бескислородную медь (кислорода не более

0,02%).

Основные сплавы меди - бронза, латунь, медноникелевые

сплавы.

Бронза является сплавом меди Си с оловом St (оловянная

бронза), алюминием AI (алюминиевая бронза), бериллием Be (бе-

риллиевая бронза) и др. (табл. 2.2).

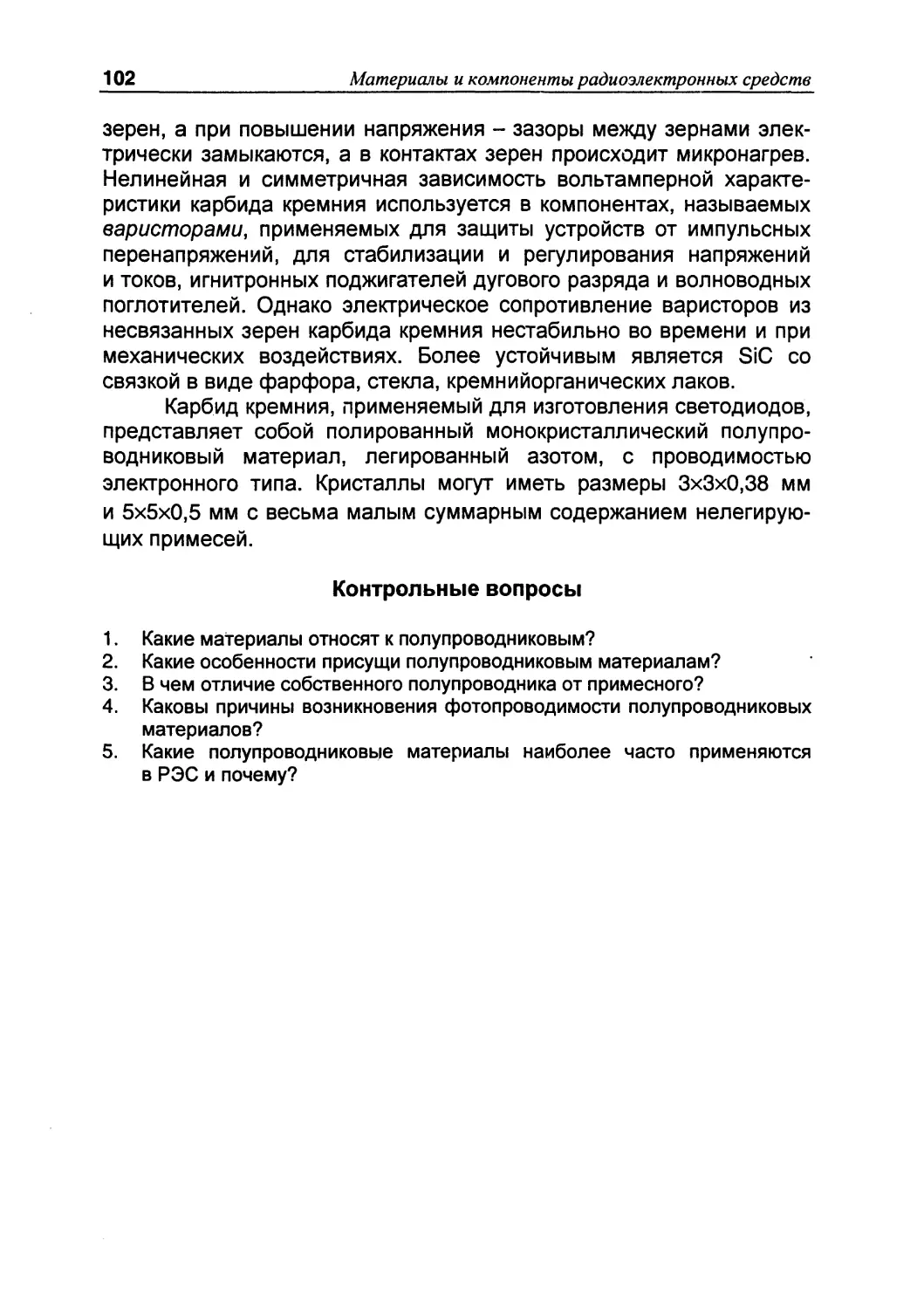

Таблица 2.2. Состав некоторых сплавов меди (бронза Б и латунь Л)

Марка Содержание элементов сплава, %

Олово St Фосфор р Бериллий Be Алюминий AI Никель Ni Медь Си Цинк Zn

БрО10 10 — — - — Остальное —

БрОФ 6...7 0,15 — - - и -

БрА7 — — - 6...8 - и -

БрБ2 — — 2...2,2 - 0,2...0,5 и -

Л62 - - — — - 60...63 40...37

Л80 - - - - - 79...81 21...19

1 Наклеп - изменение свойств и структуры металлического материала, вы-

званное пластической деформацией поверхностных слоев (кроме того, возрастают

внутренние механические напряжения и усталостная прочность). Наклеп возникает

при обработке металлических материалов резанием, при обкатке валками.

2. Металлические (проводниковые) материалы

29

Бронза является технологичным материалом, поскольку хо-

рошо механически обрабатывается и паяется. Поставляется бронза,

в основном, в виде полуфабрикатов будущих деталей (проволока,

лента, полоса, трубка, лист), из которых в дальнейшем изготавлива-

ют пружинящие контакты различного профиля и другие конструкци-

онные детали РЭС.

По электропроводности бронза уступает меди, но превосходит

ее по механической упругости, усталостной прочности, сопротивле-

нию истиранию, коррозионной стойкости, поэтому бронзу использу-

ют и как электропроводящий, и как конструкционный материал.

Сплав меди с цинком называется латунью. Она отличается вы-

сокой пластичностью, что делает ее наиболее подходящей для изго-

товления конструкционных деталей РЭС горячей и холодной прокат-

кой1, волочением2, штампованием3. Также как из бронзы, детали из ла-

туни могут выполнять электропроводящие и конструкционные функции.

АЛЮМИНИЙ

Алюминий AI - серебристо-белый металл, легкий, ковкий, с

низким удельным электрическим сопротивлением, устойчивый к кор-

розии. Температура плавления 660°С, коэффициент линейного рас-

ширения 24-10-6 1/°С, плотность 2699 кг/м3.

Среди металлов алюминий является самым распространен-

ным в природе (8,8% земной коры), а по масштабам использования

- вторым после железа. Содержится в минералах (бокситы, алюмо-

силикаты, алуниты, глиноземы и др.). Получают алюминий электро-

лизом раствора глинозема (содержащем А12О3) в расплавленном

криолите (Na3AIF6) при 950°С.

Алюминий химически активен, на воздухе покрывается прочной

газонепроницаемой окисной пленкой оксида А12О3 толщиной около

0,05 мкм, представляющим собой нерастворимые в воде кристаллы с

температурой плавления 2050°С и предохраняющим внутренние слои

металла от дальнейшего окисления. Окисная пленка обладает значи-

тельным электрическим сопротивлением. По этой причине при отсут-

ствии защиты от доступа влажного воздуха возможно нарушение

электрического контакта между механически закрепленными алюми-

Прокатка - обработка металлических материалов давлением путем обжатия

между вращающимися валками прокатного стана для уменьшения сечения прокаты-

ваемого слитка и придания ему заданного профиля.

2 Волочение - обработка металлических материалов давлением путем протя-

гивания (обычно в холодном состоянии) изделий круглого и фасонного профилей

через отверстие (фильеру), площадь выходного сечения которого меньше исходного.

При волочении поперечные размеры изделий уменьшаются, а длина возрастает.

3 Штампование - процесс обработки металлических материалов давлением

путем пластической деформации заготовки (в штампах) без снятия стружки с высоки-

ми точностью и производительностью оборудования.

30

Материалы и компоненты радиоэлектронных средств

ниевыми проводниками. При увлажнении мест механических соеди-

нений проводников из алюминия и других металлов образуются галь-

ванические пары, последствиями которых, как правило, будет разру-

шение алюминия.

Электрическое сопротивление и хрупкость алюминия заметно

увеличиваются, а антикоррозионная способность падает при нали-

чии даже небольших примесей марганца Мп, меди Си и железа Fe

из-за искажения кристаллической решетки AI.

Алюминий повышенной чистоты (примесей менее

0,001...0,05%) используется для изготовления электродов электро-

литических конденсаторов, алюминиевой фольги для других видов

конденсаторов. Алюминиевая проволока (мягкая, полутвердая и

твердая) производится из алюминия средней чистоты (примесей

0,15...0,5%).

Сплавы алюминия являются типичным конструкционным ма-

териалом, среди которых различают деформируемые и литейные

сплавы.

Наиболее распространен деформируемый сплав под названи-

ем «дюралюминий» (сплав алюминия AI с марганцем Мп и магнием

Мд), из которого штамповкой производят фасонные профили для кор-

пусов блоков, каркасов шасси, стоек, рам путем сварки или механиче-

ского соединения крепежными изделиями (винтовыми или клепкой).

К литейным конструкционным сплавам алюминия относится

силумин (сплав алюминия с небольшими частями кремния Si, магния

Мд, марганца Мп, меди Си, титана Ti и других добавок). Силумин

обладает повышенными литейными качествами, коррозионной стой-

костью, свариваемостью. Из него льют корпуса механизмов РЭС,

стойки, лицевые панели блоков, плоские и объемные шасси и др.

СЕРЕБРО

Серебро Ад - белый, блестящий металл, не окисляется на

воздухе при +20°С. Температура плавления 961 °C, плотность

10500 кг/м3, коэффициент линейного расширения 19,3-10"6 1/°С.

Серебро обладает наибольшими электрической проводимо-

стью и теплопроводностью среди металлов, наивысшей отража-

тельной способностью и химической стойкостью1. Гальваническое

нанесение слоя серебра на изделия защищает их от коррозии и по-

вышает оптическую отражательную способность2. В природе сереб-

1 Химическая стойкость - способность вещества сохранять свои свойства

в химически агрессивной среде.

2 Гальванические покрытия - металлические пленки, которые наносят мето-

дом электролитического осаждения на поверхность металлического и неметалличе-

ского изделия. Основана на кристаллизации металлов из водных растворов их солей

при прохождении постоянного электрического тока.

2. Металлические (проводниковые) материалы 31

ро встречается как в виде самородков, так и в соединениях Ag2S,

AgCl. Однако получают серебро, в основном, попутно при добыче

других металлов (свинца РЬ и меди Си).

Серебряная проволока применяется при изготовлении контак-

тов, рассчитанных на минимальное переходное сопротивление и не-

большие токи. Пленку серебра наносят непосредственно (вжиганием

или испарением в вакууме) на диэлектрик в качестве электродов при

изготовлении конденсаторов (керамических, слюдяных и др.). Однако

при повышенной влажности и высоких температурах окружающей

среды серебро склонно к миграции внутрь диэлектрика, на поверх-

ность которого оно нанесено. Серебром выполняют защитные по-

крытия на медных жилах монтажных проводов РЭС, используемых

до температуры 250°С, а также внутренней поверхности металличе-

ских волноводов и резонаторов для получения высокой электропро-

водности. Кроме того, серебро входит в состав некоторых припоев,

используемых для пайки электрических монтажных соединений

РЭС.

Интенсивное окисление серебра на воздухе происходит при

температурах выше 200°С. В присутствии сероводорода H2S и при

контакте с серосодержащими изделиями (например, резиной) се-

ребро чернеет.

ЗОЛОТО

Золото Au - металл желтого цвета, совершенно не окисляю-

щийся на воздухе даже при высокой температуре. Температура

плавления 1063°С, плотность 1930 кг/м3, коэффициент линейного

расширения 14,2-10-6 1/°С.

Золото является хорошо электропроводящим металлом с вы-

сокой пластичностью, позволяющей изготавливать фольгу толщиной

до 5 мкм и монтажную проволоку микросхем диаметром до 10 мкм.

Золото применяют для пленочных токопроводящих дорожек

микросхем, стенок металлических волноводов и резонаторов СВЧ,

а также защитных покрытий изделий.

ЖЕЛЕЗО

Железо Fe - серебристо-белый металл, наиболее дешевый

и доступный конструкционный материал. В чистом виде практически

не используется по причине низкой прочности, но в соединениях

с другими веществами (называемых «сталь») механическая проч-

ность резко возрастает. На воздухе быстро окисляется, образуя на

поверхности коррозионный слой (ржавчину). Плотность 7874 кг/м3,

температура плавления 1539°С, температурный коэффициент ли-

нейного расширения 11,5-10’6 1/°С .

32

Материалы и компоненты радиоэлектронных средств

По распространению в природе железо занимает среди ме-

таллов второе место после алюминия. Получают железо из желез-

ных руд (магнитный железняк, титаномагнетит, гематит) в виде раз-

личных сплавов с углеродом С: чугун (выплавкой в доменных печах)

и стали (выплавкой в мартеновских, конвертерных и электропла-

вильных печах).

Способность железа Fe растворять углерод С и другие хими-

ческие элементы позволяет получать разнообразные по свойствам

чугун и сплавы.

Чугун - сплав железа Fe и углерода С (4...5%), марганца Мп

(до 1,5%), кремния Si (до 4,5%), серы S (до 0,08%), фосфора Р (до

1,8%) является первичным продуктом плавления в доменных печах.

Некоторая часть выплавляемого чугуна после легирования марган-

цем Мп, хромом Сг, никелем Ni и другими веществами используется

как литейный чугун (например, для отливки частей станины поворот-

ных антенн). Значительная часть чугуна предназначается для

переработки в сталь.

Сталь - сплав железа Fe с углеродом С (до 2%) и другими

химическими элементами, обладающий высокими технологическими

качествами (пластичностью, ковкостью, возможностью прокатки,

штамповки, волочения).

Стали подразделяются на углеродистые (углерод С до 2%,

марганец Мп до 1%, кремний Si до 0,4%) и легированные (помимо

перечисленных, хром Сг, никель Ni, молибден Мо, вольфрам W, ва-

надий Va, титан Ti и др.).

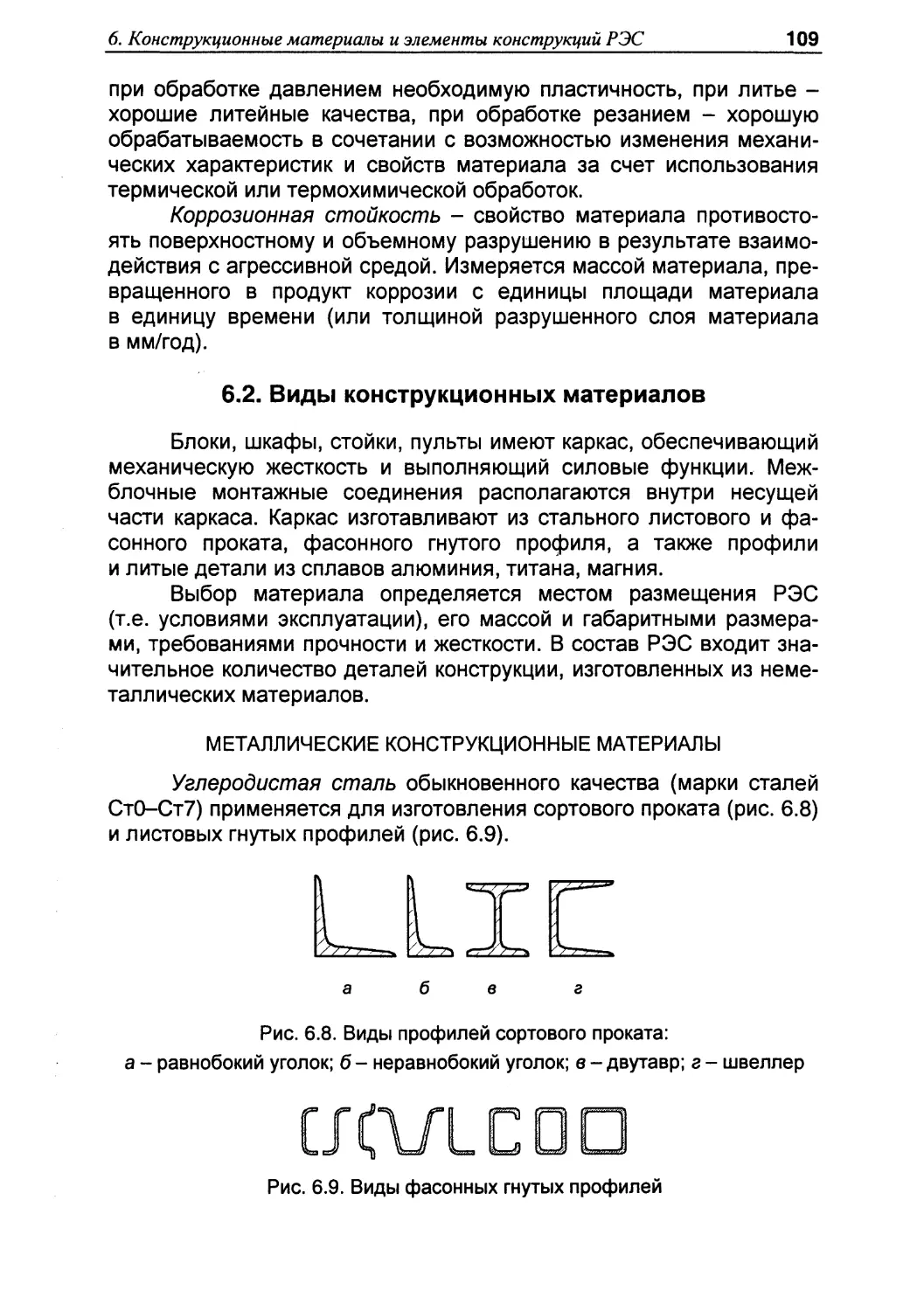

Углеродистая сталь марок Ст0-Ст7 применяется при произ-

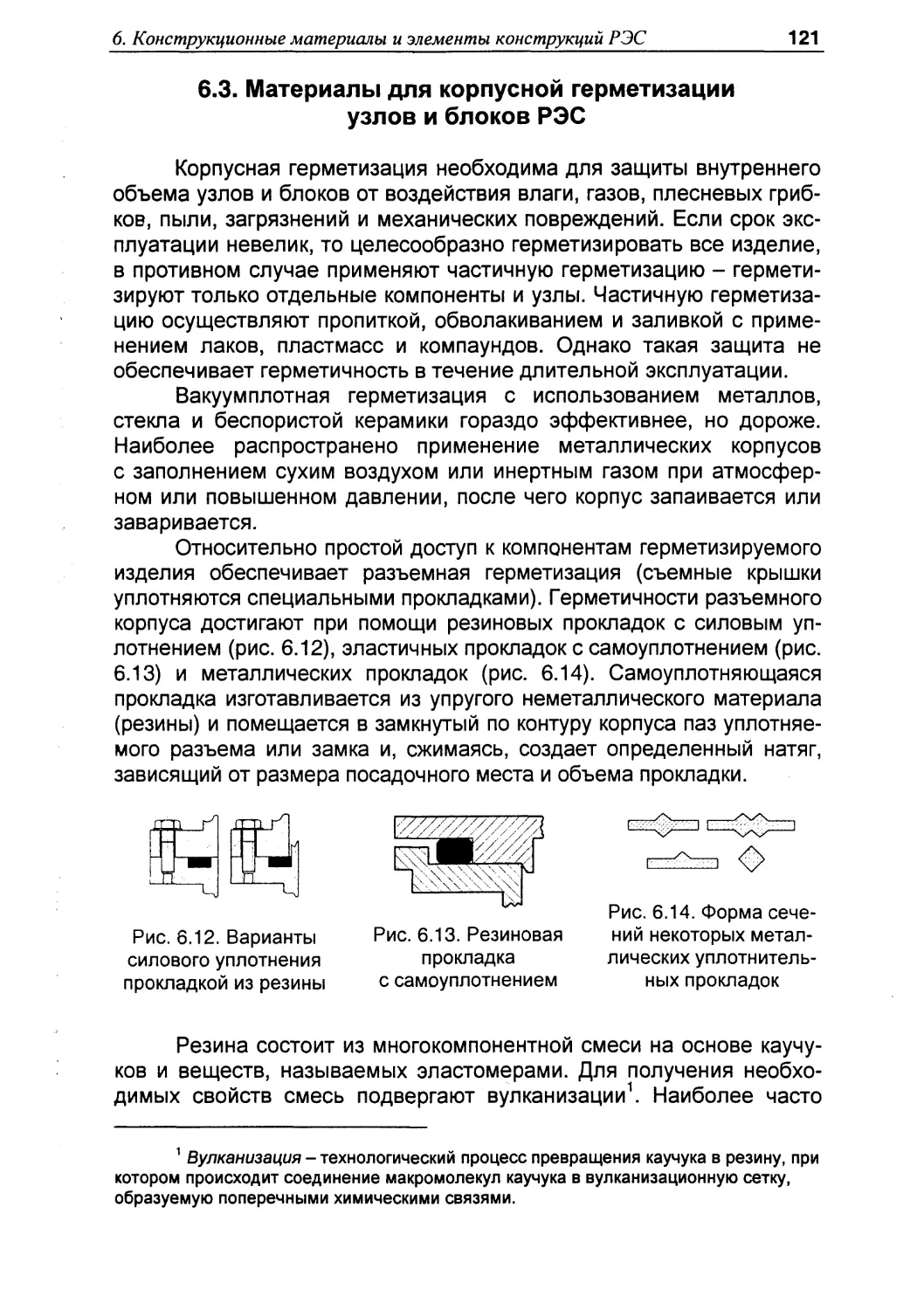

водстве сортового и листового проката, стальные профили могут

быть горячекатаными и гнутыми.

К электропроводящим сплавам железа относится ковар -

сплав железа Fe с никелем Ni (29%) и кобальтом Со (18%). Облада-

ет низкими теплопроводностью и текучестью, высоким удельным

электрическим сопротивлением, хорошей адгезией к покрытиям

оловом St, медью Си, никелем Ni, серебром Ад, золотом Au, кадми-

ем Cd, свинцом РЬ и другими металлами, полученными гальваниче-

ским способом. Возможна электросварка деталей из ковара, стали

и никеля. Хорошо паяется. Относительно толстая окисная пленка

защищает ковар от коррозии. Плотность 8350 кг/м3, температура

плавления 1450°С, температурный коэффициент линейного расши-

рения 4...5-10-6 1/°С. Из ковара изготавливают детали корпусов по-

лупроводниковых приборов и интегральных микросхем, а также

фланцы, втулки, кольца, выводы, трубки, прокладки, держатели и др.

Важным видом сплавов железа являются нержавеющие стали

- хромоникелевая (хром Сг 18%, никель Ni 9%) и хромистая (хром Сг

13...27%). Они устойчивы к коррозии в воздушной среде, морской

2. Металлические (проводниковые) материалы 33

и речной воде, а также в некоторых агрессивных средах. Из хромо-

никелевой стали прокатывают ленту толщиной 0,1 ...1,2 мм для изго-

товления металлокерамических корпусов полупроводниковых при-

боров и интегральных схем в паре с медью и коваром. Паяют мед-

ными припоями, предварительно осаждая слой никеля Ni толщиной

20...25 мкм.

Проводниковый биметалл - металлический материал, со-

стоящий из двух прочно соединенных слоев разнородных металлов

или сплавов, создаваемый с целью получения нового материала,

обладающего сочетанием свойств исходных материалов. Для ра-

диотехнических целей используется стальная проволока, покрытая

снаружи слоем меди, причем оба металла соединены друг с другом

прочно й непрерывно по всей длине (для получения такого биметал-

лического провода часто применяют электрохимическое осаждение

меди на стальную проволоку, пропускаемую через раствор медного

купороса).

Механическая прочность биметаллического провода выше,

чем меди, но электрическое сопротивление больше. На высоких час-

тотах в результате скин-эффекта1 * электропроводимость такого про-

вода можно считать равной меди. Биметаллическая проволока вы-

пускается наружным диаметром от 1 до 6 мм с содержанием меди

не менее 50%. Такую проволоку применяют для линий электросвязи,

радиотрансляции, для изготовления полотна антенн (например, типа

длинный луч, широкополосных коротковолновых диполей и др.).

ТИТАН

'Титан Ti - металл серебристо-белого цвета, относится к кон-

струкционным материалам и обладает прочностью, пластичностью,

высокой химической (коррозионной) стойкостью, способностью по-

глощать газы, особенно при повышенных температурах, вязкостью.

Вместе с тем, титан отличается низкими теплопроводностью и упру-

гостью. Плотность 4500 кг/м3 * *, температура плавления 1665°С, ко-

эффициент линейного расширения 11,3-10"6 1/°С.

Титан получают из руд (рутил, ильменит, лопарит). Обогащен-

ную руду спекают с коксом в присутствии хлора CI; газообразный тет-

рахлорид TiCI4 восстанавливают магнием Мд в атмосфере аргона Аг.

1 Скин-эффект (поверхностный эффект) - неравномерное распределение пе-

ременного электрического тока по сечению провода, когда плотность тока уменьша-

ется в направлении от поверхности проводника к его центральной части. Степень

неравномерности возрастает с увеличением частоты тока и электрической проводи-

мости металла. Приводит к увеличению электрического сопротивления переменному

току по сравнению с сопротивлением постоянному току.

2—2134

34

Материалы и компоненты радиоэлектронных средств

Для элементов конструкции РЭС, в основном, используются

литейные сплавы титана (с алюминием AI, оловом St, марганцем Мп,

медью Си) с заливкой форм в среде инертных газов или вакууме для

изготовления деталей литых корпусов.

НИКЕЛЬ

Никель Ni - металл серебристо-белого цвета, тугоплавкий, не

окисляющийся на воздухе. Плотность 8900 кг/м3, температура плав-

ления 1452°С, температурный коэффициент линейного расширения

15,5-10‘6 1/°С.

В природе встречается в составе минералов (истлантид и др.).

Обогащенная обжигом руда переводится в окись NiO, которую затем

восстанавливают в электродуговых печах. Никель используют глав-

ным образом в сплавах (с железом Fe, хромом Сг, медью Си и др.).

Для повышения прочности в никель вводят присадку марганца

Мп (2...5%). Полученный марганцовистый никель используется для

изготовления траверз сеток и анода мощных генераторных ламп

и кинескопов. Полоса никеля, покрытая слоем 8... 15 мкм алюминия

(алюминированный никель), при нагреве обладает высоким тепло-

вым излучением, что позволяет ее применять для изготовления на-

гревающихся до высоких температур анодов электровакуумных при-

боров.

ХРОМ

Хром Сг - твердый металл серебристо-стального цвета, кото-

рый на воздухе при нормальной температуре окисляется медленно.

Металл тугоплавкий, с высоким удельным электрическим сопротив-

лением 0,3 мкОм-м.

Плотность 7180 кг/м3, температура плавления 1903°С, темпе-

ратурный коэффициент линейного расширения 16-Ю"6 1/°С.

В природе содержится в минеральной руде хромит FeCr2O4

(хромистый железняк). Благодаря высокой адгезии к керамике, стек-

лам, ситаллу применяется при изготовлении полупроводниковых