Автор: Готра З.Ю.

Теги: радиоаппаратура (радиоэлектронная аппаратура) микроэлектроника электроника электротехника справочник

ISBN: 5-256-00699-1

Год: 1991

Текст

СПРАВОЧНИК

3. Ю. ГОТРА

ТЕХНОЛОГИЯ

МИКРОЭЛЕКТРОННЫХ

УСТРОЙСТВ

МОСКВА „РАДИО И СВЯЗЬ"

1991

Рецензент д-р техн, наук, проф. Ю. 3. Бубнов

Редакция литературы по электронике

Готра 3. Ю.

Г74 Технология микроэлектронных устройств: Справочник.—

М.: Радио и связь, 1991.— 528 с.: ил.

ISBN 5-256-00699-1.

Рассмотрены механические, химические, ионные, плазменные, элект-

ронно-лучевые и другие методы обработки в технологии микроэлектрон-

ных устройств. Обобщены данные по выращиванию монокристаллов, диф-

фузии, эпитаксии, ионной имплантации, технологии тонких пленок, лито-

графии, сборке и герметизации. Значительное внимание уделено контролю,

обеспечению качества и надежности при изготовлении микроэлектронных

устройств.

Для ннженерно-техннческнх работников, мастеров и квалифициро-

ванных рабочих, занимающихся производством МЭУ.

Г

2302030700-049

046(01)-91

86-91

ББК 32.844

Справочное издание

ГОТРА ЗЕНОН ЮРЬЕВИЧ

ТЕХНОЛОГИЯ МИКРОЭЛЕКТРОННЫХ УСТРОЙСТВ

Справочник

Заведующий редакцией Ю. Н. Рысев. Редактор Н. К- Калинина

Переплет художника Н. А. Пашуро. Художественный редактор А. С. Широков

Технический редактор Т. Н. Зыкина. Корректор Л. К. Акименкова.

ИБ № 1802

Сдано в набор 2.04.90. Подписано в печать 22.02.91. Формат бОхЭО’/ы- Бумага

типографская № 2. Гарнитура литер. Печать высокая. Усл. печ. л. 33,0. Усл.

кр.-отт. 33,0. Уч.-изд. л. 49,05. Тираж 30 000 экз. Изд. № 22255. Зак. Ns 1270.

Цена 4 р.

Издательство «Радио и связь». 101000, Москва, Почтамт, а/я 693

Областная ордена «Знак Почета» типография им. Смирнова Смоленского облуправ-

лення издательств, полиграфии и книжной торговли, 214000, г. Смоленск,

по. им. Ю. Гагаоина. 2.

© Готра 3. Ю., 1991

Предисловие

Технология микроэлектронных устройств (МЭУ) является основой произ-

водства современных радиоэлектронных средств. Уровень развития радиоэлект-

роники определяется достижениями в области технологии МЭУ.

Методы микроэлектронной технологии широко используются в процессах

изготовления изделий приборостроения, вычислительных машин, элементов и

устройств автоматики и др. Многие производства нерадиоэлектронного профиля

также применяют методы микроэлектронной технологии.

Современная технология МЭУ базируется на новейших достижениях в об-

ластях физики, хнмни, математики, материаловедения, автоматизации и управ-

ления.

Производство МЭУ включает механическую, тепловую, электронную, ион-

ную, плазменную, лазерную и другие виды обработки, позволяющие в вакууме,

контролируемой газовой среде, атмосфере целенаправленно изменять н задавать

электрофизические параметры полупроводниковых, диэлектрических, резистивных,

проводящих материалов н структур на нх основе.

В настоящее время отсутствует издание, включающее комплекс основных

базовых технологических процессов, используемых при производстве МЭУ, на-

чиная с методов создания монокристаллических материалов с заданными свой-

ствами структур на нх основе до сборки и герметизации конструктивно закон-

ченных устройств.

В предлагаемом справочнике собраны основные сведения по базовым тех-

нологическим процессам МЭУ. Рассматриваются методы получения, очистки и

легирования монокристаллических материалов, процессы диффузии, эпитаксии,

ионной имплантации, литографии, методы получения тонких пленок, паяных и

сварных соединений, герметизации устройств. Приводятся основные свойства и

параметры материалов, оборудование, обеспечивающее проведение технологи-

ческих процессов.

В связи с быстрым моральным старением устройств и оборудования базо-

вые технологические процессы рассматриваются без привязки к конкретным

МЭУ, а изложение носит описательный характер.

Прн написании справочника использовано более 1000 отечественных и за-

рубежных литературных источников. С целью сокращения объема ссылки на

них в тексте опущены, а приведенный список использованной литературы вклю-

чает лишь основные монографии в области технологии МЭУ.

Справочник предназначен для инженерно-технических работников, мастеров

и квалифицированных рабочих, занимающихся производством МЭУ.

Глава 1

Методы получения, очистки и легирования

монокристаллических материале

1.1. Основные материалы для полупроводниковых

микроэлектронных устройств

Большинство полупроводниковых материалов представляет собой кристал-

лические твердые вещества с упорядоченной периодической структурой. Наи-

меньший объем кристаллического вещества, перемещением которого вдоль трех

независимых направлений можно получить весь кристалл, называют элементар-

ной ячейкой. Кристаллографические оси в кристалле определяют направление

ребер элементарной ячейки, а система трех векторов а, в и с, образующая

ячейку,— базис. Расстояние между двумя соседними атомами вдоль одного из

направлений решетки определяет постоянную решетки.

Кристаллы состоят из атомов или ионов, занимающих определенные по-

ложения в пространстве, условно называемые узлами пространственной решет-

ки. Существует семь кристаллических систем (сингоний) пространственных ре-

шеток, которые характеризуют их симметрию по отношению к определенным

плоскостям и направлениям (осям) (табл. 1.1).

Значительная часть полупроводниковых материалов, в том числе герма-

ний, кремний, имеет структуру решетки типа алмаза (рис. 1.1), характеризую-

щуюся наличием тетраэдрических связей: у каждого атома есть четыре ближай-

ших соседа, взаимодействующих с ним силами ковалентных связей. Решетка

твпа алмаза состоит из двух гранецентрнрованных решеток, сдвинутых друг

относительно друга на четверть постоянной решетки.

Кристаллическое вещество представляет собой сплошную упорядоченную

структуру (монокристалл) либо состоит из большого числа мелких монокри-

сталлов, различно ориентированных в пространстве (поликристалл).

С упорядоченной кристаллической структурой связано такое свойство, как

аллотропия (нли полиморфизм)—изменение кристаллической структуры при

изменении температуры. Структуры различаются аллотропической формой, или

модификацией. Модификацию обозначают греческими буквами а, |3, у и т. д.

(буквой а обозначают модификацию, существующую при температурах ниже

первого аллотропического превращения).

Кристаллические вещества анизотропны, т. е. их свойства зависят от кри-

сталлографического направления.

Для описания закономерностей строения кристаллов необходимо задание

направления (прямой). Так как выбор начала

координат в бесконечном кристалле произво-

лен, параллельные прямые описываются оди-

наковыми символами. Поэтому для задания

направления в кристалле достаточно задать

координаты любого атома, лежащего на пря-

мой, проходящей через начало координат и

данный атом (узел), тройкой целых чисел,

заключенных в квадратные скобки. Напри-

мер, ось х обозначают как [100], у—[010],

z- [001]. Совокупность симметричных на-

правлений одной простой формы кристалла

обозначается <100>, <010>, <001 >,

Рис. 1.1. Структура решет-

ки типа алмаза

Для определения кристаллографических

координат плоскости используют так называе-

4

Таблица 1.1. Типы кристаллических решеток

Сингония Простая Базоцентри- рованная Объемно- центриро- ванная Гранецент- рированная Соотношения между пара- метрами век- торов базиса

Триклинная

а^Ь^с

а^=р#=

=#у=/=90°

Моноклин-

ная

а=/=6=/=с

а=Р=90°

у=Л90°

Ромбическая

Тригональ-

ная (ромбо-

эдрическая)

Тетраго-

нальная

Гексаго-

нальная

Кубическая

а=Ь=с

а = Р=

= у=/=90°

а—Ь^с

а=р =

=у=90‘

а=Ь = с

а=Р=

=Т=90°

а=Ь=£с

а=Р=90°

у=120°

РИмечание. а, Ь. с—модули векторов базиса; а, ₽, у — углы между ними.

б

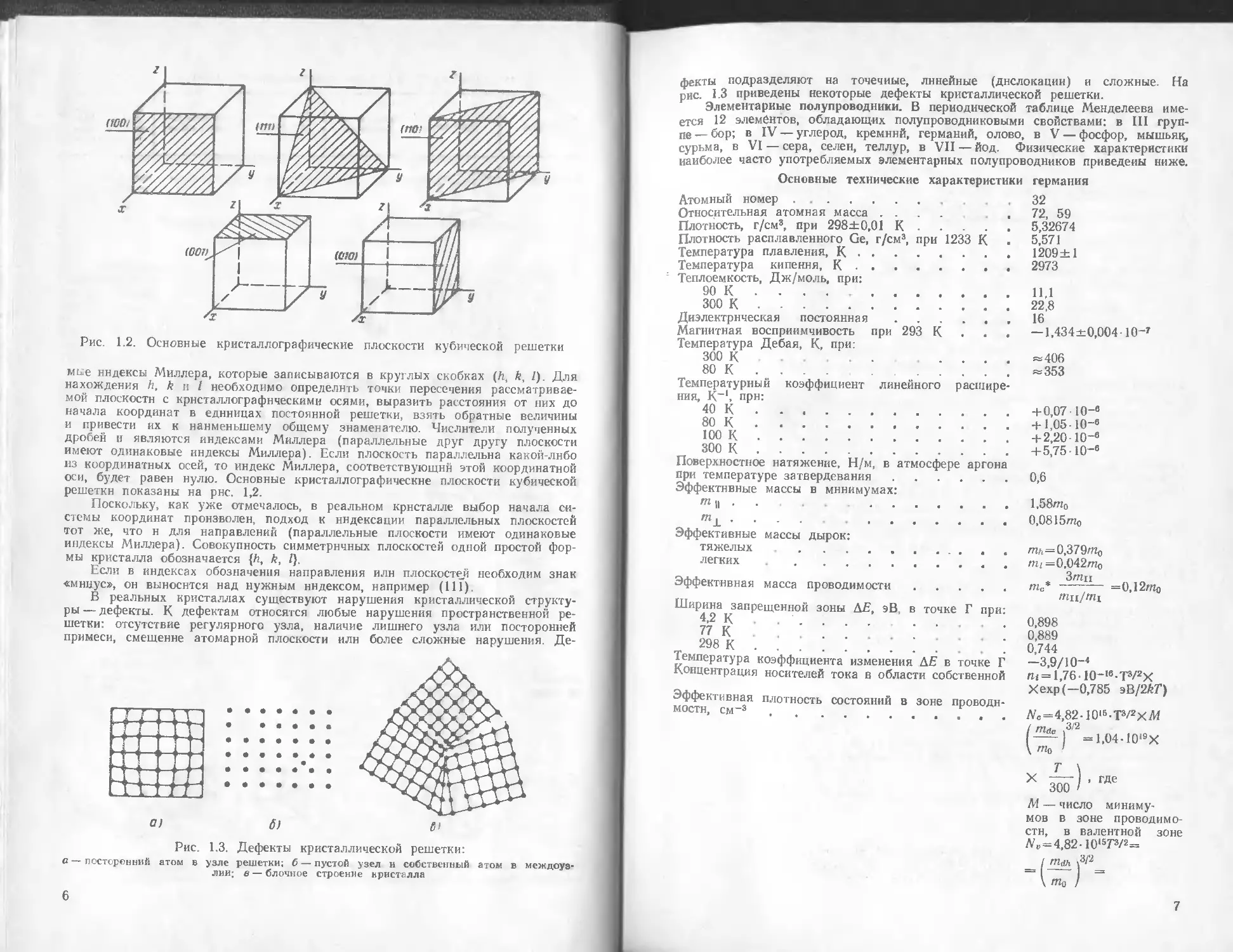

Рис. 1.2. Основные кристаллографические плоскости кубической решетки

мые индексы Миллера, которые записываются в круглых скобках (h, k, I). Для

нахождения h, k и I необходимо определить точки пересечения рассматривае-

мой плоскости с кристаллографическими осями, выразить расстояния от них до

начала координат в единицах постоянной решетки, взять обратные величины

и привести их к наименьшему общему знаменателю. Числители полученных

дробен и являются индексами Миллера (параллельные друг другу плоскости

имеют одинаковые индексы Миллера). Если плоскость параллельна какой-либо

из координатных осей, то индекс Миллера, соответствующий этой координатной

оси, будет равен нулю. Основные кристаллографические плоскости кубической

решетки показаны на рнс. 1,2.

Поскольку, как уже отмечалось, в реальном кристалле выбор начала си-

стемы координат произволен, подход к индексации параллельных плоскостей

тот же, что н для направлений (параллельные плоскости имеют одинаковые

индексы Миллера). Совокупность симметричных плоскостей одной простой фор-

мы кристалла обозначается {/г, k, /}.

Если в индексах обозначения направления илн плоскостей необходим знак

«минус», он выносится над нужным индексом, например (111).

В реальных кристаллах существуют нарушения кристаллической структу-

ры — дефекты. К дефектам относятся любые нарушения пространственной ре-

шетки: отсутствие регулярного узла, наличие лишнего узла или посторонней

примеси, смещение атомарной плоскости илн более сложные нарушения. Де-

0)

6)

Рис. 1.3. Дефекты кристаллической решетки:

а—посторонний атом в узле решетки; б — пустой узел и собственный атом в междоуз-

лии; в — блочное строение кристалла

6

фекты подразделяют на точечные, линейные (дислокации) и сложные. На

рис. 1.3 приведены некоторые дефекты кристаллической решетки.

Элементарные полупроводники. В периодической таблице Менделеева име-

ется 12 элементов, обладающих полупроводниковыми свойствами: в III груп-

пе __бор; в IV — углерод, кремний, германий, олово, в V — фосфор, мышьяк,

сурьма, в VI — сера, селен, теллур, в VII — йод. Физические характеристики

наиболее часто употребляемых элементарных полупроводников приведены ниже.

Основные технические характеристики германия

Атомный номер.........................

Относи тельная атомная масса ....

Плотность, г/см3, при 298±0,01 К

Плотность расплавленного Ge, г/см3, при 1233 К

Температура плавления, К ...................

Температура кипения, К .....................

Теплоемкость, Дж/моль, при:

90 К .... . ............................

300 К...................................

Диэлектрическая постоянная .................

Магнитная восприимчивость при 293 К

Температура Дебая, К, при:

300 К . ...

80 К....................................

Температурный коэффициент линейного расшире

ния, К-1, при:

40 К....................................

80 К....................................

100 К...................................

300 К...................................

Поверхностное натяжение, Н/м, в атмосфере аргона

при температуре затвердевания ..............

Эффективные массы в минимумах:

mll • • ................

т±......................................

Эффективные массы дырок:

тяжелых ............................

легких .................................

Эффективная масса проводимости ....

Ширина запрещенной зоны ДЕ, эВ в точке Г при

298 К............................

Температура коэффициента изменения ДЕ в точке Г

Концентрация носителей тока в области собственной

Эффективная плотность состояний в зоне проводи-

мости, см-3

32

72, 59

5,32674

5,571

1209 ± 1

2973

11,1

22 8

16

-1,434+0,004 10~7

«406

«353

+ 0,07 I О-8

4-1,05-10-°

+ 2,20 10 ~8

+5,75-10-®

0,6

1.58т0

0,0815т0

тл = 0,379то

т(=0.О42лпо

Зтп

то* -------- =О,12/«о

rnu/rrii

0,898

0,889

0 744

- 3,9/10-"

щ= 1,76- 10-18-Т3/гХ

Хехр(—0,785 эВ/2Г7)

(— 2 = 1,04-10|9Х

\ та 1

х ж ) •где

М — число миниму-

мов в зоне проводимо-

сти, в валентной зоне

Аг=4,82.101573/2=

_ I mdh

\ т0 )

7

=6,1-10]8

Подвижность носителей тока при рассеянии на ко-

лебаниях решетки:

электронов в зоне проводимости, см2/В-с

дырок в валентной зоне, см2/В с

Коэффициент диффузии носителей тока, см2/с, прн

300 К

электронов

дырок ...................

Дрейфовая подвижность, см2/(В с), при 300 К:

электронов . .

дырок . . .

Атомный объем . .............

Число атомов в единице объема, см-3

Постоянная решетки п29зк, нм , . . .

U„=3800

Пр=1800

93

44

3800

1800

13,5

4,42-1022

0 565748

Основные физические характеристики кремния

Атомный номер .... . .

Относительная атомная масса.....................

Электронная структура ......

Кристаллическая структура .......

Параметр решетки, нм, при 298 К

Диэлектрическая проницаемость

Плотность, г/см3: ....

твердого (при 298 К)

жидкого.....................

Коэффициент линейного расширения,

288...323 К

423 К.......................

Теплоемкость, Дж/(моль-К)> при:

90 К............................

300 К ...

Температура плавления, К

Температура кипения, К .

Поверхностное натяжение, Н/м:

к-1,

прн:

в аргоне

в гелии

в водороде ............................

Излучательная способность при:

1000 К . ....

1688 К .................

Удельное сопротивление, Ом-см-Ю4

Ширина запрещенной зоны при 300 К в точке Г

Коэффициент диффузии, см2/с, при 300 К:

эВ

электронов

дырок ...

Коэффициент преломления прн длине волны X, мкм

1,05..................................

2,6 . . .....................

2..10 ....

Отражательная способность прн длине волны бо

лее 1,5 мкм . .....................

Твердость по Моосу............................

Т

300 /

' т -1.66

,300'

-2,33

14

28,08

Is^s^Ss^p2

Структура алмаза, про-

странственная симметрия

O\(Fd3m)

0,543072+0,000001

12

2,3283

2,2

2,4 10-в

з.о-ю-’

5,2

19

1685 + 2

2773

0,72

0.73

0,73

0.64

0,46

23. 24

1,153

35

13,1

3,56

3,44

3,50

0,3

7

8

Концентрация носителей тока, см-3, в Si с собст-

венной проводимостью при 300 К .... .

Подвижность, см2/(В с),

электронов прн:

300 К .........................................

300 ..400 К....................................

дырок при:

300 к.............................................

150...400 К.......................................

1,5-1010

1350+100

4- 10в7'-2 6

480+15

2,5-1087+2-3

Основные физические характеристики теллура

Атомный номер • -

Относительная атомная масса.....................

Атомный объем ...............................

-Плотность, г/см3 . ......................

Число атомов в 1 см3............................

Температура плавления, К .......................

Температура кипения, К .........................

Температура Дебая, К........................

Диэлектрическая проницаемость...................

Папаметры решетки тригонального Те (£>34, £>36), нм:

а.................. ... •

с • - •

Валентный угол а, град..........................

Коэффициент теплового расширения, К-1, при 293 К:

параллельно оси с ...

перпендикулярно оси с . . ...

Удельная теплопроводность, Вт/(м-к)

Ширина запрещенной зоны Л£, эВ, в точке Г

Коэффициент преломления:

параллельно осн с при Л=3,6 мкм ....

перпендикулярно оси с прн А=8 мкм

Коэффициент, определяющий угол поворота плоскости по

ляризации при прохождении света сквозь пластину тол

щиной 1 мм, град/мм, при А = 4 мкм..............

Удельное сопротивление, Ом см, прн 303 К:

II оси с ............

JL оси с ......

Подвижность носителей тока, см2/(В-с), прн 204 К:

электронов ............. ...

дырок . ......................

Термо-ЭД С, мкВ/K, прн:

300 К . . .

623 К и VT || с . . . .

623 К и IT 1 с................................

Эффективная масса:

"I X /т0.......................................

725

1663

129

23

0,446

5,93

102,6

-1,0-10-°

27,2-10-®

5,86

0,33...0,37

0,34

4,85

100

0,307

0,528

1800

700

300...500

320

135

т || ]т0 ............. 0,25±0,01

Основные физические характеристики селена

Атомный номер 34

Относительная атомная масса.................78,96

Валентность 6 4_2

Атомный радиус, нм...........................' 34

Электронная структура ..............' . 3d104s24//

Удельная магнитная восприимчивость..........— 3,1-10-7

Контактная разность потенциалов (по отношению к Au), эВ 5,13

Диэлектрическая проницаемость (аморфного Se) . . 6,6±0,4

9

Параметры кристаллической решетки (гексагонально-

го Se), нм:

а, b .............................................0 436

„с.....................................................0,496

Минимальное расстояние между двумя атомами, нм:

в одной цепочке . ... 0,236

в соседних цепочках................................о’,345

Параметры кристаллической решетки а и (i модификаций

моноклинного Se:

а

с

Ч 9,05 9,07 11,61

₽ 12,85 8.07 9,31

В моноклинном Se минимальное расстояние между двумя

атомами, нм

в одной цепочке ........

в соседних цепочках , ..............

Температура плавления, К.........................

Температура кипения, К.........................

Плотность Se, г/см3:

стекловидного ...................................

моноклинного ....................................

гексагонального .................................

Модуль Юнга, Н/м2 (гексагональная модификация)

Сжимаемость . , . ,

Коэффициент Пуассона

Коэффициент поверхностного натяжения, Н/м, при 493 К

Коэффициент линейного расширения:

стекловидного Se при:

303 К ..........................................

273 К...........................................

223 К...........................................

173 К...........................................

123 К...........................................

гексагонального Se прн:

473 К...........................................

423 К...........................................

373 К...........................................

323 К...........................................

273 К...........................................

монокристаллического Se при:

288...328 К ( II оси) ...................

293...333 К (-L оси) .... ...

Коэффициент преломления в инфракрасной области

Теплоемкость, Дж/(моль-К), при 298 К.................

Удельное сопротивление, Ом см:

металлического Se при:

291 К...........................................

473 К...........................................

аморфного Se при 291 К...........................

Удельная электропроводность, Омсм-1, жидкого Se

прн 753 К............................................

Ширина запрещенной зоны, эВ (по фотоэлектрическим

измерениям) .........................................

Концентрация дырок, см~3, при 300 К..................

Подвижность дырок, см2/(В-с), при 300 К

Анизотропия электропроводности прн 300 К

Температурный коэффициент измерения ширины запрещен-

ной зоны, эВ/К.......................................

Угол

90°46

93°8'

0,234

0,380

492+1

958

4,28

4,47

4,80

5,8 Юг

12-10—»

0,45

9,25 10-3

53 1О-0

47 10-°

40 10-в

35-10-»

32Ю-«

5010-е

40 10-°

33 10-в

27 IO-0

22-10"»

—18-10-в

+ 47-10-»

2,5

25,36

12

1,2-10-»

1О,2...1О13

1,2-10-»

1,79 ±0.01

1014

1

2...10

-9-10-»

10

Полупроводниковые химические соединения. К ним относятся соединения

„„мрнтов различных групп периодической системы, соответствующие общим

ллпмулам AinBv (JnSb, JnAs, JnP, GaSb, GaAs, GaP, AlSb); ATIBV (CdSb,

7nSb) AnBVI (ZnS, ZnSe, ZnTe, CdS, CdSe, CdTe, HgSe, HgTe, HgS),

Atvgvi (Pb$. PbSe, PbTe, SnTe, SnS, SnSe, GeS, GeSe), а также некоторые

окислы свинца, олова, германия и кремния. Соединения металлов II группы е

серой, селеном, теллуром носят названия соответственно сульфидов, селенидов,

теллуридов.

Соединения AnlBv применяются в основном в изделиях электронной тех-

ники, работающих на сверхвысоких частотах. Соединения AIJBV используются

в качестве эффективных люминофоров в видимой области светодиодов, датчи-

ков Холла, модуляторов и др Соединения AIIIBV, AnBVI н A1VBVI идут на

изготовление источников и приемников света, индикаторов и модуляторов из-

лучений. Окисные полупроводниковые соединения применяются для изготовления

фотоэлементов, выпрямителей и сердечников высокочастотных индуктивностей.

Физические свойства некоторых двухэлементных полупроводников приведены

в табл. 1.2—1.5.

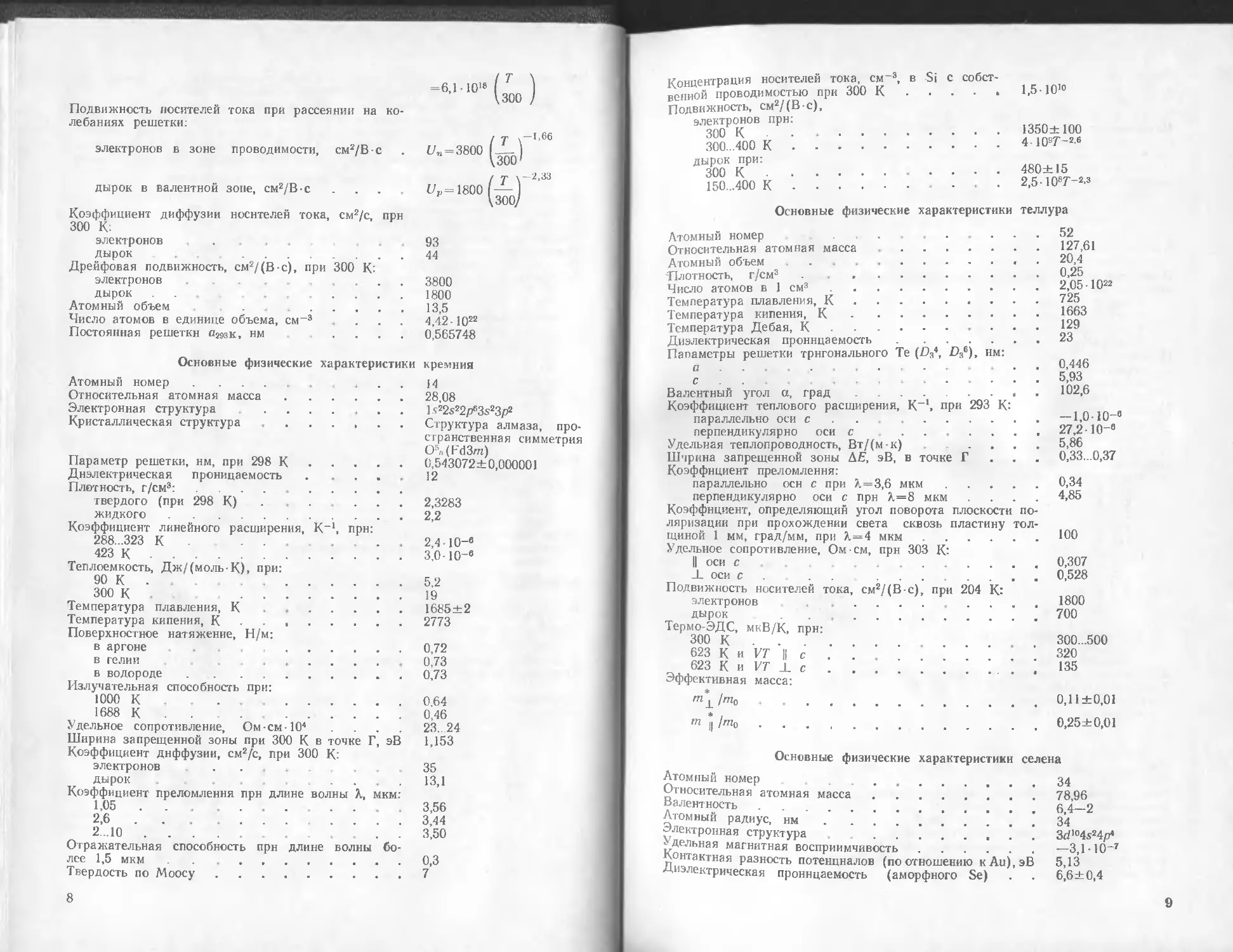

Таблица 1.2. Физические свойства соединений типа AIUBV

Параметр AJSb GaSb InSb AlAs GaAs in As-

Темпера- тура плав- ления, К 1333 998 798 1873 1553 1218

Постоян- ная решет- ки, нм 6,1 6,09 6,48 5,62 5,63 6,06

Ширина за- прещенной зоны, эВ 0,52 0,7 0,18 2,2 1,32 0,35

Диэлектри- ческая про- ницаемость Подвиж- ность, см2/(В с): 8,4 14,0 15,9

электро- нов 50 5000 60 000 — 4000 3000

дырок 150 1000 4000 400 200

Показа- тель пре- ломления света 3,0 3,7 4,1 — 3,2 3,2

Темпера- турный ко- эффициент линейного расшире- ния, Д-1 6,9 IO-6 5,5 IO'6 5,7-10-6 5,3-10-6

На основе большинства приведенных бинарных соединений можно получить

твердые растворы- (CdTe)»(HgTe),-х; (HgTe)x(HgSe)1_»; (PbTe)x(SnTe)j-»;

UJbbe)x(SnSe)1_x н многие другие.

Диапазон применения твердых растворов для нзготовлення большинства по-

лупроводниковых приборов и устройств практически неограничен, однако до

Настоящего времени этому препятствует отсутствие воспроизводимой технологии

получения самих материалов и р — «-переходов на их основе.

11

Таблица 1.3. Физические свойства соединений типа AnBVI

Параметр CdS CdSe CdTe PbS PbSe PbTe

Относительная молеку- лярная масса 72,0 95,2 120,5 120,0 143,0 168,0

Температура плавле- ния, к 1748 1523 1313 1383 1338 1177

Теплопроводность, Вт/(м-К) — — — 2,94 1,7 1,7

Ширина запрещенной зоны, эВ Подвижность, см2/ (В с): 2,4 1.8 1.5 0,6 0,55 0,6

электронов 200 200 600 600 900 300

дырок 20 — 50 400 500 300

Отношение эффективной массы электрона к мас- се свободного электрона 0,36 0,34 0,15 0,30

Таблица 1.4. Физические свойства карбида кремния

Параметр Числовые значения

Относительная молекулярная масса Состав (SiC:C) Постоянные кристаллической решет- ки, нм: кубической 40,1 70 : 30 а=0,4357

гексагональной а=0,3095 с =1,009

тригональной а=0,357 с= 1,754

Твердость по Моосу Плотность, г/см3, при 298 К Температура разложения, К Удельная теплопроводность, Вт/(м-К) Диэлектрическая проницаемость Ширина запрещенной зоны, эВ Подвижность, см2/(В с): электронов дырок Эффективная масса *: дырок электронов 9,5. .9,7 3,2 2473 0,05 6,7 2,8 100 20 1,2 0.6

* В единицах массы свободного электрона.

12

Таблица 1.5 Физические свойства соединений А” В У

П араметр Zn3P2 Cd3P2 ZnsAs3 Cd3As2

— — 1

Температура плавле- ния, К 1453 1012 1288 994

Тип проводимости Р п Р п

Энергия ионизации примесей Еи эВ 0,49...0,61 0,3 —- 0,14

Ширина запрещенной зоны, эВ 1,20 0,50 0,93 0,13

Удельное сопротивле- ние, Ом см, приЗООК 1О3 *...1О5 3,5 Ю-з 10 2-10—1

Термо-ЭДС прн 300 К, мВ/К Подвижность элект- ронов и дырок, см2/(В-с), прн 300 К 1,2... 1,8 —0,15 0,2 —0,06

10 1500 17 10 000

Эффективная масса носителей * — 0,12 — —

Концентрация носите- лей, см-3, при 300 К — (3...6) 1017 7,3-1017 2-10'«

• В единицах массы свободного электрона.

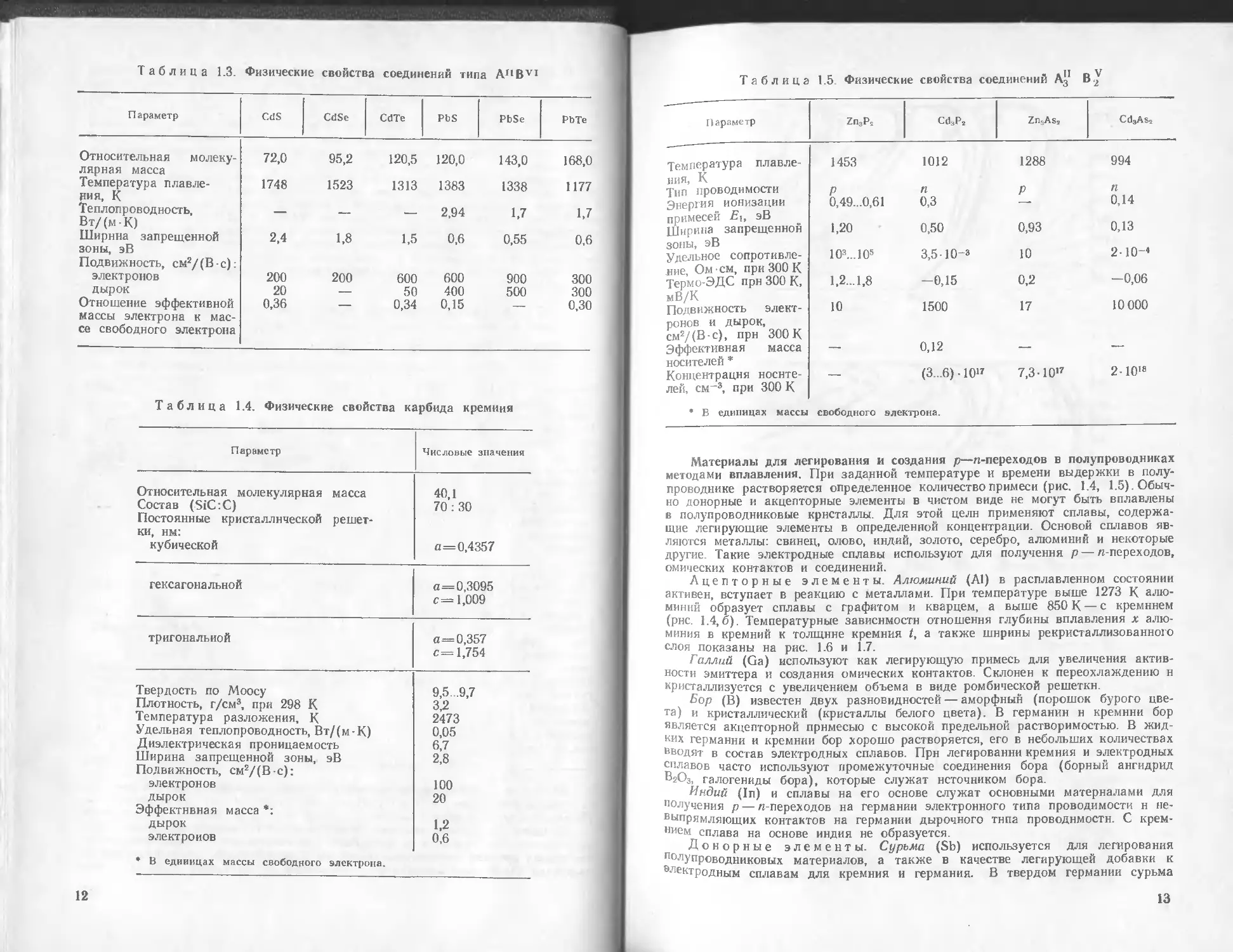

Материалы для легирования и создания р—«-переходов в полупроводниках

методами вплавления. При заданной температуре и времени выдержки в полу-

проводнике растворяется определенное количество примеси (рис 1.4, 1.5) Обыч-

но донорные и акцепторные элементы в чистом виде не могут быть вплавлены

в полупроводниковые кристаллы. Для этой цели применяют сплавы, содержа-

щие легирующие элементы в определенной концентрации. Основой сплавов яв-

ляются металлы: свинец, олово, индий, золото, серебро, алюминий и некоторые

другие. Такие электродные сплавы используют для получения р — « переходов,

омических контактов и соединений.

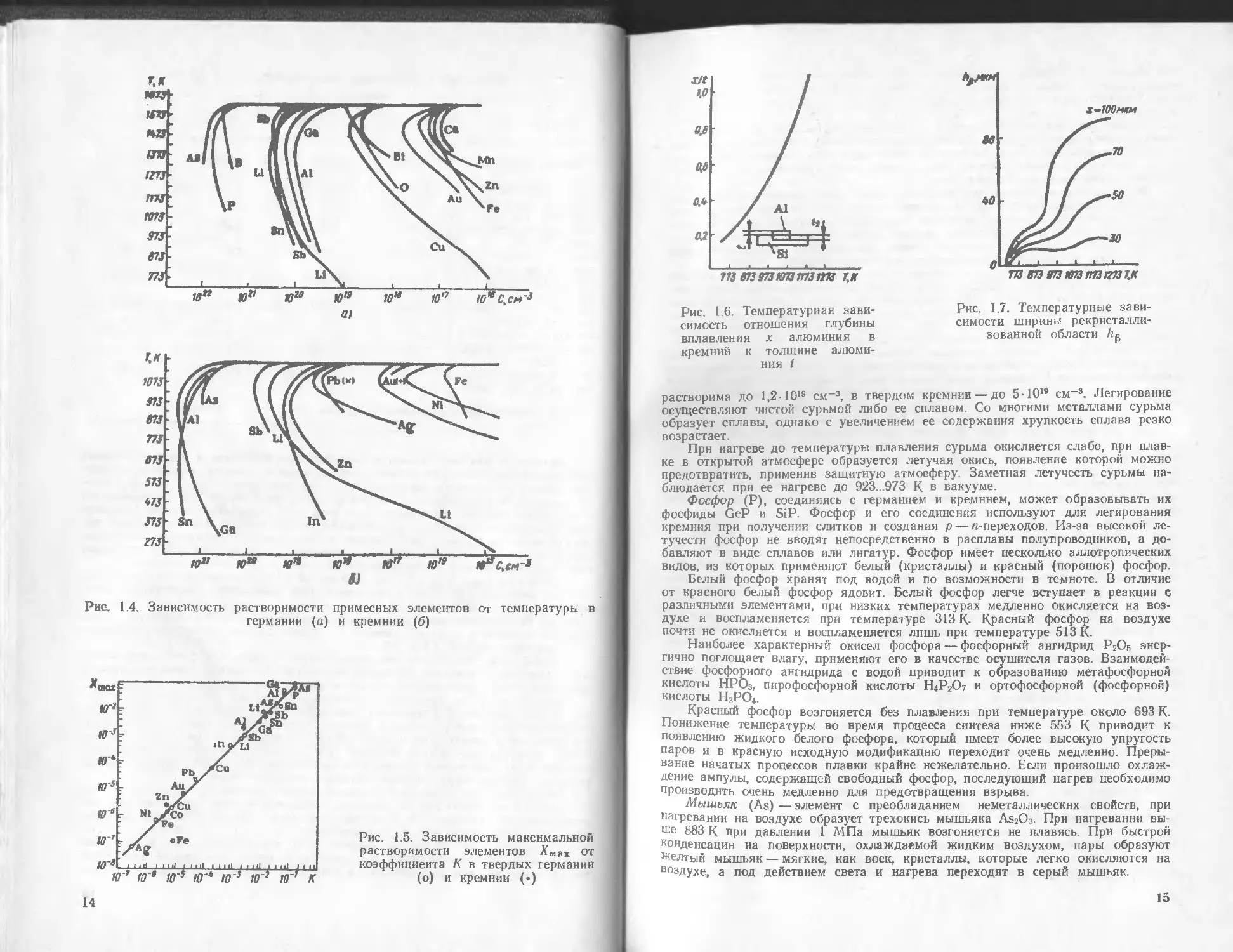

Ацепторные элементы Алюминий (А1) в расплавленном состоянии

активен, вступает в реакцию с металлами. При температуре выше 1273 К алю-

миний образует сплавы с графитом и кварцем, а выше 850 К — с кремнием

(рнс. 1.4,6). Температурные зависнмостн отношения глубины вплавления х алю-

миния в кремний к толщине кремния t, а также ширины рекристаллизованного

слоя показаны на рис. 1.6 и 1.7.

Галлий (Ga) используют как легирующую примесь для увеличения актив-

ности эмиттера и создания омических контактов. Склонен к переохлаждению н

кристаллизуется с увеличением объема в виде ромбической решетки.

Бор (В) известен двух разновидностей — аморфный (порошок бурого цве-

та) и кристаллический (кристаллы белого цвета). В германии н кремнии бор

является акцепторной примесью с высокой предельной растворимостью. В жид-

ких германии и кремнии бор хорошо растворяется, его в небольших количествах

вводят в сослав электродных сплавов Прн легировании кремния и электродных

сплавов часто используют промежуточные соединения бора (борный ангидрид

В2О3, галогениды бора), которые служат источником бора.

Индий (In) и сплавы на его основе служат основными материалами для

чолучення р — «-переходов на германии электронного типа проводимости н не-

выпрямляющих контактов на германии дырочного типа проводимости. С крем-

нием сплава на основе индия не образуется.

Донорные элементы. Сурьма (Sb) используется для легирования

полупроводниковых материалов, а также в качестве легирующей добавки к

электродным сплавам для кремния и германия. В твердом германии сурьма

13

Рис. 1.4, Зависимость растворимости примесных элементов от температуры в

германии (а) и кремнии (6)

Рис. 1.5. Зависимость максимальной

растворимости элементов Хмпх от

коэффициента К в твердых германии

(о) и кремнии (•)

14

из втззтзкпзтзтз т,к

Рис. 1.6. Температурная зави-

симость отношения глубины

вплавления х алюминия в

кремний к толщине алюми-

ния t

Рис. 1.7. Температурные зави-

симости ширины рекристалли-

зованной области Zip

растворима до 1,2-1018 см-3, в твердом кремнии — до 5-Ю19 см 3. Легирование

осуществляют чистой сурьмой либо ее сплавом. Со многими металлами сурьма

образует сплавы, однако с увеличением ее содержания хрупкость сплава резко

возрастает.

Прн иагреве до температуры плавления сурьма окисляется слабо, при плав-

ке в открытой атмосфере образуется летучая окись, появление которой можно

предотвратить, применив защитную атмосферу. Заметная летучесть сурьмы на-

блюдается при ее нагреве до 923...973 К в вакууме.

Фосфор (Р), соединяясь с германием и кремнием, может образовывать их

фосфиды GeP и SiP. Фосфор и его соединения используют для легирования

кремния при получении слитков н создания р — «-переходов. Из-за высокой ле-

тучести фосфор не вводят непосредственно в расплавы полупроводников, а до-

бавляют в виде сплавов или лнгатур. Фосфор имеет несколько аллотропических

видов, из которых применяют белый (кристаллы) и красный (порошок) фосфор.

Белый фосфор хранят под водой и по возможности в темноте. В отличие

от красного белый фосфор ядовит. Белый фосфор легче вступает в реакции с

различными элементами, при низких температурах медленно окисляется на воз-

духе и воспламеняется при температуре 313 К- Красный фосфор на воздухе

почти не окисляется и воспламеняется лишь при температуре 513 К-

Наиболее характерный окисел фосфора — фосфорный ангидрид Р2О5 энер-

гично поглощает влагу, применяют его в качестве осушителя газов. Взаимодей-

ствие фосфорного ангидрида с водой приводит к образованию метафосфорной

кислоты HPOs, пирофосфорной кислоты Н4Р2О7 и ортофосфорной (фосфорной)

КИСЛОТЫ Н3РО4.

Красный фосфор возгоняется без плавления при температуре около 693 К.

Понижение температуры во время процесса синтеза ниже 553 К приводит к

появлению жидкого белого фосфора, который имеет более высокую упругость

паров и в красную исходную модификацию переходит очень медленно. Преры-

вание начатых процессов плавки крайне нежелательно. Если произошло охлаж-

дение ампулы, содержащей свободный фосфор, последующий нагрев необходимо

производить очень медленно для предотвращения взрыва.

Мышьяк (As) — элемент с преобладанием неметаллических свойств, при

нагревании на воздухе образует трехокись мышьяка As2O3. При нагревании вы-

ше 883 К при давлении 1 МПа мышьяк возгоняется не плавясь. При быстрой

конденсации на поверхности, охлаждаемой жидким воздухом, пары образуют

Желтый мышьяк — мягкие, как воск, кристаллы, которые легко окисляются на

воздухе, а под действием света и нагрева переходят в серый мышьяк.

15

Элементарный мышьяк не ядовит, однако многие его соединения, особенно

трехвалеитного мышьяка, являются сильнейшими ядами. При проведении терми-

ческих процессов необходимо обеспечить надежную защиту от окислившегося

мышьяка.

Висмут (Bi) является донором со слабой растворимостью. Добавка его в

электродные сплавы улучшает их смачиваемость. Висмут обладает хрупкостью

и обработке давлением не поддается. Для него характерна низкая окисляемость

даже при повышенных температурах, что позволяет проводить его плавку с

другими элементами на воздухе.

Материалы для электродных сплавов. Олово (Sn)—основной составной

материал большинства мягких (низкотемпературных) припоев, электродных

сплавов в качестве носителя донорных элементов. С германием олово легко

сплавляется. Олово с добавлением сурьмы служит стандартным электродным

материалом для получения невыпрямляющих контактов на электронном герма-

нии. Является практически единственным носителем фосфора.

Свинец (РЬ) используют как составную часть различных припоев: ПОС-40

(60% свинца, 40% олова), ПОС-60 (60% олова, 40% свинца) и др. С кремнием

свинец не образует сплавов. Прн нагревании на воздухе и прн длительном

нагреве выше температуры плавления свинец полностью окисляется. Промыш-

ленные сорта свинца содержат от 0,008 до 0,5% примесей. Примеси в свинце

увеличивают его твердость и снижают пластичность.

Золото (Au) — основной компонент многих электродных сплавов, особенно

для кремния. Золото с добавкой сурьмы применяют для получения невыпрям-

ляющих контактов к кремнию электронного типа проводимости. Легко паяется

мягкими припоями и хорошо сплавляется с кремнием и германием.

Серебро (Ag) используют как основную часть электродных сплавов для

германия и кремния, а также как основу большой группы твердых (высокотем-

пературных) припоев для пайки металлов, так называемых серебряных припоев.

Окись серебра Ag2O разлагается при нагревании выше 723 К, поэтому серебро

можно плавить в открытой атмосфере без опасности окисления.

Сплавы для р—«-переходов. Состоят из основы, определяющей геометри-

ческие параметры р — «-перехода, активных компонентов, изменяющих электро-

физические свойства рекристаллизованного слоя, и легирующих добавок, которые

создают р — «-переход.

Сплавы для германия. Внх основу входят олово, индий и свинец.

Для температур вплавлення с 573 до 723 К основой является олово, с 723 до

873 К —индий, а с 973 до 1023 К — свинец. Часто используют сплавы РЬ—1п,

РЬ — Sn, РЬ — In — Sn, обеспечивающие требуемую температуру вплавления.

Для улучшения смачивания германия н равномерного вплавлення в электродные

сплавы на основе индня вводят цннк (1...3%) нли благородные металлы — зо-

лото (1...3%), серебро (0,1...1%).

Требуемый тип проводимости электродного сплава задают введением в ос-

нову сплава донорных или акцепторных элементов. Акцепторные элементы вво-

дятся в электродный сплав прн создании р — «-перехода на германии п-тнпа

проводимости. Если в основе электродного сплава лежит индий, он сам является

акцепторной примесью с максимальной растворимостью в германии 1010 см-3.

При создании коллекторных р — « переходов на германии используют сплавы

In — Zn (до 1% Zn), In — Au (до 3% Au) и РЬ — In (20...50% In). В качестве

эмиттерных сплавов применяют In — Ga (0,5% Ga), In — Au—Ga (1% Au,

0,5% Ga), Pb —Ag —Ga (30% Ag, 1% Ga), Pb—In —Ga (30% In, 1% Ga).

Донорные элементы входят в электродный сплав в случае получения

р — «-перехода на германии p-типа проводимости. В качестве донорных эле-

ментов используют сурьму илн мышьяк, которые легко вводятся в основу элект-

родного сплава или свинца.

Распространение получили электродные сплавы, легированные сурьмой

РЬ — Sb (1...3% Sb), Sn —Pb — Sb (2% Sb), а также мышьяком Pb — As

(до 3% As) н Sn — As (до 4% As).

Сплавы для кремния. Для создания р — «переходов на кремнии

«-типа проводимости применяют алюминий, в который вводят акцепторные прн-

месн — бор или галлнй. Для создания р — «-переходов в кремнии р-тнпа про-

водимости в качестве основы электродных сплавов используют золото н олово

Гб

и сплав золото — серебро. Легирующими донорными элементами являются фос-

фор, мышьяк и сурьма. Основой сплавов может быть свинец с добавками ни-

келя (1,..3%) и серебра (до 15%). Существует несколько разновидностей таких

сплавов: РЬ — Ag — Sb (15% Ag, 1% Sb), Pb — Ni— In (5% In, 3% Ni) и др.

Сплавы для соединений типа AUIBV. Для соединений типа

AlnBv элементы II группы периодической системы являются акцепторами, а

элементы VI группы — донорами. На материалах p-типа проводимости для об-

разования р — «-переходов применяют сплавы свинца и олова с добавками тел-

лура и селена, а на материалах n-типа проводимости — сплавы цинка и кадмия.

Сплавы для омических контактов. Наиболее часто омические контакты име-

ют структуру л — л+- илн р— р+-типа, где л- и p-области соответствуют исход-

ным полупроводниковым материалам, а л+- и р'-области образованы дополни-

тельным легированием исходных материалов вплавлением в них соответствую-

щих электродных сплавов для омических контактов. Для создания структур

л — л+-типа в сплавы добавляют донорные, а для структур р — р+-типа — ак-

цепторные элементы. Для получения омических контактов к полупроводниковым

приборам используют чистые металлы и сплавы. Температуру плавления спла-

вов для омических контактов выбирают несколько ниже температуры плавле-

ния сплавов для получения р—п-переходов.

Сплавы для омических контактов с германием. Для оми-

ческих контактов с германием p-типа применяют сплавы РЬ — In с содержанием

индия 10...60%. Сплавы с более низким содержанием индия применяют для

высокоомного германия. Для германия /г-типа используют сплавы РЬ — Sn

(3,..5% Sb) и РЬ—As (0,5...3% As). Прн температурах вплавлення порядка

573 К используют сплавы на основе олова (например, Sn — Bi, Sn — Pb) с ле-

гирующими присадками сурьмы и мышьяка (для германия n-типа проводимости)

и индия (для германия p-типа проводимости). При температурах вплавлення

773..963 К используют сплавы Си—-Ag — Sb (27% Ag, 3% Sb).

Сплавы для омических контактов с кремнием. Для омиче-

ских контактов на кремнии n-тнпа проводимости используют сплавы Au — Sb

(до 1% Sb), а на кремнии p-типа проводимости сплавы Au — Ga (до 1% Ga).

Иногда для частичной замены золота в них добавляют серебро и применяют,

например, сплав Ag —Au — Ga (30...70% Ag, до 20...60% Au, до 10% Ga).

Для омических контактов на кремнии применяют также сплавы на основе

свинца. На кремннн р-тнпа проводимости используют сплавы Pb —Ag (15% Ag)

н Pb—Ag — Ga (3% Ag, 1% Ga), а на кремнии n-тнпа проводимости—сплав

Pb — Ag — Sb (15% Ag, 1% Sb). Вместо серебра в этн сплавы можно вводить

никель: для кремния n-тнпа проводимости применяют сплавы РЬ — Ni — Sb

(3% Ni, 1% Sb) н Pb — Ni — As (3% Ni, 1% As), а для кремния p-типа про-

водимости— сплав Pb — In—Ni (3% Ni, 5% In).

1.2. Методы направленной кристаллизации из расплавов

Кристаллизация расплава, при которой тепло отводится от фронта кристал-

лизации преимущественно в одном направлении, называется направленной. Си-

стема с одной фазовой границей — фронтом кристаллизации — носит название

неконсервативной направленной крнсталлнзацнн (в дальнейшем просто направ-

ленной кристаллизации). Консервативная направленная кристаллизация — зон-

ная плавка илн зонная перекристаллизация — характеризуется наличием в си-

стеме двух фазовых границ: фронта плавления и фронта кристаллизации

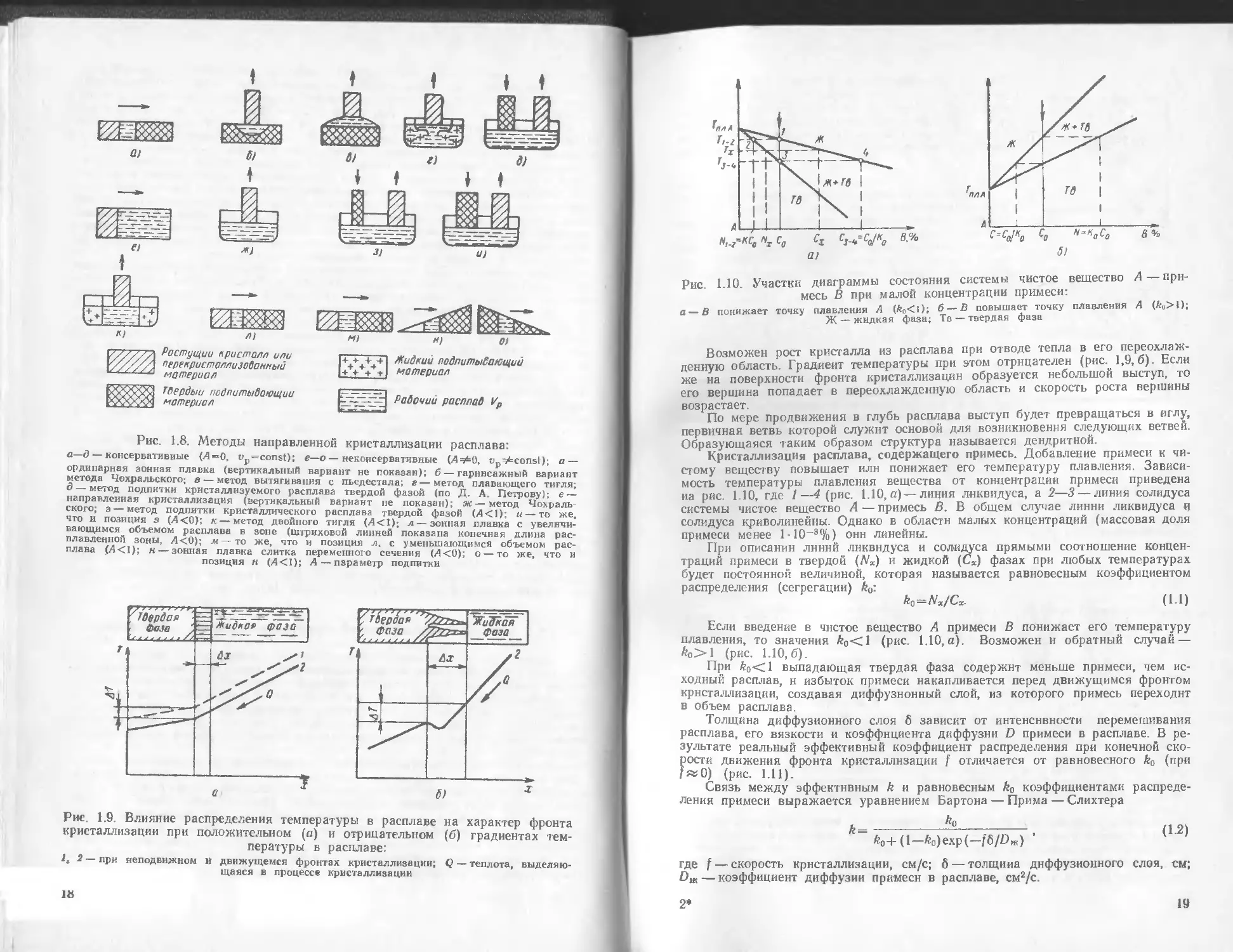

(рис. 1.8).

Кристаллизация чистого расплава. Для поддержания фронта кристаллиза-

ции на расстоянии х от начала растущего кристалла (рис. 1.9) необходимо

равенство тепловых потоков в кристалле и его расплаве (кривая / на рис. 1.9, а).

Это соответствует равенству температуры на фронте кристаллизации T$.K тем-

пературе плавления Тп„ кристаллизуемого вещества. Для перемещения фронта

кристаллизации необходимо, чтобы кристаллические зародыши росли, что реа-

лизуется при наличии переохлаждения ДГ в жидкой фазе (кривая 2 иа

рис. 1.9, а). Наклон кривой температурного градиента в жидкости определяет

величину переохлажденного слоя Дх.

2 Заказ № 1270

а/

Растущий кристалл или

перекристаллизованный

материал

Твердый подпитывающий

материал

Жидкий подпитывающий

материал

Рабочий расплав Vp

Рис. 1.8. Методы направленной кристаллизации расплава:

а—д— консервативные (А=0, up=const); е—о — некоисервативные (А=#0, ир=#const); а —

ординарная зонная плавка (вертикальный вариант не показан); б — гарннсажный вариант

метода Чохральского; в — метод вытягивания с пьедестала; г — метод плавающего тигля;

д — метод подпитки кристаллизуемого расплава твердой фазой (по Д. А. Петрову); е —

направленная кристаллизация (вертикальный вариант не показан); ж—метод Чохраль-

ского; з — метод подпитки кристаллического расплава твердой фазой (А<1); и — то же,

что и позиция з (А<0); к — метод двойного тигля (А<1); л—зонная плавка с увеличи-

вающимся объемом расплава в зоне (штриховой линией показана конечная длина рас-

плавленной зоны, А<0); м — то же, что и позиция л, с уменьшающимся объемом рас-

плава (А<1); н — зонная плавка слитка переменного сечения (А<0); о — то же, что и

позиция н (А<1); А — параметр подпитки

Рис. 1.9. Влияние распределения температуры в расплаве

кристаллизации при положительном (а) и отрицательном

пературы в расплаве:

Л 2 — при неподвижном и движущемся фронтах кристаллизации;

щаяся в процессе кристаллизации

на характер фронта

(б) градиентах тем-

Q — теплота, выдел я ю-

1»

Рис. 1.10. Участки диаграммы состояния системы чистое вещество А — при-

месь В при малой концентрации примеси:

а-—В понижает точку плавления А б— В повышает точку плавления А (Д.>1),

Ж — жидкая фаза; Тв — твердая фаза

Возможен рост кристалла из расплава при отводе тепла в его переохлаж-

денную область. Градиент температуры при этом отрицателен (рис. 1.9, б). Если

же на поверхности фронта кристаллизации образуется небольшой выступ то

его вершина попадает в переохлажденную область и скорость роста вершины

возрастает

По мере продвижения в глубь расплава выступ будет превращаться в иглу,

первичная ветвь которой служит основой для возникновения следующих ветвей.

Образующаяся таким образом структура называется дендритной.

Кристаллизация расплава, содержащего примесь. Добавление примеси к чи-

стому веществу повышает илн понижает его температуру плавления. Зависи-

мость температуры плавления вещества от концентрации прнмеси приведена

иа рис. 1.10, где /—4 (рис. 1.10, а)—линия ликвидуса, а 2—3 — линия солидуса

системы чистое вещество А — примесь В. В общем случае линии ликвидуса и

солидуса криволинейны. Однако в области малых концентраций (массовая доля

примеси менее 1-10“3%) онн линейны.

При описании лнннй лнквндуса и солидуса прямыми соотношение концен-

траций примеси в твердой (Nx) и жидкой (Сх) фазах при любых температурах

будет постоянной величиной, которая называется равновесным коэффициентом

распределения (сегрегации) k0:

k0=Nx/Cx. (1.1)

Если введение в чистое вещество А примеси В понижает его температуру

плавления, то значения £0<1 (рис. 1.10,а). Возможен и обратный случай —

*о>1 (рис. 1.10,6).

При йс<1 выпадающая твердая фаза содержит меньше прнмеси, чем ис-

ходный расплав, н избыток примеси накапливается перед движущимся фронтом

кристаллизации, создавая диффузионный слой, из которого примесь переходит

в объем расплава.

Толщина диффузионного слоя 6 зависит от интенсивности перемешивания

расплава, его вязкости и коэффициента диффузии D примеси в расплаве В ре-

зультате реальный эффективный коэффициент распределения при конечной ско-

рости движения фронта кристаллизации f отличается от равновесного kB (при

f»0) (рис. 1.11).

Связь между эффективным k и равновесным k0 коэффициентами распреде-

ления примеси выражается уравнением Бартона — Прима — Слихтера

&о4- (1—&о)ехр(—fB/Dw)

где f — скорость кристаллизации, см/с; 6 — толщина диффузионного слоя, см;

DM — коэффициент диффузии примесн в расплаве, см2/с.

2*

19

Рис. 1.11. Распределение примеси перед фронтом

кристаллизации, движущимся с пренебрежительно

малой (с) и конечной (б) скоростями, в результате

чего перед фронтом кристаллизации возникает пе-

реохлажденная область (е), ограниченная линиями

ликвидуса и градиентом температуры Т в расплаве

(7’1>7'2>Гз)

Эффективный коэффициент распределения учиты-

вает взаимодействие расплава с внешней средой.

Оценкой такого взаимодействия является коэффици-

ент взаимодействия а (см/с), характеризующий из-

менение концентрации примеси в расплаве за еди-

ницу времени с единицы поверхности расплава при

единичной разности (между равновесной и текущей)

концентрацией.

Время насыщения т расплава примесью задан-

ной концентрации определяется уравнением

_ 2,3Vlg(Cp-C)/(Cp-C0)

Т aF ' ( '

где V — объем расплава, см3; Со, С — начальная и

текущая концентрации примеси в расплаве, см-3;

Ср — равновесная концентрация примеси в распла-

ве, см-8; F — поверхность расплава, см2.

С учетом коэффициента взаимодействия а изме-

нение концентрации примеси в расплаве в ходе кристаллизационного процесса

выражается единым коэффициентом К

K.=k+kn,

(1.4)

носящим название обобщенного коэффициента распределения и являющимся

суммой двух коэффициентов: k — эффективного коэффициента распределения

примеси между кристаллом и расплавом (1.1) и kn — эффективного коэффици-

ента распределения примеси между расплавом и паровой фазой, определяемо-

го как

*п=(а//)р, (1.5)

где а — коэффициент взаимодействия, см/с; f — скорость кристаллизации рас-

плава, см/с; у — геометрический фактор, выражающий соотношение поверхности

кристаллизуемого расплава и сечения выращиваемого кристалла.

Каждый из этих коэффициентов изменяется в пределах: при k<l

при k>\ k0>k^K; при [=0 0</гп^оо. Для нелетучей примеси kn=0 и тогда

K=k.

Основными методами неконсервативной направленной кристаллизации яв-

ляются методы, приведенные на рис. 1.8 и 1.12.

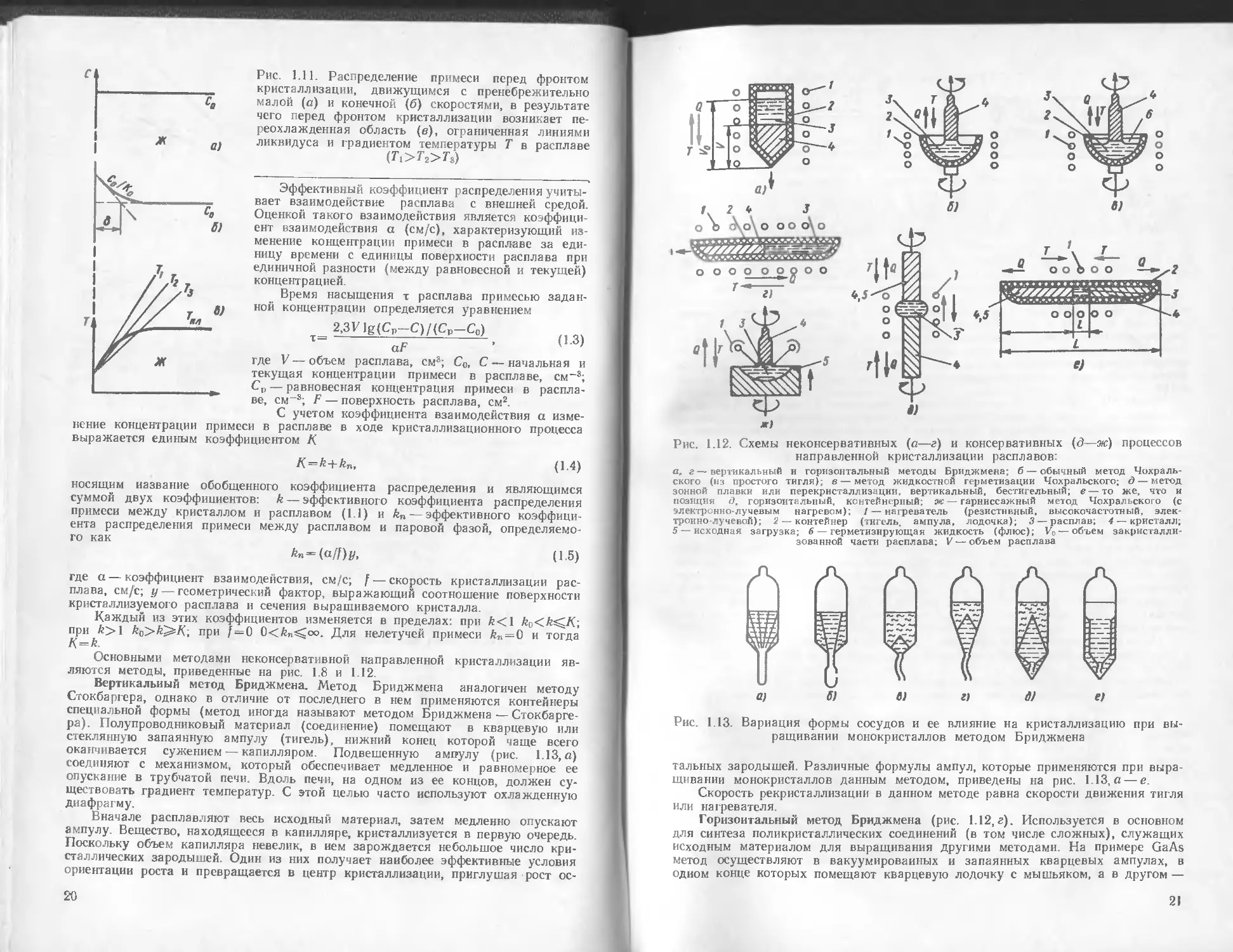

Вертикальный метод Бриджмена. Метод Бриджмена аналогичен методу

Стокбаргера, однако в отличие от последнего в нем применяются контейнеры

специальной формы (метод иногда называют методом Бриджмена — Стокбарге-

ра). Полупроводниковый материал (соединение) помещают в кварцевую или

стеклянную запаянную ампулу (тигель), нижний конец которой чаще всего

оканчивается сужением — капилляром. Подвешенную ампулу (рис. 1.13, а)

соединяют с механизмом, который обеспечивает медленное и равномерное ее

опускание в трубчатой печи. Вдоль печи, на одном из ее концов, должен су-

ществовать градиент температур. С этой целью часто используют охлажденную

диафрагму.

Вначале расплавляют весь исходный материал, затем медленно опускают

ампулу. Вещество, находящееся в капилляре, кристаллизуется в первую очередь.

Поскольку объем капилляра невелик, в ием зарождается небольшое число кри-

сталлических зародышей. Один из них получает наиболее эффективные условия

ориентации роста и превращается в центр кристаллизации, приглушая рост ос-

20

Рис. 1.12. Схемы неконсервативных (а—г) и консервативных (д—ж) процессов

направленной кристаллизации расплавов:

а, г—вертикальный и горизонтальный методы Бриджмена; б — обычный метод Чохраль-

ского (из простого тигля); в — метод жидкостной герметизации Чохральского; д — метод

зонной плавки или перекристаллизации, вертикальный, бестигельный; е — то же, что и

позиция д, горизонтальный, контейнерный; ж — гарниссажный метод Чохральского (с

электронно-лучевым нагревом); / — нагреватель (резистивный, высокочастотный, элек-

тронно-лучевой); 2— контейнер (тигель, ампула, лодочка); 3 — расплав; 4 — кристалл;

5 — исходная загрузка; 6 — герметизирующая жидкость (флюс); Уо — объем закристалли-

зованной части расплава; V — объем расплава

Рис. 1.13. Вариация формы сосудов и ее влияние на кристаллизацию при вы-

ращивании монокристаллов методом Бриджмена

тальных зародышей. Различные формулы ампул, которые применяются при выра-

щивании монокристаллов данным методом, приведены на рис. 1.13, а — е.

Скорость рекристаллизации в данном методе равна скорости движения тигля

или нагревателя.

Горизонтальный метод Бриджмена (рис. 1.12,г). Используется в основном

для синтеза поликристаллических соединений (в том числе сложных), служащих

исходным материалом для выращивания другими методами. На примере GaAs

метод осуществляют в вакуумированных и запаянных кварцевых ампулах, в

одном конце которых помещают кварцевую лодочку с мышьяком, а в другом —

2)

T

1 2 3 it 5 6 7 8 3 tO

0)

1523.1533К

/ - " "* \ 1323.3493К

МЗ..Л96К

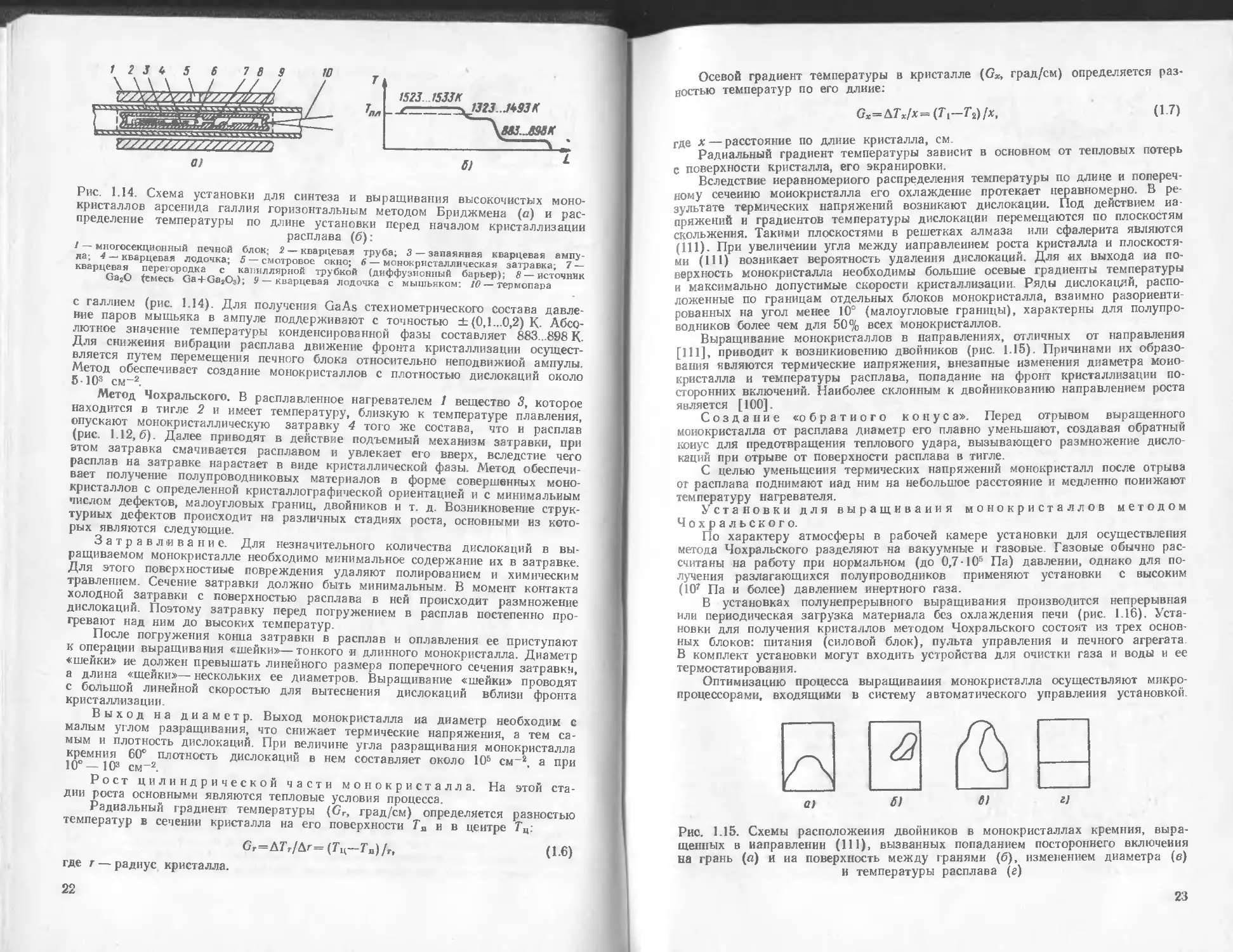

Рис. 1.14. Схема установки для синтеза и выращивания высокочистых моно-

кристаллов арсенида галлия горизонтальным методом Бриджмена (с) и рас-

пределение температуры по длине установки перед началом кристаллизации

расплава (б):

1 — многосекционный печной блок; 2 — кварцевая труба; 3 — запаянная кварцевая ампу-

ла; 4 — кварцевая лодочка; 5— смотровое окно; 6— монокристаллическая затравка; 7—

кварцевая перегородка с капиллярной трубкой (диффузионный барьер); 8 — источник

Ga2O (смесь Ga + GajOg); 9— кварцевая лодочка с мышьяком: 10 — термопара

с галлием (рис. 1.14). Для получения GaAs стехиометрического состава давле-

ние паров мышьяка в ампуле поддерживают с точностью ± (0,1...0,2) К. Абсо-

лютное значение температуры конденсированной фазы составляет 883.898 К.

Для снижения вибрации расплава движение фронта кристаллизации осущест-

вляется путем перемещения печного блока относительно неподвижной ампулы.

Метод обеспечивает создание монокристаллов с плотностью дислокаций около

5 103 см-2.

Метод Чохральского. В расплавленное нагревателем 1 вещество 3, которое

находится в тигле 2 и имеет температуру, близкую к температуре плавления,

опускают монокристаллическую затравку 4 того же состава, что и расплав

(рис. 1.12,6). Далее приводят в действие подъемный механизм затравки, прн

этом затравка смачивается расплавом и увлекает его вверх, вследстие чего

расплав на затравке нарастает в виде кристаллической фазы. Метод обеспечи-

вает получение полупроводниковых материалов в форме совершенных моно-

кристаллов с определенной кристаллографической ориентацией и с минимальным

числом дефектов, малоугловых границ, двойников и т. д. Возникновение струк-

турных дефектов происходит на различных стадиях роста, основными из кото-

рых являются следующие.

Затравливание. Для незначительного количества дислокаций в вы-

ращиваемом монокристалле необходимо минимальное содержание их в затравке.

Для этого поверхностные повреждения удаляют полированием и химическим

травлением. Сечение затравки должно быть минимальным. В момент контакта

холодной затравки с поверхностью расплава в ней происходит размножение

дислокаций. Поэтому затравку перед погружением в расплав постепенно про-

гревают над ним до высоких температур.

После погружения конца затравки в расплав и оплавления ее приступают

к операции выращивания «шейки»—тонкого и длинного монокристалла. Диаметр

«шейки» не должен превышать линейного размера поперечного сечения затравки,

а длина «шейки»— нескольких ее диаметров. Выращивание «шейки» проводят

с большой линейной скоростью для вытеснения дислокаций вблизи фронта

кристаллизации.

Выход на диаметр. Выход монокристалла на диаметр необходим с

малым углом разращивания, что снижает термические напряжения, а тем са-

мым и плотность дислокаций. При величине угла разращивания монокристалла

кремния 60® плотность дислокаций в нем составляет около 106 см~2 а при

10°-103 см-2

Рост цилиндрической части монокристалла. На этой ста-

дии роста основными являются тепловые условия процесса.

Радиальный градиент температуры (Gr, град/см) определяется разностью

температур в сечении кристалла на его поверхности Тв и в центре Ти:

Сг=ЛТг/&г=(Тц-Та)/т, (1.6)

где г — радиус кристалла.

22

Осевой градиент температуры в кристалле (Gx, град/см) определяется раз-

ностью температур по его длине;

Сх=ДГх/*=(Г1-Г!!)/*. <17)

где х — расстояние по длине кристалла, см.

Радиальный градиент температуры зависит в основном от тепловых потерь

с поверхности кристалла, его экранировки.

Вследствие неравномерного распределения температуры по длине и попереч-

ному сечеиию монокристалла его охлаждение протекает неравномерно. В ре-

зультате термических напряжений возникают дислокации. Под действием на-

пряжений и градиентов температуры дислокации перемещаются по плоскостям

скольжения. Такими плоскостями в решетках алмаза или сфалерита являются

(111). При увеличении угла между направлением роста кристалла и плоскостя-

ми (Ш) возникает вероятность удаления дислокаций. Для их выхода иа по-

верхность монокристалла необходимы большие осевые градиенты температуры

и максимально допустимые скорости кристаллизации. Ряды дислокаций, распо-

ложенные по границам отдельных блоков монокристалла, взаимно разориенти

рованных на угол менее 10° (малоугловые границы), характерны для полупро-

водников более чем для 50% всех монокристаллов.

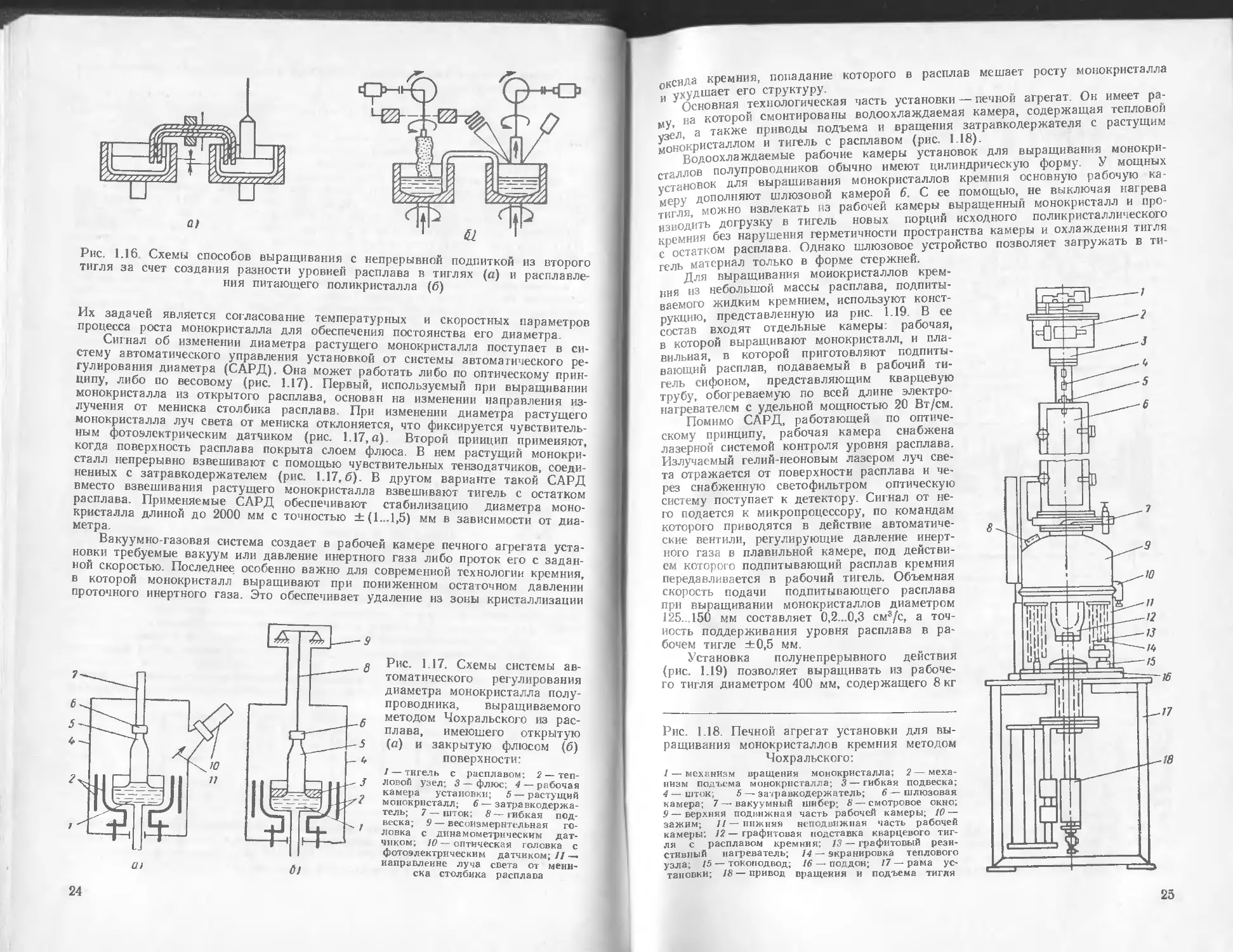

Выращивание монокристаллов в направлениях, отличных от направления

[111], приводит к возникновению двойников (рис. 1.15). Причинами их образо-

вания являются термические напряжения, внезапные изменения диаметра моио

кристалла и температуры расплава, попадание на фронт кристаллизации по-

сторонних включений. Наиболее склонным к двойникованию направлением роста

является [100].

Создание «обратного конуса». Перед отрывом выращенного

монокристалла от расплава диаметр его плавно уменьшают, создавая обратный

коиус для предотвращения теплового удара, вызывающего размножение дисло-

каций при отрыве от поверхности расплава в тигле.

С целью уменьшения термических напряжений монокристалл после отрыва

от расплава поднимают иад ним на небольшое расстояние и медленно понижают

температуру нагревателя.

Установки для выращивания монокристаллов методом

Чохральского.

По характеру атмосферы в рабочей камере установки для осуществления

метода Чохральского разделяют на вакуумные и газовые. Газовые обычно рас-

считаны на работу при нормальном (до 0,7-105 Па) давлении, однако для по-

лучения разлагающихся полупроводников применяют установки с высоким

(Ю7 Па и более) давлением инертного газа.

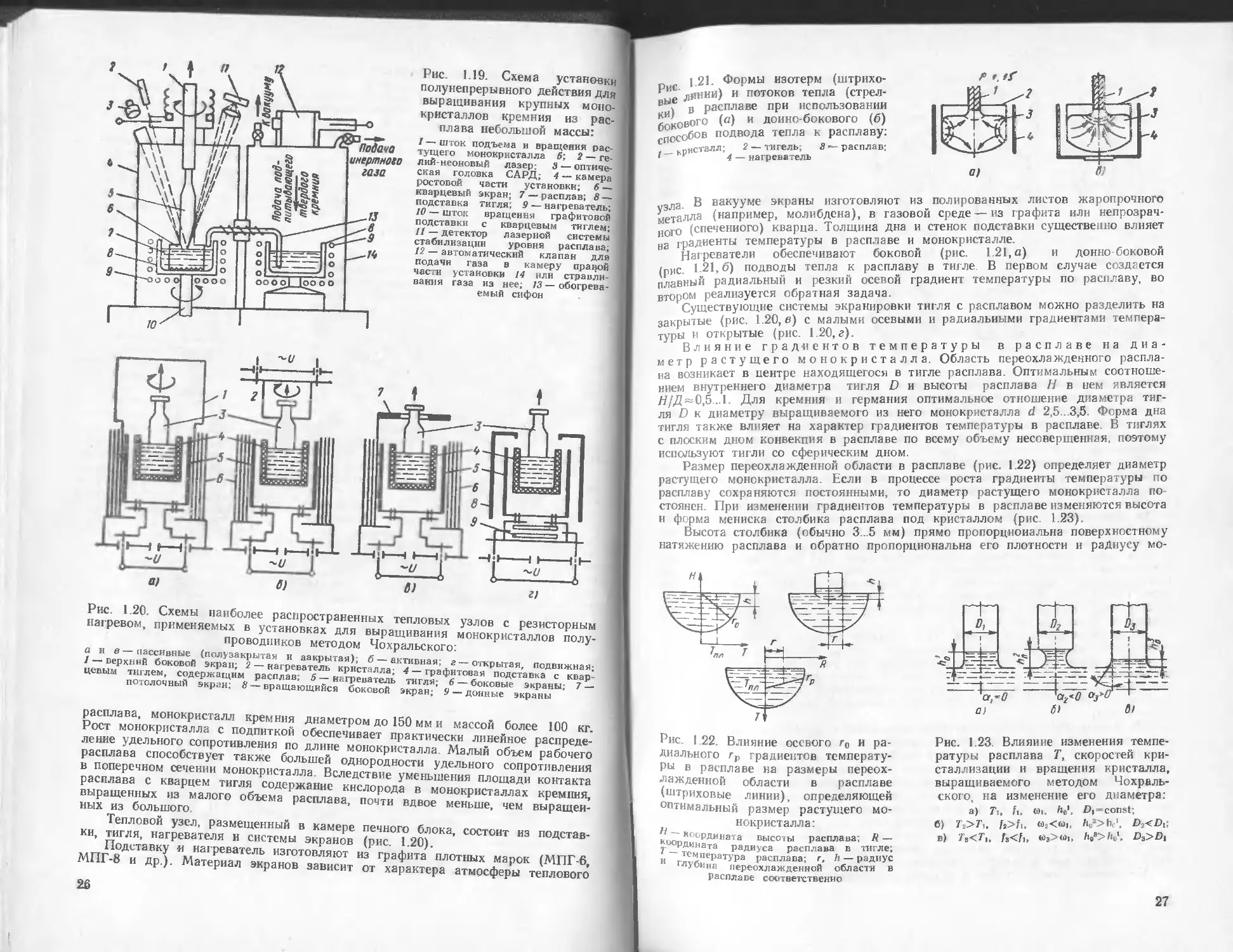

В установках полунепрерывного выращивания производится непрерывная

или периодическая загрузка материала без охлаждения печи (рис. 1.16). Уста-

новки для получения кристаллов методом Чохральского состоят из трех основ-

ных блоков: питания (силовой блок), пульта управления и печного агрегата

В комплект установки могут входить устройства для очистки газа и воды и ее

термостатирования.

Оптимизацию процесса выращивания монокристалла осуществляют микро-

процессорами, входящими в систему автоматического управления установкой.

Рис. 1.15. Схемы расположения двойников в монокристаллах кремния, выра-

щенных в направлении (111), вызванных попаданием постороннего включения

на грань (а) и иа поверхность между гранями (б), изменением диаметра (в)

и температуры расплава (г)

23

Рис. 1.16 Схемы способов выращивания с непрерывной подпиткой из второго

тигля за счет создания разности уровней расплава в тиглях (а) и расплавле-

ния питающего поликристалла (б)

Их задачей является согласование температурных и скоростных параметров

процесса роста монокристалла для обеспечения постоянства его диаметра.

Сигнал об изменении диаметра растущего монокристалла поступает в си-

стему автоматического управления установкой от системы автоматического ре-

гулирования диаметра (САРД). Она может работать либо по оптическому прин-

ципу, либо по весовому (рис. 1.17). Первый, используемый при выращивании

монокристалла из открытого расплава, основан на изменении направления из-

лучения от мениска столбика расплава. При изменении диаметра растущего

монокристалла луч света от мениска отклоняется, что фиксируется чувствитель-

ным фотоэлектрическим датчиком (рис. 1.17,а). Второй принцип применяют,

когда поверхность расплава покрыта слоем флюса. В нем растущий монокри-

сталл непрерывно взвешивают с помощью чувствительных тензодатчиков, соеди-

ненных с затравкодержателем (рис. 1.17,6). В другом варианте такой САРД

вместо взвешивания растущего монокристалла взвешивают тигель с остатком

расплава. Применяемые САРД обеспечивают стабилизацию диаметра моно-

кристалла длиной до 2000 мм с точностью ±(1...1,5) мм в зависимости от диа-

метра.

Вакуумно-газовая система создает в рабочей камере печного агрегата уста-

новки требуемые вакуум или давление инертного газа либо проток его с задан-

ной скоростью. Последнее особенно важно для современной технологии кремния,

в которой монокристалл выращивают при пониженном остаточном давлении

проточного инертного газа. Это обеспечивает удаление из зоны кристаллизации

61

Рис. 1.17. Схемы системы ав-

томатического регулирования

диаметра монокристалла полу-

проводника, выращиваемого

методом Чохральского из рас-

плава, имеющего открытую

(с) и закрытую флюсом (6)

поверхности:

1 — тигель с расплавом; 2— теп-

ловой узел; 3 — флюс; 4 — рабочая

камера установки; 5 — растущий

монокристалл; 6 — затравкодержа-

тель; 7 — шток; 8 — гибкая под-

веска; 9 — весоизмерительная го-

ловка с динамометрическим дат-

чиком; 10 — оптическая головка с

фотоэлектрическим датчиком;// —

направление луча света от мени-

ска столбика расплава

24

ксида кремния, попадание которого в расплав мешает росту монокристалла

° ухудшает его структуру.

Основная технологическая часть установки — печной агрегат. Он имеет ра-

на которой смонтированы водоохлаждаемая камера, содержащая тепловой

^ел, а также приводы подъема и вращения затравкодержателя с растущим

Монокристаллом и тигель с расплавом (рис. 1.18).

Водоохлаждаемые рабочие камеры установок для выращивания монокри-

сталлов полупроводников обычно имеют цилиндрическую форму. У мощных

установок для выращивания монокристаллов кремния основную рабочую ка-

меру дополняют шлюзовой камерой 6. С ее помощью, не выключая нагрева

тигля, можно извлекать из рабочей камеры выращенный монокристалл и про-

изводить догрузку в тигель новых порций исходного поликристаллического

кремния без нарушения герметичности пространства камеры и охлаждения тигля

с* остатком расплава. Однако шлюзовое устройство позволяет загружать в ти-

гель материал только в форме стержней.

позволяет загружать в ти-

Для выращивания монокристаллов крем-

ния из небольшой массы расплава, подпиты-

ваемого жидким кремнием, используют конст-

рукцию, представленную иа рис. 1.19 В ее

состав входят отдельные камеры: рабочая,

в которой выращивают монокристалл, и пла-

вильная, в которой приготовляют подпиты-

вающий расплав, подаваемый в рабочий ти-

гель сифоном, представляющим кварцевую

трубу, обогреваемую по всей длине электро-

нагревателем с удельной мощностью 20 Вт/см.

Помимо САРД, работающей по оптиче-

скому принципу, рабочая камера снабжена

лазерной системой контроля уровня расплава.

Излучаемый гелий-неоновым лазером луч све-

та отражается от поверхности расплава и че-

рез снабженную светофильтром оптическую

систему поступает к детектору. Сигнал от не-

го подается к микропроцессору, по командам

которого приводятся в действие автоматиче-

ские вентили, регулирующие давление инерт-

ного газа в плавильной камере, под действи-

ем которого подпитывающий расплав кремния

передавливается в рабочий тигель. Объемная

скорость подачи подпитывающего расплава

при выращивании монокристаллов диаметром

125... 150 мм составляет 0,2...0,3 см8/с, а точ-

ность поддерживания уровня расплава в ра-

бочем тигле ±0,5 мм.

Установка полунепрерывного действия

(рис. 1.19) позволяет выращивать из рабоче-

го тигля диаметром 400 мм, содержащего 8 кг

Рис. 1.18. Печной агрегат установки для вы-

ращивания монокристаллов кремния методом

Чохральского:

/ — механизм вращения монокристалла; 2 — меха-

низм подъема монокристалла; 3 — гибкая подвеска;

4 — шток; 5 — затравкодержатель; 6 — шлюзовая

камера; 7— вакуумный шибер; 8— смотровое окно;

9 — верхняя подвижная часть рабочей камеры; 10—

зажим; 11 — нижняя неподвижная часть рабочей

камеры; 12 — графитовая подставка кварцевого тиг-

ля с расплавом кремния; 13 — графитовый рези-

стивный нагреватель; 14— экранировка теплового

узла; 15 — токоподвод; 16 — поддон; 17 — рама ус-

тановки; 18 — привод вращения и подъема тигля

25

Рис. 1.19. Схема установки

полунепрерывного действия для

выращивания крупных моно-

кристаллов кремния из рас-

плава небольшой массы:

1 — шток подъема и вращения рас-

тущего монокристалла 5; 2 — ге-

лий-неоновый лазер: 3 — оптиче-

ская головка САРД; 4 — камера

ростовой части установки; 6 —

кварцевый экран; 7 — расплав; 8 —

подставка тигля; 9 — нагреватель;

10 — шток вращения графитовой

подставки с кварцевым тиглем;

11 — детектор лазерной системы

стабилизации уровня расплава;

12 — автоматический клапан для

подачи газа в камеру правой

части установки 14 или стравли-

вания газа из нее; 13 — обогрева-

емый сифон

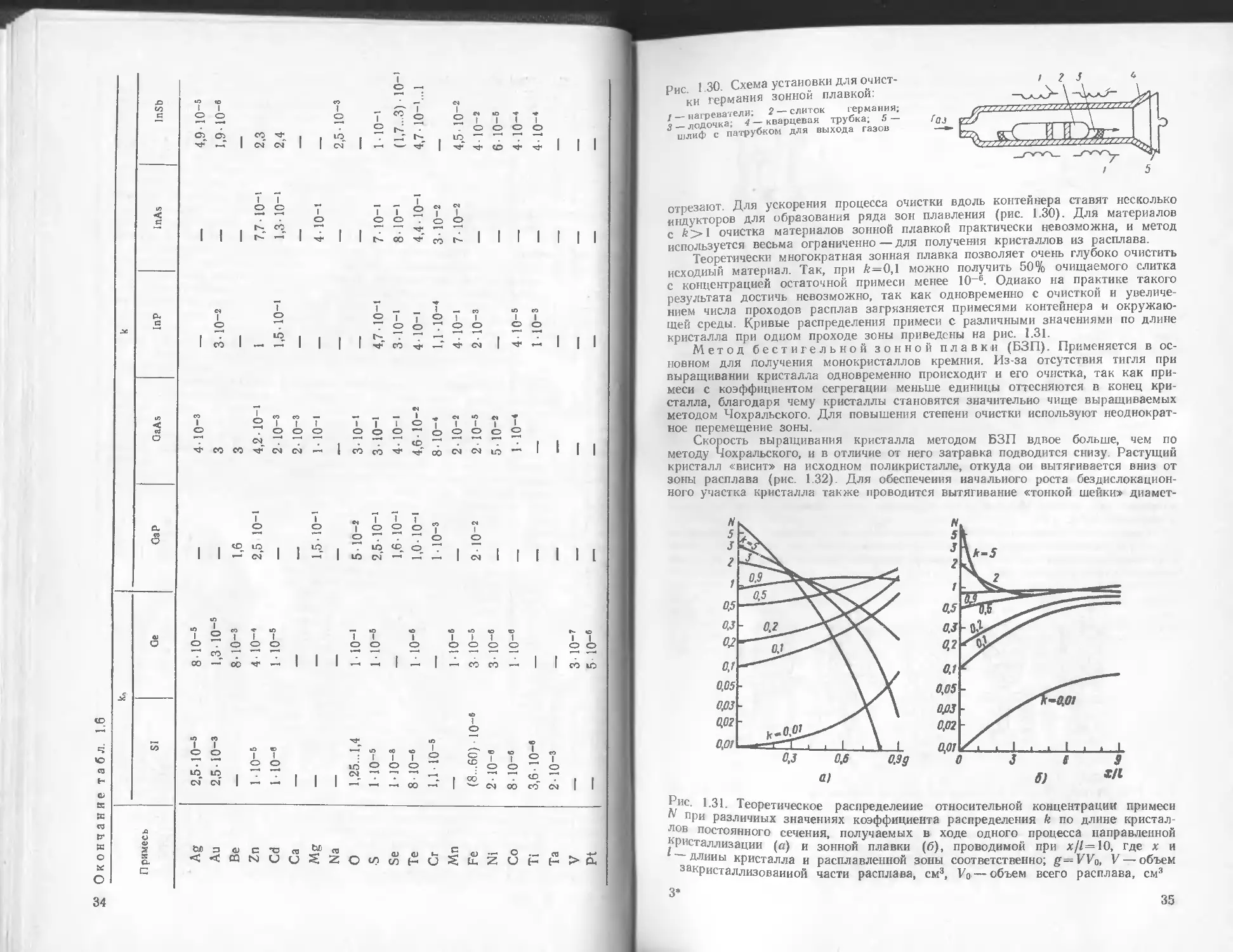

Рис. 1.20. Схемы наиболее распространенных тепловых узлов с резисторным

нагревом, применяемых в установках для выращивания монокристаллов полу-

проводников методом Чохральского:

а и в—пассивные (полузакрытая и закрытая); б — активная; г — открытая, подвижная;

1 — верхний боковой экран; 2 — нагреватель кристалла; 4 — графитовая подставка с квар-

цевым тиглем, содержащим расплав; 5 — нагреватель тигля; 6 — боковые экраны; 7 —

потолочный экран; 8 — вращающийся боковой экран; 9 — донные экраны

расплава, монокристалл кремния диаметром до 150 мм и массой более 100 кг.

Рост монокристалла с подпиткой обеспечивает практически линейное распреде-

ление удельного сопротивления по длине монокристалла. Малый объем рабочего

расплава способствует также большей однородности удельного сопротивления

в поперечном сечении монокристалла. Вследствие уменьшения площади контакта

расплава с кварцем тигля содержание кислорода в монокристаллах кремния,

выращенных из малого объема расплава, почти вдвое меньше, чем выращен-

ных из большого.

Тепловой узел, размещенный в камере печного блока, состоит из подстав-

ки, тигля, нагревателя и системы экранов (рис. 1.20).

Подставку и нагреватель изготовляют из графита плотных марок (МПГ-6,

МПГ-8 и др.). Материал экранов зависит от характера атмосферы теплового

26

1.21. Формы изотерм (штрихо-

Ри£ линии) и потоков тепла (стрел-

вЫ^ в расплаве при использовании

Рокового («) и дойно-бокового (б)

способов подвода тепла к расплаву.

_ крИсталл; 2 — тигель; 8 расплав;

4 — нагреватель

полированных

у3па. В вакууме экраны изготовляют из

листов жаропрочного

Металла (например, молибдена), в газовой среде — из графита или непрозрач-

ного (спеченного) кварца. Толщина дна и стенок подставки существенно влияет

на градиенты температуры в расплаве и монокристалле.

Нагреватели обеспечивают боковой (рис. 121, а) и донно-боковой

(рис 1-21,6) подводы тепла к расплаву в тигле. В первом случае создается

плавный радиальный и резкий осевой градиент температуры по расплаву, во

втором реализуется обратная задача.

Существующие системы экранировки тигля с расплавом можно разделить на

закрытые (рис. 1.20, в) с малыми осевыми и радиальными градиентами темпера-

туры и открытые (рис. 1.20, г).

Влияние градиентов температуры в расплаве на диа-

метр растущего монокристалла. Область переохлажденного распла-

ва возникает в центре находящегося в тигле расплава. Оптимальным соотноше-

нием внутреннего диаметра тигля D и высоты расплава Н в нем является

Н/Д~0,5..Л. Для кремния и германия оптимальное отношение диаметра тиг-

ля D к диаметру выращиваемого из него монокристалла d 2,5 ...3,5. Форма дна

тигля также влияет на характер градиентов температуры в расплаве. В тиглях

с плоским дном конвекпия в расплаве по всему объему несовершенная, поэтому

используют тигли со сферическим дном.

Размер переохлажденной области в расплаве (рис. 1 22) определяет диаметр

растущего монокристалла. Если в процессе роста градиенты температуры по

расплаву сохраняются постоянными, то диаметр растущего монокристалла по-

стоянен. При изменении градиентов температуры в расплаве изменяются высота

и форма мениска столбика расплава под кристаллом (рис. 1.23).

Высота столбика (обычно 3. .5 мм) прямо пропорциональна поверхностному

натяжению расплава и обратно пропорциональна его плотности и радиусу мо-

Рис. 1.22. Влияние осевого г0 и ра-

диального г,, градиентов температу-

ры в расплаве на размеры переох-

лажденной области в расплаве

(штриховые линии), определяющей

оптимальный размер растущего мо-

нокристалла-

1'Ооппи°₽ДИВа1а высоты расплава; 7? —

Т~5„,ната Радиуса расплава в тигле;

и глтлПе₽аТура Расплава; г, h — радиус

уоина переохлажденной области в

расплаве соответственно

Рис. 1.23. Влияние изменения темпе-

ратуры расплава Т, скоростей кри-

сталлизации и вращения кристалла,

выращиваемого методом Чохраль-

ского, на изменение его диаметра:

а) 71, fl «I, До*. D|—const

б) 72>Г1, h>fu a-jOiii, V>hc'. 7>2<fi,

в) 78<7,. /,</., <0з><1>1, Нц3>h^1, D$>Di

27

Рис. 1.24. Расположение

кристаллических плоскостей

(111) в цилиндрическом

монокристалле полупровод-

ника (а), имеющем алма-

зоподобную структуру, и

их влияние на огранку мо-

нокристалла псевдограня-

ми; поперечное сечение

монокристалла (б)

нокристалла. Изменение высоты и формы мениска столбика расплава под

кристаллом влияет на диаметр растущего монокристалла.

Размер диаметра монокристалла сильно зависит от изменения числа обо-

ротов тигля с расплавом. Увеличение их приводит к уменьшению размеров

переохлажденной области в расплаве (рис. 1.23) и уменьшению диаметра мо-

нокристалла.

Рассмотрим особенности морфологии поверхности монокристалла с алмазо-

подобной структурой, выращиваемого из расплава в наиболее распространен-

ном кристаллографическом направлении [111] (рис. 1.24, а). При росте цилинд-

рической части монокристалла с расплавом контактируют базовая грань ADF

и три сходящиеся к направлению роста боковые грани CDF, EDA и BFA. Вы-

ходы боковых граней на цилиндрическую поверхность монокристалла образуют

на ней три плоские псевдограни, расположенные под углом 120° друг к другу,

т. е. в форме равностороннего треугольника (рис. 1.24,6). У монокристаллов,

выращенных в кристаллографическом направлении [100], такие пссвдограни

располагаются в форме квадрата, а в направлении [ПО]—в форме ромба

(рис. 124,6). Эти фигуры являются проекциями октаэдра, размещенного соот-

ветствующим образом к кристаллографическому направлению роста монокри-

сталла, на плоскость его роста.

Пересечение растущих граней (111) октаэдра образует на цилиндрической

поверхности монокристалла так называемые псевдоребра. Они имеют форму

небольших выступов, проходящих параллельно осн роста монокристалла и рас-

положенных между псевдогранями. Число и расположение псевдоребер соот-

ветствуют расположению углов фигуры, являющейся проекцией октаэдра на

плоскость роста монокристалла,— треугольника, квадрата или ромба

(рис. 1.24,6).

На практике форма монокристалла определяется двумя противоположными

процессами: одпн из них — развитие плотноупакованных граней (111)—стремит-

ся придать растущему монокристаллу равновесную форму октаэдра, другой —

действие сил поверхностного натяжения расплава — способствует получению

круглой формы у растущего монокристалла. В результате монокристаллы по-

лупроводников, расплавы которых обладают большим поверхностным натяже-

нием, например кремния, имеют форму правильного цилиндра с едва заметными

псевдоребрами. Оособенно резко это проявляется при увеличении диаметра мо-

нокристалла. Монокристаллы полупроводников, обладающих малым поверхност-

ным натяжением расплава, например германия, хорошо ограняются псевдогра-

нями, особенно при небольшом диаметре растущего монокристалла.

Стремление монокристалла к огранке возрастает не только с уменьшением

28

диаметра, когда силы поверхностного натяжения малы, но и при малых

еГ<пиальных градиентах температуры в расплаве. Этому способствует также

₽ личение скорости вращения монокристалла. Оно уменьшает радиальный

УвелПент температуры в расплаве за счет его перемешивания и уравновешивает

Гействие сил поверхностного натяжения центробежными силами.

д Периодический характер кинетики гетерогенного процесса образования но-

ой фазы, которому подчиняется и процесс кристаллизации расплава, проявля-

йся в возникновении на цилиндрической поверхности монокристалла периодиче-

ской мелкой нарезки, представляющей собой торцы монокристаллических слоев

микроскопического размера, растущих на плоскостях, ограняющих фронт кри-

сталлизации.

Метод Киропулоса. Данным методом выращивают щелочно-галоидные

кристаллы из расплава (рис. 1.25). Он отличается от метода Чохральского тем,

что фронт кристаллизации расположен под «зеркалом» расплава.

Исходная кристаллическая соль 2 расплавляется в цилиндрическом тигле 4

и нагревается до температуры, которая превышает температуру плавления на

100..120 К- На поверхность перегретого расплава опускают закрепленный на

охлаждаемом стержне 6 затравочный кристалл и начинают медленно снижать

температуру расплава. На границе раздела кристалл — расплав за счет отвода

тепла через стержень создается переохлаждение, и на затравке начинает расти

монокристалл 1. Кристалл растет в радиальном направлении от затравки к

стенкам тигля, не распространяясь в глубину.

Когда диаметр кристалла достигает размеров, близких к внутреннему диа-

метру тигля, стержень с растущим кристаллом начинают медленно поднимать,

следя за тем, чтобы фронт кристаллизации находился под поверхностью рас-

плава. На стенках тигля обычно образуются наросты паразитных кристаллов.

При выращивании крупных кристаллов необходимость подъема выращивае-

мого кристалла отпадает, так как уровень расплава опускается за счет сокраще-

ния его объема при кристаллизации (для NaCl, КС1 на 15...17%). Для предот-

вращения испарения и образования окислов над поверхностью расплава внутри

герметичного кварцевого сосуда 5 поддерживают почти атмосферное давление

инертного газа. Заготовка или расплав вращаются с частотой 2 мин’-1. В тече-

ние суток вырастает кристалл, например КС1, массой 2 кг.

При работе по методу Киропулоса необходимо тщательно выдерживать

температурный режим расплава, нагреватели для уменьшения градиента тем-

пературы закрывают выравнивающим экраном 3 (рис. 1.25).

Рис. 1.26 Выращивание кристаллов

методом Вернейля

с 1.25. Схема установки для вы-

Р Шивания кристаллов щелочно-гало-

идных солей

29

• Метод Вернейля. Применяют для выращивания кристаллов с температурой

плавления 117...2773 К — корундов, титанатов бария, стронция, сурика и др.

На рис. 1.26 приведена схема установки для получения кристаллов рубина

Химически чистый оксид алюминия (А12О3) с добавкой оксида хрома

(Сг2О3) в виде порошков с частицами размером от 1 до 20 мкм загружаете?

в бункер 2. Под действием встряхивающего устройства 1 порошок через сет

чатое дно бункера попадает в струю водородно-кислородного пламени горел

ки 3.

Снизу через муфель 6 вводится ориентированный затравочный кристалл 5

Благодаря малым размерам частицы шихты расплавляются на лету и, попадд

иа затравочный кристалл, образуют расплавленный слой 4. Затравка, медлен»

вращаясь, опускается, и по мере охлаждения расплава происходит кристалл!

зация и рост кристалла. Полученные кристаллы отжигаются во избежание о(

разования трещин и внутренних натяжений.

Для получения качественных кристаллов по методу Вернейля необходим

точно согласовать расход шихты, подачу водорода, кислорода и скорость спуск;

ния затравки.

Метод жидкостной герметизации. Монокристаллы разлагающихся полупр<

водниковых соединений (арсенида и фосфида галлия и др.) выращивают мето

дом Чохральского из расплава, находящегося под слоем герметизирующей жид-

кости. Давление инертного газа над жидкостью (рис. 1.13, в) должно в

1,5....2,5 раза превышать равновесное давление пара летучего компонента в точ-

ке плавления соединения Обычно давление составляет (1,5...2,0) 106 и

(6 .8) -106 Па для фосфида галлия.

В качестве герметизирующей жидкости используют расплав борного ангид-

рида В2О3. После «разращивания» кристалла до заданного диаметра (рис. 1.27, а)

выделяющаяся на фронте кристаллизации скрытая теплота плавления изоли-

руется слоем В2О3 и не может рассеяться. В результате область переохлажден-

ного расплава в центре тигля (рис. 1.27,6) уменьшается, и монокристалл «под

резается». После выхода начальной части монокристалла из-под слоя флюса

отвод тепла от фронта роста монокристалла возрастает, и ои начинает «раз-

Рис. 1.27. Изменение диаметра монокристалла разлагающегося полупроводни-

кового соединения, выращиваемого из расплава, находящегося под слоем флю-

са при постоянной мощности, подводимой к нагревателю, на различных ста-

диях его роста

Рис. 1.28. Схема реактора высокого давления для выращивания монокристаллов

полупроводников из расплава, находящегося под слоем флюса, методом Чох-

ральского:

1 — кристалл; 2— флюс; 3— расплав; 4— кварцевый тигель; 5 — графитовый тигель; 5 —

термопара, 7 — пьедестал

30

аться» (рис. 1.27, в). После установления теплового равновесия повторя-

раши®дменеиие диаметра растущего монокристалла. Оптимальная толщина флю-

еЗС%" 15 мм.

са Жидкостная герметизация обеспечивает теплоизоляцию поверхности, сводя

нимуму конвективные потоки в газовой фазе и создавая большую тепло-

к МИ стабильность поверхности расплава. Метод позволяет использовать бо-

иУ10 надежные механические устройства для подъема затравки и вращения,

Лве этом слой флюса в некоторой степени демпфирует вибрации поверхности

П₽гплава. Принципиальным техническим преимуществом является возможность

ддержания стенок ростовой камеры при комнатной температуре.

П0ДСхема камеры с ВЧ-иагревом, предназначенной для выращивания кристал-

методом Чохральского из-под слоя флюса, показана на рис. 1 28. В тигель

из кварпа или стеклоуглерода загружают исходный материал и сверху помеща-

ют флюс. Камеру уплотняют, вакуумируют и затем заполняют инертным газом,

причем его рабочее давление должно превышать давление паров летучего ком-

понента соединения в точке плавления. Камера охлаждается водой и может

выдерживать давление до 2-107 Па. Для улучшения визуального контроля

растущего кристалла используют телевизионную систему, которая позволяет на-

блюдать кристалл увеличенным в 6...8 раз. В такой камере можно выращивать

кристаллы соединений, имеющих высокое давление диссоциации, в частности

фосфиды индия и галлия.

При выборе материала герметизирующего флюса следует учитывать, что

он должен обладать плотностью, меиьшей плотности расплава полупроводнико-

вого соединения, относительной химической инертностью к расплаву полупро-

водника и материалу тигля, оптической прозрачностью, низкой точкой плавле-

ния малым давлением пара и высокой степенью чистоты.

Для выращивания полупроводниковых соединений группы AIIJBV и их твер-

дых растворов из кварцевых тиглей наиболее подходящим флюсом (кроме слу-

чая получения материала, легированного кремнием) является борный ангидрид,

который имеет плотность 1,8 г/см3, температуру плавления 723 К, давление

пара 133 Па при 1513 К, слабо реагирует с SiO2, GaAs и GaP и взаимодейству-

ет с водой. Борный ангидрид растворяет оксиды на поверхности расплава и

вследствие большой вязкости создает защитную пленку на выращиваемом кри-

сталле, предотвращая испарения летучего компонента. Пленка легко смывается

с поверхности кристалла горячей водой. Оксид бора смачивает кварцевый тигель

и образует тонкий слой между тиглем и расплавом, создавая таким образом

жидкую оболочку.

Для герметизации расплавов арсенида галлия и арсенида индия применяют

также хлористый барий, хлористый кальций и смесь хлористого бария и хлори-

стого калия. При выращивании арсенида индия из-под слоя флюса состава

ВаС12:1/С1= 1 : 1 почти на порядок увеличивается концентрация электронов по

сравнению с исходным материалом. Использование в качестве флюса бората

бария, а также солей щелочных или щелочно-земельных элементов обычно вы-

зывает сильное разрушение кварцевого тигля. В зависимости от условий выра-

щивания рекомендуются различные составы герметизирующих жидкостей, одна-

ко до настоящего времени в промышленной технологии выращивания кристал-

лов с жидкостной герметизацией используется только борный ангидрид.

Толщина слоя инертной жидкости влияет на характер фронта кристаллиэа-

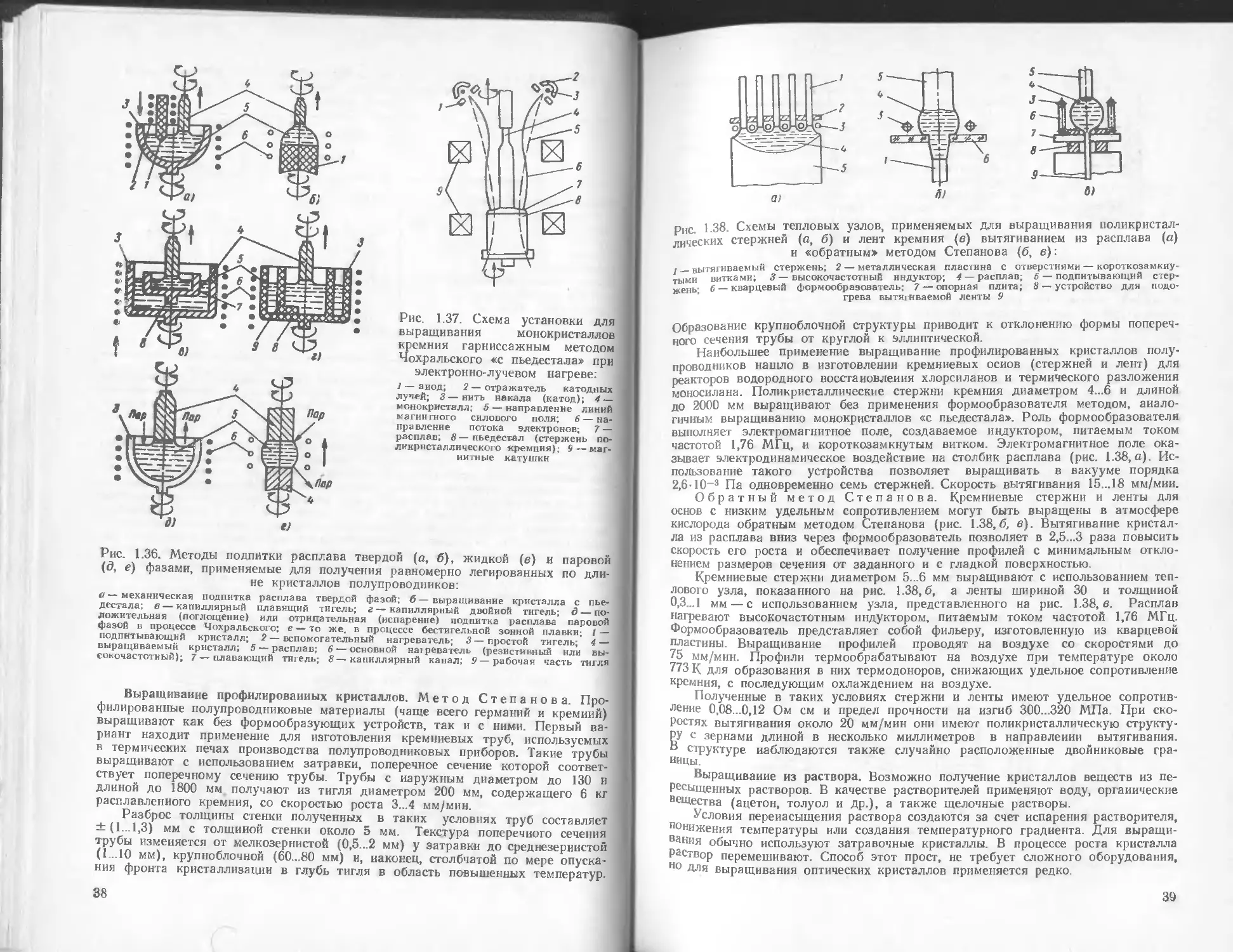

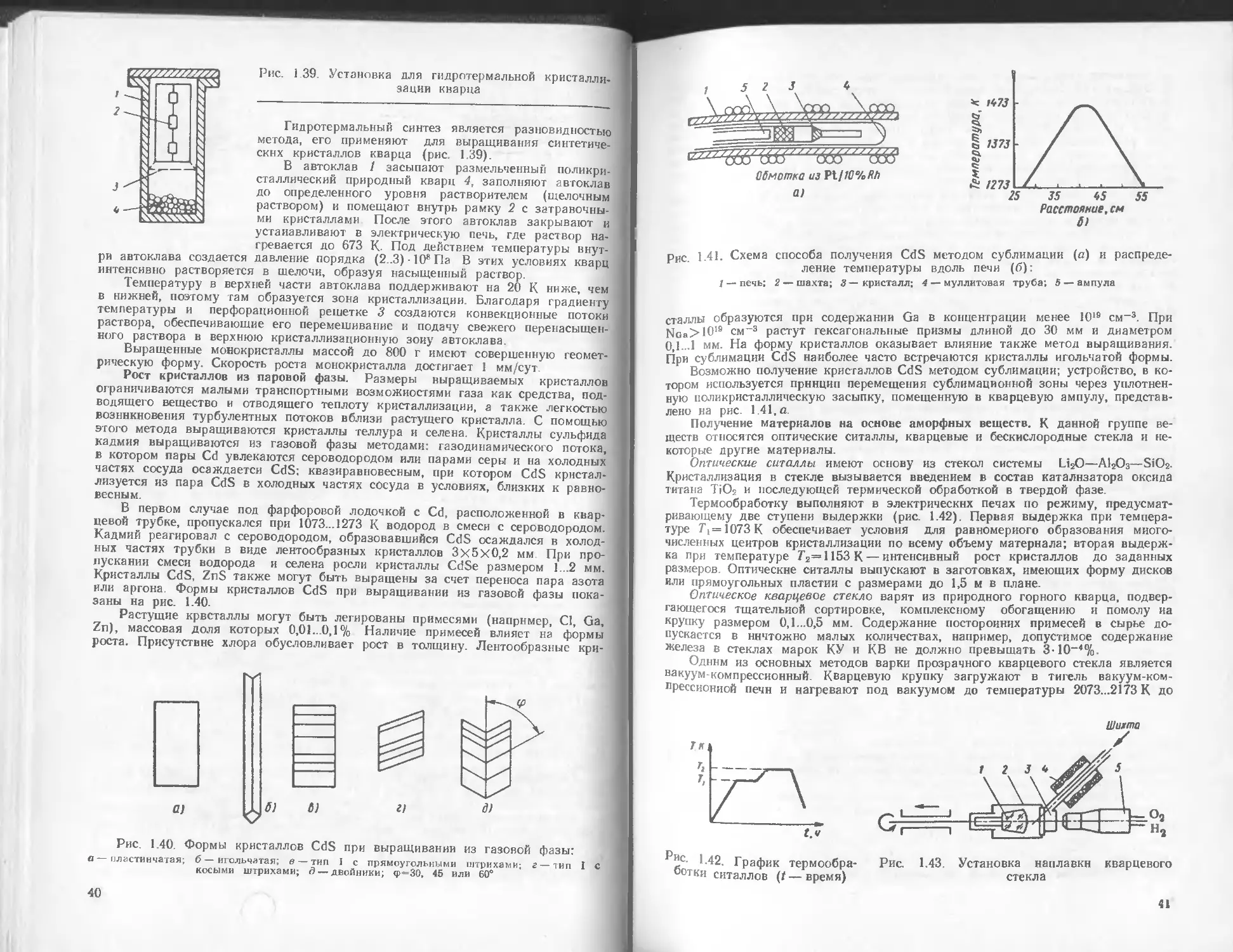

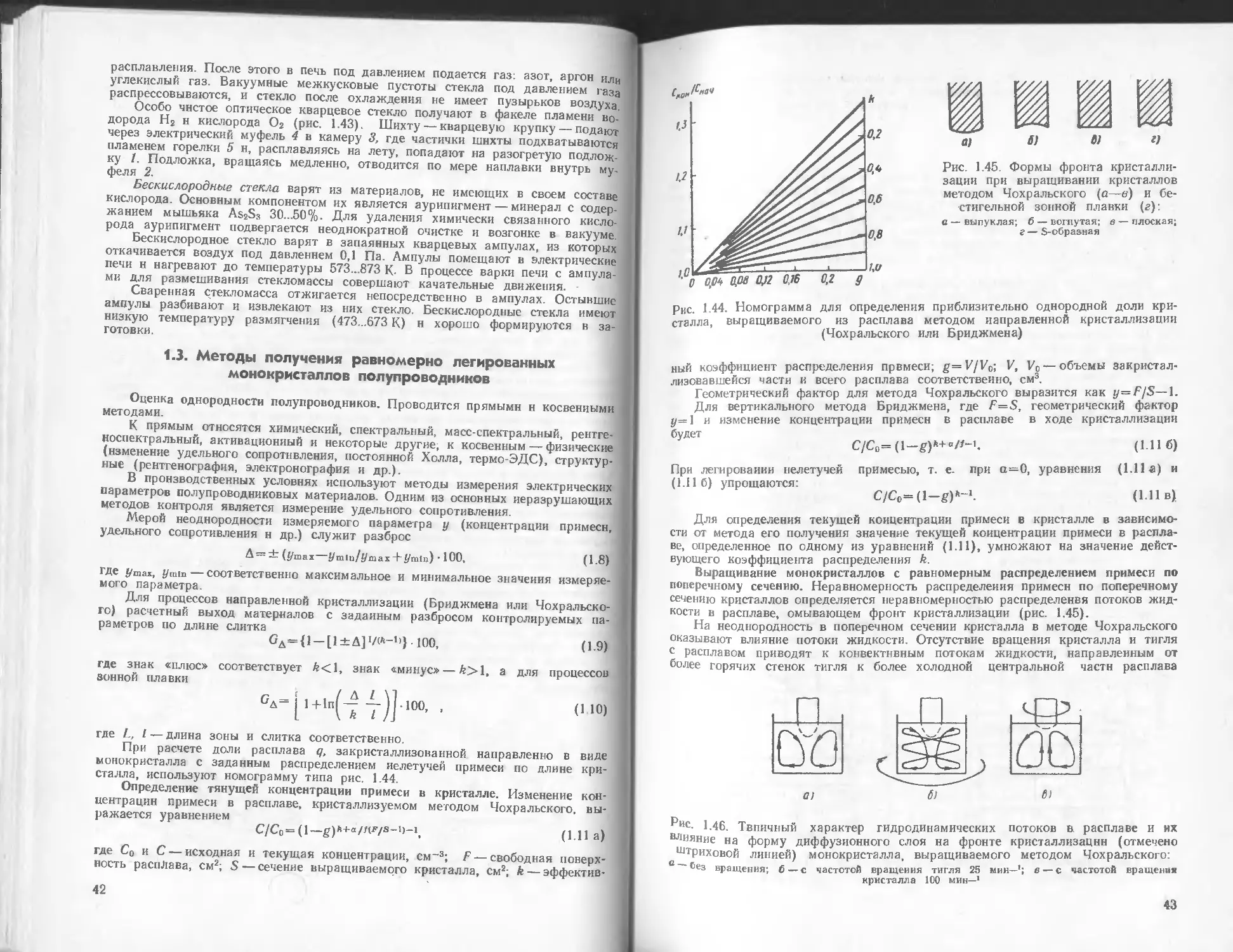

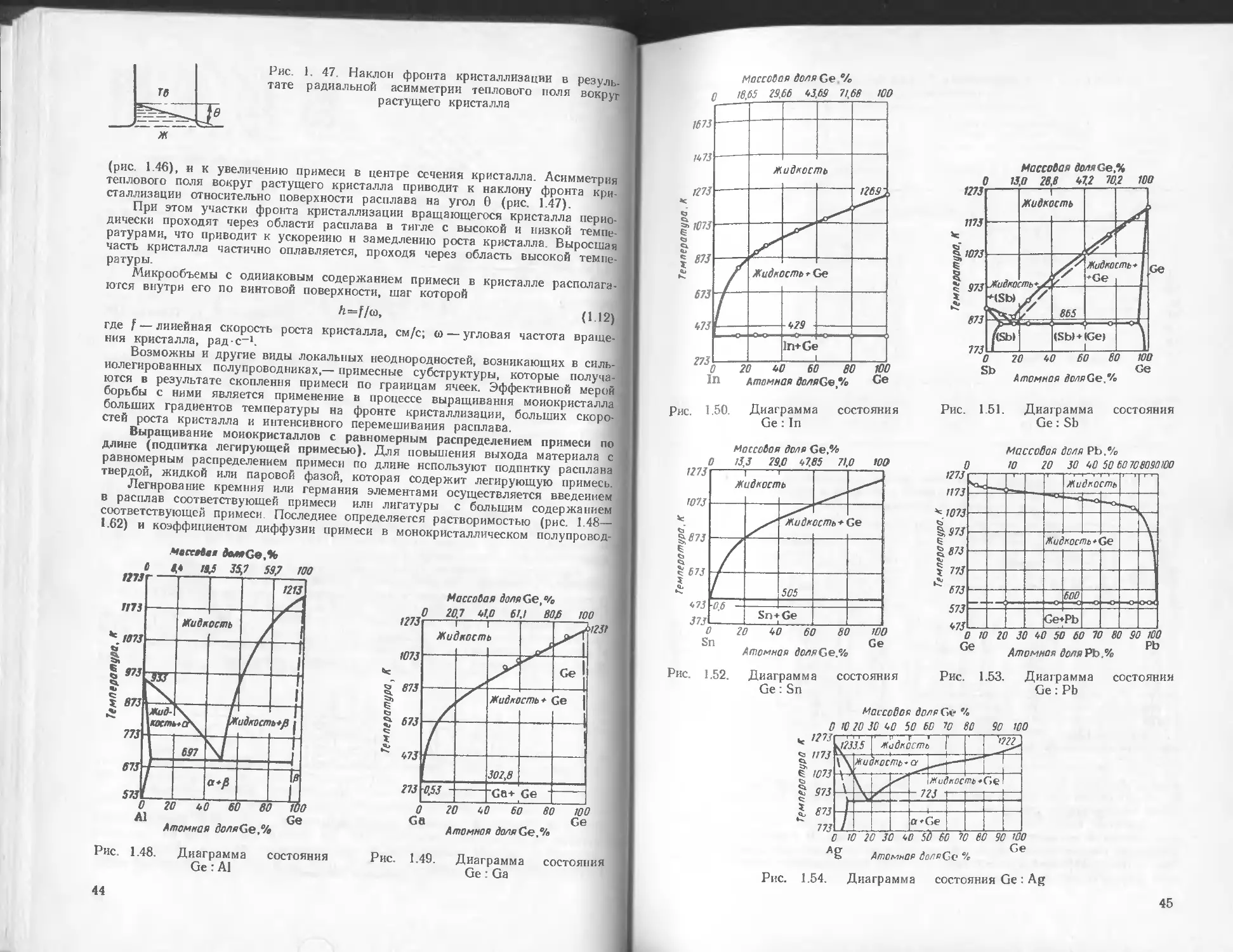

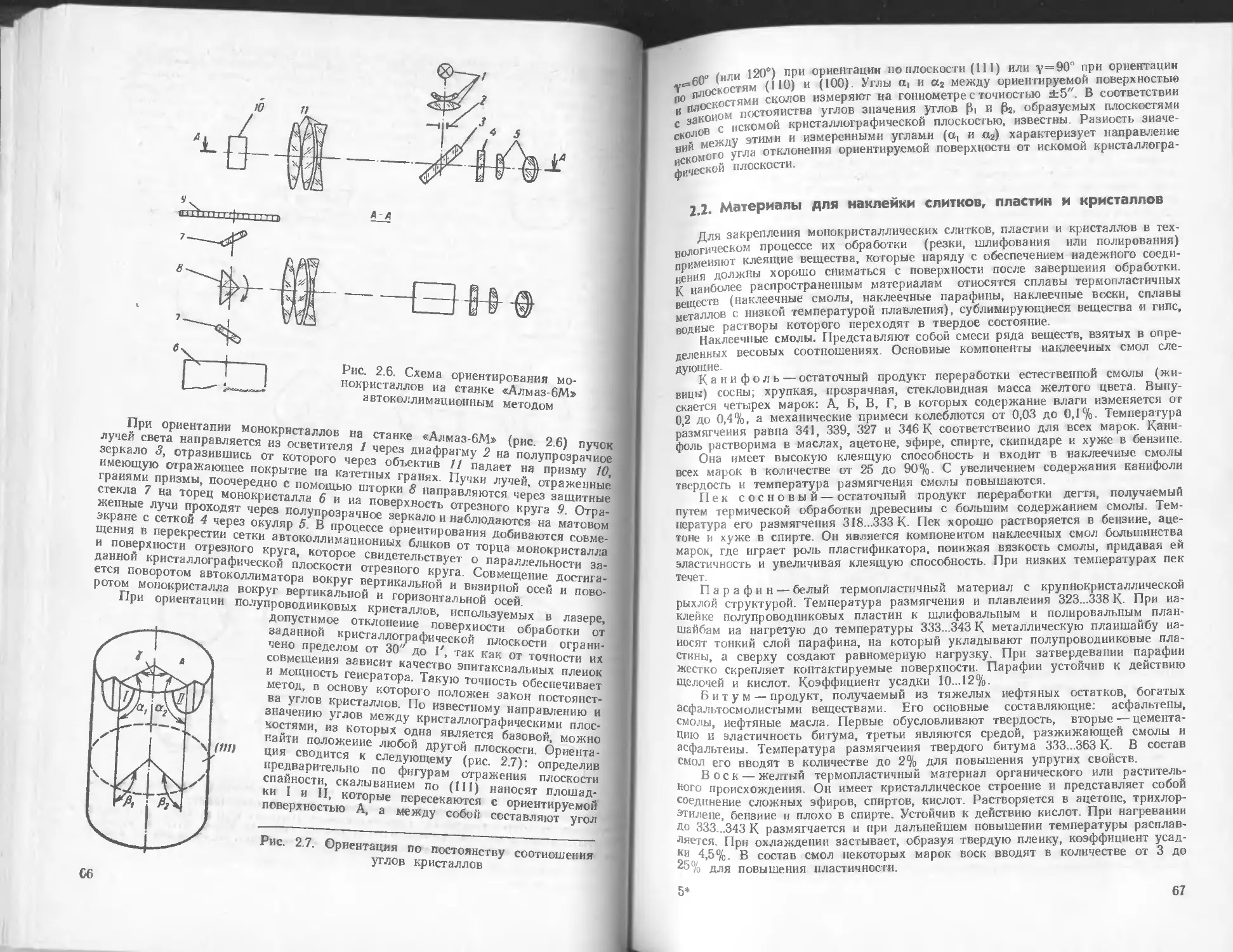

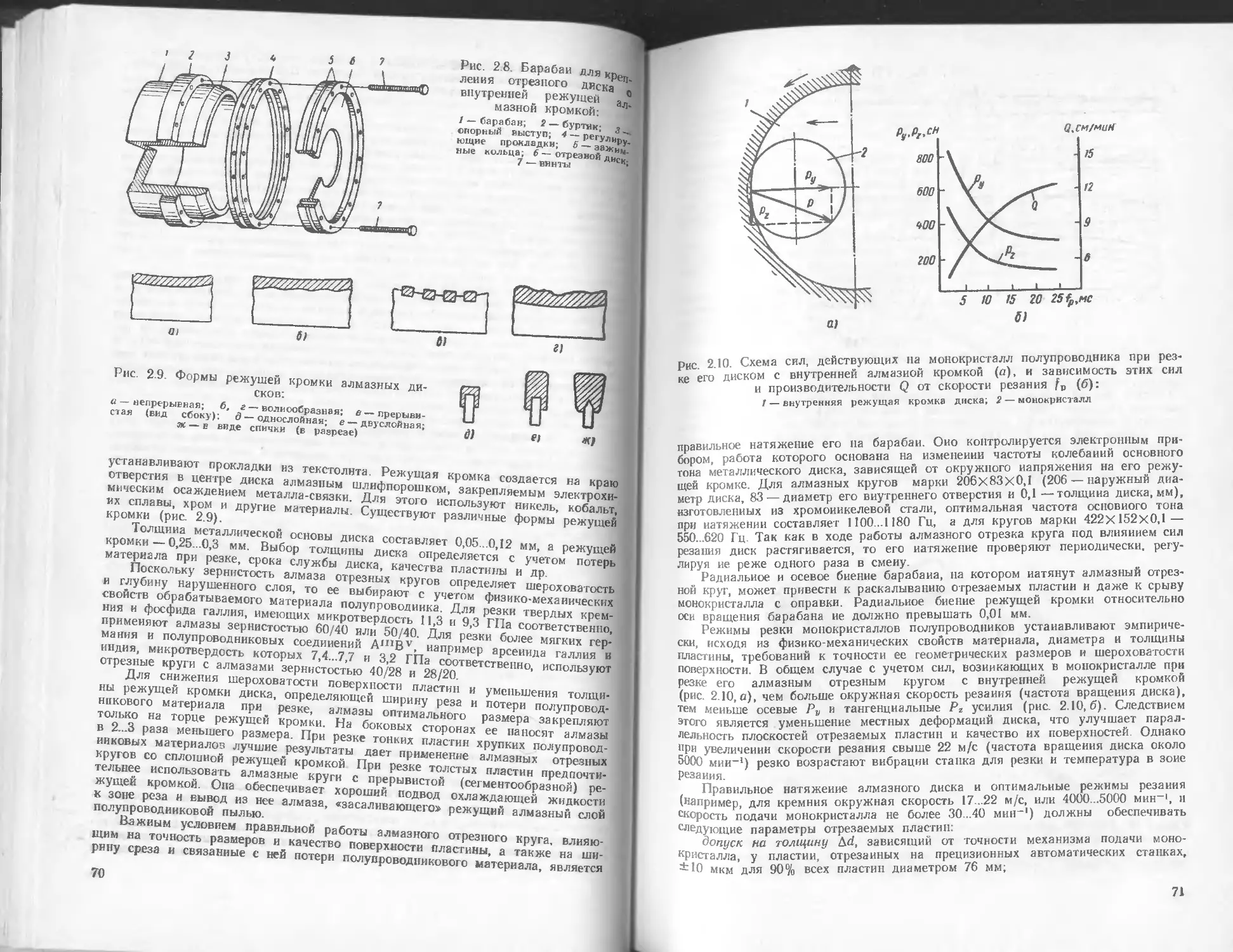

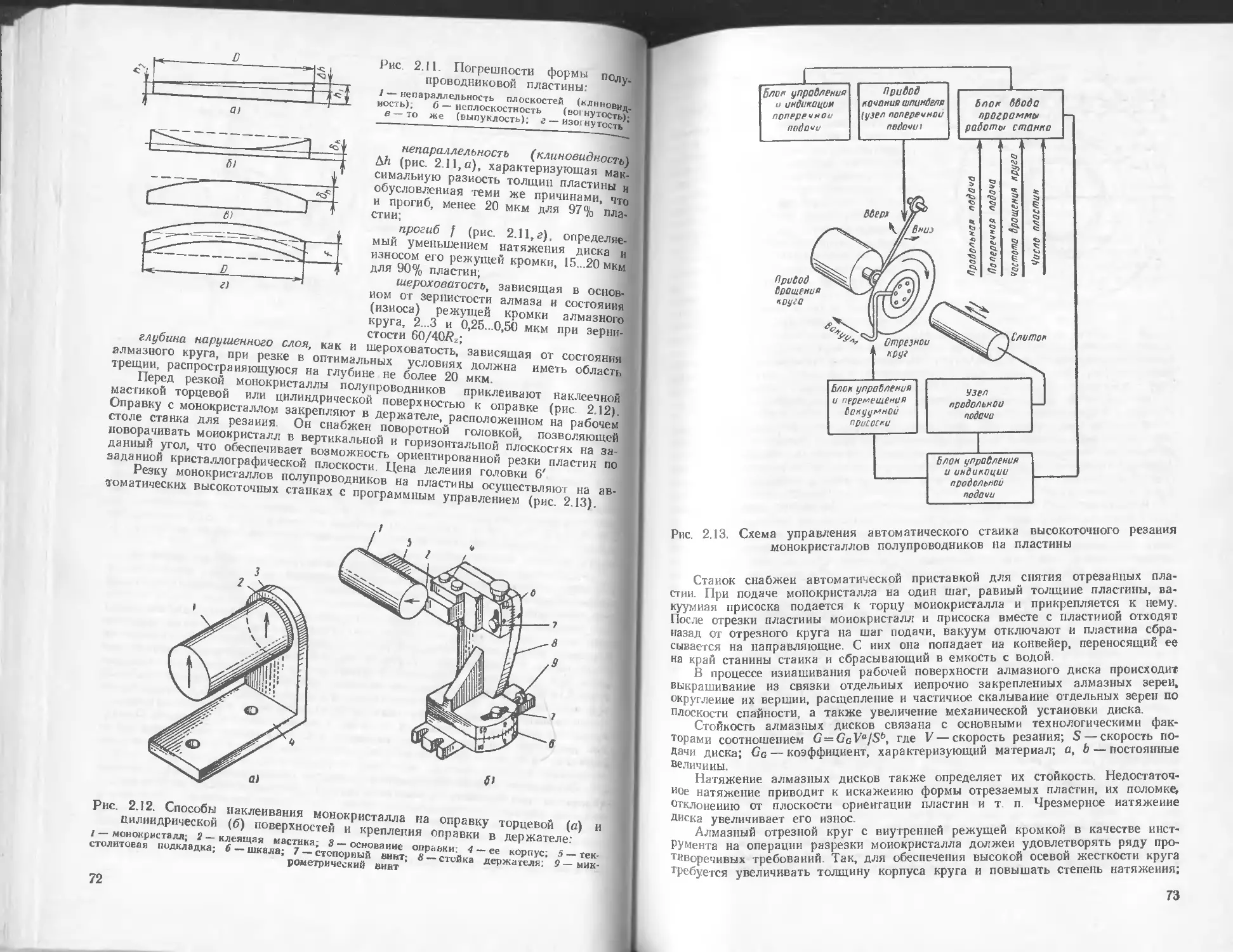

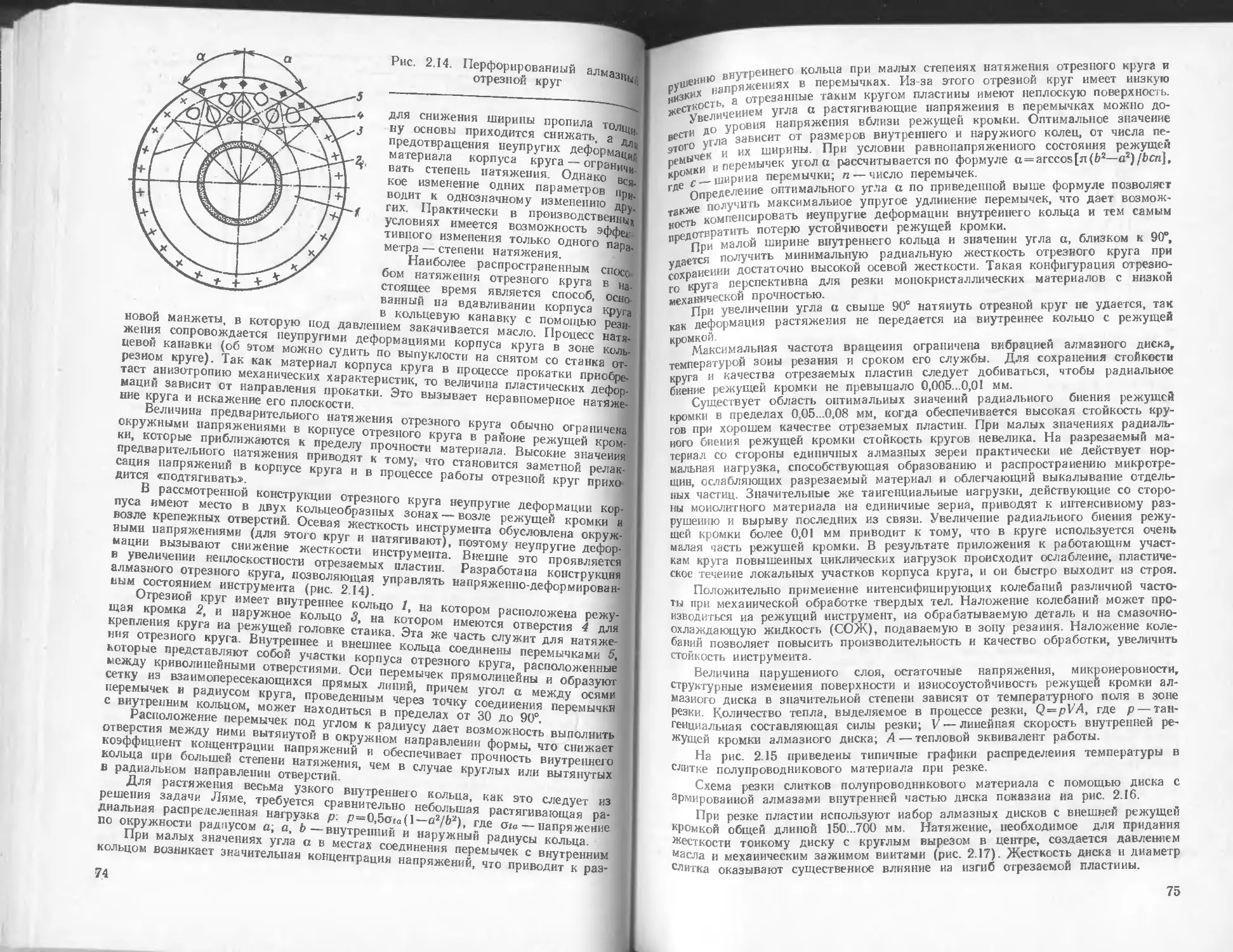

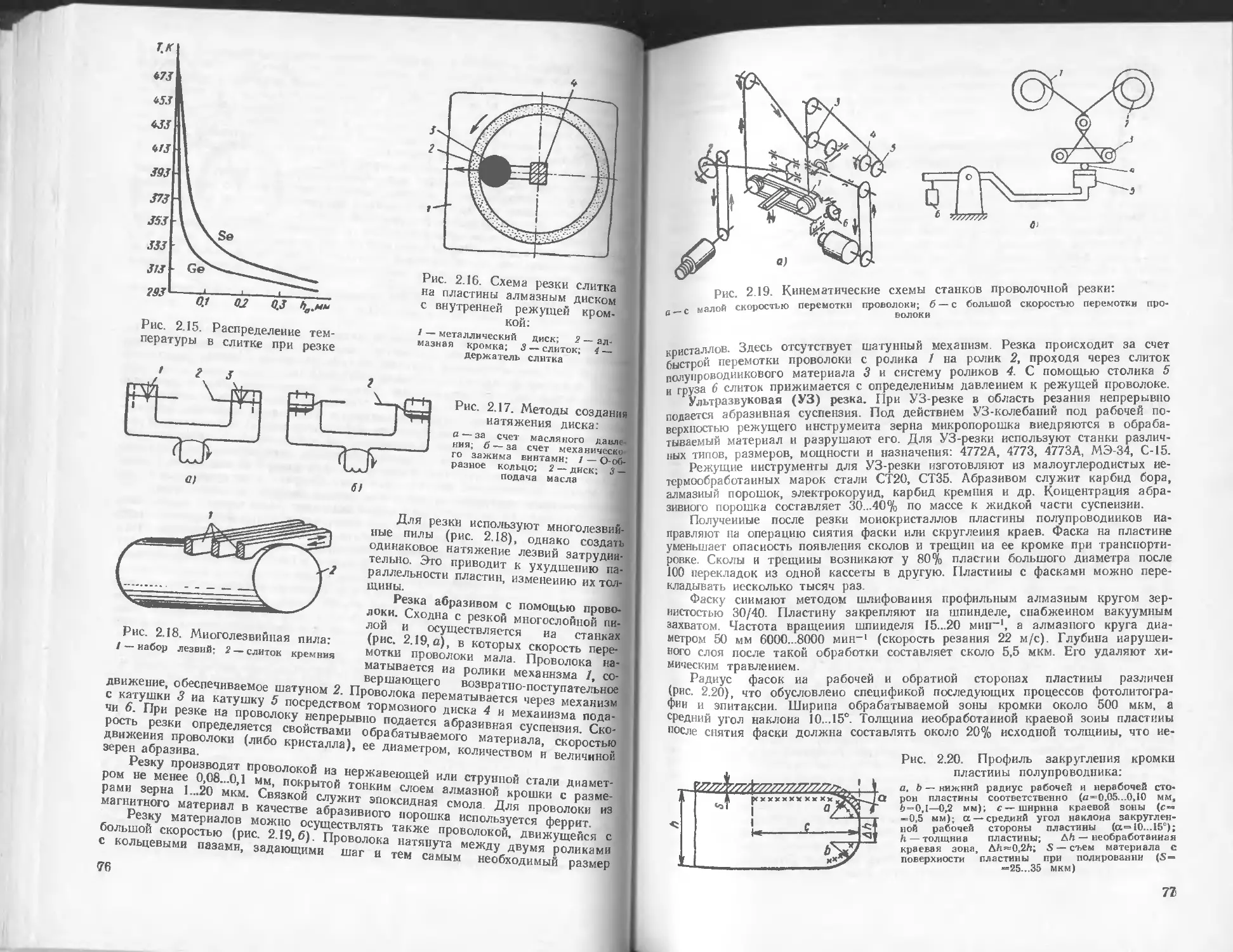

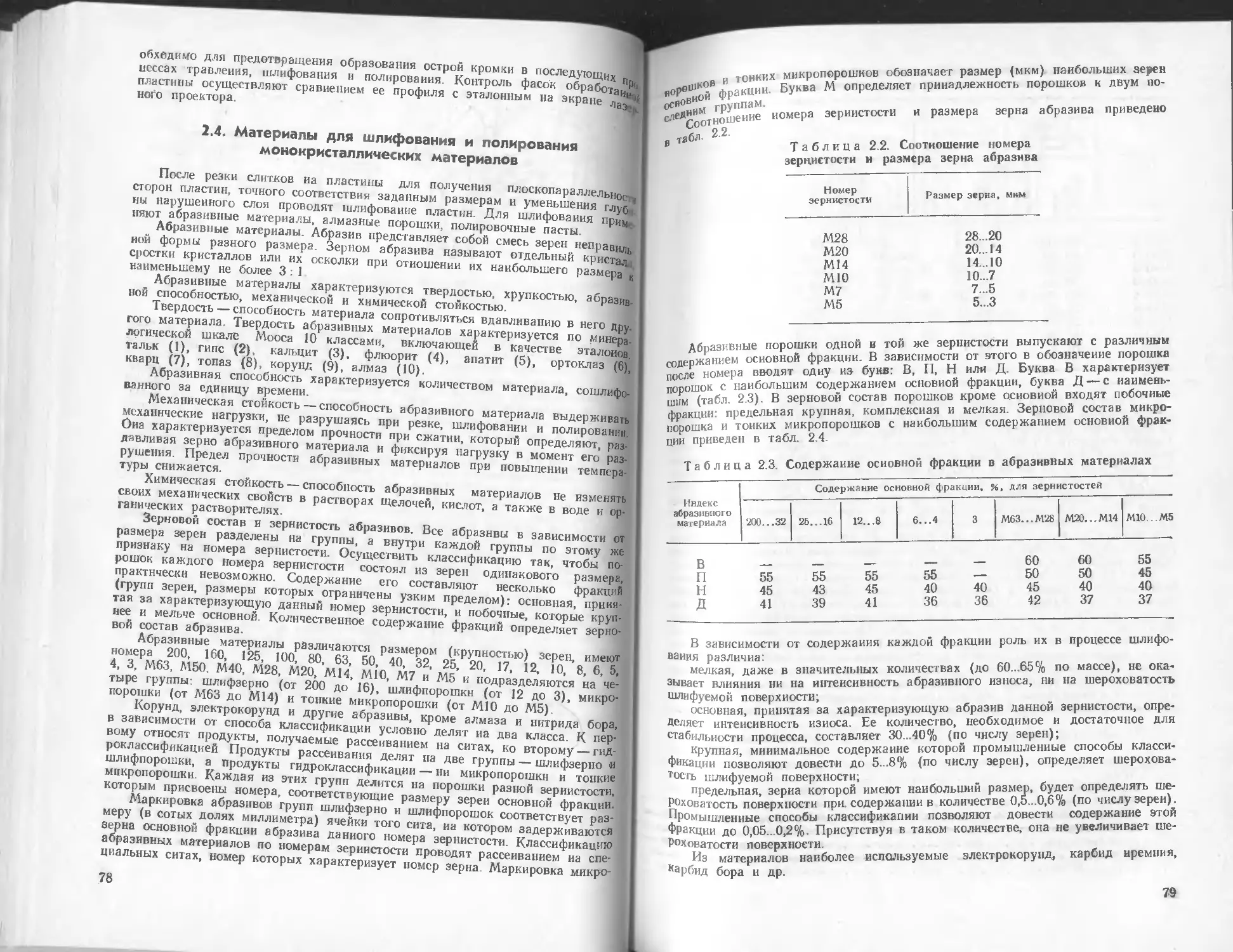

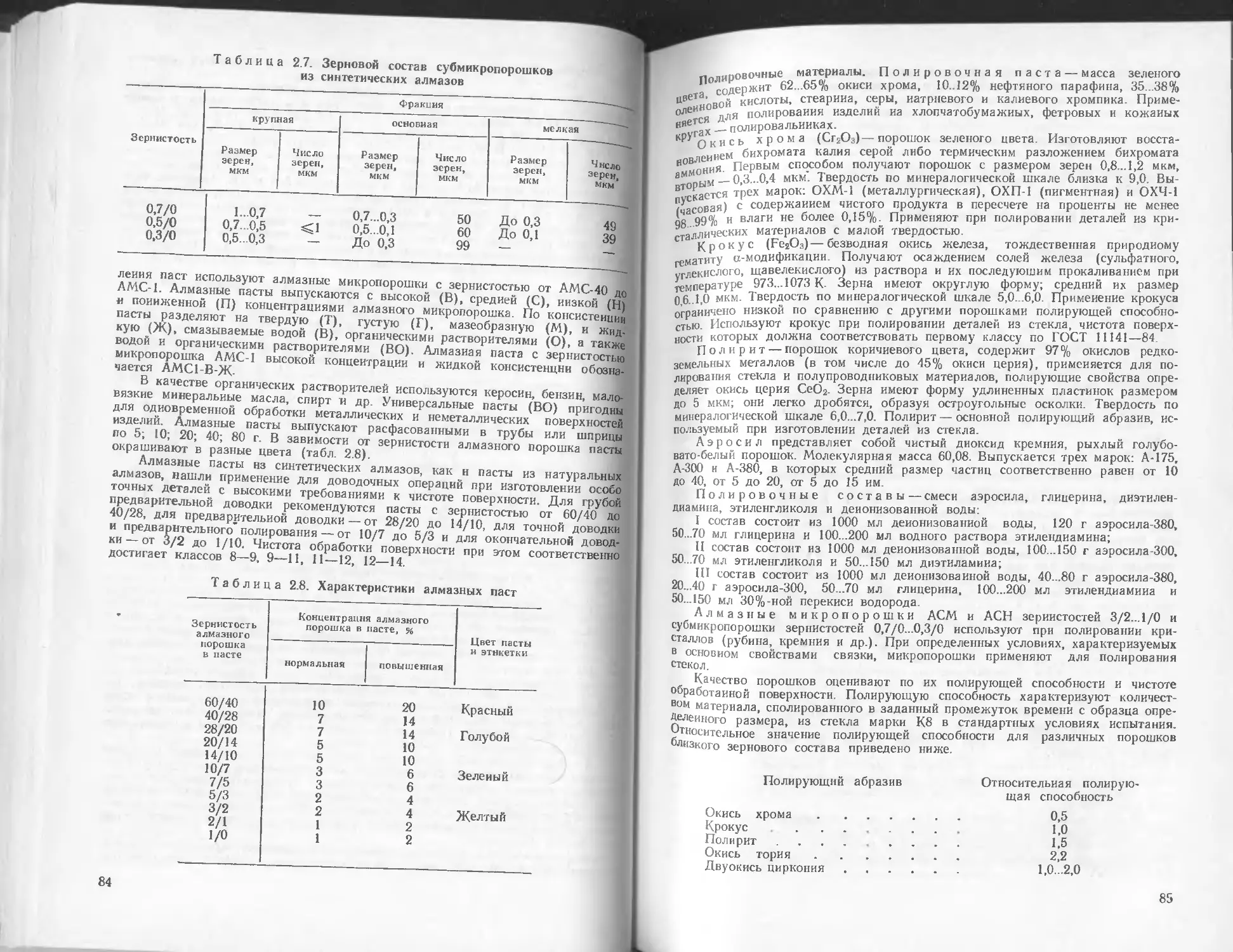

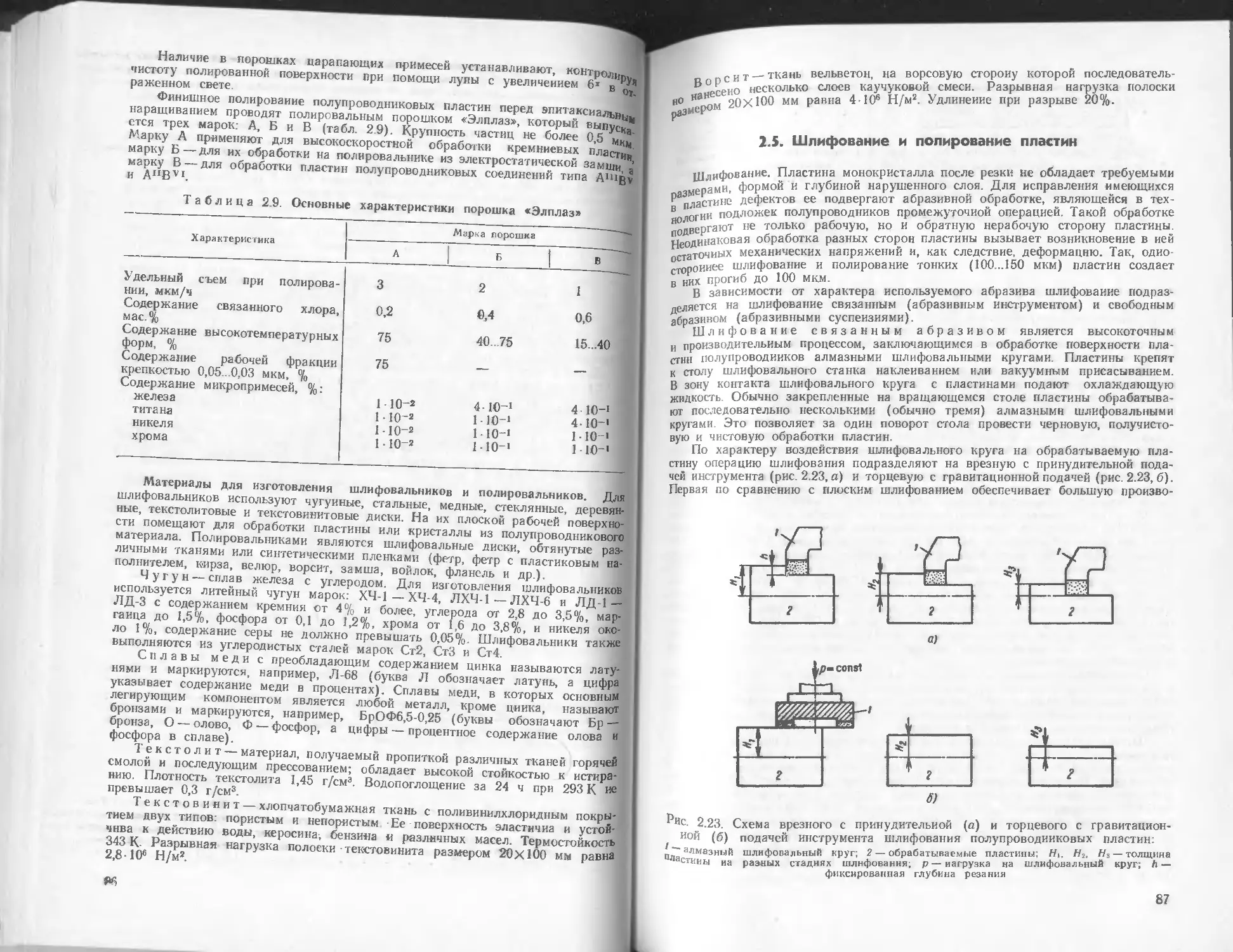

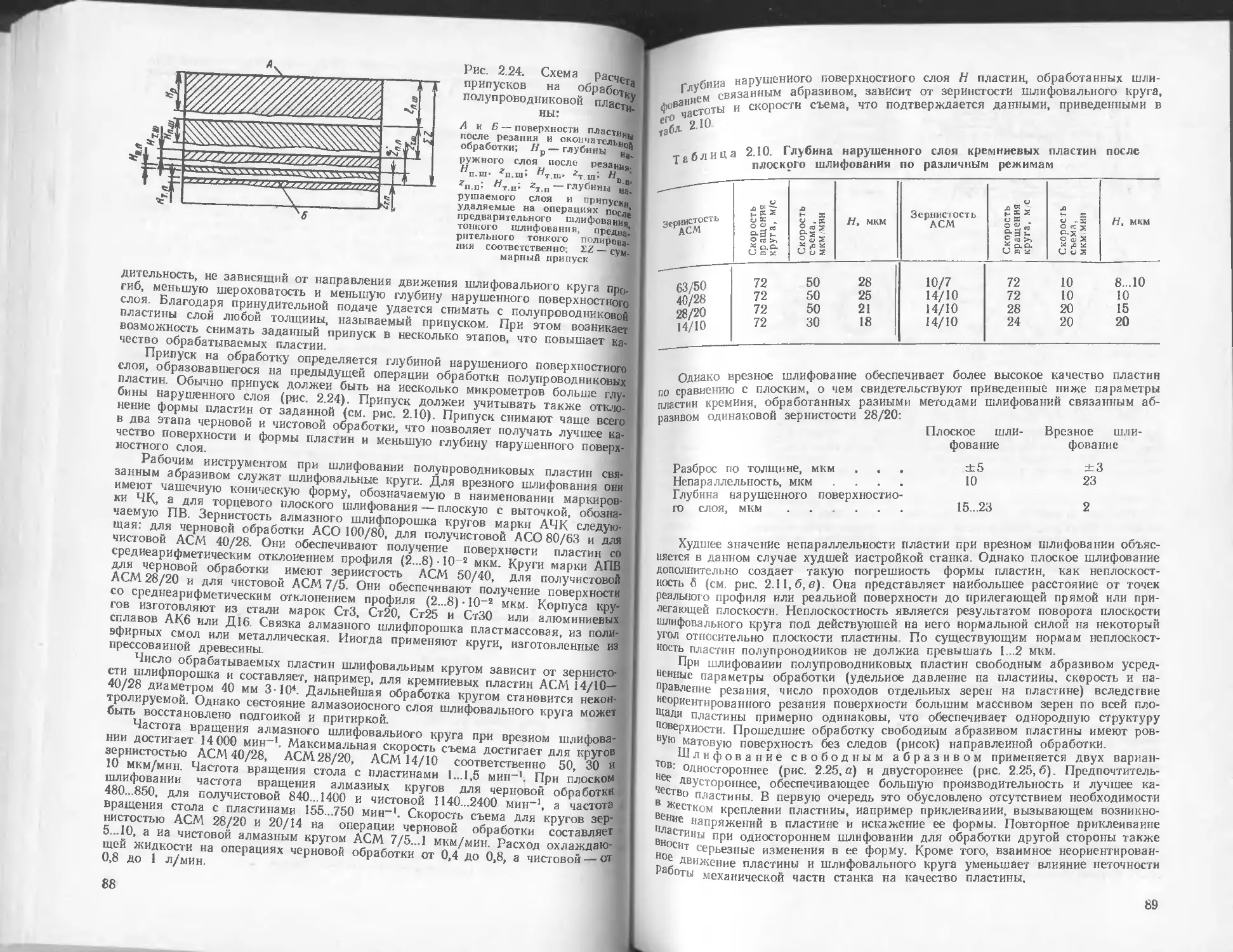

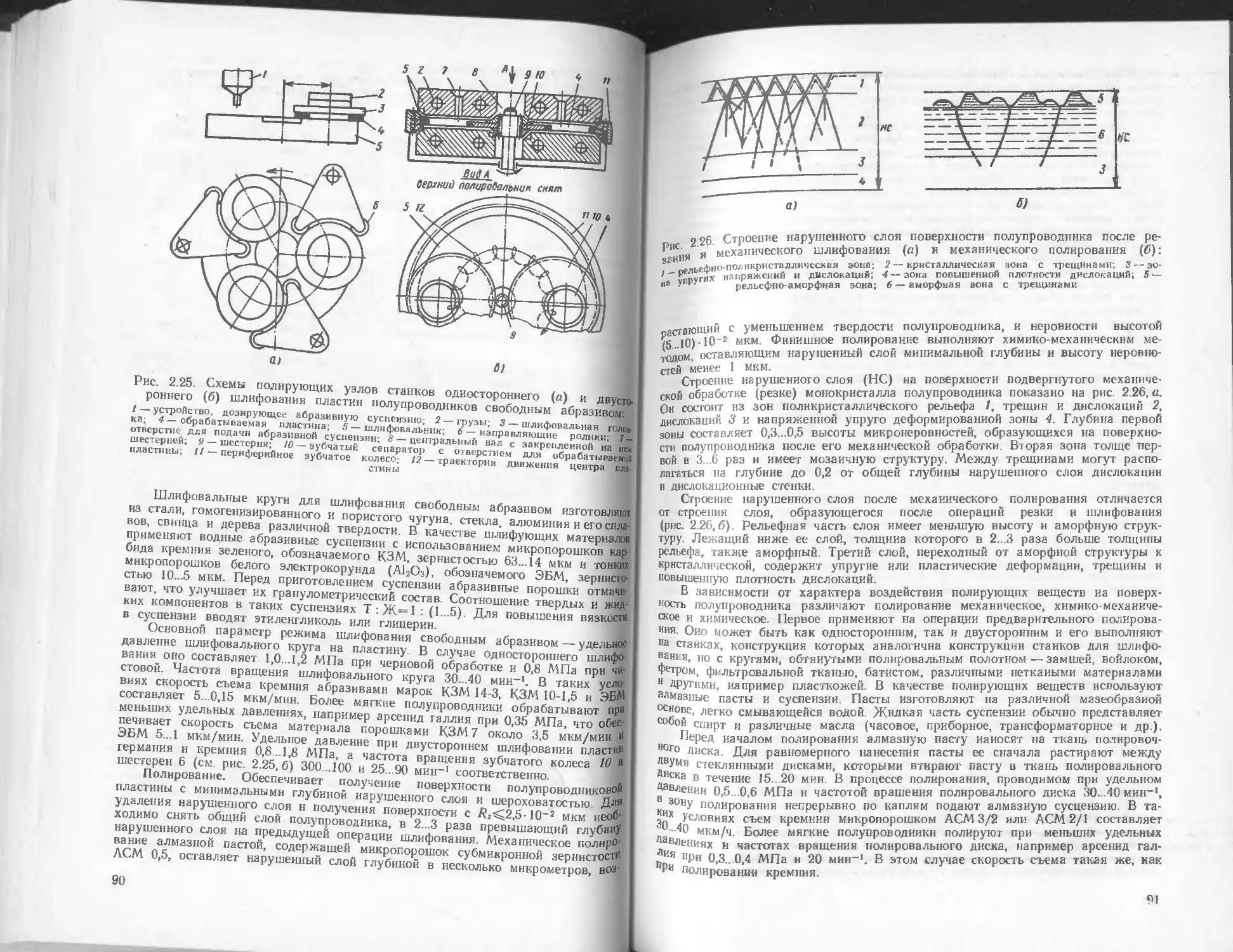

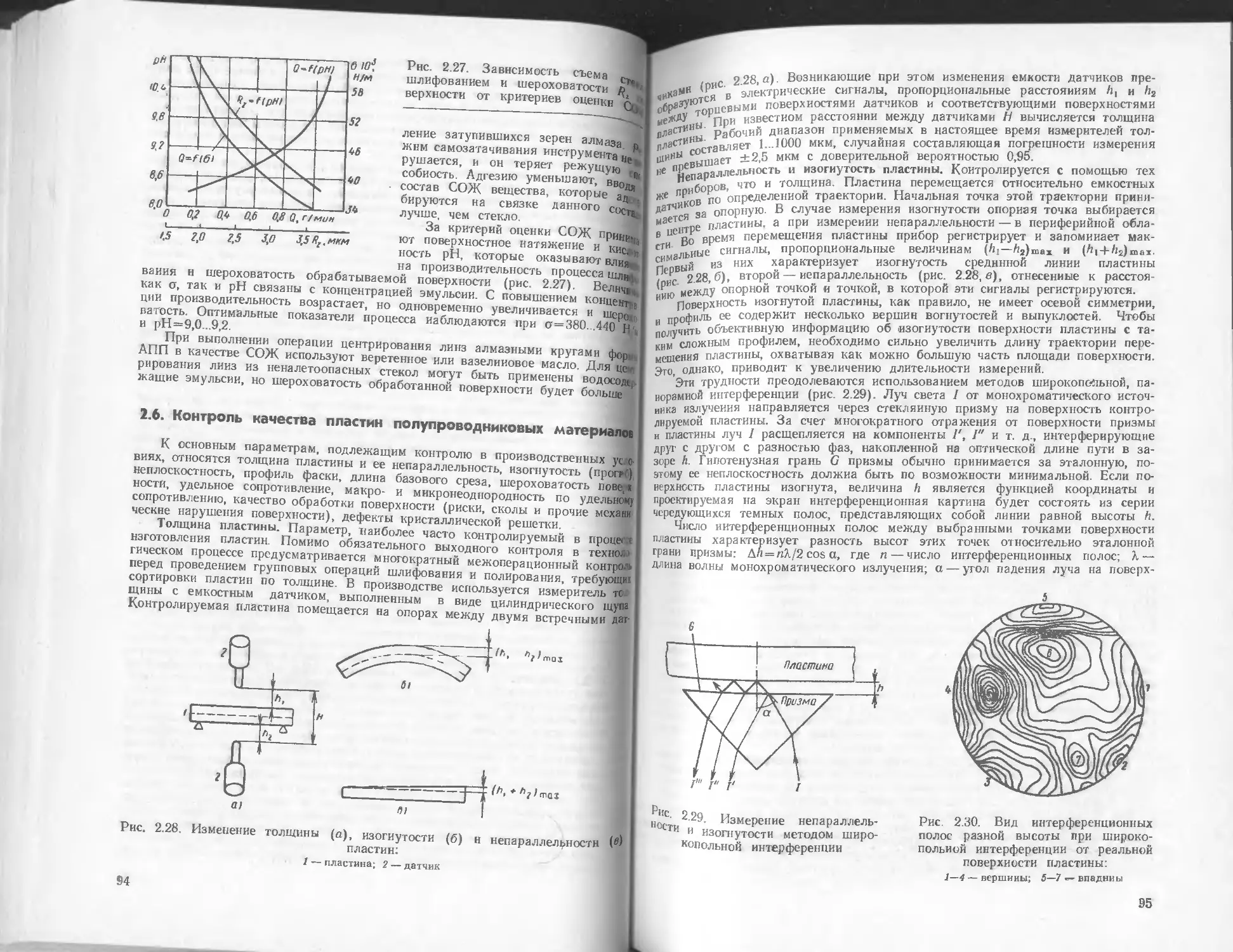

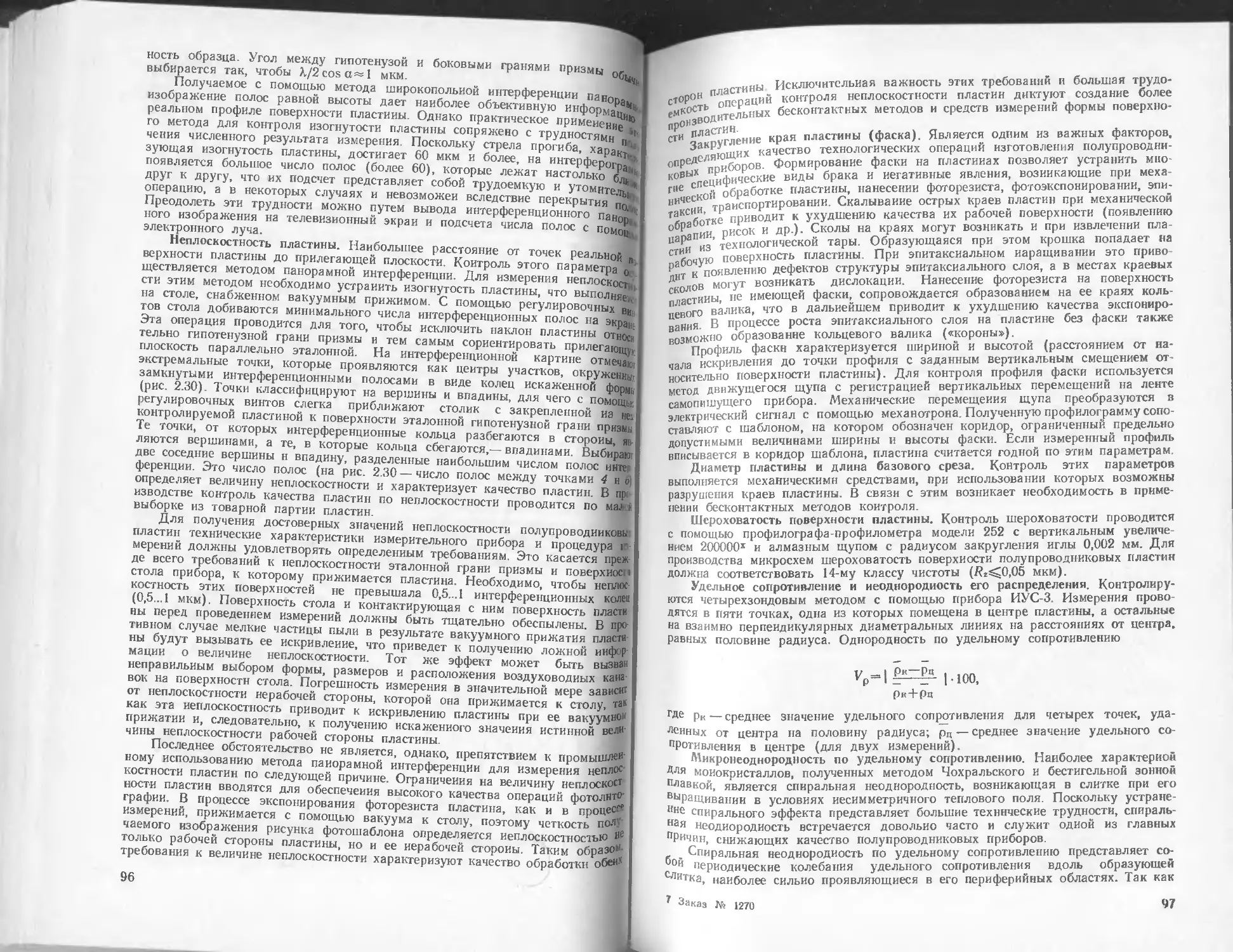

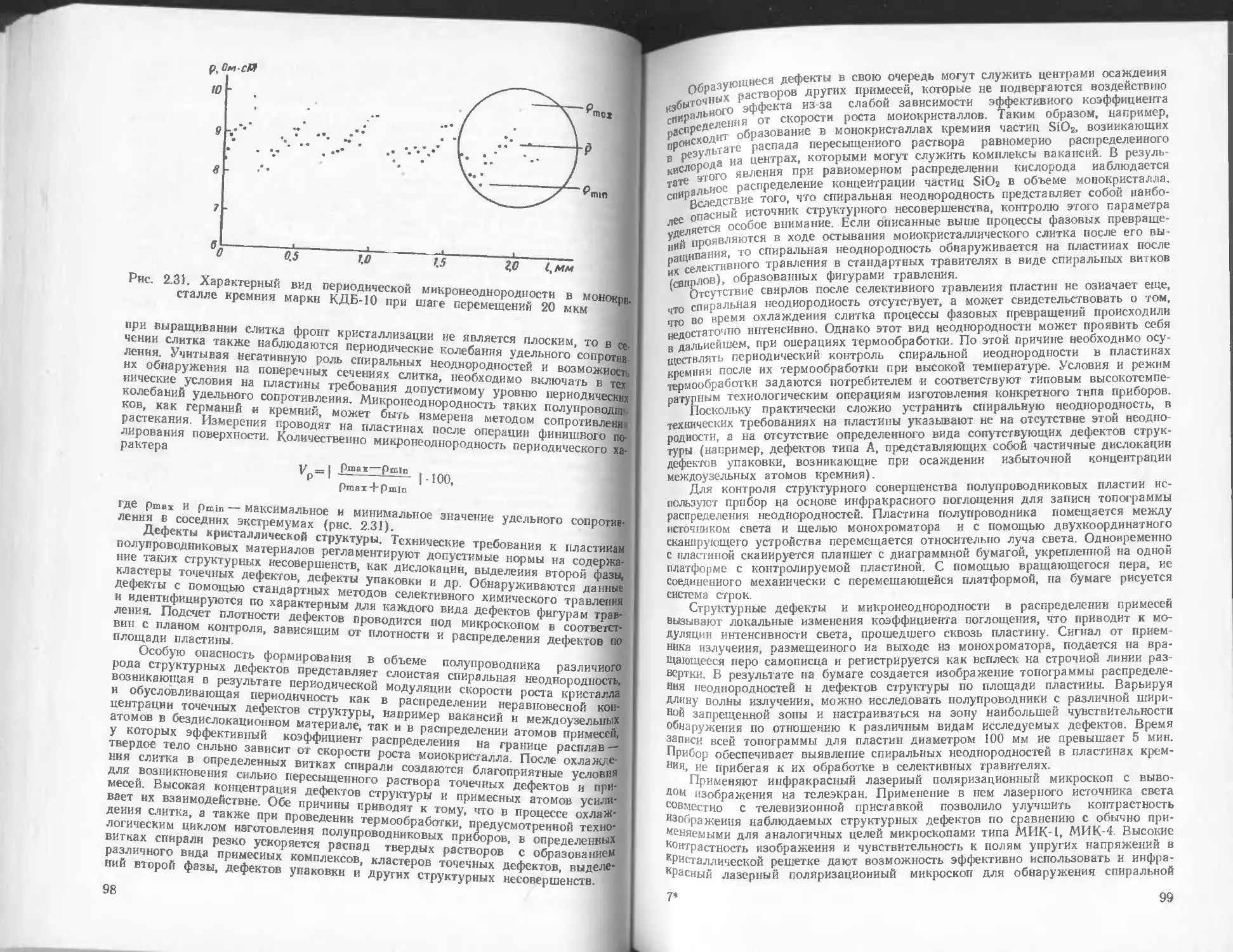

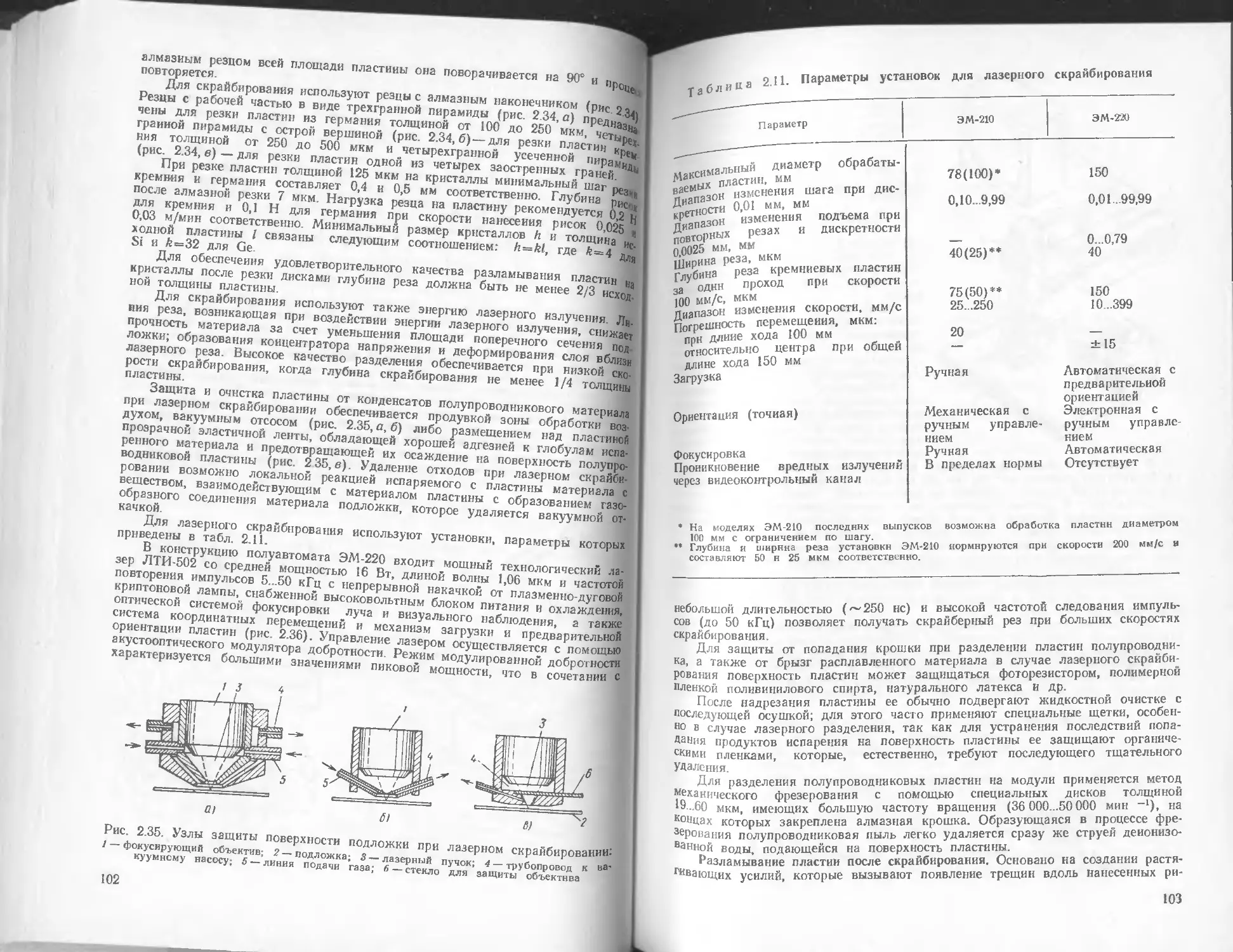

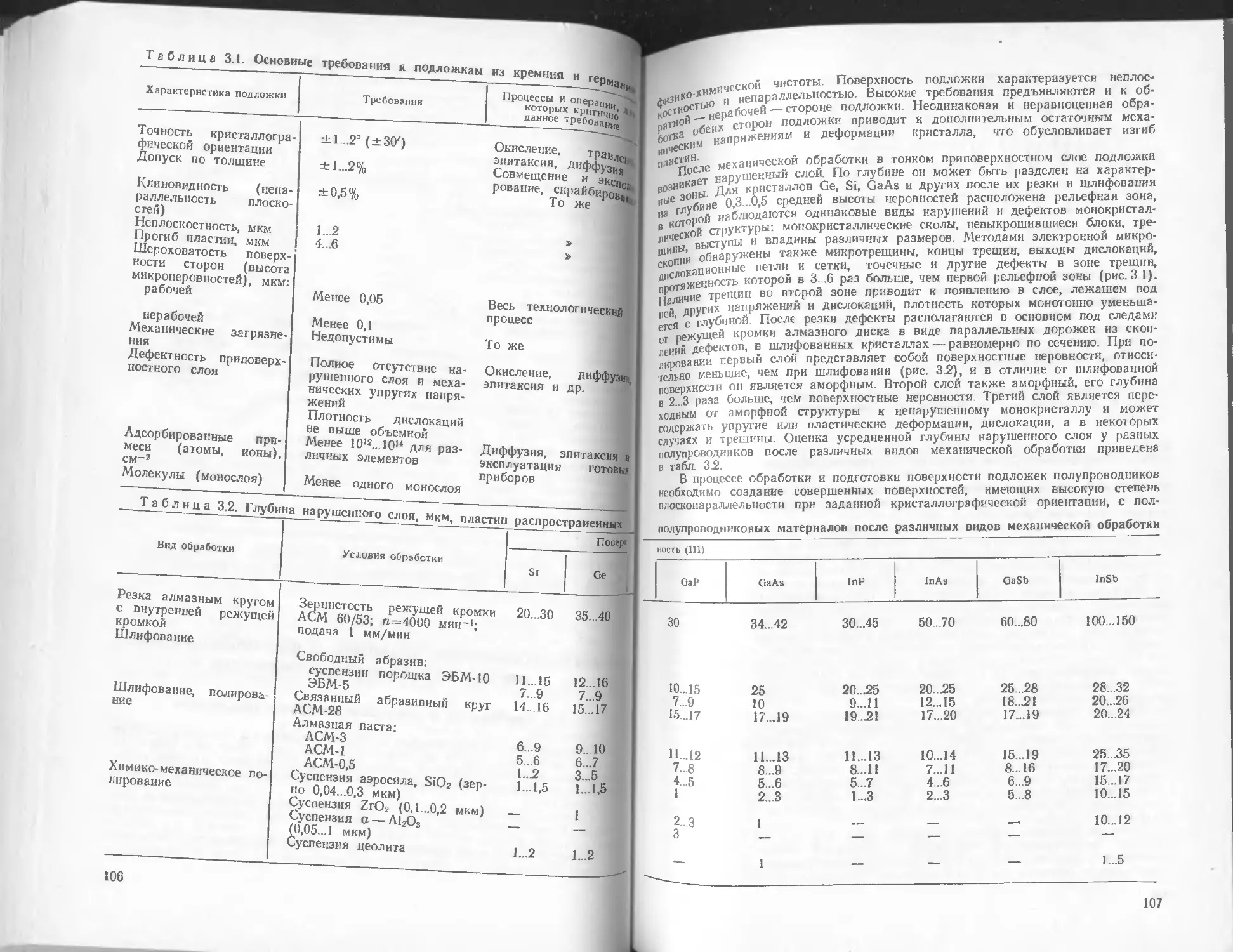

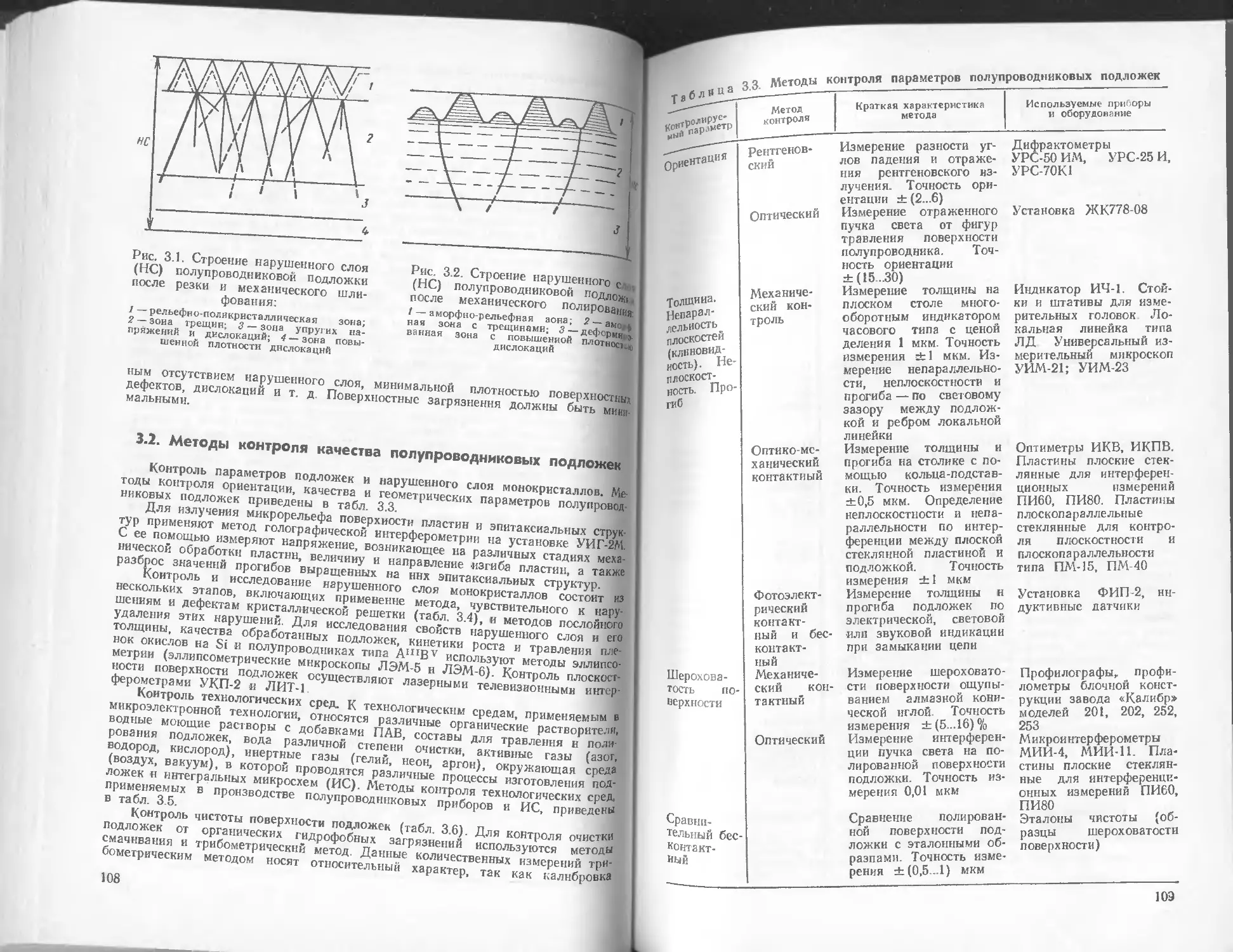

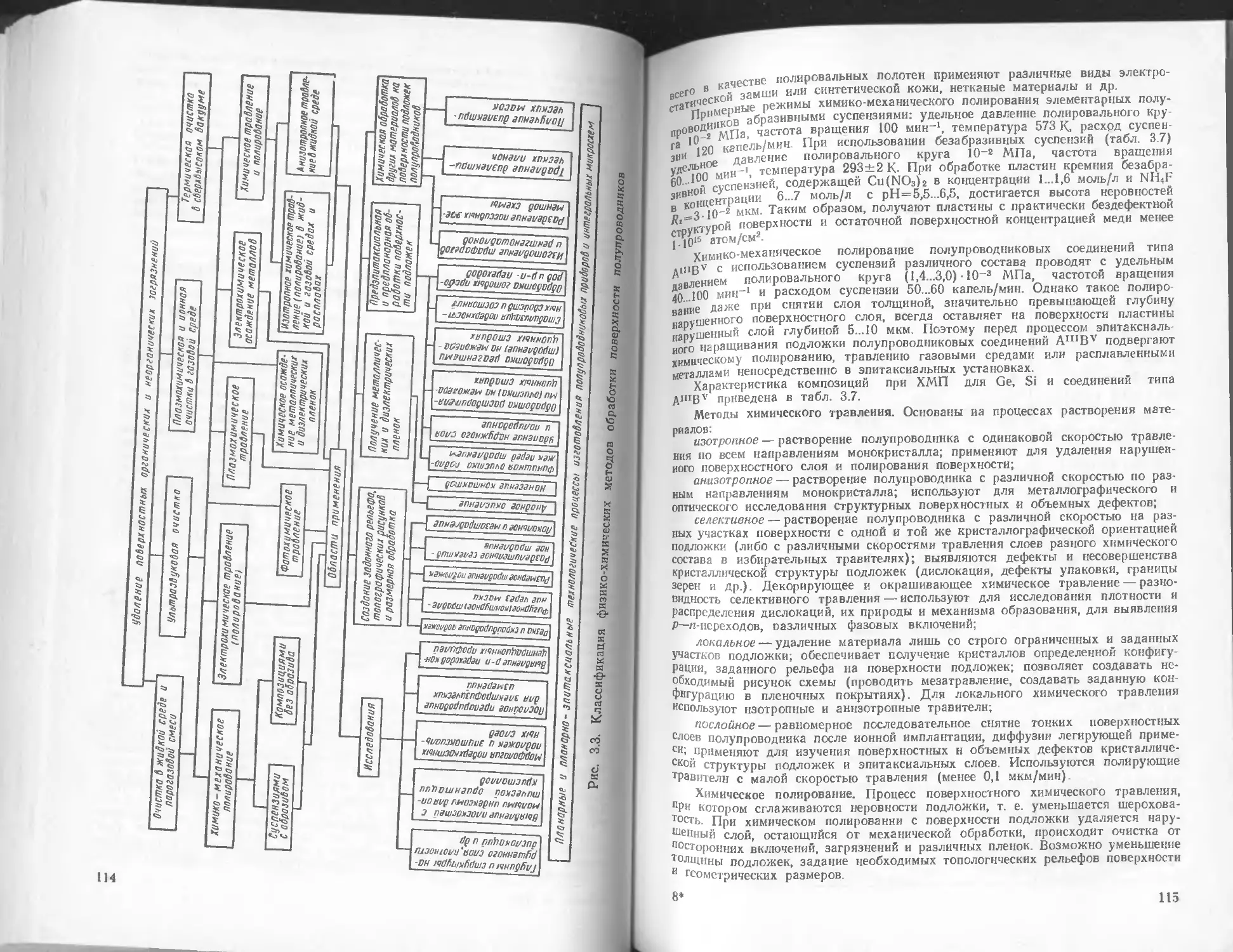

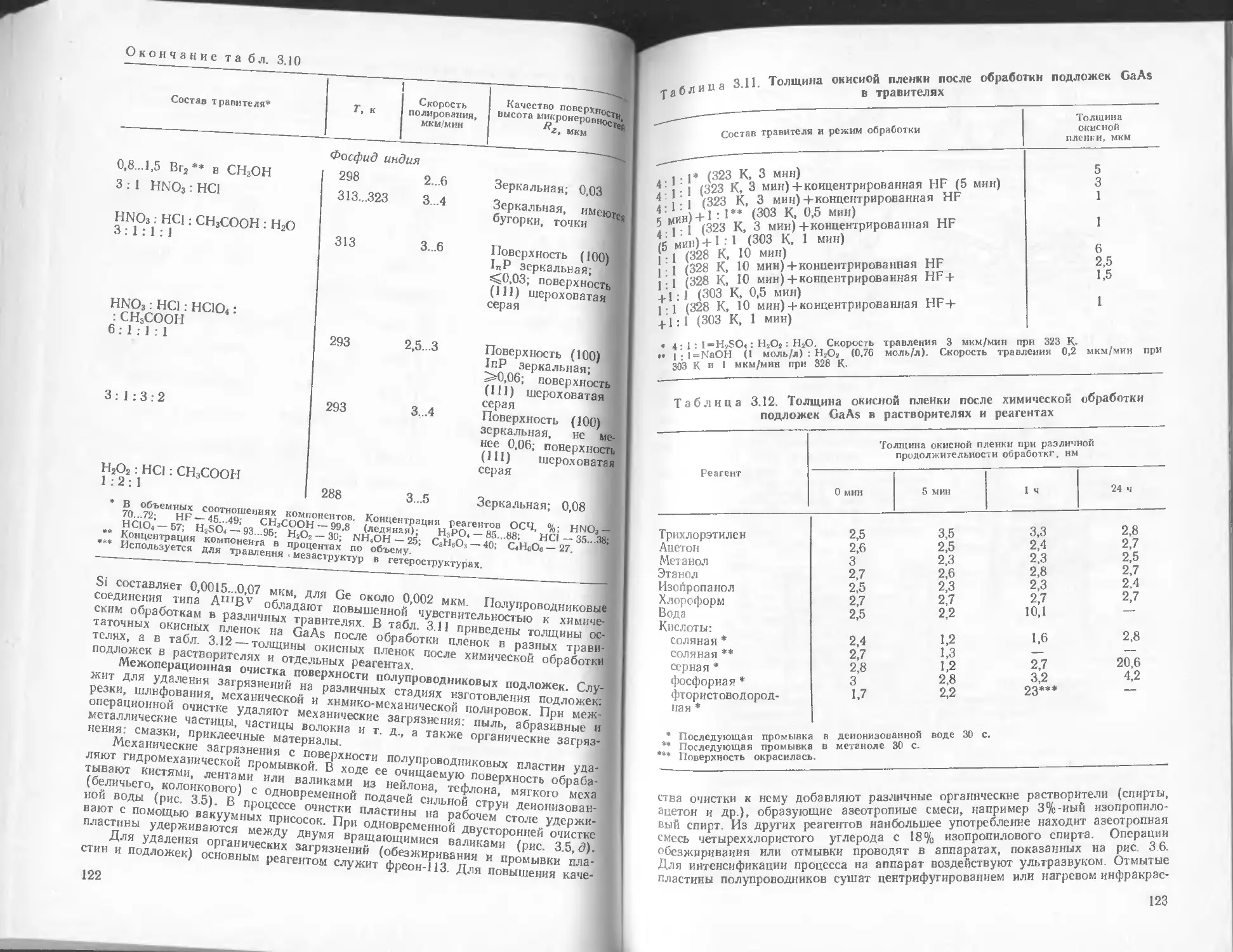

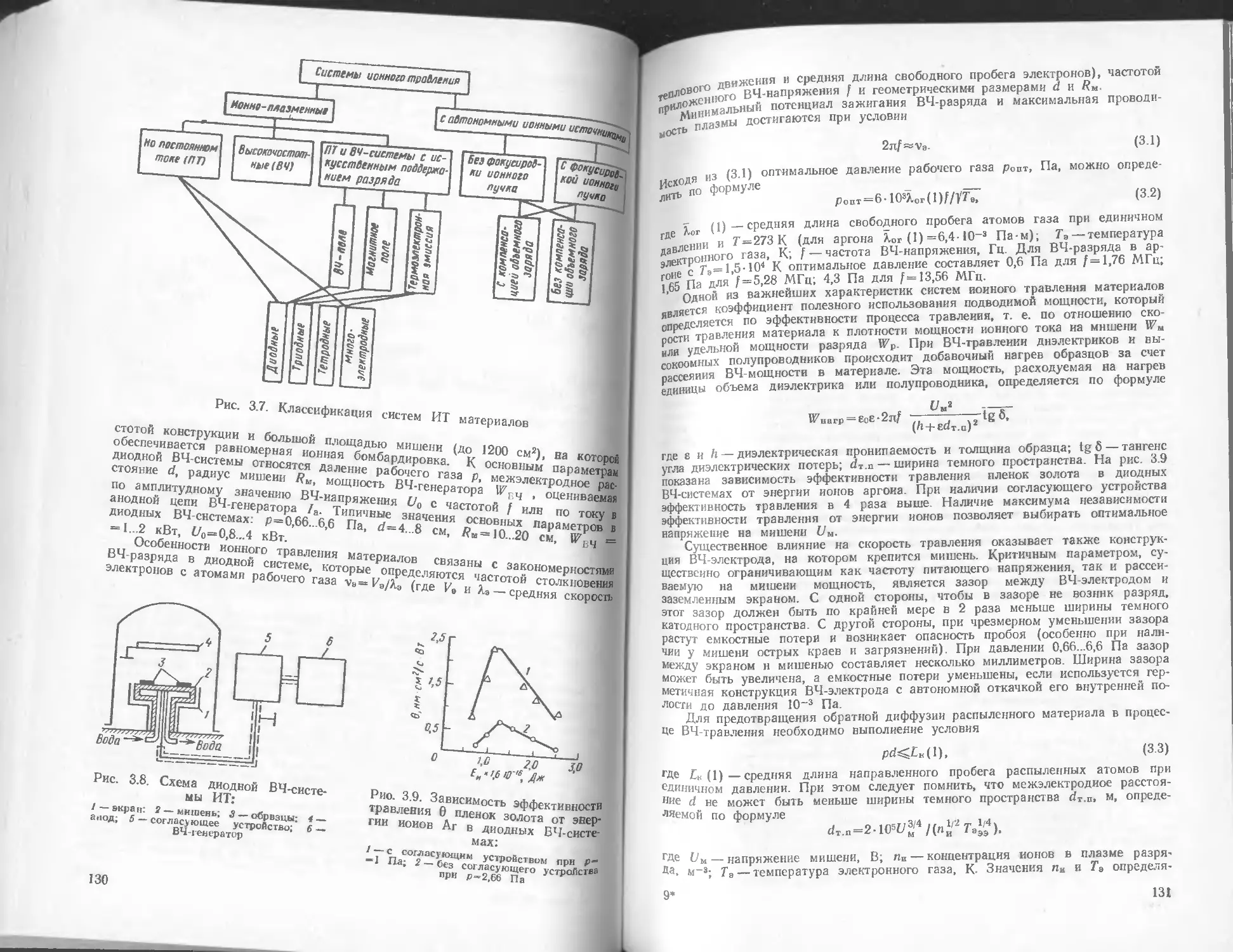

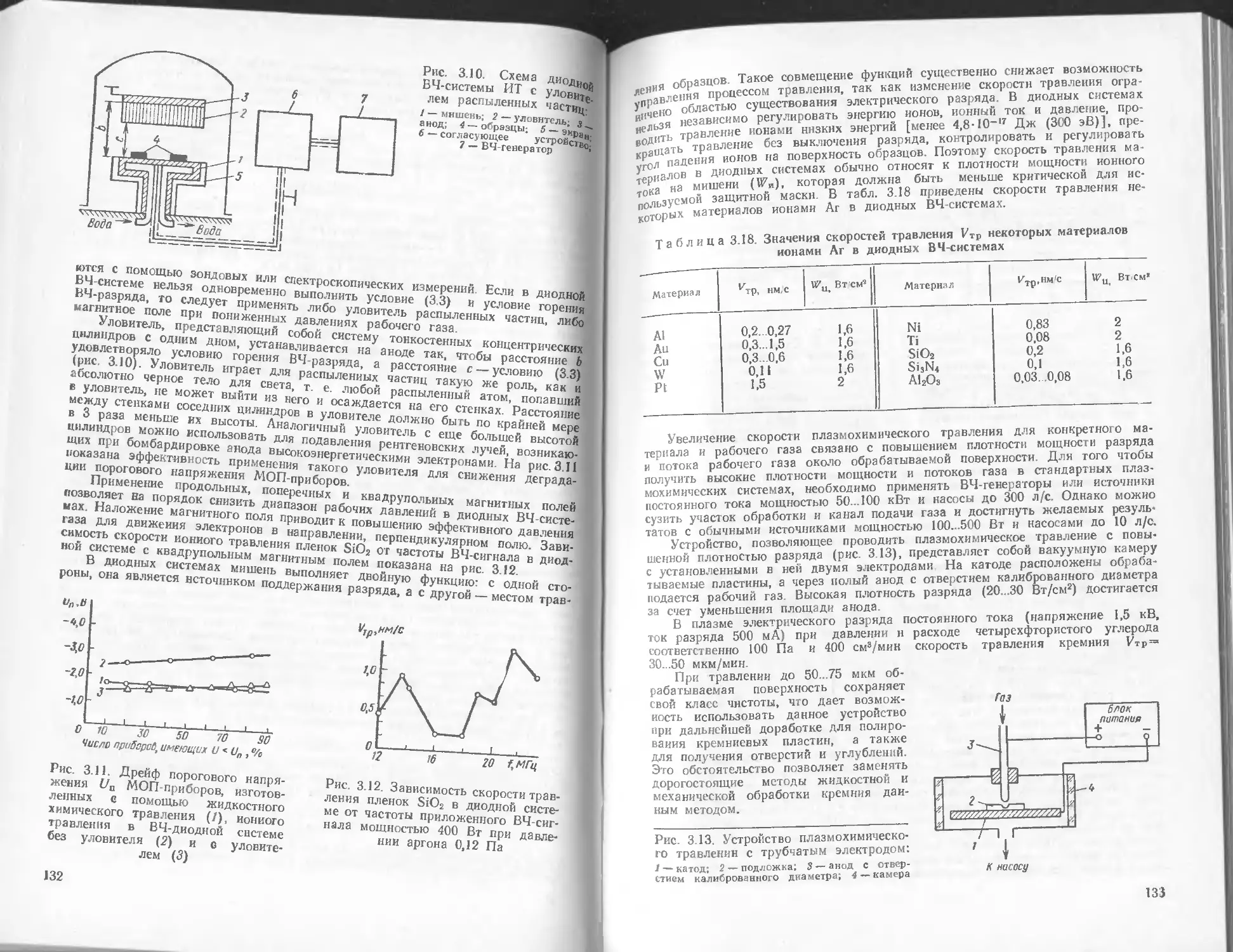

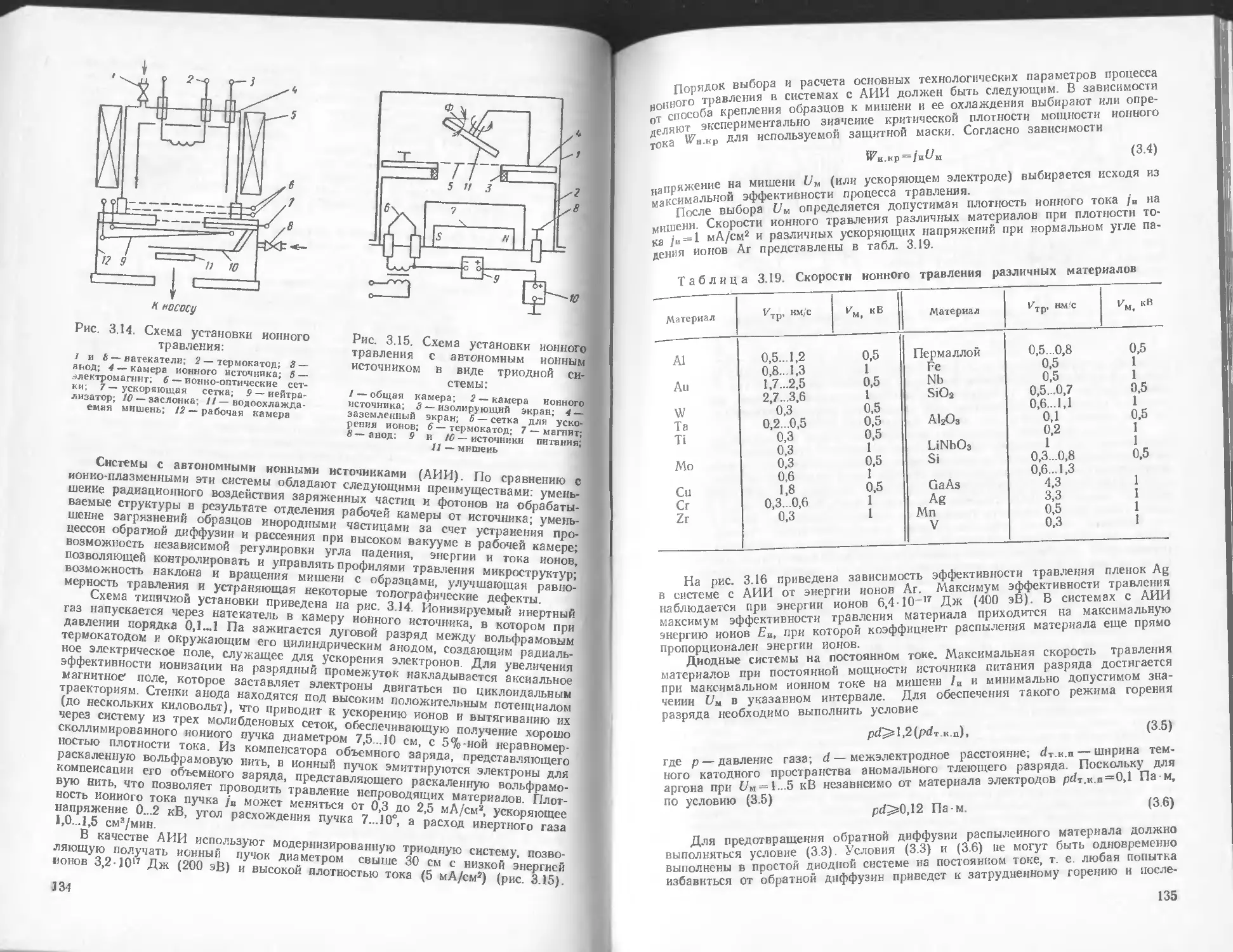

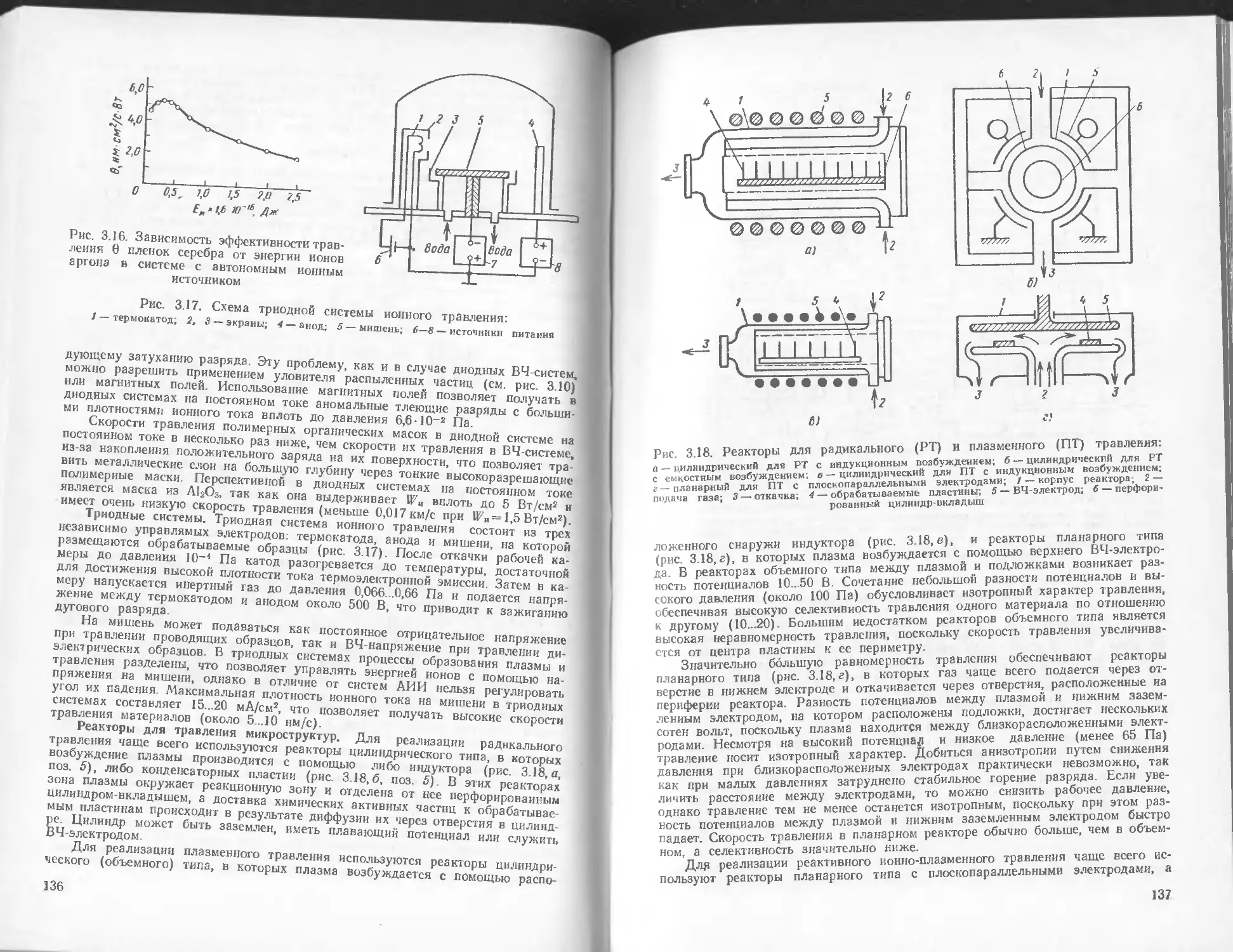

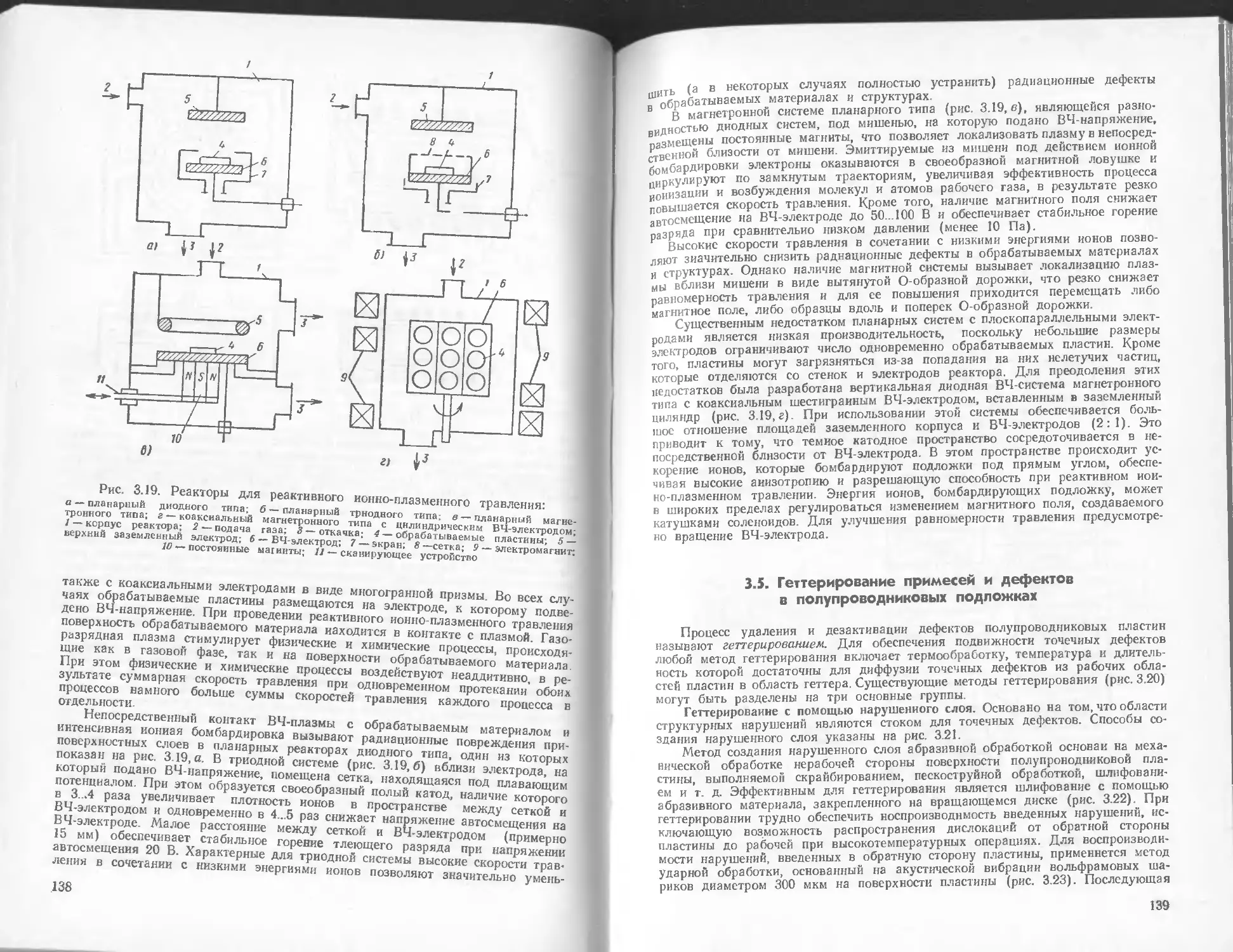

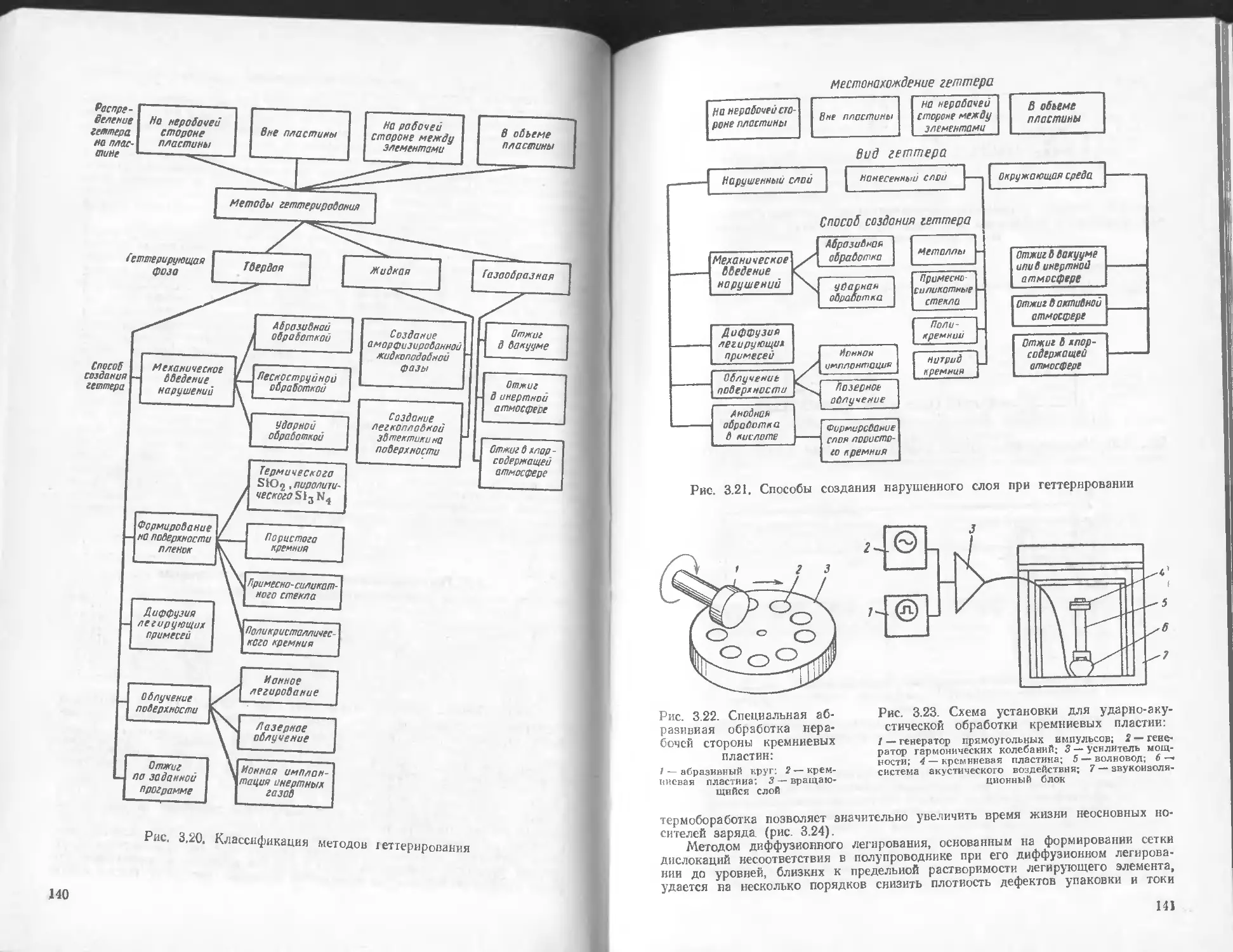

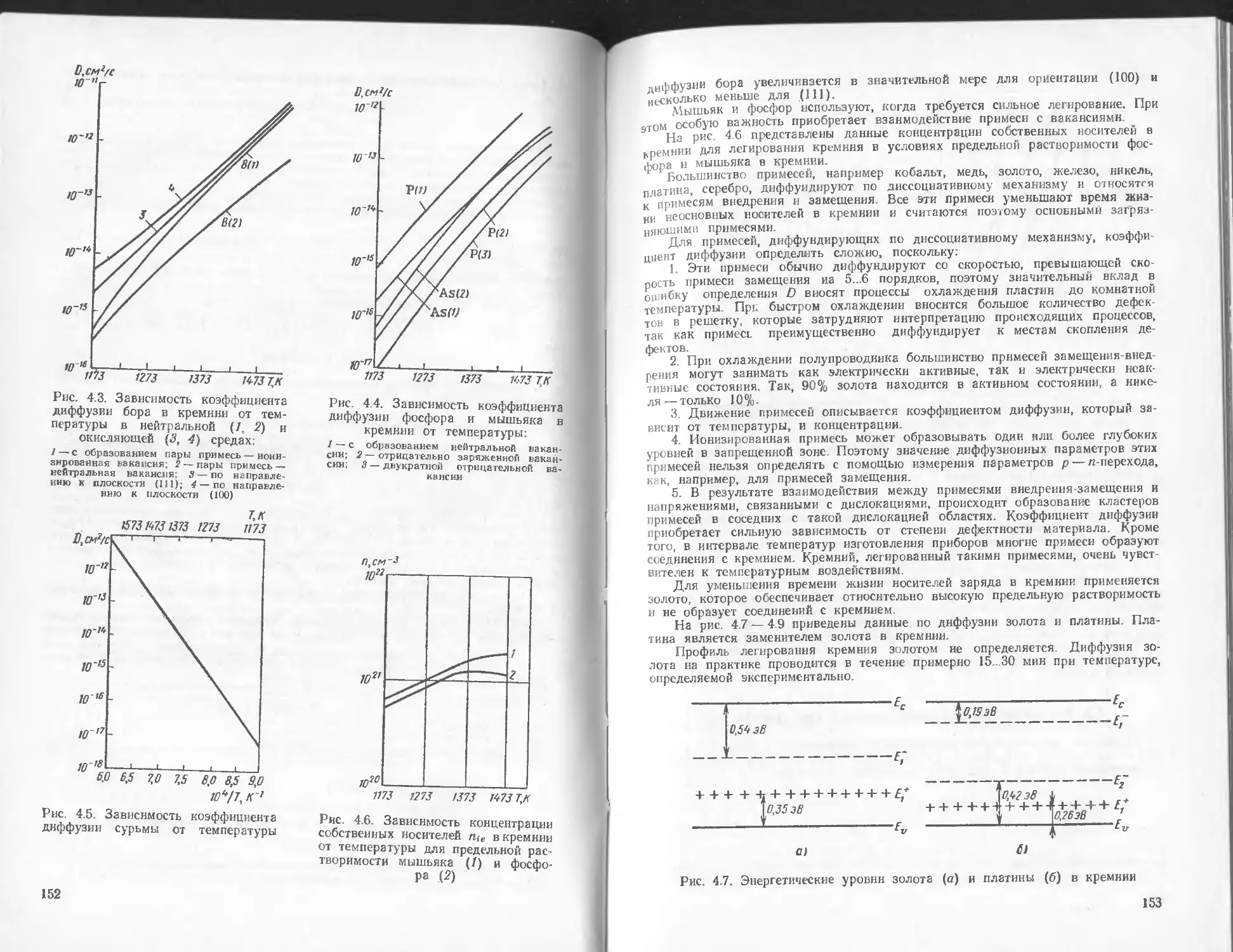

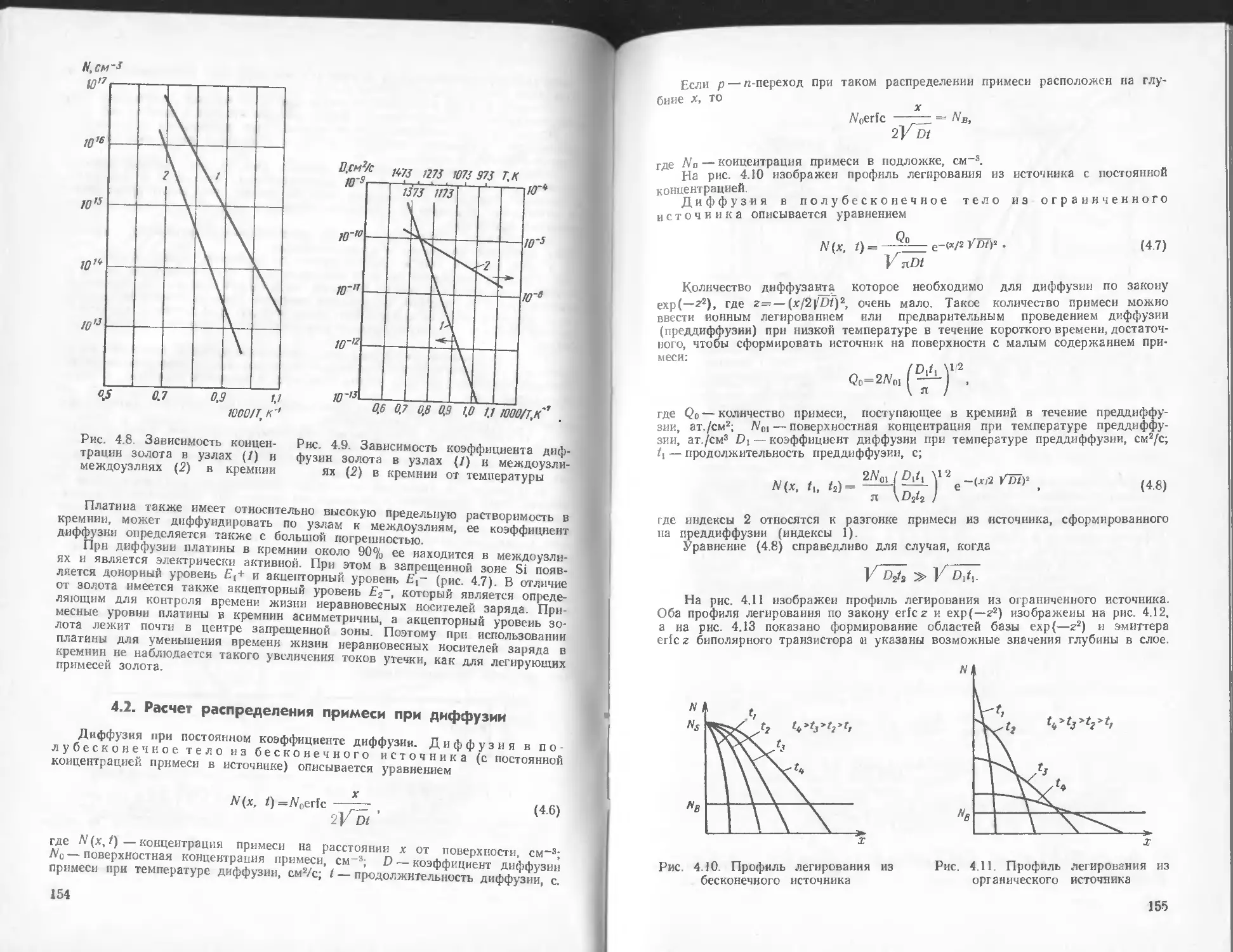

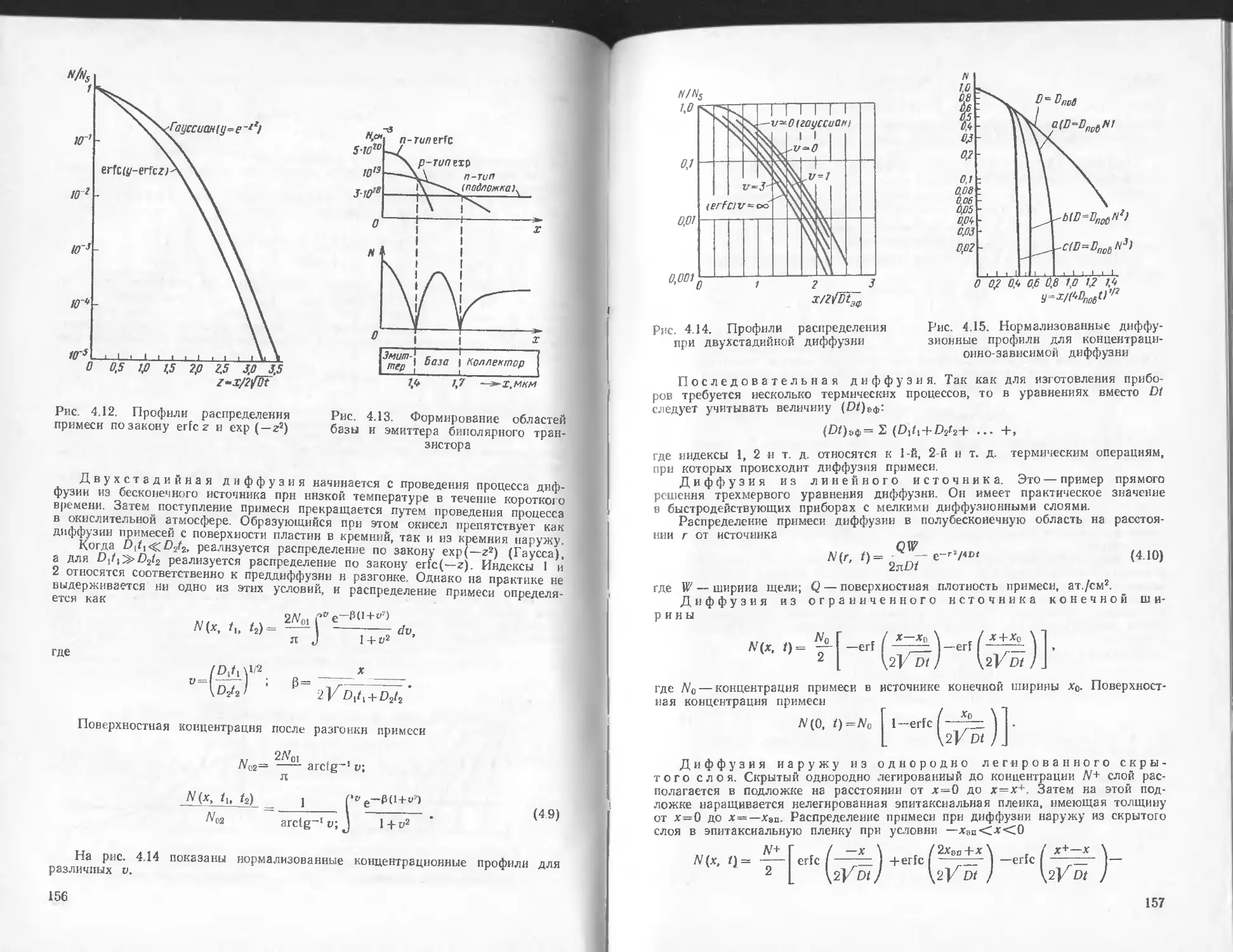

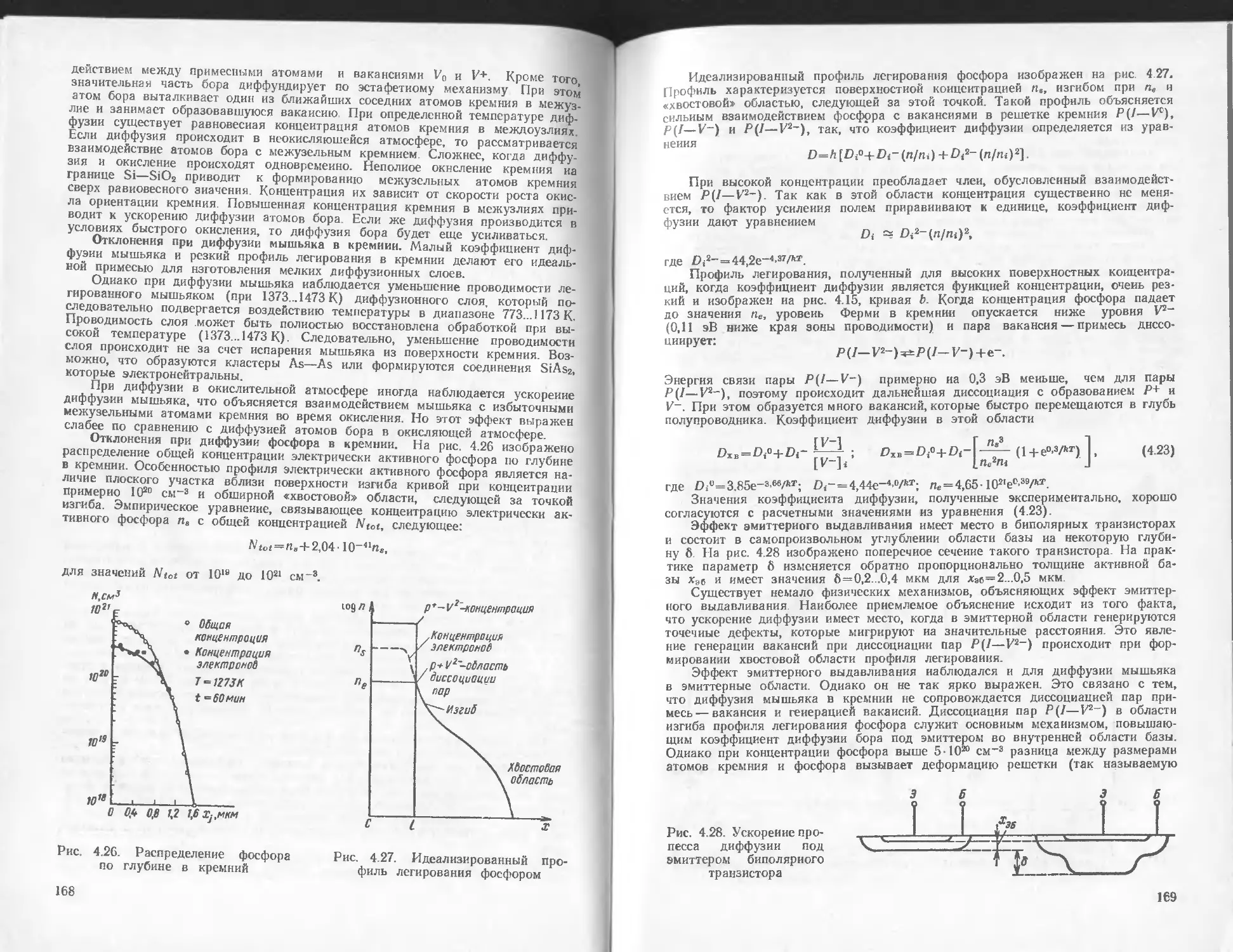

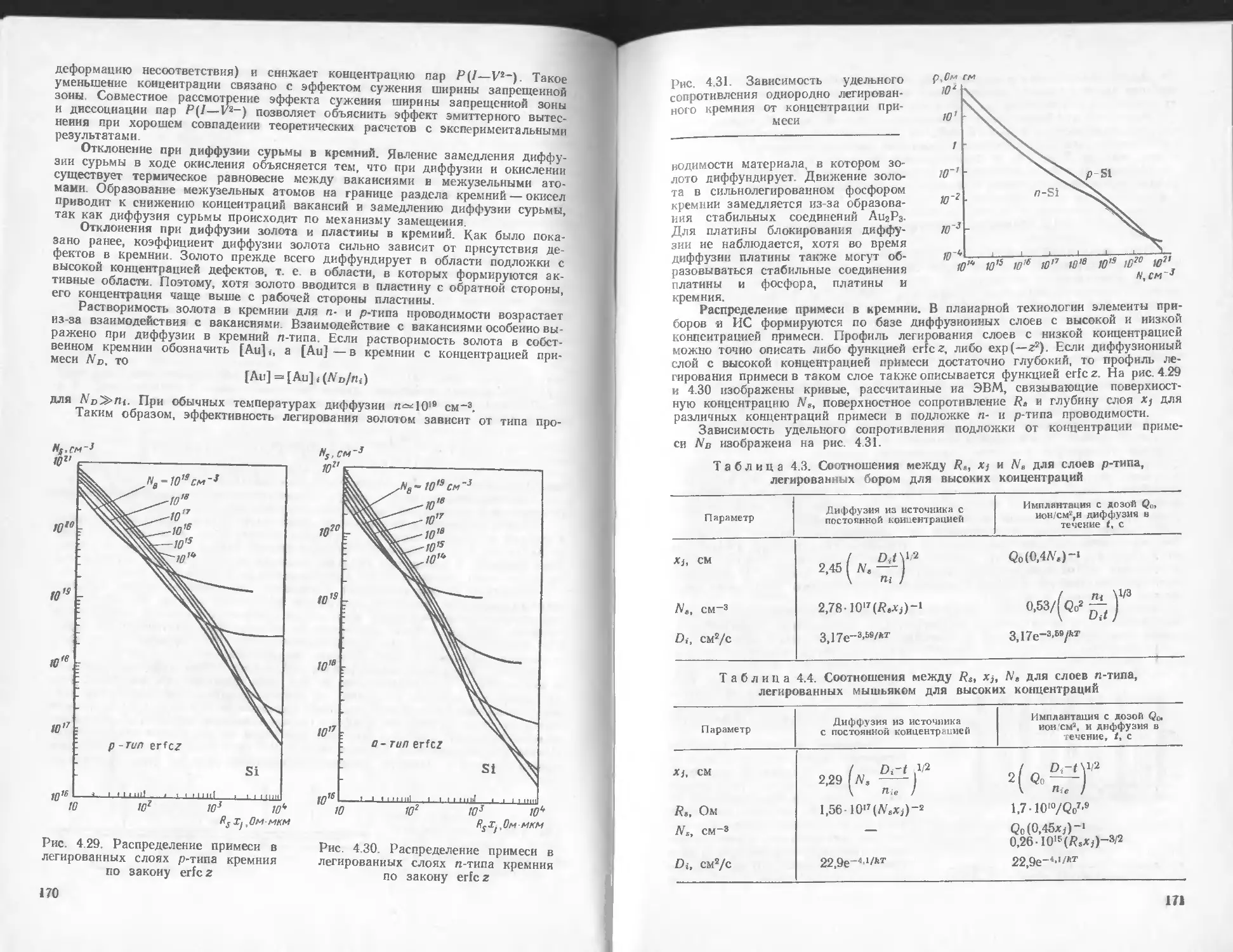

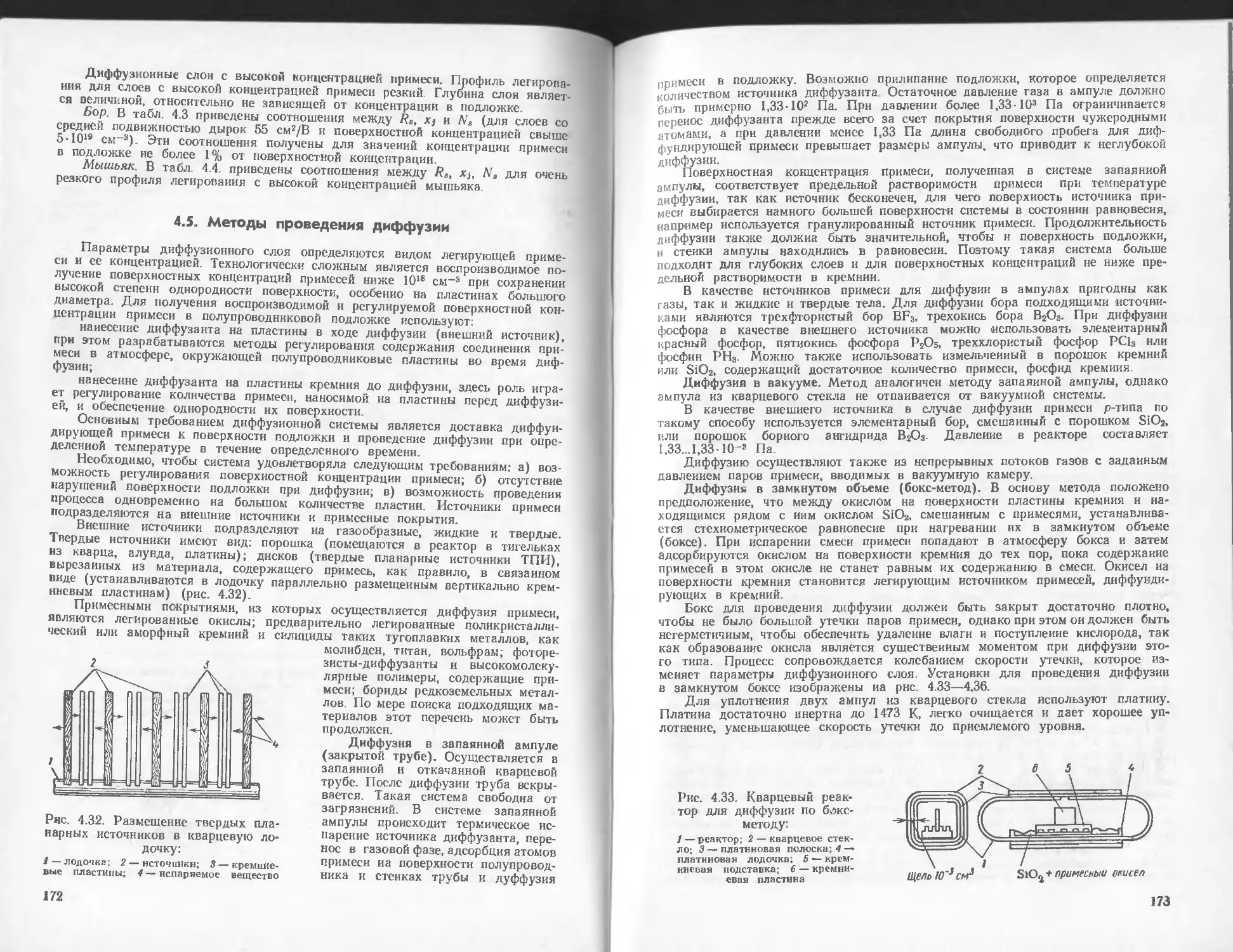

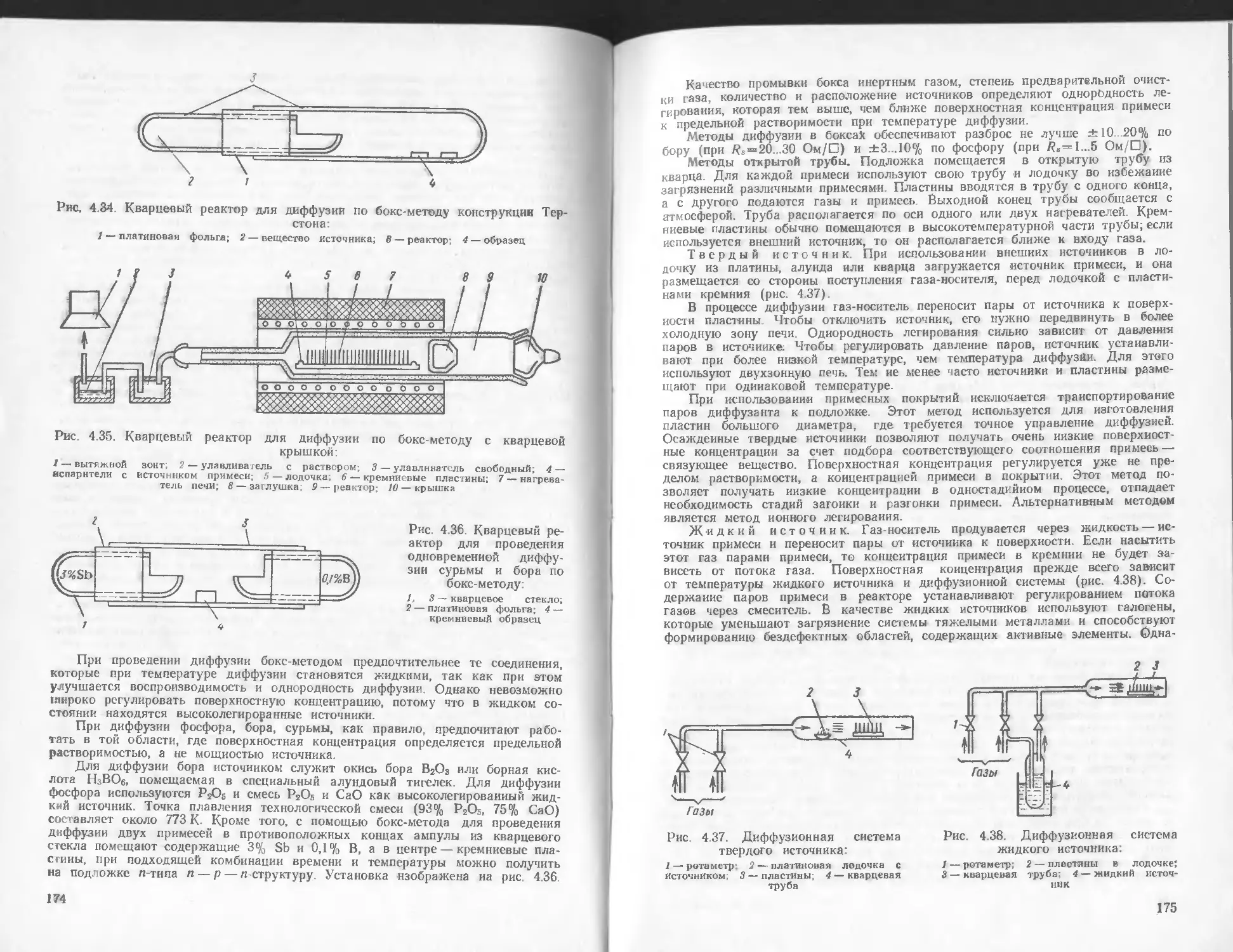

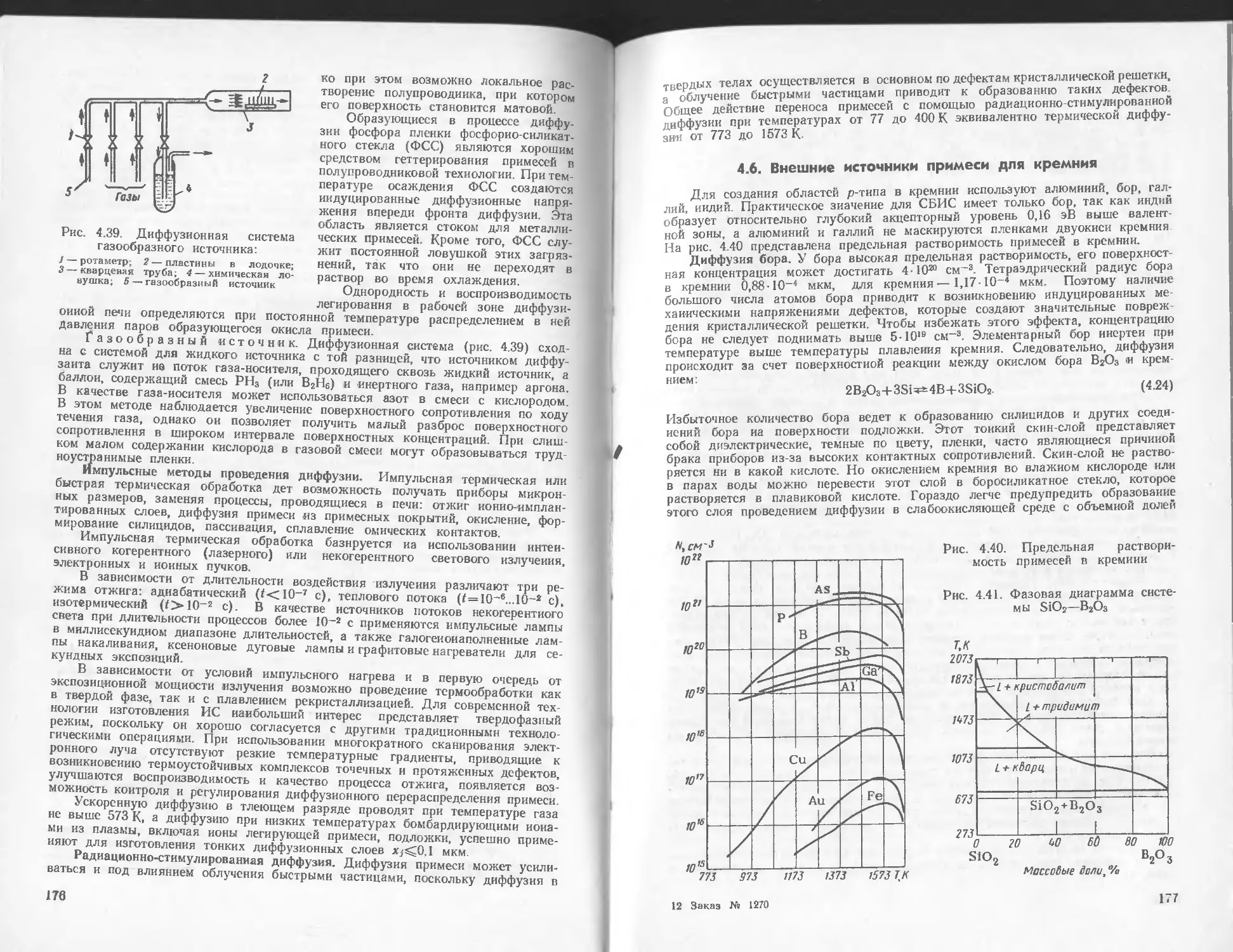

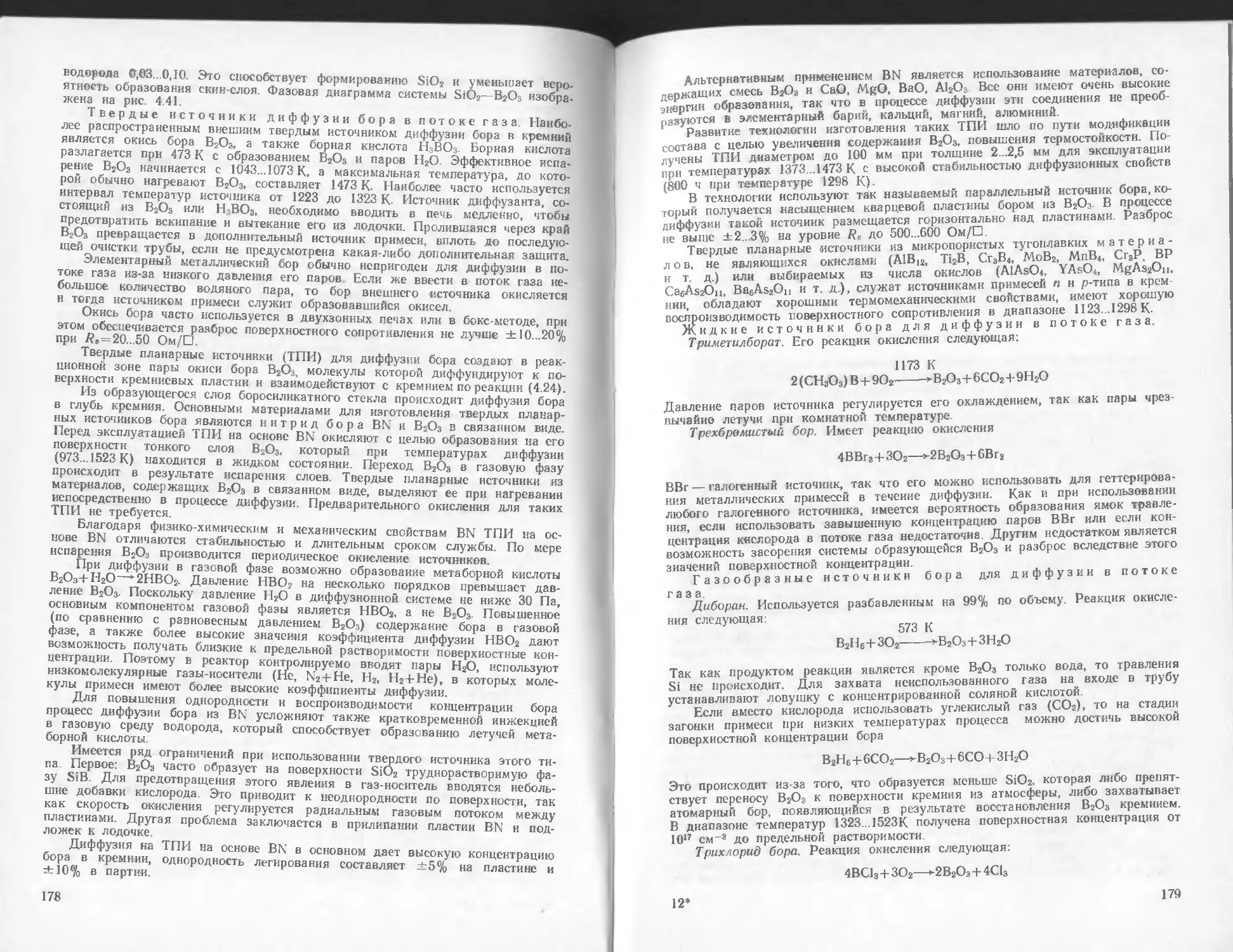

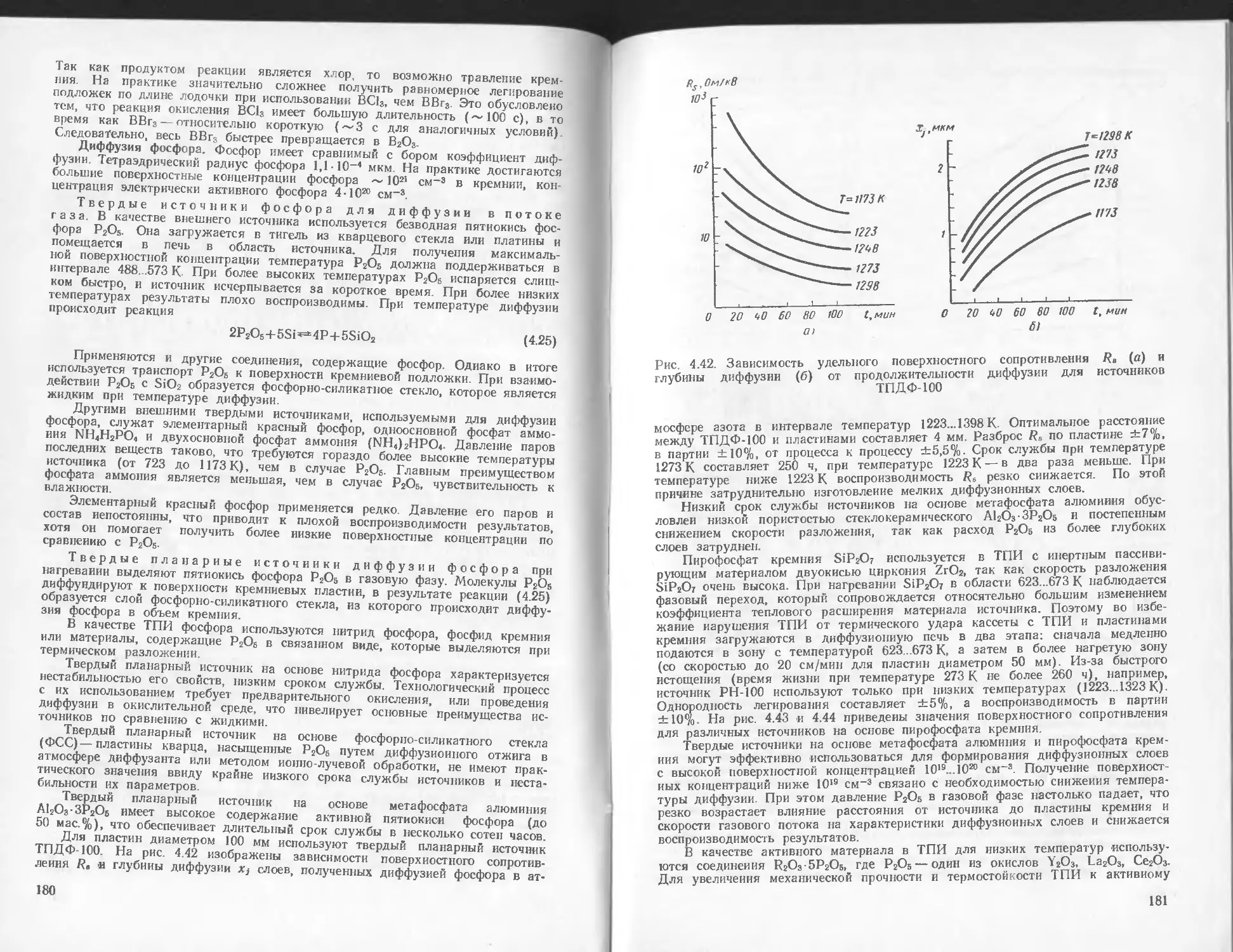

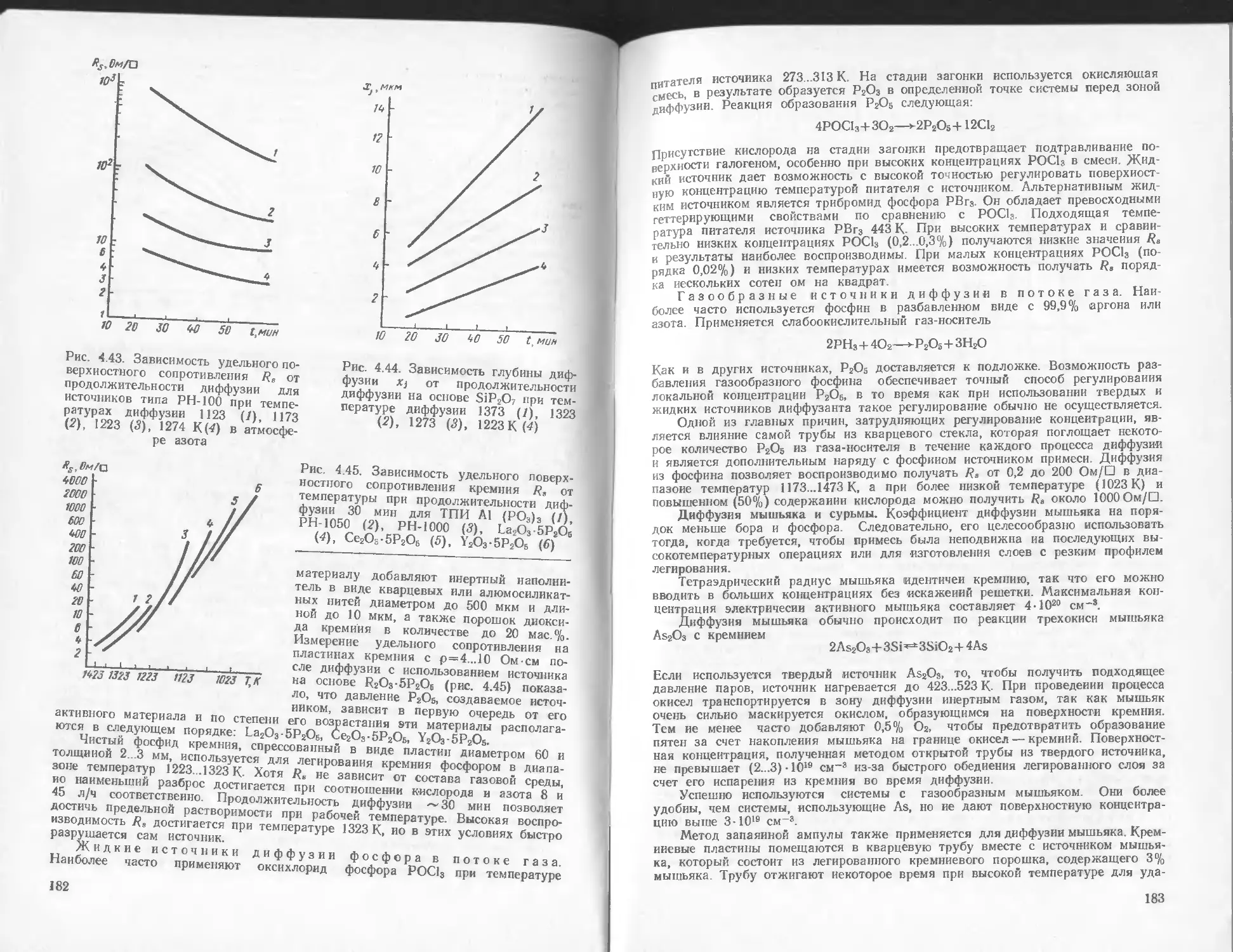

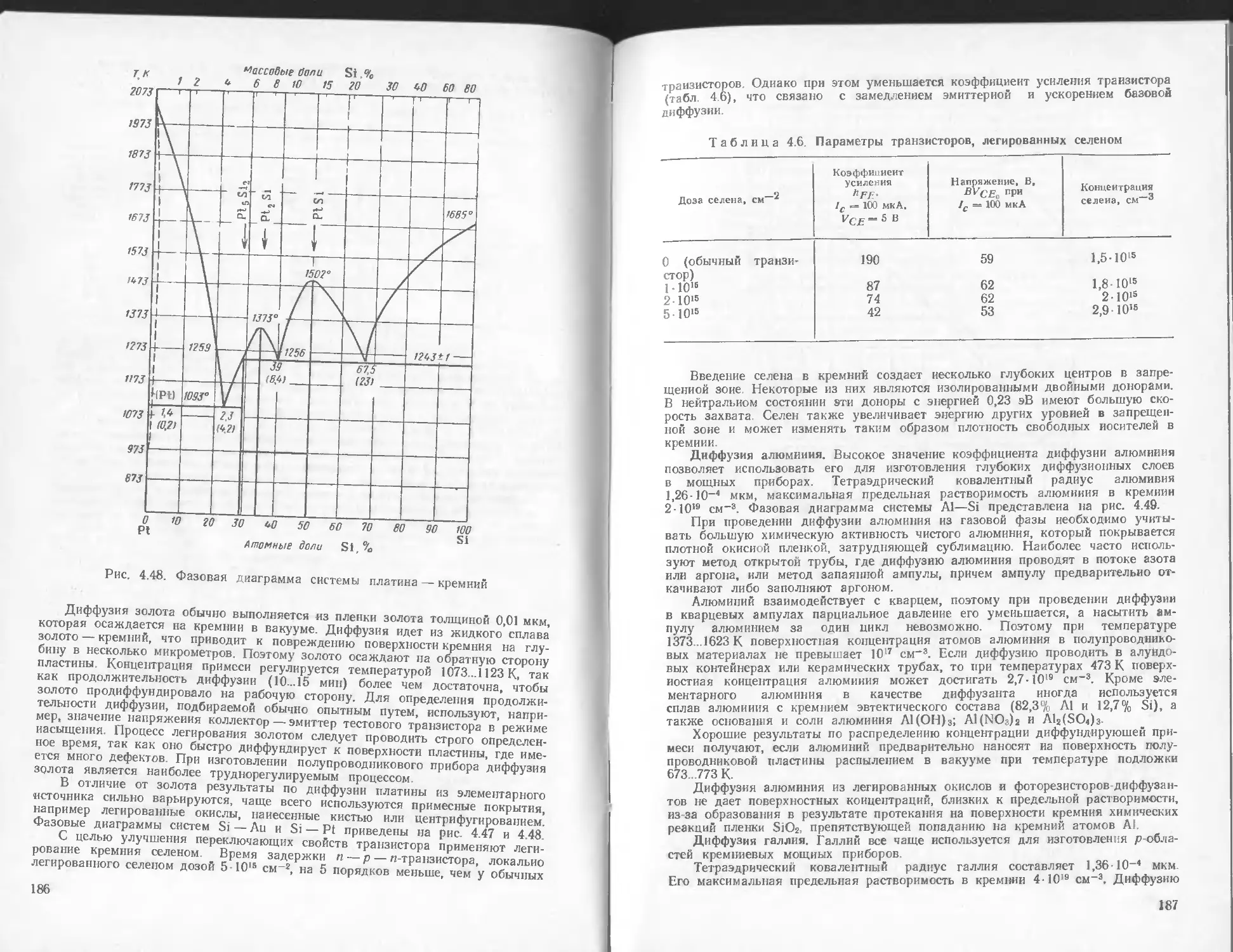

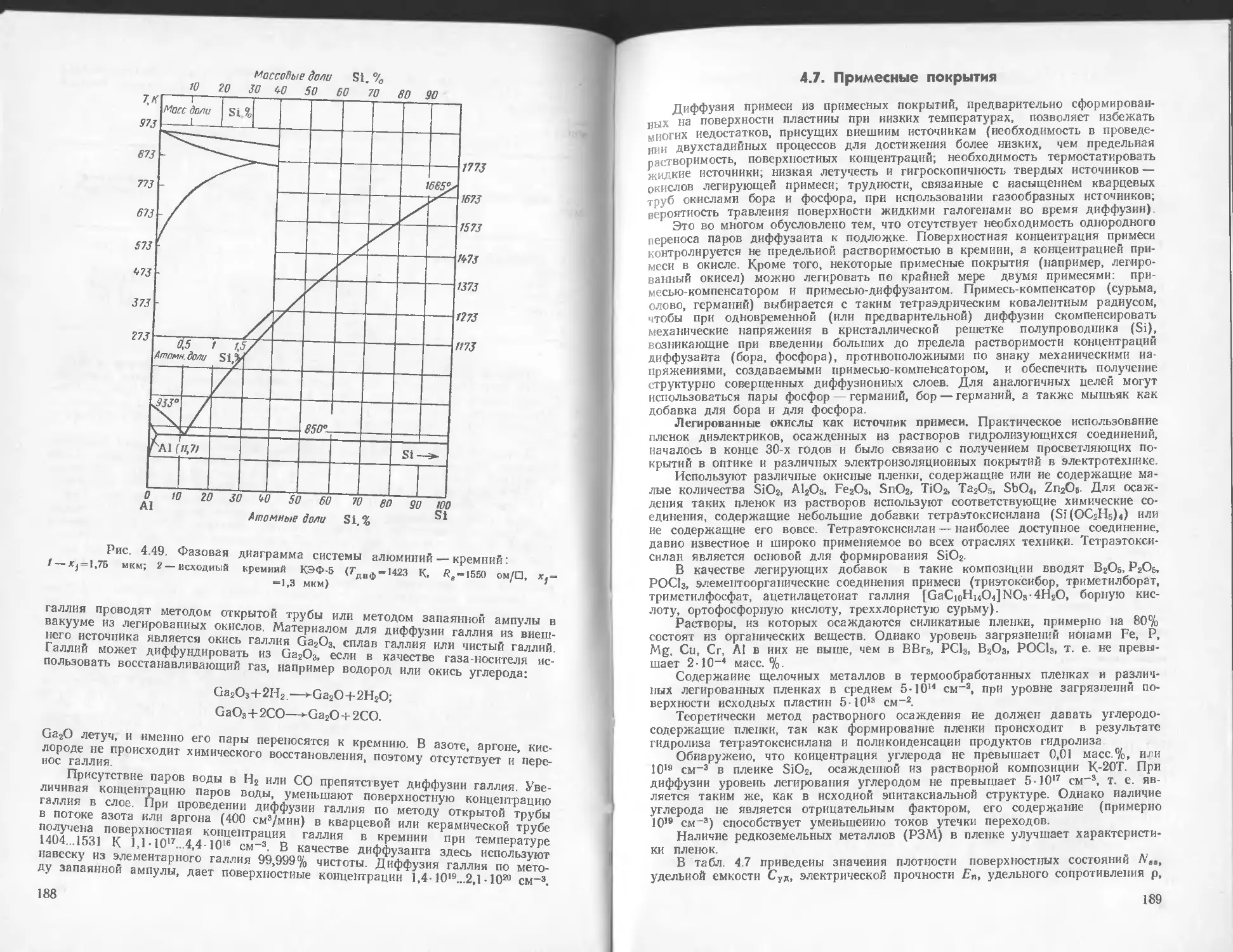

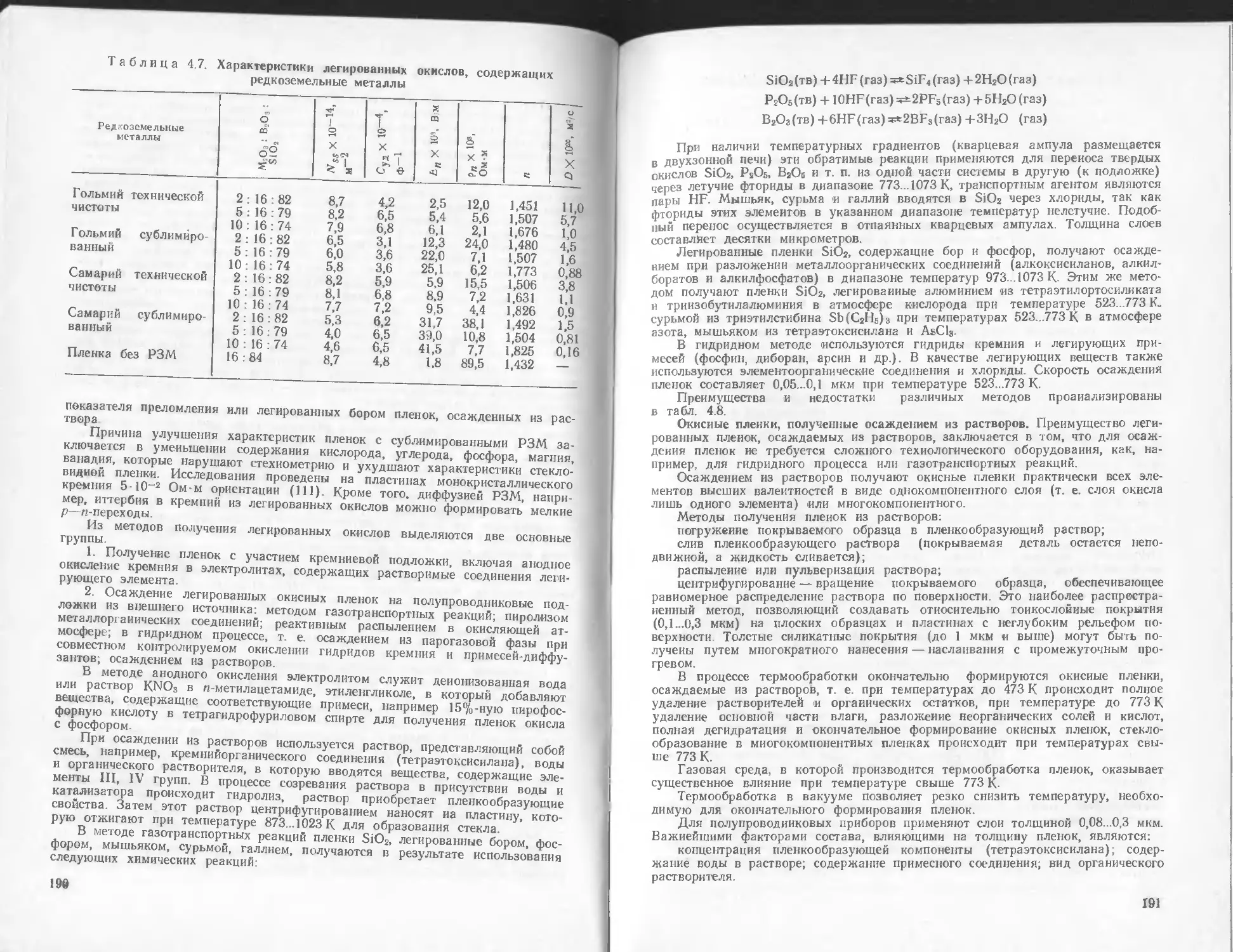

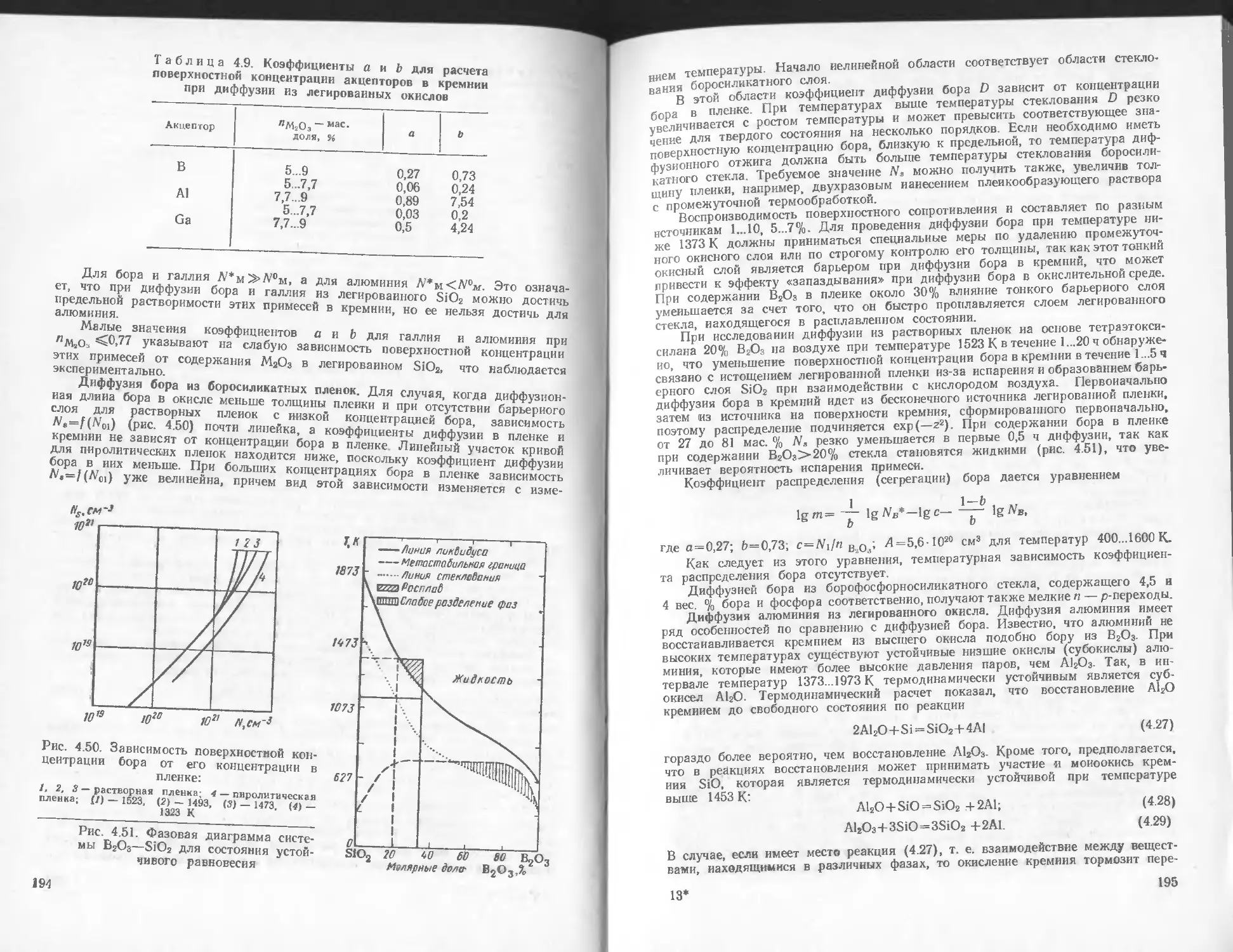

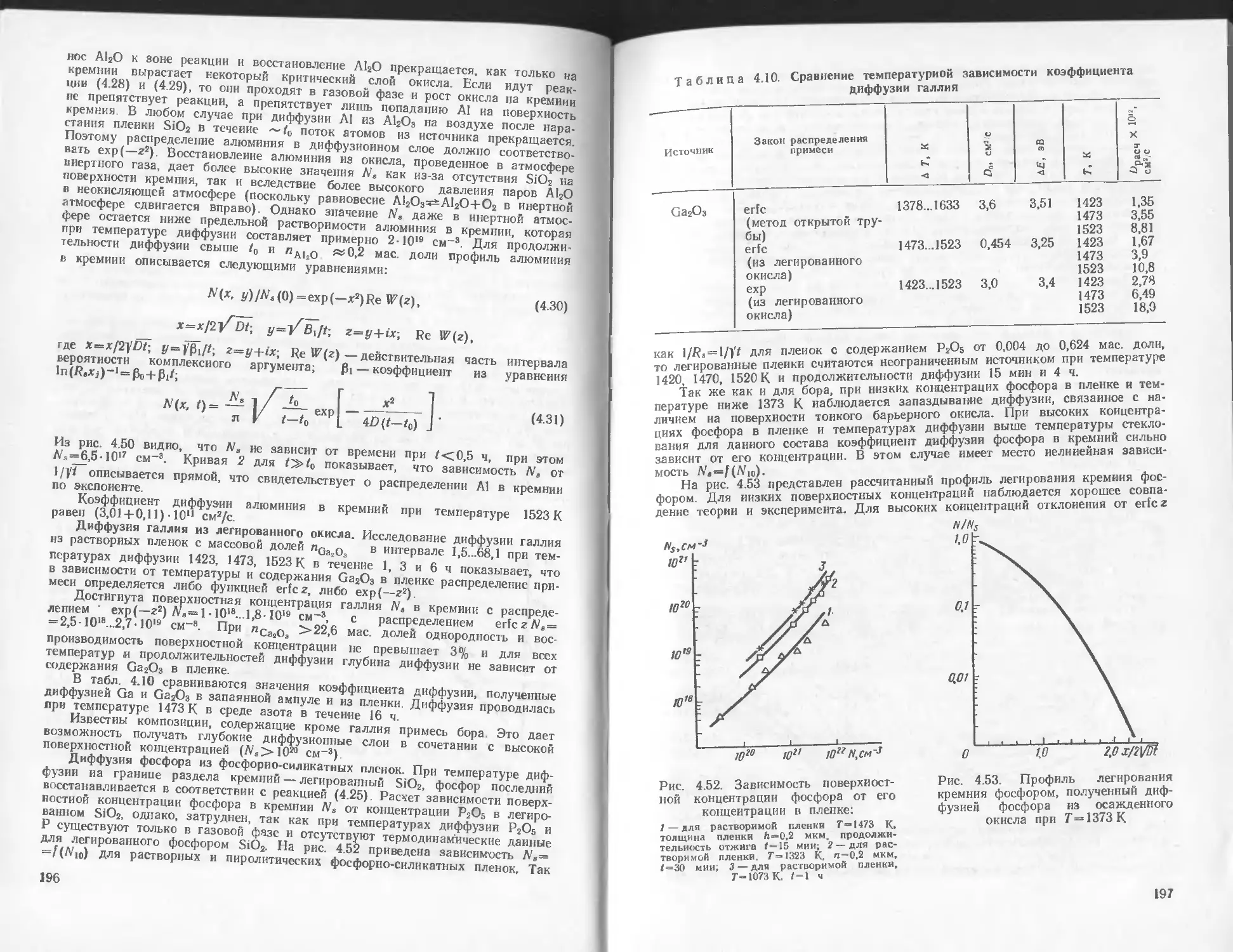

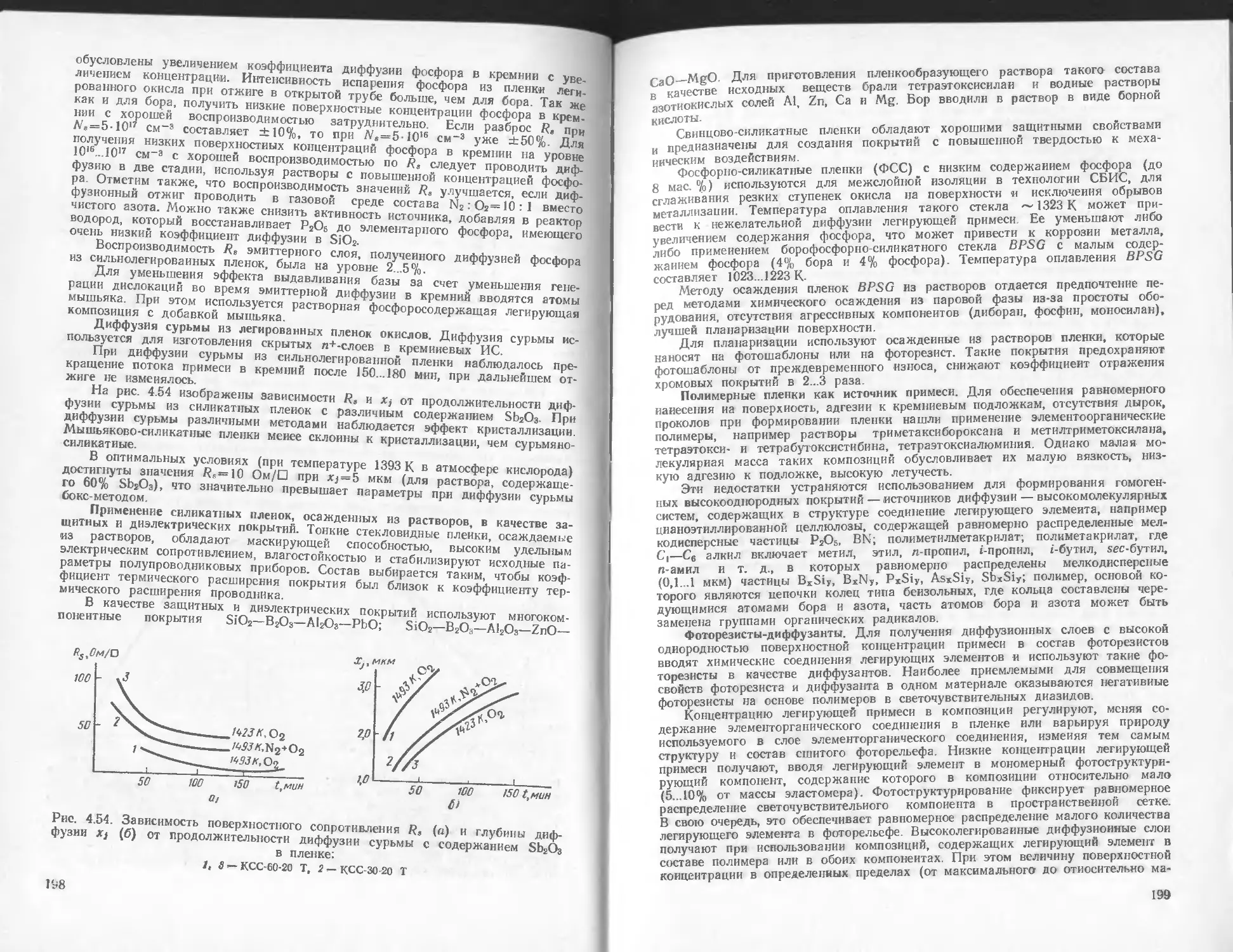

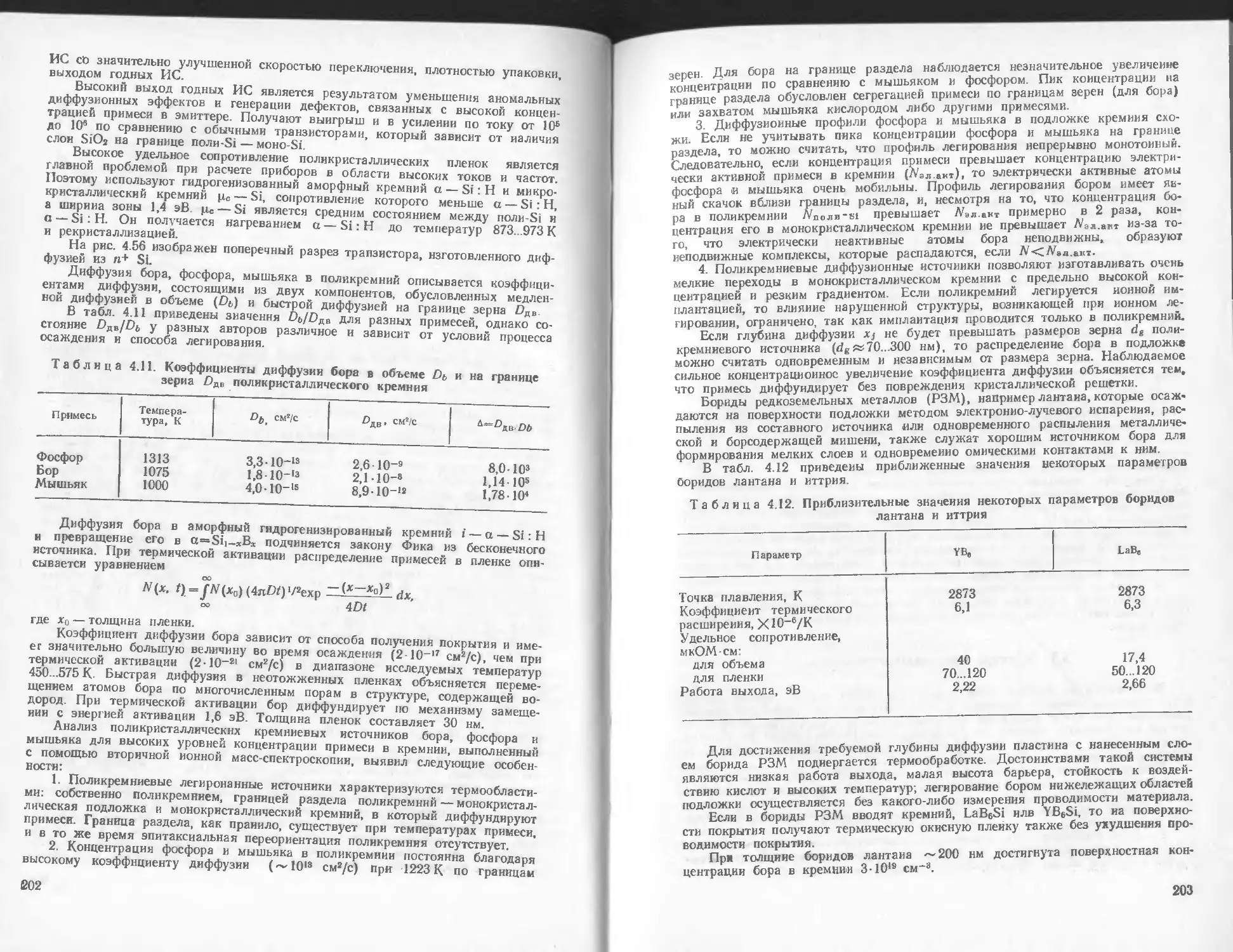

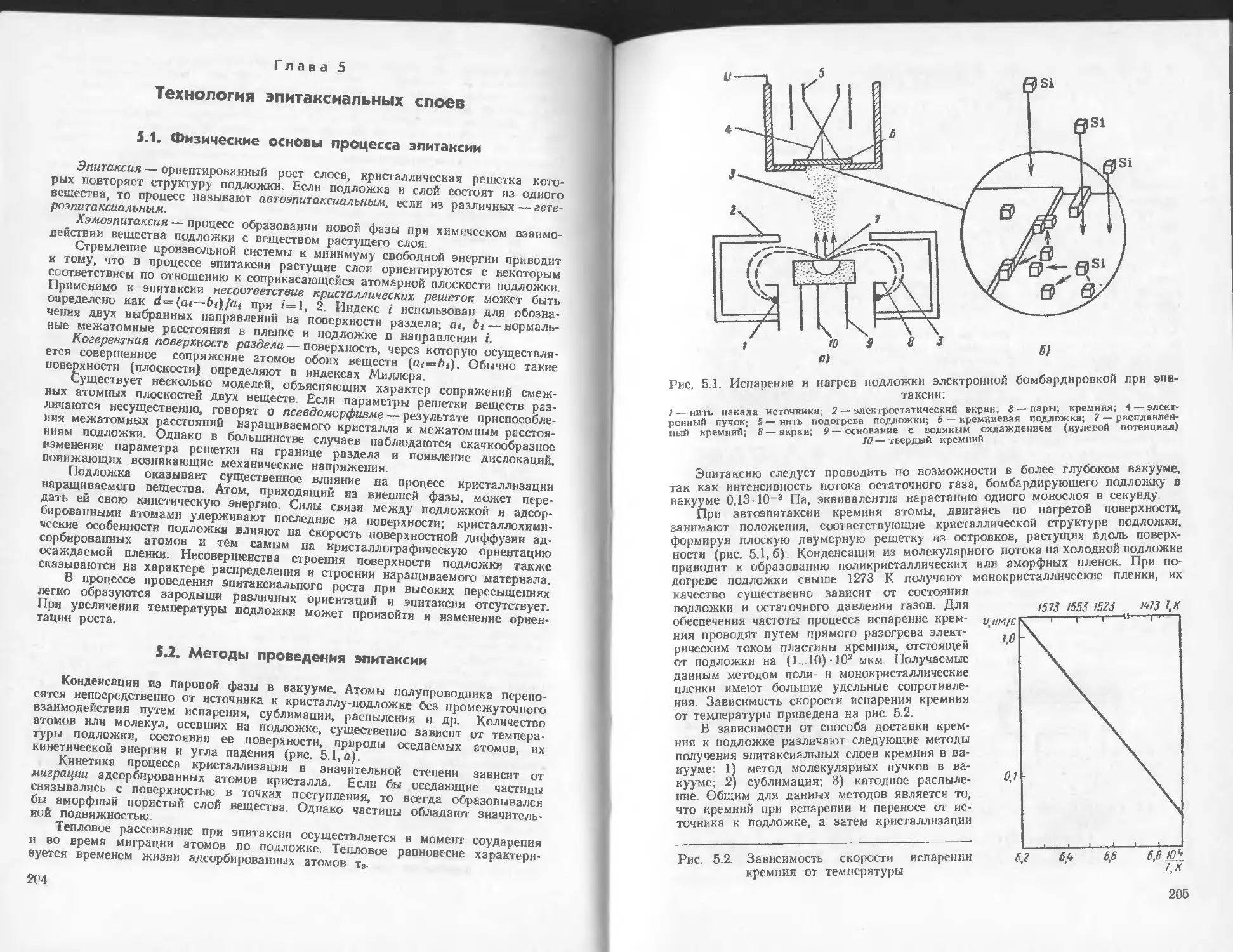

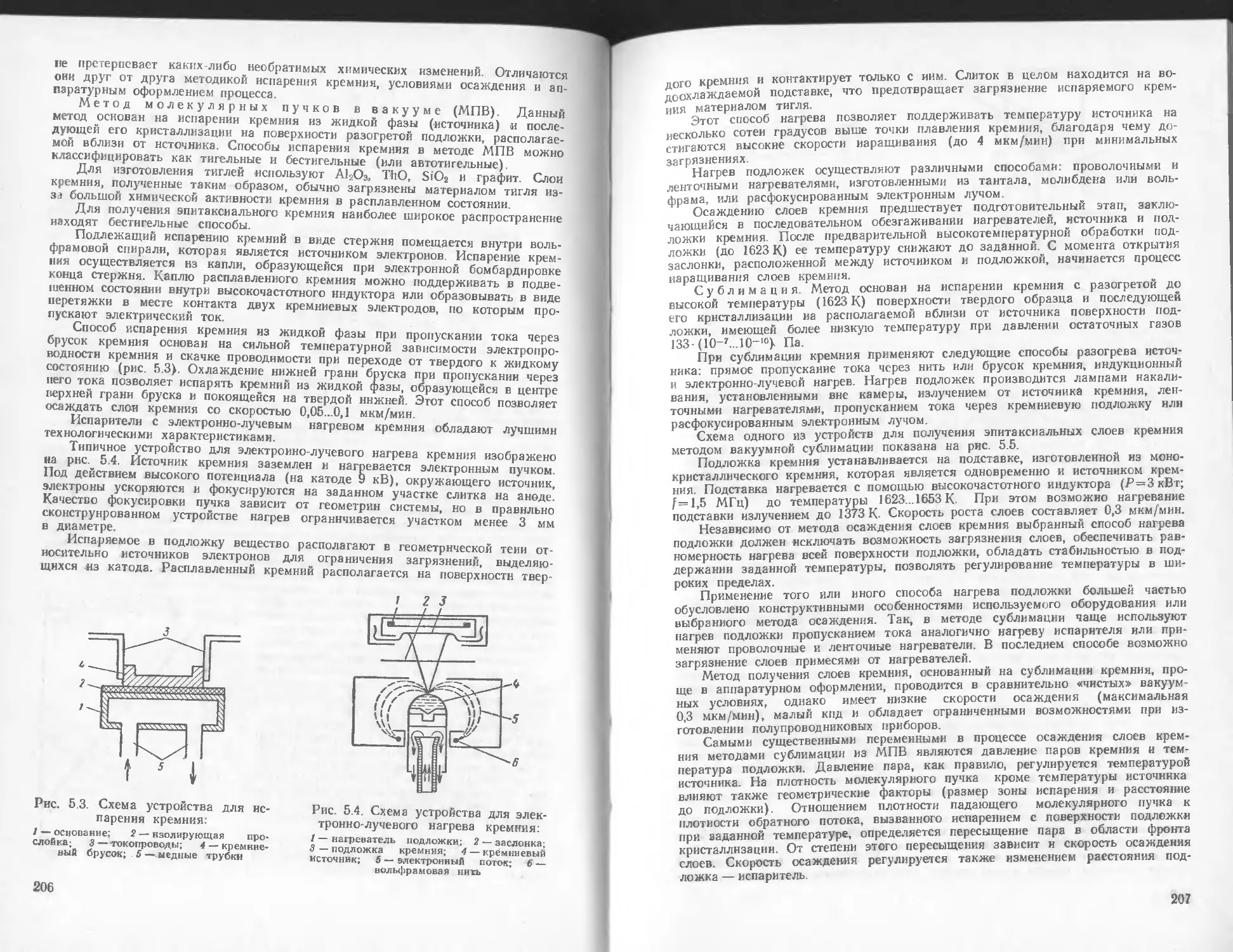

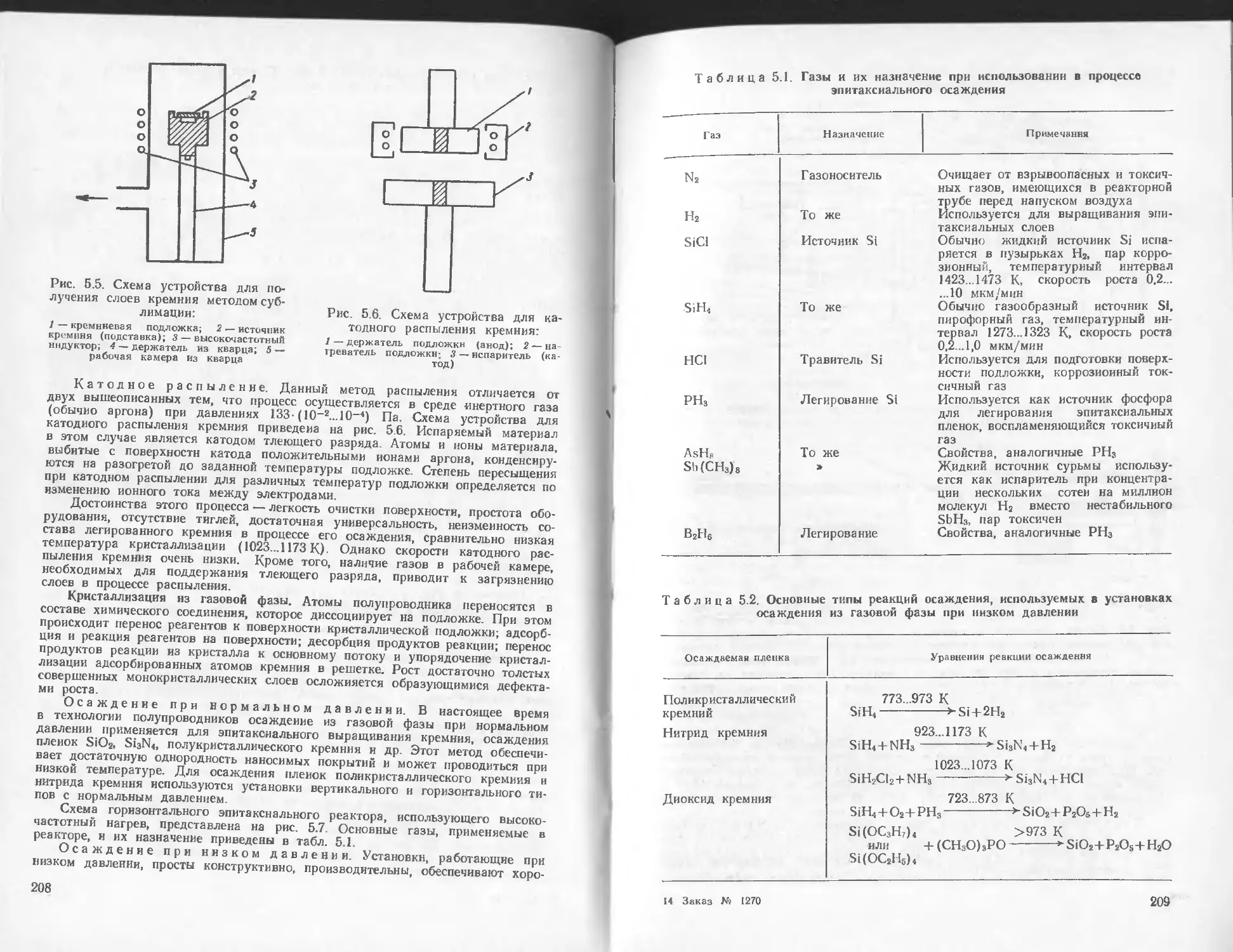

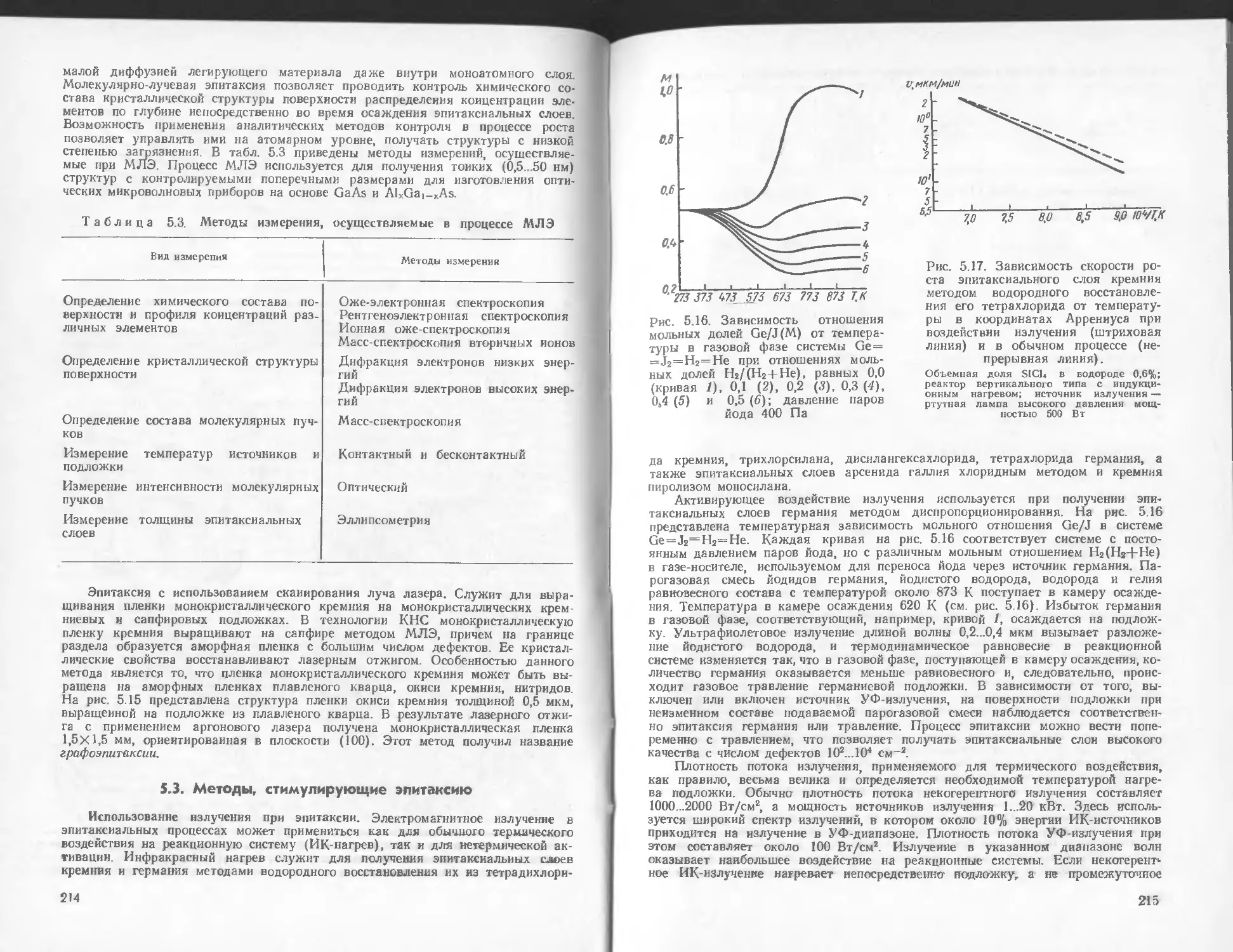

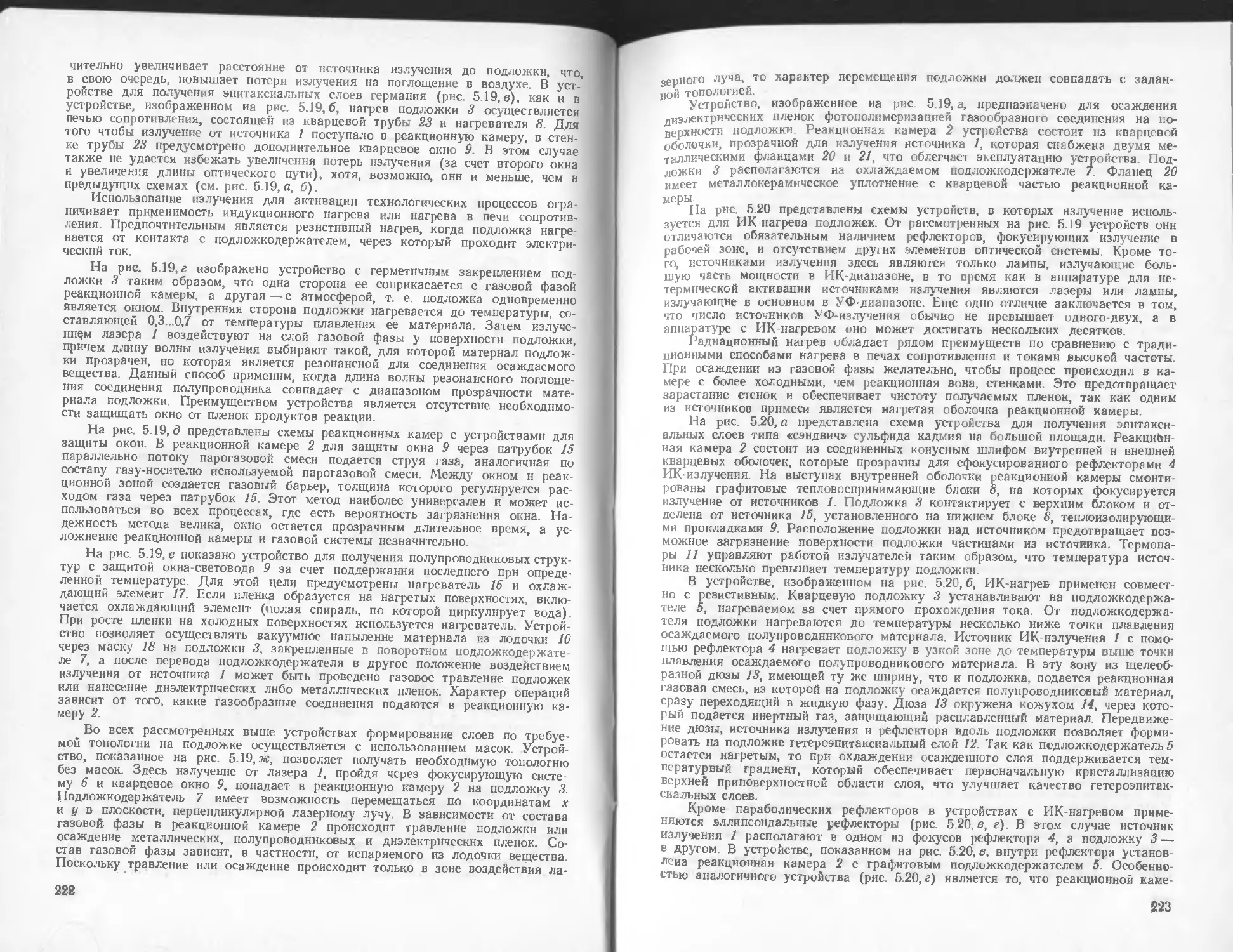

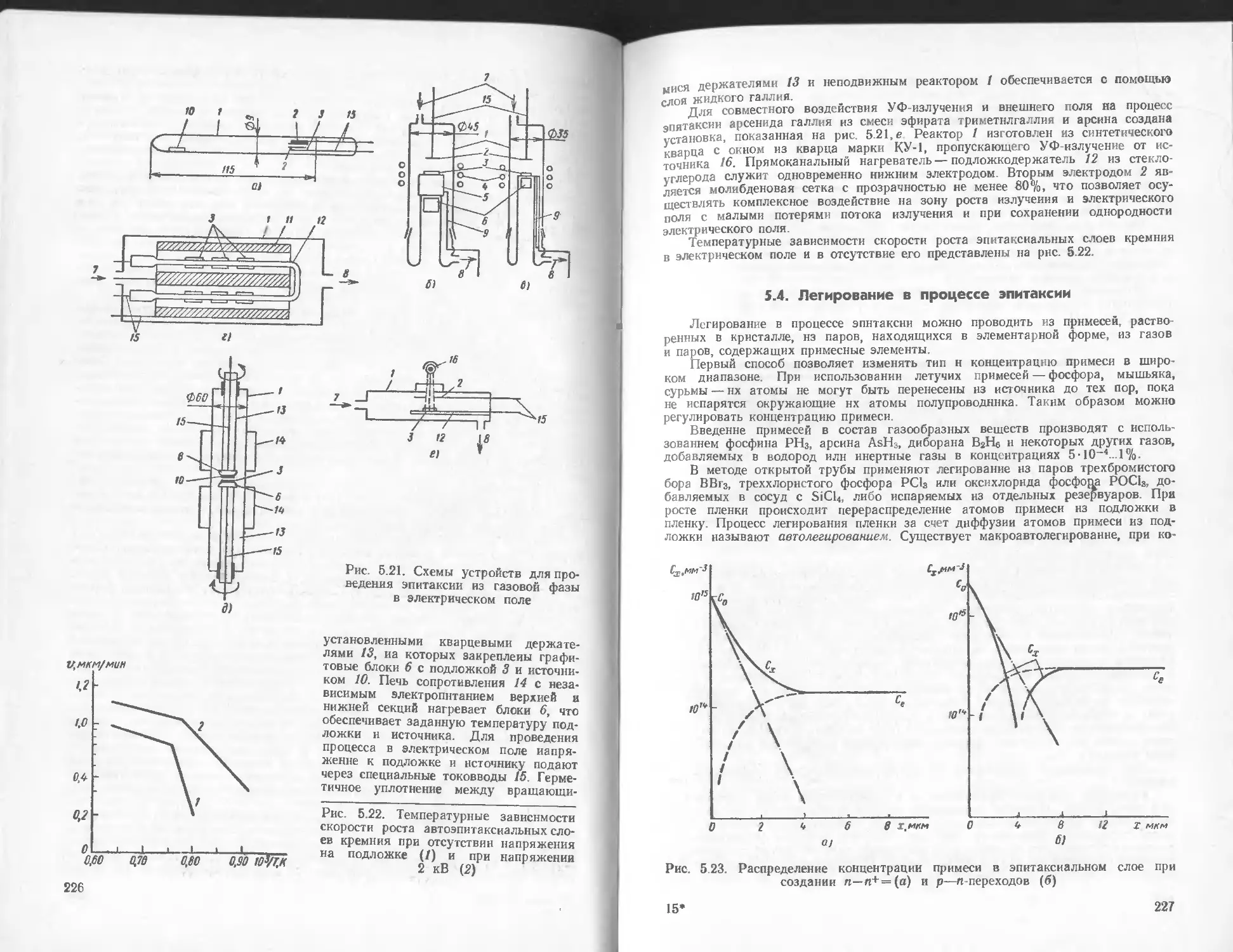

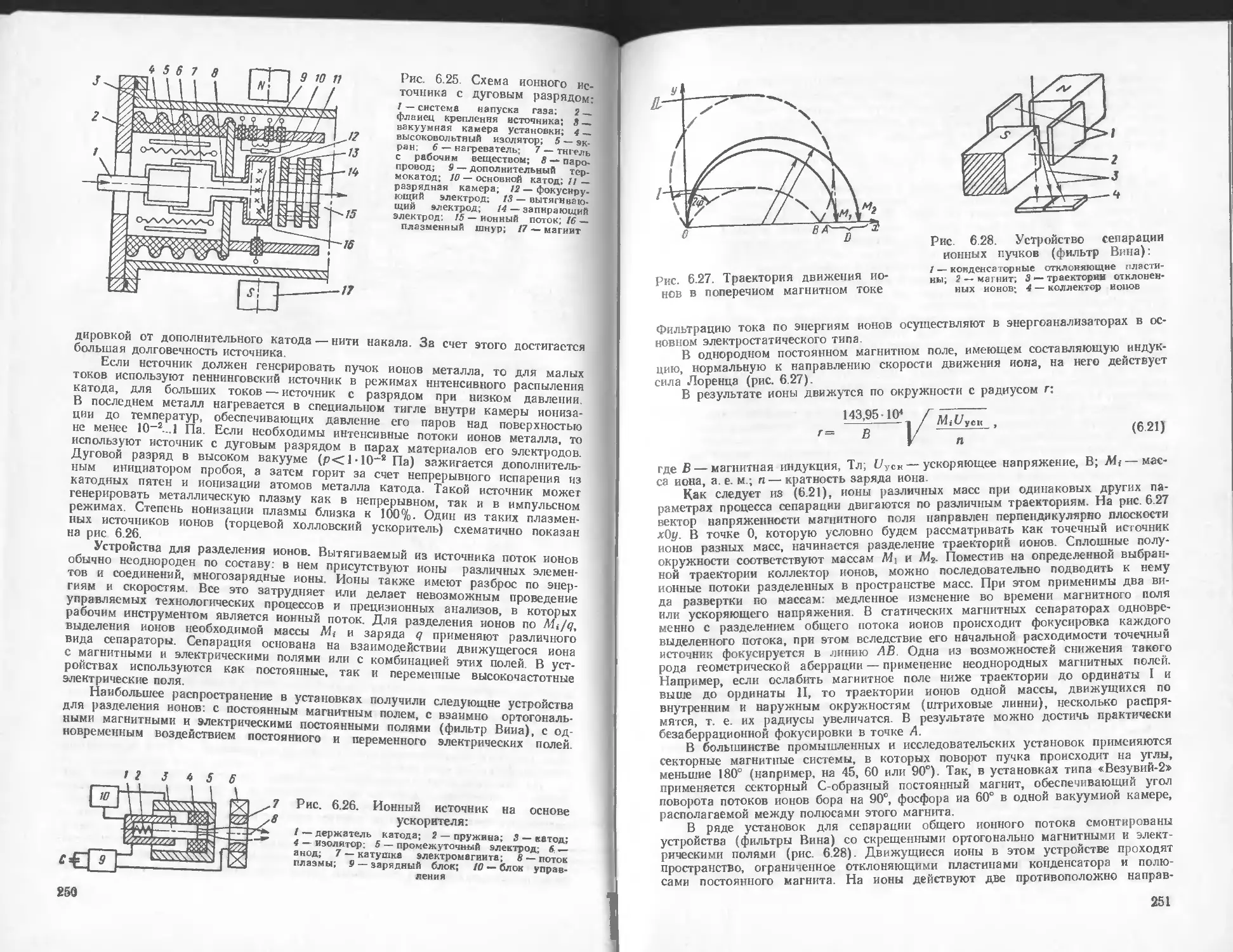

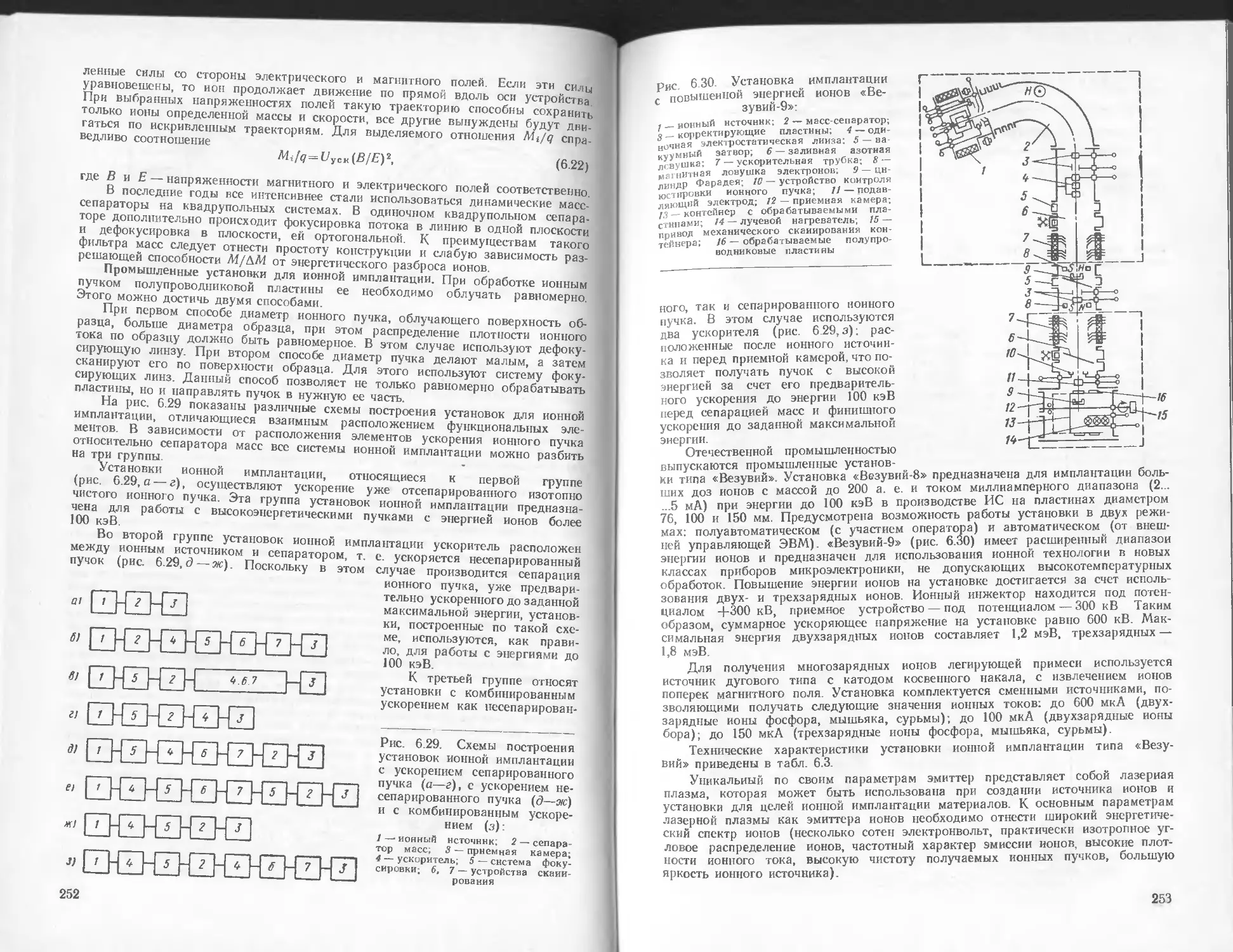

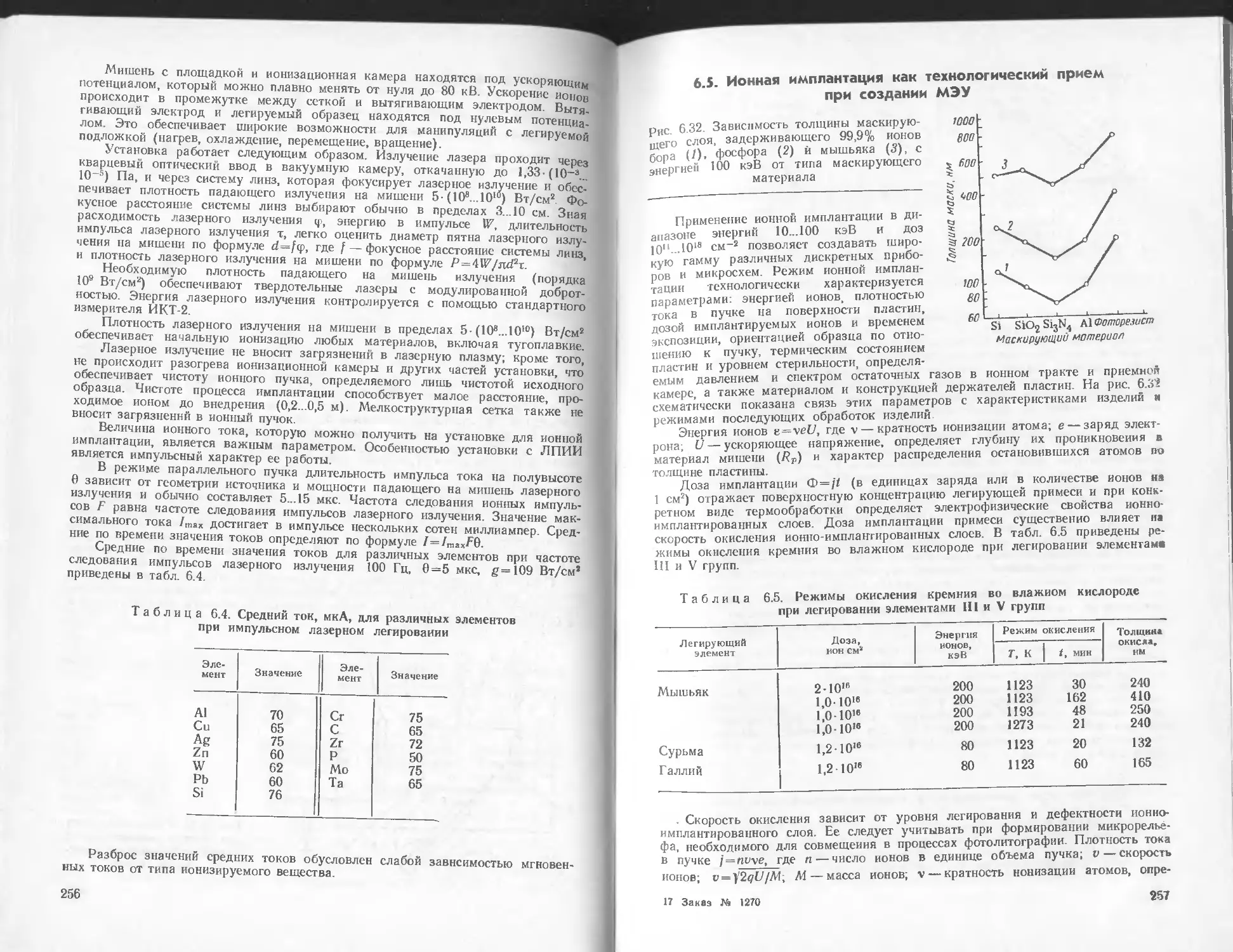

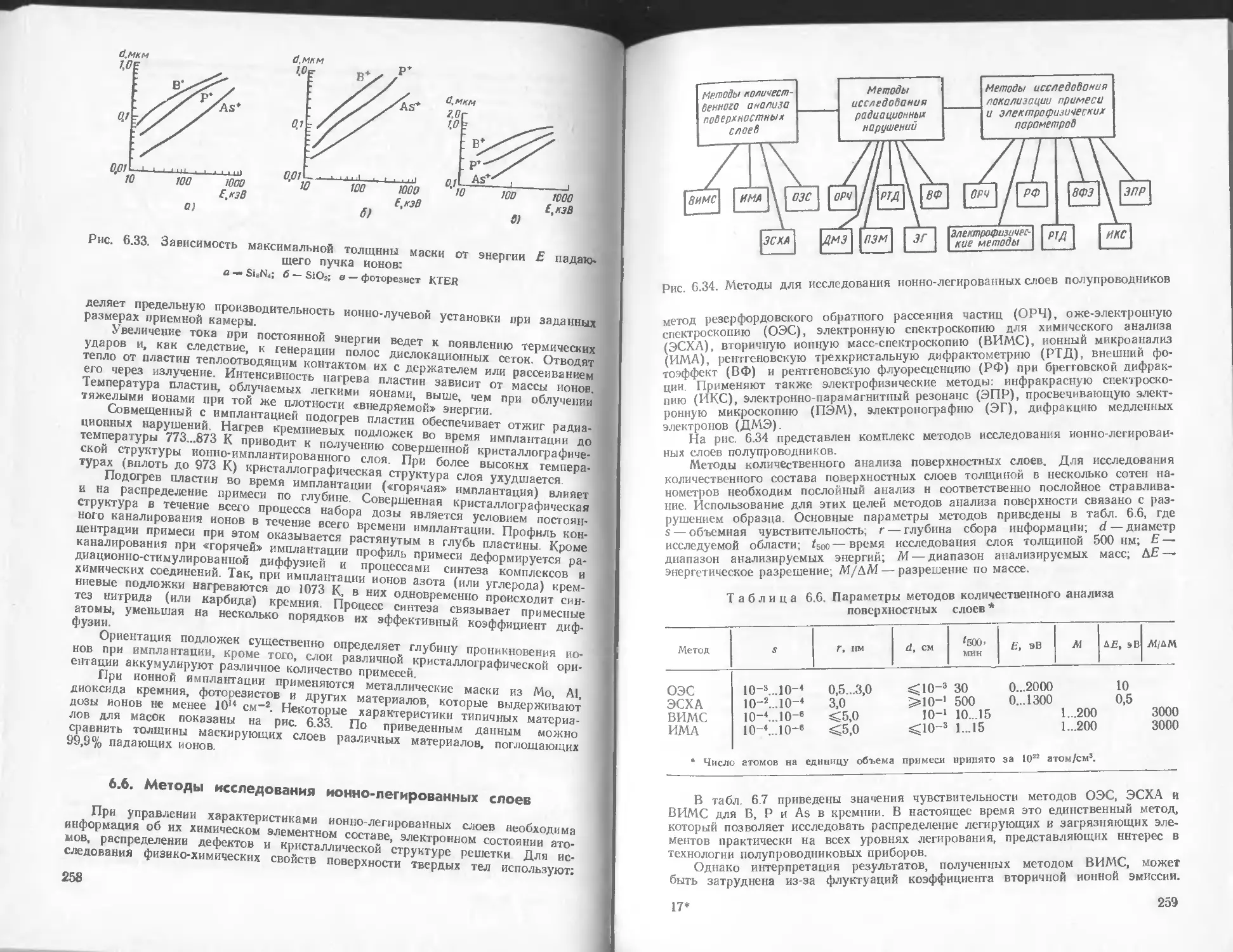

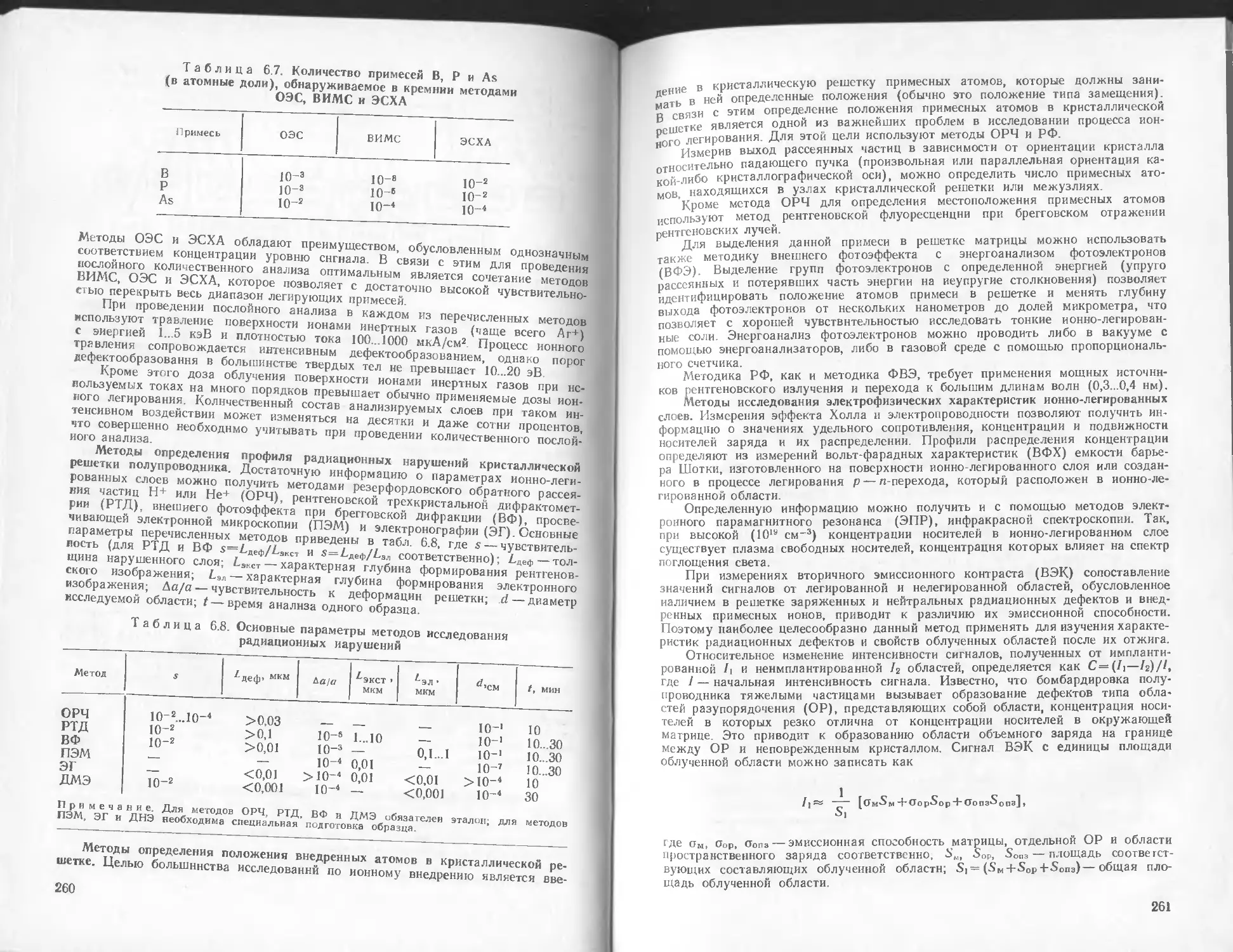

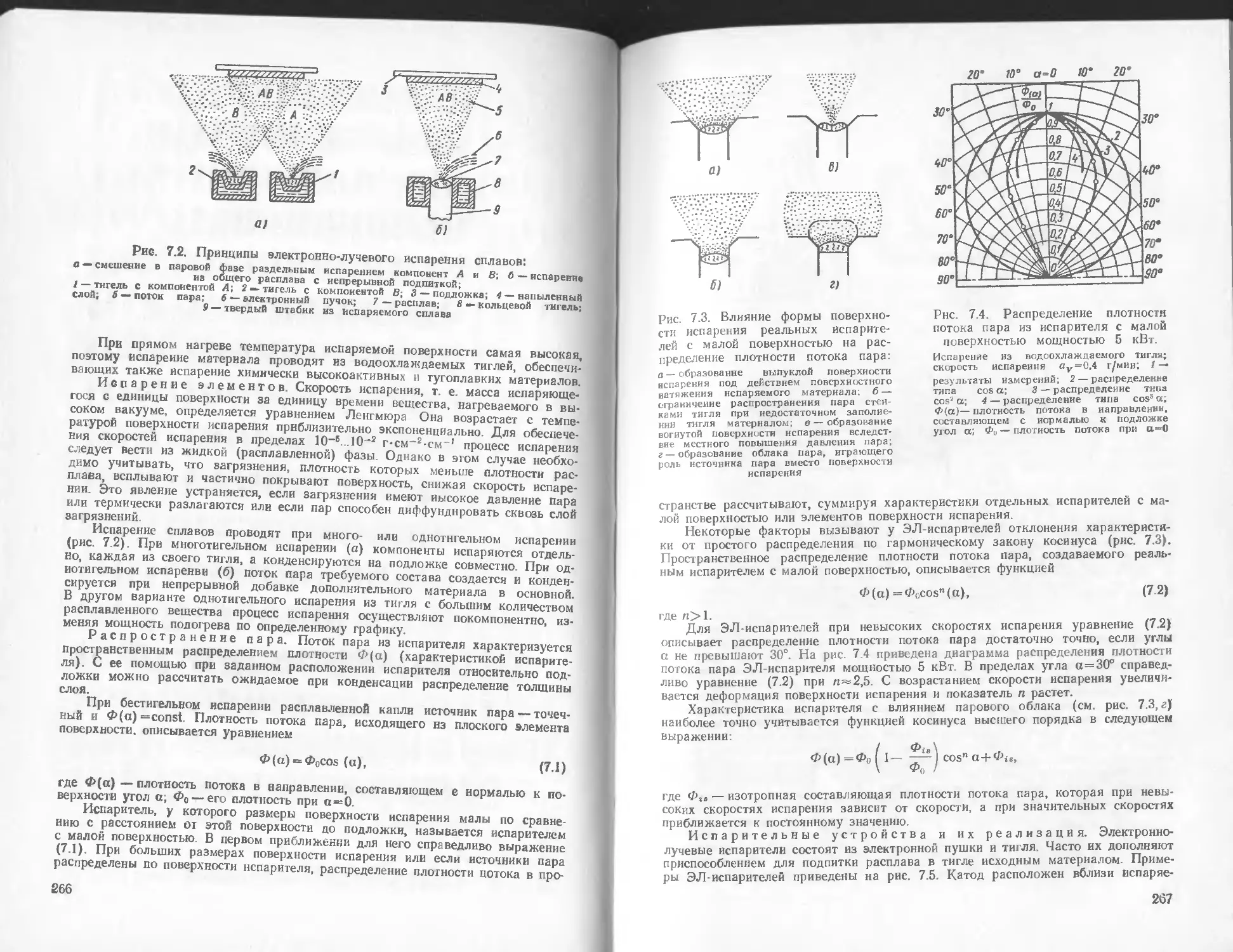

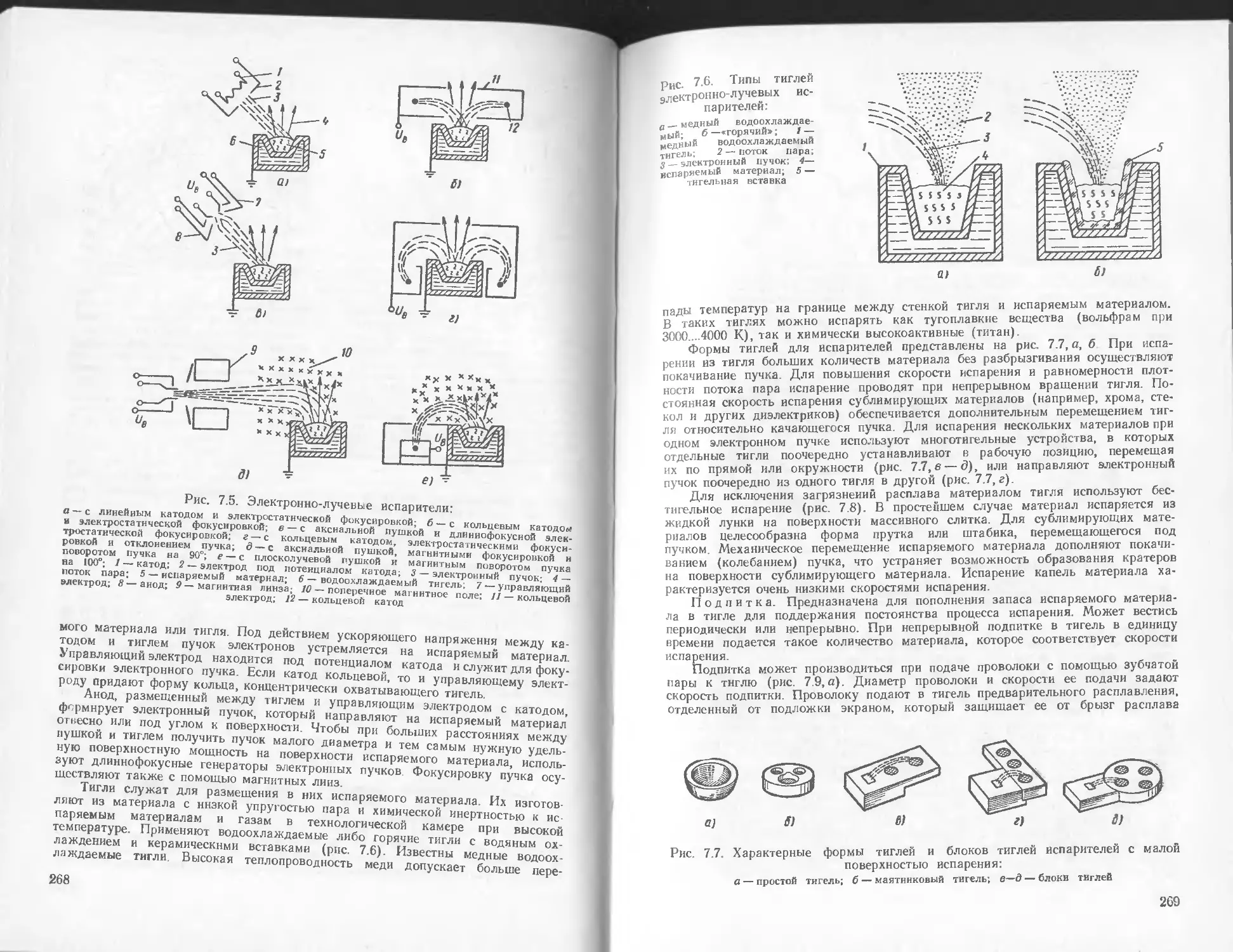

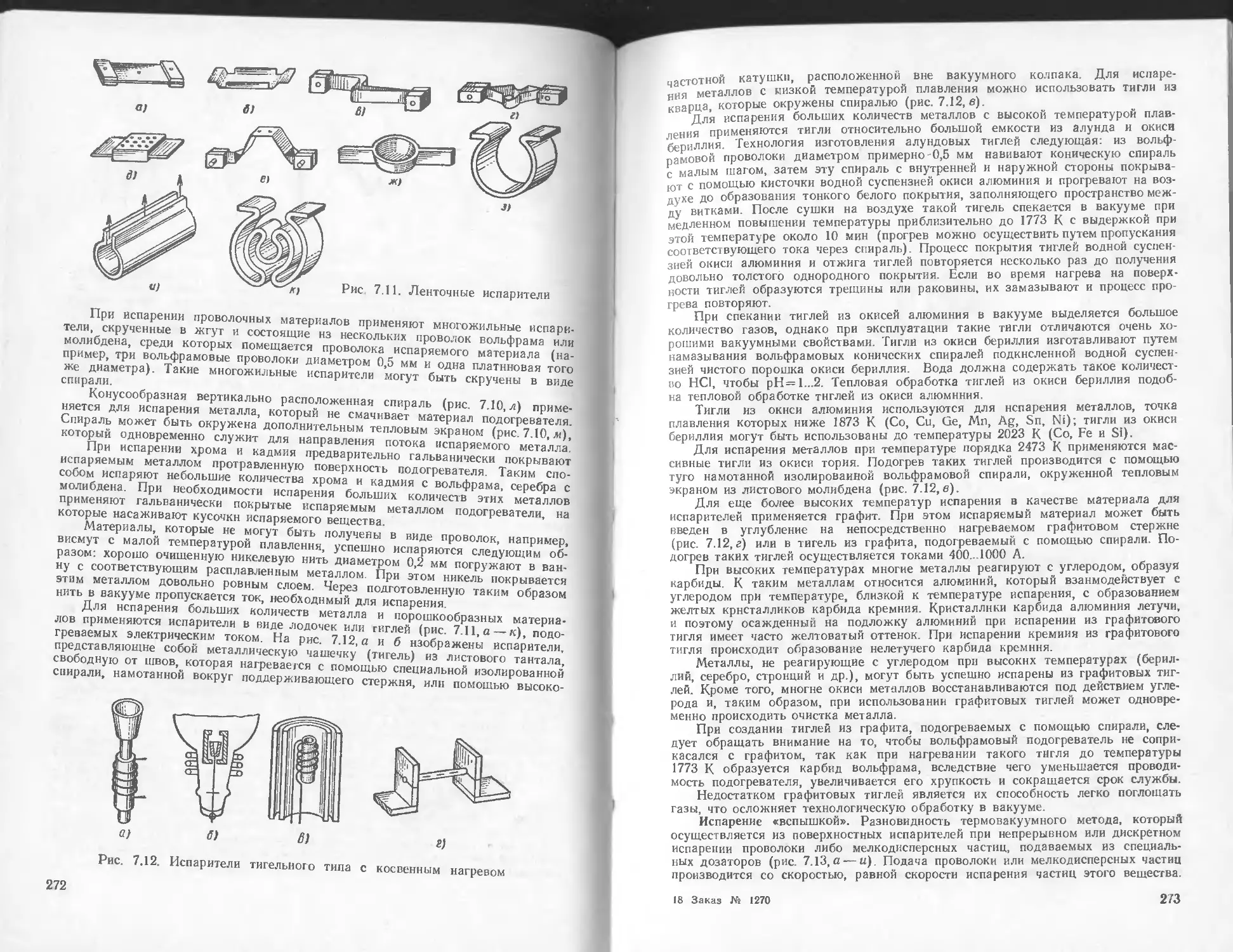

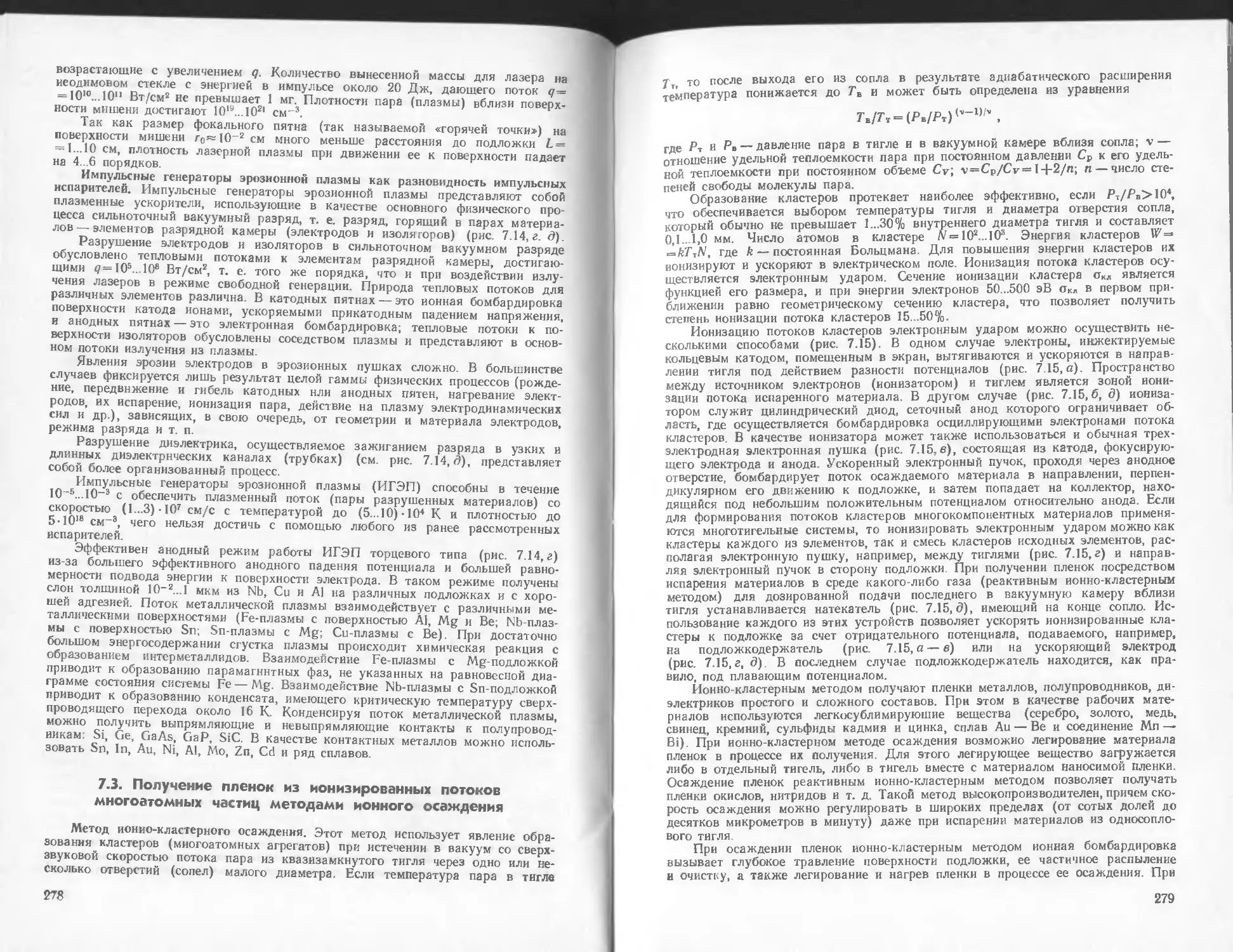

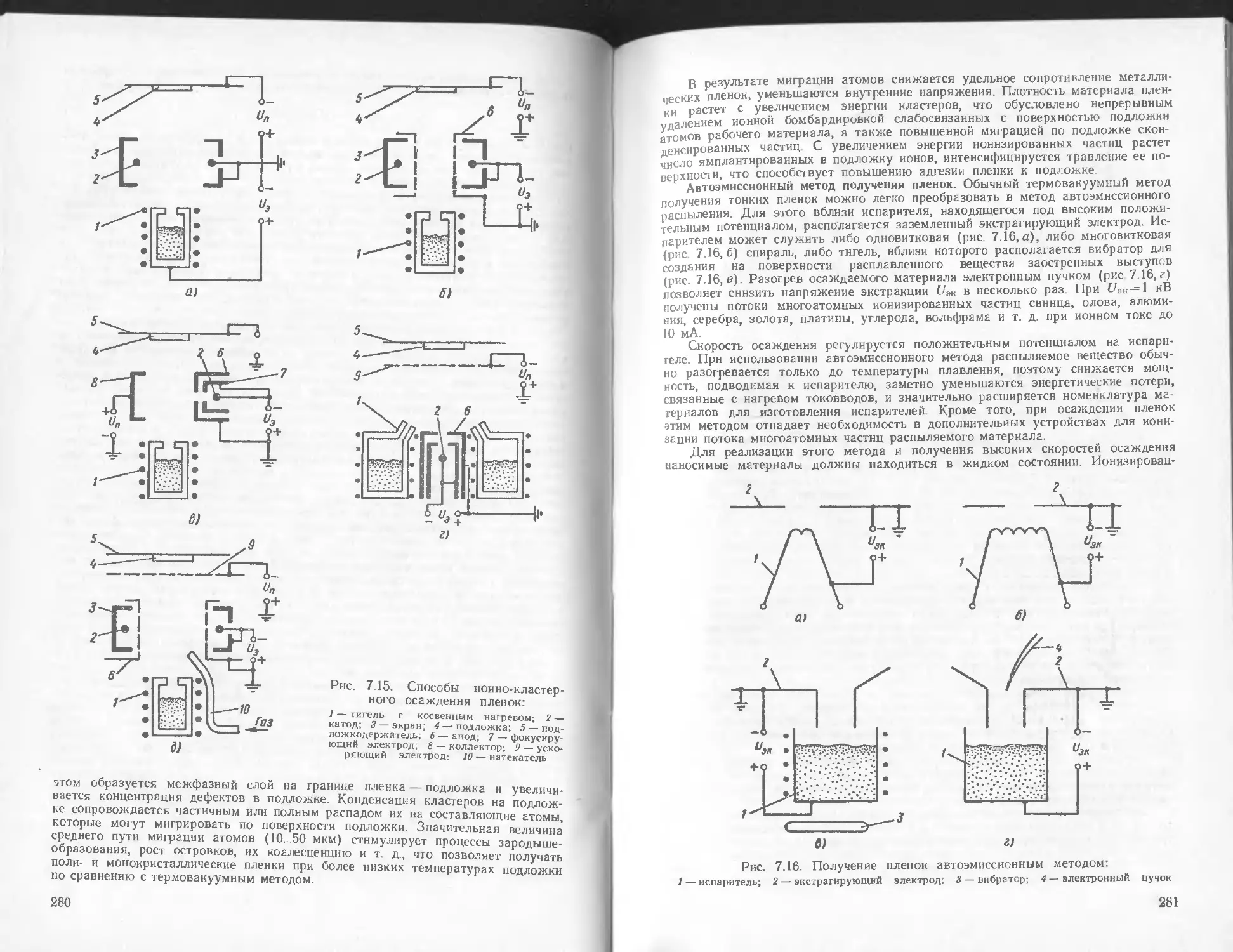

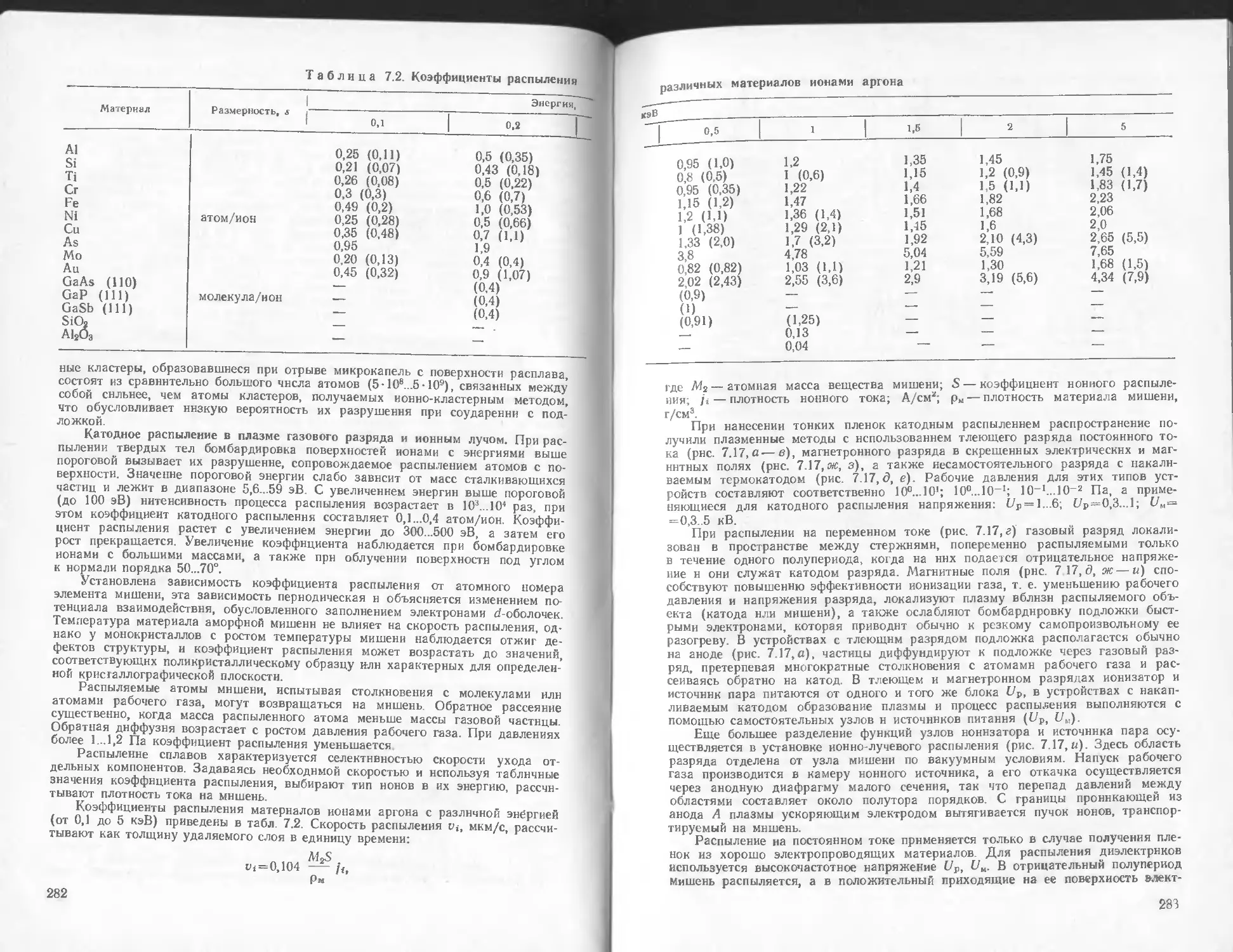

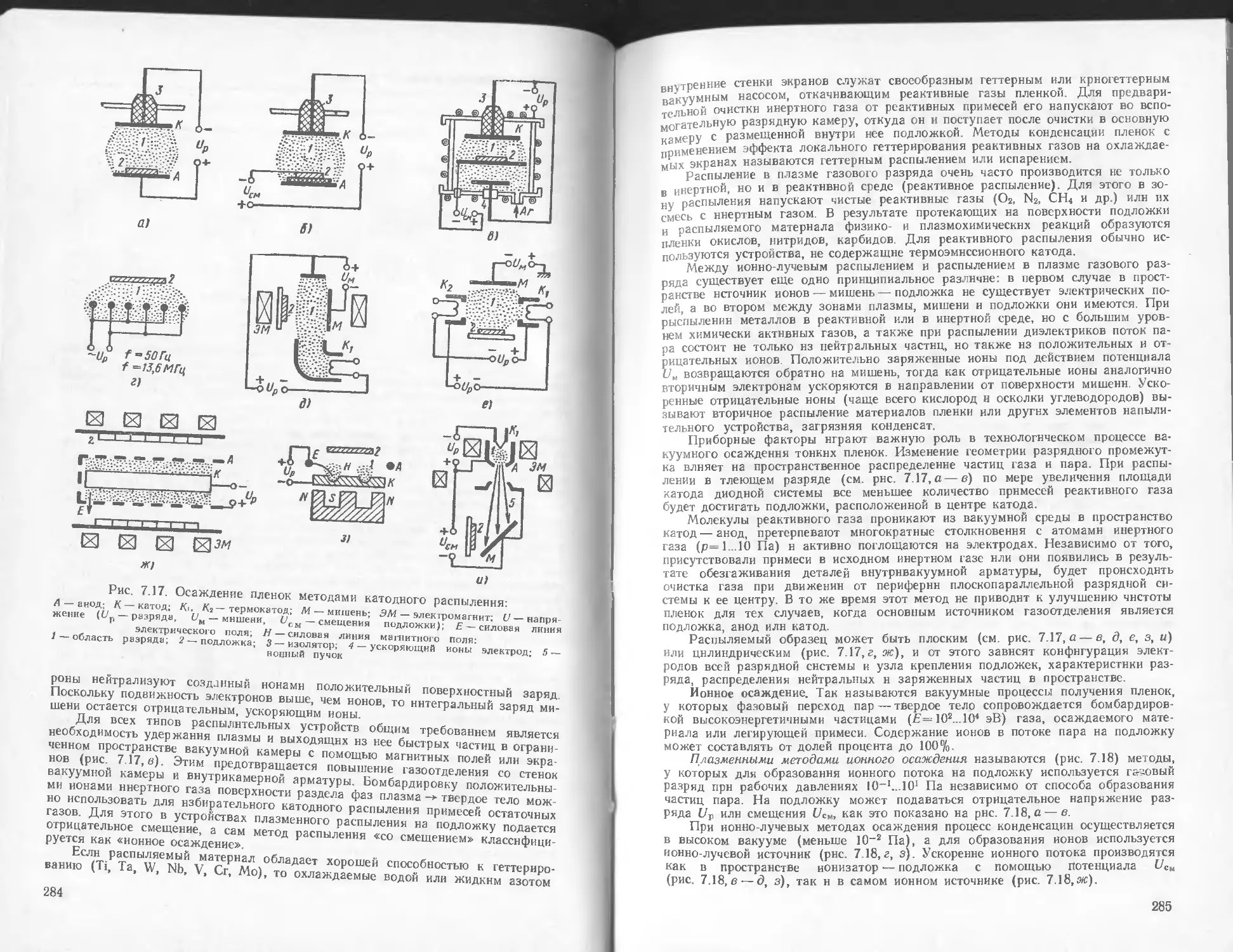

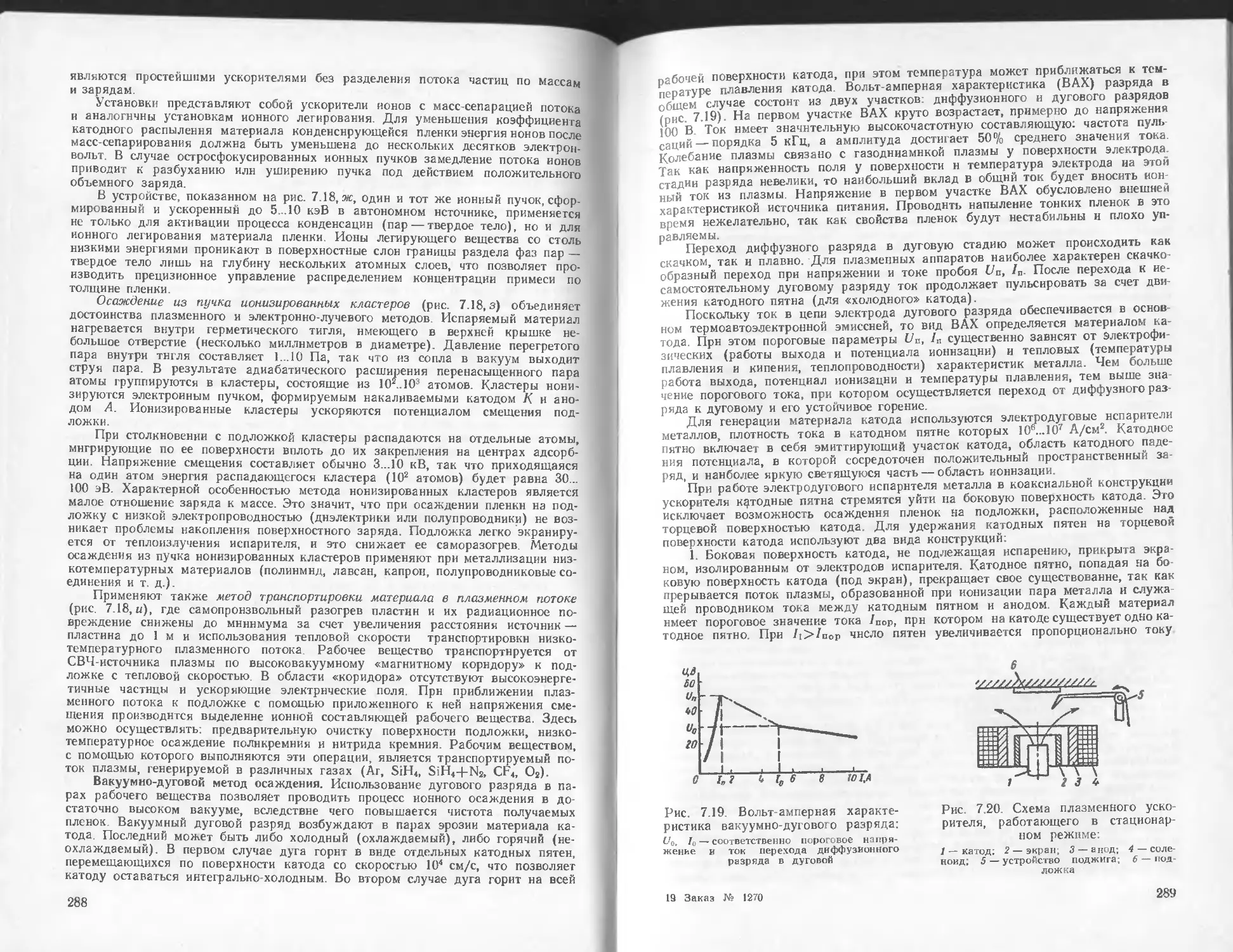

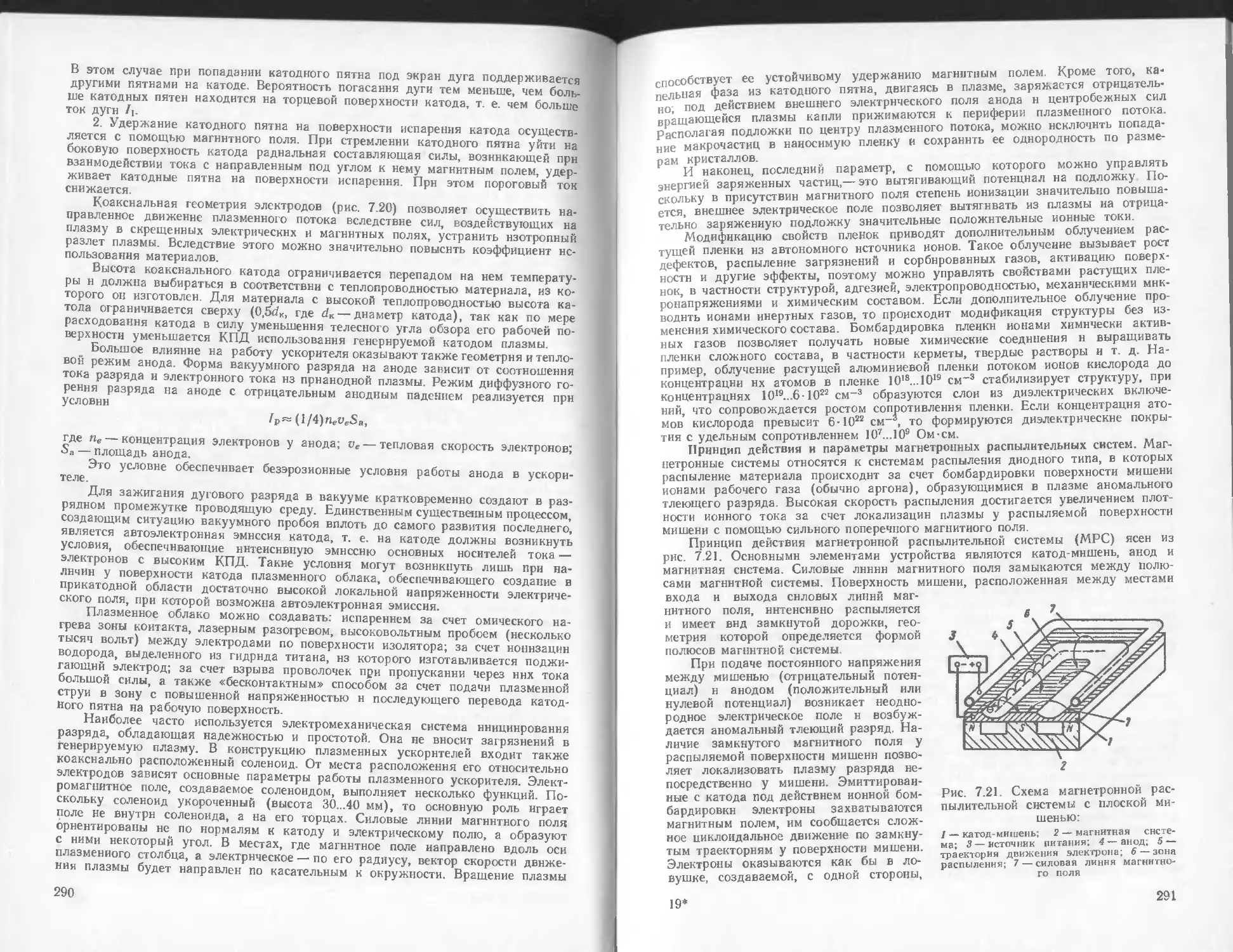

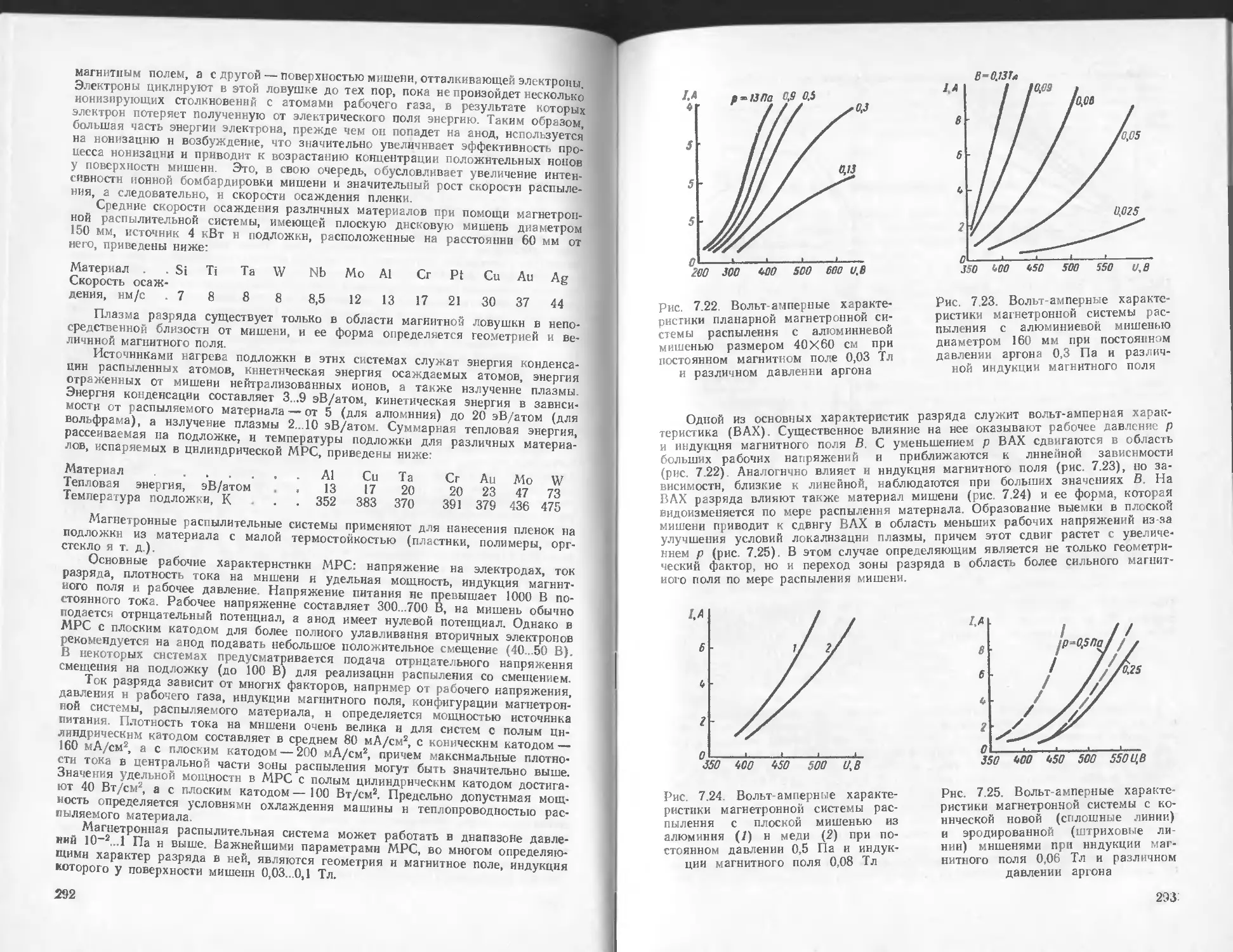

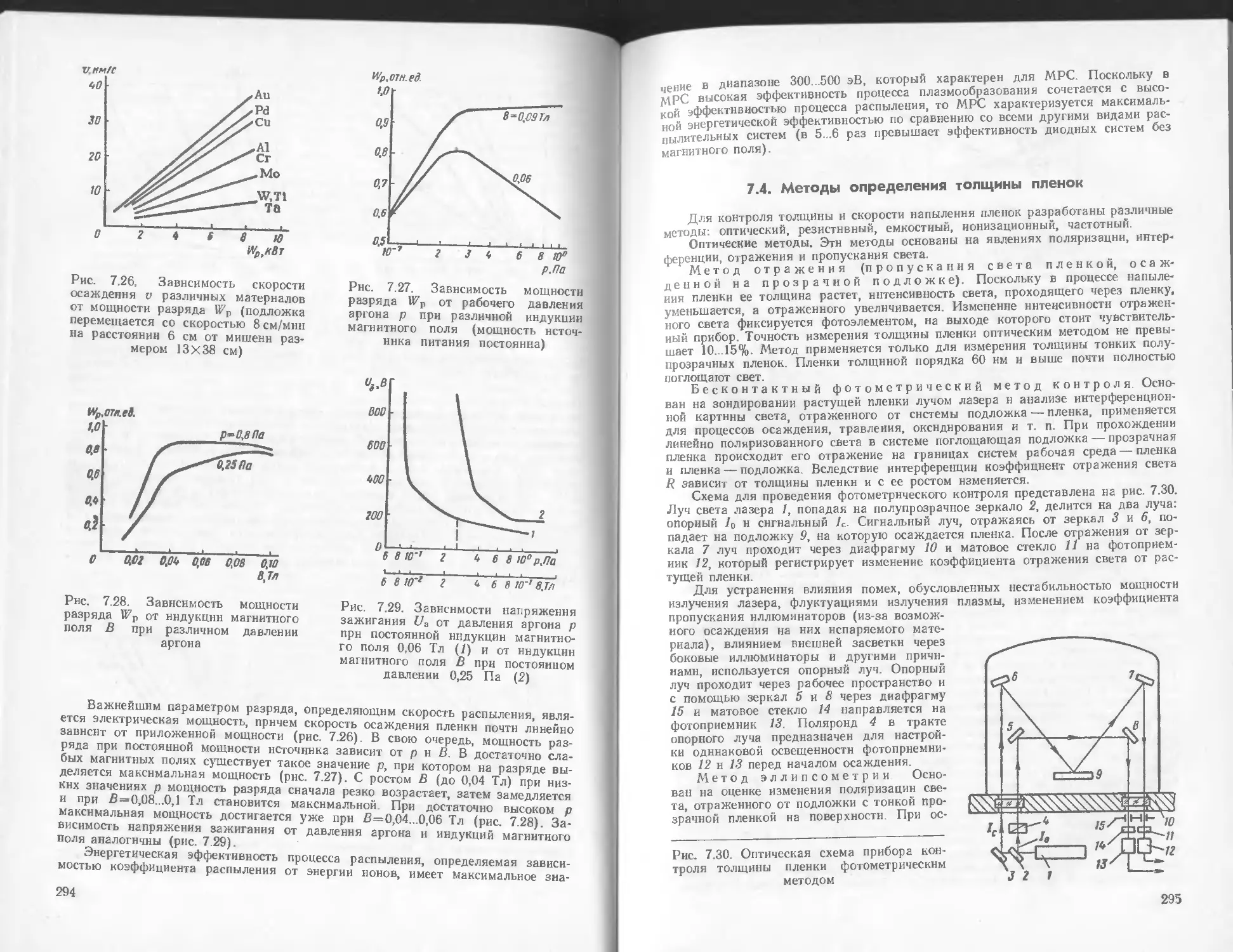

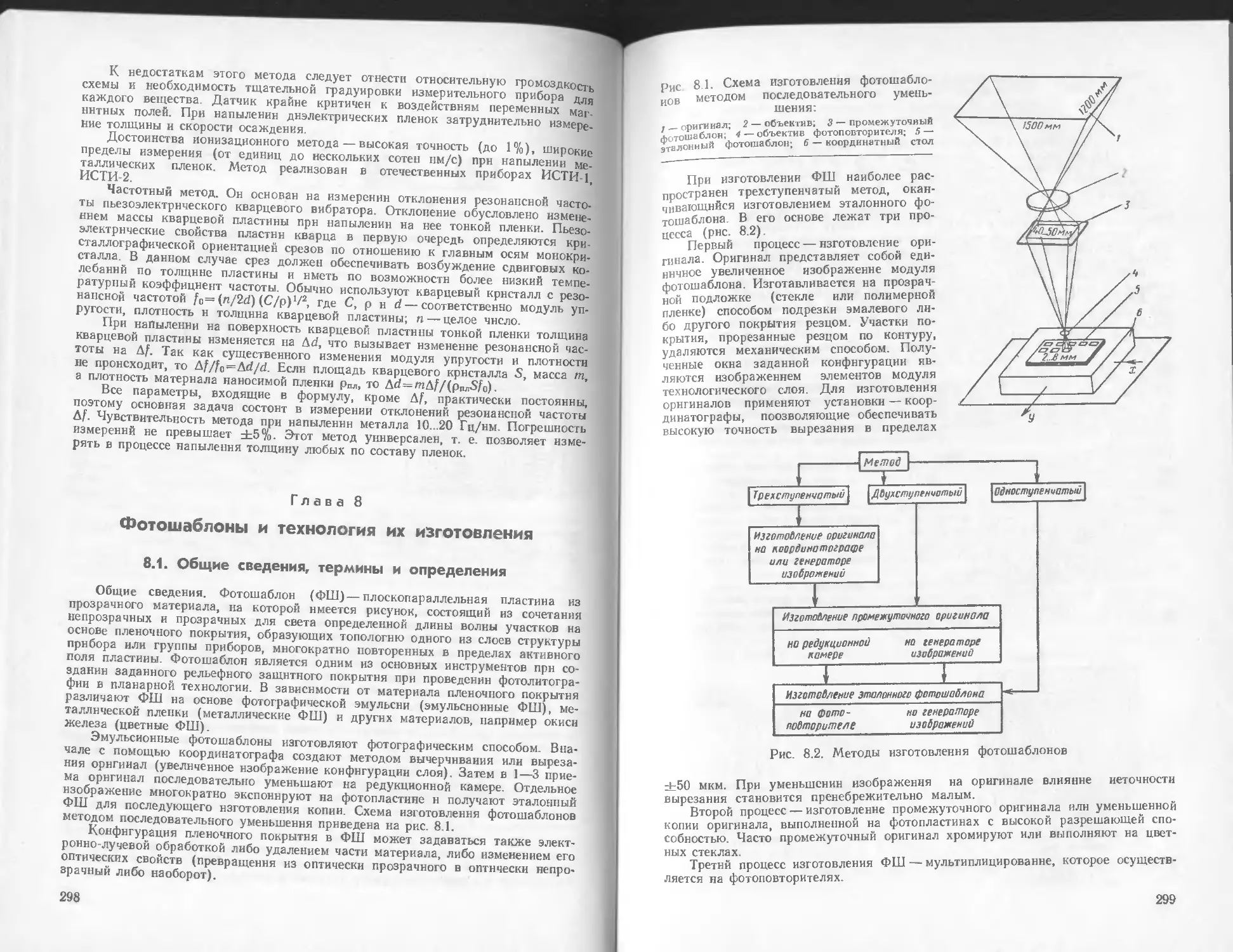

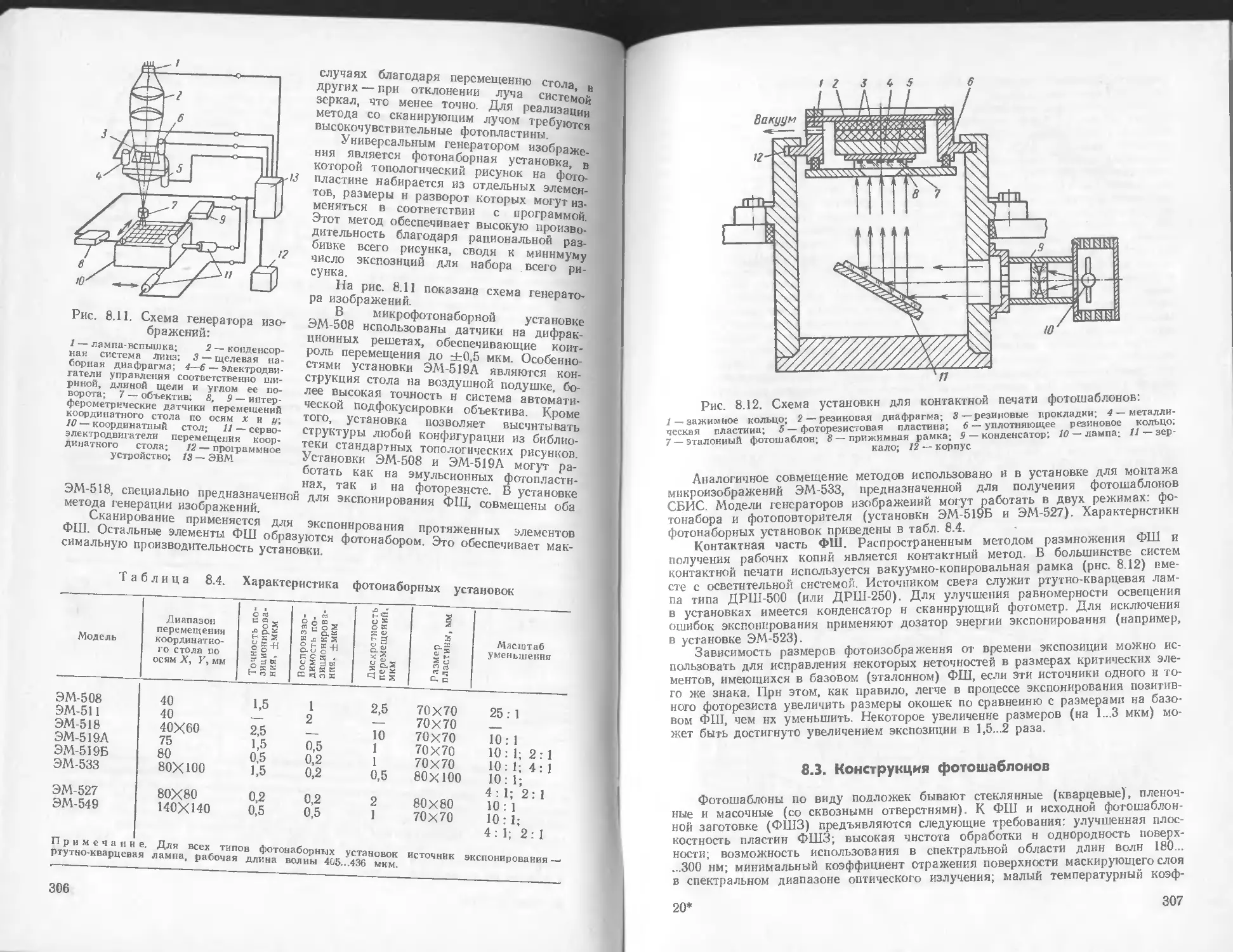

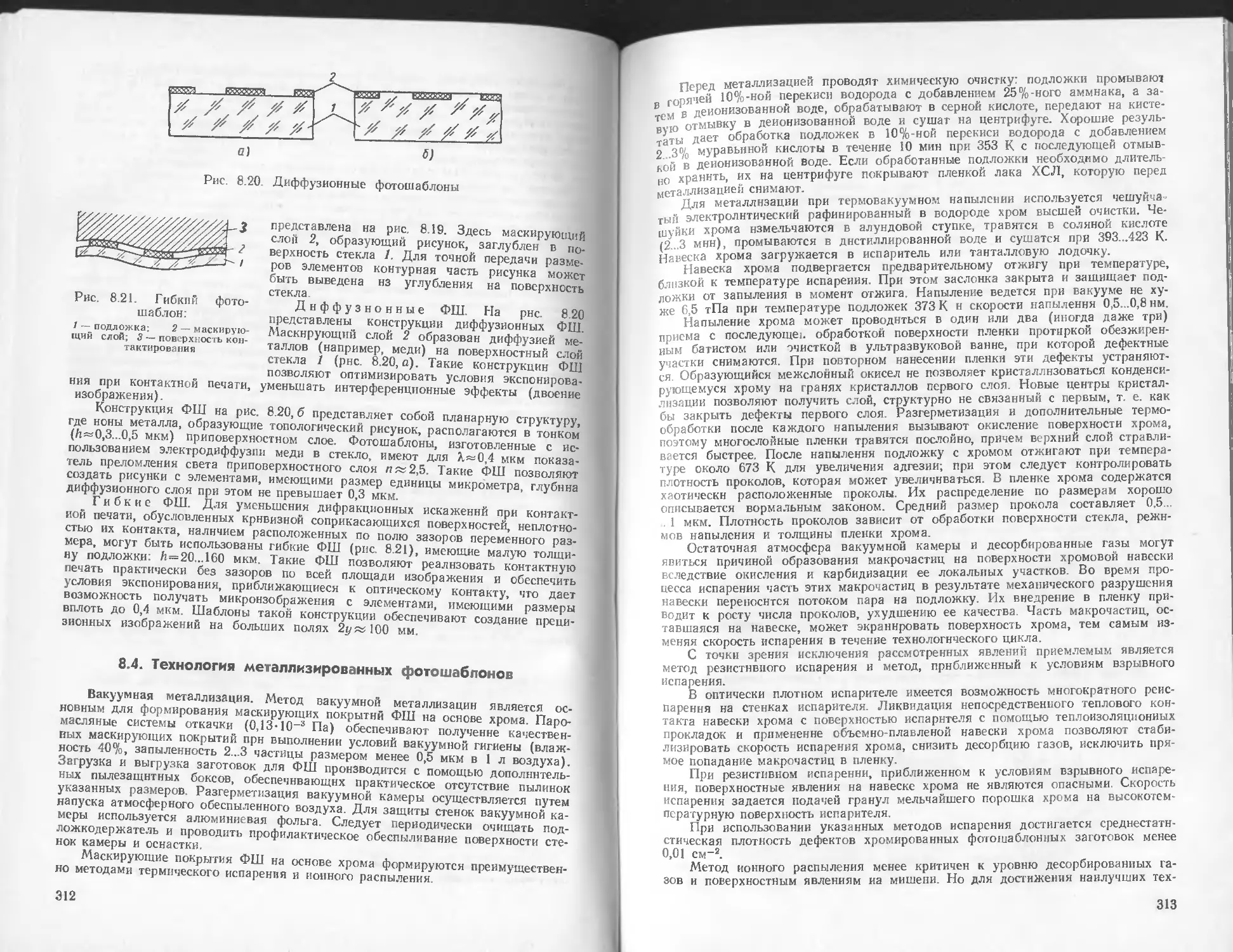

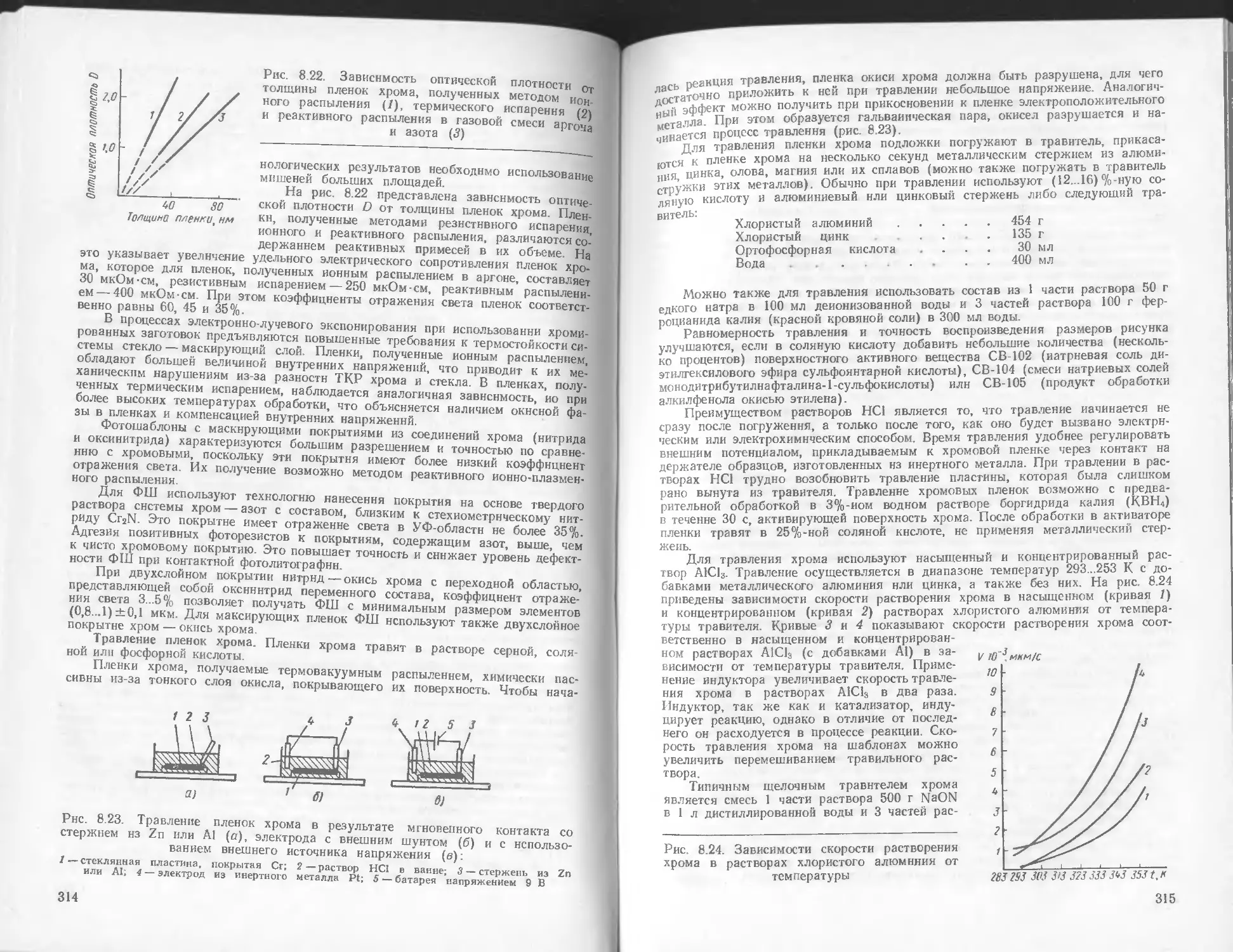

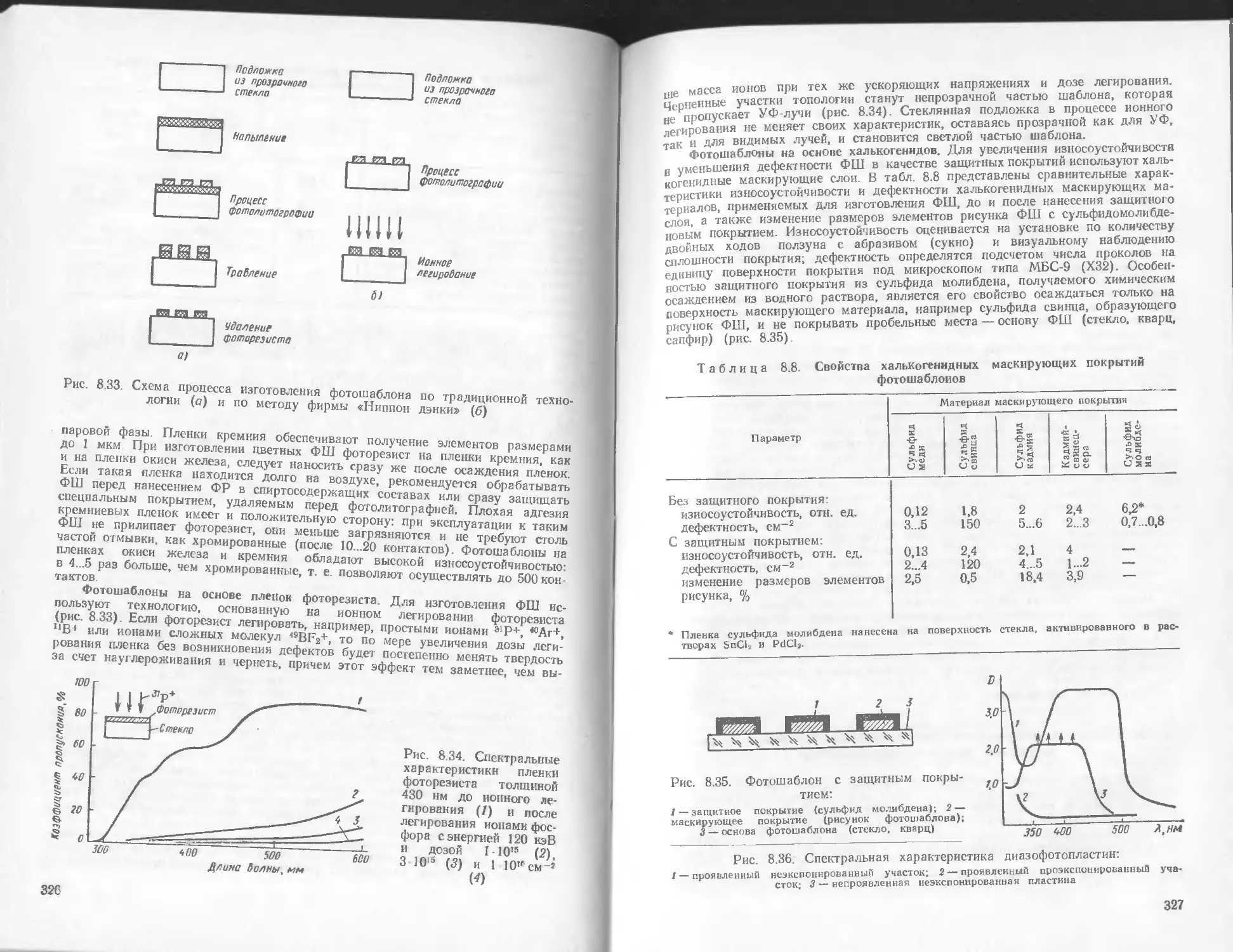

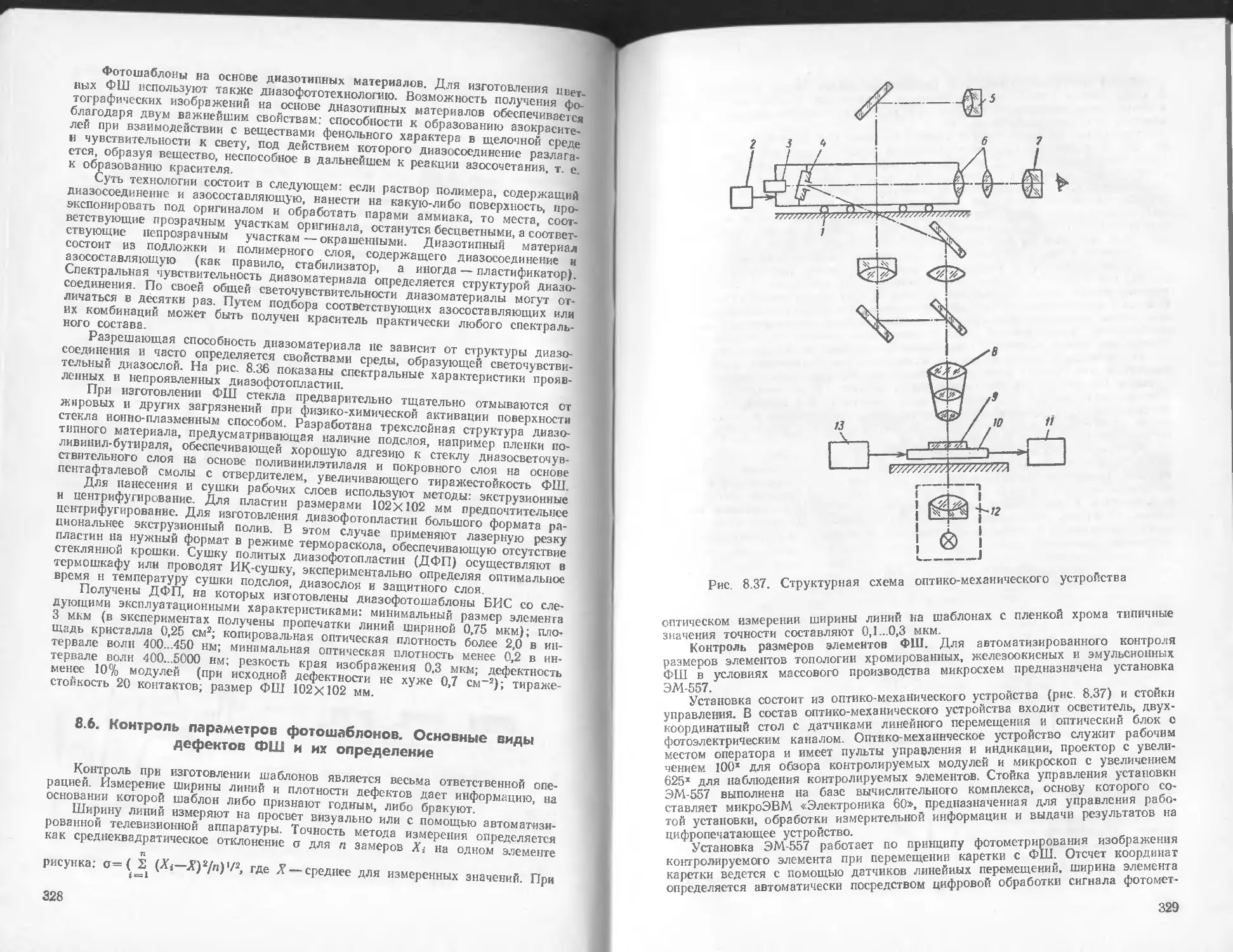

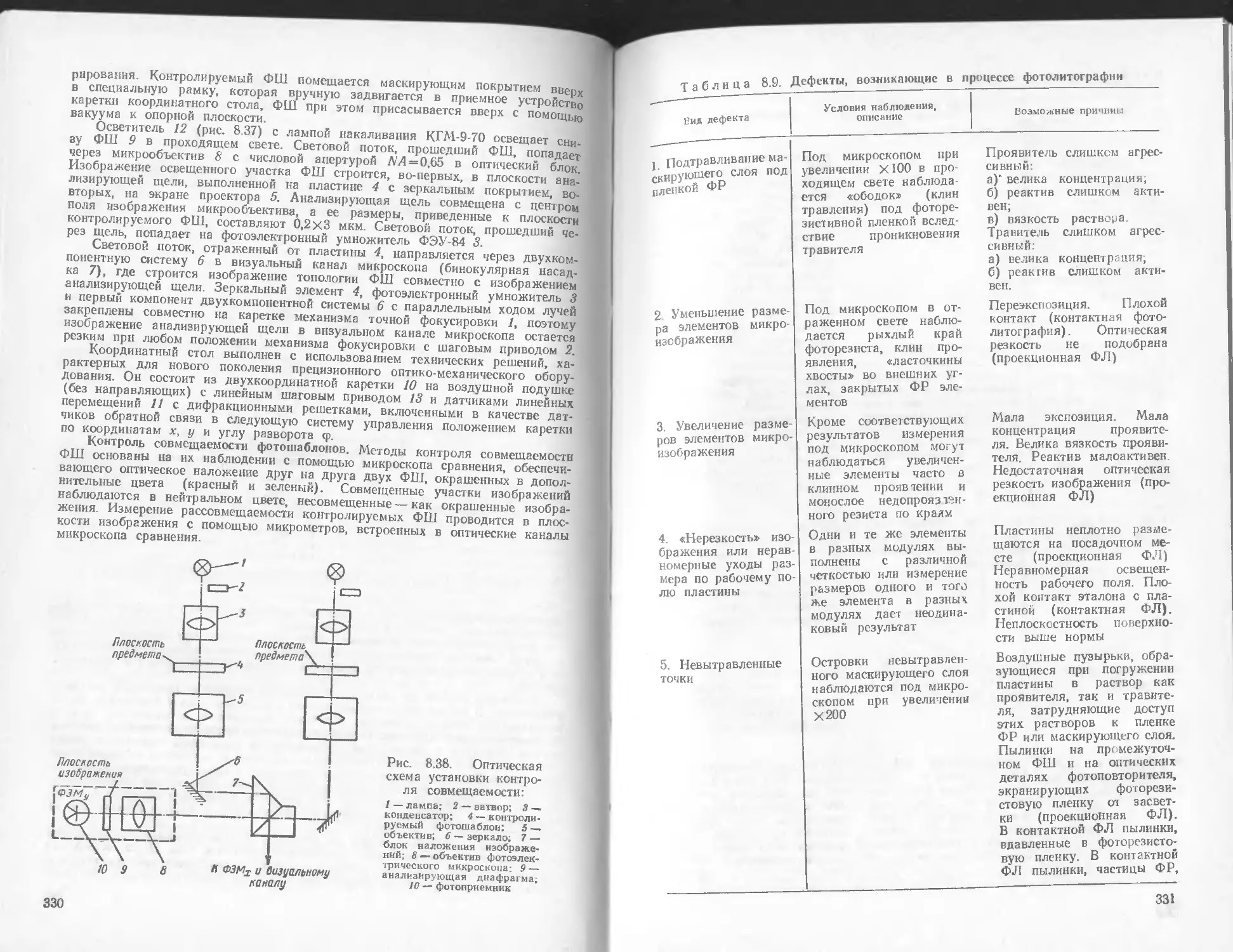

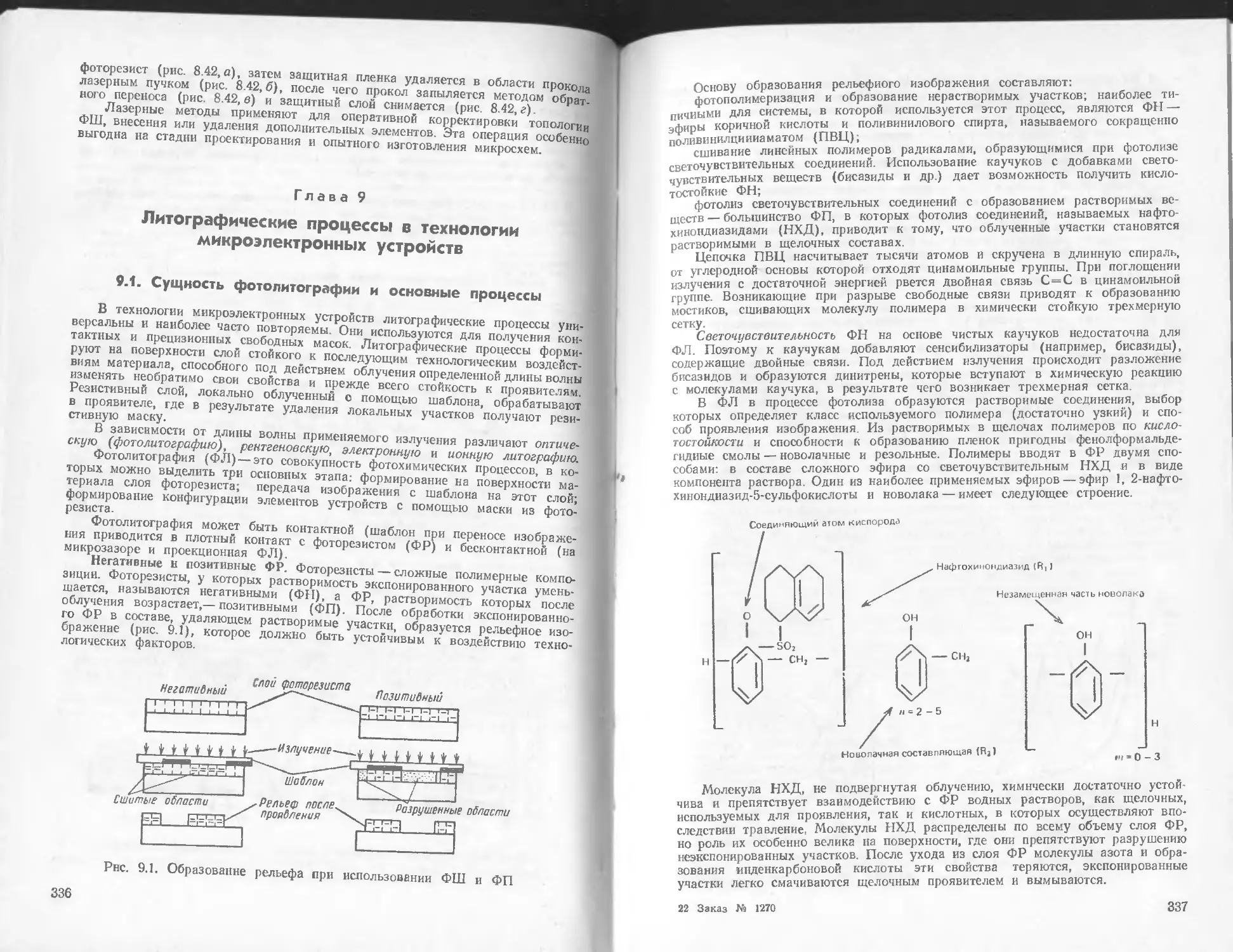

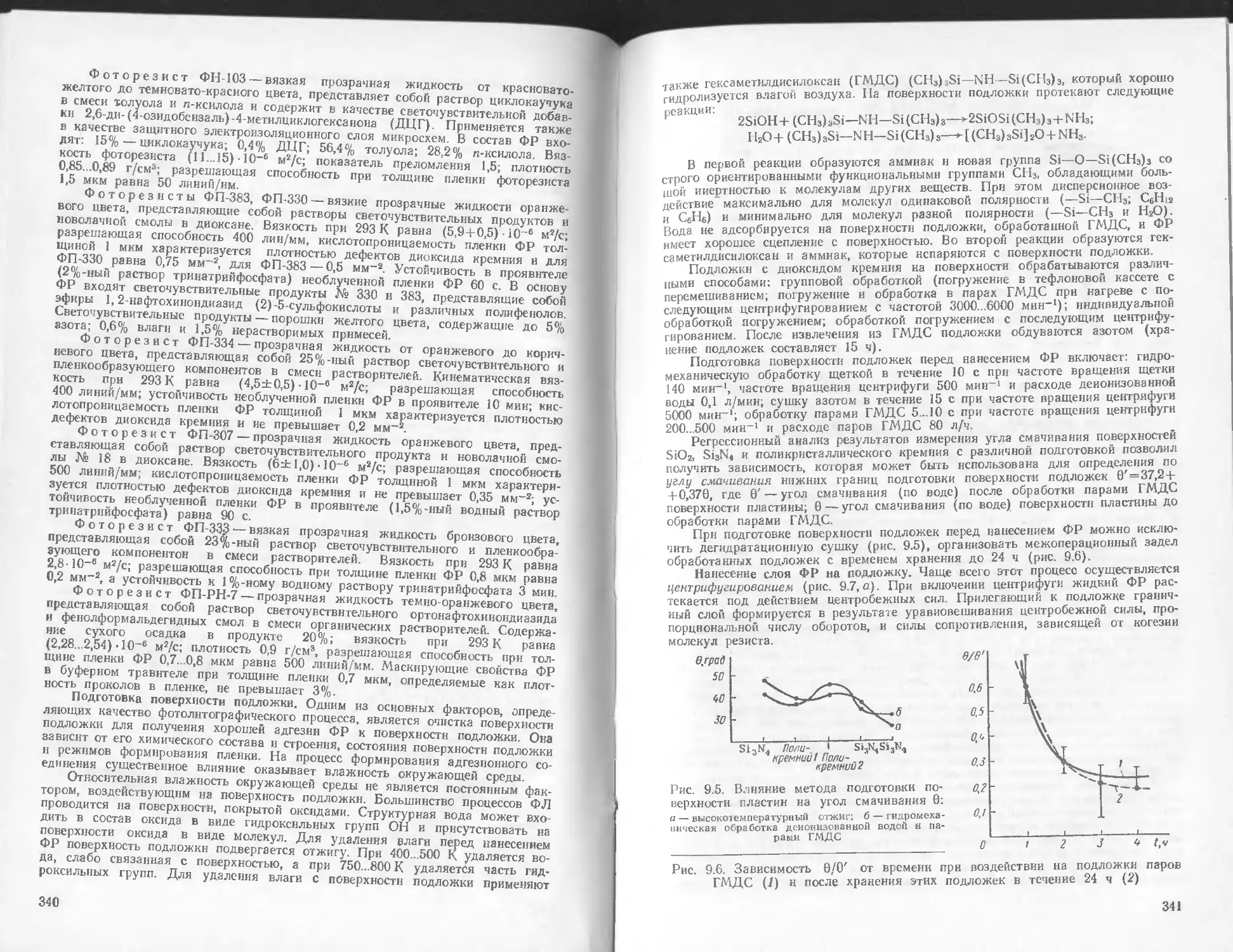

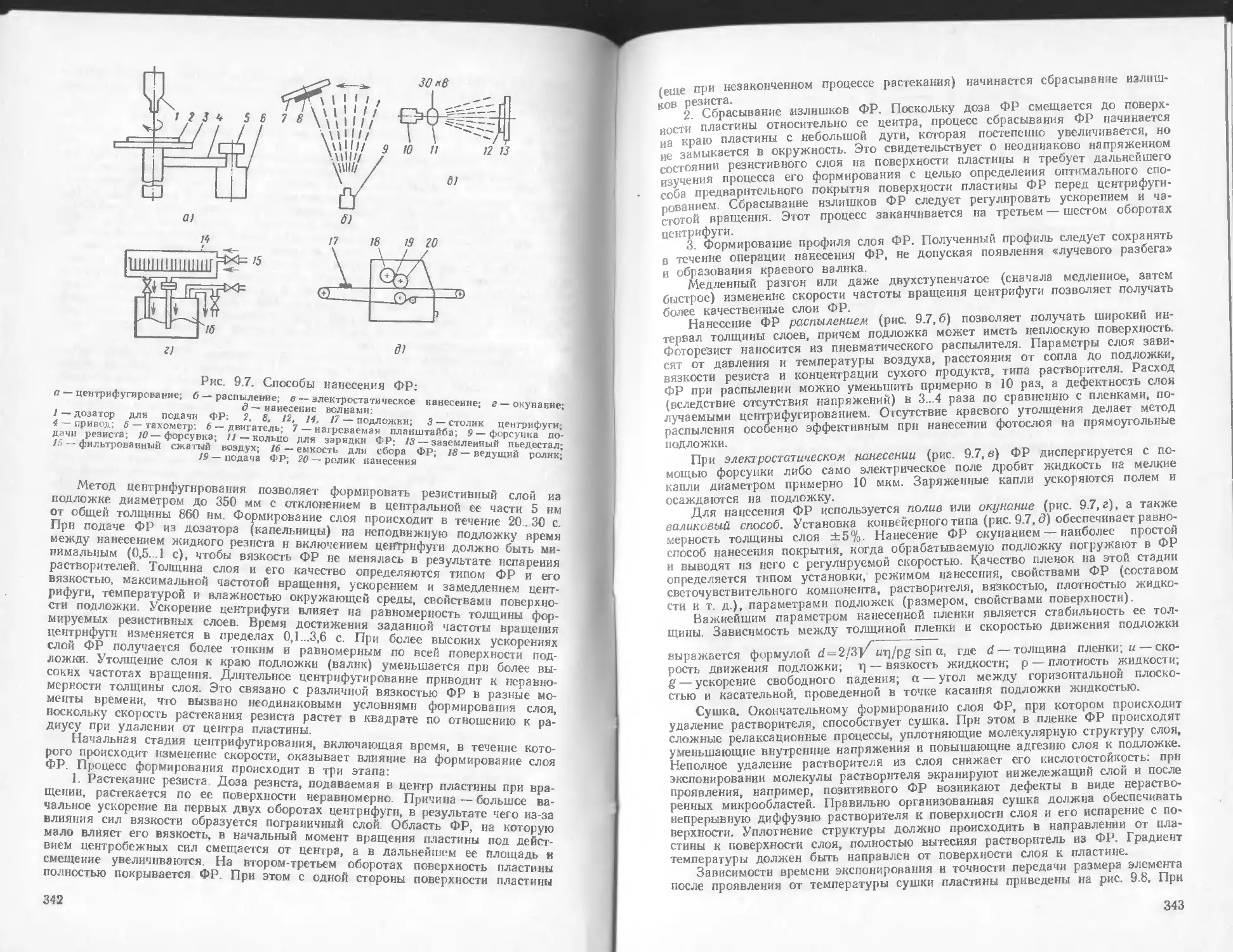

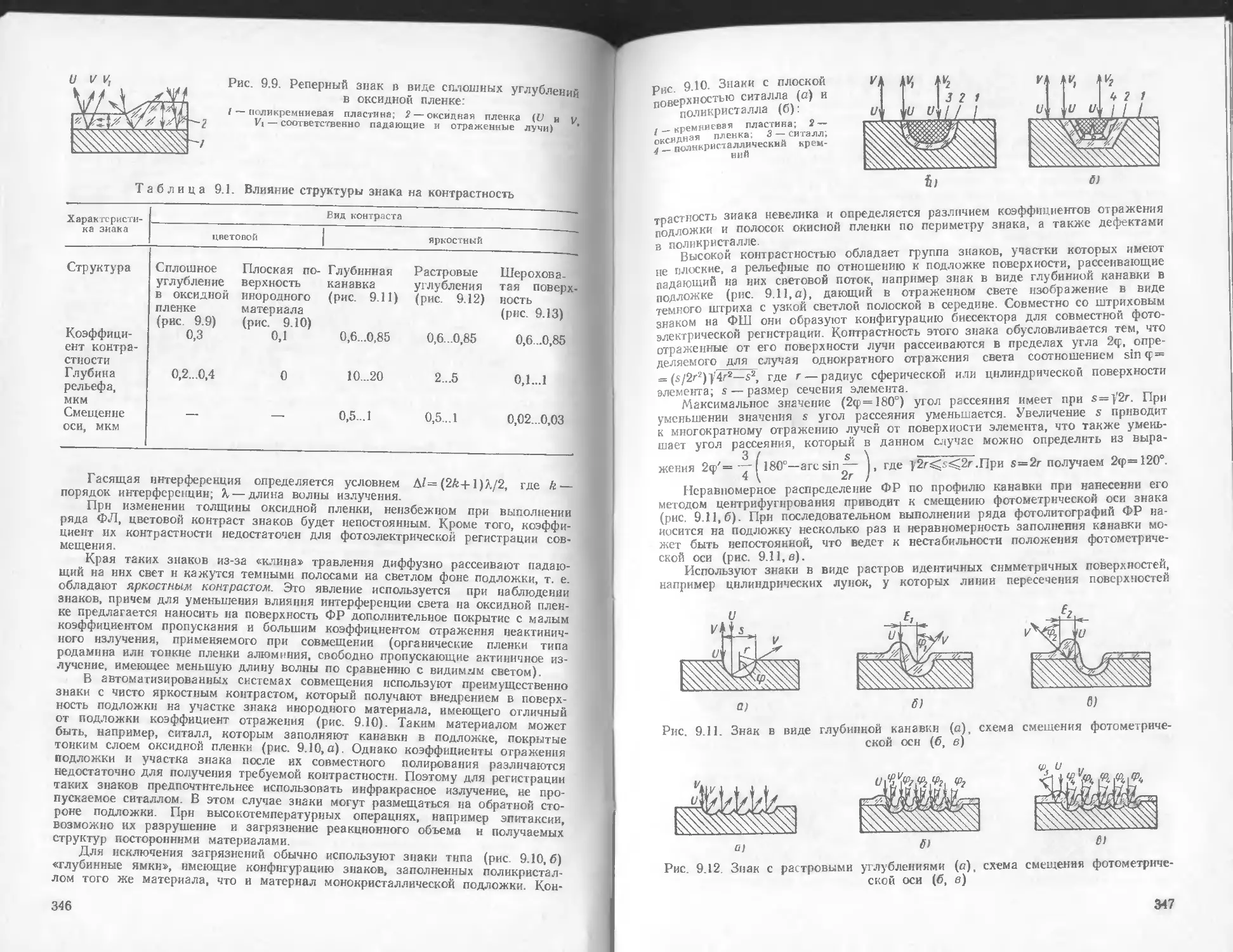

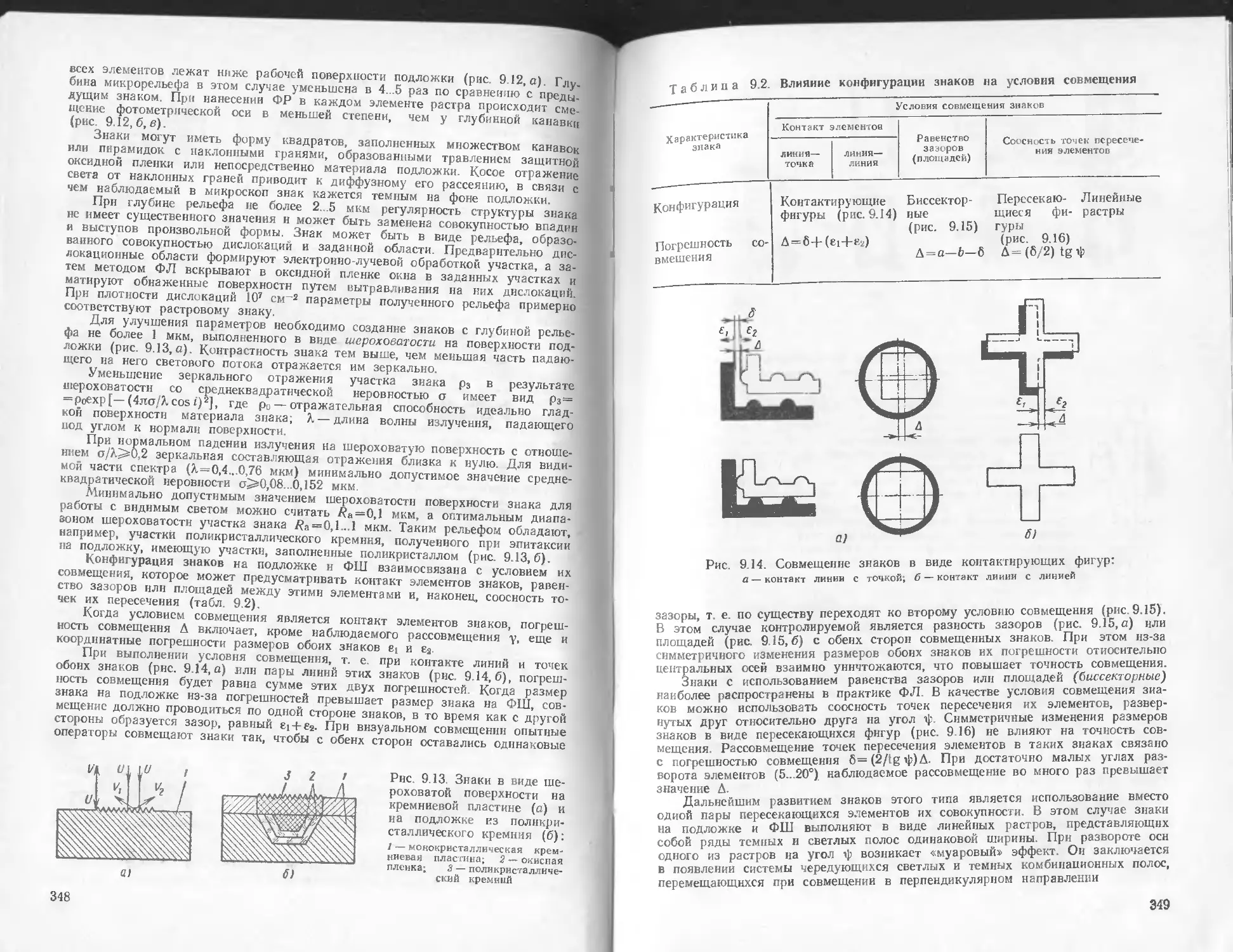

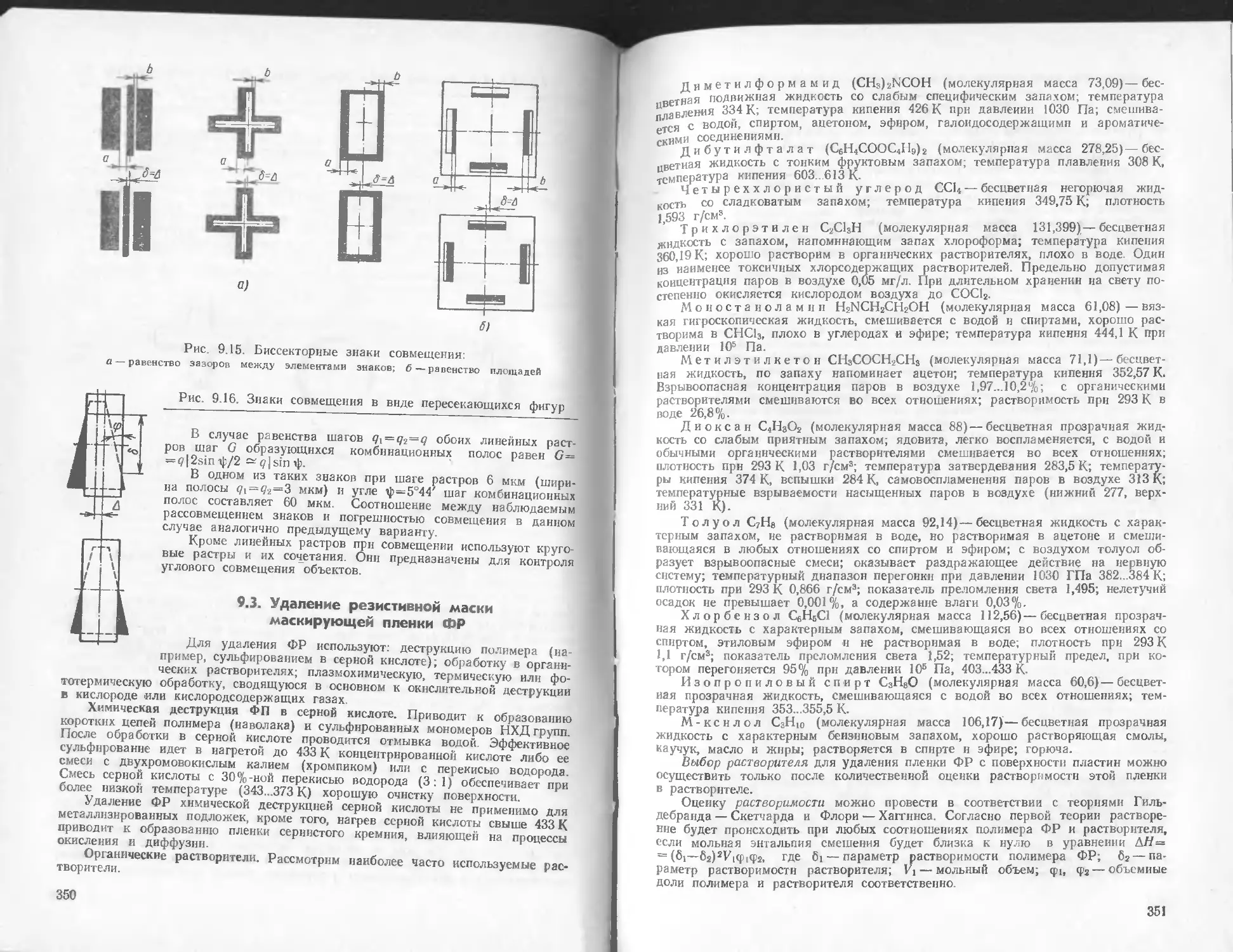

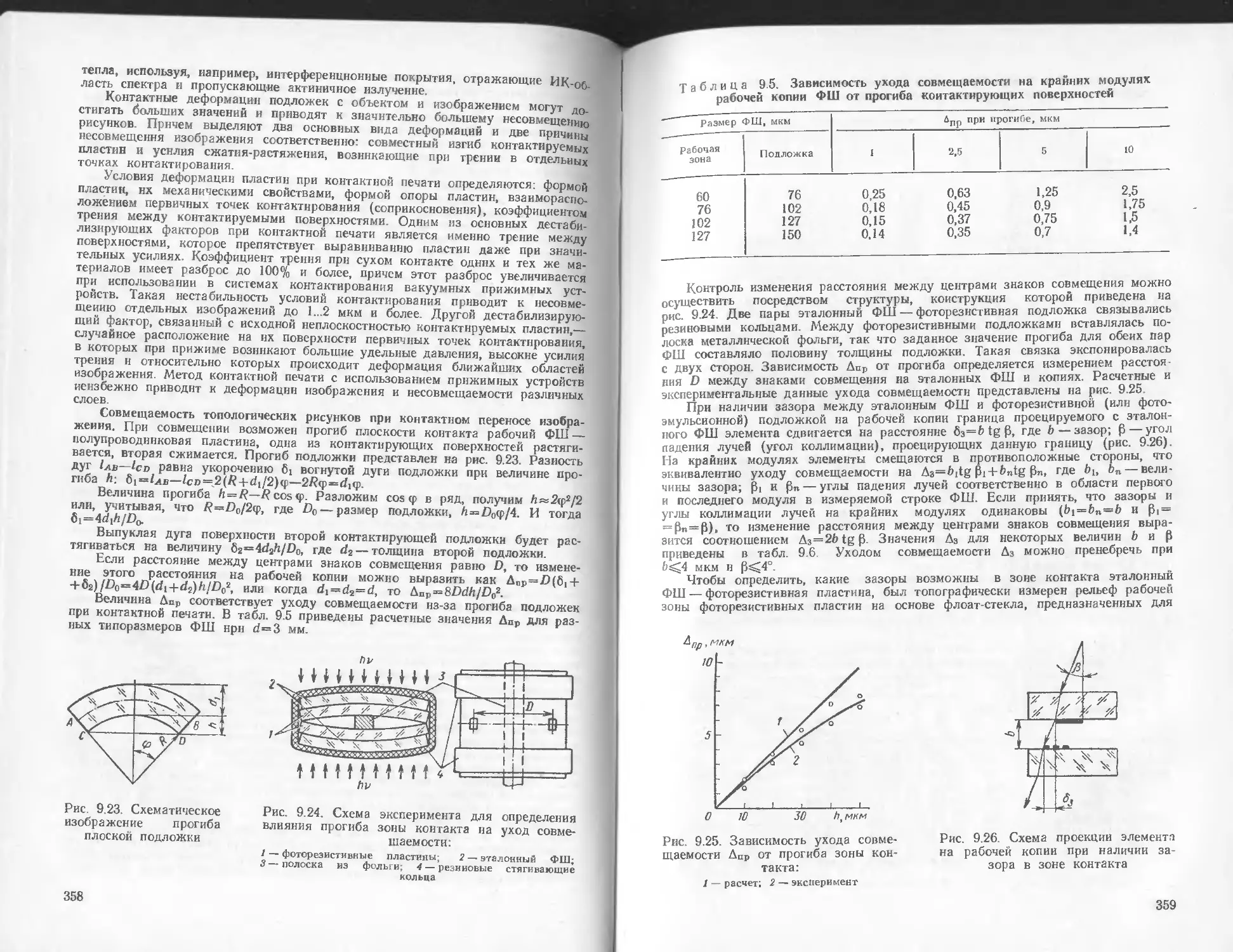

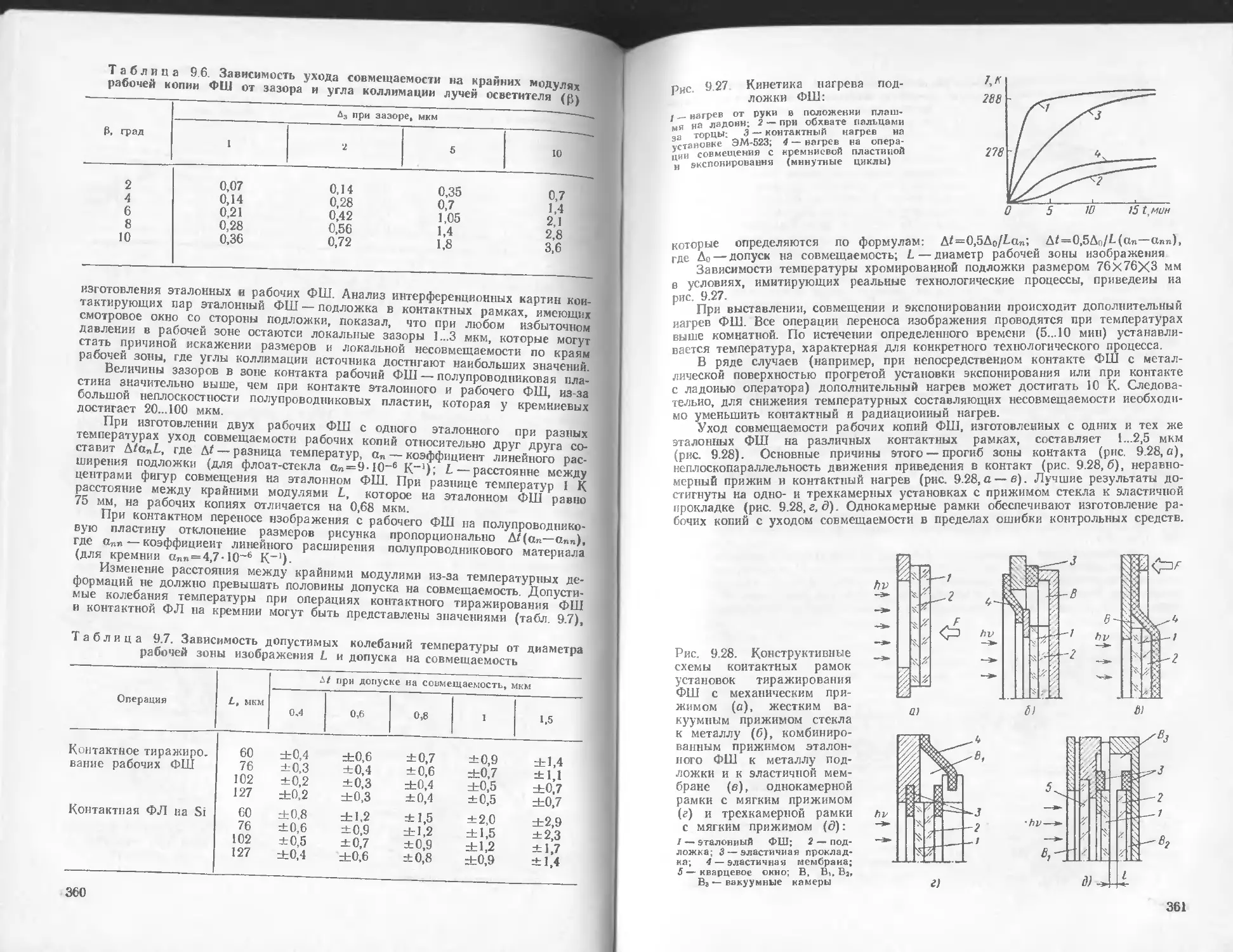

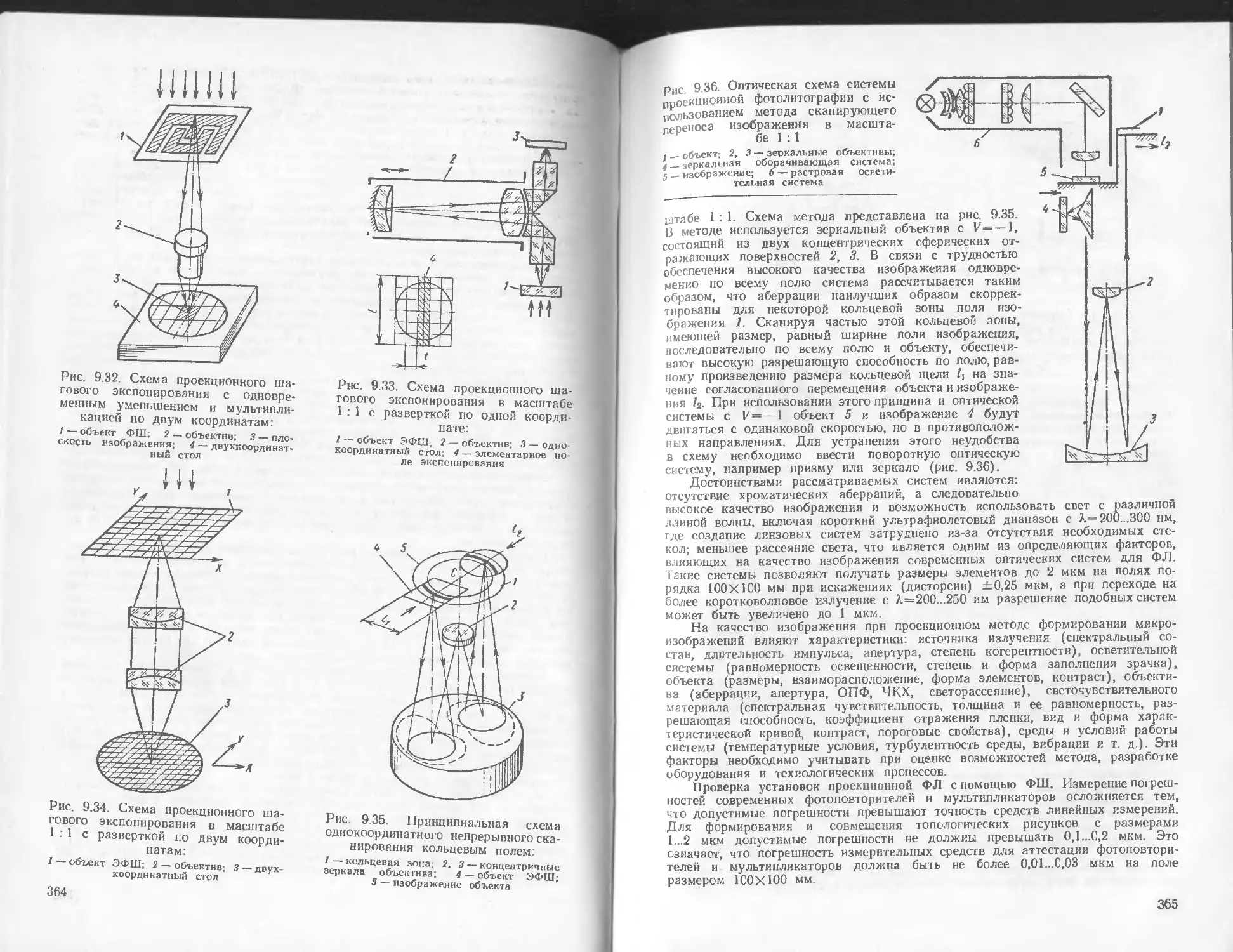

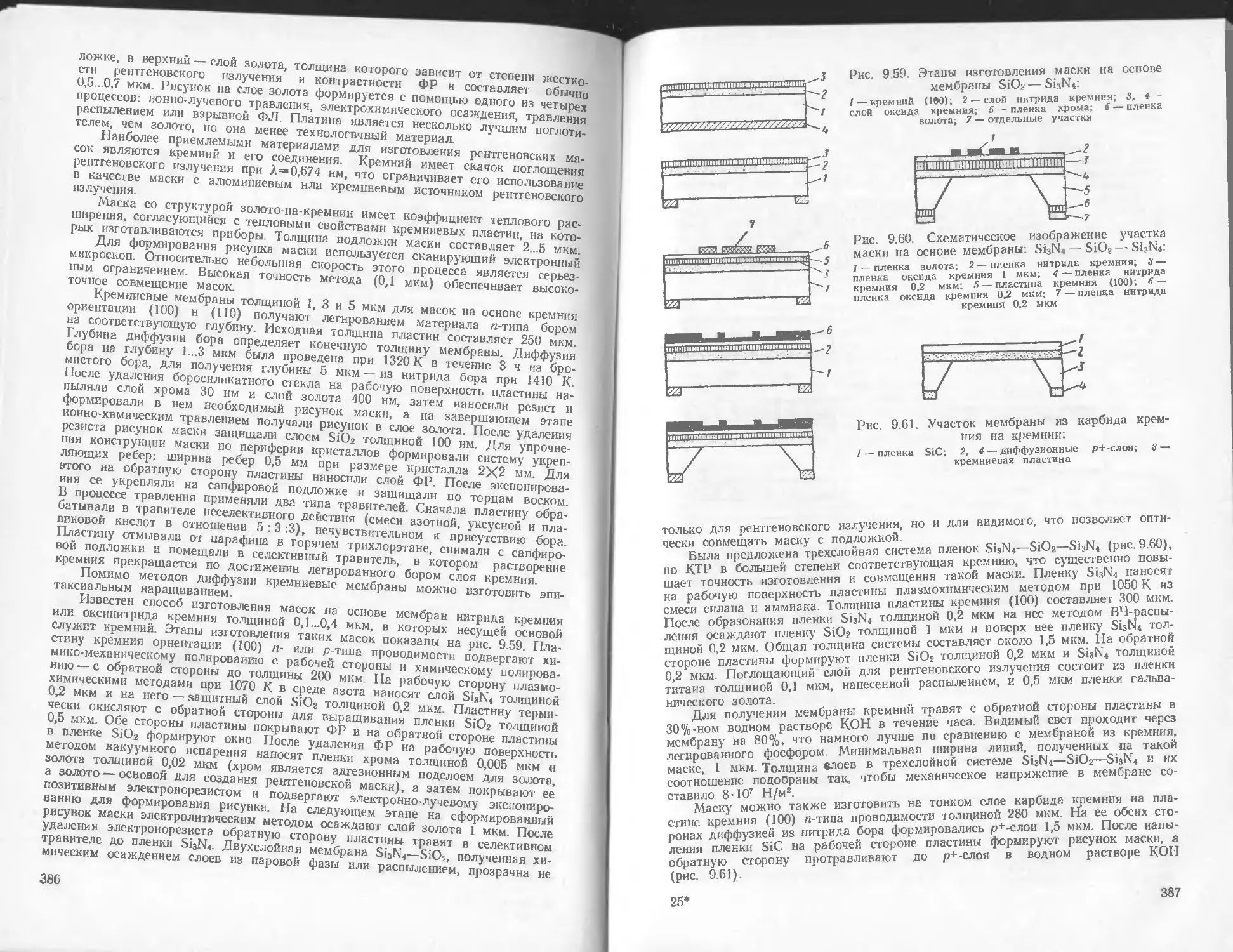

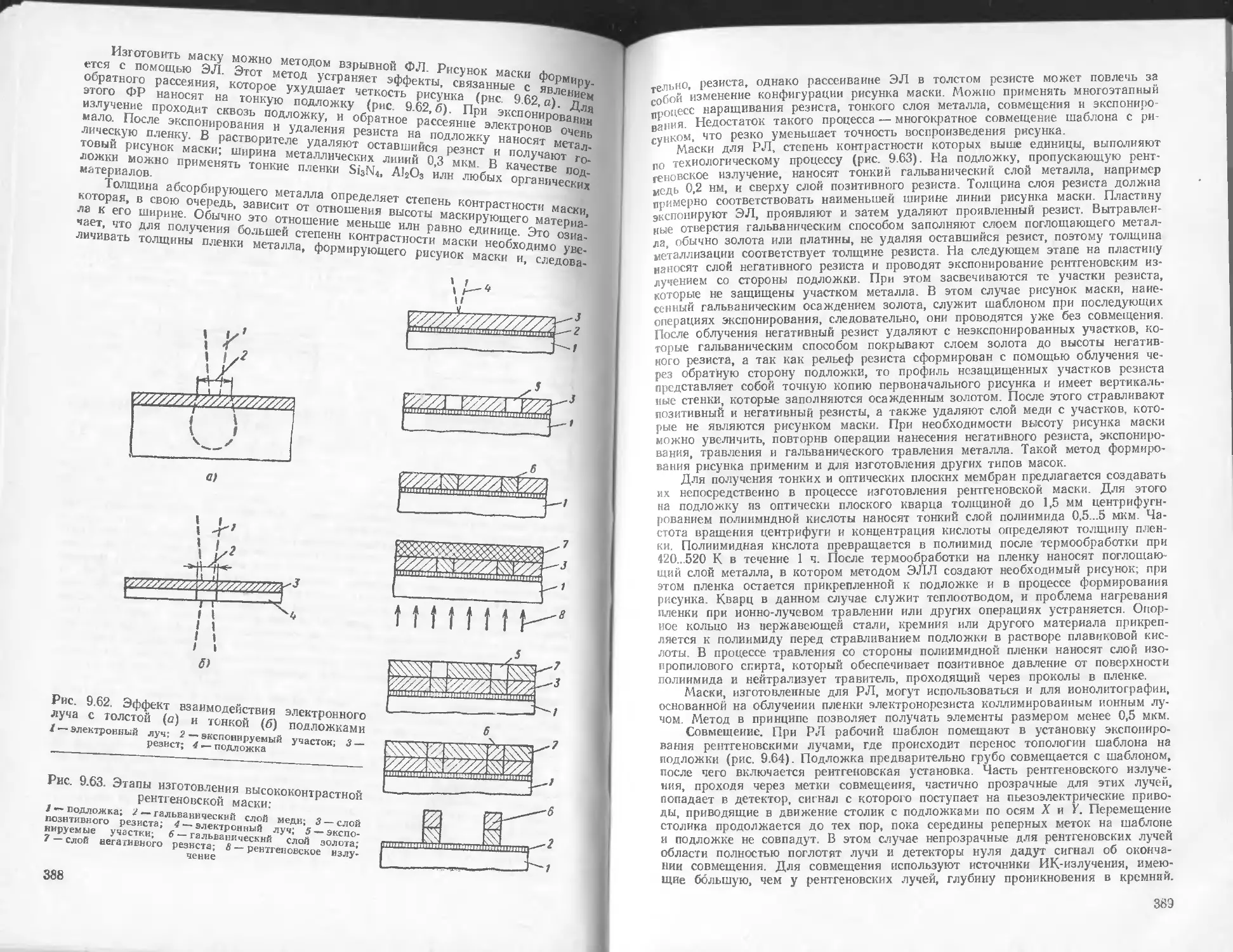

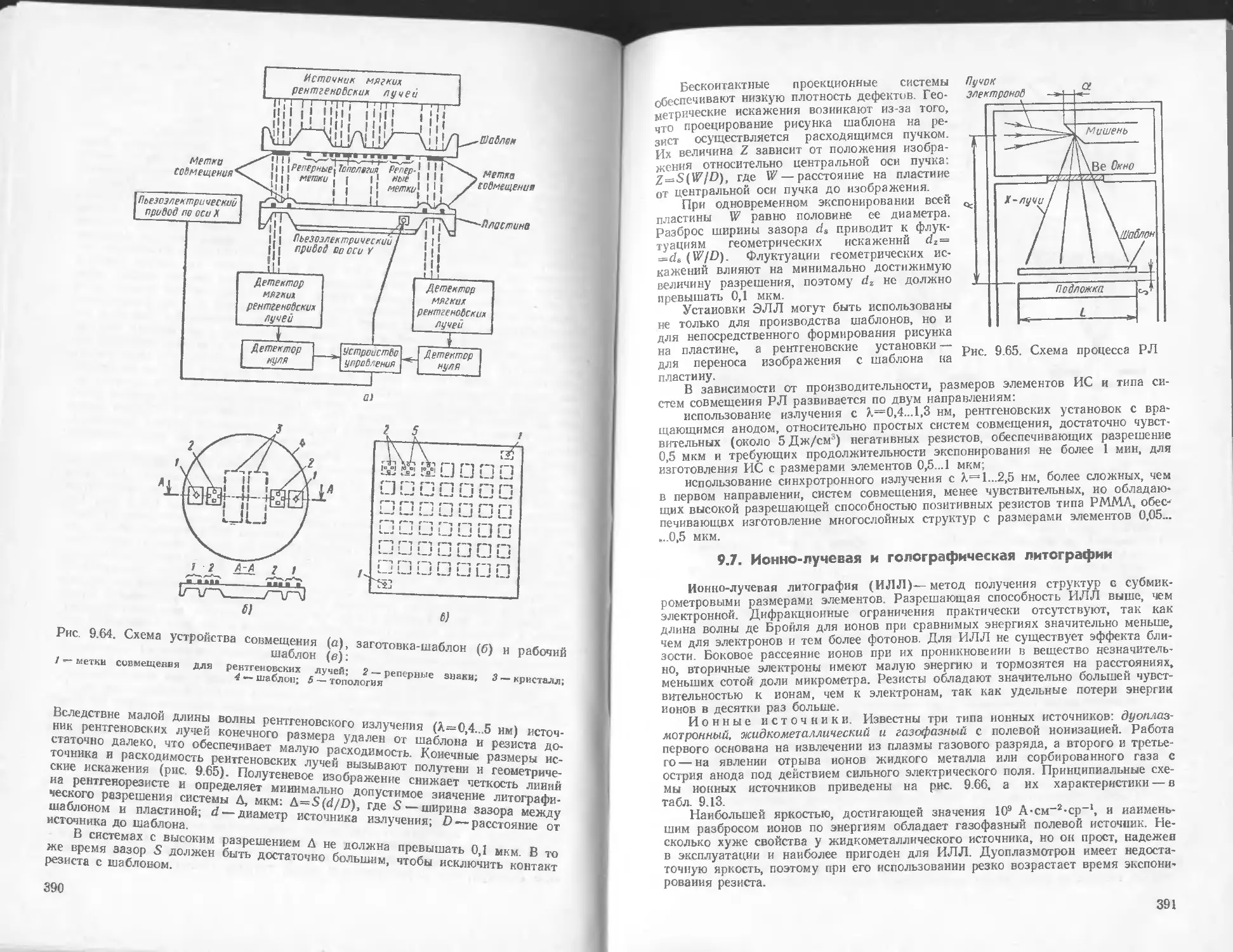

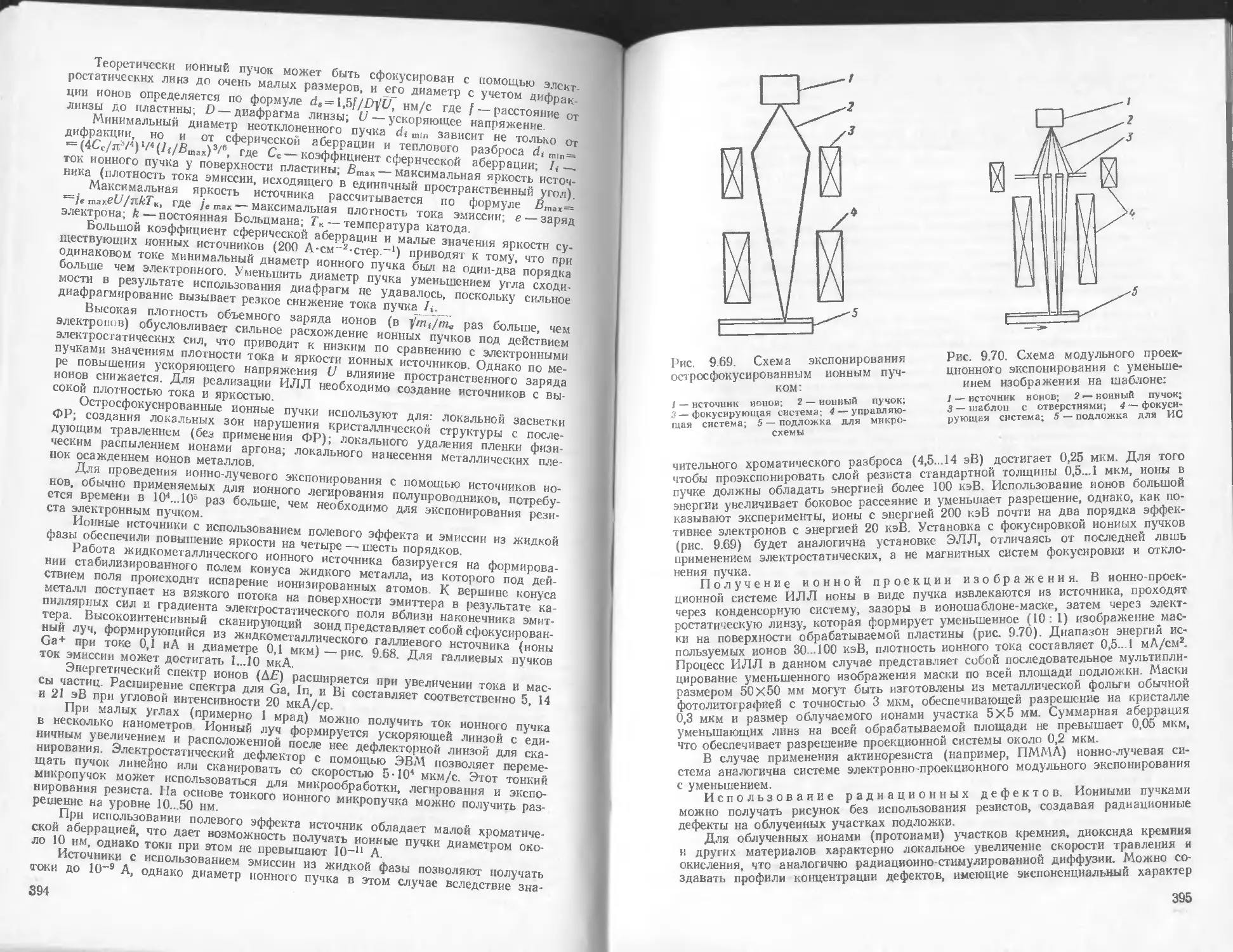

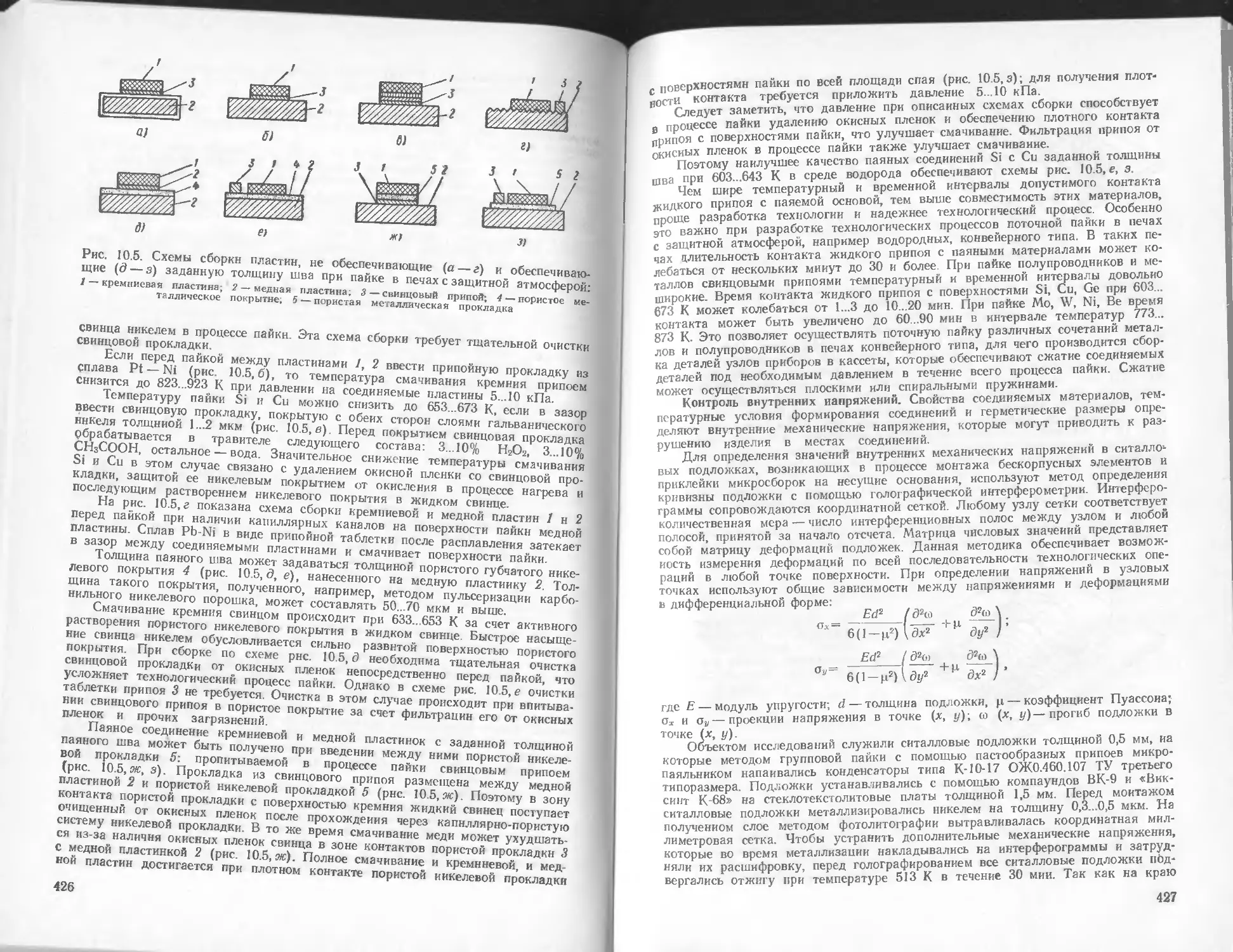

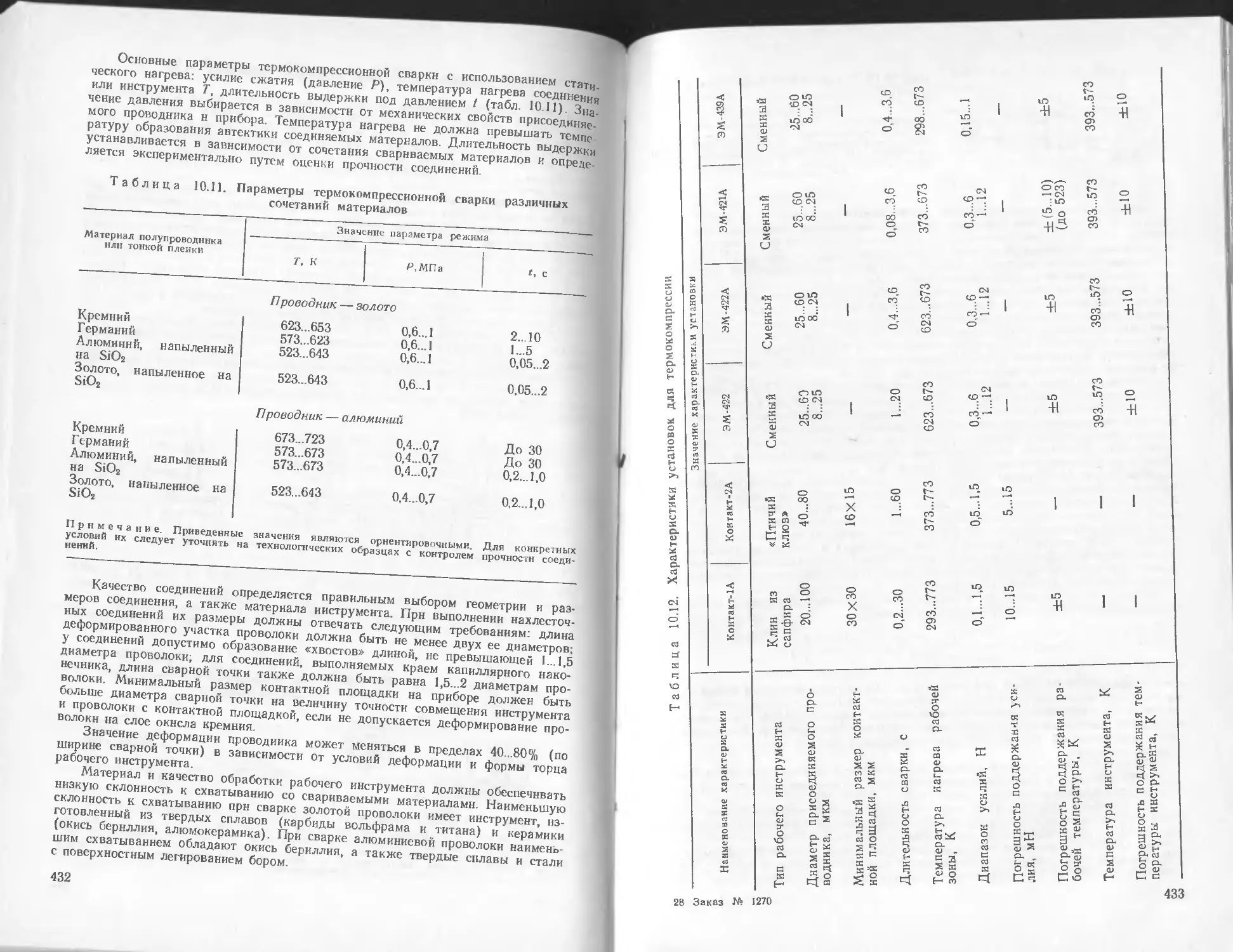

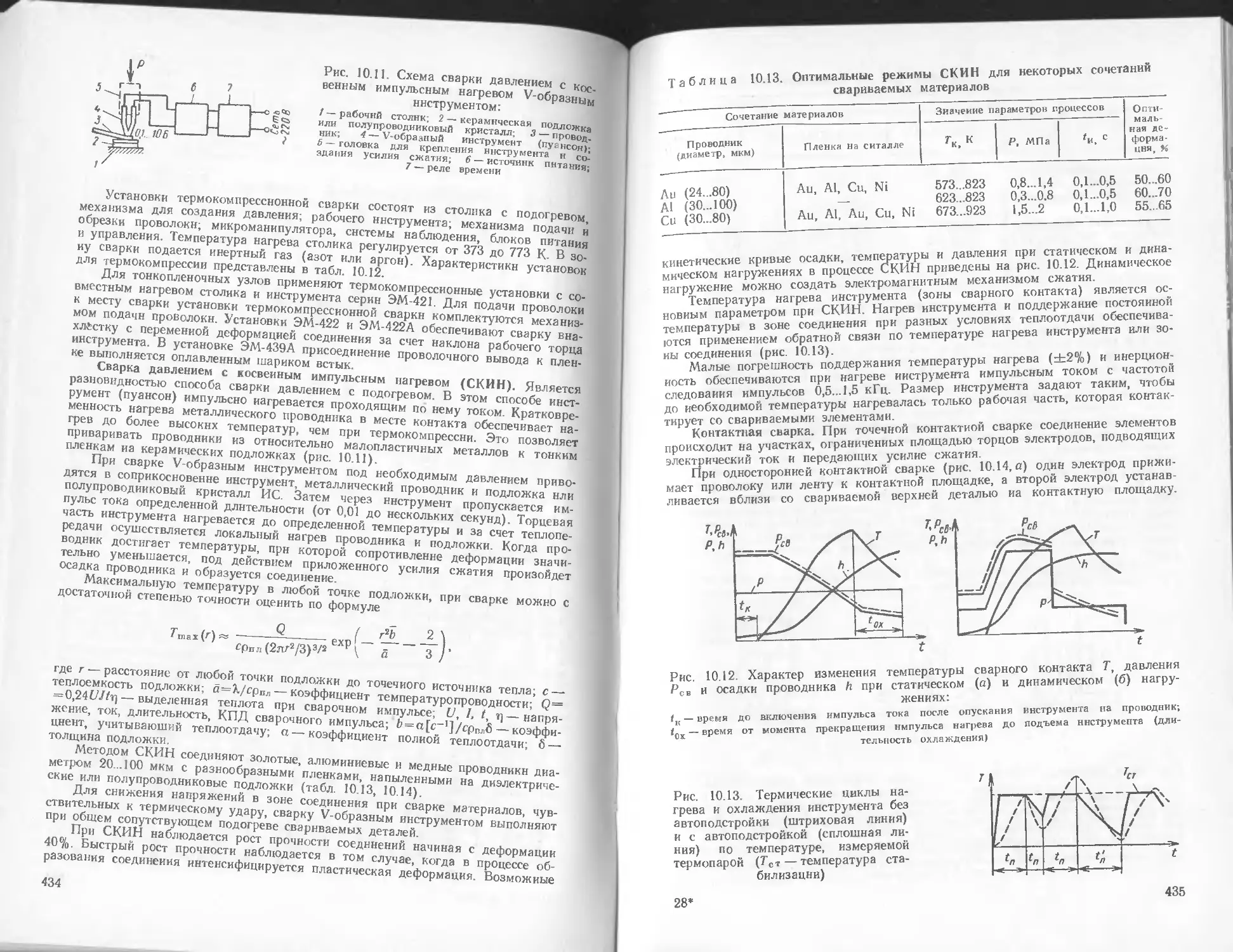

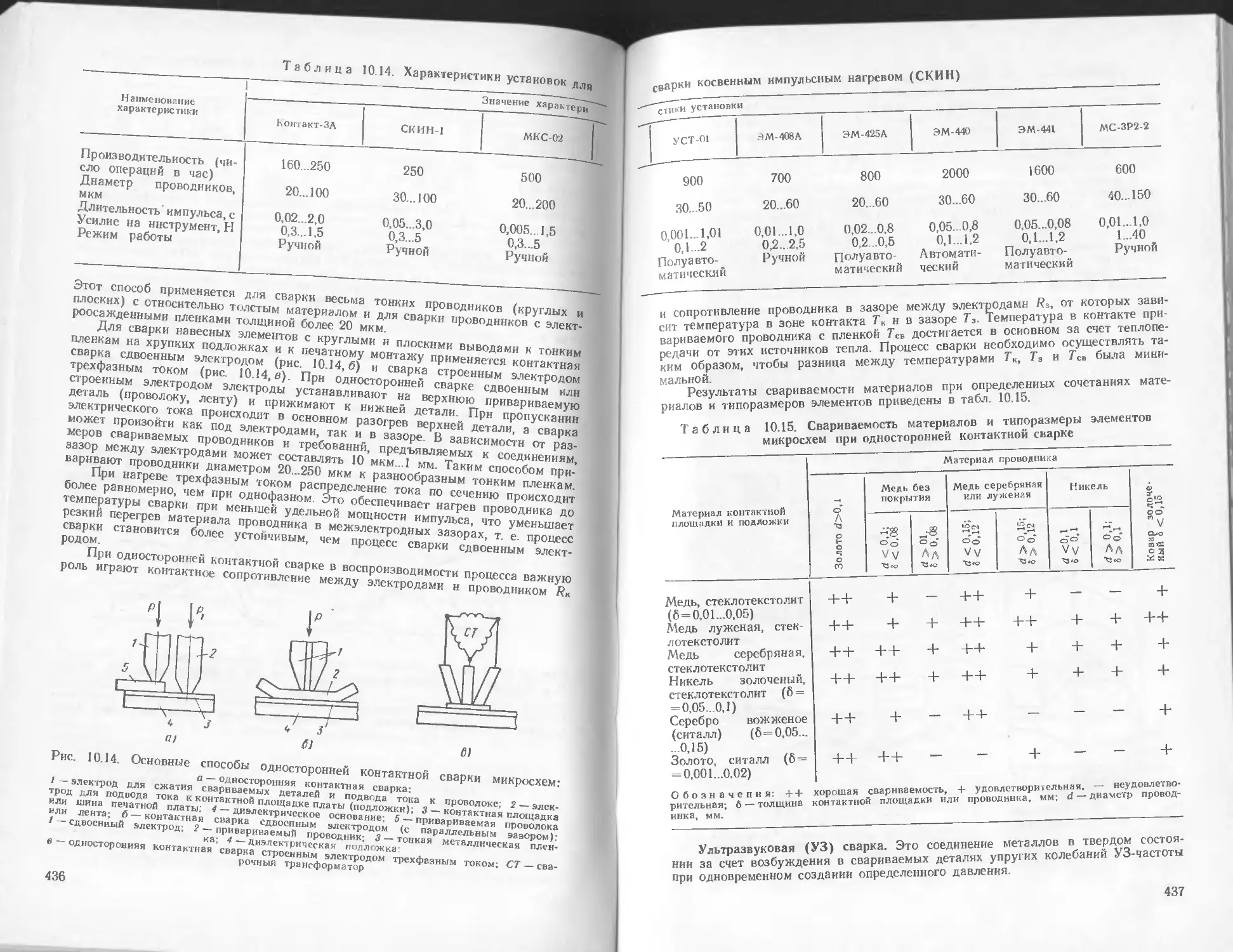

йии При увеличении толщины слоя флюса фронт кристаллизации становится