Похожие

Текст

ПЛАНОВО

ПРЕДУПРЕДИТЕЛЬНОГО

РЕМОНТА

И РАЦИОНАЛЬНОЙ

ЭКСПЛУАТАЦИИ

ТЕХНОЛОГИЧЕСКОГО

ОБОРУДОВАНИЯ

МАШИНОСТРОИТЕЛЬНЫХ'

ПРЕДПРИЯТИЙ

ремонтных

^риятий и других

«..ив — технологов, эконо-

•эл. 14 назв.

ПРЕДИСЛОВИЕ К ШЕСТОМУ ИЗДАНИЮ

Шестое издание состоит из двух частей.

В первой части приводится утвержденное Министерством станкостроитель-

ной и инструментальной промышленности СССР Положение о планово-предупре-

дительном ремонте технологического и подъемно-транспортного оборудования

машиностроительных предприятий.

Во второй части Единой системы ППР приведены продолжительности

межремонтных циклов, межремонтных и межосмотровых периодов, содержа-

ния типовых ремонтных работ, категории Сложности ремонта, нормы расхода

материалов (покупных комплектующих изделий, лакокрасочных, смазочных

и обтирочных материалов). Кроме того, освещаются вопросы: обеспечения запас-

ными деталями, организации смазочного и ременного хозяйства, анализа аварий

и поломок и их учета, а также приводятся уточненные зависимости для опреде-

ления категорий сложности ремонта.

В приложениях даются: нормы амортизационных отчислений, штаты глав-

ного механика л главного энергетика.

Для различных видов технологического оборудования, не предусмотренных

Единой системой ППР, а также уникального оборудования нормативные мате-

риалы (структура цикла, категории сложности ремонта и т. п.) должны разра-

-батываться отделом главного, мех дни к а предприятия.ц утверждаться директором,

предприятия.

Шестое издание подготовлено Экспериментальным научно-исследователь-

ским институтом металлорежущих станков (ЭНИМС).

Работа по подготовке шестого издания выполнена под руководством заслу-

женного деятеля пауки и техники РСФСР д-ра техн, наук нроф. А. П. Владзиев-

ского и д-ра техн, наук нроф. М. О. Якобсона.

Ответственные исполнители: д-р техн, наук проф. М. О. Якобсон, инженеры

В. Г. Васина я С. Г. Розенблюм-

В переработке н уточнении отдельных подразделов участвовали Д. И. Вакс,

В. С. Покровская, В. И. Клягин, Г. К. Михна, И. И. Минскер, К- В. Габрило-

вич, Е. 3. Рудов (ЭНИМС); инж. Г. И. Платонов, П. А. Петров (ЭНИКМАШ),

инж. Е. В. Воробьев, С. А. Мартякова и В. Т. Горбачев (НИИЛИТМАШ); канд.

техн, наук 3. И. Чижова (ВНИИДМАШ); канд. техн, наук И. П. Макридин,

инж. И. С. Цветков и Д. И. Вольф-Троп (ВНИИПТМАШ).

При подготовке шестого издания книги большую помощь в подборе мате-

риалов и проверке данных оказали коллективы работников Министерства стан-

костроительной и инструментальной промышленности (начальник управления

главного механика и главного энергетика А. Н. Иванов), Министерства .химиче-

ского и нефтяного машиностроения (начальник управления главного механика

н главного энергетика Г. С. Борисов), Министерства тракторного и сельско-

хозяйственного машиностроения (начальник управления главного механика

н главного энергетика К А. Горчу ков). Горьковского автомобильного завода

(главный механик В. .4. Мазуров), Горьковского завода фрезерных станков

(главный механик В. А. Полухин), Ярославского моторного (главный механик

К. Д. Болотцев), Куйбышевского автотракторного электрооборудования (глав-

3

ный механик В. Л1. Евстафьев), «Красное Сормово» (главный механик А. И. Дур-

кин), станкозавода имени С. Орджоникидзе (главный механик А. Д. Алейников),

Московского тормозного (главный механик В. Е. Глейзер), автозавода имени Ли-

хачева (главный механик И. В. Королев), Челябинского тракторного (главный

механик В. И. Протасов), завода «Калибр» (главный механик Л. Г. Шестаков),

Московского завода малолитражных автомобилей (главный механик Б. Н. Рога-

чев), Харьковского завода транспортного машиностроения имени В. А. Малы-

шева (главный механик Ю. Г. Левчук}. харьковского завода «Серп и молот» (глав-

ный механик ГО. П. Бондарь), Харьковского тракторного завода (главный меха-

ник Е. уИ. Цыганов). а также секция ремонта и модернизации оборудования

центрального правления НТО Машпрома.

ВВЕДЕНИЕ

Производственное оборудование представляет собой наиболее важную часть

основных фондов предприятий, их технико-производственный потенциал, поэтому

вопросы использования, долговечности и работоспособности оборудования

должны быть предметом повседневного внимания директоров и главных инже-

неров заводов, начальников цехов, мастеров и рабочих.

Экономическая реформа — переход промышленности на новые методы пла-

нирования и экономического стимулирования на основе хозяйственного рас-

чета, условия платности фондов, а отсюда необходимость для предприятий

наиболее полной фондоотдачи — неизмеримо усиливают значение, рациональной

эксплуатации оборудования.

Рационально эксплуатируемое оборудование работает без дорогостоящих

ремонтов, без аварий и простоев, дезорганизующих производство. Рациональ-

ная эксплуатация оборудования обеспечивает предприятию возможность уве-

личения выпуска продукции и повышения производительности труда

В процессе эксплуатации машин происходит потеря их работоспособности

главным образом из-за износа и разрушения отдельных деталей или их поверх-

ностных слоев, вследствие чего оборудование теряет точность, уменьшаются его

мощность и производительность. Восстановление этих важнейших показателей

эксплуатационных характеристик оборудования осуществляется путем ремонта.

При ремонте машин производится замена или ремонт изношенных деталей, регу-

лировка механизмов.

Сущность системы планово-предупредительного ремонта оборудования заклю-

чается в том, что после отработки каждым агрегатом определенного количества

часов производятся профилактические осмотры и различные виды плановых

ремонтов этого агрегата (капитальный, средний, малый), чередование и периодич-

ность которых определяются назначением агрегата, его конструктивными и ре-

монтными особенностями, габаритами и условиями эксплуатации.

Система ППР предупреждает прогрессирующий износ оборудования, устра-

няет возможность случайного выхода его из строя, позволяег осуществлять

предварительную подготовку ремонтных работ и выполнять их в кратчайшие

сроки, создает необходимые предпосылки для наиболее эффективного использо-

вания оборудования, увеличения времени его полезной работы, уменьшения

интенсивности износа деталей машины, повышения качества ремонтных работ.

Система оправдала себя на практике и получила в народном хозяйстве все-

общее признание. Совершенствование работ по ремонту и техническому уходу

за оборудованием осуществляется в направлении сокращения потерь производ-

ства из-за простоя в ремонте и сокращения затрат на ремонтные работы путем:

I) установления оптимальных межремонтных циклов и сокращения объема

плановых ремонтов за счет систематического повышения культуры эксплуатации,

текущего обслуживания оборудования и ухода за ним с целью предотвращения

неисправностей, предупреждения наращивания износов;

2) снижения трудоемкости ремонтных работ и повышения их качества за

счет совершенствования технологии ремонта, механизации ручных процессов,

сокращения простоев оборудования в ремонте, организации централизованного

производства средств механизации и оснащения ими, а также технологической,

контрольной оснасткой и транспортными средствами ремонтных служб, обеспе-

5

чения ремонтных служб запасными деталями и узлами, изготовленными цент-

рализованным путем, применения прогрессивных методов восстановления и

упрочнения деталей машин;

3) повышения уровня ремонтопригодности машин* выявления и устране-

ния конструктивных дефектов, понижающих эксплуатационные качества обо-

рудования; применения устройств для ручной и автоматической компенсации

износа узлов и элементов механизмов машин;

4) широкого применения наиболее прогрессивных организационных форм

производства ремонтных работ (создания специализированных ремонтных заво-

дов н цехов для централизованного ремонта оборудования и изготовления запас-

ных частей, а также специализированных цехов для восстановления изношенных

деталей);

5) изучения, обобщения, широкого распространения опыта новаторов-ре-

монтников и развития социалистического соревнования.

Единая система ППР должна быть изучена всеми работниками отдела глав-

ного механика и энергетика, механиками и энергетиками цехов, мастерами по

ремонту, а также другими работниками предприятий.

ЧАСТЬ ПЕРВАЯ

«УТВЕРЖДАЮ»

Заместитель министра станко-

строительной и инструменталь-

ной промышленности СССР.

(Поляков Д. И.)

22 ноября 1966 года

ПОЛОЖЕНИЕ О ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНОМ

РЕМОНТЕ ТЕХНОЛОГИЧЕСКОГО И ПОДЪЕМНО-

ТРАНСПОРТНОГО ОБОРУДОВАНИЯ

МАШИНОСТРОИТЕЛЬНЫХ ПРЕДПРИЯТИЙ

ВВЕДЕНИЕ

Настоящее Положение разработано во исполнение постановления Совета

Министров СССР №802 от 1 сентября 1961 г. «О единых нормах амортизационных

отчислений и о мероприятиях по сохранности основных фондов».

Положение устанавливает принципиальные основы организации планово-

предупредительного ремонта металлорежущего, деревообрабатывающего, куз-

нечно-прессового, литейного, подъемно-транспортного, электротехнического обо-

рудования и оборудования, встроенного в автоматические линии на машинострои-

тельных предприятиях.

На основе настоящего Положения должны быть внесены соответствующие

изменения в Единую систему планово-предупредительного ремонта и рациональ-

ной эксплуатации технологического оборудования машиностроительных пред-

приятий.

Система ППР должна содержать мероприятия, направленные на поддержа-

ние технологического и подъемно-транспортного оборудования постоянно в рабо-

тоспособном состоянии, обеспечивающем заданную производительность и высо-

кое качество выполняемых работ, удлинение межремонтного срока службы, сни-

жение расходов на ремонт и эксплуатацию, а также повышение качества выпол-

нения ремонтных работ.

Система ППР должна обеспечивать развитие инициативы работников экс-

плуатационных и ремонтных служб и повышение их ответственности за сохран-

ность основных фондов и сокращение расходов средств, отпускаемых на ремонт

и эксплуатацию оборудования.

Положение обязательно для министерств и ведомств, научно-исследователь-

ских и проектных институтов, занимающихся вопросами ремонта, и предприя-

тий, осуществляющих эксплуатацию, уход и планово-предупредительный ремонт

указанных выше видов оборудования.

Для отдельных разновидностей технологического оборудования, не пред-

усмотренных Положением, нормативные материалы (структура цикла, катего-

рия сложности ремонта и т. д.) разрабатываются главным механиком завода

и утверждаются директором завода.

7

I. КЛАССИФИКАЦИЯ ОБОРУДОВАНИЯ

Металлорежущее оборудование

I. Металлорежущие станки в зависимости от назначения разделяют па уни-

версальные, специализированные и специальные.

К универсальным относят станки, предназначенные для выполнения раз-

личных операций на изделиях многих наименований (токарно-винторезные,

револьверные, карусельные и т. д.), а также станки, предназначенные для вы-

полнения определенных операций на изделиях многих наименований (токарно-

отрезные, токарные многорезцовые и т. д.).

К специализированным относят станки, предназначенные для обработки

изделий одного наименования и разных размеров (коленчатых валов, труб, муфт,

подшипников, валиков, слитков, болванок, инструментов, шурупов, лемехов,

отвалов и др.).

К специальным относятся станки, предназначенные для обработки опреде-

ленного (одного) изделия.

2. Металлорежущие станки в зависимости от веса делятся на легкие весом

до 1,0 т; средние — свыше I т до 10 т; тяжелые — свыше 10 т.

Тяжелые станки, в свою очередь, делятся на три подгруппы:

а) крупные станки весом свыше 10—ЙО tn;

б) тяжелые станки весом свыше 30—100 т;

в) особо тяжелые весом свыше 100 т.

3. По степени автоматизации станки подразделяются на автоматы, полу-

автоматы и станки с цикловым и числовым программным управлением.

Автоматом называется станок, который при осуществлении технологиче-

ского процесса производит все рабочие и все холостые движения цикла обра-

ботки автоматически и нуждается лишь в наладке (токарно-револьверные одно-

шпиндельпые автоматы мод. 1AI24, IAI36, 1140, 1П12; токарные мпогошпин-

дельные горизонтальные автоматы мод. 1240-6. 1260. 1290, 1265П-6. 1262П

и др.);

Полуавтоматом называется станок, работающий с автоматическим циклом,

для повторения которого требуется вмешательство рабочего (токарные много-

резцовые полуавтоматы мод. 1722, 1731; токарпые мпогошпивдельвые полуавто-

маты мод. 1262П, 1265П; токарпые многошпиндельные вертикальные полуавто-

маты мод. 1282, 1285Б, 128, 1295 н др.).

Станком с программным управлением называется станок с автоматическим

циклом работы, управление которым производится по заранее рассчитанной

программе.

К точности и жесткости этих станков предъявляются более высокие требо-

вания, чем к универсальным станкам-

4. В зависимости от точностной характеристики станки подразделяются на

пять основных классов:

станки нормальной точности . Н

станки повышенной точности . . П

станки высокой точности ....... ... В

станки особо высокой точности . А

особо точные стан*’а . . . С

К станкам нормальной точности относятся универсальные.

Станки повышенной точности изготовляются на базе станков нормальной

точности и отличаются от последних в основном более точным выполнением или

подбором отдельных деталей, а также отдельными особенное] ямн монтажа и экс-

плуатации у потребителя.

Станки повышенной точности П обеспечивают точность обрабеп ки в среднем

в пределах 0,6 отклонений, получаемых на станках нормальной точности.

8

Станки высокой и особо высокой точности предназначены для более точной

обработки по сравнению со станками предыдущих классов, что достигается спе-

циальными конструктивными особенностями отдельных элементов, высокой

точностью их изготовления и специальными условиями эксплуатации.

Станки высокой точности В обеспечивают точность обработки в пределах 0,4,

а особо высокой точности А — в пределах 0,25 отклонений, получаемых на стан-

ках нормальной точности.

Особо точные станки предназначены для достижения наивысшей точности

и применяются для окончательной обработки деталей типа делительных колес

и дисков, эталонных колес, измерительных винтов и т. д. Допускаемые отклоне-

ния на этих станках не превышают 0,16 от регламентированных для станков

нормальной точности.

К уникальным станкам относятся станки, изготовленные в единичных экзем-

плярах: или особо точные станки, или станки особо высокой точности, или станки

особо тяжелые весом свыше 100 т.

Деревообрабатывающее оборудование

Все оборудование для деревообрабатывающих производств делится по тех-

нологическому содержанию выполняемых работ на следующие 4 класса.

I. Деревообрабатывающее оборудование и станки, производящие процесс

резания древесины в разных направлениях со снятием или без снятия стружка,

ио с изменением размеров и формы обрабатываемых заготовок.

II. Вспомогательное технологическое оборудование и станки, не производя-

щие процесса резания древесины, но осуществляющие сборочные, гнутарно-

загибочные, сушильно-тепловые, упаковочные и другие вспомогательные техно-

логические операции прн изготовлении деталей или изделий.

III. Околостаночные и транспортные механизмы и устройства, предназна-

ченные для механизации станочных н околостаночных операций, а также для

перемещения в цехах заготовок, деталей, изделии и отходов обработки.

IV. Заточные станки и оборудование по уходу за дереворежущим инстру-

ментом.

Наименование групп оборудования Распределение по основным видам производств

I класс — деревообрабатывающие станки и оборудование

Рамы лесопильные двухэтажные, одно- этажные разного назначения В производствах пиломате- риалов и общей деревообра- ботки

Станки круглопильные для продольной, поперечной и смешанной распиловки бре- вен, горбылей, досок и специальных работ В производствах пиломате- риалов, общей деревообработки и частично в специальных про- изводствах

Станки ленточиопильные и лобзиковые для продольной распиловки бревен, гор- былей и досок, для выпиловки прямоли- нейных и криволинейных заготовок и для ажурных вырезных работ В производствах пиломате- риалов и общей деревообра- ботки

9

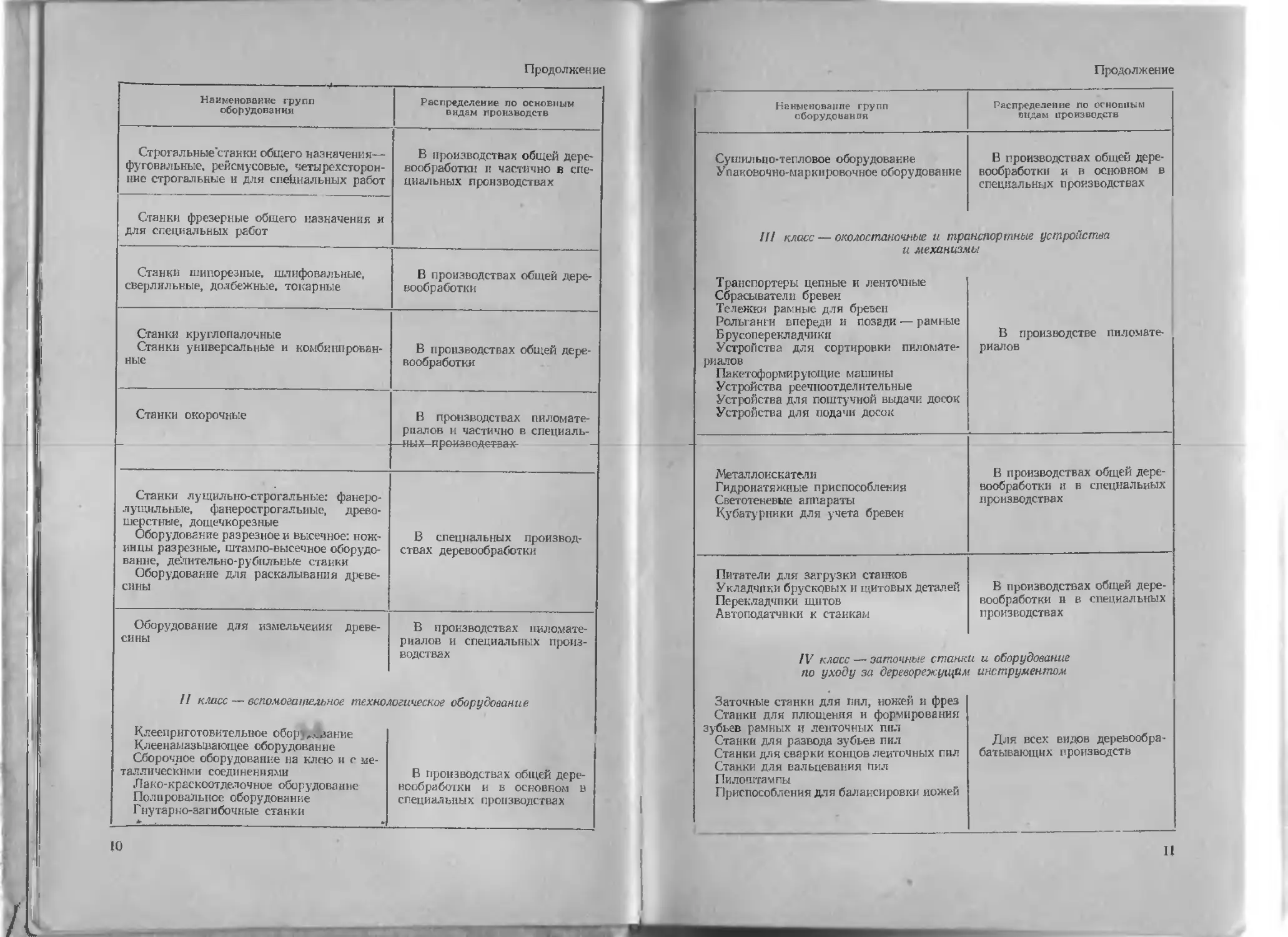

Продолжение

Наименование групп оборудования Распределение по основным видам производств

Строгальные'станки общего назначения— фуговальные, рейсмусовые, четырехсторон- ние строгальные и для специальных работ В производствах общей дере- вообработки п частично в спе- циальных производствах

Станки фрезерные общего назначения и для специальных работ

Станки шипорезные, шлифовальные, сверлильные, долбежные, токарные В производствах общей дере- вообработки

Станки круглопалочные Станки универсальные и комбинирован- ные В производствах общей дере- вообработки

Станки окорочные В производствах пиломате- риалов и частично в специаль- ных- прсшаволсфдй-х

Станки лущильно-строгальные: фанеро- лущильные, фанерострогальные, древо- шерстные, дощечкорезные Оборудование разрезное и высечное: нож- ницы разрезные, штампо-высечное оборудо- вание, делительно-рубильные станки Оборудование для раскалывания древе- сины В специальных производ- ствах деревообработки

Оборудование для измельчения древе-

сины

В производствах пиломате-

риалов и специальных произ-

водствах

Н класс — вспомогательное технологическое оборудование

Клееприготовителыюе обору^Лзание

Клеенамазывающее оборудование

Сборочное оборудование на клею и с ме-

таллическими соеди нени ями

Лако-краскоотделочное оборудование

Полировальное оборудование

Гну та рно-зг гибочные станки

В производствах общей дере-

вообработки и в основном в

специальных производствах

10

Продолжение

Наименование групп оборудован пи Распределение по основным видам производств

Сушильно-тепловое оборудование Упаковочно-маркировочное оборудование III класс — околостансчные и трс и механиз. Транспортеры цепные н ленточные Сбрасыватели бревен Тележки рамные для бревен Рольганги впереди и позади — рамные Брусоперекладчики Устройства для сортировки пиломате- риалов Пакетоформирующие машины Устройства реечноотделительные Устройства для поштучной выдачи досок Устройства для подачи досок В производствах общей дере- вообработки и в основном в специальных производствах тспортные устройства 1Ы В производстве пиломате- риалов

Металлоискатели Гидроиатяжные приспособления Светотеневые аппараты Кубатурники для учета бревен В производствах общей дере- вообработки и в специальных производствах

Питатели для загрузки станков Укладчики брусковых и щитовых деталей Перекладчики щитов Автоподатчики к станкам IV класс — заточные стана по уходу за дереворежущей Заточные станки для пил, ножей и фрез Станки для плющения и формирования зубьев рамных и ленточных пил Станки для развода зубьев пил Станки для сварки концов ленточных пил Станки для вальцевания пил Пилоштампы Приспособления для балансировки ножей В производствах общей дере- вообработки и в специальных производствах и и оборудование инструментом Для всех видов деревообра- батывающих производств

Кузнечно-прессовое оборудование

Наименование оборудования Легкое Среднее | Тяжелое

Вес оборудования в т

До 10 | Св. 10 до 60 | Св. 60

Основная характеристика

Прессы механические Листоштамповочные одно- кривошипные открытые про- стого действия До 100 Т Св. 100 Т -

Закрытые листоштамповоч- ные: одаокривошипные двухкривошипные четырехкривошипные - До 500 Т » 315 » Св. 500 Т. » 315 » » 400 »

Закрытые листоштамповоч- ные двойного действия: однокривошипные двухкривошипные четырехкривошипные До 40 Т Св. 40-250 Г 160 Т Св. 250 Т » 160 » » 500 »

Чеканочные кривошипно- коленные До 250 Т Св. 250- ’ 1600 Т Св. 1600 Т

Кривошипные горячештам- повочные До 1000 Т Св. 1000 Т

Винтовые фрикционные До 160 Т Св. 160 Т -

Прессы гидравлические Ковочные и горячей объем- ной штамповки — — Св. 800 Т

Для листовой штамповки - До 400 Т Св. 400 Т

Правильно-запрессовочные До 160 Т Св. 160— 630 т Св. 630 Т

Пакетировочные и брикети- ровочные До 400 Т Св. 400— 1000 т Св. 1000 Т

Для пластмасс До 400 Т Св. 400— 1000 т Св. 1000 Т

Т ермопл аставтоматы До 125 см9 Св. 125 см3

12

Продолжение

Наименование оборудования Ла кое Среднее Тяжелое

Вес оборудования в m

До 10 Св. 10 до 60 Св. 60

Основная характеристика

Автоматы Холодновысадочные, горя- чевысадочные До 10 ММ Св. 10—16 лш Св. 16 ММ

Обрезные и резьбоиакатные До 16 мм Св. 16 мм —

Листоштамповочные До 63 Т Св. 63—250 Т Св. 250 Т

Гибочные До 6 мм Св. 6 мм -

Проволочно-гвоздильные До 8 мм - -

S с g Пневматические ковочные Паровоздушные ковочные Паровоздушные штамповой- До 250 кг Св. 250 кг До 2000 кг « 2000 » Св. 2000 кг » 2000 »

ные Лпстоштамповочные — » 3150 » » 3150 »

Горизонтально-ковочные ма- шины - До 400 Т Св. 400 Т

Ножницы Кривошипные листовые Комбинированные и пресс- ножницы Сортовые Арматурные Дисковые До 12,5 мм До 32 мм До 63 мм » 6,3 » Св. 12,5— 25 мм До 65 мм Св. 6,3 мм Св. 25 мм

Г ибочные машины Сортогибочные, листогибоч- ные прессы и бульдозеры Листогибочные валковые ма- шины Зигмашины До 100 Т » 100 Т До 3,15 мм Св. 100 Т Св. 100 Т —

Примечание. Основную характеристику различных видов кузнечно-

прессового оборудования составляют следующие параметры: для прессов механи-

ческих и гидравлических (за исключением термопластавтоматов). гибочных ма-

шин, листоштамповочных автоматов, горизонтально-ковочных машин — усилие в

Т (тонно-сила); термопластавтоматов — объем материала аа 1 ход в см3; холодно-

высадочных и горячевысадочных автоматов — наибольший диаметр стержня изде-

лия в мм; обрезных, резьбонакатиых и гибочных автоматов — наибольший размер

заготовки в мм; проволочно-гвоздильных автоматов — наибольший диаметр заго-

товки в мм; молотов — вес падающих частей в кг; ножниц — толщина разрезаемого

листа в мм: зигмашин—толщина заготовки вл.«.

13

Литейное

Оборудование для литья

в разовые песчаные формы

Смесеприготовшпельное

оборудование

I. Бегуны:

1) с вертикальными катками;

2) с горизонтальными катками;

а) с двумя катками;

б) с тремя катками;

3) с вращающейся чашей.

2. Разрыхлители:

1) ленточные;

2) лопастные;

3) дисковые.

3. Сита:

1) плоские:

а) инерционные;

б) качающиеся;

2) барабанные полигональные.

4. Машины для регенерации формо-

вочных и стержневых смесей:

1) сепараторы электрокоронные ба-

рабанные;

2) сепараторы электрокоронные ка-

мерные.

Формовочное оборудование

1. Формовочные машины:

1) прессовые;

2) вибролрессовые;

3) встряхивающие с допрессовкой:

а) со штифтовым съемом опок;

б) с протяжной рамкой;

в) с поворотным столом;

г) с поворотным механизмом

встряхивания и прессования;

4) встряхивающие без допрессовки:

а) со штифтовым съемом опок;

б) с поворотно-вытяжным устрой-

ством и откатной тележкой;

в) с перекидным столом.

2. Стержневые машины:

I) ручные;

2) встряхивающие;

3) пескодувные;

4) лескострельные.

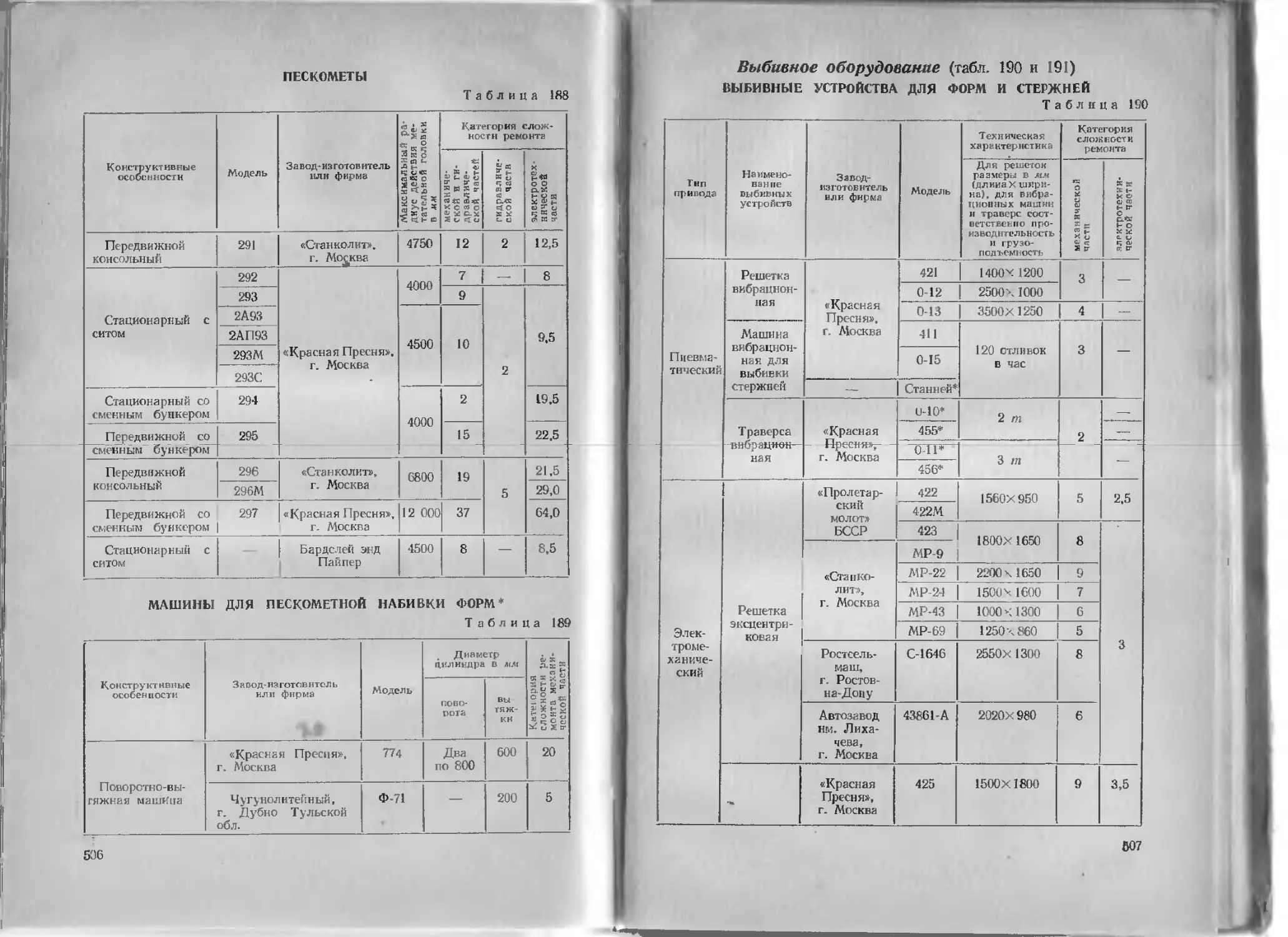

3. Пескометы:

I) стационарные:

а) с питанием непосредственно це-

ховым транспортером;

б) с питанием через бункер н эле-

ватор, установленные на песко-

мете;

оборудование

2) передвижные:

а) с питанием непосредственно це-

ховым транспортером (на одно-

рельсовом пути—консольные);

б) с питанием через бункер и эле-

ватор, установленные на песко-

. мете (на двухрельсовом пути).

4. Поворотные устройства:

1) поворотно-вытяжные;

2) карусельные.

Выбивное оборудование

I. Машины вибрационные для выбивки

стержней.

2. Траверсы вибрационные.

3. Решетки:

I) пневматические;

2) электромеханические:

а) эксцентриковые;

б) инерционные;

в) инерционно-ударные.

4. Установии для пескоги-дравлической

выбивки:

1) гидравлические;

2) пескогидравлические.

Очистное оборудование

1. Галтовочные барабаны:

1) цилиндрические;

2) полигональные.

2. Дробеметные аппараты.

3. Дробеметные камеры:

1) непрерывного действия проход-

ные;

2) пульсирующего действия проход-

ные;

3) периодического действия:

а) с поворотным столом;

б) с подвижным подом;

в) с вращающимися тарелками.

4. Дробеструйные аппараты.

5. Дробеструйные камеры периодиче-

ского действия с поворотным сто-

лом.

Оборудование

для специальных методов литья

Оборудование

для литья в металлические формы

1. Машины для литья под давлением:

1) с холодной вертикальной камерой

прессования и гидравлическим

* запором пресс-форм;

14

2) с холодной горизонтальной каме-

рой прессования;

а) с гидравлическим запором;

б) с гидромекаиическим запором;

в) с клиновым запором;

3) с горячей горизонтальной камерон

прессования и гидравлическим

запором пресс форм.

2 Кокильные машины:

I) однопозиционные с горизонталь-

ным разъемом кокили;

2) многопозиционные карусельного

типа:

а) с горизонтальным разъемом ко-

килей;

б) с вертикальным разъемом ко-

килей.

3. Центробежные машины:

1) для отливки труб и йзло>книц:

а) однопозиционные;

б) мяогопозиционные;

2) для отливки деталей типа втулок,

дисков и др.

Оборудование для литья в оболочковые

формы

Оборудование

для литья по выплавляемым моде vut

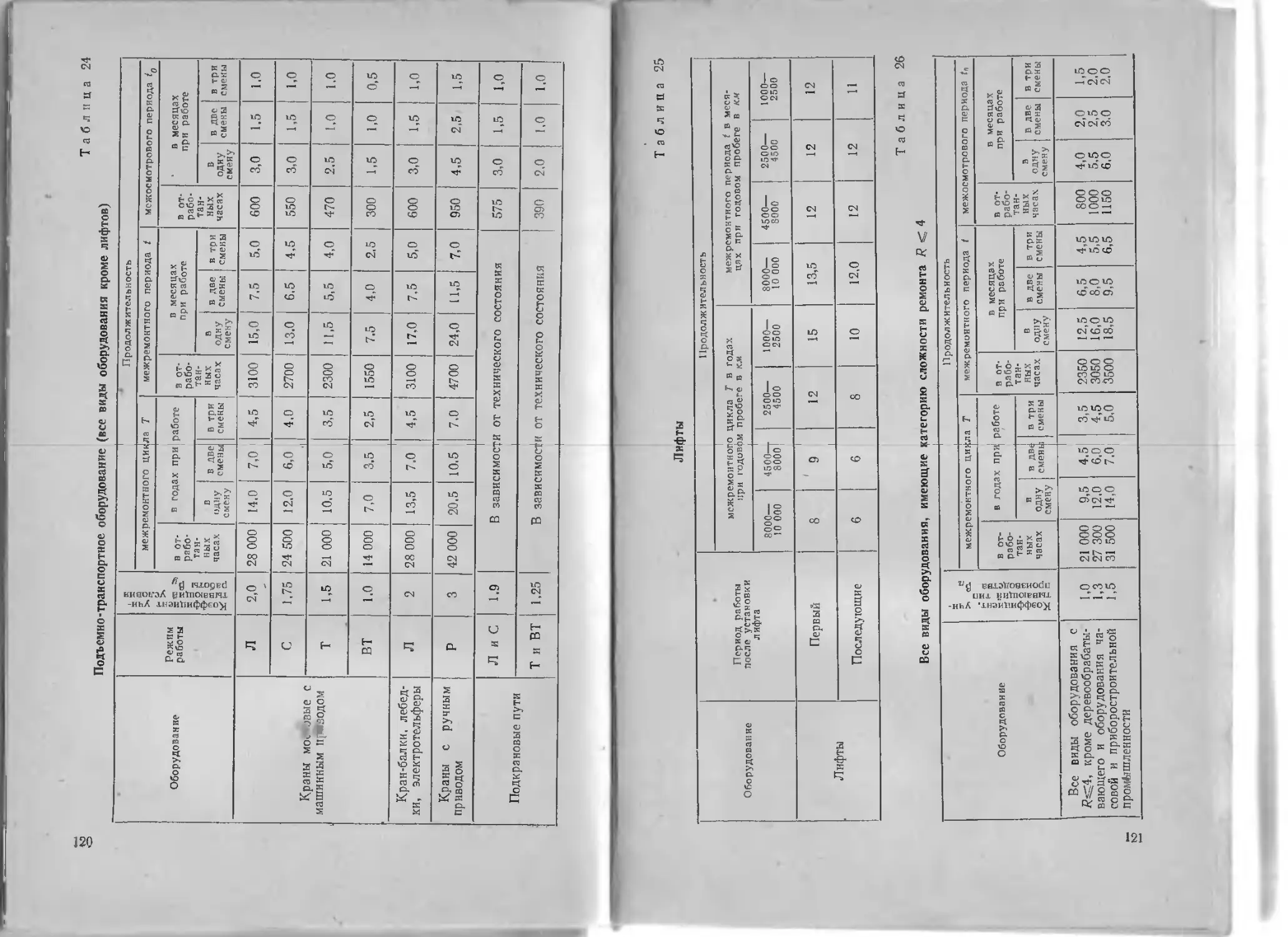

Крановое оборудование

Классификация грузоподъемных машин разработана в зависимости от режима

работы (по правилам Госгортехнадзора).

Устанавливаются следующие условные обозначения режимов работы кра-

нов: с ручным приводом — Р, с машинным приводом: легкий —Л, средний —С,

тяжелый —Т и весьма тяжелый — ВТ.

Режим работы механизмов грузоподъемных машин с машинным приводом

устанавливается в зависимости от следующих факторов:

а) коэффициента использования механизма по грузоподъемности

к ®ср

Кгр~0^’

где Qcp —среднее значение величины поднимаемого груза за смету;

Qhom — номинальная грузоподъемность;

б) коэффициента годового использования механизма

число дней работы механизма в году

365

в) коэффициента суточного использования механизма

г. Число часов работы механизма в сутки

Ас - 24 ;

г) относительной продолжительности включения двигателя механизма

ПВ = 8-100%,

где Время работы механизма в течение цикла j

Полное время цикла *

для электрооборудования величина & вычисляется для промежутка времени

не свыше 10 мин, для механизмов — в течение 1 ч;

д) температуры окружающей среды в сС;

е) числа включений механизма в час (пункты д н принимаются только

для расчета электрооборудования).

Режим работы определяется для каждого механизма в отдельности с учетом

типа крана по табл. 2.

Режим работы крана в целом устанавливается по механизму главного

подъема.

Число включений в час принимается как максимальное расчетное для аппа-

ратуры и электроприводов.

15

Режим работы механизмов крюковых мостовых кранов, а также кранов, не

указанных в табл. 2, определяется расчетом и устанавливается по табл. I. Отне-

сение электрооборудования к различным режимам работы приведено в табл. 3.

Примечание. Электрооборудование может быть отнесено к той

или иной группе при условии, если оио удовлетворяет всем показателям

соответствующего режима; если по отдельным показателям имеют место

превышения, то электрооборудование должно быть отнесено к группе

более тяжелого режима работы.

Таблица 1

Режимы работы механизмов Среднее допускаемое использование механизма

по грузе- подъемности Кгр по времени

в течение года Ъ в течение суток Кс

Л 0,75—1,0 Нерегулярная работа Редкая работа

с 0,75 0,5 0,33

т 1,0 1.0 0,33

ВТ 1,0 1,0 1,0

Таблица 2

Режимы работы механизма

Краны Главного подъема о X 5 h It Пс ДВН> тел (та « х “ 5 я вспомога- =!?« тельной '“'х § ' гоейферной Передвижки крана Поворота Управления Изменения вылета стрелы Вращения

Л1остовые (подвесные) С С

Крюковые: легкого режима работы Л л Л Л

среднего режима работы, в том числе с использованием электротали , . . С с с С

тяжелого режима работы т* с с т

грейферные . . ВТ В1 ВТ — ВТ — — —

Магнитные, в том чи- сле со съемным грейфе- ром , Т - т - т - - - -

16

Продолжение табл. 2

Магнитно-грейферные

С лапами ..........

Магнитные:

с жесткой травер-

сой .............

с гибкой травер-

сой .............

Магнитные шихтовых

скрапных дворов, а так-

же копровые .........

Мульдо-магнитные

“Литейные- . .—- . ~

Для раздевания слит-

ков .......

Колодцевые

Ковочные .

Закалочные

Завалочные

Козловые крюковые

Грейферные ....

Перегружатели - .

Башенные строитель-

ные:

для монтажа

сборных сооруже-

ний ...........

для подъема мел-

ких штучных гру-

зов ...........

Портальные монтаж-

ные ...............

Портальные перегру-

зочные крюковые . .

.Портальные перегру-

зочное ДО’йфернБге ~-

Кабельвыв 'MQjjl.tei

ныё ; . г

Гсх"иче4

г; и

54^

Режимы работы механизма

Пере-

ДВПЖНЫХ я

pj О тележек к

1 i (тали) £ 1

g 5 •- 5 Е и

° £ g g§ ч .Si © U ЙЕ главной МЭ1ниткой вспомога- тельной грейферно Передвиж Поворота Управлен: Изменен»! стрелы Вращения

ВТ ВТ ВТ ВТ ВТ — —

ВТ — ВТ — ВТ ВТ — — —

ВТ — ВТ — ВТ — — — —

ВТ — ВТ — ВТ — — - —

ВТ — ВТ — ВТ — —

ВТ ВТ ВТ — ВТ — с — —

-тс С - с Т —

ВТ т ВТ — ВТ — — —

ВТ с ВТ — ВТ ВТ Т — —

т т т с т — — — —

т с ВТ — т — — — —

т с ВТ С ВТ ВТ — ВТ ВТ

с с с — с - - — —

т т т — т — — — —

ВТ ВТ ВТ • л — — — —

л — л — л л — л —

с — л — л л — л

л с — — л с — с —

с; — _ _ л с — с -

ВТ ВТ - - Л Т - Т -

. л — л — л — — — —

Си 1

оа I -

Продолжение табл 2

Краны Режимы работы механизма

Главного подъема Л ч 0) U я § 2 й с Пере- движных тележек (тали) Передвижки крана Поворота Управления Изменения вылета стрелы § о. со

Л И вспомога- тельной грейферной

Кабельные перегру- зочные грейферные . . Кабельные перегру- зочные крюкосые . , . Т С - т с — Л Л —

Примечания: 1. Механизмы подъема грейфера и магнита считать

механизмами главного подъема.

2- Механизмы подъема мульд и замыкания грейфера считать механиз-

мами вспомогательного подъема

3/ При наличии на кране одной тележки следует руководствоваться дан-

ными графы 4 табл. 2.

Таблица 3

Режим работы Коэффициент использования пв В % Число вклю- чений в час (среднее за смену) Температура окру! жающей среды в ’а

По грузо подъемноетн «гр По времени

0) к X а> %« X § и

Легкий Л Средний С Тяжелый Т Весьма тяжелый ВТ 1,00 0.75 0,50 0,25 0,10 1,00 0,75 0,50 0,25 0,10 1,00 J.00 "•/.75 0.50 0,25 1,00 0.75 0,50 0.25 0.10 н 0,25 0,5 1,00 1,00 0.50 0,50 1,00 1,00 1.00 1,00 0,75 1,00 1,00 1.00 1,00 1.00 1.00 1.00 ерегул 0,33 0,67 1,00 0,67 0,33 0,67 1.00 1,00 0,67 0,33 0.67 1.00 1,00 1,00 1.00 1.00 1,00 1,00 яр пая 15 15 25 15 25 25 40 х 60 4 25 40 40 40 60 40 60 60 60 60 редкая рабо1 60 120 240 300- 600 а 25 25 25 45 25 45 45 45

18

Лифты

Характеристика лифта

I pyjo- под'ьеыиость в кг Тип лифта Скорость в м/сек Этвж

До 100 Ог 350 Св 2000 Малые грузовые Магазинные Пассажирские массового типа Грузовые Высокоскоростные Грузовые 0,5 До 1.0 » 0,5 » 3,5 » 0,5 До 5 6—10 До 14 . 6 От 15 и выше До 6

II. ОСНОВНЫЕ ВИДЫ РАБОТ ПО ТЕХНИЧЕСКОМУ УХОДУ

ЗА ОБОРУДОВАНИЕМ И РЕМОНТУ

Под планово-предупредительным ремонтом следует понимать восстановление

работоспособности машин (точности, мощности и производительности) путем

рационального технического ухода, замены и ремонта изношенных деталей и

узлов, проводимых по заранее составленному плану.

Планово-предупредительный ремонт проводится по определенной системе.

Под системой планово-предупредительного ремонта следует понимать сово-

купность различного вида работ по техническому уходу и ремонту оборудования,

проводимых по заранее составленному плану—с-целью -обеспечения—наиболее-

эффективной эксплуатации оборудования.

Системой планово-предупредительного ремонта предусматривается после

отработки каждым агрегатом заданного количества часов проведение профилак-

тических осмотров и плановых ремонтов (капитальных, средних, малых).

Чередование и периодичность осмотров и плановых ремонтов оборудования

определяются его особенностями, назначением и условиями эксплуатации.

Планово-предупредительный ремонт технологического оборудования пред-

усматривает выполнение следующих работ по техническому уходу и ремонту.

Работы по техническому уходу за оборудованием

Межремонтное обслуживание включает наблюдение за вы-

полнением правил эксплуатации оборудования, указанных в технических руко-

водствах заводов-изготовителей, особенно механизмов управления, ограждений

и смазочных устройств, а также своевременное устранение мелких неисправно-

стей и регулирование механизмов. Межремонтное обслуживание выполняется

во время перерывов в работе агрегата без нарушения процесса производства.

Межремонтное обслуживание выполняют рабочие, обслуживающие агрегаты,

и дежурный персонал ремонтной службы цеха (слесари, электрики, смаз-

чики и др.).

Межремонтное обслуживание автоматических линий проводится ежесуточно,

либо реже, в зависимости от назначения линии: при работе линии в две смены —

в нерабочую смену, а при работе линии в три сйены — на стыке двух смен.

Межремонтное обслуживание автоматических линий выполняется силами

наладчиков и операторов с привлечением, в случае необходимости, слесарей

цехового механика.

Межремонтное обслуживание грузоподъемных машин, управляемых из ка-

бины, осуществляется ежесменно крановщиками (машинистами), дежурными

19

слесарями и электромонтерами. У грузоподъемных машин, управляемых с ПоЛа

или дистанционно, доступные с пола части осматриваются ежедневно лицами,

допущенными к их эксплуатации.

В межремонтное обслуживание включается сдача смен, для чего крановщи-

кам предоставляется 15—20 мин.

Результаты осмотров при сдаче смен фиксируются в журнале. Журналы

просматриваются дежурными слесарями и электромонтерами, которые устра-

няют отмеченные неисправности и ставят свою визу в журнале о разрешении

дальнейшей эксплуатации.

Промывке подвергается оборудование согласно инструкции заводов-изгото-

вителей и с учетом условий эксплуатации.

При периодических промывках необходимо промыть картеры, ванны, отстой-

ники; заменить предохранительные прокладки; промыть и прочистить все сма-

зочные отверстия и масленки; проверить и прочистить предохранительные филь-

тры смазочной системы; продуть и при необходимости перебрать маслопроводы

смазочной системы; установить новые масленки взамен негодных; заправить све-

жим маслом картеры, ванны, масленки, смазочные отверстия.

Перечень агрегатов и отдельных узлов, подвергающихся промывке, уста-

навливается отделом главного механика предприятия. Промывку производят

ремонтные слесари, не нарушая процесса производства, используя для этой цели

технологические перерывы в ‘'работе агрегата, нерабочие смены и выход-

ные дни.

Смена и пополнение масел проводится по специальному

графику для всего оборудования с централизованной и картерной сис-

темами.

Проверка геометрической точности производится после

плановых ремонтов н профилактически по особому плану-графику для преци-

зионного и финишного оборудования, а также некоторого оборудования, встроен-

ного в автоматические линии.

Проверку-теометрическойтт)чнист1Гагр&гатовТ1рбводят в соответствии с нор

мами, предусмотренными ГОСТами или техническими условиями.

Перечень оборудования, подлежащего проверке на геометрическую точ-

ность, устанавливает главный технолог; периодичность этой проверки устанав-

ливает главный механик предприятия.

Перечень оборудования и чередование проверок утверждает главный инже-

нер предприятия.

Проверку геометрической точности выполняет контролер отдела техниче-

ского контроля с привлечением ремонтных слесарей.

Проверка жесткости производится после плановых ремонтов

(капитального, среднего).

Проверка жесткости производится в соответствии с нормами, указанными

в ГОСТах для металлорежущих станков: токарных, револьверных, вертикально-

сверлильных, радиально-сверлильных, консольно-фрезерных, поперечно-стро-

гальных н др.

Осмотр производится с целью проверки состояния оборудования, устра-

нения мелких неисправностей и выявления объема подготовительных работ, под-

лежащих выполнению при очередном плановом ремонте.

Осмотры между плановыми ремонтами оборудования проводит ремонтные

слесари по месячному плану с привлечением, в случае необходимости, работаю-

щих иа этом оборудовании.

Осмотры оборудования, поднадзорного Госгортехнадзору, проводятся строго

по графику и в соответствии с ин- унцией, разработанной применительно к осо-

бенностям конструкции и назначению агрегата, составленной с учетом Правил

Госгортехнадзора (1964 г.).

Профилактические испытания электрооборудования и элек-

тросетей проводятся на основе Правил технической эксплуатации и безопасности

обслуживания электроустановок промышленных предприятий, утвержденных

главным энергетическим управлением при Госплане СССР (Союзглавэиерго)

10 февраля 1961 г. «Единых требований безопасности к конструкциям металло-

20

режущих станков» * и «Правил .устройств электроустановок» — ПУЭ ** и согла-

сованных с ВЦСПС 31 января 1961 г., в нерабочее время и в сроки, установлен-

ные ОГЭ для всего оборудования, кроме кранов и лифтов, для которых пред-

усматриваются простои.

Периодическое освидетельствование оборудования, поднадзорного Госгор-

технадзору, производится в- соответствии с графиком, составленным с учетом

правил Госгортехнадзора и утвержденным главным инженером завода. Освиде-

тельствование производится инженером отдела главного механика, ответствен-

ным за подъемно-транспортное оборудование.

Освидетельствование подкрановых путей, подкрановых балок, площадок,

галерей, лестниц и др. производится лицом, ответственным за исправное состоя-

ние металлоконструкций цеха.

Профилактические осмотры грузоподъемных машин, закреп-

ленных распоряжением или приказом по цеху или заводу' за дежурными слеса-

рем и электромонтером, а также ремонтной бригадой проводятся в сроки, опреде-

ленные графиком. График осмотров составляется цеховым механиком и преду-

сматривает сроки осмотров с учегом режима работы машины и условий эксплуа-

тации, инструкций завода-изготовителя, правил технической эксплуатации,

правил Госгортехнадзора, но для тяжелых режимов работы не реже одного раза

в 10 дней.

Ремонтные работы

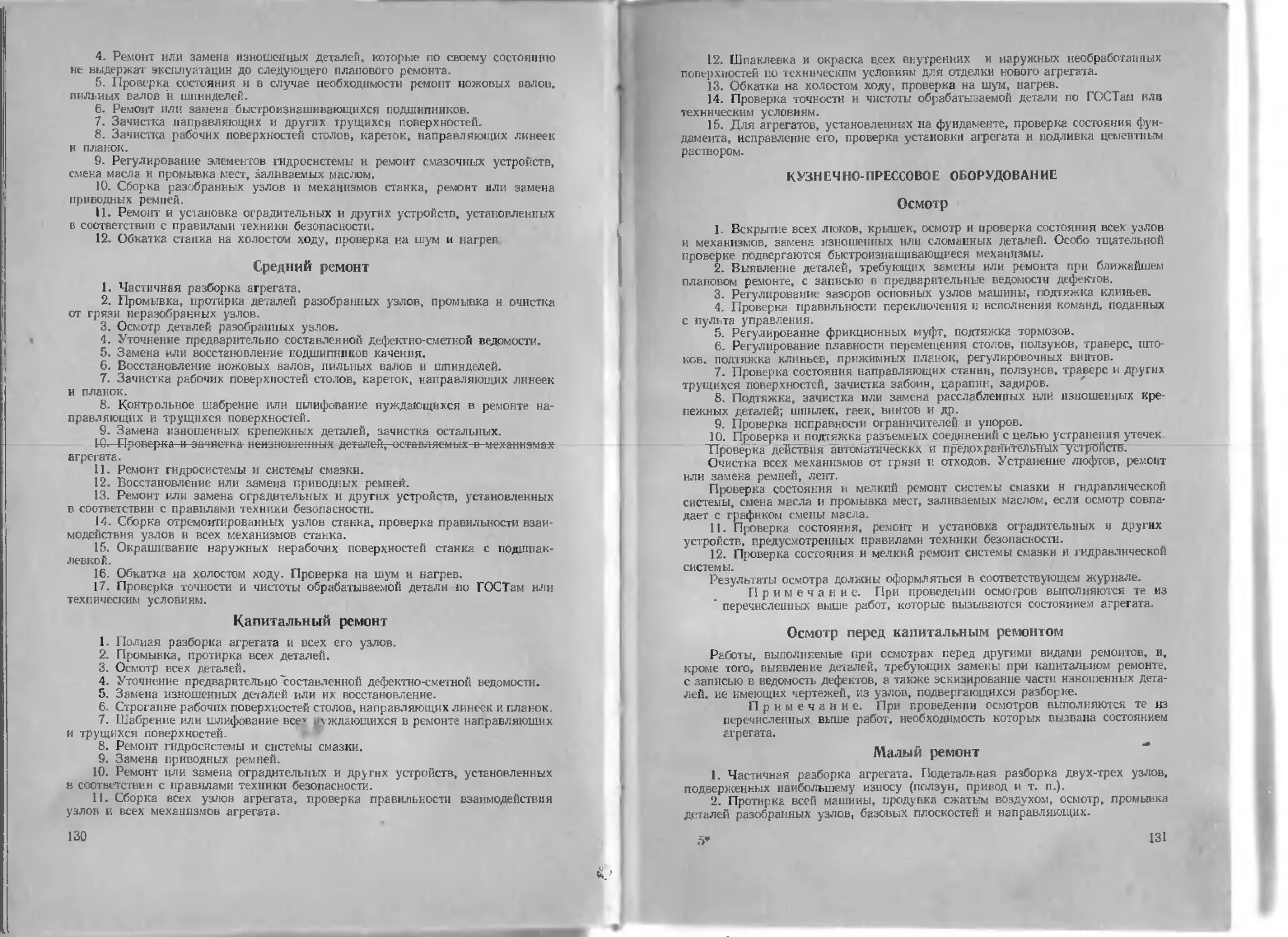

Малый ремонт — вид планового ремонта, при котором заменой или

восстановлением изношенных деталей и регулированием механизмов обеспечи-

вается нормальная эксплуатация агрегата до очередного планового ремонта.

Средний ремонт — вид планового ремонта, при котором произво-

дится частичная разборка агрегата, капитальный ремонт отдельных узлов, замена

и восстановление основных изношенных деталей, сборка, регулированием испы-

тание под нагрузкой.

Капитальный ремонт — комплекс работ, включающий полную

разборку агрегата, замену? всех изношенных деталей н узлов, ремонт базо-

вых и других деталей и узлов, сборку, регулирование и испытание агре-

гата под нагрузкой.

Прн среднем и капитальном ремонтах восстанавливают предусмотренные

ГОСТами или техническими условиями геометрическую точность, мощность

и производительность агрегата на срок до очередного планового ремонта —

среднего или капитального.

Внеплановый ремонт — вид ремонта, вызванный аварией обо-

рудования или не предусмотренный годовым планом ремонта. При надлежащей

организации системы Г1ПР внеплановые ремонты, как правило, не должны иметь

места.

111. СТРУКТУРА МЕЖРЕМОНТНЫХ ЦИКЛОВ, ПРОДОЛЖИТЕЛЬНОСТЬ

МЕЖРЕМОНТНЫХ ЦИКЛОВ, МЕЖРЕМОНТНЫХ И МЕЖОСМОТРОВЫХ

ПЕРИОДОВ ОБОРУДОВАНИЯ

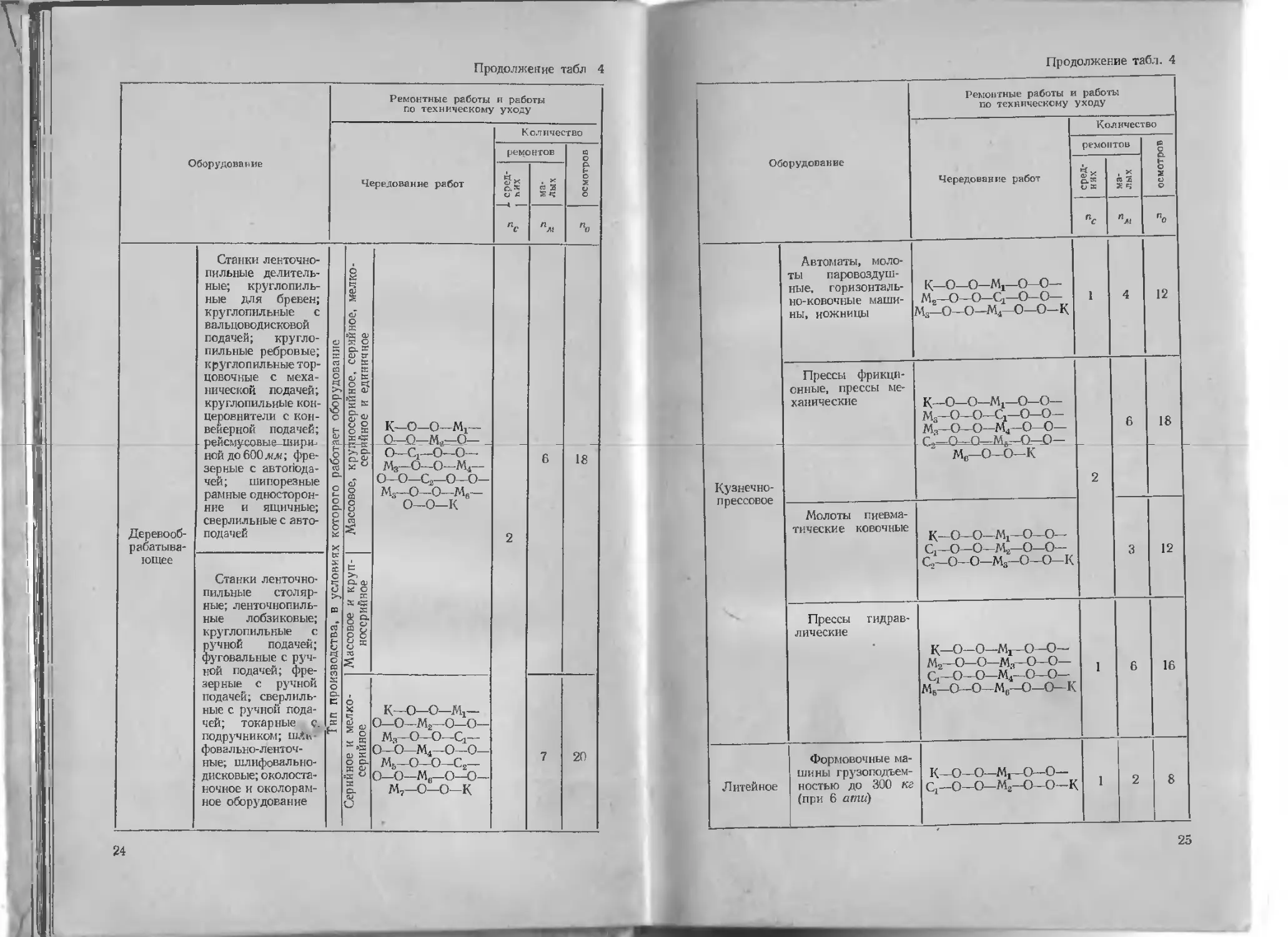

Структура межремонтных циклов

Структура межремонтного цикла представляет собой перечень и последова-

тельность выполнения ремонтных работ и работ по техническому' уходу в период

между капитальными ремонтами или между вводом в эксплуатацию и первым

капитальным ремонтом.

Структура межремонтных циклов, количество ремонтов н осмотров обору-

дования приведены в табл. 4.

* Издание ЦИНТИ б. Госкомитета по автоматизации и машиностроению

прн Госплане СССР, 1963 г.

** Издательство «Энергия», 4-е издание 1965 г.

21

Таблица 4

Структура межремонтных циклов для технологического

и подъемно-транспортного оборудования

Оборудование Ремонтные работы и работы по техническому уходу

Чередование работ Количество

ремонтов о о. о Z о

й* ох а ч

пс пм по

Металло- режущие станки 1 Легкие и средние весом до 10 т Выпускаемые до 1967 г. К-О-Мг-О-М3-О- q—о—м3—о—м4—о— с2—о—мв—о—мв— о-к 2 6 9

Выпускаемые с 1967 г. К—О—м, —О—М>—О— Q—О—М8—О- М4— о-к 1 4 6

Крупные и тяже- лые весом св. 10— 100 т К—O—O—О—Мг—О— О -О—Мп—О—О—О— Ci—О—О-О-Мз—О— О—о—М4—О-О—о— С2—О—О—О—М5—О— о—о—ме—о—о—о—к 2 6 27

Особо’ тяжелые весок! свыше 100 т и уникальные K—O—O—O—Mt—O— 0—0—М2—0—О—0— М3—0-0-0-Cj—о— 0-0 —М4—0-0—0— М5—О- О—О—М6—О— М7-О-О—(?—М—О- 0-0—М.,—0-0—о—к 2 9 36

22

Продолжение табл. 4

Оборудование Ремонтные работы и работы по техническому уходу

Чередование работ Количество

ремонтов а о 1 о

Зх X s 3 ж ч

пс пм по

Автомати- ческие линии из агрегатных станков Станки для пред- варительной и по- лучке говой обра- ботки К. _ О—М^- О -М.—О— Q—О- М3-О - М4 - О— Са—О—Ms—О—мс— о-к 2 6 9

18

Станки для фи- нишных операций, контрольные авто- маты Ц—O—O^Mj—O—O- ма—О-О—Ci—0-0— м,—0—О—М4—0—О - - q—0—0—М,-0-0— м3—о—о—к

Деревооб- рабатыва- ющее Рамы лесопиль- ные одноэтажные и двухэтажные; стан- ки строгальные че- тырехсторонние мощные; станки рейсмусовые двух- сторонние шириной 1200 мм и более; станки шлифоваль- ные трехцилиндро- вые Тип производства, в условиях которого работает оборудование массовое, крупносерии- ' ное и серийное K^O-Mt—О— м2_о-мй-о— с^о-м^-о- М—О—М^—0— с2—о—м2—о— м8-о—м0—о—к 2 9 12

Станки строгаль- ные четырехсторон- ние средней мощ- ности; обрезные двухпильиые; при- резные с гусенич- ной подачей; рей- смусовые шириной до 1200 мм; фуго- вальные с автопо- дачей; фрезерные модельные с кару- сельным столом Станки шипорез- ные двухсторонние; шипорезные ящич- ные 24-тпиндель- ные; для заделыва- ния сучьев, заточ- ные Массовое

Серийное, мелкосерийное ; и единичное к-0—о—Мг— о—О-М2-О- O-Q—0-0— Мя—0-0- м4— О-ОС..-О- О-Мз-0—0 - Мв-О-О—к 6 18

23

____________Тип производства, в условиях которого работает оборудование “

Серийное и мелко- Массовое и круп- I Массовое, круйносеоийное. сеоийнпр. мрлт<л.

осмотров

ма-

лых

Литейное Кузнечно- ппессовое Оборудование

Формовочные ма- шины грузоподъем- ностью до 300 кг (при 6 ати) Прессы гидрав- лические Молоты пневма- тические ковочные Прессы фрикци- онные, прессы ме- ханические — о? * S я g" "1 Автоматы, моло- ты паровоздуш- ные, горизонталь-

Й Й й 1 1 ЙЙ Л? si ш w К—О—О—Мх—0—0— Со—0—О—Мз—0—о— к Мз—о—О—Сх—0—О— Мз—О—О—М4 -О -0— г,—О—О—Мв—О—£)— м„—0-6—к ж $ й *1 1 Чередование работ Ремонтные работы и по техническому

- ЬО - сред- них 1 а ° Х>в Е

№ О ы Сг> л г ма- лых

00 О 1 00 1 КЗ о3 осмотров

Продолжение табл. 4

Оборудование Ремонтные работы и работы по техническому уходу

Чередование работ Количество

ремонтов га о CL о X

5* О Ж si

п пм %

Литейное Бегуны, разрых- лители, сита, фор- мовочные машины грузоподъемностью свыше 300 до 5000 кг (при 6 amity, стержневые машины, выбивные устройства для форм и стержней, очистные галтовоч- ные барабаны и ка- меры, дробеметные аппараты и камеры, дробеструйные ап- тгаратьГи камеры К -О—О—Мг—О—O— C1—О—О—М2—О—О— С2—о—О—М3—о—о—к 2 3 12

Формовочные ма- шины грузоподъем- ностью свыше 5000 кг (при 6 a nitty, пескометы, машины для пе- скометной набивкн, оборудование дли гндровыбивки, ма- шины для регене- рации формовоч- ных и стержневых смесей К—о—О--М!—О—СЭ- Ма—о—О—Cj—О—о— М3—О—О—М4-О—О- С,—О—О—Мв-О-О— мв—о—о—к 6 18

Машины для литья под давле- нием, кокильные машины, центро- бежные машины, оборудование для литья в оболо .<?- вые формы, обору- дование для литья по выплавляемым моделям, транспор- теры, элеваторы, подвесные и на- польные конвейеры к-0—О—О—Мх—0- О—О—Мй—О—О—О— q-о-о-о-мз-о- О-О—Мд—О—О—О— C2—O—0—O—M;>U3— о—о—м4—о—о—о—к 27

26

Продолжение табл 4

Оборудование Ремонтные работы и работы по техническому уходу

Чередование работ Количество

ремонтов га о ё я 8

я ч

пс пм по

Подъемио- транспорт- ное Краны мостовые, краны ручные, края-балки, лебед- ки и электротель- феры К—0-0-О-О—Мг- О—о —0—0 М2—0- 0—О—0—М3-О—о- О—0—М4-О—О—0— 0—М5-0—0-0-0— м6-о~о-о-о-м7- 0—0—0—0—М8—0— 0—0—0—к — 8 36

Подкрановые пу- ти Планируются в зависи- мости от технического состояния - -

1 Лифта с годовым пробегом в км 1 От 1000 до 2500 Цикл с начала ввода в эксплуатацию 1 Первый ^_М,—М2—Ма—М4— Q—Ms—Мв—М7—М8— С2 Мд М1(| МЦ— м12—К 2 12 -

Последую- | щие K—Mi—Ms—Ma—Mi— Cj—Ms—Ma—Mj—M8-K 1 8

Св. 2500 до 4500 Первый K—Mj—Mo—M3—G— M4— Ms—Me—C2—MT— M8-Ms-K 2 9

1 Последую- 1 щие K—Mi—M2—Мч—Ci— M4—Ms-Me-K 1 6

27

Продолжение табл 4

Ремонтные работы и работы

по техническому уходу

Количество

Оборудование Чередование работ S-g S Ч с X и

пс пм по

Подъемно- транспорт- ное Лифты с годовым пробегом в км Св. 4500 до 8000 j Цикл с начала ввода в эксплуатацию I Первый К—М4—Ма—С4—Мя— м4—с2—мь—Л1с—к 2 6 —

I После- ! дующие i K-Mj—Мг—q—Ms— м4—к 1 4

| Первый К—М]—С2—М2—С2— М3—С3—М4—к 3 4

Сз^-8000 до 10 000

После- । дующие К—М,—Q—М„—С2— Ms—к ‘ 2 3

Ленточные транс- портеры К—О—О—Mj—О—О— М2—О—О- Q—О—О— М3—О-О—С,—О—О— м4—О—О—к 4 14

Все виды оборудования с (кроме деревообрабатыва- ющего и оборудования часовой и приборостроительной •уч» мышленности) С—О- О—Мх—О—O— M2—О—О—М3—О—О— Mj-O—О—М5—О—о— ML-O—О—М7—о—о— Ms-D-O-C 1 8 18

Принятые обозначения: К — капитальный ремонт; С — средний ремонт,

М — малый ремонт; О — осмотр; пс — количество средних ремонтов в цикле*.

пм — -количество малых ремонтов в цикле; nv — количество осмотров в цикле

28

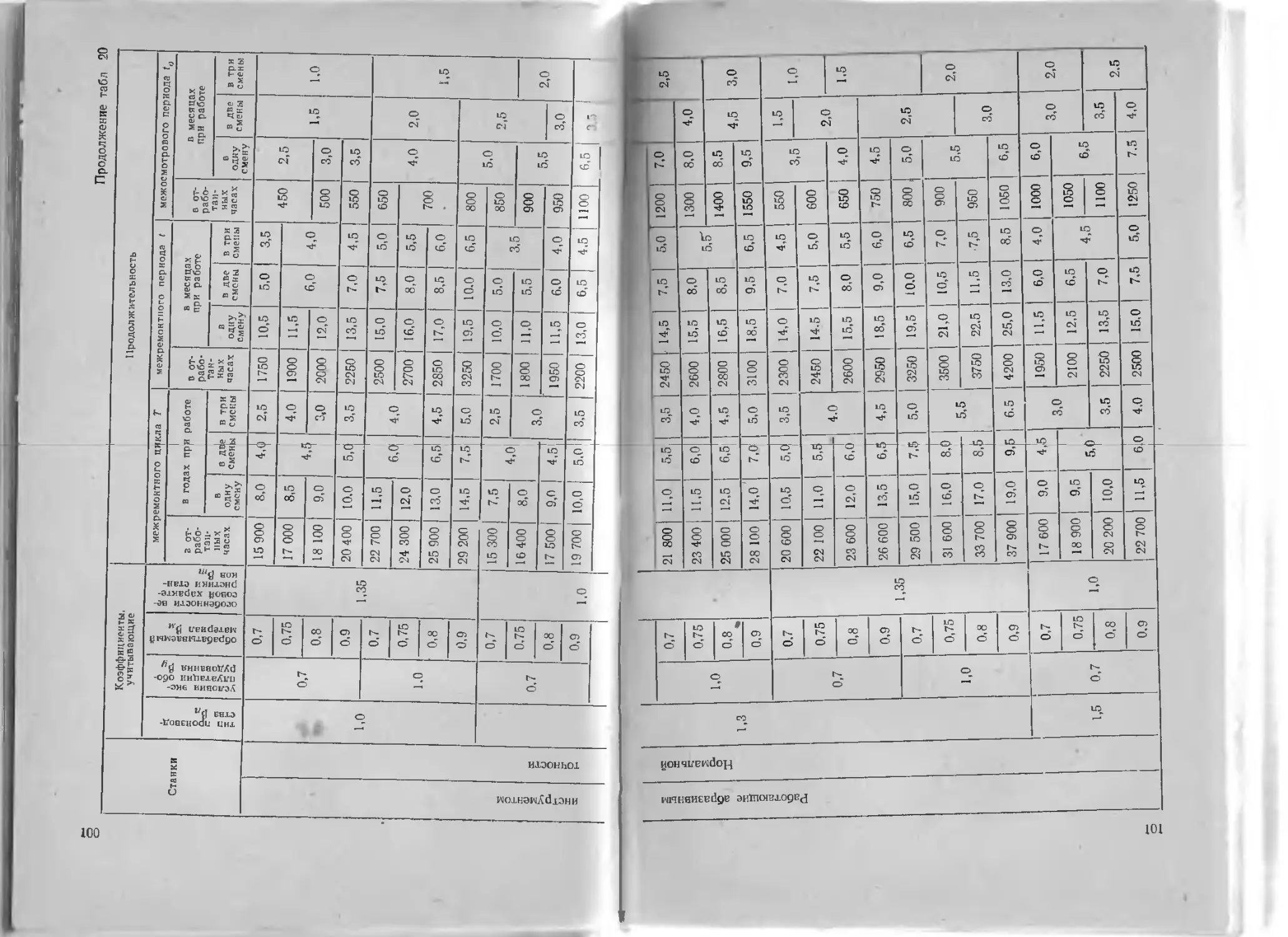

Продолжительность межремонтных циклов,

межремонтных и межосмотровых периодов

Система ППР предусматривает применительно к различным видам оборудо-

вания и условиям его эксплуатации разную продолжительность межремонтных

циклов, межремонтных и межосмотровых периодов.

Межремонтным циклом называется:

а) для оборудования, находящегося в эксплуатации, — период работы

агрегата между двумя капитальными ремонтами;

б) для вновь установленного оборудования — период работы агрегата от

начала ввода его в эксплуатацию до первого капитального ремонта.

Межремонтным периодом называется период работы оборудования между

двумя очередными плановыми ремонтами.

Межослютровым периодом называется период работы оборудования между

двумя очередными осмотрами или между очередным плановым ремонтом и ос-

мотром.

Продолжительность межремонтного цикла, межремонтного и межосмотро-

вого периодов в отработанных часах установлена для каждой группы оборудова-

ния в зависимости от типа оборудования, условий н характера работы.

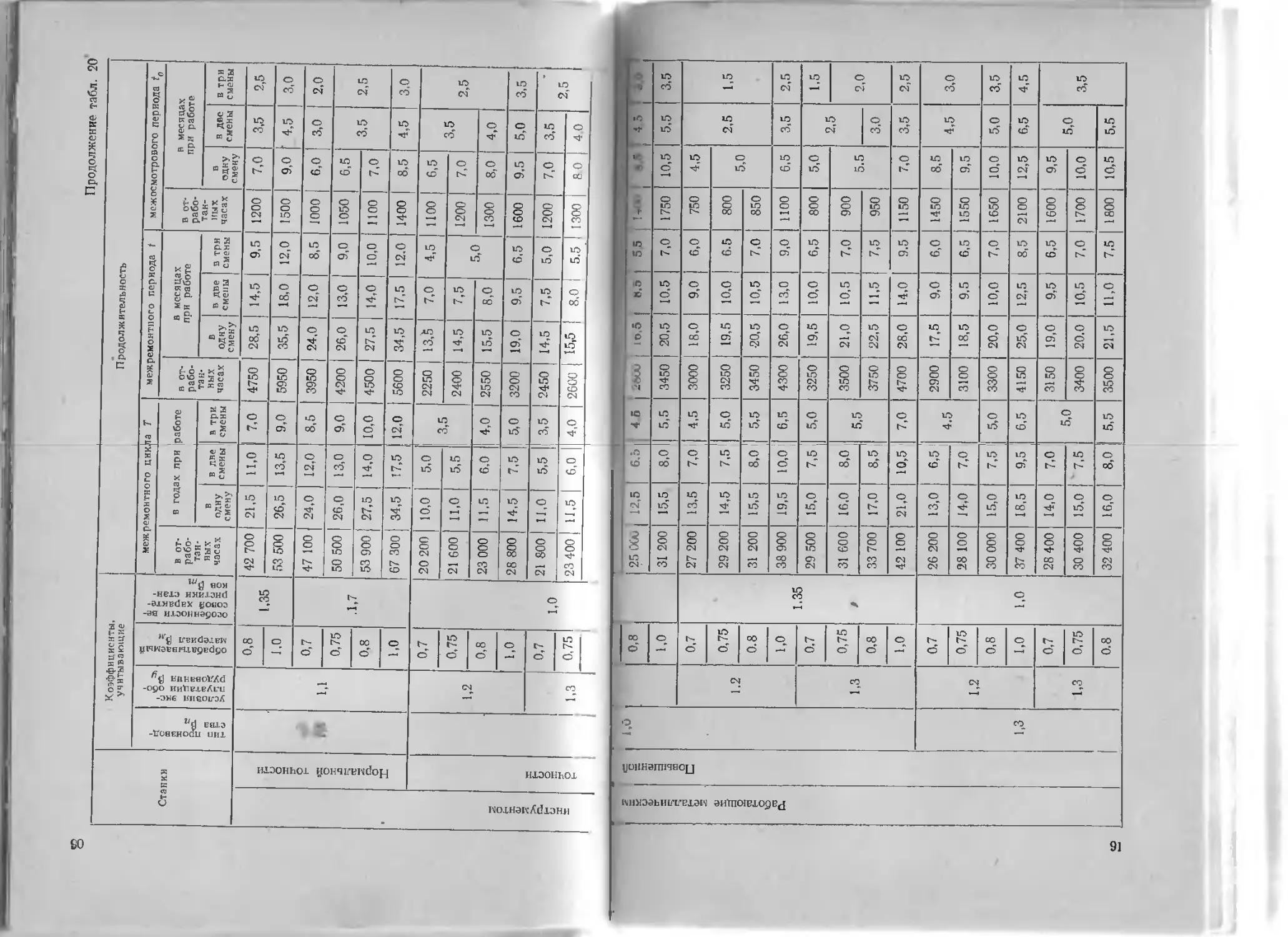

Продолжительность межремонтных циклов, межремонтных и межосмотро-

вых периодов учитывается по количеству отработанных оборудованием часов

или смен или какой-либо эквивалентной величине, характеризующей число рабо-

чих циклов машины (число изготовленных деталей).

Учет часов или смен должны вести плановые бюро цехов или плановый отдел

завода. Данные учета ежемесячно должны представляться отделу главного

механика предприятия для установления планового срока постановки данного

агрегата в ремонт.

' Продолжительность межремонтных циклов и межремонтных периодов элек-

тротехнического оборудования устанавливается по календарному времени его

эксплуатации с учетом сменности работы оборудования.

Зависимости для определения продолжительности мёжрёмОнтпьЕГ циклотг

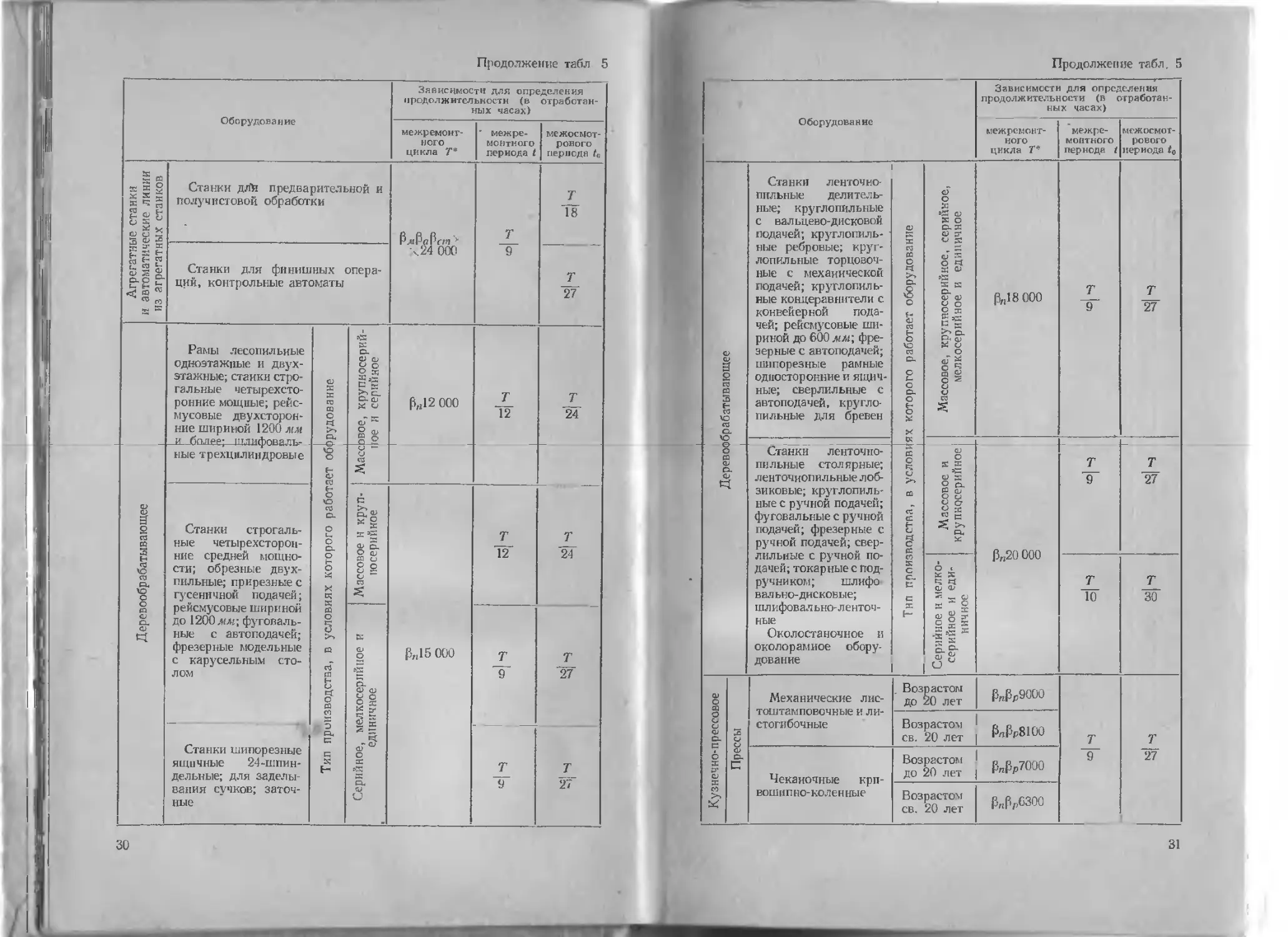

межремонтных и межосмотровых периодов приведены в табл. 5 и 6.

Таблица 5

Зависимости для определения продолжительности межремонтного цикла,

межремонтного и межосмотрового периодов

Оборудование Зависимости для определения продолжительности (в отработан- ных часах)

межремонт- ного цикла Г* ме?к ремонт- li ого периода t межосмотро- вого периода /г

Металлорежущие станки Легкие и средние весом до 10 tn Первого (РлРлРу МА) Последую- щих РпРлР^Р’Л^** Первого п*** тг Т 18

Крупные и тяжелые весом св 10 до 100 т Последую- Т ,ч"х V L 36

Особо тяжелые ве- сом свыше 100 т и уникальные Первого Т 12 Т 48

Последу ю- Т 12

29

Деревообрабатывающее Агрегатные станки и автоматические линии из агрегатных станков О а

Станки строгаль- ные четырехсторон- ние средней мощно- сти; обрезные двух- пильные; прирезные с гусеничной подачей; рейсмусовые шириной до 1200лш; фуговаль- ные с автоподачей; фрезерные модельные с карусельным сто- лом Станки шипорезные ящичные 24-шпин- дельпые; для заделы- вания сучков; заточ- ные ные трехцилиндровы Рамы лесопильиы одноэтажные и двух этажные; станки стрс гальные четырехстс ронине мощные; рейс мусовые двухсторон ние шириной 1200 лы и более- шлий)пва.пн Станки для финишных опера- ций, контрольные автоматы Станки дЛй предварительной и получистовой обработки

е

Тил производства, в условиях которого работает об фудованне

Серийное, мелкосерийное и единичное Массовое и круп- носерийное Масс )вое, крупносерий- ое и серийное

Р„15 ООО ьо о о о .. . ООО ЯР- я » ® •? hf ч°1 И S о Р о

“=1 -s -s 1 мН ’ межре- монтного периода 1 И: Ея®

кН “И | межосмот- рового периода t„ ЗЕ V Sa Ш Л> OI О S н а и ж

Кузнечно-п рессовое Деревофбр аб атывающее _ _j _

Прессы

п о Е £ 3 | 3 л а к а о к Е 2 -с Е я л> го " ь ь s S П Станки ленточно- пильные столярные; ленточиопильные лоб- зиковые; круглопиль- ные с ручной подачей; фуговальные с ручной подачей; фрезерные с ручной подачей; свер- лильные с ручной по- дачей; токарные с под- ручником; шлифо вально-дисковые; шлифовально- ленточ- ные Околостаночное и околорамиое обору- дование Станки ленточно- пильные делитель- ные; круглопильные с вальцево-дисковой подачей; круглопиль- ные ребровые; круг- лопильные торцовоч- ные с механической подачей; круглопиль- ные концеравнители с конвейерной пода- чей; рейсмусовые ши- риной до 600 мм\ фре- зерные с автоподачей; шипорезные рамные односторонние и ящич- ные; сверлильные с автоподачей, кругло- пильные для бревен

S 1

ж 5 Ч я

8? fa 05 ° 8 Й СО ® о Тип производства, в услови гх которого работает оборудование

растом I 20 лет растом 20 лет растом 20 лет №ТЗ О м Ь 3 н g Серийное и мелко- серийное и еди- ничное Массовое и крупносерийное 1 Массовое, крупносерийное, серийное, мелкосерийное и единичное

1 РпРрбЗОО з"° 00 s'0 1g о 00 о S

»| sH “1 -s

ч чи !

Продолжение табл 5 | Продолжение табл.

Продолжение табл. 5

Оборудование Зависимости для определения продолжительности (в отработан- ных часах)

межремонт- ного цикла Т* межре- монтного периода/ межосмот- рового периода /л

X о 1 G О 5 X П & 1 Прессы Кривошипные го- рячештамповочные и обрезные Возрастом до 20 лет Р„Рр 5350 7‘ 9 Т 27

Возрастом св. 20 лет ₽„ft. 4800

Винтовые фрик- ционные Возрастом до 20 лет Рр 14 300

Возрастом св. 20 лет Рр 12 900

Гидравлические ко- вочные Возрастом до 20 лет ₽„ 5950 8 - -т 24

Возрастом св. 20 лет Р„5350

Гидравлические для пластмасс Возрастом —до-20 лет - р„ 17 100

Возрастом св. 20 лет Рп 16 100

Гидравлические прочие Возрастом до 20 лет 25 200

Возрастом св. 20 лет 22 700

Автоматы Кузнечно-прессо- вые: холодновысадоч- ные, обрезные, гаеч- ные, горячевысадоч- ные, для штамповки шариков и роликов, резьбоиакатные, про- волочно-гвоздил ьные, пружиноиавивочные, цепевязальные Возрастом до 20 лет Ир 5200 Т 6 Т 18

Возрастом св. 20 лет Мр 3600

Листоштамповоч- ные с верхним и ниж- ним приводом Возрастом до 20 лет (5„₽р11600

Возрастом св 20 лет P,,|V 10 400

32

Продолжение табл Я

Кузнечнр-прессовое

Зависимости для определения продолжительности (и отработан- ных часах)

Оборудован» межремонт- ного цикла Тл межрс MOHTHOI о периода t hi

3 6 1 Пневматические ко- вочные Возрастом до 20 лет 0„0„ 4950

Возрастом св 20 лет ₽„0р415О

Паровоздушные ко- вочные Возрастом до 20 лет Р„Рр 14 400

Возрастом св. 20 лет Р„рр 13001»

Паровоздушные штамповочные Возрастом до 20 лет Р„РрП450

Возрастом св. 20 лет р„рр 10 300

Ножницы - -Еоризшхтал к н о- ко- вочные машины Возрастом до 20 лет р„рр 2360

Возрастом св. 20 лет 0„0„21ОО т 6 Г 18

Кривошипные* листовые комбинирован- ные Возрастом до 20 лет Р,.рр 10 200

Возрастом св 20 лет 0, ₽,, 9200

Дш ;овьк Возрастом до 20 лет Р Рр21700

Возрастом св. 20 лет Р„Рр 19 500

Сортовые Возрастом до 20 лет РлРр9100

Возрастом св. 20 лет Р„Рр 8200

Бегуны, разрыхлители и сита, выбивные устройства для форм и стержней, очистные галтовочные барабаны, ’ дробеметные аппараты и камеры, дробеструйные аппара- ты и камеры Ря4000

2 *la«ui ЬМ

Продолжение табл 5

Оборудование Зависимости для определения продолжительности (в отработан- ных часах)

межремонт- ного цикла Т* межре- монтного периода t межос мет- рового периода tо

1 Литейное Формовочные машины грузо- подъемностью до 300 кг (при 6 ати) рй4000 т 4 Т 12

Формовочные машины грузо- подъемностью св. 300 до 900 кг (при 6 ати) и стержневые машины р„ 5800 7 6 Т 18

Формовочные машины грузо- подъемностью 900—5000 кг (при 6 ати) Рч7750

Пескометы, машины для песко- метной набивки форм, оборудова- ние для гидровыбивки стержней, машины для регенерации формо- вочных и стержневых смесей 7750 т 9 Т 27

Формовочные машины грузоподъ- емностью св. 5000 кг (при 6 ати) И 600

Машины для литья под давле- нием, кокильные машины, центро- бежные машины, оборудование для литья в оболочковые формы, обо- рудование для литья по выплавляе- мым моделям р„ 9650 Т 36

Транспортеры для горелой фор мовочной смеси ря 5800

Транспортеры для 'свежей фор- мовочной смеси, элеваторы, под- весные н напольные конвейеры Р„7750

Подъемно-транспортное Краны мостовые, краны ручные, кран-балки, лебедки и электро- тельферы ₽„ 14 000 Т 9 т 45

Подкрановые пути - Планируются в за- висимости от техни- ческого состояния

34

Продолжение табл. 5

Г Зависимости для определения продолжительности (в отработан- ных часах)

Оборудование межре- монтного цикла Г* межре- монтного периода t ме-космо тропого периода

1000— 2500 Первый 15

3 а После- дующие 10

Ф [ пробегом 2500 Первый 12

X о С 4500 Е После- дующие 8

X га 3 m о 4500 8000 О) Первый 9 1

с и 1 5 5 I- ч X к После- дующие 6

й о Е й 8000— 10 000 Первый 8

*5 После- дующие 6

Ленточные транспортеры МО 400 т Т — 21

Все ревооС вой и виды оборудования с R =С 4 (кроме до- рабатывающего и оборудования часо- 1риборостроительной промышленности) 0л 18000 т 9 Т 27

Принятые обозначения: Т — продолжительность межремонтного цикла в отработанных часах; t — продолжительность межремонтного периода в отработанных часах; t0 — продолжительность межосмотрового периода в отработанных часах; R — категория сложности ремонта; — коэффициент, учитывающий тип производства; для всех видов оборудова- ния принимается одинаковым: — коэффициент, учитывающий условия эксплуатации оборудования; Рм — коэффициент, учитывающий род обрабатываемого материала; р" — коэффициент, учитывающий особенности весовой характеристики станков, Рс — коэффициент, учитывающий назначение и исполнение агрегатных станков; fi£/n — коэффициент, учитывающий материал и термообработку направляющих станин; Рр — коэффициент, учитывающий величину основного параметра машины а) прессы механические, гидравлические, горизонтально-ковочные машины— усилие в Г; б) автоматы — диаметр заготовки в мм', в) ножницы — толщина реза в мм; г) молоты — вес падающих частей в кг.

* Для кранов и лифтов указана в годах. * * А —для металлорежущих станков возрастом: до 10 лет- ев. 10 до 20 лет — 23 000; св. 20 лет — 20 000. * ** В = 25% от t. ***» Продолжительность межремонтного цикла во всех формулах таллорежущпх станков, выпускаемых до 1967 года- 24 000; для ме-

2*

35

Таблица 6

Числовые значения коэффициентов, входящих в зависимости

для определения продолжительности межремонтного цикла

Коэффициент £rt для всех видов оборудования,

кроме кранов и лифтов *

Тип производства Значение ря

Массовое и крупносерийное Серийное Мелкосерийное и единичное 1,0 1.3 1,5

Коэффициент рЛ для металлорежущих станков

Станки Значение при обработке

конструк- ционной стали высоко- прочных сталей с пределом прочности сь> > IOOkT/jhju* алюминие- вых сплавов чугуна и бронзы

Нормальной точности Прецизионные ** 1,0

Работающие абрази- вами ... 0,9

Коэффициент для металлорежущих станков

Значение при работе

Инструмент Станки без охла- ждения в нормаль- ных усло- виях меха- нического н о।дельном помещении

Металли- ческий Нормальной точности - 1,1 —

Повышенной точности - 1,2 1,3

Высокой и особо высо- кой точности 1.3 1.4

Абразивный Нормальной точности 0,7 1.0 —

Повышенной точности — 1.1 1,2

Высокой и особо высо- кой точности 1.2 1,3

36

Продолжение табл 6

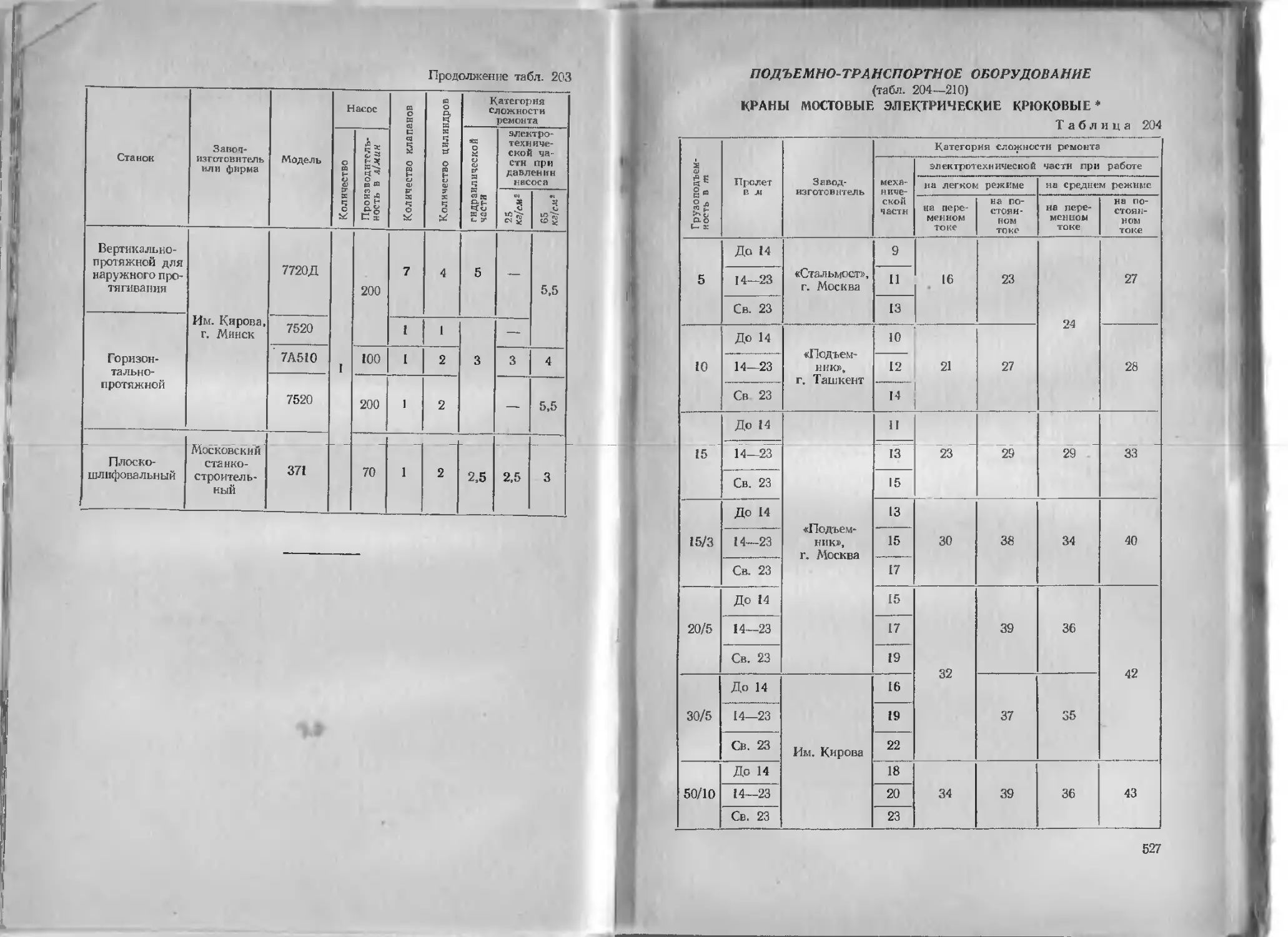

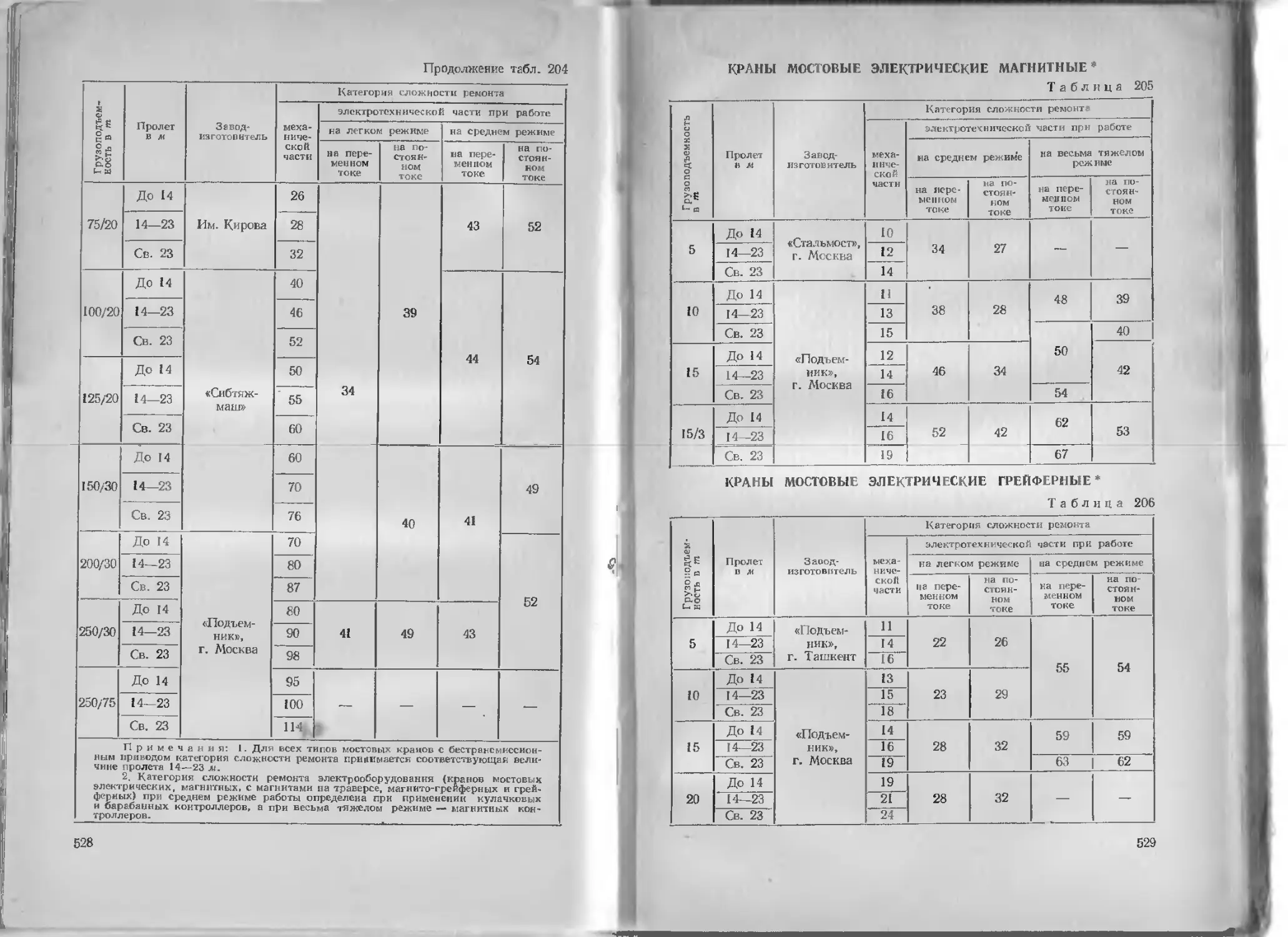

Коэффициент для подьемно-транспортиого оборудования

Оборудование Режим работы Значение

Краны мостовые с машинным приводом Легкий — Л 2,0

Средний — С 1,76

Тяжелый — Т 1,5

Весьма тяже- лый — ВТ 1,0

Кран-балкн, лебедки, электротель- феры Легкий — Л 2,0

Краны с ручным приводом Ручной — Р 3,0

Подкрановые пути Легкий — Л Средний — С 1,9

Тяжелый — Т Весьма тяже- лый — ВТ 1,25

Коэффициент рт для металлорежущих станков

Станки Значение (Ьт

Легкие и средние ... . . . Крупные и тяжелые .... .... Особо тяжелые и уникальные 1,0 1,36 1,7

Коэффициент рс для агрегатных станков

Станки Значение f>G для станков

горизонтального исполнения вертикального исполнения

Агрегатно-сверлильные — зенковоч- ные и цековочные 1,3 1,35

Агрегатно-фрезерные и агрегатно- расточные 1,2 1,3

Агрегатно-резьбонарезные 1,5 1,7

Коэффициент рспг для станков агрегатных, ие встроенных

в автоматические линии, а также агрегатных, специальных

и специализированных, встроенных в автоматические линии

Направляющие Значение Рст

Чугунные Чугунные закаленные Стальные закаленные и направляющие качения 1,0 1,35 1,6

37

Продолжение табл 6

Коэффициент рр для кузнечио-прессового оборудования

Наименование оборудования Размеры основного параметра Значение |'>р

Прессы механические листоштампо- вочные и листогибочные До 160 Т Св. 160 до 250 Т » 250 э 1000 » » 1000 Т 1,30 1,60 2,00 2,20

Чеканочные кривошипно-коленные До 800 Г Св 800 » 1,50 1,70

Кривошипные горячештамповочные и обрезные До 1600 Т Св. 1600 » 1,70 2.00

Винтовые фрикционные 1,00

Автоматы холодновысадочные, го- рячевысадочные, обрезные, резьбона- катиые, проволоч но-гвоздил ьные, пружинонавивочные и цепевязаль- “ныё- До 4 мм Св 4 до 8 мм » 8 до 12 » » 12 » 16 » Тб мм 1,30 2,00 3,30 4,00 4.7СГ ’

Автоматы листоштамповочные с верхним и нижним приводом До 20 Г Св. 20 до 200 Т » 200 » 1000 » » 1000 Т 1,00 1,30 1,50 1,70

Молоты пневматические До 150 кг Св. 150 » 3.30 2,40

Молоты паровоздушные штампо- вочные До 2000 кг Св. 2000 до 5000 кг » 5000 кг 0,80 0,60 0,50

Молоты паровоздушные ковочные Д.С, 2000 кг Св. 2000 » 0,90 0,70

Горизонтально-ковочные машины До 800 Т Св 800 » ^,40 5.00

Ножницы кривошипные листовые и комбинированные До 1,6 мм От 1,7 до 6,3 мм » 6,4 » 16 » Св. 16 мл 0,80 1,00 1,30 1,50

38

Продолжение табл 6

Наименование оборудования Размеры основного параметра Значение (у,

Ножницы сортовые До 45 мм Св. 45 » 1,50 1.60

Ножницы дисковые До 4 мм Св. 4 » 0,60 0,50

* Коэффициент учитывает также и время, затрачиваемое на подналадку

и переналадку оборудования в различных типах ’ производства.

Под прецизионными станками понимаются станки повышенной, высокой

и особо высокой точности-

Примечание. Для станков нормальной точности, работающих метал

лическям инструментом, при их эксплуатации в запыленных, загазованных и

влажных помещениях ₽ = 0.8.

Таблица 6а

Примерное количество оборудования, подвергаемое ежегодно

плановым ремонтам в %

Таблица составлена на основании приведенных в книге структур межре-

монтных циклов н продолжительностей циклов, межремонтных и межосмотро-

вых периодов

Процент ежегодно ремонтируемого оборудования

Тип производства

оборудовали е &й'д ремонта единичное и мелко- серийное сери йное пр*, иносерий- иое и массо- вое

Металлорежущее Капитальный Средний Малый 10 20 65 14 28 85 18 35 100

Деревообрабатыва- ющее Капитальный Средний Малый 14 30 85 20 40 100 35 65 300

Кузнечно-прессо- вое Капитальный Средний Малый 16 25 80

Литейное Малый Средний Капитальный 130 60 40 150 80 50 200 100 70

1 о. о Е Краны Капитальный Средний Малый 90 30 60

О <0 6 Ленточные транспортеры Капитальный Средний Малый 15 25 45

Подъем Лифты Капитальный Средний Малый 10 16 50

39

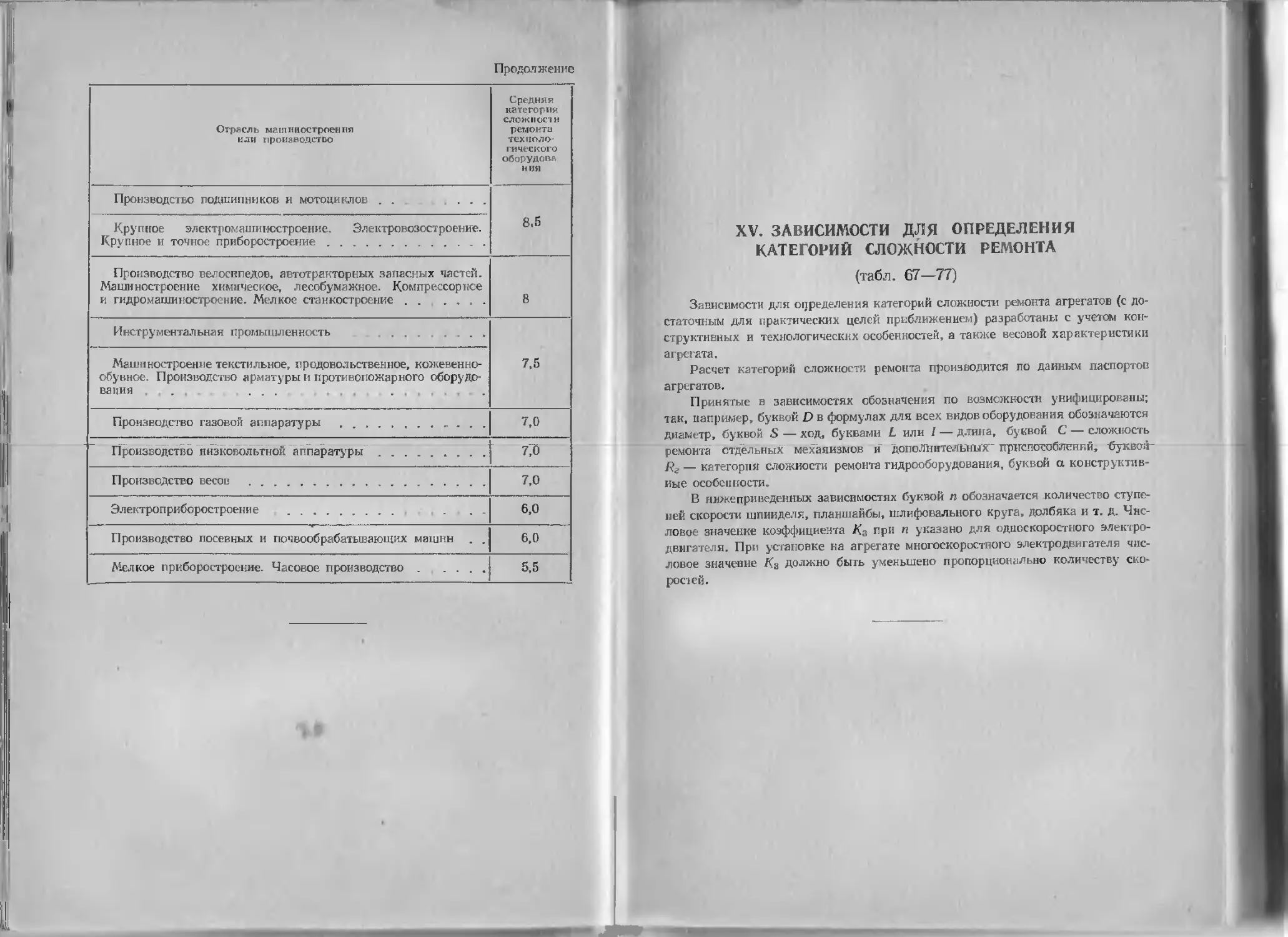

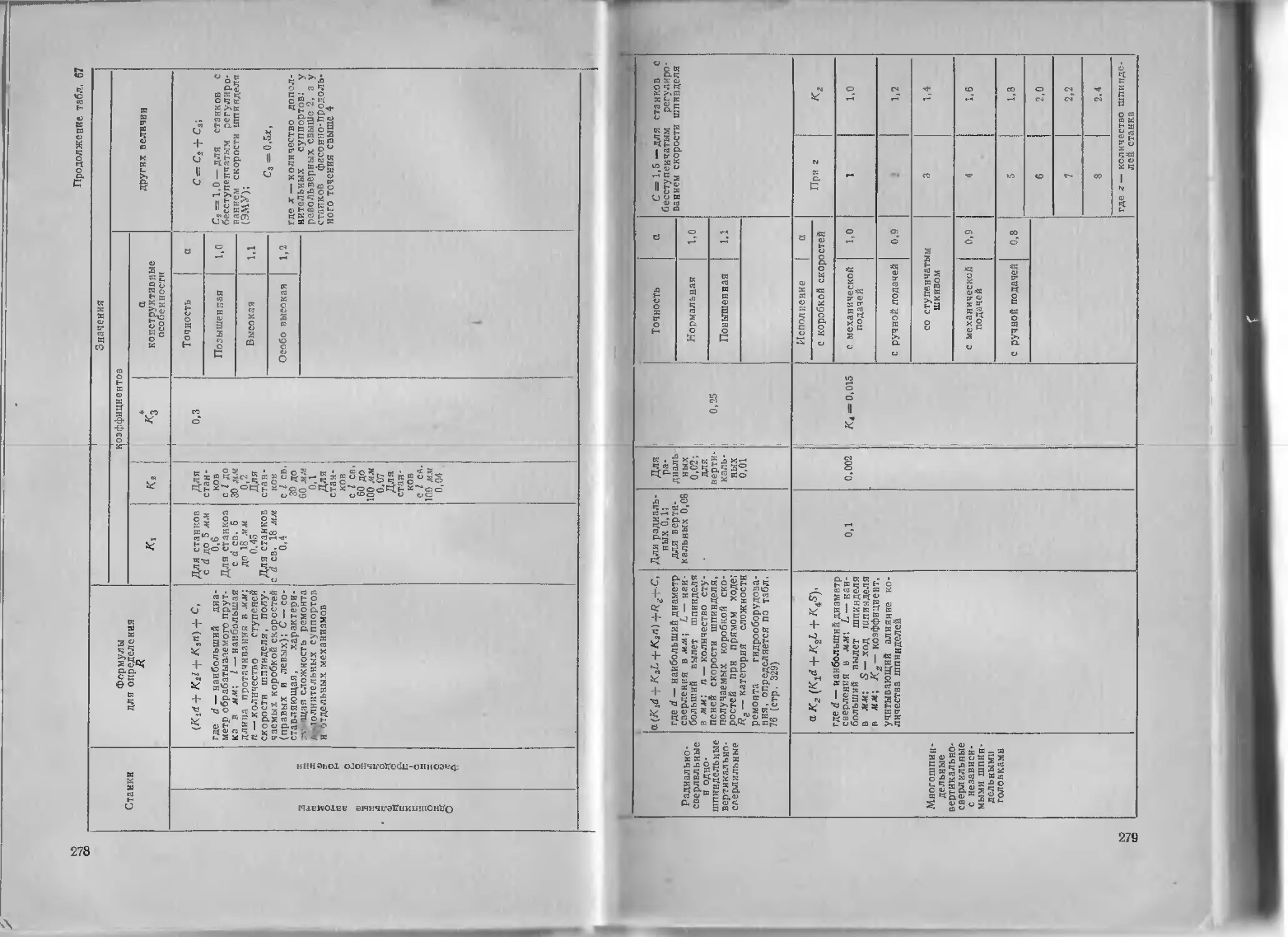

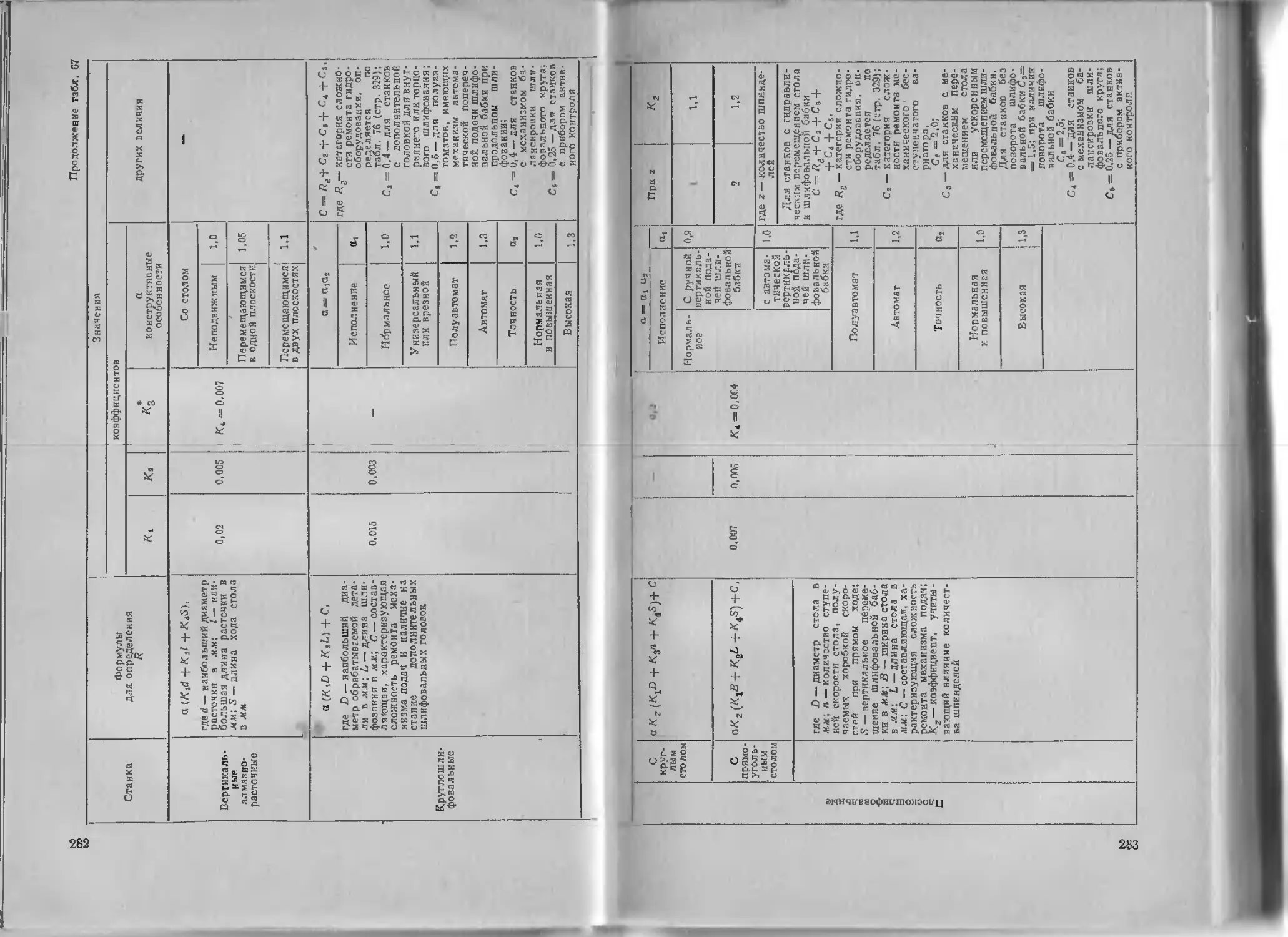

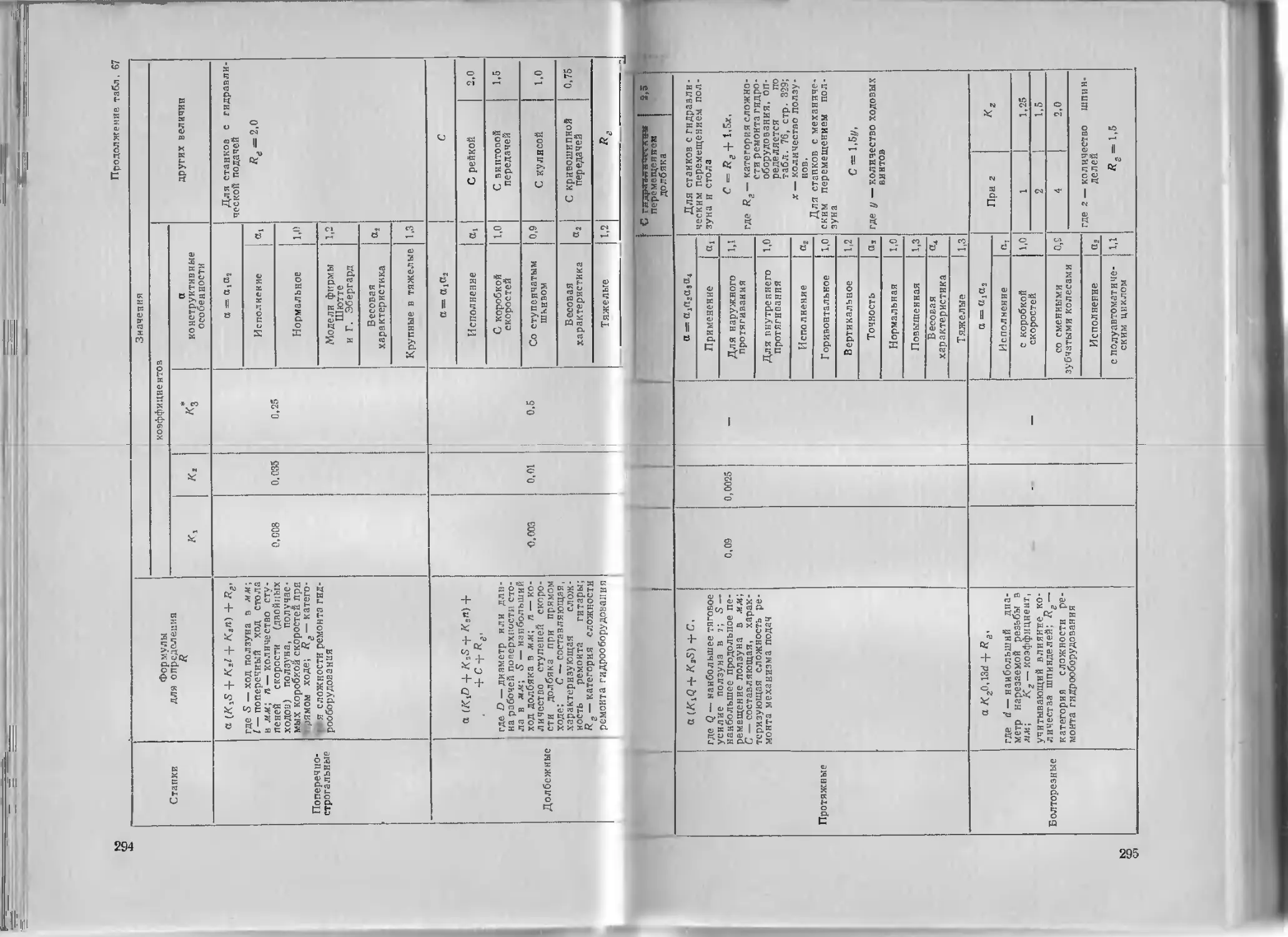

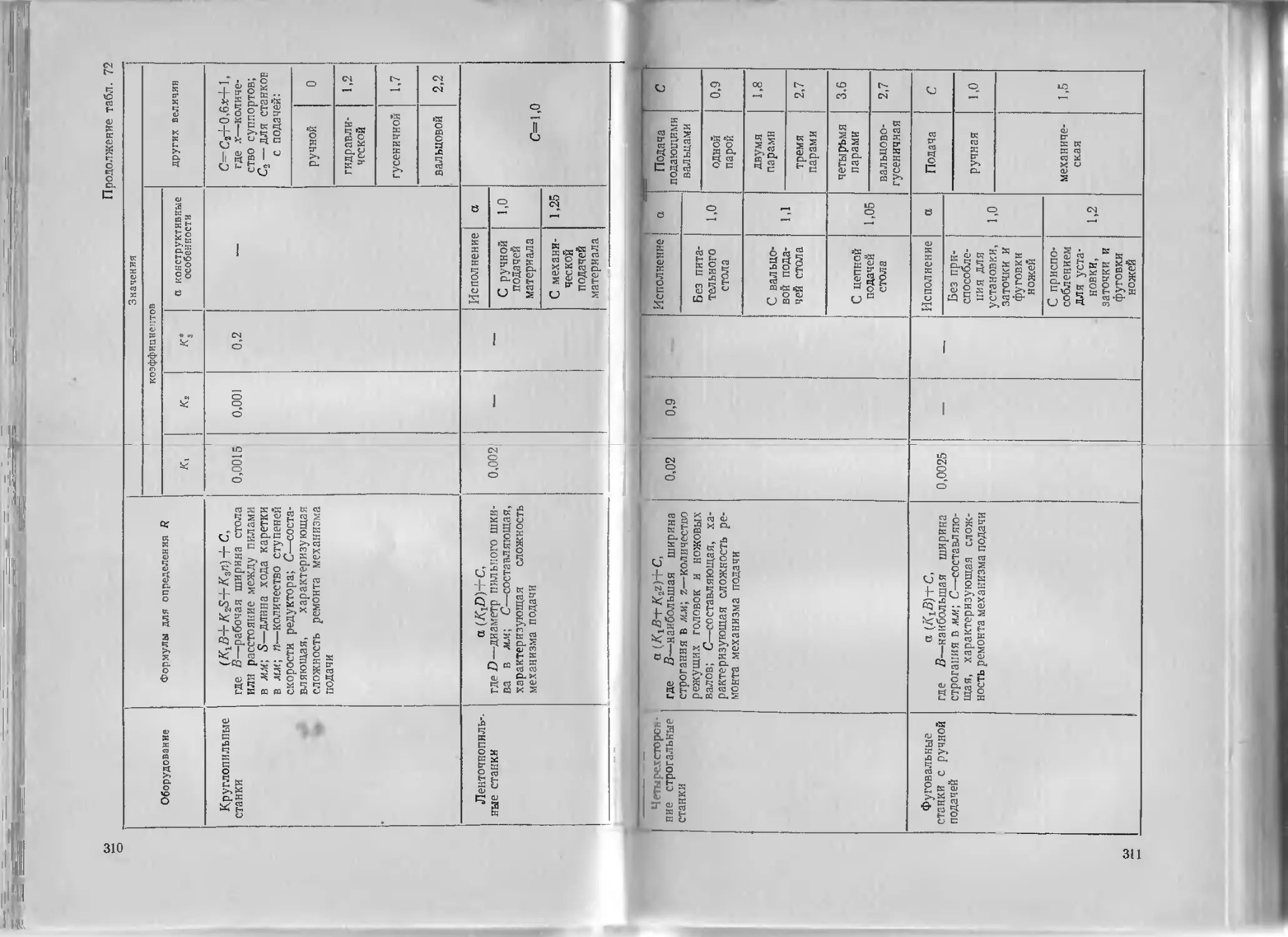

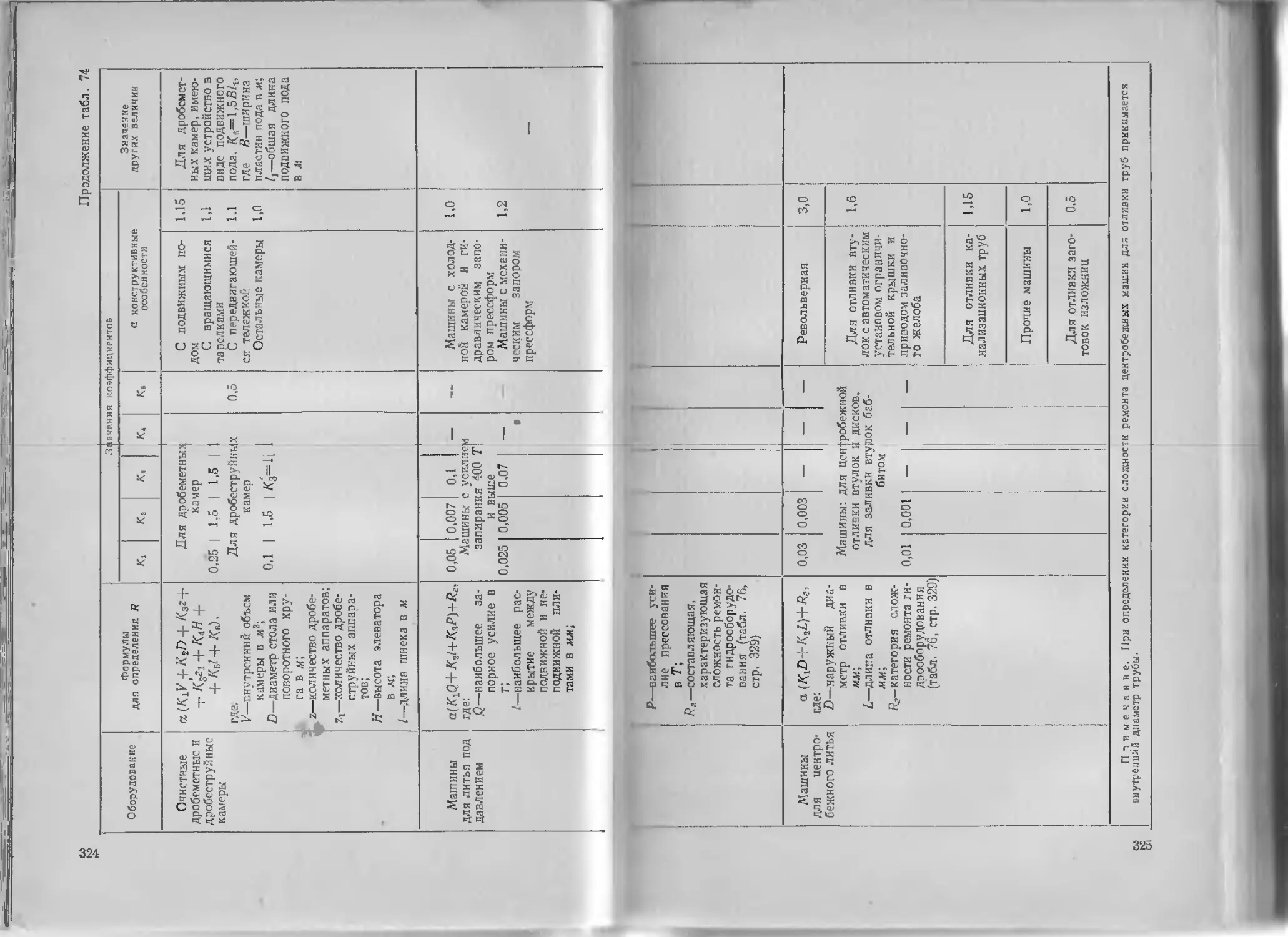

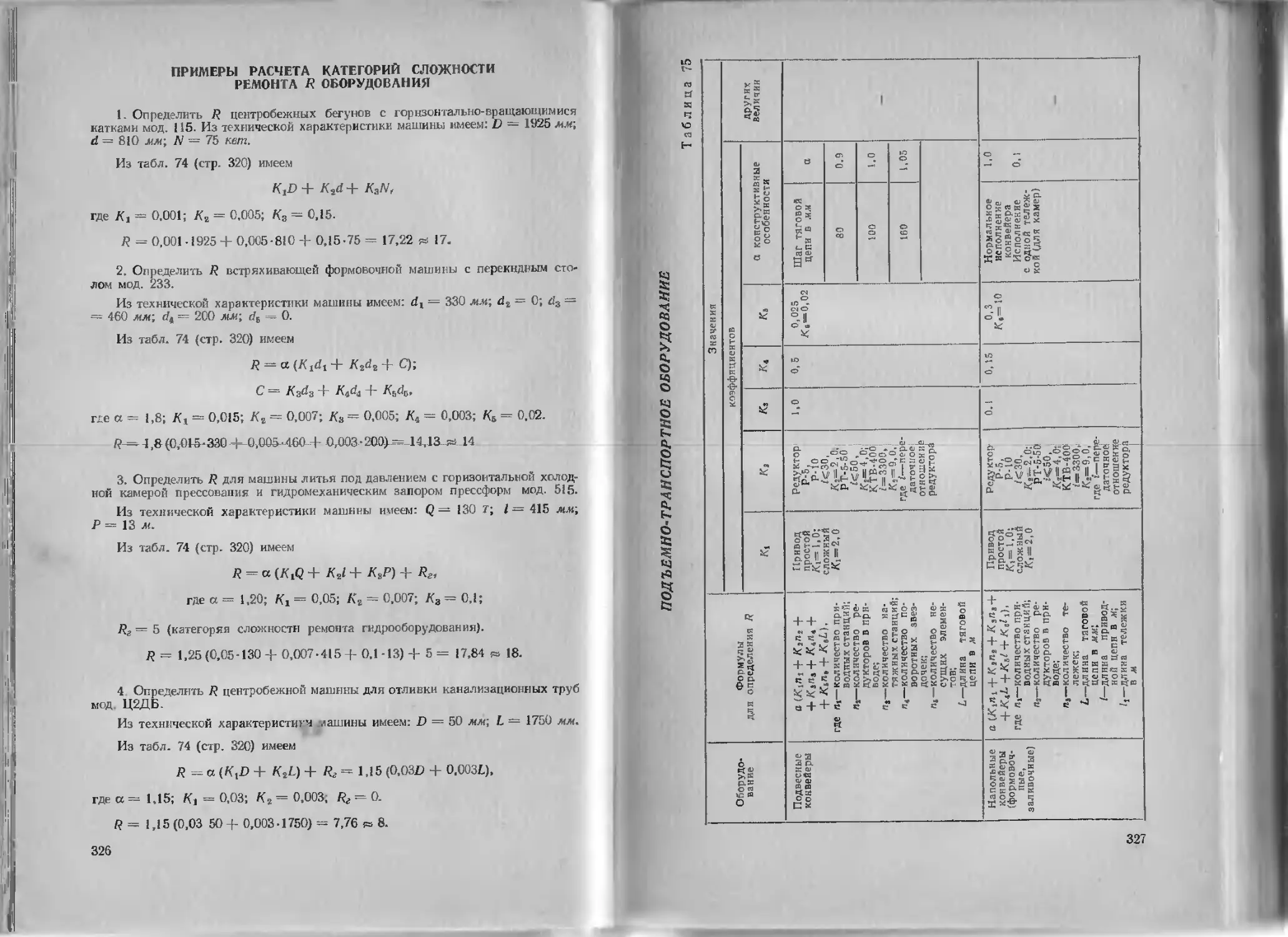

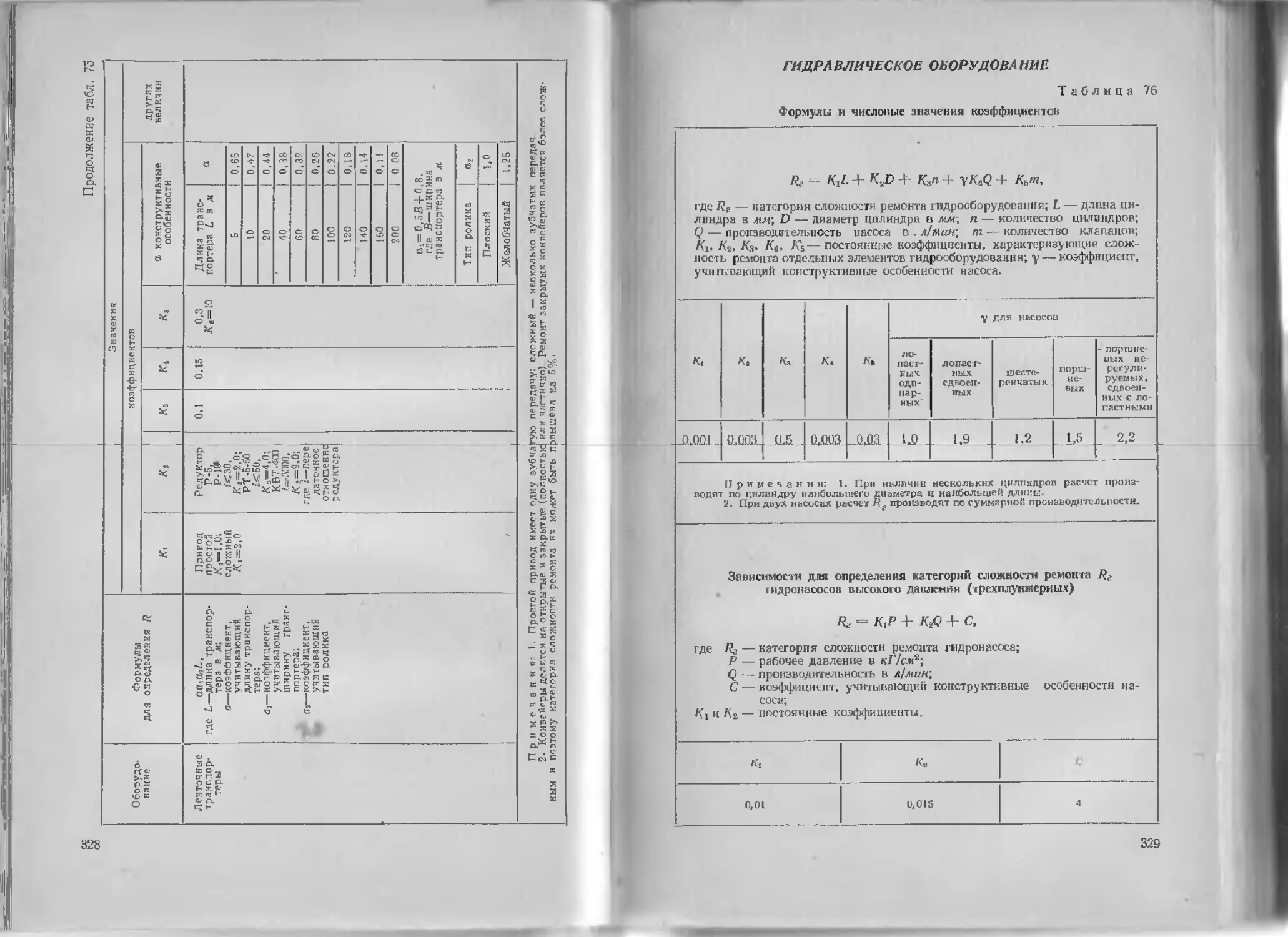

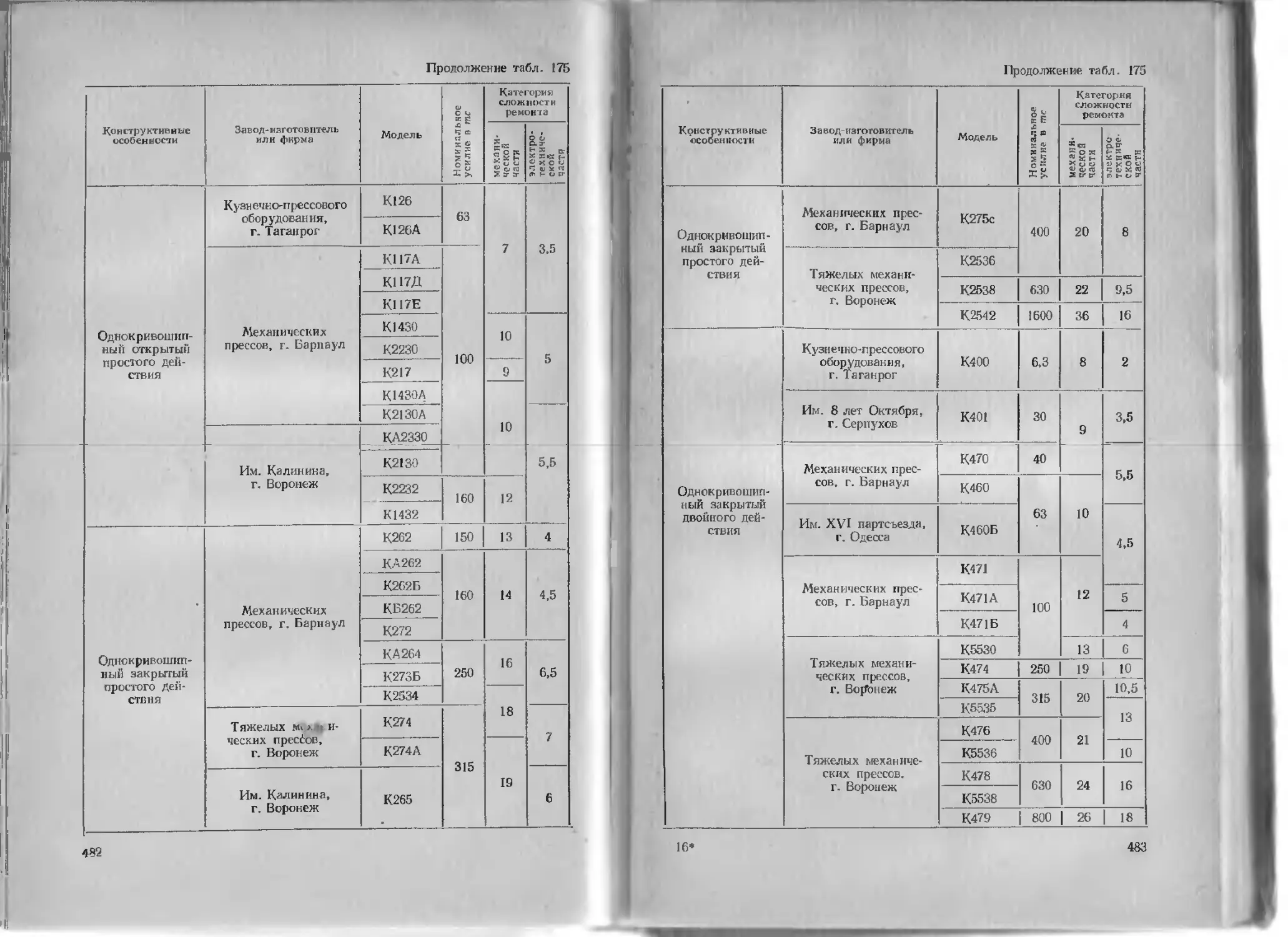

IV. КАТЕГОРИИ СЛОЖНОСТИ РЕМОНТА

Степень сложности ремонта агрегата, его ремонтные особенности оцени-

ваются категориями сложности ремонта. Категория сложности ремонта обору-

дования зависит от его конструктивных и технологических особенностей. Исход-

ными данными для установления, категорий сложности ремонта оборудования

являются технические характеристики, содержащиеся в паспортах.

Для оценки ремонтных особенностей металлорежущего, деревообрабатываю-

щего, кузнечно-прессового, литейного, подъемно-транспортного оборудования за

эталон принята ремонтосложность токарно-винторезного станка 1К62 с наиболь-

шим диаметром обрабатываемого изделия 400 мм и расстоянием между центрами

W00 мм. Агрегату — эталону присвоена 11-я категория сложности ремонта.

Агрегатом-эталоном для электротехнического оборудования принят асин-

хронный электродвигатель с короткозамкнутым ротором, в защищенном испол-

нении, с паспортной мощностью до 0,6 кет, имеющий 1-ю категорию сложности

ремонта. В дальнейшем категорию сложности ремонта будем обозначать бук-

вой R (для механической части машин RM, гидравлической Re, электротех-

нической R3), а ее значение, присвоенное данному агрегату, — коэффициентом

перед этой буквой. Например, \R обозначает агрегат 1-й категории сложности

ремонта, 107? — 10-й категории сложности ремонта. Определение категории слож-

ности ремонта R любого агрегата производится путем сопоставления с ремон-

тосложностью агрегата-эталоиа. Категории сложности ремонта механической и

электротехнической частей технологического и подъемно-транспортного обору-

дования приведены во второй части Единой системы ППР.

Ремонтные особенности оборудования предприятия оцениваются по средней

категории сложности ремонта R. При помощи показателя R можно также оце-

нить среднюю сложность оборудования иа предприятии, по главному управлению

и в целом по министерству или ведомству. Для планирования и учета ремонт-

ных работ, расчетов, наряду с «категорией сложности ремонта», вводится поня-

тие -«Ремонтная- единица#.-Для-отдельного агрегата категория сложностире-

монта и соответствующее этому агрегату число ремонтных единиц совпадают.

Суммирование ремонтных единиц оборудования производится прн опреде-

лении потребного количества рабочих, необходимых для выполнения работ по

плановым ремонтам и межремонтному обслуживанию, при определении штатов

ОГМ, при определении потребного количества станков в ремонтно-механическом

цехе и цеховых ремонтных базах, при определении потребного количества матери-

алов и планировании затрат на ремонт. Что касается электрооборудования

(электромашин, аппаратуры на панели и на агрегате, электропроводки и т. д.),

то необходимо иметь в виду, что состав элементов электрооборудования, посту-

пающего в ремонт, не является постоянным. Кроме того, разные элементы элек-

трооборудования могут иметь различные структуры ремонтных циклов.

По этим причинам определять категорию сложности ремонта R3 электрообо-

рудования всего агрегата без учета особенностей ремонта отдельных элементов

практически нецелесообразно, поскольку по полученным значениям общей кате-

гории сложности нельзя определить расчетом трудоемкость каждого ремонта.

Такая общая категория сложности электротехнической части машины может

лишь служить характеристикой количества, размера и степени сложности все.-о

установленного на машине электрооборудования.

V. НОРМАТИВЫ ДЛЯ ПЛАНИРОВАНИЯ

И РАСЧЕТА РАБОЧЕЙ СИЛЫ

Нормативы предай ачены для планирования и расчета рабочей силы и яв-

ляются предельными, служат они для временного пользования до утверждения

технически обоснованных.

На заводах с высоким уровнем организации и технологии ремонта обору-

дования, обеспечивающим высокое качество ремонтных работ, где нормативы

ниже рекомендуемых, работы по ремонту должны планироваться по достигнутым

уровням. Приведенные в табл. 7 и 8 нормативы предусмотрены для оборудо-

вания, эксплуатирующегося менее'20 лет.

40

Нормативы времени на промывку, проверку геометрической

точности и жесткости, осмотры, малый, средний

и капитальный ремонты

Нормативы на слесарные работы металлорежущего, деревообрабатывающего,

• щечно-прессового, литейного и подъемно-транспортного оборудования пред-

..«мгривают исполнение ремонтных работ в закрытом теплом помещении при

. 1-1НЧИИ простейших грузоподъемных устройств (тали, домкраты, козлы, те-

г-чки и т. п.).

Нормативы для электротехничес-.лго оборудования установлены при усло-

вии нормальной доступности ремонтируемых элементов и средней обеспеченности

«• эпическими средствами для проверки, демонтажа и ремонта электротехнической

•мин (наличие электроизмерительных приборов, грузоподъемных устройств,

инструмента и т. п.).

Приведенные в табл. 7 нормативы иа станочные работы предусматривают

I» мучение запасных деталей, изготовленных централизованным путем, в преде-

।... до 10% от общего потребного количества.

Нормативами не учитываются работы, связанные с транспортировкой обо-

рудования и устройством его фундамента.

Нормативами времени на электрослесарные работы не учитывается восста-

н< имение старого обмоточного провода электродвигателей и пускорегулирующей

ицнаратуры.

При установлении нормативов времени на одну ремонтную единицу учиты-

вался процент их переработки в размере 10%.

Приведенные в табл. 7 нормативы времени на одну ремонтную единицу не

распространяются на специализированные ремонтные заводы и ремонтно-механи-

• । кие цехи, осуществляющие ремонт оборудования централизованно.

Изменения нормативов времени на одну ремонтную единицу, на основании

примечаний к табл. 7, должны быть обоснованы расчетом, утверждены главным

инженером предприятия сотлэтюв а ныг с управлением главного механика и-

। ынного энергетика министерства.

Таблица

Нормативы времени в часах на одну ремонтную единицу

Оборудо- вание Работы Ремонтные работы и работы по техническому уходу

1 Промывка как самостоятель- 1 ная операция Проверка на точность как самостоятель- ная операция Осмотр перед капитальным пемоптом Осмотр | Малый ремонт 1 Средний ремонт ' Капитальный ремонт ।

। Технологи- ческое и 1 подъемно- транспорт- ное Слесарные . . Станочные . . . Прочие (окрасоч- ные, водопроводные, сварочные и др.) 0,35 0,4 1,0 0,1 0.75 0,1 4 2 0,1 16 7 0,5 23 10 2

В с е I о 0.35 0,4 1,1 0,85 6,1 23,5 35

41

Продолжение табл. 7

Оборудо- вание Работы Ремонтные работы п. работы по техническому уходу

Промывка как самостоятель- на и операция Проверка на точность как самостоятель- ная операция Осмотр перед капитальным ремонтом Осмотр | Малый ремонт । Средний ремонт 3 ч h

Электро- техническое Электрослесарные Станочные . . . Прочие .... — — — 1 0,2 5 1 I 11 2

Всего . . . — — — — 1,2 7 15

Футеро- Футерова- вечные ние элек- Прочие тропечей - — — 0,9 4 2 7 4

Всего __ — — — 0,9 6 11

—Теплосило^ вое Основные (обму- ровочные, вальцо- вочные, клепальные и-дрО- г Станочные . . . Прочие ... — -4,6- 0.6 0,7 46;5- 5,3" 1,7 ьэсо ьэ " -ф

—

Всего . . . — — - — 6,1 23,5 35

Примечания' 1. Для оборудования, проработавшего св. 20 лет. норма-

тивы на исполнение слесарных и станочных работ могут быть увеличены на 10%.

2. При механической обработке сопрягаемых поверхностей вместо ручного

шабрения нормативы на слесарные работы должны быть уменьшены на 10—15%.

а на станочные увеличены на одну ремонтную единицу на 1,5—2 ч.

3. При получении готовых запасных деталей со стороны св. 10% от потреб-

ности нормативы на станочные работы должны соответственно уменьшаться.

4. Для кузнечно-прессового оборудования весом св. 5 т при отсутствии

в цехе постоянных подъемно-транспортных средств (кранов, кранбалок и т. п.).

обеспечивающих по грузоподъемности монтаж деталей и узлов оборудования,

нормы времени на одну ремонтную единицу для слесарных работ могут быть

увеличены на 20%.

5. Для предприятий с ремонтными цехами низкой технологической осна-

щенности нормативы времени на одну ремонтную единицу могут быть увели-

чены на 10%. Перечень таких предприятий устанавливается управлением глав

кого механика и главного энергетика министерства, ведомства

6. Для восстановления старого обмоточного провода электродвигателей и

пускорегулирующей аппаратуры предусматривается дополнительное время.

Расчет потребного количества рабочих для выполнения плановых ремонтов

Расчет производится на основании годового плана ремонта оборудования

раздельно для механической и электротехнической частей оборудования по

формуле

Ч- ТгХГС 4“ ‘ГЛ|£ГЛ()

д . Фу

42

f\ — потребное количество рабочих;

2Ы W %гм или

£R3K; ЯВэс&Вэм — суммарное количество ежегодно ремонтируемых еди-

ниц оборудования при малом, среднем или капиталь-

ном ремонтах;

тЛ; тс; тЛ( — нормативы времени на одну ремонтную единицу для

капитального, среднего или малого ремонта в ч

(табл. 7 стр. 41—42);

Ф— действительный годовой фонд времени рабочего в ч;

у — коэффициент переработки норм.

Нормативы межремонтного обслуживания

на одного рабочего в одну смену

Приведенные в таблице нормативы предусмотрены для серийного и единич-

ною производства. Нормативы межремонтного обслуживания установлены на

|п|ботающее оборудование.

Таблица 8

Оборудование

Профессии рабочих

Нормативы

в ремонтных единицах

Гсхно-

ЛОП1-

ческое

Металлорежущее лег-

кое и среднее (кроме авто-

матов и полуавтоматов)

Металлорежущие ав-

томаты и полуавтоматы

Металлорежущее тя-

желое и уникальное

механическое

Автома- _____________

тические термиче-

линии ское. транс-

портное и пр.

900 350

1350 450

1000 300

900 300

500 200

43

Продолжение табл. 8

Профессии рабочих

Слесари по обслуживанию

Е ЗС S X о ГС о Ие В- О) 3J Я Ь t- « С- о о о 14 к с о о и S х X я = го i 2 8 трубопроводов всех назначе- ний с ж к Й sg прочих видов теплосилового оборудования S я X Ег О

Оборудование Нормативы

в ремонтных единицах в физических единицах оборудования, имеющего 1 ременные приводы

Деревоо б рабатываю- -4-50 - 500 500 600 600

Техно- логи- ческое щее Литейное Кузнечное Прессовое Часовой и приборо- строительной промыш- ленности “+350 750 900 1350 1650 256 150 200 300 400 - - 150- 250 250 300 450

Подъемно-транспортное 350 200 — - - —

Технологи- ческого и подъемио- транспорт- ного (кроме в цехах холодной обработки металлов - 900 - -

Электро- техни- ческое в цехах горячей обработки металлов — 650 - - - -

кранов) в дерево- обрабаты- • тающих це- хах - 550 - - - -

Мостовых и электри- ческих кра- нов работающих на тяжелом и весьма тя- желом ре- жимах - 500 - -

44

Продолжение табл. 8

-Ч-teiCTpo -

гехни-

ческое

Мостовых

и электри-

ческих кра-

нов

Оборудование

в ремонтных единицах

работаю-

--щи-х-на-лер-

ком и сред-

нем режи-

мах

Теплосиловое

750 650 I 650

Примечания: 1 В массовом и крупносерийном производствах норма-

тивы межремонтного обслуживания для металлорежущего, деревообрабатываю-

щего, кузпечно-прессового, литейного, подъемно-транспортного и теплосилового

оборудования могут быть понижены на 15%, а для электротехнического на 10%.

2. Для шлифовальных, заточных станков и другого оборудования, работаю-

щего с абразивом, нормативы могут быть понижены на 50е •

3. Для оборудования, проработавшего св. 20 лет, нормативы могут быть

понижены на 10%.

4. Нормативы не распространяются на котлы, компрессоры, кислородные,

ацетиленовые и газогенераторные установки, а также насосные станции.

Для этого оборудования нормативы разрабатываются предприятием в зави-

симости от технического состояния оборудования, температурного режима и дру-

гих условий работы оборудования.

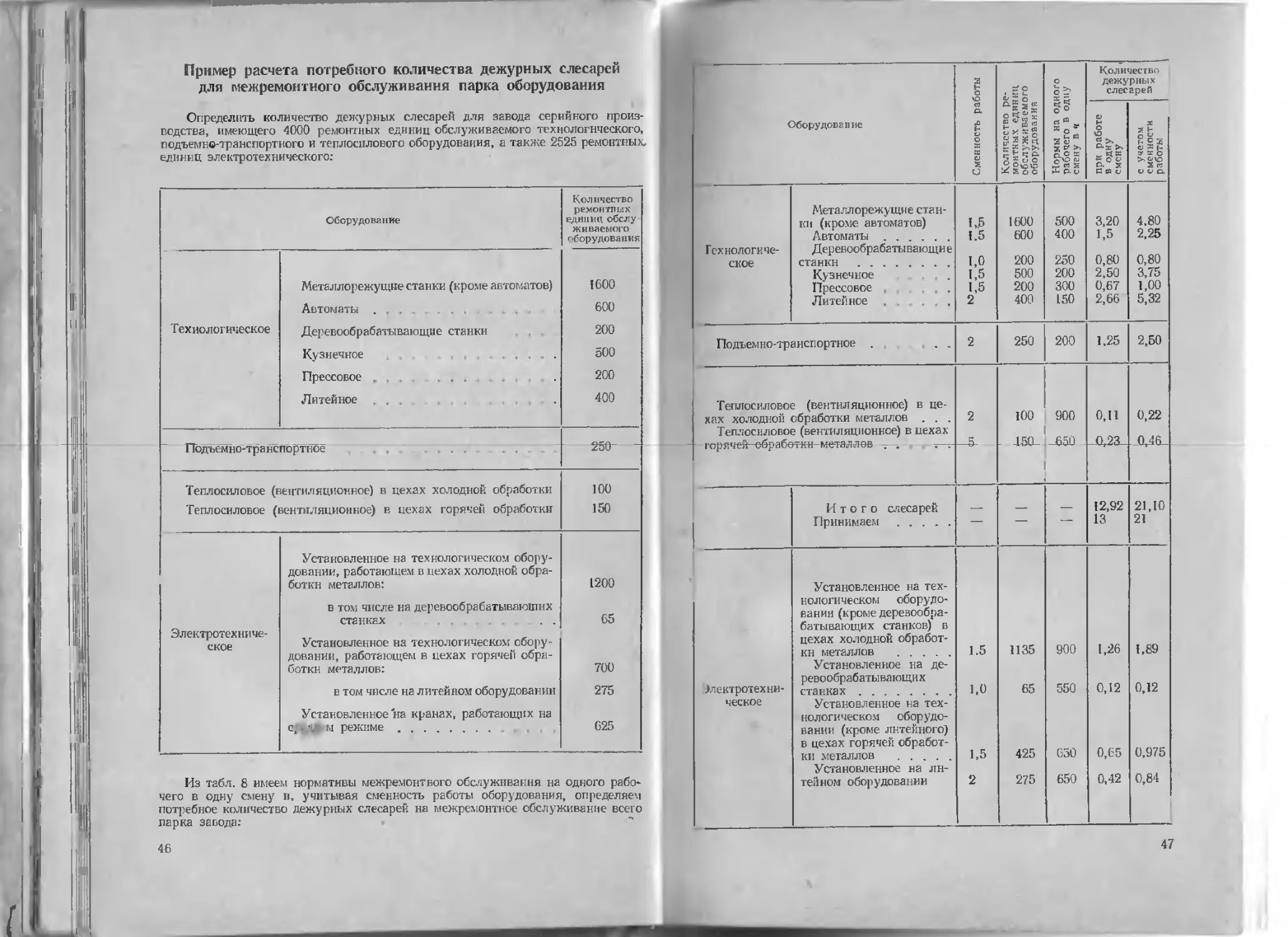

Расчет потребного количества дежурных слесарей для межремонтного

обслуживания нарка оборудования

Расчет производится по цехам и видам оборудования по следующей зави-

симости;

Л' — количество рабочих, потребное для обеспечения межремонтного

обслуживания;

’.г или — сумма ремонтных единиц обслуживаемого оборудования;

k — коэффициент сменности работы оборудования;

Н норматив межремонтного обслуживания на одного рабочего

в смену в ремонтных или физических единицах (табл. 8, стр. 43).

45

Пример расчета потребного количества дежурных слесарей

для межремонтного обслуживания парка оборудования

Определить количество дежурных слесарей для завода серийного произ-

водства, имеющего 4000 ремонтных единиц обслуживаемого технологического,

подъемно-транспортного и теплосилового оборудования, а также 2525 ремонтных,

единиц электротехнического:

Оборудование Количество ремонтных единиц обслу живаемого ^орудования

Технологическое Металлорежущие станки (кроме автоматов) Автоматы . . . Деревообрабатывающие станки Кузнечное Прессовое ... ... Литейное . . 1600 600 200 500 200 400

Подъемно-транспортное 250

Теплосиловое (вентиляционное) в цехах холодной обработки Теплосиловое (вентиляционное) в цехах горячей обработки 100 150

Электротехниче- ское Установленное на технологическом обору- довании, работающем в цехах холодной обра- ботки металлов: в том числе на деревообрабатывающих станках Установленное на технологическом обору- довании, работающем в цехах горячей обра- ботки металлов: в том числе на литейном оборудовании Установленное на кранах, работающих на с/.-^м режиме 1200 65 700 275 625

Из табл. 8 имеем нормативы межремонтвого обслуживания на одного рабо-

чего в одну смену и, учитывая сменность работы оборудования, определяем

потребное количество дежурных слесарей на межремонтное обслуживание всего

парка завода:

46

Оборудование Сменность работы 1 Количество ре- монтных единиц обслуживаемого оборудования Нормы на одного рабочего в одну смену в ч Количество дежурных слесарей

прн работе в одну смену с учетом сменности работы

Металлорежущие стан- ки (кроме автоматов) 1,5 1600 500 3,20 4,80

Автоматы 1.5 600 400 1,5 2,25

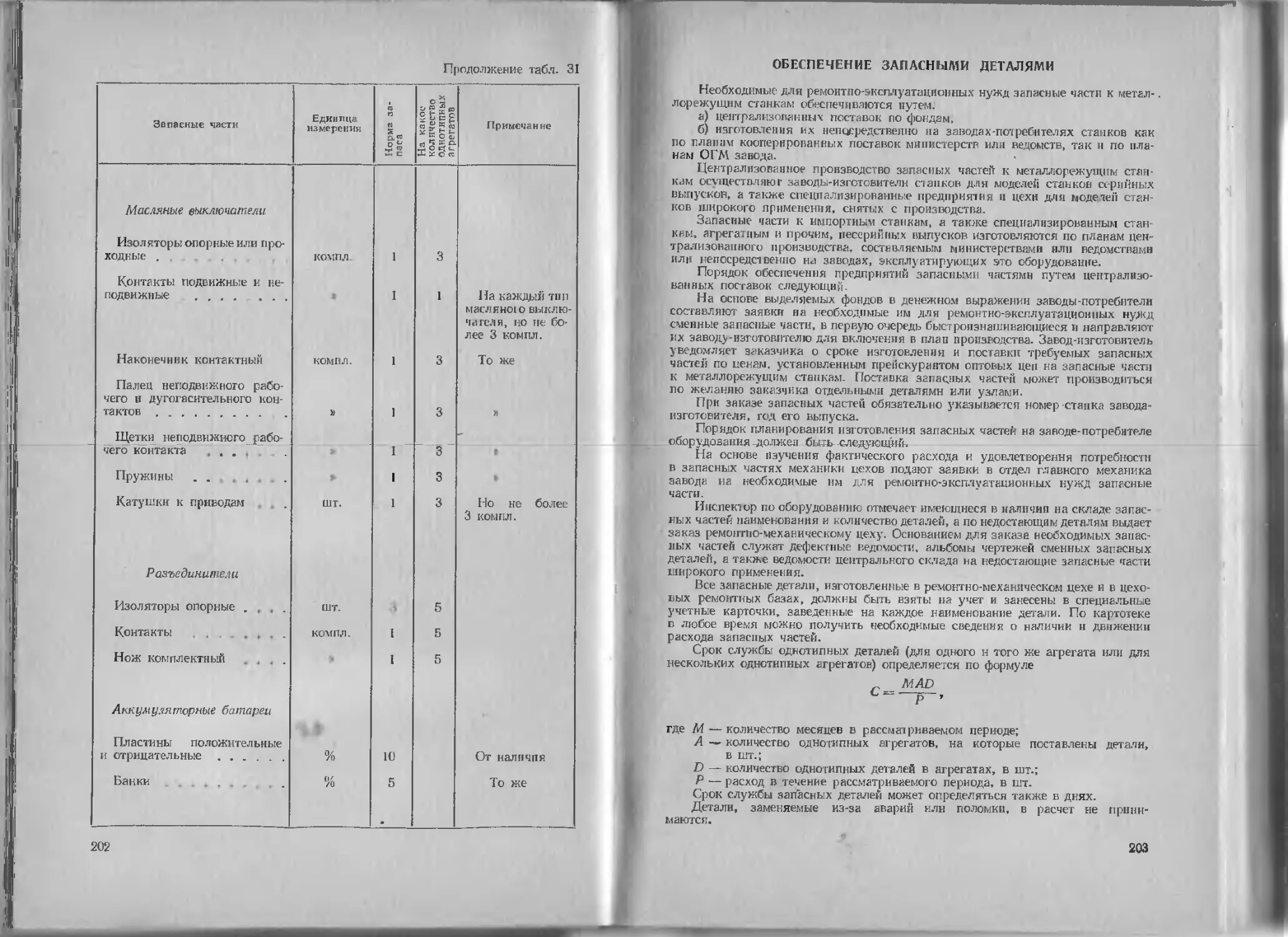

Гохпологиче- Деревообрабатывающи е 250 0,80