Текст

И. 3. Малинский

РЕМОНТ И МОНТАЖ

ОБОРУДОВАНИЯ

ЦЕЛЛЮЛОЗНО-

БУМАЖНОГО

ПРОИЗВОДСТВА

Ремонт и монтаж оборудования целлюлозно-бумажного

производства. Малинский И. 3. М., «Лесная промышлен-

ность», 1975, с. 344.

Рассмотрены монтаж, эксплуатация, износ и ремонт совре-

менного оборудования целлюлозно-бумажного производства,

организация монтажных работ, подготовка оборудования и

фундаментов к монтажу.

Описаны монтаж типовых узлов механизмов, основного

технологического оборудования, организация планово-преду-

предительного ремонта, причины и виды износа деталей машин

и методы его предупреждения.

Таблиц 7, иллюстраций 101, библиография — 20 названий.

Введение

Развитие целлюлозно-бумажной промышленно-

сти связано с быстрым вводом в строй новейшего

сложного оборудования и с максимальным исполь-

зованием действующего за счет совершенствования

технологии производства и правильно организован-

ной системы планово-предупредительного ремонта

оборудования. Это позволит точно планировать ре-

монтные работы, установить нормы трудоемкости

различных видов ремонта, организовать парк за-

пасных частей, определить нормативы времени ра-

боты оборудования между ремонтами и времени

простоя в ремонте.

Работы по монтажу, техническому обслужива-

нию и ремонту оборудования весьма разнообразны

и требуют от техника-механика разносторонней

подготовки по устройству и работе оборудования,

технологии производства, планированию и норми-

рованию труда на ремонтном участке, технике бе-

зопасности и противопожарной технике, а также

умения распознавать признаки и характер износа

деталей различных механизмов.

Задачей предмета «Ремонт и монтаж оборудо-

вания целлюлозно-бумажного производства» явля-

ется изучение основ организации монтажа, техни-

ческого обслуживания и ремонта машин и аппара-

тов основного и вспомогательного производства

целлюлозно-бумажной промышленности. Изложе-

ние материала основывается на знаниях, получен-

ных учащимися при изучении предметов «Техноло-

гия целлюлозно-бумажного производства», «Обо-

рудование целлюлозно-бумажного производства»,

«Грузоподъемные и транспортные установки»,

«Технология металлов», «Техническая механи-

ка» и др.

1

3

Учебник предназначен для учащихся средних

технических учебных заведений, специализирую-

щихся в области подготовки специалистов по экс-

плуатации и ремонту технологического оборудова-

ния предприятий целлюлозно-бумажной промыш-

ленности.

В учебнике изложены основы организации и

производства монтажа, технической эксплуатации

и ремонта основного технологического оборудова-

ния, используемого для производства целлюлозы,

древесной массы, бумаги и картона.

Учебник состоит из пяти разделов: монтаж обо-

рудования; техническая эксплуатация и организа-

ция планово-предупредительного ремонта; износ

оборудования и его предупреждение; ремонт дета-

лей и узлов общего назначения; ремонт основного

технологического оборудования.

В учебнике впервые обобщены сведения по мон-

тажу и ремонту оборудования целлюлозно-бумаж-

ного производства в соответствии с программой

для среднетехнических учебных заведений.

Раздел первый

МОНТАЖ ОБОРУДОВАНИЯ

Глава, I. ОРГАНИЗАЦИЯ МОНТАЖНЫХ РАБОТ

1. ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ НА МОНТАЖНЫЕ РАБОТЫ

В строительстве и монтаже любого предприятия принимает

участие несколько организаций. Каждая организация должна

выполнить свой вид работ в строго определенные сроки.

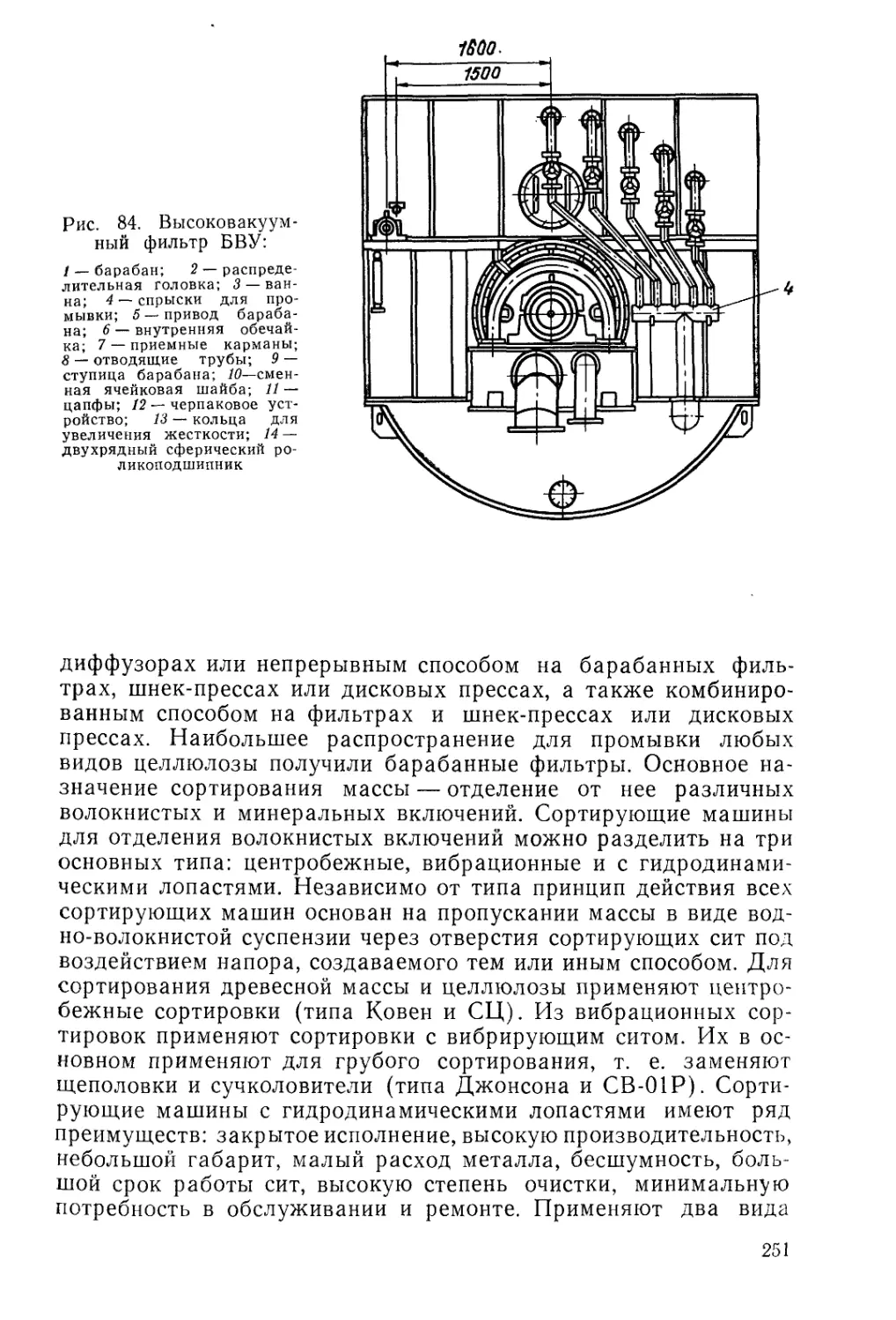

Координация деятельности всех организаций, участвующих

в строительстве и монтаже предприятия, возлагается на одну

из них, которая будет называться генеральным подрядчиком,

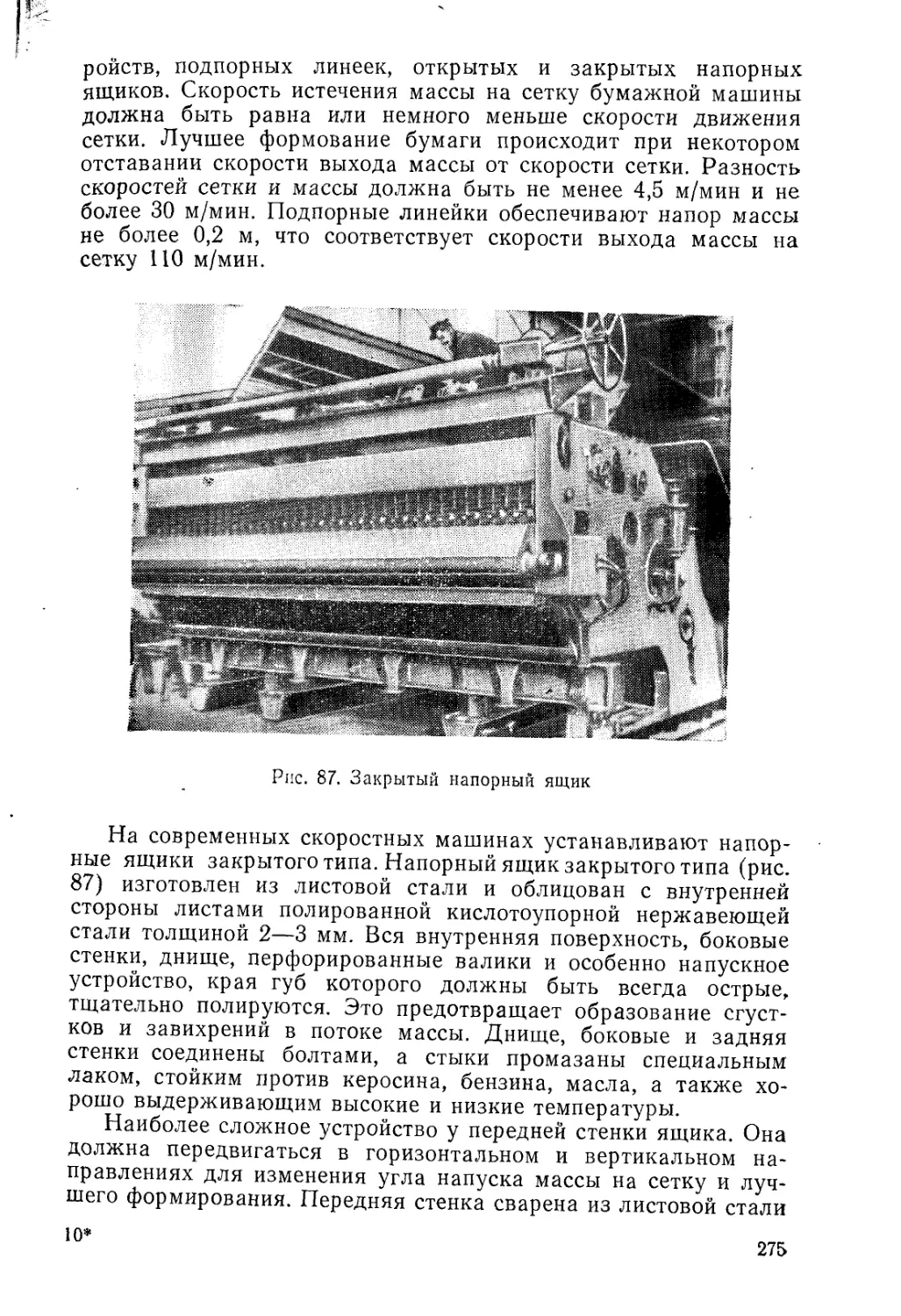

а остальные организации — субподрядчиками.

Для качественного выполнения всех работ в установленные

сроки с минимальными затратами труда и средств необходимо:

иметь в полном объеме техническую документацию;

тщательно изучить ее;

выполнить все подготовительные работы (устройство подъ-

ездных путей, временных сооружений, подготовка кадров, по-

лучение оборудования, строительных машин, инструментов).

Техническую документацию по своему назначению подразде-

ляют на первичную, промежуточную и сдаточную.

Первичная документация служит основой для про-

изводства работ и состоит из проектного задания и рабочего

проекта.

В проектное задание входят:

сводный календарный план строительства, сроки производ-

ства монтажа, поставки материалов и оборудования;

расположение дорог, энергетических сетей, водопроводных

магистралей, строительство складов, площадок для хранения и

монтажа оборудования;

размещение производственных баз;

размещение и техническая характеристика основных грузо-

подъемных механизмов.

Рабочий проект является основным документом для ведения

строительства и монтажа, он определяет сроки, объем и органи-

зацию работ.

При подготовке и выполнении работ пользуются технологи-

ческой частью рабочего проекта, которая состоит из рабочих

чертежей, пояснительной записки, сметы и проекта на монтаж-

ные работы.

5

На рабочих чертежах указано размещение оборудования,

указаны все размеры, материал, точность изготовления и каче-

ство обработки, даны ссылки на стандарты и нормали.

В пояснительной записке содержатся необходимые расчеты

и обоснованы все принятые решения.

Расчет стоимости всех работ отражен в смете с учетом стои-

мости материала и оборудования, рабочей силы, эксплуатации

механизмов, а также учтены накладные расходы, плановые на-

копления и депонентские затраты (доплаты за вредность, ра-

боты в зимних условиях и т. д.).

Смета является основанием для расчетов за выполненные

работы. Проект организации монтажных работ определяет наи- -

более целесообразные с технической и экономической точек зре-

ния способы производства работ в установленные сроки, он со-

держит:

календарный график производства работ;

график поступления оборудования и материалов;

график движения рабочих по профессиям;

график работы основных монтажных машин;

генеральный план предприятия с расположением транспорт-

ных путей, схем электроснабжения и водоснабжения, площадок

для складирования и т. д.;

технологические карты на сложные работы и работы, выпол-

няемые новыми методами;

рабочие чертежи временных зданий и сооружений;

решения, обеспечивающие безопасность ведения работ;

краткую пояснительную записку, содержащую обоснования

и расчеты основных решений проекта производства работ.

Особое значение имеет график производства работ, по кото-

рому можно судить об успешности выполнения работ, о потреб-

ности в рабочих по профессиям, о потребности в монтажных ме-

ханизмах и материалах на каждом этапе монтажа.

Промежуточную документацию составляют в про-

цессе производства работ, она отражает качество работ, соот-

ветствие их проекту, а также допущенные отступления от про-

екта. Промежуточная документация включает:

акты и схемы на скрытые работы по устройству фундамен-

тов, прокладке трубопроводов, обработке поверхностей под на-

несение защитных покрытий и т. д.;

формуляры на установку оборудования и отдельных узлов

с указанием фактических размеров контролируемых величин и

величину допустимых отклонений;

протоколы испытаний материалов и оборудования;

протоколы согласования изменений и отступлений от про-

екта.

Сдаточную документацию составляют после окон-

чания монтажа, она состоит из приемо-сдаточных актов, заклю-

чений комиссии по спорным вопросам.

6

Все акты подписывают представители комиссий и представи-

тели всех организаций, участвующих в монтаже и строитель-

стве.

2. ВЫБОР И РАЗРАБОТКА МЕТОДОВ ПРОИЗВОДСТВА

МОНТАЖНЫХ РАБОТ

Проект производства монтажных работ должен соответство-

вать реально существующим условиям, т. е. возможности

поступления оборудования, способам его транспортировки, нали-

чию и мощности грузоподъемных механизмов, местным усло-

виям на монтажной площадке, квалификации рабочих и техни-

ческого персонала монтажной организации и т. д. Он должен

увязывать между собой отдельные этапы монтажа оборудова-

ния, начиная от поставки оборудования заводом и кончая уста-

новкой его на месте.

Выбор вида поставки оборудования, способов его доставки

и установки на место определяется методом выполнения работ.

Выбранный метод должен обеспечить максимальную производи-

тельность труда, соблюдение сроков монтажа, снижение стои-

мости и повышение качества монтажа, а также обеспечить безо-

пасность выполнения работ.

При монтаже оборудования применяют три метода: а) инду-

стриальный метод, б) метод монтажа укрупненными блоками,

в) метод монтажа по месту.

Индустриальный метод монтажа является наиболее

прогрессивным.

При этом методе наибольшее количество работ выполняют

на заводе и в мастерских. Изоляцию и защиту аппаратов от

коррозии осуществляют до установки их на место. Монтажные

работы выполняют параллельно со строительными при макси-

мальной механизации.

Метод монтажа укрупненными блоками во

многом аналогичен индустриальному методу. При этом методе

оборудование поступает на монтажную площадку в виде от-

дельных блоков, и монтаж его ведется при максимальном ис-

пользовании механизмов параллельно со строительством по

своевременному графику. Монтаж укрупненными блоками поз-

воляет сократить сроки монтажа, так как сборку отдельных

блоков можно вести одновременно в разных местах.

Метод монтажа по месту состоит в том, что оборудо-

вание собирают на месте установки из отдельных узлов и

Деталей, используя такелажное оборудование. Этот метод мон-

тажа более длителен, требует высокой квалификации монтаж-

ников, так как подгонку и выверку частей оборудования выпол-

няют в неудобных условиях. Поэтому к методу монтажа по

месту прибегают только в том случае, если невозможно приме-

нить другие методы.

7

3. КОНТРОЛЬ КАЧЕСТВА И СДАЧА ВЫПОЛНЕННЫХ РАБОТ

В процессе строительства и монтажа предприятия необхо-

димо контролировать качество выполняемых работ, особенно на

тех участках, где дефекты невозможно обнаружить после окон-

чания работы. Контроль качества выполняемых работ можно

осуществлять прямым методом, т. е. непосредственной провер-

кой контролируемых участков, и косвенным методом, т. е. про-

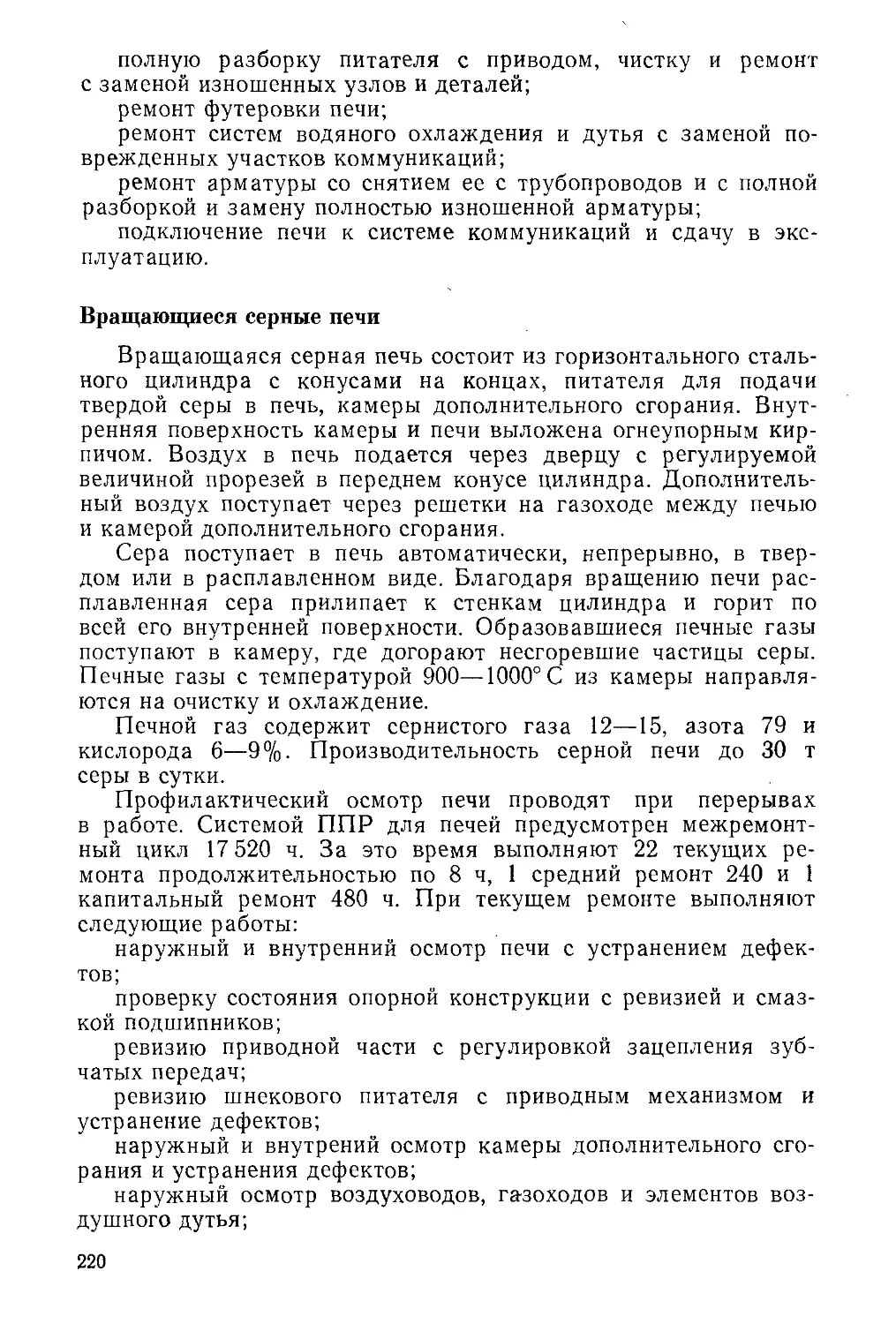

веркой качества по образцам, изготовленным в аналогичных ус-

ловиях в процессе выполнения работ.

К прямому методу можно отнести: визуальный осмотр, инст-

рументальную проверку, магнитную и ультразвуковую дефекто-

скопию, гидравлическое и пневматическое испытание и др.

К косвенному методу можно отнести: изготовление образцов-

спутников, выборочную проверку труб, испытание стыков и др.

4. ИНСТРУМЕНТ, ОБОРУДОВАНИЕ И ПРИСПОСОБЛЕНИЯ

ДЛЯ СБОРОЧНО-МОНТАЖНЫХ РАБОТ

При выполнении монтажных работ применяют разнообраз-

ный инструмент, который можно подразделить на следующие

группы:

инструмент для обработки металла (зубила, ножовки, нож-

ницы, напильники, сверла, метчики, плашки, лерки и т. д.);

инструмент, служащий для сборки (ключи, молотки, оправ-

ки, струбцины и т. д.);

контрольно-измерительные инструменты (линейки, метры,

штихмасы, штангенциркули, микрометры, щупы, уровни, отвесы

и т. д.);

разметочный инструмент (кернеры, циркули, рейсмусы, чер-

тилки, разметочные плиты и т. д.).

Кроме указанного инструмента, применяют монтажное обо-

рудование и приспособления (домкраты, тали, лебедки, поли-

спасты, скобы и др.).

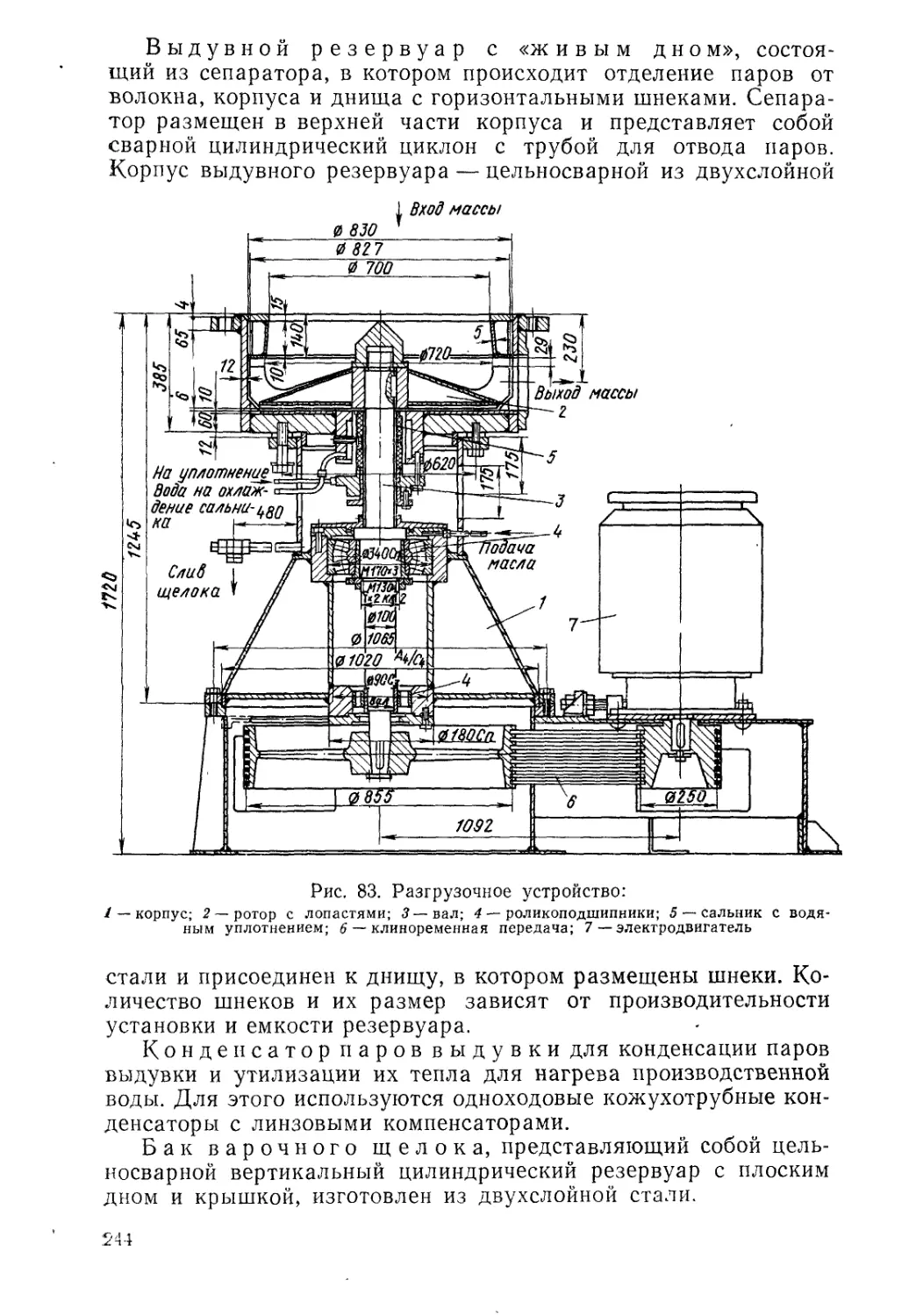

Глава II. ПОДГОТОВКА ОБОРУДОВАНИЯ

И ФУНДАМЕНТА К МОНТАЖУ

1. ПРИЕМКА, ХРАНЕНИЕ И РАСКОНСЕРВАЦИЯ ОБОРУДОВАНИЯ

Приемка оборудования от заказчика производится предста-

вителями монтажных организаций на приобъектном складе.

Оборудование, поступающее в собранном виде, проверяют

внешним осмотром, а поступающее в разобранном виде, — по

заводским спецификациям. Проверяют комплектность оборудо-

вания, соответствие чертежам, отсутствие повреждений, наличие

всех документов (паспорта, актов испытаний, сертификатов на

металл и т. д.).

8

После осмотра оборудования составляют приемо-сдаточный

акт и всю ответственность за сохранность оборудования возла-

гают на монтажную организацию. Если в процессе осмотра об-

наруживают какие-либо дефекты, то их фиксируют в акте и оп-

ределяют способ устранения.

По способу хранения оборудование можно подразделить на

следующие группы:

оборудование, которое не требует защиты от атмосферных

осадков и может храниться на открытых площадках;

оборудование, нечувствительное к температурным измене-

ниям, но требующее защиты от прямого попадания атмосфер-

ных осадков; может храниться под навесами;

оборудование, требующее защиты от атмосферных осадков

и сырости, но малочувствительное к температурным колеба-

ниям; может храниться в закрытых неутепленных складах;

приборы, подшипники, ответственные механизмы и другое

оборудование, чувствительное к температурным изменениям и

требующее защиты от атмосферных осадков и сырости, подле-

жат хранению в закрытых утепленных складах.

Поступающее на склад оборудование разгружают грузо-

подъемными механизмами в склады и на площадки, которые

должны быть хорошо освещены и которые должны соответст-

вовать требованиям техники безопасности и противопожарным

требованиям. Оборудование поступает упакованным в ящики,

частично упакованным и не упакованным. К каждому ящику

прикреплен указатель с наименованием машины, характеристи-

кой и описью состава комплекта.

Для предохранения от коррозии все обработанные поверх-

ности машин защищены специальными покрытиями (законсер-

вированы), обернуты бумагой и закрыты деревянными щит-

ками.

Расконсервацию оборудования выполняют любым из следу-

ющих способов:

растворителями (керосином, бензином, скипидаром, кисло-

той, щелочным раствором и др.);

механическим способом (медными или алюминиевыми скреб-

ками) ;

обдувкой паром;

погружением деталей в ванну с нагретым до температуры

90—120° веретенным маслом с последующей промывкой бензи-

ном Б-70.

2. ПОДГОТОВКА ОБОРУДОВАНИЯ К МОНТАЖУ

Перед началом монтажа необходимо проделать большую

подготовительную работу: изучить чертежи, монтажные и рабо-

чие инструкции, технические требования к оборудованию; пе-

ред монтажом сложных машин составляют технологическую

9

схему сборки, дают описание способов установки и крепления

отдельных узлов и деталей, намечают точки контрольных заме-

ров и величины возможных допусков. Перед монтажом прове-

ряют комплектность оборудования, наличие необходимых мон-

тажных инструментов и приспособлений. Оборудование, с узлов

которого затруднительно снять консервирующую смазку, ча-

стично разбирают; узлы и детали тщательно осматривают, нет

ли на них забоин, задиров, трещин на обработанных поверхно-

стях; проверяют чистоту отверстий, состояние резьб, шпоночных

соединений. Осматривают шейки валов, уплотнительные эле-

менты.

Сборку оборудования выполняют в полном соответствии

с чертежами, техническими условиями и инструкциями завода-

изготовителя.

3. ПРИЕМКА ФУНДАМЕНТОВ ПОД МОНТАЖ

Почти все оборудование устанавливают на фундамент, кото-

рый рассчитывают в соответствии с массой оборудования и ди-

намической нагрузкой. По характеру воздействия работающих

машин различают следующие фундаменты:

под машины общего назначения (редукторы, насосы, венти-

ляторы и т. д.);

под машины с кривошипно-шатунным механизмом (под

поршневые машины, горизонтальные компрессоры и т. д.);

под машины с ударными нагрузками (прессы и др.);

под тяжелое оборудование (турбогенераторы, бумагодела-

тельные машины);

под металлорежущие станки.

Готовый фундамент должен быть полностью освобожден от

строительного мусора и от опалубки, выступающие концы ар-

матуры должны быть срезаны, в местах подливки сделаны на-

сечки бетона.

Применяемые фундаменты должны удовлетворять следую-

щим требованиям:

1) строго соответствовать чертежам, точно согласованным

с размерами оборудования;

2) положение осей и высотных отметок фундаментов боль-

шого объема (более 150 м3) должно быть закреплено плаш-

ками и реперами, т. е. так называемыми знаками, о которых

будет сказано дополнительно;

3) для фундаментов должен быть использован бетон, марки

которого определяются пределом прочности при сжатии образ-

цов через 28 суток после приготовления из рабочей смеси, в ча-

стности:

бетон марки 75-90, он используется под большинство машин

общего назначения со спокойным и уравновешенным режимом

работы и др. (конвейеры, разрезные станки и др.);

10

бетон марки 90-110, он используется под тяжелые машины и

машины с неуравновешенным режимом работы (сушильные

прессы и др.);

бетон марки 110-140, он используется под тяжелые и ответ-

ственные машины, к работе которых предъявляются повышен-

ные требования в отношении возникающих вибраций (бумаго-

делательные машины, паровые турбины);

4) бетон должен быть уплотнен;

5) фундаменты должны быть прочными, осадка должна

быть равномерной и не должна превышать допустимого пре-

дела (раковины, пористость и другие дефекты недопустимы);

6) фундамент должен иметь ровную поверхность в местах

расположения оборудования.

При приемке фундаментов следует обратить внимание на

точность расположения анкерных колодцев и анкерных болтов,

на длину и размер болтов, на состояние резьбы, на наличие

шайб и гаек.

Самый распространенный дефект, который встречается при

установке фундаментных болтов, — смещение их относительных

осей. В зависимости от смещения и диаметра болта применяют

разные способы исправления. Например, болт перегибают на

возможно большей его длине так, чтобы углы перегиба были

как можно тупее.

Допустимые отклонения фундаментных болтов, мм:

отклонение положения болтов от его осей................ ±3

» » торца болта по высоте...............—5; +20

» » оси болта от вертикали на 1 м. —5

4. РАЗБИВКА ОСЕЙ И НАНЕСЕНИЕ ВЫСОТНЫХ ОТМЕТОК

До начала строительства объекта или монтажа оборудова-

ния разбивают главные оси, по которым будут производить за-

меры положения монтируемого оборудования. Для удобства за-

меров разбивают дополнительные рабочие оси. Осевые линии

натягивают струнами диаметром 0,3—0,5 мм. Рабочие оси дол-

жны быть натянуты с возможно большей точностью. Для этого

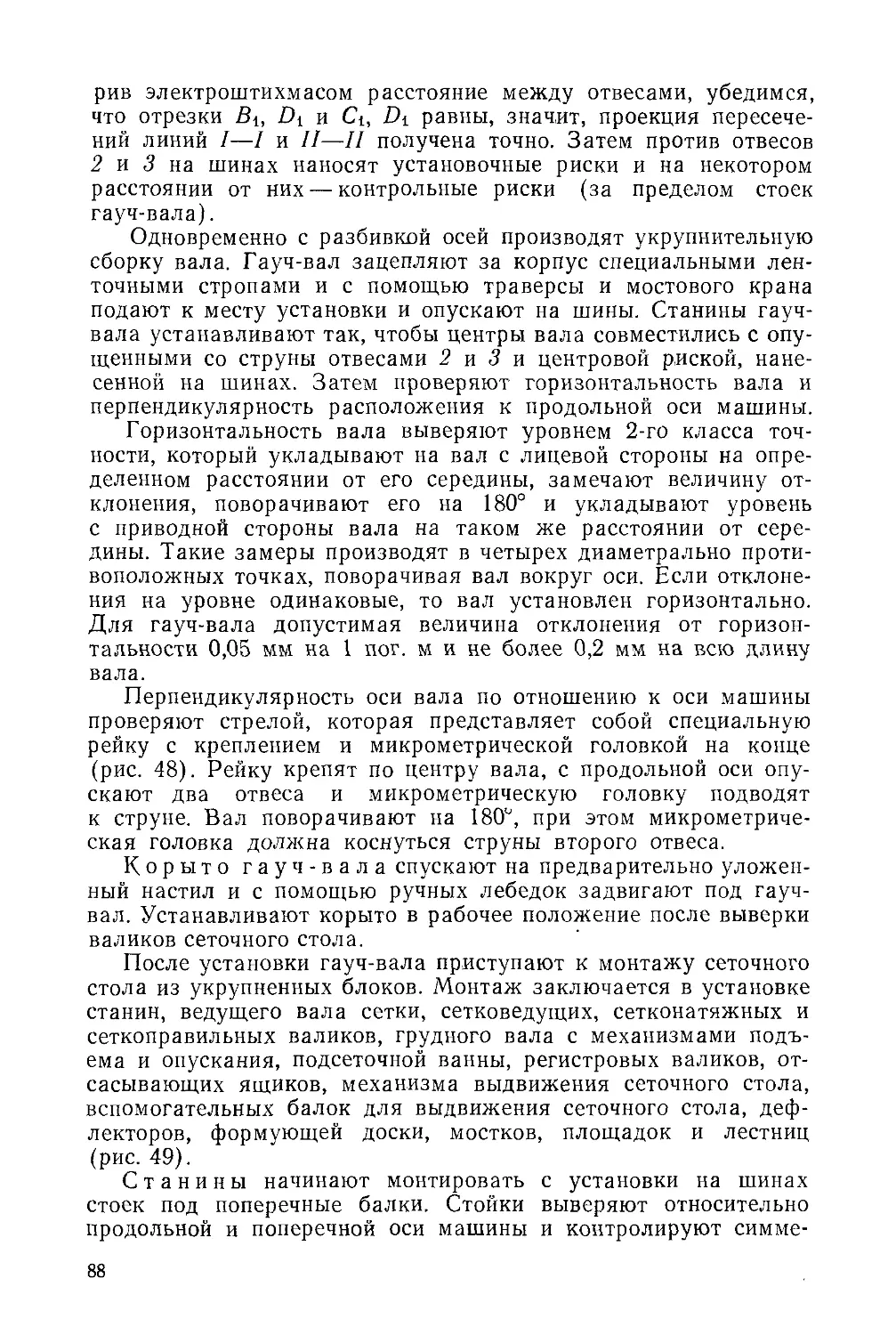

на главной оси 1 (рис. 1), приблизительно против места за-

крепления рабочей осевой струны 6, навешивают отвесы 2 на

тонкой стальной проволоке диаметром 0,15—0,2 мм. Отмерив

рулеткой расстояние от отвесов, устанавливают приспособления

с микрометрическими винтами. На приспособлениях закрепля-

ют рабочую осевую струну и навешивают с обоих концов от-

весы. Перемещая отвесы на главной оси, устанавливают их про-

тив отвесов, спущенных с рабочей оси, и микроштихмасом 4

(рис. 2) с электроакустическим прибором замеряют расстояние

(аь аг, рис. 1) между отвесами, подводя их в соприкосновение

с головкой микроштихмаса с помощью микрометрических вин-

тов приспособления (рис. 3).

11

После нанесения продольной оси приступают к разбивке пер-

пендикулярной оси (рис. 4). Разбить перпендикулярную ось

можно с помощью угольника (рис. 4, Д), угломерного приспо-

собления (рис. 4, 5) или теодолита.

Рис. 1. Схема параллельного пере-

носа осей:

1 — главная ось; 2—отвесы на главной

оси; 3 — сосуды с маслом; 4 — приспособ-

ление для регулировки положения стру-

ны; 5 — отвесы на рабочей струне; 6 —

рабочая струна; сц, а2 — расстояние между

главной и рабочей осями

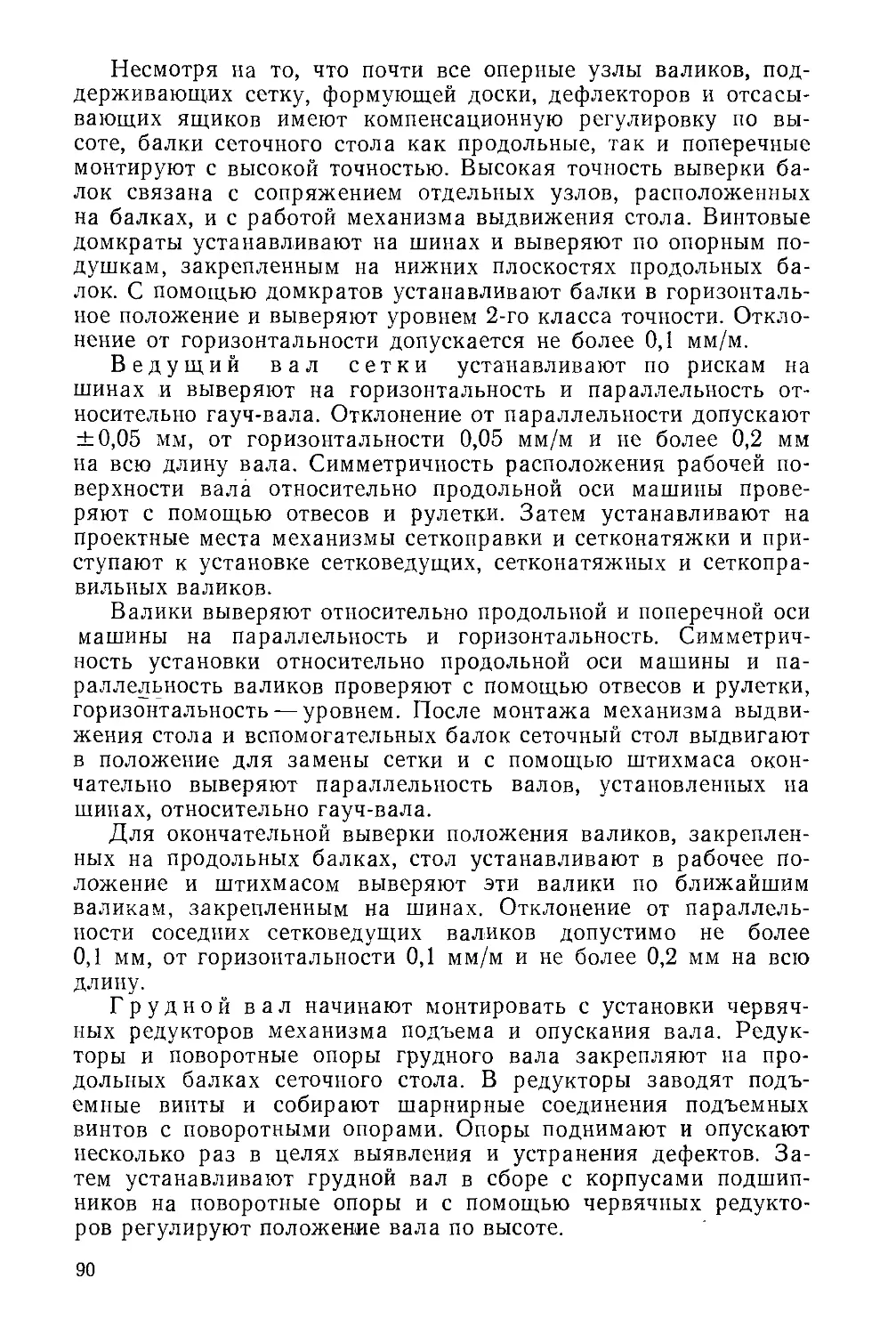

Рис. 2. Схема подклю-

чения электроакустиче-

ского прибора:

1 — наушники; 2 — батарея;

3 — провод; 4 — мнкрошТих-

мас; 5 — отвес

Разбивка с помощью угольника наименее точна и при ней

может произойти отклонение в 5 мм на 10 м струны.

Угломерным приспособле-

нием можно добиться боль-

шей точности: до 1 мм на10.и

длины струны. Угломерное

приспособление представляет

собой Т-образную рамку 8,

укрепленную на штативе 5.

Рамка может перемещаться

винтами 6 и 7. На рамке ук-

реплены щупы 1, 2, 3 и два

микрометрических винта 4.

Щупы и микрометрические

Рис. 3. Приспособление для регули-

рования положения осевых струн

винты расположены так, что

при одинаковой установке микрометрических винтов прямая,

соединяющая их концы, составляет угол 90° с прямой, соединя-

ющей концы щупов 1 и 3. Для разбивки перпендикулярной оси

на главной продольной оси навешивают два отвеса: один —

12

в том месте, где должна пройти перпендикулярная ось, вто-

рой— на расстоянии, равном промежутку между щупами 1 и 3

на приспособлении.

Приспособление устанавливают так, чтобы нити отвесов на-

ходились не далее 2—3 мм от щупов. Вращая регулировочные

винты 6 и 7, добиваются, чтобы нити отвесов касались всех трех

щупов. Далее натягивают перпендикулярную струну, навеши-

Рис. 4. Разбивка перпендикулярной оси:

А — угольником; Б — угломерным приспособлением; /, 2, 3 — неподвижные щупы; 4—

микрометрические винты; 5 — штатив; 6, 7 — регулировочные винты поперечного и про-

дольного перемещения рамки; 8— рамка; а — расстояние между отвесами, м; в — рас-

стояние от точки В до ближайшего отвеса; с — расстояние от точки С до ближайшего

отвеса, м; В, С — точки закрепления осевой струны

вают два отвеса против микрометрических винтов 4 на расстоя-

нии не более 2—3 мм и с помощью этих винтов подгоняют

струны отвесов в соприкосновение с приспособлением.

Осевые струны натягивают над оборудованием так, чтобы

оси не мешали выполнять работы.

Положение рабочих осей должно быть зафиксировано зна-

ками, которые заделывают в строительных конструкциях.

Знаки, определяющие положение осей, называют плашка-

м и. Они представляют собой куски стальных балок, швеллеров

и других профилей, приваренных к арматуре и залитых цемент-

ным раствором.

При монтаже положение оборудования выверяют также и

по высоте. Для этого используют другие знаки, называемые

13

реперами. Репером служит стальной стержень с полукруглой

головкой. Верхнюю часть стержня устанавливают на заданной

высоте с точностью ±0,2 мм. Этот репер является основным, и

отметка иа нем называется «нулевой». Если измеряемая точка

находится выше нулевой отметки, то при измерении перед чис-

лом ставится знак « + », если ниже нулевой отметки,— то знак

«—».

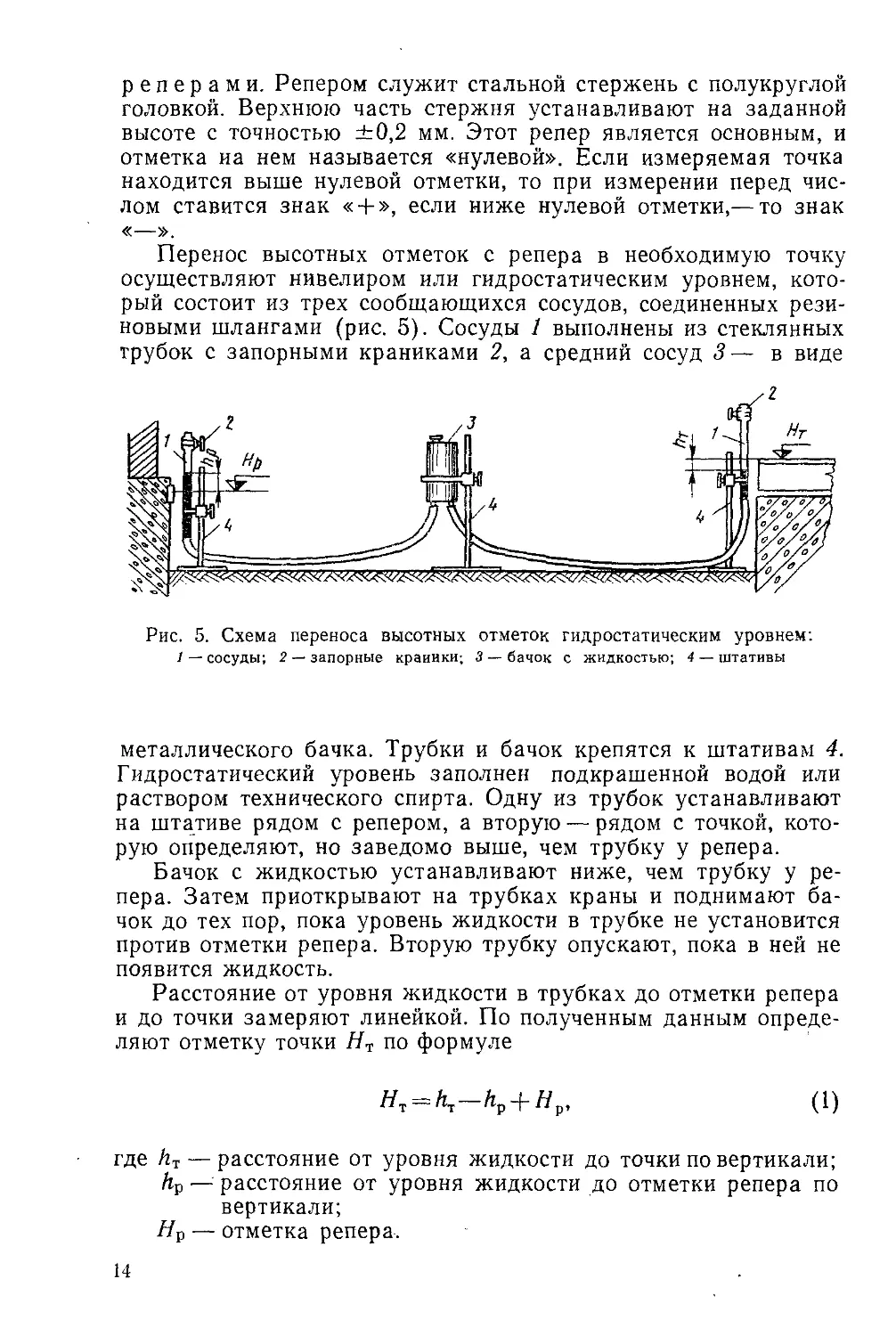

Перенос высотных отметок с репера в необходимую точку

осуществляют нивелиром или гидростатическим уровнем, кото-

рый состоит из трех сообщающихся сосудов, соединенных рези-

новыми шлангами (рис. 5). Сосуды 1 выполнены из стеклянных

трубок с запорными краниками 2, а средний сосуд 3— в виде

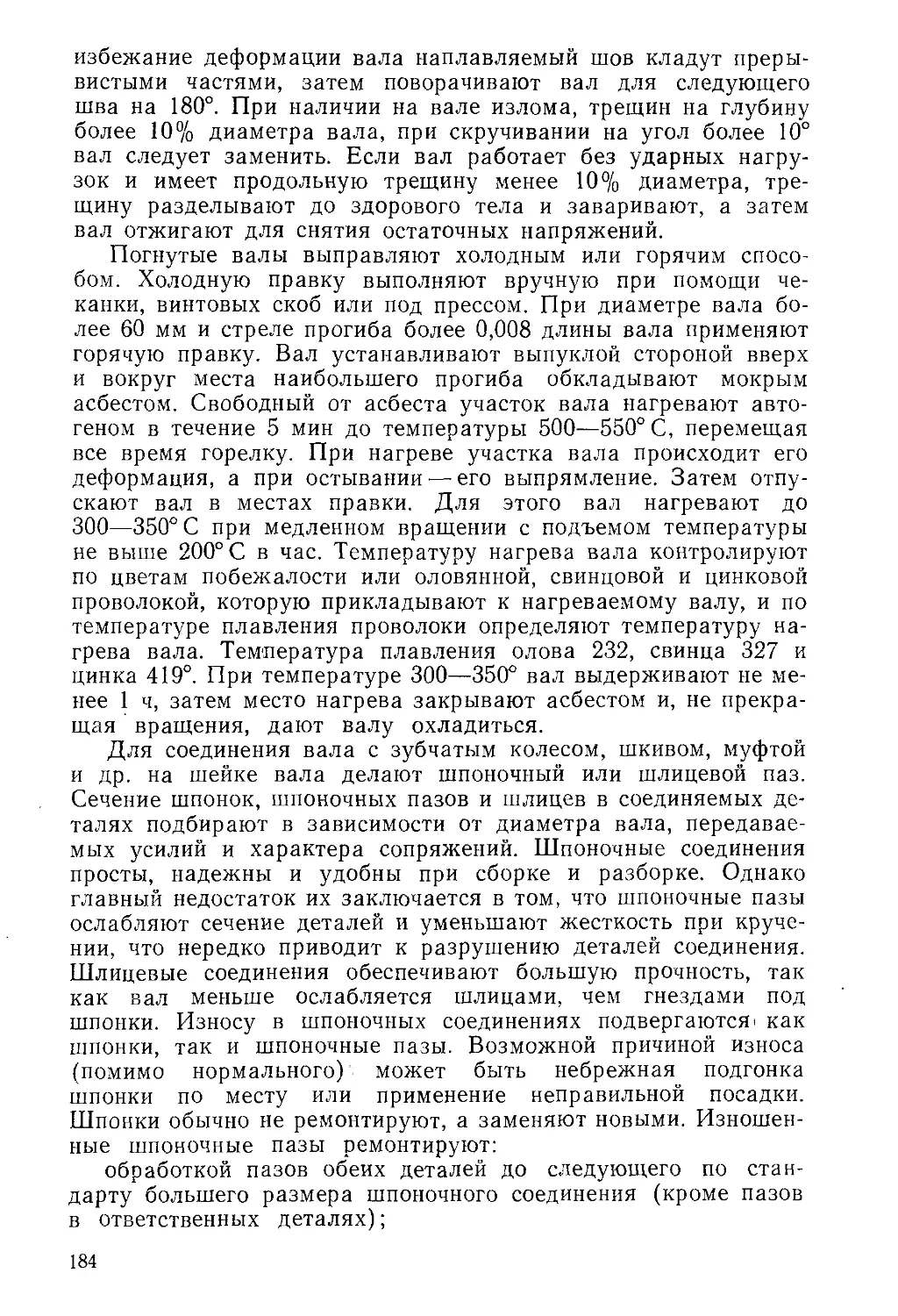

Рис. 5. Схема переноса высотных отметок гидростатическим уровнем:

/ — сосуды; 2 — запорные краники; 3 — бачок с жидкостью; 4 — штативы

металлического бачка. Трубки и бачок крепятся к штативам 4.

Гидростатический уровень заполнен подкрашенной водой или

раствором технического спирта. Одну из трубок устанавливают

на штативе рядом с репером, а вторую — рядом с точкой, кото-

рую определяют, но заведомо выше, чем трубку у репера.

Бачок с жидкостью устанавливают ниже, чем трубку у ре-

пера. Затем приоткрывают на трубках краны и поднимают ба-

чок до тех пор, пока уровень жидкости в трубке не установится

против отметки репера. Вторую трубку опускают, пока в ней не

появится жидкость.

Расстояние от уровня жидкости в трубках до отметки репера

и до точки замеряют линейкой. По полученным данным опреде-

ляют отметку точки Ят по формуле

H^ = h^-hv-4-Hv, (1)

где /гт — расстояние от уровня жидкости до точки по вертикали;

ftp — расстояние от уровня жидкости до отметки репера по

вертикали;

//р — отметка репера.

14

Глава III. УСТАНОВКА ОБОРУДОВАНИЯ

НА ФУНДАМЕНТ

1. СПОСОБЫ СТРОПОВКИ ОБОРУДОВАНИЯ

От правильной строповки оборудования зависит сохранность

оборудования во время подъема, а также безопасность выпол-

нения работ.

При строповке следует надежно крепить оборудование и од-

новременно обеспечивать простоту расстроповки после установ-

Рис. 6. Приспособления для строповки аппаратов и монтажных блоков:

а — петлевой строп; б — одноветвевой строп с крюком; в — двухветвевой строп с крюком;

г —траверса с двумя стропами; д — траверса для подъема царг

ки его на место. Для строповки оборудования применяют уни-

версальные и специальные стропы, изготовленные из пеньковых

и стальных канатов (рис. 6).

При определении усилия в ветви стропа необходимо учиты-

„ . в \

ваты заложение ветвей стропа (отношение а к — I и количе-

ство рабочих ветвей в стропе.

На рис. 7 изображены строп из двух ветвей и расчетная

схема стропа.

Усилие ветви стропа определяют по формуле

Р = ТС, ' (2)

апК

где Q — масса поднимаемого груза, тс;

а — высота треугольника, образуемого ветвями стропа, м;

15

п— количество ветвей в стропе, шт.;

К — расчетный коэффициент неравномерности нагрузки на

ветви стропа;

с — длина ветви, м;

В зависимости от количества ветвей принимаем расчетный

коэффициент неравномерности нагрузки ветвей в стропе:

О

Рис. 7. Строповка груза:

/ — строп из двух ветвей; 2 — расчетная

схема стропа

при 1 и 2 ветвях— 1;

при 4 и 8 ветвях — 0,75;

Пример. Определить усилие

в ветвях стропа при подъеме

груза Q = 16 тс. Количество

ветвей п = 4. Размеры стропа

а = 2 м при Ь — 5 м.

Определяем длину ветви

стропа ____________

Расчетный коэффициент для данного количества ветвей п = 4

принимаем 0,75.

Расчетное усилие в ветви стропа составляет

Р

Qc

ап К

16-3,2

2-4-0,75

= 8,55 ТС.

Если при работе стропы подвергаются перегибам, то их из-

готовляют из канатов с 8-кратным запасом прочности. Если пе-

регибов нет, то из канатов с 6-кратным запасом прочности. Пе-

ред работой стропы тщательно осматривают и, если оборвана

прядь или свыше 10% проволок на одном шаге свивки, или име-

ются заломы, то стропы бракуют. Через каждые полгода стро-

пы испытывают, фиксируя результаты на специальной бирке,

прикрепленной к стропу.

Оборудование стропят за специальные петли, проушины,

цапфы, штуцера, за горловины или корпус. Штуцера, петли,

скобы и другие специальные приспособления могут быть прива-

рены к оборудованию на время выполнения работ.

Если приварить приспособления для строповки невозможно

(например, аппарат покрыт изнутри антикоррозионной плен-

кой), применяют специальный стяжной хомут, который удер-

живает аппарат за счет силы трения. Сила трения должна быть

в 2—3 раза больше массы аппарата.

IG

Необходимая сила натяжения хомута определяется по фор-

муле

JV = кгс, (4)

2 л/

где Q — масса аппарата, кг;

К — коэффициент запаса f, равный 2—3;

f — коэффициент трения.

Минимальная ширина хомута определяется из условия проч-

ности стенок аппарата по уравнению

bmin=~N- СМ’ (5)

*~>Одоп

где N— натяжение хомута, кгс;

S — толщина стенок аппарата, см;

Одон — допустимое напряжение при сжатии, кгс/см2.

Если аппарат имеет толстые стенки, то расчетная ширина

хомута может получиться слишком малой и в месте приварки

штуцеров хомут может вмять стенку аппарата. В этом случае

ширину хомута b определяют из условий местной устойчивости

по приближенной формуле

/, = _2£LCM) (6)

аЕД0П

где Q — масса аппарата, кг;

I — длина штуцера, см;

а — ширина усилительной накладки, см;

Рцои— допустимое местное давление на стенку аппарата,

кгс/см2.

2. ВЫБОР МЕТОДА И СПОСОБА УСТАНОВКИ ОБОРУДОВАНИЯ

В зависимости от имеющихся на монтажной площадке гру-

зоподъемных машин, массы оборудования, условий на монтаж-

ной площадке (наличия подъездов, размера площадки и т. д.),

квалификации рабочих и инженерно-технических работников

может быть выбран один из методов монтажа оборудования:

монтаж в полностью собранном виде; монтаж укрупненными

блоками; монтаж по месту из отдельных деталей и узлов.

Установку оборудования на фундамент по выбранному ме-

тоду можно осуществлять различными способами с использова-

нием различных грузоподъемных машин.

От правильности выбора метода и способа установки обо-

рудования зависят сроки и качество работ, трудоемкость их, бе-

зопасность и экономические показатели.

Рассмотрим ряд способов монтажа на примере установки на

фундамент вертикального аппарата (ректификационной колон-

ны) и горизонтальной цистерны.

2

И. 3. Малинский

17

Монтаж ректификационной колонны

Ректификационная колонна имеет высоту 36 м, диаметр 4 м,

массу 60 т. Доставляется на монтажную площадку в виде от-

дельных царг с фланцами высотой 3 м каждая. Масса нижней

царги 7 т, верхней 6 т, а промежуточных 4,7 т.

Рие. 8. Монтаж ректификационной колонны способом наращивания:

/ — башенный кран БК.-300; 2 — гусеничный кран Э-505; 3 — фундамент; 4 — нижний блок

в процессе установки; 5 — средний блок в процессе сборки; 6—царги верхнего блока

Монтаж способом наращивания (рис. 8) ведут с нижней ча-

сти аппарата, последовательно наращивая отдельные царги. Вы-

полняя монтаж данным способом, приходится вести работы на

разной высоте, что усложняет сборку, увеличивает срок и сто-

имость монтажа. Монтаж ректификационной колонны ведут

краном БК-300 грузоподъемностью 25 тс при вылете стрелы

12 м, высотой подъема 54 м и гусеничным краном Э-505 с дли-

ной стрелы 18 м, грузоподъемностью 7,5 тс при вылете стрелы

4,3 м.

В соответствии с имеющимся грузоподъемным оборудова-

нием целесообразно применять метод монтажа укрупненными-

блоками, выбрав способ наращивания. Укрупненную сборку от-

дельных царг в блоки выполняют гусеничным краном. Блоки

собирают в зоне максимальной грузоподъемности башенного'

Рис. 9. Монтаж ректификационной колонны способом подращивания:

А—отдельными царгами неподвижным порталом; Б блоками с помощью качающегося

портала; / — неподвижный портал; 2 — царга; 3— трактор; 4 — монтируемый аппарат;

5 — качающийся портал; 6 — гусеничный кран; 7 — нижний укрупненный блок; 8 — сред*

ний укрупненный блок; 9~ верхний укрупненный блок

крана по четыре царги в блок. Масса I блока 7 + 4,7X3 = 21,1 т;

II блока 4,7X4= 18,8 т; III блока 6 + 4,7x3 = 20,1 т.

Перед установкой в каждом блоке верхней царги привари-

вают кронштейны для мостков, с которых соединяют блоки

между собой.

Монтаж способом подращивания (рис. 9) ведут на одной

высоте, при нем не требуется установка лесов, но необходимы

механизмы, грузоподъемность которых не меньше массы аппа-

рата.

Монтаж ректификационной колонны ведут порталом высотой

50 м и грузоподъемностью 100 тс.

Портал может быть неподвижным (и тогда монтаж ведут

отдельными царгами) или качающимся (в этом случае монтаж

можно вести укрупненными блоками).

При работе с неподвижным порталом монтаж ведут начиная

с верхней части аппарата, которую затаскивают на фундамент

трактором или лебедкой, затем поднимают на высоту, достаточ-

ную для установки под ней следующей части, стыкуют и соеди-

няют их, поднимают на необходимую высоту и т. д. до оконча-'

ния сборки всего аппарата.

Если портал неподвижен, то высоту его определяют по фор-

Муле H = l + m + n + h + 2 м, (7)

где I — расстояние от низа аппарата до места строповки, м;

т— длина строповки, м;

п — длина полиспастов в стянутом состоянии, м;

h— высота фундамента, м.

Рис. 10. Монтаж ректификационной колонны способом поворота вокруг

оси шарнира:

Л — конструкция шарнира; Б — схема подъема; В — заводка анкерных болтов; / — ан-

керный болт; 2 — колодец; 3 — лапы аппарата

Высоту качающегося портала определяют по формуле

Н = Уа2 + (1 + т + п + И.у + 2м, (8)

где а — вылет портала при наклоне, м.

При работе с качающимся порталом (рис. 9, 5) царги пред-

варительно собирают гусеничным краном в блоки. Блоки распо-

лагают (позиция /) так:

нижний — на фундаменте;

средний — слева от фундамента;

верхний — справа от фундамента.

20

Затем портал наклоняют вправо; стропят его верхний блок,

поднимают (позиции II) и, наклонив портал влево, переносят и

устанавливают его на средний блок, соединяют и уже оба блока

переносят и стыкуют с нижним блоком (позиция 111).

При изменении положения портала необходимо следить за

натяжением всех вант, не допуская излишней слабины, особен-

но при переходе портала через нейтральное положение, иначе

возможен рывок, который может вызвать аварию.

Монтаж способом поворота вокруг оси шарнира (рис. 10)

ведут с помощью мачты, портала, стрелового крана и другого

оборудования.

Потребная грузоподъемность механизмов может быть мень-

ше массы аппарата, особенно если центр тяжести аппарата рас-

положен близко к основанию.

На фундаменте крепят анкерными болтами специальный

шарнир, на который укладывают и приваривают нижнюю часть

аппарата, собранного в горизонтальном положении.

Затем следует установить мачту на таком расстоянии от про-

ектной оси аппарата, чтобы блоки полиспастов не сошлись в мо-

мент установки аппарата в вертикальном положении минимум

на 1,5—2 м.

Расстояние от оси аппарата до оси мачты определяют по

формуле „

5+у + / + 2м, (9)

где I — длина полиспаста в собранном состоянии, м;

D — диаметр скруббера, м.

Грузоподъемность полиспаста, усилие в шарнире, мачте и

вантах в момент отрыва аппарата от земли определяют:

а) усилие полиспаста, тс, по формуле

р___________________________QED

~ dH ’

б) усилие в ванте, тс, по формуле

р - Pal

2De

в) вертикальную нагрузку на мачту, тс, по формуле

D D

г) горизонтальное усилие в шарнире, тс, по формуле

р ________________________Ра

~ D ’

где Q — масса аппарата, т;

Н — высота мачты, м;

Е — расстояние от шарнира до центра тяжести аппарата, м;

(Ю)

(Н)

(12)

(13)

21

D — расстояние от оголовка мачты до места строповки, м;

d — расстояние от опорного шарнира до места строповки, м;

а — расстояние от основания мачты до места строповки, м;

I — длина задней ванты, м;

е — расстояние от оси мачты до якоря задней ванты, м.

При переходе центра тяжести аппарата через ось шарнира

аппарат начинает самопроизвольно опускаться под действием

силы тяжести. Чтобы предотвратить это, устанавливают поддер-

живающую лебедку.

Рис. 11. Монтаж ректификационной колонны подъемом за верх с подтаски-

ванием нижней части:

/ — монтируемый аппарат; 2 — неподвижный портал; 3— фундамент; 4— санн; 5 — трос

от саней к лебедке; 6 — лебедка; 7 — трактор; 8 — полиспаст

Усилие Р на трос, поддерживающий лебедку, будет макси-

мальным в момент касания днищем аппарата фундамента и оп-

ределяется по формуле

(14

Lb V '

где Q — масса аппарата, т;

е' — расстояние от центра тяжести вертикально стоящего

аппарата до шарнира в горизонтальной проекции, м;

L—расстояние от шарнира до места закрепления поддер-

живающего троса на аппарате, м;

Ь — расстояние от лебедки до места шарнира, м.

При установке аппарата на фундамент этим способом не

следует заливать анкерные болты до его установки, так как по-

пасть на них отверстиями лап почти невозможно.

Монтаж подъемом за верх с подтаскиванием нижней части

(рис. 11) выполняют неподвижным порталом 2 и гусеничным

трактором 7 или лебедкой 6. Аппарат 1 собирают в горизон-

тальном положении. Верхняя часть его находится на фундамен-

22

те 3, а нижняя укреплена на санях 4, но так, чтобы аппарат

при подъеме мог поворачиваться вокруг узла крепления. Ап-

парат стропят за верхнюю часть и начинают поднимать, одно-

временно подтаскивая сани. При этом следят, чтобы полиспаст

8 находился в вертикальном положении. Когда сани прибли-

зятся к фундаменту, их отвязывают, поднимают аппарат над

фундаментом, совмещают отверстия в лапах с анкерными бол-

тами и устанавливают на фундамент.

Монтаж способом подъема в горизонтальной плоскости с по-

следующим поворотом (рис. 12) ведут мачтой, высота которой

Рис. 12. Монтаж ректификационной колонны способом подъема в горизон-

тальной плоскости с последующим поворотом:

Д —схема подъема; Б — схема строповки; / — внешняя ванта; 2 — внутренняя ванта;

ЦТ — центр тяжести

может быть на 10—15% меньше высоты аппарата. Колонну со-

бирают в горизонтальном положении непосредственно на фун-

даменте, стропят ее за ложные штуцера, приваренные на 40—

50 см выше центра тяжести, а со стороны верхней части крепят

трос уравновешивающей лебедки.

При подъеме уравновешивающая лебедка удерживает ко-

лонну в горизонтальном положении. Колонну поднимают на вы-

соту h большую на 1,5—2 м, чем расстояние от места строповки

до основания, переводят ее в вертикальное положение и опус-

кают на фундамент.

Усилие на уравновешивающую лебедку определяют по фор-

муле

Р=^тс, (15)

где Q — масса аппарата, т;

а — расстояние от центра тяжести до строповки, м;

I — расстояние от места крепления троса уравновешиваю-

щей лебедки до места строповки, м.

23

Монтаж способом выжимания (рис. 13) ведут специальным

подъемником, изобретенным инженерами М. И. Васильевым и

Е. В. Грузиновым.

На фундаменте крепят анкерными болтами специальный

шарнир 7, на который укладывают и приваривают нижнюю

часть колонны 8, собранной в горизонтальном положении. При-

мерно к середине колонны крепят один конец сдвоенной опоры

Рис. 13. Монтаж ректификационной

колонны способом выжимания:

/ — тележка; 2—полиспаст; 3 — лебедка;

4 — направляющие рельсы; 5—короткая

опора; 6 — длинная опора; 7 — шарнир; 8—

колонна; 9—фундамент; 10 — тормозная

система; a — первоначальное положение

аппарата; б — выжимание аппарата корот-

кой опорой; в — выжимание аппарата

длинной опорой

подъемника, второй конец сое-

динен с тележками 1, установ-

ленными на рельсах 4. Тележ-

ки с помощью канатов соеди-

нены с лебедками 3. При натя-

жении канатов тележки дви-

жутся, подтягивая дальний ко-

нец опоры. При этом опора

подъемника идет вверх, выжи-

мая аппарат до установки его

в вертикальное положение.

Сначала работает одна тележ-

ка с короткой штангой, она

стоит к горизонту круче и под-

тягивать ее легче. После того

как она встанет вертикально,

начинает работать более длин-

ная опора, которая в этот мо-

мент уже значительно подня-

лась. Распределение сил в тре-

угольнике «аппарат — рамная

опора — канаты» таково, что

на канаты приходится нагруз-

ка всего 0,75 массы колонны,

что позволяет применять стан-

дартные канаты при большой

массе колонны. Самое большое

напряжение канаты испытыва-

ют в начальный момент, когда

поднимаемый аппарат лежит на земле, затем нагрузка посте-

пенно снижается до нуля. Этот способ обеспечивает безопас-

ность, позволяет выполнять работы в естественных условиях.

Сборку подъемного устройства можно выполнить за несколько

часов, а подъемник легко изготовить на монтажной площадке.

Монтаж горизонтальной цистерны

Монтаж выполняют способом накатывания на фундамент.

В данном случае требуется установить на фундамент цистерну

массой 30 т, длиной 15 м и диаметром 3 м. Высота фундамента

1,6 м. Для накатывания используют лебедки грузоподъемностью

24

2,5 тс. При этом способе подъем цистерны на фундамент может

производиться с применением эстакады, а если условия не поз-

воляют установить эстакаду, то можно выполнить подъем ци-

стерны накатыванием на тросах (рис. 14). Эстакаду делают из

брусьев, двутавровых балок и другого материала, но с таким

расчетом, чтобы длина ее превосходила высоту минимум в 3 ра-

за. Длина эстакады может быть определена по формуле

где Q — масса аппарата, т;

h — высота фундамента, м;

Р — грузоподъемность лебедок, тс;

п — количество лебедок (не менее 2).

Рис. 14. Накатывание цистерны на фундамент:

А —> накатывание с навернутыми на цистерну тросами; Б — накатывание с охватом ци-

стерны тросом; В — подъем цистерны на тросах; / — фундамент; 2 — цистерна; 5 —

эстакада; 4— лебедка; 5 — тяговый трос; 6 — контрольная струна; 7 — ролик

Трос от лебедки наматывают на цистерну и конец закреп-

ляют на аппарате или обводят вокруг цистерны и конец закреп-

ляют на якоре. Количество витков троса, обматываемого вокруг

цистерны, определяют по формуле

к=4+1’5’ <17>

где 5 — общая длина пути аппарата при накатывании, м;

D — диаметр аппарата, м;

1,5 — количество витков трения, снижающих нагрузку на

узел крепления троса.

25

При накатывании аппарата на фундамент по эстакаде необ-

ходимо следить за параллельностью его передвижения. При

накатывании на тросах, если высота фундамента больше диа-

метра аппарата, то в местах, где трос ляжет на фундамент,

необходимо установить ролики. Максимальное усилие на ле-

бедки в этом случае определяют по формуле

где Q — масса аппарата, т;

п — количество лебедок (не более 2);

<р — коэффициент полезного действия отводного блока;

т — количество отводных блоков на одну лебедку.

После накатывания цистерны на фундамент ее домкратом

опускают на посадочные места.

Если приходится устанавливать на фундамент аппарат пря-

моугольной формы, то его укладывают на деревянные или ме-

таллические сани и затаскивают по эстакаде с помощью трак-

тора, лебедки или полиспаста.

При этом необходимое усилие определяют по формуле

-^- + <27

Р=—----------тс, (19)

п

где Q — масса аппарата, т;

h — высота фундамента, м;

I — длина эстакады, м;

п — число лебедок, шт.;

f-—коэффициент трения саней по эстакаде;

Q' — нормальная к поверхности эстакады составляющая

массы аппарата и саней, т.

Для снижения коэффициента трения эстакаду смазывают

маслом, намораживают лед или подкладывают катки.

Глава IV. МОНТАЖ ТИПОВЫХ УЗЛОВ МЕХАНИЗМОВ

В целлюлозно-бумажном производстве применяют разнооб-

разное оборудование. Однако большинство машин имеет ряд

сходных деталей и узлов, монтаж которых выполняют по об-

щим правилам,— это подшипники скольжения и качения, валы,

муфты, ременные и зубчатые передачи и т. д.

1. МОНТАЖ ПОДШИПНИКОВ

Во всех машинах применяют два типа подвижных опор:

опоры с трением скольжения и опоры с трением качения. В пер-

вом случае происходит взаимное перемещение и взаимодейст-

вие рабочих поверхностей, разделенных вкладышем скольже-

26

НИЯ и масляной пленкой. Во втором случае между рабочими по-

верхностями закладывают тела качения. При выборе подшип-

ника учитывают технико-экономические условия эксплуатации

машины, размеры, конструкцию, технические условия на его из-

готовление, установку и эксплуатацию.

Все современное целлюлозно-бумажное оборудование на

98—99% оснащено подшипниками качения и лишь на 1—2% —

подшипниками скольжения. В связи с тем, что подшипники ка-

чения по сравнению с подшипниками скольжения имеют мень-

шие осевые размеры, меньший коэффициент трения при трога-

нии с места и при малых оборотах, их легче смазывать, проще

обслуживание и уход. Кроме того, на изготовление их меньше

расходуется цветных металлов, а при эксплуатации они дают

экономию энергии, меньше простоев оборудования и повышают

к. п. д. машины.

Наряду с достоинствами у подшипников качения есть и не-

достатки, к которым следует отнести: большие радиальные раз-

меры, большую массу, высокую стоимость. Кроме того, их слож-

но подбирать при сочетании высоких радиальных и осевых на-

грузок и скоростей вращения; они требуют высокой точности

изготовления.

При работе механизма на предельно допустимых режимах

упорные и радиально-упорные подшипники не способны обеспе-

чить надежную работу. В этих случаях целесообразно приме-

нять подшипники скольжения, особенно с жидкостным трением

(рис. 15).

Принцип работы такого подшипника состоит в том, что при

всех условиях работы между шейкой и подшипником всегда

сохраняется масляная пленка, которая обеспечивает жидкост-

ное трение. Коэффициент трения не превышает 0,001—0,008,

т. е. он такой же, как и у подшипников качения.

Износ этих подшипников практически отсутствует, они мо-

гут служить более 10—15 лет, допуская при этом удельное дав-

ление 250 кгс/см2 и выше, а окружную скорость цапф 25—

30 м/с.

Упорные подшипники скольжения на водяной смазке имеют

вкладыши из фторопласта, армированного бронзой, и допус-

кают работу при удельном давлении 150 кгс/см2 и скорости

скольжения 35,5 м/с. Отличительной особенностью таких под-

шипников являются высокие допустимые удельные нагрузки,

низкий стартовый коэффициент сухого трения фторопласта, уп-

рощенная конструкция и использование воды в качестве сма-

зывающего материала.

Машины, устанавливаемые на предприятиях целлюлозно-бу-

мажной промышленности, как правило, проходят полную стен-

довую сборку на заводах-изготовителях, и положение подшип-

ников на шинах, фундаментных плитах и станинах фиксируется

штифтами.

27

При монтаже машин и выполнении ремонтных работ прихо-

дится собирать узлы машин, в которых имеются подшипники

скольжения и качения.

Рис. 15. Подшипник жидкостного трения:

1 — коническая втулка; 2 — цилиндрическая втулка-вкладыш с баббитовой заливкой; 3 —

отверстие для подачи смазки; 4 — отверстие для отвода смазки; 5—фланец для восприя-

тия осевых нагрузок; 6, 7 — упорные кольца с баббитовыми поверхностями для восприя-

тия двусторонних осевых усилий; 8 — шпонка для крепления конической втулки, 9—

гайка; 10 — полукольца; 11 — резиновые кольца-уплотнения

Для нормальной работы подшипников скольжения необхо-

димо выдержать следующие условия:

подшипник должен быть установлен соосно с валом, что

обеспечит правильное прилегание вкладышей к шейке вала;

зазор между вкладышем и валом должен соответствовать

техническим условиям;

28

рабочая поверхность вкладышей должна быть подогнана

к шейке вала;

вкладыш должен плотно соединяться с корпусом подшип-

ника;

корпус подшипника должен надежно крепиться к фундамен-

ту и не должен смещаться под действием вибраций;

системы смазки и охлаждения должны работать безотказно.

Подшипники скольжения могут иметь разъемный (рис. 16)

или неразъемный корпус, в котором помещают вкладыши. У не-

Рис. 16. Разъемный подшипник скольжения:

1 — корпус; 2 —крышка; 3 —вкладыши; 4— шпильки; 5—баббит; 6 — прокладка; 7 — по-

лукольцо сальника; 8 — фетровое уплотнение; 9— заглушка; 10— фетровая прокладка.

Светлыми стрелками показаны поверхности, подлежащие проверке на плотность приле-

гания, зачерненными стрелками показаны поверхности, подлежащие пришабриванию

по валу

разъемного подшипника (рис. 17) вкладыш выполнен в виде

втулки, которая запрессована в корпус подшипника. Запрес-

совку можно выполнить с помощью молотка или пресса. Если

нагреть корпус подшипника до 80—100° С или охладить втулку

твердой углекислотой до минус 70—75° С, то запрессовку вы-

полнить значительно легче. После запрессовки внутренний диа-

метр втулки может уменьшиться, а это может не обеспечить

требуемого внутреннего зазора между втулкой и валом. По-

этому внутренний диаметр необходимо проверить по валу или

по калибру и, если это необходимо, то втулку можно расшаб-

рить, пройти разверткой или откалибровать прогонкой поли-

рованной оправки соответствующего диаметра.

Подшипники устанавливают и выверяют по оси совмест-

но с валом (рис. 18). Сначала выполняют предварительную

установку корпусов подшипников без вала и совмещают оси

подшипников с проектной осью вала. Для этого в подшипники

вставляют диски, диаметр которых равен диаметру шейки вала.

29

В центре диска 1 просверлены отверстия диаметром 0,7—0,8 мм.

С осевой струны опускают два отвеса 2 на нитях диаметром

0,2—0,3 мм. Необходимо добиться, чтобы оба отвеса и центр

подшипника находились на одной визирной осевой линии.

Расстояние а от диска до ближайшего отвеса должно быть

цо возможности минимальным. Установив два крайних подшип-

ника, регулируют положение среднего подшипника, чтобы свет

лампы, помещенной против центра одного из них, был виден че-

рез отверстия в дисках всех трех подшипников. Затем уклады-

вают вал и приступают к выверке подшипников по оси относи-

Рис. 17. Запрессовка втулок в кор-

пус неразъемного подшипника:

а —молотком; б — прессом; / — корпус

Подшипника; 2 — втулка; 3—-накладка; 4—

оправка; 5 — плунжер пресса

Рис. 18. Схема выверки подшипника

по оси:

/ — диск с осевыми дисками; 2 —отвесы;

3 — клинья

тельно вала, замеряя зазоры с помощью щупа в четырех диа-

метрально противоположных точках по обоим концам подшип-

ника. Если щуп толщиной 0,05 мм не проходит в нижних

точках, то величина верхнего зазора соответствует техническим

условиям, а боковые зазоры равны между собой. Для регулиро-

рания боковых зазоров разворачивают корпус подшипника, для

регулирования нижнего зазора устанавливают прокладки под

опорные плоскости корпуса.

Прилегание вала к нижнему вкладышу проверяют по краске

или натиру. Для этого собирают подшипник, поворачивают вал

на 60—90° в ту или другую сторону, затем снимают верхний

вкладыш и, приподняв вал, вынимают нижний вкладыш и по

числу пятен определяют степень прилегания к вкладышу. Вал

должен соприкасаться с вкладышем по дуге окружности, рав-

ной 60—70°, а площадь касания должна составлять 60—70%

рабочей площади нижнего вкладыша. Чем больше число оборо-

тов вала, тем точнее должен быть пришабрен вкладыш, что

определяется количеством пятен касания на единицу поверхно-

сти вкладыша (на 1 см2) : особо точная шабровка 6—10 пятен;

30

шабровка 1-го класса 4—5 пятен; шабровка 2-го класса 2—•

3 пятна.

Подшипники качения состоят из двух колец, между кото-

рыми размещены тела качения, шарики или ролики. По харак-

теру воспринимаемых нагрузок подшипники качения делят на

радиальные, воспринимающие радиальные усилия; упорные,

воспринимающие осевые усилия, и радиально-упорные, воспри-

нимающие оба вида усилий. В зависимости от количества рядов

тел качения подшипники бывают однорядные и многорядные.

Если внутренняя поверхность наружного кольца выполнена

в виде сферы, то такой подшипник допускает некоторый пере-

кос оси вала относительно оси корпуса. Такие подшипники на-

зывают самоустанавливающимися.

При монтаже и ревизии подшипниковых узлов необходимо

проверять: качественное состояние подшипников; правильность

посадки подшипников на валу и в корпусе; соосность посадоч-

ных мест в корпусах; качественное состояние сопряженных

с подшипниками деталей; правильность регулировки подшипни-

ков; комплектность и работоспособность системы смазки; на-

дежность и правильность установки уплотнений.

С завода-изготовителя подшипники поступают покрытые

консистентной смазкой. Перед монтажом подшипники тщатель-

но промывают и осматривают.

В качестве промывочного материала используют:

для подшипников — масла индустриальные 12 или 20, нагре-

тые до температуры 100° С; керосин; уайт-спирит; моющие рас-

творы (2—2,5%-ные водные растворы олеинокалиевого или оле-

инонатриевого мыла), нагретые до 75—95° С, с обязательной

последующей промывкой подшипников в горячем (110° С) мине-

ральном масле;

для деталей подшипникового узла — керосин; водный 3—

5%-ный раствор кальцинированной соды, нагретый до 60—80° С',

водный 0,5%-ный раствор мыла; трихлорэтилен, подогретый до

60—80° С.

После промывки детали протирают насухо и покрывают

бумагой.

Качественное состояние подшипников проверяют по внеш-

нему виду, маркировке, легкости вращения, наличию радиаль-

ных зазоров и осевой игры.

Не допускаются к монтажу или после ревизии к дальнейшей

эксплуатации подшипники, у которых обнаружены трещины,

сколы, вмятины, площадки, образованные заклиниванием тел

качения на кольцах, шариках или роликах.

сплошная или местная глубокая коррозия, забоины, лунки,

раковины, шелушение на рабочих поверхностях колец, шариков

или роликов;

разрушения или значительная выработка сепараторов, иска-

жающая геометрическую форму гнезда под тела качения;

31

недостающие тела качения, отсутствие заклепок или распо-

рок в сепараторах;

тугое вращение, заедание, торможение;

отклонение от требующихся норм на радиальные зазоры и

осевую игру;

неравномерное и недостаточное по площади прилегание за-

крепительных втулок к поверхностям вала и подшипника (ме-

нее 75%) •

На дефектные подшипники составляют акт, в котором ука-

зывают фирму, обозначение подшипника, место установки, про-

работанный срок, характер повреждения и выводы.

Если подшипник насаживается на вращающийся вал, то при-

меняют глухую, тугую, напряженную или прессовую посадки

в системе отверстия. Если подшипник насаживают на непод-

вижную ось, то применяют посадки скольжения и движения.

Если корпус неподвижен — наружное кольцо устанавливают

в корпусе на напряженной или скользящей посадке, а если кор-

пус вращается—на глухой или тугой посадке (по системе вала).

Е[ри небольших оборотах и значительных нагрузках приме-

няют более напряженные посадки, при больших оборотах — ме-

нее напряженные.

При сборке подшипниковых узлов подшипник сначала уста-

навливают на ту деталь, которая должна вращаться.

Посадку подшипника можно осуществлять в холодном или

в горячем состоянии. Подшипник нагревают в масляной ванне

до 90—100° С. Вместо нагрева можно применить охлаждение

твердой углекислотой в течение 12—15 мин. При посадке под-

шипника с большим натягом можно применить комбинирован-

ный способ термопосадки — нагрев внутреннего кольца и ох-

лаждение вала. В холодном состоянии посадку осуществляют

с помощью пресса или молотка и медной выколотки (рис. 19).

Выколотку перемещают по окружности после каждого удара,

чтобы не произошло перекоса и заклинивания подшипника. Под-

шипник должен плотно прилегать к заплечикам вала. Клейме-

ное кольцо подшипника должно быть обращено наружу.

Эти способы посадки подшипника являются механическими

и при массовом применении, и при посадке крупногабаритных

подшипников не могут считаться совершенными.

Вместо механических способов посадки и демонтажа под-

шипников применяют гидравлический способ, используя для

этого гидравлическое приспособление для посадки подшипников

качения (рис. 20), особенно при монтаже и демонтаже подшип-

ников с внутренним диаметром 140—150 мм и более, устанавли-

ваемых на конусных переходных втулках или непосредственно

на конусных цапфах.

В отделе главного механика должен быть список всех необ-

ходимых размеров сменных гидравлических гаек, применяемых

в зависимости от конкретного подшипникового узла.

32

Рис. 19. Способы посадки и снятия подшипников качения:

а — монтажной трубой; б, в — съемниками; г — выколоткой

Рис. 20. Гидравлическое приспособление для посадки подшипников качения:

I — коническая втулка; 2—гидравлическая гайка; 3—шланг (трубка) высокого давления;

4—держатель насоса; 5 — манометр; 6 — насос; 7—рукоятка

Для работы с гидравлическими гайками требуется шланг

высокого давления 3, держатель насоса 4, манометр 5 и насос 6.

Гидравлическая гайка 2 навинчивается на резьбовую часть

цапфы так, чтобы поршень гайки упирался в торец втулки 1.

Насосом 6 масло подается в гидравлическую гайку 2. Поршень

Рис. 22. Схема проверки прямолинейности

оси вала:

А — проверка параллельности вала отвесом; Б — про-

верка параллельности вала с помощью приспособле-

ния и отвеса; Л 2— отвесы; 3 —призма; 4 —уровень;

5 — обработанная поверхность

Рис. 21. Гидравличе-

ская гайка:

1 — стальное кольцо; 2—

кольцеобразный пор-

шень; 3, 4—наружное и

внутреннее уплотнитель-

ные кольца; 5, 6 — от-

верстия для соединения

с масляным насосом

(одно отверстие закры-

вается шаровым клапа-

ном)

Рис. 23. Выверка вертикальности валов:

А — отвесом; Б — рамным уровнем; 1 — отвес; 2—

вал; 3—рамный уровень

гайки под давлением масла выдвигается и запрессовывает

втулку в подшипник до требуемой величины уменьшения ради-

ального зазора в подшипнике. Давление, создаваемое в системе,

отражается манометром 5.

Гидравлическая гайка (рис. 21) состоит из стального кольца

1 с внутренней резьбой и цилиндрической канавкой с одной сто-

роны, в которую вставляется кольцеобразный поршень 2. Он

имеет два уплотнительных кольца: наружное 3 и внутреннее 4,

34

которые вставляются в соответствующие кольцевые канавки на

наружной и внутренней цилиндрических поверхностях поршня.

В качестве материала уплотнительных колец служит термопла-

стический кордовый шнур.

Насос может создавать давление около 1000 кгс/см2. В ка-

честве жидкости используют минеральное масло с вязкостью

10—15°Езо (например, МС-20 с добавлением 20% веретенного

масла).

2. МОНТАЖ ВАЛОВ

При монтаже оборудования целлюлозно-бумажных пред-

приятий приходится устанавливать большее количество валов

в горизонтальной и вертикальной плоскостях.

Наиболее ответственной частью вала являются его шейки,

обработанные по 8—10-му классу чистоты, поэтому после изго-

товления их тщательно зачищают от повреждений. Шейки валов

покрывают слоем густой смазки, краской, оборачивают прожи-

ренной бумагой, защищают деревянными или металлическими

колпаками.

Перед монтажом шейки валов тщательно осматривают и об-

наруженные дефекты (ржавчину, задиры, риски, вмятины и т. д.)

устраняют до установки вала. Затем проверяют прямолиней-

ность вала (рис. 22). Для этого вал укладывают на подкладки,

параллельно оси вала натягивают струну и замеряют микромет-

рическим штихмасом расстояние от отвеса 1, опущенного с кон-

трольной струны до отвеса 2, опущенного с вала. Замеры произ-

водят в нескольких точках по длине вала, передвигая для этого

отвесы. Затем вал поворачивают на 90° и снова производят за-

меры. Величина 6 дает расстояние от отвеса, спущенного

с контрольной струны, до оси вала. Мерительным инструментом

ГТ о й '|— Ь

служит электроштихмас. У прямолинейного вала величина —1—

должна быть одинакова для всех точек замера. Если будет об-

наружен изгиб вала, выходящий за пределы допустимого, то вал

подвергают правке.

При монтаже валов выполняют следующие операции: уста-

новку валов по привязкам и отметкам; выверку горизонталь-

ности; выверку вертикальности; выверку перпендикулярности;

центровку; выверку параллельности.

Положение валов при их установке проверяют по монтаж-

ным осевым линиям и по высотным реперам. Горизонтальность

выверяют уровнем 2—3-го класса точности. Вертикальное по-

ложение валов выверяют рамным уровнем либо по отвесу

(рис. 23). Вертикальность вала по рамному уровню проверяют

в двух взаимно перпендикулярных направлениях, прикладывая

Уровень к валу в нескольких точках и фиксируя положение

35

пузырька. Для проверки положения вала по отвесам используют

монтажные струны, с которых опускают два отвеса, смещенных

под углом 90°, и измеряют электроштихмасом расстояние между

валом и отвесами.

Выверять параллельность валов начинают с разбивки осевых

линий. Валы устанавливают по привязкам и отметкам, выверяют

их горизонтальность и, закрепив один из валов, проверяют па^

раллельность второго вала. Если расстояние между валами не

Рис. 24. Выверка параллельности вала:

а— штихмасом; б—стальной рулеткой; в—струной и рейсмусом; 1, 2— валы;

штихмас; 4, 5 — валы; 6 — изогнутый рейсмус; 7 — струна; 8 — скобы; 9 — груз; A, D —

первоначальное положение скоб; С, В—положение скоб после поворота валов на 180°

превышает 1 —1,5 м, можно использовать микрометрический

штихмас. При большем расстоянии между валами можно ис-

пользовать рулетку или рейсмус.

Для выверки параллельности с помощью рейсмуса (рис. 24)

перпендикулярно оси вала натягивают струну, а на валы крепят

изогнутые рейсмусы так, чтобы между струной и концами рей-

смусов был минимальный зазор, равный 0,2—0,3 мм. Затем валы

поворачивают на 180° и вторично замеряют зазор. Передвигая

один конец вала, добиваются такого положения, при котором

зазоры окажутся равными.

36

Взаимно перпендикулярные валы могут быть расположены

в горизонтальной или в вертикальной плоскости.

Выверять их (рис. 25) начинают с установки горизонталь-

ности вала 1. На конец второго вала 2 устанавливают скобу 3

с минимальным зазором, затем поворачивают вал на 180° и за-

меряют зазор. Перемещая конец вала 2, добиваются одинако-

вого зазора.

Центровку валов производят в тех случаях, когда валы

должны быть соединены между собой; ее можно провести с по-

мощью лекальной линейки или скоб (рис. 26). Лекальную ли-

нейку прикладывают к

поверхности соединяемых

валов в трех или четырех

местах по окружности, за-

меряя щупом зазор меж-

ду плоскостью линейки и

каждым валом. Более

точные результаты можно

Рис. 25. Выверка перпендику-

лярности валов:

1, 2—в&лъ\; 3 — скоба; А — перво-

начальное положение скобы; Б —

положение скобы после поворота

вала на 180°

Рис. 26. Способы центровки валов:

А — лекальной линейкой; Б — скобами с заострен-

ными концами; В — скобамн с плоскими торцами;

Г — скобами с фигурным вырезом; I, II, III,

IV — положения вала при повороте на 90°; а, б—

замеряемый зазор; 1 — лекальная линейка; 2, 3—

валы; 4—скоба с заостренными концами; 5 —

скоба с плоскими торцами; 6—скоба с фигурным

вырезом

получить, используя скобы с горизонтальными и вертикальными

чисто обработанными участками, между которыми производят

замеры штангенциркулем с ценой деления 0,05 мм или микро-

метром с ценой деления 0,01 мм в четырех противоположных

точках между плоскостями а и б. Разность величин зазоров a

укажет на наличие перекоса валов, а разность величин зазоров

б — на то, что осевые линии валов лежат не на одной прямой.

3. МОНТАЖ МУФТ

Для соединения отцентрированных валов применяют муфты

сцепления (рис. 27). Эти муфты обеспечивают плавность пере-

дачи и смягчают толчки и удары, возникающие при резких из-

менениях крутящего момента. В зависимости от характера ра-

боты валов их подразделяют на жесткие, эластичные и под-

вижные.

37

Жесткие муфты применяют значительно чаще. Различают

продольно-свернутые и поперечно-свернутые жесткие муфты.

Они просты по конструкции, но требуют точной центровки вала.

Продольно-свернутые муфты удобны тем, что их можно уста-

Рис. 27. Муфты сцепления:

а — поперечно-свернутая; б — продольно-свернутая; в — пружинная; г —дисковая; / —

корпус полумуфты; 2 —- центрующее кольцо; 3 — шпонка; 4 — вал; 5 —узкий паз; 6 — ши-

рокий паз; 7 — болт с гайкой; 8 — кожух; 9 — змеевидная пружина; 10 — эластичная пру-

жина; // — палец

навливать, не сдвигая валов. Поперечно-свернутая дисковая

муфта состоит из двух дисков, насаженных на вал с натягом.

Напряженную посадку применяют при работе со спокойными

нагрузками, тугую — при переменных и при ударных нагрузках.

Посадку производят прессом или вручную с помощью медной

38

кувалды. Правильно расточенная полумуфта при каждом ударе

должна надвигаться на 2—3 мм. Нагретая до 100—150° С пра-

вильно расточенная под тугую посадку полумуфта устанавлива-

ется свободно или легкими ударами молотка.

Если полумуфту при посадке заклинило, то ее снимают

с вала съемником и растачивают до нужного размера. Опили-

вать или шлифовать вал под полумуфту недопустимо, так как

в дальнейшем для этого вала придется производить индивиду-

альную подгонку полумуфт.

Если полумуфта расточена свободно, то ее приходится рас-

точить под переходную втулку. Толщина стенок втулки должна

быть не менее 2 мм. Устанавливается втулка прессованием. По-

лумуфта должна быть установлена без перекосов. Максимально

допустимое радиальное биение 0,1—0,25 мм, торцевое биение

0,2—0,4 мм, в зависимости от диаметра муфты.

При скреплении полумуфт используют точеные болты. Их ус-

танавливают с натягом, они работают на срез и для их затяжки

достаточно небольшого усилия, а болты, установленные с зазо-

ром, работают на разрыв, и они должны быть затянуты с силой,

обеспечивающей необходимое трение между дисками.

В тех случаях, когда допускается взаимное смещение валов,

диски муфты можно соединять стальными точеными пальцами.

Конические хвостовики пальцев закрепляют в отверстиях одного

диска неподвижно, а цилиндрические концы с набором колец из

кожи, резины, фибры заводят в отверстия второго диска с не-

большим зазором.

При монтаже управляемых муфт (фрикционных, зубчатых,

кулачковых) необходимо обеспечить: хорошее прилегание со-

прягаемых рабочих поверхностей (дисков, зубьев, кулачков)

при их включении; легкость включения и выключения; надеж-

ность соединения во время работы; нормальный нагрев и износ

при самом тяжелом режиме работы. Кроме того, при сборке зуб-

чатых и кулачковых муфт следует хорошо отцентрировать валы

для обеспечения одновременной работы всех кулачков и зубьев.

Для правильного сцепления зубьев и кулачков подвижная часть

муфты должна скользить по валу без качения.

Фрикционные муфты позволяют плавно включать механизм

на ходу. По форме поверхностей трения их подразделяют на ко-

нические, цилиндрические и дисковые. Дисковые муфты имеют

несколько поверхностей трения и поэтому выполняются с наи-

меньшими габаритами.

4. МОНТАЖ РЕМЕННЫХ, ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ ПЕРЕДАЧ

Ременные передачи, в которых усилия передаются от одного

шкива к другому с помощью одного или нескольких бесконеч-

ных ремней, подразделяют на плоскоременные (применяются

значительно реже) и клиноременные.

39

Клиноременная передача имеет ряд преимуществ: при

обрыве одного из ремней не произойдет останова машины; до-

пускает большее передаточное число; допускает меньшее меж-

центровое расстояние. Недостатком клиноременной передачи яв-

ляется зависимость межцентрового расстояния от стандартной

длины ремня. Определяется это расстояние по формуле

1 =

L — —(D + d)

360

2 cos а

ММ,

(20)

где I — расстояние между осями шкивов, мм;

L — длина ремня по средней линии, мм;

а= arcsin"D — d---------угол наклона ветвей ремня к горизонту;

2L — (D -j- d) л.

(21)

D,d — диаметры шкивов по средней линии, мм.

Рис. 28. Натяжные устройства ременных передач:

а — натяжной ролик; б — натяжной винт; в — качающаяся плита с противовесом; 1 —

опора; 2 —натяжной ролик; 3 — натяжной винт; 4 — противовес; 5 — качающаяся плита

Ременные передачи передают усилия за счет трения между

ремнями и шкивом. Увеличегие силы трения за счет натяжения

ремня нежелательно, так как при этом приходится увеличивать

площадь сечения ремня, что делает его более тяжелым и менее

гибким, а также плохо отражается на подшипниках. Увеличение

диаметра шкива возможно лишь в определенных пределах. От

этого изменяется передаточное число, габарит и масса. Поэтому

для увеличения силы трения между ремнем и шкивом стремятся

к увеличению угла обхвата. Для этого применяют натяжные ус-

тройства (рис. 28).

Шкивы для передач изготовляют гладкими (с бомбировкой)

или с клиновыми канавками. Большие шкивы делают разъем-

ными, и сборка их представляет определенную сложность. При

их сборке проверяют, нет ли перелома торцевой плоскости

шкива в месте разъема. Для этого используют специальное при-

40

способление (рис. 29), которое состоит из крестовины и четырех

ползунов со стопорными и контрольными винтами.

На контрольной плите ползуны устанавливают на равном

расстоянии (в зависимости от диаметра шкива), а контрольные

винты вывинчивают в одной плоскости. Если все четыре винта

будут касаться обода шкива, то перелома в месте разъема нет.

Большие шкивы подвергают балансировке. Динамической

балансировке подвергают шкивы машин, устанавливаемых на

жестком фундаменте с соотношением 6/Д^З и окружной ско-

ростью —6 м/с, где Ь — ширина шкива; D — диаметр.

Рис. 30. Выверка торцевого и радиального

биения шкива:

а — рейсмусом; б — индикатором; / — рейсмус на

штативе; 2 — шкив; 3 —вал; 4 — индикатор; бт и

бр — величины торцевого и радиального биения

Рис. 29. Проверка отсутствия

перелома в стыке разъемного

шкива:

1 — приспособление для проверки

излома; 2 — шкив; 3 — подвижный

ползун; 4 — стопорный винт; 5 —

контрольный винт; в — ширина

шкива; с — замеряемый зазор обра-

зующийся при неправильной сборке

При установке машин на нежестком фундаменте (рамах,

перекрытиях) динамической балансировке подвергают шкивы

с соотношением b/Dz^\ независимо от скорости вращения. Во

всех остальных случаях достаточно статической балансировки.

Насадку шкивов на вал осуществляют вручную или специ-

альными приспособлениями аналогично насадке поперечно-свер-

нутых муфт. Насаженный на вал шкив необходимо проверить на

торцевое и радиальное биение с помощью рейсмуса или индика-

тора (рис. 30).

При сборке и выверке ременных передач следят за тем,

чтобы шкивы были отбалансированы, валы шкивов установлены

строго параллельно друг к другу, боковые поверхности канавок

для клиновых ремней были гладко обработаны; чтобы клиновые

ремни имели одинаковую длину и ложились в канавки, не вы-

ступая из них и не упираясь в их дно. Особенно важно, чтобы

направление канавок обоих шкивов совпадало, т. е. чтобы оси

канавок лежали в одной плоскости. Смещение центров канавок

41

Рис. 31. Проверка зацепления зуб-

чатых передач по пятну касания:

a — правильное зацепление; б — оси пере-

дач непараллельны; в — оси передач не-

параллельны и межцентровое расстояние

уменьшено; г — оси передач непараллель-

ны, а межцентровое расстояние увеличено;

д — оси передач параллельны, но межцент-

ровое расстояние увеличено; е — оси пере

• •• " межцентровое рас-

ж — правильное за-

з —

дач параллельны, но

стояние уменьшено;

цепление в конической передаче;

уменьшен угол между осями, отпечаток

смещен к пятке зуба; и — увеличен угол

между осями, отпечаток смещен к носку

зуба; к — недостаточный зазор в зацепле-

нии, отпечаток смещен к ножке зуба; л —

увеличен зазор в зацеплении, отпечаток

смещен к вершине зуба

не должно превышать 0,005—0,006 расстояния между центрами

шкивов. Большее смещение приводит к быстрому односторон-

нему износу ремня.

Зубчатые и червячные передачи при правильной сборке

должны обеспечивать нормальную работу, от которой во многом

зависит бесперебойная эксплуатация оборудования. При непра-

вильной сборке возникают виб-

рации, удары, разбалтывание

соединений и усталостные раз-

рушения деталей.

Показателем правильности

сборки зубчатых передач яв-

ляются осевые и радиальные

зазоры, а также степень при-

легания зубьев друг к другу.

Радиальный зазор устанав-

ливается в пределах (0,154-

4-0,20) т + С, где т — модуль

шестерки; С — величина сум-

марного температурного рас-

ширения шестерен.

Осевой зазор устанавлива-

ется в пределах (0,054-0,1)т.

Радиальный и осевой зазо-

ры проверяют, замеряя штан-

генциркулем толщину отпечат-

ков, полученных на свинцовых

пластинках, заложенных меж-

ду зубьями колес.

Кроме проверки осевых и

радиальных зазоров, опреде-

ляют по отпечатку краски сте-

пень касания зубьев колеса

(рис. 31). При нормальном зацеплении размеры пятна должны

быть в пределах 45—50% высоты и 50—60% длины зуба. От-

печаток не должен доходить на 2—3 мм до края зуба.

Глава V. МОНТАЖ ОБОРУДОВАНИЯ ЛЕСНЫХ БИРЖ

Основным сырьем для целлюлозно-бумажного производства

является древесина хвойных и лиственных пород. Древесина на

предприятия поступает в виде круглого леса и технологической

щепы, для транспортировки которых используют водный, желез-

нодорожный и автомобильный транспорт.

Для выгрузки круглого леса из воды, для разгрузки барж,

железнодорожных вагонов и автотранспорта применяют различ-

ные виды кранового оборудования. Типы кранов, их характери-

42

стика и грузозахватные устройства обусловливаются технологи-

ческим процессом, связанным с поставкой древесины и дальней-

шей ее переработкой.

Для выгрузки технологической щепы служат специальные

приемные устройства, оборудованные ленточными и скребко-

выми транспортерами.

Древесина, поступающая на химическую переработку, хра-

нится на специальных биржах. Существуют четыре типа бирж,

отличающихся способом хранения древесины: штабельные; ку-

чевые; биржи водного хранения; биржи открытого хранения

щепы. Все типы бирж оснащают кранами, транспортерами лен-

точными и цепными, элеваторами, кучеукладчиками и другим

оборудованием.

1. МОНТАЖ ТРАНСПОРТИРУЮЩЕГО ОБОРУДОВАНИЯ

Транспортирующие машины могут быть с тяговым элемен-

том (лента, цепь, канат) и без него (ролики, шнек и др.).

Независимо от рода тягового элемента транспортирующие

машины состоят из приводной станции, натяжной станции, тяго-

вого элемента, поддерживающих устройств, загрузочных и раз-

грузочных приспособлений.

Ленточные конвейеры

Обычно на монтажную площадку ленточные конвейеры

(рис. 32) доставляют в разобранном виде.

•Монтаж конвейера можно вести последовательно, начиная от

приводной или от натяжной станции, либо параллельно, монти-

руя одновременно обе станции и станину конвейера.

Перед монтажом проверяют комплектность и качество узлов

и деталей, после чего приступают к укрупнительной сборке.

Монтаж конвейера начинают с разбивки осевых линий и ус-

тановки станин. Станины монтируют методом наращивания от-

дельных секций. После выверки станины скрепляют болтами

или сваривают, устанавливают кронштейны и роликоопоры. За-

тем устанавливают приводной барабан и соединяют его с при-

водом. Натяжной барабан устанавливают на раму, выверяют и